Текст

Автомобили

УАЗ-451М, УАЗ-452

и их модификации

КОНСТРУКЦИЯ И РЕКОМЕНДАЦИИ

НО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

Под редакцией

заместителей главного конструктора

Ульяновского автомобильного завода им. В. И. Ленина

3. И. СТИЛЬБАНСА и Э. Н. ОРЛОВА

Москва

«МАШ И II OCT РОЕ II И Е>

1 973

A 22

УДК 629.114.4 4- 629.114.5

Автомобили УАЗ-451Л1, УАЗ-452 и их модификации.

Под рсд. 3. 11. С т и л ь б а н с а и Э. 11. Орлова.

М., «Машиностроение», 1973.

319 с.; 179 ил.

На обороте тит. л. авт.: Е. Р. Варченко, С. С. Кри-

вомазов, В. М. Кутиков, Э. Н. Орлов, Л. Л. Старцев,

3. И. Стнльбанс, М. П. Цыганов.

В книге дано описание особенностей устройства авто-

мобилей УАЗ-451М, УАЗ-452 и их модификаций. При-

ведены рекомендации но регулировке отдельных ме-

ханизмов и агрегатов, а также основные правила

ухода и эксплуатации.

Книга предназначена для лиц, изучающих уст-

ройство автомобиля.

д 3183 227 __

038 (01)-73 22 6 6 “•

Авторы: Е. Р. Варченко, С. С. Кривомазов, В. М Кутиков,

Э. Н. Орлов, «И. А. Старцев, 3. И. Стнльбанс, М. П. Цыганов

(С) Издательство «Машиностроение», 1973 г.

ОБЩИЕ ДАННЫЕ АВТОМОБИЛЕЙ

Автомобили УАЗ-452, УАЗ-452А, УАЗ-152В и УАЗ-452Д

выпускаются Ульяновским ордена Трудового Красного Знамени

автомобильным заводом имени В. И. Бенина с 1965 г. (за исклю-

чением автобуса УЛЗ-452В, котоагй завод освоил в 1969 г.)

Рис. 1. АвЮлЮбпль-фургои УАЗ-452

и представляют собой семейство унифицированных автомобилей

повышенной проходимости различного назначения с приводом на

обе оси (тип 4X4). 1

Автомобиль УАЗ-452 имеет кузов типа фургон (рис. 1) и пред-

назначен для перевозки промышленных и продовольственных

товаров. Кузов вагонного типа, закрытый, разделенный перего-

родкой на кабину водителя и грузовой отсек, имеющий боковую

(с правой стороны) и заднюю двухстворчатые двери.

Автомобиль УАЗ-452А (рис. 2) — санитарный* предназначен-

ный для перевозки больных и обслуживания гфнктов скорой

медицинской помощи в городах и сельской местности Кузов

разделяется перегородкой па кабину водителя и санитарный отсек,

который имеет боковую и заднюю двухстворчатые Двери.

Г 3

Автобус УАЗ-452В iрис. 3) предназначен для перевозки 10 пасса-

жиров. Посадка пассажиров производится через боковую дверь

пассажирского салопа. Заднее сиденье—складывающееся трех-

Рис. 2. Санитарный автомобиль УАЗ-452 \

местное, в сложенном состоянии оно освобождает донолнигсль-

ную площадь для перевозки небольших грузов, которые могут

загружаться и выгружаться через заднюю двухстворчатую дверь.

1

Рис. 3. Автобус УАЗ-452В

4

Автомобиль J АЗ-452Д (рис. 4) — грузовой, предназначен

для перевозки различных грузов. Кабина водителя двухместная.

Платформа деревянная с тремя откидными бортами.

Рис. 4. Грузовой автомобиль УЛЗ-452Д

Внутренние размеры платформы (в мм):

Длина...................... 2600

Ширина......................1870

Высота бортов................. 424

Автомобиль УАЗ-451 и УАк-451’ДМ с задней ведущей осью

(г in 1 2) грузоподъемностью 1000 кг также представляют собой

Рис. 5. 4втомобиль-ф\рго:1 УЛЗ-451М

семейство унифицированных автомобилей, выпускаемых заводом

с 1965 г. Автомобили унифицированы по основным узлам и агре-

гатам с автомобилями семейства УАЗ-452 и предназначены для

эксплуатации по дорогам всех классов.

Автомобиль УЛЗ-451М представляет собой фургон (рис. 5),

предназначенный для перевозки промышленных и продоволь-

Рис. б. Грузовой автомобиль У АЗ-451 ДМ

ствеппых товаров. Кузов вагонного типа, цельнометаллический,

разделенный перегородкой на кабину водителя и грузовой отсек.

Товары можно загружать через боковую (с правой стороны)

и заднюю двухстворчатые двери.

Автомобиль УАЗ-451 ДМ (рис. 6) — грузовой, предназначен

для перевозки различных грузов. Кабина водителя цельнометал-

лическая, двухместная. Платформа аналогична платформе авто-

мобиля У АЗ-452Д.

КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

АВТОМОБИЛЕЙ 1

ОСНОВНЫЕ ДАННЫЕ

Модель УАЗ- УАЗ- УАЗ- УАЗ- УАЗ- УАЗ-

Число мест для си- дения (включая ме- 451М 451 ДМ 452 452А 452В 452Д

сто водителя) . . . 2 (в каби- не во- дителя) 2 2 (в каби- не во- дителя) 9 И 2

Число мест для си- дения —. —“ — 3 — —

II НОСИЛОЧНЫХ Грузоподъемность в — — 4 —

кг I абари гные размеры в мм: 1000 1000 800 — — 800

длина 4360 4460 4360 4360 4360 4460

ширина высота по кузову (кабине) в сна- ряженном со- 1940 2044 1940 1940 1940 2044

стоянии . . . высота ио пово- ротной фаре в снаряженном 2040 2020 2090 2090 2070

состоянии Масса2 автомобиля в кг: — — — 2237

без груза . . . 1540 1510 1700 1500 1870 1600

с грузом .... База (расстояние ме- жду осями) в мм Колея передних и задних колес в мм Наименьший радиус поворота в м: по следу наруж- ного переднего колеса . . . . 2690 2660 1442 2650 2575 2695 2300 для всех автомобилей 6 2550

1 Подробные технические характеристики агрегатов приведены в cool вст-

стпующпх разделах.

2 Масса автомобиля в снаряженном состоянии включает: массу топлива,

охлаждающей жидкости, смазки, комплекта шоферского инструмента н запас-

ного колеса.

7

по переднему бам-

перу Низшие точки авто- 6,8

мобиля с грузом в мм: картеры перед- него и заднего мостов .... 220 220 220 220 220 220

передняя ось 305 305 — — — —•

раздаточная ко- робка .... — 310 310 310 310

Углы свеса автомоби- ля с грузом в °: передний .... 34 34 36 36 36 36

задний 29 33 30 30 30 30

Наибольшая скорость автомобиля с гру- зом на горизон- тальных участках ровного шоссе в км/ч 100 100 95 95 95 95

Модел ь Номинальная мощ- ность в л. с. при частоте вращения 4000 об/мин Двигатель ► ЗМЗ-451 72 » •

Сцепление . .

Коробка передач

Раздаточная коробка

с CHH-

Карданные валы

Силовая передача

Сухое, однодисковое

Механическая четырехступенчатая, трехходовая,

хронизаторами на третьей и четвертой передачах

— — Имеет две передачи: прямую и пони-

жающую с передаточным числом 1,94

Два трубчатых, открытого типа, пе-

редний и задний; карданные шарниры

на игольчатых подшипниках

Передний мост . .

Один, трубчашй,

открытого типа;

карданные шарни-

ры на игольчатых

подшипниках

Передняя ось

Штампованная,

двутаврового

сечения

Задний мост .... Ведущий, картер

Главная передача

(для переднего и

заднего мостов) Две

Ведущий, картер разъемный в верти-

кальной плоскости

разъемный в вертикальной плоскости

конические

Дифференциал (для

переднего и задне! о

мостов) ...........

Тип полуосей . . .

Передача толкающих

усилий и восприя-

тие реактивного

крутящего момента

8

шестерни со спиральными зубьями;

передаточное число 5,125

Конический с четырьмя саттелитами

Фланцевые, полностью разгруженные

Рессорами

Ходовая часть

Рама ................Штампованная из листовой стали; лонжероны швеллер-

ного сечения

Буфер.............. Стальной, штампованный

Буксирные крюки На автомобиле УАЗ-451ДМ один, Один, установлен на

установлен на переднем конце переднем конце пра-

правого лонжерона рамы, на вого лонжерона рамы

УАЗ-451М — два, установлены

сзади на концах лонжеронов рамы

Буксирный прибор На автомобилях (кроме автобуса) предусмотрена возмож-

ность установки кованого буксирного прибора

Подвеска автомобиля Четыре продольные полуэллинтическне рессоры, рабо-

тающие совместно с четырьмя гидравлическими аморти-

заторами двустороннего действия

Колеса ..............Штампованные из листовой стали, с глубоким ободом

Крепление колес На пяти шпильках

Шины......................... Низкого давления, размером 8,40-15

Механизмы управления

Рулевой механизм Глобоидальный червяк с двухгребневым роликом

Ножной тормоз . . . Колодочный, на все колеса

Привод ножного тор-

моза ............ Гидравлический от подвесной педали

Тормозные барабаны Съемные (без разборки ступиц), комбинированные; чугун-

ный обод с залитым в него стальным диском

Ручной тормоз . . . Колодочный с барабаном, привод — механический

Расположение ручно-

го тормоза .... За коробкой передач и крепится На раздаточной ко-

к ее задней крышке робке сзади

Электрооборудование

Система проводки Однопроводная, отрицательные клеммы источников тока

соединены с корпусом (массой) автомобиля

Напряжение в сети в В 12

Генератор ........................ Типа Г12 или Г12-Д

Реле-регулятор ... Тила РР24-Г2

Аккумуляторная ба-

тарея ........... Типа 6СТ54-ЭМ

Индукционная ка-

тушка ........... Типа Б7-А

Распределитель . . . Типа РЗ-Б или Р119

Свечи зажигания Типа А14У

Стартер ........... Типа СТ-113 или СТ-230Б2

Фары ...............Типа ФГ122-Б (2 шт.) с двухиитевыми фланцевыми лам-

пами дальнего света мощностью 50 Вт и ближнего света

40 Вт

Выключатель «массы»

автомобиля . . . Типа

Звуковой сигнал

ВК318-Б, служит для отключения аккумуляторной

батареи от «массы» автомобиля

Типа С-44, электрический, вибрационный

Кабина водителя, кузов

Оборудование каби-

ны водителя . . .Щиток приборов, электрический стеклоочиститель, два

противосолнечиых козырька, два коврика, два зеркала

заднего вида, ящик для мелких вещей

Сиденья ............................. Два, мягкие, откидные

9

Ветровое стекло . . . НеоПорывающееся, криволинейное, установленное в резине

специального профиля

Капот................Расположен внутри кабины, крышка капо га открывается

назад. Для облегчения доступа к двигателю имеются

съемные панели боковин капота

Давление воздуха в шинах в кгс. см2

Передних колес . . . 2,0 1,8 2,0 2,0 2,2 2,0

Задних колес .... 2,4 2,7 ч 2,2 2,0 2,2 2,2

Заправочные емкости в л

Топливные баки:

основной .... 56

дополнительный 30 только для автомобилей УАЗ-452,

УЛЗ-452А и УАЗ-452В

Система охлаждения 13

Система смазки дви-

гателя (включая

[ фильтры грубой и

тонкой очистки и

масляный радиа-

f тор)...................................... 6,2

Воздушный фильтр 0,25

Картер коробки пере-

дач ............... 1,0

Картер раздаточной

коробки ........... — 0,7

Картер переднего мо-

ста ............... — 0,75

Картер рулевого ме-

ханизма ........... 0,25

Амортизаторы (каж-

дый) .............. 0.И5

Система гидравличе-

ского привода тор-

мозов ............. 0,52

Данные для регулировок в мм

Зазор между коро-

мыслами и клапа-

нами (для всех кла-

панов на холодном

двигателе) .... 0,25—0,30

Свободный ход педа-

ли тормоза .... 8—14

Нормальный прогиб

ремня вентилятора

при нажатии между

шкивами с силой

4 кгс............... 10—15

Зазор между контак-

тами прерывателя 0,35—0,45

Зазор между электро-

дами свечей . . . 0,8—0,9

ОРГАНЫ УПРАВЛЕНИЯ

И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

Органы управления (рис. 7) автомобилей всех моделей одина-

ковы. Рулевое колесо 2 имеет в центре кнопку 3 звукового сиг-

нала. Ниже рулевого колеса на рулевой колонке справа сбоку

укреплен переключатель 4 указателей поворота. При повороте

автомобиля налево рычаг переключателя перемещают от себя;

при этом загораются мигающим светом лампы в левом подфар-

нике, заднем фонаре и левая зеленая стрелка на щитке приборов.

При повороте автомобиля направо рычаг переключателя пере-

мещают к себе; при этом загораются мигающим светом лампы

в правом подфарнике, заднем фонаре и правая зеленая стрелка

па щитке приборов. При возвращении рулевого колеса в среднее

положение указатель поворота выключается автоматически.

Педаль 19 гидравлических тормозов, а также педаль 20 вы-

ключения сцепления расположены внизу под панелью приборов

по обе стороны от рулевой колонки.

С,права от педали тормоза находится педаль 18 управления

троссслыюй заслонкой, а слева от педали выключения сцепле-

ния — кнопка 22 ножного переключателя света. Свет фар

переключается нажатием па кнопку ногой: вместо ближнего

света включаются подфарники или вместо дальнего света —

ближний свет в зависимости от положения центрального пере-

ключателя света. При включении дальнего света фар на щитке

приборов загорается контрольная лампочка.

Слева и выше педали сцепления расположена педаль 21 насоса

омывателя ветрового стекла. Вода, омывающая стекло, подается

из двух жиклеров, расположенных с наружной стороны после

нажатия на педаль ногой.

Переключение передач автомобиля осуществляется рычагом 8

переключения передач, установленным на кожухе воздуховода.

Схема положений рычага переключения передач приведена на

рис. 8 При перемещении рычага из нейтрального положения

к себе и вперед включается первая передача, а из первой назад —

вторая. Перемещая рычаг из нейтрального положения вперед,

включают третью передачу, а назад—четвертую передачу. Задний

ход включается перемещением рычага из нейтрального положе-

ния в правое крайнее положение и назад.

И

Рис. 7. Органы управления и приборы:

1 — панель приборов: 2 — рулевое колесо; 3 — кнопка звукового сигнала; 4 — пере-

ключатель указателей поворота; 5 — противосолнечный козырек; 6 — плафон; 7 — ручка

стеклоподъемника; 8 — рычаг переключения передач; 9 — рычаг включения переднего

ведущего моста (только для автомобилей УАЗ-452); 10 — рычаг включения прямой и

понижающей передач раздаточной коробки (только для автомобилей УАЗ-452); 11 — ру-

коятка привода жалюзи радиатора; 12 — кнопка ручного управления дроссельной за-

слонкой; 13 — кнопка управления воздушной заслонкой карбюратора; 14 — выключа-

тель «массы* автомобиля: 15 — топливный трехходовой кран (на автомобилях УАЗ-451М.

УАЗ-451ДМ н УАЗ-452Д не устанавливается); 16 — отопитель; 17 — рычаг ручного тор-

моза; 18 — педаль управления дроссельной заслонкой, 19 — педаль тормоза; L0 — педаль

выключения сцепления; 21 - педаль насоса омывателя ветрового стекла; 22 — кнопка

ножного переключателя света; 23 — штепсельная розетка; 24 — блок предохранителей

Рис. 8. Положение рычагов пере-

ключения передач (включение пе-

реднего моста и демультипликатора

только для автомобилей УАЗ-452):

А — коробхн передач, В — переднего

пмоста (верхний рычаг); В— демульти-

пликатора (нижний рычаг); /—/V —пе-

редачи; Вк — рычаг включен; Вык—

рычаг выключен; 11 — нейтральное

положение рычага

12

У автомобилей модификаций УАЗ-452 (за исключением

УАЗ-452Д) на кожухе воздуховода устанавливается топливный

кран 15 (см. рис. 7), рукоятка которого имеет три положения:

рукоятка повернута вперед или назад — кран закрыт, влево —

соединен основной топливный бак, вправо — дополнительный бак.

У автомобилей УАЗ-452 перед крышкой капота установлены

рычаги включения переднего ведущего моста и раздаточной коробки

(схема положения рычагов показана на рис. 8). Для включения

переднего моста нужно рычаг 9 (см. рис. 7) переместить вперед

до крайнего положения. Для включения понижающей передачи

в раздаточной коробке рычаг 10 нужно переместить в заднее

положение. Включение это возможно только после включения

переднего моста.

Справа от сиденья водителя располагаются: рукоятка 11

привода жалюзи, кнопка 12 ручного управления дроссельной

заслонкой и кнопка 13 ручного управления воздушной заслонкой

карбюратора. При вытягивании рукоятки жалюзи вверх жалюзи

закрываются. Дроссельная заслонка открывается, а воздушная

заслонка закрывается при вытягивании кнопки вверх.

Рычаг 17 управления ручным (стояночным) тормозом распо-

лагается па иолу между рулевой колонкой и рычагом переключе-

ния передач Для затормаживания автомобиля рычаг необходимо

потянуть на себя до крайнего положения. При растормаживании

надо предварительно нажать на головку тяги рычага.

Выключатель «массы» 14 автомобиля находится за сиденьем

водителя слева. Он позволяет отключать минусовую клемму

аккумуляторной батареи от «массы» автомобиля. Отключение

производится нажатием на большую кнопку рукой сверху, вклю-

чение малой кнопкой.

Санитарный автомобиль УАЗ-452А вверху кабины имеет

рукоятку управления поворотной фарой, а автобус УАЗ-452В —

ручку поворота антенны (при установке радиоприемника).

На щитке приборов (рпс. 9) размещаются: переключатель 6

стеклоочистителя, замок 4 зажигания, центральный переключа-

тель 3 света и включатель 2 вентилятора отопителя кабины во-

дителя.

Ручка переключателя стеклоочистителя принимает три поло-

жения: выключено, медленный ход и быстрый ход.

Ключ замка зажигания имеет четыре положения: среднее —

выключено, первое правое — включено зажигание, крайнее пра-

вое — включены зажигание и стартер и крайнее левое — включен

радиоприемник (при неработающем двигателе).

Ручка центрального переключателя света занимает три поло-

жения: первое — выключено (ручка вдвинута), второе — ближ-

ний свет (могут быть включены подфарники или ближний свет

фар в зависимости от положения ножного переключателя) и

третье — дальний свет, который ножным переключателем может

быть переключен на ближний.

13

Кнопка 1 теплового предохранителя цепи освещения распо-

ложена слева от’'панели приборов.

Слева под панелью приборов установлены: блок плавких пре-

дохранителей 24 (см. рис. 7) и штепсельная розетка 23 для пере-

носной лампы.

Отопитель 16 кабины водителя установлен в средней части

кабины под панелью приборов.

Рис. 9. Панель приборов:

1 — кнопка теплового предохранителя в цепи освещения; 2 — включатель вентилятора

отопителя кабины водителя; 3 — центральны it переключатель света; 4 — замок зажига-

ния; 5 — контрольная дампа температуры воды в радиаторе; 6 — переключатель стекло-

очистителя; 7 — спидометр; 8 — крышка лючка главного цилиндра тормоза; 9 — ука-

затель давления масла; 10 — указатель температуры воды; 11 — указатель уровня топ-

лива; 12 — амперметр

В правой части панели приборов размещен ящик для мелких

вещей, открывающийся нажатием на кнопку крышки.

Перед водителем вверху панели приборов имеется крышка 8

лючка (рис. 9) для заливки тормозной жидкости в главный ци-

линдр.

На щитке приборов установлены: указатель давления масла 9,

указатель температуры воды 10 в блоке цилиндров двшателя,

указатель уровня топлива 11 и амперметр 12. Справа от щитка

приборов установлен спидометр 7 с суммирующим счетчиком

пройденного пути.

ДВИГАТЕЛЬ

Основные данные двигателя

Модель .......... ..................

Тип ..................... .........

Число цилиндров................... . .

Расположение цилиндров .............

Порядок работы цилиндров ...........

Диаметр цилиндра в мм ..............

Ход поршня в мм ....................

Рабочий объем цилиндров вл .........

Степень сжатия .....................

Максимальная мощность (при п

4000 об/мин) в л. г.............

Максимальный кру тящпн моыс i (при

л 20(H) об'мпп) в кгс м.............

Д\пг1пм.1.ii.in.li1 удельный расход топлива

В г/(л. с. ч).......................

Фазы и ^распределения (при расчетном

зазоре между клапанами и коромысла-

ми 0,45 мм):

открытие впускного клапана . . . .

закрытие » » . . . .

открытие выпускного клапана . . .

закрытие » » . . .

Газопровод .........................

Система смазки .......... ..........

Воздушный фцлыр.....................

Карбюратор .........................

Охлаждение двигателя ...............

Сухая масса двигателя с оборудованием

и сцеплением, но без коробки передач

в кг................................

УАЗ-451

Четырехтактный, карбюраторный

4

Вертикальное в ряд

1—2-4—3

92

92

2,445

6,7

72

17

235

12° до в. м. т.

60J после н. м. т.

54° до н. м. т.

18° после в. м. т.

Вп\скная труба литая с газовым подо-

гревом, выпускная труба — литая

Комбинированная: под давлением и раз-

брызгиванием

Инерционно-масляный с контактным

фильтрующим элементом из капроно-

вой щетины

Вертикальный с падающим потоком,

однокамерный, модели К-124В

Водяное, принудительное

170

ОБЩИЕ СВЕДЕНИЯ

На автомобилях УАЗ-451М и УАЗ-452 и их модификациях

установлен четырехцилиндровый, четырехтактный, верхнекла-

панный, карбюраторный двигатель модели ЗМЗ-451 (рис. 10, 11

и 12). Этот двигатель является модификацией двигателя ГАЗ-21

п отличается от него конструкцией крышки коромысел, поддона

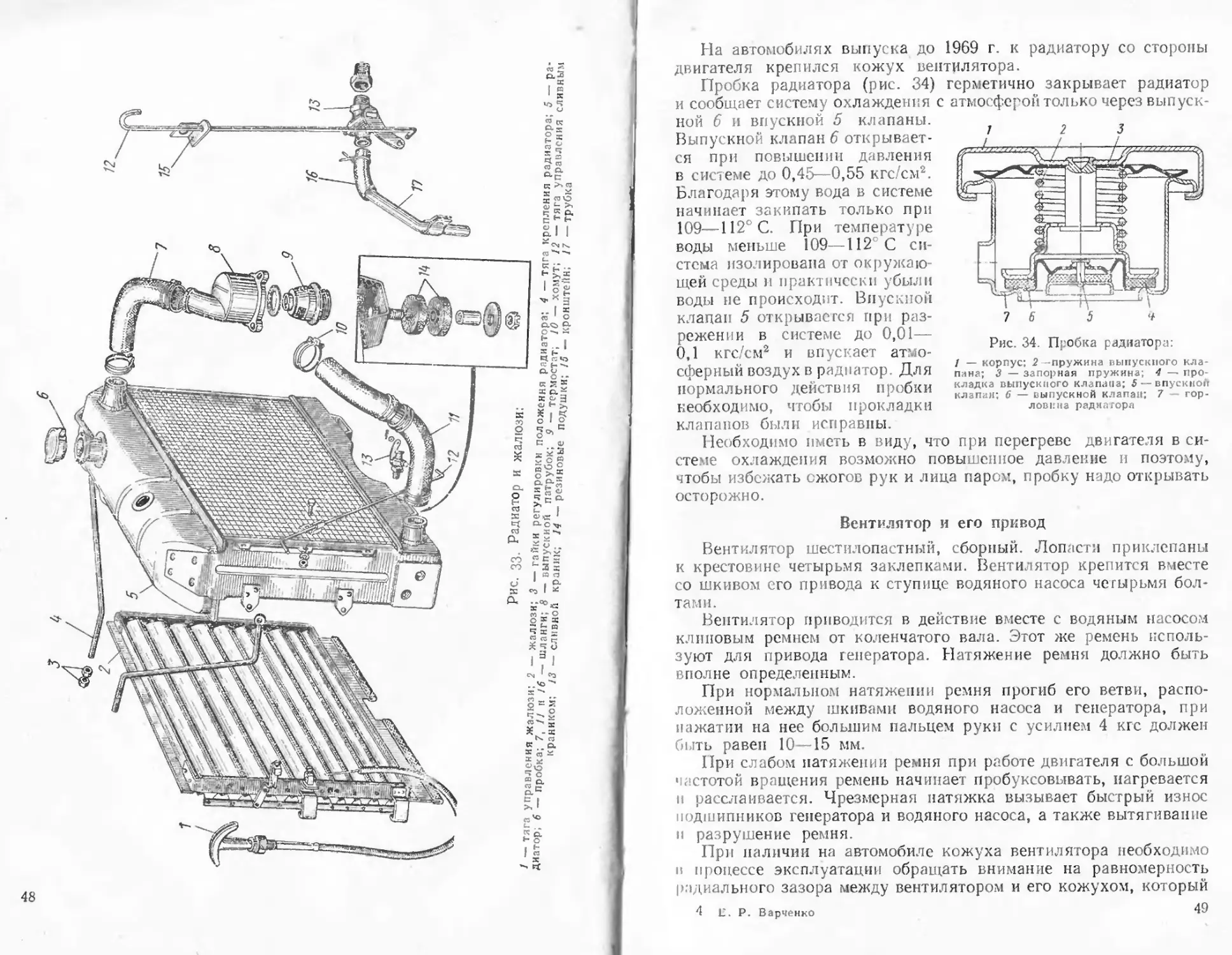

Рис. 10. Поперечный разрез двигателя:

1 — маслопрнемиик; 2 — коленчатый вал; 3 — шатун; 4 — масляный фильтр грубой

очистки; 5 — перепускной клапан; б — краник слива воды из блока; 7 — блок нилин-

дров; 8 — гильза; 9 — выпускной коллектор; 10 — выпускная труба; 11 — карбюратор;

12 —запорный краник отопителя; 13 —фильтр вентиляции картера, 14 —коромысло;

15 — ось коромысел; 16 — клапан; 17 — солонка блока цилиндров; 18 — свеча зажи-

гания; 19 — распределитель зажигания; 20 — блок цилиндров; 21 — распределитель-

ный вал; 22 — стартер; 23 — масляный насос

16

Рис. 11. Продольный разрез двигателя:

/ — масляный картер; 2 — коленчатый вал;

3 — вкладыш коренного подшипника; 4—вкла-

дыш шатунного подшипника; 5 — шестерня

привода распределительного вала; б — шкив;

7 — храповик; 8 — шатун; 9 — поршень;

10 — ремень привода вентилятора; 11 — ше-

стерня распределительного вала; /2~водяной

насос; 13 — вентилятор; 14 —термостат;

15 — выпускной клапан; 16 — впускной кла-

пан; 17 — пружина клапана; 18 — фильтр

вентиляции картера; 19 — штанга толкателя,

20 — свеча зажигания; 21 — головка блока

цилиндров; 22 — блок цилиндров; 23— толка-

тель; 24 — распределительный вал; 25 — ма-

ховик; 26 — масляный насос

Рис. 12. Скоростная характе-

ристика двигателя

2 Е. Р. Варченко

17

картера, кронштейнов крепления подушек передней опоры дви-

гателя, карбюратора, термостата, краника слива воды из блока

цилиндров и некоторыми нормалями.

Верхнее расположение клапанов, компактная камера сгора-

ния, сравнительно короткий ход поршня и увеличенные поверх-

ности подшипников обеспечивают высокие мощностные и эконо-

мические показатели и продолжительный срок службы двигателя.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Блок цилиндров

Блок цилиндров и верхняя часть картера двигателя отлиты

как одно целое из алюминиевого сплава высокой прочности.

Водяная рубашка образуется стенками блока цилиндров и

гильзами.

Главный масляный канал проходит по всей длине блока с пра-

вой стороны в верхней части картера. Он сообщается пятью

поперечными каналами с подшипниками коленчатого и распреде-

лительного валов.

В картерной части блока в поперечных перегородках и тор-

цевых стенках расположены пять гнезд коренных подшипников

коленчатого вала и пять опор шеек распределительного вала.

Крышки коренных подшипников выполнены из дюралюминия

и крепятся к блоку двумя шпильками диаметром 14 мм, гайки

которых попарно стопорятся проволокой. После затяжки спе-

циальные пазы в блоке обеспечивают фиксацию крышек. Крышку

переднего подшипника дополнительно фиксируют запрессован-

ным в блок штифтом, так как она воспринимает через опорные

шайбы осевую нагрузку коленчатого вала. Окончательную обра-

ботку крышек коренных подшипников производят в сборе с бло-

ком, поэтому крышки не взаимозаменяемые. На второй и третьей

крышках (они одинаковы) и на блоке цилиндров около них вы-

биты цифры 2 и 3. Все гнезда коренных подшипников имеют диа-

метр 68,5’1’0,018.

Опоры распределительного вала расположены в верхней

части блока цилиндров с левой стороны. В них запрессовывают

втулки, свернутые из стальной, залитой свинцовистым баббитом,

ленты. Окончательную расточку втулок под размеры шеек рас-

пределительного вала производят после запрессовки их в блок.

К задней плоскости блока шестью болтами прикреплен картер

сцепления. Положение картера сцепления на блоке фиксируется

двумя штифтами. Для обеспечения соосности первичного вала

коробки передач с коленчатым валом отверстие, центрирующее

коробку передач в картере сцепления, окончательно обрабатывают

в сборе с блоком. Поэтому картер сцепления не рекомендуется

без особой необходимости снимать с блока и тем более перестав-

лять с одного блока на другой. Для большей жесткости соединения

18

картера сцепления с блоком с левой и правой сторон установлены

кронштейны, которые одним концом крепятся к блоку цилиндров,

а другим — к картеру сцепления.

С левой стороны блока расположена коробка механизма газо-

распределения, в которой проходят штанги привода клапанов

и установлены толкатели.

На блоке имеется ряд отверстий для установки различного

оборудования двигателя: прерывателя-распределителя, бензи-

нового насоса, фильтра грубой очистки масла и др.

Гильзы цилиндров

Гильзы цилиндров мокрого типа, отлиты из серого чугуна.

Для повышения износостойкости гильзы в верхней части имеют

0.005-0fi55

01

Рис. 13. Установка гильзы цилиндра в блок.

а — положение резиновой кольцевой прокладки на

гильзе до установки в блок; б —то же, после уста-

новки гильзы в блок

вставку из кислотоупорного чугуна длиной 50 мм с толщиной

стопки 2 мм. Гильзы центрируются в блоке двумя установочными

поясками: одним — в верхней части блока, вторым — в нижней.

Диаметр верхнего пояс-

ка равен 108 мм, ниж-

него 100 мм. Чтобы вода

из системы охлаждения

по попадала в масля-

ный картер, гильзы

jii.ioiHJHoi в блоке сле-

дующим образом. Вы-

сота фланца, которым

оканчивается верхний

торец гильзы, больше

глубины проточки в бло-

ке под этот фланец на

0,005—0,055 мм. В ре-

зультате этого головка

цилиндров через про-

кладку надежно уплот-

няет верхний торец

гильзы с блоком. Нижняя часть гильзы уплотняется кольцевой

прокладкой из маслоупорной резины, имеющей прямоугольное

поперечное сечение. В свободном состоянии внутренний диаметр

прокладки равен 90 мм, толщина 2 мм и высота 6 мм. Высота

гнезда в блоке под прокладку равна 4 мм. При установке на

гильзу прокладка плотно охватывает ее, а после установки

гильзы в блок, дополнительно сжимаясь, обеспечивает надеж-

ное уплотнение нижней части гильзы (рис. 13).

Головка цилиндров

Головка, общая для всех цилиндров, отлита из алюминиевого

сплава. Справа в ней размещены впускные и выпускные каналы,

посредине — камеры сгорания, направляющие втулки и седла

2* 19

клапанов и слева — отверстия для штанг толкателей и свечей

зажигания.

Впускные и выпускные каналы выполнены раздельно для каж-

дого цилиндра. Оси плоскоовальных камер сгорания несколько

смещены относительно оси цилиндров, что обеспечивает завихрение

рабочей смеси в камере при такте сжатия и лучшее се сгорание.

Вставные седла всех клапанов изготовлены из жаропрочного

чугуна высокой твердости с высоким коэффициентом линейного

расширения. Плотность посадки седел в головке обеспечивается

тем, что их перед установкой

/

в

Рис. 14. Последовательность затяж-

ки гаек крепления головки цилин-

дров:

/ — передни ft торец

головку охлаждают в сухом льду,

а головку нагревают до 160—

175° С. Для большей гарантии ма-

териал головки затем развальцо-

вывают вокруг седел. Металлоке-

рамические направляющие втулки

клапанов устанавливаются в го-

ловку так же, как седла. От осе-

вого перемещения втулка удержи-

вается стопорным кольцом, входя-

щим в канавку во втулке. В зад-

ней левой части головки имеются отверстия для подвода масла

из блока цилиндров к оси коромысел.

Головка цилиндров крепится к блоку десятью стальными

шпильками диаметром 11 мм. Под гайки шпилек для уменьшения

удельных нагрузок устанавливают плоские стальные шайбы.

Прокладку головки блока изготавливают из асбестового полотна,

пропитанного графитом и армированного металлическим карка-

сом. Толщина прокладки в сжатом состоянии равна 1.5 мм. Чтобы

избежать прилипания прокладки к головке и блоку, ее натирают

с обеих сторон порошком графита. Прокладка симметрична.

Гайки крепления головки к блоку необходимо затягивать в по-

следовательности, указанной на рис. 14. Во избежание коробле-

ния головки и для обеспечения надежного уплотнения затяжку

необходимо производить в два приема: первый раз — предвари-

тельно с меньшим усилием, а второй раз—окончательно, затя-

гивая гайки равномерно с одинаковым усилием. Момент затяжки

должен быть равен 7,3—7,8 кге-м. Для затяжки гаек желательно

применять динамометрический ключ. При отсутствии динамоме-

трического ключа затягивать гайки можно накидным ключом,

имеющимся в комплекте шоферского инструмента. Затягивать

гайки надо плавно, без рывков, одной рукой и без увеличения

плеча ключа. Затяжку необходимо производить

ном двигателе.

только на холод-

11оршни

Поршни отлиты из алюминиевого сплава. В процессе механи-

ческой обработки поршни термообрабатывают. На цилиндриче-

ской головке поршня сделаны три канавки: две верхних канавки —

20

для компрессионных колец, а нижняя — для маслосъемного

кольца. В нижней канавке имеются две прорези для отвода в кар-

тер масла, снимаемого кольцом со стенок цилиндра.

Юбка поршня овальной формы. Большая ось овала распо-

ложена в плоскости, перпендикулярной к плоскости оси поршне-

вого пальца. Величина овальности 0,4 ± 0,01 мм. Диаметр верх-

ней части юбки поршня меньше диаметра нижней части на 0,01—

0,02 мм (0,015 мм — предпочтительно). Для обеспечения работы

поршня на непрогретом дви-

гателе без стука в тело порш-

ня, в месте перехода головки

поршня в юбку, залито сталь-

ное терморсгулирующее коль-

цо 6 (рис. 15).

В средней части поршень

имеет две бобышки с отвер-

стиями диаметром 25_o,oi мм

:i in поршневого пальца. Ось

игпх отверстии смещена на

1,5 мм в правую сторону (но

ходу автомобиля) от средней

плоское in поршня для умень-

шения возможности появле-

ния < 1 j ка при переходе порш-

ня через в. м. г. От осевых

перемещен ин пиритовой па-

к ц } гержпвается двумя сто-

порными кольцами. Чтобы

порпшп правильно работали,

он н дол жны быть установлены

в цилиндры в строго определенном положении. Поэтому около

одной из бобышек поршня имеется надпись «Перед» — этой сто-

роной поршень должен быть обращен к переднему торцу блока.

В нижней части юбки поршня предусмотрены специальные при-

швы для подгонки поршней по весу. После обработки поршни

поминального размера должны иметь массу 550±2 г.

Для улучшения приработки юбки поршня к цилиндру поршень

покрывают оловом, толщина слоя которого лежит в пределах

U,001—0,006 мм. Между поршнем и цилиндром (при сборке и ре-

мошах двигателя) должен быть зазор 0,012—0,024 мм.

Рис. 15. Установка колец на поршне:

/ — поршень: 2 — компрессионные кольца;

3 — кольцевые диски маслосъемных колец;

4 — осевой расширитель; 5—радиальный рас-

ширитель; 6 —терморсгулирующее кольцо

Поршневые кольца

11а поршень устанавливают два компрессионных и одно масло-

съсмпоо кольца. Компрессионные кольца изготавливают из серого

чугуна по индивидуальным моделям.'Высота колец 2,5_o.oi2 мм.

Кольца необходимо устанавливать на поршень фасками вверх,

в » юроиу днища. Неправильная их установка приводит к резкому

21

увеличению расхода масла, закоксовыванию и повышенному

нагарообразованию в камере сгорания.

Верхнее компрессионное кольцо работает в наиболее тяжелых

условиях (высокая температура и недостаточность смазки), поэтому

наружную его поверхность, прилегающую к стейке цилиндра,

покрывают тонким слоем пористого хрома толщиной 0,08—0,13 мм

Покрытие увеличивает срок службы кольца в 3—4 раза, вслед-

ствие чего также увеличивается срок службы зеркала цилиндра.

Наружную цилиндрическую поверхность второго компрессион-

ного кольца для улучшения приработки его к цилиндру подвер-

гают лужению. Толщина слоя олова 0,005—0,010 мм. Замок

компрессионных колец прямой. После установки колец в ци-

линдр монтажный зазор в замке должен быть 0,3—0,5 мм. Тор-

цовый зазор дтя верхнего компрессионного кольца равен 0,050—

0,082 мм, для нижнего 0,035—0,087 мм.

Маслосъемное кольцо составное. Оно состоит из двух одинако-

вых кольцевых дисков (см. рис. 15) 3 толщиной 0,7 мм и шири-

ной 3 мм, осевого расширителя 4 и радиального расширителя 5.

Для уменьшения износа рабочая поверхность кольцевых дисков

покрыта твердым хромом, толщина слоя которого равна 0,1 мм.

В радиальном расширителе 5 имеется 9 продольных отверстий для

отвода снимаемого с зеркала цилиндра лишнего масла. Осевой

расширитель 4, имеющий 19 волн, изготавливают из пружинной

стали 65Г. Торцовый зазор маслосъемного кольца равен 0,335—

0,135 мм. Замок кольцевых дисков и расширителей прямой.

После установки кольцевых дисков в цилиндр монтажный зазор

в замке должен быть 0,3—0,4 мм.

При установке поршня в цилиндр стыки компрессионных

колец и маслосъемных кольцевых дисков должны быть разведены

под углом 180° относительно стыка предыдущего кольца. Распо-

ложение стыков осевого и радиального расширителей на поршне

безразлично.

Поршневые пальцы

Поршневые пальцы — плавающего типа, пустотелые, изго-

товлены из углеродистой стали. Наружный диаметр пальцев

25 мм, длина 66 мм. Наружную поверхность пальцев подвергают

поверхностной закалке токами высокой частоты на глубину 1—

1,5 мм. Перед поверхностной закалкой пальцы подвергают за-

калке с высоким отпуском (улучшению).

Поршневой палец устанавливают в поршне и в верхней головке

шатуна с минимальными зазорами, допустимыми по условиям

смазки, чтобы исключить стук пальца от динамических нагрузок,

передаваемых им от поршня к шатуну. С этой целью пальцы сор-

тируют по наружному диаметру на 4 группы через 0,0025 мм и

маркируют краской (белой, зеленой, жеттой и красной). Перед

сборкой поршень нагревают в горячей воде до 70° С — при этой

температуре палец свободно входит в поршень. Масса поршневого

22

пальца равна 105 ± 1 г. Разница масс пальцев, входящих в один

комплект, не должна превышать 2 г.

Стопорные кольца, удерживающие палец от осевого переме-

щения в бобышках, изготавливают из пружинной проволоки

диаметром 2 мм. Для облегчения установки и снятия стопорные

кольца имеют отогнутый в сторону усик.

Шатуны

Шатуны — двутаврового сечения, стальные кованые. В верх-

ние неразъемные головки шатунов запрессовывают тонкостенные

втулки, изготовленные из оловянистой бронзы. Для смазки порш-

невою пальца в верхней головке шатуна и во втулке выполняют

круглое отверстие. Нижняя головка шатуна—разъемная.

Крышку нижней головки шатуна крепят двумя шлифованными

болтами, плотно входящими в отверстия шатуна и крышки.

1 анкн болтов после их затяжки обязательно шплинтуют. Шплинты

должны плотно входить в отверстия болтов и пазы гаек. Старые,

бывшие в употреблении шплинты ставить нельзя. В нижней

головке hi пупа (и во вкладыше) предусмотрено отверстие диа-

мс цюм 1,5 мм, через которое при совпадении его с масляными

капа i.iMii в щепках ко.icnuaiого вала выбрасывается масло для

। м 11кп стенок ин пш .ров п кулачков распределительного вала.

Ini ш> । учения 1очпого размера под вкладыши крышку с шатуном

onp.ioi।ываю! в сборе Крышки шатунов не взаимозаменяемые,

шитому на шатуне и крышке выбиты порядковые номера цилин-

дров 1а.in при ремонте па двигатель ставят новый шатун, то

крышку и шатун клеймит (до снятия крышки с шатуна) номером

цилиндр.I, па который ставят шатун. При правильном положении

крышки п шатуна углубления в шатуне и крышке для фикси-

рущпх выступов вкладышей должны находиться па одной стороне.

На стержне шатуна выштампован номер детали. При сборке дви-

гатсля шатун необходимо устанавливать выштампованным но-

мером к переднему торцу блока.

Для обеспечения уравновешенности двигателя окончательно

обработанные шатуны, собранные с крышками, подгоняют по

массе. Масса шатуна с втулкой и крышкой в сборе равна 725 ±

_l 2 г. По массе подгоняют каждую головку шатуна. Разница

в массе поршневых и кривошипных головок в комплекте шатунов

для одного двигателя не должна превышать 4 г, а разница в общей

массе шатунов в комплекте 8 г. Шатуны в сборе по диаметру

под поршневой палец сортируют на четыре группы (подобно

пальцам) через 0,0025 мм. Номинальный диаметр отверстия под

иоршневоц палец равен 25Zq;oo3 мм.

Коленчатый вал

Коленчатый вал — пятиопорный, отлит из магниевого чугуна.

Передний конец коленчатого вала уплотняется самоподжимным

резиновым сальником 16 (рис. 16), запрессованным в крышку

23

распределительных шестерен 7 и работающим по наружной по-

верхности ступицы 2 шкива привода вентилятора. Перед саль-

ником устанавливают маслоотражательпую шайбу 8 для отвода

масла, стекающего с распределительных шестерен. Специальная

отбортовка на корпусе 15 сальника защищает сальник от масла,

стекающего с крышки распределительных шестерен. К ступице 2

приварен грязеотражатсль 1. На переднем конце коленчатого вала

Рис. 16. Передний конец коленчатого вала:

1 — грязеотражатель; 2—ступица шкива; 3—храповик; 4 — коленчатын

вал; 5 — шкив; 6 — штифт; 7 — крышка распределительных шестерен;

8—маслоотражательная шайба; 9, 10 и 11—упорные шайбы; 12—выступ;

13 — штифт; 14 — шестерня; 15 — корпус сальника; 16 — сальник

на шпонках посажены упорная шайба 9, стальная шестерня 14

привода распределительного вала и ступица 2 шкива привода

вентилятора, водяного насоса и генератора. Штампованный из

листовой стали шкив 5 привода вентилятора, водяного насоса и

генератора крепятся к фланцу ступицы тремя болтами, которые

расположены по диаметру неравномерно, поэтому шкив может

быть установлен на ступицу только в одном определенном поло-

жении. Сделано это для облегчения установки зажигания. На

шкиве имеется метка (отверстие диаметром 3 мм), при совпадении

которой со штифтом 6 па крышке 7 распределительных шестерен

24

поршень первого цилиндра находится в в. м. т. (подробно об этом

см. раздел «Установка зажигания»). В резьбовое отверстие перед-

него конца коленчатого вала 4 ввернут храповик 3, служащий

для пуска двигателя пусковой рукояткой и плотного прижатия

ступицы шкива, маслоотражателыюй шайбы, шестерени и упор-

ной шайбы к торцу первой коренной шейки.

Осевые усилия коленчатого вала воспринимаются передним

упорным подшипником через две упорные шайбы 10 и 11, изго-

товленные из стальной, залитой баббитом ленты. Передняя шайба 10

обращена баббитом к стальной упорной шайбе 9. Задняя шайба И

обращена баббитом к упорному буртику первой щеки коленчатого

вала. Шайба 9 посажена на вал на шпонке и поэтому вращается

вместе с ним, шайбы 10 и 11 неподвижны. Передняя шайба удер-

живается от вращения двумя штифтами 13, которые запрессованы

в блок и крышку подшипника и входят в прорези шайбы, а зад-

няя— выступом 12, входящим в паз на заднем торце крышки

коренного подшипника. Величина осевого зазора в упорном под-

шипнике составляет 0,075—0,175 мм и достигается подбором

упорных шайб соответствующей толщины.

Коренные и шатунные шейки полые. Полости в шатунных

шейках герметически закрыты резьбовыми пробками. Масло от

ьоргппых шеек в полости шатунных подводится через запрессо-

ванпые и коренные шейки трубки. В полостях шатунных шеек

о1л.п'.т1отся, отбрасываемые центробежными силами к наружной

поверхности, тяжелые частицы и продукты износа, содержащиеся

в масле. К коронным шейкам масло поступает из продольного

масляного канала через отверстия в перегородках блока цилин-

дров Для уменьшения инерционных нагрузок на коренные под-

HHiHiiiiKii, крайние и две средние щеки снабжены противовесами.

Коренные и шатунные шейки подвергаются поверхностной за-

калке па глубину 2—4 мм.

Шейки коленчатого вала имеют следующие размеры (в мм):

Шатунные шейки: Коренные шейки:

диаметр 58-0.Q13 диаметр 84-о,о13

длина 36+0Д длина передней шейки 38-Q.05

» средних шеек 40-1-о.з

» задней шейки Зб+°.з

Коренные и шатунные подшипники коленчатого вала снабжены

юпкостсипыми взаимозаменяемыми вкладышами, изготовленными

из ипзкоуглеродистой стальной ленты, залитой баббитом. Тол-

щина стальной ленты вкладышей коренных подшипников равна

1,9 мм, шатунных 1,45 мм. Общая толщина вкладыша коренных

подшипников равна 2,25z2.'o2o и шатунных IJZo.’So мм.

В каждый подшипник устанавливают два вкладыша. На одном

п< стыков каждого вкладыша имеется фиксирующий выступ,

25

который, входя в пазы постели блока или шатунов, исключает

возможность осевого перемещения и проворачивания вкладыша

в постели. Оба вкладыша, устанавливаемые в шатунный подшип-

ник, одинаковы. Ширина вкладышей шатунных подшипников

равна 31,5 мм. Вкладыши коренных подшипников имеют коль-

цевую канавку для непрерывного подвода масла к шатунным

шейкам коленчатого вала через отверстия в коренных шейках

коленчатого вала. Кроме того, верхние вкладыши, устанавливае-

мые в блок, имеют в центре отверстие для подвода масла к под-

шипникам из масляного канала в блоке. Ширина вкладышей

коренных подшипников равна 30,5 мм.

После установки вкладышей гайки крышек подшипников

затягивают динамометрическим ключом. Момент затяжки гаек

крышек коренных подшипников должен быть равен 12,5—

13,6 кге-м, гаек крышек шатунных подшипников 6,8—7,5 кге-м.

Задний конец коленчатого вала уплотняют сальником, состоя-

щим из двух полуколец, изготовленных из пропитанного графи-

том асбестового шнура, закладываемых в обоймы и работающих

непосредственно по полированной шейке коленчатого вала. На

заднем конце коленчатого вала имеется фланец для крепления

маховика, в торце расточено гнездо для установки шарикопод-

шипника первичного вала коробки передач.

Маховик коленчатого вала отлит из серого чугуна. Для пуска

двигателя стартером на маховик напрессован стальной зубчатый

обод. Зубья обида закалены токами высокой частоты. Маховик

крепится к фланцу коленчатого вала четырьмя термически обра-

ботанными и шлифованными болтами, плотно входящими в отвер-

стия во фланце и маховике. Момент затяжки гаек равен 7,6—

8,3 кге-м. После затяжки гайки шплинтуют.

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

Газораспределительный механизм (рис. 17) обеспечивает впуск

в цилиндры свежего заряда и выпуск отработавших газов в соот-

ветствии с протеканием рабочего процесса в каждом цилиндре

двигателя. Впускные и выпускные клапаны расположены в го-

ловке вертикально. Привод распределительного вала осуществ-

ляется от коленчатого вала парой шестерен с косыми зубьями.

На коленчатый вал посажена стальная шестерня, а на распреде-

лительный вал — текстолитовая, что значительно снижает шум-

ность их работы. Обе шестерни имеют по два резьбовых отверстия

для съемника. Привод клапанов осуществляется от распредели-

тельного вала через толкатели, штанги толкателей и коромысла.

На диаграмме фаз газораспределения (рис. 18) показаны мо-

менты открытия и закрытия впускных и выпускных клапанов

в соответствии с углом поворота коленчатого вала при теоретиче-

ском зазоре между клапаном и коромыслом 0,45 мм (на холодном

двигателе). Продолжительность открытия впускных и выпускных

26

клапанов по углу поворота коленчатого вала составляет 252 . Такт

впуска начинается за 30° до окончания такта выпуска: в это

время одновременно открыты впускные и вып\скные клапаны.

Рис. 18. Диаграмма фаз газо-

распределения

Рис. 17. Устройство клапанного механиз-

ма и привод клапанов:

устройство; б —схема работы толкателя;

/ — распределительный вал; 2 — толкатель;

J—штанга; 4—седло; 5 —клапан; 6—направ-

ляющая втулка; 7 — стопорное кольцо; 8 —

шайба; 9 — пружина; 10—колпачок; 11—та-

релка; 12 — втулка; 13 — сухарики; 14—ко-

ромысло; 15 — регулировочный болт; 16—кон-

тргайка; 17 — ось коромыслов

Распределительный вал

Распределительный вал

стальной, кованый, имеет

пять опорных шеек, кулачки

привода клапанов, шестерню

привода масляного насоса и

эксцентрик привода топлив-

ного насоса. Шейки опира-

ются на запрессованные

в блок втулки, свернутые из

залитой свинцовистым баб-

битом низкоуглеродистой

стальной ленты. Для удоб-

ства обработки и сборки

втулки и шейки выполнены

разного диаметра: первая

шейка имеет диаметр 52, вто-

рая 51, третья 50, четвертая

49 и пятая 48 мм.

На передней опорной шейке имеются две местных канавки

(с противоположных сторон) глубиной 0,8 мм и шириной 1,6 мм,

через которые подается масло из масляной магистрали к ше-

стсрпям распределительного вала. В задней опорной шейке

имеется канал диаметром 6 мм для отвода масла из полости под-

и шишка. По диаметру шейки расположена кольцевая канавка,

мере» которую постоянно подается масло к оси коромысел.

27

Впускные и выпускные кулачки имеют одинаковые профил й.

Конусность кулачков по ширине лежит в пределах 10'—1

Это сделано для обеспечения вращения толкателей. Так как

наружная поверхность донышка толкателя выполнена сфери-

ческой с радиусом 750 мм, а кулачок по ширине конусный, то

точка касания толкателя с кулачком несколько смеЩена отно-

сительно оси толкателя. Такое смещение и приводит к постоянному

вращению толкателей при работе двигателя (см. рис. 17, б),

чем достигается равномерный износ толкателей. Для повышения

Рис. 19. Упорный фланец распредели-

тельного вала:

I — шестерня; 2—упорный фланец;

3 — распорное кольцо; 4 — распредели-

тельный вал

Рис. 20. Установочные метки

на распределительных шестер-

нях

износостойкости опорные шейки, кулачки привода клапанов,

шестерня привода масляного насоса и эксцентрик привода топ-

ливного насоса закалены па глубину 2,5—5 мм.

Осевое перемещение распределительного вала ограничивается

упорным стальным фланцем 2 (рис. 19), находящимся между

торцом шейки распределительного вала и ступицей шестерни

и привернутым двумя болтами к блоку.

Осевой зазор 0,1—0,2 мм обеспечивается тем, что распорное

кольцо 3, расположенное между ступицей шестерни 1 и шейкой

распределительного вала 4, толще упорного фланца 2. Для улуч-

шения прирабагываемости рабочие поверхности упорного фланца 2

фосфатированы.

Шестерня / привода распределительного вала установлена на

шпонке и закреплена на валу при помощи болта и специальной

шайбы. Шестерня изготовлена из текстолита с чугунной ступицей.

28

Устанавливать в блок распределительный и коленчатый валы не-

обходимо так, чтобы метка 0 на шестерне коленчатого вала была

против риски у впадины зуба на шестерне распределительного

вала (рис. 20) Этим обеспечивается правильность фаз газораспре-

деления.

Толкатели

Толкатели 2 (см. рис. 17, а) стальные, выполнены в форме

цилиндрического стаканчика с наружным диаметром 25 мм. На

торец толкателя, опирающийся на кулачок, наплавлен специаль-

ный отбеленный чугун и обработан по сфере с радиусом 750 мм.

На внутренней стороне донышка толкателя имеется сферическое

углубление для нижнего наконечника штанги толкателя. Не-

сколько выше донышка толкателя предусмотрено два отверстия

для стока лишнего масла из внутренней полости толкателя.

Голкатсли устанавливают в направляющие отверстия, выпол-

ненные непосредственно в блоке, с зазором 0,015—0,040 мм.

Штанги толкателей

Штанги толкателей 3 (см. рис. 17, а) выполнены из дюралю-

nuiHviBHO прутка н имеют напрессованные на оба конца стальные

пзкопсчнпкн, сферические поверхности которых термически обра-

('Ю1.ПЦ.1 Нпжинй наконечник, опирающийся на толкатель, имеет

сф‘ру, радиус которой равен 8,73 мм, а верхний наконечник,

входящий в углубление в регулировочном болте кромысла, 3,5 мм.

Длина штанги равна 287 мм.

Коромысла клапанов

Коромысла 11 клапанов (см. рис. 17, а) стальные, кованые,

одинаковые для всех клапанов. Коромысла установлены на оси,

закрепленной на головке цилиндров в четырех стойках. Длинное

плечо коромысла, равное 38,5 мм, заканчивается термически

обработанной цилиндрической поверхностью, опирающейся на

торец стержня клапана. Короткое плечо длиной 25,5 мм закан-

чивается резьбовым отверстием, в которое ввертывают ршулиро-

вочпый болт 15. Оба плеча имеют Т-образное сечение. В теле

короткого плеча просверливают отверстие для подвода смазки

от оси коромысел через регулировочный болт к сфере верхнего

наконечника штанги толкателя.

Регулировочный болт служит для регулировки зазора между

клапаном и коромыслом. В его верхнем торце имеется прорезь

для отвертки. Нижний конец болта заканчивается полусферической

поверхностью, в которую упирается наконечник штанги. Для

увеличения износостойкости нижний конец болта закален. Регу-

лировочный болт стопорят контргайкой 16.

Ось 17 коромыслов полая, герметично закрытая с торцов,

является звеном системы смазки. Масло из масляного канала

в головке блока через заднюю стойку оси подводится в ось, а из

29

Нее через небольшие отверстия к каждому коромыслу и далее

к верхним наконечникам штанг толкателей. Для увеличения изно-

состойкости наружная поверхность оси в местах, где установлены

коромысла, закалена.

Каждая пара коромысел, находящихся между двумя стойками

осн коромысел, удерживается от осевых перемещений одной спи-

ральной пружиной, два крайних коромысла—плоскими пружинами,

устанавливаемыми между коромыслом и плоской шайбой, закреп-

ленной на оси с помощью шплинта.

Клапаны

Клапаны 5 (см. рис. 17, а) расположены в головке блока

цилиндров. Впускные клапаны изготовлены из хромистой стали

4Х9С2, а выпускные из жаропрочной стали ЭГ1-303. Диаметр

стержня впускных и выпускных клапанов одинаков и равен 9 мм.

Торцы стержней клапанов, на которые действуют при работе

двигателя коромысла, закалены до высокой твердости.

На конце стержней впускного и выпускного клапанов сделана

выточка, в которую входят сухарики 13 тарелки пружины кла-

пана. На стержне впускных клапанов имеется дополнительная

выточка для фиксации маслоотражательного колпачка 10, изго-

товленного из маслостойкой резины. Он служит для уменьшения

просасывания масла через зазоры между стержнем клапана и

направляющей втулкой 6 клапана во впускной капал. Тарелка

впускного клапана — тюл^нанообразная диаметром 44 мм, а вы-

пускного клапана — плоская диаметром 36 мм Угол седла обоих

клапанов 45 . Высота подъема клапанов равна 9,5 мм.

Пружина 9 клапана изготовлена из пружинной стали. Для

повышения усталостной прочности пружина подвергается терми-

ческой и дробеструйной обработкам. Шаг винтов пружины по-

стоянный. Пружина опирается па головку цилиндров через опорную

шайбу 8, которая, в свою очередь, через стопорное кольцо 7

удерживает направляющую втулку 6 клапана от перемещения

вверх. Тарелка пружины клапана опирается не на сухарики 13,

а на торец втулки 12 тарелки. При такой конструкции умень-

шается трение между клапаном и пружиной, и клапан при работе

двигателя проворачивается. Вследствие этого износ стержня

клапана, седла, направляющей втулки и торца клапана значи-

тельно уменьшается и срок их службы удлиняется.

Направляющие втулки клапанов металлокерамические, изго-

товлены из смеси железного, медного и графитового порошков

методом прессования и последующего спекания и имеют высокие

антифрикционные качества. В выточку на наружной поверхности

направляющей втулки устанавливают стальное стопорное кольцо,

удерживающее втулку от осевого перемещения в головке.

Проверку и регулировку зазоров между клапанами и коро-

мыслами производят на холодном двигателе периодически после

пробега 12—15 тыс. км и по мере надобности при появлении при-

зе

знаков нарушения зазоров (стук клапанов, уменьшение мощности

двигателя, вспышки в каобюраторе, «выстрелы» в глушителе).

Для регулировки зазоров необходимо:

1. Установить поршень первого цилиндра по метке на шкиве

коленчатого вала в в. м. т.

при такте сжатия и щупом проверить

зазор между коромыслами и клапа-

нами первого цилиндра, который

должен быть равен 0,25—0,30 мм.

При неправильном зазоре надо

отвернуть контргайку регулировоч-

ного болта и, поворачивая отверткой

регулировочный болт, установить

зазор по щупу (рис. 21). После этого,

поддерживая отверткой регулировоч-

ный болт, затянуть контргайку и

проверить правильность зазоров.

2. Повернуть коленчатый вал на

пол-оборота и отрегулировать зазоры

между клапанами и коромыслами

шорою цилиндра.

3, Го же, •нчверюго цилиндра

1 Го же, третьего цилиндра.

Рис. 21. Регулировка зазора

между коромыслом и клапаном

СИСТЕМА СМАЗКИ

Смазка детален двигателя комбинированная — под давлением

и разоры MTU».шпем. Коренные и шатунные подшипники коленча-

тою вала, подшипники распределительного вала, упорные под-

шипники коленчатого и распределительного валов, втулка коро-

мысел и верхние наконечники штанг толкателей смазываются

под давлением, остальные детали — разбрызгиванием. Стенки

цилиндров дополнительно смазываются маслом, выбрасываемым

через отверстия в нижних головках шатунов при совладении их

с масляными каналами в шейках коленчатого вала, а толка-

чели — маслом, стекающим с коромысел ио шгангам.

К упорному фланцу 2 (см. рис. 19) и шестерням привода распре-

делительного вала масло подводится через каналы в первой

шейке распределительного вала, периодически сообщающиеся

с масляной магистралью при работе двигателя.

Система смазки двигателя (рис. 22) состоит из маслоприем-

пнка 3, масляного насоса /, установленного внутри масляного

картера, системы масляных каналов, масляных фильтров гру-

боп 12 и тонкой 14 очистки, редукционного клапана 5, масляного

радиатора 6, масляного картера с установленным на нем измери-

ic.Юм уровня масла, маслоналивного патрубка, закрываемого

крышкой-филыром вентиляции картера, и крана 7 масляного ра-

ui.-nopa.

31

Давление масла в системе при движении автомобиля со ско-

ростью 50 км ч должно быть в пределах 2—4 кгс/см2. У холодного,

непрогретого двигателя давление масла доходит до 4,5—5 кгс/см2

и в жаркую летнюю погоду — до 1,5 кгс/см2. При работе дви-

гателя с малой частотой вращения (холостой ход) давление масла

Рис. 22. Схема системы смазки двигателя:

/ — масляный насос; 2 — пробка сливного отверстия; 3 — маслопрнемник; 4 — редук-

ционный клапан; 5 - отверстие для подвода масла к шестерне газораспределения; 6 —

масляный радиатор; 7 — кран масляного радиатора; 8 — датчик давления масла; 9 —

фильтр грубой очистки; 10 — фильтр тонкой очистки

должно быть не ниже 0,5 кгс/см2. Падение давления масла ниже

1 кгс/см2 при движении автомобиля со скоростью 50 км/ч (при

исправном масляном манометре и его датчике) указывает на нали-

чие неисправности двигателя, масляного насоса или редукцион-

ного клапана. Двигатель в этом случае должен быть остановлен

до устранения причины падения давления масла.

32

В системе смазки двигателя имеются два клапана: редукцион-

ный (в блоке цилиндров с правой стороны) и перепускной (на

фильтре грубой очистки). Оба клапана отрегулированы па заводе

тарировкой пружин ио усилию сжатия и в эксплуатации регу-

лировки не требуют. Нарушать заводскую регулировку клапанов

запрещается.

Для охлаждения масла предусмотрен масляный радиатор.

Включать его (открывая кран) необходимо при температуре воз-

духа выше 20° С. При более низких температурах радиатор дол-

жен быть выключен. Однако независимо от температуры воздуха

при движении автомобиля в тяжелых дорожных условиях с боль-

шой нагрузкой н высокой частотой вращения коленчатого вала

двигателя также необходимо включать масляный радиатор.

Масло в картер заливают через патрубок фильтра вентиляции

карк'ра. Уровень масла в картере двигателя контролируют изме-

рим-, шм уровня масла, расположенным с левой стороны двигателя.

При работе двигателя часть масла, идущая на смазку цилин-

дров, неизбежно попадает в камеру сгорания и там сгорает.

Вс шчниа расхода масла «на угар» зависит от скорости движения,

1смнорагуры масла и, в большей степени, ог износа трущихся

Aci;i.i'. и двигателя. На исправном и обкатанном (5—7 тыс. км)

двигаю IC расход масла должен находиться в пределах 100—175 г

на 100 км пути. Если расход масла «на угар» больше 450 г на

100 км пути, то двигатель необходимо ремонтировать.

Масляный картер

Масляный картер — стальной, штампованный. В задней части

мае 1ЯНЫП картер iiMeei глубокую вытяжку, в которую заливают

масло. Для исключения перетекания масла в переднюю неглубо-

кую часть картера (при резком торможения автомобиля или

движении под уклон) и его вспенивания шатунами и противове-

сами коленчатого вала, внутри картера ко дну его передней части

приварен горизонтальный козырек. Для слива масла из картера

в углублении его днища имеется сливное отверстие, закрываемое

пробкой. Между картером и пробкой ставится уплотняющая

прокладка из мягкой красной меди.

Картер крепится к блоку шпильками. Плоскость разъема

масляного картера с блоком уплотнена пробковыми проклад-

ками. Прокладки передней и задней частей масляного картера пе-

ред установкой их в желобки картера обильно увлажняются для

исключения их поломки.

При ремонтных работах следует иметь в виду, что левая перед-

няя шпилька, ввернутая в крышку распределительных шесте-

рен, — специальная: опа ввертывается в крышку на малую глу-

бину. Установленная вместо нее шпилька с большей нарезанной

частью может заклинить шестерню распределительного вала.

3 Е. Р. Варченко

33

Маслоприемник

Маслоприемник качающийся, плавающий на поверхности

масла. При такой конструкции маслопрпемника насос забирает

более чистое масло из картера В нижней части маслопрпемника

установлена предохранительная сетка с большой поверхностью,

не пропускающая относительно крупные механические частицы

в насос и обеспечивающая пробег автомобиля без ее очистки до

80—100 тыс. км. В центре сетки имеется отверстие, окантованное

тонкой жестью, которым она постоянно прижата к нижней части

маслопрпемника, и масло поступает в насос только через сетку.

При засорении сетки маслопрпемника подача масла в насос не

прекращается, так как под действием разрежения, создаваемого

масляным насосом, сетка отожмется от нижней части масло-

приемника и масло пойдет к насосу через отверстие в сетке.

Масляный насос

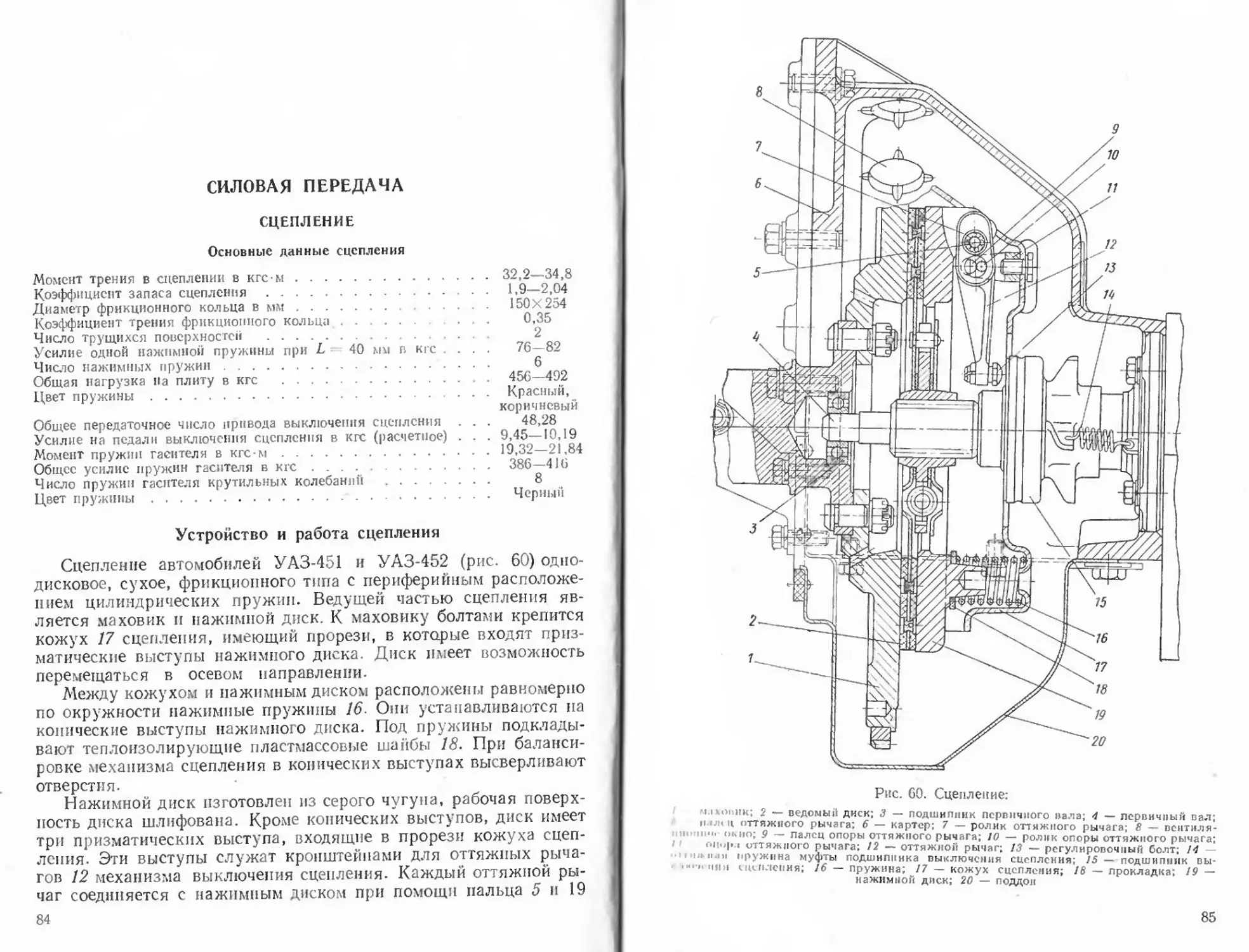

Масляный насос (рис. 23) шестеренчатого типа размещен

внутри масляного картера п крепится к крышке четвертого ко-

ренного подшипника двумя шпильками. Насос состоит из корпуса 3,

Рис. 23. Масляный насос:

I — ведущая шестерня; 2 — прокладка; 3 — корпус; 4 — ведущий

валик; 5 — направляющая втулка; 6 — ось; 7 — ведомая шестерня;

8 — крышка

отлитого из алюминиевого сплава, чугунной крышки 8 и веду-

щей 1 и ведомой 7 шестерен. Ведущая шестерня жестко связана

с валиком 4 насоса, имеющим па верхнем конце направляющую

втулку 5. Ведомая шестерня свободно вращается на оси 6, запрес-

сованной в корпус насоса. Ведущая шестерня стальная, ведомая —

керамическая.

34

Между корпусом 3 и крышкой 8 насоса установлена паронито-

в.1я прокладка толщиной 0,3—0,4 мм.

При ремонте насоса устанавливать более толстую прокладку

нельзя, гак как это вызывает уменьшение производительности

насоса, а следовательно, и давления, создаваемого им.

Из насоса масло по трубке и каналам в правой стороне блока

подводится к масляному фильтру грубой очистки.

Риг. 21. Привод масляного насоса и распределителя:

пи лик MdCiiiiioro насоса; 2 — втулка; 3 — промежуточный валик;

(идущая пнтт» рия; 5 — распределитель; 6 — корпус привода;

>||<>|Ч1.1Я тулка. 3 валик привода; 9 — прокладка; 10 —блок

ц>|лп|1Д|||л // упорная iuan6a; 12 — ведомая шестерня; 13—штифт

1рпвод масляного насоса (рис. 24, а) осуществляется от рас-

пределительного вала парой винтовых шестерен. Ведущая ше-

। к рня / выполнена как одно целое с распределительным валом.

Н<1<> 1.1я шестерня /2 стальная, закреплена штифтом на валике 8

пришил Верхний конец валика привода имеет смещенный на

<»,н мм в одну сторону паз, в который входит хвостовик распреде-

ли н in 5 шжигания.

Осевые усилия в приводе от винтовой шестерни направлены

мп [ \ , и воспринимаются торцом бронзовой втулки, запрессован-

11 ш в корпус привода. Для увеличения долговечности «между

юрцом шестерни и бронзовой втулкой проложена тонкая стальная

фо<ф,| । прованная шайба //.

л

35

Валик в корпусе привода смазывается маслом, стекающим по

стенке блока и попадающим через прорезь-ловушку на нижнем

конце, корпуса привода на поверхность валика.

Вследствие наличия винтовой канавки в отверстии корпуса

привода 6 для валика масло при вращении валика поднимается

вверх, смазывая валик. Лишнее масло из верхней полости корпуса

привода по каналу в корпусе стекает в картер.

Если по каким-либо причинам с двигателя был спят привод

масляного насоса и распределителя зажигания, то для обеспе-

чения правильного положения распределителя установку привода

на блок необходимо производить в следующем порядке.

1. Вывернуть свечу первого цилиндра.

2. Закрыв пальцем отверстие свечи, пусковой рукояткой

поворачивать коленчатый вал до тех пор, пока воздух не начнет

выходить из-под пальца. Это произойдет в начале такта сжатия.

3. Убедившись, что сжатие началось, осторожно повернуть

коленчатый вал до совпадения отверстия на ободке шкива колен-

чатого вала с указателем на крышке распределительных шестерен.

4. Повернуть валик привода, чтобы прорезь на его торце для

шипа распределителя была расположена так, как указано на

рис. 24, б, а валик масляного насоса при помощи отвертки по-

вернуть в положение, указанное на рис. 24, в.

5. Осторожно, не задевая шестерней за стенки блока, вставить

привод в блок. После установки привода на место его валик

должен запять положение, указанное на рис. 24, г.

Между валиком привода и валиком насоса имеется промежуточ-

ный валик 3, соединенный с ними шарнирно для компенсации

некоторой несоосности при установке насоса.

Редукционный клапан

Для того чтобы обеспечить необходимое давление масла в ма-

гистрали при работе двигателя на любом режиме, а также компен-

сировать увеличивающийся при износе двигателя расход масла

через подшипники, масляный насос имеет избыточную произво-

дительность. Для предотвращения повышения давления масла

в системе выше требуемого в передней части блока с правой сто-

роны установлен редукционный клапан (рис. 25).

При повышении давления в системе смазки выше допустимого

масло отжимает плунжер 9 редукционного клапана, и лишнее

масло стекает в картер через сливной капал 6.

Чтобы просочившееся в полость между плунжером и пробкой

масло не мешало открытию плунжера при повышении давления

в системе, оно отводится в сливной канал 6 по разгрузочной ка-

навке 7.

Пружину 5 редукционного клапана тарируют на заводе. Для

ее сжатия до длины 40 мм необходима сила в пределах 4,35—

4,85 кгс, которое обеспечивает необходимое давление в системе

смазки.

36

Внезапное падение давления масла может произойти вслед-

ствне засорения редукционного клапана. В этом случае следует

вывернуть пробку редукционного клапана, вынуть клапан с пру-

жиной и тщательно промыть их в бензине, а полость клапана,

кроме того, продуть сжатым воздухом.

Рис. 25. Редукционный

клапан:

/, о и 8 масляные каналы;

1 пробки; 3 — пробка ре-

дукционною клапана; 4 —

прок лпдка; 5 — пружина;

разгрузочная канавка;

V плунжер

Фильтр грубой очистки масла

«Ьл.'п.гр гр ооп очистки масла (рис. 26) пластинчатый, щелевой.

Фи парующий элемент фильтра состоит из тонких, отштам-

noB.niiii.ix из ленточной стали, фильтрующих 8 и промежуточ-

Рис. 26. Фильтр грубой очистки масла:

приГи.и перепускного клапана: 2 — пружина; 3 — шарик перепускного клапана;

и цо. 5 — стержень счищающих пластин; 6 — отстойник; 7 — рукоятка; 8 —

.] || илрупчца । пластина; 9 — промежуточная пластина; 10—счищающая пластина;

11 — корпус фильтра; 12 — стойка; 13 — валик фильтра

37

пых 9 пластин, которые насажены на центральный валик 13.

Промежуточные пластины создают зазоры величиной 0,09—0,1 мм

для прохода масла. Путь масла указан на рисунке стрелками.

Для очистки фильтрующего элемента служат счищающие

пластины 10, набранные на отдельном квадратном стержне 5,

закрепленном неподвижно в корпусе фильтра. Заходя в проме-

жутки между фильтрующими пластинами, они при повороте

валика 13 вместе с фильтрующим элементом удаляют всю грязь,

осевшую как на поверхности фильтрующего элемента, так и

в промежутках между фильтрующими пластинами.

Проворачивание фильтрующего элемента осуществляется при

помощи рукоятки 7, соединенной с валиком 13 фильтра муфтой

свободного хода. Муфта состоит из пружины, плотно охватыва-

ющей валик фильтра и втулку рукоятки, свободно посаженную

на валик и приваренную к рукоятке. При повороте рукоятки

против часовой стрелки пружина, закручиваясь и плотно охваты-

вая валик, ведет его за собой. При повороте рукоятки по часовой

стрелке пружина раскручивается, обеспечивая свободный ход

рычага. Таким образом, проворачивание фильтрующего элемента

осуществляется не круговым вращением рукоятки, а поворачива-

нием ее из стороны в сторону на некоторый угол, что значительно

удобней в эксплуатации.

Через фильтр грубой очистки проходит все масло, нагнетае-

мое насосом в систему. Между подводящим и отводящим каналами

в корпусе фильтра расположен перепускной клапан с шари-

ком 3 и пружиной 2, перепускающий масло в масляную маги-

страль при засорении фильтра. Перепускной клапан начинает

пропускать масло при увеличении сопротивления фильтра (из-за

его загрязнения) до давления 0,7—0,9 кгс/см2. Сопротивление

чистого фильтра равно приблизительно 0,1 кгс/см2.

Масляный фильтр грубой очистки задерживает крупные ча-

стицы механических примесей и грязи (крупнее ширины щели),

а также смолистые отложения.

Фильтр тонкой очистки масла

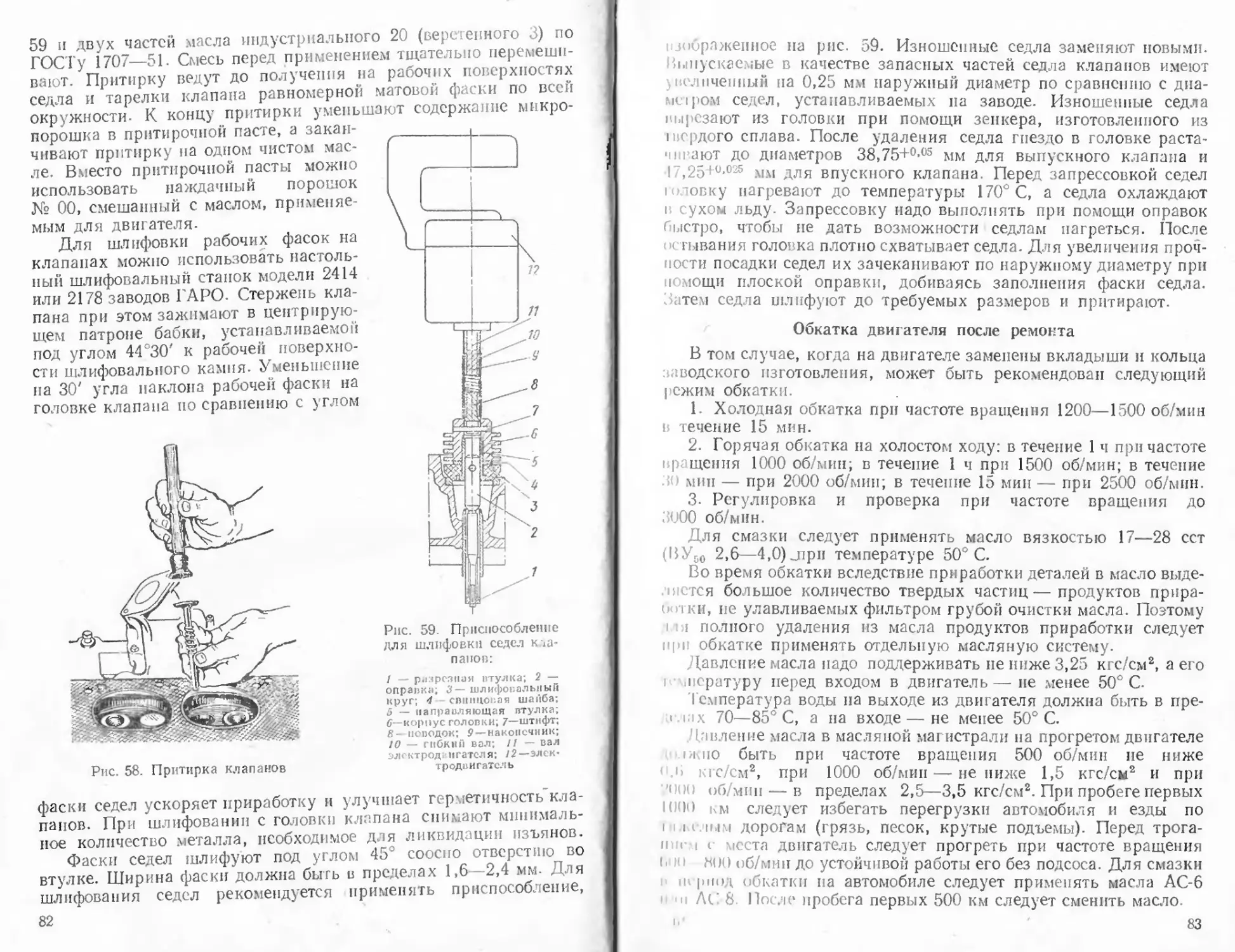

Фильтр тонкой очистки (рис. 27) состоит из штампованных

из листовой стали корпуса 11 с крышкой 13 и сменного фильтру-

ющего элемента 4 ДАСФО-2. Фильтрующий элемент состоит

из набора фигурных картонных прокладок 9 толщиной 3—3,5 мм

и проложенных между ними дисков 10 из картина толщиной

0,5 мм. Фигурные прокладки 9 имеют в середине квадратное отвер-

стие и маслосборные прорези. Набор из 28—32 прокладок сверху

и снизу закрывается металлическими крышками 15 и плотно

стягивается четырьмя стяжками 14.

Масло подводят к верхнему штуцеру и трубке 3 корпуса

фильтра, которое, заполняя весь объем корпуса, поступает в щели

между картонными дисками элемента. Вследствие малой ско-

рости масла в щелях оседает некоторое количество смолистых

38

веществ. Далее масло продавливается через поры картонных

прокладок и дисков и по маслосборным прорезям в прокладках

поступает в центральное отверстие элемента. Из центрального

отверстия масло, проходя через калиброванное отверстие диа-

метром 1,6—1,7 мм в верхней части стержня корпуса, проникает

внутрь стержня и выходит из фильтра через нижний штуцер

и трубку 6.

Риг 1*7 <|>и.ц.1|1 ioiiKoii очистки масла:

/ I । 11- oil ("in ii|i> 4»11и.1. г ipyGn.i ннугкпо) о шланга; -/ — фильтрующий

• '• м> in I н|>««*>1<.1. < |П.1пуг|'|||>1 о iiiji.hu .1; 7 перепускное отверстие; 8 —

iv nip । и пни • и |i/h< in.. *> 11|.1>кл.|дк.| Фил1.1p) ю:цг|о MCMcirr.i; 10 — диск; // — корпус;

п|><*|. чпдк iqu.iiiii,ц. id крышки корпуса; II стяжка; /5 — крышка филь-

• груи»:Ц|1о /ЛсмсНТа; 16 — рукоятка

I ni Рысцюго прогрева масла в фильтре на нижней крышке

фи нор\ющего j.icmciit.t сделано перепускное отверстие 7 диа-

мирим 1,1 мм.

При 1.1110.1110111111 грязью полостей между дисками и проклад-

h.iMii фильтрация масла практически прекращается, и фильтру-

ющий jh'mcjh должен быть заменен.

Ч ц- innbin фильтр тонкой очистки установлен под капотом

। .'icnoii стороны па специальном кронштейне, привернутом к крон-

нпенпу переднего левого амортизатора.

Масляный радиатор

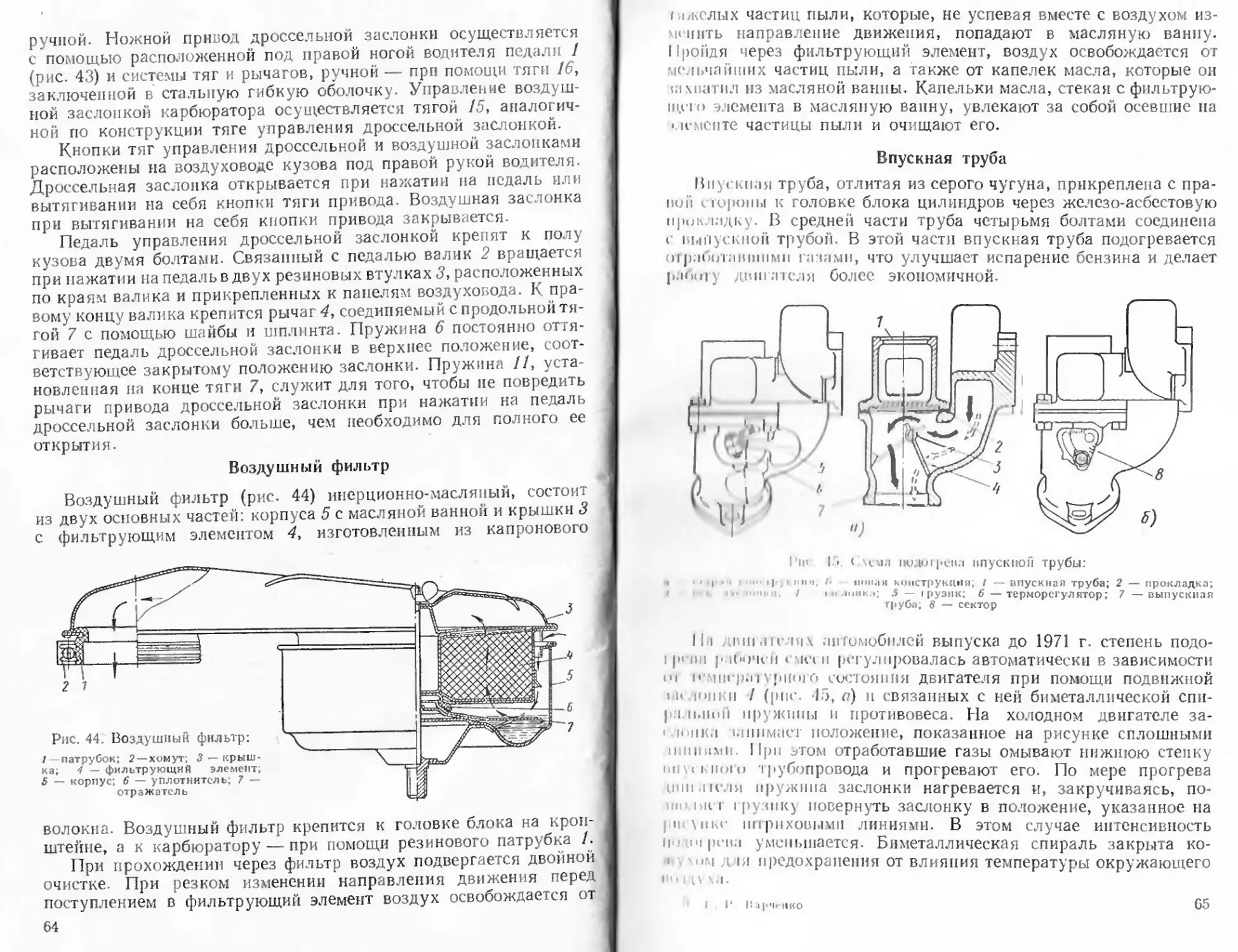

M.ic riiihiii радиатор 10 (рис. 28) установлен перед жалюзи

I । in.нор.। п крепится к боковинам жалюзи четырьмя болтами 9.

(h iob радиатора состоит из восьми латунных трубок, впаянных

и ('i4i и. и охлаждающих пластин, припаянных к трубкам. Рас-

i KDiiiii' между пластинами равно 6 мм. Масло через радиатор

39

проходит в двух направлениях. Подведенное с помощью резино-

вого шланга 4 из масляной магистрали масло поступает в верх-

ний бачок 7, соединенный с четырьмя верхними трубками радиа-

тора, проходит по ним и возвращается назад по четырем нижним

Рис. 28. Масляный радиатор.

I — тройной штуцер, 2 — штуцер: 3 — крап; 4 и 5 — шланги; 6 — хомут; 7 — верхний

бачок; 8 — нижний бачок; 9 — болт крепления радиатора; 10 — масляный радиатор

трубкам. Из нижнего бачка 8 масло с помощью резинового шланга 5

отводится в картер двигателя.

Масло попадает в радиатор из фильтра грубой очистки. Поло-

жение ручки крана 3 вдоль шланга соответствует открытому

положению крана, а поперек — закрытому.

Уход за системой смазки

Уход за системой смазки заключается в следующем.

Ежедневно перед выездом и через 300—500 км пробега необ-

ходимо проверять уровень масла в картере двигателя, который

должен поддерживаться между метками П и О маслоизмери-

тельного стержня. Замерять уровень масла необходимо спустя

3—5 мин после остановки прогретого двигателя Наливать масло

выше метки II не разрешается, так как это приводит к закоксо-

выванию колец, нагарообразованию в головке цилиндров и на

днищах поршней, течи масла через сальники и прокладки. По-

нижение уровня масла ниже метки О может вызвать выплавление

подшипников коленчатого вала.

Ежедневно необходимо проворачивать рукоятку фильтра гру-

бой очистки масла на 1,5—2 оборота (15—20 качаний рукоятки).

Эту операцию рекомендуется проводить после окончания рабочего

дня па прогретом двигателе.

При проведении ТО-1 необходимо слить отстой из фильтра

тонкой очистки через сливное отверстие в корпусе фильтра.

Через одно ТО-1 выполнить следующие работы.

. 1. Сменить масло в картере двигателя (после возвращения

в гараж па горячем двигателе) Необходимо применять только

масла, приведенные в карте смазки. Недопустимо применять

40

масла высокой вязкости, так как это приводит к увеличению рас-

хода топлива, повышению износа двигателя и затруднению его

пуска, но для изношенных двигателей эти масла можно рекомен-

довать. Применение масел с повышенной вязкостью снижает рас-

ход масла, шумность работы двигателя и его износ.

2. Заменить фильтрующий элемент фильтра тонкой очистки.

Если масло быстро темнеет, нужно заменить фильтрующий

элемент раньше, так как это свидетельствует о засорении или

выходе его из строя. Загрязненность масла практически опреде-

ляют по его прозрачности и цвету. Через слой чистого масла хо-

роню видны метки на указателе уровня масла, а через слой загряз-

ненного масла они не видны.

Такой способ можно применять для масел, не имеющих при-

садок. Загрязненность масел, имеющих специальные присадки,

определяется по осадку на дне прозрачного сосуда, в котором

оно должно простоять не менее суток

Менять фильтрующий элемент необходимо в такой гюследова-

ГСЛЫ10СТ1Г.

снять левую боковину капота;

«чперпун. пробку сливного отверстия, слить отстой, снять

крышку, выпугь филы рующпй элемент, протереть внутреннюю

1|1ни’рхпо1 । ь кирнуа и прочистить отверстие для стока масла

в ши I р.ыынш трубке;

ымепнгь фильтрующий элемент новым, завернуть сливную

пробку и 1.1ЛИТ1» в корпус свежее масло;

v* ьчш'впть крышку па место, закрепить ее болтом, пе затяги-

|ц| । iro » липком сильно, так как можно повредить прокладку;

д<’бц1И1Ь м.и.ш в картер двигателя до метки П маслоизмери-

i< и и*>1 •• < в ржпя;

пу< инь дни га гель и проверить, петли течи масла через пробку,

ин,лиры и крышку фильтра топкой очистки, остановить двига-

р’.ц, п спои.) долить масло в картер до метки /7.

I Слить oicroii из отстойника фильтра грубой очистки через

сливное отверстие, предварительно провернув фильтрующий эле-

мент рукояткой па несколько оборотов.

Через одно ТО-2 необходимо снять с двигателя фильтр грубой

(i'iik'tkii, промыть его отстойник и фильтрующий элемент. Очищать

фи 1ьтрующий элемент нужно волосяной щеткой, периодически

ши ружая его в керосин и прокручивая рукоятку. Во избежание

повреждения нельзя чистить фильтрующий элемент проволоч-

ными щетками. После промывки в керосине фильтр следует про-

мыть в жидком масле.

Устанавливать отстойник на место надо так, чтобы был обес-

печен удобный доступ к сливной пробке фильтра после его уста-

1ПИ1Ю1 па двигатель.

О ши раз в год при проведении очередного ТО-2 необходимо

г ни и масляный картер и очистить от смолистых отложений

в* । V i.i.тп и стенки двигателя.

41

СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА

Устройство

Вентиляция картера двигателя (рис. 29) открытая, действует

вследствие разрежения, создающегося во время движения авто-

Рис. 29. Схема вентиляции картера:

1 — фильтр: 2 — вытяжная трубка

мобиля.

Атмосферный воздух посту-

пает через фильтр 1 вентиляции

картера в крышку коромысел,

а из ее полости по отверстиям

для штанг—в картер двига-

теля. Из картера воздух отса-

сывается наружу по вытяжной

тр\бке 2 вместе с парами бен-

зина и отработавшими газами,

которые проникают в картер

из-за неплотности поршневых

колец.

Вентиляция предохраняет

двигатель от избыточного дав-

ления в картере, от разжиже-

ния масла бензином и умень-

шает разъедание шлифованных

поверхностей серной кислотой,

образующейся из продуктов

сгорания.

Нельзя допускать работу

двигателя со снятым фильтром

вентиляции картера двигателя,

так как при этом в картер бу-

дет проникать много пыли, ко-

торая значительно ускорит из-

нос двигателя.

Уход за системой вентиляции

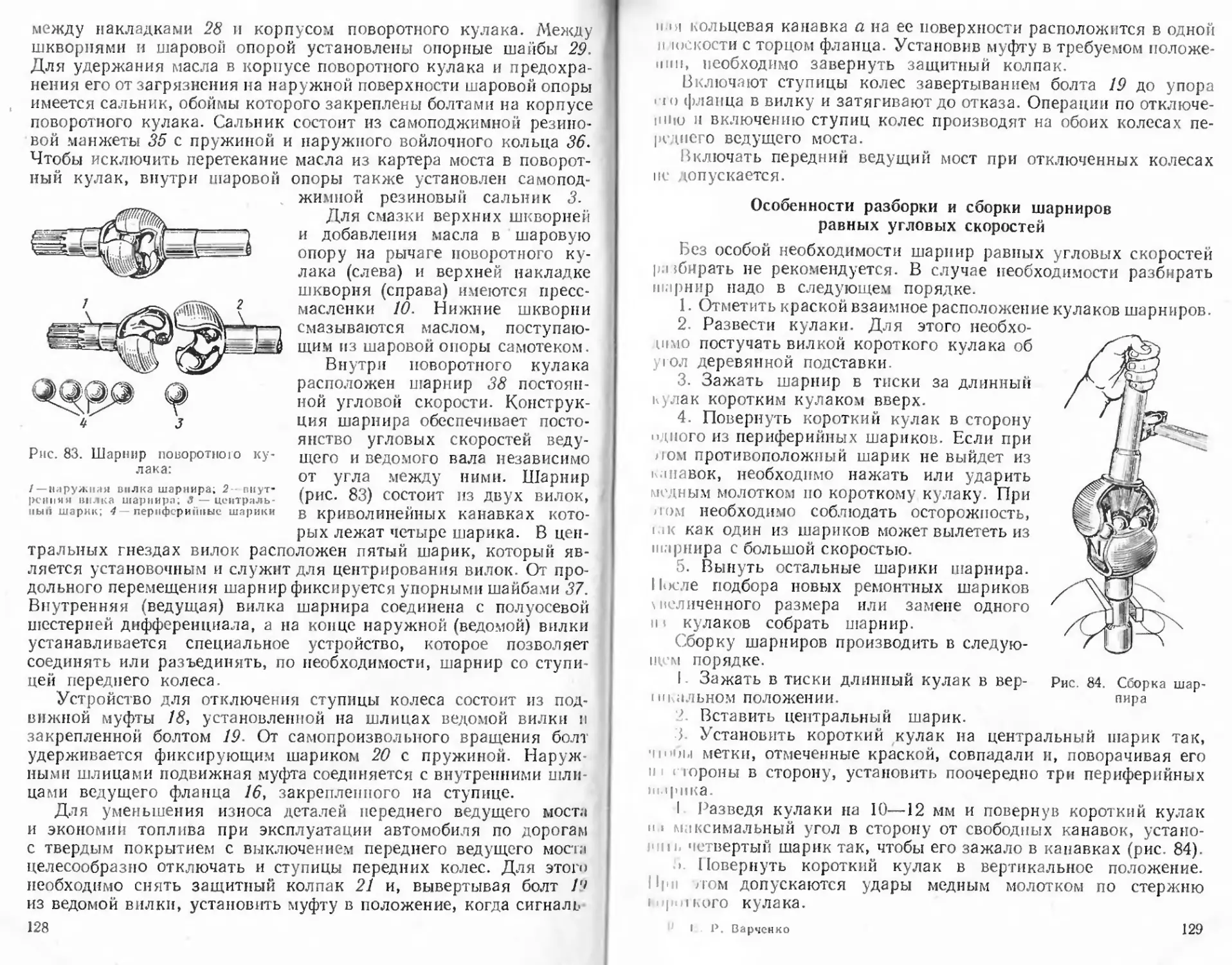

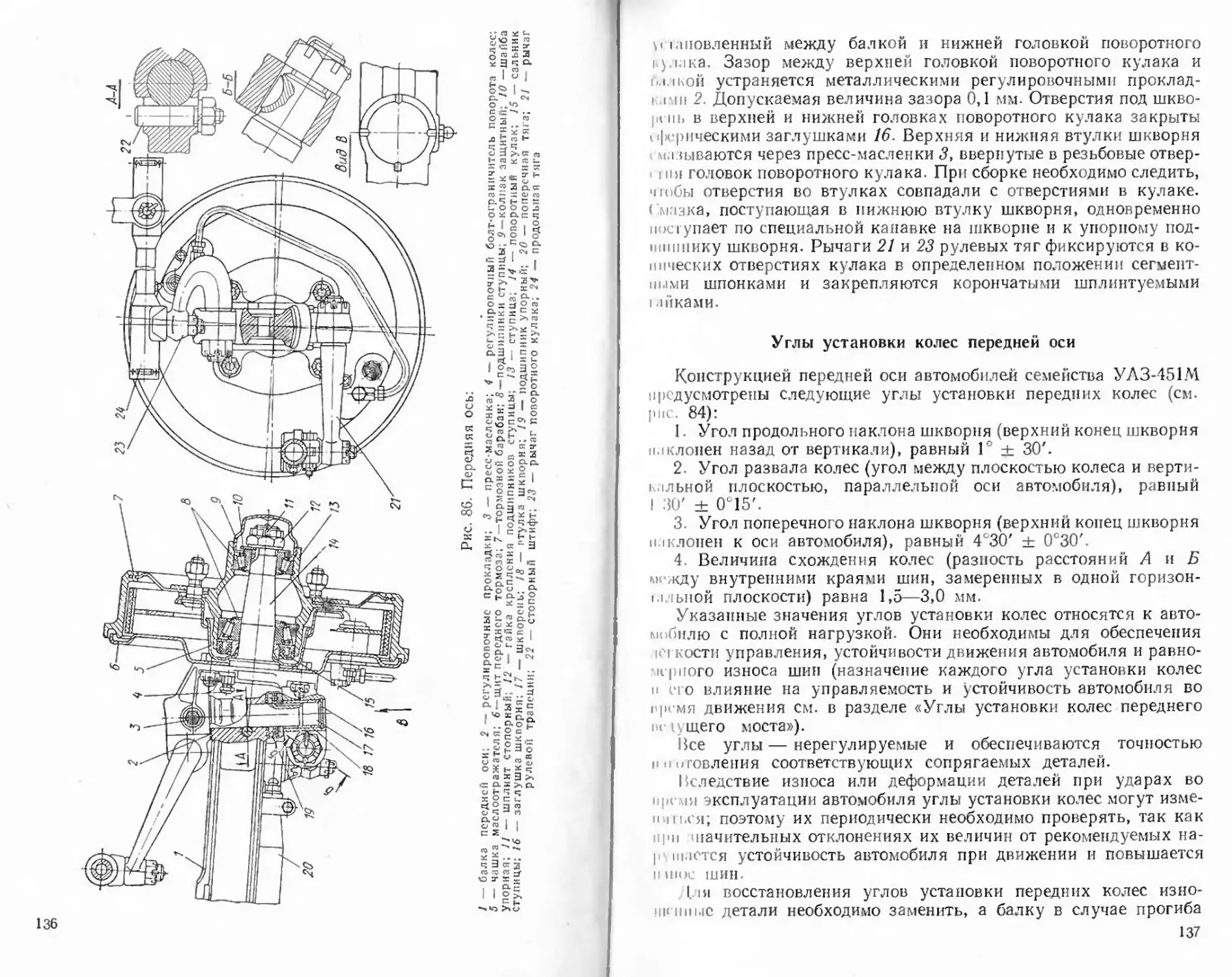

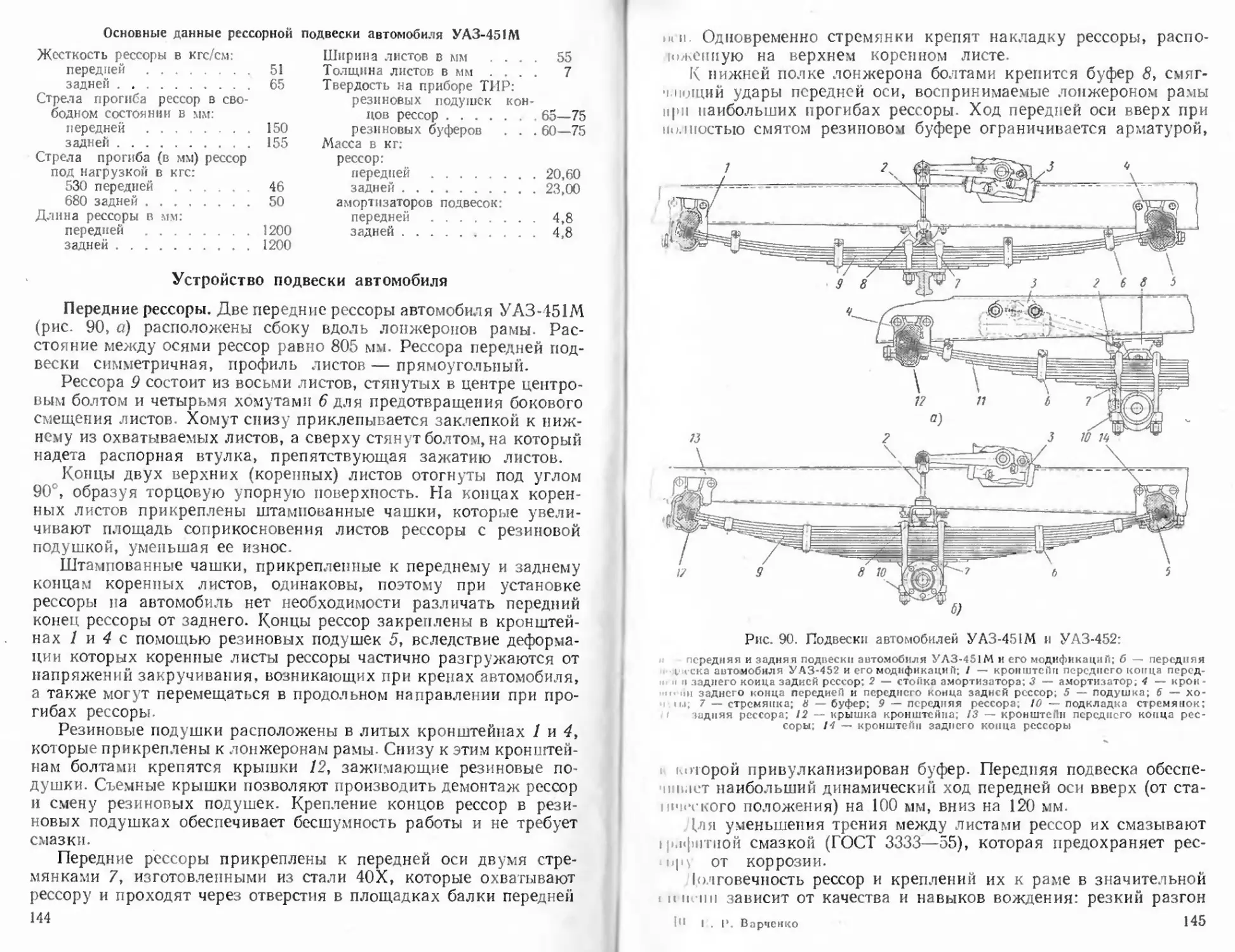

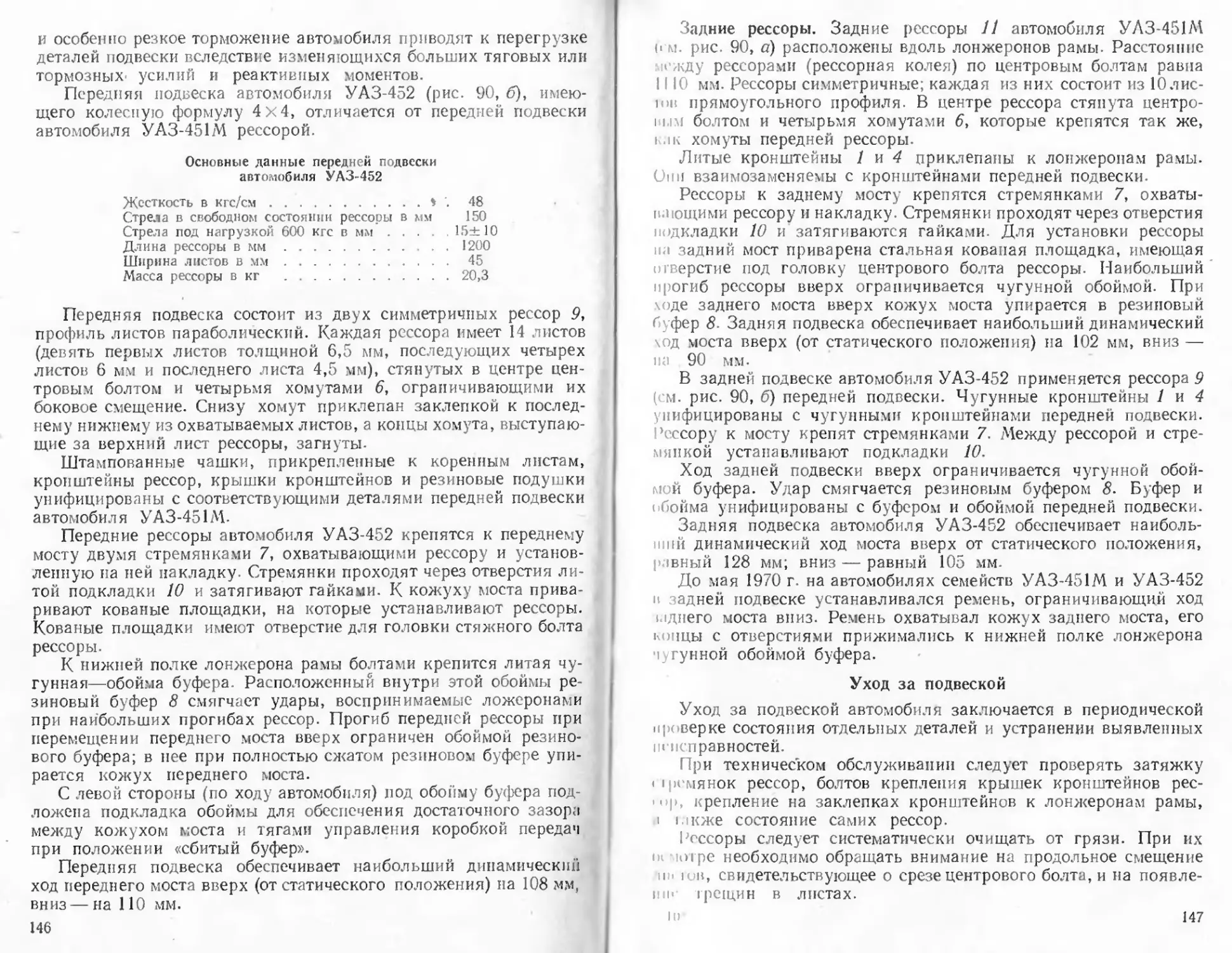

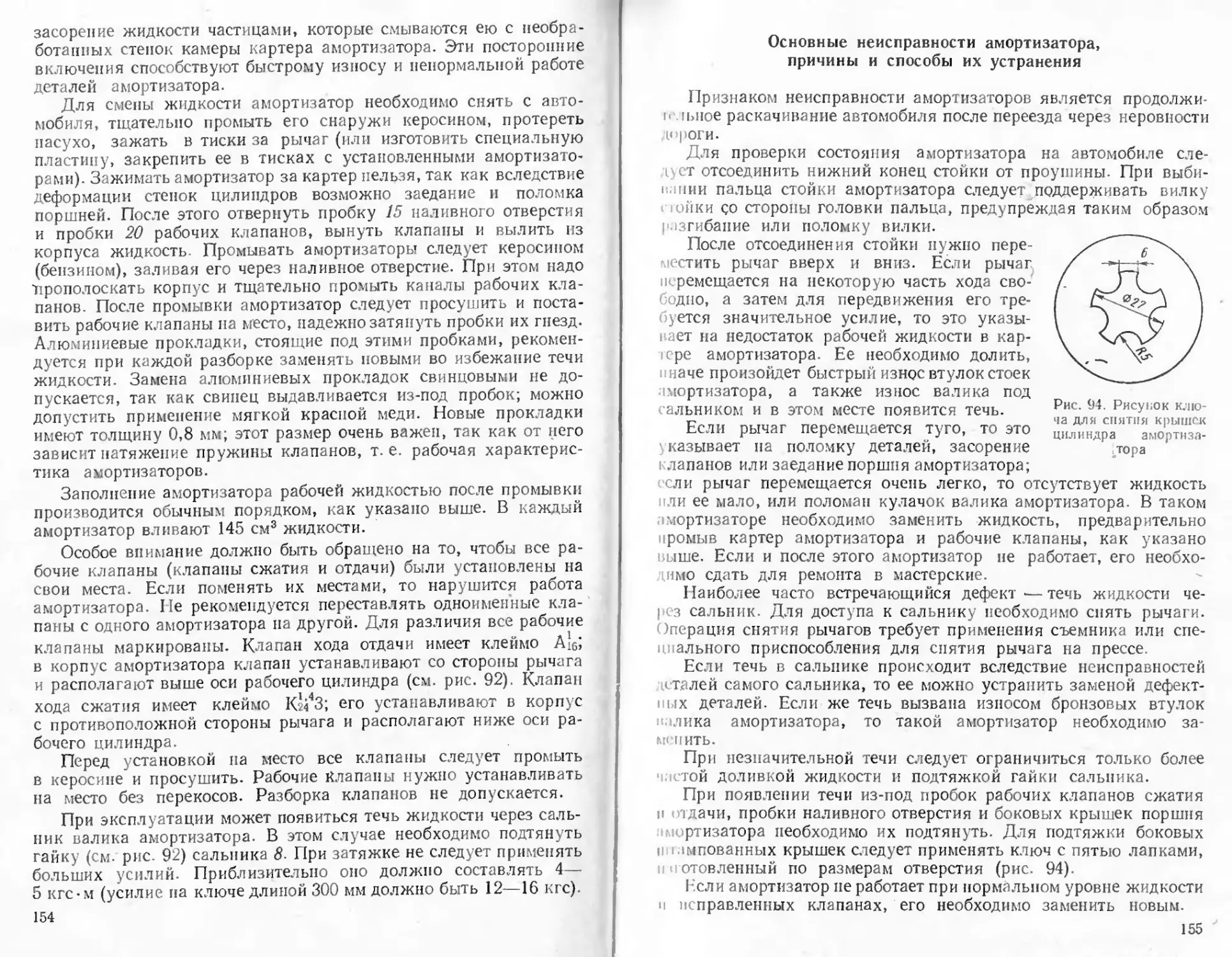

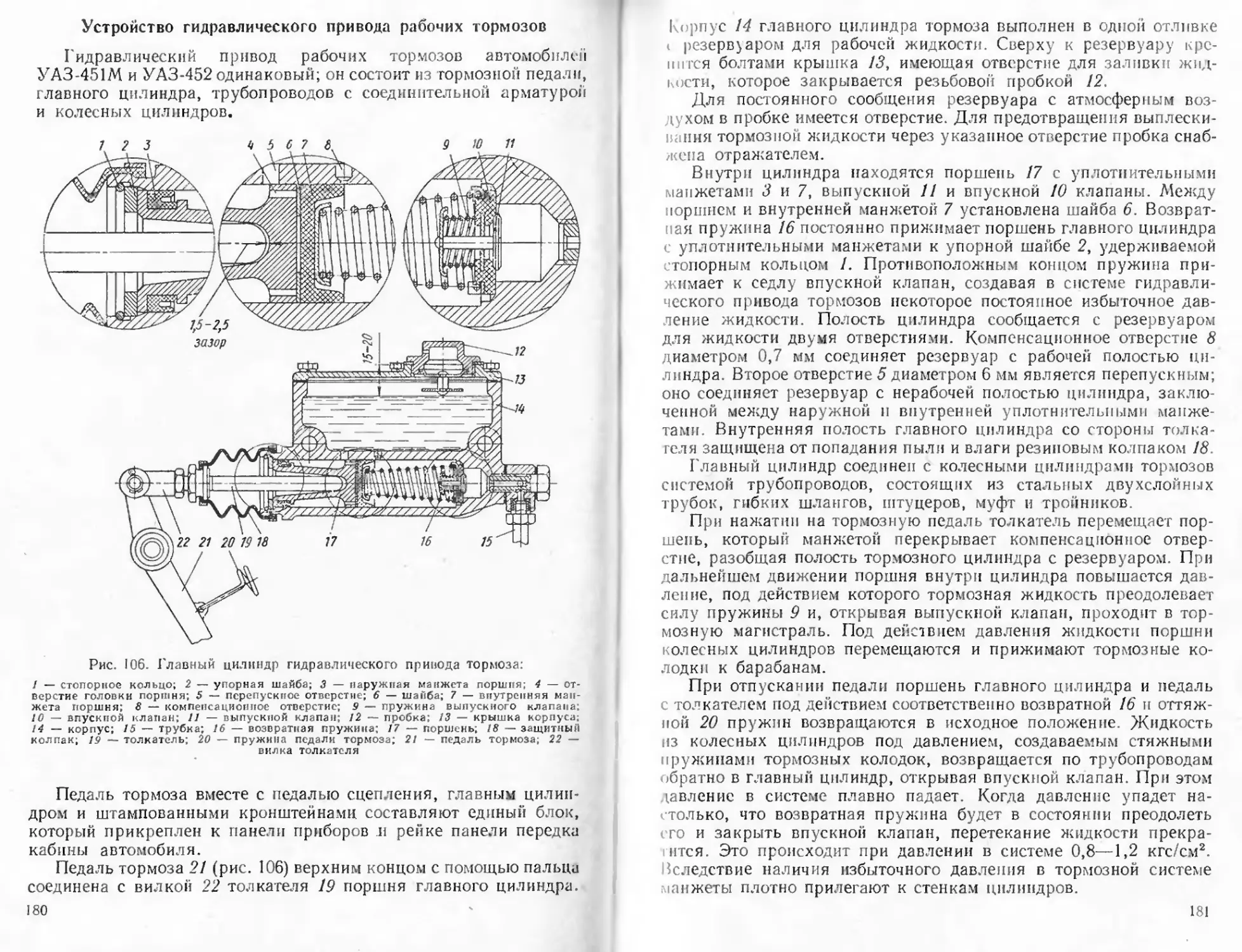

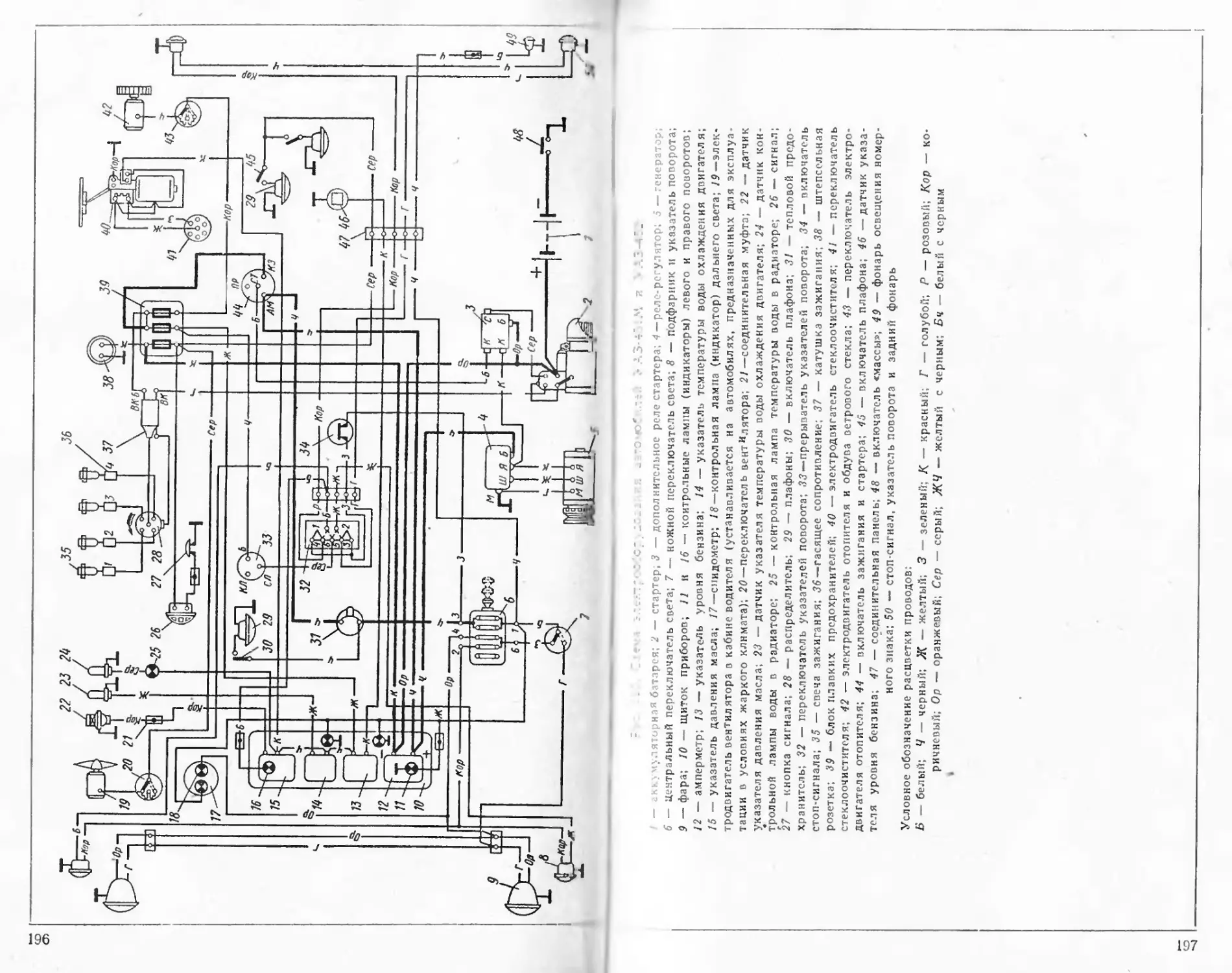

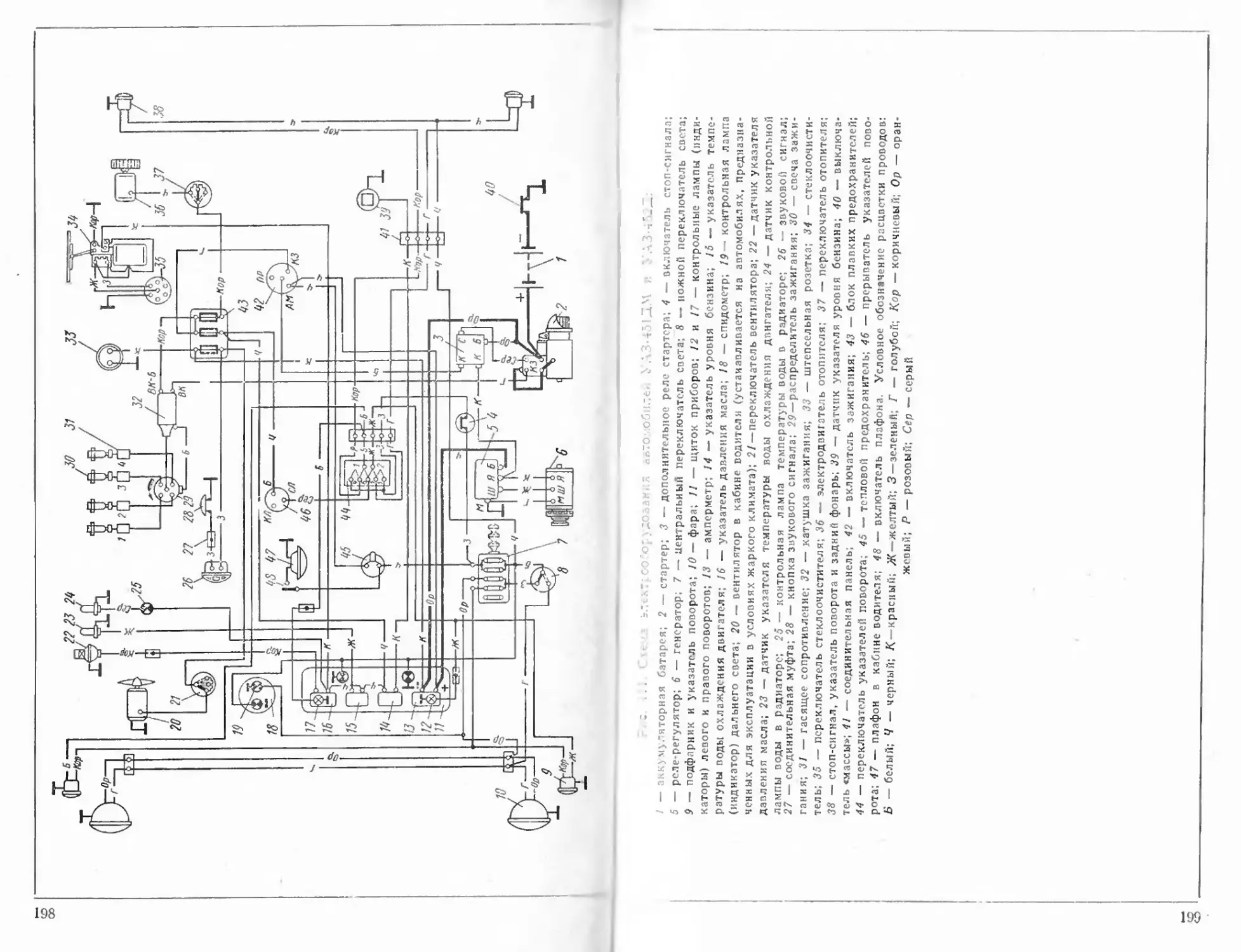

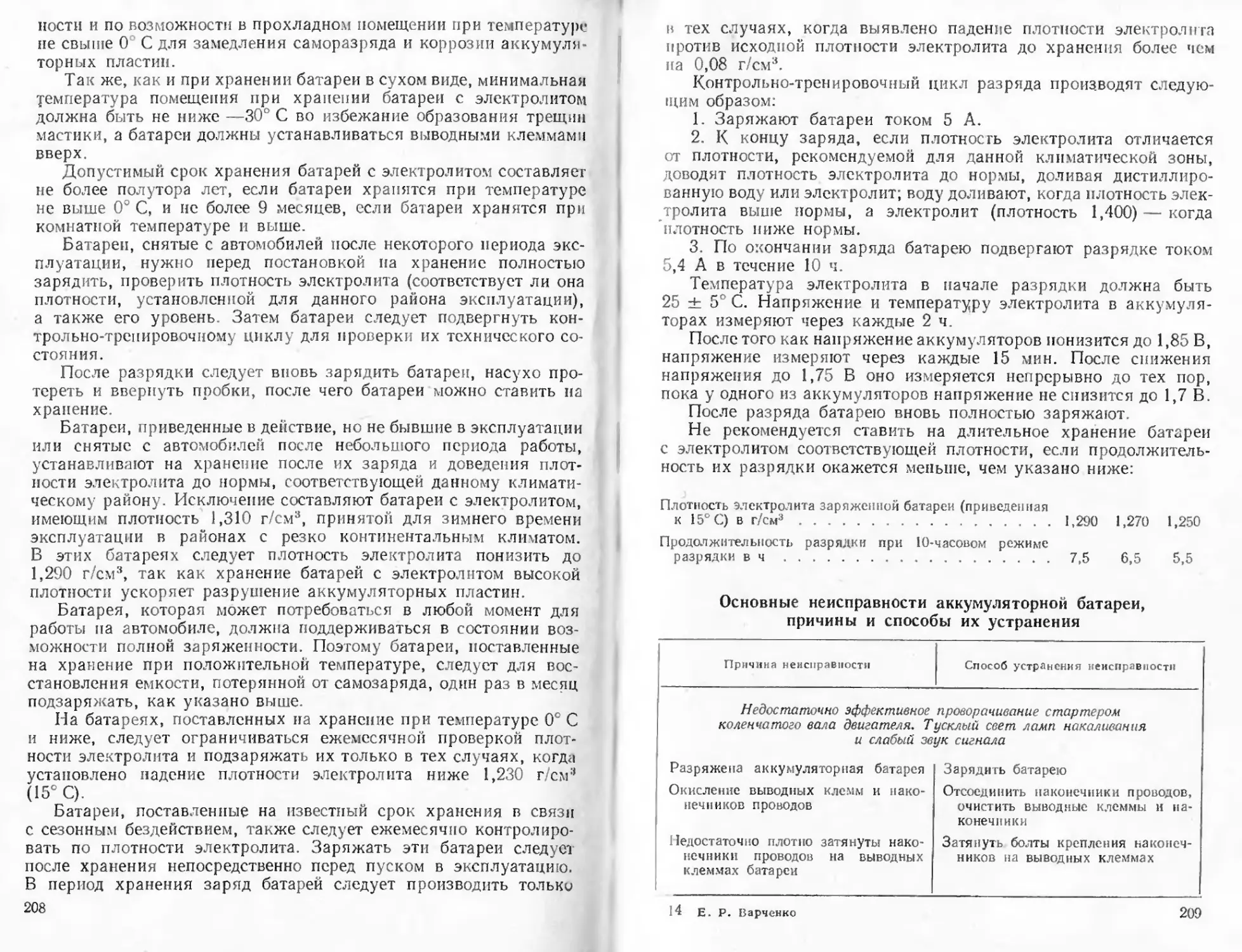

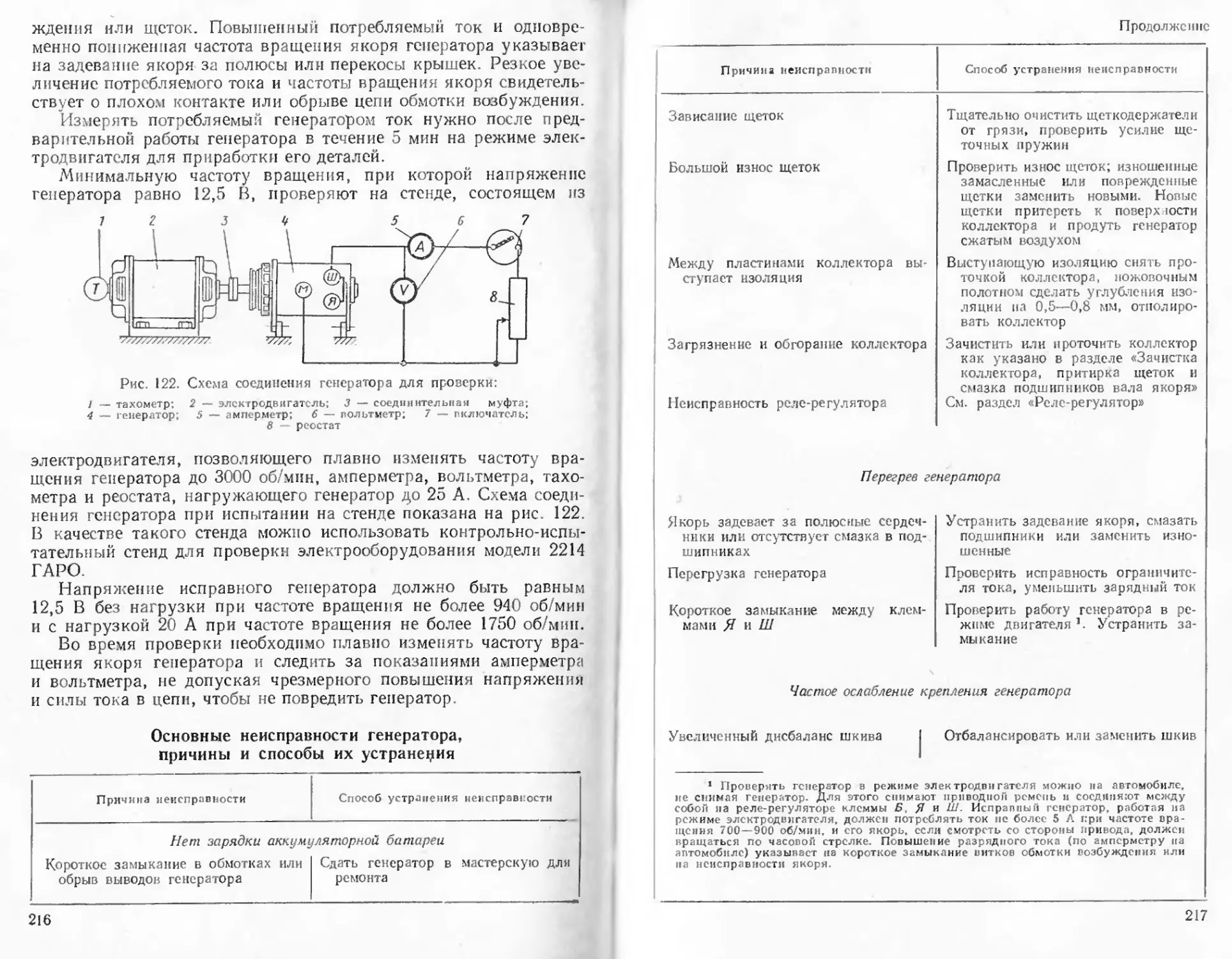

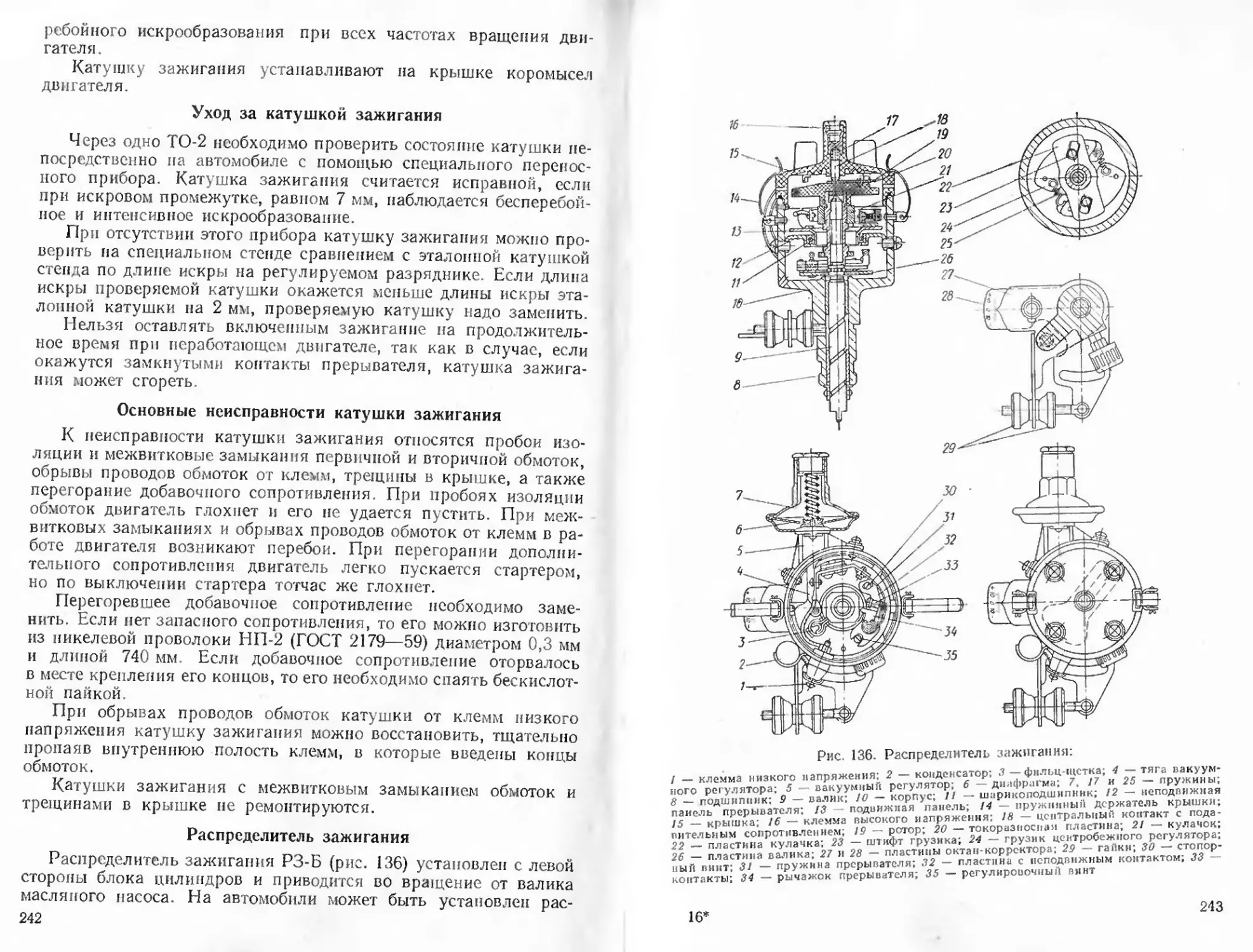

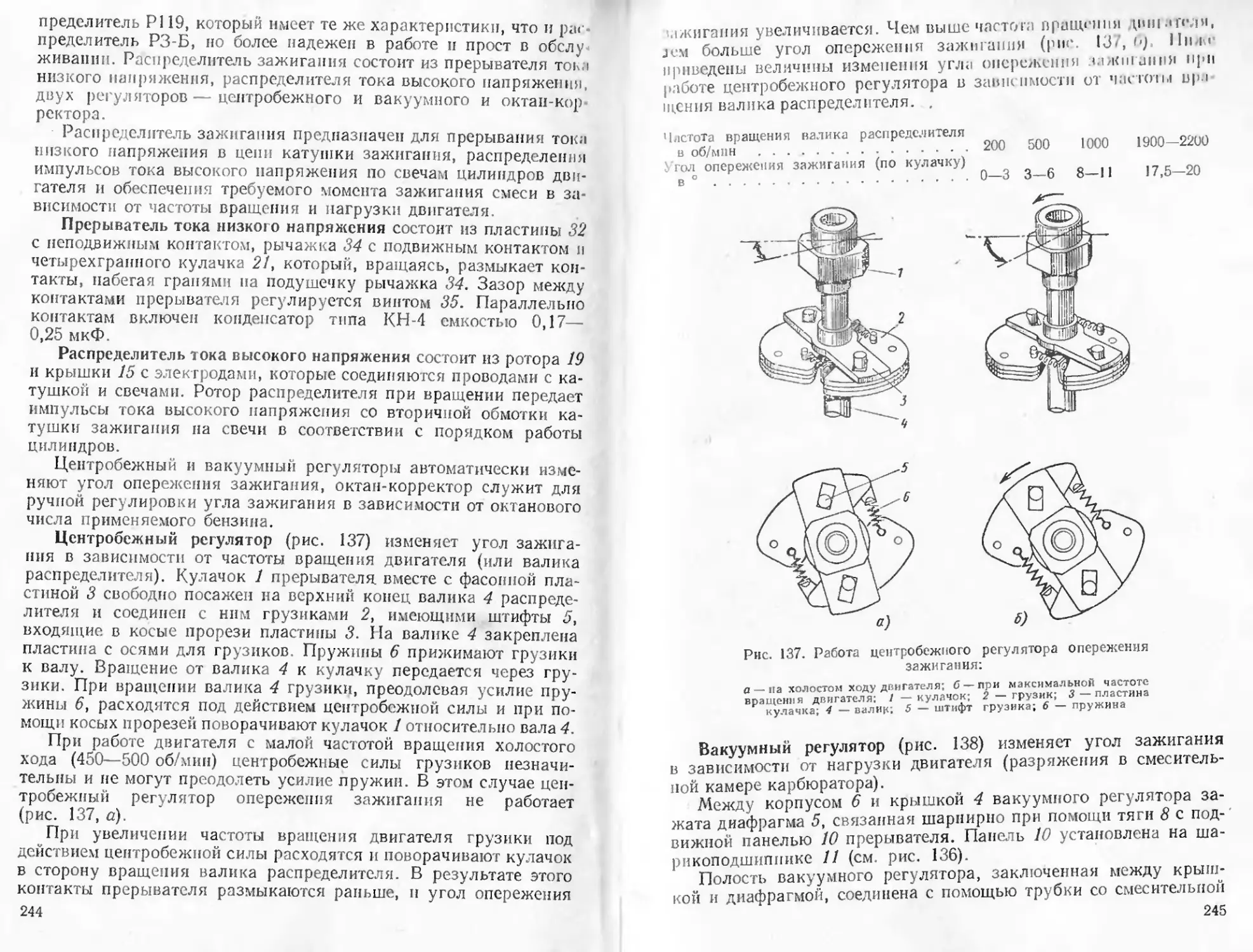

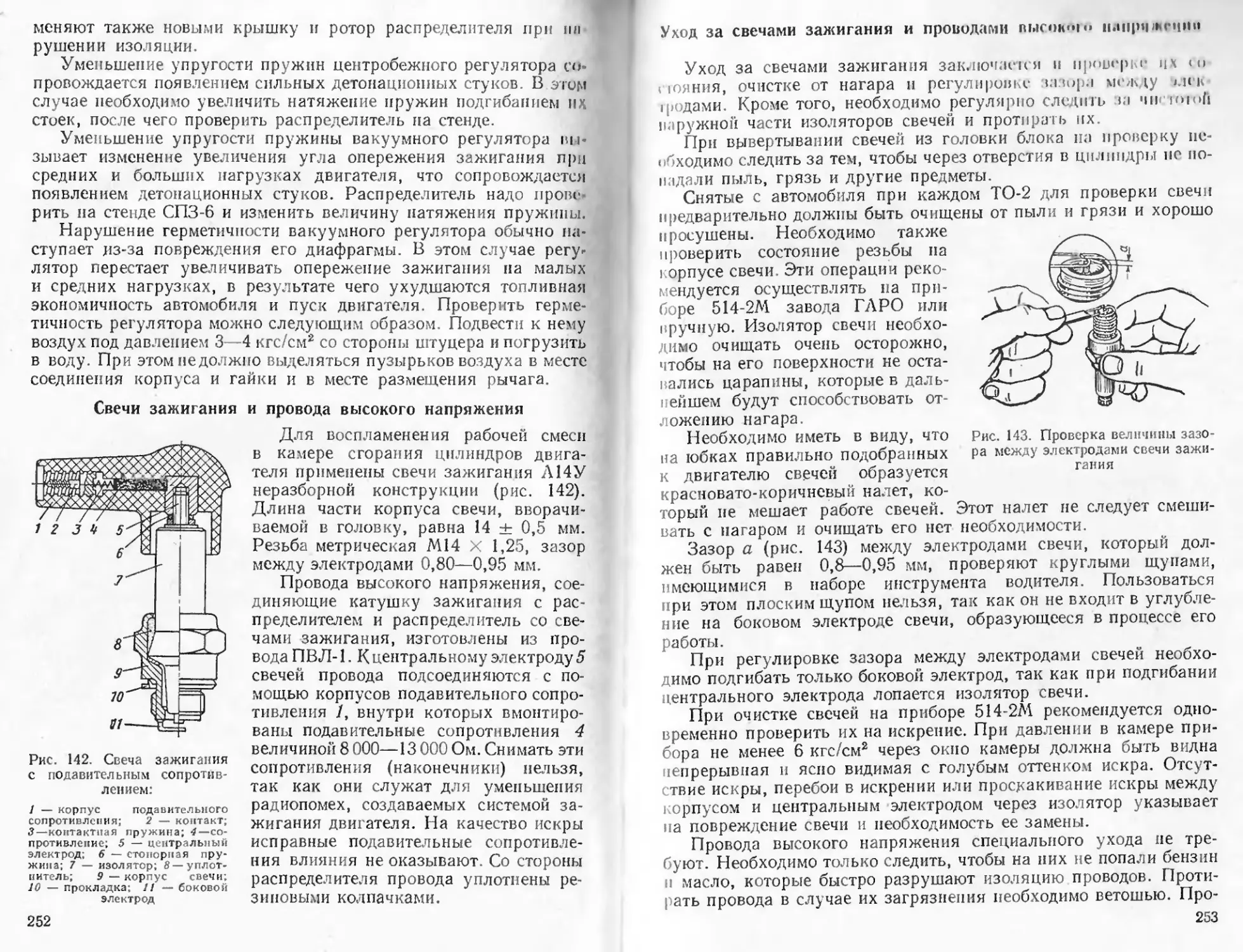

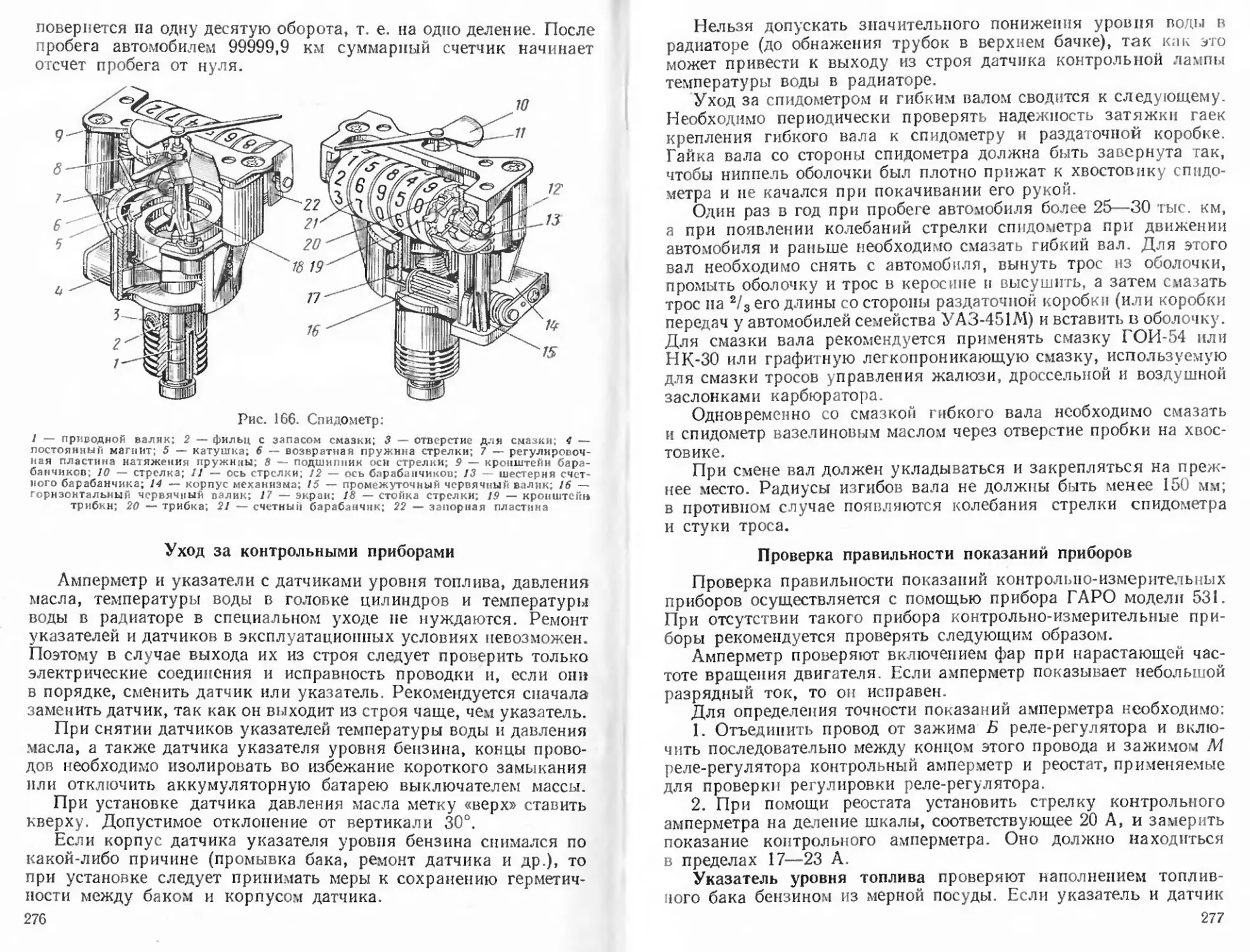

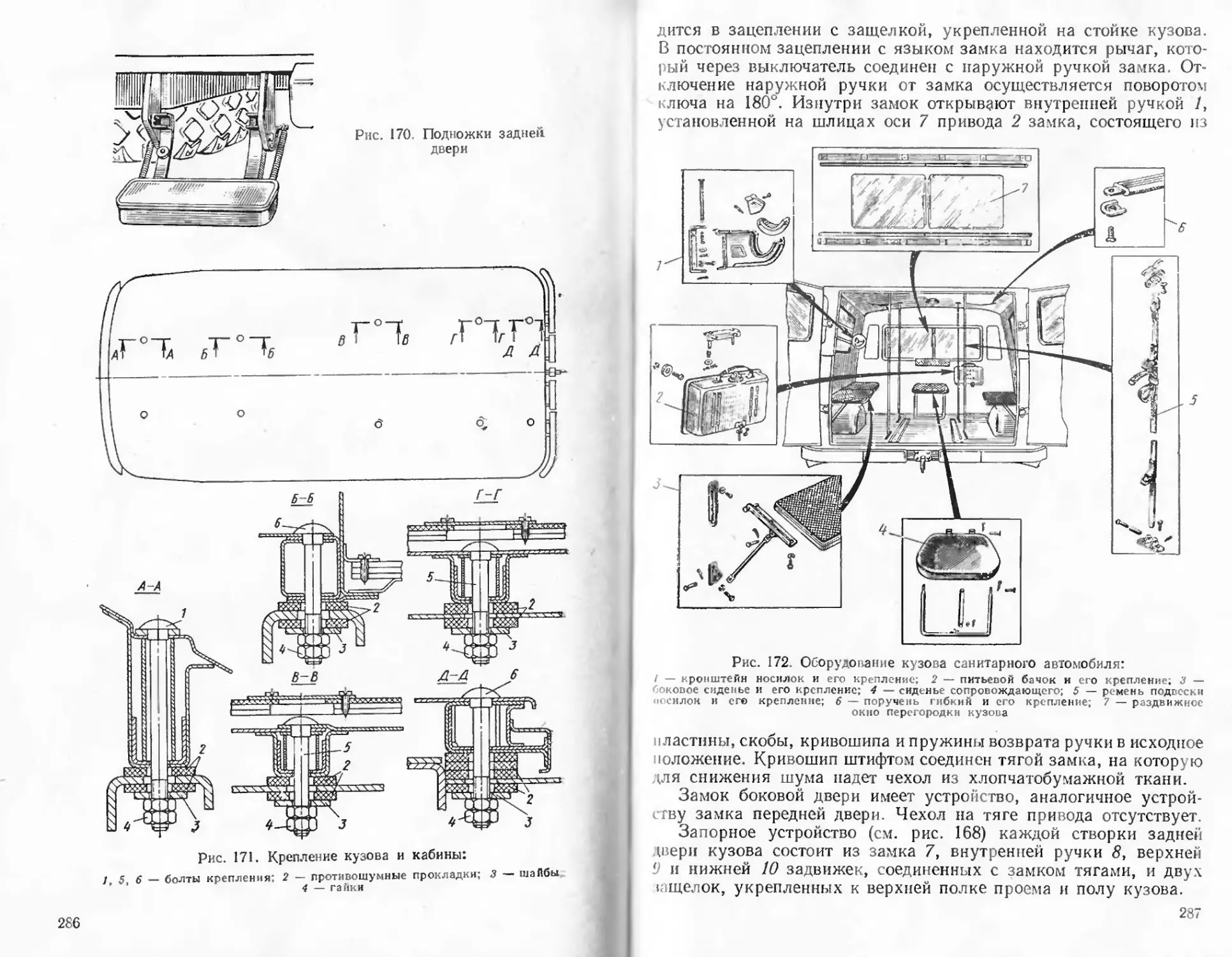

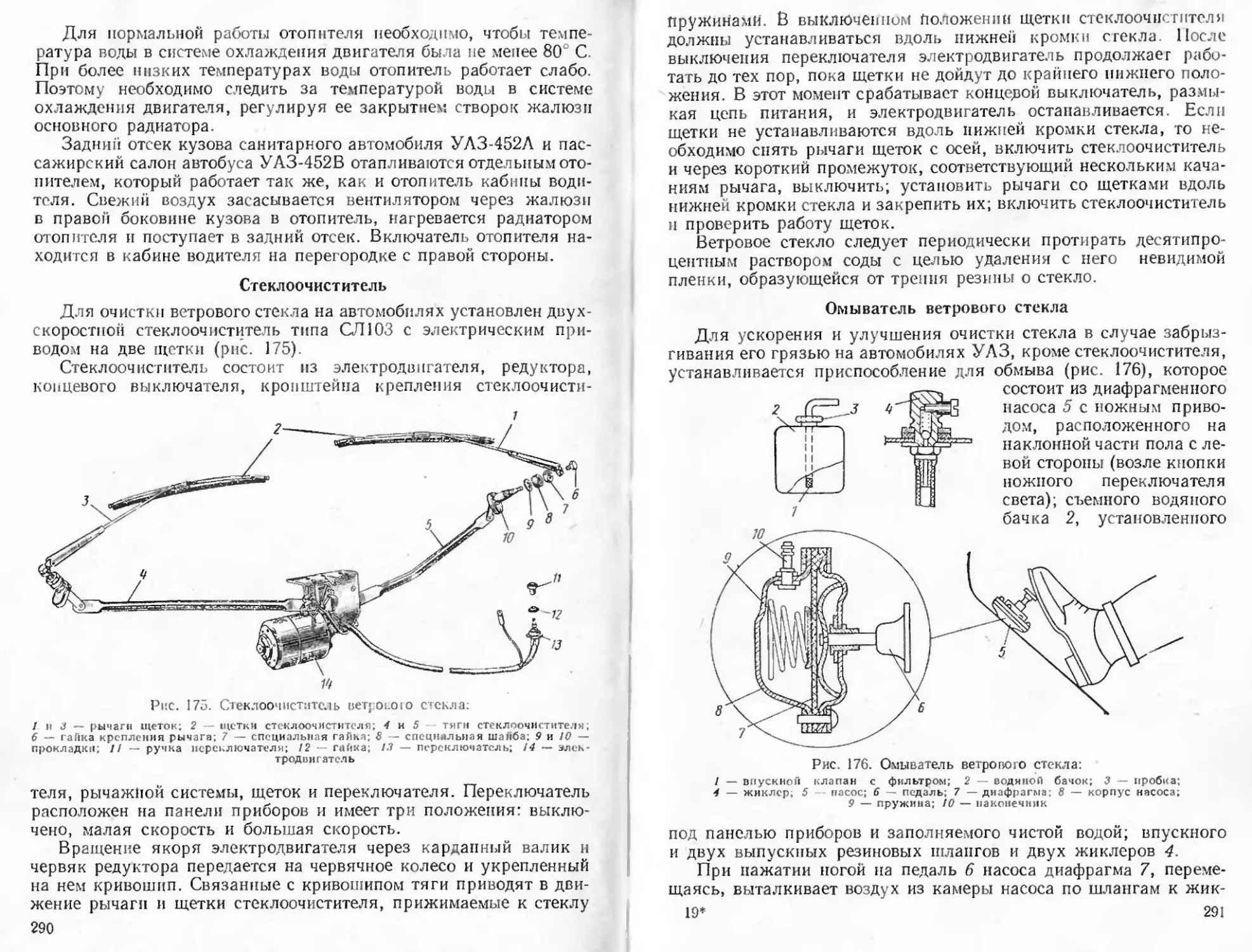

картера