Автор: Высоцкий М.С. Гилелем Л.Х. Херсонский С.Г. Банур В.Н. Кузьмин Н.И. Дубовцов М.А.

Теги: техника средств транспорта автомобили

Год: 1968

Текст

М. С. ВЫСОЦ1Й1Й, Л. X. ГИЛЕЛЕС,

С. Г. XEPCOHCKM^JbV Н. БАРУН, Н. И. КУЗЬМИН,

^АВТОМОБкЙЬ^АЗ-500

KOI

ИЗДАТЕЛЬСТВО МАШИНОСТРОЕНИЕ Москва 1968

УДК 629.114.4.001.3

Автомобиль МАЗ-500 и его модификации. В ысоц-к и й М. С. и др. М., «Машиностроение», 1968, 340 с.

В книге дано подробное описание конструкции и принципа работы узлов, агрегатов и систем новых автомобилей МАЗ-500, МАЗ-503 и МАЗ-504 Минского автомобильного завода. Наряду с описанием устройства дается обоснование новых конструктивных решений узлов и агрегатов и рассмотрены их особенности и преимущества по сравнению с ранее выпускавшимися конструкциями.

Приведены сведения по регулировке основных узлов и систем, уходу за ними и возможные их неисправности.

Книга предназначена для водителей, механиков и инженерно-технических работников автомобильного транспорта. Табл. 6, илл. 133.

107-68

3-18-13

ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМОБИЛЯХ И ОСОБЕННОСТИ ИХ КОНСТРУКЦИИ

Минский автомобильный завод, специализирующийся на выпуске автомобилей большой грузоподъемности, начиная с 1966 г., перешел на выпуск новых бортовых двтомобилей МАЗ-500, автомобилей-самосвалов МАЗ-503, МАЗ-5ОЗБ и седельных тягачей МАЗ-504 взамен широко известных автомобилей МАЗ-200, МАЗ-205, МАЗ-200В и их модификаций.

Автомобили семейства МАЗ-200, несмотря на ряд положительных качеств, к концу 50-х годов стали уступать лучшим образцам грузовых автомобилей данного класса по таким важным показателям, как мощность двигателя, максимальная скорость, топливная экономичность, комфортабельность и внешний вид.

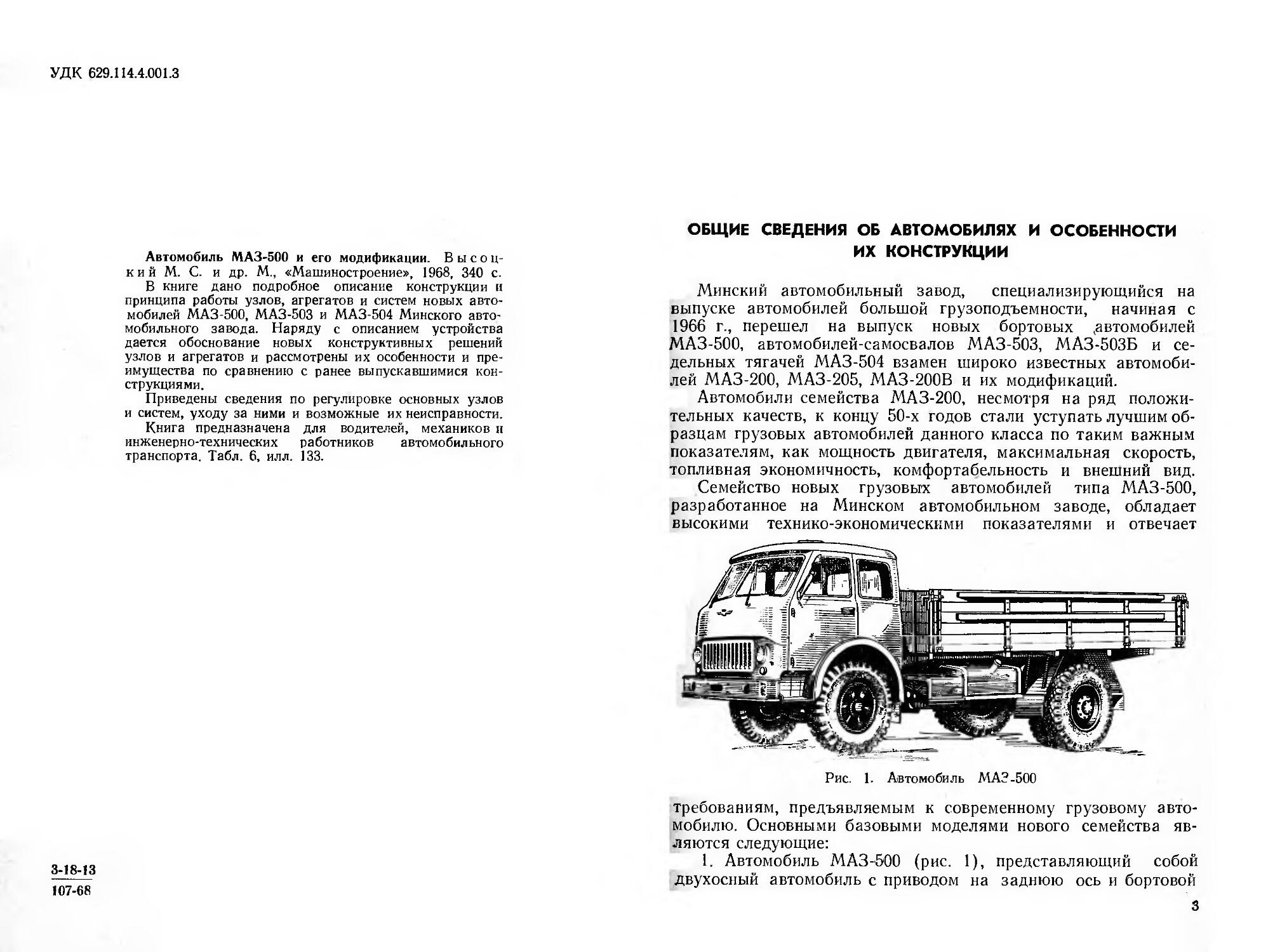

Семейство новых грузовых автомобилей типа МАЗ-500, разработанное на Минском автомобильном заводе, обладает высокими технико-экономическими показателями и отвечает

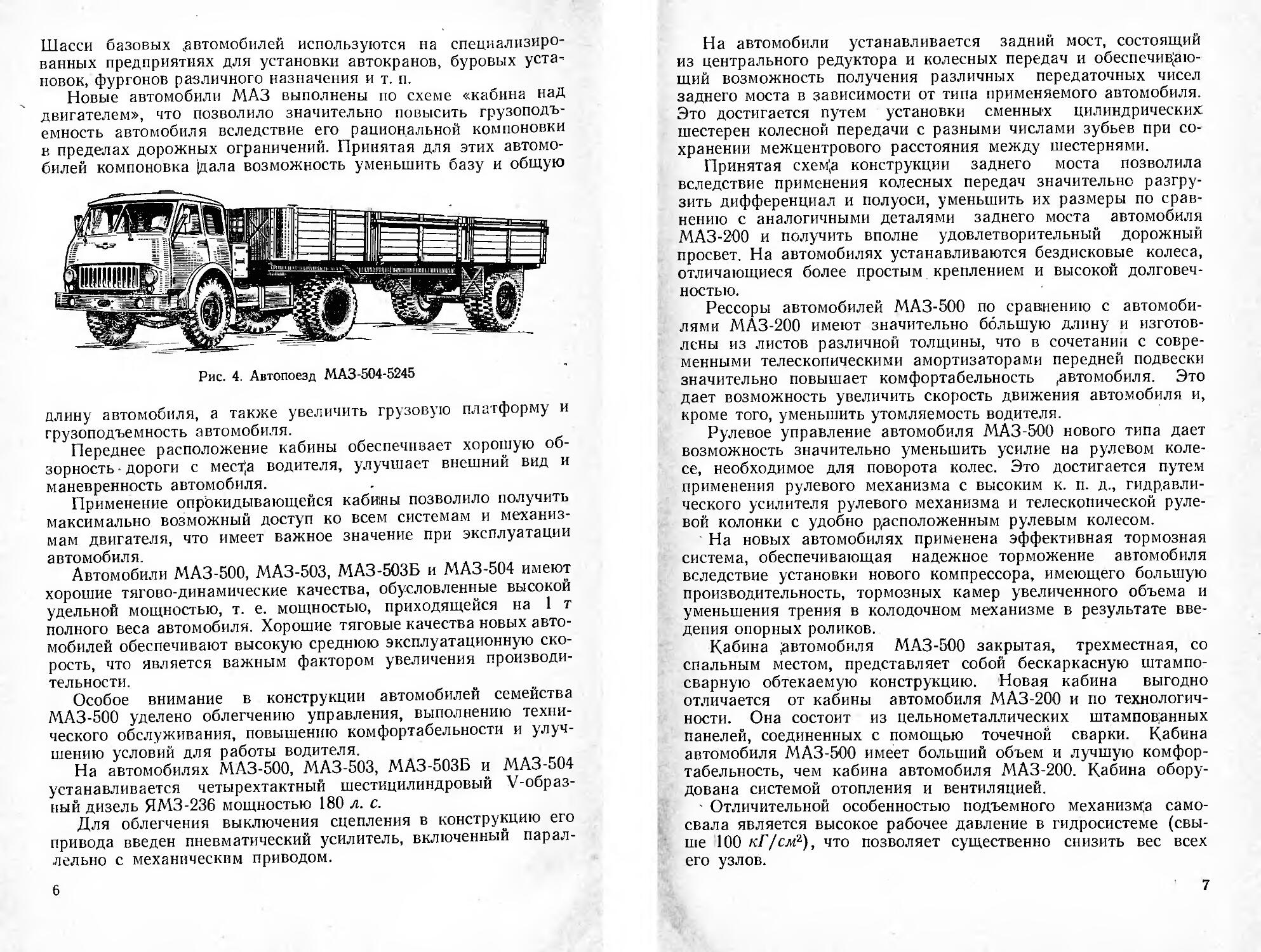

Рис. 1. Автомобиль МА?-500

требованиям, предъявляемым к современному грузовому автомобилю. Основными базовыми моделями нового семейства являются следующие:

1. Автомобиль МАЗ-500 (рис. 1), представляющий собой двухосный автомобиль с приводом на заднюю ось и бортовой

3

платформой. Автомобиль предназначен для перевозки массовых, а также больших неделимых грузов. Грузоподъемность автомо’

а)

б)

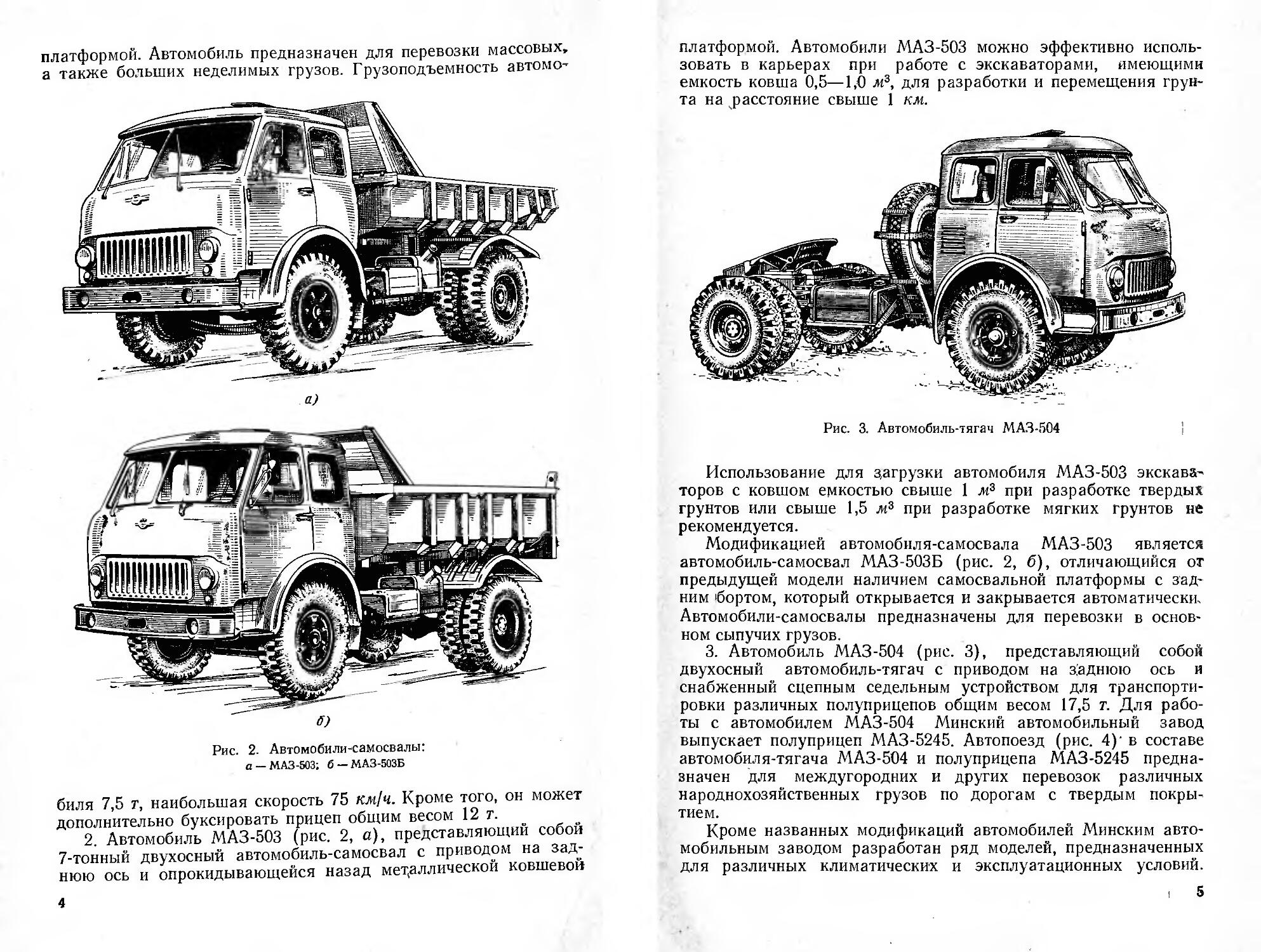

Рис. 2. Автомобили-самосвалы: а — МАЗ-503; б —МАЗ-5ОЗБ

биля 7,5 т, наибольшая скорость 75 км!ч. Кроме того, он может дополнительно буксировать прицеп общим весом 12 т.

2. Автомобиль МАЗ-503 (рис. 2, а), представляющий собой 7-тонный двухосный автомобиль-самосвал с приводом на заднюю ось и опрокидывающейся назад металлической ковшевой

4

платформой. Автомобили МАЗ-503 можно эффективно использовать в карьерах при работе с экскаваторами, имеющими емкость ковша 0,5—1,0 м3, для разработки и перемещения грунта на расстояние свыше 1 км.

Рис. 3. Автомобиль-тягач МАЗ-504

Использование для з,агрузки автомобиля МАЗ-503 экскаваторов с ковшом емкостью свыше 1 ж3 при разработке твердых грунтов или свыше 1,5 м3 при разработке мягких грунтов не рекомендуется.

Модификацией автомобиля-самосвала МАЗ-503 является автомобиль-самосвал МАЗ-5ОЗБ (рис. 2, б), отличающийся от предыдущей модели наличием самосвальной платформы с задним бортом, который открывается и закрывается автоматически. Автомобили-самосвалы предназначены для перевозки в основном сыпучих грузов.

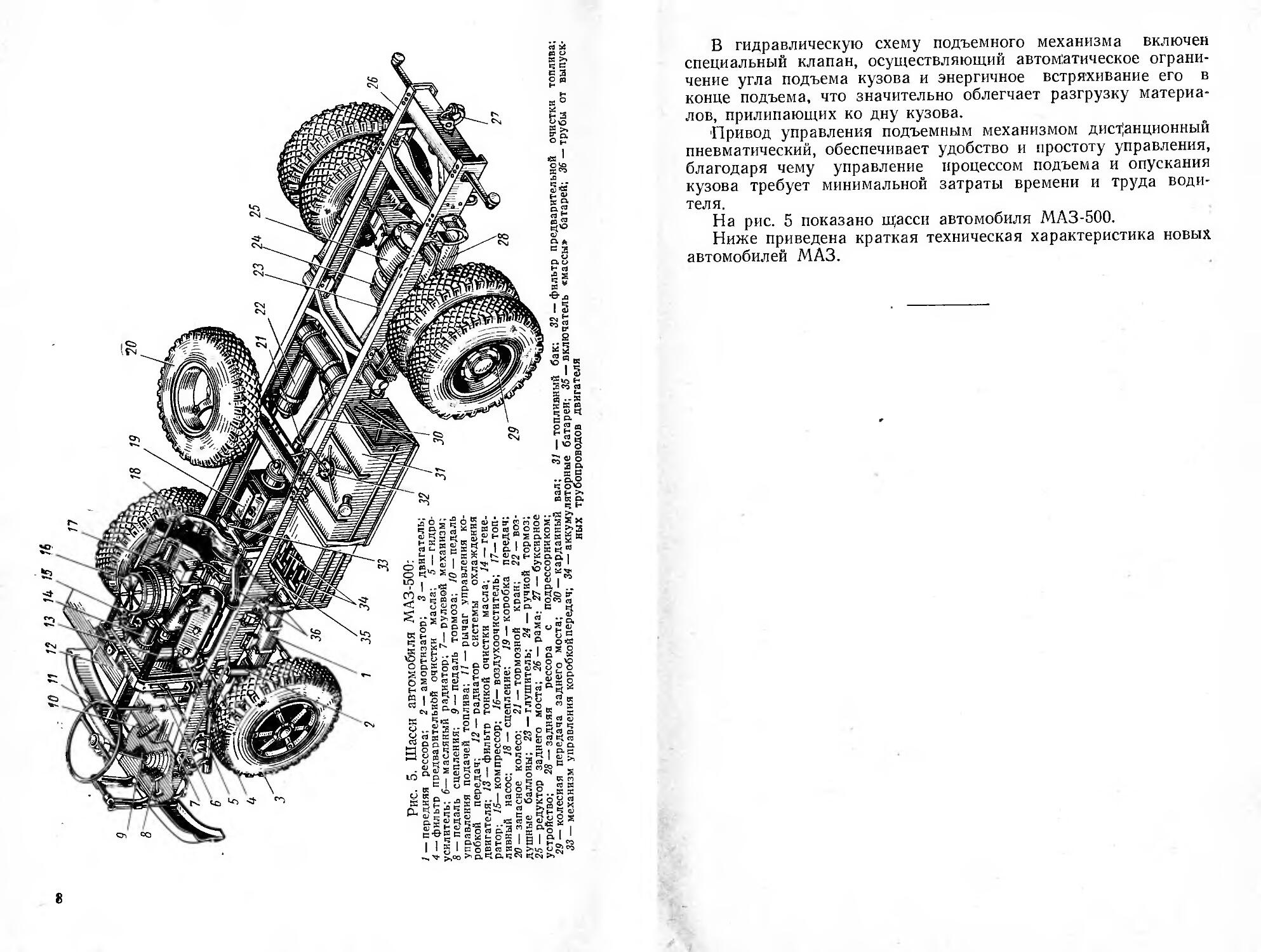

3. Автомобиль МАЗ-504 (рис. 3), представляющий собой двухосный автомобиль-тягач с приводом на з'аднюю ось и снабженный сцепным седельным устройством для транспортировки различных полуприцепов общим весом 17,5 т. Для работы с автомобилем МАЗ-504 Минский автомобильный завод выпускает полуприцеп МАЗ-5245. Автопоезд (рис. 4)' в составе автомобиля-тягача МАЗ-504 и полуприцепа МАЗ-5245 предназначен для междугородних и других перевозок различных народнохозяйственных грузов по дорогам с твердым покрытием.

Кроме названных модификаций автомобилей Минским автомобильным заводом разработан ряд моделей, предназначенных для различных климатических и эксплуатационных условий.

! 5

Шасси базовых ^автомобилей используются на специализированных предприятиях для установки автокранов, буровых установок, фургонов различного назначения и т. и.

Новые автомобили МАЗ выполнены по схеме «кабина над двигателем», что позволило значительно повысить грузоподъемность автомобиля вследствие его рациональной компоновки в пределах дорожных ограничений. Принятая для этих автомобилей компоновка [дала возможность уменьшить базу и общую

Рис. 4. Автопоезд МАЗ-504-5245

длину автомобиля, а также увеличить грузовую платформу и грузоподъемность автомобиля.

Переднее расположение кабины обеспечивает хорошую обзорность - дороги с мест1,а водителя, улучшает внешний вид и маневренность автомобиля.

Применение опрокидывающейся кабины позволило получить максимально возможный доступ ко всем системам и механизмам двигателя, что имеет важное значение при эксплуатации автомобиля.

Автомобили МАЗ-500, МАЗ-503, МАЗ-5ОЗБ и МАЗ-504 имеют хорошие тягово-динамические качества, обусловленные высокой удельной мощностью, т. е. мощностью, приходящейся на 1 т полного веса автомобиля. Хорошие тяговые качества новых автомобилей обеспечивают высокую среднюю эксплуатационную скорость, что является важным фактором увеличения производительности.

Особое внимание в конструкции автомобилей семейства МАЗ-500 уделено облегчению управления, выполнению технического обслуживания, повышению комфортабельности и улучшению условий для работы водителя.

На автомобилях МАЗ-500, МАЗ-503, МАЗ-5ОЗБ и МАЗ-504 устанавливается четырехтактный шестицилиндровый V-образ-ный дизель ЯМЗ-236 мощностью 180 л. с.

Для облегчения выключения сцепления в конструкцию его привода введен пневматический усилитель, включенный параллельно с механическим приводом.

6

На автомобили устанавливается задний мост, состоящий из центрального редуктора и колесных передач и обеспечивающий возможность получения различных передаточных чисел заднего моста в зависимости от типа применяемого автомобиля. Это достигается путем установки сменных цилиндрических шестерен колесной передачи с разными числами зубьев при сохранении межцентрового расстояния между шестернями.

Принятая схем'# конструкции заднего моста позволила вследствие применения колесных передач значительно разгрузить дифференциал и полуоси, уменьшить их размеры по сравнению с аналогичными деталями заднего моста автомобиля МАЗ-200 и получить вполне удовлетворительный дорожный просвет. На автомобилях устанавливаются бездисковые колеса, отличающиеся более простым креплением и высокой долговечностью.

Рессоры автомобилей МАЗ-500 по сравнению с автомобилями МАЗ-200 имеют значительно большую длину и изготовлены из листов различной толщины, что в сочетании с современными телескопическими амортизаторами передней подвески значительно повышает комфортабельность .автомобиля. Это дает возможность увеличить скорость движения автомобиля и, кроме того, уменьшить утомляемость водителя.

Рулевое управление автомобиля МАЗ-500 нового типа дает возможность значительно уменьшить усилие на рулевом колесе, необходимое для поворота колес. Это достигается путем применения рулевого механизма с высоким к. п. д., гидравлического усилителя рулевого механизма и телескопической рулевой колонки с удобно расположенным рулевым колесом.

На новых автомобилях применена эффективная тормозная система, обеспечивающая надежное торможение автомобиля вследствие установки нового компрессора, имеющего большую производительность, тормозных камер увеличенного объема и уменьшения трения в колодочном механизме в результате введения опорных роликов.

Кабина двтомобиля МАЗ-500 закрытая, трехместная, со спальным местом, представляет собой бескаркасную штампосварную обтекаемую конструкцию. Новая кабина выгодно отличается от кабины автомобиля МАЗ-200 и по технологичности. Она состоит из цельнометаллических штампованных панелей, соединенных с помощью точечной сварки. Кабина автомобиля МАЗ-500 имеет больший объем и лучшую комфортабельность, чем кабина автомобиля МАЗ-200. Кабина оборудована системой отопления и вентиляцией.

- Отличительной особенностью подъемного механизм# самосвала является высокое рабочее давление в гидросистеме (свыше 100 кГ/см2), что позволяет существенно снизить вес всех его узлов.

7

В гидравлическую схему подъемного механизма включен специальный клапан, осуществляющий автоматическое ограничение угла подъема кузова и энергичное встряхивание его в конце подъема, что значительно облегчает разгрузку материалов, прилипающих ко дну кузова.

Привод управления подъемным механизмом дистанционный пневматический, обеспечивает удобство и простоту управления, благодаря чему управление процессом подъема и опускания кузова требует минимальной затраты времени и труда водителя.

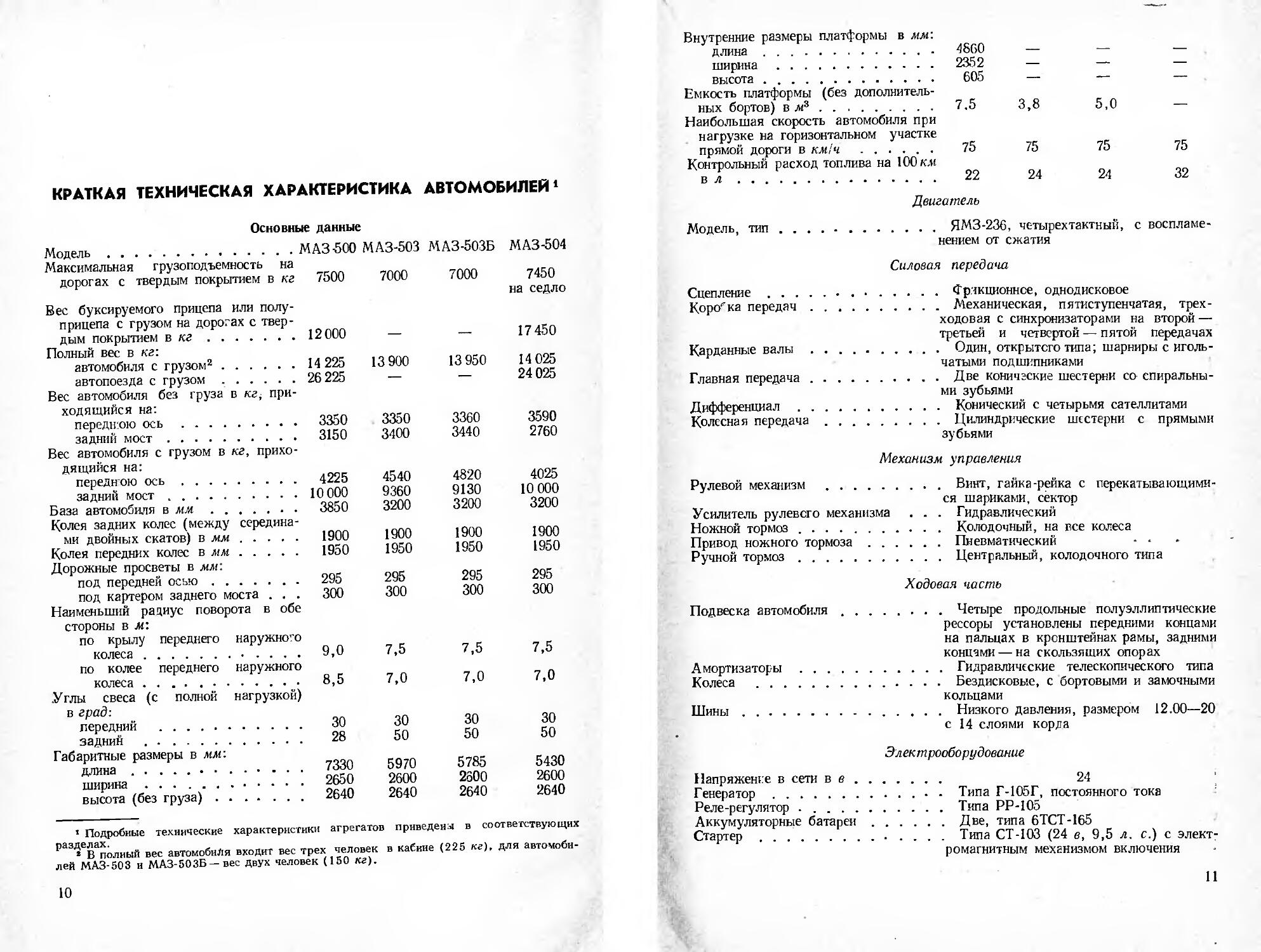

На рис. 5 показано щасси автомобиля МАЗ-500.

Ниже приведена краткая техническая характеристика новых автомобилей МАЗ.

КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЕЙ1

Основные данные

Модель МАЗ-500 МАЗ-503 МАЗ-5ОЗБ МАЗ-504

Максимальная грузоподъемность на дорогах с твердым покрытием в кг 7500 7000 7000 7450

Вес буксируемого прицепа или полуприцепа с грузом на дорогах с твердым покрытием в кг 12000 на седло 17450

Полный вес в кг: автомобиля с грузом2 14 225 13 900 13 950 14 025

автопоезда с грузом 26 225 — — 24 025

Вес автомобиля без груза в кг, приходящийся на: переднюю ось 3350 3350 3360 3590

задний мост 3150 3400 3440 2760

Вес автомобиля с грузом в кг, прихо-

дящийся на:

переднею ось задний мост 4225 10 000 4540 9360 4820 9130 4025 10 000

База автомобиля в мм 3850 3200 3200 3200

Колея задних колес (между серединами двойных скатов) в мм 1900 1900 1900 1900

Колея передних колес в мм 1950 1950 1950 1950

Дорожные просветы в мм: под передней осью 295 295 295 295

под картером заднего моста . . . 300 300 300 300

Наименьший радиус поворота в обе

стороны в м:

по крылу переднего наружного

колеса 9,0 7,5 7,5 7,5

по колее переднего наружного

колеса 8,5 7,0 7,0 7,0

.Углы свеса (с полной нагрузкой)

в град:

передний 30 30 30 30

задний 28 50 50 50

Габаритные размеры в мм:

длина . . ..... 7330 5970 5785 5430

ширина ...... 2650 2600 2600 2600

высота (без груза) . 2640 2640 2640 2640

1 Подробные технические характеристики агрегатов приведена в соответствующих разделах.

2 В полный вес автомобиля входит вес трех человек в кабине (225 кг), для автомобн-лей МАЗ-503 и МАЗ-5ОЗБ—вес двух человек (150 кг).

10

Внутренние размеры платформы в мм: длина................................. 4860 —

ширина ........................... 2352 —

высота............................. 605 —

Емкость платформы (без дополнительных бортов) в лг1..................... 7,5 3,8

Наибольшая скорость автомобиля при нагрузке на горизонтальном участке прямой дороги в км/ч .................. 75 75

Контрольный расход топлива на 100 км

.............................. 22 24

Двигатель

5,0

75

24

75

32

Модель, тип

.......................ЯМЗ-236, четырехтактный, с воспламенением от сжатия

Силовая передача

Сцепление...........................<7ргкционнсе, однодисковое

Коротка передач.....................Механическая, пятиступенчатая, трех-

ходовая с синхронизаторами на второй — третьей и четвертой — пятой передачах

Карданные валы......................Один, открытого типа; шарниры с иголь-

чатыми подшипниками

Главная передача....................Две конические шестерни со спиральны-

ми зубьями

Дифференциал........................Конический с четырьмя сателлитами

Колесная передача...................Цилиндрические шестерни с прямыми

зубьями

Механизм управления

Рулевой механизм ..................Винт, гайка-рейка с перекатывающими-

ся шариками, сектор

Усилитель рулевого механизма . . . Гидравлический

Ножной тормоз .....................Колодочный, на все колеса

Привод ножного тормоза.............Пневматический -

Ручной тормоз......................Центральный, колодочного типа

Ходовая часть

Подвеска автомобиля.................Четыре продольные полуэллиптические

рессоры установлены передними концами на пальцах в кронштейнах рамы, задними концами — на скользящих опорах

Амортизаторы........................Гидравлические телескопического типа

Колеса .............................Бездисковые, с бортовыми и замочными

кольцами

Шины................................Низкого давления, размером 12.00—20

с 14 слоями корда

Электрооборудование

Напряжение в сети в в . Генератор ............. Реле-регулятор . . . . . Аккумуляторные батареи Стартер ............... ,

24

Типа Г-105Г, постоянного тока

Типа РР-105

Две, типа 6ТСТ-165

Типа СТ-103 (24 в, 9,5 л. с.) с электромагнитным механизмом включения

11

Фары................................Двухсветные, с ближним и дальним

светом

Подфарники..........................Двухсветные, для указания габарита

и сигнала поворота

Задние фонари: левый ..............................Двухсветный, для сигнала «Стоп», ука-

зателя поворота и освещения номерного знака правый .........................Двухсветный, для обозначения габари-

та, сигнала «Стоп» и указателя поворота

Переключатель сигналов поворота . . Позволяет использовать задние фонари

в качестве указателей сигналов поворота

Сигнал .............................Вибрационного типа, двухтональный

Стеклоочиститель........Два, электрического типа

, Кабина и платформа

Кабина .............................Трехместная, цельнометаллическая,

сварная, со спальным местом; опрокидывается относительно передних шарниров на угол 45°

Сиденья.............................Раздельные для водителя и пассажиров;

сиденье водителя регулируемое

Платформы:"'

МАЗ-500 .....................Деревянная, основание и борта с метал-

лическими усилителями, задний и боковые борта откидные

МАЗ-503 ........................Металлическая, сварная, ковшевого

типа

MA3-503BJ.......................Металлическая, сварная, универсально-

го типа; задний борт автоматически открывается и закрывается

Седельное”устройство МАЗ-504 . . . Двухшарнирное с автоматическим замком Механизм подъема платформ автомобилей МАЗ-503 и МАЗ-5ОЗБ

Тип.................................Гидравлический, одноцилиндровый, те-

лескопический

Управление .........................Из кабины водителя с помощью пнев-

матического привода

Запр вечные емкости в л

Топливные баки автомобилей: МАЗ-500 ........................................ 200

МАЗ-503 и МАЗ-5ОЗБ............. 175

МАЗ-504 (два).................................. 350

Система охлаждения ................................. 32

Система смазки двигателя............................ 24

Картер коробки передач ............................ 5,5

Картер главной передачи заднего места 11,5

Картер колесной передачи........................... 1,4

Картер рулевого механизма.......................... 1,2

Подъемник опрокидывающего механизма МАЗ-503 и МАЗ-5ОЗБ............... 25

Система гидроусилителя рулевого механизма ........................................... 4

Кетел пускового подогревателя ... Я

ДВИГАТЕЛЬ

ОБЩИЕ СВЕДЕНИЯ И ОСНОВНЫЕ ОСОБЕННОСТИ КОНСТРУКЦИИ

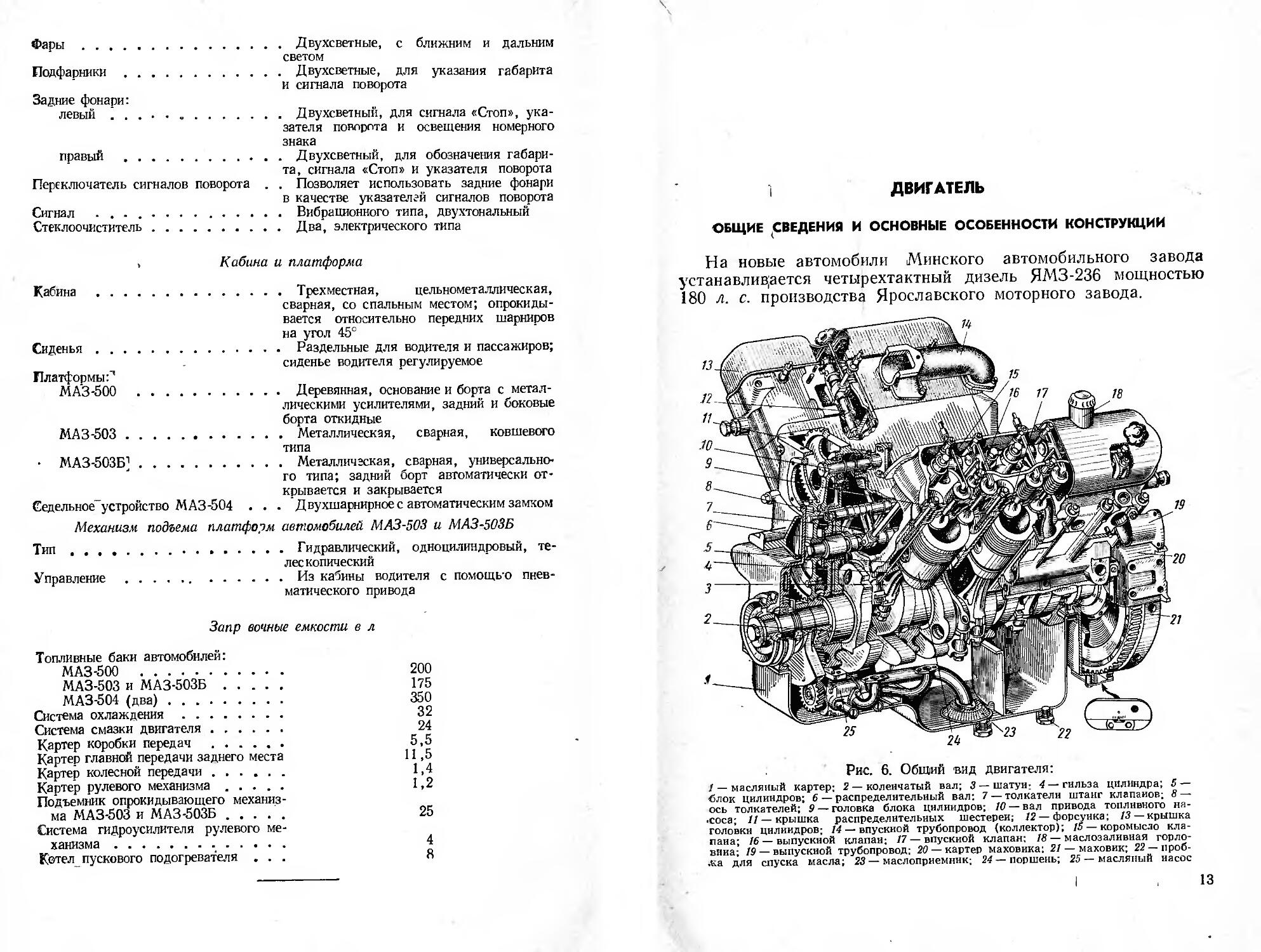

На новые автомобили Минского автомобильного завода устанавливается четырехтактный дизель ЯМЗ-236 мощностью 180 л. с. производства Ярославского моторного завода.

Рис. 6. Общий вид двигателя:

/ — масляный картер; 2— коленчатый вал; 5—шатун: 4—гильза цилиндра; 5— блок цилиндров; 6 — распределительный вал: 7 — толкатели штанг клапанов; 8 — ось толкателей; 9— головка блока цилиндров; 10 — вал привода топливного на-есоса; // — крышка распределительных шестерен; 12 — форсунка; 13 — крышка головки цилиндров; 14 — впускной трубопровод (коллектор); 15 — коромысло клапана; 16— выпускной клапан; 17 — впускной клапан; 18— маслозаливиая горловина; 19 — выпускной трубопровод; 20 — картер маховика: 21 — маховик; 22 — пробна для спуска масла; 23 — маслоприемник; 24 — поршень; 25 — масляный насос

I

13

Как известно, на старых моделях автомобилей МАЗ устанавливался двухтактный дизель Я АЗ-204 мощностью 120 л. с.

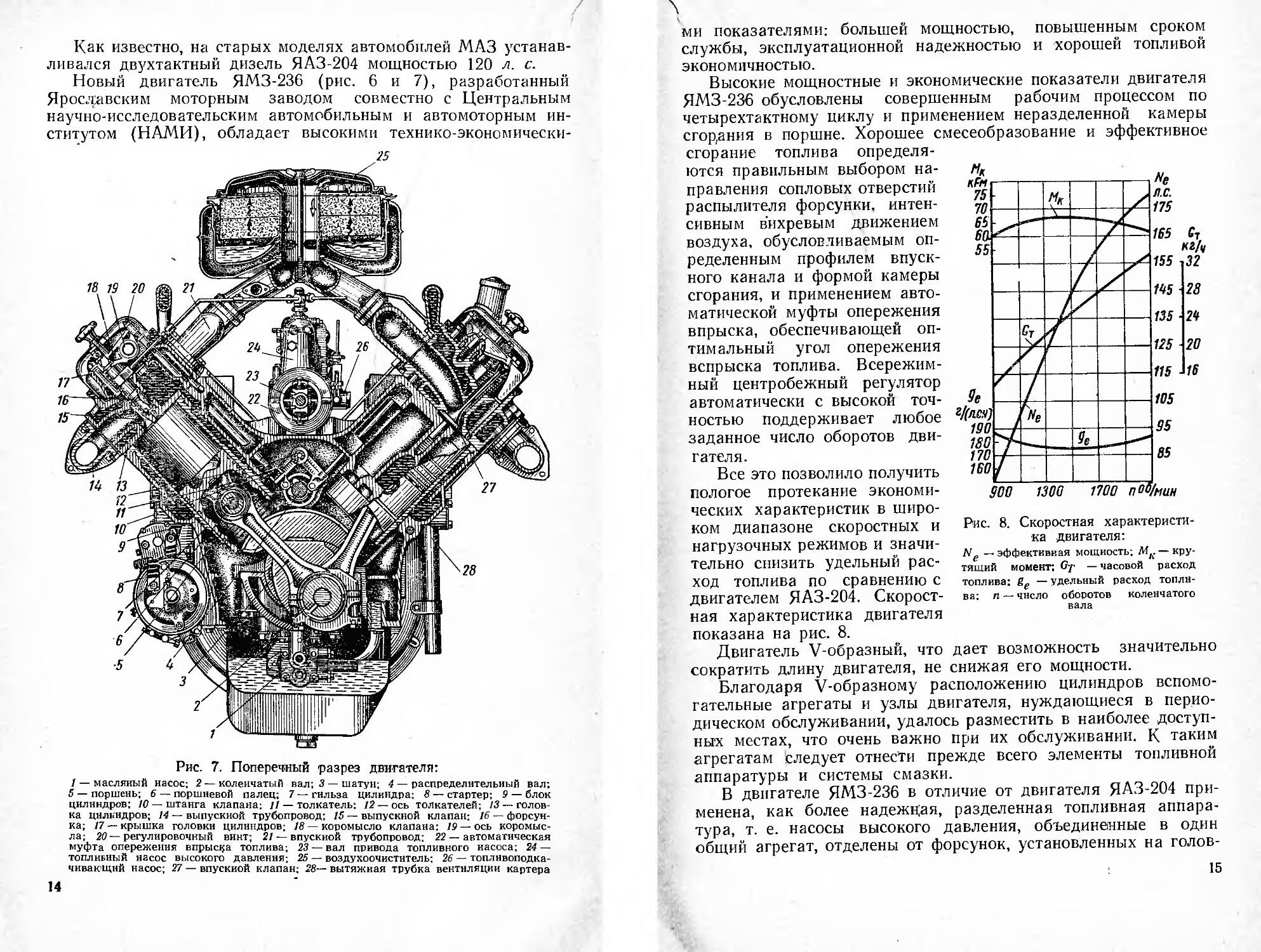

Новый двигатель ЯМЗ-236 (рис. 6 и 7), разработанный Ярославским моторным заводом совместно с Центральным научно-исследовательским автомобильным и автомоторным институтом (НАМИ), обладает высокими технико-экономически-

25

Рис. 7. Поперечный разрез двигателя:

/ — масляный насос: 2 — коленчатый вал; 3 — шатун; 4 — распределительный вал; 5 — поршень; 6 — поршневой палец; 7 — гильза цилиндра; 8 — стартер; 9 — блок цилиндров; 10 — штанга клапана; 11 — толкатель: 12 — ось толкателей; 13 — головка цилиндров; 14— выпускной трубопровод; 15— выпускной клапан; 16 — форсунка; /7 —крышка головки цилиндров; 18— коромысло клапана: 19 — ось коромысла; 20—регулировочный винт; 21— впускиой трубопровод; 22— автоматическая муфта опережения впрыска топлива; 23— вал привода топливного иасоса; 24— топливный насос высокого давления; 25 — воздухоочиститель; 26 — топливоподкачивающий насос; 27 — впускиой клапан; 28— вытяжная трубка вентиляции картера

14

ми показателями: большей мощностью, повышенным сроком службы, эксплуатационной надежностью и хорошей топливой экономичностью.

Высокие мощностные и экономические показатели двигателя ЯМЗ-236 обусловлены совершенным рабочим процессом по четырехтактному циклу и применением неразделенной камеры сгорания в поршне. Хорошее смесеобразование и эффективное

сгорание топлива определяются правильным выбором направления сопловых отверстий распылителя форсунки, интенсивным вихревым движением воздуха, обусловливаемым определенным профилем впускного канала и формой камеры сгорания, и применением автоматической муфты опережения впрыска, обеспечивающей оптимальный угол опережения вспрыска топлива. Всережим-ный центробежный регулятор автоматически с высокой точностью поддерживает любое заданное число оборотов двигателя.

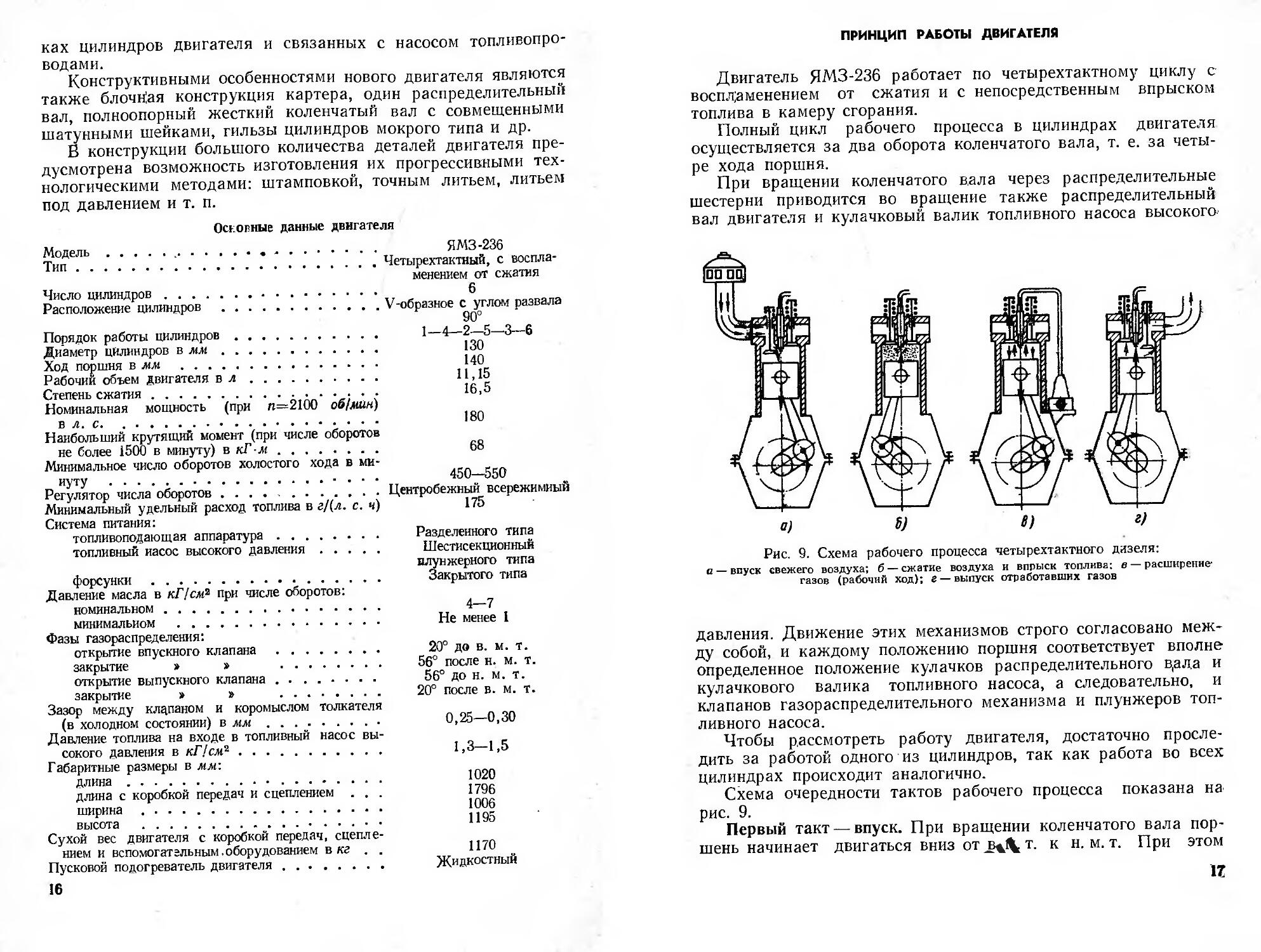

Все это позволило получить пологое протекание экономических характеристик в широком диапазоне скоростных и нагрузочных режимов и значительно снизить удельный расход топлива по сравнению с двигателем ЯАЗ-204. Скоростная характеристика двигателя показана на рис. 8.

Двигатель V-образный, что

Рис. 8. Скоростная характеристика двигателя:

Nе — эффективная мощность; — крутящий момент: G? — часовой расход топлива: ge —удельный расход топлива; п—число оборотов коленчатого вала

дает возможность значительно

сократить длину двигателя, не снижая его мощности.

Благодаря V-образному расположению цилиндров вспомогательные агрегаты и узлы двигателя, нуждающиеся в периодическом обслуживании, удалось разместить в наиболее доступных местах, что очень важно при их обслуживании. К таким агрегатам следует отнести прежде всего элементы топливной

аппаратуры и системы смазки.

В двигателе ЯМЗ-236 в отличие от двигателя ЯАЗ-204 применена, как более надежцая, разделенная топливная аппаратура, т. е. насосы высокого давления, объединенные в один общий агрегат, отделены от форсунок, установленных на голов

15

ках цилиндров двигателя и связанных с насосом топливопроводами.

Конструктивными особенностями нового двигателя являются также блочная конструкция картера, один распределительный вал, полноопорный жесткий коленчатый вал с совмещенными шатунными шейками, гильзы цилиндров мокрого типа и др.

В конструкции большого количества деталей двигателя предусмотрена возможность изготовления их прогрессивными технологическими методами: штамповкой, точным литьем, литьем под давлением и т. п.

Осюгные данные двигателя

Модель.......................................

Тип..........................................

Число цилиндров .............................

Расположение цилиндров ......................

Порядок работы цилиндров.....................

Диаметр цилиндров в мм ............

Ход поршня в мм .............................

Рабочий объем двигателя вл...................

Степень сжатия...............................

Номинальная мощность (при п=2100 об/мин) в л. с.......................................

Наибольший крутящий момент (при числе оборотов не более 1500 в минуту) в кГ м...............

Минимальное число оборотов холостого хода в минуту ........................................

Регулятор числа оборотов .... ...............

Минимальный удельный расход топлива в г/(л. с. ч)

Система питания: топливоподающая аппаратура..................

топливный иасос высокого давления .......

форсунки ................................

Давление масла в кГ/см2 при числе оборотов: номинальном ................................

минимальном .............................

Фазы газораспределения: открытие впускного клапана .................

закрытие » » ..............

открытие выпускного клапана..............

закрытие » » ..............

Зазор между клапаном и коромыслом толкателя (в холодном состоянии) в мм...................

Давление топлива на входе в топливный насос высокого давления в кГ/см2.....................

Габаритные размеры в мм'. длина.......................................

длина с коробкой передач и сцеплением . . . ширина ..................................

высота ..................................

Сухой вес двигателя с коробкой передач, сцеплением и вспомогательным .оборудованием в кг . .

Пусковой подогреватель двигателя.............

ЯМЗ-236 Четырехтактный, с воспламенением от сжатия 6

V-образное с углом развала 90°

1—4—2—5—3—6 130

140

11,15

16,5

180

68

450—550 Центробежный всережимиый 175

Разделенного типа Шестисекционный плунжерного типа

Закрытого типа

4—7 Не менее 1

20° де в. м. т.

56° после н. м. т.

56° до н. м. т. 20° после в. м. т.

0,25—0,30

1,3—1,5

1020 1796 1006 1195

1170 Жидкостный

16

ПРИНЦИП РАБОТЫ ДВИГАТЕЛЯ

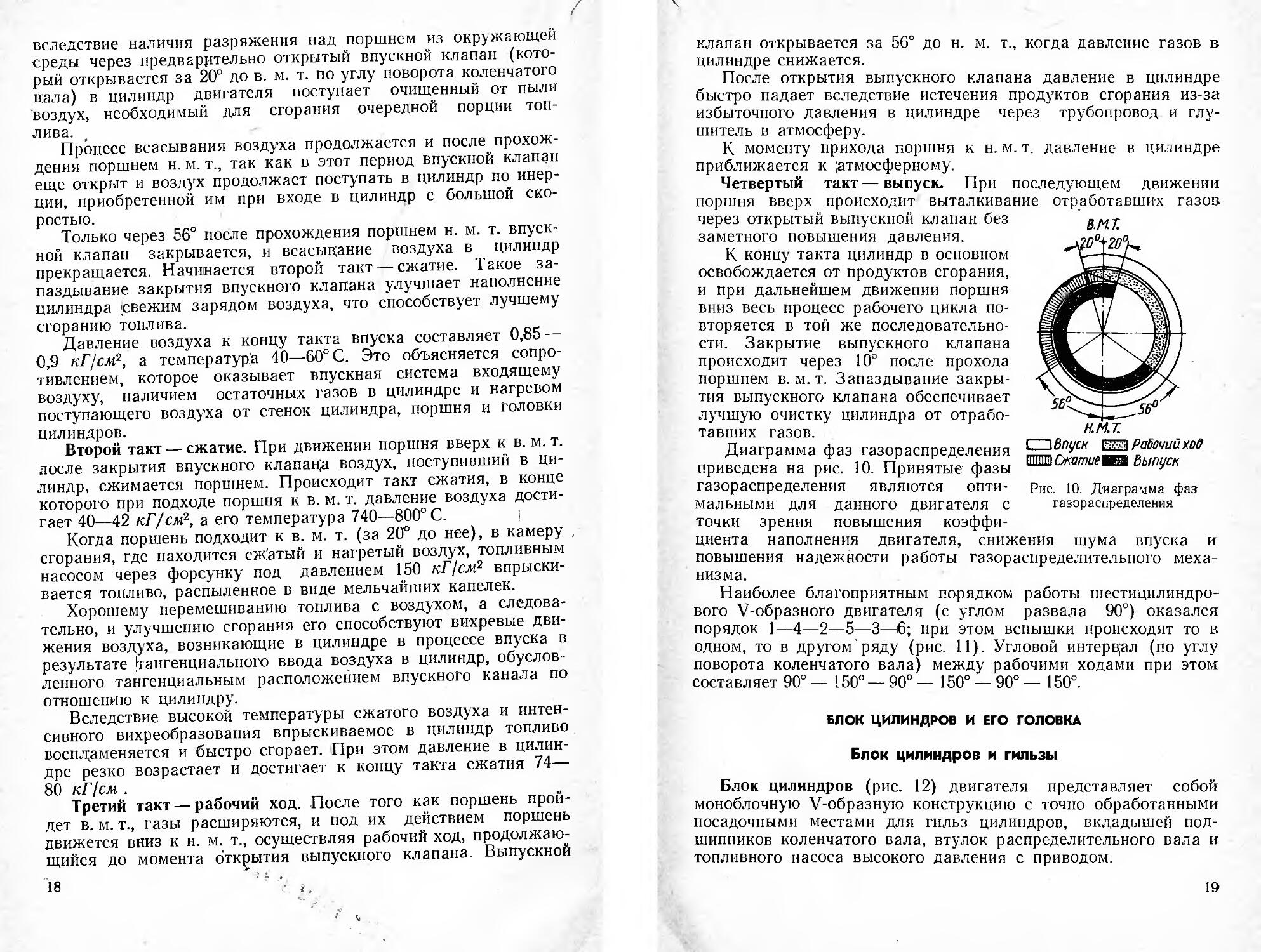

Двигатель ЯМЗ-236 работает по четырехтактному циклу с воспламенением от сжатия и с непосредственным впрыском топлива в камеру сгорания.

Полный цикл рабочего процесса в цилиндрах двигателя осуществляется за два оборота коленчатого вала, т. е. за четыре хода поршня.

При вращении коленчатого вала через распределительные шестерни приводится во вращение также распределительный вал двигателя и кулачковый валик топливного насоса высокого

Рис. 9. Схема рабочего процесса четырехтактного дизеля:

а — впуск свежего воздуха; б — сжатие воздуха и впрыск топлива: в — расширение-газов (рабочий ход); г— выпуск отработавших газов

давления. Движение этих механизмов строго согласовано между собой, и каждому положению поршня соответствует вполне-определенное положение кулачков распределительного в,ал.а и кулачкового валика топливного насоса, а следовательно, и клапанов газораспределительного механизма и плунжеров топливного насоса.

Чтобы рассмотреть работу двигателя, достаточно проследить за работой одного из цилиндров, так как работа во всех цилиндрах происходит аналогично.

Схема очередности тактов рабочего процесса показана на рис. 9.

Первый такт —впуск. При вращении коленчатого вала поршень начинает двигаться вниз от т. к н. м. т. При этом

И

вследствие наличия разряжения над поршнем из окружающей среды через предварительно открытый впускной клапан (который открывается за 20° до в. м. т. по углу поворота коленчатого вала) в цилиндр двигателя поступает очищенный от пыли воздух, необходимый для сгорания очередной порции топлива.

Процесс всасывания воздуха продолжается и после прохождения поршнем н. м. т., так как в этот период впускной клапан еще открыт и воздух продолжает поступать в цилиндр по инерции, приобретенной им при входе в цилиндр с большой скоростью.

Только через 56° после прохождения поршнем н. м. т. впускной клапан закрывается, и всасывание воздуха в цилиндр прекращается. Начинается второй такт — сжатие. Такое запаздывание закрытия впускного клапана улучшает наполнение цилиндра свежим зарядом воздуха, что способствует лучшему сгоранию топлива.

Давление воздуха к концу такта впуска составляет 0,85 — 0,9 кГ/см2, а температурка 40—60° С. Это объясняется сопротивлением, которое оказывает впускная система входящему воздуху, наличием остаточных газов в цилиндре и нагревом поступающего воздуха от стенок цилиндра, поршня и головки цилиндров.

Второй такт — сжатие. При движении поршня вверх к в. м. т. после закрытия впускного клапаца воздух, поступивший в цилиндр, сжимается поршнем. Происходит такт сжатия, в конце которого при подходе поршня к в. м. т. давление воздуха достигает 40—42 кГ/см?-, а его температура 740—800° С. i

Когда поршень подходит к в. м. т. (за 20° до нее), в камеру . сгорания, где находится сж'атый и нагретый воздух, топливным насосом через форсунку под давлением 150 кГ)см2 впрыскивается топливо, распыленное в виде мельчайших капелек.

Хорошему перемешиванию топлива с воздухом, а следовательно, и улучшению сгорания его способствуют вихревые движения воздуха, возникающие в цилиндре в процессе впуска в результате (тангенциального ввода воздуха в цилиндр, обусловленного тангенциальным расположением впускного канала по отношению к цилиндру.

Вследствие высокой температуры сжатого воздуха и интенсивного вихреобразования впрыскиваемое в цилиндр топливо воспламеняется и быстро сгорает. При этом давление в цилиндре резко возрастает и достигает к концу такта сжатия 74— 80 кГ1см .

Третий такт — рабочий ход. После того как поршень пройдет в. м. т., газы расширяются, и под их действием поршень движется вниз к н. м. т., осуществляя рабочий ход, продолжающийся до момента открытия выпускного клапана. Выпускной

отраоотавших газов

I I Впуск газа Рабочий ход ОШПВСугоотирИИ Выпуск

Рис. 10. Диаграмма фаз газораспределения

клапан открывается за 56° до н. м. т., когда давление газов в цилиндре снижается.

После открытия выпускного клапана давление в цилиндре быстро падает вследствие истечения продуктов сгорания из-за избыточного давления в цилиндре через трубопровод и глушитель в атмосферу.

К моменту прихода поршня к н. м. т. давление в цилиндре приближается к ^атмосферному.

Четвертый такт—выпуск. При последующем движении поршня вверх происходит выталкива через открытый выпускной клапан без заметного повышения давления.

К концу такта цилиндр в основном освобождается от продуктов сгорания, и при дальнейшем движении поршня вниз весь процесс рабочего цикла повторяется в той же последовательности. Закрытие выпускного клапана происходит через 10е после прохода поршнем в. м. т. Запаздывание закрытия выпускного клапана обеспечивает лучшую очистку цилиндра от отработавших газов.

Диаграмма фаз газораспределения приведена на рис. 10. Принятые фазы газораспределения являются оптимальными для данного двигателя с точки зрения повышения коэффи

циента наполнения двигателя, снижения шума впуска и повышения надежности работы газораспределительного механизма.

Наиболее благоприятным порядком работы шестицилиндрового V-образного двигателя (с углом развала 90°) оказался порядок 1—4—2—5—3—16; при этом вспышки происходят то в. одном, то в другом ряду (рис. И). Угловой интервал (по углу поворота коленчатого вала) между рабочими ходами при этом составляет 90° — !50° — 90° — 150° — 90° — 150°.

БЛОК ЦИЛИНДРОВ И ЕГО ГОЛОВКА

Блок цилиндров и гильзы

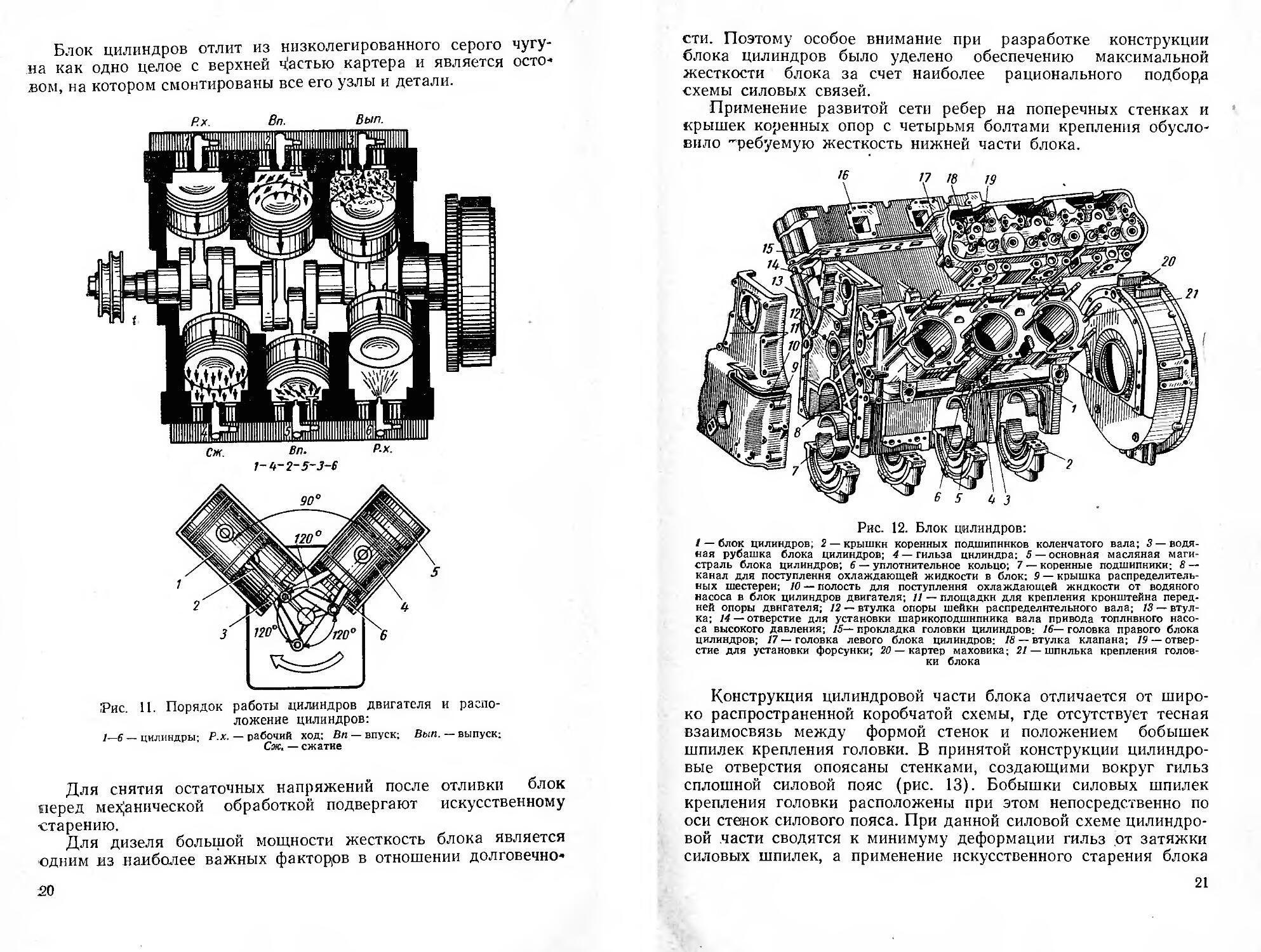

Блок цилиндров (рис. 12) двигателя представляет собой моноблочную V-образную конструкцию с точно обработанными посадочными местами для гильз цилиндров, вклддышей подшипников коленчатого вала, втулок распределительного вала и топливного насоса высокого давления с приводом.

19

Блок цилиндров отлит из низколегированного серого чугуна как одно целое с верхней ч'астью картера и является остовом, на котором смонтированы все его узлы и детали.

р.к. Вп. Вып.

СМ. Вп. Р-х.

1-4-2-5-3-S

Рис. 11. Порядок работы цилиндров двигателя и расположение цилиндров:

/—ff — цилиндры; Р.х. — рабочий ход; Вп — впуск; Вып. — выпуск;

Сж. — сжатие

Для снятия остаточных напряжений после отливки блок яеред механической обработкой подвергают искусственному старению.

Для дизеля большой мощности жесткость блока является одним из наиболее важных факторов в отношении долговечно-

го

сти. Поэтому особое внимание при разработке конструкции блока цилиндров было уделено обеспечению максимальной жесткости блока за счет наиболее рационального подбора схемы силовых связей.

Применение развитой сети ребер на поперечных стенках и крышек коренных опор с четырьмя болтами крепления обусловило "ребуемую жесткость нижней части блока.

Рис. 12. Блок цилиндров:

/ — блок цилиндров; 2 — крышки коренных подшипников коленчатого вала; 3 — водяная рубашка блока цилиндров; 4 — гильза цилиндра; 5 —основная масляная магистраль блока цилиндров; 6 — уплотнительное кольцо; 7 — коренные подшипники; 8 — канал для поступления охлаждающей жидкости в блок; 9 — крышка распределительных шестерен; 10 — полость для поступления охлаждающей жидкости от водяного насоса в блок цилиндров двигателя; 11 — площадки для крепления кронштейна передней опоры двигателя; 12 — втулка опоры шейкн распределительного вала; 13 — втулка; 14— отверстие для установки шарикоподшипника вала привода топливного насоса высокого давления; /5— прокладка головки цилиндров: 16— головка правого блока цилиндров; 17 — головка левого блока цилиндров; 18 — втулка клапана; 19 — отверстие для установки форсунки; 20 — картер маховика; 21 — шпилька крепления головки блока

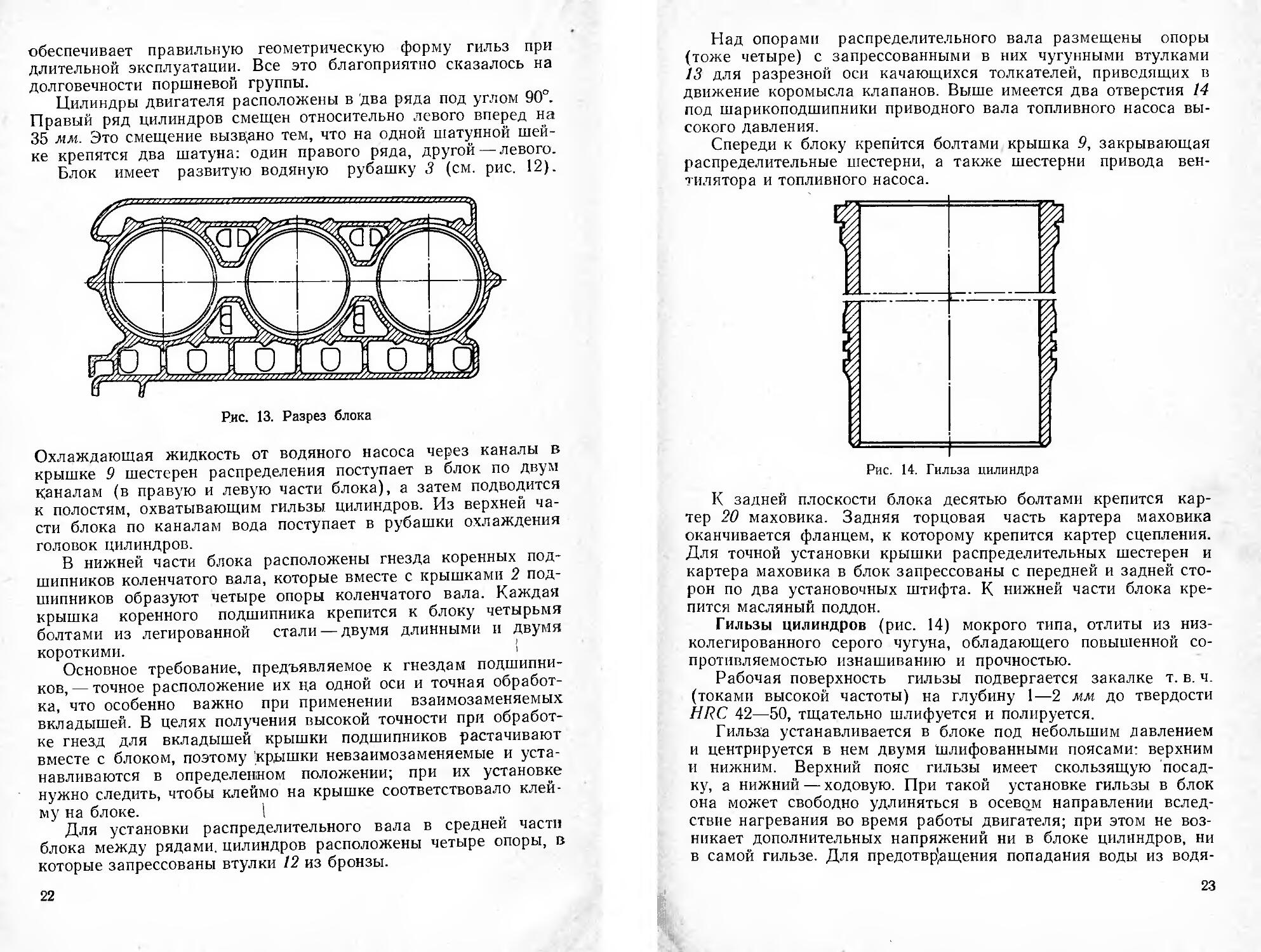

Конструкция цилиндровой части блока отличается от широко распространенной коробчатой схемы, где отсутствует тесная взаимосвязь между формой стенок и положением бобышек шпилек крепления головки. В принятой конструкции цилиндровые отверстия опоясаны стенками, создающими вокруг гильз сплошной силовой пояс (рис. 13). Бобышки силовых шпилек крепления головки расположены при этом непосредственно по оси стенок силового пояса. При данной силовой схеме цилиндровой части сводятся к минимуму деформации гильз от затяжки силовых шпилек, а применение искусственного старения блока

21

обеспечивает правильную геометрическую форму гильз при длительной эксплуатации. Все это благоприятно сказалось на долговечности поршневой группы.

Цилиндры двигателя расположены в два ряда под углом 90°. Правый ряд цилиндров смещен относительно левого вперед на 35 мм. Это смещение вызвано тем, что на одной шатунной шейке крепятся два шатуна: один правого ряда, другой—левого.

Блок имеет развитую водяную рубашку 3 (см. рис. 12).

Рис. 13. Разрез блока

Охлаждающая жидкость от водяного насоса через каналы в крышке 9 шестерен распределения поступает в блок по двум Каналам (в правую и левую части блока), а затем подводится к полостям, охватывающим гильзы цилиндров. Из верхней части блока по каналам вода поступает в рубашки охлаждения головок цилиндров.

В нижней части блока расположены гнезда коренных подшипников коленчатого вала, которые вместе с крышками 2 подшипников образуют четыре опоры коленчатого вала. Каждая крышка коренного подшипника крепится к блоку четырьмя болтами из легированной стали — двумя длинными и двумя короткими. 1

Основное требование, предъявляемое к гнездам подшипников,— точное расположение их ца одной оси и точная обработка, что особенно важно при применении взаимозаменяемых вкладышей. В целях получения высокой точности при обработке гнезд для вкладышей крышки подшипников растачивают вместе с блоком, поэтому крышки невзаимозаменяемые и устанавливаются в определенном положении; при их установке нужно следить, чтобы клеймо на крышке соответствовало клейму на блоке. I

Для установки распределительного вала в средней части блока между рядами, цилиндров расположены четыре опоры, в которые запрессованы втулки 12 из бронзы.

22

Над опорами распределительного вала размещены опоры (тоже четыре) с запрессованными в них чугунными втулками 13 для разрезной оси качающихся толкателей, приводящих в движение коромысла клапанов. Выше имеется два отверстия 14 под шарикоподшипники приводного вала топливного насоса высокого давления.

Спереди к блоку крепится болтами крышка 9, закрывающая распределительные шестерни, а также шестерни привода вентилятора и топливного насоса.

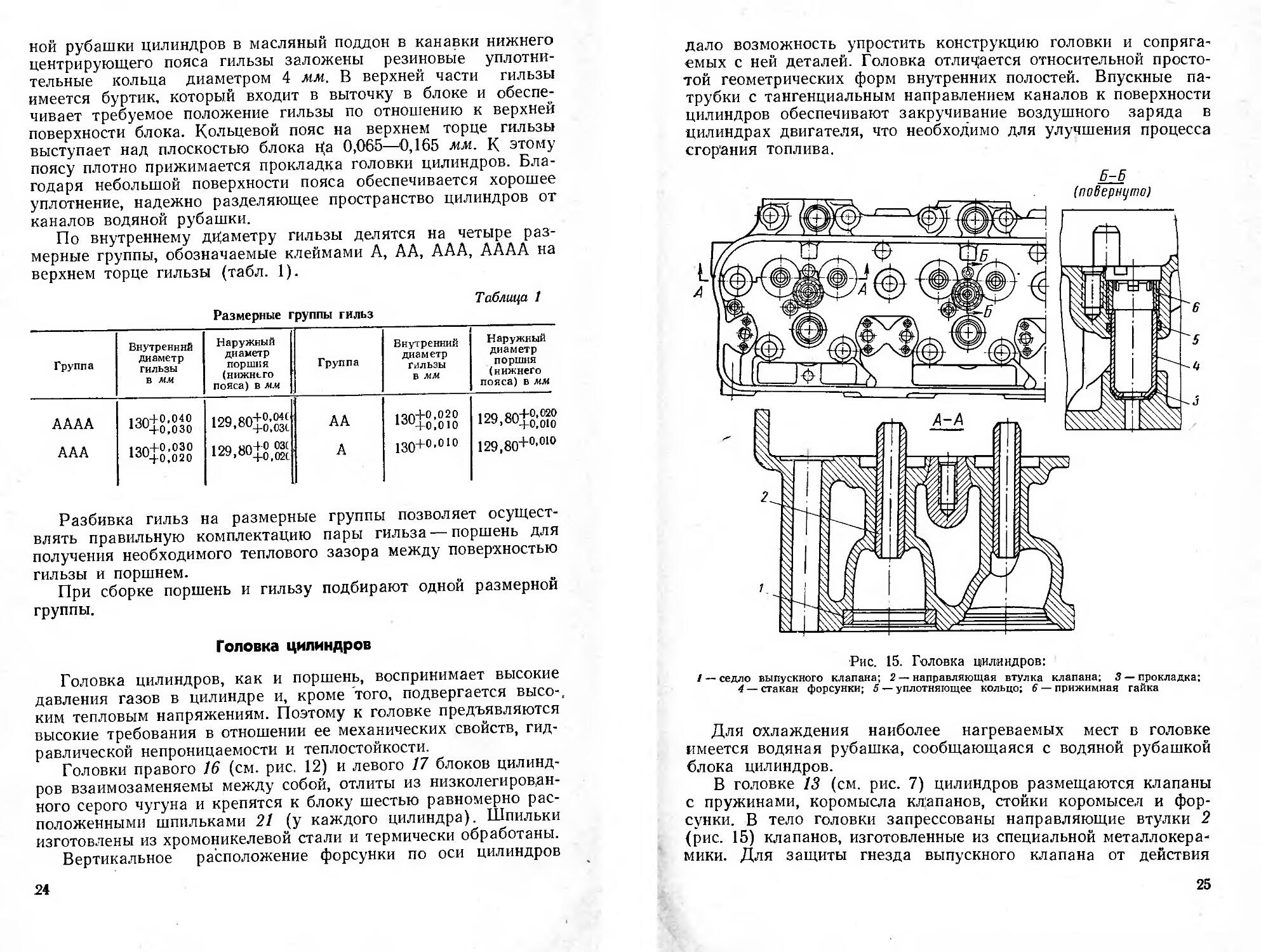

Рис. 14. Гильза цилиндра

К задней плоскости блока десятью болтами крепится картер 20 маховика. Задняя торцовая часть картера маховика оканчивается фланцем, к которому крепится картер сцепления. Для точной установки крышки распределительных шестерен и картера маховика в блок запрессованы с передней и задней сторон по два установочных штифта. К нижней части блока крепится масляный поддон.

Гильзы цилиндров (рис. 14) мокрого типа, отлиты из низколегированного серого чугуна, обладающего повышенной сопротивляемостью изнашиванию и прочностью.

Рабочая поверхность гильзы подвергается закалке т.в. ч. (токами высокой частоты) на глубину 1—2 мм до твердости НИС 42—50, тщательно шлифуется и полируется.

Гильза устанавливается в блоке под небольшим давлением и центрируется в нем двумя шлифованными поясами: верхним и нижним. Верхний пояс гильзы имеет скользящую посадку, а нижний — ходовую. При такой установке гильзы в блок она может свободно удлиняться в осевом направлении вследствие нагревания во время работы двигателя; при этом не возникает дополнительных напряжений ни в блоке цилиндров, ни в самой гильзе. Для предотвращения попадания воды из водя

23

ной рубашки цилиндров в масляный поддон в канавки нижнего центрирующего пояса гильзы заложены резиновые уплотнительные кольца диаметром 4 мм. В верхней части гильзы имеется буртик, который входит в выточку в блоке и обеспечивает требуемое положение гильзы по отношению к верхней поверхности блока. Кольцевой пояс на верхнем торце гильзы выступает над плоскостью блока Ца 0,065—0,165 мм. К этому поясу плотно прижимается прокладка головки цилиндров. Благодаря небольшой поверхности пояса обеспечивается хорошее уплотнение, надежно разделяющее пространство цилиндров от каналов водяной рубашки.

По внутреннему дйаметру гильзы делятся на четыре размерные группы, обозначаемые клеймами А, АА, AAA, АААА на верхнем торце гильзы (табл. 1).

Таблица 1

Размерные группы гильз

Группа Внутренний диаметр гильзы в мм Наружный диаметр поршня (нижнего пояса) в мм Группа Внутренний диаметр гильзы в мм Наружный диаметр поршня (нижнего пояса) в мм

АААА 1 ° ° 4 ° 1OV+0,030 129 80+0’04с lza»ov4-0,03C АА 13f)+0.020 ,dU+0,0 10 129,80+°;“°

ААА 1ол40,030 lov+0,020 12Q ЯП+0 03( lzy’ou+0,02C А 13O+o.oio 129,80+°’°*°

Разбивка гильз на размерные группы позволяет осуществлять правильную комплектацию пары гильза — поршень для получения необходимого теплового зазора между поверхностью гильзы и поршнем.

При сборке поршень и гильзу подбирают одной размерной группы.

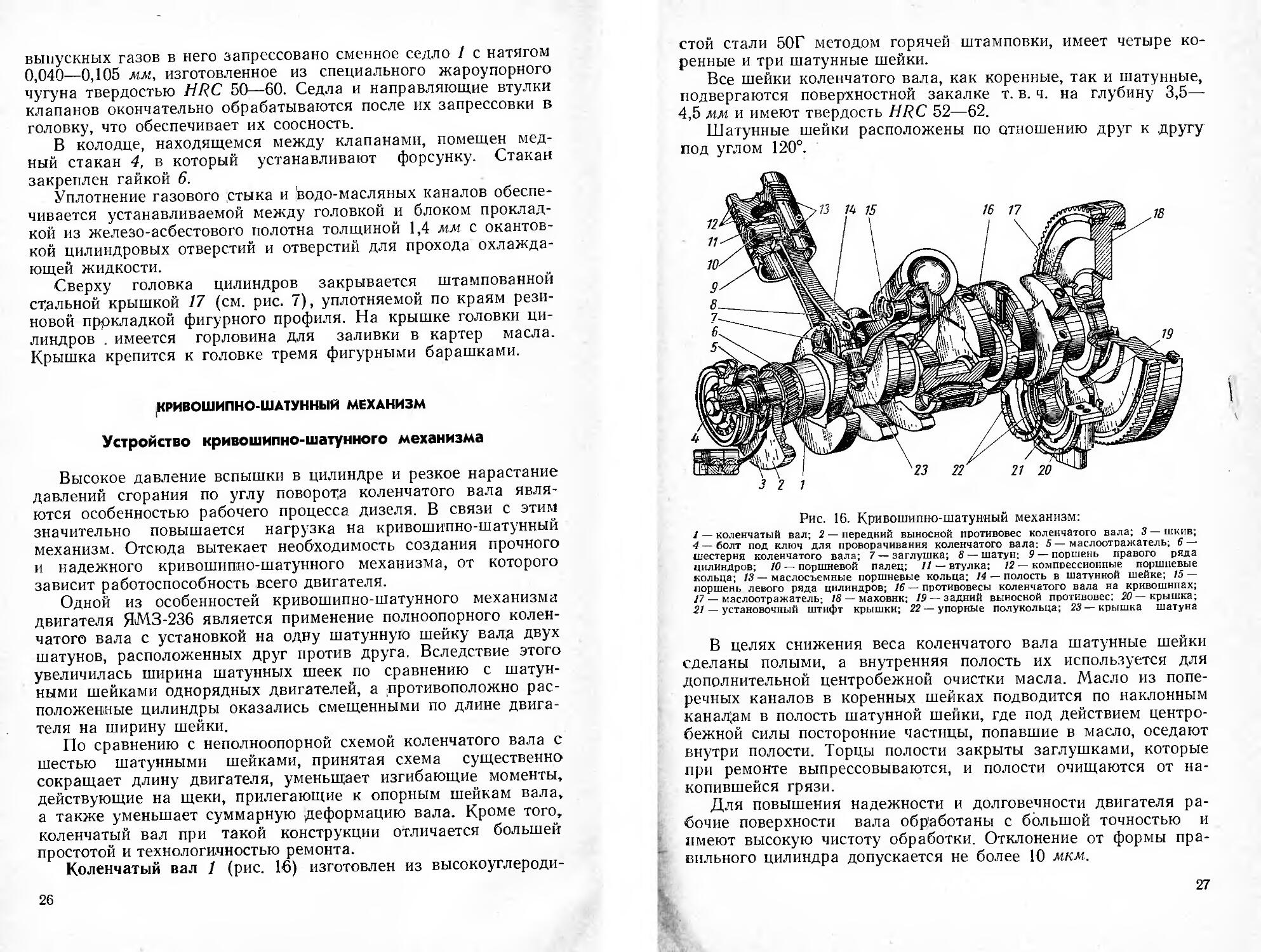

Головка цилиндров

Головка цилиндров, как и поршень, воспринимает высокие давления газов в цилиндре и, кроме того, подвергается высо-, ким тепловым напряжениям. Поэтому к головке предъявляются высокие требования в отношении ее механических свойств, гидравлической непроницаемости и теплостойкости.

Головки правого 16 (см. рис. 12) и левого 17 блоков цилиндров взаимозаменяемы между собой, отлиты из низколегированного серого чугуна и крепятся к блоку шестью равномерно расположенными шпильками 21 (у каждого цилиндра). Шпильки изготовлены из хромоникелевой стали и термически обработаны.

Вертикальное расположение форсунки по оси цилиндров

24

дало возможность упростить конструкцию ГОЛОВКИ И СОПрЯГЭ’ емых с ней деталей. Головка отливается относительной простотой геометрических форм внутренних полостей. Впускные патрубки с тангенциальным направлением каналов к поверхности цилиндров обеспечивают закручивание воздушного заряда в цилиндрах двигателя, что необходимо для улучшения процесса сгорания топлива.

Рис. 15. Головка цилиндров:

/ — седло выпускного клапана; 2— направляющая втулка клапана; 3 —прокладка; 4 — стакан форсунки; 5 — уплотняющее кольцо; 6 — прижимная гайка

Для охлаждения наиболее нагреваемых мест в головке имеется водяная рубашка, сообщающаяся с водяной рубашкой блока цилиндров.

В головке 13 (см. рис. 7) цилиндров размещаются клапаны с пружинами, коромысла клапанов, стойки коромысел и форсунки. В тело головки запрессованы направляющие втулки 2 (рис. 15) клапанов, изготовленные из специальной металлокерамики. Для защиты гнезда выпускного клапана от действия

25

выпускных газов в него запрессовано сменное седло / с натягом 0,040—0,105 мм, изготовленное из специального жароупорного чугуна твердостью HRC 50—60. Седла и направляющие втулки клапанов окончательно обрабатываются после их запрессовки в головку, что обеспечивает их соосность.

В колодце, находящемся между клапанами, помещен медный стакан 4, в который устанавливают форсунку. Стакан закреплен гайкой 6.

Уплотнение газового стыка и водо-масляных каналов обеспечивается устанавливаемой между головкой и блоком прокладкой из железо-асбестового полотна толщиной 1,4 мм с окантовкой цилиндровых отверстий и отверстий для прохода охлаждающей жидкости.

Сверху головка цилиндров закрывается штампованной стальной крышкой 17 (см. рис. 7), уплотняемой по краям резиновой прокладкой фигурного профиля. На крышке головки цилиндров . имеется горловина для заливки в картер масла. Крышка крепится к головке тремя фигурными барашками.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Устройство кривошипно-шатунного механизма

Высокое давление вспышки в цилиндре и резкое нарастание давлений сгорания по углу поворота коленчатого вала являются особенностью рабочего процесса дизеля. В связи с этим значительно повышается нагрузка на кривошипно-шатунный механизм. Отсюда вытекает необходимость создания прочного и надежного кривошипно-шатунного механизма, от которого зависит работоспособность всего двигателя.

Одной из особенностей кривошипно-шатунного механизма двигателя ЯМЗ-236 является применение полноопорного коленчатого вала с установкой на одну шатунную шейку вал,а двух шатунов, расположенных друг против друга. Вследствие этого увеличилась ширина шатунных шеек по сравнению с шатунными шейками однорядных двигателей, а противоположно расположенные цилиндры оказались смещенными по длине двигателя на ширину шейки.

По сравнению с неполноопорной схемой коленчатого вала с шестью шатунными шейками, принятая схема существенно сокращает длину двигателя, уменьшает изгибающие моменты, действующие на щеки, прилегающие к опорным шейкам вала, а также уменьшает суммарную деформацию вала. Кроме того, коленчатый вал при такой конструкции отличается большей простотой и технологичностью ремонта.

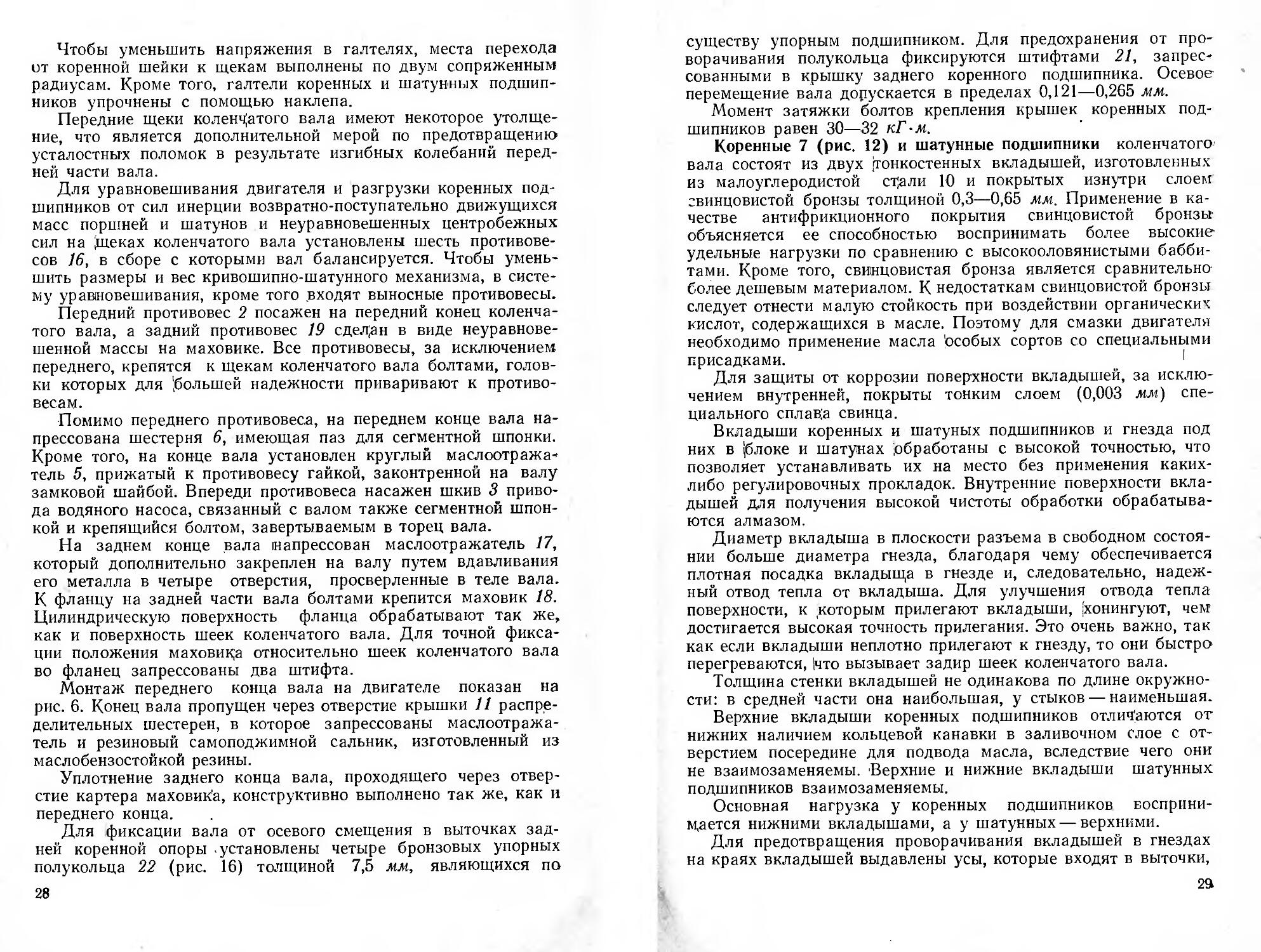

Коленчатый вал 1 (рис. 16) изготовлен из высокоуглероди-

26

стой стали 50Г методом горячей штамповки, имеет четыре коренные и три шатунные шейки.

Все шейки коленчатого вала, как коренные, так и шатунные, подвергаются поверхностной закалке т. в. ч. на глубину 3,5—-4,5 мм и имеют твердость HRC 52—62.

Шатунные шейки расположены по отношению друг к другу под углом 120°.

3 2 1

Рис. 16. Кривошипно-шатунный механизм:

1 — коленчатый вал; 2 — передний выносной противовес коленчатого вала; 3 — шкив; 4 — болт под ключ для проворачивания коленчатого вала: 5 — маслоотражатель; 6 — шестерня коленчатого вала; 7 — заглушка; 8 — шатун; 9 — поршень правого ряда цилиндров; 10 — поршневой палец; 11 — втулка: 12 — компрессионные поршневые кольца; 13 — маслосъемные поршневые кольца; 14 — полость в шатунной шейке; 15 — поршень левого ряда цилиндров; 16 — противовесы коленчатого вала на кривошипах; 17 — маслоотражатель; 18 — маховнк; 19— задний выносной противовес; 20—крышка; 21 — установочный штифт крышки; 22— упорные полукольца; 23—крышка шатуна

В целях снижения веса коленчатого вала шатунные шейки сделаны полыми, а внутренняя полость их используется для дополнительной центробежной очистки масла. Масло из поперечных каналов в коренных шейках подводится по наклонным каналам в полость шатунной шейки, где под действием центробежной силы посторонние частицы, попавшие в масло, оседают внутри полости. Торцы полости закрыты заглушками, которые при ремонте выпрессовываются, и полости очищаются от накопившейся грязи.

Для повышения надежности и долговечности двигателя рабочие поверхности вала обработаны с большой точностью и имеют высокую чистоту обработки. Отклонение от формы правильного цилиндра допускается не более 10 мкм.

L

Чтобы уменьшить напряжения в галтелях, места перехода от коренной шейки к щекам выполнены по двум сопряженным радиусам. Кроме того, галтели коренных и шатунных подшипников упрочнены с помощью наклепа.

Передние щеки коленчатого вала имеют некоторое утолщение, что является дополнительной мерой по предотвращению усталостных поломок в результате изгибных колебаний передней части вала.

Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательно движущихся масс поршней и шатунов и неуравновешенных центробежных сил на Стеках коленчатого вала установлены шесть противовесов 16, в сборе с которыми вал балансируется. Чтобы уменьшить размеры и вес кривошипно-шатунного механизма, в систему уравновешивания, кроме того входят выносные противовесы.

Передний противовес 2 посажен на передний конец коленчатого вала, а задний противовес 19 сделен в виде неуравновешенной массы на маховике. Все противовесы, за исключением переднего, крепятся к щекам коленчатого вала болтами, головки которых для ‘большей надежности приваривают к противовесам.

Помимо переднего противовеса, на переднем конце вала напрессована шестерня 6, имеющая паз для сегментной шпонки. Кроме того, на конце вала установлен круглый маслоотражатель 5, прижатый к противовесу гайкой, законтренной на валу замковой шайбой. Впереди противовеса насажен шкив 3 привода водяного насоса, связанный с валом также сегментной шпонкой и крепящийся болтом, завертываемым в торец вала.

На заднем конце вала напрессован маслоотражатель 17, который дополнительно закреплен на валу путем вдавливания его металла в четыре отверстия, просверленные в теле вала. К фланцу на задней части вала болтами крепится маховик 18. Цилиндрическую поверхность фланца обрабатывают так же, как и поверхность шеек коленчатого вала. Для точной фиксации положения маховица относительно шеек коленчатого вала во фланец запрессованы два штифта.

Монтаж переднего конца вала на двигателе показан на рис. 6. Конец вала пропущен через отверстие крышки 11 распределительных шестерен, в которое запрессованы маслоотражатель и резиновый самоподжимной сальник, изготовленный из маслобензостойкой резины.

Уплотнение заднего конца вала, проходящего через отверстие картера маховик'а, конструктивно выполнено так же, как и переднего конца.

Для фиксации вала от осевого смещения в выточках задней коренной опоры установлены четыре бронзовых упорных полукольца 22 (рис. 16) толщиной 7,5 мм, являющихся по

28

существу упорным подшипником. Для предохранения от проворачивания полукольца фиксируются штифтами 21, запрессованными в крышку заднего коренного подшипника. Осевое перемещение вала допускается в пределах 0,121—0,265 мм.

Момент затяжки болтов крепления крышек коренных подшипников равен 30—32 кГ-м.

Коренные 7 (рис. 12) и шатунные подшипники коленчатого вала состоят из двух [тонкостенных вкладышей, изготовленных из малоуглеродистой стлали 10 и покрытых изнутри слоем свинцовистой бронзы толщиной 0,3—0,65 мм. Применение в качестве антифрикционного покрытия свинцовистой бронзы-объясняется ее способностью воспринимать более высокие удельные нагрузки по сравнению с высокооловянистыми баббитами. Кроме того, свинцовистая бронза является сравнительно более дешевым материалом. К недостаткам свинцовистой бронзы следует отнести малую стойкость при воздействии органических кислот, содержащихся в масле. Поэтому для смазки двигателя необходимо применение масла 'особых сортов со специальными присадками. 1

Для защиты от коррозии поверхности вкладышей, за исключением внутренней, покрыты тонким слоем (0,003 мм) специального сплав;а свинца.

Вкладыши коренных и шатуных подшипников и гнезда под них в (блоке и шатунах обработаны с высокой точностью, что позволяет устанавливать их на место без применения каких-либо регулировочных прокладок. Внутренние поверхности вкладышей для получения высокой чистоты обработки обрабатываются алмазом.

Диаметр вкладыша в плоскости разъема в свободном состоянии больше диаметра гнезда, благодаря чему обеспечивается плотная посадка вкладыща в гнезде и, следовательно, надежный отвод тепла от вкладыша. Для улучшения отвода тепла поверхности, к которым прилегают вкладыши, [хонингуют, чем достигается высокая точность прилегания. Это очень важно, так как если вкладыши неплотно прилегают к гнезду, то они быстро перегреваются, [что вызывает задир шеек коленчатого вала.

Толщина стенки вкладышей не одинакова по длине окружности: в средней части она наибольшая, у стыков — наименьшая.

Верхние вкладыши коренных подшипников отличаются от нижних наличием кольцевой канавки в заливочном слое с отверстием посередине для подвода масла, вследствие чего они не взаимозаменяемы. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемы.

Основная нагрузка у коренных подшипников восприни-м,ается нижними вкладышами, а у шатунных — верхними.

Для предотвращения проворачивания вкладышей в гнездах на краях вкладышей выдавлены усы, которые входят в выточки,

2й

сделанные в теле блока и крышек коренных подшипников, а также в шатунах и его крышках.

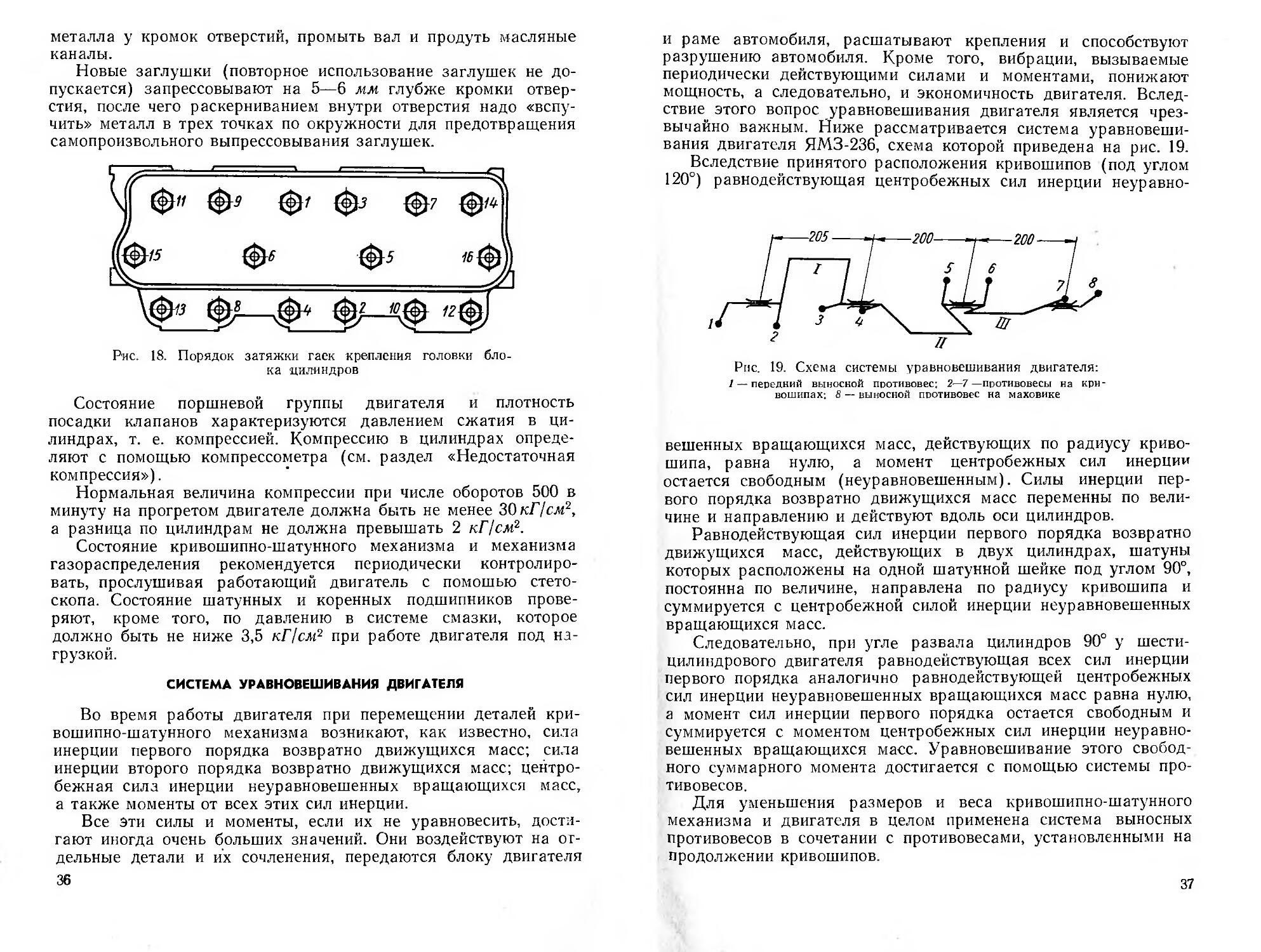

Для возможности ремонта коленчатого вала предусмотрен выпуск вкладышей шести ремонтных размеров с уменьшением внутреннего диаметра для каждого из последующих размеров на 0,25 мм. Клеймо ремонтного размера нанесено на тыльной стороне вкладыша, недалеко от стыка. Размеры шеек коленчатого вала и вкладышей в их средней части приведены в табл. 2.

Таблица 2

Основной и ремонтные размеры в мм шеек коленчатого вала и вкладышей подши.тников

Основной и ремонтные размеры Диаметр, коренных шеек Толщина вкладыша коренного подшипника Диаметр шатунных шеек Толщина вкладыша шатунного подшипника

Основной Ю5,00_о 0]5 5 500~°’°48 0,0 55 85,00_С0]5 4 ООО-0,038 ^’иии—0,045

размер

Ремонтные

размеры:

1-й Ю4,75_о о 15 5 Я95—0,048 °*020—0,055 84,75_о 015 4 125—<)’О38 4’1ZJ—0,045

2-й 1О4,5О_о 015 £ 0.048 °, /Ои_о,055 84,50—до 15 4 осл—0.038 4,ZOJ-0,045

3-й 104,25_0 015 5.875=00:^ 84,25—оо15 4 ,474—0.038 4 .3'0— 0,045

4-й lO4.OO_oo |5 6=О0О=о°;о°5458 84,00—oofs 4 500—

5-й 103,75—0 015 В 1%—0,04 8 Ь’120—0,055 83,75—оо15 я д95—0.038 4,625 _0,04 5

6-й 1ОЗ,5О_о 0]5 В 950—0.048 83,50-0.015 4 750-®’®38 4, 0 Q4 5

Маховик 18 (рис. 16), представляющий собой механически обработанную массивную отливку из серого чугуна, крепится шестью болтами к заднему торцу коленчатого вала. Болты предохраняются от самоотвинчивания специальными стопорными пластинами, каждая из которых устанавливается под два болта. Точное положение маховика на валу достигается при помощи двух установочных штифтов, запресованных в торце вала.

На обработанную цилиндрическую поверхность маховика надет зубчатый венец, изготовленный из стали 45 и предназначенный для пуска двигателя стартером. Венец имеет 115 зубьев, поверхность которых закалена т. в. ч. до твердости HRC 49—55, и крепится к маховику двенадцатью болтами и замковыми шайбами.

Коленчатый вал подвергается динамической балансировке в сборе с маховиком. Поэтому после ремонта коленчатого рала нужно устанавливать обязательно тот маховик, который стоял

30

на валу до ремонта. Дисбаланс маховика при балансировке на заводе устраняется удалением металла с наружной торцовой поверхности маховика путем высверливания отверстий.

На цилиндрической поверхности маховика нанесено несколько рисок с цифрами для установки угла опережения

впрыска топлива.

Момент затяжки болтов крепления маховика равен 20—22 кГ-м.

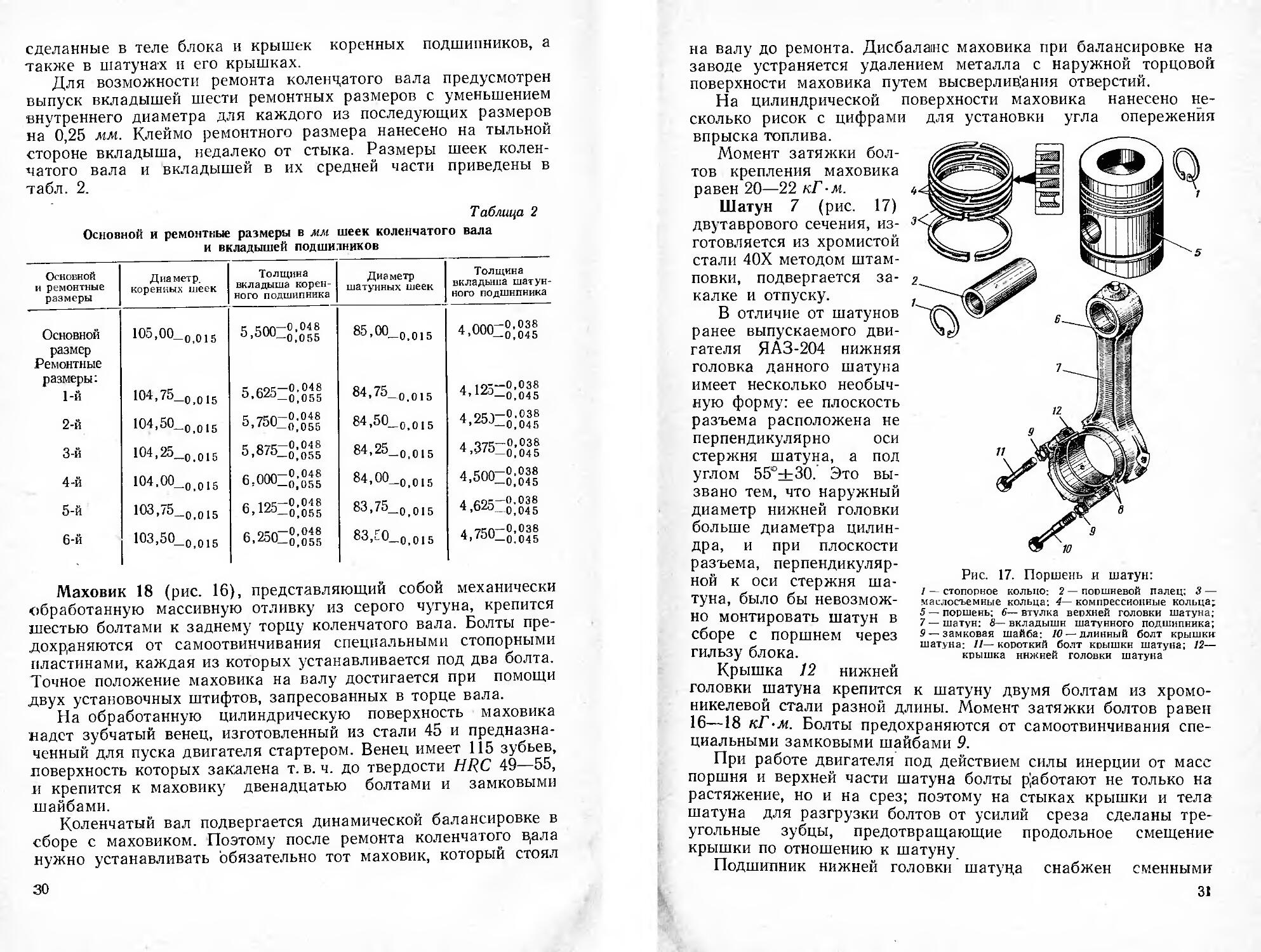

Шатун 7 (рис. 17) двутаврового сечения, изготовляется из хромистой стали 40Х методом штамповки, подвергается закалке и отпуску.

В отличие от шатунов ранее выпускаемого двигателя ЯАЗ-204 нижняя головка данного шатуна имеет несколько необычную форму: ее плоскость разъема расположена не перпендикулярно оси стержня шатуна, а под углом 55'°±30. Это вызвано тем, что наружный диаметр нижней головки больше диаметра цилиндра, и при плоскости разъема, перпендикулярной к оси стержня шатуна, было бы невозможно монтировать шатун в сборе с поршнем через гильзу блока.

Крышка 12 нижней

Рис. 17. Поршень и шатун:

/ — стопорное кольцо: 2 — поршневой палец; 3 — маслосъемные кольца: 4— компрессионные кольца; 5 — поршень; 6— втулка верхней головки шатуна; 7 — шатун: 8—вкладыши шатунного подшипника;

9— замковая шайба: 10 — длинный болт крышки шатуна: 11— короткий болт крышки шатуна; 12— крышка нижней головки шатуна

головки шатуна крепится к шатуну двумя болтам из хромоникелевой стали разной длины. Момент затяжки болтов равен 16—18 кГ-м. Болты предохраняются от самоотвинчивания специальными замковыми шайбами 9.

При работе двигателя под действием силы инерции от масс поршня и верхней части шатуна болты работают не только на растяжение, но и на срез; поэтому на стыках крышки и тела шатуна для разгрузки болтов от усилий среза сделаны треугольные зубцы, предотвращающие продольное смещение крышки по отношению к шатуну

Подшипник нижней головки шатуца снабжен сменными

31

вкладышами 8. Для точной посадки вкладышей в нижнюю головку последняя окончательно обрабатывается в сборе с крышкой. Поэтому крышки шатунов невзаимозаменяемы и при ремонте должны комплектоваться только с теми шатунами, с которых они были сняты. Чтобы не перепутать крышки, на стыке со стороны длинного болта 10 выбиты метки в виде двухзначного числа, одинакового для шатуна и крышки, и риски, которые при сборке должны совпадать.

В верхнюю головку шатуна запрессована втулка 6, изготовленная из бронзы марки Бр. ОЦС 5-5-5.

По внутреннему диаметру втулок шатуны двигателей до 1966 г. делились на следующие (три размерные группы, обозначаемые клеймами Б, ББ, БББ на крышке шатуна:

Группа................ БББ ББ Б

Диаметр втулки в мм ... бОфо^о 5О+.о(ю7 5О+о’о14

Шатуны комплектуются с поршневыми пальцами одной размерной группы.

Начиная с июня 1966 г., не делают разбивки шатунов на размерные группы.

Для смазки трущихся поверхностей верхней головки шатуна и бобышек поршня вдоль стержня шатуна просверлен карал, по которому масло из (нижней головки шатуна под давлением поступает к верхней головке. Масло подается через дозирующее очко и далее по каналу шатуна поступает в кольцевое пространство втулки верхней головки.

На верхней и нижней головках шатуна имеются бобышки, •с которых снимают металл при подгоне шатунов по весу.

Поршень 5 (рис. 17) отливается из высококремнистого алюминиевого сплава (с содержанием 22% кремния). Отливка поршня подвергается искусственному старению. Алюминиевый сплав по сравнению с ковким чугуном, из которого изготовлялись поршни двигателя ЯАЗ-204, имеет значительно большую теплопроводность и меньшую плотность. Благодаря этому обеспечивается хорошее охлаждение днища поршня !и равномерное его нагревание.

Недостатком алюминиевых поршней является значительное расширение их при нагревании, что приводит, как правило, к необходимости иметь относительно больший зазор между гильзой и поршнем. Поэтому большое внимание было уделено выбору геометрической формы поршня.

Как юбка, так и головка поршня имеют некруглое поперечное сечение и непрямолинейную продольную образующую. Юбка поршня в поперечном сечении имеет форму овала с переменной по высоте поршня разностью осей. Цилиндрический пояс головки поршня имеет овальное сечение, большая ось которого лежит в плоскости, перпендикулярной к оси поршне-

32

которого лежит в плоскости, перпендикулярной к оси поршневого пальца. В диаметральном сечении профиль поршня представляет собой плавную бочкообразную кривую. При данной форме поршня, несмотря на применение алюминиевого сплава, стало возможным довести монтажный зазор в сопряжении нижней части юбки и гильзы до 0,19—0,21 мм, а между головкой и гильзой — до 0,7 мм Это обеспечивает полное прилегание поршня к гильзе во время работы.

В головке поршня расположена камера сгорания, форма которой максимально способствует лучшему распиливанию топлива форсункой.

Для лучшего отвода тепла от камеры сгорания основная часть металла поршня сосредоточена в верхней его части.

Снаружи на боковой поверхности поршня имеются пять канавок для поршневых колец. В трех верхних канавках помещаются компрессионные кольца 4, обеспечивающие герметичность камеры сгорания. В двух нижних канавках устанавливаются маслосъемные кольца 3. Под канавками для маслосъемных колец располагается по два ряда отверстий диаметром 4 мм для отвода излишков масла с рабочей поверхности гильзы.

По диаметру нижнегс} пояса (юбки) поршни делятся на четыре размерные группы (см. табл 1), обозначаемые клеймами А, АА, AAA, АААА на днище поршня. Такая разбивка облегчает подбор пары гильза — поршень для получения необходимого теплового зазора. При сборке подбирают поршни и гильзы цилиндров только одноименных размерных групп; невыполнение данного условия может привести к задирам на поверхности гильз или заклиниванию поршня.

Внутри поршня имеются две бобышки с отверстиями под поршневой палец. В отверстиях сделаны канавки, в которые закладываются пружинные стопорные кольца, ограничивающие осевое перемещение пальца. Для лучшей циркуляции масла в местах трения поршневого пальца и лучшего их охлаждения в бобышках просверлены два отверстия диаметром 4 мм, через которые ,масло отводится в картер двигателя.

По диаметру отверстия под поршневой палец поршни двигателей до июня 1966 г. дополнительно делились на следующие три размерные группы, обозначаемые клеймами Б, ББ, БББ на днище поршня:

Группа................ Б ББ БББ

Диаметр отверстия в порш-

не н ии ка—0,006 ка—0,012 -а—0,015

не В ММ ........ 0,012 °—0,015 °—0,018

Поршни с пальцами подбирают одной размерной группы. С июня 1966 г. поршни не имеют разбивки на размерные группы по посадке пальца.

В нижней части юбки поршня со стороны бобышек находятся

2 Автомобиль МАЗ -500

33

сегментные вырезы, служащие для предотвращения задевания противовесов коленчатого вала о поршень. ,

Для предохранения поршня от задиров и увеличения его срока службы поверхность его ниже верхнего маслосъемного кольца подвергается лужению (толщина слоя олова 0,003— 0,006 мм).

Внизу с внутренней стороны юбки у поршня имеется кольцевое (утолщение, предназначенное для увеличения жесткости и подгонки поршней по весу путем частичного срезания этого утолщения.

На днище поршня имеются метки «ПР» или «ЛВ», обозначающие соответственно, что поршень предназначен для правого или левого ряда цилиндров.

Поршневой палец 2 (рис. 17) изготовлен из хромоникелевой стали 12ХНЗА и имеет форму пустотелого цилиндра. Для получения твердой и износостойкой поверхности при сохранении вязкой сердцевины палец подвергают цементации на глубину 1,0—1,4 мм и закалке. Твердость поверхности пальца составляет HRC 56—65. После закалки наружную цилиндрическую поверхность пальца шлифуют и полируют под номинальный диаметр 50 мм.

Соединение пальца с шатуном и поршнем плавающего типа, т. е. палец может поворачиваться в бобышках поршня и во втулке головки шатуна, что обеспечивает равномерный износ пальца по длине.

Для предохранения (пальца от осевого перемещения в бобышках поршня имеются канавки, в которые закладываются пружинные стопорные кольца 1.

Палец вставляется в бобышки поршня с натягом, поэтому при установке пальца в поршень последний нагревают до температуры 80—100° С; при этом палец должен входить в отверстие бобышки под действием усилия большого пальца руки. Во избежание повреждения не допускается запрессовывать палец в холодный поршень.

По внешнему диаметру поршневые пальцы двигателей выпуска до июня 1966 г. делились на следующие три размерные группы, обозначаемые клеймами Б, ББ, БББ на фаске отверстия пальца:

Группа............. , БББ ББ Б

Внешний диаметр пальца

r 50 гп—0,003 кл—0,006

в мм...................0,003 ои—0,006 — 0,012

При сборке пальцы комплектуются с поршнями и шатунами одной размерной группы.

С июня 1966 г. пальцы двигателей не имеют разбивки на размерные группы.

Поршневые кольца, (рис. 17) изготовляются из специального ’ чугуна, легированного хромом и вольфрамом.

На поршень устанавливают три компрессионных 4 и два маслосъемных 3 кольца. Для того чтобы кольцо хорошо работало, оно должно прилегать к стенке гильзы по всей окружности без просвета. Это достигается специальной формой отливки кольца, его механической обработкой и однородностью структуры металла.

Компрессионные кольца имеют трапецеидальное сечение с углом 10° при плоской нижней стороне. Использование колец трапецеидального сечения снизило склонность их к закоксовке при больших нагрузках двигателя.

Наружная цилиндрическая поверхность верхнего кольца покрыта слоем хрома толщиной 0,08—0,2 мм, причем верхний слой хрома толщиной 0,005—0,006 мм делается пористым. Радиальная толщина кольца 5,2 мм; высота кольца, равная 3,5 мм, убывает под углом 10° по направлению к внутреннему диаметру. Размеры и формы остальных компрессионных колец такие же, как и верхнего.

На наружной цилиндрической поверхности второго и третьего компрессионных колец проточено по три кольцевых канавки глубиной 0,3 мм, которые покрыты слоем олова толщиной 0,05—0,1 мм, что улучшает приработку колец и уменьшает опасность задиров.

Кольца имеют прямой замок. Для всех компрессионных колец в свободном состоянии зазор в замке равен 15 мм; в гильзе цилиндра диаметром 130 мм он составляет 0,45—0,65 мм.

Маслосъемные кольца — верхнее и нижнее одинаковы по конструкции и размерам. Посередине кольца имеют канавку с просверленными по всей окружности отверстиями для отвода масла. Кромки обоих краев кольца сделаны скошенными с уступами, что облегчает снятие со стенок цилиндра и отвод масла в канавку кольца.

Уход за кривошипно-шатунным механизмом

По окончании обкаточного периода и в дальнейшем через одно ТО-2 следует производить подтяжку гаек крапления головок блока цилиндров. Подтяжка гаек крепления головок производится на прогретом двигателе (температура охлаждающей жидкости 80—90° С) тарированным ключом; момент затяжки гаек равен 24—26 кГ-м.

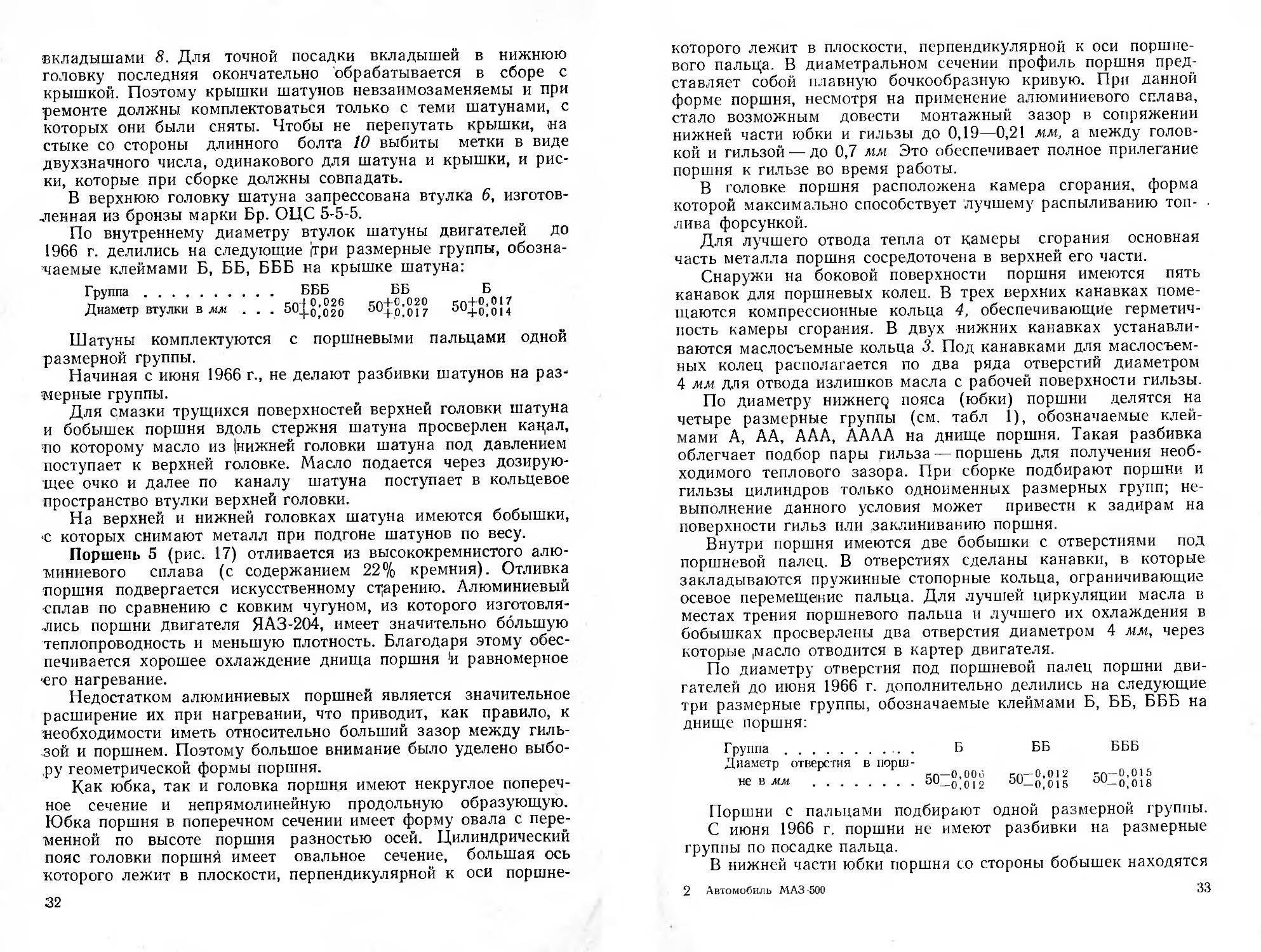

Порядок затяжки гаек показан на рис. 18.

При каждом снятии коленчатого вала с двигателя необходимо удалять осадки из полости центробежных грязеуловителей в шатунных шейках. Для этого нужно выпрессовать заглушки, которыми закрыты полости, и тщательно очистить последние.

Перед установкой заглушек следует удалить вспучивание

2* 35

металла у кромок отверстии, промыть вал и продуть масляные каналы.

Новые заглушки (повторное использование заглушек не допускается) запрессовывают на 5—6 мм глубже кромки отверстия, после чего раскерниванием внутри отверстия надо «вспучить» металл в трех точках по окружности для предотвращения самопроизвольного выпрессовывания заглушек.

Рис. 18. Порядок затяжки гаек крепления головки блока цилиндров

Состояние поршневой группы двигателя и плотность посадки клапанов характеризуются давлением сжатия в цилиндрах, т. е. компрессией. Компрессию в цилиндрах определяют с помощью компрессометра (см. раздел «Недостаточная компрессия»).

Нормальная величина компрессии при числе оборотов 500 в минуту на прогретом двигателе должна быть не менее ЗОкГ/см2, а разница по цилиндрам не должна превышать 2 кГ/см2.

Состояние кривошипно-шатунного механизма и механизма газораспределения рекомендуется периодически контролировать, прослушивая работающий двигатель с помощью стетоскопа. Состояние шатунных и коренных подшипников проверяют, кроме того, по давлению в системе смазки, которое должно быть не ниже 3,5 кПсм2 при работе двигателя под нагрузкой.

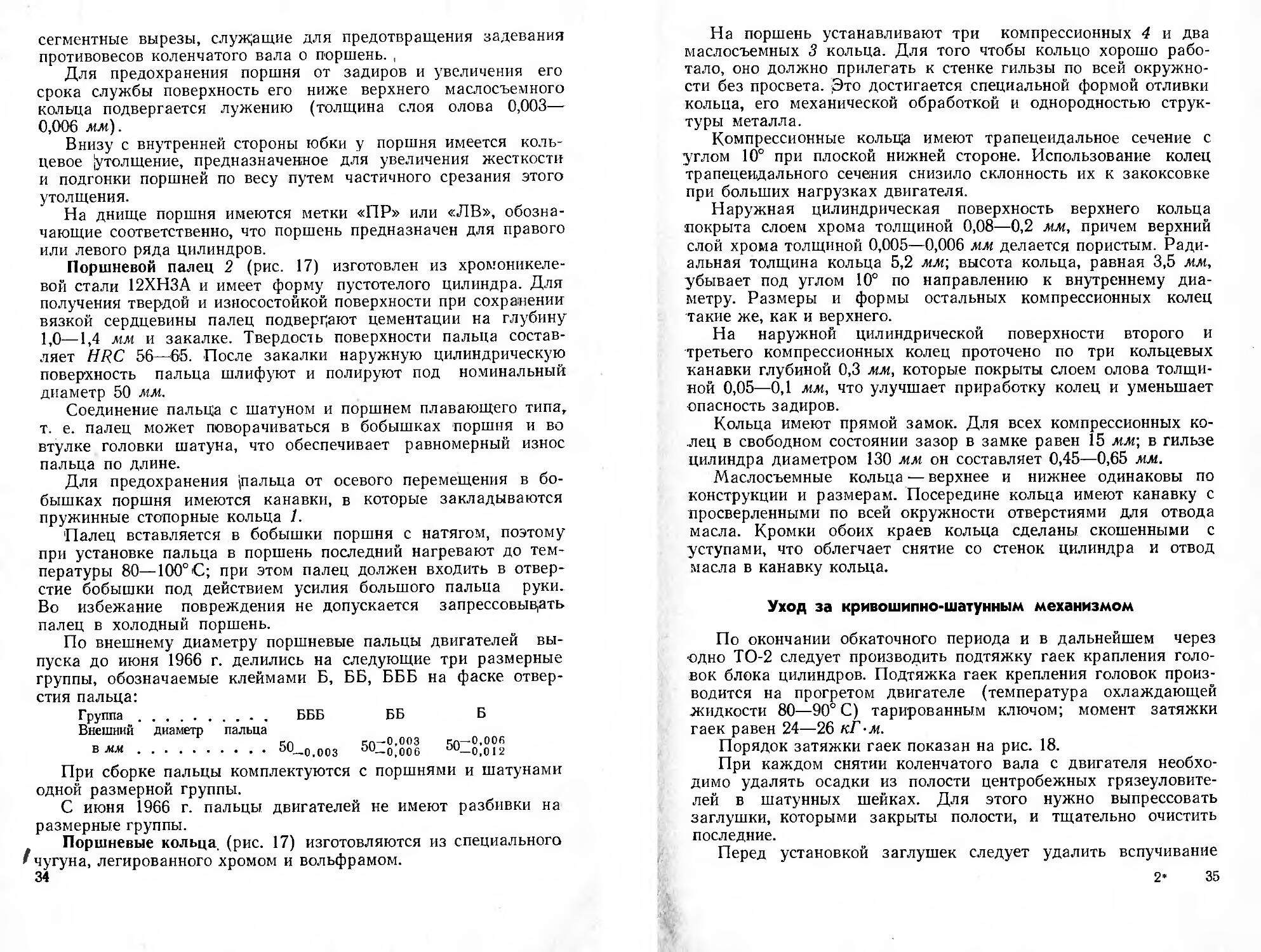

СИСТЕМА УРАВНОВЕШИВАНИЯ ДВИГАТЕЛЯ

Во время работы двигателя при перемещении деталей кривошипно-шатунного механизма возникают, как известно, сила инерции первого порядка возвратно движущихся масс; сила инерции второго порядка возвратно движущихся масс; центробежная сила инерции неуравновешенных вращающихся масс, а также моменты от всех этих сил инерции.

Все Эти силы и моменты, если их не уравновесить, достигают иногда очень больших значений. Они воздействуют на отдельные детали и их сочленения, передаются блоку двигателя 36

и раме автомобиля, расшатывают крепления и способствуют разрушению автомобиля. Кроме того, вибрации, вызываемые периодически действующими силами и моментами, понижают мощность, а следовательно, и экономичность двигателя. Вследствие этого вопрос уравновешивания двигателя является чрезвычайно важным. Ниже рассматривается система уравновешивания двигателя ЯМЗ-236, схема которой приведена на рис. 19.

Вследствие принятого расположения кривошипов (под углом 120°) равнодействующая центробежных сил инерции неуравно-

Рпс. 19. Схема системы уравновешивания двигателя:

/ — передний выносной противовес; 2—7—противовесы на кривошипах; 8 — выносной противовес на маховике

вешенных вращающихся масс, действующих по радиусу криво-шипа, равна нулю, а момент центробежных сил инерции остается свободным (неуравновешенным). Силы инерции первого порядка возвратно движущихся масс переменны по величине и направлению и действуют вдоль оси цилиндров.

Равнодействующая сил инерции первого порядка возвратно движущихся масс, действующих в двух цилиндрах, шатуны которых расположены на одной шатунной шейке под углом 90°, постоянна по величине, направлена по радиусу кривошипа и суммируется с центробежной силой инерции неуравновешенных вращающихся масс.

Следовательно, при угле развала цилиндров 90° у шестицилиндрового двигателя равнодействующая всех сил инерции первого порядка аналогично равнодействующей центробежных сил инерции неуравновешенных вращающихся масс равна нулю, а момент сил инерции первого порядка остается свободным и суммируется с моментом центробежных сил инерции неуравновешенных вращающихся масс. Уравновешивание этого свободного суммарного момента достигается с помощью системы противовесов.

Для уменьшения размеров и веса кривошипно-шатунного механизма и двигателя в целом применена система выносных противовесов в сочетании с противовесами, установленными на продолжении кривошипов.

37

Передний выносной противовес 1 (см. рис. 19) посажен на передний конец коленчатого вала, а задний противовес 8 сделан в виде неуравновешенной массы на маховике.

Равнодействующая сил инерции второго порядка возвратно движущихся масс также равна нулю, а момент сил инерции второго порядка остается свободным и его уравновесить при данной конструкции двигателя не удается. Неуравновешенный момент сил инерции второго порядка имеет амплитудное значение и лежит в горизонтальной плоскости.

Таким образом, принятый угол развала цилиндров 90° и расположение кривошипов под углом 120° позволили подобрать систему уравновешивания, при которой в двигателе полностью уравновешены силы инерции вращающихся масс и силы инерции первого и второго порядка возвратно движущихся частей, а также моменты этих сил, за исключением момента сил инерции второго порядка.

Шестицилиндровый двигатель ЯМЗ-236 отличается от других модификаций двигателей семейства ЯМЗ большей неравномерностью крутящего момента. Это объясняется тем, что рабочие ходы в цилиндрах следуют не равномерно, а через 90° и 150° (по углу поворота коленчатого вала), что следует из рассмотрения схемы двигателя (см. рис. 11) и порядка работы цилиндров. При данном порядке работы цилиндров (90° — 150° — 90°—150° — 90°—150°) частота низшего порядка гармонических составляющих крутящего момента равна 1,5и, где п — число оборотов коленчатого вала в единицу времени. Вследствие этого в зоне холостых чисел оборотов наблюдаются колебания двигателя 1,5 порядка и, следовательно, неравномерность крутящего момента особенно заметна на малых (холостых) числах оборотов коленчатого вала, когда разница между средними и максимальными значениями этого момента наибольшая.

Благодаря правильно спроектированной подвеске силового агрегата удалось уменьшить вибрации шасси автомобиля вследствие наличия неравномерности крутящего момента и неуравновешенного момента сил инерции второго порядка до уровня, не превышающего допустимые пределы.

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ Устройство газораспределительного механизма

Отличительной особенностью газораспределительного механизма двигателя ЯМЗ-236 является применение качающихся толкателей с роликами.

Привод клапанов осуществляется с помощью кулачков распределительного вала 4 (см. рис. 7), общего для обоих рядов цилиндров, через качающиеся роликовые толкатели 11, штанги 10 и коромысла 18 с регулировочными винтами 20 для установки теплового зазора. 38

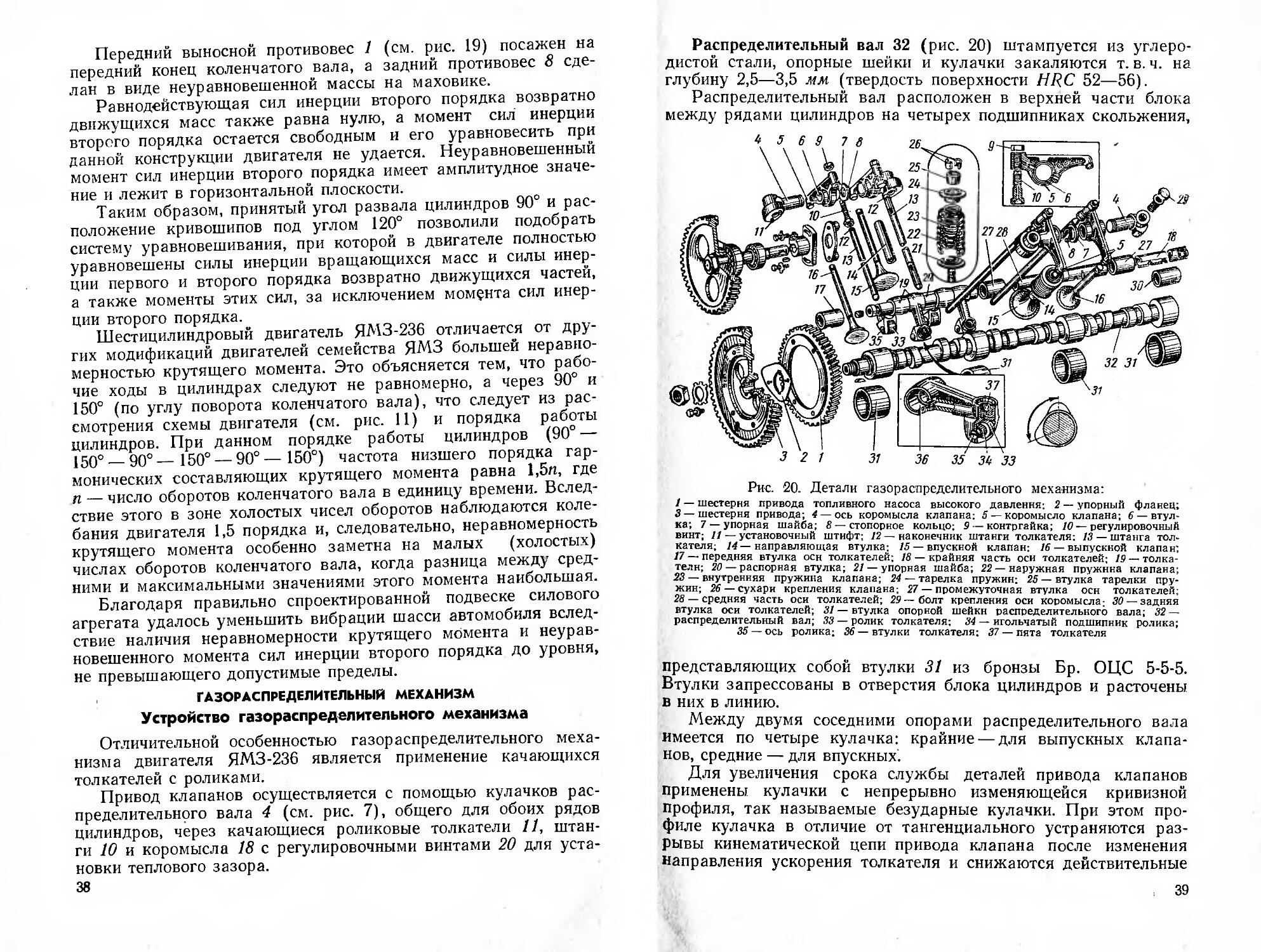

Распределительный вал 32 (рис. 20) штампуется из углеродистой стали, опорные шейки и кулачки закаляются т. в. ч. на глубину 2,5—3,5 мм (твердость поверхности HRC 52—56).

Распределительный вал расположен в верхней части блока между рядами цилиндров на четырех подшипниках скольжения,

Рис. 20. Детали газораспределительного механизма:

1 — шестерня привода топливного насоса высокого давления; 2 — упорный фланец; 3—шестерня привода; 4— ось коромысла клапана; 5 — коромысло клапана; 6 — втулка; 7 — упорная шайба; 8— стопорное кольцо; 9— контргайка; 10— регулировочный винт; 11 — установочный штифт; 12 — наконечник штанги толкателя; 13 — штанга толкателя; 14— направляющая втулка; 15 — впускной клапан: 16— выпускной клапан; 17 — передняя втулка осн толкателей; 18 — крайняя часть оси толкателей; 19 — толкатели; 20 — распорная втулка; 21 — упорная шайба; 22 — наружная пружина клапана; 23 — внутренняя пружина клапана; 24 — тарелка пружин; 25 — втулка тарелки пружин; 26 — сухари крепления клапана; 27 — промежуточная втулка осн толкателей; 28 — средняя часть оси толкателей; 29— болт крепления оси коромысла; 30 — задняя втулка оси толкателей; 31— втулка опорной шейкн распределительного вала; 32 — распределительный вал; 33 — ролик толкателя; 34 — игольчатый подшипник ролика;

35 — ось ролика; 36 — втулки толкателя; 37 — пята толкателя

представляющих собой втулки 31 из бронзы Бр. ОЦС 5-5-5. Втулки запрессованы в отверстия блока цилиндров и расточены в них в линию.

Между двумя соседними опорами распределительного вала имеется по четыре кулачка: крайние — для выпускных клапанов, средние — для впускных.

Для увеличения срока службы деталей привода клапанов применены кулачки с непрерывно изменяющейся кривизной профиля, так называемые безударные кулачки. При этом профиле кулачка в отличие от тангенциального устраняются разрывы кинематической цепи привода клапана после изменения направления ускорения толкателя и снижаются действительные

39

скорости посадки клапана на седло. Это очень важно, так как при тангенциальном профиле кулачка возникают значительные колебания звеньев механизма, что приводит к повышенному износу деталей и к ненормальной работе всего газораспределительного механизма.

На передний конец распределительного вала насажена косозубая шестерня 3, приводящая его во вращение от коленчатого вала. Шестерня крепится на валу с помощью шпонки и затягивается гайкой.

Продольное перемещение распределительного вала ограничивается упорным фланцем 2 из стали 65Г, который крепится к блоку цилиндров болтами.

Толкатель 19 качающегося типа, изготовлен из стали 45. Движение от распределительного вала к толкателю передается через ролик 33, установленный на игольчатом подшипнике 34.

Применение роликовых толкателей позволило исключить схватывание в парах толкатели — кулачки и резко уменьшить износ распределительного вала и толкателей.

С целью повышения долговечности в толкатель запрессована каленая пята 37 из высококачественной стали, служащая упорным подшипником для штанги. Внутренняя сферическая поверхность пяты имеет твердость HRC 58—63. В отверстие толкателя запрессованы латунные втулки 36.

Толкатели (12 шт.) подвешены на разрезной оси, состоящей из трех частей (крайних 18 и средней 28) и установленной на четырех опорах, сделанных в приливах блока цилиндров. В отверстия этих опор запрессованы чугунные втулки 17, 27 и 30, в которых оси стыкуются. Чтобы толкатели соседних цилиндров не сближались, между ними установлены распорные втулки 20.

Для подвода смазки в оси имеются продольный канал диаметром 10 мм и радиальные отверстия диаметром 2 мм, число которых равно числу толкателей. Торцовое отверстие задней части оси толкателей имеет коническую резьбу, в которую ввертывают пробку, закрывающую продольный канал с торца.

Штанга 13 толкателя представляет собой пустотелый стержень, изготовленный из стали 35, с запрессованными с обоих концов наконечниками со сферическими головками. Головки наконечников, изготовленные из стали 15ХФ, цементованы на глубину 0,6—0,9 мм и имеют твердость поверхности HRC 56—62.

Верхний шаровой наконечник штанги упирается в сферическое углубление регулировочного винта 10, ввернутого в тело коромысла, а нижний — в пяту 37 толкателя.

Коромысла 5 клапанов изготовляют из стали 45; в их отверстия запрессовывают бронзовые втулки 6.

Коромысла устанавливают на индивидуальные оси 4, крепящиеся к головке цилиндров болтами, затяжка которых контро

40

лируется. Момент затяжки болтов равен 12—15 кГ-м. Точное положение оси коромысла на головке цилиндров фиксируется двумя установочными штифтами 11, запрессованными в тело оси. От осевого смещения коромысло крепится на оси упорной шайбой 7 и стопорным кольцом 8.

В тело коромысла ввернут регулировочный винт 10 со сферическим углублением, в которое упирается наконечник штанги. Регулировочный винт, предназначенный для установки теплового зазора между носком (закругленным концом) коромысла и торцом клапана, контрится контргайкой 9. Носок коромысла, закаленный т. в. ч., давит во время работы двигателя непосредственно на торец стержня клапана.

Клапаны делятся на впускные и выпускные. Каждый цилиндр имеет один выпускной 16 и один впускной 15 клапаны.

Впускной клапан изготовлен из жаропрочной стали ЭИ107. Его диаметр по условному проходу (среднему поясу) равен 58 мм, фаски выполнены под углом 29°15' к оси стержня клапана; диаметр стержня клапана 12з®’™л/л^. Клапан подвергают закалке с последующим отпуском, твердость HRC 35—40; твердость торца стержня клапана HRC 50—57.

Выпускной клапан сварной. К верхней части <?гержня клапана стыковой сваркой приварен наконечник стержня из стали 40ХН. Сам клапан изготовлен из жаропрочной стали ЭИ69. Диаметр выпускного клапана по условному проходу (среднему поясу) равен 46 мм; фаска выполнена под углом 44°15' к оси стержня клапана. Головка впускного клапана имеет большие размеры, чем выпускного, для лучшего наполнения цилиндра воздухом. Выпускной клапан подвергают закалке и отпуску, твердость HRC 25—30; твердость торца стержня клапана HRC 50—57.

Каждый клапан под действием пружин плотно прижимается притертым конусом головки к седлу в головке блока. Стержни клапанов перемещаются в металлокерамических пористых направляющих втулках, которые обеспечивают хорошую смазку пары втулка — клапан.

В верхней части стержня клапана сделана выточка для разрезного сухаря 26, который с помощью втулки 25 и тарелки 24 соединяет клапан с пружинами 22 и 23. Такое крепление пружин способствует провороту клапанов при работе двигателя, что исключает местный износ торца клапана и благоприятно влияет на долговечность рабочей фаски клапана.

Для компенсации удлинения стержня клапана при его нагревании между торцом стержня и носком коромысла для обоих клапанов предусматривается зазор, равный 0,25—0,30 мм в холодном состоянии двигателя. Этот зазор регулируют винтом.

Пружины клапана изготовляют из стали 50ХФА и покрывают маслостойким лаком. Каждый клапан имеет две пружины:

41

наружную 22 и внутреннюю 23. У наружной пружины направление навивки правое, общее число витков 8+0,15, длина в свободном состоянии 74 мм". У внутренней пружины направление навивки левое, общее число витков 9 + 0,15, длина в свободном состоянии 63 мм.

Для повышения усталостной прочности пружины подвергаются дробеструйной обработке.

Пружины одним концом через шайбу 21 упираются в тело головки, а другим—-в тарелку 24 клапана, соединяющуюся разрезным коническим сухарем 26 через втулку 25 с верхним концом стержня клапана.

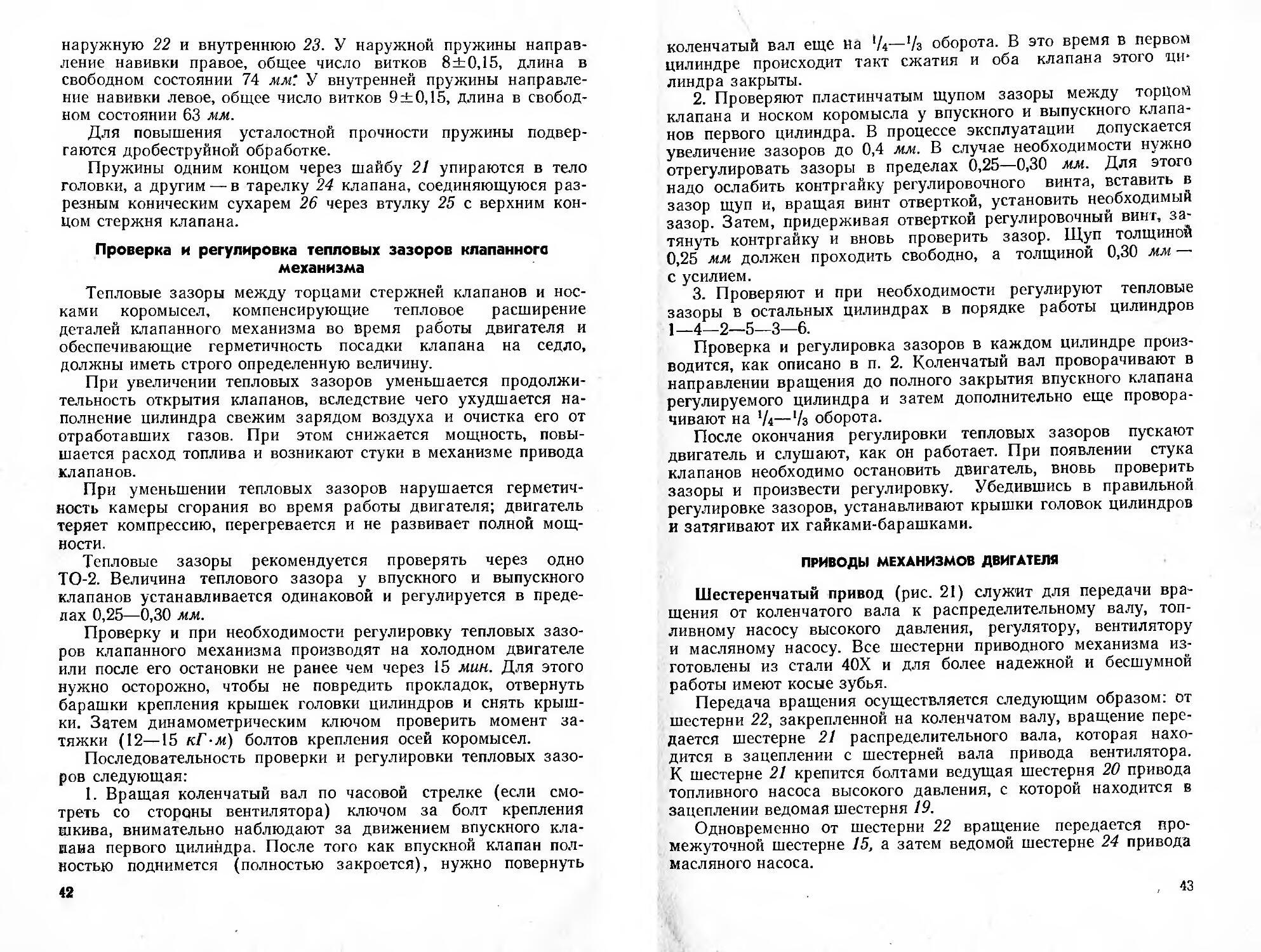

Проверка и регулировка тепловых зазоров клапанного механизма

Тепловые зазоры между торцами стержней клапанов и носками коромысел, компенсирующие тепловое расширение деталей клапанного механизма во время работы двигателя и обеспечивающие герметичность посадки клапана на седло, должны иметь строго определенную величину.

При увеличении тепловых зазоров уменьшается продолжительность открытия клапанов, вследствие чего ухудшается наполнение цилиндра свежим зарядом воздуха и очистка его от отработавших газов. При этом снижается мощность, повышается расход топлива и возникают стуки в механизме привода клапанов.

При уменьшении тепловых зазоров нарушается герметичность камеры сгорания во время работы двигателя; двигатель теряет компрессию, перегревается и не развивает полной мощности.

Тепловые зазоры рекомендуется проверять через одно ТО-2. Величина теплового зазора у впускного и выпускного клапанов устанавливается одинаковой и регулируется в пределах 0,25—0,30 мм.

Проверку и при необходимости регулировку тепловых зазоров клапанного механизма производят на холодном двигателе или после его остановки не ранее чем через 15 мин. Для этого нужно осторожно, чтобы не повредить прокладок, отвернуть барашки крепления крышек головки цилиндров и снять крышки. Затем динамометрическим ключом проверить момент затяжки (12—15 кГ-м) болтов крепления осей коромысел.

Последовательность проверки и регулировки тепловых зазоров следующая:

1. Вращая коленчатый вал по часовой стрелке (если смотреть со стороны вентилятора) ключом за болт крепления шкива, внимательно наблюдают за движением впускного клапана первого цилиндра. После того как впускной клапан полностью поднимется (полностью закроется), нужно повернуть

42

коленчатый вал еще на —7з оборота. В это время в первом цилиндре происходит такт сжатия и оба клапана этого ни* линдра закрыты.

2. Проверяют пластинчатым щупом зазоры между торцом клапана и носком коромысла у впускного и выпускного клапанов первого цилиндра. В процессе эксплуатации допускается увеличение зазоров до 0,4 мм. В случае необходимости нужно отрегулировать зазоры в пределах 0,25—0,30 мм. Для этого надо ослабить контргайку регулировочного винта, вставить в зазор щуп и, вращая винт отверткой, установить необходимый зазор. Затем, придерживая отверткой регулировочный винт, затянуть контргайку и вновь проверить зазор. Щуп толщиной 0,25 мм должен проходить свободно, а толщиной 0,30 мм — с усилием.

3. Проверяют и при необходимости регулируют тепловые зазоры в остальных цилиндрах в порядке работы цилиндров 1—4—2—5—3—6.

Проверка и регулировка зазоров в каждом цилиндре производится, как описано в п. 2. Коленчатый вал проворачивают в направлении вращения до полного закрытия впускного клапана регулируемого цилиндра и затем дополнительно еще проворачивают на ’Д—'/з оборота.

После окончания регулировки тепловых зазоров пускают двигатель и слушают, как он работает. При появлении стука клапанов необходимо остановить двигатель, вновь проверить зазоры и произвести регулировку. Убедившись в правильной регулировке зазоров, устанавливают крышки головок цилиндров и затягивают их гайками-барашками.

ПРИВОДЫ МЕХАНИЗМОВ ДВИГАТЕЛЯ

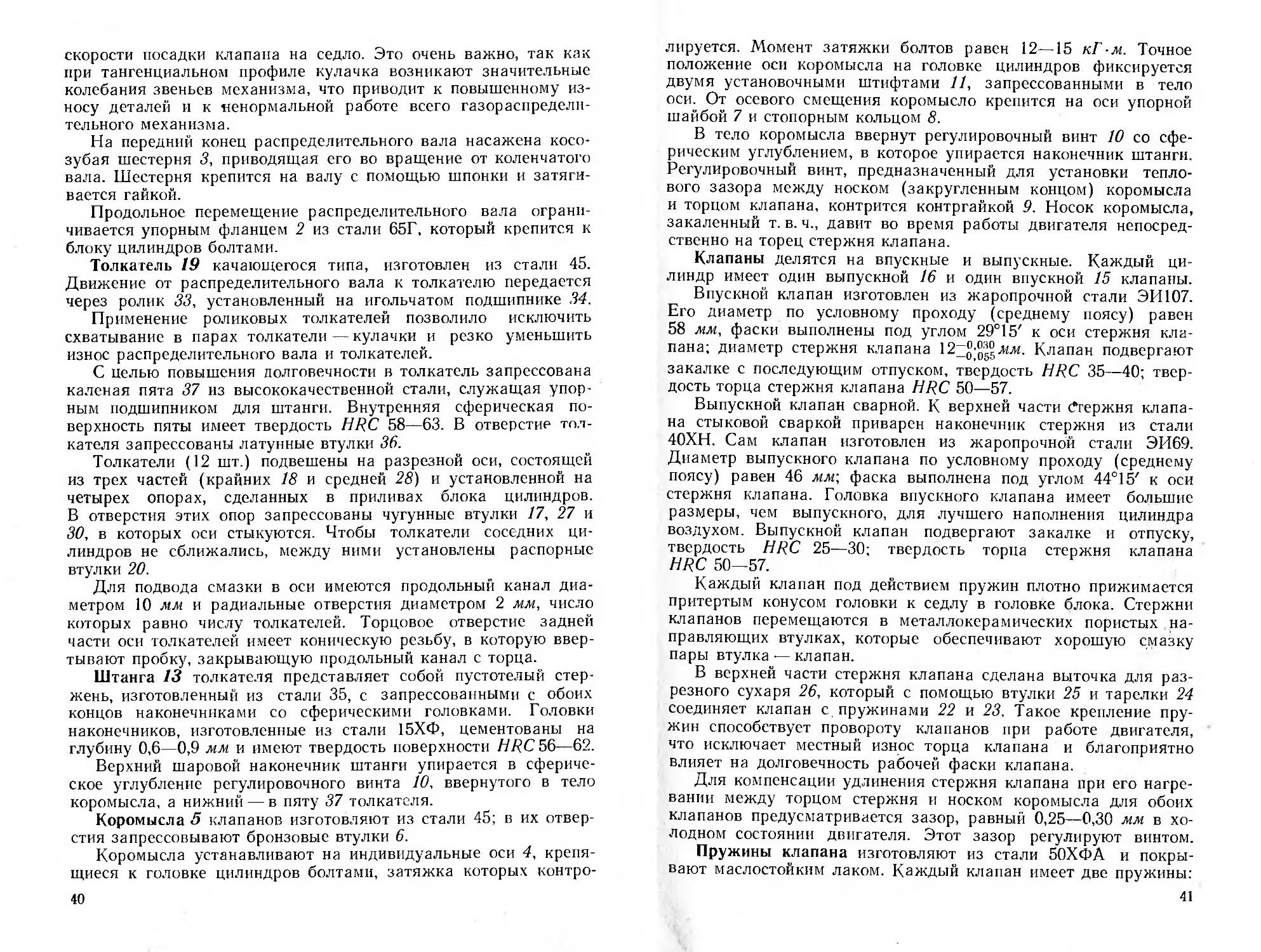

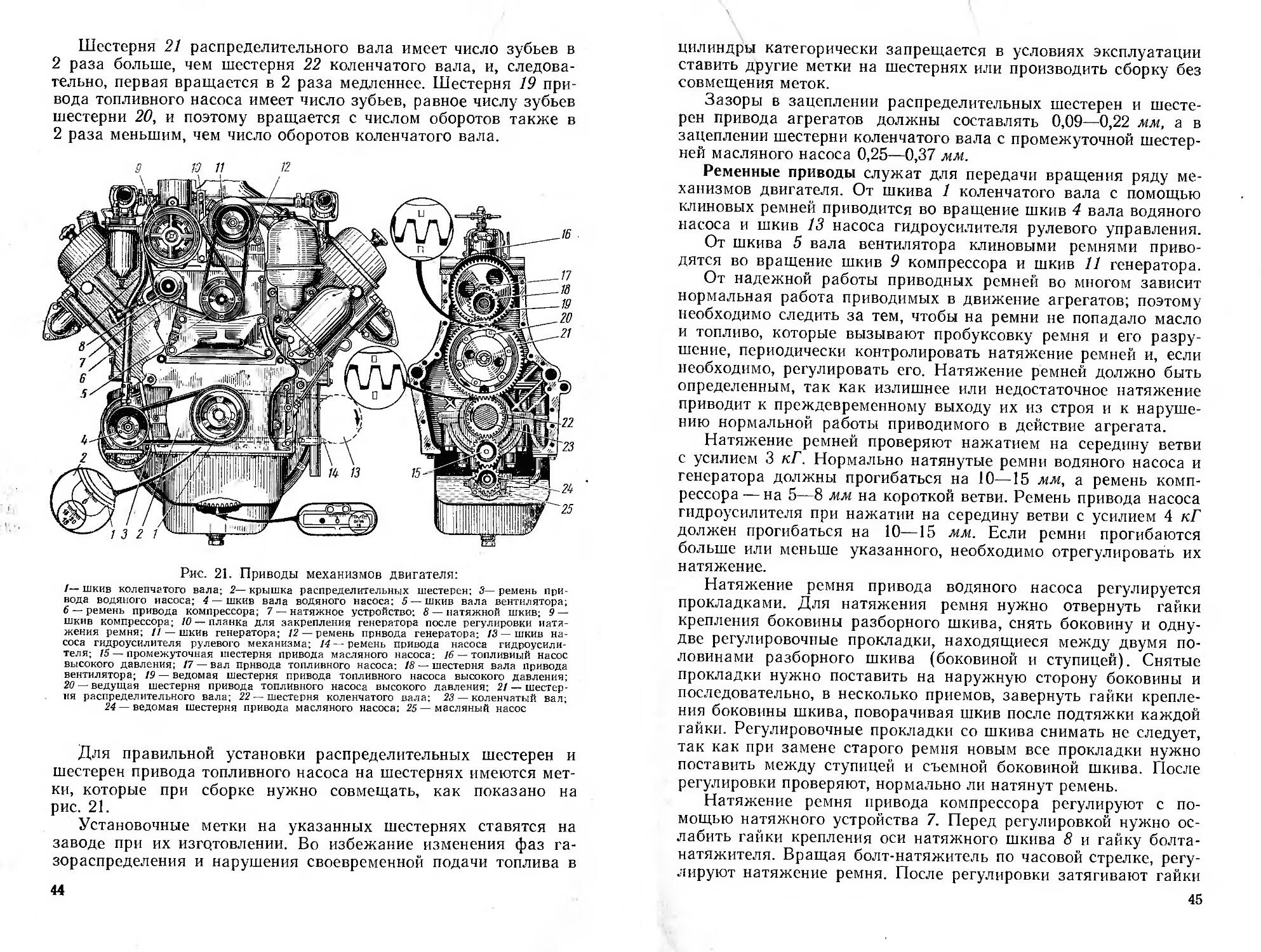

Шестеренчатый привод (рис. 21) служит для передачи вращения от коленчатого вала к распределительному валу, топливному насосу высокого давления, регулятору, вентилятору и масляному насосу. Все шестерни приводного механизма изготовлены из стали 40Х и для более надежной и бесшумной работы имеют косые зубья.

Передача вращения осуществляется следующим образом: от шестерни 22, закрепленной на коленчатом валу, вращение передается шестерне 21 распределительного вала, которая находится в зацеплении с шестерней вала привода вентилятора. К шестерне 21 крепится болтами ведущая шестерня 20 привода топливного насоса высокого давления, с которой находится в зацеплении ведомая шестерня 19.

Одновременно от шестерни 22 вращение передается промежуточной шестерне 15, а затем ведомой шестерне 24 привода масляного насоса.

43

Шестерня 21 распределительного вала имеет число зубьев в 2 раза больше, чем шестерня 22 коленчатого вала, и, следовательно, первая вращается в 2 раза медленнее. Шестерня 19 привода топливного насоса имеет число зубьев, равное числу зубьев шестерни 20, и поэтому вращается с числом оборотов также в 2 раза меньшим, чем число оборотов коленчатого вала.

Рис. 21. Приводы механизмов двигателя:

/— шкив коленчатого вала; 2— крышка распределительных шестерен; 5— ремень привода водяного насоса; 4 — шкив вала водяного насоса: 5 — шкив вала вентилятора; 6 — ремень привода компрессора; 7 — натяжное устройство: 8— натяжной шкив; 9 — шкив компрессора; 10 — планка для закрепления генератора после регулировки натяжения ремня; 11— шкив генератора; 12— ремень привода генератора: 13— шкив насоса гидроусилителя рулевого механизма; 14 — ремень привода насоса гидроусилителя; 15— промежуточная шестерня привода масляного насоса; 16 — топливный насос высокого давления; 17 — вал привода топливного насоса: 18 — шестерня вала привода вентилятора; 19 — ведомая шестерня привода топливного насоса высокого давления; 20 — ведущая шестерня привода топливного насоса высокого давления; 21 — шестерня распределительного вала; 22 — шестерня коленчатого вала; 23 — коленчатый вал;

24 — ведомая шестерня привода масляного насоса; 25 — масляный насос

Для правильной установки распределительных шестерен и шестерен привода топливного насоса на шестернях имеются метки, которые при сборке нужно совмещать, как показано на рис. 21.

Установочные метки на указанных шестернях ставятся на заводе при их изготовлении. Во избежание изменения фаз газораспределения и нарушения своевременной подачи топлива в

44

цилиндры категорически запрещается в условиях эксплуатации ставить другие метки на шестернях или производить сборку без совмещения меток.

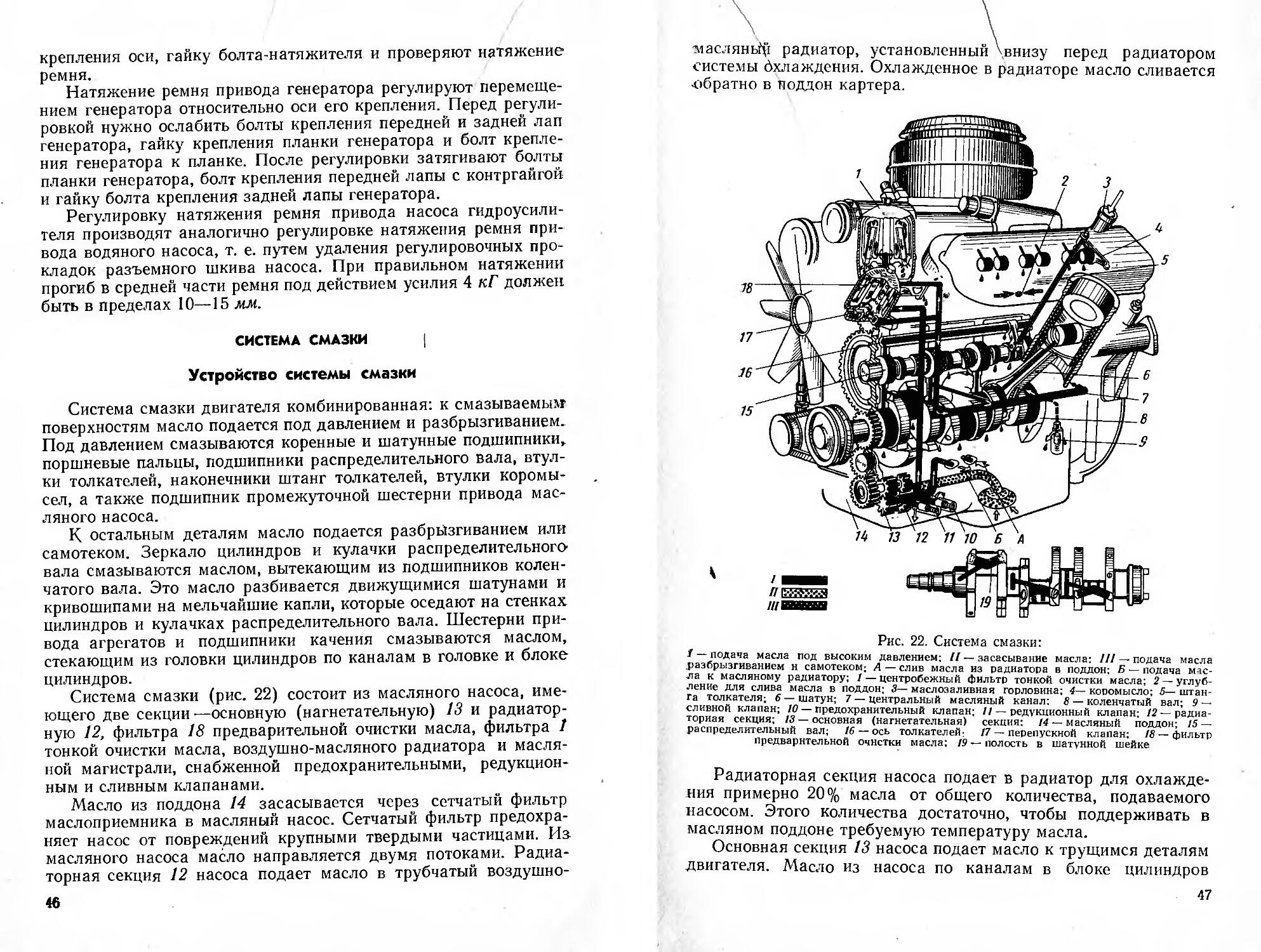

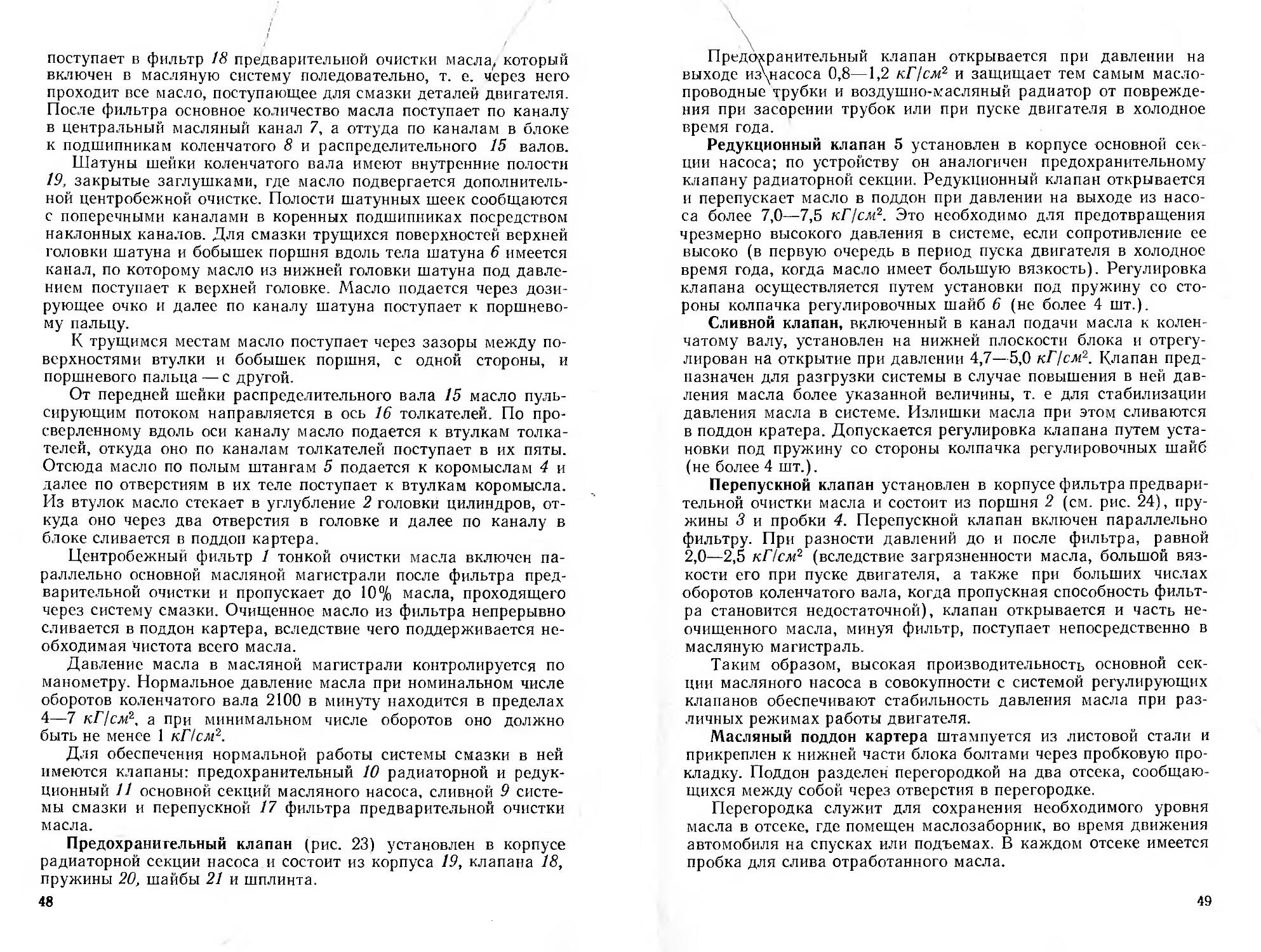

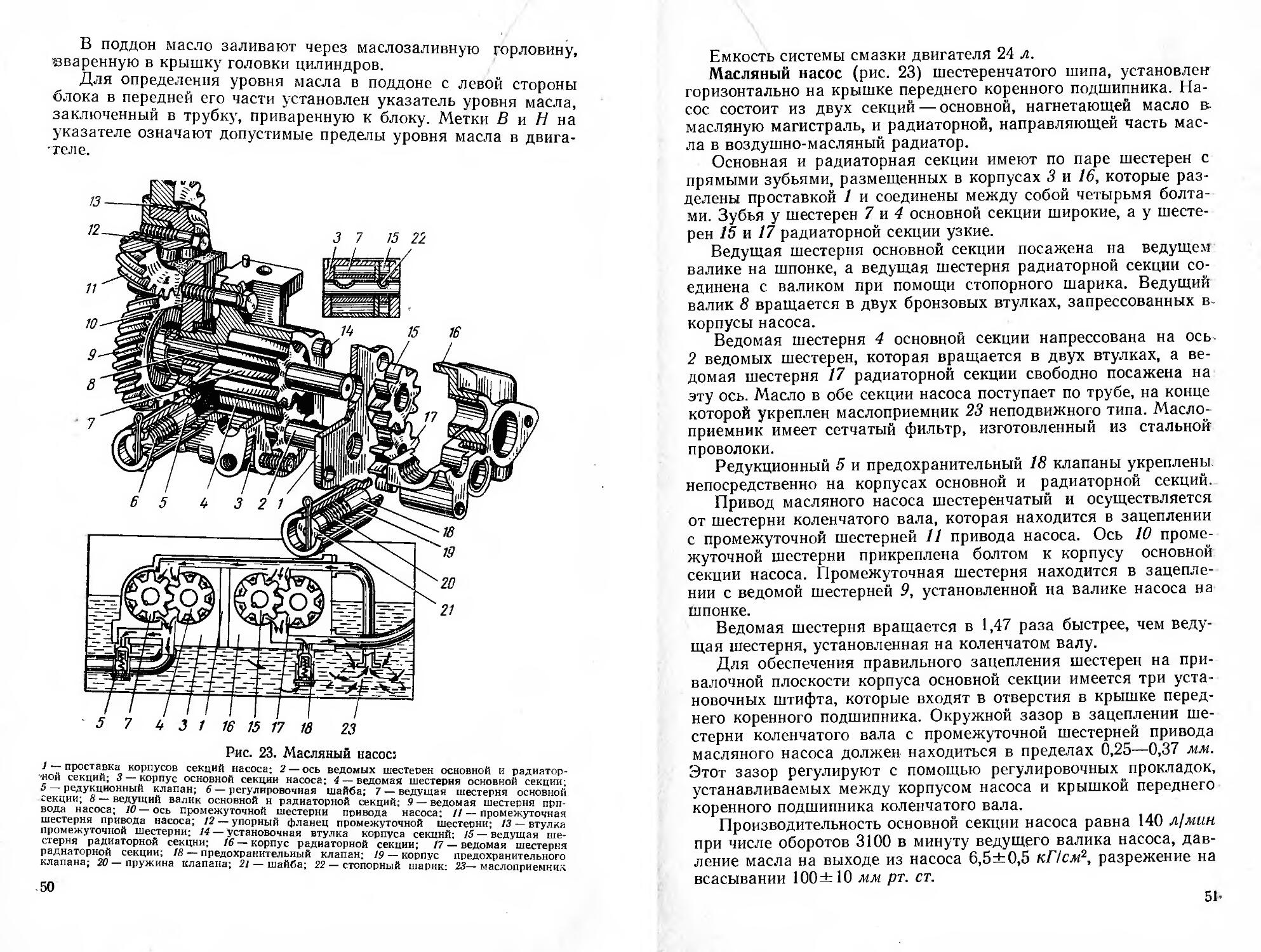

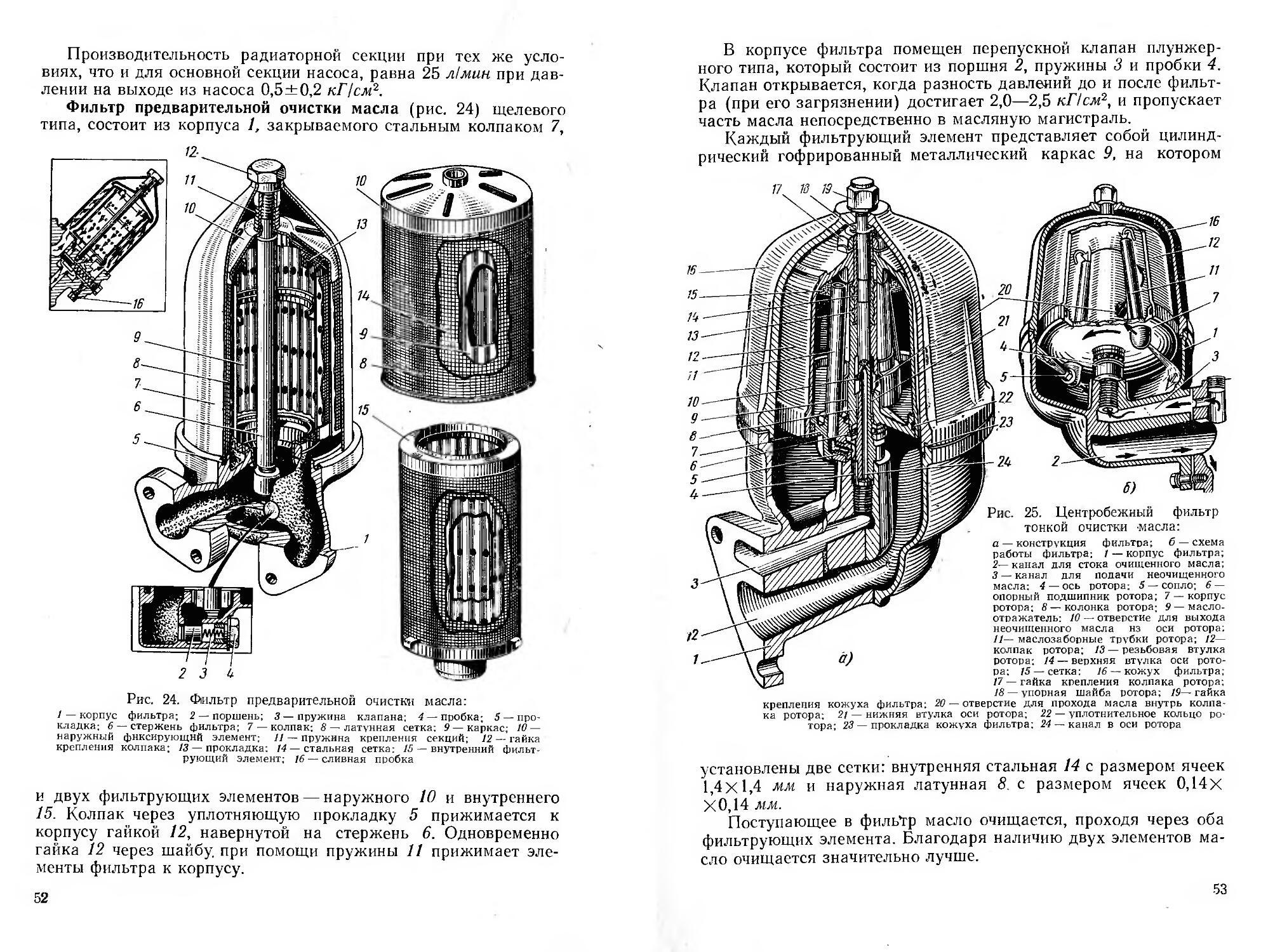

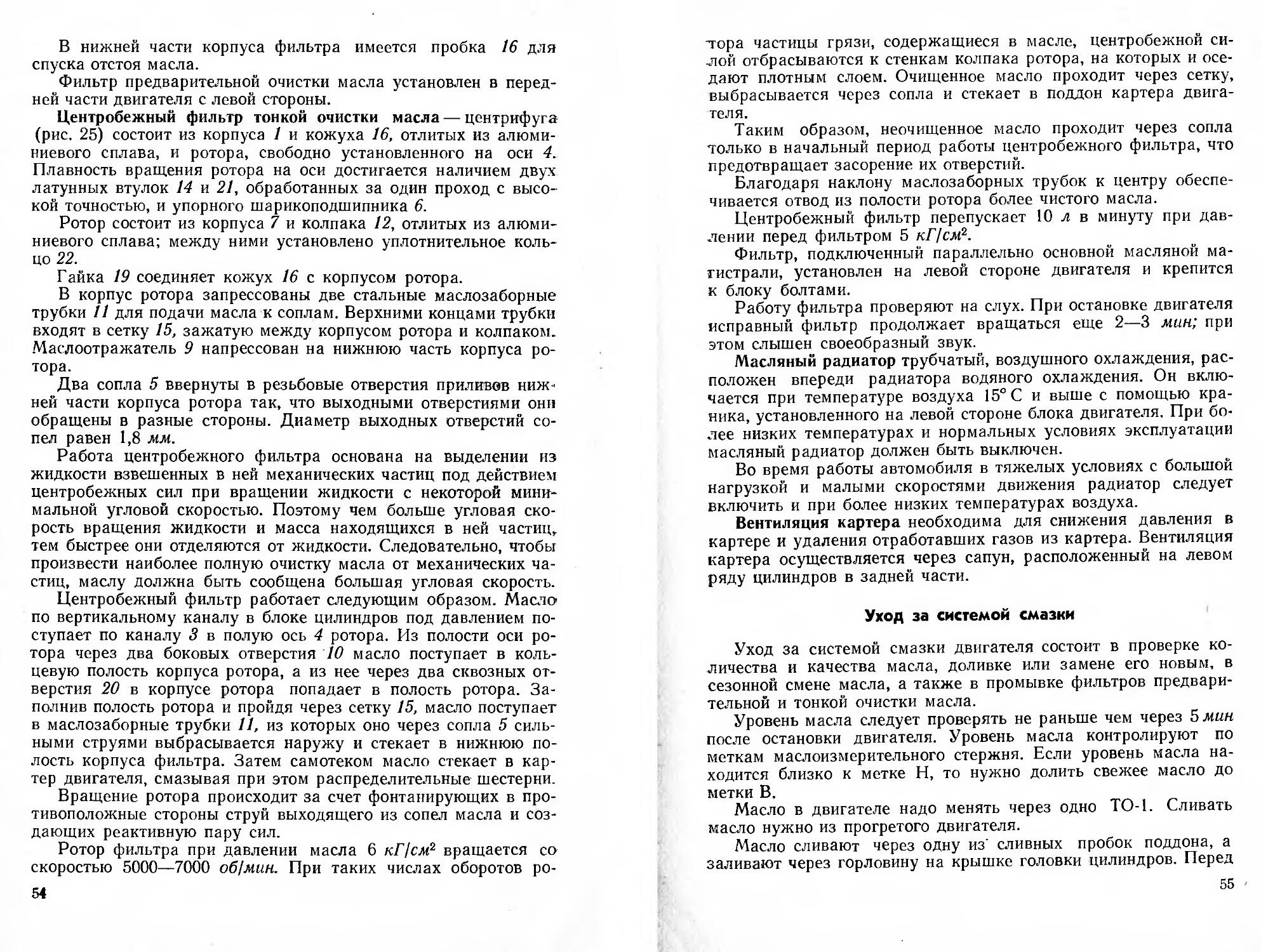

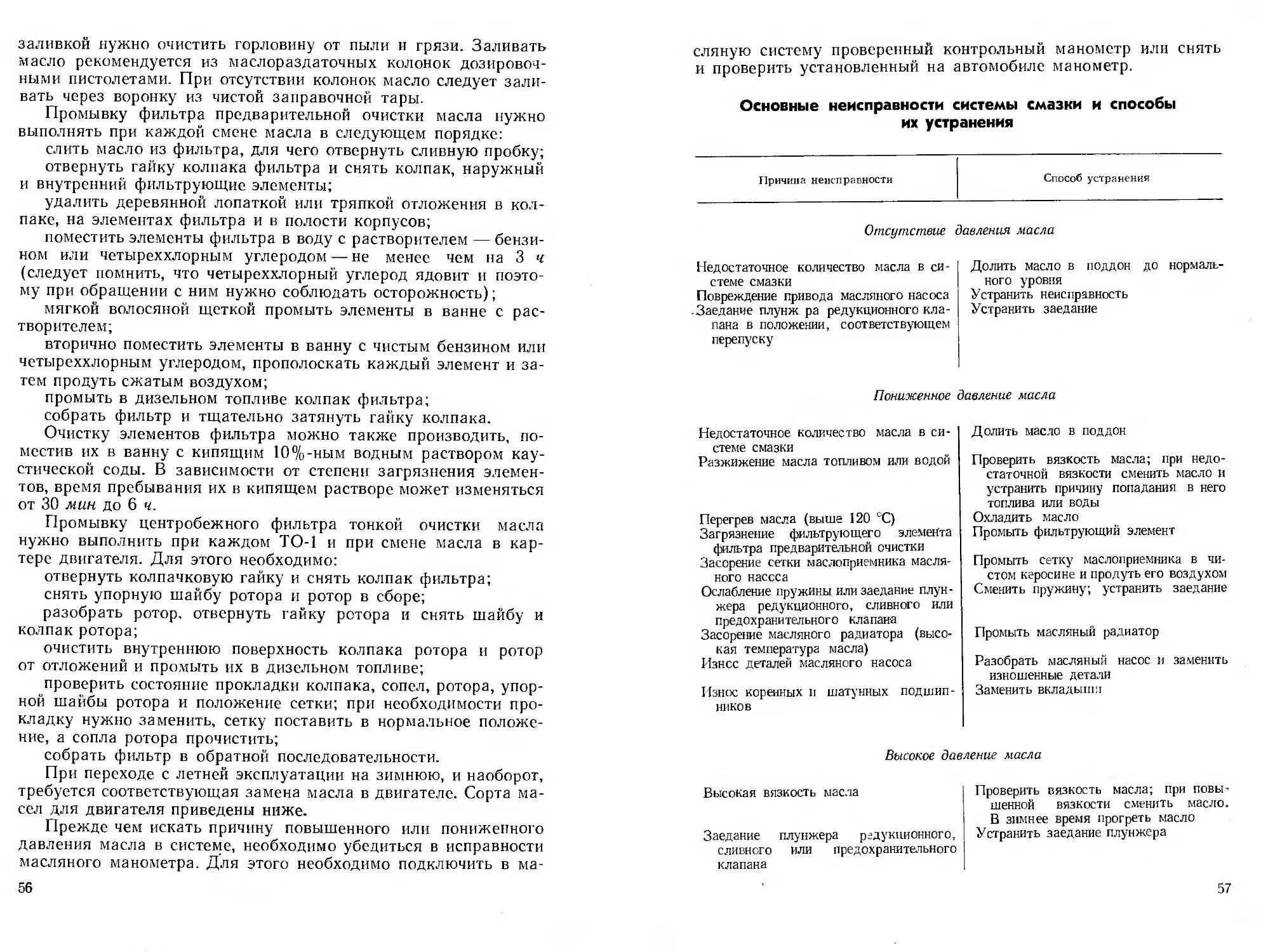

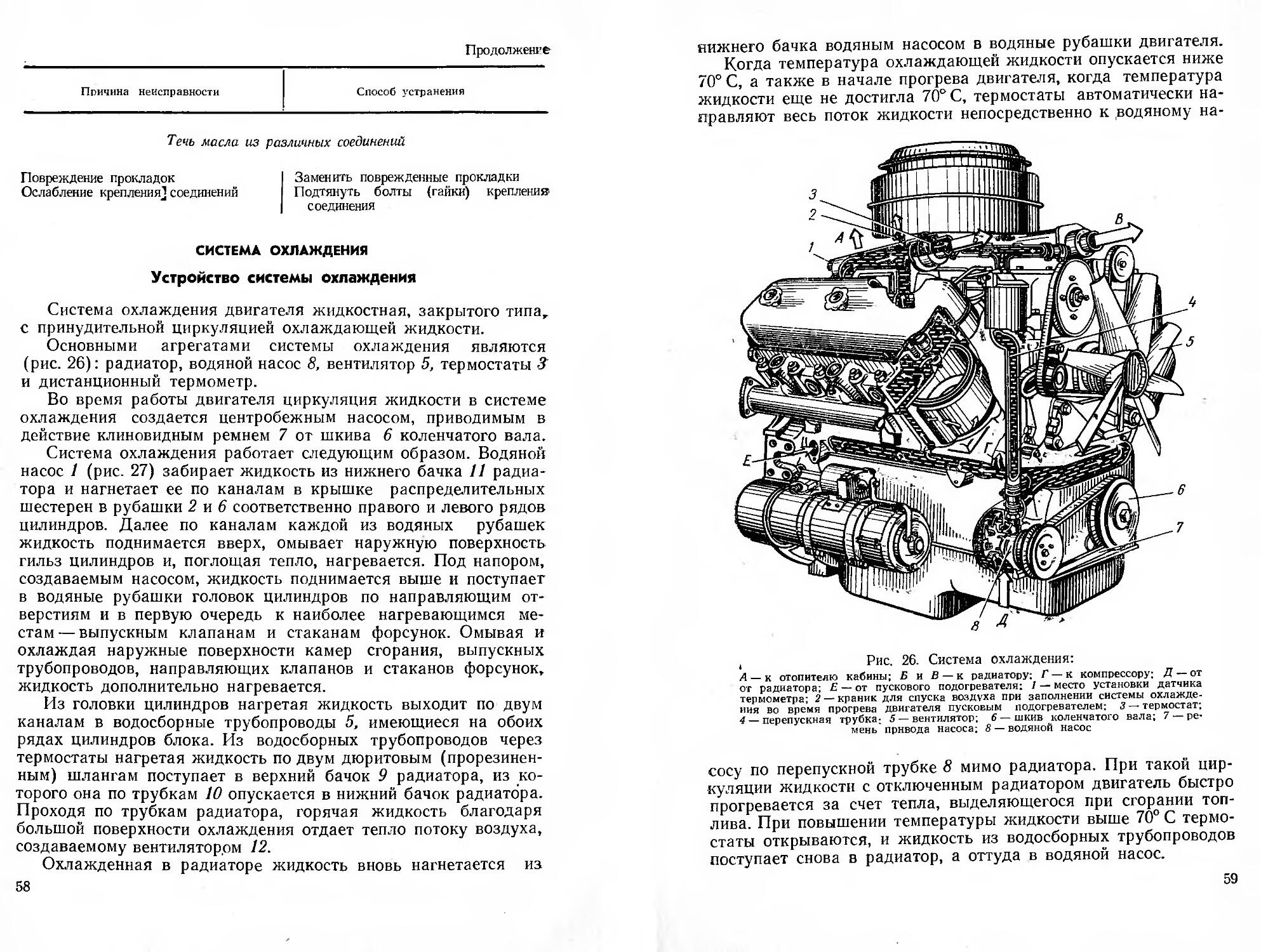

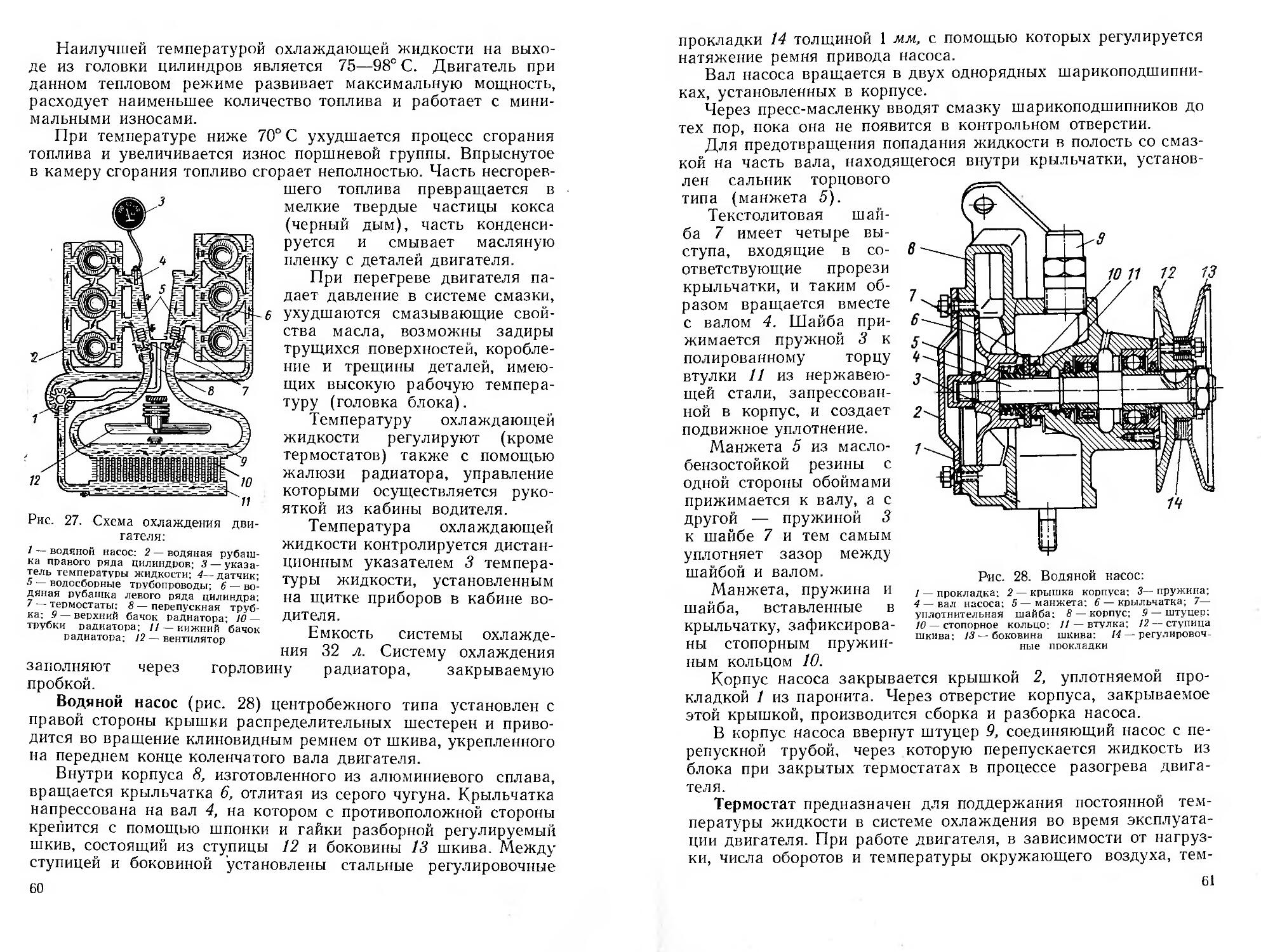

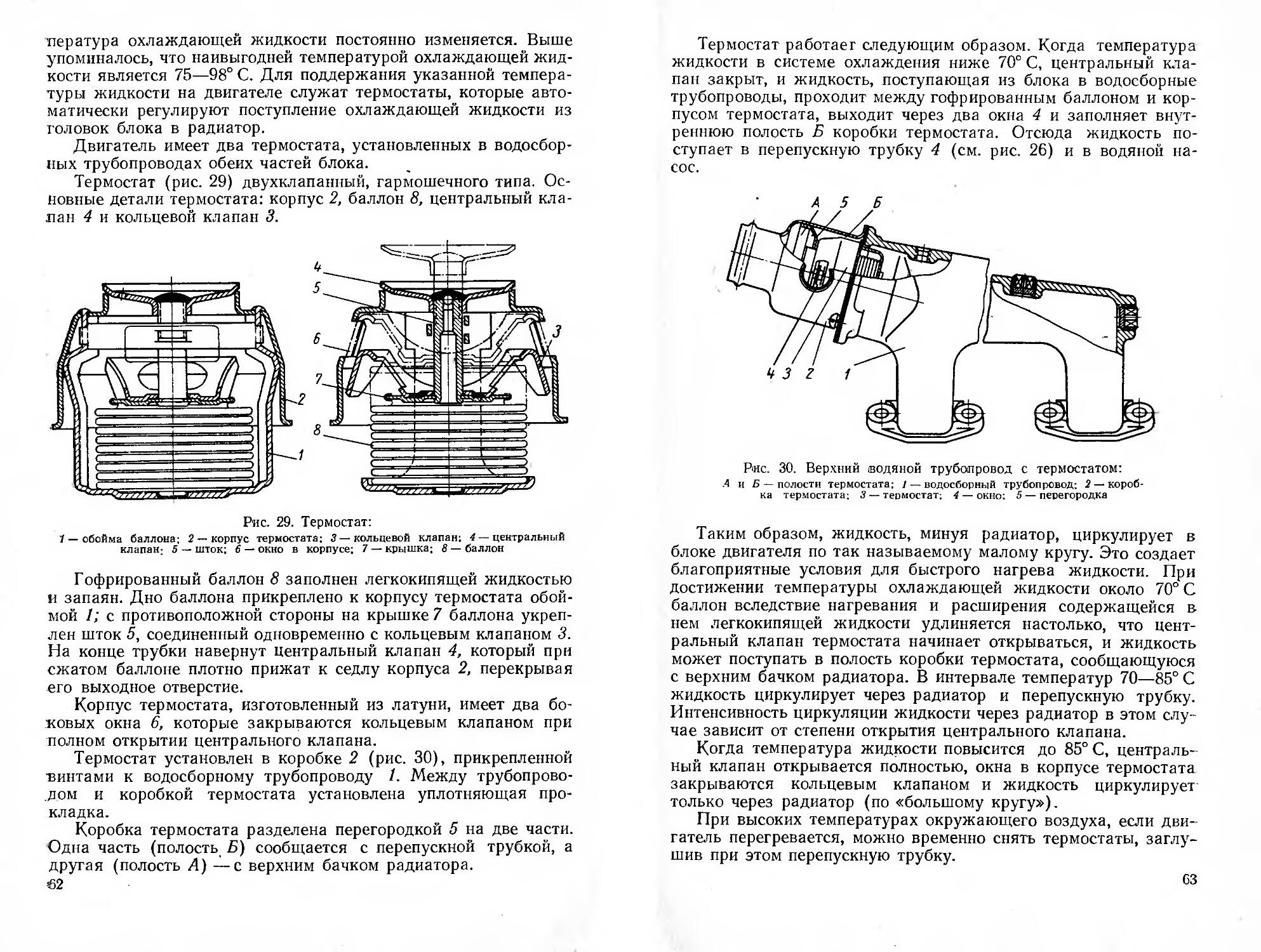

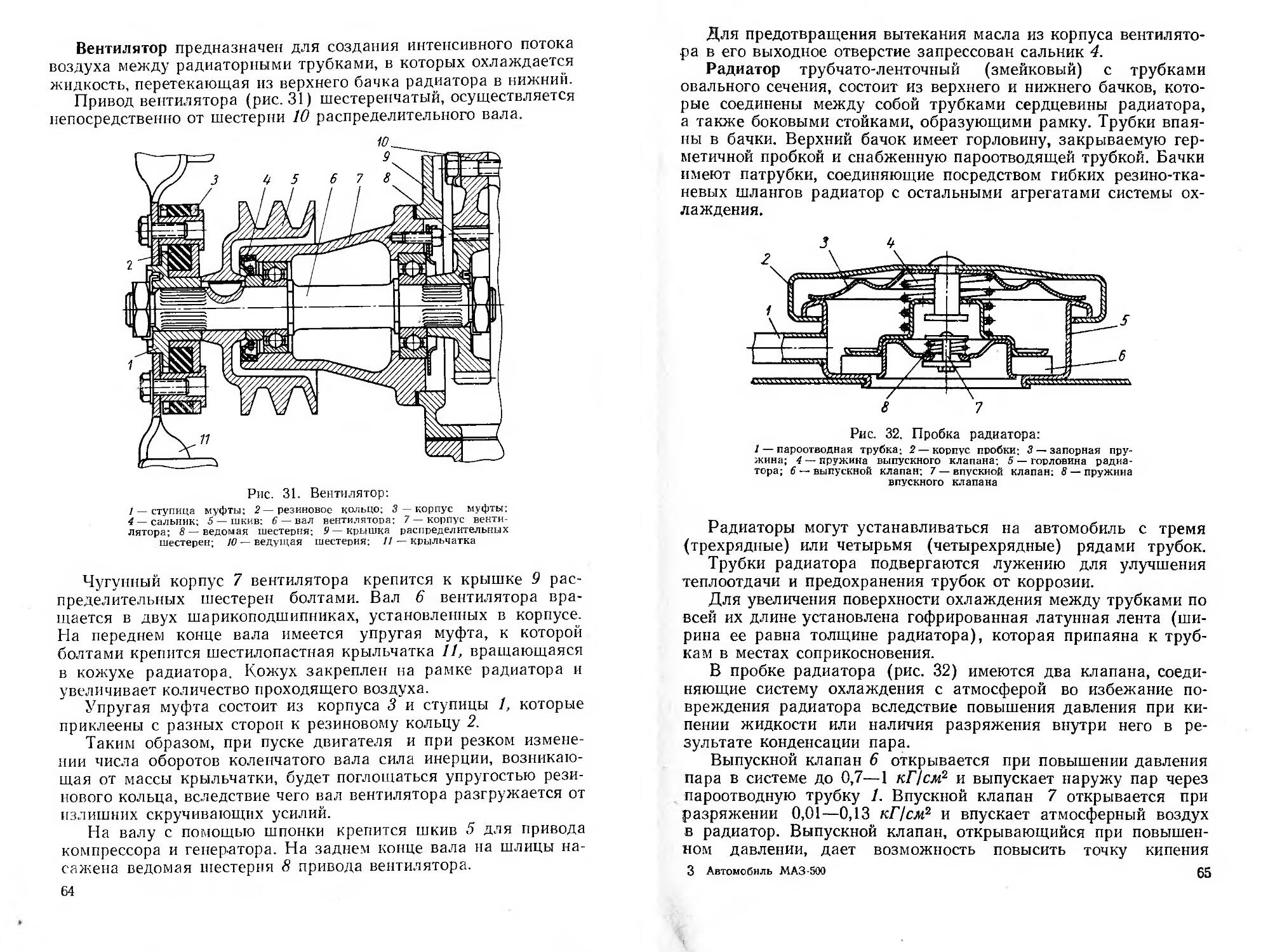

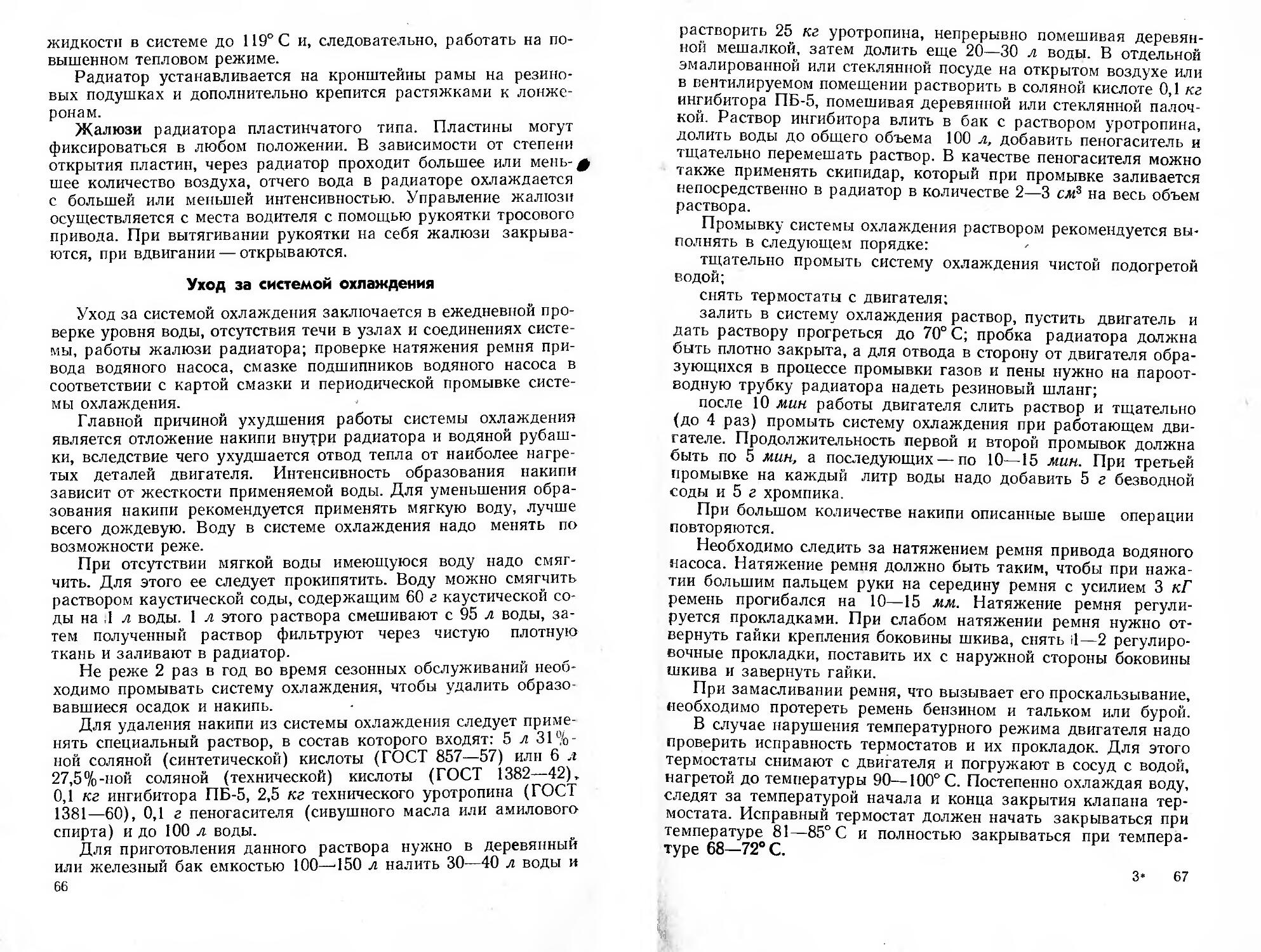

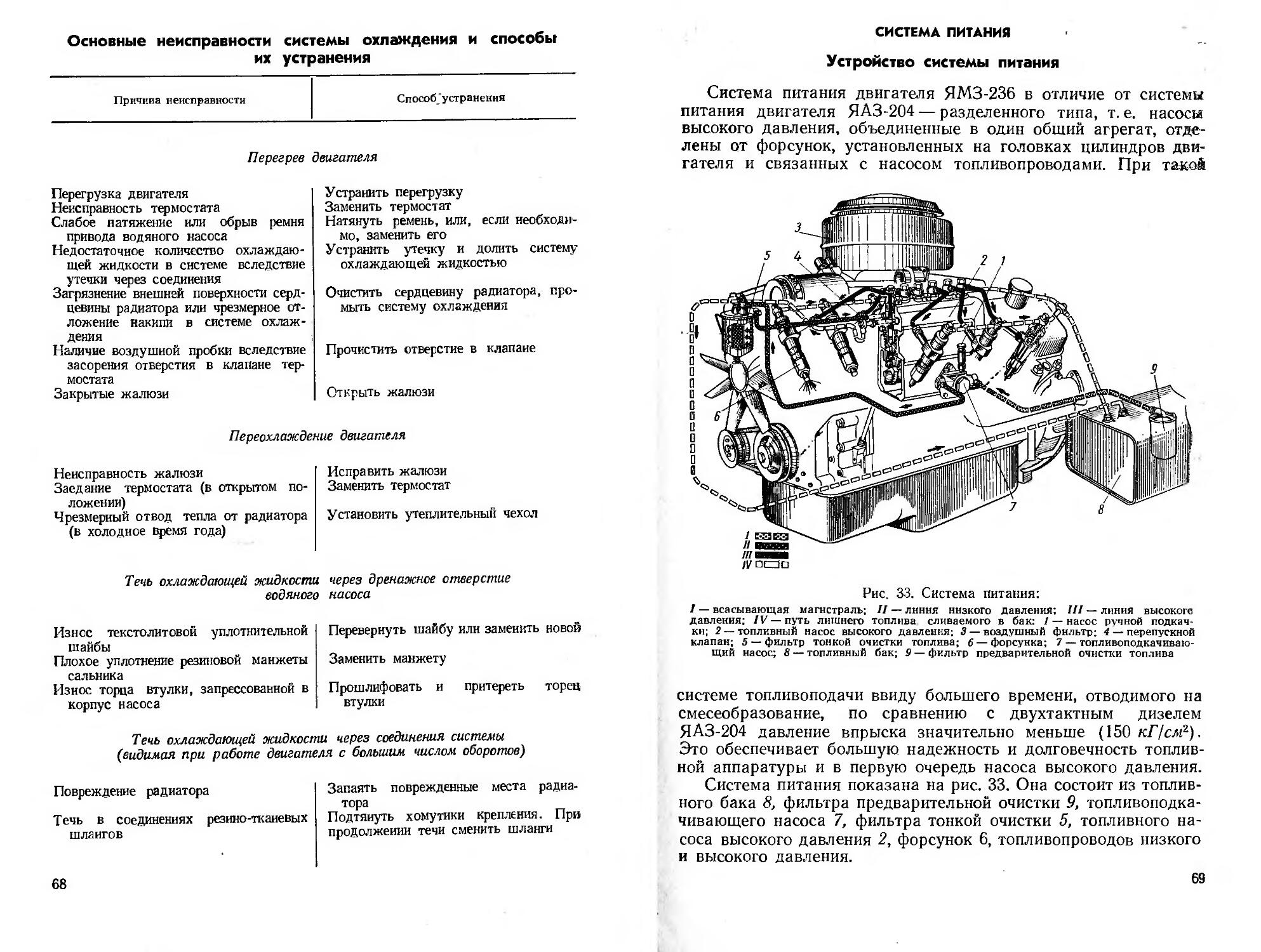

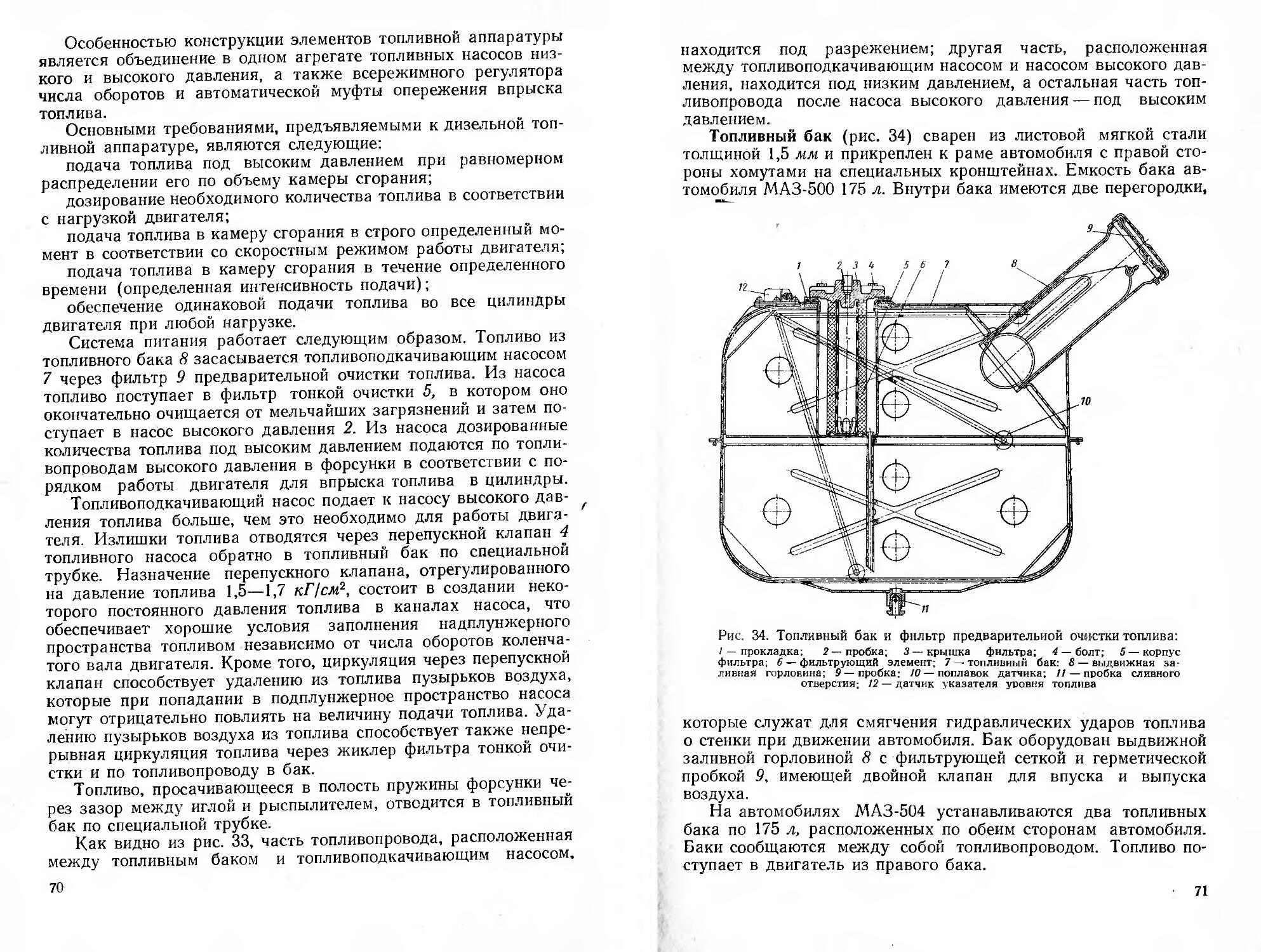

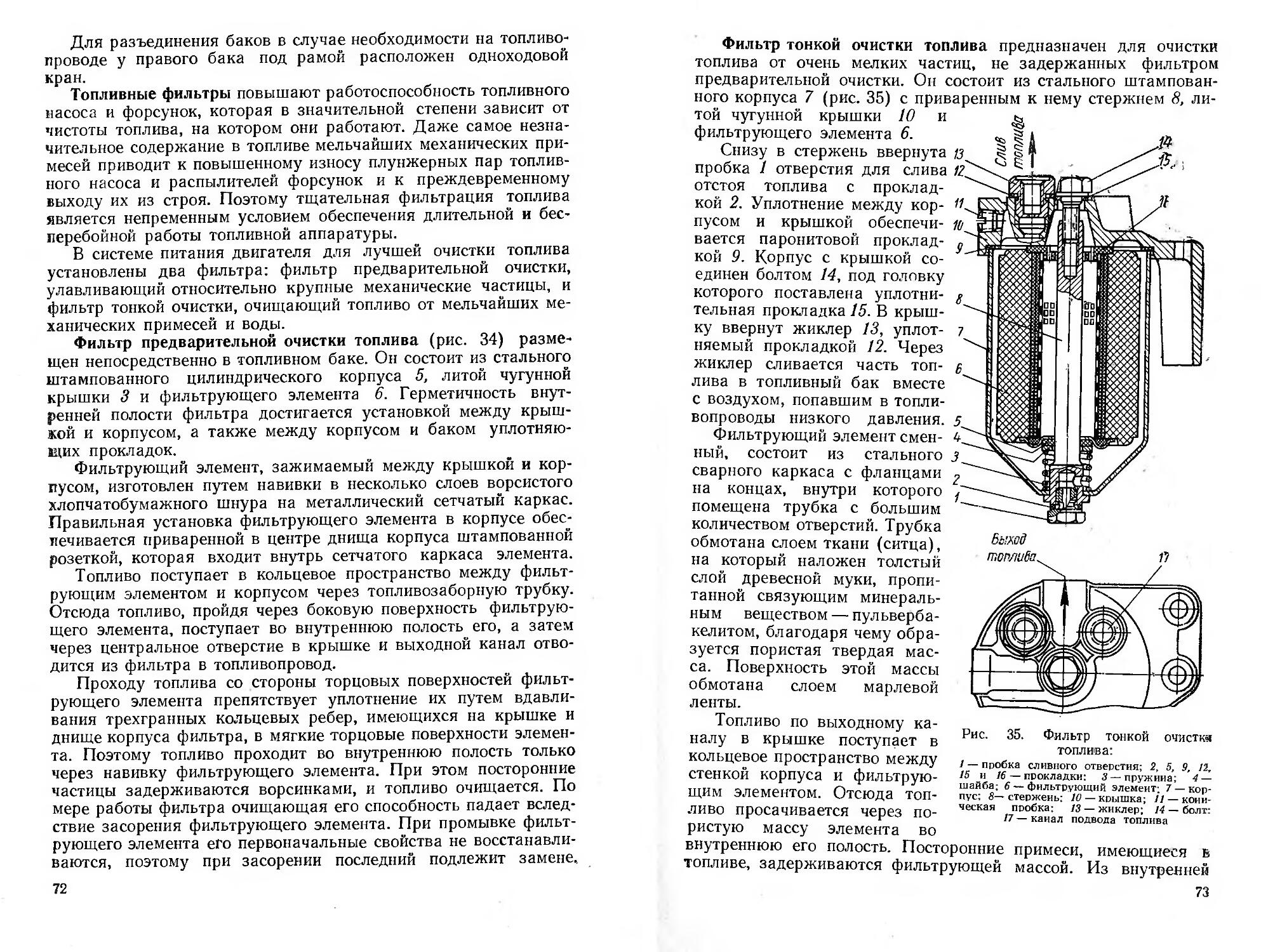

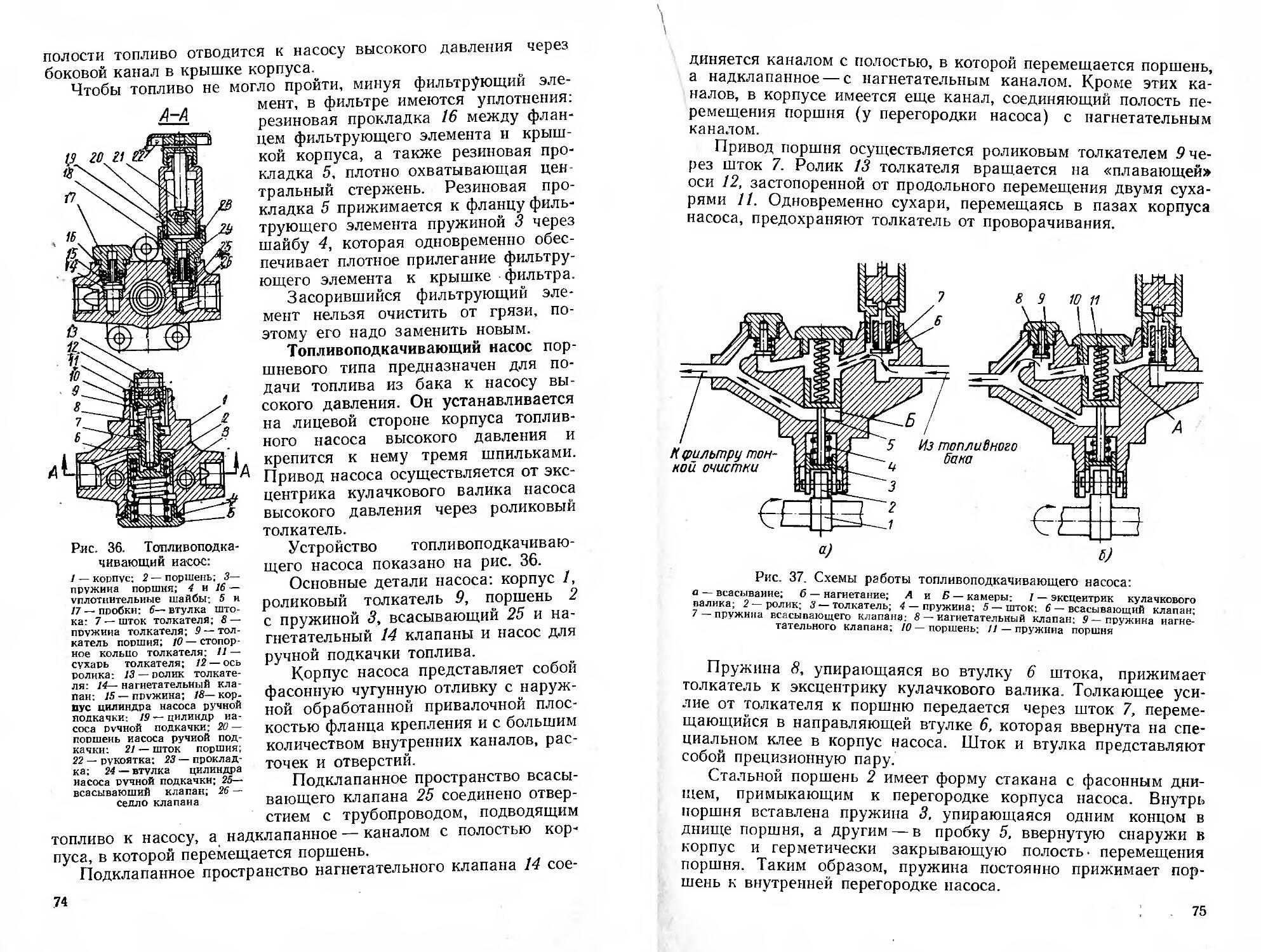

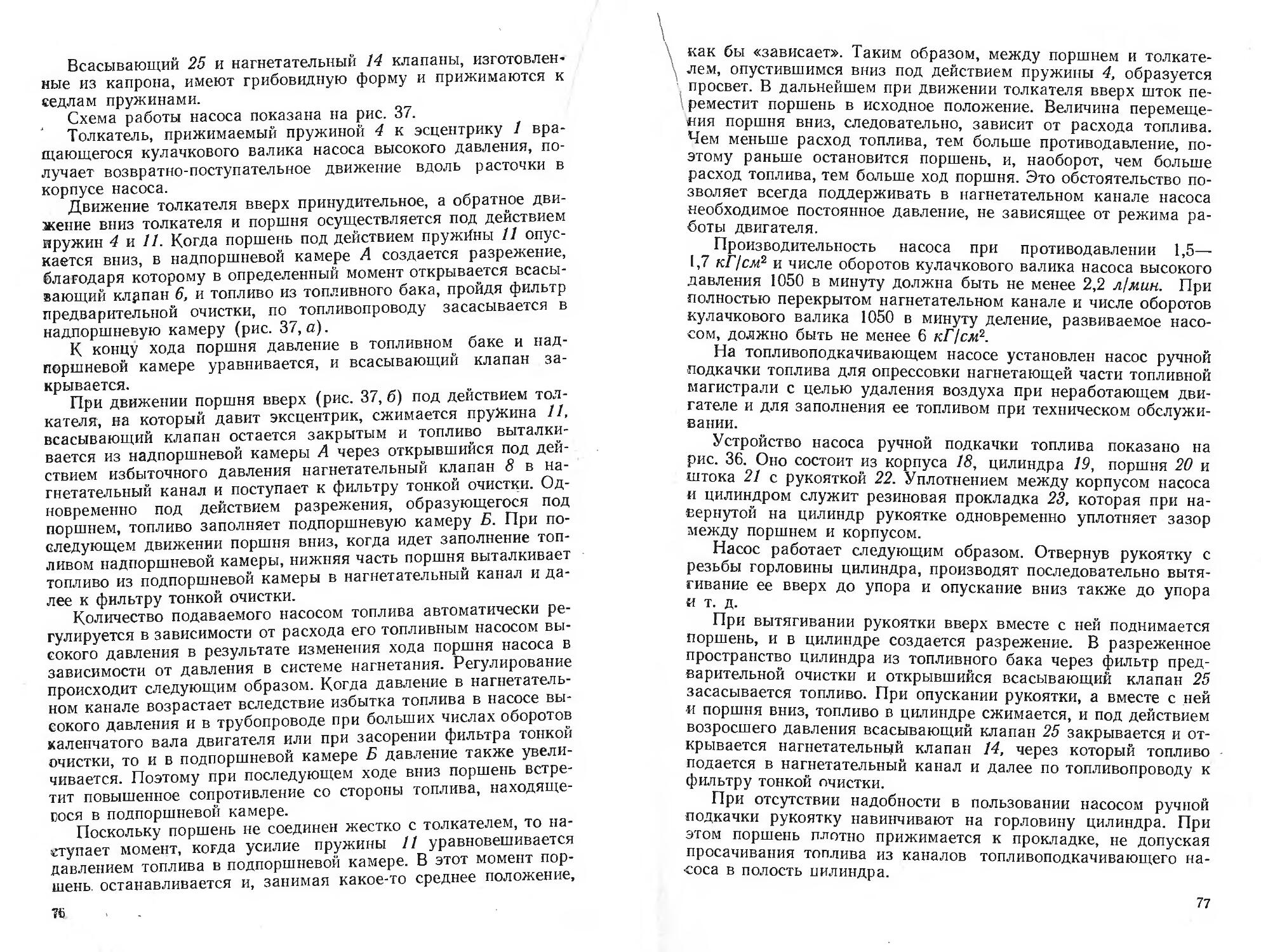

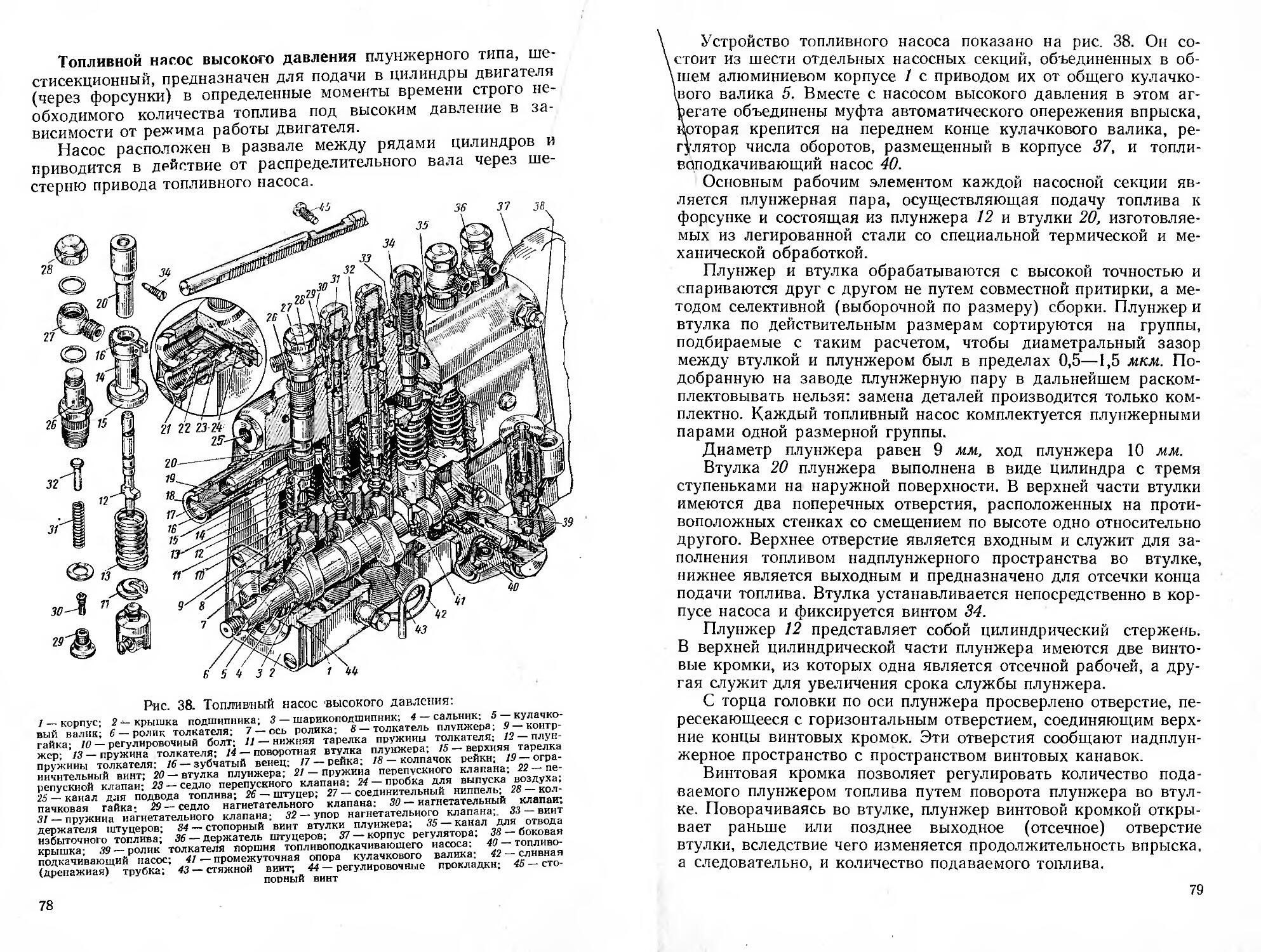

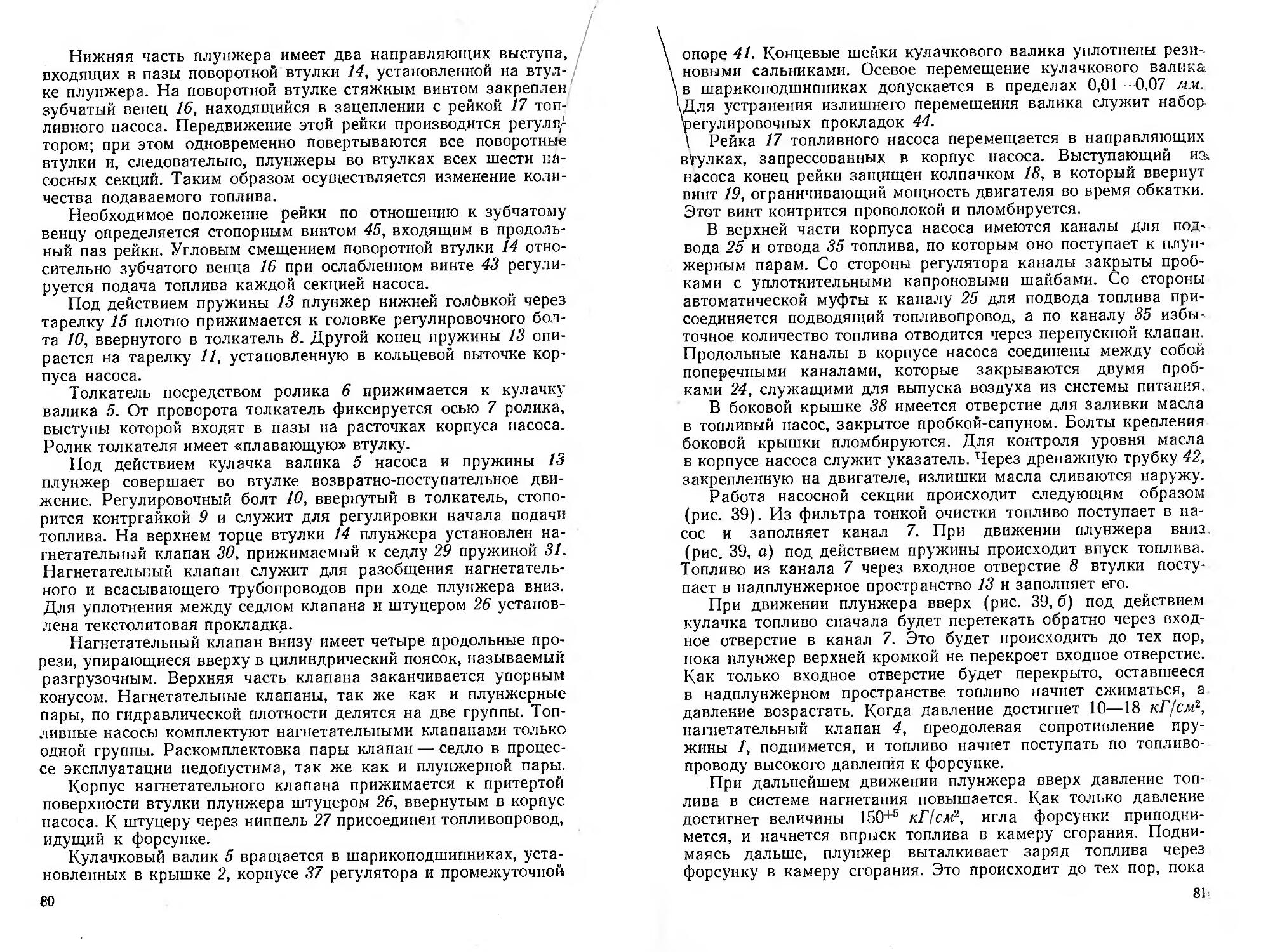

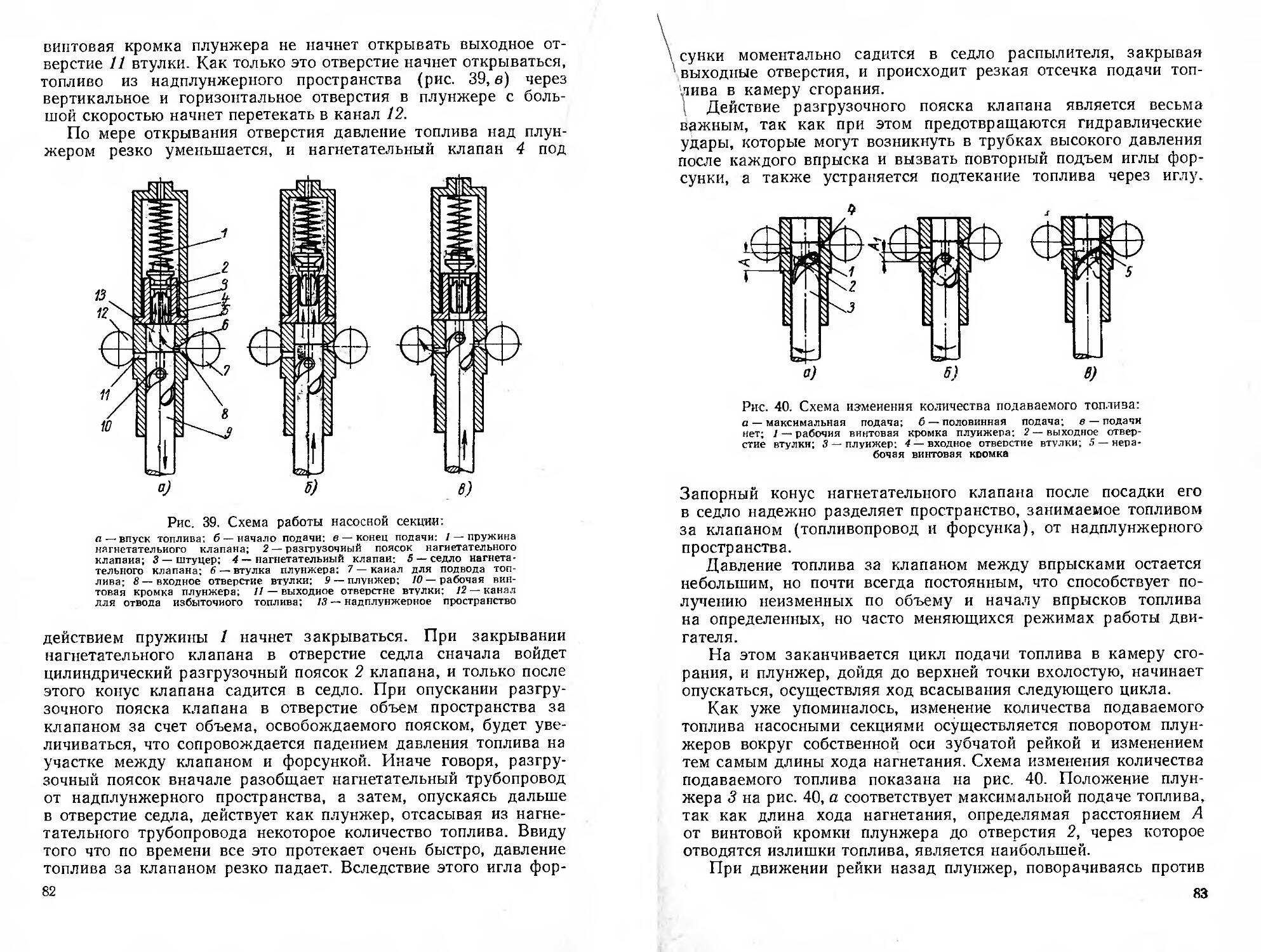

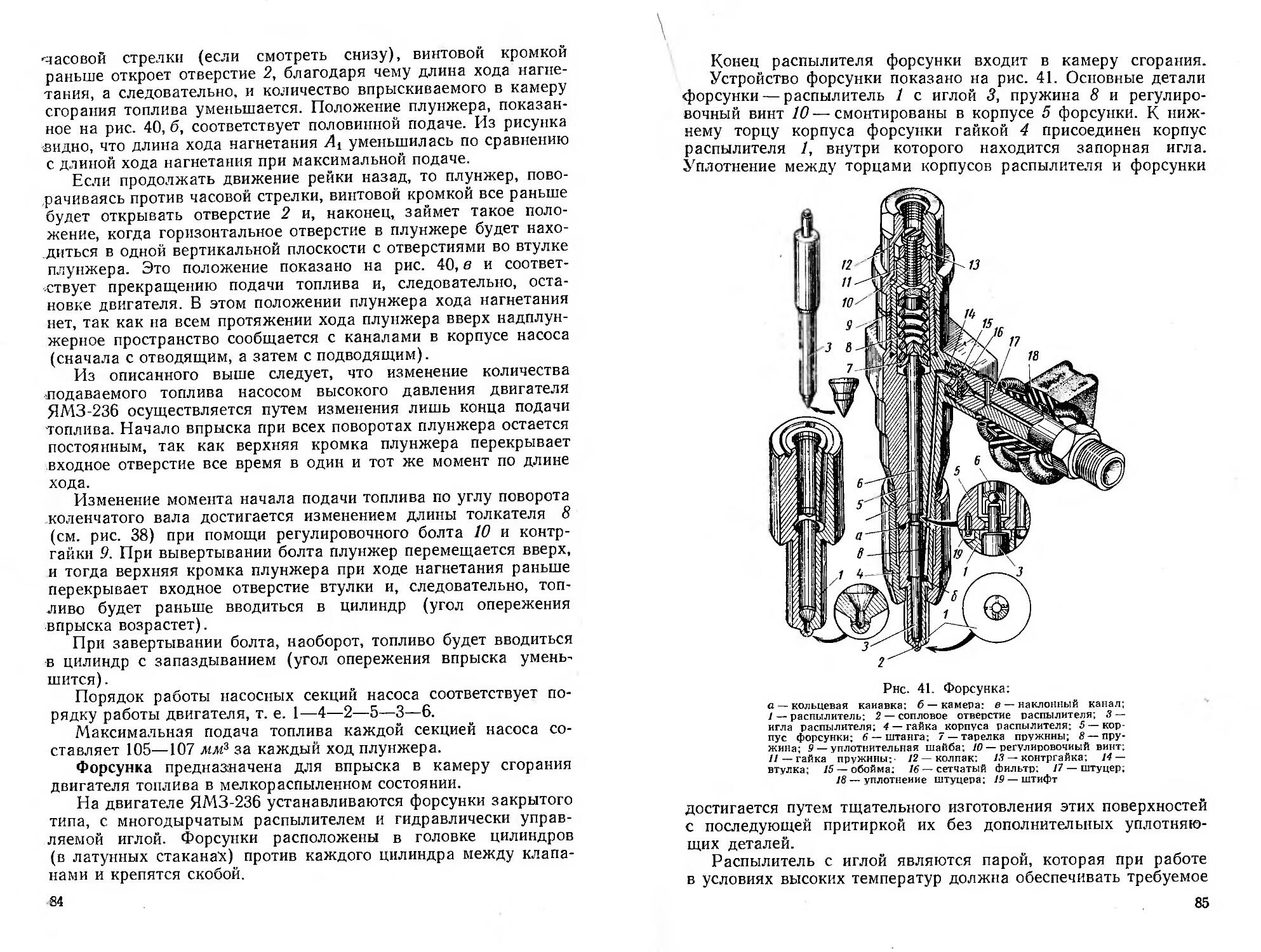

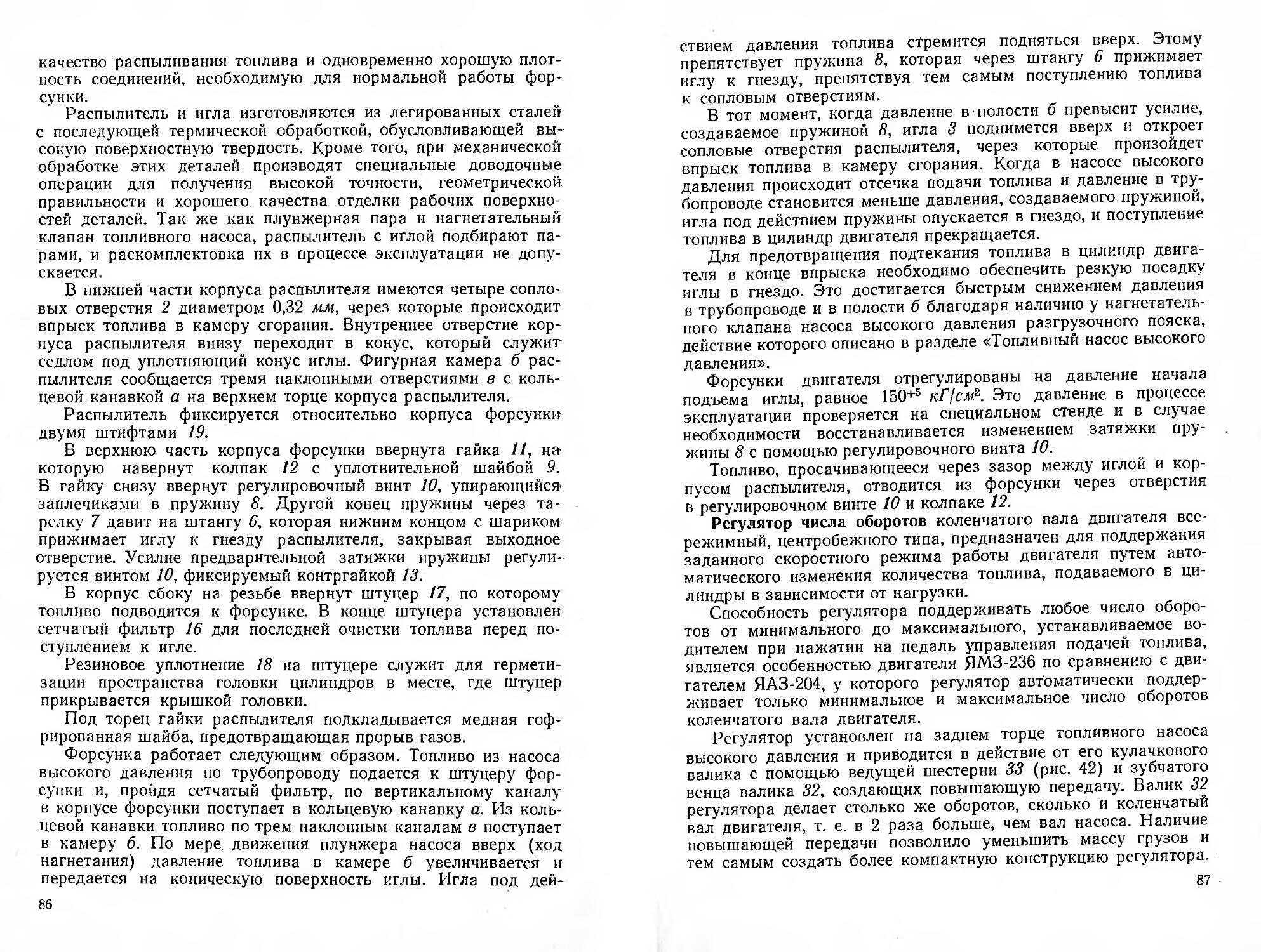

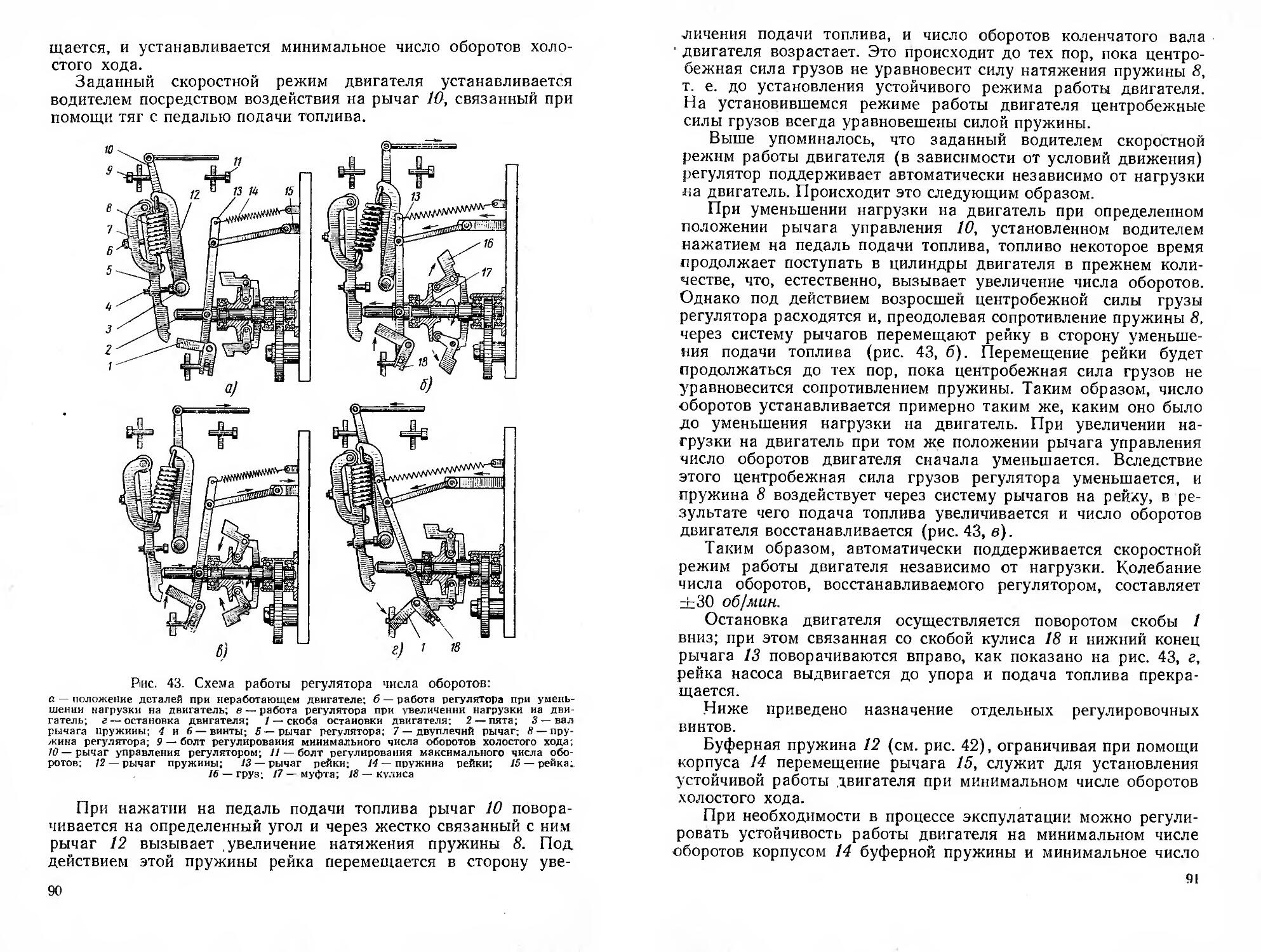

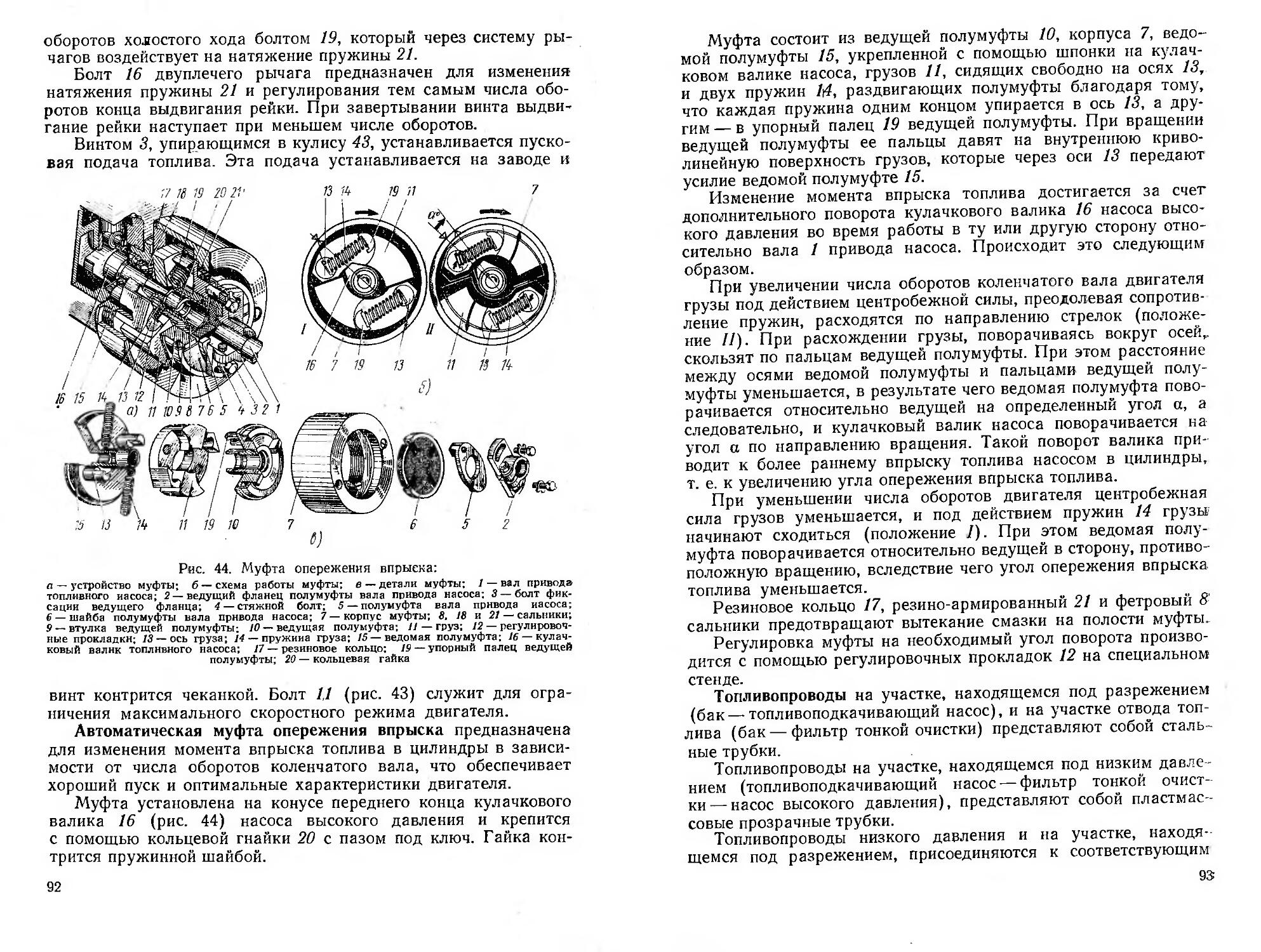

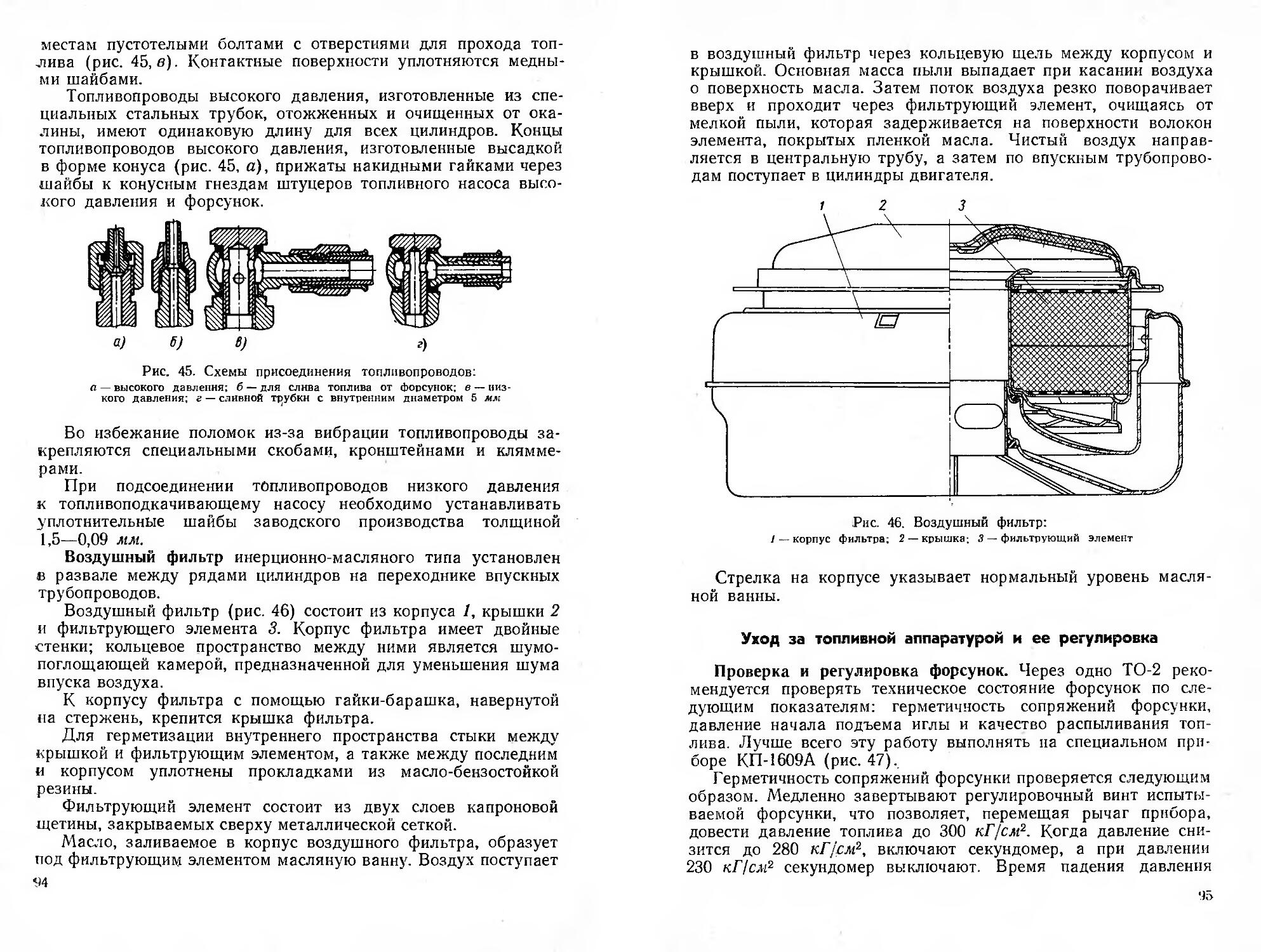

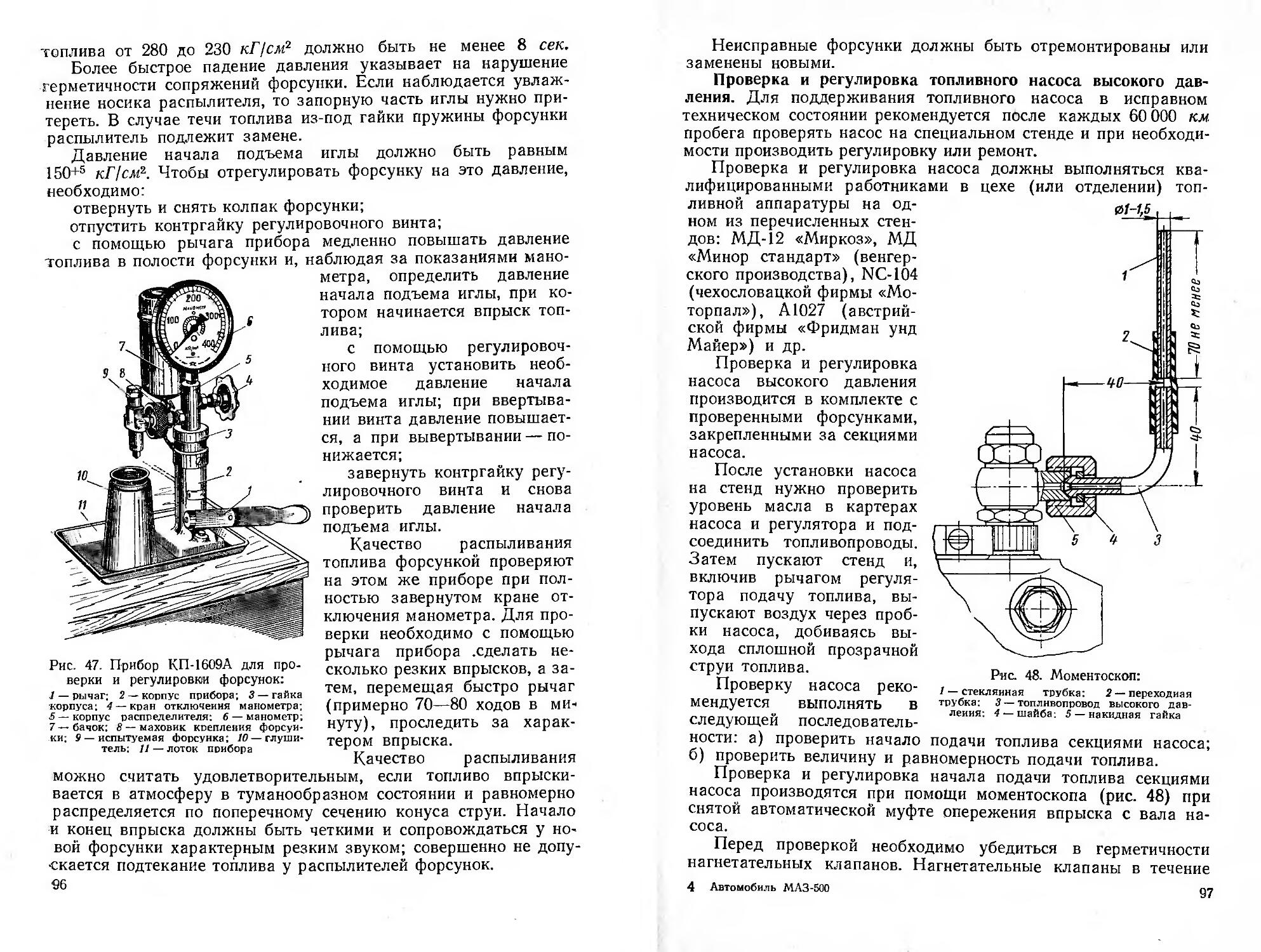

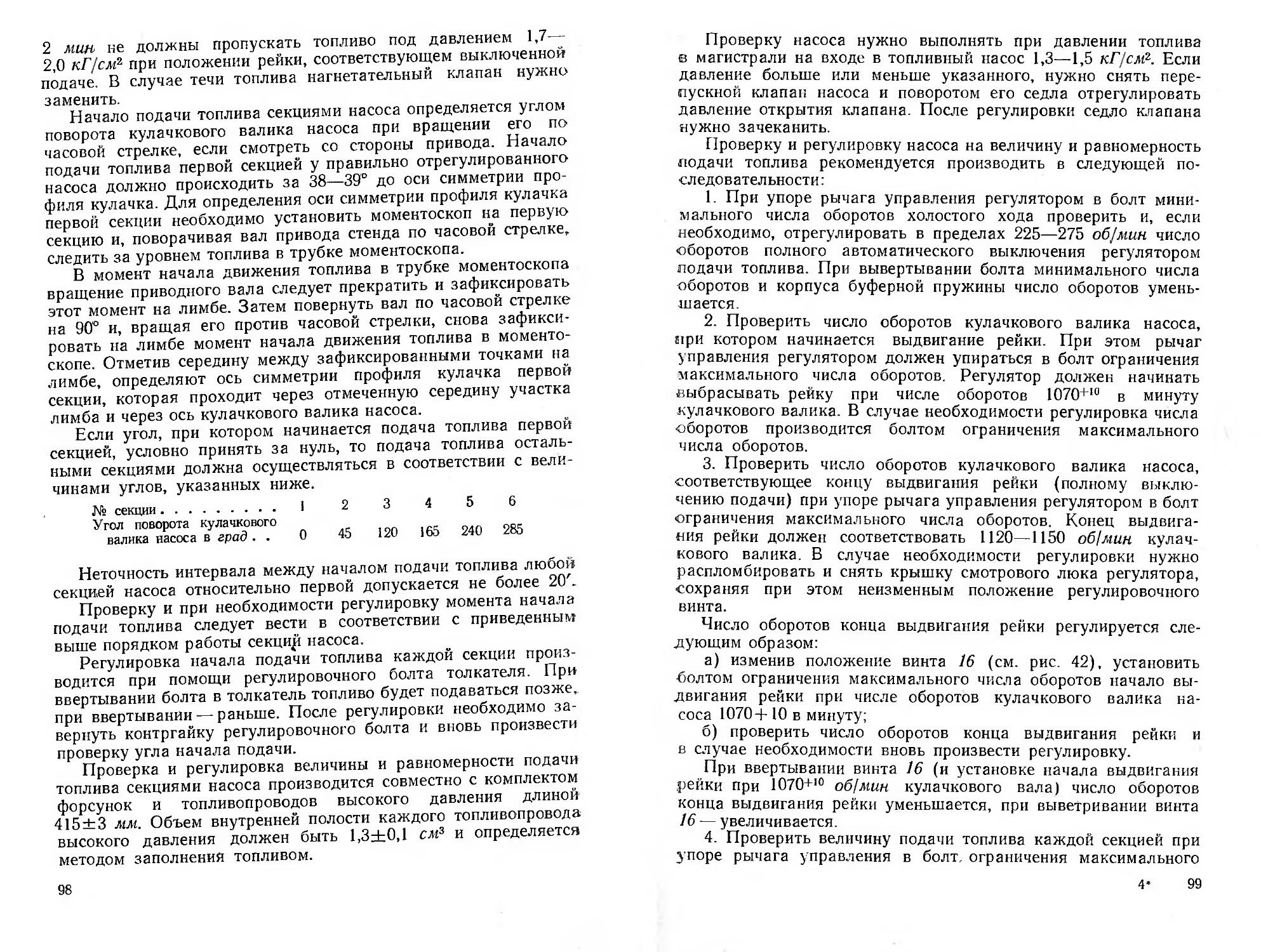

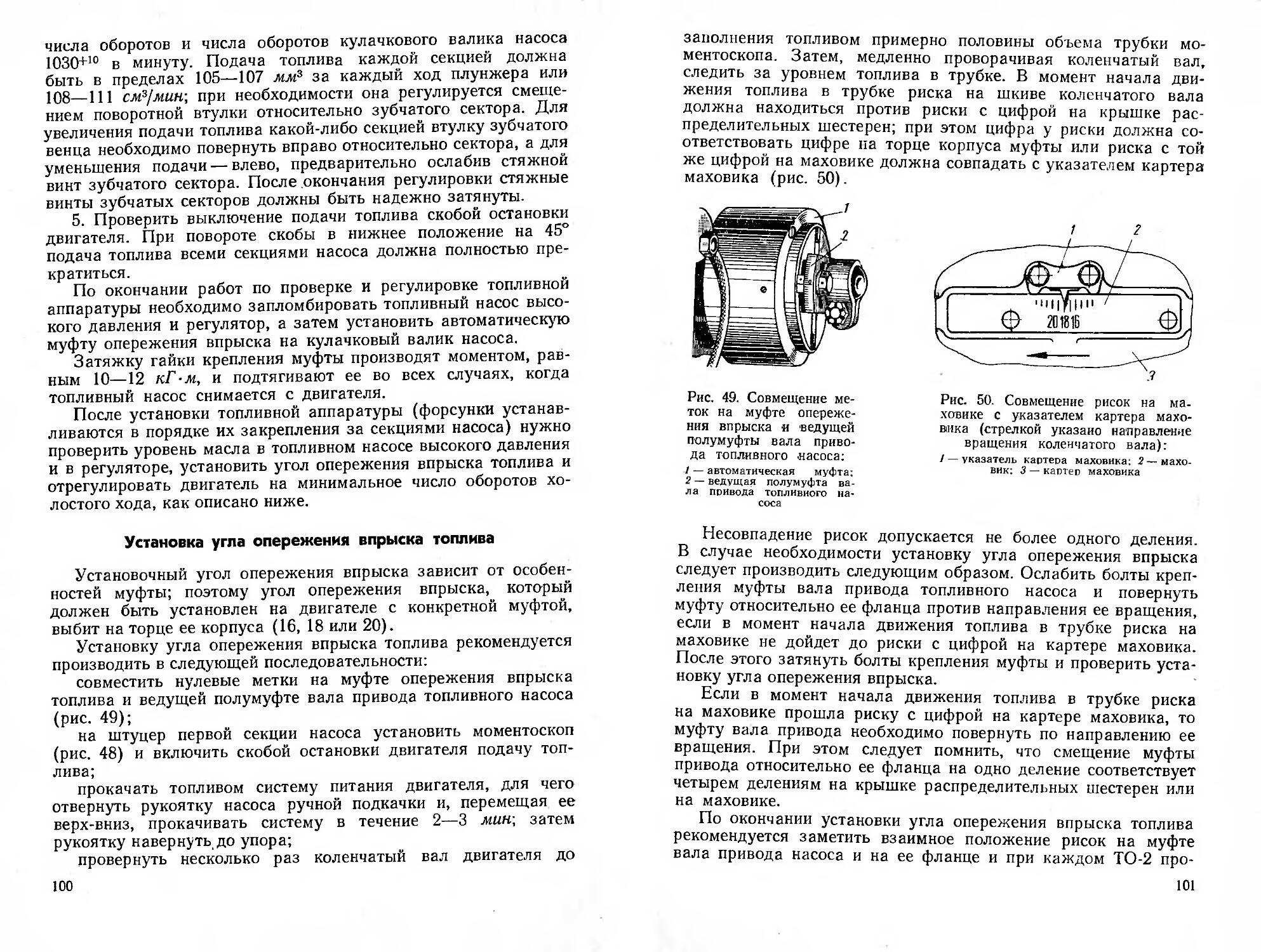

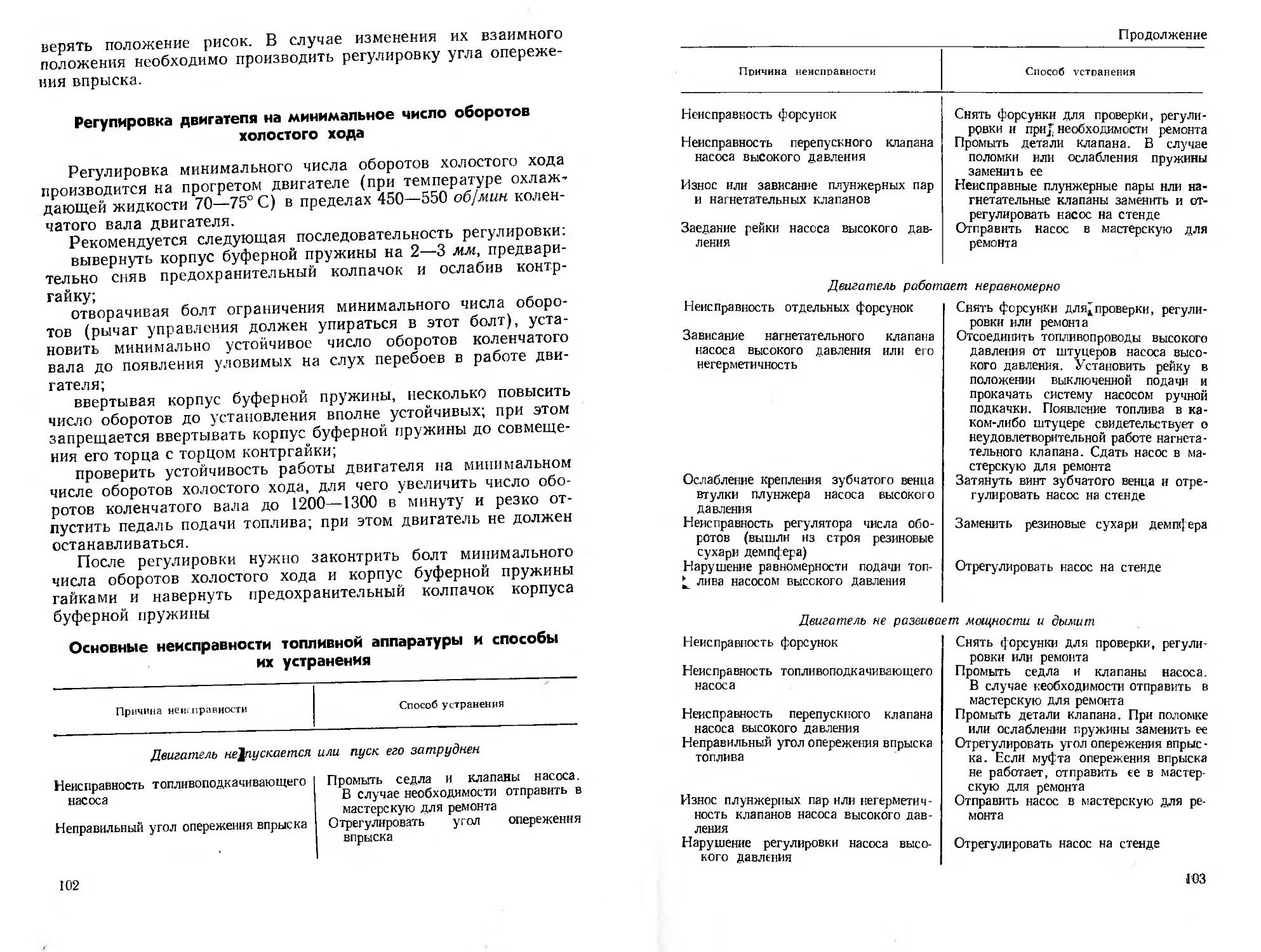

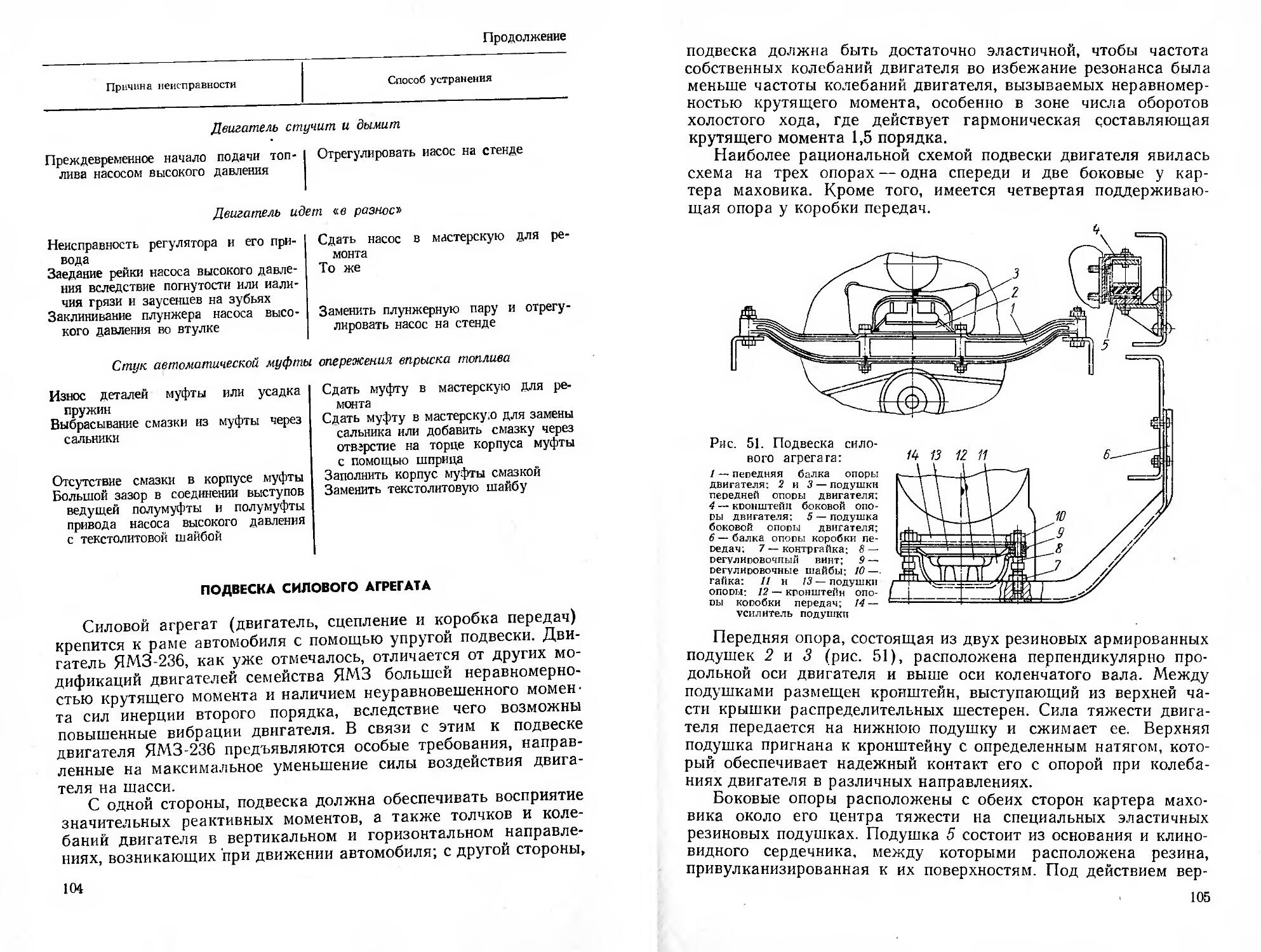

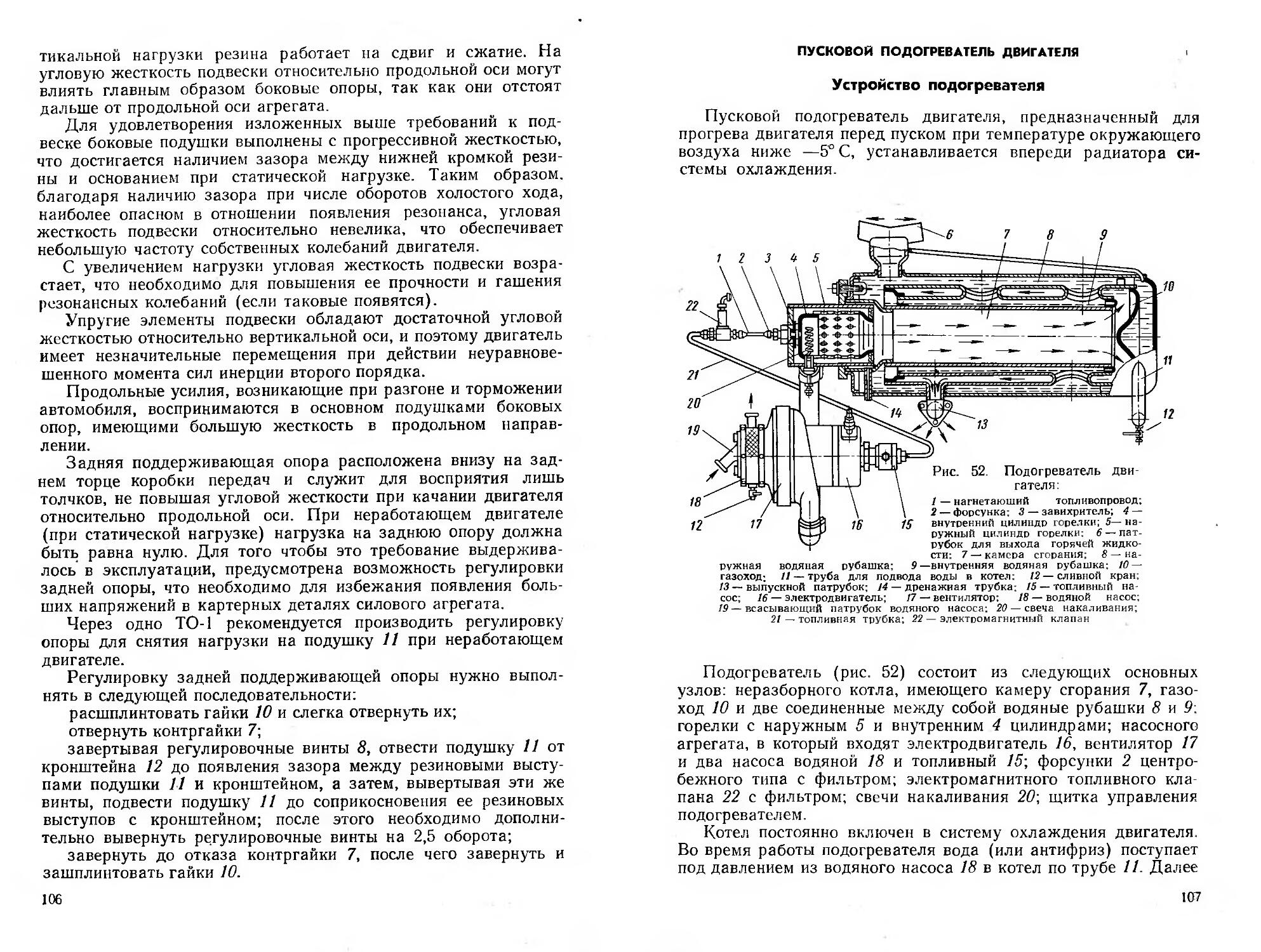

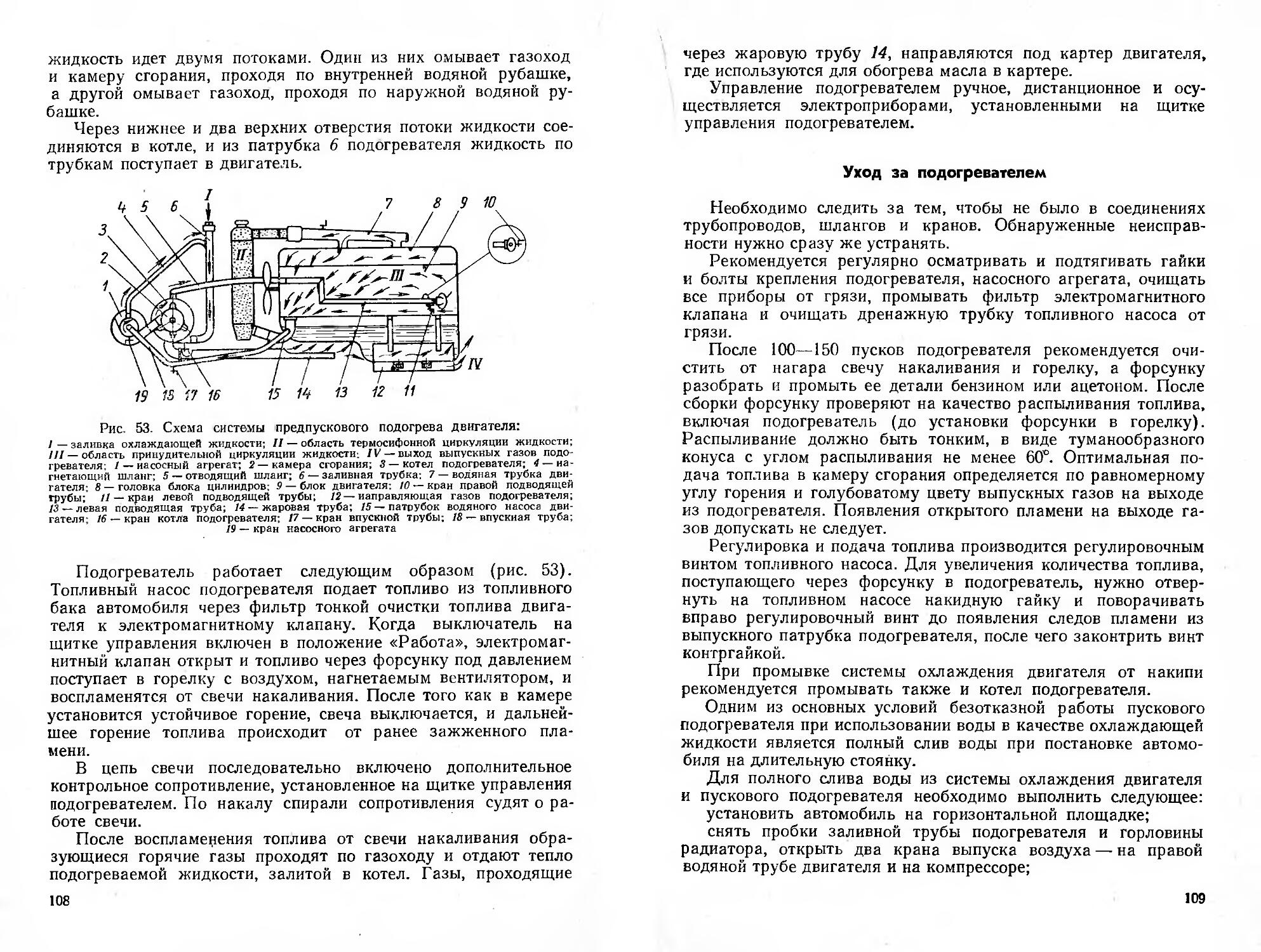

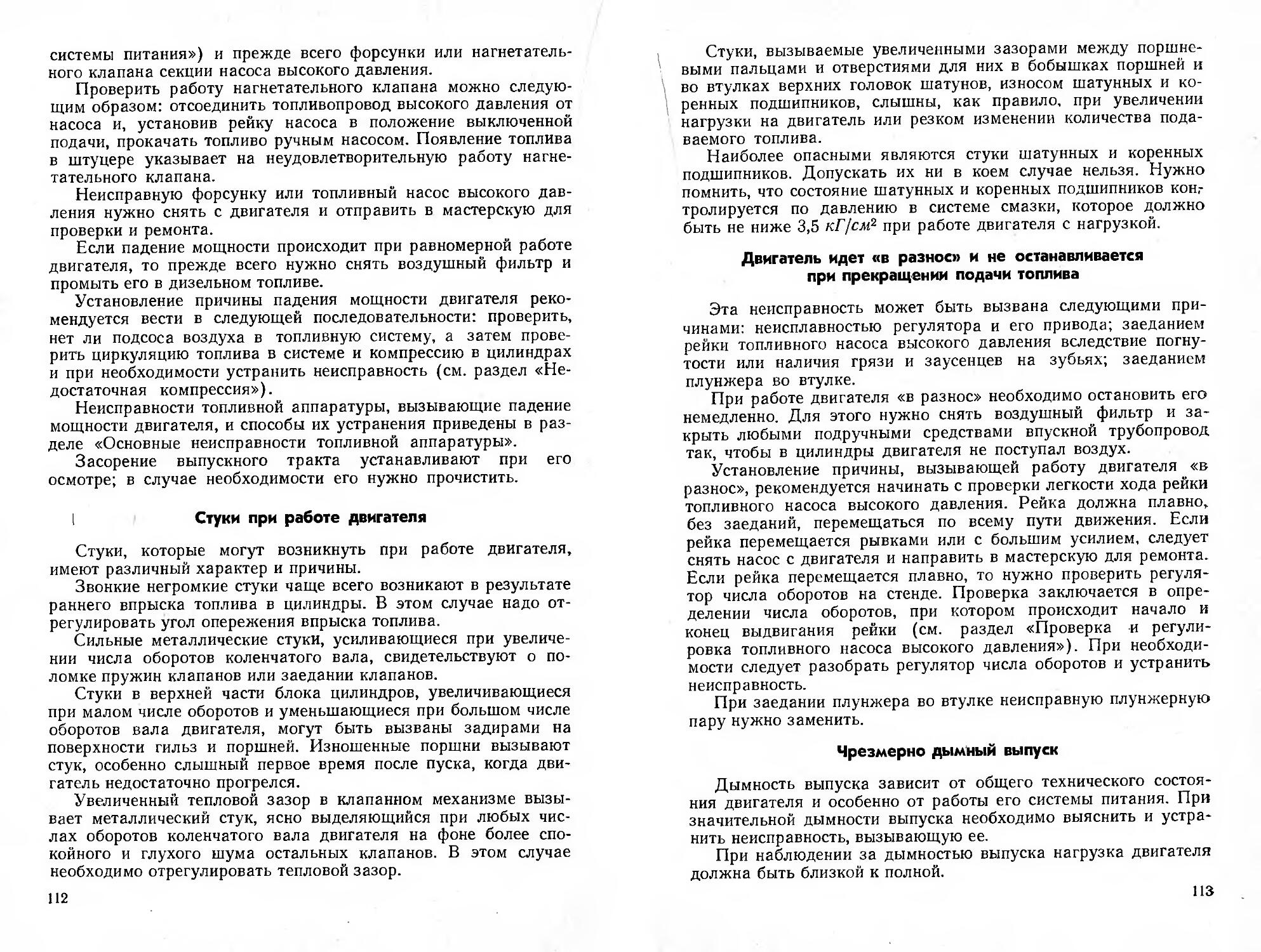

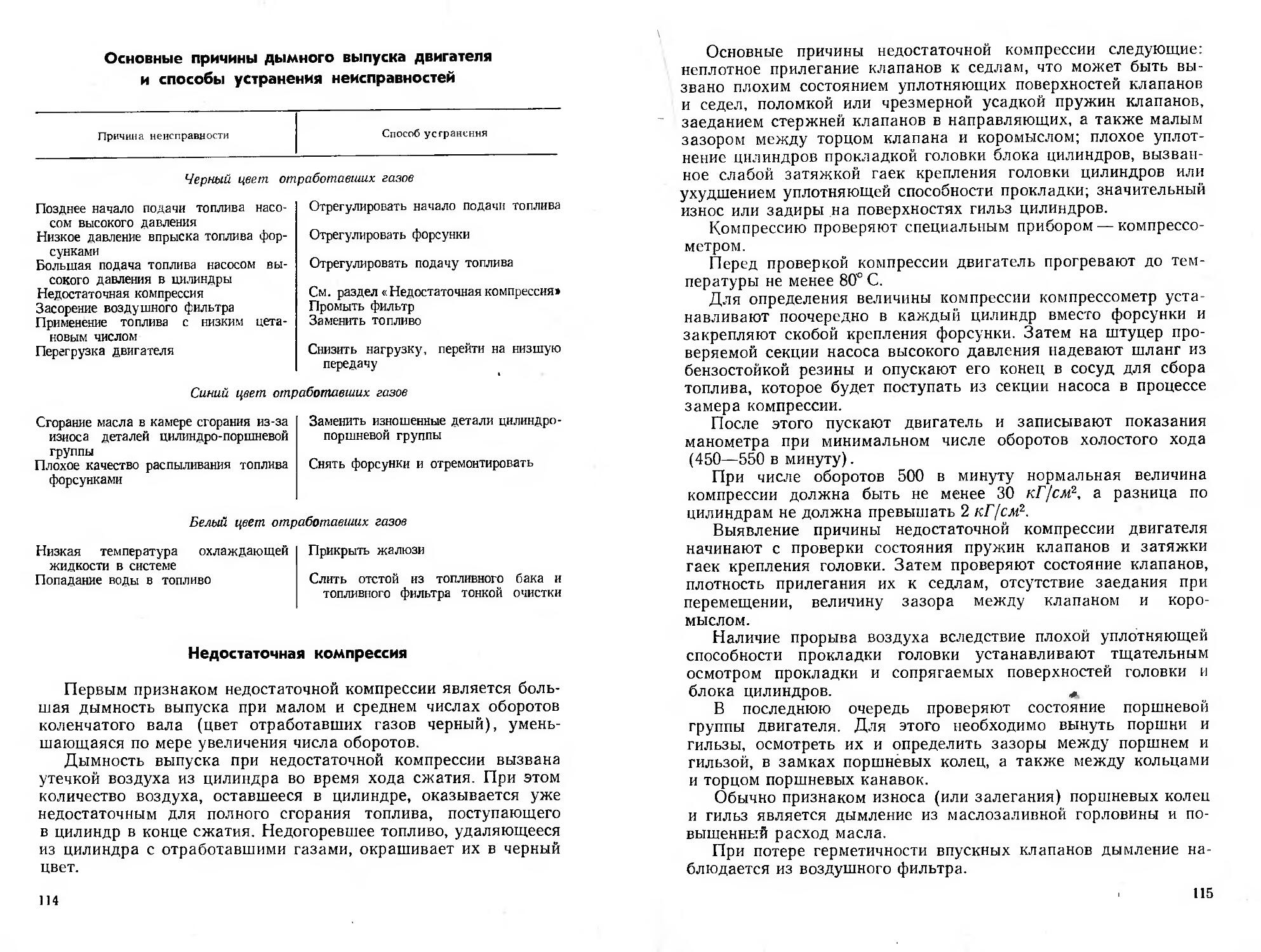

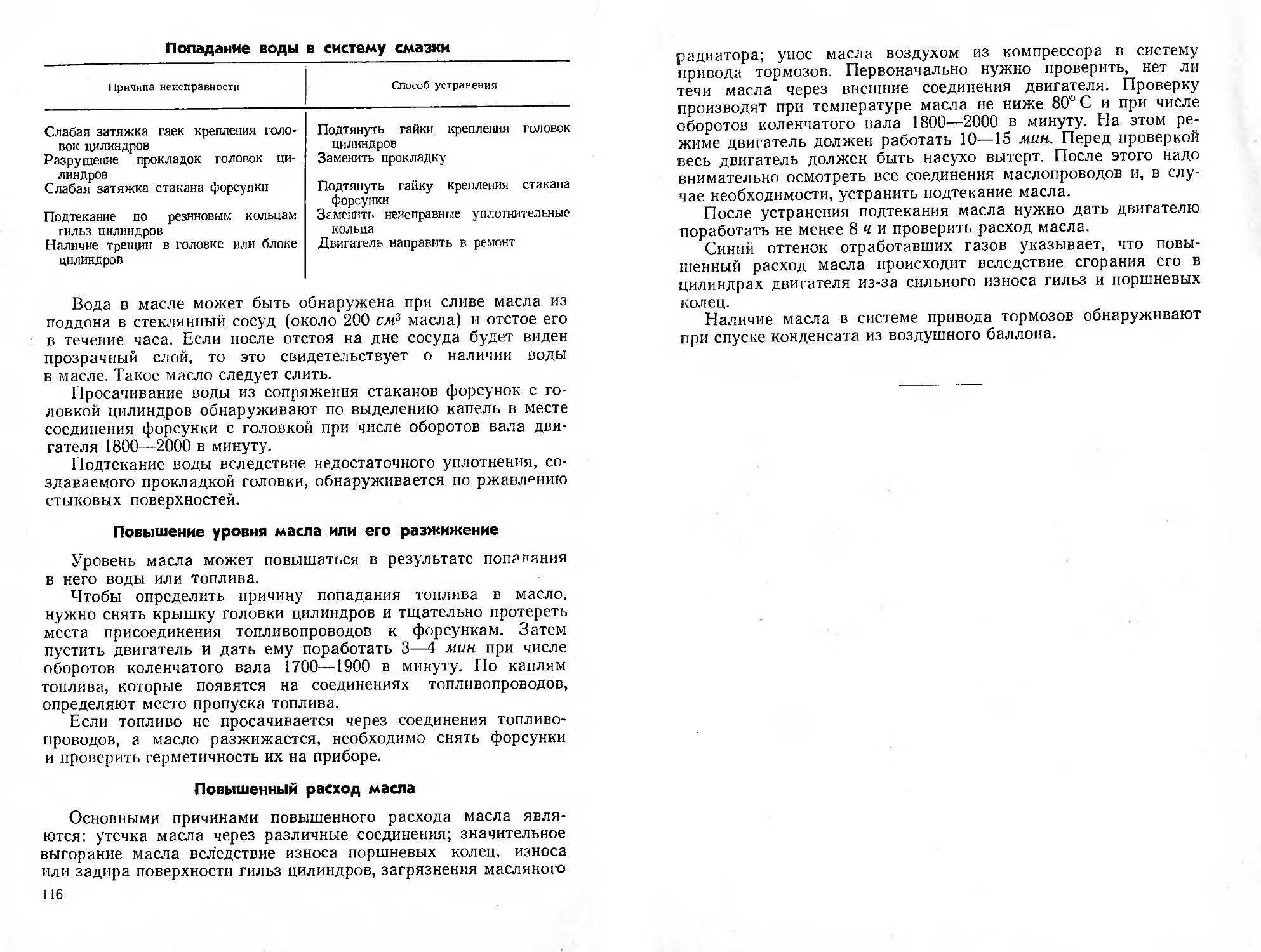

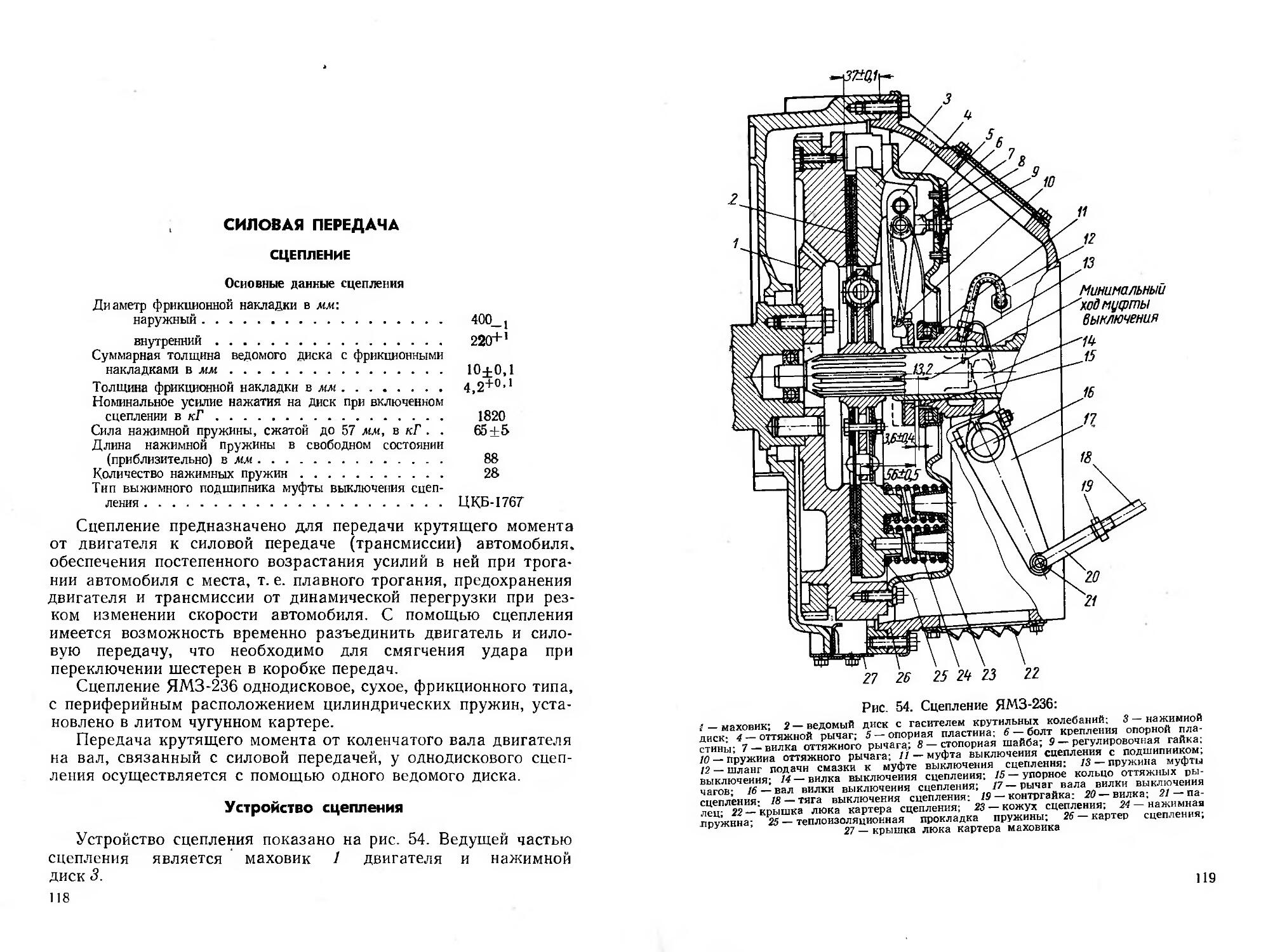

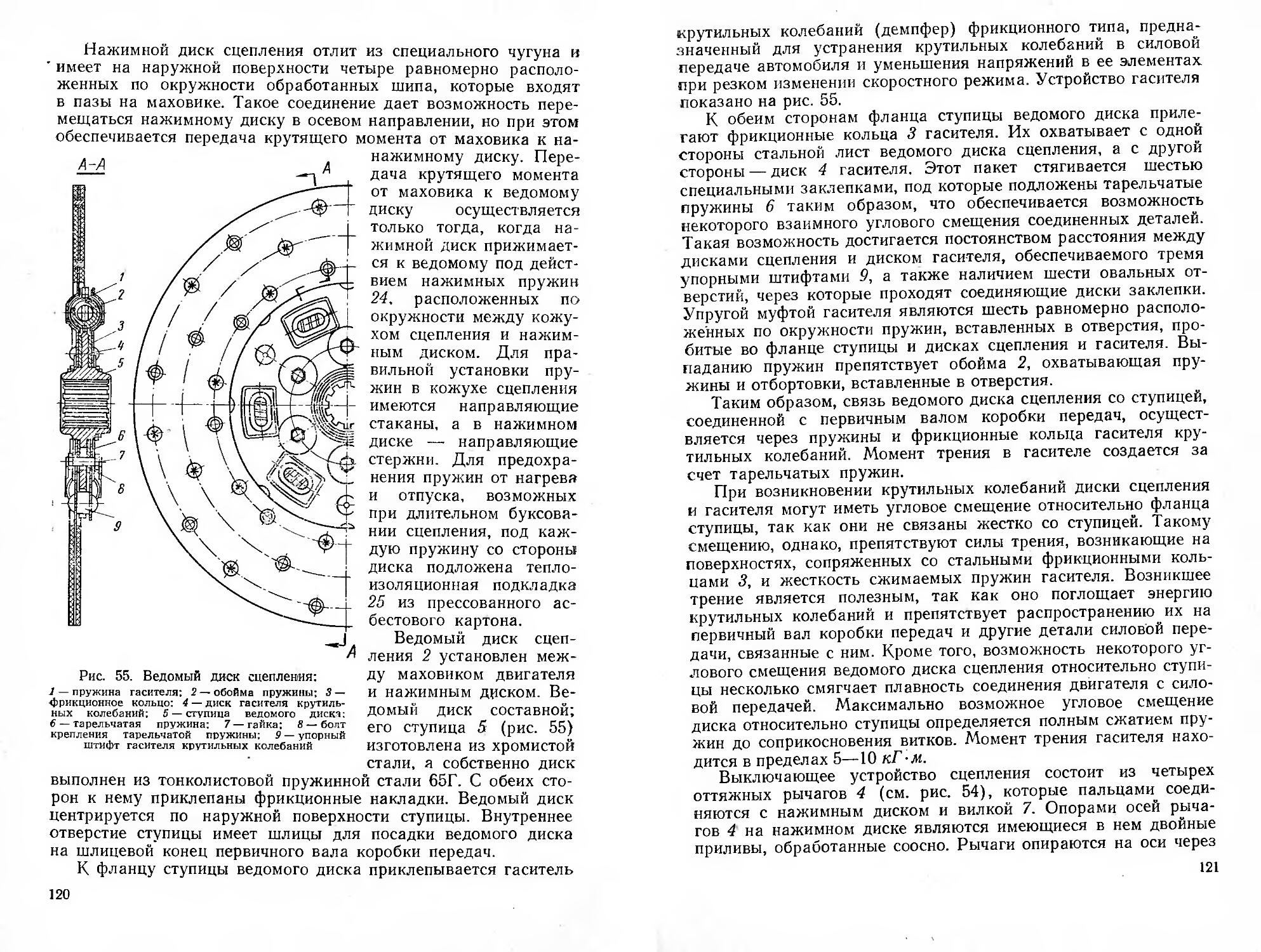

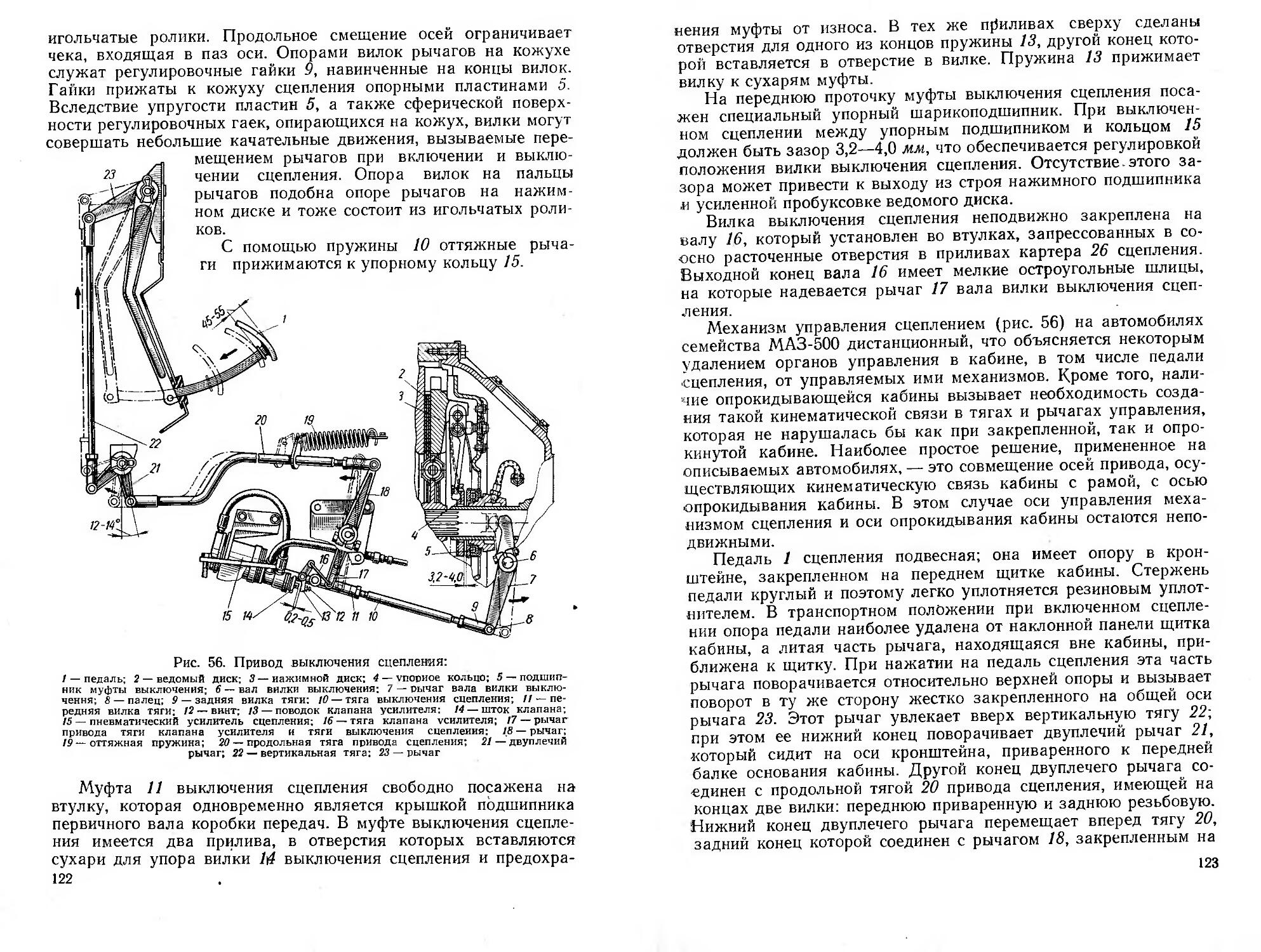

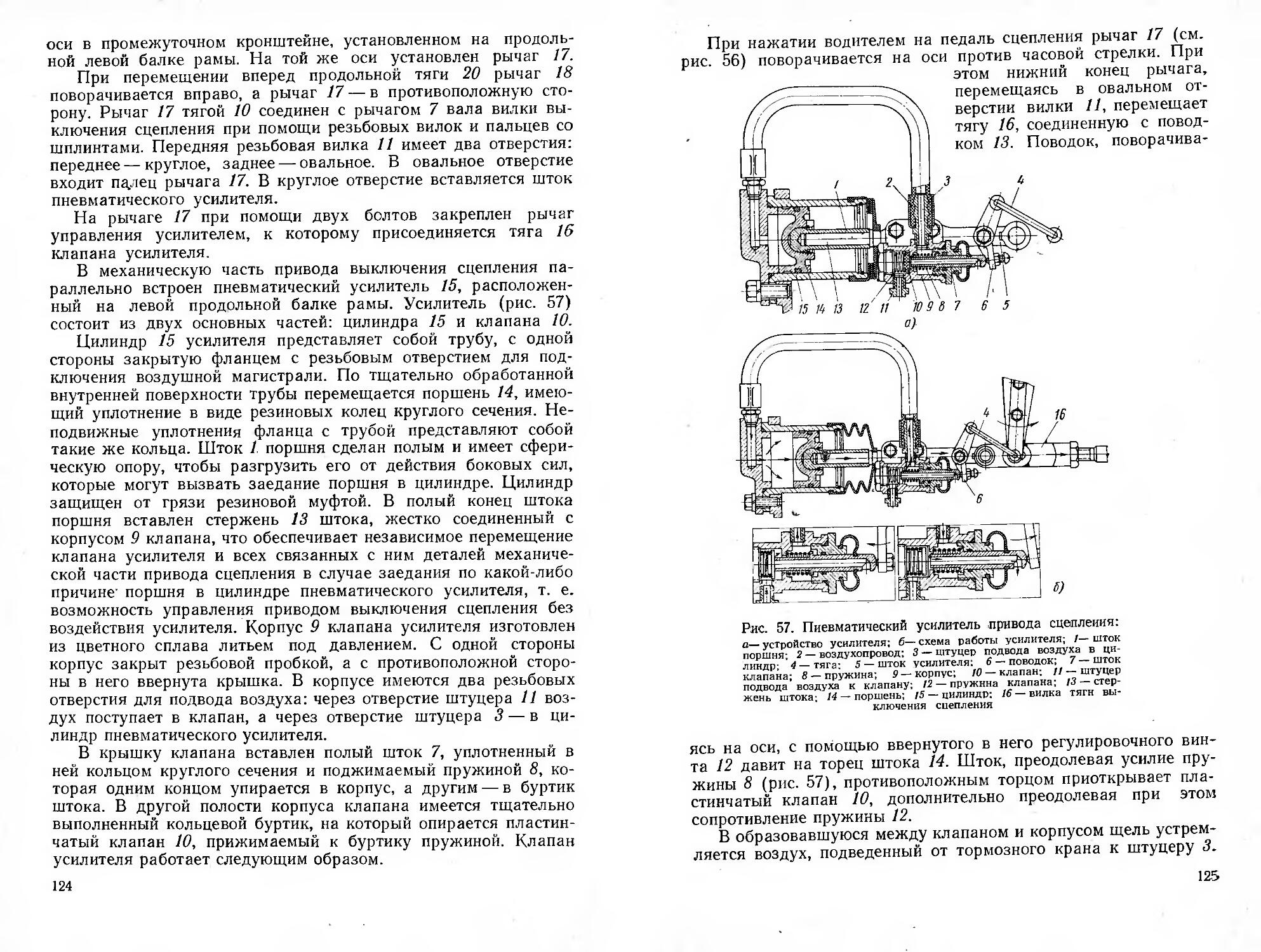

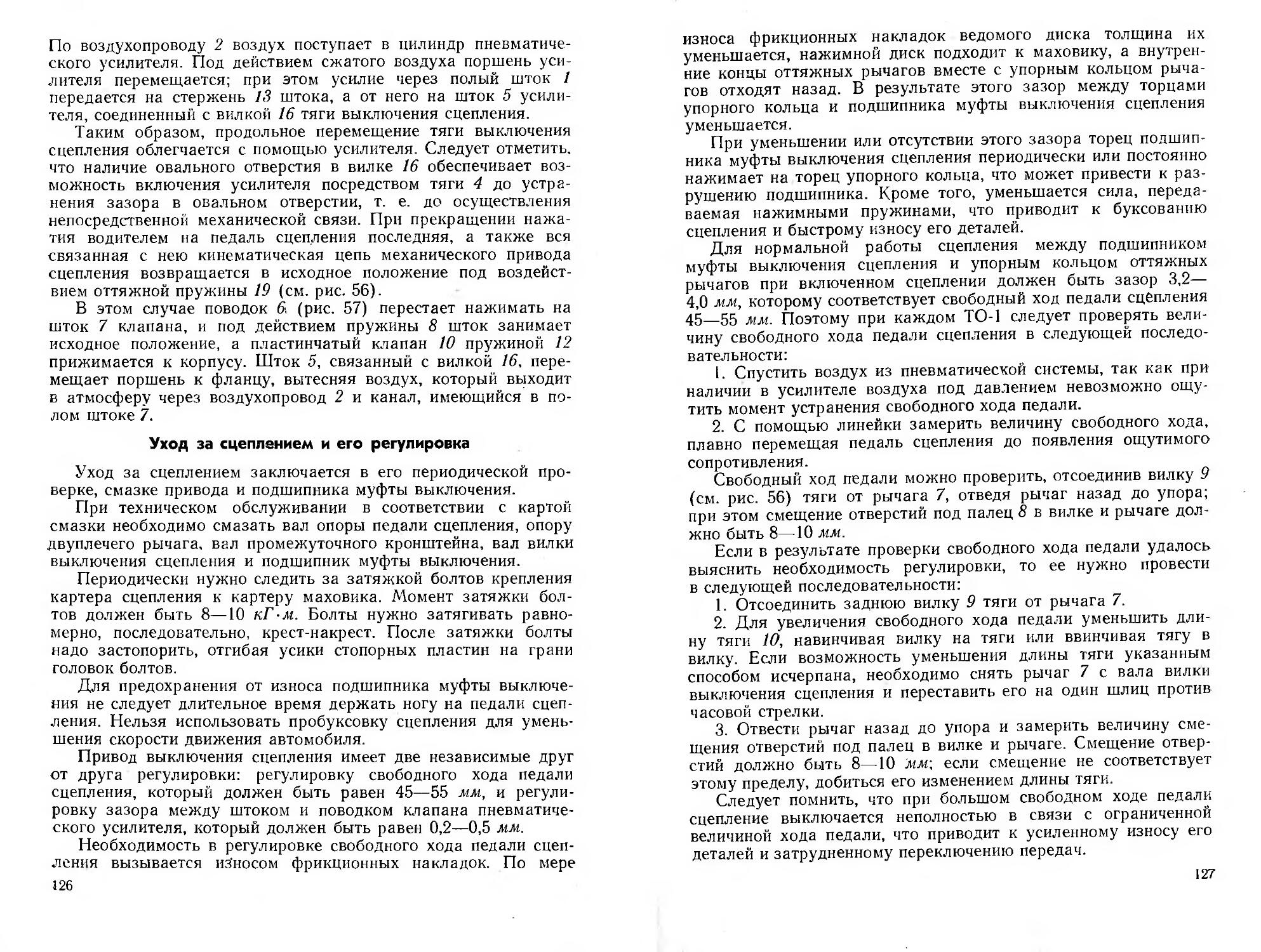

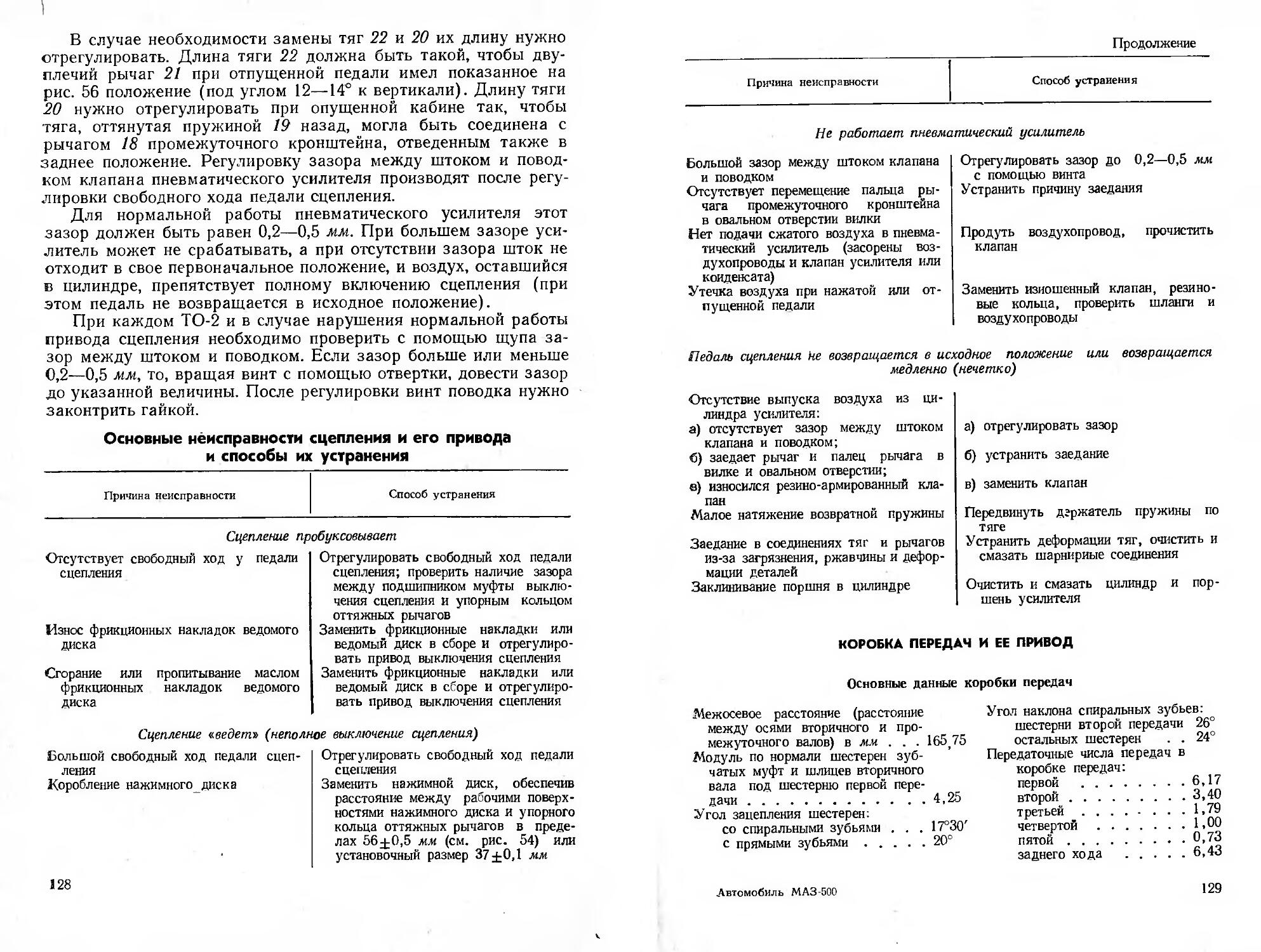

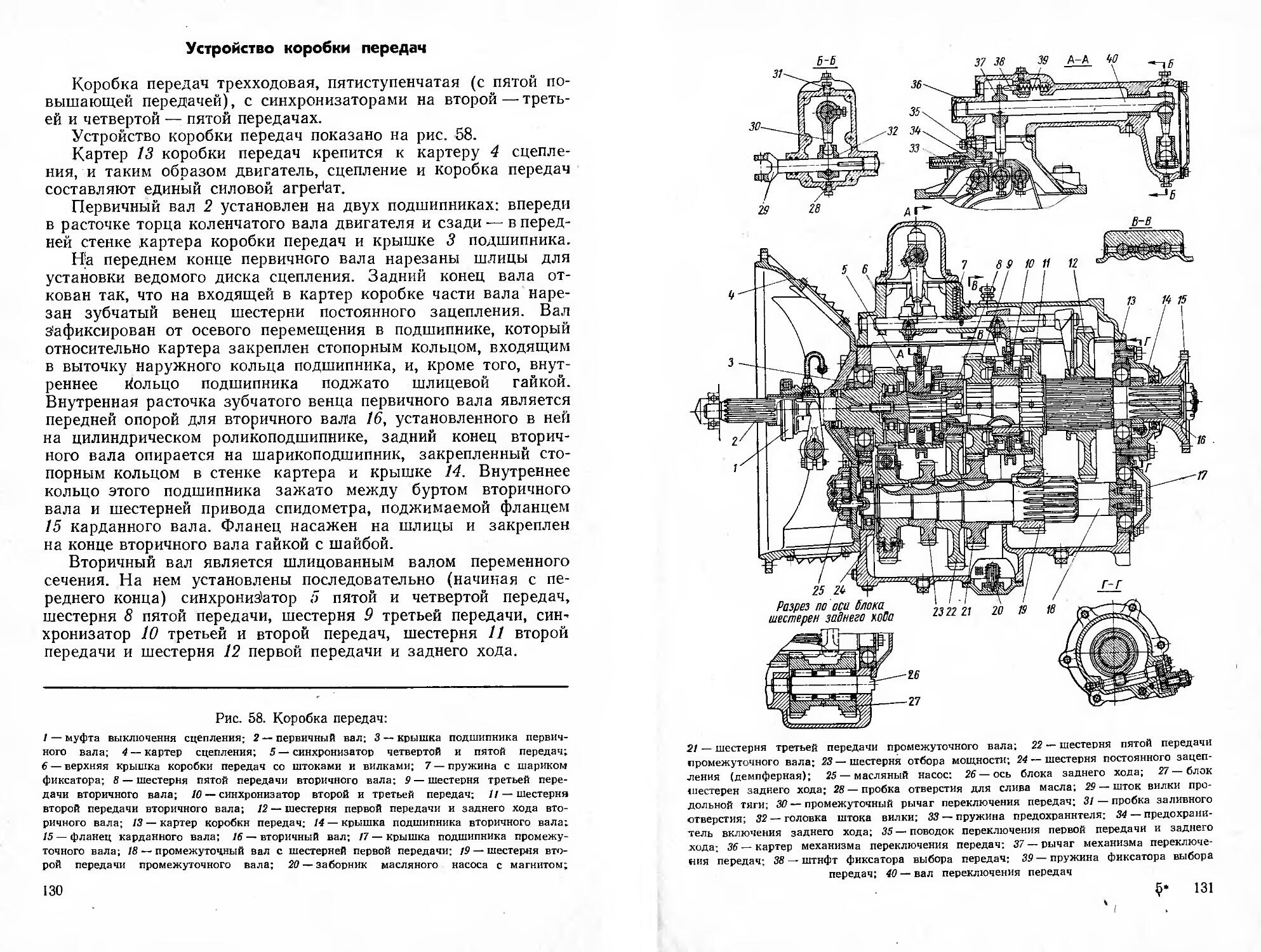

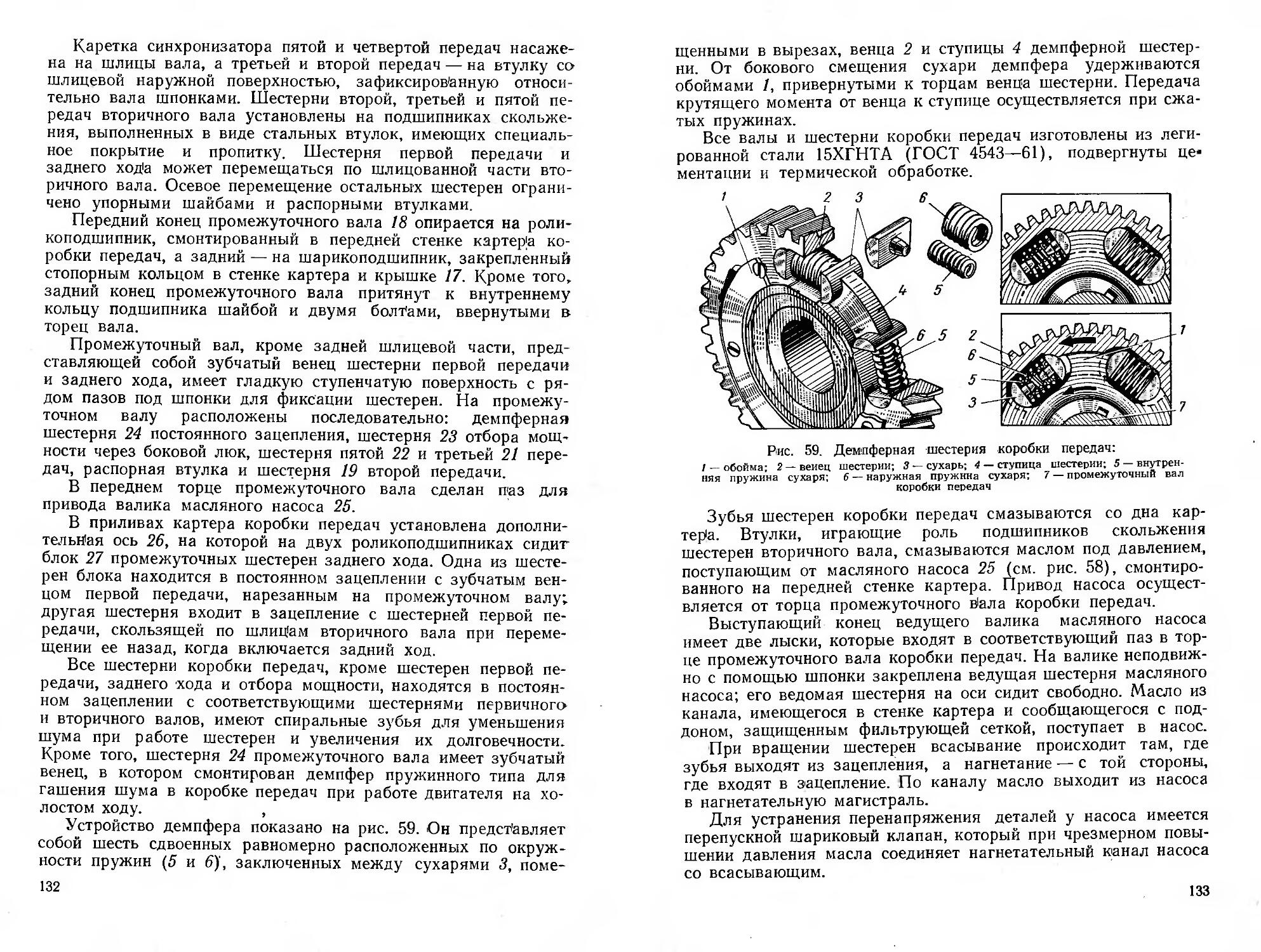

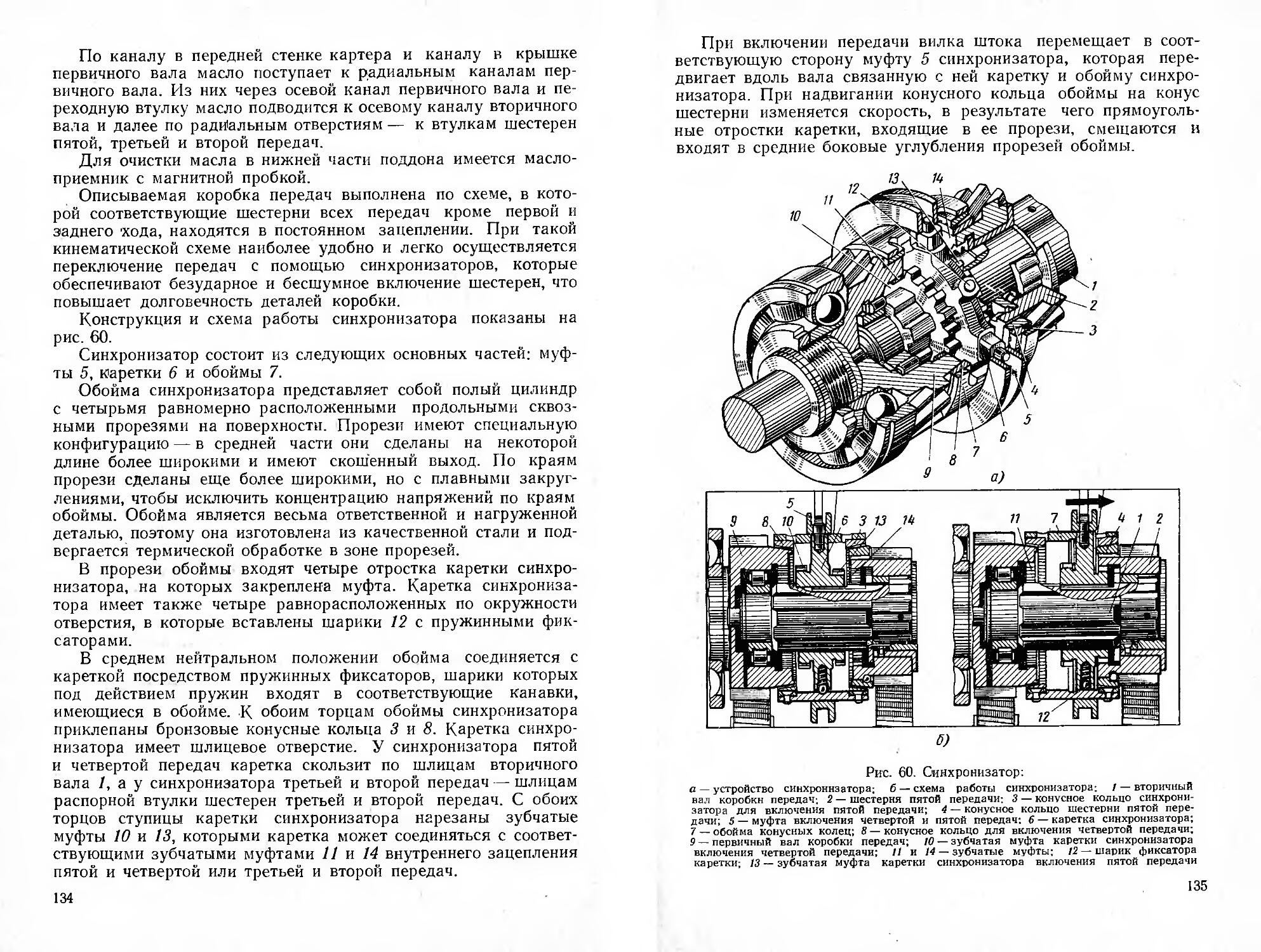

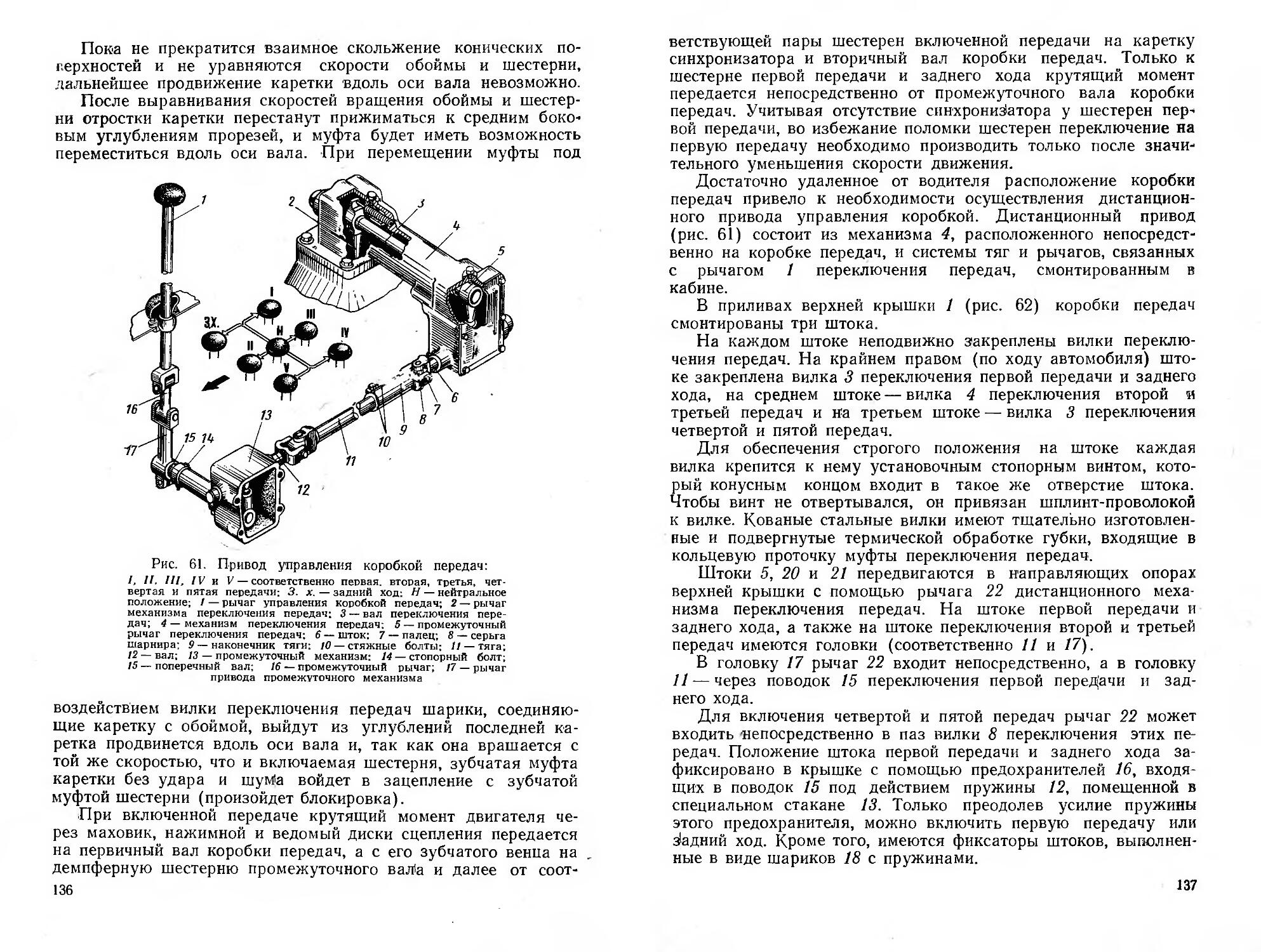

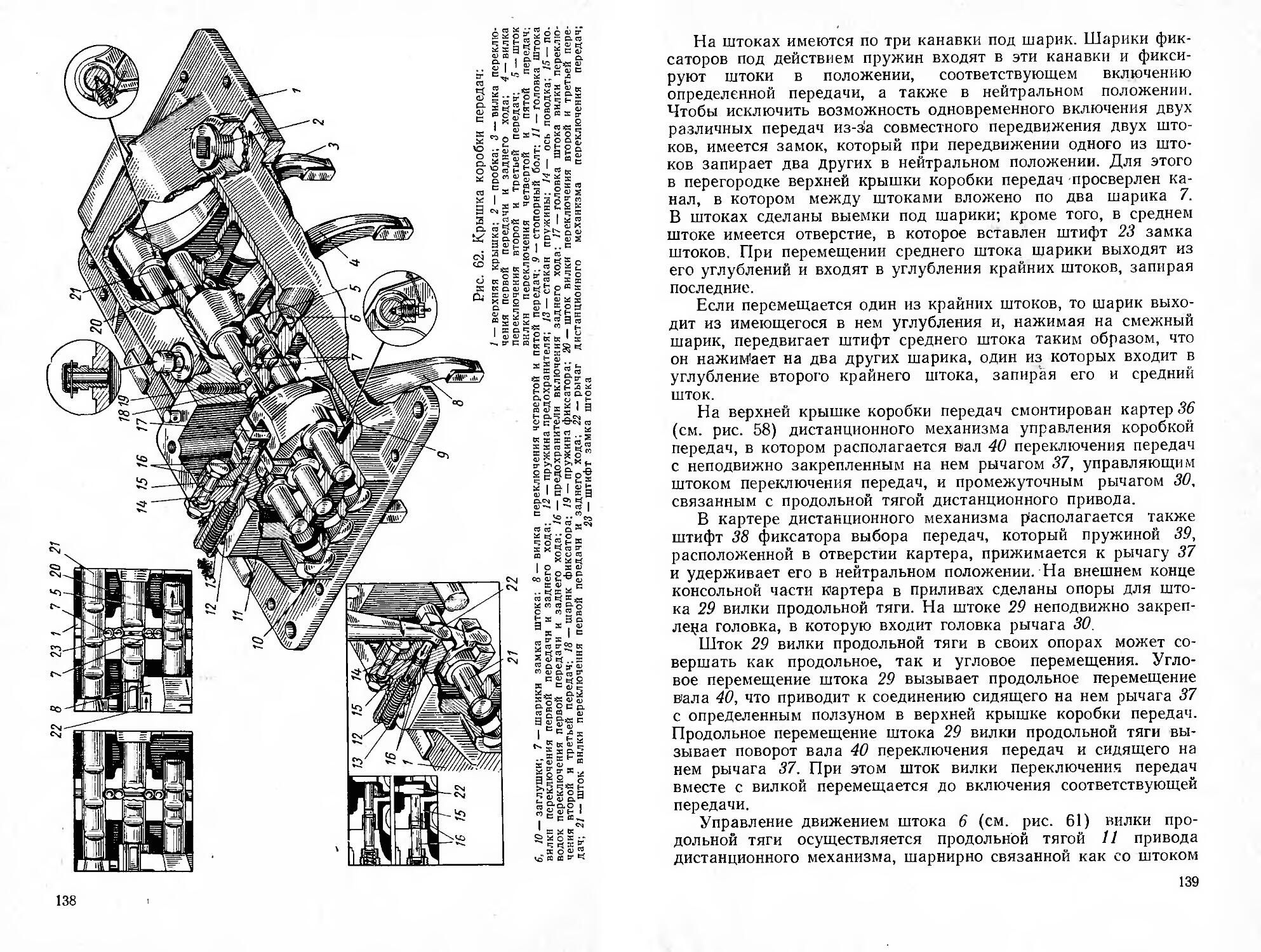

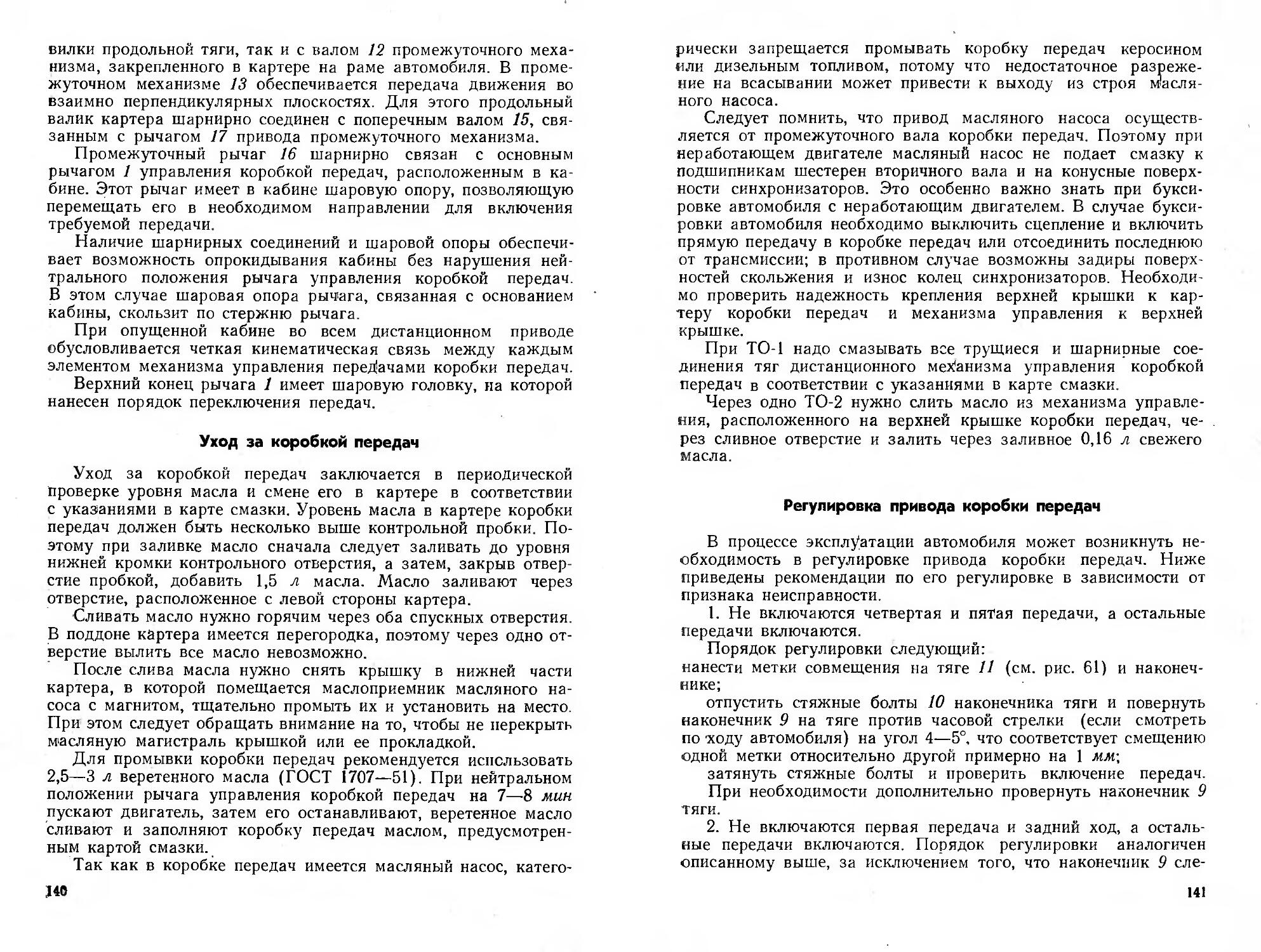

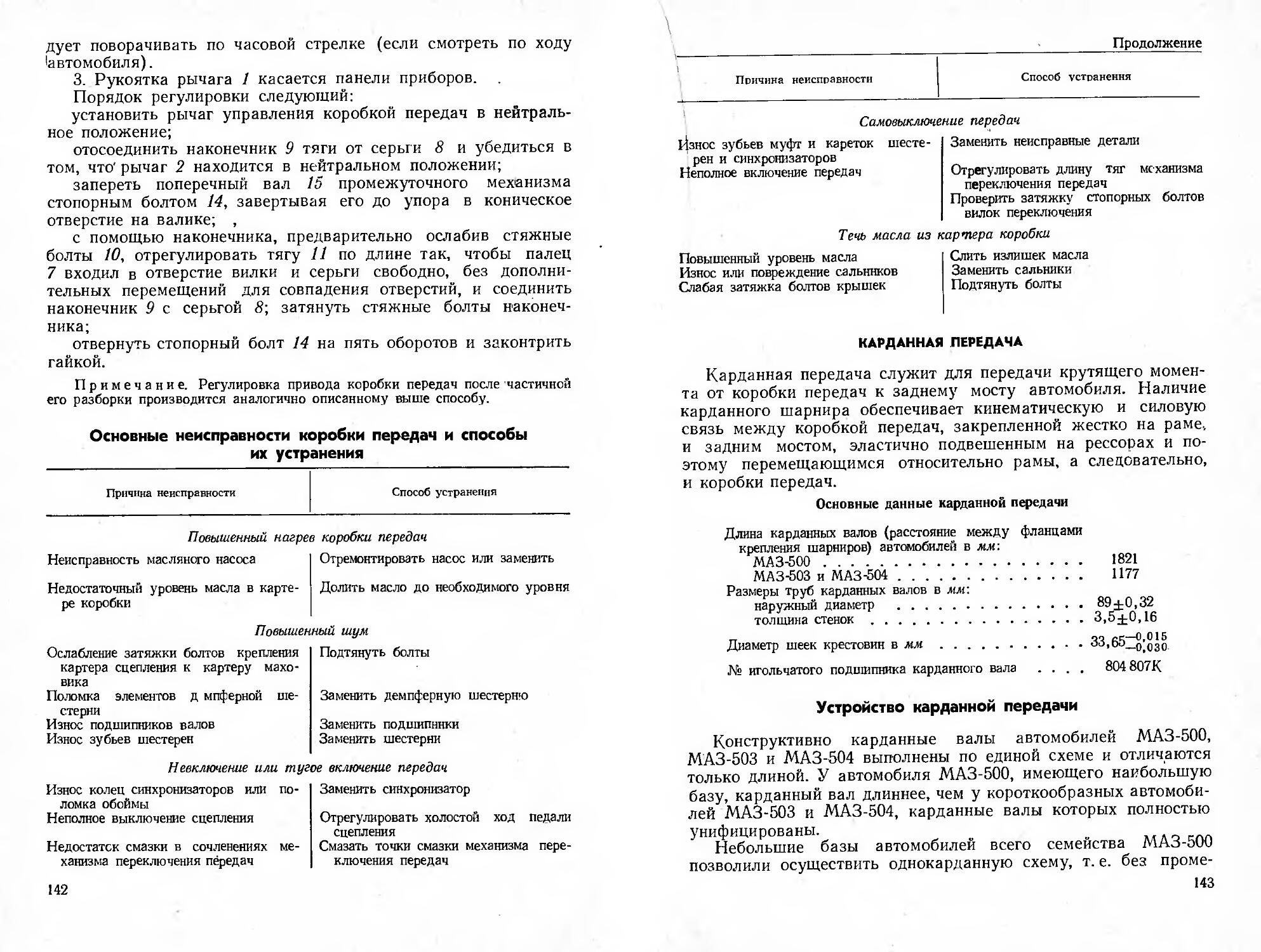

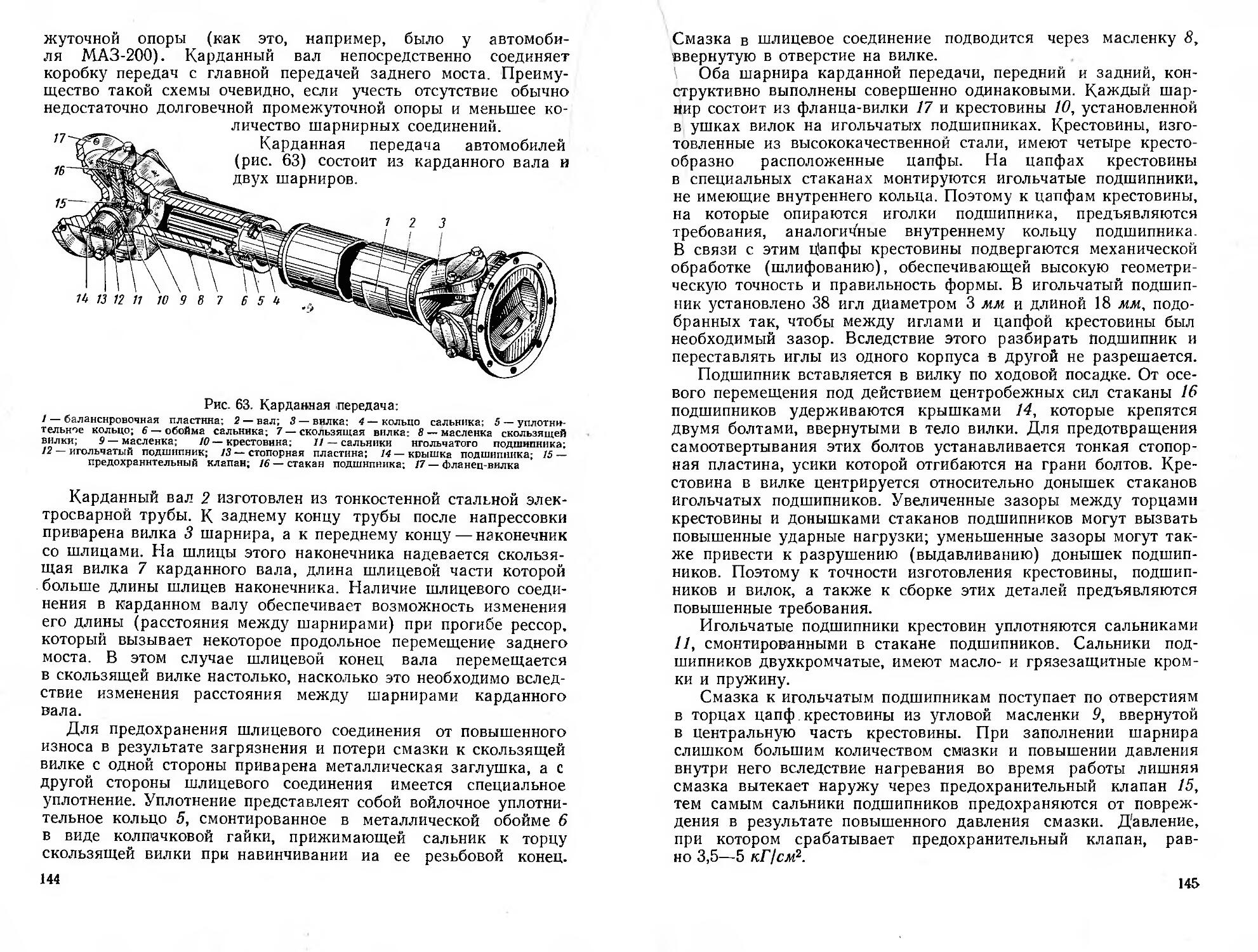

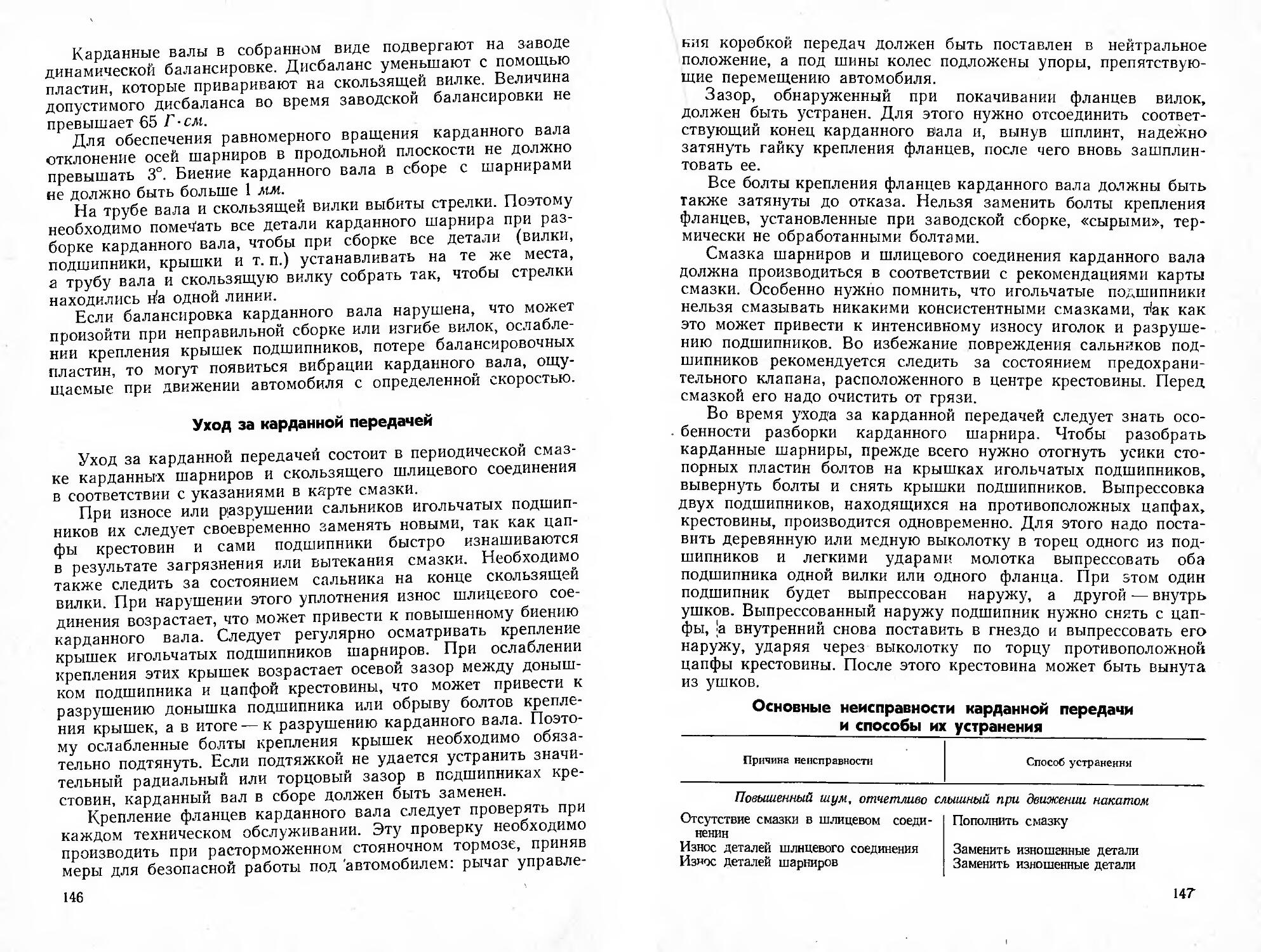

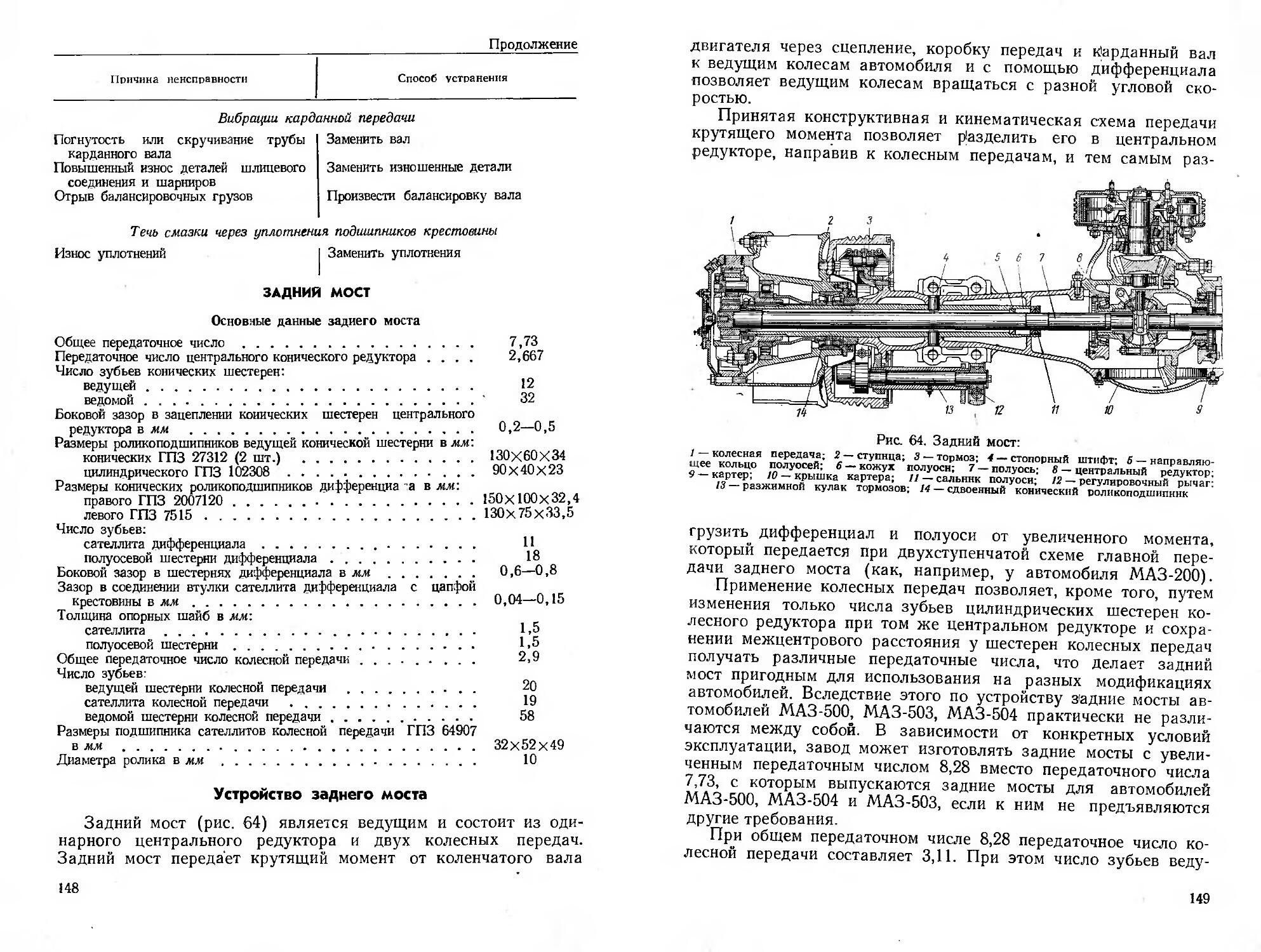

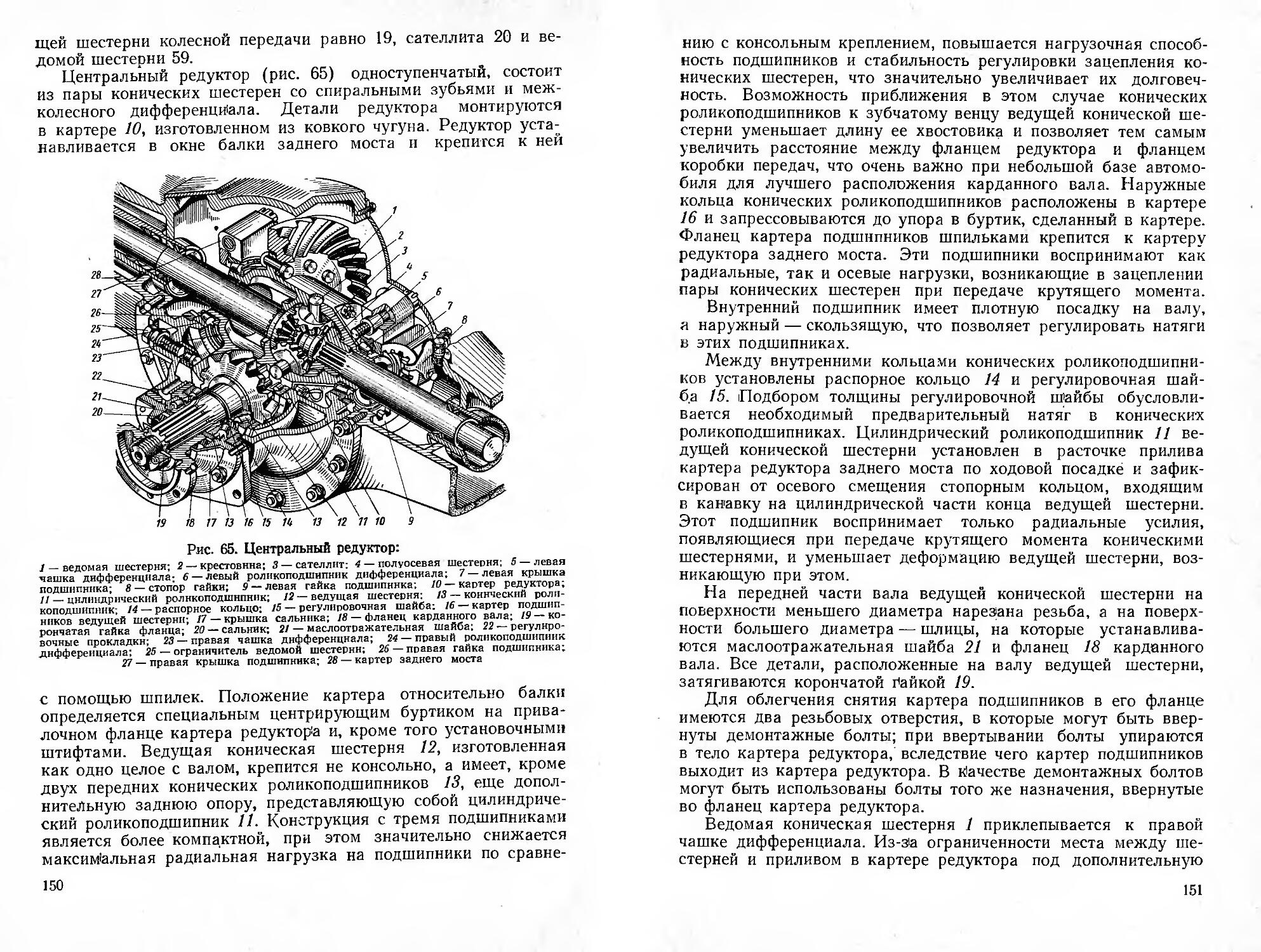

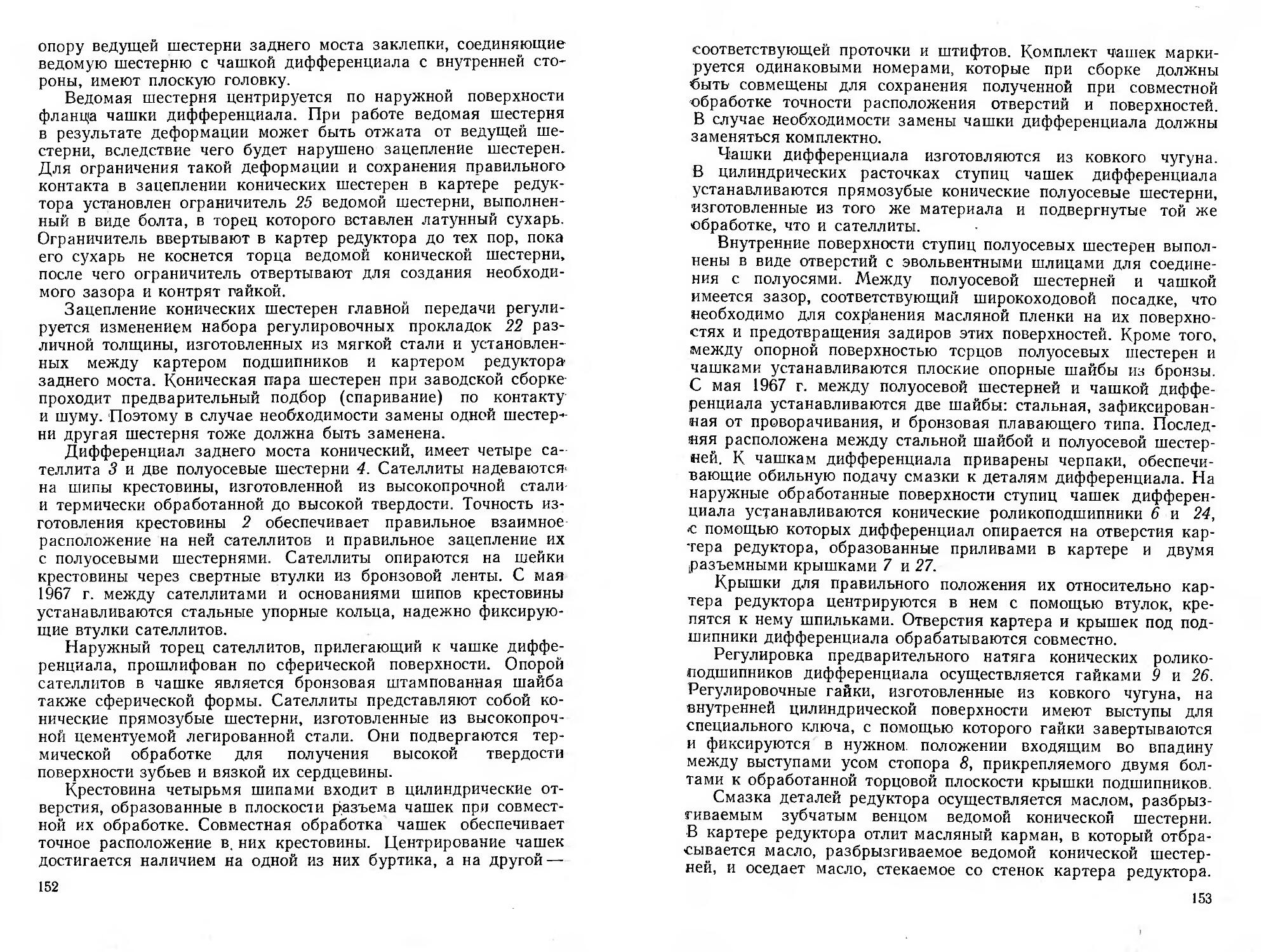

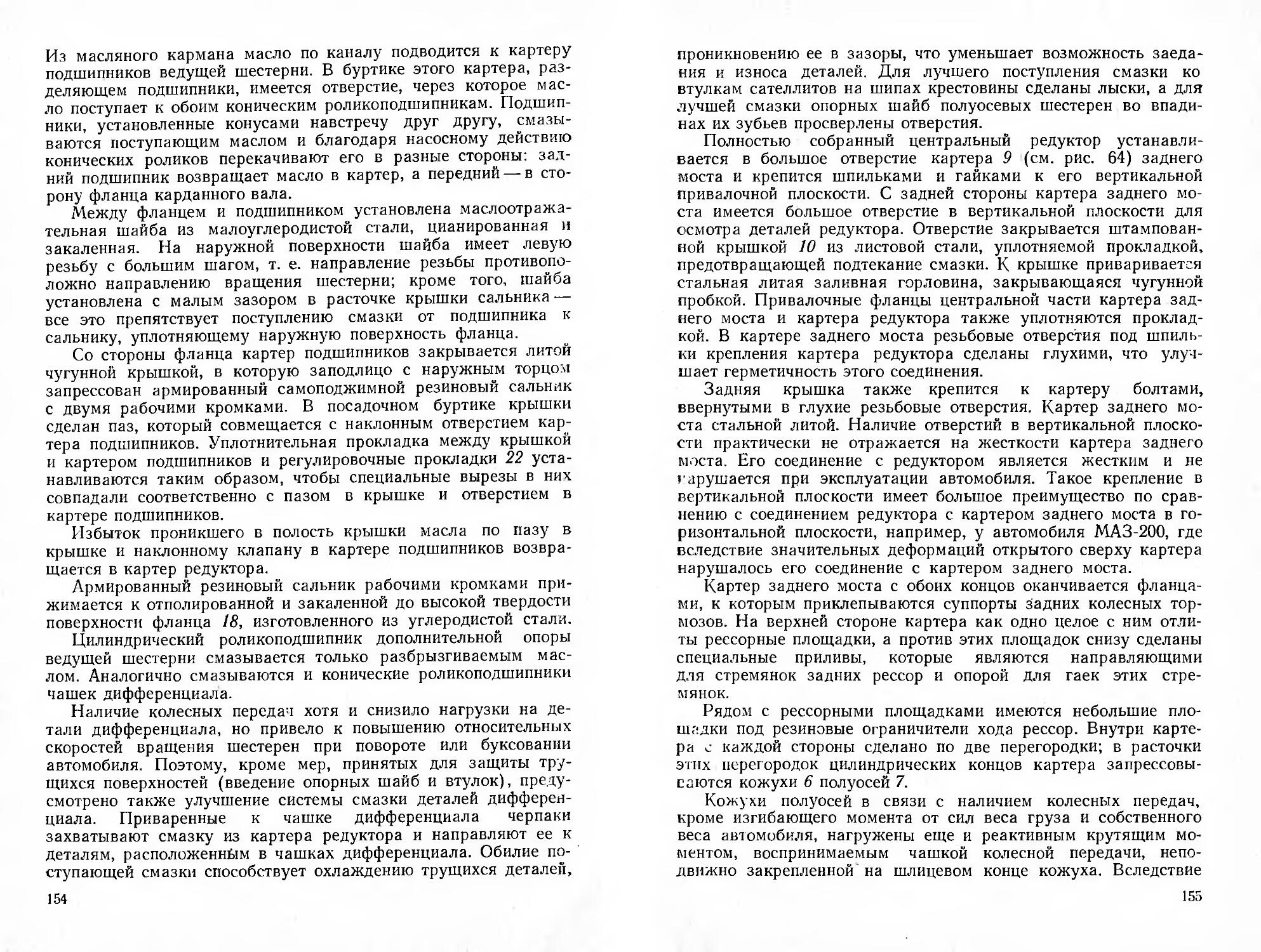

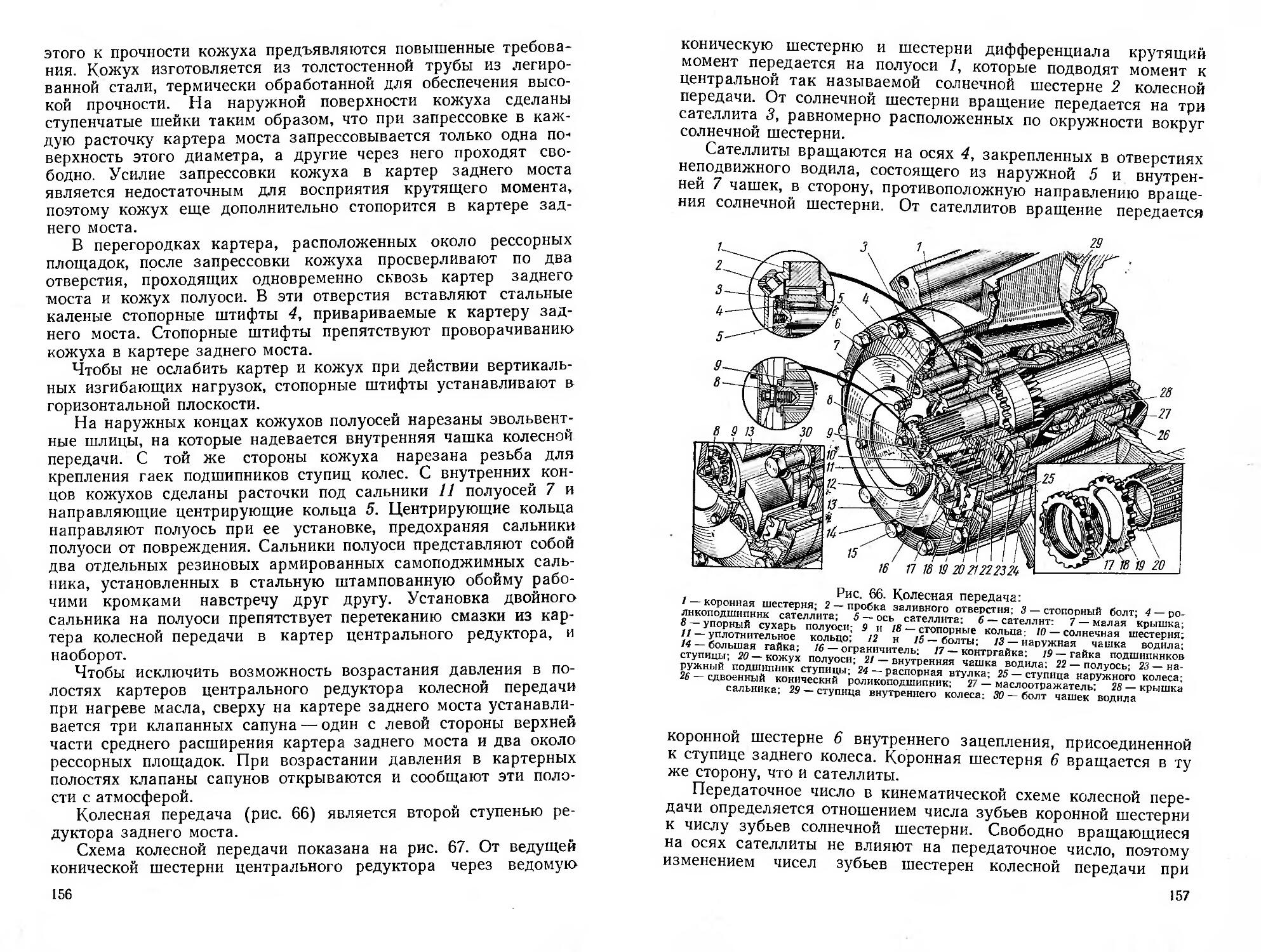

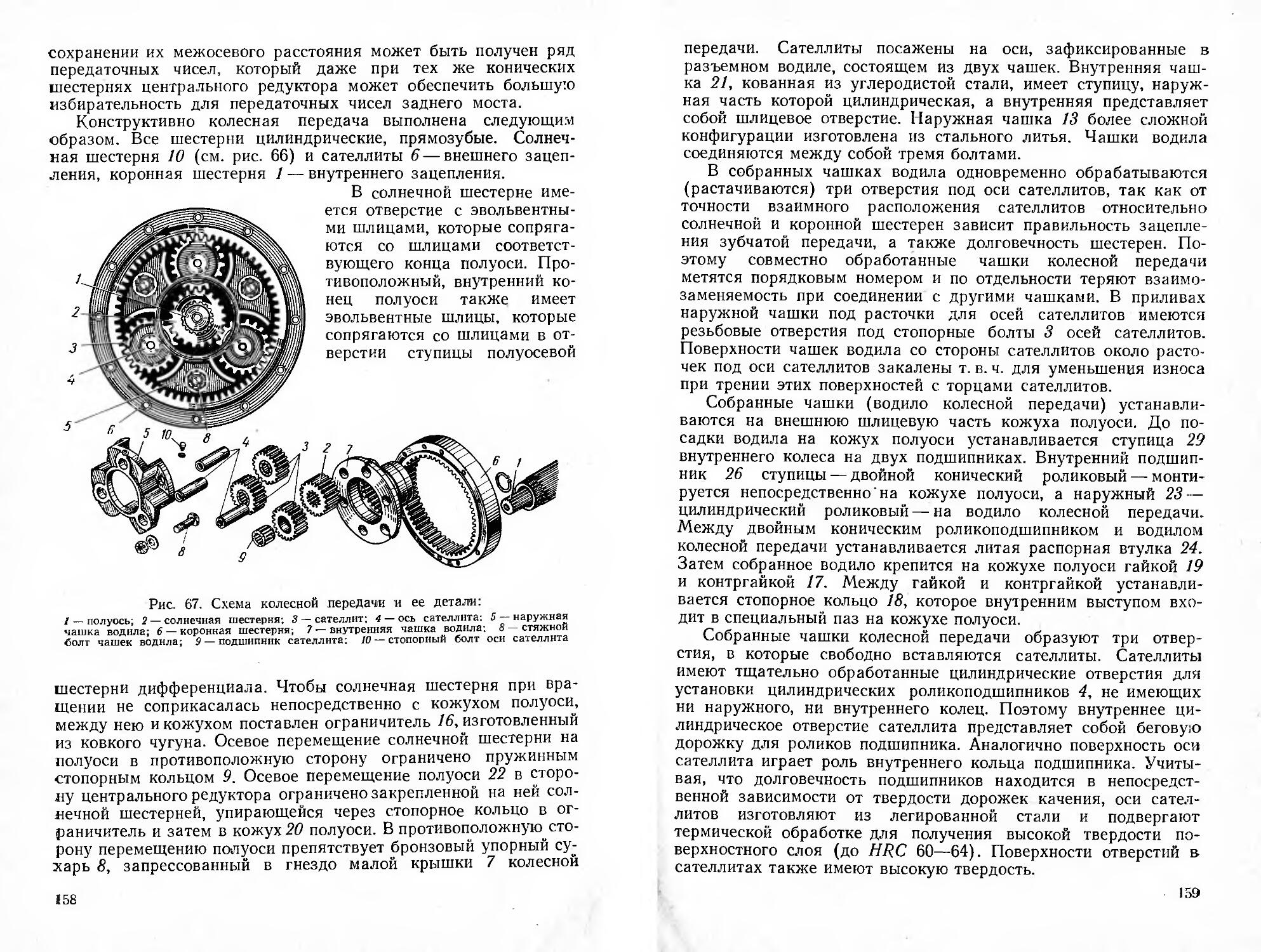

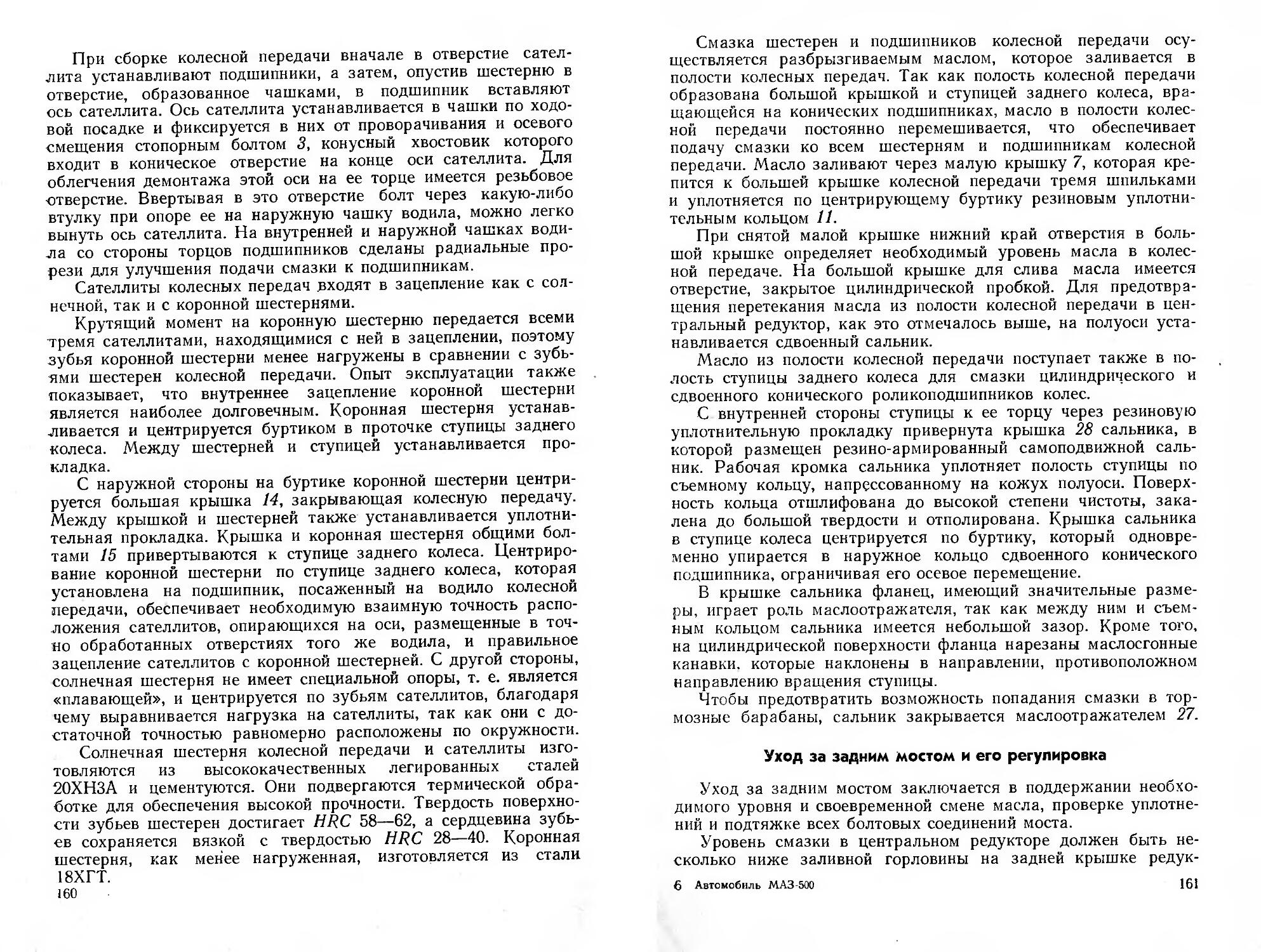

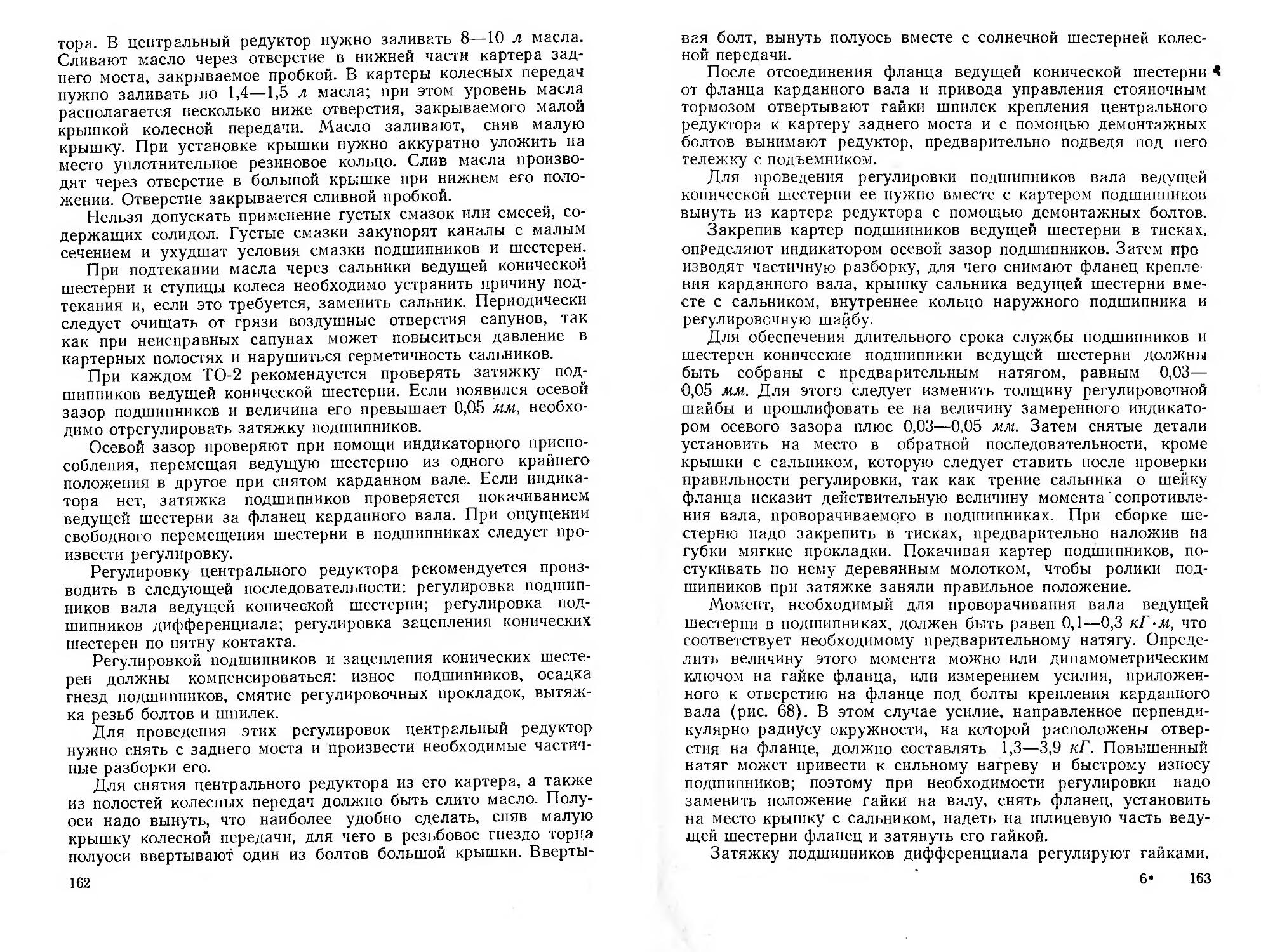

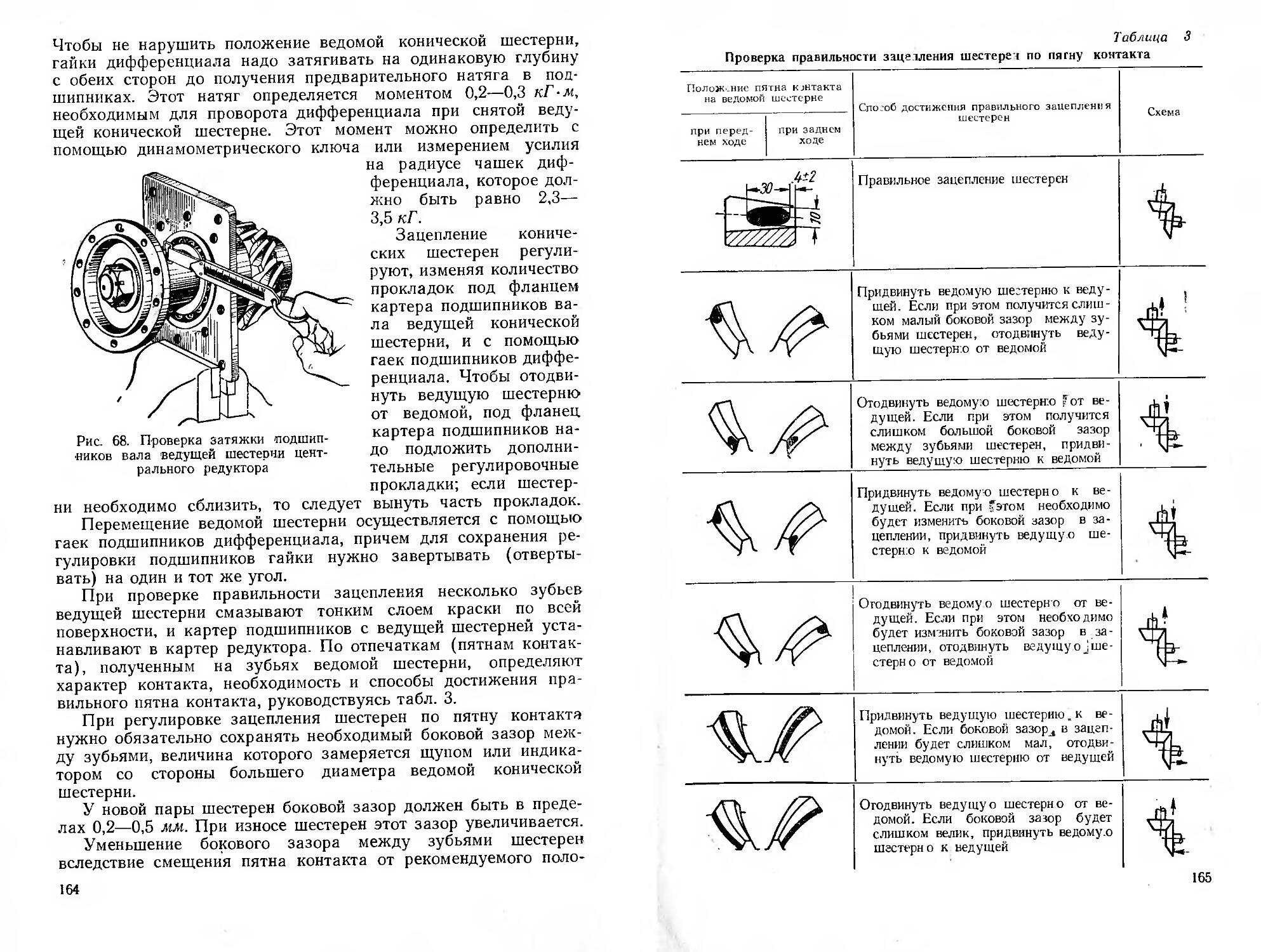

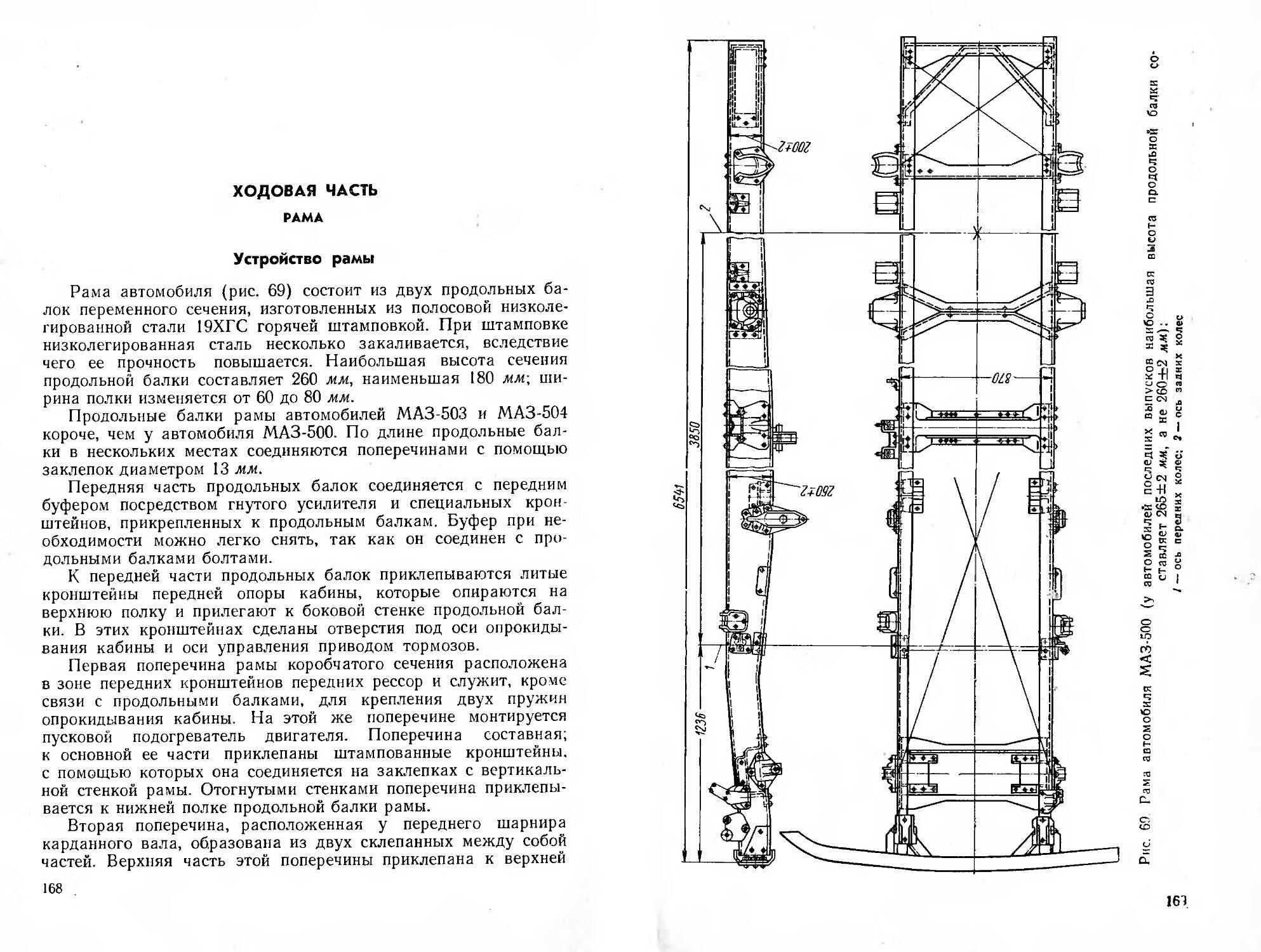

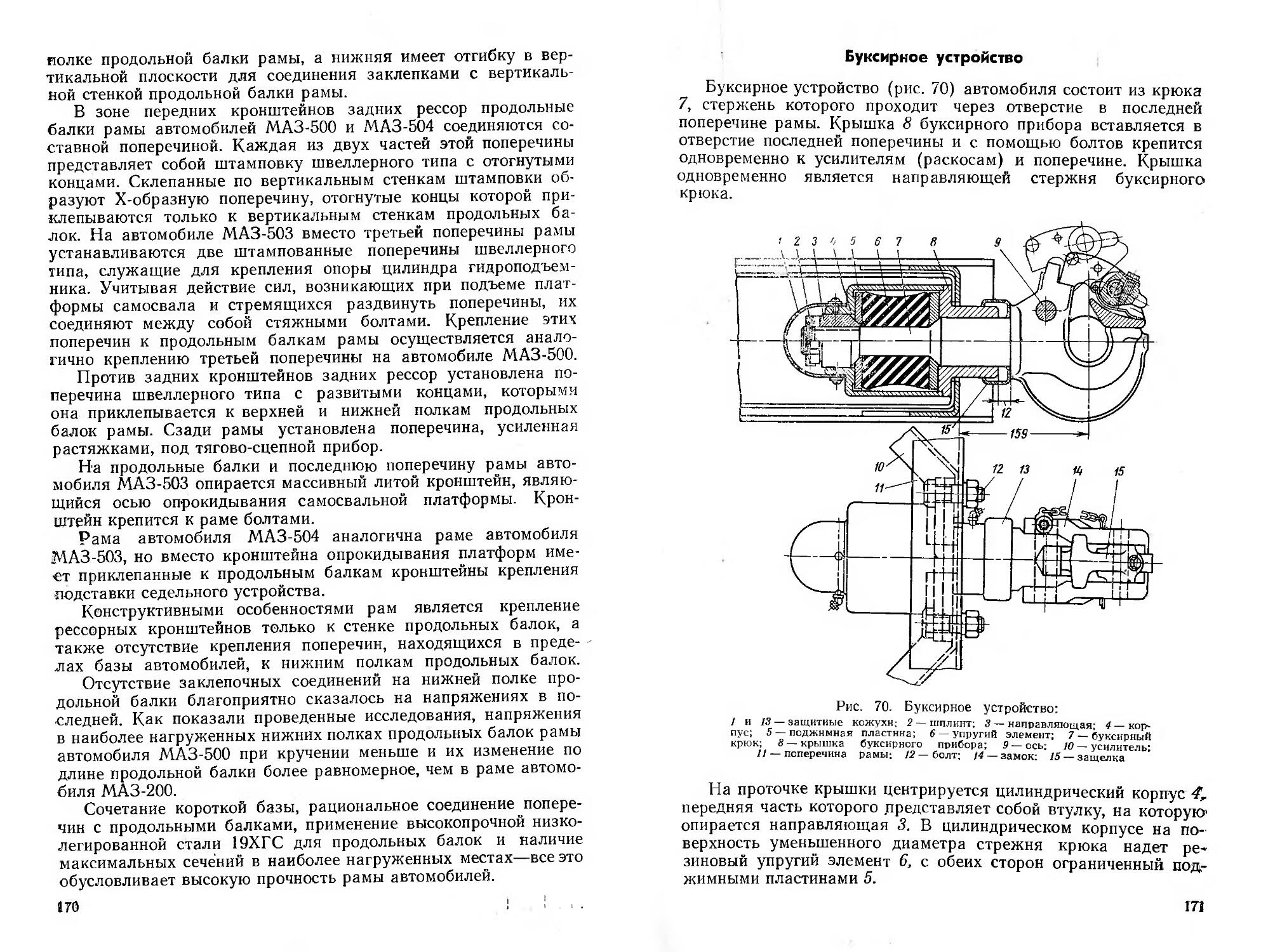

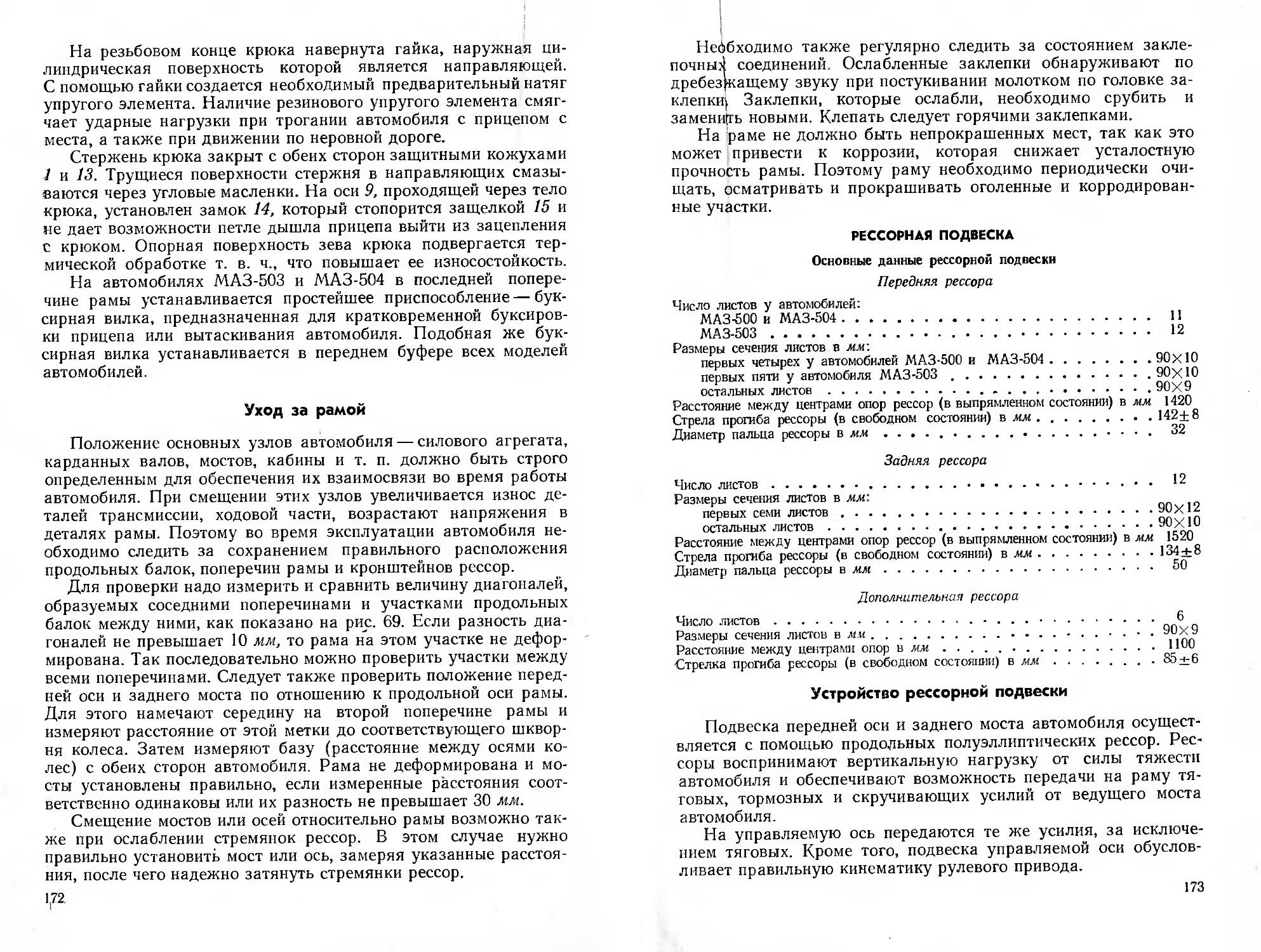

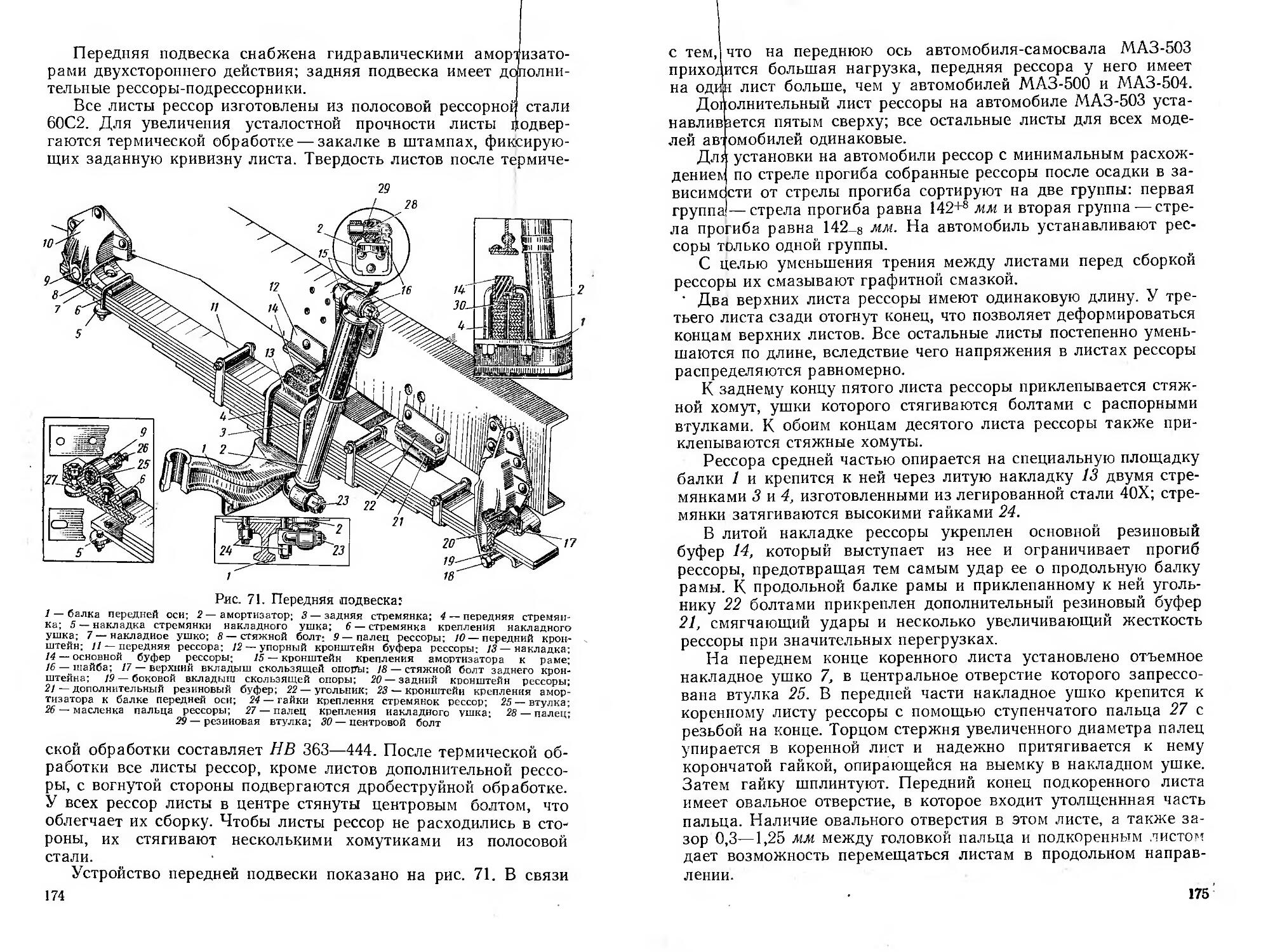

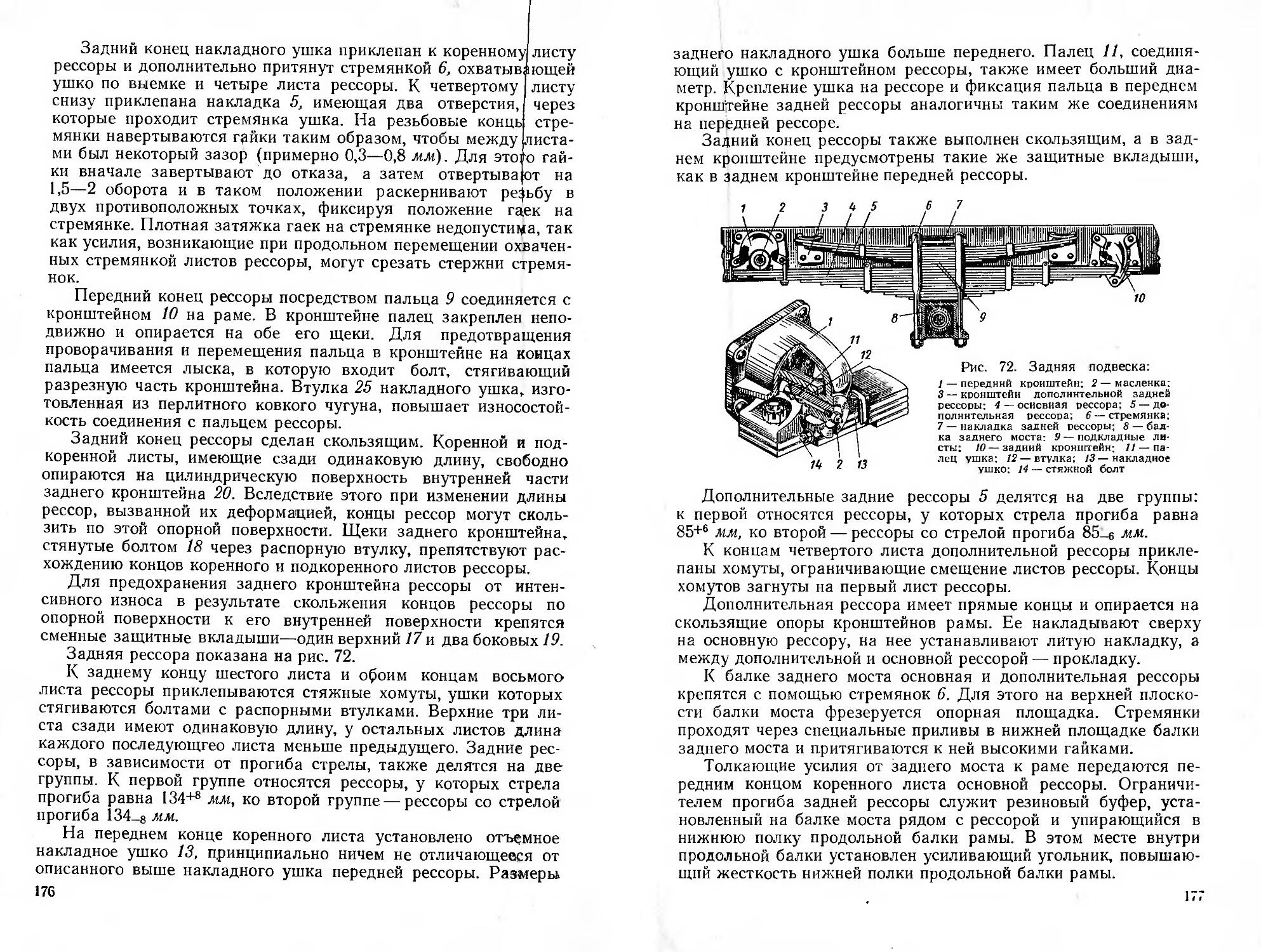

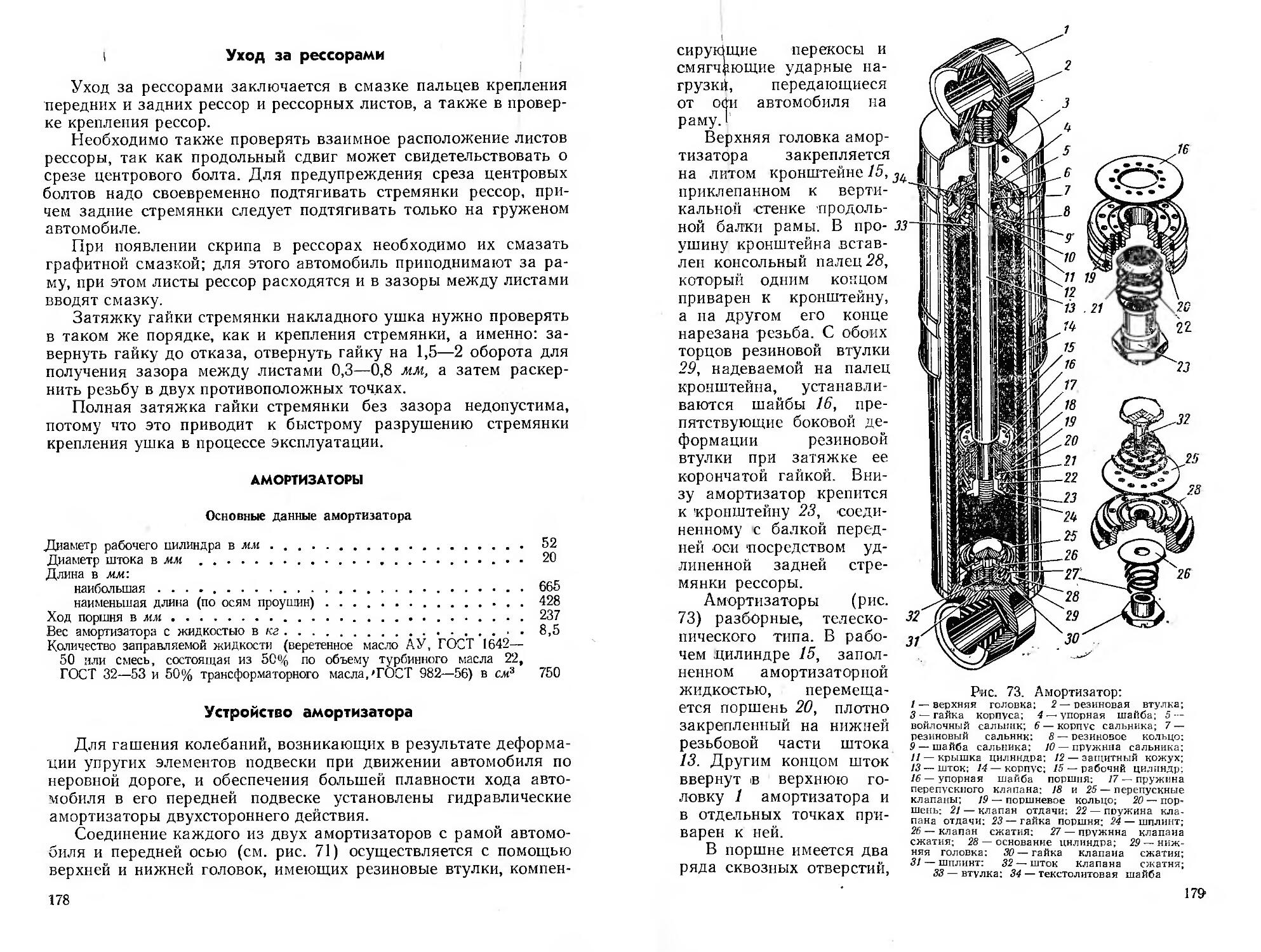

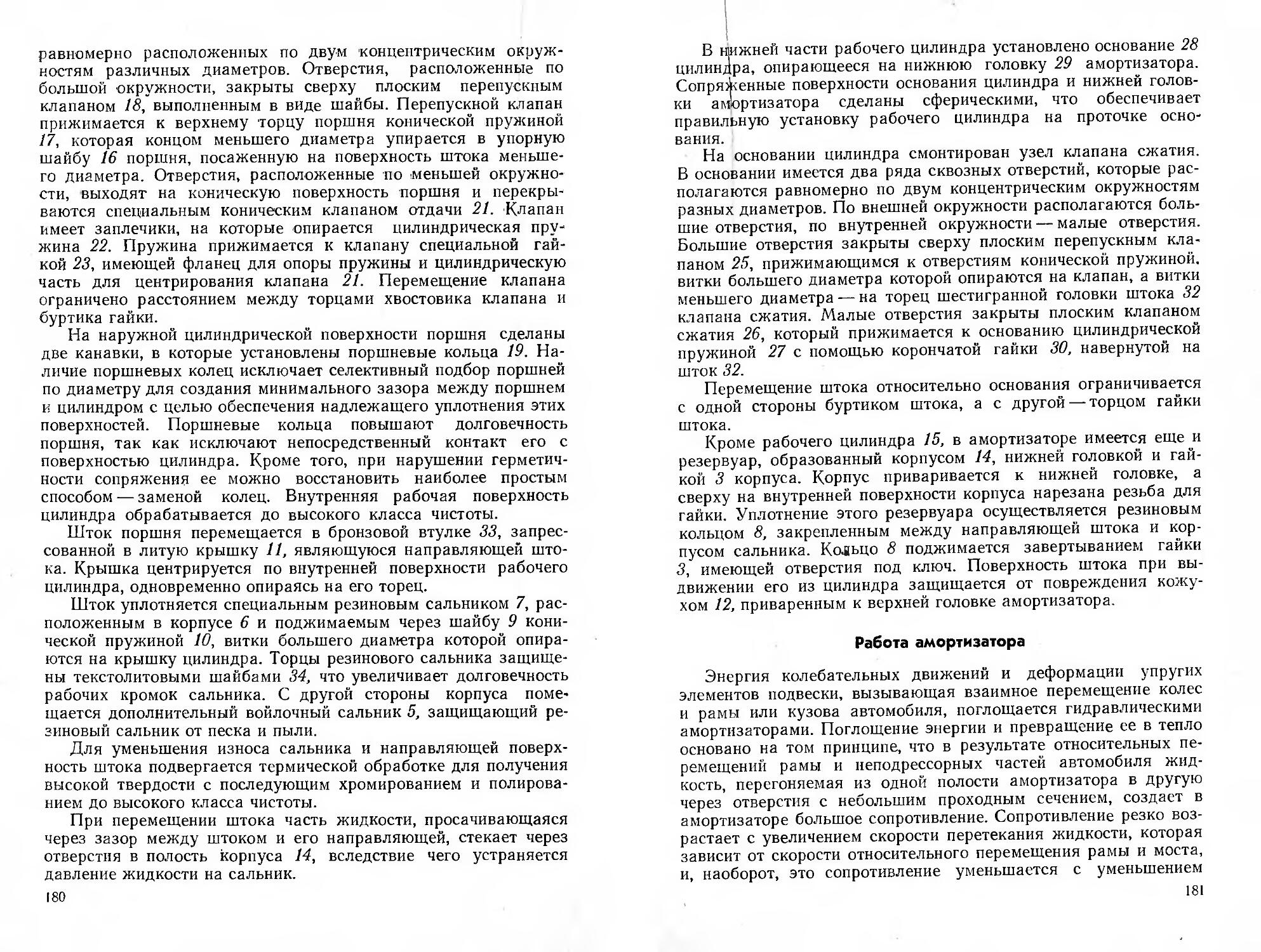

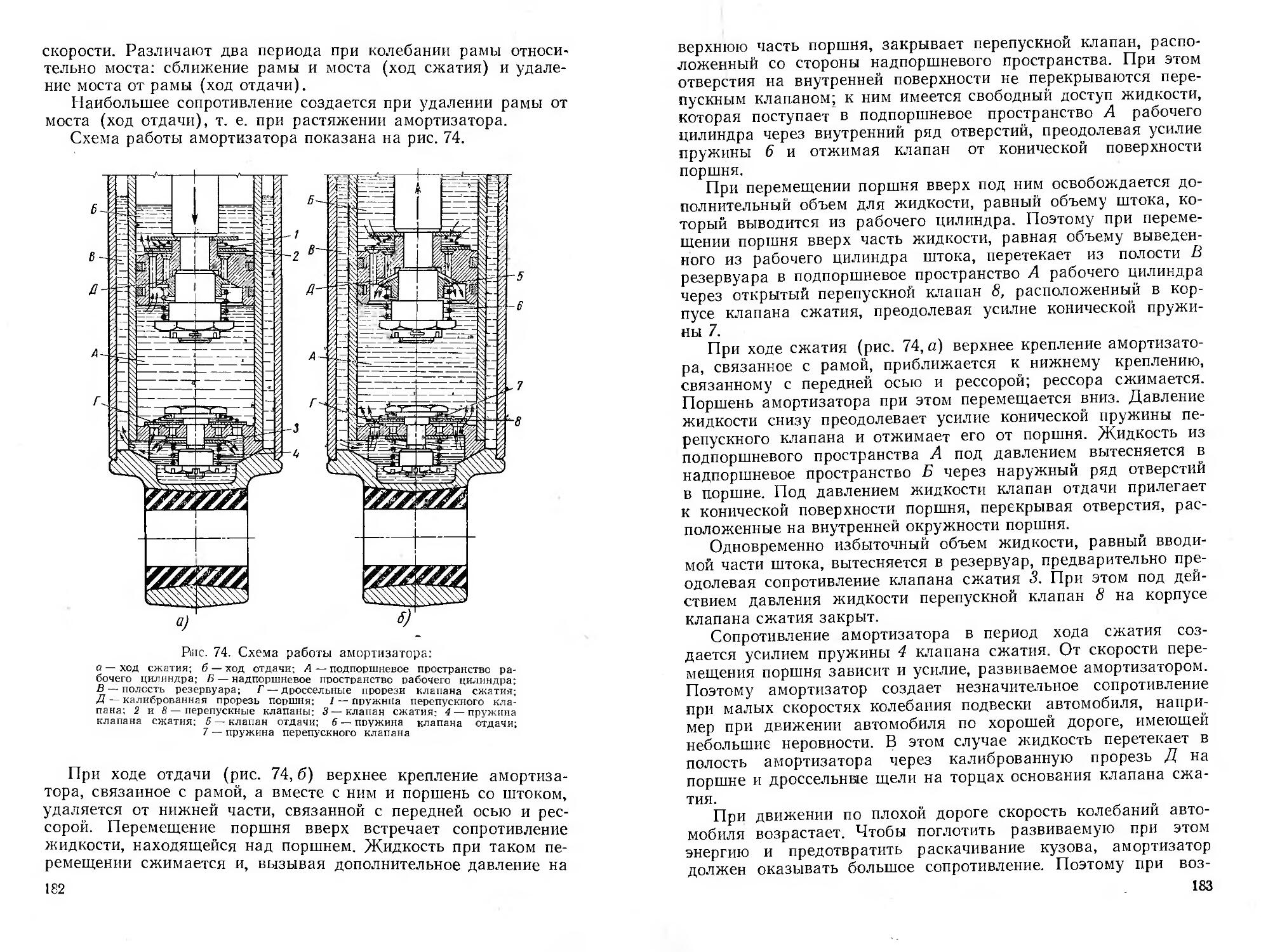

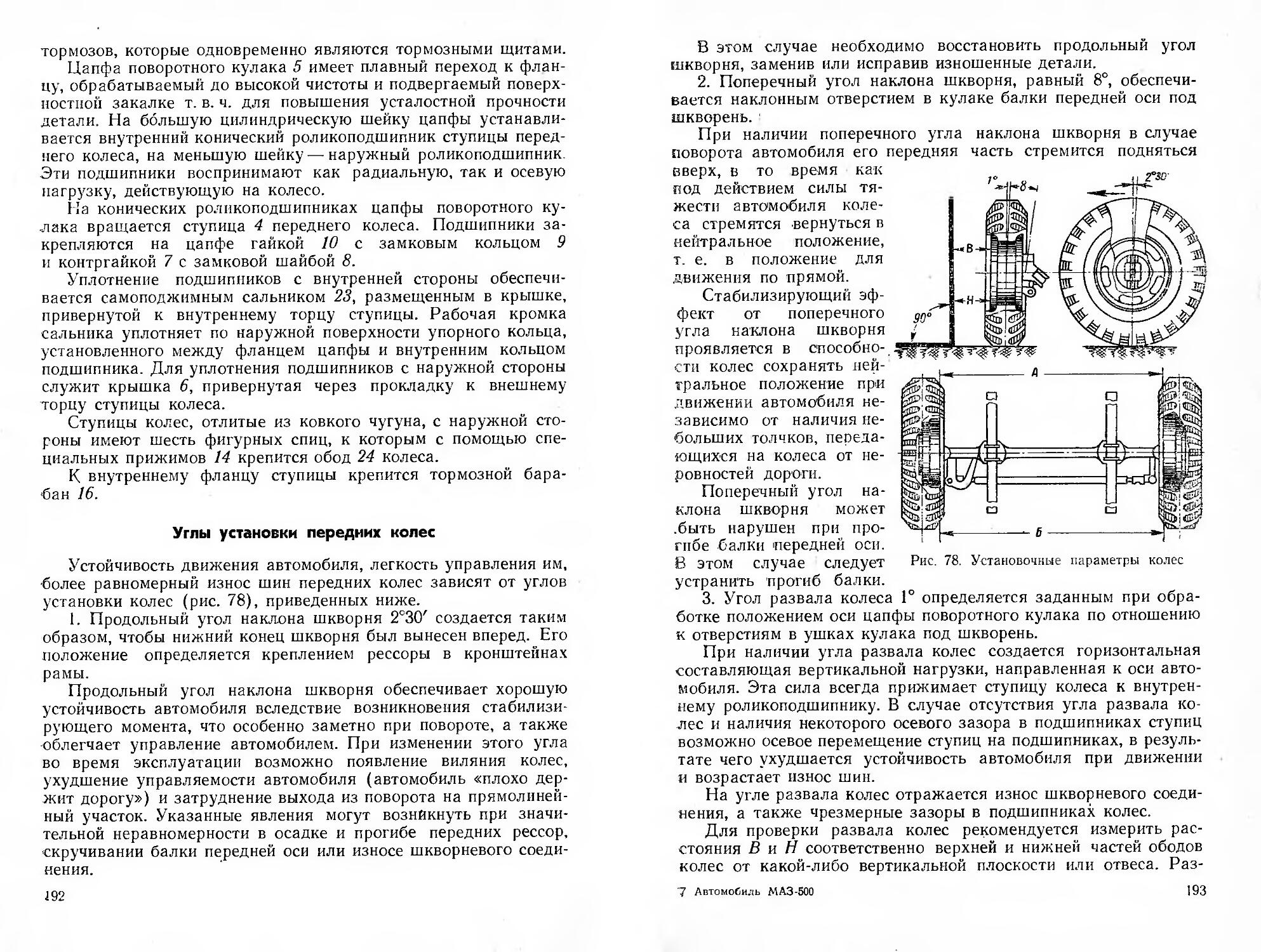

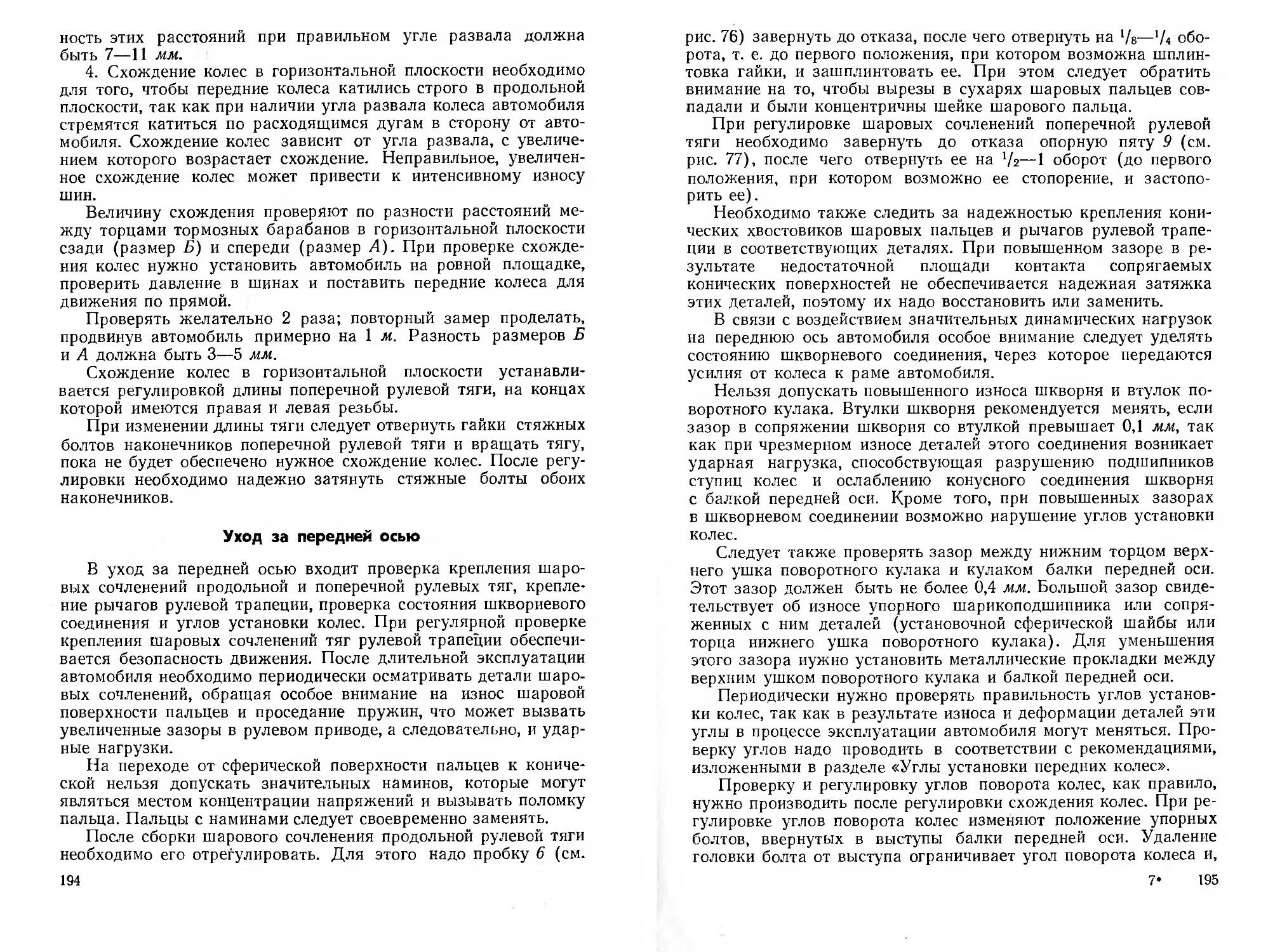

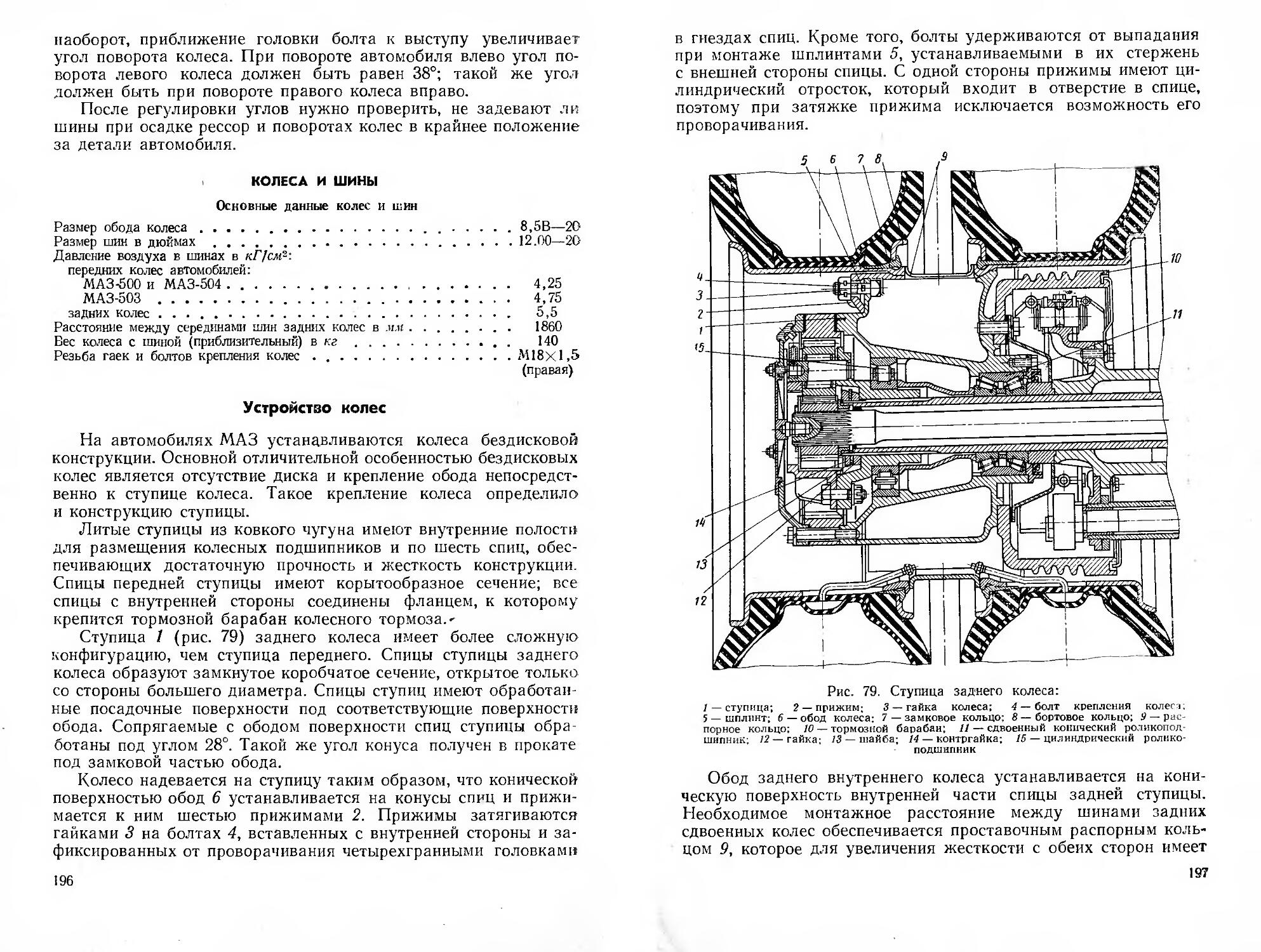

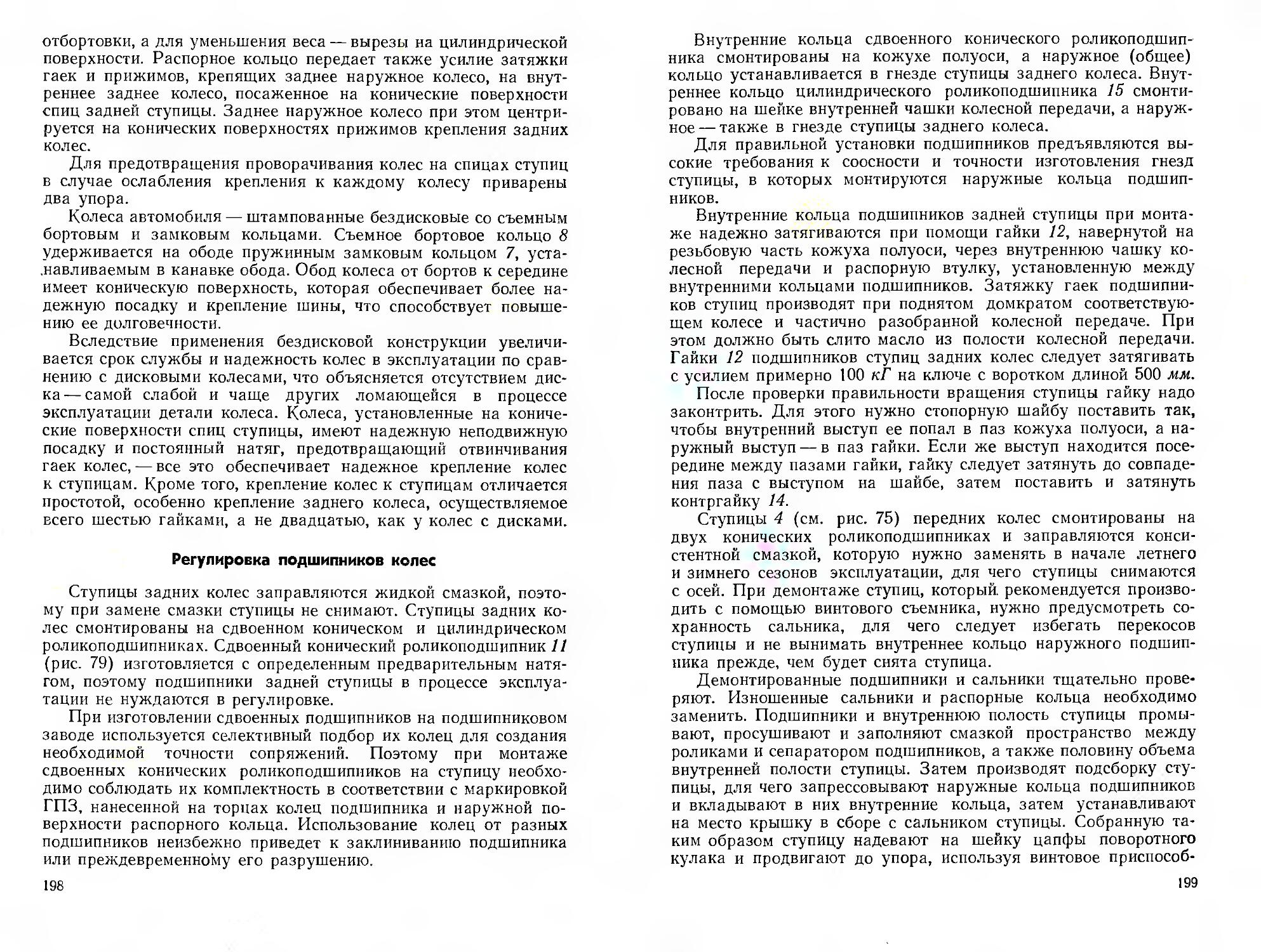

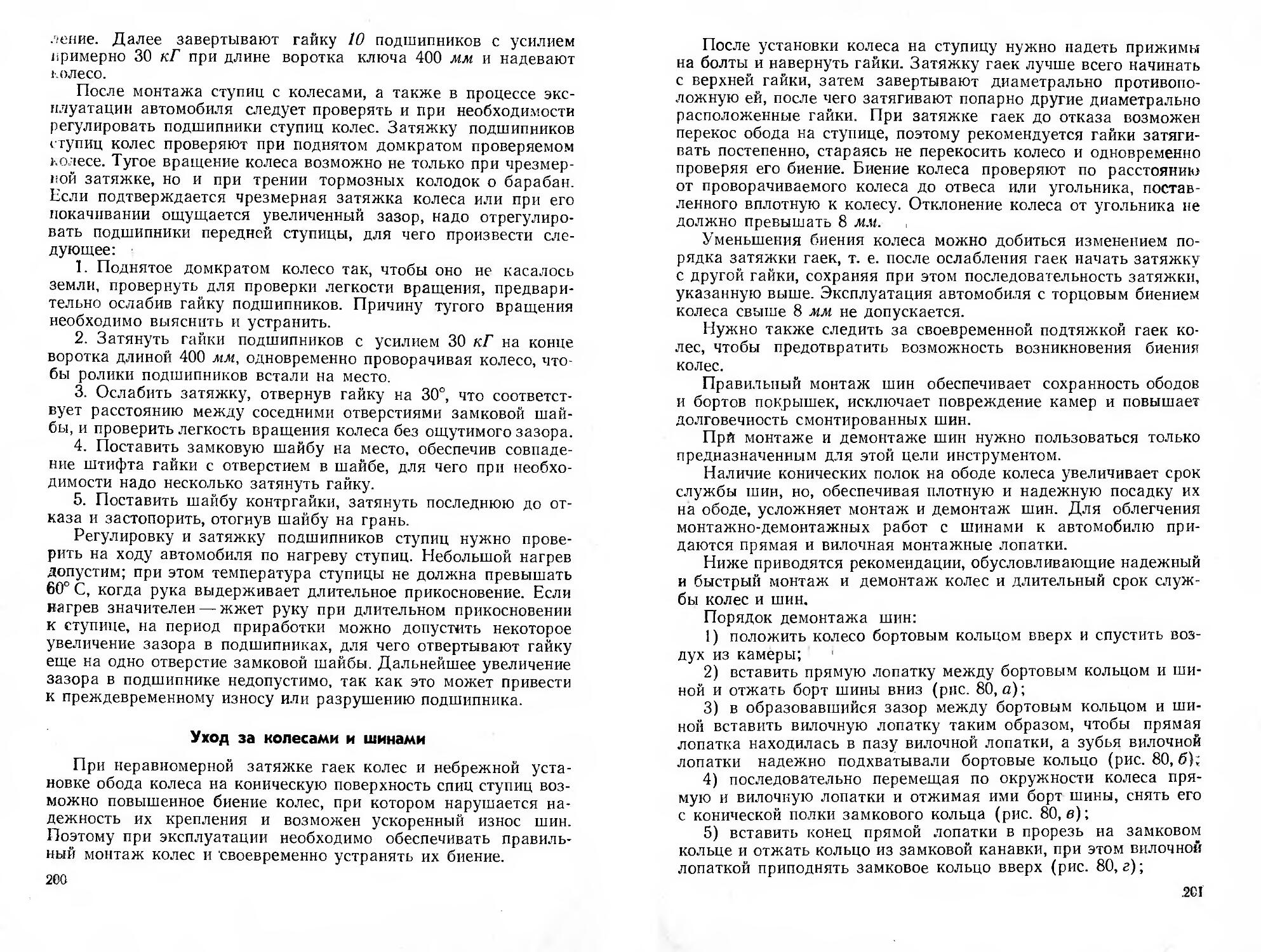

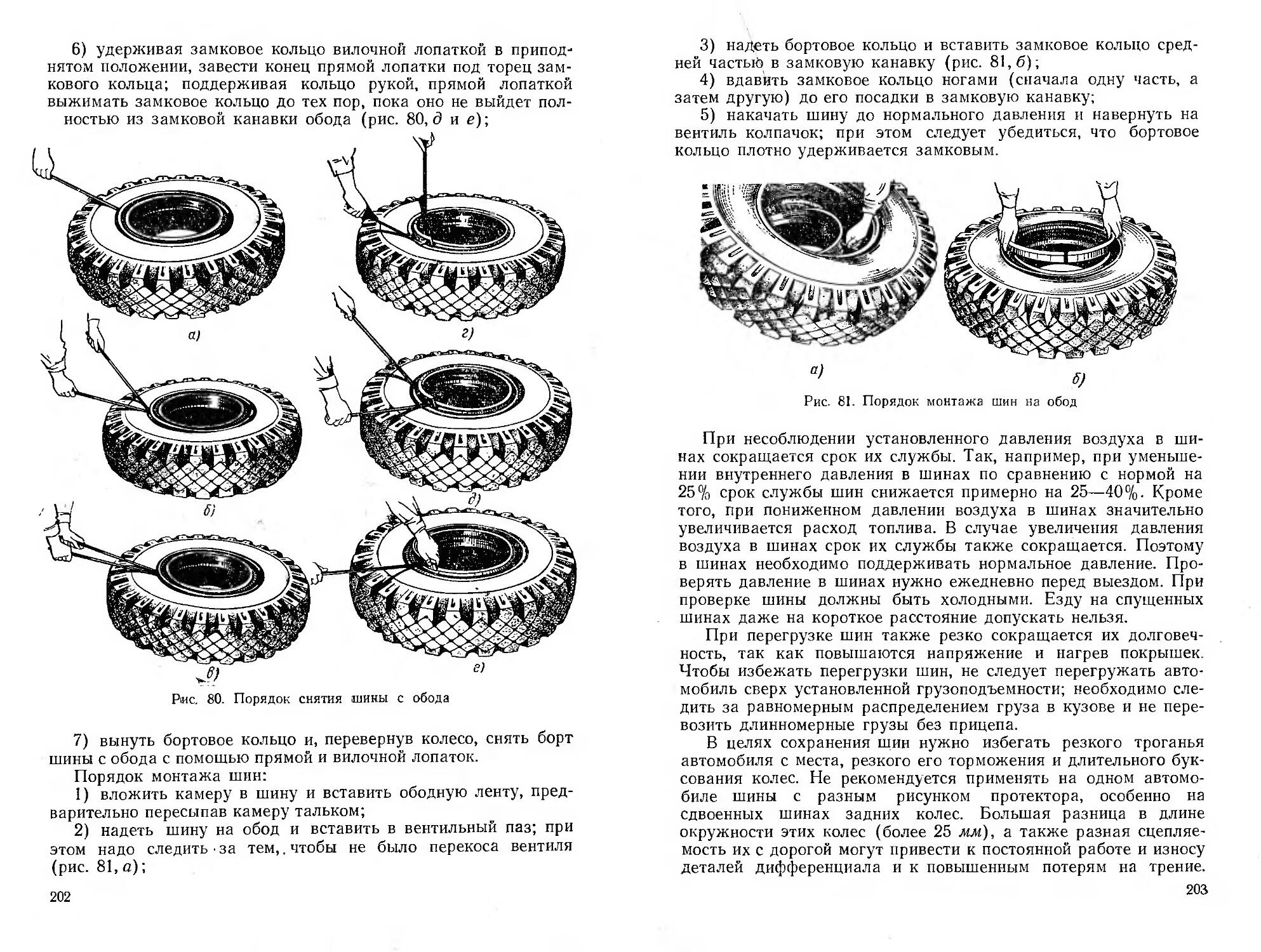

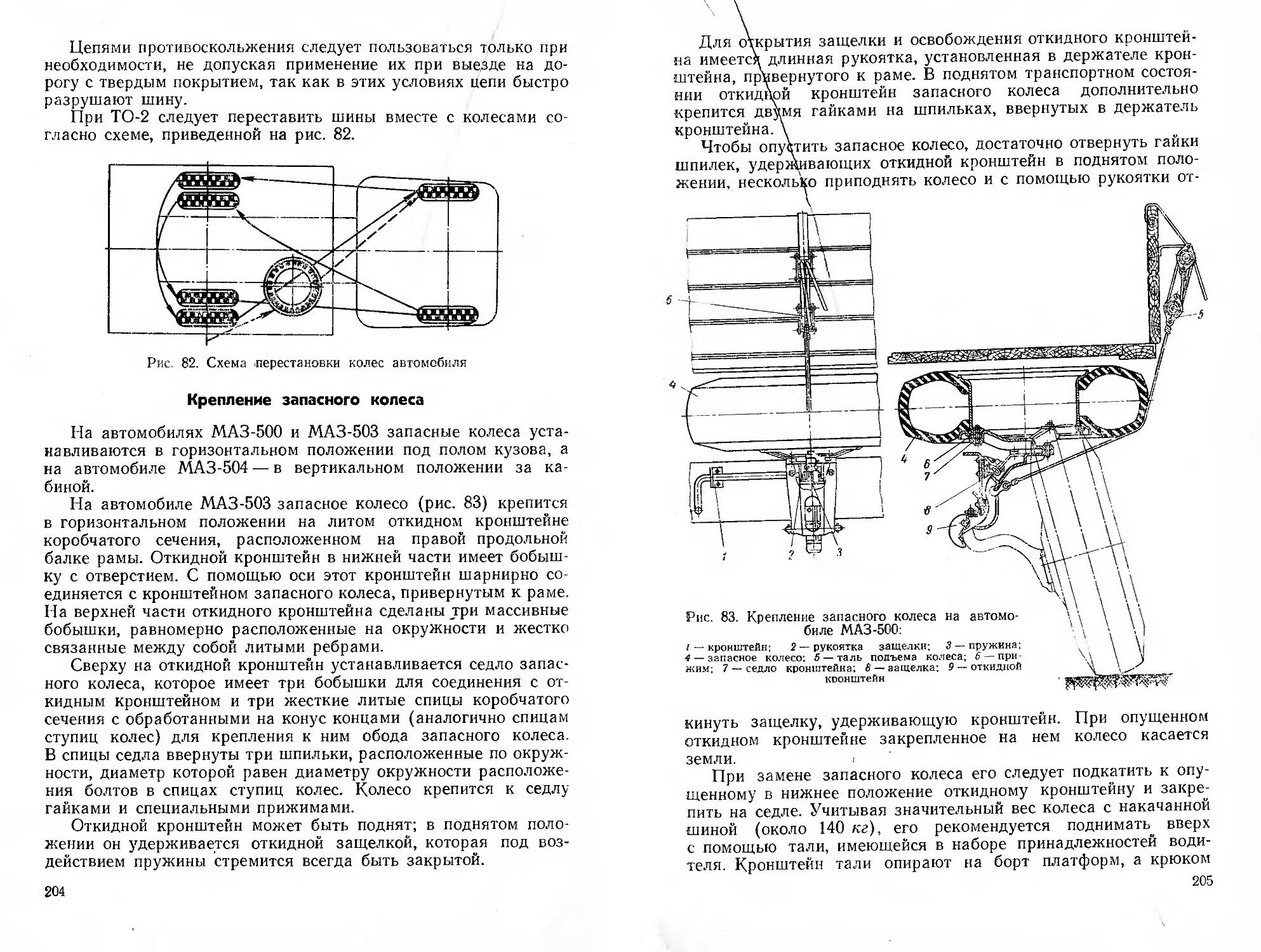

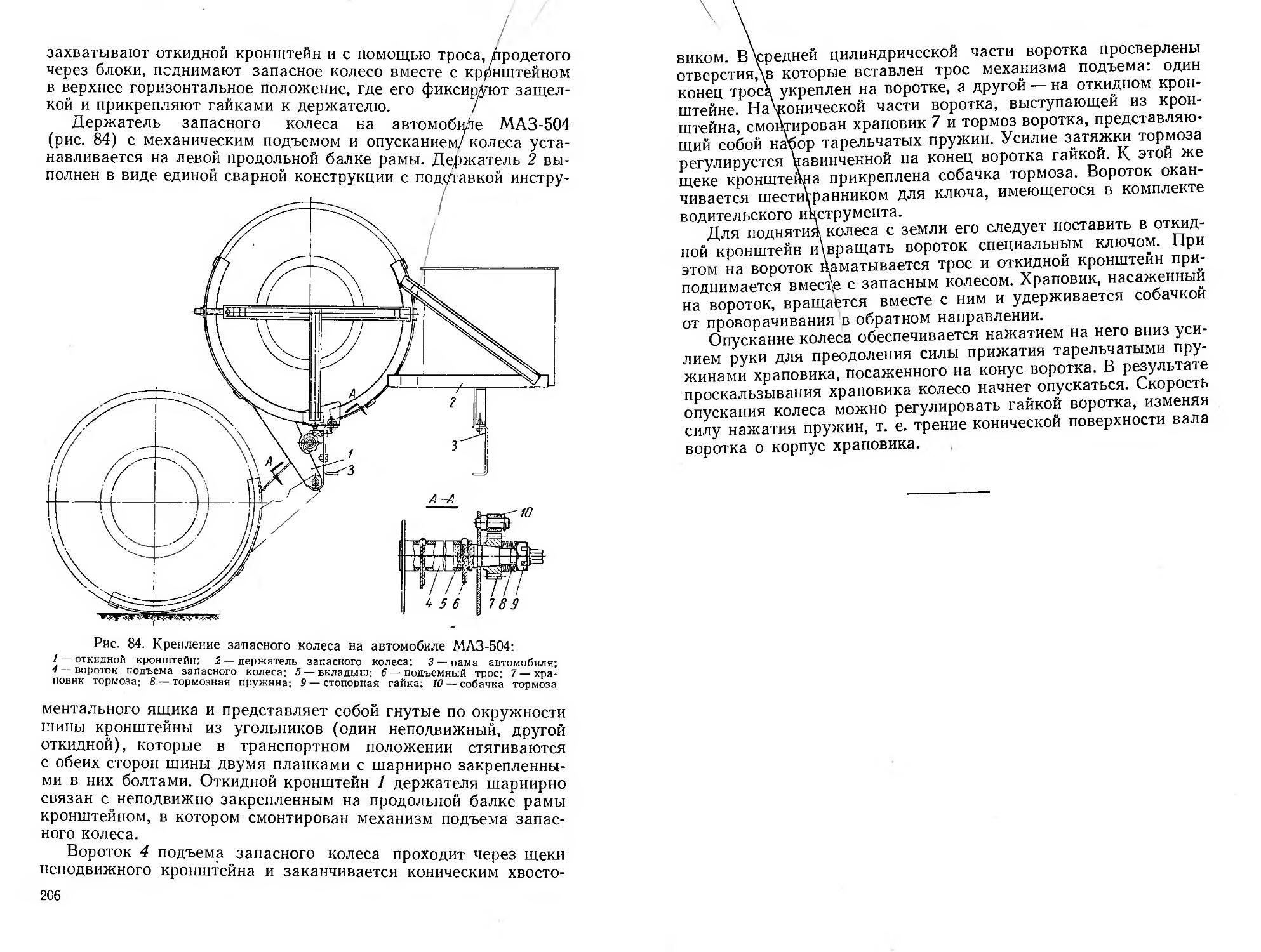

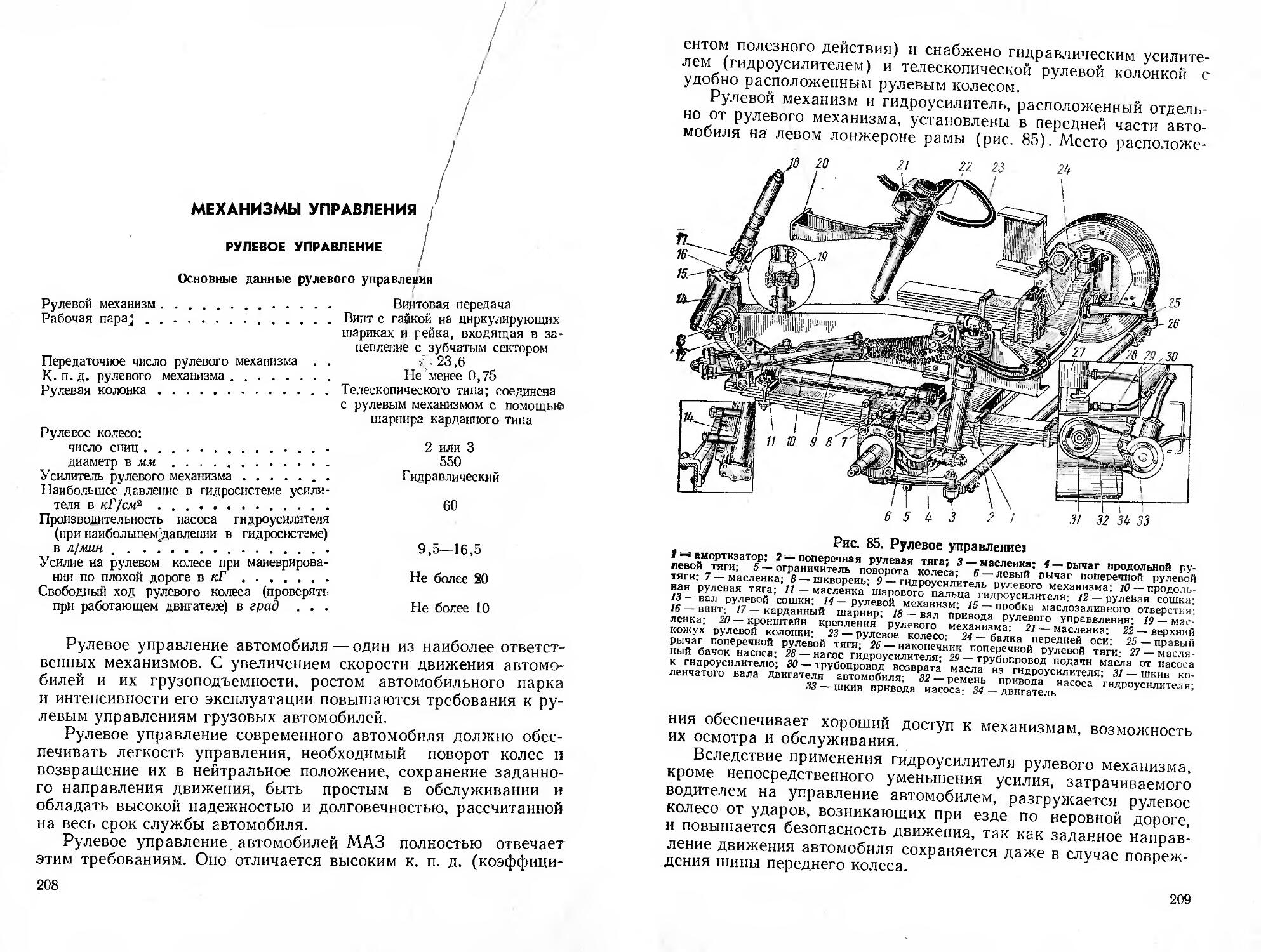

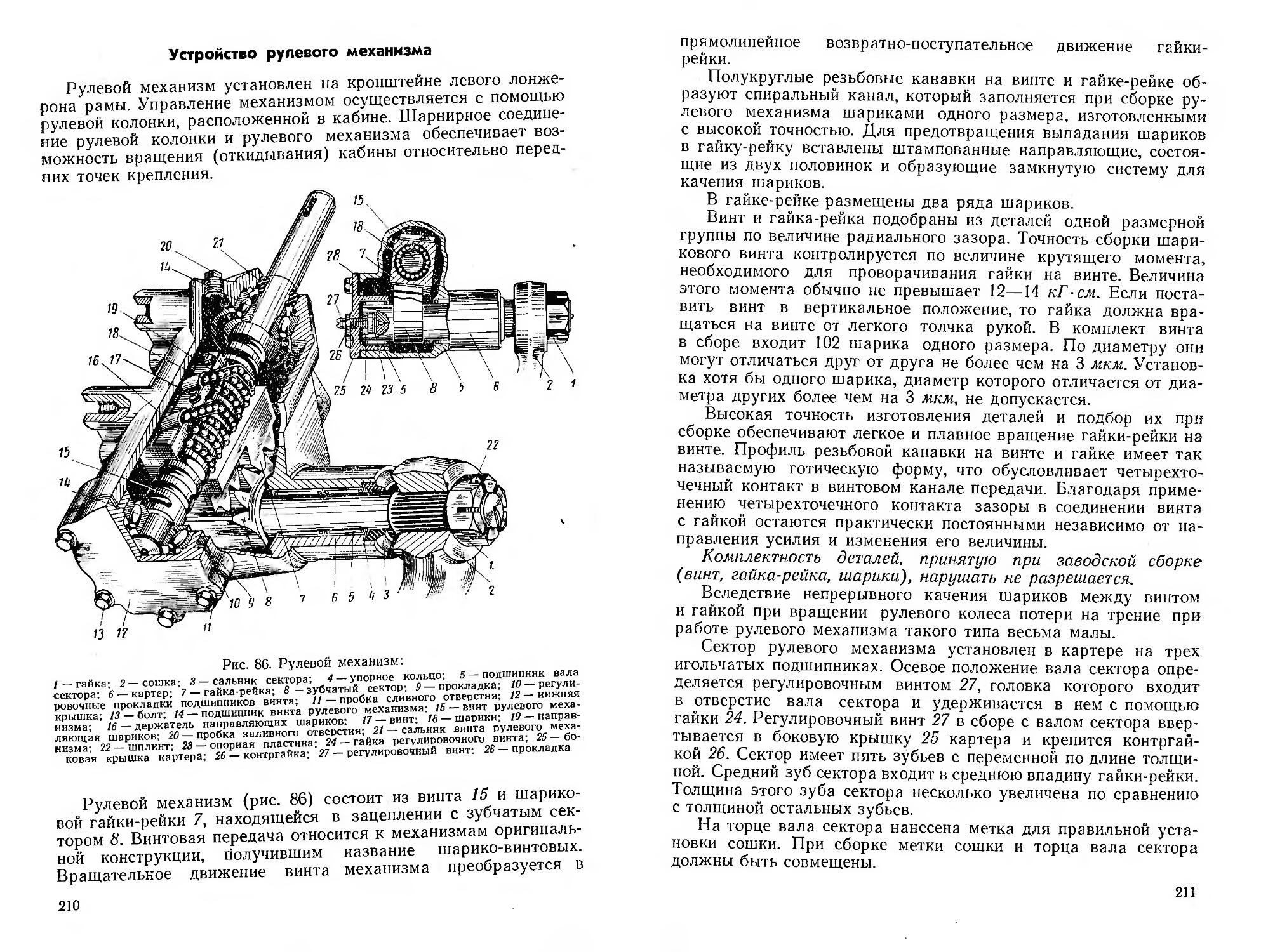

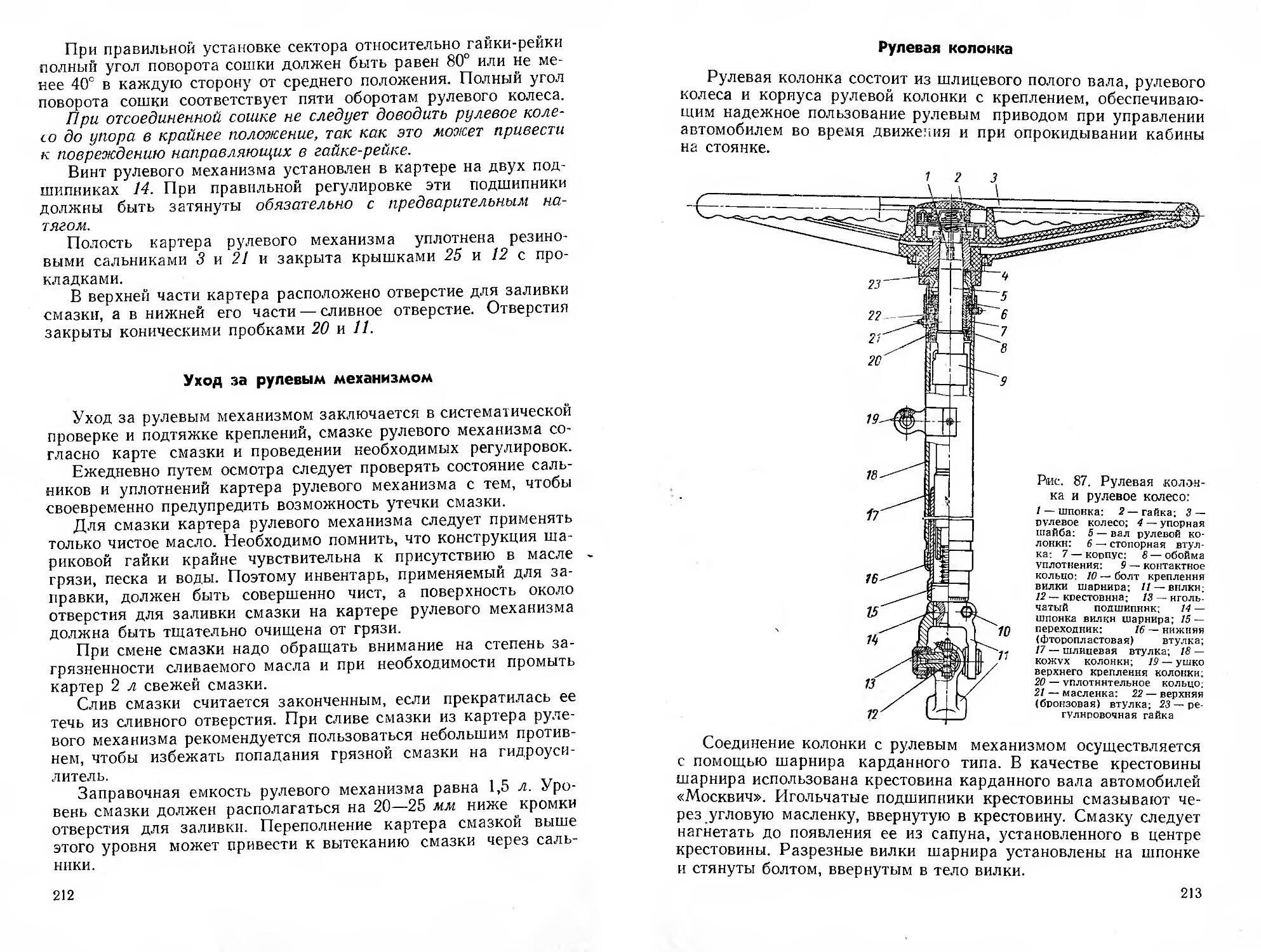

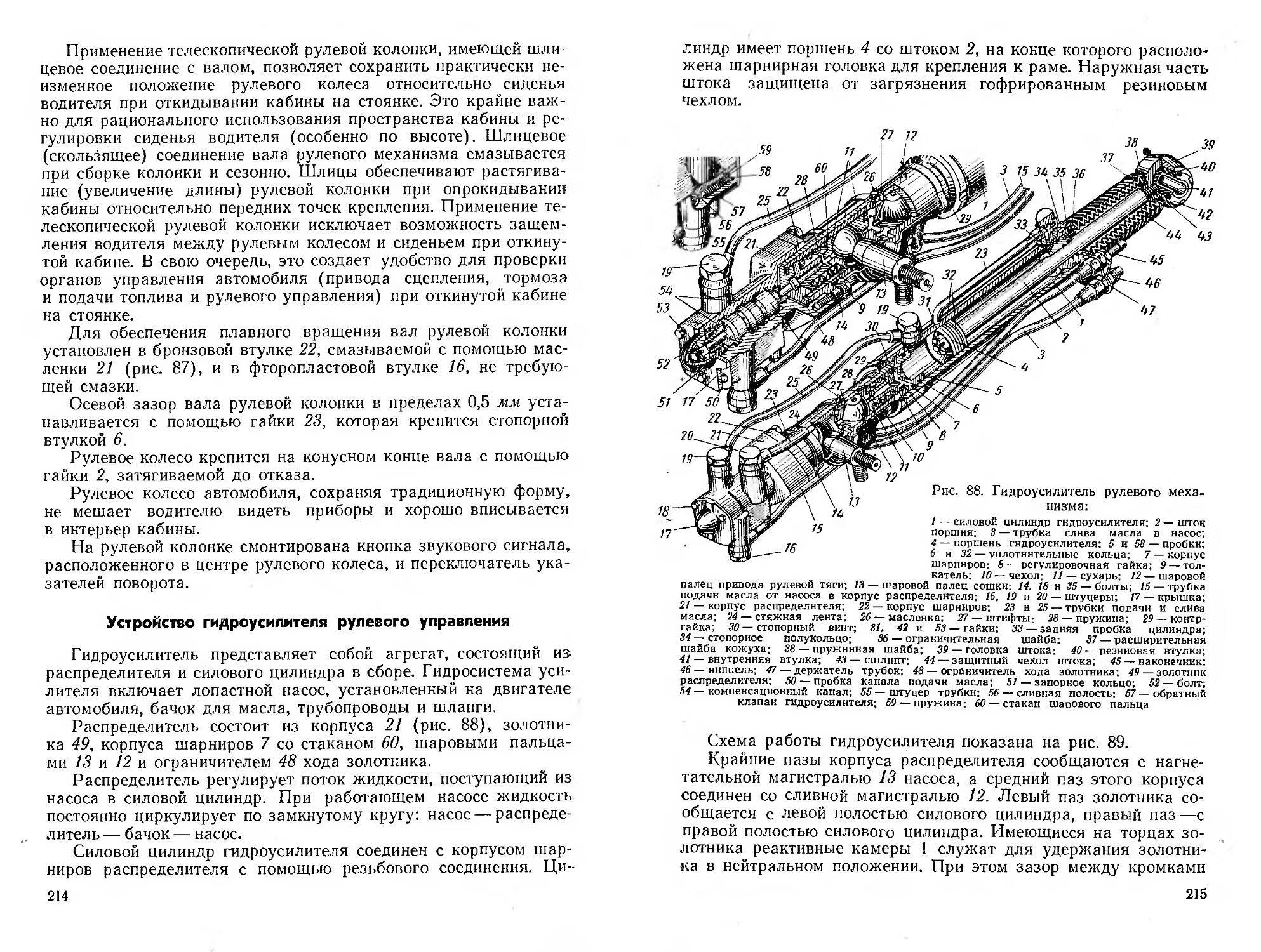

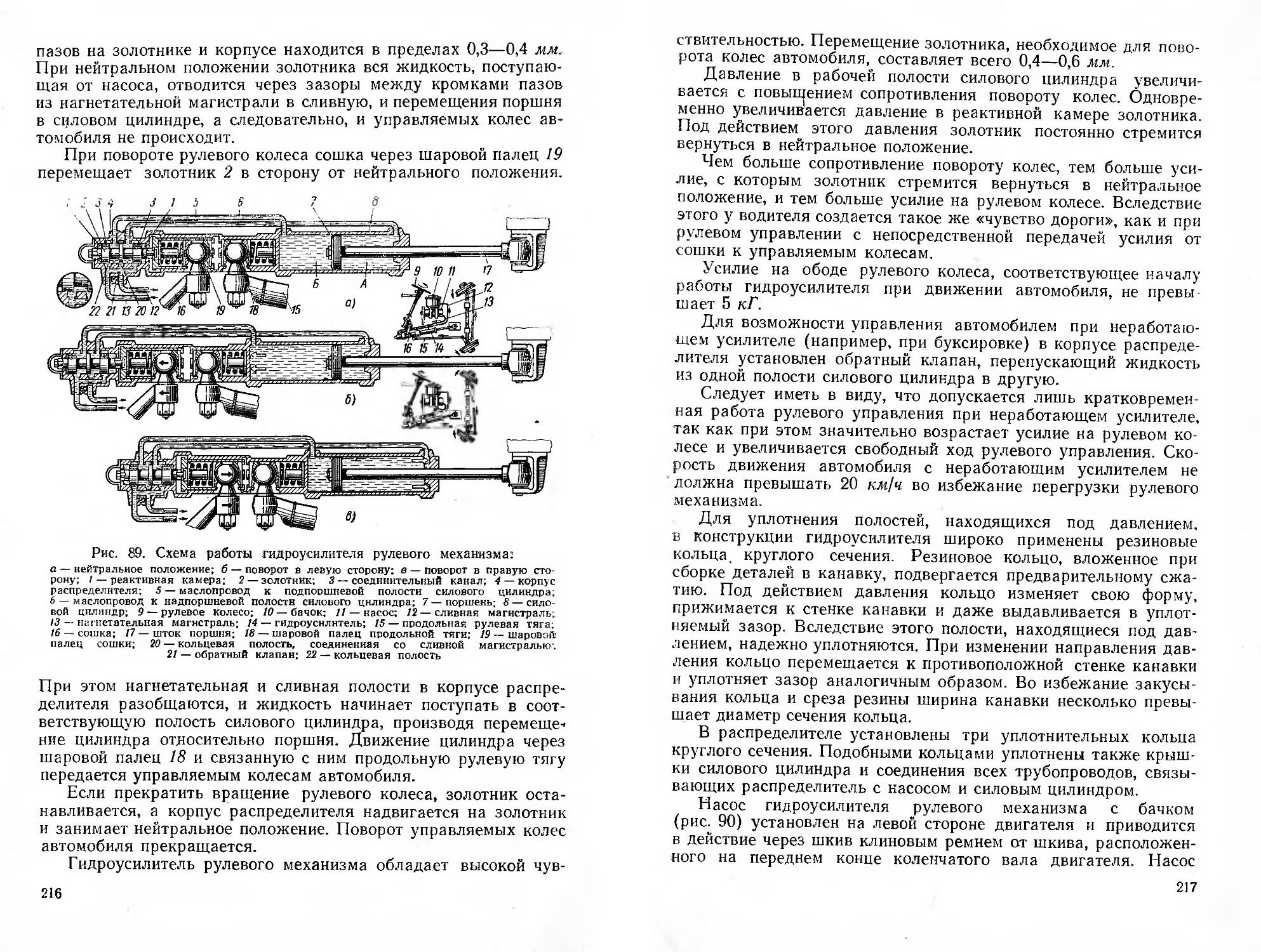

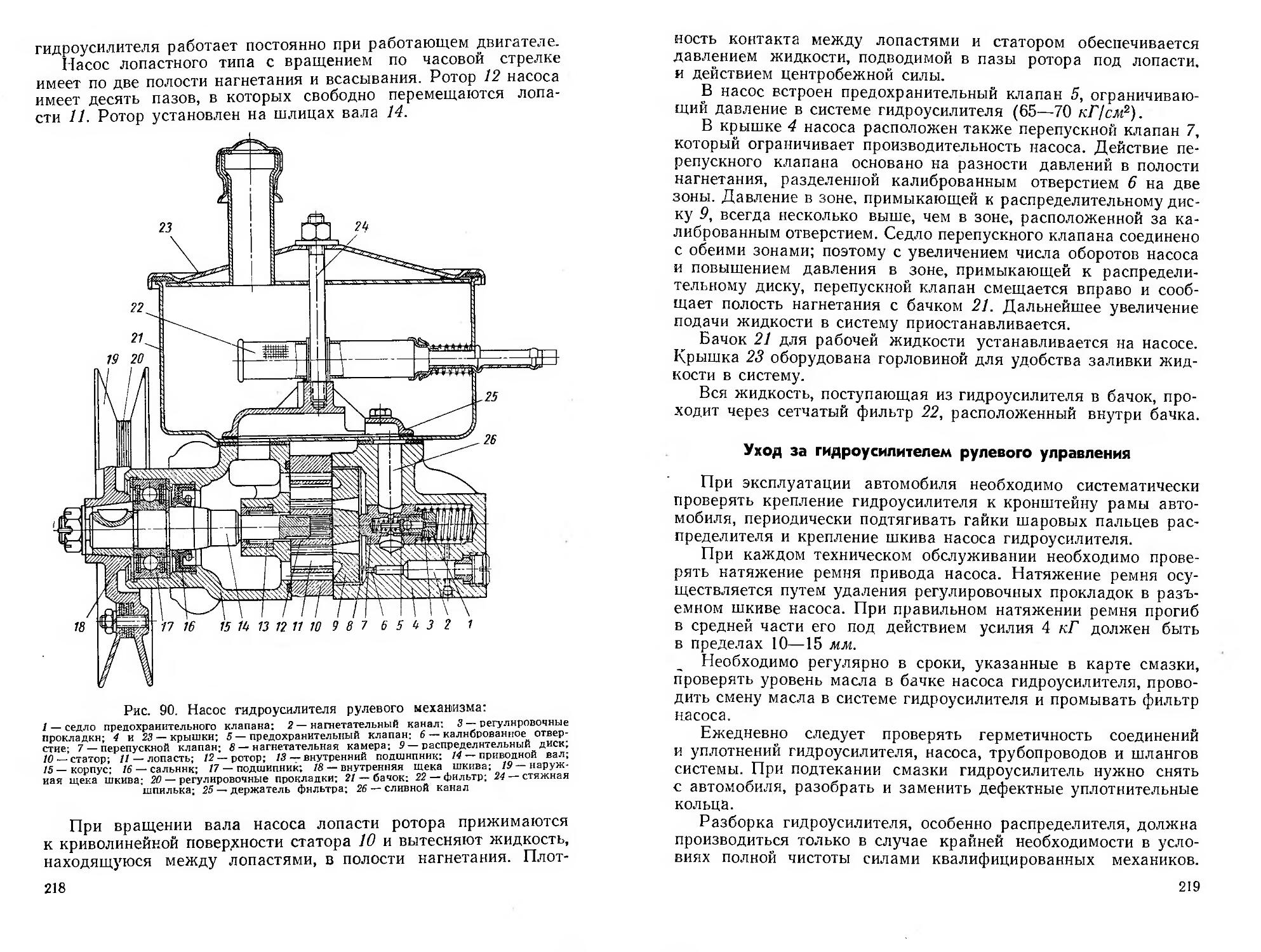

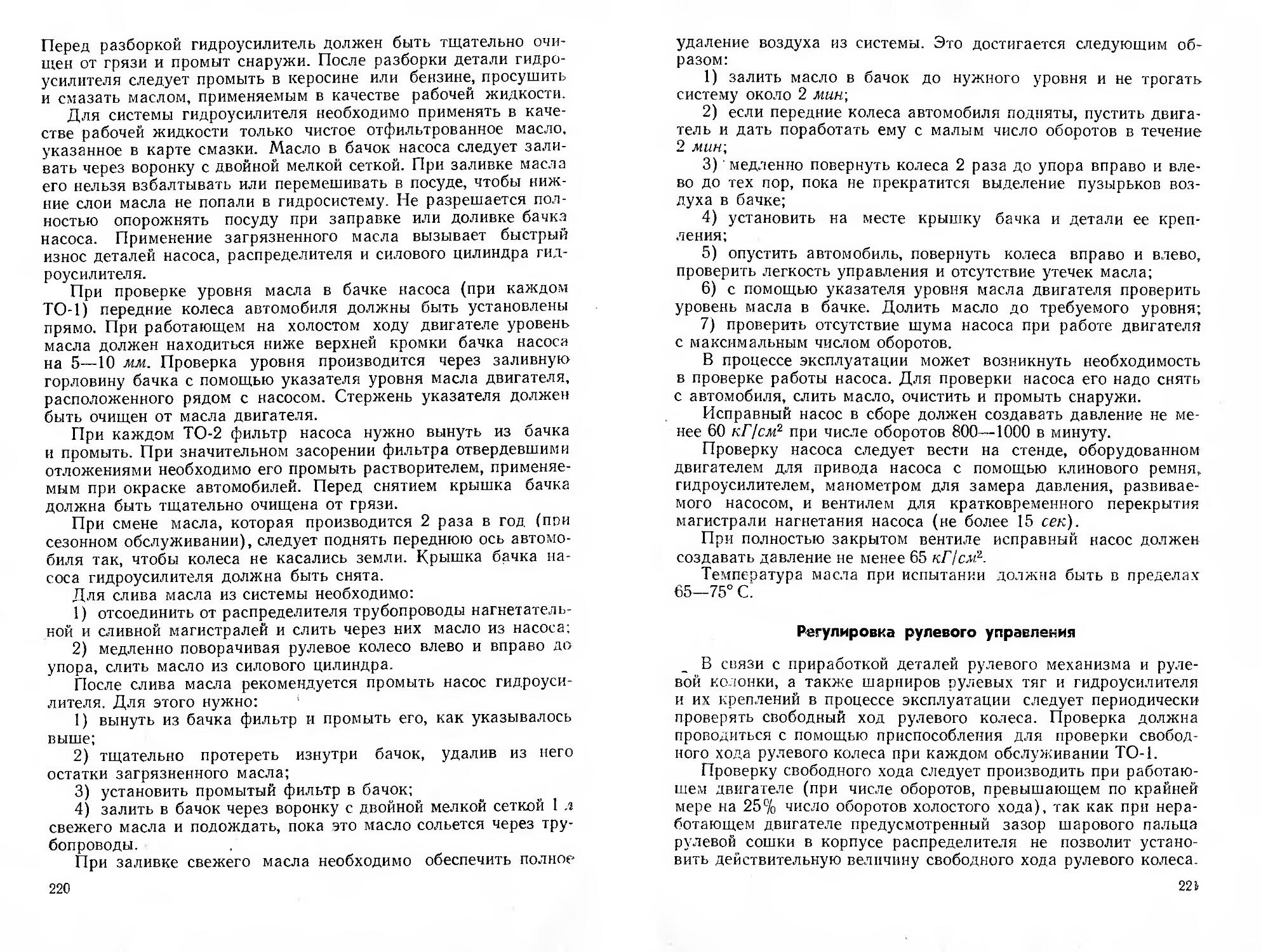

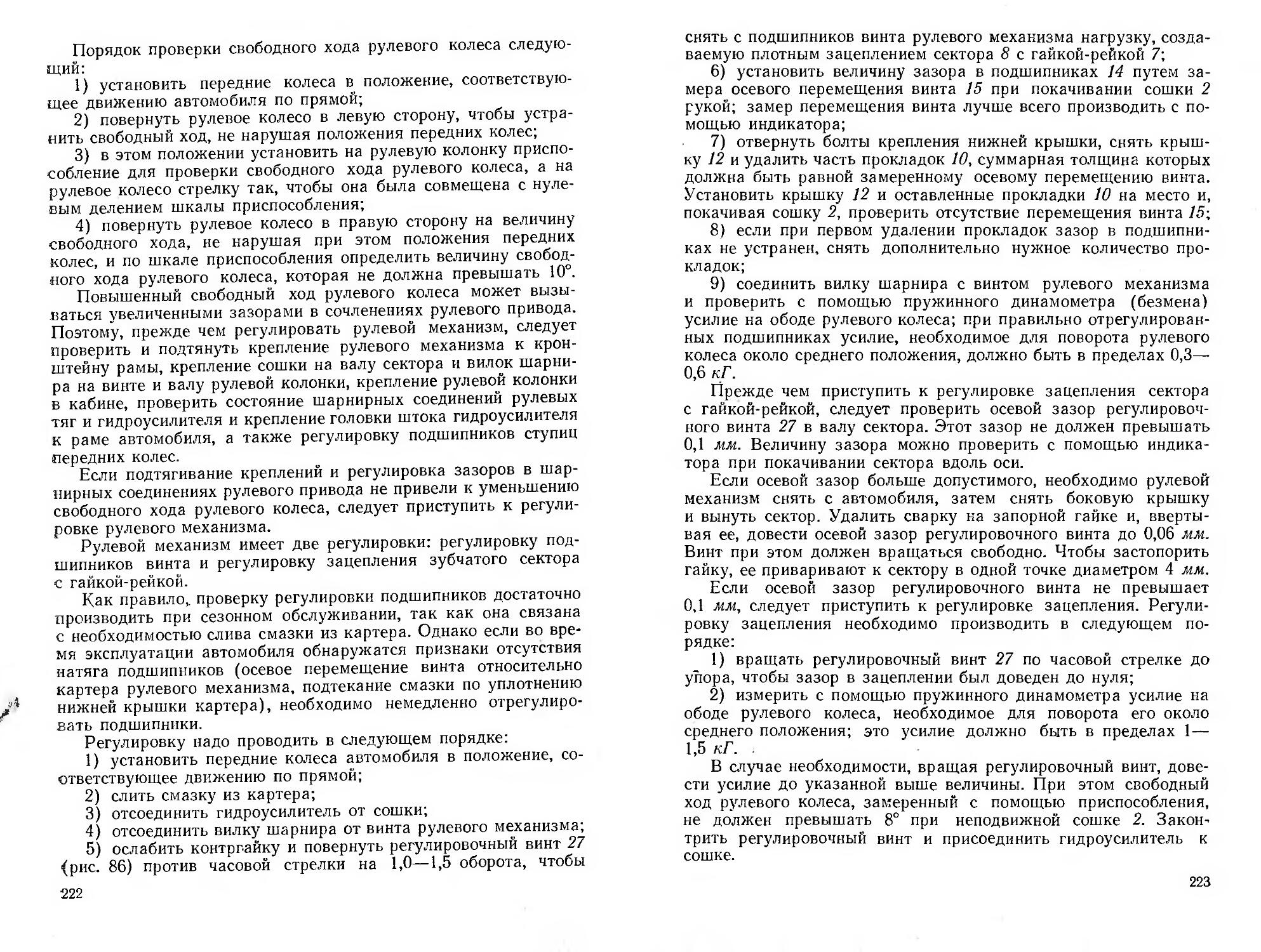

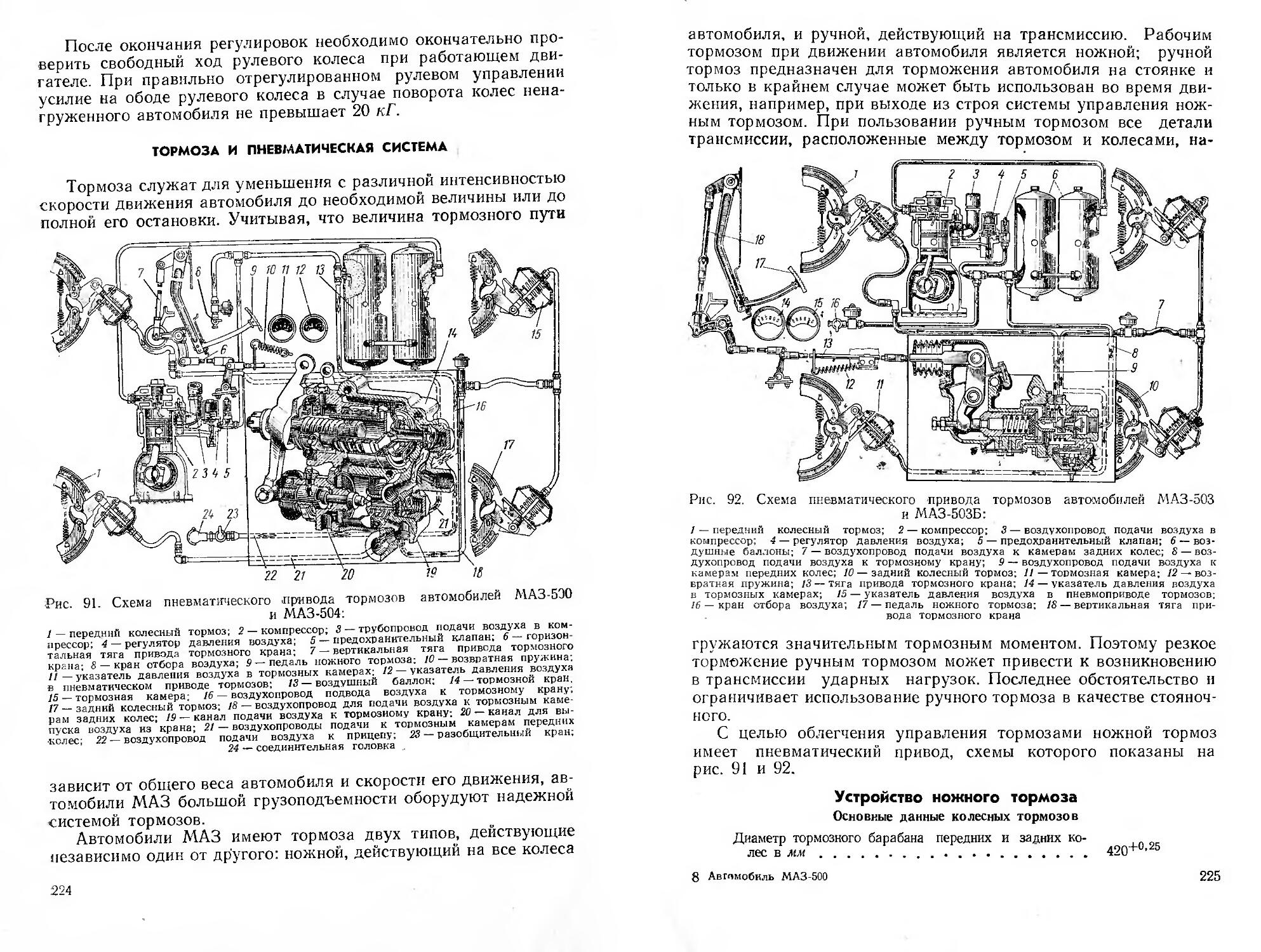

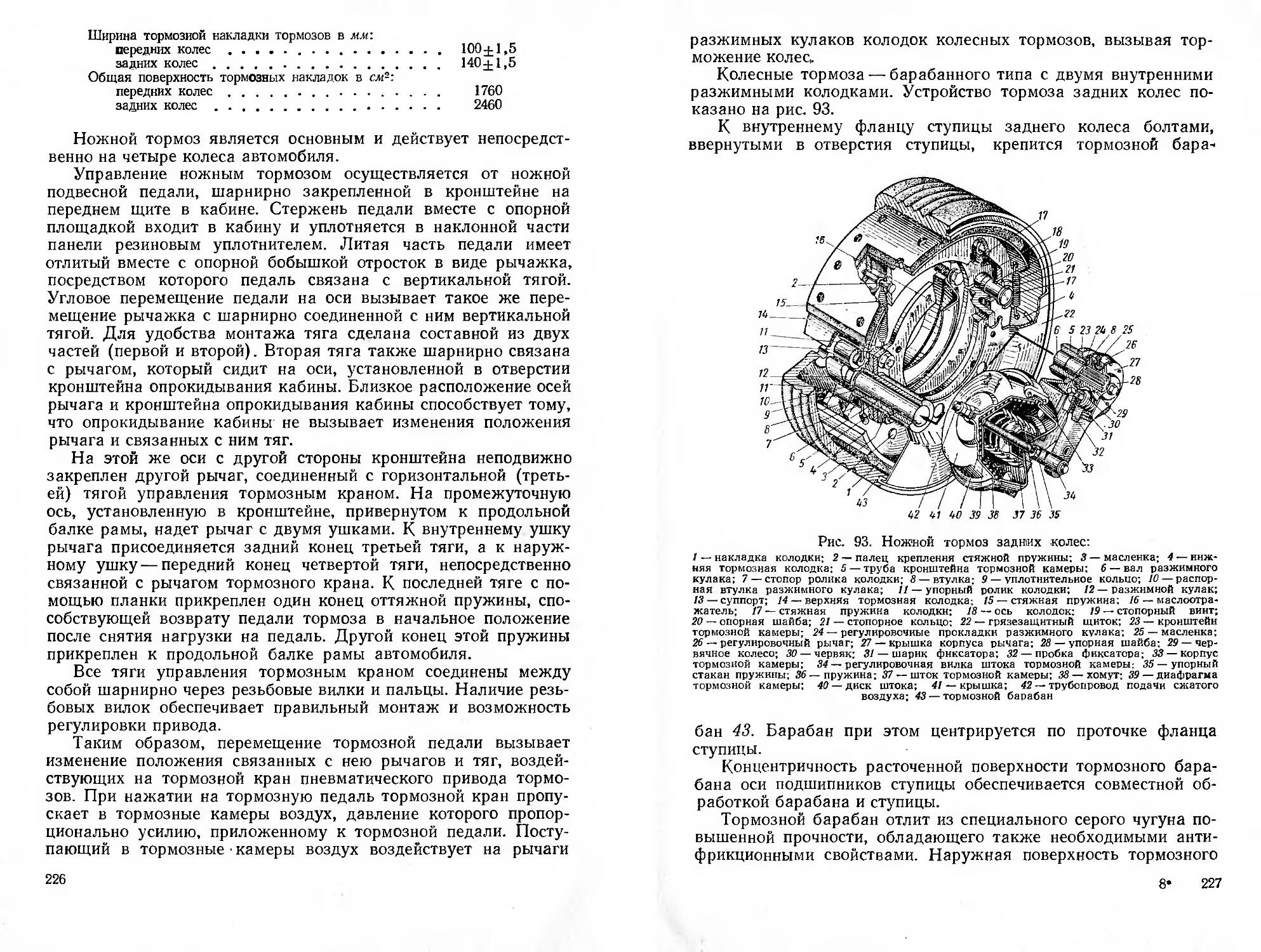

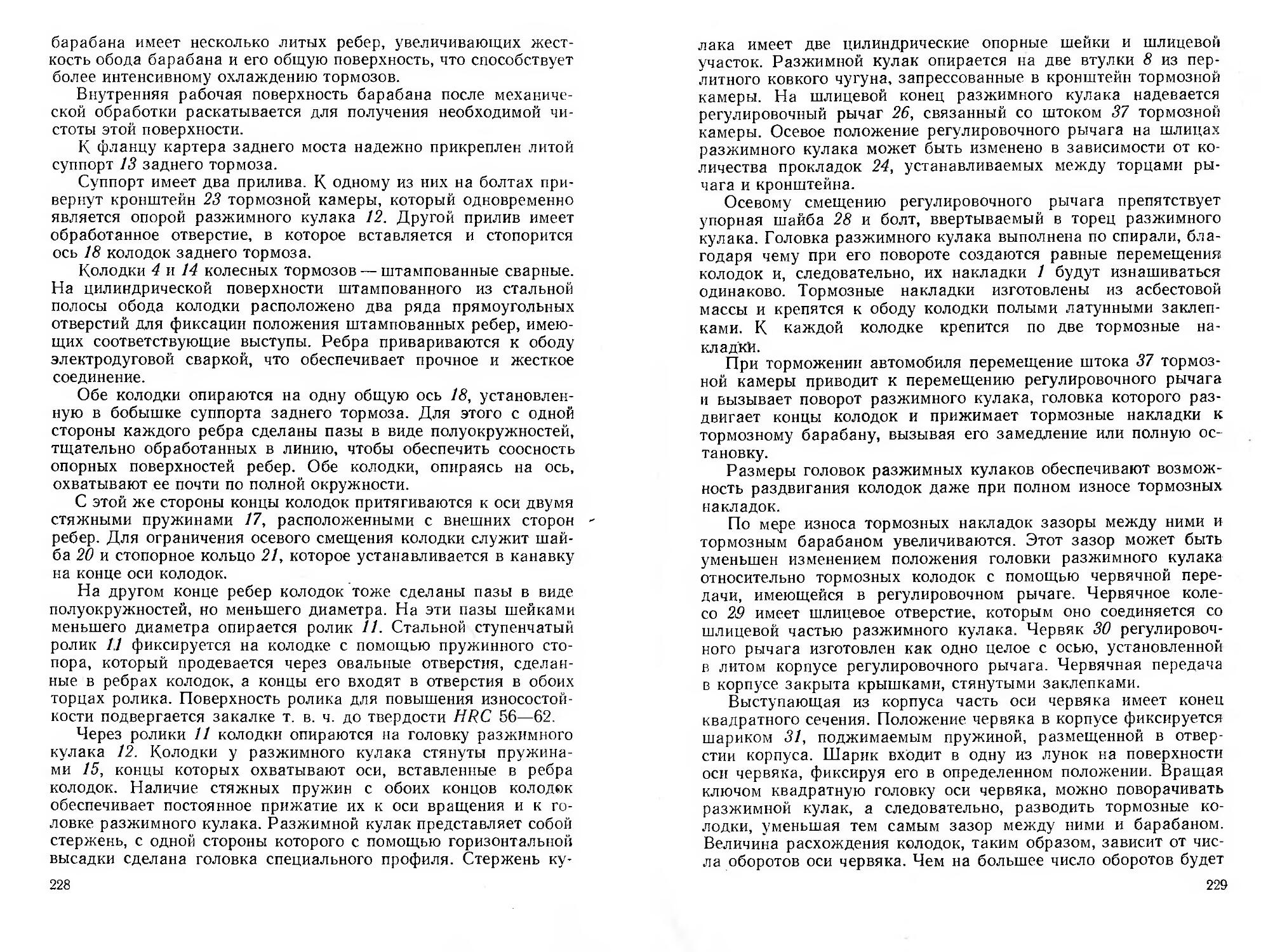

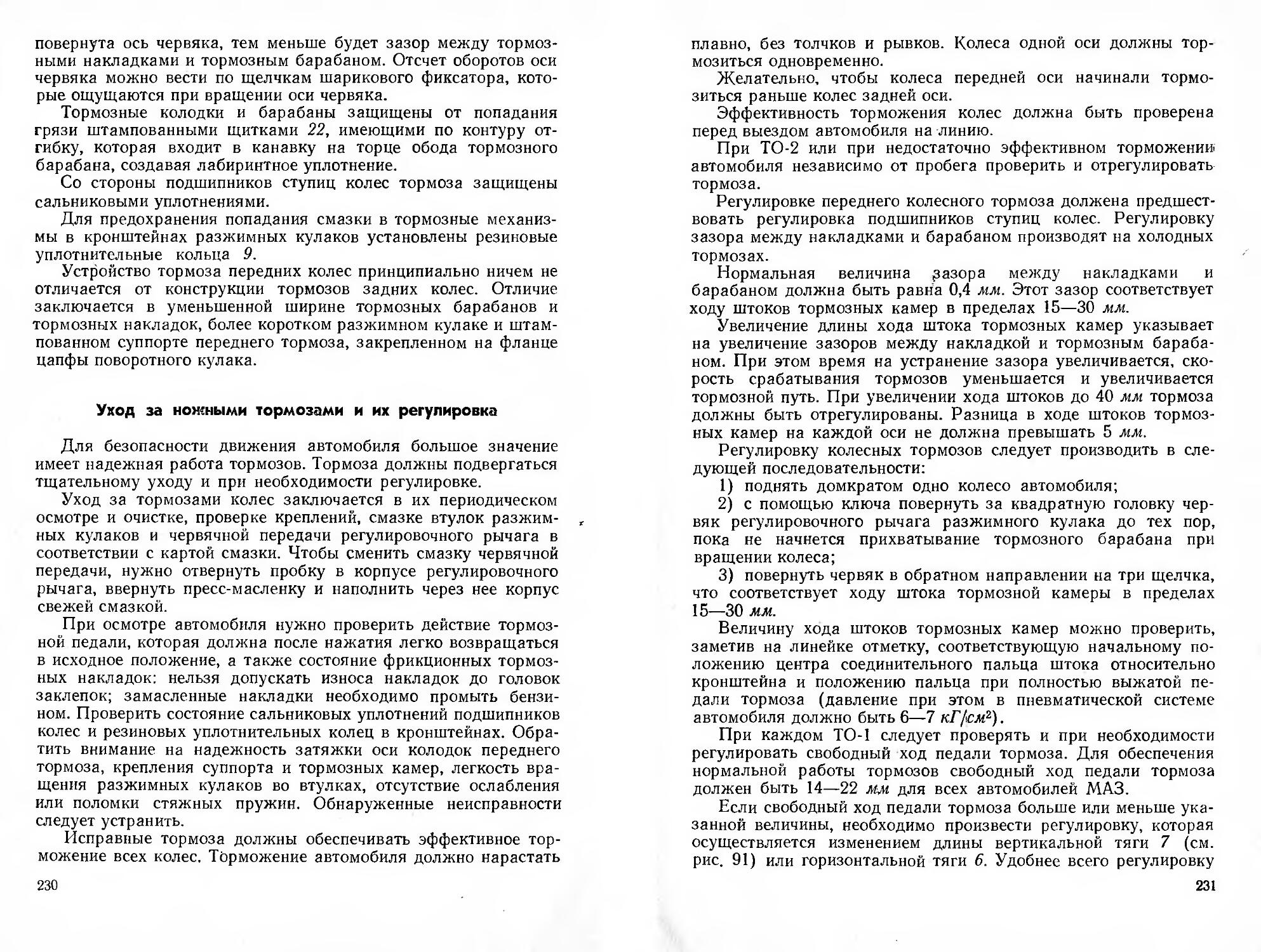

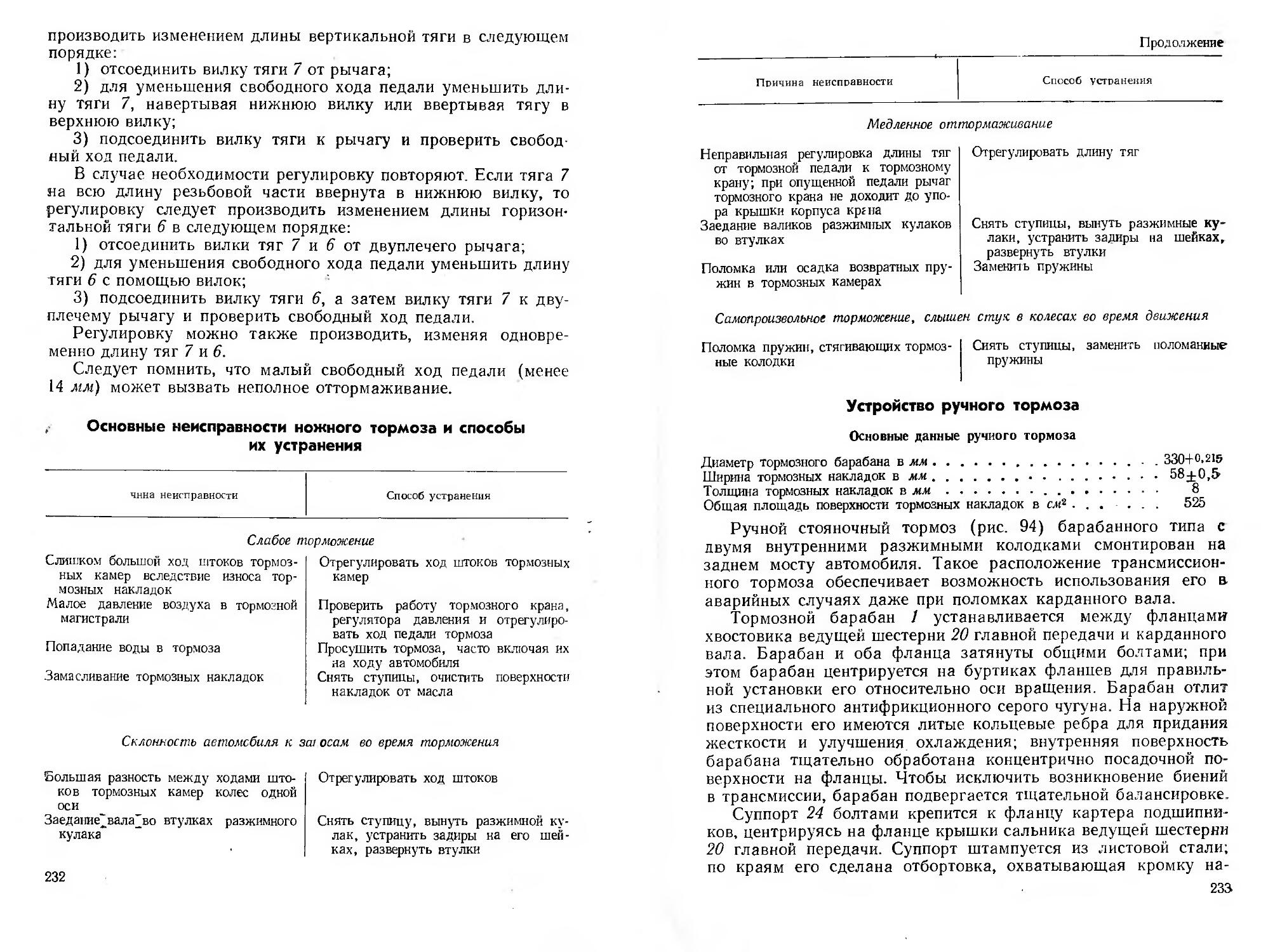

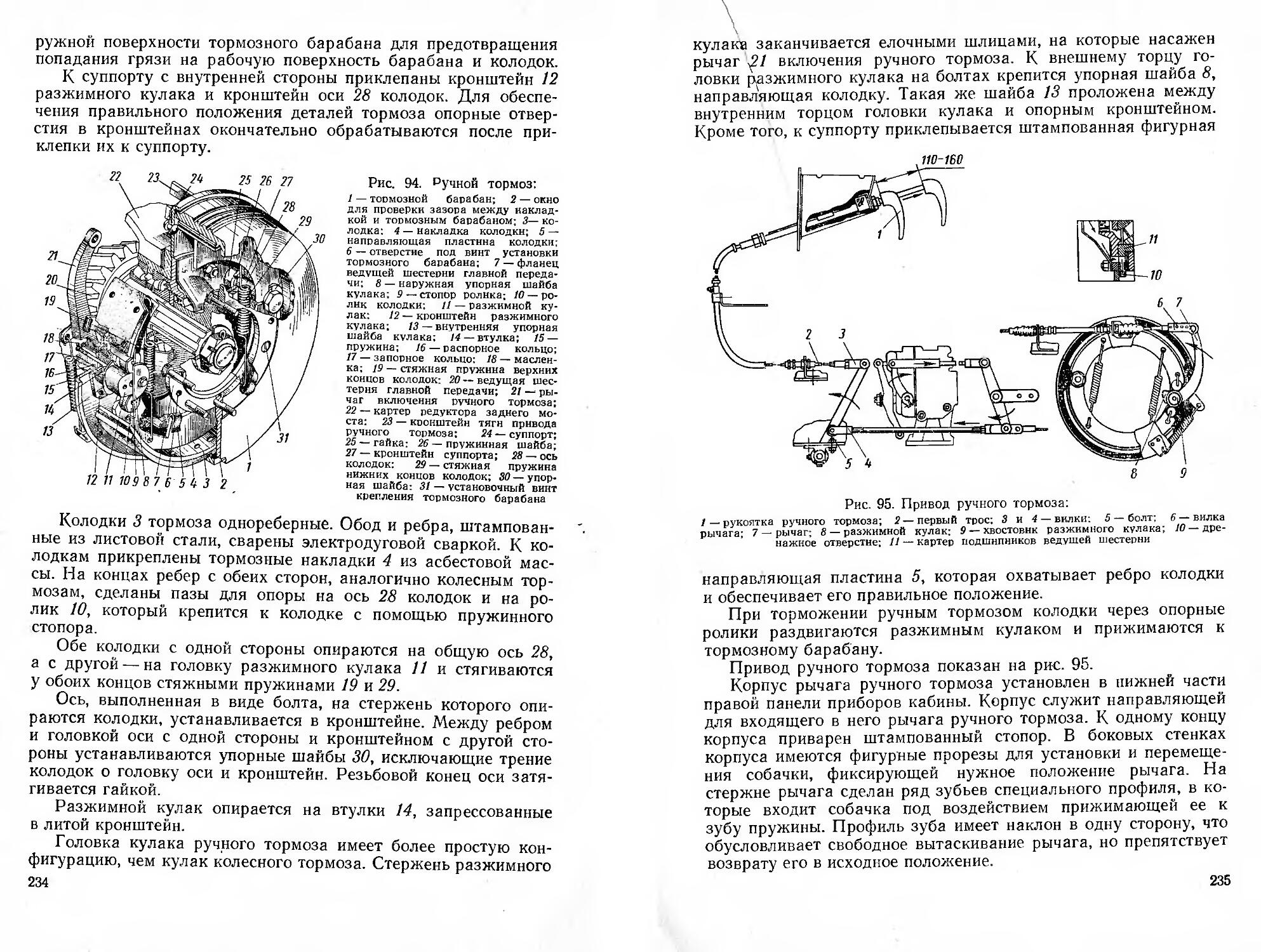

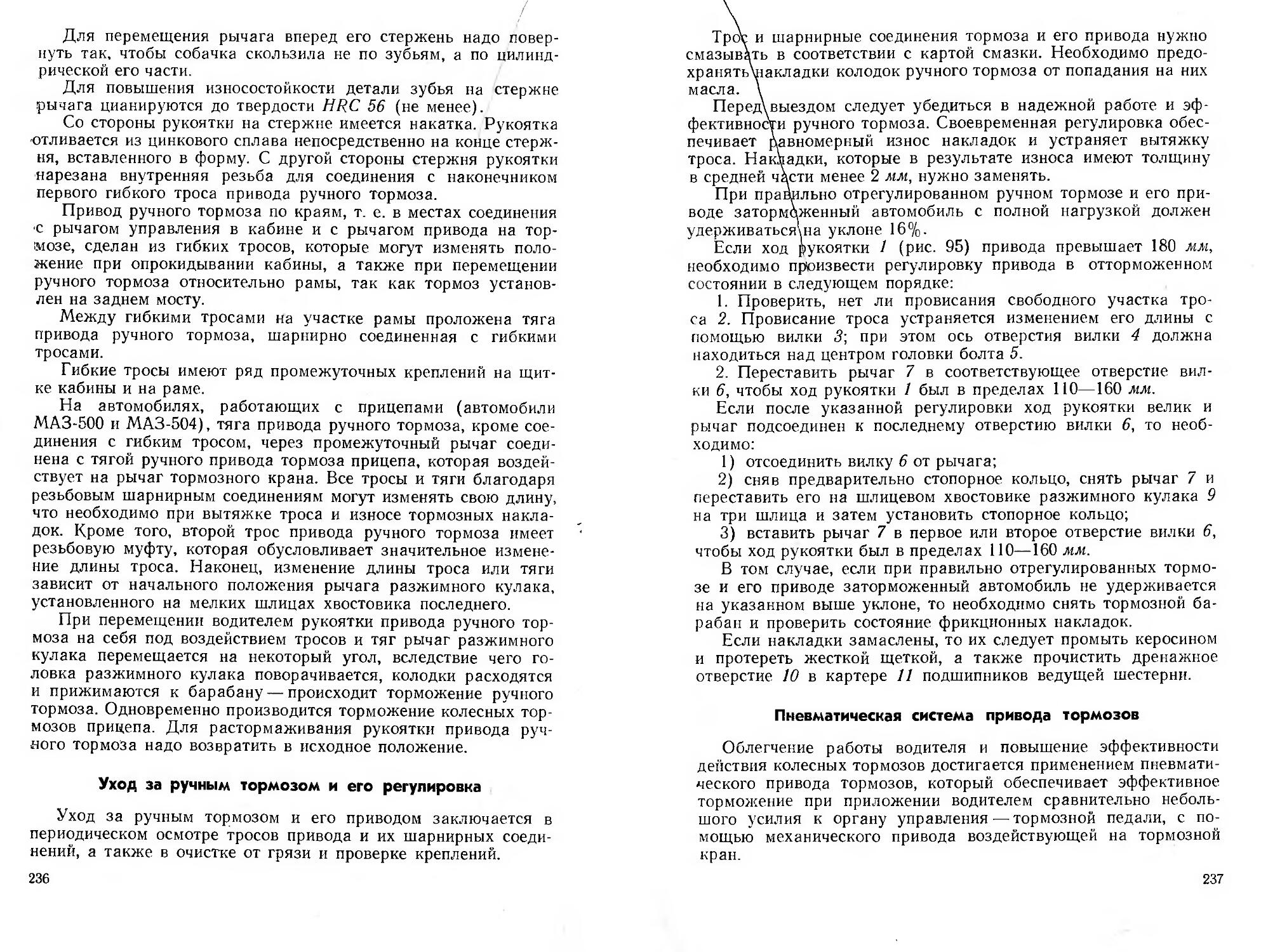

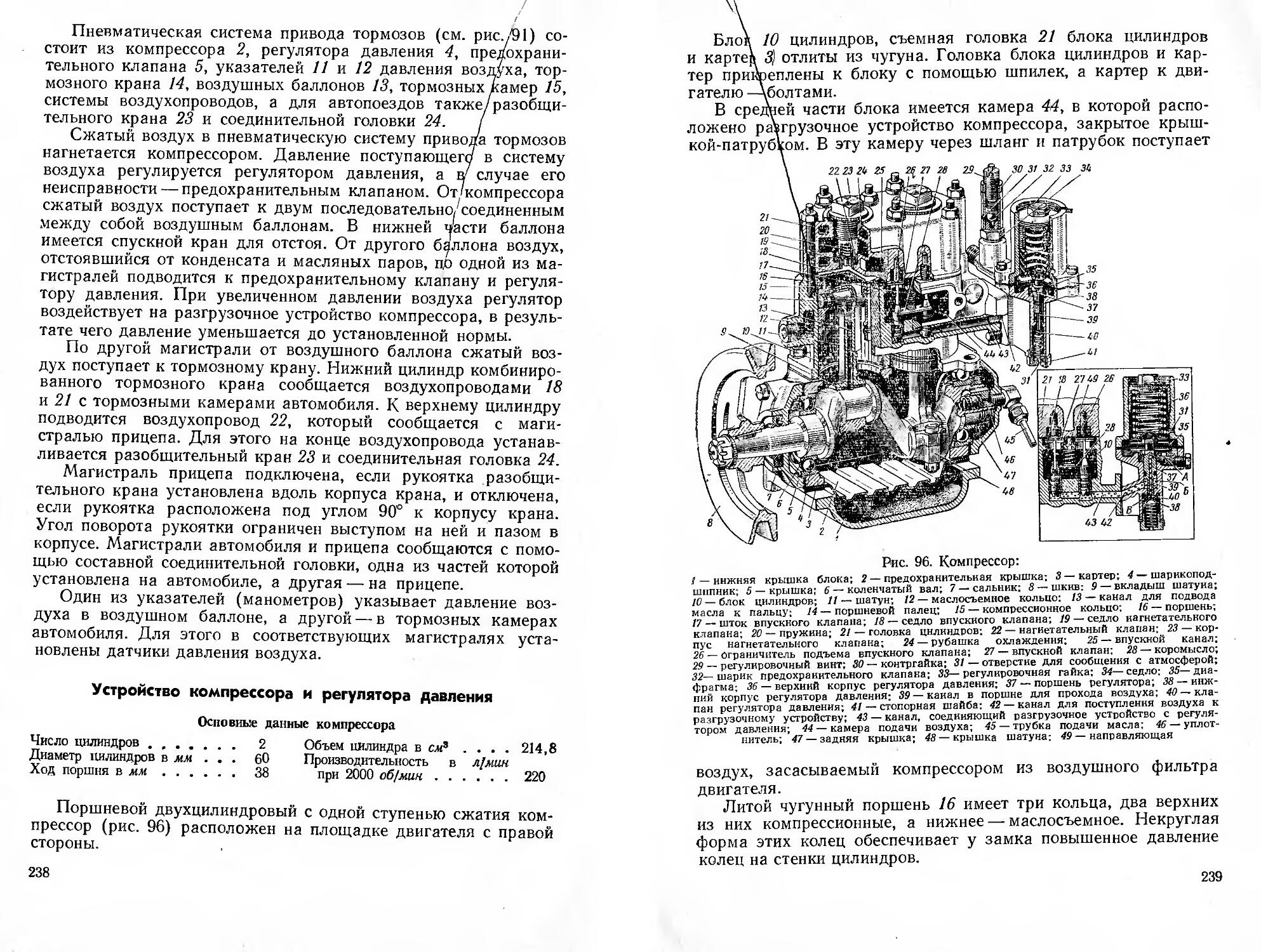

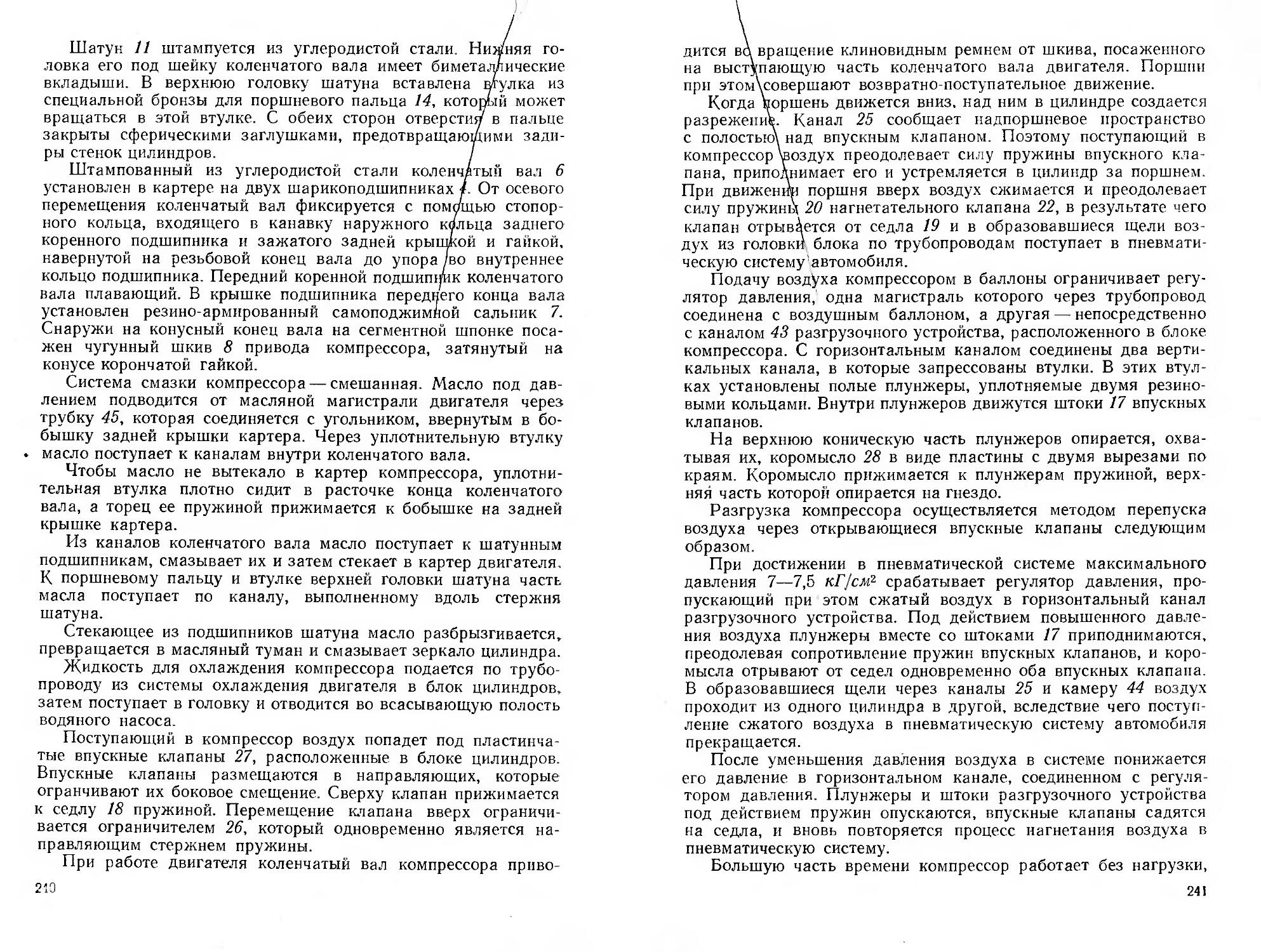

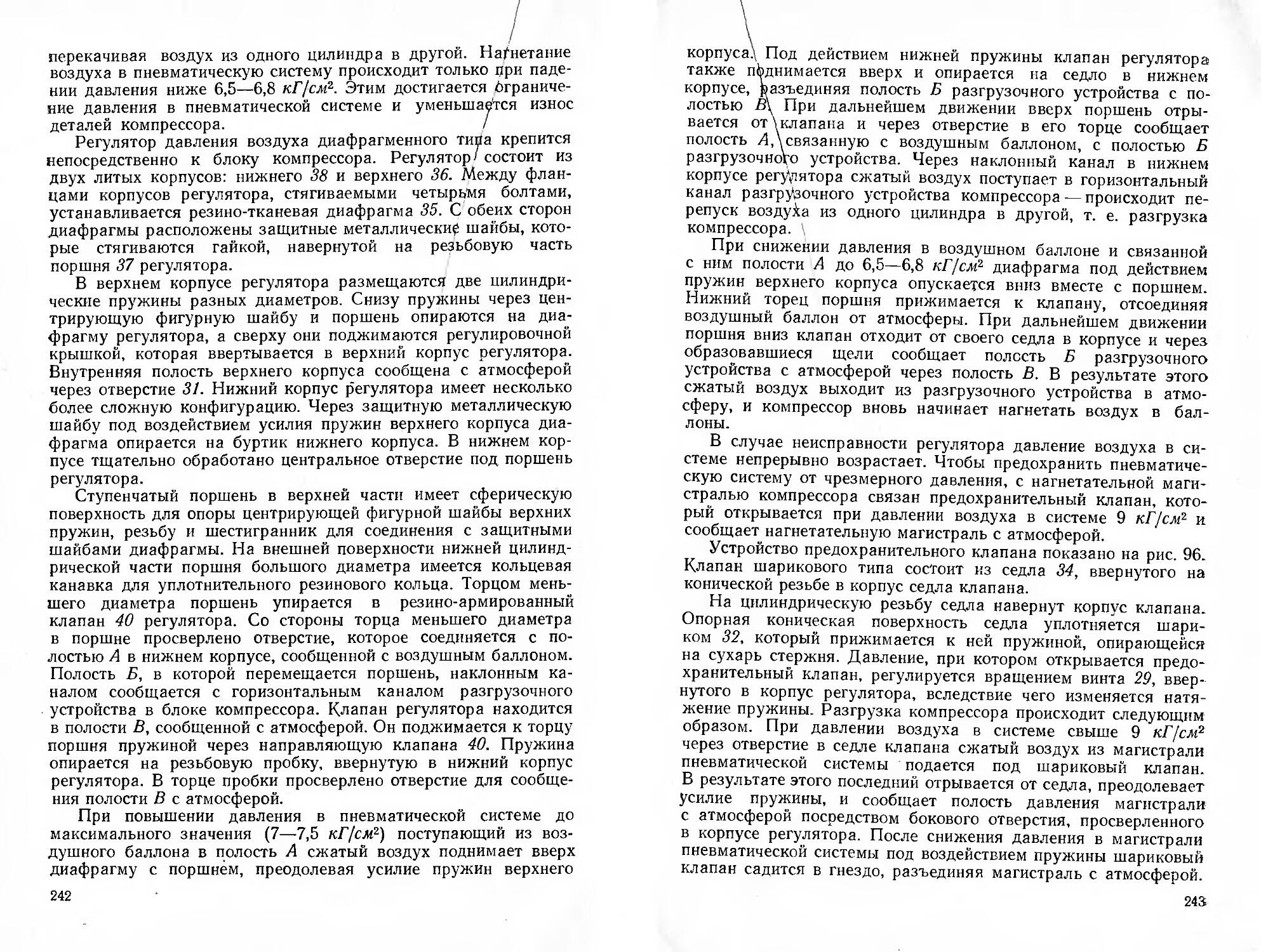

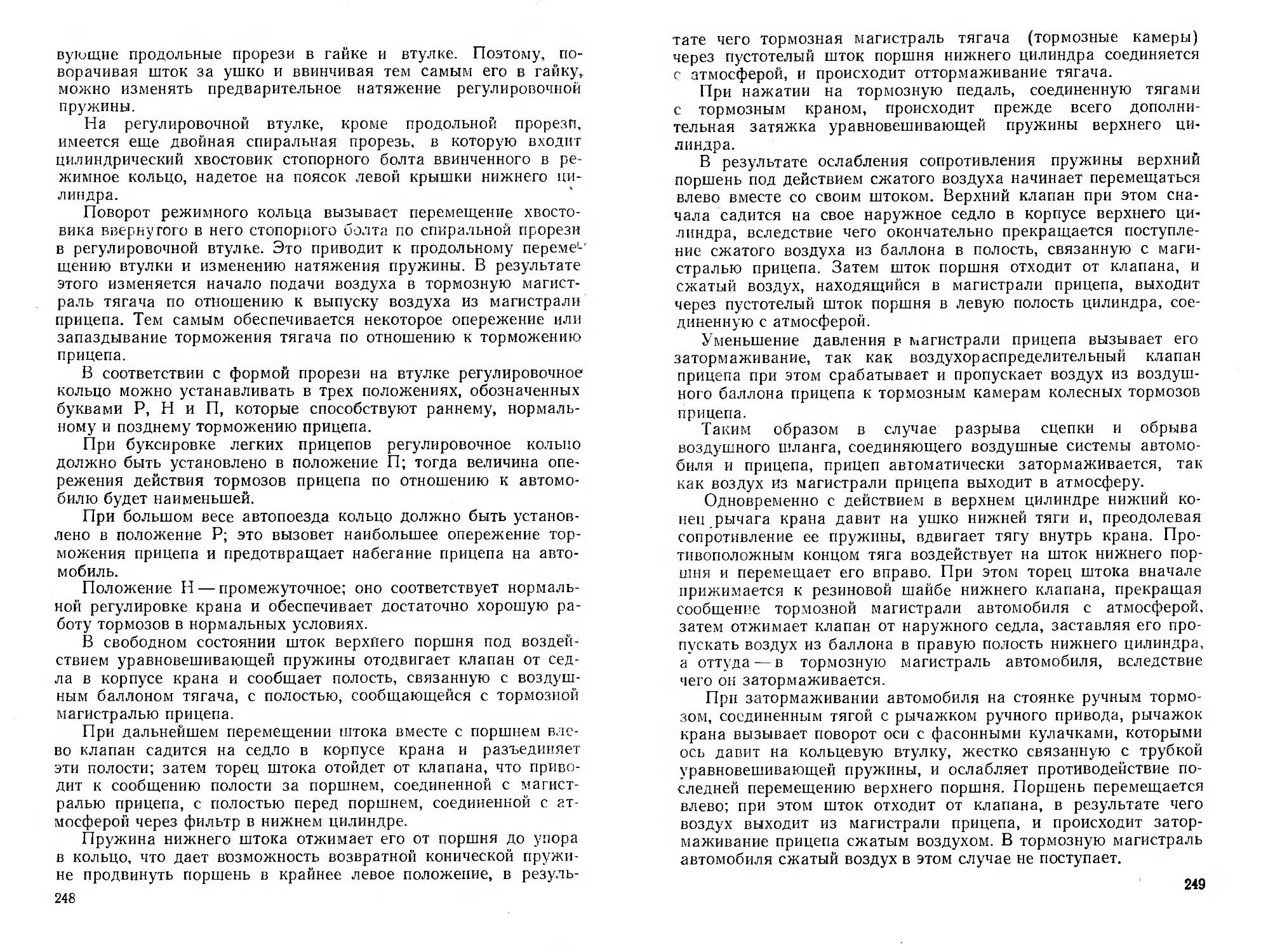

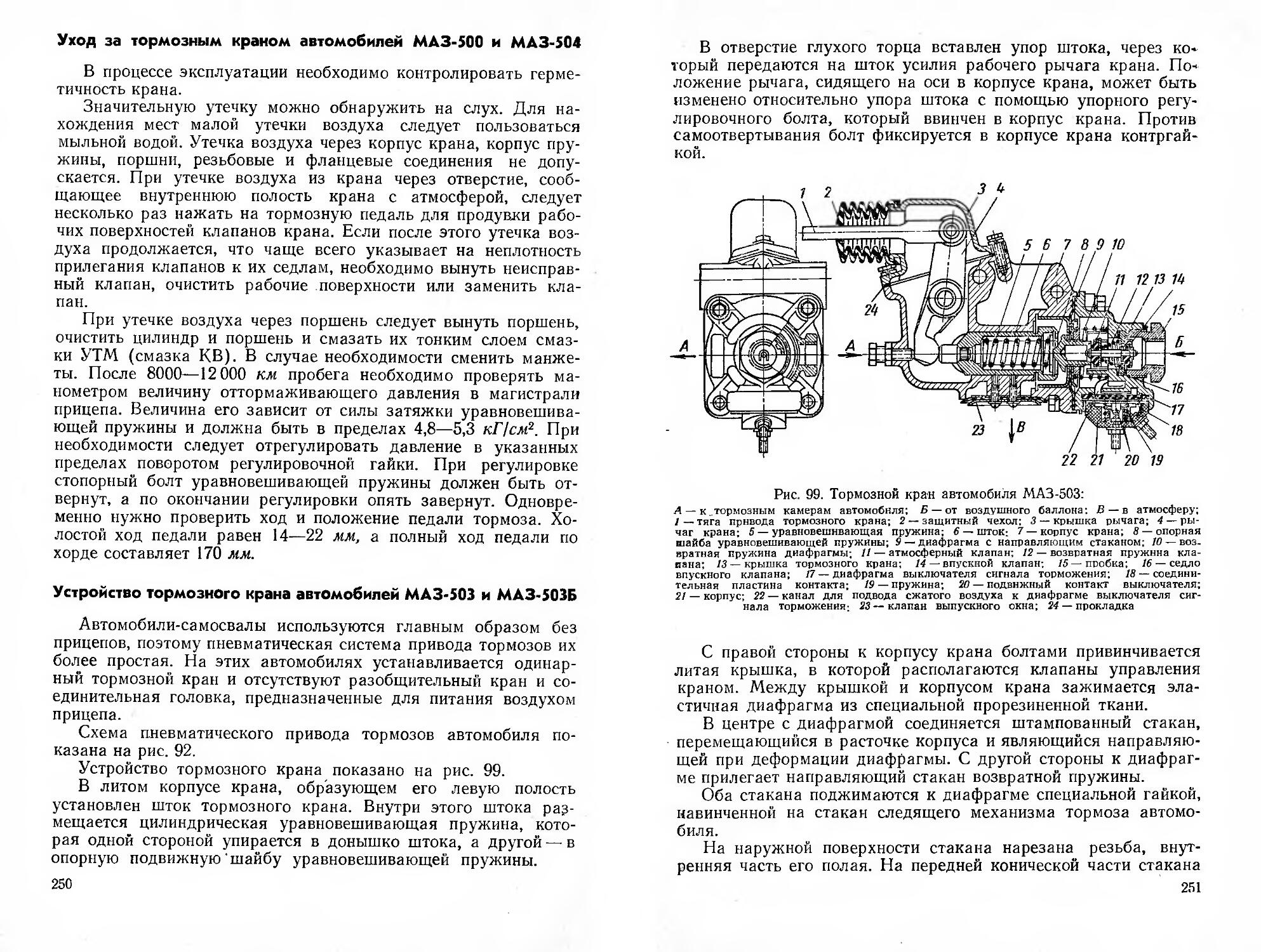

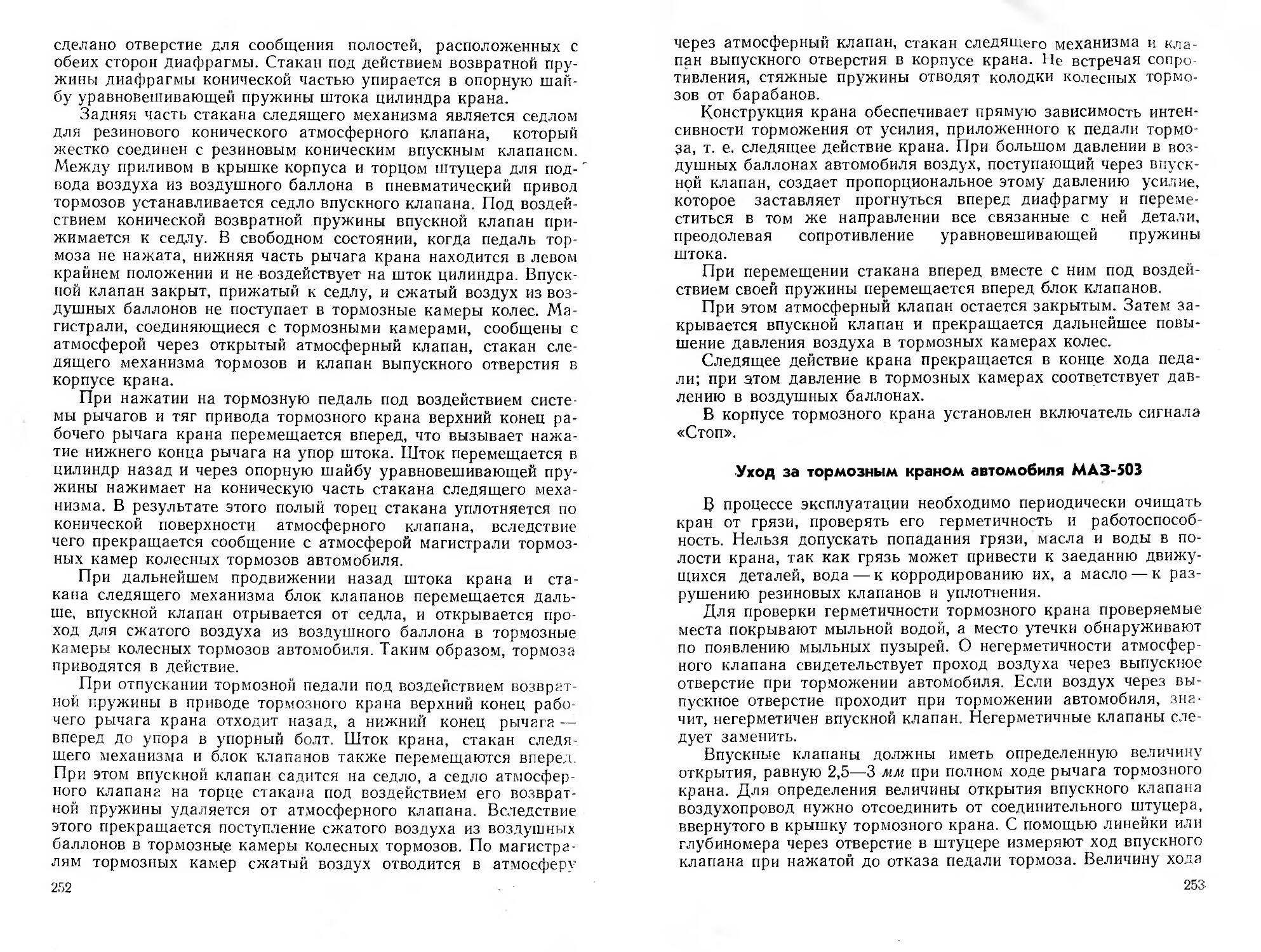

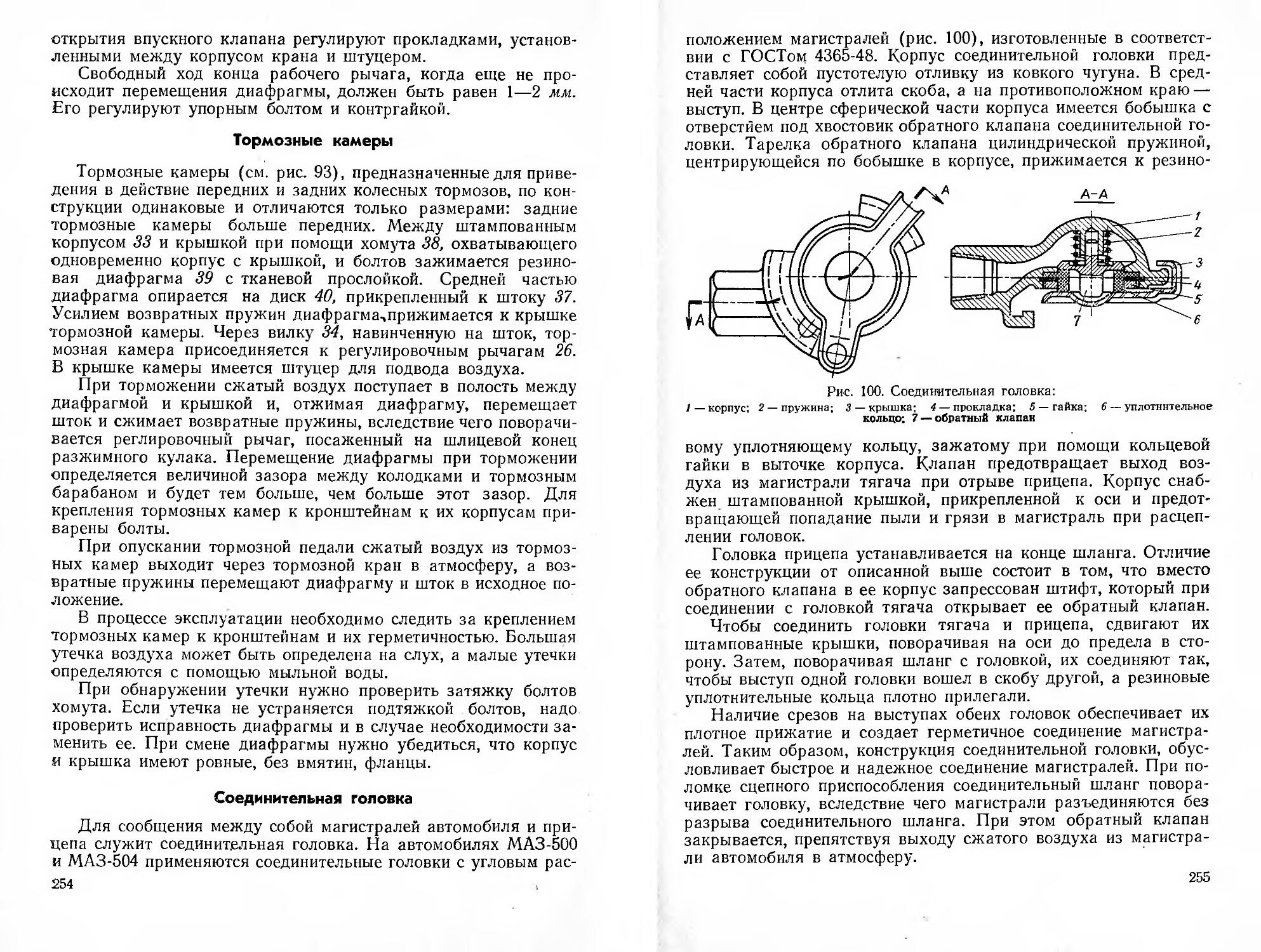

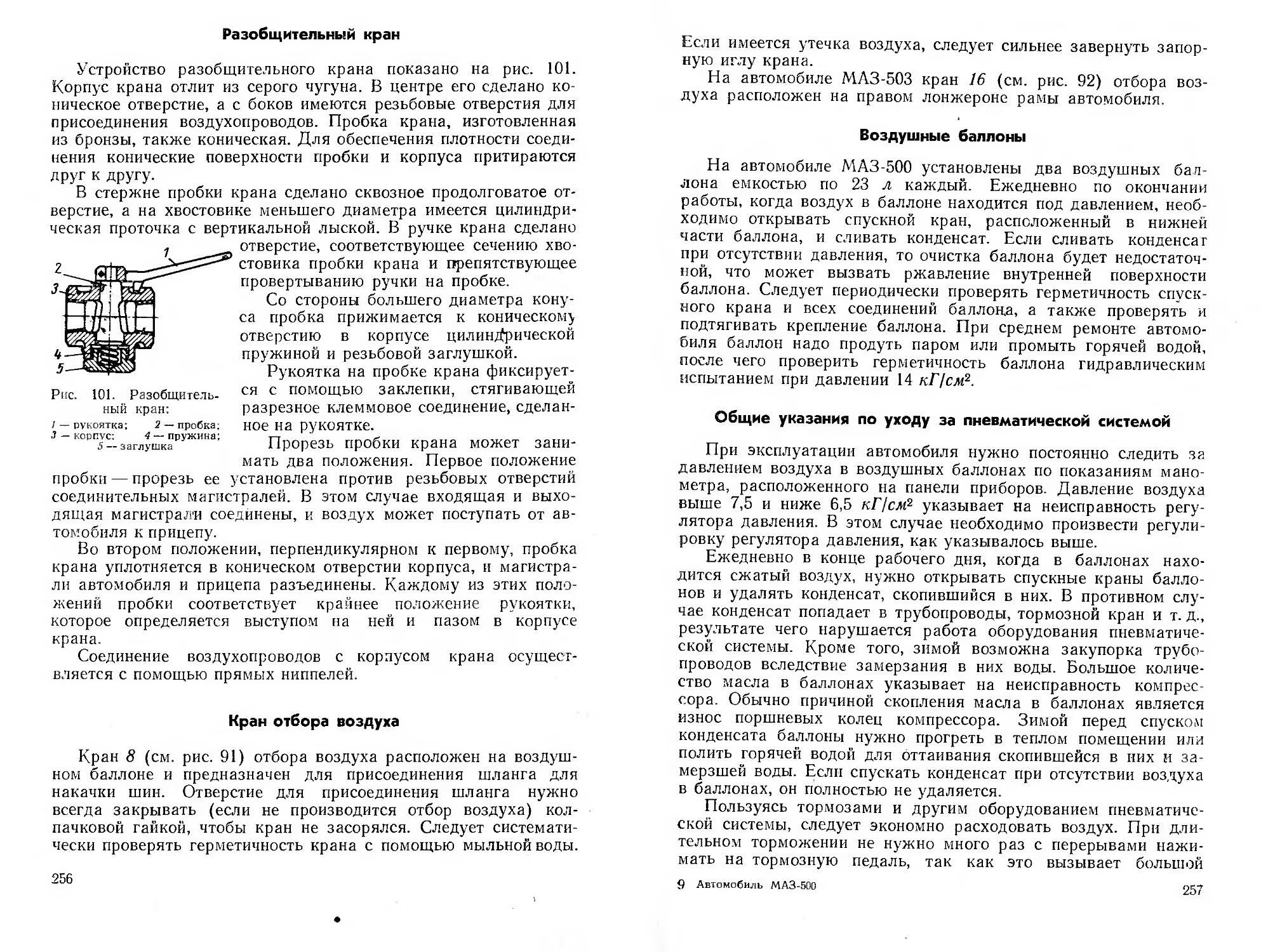

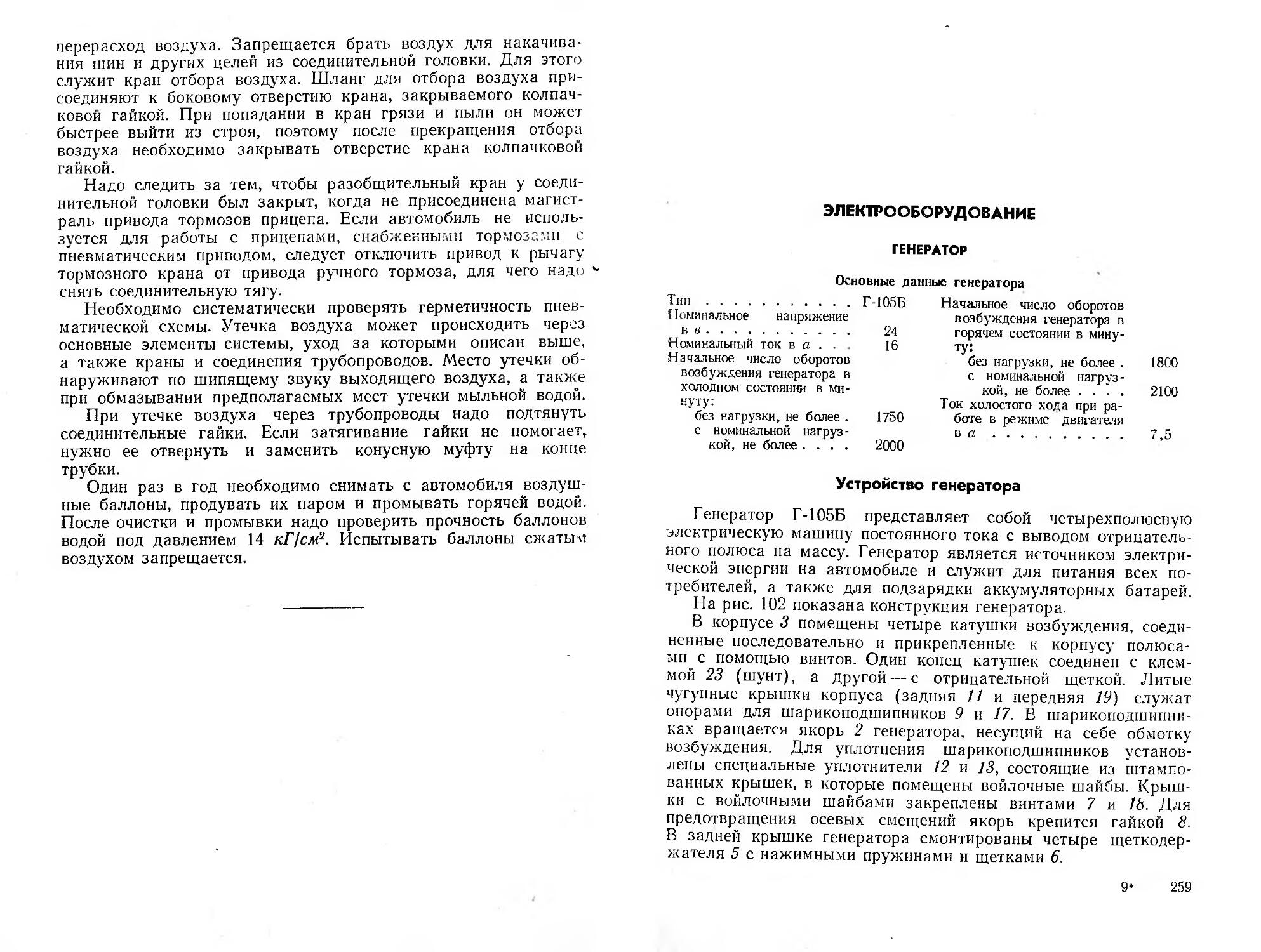

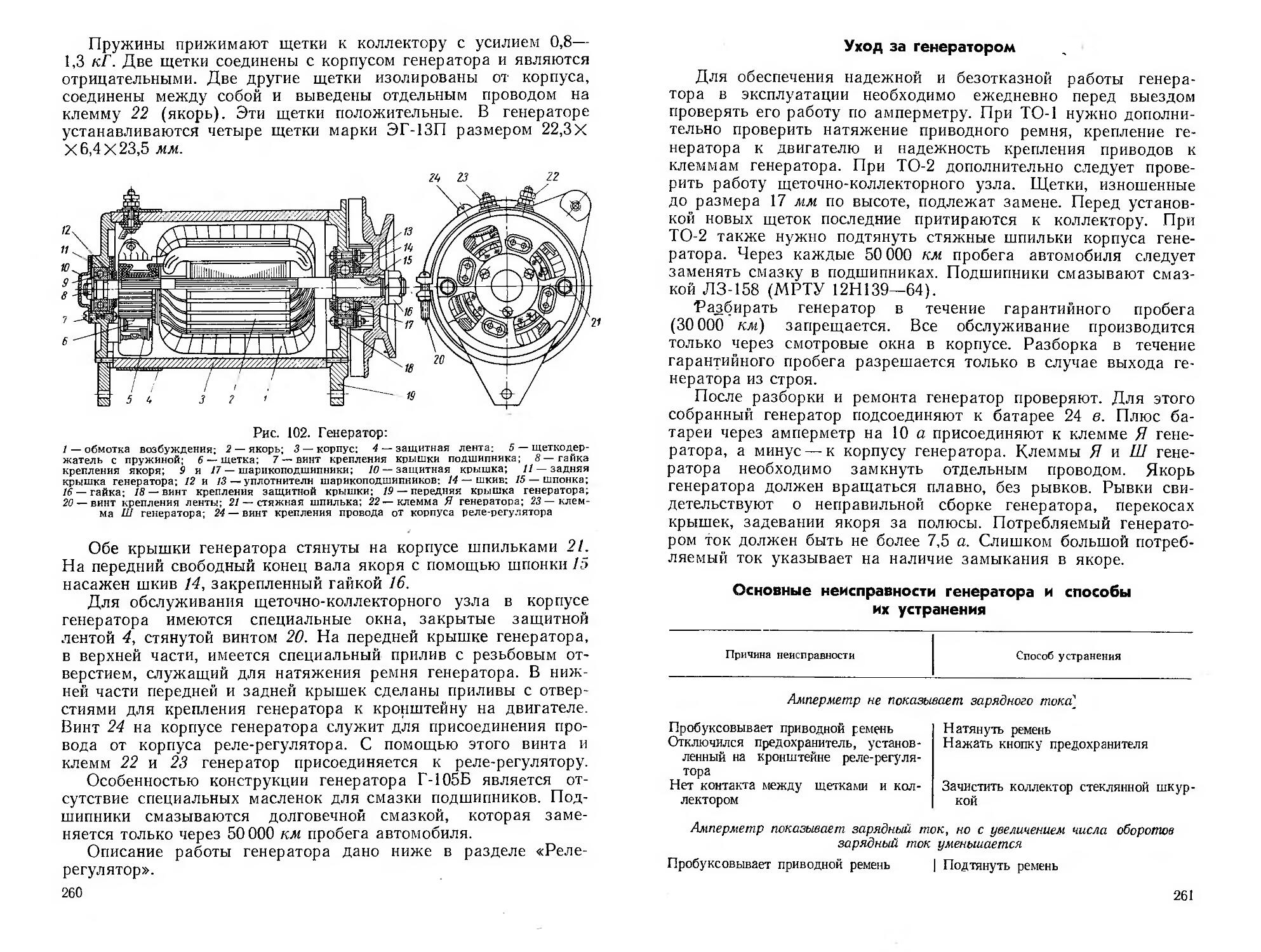

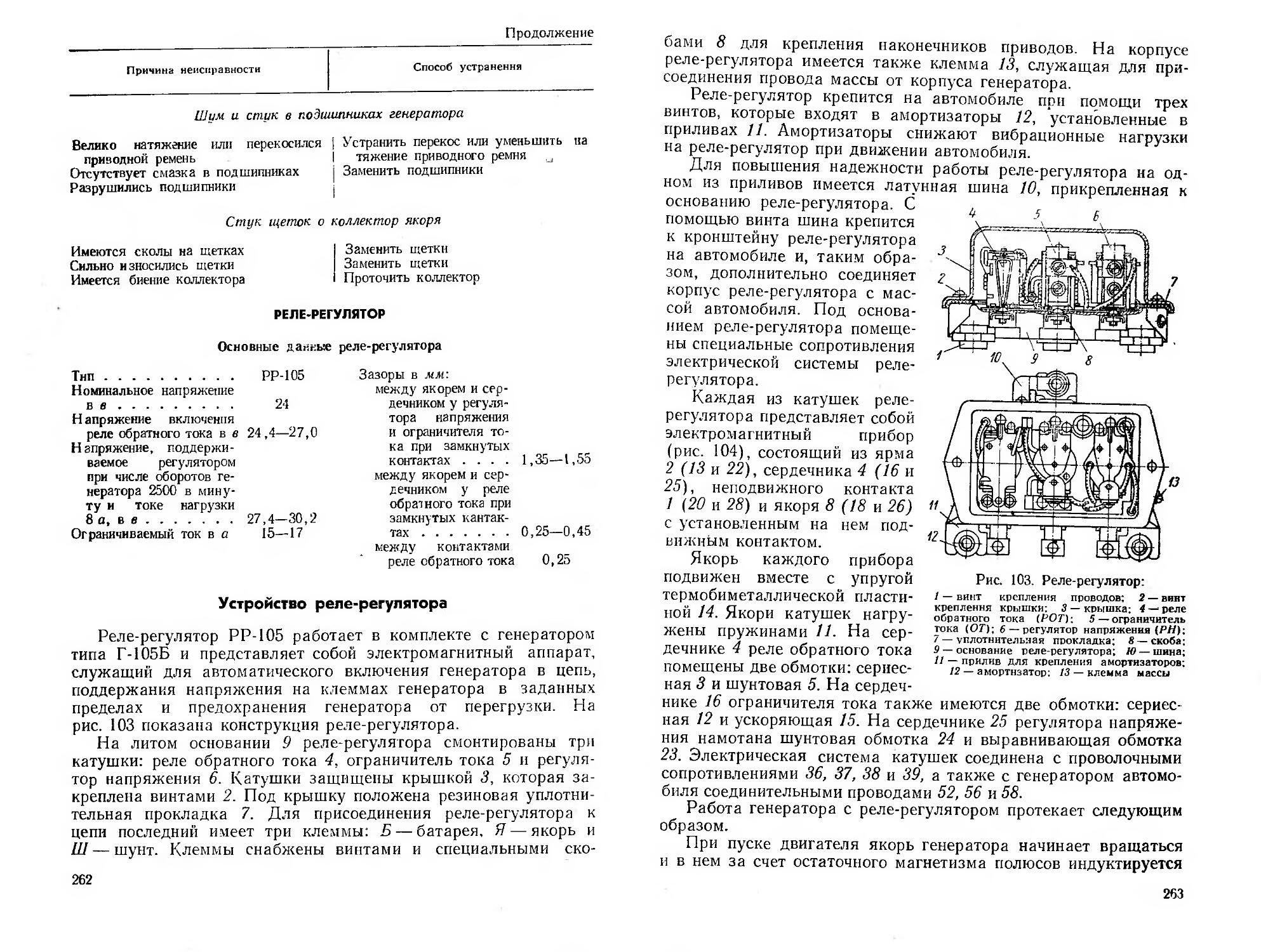

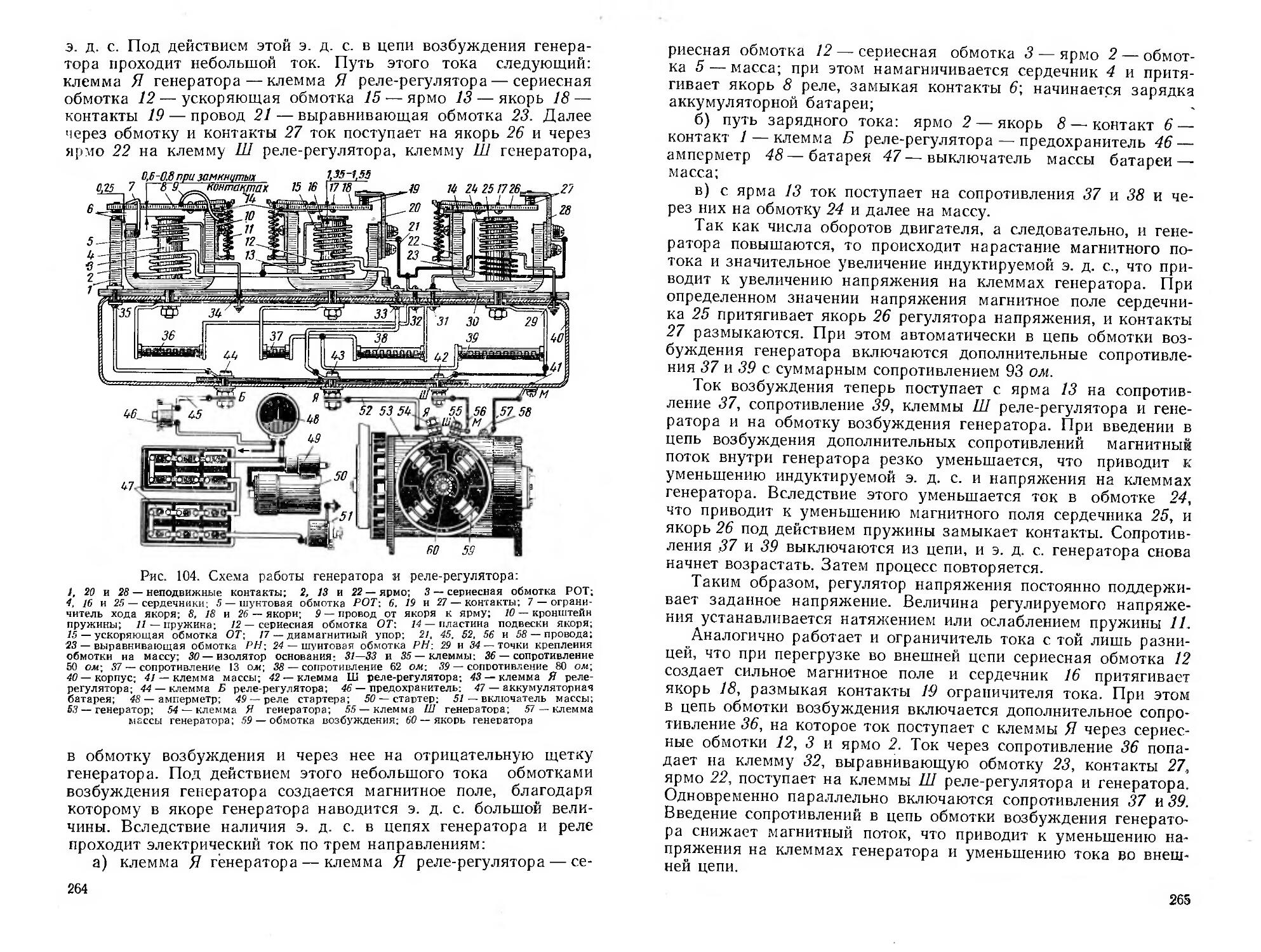

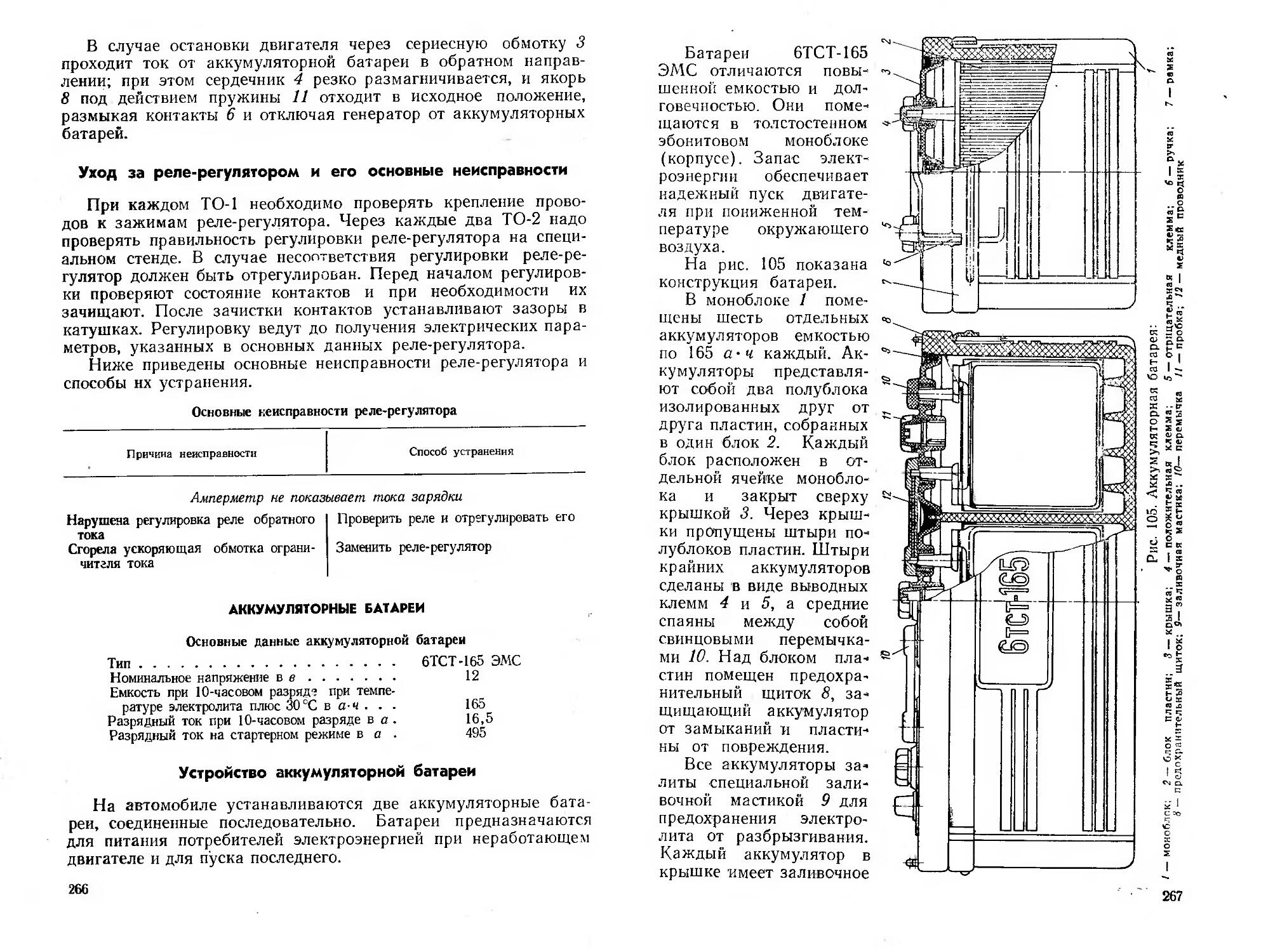

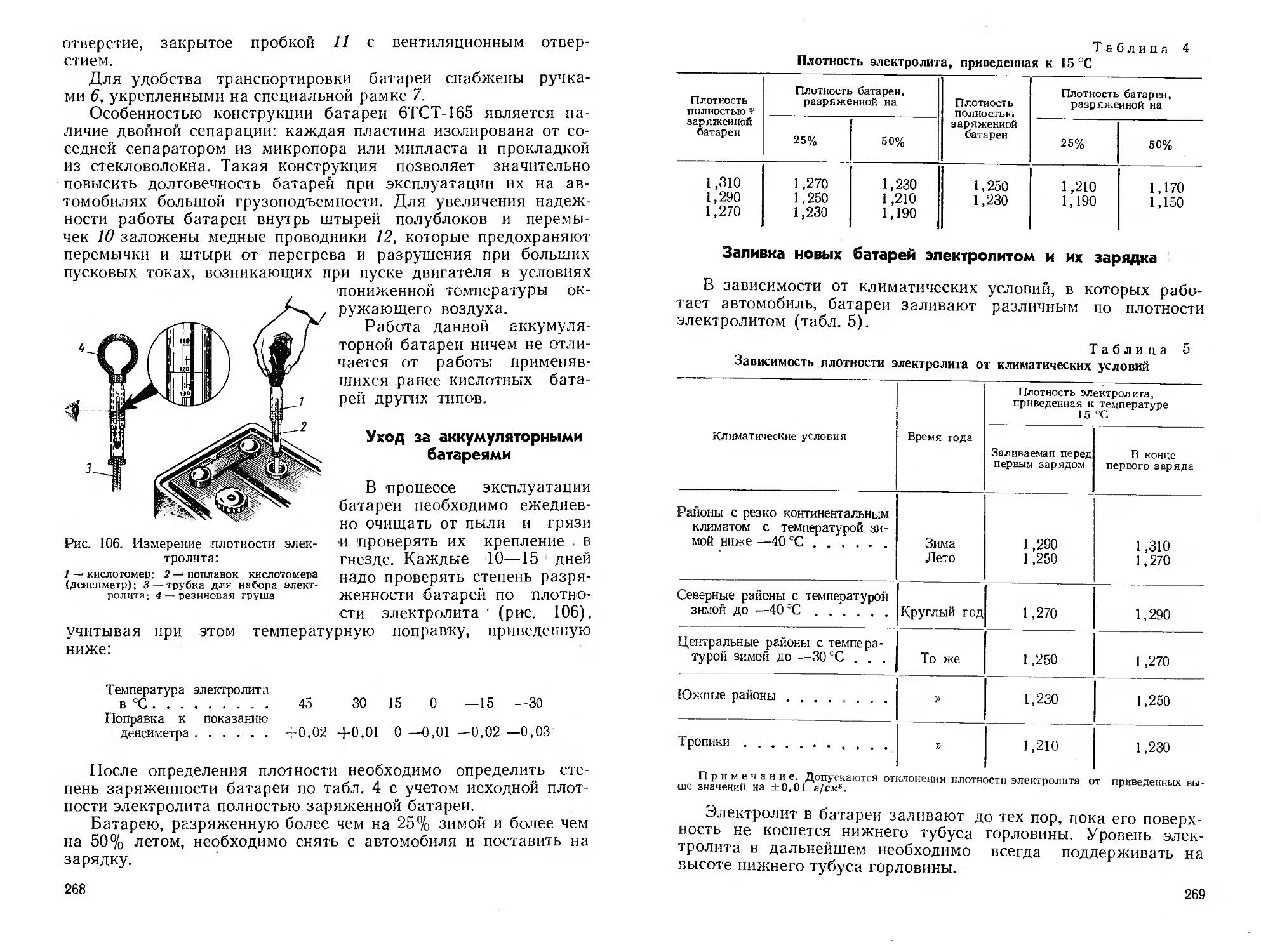

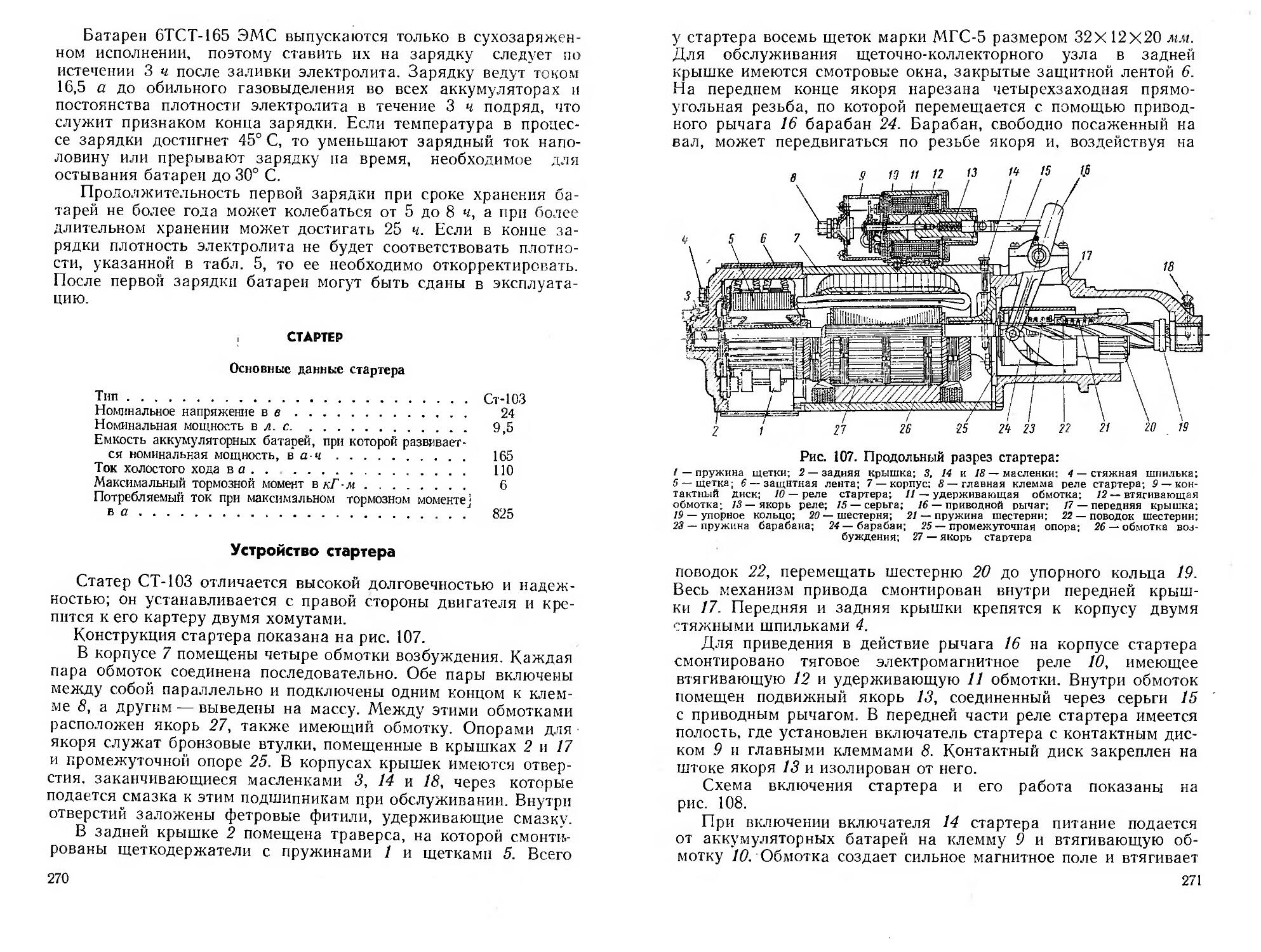

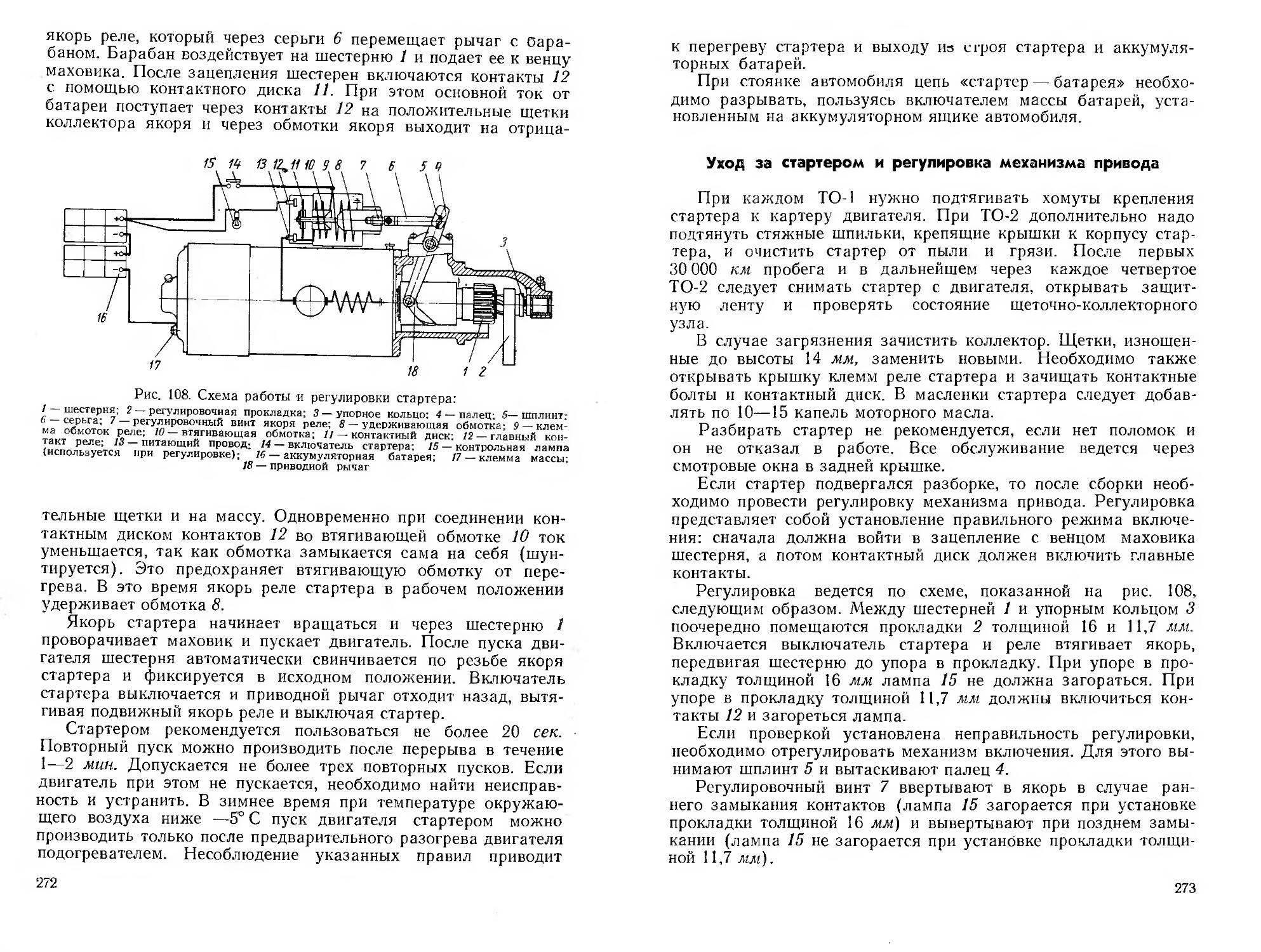

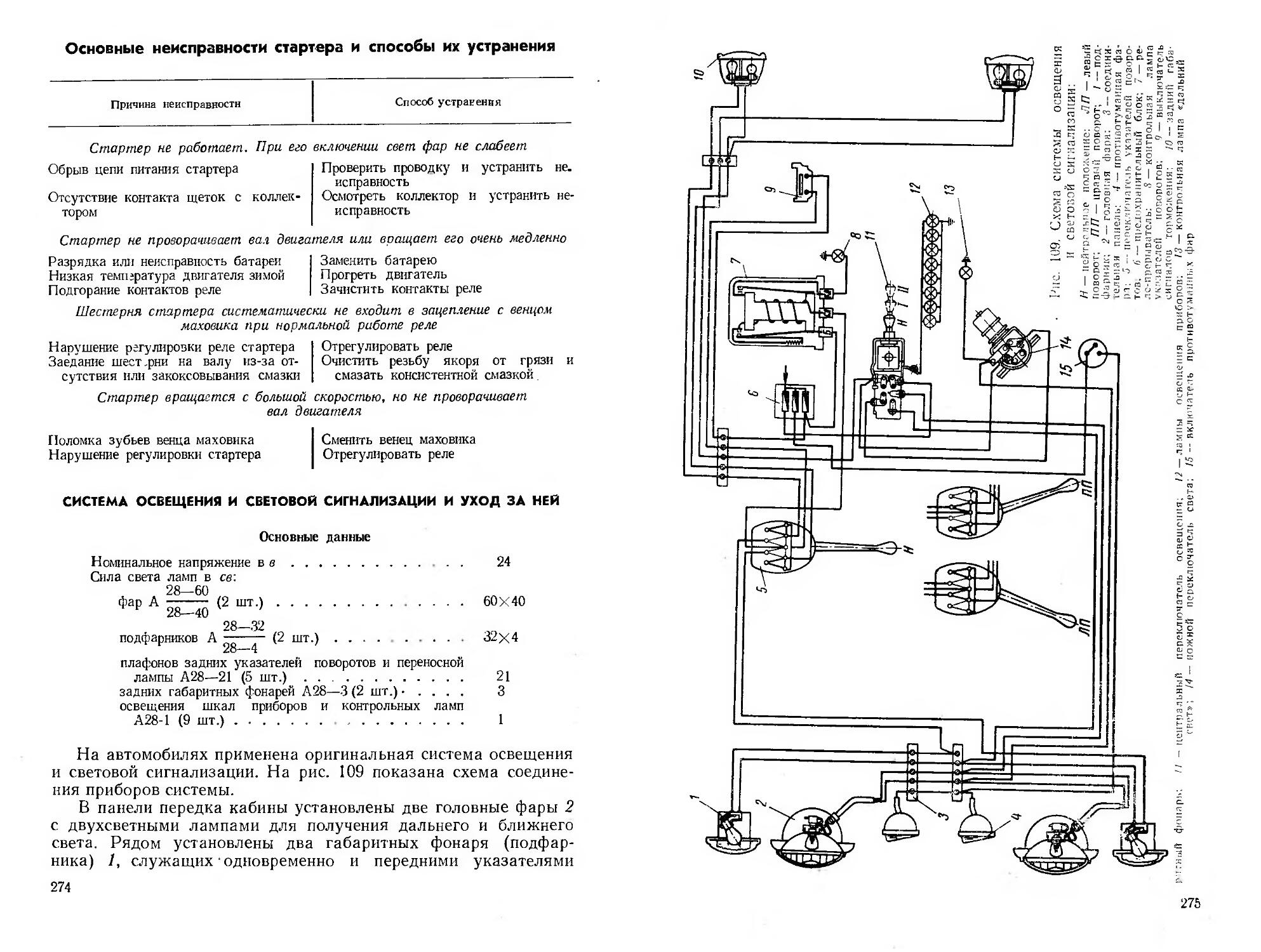

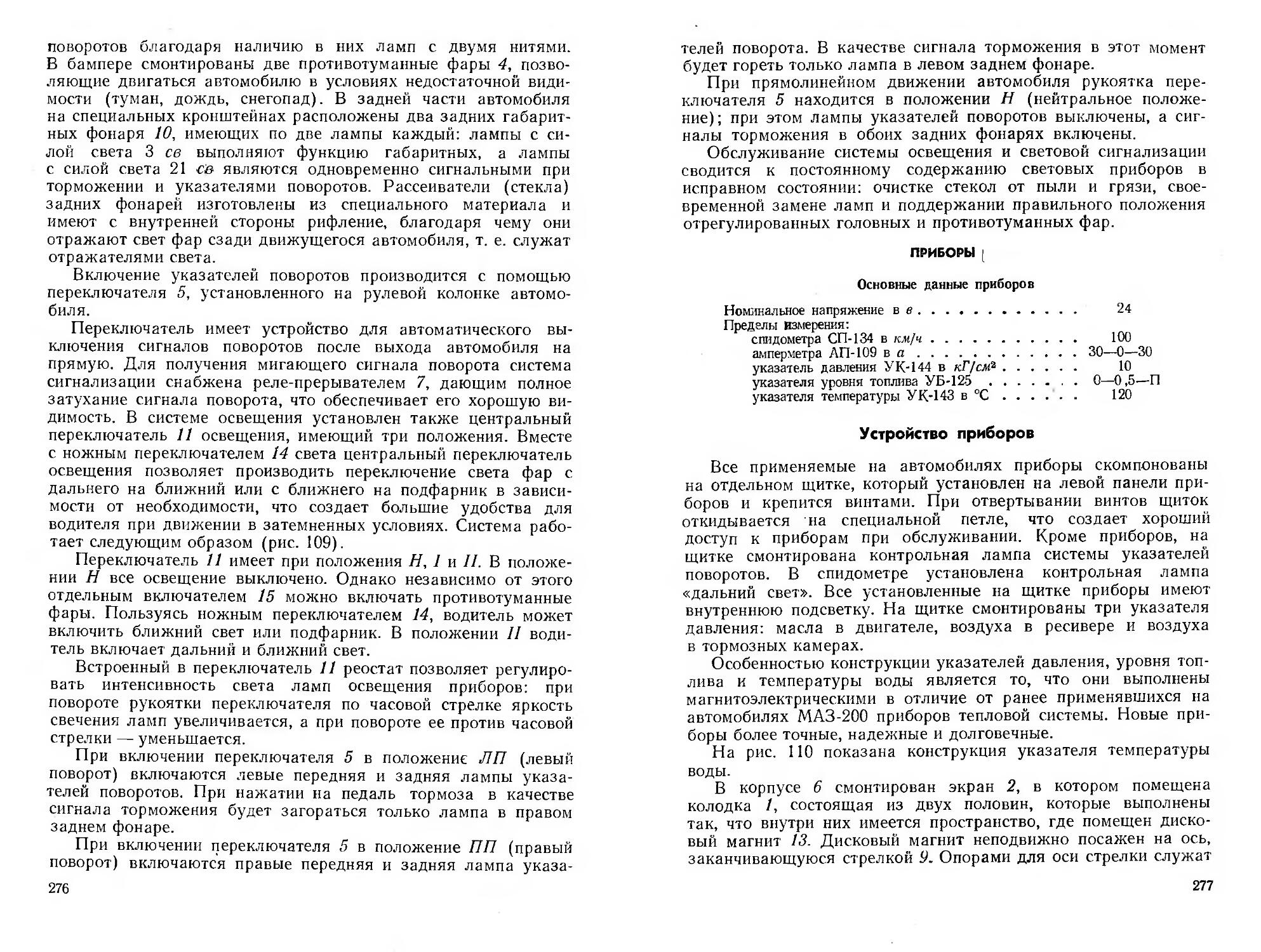

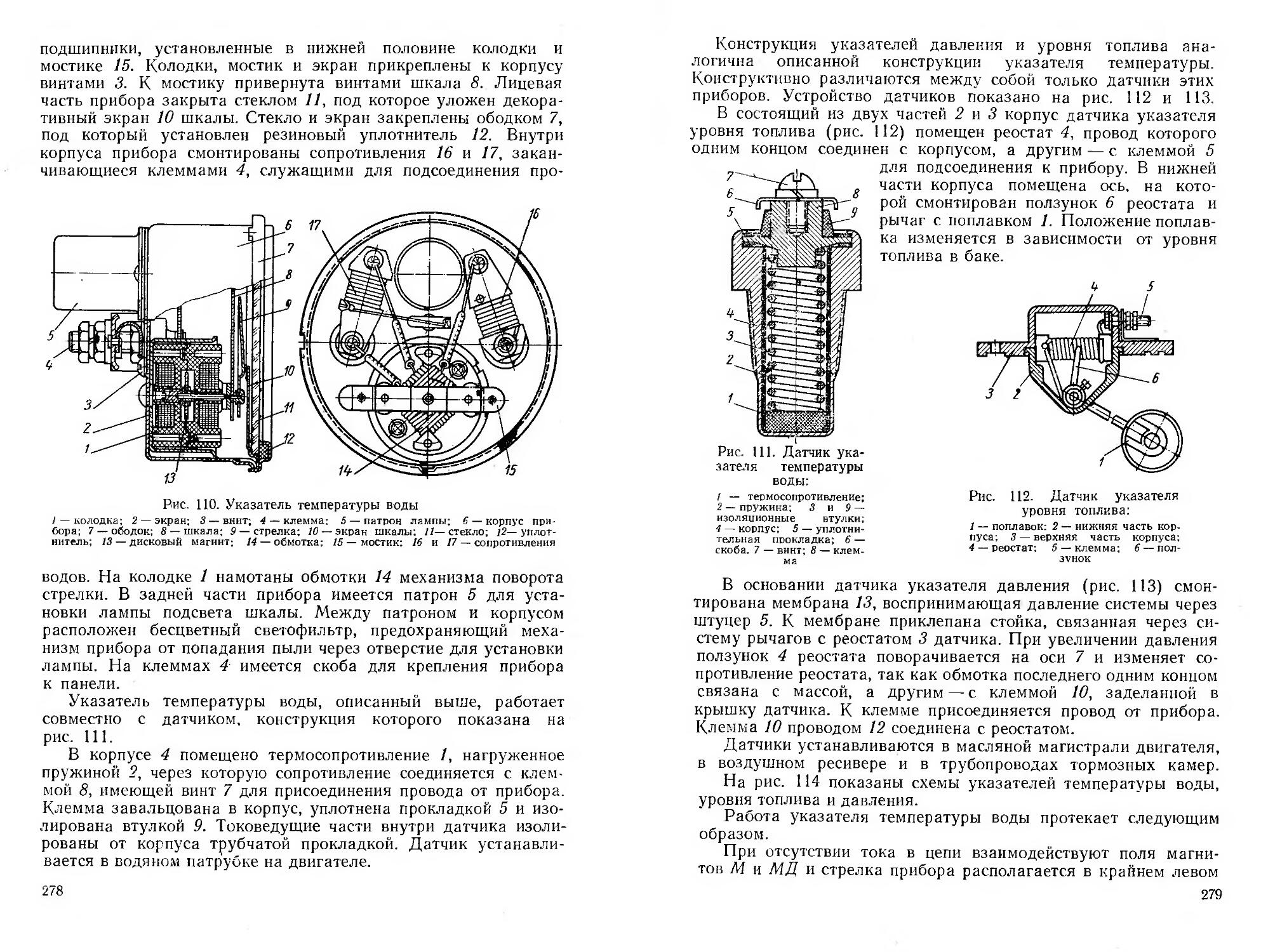

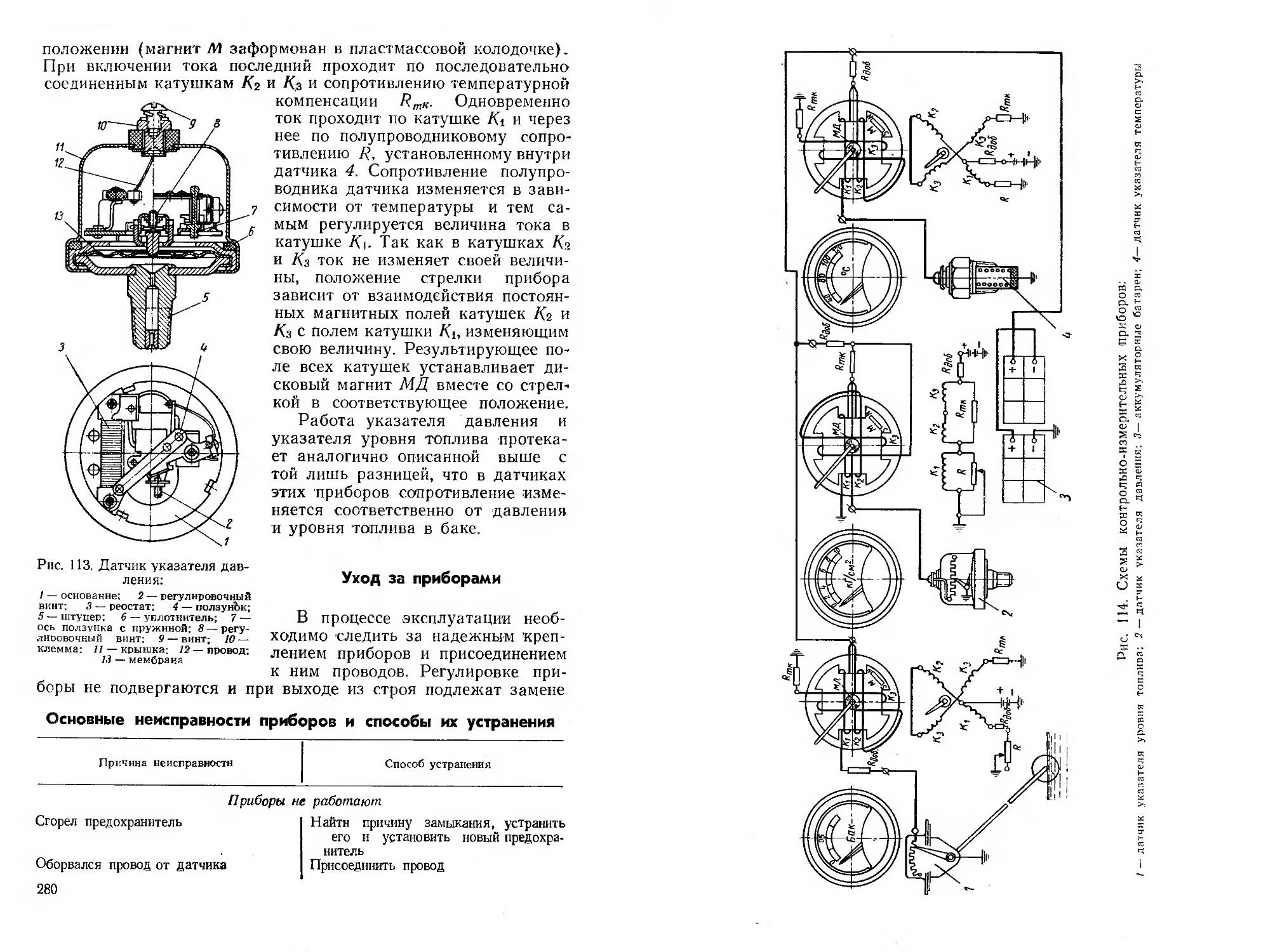

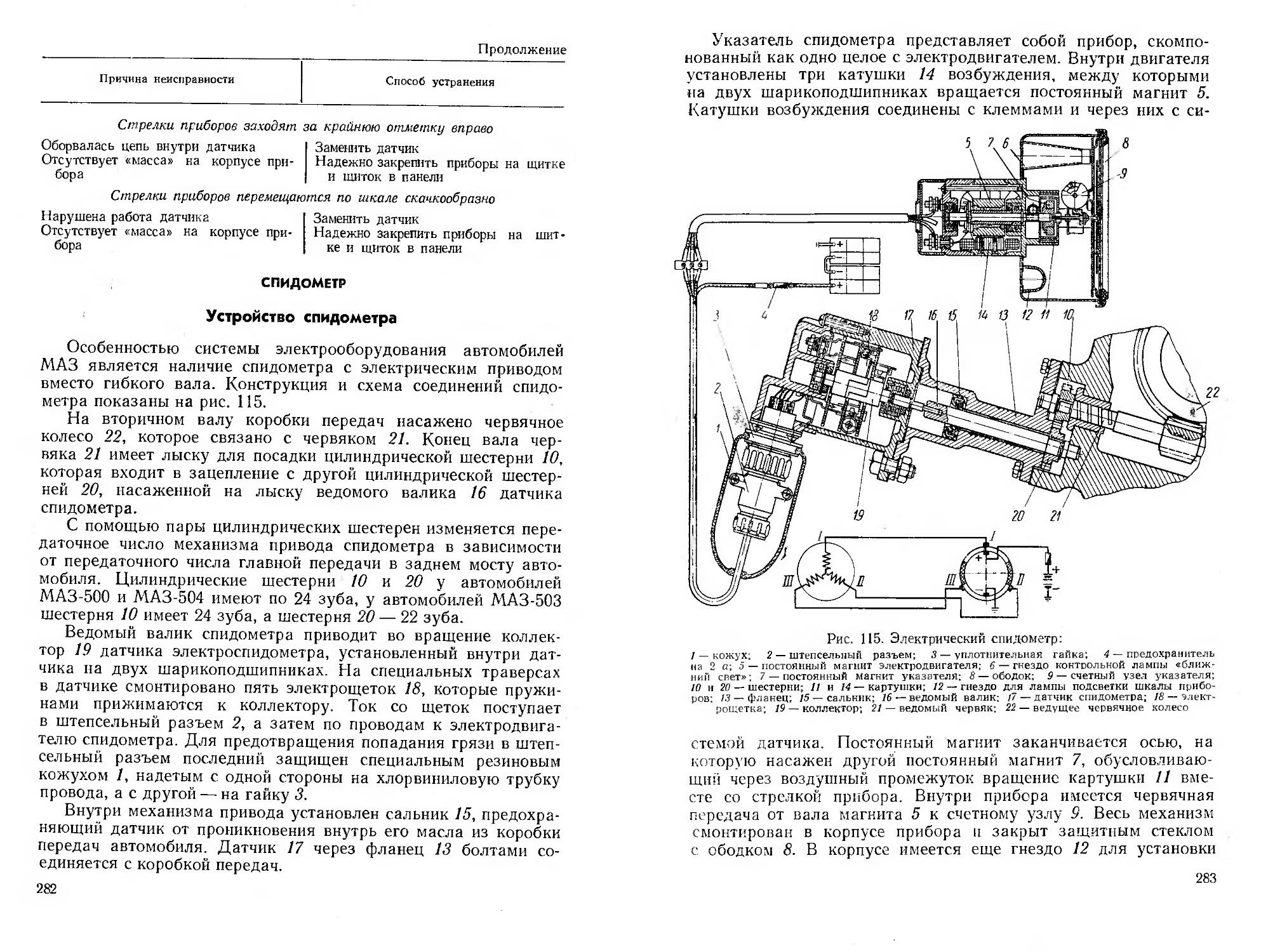

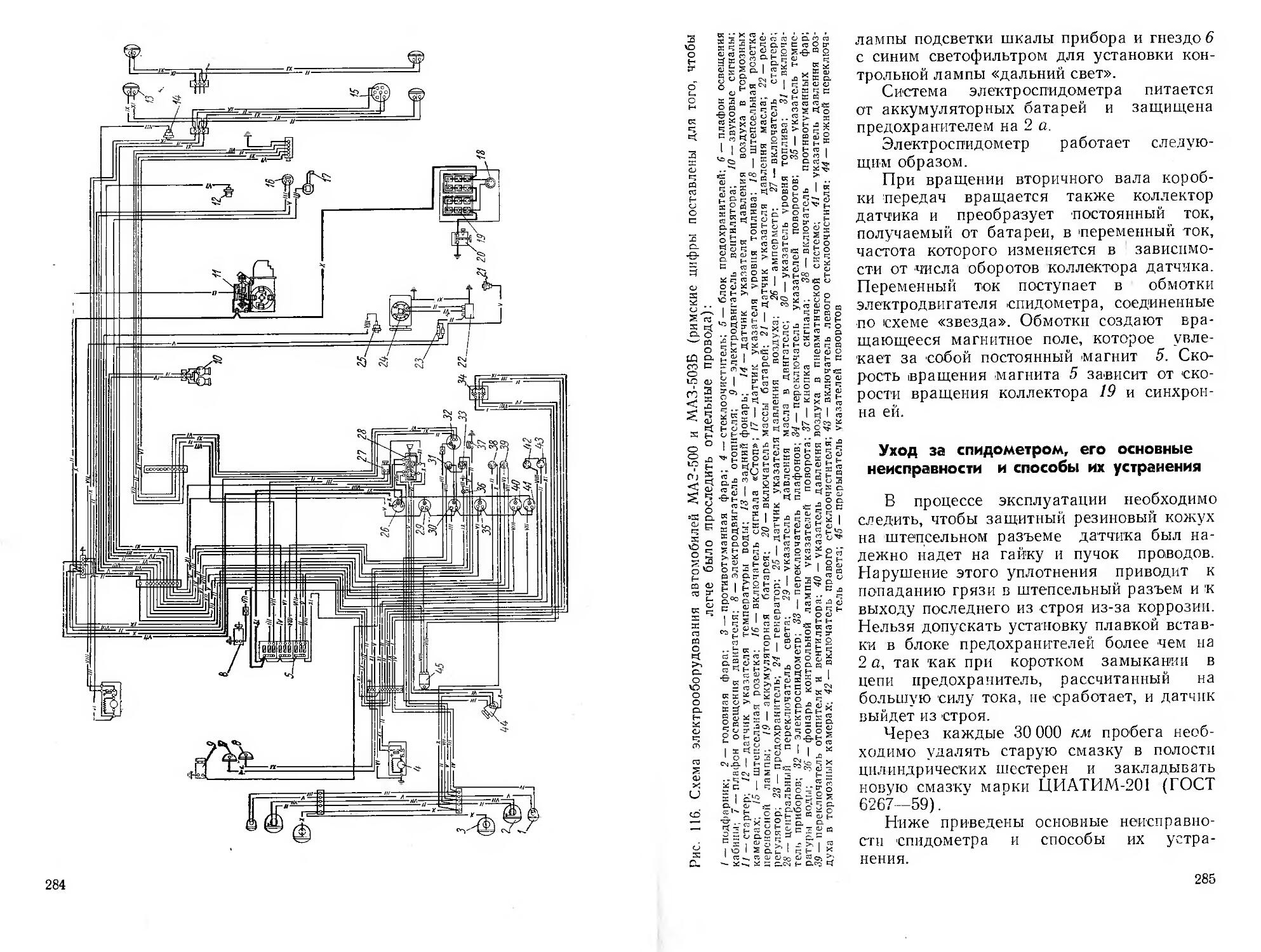

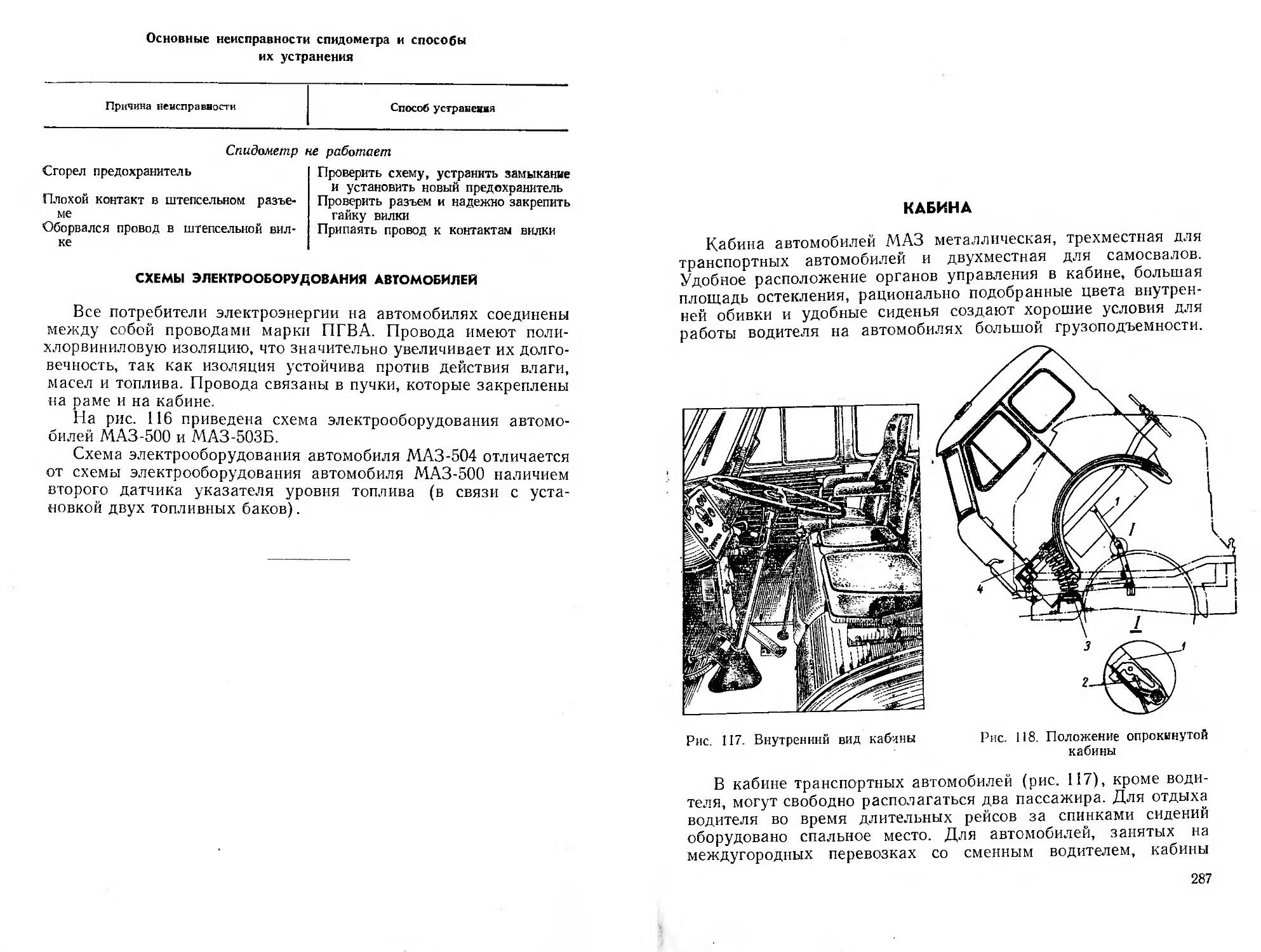

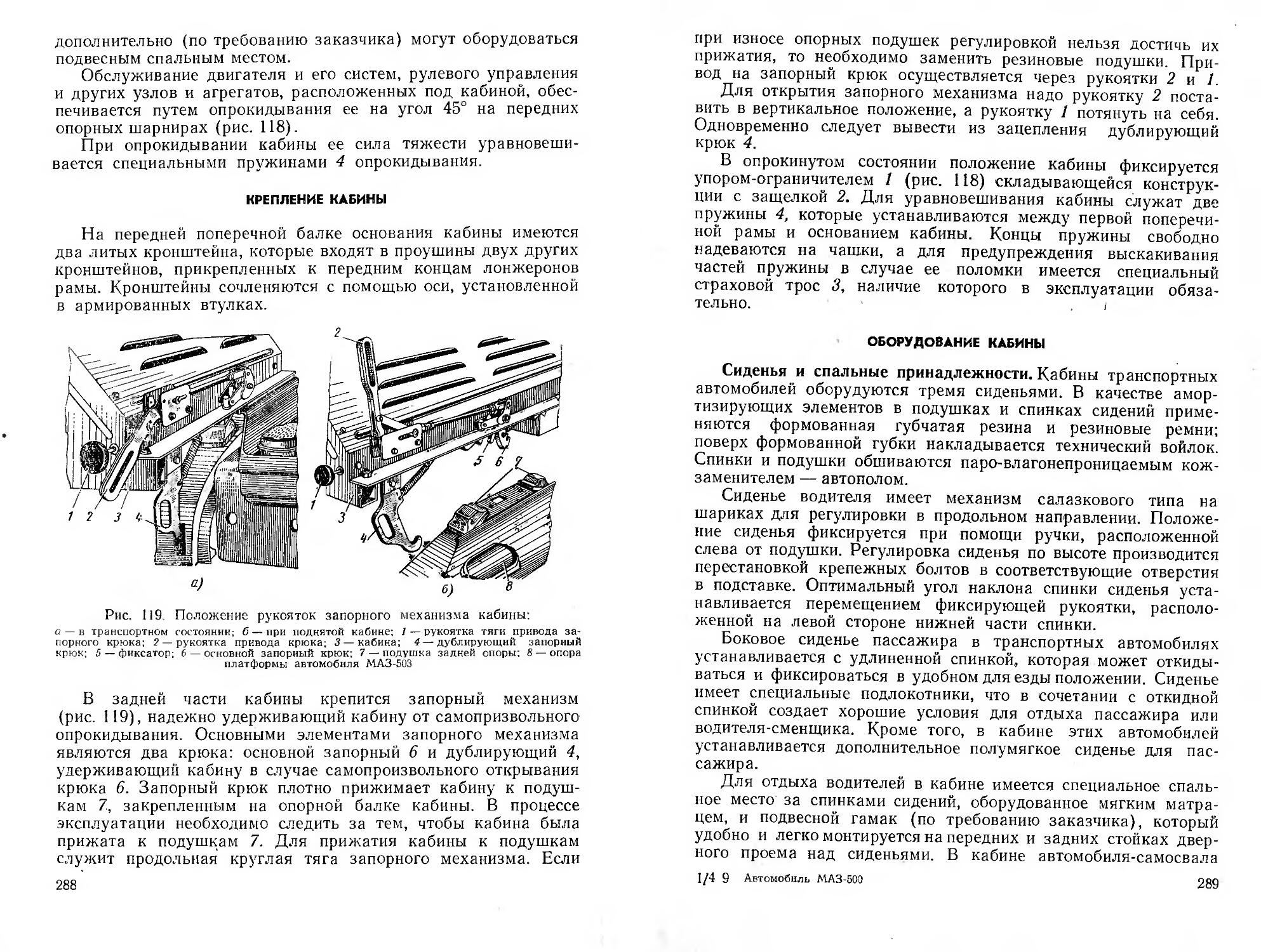

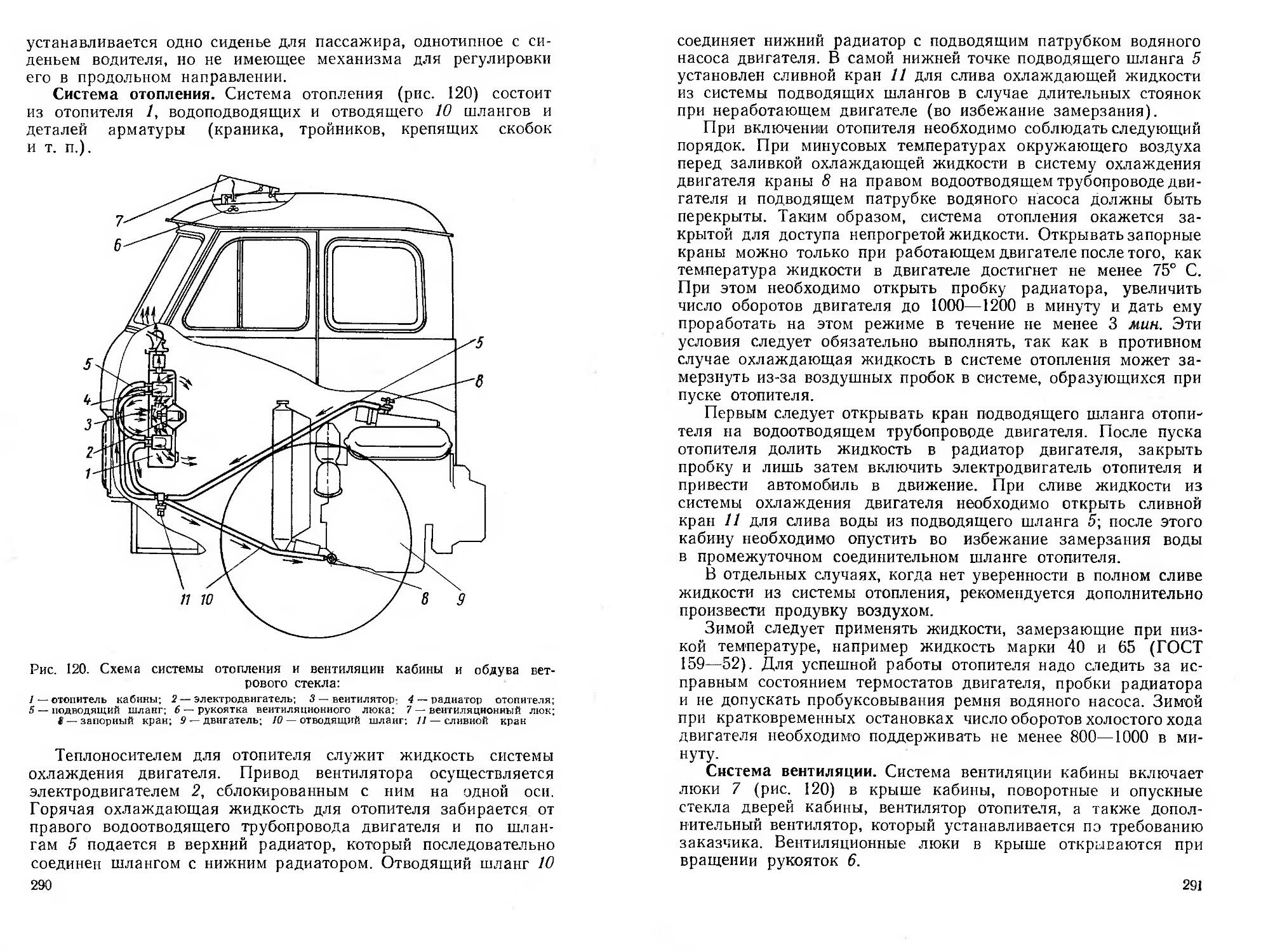

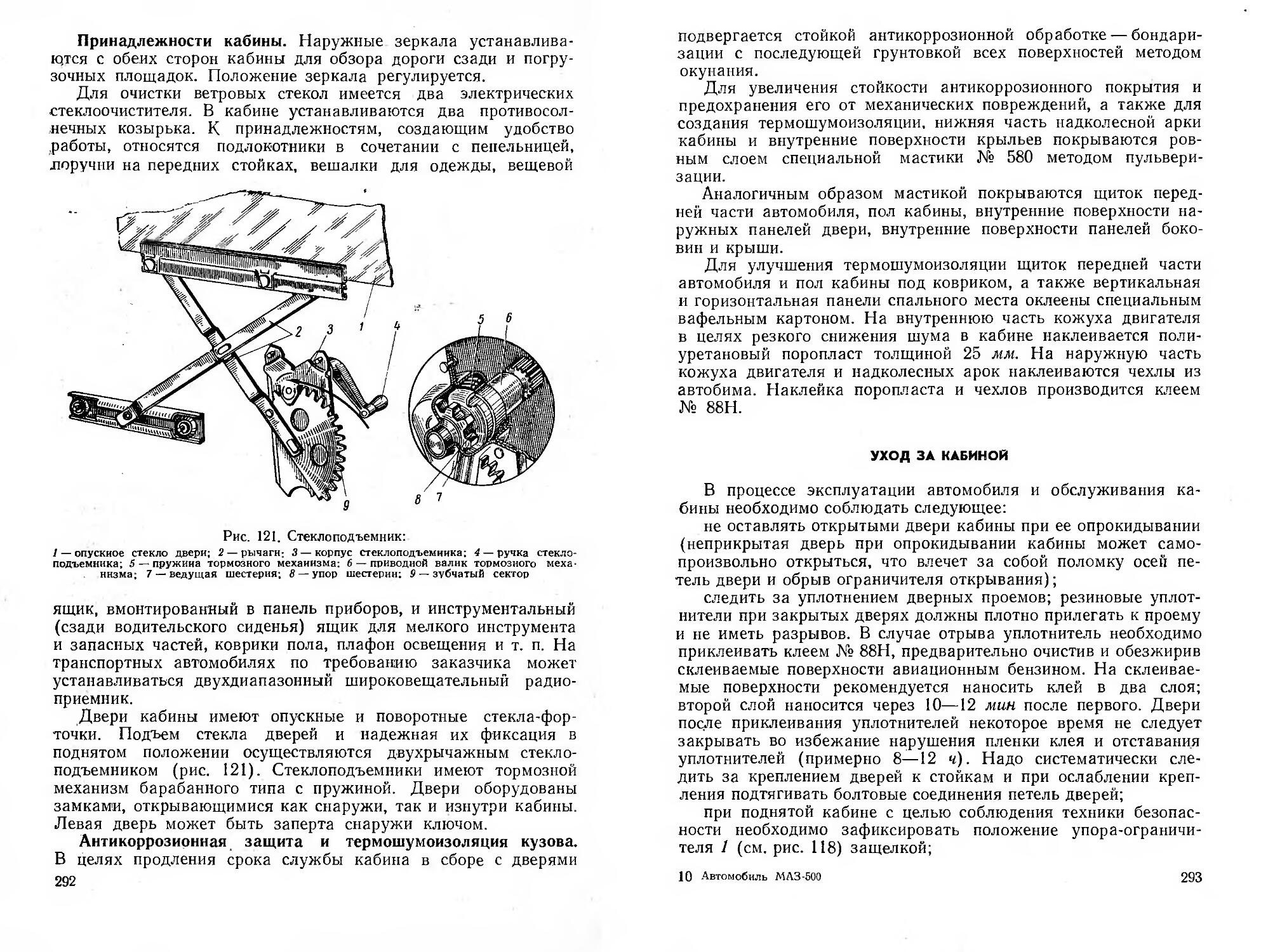

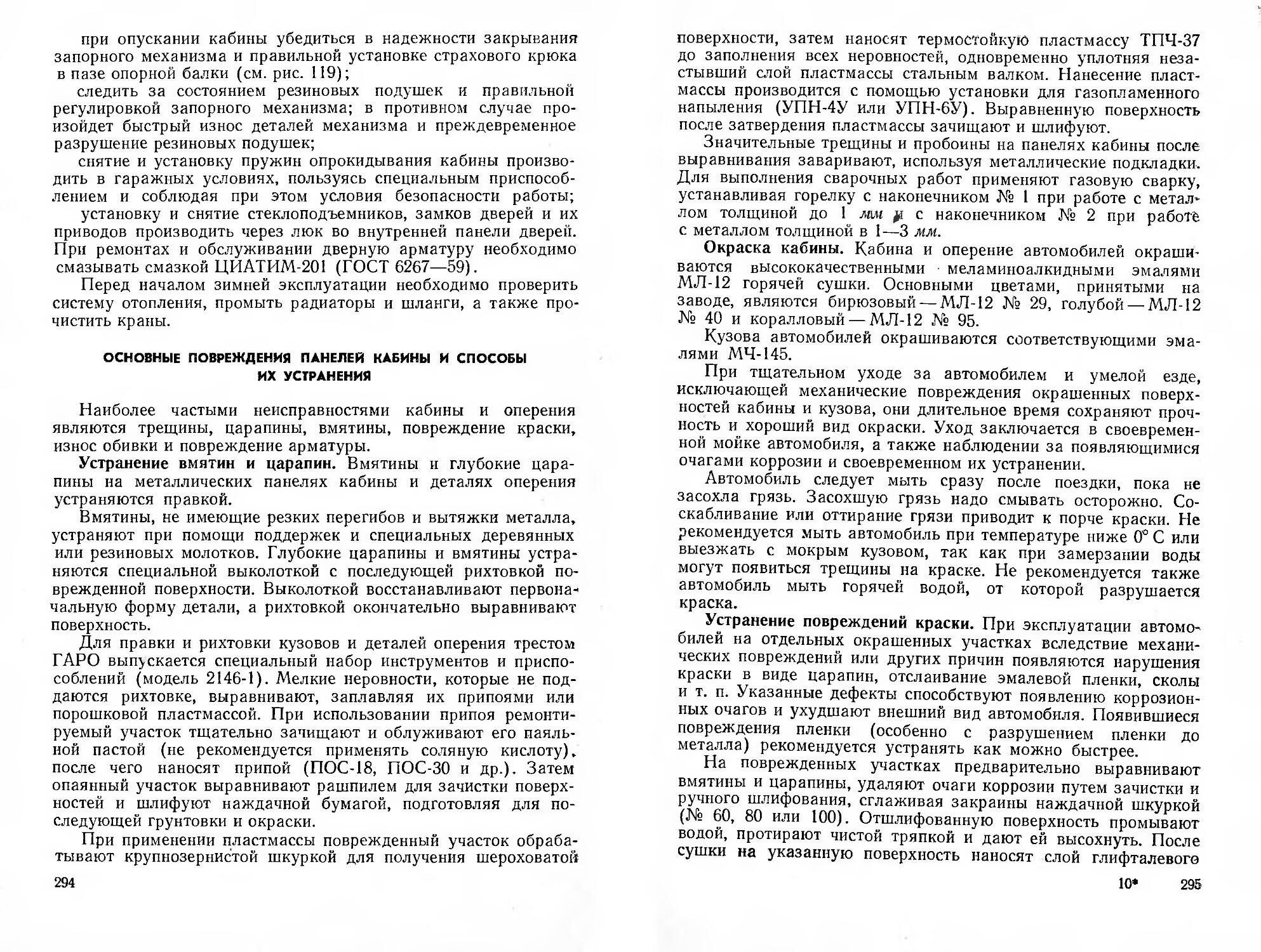

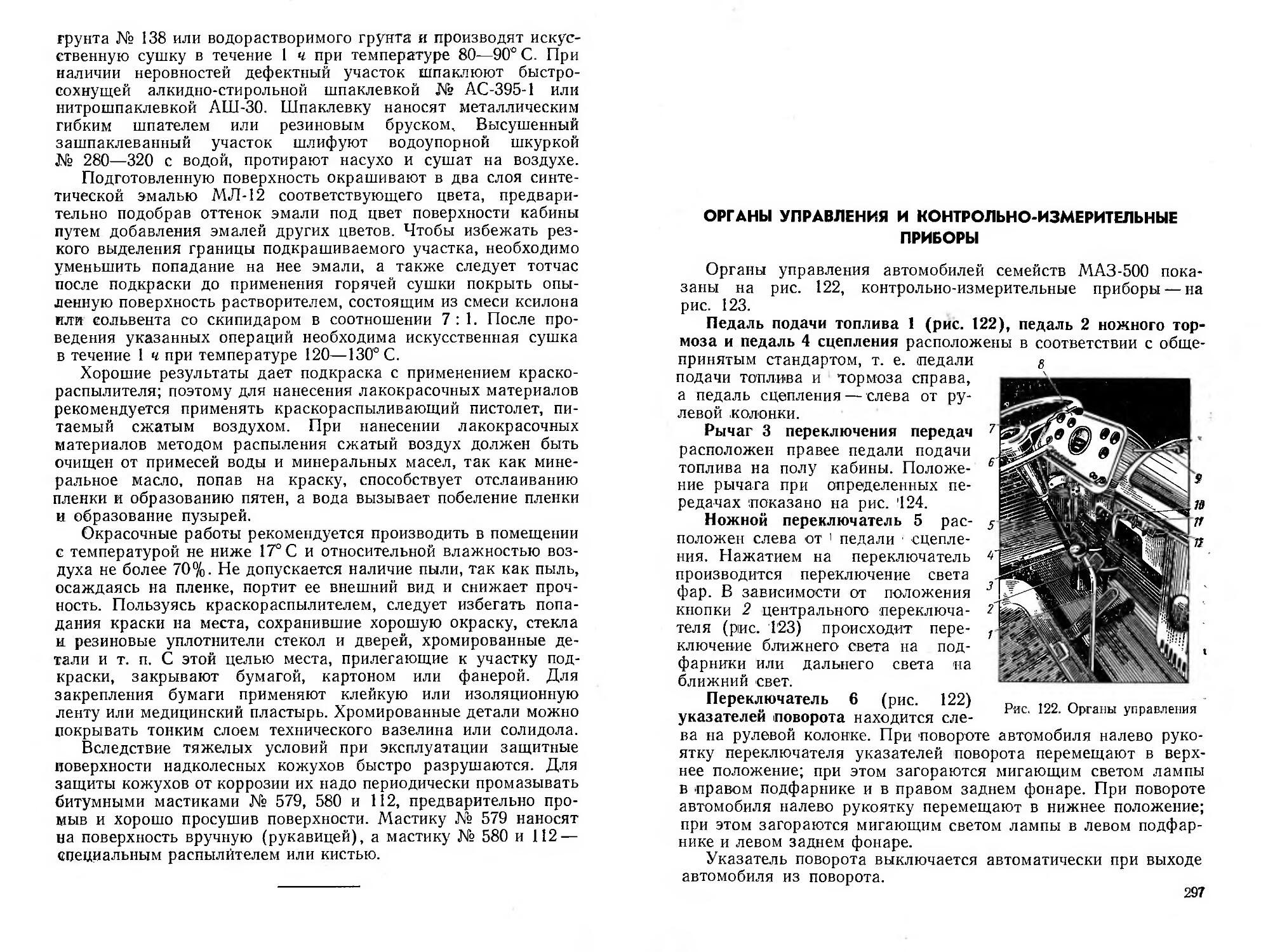

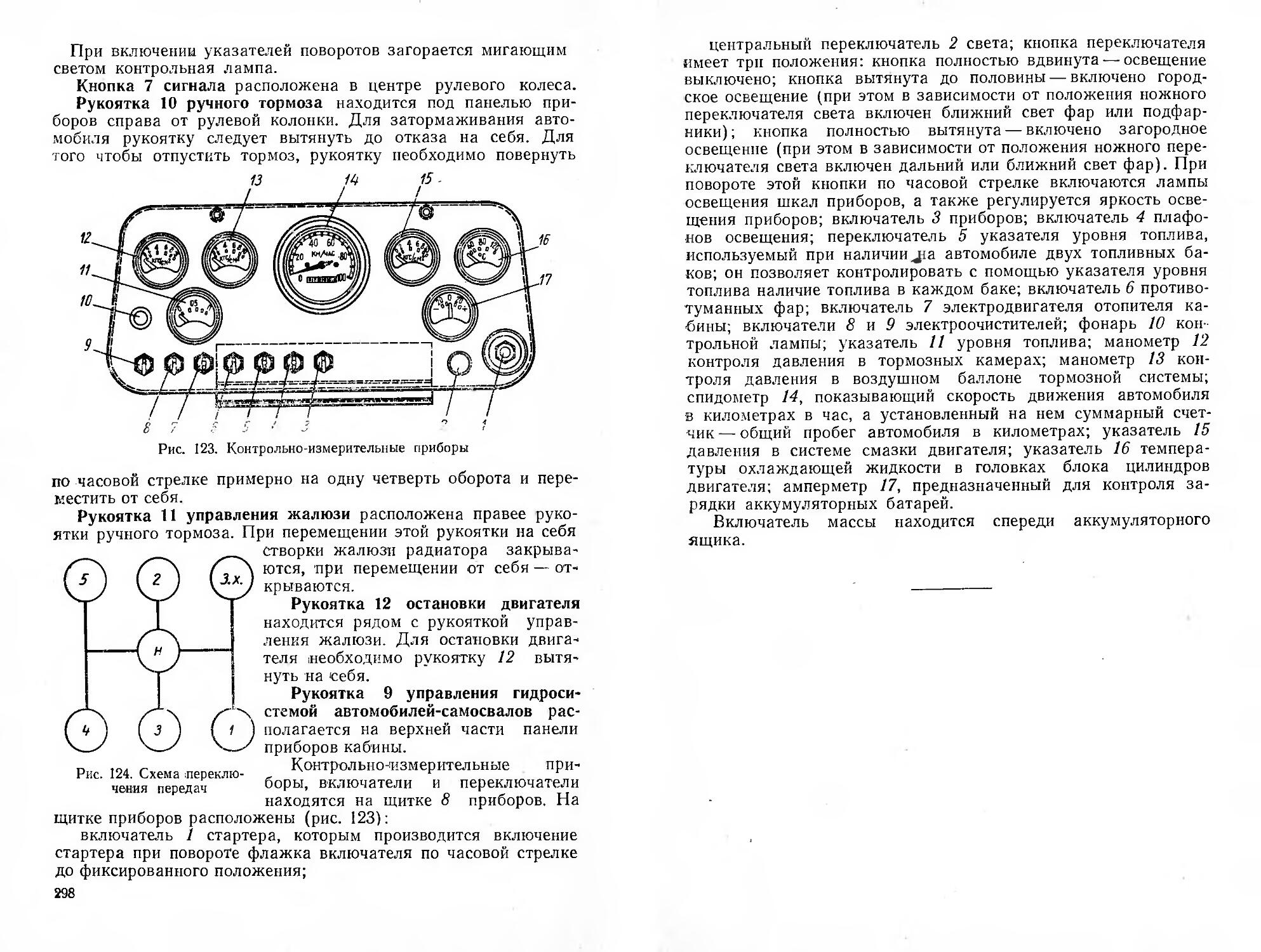

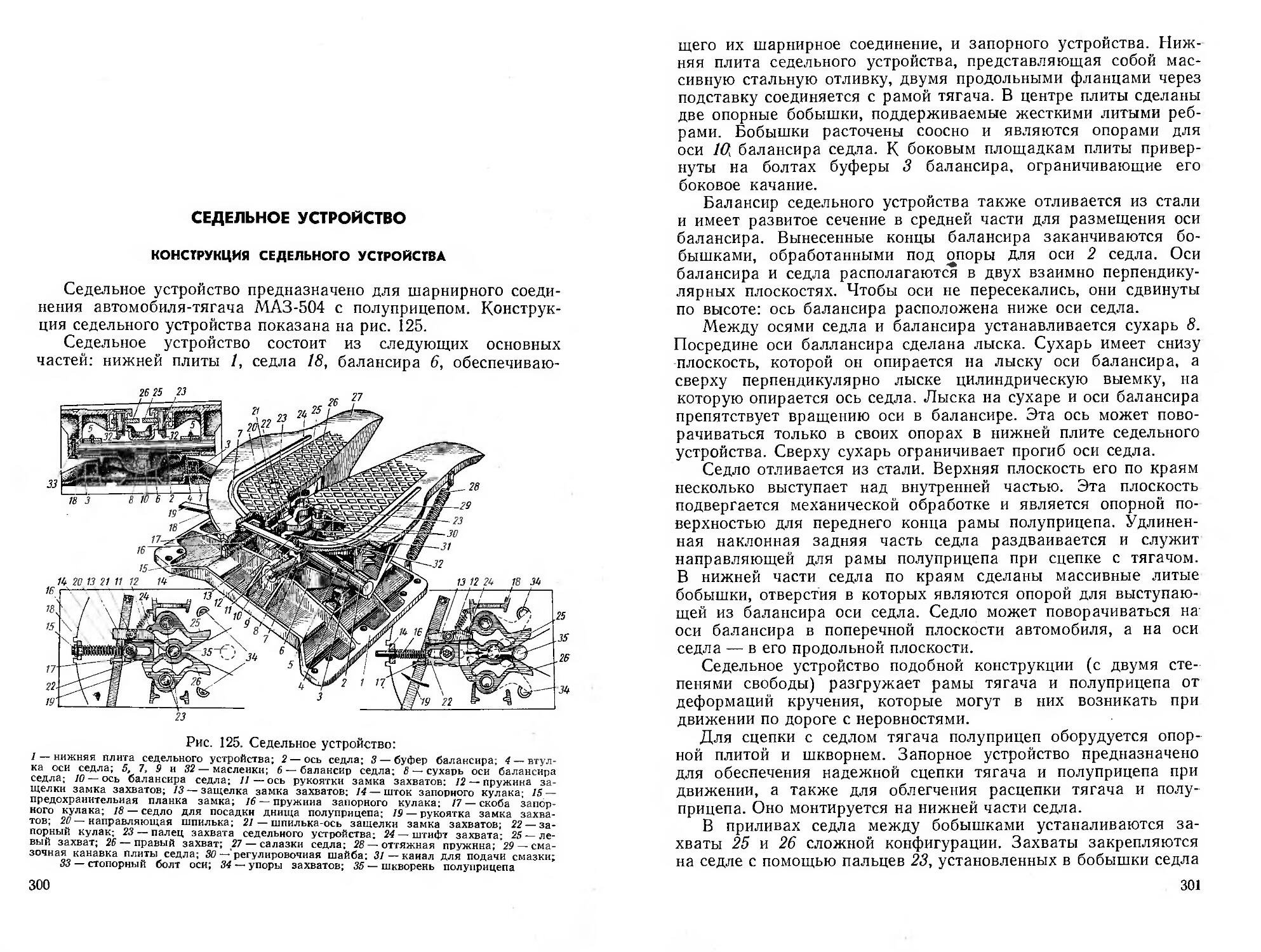

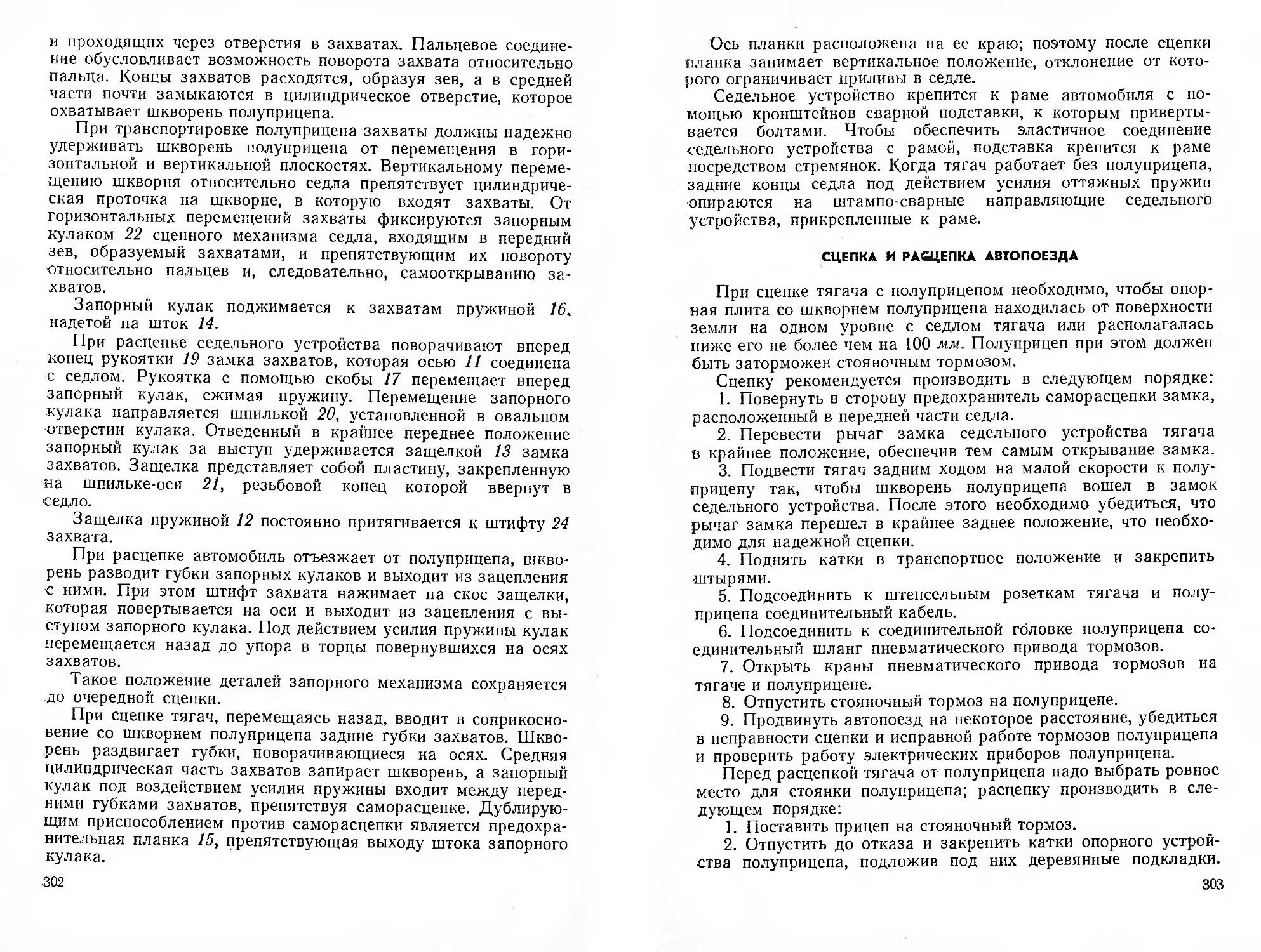

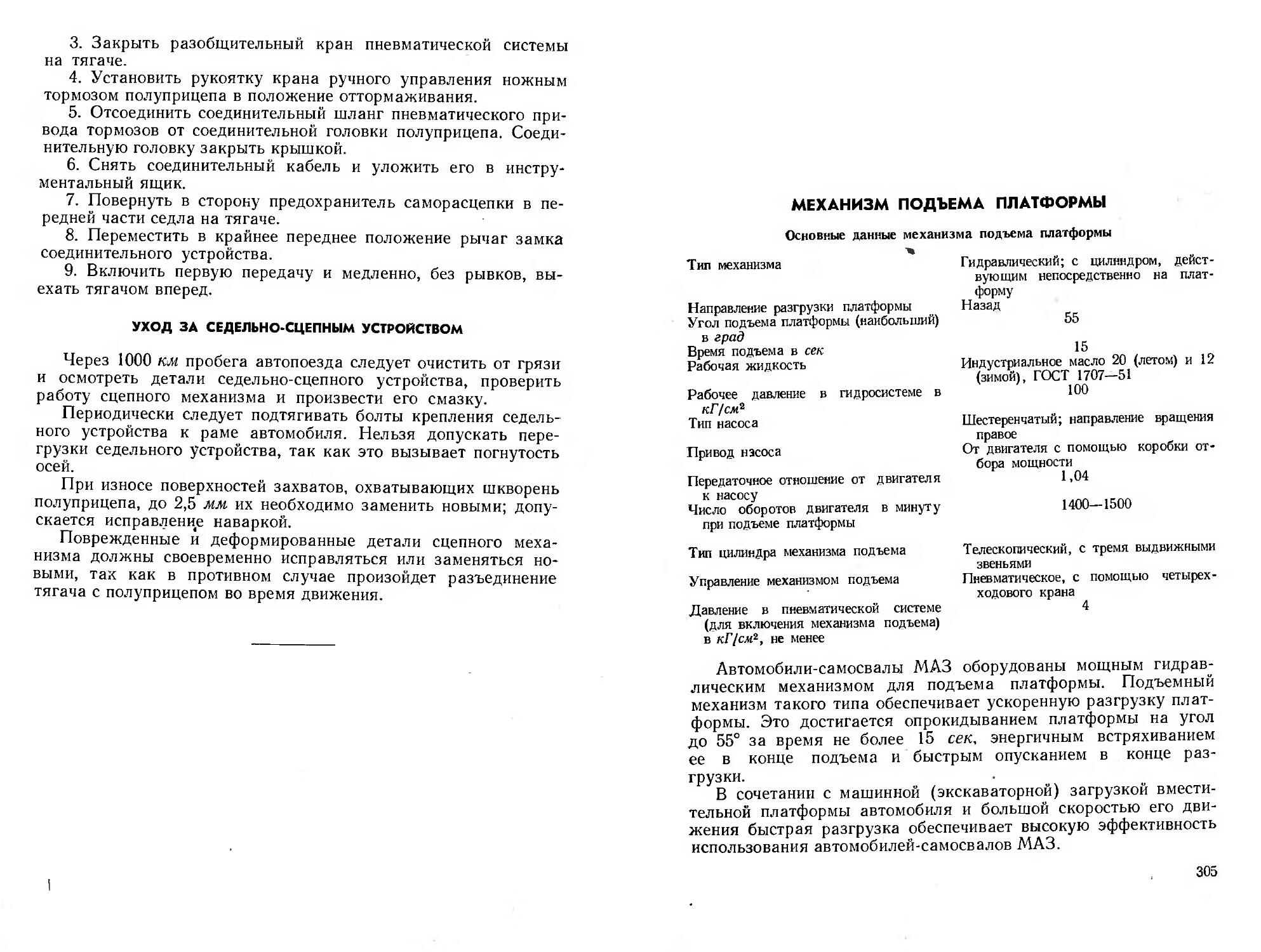

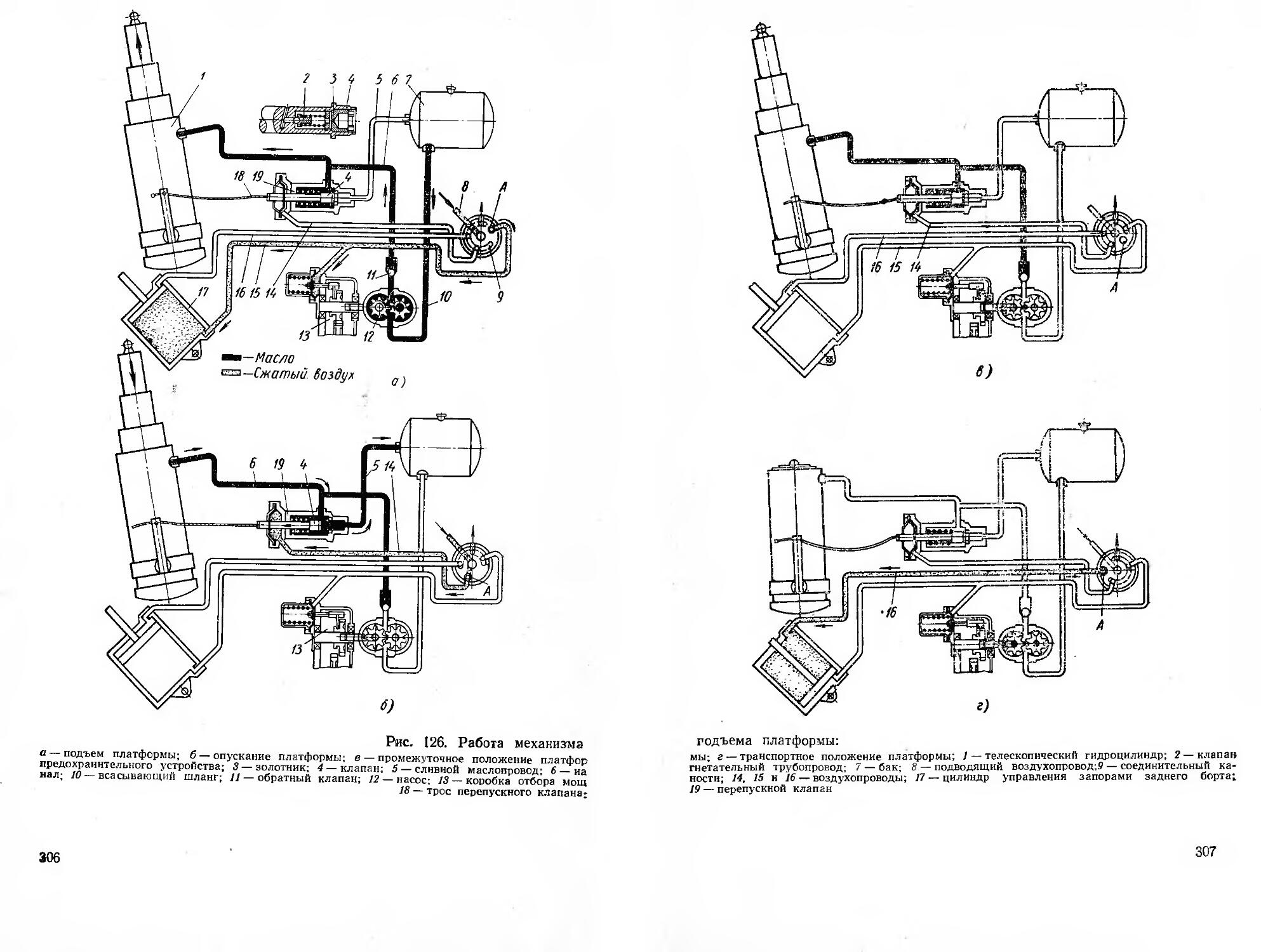

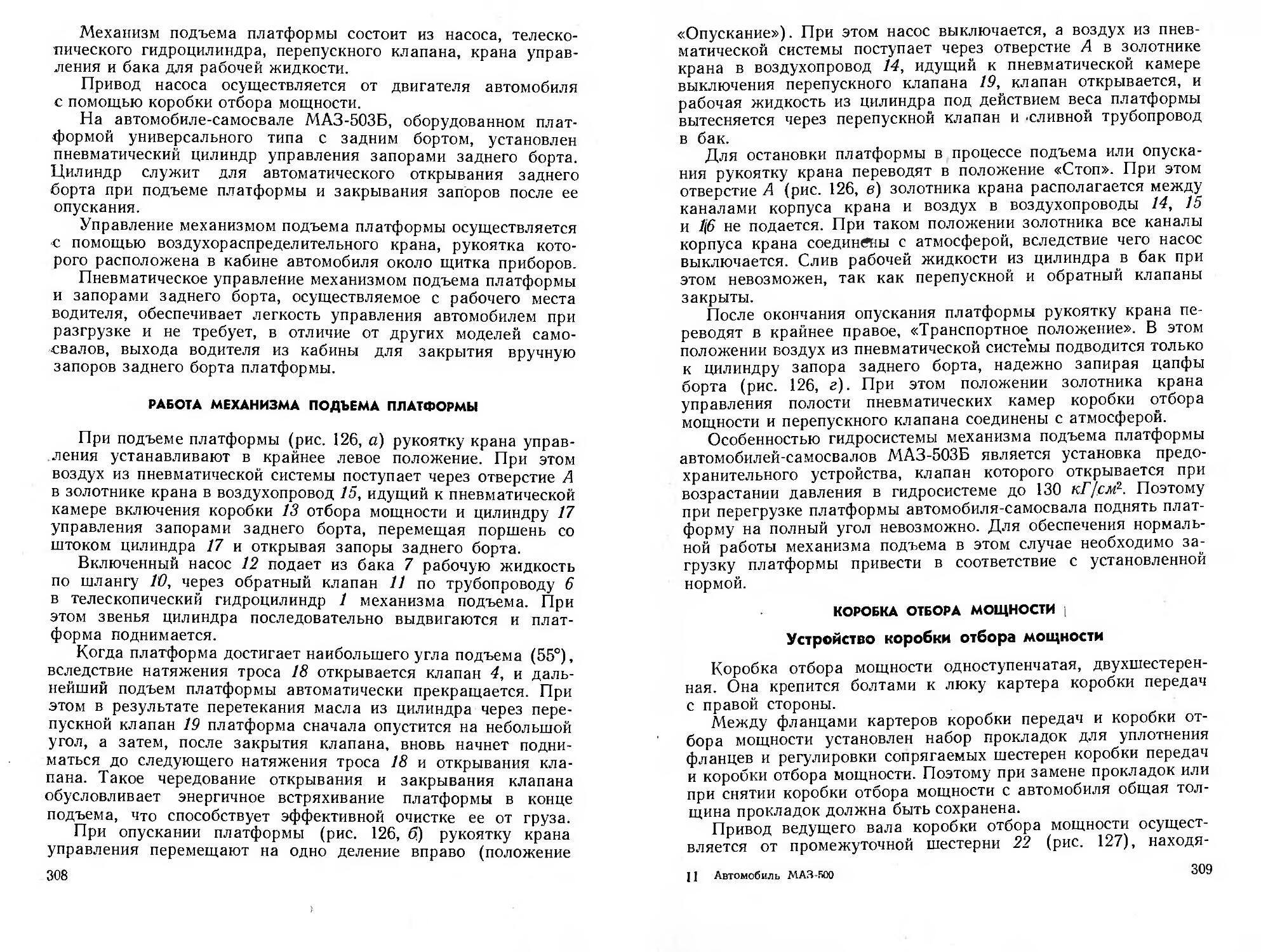

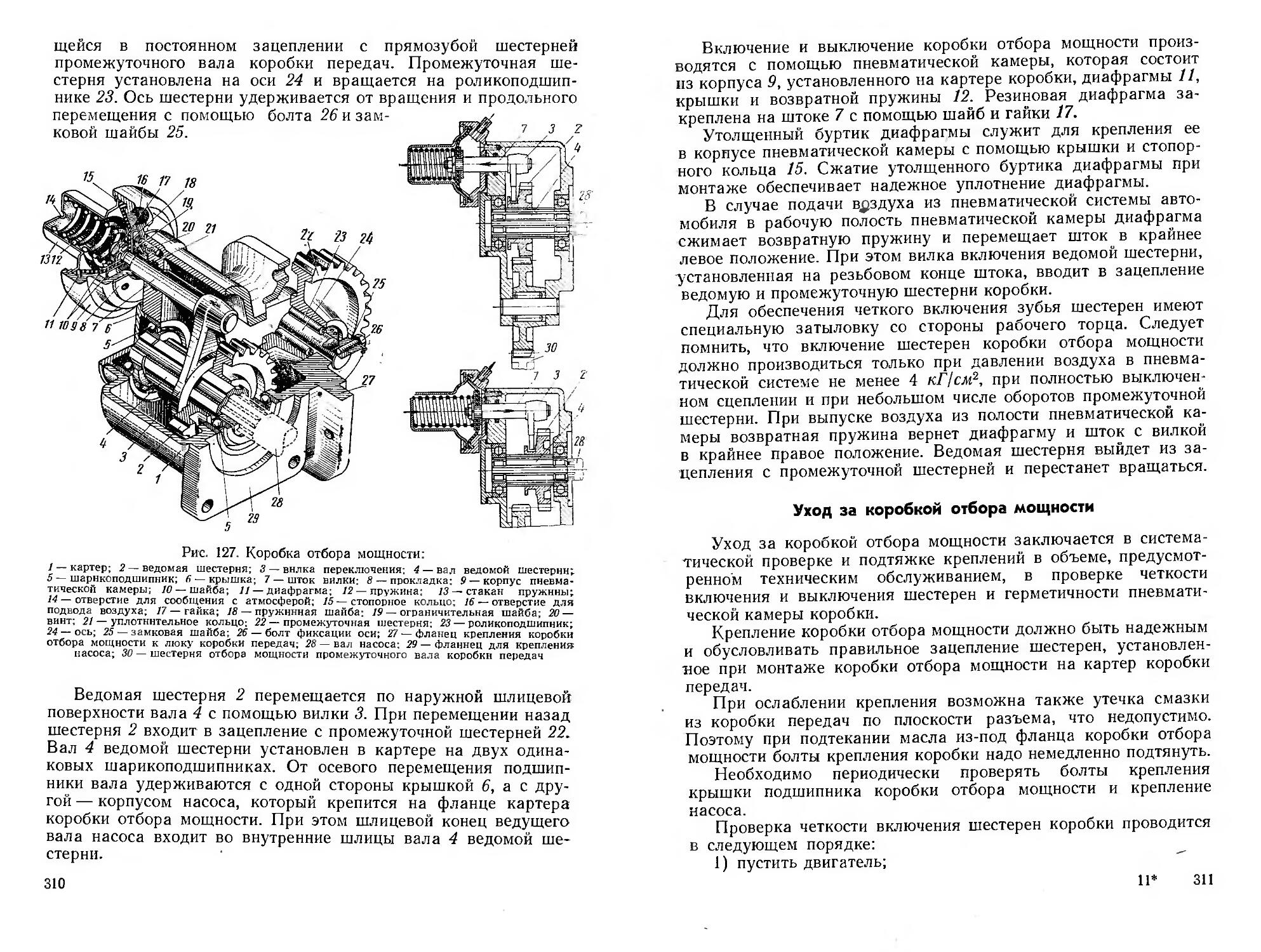

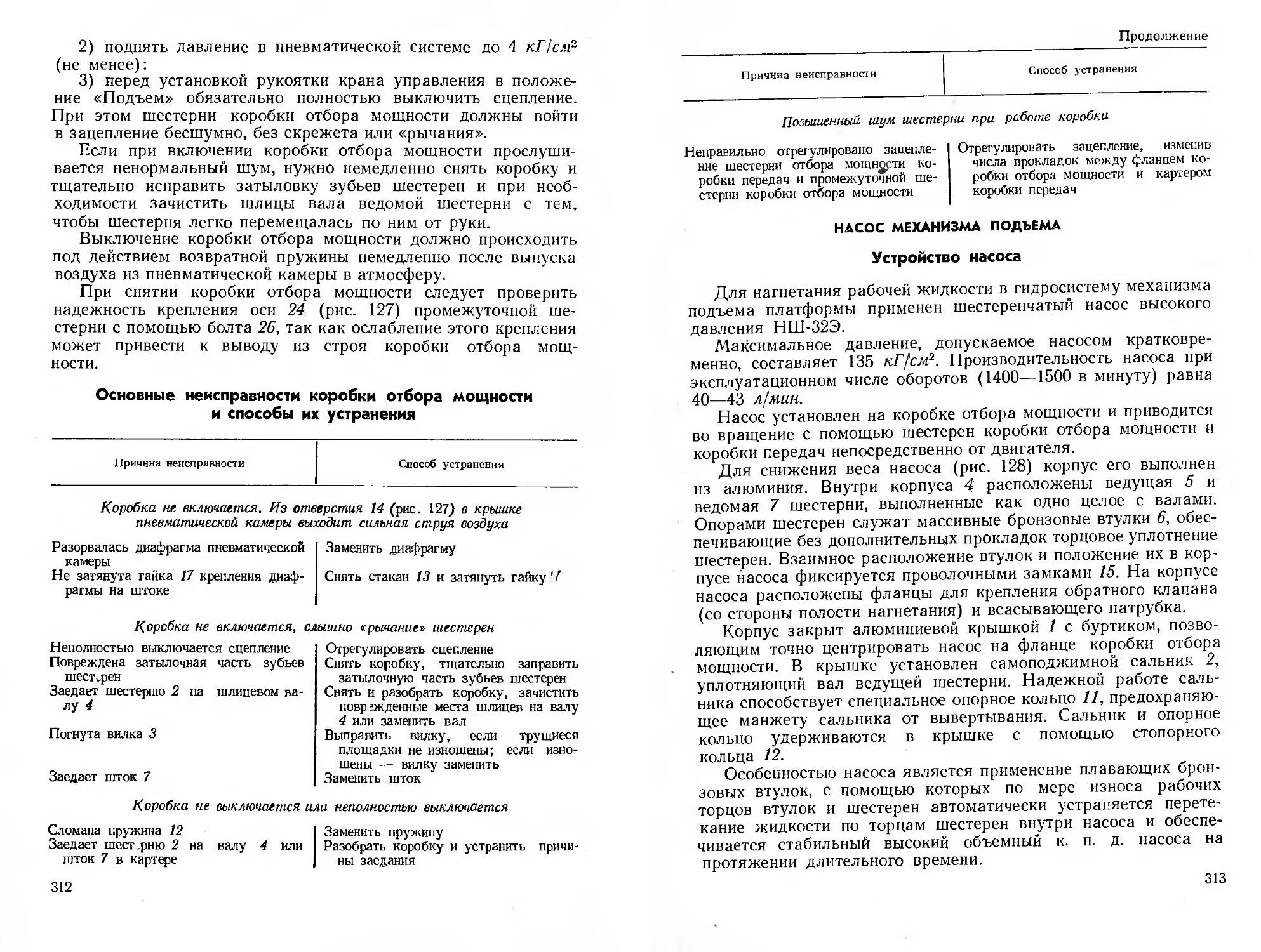

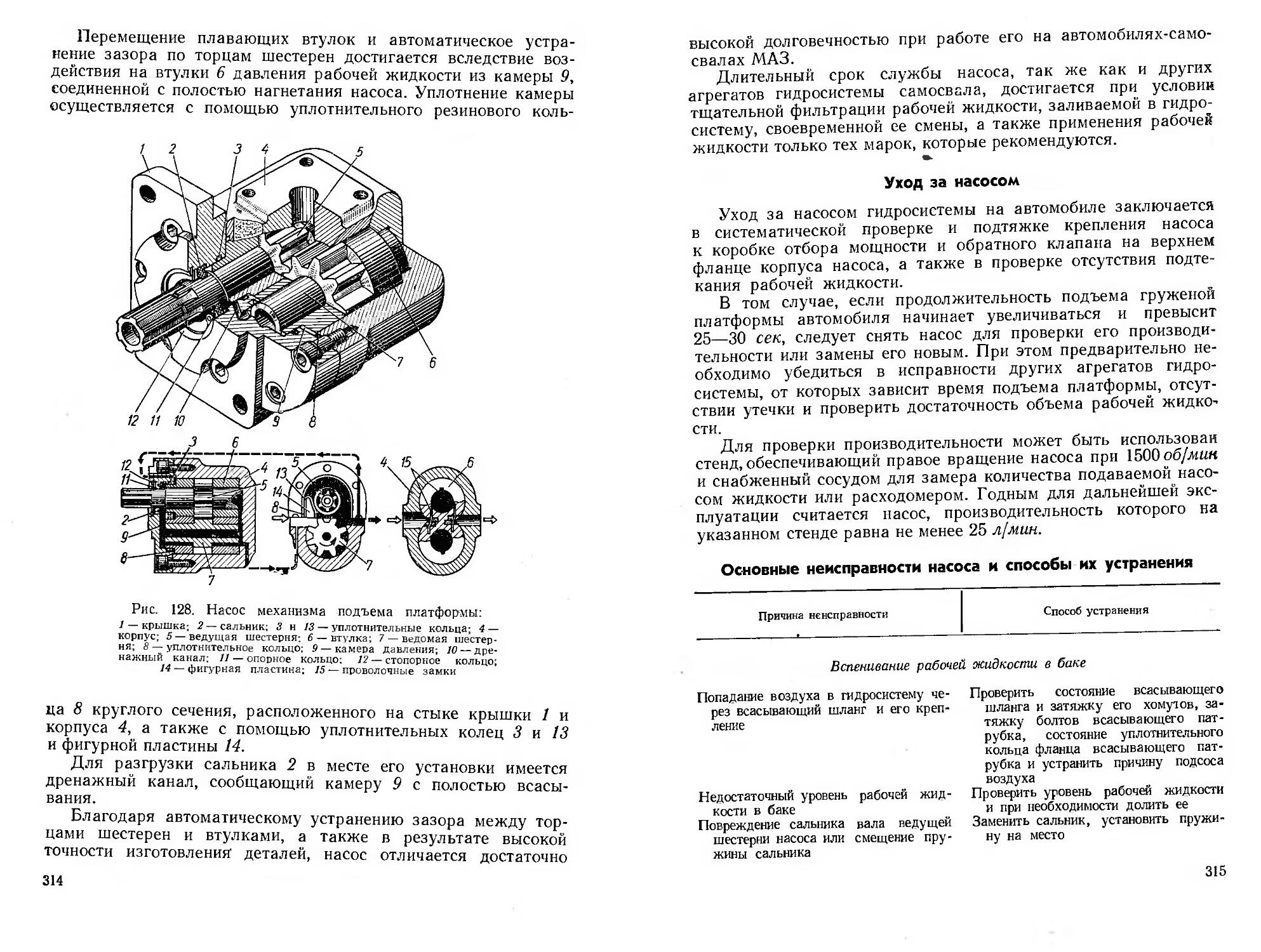

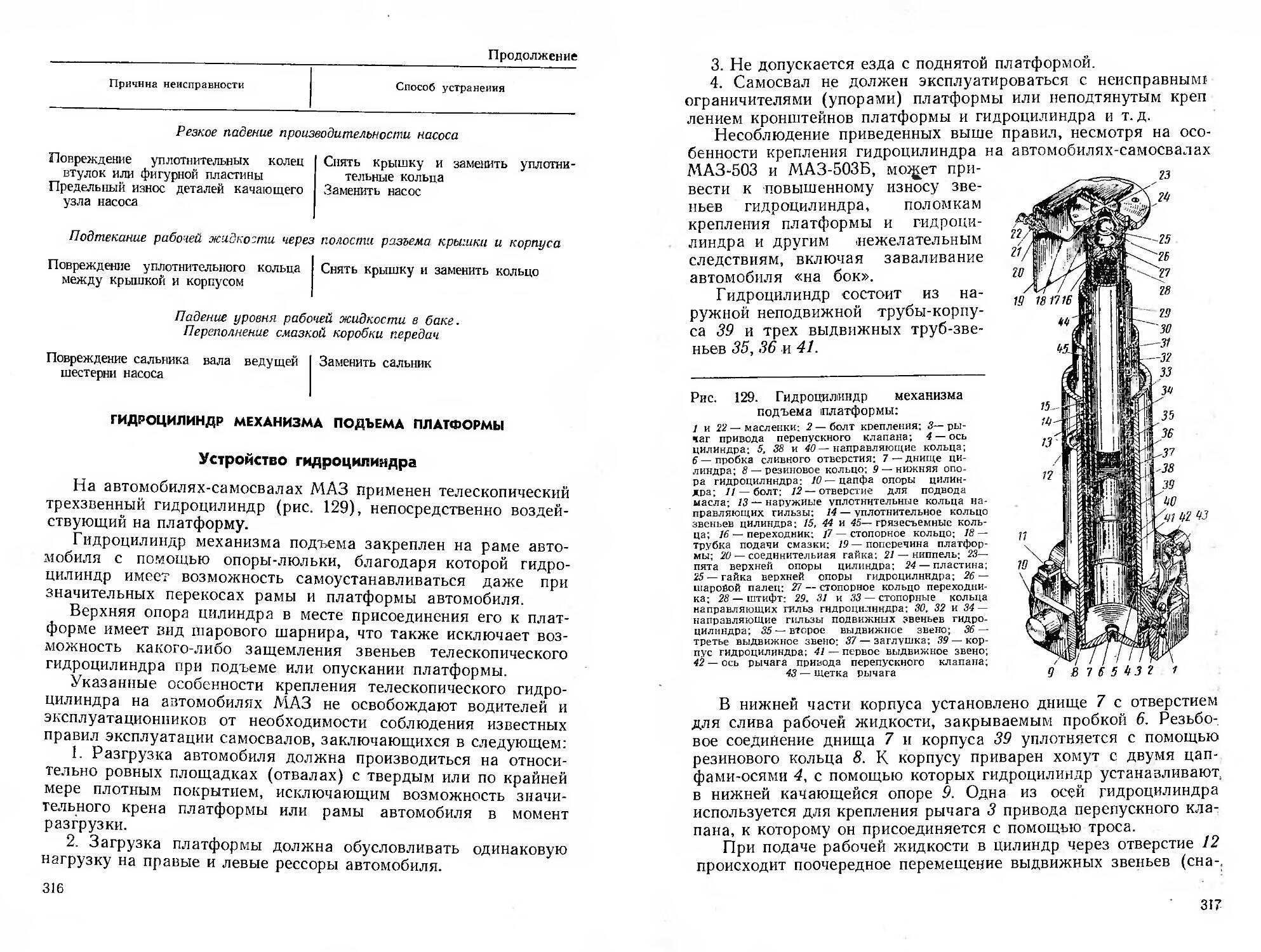

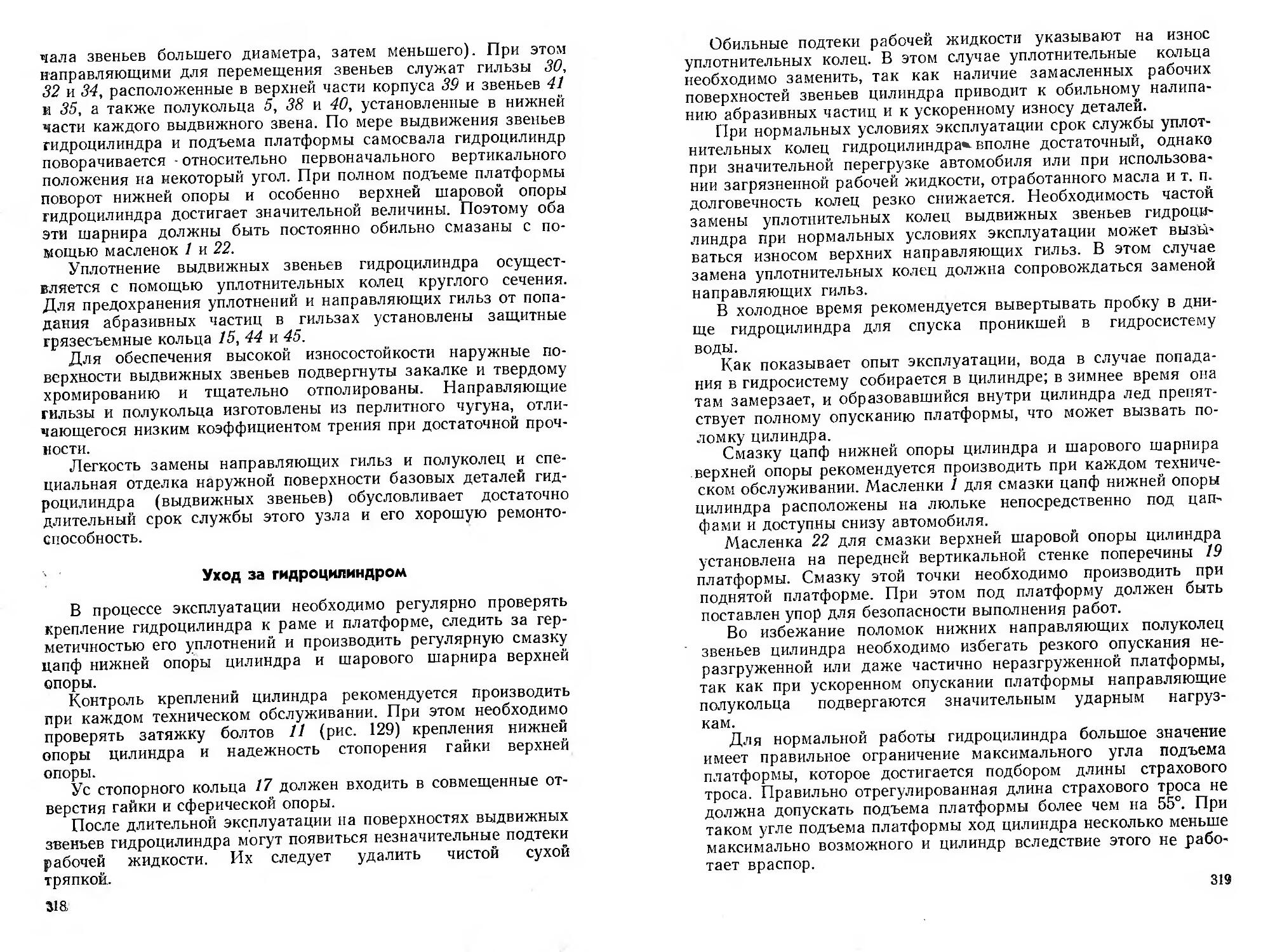

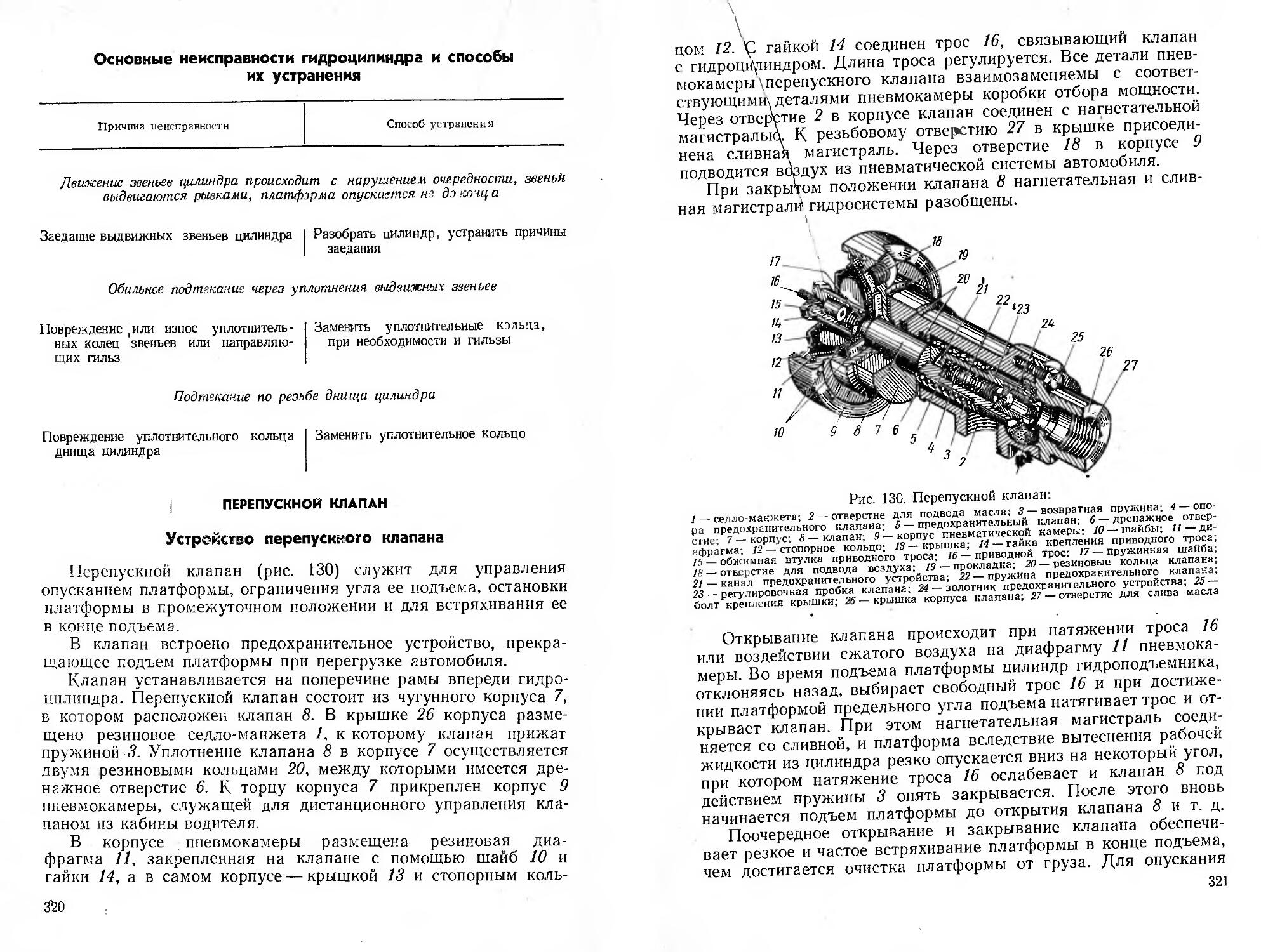

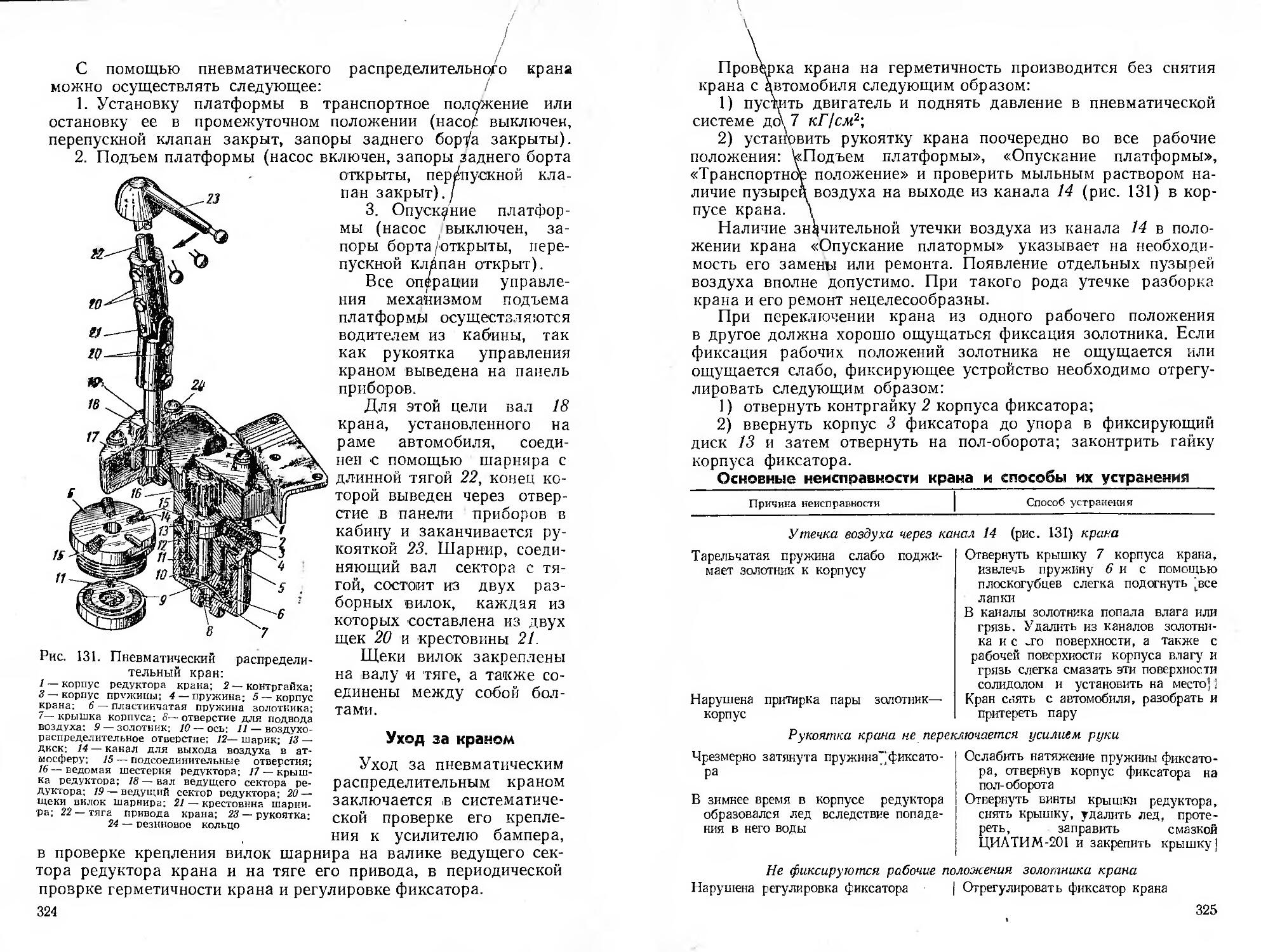

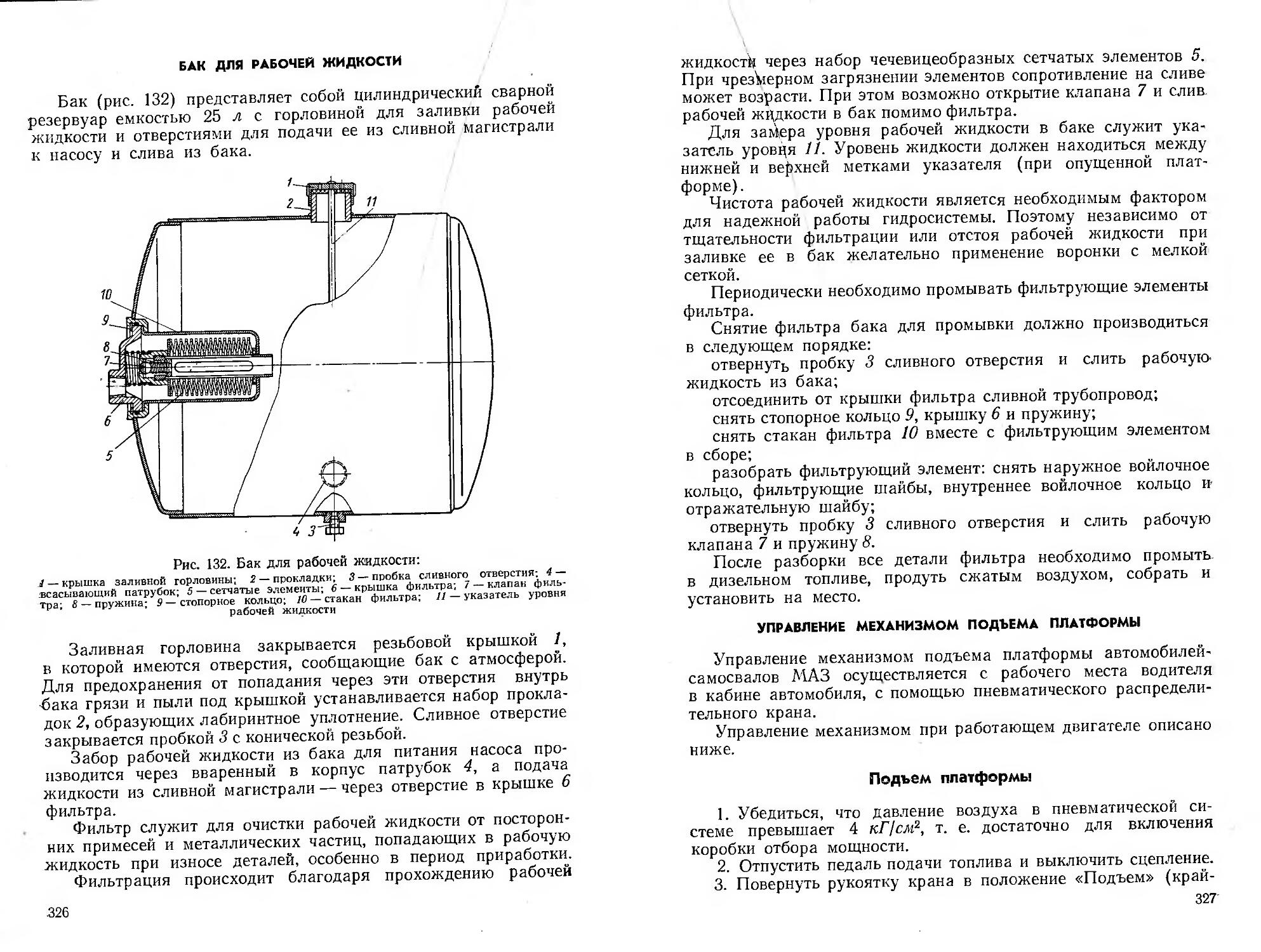

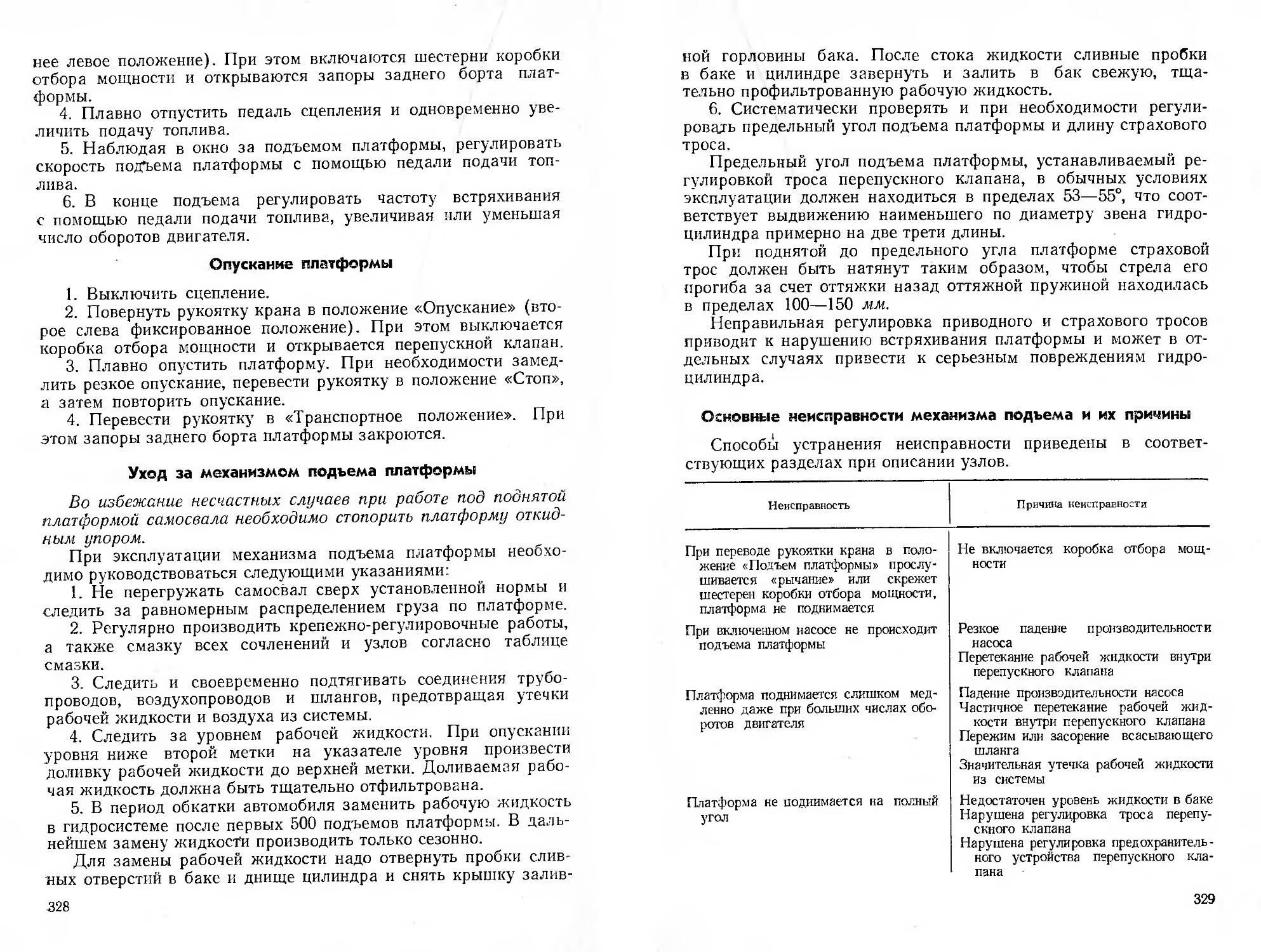

Зазоры в зацеплении распределительных шестерен и шестерен привода агрегатов должны составлять 0,09—0,22 мм, а в зацеплении шестерни коленчатого вала с промежуточной шестерней масляного насоса 0,25—0,37 мм.