Текст

оЭКОН л.

НУЗНЕЧНОЕ

ДЕЛ С

Пролетарии всех стран соединяйтесь!

Рабочая Библиотека

БЭКОН Л.

КУЗНЕЧНОЕ ДЕЛО

ИЗДАНИЕ ТРЕТЬЕ

ЗНАЧИТЕЛЬНО ДОПОЛНЕННОЕ И ПЕРЕРАБОТАННОЕ

инж. Д. Г. ГУЗЕВИЧЕМ

ГОСУДАРСТВЕННОЕ ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

Ленинград

И1?

J. L. BACON.

FORGE-PRACTICE.

Просьба прислать Ваш отзыв

об этой книге по адресу: Москва,

ГСП 2, Ильинка, Юшков пер., 4,

Гостехиздат (отзыв).

А. Серия 2.

№ V—54.

Ленинградский Областлит № А—42477. Зак. № 510. 1930 г. Тираж 5100 экз. 7*/4 п. л.

Предисловие ко 2-му изданию.

«Кузнечное дело», Л. Бэкона, выпущенное первым изданием

в феврале 1925 г. в количестве 3 000 экземпляров, разошлось

полностью в течение 3 месяцев.

Несомненно, что своим успехом «Кузнечное дело» Л. Бэкона

обязано прежде всего практическому подходу к делу. Имея

в виду читателя, который хочет стать высококвалифицирован-

ным кузнецом или мастером, книга Л. Бэкона сразу вводит

его в реальную обстановку работы и последовательно знакомит

с различными работами, с которыми приходится иметь дело

кузнецу.

Однако, «Кузнечное дело» не является только собранием

практических указаний и правил, так сказать сборником произ-

водственных рецептов. Достоинство этой книги—и отнюдь

немаловажное—это широкое освещение вопроса с различных

точек зрения, что содействует лучшему усвоению предмета

и в то же время расширяет кругозор читателя, выводит его

из тесных рамок одной определенной кузницы и пробуждает

самостоятельную, творческую мысль.

Метод является главным содержанием книги Бэкона. Это

вполне соответствует новым тенденциям поставить метод

в центре преподавания в школах, в особенности в школах для

распространения знаний среди рабочих.

Мне было предложено переработать эту книжку для второго

издания и где нужно пополнить ее новым материалом.

В виду этого во 2-е издание были внесены следующие

дополнения и изменения: введена более удобная группировка

материала, таблицы и размеры, выраженные в дюймовых

мерах, заменены метрическими, введены схематические описа-

ния главнейших машин и станков, применяемых в заводских

кузнечных мастерских, введены особые главы о холодной ковке

о штамповке, о кузнечном производстве и т. п. Штамповка

под паровым и падающим молотами получила в настоящее

время весьма большое развитие, и тому, кто изучает кузнеч-

— 4 —

ное дело, необходимо относительно нее получить сведения

в большем объеме, нежели их дает Бэкон. Глава «Кузнечное

производство» посвящена экономике этого дела, главным обра-

зом экономике штамповки и постольку, поскольку с нею при-

дется иметь дело мастеру.

Холодная ковка в сущности не относится к кузнечному

делу, но некоторые сведения о ней необходимо получить

мастеру, чтобы иметь возможность ориентироваться в вопросах

о выборе наиболее подходящего метода ковки изделий.

Из первого издания мною выброшено все то, что не имеет

прямого отношения к кузнечному делу: например, отдел о про-

цессе тепловой обработки быстрорежущей стали, таблица раз-

меров крюков и т. д.

инж. Д. Г. Гузевич.

Ленинград,

9 ноября 1925 г.

Предисловие к 3-му изданию.

Третье издание книги Л. Бэкона подверглось дальнейшей

существенной переработке в части кузнечного оборудования,

дополнено многими рисунками и рядом новых сведений. Такая

двукратная переделка с дополнениями привела к тому, что

«Кузнечное дело» Бэкона в его настоящем виде является

в сущности расширенной компиляцией из целого ряда книг,

а именно: John Lord Bacon «Forge-Practice», A. В. Clemens «Hand-

. book of Railway Blacksmithing», Гофмейстер—«Проектирование,

применение и изготовление кузнечных штампов», W. Pockrandt

«Schmieden im Gesenk». Помимо этого были использованы

некоторые данные из трудов известного германского знатока '

кузнечного дела Швейссгута и др.

Д. Г. Гузевич.

Ленинград,

Апрель, 1929 г.

Глава I.

Оборудование кузниц.

Оборудование простейших кузниц состоит обыкновенно из

горна, .где металл нагревают, наковальни, на которой его куют,

и из различных инструментов (описанных ниже) для обработки

и отделки изделий. В оборудование более крупных кузниц

входят паровые и воздушные молота, гидравлические и при-

водные пресса, ковочные машины, краны, печи и т. д.

Горны. Формы и размеры горнов бывают самые разно-

образные, но все они устроены на один и тот же лад. Обык-

новенный кузнечный горн представляет собой очаг, на поде

которого находится фурма, или сопло, для раздувания огня.

Горны устраиваются как с боковым дутьем, так и с нижним.

На рис. 1 представлена часть горна с нижним дутьем. Здесь 1—

уголь, наложенный поверх фурмы 2. Фурма имеет дроссельный

клапан 3. Повертывая этот клапан за рукоятку 4, можно регулиро-

вать дутье, т.-е. либо усиливать, либо ослаблять его в зависимости1 *

от того, что требуется по условиям работы. Воздух подводится

через отверстие 5 трубкой, не показанной на нашем рисунке.

Внизу сделана, задвижка 6, чтобы фурму можно было очищать

снизу от угля и шлака, попадающих туда сверху. Фурма опи-

санной конструкции делается только в хорошо устроенных гор-

нах, работающих от вентилятора. Если горн работает от меха,

то фурма помещается сбоку (боковое дутье) и имеет вид толсто-

стенной чугунной трубы. Никаких клапанов и задвижек на

ней не делается.

Распространенный тип горна показан на рис. 2. Горн

снабжен колпаком для отвода дыма. Дымовая труба, сое-

диненная с колпаком, идет вверх и отводит дым че-

рез крышу. Труба, подводящая воздух, скрыта под полом.

Справа виден бачок с водой, служащей для охлаждения

инструментов (особенно клещей), нагревающихся во время

работы. Спереди видны еще две рукоятки; одна служит для

— 6 —

управления дроссельным клапаном, а другая—для выдвигания

задвижки при прочистке фурмы от шлаков и угля.

Рис. 2.

В некоторых мастер-

ских колпаки, служа-

щие для удаления дыма,

сообщаются с вытяж-

ным вентилятором.

Рис. 3.

Рис. 4.

Колпак должен быть^устроен таким 'образом, чтобы охва-

тывать естественно образующийся^клубок дыма, при чем пере-

— 7 —

ход его к сечению дымовой трубы должен быть выполнен

плавно. Тогда дым полностью отводится от горна. Такое устрой-

ство показано на рис. 3. С трех сторон колпака, в основании

которого лежит простой четырехугольник, привешены крышки.

Они должны быть спущены с той стороны, где этому не мешает

нагреваемый предмет.

На рис. 4 показана другая конструкция, где указанный

выше принцип не соблюден, почему такие колпаки плохо отво-

дят дым. Колпак, представленный на рис. 4, устроен нерацио-

нально, почему не может хорошо отводить дым, и горн

неизбежно будет дымить.

Приспособления для вдувания воздуха. Воздух вду-

вается либо кузнечными мехами, либо вентиляторами различ-

Рис. 5.

ных систем. Мехи являются старинным приспособлением

и начало их применения уходит в глубь веков. Вентиляторы

приспособление современное.

Хорошая конструкция мехов представлена на рис. 5.

Как видно из рисунка, мехи состоят из двух камер 1 и 2.

Камера 1 служит для всасывания воздуха, а камера 2—в каче-

стве регулятора давления. Мехи вставляются носком 3 в трубку,

идущую к фурме, и подвешиваются за цапфы 4. На верхнюю

доску мехов 5 кладется груз, не показанный на рисунке, кото-

рый сжимает камеру 2. Мехи приводятся в действие следую-

щим образом:

— 8 —

К крючку 6 прикрепляется веревка, которая затем пере-

брасывается через блок на потолке и другим концом привязы-

вается к ножной доске. Наступая на эту доску ногой, тянут

за веревку и поднимают кверху нижнюю доску мехов. Тогда

клапана, находящиеся в камере 1, захлопнутся под давлением

сжимаемого воздуха, а клапана камеры 2 под тем

нием поднимутся и пропустят в камеру 2 воздух,

поднимет верхнюю доску мехов и под давлением

гося на ней груза начнет выходить через носок 3.

Когда веревку,

ленную к крючку 6,

то нижняя доска мехов опу-

скается, для чего к ней под-

вешивается груз. При опу-

скании нижней доски мехов

клапана камеры 3 закры-

ваются, а клапана камеры 1

открываются и пропускают в

нее воздух.

В современных кузницах

мехи не применяют,.а поль-

зуются вентиляторами даже

для одиночных горнов.

Вентилятор представлен на

рис. 6. Он состоит из метал-

кожуха, в котором вращаются

же давле-

Последний

находяще-

прикреп-

опускают,

Рис. 6.

лического (обычно чугунного) кожуха, в котором вращаются

лопасти, насаженные на вал. Вращаясь вместе с валом, лопа-

сти захватывают находящийся между ними воздух и благодаря

центробежной силе отбрасывают его к стенкам кожуха, а затем

наружу через выходное отверстие 1. Воздух всасывается через

отверстие 5, расположенное вокруг вала. Вентилятор приво-

дится во вращение от ремня, перебрасываемого через шкив 3.

Цифрой 4 обозначен подшипник. Наверху подшипника имеется

масленка, куда наливается свежее масло, а внизу—спускной

краник для удаления отработанного масла.

Чтобы горн хорошо действовал, необходимо вдувать воздух .

с определенной силой. Если дутье будет слабое, то воздуха

будет вдуваться мало и мы не получим достаточного жара для

— 9

накаливания железа. Если же дутье будет слишком сильное,

то уголь будет разбрасываться в стороны. Сила дутья зависит

от давления воздуха в трубопроводе. Чем сильнее давление,

тем сильнее дутье. Поэтому, измеряя давление, мы можем

судить о том, какое получается дутье, слабое или сильное.

Для измерения давления

существует .водяной манометр, пока-

занный на рис. 7. Он состоит из сте-

клянной трубки, изогнутой коленом

и соединенной с воздухопроводом ме-

таллической или, еще лучше, рези-

новой трубкой. На этой соединитель-

ной трубке ставится кран для разоб-

щения манометра от воздухопровода.

Такой кран нужно помещать у самого

воздухопровода.

В стеклянную трубку манометра

наливается обыкновенная вода. Изме-

ряя разницу между уровнями в от-

дельных коленах трубки, определяют

давление воздуха. Для облегчения

отсчетов в стеклянном колене поме-

щена шкала, т.-е. линейка, на кото-

рую нанесены миллиметровые де-

ления.

Манометр устанавливается на де-

ревянной доске, которая вешается

на стену.

Давление дутья в кузнечных горнах составляет: для камен-

ного (кузнечного) угля—160 мм водяного столба, для кокса

100 мм и для древесного угля—80 мм.

Молота. Обработка металла в кузнице производится посред-

ством давления, получаемого главным образом от удара. Ору-

диями удара служат молота, которые можно разделить на две

группы—ручные и механические.

Ручные молота разделяются на ручники и боевые молота,

пли кувалды. У ручных молотов нужно отличать широкую

часть—«лобок», или «боек», и узкую часть—«носок»,

Рис. 7.

— 10 —

Ручники. Ручниками называются небольшие молотки

весом до 1 кг и меньше. Ручники меньшего веса—например,

0,4 кг—применяются для отковки мелких изделий. Весьма

часто встречаются ручники весом в 0,6 кг. Обычно ручником

работает кузнец, при чем держит его в правой руке.

Рукоятка ручника должна иметь форму, показанную на

рис. 8. Как видно из рисунка, на конце, где ее берут рукой,

рукоятка делается несколько толще и утоньшается посредине,

но ближе к тому концу, на который насаживается молоток.

Благодаря такому утонению рукоятка при ударах молотка

несколько пружинит, и рука не так чувствует удар.

(Ъ) (С)

Рис. 8.

Длина рукоятки берется от 350 до 400 мм. Тот конец, за

который берут руками, нужно пригнать к руке, чтобы было

удобно держать. Плохо пригнанная рукоятка будет натирать

ладонь и ею будет трудно работать. Рукоятку также делают

слегка плоской, вернее—с эллиптическим поперечным сече-

нием.

Следует внимательно насаживать молоток на рукоятку,

чтобы большая ось этого эллипса стала по размаху молотка,

так как рука кузнеца во время работы сама собой схватывает

рукоятку в таком положении, что эта ось совпадает с пло-

скостью, в которой совершается размах молотка. Поэтому если

рукоятка насажена неправильно^ молоток будет ударять косо

(вскользь). Рукоятку также нужно поставить перпендикулярно

к центральной линии молотка, проведенной от средины носка

к средине бойка. Отверстие в молотке для рукоятки делают

так, чтобы вес бойка был больше веса носка. Благодаря этому

можно наносить более тяжелые и точные удары, чем если бы

обе части были уравновешены.

— 11 —

Рукоятка должна быть прочной гГ'не ломаться от дей-

ствия ударов, иначе кузнец не сможет привыкнуть к мо-

лотку и уверенно им работать.

В кузнице употребляются молотки-ручники

самой разнообразной формы. Наиболее упо-

требительным является ручник с шарообраз-

ным носком (рис. 8а). Нужны и ручники

с продольным носком (рис. 8с) и с поперечным

(рис. 8Ъ).

Кувалдами работают подручные куз-

неца—молотобойцы. Кувалды весят от 2 до

8 кг. На рис. 9 и 10 показаны две формы

кувалд—с поперечным носком и с двумя бой-

ками. Кувалда для обычных работ весит около

5 кг. Рукоятки для кувалд делают длиной,

примерно, 750—900 мм в зависимости от рода

работы.

Полезные сведения о молотках. О

сообщить много полезных, но мало кому известных сведений.

Очень неприятно и даже опасно, когда молоток во время работы

соскочит с рукоятки. Чтобы заклинить рукоятку в молотке,

Рис. 9.

молотках можно

Рис. 10.

очко нужно делать особой формы. Обычно внизу, т.-е. в том

месте, каким молоток надевается на рукоятку, очко делается

несколько расширенным в разные стороны, при чем расшире-

ние начинается от средины очка. У противоположного конца

расширение делается по разному, т.-е. либо по ширине, либо

по длине, либо также в разные стороны—в зависимости от того,

как хотят забивать клинья. Если очко имеет только боковое

расширение, то применяется лишь один клин, который распо-

— 12 —

лагают вдоль очка, как показано на рис. 11а. Если расшире-

ние сделано вдоль очка, то приходится забивать два клина

(см. рис. 11й). Когда расширение сделано в разные стороны,

то приходится применять три клина. Если пользуются желез-

ными клиньями, то их располагают, как показано на рис. 11с;

если деревянными, то как показано на рис. lid.

Для рукоятки берут упругое

дерево. У нас предпочитают ряби-

ну, но более прочные рукоятки

делаются из американского дере-

ва гикори. Дерево рукоятки надо

хорошо высушить перед насажи-

ванием, иначе оно потом усохнет

и насадка окажется слабой. На

конце делают пилою неглубокий

продольный надрез, куда после

насаживания забивают клин.

Каждый опытный рабочий

замечал, что попадаются молотки

очень легкие в работе, а другие

особенно сильно «отдают в ру-

ку» при каждом'ударе. Наука—

механика — объяснила такое

явление и дала указание, как

Рис. и. избежать его, придавая молотку

и рукоятке надлежащую форму.

Всякий может сделать следующий опыт. Чертежные и класс-

ные линейки обыкновенно снабжены дырочкой .около конца,

чтобы вешать на стену. Возьмите в руку карандаш и, держа

его горизонтально, повесьте на него линейку. Другим каран-

дашом ударьте слегка линейку вблизи верхнего конца: она

передвинется вдоль своей опоры по направлению удара. Ударьте

ее у нижнего конца: верхний подвинется по направлению

обратному. Пробуя ударять все выше и выше, мы скоро най-

дем положение «центра удара», в котором удар не передается

точке опоры. То же и с молотком: при правильной его форме

его центр должен оказаться в центре удара относительно того

места рукоятки, за которое держат.

— 13

Если молоток тяжел по сравнению с рукояткой и симме-

тричной формы, то рукоятку пришлось бы сделать непомерно

длинной, чтобы избежать отдачи. Когда молоток легкий, на

рукоятке окажется место, где он не отдает при ударе. Работ-

ник незаметно для себя привыкает держать свой молоток за

это место руками. Для тяжелых молотков надо выбирать такую

форму, чтобы линия, соединяющая средины бойка и носка,

приходилась немного ниже центра тяжести. Это условие соблю-

дается в молотках столярных, обойных и многих формах молот-

ков для жестянников.

Сила удара молотка тем больше, чем больше его скорость в то

мгновение, когда он встречает ударяемый предмет. Но требуется

еще неподвижная подкладка—тяжелая наковальня-, иначе запас

работы в молотке понемногу истратится на' сравнительно боль-

шом пути его действия и давление окажется небольшим.

Поэтому мы можем ударить вполне безопасно себя молотком

по ладони вытянутой руки, но не по тыльной поверхности ее,

где кости не покрыты толстым слоем упругих мускулов.

Неопытный, желая попасть куда следует, невольно удер-

живает молоток в мгновение удара и тем ослабляет его силу.

Управление ударами молотка зависит от строения человеческой

руки. Прижав локоть к телу, мы можем наносить легкие-, пра-

вильные удары одним движением локтевого сустава, если при

этом все тело будет неподвижно. Более сильные удары можно

наносить движением плечевого сустава, но надо повернуться

так, чтобы локоть не задевал тело при своем движении. Так

же и при работе молотком обеими руками работник повторяет

те же свободные движения, сохраняя положение своего тела,

поэтому и удары повторяются правильно. При этом необходимо

стоять, сдвинув ноги. При раздвинутых ногах сильно напря-

гаются мускулы живота и в результате не только скорее

наступает утомление, но может получиться грыжа.

Наковальни. Второе место после молота занимает нако-

вальня. Наковальней может служить всякий достаточно тяже-

лый кусок металла, на который кладут обрабатываемое изде-

лие. Наковальня должна быть достаточно тяжела, чтобы принять

удар, оставаясь без заметного движения. Обыкновенная форма

(рис. 12) наковальни не изменилась за несколько столетий.

— 14 —

Наковальня обычно отливается из стали, при чем верхняя

поверхность, так называемое лицо наковальни, делается из

полосы более твердой стали и приваривается к нижней части.

Лицо обычно закаливается. Наковальня устроена следующим

способом (рис. 12):

С одного конца выдается рог 1, с другого выступает ко-

нец 2, называемый хвостом. Внизу имеются четыре выступа 5,

называемые ногами, служа-

щие для уширения основа-

ния, на котором покоится

наковальня, а также для за-

крепления ее в требуемом

положении. В хвосте име-

ются круглое и квадратное

отверстия; первое служит

для пробивания над ним

дырок, а второе—для укре-

пления «подбойников». Та-

кой формы наковальня может

Рис. 12. служить для всякого рода

работ.

Наковальни делаются также и из чугуна с наваркою лица

из стали. Для этого выкованное из стали лицо наковальни

перед самой отливкой накаливают до ярко-красного цвета

и кладут на дно формы. Большая сравнительно масса рас-

плавленного чугуна передает достаточно тепла тонкому сталь-

ному «лицу», чтобы произошла полная сварка. Затем нако-

вальню отделывают и закаливают.

Чугунные наковальни непрочны и не могут быть реко-

мендованы для сколько-нибудь тяжелых работ.

Наковальни укрепляют на торце тяжелой деревянной ко-

лоды, зарытой по крайней мере на 600 мм в землю; она

должна покоиться на твердом, но упругом фундаменте. Так

как наковальни по существу работы подвергаются постоянным

толчкам, необходимо, чтобы они были прочно прикреплены

к колоде. Наковальни продаются по весу.

Шпераки. Помимо наковальни вида, изображенного на

рис. 12, применяется еще вид, изображенный на рис. 13.

— 16 —

Это так называемые шпераки. Они представляют инструменты,

у которых рог и хвост наковальни соединены, но в умень-

шенном размере.

Шперак вставляется в четырехугольное отверстие нако-

вальни и служит подставкой для загибания материала как

под острым углом, так и под закругленным. Иногда шперак

укрепляют на верстаке.

Клещи. По степени важности за молотом и наковальней

следуют клещи всевозможных размеров, начиная от таких, ко-

торыми можно захватывать

тончайшую проволоку, до ... - - -гэъ. _ /

способных удерживать бол-.

ванки и заготовки в не- (а>

сколько тонн весом.

Рис. 15. Рис. 14.

Так как требования эти очень разнообразны, то обыкновенно

кузнец сам перековывает свои клещи и приспособляет их к

данной работе. Поэтому в продаже имеется сравнительно мало

разнообразных по форме клещей.

На рис. 14, где показано несколько общепринятых типов

клещей, имеем:

а—клещи с плоскими губами для захватывания плос-

кого железа;

Ъ—клещи с изогнутыми губами для захватывания изде-

лий при закалке и отпуске, при чем мелкие изделия захва-

— 16 —

тываются кончиками губ, а крупные, круглого сечения—

средней частью, соответственно изогнутой;

с—клещи, специально назначенные для ковки болтов; они

имеют помещение для головки болта, а губы их пригоняются

к телу болта;

d — клещи, предназначенные для удержания плоских

изделий, а также имеющих форму клина.

На рис.. 15 показаны клещи свое-

образной формы, хорошо приспособ- —

ленные для удержания изделий круг- -----------

Рис. 15.

Рис. 16.

лой, восьмигранной, квадратной и прямоугольной формы.

При правильной пригонке к изделию клещи эти дают весьма

сильный захват.

Подобные же клещи употребляются также при тяжелых ра-

ботах под паровым молотом. Часто губы их делаются спепиадь,-

ной формы, чтобы онп могли держать поковку как можно

крепче.

Пригонка- клещей. Клещи всегда должны быть хо-

рошо приспособлены к данной поковке. Такие клещи, которые

захватывают вещь, как показано на рис. 16 вверху, не сле-

дует употреблять. У первой пары клещей на рисунке губы

слишком разведены для взятого куска железа, а у второй

пары—слишком сведены. Губы, надлежащим образом сведен-

ные, должны касаться захватываемого предмета вполне по

всей своей длине, как показано внизу на рис. 16. Чтобы

пригнать соответственным образом губы клещей,' нагревают

их до красного каления, вкладывают между губами обрабаты-

ваемый кусок железа и проковывают губы, пока они по всей

длине не придут в соприкосновение, Не пригнав вд сдедует

— 17 —

клещи, ни в коем случае не следует приниматься за ковку,

так как можно потерять много времени во время работы.

Чтобы изделие хорошо держалось в клещах, на их ручки

насаживают кольца, как показано на рис. 14 внизу. Только для

очень легкой и непродолжительной работы этого не стоит делать.

Гладилки. Их употребляют для сглаживания неровностей

у плоских поковок при окончательной отделке.

Гладилка па рис. 17а употребляется для работы в углах

и узких местах, а гладилка на рис. 176—при отделке широких

поверхностей. Боек гладилки, предназначаемой для мелкой

работы, бывает обыкновенно по размерам 12X12 мм, а для

крупной работы—до 40 X 40 мм.

Рис. 17.

В приводимой ниже таблице 1 даны в миллиметрах глав-

ные размеры гладилок (рис. 18), при которых получается

целесообразная форма этого инструмента:

Обжимки употребляют для отделки круглых поковок.

Верхний инструмент (рис. 19), называемый верхник или

вершник, снабжается ручкой. Вторую часть —нижник (рис. 20)

укрепляют на месте при помощи ее хвоста, квадратного в по-

перечном разрезе, который вставляется в квадратную дырку

наковальни. Инструменты этого рода никогда не должны упо-

требляться на наковальне, в дырку которой они входят с та-

ким трудом, что их потом надо выбивать.

Хотя обжимки, изображенные на рис. 19 и 20, употре-

бляются для. обработки круглых изделий, их можно делать

также восьмигранными, шестигранными и других форм.

Целесообразные размеры обжимок в миллиметрах дань!

в таблицах 2 ц 3, ’

— 18 —

Таблица 1.

Стандартные размеры гладилок.

(Составлено по германским нормам)

В миллиметрах.

Основной размер сто- а роны ква- драта С ь 1 в f 9 h т X » Размер ручки Вес кг

50 40 72 112 + 4,5 32 8 23 3,5 25 X 14,3 600 х 24 Я 0,8

60 44 78 122 4-4,5 38 10 28 4,5 32 X 18,8 600 X 30,5 1,25

70 48 84 132 4-5,5 44 И 33 5 32 X 18,8 600 X 30,5 1,8

80 50 96 146 4-5,5 50 12,5 38 7 36 X 21,2 600 X 34,5 2,6

100 56 104 160 + 5,5 62 16 49 8 40 X 23,6 600 X 38,5 4,8

Размер I дан с припуском

на усадку под влиянием ударов,

19 —

Таблица 2.

Стандартные размеры верхника кузнечной обжимки для круг-

лых стержней (рис. 19).

(Составлено по германским нормам).

В миллиметрах.

Рис. 19.

Для

диаметров

стержней а Ь е д f к

D

Размеры

ручки

h li 1Л

т X w

а

от 5 до 20

20

35

35

50

65

50

60

75

90

56

62

70

76

38

42

48

52

29

32

36

39

20

25

32

38

0,6 - 1,8

2,5 — 3,5

4 — 5,5

6 — 7,5

4,5 42 70

5 48 80

6 56 96

7 64 111

112-4-4,5

128 4-4,5

152-|-6,6

175 4-6,6

25 X 14,3

32 X 18,8

32 X 18,8

36X21,2

600 X 24

600 X 30,5

600 X 30,5

600 X 34,5

1,1

1,56

2,42

3,15

50 „

Размер 13 дан с припуском на возможную

берется разный в зависимости от длины верхника.

усадку под действием ударов. Припуск

— 20 —

Таблица 3.

Стандартные размеры нижника кузнечной обжимки для круг-

лых стержней (рис. 20).

(Составлено по германским нормам).

В миллиметрах.

Для диамет- ров стержней D а Ь к к Вес К1

от 5 до 20 56 58 28 84-4-4 0,6 — 1,8 0,95

„20 „35 68 64 34 00 4-4 2,5 — 3,5 1,33

» 35 „ 50 85 75 42 98 4- 5 4 — 5,5 2,1

„50 , 65 100 82 50 106 4-5 6 — 7,5 2,85

Размер дан с припуском. Припуск изменяется от 4 до 5 мм в за-

висимости от размеров нижника.

— 21 —

Таблица 4.

Стандартные размеры верхника квадратной подбойки (рис. 21).

(Составлено по германским нормам).

В миллиметрах.

Сторона квадрата (основной размер) а h ' 9 Л m X n Размеры ручки Вес кг

35 44 68 1124-4,5 24 3,5 25 X 14,3 600 X 24 0,72

40 48 74 122 — 4,5 28 4,5 32 X 18,8 600 X 30,5 0,99

45 52 80 132 — 4,5 32 5 32 X 18,8 600 X 30,5 1,15

50 56 86 142 — 5,6 36 6 32 X 18,8 600 X 30,5 1,9

60 62 98 160 -L 5,6 44 7' 36 X 21,2 600 X 34,5 3,1

Обозначение квадратных подбоек производится по стороне квадрата.

Размер 13 дан с припуском на усадку под влиянием ударов.

— 22 —

Таблица 5.

Стандартные размеры нижника квадратной подбойки

(рис. 22).

(Составлено по германским нормам).

В миллиметрах.

Рис. 22.

Основной размер стороны квадрата а 1 С Вес кг

35 88 4-2 32 0,59

40 92 4-2 36 0,73

45 98 4- 2,5 42 0,89

50 102 4- 2,5 46 1,19

60 112 4-2,5 56 1,83

Размер. I дан с припуском на усадку под влиянием ударов.

— 23 —

Таблица б.

Стандартные размеры кузнечного зубила для холодной рубки

(рис. 23).

(Составлено по германским нормам).

В миллиметрах.

Рис. 23.

Основной размер ши- 55 рины лез- ВИЯ 1 С h д h Вес кг т X п Размеры ручки

36 158 90 68 30 4,5 1 32 X 18,8 600 х 30,5

38 172 98 74 31 5 1,25 32 X 18,8 600 X 30,5

40 185 105 80 32 5 1,5 32 X 18,8 600 X 30,5

42 200 114 86 34 5 1,75 32 X 18,8 600 X 30,5

45 215 123 92 36 6 2 32 X 18,8 600 X 30,5

48 240 135 105 38 7 2,5 36X21,2 600 X 34 5

— 24 —

Подбойки употребляются для выделки желобков (рис. 154)

или выемок; они также бывают парные—верхний и нижник. Под-

бойка-верхник употребляется для отделки закруглений около

выступов (рис. *78 и 79) и входящих углов (рис. 167). Под-

бойки применяются также для обработки металла, когда надо

вытянуть его только в одном направлении. Металл вытяги-

вается в направлении под прямым углом к длине рабочей

поверхности подбойки (рис. 204 и 215).

Размеры квадратных подбоек (рис. 21 и 22) можно брать

из таблиц 4 и 5.

Зубилья. Размеры зубильев для холодной рубки металла

приведены в таблице 6, а значение размеров—на рис. 23.

О зубильях можно сообщить, как

и о молотках, несколько интересных

сведений. На рис. 24 представлены

три различных вида такого инстру-

мента. Здесь а—зубило для холодной

рубки железа, Ь—для горячей рубки.

Режущая кромка первого зубила де-

лается слегка выпуклой и затачи-

вается под углом в 60°; заточка вто-

рого под более острым углом—в 30°.

Режущая часть горячего зубила при

отковке вытягивается более тонкой,

чем холодного. Горячее зубило предназначается исключительно

для резки горячего металла.

Холодное зубило, будучи правильно закалено, хорошо

удерживает свою режущую кромку при рубке холодных же-

леза и стали. Врубаясь в железо, холодное зубило делает ши-

рокий прорез, почему, и загибает стружку; если стружка

отделяется лентой, то завивается.

Горячее зубило делает весьма узкий прорез и не загибает

стружки.

Режущую кромку зубила нужно почаще смазывать, для

чего лучше всего обмакивать зубило в тряпку, смоченную

маслом. Горячее зубило для охлаждения погружают в воду.

Зубило, обозначенное на рис. 24 буквой с, применяется

для рубки плоских поверхностей; У этого зубила режущая

— 25 —

кромка имеет заточку только с одной стороны. В зависимости

от того, с какой стороны расположена заточка кромки, зубило

называется правым или левым.

Форма.- Так называется наковальня, общий вид которой

показан на рис. 25. Употребляется она для различных целей

Рис. 25. Рис. 26.

и обычно замсняет^разнообразные нижники, а также простей-

шие штампы. Такие ’.наковальни отливаются из чугуна и весят

около 64 кг. На рис. 26 представлена фор-

ма на подставке, но положенная плашмя.

Форму можно поставить также на бок и

тогда канавками 1 можно воспользоваться

для отделки головок болтов и гаек.

Конусные оправки. Для отковки

колец применяются конусные оправки,

представленные на рис. 27. Опп обычно

отливаются цельными, хотя иногда де- 1

лаются составными. На рис. 27 буквой а I

обозначена составная оправка. Съемная ’

верхняя часть (на рисунке слева) должна

иметь хвостовик, который пригоняется

к гнезду основной части (показана на

рис. 27 посредине); справа (рис. 276) представлена

оправка.

цельная

— 26 —

Тело оправки делается либо гладким, либо иногда снаб-

жается канавкой, идущей вдоль самой оправки. Такая канавка

дает возможность захватить клещами кольцо, пока оно еще

находится в оправке. Если же кольцо надевается 'на обушек

либо на звено, то последние можно ввести в эту канавку

и они не будут мешать работе.

Обычно оправки делаются следующих размеров: высота—

от 750 до. 1500 мм, нижний диаметр—от 200 до 350 мм,

а верхний на 25 мм меньше нижнего.

Если оправка делается из двух частей, то верхней можно

воспользоваться в тисках для сгибания мелких изделий.

Плиты. Для проверки и для правки поковок в кузнице

применяются плиты различных размеров. Обычно они отли-

ваются из чугуна и делаются тол-

щиною от 40 до 100 мм. Рабочая

поверхность плит строгается.

Рис. 28.

Рис. 29.

-Плиты небольших размеров служат главным образом для

проверки поковок, т.-е. для определения того—не получила ли

поковка искривлений, а также и для разметки. Такие плиты

для удобства работы помещаются на низком, крепком верстаке,

как показано на рис. 28.

Плита для удобства рабочих должна быть доступна со

всех сторон. Ее нужно тщательно выверить по ватерпасу,

чтобы можно было впоследствии поверять по ватерпасу

и поковки.

На паровозостроительных заводах за границей применяют

иногда двусторонние плиты шириной 1200—1 350 мм, длиной

6—7,2 метров и толщиной 75 мм в стенке. Плиты эти снаб-

жаются внутри ребрами, как показано на рис. 29.

— 27 -

Плиты строгаются с обеих сторон. Обычно под влиянием

Рис. зо.

наклепа у плиты получается по середине выпучина, которая

при значительных размерах плиты дает себя знать. Тогда

плиты можно переворачивать обратной стороной наверх.

Измерительные инструменты. В кузнечном деле упо-

требляются обычно следующие измерительные инструменты: крон-

циркуль, наугольник, циркуль с острыми концами и масштаб.

Кроме обыкновенного .кронциркуля,

курнец часто пользуется двойным крум-

циркулем (рис. 30), который можно

установить зараз на два измерения из-

готовляемого изделия: на толщину и

ширину. Когда надо определить размеры

особенно большого изделия, употребляют

легкую, железную полосу около 3 мм

толщиной и 25 мм шириной с загну-

тым под прямым углом кончиком. Нуж-

ные размеры отмечают на этой полоске

мелом, считая от загнутого конца. Во

время работы полоску прикладывают

к изделию, и она служит меркою, осо-

бенно удобной при работе под паровым

молотом. Отметки на железе также

делают мелом. Хотя отметки эти не

сгорают, но их не видно при красном

нагреве. Поэтому знаки, видимые на

накаленном железе, лучше намечать зубилом или кернером.

Другой обычный способ измерять накаленные поковки заклю-

чается в том, что нужные размеры отмечают на краю нако-

вальни мелом и сравнивают с ними размеры поковки.

Если мерить железо, накаленное до ярко-красного каления,

то надо прикинуть ровно «один процент» на удлинение, т.-е.

один сантиметр на метр длины, чтобы по охлаждении полу-

чить заданные размеры. Поверку размеров лучше произ-

водить тогда, когда железо еще нагрето до темно-красного

каления и когда надо приостановить ковку. Тогда доста-

точно прикинуть 0,008 длины, или только 8 миллиметров

на метр.

28 —

В продаже существуют так называемые усадочные мас-

штабы, у которых каждый сантиметр на 1% длиннее настоя-

щего; По таким масштабам делают модели для чугунных отли-

вок: чугун застывает при ярко-красном калении и сжимается

при охлаждении в той же мере, что и железо. Этими масшта-

бами можно пользоваться при промере поковок, нагретых до

ярко-красного каления.

Краны. Там, где приходится обращаться с тяжелыми по-

ковками, необходимо иметь для их передвижения вспомога-

тельные устройства — так называемые краны, мостовые и по-

воротные. Первые состоят из моста, катящегося под потолком

через всю мастерскую по рельсам, укрепленным вдоль стен,

и служат главным образом для перемещения тяжелых обраба-

тываемых предметов по всей площади, над которой они пере-

мещаются.

Поворотные краны, так называемые «глаголи», служат для

переноски поковок из горна на наковальню. Если возможно,

то изделие подвешивают на бесконечной цепи; тогда его удобно

поворачивать для проковки с разных сторон. Чтобы управлять

ковкой, когда изделие неудобно ухватить клещами, существуют

приспособления, о котором будет сказано дальше.

Механические молота. Из механических молотов в куз-

ницах применяются:

1) паровые, 3) пружинные и

2) падающие, 4) воздушные.

Паровые молота. Для небольших поковок в заводских

кузницах употребляются паровые молота от 0,25 до 0,5 тонны,

для более крупных — от 0,75 и до 1,5 тонны и весьма круп-

ных— от 3 до 6 тонн и выше >)-.

Паровые молота большего размера оказались неэкономичными

и заменены гидравлическими прессами. Обычная форма неболь-

шого парового молота в 0,5 тонны изображена на рис. 31.

Здесь 1 — станина, к которой вверху прикреплен паровой

цилиндр 2. В цилиндре движется поршень со штоком 3,

имеющим внизу головку 4, с которой скреплен боек 5. Нако-

вальня молота 6 стоит на шабботе 7. Так как молот прйво-

1) Бабой молота называется груз падающих частей. Величина молота

зависит от веса бабы.

— 29 —

дится в действие паром, то имеется механизм, подводящий

пар то с одной стороны поршня, то с другой, в зависимости

от того, хотят ли получить подъем бабы или ее падение вниз.

Такой механизм называется распределительным или орга-

ном парораспределения. Отдельно он представлен на рис. 32.

Здесь 1—паровой цилиндр, 3— золотник, главный орган паро-

распределения; та часть механизма, в которой помещается

золотник, называется золотниковой коробкой; 3 — канал, сооб-

щающий с золотниковой коробкой нижнюю полость парового

цилиндра, а 4—канал, сообщающий с золотниковой коробкой

Рио. 31.

верхнюю полость парового ци-

линдра. Пар подводится кана-

лом 5, отводится трубой 6.

1 '

Рис. 32.

Золотник имеет форму полого цилиндра, утоненного посре-

дине. На рис. 32 он показан установленным в таком положе-

нии, чтобы пар из канала 4 мог выходить через внутреннюю

полость золотника в трубу, а через нее — наружу. Одновре-

менно средняя, утоненная часть золотника соединяет канал 3

с каналом о, почему свежий пар начнет входить из канала 5

в нижнюю полость цилиндра. Таким образом на поршень

в цилиндре 1 будет снизу давить свежий пар в 5 — 6 атмо-

сфер, а сверху такое давление будет отсутствовать, поэтому

— 30 —

поршень начнет подниматься кверху. Если золотник передви-

нуть кверху, то канал 3 сообщится с трубой 6 и пар

выйдет наружу, а канал 4, перекрытый утоненной часть.'о

золотника, сообщится с каналом свежего пара. Теперь верхняя

полость цилиндра наполнится паром, который погонит бабу

вниз и произведет удар. \

Свежий пар подводится по трубе и раньше, чем попасть

в золотниковую коробку, проходит через шибер 7, назначение

которого—разобщать молот от паропровода. Шибер состоит из

цилиндрической задвижки, прижимаемой пружиной к внутрен-

ней цилиндрической поверхности его камеры. Когда задвижка

надвинута так, что закрывает канал 5, к давлению пружины

присоединяется еще и давление пара, почему задвижка будет

плотнее прижата к поверхности камеры и лучше, следова-

тельно, будет запирать пар. Часто вместо шибера для запора

пара ставится вентиль.

Перемещение золотника производится посредством золотни-

кового штока 8, шарнирно соединенного с балансиром 9. На

последней действует штанга 10, идущая вниз к механизму

управления молотом. Перемещение золотника в его крайнее

верхнее и нижнее положение совершается либо от руки, либо

автоматически от бабы молота. Обычно ручной привод и авто-

матический соединяются в один механизм.

У парового молота на рис. 31 золотник может перестана-

вливаться как от руки, так и автоматически. Для управления

золотником служит рукоятка 8, связанная рядом рычагов со

штангой 9, идущей вверх к золотнику; эта же штанга на

рис. 32 обозначена цифрой 10. Чтобы получить автоматиче-

ское передвижение золотника, к балансиру 12 прикрепляется

рог 11, который при поднимании рукоятки 8 упирается

в рог 10, связанный с бабой молота. Благодаря этому при

движении бабы вверх и вниз рог 10 будет увлекать рог 11,

вследствие чего балансир 12 будет качаться вверх и вниз

и передвигать вверх и вниз штангу 9, а последняя—золотник.

Такой механизм дает возможность сообщать золотнику са-

мые незначительные передвижения и тем самым получать

удары молота от самых сильных до самых слабых, как это

требуется по ходу работы.

— 31 -

Типы паровых молотов. Паровые молота по устрой-

ству станины разделяются на две группы: с открытой стани-

ной и с закрытой. Молот первого типа представлен на рис. 31,

а молот второго типа — на рис. 33.

Станинами открытого типа снабжаются молота небольшого

веса—до 1 тонны. Молота большего веса имеют исключительно

станины закрытого типа. На рис. 33 представлен молот с за-

крытой станиной весом бабы на 1,5 тонны.

У обоих типов молотов боек

и наковальня ставятся под

углом в 45° к главной оси ста-

нины. Цель такого расположе-

ния — сделать удобной отков-

ку длинных изделий. Однако,

у крупных молотов такое рас-

положение бойка и наковальни

не всегда соблюдается, и они

ставятся по.главной оси станины.

Выбор способа расположения

наковальни и бойка зависит от

общей планировки кузницы и

дать на этот счет какие-либо

правила не представляется воз- Рис. зз.

можным.

Мы рассмотрели молота, . имеющие подвод пара сверху

и снизу, т.-е. с нижним и верхним паром, но существуют

молота, у которых верхний пар отсутствует. У таких молотов

пар служит только для подъема бабы, а удар она производит

собственным весом.

Фундаменты паровых молотов. Фундаментам паровых

молотов необходимо уделять серьезное внимание, так как от них

зависит: 1) жесткость удара, т.-е. способность молота хорошо

проковывать изделия, 2) способность молота давать центральный

удар и 3) сохранение окружающих зданий от разрушения.

Фундамент под наковальню должен быть отделен от фун-

дамента станины.

Особое значение для получения жесткого удара имеет вес

фундамента под наковальней. Он должен быть по крайней

— 32 —

мере в десять раз больше веса бабы, почему для однотонного

молота фундамент под наковальней должен весить не меньше

десяти тонн. Помимо этого, фундамент не должен сжиматься.

Основным недостатком деревянных фундаментов является их

сжимаемость. Так как при ударах наковальня будет опускаться,

то удары будут смягчаться, почему молот не сможет работать

с требуемой силой, а это увеличит время ковки и потребует

лишнего расхода пара. Помимо этого, удары молота будут

вызывать сотрясение почвы и явятся причиной разрушения

близлежащих построек и сооружений. Лучшими фундаментами

являются бетонные. Если фундамент должен иметь

небольшие

размеры, то к бетону можно примеши-

вать мелкие обсечки и обрезки железа __

и стали, лом чугуна, чугунную стружку

и т. п.

Падающие молота Они разде-

ляются на ременные и досчатые. У ре-

менных молотов баба укрепляется на

□

Л

ремне, который охватывает вращаю-

щийся шкив (рис. 3,4). Другой конец

ремня несет ручку и свешивается сво-

бодно. Если его потянуть, то обра-

зуется сильное трение и шкив увле-

Рис. 34. кает ремень, который и поднимает бабу рИс. 35.

вверх. Если отпустить свободный конец,

трение между ремнем и шкивом уничтожится, и баба упадет

на наковальню. Чтобы баба не отклонялась в стороны, имеются

направляющие, по которым она движется.

У досчатых молотов вместо ремня для подъема бабы на

высоту служит доска (рис. 35). Она зажимается между двумя

вращающимися роликами, которые и производят этот подъем.

Ролики так устроены, что при нажимании на доску баба под-

нимается, а при отжимании доски падает на наковальню.

К числу недостатков досчатых молотов относится то, что

при нажиме роликов имеют место удары, почему происходит

постепенное раскалывание досок.

Такие молота устраиваются как для штамповки, так и для

свободной ковки. Штамповочные молота имеют большой подъем

— 33 —

бабы и малый ее вес. Направляющие при этом подводятся

почти вплотную к наковальне, чтобы осталось только, место для

штампа. Молота, употребляемые для ковки, наоборот, имеют

меньшую высоту падения бабы и больший ее вес. Расстояние

между направляющими и наковальней здесь делаются боль-

шими. Станина устраивается сильно изогнутой с тем расчетом,

чтобы можно было на наковальне свободно поворачивать изделия

больших разме-

ров. Особое преи-

мущество этих мо-

лотов даже при

высоких поковках

заключается в том,

что они дают воз-

можность почти

полностью исполь-

зовать мощность

молота. Число уда-

ров в минуту у них

незначительно.

[Современная

конструкция ! ре-

менного падающе-

го молота пред-

ставлена на рис.

36. Вверху мы ви-

дим потолочный

Рис. 37.

Рис. 36.

привод, через один

из шкивов 1 которого переброшен ре-

мень 5, несущий бабу В. Последняя

ходит в направляющих 4. Наковаль-

ня молота 5 имеет установочные вин-

ты, посредством которых закрепляются

нижние матрицы штампов. За ремень тянут рукой либо ногой,

для чего ремень имеет на свободном конце стремя.

На рис. 37 представлена современная конструкция досча-

того молота. Здесь 1—передний ролик, который при вращении

увлекает доску 2 (задний ролик на рисунке не виден), несу-

Кузнечное дело. о

— 84 —

щую бабу 3 с бойком 5. Так как такой молот предназначается

для штамповки, то боек 5 и наковальня 4 имеют вырезы

в виде ласточкина хвоста для закрепления матриц штампа.

Действие досчатого молота несколько сложнее, чем предыдущего

ременного. Когда, молот остановлен, баба удерживается в верхнем

положении посредством защелки 6. Защелка эта обычно поме- ।

щается на направляющих молота и на такой высоте, чтобы баба мо-

лота находилась в верхнем положении. Если хотят получить удар,

надавливают на подножку 7 и удаляют из-под бабы защелку 6.

Одновременно ремень 8 ослабляется, рычаг 9 перестает поддержи-

вать штангу 10, вследствие чего штанга эта под влиянием своего

веса опустится вниз. При падении бабы её'выступ 11 ударит по

накладке 12 штанги 10 и увлечет ее вниз, благодаря чему верхние

ролики прижмутся к доске 2 и увлекут ее вверх вместе с бабой 3.

Когда баба поднимается кверху, выступ 11 ударит по верхней на-

кладке 13 и передвинет штангу 10 вверх, вследствие чего ролики

разойдутся и отпустят доску. Последняя начнет падать, и когда

выступ 11 коснется накладки 12, ролики опять сожмут доску,

вследствие чего она начнет подниматься и т. д. Такой процесс

будет продолжаться автоматически и беспрерывно до тех пор,

пока на подножку 7 не перестанут надавливать. Когда это случится,

пружина 14 поднимает подножку и одновременно выдвинет за-

щелку 6, благодаря чему баба остановится в верхнем положении.

Силу ударов такого молота можно уменьшать, но для этого

не нужно позволять выступу 11 бабы ударять по верхней

накладке 13, для чего нужно отпускать подножку 7 раньше,

чем выступ коснется накладки.

Бабу молота можно устанавливать на разных высотах, что

достигается перестановкой защелки 6 по высоте направляю-

щих, а накладки 13 — по высоте штанги.

Пружинные молота бывают двух типов: ножные и при-

водные. Ножные молота обычно применяются в небольших

кузницах вспомогательного характера, где кузнецу приходится

работать без молотобойца. Для замены последнего при нане-

сении тяжелых ударов и были спроектированы ножные молота.

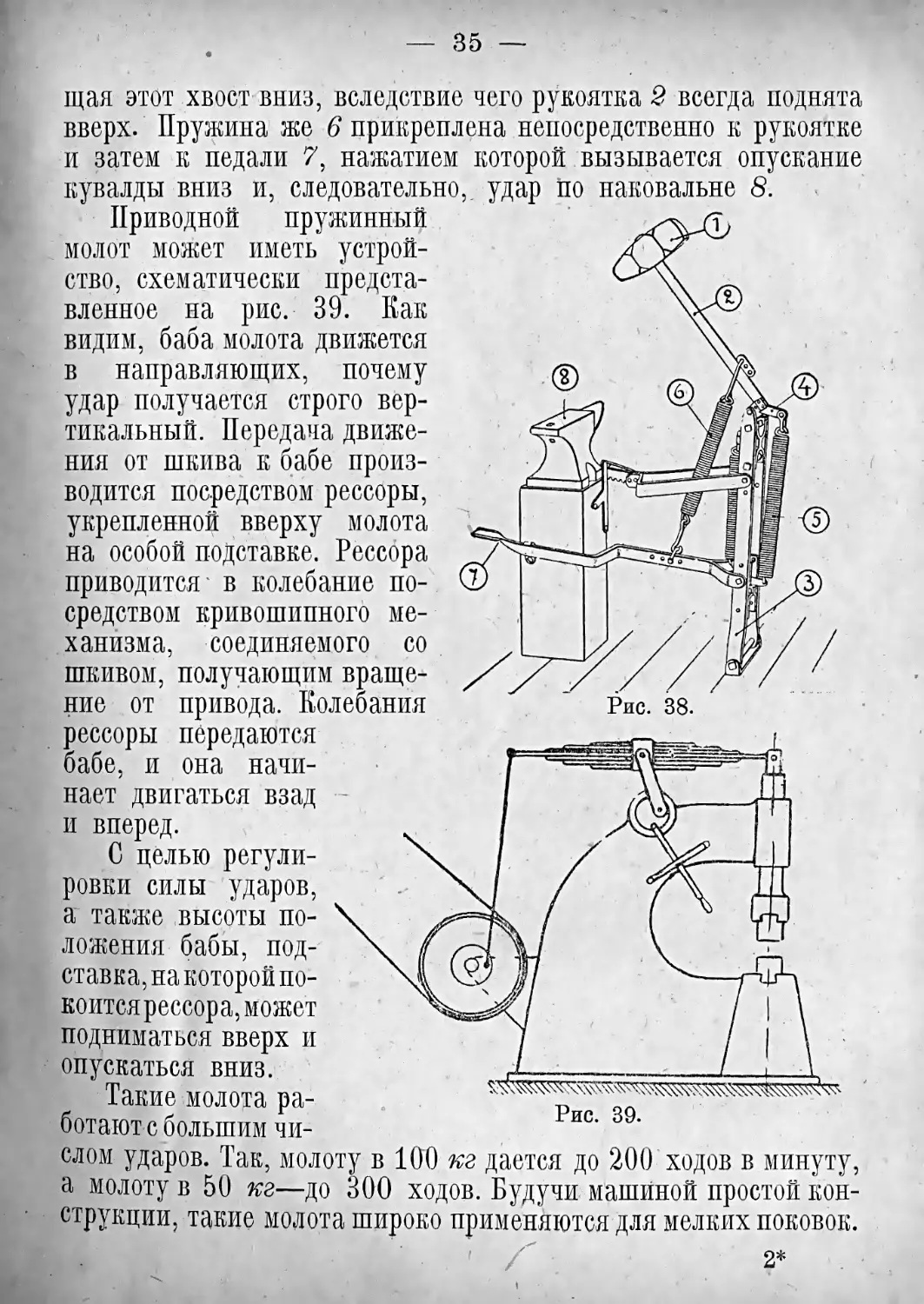

Как видно из рис. 38, тяжелая кувалда 1 ножного молота наса-

живается на рукоятку 2, шарнирно соединенную со стойкой 3. Руко-

ятка имеет хвост 4, к которому прикреплена пружина 5, оттягиваю-.

35 —

щая этот хвост вниз, вследствие чего рукоятка 2 всегда поднята

вверх. Пружина же 6 прикреплена непосредственно к рукоятке

и затем к педали 7, нажатием которой вызывается опускание

кувалды вниз и, следовательно, удар По наковальне 8.

Приводной пружинный

молот может иметь устрой-

ство, схематически предста-

вленное на рис. 39. Как

видим, баба молота движется

в направляющих, почему

удар получается строго вер-

тикальный. Передача движе-

ния от шкива к бабе произ-

водится посредством рессоры,

укрепленной вверху молота

на особой подставке. Рессора

приводится- в колебание по-

средством кривошипного ме-

ханизма, соединяемого со

шкивом, получающим враще-

ние от привода. Колебания

рессоры передаются

бабе, и она начи-

нает двигаться взад

и вперед.

С целью регули-

ровки силы ударов,

а также высоты по-

ложения бабы, под-

ставка, на которой по-

коитсярессора, может

подниматься вверх и

опускаться вниз.

Такие молота ра-

ботают с большим чи-

слом ударов. Так, молоту в 100 кг дается до 200 ходов в минуту,

а молоту в 50 кг—до 300 ходов. Будучи машиной простой кон-

струкции, такие молота широко применяются для мелких поковок.

. /' 2*

— 36 —

Конструкций приводных пружинных МОЛОТОВ ДОВОЛЬНО

много, но все они сводятся к комбинации трех элементов—

бабы молота, кривошипного механизма, передающего движе-

ние от вала, и рессоры, связывающей бабу молота с криво-

шипным механизмом.

Воздушные молота. Здесь вместо рессоры пользуются,

как промежуточным звеном для передачи движения- от вала

к бабе молота, воздушной подушкой. Для этого при помощи

Рис. 40. Рис. 41Г

ред поршень, находящийся в цилиндре. В этом же цилиндре

движется еще свободный поршень, связанный с бабой молота

(рис. 40). При разрежении воздуха баба поднимается, при

сжатии падает. на наковальню. На бабу действует с одной

стороны собственный вес, а с другой — и давление воздуха.

Регулировка удара производится изменением воздушной по-

душки при помощи крана А.

Воздушные молота строятся различной конструкции. Так,

баба и поршень могут работать в одном цилиндре, но могут

работать и в двух цилиндрах, которые в этом случае соеди-

няются между собою посредством трубки. Воздушный цилиндр

— 37 —

работает в качестве компрессора, который то сжимает, то раз-

режает воздух. Он ставится либо параллельно к рабочему

цилиндру, либо наклонно, как представлено на рис. 41.

Регулировка' удара у молотов с разделенными цилиндрами

производится при помощи крана, который может как соеди-

нять, так и разобщать обе камеры обоих цилиндров. Он может

уменьшать и увеличивать перепускное отверстие, почему

можно получать удары желаемой силы. У молотов, имеющих

Рис. 42.

и разрежая воздух, действует

привод от трансмиссии, регули-

ровка скорости удара затрудни-

тельна; при электрическом при-

воде она производится гораздо

легче.

Нормальный вес бабы—не

свыше 400 кг, иногда больше.

Быстрота ударов у таких моло-

тов очень высока — часто от

150 до 250 ударов в минуту.

Молота эти пригодны для лег-

ких работ.

Хорошая конструкция воз-

душного молота представлена на

рис. 42. Молот приводится в

движение посредством электро-

мотора 1. Последний через пару

зубчаток приводит в движение

компрессор 2, который, сжимая

на поршень в цилиндре 3, поднимая и опуская его, а вместе

с ним и шток 4. Регулировка ударов производится посред-

ством двух клапанов, на которые действуют либо рукой —

через рукоятку 5, либо ногой—через подножку в. Посредством

клапанов бабу молота можно либо устанавливать в верхнем

положении, либо опускать вниз .и с силой зажимать поковку

между бойком и наковальней, либо наносить удары любой

силы в пределах мощности молота.

Гидравлические пресса. Эти машины назначаются

как для ковки наиболее крупных изделий, так и для штам-

повки,

— 38 —

Рис. 43.

Гидравлические пресса применяются по большей части для

тяжелых и высоких изделий, которые требуют сильной, глу-

бокой проковки и которые, благодаря своей высоте, могут

отнять у парового молота большую часть хода.' Далее они осо-

бенно пригодны для крупных штам-

повочных работ по удобству уста-

новки и перемены штампов, а

также для работ по сгибанию полос

вследствие удобства установки при-

способлений для сгибания на боль-

шом рабочем столе вместо узкой

наковальни у молота.

Характерная особенность гидра-

влических прессов состоит в том,

что они работают без удара.

Устройство гидравлического

пресса схематично представлено на

рис. 43. Здесь 1 — рабочий стол;

он заменяет наковальню и поме-

щается на фундаментной плите

пресса. Плита эта при помощи

четырех стальных столбов соеди-

нена с верхней горизонтальной

плитой, 2, на которой помещается

цилиндр 3, наполняемый водой

под высоким давлением. В цилин-

дре движется плунжер (поршень),

на другом конце которого укре-

плена подвижная плита, соответ-

ствующая бабе молота. Небольшой

цилиндр с другим плунжером 4, соединенным через траверзу б

двумя легкими тягами с подвижной плитой пресса, служит

для ее поднимания. Ход работы следующий: поковка вклады-

вается в штамп, или в какое-нибудь иное приспособление,

между рабочим столом и бойком подвижной плиты; вода, нахо-

дящаяся под давлением от 200 до 500 атм., впускается

в нижний цилиндр и давит на поршень, который через по-

движную плиту давит вниз на поковку. Затем перепускной

— 39 —

Кран повертывается, вода впускается в верхний цилиндр

и в то же время выпускается из нижнего. Вследствие этого

вспомогательный плунжер потянет подвижную плиту вверх

и, поднимая главный плунжер, опорожнит цилиндр.

Вода под давлением получается на центральной станции

(в случае наличия в работе нескольких прессов), либо же при

помощи вспомогательного цилиндра, находящегося на самом

прессе. Это так называемые паро-гидравлические пресса. Они

позволяют регулировать давление в широ-

ких пределах и дают высокое напряжение.

Однако, такие пресса стоят дороже обыкно-

венных.

Одно из больших неудобств работы

с прессом—это, прежде всего, большой рас-

ход воды. Однако, его можно уменьшить,

если воду из цилиндров выжимать в спе-

циальный бак 6, расположенный на неко-

торой высоте. При таком устройстве глав-

ный цилиндр получает воду под высоким

давлением только в последний момент, когда

пресс производит работу, а передвижения

вхолостую производятся водой низкого да-

вления из бака 6.

Пресса иногда строятся с одним стояком,

подобно тому, как это имеет место у паро-

вых МОЛОТОВ. Такие конструкции ГОДЯТСЯ Рис. 44.

только для незначительных давлений.

Чтобы получить точную высоту изделия, которое куется

в штампах, нужно сохранить точное расстояние между верх-

ней и нижней половинками штампа. Это получается благодаря

тому, что между ними прокладывают концевой калибр. Тако-

вой можно проложить только под прессом, но не под молотом,

так как калибр под молотом легко может разлететься на части.

Огромным преимуществом гидравлических прессов является

то обстоятельство, что давление, развиваемое ими, действует

на материал постепенно, а не мгновенно, как у молотов.

Благодаря этому, давление может лучше проникнуть в мате-

риал и проковать его. Вот почему пресса и являются особенно

40 —

пригодными для весьма крупных поковок, так как в этом

случае трудно получить глубокую проковку посредством паро-

вых молотов.

На рис. 44 представлена конструкция современного гидра-

влического пресса. Он имеет три цилиндра: один рабочий — 1

и два подъемных—2 и 3. Матрицы пресса, соответствующие

бойку и наковальне молота, обозначены цифрами 4 и 5.

Чтобы приступить к работе, нужно поднять верхнюю матрицу 4

и положить на нижнюю нагретый материал, а затем пу-

стить в пресс воду под давлением (открывая вентиль).

Тогда верхняя матрица опустится на материал, сдавит его

и сплющит. Конечно, с одного раза материал не получает

требуемой формы, почему его приходится поворачивать не-

сколько раз, как это имеет место и под паровым молотом.

Механические пресса. Эти пресса разделяются на вин-

товые (рис. 45) и эксцентриковые (рис. 46). Оба они, подобно

, . . паровому молоту, имеют стани-

У винтового пресса (рис. 45) боек 1 соединен с вин-

товым шпинделем 2, который вращается в гайке 3, благо-

даря чему передвигается вниз и вверх. Приводится шпиндель

— 41

во вращение при помощи горизонтального диска трения 4,

укрепленного сверху. Подъем и опускание производятся благо-

даря особому приводу, состоящему из двух вертикальных

дисков 5, посаженных на общий вал и передвигаемых вдоль

оси.

Преимущество винтового пресса: плавный пуск в ход, так

как диск трения, сидящий на шпинделе, находится при пуске

в ход. близко к середине вертикальных дисков; затем сильное

ускорение, так как приводимый во вращение диск трения при

опускании шпинделя приходит в соприкосновение с вертикаль-

ными дисками все на большем и большем радиусе, почему он

развертывается со все большей и большей скоростью; нако-

нец, энергичный короткий удар п быстрая работа. Такне

пресса особенно удобны для легких штамповочных работ. Осо-

бенно большое применение они получили для штамповки бол-

тов и заклепок.

У эксцентриковых прессов боек опускается и подни-

мается при помощи эксцентрика или кривошипа. Они дают

продолжительное давление без всякого действия удара. Но зато

у них существует неустранимая опасность поломки при боль-

шом сопротивлении. Употребляются для работ, где требуется

вырезывание фигур, а также для снятия заусенца у поковок,

полученных в штампе.

Современная конструкция небольшого эксцентрикового

пресса с открытой станиной представлена на рис. 46. Он при-

водится в действие от шкива 1 через зубчатую передачу 2—3.

Вал пресса, несущий с одной стороны зубчатое колесо 3,

а с другой—эксцентрик 4, на который надета головка шатуна 5,

помещается в верхней части пресса. Шатун соединен шар-

нирно с ползуном 6, к которому прикрепляется верхняя матрица,

а нижняя устанавливается на кронштейне 7. Шкив приводит

во вращение только зубчатое колесо 3, оставляя вал с шату-

ном и ползуном неподвижными, при чем последние нахо-

дятся в верхнем положении. Чтобы получить от пресса давле-

ние, необходимо нажать на педаль 8. Педаль эта через ряд

рычагов сцепит вал с зубчаткой 3, почему он начнет вра-

щаться, а ползун 6 начнет ходить вверх и вниз в своих

направляющих,

— 42 —

В кронштейне пресса имеется отверстие, через которое

проваливаются вырезанные прессом изделия.

Оба описанных механических пресса приводятся в дей-

ствие либо от трансмиссии, либо от мотора.

Ковочные вальцы. Их

устройство показано на рис. 47.

Здесь два очень сильных валка

1 и 2 лежат цапфами в под-

шипниках станины. Нижний ва-

лок 1 приводится во вращение

от мотора при помощи шестер-

ни и передает свое вращение

при помощи пары зубчаток верх-

нему валку 2. Оба валка вра-

щаются с одинаковой скоростью.

Валки имеют неодинаковый профиль, благодаря чему могут, плю-

щить металл в разные стороны и тянуть, или прокатывать,

его вдоль оси. Обычно валки имеют сложную форму и пред-

ставляют своего рода

цилиндрические мат-

рицы, отличающиеся

от матриц штампа

тем,, что последние

работают, соприка-

саясь по плоскости,

а валки соприкаса-

ются по линии. От

прокатных станов ко-

вочные вальцы отли-

чаются тем, что здесь

работает не вся окру-

жность валков,атоль-

ко часть ее, в зависи-

мое™ от рода-обраба-

Рие. 48.

тываемого изделия.

Сменяя матрицы на валках, можно обрабатывать на такой

машине ряд изделий разнообразной формы. Это очень сильные

и быстро работающие машины,

— 43 —

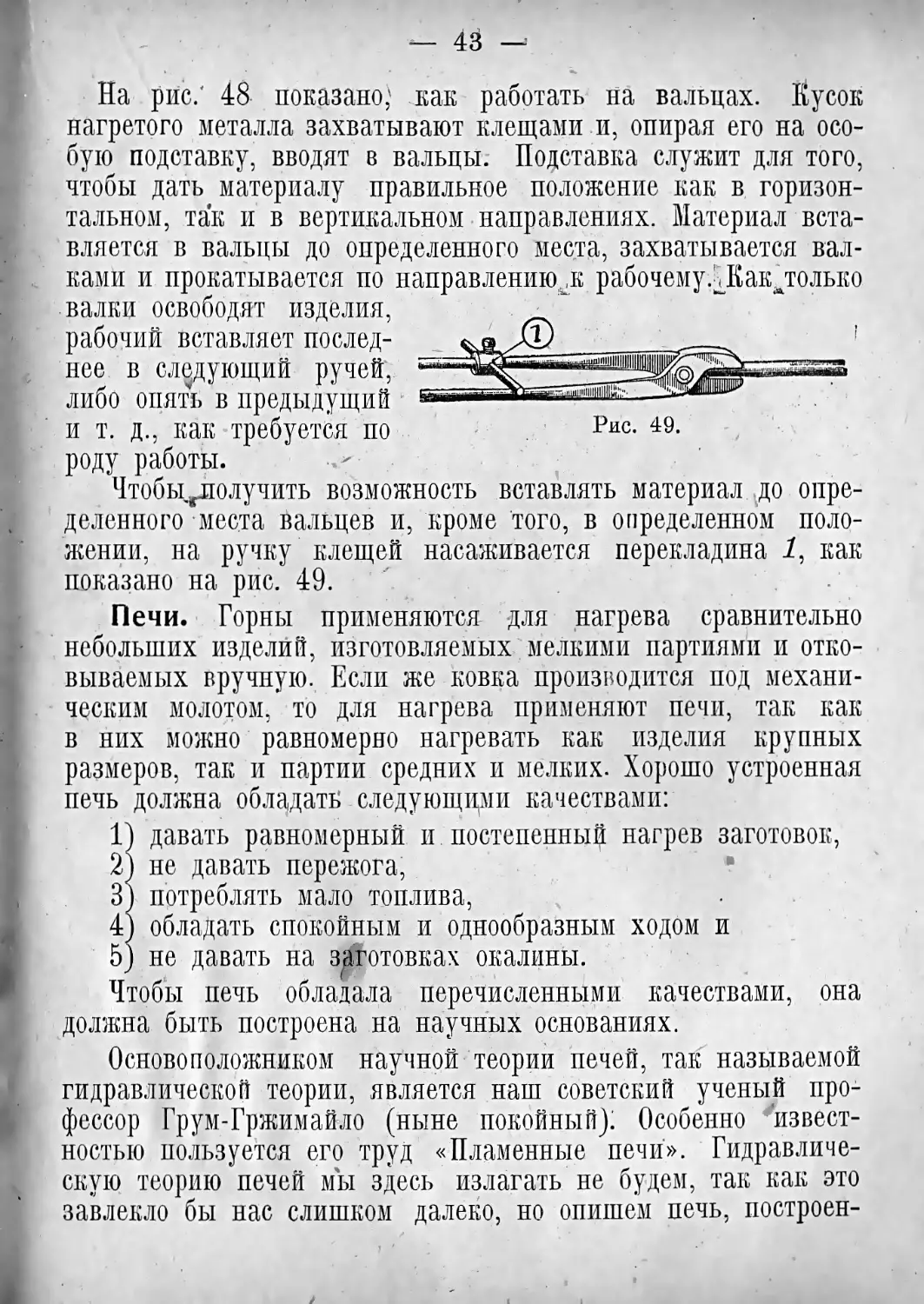

На рис.' 48 показано,' как работать на вальцах. Кусок

нагретого металла захватывают клещами и, опирая его на осо-

бую подставку, вводят в вальцы. Подставка служит для того,

чтобы дать материалу правильное положение как в горизон-

тальном, так и в вертикальном направлениях. Материал вста-

вляется в вальцы до определенного места, захватывается вал-

ками и прокатывается по направлению^ рабочемулКакмтолько

валки освободят изделия,

рабочий вставляет послед- ______гх

нее в следующий ручей, .

либо опять в предыдущий *frr'

и т. д., как требуется по Рис- 49-

роду работы.

Чтобы.(лолучить возможность вставлять материал до опре-

деленного места вальцев и, кроме того, в определенном поло-

жении, на ручку клещей насаживается перекладина 1, как

показано на рис. 49.

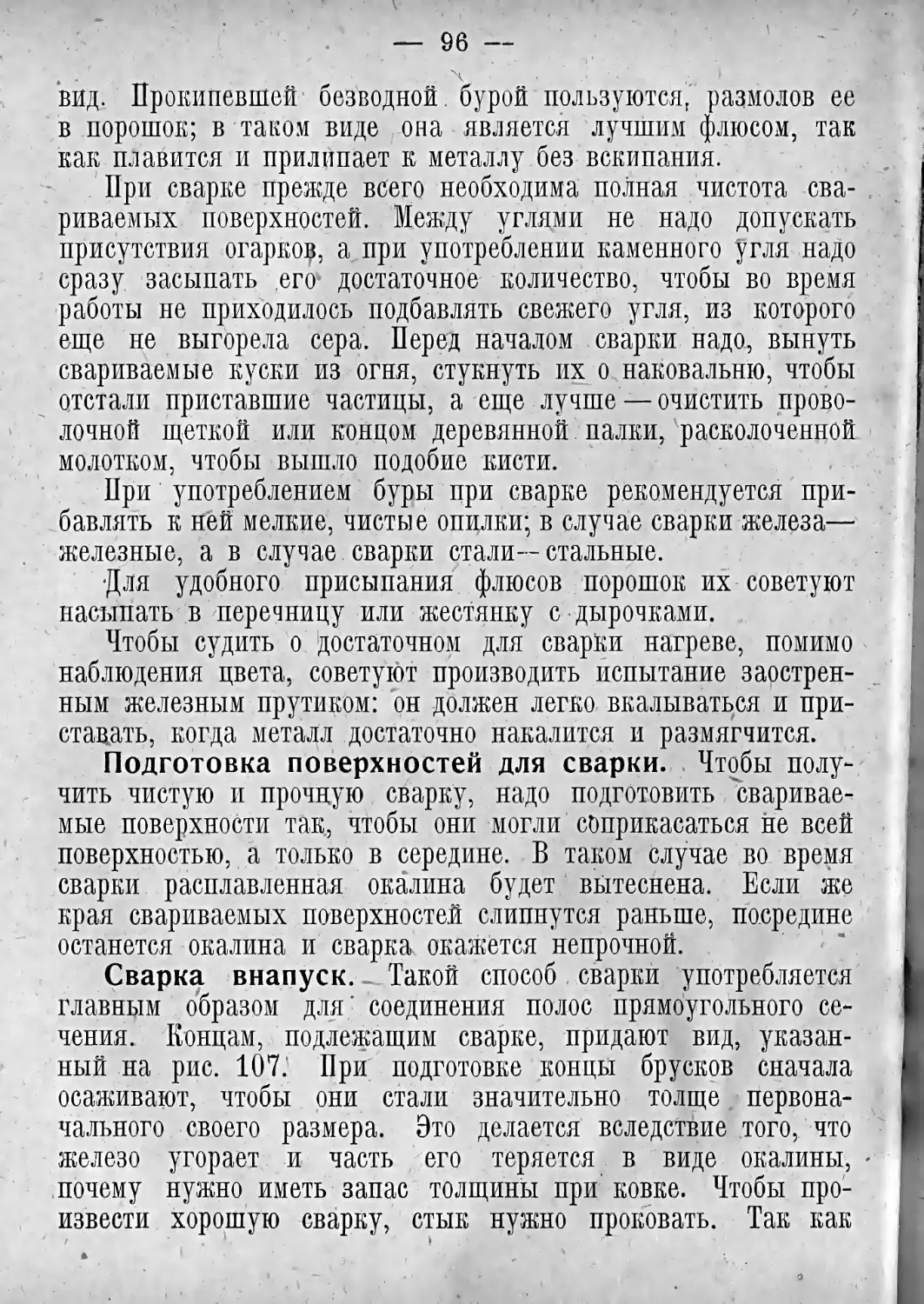

Печи. Горны применяются для нагрева сравнительно

небольших изделий, изготовляемых мелкими партиями и отко-

вываемых вручную. Если же ковка производится под механи-

ческим молотом, то для нагрева применяют печи, так как

в них можно равномерно нагревать как изделия крупных

размеров, так и партии средних и мелких. Хорошо устроенная

печь должна обладать следующими качествами:

1) давать равномерный и. постепенный нагрев заготовок,

2) не давать пережога,

3) потреблять мало топлива,

4) обладать спокойным и однообразным ходом и

5) не давать на заготовках окалины.

Чтобы печь обладала перечисленными качествами, она

должна быть построена на научных основаниях.

Основоположником научной теории печей, так называемой

гидравлической теории, является наш советский ученый про-

фессор Грум-Гржимайло (ныне покойный). Особенно извест-

ностью пользуется его труд «Пламенные печи». Гидравличе-

скую теорию печей мы здесь излагать не будем, так как это

завлекло бы нас слишком далеко, но опишем печь, построен-

— 44 —

ную на основе этой теории. На рис. 50 представлена такая

печь системы Роквелла, работающая на нефти. .

Здесь мы имеем: 7—рабочее пространство печи; 2— фурма,

в которую вставляется форсунка или приспособление для рас-

Рис. 50.

пыливания нефти; 3—окно, через котороеГпроисходит загрузка

печи заготовками. Окно это закрывается задвижкой 4, подве-

шенной на цепи, перекинутой через блок 5, на другом конце

которой находится груз 14, уравновешивающий задвижку, чем

облегчает как подъем ее, так и опускание. Как видно из

- 45 т

рис. 5'0 (разрез III—III), окон имеется два. Продукты горения

отводятся через отверстие 6 и 6 и затем через каналы 7 и 8

в общий боров 9.

В канале 7 отходящие газы обогревают железную' трубу 10,

через которую подводится воздух. В трубе 10 воздух подогре-

вается до» значительной температуры и затем по каналу 11

подводится к фурме 2 и там вместе с распыленной нефтью

вдувается в надсводовое пространство печи, где и происходит

сгорание. Здесь температура пламени будет наивысшей. Так

как чем выше температура газа, тем он легче, то наиболее

нагретые частицы газа будут находиться в самом верху печи,

где происходит горение. Пламя здесь является наиболее оки-

слительным (см. стр. 75).

Ниже находятся газы, у которых горение закончилось

и температура вследствие этого понизилась. Эти газы опу-

скаются вниз и омывают под печи 12, на который и кладутся

заготовки для нагревания. Здесь газы, нагревая металл, осты-

вают и каналами 6, 7 и 8 отводятся в боров.

В описанной печи мы имеем следующее распределение

горячих газов: вверху—наиболее нагретые, затем чем ниже,

тем холоднее, а наиболее холодные слои газов находятся на

поду печи. Проходя через каналы, газы еще больше и больше

охлаждаются и опускаются вниз, в боров 9, лежащий в самом

низком месте печи. Такое распределение газов приводит к тому,

что температура в печи, изменяясь в вертикальном направле-

нии, в горизонтальном распределена более или менее равно-

мерно, почему, и нагревание заготовок происходит также

равномерно. Помимо этого, нефтяной факел, расположенный

в верхней части печи,' ударяется о свод печи и не лижет

заготовок сверху, почему исключена порча их по недосмотру

нагревальщика. Чтобы холодный воздух не засасывался вглубь

и не вызывал охлаждения накаленного металла, внутри печи

должно быть избыточное давление, при котором пламя несколько

выбрасывалось бы из печи.

Печь описанного типа является рекуперативной, т.-е. печью,

у которой имеет место использование теплоты отходящих

газов путем нагревания вдуваемого воздуха во встречно рас-

положенных каналах, омываемых снаружи горячими газами.

— 46 —

Наиболее изнашиваемой частью печи является под, так

как по нему передвигаются нагреваемые изделия при их

закладке в печь и вынимании из нее. Вот почему на'устрой-

ство его нужно обращать особое внимание. Рекомендуется

делать под из мелкого кварца (крупный песок), сплавленного

с каолином (чистая белая глина). Песок смешиваете^ с глиной

и наносится на под печи тонким слоем, а затем печь раста-

пливается и смесь в ней сплавляется. Таких слоев должно

быть нанесено несколько, чтобы покрыть кирпичный свод пода.

Кварцевый под легко исправить даже во время работы. Для

этого его достаточно посыпать опять чистым, промытым песком,

смешанным с каолином, и сплавить, как указано выше.

Снаружи печь заключена в железный остов и каркас из

склепанных угольников и стоит на четырех ножках, являю-

щихся продолжением того же каркаса. Закрывается печь на

ночь посредством задвижки 13.

Мы описали печь, отапливаемую нефтью, но в кузницах

встречаются также печи, отапливаемые каменным углем, кок-

сом, газом и т. п. Описанная печь служит для нагрева заго-

товок небольшого веса при работах под молотами- небольшой

мощности (до 1 тонны). Для крупных заготовок и мартенов-

ских болванок строятся печи больших размеров. Лучшими

печами являются методические, т.-е. такие, у которых заго-

товки закладываются партиями и передвигаются в печи, посте-

пенно переходя из пространства с невысокой температурой

в пространство с температурой высокого нагрева. Благодаря

этому, помимо постепенного нагревания, в методических печах

происходит лучшее использование топлива.

Определение пригодности молота для данной

поковки. Пока в качестве материала для работ под молотами

применялось сварочное железо, крупные поковки изготовлялись

посредством сварки из кусков небольшого веса. Поэтому в то

время удовлетворялись молотами малой мощности (пли малого

веса бабы), так как такие молота могли в процессе обработки

хорошо проковать металл. Применение литого металла в бол-

ванках крупного веса совершенно изменило условия работы

кузниц, так как болванки для. своей проковки нуждались

в затратах гораздо большей мощности. Молота малого веса

бабы перестали удовлетворять требованиям и кузницы перешли

к молотам большего веса бабы, так как иначе нельзя было

проковывать болванки до самой середины.

При 'выборе молотов для ковки болванок заданного веса

и размеров крайне желательно предварительно определить, на-

сколько выбранный молот подходит для данной работы.

На практике для этого обычно пользуются следующим

приемом: берут цилиндрическую или прямоугольную болванку,

нагревают ее в печи и ставят под молот. Если последний слаб,

то он прокует болванку, как предста-

влено на рис. 51, 1, т.-е. понаружи. г '

ЕЬли же молот обладает достаточной У

мощностью (или достаточным весом бабы), / _____д

то болванка будет прокована и внутри.

Видимо это выразится в том, что рас- J

плющится середина болванки и по- Г ' ®

следняя примет вид, представленный V______________J

на рис. 51, 2.

-Я Если при проковке болванки полу- Puc- 51.

чается форма, показанная на рис. 51,1,

то на поверхности болванки возникают напряжения, при-

водящие в .дальнейшем к трещинам, иногда довольно значи-

тельным. Вот почему,, если молот оказывается слабым, то

сколько бы им не бить по болванке, не только нельзя полу-

чить нужной проковки, но, наоборот, можно еще испортить

заготовку. Поэтому как только будет обнаружена слабость

молота, нужно немедленно переносить работу под более силь-

ный. Так как работа под более тяжелым молотом получается

более дорогой, то на. практике первоначальную проковку произ-

водят на молотах большей мощности, а когда болванка будет

прокована и размеры ее уменьшатся, дальнейшую обработку

передают молотам меньшей мощности.

Инструменты для работ под паровыми молотами.

Для работ под паровыми молотами 'применяются, с одной сто-

роны, такие же инструменты, как „ и для ручной ковки,

а с другой—еще добавляются некоторые специальные, служащие

для удержания крупных поковок: например, воротки или воро-

тяшки, топоры и т. п.

— 48 —

Воротяшки (рис. 52) служат для удобного обращения

с тяжелыми поковками и болванками; они устраиваются по

разному, но по большей части состоят из двух частей, или

скоб, с рукоятками. Скобы наклады-

ваются на болванку и свертываются

двумя болтами.

Воротяшки, представленные на рис. 52, предназначаются

для зажима круглых, а на рис. 53—для квадратных болванок

плп поковок,.

Размер воротяшек выбирается так, чтобы рукоятки после

установки на болванку были размещены на одинаковом рас-

стоянии одна от другой, при-

близительно на !/(. оборота, как

показано на рис. 54.

На рис. 55 представлены

воротяшки небольших размеров

Рис. 55.

при отковке распре-

Рис, 54.

с рядом приспособлений, применяющихся

делительного валика. Здесь 1—распределительный валик,

2—цепь, на которой он подвешен. Цепь перекинута через

блок 3, а последний подвешен на крюке 4. Для поворачива-

ния валика служат воротяшки 5, которые прикрепляются к валу

посредством хомута 6. Основной стержень воротяшки имеет на

конце боковой палец 7. Палец этот накладывается на валик,

на который в этом месте надевается хомут 6; хомут за-

тягивается клиньями 8. Валик отковывается на специаль-

ной подставке, вернее—специальной наковальне 9, которая

ставится под паровым

молотом.

Для удержания не-

больших поковок при-

меняются обыкновен-

ные клещи, но более

значительных размеров,

как показано на рис. 56.

Губы клещей должны

быть тщательно при-

гнаны, чтобы захватить

изделие плотно и по

крайней мере с трех

сторон. Чтобы работа

не выскальзывала из

клещей и чтобы было

удобнее работать, на

ручки клещей одевают

кольцо, которое для

удобства обращения с

поковкой снабжается

двумя ручками, торча- Рис. 58.

щими в разные стороны.

Обжи м к и для отделки изделий диаметром до трех или

четырех дюймов изготовляются обыкновенно по форме, пред-

g*

— 50 —

ставленной на рис. 57. Рукоятка делается в форме рессоры

и может быть выкована из целого куска (рис. 57, 7), или же

склепана (рис. .57, 2). Другая форма обжимки представлена

на рис. 58. Здесь 7—верхняя штампа, 2—нижняя.' Ручка

у верхней штампы иногда несколько утоняется в середине,

чтобы она могла пружинить -и чтобы удары меньше отдава-

лись в руку рабочего. Нижняя штампа снабжается лапками,

которыми она захватывается за наковальню молота. Задняя

лапка (на рис. 58 плохо видна) обычно вставляется в отвер-

стие наковальни.

Подбойки. Так как соприкасающиеся поверхности нако-

вальни и бойка делаются плоскими и параллельными, почему

невозможно закончить ковку клина между ними, то применяют

инструмент показанный на

рис. 59,7. Способ его употреб-

ления показан на рис. 59, 2

и 3. Грубая обработка произво-

дится цилиндрической стороной,

а. сглаживание—плоской.

Подбойки, употребляемые

при ручной ковке, редко приме-

няются под паровым молотом.

Вместо них употребляются круг-

лые стержни. Если требуется

зарубка лишь с одной стороны,

берут только один стержень.

Особенное внимание нужно обратить на то, чтобы изделие

лежало правильно перед нанесением сильного удара молотом.

Для этого молот опускают сперва легко, прижимая таким

образом перед ударом стержень к поковке, а затем ударяют

один или два раза, как требуется.

Прорубные зубила или топоры. Обычная форма

зубила для работы под паровым молотом показана на рис. 60, 7.

Ручка и топор делаются из цельного куска инструментальной

стали. Иногда клинок делается из инструментальной стали

и к нему приваривается железная ручка. Ручка около

самого топора должна быть утонена, чтобы пружинить во

время работы. Лезвие .топора не должно быть острым, как

— 51

Рис. 60:

у горячего зубила. Топор нужно держать почти вертикально,

когда ставят под молот. Если же топор станет наклонно, как

на рис. 60, 3, то под действием удара он ляжет на бок, будет

вдавлен в изделие и испортит его. Однако, когда .требуется

получить место проруба с вертикальной стенкой, то топор

нужно ставить, как показано на рис. 61, 4, т.-е. держать одну

из его боковых сторон вертикально. Постановка топора так,

чтобы его ось была

вертикальна, как на

рис. 60, 3, требуется

лишь в том случае,

если нужно переру-

бить болванку на две

части, не заботясь о

форме, какую примет

поверхность разруба.

Прорубание про-

изводится не до кон-

ца; ког,р останется тонкая перемычка, болванка поворачивается

и сверху над прорубом /рис. 60, 5) накладывается полоса

такой ширины, как режущая кромка топора, Тогда достаточно

одного удара, чтобы пробить оставшуюся перемычку и разде-

лить болванку пополам.

Для вырубки металла под углом применяется топор по

форме рис. 61. Для криволинейной или неправильной формы

вырубки топор должен иметь соот-

ветственно устроенное лезвие.

Рис. 61. • Рис. 62.

Описанная форма топора применяется для разрубания

изделий в нагретом состоянии. Для надрубки холодного железа

под паровым молотом можно пользоваться зубилом или топо-

ром, показанным на рис 62. Это—брусок треугольной формы

с тупым лезвием и закругленной спинкой, насаженный на

круглую ручку.

— 52 —

Чтобы наметить место, от которого заготовку нужно будет

тянуть (например, в случае изготовления уступа или запле-

чика), часто применяют такой способ. Берут кусок тонкого

круглого железа, накладывают его на поковку и медленно

поворачивают ее под ударами молота. Иногда для этой цели

накладывают квадратную полосу, но в этом случае на поковке

остаются следы от острых углов, что впоследствии может

повести к порче откованного изделия.

ГЛАВА II.

Топливо и материал.

Топливо. В качестве топлива в кузницах применяют

каменный уголь,'кокс, древесный уголь, нефть и газ. Для

суждения о достоинстве топлива имеет значение так называе-

мая его теплотворная способность, или теплопроизводительность,

т.-е. количество теплоты, выделяющейся при сгорании одного

килограмма данного топлива. Теплотворная способность изме-

ряется калориями. Под калорией понимается количество

теплоты, которое нужно затратить, чтобы нагреть один кило-

грамм воды на 1 градус Цельсия.

Наибольшей теплотворной способностью обладает нефть —

от 10 000 до 11 500 калорий. Теплотворная способность куз-

нечного угля составляет 7 800 калорий, кокса—7 000 калорий,

а каменного угля—от 6 000 до 7 000 калорий.

• > Неодинаковость теплотворной способности различного рода

топлива создает некоторые затруднения при различных хозяй-

ственных и технических, подсчетах. Чтобы такие затруднения

устранить, все расчеты ведут с условным топливом, подразу-

мевая под. ним некоторое идеальное топливо, теплотворная

способность которого равна 7 000 калорий. Так ’ как нефть