Текст

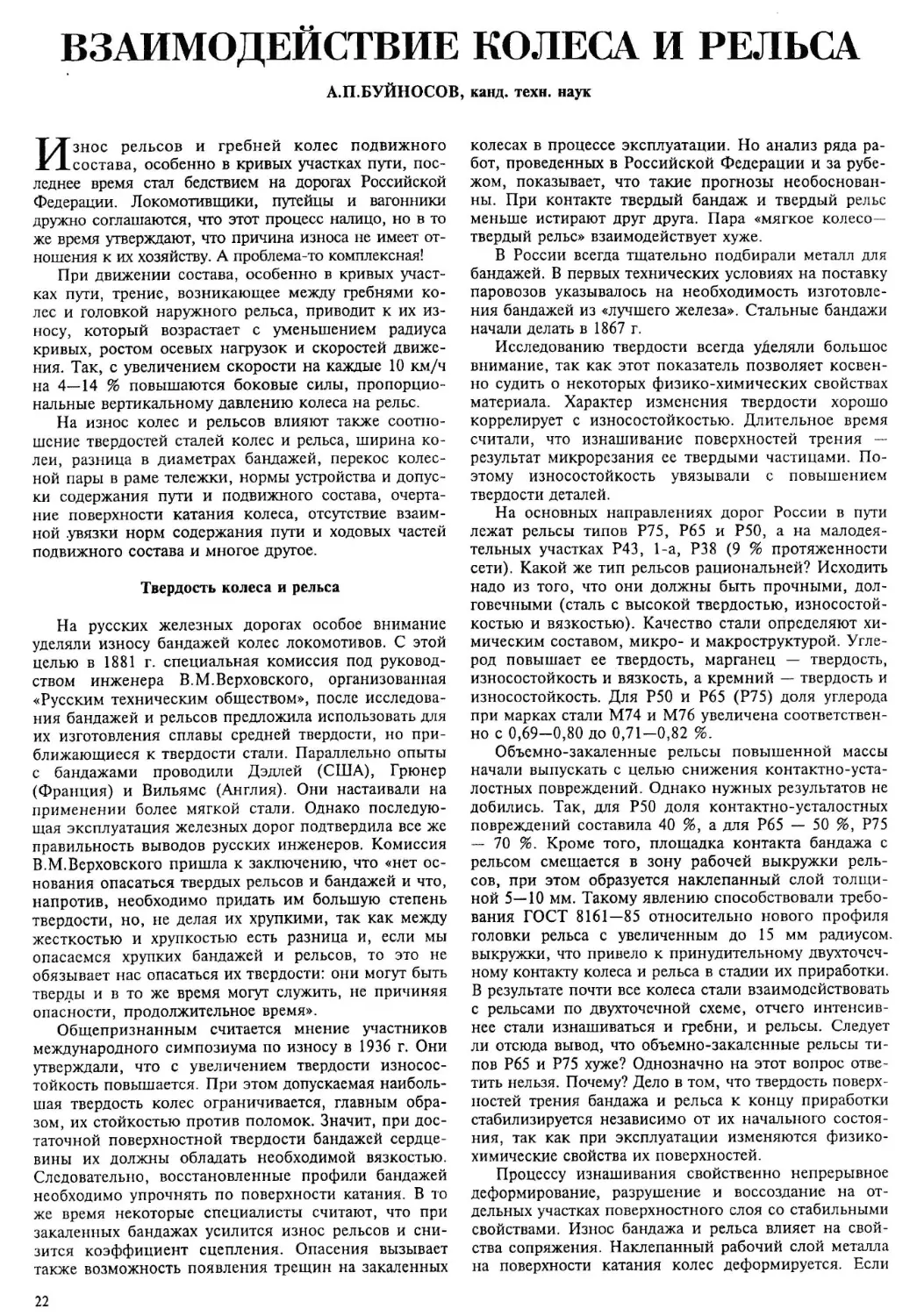

Взаимодействие колес и рельсов

Срок службы хопер-дозаторов

ТУ на ремонты ИССО и земполотна

ISSN 0033-4715

t

Почти четверть века трудится на Северо-Кавказской дороге начальник ПМС-141

Валерий Павлович Кошевицкий, почетный железнодорожник. Он - инженер-механик,

окончил в 1975 г. Ростовский институт инженеров железнодорожного транспорта и был

направлен в путевую машинную станцию в Батайск. Там четыре года был механиком

ВПО-ЗООО. Затем в 1979 г. он стал главным механиком Ростовской дистанции пути, а год

спустя — возглавил отдел механизации службы пути. Здесь он проработал семь лет.

Сложное было время — период оснащения путевыми машинами и механизмами

предприятий дороги с тем, чтобы перейти на машинизированное текущее содержание

пути и повысить уровень механизации работ на его оздоровлении...

В 1987 г. Валерий Павлович был избран коллективом ПМС-141 своим начальником,

где и трудится по настоящее время. За последние годы он много сделал для внедрения

ресурсосберегающих технологий при оздоровлении колеи. Так, в прошлом году

возглавляемый им коллектив выполйил усиленный капитальный ремонт более чем на

30 километрах, намного перекрыв задание, почти четыре километра отремонтировал на

старогодных материалах, 8,9 км оздоровил средним ремонтом с прогрохоткой щебня,

заменил 12 комплектов стрелочных переводов на железобетонных брусьях. В целом же

план оздоровления колеи в приведенных километрах значительно перевыполнен. Этому

помогло эффективное применение техники как своей, так и арендуемой в ПЧМ —

щебнеочистительных машин СЧ-600, RM 76. И не удивительно, что участники

регионального совещания, состоявшегося в первом квартале на Северо-Кавказской

дороге, знакомились в Батайске с организацией оздоровления колеи на основе

ресурсосбережения, условиями труда и быта коллектива ПМС. Там в этом направлении

сделано немало. В этом году, например, силами железнодорожников возводится

143-квартирный дом, в котором предусмотрено улучшить жилищные условия и труженикам

ПМС-141. В этом доме справят новоселье 23 семьи, проживающие сегодня в вагонах.

Неплохо начал летне-путевые работы коллектив и в этом году: уже в первом

квартале здесь собрали 10 км решетки из новых материалов, восемь из которых

уложили; перебрали семь километров решетки и также ее уложили; подготовили шесть

комплектов стрелочных переводов с железобетонными брусьями.

Сезон летне-путевых работ в разгаре. И коллектив ПМС-141, возглавляемый

Валерием Павловичем Кошевицким, полон решимости выполнить задания по

оздоровлению колеи с высоким качеством.

ОРГДН МИНИСТЕРСТВА

ПУТЕЙ СООБЩЕНИЯ

Российской Федерации

УЧРЕДИТЕЛИ:

МПС России, РИТОЖ

Научно-популярный

производственно-технический

журнал

Издается с января 1957 г.

(с 1936 г. выходил под

названием «Путеец»)

Главный редактор А.И.РАТНИКОВ

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

В. В. ВИНОГРАДОВ, В.Б. ВОРОБЬЕВ,

В.Б. КАМЕНСКИЙ, В. М. КОМБАРОВ,

С. В. ЛЮБИМОВ, отв. секретарь -

зам. главного редактора,

В.И. МИТЕЛЕНКО, Н. В. МИХЕЕВ,

А.Н. НИКУЛИН, В. И. НОВАКОВИЧ,

О.А. ПАШЕНЦЕВА, С. А. РАБЧУК,

В.Г.РЯСКИН, зам. главного

редактора, В. Т. СЕМЕНОВ,

В. С. ТАБАКОВ, зам. главного

редактора, Л. Ф. ТРОИЦКИЙ,

Н. П. ХОЛОДКОВА, В. Н. ЧИКИН,

В.А.ЯКОВЕНКО

Пашенцева О.А. — Расширенное заседание кол-

легии МПС....................................2

Мелентьев Л.П. — Взаимодействие колес с рельсами

и их износ...................................6

Шишмарев А.А., Никулин А.Н., Коротаев Б.В. —

О влиянии ширины колеи на износ рельсов.....16

Редькин В.И. — Износ рельсов стал меньше.....19

Буйносов А.П. — Взаимодействие колеса и рельса ....22

Сильный духом................................27

Шабалин Г_И. — Самая близкая дорога та, которую

знаешь......................................28

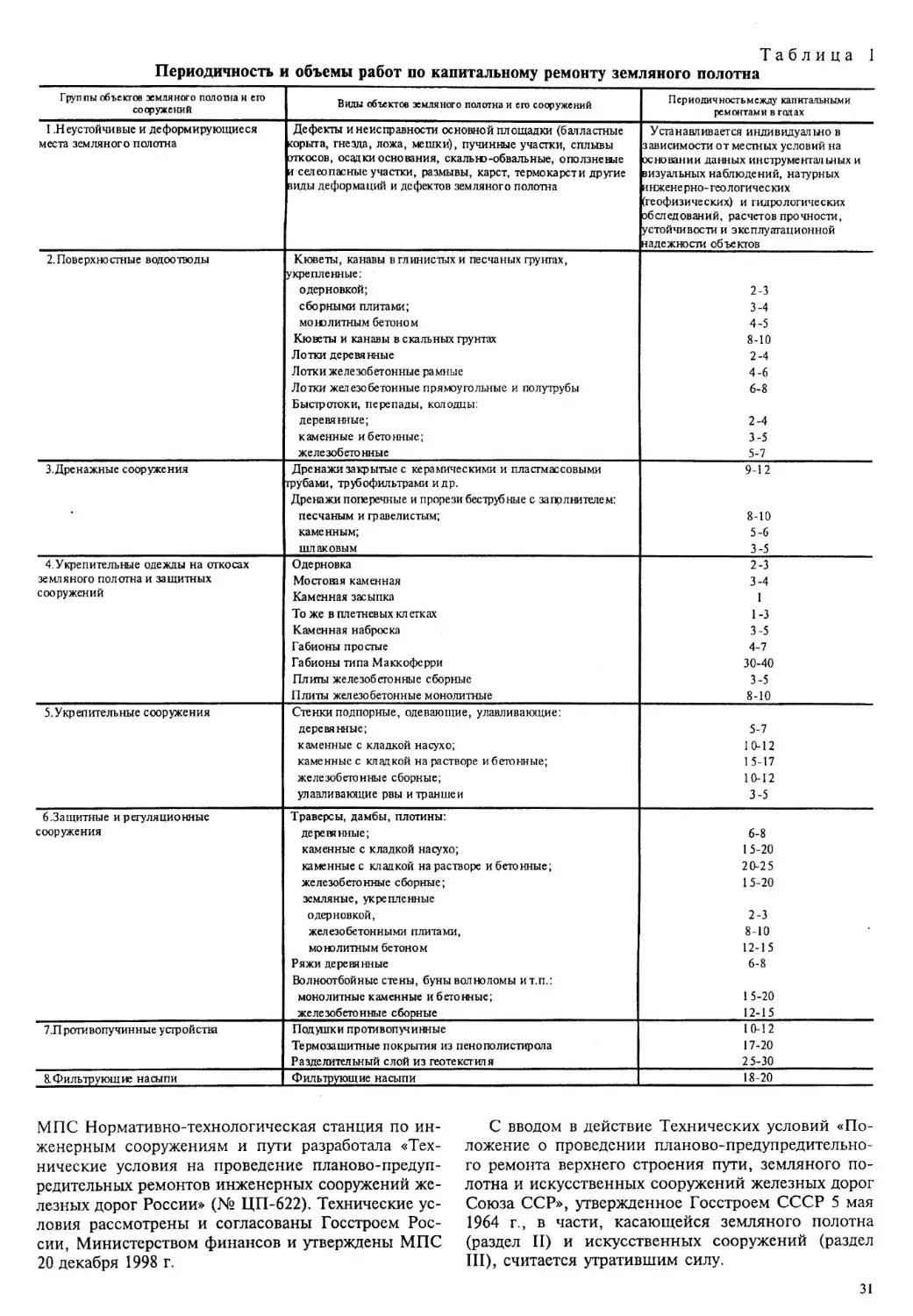

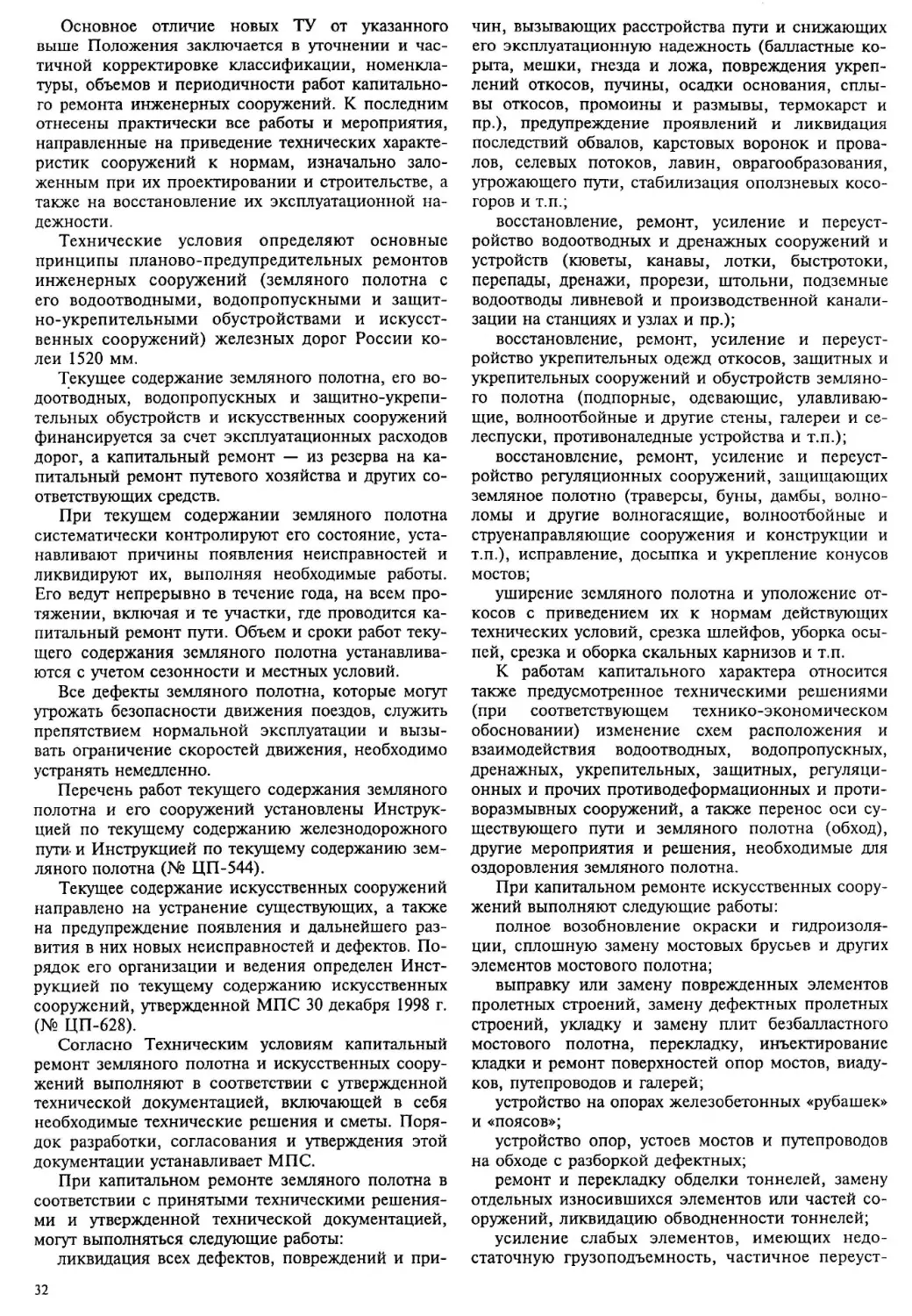

Цомиров В.Э. — О новых ТУ на планово-

предупредительные ремонты ИССО и земляного

полотна (№ ЦП-622)..........................30

Кемеж Н.П., Зернов В.М., Сычев В.П. — Вторая

жизнь хоппер-дозаторов......................35

РЕДАКЦИЯ

А. Г. КЕТКИНА, И. Ю. КОВАЛЕВ,

О. С. КОРЧАГИНА, Н. Е. РАТНИКОВА

Зарубежная техника

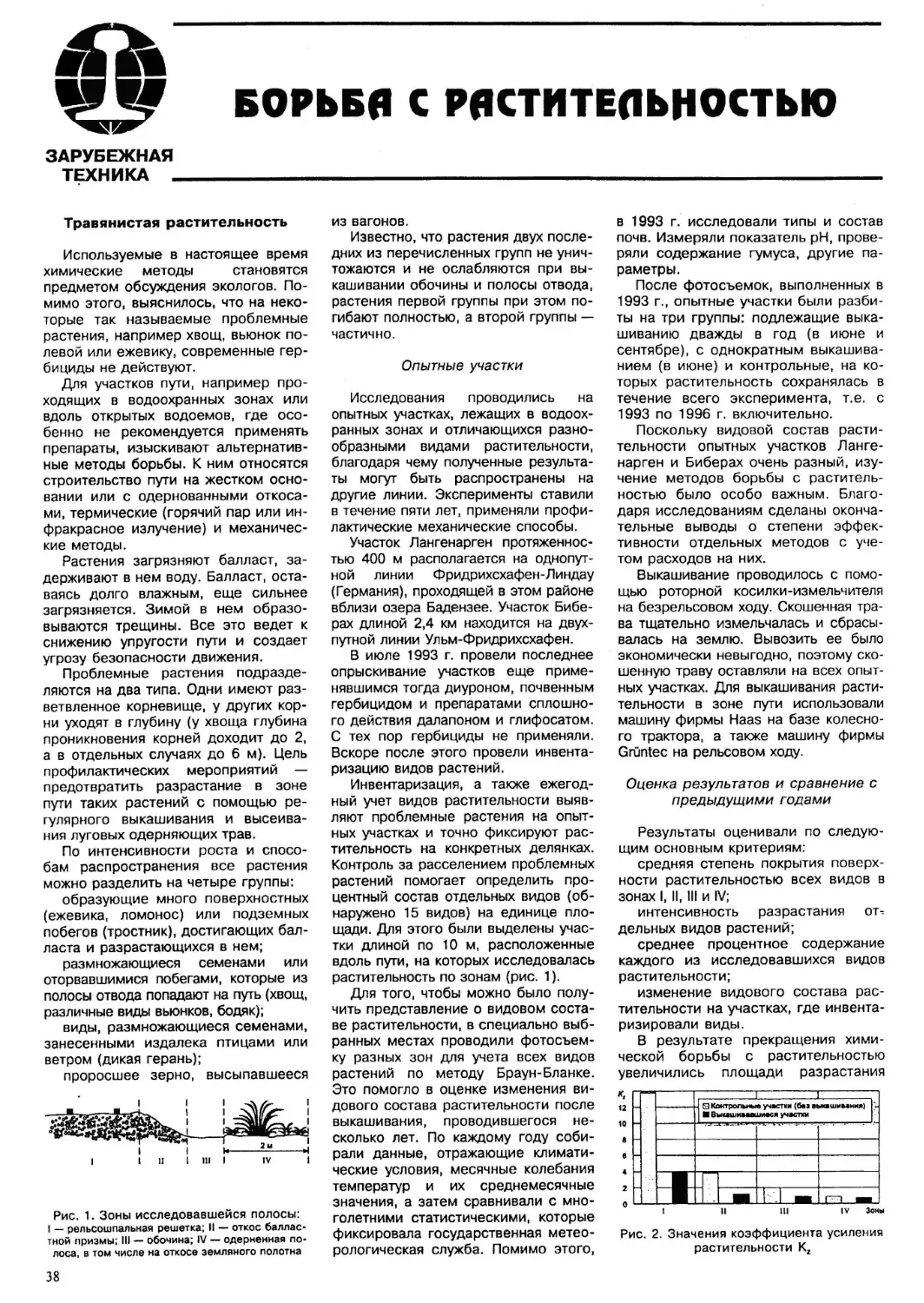

Борьба с растительностью........................38

Телефоны отделов

Экономики, научных исследований,

сварки и промышленного транспорта —

262-34-85;

Промышленных предприятий,

капитального ремонта пути и охраны

труда — 262-73-42;

Искусственных сооружений и земляного

полотна — 262-67-33;

Текущего содержания пути,

организации труда — 262-00-56;

Защитных лесонасаждений,

дефектоскопии, социальных проблем и

консультаций — 262-67-33;

Для справок — 266-11 -02.

Адрес редакции

107228, г. Москва, ул. Новорязанская, д12

Телеграфный адрес: Москва, РЖ Путь

Свидетельство о регистрации

№ 015270 от 19.09.96

Рукописи не возвращаются и не рецензируются.

При перепечатке материалов ссылка на

журнал обязательна

•

Сдано в набор 15.03.99.

Подписано в печать 05.04.99.

Формат 60 х 84 1/8. Офсетная печать.

Усл. печ. л. 4,9. Уч.-изд. л. 8,25.

Усл. кр.-отт. 11,27. Заказ 83.

Отпечатано в «МК-ПОЛИГРАФ»

107082, г. Москва,

Переведеновский пер., д. 21.

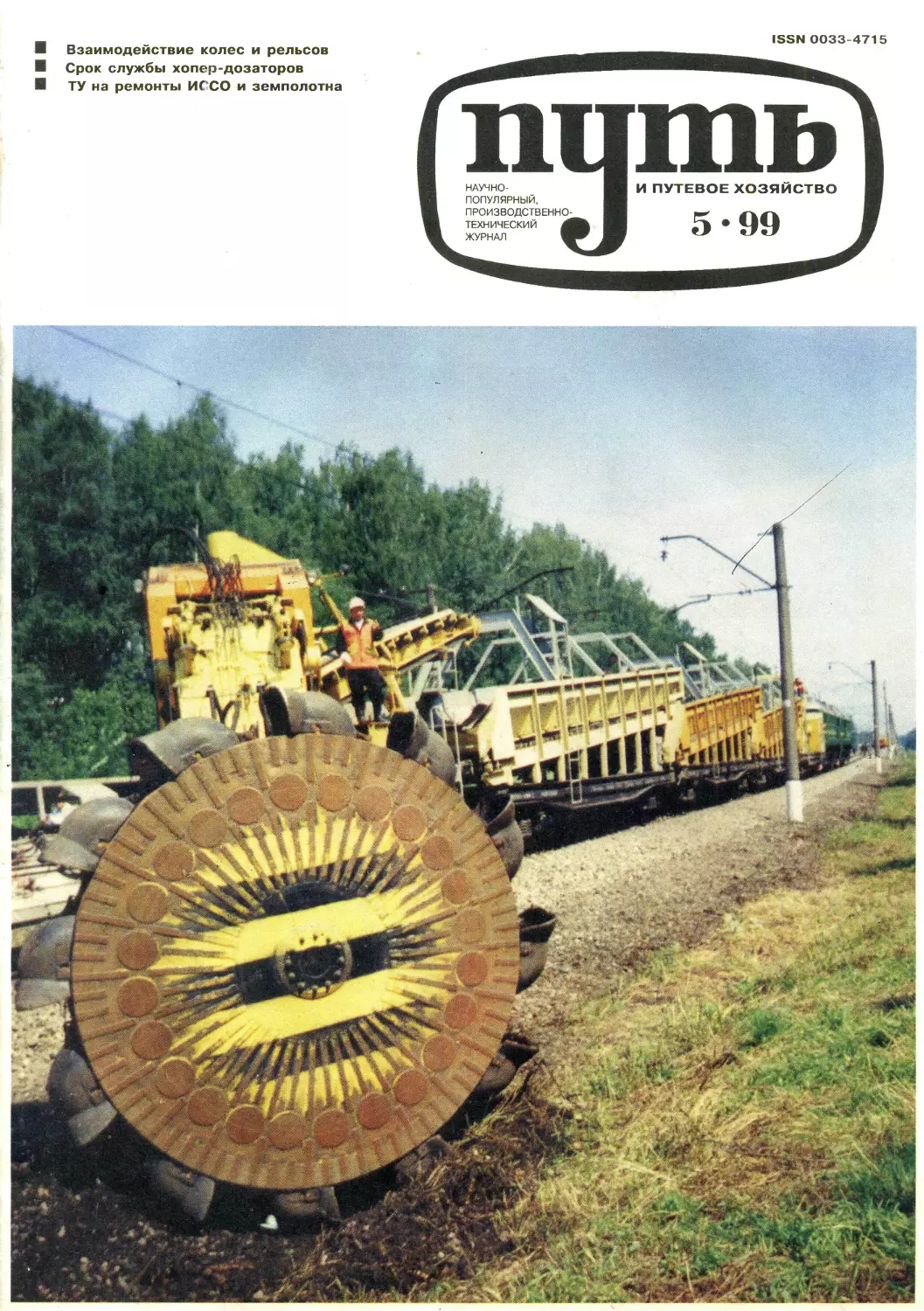

На обложке

Первая страница — Машина СЗП-600 оздоравли-

вает земляное полотно

Фото С.В.Любимова

© «Путь и путевое хозяйство», 1999 г.

1

РАСШИРЕННОЕ ЗАСЕДАНИЕ КОЛЛЕГИИ МПС

О.А. ПАШЕНЦЕВА, наш спец, корреспондент

В Москве состоялось расширенное заседание коллегии

МПС, посвященное техническому перевооружению путе-

вого хозяйства, самого фондоемкого в отрасли, от которо-

го зависит устойчивая работа железных дорог. Вел заседа-

ние коллегии министр путей сообщения Российской Феде-

рации Н.Е.Аксёненко.

Задачи и программу перевооружения путевого хозяй-

ства представил заместитель министра В.Т.Семенов. В сво-

ем докладе в числе основных задач отрасли он, в частно-

сти, назвал повышение надежности колеи и на этой осно-

ве обеспечение безопасности движения, рост скоростей

прежде всего пассажирских поездов, снижение эксплуата-

ционных расходов.

Решение этих задач возможно при переходе от затрат-

ных технологий к ресурсосберегающим и проведении ком-

плекса мероприятий по техническому перевооружению.

Оно заключается в применении мал ©обслуживаемых кон-

струкций пути и стрелочных переводов с железобетонным

подрельсовым основанием, технических средств и техноло-

гий, позволяющих обеспечить длительную стабильность

колеи, увеличить межремонтные сроки и свести к миниму-

му работы на текущем содержании.

Эти направления были намечены в 1994 г. коллегией

МПС, на которой одобрили основные положения новой

системы ведения путевого хозяйства. За этот период отече-

ственные заводы, прежде всего объединения «Ремпуть-

маш», освоили массовое производство нового поколения

техники. Этому способствовало сотрудничество с лучшими

зарубежными фирмами, комплектующие которых исполь-

зовались в наиболее ответственных узлах машин. Опреде-

ленных успехов достигли и заводы концерна «Трансмаш».

Создано конкурентное поле, способствующее поддержа-

нию уровня цен на путевую технику и повышению каче-

ства продукции. За четыре года дороги получили 1274 еди-

ницы новой техники.

В настоящее время наметились тенденции к улучшению

состояния пути, начался рост скоростей движения поез-

дов, снизились эксплуатационные расходы.

Существенные затраты на внедрение новых техноло-

гий, базовой из которых является глубокая очистка балла-

стной призмы с полным оздоровлением водоотводных со-

оружений, укладкой разделительного слоя на основную

площадку земляного полотна, а также расширение объе-

мов укладки новых и старогодных железобетонных шпал и

бесстыкового пути, восстановление рельсов шлифовкой

компенсируются уменьшением расходов на текущее содер-

жание, увеличением межремонтных сроков. Эксплуатаци-

онные расходы путевого хозяйства в 1998 г. по сравнению

с предыдущим годом снижены на 2,1 млрд. руб. или на 9 %,

что составляет 26,4 % общего сокращения затрат по всем

хозяйствам. По сравнению с 1988 г. расходы без аморти-

зации в сравнимых ценах уменьшились на 6 млрд. руб.

или на 30 %.

В целях снижения расходов на эксплуатацию пути 1 и

2 классов, составляющие основу линий общесетевого зна-

чения, и стрелочные переводы на них необходимо пере-

водить на железобетонное подрельсовое основание с ук-

ладкой сверхдлинных рельсовых плетей и упругих проме-

жуточных скреплений. На этих участках должен неукосни-

тельно выполняться весь комплекс работ, обеспечиваю-

щий длительную стабильность пути на всем протяжении

отремонтированной линии. Необходимо подчеркнуть, что

все указанные требования относятся не только к перего-

нам, но и к станциям. Это позволит обеспечить безопас-

ность движения, поднять скорости пассажирских поездов

до 140, а при выполнении дополнительных мер по безо-

пасности до 160 км/ч. Такой подход одновременно дает

возможность на 30 % увеличить межремонтные сроки и

снизить на 30—40 % затраты на текущее содержание пути.

Вместе с тем, поскольку на указанных линиях затраты

на укладываемые материалы верхнего строения примерно

равны затратам на эксплуатацию путевой техники за весь

межремонтный период, включая промежуточные виды ре-

монтных работ, важнейшим направлением сокращения

расходов является повышение интенсивности использова-

ния машин. Это на 10—15 % сократит затраты на весь ком-

плекс ремонтов.

На остальных линиях с малой загрузкой, где постоян-

ная часть расходов достигает 55—60 %, необходимо про-

должить вывод излишних мощностей, законсервировав или

разобрав часть путей и стрелочных переводов, тем самым

сократив путевое развитие и объемы обслуживания. Следу-

ет ввести для этих участков новый вид работ — разрядку

кустов негодных деревянных шпал старогодными железо-

бетонными. Технические условия на эти работы недавно

утверждены и рассылаются на дороги. Начальникам дорог

необходимо позаботиться об их рациональной организа-

ции, создании небольших мобильных подразделений на

дистанциях пути и в ПМС с оснащением механизирован-

ными средствами для замены шпал.

Снижению затрат способствовало образование за пос-

ледние четыре года по существу новой нормативной базы

путевого хозяйства. Основой ее стала классификация путей

в зависимости от интенсивности работы и скоростей дви-

жения поездов. Эти нормативы в два раза позволили рас-

ширить полигон повторного использования старогодных

материалов, поставить в прямую зависимость затраты на

текущее содержание от применяемых при ремонте пути

технических средств, уровня механизации работ.

В 1997 г. введены Технические условия на работы по ре-

монту и планово-предупредительной выправки пути, кото-

рые позволяют более гибко планировать ремонты, учиты-

вая фактическое состояние участка, а не пропущенный

тоннаж. Это дает возможность заменить один вид ремонта

другим, менее трудоемким, сдвигать ремонты во времени

в пределах межремонтного цикла. Такой принцип планиро-

вания, как показывает подобный опыт в других областях

техники, может обеспечить сокращение затрат не менее

чем на 10 %.

В прошлом году введены в действие Среднесетевые

нормы расходов материалов и изделий на текущее содер-

жание, планово-предупредительную выправку, ремонт

пути и других устройств путевого хозяйства, в которых

благодаря учету классов путей в целом нормативы сниже-

ны на 32 %. Нормы покилометрового запаса материалов

верхнего строения благодаря дифференциации по эксплуа-

тационным условиям удалось снизить в 2 раза, не ухудшая

нормативы на линиях 1 и 2 классов.

В сентябре 1998 г. введена в действие Инструкция по

расшифровке лент и оценке состояния рельсовой колеи по

показаниям путеизмерительного вагона и мерам по обес-

печению безопасности движения поездов, ЦП-515. В ней

нормативы содержания пути впервые установлены в зави-,

симости от допускаемых скоростей движения поездов. При

этом для высоких скоростей они ужесточены по сравнению

с ранее действовавшими, а для скоростей менее 60 км/ч —

расширены с учетом требований безопасности, что позво-

лит уменьшить число монтеров пути на текущем содержа-

нии на 4 тыс, чел. Разрабатываются отдельные нормативы

по техническому обслуживанию малодеятельных участков.

Основным документом, завершающим формирование

нормативной базы, будет новая Инструкция по текущему

содержанию пути, которая готовится к изданию. Она также

построена по принципу классности путей. В частности, пе-

риодичность осмотров на линиях низких классов в ней

уменьшена в 2 раза, что в сочетании с использованием

2

диагностических средств, включая путеизмерительные и

дефектоскопные автомотрисы, а также железобетонного

подрельсового основания закладывает фундамент для ук-

рупнения дистанций пути и их низовых подразделений.

При соблюдении этих условий число дистанций может

быть уменьшено с 410 до 300, а количество низовых под-

разделений сокращено на 25—30 %.

Таким образом, созданная в основном в 1997—1998 гг.

новая нормативная база, более глубоко учитывающая экс-

плуатационные условия и основанная на проведении соот-

ветствующих организационно-технических мероприятий,

предоставляет широкие возможности в снижении расходов.

Причем эти мероприятия в ней четко занормированы. Они

учитывают переход на железобетонное подрельсовое осно-

вание и бесстыковой путь, применение машинных комп-

лексов на текущем содержании и их фактическое исполь-

зование, шлифовку рельсов, глубокую очистку балластной

призмы, соблюдение ремонтных нормативов, объемы пе-

ревозок и скорости движения поездов, климатические,

геологические и другие условия, характеризующие слож-

ность эксплуатации конкретных участков и их фактическое

состояние.

Докладчик далее отметил, что ряд руководителей дорог

вместо реализации указанных мероприятий предпочитает

просто урезать затраты на эксплуатацию колеи, не пред-

принимая каких-либо действий по их компенсации, пре-

дусмотренных нормативной базой, что в конечном итоге

при длительном применении таких «методов» приведет к

резкому снижению надежности пути. Так, укомплектован-

ность монтерами менее 75 % количества, установленного

нормативами, наблюдается на 10 дорогах сети. На Кали-

нинградской она составляет 56 %, Северо-Кавказской,

Дальневосточной, Восточно-Сибирской и Московской —

65—66 %. И если руководители Восточно-Сибирской и Се-

веро-Кавказской компенсируют недостаток контингента

закупками и внедрением эффективной путевой техники и

оборудования, то другие дороги просто пассивны.

Вместе с тем, безусловно, необходимо дальше совер-

шенствовать нормативную базу, учитывая более глубокую

дифференциацию эксплуатационных условий и внедрение

новых технологий и конструкций. Такая работа намечена

на период 1999—2000 гг.

Полная реализация мероприятий, заложенных в норма-

тивной базе, позволит сократить расходы на эксплуатацию

путей общесетевого значения на 4,3 млрд. руб. или около 20

% по сравнению с сегодняшними расходами. Из-за мед-

ленных темпов внедрения малообслуживаемых конструк-

ций, современной путевой техники, неинтенсивного ис-

пользования машинизированных комплексов в «окна» ма-

лой продолжительности и недостатков в организации ре-

монта и технического обслуживания машин желаемого со-

кращения расходов не происходит.

Сегодня бесстыковой путь на сети занимает 30,5 % раз-

вернутой длины главных путей. Если на Московской он со-

ставляет 66 %, Октябрьской — 56 %, Приволжской — по-

чти 50 %, то на таких европейских дорогах как Горьковс-

кая — 30 %, Куйбышевская — 31 %, Северо-Кавказская —

39 %. Если на Южно-Уральской его протяженность — 40 %,

то на Свердловской — всего 19 %. Поэтому к 2005 г. необ-

ходимо довести протяженность бесстыкового пути до 55

Тыс. км, а доля его должна составить 44 %. В этой работе

должны быть задействованы все дороги сети. В предыдущие

10 лет ежегодный темп прироста бесстыкового пути со-

<<авлял 830 км, в 1999—2005 гг. планируется уложить 2,4

тые. км, причем используя как новые материалы, так и

старогодные. Это позволит в дальнейшем ежегодно эконо-

мить более 2 млн. деревянных шпал. К сожалению, не все

дороги должным образом разворачивают эту работу.

В.Т.Семенов отметил, что некоторые руководители дорог

считают нормальным явлением обращаться в МПС с пред-

ложениями по сокращению программы укладки железобе-

тонных шпал, объясняя это надуманными трудностями.

Далее он продолжил, сказав,,что необходимо также интен-

сифицировать меры по увеличению длины рельсовых пле-

тей, качеству сварки и обработки сварных стыков, заме-

нив выработавшее ресурс и устаревшее сварочное оборудо-

вание. Это касается и укладки стрелочных переводов на же-

лезобетонное основание. На сегодняшний день таких стре-

лок в главных и приемо-отправочных путях лежит всего

11,6 %. Лидируют в этом Октябрьская и Южно-Уральская

дороги, на которых этот показатель составляет более 20 %.

Подтягиваются к ним Западно-Сибирская и Куйбышевс-

кая магистрали. На остальных дорогах эту работу можно

оценить как неудовлетворительную. Например, Горьковс-

кая, на которой лежит всего 7,2 % стрелок на железобето-

не, в прошлом году не смогла освоить план в 50 комплек-

тов. Значительно ниже своих возможностей делают в этом

направлении Московская, Юго-Восточная, Северо-Кав-

казская, Северная, Восточно-Сибирская и Красноярская

магистрали.

Стрелочные переводы, лежащие на участках бесстыко-

вого пути, должны быть с ним сварены в единое целое.

Это снизит ежегодную потребность в деревянных брусьях

на 1,5 тыс. комплектов.

Загрузка сети позволяет сегодня вести работы с наи-

большей эффективностью использования машин и с наи-

меньшими удельными затратами на отремонтированный

километр. Однако этот потенциал на ряде дорог использу-

ются не полностью. При оптимальной продолжительности

«окна» для комплексов по глубокой очистке щебня 8—10 ч

или организации их работы на закрытых в течение не-

скольких суток перегонах в 1998 г. средняя продолжитель-

ность «окна» составила 6,3 ч, а при ремонте водоотводов

— 4,6 ч. Надлежащим образом ведут эту работу на Привол-

жской, Западно-Сибирской, Восточно-Сибирской и Кали-

нинградской магистралях, где на закрытых перегонах вы-

полнено от 80 до 100 % плана, и на Дальневосточной,

«окна» на которой составляют 10,2 ч.

В то же время на Октябрьской дороге на закрытых пе-

регонах выполнено всего 2,9 % объема глубокой очистки

при средней продолжительности «окна» 5,7 ч, на Московс-

кой — 7,5 % (4 ч), на Горьковской вообще работы с зак-

рытием перегона не велись, а продолжительность «окна»

составила 6,3 ч, на Северо-Кавказской с длительным зак-

рытием перегонов глубокая очистка выполнена в размере

15 %, а на остальных участках работали в «окна» продол-

жительностью всего 4,8 ч, такая же продолжительность

«окна» на Куйбышевской, но при этом с длительным зак-

рытием выполнено 45 % работ. Непонятна позиция руково-

дителей Юго-Восточной дороги, которые считают невоз-

можным предоставление в летний период «окон» продол-

жительностью боЛее 6 ч на участке Воронеж—Чертково. На

этих дорогах удельные расходы на 1 км отремонтированно-

го пути по стоимости работы машин были на 25—35 %

выше чем на тех, которые вели ремонт на закрытых пере-

гонах. Не выполнили в 1998 г. план по глубокой очистке

Октябрьская и Московская дороги.

Не лучше обстоит дело с использованием выправочных

комплексов на текущем содержании пути, где средняя

продолжительность «окна» составила в прошедшем году

3,4 ч. Только Октябрьская и Восточно-Сибирская магис-

тарли предоставляли для работы этих комплексов «окна»

средней продолжительностью 4 ч. В то же время на таких

дорогах как Московская, Северная, Южно-Уральская про-

должительность «окна» не превышала 3 ч, что привело к

увеличению удельных затрат на текущее содержание. Вмес-

те с тем состояние пути, выправленного комплексами ма-

шин, значительно улучшилось.

Интенсивно использовать технику можно, продолжил

В.Т.Семенов, если она находится в постоянной готовности

к работе. Для этого должны быть надлежащим образом

организованы ее ремонт и техническое обслуживание,

обеспечено своевременное снабжение запасными частями.

Анализ показывает, что дороги уделяют этому недостаточ-

ное внимание. В прошлом году машины, входящие в комп-

лексы по глубокой очистке и выправке пути, простояли во

внеплановом ремонте в среднем 28 дней за сезон. При этом

на Юго-Восточной дороге этот простой достиг 49 дней, на

Октябрьской — 39 дней.

Если в ближайшем будущем не будет расширено вне-

3

дрение ресурсосберегающих технологий, отметил доклад-

чик, то придется резко наращивать объемы ремонта для

обеспечения работоспособности пути, одновременно уве-

личивая контингент на текущем содержании. Правомер-

ность такого прогноза подтверждается предыдущей практи-

кой. Так, допущенное отставание в объемах ремонтов пути

в 1988—1992 гг., происходившее также на фоне сокраще-

ния перевозок, привело к резкому росту балловой оценки

и количеству предупреждений, снижению скоростей и

ухудшению безопасности движения. В следующие годы

(1993—1995 гг.) пришлось наращивать объемы ремонта и

контингент, что позволило наряду с начавшимся внедре-

нием новых технологий стабилизировать положение и

обеспечить в последующем улучшение балльности, сокра-

тить количество предупреждений и облегчить рост скорос-

тей при снижении объемов ремонта и числа работающих.

Тем не менее сейчас скорости, заложенные в график,

ниже чем в 1988 г. Это еще раз подтверждает, что любое

снижение затрат на путевое хозяйство должно компенси-

роваться соответствующими мероприятиями. В данном слу-

чае — внедрением новых технологий ремонта и содержа-

ния колеи, которые без современной техники не могут

быть реализованы.

План поставки техники, предложенный на рассмотре-

ние коллегии, не выходит за рамки утвержденной в 1998 г.

Программы комплексного оснащения основных направле-

ний сети путевой техникой*. Однако, учитывая предпола-

гаемое повышение производительности этой техники на

40 % за счет интенсификации использования, предусмат-

ривается расширить зону обслуживания машин на всю

протяженность линий общесетевого значения без привле-

чения дополнительных инвестиций.

Планируется также, заметил докладчик, с целью сни-

жения расходов на эксплуатацию путевых машин сбалан-

сировать их рабочий парк за счет повышения выработки и

выведения 2,3 тыс. единиц из эксплуатации. В результате

парк путевых машин к 2005 г. предусматривается сократить

на 30 %, при этом на 10—15 % снизить потребность в об-

служивающем персонале.

Перед заводами объединения «Ремпутьмаш» стоит за-

дача обеспечить в текущем и 2000 г. замену импортных

комплектующих отечественными на выпускаемой технике

со снижением ее стоимости, одновременно сохраняя уро-

вень надежности. Заводы концерна «Трансмаш» также дол-

жны максимально повысить надежность выпускаемой тех-

ники, освоить новые образцы продукции, включая более

производительные и надежные в работе составы для засо-

рителей, машины по выправке стрелочных переводов на

железобетонных брусьях, дефектоскопные автомотрисы,

более мощные машины глубокой очистки щебня.

Требует дальнейшего развития техника для репрофили-

рования и сварки старогодных рельсов, чтобы использо-

вать их повторно на участках со скоростями до 120 км/ч.

Срок окупаемости такого оборудования не должен превы-

шать один год. В то же время это оборудование позволяет

обеспечить устойчивую работу дорог даже в условиях оста-

новки металлургических комбинатов и в других чрезвычай-

ных ситуациях.

По сравнению с 1988 г. число предприятий путевого хо-

зяйства сократилось на 116 единиц или на 14 %. Дальней-

шая реорганизация должна сопровождаться повышением

качества управления и обеспечением надлежащего контро-

ля. Это возможно при выполнении следующих мероприя-

тий: разработке различных средств диагностики пути и ос-

нащении ими дистанций, передаче всего объема ремонтов

ПМС, а планово-предупредительных работ текущего со-

держания с помощью машинизированных комплексов —

вновь создаваемым высокомеханизированным предприяти-

ям с концентрацией у них этой техники. Дистанции пути,

по существу, будут осуществлять надзор за состоянием ко-

леи и ликвидировать неотложные неисправности, объем

которых при применении ресурсосберегающих технологий

резко сократится.

*См. «Путь и путевое хозяйство» hfe 4 за 1998 г.

Для организации, внедрения и поддержки системы

сбора, передачи и обработки информации о состоянии пу-

тевого хозяйства на современном уровне приказом МПС

12Ц предусматривалось создание при службах пути Цент-

ров диагностики. Такие центры в полном объеме созданы

только на пяти дорогах — Октябрьской, Горьковской, Се-

верной, Красноярской и Забайкальской, что явно недоста-

точно для полноценного управления хозяйством, на кото-

рое приходится 51 % основных фондов и 27 % расходов.

Требуется в кратчайшие сроки систематизировать и отла-

дить их работу с целью решения более конкретных практи-

ческих задач. Как Центры фирменного транспортного об-

служивания помогают железным дорогам повышать доходы

от перевозок, так Центры диагностики должны обеспечить

снижение расходов дорог на эксплуатацию колеи за счет

рационального использования средств и повысить надеж-

ность путевого хозяйства при минимальных затратах на его

содержание.

Для полной их реализации необходимо в 1999—2005 гг.

приобрести 738 единиц путевой техники и 73 единицы

оборудования для репрофилирования и сварки старогод-

ных рельсов на общую сумму 6,46 млрд, руб., т.е. ежегодно

на эти цели следует расходовать 923 млн. руб. Это на 17 %

выше, чем предусмотрено инвестиционным планом 1999 г.

За счет сокращения эксплуатационных расходов эти затра-

ты окупятся к 2008 г. При этом средний ресурс по наработ-

ке приобретенной техники будет использован только на

28 %, и она в течение еще 10—12 лет будет давать эконо-

мию без дополнительных инвестиций. Одновременно и в

других хозяйствах будет получена экономия за счет улуч-

шения состояния пути и, следовательно, ликвидации огра-

ничений скорости, благодаря росту маршрутных скоростей

движения пассажирских поездов и сокращению сроков до-

ставки грузов, а также гарантированной безопасности дви-

жения.

В заключение В.Т.Семенов подчеркнул, что не только

технически, но и экономически оправданным направлени-

ем развития путевого хозяйства должно стать его техничес-

кое перевооружение до 2005 г.

В прениях по докладу В.Т.Семенова приняли участие

руководители дорог, директора заводов, ученые и специа-

листы путевого хозяйства.

Начальник Западно-Сибирской дороги В.И.Старостен-

ко, заместитель начальника Приволжской Н.М. Поляков,

генеральный директор ГУП Калужский завод «Ремпуть-

маш» В.А,Дубровин и другие единодушно поддержали рас-

сматриваемую программу технического перевооружения

путевого хозяйства.

Однако звучали заслуженные упреки в адрес заводов-

изготовителей путевой техники «Ремпутьмаш» и концерна

«Трансмаш», которые не принимают действенных мер для

повышения ее надежности и сокращения затрат. Началь-

ник ОПМС-1 Октябрьской дороги В.П.Рюмин заметил,

что паспортные технические характеристики составов для

сбора и утилизации засорителей производства Камбарского

машзавода и Ярославского вагоноремонтного завода по не-

которым показателям завышены. Машины зачастую про-

стаивают из-за недостатка запасных частей, а также пло-

хой организации гарантийного ремонта и сервисного об-

служивания.

Цены на материалы, комплектующие и оборудование,

поставляемые предприятиям МПС и дорогам, необосно-

ванно завышаются сторонними заводами-изготовителями,

хотя тарифы на перевозку их продукции МПС оставило

прежними. Дороги должны информировать министерство о

таких случаях, а Департамент финансов — взять под конт-

роль выделение средств, сказал министр. На местах следует

усилить взаимодействие с антимонопольными комитетами

с тем, чтобы подобные тенденции не получили дальней-

шего развития.

За последние годы резко снизился объем ремонтных

работ на заводах из-за того, что у дорог отсутствуют обо-

ротные средства, и они вынуждены отказываться от таких

услуг. Поэтому заводы объединения «Ремпутьмаш», как

сказал его директор В.А.Дубровин, готовы идти навстречу

4

путейцам. Они предлагают различные виды сотрудничества

— от капитального ремонта машин с коренной их модер-

низацией, при которой дорога получает обратно, в сущно-

сти, новую машину, до предоставления дорожным мастер-

ским не только запасных частей, но и отдельных агрега-

тов, а также создание сервисных пунктов и складов.

Начальник Тындинского отделения Дальневосточной

дороги В.И.Поздин, начальник Тосненской машинизиро-

ванной дистанции пути В. С. Сорока, заместитель началь-

ника локомотивного депо Иркутск-Сортировочный

А.А. Кулемин затронули проблему создания предприятий

по эксплуатации, содержанию и ремонту путевой техники,

использующих свободные мощности локомотивных и ва-

гонных депо.

Начальник службы пути Октябрьской дороги И.И.Ску-

рат поставил вопрос о разграничении пассажирского и

грузового движения на линии Санкт-Петербург—Москва,

так как тяжеловесные поезда очень быстро выводят из

строя путь, который содержится по нормам скоростной

магистрали.

В свою очередь генеральный директор ОАО «Муромский

стрелочный завод» А.В.Ларкин выразил уверенность в том,

что они могут в кратчайший срок наладить выпуск стрелоч-

ных переводов любой сложности необходимых дорогам.

Для обеспечения устойчивой работы путевого хозяй-

ства, улучшения его технике-экономических показателей и

повышения отдачи от инвестируемых средств коллегия

Министерства путей сообщения Российской Федерации

постановила:

оснастить линии федерального значения техникой со-

гласно плану поставки путевых машин в 1999—2005 гг.;

оптимизировать рабочий парк путевых машин с выве-

дением из эксплуатации неэффективно используемых;

развивать репрофилирование и сварку старогодных

рельсов;

повысить технические параметры пути и снизить уро-

вень дефектности его элементов;

определить Приволжскую дорогу в качестве базовой

для отработки системы ведения текущего содержания пути

и совершенствования структуры управления путевым хо-

зяйством;

разработать в течение 1999—2000 гг. новую систему ре-

монта путевой техники, учитывающую условия ее исполь-

зования и фактическое состояние. Осуществить необходи-

мые мероприятия, направленные на повышение надежнос-

ти техники, удешевление за счет замены импортных комп-

лектующих отечественными. Создать на дорогах пункты

сервисного обслуживания;

создать при Департаменте пути и сооружений ин-

формационно-аналитический центр по реализации за-

дач управления путевым хозяйством;

совершенствовать нормативную базу путевого хозяй-

ства, разрабатывая необходимые методические указания,

и, в частности, дополнения к Инструкции ЦП-515 и Ин-

струкции по текущему содержанию пути для участков со

скоростями движения пассажирских поездов 141—200 км/ч

и малодеятельных линий;

пересмотреть систему учета и нормирования предуп-

реждений об ограничении скорости движения поездов,

учитывая их влияние на перевозочный процесс и сокраще-

ние эксплуатационных расходов;

разработать про!рамму производства и внедрения упру-

гих рельсовых скреплений.

Начальникам железных дорог следует обеспечить:

разработку программы развития эксплуатационно-ре-

монтной базы путевой техники, используя высвобождаю-

щиеся мощности предприятий;

повышение эффективности использования техники и

сокращение ее парка за счет предоставления «окон» для

комплексов по глубокой очистке щебня продолжительнос-

тью не менее 8 ч или организации их работы на перегонах,

закрытых для движения на весь период ремонта. Выправоч-

ные комплексы на текущем содержании пути должны ра-

ботать не менее 4—5 ч;

ежегодное выделение денежных средств на приобрете-

ние запасных частей в размере не менее 5 % их балансовой

стоимости, тем самым сократив простои путевых машин

при внеплановых ремонтах;

повторное использование снимаемой рельсошпальной

решетки на железобетонных шпалах с ее полной разбор-

кой, оценкой пригодности и распределением шпал и

скреплений в объеме 75—85 % для повторной сборки ре-

шетки и 15—25 % на замену негодных деревянных шпал

при разрядке кустов на путях 3 и 4 классов. Предусмотреть

оснащение предприятий техникой для машинизированной

замены шпал;

сокращение контингента на текущем содержании пути

только при условии проведения необходимых мероприятий

по выведению из эксплуатации инфраструктуры, перевода

пути на железобетонное подрельсовое основание, внедре-

ния выправочных комплексов, выполнения в установлен-

ных объемах ремонтных работ.

В рамках программы информатизации отрасли разрабо-

тать план оснащения предприятий путевого хозяйства ком-

пьютерной техникой и средствами телекоммуникаций.

В связи с намеченными мероприятиями, направленны-

ми на техническое перевооружение путевого хозяйства,

принято решение скорректировать учебные программы

подготовки специалистов в высших и средних специальных

учебных заведениях МПС России.

Поздравляем!

Указом Президента Российской Федера-

ции за большой вклад в развитие железно-

дорожного транспорта и многолетний доб-

росовестный труд медалью ордена «За зас-

луги перед Отечеством» II степени на-

граждены:

Кухтенко Екатерина Васильевна — мон-

тер пути Тогучинской дистанции пути Запад-

но-Сибирской дороги;

Углов Юрий Вениаминович — мостовой

мастер Кандалакшской дистанции пути Ок-

тябрьской дороги.

Указами Президента почетное звание

«Заслуженный работник транспорта Рос-

сийской Федерации» присвоено:

Исаенко Эдуарду Петровичу — началь-

нику научно-инженерного центра «Путь» Горь-

ковской дороги;

Павлову Геннадию Григорьевичу —

бригадиру пути Тында—Бамовской дистанции

пути Дальневосточной дороги;

Рогожинскому Петру Васильевичу —

начальнику Пензенской дистанции пути Куй-

бышевской дороги;

Сорокину Алексею Ивановичу — началь-

нику Елецкой дистанции пути Юго-Восточной

дороги;

Тарабаркину Владимиру Игнатьевичу —

начальнику Апатитской дистанции пути Ок-

тябрьской дороги.

2

5

взаимодействие колес с рельсами и их износ

Л.П.МЕЛЕНТЬЕВ,

кацд. техн, наук

Предупреждение износа головок рельсов и бандажей колесных нар — одна из

важнейших проблем транспорта. К сожалению, исследования причин износа и

разработка соответствующих технических мер, как правило, проводятся некомп-

лексно. В путевом, локомотивном и вагонном хозяйствах проблему решают обо-

собленно, что очень часто приводит к реализации полезных практических мероп-

риятий в одной отрасли железнодорожного транспорта и к нарушению нормаль-

ных условий работы в другой.

Нередко процессы появления и развития различных дефектов и повреждений

изучают без учета основных законов кинематики и динамики взаимодействия ко-

лес и рельсов. Руководствуются в основном данными статистического анализа

наблюдений на различных участках сети дорог. При этом иногда игнорируется

основополагающее обстоятельство, заключающееся в том, что колеса и рельсы

представляют собой взаимозависимые части единой механической системы.

Не один десяток лет изучал взаимодействие колес и рельсов Л.П.Мелентьев,

который долгое время возглавлял рельсовую лабораторию ВНИИЖТа. Публикуя

его статью, касающуюся износа, редакция открывает в журнале дискуссию по

затронутой теме. Приглашаем принять участие в ней специалистов по пути, ваго-

нам, локомотивам.

Отрицательные явления

При движении поезда неизбежно возникают

силы трения колес о рельсы. Их силовое взаимодей-

ствие предопределяется преимущественно двумя

взаимозависимыми конструктивными решениями: в

пути — кривыми участками, в ходовой части под-

вижного состава — жесткой насадкой колес на ось.

В связи с этим происходят следующие отрицатель-

ные явления.

Повышаются энергетические затраты и расходы

на содержание конструкций. Последнее вызвано ус-

коренным зарождением и развитием в них повреж-

дений. Профиль головки рельса приобретает своеоб-

разное, «бытовое», очертание, отличающееся от

формы поперечного сечения головки нового рельса.

Поверхность катания обода колеса приобретает свое

«бытовое» очертание, в основном, на прямых учас-

тках пути, протяженность которых на сети дорог

составляет примерно 75 %, т.е. активным элементом

пар «колеса—рельсы» в данном случае служит го-

ловка рельсов. В кривых активный элемент — ободья

(бандажи). Там колеса усиленно истирают и дефор-

мируют головку в зоне ее боковых закруглений,

способствуя ускоренному развитию дефектов.

Рассмотрим лишь две разновидности этих дефек-

тов — поверхностные и внутренние, в том числе

контактно-усталостные, возникающие на некото-

рой глубине от поверхности катания рельсов и в

бандажах. По данным общесетевой статистики оди-

ночного изъятия из пути дефектных рельсов, пре-

обладают эти разновидности в кривых. В кривых ра-

диусом 350 м и менее происходит, главным обра-

зом,, износ, в кривых радиусом 351—650 м возрас-

тает доля контактно-усталостных дефектов, кото-

рые в кривых радиусом 651—1000 м становятся ос-

новными. Такая взаимосвязь, по мнению большин-

ства специалистов, объясняется особенностями на-

пряженного состояния металла в контактной зоне и

относительными смещениями (скольжениями)соп-

рикасающихся поверхностей.

Кандидат технических наук С.А.Линев устано-

вил, что при нарастании бокового износа с интен-

сивностью примерно 2 мм на каждые 100 млн. т

груза развитие дефектов 11.1-2 и 21.1-1 замедляется.

Такой вывод трудно переоценить, поскольку значи-

мость этой закономерности для путевого хозяйства

чрезвычайно велика. С учетом ее решаются такие

важнейшие задачи, как повышение сопротивляемо-

сти рельсов (да и колес подвижного состава) раз-

витию контактно-усталостных повреждений (шли-

фовка рельсов, обточка колес). При разработке

стандартов на сортамент рельсов Р50, Р65, Р75 ра-

диус бокового закругления головки с 13 мм увели-

чен до 15 мм, что обосновывалось необходимостью

снижения удельных давлений в контактной зоне и

оптимизации взаимодействия колес и рельсов.

Исследования, выполненные в ЛИИЖТе под ру-

ководством профессора В.Ф.Яковлева, показали,

что определяющими в процессе развития контакт-

но-усталостных повреждений являются касательные

напряжения. Согласно справочнику «Прочность. Ус-

тойчивость. Колебания», изданному в 1988 г., наи-

большие напряжения в головке находятся на неко-

тором расстоянии от поверхности катания. При уда-

лении с поверхности катания металла в результате

износа или механической обработки головки рельса

максимум касательных напряжений перемещается в

слои, где не наблюдается существенного развития

различных микротрещин.

Такой процесс образования контактно-усталост-

ных дефектов многими специалистами рассматри-

вается как наиболее типичный. Однако вместе с тем

известно, что зарождение названных дефектов не-

посредственно связано с загрязнением стали неме-

таллическими включениями, которое возрастает в

направлении от поверхности головки к зоне пере-

хода к шейке. Следовательно, по мере углубления в

головку условия для ускорения контактно-усталост-

ных повреждений становятся более благоприятны-

ми, и объяснять развитие дефектов только переме-

щением максимума напряжений нельзя. Очевидно,

решающее значение в данном случае имеет распре-

деление остаточных напряжений по поперечному

сечению головки рельса.

В частности, в соответствии с исследованиями

работоспособности старогодных рельсов, выпол-

ненными доктором технических наук В.Л.Пороши-

ным, при острожке рабочей поверхности головки

на глубину всего 0,5 мм остаточные сжимающие на-

6

пряжения снижаются по меньшей мере в 2 раза. По-

скольку такие напряжения обязательно уравновеши-

ваются растягивающими, величина последних при

износе или острожке также уменьшается, что способ-

ствует замедлению развития дефектов 11.1-2 и 21.1-2.

По законам механики

Износ гребней колес и головок рельсов в пер-

вую очередь объясняется общеизвестными закона-

ми механики, упрощенное описание которых

имеется в учебниках по физике. Напомним, что

по законам кинематики движения колеса по ка-

кой-либо поверхности все точки на его окружнос-

ти вращаются вокруг мгновенного центра, и если

нет продольного скольжения, то они двигаются

по кривой, называемой циклоидой. При нахожде-

нии какой-либо точки не на круге катания, на-

пример, на гребне колеса Кгр, циклоида меняет

свой вид и становится удлиненной (рис. 1). Уравне-

ния циклоиды в параметрической форме при от-

сутствии продольного скольжения имеют вид

(справочник ТСЖ, том I, с. 201)

х = a(t - Xsint), у = а(1 - Xcost), (1)

где.а — радиус окружности; t = угол MCjB;

аХ =CjM; X — безразмерный коэффициент удлине-

ния циклоиды (для удлиненной циклоиды рассмат-

риваемая точка находится на гребне бандажа, X > 1).

В связи с разными длинами путей, проходимых

колесами колесной пары по наружной и внутрен-

ней рельсовым нитям кривого участка, в большин-

стве случаев возникает продольное скольжение,

обусловленное, в частности, еще и коничностью

бандажей. Как видно на рис. 1, при продольном

скольжении, в том числе возникающем в тяговом

или тормозном режимах движения вагона (поезда),

к вектору скорости движения точки контакта на

гребне колеса вокруг мгновенного центра добавля-

ется еще скорость по направлению скольжения

вдоль рельсовой нити. В результате суммарный век-

тор скорости движения гребня по головке рельса

становится по направлению и величине иным, а

мгновенный центр вращения изменяет свое поло-

жение на линии вертикального диаметра колеса,

находясь над поверхностью катания головки рель-

совой нити при тяговом режиме и ниже поверхно-

сти катания при тормозном режиме (рис. 2). Таким

образом, при взаимодействии гребня колеса с го-

ловкой рельса во время перемещения по пути ко-

лесных пар не наблюдается так называемое «круго-

вое скольжение» гребня по головке рельса, о кото-

ром говорилось в журнале «Путь и путевое хозяй-

ство» № 2 за 1997 г. при объяснении механизма

бокового износа рельсов. Такие объяснения полно-

стью противоречат законам механики.

Два параметра, определяющие износ

Первым основным параметром, определяющим

интенсивность износа гребней колес и рельсов, яв-

ляется коэффициент трения. Известно, что если ко-

лесо перемещается по рельсовой нити без скольже-

ния, то сила трения в контактной зоне зависит от

коэффициента трения качения, равного примерно

0,01 см. Следует заметить, что на поверхности кон-

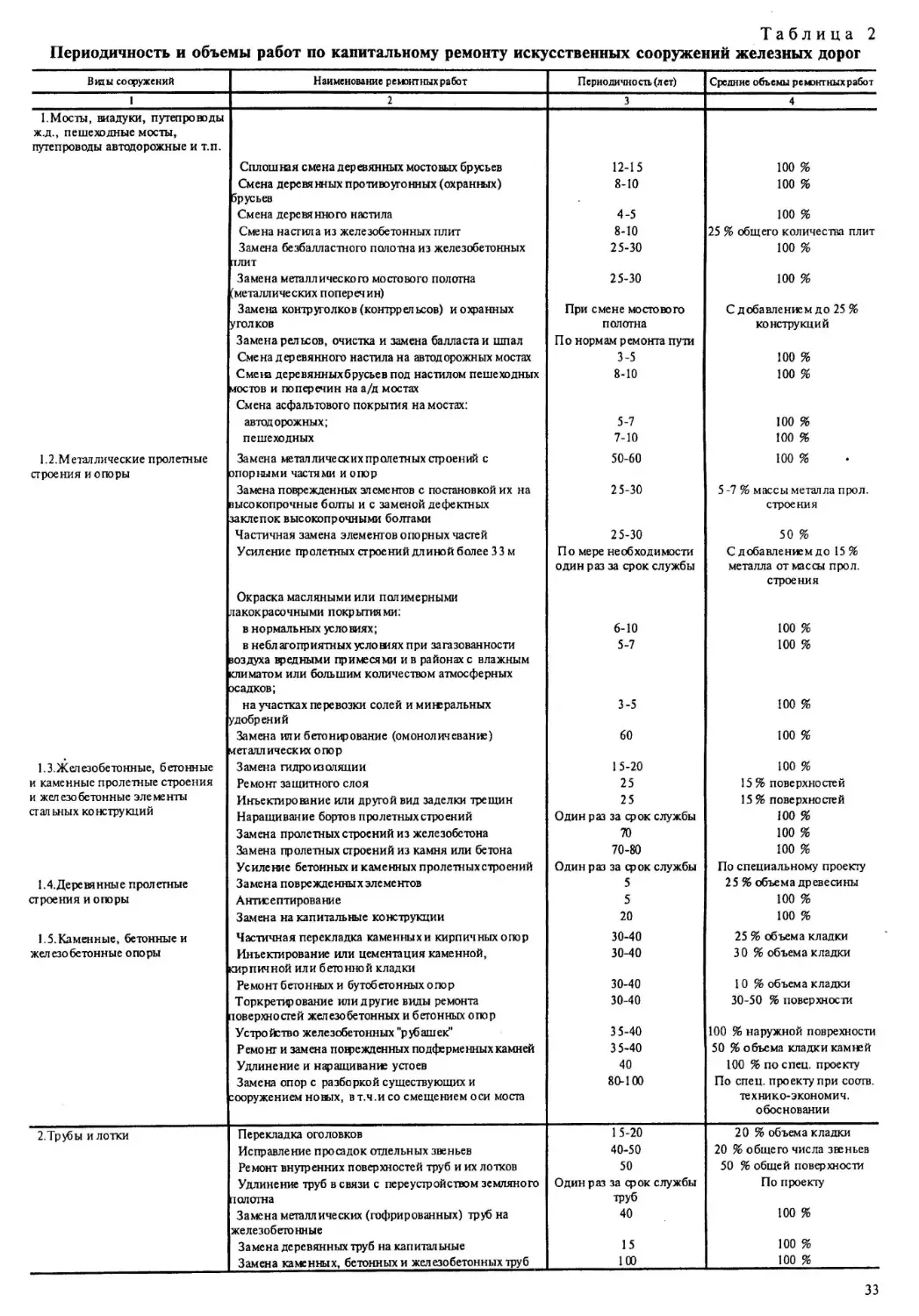

Рис. 1. Траектория движения точки М на колесе, перемеща-

ющемся от начала координат О до точки Вр

г — радиус окружности колеса; Г — угол МС^В (см. Справочник

ТСЖ, том I, с. 201); — радиус вращения точки контакта гребня с

головкой рельса вокруг центра О; М~, — мгновенный центр враще-

ния точки контакта гребня с головкой рельса; — мгновенный

радиус вращения точки контакта гребня с головкой рельса вокруг

мгновенного центра ML; V^c — абсолютная скорость движения точ-

ки контакта К^; VnocT — поступательная скорость движения колеса;

уокр _ окружная скорость точки на гребне колеса; со — угловая ско-

рость движения колеса

такта в зависимости от твердости материалов со-

прикасающихся элементов имеет место упругий

сдвиг металла в сочетании с некоторым относи-

тельным смещением трущихся поверхностей. Одна-

ко при упрощенном рассмотрении процесса кон-

тактирования эту особенность можно не учитывать.

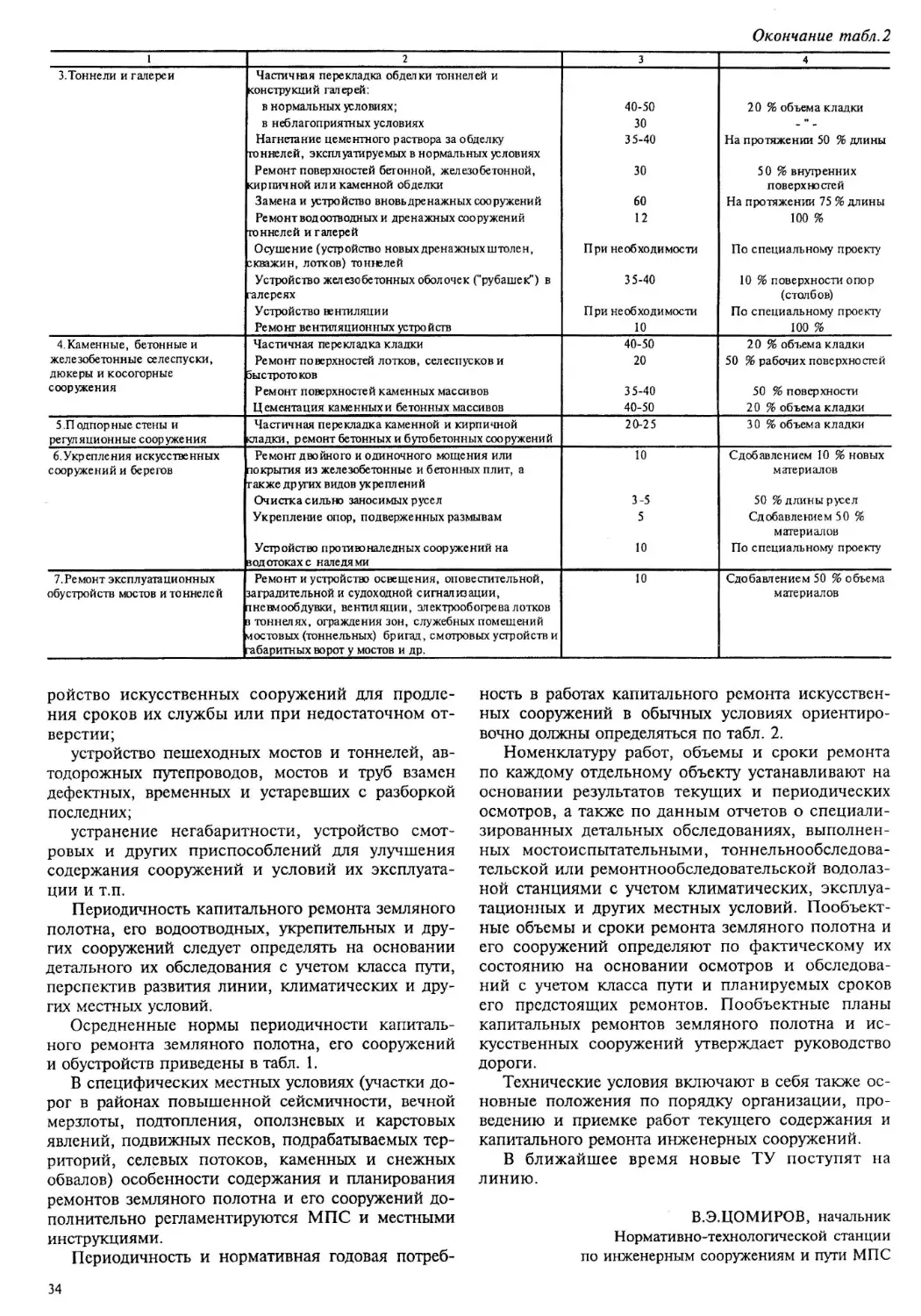

Рис. 2. Скорости скольжения V, Vt, V2 места контакта

гребня колеса с рельсом:

а — при свободном качении; б — при качении в режиме тяги — V™;

в — при качении в режиме торможения — VJ°p;

М, Мь М2 — мгновенные центры

Рис. 3. Схема геометрических построений

Коэффициент трения скольжения значительно боль-

ше (от 0,14 до 0,31) трения качения, и его значение

резко снижается с увеличением скорости движения

экипажа.

Изменение коэффициента трения скольжения

вагонных колес из-за атмосферных влияний опре-

деляется по формуле Боше

По

р =

1 + 0,03V ’

где V — скорость в м/с, ц0 — коэффициент, рав-

ный 0,31 для очень сухих рельсов, 0,22 для сухих

рельсов и 0,14 для мокрых рельсов.

Необходимо заметить, что при скорости движе-

ния 43,9 км/ч, которая практически соответствует

средней технической скорости грузовых поездов на

сети дорог Российской Федерации, коэффициент

трения равен 0,07 (ТСЖ, том I, с.400), и его при

различных приближенных оценках существующего

положения с изнашиваемостью бандажей и рельсов

можно рассматривать как вполне обоснованный

критерий для таких обобщенных оценок. Увеличен-

ный коэффициент трения скольжения бандажей по

рельсам при малых скоростях движения дает до-

вольно достоверное объяснение условиям вкатыва-

ния колес на рельсовые нити при сходе подвижно-

го состава с рельсов. Возвращение колес в положе-

ние, предшествующее сходу, из-за увеличенного

коэффициента трения затруднено, даже если силы,

вызвавшие сход, оказываются несколько большими

(толчок — импульс). Обычно при сходе эти силы

резко снижаются.

Второй основной параметр — мгновенный радиус

Рис. 4. Расположение очертания рабочей грани гребня

в системе координат

вращения точки контакта гребня с рельсом. Коорди-

наты этой точки зависят от радиуса кривого участка

пути, профилей новых гребня и рельса и от их изно-

са. В технической литературе координата точки кон-

такта гребня с рельсом вдоль рельсовой нити назы-

вается предварением касания, а в вертикальном на-

правлении — глубиной касания. Для определения ко-

ординат точки касания автором данной статьи со-

здан графо-аналитический способ, содержащий гео-

метрические построения и теоретические расчеты.

Сущность этого способа заключается в следующем.

Графо-аналитический способ

Для геометрических построений колесо рассека-

ется рядом вертикальных плоскостей, расположен-

ных параллельно оси вращения колесной пары. Одна

из плоскостей («нулевая») должна обязательно про-

ходить через центр вращения колеса. На рис. 3 видно,

как, по мере удаления от «нулевой» плоскости, точ-

ки сечения бандажа вертикальными плоскостями

поднимаются над уровнем поверхности катания го-

ловки рельса на величину к,. Следовательно, если на

рис. 3 наложить шаблон головки рельса, вырезанный

из твердой бумаги, и перемещать его на уровне по-

верхности катания, последовательно соприкасая с

очертаниями сечения гребня вертикальными плос-

костями, то можно графически получить координа-

ты точки касания (глубину касания) гребня и рельса

в различных сечениях. Шаблон головки рельса мож-

но надвигать под различными углами наклона оси

симметрии рельса к вертикали и тем самым нахо-

дить координаты точки касания при установке рель-

са с различной подуклонкой.

Для определения угла набегания, соответствую-

щего полученным значениям координат точки каса-

ния, выведено уравнение поперечного сечения ра-

бочей поверхности гребня бандажа. Обследование

профилей бандажей вагонов показало, что очерта-

ние рабочей грани гребня в сечении колеса диамет-

ральной плоскостью достаточно хорошо описывает-

ся уравнением параболы вида:

Вх2 = z - г'. (3)

Направление осей координат показано на рис. 4.

Они в этой системе расположены так, что ось X

совпадает с осью колесной пары. Уравнение (3)

справедливо для гребней колес с различным изно-

сом. Ту или иную величину износа гребня в урав-

нении (3) характеризует коэффициент В с размер-

ностью [1/см]. Зависимость коэффициента В от из-

носа гребня найдена посредством массовой съемки

профилей бандажей вагонных колесных пар с пос-

ледующей обработкой данных методами математи-

ческой статистики. Все снятые профили, вычер-

ченные в увеличенном масштабе, распределялись

на группы в зависимости от величины коэффици-

ента В, определенного для каждого бандажа нало-

жением на профиль гребня вычерченных на кальке

парабол с коэффициентом В, равным 1,67; 1,25;

1,0 и 0,71. Для каждой группы профилей выявили

средние значения износа гребня i, на основании

которых получили зависимость между коэффици-

ентом В и износом гребня i (рис. 5). Эта зависи-

мость почти прямолинейная. Она дает возможность

определять положение точки касания изношенного

8

гребня набегающей колесной пары с новым или

изношенным рельсом.

Используя уравнение (3), при известном значе-

нии коэффициента В нетрудно установить связь ко-

ординат точки касания с углом набегания колесной

пары на рельс в кривой. Уравнение рабочей поверх-

ности гребня бандажа в системе координат, пока-

занной на рис. 4, будет иметь следующий вид:

Вх2 = -^у2 + z2 - г'. (4)

Значение г' в формуле (4) представляет собой

радиус колеса в начале выкружки гребня (в точке

О')- Практически можно считать, что радиус г' на

1—2 мм больше радиуса, измеренного по среднему

кругу катания колеса.

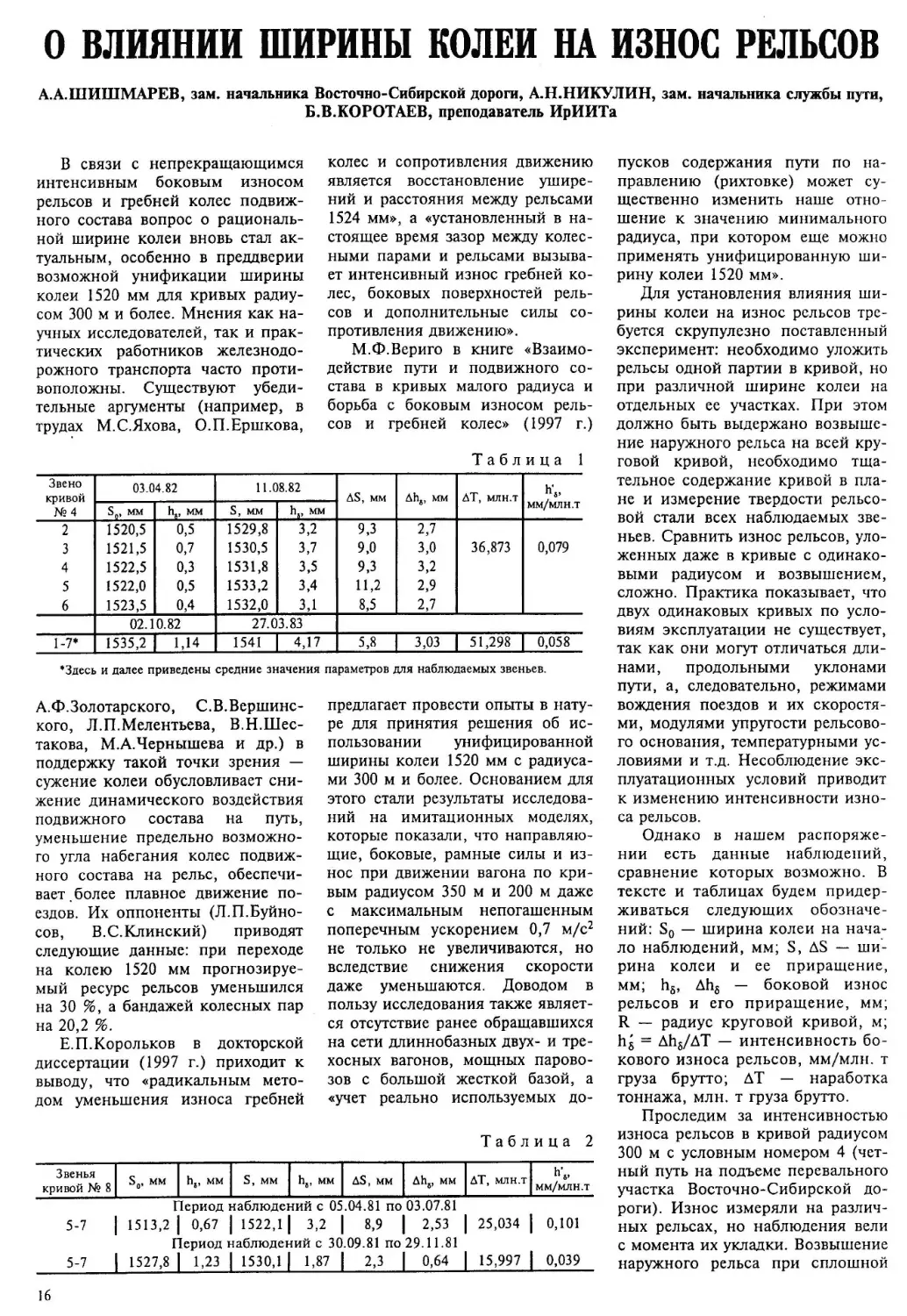

Рис. 5. График зависимости коэффициента В

от износа гребня бандажа моторвагонных секций

(кружочки — средние значения износа гребня)

тт « Эх

Численное значение первой производной — в

Эу

уравнении (4) будет равно тангенсу угла <р между

осью Y и касательной к кривой, образованной се-

чением гребня бандажа горизонтальной плоско-

стью, расположенной на расстоянии z от оси вра-

щения колесной пары. Очевидно, что угол <р в дан-

ном случае представляет собой значение угла набе-

гания колеса на рельс при расположении точки ка-

сания в заданной

горизонтальной плоскости z. По-

Эх

— из уравнения (4), получим

Эу

соотношение, связывающее координаты точки ка-

сания гребня бандажа и рельса с углом набегания.

Это соотношение имеет вид:

этому, определив

о 10 2.0 3.0 С [см]

Рис. 6. График <р = f(c) при

контактировании с головкой нового рельса Р50 вагонных

колес d = 1050 мм с износом гребня на i мм

По уравнению (5) подсчитывается угол набега-

ния (рис. 6) для определенных графическим спосо-

бом координат х и z при заданных величинах у.

С помощью изложенного метода можно находить

положение точки касания и в случае качения коле-

са по рельсу с боковым и вертикальным износом

головки. Необходимо лишь пользоваться шаблоном

поперечного профиля рельса с соответствующим

износом головки.

Для упрощения геометрических построений по-

перечные сечения гребня вертикальными плоско-

стями принимают во всех сечениях одинаковыми,

несмотря на то, что по мере удаления от «нулевой»

плоскости эти сечения будут искажаться вследствие

их наклона по отношению к радиусу колеса. На рис.

3 угол наклона обозначен Как показали прове-

рочные расчеты, такое допущение даже при угле

набегания в 3’ вызывает изменение в координатах z

не более 0,06 мм.

При оценке интенсивности бокового износа го-

ловки рельсов и гребней в среднесетевых условиях

необходимо пользоваться чертежом среднесетевого

бандажа (рис. 7). Для анализа причин местного рез-

кого увеличения бокового износа рельсов в кривых

с бандажей колесных пар электроподвижного со-

става, Маневровых локомотивов нужно снять натур-

ные поперечные профили. Использовать графо-ана-

литический способ особенно целесообразно при

определении причин схода колес с рельсовых ни-

тей. Периодические осмотры, предусмотренные в

различных инструкциях, удобно выполнять с помо-

щью двухоперационного измерительного прибора

скобы СК-6, предназначенной для замеров износа

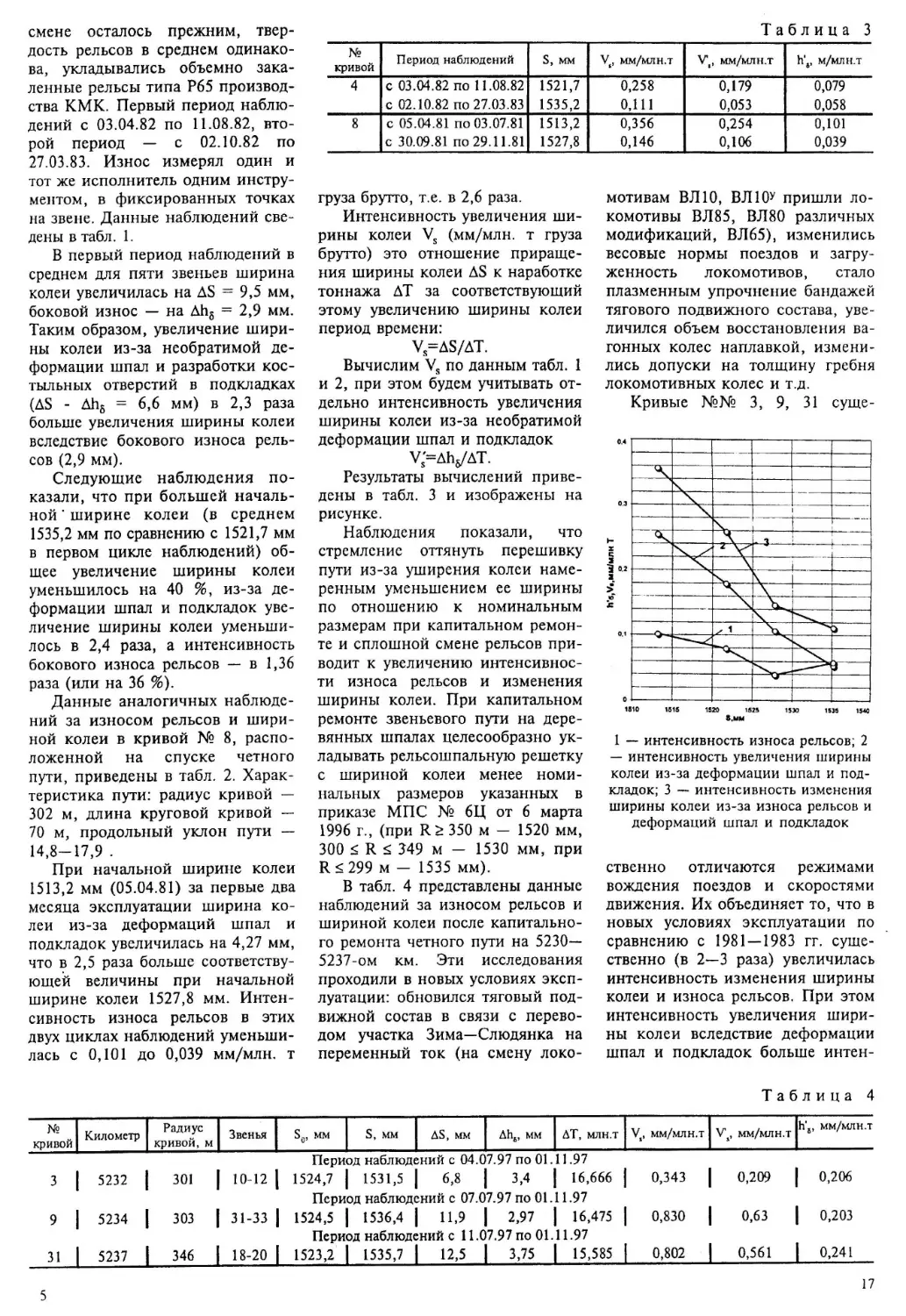

Рис. 7. Поперечные профили обода (бандажа) колеса

грузового вагона:

I — нового; II — среднесетевого; 1 ... 15 — ординаты; стрелками

показано место контакта гребня с головкой наружного рельса кривой

Рис. 8. Прибор СК-6

Рис. 9. Положение тележки:

а — хордовое; б — свободное; в — с наибольшим перекосом; <р — угол набегания; Кгр — место контакта гребня с головкой рельса; Ц.П. —

центр поворота тележки; I, II — номера колесных пар по ходу движения; момент продольных сил трения v

головки рельса и бандажа с точностью до 1 мм. Эк-

земпляр скобы (рис. 8) изготовлен в ОКБ «Инт-

ранс».

Остроконечный накат

Для обеспечения безопасности движения необ-

ходимо предупреждать остроконечный накат на

гребне. Образование такого наката связано с осо-

бенностями вписывания тележек в колею. В боль-

шинстве случаев колесо первой колесной пары на-

бегает на наружный рельс кривой (на прямом уча-

стке — на одну из рельсовых нитей из-за виляния).

При этом поверхность гребня колеса скользит вниз

по боковой грани головки рельса. При хордовом

положении рамы тележки, когда гребень уже вто-

рой по ходу колесной пары контактирует с голов-

кой наружного рельса, поверхность гребня движет-

ся вверх. Если у первой колесной пары место кон-

такта гребня с рельсом как бы опережает место

контакта бандажа с головкой рельса, то у второй

колесной пары оно отстает. В результате происхо-

дит своеобразное наволакивание металла на рабо-

чую поверхность гребня ближе к его вершине, где

гребень уже не соприкасается с головкой рельса. В

зависимости от направления скольжения навола-

кивание металла появляется то на гребне, то на

головке рельса. Гребешок наволоченного металла

на гребне весьма опасен при движении по стре-

лочным переводам.

Силы в месте контакта

современной методике расчета рама экипажа в пер-

вом случае рассматривается как рычаг, опирающий-

ся в одной точке, а во втором — как балка на двух

опорах. Реакциями опор в этом случае являются рам-

ные давления, возникающие в результате поворота

экипажа (тележки четырехосного вагона) вокруг

вертикальной оси. Зазоры между рамой и буксами

осей набегающих колесных пар (поперечные разбе-

га) считаются полностью «выбранными».

Силы трения между бандажами и головками

рельсов при расчетах раскладываются на составляю-

щие (см. рис. 9), параллельные и перпендикулярные

продольной оси тележки, и определяются по форму-

лам:

S

2Pf •-

2Н =

2Р • f х

(6)

Законы кинематики только частично объясняют

причины возникновения и развития износа, а также

образования контактно-усталостных дефектов греб-

ней колес и головок рельсов. Необходимо еще знать

силу, действующую в месте контакта гребня с рель-

сом, а это уже задача динамики. Ее решение основа-

но на принципе Даламбера и сведено к рассмотре-

нию равновесного положения экипажа в кривой. Из-

за набегания гребней отдельных колес на боковые

грани головок рельсов экипаж поворачивается вок-

руг некоторой точки, называемой центром поворота.

Между бандажами и рельсами возникают силы тре-

ния, которые создают основное сопротивление по-

вороту. Схема сил, действующих на двухосный эки-

паж, приведена на рис. 9.

В зависимости от расстояния между осями колес-

ных пар двухосных тележек и радиуса кривой могут

набегать на рельсы либо только гребни колес пере-

дней оси, либо передней и задней осей. Поэтому в

где Н — поперечная составляющая сил трения;

v — продольная составляющая сил трения;

х — полюсное расстояние колесной пары от цент-

ра поворота;

2Р — статическая нагрузка от колесной пары на

рельсы (перегруз или недогруз рельсовых нитей из-

за возвышения в данном методе не рассматривает-

ся);

f — коэффициент трения скольжения бандажей

по рельсам;

S/2 — половина расстояния между кругами ката-

ния колес по рельсовым нитям (приближенно при-

нимается, равной 0,8 м).

Кроме перечисленных сил, в кривой возникает

центробежная сила Ц и поперечная составляющая Т

от веса экипажа, вызванная возвышением наружно-

го рельса. Для подсчета рамных давлений составляет-

ся система уравнений равновесия рамы экипажа.

Далее при расчете вписывания экипажа в кривую

находят боковое давление У/, представляющее со-

бой усилие, целиком определяющее поперечную бо-

ковую деформацию рельсовой нити: У/ = Yp 4- Нв.

От этой динамической характеристики зависят от-

жатие рельсовой нити, ее раскантовка и, следова-

тельно, создание условий для вкатывания колеса на

рельс.

Важно знать и направляющее усилие Yj, рас-

считываемое по формуле Yj = YpI + 2Н(. Оно

приложено в месте контакта гребня с головкой

рельса Кгр и с учетом угла набегания позволяет

судить об их износе. Как видно из структуры пос-

10

ледней формулы, направляющее усилие зависит и

от сил трения скольжения бандажей всех колес,

объединенных в раме тележки. Поэтому при рас-

смотрении соотношения диаметров колес одиноч-

ной колесной пары и радиусов наружного и внут-

реннего рельсов нельзя считать правомерным

объяснение, что на боковой износ рельсов и греб-

ней влияет сужение колеи до 1520 мм. Из изложен-

ных основ современной теории вписывания экипа-

жа в кривую четко прослеживается комплексное

влияние на направляющее усилие всех колесных

пар, объединенных рамой тележки. В реальных ус-

ловиях движения по пути одиночной колесной

пары не бывает.

б)

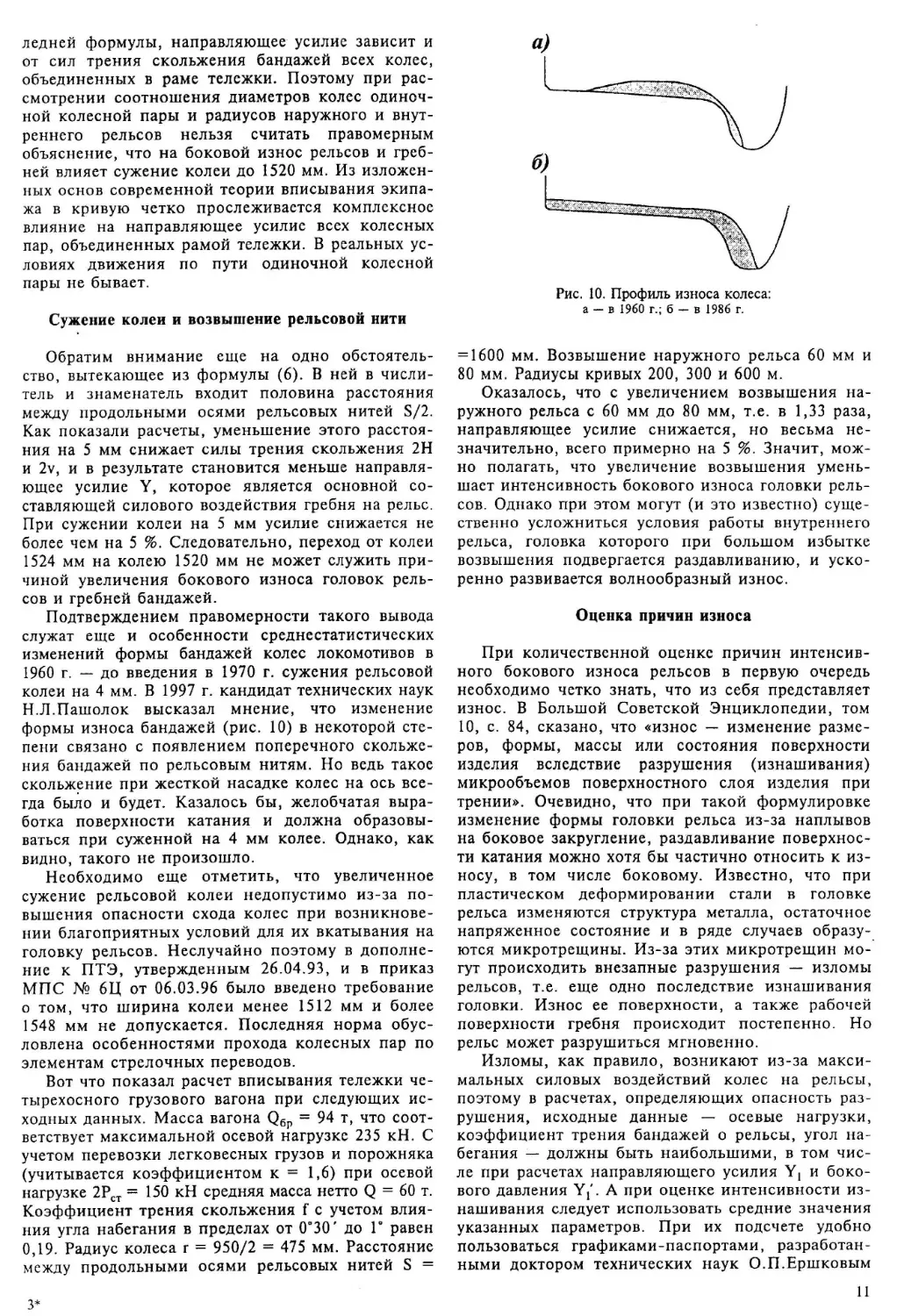

Рис. 10. Профиль износа колеса:

а — в 1960 г.; б — в 1986 г.

Сужение колеи и возвышение рельсовой нити

Обратим внимание еще на одно обстоятель-

ство, вытекающее из формулы (6). В ней в числи-

тель и знаменатель входит половина расстояния

между продольными осями рельсовых нитей S/2.

Как показали расчеты, уменьшение этого расстоя-

ния на 5 мм снижает силы трения скольжения 2Н

и 2v, и в результате становится меньше направля-

ющее усилие Y, которое является основной со-

ставляющей силового воздействия гребня на рельс.

При сужении колеи на 5 мм усилие снижается не

более чем на 5 %. Следовательно, переход от колеи

1524 мм на колею 1520 мм не может служить при-

чиной увеличения бокового износа головок рель-

сов и гребней бандажей.

Подтверждением правомерности такого вывода

служат еще и особенности среднестатистических

изменений формы бандажей колес локомотивов в

1960 г. — до введения в 1970 г. сужения рельсовой

колеи на 4 мм. В 1997 г. кандидат технических наук

Н.Л.Пашолок высказал мнение, что изменение

формы износа бандажей (рис. 10) в некоторой сте-

пени связано с появлением поперечного скольже-

ния бандажей по рельсовым нитям. Но ведь такое

скольжение при жесткой насадке колес на ось все-

гда было и будет. Казалось бы, желобчатая выра-

ботка поверхности катания и должна образовы-

ваться при суженной на 4 мм колее. Однако, как

видно, такого не произошло.

Необходимо еще отметить, что увеличенное

сужение рельсовой колеи недопустимо из-за по-

вышения опасности схода колес при возникнове-

нии благоприятных условий для их вкатывания на

головку рельсов. Неслучайно поэтому в дополне-

ние к ПТЭ, утвержденным 26.04.93, и в приказ

МПС № 6Ц от 06.03.96 было введено требование

о том, что ширина колеи менее 1512 мм и более

1548 мм не допускается. Последняя норма обус-

ловлена особенностями прохода колесных пар по

элементам стрелочных переводов.

Вот что показал расчет вписывания тележки че-

тырехосного грузового вагона при следующих ис-

ходных данных. Масса вагона Q6p = 94 т, что соот-

ветствует максимальной осевой нагрузке 235 кН. С

учетом перевозки легковесных грузов и порожняка

(учитывается коэффициентом к = 1,6) при осевой

нагрузке 2РСТ = 150 кН средняя масса нетто Q = 60 т.

Коэффициент трения скольжения f с учетом влия-

ния угла набегания в пределах от 0°30' до Г равен

0,19. Радиус колеса г = 950/2 - 475 мм. Расстояние

между продольными осями рельсовых нитей S =

= 1600 мм. Возвышение наружного рельса 60 мм и

80 мм. Радиусы кривых 200, 300 и 600 м.

Оказалось, что с увеличением возвышения на-

ружного рельса с 60 мм до 80 мм, т.е. в 1,33 раза,

направляющее усилие снижается, но весьма не-

значительно, всего примерно на 5 %. Значит, мож-

но полагать, что увеличение возвышения умень-

шает интенсивность бокового износа головки рель-

сов. Однако при этом могут (и это известно) суще-

ственно усложниться условия работы внутреннего

рельса, головка которого при большом избытке

возвышения подвергается раздавливанию, и уско-

ренно развивается волнообразный износ.

Оценка причин износа

При количественной оценке причин интенсив-

ного бокового износа рельсов в первую очередь

необходимо четко знать, что из себя представляет

износ. В Большой Советской Энциклопедии, том

10, с. 84, сказано, что «износ — изменение разме-

ров, формы, массы или состояния поверхности

изделия вследствие разрушения (изнашивания)

микрообъемов поверхностного слоя изделия при

трении». Очевидно, что при такой формулировке

изменение формы головки рельса из-за наплывов

на боковое закругление, раздавливание поверхнос-

ти катания можно хотя бы частично относить к из-

носу, в том числе боковому. Известно, что при

пластическом деформировании стали в головке

рельса изменяются структура металла, остаточное

напряженное состояние и в ряде случаев образу-

ются микротрещины. Из-за этих микротрещин мо-

гут происходить внезапные разрушения — изломы

рельсов, т.е. еще одно последствие изнашивания

головки. Износ ее поверхности, а также рабочей

поверхности гребня происходит постепенно. Но

рельс может разрушиться мгновенно.

Изломы, как правило, возникают из-за макси-

мальных силовых воздействий колес на рельсы,

поэтому в расчетах, определяющих опасность раз-

рушения, исходные данные — осевые нагрузки,

коэффициент трения бандажей о рельсы, угол на-

бегания — должны быть наибольшими, в том чис-

ле при расчетах направляющего усилия Yj и боко-

вого давления Y/. А при оценке интенсивности из-

нашивания следует использовать средние значения

указанных параметров. При их подсчете удобно

пользоваться графиками-паспортами, разработан-

ными доктором технических наук О.П.Ершковым

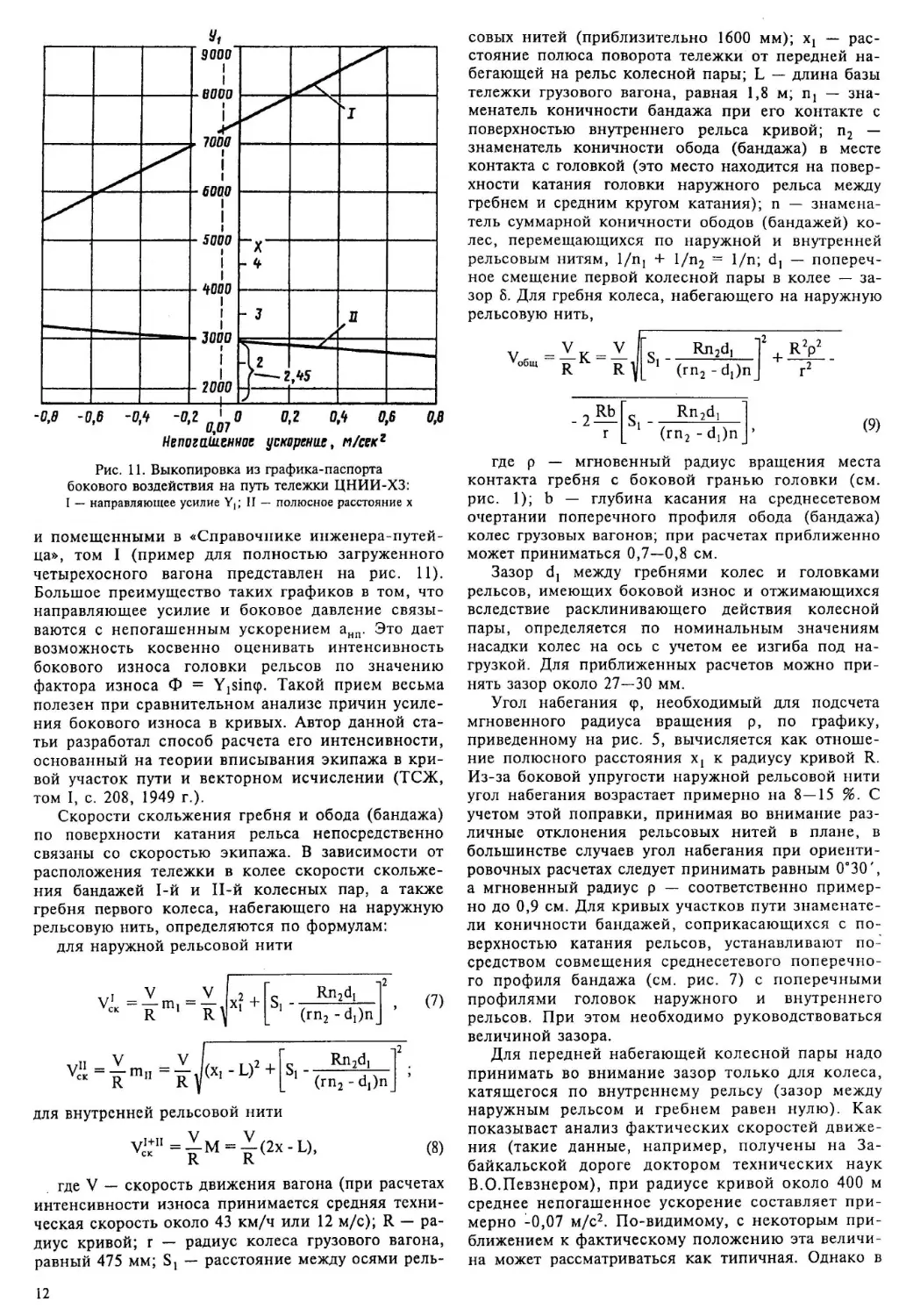

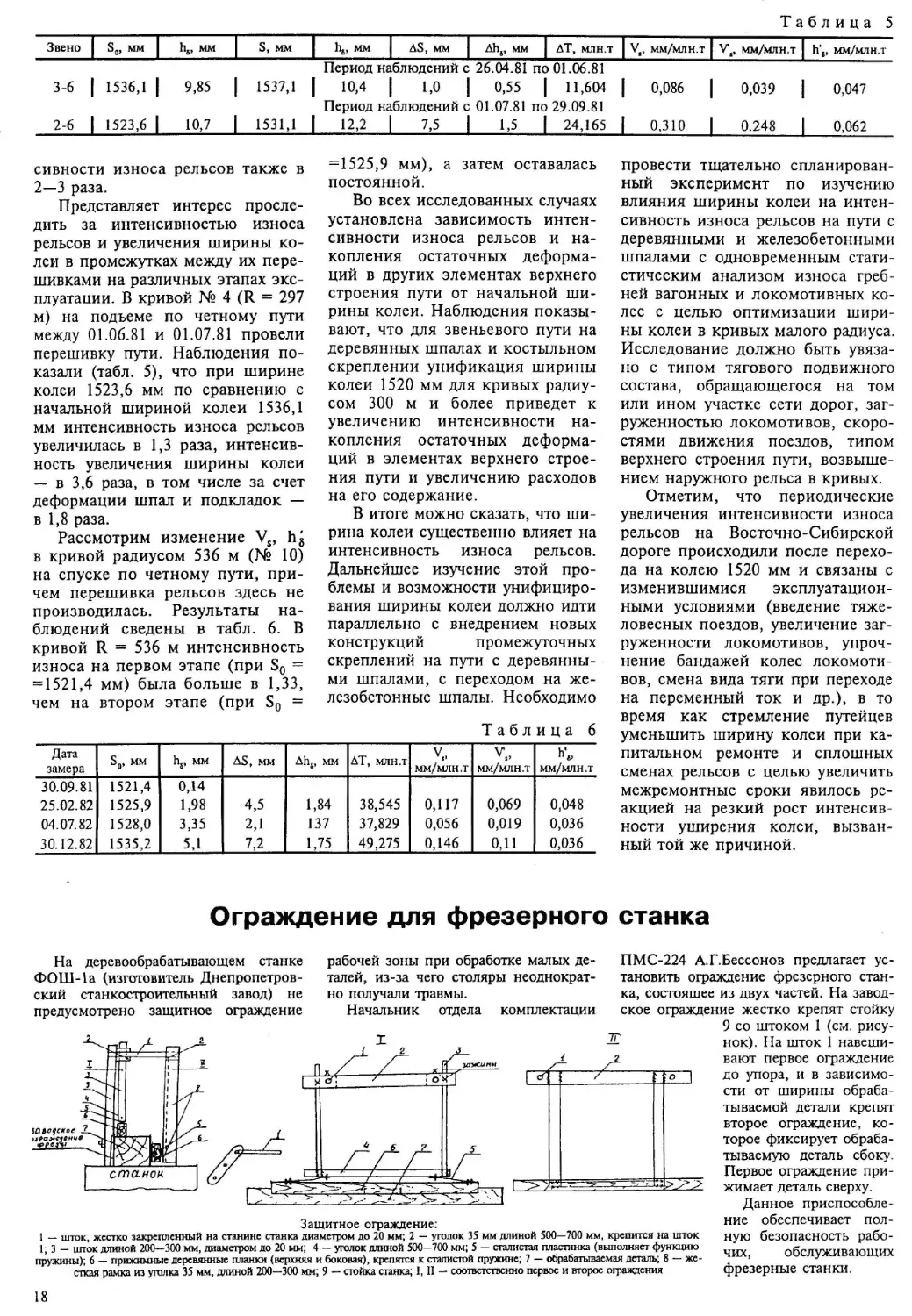

Рис. 11. Выкопировка из графика-паспорта

бокового воздействия на путь тележки ЦНЙИ-ХЗ:

I — направляющее усилие Yp II — полюсное расстояние х

совых нитей (приблизительно 1600 мм); Xj — рас-

стояние полюса поворота тележки от передней на-

бегающей на рельс колесной пары; L — длина базы

тележки грузового вагона, равная 1,8 м; гц — зна-

менатель коничности бандажа при его контакте с

поверхностью внутреннего рельса кривой; п2 —

знаменатель коничности обода (бандажа) в месте

контакта с головкой (это место находится на повер-

хности катания головки наружного рельса между

гребнем и средним кругом катания); п — знамена-

тель суммарной коничности ободов (бандажей) ко-

лес, перемещающихся по наружной и внутренней

рельсовым нитям, 1/nj + 1/п2 = 1/n; dj — попереч-

ное смещение первой колесной пары в колее — за-

зор 8. Для гребня колеса, набегающего на наружную

рельсовую нить,

V к

т общ

(rn2 -djn

Rb

Rnad!

(rn2 -djn

(9)

и помещенными в «Справочнике инженера-путей-

ца», том I (пример для полностью загруженного

четырехосного вагона представлен на рис. 11).

Большое преимущество таких графиков в том, что

направляющее усилие и боковое давление связы-

ваются с непогашенным ускорением анп. Это дает

возможность косвенно оценивать интенсивность

бокового износа головки рельсов по значению

фактора износа Ф = YiSincp. Такой прием весьма

полезен при сравнительном анализе причин усиле-

ния бокового износа в кривых. Автор данной ста-

тьи разработал способ расчета его интенсивности,

основанный на теории вписывания экипажа в кри-

вой участок пути и векторном исчислении (ТСЖ,

том I, с. 208, 1949 г.).

Скорости скольжения гребня и обода (бандажа)

по поверхности катания рельса непосредственно

связаны со скоростью экипажа. В зависимости от

расположения тележки в колее скорости скольже-

ния бандажей I-й и П-й колесных пар, а также

гребня первого колеса, набегающего на наружную

рельсовую нить, определяются по формулам:

для наружной рельсовой нити

(7)

для внутренней рельсовой нити

V™ = ^M = ^-(2x-L),

К к

(8)

где V — скорость движения вагона (при расчетах

интенсивности износа принимается средняя техни-

ческая скорость около 43 км/ч или 12 м/с); R — ра-

диус кривой; г — радиус колеса грузового вагона,

равный 475 мм; St — расстояние между осями рель-

где p — мгновенный радиус вращения места

контакта гребня с боковой гранью головки (см.

рис. 1); b — глубина касания на среднесетевом

очертании поперечного профиля обода (бандажа)

колес грузовых вагонов; при расчетах приближенно

может приниматься 0,7—0,8 см.

Зазор dj между гребнями колес и головками

рельсов, имеющих боковой износ и отжимающихся

вследствие расклинивающего действия колесной

пары, определяется по номинальным значениям

насадки колес на ось с учетом ее изгиба под на-

грузкой. Для приближенных расчетов можно при-

нять зазор около 27—30 мм.

Угол набегания <р, необходимый для подсчета

мгновенного радиуса вращения р, по графику,

приведенному на рис. 5, вычисляется как отноше-

ние полюсного расстояния Xj к радиусу кривой R.

Из-за боковой упругости наружной рельсовой нити

угол набегания возрастает примерно на 8—15 %. С

учетом этой поправки, принимая во внимание раз-

личные отклонения рельсовых нитей в плане, в

большинстве случаев угол набегания при ориенти-

ровочных расчетах следует принимать равным 0’30',

а мгновенный радиус р — соответственно пример-

но до 0,9 см. Для кривых участков пути знаменате-

ли коничности бандажей, соприкасающихся с по-

верхностью катания рельсов, устанавливают по-

средством совмещения среднесетевого поперечно-

го профиля бандажа (см. рис. 7) с поперечными

профилями головок наружного и внутреннего

рельсов. При этом необходимо руководствоваться

величиной зазора.

Для передней набегающей колесной пары надо

принимать во внимание зазор только для колеса,

катящегося по внутреннему рельсу (зазор между

наружным рельсом и гребнем равен нулю). Как

показывает анализ фактических скоростей движе-

ния (такие данные, например, получены на За-

байкальской дороге доктором технических наук

В.О.Певзнером), при радиусе кривой около 400 м

среднее непогашенное ускорение составляет при-

мерно -0,07 м/с2. По-видимому, с некоторым при-

ближением к фактическому положению эта величи-

на может рассматриваться как типичная. Однако в

12

отдельных случаях среднее непогашенное ускорение

может отличаться от приведенного.

Согласно упомянутым расчетам и графикам-пас-

портам полюсное расстояние Xj находится в преде-

лах 2,2 — 2,5 м, равновесная скорость при этом со-

ставляет около 44—45 км/ч. То есть происходит сво-

бодная установка рамы тележки в колее, и гребни

второй колесной пары двигаются без набегания на

рельсовые нити. Поэтому зазоры между гребнями

второй ненабегающей колесной пары и головками

рельсов могут приниматься одинаковыми и при-

мерно равными 8/2 = (27 -г- 30)/2. Скорости сколь-

жения гребня по головке рельса в зависимости от

угла набегания, формы контактирующих поверхнос-

тей изменяются в широких пределах — примерно от

0,02 м/с до 0,22 м/с.

В этом очень коротко изложенном способе коли-

чественной оценки интенсивности бокового износа

головки рельсов не затронуты такие важные факто-

ры, как влияние типа подвижного состава, различ-

ных отклонений от норм его содержания, местопо-

ложение участков пути, климатические условия,

характер грузовых перевозок, план и профиль ли-

нии и др. Рассмотрим некоторые из них.

Дополнительные факторы

В начале 60-х годов автор данной статьи провел

специальные эксплуатационные наблюдения на

действующих главных путях Средне-Азиатской и

Закавказской дорог в местах, где паровозную тягу

заменяли тепловозной и электровозной. Известно,

что у тепловозов и электровозов имеются тележки,

в которых колесные пары, осуществляющие тягу,

поочередно, в зависимости от направления движе-

ния, набегают на рельсовую нить. У паровозов же

колесные пары связаны дышловым механизмом и

только одна передняя пара (если нет бегунковой

оси или тележки) гребнем набегает на рельсовую

нить в кривой. Даже по количеству набегающих ко-

лесных пар тележечная ходовая часть тепловозов и

электровозов намного «агрессивнее» в отношении

бокового износа головки рельсов, чем экипажная

часть паровоза.

Для наблюдений выбрали 3 участка:

Первый участок: Кзыл-Орда — Саксаульская,

где на станции Джусалы паровозную тягу (паровозы

Су и Эр) заменяли тепловозной (тепловозы ТЭ2);

средняя скорость движения поездов 40—45 км/ч.

Второй участок: Айрум—Туманян Закавказской

дороги, где на станции Санаин паровозную тягу

(паровозы Эм) заменяли на электрическую (элект-

ровоз ВЛ22); средняя скорость 20—25 км/ч.

Третий участок: Келассури—Ахали—Афони За-

кавказской дороги, где на станции Сухуми паро-

возную тягу (паровозы Су и Эм) заменяли на

электрическую (электровозы ВЛ22); средняя ско-

рость 45 км/ч.

Все перечисленные участки — однопутные, не

имеют ответвлений, по ним проходил один и тот

же подвижной состав, за исключением локомоти-

вов. Кривые подобрали так, чтобы и план и про-

филь, конструкция верхнего строения и условия

эксплуатации были по возможности одинаковыми.

На первом участке наблюдали за четырьмя кри-

выми радиусом 640 м — по две на каждый вид

тяги. Сроки службы элементов верхнего строения и

годы последнего ремонта были одними и теми же.

На каждой кривой определяли фактическую сред-

неквадратическую взвешенную скорость всех поез-

дов по лентам локомотивных скоростемеров, а ре-

жим движения определяли так: для паровозов —

по величине отсечки пара и по скорости, для теп-

ловозов и электровозов — по схеме соединения тя-

говых двигателей, силе тока, положению рукоятки

контроллера, степени ослабления поля и скорости

движения. Все перечисленные данные необходимы

были для того, чтобы затем по паспортным харак-

теристикам локомотивов подсчитать среднюю ка-

сательную силу тяги локомотива, от которой, как

известно, зависит продольное скольжение ведущих

колес по рельсам при тяговом режиме и, следова-

тельно, в некоторой степени интенсивность боко-

вого износа рельсов.

На втором участке были выбраны две кривые

радиусом 270 м и на третьем — тоже две радиусом

640 м. При этом так же, как на первом участке оп-

ределяли фактическую среднеквадратическую взве-

шенную скорость и изучали режим движения локо-

мотивов.

Периодически специальными приборами изме-

ряли вертикальный износ рельсов наружной и

внутренней нитей и боковой износ наружной нити.

Было установлено следующее. При электрической

тяге боковой износ оказался в 7 раз больше, а при

тепловозной в 5 раз больше, чем при паровозной.

Соответственно несколько интенсивнее происходил

и вертикальный износ, хотя основные характерис-

тики кривых участков пути и условия их эксплуата-

ции были практически одинаковыми.

Выполнили еще один интересный эксперимент

на главных путях Средне-Азиатекой и Южно-

Уральской дорог. Его цель — выявить раздельное

влияние на боковой износ рельсов ходовой части

локомотива и вагонов в поезде. В двух сечениях на

боковой грани головки нарезали по несколько до-

рожек-углублений. В одном сечении их прикрывали

стальной лентой шириной 100 мм, которую сбрасы-

вали с рельса после прохода локомотива. В другом

сечении дорожки не прикрывали. В начале экспери-

мента глубину дорожек-углублений с многократ-

ным увеличением записывали на листе фольги. Че-

рез трое суток записи расшифровали при помощи

микроскопа. Замеры показали, что решающее влия-

ние на боковой износ головки рельса оказывают

локомотивные колеса.

Еще следует упомянуть о весьма ценном иссле-

довании, выполненном А.П.Татуревичем (сотруд-

ник кафедры «Путь и путевое хозяйство» ДИИТа),

который выявил крайне неблагоприятное влияние

на работу рельсов рекуперативного торможения,

особенно в кривых. Боковой износ рельсов из-за

рекуперации возрастает в несколько раз. Наблюде-

ния проводились на Львовской дороге. Были разра-

ботаны конкретные рекомендации по снижению та-

кого отрицательного влияния. Среди них наиболее

существенная — совместное применение рекупера-

тивного торможения с автоматическим, действую-

щим по всему поезду.

При использовании одной рекуперации состав

вагонов предельно сжимается, и в кривом участке

гребни колес каждого вагона оказываются прижа-

тыми к наружному рельсу, в связи с чем по всему

составу возникает радиальное давление от каждого

4

13

колеса вагонов. Значит, из-за совместного воздей-

ствия локомотивных и вагонных колес резко воз-

растает боковой износ. При введении в действие

вагонных тормозов несколько снижается эффект

рекуперации, но улучшаются условия работы греб-

ней колес локомотива и вагонов и, конечно, рель-

сов. Контролировать факт применения машинис-

том автоматического торможения возможно, так

как на ленте локомотивного скоростемера записы-

вается давление воздуха в воздушной магистрали

поезда.

На интенсивность бокового износа весьма зна-

чительно влияют различные отклонения от нор-