Текст

Нг.Л».г!с:'”. _ Л«>АТ b’SA’tO:i.'E*l

НГ г-ех^МИЧ^СКОи <.; JMHHGGTM CCCj

АРМАТУРА ЗАПОРНАЯ

ОБЩЕЕ РУКСЮД^ВО-ПО РЕМОНТУ

ИО 1-79

Ут«ерждгн:> замв< титрлем министр*

яефт>”зареребат1>:ии'<;и,ей

м ^<?фтехнмиче-:ксй промышленности СССР

т, Я. А. Бычковым ’’ ппрелт! 1 ?аС* года

СОДЕРЖАНИЕ

1. Введение....................................................... 7

2. Организация ремонта . ......................................8

2.1. Индивидуальный метод ремонта...................................8

2.2. Узловой метод ремонта..........................................11

3. Общие технические требования....................................16

4. Технические требования при дефектации деталей и узлов арматуры . 18

4.1. Корпусные узлы -...............................................18

4.2. Клинья, клапаны, захлопки обратных клапанов, уплотнительные кольца 19

4.3. Шпиндели . ’..................................................20

4.4. Гайки шпинделей ........................................... 20

4.5. Сальниковые втулки, маховики, нажимные фланцы сальников . . 22

4.6. Подшипники....................................................22

5. Ремонт деталей арматуры................. ... <

5.1. Общие положения........................................ . . 23

5.2. Ремонт корпусов и крышек......................................23

5.3. Ремонт клиньев, клапанов и захлопок...........................25

5.4. Ремонт шпинделей..............................................27

5.5. Ремонт гаек шпинделей, втулок сальника и крышки...............27

6. Тех нические требования при сборке ............................ 27

7. Испытание арматуры .... .........................30

8. Маркировка, хранение............................................Зо

9. Литература................................................. . 37

3

Приложения

1. Журнал учета ремонтируемой арматуры..............................39

2. ^Методика расчета обменного фонда и годового плана специализиро-

ванной арматурной мастерской.......................................40

3. Схемы размещения арматуры в контейнерах.............. 43

4. Оборудование, стенды и приспособления арматурной мастерской . . 51

5. Оборудование для обеспечения ремонта арматуры................66

6. Сальниковые набивки, применяемые для герметизации арматуры . . 75

7. Инструкция по автоматической наплавке деталей трубопроводной за-

порной арматуры................................................83

6. Материалы основных деталейарматуры...........................93

9. Рекомендации ДЛЯ реконструкции действующих мастерских по ремонту

^рматуры и проектирования новых................................93

10. Номограммы отбраковочной толщины стенок корпуса запорной арма-

туры . ..................................................... 101

ПРЕДИСЛОВИЕ

Настоящее «Руководство по ремонту запорной арматуры»

(КО-1-79) разработано Нижне-Волжским филиалом ГрозНИИ в

соответствии с тематическим планом.

«Руководство по ремонту запорной арматуры» разработано ав-

торским коллективом в составе А. Е. Фолиянц, Н. В. ^Мартынова,

В. С. Трепетова, В. Д. Дугина, В. А. Нечаева (сварка), А. А. Ти-

хомирова, Б. И. Микерина, И. И. Твердохлебова, под общим ру-

ководством начальника управления главного механика и главного

энергетика Миннефтехимпрома СССР В. М. Кутяева

В подборе и систематизации материалов по отдельным разде-

лам принимали участие В. Н. Коваленко, Н. И. Куликов, Г. И. Мол-

чанов, В. И. Тикунов, В. Н. Голышева, Н. А. Гудкова, Л. Г. Ко-

зырева, Т. К. Галкина, Б. И. Машкин.

Проект КО-1-79 был рассмотрен основными предприятиями от-

расли. При этом ряд цепных предложений и замечании но содер-

жанию ОТУ-1-79 внесли Е. С. Савченко, В. В. Бовкунов, В. М. Под-

тыкайлов, А. С. Евдокимов, В. Н. Смирнов, В. С. Мирясов,

О. Н. Шпаков, В. Карабанов и другие специалисты предприятий и

организаций отрасли.

КО-1-79 было рассмотрено и согласовано с ЦК профсоюза ра-

бочих химической и нефтехимической промышленности, ЦКБА

«Арметурсстроения», «Знамя труда», Росгнпрснефтехимом и сдоб-

рено решением совещания, состоявшегося в феврале 1930 гида в

г. Волгограде с участием ведущих специалистов предприятий и ор-

ганизаций.

КО-1 ^предназначено для. служб, главного механика, работни-

ков техническогонадзора предприятия м ремонтных организаций

нефтеперерабатывающей и нефтехимической промышленности.

1. ВВЕДЕНИЕ

1.1. Общее руководство по ремонту запорной арматуры

(КО-1-79)* предназначено для организации ремонта запорной арма-

туры на нефтеперерабатывающих и нефтехимических предприятиях.

1.2. Руководство определяет порядок проведения ремонта ар-

матуры в специализированной мастерской индивидуальным и узло-

вым методами, технические требования на дефектацию и ремонт

узлов и деталей, требования к испытанию арматуры, сдаче ее в

эксплуатацию после ремонта и маркировке. Приведенная в разде-

ле 2,2 организации ремонта арматуры узловым методом в специа-

лизированной мастерской на основе обменного фонда рекомендует-

ся к внедрению на всехпредприятиях отрасли Шри реконструкции

и проектировании мастерских по ремонту арматуры.

1.3. Руководство, распространяется на ремонт арматуры (за-

движки, вентили, обратные клапаны), работающей в жидких и га-

зообразных, неагрессивных и агрессивных средах в пределах ра-

бочад давлений от(ЦЮ1 МПа(0,01кгс/см2—вакуум) до16МЙа

JIS?от 123* К (минус 150°С) дб

973*К (плюс ?«гС).

1.4. Руководство не распространяется на:

арматуру, установленную на магистральных трубопроводах не-

зависимо от транспортируемого продукта;

арматуру трубопроводов для транспортирования ацетилена в

кислорода; *

арматуру из неметаллических материалов.

1.5. Прит-проведении ремонта вместе с руководством использу-

ются документы, перечень которых приведен в табл. 1.

* В дальнейшем тексте именуется «Руководство».

Таблица 1

Документы, используемые вместе с КО-1-79

Наименование документа Обозначение Год издания и разработчик документа

1. Паспорт, техническое описание и

инструкция по эксплуатации арма-

туры

2. Руководящие указания по эксплу-

атации, ревизии, ремонту и отбра-

ковке. технологических трубопро-

водов

3. Положение о ППР технологическо-

го оборудования предприятий неф-

теперерабатывающей и нефтехими-

ческой промышленности (часть 1)

4 Правила безопасности при эксплу-

атации нефтеперерабатывающих

предприятий

5. Правила безопасности во взрыво-

опасных и взрывопожароопасных

химических ц нефтехимических про-

изводствах

6. Инструкция по организации и без-

опасному производству ремонтных

работ на предприятиях и органи-

зациях, нефтеперерабатывающей и

«еФхшЬмйЭДго* Промышленности

РУ-75

ПТБ НП-73

ПБВХП-74

Завод-изготовитель

1975, НВФ ГрозНИИ.

1977, НВФ ГрозНИИ.

1974, ВНИИТБ.

Г осгортехнадзор

СССР 23.12.74 г.

1973, утверждена зам.

министра Миннёф-

техимпрома СССР.

2. ОРГАНИЗАЦИЯ РЕМОНТА

2.1. Индивидуальный метод ремонта

2.1.1. Планирование и организация ремонта запорной армату-

ры производится по графикам ремонта технологических устано-

вок объектов предприятия.

2.1.2. Объем работ по ремонту запорной арматуры на техноло-

гических установках (объектах) определяется дефектной ведомо-

стью, утвержденной главным инженером (механиком) предпри-

ятия.

2.1.3. Организация подготовки запорной арматуры к ремонту

осуществляется в соответствии с действующими производственны-

ми инструкциями, инструкциями по технике безопасности, требо-

ваниями «Правил безопасности при эксплуатации нефтегазопере-

рабатывающих заводов (ПТБНП-73)», «Правил безопасности во

8

v jpLnoui-nidCiibiA п n Jpbl ВОИОЖаркЛ’• ‘ ИСЛЫХ AiiV.; i ‘ICC Kii.\ H iiCipiCXHMII-

ческпх производствах (Г1БВХП-71)» и «Инструкции по организа-

ции и безопасному производству ремонтных работ на предприяти-

ях и в организациях нефтеперерабатывающей и нефтехимической

промышленности» (утверждена Министерством СССР 25 ию-

ля 1973 г.).

Документация по технике безопасности при производстве де-

монтажа, ремонта и монтажа запорной арматуры должна учиты-

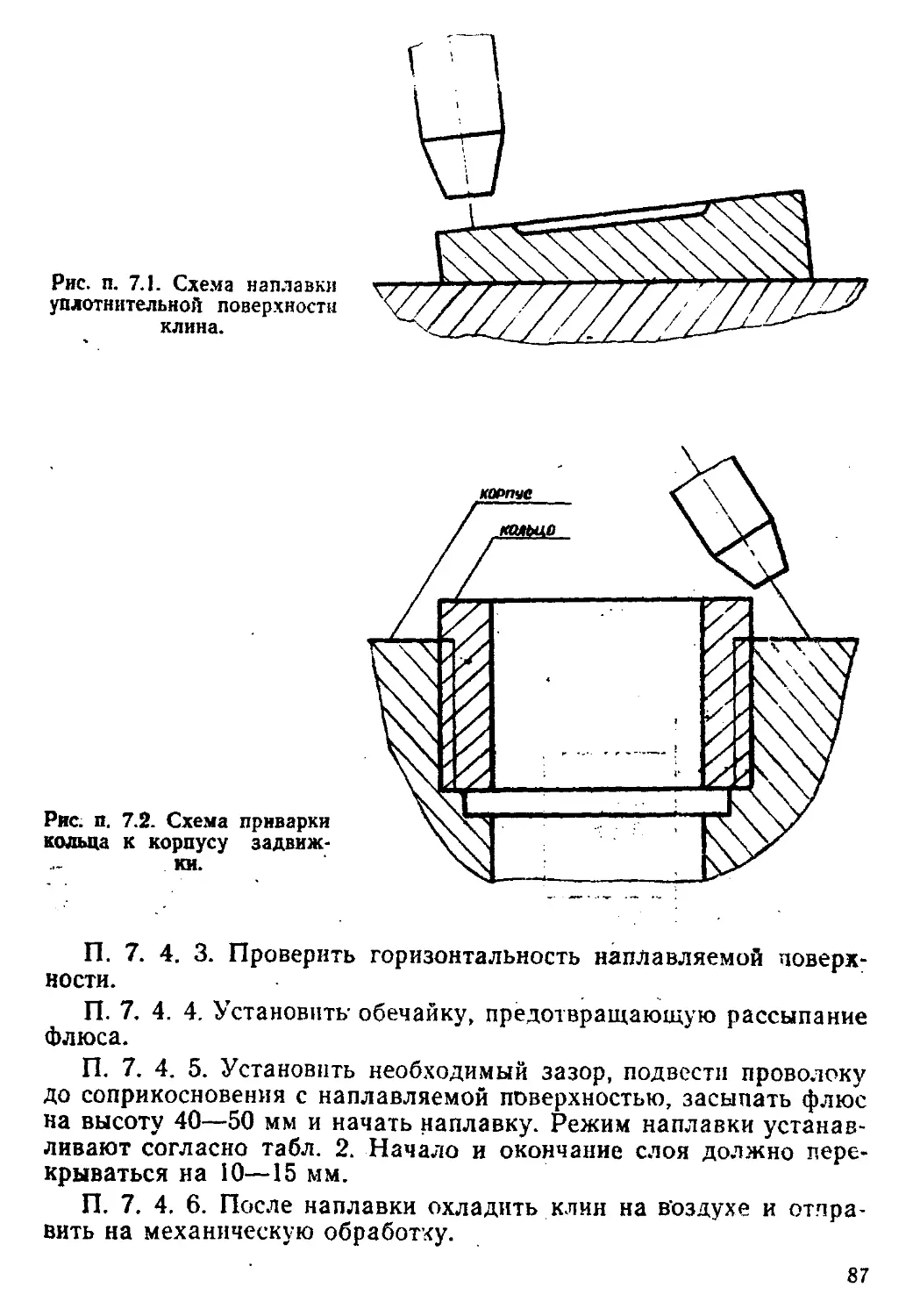

Рис. 1. Организация ремонта запор-

ной арматуры по схеме «демонтаж—

ремонт—монтаж».

ТегнОРО^ииегкоя оста-

новка (объект)

(Очистка Монтал I

•• "\MamvpQ I-- г- —

ЬЛВМОНТО* \ V |

вать требования ГОСТов «Системы безопасности т?' г: 1ССТБ) и

«Типовой! инструкции по организации безопасного проведения

огневых работ на взрывоопасных и взрыво-пожароопасных объек-

тах» (утверждена Госгортехнадзором СССР 7 мая 1974).

2.1.4. Все работы по подготовке запорной арматуры к ремонту

выполняются одновременно с подготовкой трубопроводов и обору-

дования.

Арматура на технологических установках (объектах) после

подготовки демонтируется согласно распределению по педг м-стн

Дефектов и перевозится для ремонта в специализированную мастер-

скую. После ремонта арматура возвращается на технологическую

установку (объект) для монтажа (рис. 1).

а

2.1.5. Сдача арматуры в специализированную мастерскую п по-

лучение после ремонта осуществлю». >ся и>» амач. .:разсденным в

РУ-75 (приложение 4).

2.1.6. Сдаваемая в ремонт арматура должна быть укомплекто-

. вана всеми деталями с открытым на 20 — 30% затвором, промыта

и очищена от нефтепродуктов, а выдаваемая после ремонта арма-

тура соответствовать требованиям данного «Руководства».

2.1.7. Разгрузка, погрузка арматуры и все операции по переме-

щению деталей и узлов в мастерской производятся грузоподъем-

ными устройствами (кранбалки, тельферы, укосины и т. д.) гру-

зоподъемностью, обеспечивающей разгрузку и погрузку ремонти-

руемой арматуры.

2.1.8. Ремонт запорной арматуры в специализированной ма-

стерской выполняется, в период простоя технологических установок

(объектов) в ремонте.

2.1.9. Разборка ремонтируемой запорной арматуры и ее уз-

лов производится в объеме, обеспечивающем полную дефектацию

и ремонт деталей. Операции по разборке производятся с при-

менением гидрозажимных стендов* (черт. СО 22.00.00.00), осна-

щенных подвеской (черт. Т-2.000) для гайковертов (типа ИП3106).

2.1.16. ; Дефектация корпусных узлов (корпус, крышка и т. д.)

до разборки арматуры производится методом опрессовки на стен-

дах (черт;'СО1И.00.00) в соответствии с требованиями раздела 7,

а после разборки—в. соответствии с разделом 4.

• 2.1 Л1. Перед дефектацией детали и узлы арматуры должны

быть очищены и-промыты в. соответствии с требованиями разде-

ла'£^^0^'--<Г.?'’'г:

2.»лДеф ектация деталей и узлов производится в соответст-

вии с техническими требованиями «Руководства» (раздел 4), а в

необходимых случаях —с требованиями и допусками, приведенны-

ми в чертежах на арматуру. Контроль технического состояния

деталей производится путем осмотра и измерений размеров, ука-

занных в технических требованиях на дефектацию и ремонт. Вы-

браковке подлежат детали с дефектами, устранение которых техни-

чески и экономически нецелесообразно.

Дефектация деталей и углов производится ответственными ин-

женерно-техническими работниками с привлечением, в необходи-

мых случаях, работников отдела технического надзора.

2.1.13. Детали и узлы, признанные годными, используются при

сборке. Детали, подлежащие восстановлению, ремонтируются. Де-

* Приведенные в «Руководстве» марки (номера чертежей) оборудования

и станков являются рекомендуемыми и могут быть заменены другим оборудо-

ванием, обеспечивающим технологию ремонта. Технические характеристик;' ре-

комендуемого оборудования приведены в приложении 4 «Руководства».

10

Т5 1П, признанные не™ л • :;-.ч цию,,

заменяются новыми.

2.1.14. Восстановленные и вновь изготовленные детали подвер-

гаются контролю путем обмера размеров, обеспечивающих требу;

емые сопряжения, и осмотра с целью выявления недопустимых де-

фектов. Допускается, при обосновании, восстановление деталей

обработкой их на ремонтные размеры и изготовлением сопрягае-

мой детали с размерами, обеспечивающими зазоры (натяги), пре-

дусмотренные требованиями на сборку (раздел 6).

2.1.-15 . Уплотнительные поверхности, восстанавливаемые мето-

дом наплавки, обрабатываются с применением специальных при-

способлений (черт. П2.00.00; П4.00 00; П8.00.00; П9.00.00). Устра-

нение мелких дефектов на уплотнительных поверхностях произво-

дится шлифовкой и притиркой (горизонтальные наждачные станки,

станки типа СС-4, станки для притирки плоских поверхностей черт.

С1.00.00. А и т. п.).

2.1.16. Сборка арматуры производится в соответствии с

требованиями раздела 6 на гидрозажимных стендах

(черт. С022.00.00.00) или стендах с пневматическими прижимами

(черт. С04.00.00).

2.1.17. Испытание отремонтированной арматуры производится

в соответствии с требованиями раздела 7 на стендах (черт.

СО1И.00.00). Арматура, выдержавшая испытания, выделяется для

монтажа. Результаты ремонта и испытания арматуры оформляют-

ся актом (форма акта см. приложение 4 «Руководящих указаний

по эксплуатации, ревизии, ремонту и отработке технологических

трубопроводов» (РУ-75) *.

2.2. Узловой метод ремонта**

2.2.1. Одним из направлений дальнейшего совершенствования

организации ремонта запорной арматуры является применение

узлового метода ремонта с максимальным использованием его пре-

имуществ:

снижение трудоемкости ремонта технологических установок в

период их простоя на ремонте;

переход от единичного производства к мелкосерийному;

исключение неравномерности поступления арматуры п ремонт-

ную мастерскую, организация ритмичной работы специализирован-

ной мастерской;

возможность широкой механизации ремонтных работ за счет

оснащения специализированной мастерской необходимой оснаст-

кой, стендами, приспособлениями;

*-В дальнейшем тексте именуются «РУ-75».

** Узловой ремонт — ремонт, заключающийся в «амене отдельных сборочных

единиц заранее отремонтированными или новыми.

! ’

улучшение условий труда ремонтников;

повышение качества ремонта за счет £

серийности и прогрессивной технологии;

повышение культуры производства ремонтных работ.

2.2.2. Рекомендации, необходимые при реконструкции действу-

ющих мастерских и при проектировании новых ремонтных произ-

водств, приведены в приложении 9 «Руководства».

2.2.3. Ремонт запорной арматуры узловым методом организо-

вывается на основе образования обменного фонда запорной арма-

Тецнологииеекая чстаиобка

(объект)

Рис. 2. Организация ремонта запор-

ной арматуры узловым методом. Схе-

мы: «демонтаж—монтаж» и «склад—

мастерская—склад».

туры. Методика расчета обменного фонда приведена в приложе-

нии 2. Обменный фонд рассчитывается на каждый год с учетом

графика ППР технологических установок и объектов на основе

среднегодового поступления арматуры в ремонт. Обменный фонд

образуется за счет вовлечения в оборот недействующей и запасной

арматуры, находящейся на технологических установках.

2.2.4. Ремонт запорной арматуры на технологической установ-

ке в период ее простоя производится по схеме «демонтаж — мон-

таж» (рис. 2).

2.2.5. Арматура, установленная на трубопроводах и оборудова-

12

нип, демонтируется и перевозится на склад ремонтного фонда сне-

cli i >! jilpUiiii Н i iO‘l М »1С i CpViiotl. £>! v < i < ДсМбН i npubclHHUii u p A-i \ *

ры на технологической установке монтируется арматура, полу-

ценная со склада мастерской. При этом учитываются данные на

бирках (раздел 8).

2.2.6. Ремонт запорной арматуры в специализированной мастер-

ской выполняется ее персоналом по схеме «склад — мастерская —

склад» (см. рис. 2), с целью пополнения обменного фонда.

2.2.7. Планирование и организация ремонта арматуры в специ-

ализированной мастерской производится по годовому плану с ме-

сячной разбивкой (см. приложение 2). Выдача арматуры из склада

в специализированную мастерскую производится сериями по ти-

поразмерам, обеспечивающим подготовку обменного фонда для

проведения ремонта следующего месяца.

2.2.8. Специализированная мастерская для обеспечения техно-

логического процесса ремонта арматуры должна состоять из сле-

дующих зон (рис. 3):

подготовки арматуры к ремонту; •

механизированного склада ремонтного фонда;

ремонта арматуры.

2,2.9. Зона ремонта арматуры должна состоять из следующих

подзон:

дефектации корпусных узлов;

разборки на узлы и детали;

очистки (мойки) деталей от загрязнений;

дефектации и комплектации деталей и узлов;

ремонта и подгонки деталей;

сборки;

испытания.

2.2.10. Ремонт арматуры в специализированной мастерской про-

изводится в следующей технологической последовательности с при-

менением оснастки для механизации ремонтных-операций.

2.2.10.1. Разгрузка арматуры, поступившей с технологических

установок, на разгрузочной площадке 1 производится грузоподъ-

емным устройством 2 — зона А.

2.2.10.2. Очистка внешних поверхностей арматуры от загрязне-

ний в моечной установке 3 проходного типа (черт. Т36.00.000).

2.2.10.3. Укладка очищенной арматуры по типоразмерам в кон-

тейнеры 5 (чертеж М-03-05-00) на площадке 4 (схемы укладки —

приложение 3).

2.2.10.4. Установка контейнеров 5 на передаточную рельсовую

тележку 8 для перемещения в склад. При отдельно стоящем скла-

де перевозка контейнеров осуществляется электропогрузчиком

(типа ЭП-103).

2.2.10.5. Установка контейнеров 5 краном-штабелером 7 (типи

Рве. 3. Рекомендуемая схема размещения зон и подзон ремонта специа-

лизированной мастерской.

4'-*а«Й-;НалМВввжж: "/ — площадка разгрузка; ? —электротельфер (I т. н. с.);

установка; 4 — площадка промежуточного хранения; 5 — контейнер:

Б — меха.квзироивный склад: 8 — контейнер; б — стойка стеллажей; 7 — кран-шта-

- " белер; 8 — рельсовая тележка.

9 — зона ремонта: 9 —площадка для опрессовки крупногабаритной арматуры;

ГТ-ГиЦимавинной стенд: 18 — подвеска для гайковертов; 14 — моечная машина;

18 — крШебалка; 18— стеллажа. 17 —верстак; 1S — сварочная кабина; 19 — верстак

дп тварйамк _работ; 20 — наплавочная установка; 21 — пульт и источник свароч-

ныхнапряжении; 21 — вжицадка промежуточного хранения деталей; 23 — сверлиль-

иый ставок; 14 — токарный станокг 2S—ставок для механической притирки плос-

ких поверхностей: Ж —ставок ДЛЯ (фкткркм уплотнительных поверхностей корпусов

МДМжас ~П — ЩЛЯфоваяьно-обдирочный станок; 28 — гидрозажимной стенд с под-

геехо* для гайковертов; 29 — стенд для испытания; 30 — площадка для промежу-

точного хранения арматуры после испытания; 31 — расточный или фрезерный станок.

КШП-1) на стеллажи 6 (черт. М-03-00.00; М-03.01.00; М-03.02.00;

М-03.03.00; М-03-04.00) склада для хранения — зона Б.

2.2.10.6. Подача серии задвижек в контейнерах при помощи

крана-штабелера 7 и рельсовой тележки 8 в ремонтную зону —

зона В.

2.2.10.7. Дефектация корпусных узлов арматуры опрессовкой

(испытание на прочность материала корпуса) па стенде 10 (черт.

СО. 1И.00.00) или на площадке 9 для опрессовки крупногабарит-

ной арматуры (Ду<250 мм, Ру>6,4МПа)—подзона «а».

Площадка оснащена насосом высокого давления II ( ипа

14

.1 uu./pJ uu 111,kj.".-o<i i rvjiu•! *1 . ;u i IU1 •: <1 .1. :>1 CiUKU bv

ды в канализацию — подзона «а ->.

2.2.10.8. Разработка арматуры на гидрозажимных стендах 12

(черт. СО22. 00.00.00), оснащенных подвеской 13 (черт. Т-2.00.00)

для гайковертов (типа ИПЗ 106) — подзона «б». Гайковерты ос-

нащаются комплектом удлиненных торцовых ключей и быстроразъ-

емными самозапирающимися устройствами (черт. Т-5.00.00) для

подключения их к пневмопроводам.

2.2.10.9. Очистка деталей и узлов (подзона «в») в моечной ма-

шине 14 (типа 196п) или в моечной установке 3 (зона А). Мелкие

детали на очистку подаются комплектами в контейнерах (чепт.

Т 4.000).

2.2.10.10. Дефектация деталей и узлов на стеллажах 16 или на

верстаке 17, в ящиках которого размещается необходимый мери-

тельный инструмент и приспособления — подзона «г».

2.2.10.11. Ремонт (восстановление) деталей производится

в соответствии с требованиями раздела 5 «Руководства» — подзо-

на «д». Для производства ремонта подзона оснащается станоч-

ным оборудованием и приспособлениями, перечень которых приве-

ден в приложении 5. Уплотнительные поверхности восстанавлива-

ются методом наплавки на наплавочном станке 20 (черт.

СН1.00.00), установленном в сварочной кабине—подзона «д*.

2.2.10.12. Обработка уплотнительных поверхностей на токар-

ном; фрезерном и расточном станках с применением приспособле-

ний (черт. П2.00.00; П4.00.00; П8.00.00; П9.00.00; СМ 56.00.00.00).

2.2.10.13. Контроль и комплектация деталей и узлов запорной

арматуры после ремонта на стеллажах 16 — подзона «г».

2.2.10.14. Сборка запорной арматуры на гидрозажимных

стендах 28 (черт. С022.00.00.00), оснащенных подвесками 13

для гайковертов — подзона «е».

. 2.2;10.15. Приемочные испытания отремонтированной армату-

ры на стенде 29 (черт. СО1И. 00.00)—подзона «ж-» или на пло

щадке 9.. (подзона «а») опрессовки крупногабаритной арматуры.

Испытания арматуры производятся в соответствии с требова-

ниями раздела 7.

2.2.10.16. Маркировка и консервация отремонтированной ар-

матуры производится в соответствии с требованиями раздела 8.

2.2.10.17. Укладка отремонтированной арматуры в контейне-

ры 5, которые с помощью тележки 8 перевозятся в склад и уста-

навливаются краном-штабелером. 7 на стеллажах 6 склада ре-

монтного фонда.

2.2.10.18. Результаты ремонта и испытания арматуры офор-

мляются записью в ремонтном журнале* (приложение 1), по котг,-

* Приводимые в «Руководстве» формы ремонтной документации ивлякг.ся

рекомендуемыми и могут быть изменены с учетом опыта и специфики предпри-

ятия при условии сохранения основного содержания.

15

рому при выдаче арматуры на технологическую установку (объ-

ект) оформляются акты в соответствии с требованием пункта

16.38 РУ-75 (форма акта — приложение 4, РУ-75).

2.2.10.19. Выдача отремонтированной арматуры на технологи-

ческие установки производится из обменного фонда в обмен на

поступившую в ремонт в том же количестве и номенклатуре.

3. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. После разборки арматуры узлы и детали очищаются от

грязи, ржавчины, остатков нефтепродуктов и моются.

32. Для мойки деталей рекомендуются водные растворы пре-

паратов МЛ (ТУ 3-249-67) и МС (ТУ 46—806—72). Состав

Состав препаратов, их концентрация

в водных растворах

Таблица 2

Соде ржание (%) компонентов в препаратах

моющих пренаратов МЛ-51 МЛ-52 МС-5 МС-6 МС-8

.Сода кальцинированная 44,0 50,0 46,0 40,0 38,0

Триполи фосфат 34,5 30,0 24,0 25,0 25,0

МетасилякаТ натрия —— 24,0 29,0 29,0

20 1.5 10 8,2 — — —

Сульфанод НЙ ОС-20 м . 1.8 6 —

Синтанол дС-10 — — — 6 —

Синтамнд-5 ч Содержание препаратов — — — — 8

. « водных растворах, . г/л . - - ГО—20 25—35 20—30 10—20 20—30

Способ применения рас- Струй- Мойка Выварка Струйная Выварка

творов ная в ван- в ваннах мойка в ваннах

мойка нах

препаратов МЛ и МС, их концентрация в водных растворах и спо-

собы использования приведены в табл. 2.

3.3. Температура применяемых растворов 343—363° К (70 —

90°С). Растворы нетоксичны, негорючи, взрывобезопасны. Допу-

скается применение растворов других составов, обеспечивающих

качественную мойку и исключающих порчу деталей. Во время про-

мывки должно быть исключено повреждение обработанных по-

верхностей.

3.4. При замене изношенных деталей новыми материал по-

следних должен соответствовать материалу заменяемых. Допу-

16

скается замена на материал, по качеству не уступающей зало-

женному в технической документации завода-изготовителя.

3.5. Крепежные детали должны соответствовать требованиям

РУ-75 (пп. 8.01—8.05, 13.53).

3.6. При ремонте арматуры прокладки паронитовые, резино-

вые и т. п. независимо ст их состояния заменяются новыми. На

паронитовых прокладках не должно быть вырванных мест или

разрывов. На металлических листах асбоалюминиевых и асбо-

стальных прокладок, а также на окантовках трещины не допуска-

ются. Кромки должны быть ровными, без заусенцев. Неравномер-

ность толщины прокладки не должна превышать 10%.

Прокладки металлические овального сечения, спирально-нави-

тые и т. п., перед сборкой должны быть тщательно осмотрены и

промерены. Трещины, вмятины, раковины и другие дефекты на

поверхности этих прокладок не допускаются.

Выбор прокладок и прокладочных материалов для уплотне-

ния фланцевых соединений в зависимости от транспортируемой

среды и ее рабочих параметров рекомендуется производить по

таблице 16 РУ-75.

3.7. Сальниковая набивка при ремонте арматуры полностью

заменяется. Новая набивка для сальников выбирается ио табли-

це приложения 6 «Руководства».

Сальниковая набивка должна удовлетворять требованиям,

изложенным в пп. 13.22—13.27 РУ-75.

3.8. К сварочным работам при ремонте арматуры допускают-

ся сварщики, имеющие удостоверение о сдаче испытаний в соот-

ветствии с «Правилами аттестации сварщиков», утвержденными

Госгортехнадзором СССР, при выполнении требований

пп. 18.09—18.13 РУ-75.

3.9. Ремонт запорной арматуры, оборудованной электропри-

водом, производится раздельно:

а) запорная арматура ремонтируется в соответствии с требо-

ваниями данного «Руководства»;

б) электропривод ремонтируется в соответствии с требовани-

ями технической документации (паспорта) на него.

3.10. Запорная арматура (не отнесенная к основным фондам),

которая в процессе дефектации признана непригодно": для ремон-

та, подлежит списанию.

Списание арматуры производится по акту, оформляемому

в порядке, установленном на предприятии.

4. ТЕХНИЧЕСКИЕ (РЕЬОЬлНИЯ

ПРИ ДЕФЕКТАЦИИ ДЕТАЛЕЙ И УЗЛОВ АРМАТУРЫ

4.1. Корпусные узлы

4.1.1. Характерными дефектами корпусных узлов (корпусов,

крышек, стоек) являются: трещины, коррозионный и механиче-

ский износ, раковины, поры, рыхлости, забоины и деформации

привалочных поверхностей, забоины, срывы, смятие резьб.

4.1.2. Наличие трещин, раковин, снижение прочности вслед-

ствие коррозионного и механического износа выявляются при де-

фектации корпусных узлов перед разборкой методом опрессов-

ки. с внешним осмотром. Величина опрессовочного, давления

(Рпроб) при этом принимается в соответствии с ГОСТ 356—68

или таблицами 5 и 6, приведенными в разделе 7 настоящего «Ру-

ководства».

4,1.3. В сомнительных случаях при выявлении и определении

границ трещин, рыхлостей, пор, раковин применяются цветной и

ультразвуковой методы дефектоскопии.

При наличии видимого коррозионного или эрозионного износа

производится контроль толщины стенок корпусных деталей ульт-

развуковыми толщиномерами («Кварц 6», «Кварц 15»).

Порядок- применения методов дефектоскопии определяется:

при цветном — «Инструкцией по проведению цветного метода

контроля на предприятиях Миннефтехимпрома 18-03-ИК-74;

прм,ультразвучювом — «Инструкцией по ультразвуковому кон-

тролю 'Csspaux соединений и толщинометрии аппаратов и трубо-

проводов 18-01-ИК-72».

4.1.4. Отработка литых изношенных корпусных узлов произво-

дится д, соответствии с требованиями п. 13.51 РУ-75 или по

номограммам (приложение 10), составленным в соответствии с

требованиями этого пункта.

Пр»г узлбвом (обезличенном) ремонте отбраковочная толщи-

на стенки корпуса определяется по условному давлению (Ру) ар-

матуры.

4.1.5. В литых корпусных узлах не допускаются трещины, ра-

ковины, поры. При наличии гнездообразных трещин корпусные

детали выбраковываются » ремонту не подлежат. .

4.1.6. Размеры направляющего выступа (паза) корпуса по ши-

рине. и высоте (глубине), сопрягаемые с направляющими клина,

должны обеспечивать выполнение требований пункта 6.5.

4.1.7. На привалочных поверхностях фланцев шероховатость

должна быть не ниже Ra80(V3), трещины, забоины, задиры и

раковины не допускаются.

4.1.8. Дефектация резьб корпусных узлов производится за-

мерами, осмотром. Геометрия резьб проверяется резьбомерами.

18

4.1.9. Увеличение внутреннего диаметра сальниковой камеры

задвижек и вентилей вследствие износа допускается не более

2 м.м при обеспечении зазора между стенкой камеры и нажимной

втулкой в соответствии с требованиями пункта 6.8.

4.2, Клинья, клапаны, захлопни обратных клапанов,

уплотнительные кольца

4.2.1. Наиболее часто встречающимися дефектами указанных

деталей являются: трещины, раковины, отколы, коррозионный и

механический износ. Выявление дефектов производится осмот-

ром и измерением, а в отдельных случаях — с применением мето-

дов цветной и .ультразвуковой дефектоскопии.

4.2.2. Клинья, клапайы, захлопки (запирающие узлы) с тре-

щинами в эксплуатацию не допускаются.

4.2.3. На уплотнительных поверхностях запирающих узлов

для арматуры с Ду менее 200 мм допускаются без ремонта от-

дельные раковины или группы раковин (не более 3) с диаметром

и глубиной не более 0,5 мм, если расстояние между ними не бо

лее 10 мм. Для арматуры с Ду 200 мм и более требования к уп-

лотнительной поверхности запирающих узлов должны соответст-

вовать п. 6.4 приложения 7. Нарушение «следа-'- (см. и. 6.3 ) от

уплотнительного кольца корпуса при этом должно быть не более

20% по его ширине.

4.2.4. Клинья, клапаны, захлопки подлежат отбраковке в сте-

дующих случаях:

а) Если толщина перегородки (тела) в наименьшем сечении

под действием, коррозии и эрозии уменьшилась и достигла вели-

чины, определяемой по формуле

S-0,55 Ду ]/ Ру з

“ очред.

где S — отбраковочная толщина стенки, см;

Ду — условный диаметр арматуры, ем;

Ру — условное давление, МПа;

Опред. — предельное напряжение, кг/см2 (таблица 24 Ру-75).

Полученный отбраковочный размер ,че должен быть меньше

указанного ниже:

Ду, мм 50 80 100 150 200 250 300 400 500

Предельная

отбраковочная

толщина 4,5 7,0 8,5 12,5 17,0 21,0 25,0 35.5 42.0

б)Если в результате коррозии н эрозии за время работы до

следующего ремонта толщина стенки выйдет за пределы отбра

ковочных размеров.

4.2.5. Зазор между стенками паза г:.тп::.-1 ' лиск;.:’! : т

должен обеспечивать требования пункта 6.6.

4.2.6. Размеры направляющих пазов (выступов) клиньев по

ширине и глубине (высоте), сопрягаемые с направляющими кор-

пуса, должны обеспечивать выполнение требований пункта 6.5.

4.2.7. На резьбе уплотнительных колец, изготовленных из кор-

розионностойких и жаростойких сталей независимо от класса

точности резьбы вмятины, заусенцы, рванины и выкрашивания

не допускаются.

4.3. Шпиндели

4.3.1. Дефектами шпинделей являются глубокие риски, забо-

ины, трещины, отколы, коррозионный и механический износы,

вмятины, заусенцы и выкрашивания. Выявление дефектов про-

изводится осмотром и измерением, а в отдельных случаях —

с применением цветной дефектоскопии.

4.3.2. Трещины на шпинделе, отколы несущих заплечиков го-

ловки щпинделя не допускаются. Износ головки шпинделя

(рис. 4) по диаметру d допускается не более 1 мм. Уменьшение

высоты а заплечика головки шпинделя допускается не более 20%

номинального, размера. Размер в между лысками должен удов-

летворять требованиям пункта 6.6.

4.3.3. Поверхность цилиндрической части шпинделя 1 должна

иметь шероховатость не ниже Ra 1,25 (V7).

4.3.4. На цилиндрической части шпинделя не допускается:

- овальность более 0,1 мм

се^лообразнрсть (неравномерность

диаметров по длине) более 0,1 мм

биение более 0,1 мм .

4.3.5. На ходовой резьбе шпинделя независимо от класса точ-

. поста резьбы вмятины, заусенцы, рванины и выкрашивания не

допускаются. Допускается износ ходовой резьбы не более- 15%

толщины нитки. -. .

4.4. Гайки шпинделей

4.4.1. Дефектами гаек шпинделя являются трещины, отко-

лы, износ рабочих поверхностей, выявляемых внешним осмотром

и измерением

4.4.2. Гайки шпинделя, имеющие трещины, отколы, износы

шпоночных пазов и резьб крепления маховиков, износ трущейся

части, при которых нарушаются требования пункта 4.6.4., выбра-

ковываются.

4.4.3. На ходовой резьбе гайки шпинделя независимо от клас-

са точности резьбы вмятины, рванины и выкрашивания не допуска-

ются. Допускается износ ходовой резьбы не более 10% толщины

нитки.

20

d<

Рис. 4. Шпиндель

задвижки типа ЗКЛ.

4.4.4. Рванины и выкрашивания на поверхности метрической:

резьбы, если они по глубине выходят за пределы среднего диа-

метра и общая их протяженность по длине превышает половину

витка, не допускаются.

4.4.5. Износ шпоночных пазов по ширине не должен превы-

шать величин

ширина паза, мм 3—6 7—10 11—3!’’

увеличение паза по

ширине, мм 0,06- 0,07 0,1

4.4.6. Износ упорного бурта гаек шпинделя не должен превы-

шать 25% от первоначального размера (по чертежу).

4.5. Сальниковые втулки, м-г'овчки.

нажимные фланцы сальников

4.5.1. Сальниковые втулки при наличии задиров, коррозии,

вмятин на внутренней и наружной поверхности глубиной более

0,5 мм ремонту не подлежат. Смещение (эксцентриситет) оси внут-

реннего диаметра втулки относительно наружного диаметра дол-

жно быть не более 0,1 мм.

4.5.2. Откидные болты (шпильки) сальника с изношенной или

сорванной резьбой и погнутые заменяются новыми.

4.5.3. Трещины и отколы в стальных и чугунных маховиках не

допускаются. Увеличение шпоночного паза по ширине не должно

превышать величин:

номинальная ширина паза, мм 3—б 7—10 11—30

увеличение по ширине, мм 0,2 0,3 0,4

4.5.4. Во фланцах сальника трещины и отколы не допускаются.

4.6. Подшипники

4.6.1. В арматуре применяются подшипники качения или

скольжения. В подшипниках качения не допускаются следующие

дефекты:

трещины, выкрашивание .металла;

шелушение металла, чешуйчатые отслоения;

трещины на сепараторе, отсутствие или ослабление заклепок

сепаратора.

4.6.2. При дефектации радиальных (опорных) подшипников

замеряется щупом радиальный aiasop.

Подшипники заменяются, если* радиальный зазор превышает

0,2 мм для подшипников с внутренним диаметром 50 мм и менее

и 0,3 мм для подшипников с диаметром выше 50 мм.

4.6.3. Диаметральные зазоры между гайкой шпинделя и от-

верстием стойки (подшипники скольжения) должны быть не ме

нее 0,2 мм и нс более:

диаметр рабочей части

гайки, мм св. 30 до 50 св. 50 до 80 св. 80 до 120

зазор, мм 0,9 1,0 1,1

4.6.5. После ремонта арматуры подшипники заполняются кон-

систентными смазками типа УС-1 и УС-2 по ГОСТу 1033—73

(УС-1 до температуры--298°К, УС-2 — ниже —298°К).

22

о. r’cAiutis Ak iA. iCii .u'.ilA I Л РЫ

5.1. Общие положения

5.1.1. Арматура в процессе ремонта должна проходить реви-

зию в объеме, предусмотренном в РУ-75.

5.1.2. Материалы изготавливаемых при ремонте деталей по

химсоставу, механическим свойствам и условием применения

должны быть не ниже применяемых в конструкции арматуры.

В приложении 8 приведены материалы, применяемые для из-

готовления основных деталей арматуры.

5.1.3. Основными видами работ при ремонте арматуры явля-

ются:

восстановление изношенных или разрушенных уплотнительных

поверхностей затвора (клин-корпус, золотник-седло);

ремонт корпусов и крышек;

ремонт шпинделей;

ремонт гаек шпинделей;

ремонт втулок сальника и крышки.

5.2. Ремонт корпусов и крышек

5.2.1. На литых стальных корпусных деталях допускается ис-

правление сваркбй:

единичных (до 2 шт.) раковин, пор, трещин, глубоких забоин

на поверхностях привалки фланцев, дефектов на опорных повер-

хностях гнезд под уплотнительные кольца.

Ремонт чугунных корпусных узлов с применением сварки не

---------------------------- ~~ «—-а—-*—».-»

5?2.2. При подоготовке дефектных мест под сварку выполня-

ются следующие требования:

концы трещин перед разделкой засверливаются;

разделке должна производиться механическим способом

(вырубка зубилом, фрезерование и г. п.) до металлического бле

ска, до полного удаления дефекта.

5.2.3. Сварочные работы должны производи г:.ся при положи-

тельной температуре окружающего роздуха и отсутствии сквозия

ков. Сварочный шо& не должен иметь резких переходов к основ-

ному металлу. После проведения сварки поверхности корпусных

узлов должны зачищаться от брызг металла и шлака.

5.2.4. Выбор электродов, необходимость предварительно»о

или сопутствующего подогрева и термообработки при ремонте

корпусных деталей сваркой проводится по табл 29 РУ-75.

5.25. Контроль качества сварных швов про>’.->."здптсн ьг

ГОСТ 3242 -69, ГОСТ 14782—70 и ГОСТ 18442- -73 На поверлно

сти сварных швов деталей арматуры, рабои<^,мс.. ним

до 6,4 МПа и температуре до 573° К, допускаются:

одиночные поры и шлаковые включения размером до 10% от

толщины свариваемого металла, но не свыше I мм, в количестве

не более 3 на каждые 100 мм шва.

На поверхности сварных швов деталей арматуры, работаю-

щей под давлением свыше 6,4 МПа и температуре выше 573° К

при толщине стенки до 15 мм, наличие дефектов не допускается.

При толщине стенки свыше 15 мм допускаются поры и шлаковые

включения размером до 4% от толщины свариваемого металла,

но не свыше 1 мм, в количестве не более 2 на 100 мм длины шва.

Допускается вырубка дефектов сварных швов с последующей за-

варкой и контролем качества.

5.2.6. Правка корпусов и крышек, имеющих деформацию, не

допускается. ч

5.2.7. Мелкие (до 0,5 мм) забоины, вмятины, риски на прива-

ленных поверхностях фланцев устраняются зачисткой, шабровкой

или опиловкой.

5.2.8. Незначительные забоины на резьбах устраняются опи-

ловкой и зачисткой. При срывах, смятии резьб на больших пло-

щадях, нарушении геометрии, резьбы в корпусных деталях (под

уплотнительные кольца) восстанавливаются методом наплавки с

последующей обработкой. Допускается восстановление внутрен-

них резьб (под шпильки, пробки и т. д.) рассверливанием (рас-

тачиванием) с последующей нарезкой резьбы ближайшего боль-

шего размера.,

5.29. Поверхности уплотняющего кольца корпуса, сопрягае-

мые с запирающим узлом (уплотняющая поверхность) и с корпу-

сом (опорная поверхность), должны притираться и иметь шерохо-

ватость Ra 0,08 (V10).

Установка прокладок под опорную поверхность уплотняющего

кольца не допускается.

5.2.10. При наличии дефектов на уплотнительных поверхно-

стях колец корпусов свыше 0,5 мм допускается ремонт их методом

наплавки.

Наплавку уплотнительных поверхностей корпусов рекоменду-

ется производить на установке для автоматической наплавки в

соответствии с инструкцией (приложение 7).

Наплавка вручную производится электродами типа

Э-10Х25Н13Г2 (ЭА-2) марок ОЗЛ-6, ЦЛ-25 (ГОСТ 10052—75)

в следующих режимах:

диаметр электрода, мм 3 4

ток, ампер 60—90 120—150

Электроды перед наплавкой рекомендуется прокаливать при

температуре 573—623° К в течение 1—1,5 часов.

5,2.11, Проточка наплавленного металла производится на стан-

24

ний (черт. П2.00.00, П4.00.00, СМ56.00.000), притирки - на сган-

не СС-4А.

5.2.12. Угол уплотнительных поверхностей клиньев задвижек

должен соответствовать углу поверхностей колец в корпусе за-

движки. Проверка сопряжений уплотнительных поверхностен

производится при сборке арматуры в соответствии с пунктом 6.3.

Таблица 3

Материал уплотнительных колец

- и его условное обозначение

Материал уплотнительных Условное обозначение

поверхностей в маркировке арматуры

Латунь, бронза

Монель-металл

Коррозионностойкая (нержавеющая)

бр .

мн

нж

нт

бт

ст

ср

сталь

Нитрированная сталь

Баббит

Стеллит

Сормайт

5.2.13. Условное обозначение материалов уплотнительных ко-

лец корпуса приведено в табл. 3.

5.3. Ремонт клиньев, клапанов и захлопок

5.3.1. Трещины, раковины, отколы, коррозионный и механике

ский износ и другие дефекты на стальных деталях могут устра-

няться сваркой при выполнении требований пунктов 5.22—5.2.5.

5.3.2. Уплотнительные поверхности запирающих узлов А

(см. рис. 5) должны притираться и иметь шероховатость

Ra 0,08(V10).

Уплотнительные поверхности при наличии дефектов в виде ри-

сок, раковин, коррозионного или механического и ;чоса при глубине

дефекта не более~0,5 мм ремонтируются шлифрцкой 'с последую-

щей притиркой. ""

При глубине дефектов более 0,5 мм ремонт производится про- .

точкой, наплавкой (яри необходимости), проточкой наплавленной

поверхности, шлифовкой и притиркой.

5.3.3. Наплавку уплотнительных поверхностей клиньев саль-

ных задвижек рекомендуется производить на установке для авто-

матической наплавки в соответствии с инструкцией (приложе-

ние 7). При наплавке вручную рекомендуется нрнмеплп.

электроды типа Э-24Х12-40 марк” ПН-5 1 г»0“ 1—7"1 с пп17.

варительным и сопутствующим подогревом (573—623е К) и по-

следующей термообработкой: отжиг при температуре 1043—

1055° К, выдержка 3 часа, охлаждение со скоростью 30—40 град/ч.

Допускается производить наплавку электродами типа

Э-10Х25Н13Г2 (ЭА-2) марок ОЗЛ-6, ЦЛ-25 без термообработки

(для марки стали 15ХМ; Х5М необходим предварительный подо-

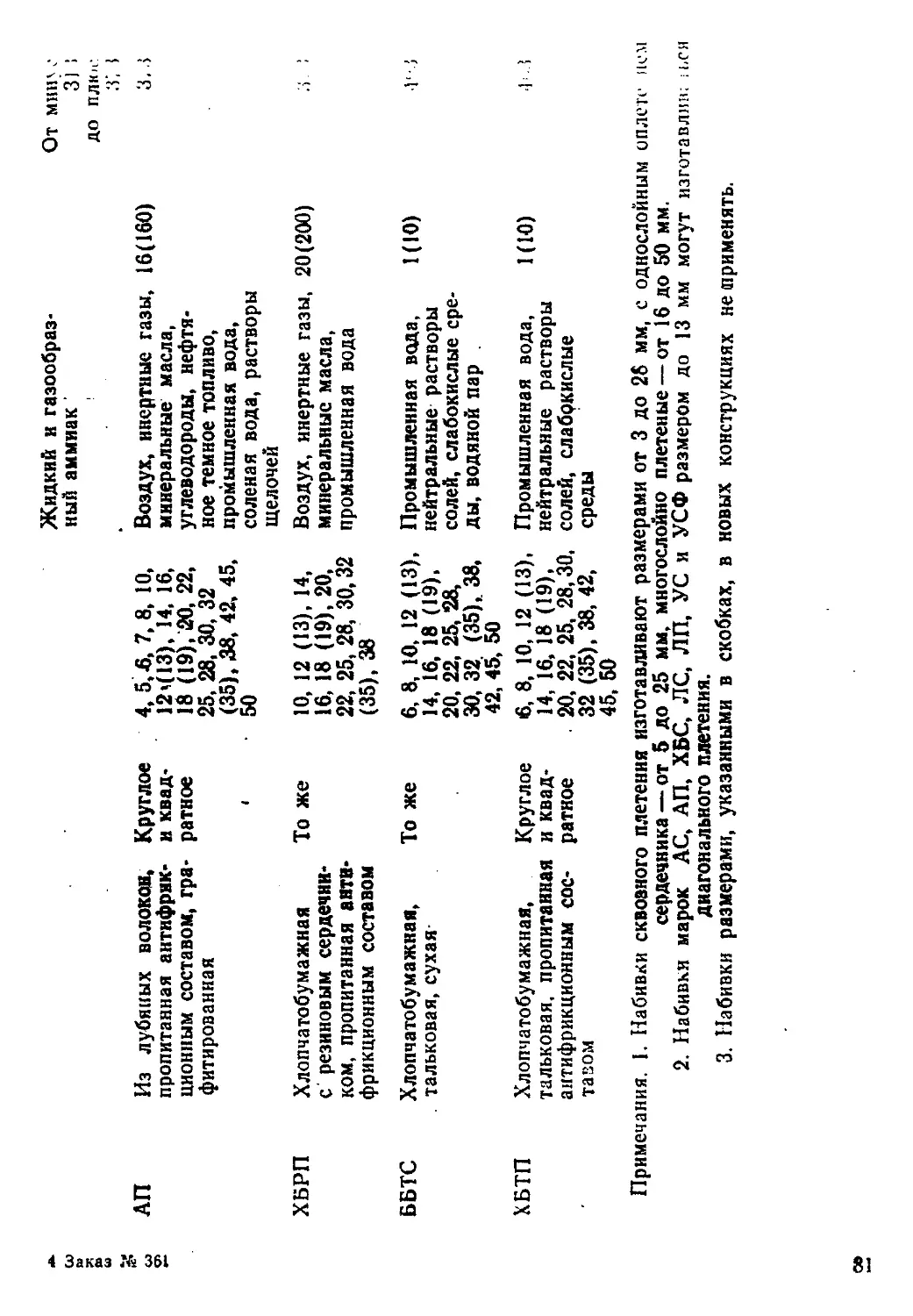

Рис. 5.' Забирающие узлы:

а) клипа, б) клапана.

грев до Т = 573—623°К). Рекомендуемые режимы наплавки и про-

калки электродов приведены в пункте 5.2.10.

5.3.4. Проточка наплавленной уплотнительной поверхности про-

изводится на горизонтально-фрезерном станке (приспособление

СМ 56.00.00.000), на токарном станке (приспособления П8.00.00,

П9.00.00) или расточном, притирка — на станке для механической

притирки плоских поверхностей (черт. С1.00.00А).

5.3.5. После окончательной обработки высота уплотнительной

поверхности клина, клапана над телом детали должна быть не

менее С=2 мм (рис. 5).

Ширина уплотнительной поверхности клина должна быть не

26

,иси<<' .... ...... -->i.... .. .......4.<

корпуса.

5.3.6. Сопряжение уплотнительных поверхностен после ремон-

та должно удовлетворять требованию пункта 6.3.

5.4. Ремонт шпинделей

5.4.1. Риски, задиры, забоины на цилиндрической части шпин-

деля 1 (см. рис. 4) глубиной не более 0,5 мм устраняются шлифо-

вкой. При удалении дефекта шлифуется цилиндрическая часть

шпинделя и поверхность ходовой резьбы к изготавливается гайка

с ремонтными размерами.

После окончательной обработки должны быть- выполнены

требования пункта 6.7.

5.4.2. Незначительные заусенцы и вмятины на ходовой резь-

бе шпинделя глубиной не более 0,5 мм допускается устранять за-

пиловкой и зачисткой.

5.4.3. Биение шпинделя, превышающее величину, указанную

в пункте 5.3.4, устраняется механической правкой в центрах то-

карного станка.

5.5. Ремонт гаек шпинделей,

втулок сальника и крышки

5.5.1. Незначительные заусенцы и вмятины глубиной не более

0,5 мм на ходовой и метрической резьбе гайки шпинделя допуска-

ется устранять запиловкой и зачисткой.

5.5.2. При износе шпоночного паза допускается увеличение

его ширины не более чем на 10% с изготовлением нестандартной

шпонки или изготовление нового паза под углом 90—120°, по от-

ношению к старому с сохранением размеров и допусков по

чертежу.

5.5.3. Незначительные дефекты (задиры, вмятины, коррозия)

глубиной менее 0,5 мм на внутренних поверхностях втулок саль-

ника и крышки и на наружной поверхности втулки сальника уст-

раняются запиловкой и зачисткой.

5.5.4. Зазоры в сопряжениях «сальниковая камера — нажим-

ная втулка» и «шпиндель — нажимная втулка» в соответствии с

требованиями пунктов 6.7 и 6.8 должны обеспечиваться изготов-

лением нажимной втулки.

6. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ПРИ СБОРКЕ

6.1. Перед сборкой исе детали должны быть очищены- от за-

грязнения, заусенцы сняты и острые кромки притуплены.

6.2. После ремонта (наплавки, проточки, пригирки) уплогна-

тельные поверхности колец корд\с- .«..ын.; ди...Лии. ... „тьея

в соответствии с рис. 6а. Допускается смещение клина вверх. При

этом наименьшая ширина сопряжений не должна быть не менее 0,2

ширины уплотнительной поверхности кольца корпуса а (рис. 66).

6.3. Отпечаток поверхности уплотнительного кольца корпуса

на уплотнительной поверхности клапана, захлопки («след»), по-

Рис. 6. Предельные положения уплотнительных

поверхностей клина и корпуса задвижки пос-

ле ремонта;

а) —нижнее положение клина;

б) —верхнее допустимое положение клина.

лучаемый при проверке в сборе, должен быть непрерывный по

всей окружности и располагаться концентрично, а на клиньях за-

движек— в соответствии с требованиями пункта 6.2. Проверка со-

пряжения уплотнительных поверхностей производится в сборе

«на просвет» или «по следу» (по отпечатку).

6.4. Угол уплотнительных поверхностей задвижек и обратных

поворотных клапанов (вертикальная ось корпуса, клина — повер-.

хность уплотнения) после механической обработки должен быть

в пределах 5°±30'.

6.5. Зазор между выступом (пазом) клина задвижек н пазом

(выступом) корпуса должен обеспечивать полное прилегание уп-

28

зазора должна быть:

по ширине паза — не менее 1.3 .мм и не более 2.0 мм;

по глубине паза — не менее 2 мм и не более 3,5 мм.

При закрытом затворе зазор по ширине паза должен быть обеспе-

чен с обеих сторон.

6.6. Зазор между пазом клина и лысками шпинделя должен быть,

равен 1 мм на сторону. Допускается увеличение этого зазора вслед-

ствие износа до 2 мм на сторону.

6.7. Зазоры сопряженных поверхностей шпиндель — втулка

сальника, шпиндель — втулка крышки должны быть не более:

шпиндели, мм до 30 30—50 50—80

зазор, мм

(на диаметр) -1’4 1,5 2,0

6.8. Зазор между стенкой сальниковой камеры и нажимной

втулкой сальникового уплотнения должен быть не менее 0,2 мм

для всех диаметров задвижек и не более 0,85 мм для задвижек

диаметром до 15 мм и не более 1,2 мм для задвижек диаметром

более 150 мм.

6.9. Рзамер отверстия упорного бурта сальниковой камеры

должен обеспечивать радиальный зазор между шпинделем и упор

ным буртом 1 мм.

6.10. После окончательного уплотнения сальниковой набивки

втулка сальника должна войти в камеру не менее чем на 5 мм,

но не более чемна 30% своей высоты. Затяжка сальпй^гДсйж-

на обеспечивать^герметичность и в то же время не должна пре-

пятствовать свободному движению перемещающихся детален

(шпиндель, шток и др.).

6.11. В собранной арматуре все гайки должны быть затяну-

ты равномерно. Затяжка гаек не должна вызывать перекоса сое-

диняемых деталей, влияющего на работоспособность арматуры.

Концы шпилек должны выступать из гаек в пределах 1—3 ниток.

6.12. Перед сборкой уплотнительные поверхности Ъ смазочные-

каналы иг пробке трехходового крана типа КТРП-100-25 должны

быть очищены от загрязнений, насухо протерты п затем смазаны

тонким слоем уплотнительной смазки. Уплотнительная смазка

должна быть заложена в полость над пробкой. В качестве уплот-

нительной следует применять смазку ЛЗ-162 (ТУ 38- '01—315—

72) Ленинградского нефтемаслозавода~им. Шаумяна. Замена этой

смазки другими недопустима.

6.13. По окончании сборки регулирующий винт пробки необ-

ходимо затянуть до отказа и потом повернуть назад на 'Доборо-

та в целях достижения нормального эксплуатационного’'''зазора.

6.14. Перед окончательным испытанием арматур* должна

быть полностью укомплектована.

7. ИСПЫТАНИЕ '.РМЛТУРЫ

7.1. Арматура после ремонта должна быть подвергнута сле-

дующим испытаниям:

на плотность и прочность всех деталей, находящихся под дав-

лением; '

на герметичность соединений, сальниковых—уплотнений и за-

твора-— r-zzz=====^

--''Т2. Испытание на прочность и плотность материала и герме-

тичность арматуры должно проводиться при постоянном давле-

нии в течение времени, необходимого для осмотра арматуры.

7.3. Испытание на прочность и плотность материала армату-

ры должно нроводиться водой давлением Рпр. (табл. 4 и 5).

Испытание на прочность и плотность материала арматуры в

собранном виде производится при открытом на 20—30% затворе.

При испытании пропуск или «потение» через металл не допуска-

ется. Детали, в которых течь или «потение» через металл исправ-

лены заваркой, должны быть подвергнуты повторно гидравличе-

скому испытанию давлением Рпр.

При гидравлическихиспытаниях должно быть обеспечено вы-

теснение воздуха из внутренних полостей испытываемых узлов.

Жидкая среда, оставшаяся после испытания, должна быть

дат-

7.4. Испытание арматуры на герметичность должно прово-

диться водой давлением Ру (табл. 5).

Стальная арматура для газообразных, взрывоопасных, легко-

’воспламеняющихся и токсичных сред должна испытываться воз-

духом давлением 0,6 МПа (6 кгс/см2), есди^в проекте отсутству-

ют указания^о величине давления пневмоиспытанйяГТёрметич-

ность проверяется наливом воды на затвор. Пневмоиспытание

может проводиться только после испытания арматуры на проч-

ность и плотность.

7.5. При испытании на герметичность сальникового уплотне-

ния задвижек и вентилей подъем и опускание затвора произво-

дится на весь рабочий ход. Испытание на герметичность верхнего

уплотнения задвижек (при е!'о наличии) производится пои отсут-

ствии сальниковой набивки и при двукратном подъеме и опуска-

нии шпинделя.

7.6. Испытание на герметичность затвора должно произво-

диться в одном из рабочих положений арматуры. Испытание про-

изводится при двукратном подъеме и опускании затвора на 30%

рабочего хода. При эгом смазка уплотни;единых поверхностей

затвора не допускается.

7.7. В зависимости от назначения арматуры и предъявляемых

к ней тоебований устанавливаются три класса герметичности за-

творов. Нормы герметичности затворов должны соответствовать

30

Табл «ца

Избыточные давления для арматуры и соединительных частей трубопроводов из сталей в МПа

Группы стали

Наименование Обоз каче- ние Марки стали 1 гост . Наибольшая температура среды в СК***

Углеродлетая С Сталь 3 380—71

(С<03) Сталь 10, 20,

25 1050—74 473 523 573 623 673 698 708 718 723 — — - -

20JI, 25Л 977—75

Марганцовистая Г 15ГС*. 16ГС,

и кремнемяр- • 20ГСЛ 977—75 473 523 573 623 673 698 708 718 728 - - — -

ганцовая

Хромокремнемар- ХГ 14ХГС 19281-73 473 523 593 643 — — — — — - - - -

ганцовая

Хромомолибдено- MX 12МХ 5949 -75 473 593 723 763 773 783 788 793 803 -----

чая

Хрсмомолибдено- ХМ 15ХМ 4543-71 473 593 723 763 773 783 788 798 308 818 — —

вая 20ХМЛ 977—75

Хромомолибдене- ХМФ 12Х1МФ

ванадиевая 20ХМФД* 5949-75 473 593 723 783 793 803 813 823 833 843 - - -

15Х1М.Ф*

15Х1М1ФЛ -

Хром-питяновая Х5Т Х5ТЛ* 473 598 663 698 — — — — — — — .. ...

>'.лмоыолибдено- Х5 Х5МЛ* 479 598 663 703 723 743 763 773 783 793 803 813 823

в.-; я ь тремозоль- Х58Л*

фрамовая

Хромовольфраме- ХБ Х8ВЛ* 473 598 663 703 ?23 743 763 773 788 798 813 823 8зх

, в а я

Хрл’омолибдено- ХФ ХЗМВФ 200

вольфрамована- 473 523 713 74S 78з -' — - - — — - -

диевлп •

Хромсникелттита- XII Х18Н10Т 5632-72

лова я и хромо- XI8HI2T

лчке.'гвальфра- 1Х14Ж4В2М

10Х18Н9Л 2i.7u-77 473 573 673 753 793 833 863 883 903 9 Ю 933 948 963

1ОХ18Н414Л

1 , >WI ...miii.l I .

Рабочее давление (Рраб)

0,10 0,20 0,10 0,09 0,08 0,07 . 0,06 0,06 0,05 0,05 — —

0,25 0,40 0,25 0,22 0,20 0.18 0,16 0,14 0,12 0,11 0,10 0,09 0,08 0,07 0,06 0,06

0,40 0,60 0,40 0,36 0,32 0,28 2,5 0,22 0,20 0,18 0,16 0,1,4 0,12 0,11 0,10 0,09

0,60 0,90 0,60 0,56 0,50 0,45 4,0 0,36 0,32 0,28 0,25 0,22 0,20 0,18 0,16 0,14

1.0 1,5 1,0 0,90- 0,80 0,70 0,64 0,56 0,50 0,45 0,40 0,36 0,32 0,28 0,25 0,22

1.6 2,4 1,6 1,4 0,125 1,1 > 1,0 0,90 0,80 0,70 0,64 0,56 0,50 0,45 0,40 0,36

2,5 3,8 2,5 2,2 2,0 1.8 1.6 1.4 1,25 1,1 1,0 0,90 0,80 0,70 0,64 0,56

4,0 - 6,0 4,0 3,6 . 3,2 2,8 .... 2.5 ' 2,2 2,0 . 1,6 1.6 1.4 1,25 1,1 1,0 0,90

6,4 9,6 6,4 5,6 5,0 4,5 4.0 3,3 3,2 2,8 2,5 2.2 2,0 1,8 1,6 1,4

8.0 12,0 8,0 7,1 6,4 ' S3 • ' 5,0 4,5 4,0 3,6 3,2 2,8 2,5 2,2 2,0 1,8

10.0 15,0 10,0 9,0 8,0 7,1 6,4 5,6 5,0 4.5 4,0 3,6 3,2 2,8 2,5 2,2

12,5 18,8 12,5 11,2 10,0 9,0 8,0 7,1 6,4 5,6 5,0 4,5 4,0 3,6 3,2 2.8

jeja 24,0 16,0 14,0 12,5 11,2 10,0 9,0 8,0 7,1 6,4 5.6 5,0 4,5 4,0 3,6

* Марки стали, обозначенные звездочкой, должны применяться по технической документации, утвержд иной

в установленном порядке.

** Указанные обозначения группы стали установлены только для применения в рамках данного стандарта.

**” Первая ступень рабочего давления распространяется на отрицательные температуры среды не ниже nine

293° К.

Примечания.

1. В технически обоснованных случаях допускается применение других марок сталей с механическими свойст-

вами и характеристиками прочности, обеспечивающими работу арматуры и соединительных частей трубопро одов

в пределах давлений и температур, указанных в таблице.

2. Значения предельных температур для сталей марок Х5ТЛ, Х5МЛ, Х5ВЛ, Х8ВЛ установлены для случая при-

менения их в нефтеперерабатывающей промышленности с учетом огнеопасности и взрывоопасности прово.' имой

среды.

3. При применении стали группы ХН в нефтеперерабатывающей промышленности при температуре среды нише

723° К ступени условных и рабочих давлений допускается применять по технической документации, утвержд> иной

р установленном порядке

из бронзы** и латуни'"*, МПа

Ру Р проб Р раб при наибольшей температуре среды, ’’К

393*** 473 523

0,1 0.2 0,1 0.1 0,07

0,25 0.4 0,25 0,2 0,17

0,4 0,6 0,4 0.32 0,27

0,6 0,9 0,6 0,5 0,4

1.0 1,5 1.0 0,8 0,7

1,6 2,4 1,6 1,3 1.1

. 2,5 3,8 2,5 2,0 1,7

-4,0 6,0 4,0 3,2 2,7

6,4 9,6 6,4 ' 1 —

10,0 15,0 10,0 — —

! * Извлечение из ГОСТа 356—68.

** По ГОСТу 613—79 Cl—1—80.

i *** По ГОСТу 17711—72.

; **** Первая ступень рабочего давления распространяется на отрицательные

Температуры не ниже —393? К. Примечание для бронз, у которых -кривая измене-

ния расчетной прочности характеристики при температуре до 523° К аналогична

Кривой для углеродистой стали, допускается применять дгвления, указанные

в табл, для углеродистой стали, при температуре среды до 523° К.

Т я б л н ц а 6

Нормы герметичности затворов при испытании вентилей водой

Условный проход Ду, ММ Пропуск воды, см3/мин, для вентилей классов герметичности

1 1 2 | з

50 0,02 0,05 0.2

65 0,03 0.08 0.3

80 0,04 0,10 0,4

100 С,05 . 0,15 0,5

125 0,0с 0,2 0,6

150 0,1 0,25 1,0

200 0.15 0,4 • ,5

250 0,2 0,6 2,0

300 0,25 0,8 2,5

250 0,3 1,0 3.0

400 0.4 1,25 4,0

Заказ .V» 361

Т а б

Нормы герметичности затворов при испытании

запорной арматуры (кроме вентилей) водой

Условный Пропуск воды, см3/мин, для запорной арматуры (кроме вентилей) классов герметичности

проход Ду, мм 1 | 2 3

50 0,06 0,18 0,6

65 0,09 0,25 0,9

80 0,11 0,35 1,1

100 0,16 0,50 1,6

125 0.22 0,65 2,2

150 0,3 0,9 ' 3

200 0,45 1,3 4,5

250 0,65 2,0 6,5

300 0,8 2,5 8

350 1.1 3,5 11

400 4,3 4,0 13

Таблица

Нормы герметичности затворов запорной арматуры,

кроме вентилей при испытании воздухом

Пропуск воздуха, см3/мин, при условном

давлении Ру, МПа (кгс/смг)

Н.сс

со -

1 9S 4 б - 7 10 15 24 35 60 90 . 130

50 II 12 15 - 20 30 45 70 100 180 250 400

I'- 4 6 8 . - ю 15 24 32 50 90 130 200

65 ll 12 18 25 30 45 70 100 150 250 400 600

IX 6 8 10 413 20 30 45 65 120 170 260

80 11 - № 26 30 —40 60 90 140 200 350 500 800

I g 11 15 20 30 45 60 100 150 250 400

100 II 25 35 .45 60 90 140 180 300 450 800 1200

I 10 15 21 26 40 60 90 130 220 350 55С

123 п 30 45 60 80 120 180 250 400 700 1000 1500

I 15 22 30 40 55 90 120 180 300 500 700

150 11 45 60 90 120 150 250 350 550 900 1500 2000

1 20 30 40 55 80 120 180 270 450 700 1100

200 II 60 90 120 150 250 350 550 800 1400 2030 30001

I 30 45 60 80 120 180 250 400 650 1000 1500

250 11 90 140 180 250 350 550 800 1200 2000 3000 4500

I 40 60 85 ПО 160 250 350 550 900 1300 2200

300 II 120 180 250 350 500 800 юоо 1500 2500 4000 650С

I 50 70 100 130 200 300 450 700 1200 1700 260С

350 II 150 200 300 400 600 900 1400 2000 3500 5000 soon

400 I 60 90 120 150 230 350 500 800 1300 2000 зоос

и 180 250 350 450 800 1000 1500 2500 4000 6000 9оо;

34

I Нормы герметичности затворов вентилей

при испытании воздухом

Условный проход Ду, мм Классы герме- 1 ТИЧНОСГИ 1 Пропуск воздуха, см’/мпн., при условном давлении Ру, МПа (кгс/см:)

0,1 (1,0) 0,25 (2,5) 0,4 (4) о ’ (01) 0‘1 1,6 (16) 2.5 (25) 4,0 (40) 6,4 (64) | (001) 0*01 (091) 0*01

I 0,7 » 1.5 2 3 4 7 10 17 26 30

50 II 2,5 3,5 4,5 6 9 13 20 30 50 80 120

65 I 1,-’ 1.5 о 3 4 7 10 15 25 40 55

II 3.5 5 7 9 13 20 30 45 80 120 180

80 I 1,5 2 3 4 6 8 13 20 35 50 70

II 4,5 7 9 12 18 25 40 60 100 150 250

100 I 2,5 3 4 6 9 13 i8 30 45 70 120

II 7 10 13 18 25 40 50 90 130 220 360

125 I 3 4 6 8 12 18 25 35 65 100 170

II 9 13 18 25 35 50 80 120 200 300 450

150 I 4 6 9 12 16 25 35 50 90 150 200

11 13 18 25 35 45 ~ 80 100 150 250 450 600

.200 1 6 9 12 16 25 35 50 80 130 200 320

п 18 25 35 45 75 100 160 250 400 600 ООО

250 I 9 13 18 25 35 50 70 120 200 300 450

II 25 40 50 75 100 160 200 350 600 900 1200

300 I 12 18 25 30 45 70 100 150 250 400 600

II 35 50 75 100 150 200 300 450 750 1200 2000

350 I 15 20 30 40 60 90 120 200 350 500 750

11 45 60 90 120 180 250 400 600 1000 1500 2000

400 I 18 25 35 45 65 100 150 250 400 600 900

II 50 75 100 130 200 300 450 800 1200 1800 2500

Примечания. 1. Нормы герметичности затворов арматуры, указанные а таб-

лицах, устанавливают допустимый пропуск испытательной среды

при приемно-сдаточных испытаниях условным или рабочим

давлением при температуре испытательной среды 293± 283°К.

2. Нормы герметичности затворов при испытании запорной арма-

туры керосином—в 1,5 раза меньше, указанных в табл. 6 и 7,

но не менее 0,01 см’/мин.

3. Погрешность измерений величины пропуска должна не превы-

шать: ±0,01 см3,'мни —для пропуска до 0,1 ему мин. 10%—

для пропуска свыше 0 i см ’/мин.

>ри испытании подои табл. С. и 7, при испытании воздухом --

аб.т. 8 и 9.

При обезличенном ремонте (узловой метод) для арматуры на

>У=^20,0 МПа нормы герметичности принимаются не ниже клас-

а 1.

7.8. При испытании задвижек со сплошным клином и шибер-

ных (однодисковых), а также задвижек с другими конструкциями

атворов, не имеющих отверстий с пробками заглушкам’: и

рышке или корпусе, среда под давление.^ должна подаваться

поочередно с каждой стороны пплх^тп -идвижки. с предвапите.чь

ным выравниванием давления на входе и во внутренней пояс

сти. При испытании двухдисковых задвижек и клиновых с упру

гим клином, имеющих отверстия с пробками-заглушками в крыш

ке или корпусе, допускается подача среды под давлением в

внутреннюю полость на диски или клин.

7.9. Задвижки и вентили, имеющие приводы, должны испиты

ваться на герметичность затвора со штатным приводом.

7.10. При испытании на герметичность обратных клапана

среда должна подаваться на клапан. При испытании вентилей сред

может подаваться на клапан или по стрелке на корпусе вентил

(указано на чертеже).

7.11. После завершения испытаний жидкая среда должк

быть полностью удалена из арматуры.

8. МАРКИРОВКА, ХРАНЕНИЕ

8.1. При индивидуальном методе ремонта маркировку арма!

туры производить в соответствии с РУ-75. Выдача арматуры в

технологическую установку производится после окончания р<

монта.

8.2. После ремонта и испытания арматуры при узловом мете

де данные о проведении ремонта заносятся в ремонтный жypнaJ

Рекомендуемая форма журнала приведена в приложении 1. Рею

„мгалуемая, маркировка арматуры в специализированной маете!

'стой прямДеИа на рис.?7. I

- 8.3. Отремонтированная арматура подвергается консервацш

резьба шпинделей и ходовых гаек — солидолом марок УС-1, УС

пр ГОСТу 1033 — 79 или подобными им; '

уплотняющие поверхности и клина —антикоррозионной сма]

Кой. марки ПВК по ГОСТу 19537—74 или подобными ей.

< 8.4. Арматура, отправляемая на склад, комплектуется по ра

мерам и укладывается в контейнеры. Укладку в контейнеры пр|

изводить согласно схемам, приведенным в приложении 3. П||

укладке необходимо соблюдать меры предосторожности, искл«

чающие повреждение арматуры.

8.5. Арматура хранится на складе в контейнерах на стеля!

жах, обслуживаемых краном-штабелером.

8.6. Надежная эксплуатация отремонтированной арматуры П

рантируется при соблюдении требований РУ-75 (раздел 7) и те1

нической документации (паспорт) на арматуру. ,

36

7

I еионлпмое’ клей-

ме нонооитеа

один роз при

„броом поступле-

нии ормотуеы b

специализирован-

ную масгпеосмую

и б поамедиющие

ремонты очмоту-

ыписыЬоето»

Ь ррмомтноммю-

нале под этим

клеймом. ’

&Ш.

Рис. 7. Рекомендуемая мар-

кировка арматуры после ре-

I монта

1) нанесение клейма на

Г корпусе арматуры:

И — место расположения ре-

монтного клейма; 2—место

>асположения заводского

щейма; 3 — бирка-указа-

тель типа прокладки;

f) содержание ремонтного

клейма;

|) размеры бирки-указате-

ля.

зод нанесение клейма

помдюбыи номер арматуры

алюминий S*Q5-!mm

Пеииея о8в*мчения;

ПП-проклчдка.

порончто8оя

ИЛ -прокладка.

олкл»’ме&а>

ПАЯ-прокладка,

асоо-алюмчнебо»

и т д

МбР»9-мта.гЛмя>ч

клейко аппвтк

6

ЛИТЕРАТУРА

I. Правила безопасности при эксплуатации нефтегазоперераСатыаающих за-

юдов (ПТБ НП-73). М., ЦНИИТЭнефтехим, 1971.

/ 2. Правила безопасности во взрывоопасных, и взрывопожароопасных хими-

Кских и нефтехимических производствах ПБВХП-74.

3. Правила устройства и безопасной эксплуатации трубопроводов для го-

мочих, токсичны:; и сжиженных газов (ПУГ-Ч9). М., Недра, 1970.

4. Руководящие указания по эксплуатации, ревизии, ремонт и отбраковке

Гсхиологических трубопроводов (РУ-75). 11ВФ ГрозНИП. М . Химия, 1976.

5. Нормативы по отбраковке, надлогу и методам ревизии оборудования неф-

геперерабатывающпх и нефтехимических производств. ВНИИнефтемаш, 197'2.

:. 176.

6. Руководство по ремонту пароводяной ар.матхры на высокие, сверхвьч-о

сие параметры. ОРГРЭС, М., 1975.

, 7. Инструкция по применению цветного метода контроля на предприятиях

i лавнефтехимпрома 18-03-ИК-74.

8. Инструкция по ультразвуковому контролю сварных соединелий и то.тщй-

юметрии аппаратов и трубопроводов 18-01 -ИК-72.

, 9. Инструкция по ремонту пароводяной арматуры Волгоградского ЭРП.

-пецэнергоремонт. Волгоград, 1974.

, 10. Промышленная трубопроводная арматура. М., П!1НТИХ11МНефте'1Л1:‘.

чаталог, т. 1, 1972, с. 189; т И, 1969, с. 183.

37

И. С. .4. Бабусенко, В. .1, Сг. - с . : ;• •- ;г. м.иипн

М., Колос, 1977, с. 272.

12. Гуревич Д. Ф. Расчет и конструирование трубопроводной арматуры. Л.

Машиностроение. 1969, с. 888, ил. 540.

13. Имбрицкий М. И. Краткий справочник по трубопроводам и арматур,

М;, Госэнергоиздат, 1962, с. 352. I

14. А. Н. Лейбо, Э. Б. Хесан, Я. С. Черняк. Справочник механика нефтепер

рабатывающего завода. М.,' Гостоптехиздат, 1963, с. 801.

15. Е. Б. Крутоус, М. И. Некрич. Техника мойки изделий в машиностроени

М., Машиностроение, 1969, с. 237.

16. Ю. А. Пертен. Механизация и автоматизация складов штучных грузы

Л., Машиностроение, 1972, с. 200.

17. М. И. Севастьянов. Ремонт и эксплуатация технологических трубопров^

дов в химической, нефтяной й газовой промышленности. Химия, 1966, с. 244, ]

18. Н. Ф. Тельнов. Технология очистки и мойки сельскохозяйственных. mi

шин Колос, 1973, с. 295. I

19. А. Ф. Понгилъскай:Слеа^ь по -ремонту трубопроводов и пароводяна

арматуры. М., Профтехиздат, 1964. 1

20. ГОСТ 1779—72. ШнурЫ асбестовые. М., Государственный комитет ста!

дартов Совета Министров СССР, 1972. i

21. ГОСТ 9064—75; ГОСТ 9066—75; 'ГОСТ 20700—75. Шпильки, гайки ]

шайбы 'Для фланцевых соединений с температурой среды от О до 650° ,С. М

Государственный комитет стандартов Совета Министров СССР, 1975. !

22. ГОСТ 9544—75. Арматура трубопроводная запорная. Нормы герметична

сти затворов. М., Государственный комитет стандартов Совета Министров ССС|

I960. , .

231 ТОСТ 9467—75. Электроды покрытые металлические для ручной дугова

сварки конструкционных н теплоустойчивых сталей. Типы. М., Государственны

комитет стандартов Совета Министров СССР, 1975;

24. ГОСТ 5762—74. Задвижки на условное давление Ру 20,0 МПа. Общ!

технические требования. М., Государственный комитет стандартов Совета Миш

стров СССР, 1974. J

’й' 2&..'1в№^|^ШЙ£Й»рных соединений, методы контроля качеств

М, Тосуд. комитет стаидарт<» Совета Министров СССР, 1970. ;

26. ГОСТ 356—68. Давления условные, пробные и рабочие для'арматур

к соедииительныТ частей трубопроводов. М., Госуд. комитет стандартов Сове!

Министров СССР, 1969. I

. 27.Отчет по теме ф, Разработка технологии централизованного pi

Монта запорной арматуры нОредприятии п/я А-1053. Волгоград, 1974.

28. Отчет но тфсе ф. в?^Й-. Исследование, выбор, разработка эффективна

средств механизации ревгоМЙжжборудования предприятий организации Минне!

техимпрома СССР. Волгоград, НВФ Гроз'НИИ, 1971. ’

29. Справочник. Детали машин под редакцией Н. С. Ачеркана, т. 2. М., Ml

шиностроение, 1968, 407 с.

30. Материалы типовых расчетов арматуры центрального конструкторско!

бюро арматуростроения. Л„ Знамя труда, 1978. 445 с.

31. Г. С. Хованский. Основы номографии. М., Наука, 1976, 352 с.

32. ГОСТ 5761—65. Арматура трубопроводная общего назначения. ВентШ

на условное давление Ру^20,0 МПа. Технические требования.

38

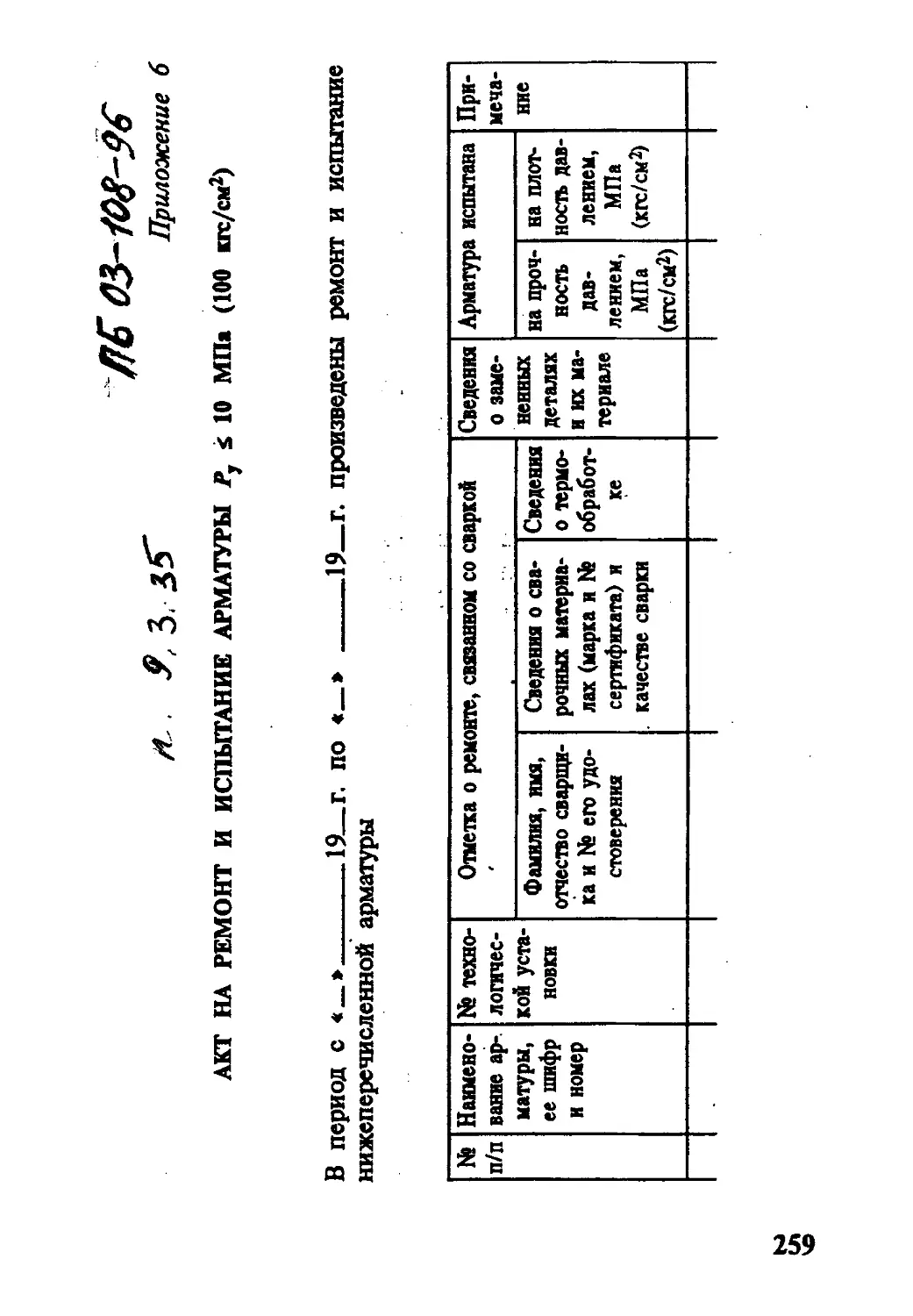

Дата ре- мон- та

Наименование и номер * арматуры в соответствии с клеймом i

Дух Ру

Материал корпуса

•Ф., И., О. сварщика и № его удостоверения Отметка о ремонте, сбязанно^ со сваркой

Сведения о сварочных материалах (марка и № сертификата) и качество сварки

Сведения о термо обработке

Сведения о замененных деталях и их материал

на прочность давлением Рат Арматура испытана

на плотность давлением Рат

Тип прокладки

Строительная длина

Роспись отвеювен кого за ремонт

ЖУРНАЛ

учета ремонтируемой арматуры

л

ж

Sb

О

И

Л

X

я

л

Приложение I

МЕТОДИКА РАСЧЕТА ОБМЕННОГО ФОНДА

И ГОДОВОГО ПЛАНА СПЕЦИАЛИЗИРОВАННОЙ

АРМАТУРНОЙ МАСТЕРСКОЙ

1. Исходным показателем для расчета обменного фонда и год»

вого плана мастерской является среднегодовое поступление каждо

го типоразмера арматуры ® ремонт (Ner) по одной технологии?

ской установке, которое определяется по формуле:

м _

сг п

ЕЫф — сумма фактического поступления одного типоразме

ра арматуры в ремонт с одной технологической уста

новки за анализируемый период (предшествующи

.3—4) лет);

п — число лет анализируемого периода.

По вновь вводимым в’эксплуатацию установкам среднегодово

поступление арматуры в ремонт учитывается по аналогии с подоб

ными действующими установками. По мере накопления, фактичес

них данный производится корректировка среднегодового поступле

НИИ. ‘

Рассчитанное по всем типоразмерам арматуры среднегодово

поступление заносится в таблицу по форме 1.

.... ’ Форма 1

. Средвегрдбйе поступление арматуры

в реййт црЗмхиологнческим установкам

Шифр и наиме- нование, проц. 12/1МАВТ 15/3 термо- крекинг 39/6 депара- финиз. И т. д.

Наиме- нование арматуры Среднегодовое поступление арматуры в ремонт Ncr, шт.

ЗКЛ2 50X16 17 10 15

—»— 80X16 12 8 14

—>— 50X40 —. 18 21

—>—100X40 6 11 4

и т. д. по всем

типоразмерам

40

данные iаблпцы окорма i) являклся исходными для ежеюдио

рассчитываемого обменного фонда и годового плана мастерской.

Н 2. Согласно графику ППР на планируемый год определяются

установки, подлежащие капитальному и текущему ремонтам. Для

установок, проходящих капитальный ремонт, поступление армату-

Кы в ремонт Nk принимается равным среднегодовому поступлению

1сг. Для установок, ремонтируемых текущим ремонтом, поступ-

ление арматуры в ремонт Nt определяется по формуле

Ncr

Nt = -^—- Пт,

Nk_

где Пк — простой установки в сутках в капитальном ремонте по

действующему Положению о ППР;

Пт — простой установки в сутках в текущем ремонте по годо-

вому графику.

Поступления арматуры в ремонт Nk и Nt заносятся >в таблицу,

составленную по форме 2.

Форма 2

Годовой план и обменный фонд арматуры

Наиме-

нование

арматуры

ЗКЛ2 50X16

—»— 80X16

—»— 50X40

—>—100X40

н т. д. по всем

типоразмерам

Итого

Количество ремонтируемой арматуры по месяцам года, шт. Годовой план, шт. Обменный фонд, шт. ’

янв. февр. л март адр. ИТ. д. дек.

17 10 15 М V0 21 > г 1г 63 21

12 — 8 14 9 43 14

— 21 — 12 14 47 21

6 18 8 10 13 55 18

35 39 26 51 57 208 74

Сумма данных граф со 2 по 13 включительно определяет годо-

вой план одного типоразмера арматуры и заносится в графу 14.'

Сумма всех величин по графе 14 является годовым планом арма-

турной мастерской.

После заполнения граф 2—14 определяется максимальное коли-

чество арматуры по каждому типоразмеру, ожидаемое в ремонт

в течение одного месяца, и заносится в графу 15. Сумма всех вели-

чин по графе 15 является годовым обменным фондом арматуры.

Источником пополнения обменного фонда являются:

а) арматура, поступающая в ремонте установок;

б) новая арматура со склада предприятия.

41

СХЕМЫ РАЗМЕЩЕНИЯ АРМАТУРЫ

В КОНТЕЙНЕРАХ

43

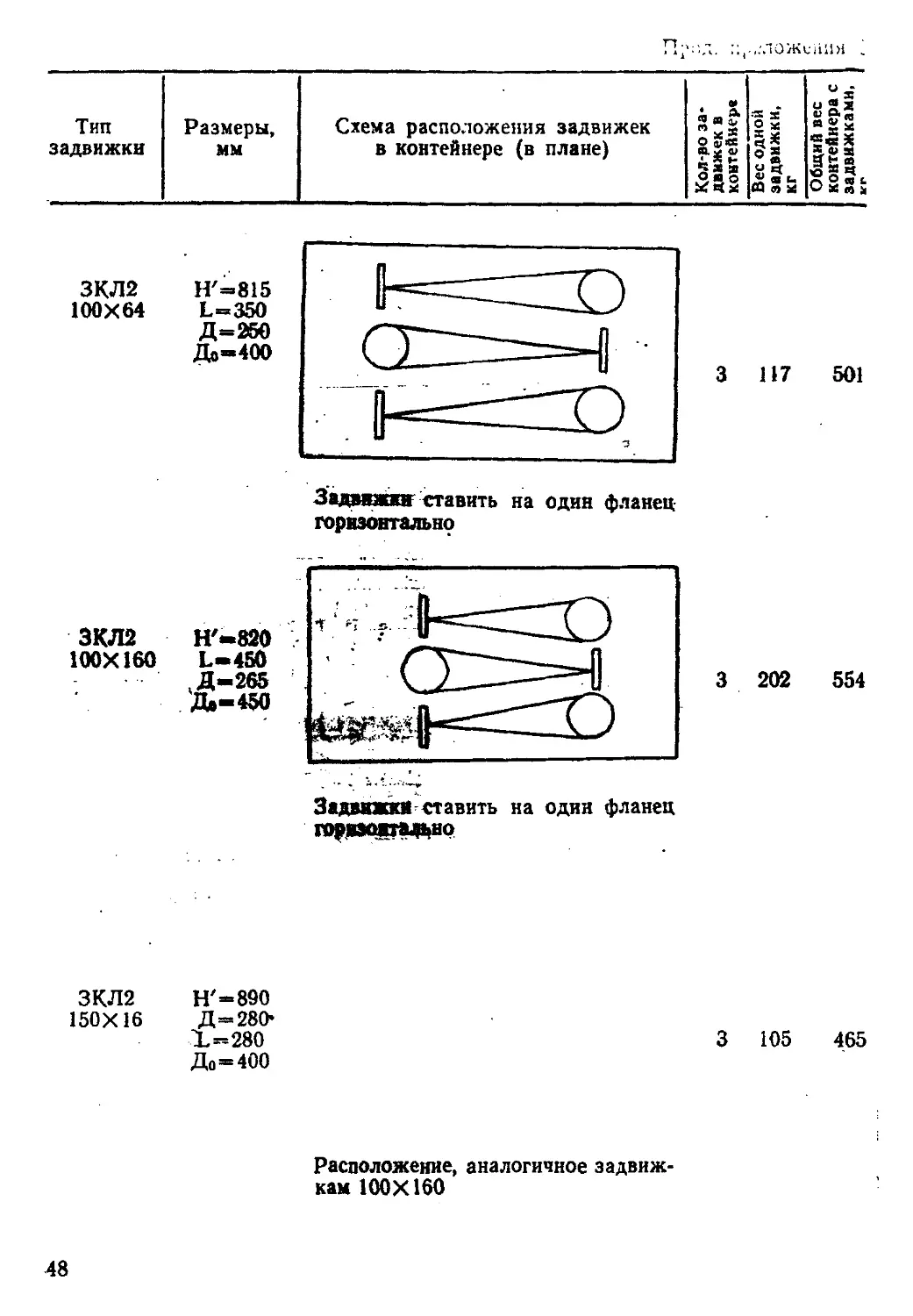

Тип задвижки Размеры, мм Схема расположения задвижек в контейнере (в плане) О о в v; о Н» О ffi о Вес одной задвижки, кг у gf ISS л. О в О ж п «

ЗКЛ2 Н'=505

50X16 L=180

Д=160

До=24О

14 25 510

Задвижки масть горизонтально на

фланцы и маховик

ЗКЛ2

50X40

Н'=485

Д= 160

До=240

L-250

ЙО ПС|

папа

она а а

12 30 310

Задвижки ставить вертикально на

фланцы

ЗКЛ2 Н'=545

50X64 Д= 175

До—320

L=25O

Задвижки укладывать горизонталь-

но на фланцы н маховик

45

Тип задвижки Размеры, мм Схема расположения задвижек в контейнере (в плане) Кол-во за- движек в контейнере Вес одной задвижки, кг Общий Вес контейнера с задвижками.

ЗадвкЖИН ставить на одни фланец

горизонтально

ЗКЛ2 Н'-605

80X40 L-31O

10

45 600

Распожи1еяне, аналогичное задвиж-

кам 805^0"

ЗКЛ2 Н'=710

80X64

93 429

Задвижки-ставить на один фланец

горизонтамцо ;

Прод. приложения 3

Тип задвижки Размеры, мм Схема расположения задвижек в контейнере (в плане) « Я S* о Я 4> 5 х х о Я О U Вес одной задвижки, Общий вес контейнера с задвижками, кг

Задвижки ставить на один фланец

горизонтально

ЗКЛ2

100X16

Н'=680

До-240

Д-215

L-230

55 700

Задвижки ставить на один фланец

горизонтально

ЗКЛ2 Н'=720

100X40 L=350

Д=230

До=400

Задвижки ставить на один фланец

горизонтально

-ложепия ,

Тип Размеры,

задвижки мм

Схема расположения задвижек

в контейнере (в плане)

ЗКЛ2

100X64

Задвижки ставить на один фланец-

горизонтально

ЗКЛ2

100X160

Н'-820

L-450

, Д-265

Да—450

3 202 554

Задвижки ставить на один фланец

горвзоитадьно

ЗКЛ2 Н'=890

150X16 Д=280-

1-280

До -400

3 105 465

Расположение, аналогичное задвиж-

кам 100X160

48

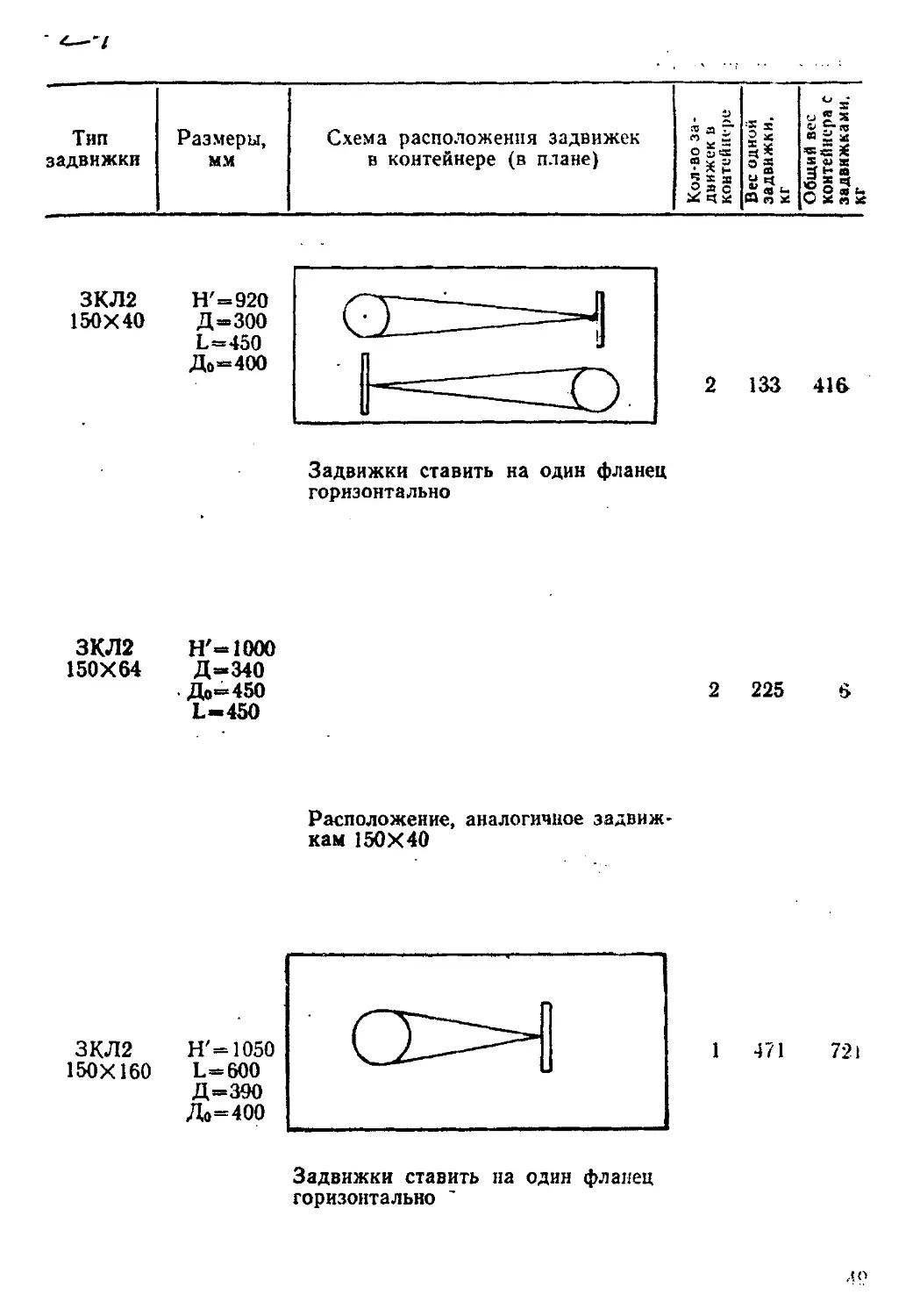

Тип задвижки Размеры, мм Схема расположения задвижек в контейнере (в плане) я а Г* О 5 х я о я с Вес одной задвижки, 1 кг I ° X о « 5 2 S’" «в ж ® « ж 2г О а и О ж л ж

ЗКЛ2 Н'=920

150X 40 Д=300

L-450

До«=400

2 133 416

Задвижки ставить на один фланец

горизонтально

ЗКЛ2 Н'=1000

150X64 Д-340

• До—450 2 225 6

L-450

Расположение, аналогичное задвиж-

кам 150X40

ЗКЛ2

150X160

1 471 721

Задвижки ставить на один фланец

горизонтально ’

Прод. приложения 3

Тип задвижки Размеры, мм Схема расположения задвижек в контейнере (в плане) Кол-во за- движек в контейнере « = 2 * о 5 и § <и 2 . Общий вес контейнера с задвижками, кг

ЗКЛ2

50Х160

Н'^605

L-300

Д-215

До-400

83 399

Задвижка ставить на один фланец

горизонтально

ЗКЛ2

2Q0X16

140

430

Задвижка стайть на один фланец

гориэоктальа»

ЗКЛ2

200X40

227

604

Задвижки ставить на один фланец

горизонтально

50

Приложение 4

ОБОРУДОВАНИЕ, СТЕНДЫ И ПРИСПОСОБЛЕНИЯ

АРМАТУРНОЙ МАСТЕРСКОЙ

Рис.ГШ. Установка моечная Т36 0000000.

! - бак раетБсрныйt 2-злектропсиВодная тележка, З- 'ють рельсовый,

4- привод тележки, 5-поддон камеей моечной, 5-корпус камеры моеч-

ной, 7- коллектор оптирующий, В- коллектор Воздушный, 9- пилот,

Ю-штоеки, 11-труба Вентиляционная, 12-отВид, !5-налег поеоулгной,

14-лмееВик, 15— корзина, ^-зшектеоконталтный теемомегт-, П -пере-

городка, 18 - кнопочная станция.

Моечная установка предназначена* для ноячжнрй очиетки деталей

ичзлоо арматуры от загрязнений водным роет вором моющею состава

МЛ-51 или другой марки е последующим аодчоон 'суи.-кой) спетым Воздо-

»ом.

53

Puc. flAZ. Контейнер для запойной арматуры

М-05-05-00

'Контейнер предназначен для размещения

алмотуры е Ду50-200мм Ру ^-АОхгс/см*

Ду50~150мн Рн бЬ-ЯО кге/см*

Технические данные

Грузогюдъемность, кге 800

' Га&оитные размерыt мм

-длина ШО

-ширимо 900

- высота 555

Вее, кп <55

Разеадотиик: НВФ ГрозНУИ

изготовлены опытные экземпляры.

РибПАб Схема размещения стоек стеллажей

(черт. M-D5.0DDD.)

Стеллажи предназначены для размещения торы

е арматурой.

Стеллажи состоят из. стоек 1, кронштейнов для

установки торы 2, торы о арматурой

Технические данные

Максимальная грузоподъемность ячейки, кг 650

Ярусность многоярусные

Размеры ячейки, мм

—ширина, между стойками

•^глубина M&tdy осями отсек

1500

745

Разработчик. Н8Ч> ГчозНии

lhwmo&ien и испытан опыт-

ный образец.

а

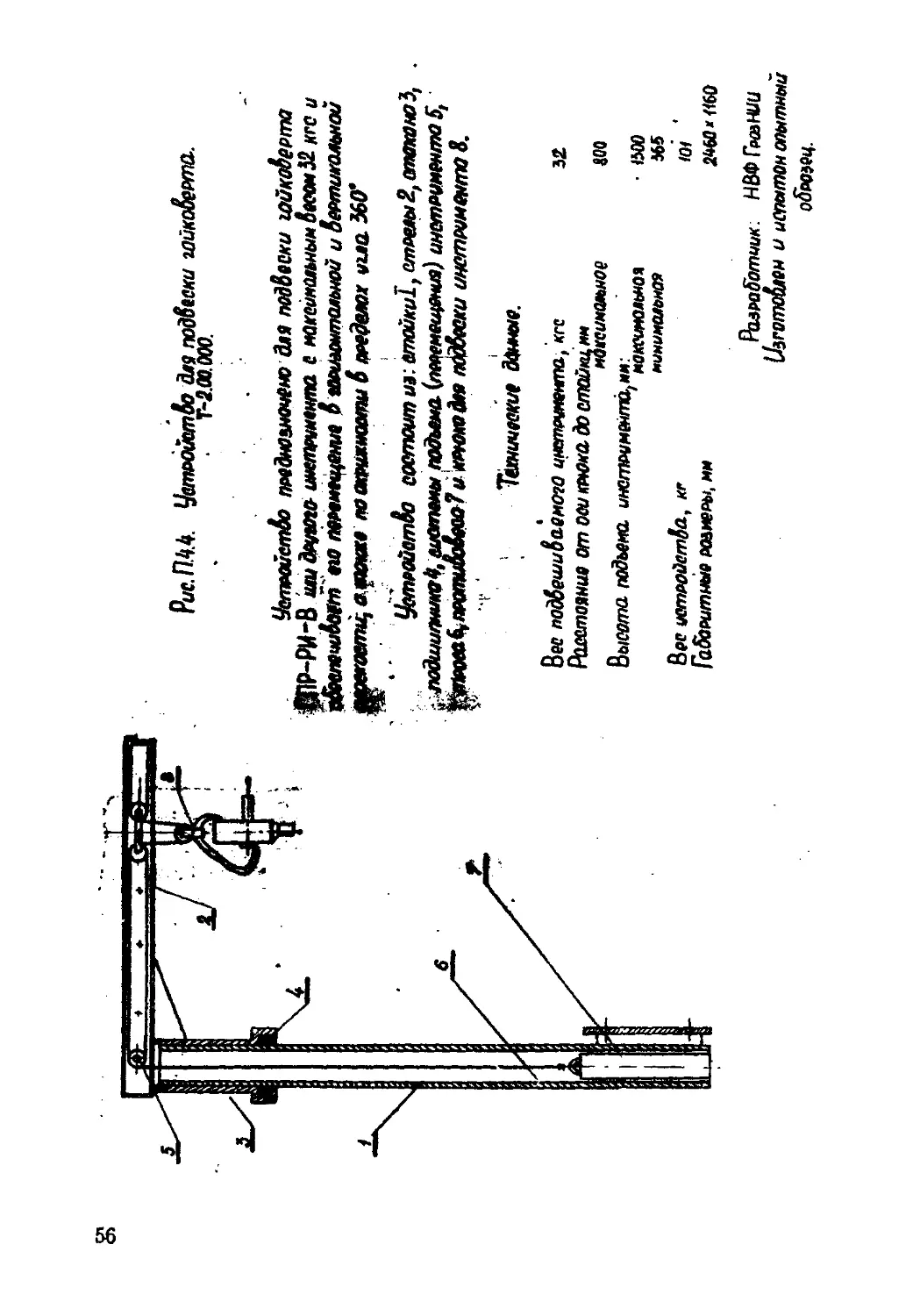

Рис. П.44 Устройство для подвески гайковерта.

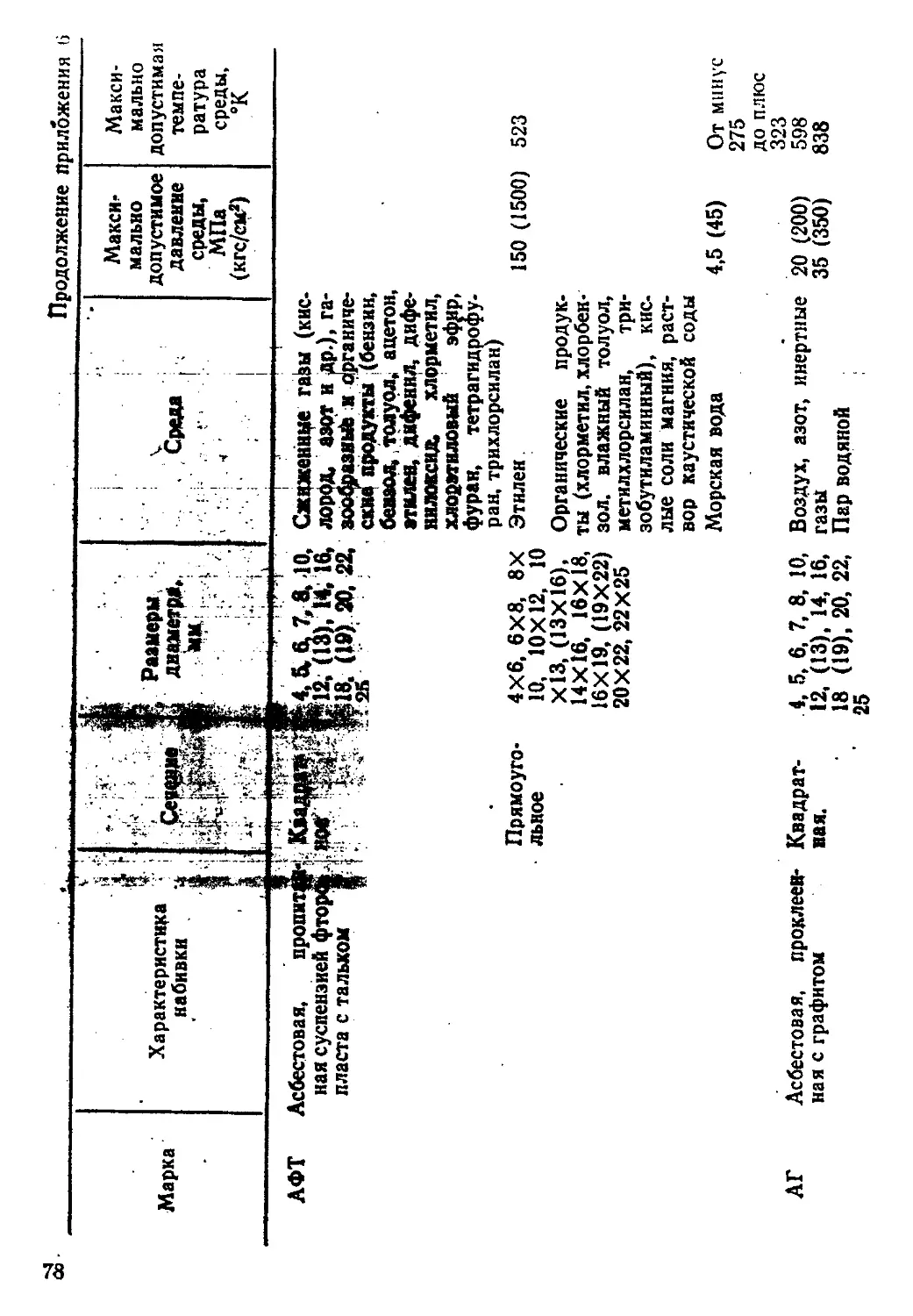

Г-2.00. ООО.