Похожие

Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, I Л. К. МАРТЕНС I , Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН , Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ПЯТЫЙ

ОРГАНИЗАЦИЯ И ЭКОНОМИКА

МАШИНОСТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА

том 15

Ответственный редактор

канд. техн. наук Л. Я. ШУХГАЛЬТЕР

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

москва —195 0

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А- Соловьев. Зав. производством „Справочника"»

Б. С. Раецкий. Техн. редактор Т. Ф. Соколова. Зав. корректорской

А. Н. Шеманова. Корректор О. И. Семенова. Переплёт работы худож-

ника А. Л. Вельского. Руководитель графического бюро А. А. Силаев.

Графики А. М. Тетерин, А. Ф. Иваницкая, Н. И. Корытцев, Т. И. Ко-

рытцева, Е. Г. Курочкин, Н. М. Владимирова, 3. И. Погудкина.

Ксилограф Е. Е. Кирсанов.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Гл. инженер О. Я. Басин. Зав. производством

типографии Н. С. Кондрат. Набор и вёрстка произведены под руковод-

ством К. Е. Селищ и технолога Э. Я. Потапенко. Печатью руководили

М- П. Седов и технолог С. М. Сундаков. Брошировочно-переплётные ра-

боты выполнялись под руководством М. Ф- Семёнова. Тиснением руково-

дила Д. Г. Белова. Матрицы и стереотипы изготовлены под руководством

В. Н. Иванова. Типографская корректура проведена под руководством

Е. А. Беляпкина,

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

15-й том сдан в производство 19/П 1949 г. — 7/IX 1949 г. Подписан к печати

14/111 1950 г. Т 02309. Заказ № 219. Бумага 70 X 1087,„. Уч.-изд. листов 124.

Печатных листов 51 + 3 вклейки. Тираж 50 000. A-й завод 1 — 15 000).

Адрес типографии: Ленинград, ул. Моисеенко, д. Ю.

АВТОРЫ ТОМА

Н. А. БОРОДАЧЕВ, чл.-корр. Ак. Арт. Наук; |н. И. БЕЗСОНОВ, экон.); Л. А. ГЛЕЙ-

ЗЕР, доц., канд. техн. наук; И. Е. ГОРОДЕЦКИЙ, проф., д-р техн. наук; В. И. ГО-

СТЕВ, инж.; И. Л. ДЕГТЯРЕВ, доц., канд. техн. наук; С А. ДУМЛЕР, инж.;

A. Н. ЖУРАВЛЕВ, доц., канд. техн. наук; М. Р. ЖУРАВЛЕВ, инж.; Н. Н. ЗАХА-

РОВ, доц., канд. техн. наук; П. С. ИВАНОВ, доц., канд. экон. наук; А. Г. ИВАНОВ,

доц., канд. техн. наук; Б. Я. КАЦЕНБОГЕН, доц., канд. техн. наук; В. В. КЕРЕ-

КЕШ, инж.; А. Е. КОРОЛЕВ, инж.; Н. Г. ЛЕВИНСОН, канд. техн. наук; Е. Г. ЛИ-

БЕРМАН, доц., канд. экон. наук; Ю. О. ЛЮБОВИЧ, доц., канд. экон. наук;

B. Ф. НОВИКОВ, инж.; Р. А. НОСКИН, инж.; Г. И. ОБРАЗЦОВ, доц., канд. техн.

наук; Г. А. ОСТРОУМОВ, инж.; М. А. ПРЕОБРАЖЕНСКИЙ, ст. научн. сотр.,

канд. техн. наук; А. Е. ПРОКОПОВИЧ, инж.; Г. А. ПРУДЕНСКИЙ, доц., канд.

экон. наук; А. Ф. РУМЯНЦЕВ; Д. В. САБИНСКИЙ, д-р экон. наук; В. Г. СИЗОВ;

C. Е. СИНАДСКИЙ, инж.; С. К. ТАТУР, проф., д-р экон. наук; С. Д. ТИШИН.доц.,'

канд. техн. наук; С. А. ТИЛЛЕС, канд. техн. наук; Д. А. ТОБИАС, доц., канд.

техн. наук; Г. Р. ТРУБИЦКИЙ, инж.; К. А. ФЕДОСЕЕВ, доц., канд. экон. наук;

Л. М. ХЕЙФЕЦ, доц., канд. техн. наук; Н. Э. ХЕЛМИНСКИЙ, инж, ; Р. И. ХИ-

СИН, инж.; Б. В. ЦЕТЛИН, доц., канд. техн. наук; А. Ф. ЧЕРНЫШЕВ, инж.;

Б. В. ШАСКОЛЬСКИЙ, доц., канд. техн. наук; Л. Я. ШУХГАЛЬТЕР, канд. техн,

наук; Т. А. ЮДИН, доц., канд. экон. наук.

НАУЧНЫЕ РЕДАКТОРЫ

С. В. АВРУТИН, доц. (гл. IX); БРОДСКИЙ Г. С, инж. (гл. VI, VII, VIII, X, XI, XII); ГЛИНЕР Б. М.,

инж.; ЛЮБОВИЧ Ю. О., доц.,канд. экон. наук (гл. I, II, III, IV, V, VII).

Научные редакторы графических работ инж. В. Г. КАРГАНОВ и инж. П. М. ИОНОВ

Зав. редакцией В. Н. КУТЫРИНА

Адрес редакции: Москва* 12, у л, Куйбышева* 4* по». 12.

Главная редакция энциклопедического справочника „Машиностроение*

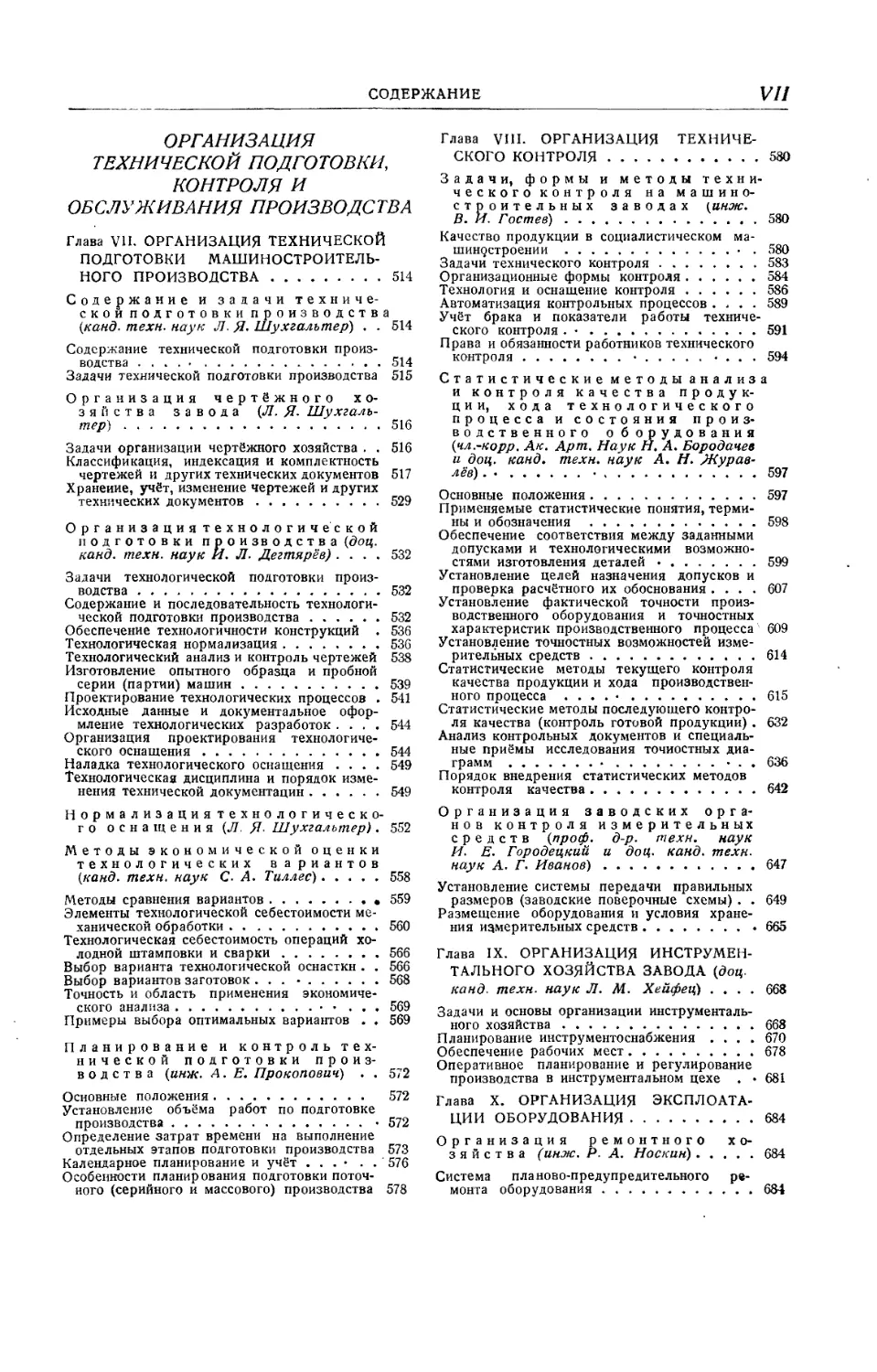

СОДЕРЖАНИЕ

ОРГАНИЗАЦИЯ ПРЕДПРИЯТИЯ

И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ

Глава I. ОСНОВЫ СОЦИАЛИСТИЧЕСКОЙ

ОРГАНИЗАЦИИ ПРЕДПРИЯТИЯ И

УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ .... 1

Основы н задачи социалистиче-

ской организации предприя-

тия (канд. техн. наук Л. Я- Шух-

галътер) 1

Введение •'.... 1

Основы организации социалистического пред-

приятия 4

Задачи социалистической организации пред-

приятия 8

Организация управления со-

циалистической промышлен-

ное т ью (А. Ф. Румянцев) 19

Ленинско-сталинские принципы организации

управления социалистической промышлен-

ностью 19

Управление государственной и кооператив-

ной промышленностью СССР 25

Управление государственными промышлен-

ными предприятиями 30

ПЛАНИРОВАНИЕ, УЧЁТ

И АНАЛИЗ РАБОТЫ

ПРЕДПРИЯТИЯ

Глава П. ПЛАНИРОВАНИЕ, ФИНАНСЫ И

ХОЗЯЙСТВЕННЫЙ РАСЧЁТ МАШИНО-

СТРОИТЕЛЬНОГО ЗАВОДА 37

Основы социалистического

планирования производства

(доц., канд. экон. наук Ю. О. Любович). . 37

Планирование — закон развития социалисти-

ческой экономики 37

Основные задачи социалистического планиро-

вания 38

Партийность социалистического планирова-

ния; его научный характер 40

Директивный характер социалистического

планирования и его действенная сила ... 43

Прогрессивный характер социалистического

планирования 45

Стахановский техпромфинплан предприятия . 48

Организационное руководство выполнением

планов 49

Социалистическая плановая дисциплина и хо-

зяйственный расчёт предприятия 51

Технико-экономическое плани-

рование пр оизво детва (доц. канд*

техн. наук Д. А. Тобиас) 53

Задачи технико-экономического планирования

и порядок разработки заводского техпром-

финплана 53

План технического развития и организации

производства 55

План производства и выпуска продукции . . 61

Планирование труда и заработной платы . . 69

План материально-технического снабжения . . 76

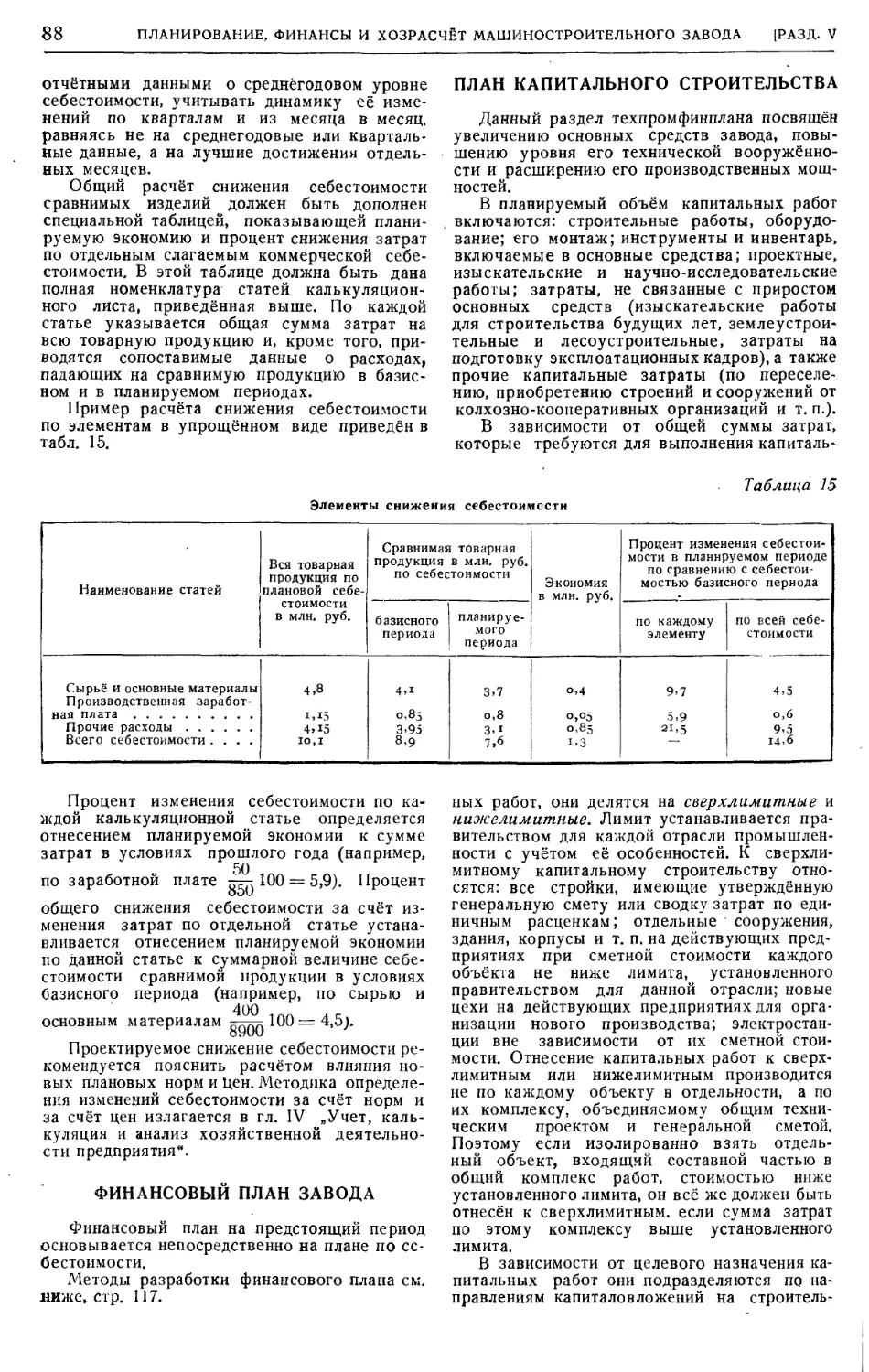

Планирование затрат на производство и себе-

стоимости продукции 78

Финансовый план завода 88

План капитального строительства 88

Порядок выполнения и контроля техпромфин-

плана 90

Основные фонды и их исполь-

зование (доц. канд. экон.' наук П. С.

Иванов) 91

Структура основных фондов машиностроения 91

Расширение и методы оценки основных фон-

дов 92

Амортизация основных фондов 93

Капитальный ремонт основных фондов .... 94

Производственная мощность предприятия и

методы её определения 95

Показатели использования производственной

мощности и прогрессивные технико-эконо-

мические нормы 96

Резервы роста производственных мощностей

и их использование 98

Оборотные средства и пути

ускорения их оборачиваемо-

сти (доц. канд. экон. наук К. А- Федосеев) 100

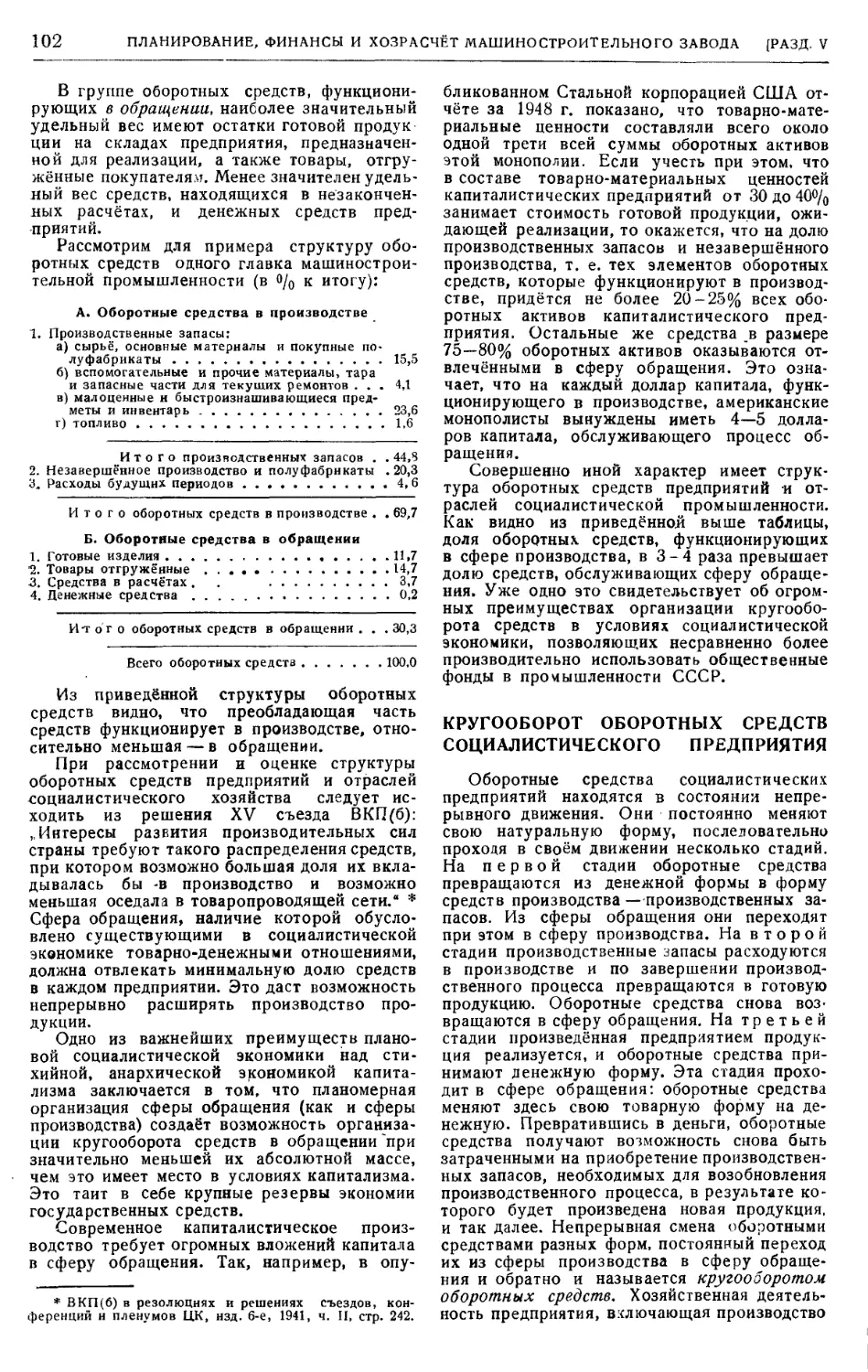

Оборотные средства социалистической про-

мышленности и их структура 100

Кругооборот оборотных средств социалисти-

ческого предприятия 102

Источники формирования оборотных средств

социалистической промышленности .... 104

Экономическое значение скорости оборота

средств 107

Пути ускорения оборачиваемости средств . . 109

Ускорение оборачиваемости средств в произ-

водстве 111

Ускорение оборачиваемости средств в обра-

щении 113

Использование оборотных средств и борьба за

экономию и рентабельность 114

Финансы машиностроитель-

ного завода (доц- канд. экон. наук

Е. Г. Лаберман) 117

Основы финансового хозяйства предприятия . 117

Баланс доходов и расходов 117

Финансирование капиталовложений и капи-

тального ремонта . 119

СОДЕРЖАНИЕ

V

Финансирование собственных оборотных

средств . 121

Кредитование и расчёты 123

Взаимоотношение предприятия с бюджетом . 125

Оценка исполнения финансового плана . ... 126

Хозяйственны я расчёт завода,

цеха, участка . . .'. . . 128

Хозяйственный расчёт завода 128

Основы организации внутризаводского хозяй-

ственного расчёта 131

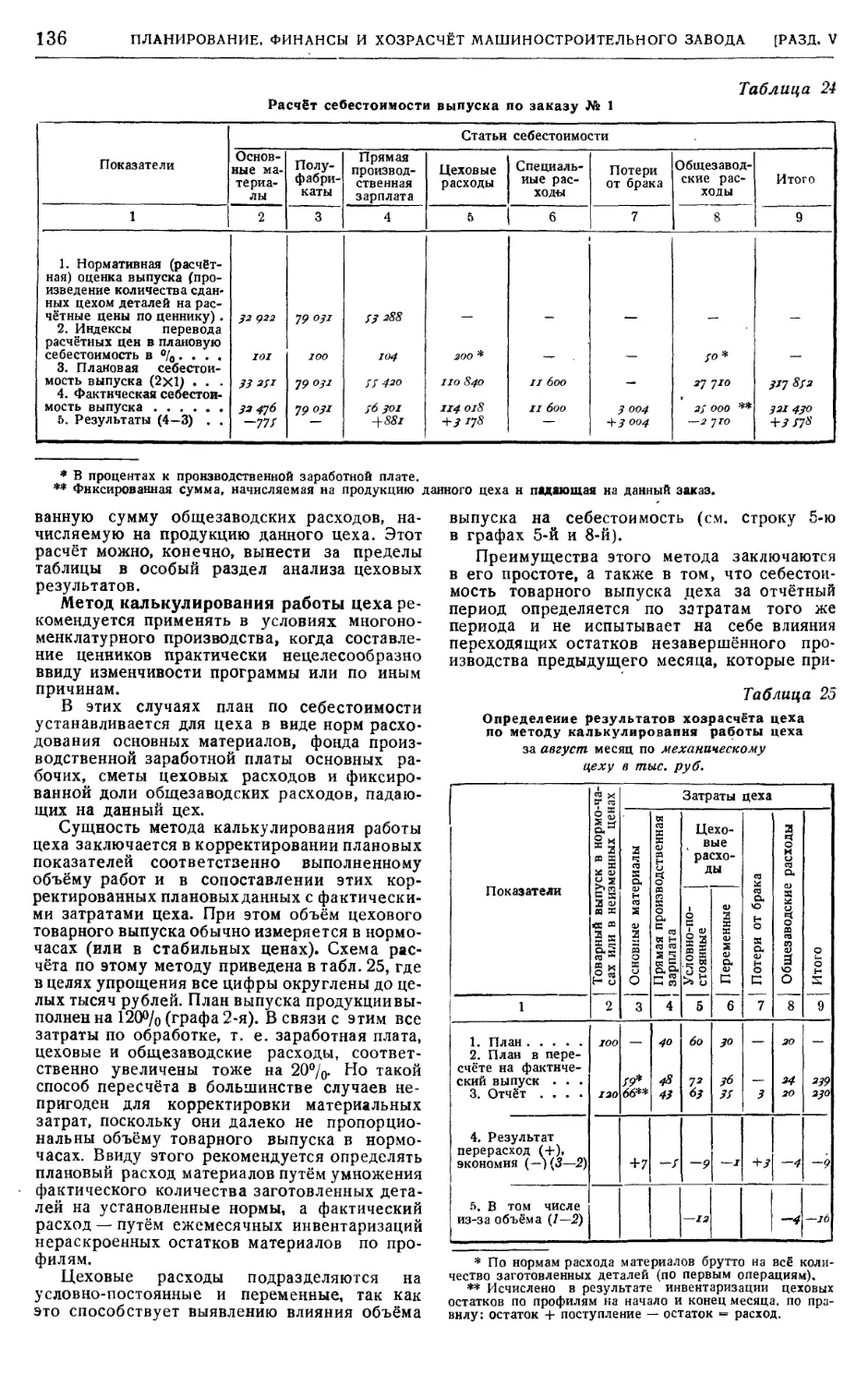

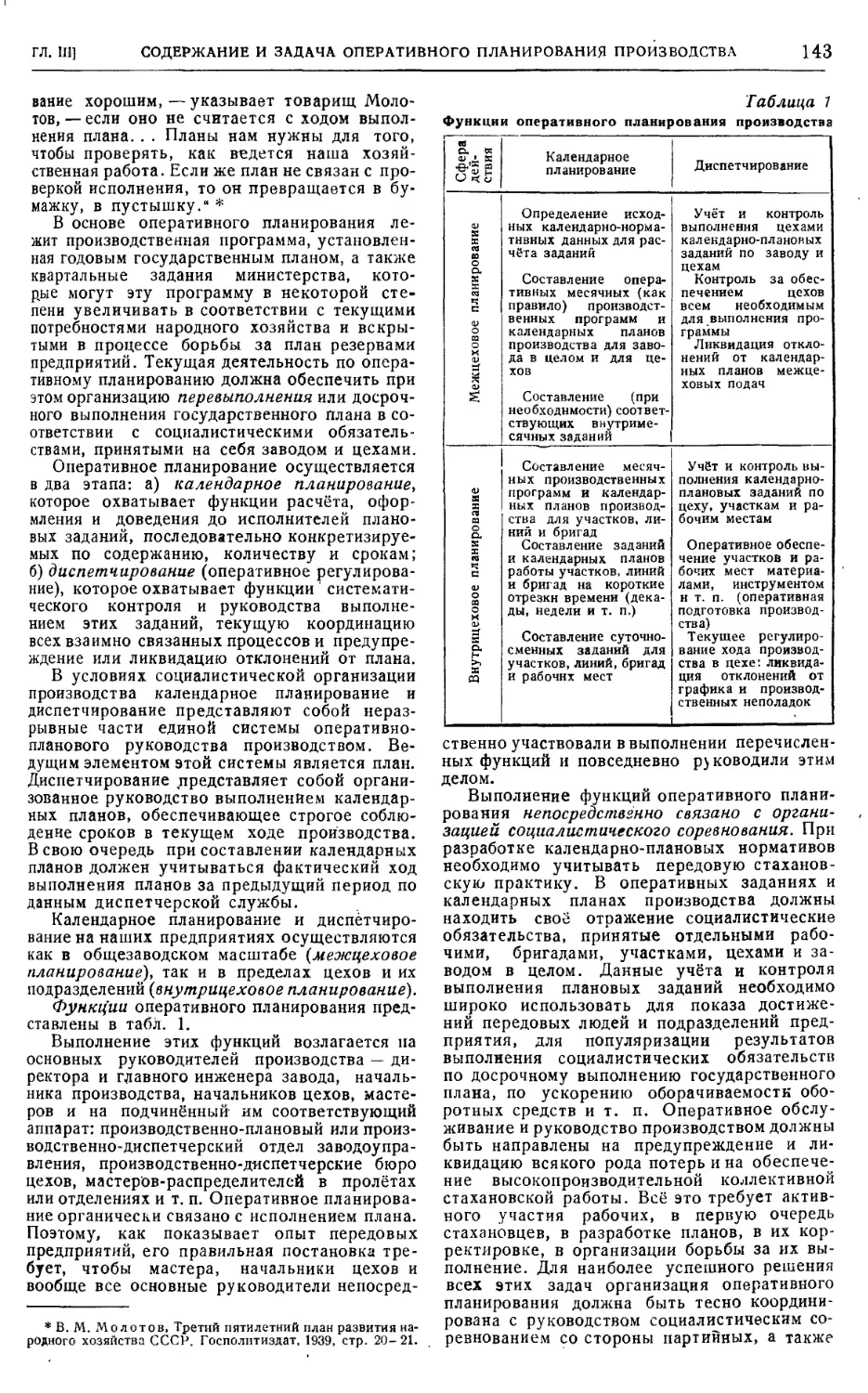

Хозяйственный расчёт цеха 131

Хозяйственный расчёт участков, бригад и

отдельных рабочих • 138

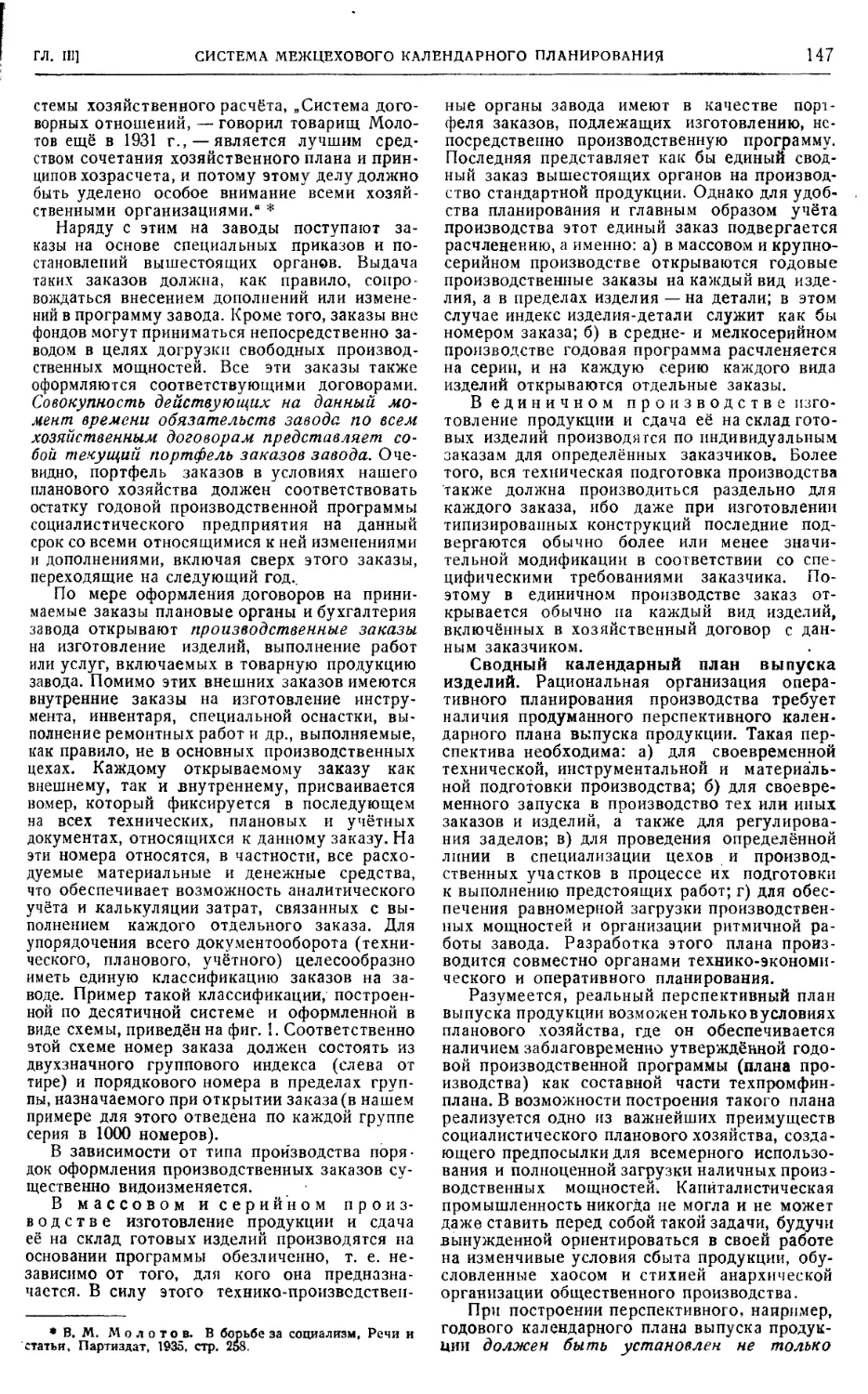

Глапа III. ОПЕРАТИВНОЕ ПЛАНИРОВА-

НИЕ ПРОИЗВОДСТВА (ОРГАНИЗАЦИЯ

РАБОТЫ ПО ГРАФИКУ) 141

Содержание и задачи опера-

тивного планирования произ-

водства (лауреат Сталинской премии

доц. канд. техн- наук Б. JJ. Каценбоген) 141

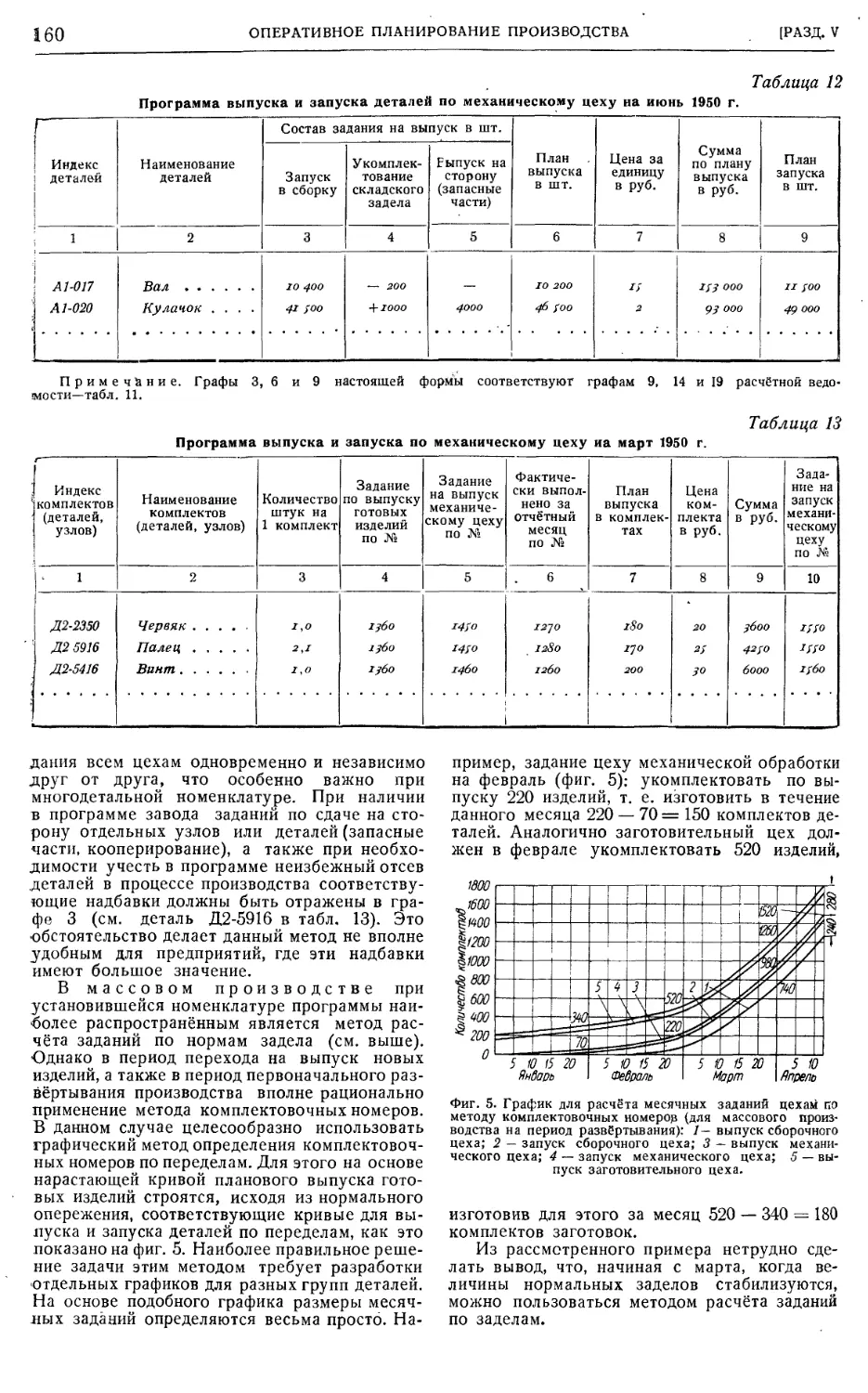

Календарное планирование

производства (Б. Я. Каценбоген) . . 146

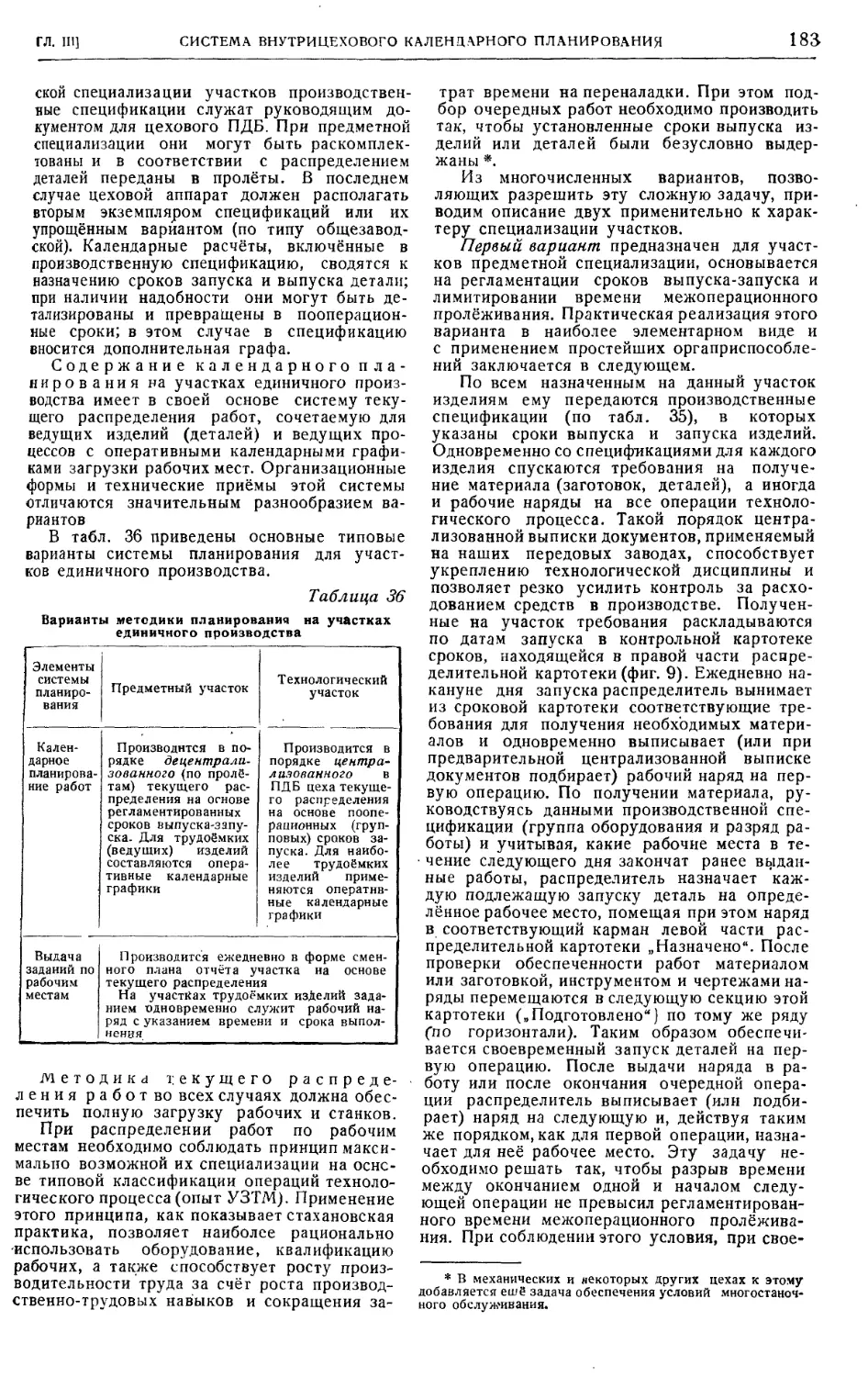

Система межцехового календарного планиро-

вания 146

Система внутрицехового календарного пла-

нирования 172

Нормативно-календарные расчёты в массовом

производстве 186

Нормативно-календарные расчёты в серийном

производстве 195

Нормативно-календарные расчёты в единич-

ном производстве 207

Диспетчирование (инж. С- А. Дум-

лер) 210

Организация диспетчирования 210

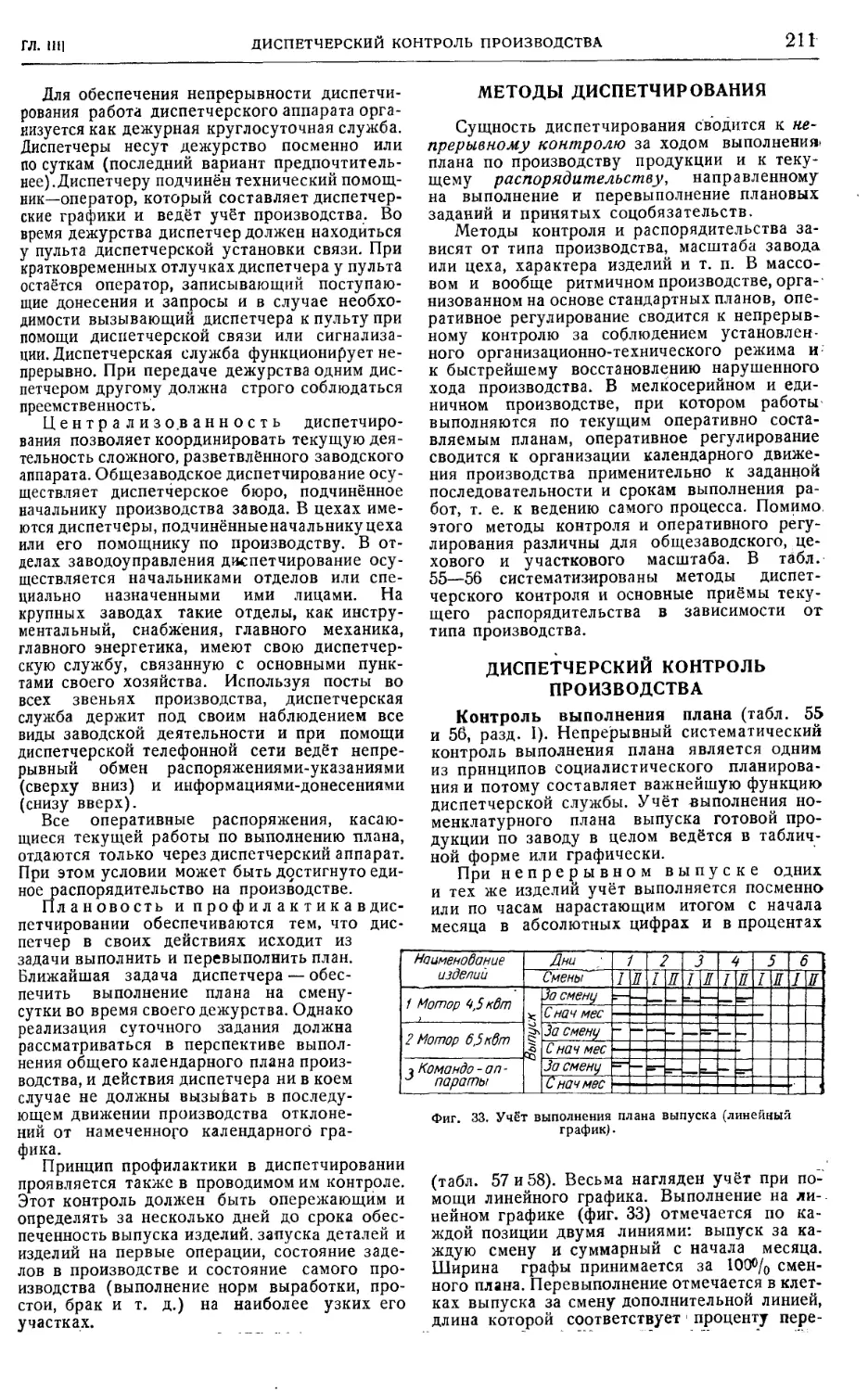

Методы диспетчирования 211

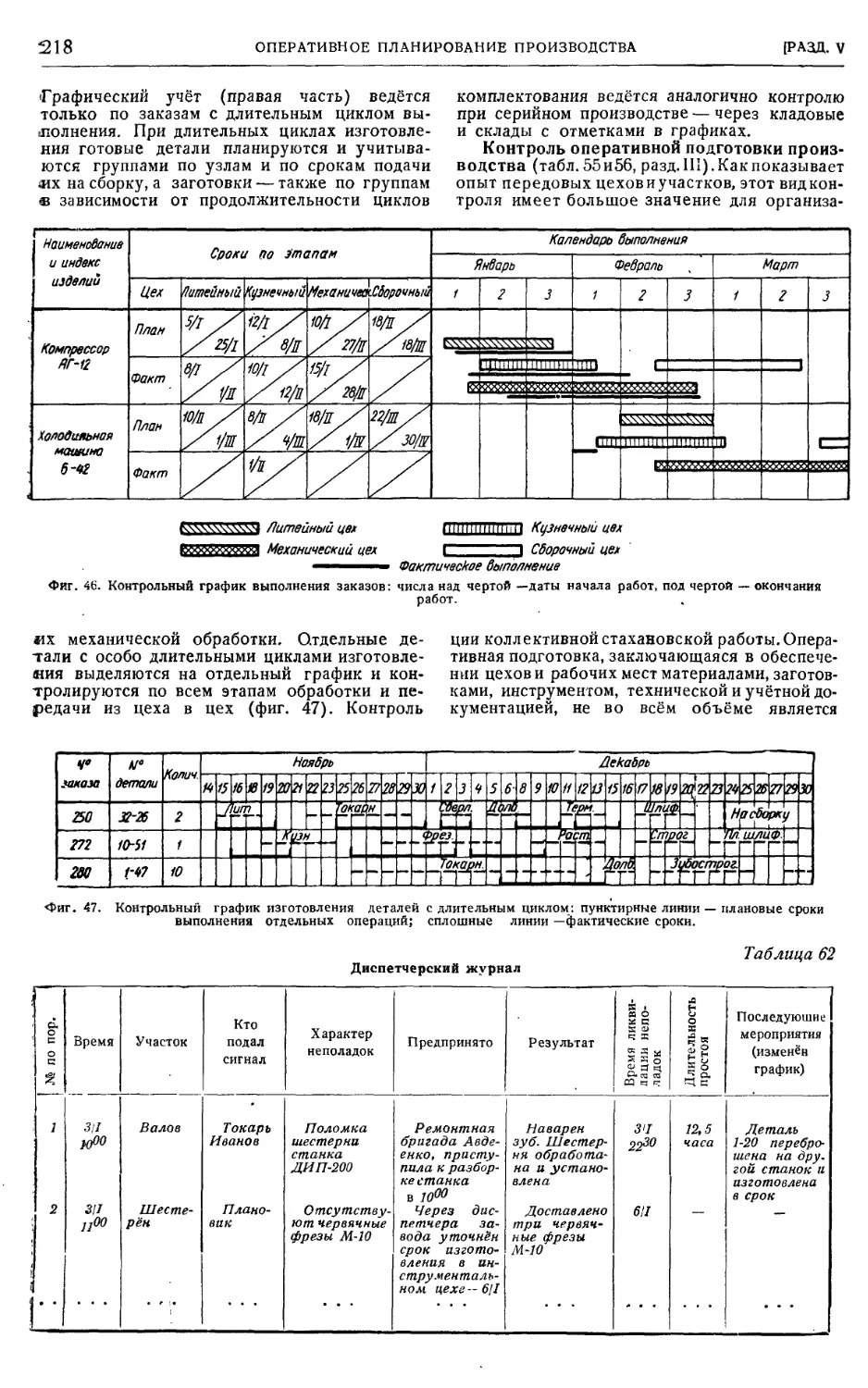

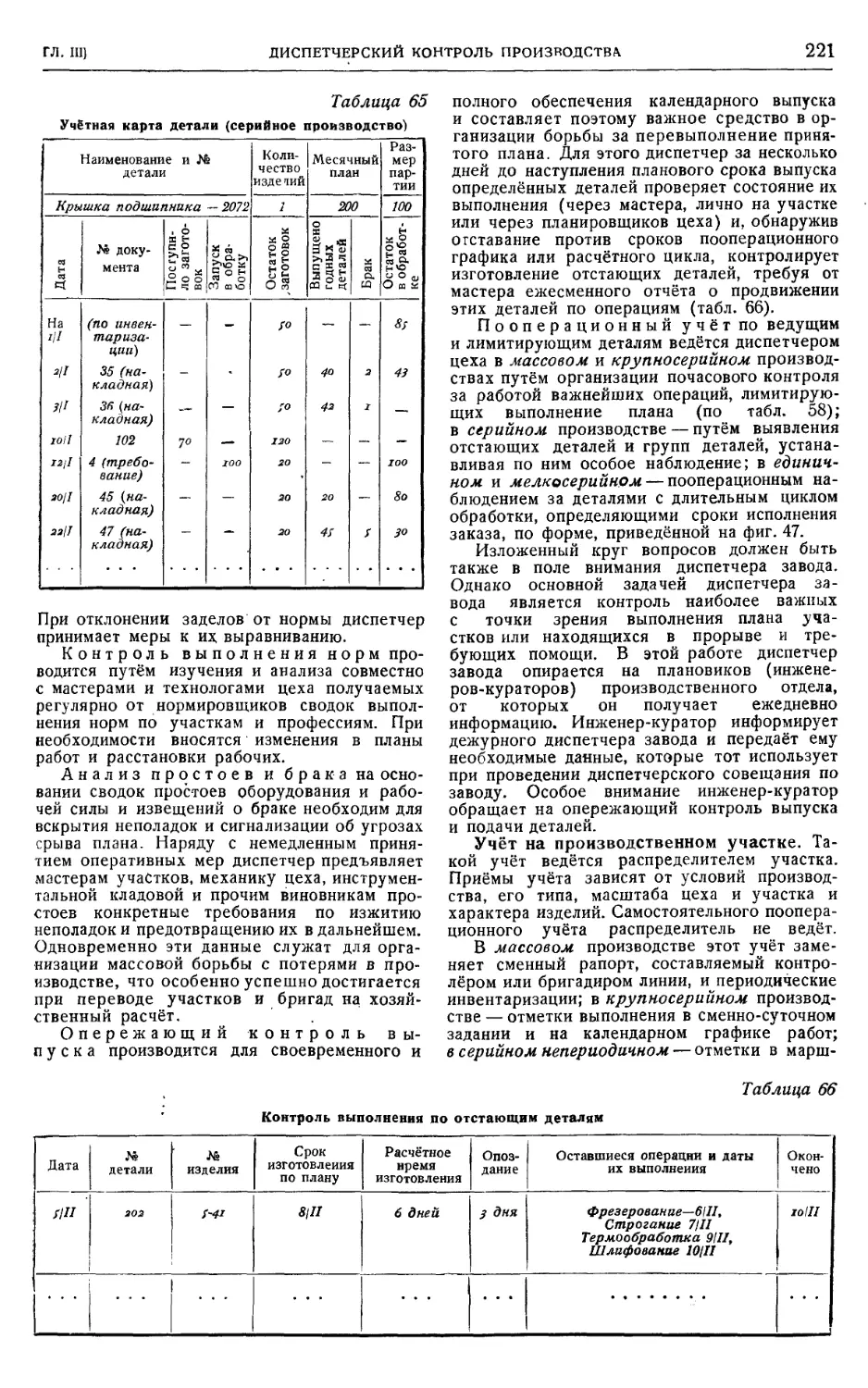

Диспетчерский контроль производства .... 211

Оперативное распорядительство в производ-

стве 222

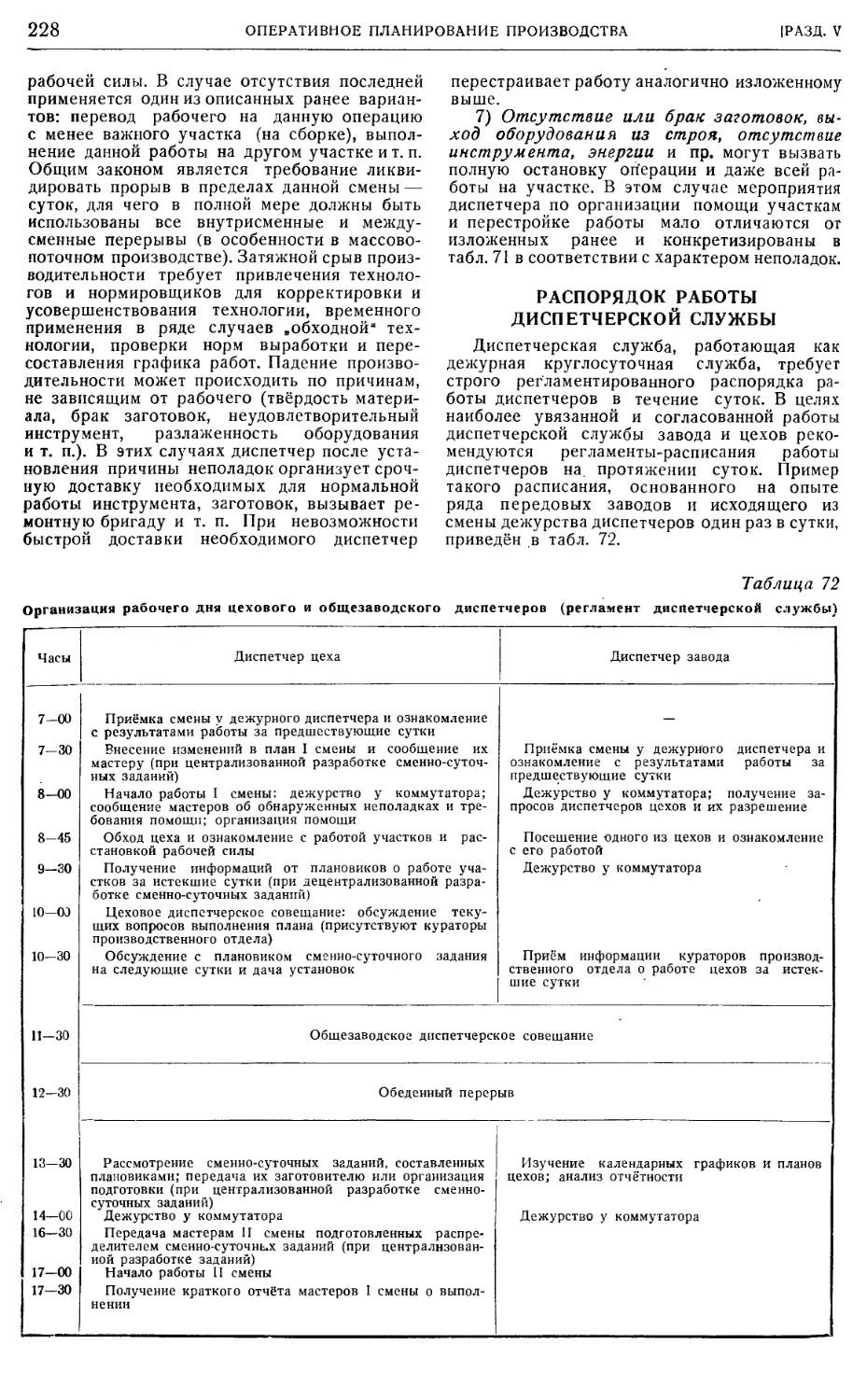

Распорядок работы диспетчерской службы . . 228

Оргатехника в оперативн о-к а-

лендарном планировании

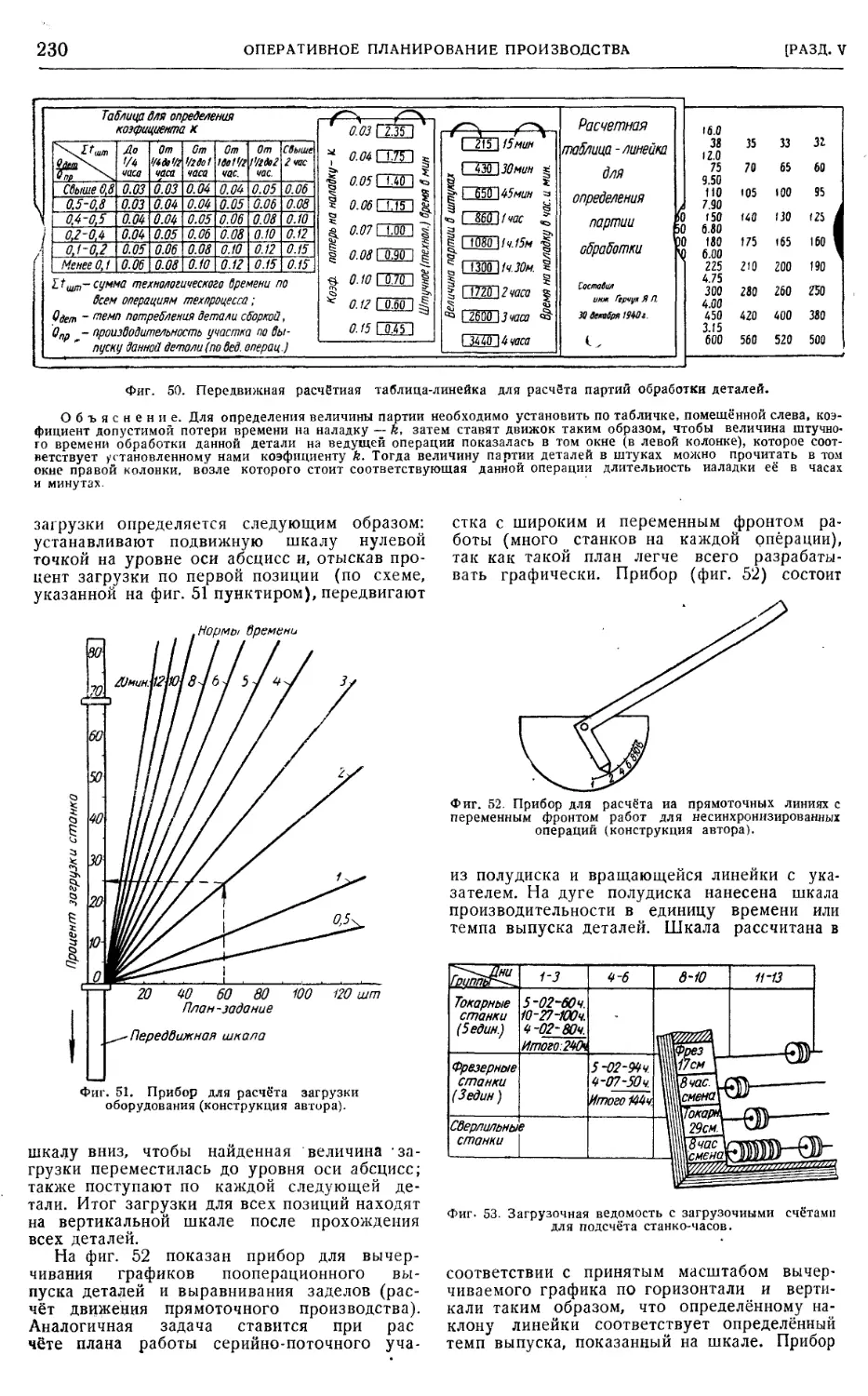

(С. А. Думлер) 229

Глава IV. УЧЁТ, КАЛЬКУЛЯЦИЯ И АНА-

ЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНО-

СТИ МАШИНОСТРОИТЕЛЬНОГО ЗА-

ВОДА 234

Виды хозяйственного учёта {д-р. экон. наук

проф. С. К- Татур и д-р экон. наук

проф. Д. В. Савинский) 234

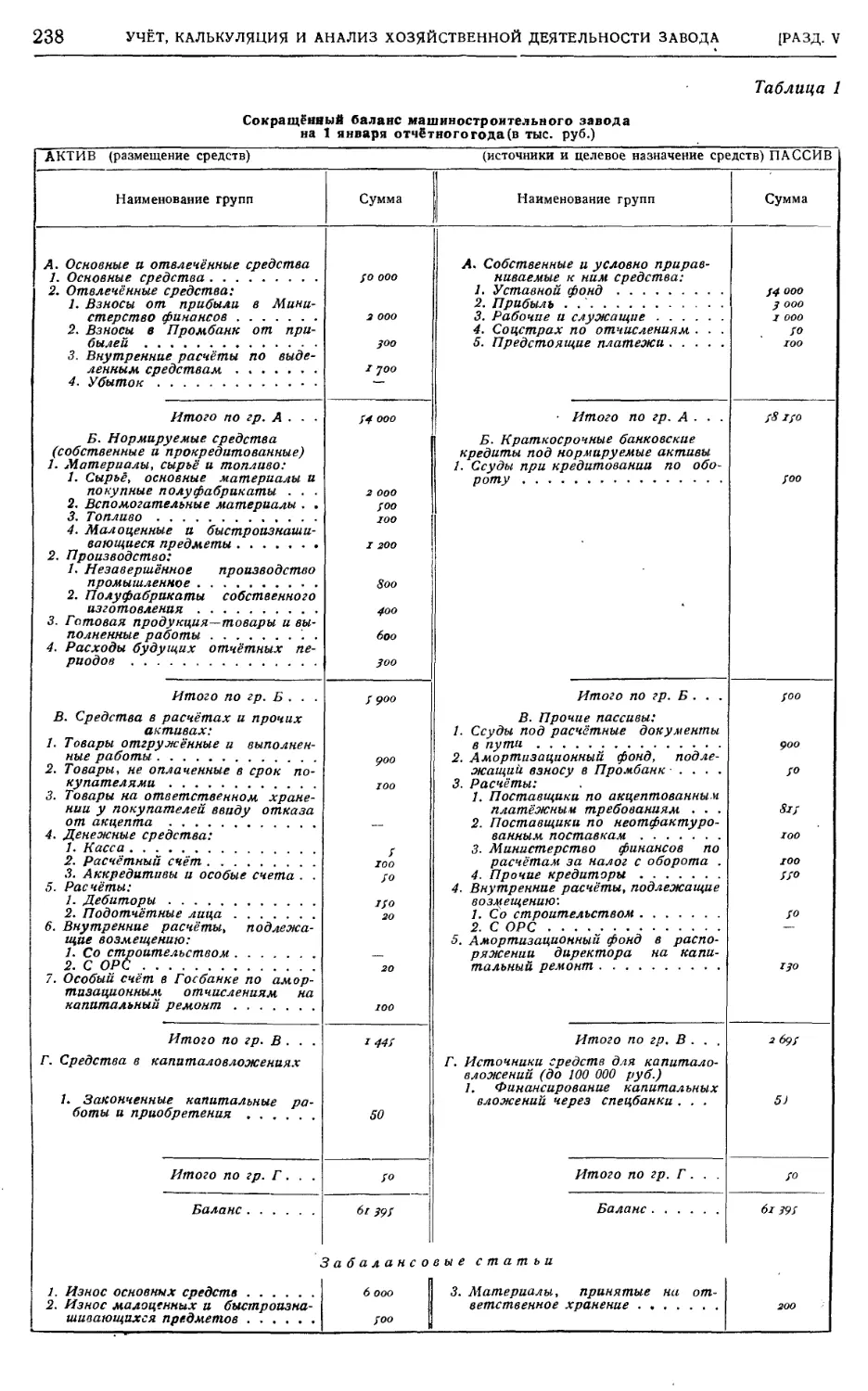

Основы бухгалтерского учёта (С. К. Татур) 235

Основы статистического учёта (Д. В. Савин-

ский.) . 245

Основы анализа хозяйственной деятельности

(С. К. Татур) 248

Учёт основных средств и анализ их исполь-

зования (С. К- Татур) 250

Учёт материалов и анализ их использования

(С. К. Татур) 257

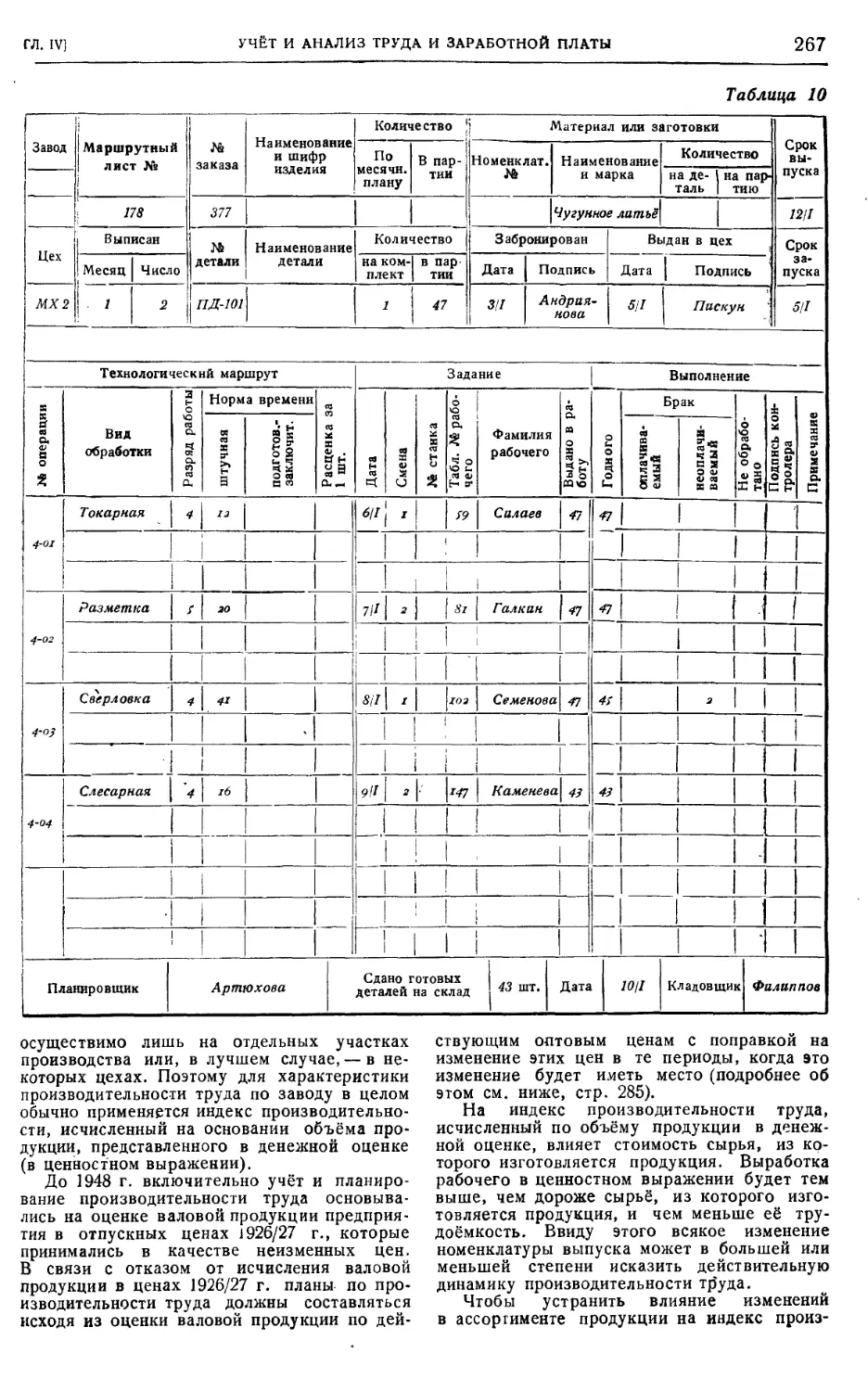

Учёт и анализ труда и заработной платы

(Д. В. Савинский) . . . . ; 262

Учёт производства (экон. Н. И Безсонов) 270

Калькуляция себестоимости продукции (Н. И.

Безсонов) • 277

Анализ себестоимости (С. К. Татур) .... 281

Учёт и анализ выполнения плана выпуска

продукции (С. К. Татур) 285

Учёт денежных средств, расчётных и кредит-

ных отношений (С- К. Татур) 287

Анализ финансового состояния предприятия

(С. К. Татур) 290

Организация хозяйственного контроля

(С. К. Татур) 292

ОРГАНИЗАЦИЯ ТРУДА

И ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ

Глава V. ОРГАНИЗАЦИЯ ТРУДА И ЗАРА-

БОТНОЙ ПЛАТЫ 294

Основы социалистической ор-

ганизации труда на пред-

по и я т и и (дои,- канд. экон. наук

Ю. О. Любович) 294

Принципиальные особенности и преимуще-

ства социалистической организации труда . 294

Основные принципы социалистической орга-

низации труда 295

Социалистическая дисциплина труда 2Э7

Социалистическое соревнование и стаханов-

ское движение 299

Задачи организации труда на предприятии . 302

Роль кадров и большевистские методы руко-

водства 304

Расстановка рабочих и уплот-

нение рабочего дня (/О. О. Лю-

бович) 307

Разделение работ по признаку технической

однородности 308

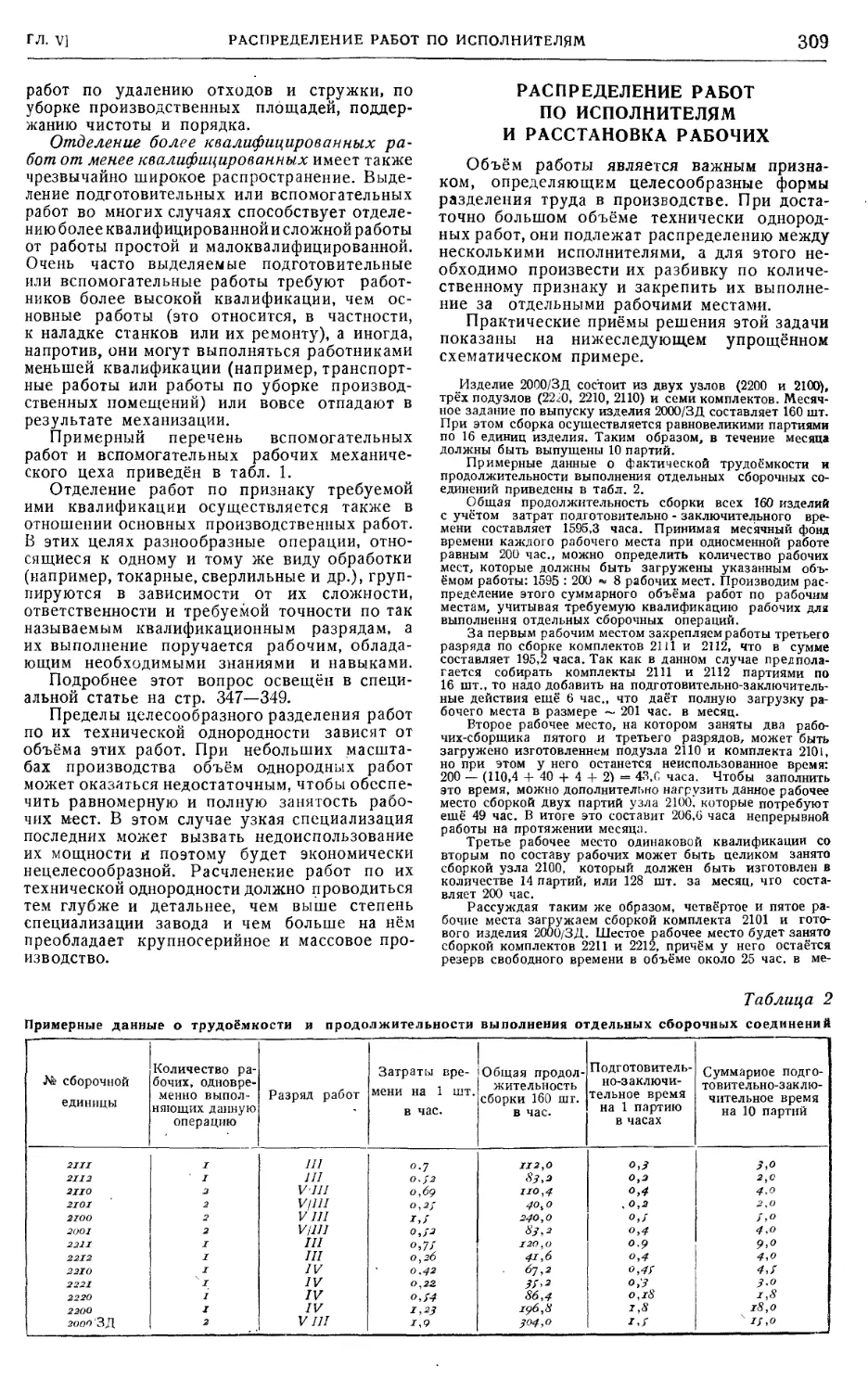

Распределение работ по исполнителям и рас-

становка рабочих 309

Организация бригад 310

Формирование смен и распорядок их работы 311

Уплотнение рабочего дня и укрепление тру-

довой дисциплины 311

Организация и оснащение ра-

бочего места (инж. М. Р. Жура-

влёв) • 315

Стахановские методы организации рабочего

места 316

Специализация рабочих мест 318

Оснащение рабочего места 320

Планировка рабочих мест 322

Примеры оснащения и планировки рабочих

мест при индивидуальной работе 325

Порядок и чистота на рабочем месте .... 326

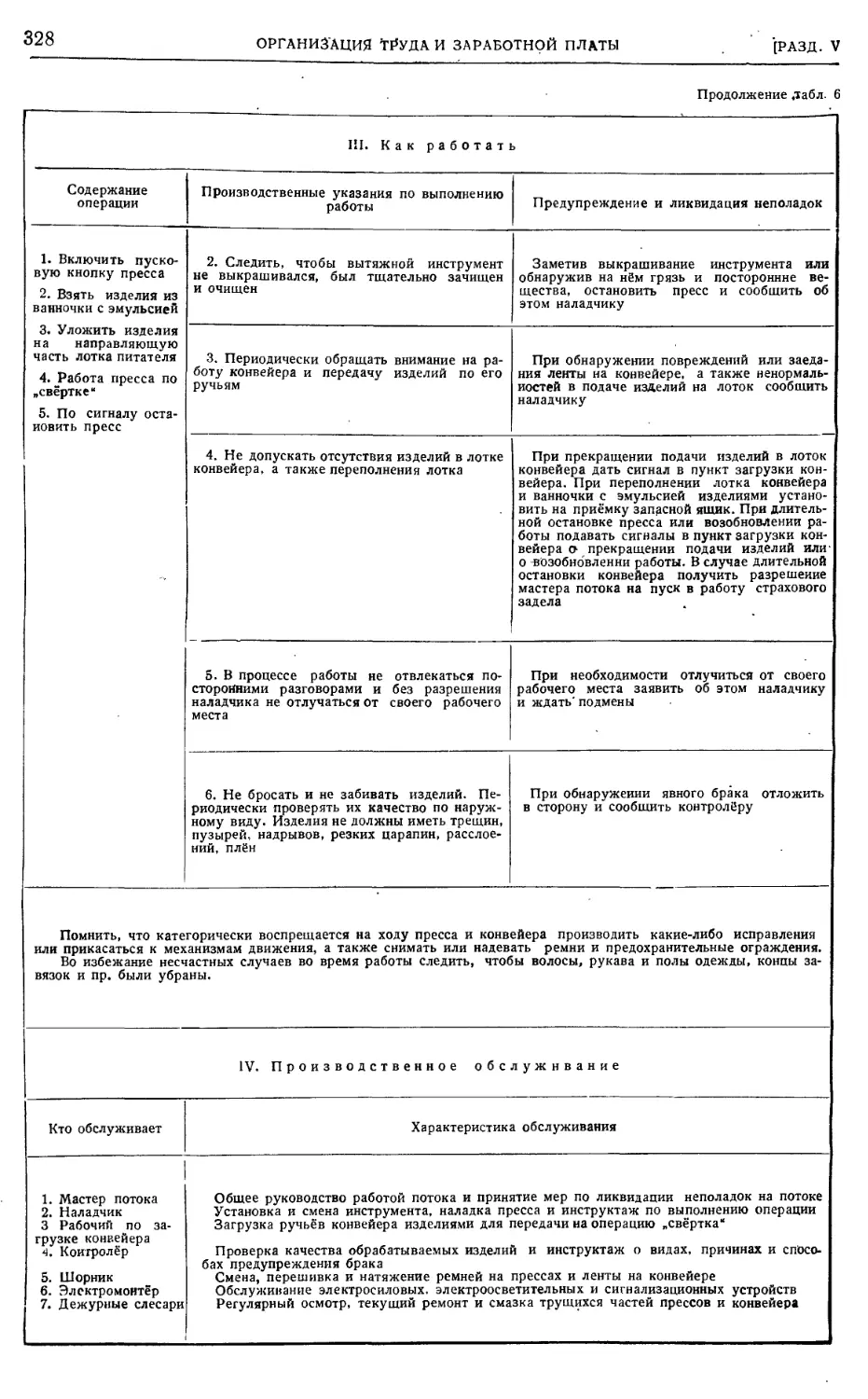

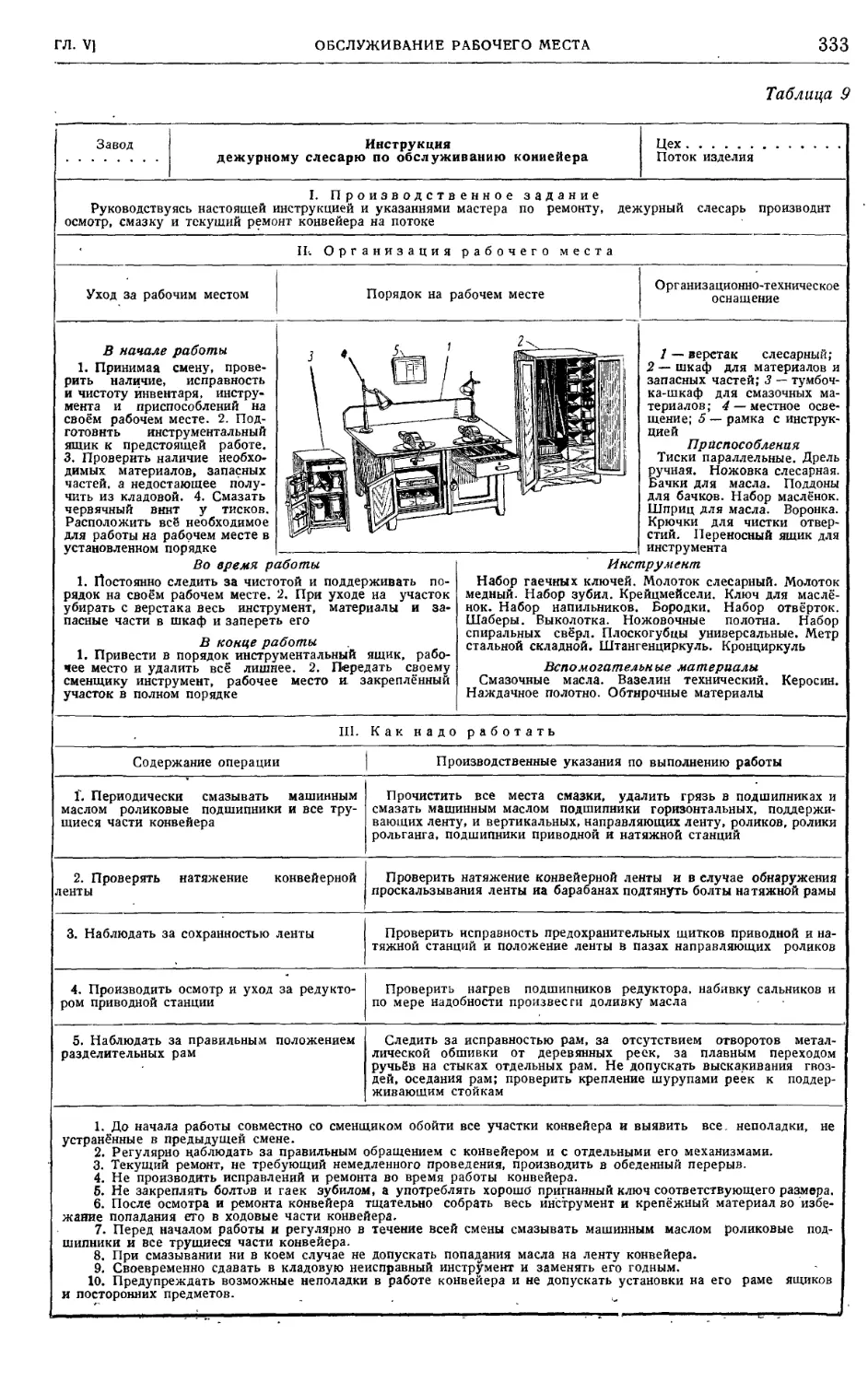

Обслуживание рабочего места . 332

Многостаночная работа и сов-

мещение профессий (доц. канд.

экон. наук Г. А- Пруденский) 334

Условия и формы совмещения операций . . . 335

Расчёт цикла многостаночной работы .... 335

Организационные формы и технические пред-

посылки многостаночной работы ...... 337

Подбор работ для многостаночного обслужи-

вания 341

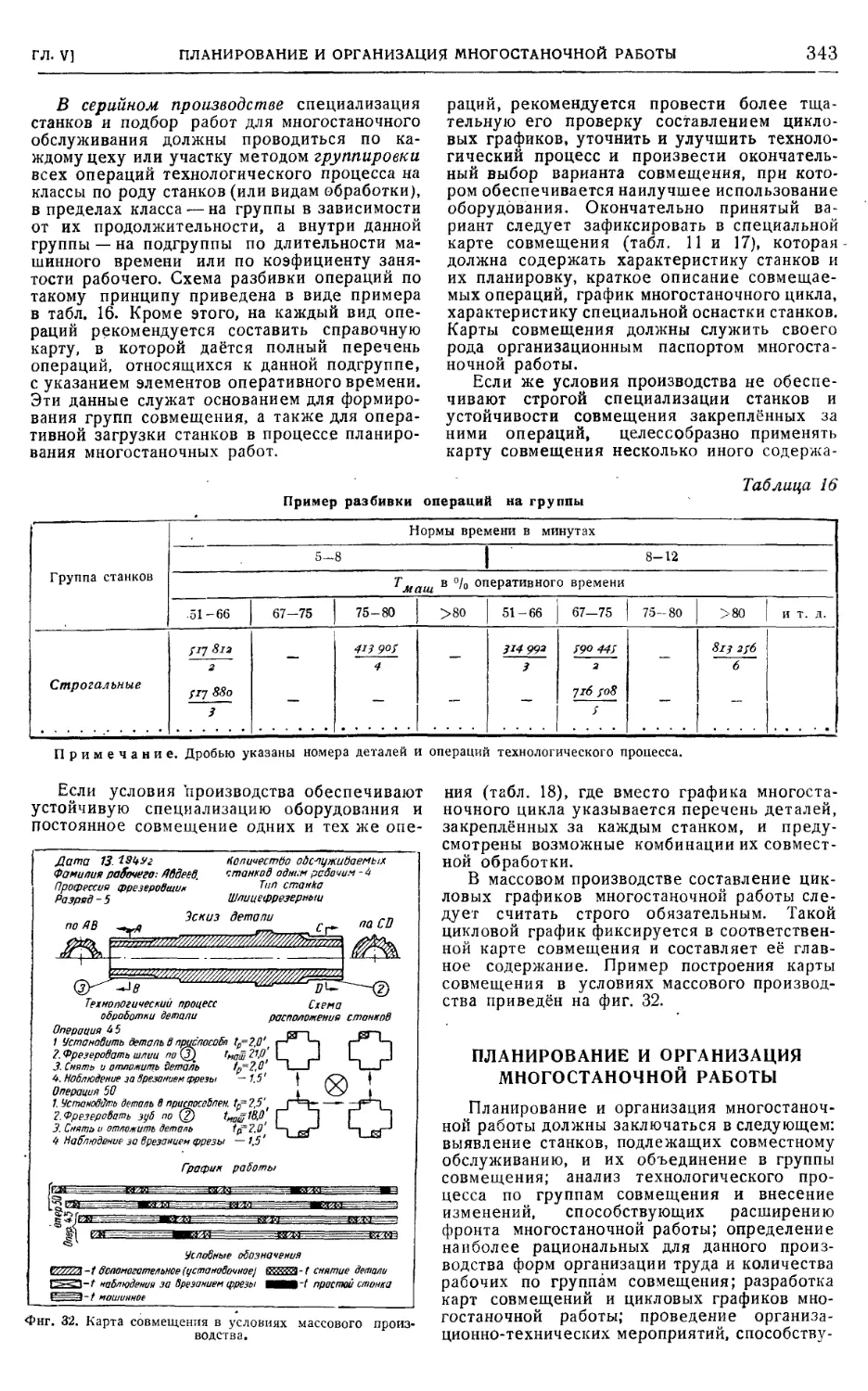

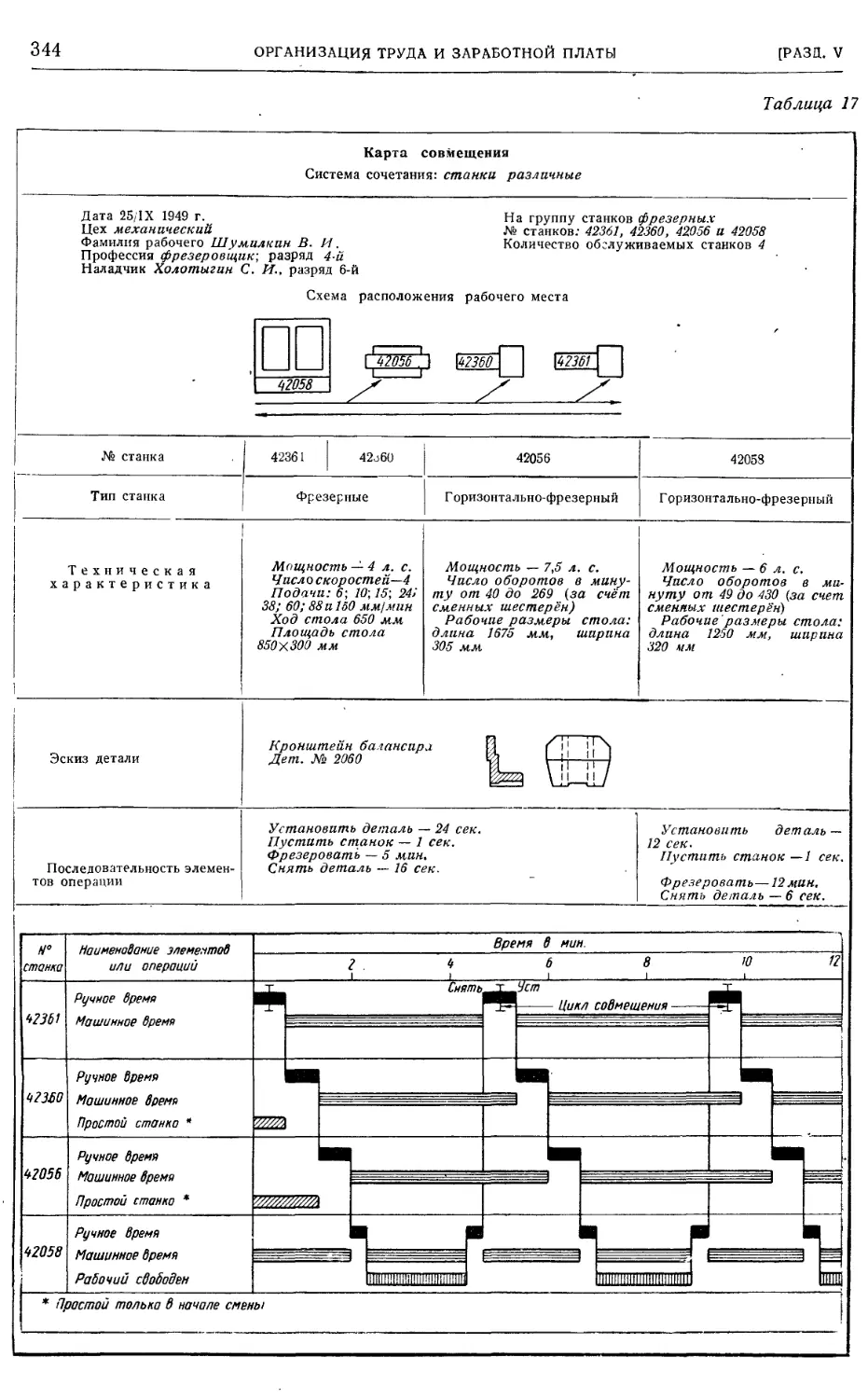

Планирование и организация многостаночной

работы 343

Совмещение профессий 316

Квалификация работ и рабо-

чих (инж. В. Ф. Новиков) 347

Значение квалификации работ и рабочих . . 347

Признаки квалификации работ и рабочих . . 348

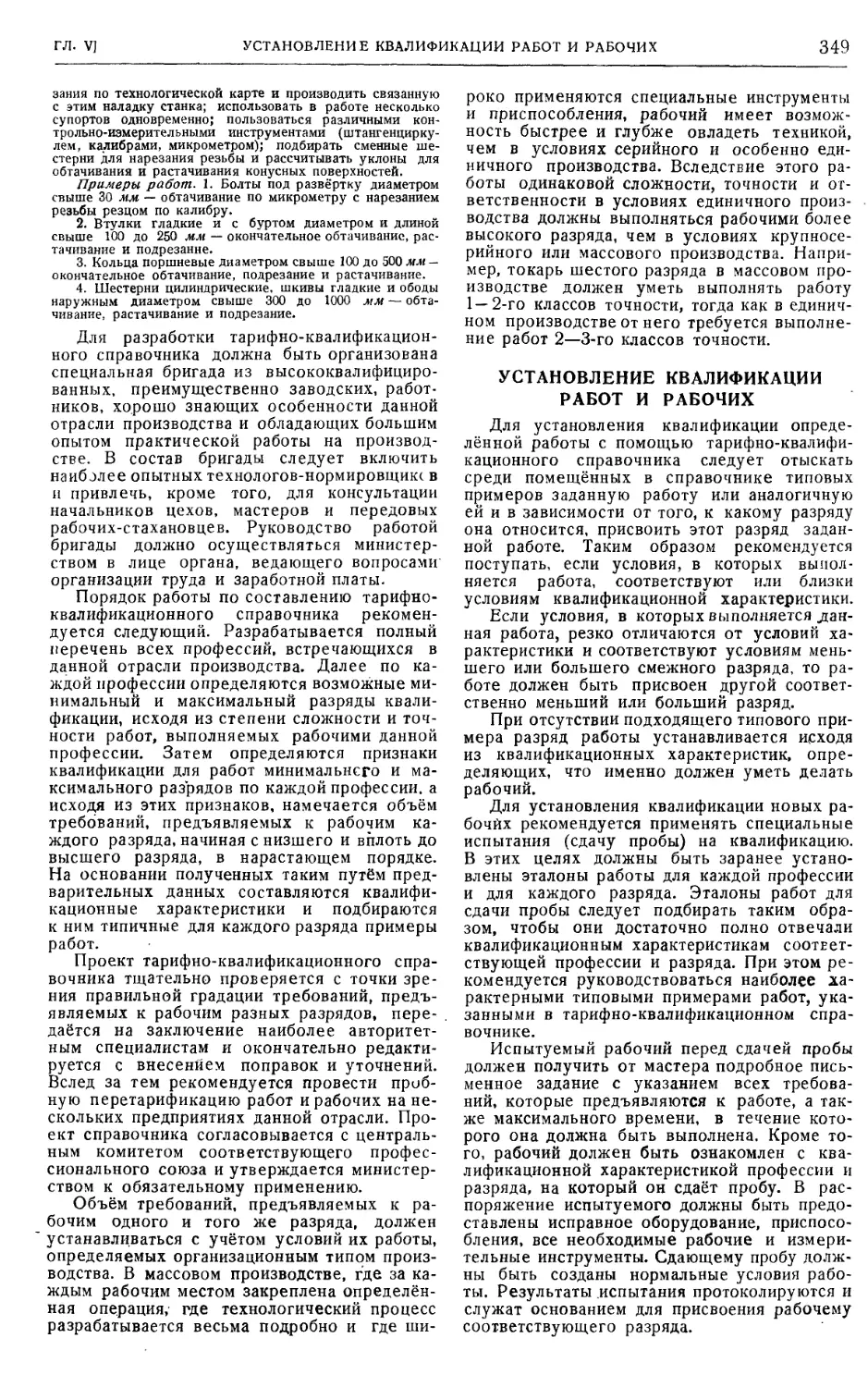

Тарифно-квалификационные справочники . . . 348

Установление квалификации работ и рабочих 349

Формы и методы производствен-

ного обучения рабочих (В. Г.

Сизов) 350

Подготовка новых рабочих 350

Повышение квалификации рабочих ...... 351

VI

СОДЕРЖАНИЕ

Обучение мастеров 352

Учебно-материальная база 352

Планирование комплектования

и подготовки рабоч их кадров

{инж. Г. Р. Трх'бицкий и инок. А. Ф. Чер-

нышёв) ....'. 353

Организация заработной пла-

т ы (инж. Н. Э. Хелминский) 358

Основы регулирования заработной платы . . 35й

Фонды заработной платы и контроль за их

расходованием 360

Тарифная система 361

Сдельная оплата труда 363

Сдельно-прогрессивная оплата труда 364

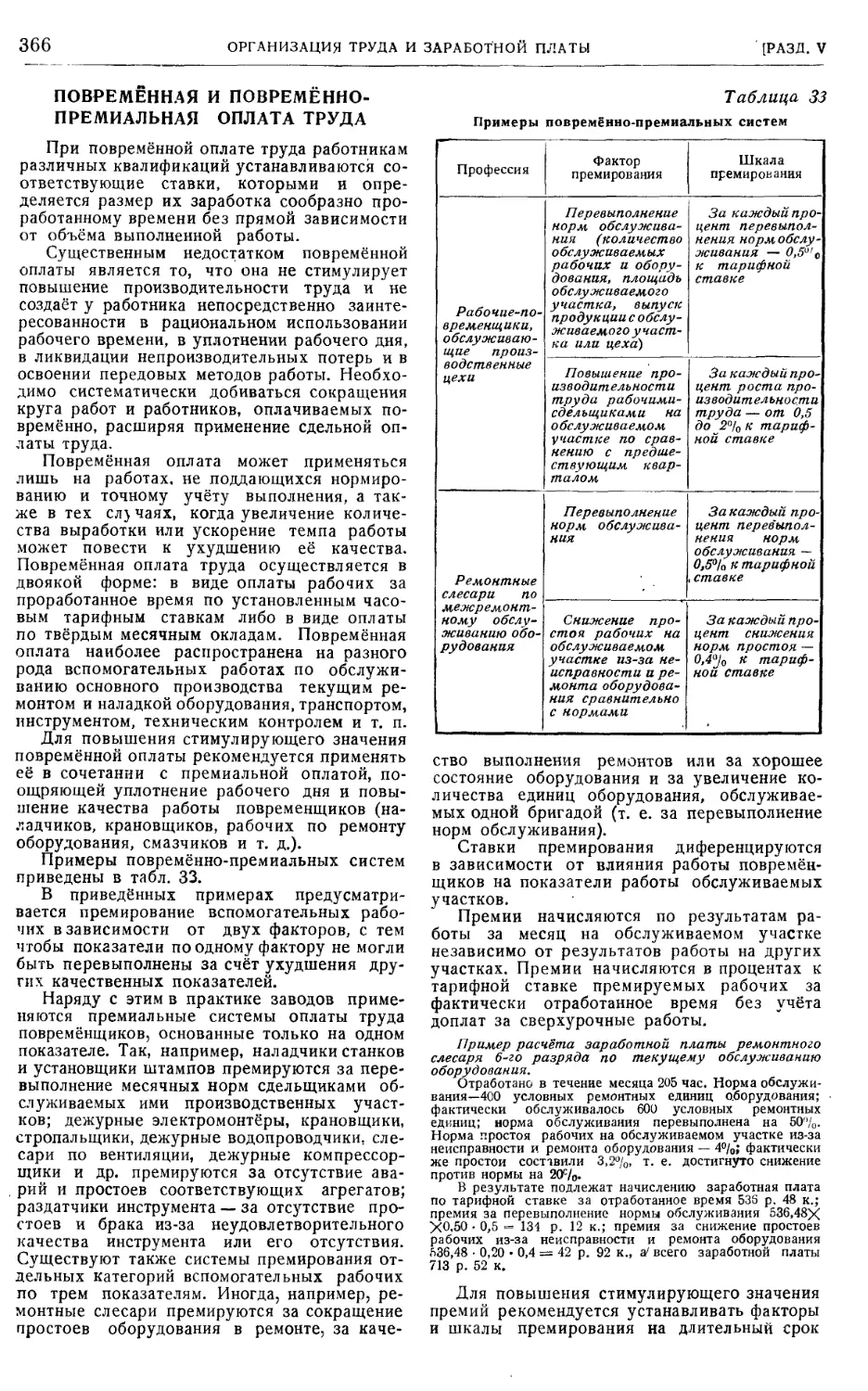

Повременная и повременно-премиальная оп-

лата труда 366

Оплата труда инженерно-технических работ-

ников и служащих 367

Премирование коллективов предприятия . . . 368

Оплата сверхурочных и ночных работ, сокра-

щенного рабочего дня, простоев и брака 369

Оплата по среднему заработку 370

Роль мастера на производстве

(Ю. О. Любович) 371

Права и обязанности мастера 371

Организация труда и заработной платы на

участке мастера 371

Техническое руководство и производствен-

ный инструктаж 372

Сменно-суточное планирование и оперативная

подготовка производства . . • 372

Организация соревнования и стахановской ра-

боты 373

Организационные условия работы мастера . . 374

Социалистические формы тру-

да и массовой рационализа-

ции производства (Ю- О. Любо-

нич) 374

Повышение индивидуальной производитель-

ности труда . 374

Выполнение производственных заданий при

меньшем числе работников . . • 376

Передача передового опыта и развитие мас-

совой рационализаторской инициативы . . . 376

Комплексная перестройка производственных

участков 377

Освоение новой техники и коренное усовер-

шенствование производственной работы . . 378

Улучшение экономических показателей про-

изводства и увеличение сверхплановых на-

коплений 379

Организация коллективной стахановской ра-

боты участков, цехов и заводов 381

Глава VI. ТЕХНИЧЕСКОЕ НОРМИРОВА-

НИЕ 384

Общие основы технического

нормирования {инж. Р. И. Хисин) 384

Задачи технического нормирования 384

Техническая норма и её составные части . . 386

Методы установления технических норм в

производствах разных типов 388

Особенности нормирования отдельных состав-

ных частей технической нормы 389

Нормирование многостаночных (многоагрегат-

ных) работ 391

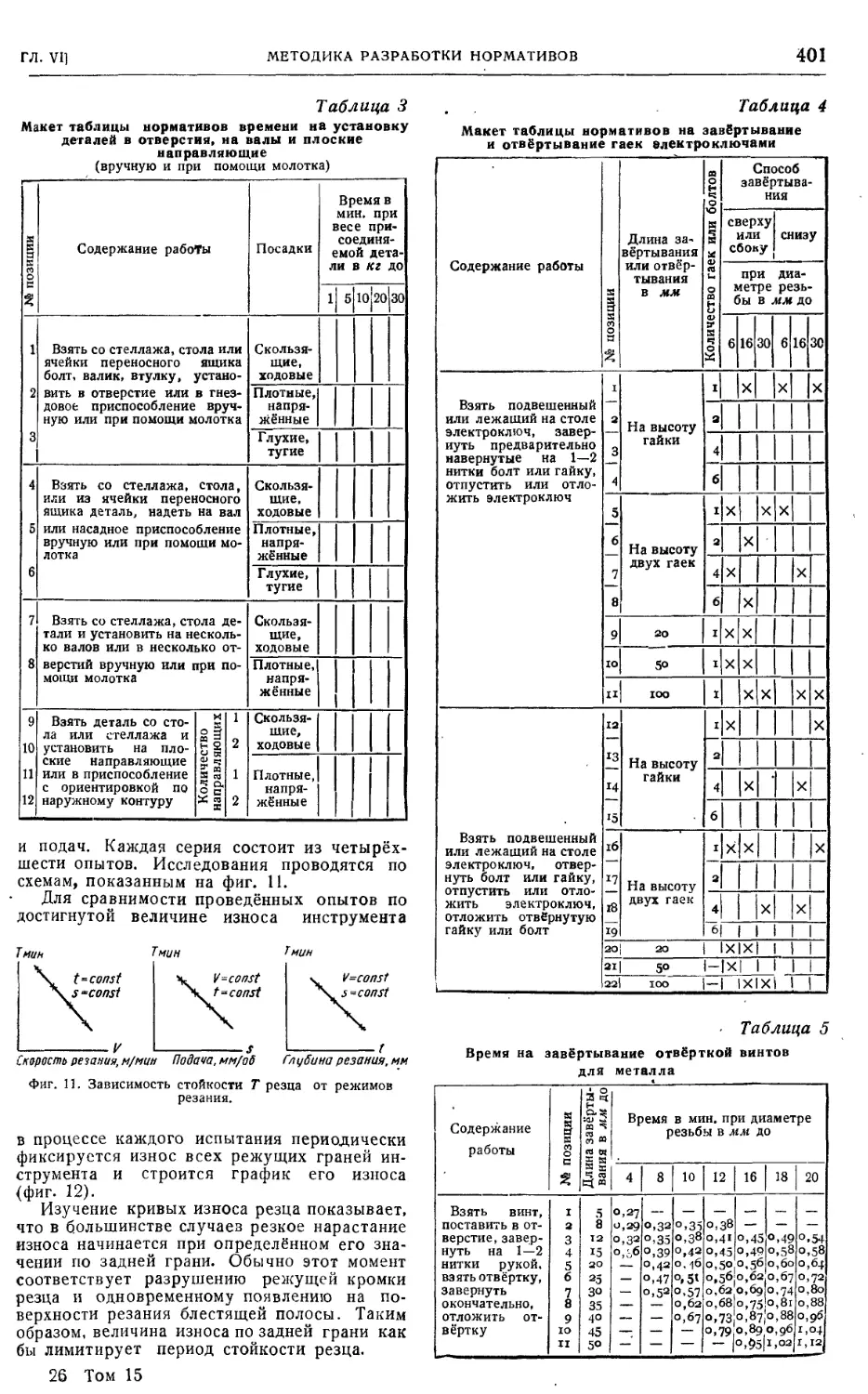

Методика разработки нормативов ...... 394

Методика изучения рабочего

времени наблюдением (инж.

Г, Р. Трубицкий) 403

Хронометраж 403

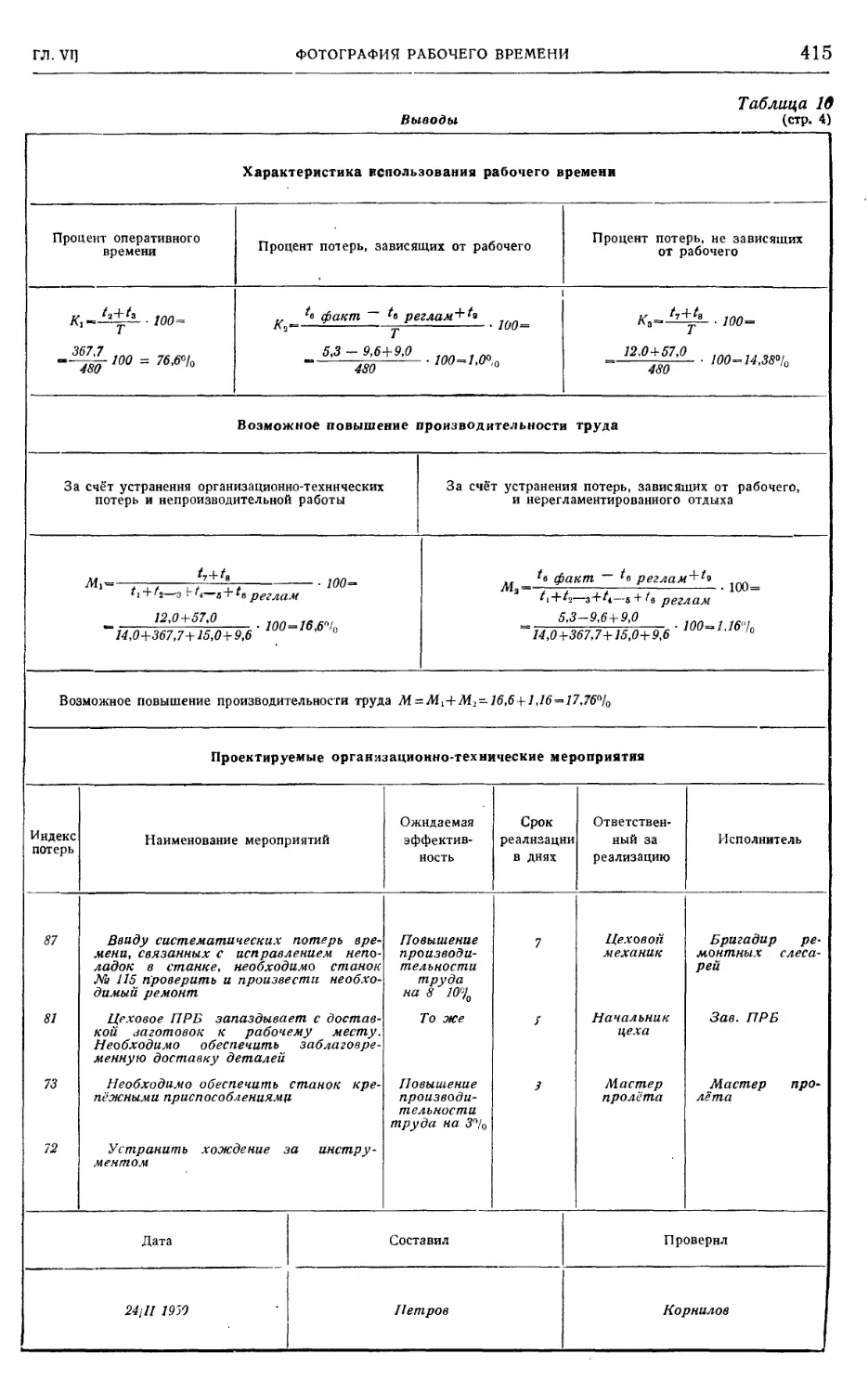

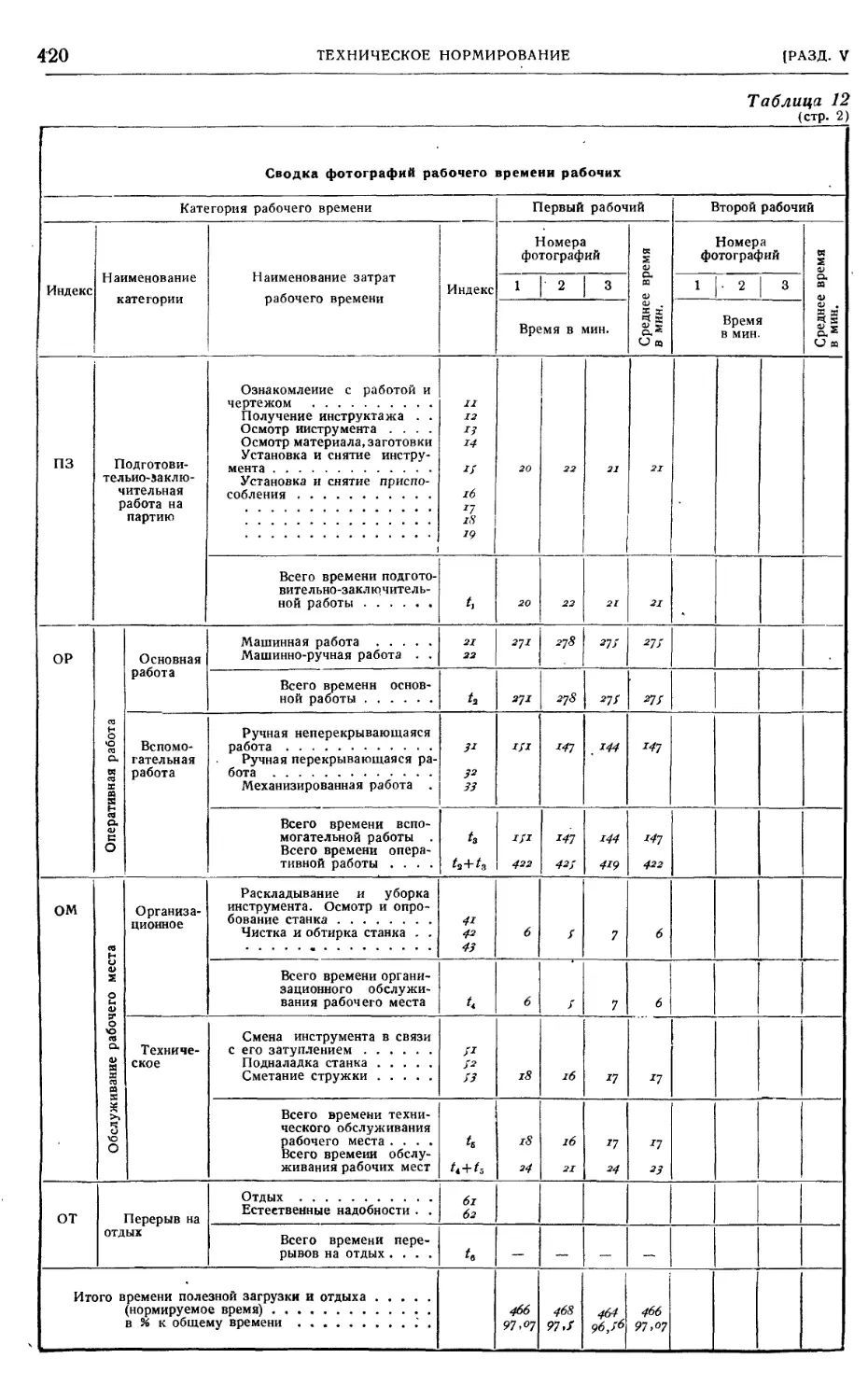

Фотография рабочего времени 407

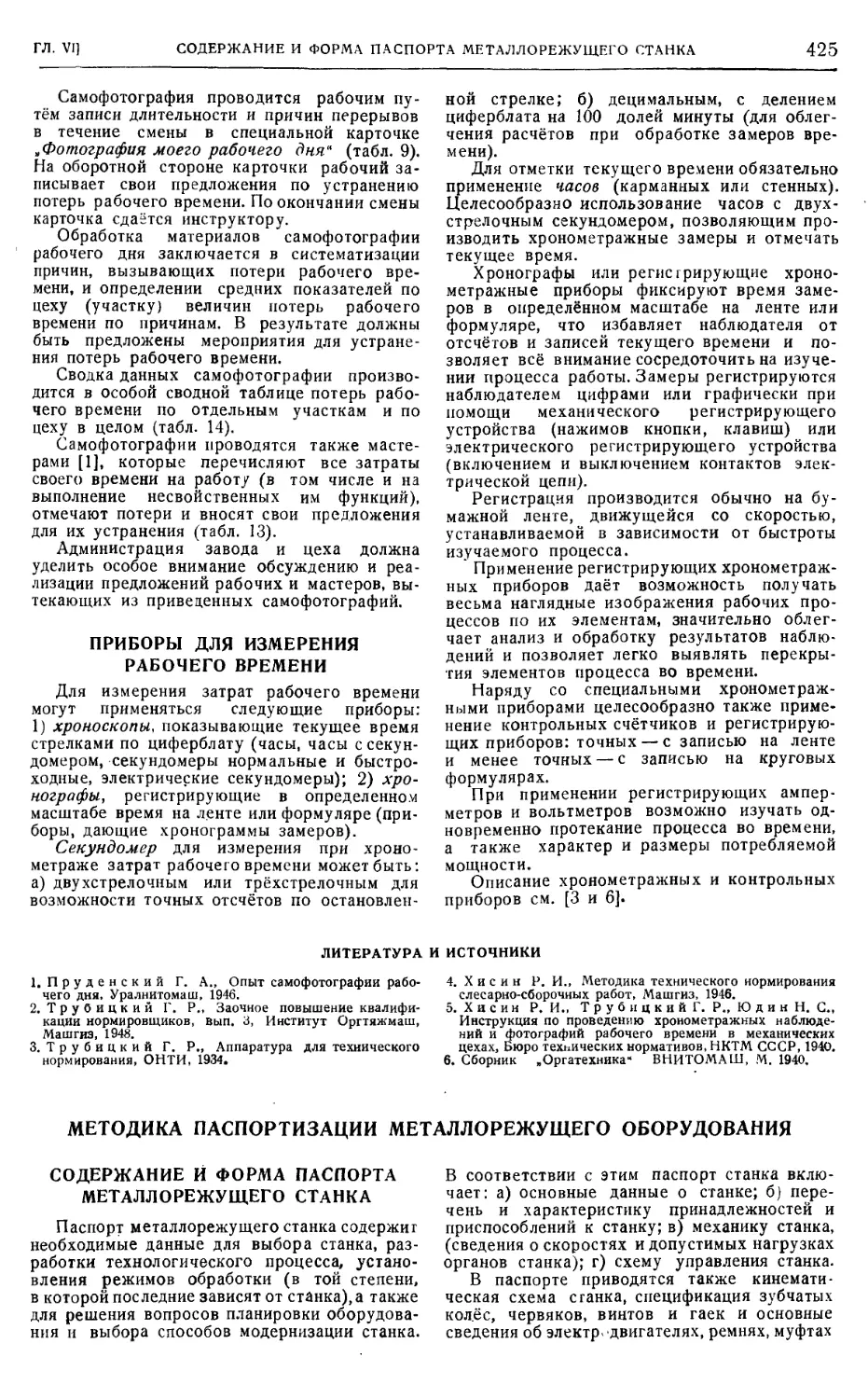

Приборы для измерения рабочего времени . 425

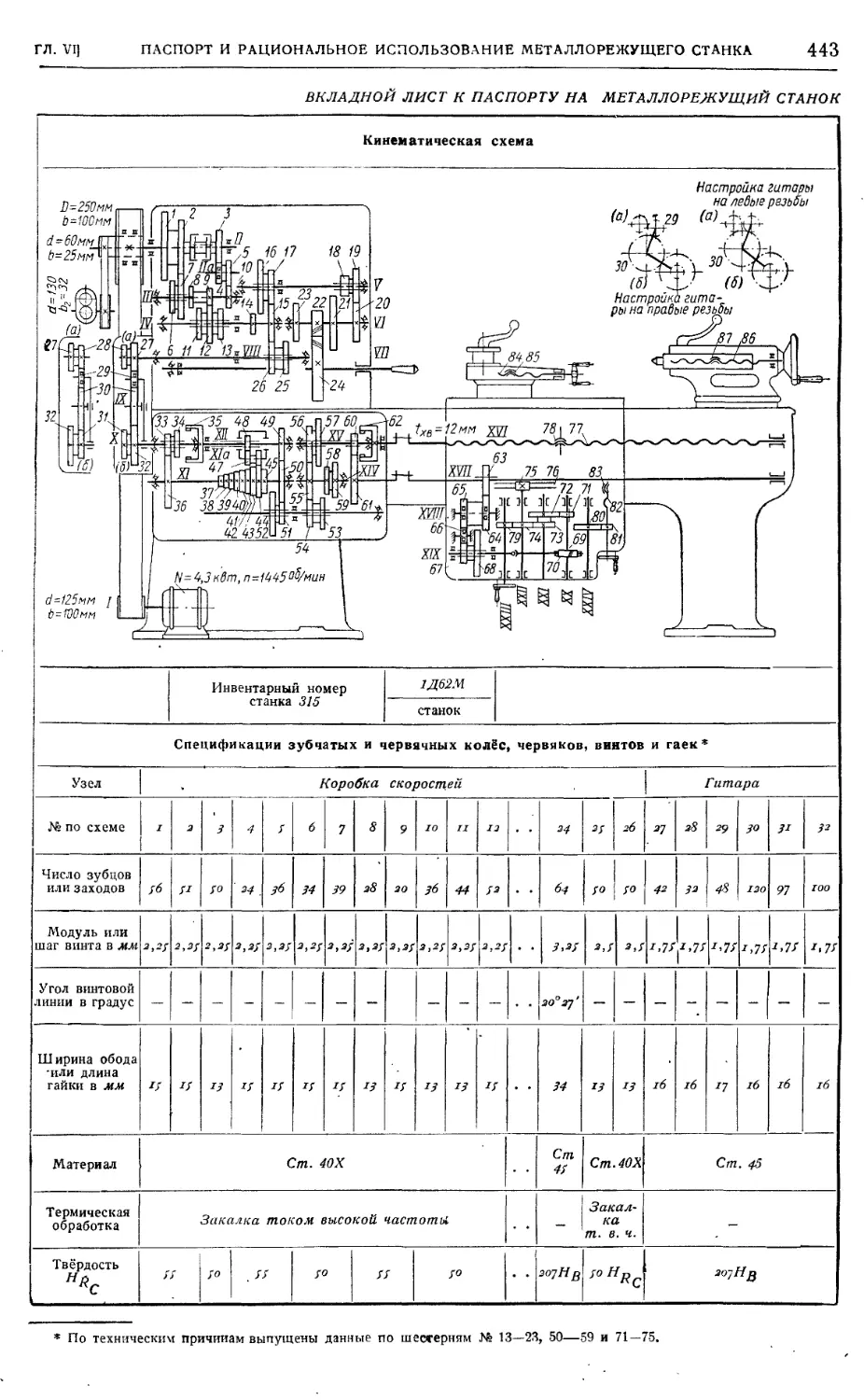

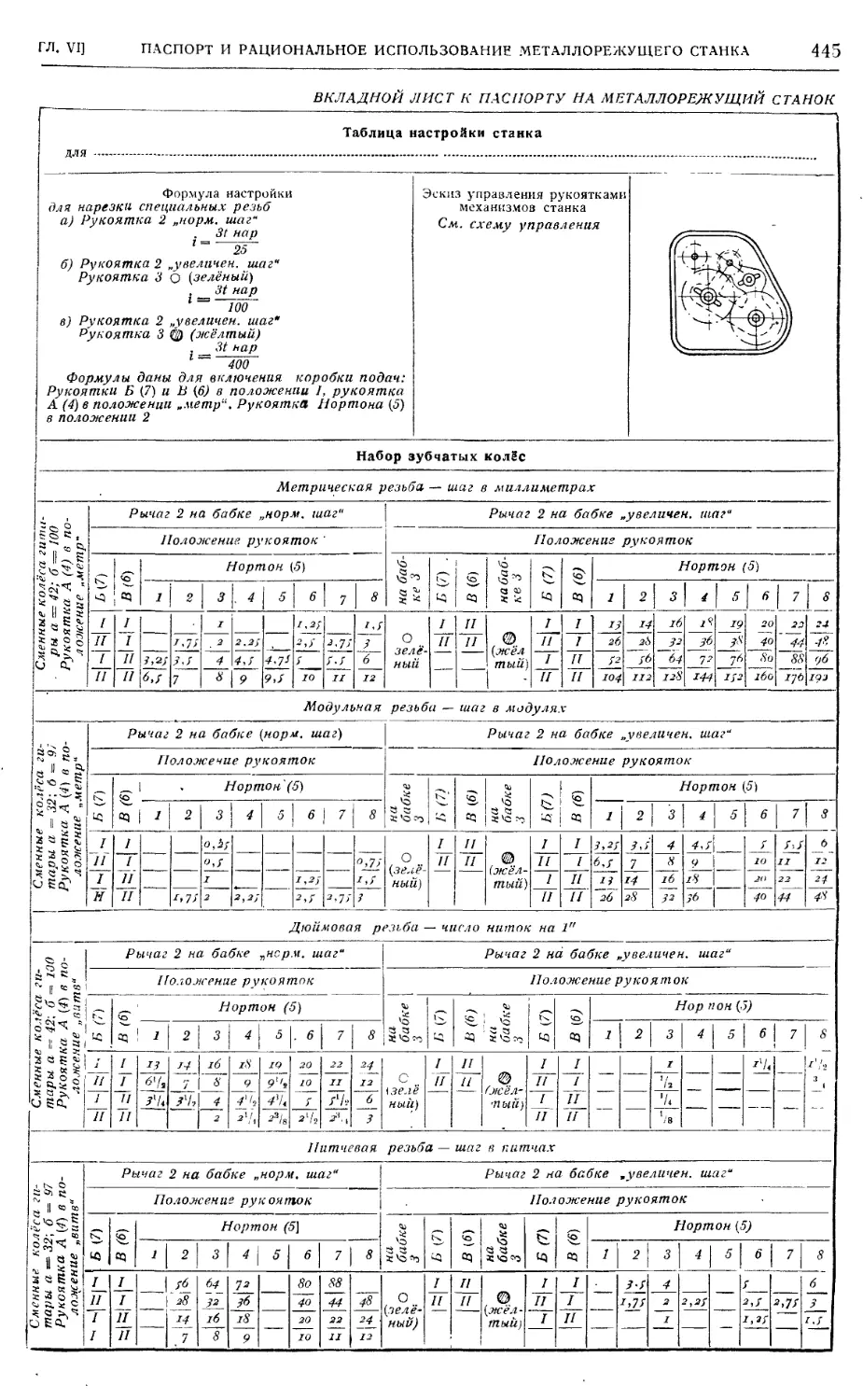

Методика паспортизации ме-

таллорежущего оборудования

(доц. канд. техн. наук Б. В. Шасколь-

ский) 425

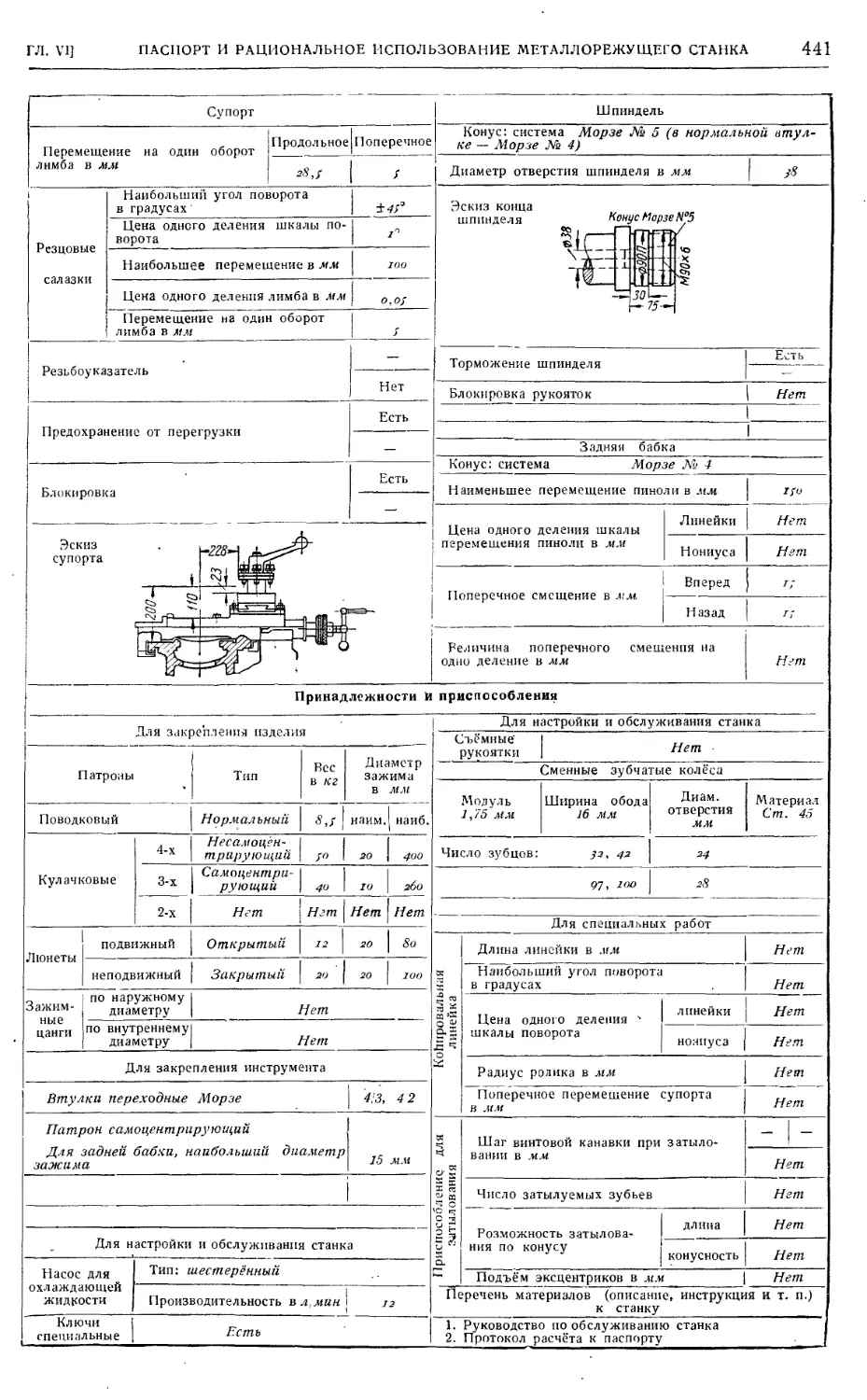

Содержание и форма паспорта металлорежу-

щего станка 425

Основные данные 426

Кинематическая схема и спецификация к ней 427

Методика кинематических расчётов механизма

главного движения 428

Методика кинематических расчетов механизма

подач 429

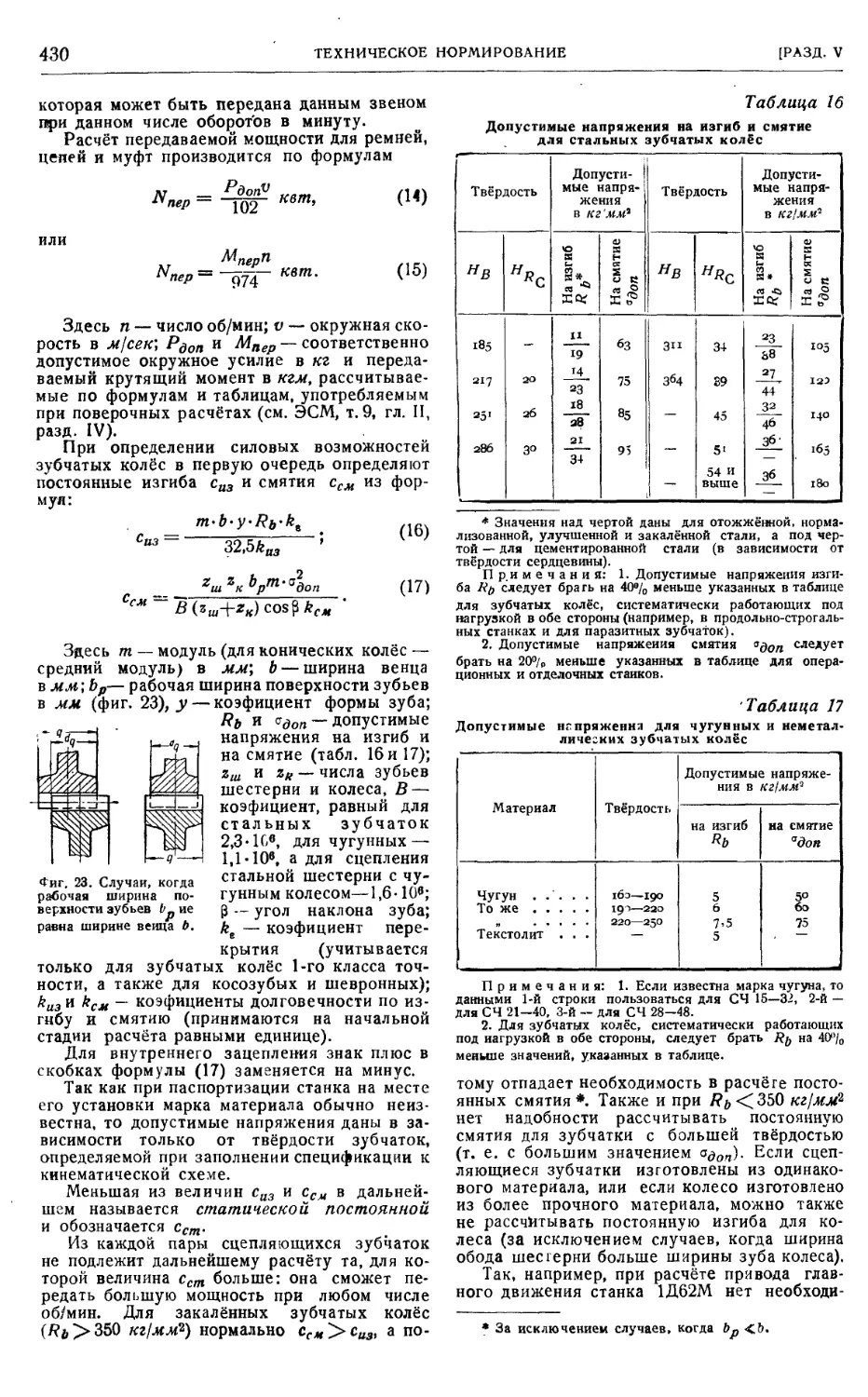

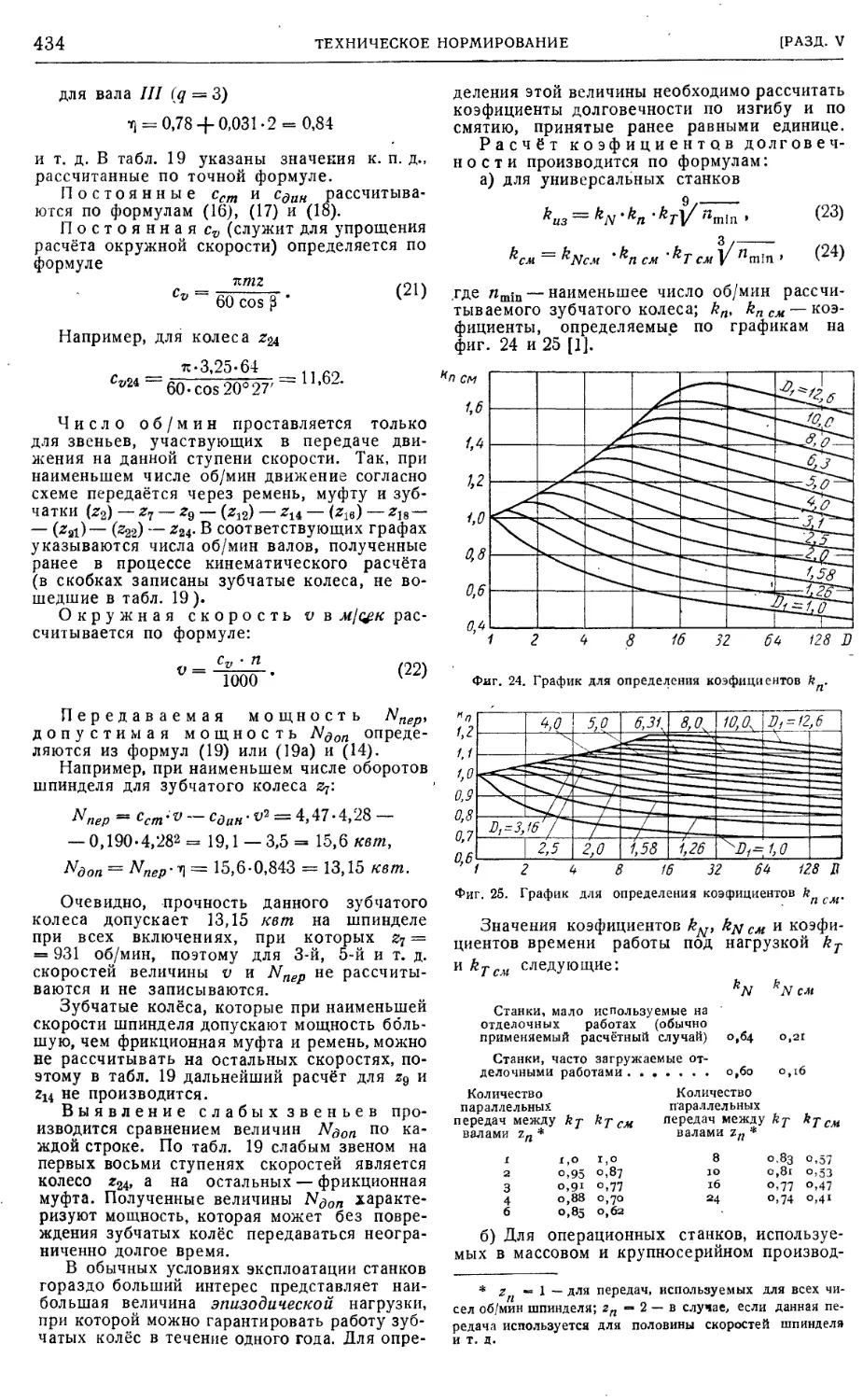

Методика расчёта силовых возможностей ме-

ханизма главного движения 429

Методика расчёта наибольшего усилия, до-

пускаемого механизмом подач 435

Методика опытной проверки данных расчёта 436

Использование паспорта при нормировании

станочных работ 437

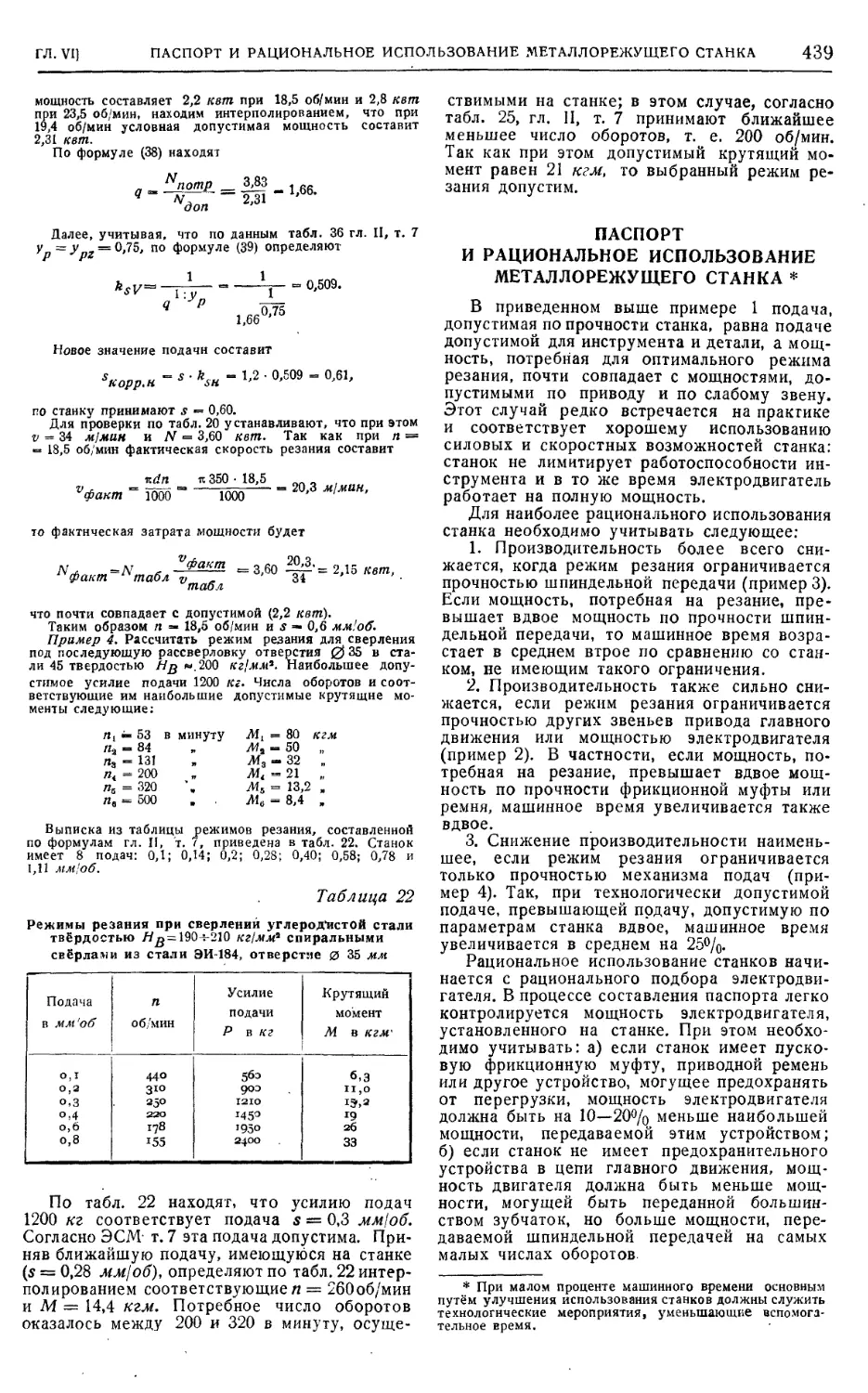

Паспорт и рациональное использование ме-

таллорежущего станка 439

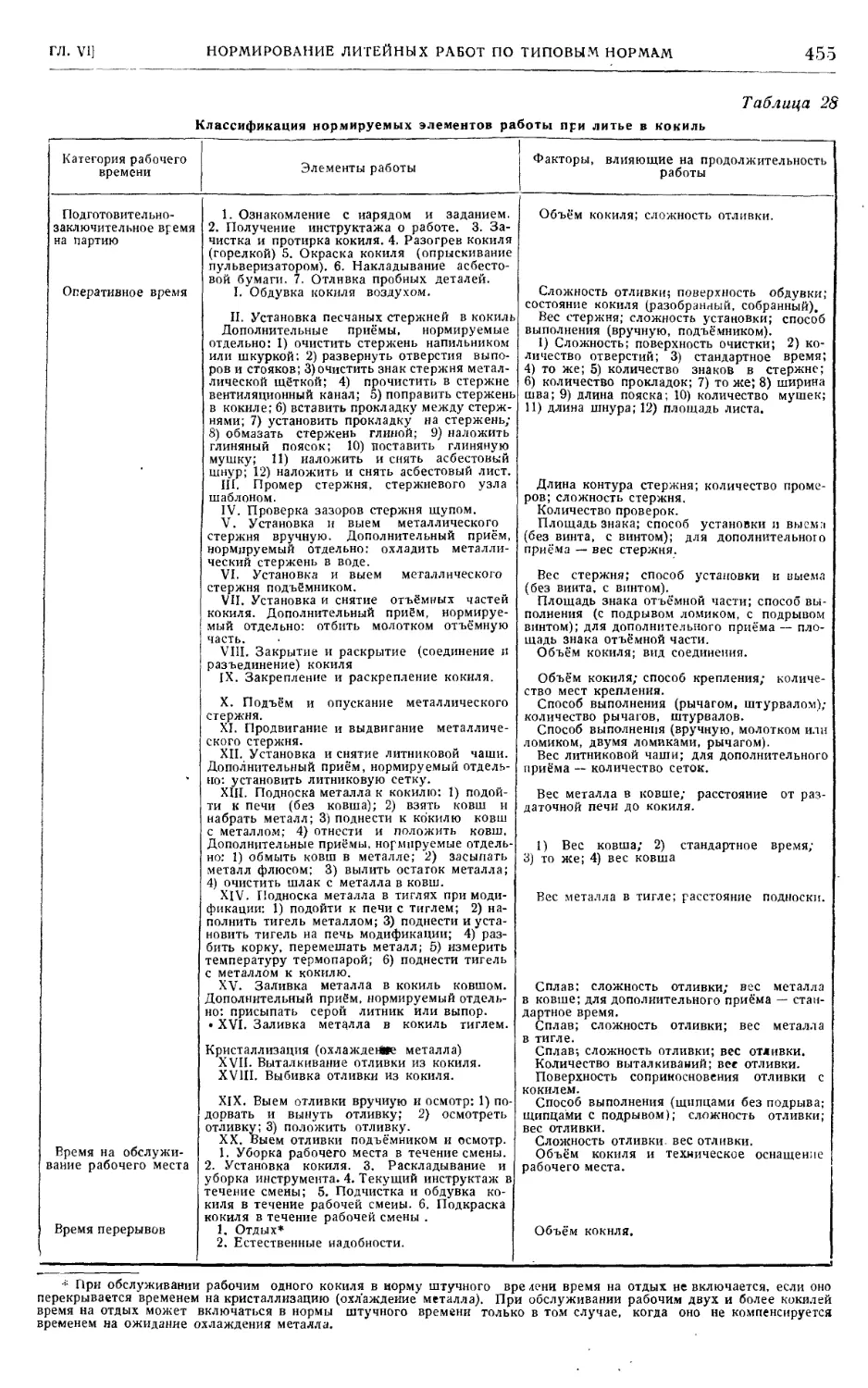

Нормирование литейных работ

(доц. канд. техн. наук Г. И._ Образцов) . 448

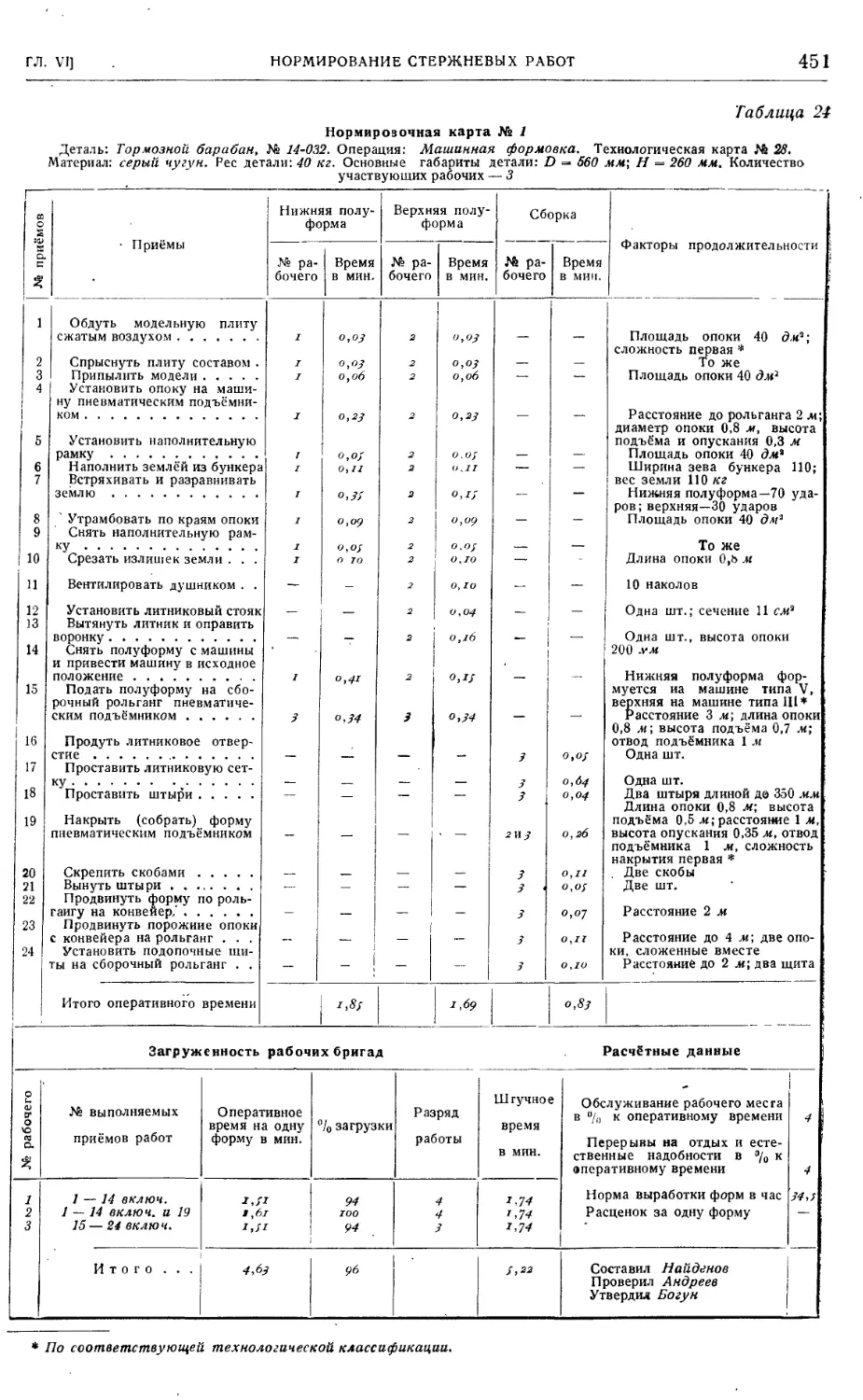

Особенности технического нормирования ли-

тейных работ 448

Нормирование формовочных работ 448

Нормирование стержневых работ 450

Нормирование обрубочных и отделочных ра-

бот 452

Нормирование литейных работ по типовым

нормам 452

Нормирование работ по литью в кокиль 457 .

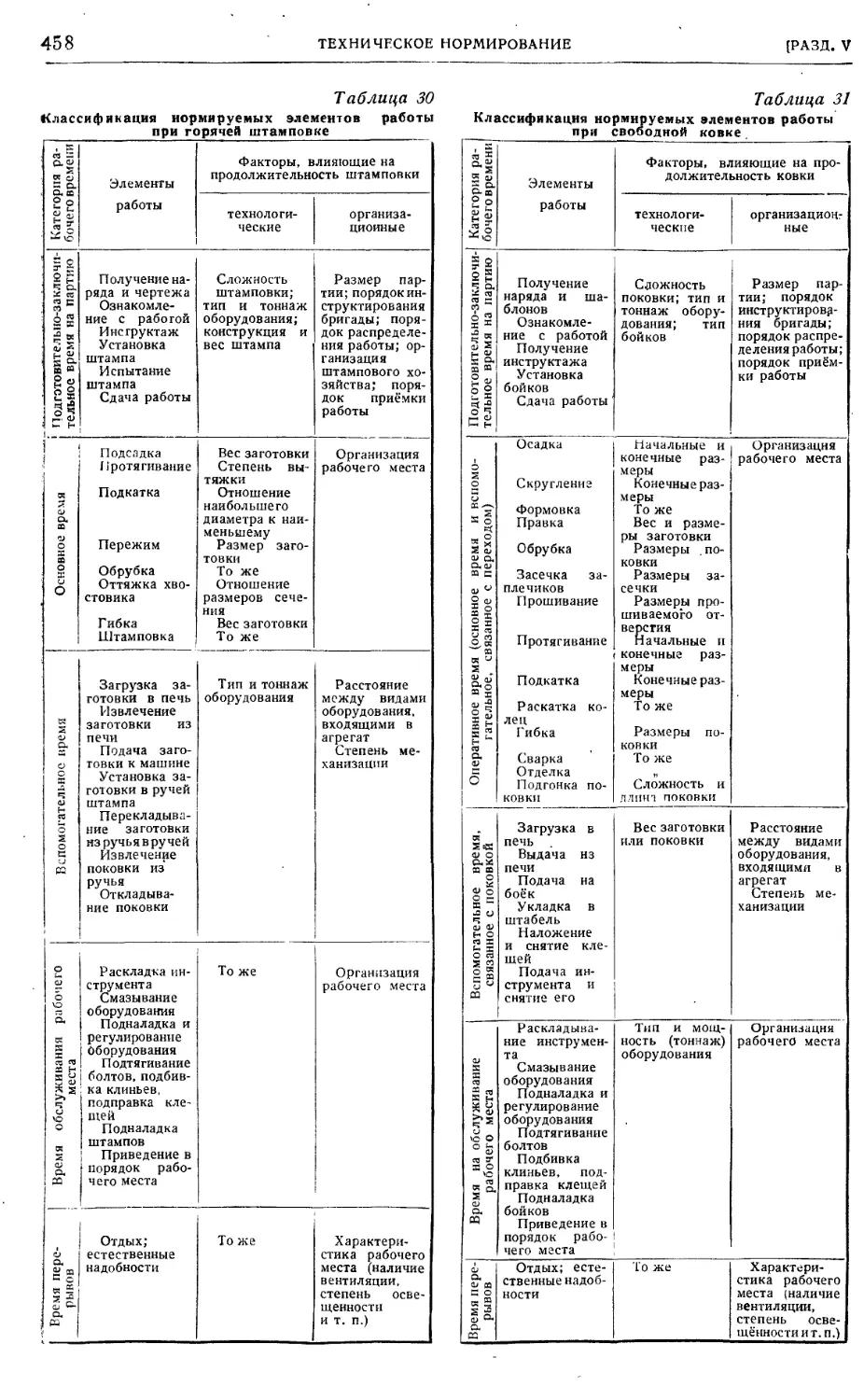

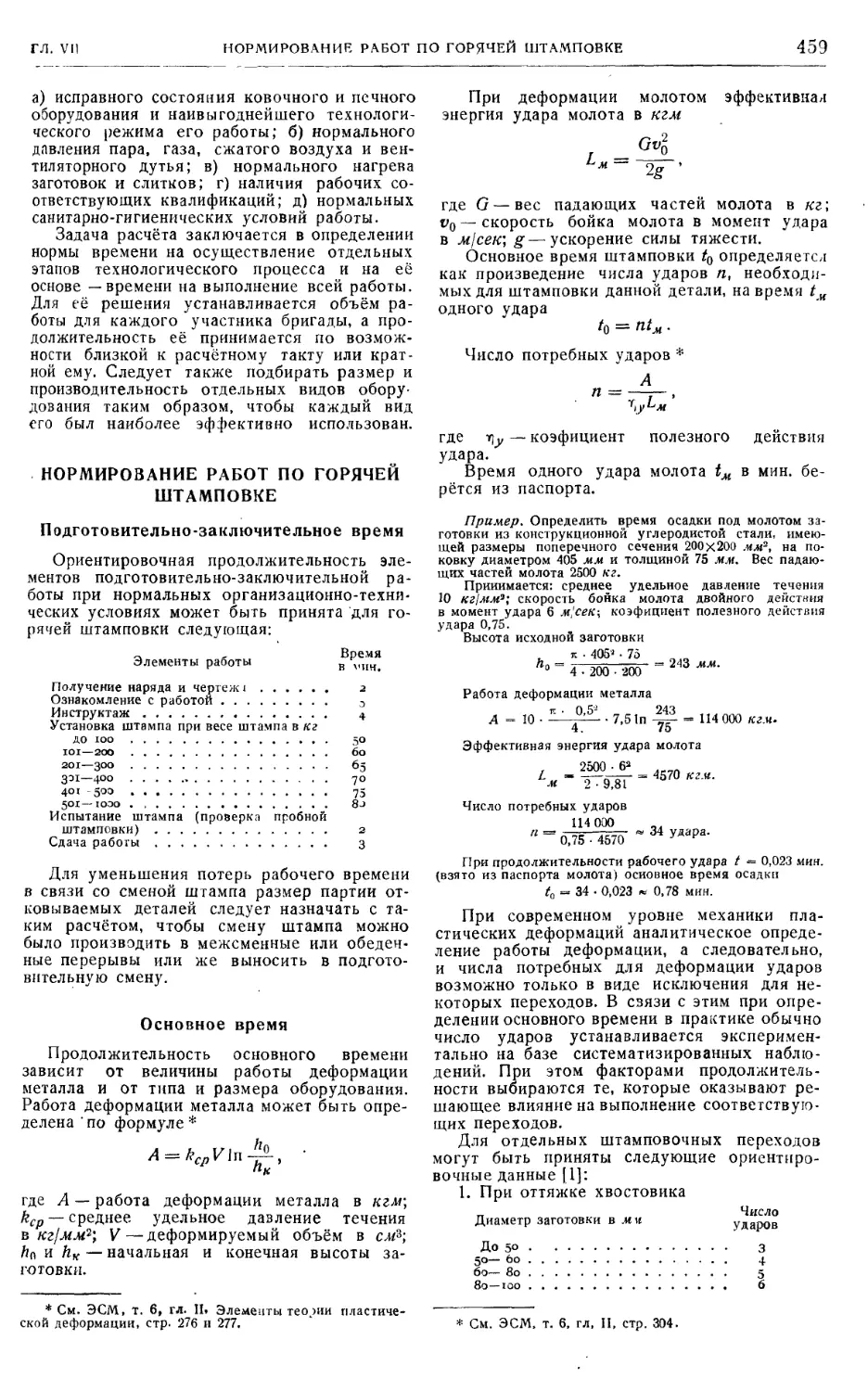

Нормирование кузнечн о-ш там-

повочных работ (инж:. В. В. Кере-

кеш) 457

Общая часть и классификация нормируемых

элементов 457

Нормирование работ по горячей штамповке . 459

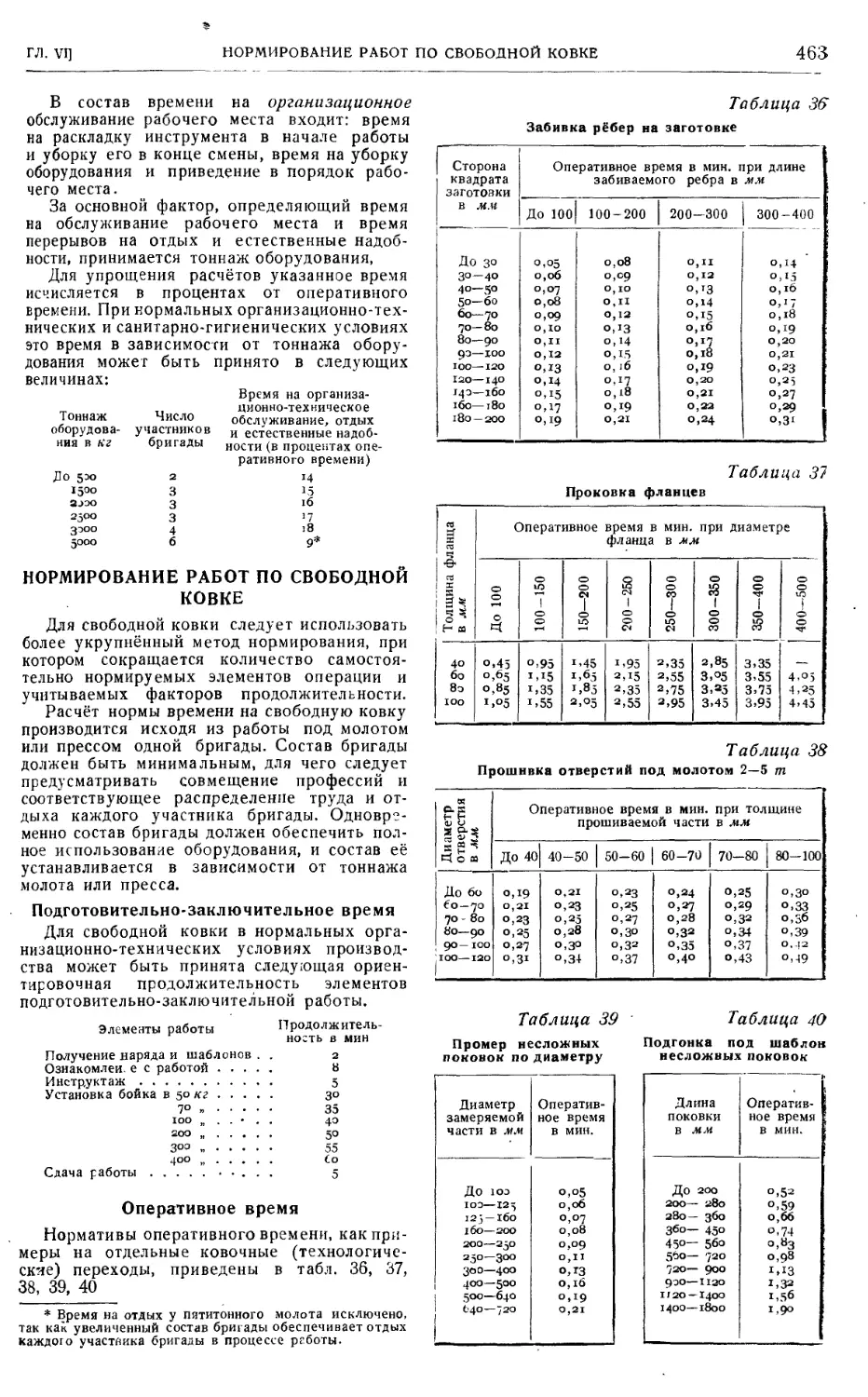

Нормирование работ по свободной ковке . . 463

Нормирование сварочных ра-

бот ¦ 465

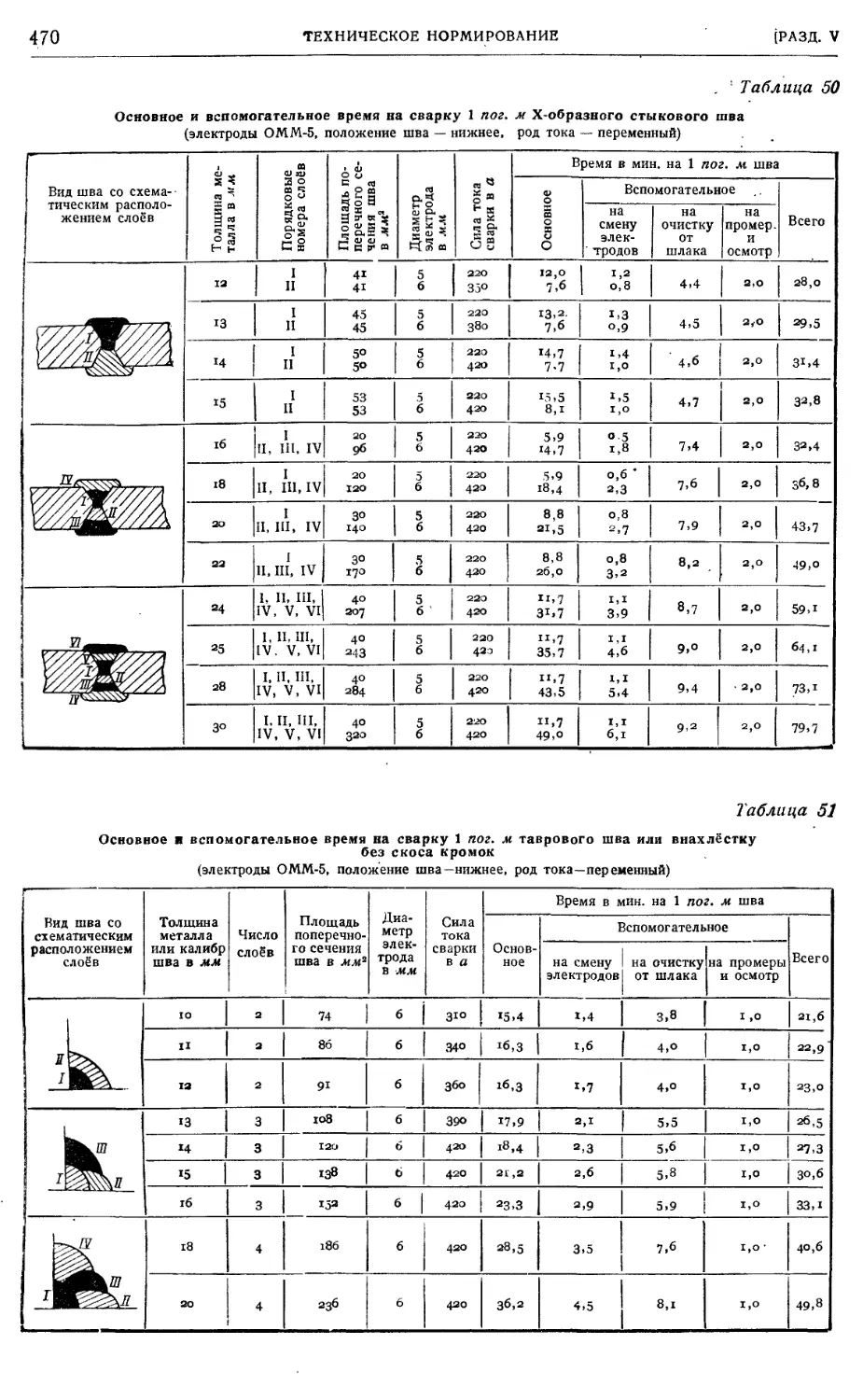

Нормирование ручной дуговой электросварки

металлическим электродом (Р. И. Хисин) . 465

Нормирование автоматической электросварки

металлическим электродом под слоем

флюса 472

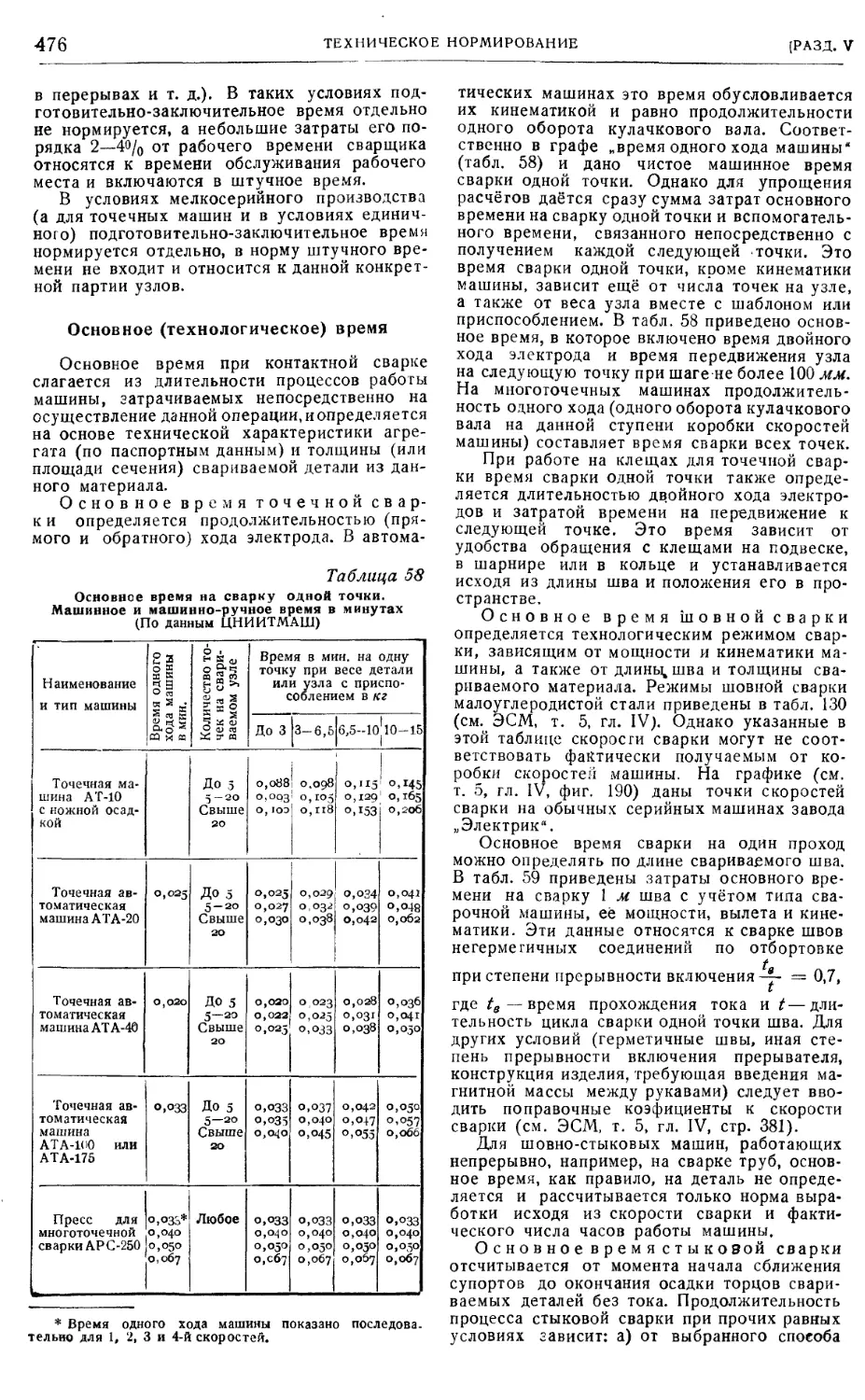

Нормирование работ контактной электро-

сварки (инж. С. Е. Синадский) 473

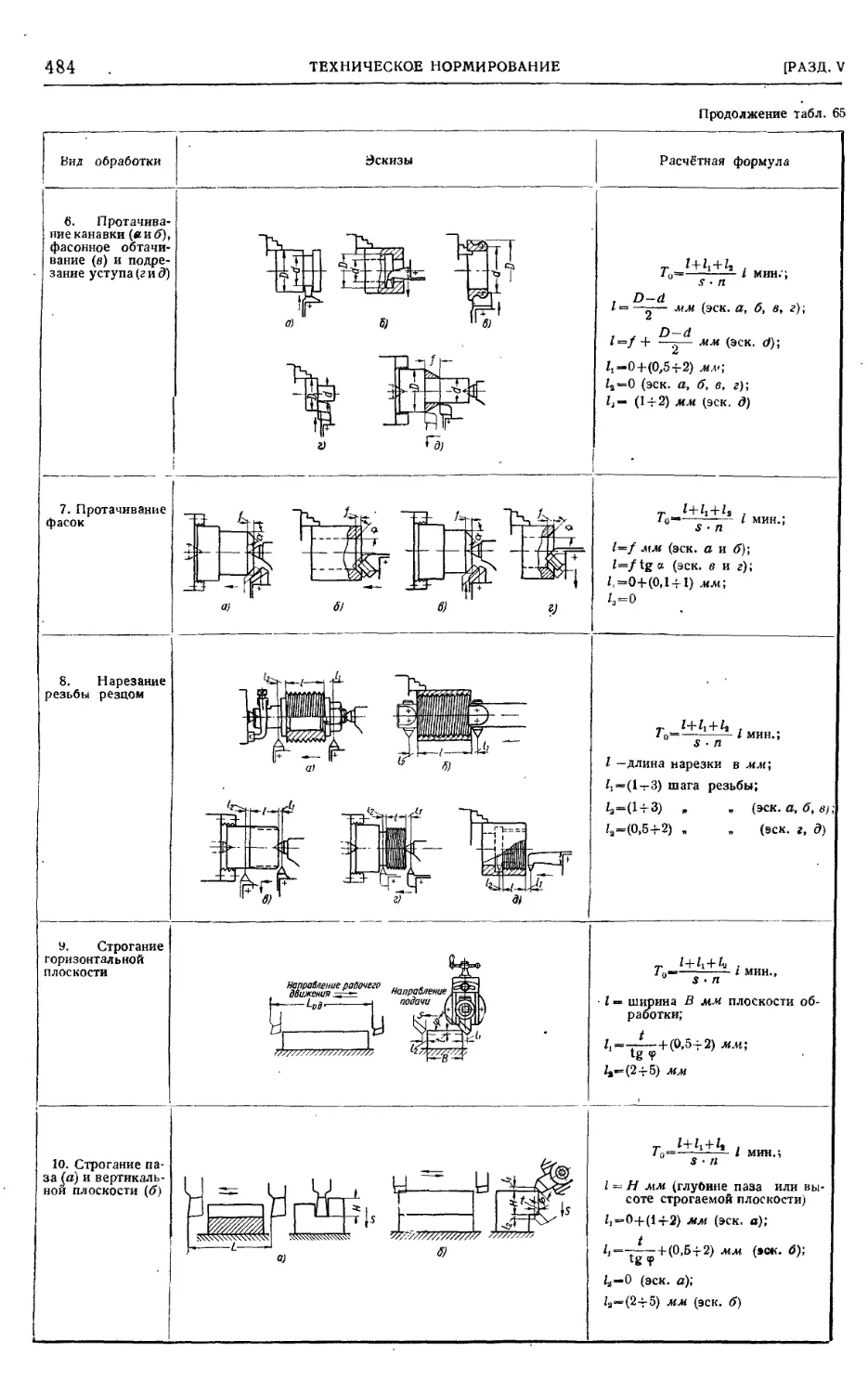

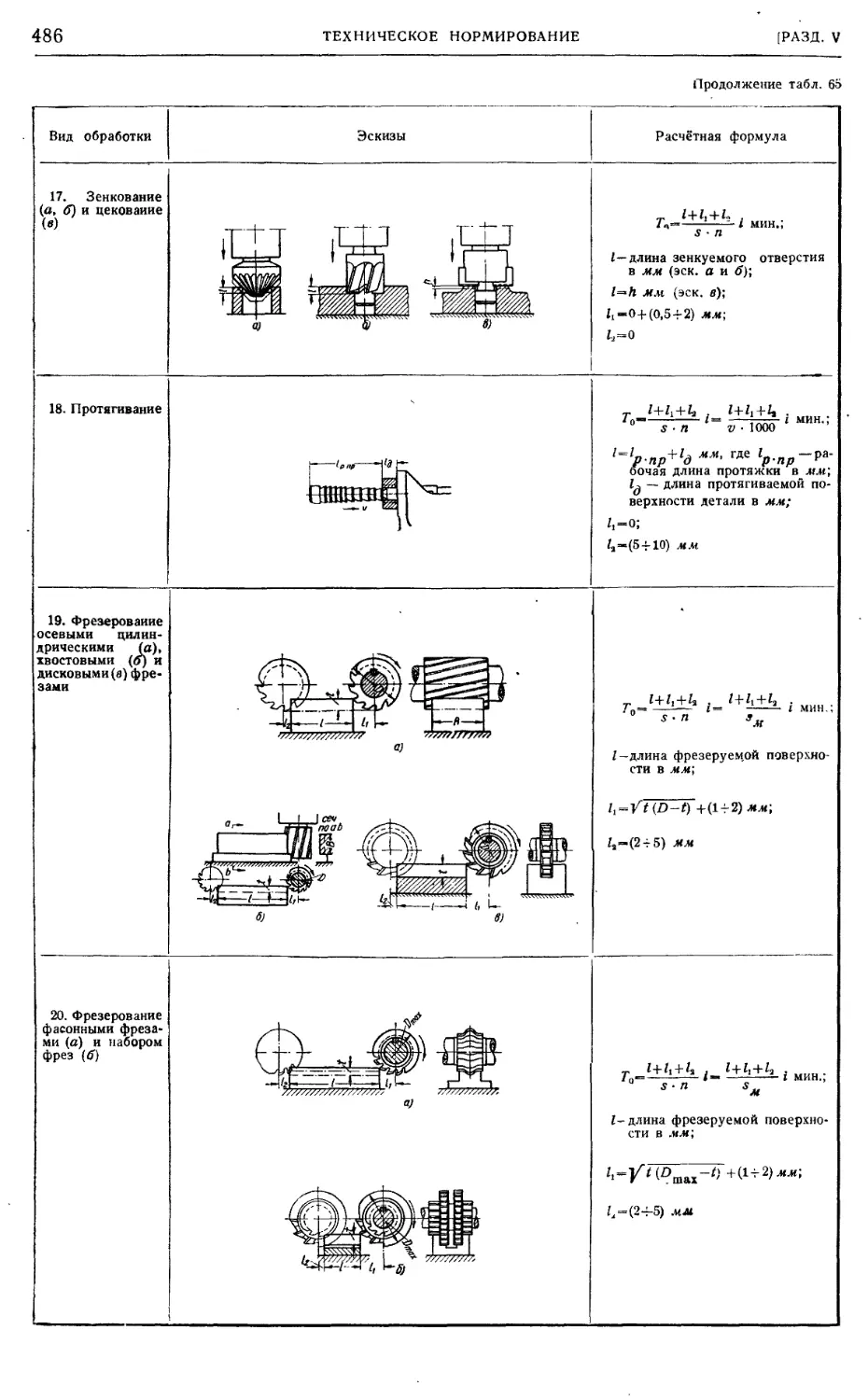

Нормирование станочных ра-

бот (доц. канд. техн. наук С. Д. Тишин) 480

Нормирование слесарно-сбо-

рочных работ (доц. канд. техн. наук

Н. Н. Захаров) 501

Нормирование слесарных работ 501

Нормирование сборочных работ 506

Применение нормативных материалов .... 510

Учёт и контроль выполнения

норм выработки (Г. Р. Трубицкий) 510

СОДЕРЖАНИЕ

VII

ОРГАНИЗАЦИЯ

ТЕХНИЧЕСКОЙ ПОДГОТОВКИ,

КОНТРОЛЯ И

ОБСЛУЖИВАНИЯ ПРОИЗВОДСТВА

Глава VII. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОЙ

ПОДГОТОВКИ МАШИНОСТРОИТЕЛЬ-

НОГО ПРОИЗВОДСТВА 514

Содержание и задачи техниче-

ской подготовки производства

(канд. техн. наук. Л. Я. Шухгалътер) . . 514

Содержание технической подготовки произ-

водства . , . . ¦ 514

Задачи технической подготовки производства 515

Организация чертёжного хо-

зяйства завода {Л. Я- Шухгалъ-

тер) 516

Задачи организации чертёжного хозяйства . . 516

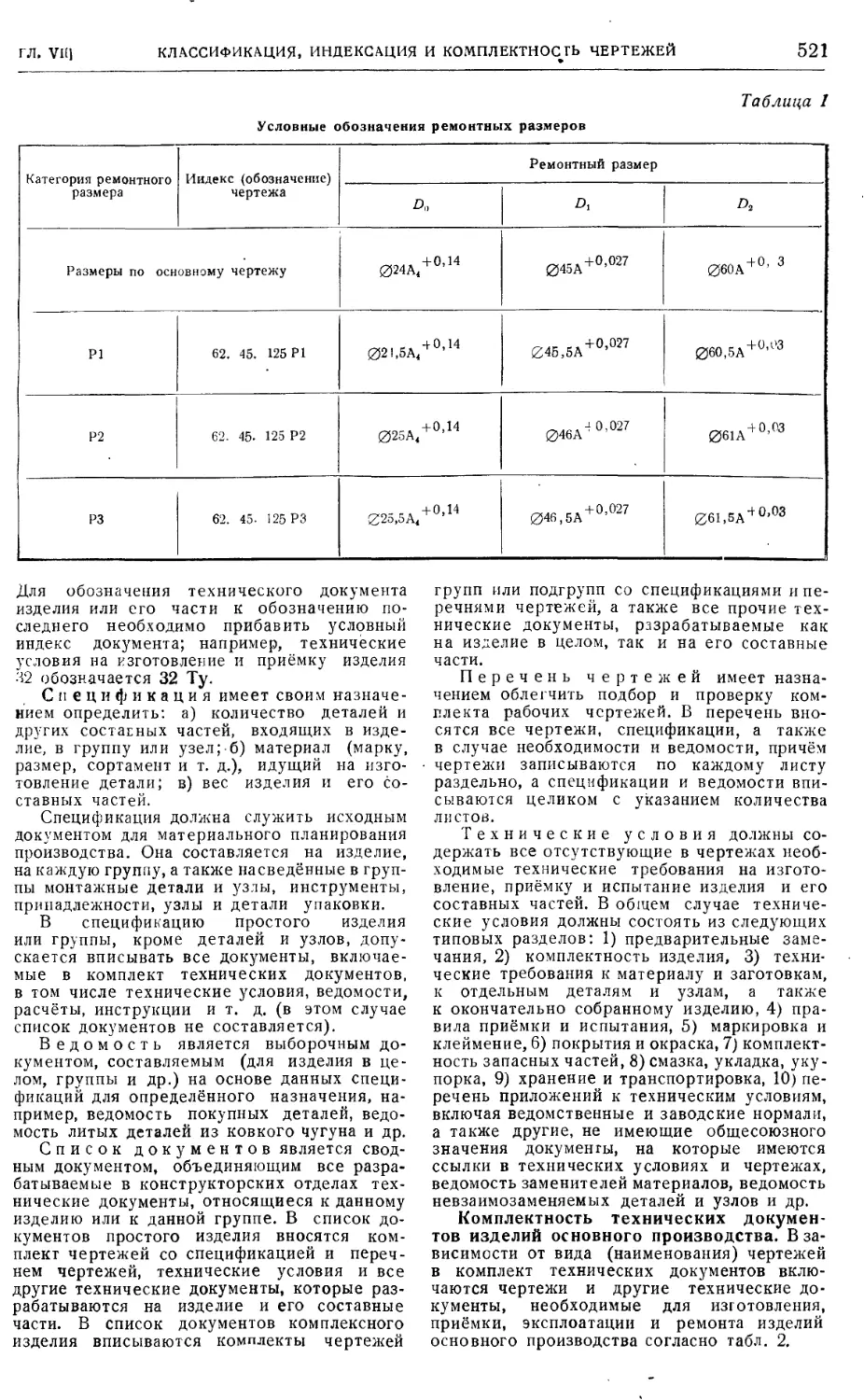

Классификация, индексация и комплектность

чертежей и других технических документов 517

Хранение, учёт, изменение чертежей и других

технических документов 529

Организация технологической

подготовки производства (доц.

канд. техн. наук И. Л. Дегтярёв) .... 532

Задачи технологической подготовки произ-

водства 532

Содержание и последовательность технологи-

ческой подготовки производства 532

Обеспечение технологичности конструкций . 536

Технологическая нормализация 536

Технологический анализ и контроль чертежей 538

Изготовление опытного образца и пробной

серии (партии) машин 539

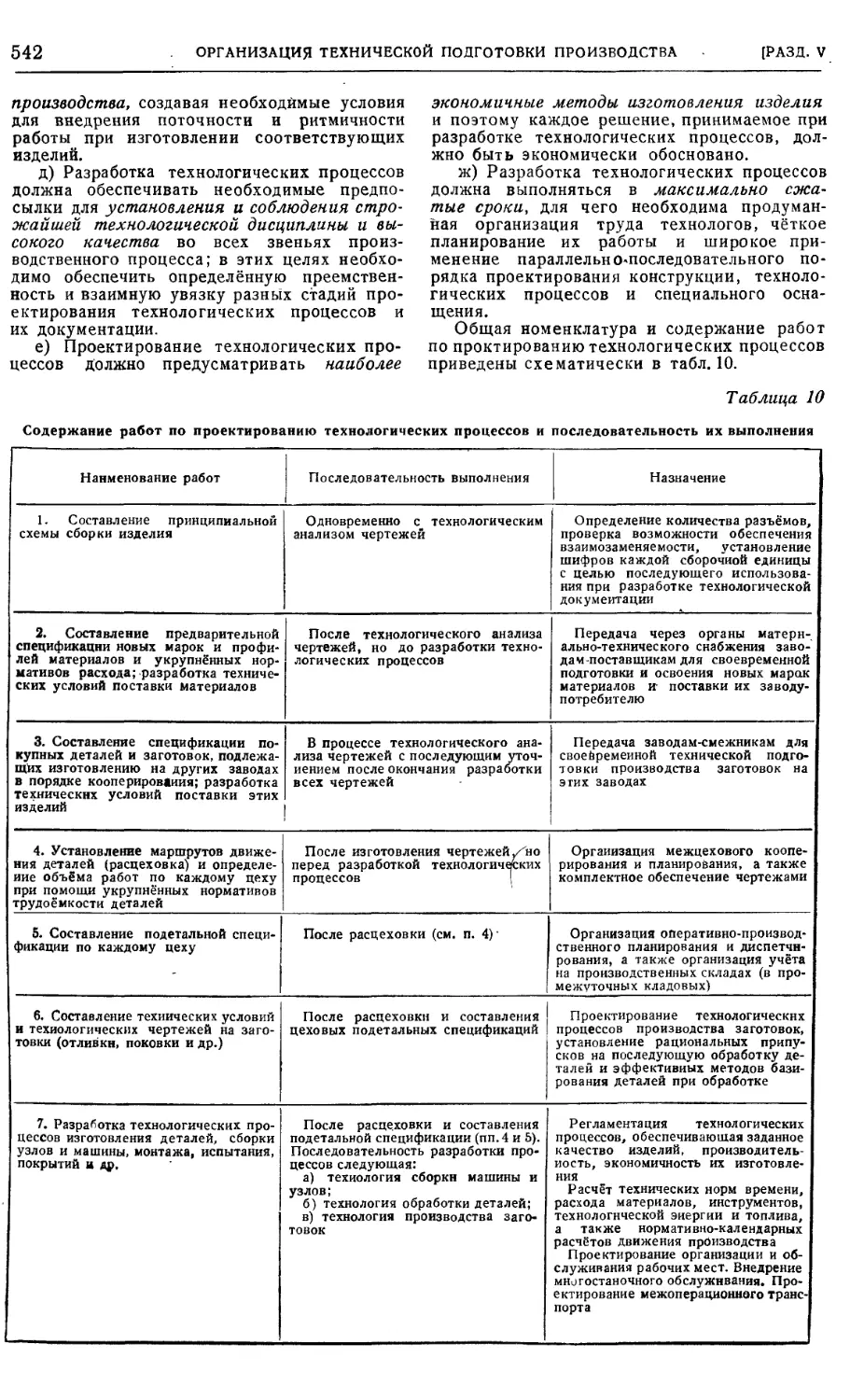

Проектирование технологических процессов . 541

Исходные данные и документальное офор-

мление технологических разработок .... 544

Организация проектирования технологиче-

ского оснащения 544

Наладка технологического оснащения .... 549

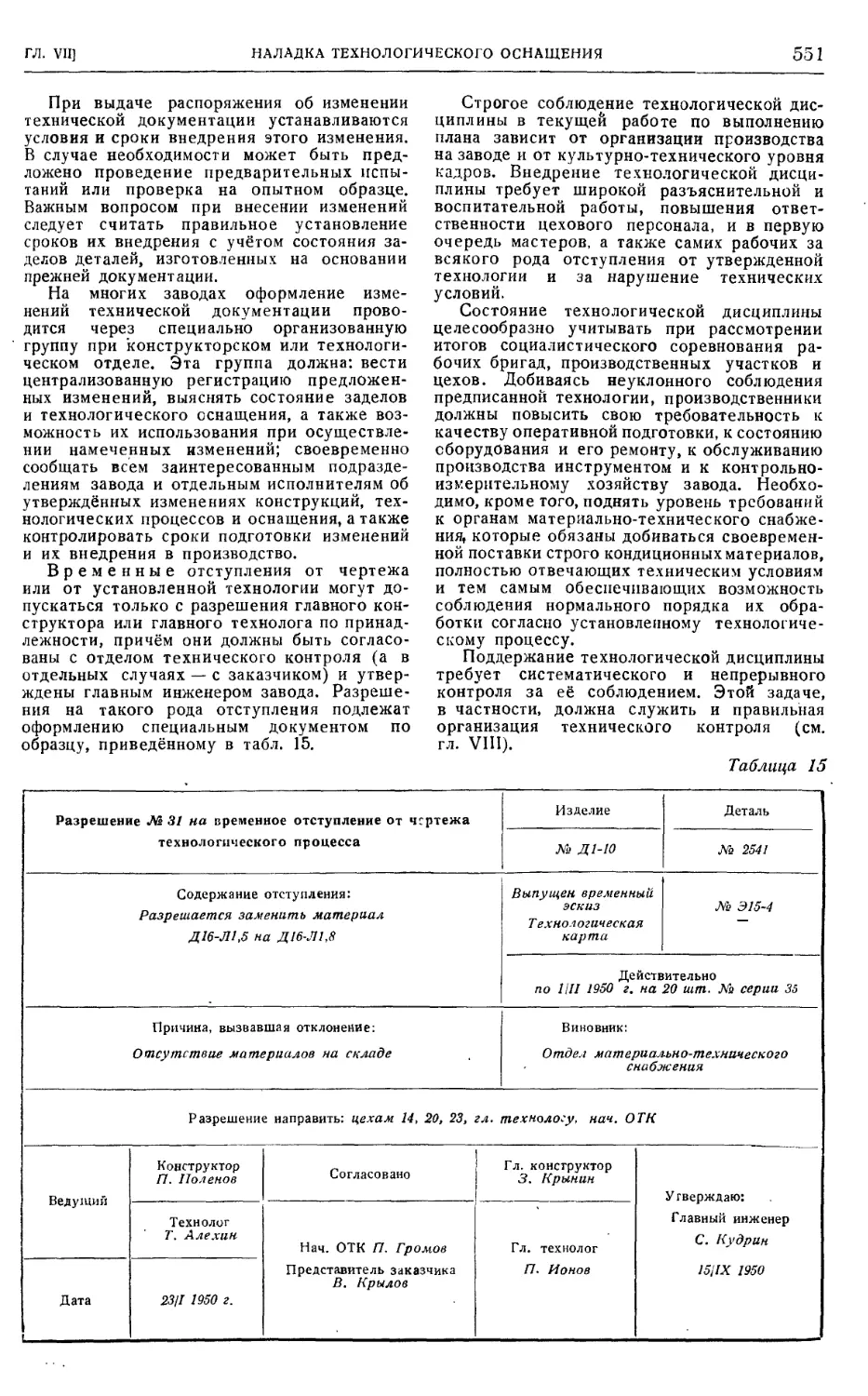

Технологическая дисциплина и порядок изме-

нения технической документации 549

Нормализация технологическо-

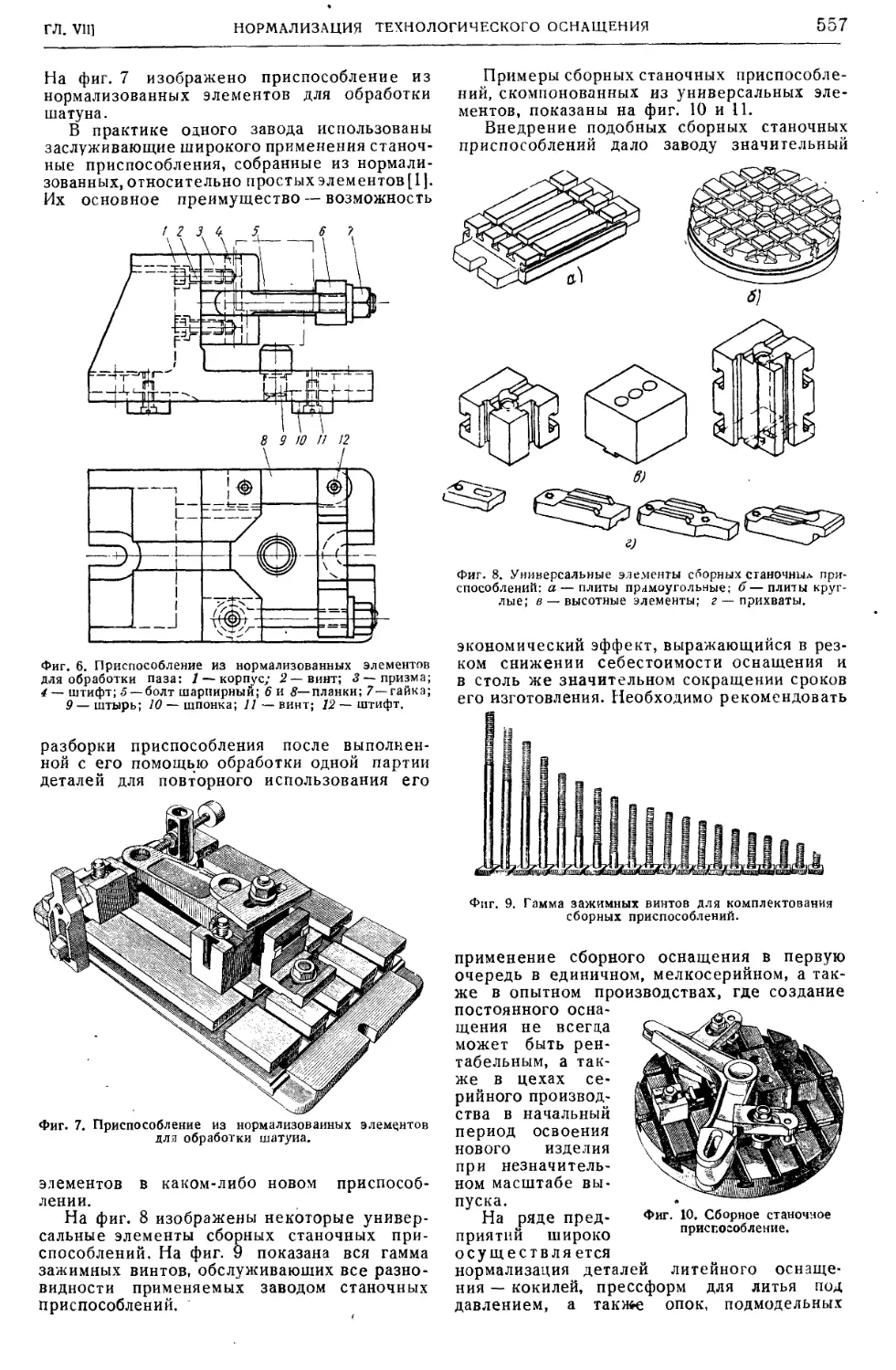

го оснащения (Л. Я- Шухгальтер). 552

Методы экономической оценки

технологических вариантов

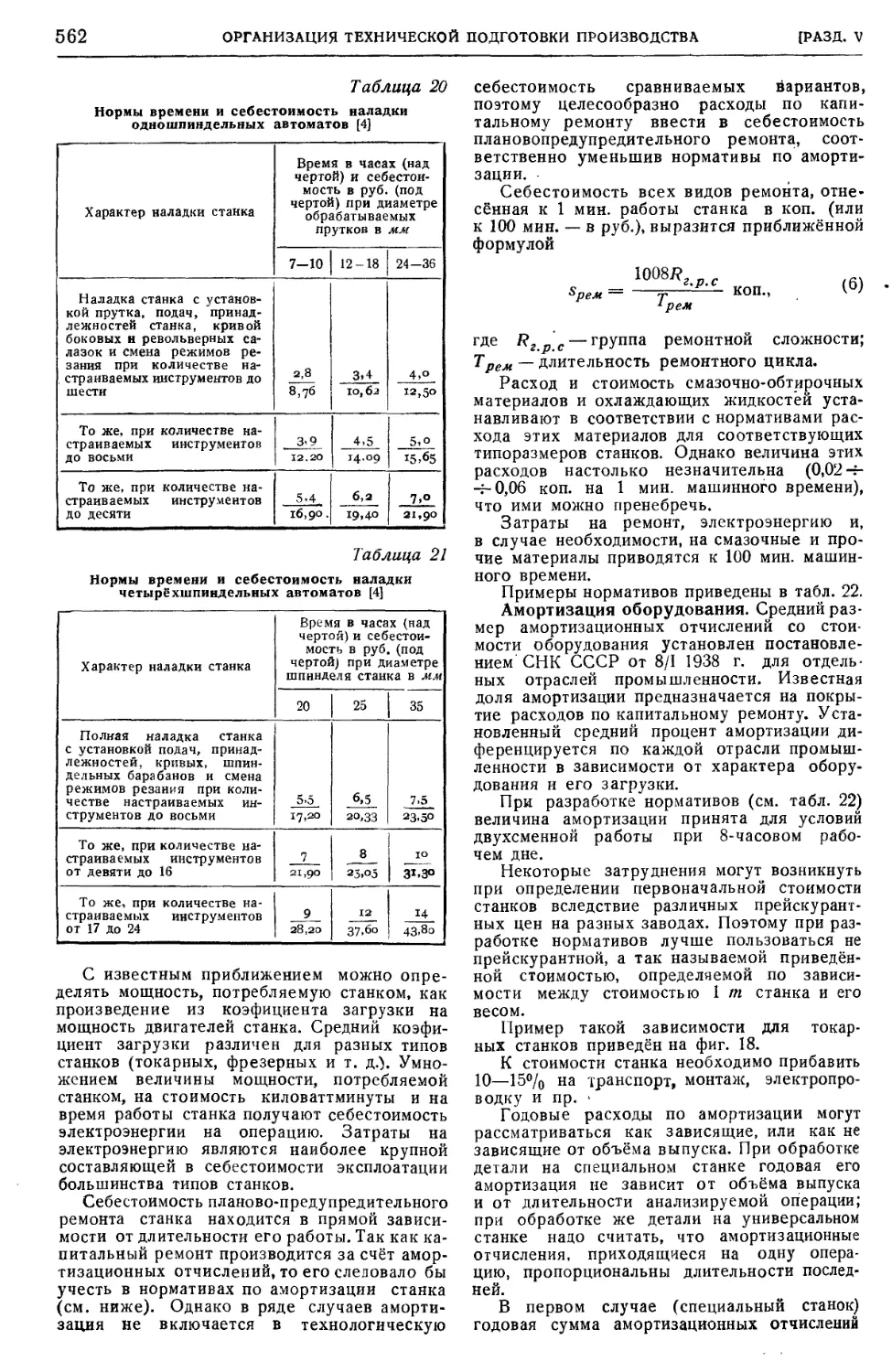

(канд. техн. наук С А. Тиллес) 558

Методы сравнения вариантов • 559

Элементы технологической себестоимости ме-

ханической обработки 560

Технологическая себестоимость операций хо-

лодной штамповки и сварки 566

Выбор варианта технологической оснастки . . 566

Выбор вариантов заготовок ... • 568

Точность и область применения экономиче-

ского анализа • • ... 569

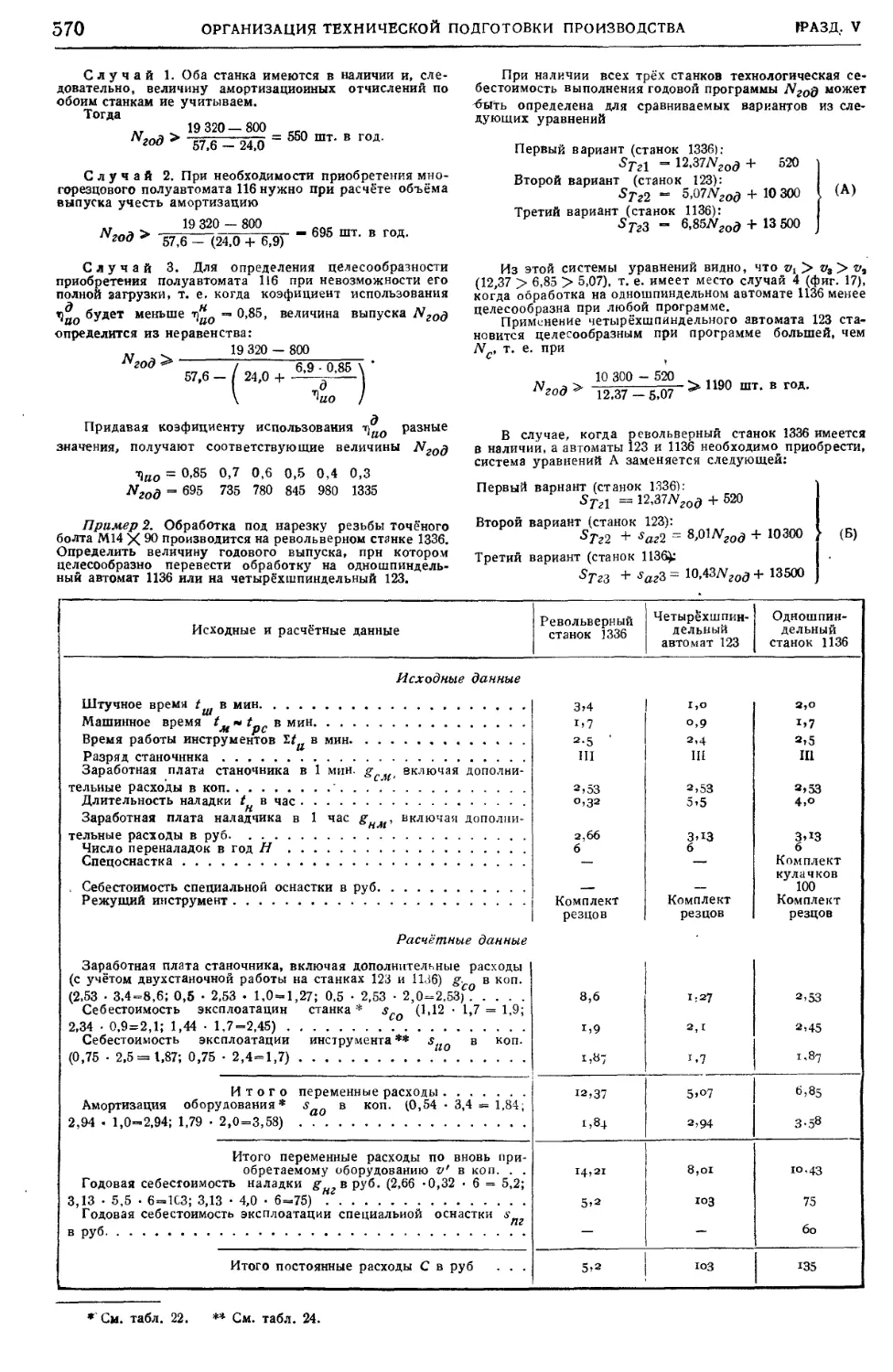

Примеры выбора оптимальных вариантов . . 569

Планирование и контроль тех-

нической подготовки произ-

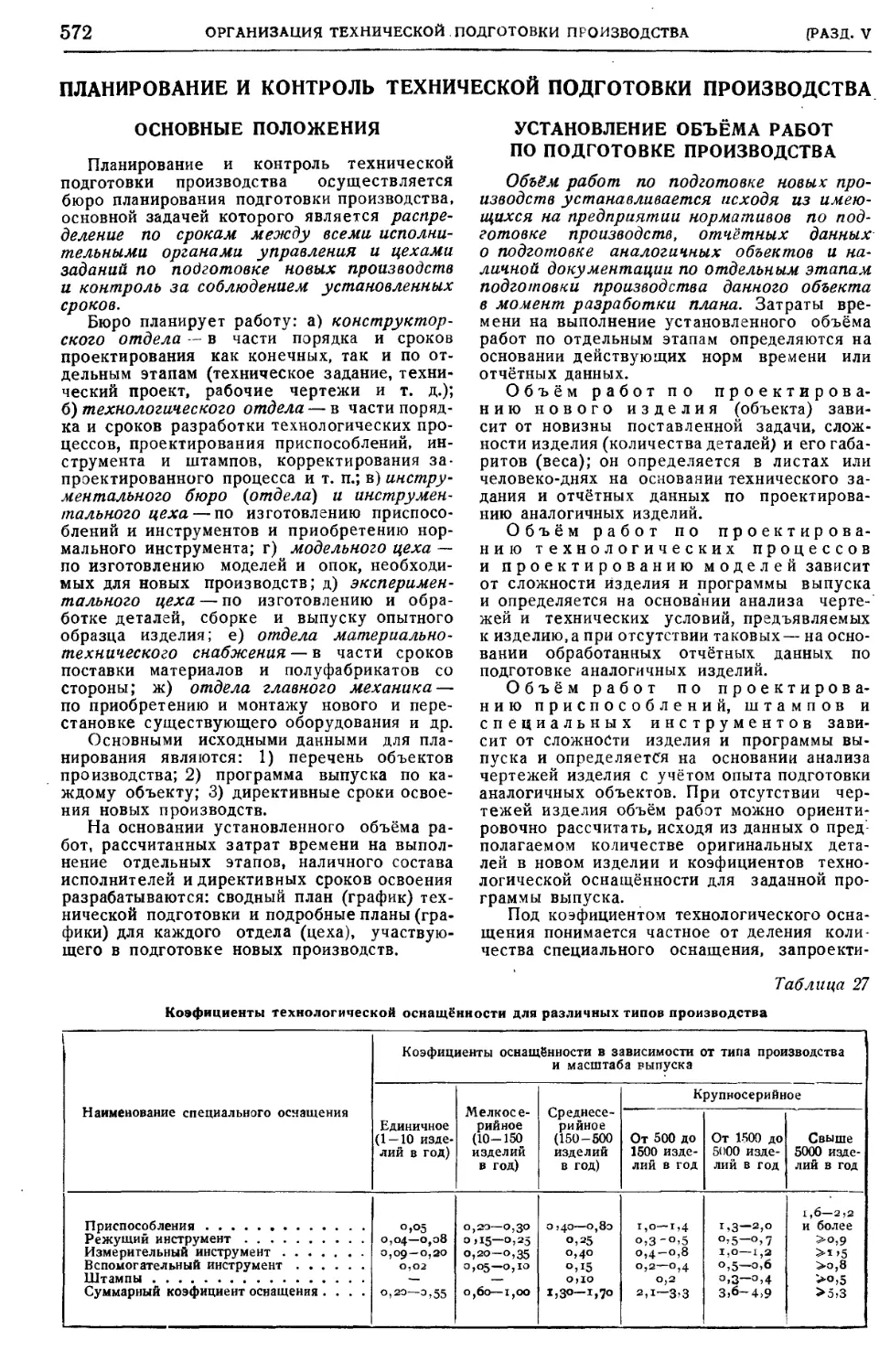

водства (инж. А. Е. Прокопович) . . 572

Основные положения 572

Установление объёма работ по подготовке

производства • 572

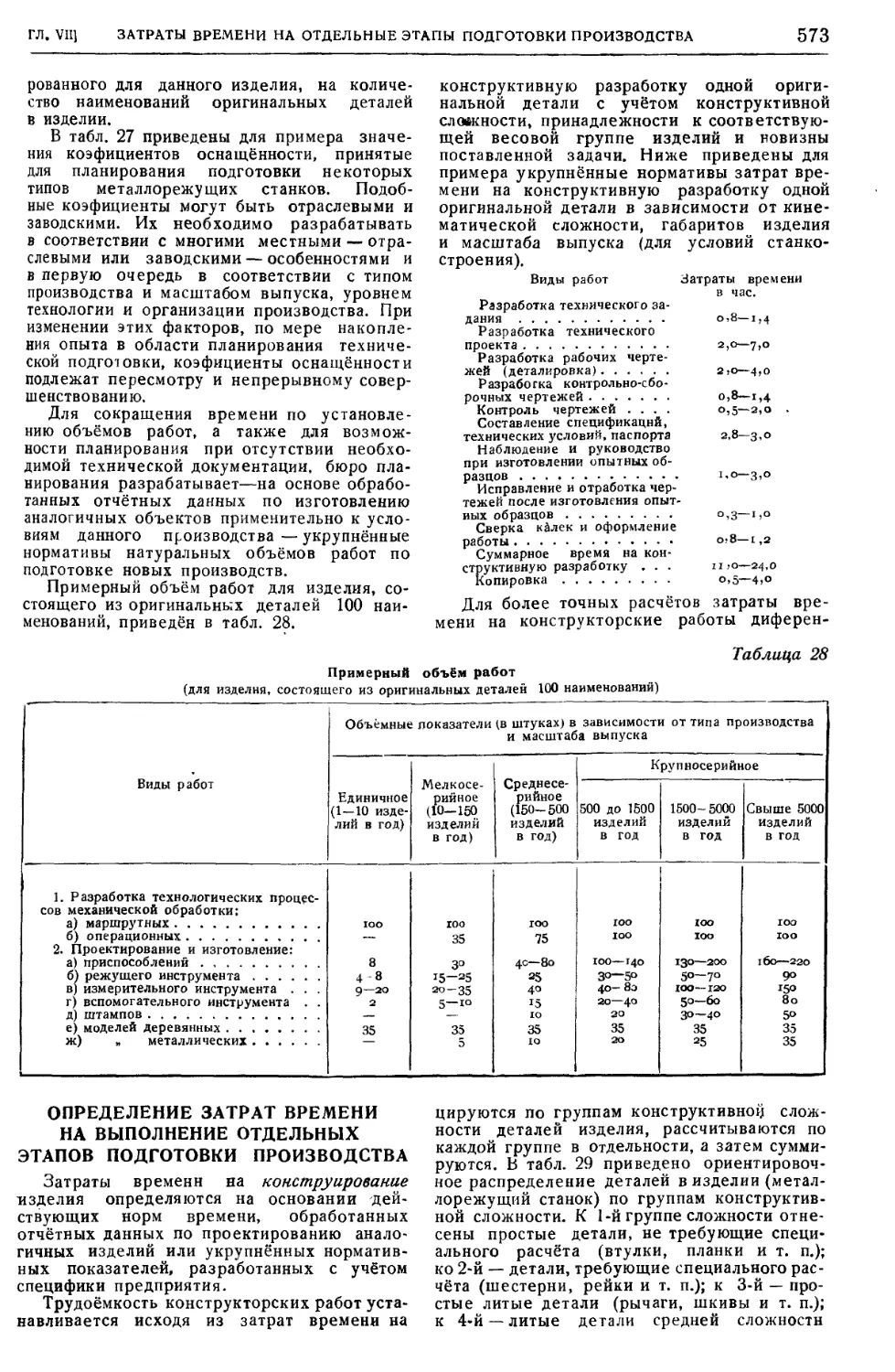

Определение затрат времени на выполнение

отдельных этапов подготовки производства 573

Календарное планирование и учёт . . . • . .'576

Особенности планирования подготовки поточ-

ного (серийного и массового) производства 578

Глава VIII. ОРГАНИЗАЦИЯ ТЕХНИЧЕ-

СКОГО КОНТРОЛЯ 580

Задачи, формы и методы техни-

ческого контроля на машино-

строительных заводах (инж.

В. И. Гостев) 580

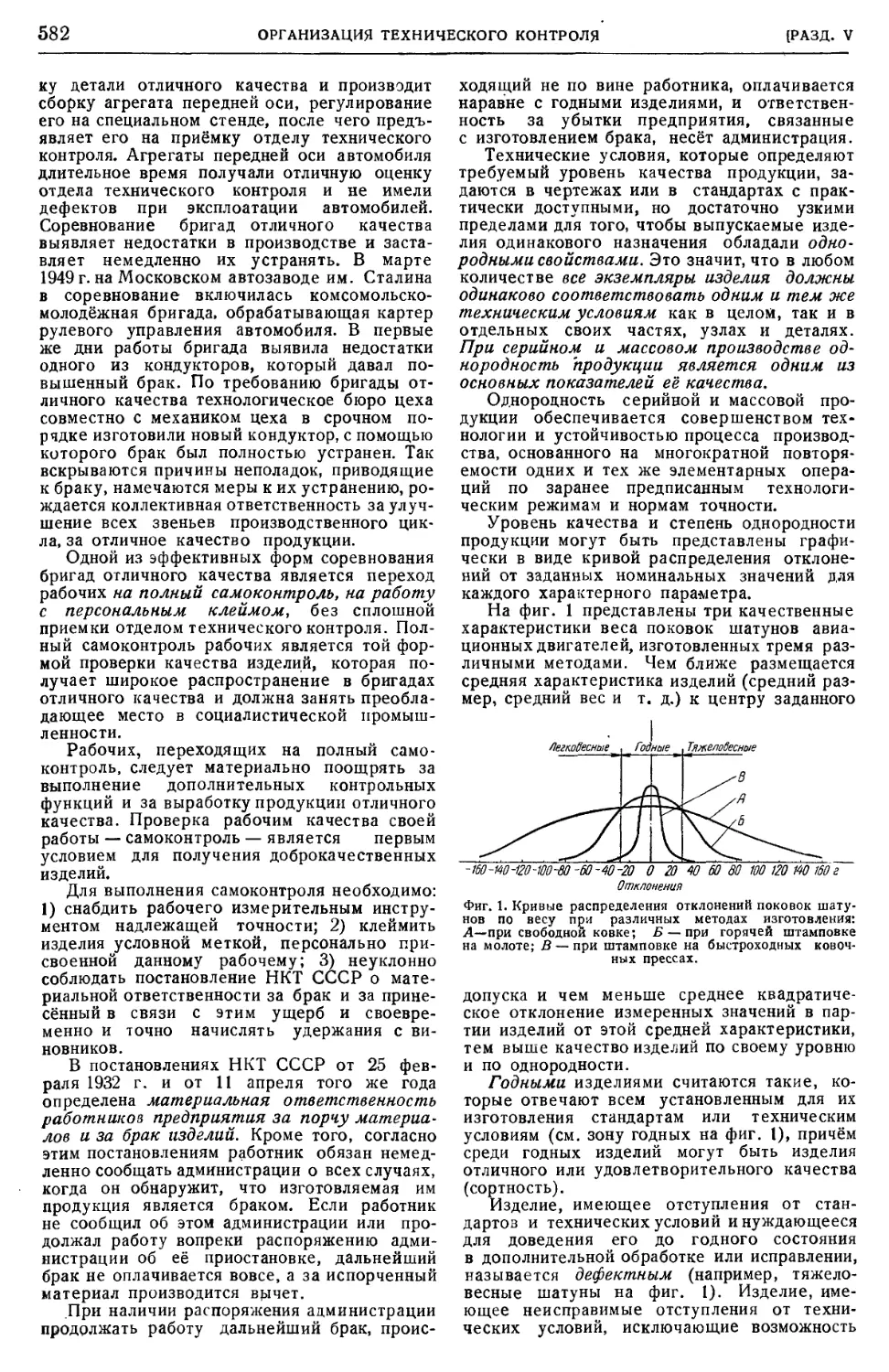

Качество продукции в социалистическом ма-

шиностроении • . 580

Задачи технического контроля 583

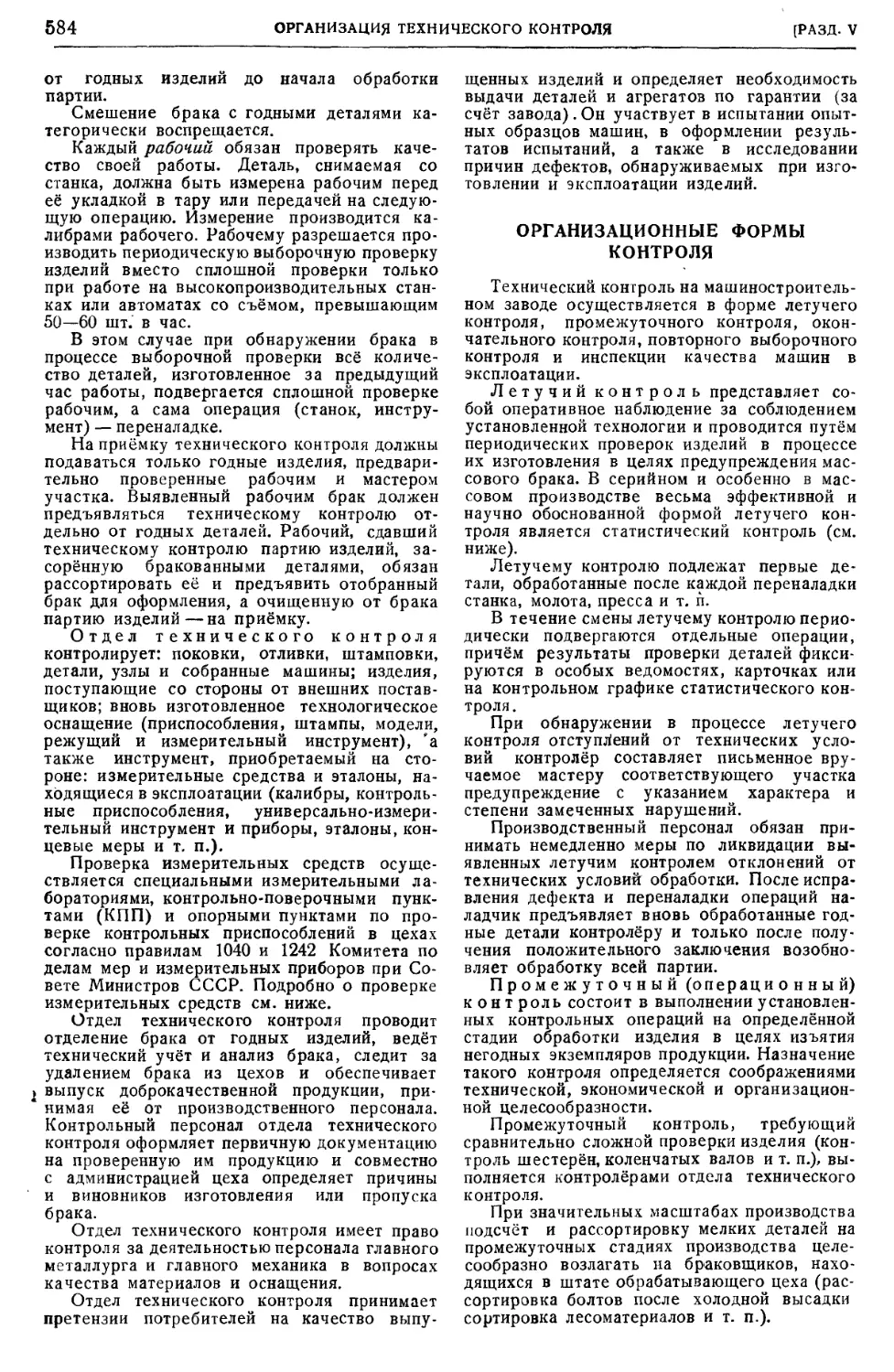

Организационные формы контроля 584

Технология и оснащение контроля 586

Автоматизация контрольных процессов . , . . 589

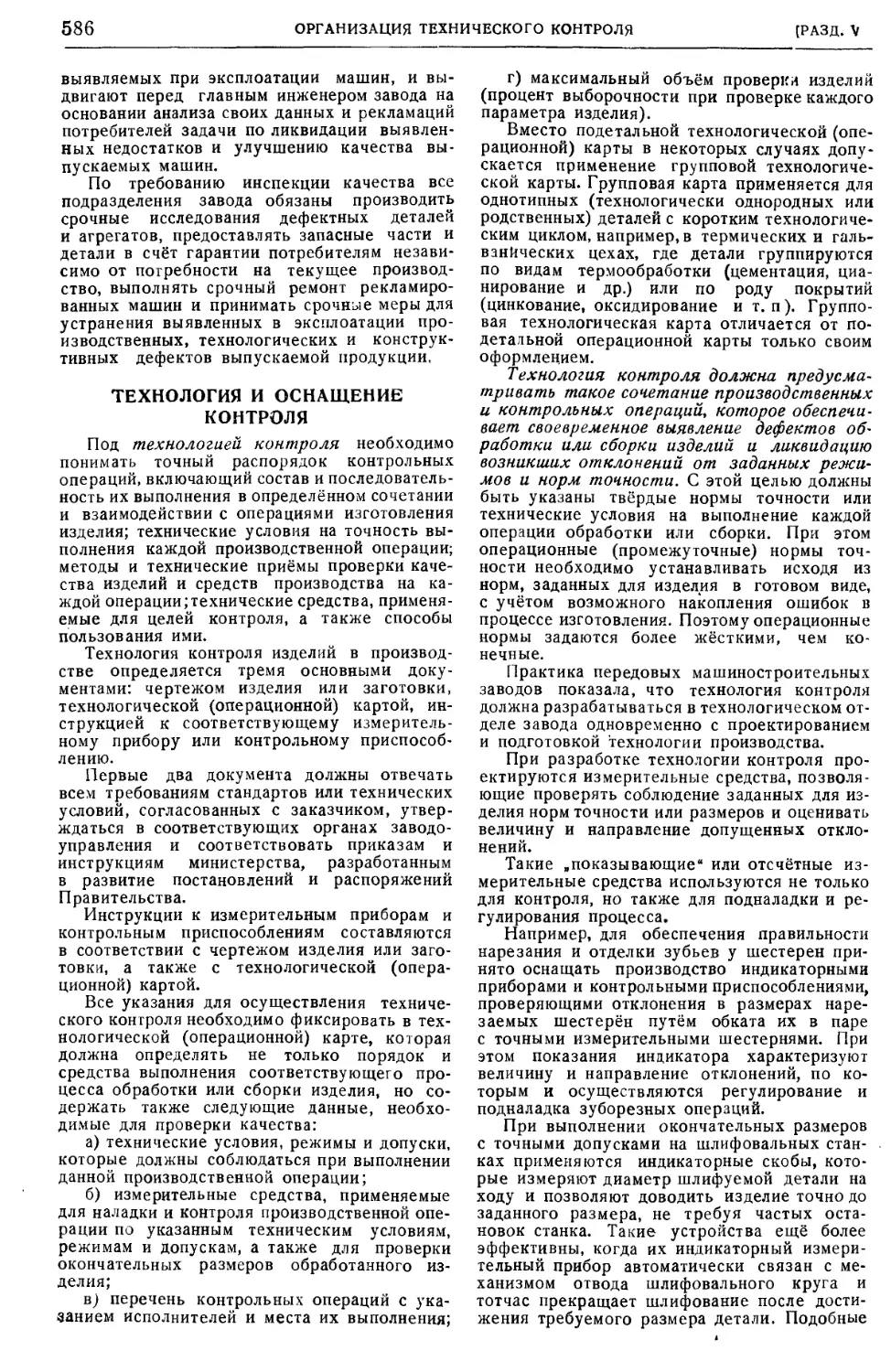

Учёт брака и показатели работы техниче-

ского контроля . • 591

Права и обязанности работников технического

контроля • • . . . 594

Статистические методы анализа

и контроля качества продук-

ции, хода технологического

процесса и состояния произ-

водственного оборудования

(чл.-корр. Ак. Арт. Наук Н. А. Бородачев

и доц. канд. техн. наук А. Н. Журав-

лёв) . • 597

Основные положения 597

Применяемые статистические понятия, терми-

ны и обозначения 598

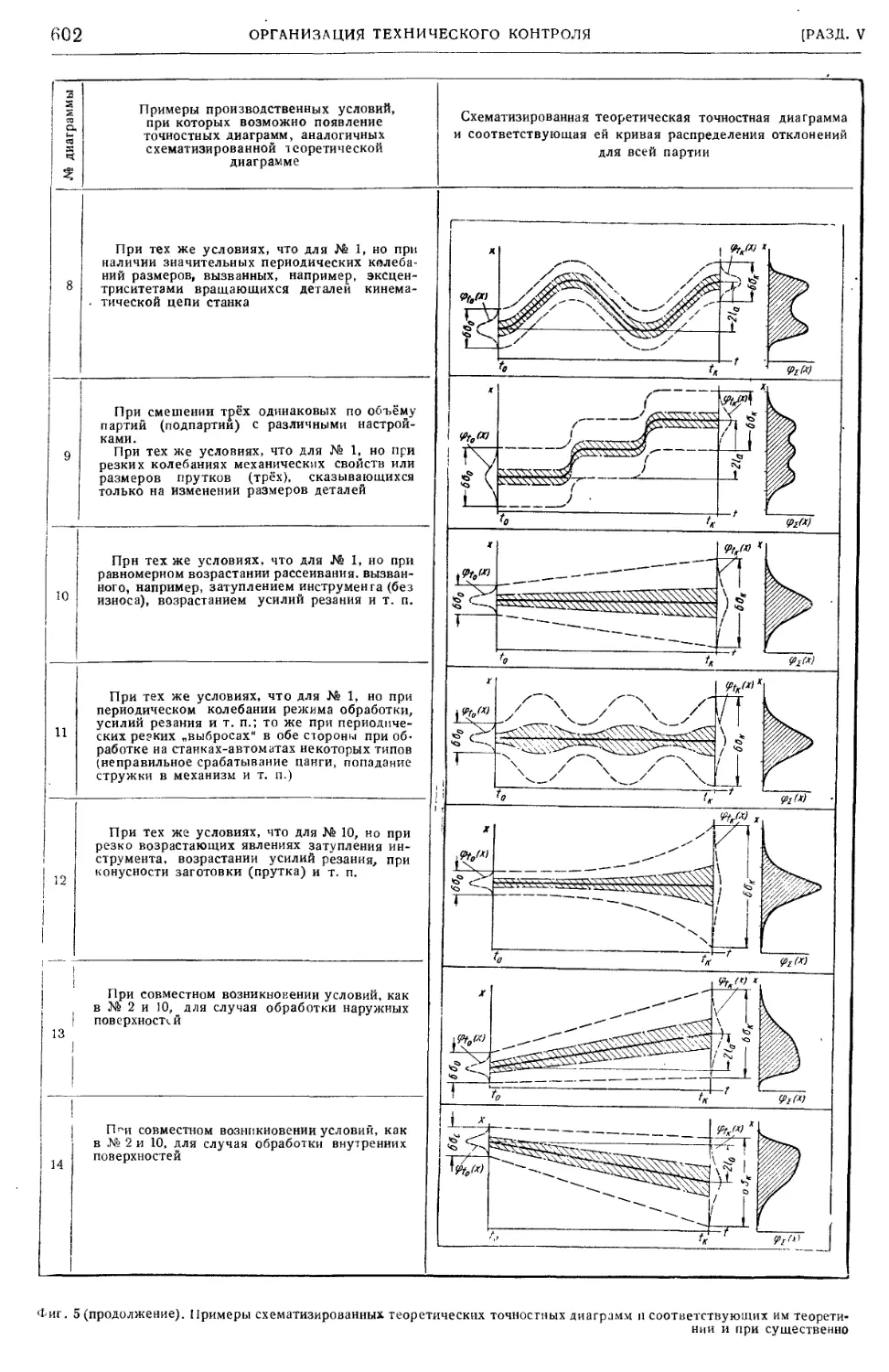

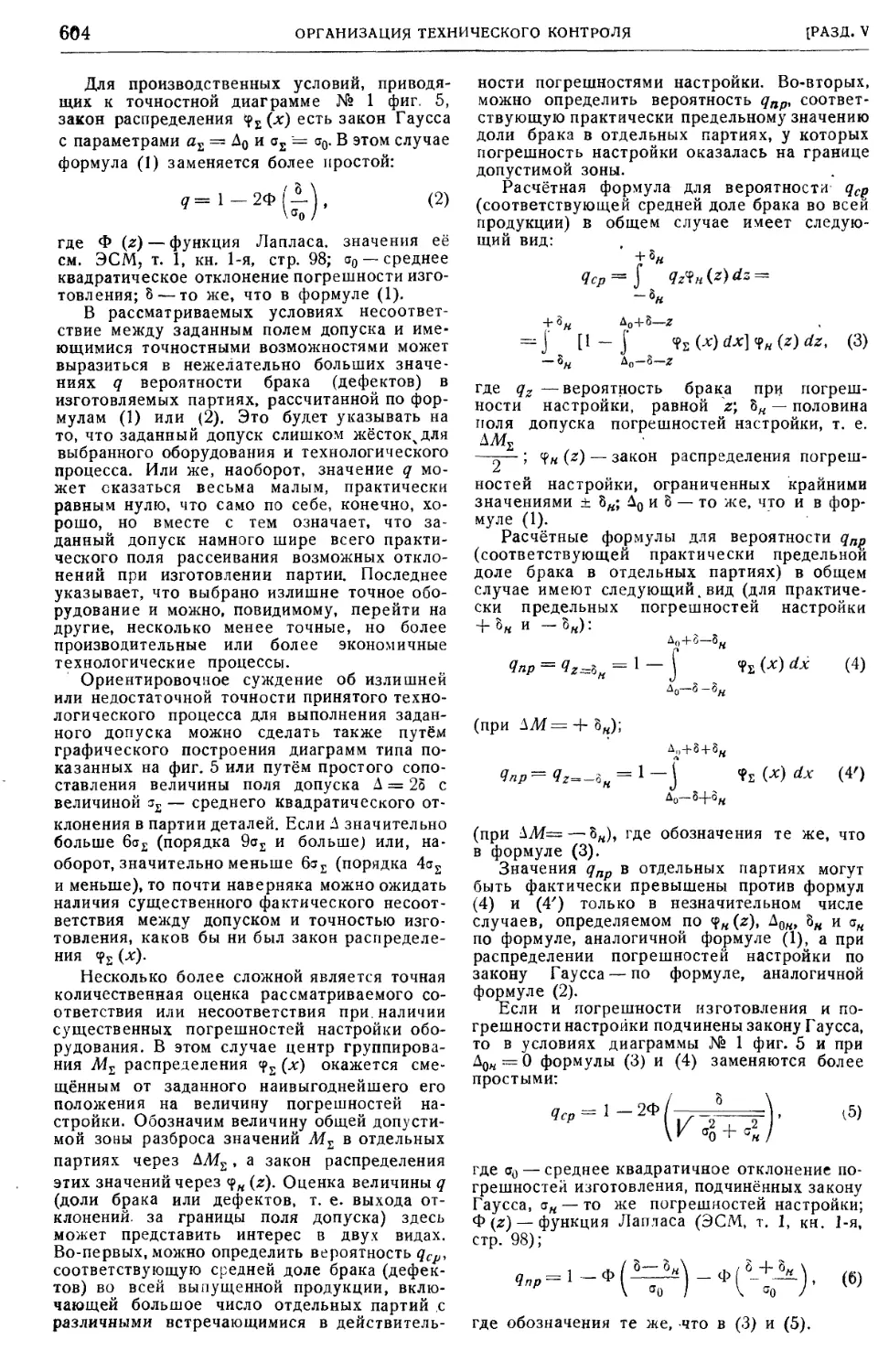

Обеспечение соответствия между заданными

допусками и технологическими возможно-

стями изготовления деталей • 599

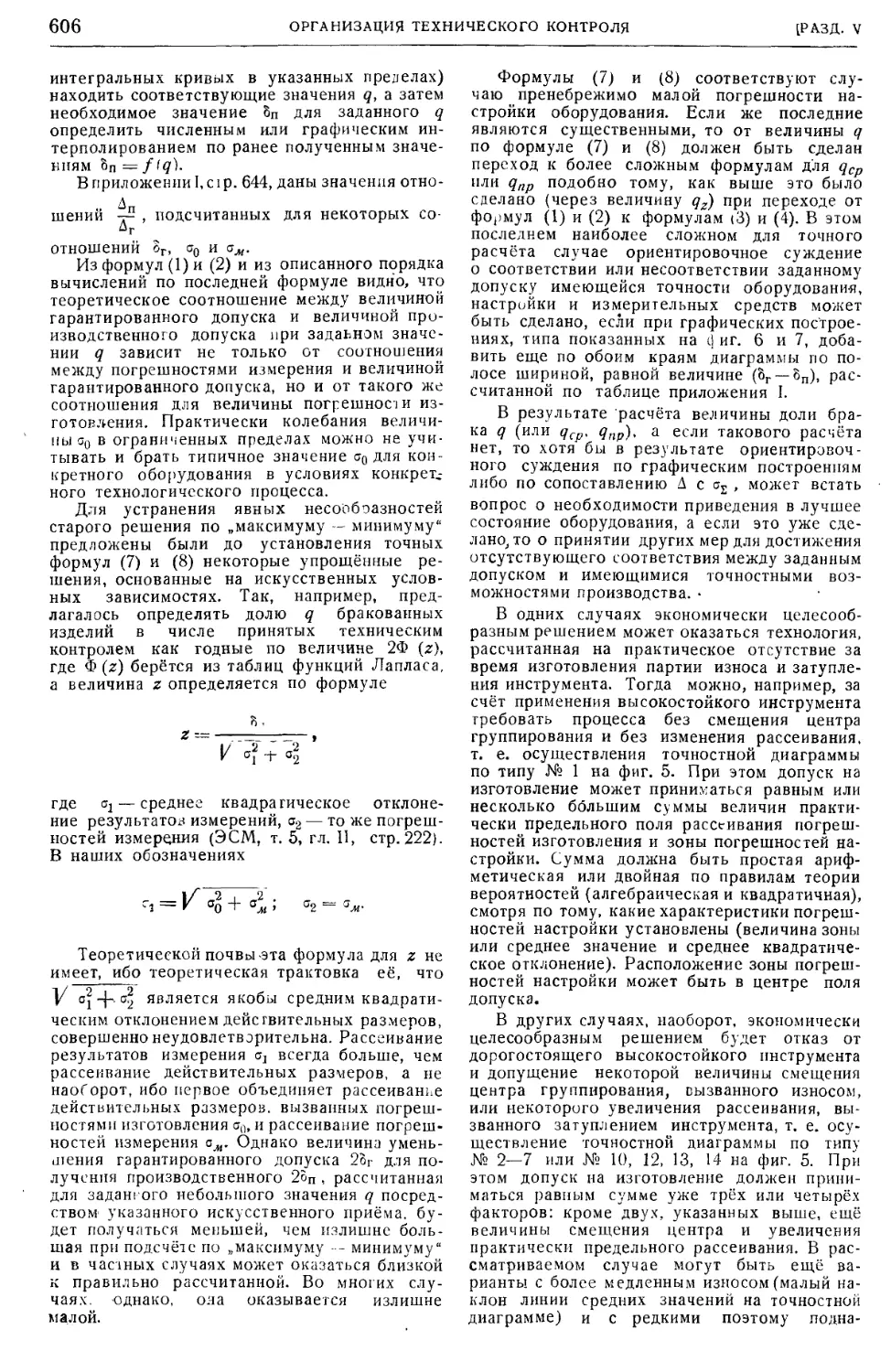

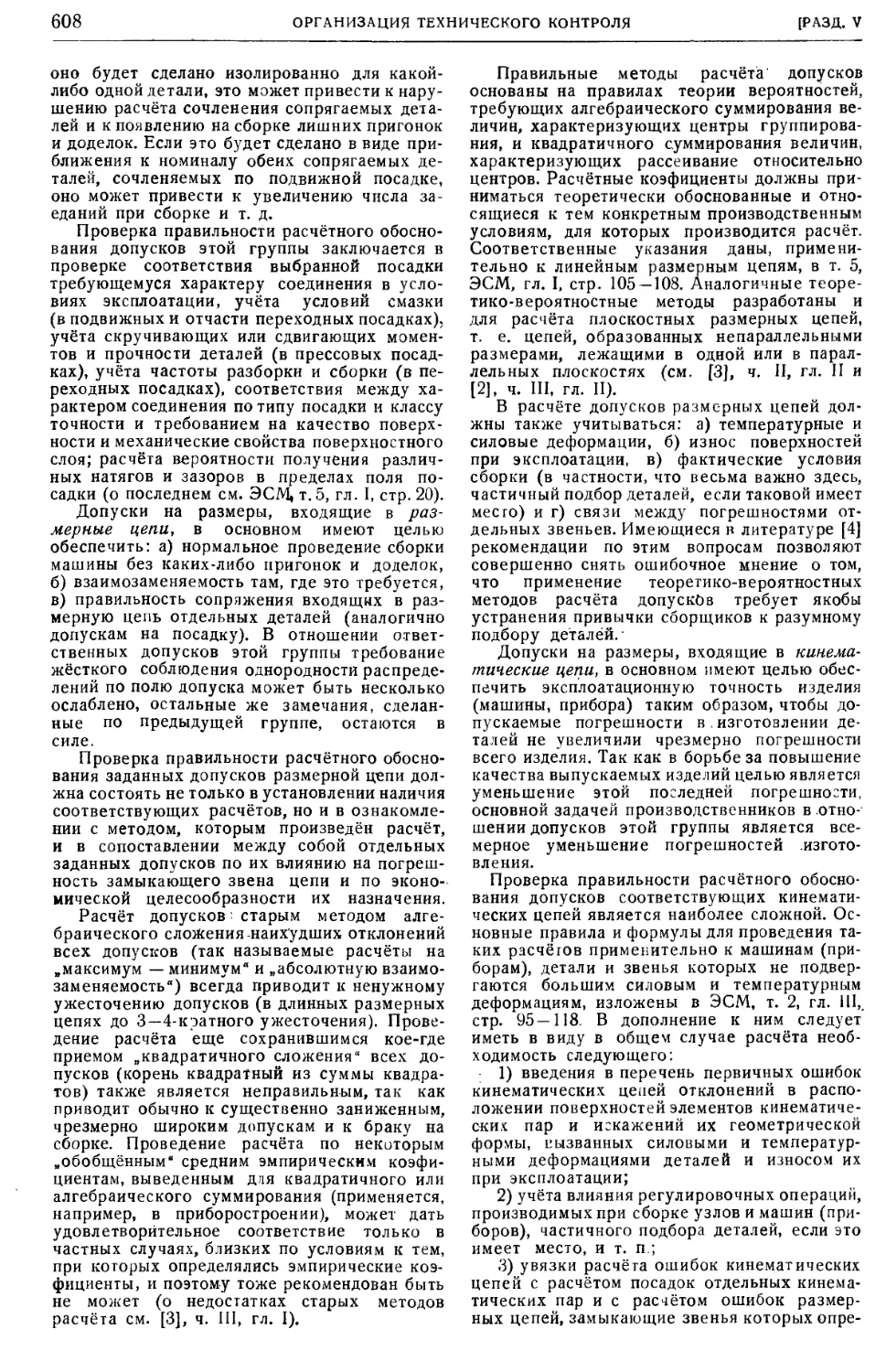

Установление целей назначения допусков и

проверка расчётного их обоснования .... 607

Установление фактической точности произ-

водственного оборудования и точностных

характеристик производственного процесса 609

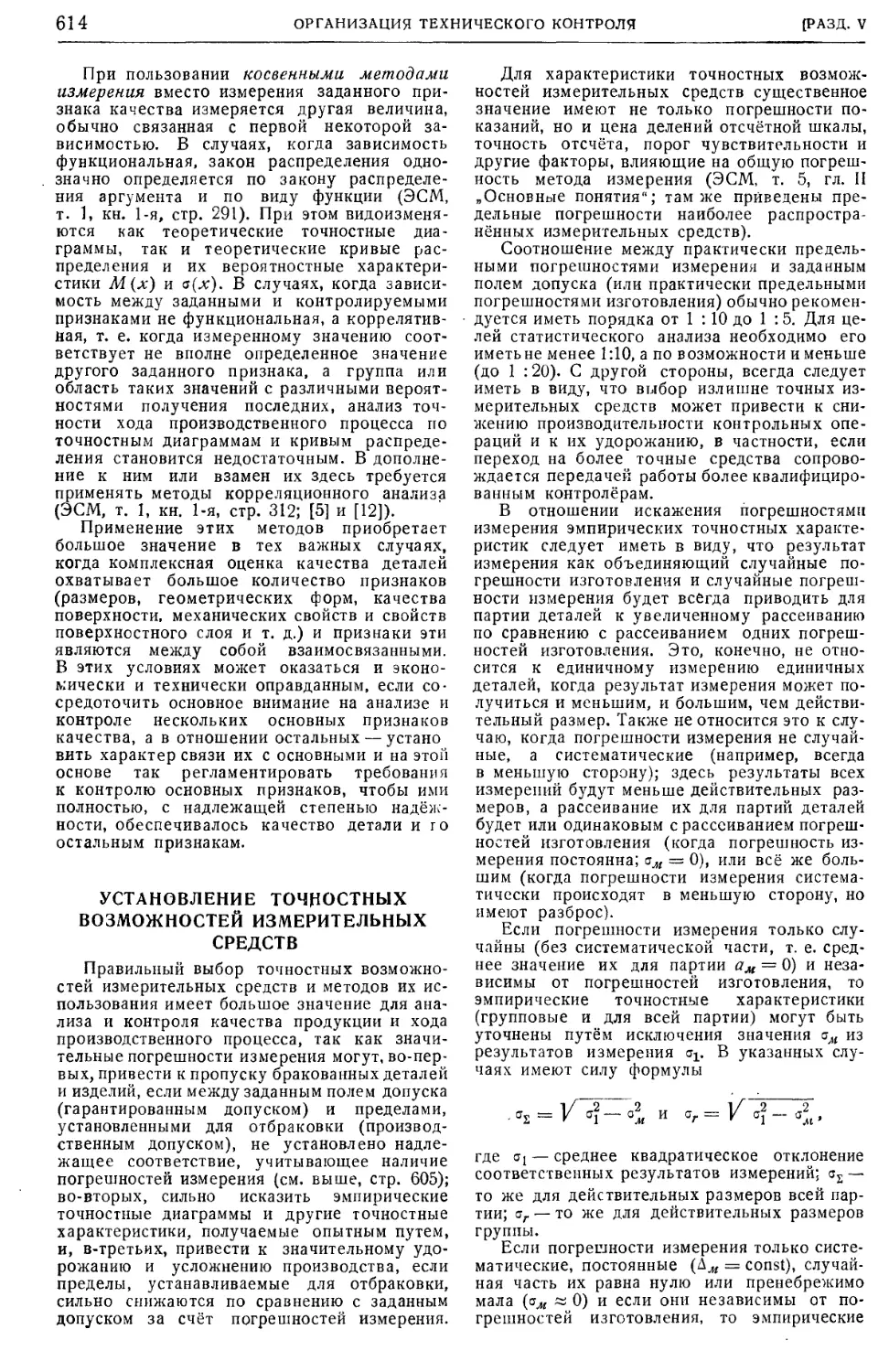

Установление точностных возможностей изме-

рительных средств 614

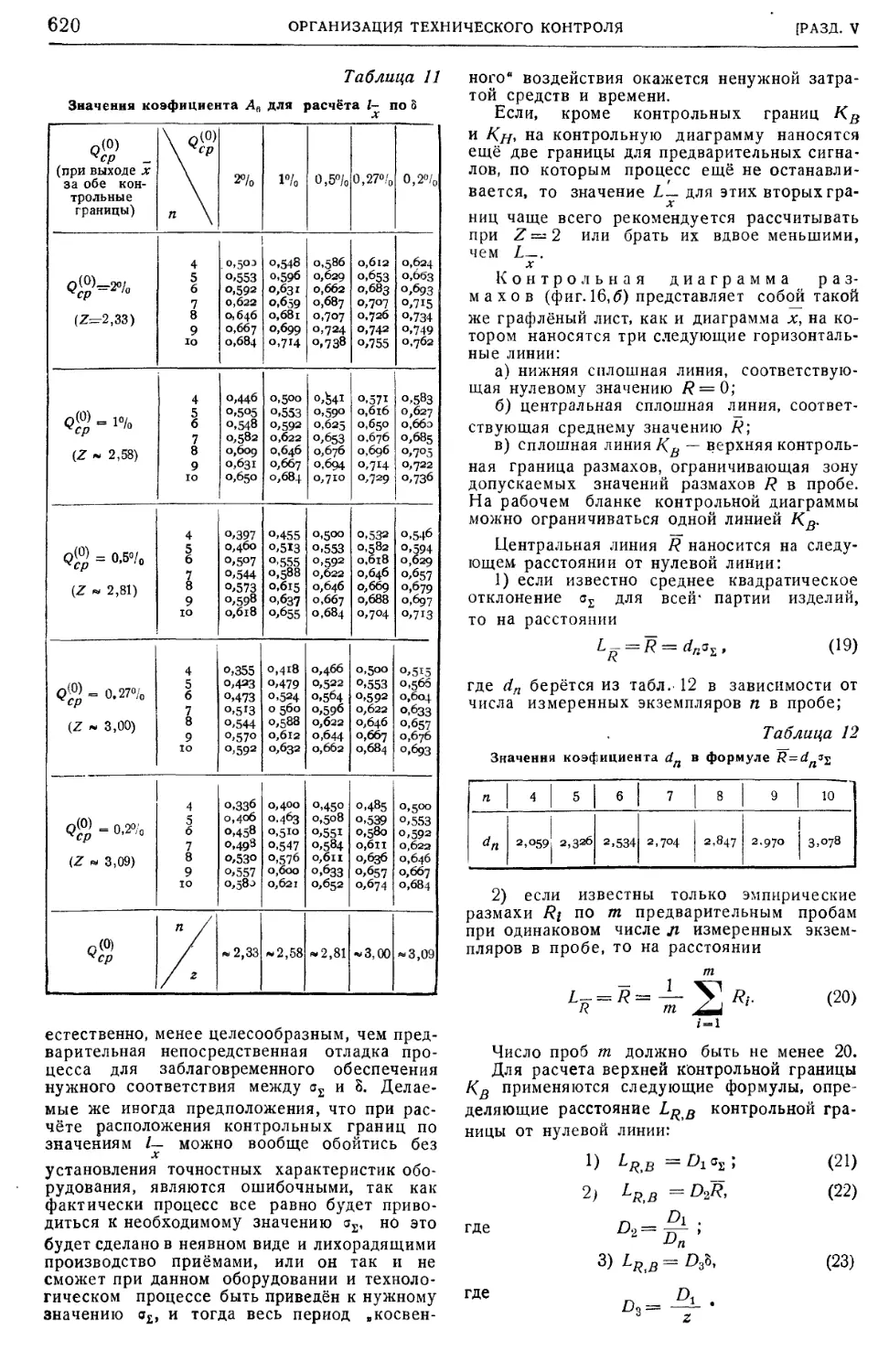

Статистические методы текущего контроля

качества продукции и хода производствен-

ного процесса . . • . • ; . . . 615

Статистические методы последующего контро-

ля качества (контроль готовой продукции). 632

Анализ контрольных документов и специаль-

ные приёмы исследования точностных диа-

грамм ¦ • . . 636

Порядок внедрения статистических методов

контроля качества 642

Организация заводских орга-

нов контроля измерительных

средств (проф. д-р. техн. наук

И. Е. Городецкий и доц. канд. техн.

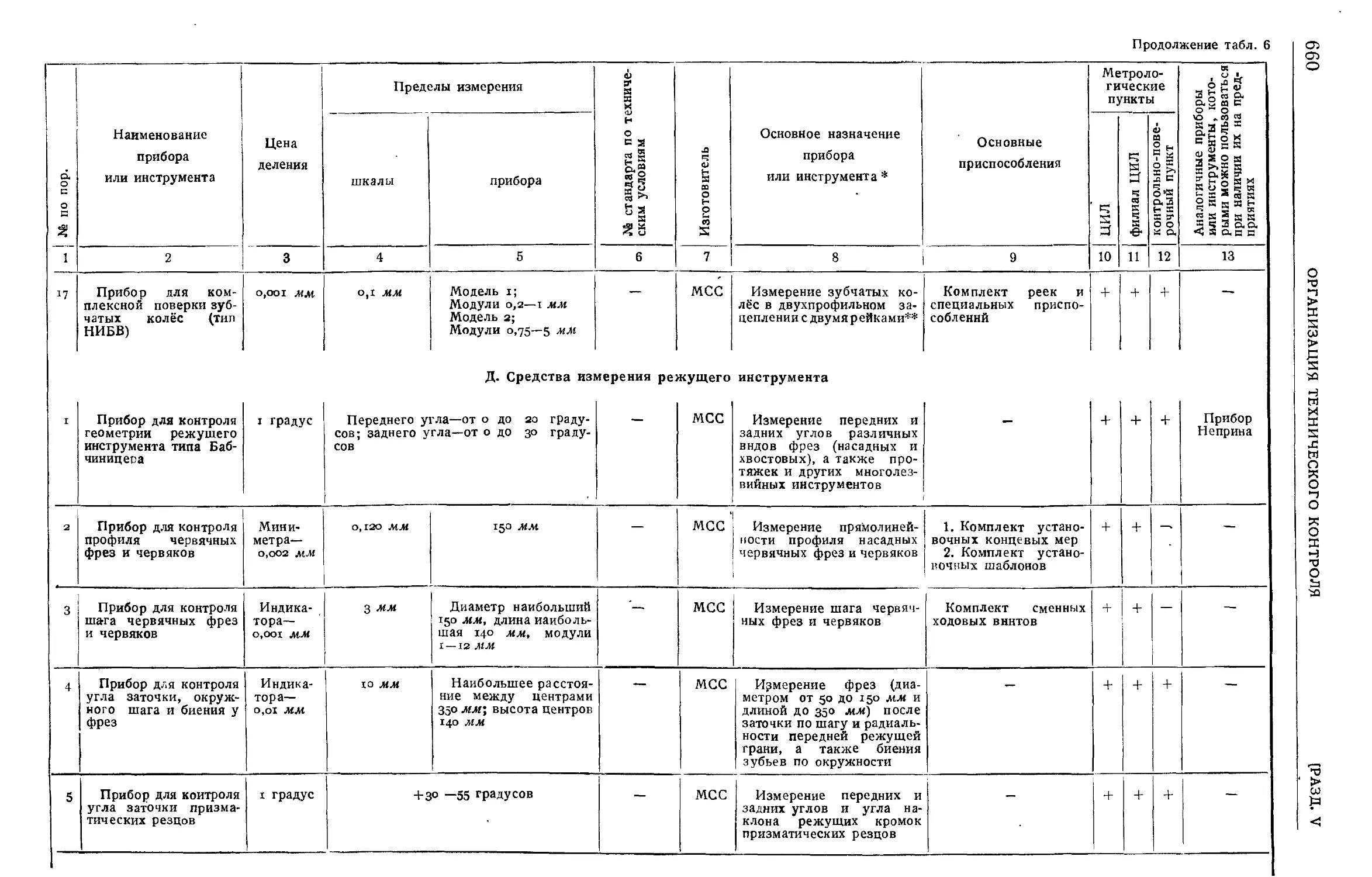

наук А. Г. Иванов) 647

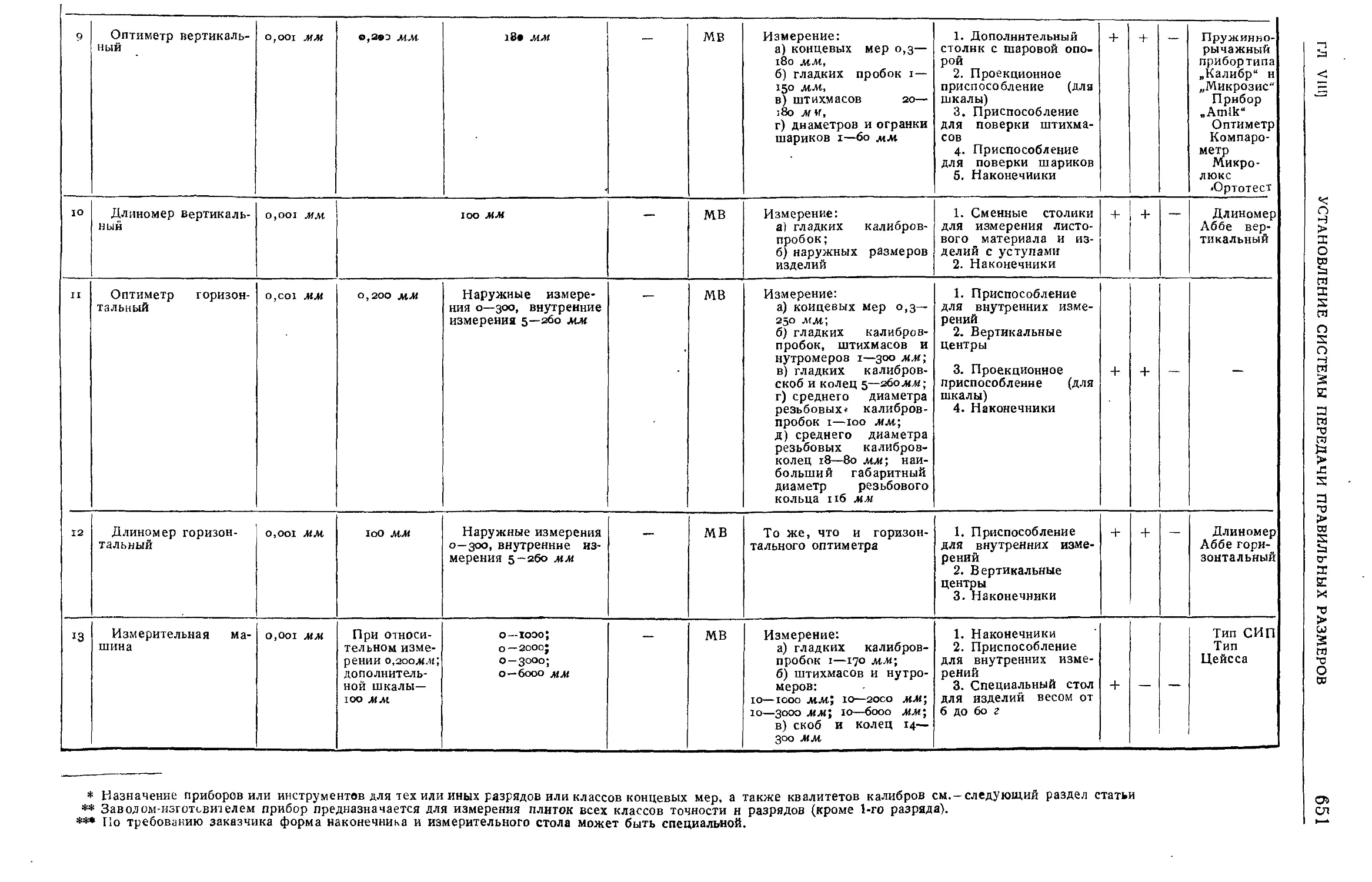

Установление системы передачи правильных

размеров (заводские поверочные схемы) . . 649

Размещение оборудования и условия хране-

ния измерительных средств 665

Глава IX. ОРГАНИЗАЦИЯ ИНСТРУМЕН-

ТАЛЬНОГО ХОЗЯЙСТВА ЗАВОДА {доц.

канд. техн. наук Л. М. Хейфец) .... 668

Задачи и основы организации инструменталь-

ного хозяйства 668

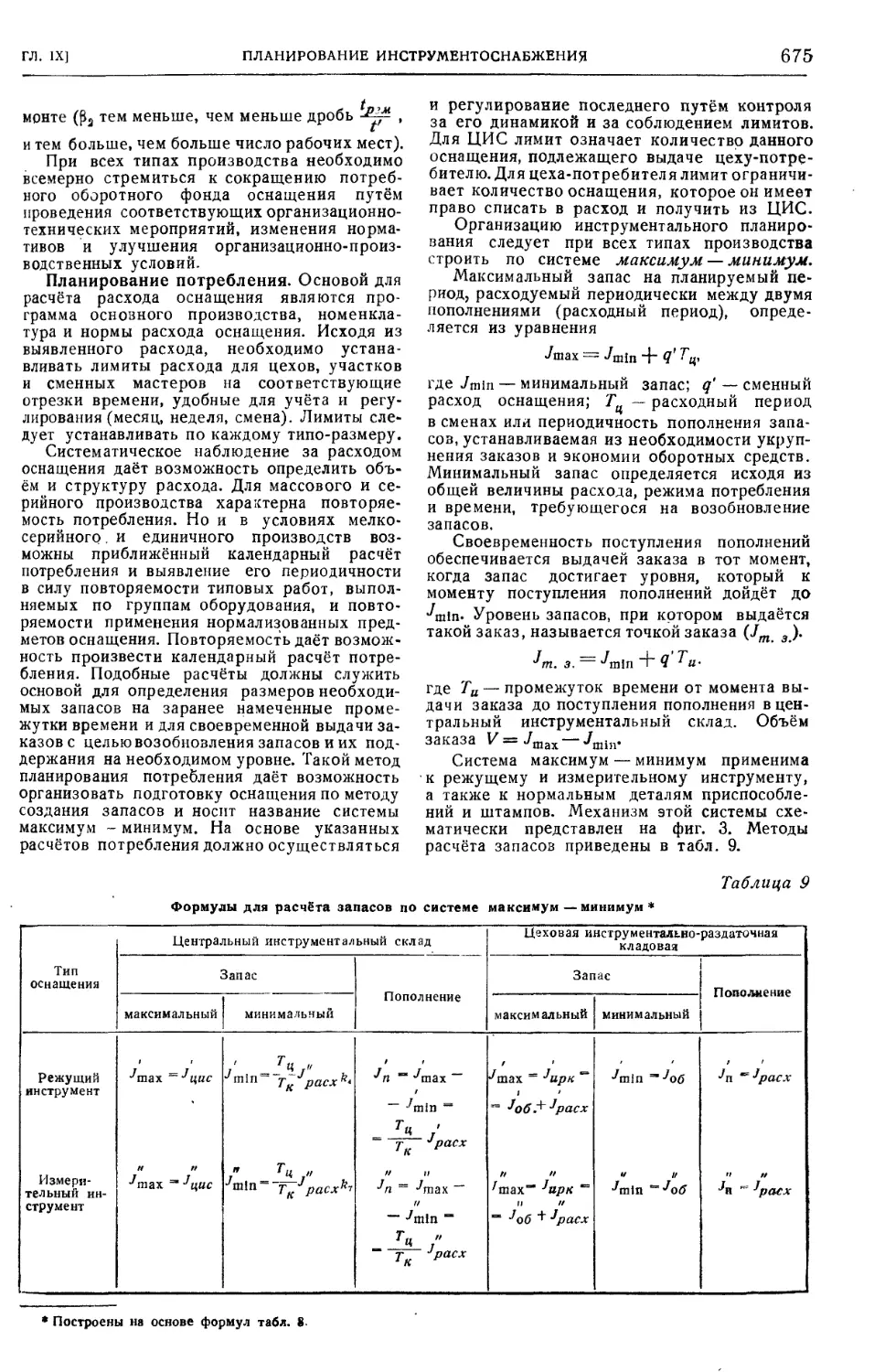

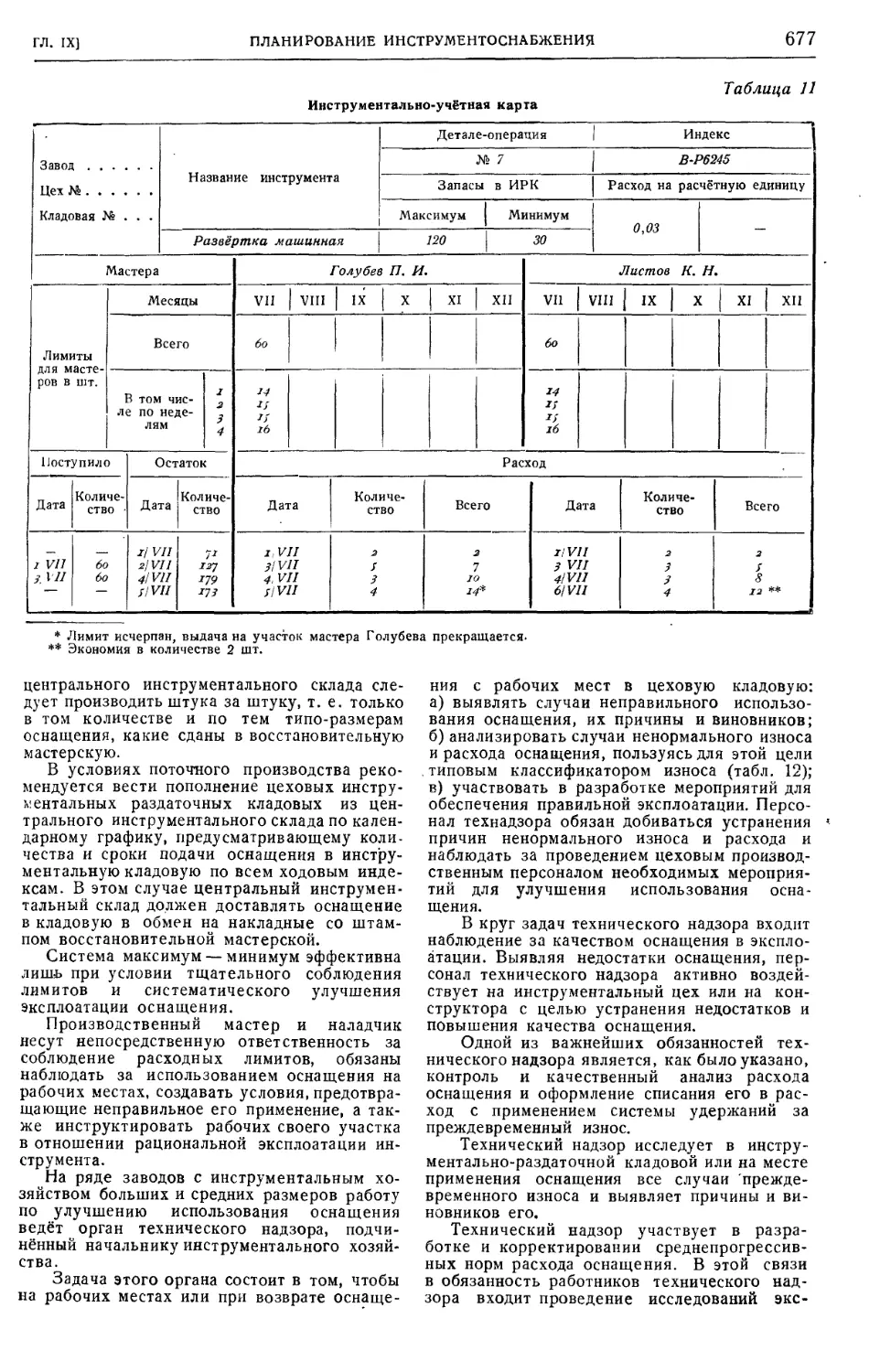

Планирование инструментоснабжения .... 670

Обеспечение рабочих мест 678

Оперативное планирование и регулирование

производства в инструментальном цехе . • 681

Глава X. ОРГАНИЗАЦИЯ ЭКСПЛОАТА-

ЦИИ ОБОРУДОВАНИЯ 684

Организация ремонтного хо-

зяйства (инж. Р. А. Носкин) 684

Система планово-предупредительного ре-

монта оборудования 684

VIII

СОДЕРЖАНИЕ

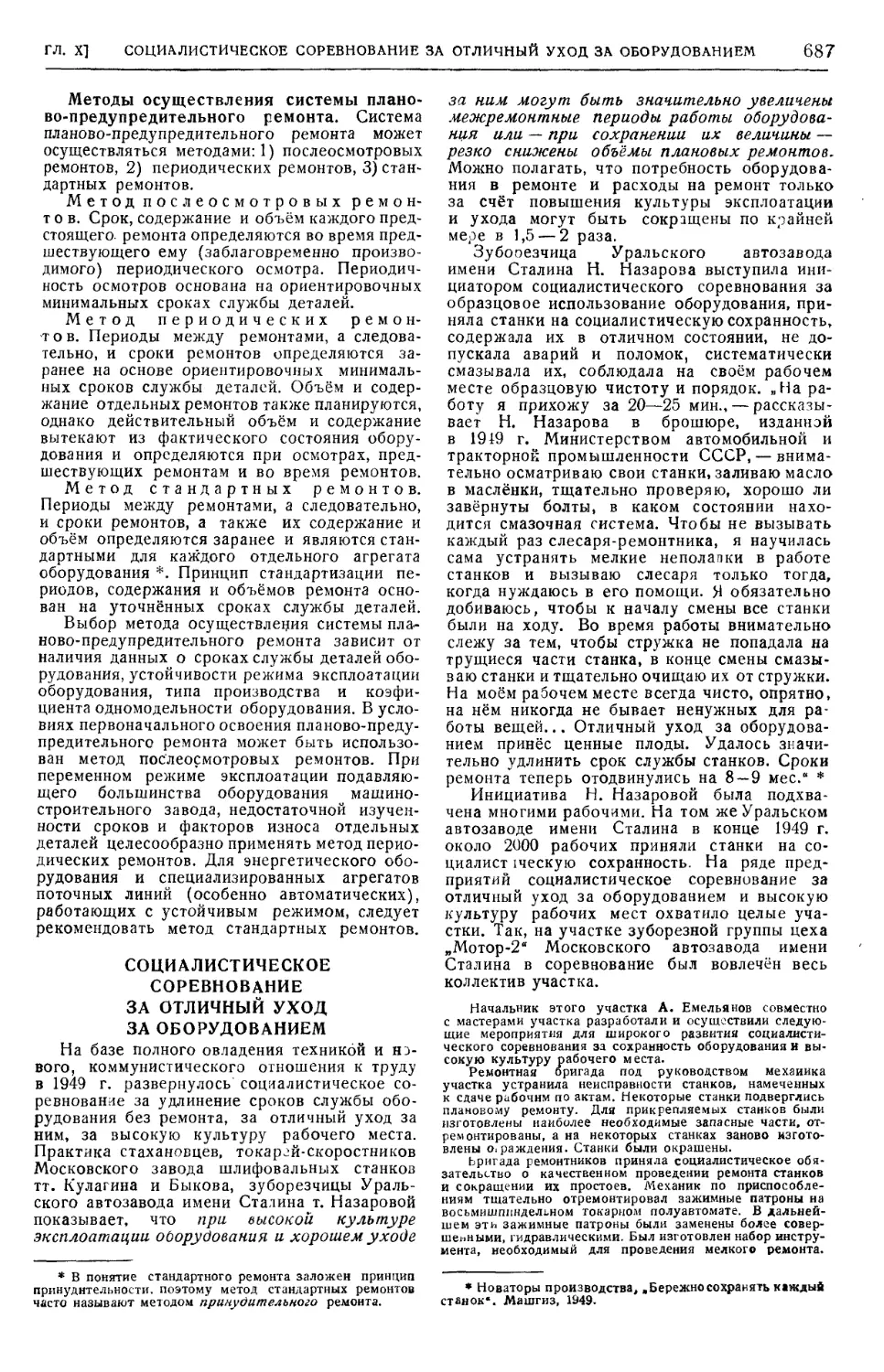

Социалистическое соревнование за отличный

уход за оборудованием 687

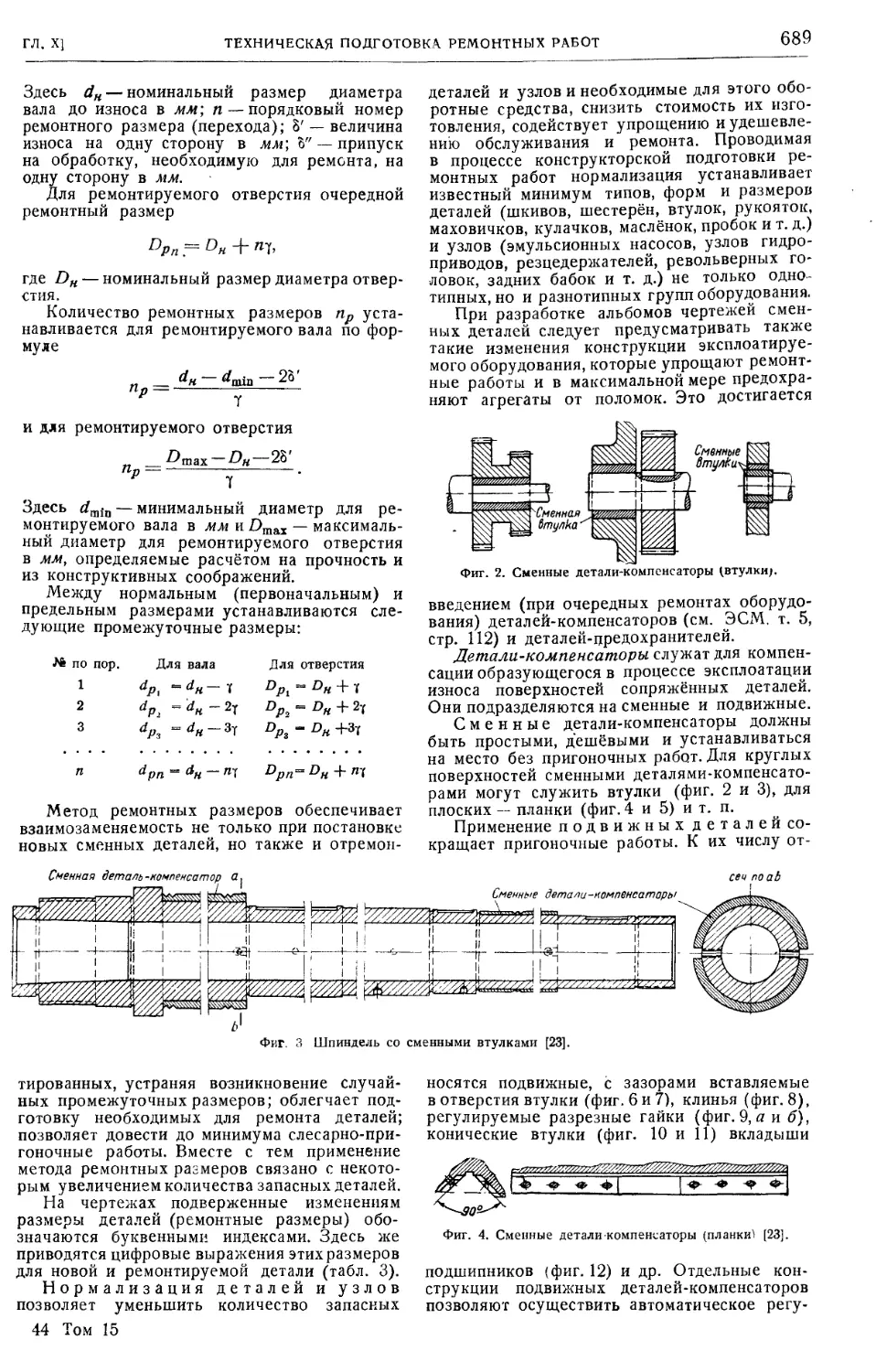

Техническая подготовка ремонтных работ . . 688

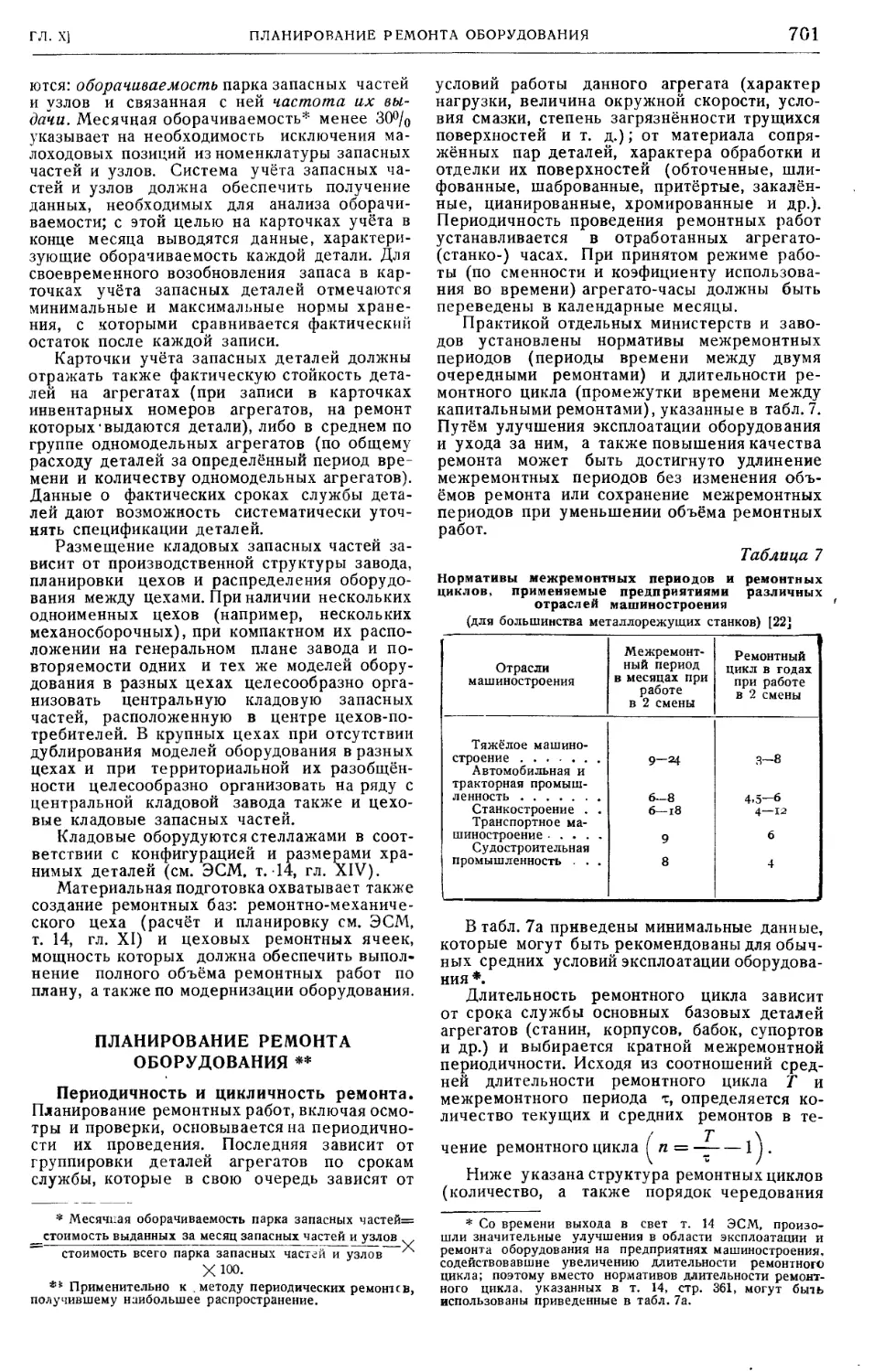

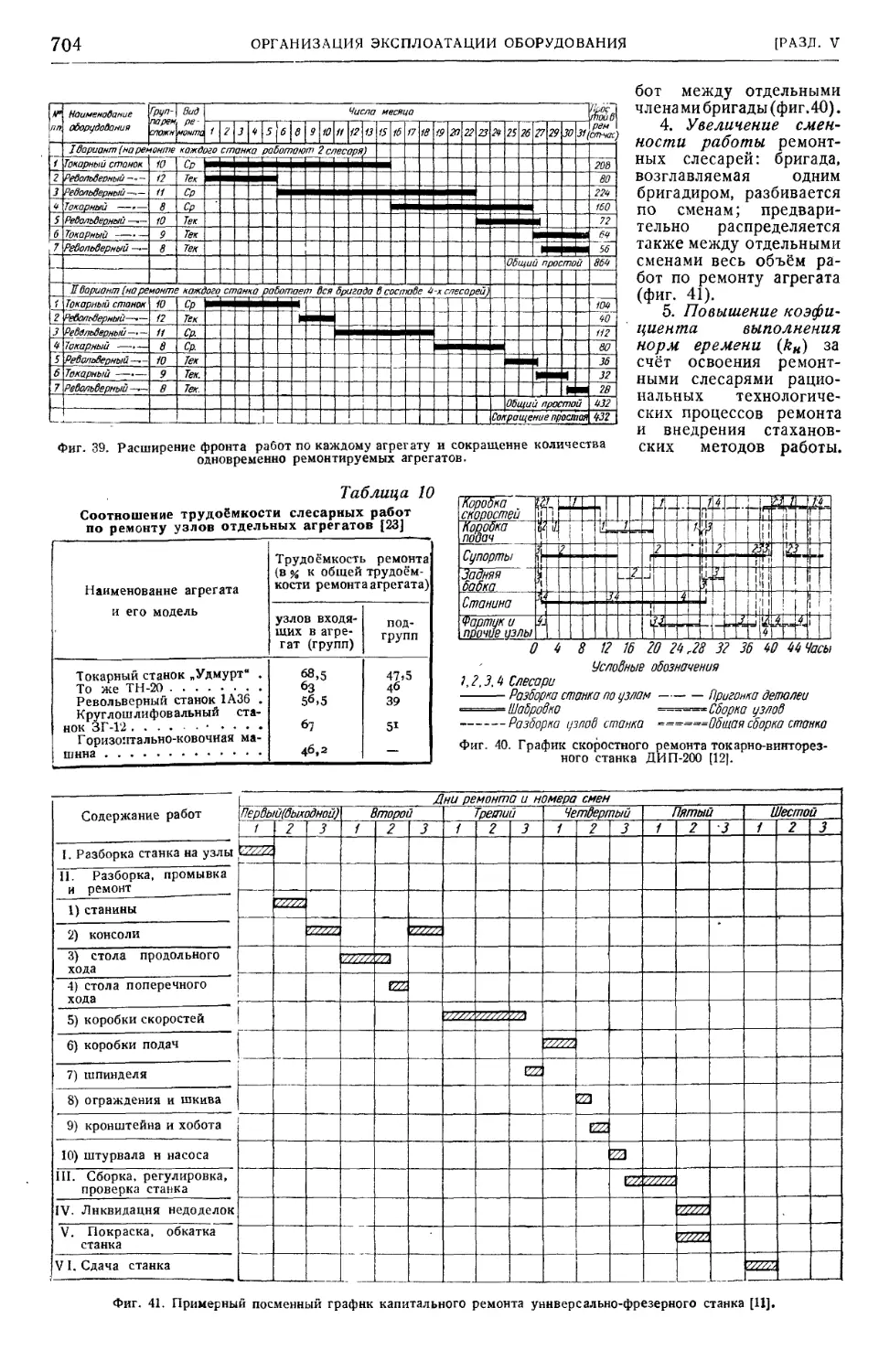

Планирование ремонта оборудования 701

Организация ремонтной службы . 707

Организация контроля качества ремонта . . . 709

Система оплаты труда ремонтных рабочих . . 709

Технико-экономические показатели . 709

Модернизация металлорежу-

щих станков (доц. канд. техн. наук

Л. А. Глейзер) 713

Назначение, виды и объекты модернизации . 713

Проверочные расчёты при модернизации. . 713

Повышение быстроходности и мощности . . . 714

Автоматизация ручного управления 715

Расширение области технологического при-

менения 717

Изменение основного назначения 718

Повышение износоустойчивости и усиление

слабых звеньев 719

Организация смазочного хо-

зяйства (анж. Г. А. Остроумов) . . 720

Учёт оборудования • 720

Определение ассортимента и расхода смазоч-

ных материалов 720

Нормирование расхода смазочных материалов 722

Режим смазывания 724

Смазывание оборудования 724

Смена масел в ёмкостных системах 725

Рабочее место смазчика 725

Специальная аппаратура лабораторий для

анализа смазочных материалов 726

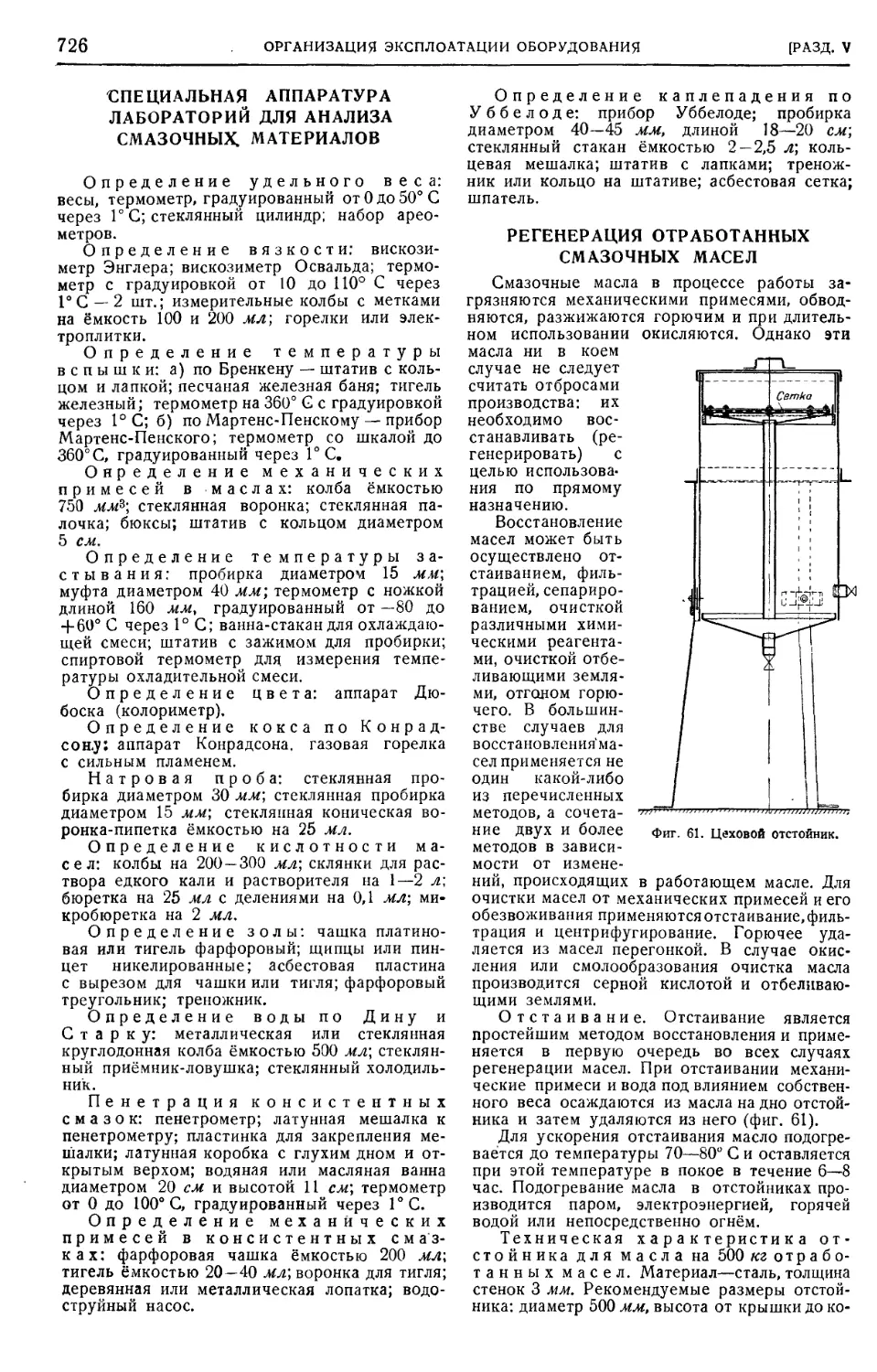

Регенерация отработанных смазочных масел . 726

Сбор отработанных масел 729

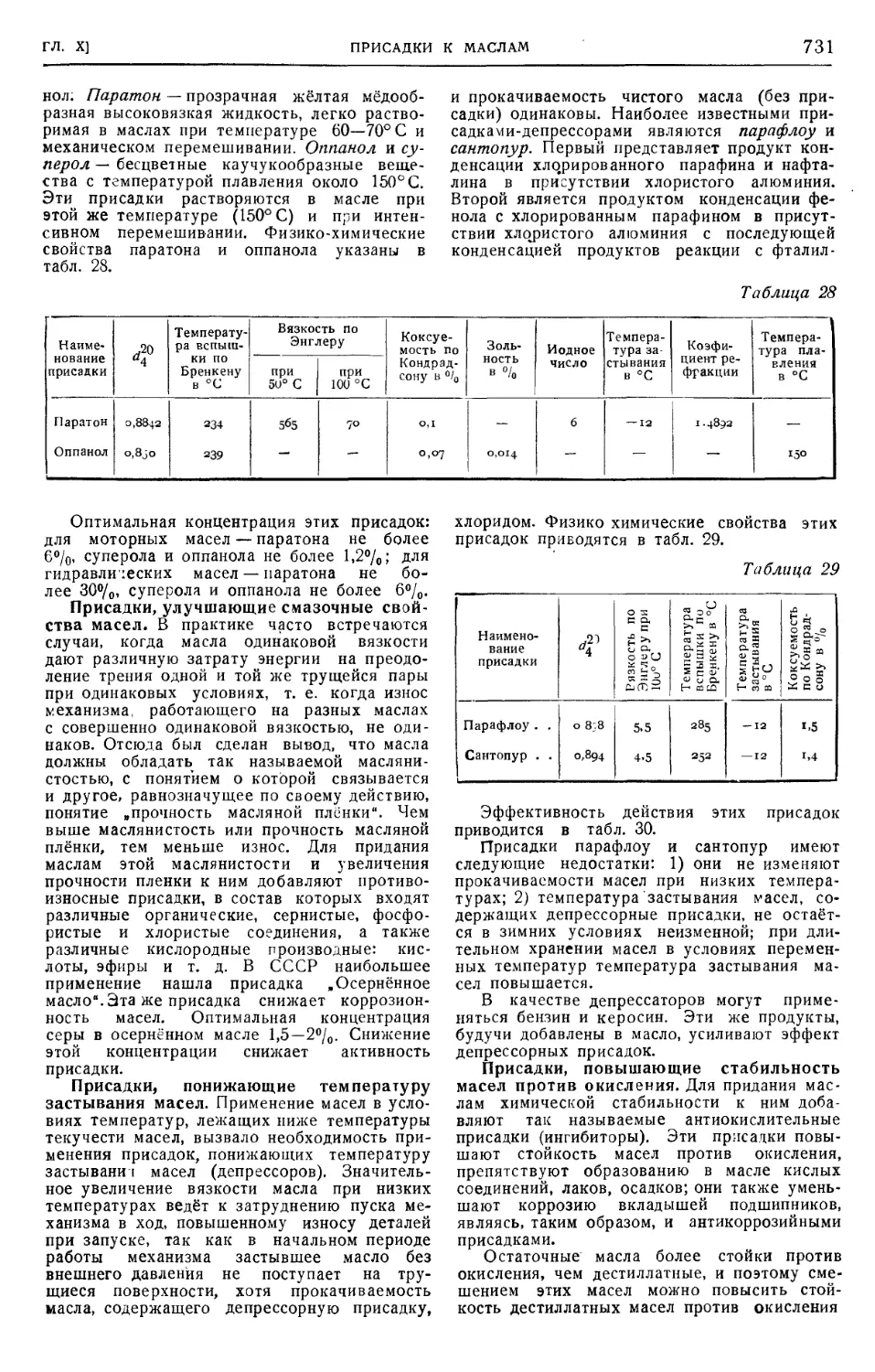

Присадки к маслам . . • 730

Глава XI. ОРГАНИЗАЦИЯ МАТЕРИАЛЬНО-

ТЕХНИЧЕСКОГО СНАБЖЕНИЯ ' И

ТРАНСПОРТНОГО ХОЗЯЙСТВА МАШИ-

НОСТРОИТЕЛЬНЫХ ЗАВОДОВ 733

Организация материально-тех-

нического снабжения итранс-

портного хозяйства машино-

строительных заводов (доц.

канд. экон. наук Т. А. Юдин) 733

Задачи материально-технического снабжения . 733

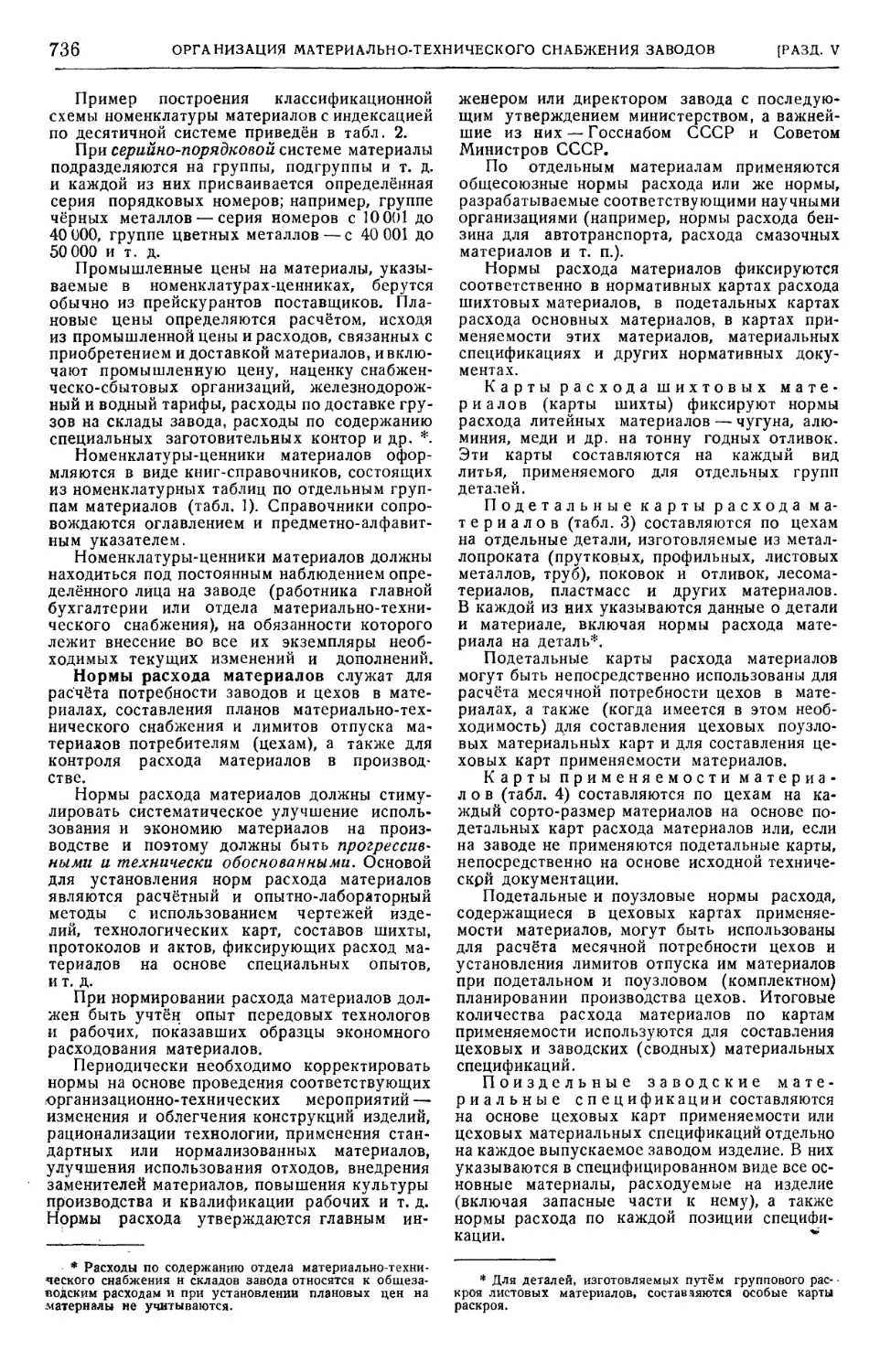

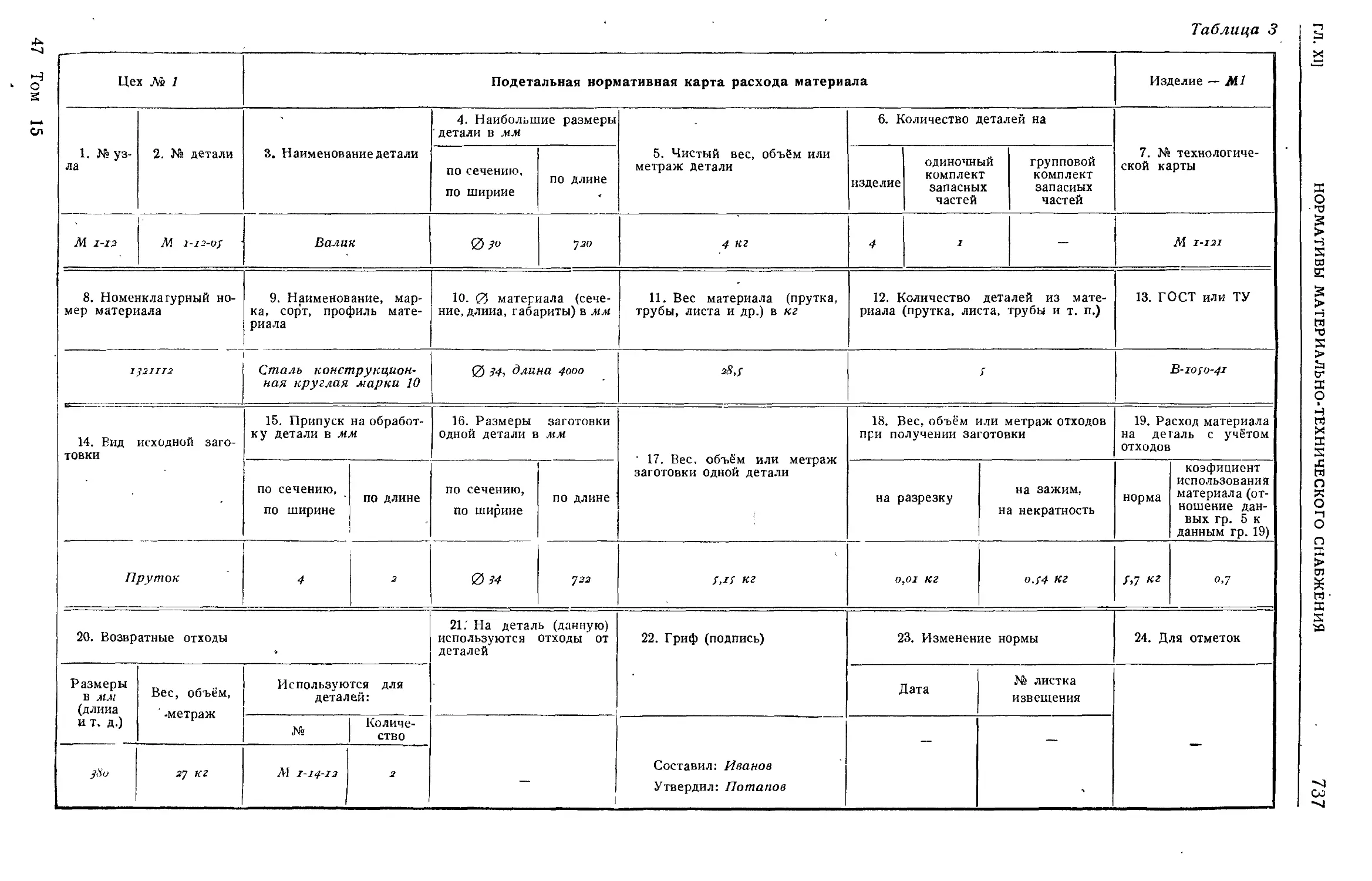

Нормативы материально-технического снабже-

ния 734

Планирование потребности в материалах ... 740

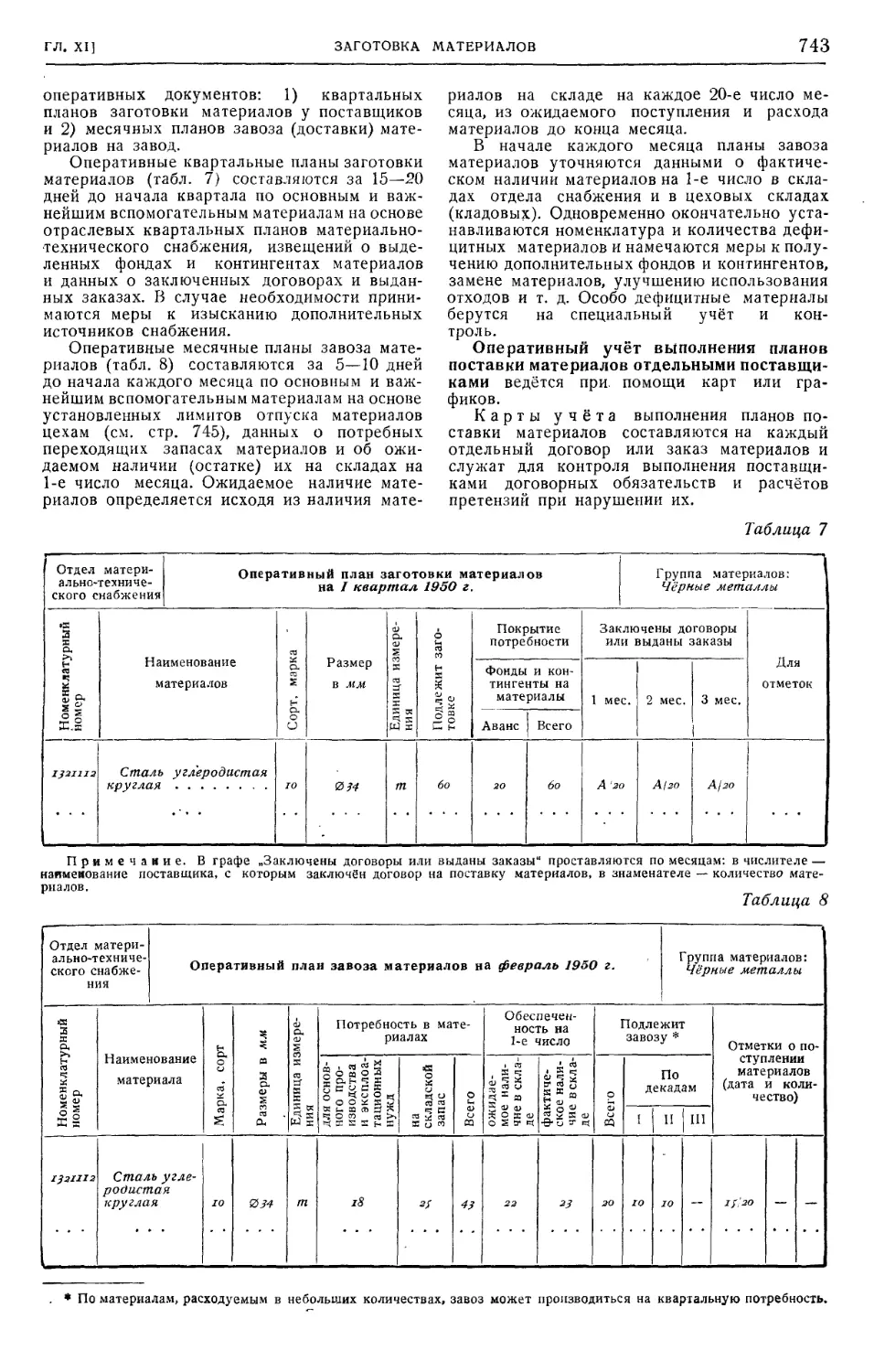

Заготовка материалов 742

Доставка, приёмка и хранение материалов. . 744

Снабжение (питание) цехов материалами . . . 745

Хозяйственный расчёт и анализ работы по

материально-техническому снабжению ... 747

Организация транспортного

хозяйства завода (канд- техн.

наук М. А. Преображенский) 748

Структура и функции транспортного хозяй-

ства 748

Организация перевозок • . . . 748

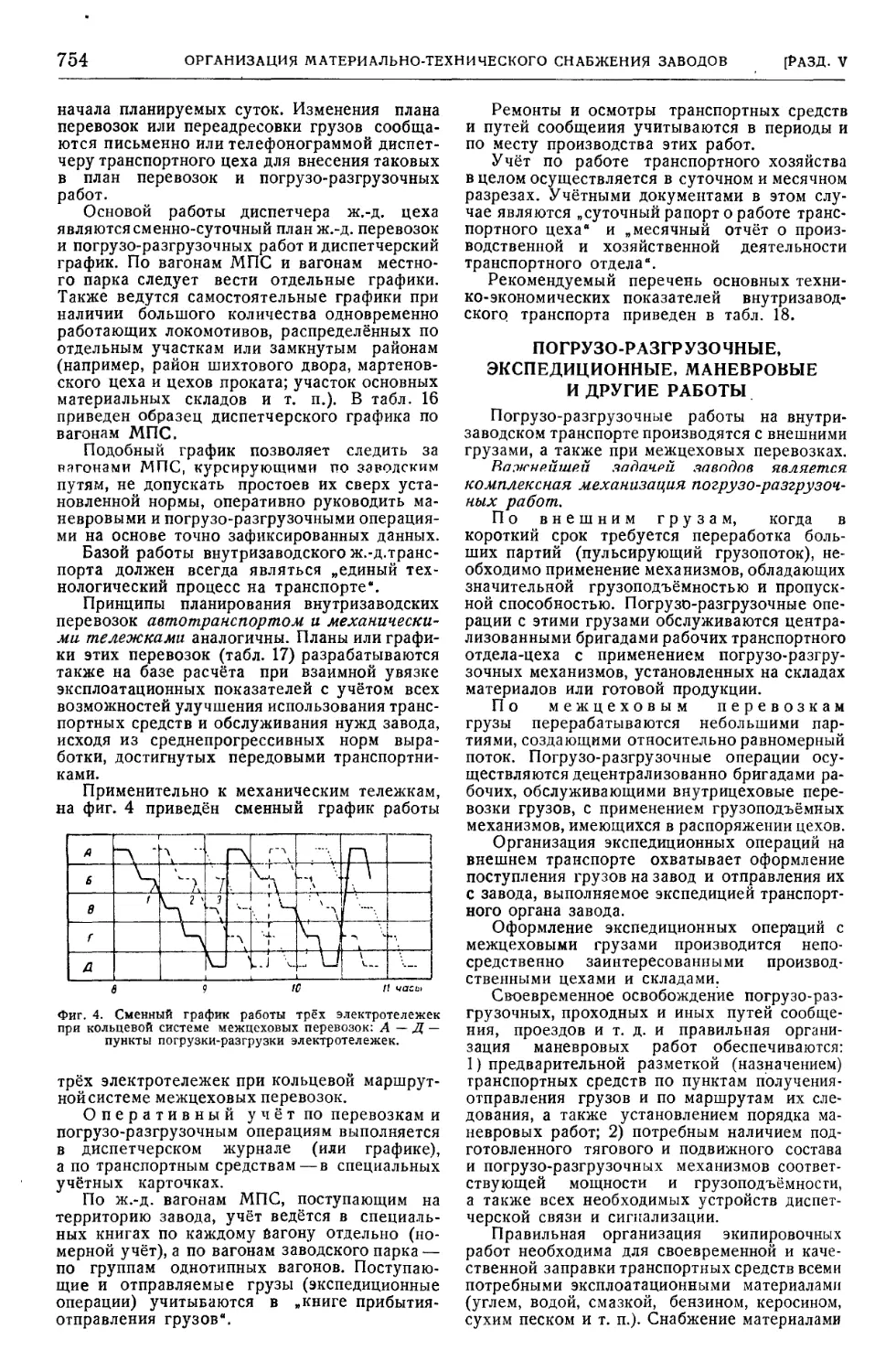

Планирование и диспетчирование перевозок

и оперативный учёт 749

Погрузочно-разгрузочные, экспедиционные,

маневровые и другие работы . 754

Техническое обслуживание транспортных

средств и путей сообщения и организация

труда 755

Расчёты с клиентурой 755

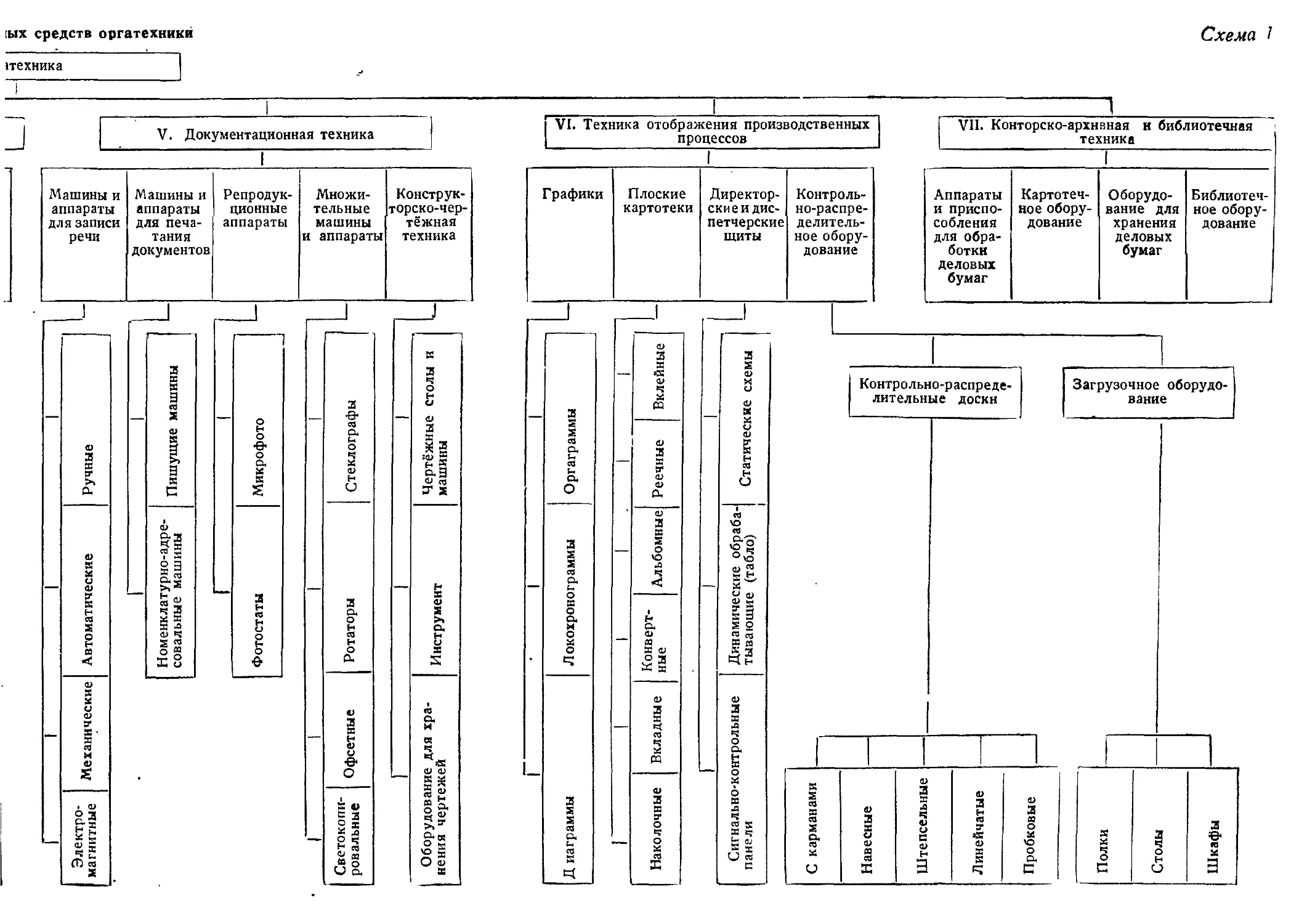

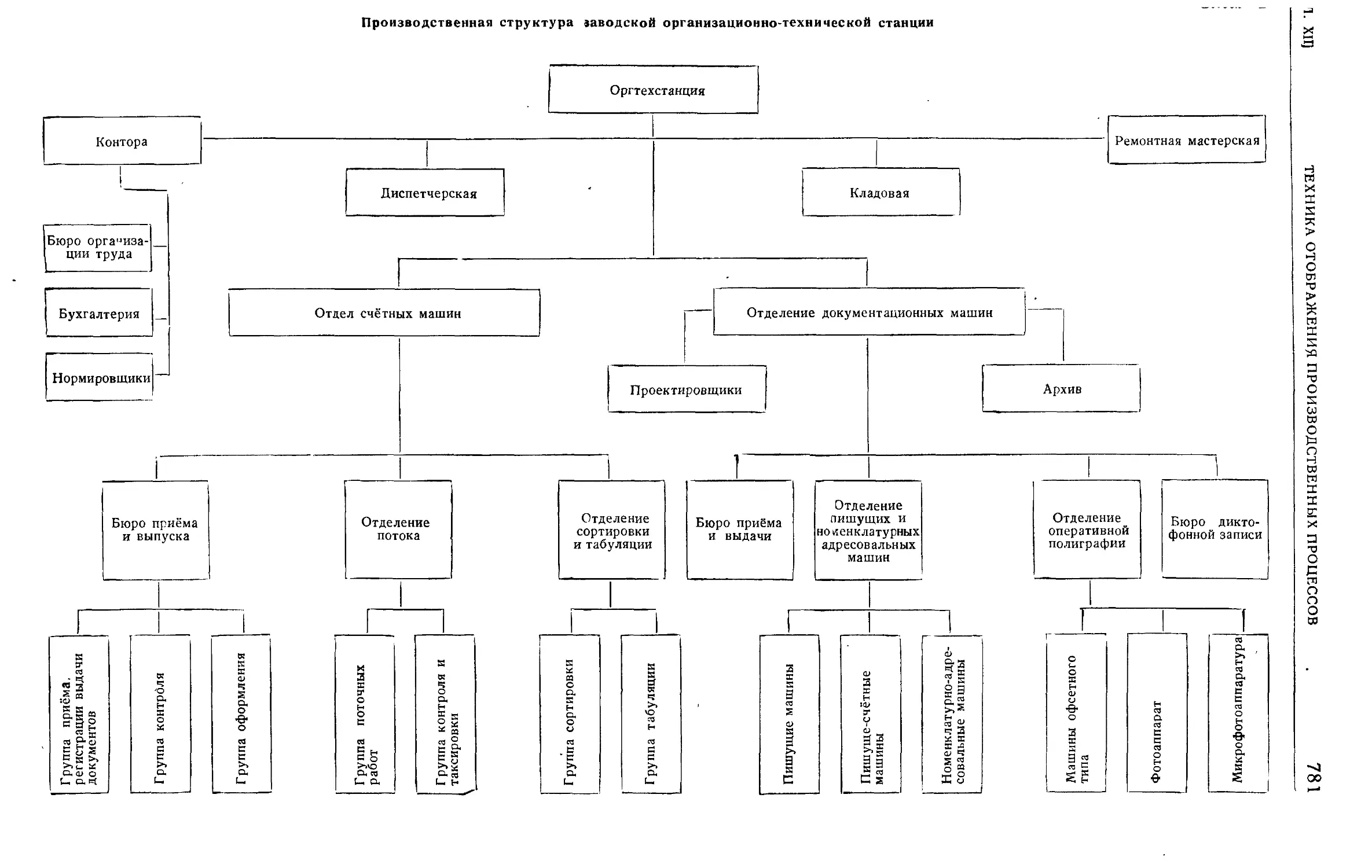

Глава XII. ОРГАТЕХНИКА И ЕЁ ПРИМЕ-

НЕНИЕ (доц. канд. техн. наук Н. Г. Ле-

вине он) . • .755

Классификация средств оргатехники 756

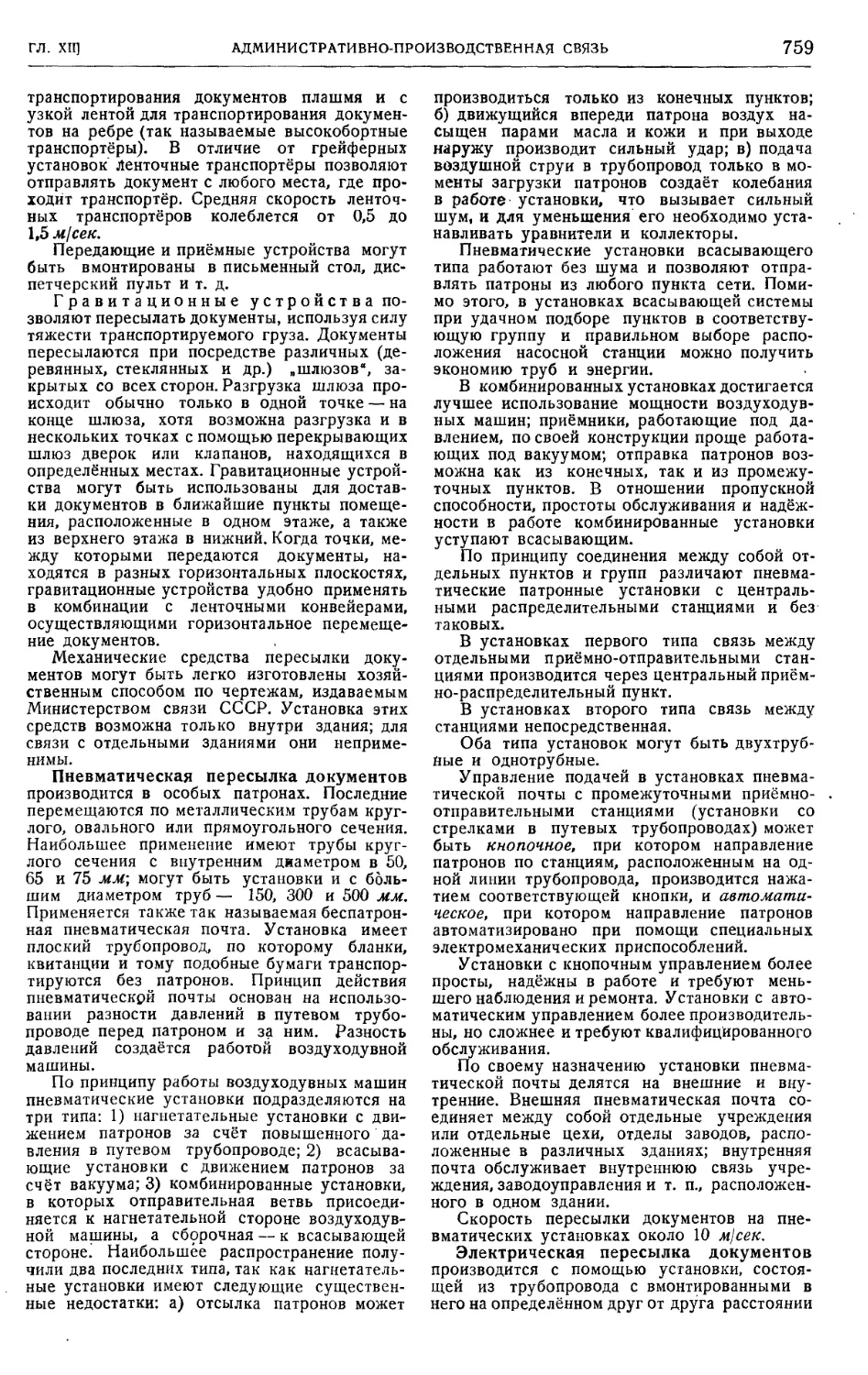

Административно-производственная связь. . . 756

Административно-производственная сигнали-

зация 761

Средства службы времени 764

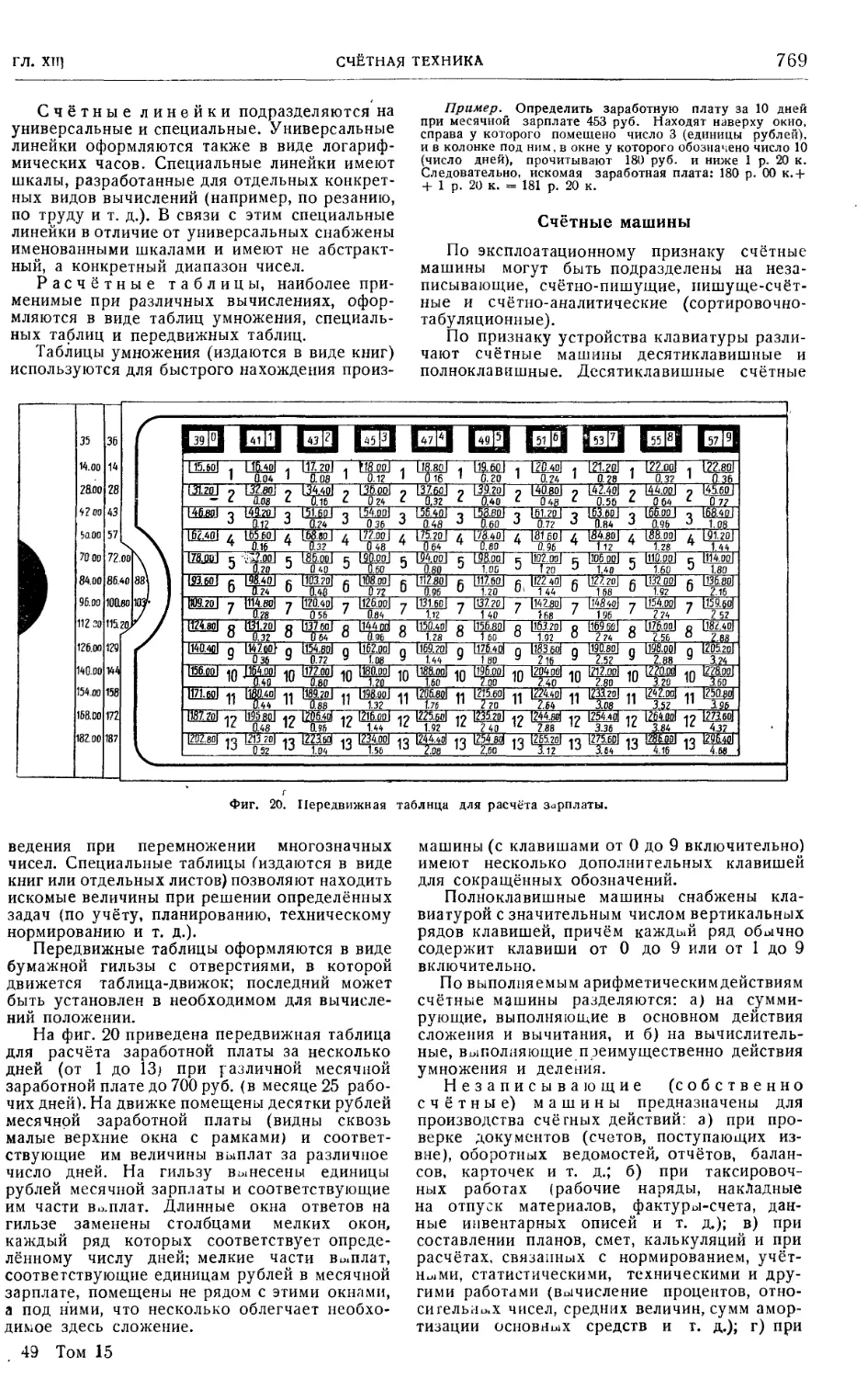

Счётная техника 764

Документационная техника 775

Техника отображения производственных про-

цессов 778

Эффективность применения средств орга-

техники 782

Организационные формы использования

средств оргатехники на заводе 782

Глава XIII. ОХРАНА ТРУДА И ПРОТИВО-

ПОЖАРНАЯ ТЕХНИКА 783

Охрана труда на машинострои-

тельном заводе (доц- канд. техн.

наук Б. В Цетлин) 783

Общие сведения - 783

Условия труда в дореволюционной России и

за границей 784

Понятие об охране труда 785

Организация охраны труда в СССР 785

Социальное страхование 788

Организация охраны на заводах 788

Государственный надзор за безопасностью

работ 790

Противопожарная техника ил

машиностроительном заводе

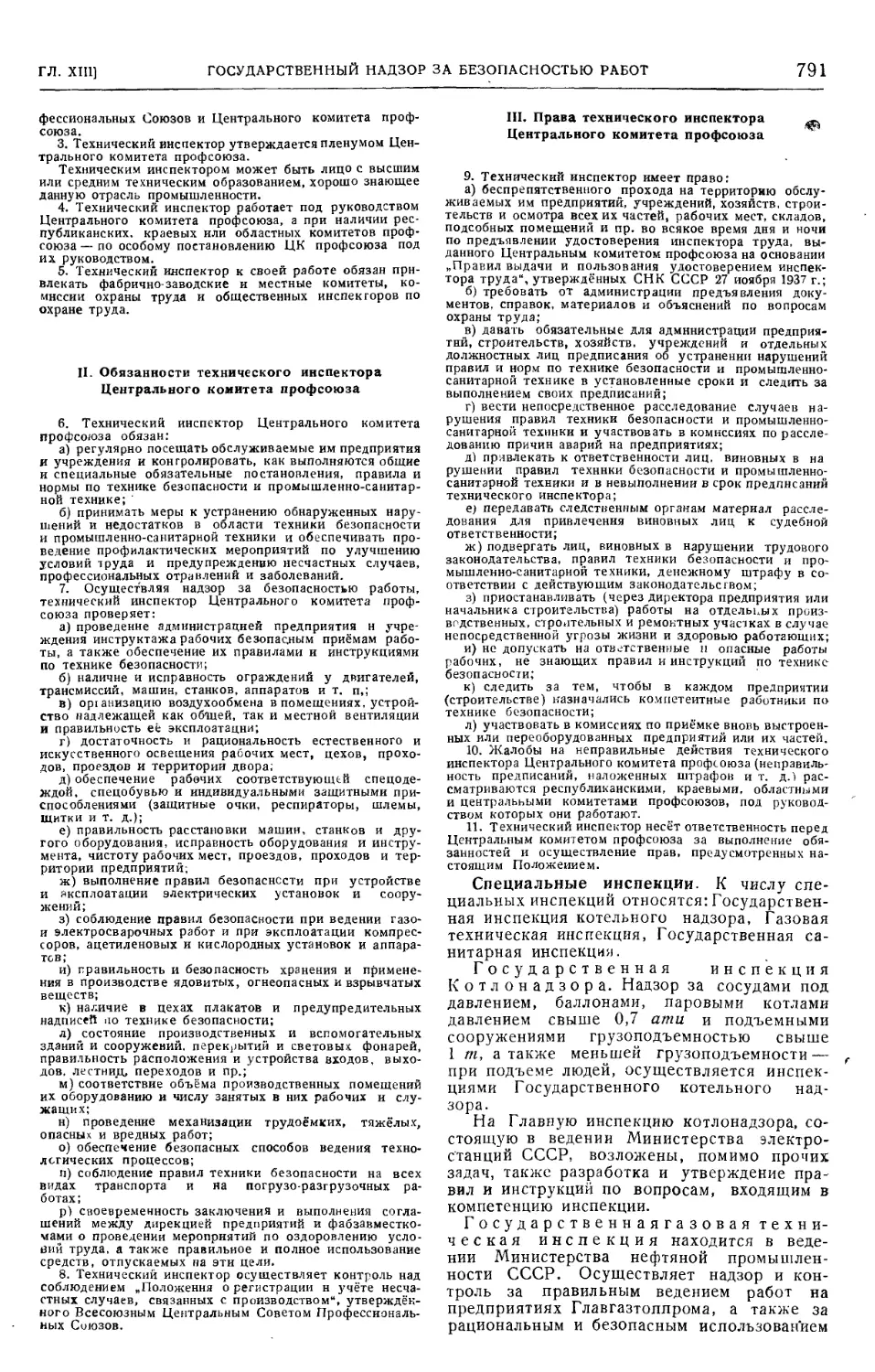

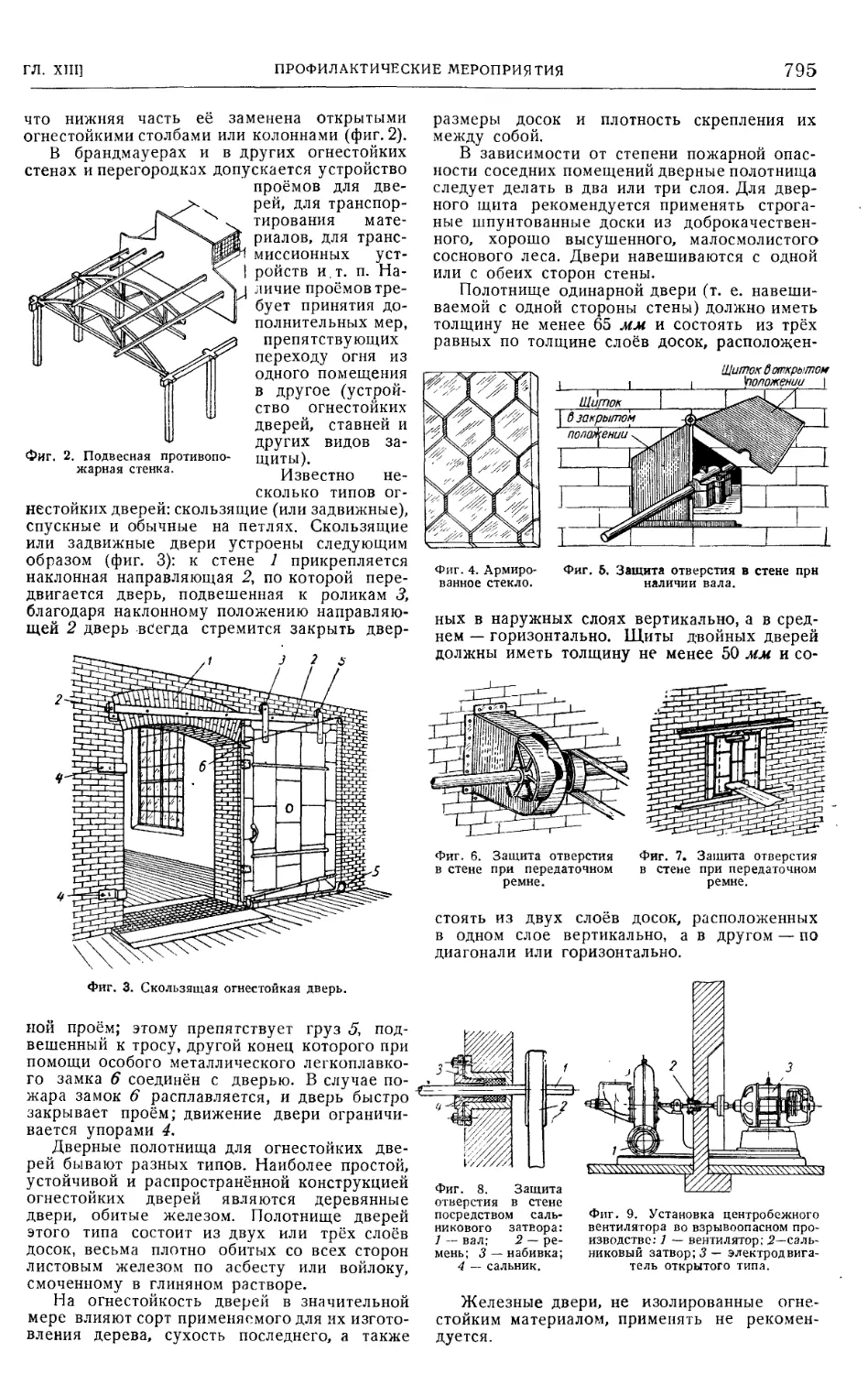

(инж. А. Е. Королев) 793

Характеристика производственных предприя-

тий в пожарном отношении 793

Противопожарные мероприятия . 793

Профилактические мероприятия , 793

Репрессивные противопожарные мероприятия 802

ОТ РЕДАКТОРА

Настоящий — пятнадцатый — том энциклопедического справочника „Машино-

строение" посвящен вопросам организации и экономики машиностроительного

производства. Он должен помочь нашим машиностроителям-производственникам,

студентам высших технических учебных заведений и научным работникам изучить

вопросы, относящиеся к тематике данного тома и имеющие сейчас, как известно,

первостепенное значение. Чтобы в наши дни успешно руководить работой социа-

листического предприятия, одних технических знаний недостаточно: необходимо

настойчиво и глубоко изучать экономику и организацию производства, полностью

овладеть большевистскими принципами и методами руководства социалистическим

хозяйством, разработанными великими создателями и вождями первого в мире

социалистического государства — В. И. Лениным и И. В. Сталиным.

Входящие в этот том главы (не считая первой, рассматривающей основы социа-

листической организации предприятия и управления производством, и. заключи-

тельной, посвященной технике безопасности и противопожарной технике) сгруп-

пированы в следующие три раздела.

Раздел „Планирование, учёт и анализ работы предприятия"

включает гл. II, III и IV и посвящен коренным вопросам экономики предприятия.

Раздел „Организация труда и техническое нормирование"

содержит гл. V и VI.

Раздел „Организация технической подготовки, контроля и

обслуживания производства" состоит из гл. VII, VIII, IX, X, XI и XII.

По поводу содержания некоторых из этих глав необходимо заметить следую-

щее.

В главе VIII, посвященной организационным вопросам технического контроля,

наибольшее место ввиду новизны и важности вопроса уделено статистическому

контролю и анализу качества продукции, хода технологического процесса и

состояния производственного оборудования. Следует отметить, что многие отно-

сящиеся сюда сведения в сводном виде публикуются здесь впервые.

С целью изучения передового практического опыта в данной области Главная

редакция энциклопедического справочника „Машиностроение" совместно с Все-

союзным научным инженерно-техническим обществом машиностроителей (ВНИТО-

МАШ) провела в 1949 г. расширенное совещание по вопросам статистического кон-

троля и анализа с участием специалистов Москвы, Ленинграда, Ташкента, Горького

и Львова. На совещании были обсуждены принципиальные установки для напи-

сания данной работы и выявлены наиболее распространённые в советском ма-

шиностроении методы статконтроля и анализа. Следует ожидать, что опублико-

ванные здесь материалы послужат основой для дальнейшего обобщения передо-

вого отечественного опыта, а также результатов научных работ.

Включение в состав настоящей главы справочных данных по проектированию

и оснащению заводских органов контроля измерительных средств вызвано по-

желаниями многих читателей, указывавших на необходимость восполнить таким

образом отсутствие упомянутых данных в т. 14 ЭСМ, посвященном, как известно,

проектированию машиностроительных заводов.

Что касается задач, форм и методов технического контроля, то они изложены

в основном применительно к массовому производству автотракторного типа.

X ОТ РЕДАКТОРА

Глава IX посвящена организации инструментального хозяйства. Её мате-

риалы в сжатой форме отражают организационный опыт наших передовых заво-

дов в области планирования инструментоснабжения цехов и рабочих мест, нор-

мирования расхода и запасов инструментального оснащения, организации инстру-

ментального хозяйства в цехах и т. д.

Разрабатываемая Гостехникой СССР единая система классификации инстру-

ментального оснащения ещё не была утверждена к моменту сдачи тома в печать и

поэтому не отражена в данной главе.

Глава X содержит необходимые указания и справочные сведения по службе

оборудования. Читатель найдёт здесь изложение разработанной в СССР системы

организации ремонта оборудования, дополненной указаниями по модернизации

металлорежущих станков и по организации смазочного хозяйства.

Наряду с организационными и экономическими вопросами в данной главе

нашли место некоторые относящиеся к её тематике технические сведения, кото-

рые по тем или иным причинам не могли быть помещены в ранее вышедших

томах ЭСМ, например, чертежи различных приспособлений для ремонта, краткие

указания по проведению поверочных расчётов при модернизации, указания по

регенерации отработанных смазочных масел и т. д. Включение в состав главы

подобных сведений рационализаторского характера должно содействовать вне-

дрению передового опыта в области ремонта, модернизации и смазки заводского

оборудования.

Глава XII содержит описание и характеристики некоторых современных

средств оргатехники применительно к решению различных организационно-про-

изводственных задач, в том числе к оснащению диспетчерской службы, контролю

хода производства и механизации учёта. Сведения об оргатехнике, применяемой

при оперативном планировании, изложены в специальной статье, • включённой

в состав гл. III, в непосредственной связи с изложением вопросов оперативного

планирования.

3-целом, пятнадцатый том должен явиться комплексным пособием по эконо-

мике и организации производства. Это не означает, конечно, что он может заме-

нить собой все справочники и пособия по отдельным организационно-экономи-

ческим вопросам,—таких требований к этому тому не следует предъявлять.

Между тем уже в процессе предварительного рецензирования рукописей некото-

рые рецензенты были склонны рассматривать, например, гл. VI, посвященную

техническому нормированию, как детальный справочник в данной области. Ясно,

что для такого справочника потребовался бы объём вряд ли не больший, нежели

объём всего пятнадцатого тома, что в рамках данного издания может стоять

задача освещения общих принципов и методики технического нормирования на

примере отдельных отраслей технологии машиностроения — литейной, кузнечной,

сварочной и др. Этим и только этим объясняется то, например, что в статье,

посвященной техническому нормированию станочных работ, в центре рассмотре-

ния находятся токарные работы, а в отношении прочих (фрезерных, строгальных,

протяжных и др.) приведены лишь краткие указания, развивающие и уточняющие

данную на примере токарных работ общую методику.

Из сравнения структур тома с программами одноименного курса, читаемого

в высших технических учебных заведениях, следует, что в отличие от некоторых

из этих программ на первое место вынесены узловые, важнейшие вопросы социа-

листической организации предприятия — планирование и организация труда. Опу-

щена классификация типов производства, как имеющая чисто учебно-познаватель-

ное значение. Вопросы производственной структуры здесь вовсе не рассматри-

ваются, ибо они излагаются в т. 14 ЭСМ.

Пятнадцатый том (как и все прочие тома энциклопедического справочника

„Машиностроение") является коллективным трудом. Сорок три автора этого тома

стремились отразить на его страницах свои знания и опыт, приобретённые долго-

летней работой в машиностроительной промышленности — на заводах, в институтах

и министерствах, в высших учебных заведениях. Сила коллектива несомненно

помогла квалифицированному освещению ряда сложных или специальных органи-

зационно-производственных вопросов и сказалась также на широком тематическом

охвате материалов тома.

ОТ РЕДАКТОРА XI

Очевидно, только коллективу по плечу создание крупных и комплексных тру-

дов, достойных нашей великой Сталинской эпохи. Вспомним указания това-

рища А. А. Жданова, касающиеся подготовки учебника политической экономии:

„Метод привлечения большого круга авторов к составлению учебника ныне пол-

ностью применяется при редактировании учебника политической экономии...,

к работам по редактированию которого привлечены широкие круги не только

экономистов, но и историков и философов. Такой способ творчества является

наиболее надёжным. В нём заложена и другая идея — объединить усилия различ-

ных отрядов идеологических работников, недостаточно связанных ныне между

собой, для разрешения крупных задач, имеющих общее научное значение, с тем,

чтобы таким образом организовать взаимодействие между работниками различных

отраслей идеологии, чтобы двигаться вперёд не кто в лес, кто по дрова, бить не

растопыренными пальцами, а организованно и сплочённо, а, следовательно, с наи-

большей гарантией успеха". *

Именно таким путём в пятнадцатом томе были объединены усилия специали-

стов различных профилей. Наряду с авторами, специализировавшимися в вопро-

сах планирования, в томе участвуют лица, сведущие в методике технического

нормирования. Наряду со специалистами, посвятившими себя учёту и анализу

хозяйственной деятельности, в томе принимают участие научные работники, по-

стоянно работающие в сфере технического контроля производства. Даже к этой

одной последней теме понадобилось привлечь ряд авторов, представляющих сле-

дующие специальные направления: 1) организацию технического контроля в це-

лом, 2) статистические методы анализа и контроля качества продукции и хода

технологического процесса и, наконец, 3) организацию контроля измерительных

средств.

Попутно следует указать, что коллективный характер труда обязывал редакцию

провести унификацию стиля и метода изложения материалов. Это и было выпол-

нено с возможной тщательностью. Сохранившиеся различия отнюдь не являются

случайными: они обусловлены крайним разнообразием авторских манер или спе-

цификой содержания отдельных глав и статей, либо тем и другим вместе.

Далее, в интересах комплексного изложения некоторых вопросов заводской

экономики допущено частичное — в меру необходимости—дублирование содержа-

ния отдельных статей. Так, например, оборачиваемости оборотных средств и

основным фондам социалистического машиностроения посвящены специальные

обзорные статьи в гл. II при наличии дополнительных кратких указаний по пла-

нированию и,учёту основных фондов, а также по планированию оборотных средств

в других статьях гл. II и в гл. IV. Ещё пример. Вопросы хозяйственного расчёта

излагаются не только в специальной статье (гл. II), посвященной хозрасчёту

завода, цехов, участков и бригад; по необходимости они рассматриваются также

в вводной части той же главы, где идёт речь о хозрасчёте как рычаге укрепле-

ния социалистической плановой дисциплины, и в гл. I, где хозрасчёт трактуется

как орудие управления производством.

При подготовке материалов тома значительная помощь была оказана авторам

и редакции со стороны рецензентов, давших свои развёрнутые отзывы и указания

по содержанию отдельных статей или целых глав. За оказанную помощь по кол-

лективному рецензированию гл. I, II, III, IV, V, X, XI и XII выражаем глубокую

признательность коллективу кафедры советской экономики Высшей партийной

школы при ЦК ВКП(б) во главе с проф., д-ром экон. наук К. Н. Плотниковым

и А. Ф. Румянцевым, а также по рецензированию гл. V и VI — Правлению и Ко-

митету организации производства Московского отделения Всесоюзного научного

инженерно-технического общества машиностроителей (МОНИТОМАШ) во главе

с В. Г. Люльченко и А. И. Марочкиним.

По отдельным главам отмечаем с благодарностью ценные критические замеча-

ния либо указания и советы по рукописям, которые нам дали следующие товарищи:

По гл. II — инж. М. Н. Богинский; янж. Д. П. Воробьев, проф.. д-р экон. наук

Г. А. Козлов; доц., канд. экон. наук В. А. Летенко; А. А. Лапшин; доц., канд.

экон. наук К. А. Федосеев.

* А. А. Жданов, Выступление на дискуссии по книге «История западно-европейской философии*

J4 июня 1947 г., Госполитиздат, 1947, стр. 38.

XII ОТ РЕДАКТОРА

По гл. III — А. А. Лапшин', доц., канд. экон. наук В. А. Летенко, С. С.

нов-Гейдыш, инж. Я- М. Пистрак, инж. В. П. Федотьев.

По гл. IV — X. Г. Кастанаев; доц., канд. экон. наук В. И. Переслегин; доц., канд.

экон. наук К. А. Федосеев.

По гл. V — доц. канд. экон. наук Л. Я. Берри; инж. А. Д. Гальцов; М. И. Ден-

ченко; Д. М. Конаков; П. А. Матюхин', чл.-корр. АН СССР К. В. Островитянов;

канд. экон. наук Г. А. Пруденский; инж. Т. В. Толчёное; инж. М. М. Шахназаров;

И. М. Юнович.

По гл. VII — проф., д-р техн. наук В. М. Кован; канд. техн. наук Д. В. Чарнко.

По гл. VIII (вопросы статконтроля и анализа) — акад. А. Н. Колмогоров;

действ, чл. АН Уз. ССР В. И. Романовский; проф. Н. В. Смирнов; канд. техн.

наук Н. С. Райбман и инж. Л. Н. Панфилов (помощь в подборе материалов).

По гл. IX -- инж. В. М. Михеев.

По гл. X — инж. Ю. С. Борисов; инж. М. И. Казак.

По гл. XI — М. Н. Демченко; инж. Т. Д. Саксаганский.

Выпуская настоящий том в свет, мы далеки от мысли, что он свободен от

недостатков. Наоборот, уже и сейчас, когда после многолетней подготовительной

работы начинается печатание тома, нам абсолютно ясна необходимость дальней-

шего совершенствования его материалов, улучшения отдельных формулировок, а

главное — непрерывного обогащения тем новым организационным опытом, который

повседневно рождается в нашей передовой производственной практике как ре-

зультат коммунистического отношения советских людей к своему труду, как след-

ствие непрестанного и всестороннего прогресса социалистического машиностроения.

Мы ждём суждений наших читателей с оценкой содержания тома. Всякие по-

желания и указания будут с признательностью приняты и изучены, а также

использованы в случае возможного переиздания.

Л. Шухгальтер

ОРГАНИЗАЦИЯ ПРЕДПРИЯТИЯ

И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ

Глава I

ОСНОВЫ СОЦИАЛИСТИЧЕСКОЙ ОРГАНИЗАЦИИ

ПРЕДПРИЯТИЯ И УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

ОСНОВЫ И ЗАДАЧИ СОЦИАЛИСТИЧЕСКОЙ ОРГАНИЗАЦИИ

ПРЕДПРИЯТИЯ

ВВЕДЕНИЕ

Учение об организационных принципах

управления социалистическим народным хозяй-

ством создано основателями и организаторами

первого в мире социалистического государства

рабочих и крестьян, великими вождями совет-

ского народа В. И. Лениным и И. В. Сталиным.

Положения Ленина об основах социалистиче-

ской организации производства, разработан-

ные им в период подготовки Великой Октябрь-

ской социалистической революции, в годы

гражданской войны и вначале восстановитель-

ного периода, получили в трудах товарища

Сталина своё дальнейшее развитие примени-

тельно к условиям победоносного строительства

социалистического общества и постепенного

перехода к высшей фазе коммунизма.

Основное и решающее значение для науч-

ной разработки вопросов организации социали-

стических предприятий имеет учение товарища

Сталина о социалистической государствен-

ной собственности на средства производства

как всенародном достоянии, создающей связь

и единство предприятий вместо их разобщен-

ности, обеспечивающей полное соответствие

между производительными силами и произ-

водственными отношениями людей в социали-

стическом обществе.

Товарищ Сталин углубил и всесторонне

развил учение Ленина о социалистическом

планировании производства;он показал объек-

тивную необходимость планирования как важ-

нейшего закона нашей экономики, вооружил

советский народ большевистской теорией и

методами планирования как в масштабе всего

народного хозяйства, так и в отношении от-

дельных социалистических предприятий.

Товарищ Сталин раскрыл громадные пре-

имущества социалистической концентрации

производства на крупнейших предприятиях.

определил пути их специализации и разумного

кооперирования и вместе с тем указал на

необходимость борьбы с гигантоманией и с

чрезмерно узкой специализацией путем пла-

нового сочетания крупных, средних и неболь-

ших предприятий с учетом рационального

размещения производительных сил.

1 Том 15

Товарищ Сталин исчерпывающе разрабо-

тал весь обширный комплекс вопросов орга-

низации труда как в социалистической про-

мышленности, так и в сельском хозяйстве,

включая проблему организации заработной

платы, технического нормирования, воспроиз-

водства рабочих кадров и планового обеспе-

чения предприятий квалифицированными ра-

бочими и командирами производства, укре-

пления и развития социалистической трудовой

дисциплины. Товарищ Сталин поднял на недо-

сягаемую высоту учение Ленина о социали-

стическом соревновании. Он вскрыл значе-

ние соревнования как коммунистического ме-

тода строительства социализма, вдохновил

советских людей пафосом строительства но-

вых предприятий, пафосом освоения новой

техники и революционного новаторства. Ве-

ликое учение товарища Сталина о социали-

стическом труде как деле чести, славы, до-

блести и геройства, стало могучей движущей

силой нашего развития, источником беспри-

мерных подвигов советского народа в борьбе

за выполнение заданий партии и правительства

в годы сталинских пятилеток, во время Великой

Отечественной войны и в период послевоен-

ного восстановления и мощного подъема

всего народного хозяйства.

Ценнейший вклад в учение о социалисти-

ческой организации промышленных предприя-

тий представляют собой работы товарища

Сталина, посвященные вопросам управления,

единоначалия, большевистских методов ру-

ководства, подбора и расстановки кадров,

проверки исполнения. Товарищ Сталин неиз-

меримо углубил и расширил ленинскую тео-

рию управления, последовательно развивая

ее применительно к условиям борьбы за со-

циалистическую индустриализацию, за завер-

шение строительства социалистического об-

щества и за постепенный переход к высшей

фазе коммунизма. В органической связи с уче-

нием товарища Сталина об управлении нахо-

дятся его гениальные указания о роли кадров,

об их воспитании, выращивании и продвиже-

нии» об овладении большевизмом и об орга-

ническом единстве хозяйственного и.полити-

ческого руководства.

ОСНОВЫ СОЦИАЛИСТИЧЕСКОЙ ОРГАНИЗАЦИИ ПРЕДПРИЯТИЯ

[РАЗД. V

Товарищ Сталин вскрыл источники и дви-

жущие силы расширенного социалистического

воспроизводства. Он создал теорию социали-

стической индустриализации, определил

основные факторы неограниченного роста

производительности труда в социалистической

промышленности, указал пути социалистиче-

ской рационализации производства, неуклонно-

го прогресса техники, механизации и автомати-

зации производственных процессов в социа-

листической промышленности. Товарищ Сталин

разработал проблему внутрипромышленных

накоплений, систематического снижения се-

бестоимости и повышения рентабельности со-

циалистических предприятий. Он открыл дей-

ствие закона стоимости в его преобразован-

ном виде в условиях социалистического пла-

нового хозяйства, теоретически обосновал роль

денег в СССР и советской торговли.

Товарищ Сталин развил теорию социали-

стического хозяйственного расчета как ме-

тода планового руководства экономикой со-

циалистических предприятий, как рычага со-

циалистического накопления.

Теоретическая глубина и многогранность

учения великого Сталина о социалистической

организации производства и, в частности, об

организации социалистических промышленных

предприятий поистине неисчерпаемы.

Ленинско-сталинское учение о социалисти-

ческой организации производства отражено

в важнейших партийных документах—в ре-

шениях съездов, конференций и Центрального

Комитета ВКП(б), а также в законах социа-

листического государства и в постановлениях

Советского правительства. На основе ленинско-

сталинского учения, партийных и правитель-

ственных директив, практического опыта пере-

довых отечественных предприятий, его систе-

матизации и обобщения научно-исследователь-

скими, проектными и другими организациями,

в ходе социалистического строительства со-

здана наука об организации социалистических

промышленных предприятий, базирующаяся на

закономерностях политической экономии со-

циализма.

Наука об организации машиностроитель-

ного предприятия изучает конкретные про-

явления и особенности практического осуще-

ствления законов социалистической эконо-

мики на машиностроительных предприятиях,

а также условия слаженной, высокопроизво-

дительной и экономичной их работы на ос-

нове государственного хозяйственного плана,

коммунистического отношения работников

предприятия к своему труду и освоения пе-

редовой техники социалистического машино-

строения.

В соответствии с экономической полити-

кой Коммунистической партии и Советского

правительства наука об организации машино-

строительного предприятия выявляет источ-

ники роста производства, условия и методы

улучшения качества продукции, наиболее

полного и целесообразного использования

основных фондов, экономии материалов,

инструментов, энергии и топлива, повышения

производительности труда, снижения себе-

стоимости, увеличения рентабельности и уско-

рения оборачиваемости оборотных средств

предприятия, обеспечения систематического

технического прогресса, неуклонного роста по-

литического и культурно-технического уровня

кадров, развертывания социалистического со-

ревнования и подъема творческой инициативы

всего коллектива трудящихся.

Наука об организации предприятия систе-

матизирует и обобщает практику передовых

заводов, цехов, рабочих бригад и стахановцев

в области социалистической организации труда,

планирования,технической подготовки, учёта,

контроля и обслуживания производства, его

финансирования и т. д.

Созданию науки об организации социали-

стических предприятий, её непрерывному раз-

витию и систематическому обогащению её

содержания в самом процессе социалистиче-

ского строительства способствовали исключи-

тельно благоприятные условия, вытекающие

из свойственного социалистическому способу

производства полного соответствия между про-

изводительными силами и производственными

отношениями, которые открывают неограни-

ченные возможности роста народного хозяй-

ства, широчайшего использования науки во

всех отраслях общественного производства.

Необходимость научно обоснованного ре-

шения организационно-производственных за-

дач социалистических предприятий прежде

всего обусловлена общественной собствен-

ностью на орудия и средства производства,

непрерывным увеличением масштабов пред-

приятий, усложнением внутрипроизводствен-

ных связей, неуклонным техническим прогрес-

сом, количественным и культурно-техническим

ростом кадров. Развитие науки об организации

социалистических предприятий осуществля-

лось под руководством и при активном содей-

ствии Коммунистической партии и Советского

правительства. Крупнейшее значение имела

также присущая плановому хозяйству возмож-

ность ничем не ограниченного обмена опытом

между разными отраслями промышленности,

специализированными подразделениями маши-

ностроения и отдельными предприятиями.

Именно на этой основе осуществляется си-

стематическое научное обобщение передовой

организационной практики социалистических

предприятий с целью её последующего широ-

кого распространения. Так, например, опыт

организации поточных производств, сперва на-

копленный заводами автомобильной и трактор-

ной промышленности, был в дальнейшем обоб-

щён и применён на предприятиях других от-

раслей массового производства, а вслед за

этим также и на заводах серийного машино-

строения. Методы организации серийно-поточ-

ного (переменно-поточного) производства были

впервые освоены на станкостроительных за-

водах, а в результате последующего их изу-

чения и обобщения успешно перенесены на

предприятия энергетического, сельскохозяй-

ственного, дорожностроительного и ряда дру-

гих отраслей серийного машиностроения,

В творческом процессе формирования науки

об организации социалистических предприятий

участвовала вся система органов технического

руководства промышленностью. Весьма важная

роль в этом деле принадлежала научно-иссле-

довательским и проектным институтам, орга-

низациям технической помощи, а также спе-

циальным кафедрам высших учебных заведе-

ний, которые опирались в своей работе на

передовые предприятия, на прогрессирующий

ГЛ. I]

ВВЕДЕНИЕ

организационный опыт заводов. Именно этим

путём в борьбе за досрочное выполнение

первой Сталинской пятилетки были заложены

основы технико-экономического планирования

социалистических предприятий, получившие

своё выражение в техпромфинплане. Опыт

разработки техпромфинплана, зародившегося

в 1931 г. на ленинградских заводах „Свет-

лана" и „Севкабель", показал конкретные пути

и возможности значительного улучшения со-

циалистического заводского планирования.

Этот опыт получил положительную оценку

руководящих партийных органов; он подвергся

тщательному изучению и обобщению со сто-

роны научных работников, инженеров и эконо-

мистов, после чего был перенесён на все пред-

приятия социалистической промышленности.

Аналогично этому была создана при взаи-

модействии научно-технических учреждений и

предприятий система планово-предупредитель-

ного ремонта заводского оборудования, полу-

чившая ныне широкое распространение во

всех отраслях промышленности. В настоящее

время каждое советское предприятие, стремя-

щееся внедрить плановый профилактический

ремонт своих основных фондов, имеет воз-

можность применить организационную систему,

в которой аккумулирован длительный практи-

ческий опыт заводов, обобщённый при актив-

ном содействии проектных и научно-исследо-

вательских учреждений.

Обмену организационным опытом между

социалистическими предприятиями в очень

значительной мере способствует мощный ком-

плекс средств научно-технической пропаганды,

которые социалистическое государство предо-

ставляет и использует для этих целей. Боль-

шую роль играет, в частности, издание спе-

циальных книг и журналов, посвященных во-

просам организации производства и рассчи-

танных на самые широкие круги читателей.

Но пропаганда передового опыта организации

производства в нашей стране отнюдь не огра-

ничивается специальными изданиями. Цен-

тральная и местная печать повседневно осве-

щает практику передовых заводов, цехов, ра-

бочих бригад и стахановцев в области орга-

низации труда и производства, широко попу-

ляризует достижения новаторов социалисти-

ческого производства, критикует недостатки

в работе отдельных предприятий. Печать

является исключительно действенным сред-

ством пропаганды передового организацион-

ного опыта, мобилизующим массы вокруг

передовиков социалистического соревнования.

Большую роль в деле обмена передовым

производственным опытом сыграли также

многочисленные научно-технические конферен-

ции и совещания по самым разнообразным

вопросам организации социалистических пред-

приятий (по заводскому планированию, техни-

ческому нормированию, организации техниче-

ского контроля, организации ремонтного хозяй-

ства, инструментального хозяйства, типизации

технологических процессов и организации ско-

ростной технической подготовки производства,

освоению поточных методов работы, стандар-

тизации и нормализации, внедрению хозяй-

ственного расчёта и т. д.). Так, например,

каждая из трёх всесоюзных конференций по

внутризаводскому планированию в машино-

строении, проведённых последовательно в 1931,

1938 и 1948 гг., подводила итоги практического

опыта и научных достижений в области завод-

ского планирования за предыдущий период и,

руководствуясь директивами партии и прави-

тельства, определяющими хозяйственно-поли-

тические задачи промышленности, намечала

пути дальнейшего совершенствования мето-

дики и практики заводской плановой работы

во всех её отраслях и разновидностях (пла-

нирование основного и вспомогательного про-

изводстч, технико-экономическое и оператив-

ное планирование, планирование технической

подготовки производства и т. д.).

Наиболее значительные достижения в науч-

ной разработке вопросов социалистической

организации предприятия принадлежат совет-

скому машиностроению, организационный опыт

которого широко используется другими от-

раслями промышленности СССР.

Рассмотренные вкратце пути формирования

науки об организации социалистических пред-

приятий определяются коренными преимуще-

ствами социалистической организации про-

изводства перед капиталистической. По своей

высокой иаейной целеустремлённости на слу-

жение интересам народа, по глубокой научной

обоснованности и широкой принципиальности

применяемых ею практических форм и методов,

социалистическая организация предприятия

неизмеримо превосходит капиталистическую

со свойственными ей звериными, эксплоататор-

скими целями, корыстными интересами, фир-

менной ограниченностью, узостью и бесприн-

ципностью применяемых организационных ре-

шений и методов. Если капиталистическая

организация предприятия преследует цель же-

сточайшей эксплоатации рабочей силы ради

извлечения прибавочной стоимости в частно-

собственнических, низменных и шкурных ин-

тересах капиталиста, то социалистическая

организация предприятия направлена на уве-

личение общественного богатства в интересах

самих трудящихся, всего советского народа.

Если капиталистическая организация произ-

водства на предприятии уживается с расточи-

тельством и анархией, вытекающими из самого

существа капиталистического способа произ-

водства, то социалистическая организация

производства, покоящаяся на гранитном фун-

даменте государственной социалистической

собственности и плановой экономики, целиком

проникнута принципом социалистической бе-

режливости, обеспечивающей всемерную эко-

номию живого и овеществлённого труда

в масштабе всего народного хозяйства на базе

действительно рационального использования

прогрессивно возрастающих производительных

сил страны. Если капиталистическая органи-

зация производства превращает рабочую силу

в товар, в объект купли — продажи и низво-

дит рабочего к роли простого придатка ма-

шины, то социалистическая организация про-

изводства в полном соответствии с марксист-

ско-ленинским учением видит в трудящемся

человеке решающую силу социалистического

общества и создает все необходимые предпо-

сылки для непрерывного укрепления его ма-

териального благополучия, для его культур-

ного роста и всестороннего развития его твор-

ческих возможностей.

Полярная противоположность целей, а также

средств и методов, составляющих содержание

ОСНОВЫ СОЦИАЛИСТИЧЕСКОЙ ОРГАНИЗАЦИИ ПРЕДПРИЯТИЯ

(РАЗД. V

социалистической и капиталистической орга-

низации производства, предопределяет бес-

спорный приоритет нашей Родины в созда-

нии подлинной науки об организации пред-

приятия, которая могла возникнуть только

¦в условиях социалистической системы хо-

зяйства. В вопросах научной организации

предприятия (как и во многих других обла-

стях науки и техники) социалистической инду-

стрии приходилось прокладывать совершенно

новые пути. Так, например, в СССР впервые

разработаны и получили широкое распростра-

нение организационные методы скоростной

технической подготовки производства, осно-

ванные на системе нормативов и календарных

графиков, которые предусматривают широкое

использование конструктивной нормализации,

стандартизации, типизации технологических

процессов и многих иных мероприятий, спо-

собствующих ускорению технического про-

гресса и повышению рентабельности производ-

ства. В СССР впервые были созданы и внедрены

на подавляющем большинстве заводов науч-

ные методы технического нормирования, сти-

мулирующие непрерывный рост производитель-

ности труда на базе выявления и использова-

ния внутрипроизводственных резервов с учё-

том передового стахановского опыта. Исклю-

чительно велики также достижения нашей

промышленности в деле социалистической

организации труда. Научная разработка во-

просов организации труда на предприятии

представляет собой обобщение многогранной

практики социалистического машиностроения

в организации рабочих мест, подготовки и по-

вышения квалификации кадров, в организации

заработной платы, в рациональной расстановке

рабочих кадров, в развёртывании социалисти-

ческого соревнования и стахановских методов

работы. Далее, вся наша стройная система за-

водского планирования, представляющего собой

низовое звено единого общегосударственного

планирования народного хозяйства, могла сло-

житься и окрепнуть исключительно в условиях

социалистической экономики СССР, где пла-

новое руководство народным хозяйством

является одной из важнейших хозяйственно-

организаторских функций Советского государ-

ства. Технико-экономическое планирование,

опирающееся на анализ и выявление внутри-

производственных резервов, на прогрессивные

технико-экономические нормы, чёткая и сла-

женная система плановых заданий-графиков,

охватывающих все производственные участки

и подразделения предприятия; сменно-суточ-

ное планирование, сопровождаемое исчерпы-

вающей оперативной подготовкой производ-

ства, доведение пятилетних, годовых, месяч-

ных и текущих заданий до каждого исполни-

теля; массовое социалистическое соревнова-

ние всего коллектива предприятия за выпол-

нение и перевыполнение государственных пла-

нов; непрерывный контроль и диспетчерское

руководство производственными участками,

цехами и подразделениями предприятия, —- та-

ковы отдельные элементы социалистического

заводского планирования, характеризующие

организацию отечественных машиностроитель-

ных предприятий.

Ничего подобного нет и не может быть

в практике капиталистического машинострое-

ния. Потуги „планирования" производства

даже на самых передовых капиталистических

предприятиях не идут дальше элементарных

технических расчётов и построения календар-

ных графиков на весьма ограниченные от-

резки времени, причём эти графики посто-

янно взрываются анархией капиталистического

хозяйства, неустойчивостью рыночной конъ-

юнктуры, конкурентной борьбой, кризисами

перепроизводства, острыми социальными кон-

фликтами. Глубочайшие антагонистические

противоречия, присущие капиталистическому

способу производства, полностью исключают

возможность действительно научной организа-

ции общественного производства как в мас-

штабе всего народного хозяйства, так и в рам-

ках отдельного предприятия.

ОСНОВЫ ОРГАНИЗАЦИИ

СОЦИАЛИСТИЧЕСКОГО ПРЕДПРИЯТИЯ

Историческим первоисточником возникно-

вения социалистических предприятий является

происшедшее в результате Великой Октябрь-

ской социалистической революции завоевание

политического господства рабочим классом

нашей страны и установление советской вла-

сти, отменившей частную собственность на

землю, заводы и фабрики, на шахты и рудники,

на транспортные, энергетические и иные пред-

приятия и передавшей нх в общенародную

социалистическую собственность.

„Экономическую основу СССР составляют

социалистическая система хозяйства и социа-

листическая собственность на орудия и сред-

ства производства, утвердившиеся в резуль-

тате ликвидации капиталистической системы

хозяйства, отмены частной собственности на

орудия и средства производства и уничтоже-

ния эксплоатации человека человеком." *

Советские государственные предприятия

являются, как указывал В. И. Ленин, „пред-

приятиями последовательно-социалистического

типа (и средства производства принадлежат

государству, и земля, на которой стоит пред-

приятие, и всё предприятие в целом),..." **.

Социалистическое промышленное предприя-

тие характеризуется тремя основными взаимно-

связанными признаками. Оно представляет

собой, во-первых, определенное производ-

ственно-техническое единство, т. е. систему

орудий и средств производства, составляющих

собственность социалистического государства

и обеспечивающих производство материальных

благ, соответствующих специализации данного

предприятия. Оно является, во-вторых, орга-

низационно-административной единицей, т. е.

коллективом трудящихся, который организо-

ван социалистическим государством и возгла-

вляется назначенными им руководителями,

несущими полную ответственность за всю

производственно-хозяйственную деятельность

предприятия и за выполнение государствен-

ных плановых заданий по всем показателям.

Каждое предприятие, в-третьих, представляет

собой также и экономическое единство, т. е.

является самостоятельной хозяйственной еди-

ницей, не только осуществляющей производ-

ство определённых изделий, но выступающей

* Конституция (основной закон) Союза Советских

Социалистических Республик — ст. 4-я.

¦* В. И. Л е н и н, Соч., изд. 3-е, т. XXVII, стр. 395.

ГЛ. I]

ОСНОВЫ ОРГАНИЗАЦИИ СОЦИАЛИСТИЧЕСКОГО ПРЕДПРИЯТИЯ

также в сфере обращения, участвующей со-

гласно установленному государственному плану

в социалистическом товарообороте, производя-

щей расчёты со своими рабочими и служа-

щими, с поставщиками и покупателями, с фи-

нансовой системой и кредитными учрежде-

ниями социалистического государства.

Постановление ЦКВКП(б) от 5 декабря

1929 г. „О реорганизации управления промыш-

ленностью" дало следующее определение со-

циалистического промышленного предприятия

и основных принципов его организации:

,1- Предприятие является основным звеном

управления промышленностью. Поэтому тех-

ническое обслуживание предприятия, правиль-

ная организация снабжения, наиболее совер-

шенная организация труда внутри предприя-

тия, полное проведение единоначалия на про-

изводстве, создание наиболее благоприятных

условий для максимальной активности рабо-

чего коллектива и технического персонала

предприятия, подбор квалифицированной адми-

нистрации, необходимая степень самостоятель-

ности предприятия, — являются основой даль-

нейшего улучшения системы управления со-

циалистической промышленностью.

2. Перевод предприятий на хозяйственный

расчёт вполне себя оправдал. Хозрасчёт вы-

являет лицо предприятия, способствует рацио-

нализации производства, правильной органи-

зации сбыта и снабжения и вызывает вместе

с тем противодействие элементам бюрокра-

тизма и волокиты.

Одновременно перевод предприятий на

хозяйственный расчёт способствует рацио-

нальной постановке учёта производственной

деятельности предприятия и ознакомлению

масс с этой деятельностью...

3. При строжайшем соблюдении производ-

ственно-финансовой, плановой дисциплины

в рамках заданных лимитов предприятие

должно быть самостоятельным. Его админи-

страция несёт полную ответственность за вы-

полнение программы.

В распоряжение предприятия предоста-

вляется определённая сумма средств, размер

которой определяется ежегодно промфинпла-

ном. ..

5. Предприятие имеет самостоятельный

баланс. Основой месячного баланса предприя-

тия должны быть данные о себестоимости

продукции. Разница между заданной и факти-

ческой себестоимостью при непременном усло-

вии выполнения требований о качестве выра-

ботанной продукции является основным пока-

зателем успешности работы предприятия.

Часть этой разницы в размере, предусмо-

тренном законом, остаётся в распоряжении

предприятия и по утверждении баланса рас-

ходуется по усмотрению последнего на произ-

водственно-бытовые нужды..." '¦¦

Социалистическое государство руководит

всей деятельностью предприятия. Оно уста-

навливает для него плановые задания, орга-

низует коллектив работников предприятия,

выделяет материальные и денежные средства,

необходимые для его производственной дея-

тельности, материально и морально стимули-

*М. Савельев и А. Поскребышев, Ди-

рективы ВКП(б) по хозяйственным вопросам, Соцэкгиз,

1931, стр. 642-643.

рует успешную работу заводского коллектива

и каждого из его членов. Социалистическое

государство, далее, регулирует правовое поло-

жение предприятия и его взаимоотношения

с другими предприятиями и иными организа-

циями, контролирует и учитывает результаты

работы предприятия, соизмеряя их с произве-

дёнными трудовыми, материальными и денеж-

ными затратами. Наконец, социалистическое

государство устанавливает порядок распреде-

ления продукции предприятия и его прибылей

в интересах всего общества.

Государственная социалистическая соб-

ственность на орудия и средства производства

предопределяет три главнейшие особенности

организации социалистического предприятия:

плановость всей его производственной и хозяй-

ственной деятельности, коммунистическое от-

ношение работников предприятия к своему

труду и государственный характер управле-

ния предприятием.

Плановость работы предприятий. Госу-

дарственное планирование — важнейший закон

развития социалистической системы хозяйства

в целом и каждого отдельного предприятия.

Статья 11 Сталинской конституции гласит:

„Хозяйственная жизнь СССР определяется и

направляется государственным народнохозяй-

ственным планом в интересах увеличения об-

щественного богатства, неуклонного подъёма

материального и культурного уровня трудя-

щихся, укрепления независимости СССР и

усиления его обороноспособности". Каждое про-

мышленное предприятие ведёт свою работу

на основе заданий государственного плана,

которые оно обязано не только выполнить,

но и перевыполнить, мобилизуя для этого все

свои внутренние ресурсы. Плановость работы

социалистического предприятия составляет

одно из важнейших проявлений неизмеримого

превосходства социалистической системы хо-

зяйства над капиталистической. Характеризуя

вызываемое анархией производства расточи-

тельство живого и овеществлённого труда

при капитализме, Ленин писал: „Какая бездна

труда пропадает даром в настоящее время от

безалаберности, хаотичности всего капитали-

стического производства! Сколько теряется

времени на переход сырого материала к фаб-

риканту через сотни скупщиков и перекуп-

щиков при неизвестности требований рынка!

Не только время, но и самые продукты те-

ряются и портятся. А потеря времени и труда

на доставку готового продукта потребителям

через бездну мелких посредников, которые

тоже не могут знать требований покупщиков

и делают массу не только лишних движений,

но лишних закупок, поездок и так далее и

тому подобное!

Капитал организует и упорядочивает труд

внутри фабрики для дальнейшего угнетения

рабочего, для увеличения своей прибыли.

А во всём общественном производстве остаёт-

ся и растёт хаос, приводящий к кризисам,

когда накопленные богатства не находят по-

купателей, а миллионы рабочих гибнут и

голодают, не находя работы." *

Анархия и бесплановость капиталистиче-

ского производства неизбежно сказываются

на работе предприятия и создают непреодо-

* В. И. Л е н и н, Соч.. изд. 4-е, т. 20. стр. 135.

ОСНОВЫ СОЦИАЛИСТИЧЕСКОЙ ОРГАНИЗАЦИИ ПРЕДПРИЯТИЯ'

[РАЗД. V

лимые препятствия для „организаторской"

деятельности капитала, о которой говорил

В. И. Ленин. Развитие капиталистического

предприятия не может иметь планомерного

характера:, оно целиком определяется колеба-

ниями рыночной конъюнктуры, стихийными

силами капиталистической анархии производ-

ства. Приспособляясь к изменчивым требова-

ниям рынка, капиталистическое предприятие

не способно осуществить гармоническую

увязку всех отраслей и элементов производ-

ства: оно находится во власти внутренних

противоречий, порождаемых общественным

характером производства и частной формой

присвоения, свойственными капиталистиче-

скому хозяйственному строю. Эти противоре-

чия находят своё наиболее яркое выражение

в классовом антагонизме между рабочими и

капиталистами-предпринимателями, все орга-

низационные усилия которых сводятся к ма-

ксимальной эксплоатации трудящихся, к их уг-

нетению в интересах увеличения прибыли.

В противоположность этому на социалисти-

ческом предприятии плановое начало предопре-

деляет организацию производства на любом

его участке. Вся производственная деятель-

ность завода, его отдельных цехов, мастер-

ских, участков и рабочих мест осуществляется

на основе утверждённого техпромфинплана

и непосредственно вытекающих из него ка-

лендарно-плановых заданий-графиков, выпол-

нение которых составляет важнейшую задачу

оперативного руководства производством.

Решения XVIII Всесоюзной партконферен-

ции, принятые по докладу тов. Г. М. Мален-

кова „О задачах партийных организаций про-

мышленности и транспорта", вооружили наши

предприятия большевистскими методами

борьбы за выполнение плана. В резолюции

Конференции сказано: ,В нашей промышлен-

ности и на транспорте не должно быть отстаю-

щих предприятий. Все заводы, фабрики, шахты,

железные дороги обязаны выполнять план.

Бороться за выполнение плана, обеспечить

выполнение плана, работать по плану — это

значит:

а) выполнять годовой, квартальный и ме-

сячный планы по выработке продукции не

в среднем, как это было до сих пор, а равно-

мерно по плану, по заранее разработанному

графику производства готовой продукции;

б) выполнять план не только в среднем по

отрасли промышленности, как это было до

сих пор, а выполнять его по каждому пред-

приятию в отдельности;

в) выполнять план не только в среднем по

предприятию, как это было до сих пор, но

выполнять план ежедневно в каждом цехе,

в каждой бригаде, на каждом станке и в ка-

ждой смене;

г) выполнять план не только по количе-

ственным показателям, но обязательно и ка-

чественно, комплектно, по ассортименту, с со-

блюдением установленных стандартов и по

установленной планом себестоимости." *

Плану основного производства на социали-

стическом предприятии всецело подчинено

планирование подготовки и обслуживания

производства. На советских машиностроитель-

* Резолюции XVHI Всесоюзной конференции ВКП(б),

Госполитиздат, 1941, стр. 15.

ных заводах техническая подготовка производ-

ства (конструирование новых изделий, разра-

ботка и внедрение технологических процессов,

изготовление инструментального оснащения

и пр.) неизменно основывается на стройной

системе плановых нормативов и календарных

графиков, которые в свою очередь опреде-

ляются государственным планом освоения

новых машин и развития соответствующих

отраслей народного хозяйства СССР. Так,

например, план технической подготовки про-

изводства турбин на паротурбостроительном

заводе вытекает в конечном счете из госу-

дарственного плана создания новых энергети-

ческих мощностей.

Организация материально-технического

снабжения, ремонтного, инструментального,

транспортного и энергетического обслужива-

ния основного производства на машинострои-

тельном заводе обязательно основывается на

плане-графике соответствующих вспомога-

тельных хозяйств, который непосредственно

связан с планом выпуска основной продукции

и должен быть строго согласован с планом

работы основных производственных цехов за-

вода. Так, например, вся организация ремонт-

ного хозяйства на машиностроительном заводе

должна основываться на календарном графике

профилактических ремонтов и обслуживания

оборудования, а последний должен быть стро-

жайшим образом увязан с планом загрузки обо-

рудования основной производственной работой.

Организация контроля и учёта, а также