Текст

Л.И.ЦЕХНОВИЧ Н.П. ПЕТРИЧЕНКО

КОНСТРУКЦИИ

РЕДУКТОРОВ

ОГЛАВЛЕНИЕ

5 ПРЕДИСЛОВИЕ

РАБОТА НАД ПРОЕКТОМ РЕДУКТОРА

6 И ЕГО ОСНОВНЫЕ ПАРАМЕТРЫ

10 КОНСТРУКЦИИ ЗУБЧАТЫХ КОЛЕС

13 ВАЛЫ РЕДУКТОРОВ

20 ШПОНОЧНЫЕ СОЕДИНЕНИЯ

22 ПОДШИПНИКИ КАЧЕНИЯ

24 ВЫБОР ПОДШИПНИКОВ

31 ОПОРНЫЕ УЗЛЫ ВАЛОВ РЕДУКТОРОВ

35 КОРПУСНЫЕ ДЕТАЛИ

43 БОЛТОВЫЕ СОЕДИНЕНИЯ

46 СМАЗКА

50 РАЗМЕРЫ НА ЧЕРТЕЖАХ

52 ДОПУСКИ И ПОСАДКИ

гл ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ

□О ПОВЕРХНОСТЕЙ

59 ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

60 КОНСТРУКЦИИ РЕДУКТОРОВ

ЛЕВ ИЗРАИЛЕВИЧ ЦЕХНОВИЧ

ИГОРЬ ПАВЛОВИЧ ПЕТРИЧЕНКО

лтЛАСКОНСТРУКЦИЙ РЕДУКТОРОВ

Редактор Р. С. ДЕЛОВАЯ

Переплет художника В. Г. САМСОНОВА Художественный редактор С. Р. ОПХМАН Технический редактор А. И. ОМОХОВСКАЯ Корректор Л. Д. МЯКОХОД

Отпечатано с матриц Головного предприя тия республиканского производственного объединения «Полиграфкинга» Госкомиздата УССР, 252057 г. Кнев-57, Довженко, 3 на книжной фабрике «Жовтснь», Киев-53, ул. Артема, 23а.

Информ, бланк № 4472

Сдано в набор 3.10.78. Подп. в печать 4-04 79. БФ 091)95. Формат 84XI081/,в. Бумага типогр. Ns 1. Лит. гарн. Выс. печать 13,44+0,4’2 форз. усл. печ. л. 14,12+0,72 форз уч.-нзд. л.

Тираж 24000 экз. Изд. Xs 3815. Зак. № 3—216.

Цена 1 р. 20 к.

Головное издательство издательского объединения «Внща школа», 252054. Киев. 54. ул Гоголевская, 7

РАБОТА НАД ПРОЕКТОМ РЕДУКТОРА И ЕГО ОСНОВНЫЕ ПАРАМЕТРЫ

Работа над проектом редуктора начинается с составления его схемы и с расчета. Этот расчет сильно отличается от решения отдельных и в основном несложных задач, с которыми встречаются при изучении различных дисциплин механического цикла до того, как приступить к курсовому проекту.

Особенность расчета редуктора, как и всякого конструкторского расчета, состоит в том, что его выполняют параллельно с конструированием. Выбрав передаточные числа ступеней и рассчитав межосевые расстояния, необходимо начертить в масштабе делительные поверхности колес в относительном расположении. Рассмотрев такую схему и сообразуясь с конструктивными условиями, можно решить, остановиться ли на рассчитанных размерах или изменить передаточные числа ступеней, коэффициенты ширины, твердости рабочих поверхностей, а через них — допускаемые контактные напряжения и межосевые расстояния.

Размеры, найденные из расчета, подвергают глазомерному контролю. Часть размеров конструктору приходится задавать на основании грубых ориентировочных расчетов или исходя из соразмерности элементов, а затем производить расчет в форме проверки. Так выполняются, в частности, расчеты валов. Поэтому вместе с расчетами необходимо выполнять в масштабе эскизы рассчитываемых детален.

Если рассчитанные размеры между собой не гармонируют, то это часто свидетельствует об ошибках в вычислениях. В случаях, вызывающих сомнения, необходимо обратиться к консультанту.

Все инженерные расчеты на прочность основаны па приближенных представлениях и приближенных расчетных схемах, а вычисленные размеры необходимо округлять. Поэтому в расчетах на прочность точные вычисления выполнять нет необходимости.

Проектируя редуктор, обычно достаточно подсчитывать силы с точностью до 10 кгс, напряжения — до 10 кгс/см2, а размеры, определяемые из условий прочности, например, межосевое расстояние или диаметр вала — с точностью до 1 мм. Целесообразно, во избежание значительных ошибок, параллельно с подсчетом на линейке или калькуляторе сделать приблизительный подсчет в уме и сверить результаты.

Округление размеров до предпочтительных или стандартных имеет целью унификацию деталей и узлов, удешевление изделий и технологии их производства.

В отличие от прочностных расчетов, геометрические расчеты

ТАБЛИЦА 1

Передаточные числа редукторов и мотор-редукторов общего назначения, выпускаемых заводами СССР по типажу на 1976—1980 гг.

Редукторы Передаточные числа Редукторы Передаточные числа

Цилиндрические: одноступенчатые то же, планетарные двухступенчатые то же, планетарные трехступенчатые 1,8—8 6,3—12,5 8—50 31.5—125 28—200 Коническо-цилиндрические двухступенчатые трехступенчатые 6,3—31,5 35,5—160

Червячные одноступенчатые одноступенчатые глобоидные двухступенчатые 8—80 10—63 100—4000

Конические одноступенчатые 3,15—5

6

зацеплений требуют точности. Окружной (торцовый) модуль следует определять с точностью до 0,0001 мм, диаметры зубчатых колес — до 0,01 мм, угол наклона зуба — до одной угловой минуты.

Первоначальную разработку конструкции удобно произвести на миллиметровке. Когда выяснится, что те или иные рассчитанные размеры неудачны, необходимо скорректировать расчет на основании конструктивных соображений. Такая разработка имеет предварительный характер и от нее не требуется полнота, но она приносит пользу только при строгом соблюдении масштаба.

Расчет оформляют окончательно после разработки конструкции, потому что в процессе разработки в него, как правило, приходится вносить указанные коррективы. В расчет обязательно включаются иллюстрации, необходимые для полного понимания всех элементов редуктора, всех принятых обозначений и терминов.

Диапазоны передаточных чисел, характерные для различных редукторов, указаны в табл. 1.

Передаточные числа ступеней двухступенчатого цилиндрического редуктора назначают исходя, прежде всего, из того, что их произведение равно общему передаточному числу и. Выбору подлежат два передаточных числа: иб — быстроходной ступени и иТ — тихоходной. Поэтому, кроме указанного условия, можно задать еще одно, например, условие наименьшего суммарного межосевого расстояния, наименьших габаритов редуктора или другое.

Быстроходная ступень нагружена меньше тихоходной. Поэтому, если назначить передаточные числа ступеней, коэффициенты ширины и допускаемые контактные напряжения соответственно одинаковыми, то быстроходная ступень получает значительно меньшие размеры, чем тихоходная. В большинстве случаев оказывается оправданным уменьшить такое различие, приняв На практике приходится также считаться с различными конструктивными требованиями.

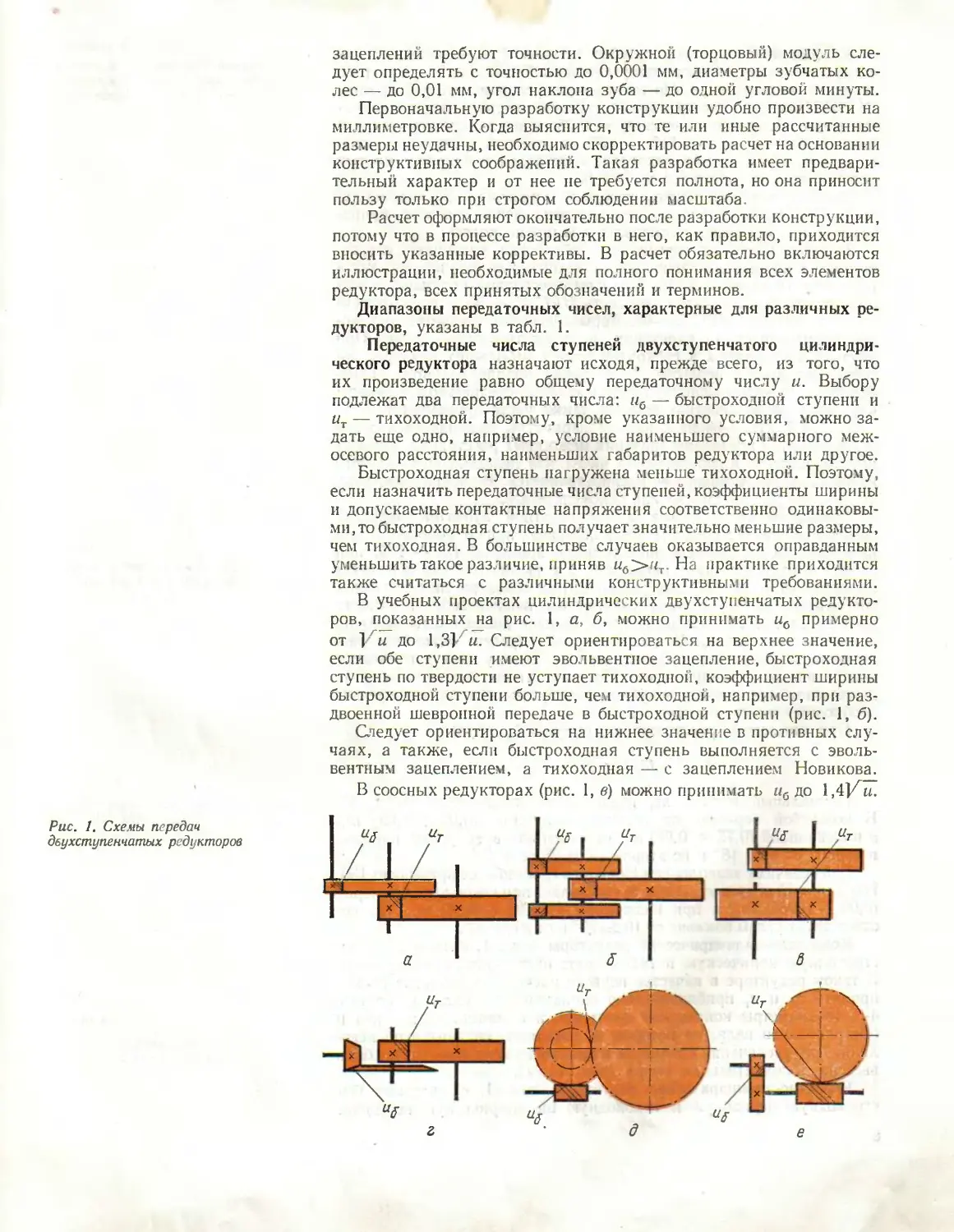

В учебных проектах цилиндрических двухступенчатых редукторов, показанных на рис. 1, а, б, можно принимать иб примерно от до 1,31 w. Следует ориентироваться на верхнее значение, если обе ступени имеют эвольвентное зацепление, быстроходная ступень по твердости не уступает тихоходной, коэффициент ширины быстроходной ступени больше, чем тихоходной, например, при раздвоенной шевронной передаче в быстроходной ступени (рис. 1, б).

Следует ориентироваться на нижнее значение в противных случаях, а также, если быстроходная ступень выполняется с эволь-вентным зацеплением, а тихоходная — с зацеплением Новикова.

В соосных редукторах (рис. 1, в) можно принимать и6 до 1,4]/^.

Рис. 1. Схемы передач двухступенчатых редукторов

Коэффициент ширины косозубых передач фя в большинстве цилиндрических редукторов, выпускаемых в СССР серийно, для всех ступеней составляет 0,4. По техническим условиям, разработанным ЦНИИТМаш, для быстроходных ступеней цилиндрических редукторов (рис. 1, а) принимается фо = 0,25, при раздвоенном шевроне (рис. 1. б) —= 2 • 0,315 = 0,63, в соосном редукторе (рис. 1, в) —— 0.2, а для тихоходных ступеней и одноступенчатых редукторов рекомендуется фо = 0,5.

Следует считаться также с твердостью рабочих поверхностей зубьев. Чем выше твердость, тем передача менее способна прирабатываться, тем менее рациональны широкие колеса.

В зависимости от термической обработки различают средне-твердые колеса, прошедшие нормализацию или улучшение, которые имеют твердость НВ 180—320, и высокотверлые, получающие после поверхностной закалки твердость HRC 45 — 55, а после цементации и закалки HRC 56—63. Термообработка среднетвердых колес производится до нарезания, а высокотвердых — после. При жестких требованиях к габаритам колеса небольших размеров изготовляют высокотвердыми. В условиях индивидуального производства в тяжелом машиностроении обычны среднетвердые передачи, однако поверхностная закалка также часто применяется.

В ГОСТ 2185—66 на основные параметры цилиндрических передач (табл. 2) приведены значения межосевых расстояний, коэффициентов ширины и передаточных чисел. На передачи специального назначения этот стандарт не распространяется В учебных проектах его обычно рассматривают как рекомендуемый.

Суммарное число зубьев zc эвольвентной зубчатой передачи можно принимать в среднетвердых передачах при спокойной нагрузке около 200, при умеренных толчках примерно 130 — 170, при резких сильных толчках около 100, а в высокотвердых передачах примерно от 40 до 120. Эти рекомендации основаны на следующих соображениях. Чем сильнее толчки, тем важнее запас прочности зуба на изгиб, тем, следовательно, больше должен быть модуль, а, значит, меньше гс. В высокотвердой передаче межосевое расстояние меньше, чем в среднетвердой, потому что допускаемое контактное напряжение выше. Поэтому, чтобы получить модуль, достаточный для прочности зуба на изгиб, в высокотвердой передаче необходимо иметь меньшее zc.

При межосевом’ расстоянии окружной модуль

Нормальный модуль тп назначается стандартным (табл. 3). В косозубой передаче он должен составлять (0,95 0,99) тг

а в шевронной (0,75 -4- 0,90) mt, что соответствует углам наклона в первой от 8 до 18 и во второй — от 25 до 40°.

В передачах с зацеплением Новикова гс обычно не превышает 150. Нормальный модуль тп (табл. 4) составляет при косом зубе примерно (0,90 -4- 0,985) mt, а при шевронном — (0,86 -4- 0,94) mt, что соответствует углам наклона от 10 до 25° и от 20 до 30°.

Коническо-цилиндрические редукторы (рис. 1, г) включают быстроходную коническую и тихоходную цилиндрическую передачи. В таком редукторе в качестве первого расчетного варианта можно принять п6 и иТ приблизительно одинаковыми. Если пб больше 4-5, то диаметры конической шестерни, а в соответствии с ней и быстроходного вала, на котором ее нарезают, сравнительно невелики. Для увеличения прочности и жесткости этого вала может быть введена дополнительная опора (рис. 14, в).

Червячно-цилиндрические редукторы (рис. 1, д) содержат быстроходную червячную и тихоходную цилиндрическую передачи.

8

ТАБЛИЦА 2

Основные параметры передач зубчатых цилиндрических внешнего зацепления (по ГОСТ 2185—66)

Межосевое расстояние аш, мм

1-й 40 50 63 80 100 125 160

2-й 140 180

1-й 200 250 315 400 500 630 800

2-й 225 280 355 450 560 710 900

1-й 1000 1250 1600 2000 2500

2-й 1120 1400 1800 2240

Ь

Коэффициенты ширины фо = ——:

0.103 0,125 0,16 0,20 0,25 0,315 0,40 0,50 0,63 0,80 1,00 1,25

Примечание. Значение Ъ округляется до ближайшего числа из ряда R 20 по ГОСТ 6636—69. При различной ширине сопряженных колес значение Ь относится к более узкому.

Номинальные передаточные числа

1.0 1,12 1,25 1.4 1,6 1,8 2,0 2,24 2,5 2,8 3,15 3,55

4,0 4,5 5,0 5,6 6,3 7,1 8,0 9,0 10 11.2 12,5

Примечание. Действительное передаточное число должно отличаться от номинального не более чем на 2,5% при и С 4.5 и не более чем на 4% при и > 4.5

ТАБЛИЦА 3

Модули зубчатых ^вольвентных передач (из ГОСТ 9563—60 и СТ СЭВ 310—76)

Ряд 1 Модуль, мм

1-й 1 1,25 1.5 2 2,5 3 4 5

2-й 1,125 1,375 1,75 2,25 2,75 3,5 4.5 5,5

1-й 6 8 10 12 16 20 25 32

2-й 7 9 11 14 18 22 28 36

Примечание. 1-й ряд следует предпочитать 2-му

ТАБЛИЦА 4

Модули нормальные передач Новикова (из ГОСТ 14186—69)

Ряд Модуль, мм

1-й 2 2,5 3,15 4 5 6.3 8

2-й 2,25 2,8 3,55 4,5 5,6 7.1 9

1-й 10 12,5 16 20 25 31,5 40

2-й 11,2 14 18 22,4 28 35,5 56

ТАБЛИЦА 5

Модули червячных цилиндрических передач (из ГОСТ 19672—74 и СТ СЭВ 267—76)

П р и м е ч а н и е. 1-й ряд следует предпочитать 2-му.

9

ТАБЛИЦА 6

Коэффициенты q диаметра червяка (из ГОСТ 19672—74)

Ряд Значение q

1-й — 8 — 10 — сч — 16 — 20

2-й 7,1 — 9 11,2 — 14 —’ 18 —

Примечания: 1. 1-й ряд следует предпочитать 2-му.

2. Допускается применять коэффициенты диаметра 7,5 и 12.

Передаточное число первой можно назначать примерно от 8 до 80, второй — от 3,15 до 6,3.

Основные параметры червячных передач стандартизованы ГОСТ 2144—76, ГОСТ 19672—74. Обязательно должны приниматься стандартными модуль пг и коэффициент диаметра червяка q (число модулей в диаметре), указанные в таблицах 5, 6. Это необходимо, чтобы червячное колесо можно было нарезать стандартной червячной фрезой.

В редукторах используют преимущественно небольшие значения q (до 10). Чем меньше q, тем меньше скорость скольжения, тем больше угол подъема резьбы и выше к. п. д. Более высокие значения q применяют, чтобы повысить прочность или жесткость вала червяка или уменьшить угол подъема для надежного самоторможения. Различные значения q применяют также, чтобы получить стандартное межосевое расстояние, которое выбирается из того же ряда, что и для цилиндрических передач (табл. 2). Однако для этого более рационально пользоваться смещенным зацеплением или изменять число зубьев червячного колеса, компенсируя такое изменение соответствующей корректировкой передаточного числа цилиндрической передачи.

Согласно ГОСТ 2144—76 червячное колесо может иметь от 32 до 80 зубьев. Червяк в червячно-цилиндрических редукторах чаще всего двухзаходный. Он может быть одно- или четырехзаходным, но при однозаходном невысок к. п. д. и значительно выделение тепла, а при четырехзаходном в червячной передаче нельзя получить большое передаточное число.

Цилиндрическо-червячные редукторы (рис. 1, ё) содержат быстроходную цилиндрическую и тихоходную червячную передачи. Желательно, чтобы диаметр колеса цилиндрической передачи был не слишком большим. Он должен вписываться в ширину ванны, согласованную с размерами червячного колеса, его ступицы и опор (рис. 72).

Если цилиндрическая передача — среднетвердая, то указанного соответствия в размерах можно достичь при передаточном числе ее до 2, иногда до 3, а если необходимо большее передаточное число, то эту пару можно выполнить высокотвердоп. Червячная передача описана при рассмотрении червячно-цилиндрических редукторов.

Схема сборки редуктора любого типа может быть различной (рис. 2) в зависимости от расположения редуктора по отношению к сопрягаемым с ним элементам агрегата, в который он входит.

КОНСТРУКЦИИ

ЗУБЧАТЫХ КОЛЕС

Конструкцию стального зубчатого колеса выбирают в зависимости от его диаметра, от масштабов производства и от конкретных условий за вода-изготовителя. Поэтому нельзя составить жесткие универсальные правила по конструированию колес. Однако есть рекомендации и некоторые усредненные соотношения.

Шестерню современного редуктора изготовляют, как правило, вместе с валом и отдельно от него, если она значительно больше вала по диаметру или если это диктуется какими-нибудь специальными причинами.

10

Рис. 2. Схемы сборки двухступенчатых цилиндрических редукторов по ГОСТ 20373—74.

Заготовкой для вала-шестерни и для зубчатого колеса при диаметре примерно до 500, иногда до 600 мм в индивидуальном производстве служит круглый прокат или плюшка, полученная свободной ковкой. Колесо выполняется с расположенным посредине диском толщиной около трети ширины колеса (рис. 3,а), а при небольших размерах — в виде сплошного цилиндра. Обработке подлежат все поверхности заготовки.

В массовом производстве для небольших колес характерно применение штампованных заготовок, нерабочие поверхности которых

Вариант (раски /5° 0.5mt*45°

а

Рис. 3. Конструкции зубчатых цилиндрических и червячных колес: а — кованое, aQ < 500 ч- 600 мм; б — литое однодисковое несимметричное, da 800 мм. Ь 150 мм; b — литое од-ноднсковое симметричное, $ 2000 мм, Ь « 2 50 мм;

б

в

не’требуют обработки. Ковка в односторонних подкладных штампах представляет собой технологический вариант, промежуточный между свободной ковкой и штамповкой, и применяется преимущественно в серийном производстве. Диск в этом случае смещают к одному из торцов колеса. Для тяжело нагруженных высокотвердых колес небольшой ширины в последнее время применяют формы, близкие к цилиндрическим (рис. 49).

Рис. 3. Конструкции зубчатых цилиндрических, конических и червячных колес:

г — двухдисковое, b 250 мм; размеры цилиндрических колес;

6 = mt (0,9 + Фа 4- 0,01zc); do6 = df — 26;

6j = (0,25 — 0,3) b;

rfo6 + dc 2 '

R = 6: /?, = 0,86; Rs = 1,56; H = 0,5dc.

d — коническое,

6 = mfe (1,6 0,02г);

6, = 1.66: dc = l,6d: lc = l,2d;

e — червячное (венец —бронза, центр — чугун).

6 2т; 6, -- 0,36; rfo6 = df = 26; =

= *об -

dc = l,6d, /с =s \,2d; dfr == zn 4- 2, длина винта 2,5 dk, число винтов 3—8

12

Колеса крупных размеров отливают с диском и ребрами жесткости. Расположение диска у одного из торцов (рис. 3, 6) технологично. Но в такой конструкции обод оказывается несколько менее жестким, чем при диске, расположенном посредине (рис. 3, в). Колесо большой ширины выполняют двухцисковым, чтобы сделать его обод достаточно жестким (рис. 3, г).

Рекомендации по конструкциям и соотношения для расчета размеров цилиндрических, конических и червячных колес, приведенные на рис. 3, следует рассматривать как ориентировочные и наибо лее применимые в индивидуальном и мелкосерийном производстве.

Кроме описанных конструкций в тяжелом машиностроении распространены бандажированные колеса со стальным кованым зубчатым бандажом и чугунным центром. Пример такой конструкции показан на рис. 55. Крупные колеса, изготовляемые в небольшом количестве, иногда целесообразно делать сварными. Они легче литых и не требуют моделей.

Ступенчатая форма вала позволяет свободно передвигать каждую деталь вдоль вала до ее посадочного места и просто фиксировать ее на этом посадочном месте в осевом направлении. Диаметры посадочных мест назначают согласно ГОСТ 6636—69 на

ВАЛЫ РЕДУКТОРОВ

ТАБЛИЦА 7

Нормальные линейные размеры, мм (из ГОСТ 6636—69)

Размер для ряда Размер для ряда Размер для ряда

Ra 5 Ra ю Ro 20 Ra 40 Д. р. • Ra 5 Ra *0 Ra 20 Ra 40 Д. р. * Ra 5 Ra Ю Ra 20 Ra 40 Д. p. r

10 10 10 10 10,5 10,2 10,8 40 40 40 40 42 41 44 160 160 160 ICO 170 165 175

II 11 11,5 11,2 11,8 45 45 48 46 49 180 180 190 185 195

12 12 12 13 12,5 13,5 50 50 50 53 52 55 200 200 200 210 205 215

14 14 15 14,5 15,5 56 56 60 58 62 220 220 240 230

13 16 16 16 17 16,5 17,5 63 63 63 63 67 65 70 250 250 250 250 260 270 290

18 18 19 18,5 19,5 71 71 75 73 78 280 280 300 310 315

20 20 20 21 20,5 21,5 80 80 80 85 82 80 320 320 320 340 330 350

22 22 24 23 90 90 95 92 98 360 360 380 370 390

2d 25 25 25 26 27 100 100 100 100 105 102 108 400 400 400 400 420 410 440

28 28 30 29 31 НО НО 120 112 115 450 450 480 460 490

32 32 32 34 33 35 125 125 125 130 118 135 560 500 500 530 515 545

36 36 38 37 39 140 140 150 145 155 560 560 600 580 615

* Дополнительные размеры (Д. р.) допускается применять в отдельных, технически обоснованных, случаях.

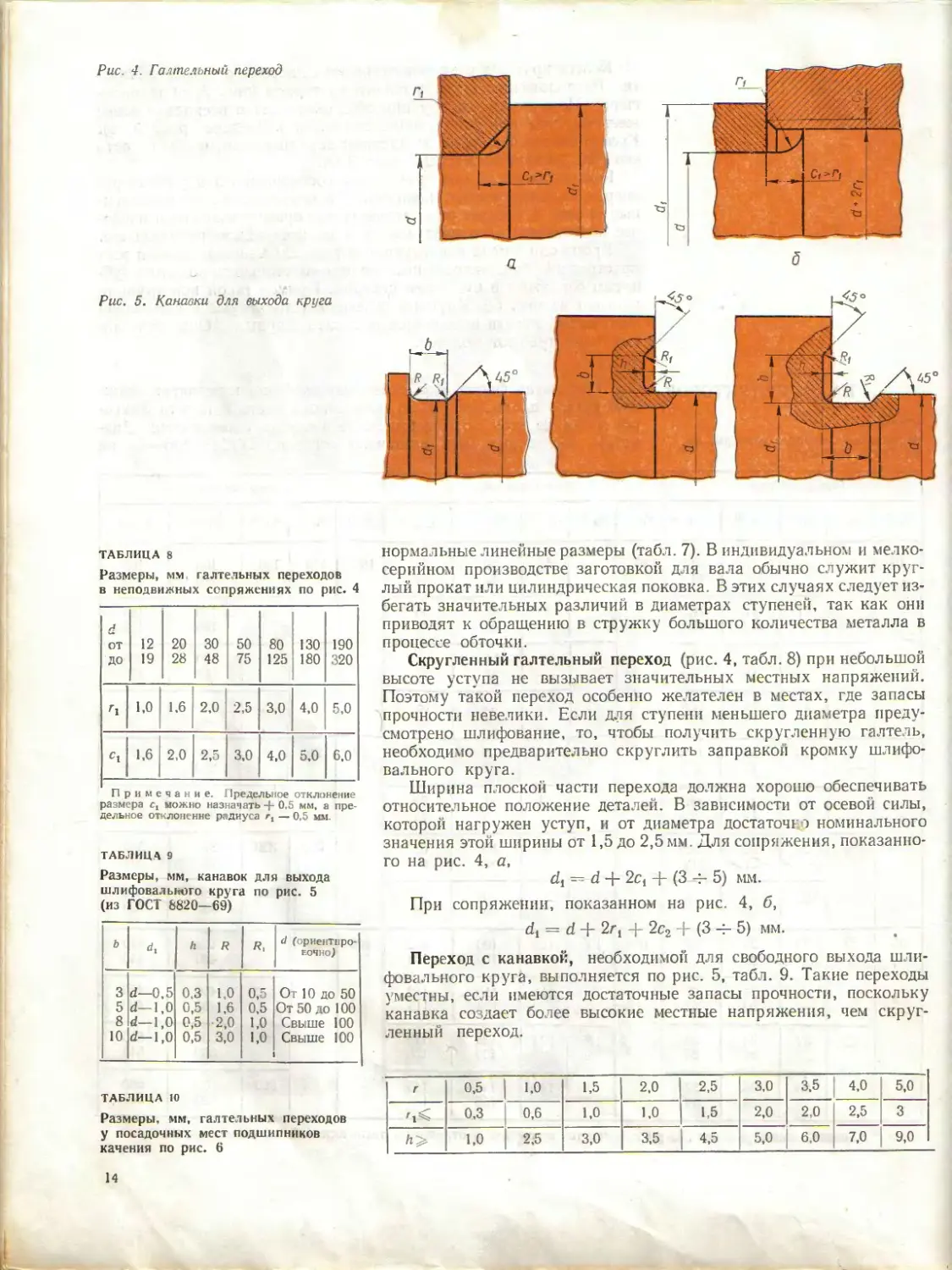

Рис. 4. Галтельный переход

Рис. 5. Канавки для выхода круга

ТАБЛИЦА 8

Размеры, мм галтельных переходов в неподвижных сопряжениях по рис. 4

я

от 12 20 30 50 80 130 190

до 19 28 48 75 125 180 320

1,0 1.6 2,0 2,5 3,0 4,0 5,0

сг 1,6 2,0 2,5 3,0 4,0 5,0 6,0

Примечание. 1 1редельное отклонение размера Ci можно назначать 0,5 мм, а предельное отклонение радиуса rt — 0,5 мм.

ТАБЛИЦА 9

Размеры, мм, канавок для выхода шлифовального круга по рис, 5 (из ГОСТ 6820—69)

b df h R R, d (ориентвро-1 1 ЕОЧНо)

3 d—0,5 0,3 1,0 0,5 От 10 до 50

5 d—1,0 0,5 1,6 0,5 От 50 до 100

8 d—1,0 0,5 2,0 1,0 Свыше 100

Ю d—1,0 0,5 3,0 1,0 Свыше 100

нормальные линейные размеры (табл. 7). В индивидуальном и мелкосерийном производстве заготовкой для вала обычно служит круглый прокат или цилиндрическая поковка. В этих случаях следует избегать значительных различий в диаметрах ступеней, так как они приводят к обращению в стружку большого количества металла в процессе обточки.

Скругленный галтельный переход (рис. 4, табл. 8) при небольшой высоте уступа не вызывает значительных местных напряжений. Поэтому такой переход особенно жечателен в местах, где запасы прочности невелики. Если для ступени меньшего диаметра предусмотрено шлифование, то, чтобы получить скругленную галтель, необходимо предварительно скруглить заправкой кромку шлифовального круга.

Ширина плоской части перехода должна хорошо обеспечивать относительное положение деталей. В зависимости от осевой силы, которой нагружен уступ, и от диаметра достаточ! э номинального значения этой ширины от 1,5 до 2,5мм. Для сопряжения, показанного на рис. 4, а,

di == d + 2с, + (3 4- 5) мм.

При сопряжении, показанном на рис. 4, б,

di = d + 2r\ 4- 2с2 + (3 4- 5) мм.

Переход с канавкой, необходимой для свободного выхода шлифовального круга, выполняется по рис. 5, табл. 9. Такие переходы уместны, если имеются достаточные запасы прочности, поскольку канавка создает более высокие местные напряжения, чем скругленный переход.

ТАБЛИЦА 10

Размеры, мм, галтельных переходов у посадочных мест подшипников качения по рис. 6

г 0,5 1.0 1,5 2,0 2,5 3,0 3,5 4,0 5,0

0,3 0,6 1,0 1,0 1,5 2,0 2,0 2,5 3

л 1,0 2.5 3,0 3,5 4,5 5,0 6,0 7,0 9,0

14

Рис. 6. Уступ вала у подшипника Ф качения (размеры по таблицам 11. 2$)

ТАБЛИЦА Ц

Минимальная вободная ширина, мм, вольна подшипника качения по рис. 6

d свыше до 15 15 50 50 100 100

1.0 2,0 2,5 3,0

ТАБЛИЦА 12

Размеры, мм, концов валов цилиндрических по рис. 7 (из ГОСТ 12080-66)

Уступ (заплечик) вала, примыкающий к кольцу подшипника качения (рис. 6), должен быть выполнен так, чтобы фаска кольца подшипника свободно размещалась внутри галтельного перехода вала и высота h уступа обеспечивала правильное положение кольца на валу. Координата г фаски кольца указывается в каталоге для каждого подшипника (табл. 27—39), а размеры перехода на валу приведены в табл. 10.

Назначать высоту уступа значительно больше номинальной, указанной в табл. 10, не следует, потому что ширину i свободной части торцовой поверхности кольца желательно оставлять достаточной, чтобы при демонтаже кольцо можно было захватить лапами съемника. Минимальные значения I приведены в табл. 11. Такую же свободную ширину t желательно оставлять, когда торец кольца опирается не на уст>п вала, а на дистанционную втулку. Так же следует назначать высоту уступа, примыкающего к кольцу подшипника, когда уступ выполняется с канавкой (рис. 5).

Присоединительные концы (хвостовики) валов делают в большинстве случаев цилиндрическими (рис. 7, а, табл. 12). Чтобы надежно предохранить деталь, насаженную на хвостовик, от смещения вдоль него, можно, не полагаясь на натяг и трение в сопряжении, прикрепить к торцу вала специальную упорную шайбу (рис. 7,6, табл. 13). Такими шайбами снабжаются тихоходные валы некоторых серийных редукторов.

Конический конец вала (рис. 7, в, таблицы 14, 15) технологически сложнее цилиндрического, но весьма перспективен вследствие высокой нагрузочной способности затянутого конического сопряжения. Такой хвостовик заканчивается цилиндрической частью

Диаметр d для ряда Длина 1 для исполнения с

1-го 2-го ' 1 2

10, И 23 20 0,6 0,4

12, 14 — 30 25 1,0 0,6

16, 18 19 40 28 1,0 0,6

20, 22 24 50 36 1,6 1,0

25, 28 — 60 42 1,6 1,0

32. 36 30, (35), 38 80 58 2,0 1,6

40, 45 42 48 НО *82 2,0 1,6

50, 55 (52), (56) но 82 2,5 2,0

60, 70 63, 65, (71), 75 140 105 2,5 2,0

80, 90 85, 95 170 130 3,0 2,5

100, ПО, 125 120 210 165 3,0 2,5

140 130. 150 250 200 4,0 3,0

160, 180 170 300 240 4,0 3,0

200, 220 190 350 280 5,0 4,0

250 240, 260 410 330 5,0 4,0

280, 320 300 • 470 380 5,0 4,0

Рис. 7. Концы валов (размеры по таблицам 12, 1,3 14 15)

15

ТАБЛИЦА 13

Данные крепления упорной шайбы по рис. 7

rf. мм ю о V/ 70—100 110—140 150—180 180—220

Диаметр болта мю М12 Ml 2 М16 М20

Количество болтов 2 2 3 3 3

с крепежной резьбой. Затянув гайку, создают осевое усилие, необходимое для плотности сопряжения. Для стопорения резьбы применяют шайбу стопорную с носком по ГОСТ 13465—77 (рис. 20).

Фиксация деталей на валах в осевом направлении осуществляется различными способами. Для этого применяют ступенчатые переходы, дистанционные втулки, торцовые упорные шайбы, подобные показанной на рис. 7, кольца пружинные (табл. 16, 17) и гайки круглые шлицевые со стопорными шайбами (табл. 18, 19). Резьбу, нарезаемую на валу под такие гайки, заканчивают проточкой (табл. 20).

Посадки с натягом способны передавать трением некоторую осевую силу. Последнюю нетрудно найти расчетом. Если эта, допускаемая сопряжением, сила превышает осевую силу, действующую в зацеплении, то можно обойтись без крепления колес в осевом направлении. Однако в большинстве конструкций от такого крепления не отказываются. Следует также иметь в виду, что уступ на валу служит не только для передачи силы, неточно задает положение детали, которая опирается на этот уступ.

ТАБЛИЦА 14

Размеры, мм, концов валов конических по рис. 7 (из ГОСТ 12081—72)

Диаметр d для ряда Длина для исполнения ь h

1-го 2-го 1 2

h 1 Л /

10 23 15 - - - .

11 23 15 — — 2 2 1,2

12 30 18 — - 2 2 1,2

14 30 18 — — 3 3 1,8

16 40 28 28 16 3 3 1,8

18 19 40 28 28 16 4 4 2,5

20, 22 50 36 36 22 4 4 2,5

24 50 36 36 22 5 5 3

25, 28 60 42 42 24 5 5 3

30 80 58 58 36 5 5 3

32, 36 35, 38 80 58 58 36 6 6 3,5

40 42 110 82 82 54 10 8 5

45, 50 48 110 82 82 54 12 8 5

56 55 ПО 82 82 54 14 9 5,5

63 60, 65 140 105 105 70 16 10 6

71 70, 75 140 105 105 70 18 11 7,0

80 85 170 130 130 90 20 12 7,5

90 95 170 130 130 90 22 14 9

100,110 210 165 165 120 25 14 9

125 120 210 165 165 120 28 16 10

130 250 200 200 150 28 16 10

140 150 250 200 200 150 32 18 11

Примечание. Резьба по табл. 15.

ТАБЛИЦА 15

Размеры концов валов конических по рис. 7 (из ГОСТ 12081—72)

d, мм d, мм d, мм 1

11 12, 14 16, 18, 19 20, 22, 24 25. 28 30,32 35,36 Мб 1 М8Х1 М10Х1.25 М12Х1.25 Ml 6X1,5 М20Х1.5 38 40,42 45, 48 50,55,56 60, 63, 65 70,71.75 80, 85 М24Х2 МЗО Х2 M36X3 М42ХЗ М48ХЗ М56Х4 1 90. 95 1 100 110 120, 125 130, 140 150 М64х4 М72Х4 М80Х4 М90Х4 Ml 00X4 Ml 10X4

16

ТАБЛИЦА 16

Размеры, мм, колец пружинных упорных наружных концентрических и канавок для них (из ГОСТ 13940—68)

Диаметр d вала 1 к не более л не Солее а. ь h Осевое чсилие, кгс. не более

номинал отклоне-ние номинал отклонение

10 9,5 — 0,10 0,75 9,2 1 7 190

12 11,3 1.2 1.1 11.3 1,0 2.0 340

15 14,1 — 0,12 1.4 13.8 2.6 510

17 16,0 0,1 1.5 15.7 2.5 640

20 18,6 — 0,14 1.4 2,1 18.2 1.2 3.2 1060

25 23,5 2,3 23.1 4.0 1420

30 28,5 — 0,28 2.3 27 8 4,0 1720

35 33,0 3,0 32,2 2660

40 37,5 — 0,34 1.9 + 0,25 3,8 36,5 1.7 5.0 3900

45 42,5 3.8 41,5 4300

50 47,0 45.8 5700

55 52.0 2.2 0,2 50,8 2.0 6.0 Г 300

60 57,0 45 55.8 6880

65 62,0 — 0,40 60.8 7.0 7470

70 67.0 65,6 8050

75 72,0 2,8 70.6 2.5 8640

80 76,5 0.3 75,0 80 10 700

85 81,5 5,3 79.5 11 400

90 86,5 84.5 8,5 12 100

100 96,5 — 0.46 3.4 + 0.30 94.5 3.0 13 500

Примечании; i А агернал колец — стал* >1

2. Кольца изготавливаются двух исполнений: 1—штамповкой, 2—навивкой.

3 Предусматриваются три группы плоскостности колец. А. Б. В (ГОСТ 3944—68)

4. Канавка с углом 60° предназначается для закрепления деталей, воспринимающих односторонние осевые нагрузки.

5. Пример усл iBHoro обозначения штампованного кольца с отклонением от неплоскост Ности по группе Б для вала диаметром 50 мм: Кольцо 1Б50 ГОСТ 13940—68

2 9-216

17

ТАБЛИЦА 17

Размеры, мм, колец пружинных

упорных внутренних концентрических

и канавок для них (из ГОСТ 13941—68)

Диаметр D отверстия Di 1 в г не более п нс менее b h Осевое усилие, кгс, не бо лее

номинал отклонение номинал отклонение

30 31,5 2,3 32,2 1800

32 33,8 1.4 0,1 2,7 34,5 1.2 2,5 2350

35 37 37 39 + 0,34 3,0 37,8 39,8 3,2 2820 2980

40 42 47 42,5 44.5 49,5 1.9 + 0,25 3.8 43,5 45,5 50,6 1.7 4,0 4040 4300 4720

52 55 56,2 6290

62 72 65 75 + 0.40 0,2 4.5 66,2 76,5 5.0 7470 8640

80 85 90 100 83,5 88,5 93,5 103,5 + 0,46 2.2 5,3 85,5 90,5 95,5 105,5 2,0 6,0 11 200 11 900 12 600 13900

ПО 114 116,0 7,0 17 600

120 125 124 129 2,8 6.0 126,5 131,5 2,5 19 100 19 800

130 140 134 144 + 0,53 136,5 146,5 8,0 20 700 22 200

150 160 170 155 165 175 0,3 7.5 157,5 167,5 177,5 8.5 29 800 31 800 33 800

180 190 200 210 185 195 205 215 + 0,60 0,4 188 198 208 218 3,0 9.5 35 800 37 700 39 400 41 600

215 225 221 231 9,0 224 234 10,5 51 200 53 500

Примечания 1. См. табл. 16.

2. Пример условного обозначения штампованного кольца с отклонениями от неплоскост-г.ости по группе Б для отверствия диаметром 100 мм Кольцо 1Б 100 ГОСТ 13941—68.

18

ТАБЛИЦА 1«

ТАБЛИЦА 19

Размеры, мм, гаек круглых шлицевых Размеры, мм, шайб стопорных многолапчатых (из ГОСТ 11872 — 73) (из ГОСТ 11871-73)

Диаметр резьбы (1 Шаг резьбы D О, Н ъ h Диаметр резьбы d D / 6 b Я

20 34 27 8 20 37 16 17

22 39 30 5 2,5 22 40 18 19

24 42 33 24 44 20 21 5 4,8 1,0

27 45 36 27 47 23 24

30 1,5 48 39 30 50 26 27

33 52 42 10 33 54 29 30

36 56 45 36 58 32 33 6 5,8

39 60 48 6 3 39 62 35 36

42 65 52 42 67 38 39

45 70 56 45 72 41 42

48 75 60 48 77 44 45

52 80 65 52 82 48 49

56 85 70 12 8 4 56 87 52 53 8 7.8 1,6

60 90 75 60 92 56 57

64 95 80 64 97 60 61

68 100 85 68 102 64 65

72 105 90 72 107 68 69 10 9.5

76 НО 95 15 10 5 76 112 72 73

80 115 100 80 117 75 76

85 9 120 105 85 122 80 81

90 125 110 90 127 85 86

95 130 115 18 12 6 95 132 90 91 12 11,5 2,0

100 135 120 100 137 95 96

Примечай и я: 1 Материал — сталь 35. П р и м е ч а н и е Пример условюго обо-

2. Число шли цет —4. значения шайбы из материала группы 01

3 Пример обозначения гайки при а = 48 мм для d = 64 мм без покрытия: Шайба 64.01

из материала класса прочности 6 Гайка М ГОСТ 11872—7 3.

48 X 1. 5.6 1ОСТ 11871—73.

ТАБЛИЦА 20

Размеры, мм, проточек нормальных для метрической резьбы (из СТ СЭВ 214—75)

Шаг резьбы f 1 min ^2 max df R

1,0 2,1 3,5 d—1,6 0,5

1,5 3,2 5,2 d—2,3 0,75

2,0 4,5 7,0 d—3,0 1.0

2,5 5,6 8,7 d—3,6 1,25

3.0 6,7 10,5 d—4,4 1,5

19

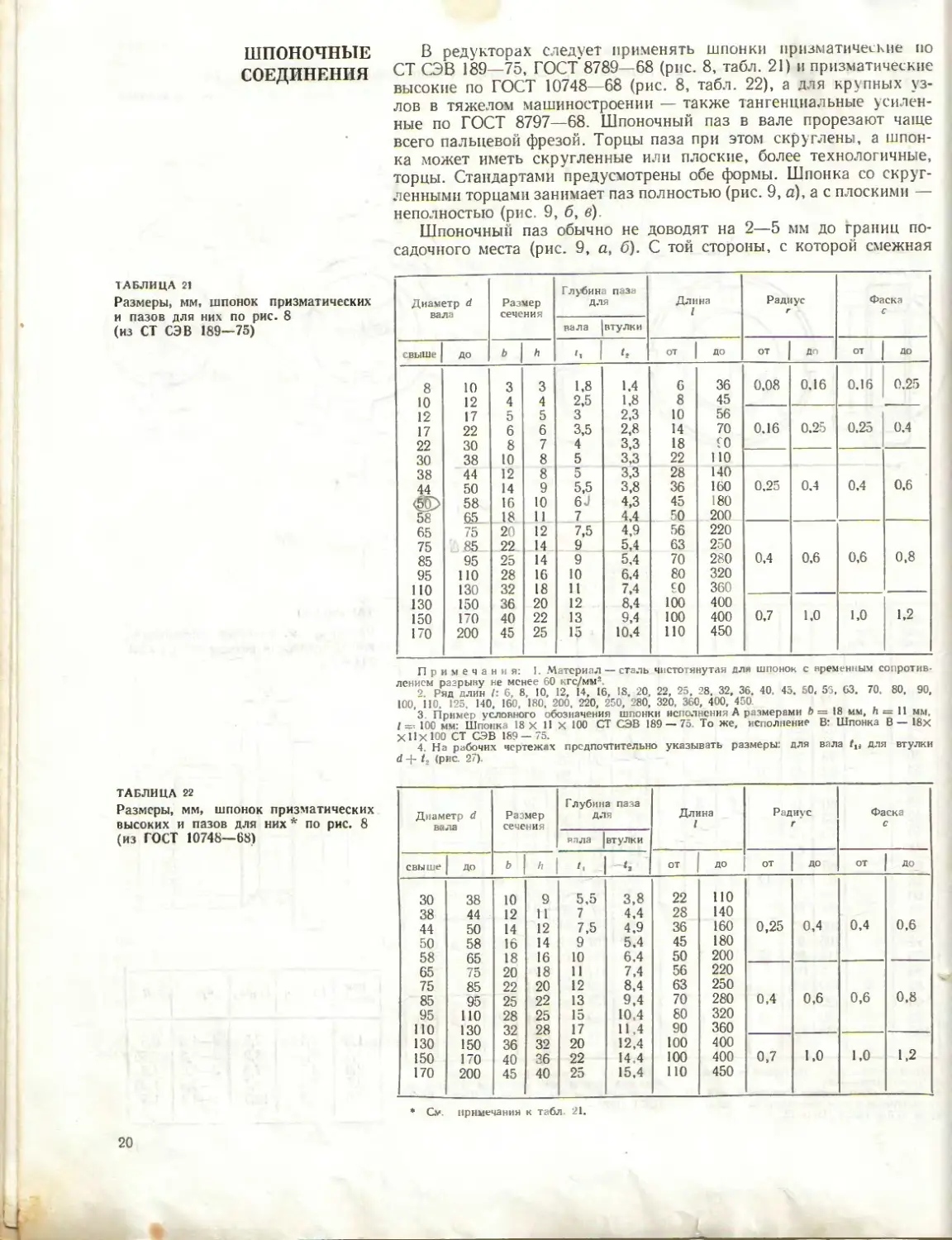

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

В редукторах следует применять шпонки призматические по СТ СЭВ 189—75, ГОСТ 8789—68 (рис. 8, табл. 21) и призматические высокие по ГОСТ 10748—68 (рис. 8, табл. 22), а для крупных узлов в тяжелом машиностроении — также тангенциальные усиленные по ГОСТ 8797—68. Шпоночный паз в вале прорезают чаще всего пальцевой фрезой. Торцы паза при этом скруглены, а шпонка может иметь скругленные или плоские, более технологичные, торцы. Стандартами предусмотрены обе формы. Шпонка со скругленными торцами занимает паз полностью (рис. 9, а), а с плоскими — неполностью (рис. 9, б, в).

Шпоночный паз обычно не доводят на 2—5 мм до границ посадочного места (рис. 9, а, б). С topi стороны, с которой смежная

ТАБЛИЦА 21

Размеры, мм, шпонок призматических и пазов для них по рис. 8

(из СТ СЭВ 189—75)

Диаметр d вала Размер сечения Глубина паза ДЛЯ Длина / Радиус Г Фаска с

вала втулки

свыше До b h G от ДО от До от до

8 10 3 3 1,8 1.4 6 36 0,08 0,16 0.16 0.25

10 12 4 4 2,5 1.8 8 45

12 17 5 5 3 2,3 10 56

17 22 6 6 3,5 2,8 14 70 0.16 0,25 0,25 0.4

22 30 8 7 4 3,3 18 £0

30 38 10 8 5 3,3 22 НО

38 44 12 8 5 3,3 28 140

44 50 14 9 5,5 3,8 36 160 0,25 0.4 0,4 0,6

<ё0> 58 16 10 6J 4,3 45 180

58 65 18 11 7 4,4 ГЮ 200

65 75 20 12 7,5 4.9 56 220

75 & 85 22 14 9 5,4 63 250

85 95 25 14 9 5,4 70 280 0.4 0,6 0,6 0,8

95 110 28 16 10 6,4 80 320

ПО 130 32 18 11 7,4 £0 360

130 150 36 20 12 8,4 100 400

150 170 40 22 13 9,4 100 400 0,7 1.0 1,0 1,2

170 200 45 25 15 10,4 ПО 450

Примечания: I. Материал — сталь чнстотянутая для шпонок с временным сопротивлением разрыву не менее 60 кгс/мм2.

3. Ряд длин / 6, 8, 10, 12, 14, 16, 18, 20, 22, 25 , 28. 32, 36. 40 45. 50, 53, 63. 70 80, 90, 100, ПО. 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450.

3 Пример условного обозначения шпонки исполнения А размерами Ь = 18 мм, h = 11 мм, I- 100 мм: Шпонка 18 X 11 X 100 СТ СЭВ 189 — 75. То же, исполнение В: Шпонка В — 18х X Их 100 СТ СЭВ 189— 75.

4. На рабочих чертежах предпочтительно указывать размеры: для вала для втулки d (рис. 27).

ТАБЛИЦА 22

Размеры, мм, шпонок призматических высоких и пазов для них * по рис. 8 (из ГОСТ 10748—68)

Диаметр d вала Размер сечения Глубина паза ДЛЯ Длина 1 Радиус г Фаска с

вала втулки

свыше До b А 1, G от ДО от ДО от 1 до

30 38 10 9 5,5 3,8 22 НО

38 44 12 11 7 4,4 28 140

44 50 14 12 7,5 4,9 36 160 0,25 0,4 0,4 0.6

50 58 16 14 9 5.4 45 180

58 65 18 16 10 6,4 50 200

65 75 20 18 П 7,4 56 220

75 85 22 20 12 8,4 63 250

85 95 25 22 13 9,4 70 280 0,4 0,6 0,6 0,8

95 ПО 28 25 15 10,4 80 320

НО 130 32 28 17 11,4 90 360

130 150 36 32 20 12,4 100 400

150 170 40 36 22 14,4 100 400 0,7 1,0 1,0 1,2

170 200 45 40 25 15,4 ПО 450

Gv примечания к табл. 21.

20

Рис. 8. Шпоночные соединения (размеры по таблицам 21, 22)

Сечения шпонок и пазоб

Исполнения шпонок призматических по СТСдВ 189-75

шпонок и пазов

Рис. 9. Исполнение и расположение

Исполнения шпонок призматических Высоких поГОСТ 107^8-68

21

ступень меньше по диаметру, чем посадочное место, это оправдано тем, что паз, доведенный до уступа, прорезал бы галтель. Там, где смежная ступень больше по диаметру, чем посадочное место, паз желательно закончить у начала галтельного перехода.

В соединениях, показанных на рис. 9, а, бУ длина п тоской боковой поверхности шпонки, передающей нагрузку, существенно меньше длины посадочного места. Когда ступица имеет небольшую длину, то напряжение смятия на боковой поверхности шпонки может оказаться чрезмерным. Чтобы его ограничить, можно удлинить указанную поверхность, выполнив соединение по рис. 9, в. В указанной конструкции левый плоский конец шпонки несколько не доходит до торца дистанционной втулки. Если этот конец сделан скругленным и выходит за пределы ступицы, то во втулке необходимо предусмотреть для него выемку.

Все шпоночные пазы на одном валу рационально размещать вдоль одной и той же образующей вала и сечения шпонок назначать одинаковыми. Это позволяет прорезать все пазы одной фрезой при одной установке вала на станке. Естественно, что каждое шпоночное соединение необходимо проверять на прочность. Однако в большинстве случаев прочность всех шпонок на одном валу обеспечивается, если сечение шпонки соответствует ступени вала, которая имеет самый малый диаметр.

Посадка с натягом и со шпоночным соединением во время монтажа вызывает затруднения, особенно при большом диаметре. Монтаж облегчается, если посадочное место вала снабжено переходным участком, который входит в расточку ступицы с зазором. Этот участок можно выполнить коническим (рис. 9, г) или цилиндрическим, но с отклонениями, обеспечивающими зазор, например, по е8. Скругленный конец шпонки и 2—3 мм длины ее плоских боковых граней должны выходить за пределы места, на котором создается натяг. Такая конструкция позволяет при сборке, начав вводить вал со шпонкой в расточку ступицы, свободно повернуть его и направить шпонку в паз ступицы.

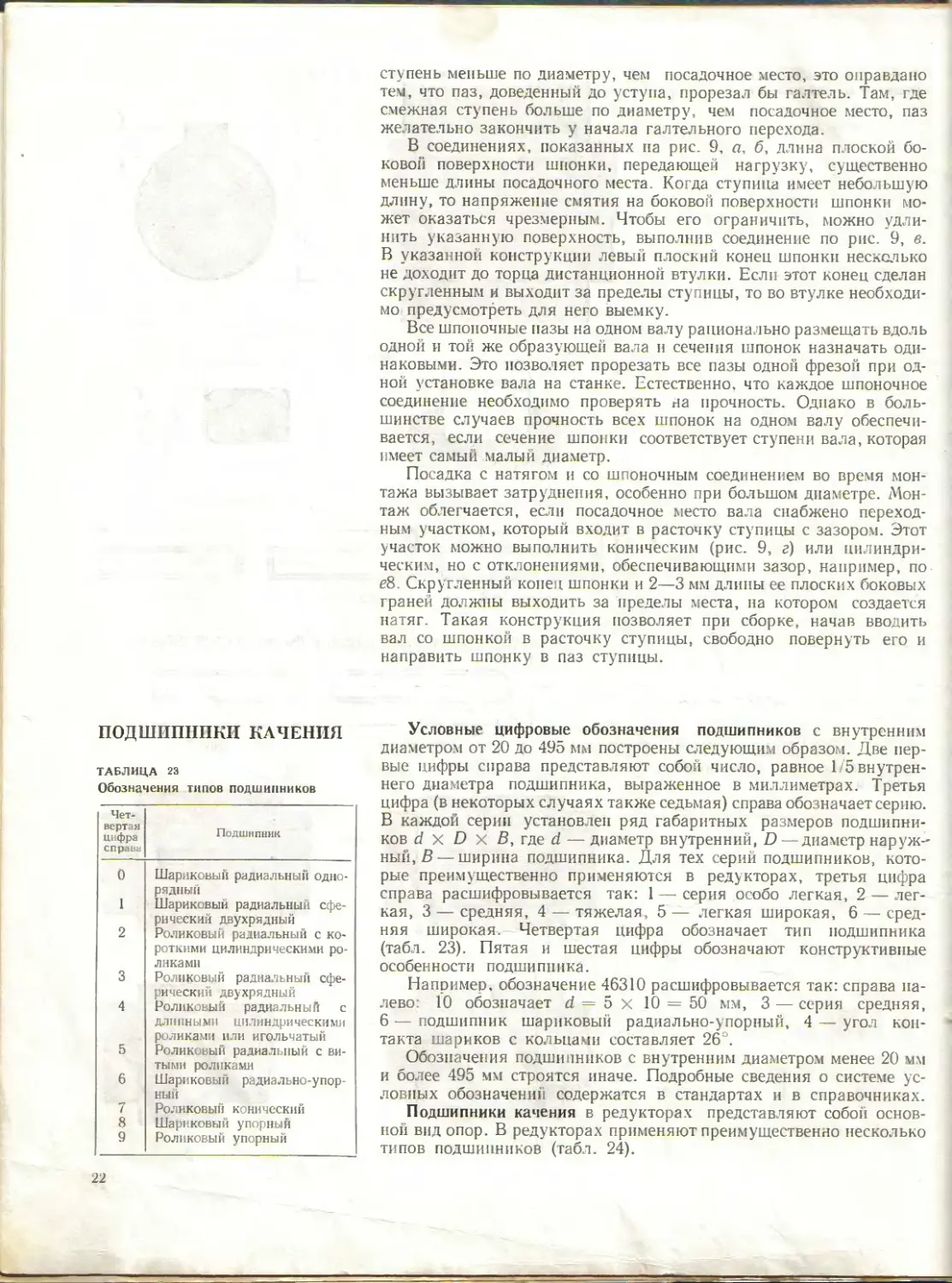

ПОДШИПНИКИ КАЧЕНИЯ

ТАБЛИЦА 23

Обозначения типов подшипников

Четвертая цифра справа Подшипник

0 Шариковый радиальный однорядный

1 Шариковый радиальный сферический двухрядный

2 Роликовый радиальный с короткими цилиндрическими ро-

ликами

3 Роликовый радиальный сферический двухрядный

4 Роликовый радиальный с длинными цилиндрическими роликами или игольчатый

5 Роликовый радиальный с витыми роликами

6 7 8 Шариковый радиально-упорный Роликовый конический Шариковый упорный

9 Роликовый упорный

Условные цифровые обозначения подшипников с внутренним диаметром от 20 до 495 мм построены следующим образом. Две первые цифры справа представляют собой число, равное 1/5 внутреннего диаметра подшипника, выраженное в миллиметрах. Третья цифра (в некоторых случаях также седьмая) справа обозначает серию. В каждой серии установлен ряд габаритных размеров подшипников d X D х В, где d — диаметр внутренний, D — диаметр наружный, В— ширина подшипника. Для тех серии подшипников, которые преимущественно применяются в редукторах, третья цифра справа расшифровывается так: 1 — серия особо легкая, 2 — легкая, 3 — средняя, 4 — тяжелая, 5 — легкая широкая, 6 — средняя широкая. Четвертая цифра обозначает тип подшипника (табл. 23). Пятая и шестая цифры обозначают конструктивные особенности подшипника.

Например, обозначение 46310 расшифровывается так: справа палево: 10 обозначает d = 5 X 10 = 50 мм, 3 — серия средняя, 6 — подшипник шариковый радиально-упорный, 4 — угол контакта шариков с кольцами составляет 26 .

Обозначения подшипников с внутренним диаметром менее 20 мм и более 495 мм строятся иначе. Подробные сведения о системе условных обозначений содержатся в стандартах и в справочниках.

Подшипники качения в редукторах представляют собой основной вид опор. В редукторах применяют преимущественно несколько типов подшипников (табл. 24).

22

ТАБЛИЦА 24

Подшипники серийных редукторов_

Подшипники Применение*, %

Шариковые радиальные однорядные серий 200, 300 , 400 Роликовые конические однорядные серий 2007100, 7200, 7500, 7300, 7600 Роликовые радиальные однорядные с короткими цилиндрическими роликами серии 2300 Шариковые радиально-упорные однорядные серин 46300, 46400, 66300, 66400 Роликовые радиальные сферические двухрядные серий 3500, 3600 Другие 14 73 4 4 3,5 1,5

Подшипники шариковые радиальныеоднорядные(рис. 10, а) могут передавать радиальную и осевую нагрузки. За счет внутренних зазоров они допускают перекосы до 15', однако срок службы подшипника от перекоса уменьшается. Эти подшипники имеют невысокую цену и надежны в эксплуатации. Желательно применять их всюду, где нет противопоказаний. Важнейшая особенность, ограничивающая их применение, — сравнительно невысокая допускаемая нагрузка. Она невысока потому, что начальный контакт в этих подшипниках точечный, а число шариков невелико из-за сложности сборки.

Подшипники роликовые радиальные с короткими цилиндрическими роликами типа 2000 (рис. 10, б) не имеют бортов на наружном кольце. Аналогичные подшипники типа 32000 (рис 10, в) не имеют бортов на внутреннем кольце. Оба типа обеспечивают полную свободу осевого перемещения одного кольца относительно другого, что облегчает монтаж. Такая свобода необходима, в частности, в опорах одного из валов шевронной передачи

Подшипники роликовые радиальные сферические двухрядные (рис. 10, г) распространены в мощных редакторах. Они имеют бочкообразные ролики, катящиеся по сферической рабочей поверхности наружного кольца, и работают нормально при перекосах до

* В графе «Применение» указан процент опорных узлов, в которых применяется каждый тип подшипника, Г. Н. К р а у з е н др. Редукторы. М.—Л., Машиностроение. 1972.

Рис. 10. Основные типы подшипников редукторов;

о — шариковый радиальный по ГОСТ 8338 —75; 6, в — роликовые радиальные по ГОСТ 8328—75; г — роликовый радиальный сферический по ГОСТ 5721—75; д — шариковый радиально-упорный по ГОСТ 831—75; е — роликовый конический по ГОСТ 333—71, тип 7000 с углом а= 10 — 16°, тип 27000 с углом а =25—29°

23

ВЫБОР ПОДШИПНИКОВ

ТАБЛИЦА 25

Значения X и Y для подшипников

шариковых радиальных однорядных

^а/^0 X Y

0,014 0,19 0,56 2,30

0,028 0,22 0,56 1,99

0.056 0,26 0,56 1,71

0,084 0,28 0,55 1,55

0,11 0,30 0,56 1,15

0,17 0,34 0,56 1,31

0,28 0,38 0,56 1,15

0,42 0,42 0,56 1,04

0.56 0,44 0.56 1.00

3°. Осевая нагрузка для них допустима, но нежелательна, Она передается в каждом направлении лишь одним из двух рядов роликов и вызывает большие нормальные давления на ролики, потому что угол наклона этих давлений к радиусу невелик.

Подшипники шариковые радиально-упорные однорядные отличаются от радиальных тем, что их наружное кольцо имеет только один высокий борт. Второй борт — низкий (рис. 10, <5). Благодаря этому число шариков, которое можно смонтировать в подшипнике, увеличивается. Переход от конической поверхности низкого борта к дорожке качения наружного кольца выполнен так. что обеспечивает неразборность подшипника. Они отличаются от радиальных повышенным зазором (для создания повышенного угла контакта). Регулирование зазора производится относительным осевым смещением колец.

Подшипники роликовые конические радиально-упорные однорядные (рис. 10, е) применяются в редукторах чаще остальных. По допускаемым нагрузкам они превосходят радиальные однорядные шарикоподшипники в 1,7 раза.

Монтаж роликовых конических подшипников облегчен съемным наружным кольцом. Это достоинство особенно ценно, если гнездо для подшипника не имеет разъема по диаметральной плоскости. Рабочий зазор в этом подшипнике устанавливается регулировкой в осевом направлении при монтаже, что позволяет применять тугие посадки без опасности нарушить указанный зазор, как в подшипниках других типов.

Роликовые подшипники, особенно широких серий 7500 и 7600, могут заклиниваться при перекосах. Такие ненормальности приводят к тяжелым последствиям — нагреванию, а иногда и к разрушению подшипника. Поэтому предъявляются высокие требования к соосности посадочных мест этих подшипников и к жесткости вала.

Тип и размеры подшипника назначают предварительно, а расчетом проверяют ориентировочный срок службы подшипника до появления разрушения рабочих поверхностей.

Выбирая подшипник, на первом этапе конструирования редуктора нередко исходят из ориентировочного значения диаметра вала. Затем, параллельно с уточнением размеров вала по длине и по диаметру и уточнением нагрузки подшипника можно пересмотреть первоначальный вариант и выбрать наиболее рационально подшипник, обеспечивающий требуемую долговечность.

Для каждого подшипника в каталоге указывается динамическая грузоподъемность С, т е. нагрузка, которую 90% подшипников данного типоразмера могут выдержать в нормальных условиях работы в течение одного .миллиона оборотов без усталостных разрешений рабочих поверхностей. Нормальными условиями считаются: отсутствие перегрузок, температура до 100сС. а также для радиальных и радиально-упорных подшипников — вращающееся внутреннее кольцо при неподвижном наружном и чисто радиальная нагрузка.

Если п 1 об/мин, наружное кольцо подшипника неподвижно и рабочая температура не превышает 100сС, то приведенная нагрузка подшипника

Р = (F, X + FaY) Кб, где F г и Fa — соответственно радиальная и осевая нагрузка подшипника, кгс. Коэффициент /<б (безопасности, или динамичности) назначается от 1 до 3 в зависимости от динамических перегрузок подшипника. В расчетах редукторов, чтобы учесть толчки в зацеплении, /<0 следует принимать от 1,1 до 1.5.

Расчеты и выбор подшипников производятся с помощью табл. 25—39. Коэффициенты X и Y назначают следующим образом. Для

24

ТАБЛИЦА 2Ь 3 Значения L и С/Р = L 10 для выбора L С/Р L С/Р L С/Р L С/Р

подшипников роликовых 1 1,00 100 4,0 600 6,8 1800 9,5

2 1,24 150 4,5 800 7,4 2000 9,8

5 1,62 200 4,9 1000 7,9 2500 10,4

10 2,00 300 5,5 1200 8,4 3000 11,0

20 2.46 400 60 1409 8,8 4000 12,0

50 3,23 500 64 1600 9.2 5000 12,9

ТАБЛИЦА 27

Технические данные подшипников шариковых радиальных однорядных Легкая серия

Обозначение Размеры, мм, по рис. 10. и С. кгс Со, кгс

d D В Г (С Dt

200 10 30 9 1 15 24 469 266

201 12 32 10 1 18 27 478 270

202 15 35 11 1 21 30 597 354

203 17 40 12 1 23 34 752 447

204 20 47 14 1,5 28 40 1000 630

205 25 52 15 1,5 33 44 1100 709

206 30 62 16 1,5 40 52 1530 1020

207 35 72 17 2 46 61 2010 1390

208 40 ' 80 2 52 68 2560 1810

200 45 85 19 2 57 73 2570 1810

210 50 90 20 2 61 78 2750 2020

211 55 100 21 2,5 68 87 3400 2560

212 60 ПО 22 2,5 75 95 4110 3150

213 65 120 23 2,5 82 103 4490 3470

214 70 125 24 2,5 87 108 4880 3810

215 75 130 25 2,5 92 113 5190 4190

216 80 140 26 3 98 122 5700 4540

217 85 150 28 3 106 129 6540 5410

218 90 160 30 3 112 139 7530 6170

219 95 170 32 3,5 118 147 8530 7090

220 100 180 34 3,5 125 155 9580 8060

221 105 190 36 3,5 131 164 10 400 9100

222 НО 200 38 3,5 138 172 И 300 10 200

224 120 215 40 3,5 149 186 12 200 11 400

226 130 230 40 4 163 198 12 000 11 200

228 140 250 42 4 178 214 12 600 12 200

230 150 270 45 4 190 230 14 900 15 300

232 160 290 48 4 204 246 15 800 16 800

231 170 310 52 5 215 265 18 900 21 300

236 180 320 52 5 227 275 17 800 20 000

238 190 340 55 5 240 290 20 000 23 300

244 220 400 65 5 285 338 22 000 27 200

ТАБЛИЦА 28

Технические данные подшипников шариковых радиальных однорядных Средняя серия

Обозначение Размеры, мм. по рис. 10. а С, кгс Со, кгс

d D в Г £>.

300 10 35 11 1 17 28 636 383

301 12 37 12 1,5 19 30 763 473

302 15 42 13 1,5 23 34 890 551

303 17 47 14 1,5 26 38 1090 680

304 20 52 15 2 30 42 1250 794

305 25 62 17 2 36 51 1760 1160

306 30 72 19 2 44 60 2200 1510

307 35 80 21 2,5 48 67 2620 1790

308 40 90 23 2,5 56 75 3190 2270

309 45 100 25 2,5 61 83 3780 2670

310 50 ПО 27 3 68 92 4850 3630

311 55 120 29 3 75 100 5600 4260

312 60 130 31 3,5 81 108 6410 4940

313 65 140 33 3,5 88 117 7270 5670

314 70 150 35 3,5 94 125 8170 6450

315 75 160 37 3,5 101 134 8900 7280

316 80 170 39 3,5 108 142 9650 8170

317 85 180 41 4 114 151 10 400 9100

25

Продолжениг табл. 28

Обозна -чепие Размеры. мм, по рис. 10, а С. кге Сп. кге

а D в г 4, L\

318 90 190 43 4 121 159 II 200 10 100

319 95 200 45 4 127 168 12 000 11 100

320 100 215 47 4 135 180 13 600 13 300

321 105 225 49 4 142 188 14 400 14 500

322 ПО 240 50 4 150 200 16 100 17 000

324 120 260 55 4 164 216 17 000 18 400

326 130 280 58 5 178 232 18 000 19 800

330 1 150 320 65 5 204 266 21 700 25 800

ТАБЛИЦА 29

Технические данные подшипников шариковых радиальных однорядных Тяжелая серия

Обозначение Размеры, мм. по рис. 10, а С, кге Со, кге

d D в Г О.

403 17 62 17 2,0 32 49 1780 1210

405 25 80 21 2.5 41 64 2920 2080

406 30 90 23 2,5 48 72 3720 2720

407 35 100 25 2,5 55 80 4360 3190

408 40 НО 27 3,0 62 89 5030 3700

409 45 120 29 3,0 68 97 6040 4640

410 50 130 31 3,5 77 107 6850 5300

411 55 140 33 3,5 81 114 7870 6370

412 60 150 35 3,5 88 123 8560 7140

413 65 160 37 3,5 94 131 9260 7960

414 70 180 42 4,0 104 146 11 300 10 700

415 75 190 45 4.0 110 156 11 900 11 700

416 80 200 48 4,0 117 163 12 800 12 700

417 85 210 52 5,0 123 172 13 600 13 800

ТАБЛИЦА зо

Технические данные подшипников роликовых радиальных с короткими цилиндрическими роли ками Средняя серия

Обозначение Размеры, мм, по рнс 10. б и в С. кге 1

а D в Г <5 о,

— , 32 302 15 42 13 1,0 22 32 1030

2305, — 25 62 17 2,0 39 53 — 50 2260

2306, 32 306 30 72 19 2,0 46 61 40 58 3020

2307, — 35 80 21 2,0 51 68 — 64 3410

2308, 32 308 40 90 23 2,5 58 78 53 72 4100

2309, 32 309 45 100 25 2,5 64 87 58 81 5650

2310, 32 310 50 НО 27 3,0 71 95 65 90 6520

2311, 32 311 55 120 *>9 3,0 77 105 70 99 8400

2312. 32 312 60 130 31 3,5 82 113 77 107 10 000

2313, 32 313 65 140 33. - 3,5 92 122 83 115 10 500

2314, 32 314 70 150 35 3,5 97 130 90 124 12 300

2315, 32 315 75 160 37 3,5 105 140 95 130 14 200

2316, 32 316 80 170 39 3,5 112 147 103 139 15 000

2317, 32 317 85 180 41 4,0 117 156 108 145 17 900

2318, 32 318 90 190 43 4,0 125 165 115 156 19 400

2319, 32 319 95 200 45 4,0 132 174 121 164 21 000

2320, 32 320 100 215 47 4,0 140 186 129 176 24 300

ТАБЛИЦА 31

Технические данные подшипников роликовых радиальных сферических двухрядных

Легкая широкая серия

Обозначение Размеры, мм. по рис 10, г е Y С, кге

а D в Г о.

3508 40 80 23 2,0 67 54 0,321 2,103 3,131 2540

3509 45 85 23 2,0 72 59 0,293 2,260 3,364 2650

3514 70 125 31 2,5 108 89 0,269 2,513 3,742 6810

3516 80 140 33 3,0 121 99 0,251 2,684 3,997 10 200

3517 85 150 36 3,0 130 105 0.255 2 646 3,940 10 800

3518 90 160 40 3,0 139 112 0,266 2,535 3,774 13 000

26

Продолжение табл. 31

Обозначение Размеры, мм, по рис. 10, г е Y С. кге

а D в Z Di <6 Fa ~F7>’

3520 100 180 46 3,5 156 125 0,273 2,468 3,675 18 400

3522 ПО 200 53 3,5 173 138 0,283 2,385 3,552 22 700

3524 120 215 58 3,5 188 150 0,286 2,359 3,512 28 100

3526 130 230 64 4,0 201 161 0,292 2,311 3,442 34 100

3528 140 250 68 4,0 220 174 0,287 2,352 3,501 39 500

3530 150 270 73 4.0 236 188 0,287 2,352 3,501 43 200

3532 160 290 80 4,0 252 200 0,295 2,287 3,404 53 000

3534 170 310 86 5,0 268 213 0,298 2,266 3,373 57 800

3536 180 320 86 5,0 279 224 0,285 2,370 3,558 62 700

3538 190 340 92 5,0 295 238 0,290 2.326 3,463 68 100

3540 200 360 98 5,0 311 251 0.292 2,308 3,436 77 800

ТАБЛИЦА 32

Технические данные подшипников роликовых радиальных сферических двухрядных

Средняя широкая серия

Обозначение Размеры, мм, по рис. 10. г е У С. кге

d D в Г D, —

3608 40 90 33 2,5 74 55 0,419 1,611 2,399 6490

3609 45 100 36 2,5 83 61 0,407 1,656 2,466 8000

3610 50 НО 40 3,0 .91 67 0,416 1,623 2,416 9840

3611 55 120 43 3,0 100 73 0,407 1,659 2,470 11 300

3612 60 130 46 3,5 109 79 0,402 1,679 2,500 13 000

3613 65 140 48 3,5 118 87 0,374 1,805 2,687 14 000

3614 70 150 51 3,5 127 92 0,371 1,818 2,707 17 800

3615 75 160 55 3,5 135 98 0,379 1,780 2,651 20 000

3616 80 170 58 3,5 144 108 0,358 1,884 2,805 22 700

3617 85 180 60 4 153 113 0,366 1,841 2,741 24 900

3618 90 190 64 4 159 119 0,369 1.827 2,721 27 000

3620 100 215 73 4 182 135 0,373 1,811 2,697 36 300

3622 110 240 80 4 201 149 0,369 1,827 2,721 45 900

3624 120 260 86 4 218 162 0,364 1,853 2,759 53 000

3626 130 280 93 5 236 174 0,367 1,839 2,738 62 700

3628 140 300 102 5 247 185 0,383 1,763 2,625 68 100

3630 150 320 108 5 263 201 0,380 1.776 2,644 77 800

3632 160 340 114 5 280 213 0,377 1,791 2,667 89 700

3634 170 360 120 5 296 228 0,373 1,807 2,690 98 400

3636 180 380 126 5 312 238 0,371 1,821 2,711 108 000

3638 190 400 132 6 328 255 0,365 1,851 2,755 119 000

3640 200 420 138 6 345 269 0,361 1,867 2,781 130 000

ТАБЛИЦА 33

Технические данные подшипников шариковых радиально-упорных однорядных

Тип 46 000, угол контакта а = 26"

ТАБЛИЦА 34

Технические данные подшипников шариковых радиально-упорных однорядных

Тип 66 000, угол контакта а = 36°

Обозначение Размеры, мм, по рис. 10, д С, кге

d о В Г

Средняя серия 46 300

46 303 17 47 14 1,5 0.5 1260

46 304 20 52 15 2 1 1400

46 305 25 62 17 2 1 2110

46 306 30 72 19 2 1 2560

46 307 35 80 21 2.5 1,2 3340

46 308 40 90 23 2,5 1,2 3920

46 309 45 160 25 2,5 1,2 4810

46310 50 110 27 3 1,5 5630

46 311 55 120 29 3 1,5 6890

46 312 60 130 31 3,5 2 7880

46 313 65 140 33 3,5 2 8900

46 314 70 150 35 3,5 2 10 000

46 318 90 190 43 4 2 12 900

46 320 100 215 47 4 2 16 700

46 330 150 320 65 5 2,5 28 000

Тяжелая серия 46 400

46416 80 200 48 4 2 15 400

46 418 90 225 54 5 2,5 17 300

Обозначение Размеры, мм, по рнс. 10, д С. кге

d D в Г

Средняя серия 66 300

66 311 55 120 29 3 1,5 6060

66 314 70 150 35 3,5 2 9330

66 322 НО 240 50 4 2 17 400

66 330 150 320 65 5 2,5 24 600

Тяжелая серия 66 400

66 406 30 90 23 2,5 1.2 3840

66 407 35 100 25 2,5 1,2 4540

66 408 40 НО 27 3 1,5 5270

66 409 45 120 29 3 1,5 6400

66 410 50 130 31 3,5 2 7760

66 412 60 150 35 3,5 2 9800

66 414 70 180 42 4 2 11 900

66 418 90 225 54 5 2,5 16 300

66 432 160 400 88 6 3 31 100

27

ТАБЛИЦА 35

Технические данные подшипников роликовых конических однорядных Легкая серия

Обозначение Размеры, мм. по рис. 10, е е Y С. скг

d о т В с г rt

шах min

7202 15 35 12 11,5 И 9 27 25 1,0 0,3 20 0,451 1.329 878

7203 17 40 13,5 13,0 12 11 32 27 1,5 0,5 22 0,314 1,909 1380

7204 20 47 15,5 15 14 12 38 32 1,5 0,5 26 0,360 1 666 1910

7205 25 52 16,5 16 15 13 43 37 1,5 0,5 31 0,360 1,666 2390

7206 30 62 17,5 17 16 14 52 45 1,5 0,5 38 0,365 1,645 2980

7207 35 72 18,5 18 17 15 60 52 2,0 0.8 44 0,369 1,624 3520

7208 40 80 20 19,5 20 16 67 58 2,0 0,8 50 0,383 1,565 4240

7209 45 85 21 20,5 19 16 72 63 2,0 0,8 55 0,414 1.450 4270

7210 50 90 22 21,5 21 17 78 67 2,0 0,8 58 0,374 1 604 5290

7211 55 100 23 22,5 21 18 85 65 2.5 0,8 65 0,411 1,459 5790

7212 60 НО 24 23,5 23 19 95 82 2,5 0,8 72 0,351 1,710 7220

7214 70 125 26,5 26 26 21 108 95 2,5 0,8 83 0,369 1.624 9590

7215 75 130 27,5 27 26 22 113 100 2,5 08 88 0,388 1,547 9760

7216 80 140 28,5 28 26 22 121 НО 3,0 1.0 97 0,421 1.426 10 600

7217 85 150 31 30 28 24 129 113 3,0 1,0 100 0.435 1,380 10 900

7218 90 160 33 32 31 26 138 121 3,0 1,0 107 0,383 1,565 14 100

7219 95 170 35 34 32 27 145 129 3,5 1,2 114 0,407 1,476 14 500

7220 100 180 37,5 36,5 34 29 154 137 3,5 1,2 122 0,402 1,493 16 200

7224 120 215 44 43 41 34 186 163 3,5 1,2 145 0,388 1,547 25 200

7230 150 270 50 48 45 38 236 202 4,0 1,5 182 0,369 1,624 33 000

7230К 150 270 50 48 45 38 232 198 4,0 1,5 179 0.377 1,592 29 400

ТАБЛИЦА 36

Технические данные подшипников роликовых конических однорядных Легкая широкая серия

Обозначение Размеры, мм. по рис. 10, е е У С кгс

d D Т в с D, 4. Г г. d.

max min

7506 30 62 21,5 21 21 17 51 44 1.5 0.5 37 0,365 1.645 3490

7507 35 72 24,5 24 23 20 60 51 2,0 0,8 43 0.346 1.733 5020

7508 40 80 25 24,5 24 20 65 57 2,0 0.8 49 0 381 1,575 5390

7509 45 85 25 24,5 24 20 71 64 2,0 0,8 54 0,416 1,442 5160

7510 50 90 25 24,5 24 20 75 70 2,0 0,8 59 0,421 1,426 5980

7511 55 100 27 26,5 25 21 85 74 2,5 0.8 65 0,360 1,666 7220

7512 60 НО 30 29,5 28 24 92 84 2,5 0,8 72 0,392 1,528 8400

7513 65 120 33 32,5 31 27 100 90 2,5 0,8 77 0,369 1,624 10 900

7514 70 125 33,5 33 31 27 105 95 2,5 0,8 82 0,388 1,547 11 000

7515 75 130 33,5 33 31 27 109 101 2,5 0,8 87 0,407 1,476 11 500

7516 80 140 35,5 35 33 28 119 108 3,0 1,0 93 0,402 1,<93 13 300

7517 85 150 39 38 36 30 126 113 3,0 1.0 98 0,388 1,547 15 100

7518 90 160 43 42 40 34 134 122 3,0 1,0 105 0,388 1,547 17 900

7519 95 170 46 45 46 37 143 131 3,5 1,2 111 0.383 1,565 22 500

7520 100 180 49,5 48,5 46 39 148 138 3,5 1,2 117 0,402 1,493 23 200

7522 110 200 56,5 55,5 53 46 165 151 3,5 1,2 129 0,388 1,547 29 100

7524 120 215 62 61 58 50 176 166 3,5 1.2 140 0,411 1,459 35 100

7526 130 230 68,5 67 64 54 187 179 4,0 1,5 149 0,430 1,395 38 700

7528 140 250 72,5 71 68 58 210 191 4,0 1,5 164 0,328 1,829 49 800

7530 150 270 78 76 74 60 224 206 4,0 1,5 176 0,388 1,547 54 900

7532 160 290 85 83 80 67 243 217 4,0 1,5 192 0,282 2,124 55 500

7536 180 320 92 90 86 70 267 240 5,0 2,0 208 0,365 1,645 64 400

7538 190 340 98 96 92 75 285 259 5,0 2,0 227 0,296 2,026 77 600

ТАБЛИЦА 37

Технические данные подшипников роликовых конических однорядных Средняя серия

Обозначение Размеры, мм, по рис. Ю.с е У' С. кгс

d D 1 в с Dt 4, Г 4?

max mln

7304 20 52 16,5 16 16 13 43 34 2,0 0,8 29 0,296 2,026 2500

7305 25 62 18,5 18 17 15 52 42 2,0 0,8 36 0,360 1,666 2960

7306 30 72 21,0 20,5 19 17 60 50 2,0 0,8 42 0,337 1,780 4000

7307 35 80 23 22,5 21 18 68 54 2,5 0,8 47 0,319 1,881 4810

7308 40 90 25,5 25 23 20 76 61 2,5 0,8 52 0.278 2,158 6100

7309 45 100 27,5 27 26 22 85 69 2.5 0,8 60 0.287 2.090 7610

7310 50 ПО 29,5 29 29 23 94 74 3,0 1.0 65 0,310 1,937 9660

28

Продолжение табл. 37

Обозначение Размеры мм по рис 10, е e Y С, кге

d D 7 В f id, d, r

max min

7311 55 120 32 31 29 25 100 82 3,0 1.0 71 0,332 1,804 10 200

7312 60 130 34 33 31 27 HI 91 3,5 1.2 79 0,305 1.966 11 800

7313 65 140 36.5 35.5 33 28 119 99 3,5 1.2 86 0,305 1.966 13 400

7314 70 150 38.5 37,5 37 30 129 103 3,5 1.2 89 0,310 1,937 16 800

7315 75 160 40,5 39.5 37 31 135 110 3,5 1.2 96 0,328 1.829 17 800

7317 85 180 45 44 41 35 152 127 4,0 1.5 111 0,314 1,909 22 100

7318 90 190 47 46 43 36 161 128 4.0 1.5 112 0.319 1,881 24 000

ТАБЛИЦА 38

Технические данные подшипников роликовых конических однорядных Средняя широкая серия

Обюзна чепие Размеры, мм. по рис 10, е 1 е У С, кге

d D 1 в с О. а, Г Г,

max min

7604 20 52 22,5 22 21 18,5 42 35 2,0 0,8 28 0,298 2,011 2950

7605 25 62 25,5 25 24 21 50 41 2 0,8 34 0,273 2,194 4550

7606 30 72 29 28,5 29 23 57 49 2 0,8 39 0,319 1,882 6130

"607 35 80 33 32,5 31 27 63 55 2,5 0,8 45 0,296 2,026 7160

7609 45 100 38,5 38 36 31 80 68 2,5 0,8 57 0,291 2,058 10 400

7610 50 НО 42.5 42 40 34 88 76 3 1 63 0,296 2,026 12 200

76П 55 120 46 45 44,5 36,5 95 85 3 1 69 0,323 1,855 14 800

7612 60 130 49 48 47,5 39 105 91 3.5 1,2 75 0,305 1,966 17 100

"613 65 140 51.5 50.5 48 41 112 99 3.5 1.2 82 0,328 1.829 17 800

7614 70 150 54,5 53.5 51 43 120 104 3,5 1.2 87 0,351 1,710 20 400

7615 75 160 58,5 57.5 55 46,5 129 111 3,5 1,2 94 0,301 1,996 24 900

7618 90 190 68 67 66,5 53,5 155 133 4 1.5 111 0,301 1,996 36 900

7620 100 215 78 77 73 61,5 174 153 4 1.5 129 0.314 1,909 45 100

7622 НО 240 85 84 80 66 190 170 4 1.5 143 0,330 1,817 49 000

7624 120 260 91 90 86 "),5 209 181 4 1.5 153 0,305 1.966 60 100

7634 170 360 128 126 120 100 289 257 5 2 216 0,319 1,882 108 000

ТАБЛИЦА 39

Технические данные подшипников роликовых конических однорядных с большим углом конуса

Обозначение Размеры, мм. по рис 10. ч е У С. кге

а D Т в С D, d, г г,

шах min

27 306 30 72 21 20,5 19 14 55 51 2,0 0,8 39 0.721 0,833 3000

27 307 35 80 23 22.5 21 15 60 59 2.5 0.8 45 0,786 0,763 3940

27 308 40 90 25,5 25 23 17 67 65 2,5 0,8 50 0,786 0,763 4840

27 310 50 НО 29,5 29 29 19 84 80 3 1.0 63 0,797 0,752 6930

27 311 55 120 32.0 31 29 21 91 88 3 1.0 69 0,814 0.737 7250

27 312 60 130 34 33 31 22 103 95 3,5 1.2 78 0,699 0,858 8050

27 313 65 140 36,5 35,5 33 23 108 103 3.5 1.2 82 0.753 0,796 8900

27 315 75 160 40.5 39.5 37 26 124 118 3,5 1,2 95 0.826 0,726 11 900

27 317 85 180 45 44 41 30 135 131 4.0 1.5 105 0,764 0,785 16 500

27 320 100 215 57 56 51 37 165 156 4,0 1.5 126 0.713 0.842 23 800

27 324 120 260 68 67 62 43 198 190 4,0 1,5 154 0.745 0,805 32 700

27 328 140 300 77,5 76 70 48 228 221 5.0 2,0 179 0,753 0,796 42 400

27 336 180 380 98 96 88 60 288 283 5,0 2,0 228 0,800 0,799 68 400

27 340 200 420 108 106 97 66 314 317 6,0 2,5 353 0,831 0,722 78 200

шариковых радиальных подшипников по табл. 27—29 находят статическую грузоподъемность Со и по табл. 25 — параметр е.

Если отношение FaiFr е, то X ~ 1, Y = 0. Если FJFr > е, то X и Y назначаются по табл. 25.

Для роликовых радиальных подшипников (табл. 30) всегда

X = 1, а осевых нагрузок они не передают.

Для роликовых сферических подшипников двухрядных по табл.

31, 32 находят параметр е. Если Fa Fr < е, то X = 1, а если Fa Fr >>

29

>> е, то X — 0,67. Коэффициент Y в обоих случаях назначается по табл. 31, 32.

Для шариковых радиально-упорных подшипников типа 46G00 (табл. 33), если Fa F, 0,68, то X = 1, У = 0, а если Fa Fr > 0,68, то X = 0,41; У = 0,87.

Для шариковых радиально-упорных подшипников типа 66000 (табл. 34), если FnIFr С 0,99, то X — 1; Y = 0, а если Fa Fr 0,99, то X = 0,36, Y = 0,64.

Для роликовых конических подшипников находят параметр е по табл. 35—39. Если Fa Fr < е, то X = 1, Y — 0. Если Fa!Fr > et то X и Y назначаются по табл. 35—39.

Номинальный срок службы в миллионах оборотов, гарантируемый для 90% подшипников.

Показатель т равен 3 для шарикоподшипников и — для роликоподшипников. Табл. 26 облегчает подсчеты.

Если на подшипник действуют k различных приведенных нагрузок Pi, каждая в течение срока (р,Л, то в последнюю формулу следует подставить

Номинальный срок службы в часах

10°

60п

Рис. 11. Нагрузки радиально-упорных подшипников

30 ,

Если п лежит между 1 и 10 об/мин. то в формулу нужно подставить п = 10.

Для зубчатых редукторов общего назначения следхет, согласно ГОСТ 16162—78, принимать Lh не менее 10 000 часов, для червячных не менее 5000 часов.

Радиальная реакция радиально-упорного подшипника считается приложенной к валу в точке пересечения нормалей, проведенных к серединам контактных площадок (рис. 11)

Расстояние от торца радиально-упорного шарикового подшипника до этой точки

и 0,5 [5 + {d + D) tg а|, где а — угол контакта (табл. 33, 34).

Для конического роликового подшипника

В радиально-упорном шарикоподшипнике радиальная реакция Fr вызывает осевую реакцию S, равную е Fr. а в коническом роликовом подшипнике равную 0,83 е Fr. Отношение S/Fr, таким образом, не превышает е. Поэтому, если на подшипник не действуют другие осевые силы, следует принимать X — 1 и Y = 0.

При наличии внешней осевой нагрузки А (рис. 11) необходимо исходить из того, что осевая нагрузка подшипника не может быть меньше S и что осевые силы, действующие на вал, взаимно уравновешиваются. Тогда, если 4- А О S2, то на подшипник / действует осевая сила Fa\ = а на подшипник 2, согласно условию равновесия вала, — осевая сила Fa2 = Fai 4- А Если же Sj 4-4- А < S2, то на подшипник 2 действует осевая сила Fa? = S2, на подшипник 1 — сила Fai — Fa2 — А.

ОПОРНЫЕ УЗЛЫ ВАЛОВ РЕДУКТОРОВ

Опорные узлы цилиндрических прямозубых и косозубых передач содержат подшипники шариковые радиальные однорядные, роликовые конические, а также сферические двухрядные. У подшипников шариковых радиальных и роликовых сферических крышки могут быть врезными (рис. 12, а), если есть разъем по диаметральной плоскости, или накладными (рис 12, б). Зазор с необходим для температурных расширений. На каждой из двух опор можно принимать

с > 0,5aZAZ 4- 0,1 мм,

где I — длина пролета вала; а — 0, 0000125 — температурный коэффициент линейного расширения ста пи; А/ — разница температур вала и корпуса, для зубчатых редукторов обычно до 25°. Практически с = 0,2 4- 0,5 мм в зависимости от размеров редуктора.

Роликовые конические подшипники требхют регулировки в осевом направлении. Поэтому для них необходимы либо накладные крышки, под которые уложены регулировочные прокладки из нескольких слоев тонкой стальной фольги (рис. 12, в), либо врезная крышка с резьбовой пробкой (рис. 12, а).

Подшипники можно размещать на валу симметрично по его длине — на одинаковых расстояниях от плоскости симметрии редуктора, но это не обязательно Нередко оправдывается несимметричное расположение подшипников, при котором сокращены длины консольных частей быстроходного и тихоходного валов, как например на рис. 16 и ряде других. В результате жесткость консолей увеличивается, а вызываемые консольными нагрузками валов напряжения изгиба и нагрузки подшипников становятся меньше.

3!

Опорные узлы шевронной передачи должны позволять одному из ее валов свободно плавать в осевом направлении, чтобы нагрузка делилась поровну между полушевронами. Обычно делают плавающим более легкий быстроходный вал, для чего его устанавливают в роликовых радиальных подшипниках с цилиндрическими роликами без бортов на одном из колец. Внутреннее кольцо такого подшипника необходимо закрепить в обоих направлениях на валу, а наружное — в обоих направлениях в корпусе, как, например, на рис. 13. Способы крепления внутреннего кольца указаны выше. Для крепления наружного кольца можно проточить в гнезде канавку и вложить в нее: в разъемном гнезде жесткое полукольцо или кольцо, как на рис. 13, а в неразъемном — пружинное кольцо (табл. 17).

Опорные узлы конических передач разнообразны. Коническая шестерня в большинстве случаев выполняется консольной. Подшипники, поддерживающие ее вал, заключают в стакан. Подшип

Рис. 13. Опорные узлы плавающего вала шевронной передачи

Рис. 12. Основные констуукции опорных узлов

32

ник, находящийся у шестерни, следует размещать как можно ближе к ее зубьям.

Наиболее распространены радиально-) порпые подшипники — шариковые и роликовые. Прост и технологичен вариант опор, показанный на рис. 14, а. Стакан в этом варианте легко расточить с одной установки па станке, чем обеспечивается соосность посадочных мест обоих подшипников.

Два варианта, показанные на рис. 14, б, несколько сложнее, чем на рис. 14, а, но они предпочтительны, потому что обеспечивают увеличение базы / — расстояния между радиальными реакциями подшипников —.уменьшение расчетного вылета консольной конической шестерни и повышение жесткости конструкции.

Верхний вариант рис. 14, б создает некоторые затруднения для обработки посадочных мест обоих подшипников в стакане с одной его установки, а нижний — нет.

Наиболее жесткая и компактная, но более сложная конструкция показана на рис. 14, в. В ней вал-шестерня со стороны малого основания подперт радиальным подшипником. Это эффективно повышает жесткость вала при небольшом диаметре шестерни. Другие конструкции показаны на рис. 62, 63.

Рис. 14. Опоры быстроходного вала конической передачи

3 9-216

33

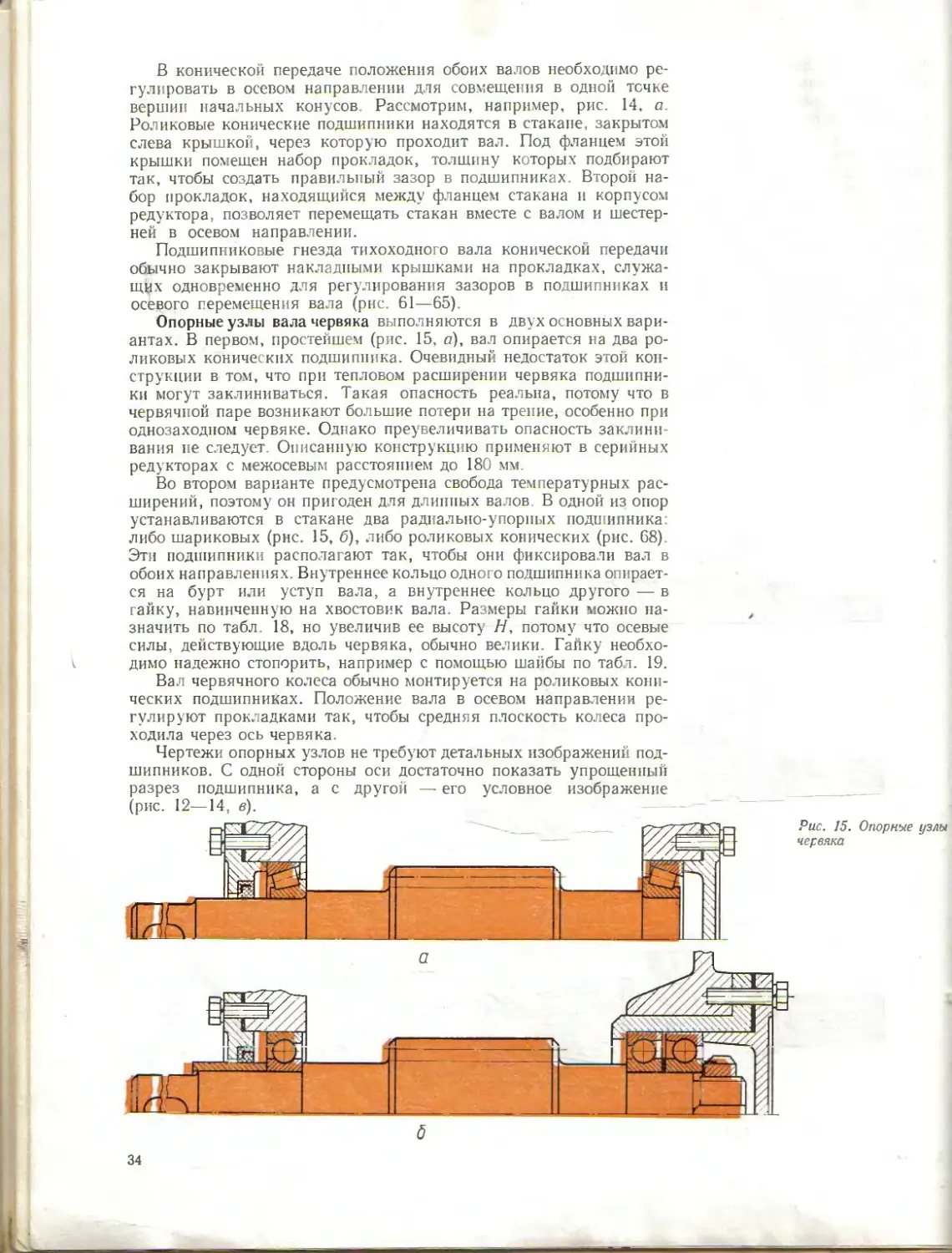

В конической передаче положения обоих валов необходимо регулировать в осевом направлении для совмещения в одной течке вершин начальных конусов. Рассмотрим, например, рис. 14, а. Роликовые конические подшипники находятся в стакане, закрытом слева крышкой, через которою проходит вал. Под фланцем этой крышки помещен набор прокладок, толщину которых подбирают так, чтобы создать правильный зазор в подшипниках. Второй набор прокладок, находящийся между фланцем стакана и корпусом редуктора, позволяет перемещать стакан вместе с валом и шестерней в осевом направлении.

Подшипниковые гнезда тихоходного вала конической передачи обычно закрывают накладными крышками на прокладках, служащих одновременно для регулирования зазоров в подшипниках и осевого перемещения вала (рис. 61—65).

Опорные узлы вала червяка выполняются в двух основных вариантах. В первом, простейшем (рис. 15, а), вал опирается на два роликовых конических подшипника. Очевидный недостаток этой конструкции в том, что при тепловом расширении червяка подшипники могут закзиниваться. Такая опасность реальна, потому что в червячной паре возникают большие потери на трение, особенно при однозаходпом червяке. Однако преувеличивать опасность заклинивания не следует. Описанную конструкцию применяют в серийных редукторах с межосевым расстоянием до 180 мм.

Во втором варианте предусмотрена свобода температурных расширений, поэтому он пригоден для длинных валов. В одной из опор устанавливаются в стакане два радиально-упорных подшипника: либо шариковых (рис. 15, б), либо роликовых конических (рис. 68). Эти подшипники располагают так, чтобы они фиксировали вал в обоих направлениях. Внутреннее кольцо одного подшипника опирается на бурт или уступ вала, а внутреннее кольцо другого — в гайку, навинченную на хвостовик вала. Размеры гайки можно назначить по табл. 18, но увеличив ее высоту Н, потому что осевые силы, действующие вдоль червяка, обычно велики. Гайку необходимо надежно стопорить, например с помощью шайбы по табл. 19.

Вал червячного колеса обычно монтируется на роликовых конических подшипниках. Положение вала в осевом направлении регулируют прокладками так, чтобы средняя плоскость колеса проходила через ось червяка.

Чертежи опорных узлов не требуют детальных изображений подшипников. С одной стороны оси достаточно показать упрощенный разрез подшипника, а с другой —- его условное изображение (рис. 12—14, в).

Рис. 15. Опорные узлы червяка

5

34

КОРПУСНЫЕ ДЕТАЛИ

Корпус редуктора состоит обычно из собственно корпуса и крышки, которые отливаются из чугуна. Применяются также сварные стальные корпуса. Они легче чугунных и для изготовления не требуют моделей. При индивидуальном производстве последнее достоинство может быть существенным. Формы и соотношения размеров отдельных типичных элементов литого корпуса сложились

Рис. 16. Редуктор с наружными выступами на корпусных 'деталях

3*

35

(0,8-0,9)& '

a

Таблица 40

Диаметр расточки В, мм До 62 72+100 110 +180 180 г 260

Ширина паза f,мм б 8 10 12

H=0,35 Th 6 одноступенчатых редукторах, Н =0,45 Яf 6 двухступенчатых редукторах.

Таблица 4/

Диаметр болта сЦд^а? М8 6110 6112 М16 М20 М24 ИЗО МЗв

Диаметр отверстия did}, di,мм 10 12 /4 18 23 27 34 40

Рис. 17 Корпусные детали при врезных крышках подшипников

36

(0,8-0,9J <5

(2,5* 2,8) d3

(1-1,25)d3

Вариант бобышек

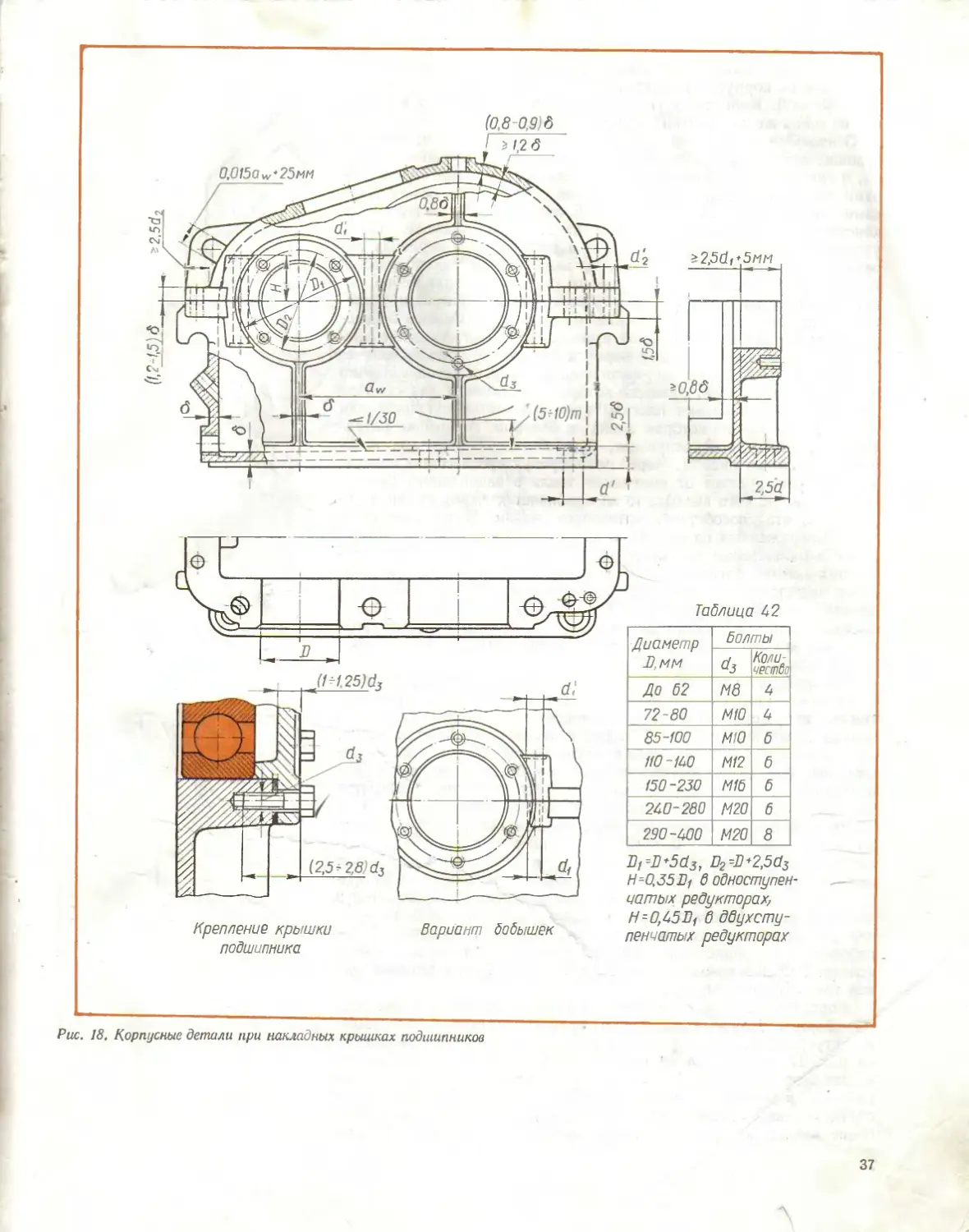

Таблица 72

Диаметр D,mm болты

<h Копи-чеапбо

До 62 М8 4

72-80 М10 4

85-100 НЮ б

110 -170 М12 6

150-250 М16 б

270-280 М20 6

290-700 М20 8

Ог-П'5(1з, D2D*2,5d3 H^0,55B1 6 одноступенчатых редукторах,

Крепление крышки подшипника

H~0,75Di G двухступенчатых редукторах

Рис. 18, Корпусные детали при накладных крышках подшипников

37

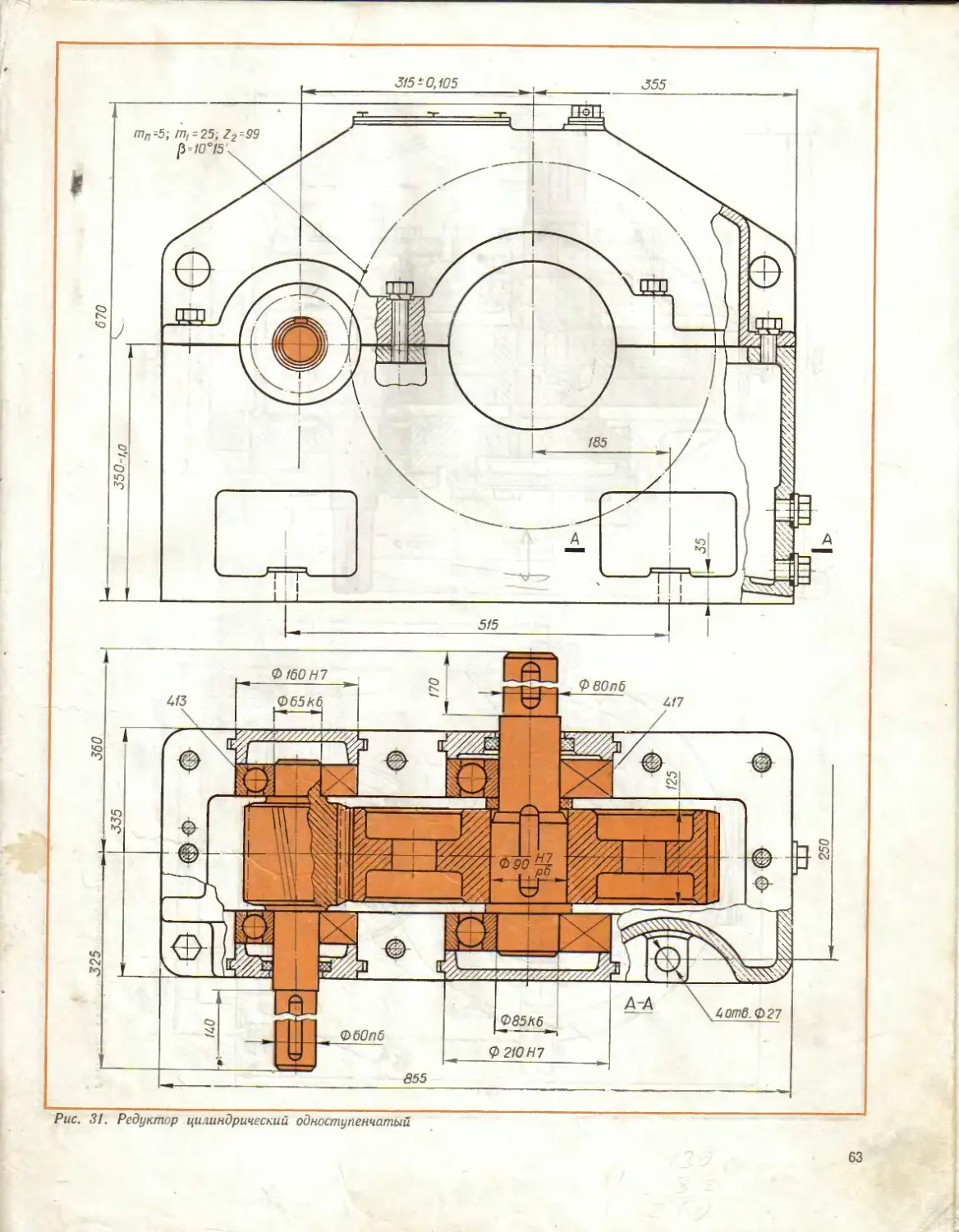

и стали довольно определенными. Эти элементы удобно рассмотреть на примерах корпусов цилиндрических редукторов (рис. 16—20, табл. 40—42). Корпусы других редукторов составляются в основном из таких же или близких к ним по форме элементов.

Основными элементами корпуса являются его стенки, опорная подошва или лапы, фланец корпуса, прилегающий к фланцу крышки, и гнезда для подшипников. Эти гнезда часто подкрепляют ребрами, которые создают дополнительные соединения между гнездами, стенкой корпуса и его подошвой, повышают общую жесткость конструкции и укрепляют переход от стенки к подошве. Такое укрепление необходимо, потому что в районе этого перехода нередко образуются трещины. Особенно важны ребра у подшипников тихоходного вала, которые нагружены сильнее других. Ребра могут служить также для увеличения поверхности корпуса и усиления теплоотдачи (рис. 67). В нижней части корпуса имеется бобышка с резьбой для маслоспускной пробки. Чтобы загрязненное масло сливалось полностью, дну корпуса следует придать уклон.

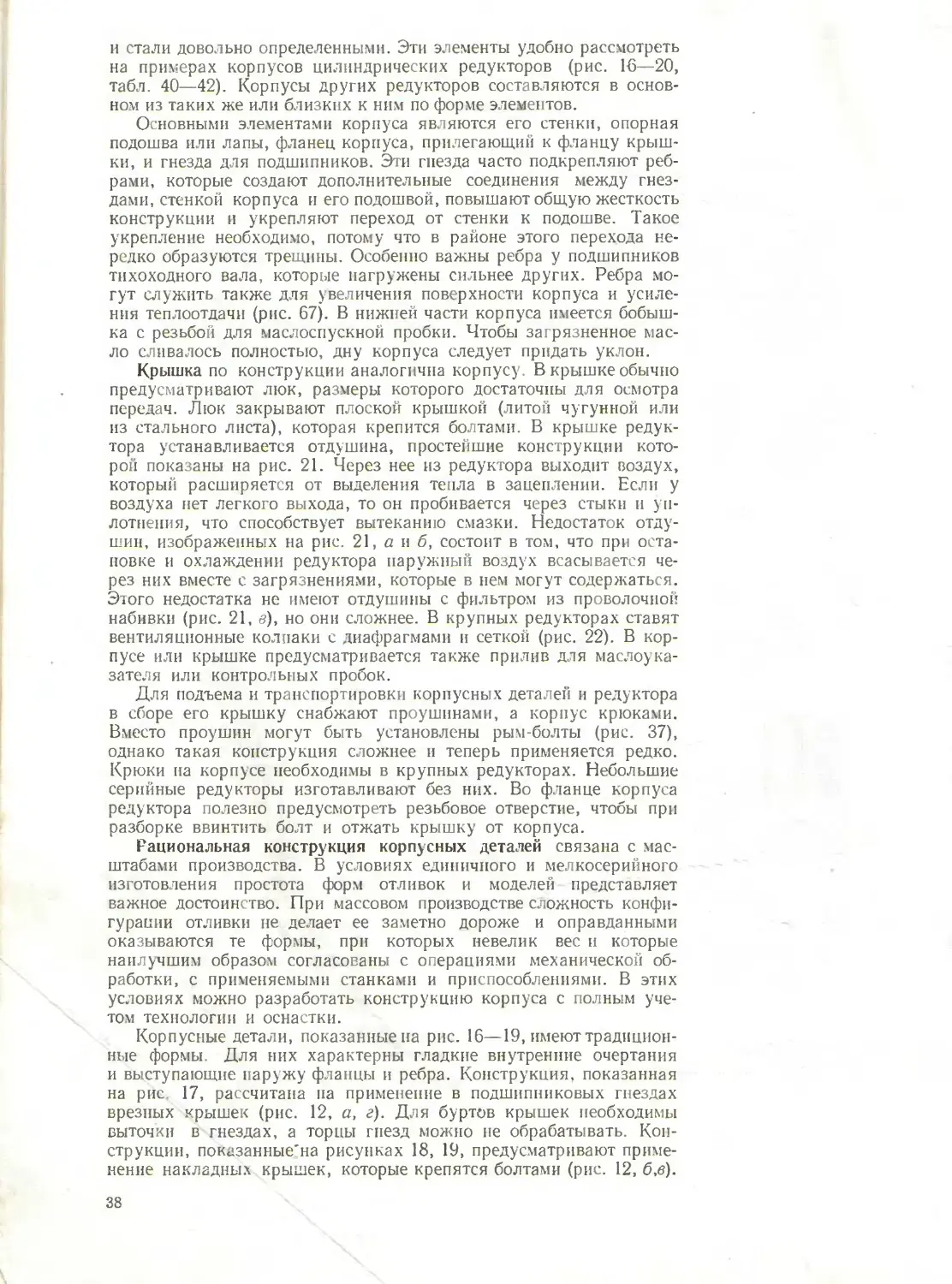

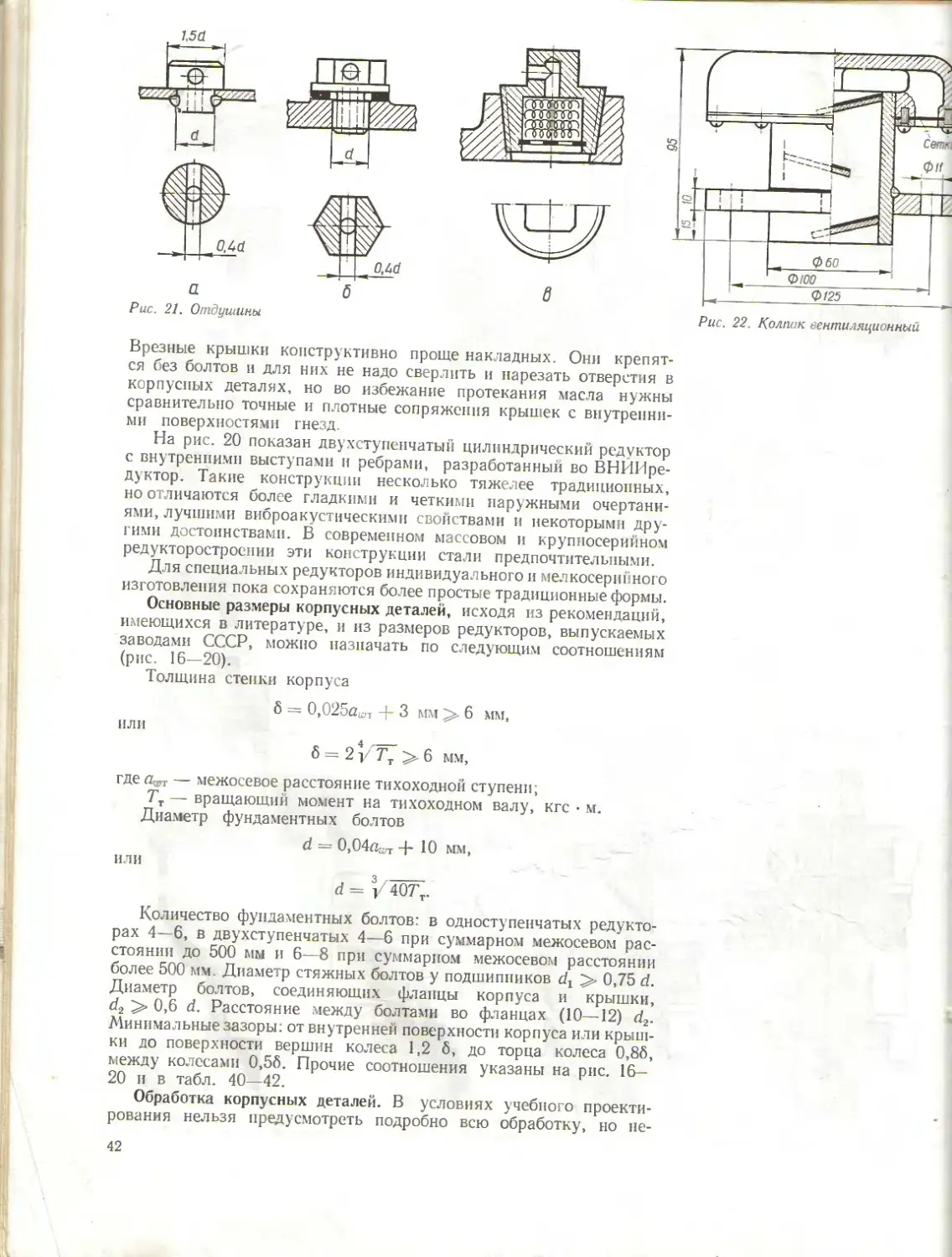

Крышка по конструкции аналогична корпусу. В крышке обычно предусматривают люк, размеры которого достаточны для осмотра передач. Люк закрывают плоской крышкой (литой чугунной или из стального листа), которая крепится болтами. В крышке редуктора устанавливается отдушина, простейшие конструкции которой показаны на рис. 21. Через нее из редуктора выходит воздух, который расширяется от выделения тепла в зацеплении. Если у воздуха нет легкого выхода, то он пробивается через стыки и уплотнения, что способствует вытеканию смазки. Недостаток отдушин, изображенных на рис. 21, а и б, состоит в том, что при остановке и охлаждении редуктора наружный воздух всасывается через них вместе с загрязнениями, которые в нем могут содержаться. Этого недостатка не имеют отдушины с фильтром из проволочной набивки (рис. 21, в), но они сложнее. В крупных редукторах ставят вентиляционные колпаки с диафрагмами и сеткой (рис. 22). В корпусе или крышке предусматривается также прилив для маслоука-зателя или контрольных пробок.

Для подъема и транспортировки корпусных деталей и редуктора в сборе его крышку снабжают проушинами, а корпус крюками. Вместо проушин могут быть установлены рым-болты (рис. 37), однако такая конструкция сложнее и теперь применяется редко. Крюки на корпусе необходимы в крупных редукторах. Небольшие серийные редукторы изготавливают без них. Во фланце корпуса редуктора полезно предусмотреть резьбовое отверстие, чтобы при разборке ввинтить болт и отжать крышку от корпуса.

Рациональная конструкция корпусных деталей связана с масштабами производства. В условиях единичного и мелкосерийного изготовления простота форм отливок и моделей представляет важное достоинство. При массовом производстве сложность конфигурации отливки не делает ее заметно дороже и оправданными оказываются те формы, при которых невелик вес и которые наилучшим образом согласованы с операциями механической обработки, с применяемыми станками и приспособлениями. В этих условиях можно разработать конструкцию корпуса с полным учетом технологии и оснастки.

Корпусные детали, показанные на рис. 16—19, имеют традиционные формы. Для них характерны гладкие внутренние очертания и выступающие наружу фланцы и ребра. Конструкция, показанная на рис 17, рассчитана на применение в подшипниковых гнездах врезных крышек (рис. 12, а, г). Для буртов крышек необходимы выточки в гнездах, а торцы гнезд можно не обрабатывать. Конструкции, показанныеГна рисунках 18, 19, предусматривают применение накладных крышек, которые крепятся болтами (рис. 12, б,в).

38

Рис. 19. Корпусные детали при накладных крышках подшипников

39

Рис. 20. Редуктор с внутренними зыступами на корпусных деталях 40

41

Рис. 21. Отдушины

Рис. 22. Колпак вентиляционный

Врезные крышки конструктивно проще накладных. Они крепятся без болтов и для них не надо сверлить и нарезать отверстия в корпусных деталях, но во избежание протекания масла нужны сравнительно точные и плотные сопряжения крышек с внутренними поверхностями гнезд

На рис. 20 показан двухступенчатый цилиндрический редуктор с внутренними выступами и ребрами, разработанный во ВНИИре-дуктор. Такие конструкции несколько тяжелее традиционных, но отличаются более гладкими и четкими наружными очертаниями, лучшими виброакустическими свойствами и некоторыми другими достоинствами. В современном массовом и крупносерийном редукторостроении эти конструкции стали предпочтительными.

Для специальных редукторов индивидуального и мелкосерийного изготовления пока сохраняются более простые традиционные формы.

Основные размеры корпусных деталей, исходя из рекомендаций, имеющихся в литературе, и из размеров редукторов, выпускаемых заводами СССР, можно назначать по следующим соотношениям (рис. 16—20).

Толщина стенки корпуса

б = 0,025ащт + 3 мм 6 мм, или

6 = 2 у Тг 6 мм,

где — межосевое расстояние тихоходной ступени;

Тт — вращающий момент на тихоходном валу, кге м.

Диаметр фундаментных болтов

d = 0,04^ 4- 10 мм, или

d= j/407T.

Количество фундаментных болтов: в одноступенчатых редукторах 4—6, в двухступенчатых 4—6 при суммарном межосевом расстоянии до 500 мм и 6—8 при суммарном межосевом расстоянии более 500 мм Диаметр стяжных болтов у подшипников d1 >• 0,75 d. Диаметр болтов, соединяющих фланцы корпуса и крышки, d2 ОД d. Расстояние между болтами во фланцах (10—12) d2. Минимальные зазоры: от внутренней поверхности корпуса или крышки до поверхности вершин колеса 1,2 б, до торца колеса 0,86, между колесами 0,56. Прочие соотношения указаны на рис. 16— 20 и в табл. 40—42.

Обработка корпусных деталей. В условиях учебного проектирования нельзя предусмотреть подробно всю обработку, но не

42

обходимо правильно представлять себе характер основных операций. Плоские поверхности (опорная поверхность подошвы, стыковые поверхности фланцев корпуса и крышки, поверхность платика смотрового люка) обрабатываются фрезерованием.

Процесс сверления отверстий под болты, соединяющие корпус с крышкой, может быть различным. При индивидуальном изготовлении центры отверстий во фланце крышки можно накернить по разметке или по шаблону, затем просверлить отверстия в крышке и, установив крышку па корпус, через эти отверстия накернить центры отверстий во фланце корпуса. При точных алюминиевых моделях во фланцах отливок предусматривают лунки, которые позволяют обойтись без разметка.

Соединив корпус и крышку болтами, сверлят и развертывают во фланцах отверстия для двух штифтов, обычно конических. Поставив штифты, корпус с крышкой в собранном состоянии устанавливают на расточной станок и растачивают отверстия под подшипники. В собранном состоянии производится также фрезерование торцовых поверхностей подшипниковых гнезд.

Обычно обрабатывают также те участки поверхностей фланцев и подошвы, на которые впоследствии опираются гайки и головки болтов и пружинные шайбы. При этом под гайкой создается неглубокое цилиндрическое гнездо. Если поверхности фланцев и подошвы по условиям формовки удается выполнить без литейного уклона, то в указанных гнездах нет необходимости.

При сборке стыковые поверхности фланцев корпуса и крышки для плотности можно покрывать пастой «Герметик». Однако при достаточно жесткой конструкции, искусственном старении корпусных деталей на за воде-изготовителе, которое предупреждает их последующее коробление, и при чисто обработанных стыковых поверхностях пастой не пользуются.

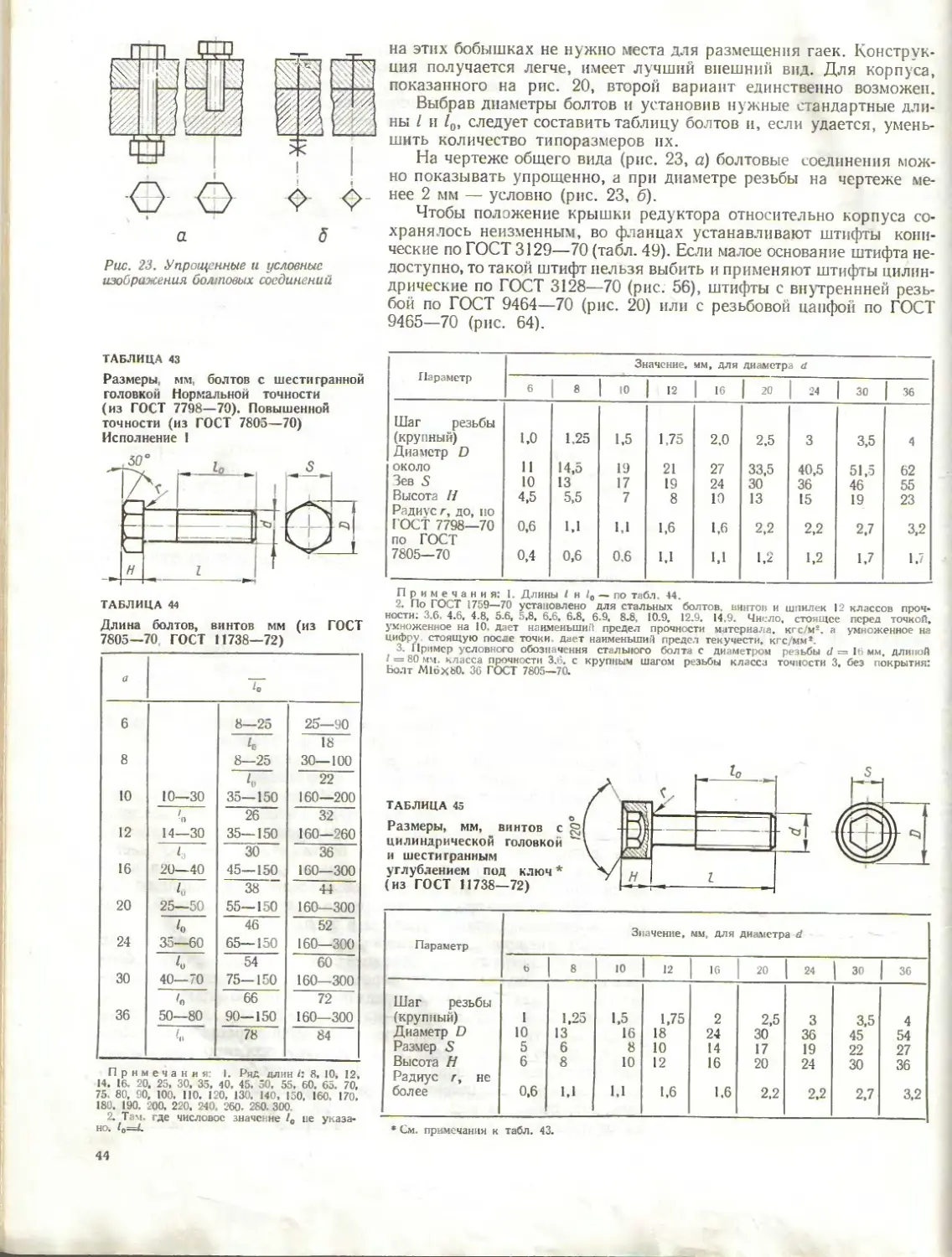

БОЛТОВЫЕ СОЕДИНЕНИЯ

Болты служат для крепления редуктора на раме, для соединения корпуса редуктора с его крышкой, для прикрепления накладных крышек к торцам подшипниковых гнезд, для прикрете-ния смотрового люка. В большинстве редукторов все эти соединения выполняются с помощью болтов с шестигранной головкой и шестигранных гаек или болтов с уменьшенной шестигранной головкой и шестигранных гаек с уменьшенным размером под ключ. Во втором случае зев ключа несколько меньше, чем в первом, для ключа нужно меньше места и ширину фланцев можно несколько сократить. Однако в первом случае рабочие опорные поверхности головок и гаек больше, чем во втором. Расширяется применение винтов с цилиндрической головкой и внутренним шестиграннико.м. Для размещения головки такого болта нужно меньше места, чем для любой другой. В отдельных конструкциях, в частности при больших диаметрах резьбы, соединения выполняют на шпильках. Обычное средство стопорения — пружинные шайбы. Размеры крепежных деталей указаны в табл. 43—48.