Автор: Анфимов Н.И.

Теги: машиностроение электродвигатель издательство машиностроение конструкции редукторов типы редукторов

Год: 1992

Текст

М.И.Анфимов

РВДУКТОРЫ

Конструкции и расчет

ИЗДАНИЕ ЧЕТВЕРТОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА

« МАШИНОСТРОЕНИЕ >>

1993

Альбом

Михаил Иванович Анфимов

РЕДУКТОРЫ

Конструкции и расчет

Редактор Н. В. Скугаревская

Художественный редактор С. Н. Голубев

Технический редактор Р. Д. Гольдштейн

Корректоры И. Г. Богомолова, О. Е. Мишина

ЙБ № 5479

Сдано в набор 23.10.91. Подписано в печать 17.05.93. Т-Формат 60x90^/8. Бумага офсетная.

Гарнитура Тиде. Печать офсетная. Усл. печ. л. 58,0. Усл. кр.-отт. 58,4. Уч.-изд. л. 64,68.

Тираж 5000 экз. Заказ 1170.

Ордена Трудового Красного Знамени издательство ,Машиностроение”, 107076, Москва,

Стромынский пер., 4.

Барановичская укрупненная типография. 225320, Барановичи, Советская, 80.

ПРЕДИСЛОВИЕ

За последнее время в различных отраслях машиностроения были разработаны более технологичные и

экономически выгодные конструкции редукторов.

Новые конструкции отличаются повышенной эксплуатационной надежностью и долговечностью. Более

экономичные электродвигатели с высокой частотой вращения требуют увеличения окружных скоростей на

зубчатых передачах редукторов и, следовательно, повышения точности их изготовления.

Снижению металлоемкости и повышению долговечности редукторов способствовало применение поверх-

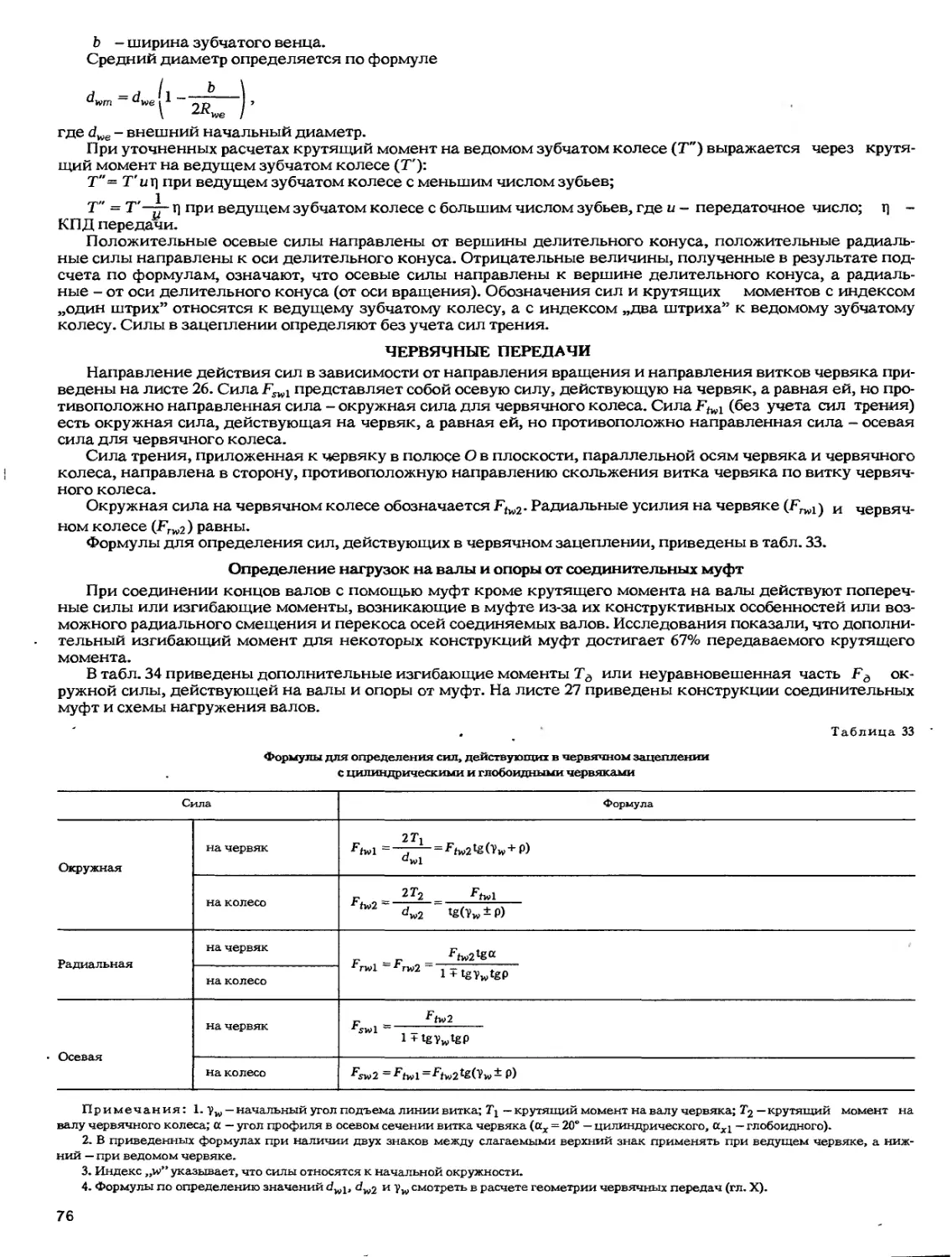

ностного упрочнения рабочих профилей зубьев зубчатых колес.

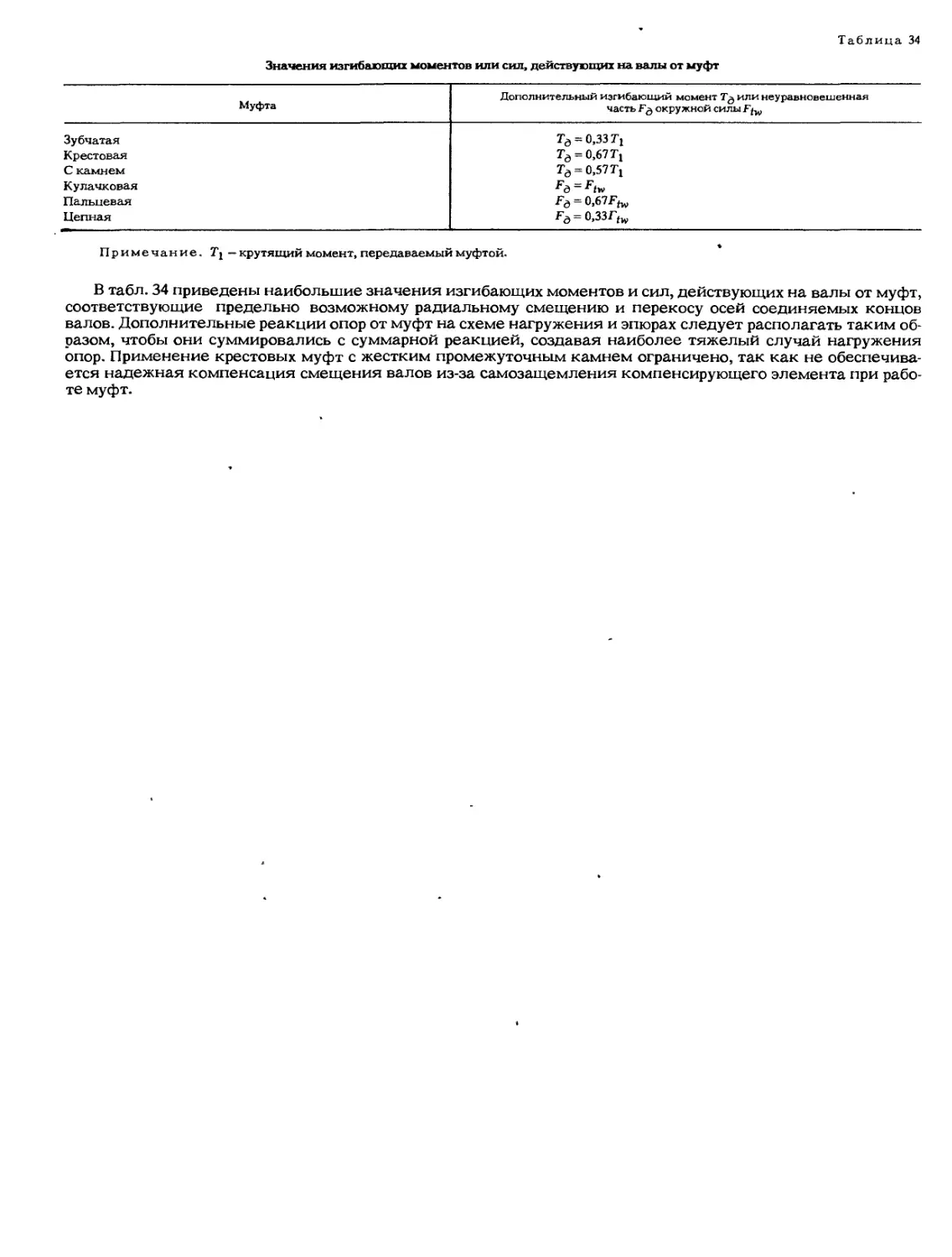

Внедрение технологических процессов химико-термической обработки рабочей поверхности зубьев -

цементации, нитроцементации с закалкой, азотирования и ионного азотирования — позволило поднять

поверхностную твердость до 50...60 HRC3.

Применение поверхностного упрочнения, повышение точности изготовления и замена литых корпусов

сварными позволили в два-три раза уменьшить массу редукторов.

Принятые новые государственные стандарты, регламентирующие основные параметры редукторов,

модули, допуски, геометрический и прочностный расчет, также оказали влияние на конструктивные фор-

мы и выбор редукторов.

Альбом состоит из двух частей. В первой части альбома „Элементы конструкций редукторов” приведе-

ны различные конструкции цилиндрических, конических и червячных зубчатых колес, их расчетные форму-

лы и рекомендации по определению размеров элементов зубчатого колеса. Предлагаемый табличный

метод дает возможность просто и быстро выбрать конструкцию колеса и установить размеры его элементов.

Важным условием долговечной и надежной работы редуктора является правильный выбор и установка

подшипников качения, которые зависят от вида зацепления и нагрузок, действующих на зубья и витки

червяка.

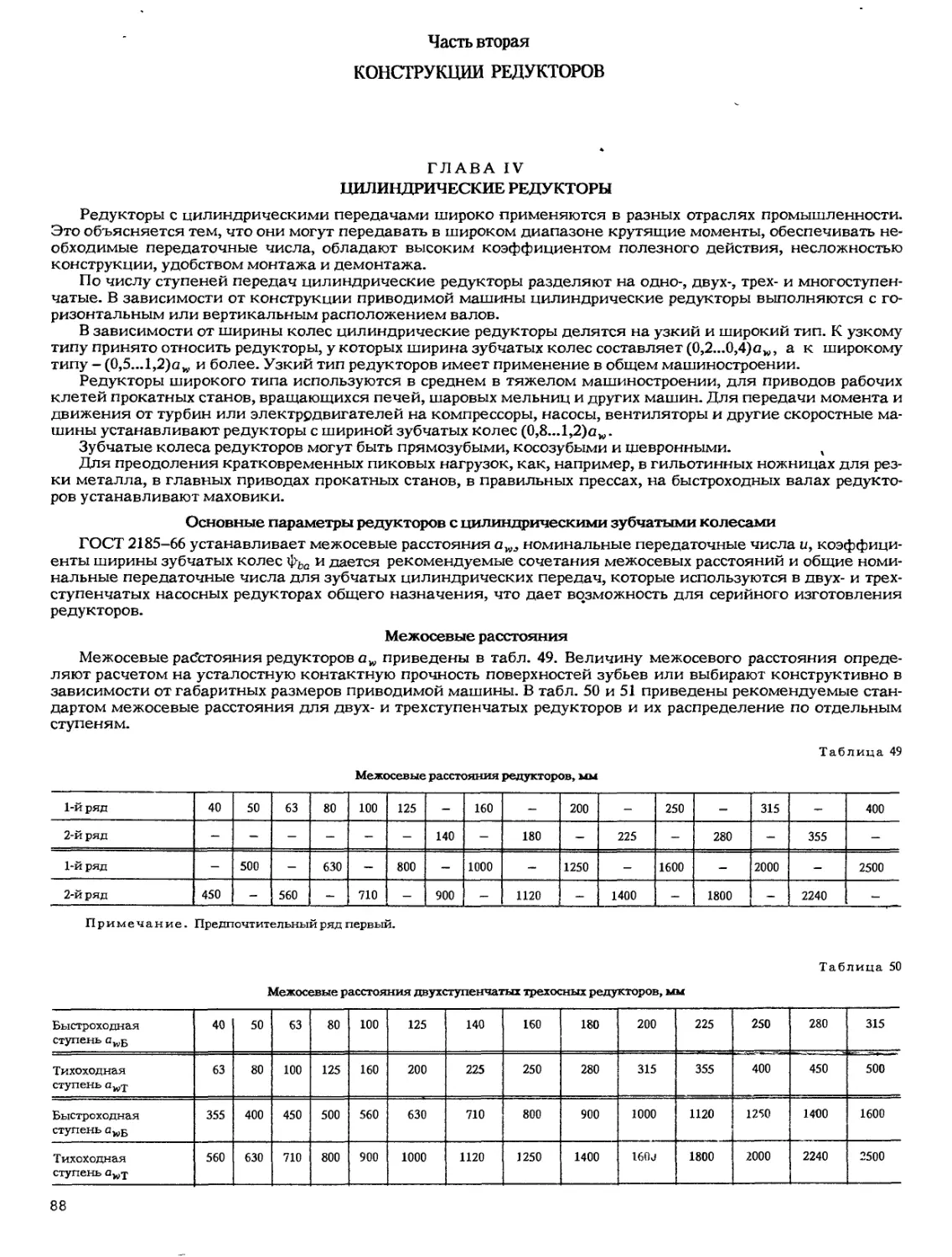

В альбоме представлены вспомогательные устройства и некоторые элементы конструкций деталей

редукторов.

Во второй части альбома приведены конструкции различных типов редукторов. Для обеспечения взаи-

мозаменяемости деталей определены основные параметры, устанавливающие ряд межосевых расстояний,

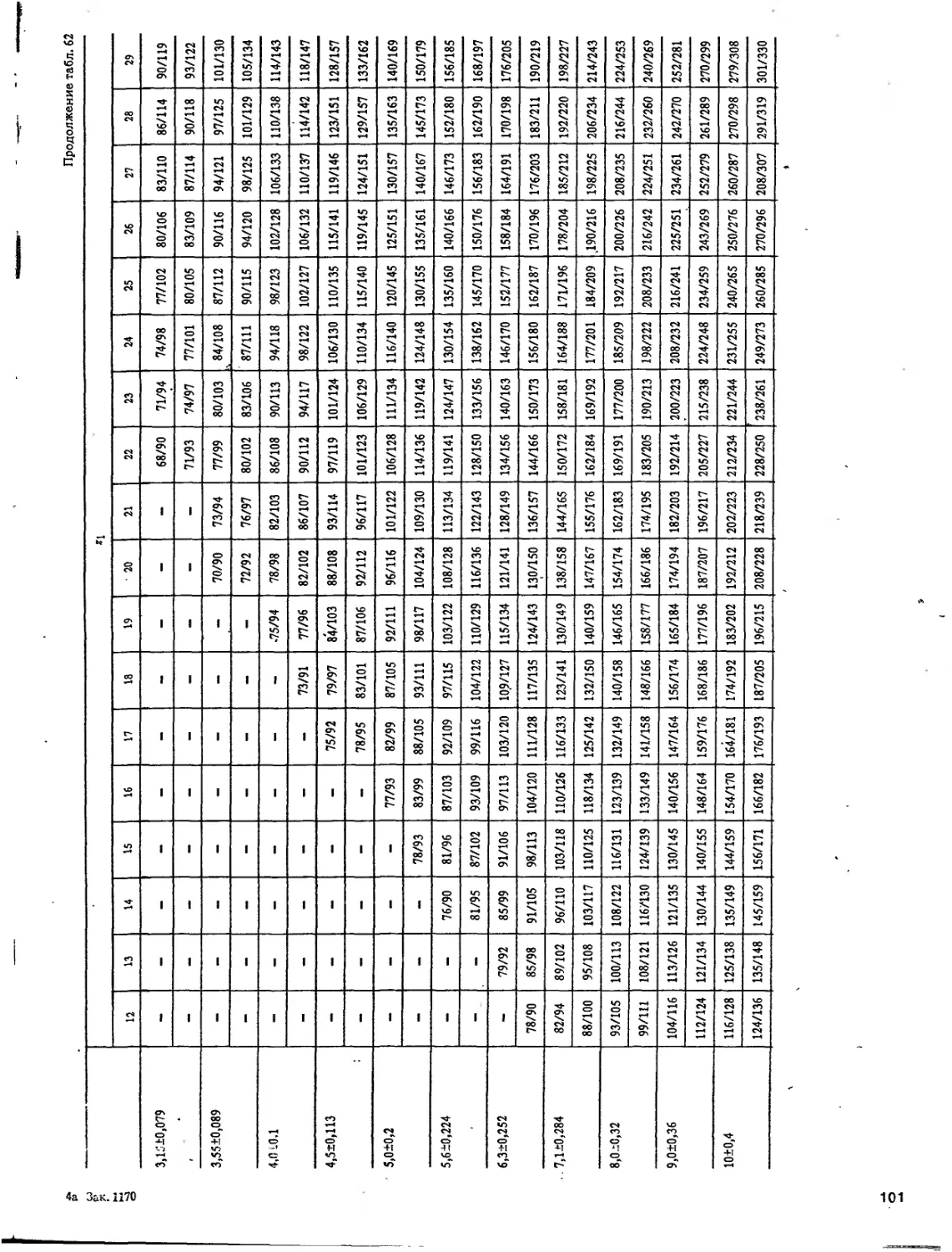

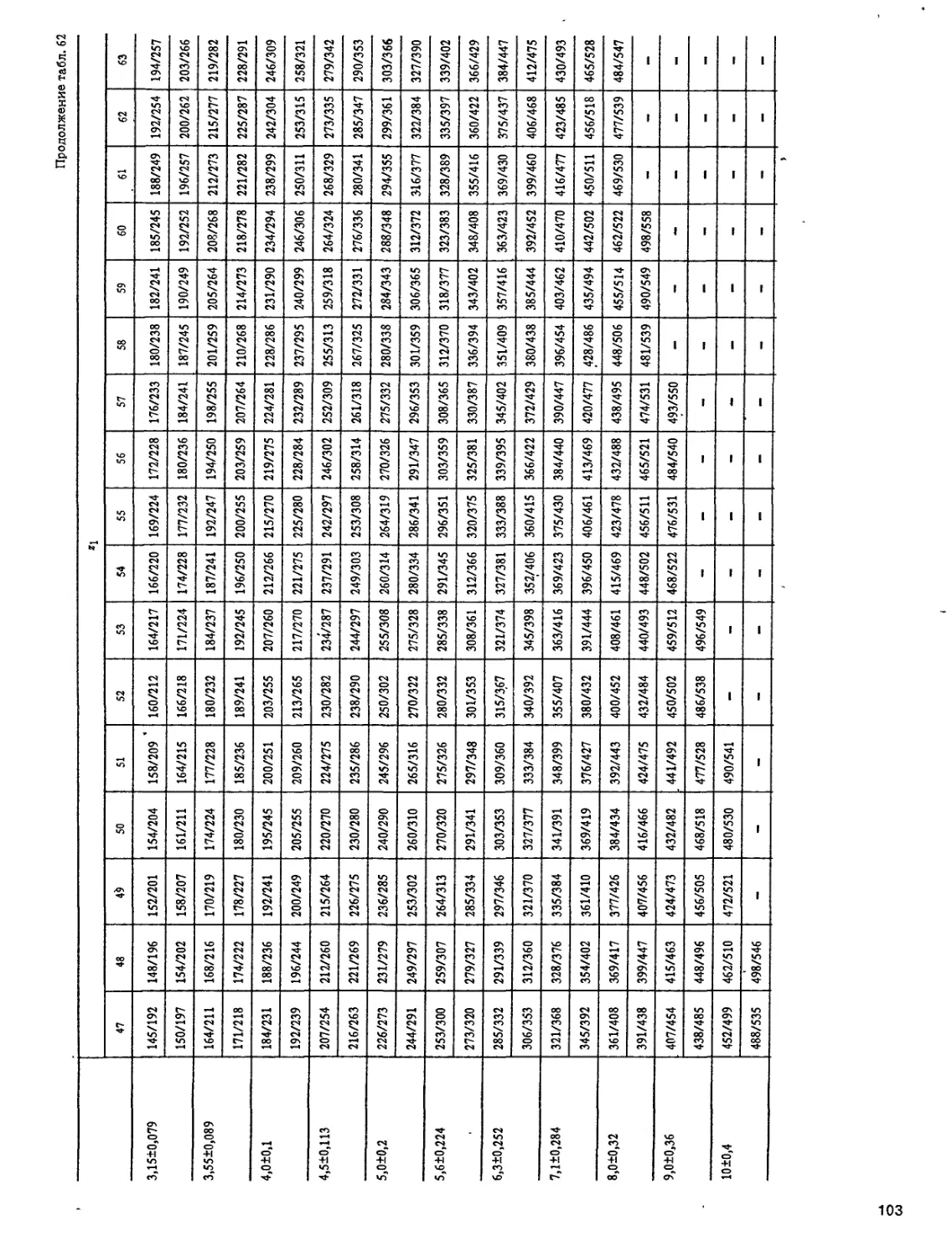

их соотношение fio ступеням передач, на основе которых разработаны таблицы по подбору суммы зубьев

передач и числа зубьев шестерни и зубчатого колеса.

В последнее время разработаны мотор-редукторы в горизонтальном и вертикальном исполнении с теми

же параметрами, что и у одно-, двух- и трехступенчатых цилиндрических редукторов с межосевым расстоя-

нием до 400 мм, более высокого уровня по минимальному расходу металла на единицу передаваемого

крутящего момента.

В таких отраслях промышленности, как химическая, горнорудная и металлургическая, используют

одно-, двух- и трехступенчатые крупногабаритные редукторы, которые для снижения массы и габаритных

размеров выполняются двухпоточными с приводом от одного или двух электродвигателей.

Ввиду некоторых особенностей конструктивного исполнения отдельно рассматриваются редукторы

привода механизмов кранового исполнения, трехступенчатые вертикального исполнения и двухступенча-

тые горизонтальные.

В связи с изданием нового государственного стандарта на основные параметры глобоидных редукторов

приведена новая методика расчета геометрии зацепления. Важным условием работоспособности зубчатых

передач являются правильный ^ыбор сорта и вязкости масла, в зависимости от скорости передачи и окружа-

ющей среды, что удобно и быстро можно определить по приведенным в альбоме номограммам.

Для установки редукторов на плиты и фундаменты даны рекомендации по выбору размеров фундамент-

ных болтов и анкерной арматуры и приведены примеры размещения их по основанию корпуса.

Систематизированные в альбоме материалы являются результатом многолетних исследований разных

типов редукторов, проведенных в учебных и научно-исследовательских институтах и на машиностроитель-

ных заводах.

1’

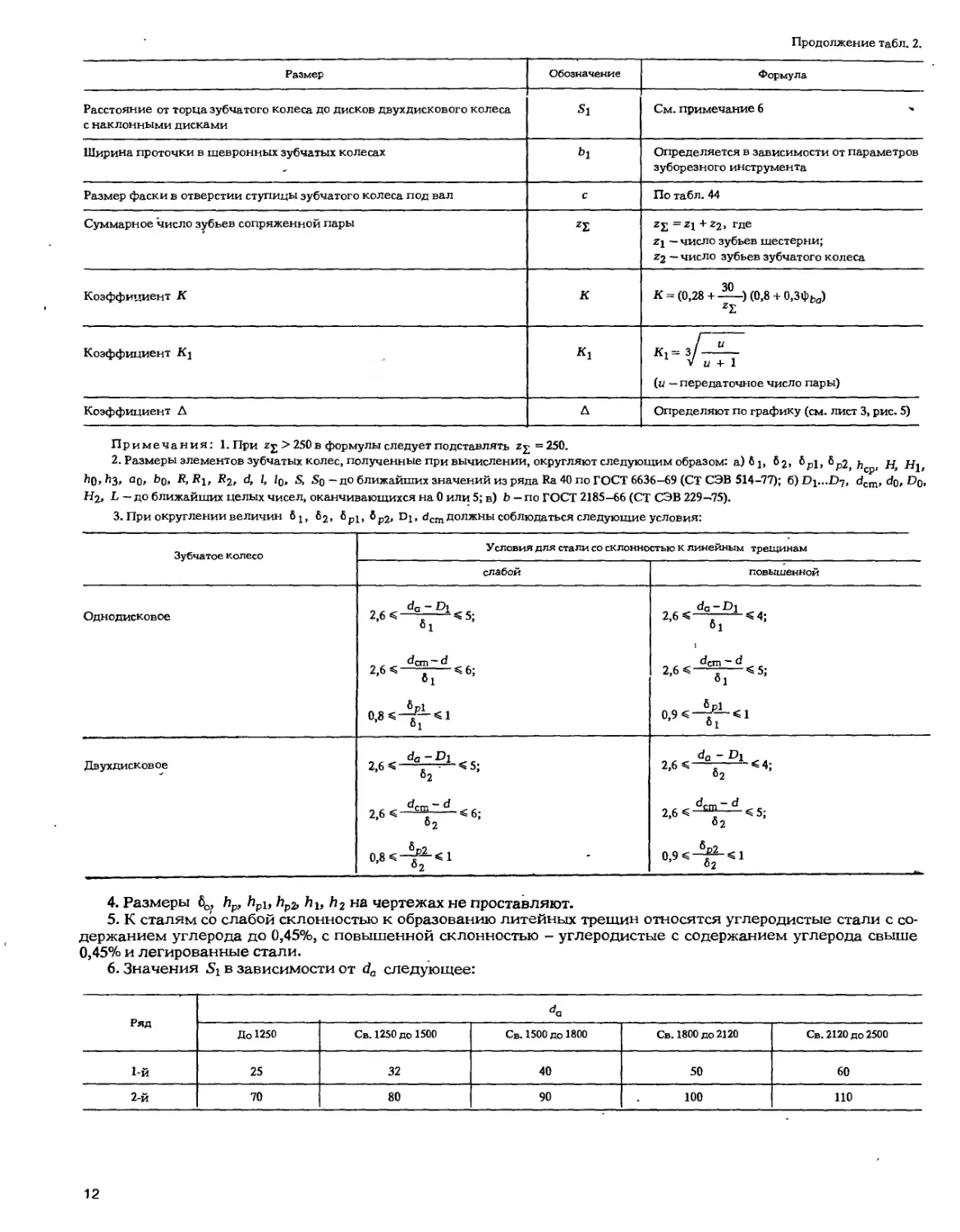

Продолжение табл. 2.

Размер Обозначение Формула

Расстояние от торца зубчатого колеса до дисков двухдискового колеса с наклонными дисками $1 См. примечание 6 -

Ширина проточки в шевронных зубчатых колесах Ь1 Определяется в зависимости от параметров зуборезного инструмента

Размер фаски в отверстии ступицы зубчатого колеса под вал с По табл. 44

Суммарное число зубьев сопряженной пары Z1 ZE = Z1 + z2> гДе Zi — число зубьев шестерни; Zz — число зубьев зубчатого колеса

Коэффициент К к 30 К = (0,28 + —) (0,8 + 0,ЗфЬа) Z1

Коэффициент Kj *1 к1= з/—— V д + 1 (и — передаточное число пары)

Коэффициент Д д Определяют по графику (см. лист 3, рис. 5)

Примечания: 1. При zj > 250 в формулы следует подставлять zj- =250.

2. Размеры элементов зубчатых колес, полученные при вычислении, округляют следующим образом: а) 6 J, 6j, 6р1, 6р2 h

hQ, Ьз, °о> bQ, R, Rt., Rj, d, I, l(j» & Sq — до ближайших значений из ряда Ra 40 по ГОСТ 6636—69 (СТ СЭВ 514-77); dcm, do, Dq,

Hj, L — до ближайших целых чисел, оканчивающихся на 0 или 5; в) Ь — по ГОСТ 2185—66 (СТ СЭВ 229—75).

3. При округлении величин Sj, fij, 6pi, вpj, Dj, dcm должны соблюдаться следующие условия:

Зубчатое колесо Условия для стали со склонностью к линейным трещинам

слабой повышенной

Однодисковое da ~ 2,6С 1<5; da ~ 2,6 С . С4; °1

dcm ~ d 2,6 С ; С 6; в1 2,6 «^^5; б1

6р1 0,8 «1 61 6 D1 0,9 <1 61

Двухдисковое da В} 2,6 С—^-С5; 62 da - Di 2,6 С “А ~«4; 62

^сгп d 2,6 < «6; б2 drm - d 2,6 С «5;

0,8 <1 б2 6р2 0,9«—f^-Cl 02

4. Размеры 6О, hp, hpl, hp2) hlf h2 на чертежах не проставляют.

5. К сталям со слабой склонностью к образованию литейных трещин относятся углеродистые стали с со-

держанием углерода до 0,45%, с повышенной склонностью - углеродистые с содержанием углерода свыше

0,45% и легированные стали.

6. Значения Sj в зависимости от da следующее:

Ряд

До 1250 Св. 1250 до 1500 Св. 1500 до 1800 Св. 1800 до 2120 Св. 2120 до 2500

1-й 25 32 40 50 60

2-й 70 80 90 100 110

12

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

aw — межосевое расстояние зубчатой передачи;

awB - межосевое расстояние быстроходной ступени редуктора;

аиП-межосевое расстояние промежуточной ступени редуктора;

awT - межосевое расстояние тихоходной ступени редуктора;

b - ширина венпа цилиндрического зубчатого колеса;

Ь2- ширина венца червячного колеса;

d 2 - делительный диаметр шестерни;

d2 - делительный диаметр колеса;

с - радиальный зазор;

т - модуль;

и - передаточное число;

%! - коэффициент смещения у шестерни;

х2 - коэффициент смещения у колеса;

Zi -число зубьев шестерни (число витков червяка);

z2 - число зубьев колеса;

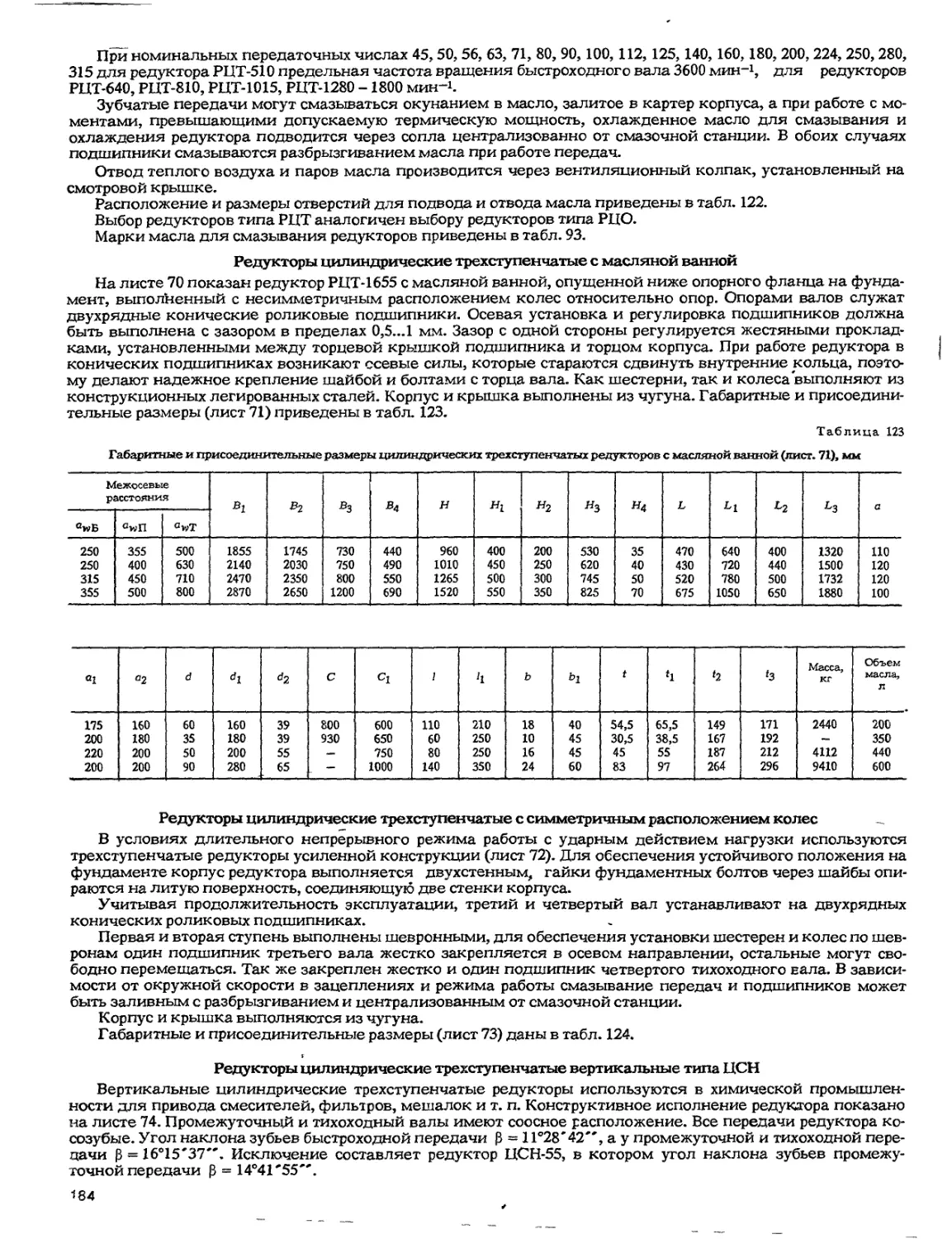

а — угол профиля зуба;

Р - угол наклона линии зуба.

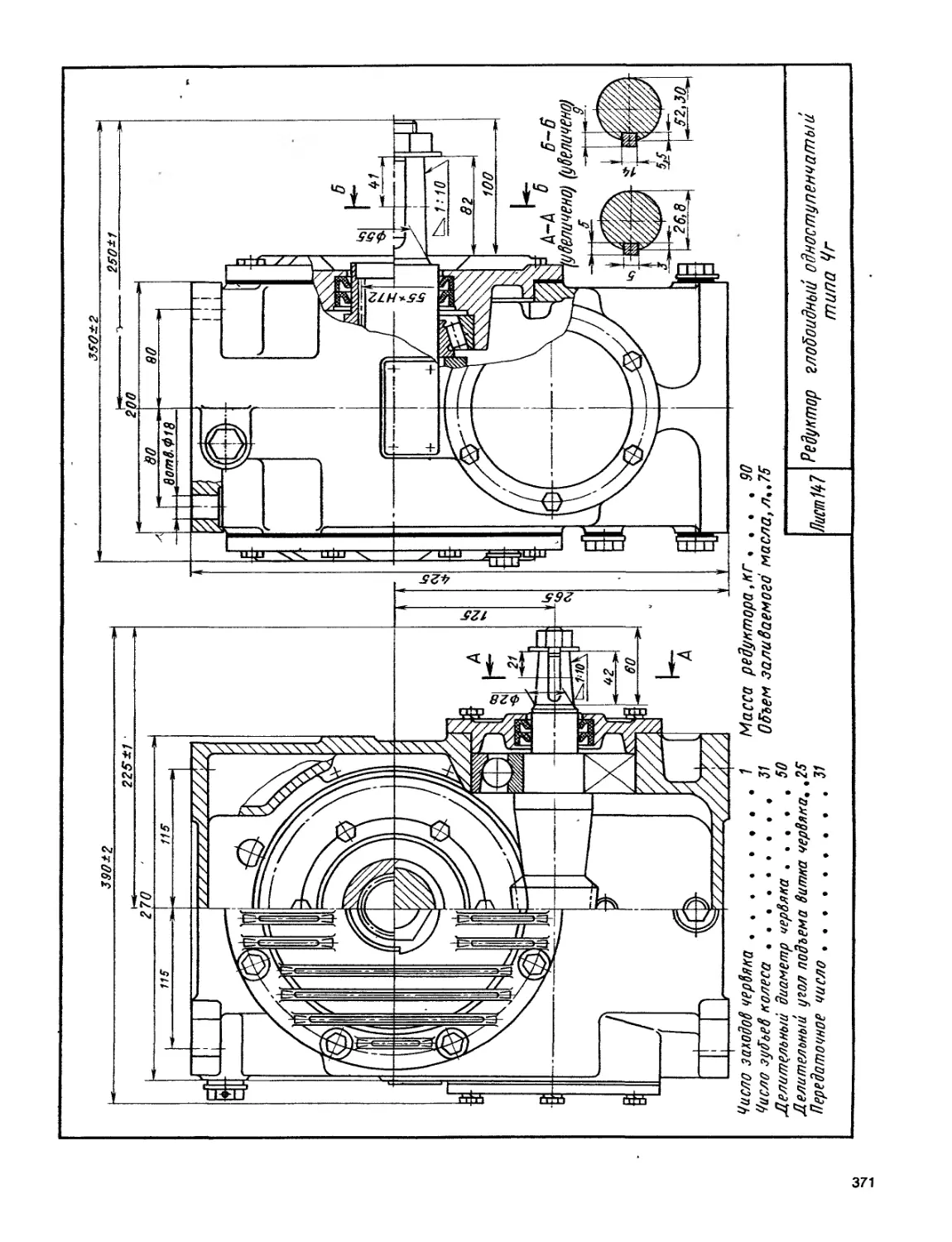

Часть первая

ЭЛЕМЕНТЫ КОНСТРУКЦИЙ РЕДУКТОРОВ

ГЛАВА I

ЗУБЧАТЫЕ КОЛЕСА

Общие сведения

В редукторах для передачи вращательного движения применяются зубчатые колеса, образующие зуб-

чатые зацепления, с помощью которых передается вращательное движение валам и изменяется частота

вращения.

Зубчатые передачи делятся: на цилиндрические, предназначенные для передачи вращательного дви-

жения при параллельных осях: конические - при пересекающихся осях; червячные и гипоидные - при скре-

щивающихся осях.

Зубчатые передачи могут быть с внешним и внутренним зацеплением.

При выборе передач определяющими факторами являются: величина передаваемого момента, окруж-

ная скорость, расположение осей зубчатых колес, коэффициент полезного действия и режим работы переда-

чи. Наиболее универсальными являются цилиндрические передачи, которые могут передавать крутящие

моменты до 3000 кН-м при окружных скоростях свыше 106 м/с. Конические передачи с круговыми шлифо-

ванными зубьями могут применяться при окружной скорости до 30 м/с, червячные - до 12 м/с и глобоид-

ные — до 20 м/с при соответствующей точности изготовления.

В передаче зубчатое колесо с меньшим числом зубьев называют шестерней, с большим числом зубьев -

колесом.

Цилиндрические зубчатые колеса

Цилиндрические зубчатые колеса изготовляются: литыми, бандажированными, сварными, коваными,

сборными и специальной конструкции с упругими звеньями. В зависимости от окружной скорости и условий

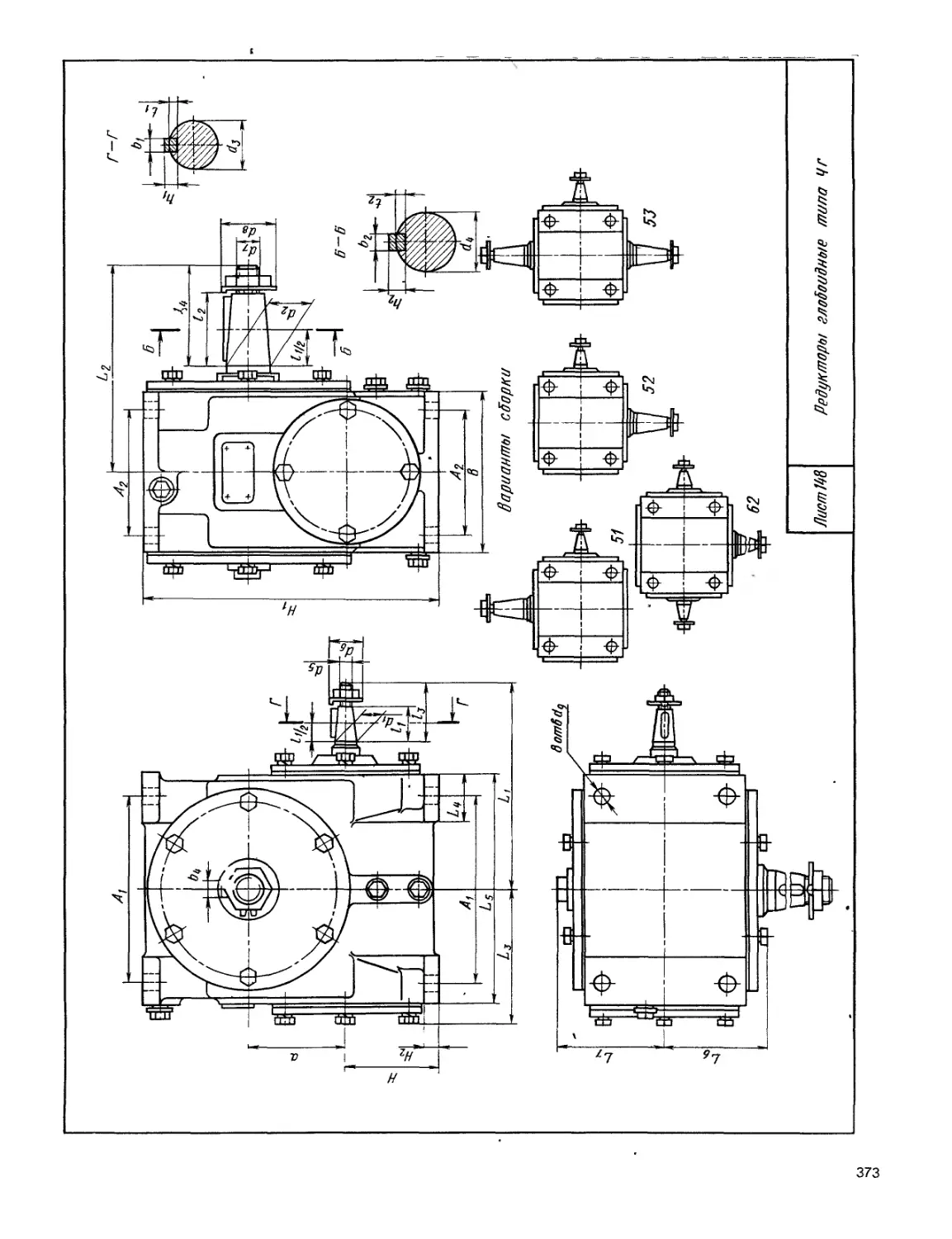

эксплуатации цилиндрические зубчатые колеса выполняются с прямыми, косыми или шевронными

зубьями.

Конструкции зубчатых колес выбираются в зависимости от диапазона передаваемых моментов и тре-

бований эксплуатации, а также освоения экономически выгодных технологических процессов изготовле-

ния колес.

Литые зубчатые колеса

Цилиндрические литые зубчатые колеса получили широкое распространение как наиболее дешевые

в изготовлении, особенно при использовании метода машинной формовки и последних достижений литей-

ного производства.

Литые зубчатые колеса изготовляют из углеродистых и легированных сталей, бронзы, модифицирован-

ного или высокопрочного чугуна. Чаще применяют зубчатые колеса из углеродистых сталей со средним со-

держанием углерода 0,35...0,5% и легированных сталей (кремнемарганцовистых, марганцовистых, хромо-

кремнемарганцовистых, хромоникелевых и др.). Реже используют бронзовые зубчатые колеса. Зубчатые ко-

леса из чугуна применяют в тех случаях, когда их прочность не лимитируется напряжениями изгиба зубьев.

Выбор конструкции колес. Исходя из существующих технологических возможностей заводов, примене-

ние литых стальных зубчатых колес ограничивается следующими пределами:

Диаметр вершины зубьев зубчатого колеса, мм............................................От 500 до 2500

Ширина венца, мм.......................................................................До 800

Коэффициент ширины венца...............................................................От 0,2 до 0,63

Модуль, мм.............................................................................До 25

Суммарное число зубьев зубчатых колес..................................................От 97 до 300

Зубчатые колеса диаметром менее 500 мм выполняют коваными. Литые зубчатые колеса можно выпол-

нять с диаметром вершин зубьев свыше 2500 мм, но качество их будет низкое.

Из большого числа колес различных конструкций следует выбирать те, которые обеспечивают необхо-

димую прочность и жесткость как при механической обработке, так и в процессе эксплуатации и удовле-

творяют соответствующим конструктивным требованиям [2]. Особое внимание необходимо уделять техно-

логичности конструкций и в первую очередь требованиям литейной технологии.

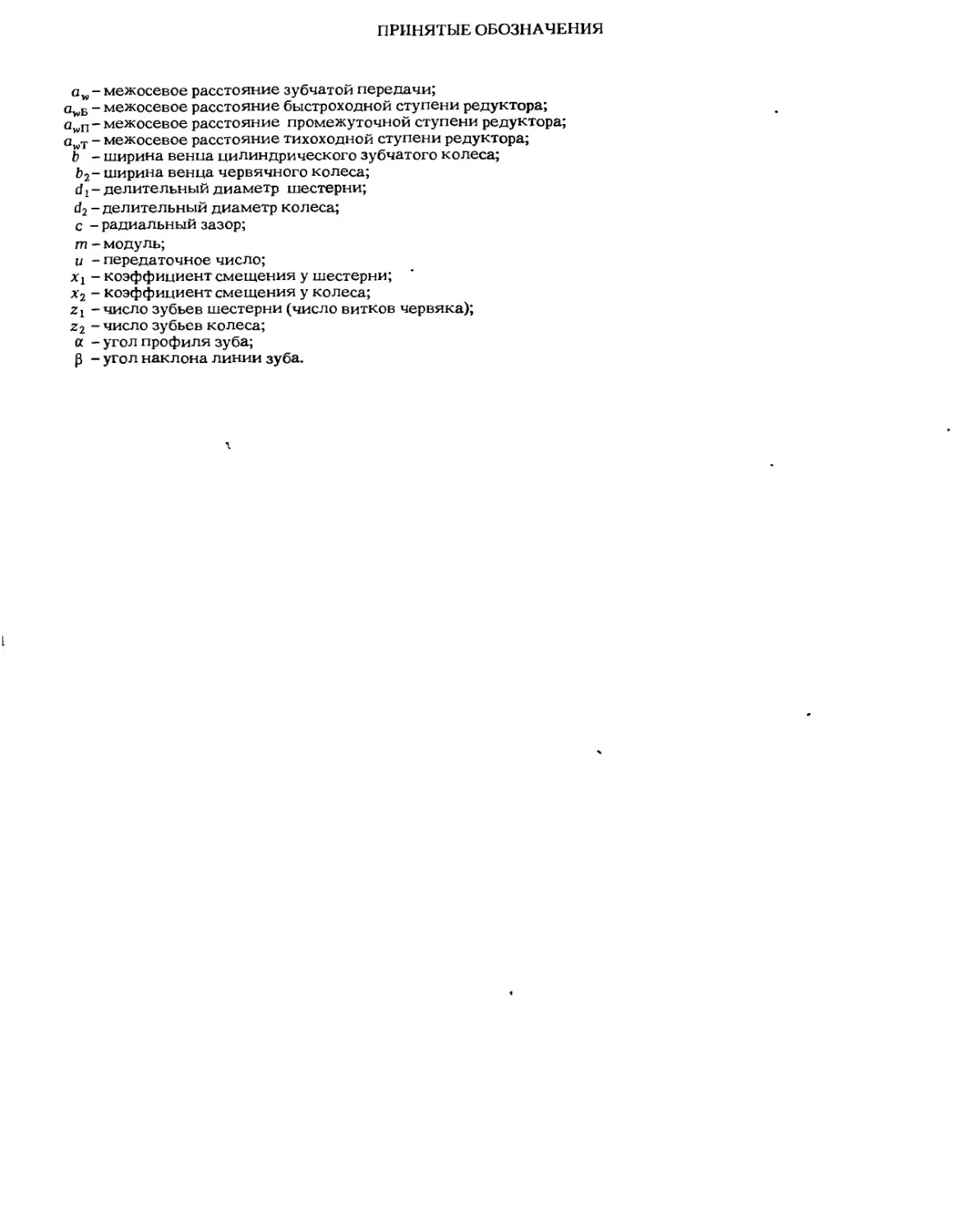

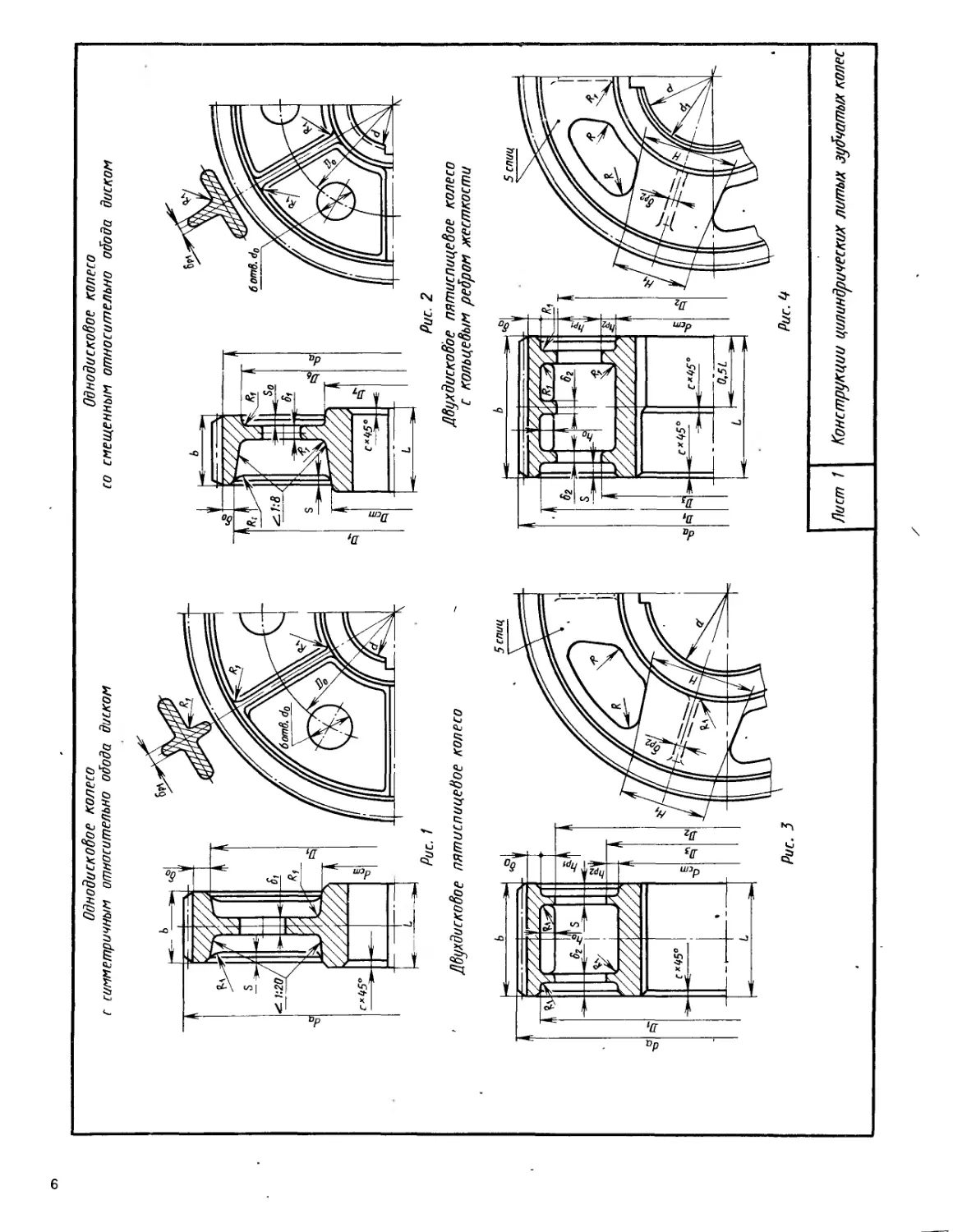

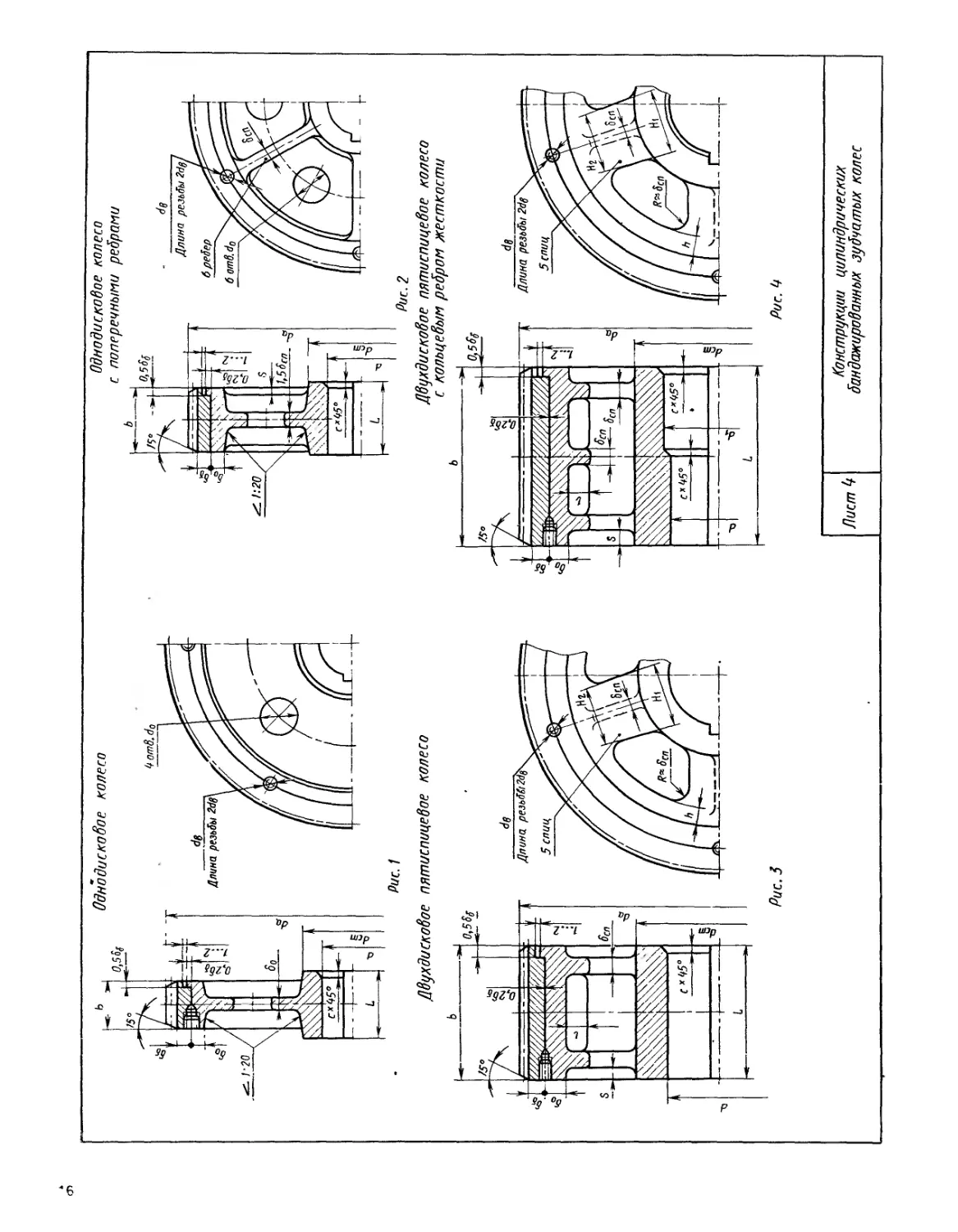

В зависимости от ширины зубчатого колеса и наружного диаметра литые зубчатые колеса делятся на

три группы: 1) однодисковые; 2) двухдисковые без ребер жесткости; 3) двухдисковые с кольцевым ребром

жесткости у обода.

Однодисковые зубчатые колеса делятся на колеса с симметричным (лист 1, рис. 1) и сс смещенным

(лист 1, рис. 2) расположением диска относительно обода. Зубчатые колеса также могут выполняться без

ребер жесткости при малых коэффициентах ширины колеса и с поперечными ребрами жесткости с четным и

нечетным их числом. Однодисковые зубчатые колеса с несимметричным расположением диска имеют не-

которые литейные технологические преимущества и поэтому используются наравне с колесами с симмет-

ричным расположением диска.

5

1а Зак.1170

о

В зубчатых колесах со смещенными дисками из-за большой деформации обода увеличивается неравно-

мерность распределения нагрузки по длине зуба, в результате чего несущая способность таких колес умень-

шается на 10...15% по сравнению с несущей способностью колес с симметричным расположением диска от-

носительно обода, что подтверждается экспериментальными исследованиями. Такие зубчатые колеса

рекомендуется применять при сравнительно малой ширине обода. Однодисковые зубчатые колеса с сим-

метричным расположением диска и ребрами жесткости выполняют с большей шириной обода, чем у косо-

зубых колес с несимметричным диском. С увеличением ширины зубчатых колес, для обеспечения конст-

руктивной прочности, применяют двухдисковые зубчатые колеса без ребра жесткости (лист 1, рис. 3 и лист 2,

рис. 1) и с кольцевым ребром жесткости (лист 1, рис. 4 и лист 2, рис. 2). В зависимости от ширины обода и на-

ружного диаметра двухдисковые зубчатые колеса выполняют с пятью, шестью и семью спицами (см. лист 1

и 2). На многих заводах благодаря усовершенствованию технологии литья двухдисковые зубчатые колеса

отливают с прямыми дисками (см. лист 1, рис. 3, 4 и лист 2, рис. 1, 2). При изготовлении двухдисковых зубча-

тых колес с наклонными (лист 2, рис. 3) и изогнутыми дисками повышаются затраты на модели и отливку,

затрудняется их крепление на металлообрабатывающих станках и крепление балансирного груза на на-

клонных дисках.

Область применения литых одйодисковых и двухдисковых зубчатых колес, а также выбор числа их спиц

устанавливают из технологических возможностей отливки и формовки.

Конструкции литых зубчатых колес выбирают в зависимости от размеров ширины венца зубчатого ко-

леса Ь, диаметра вершин зубьев da, граничной ширины Ьгр и граничного диаметра Dcp. Граничная ширина и

граничный диаметр являются параметрами, обусловливающими технологическую возможность изготовле-

ния зубчатых колес. Устанавливают границы применения пяти- и шестиспицевых зубчатых колес.

При некоторых значениях диаметров вершин зубьев зубчатых колес окна в дисках между спицами по

высоте и ширине оказываются меньше технологически допустимых, что вызывает затруднения при фор-

мовке и очистке внутренних полостей. В этих случаях требуется переход к меньшему числу спиц. Широкие

литые двухдисковые зубчатые колеса при коэффициенте ширины от 0,5 до 0,63 должны иметь кольцевое

ребро жесткости.

Граничные значения ширины и диаметра определяют по формулам:

Ьгр = 105 + 6О,

где 6О - расчетная толщина обода (определяется по формулам, приведенным в табл. 2);

Огр = 200 + awKKr + dcrp,

где dcm-диаметр наружной поверхности ступицы, мм; К и М - коэффициенты.

Пределы граничных значений ширины и диаметра определены исследованиями однодисковых и много-

дисковых литых зубчатых колес.

Коэффициент К учитывает влияние суммы чисел зубьев шестерни и зубчатого колеса и коэффициента

ширины на величину граничного диаметра и определяется по формуле, приведенной в табл. 2 (для некото-

рых значений суммы зубьев и стандартных значений коэффициента ширины - по табл. 3). Коэффициент К,

учитывает влияние передаточного числа на величину граничного диаметра и определяется по формуле,

приведенной в табл. 2 (для стандартных передаточных чисел - по табл. 4). Исходя из граничных значений

Таблица 1

Выбор конструкции зубчатого колеса по ширине вениа Ь и диаметру вершин зубьев da

Ширина венца Ь, мм Диаметр вершин зубьев мм Колесо Лист Рис.

500 « da « 2000 P < 15°, однодисковое с симметричным отно- сительно обода диском 1 л

₽ > 15°, см. примечание 2 к таблице

500 « da « 800 Однодисковое Со смещенным относительно обода диском 1 2

2Ьгр<Ь<ЗЬгр Drp ~ 50 - 0,05aK « do < Drp при da > 1200 Двух дисковое пятиспицевое 1 3

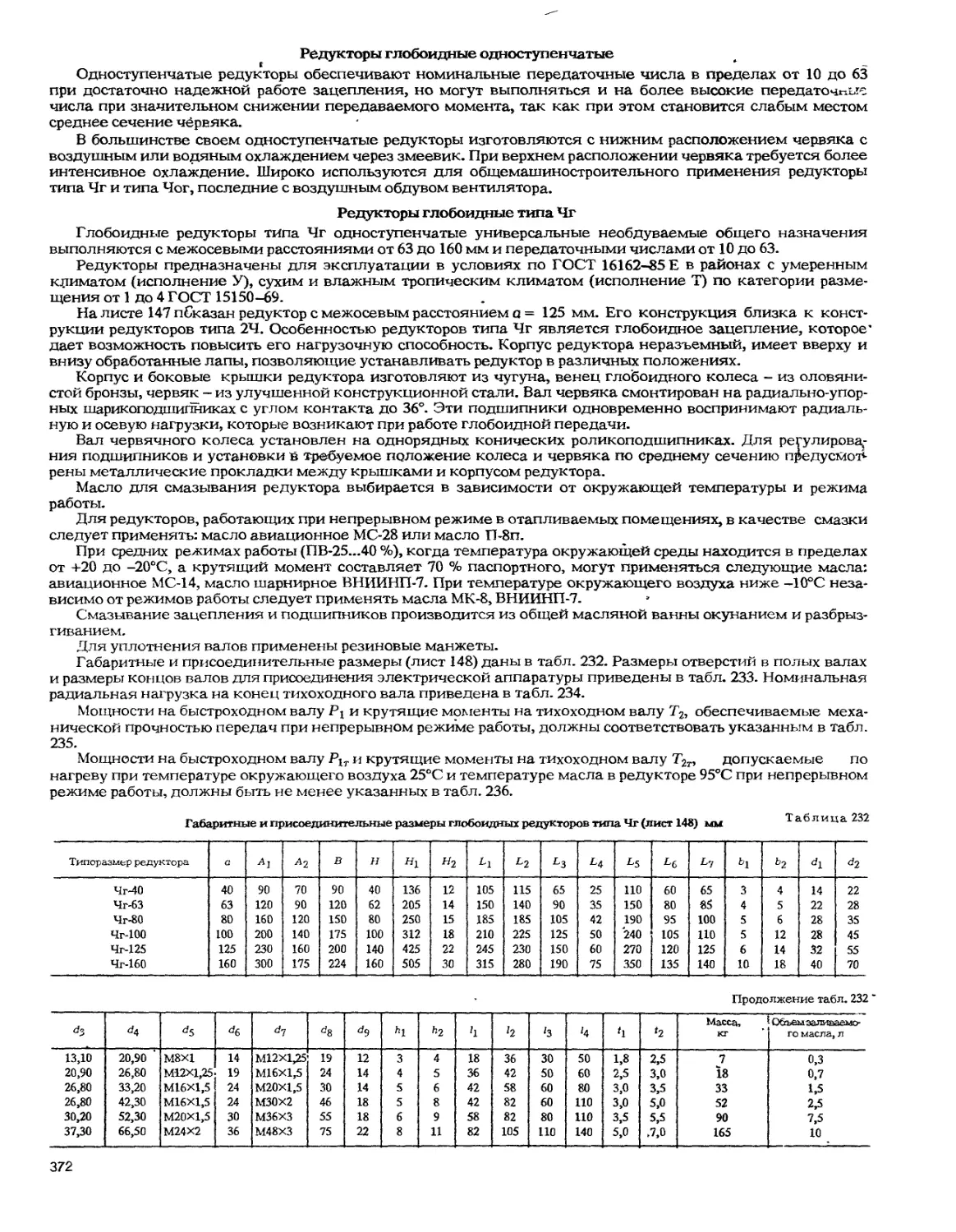

3brp< b«500 Двух дисковое пятиспицевое с кольцевым ребром жесткости 1 4

2brp<b«3brp ^rp < Двухдисковое шестиспицевое 2 1

3brp< b«800 Двухдисковое пятиспицевое с кольцевым ребром жесткости 2 2

Примечания: 1. Для зубчатых колес с углом наклона зубьев на делительном цилиндре 8 15° при b 2brp не определяют.

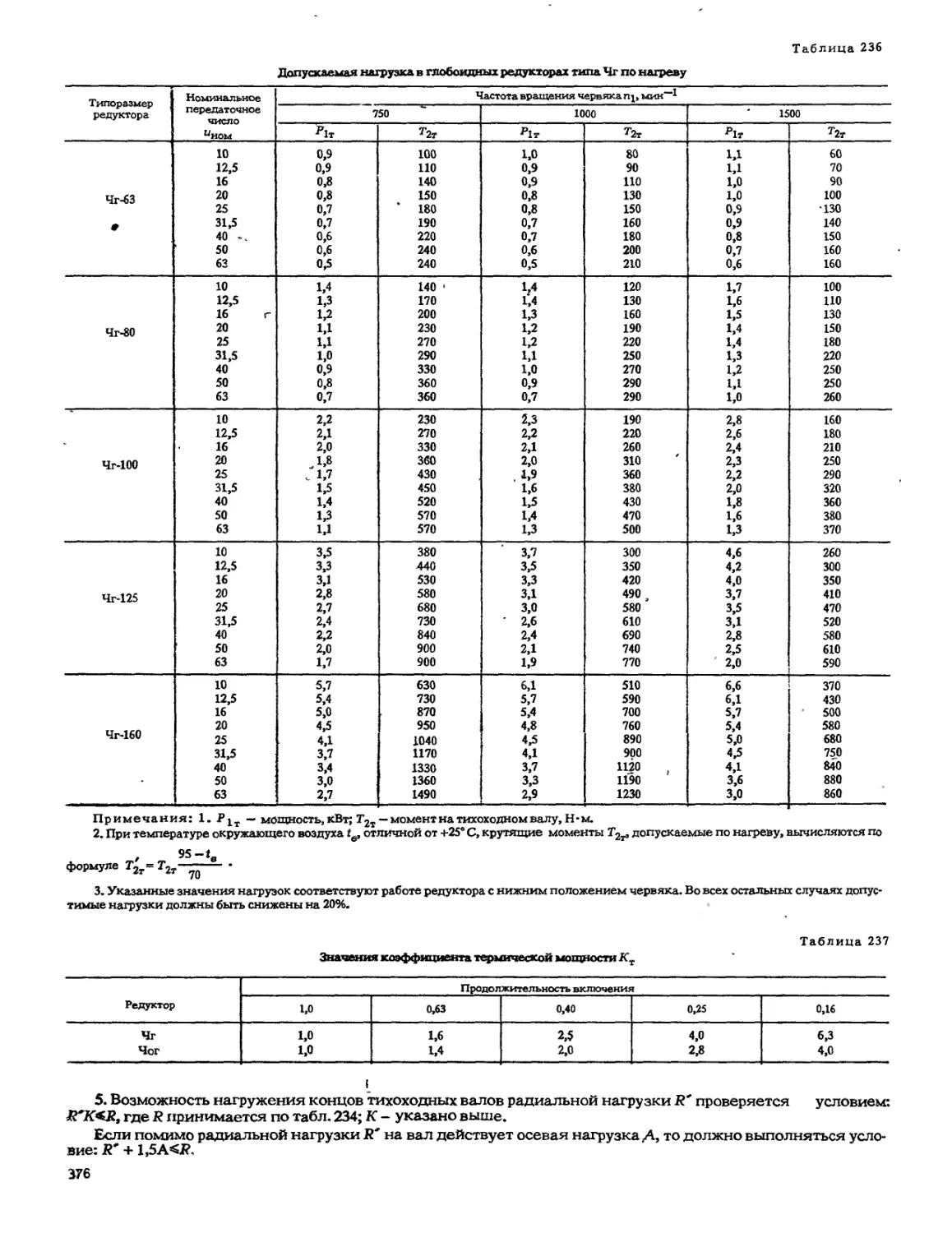

2. Косозубые колеса с углом наклона зубьев 8 > 15° при выполнении неравенств:

Ь<200 и da«2000;

200 « Ь < 220 и da < 1000;

220 « b < 2д0 и da < 1120:

240 « b < 260 и do < 1250;

260 « Ь < 2Ь^ и dG < 1400

изготовляют однодисковыми (см. рис. 1 на листе 1). При невыполнении указанных неравенств зубчатые колеса изготовляют двухдиско-

выми (см. рис. 3 на листе 1 или рис. 1 на листе 2) в зависимости от соотношений между dQ и Drp.

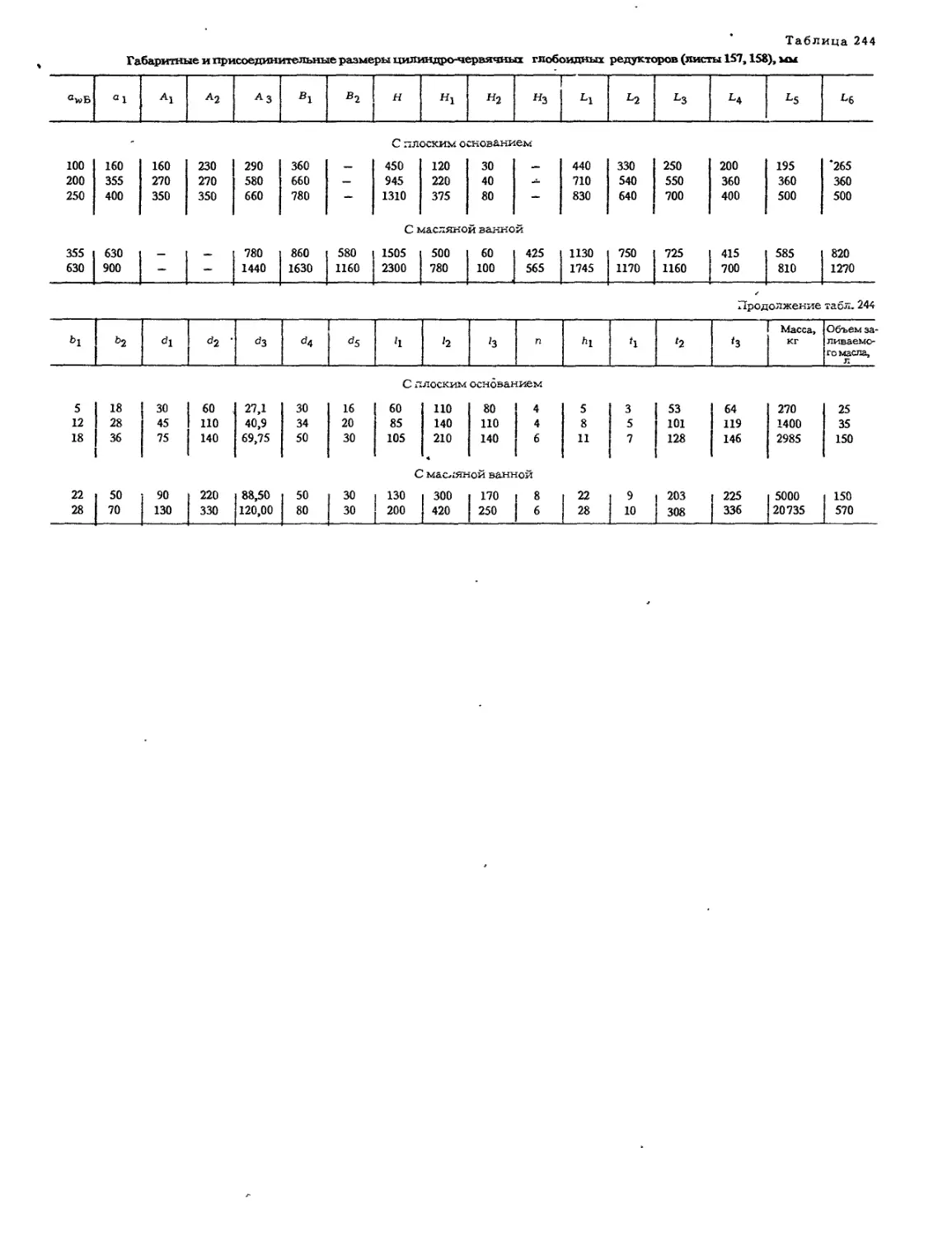

8

Зак.1170

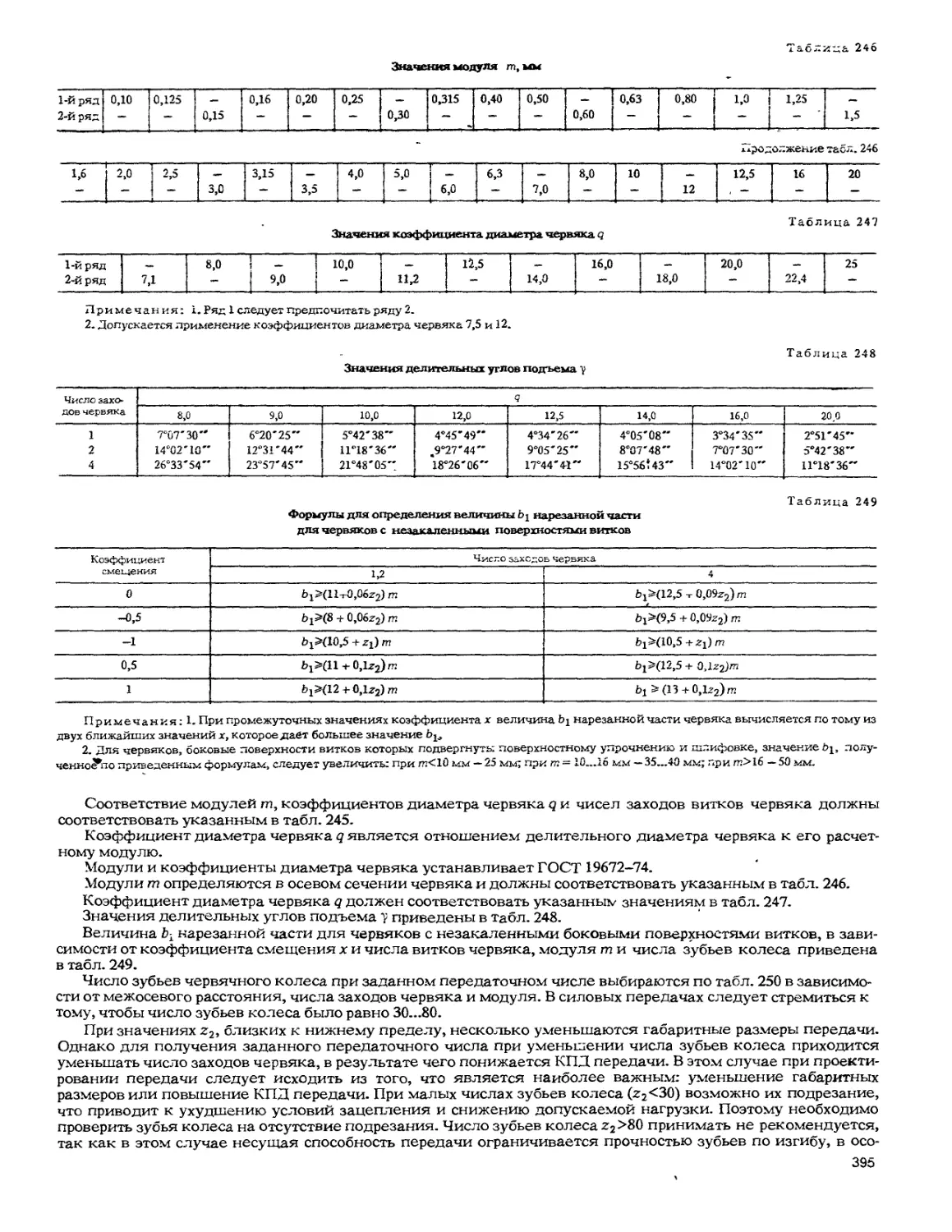

СО

ширины и диаметра по табл. 1 определяют конструкции зубчатых колес, пределы их ширины и диаметра

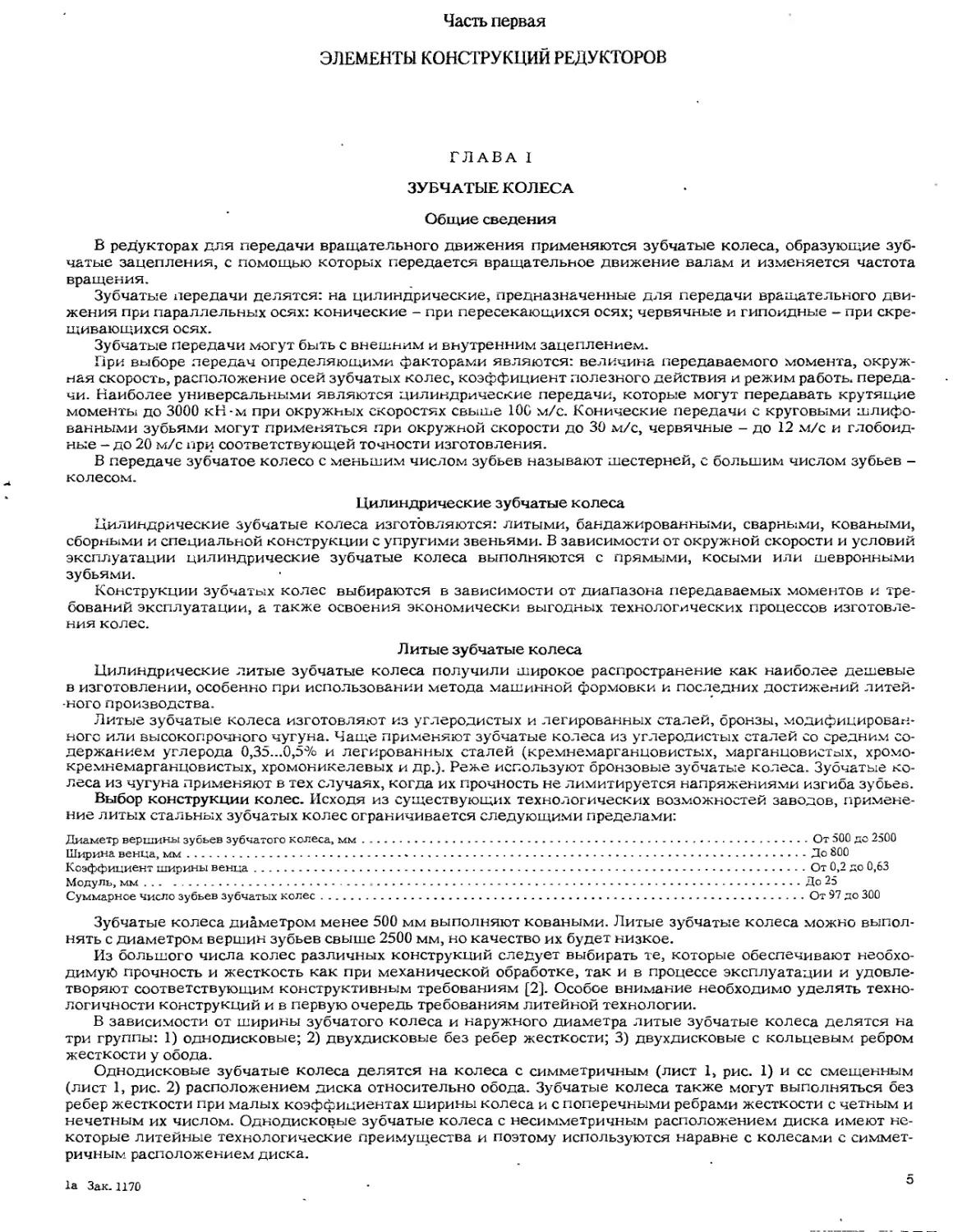

вершин зубьев. Двухдисковые зубчатые колеса выполняют и семиспицевыми. На листе 2, рис. 3 показано

зубчатое колесо с наклонными дисками, семью спицами, отбуртовкой вокруг окон, с отверстиями в спицах.

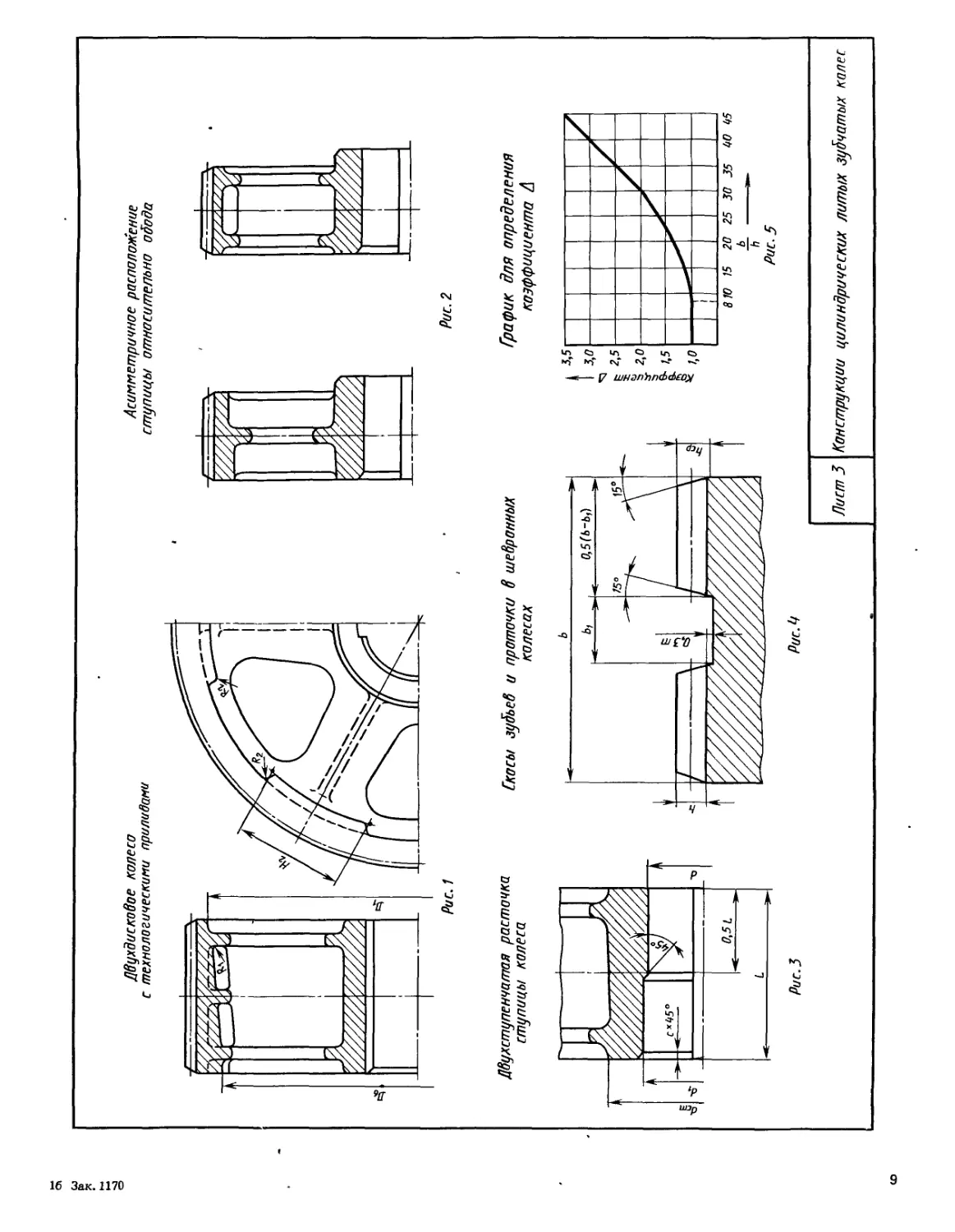

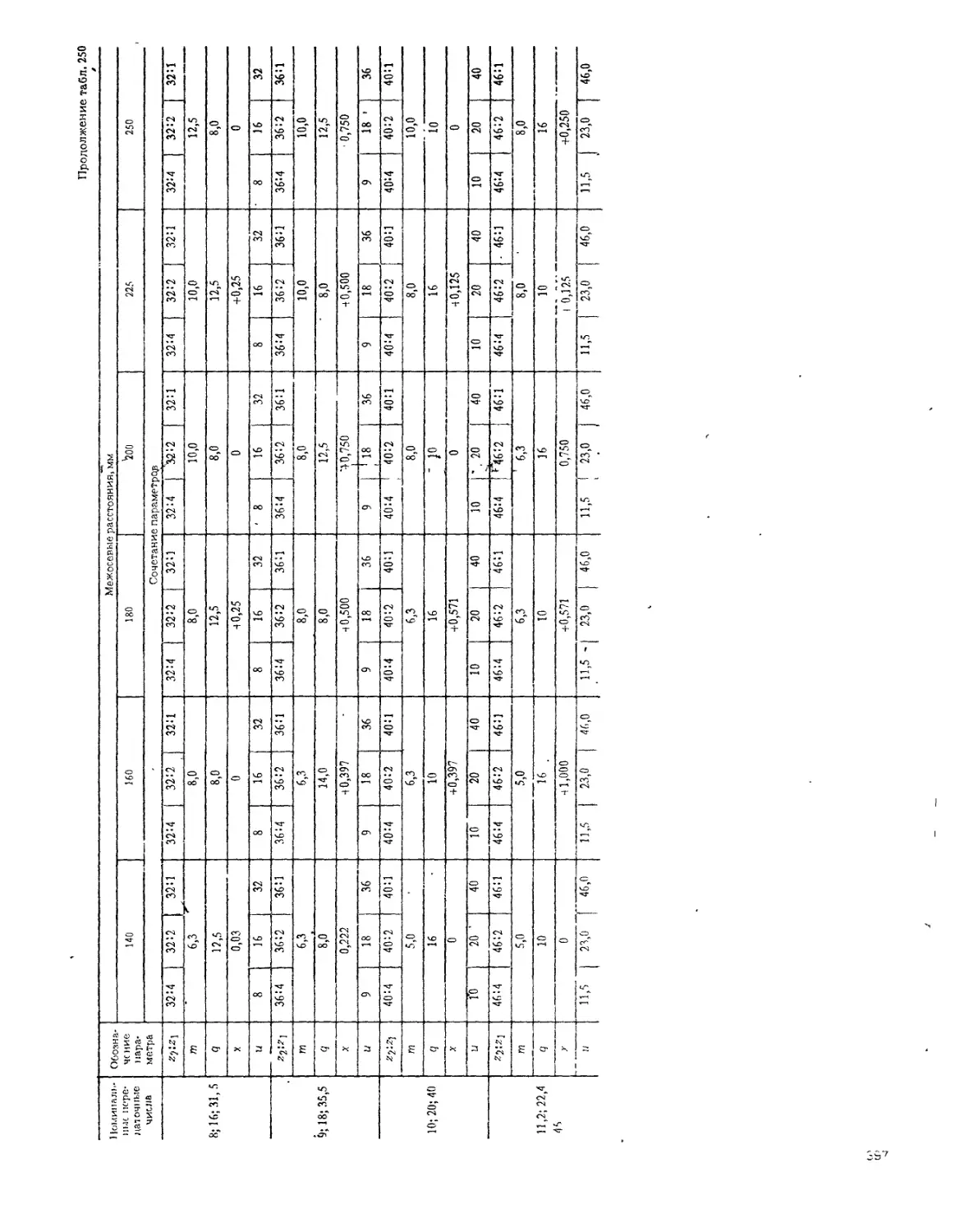

Рассмотренные литые конструкции зубчатых колес имеют технологические приливы с наружной сто-

роны для прибылей при отливке, которые удаляются при механической обработке. Иногда в однодисковых

и двухдисковых зубчатых колесах технологические приливы располагают с внутренней стороны обода без

последующего их удаления (лист 2, рис. 4 и лист 3, рис. 1). Число технологических приливов должно быть

кратным числу спиц. Вес таких зубчатых колес больше на 10...15% по сравнению с колесами, отлитыми с

приливами с наружной стороны обода. В зубчатых колесах с одним или двумя дисками по конструктивной

необходимости ступица располагается асимметрично относительно обода (лист 3, рис. 2). В широких зубча-

тых колесах при длине ступицы более 400 мм для получения более правильной геометрии при механиче-

ской обработке отверстие для посадки колеса на вал выполняют двухступенчатым (лист 3, рис. 3) с разни-

цей в диаметрах 5... 10 мм. В шевронных зубчатых колесах для выхода инструмента при нарезании зубьев

выполняют проточку (bi), ширина которой включается в общую ширину зубчатого колеса. Размеры фасок на

торцах зубьев выполняют, как показано на листе 3, рис. 4.

Определение размеров элементов зубчатых колес. Размеры элементов литых зубчатых колес должны

быть приняты такими, чтобы при их сочетании обеспечивались необходимая прочность, жесткость и техно-

логические возможности изготовления.

Нагрузка, воспринимаемая зубьями колеса, определяется межосевым расстоянием aw, шириной зубча-

того колеса Ь, которая задается коэффициентом ширины фЬа =——,

передаточным числом и и суммарным число зубьев пары колес z^. Конструкцию и геометрические размеры

элементов зубчатых колес также следует рассматривать в зависимости от этих параметров. Формулы для

определения размеров элементов зубчатых колес приведены в табл. 2. Основным расчетным параметром

зубчатого колеса является толщина обода 6О, которая определяется по напряжениям изгиба. Формула оп-

ределения толщины обода такова, что при различных значениях aw, z-%, фЬа и и напряжения в ободе оста-

ются постоянными или изменяются незначительно. При определении толщины обода по формуле табл. 2

проводят дополнительную провеоку, величина ее должна быть менее hА, где h — высота зуба; А - коэффи-

циент, зависящий от отношения b/h, определяется по графику, приведенному на листе 3, рис. 5.

С увеличением ширины зубчатого колеса возникают технологические трудности в обеспечении одина-

ковой прочности по высоте обода и устранении раковин и других пороков литья. Поэтому необходимо увели-

чивать толщину обода на некоторую величину по сравнению с результатами расчета.

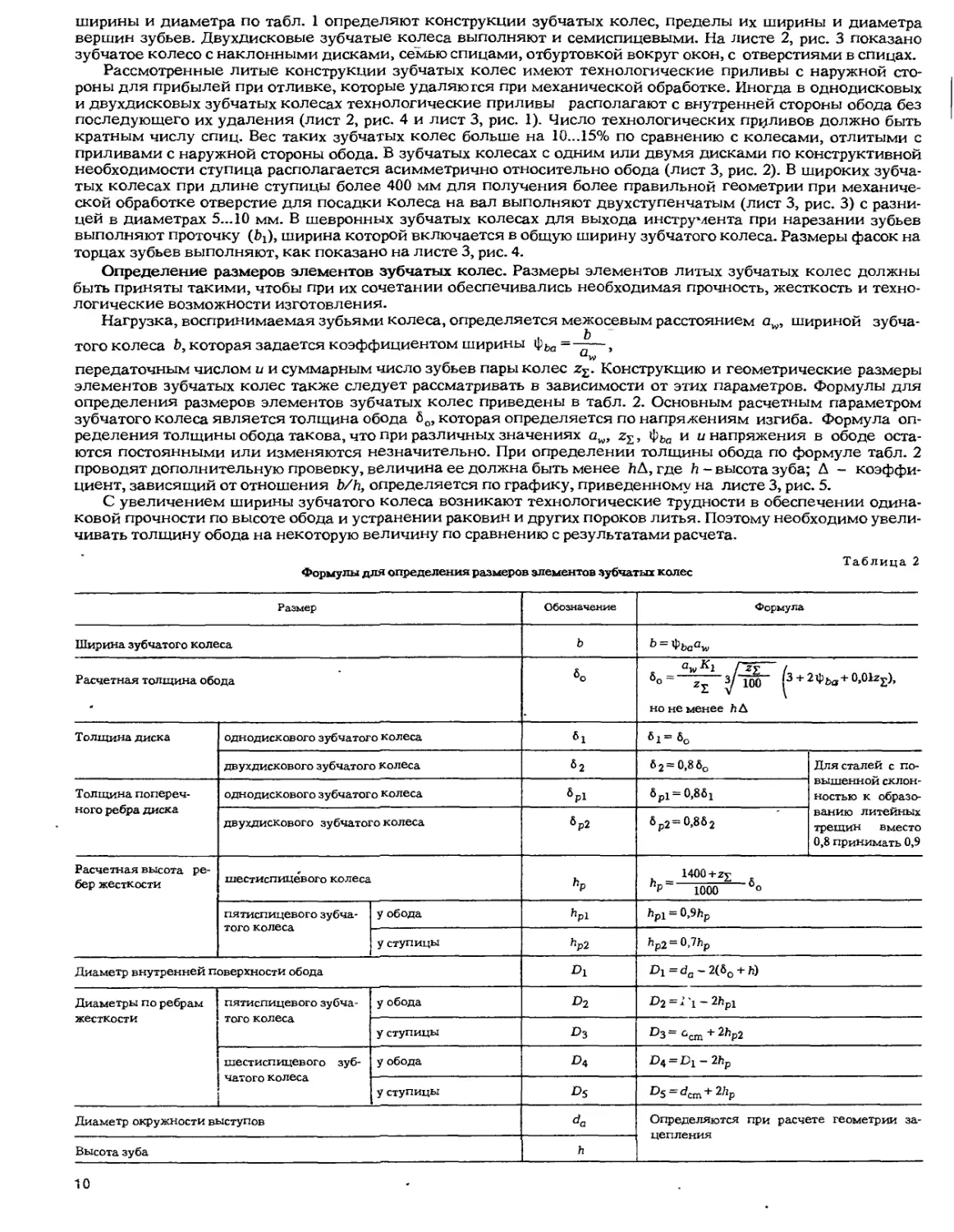

Таблица 2

Формулы для определения размеров элементов зубчатых колес

Размер Обозначение Формула

Ширина зубчатого колеса ь

Расчетная толщина обода «о 6°~ z£ V 100 но не менее ЪД 2 + 2 Фьа + 0>0^zj;)>

Толщина диска однодискового зубчатого колеса 61 61= 6O

двухдискового зубчатого колеса 62 б2=0,86о Для сталей с по- вышенной склон- ностью к образо- ванию литейных трещин вместо 0,8 принимать 0,9

Толщина попереч- ного ребра диска однодискового зубчатого колеса 6₽1 6pi = 0,861

двухдискового зубчатого колеса 6р2 6P2=O,862

Расчетная высота ре- бер жесткости шестиспицевого колеса hP _ 1400+Z£ 1000 6°

пятиспицевого зубча- того колеса у обода hpl hpl = 0,9hp

у ступицы hp2 hp2 = °.7flp

Диаметр внутренней поверхности обода Cl D1=da~2(&o + h')

Диаметры по ребрам жесткости пятиспицевого зубча- того колеса у обода C2 D2=I'1-2hpl

у ступицы Сз D3=%m+2ftp2

шестиспицевого зуб- чатого колеса у обода C4 = - 2hp

у ступицы cs C5 = ^cm + 2^P

Диаметр окружности выступов da Определяются при расчете геометрии за- цепления

Высота зуба h

10

Продолжение табл. 2.

Размер Обозначение Формула

Высота среза торцов зубьев ^ср ^cp h

Диаметр отверстия ступицы зубчатого колеса под вал d Определяется из условий прочности и жест- кости вала, работоспособности его опор и надежности посадки зубчатого колеса на вал

Диаметр второй ступени отверстия ступицы зубчатого колеса под вал di di=d + (5...1O)

Диаметр наружной поверхности ступицы ^cm dcm = l,55d (для колес, применяемых в махо- вичных приводах, принимать dcm = l,6d)

Ширина спицы у ступицы пяти- и шестиспицевых зубчатых ко- лес . н H = 0,5dcm

семиспицевых зубчатых колес Н = (2,2...2,4 Q™-2 з/.Уь°— \ / ZI V Zj.

Ширина спицы у обода Hl Hj = 0,8Н

Длина ступицы L Назначается из условий надежности посад- ки зубчатого колеса на вал и прочности сту- пицы

Диаметр отверстий в диске одно- дискового зубчатого колеса с пятью и шестью поперечными реб- рами do d0 < 0,45 (da-dcm-106 о) При do < 80 мм от- верстия в дисках допускается вы- полнить сверле- нием

с семью поперечными ребрами d0<0,4(do-dcm-106o)

Диаметр расположения центров отверстий do по окружности Do Do = 0,5 (dQ + dcm) - (6 o + h)

Высота отверстия в поперечном ребре спицы у обода h0 ho = 21?!

Расстояние от отверстия в по- перечном ребре спицы до отверстия у обода hl hl = l,5hp

до диска h2 h2 = (1,5—2,0) 62

до ступицы h3 h3 ^p

Высота окна в поперечном ребре спицы °0 а0 = 0ДО1-с/СП1)- —(ho+hi+ftj) При ao < 150 мм, Ьо < 50 мм окна не выполняются

Ширина окна в поперечном реб- ре спицы зубчатого колеса с прямыми дисками bo bo = b —2(s+ 62+h2)

с наклонными дисками b0 ® b- 2(62+ h2) - -<«1 S2>

Радиус окна в поперечном ребре спицы «0 (до при °o*= ь0; R0 = 0>5 J bo при ao > bo

Радиус закруглений в окнах дисков двухдискового зубчатого колеса 1? J?«hp

Радиусы сопряжений однодисковых зубчатых колес «1 V&l

двухдисковых зубчатых колес 1?1 « 62

Радиусы скруглений на технологических приливах «2 Назначаются заводом-изготовителем

Диаметры технологических приливов D6>

Длина технологических приливов h2

Окантовочный буртик вокруг ОКОН высота I 1 = 0,756 г

ширина l0 Zo = 0,256 2

Расстояние от торца зубчатого колеса до поперечных ребер однодиско- вого колеса и до дисков двухдискового колеса с прямыми дисками s S = 0,lb

Расстояние от торца зубчатого колеса до диска однодискового колеса со смещенным диском So So = 10—15 мм

16

11

Размеры остальных элементов зубчатого колеса выражены через толщину обода.

Многие элементы зубчатых колес определяются их конструктивными соотношениями, а также необхо-

димостью формовки и выбивки горелой земли и очистки от пригаров, полученных в процессе отливки .

При определении размеров толщины дисков и поперечных ребер дисков зубчатых колес учитывается

качество литой стали - ее склонность к образованию трещин.

Предварительное определение диаметра отверстия в ступице можно выполнить из условия передачи

прессовой посадкой наибольшего крутящего момента и допускаемой прочности зубьев колеса на изгиб:

d = 0,27а зЛ1000^ь°----

?х(2фЬа-0,15)

Диаметр отверстия в ступице определяется конструкцией редуктора и может колебаться в пределах,

зависящих от межосевого расстояния — d = (0,2...0,4) aw. При анализе большого числа литых цилиндрических

зубчатых колес, изготовленных на разных заводах, установлено, что 90% зубчатых колес имеют диаметр от-

верстия в ступице <3 = 0,32 aw. Для стандартных значений коэффициента ширины и наиболее распрост-

раненных значений суммарного числа зубьев z-% размеры основных элементов зубчатых колес при межосе-

вом расстоянии aw = 1 мм определяют по табл. 3, при этом вычисление упрощается.

Размеры элементов зубчатых колес для стандартных значений коэффициента ширины ф Ьа

и наиболее распространенных значений суммарного числа зубьев z£ при a w -- 1 мм и Kj = 1 мм

Таблица 3

°о=б1 Для стали с© склонностью к литейным трещинам hP fcpl hp2 К

слабой повышенной

£2“бр1 SP2 бр2

От 97 0,630 0,0526 0,0421 0,0337 0,0473 0,0426 0,0789 0,0710 0,0552 0,514

до 111 0,500 0,0500 0,0400 0,0320 0,0450 0,0405 0,0750 0,0675 0,0525 0,551

0,400 0,0480 0,0384 0,0307 0,0432 0,0389 0,0720 0,0648 0,0504 0,534

0,315 0,0463 0,0370 0,0296 0,0417 0,0375 0,0694 0,0625 0,0486 0,519

0,250 0,0450 0,0360 0,0288 0,0405 0,0364 0,0675 0,0607 0,0472 0,507

0,200 0,0440 3,0352 0,0282 0,0396 0,0356 0,0660 0,0594 0,0462 0,499

От 112 0,630 0,0499 0,0399 0,0319 0,0449 0,0404 0,0754 0,0679 0,0528 0,542

до 124 0,500 0,0475 0,0380 0,0304 0,0427 0,0384 0,0718 0,0646 0,0503 0,520

0,400 0,0456 0,0365 0,0292 0,0410 0,0369 0,0689 0,0620 0,0482 0,504

0,315 0,0440 0,0352 0,0282 0,0396 0,0356 0,0665 0,0598 0,0465 0,490

0,250 0,0428 0,0342 0,0274 0,0385 0,0346 0,0647 0,0582 0,0453 0,479

0,200 0,0419 0,0335 0,0268 0,0377 0,0339 0,0634 0,0571 0,0444 0,471

От 125 0,630 0,0475 0,0380 0,0304 0,0427 0,0384 0,0724 0,0652 0,0507 0,514

до 139 0,500 0,0452 0,0362 0,0290 0,0407 0,0366 0,0689 0,0620 0,0482 0,494

0,400 0,0435 0,0348 0,0278 0,0391 0,0352 0,0663 0,0597 0,0464 0,478

0,315 0,0421 0,0337 0,0270 0,0379 0,0341 0,0642 0,0578 0,0449 0,465

0,250 0,0409 0,0327 0,0262 0,0368 0,0331 0,0624 0,0562 0,0437 0,455

0,200 0,0401 0,0321 0,0257 0,0361 0,0325 0,0612 0,0551 0,0428 0,447

От 140 0,630 0,0452 0,0362 0,0290 0,0407 0,0366 0,0696 0,0626 0,0487 0,489

до 159 0,500 0,0432 0,0346 0,0277 0,0389 0,0350 0,0665 0,0598 0,0465 0,470

0,400 0,0416 0,0333 0,0266 0,0374 0,0337 0,0641 0,0577 0,0449 0,455

0,315 0,0402 0,0322 0,0258 0,0362 0,0326 0,0619 0,0557 0,0433 0,442

0,250 0,0392 0,0314 0,0251 0,0353 0,0318 0,0604 0,0544 0,0423 0,433

0,200 0,0384 0,0307 0,0246 0,0346 0,0311 0,0591 0,0532 0,0414 0,425

От 160 0,630 0,0428 0,0342 0,0274 0,0385 0,0346 0,0668 0,0601 0,0468 0,462

до 179 0,500 0,0409 0,0327 0,0262 0,0368 0,0331 0,0638 0,0574 0,0447 0,444

0,400 0,0395 0,0316 0,0253 0,0355 0,0319 0,0616 0,0554 0,0431 0,430

0,315 0,0382 0,0306 0,0245 0,0344 0,0310 0,0596 0,0536 0,0417 0,418

0,250 0,0373 0,0298 0,0238 0,0336 0,0302 0,0582 0,0524 0,0407 0,409

0,200 0,0366 -0,0293 0,0234 0,0329 0,0296 0,0571 0,0514 0,0400 0,402

От 180 0,630 0,0410 0,0328 0,0262 0,0369 0,0332 0,0648 0,0583 0,0454 0,442

до 199 0,500 0,0392 0,0314 0,0251 0,0353 0,0318 0,0619 0,0557 0,0433 0,424

0,400 0,0378 0,0302 0,0242 0,0340 0,0306 0,0597 0,0537 0,0418 0,411

0,315 0,0367 0,0294 0,0235 0,0330 0,0297 0,0580 0,0522 0,0406 0,400

0,250 0,0358 0,0286 0,0229 0,0322 0,0290 0,0566 0,0509 0,0396 0,391

0,200 0,0351 0,0281 0,0225 0,0316 0,0284 0,0555 0,0499 0,0388 0,384

От 200 0,630 0,0394 0,0315 0,0252 0,0355 0,0319 0,0630 0,0567 0,0441 0,425

до 224 0,500 0,0378 0.0302 0,0242 0,0340 0,0306 0,0605 0,0544 0,0423 0,408

0,400 0,0365 0,0292 0,0234 0,0328 0,0295 0,0584 0,0526 0,0409 0,396

0,315 0,0355 0,0284 0,0227 0,0318 0,0287 0,0568 0,0511 0,0398 0,385

0,250 0,0346 0,0277 0,0222 0,0311 0,0280 0,0554 0,0499 0,0388 0,376

0,200 0,0340 0,0272 0,0218 0,0306 0,0275 0,0544 0,0490 0,0381 0,370

1в Зак.1170

13

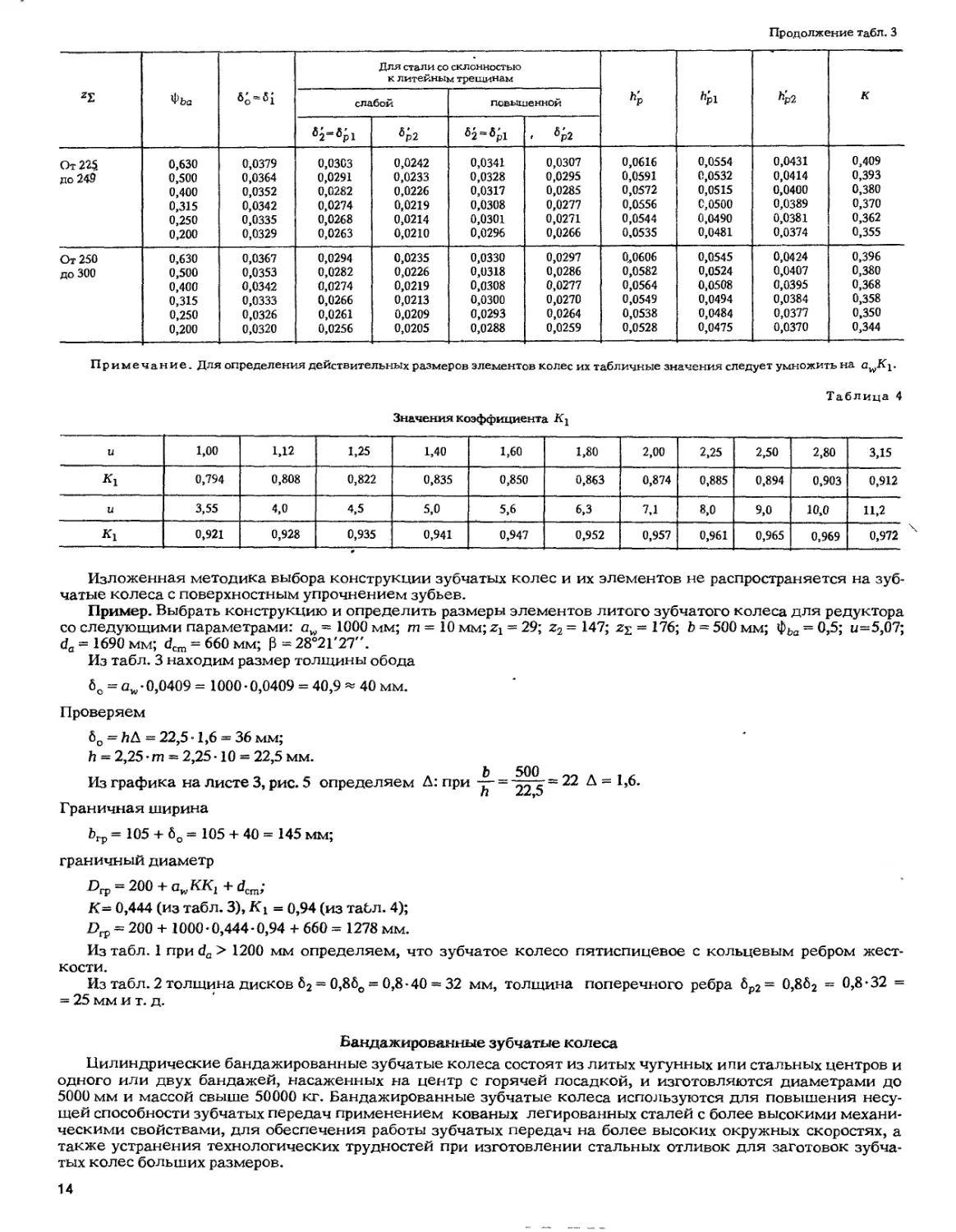

Продолжение табл. 3

ZI 4>ba Для стали со склонностью к литейным трещинам hP ftpl h'p2 К

слабой повышенной

в2”вр1 *Р2 fi2 = fipl . «р2

От 225. 0,630 0,0379 0,0303 0,0242 0,0341 0,0307 0,0616 0,0554 0,0431 0,409

до 249 0,500 0,0364 0,0291 0,0233 0,0328 0,0295 0,0591 0,0532 0,0414 0,393

0,400 0,0352 0,0282 0,0226 0,0317 0,0285 0,0572 0,0515 0,0400 0,380

0,315 0,0342 0,0274 0,0219 0,0308 0,0277 0,0556 0,0500 0,0389 0,370

0,250 0,0335 0,0268 0,0214 0,0301 0,0271 0,0544 0,0490 0,0381 0,362

0,200 0,0329 0,0263 0,0210 0,0296 0,0266 0,0535 0,0481 0,0374 0,355

От 250 0,630 0,0367 0,0294 0,0235 0,0330 0,0297 0,0606 0,0545 0,0424 0,396

до 300 0,500 0,0353 0,0282 0,0226 0,0318 0,0286 0,0582 0,0524 0,0407 0,380

0,400 0,0342 0,0274 0,0219 0,0308 0,0277 0,0564 0,0508 0,0395 0,368

0,315 0,0333 0,0266 0,0213 0,0300 0,0270 0,0549 0,0494 0,0384 0,358

0,250 0,0326 0,0261 0,0209 0,0293 0,0264 0,0538 0,0484 0,0377 0,350

0,200 0,0320 0,0256 0,0205 0,0288 0,0259 0,0528 0,0475 0,0370 0,344

Примечание. Для определения действительных размеров элементов колес их табличные значения следует умножить на awK j.

Таблица 4

Значения коэффициента Kj

U 1,00 1.12 1,25 1,40 1,60 1,80 2,00 2,25 2,50 2,80 3,15

Кг 0,794 0,808 0,822 0,835 0,850 0,863 0,874 0,885 0,894 0,903 0,912

и 3,55 4,0 4,5 5,0 5,6 6,3 7,1 8,0 9,0 10,0 11,2

К1 0,921 0,928 0,935 0,941 0,947 0,952 0,957 0,961 0,965 0,969 0,972

Изложенная методика выбора конструкции зубчатых колес и их элементов не распространяется на зуб-

чатые колеса с поверхностным упрочнением зубьев.

Пример. Выбрать конструкцию и определить размеры элементов литого зубчатого колеса для редуктора

со следующими параметрами: aw = 1000 мм; т = 10 mm;Zj = 29; z2 = 147; z% = 176; b = 500 мм; фЬа = 0,5; u=5,07;

da = 1690 mm; dcm = 660 мм; ₽ = 28°21'27".

Из табл. 3 находим размер толщины обода

бо = aw • 0,0409 = 1000 • 0,0409 = 40,9 * 40 мм.

Проверяем

бо = ЛА = 22,5 • 1,6 = 36 мм;

h = 2,25 • т = 2,25 • 10 = 22,5 мм.

Из графика на листе 3, рис. 5 определяем А: при g == 22 А = 1,6.

Граничная ширина

Ьгр = 105 + 6О = 105 + 40 = 145 мм;

граничный диаметр

ПГр = 200 + акКК1 + dcm;

К= 0,444 (из табл. 3), Ki = 0,94 (из табл. 4);

Ргр = 200 + 1000-0,444-0,94 + 660 = 1278 мм.

Из табл. 1 при da > 1200 мм определяем, что зубчатое колесо пятиспицевое с кольцевым ребром жест-

кости.

Из табл. 2 толщина дисков 62 = 0,86о = 0,8-40 = 32 мм, толщина поперечного ребра 6р2 = 0,8б2 = 0,8-32 =

= 25 мм и т. д.

Бандажированные зубчатые колеса

Цилиндрические бандажированные зубчатые колеса состоят из литых чугунных или стальных центров и

одного или двух бандажей, насаженных на центр с горячей посадкой, и изготовляются диаметрами до

5000 мм и массой свыше 50000 кг. Бандажированные зубчатые колеса используются для повышения несу-

щей способности зубчатых передач применением кованых легированных сталей с более высокими механи-

ческими свойствами, для обеспечения работы зубчатых передач на более высоких окружных скоростях, а

также устранения технологических трудностей при изготовлении стальных отливок для заготовок зубча-

тых колес больших размеров.

14

Наиболее эффективное повышение нагрузочной способности цилиндрической зубчатой передачи

можно получить улучшением материала зубчатых колес. В известных методах расчета зубчатых передач

нагрузка, допускаемая поверхностной прочностью зубьев, пропорциональна квадрату твердости материала

зубчатого колеса или полусумме твердостей материала сопрягаемых зубчатых колес, поэтому небольшое

увеличение твердости материала зубчатого колеса дает значительное повышение нагрузочной способности

передачи. Например, при замене литого зубчатого колеса, выполненного из стали 35Л с твердостью 187НВ,

на бандажированное зубчатое колесо с бандажом из стали 40Х с твердостью 229 НВ нагрузочная способность

передачи повышается на 39...40 %.

Предпочтительно применять конструкцию бандажированного зубчатого колеса с шевронными зубьями

с одним бандажом. В этом случае осевые составляющие силы взаимно уравновешиваются в бандаже. В

зубчатом колесе с двумя бандажами, особенно при реверсивной работе передачи, может происходить осевое

смещение бандажей с центра зубчатого колеса.

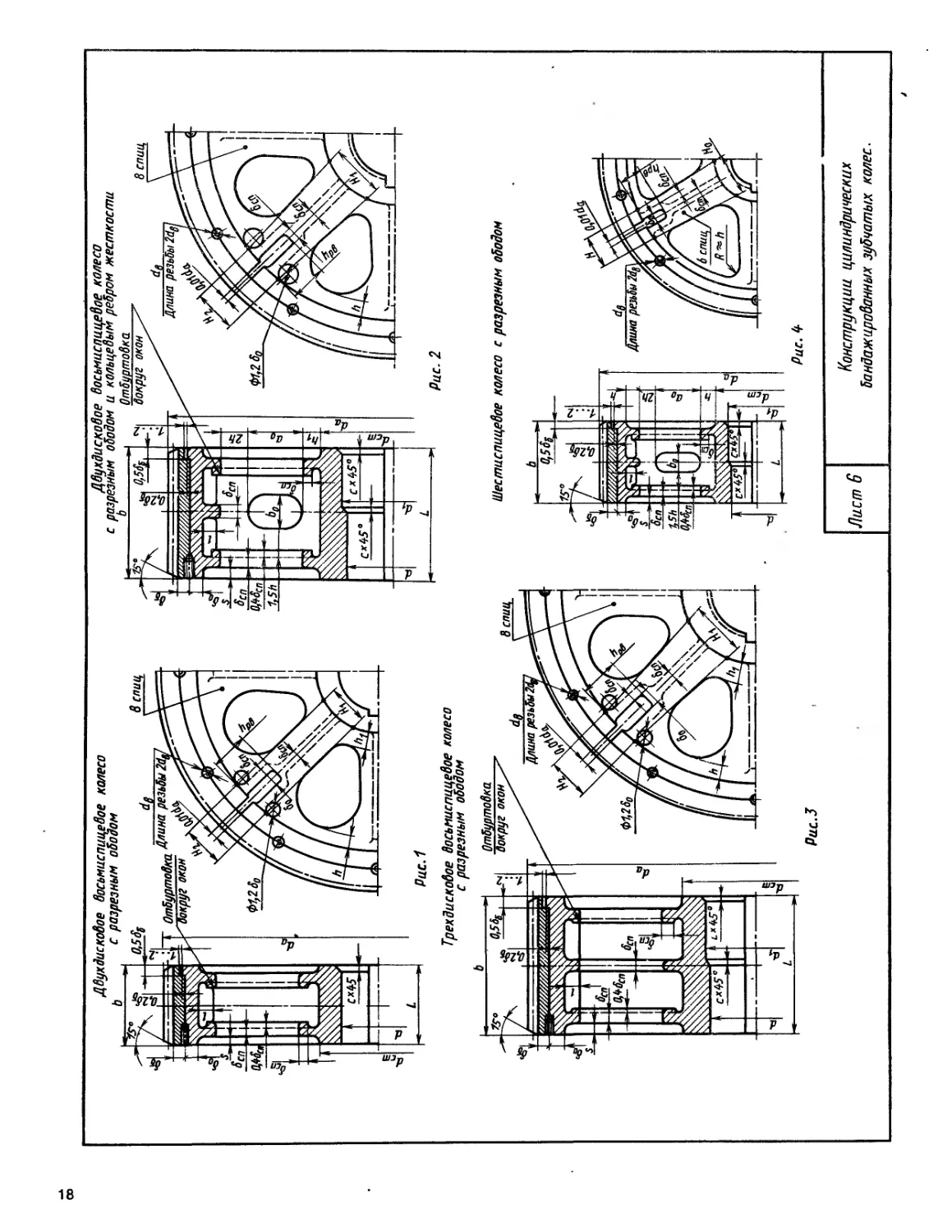

Выбор конструкции зубчатых колес. Бандажированные зубчатые колеса (листы 4, 5, 6) изготовляют с

прямыми, косыми и шевронными зубьями. Большой диапазон значений диаметра, ширины и массы банда-

жированных зубчатых колес не позволяет свести их конструкцию к одному типу.

Конструкцию бандажированных зубчатых колес выбирают в зависимости от диаметра вершин зубьев

da, ширины венца b и граничного диаметра Drp. В табл. 5 выбор конструкции зубчатого колеса зависит от

прочности и жесткости зубчатого колеса, технологических возможностей формовки, литья, выбивки формо-

вочной земли и установки зубчатого колеса на станках для механической обработки.

Однодисковые бандажированные зубчатые колеса (лист 4, рис. 1) рекомендуется применять только с

прямыми зубьями из-за малой осевой жесткости. Однодисковые зубчатые колеса с поперечными ребрами

(лист 4, рис. 2) могут выполняться прямозубыми и косозубыми при угле наклона зубьев не больше 9е.

Определение размеров Элементов зубчатых колес. Соотношения между элементами бандажированных

зубчатых колес должны обеспечивать одинаковую прочность его элементов, технологичность изготовления

и наименьшие внутренние напряжения при отливке центров из чугуна.

Таблица 5

Выбор конструкции зубчатого колеса по диаметру вершин зубьев da и ширине венца Ь

Диаметр окружности вершин зубьев da, мм Ширина венца Ь, мм Колесо Чертеж

Лист Рис.

da < 2500 при любом Drp До 150 Однодисковое 4 1

Св. 150 до 240 Однодисковое с попе- речными ребрами 4 2

£>rp-150Cda<Drp Св. 240 до 500 Двухдисковое пяти- спицевое 4 3

Св. 500 до 800 Двухдисковое пяти- спицевое с кольцевьвл ребром жесткости 4 4

Св. 800 до 1250 Трехдисковое пяти- спицевое 5 1

<*о>Огр Св. 240 до 500 Двухдисковое шести- спицевое 5 2

Св. 500 до 800 Двухдисковое шести- спицевое с кольцевым ребром жесткости 5 3

Св. 800 до 1250 Трехдисковое шести- спицевое 5 4

da > 2500 До 700 Двухдисковое вось- миспицевое с раз- резным ободом 6 1

Св. 700 до 850 Двухдисковое вось- миспицевое с разрез- ным ободом и коль- цевым ребром жест- кости 6 2

Св. 850 до 1250 Трехдисковое восьми- спицевое с разрез- ным ободом 6 3

„ _ 1600 — 2zr

Примечание. Drp = 150 + cw------— (0,8 + 0,5фьа).

15

Однодисковое колесо

с поперечными ребрами

fiftyxduCKoftoe пятиспицевое колесо

ь

Двухдисковое пятиспицевое колесо

с кольцевым ребром жесткости

Рис. О

Лист О

Конструкции цилиндрических

бандажированных зубчатых колес

00

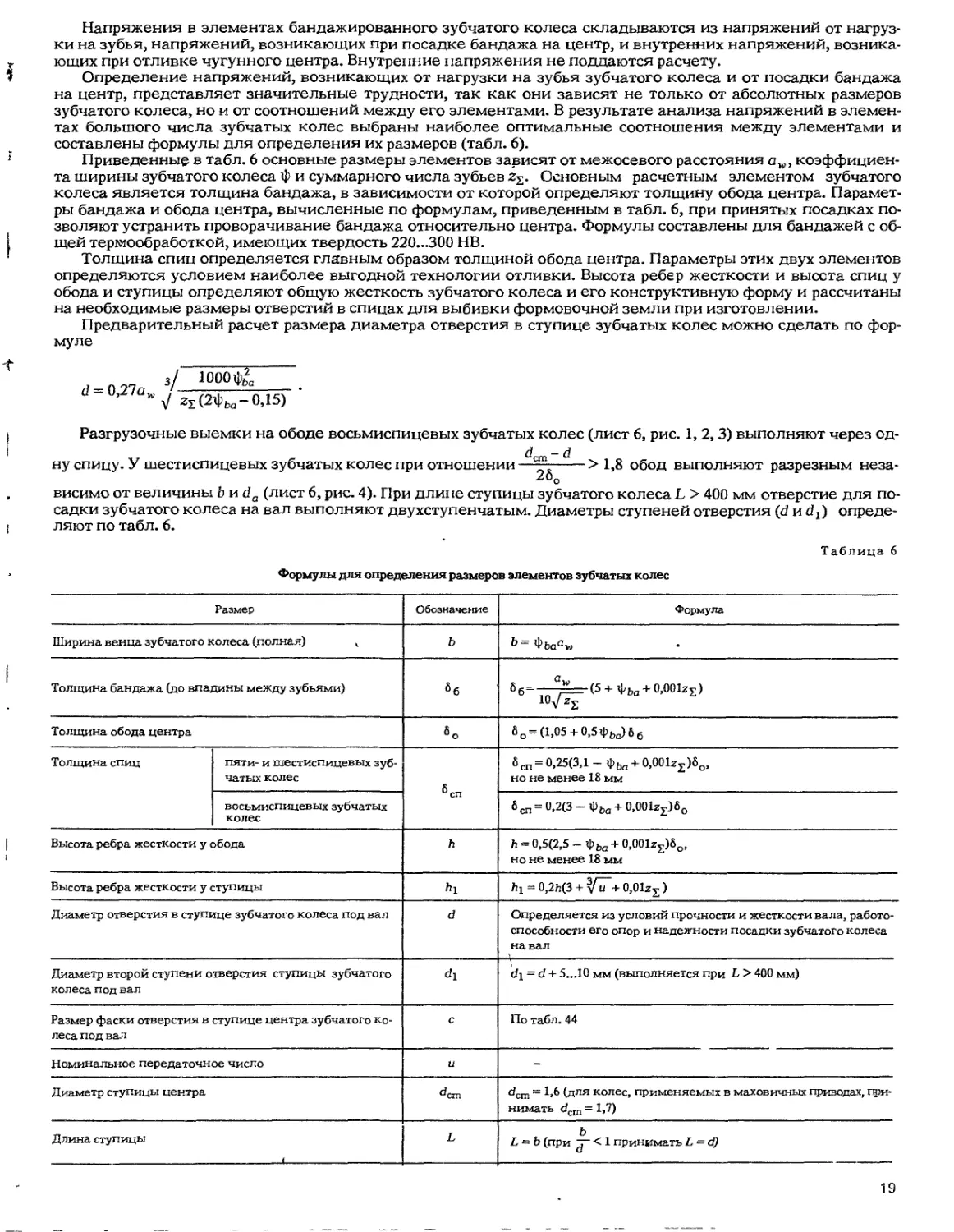

Напряжения в элементах бандажированного зубчатого колеса складываются из напряжений от нагруз-

ки на зубья, напряжений, возникающих при посадке бандажа на центр, и внутренних напряжений, возника-

ющих при отливке чугунного центра. Внутренние напряжения не поддаются расчету.

Определение напряжений, возникающих от нагрузки на зубья зубчатого колеса и от посадки бандажа

на центр, представляет значительные трудности, так как они зависят не только от абсолютных размеров

зубчатого колеса, но и от соотношений между его элементами. В результате анализа напряжений в элемен-

тах большого числа зубчатых колес выбраны наиболее оптимальные соотношения между элементами и

составлены формулы для определения их размеров (табл. 6).

Приведенные в табл. 6 основные размеры элементов зависят от межосевого расстояния aw, коэффициен-

та ширины зубчатого колеса ф и суммарного числа зубьев Основным расчетным элементом зубчатого

колеса является толщина бандажа, в зависимости от которой определяют толщину обода центра. Парамет-

ры бандажа и обода центра, вычисленные по формулам, приведенным в табл. 6, при принятых посадках по-

зволяют устранить проворачивание бандажа относительно центра. Формулы составлены для бандажей с об-

щей термообработкой, имеющих твердость 220...300 НВ.

Толщина спиц определяется главным образом толщиной обода центра. Параметры этих двух элементов

определяются условием наиболее выгодной технологии отливки. Высота ребер жесткости и высота спиц у

обода и ступицы определяют общую жесткость зубчатого колеса и его конструктивную форму и рассчитаны

на необходимые размеры отверстий в спицах для выбивки формовочной земли при изготовлении.

Предварительный расчет размера диаметра отверстия в ступице зубчатых колес можно сделать по фор-

муле

d = 0,27aw

з/ 1000 ф^а

у/ гх(2фЬа-0,15)

Разгрузочные выемки на ободе восьмиспицевых зубчатых колес (лист 6, рис. 1, 2, 3) выполняют через ОД-

d-d

ну спицу. У шестиспицевых зубчатых колес при отношении——--> 1,8 обод выполняют разрезным неза-

26О

висимо от величины Ь и da (лист 6, рис. 4). При длине ступицы зубчатого колеса L > 400 мм отверстие для по-

садки зубчатого колеса на вал выполняют двухступенчатым. Диаметры ступеней отверстия (d и dj) опреде-

ляют по табл. 6.

Формулы для определения размеров элементов зубчатых колес

Таблица 6

Размер Обозначение Формула

Ширина венца зубчатого колеса (полная) , ь Ь=ФьОаи

Толщина бандажа (до впадины между зубьями) еб fi б = £=_ (S + A’ba* 0,001гj- ) 10 v

Толщина обода центра ео fio = (1,05 + 0,5фЬа) 6 6

Толщина спиц пяти- и шестиспицевых зуб- чатых колес б СП ficn = 0,25(3,1 - фЬа + 0,001г2)6о, но не менее 18 мм

восьмиспицевых зубчатых колес 6сп=0,2(3-фЬа + 0,001г£)6о

Высота ребра жесткости у обода h h = 0,5(2,5 - фЬа + 0,001zs)6o, но не менее 18 мм

Высота ребра жесткости у ступицы hl hl = 0,2h(3 + У?” + 0,01zs)

Диаметр отверстия в ступице зубчатого колеса под вал d Определяется из условий прочности и жесткости вала, работо- способности его опор и надежности посадки зубчатого колеса на вал

Диаметр второй ступени отверстия ступицы зубчатого колеса под вал di \ di = d + 5...10 мм (выполняется при Ь > 400 мм)

Размер фаски отверстия в леса под вал ступице центра зубчатого ко- С По табл. 44

Номинальное передаточное число и -

Диаметр ступицы центра ^cm dcm — 1,6 (для колес, применяемых в маховичных приводах, при- нимать dcin = 1,7)

Длина ступицы . . < L ъ L = b (при < 1 принимать L = d)

19

Продолжение табл. 6

Размер Обозначение _ Формула

Диаметр стопорного винта dB = 0,36 g, но не менее М10

Высота спиц у ступицы шестиспицевого зубчатого коле- са я0 Яо = 0,5dcm

Высота спиц у обода шестиспицевого зубчатого колеса н Н = 0,8Но

Высота спиц у ступицы пяти- и восьмиспицевого зубча- того колеса Нт Я1 = 0,38dcm

Высота спиц у обода пяти- и восьмиспицевого зубчатого колеса я2 Н2 = 0,8Hj

Высота отверстия у обода в поперечном ребре спицы 1 l = h,no не менее 40 мм

Высота окна в поперечном ребре спицы ао При Qq < 200 мм и bQ < 120 мм окна в поперечных ребрах спиц не выполняют

Ширина окна в поперечном ребре спицы ьо

Диаметр отверстия в диске dc = o,lda

Расстояние от торца зубчатого колеса до спиц S ь

Глубина разгрузочного выема на ободе Ьръ hpb=6o(l,8 + 0,4-/T)

Ширина проточки в шевронных зубчатых колесах bl По табл. 23

Примечание. Значения величин 6cn, h, hi, L, Hq, Н, Hi, Hi, d^, S, h^B окрухляют до целого числа ряда Ra40 предпочтитель-

ных чисел по ГОСТ 8032—84.

Таблица 7

Размеры элементов бандажированных зубчатых колес при межосевом расстоянии aw — 1 мм

для стандартных значений коэффициента ширины ф6а и наиболее распространенных значений суммарного числа зубьев мм

Ч’Ьа ъ бб 'бо б СП. h н «1 «2 S

5...6 СПИц 8 спиц

99, 100 0,630 0,630 0,0570 0,0770 0,0500 0,0385 0,0770 0,326 0,261 0,247 0,198 0,0500

0,500 0,500 0,0560 0,0728 0,0491 0,0379 0,0764 0,310 0,248 0,235 0,188 0,0417

0,400 0,400 0,0550 0,0688 0,0482 0,0372 0,0757 0,292 0,234 0,222 0,178 0,0334

0,315 0,315 0,0540 0,0648 0,0470 0,0363 0,0745 0,272 0,218 0,207 0,166 0,0250

0,250 0,250 0,0535 0,0629 0,0464 0,0359 0,0739 0,263 0,210 0,200 0,160 0,0208

0,200 0,200 0,0530 0,0610 0,0458 0,0354 0,0732 0,253 0,202 0,192 0,154 0,0167

148,150 0,630 0,630 0,0469 0,0633 0,0419 0,0323 0,0649 0,285 0,228 0,217 0,174 0,0500

0,500 0,500 0,0461 0,0599 0,0412 0,0317 0,0644 0,271 0,217 0,206 0,165 0,0417

0,400 0,400 0,0453 0,0566 0,0403 0,0311 0,0637 0,255 0,204 0,194 0,155 0,0334

0,315 0,315 0,0445 0,0534 0,0394 0,0304 0,0627 0,238 0,190 0,181 0,145 0,0250

0,250 0,250 0,0441 0,0518 0,0389 0,0300 0,0622 0,229 0,183 0,174 0,139 0,0208

0,200 0,200 0,0437 0,0503 0,0384 0,0297 0,0616 0,221 0,177 0,168 0,134 0,0167

198, 200 0,630 0,630 0,0410 0,0554 0,0374 0,0288 0,0582 0,259 0,207 0,196 0,157 0,0500

0,500 0,500 0,0403 0,0524 0,0367 0,0283 0,0576 0,246 0,197 0,187 0,150 0,0417

0,400 0,400 0,0396 0,0495 0,0359 0,0277 0,0569 0,231 0,185 0,176 0,141 0,0334

0,315 0,315 0,0389 0,0467 0,0350 0,0271 0,0560 0,216 0,173 0,164 0,131 0,0250

0,250 0,250 0,0385 0,0452 0,0345 0,0267 0,0554 0,208 0,166 0,158 0,126 0,0208

0,200 0,200 0,0382 0,0439 0,0340 0,0263 0,0548 0,201 0,161 0,153 0,122 0,0167

247, 250 0,630 0,630 0,0370 0,0500 0,0344 0,0265 0,0588 0,240 0,192 0,182 0,146 0,0500

0,500 0,500 0,0364 0,0473 0.0337 0,0260 0,0532 0,228 0,182 0,173 0,138 0,0417

0,400 0,400 0,0357 0,0446 0,0329 0,0254 0,0524 0,215 0,172 0,163 0,130 0,0334

0,315 0,315 0,0351 0,0421 0,0321 0,0248 0,0516 0,201 0,161 0,153 0,122 0,0250

0,250 0,250 0,0348 0,0409 0,0317 0,0245 0,0511 0,193 0,154 0,147 0,118 0,0208

0,200 0,200 0,0345 0,0397 0,0313 0,0242 0,0506 0,187 0,150 0,142 0,114 0,0167

297, 300 0,630 0,630 0,0341 0,0460 0,0322 0,0248 0,0506 0,226 0,181 0,171 0,137 0,0500

0,500 0,500 0,0335 0,0436 0,0316 0,0244 0,0501 0,215 0,172 0,163 0,130 0,0417

0,400 0,400 0,0329 0,0411 0,0308 С,0238 0,0493 0,203 0,162 0,154 0,123 0,0334

0,315 0,315 0,0323 0,0388 0,0301 0,0233 0,0485 0,189 0,151 0,144 0,115 0,0250

0,250 0,250 0,0320 0,0376 0,0296 0,0229 0,0479 0,182 0,146 0,138 0,110 0,0208

0,200 0,200 0,0318 0,0366 0,0293 0,0227 0,0476 0,175 0,140 0,133 0,106 0,0167

Примечания: 1. Значения 6ои б сп принимать не менее 18 мм.

2. Табличные значения элементов зубчатых колес следует умножить на заданное межосевое расстояние передачи.

2

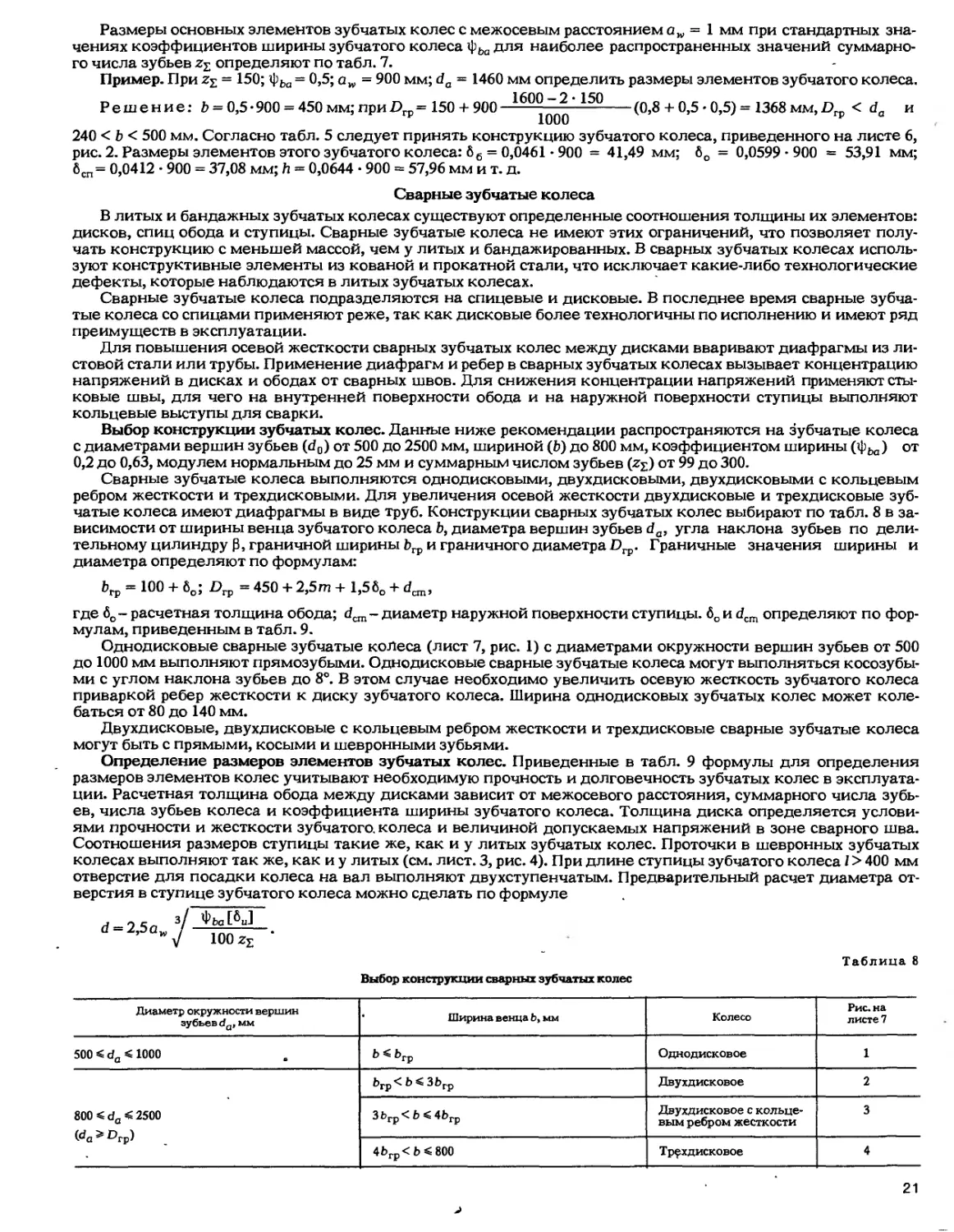

Размеры основных элементов зубчатых колес с межосевым расстоянием a w = 1 мм при стандартных зна-

чениях коэффициентов ширины зубчатого колеса фЬа для наиболее распространенных значений суммарно-

го числа зубьев zE определяют по табл. 7.

Пример. При Z£ = 150; фЬа = 0,5; aw = 900 мм; da = 1460 мм определить размеры элементов зубчатого колеса.

Решение: ft = 0,5 • 900 = 450 мм; при £> = 150 + 900 1600 ~ 2 ‘150-(0,8 + 0,5 • 0,5) = 1368 мм, £>rn < da и

гр 1000 гр а

240 < ft < 500 мм. Согласно табл. 5 следует принять конструкцию зубчатого колеса, приведенного на листе 6,

рис. 2. Размеры элементов этого зубчатого колеса: б6 = 0,0461 • 900 = 41,49 мм; бо = 0,0599-900 = 53,91 мм;

бсп= 0,0412 • 900 = 37,08 мм; h = 0,0644 • 900 = 57,96 мм и т. д.

Сварные зубчатые колеса

В литых и бандажных зубчатых колесах существуют определенные соотношения толщины их элементов:

дисков, спиц обода и ступицы. Сварные зубчатые колеса не имеют этих ограничений, что позволяет полу-

чать конструкцию с меньшей массой, чем у литых и бандажированных. В сварных зубчатых колесах исполь-

зуют конструктивные элементы из кованой и прокатной стали, что исключает какие-либо технологические

дефекты, которые наблюдаются в литых зубчатых колесах.

Сварные зубчатые колеса подразделяются на спицевые и дисковые. В последнее время сварные зубча-

тые колеса со спицами применяют реже, так как дисковые более технологичны по исполнению и имеют ряд

преимуществ в эксплуатации.

Для повышения осевой жесткости сварных зубчатых колес между дисками вваривают диафрагмы из ли-

стовой стали или трубы. Применение диафрагм и ребер в сварных зубчатых колесах вызывает концентрацию

напряжений в дисках и обедах от сварных швов. Для снижения концентрации напряжений применяют сты-

ковые швы, для чего на внутренней поверхности обода и на наружной поверхности ступицы выполняют

кольцевые выступы для сварки.

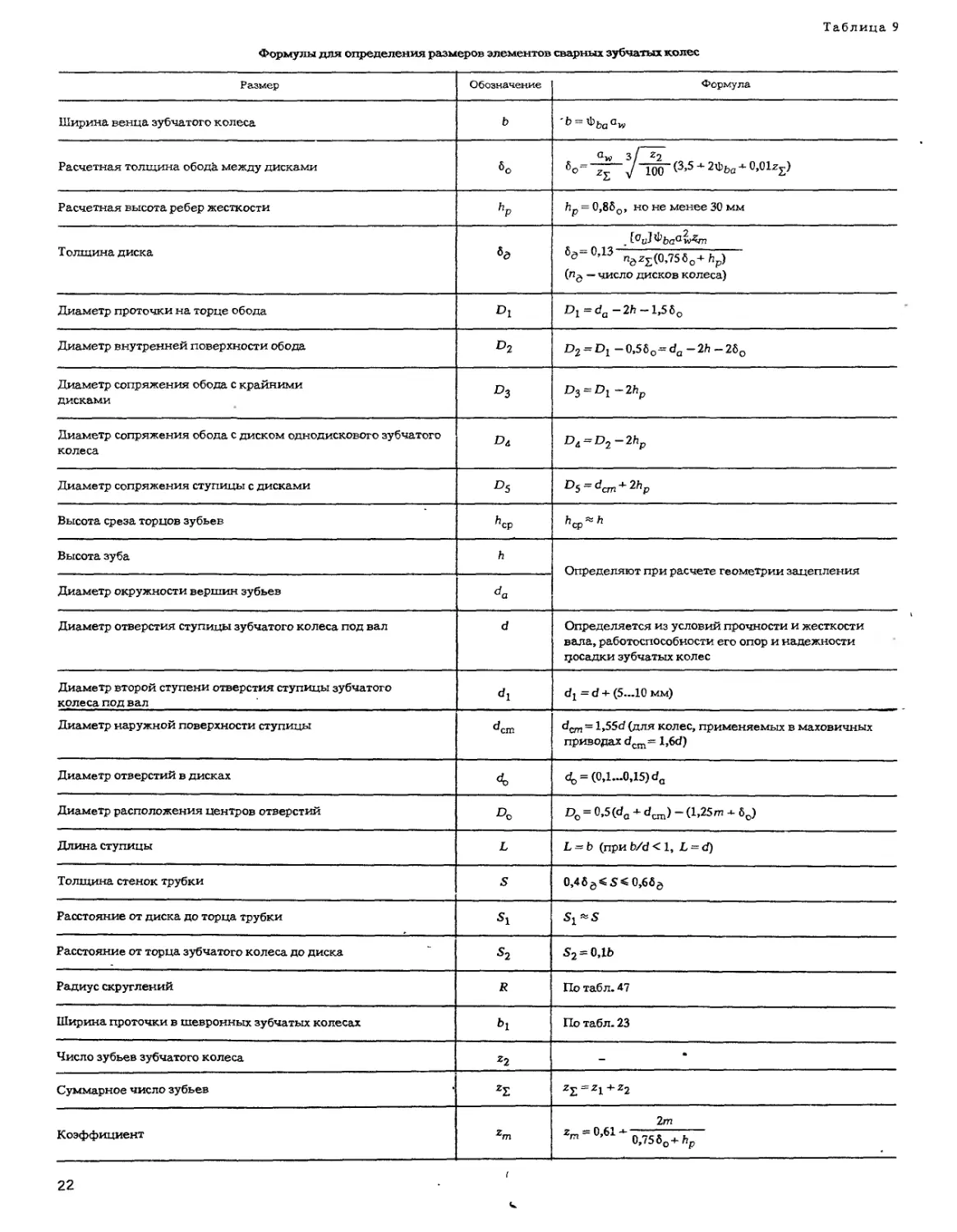

Выбор конструкции зубчатых колес. Данные ниже рекомендации распространяются на зубчатые колеса

с диаметрами вершин зубьев (d0) от 500 до 2500 мм, шириной (ft) до 800 мм, коэффициентом ширины (^Ьа) от

0,2 до 0,63, модулем нормальным до 25 мм и суммарным числом зубьев (z%) от 99 до 300.

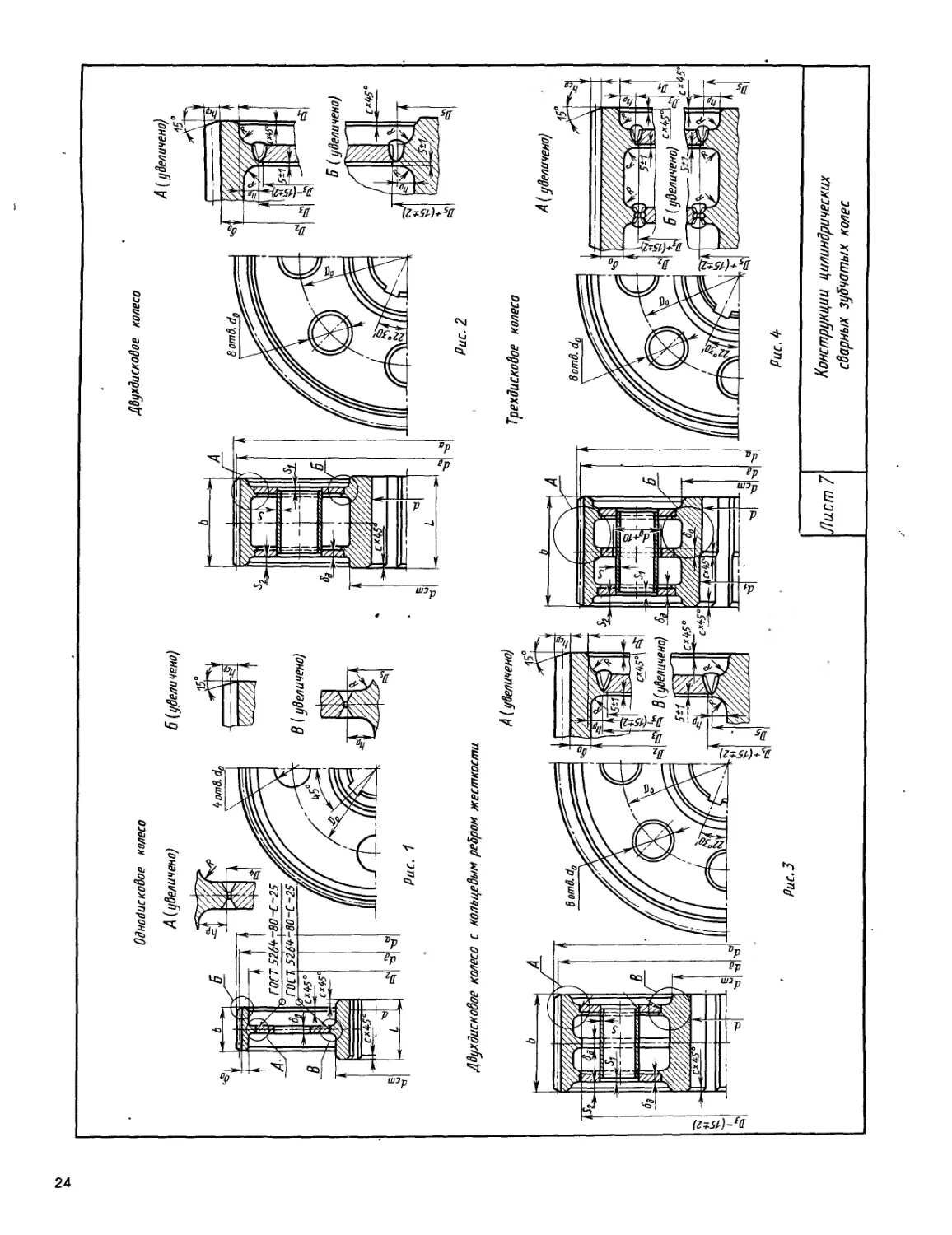

Сварные зубчатые колеса выполняются однодисковыми, двухдисковыми, двухдисковыми с кольцевым

ребром жесткости и трехдисковыми. Для увеличения осевой жесткости двухдисковые и трехдисковые зуб-

чатые колеса имеют диафрагмы в виде труб. Конструкции сварных зубчатых колес выбирают по табл. 8 в за-

висимости от ширины венца зубчатого колеса ft, диаметра вершин зубьев da, угла наклона зубьев по дели-

тельному цилиндру ₽, граничной ширины ftrp и граничного диаметра Drp. Граничные значения ширины и

диаметра определяют по формулам:

ftrp = 100 + 6О; £)гр = 450 + 2,5m + 1,560 + dcm,

где <5О - расчетная толщина обода; dcm - диаметр наружной поверхности ступицы. <5О и dcm определяют по фор-

мулам, приведенным в табл. 9.

Однодисковые сварные зубчатые колеса (лист 7, рис. 1) с диаметрами окружности вершин зубьев от 500

до 1000 мм выполняют прямозубыми. О дно дисковые сварные зубчатые колеса могут выполняться косозубы-

ми с углом наклона зубьев до 8°. В этом случае необходимо увеличить осевую жесткость зубчатого колеса

приваркой ребер жесткости к диску зубчатого колеса. Ширина однодисковых зубчатых колес может коле-

баться от 80 до 140 мм.

Двухдисковые, двухдисковые с кольцевым ребром жесткости и трехдисковые сварные зубчатые колеса

могут быть с прямыми, косыми и шевронными зубьями.

Определение размеров элементов зубчатых колес. Приведенные в табл. 9 формулы для определения

размеров элементов колес учитывают необходимую прочность и долговечность зубчатых колес в эксплуата-

ции. Расчетная толщина обода между дисками зависит от межосевого расстояния, суммарного числа зубь-

ев, числа зубьев колеса и коэффициента ширины зубчатого колеса. Толщина диска определяется услови-

ями прочности и жесткости зубчатого, колеса и величиной допускаемых напряжений в зоне сварного шва.

Соотношения размеров ступицы такие же, как и у литых зубчатых колес. Проточки в шевронных зубчатых

колесах выполняют так же, как и у литых (см. лист. 3, рис. 4). При длине ступицы зубчатого колеса I > 400 мм

отверстие для посадки колеса на вал выполняют двухступенчатым. Предварительный расчет диаметра от-

верстия в ступице зубчатого колеса можно сделать по формуле

л п с-_ 3/ ФьаЕ^и]

d‘215o>7 100 •

Таблица 8

Выбор конструкции сварных зубчатых колес

Диаметр окружности вершин зубьев da> мм * Ширина венца Ь> мм Колесо Рис. на листе 7

500 « da « 1000 b«brp Однодисковое 1

800 « da 2500 Was'Orp) brp<b«3brp Двухдисковое 2

3brp<b«4brp Двухдисковое с кольце- вым ребром жесткости 3

4brp<b« 800 Тр^хдисковое 4

21

Таблица 9

Формулы для определения размеров элементов сварных зубчатых колес

Размер Обозначение Формула

Ширина венца зубчатого колеса ь -Ь = ФЬааи

Расчетная толщина обода между дисками 6О Gw 3 / ^2 6o= Zj- V 100 <3,5 * 2фЬа *

Расчетная высота ребер жесткости hp hp = 0,86o, но не менее 30 мм

Толщина диска «а бл—0,13 ,n„cx i L, \ ° ndZT,V>^(lO+ hpi (ng — число дисков колеса)

Диаметр проточки на торце обода О1 Dl=da — 2h —1,5бо

Диаметр внутренней поверхности обода о2 D2 = D1-0,56o=da-2h-26o

Диаметр сопряжения обода с крайними дисками D3~D1~ 2hp

Диаметр сопряжения обода с диском однодискового зубчатого колеса Dt = 2hp

Диаметр сопряжения ступицы с дисками ^5 ” ^cm *"

Высота среза торцов зубьев hcp hcpKh

Высота зуба h Определяют при расчете геометрии зацепления

Диаметр окружности вершин зубьев da

Диаметр отверстия ступицы зубчатого колеса под вал d Определяется из условий прочности и жесткости вала, работоспособности его опор и надежности цосадки зубчатых колес

Диаметр второй ступени отверстия ступицы зубчатого колеса под вал dl dj = d + (5...10 мм)

Диаметр наружной поверхности ступицы dcm= l,55d (для колес, применяемых в маховичных приводах dcm= l,6d)

Диаметр отверстий в дисках ct = (0,1—0,15) da

Диаметр расположения центров отверстий Do = 0,5(da 4. dcra) - (1,25m * 6O)

Длина ступицы L L = b (при b/d <1, L = d)

Толщина стенок трубки S 0,46d«S«0,6Sd

Расстояние от диска до торца трубки «1 S,-S

Расстояние от торца зубчатого колеса до диска «2 S2 = 0,lb

Радиус скруглений jR По табл. 47

Ширина проточки в шевронных зубчатых колесах bl По табл. 23

Число зубьев зубчатого колеса 22

Суммарное число зубьев zZ 2Z=2l+z2

Коэффициент zm 2m 2m0,75 6o+hp

22

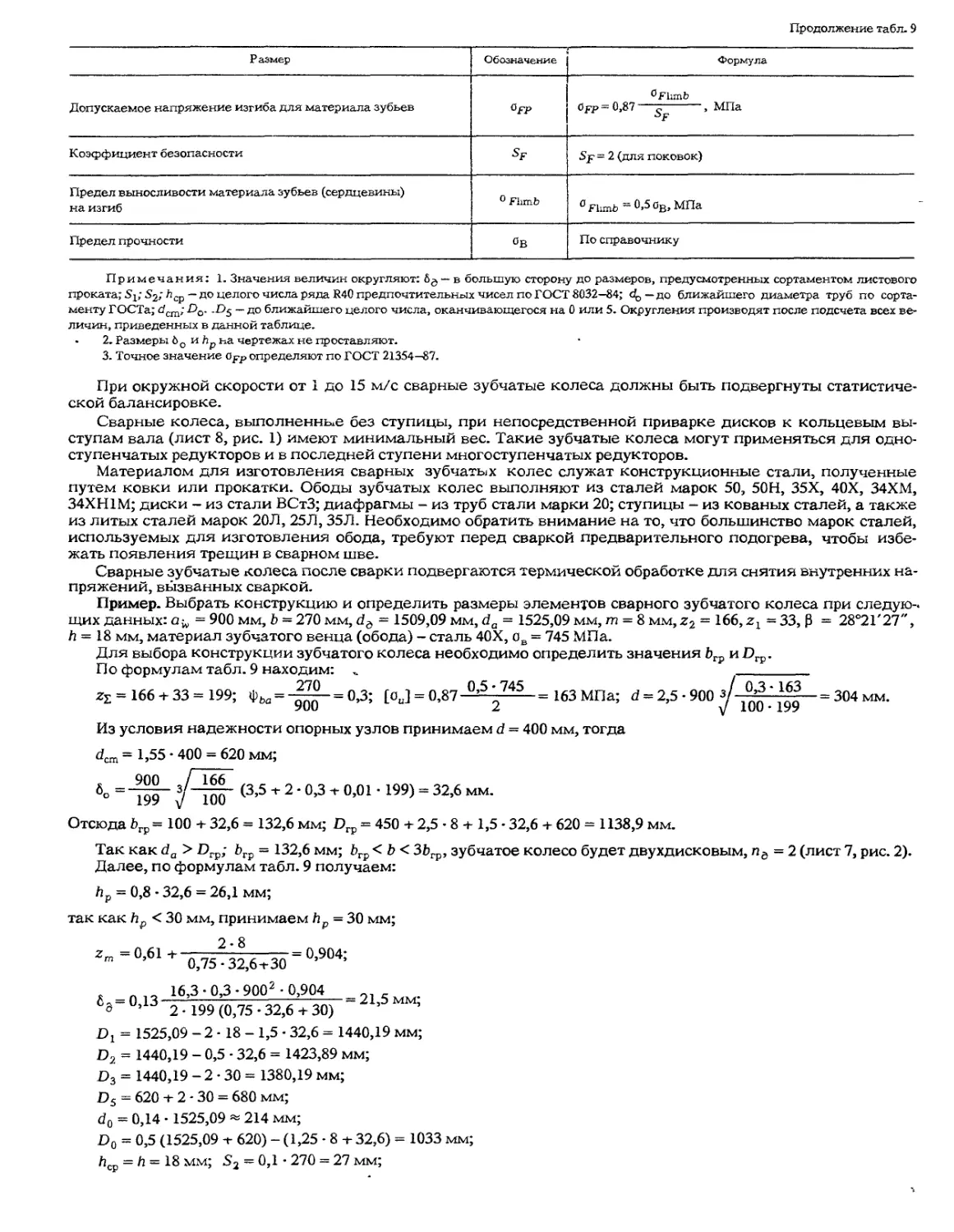

Продолжение табл. 9

Размер Обозначение Формула

Допускаемое напряжение изгиба для материала зубьев °FP °Fhmb Ojrp—0,87 с , МПа

Коэффициент безопасности SF Sp = 2 (для поковок)

Предел выносливости материала зубьев (сердцевины) на изгиб 0 Fiimb °Fhmb = 0.5ов, МПа

Предел прочности °в По справочнику

Примечания: 1. Значения величин округляют: — в большую сторону до размеров, предусмотренных сортаментом листового

проката; Sp S2; йср—до целого числа ряда R40 предпочтительных чисел по ГОСТ 8032—84; — до ближайшего диаметра труб по сорта-

менту ГОСТа; dcra; Do. .D$ — до ближайшего целого числа, оканчивающегося на 0 или 5. Округления производят после подсчета всех ве-

личин, приведенных в данной таблице.

- 2. Размеры 6 о и hp на чертежах не проставляют.

3. Точное значение Орр определяют по ГОСТ 21354—87.

При окружной скорости от 1 до 15 м/с сварные зубчатые колеса должны быть подвергнуты статистиче-

ской балансировке.

Сварные колеса, выполненные без ступицы, при непосредственной приварке дисков к кольцевым вы-

ступам вала (лист 8, рис. 1) имеют минимальный вес. Такие зубчатые колеса могут применяться для одно-

ступенчатых редукторов и в последней ступени многоступенчатых редукторов.

Материалом для изготовления сварных зубчатых колес служат конструкционные стали, полученные

путем ковки или прокатки. Ободы зубчатых колес выполняют из сталей марок 50, 50Н, 35Х, 40Х, 34ХМ,

34ХН1М; диски - из стали ВСтЗ; диафрагмы - из труб стали марки 20; ступицы - из кованых сталей, а также

из литых сталей марок 20Л, 25Л, 35Л. Необходимо обратить внимание на то, что большинство марок сталей,

используемых для изготовления обода, требуют перед сваркой предварительного подогрева, чтобы избе-

жать появления трещин в сварном шве.

Сварные зубчатые колеса после сварки подвергаются термической обработке для снятия внутренних на-

пряжений, вызванных сваркой.

Пример. Выбрать конструкцию и определить размеры элементов сварного зубчатого колеса при следую-,

щих данных: = 900 мм, b = 270 мм, dd = 1509,09 мм, da = 1525,09 мм, т = 8 mm,z2 = 166, = 33, ₽ = 28°21'27",

h = 18 мм, материал зубчатого венца (обода) - сталь 40Х, ов = 745 МПа.

Для выбора конструкции зубчатого колеса необходимо определить значения Ьгр и Drp.

По формулам табл. 9 находим: „ _________

zE = 166 + 33=199; фЬа = = 0,3; [оц] = 0,87 °^‘о745 = 163 МПа; d = 2,5 • 900 7 ' ^3 = 304 мм.

УШ 2 у 100 • 1УУ

Из условия надежности опорных узлов принимаем d = 400 мм, тогда

dcm = 1,55 • 400 = 620 мм;

= “S" <3’5 + 2 °’3 + 0’01 ‘ 199) = 32’6 мм-

1УУ у 1UU

Отсюда Ьгр = 100 + 32,6 = 132,6 мм; Drp = 450 + 2,5 • 8 + 1,5 • 32,6 + 620 = 1138,9 мм.

Так как da > Drp; 6гр = 132,6 мм; 6гр < b < ЗЬгр, зубчатое колесо будет двухдисковым, пе = 2 (лист 7, рис. 2).

Далее, по формулам табл. 9 получаем:

hp = 0,8 • 32,6 = 26,1 мм;

так как hp < 30 мм, принимаем hp = 30 мм;

zm = 0,61 +

2-8

0,75-32,6+30

0,904;

16,3 • 0,3 • 9002 • 0,904

S ’ 2-199(0,75-32,6 + 30)

= 21,5 мм;

£>! = 1525,09 - 2 -18 - 1,5 - 32,6 = 1440,19 мм;

D2 = 1440,19 - 0,5 - 32,6 = 1423,89 мм;

£>3 = 1440,19 - 2 • 30 = 1380,19 мм;

D5 = 620 + 2 - 30 = 680 мм;

d0 = 0,14 • 1525,09 «= 214 мм;

£>0 = 0,5 (1525,09 + 620) - (1,25 • 8 + 32,6) = 1033 мм;

hcp = h = 18 мм; S2 = 0,1 • 270 = 27 мм;

го

Штампованное колесо

Рис 2

Лист 8

Конструкции ципиндричт ких .зубчатых копт

КЗ

Л

S = 0,6 • 21,5 = 12,9 мм.

Величины 6 s; Sx; S2; d0; dcm; Do; Dr; D2; D3; D5 округляются согласно примечанию 1 к табл. 9. После

округления получаем: бе = 24 мм, S = 14 мм, = 14 мм, S2 — 28 мм, d0 = 219 мм, dcm = 620 мм, Do = 1030 мм,

Dr = 1440 мм, D2 = 1425 мм, D3 = 1380 мм, D5 = 680 мм, hcp = 18 мм.

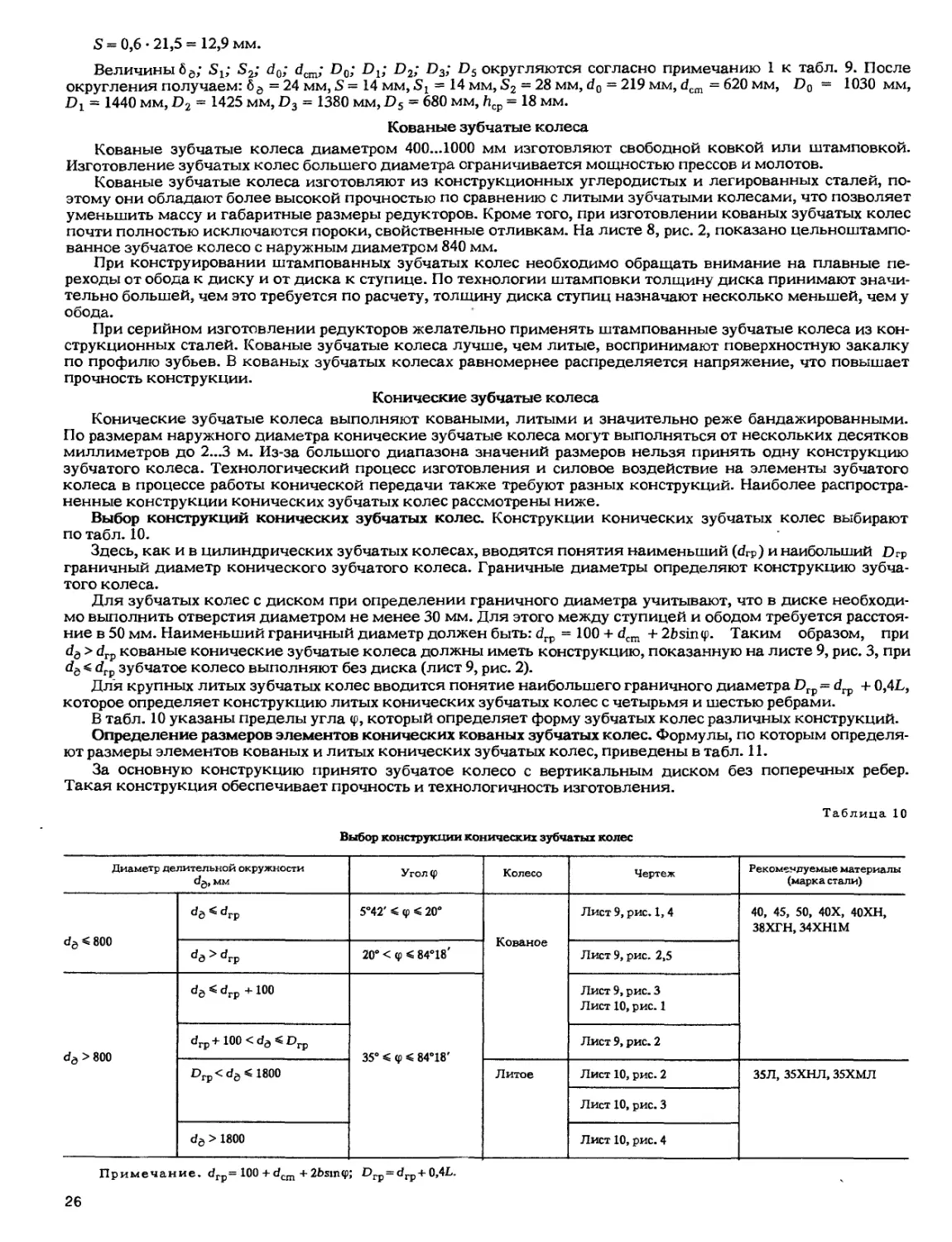

Кованые зубчатые колеса

Кованые зубчатые колеса диаметром 400...1000 мм изготовляют свободной ковкой или штамповкой.

Изготовление зубчатых колес большего диаметра ограничивается мощностью прессов и молотов.

Кованые зубчатые колеса изготовляют из конструкционных углеродистых и легированных сталей, по-

этому они обладают более высокой прочностью по сравнению с литыми зубчатыми колесами, что позволяет

уменьшить массу и габаритные размеры редукторов. Кроме того, при изготовлении кованых зубчатых колес

почти полностью исключаются пороки, свойственные отливкам. На листе 8, рис. 2, показано цельноштампо-

ванное зубчатое колесо с наружным диаметром 840 мм.

При конструировании штампованных зубчатых колес необходимо обращать внимание на плавные пе-

реходы от обода к диску и от диска к ступице. По технологии штамповки толщину диска принимают значи-

тельно большей, чем это требуется по расчету, толщину диска ступиц назначают несколько меньшей, чем у

обода.

При серийном изготовлении редукторов желательно применять штампованные зубчатые колеса из кон-

струкционных сталей. Кованые зубчатые колеса лучше, чем литые, воспринимают поверхностную закалку

по профилю зубьев. В кованых зубчатых колесах равномернее распределяется напряжение, что повышает

прочность конструкции.

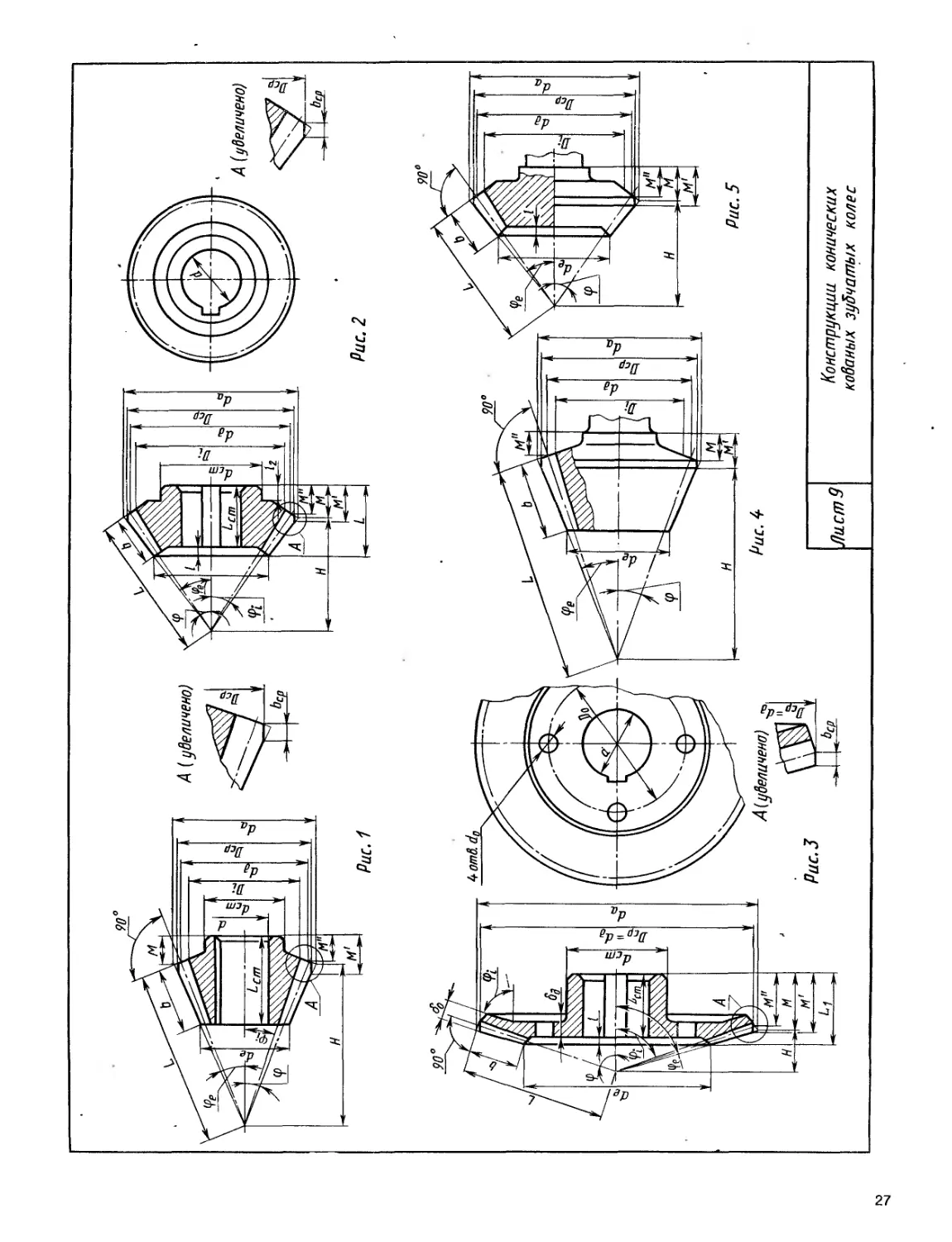

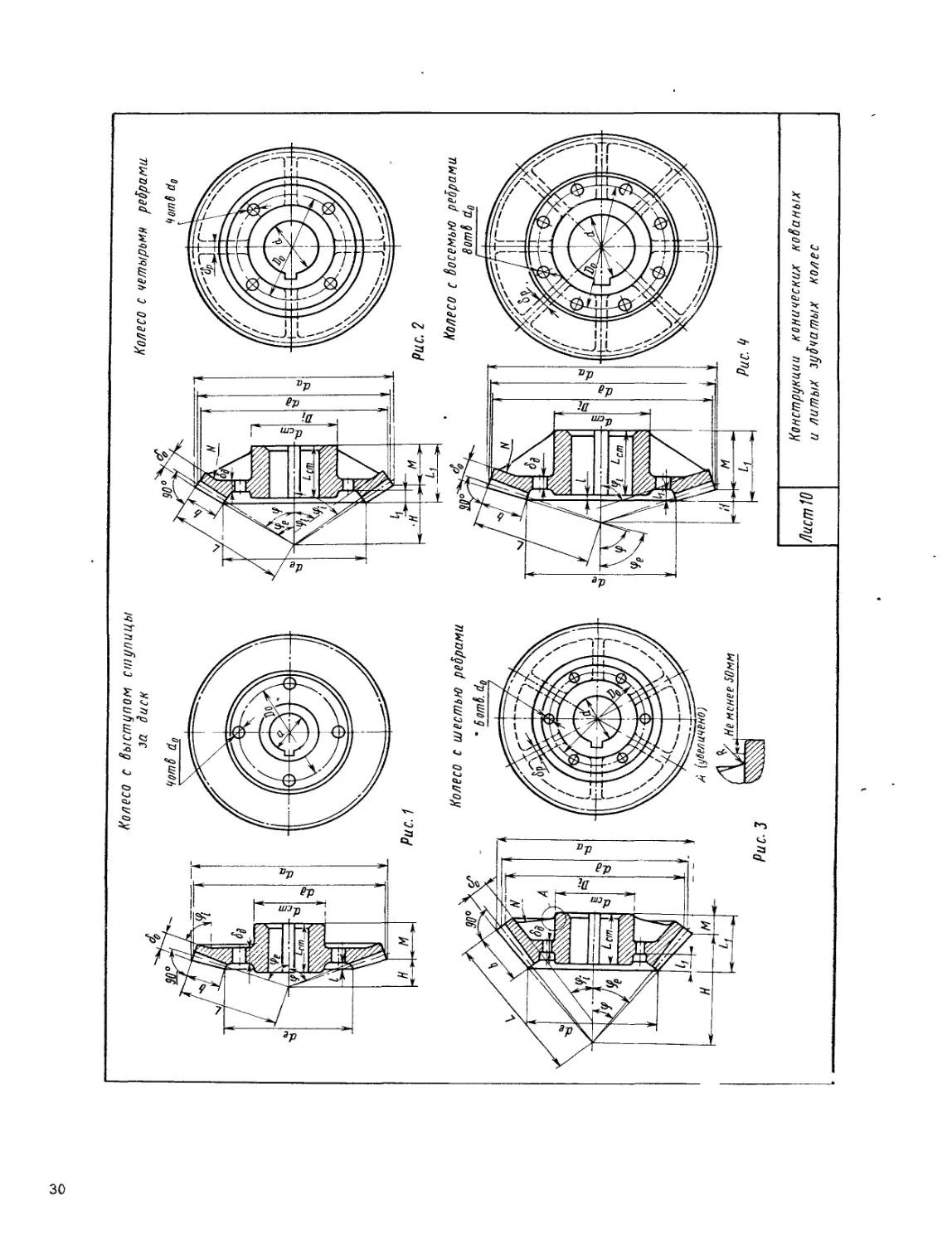

Конические зубчатые колеса

Конические зубчатые колеса выполняют коваными, литыми и значительно реже бандажированными.

По размерам наружного диаметра конические зубчатые колеса могут выполняться от нескольких десятков

миллиметров до 2...3 м. Из-за большого диапазона значений размеров нельзя принять одну конструкцию

зубчатого колеса. Технологический процесс изготовления и силовое воздействие на элементы зубчатого

колеса в процессе работы конической передачи также требуют разных конструкций. Наиболее распростра-

ненные конструкции конических зубчатых колес рассмотрены ниже.

Выбор конструкций конических зубчатых колес. Конструкции конических зубчатых колес выбирают

по табл. 10.

Здесь, как и в цилиндрических зубчатых колесах, вводятся понятия наименьший (drp) и наибольший Drp

граничный диаметр конического зубчатого колеса. Граничные диаметры определяют конструкцию зубча-

того колеса.

Для зубчатых колес с диском при определении граничного диаметра учитывают, что в диске необходи-

мо выполнить отверстия диаметром не менее 30 мм. Для этого между ступицей и ободом требуется расстоя-

ние в 50 мм. Наименьший граничный диаметр должен быть: drp = 100 + dcm + 2fesm<p. Таким образом, при

dd > dTp кованые конические зубчатые колеса должны иметь конструкцию, показанную на листе 9, рис. 3, при

dd « drp зубчатое колесо выполняют без диска (лист 9, рис. 2).

Для крупных литых зубчатых колес вводится понятие наибольшего граничного диаметра Drp = drp + 0,4L,

которое определяет конструкцию литых конических зубчатых колес с четырьмя и шестью ребрами.

В табл. 10 указаны пределы угла <р, который определяет форму зубчатых колес различных конструкций.

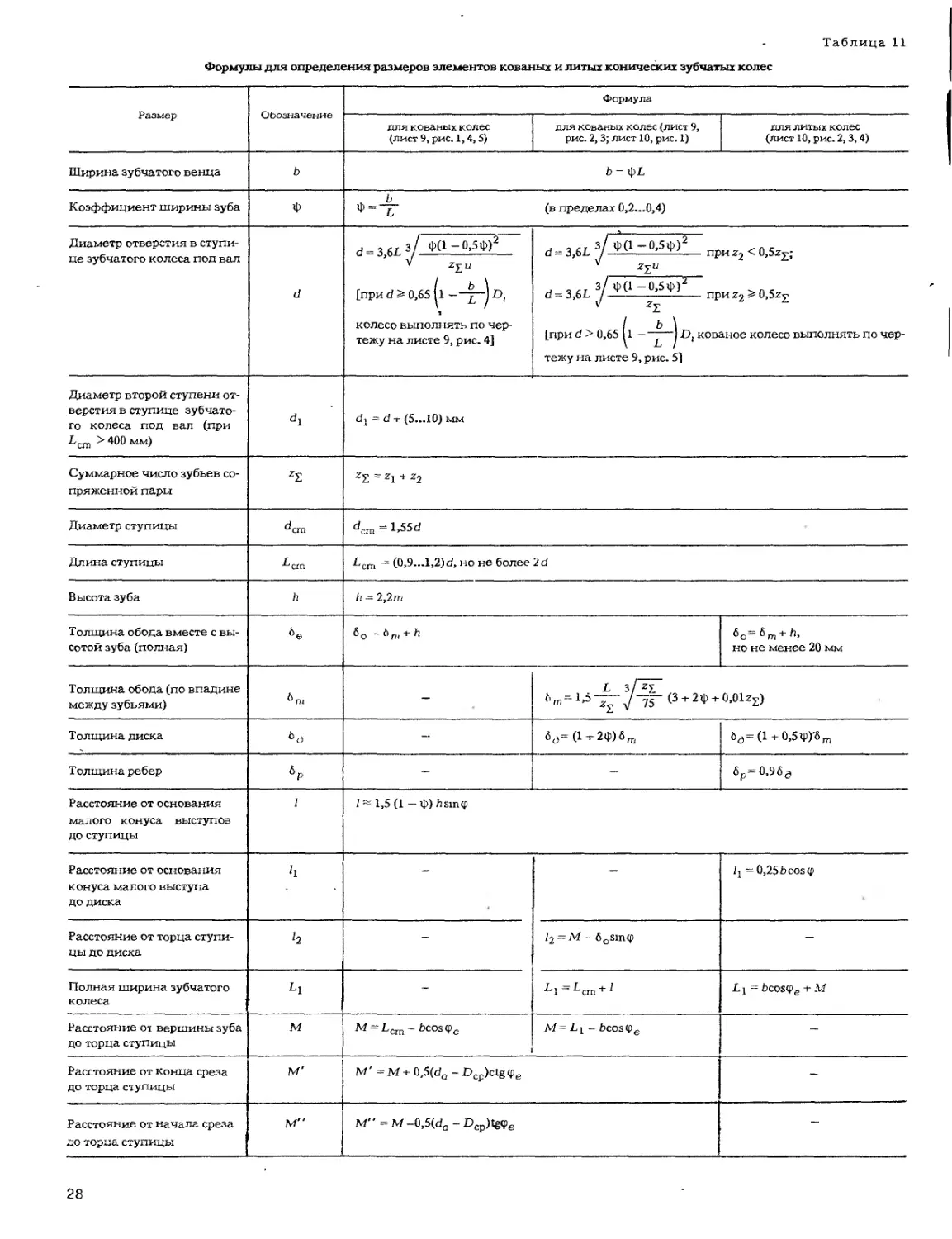

Определение размеров элементов конических кованых зубчатых колес. Формулы, по которым определя-

ют размеры элементов кованых и литых конических зубчатых колес, приведены в табл. И.

За основную конструкцию принято зубчатое колесо с вертикальным диском без поперечных ребер.

Такая конструкция обеспечивает прочность и технологичность изготовления.

Таблица 10

Выбор конструкции конических зубчатых колес

Диаметр делительной окружности d^, мм Угол (p Колесо Чертеж Рекомендуемые материалы (марка стали)

dg « 800 da<drp 5°42' «<p « 20° Кованое Лист 9, рис. 1,4 40, 45, 50, 40Х, 40ХН, 38ХГН, 34ХН1М

> drp 20° < <p « 84°18' Лист 9, рис. 2,5

dg > 800 de«drp+100 35° « <p « 84°18' Лист 9, рис. 3 Лист 10, рис. 1

drp+100<dg«Drp Лист 9, рис. 2

Drp<dg«1800 Литое Лист 10, рис. 2 35Л, 35ХНЛ, 35ХМЛ

Лист 10, рис. 3

dg >1800 Лист 10, рис. 4

Примечание. drp= 100 + dcm + 2bsm<p; Drp = drp + 0,4L.

26

Таблица 11

Формулы для определения размеров элементов кованых и литых конических зубчатых колес

Размер Обозначение Формула

для кованых колес (лист 9, рис. 1, 4, 5) для кованых колес (лист 9, рис. 2,3; лист 10, рис. 1) для литых колес (лист 10, рис. 2,3, 4)

Ширина зубчатого венца ь Ь = фТ

Коэффициент ширины зуба ф ь Ф — L (в пределах 0,2...0,4)

Диаметр отверстия в ступи- це зубчатого колеса под вал d * zxu [при d > 0,65 ^1 ~ jj D, колесо выполнять по чер- тежу на листе 9, рис. 4] , 2 3/ ФП -0,5ф)2 с d = 3,6 L / ~— — при Z2 < 0,5z^; v Zzu d = 3,6Z.y±(l-^22. приз2>0,5г1: / b [при d > 0,65 11 — “—1 D, кованое колесо выполнять по чер- тежу на листе 9, рис. 5]

Диаметр второй ступени от- верстия в ступице зубчато- го колеса под вал (при Дст > 400 мм) d, = d -г (5...I0) мм

Суммарное число зубьев со- пряженной пары = Ч + z2

Диаметр ступицы dcm dcm = l,55d

Длина ступицы ^crn £cm - (0,9...1,2)d, но не более 2d

Высота зуба h h — 2,2m

Толщина обода вместе с вы- сотой зуба (полная) 6O -6r„ + h 6o=6m + h, но не менее 20 мм

Толщина обода (по впадине между зубьями) & m - L з/ & т~~ -J 75 (3 -t 2ф -t- 0,01 z^)

Толщина диска - б j- (1 + 2ф)6m 6d= (1 + 0,5ф)'6т

Толщина ребер bp - - 6р=0,965

Расстояние от основания малого конуса выступов до ступицы I 1 ~ 1,5 (1 — ф) hsinq.

Расстояние от основания конуса малого выступа до диска h - - Л = 0,25bcosq>

Расстояние от торца ступи- цы до диска l2 - /2 = М- 6osinq> -

Полная ширина зубчатого колеса Ll - Д = bcosq>e + М

Расстояние от вершины зуба до торца ступицы M M = LCIn - bcosq>e М= Д - bcos<pe

Расстояние от конца среза до торца ступицы M' M-=M + 0,5(do-DCF)ctgq>e

Расстояние от начала среза до торца ступицы M" M" = M -0,5(da - Dcp)tgq>e

28

Продолжение табл. 11

Размер Обозначение Формула

для кованых колес (лист 9, рис. 1, 4, 5) для кованых колес (лист 9, рис. 2, 3; лист 10, рис. 1) для литых колес (лист 10, рис. 2, 3, 4)

Диаметр среза вершины зубьев ^ср Ьср£1Пфе - СО5ф -2 со5(фе-ф) Ьс 51ПфеСО5ф Dcp-dc-2 соз(фе-ф) при Ф < 45°; DcpKbd приф>45” -

Ширина среза вершины зубьев Ьср Ьсрйт -

Диаметр отверстий в диске d0 - dg — (0,1...0,15)dd> но не менее 30 мм (в литых зубчатых ко- лесах при dg < 90 мм отверстия выполнять сверлением)

Расстояние от вершины ко- нуса до вершины зуба Н И= o,5dactg((>e

Примечания: 1. Значения величин d6; de, Dt; da; ф; ф,; фе; Я определяют при расчете геометрии конической передачи (разме-

ры D, и ф, на чертежах не проставляют).

2. Значения величин Lcm; d; dcm округляют до ближайшего целого числа.

3. Значения величин Lj. Ij; 60; ба; ор; dg округляют до целого числа ряда R40 предпочтительных чисел по ГОСТ 8032—84.

Кованые зубчатые колеса малых диаметров выполняют без дисков.

Если по конструктивным требованиям или условиям прочности вала диаметр d выбран так, что имеет

место неравенство d > 0,65 - ---- j Dt, то шестерня выполняется заодно с валом (лист 9, рис. 4, 5) и называет-

ся валом-шестерней.

Если по конструктивным требованиям диск кованого конического зубчатого колеса необходимо раз-

местить на некотором расстоянии от торцов ступицы (лист 10, рис. 1), то ступица не должна выступать за

пределы конуса впадин, что определяется условием нарезания зубьев на станке.

В конических зубчатых колесах, изготовленных без отверстий в диске и с короткой выступающей частью

ступицы, для удобства крепления заготовки на станке при токарной обработке со стороны торца большого

конуса выполняют срез вершин зубьев по диаметру £)ср при следующих соотношениях между массой заго-

товки и длиной выступающей цилиндрической части ступицы:

Масса заготовки, кг..........До 20 20...50 50...100 Св. 100

Длина выступающей цилиндрической

части ступицы, мм, не менее.. 15 20 30 50

При выполнении среза вершин зубьев (лист 9, рис. 1,2) подсчитывают диаметр Dcp при Ьср = т. Затем полу-

ченное значение _Оср округляют в меньшую сторону и ширину среза вершин зубьев Ьср определяют по фор-

муле

Ьср = 0,5 [da - £)cpj

cos(<pe-<p)

Sintfe COS(₽

При выполнении среза вершин зубьев зубчатого колеса (лист 9, рис. 3) с углом <р > 45° (лист 9, рис. 2) шири-

ну среза Ьср определяют по этой же формуле при Dcp = dd.

Определение размеров элементов литых конических зубчатых колес. Размеры элементов литых зубча-

тых колес зависят не только от прочности, но и от необходимых соотношений между ними, определяемых

технологическим процессом отливки. В зависимости от размеров изготовляются однодисковые зубчатые ко-

леса с четырьмя, шестью и восьмью ребрами. Выбор четного числа ребер объясняется наиболее выгодным

расположением прибылей и устранением дефектов в виде раковин и т. п. Формулы для определения разме-

ров элементов литых конических зубчатых колес приведены в табл. 11. Для подсчета толщины обода 6О ли-

тых и кованых конических зубчатых колес принята формула, как и для подсчета толщины обода литых ци-

линдрических зубчатых колес, с учетом влияния коэффициента ширины зуба фЬо и суммарного числа зубь-

ев zx. В конических зубчатых колесах при уменьшении угла <р возрастает величина радиальной нагрузки и

увеличивается расстояние от точки приложения этой нагрузки до оси симметрии диска. Для уменьшения

влияния моментов от радиальной и осевой нагрузок расстояние/j от торца окружности выступов на малом

конусе до диска определяют в зависимости от угла <р. В табл. 11 приведены формулы для предварительного

определения отверстия в ступице колеса под вал. Учитывая технологию отливки в местах, указанных бук-

вой Д'(лист 10, рис. 2, 3, 4), допускается утолщение обода до высоты ребер. При изготовлении кованых и ли-

тых конических зубчатых колес используют те же стали, что и для цилиндрических зубчатых колес.

Червячные глобоидные зубчатые колеса

При разработке глобоидных зубчатых колес необходимо выбрать наиболее оптимальные размеры венца,

обода и других элементов, исходя из требований технологии отливки. При выборе размеров венца, выпол-

29

КТ

Лист 10

Конструкции конических кованых

и литых зубчатых колес

ценного из бронзы, необходимо учитывать рациональное использование цветных металлов. В зависимости

от скорости скольжения на червяке, режима работы и назначения используют марки бронзы: БРОЮФ1,

БрОЦНЮ-2-1,5, БрА9ЖЗЛ, БрАЖМц10-3-1,5. Центр зубчатого колеса изготовляют из чугуна марки СЧ20 и

СЧ25.

Выбор конструкции зубчатых колес. Зубчатые колеса для глобоидных передач с межосевыМи расстоя-

ниями от 80 до 1600 мм выполняются трех типов.

1. Зубчатые колеса для передач с межосевыми расстояниями до 200 мм (лист 11, рис. 1) имеют конструк-

цию со сплошным центром и с шириной диска, равной ширине зубчатого венца.

2. Зубчатые колеса для передач с межосевыми расстояниями свыше 200 и до 315 мм (лист 11, рис. 2) вы-

полняют с однодисковым центром облегченного типа, толщина диска значительно меньше, чем ширина зуб-

чатого венца. Для увеличения жесткости центры зубчатых колес имеют поперечные ребра.

В первых двух типах зубчатых колес червячный венец насаживается на центр с допусками горячей по-

садки.

3. Зубчатые колеса для передач с межосевыми расстояниями свыше 315 и до 1600 мм имеют однодиско-

вый центр с поперечными ребрами, с напрессованным на него венцом и с болтовым креплением (лист 11,

рис. 3). Венец насаживают на центр с допусками посадки Н7/и7. При отношении длины ступицы к ширине

венца больше двух (L/b2 > 2) зубчатые колеса имеют конструкцию, показанную на листе 11, рис. 4.

Формулы для определения размеров элементов бронзового венца

Таблица 12

Размер Обозначение Формула и указания

Диаметр внутренней поверхности венца D6 Dg = 0,9...0,92 dy2

Диаметр впадин зубьев колеса d/2 df2 =d2~ 2hj2

Делительный диаметр зубчатого колеса См. табл. 214 (гл. IX)

Высота делительной ножки зуба зубчатого колеса См. гл. IX

Ширина венца червячного колеса t>2 См. табл. 207

Радиус выемки поверхности вершин зубьев Ra2 Кс2 = °.7d/l

Диаметр впадин витков червяка d/1 См. гл. IX

Высота скосов боковых поверхностей венца А?с ~ и?

Размеры элементов чугунного центра, мм Таблица 13

Межосевое расстояние d «о «3 6Р “о

1 ряд 2 ряд Зряд

80 40 45 50 — — —

100 45 50 55 — — —

125 50 55 60 — — — —

140 55 60 70 — — — —

160 60 70 80 — — — —

180 70 80 90 — — — —

200 80 90 100 — — — —

225 90 100 110 20 20 15 25

250 100 ПО 125 25 25 20 30

280 НО 125 140 25 30 25 35

315 125 140 160 30 30 25 35

355 140 160 180 30 35 25 40

400 160 180 200 35 40 30 50

450 180 200 220 35 45 30 65

500 200 220 250 40 50 35 70

560 220 250 280 45 55 . 40 75

630 250 280 300 50 60 45 85

710 280 300 320 55 70 50 ПО

800 300 320 360 60 75 55 140

900 320 360 400 75 80 60 160

1000 360 400 450 80 90 65 190

1120 400 450 500 90 100 75 200

1250 450 500 560 100 120 90 200

1400 500 560 630 120 130 100 220

1600 560 630 710 130 140 110 270

Примечания. 1. Dj = D6 - 26О; dcm --l,6d; LCT = l,2d. 2. Диаметр d выбирается исходя из прочности посадки зубчатого колеса

на вал. 3. Значения величин сиС] приведены в табл. 43.

32

В крупных глобоидных зубчатых колесах линейное расширение бронзового венца больше, чем чугунно-

го центра, поэтому уменьшаются посадки и силы сцепления между поверхностями венца и центра. Чтобы

обеспечить равнопрочность изгиба зубьев венца и надежность соединения, предусматривают болтовое

крепление. Конструкции венцов всех трех типов зубчатых колес позволяют получить отливку центробеж-

ным способом, что в значительной степени улучшает их качество.

Определение размеров элементов зубчатых колес. ГОСТ 9369-77 устанавливает три ряда делительных

диаметров червяка (</х). Чаще применяют первые два ряда.

Рабочая толщина венца зубчатого колеса зависит от многих факторов. Прочность поперечного сечения

венца должна соответствовать прочности зуба на изгиб. К напряжению от рабочей нагрузки в поперечном

сечении венца прибавляются напряжения, возникающие от посадок венца на центр и центра на вал. Посад-

ка венца на центр и размер рабочего сечения венца должны быть подобраны так, чтобы не создавать пласти-

ческих деформаций бронзы от контактных напряжений в плоскости соединения венца и центра по раз-

меру D6.

В табл. 12 приведены формулы для определения размеров бронзового венца.

В табл. 13 приведены размеры элементов чугунного центра.

Толщина обода центра зубчатого колеса 6О = —----- определяется необходимой жесткостью при при-

нятых посадках венца на центр, а также соотношением между диском и ступицей при отливке. Толщина

диска и ребер бр определяется конструкцией из условий литейной технологии. Размеры и число болтов

п для крепления венца с центром подбираются так. чтобы не возникали пластические деформации бронзо-

вого венца на снятие в местах контакта его с болтами. При длине ступицы Lcrr > 400 мм отверстие d для по-

садки зубчатого колеса на вал выполняют двухступенчатым, как показано на листе 3, рис. 3. Упорный бурт

следует располагать с того торца, куда направлена осевая составляющая усилия на зубчатом колесе.

В табл. 14 приведены размеры болтов и винтов для крепления бронзового венца к чугунному центру.

Пример. Определить размеры червячного глобоидного зубчатого колеса при следующих данных:

а = 315 мм; z2 = 41; df2 = 490,2 мм (диаметр впадин зубьев колеса); da2 = 540,2 мм (диаметр вершин зубьев коле-

са); dam2 — 548,2 мм (наибольший диаметр червячного колеса); dfl = 84,8 мм (диаметр впадин витков чер-

вяка).

По табл. 12 определяют:

D6 = 0,9d/2 = 0,9 - 490,2 = 441,18 мм;

Ra2 = 0,7dn = 0,7 • 84,8 = 59,36 мм; hc = т = 12 мМ.

По табл. 13 определяют:

Dr =D6 -2бо = 441,18-2-30 = 381,18 мм;

d = 140 мм; d0 = 35 мм; d — 1 fid = 1,6 • 140 = 224 мм; Lrm = 1.2fl = 1,2 • 140 = 168 мм; б3 = 30 мм; = 25 мм.

7 v 7 vm 7 7 7 ыи 7 7 с/ г г

По табл. 14 определяют: dB — М12; п = 12.

По табл. 207 Ъ2 = 80 мм.

Таблица 14

Размеры болтов и винтов, мм

а dB п

80 — М5 6

100 — М5 6

125 Мб 8

140 — Мб 8

160 — М8 8

180 М8 8

200 — МЮ 8

225 — МЮ 8

250 МЮ 8

280 МЮ 12

315 - — М12 12

355 21 — 8

400 21 — 12

450 21 — 12

500 21 — 16

560 25 — 12

630 25 — 16

710 25 — 16

800 32 — 16

900 32 — 16

1000 38 — 16

1120 38 — 16

1250 44 — 16

1400 50 — 20

1600 50 Z

2 Зак.1170

33

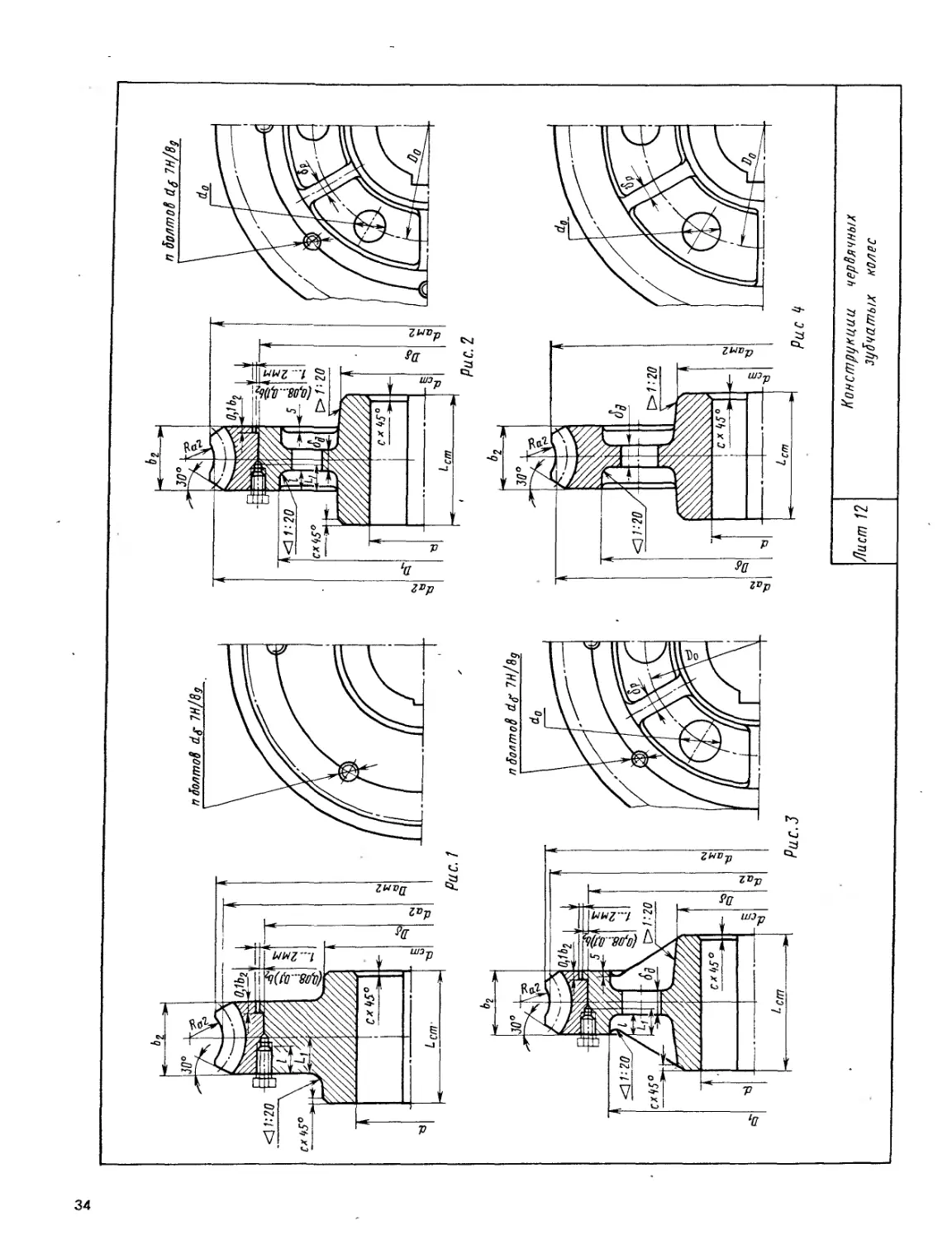

Червячные зубчатые колеса

Червячные зубчатые колеса выполняются цельными литыми, или коваными, или составными - из цент-

ра и венца, центр отливается из чугуна или стали, а венец из бронзы. Механические свойства и марка брон-

зы определяют расчетом. Червячные зубчатые колеса для параметров, которые устанавливает ГОСТ 2144-76,

рекомендуется выполнять в нескольких исполнениях в зависимости от величины межосевого расстояния и

назначения (лист 12).

Первое исполнение: зубчатое колесо с бандажом из бронзы, напрессованным на сплошной центр, с меж-

осевым расстоянием от 50 до 200 мм (лист 12, рис. 1).

Второе исполнение: зубчатое колесо с бандажом из бронзы, напрессованным на однодисковый центр с

поперечными ребрами, с межосевым расстоянием св. 200 до 500 мм при Ьст < 2Ь2 (лист 12, рис. 2).

Третье исполнение для тяжелонагруженных червячных зубчатых колес с межосевым расстоянием свы-

ше 400 мм и при длине ступицы Lcm > 2b 2 (лист 12, рис. 3).

Четвертое исполнение: цельнолитое однодисковое зубчатое колесо с поперечными ребрами, чугунное с

межосевым расстоянием от 200 до 500 мм (лист 12, рис. 4).

Пятое исполнение (рис. 1) - цельнолитое сплошное чугунное зубчатое колесо с межосевым расстоянием

от 50 до 200 мм.

Зубчатые колеса четвертого и пятого исполнения применяются для неответственных передач при ско-

рости скольжения v£ < 1 м/с, выполненных из чугуна марки СЧ25.

Центр бандажированного зубчатого колеса изготовляется из чугуна марки СЧ20.

Формулы для вычисления размеров элементов зубчатых колес приведены в табл. 15.

Рис.1

. _ Таблица 15

Формулы для определения размеров элементов червячных зубчатых колес

Размер Обозначение Формулы

Коэффициент к 3,2 При z2 < 55 К — 1 — ; —2,4 при z2 > 56 К = 0,94

Диаметр внутренней поверхности венца D6 O6 = Kd/2-3 (dp — диаметр впадин червячного колеса)

Толщина диска 6d=0,33t>2

Толщина ребра жесткости 6₽ 6р=0,27Ь2

Диаметр внутренней поверхности обода Di — 13g — 0,66i>2

Длина ступицы ^ст Lcm = 1.2d

Диаметр наружной поверхности ступицы ^сгп dem = U6d

Диаметр отверстий в диске d0 d0 = 0,25 (Dj + dcm ), но не менее 15 мм

Диаметр окружности расположения центров отверстий r>0 = 0,5(n1+dcm)

Глубина завинчивания I = 2d6 (d6 по табл. 16)

Размер фаски С По табл. 43

Примечания: 1. РазмерыdиLcm определяют исходя из условий надежности посадки зубчатого колеса на вал, прочности и

жесткости вала.

2. При d0 < 60 мм отверстия в диске выполняют сверлением с допуском на диаметр ± 1 мм.

35

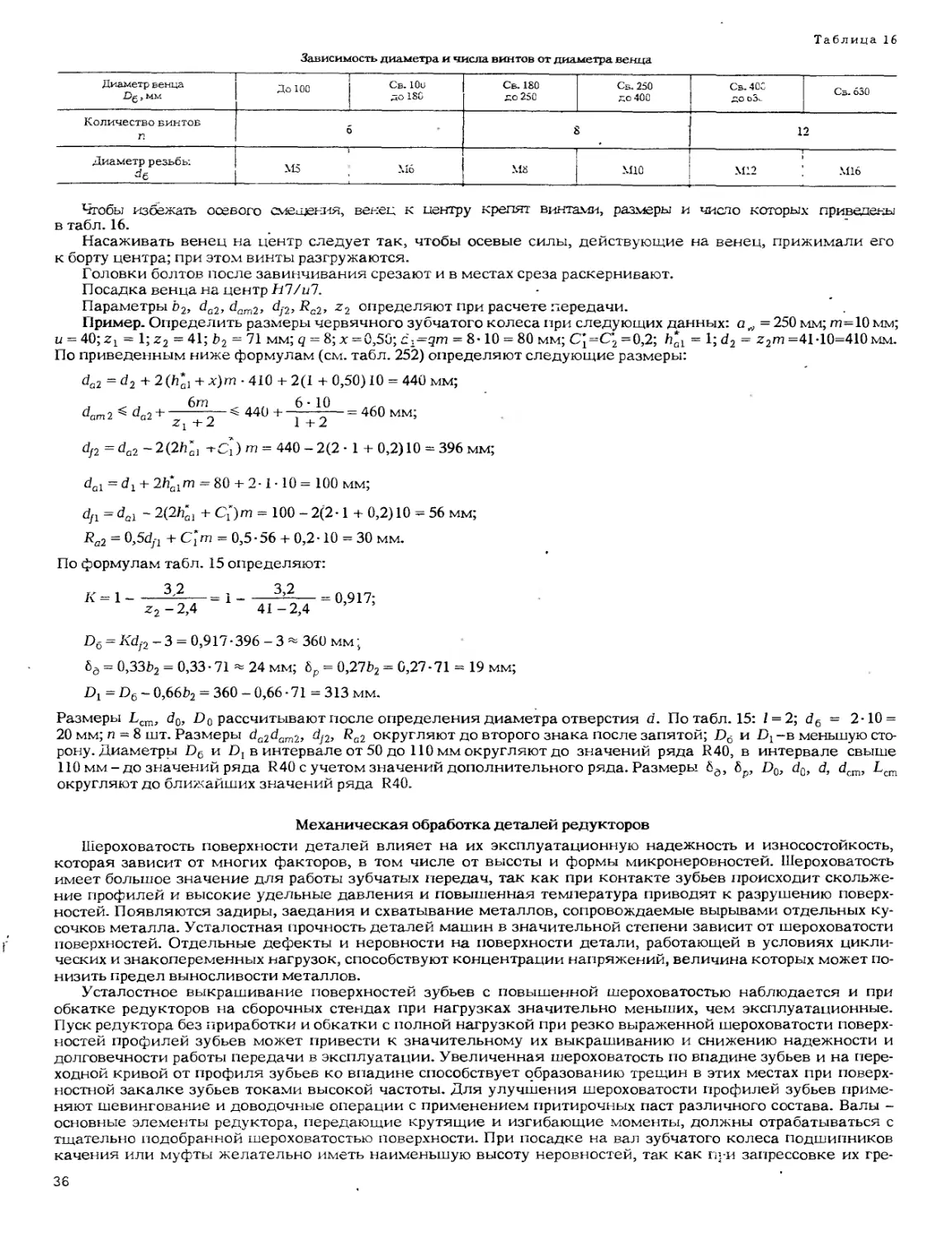

Таблица 16

Зависимость диаметра и числа винтов от метря венца

Диаметр венца Dg, мм До 100 I Св. 10и до 18G Св. 180 до 250 Св. 250 до 400 Св. 400 до оЗ^ Св- 630

Количество винтов и б 8 1 2

Диаметр резьбы ^б М5 Мб MS М10 М12 М16

Чтобы избежать осевого смешения, венец к центру крепят винтами, размеры и число которых приведены

в табл.16.

Насаживать венец на центр следует так, чтобы осевые силы, действующие на венец, прижимали его

к борту центра; при этом винты разгружаются.

Головки болтов после завинчивания срезают и в местах среза раскернивают.

Посадка венца на центр В7/л7.

Параметры b2, da2, darn2, d;2, Rc2, z2 определяют при расчете передачи.

Пример. Определить размеры червячного зубчатого колеса при следующих данных: arJ = 250 мм; т=10 мм;

и = 40; = 1; z2 = 41; b2 — 71 мм; q = 8; х =0,50; d2=qm = 8 -10 = 80 мм; Cj=C*2 =0,2; h*Y = 1; d2 = z2m =41-10=410 мм.

По приведенным ниже формулам (см. табл. 252) определяют следующие размеры:

da2 = d2 + 2(h*al + х)т • 410 + 2(1 + 0,50) 10 = 440 мм;

dam2 < da2 + =S 440 + -6^0- = 460 мм;

df2 = da2 -2(2bTal -t-Q) m = 440 -2(2 • 1 + 0,2)10 = 396мм;

dal = d1 + 2halm = 80 + 2-1 • 10 = 100 мм;

dfl = dQ1 - 2(2ft*j + C^m = 100 - 2(2-1 + 0,2) 10 = 56 мм;

Ra2 = 0,5dp + C^m = 0,5-56 + 0,2-10 = 30 мм.

По формулам табл. 15 определяют:

3,2 . 3,2

„ = 0,917;

41-2,4

К=1-

z2 - 2,4

Об = Kdf2 - 3 = 0,917-396 - 3 ~ 360 мм ;

6д = 0,ЗЗЬ2 = 0,33-71 24 мм; 6р = 0,27Ь2 = 0,27-71 = 19 мм;

£>! = Об — 0,66Ь2 = 360 — 0,66-71 = 313 мм.

Размеры Lcm, d0, Do рассчитывают после определения диаметра отверстия а. По табл. 15: 1 = 2; d6 = 2-10 =

20 мм; п = 8 шт. Размеры da2dam2, dJ2, Ra2 округляют до второго знака после запятой; D6 и -в меньшую сто-

рону. Диаметры Об и D, в интервале от 50 до НО мм округляют до значений ряда R40, в интервале свыше

ПО мм-до значений ряда R40 с учетом значений дополнительного ряда. Размеры ё3, 6р, Do, d0, d, dcm, Lcm

округляют до ближайших значений ряда R40.

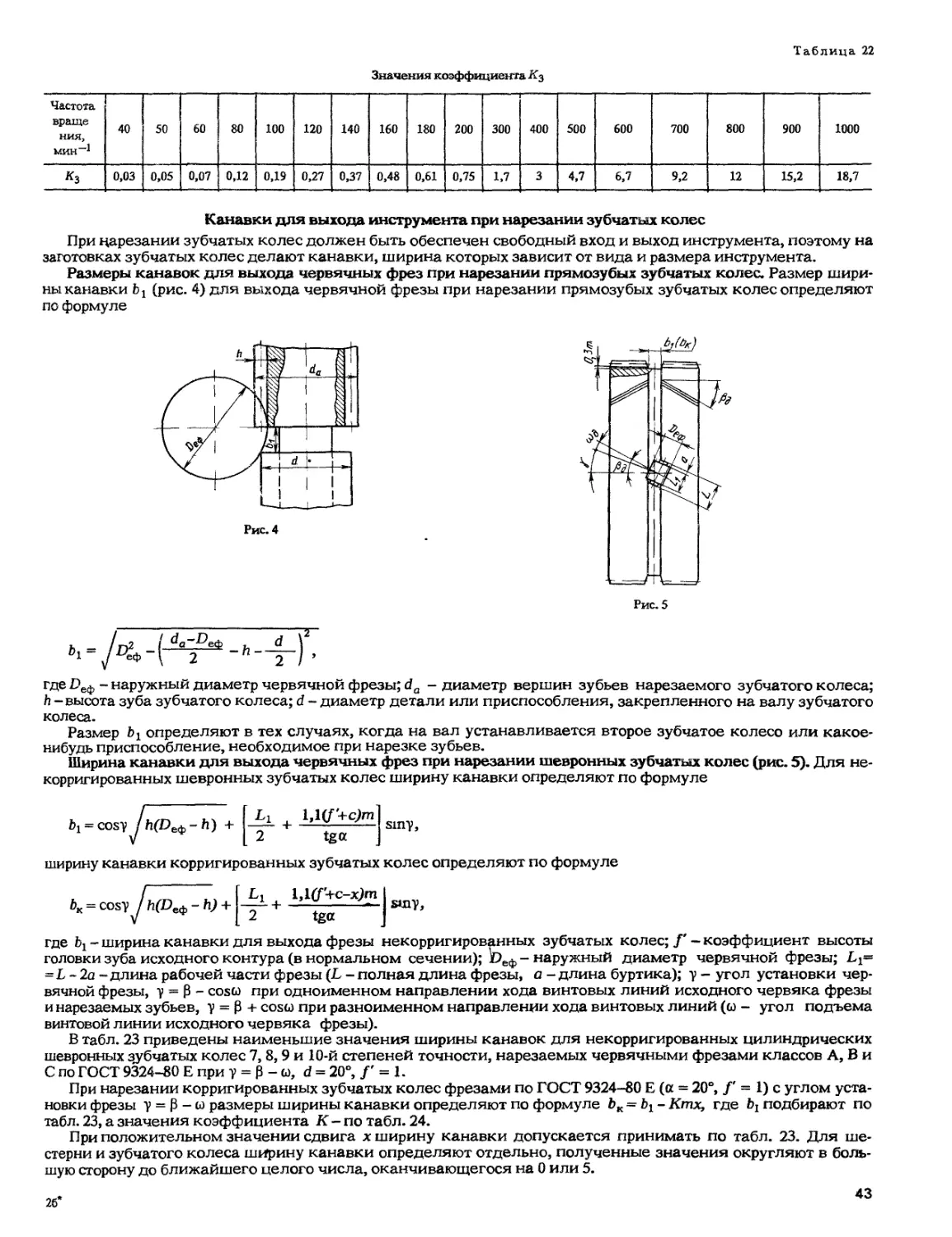

Механическая обработка деталей редукторов

Шероховатость поверхности деталей влияет на их эксплуатационную надежность и износостойкость,

которая зависит от многих факторов, в том числе от высоты и формы микронеровностей. Шероховатость

имеет большое значение для работы зубчатых передач, так как при контакте зубьев происходит скольже-

ние профилей и высокие удельные давления и повышенная температура приводят к разрушению поверх-

ностей. Появляются задиры, заедания и схватывание металлов, сопровождаемые вырывами отдельных ку-

сочков металла. Усталостная прочность деталей машин в значительной степени зависит от шероховатости

поверхностей. Отдельные дефекты и неровности на поверхности детали, работающей в условиях цикли-

ческих и знакопеременных нагрузок, способствуют концентрации напряжений, величина которых может по-

низить предел выносливости металлов.

Усталостное выкрашивание поверхностей зубьев с повышенной шероховатостью наблюдается и при

обкатке редукторов на сборочных стендах при нагрузках значительно меньших, чем эксплуатационные.

Пуск редуктора без приработки и обкатки с полной нагрузкой при резко выраженной шероховатости поверх-

ностей профилей зубьев может привести к значительному их выкрашиванию и снижению надежности и

долговечности работы передачи в эксплуатации. Увеличенная шероховатость по впадине зубьев и на пере-

ходной кривой от профиля зубьев ко впадине способствует образованию трещин в этих местах при поверх-

ностной закалке зубьев токами высокой частоты. Для улучшения шероховатости профилей зубьев приме-

няют шевингование и доводочные операции с применением притирочных паст различного состава. Валы -

основные элементы редуктора, передающие крутящие и изгибающие моменты, должны отрабатываться с

тщательно подобранной шероховатостью поверхности. При посадке на вал зубчатого колеса подшипников

качения или муфты желательно иметь наименьшую высоту неровностей, так как при запрессовке их гре-

36

Таблица 17

Значения параметра Ra и базовой длины 1

Ra, мкм мм Ra, мкм 1, мм Ra, мкм мм

100 4 0 0,25 0,160

80 3,2 0,125

63 2,5 0,100

50 2,0 0,080

40 0,8

32 1,60 0,063 0,25

25 1,25 0,9 0,050

20 1,00 0,040

16,0 0,80 0,032

12,5 0,63 0,025

10,0 0,50 0,020

8,0 0,25 0,40 0,016 0,08

6,3 0,32 0,25 ' 0,012

5,0 0,25 0,010

0,20 0,008

Примечание Выделены предпочтительные значения параметров

Таблица 18

Значения параметра Rz и базовой длины I

Rz, мкм /, мм Rz, мкм мм j Rz, мкм Rz, мкм 1, мм

1600 1250 1000 - 800 630 500 25 80 63 8 I 4,0 3,2 2,5 2,0 0,8 0,20 0,160 . 0,125 0,25

50 40 32 25,0 2,5

0,100 0.080 0 063 0,050 0,040 0,032 0,025 0,8

- 1,60 1,25 1,00 0,80 0,63 0,50 0,40 0,32 0,25 0,25

400 320 250 200 160 125 100 8 20,0 16,0

12,5 10,0 8,0 6,3 5,0 0,8

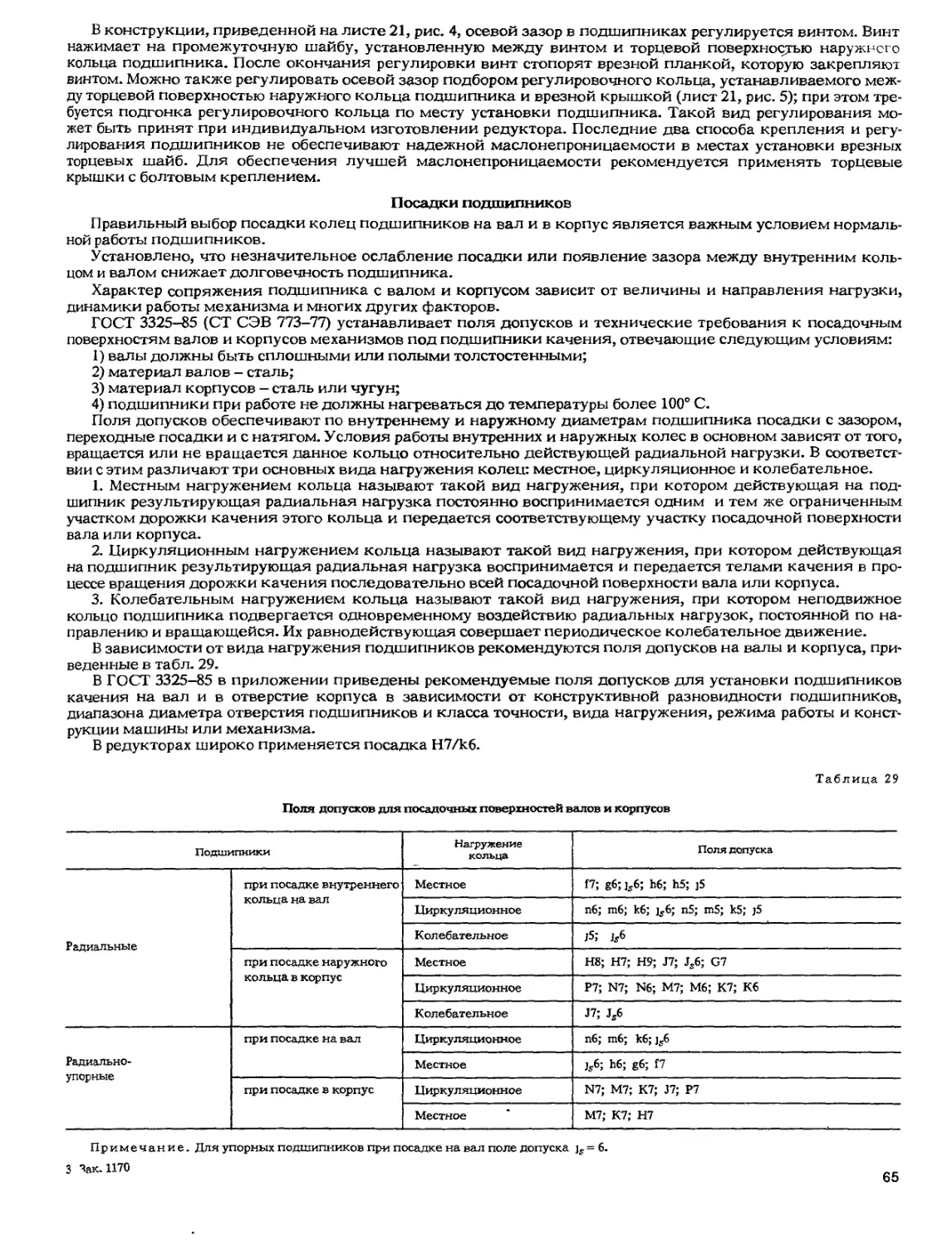

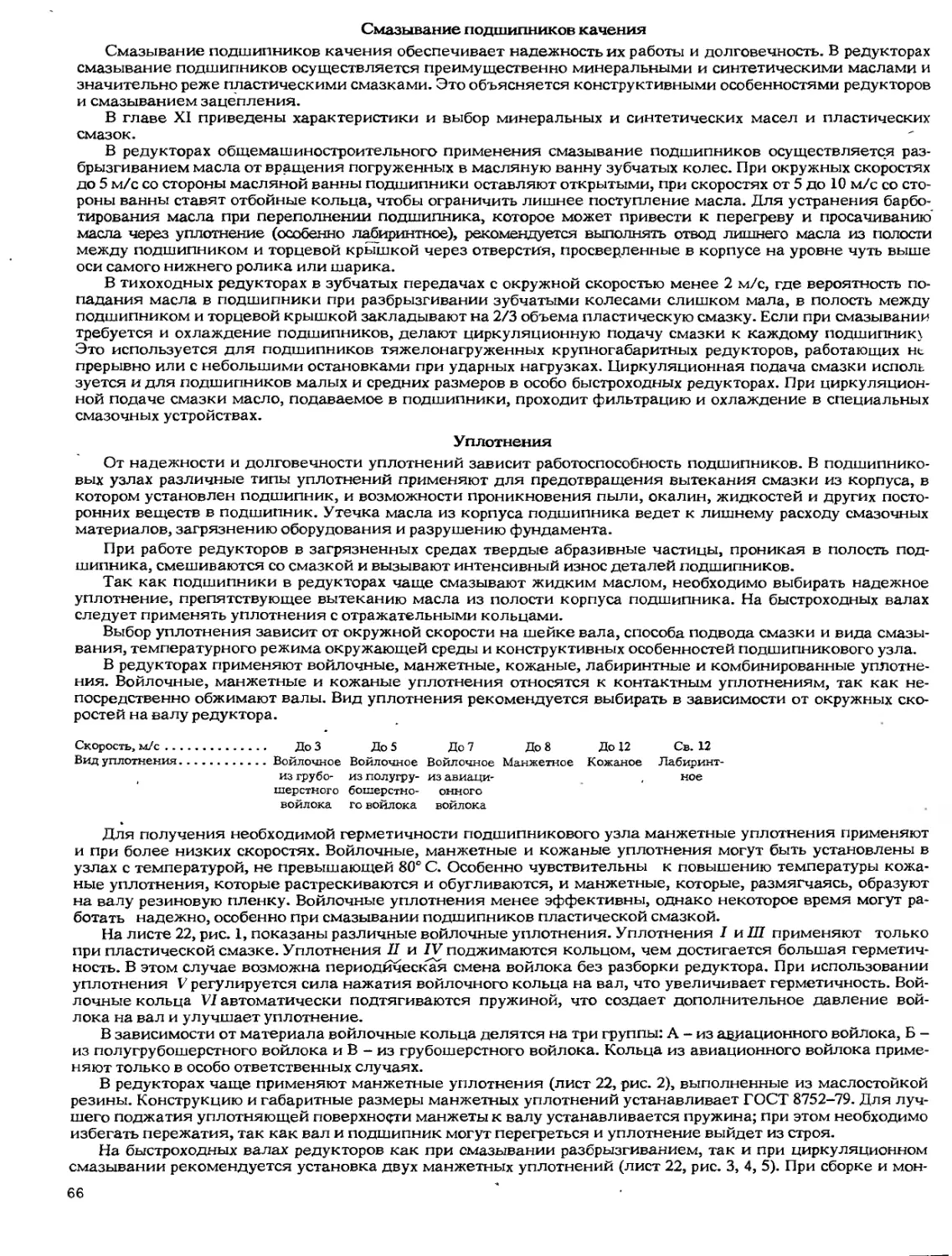

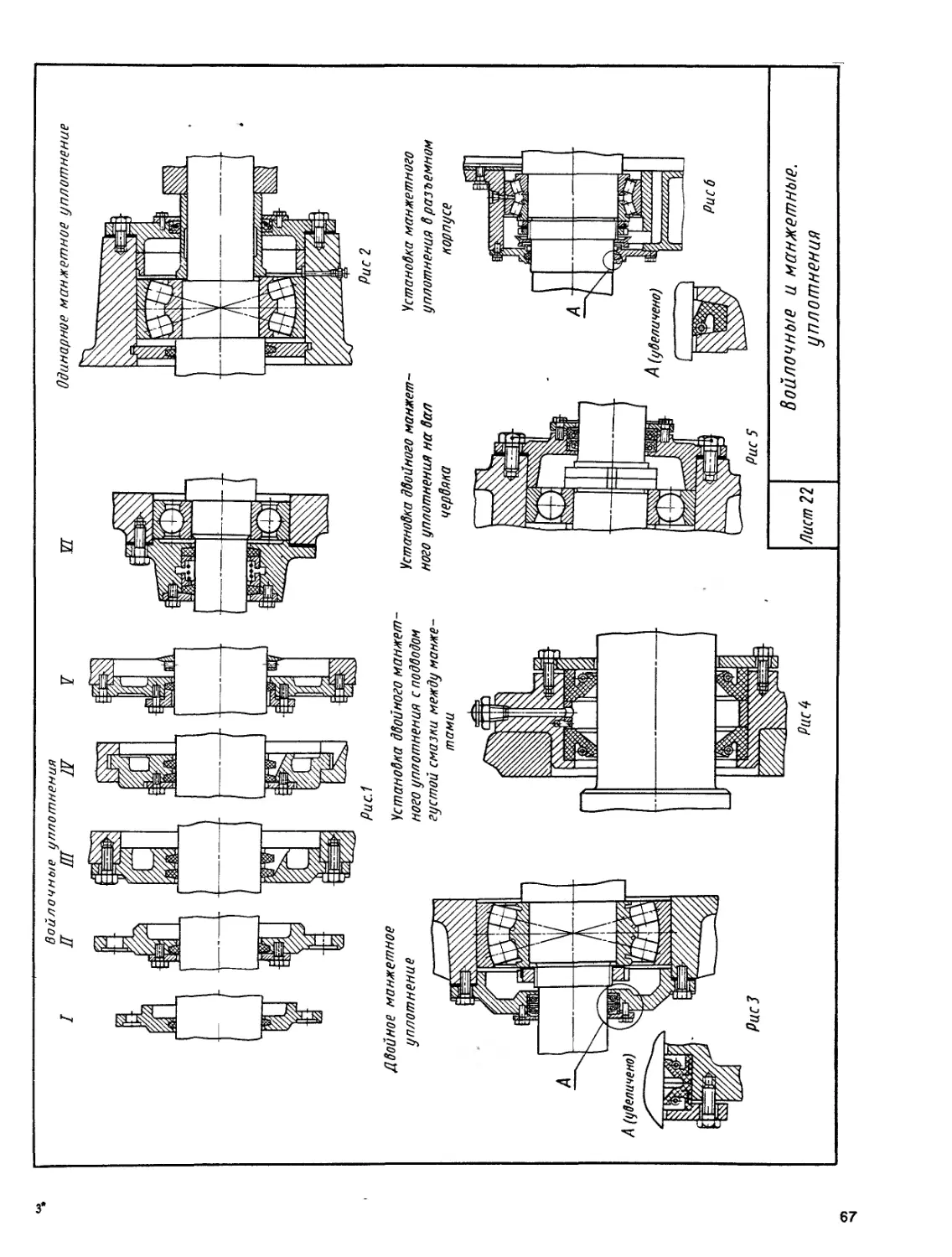

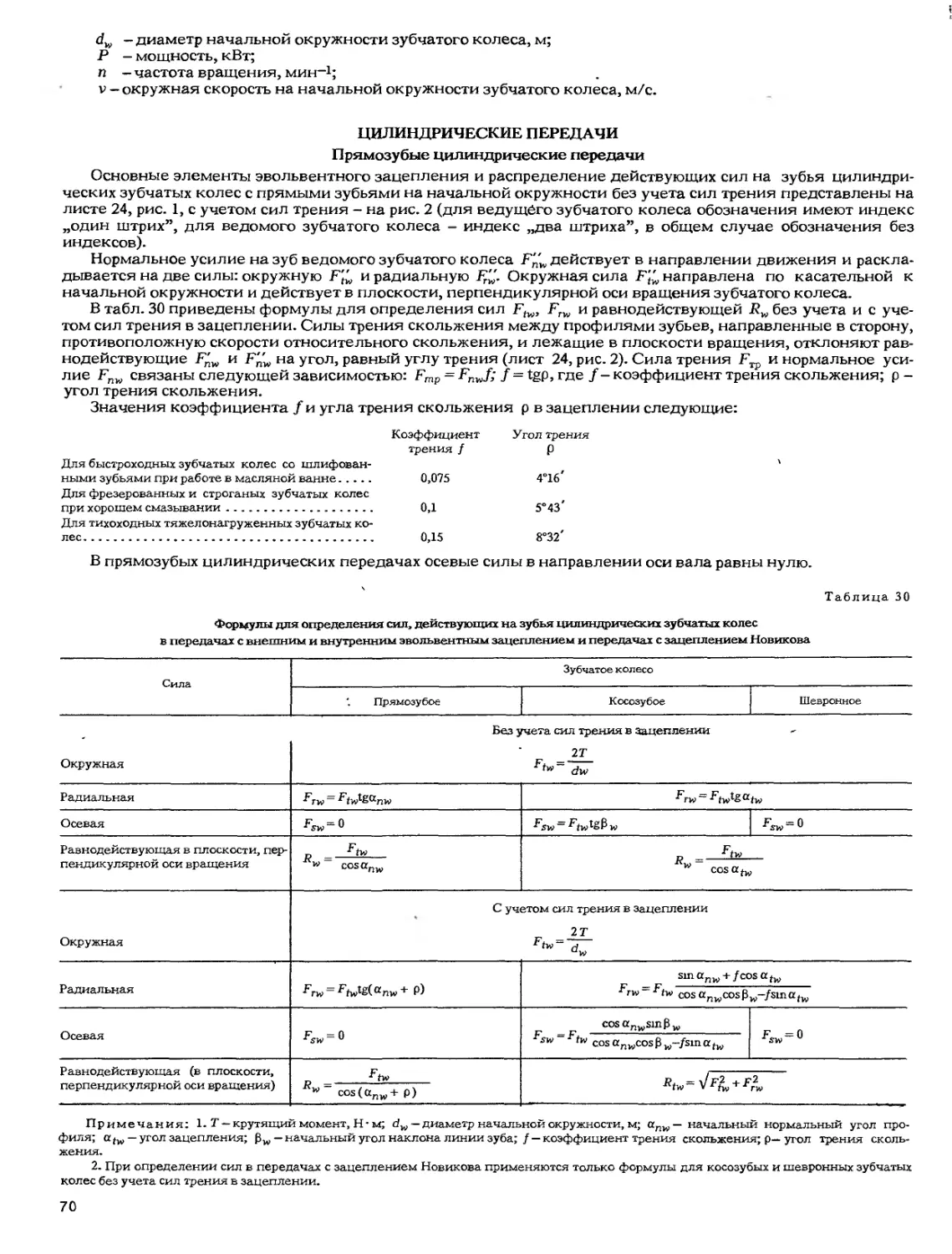

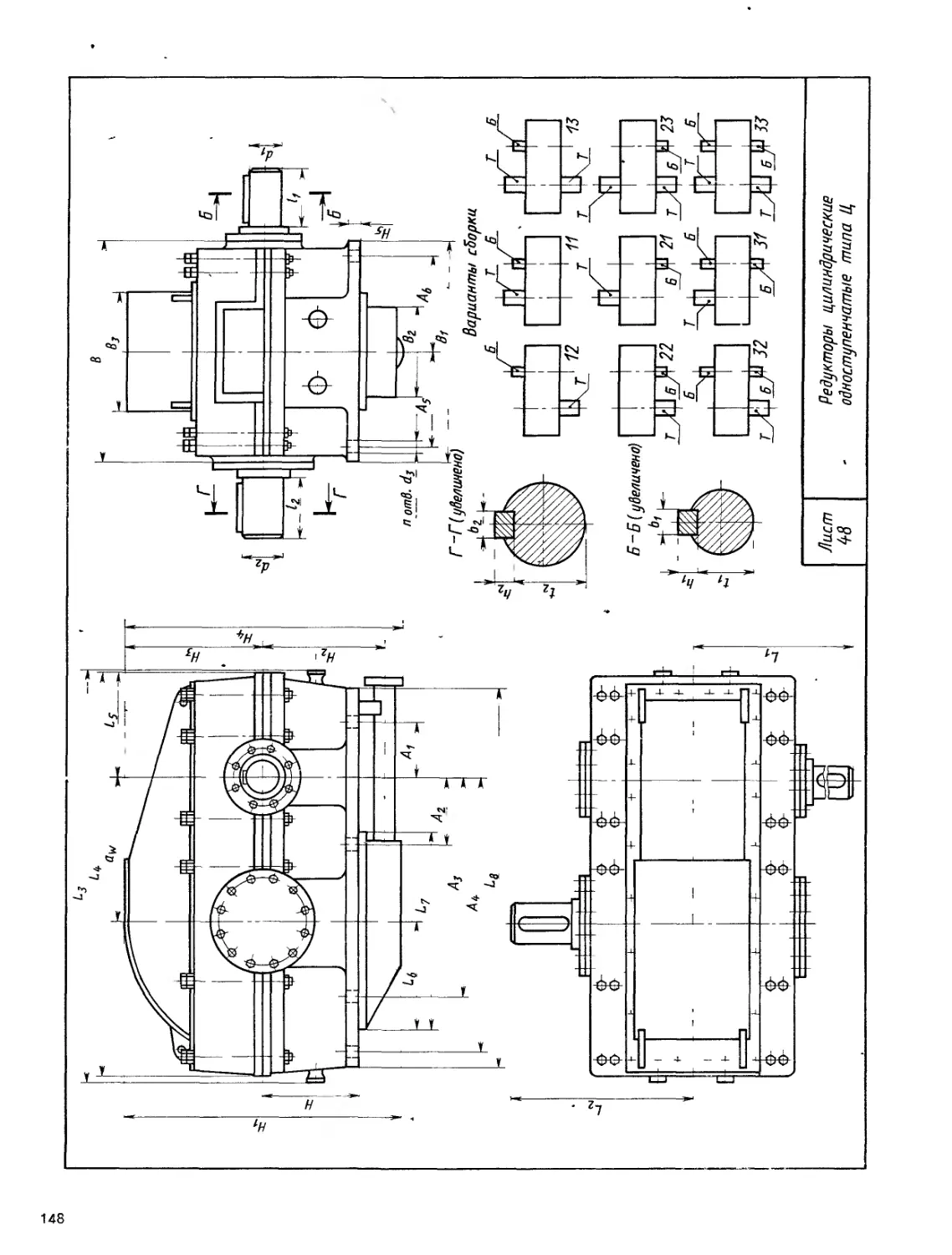

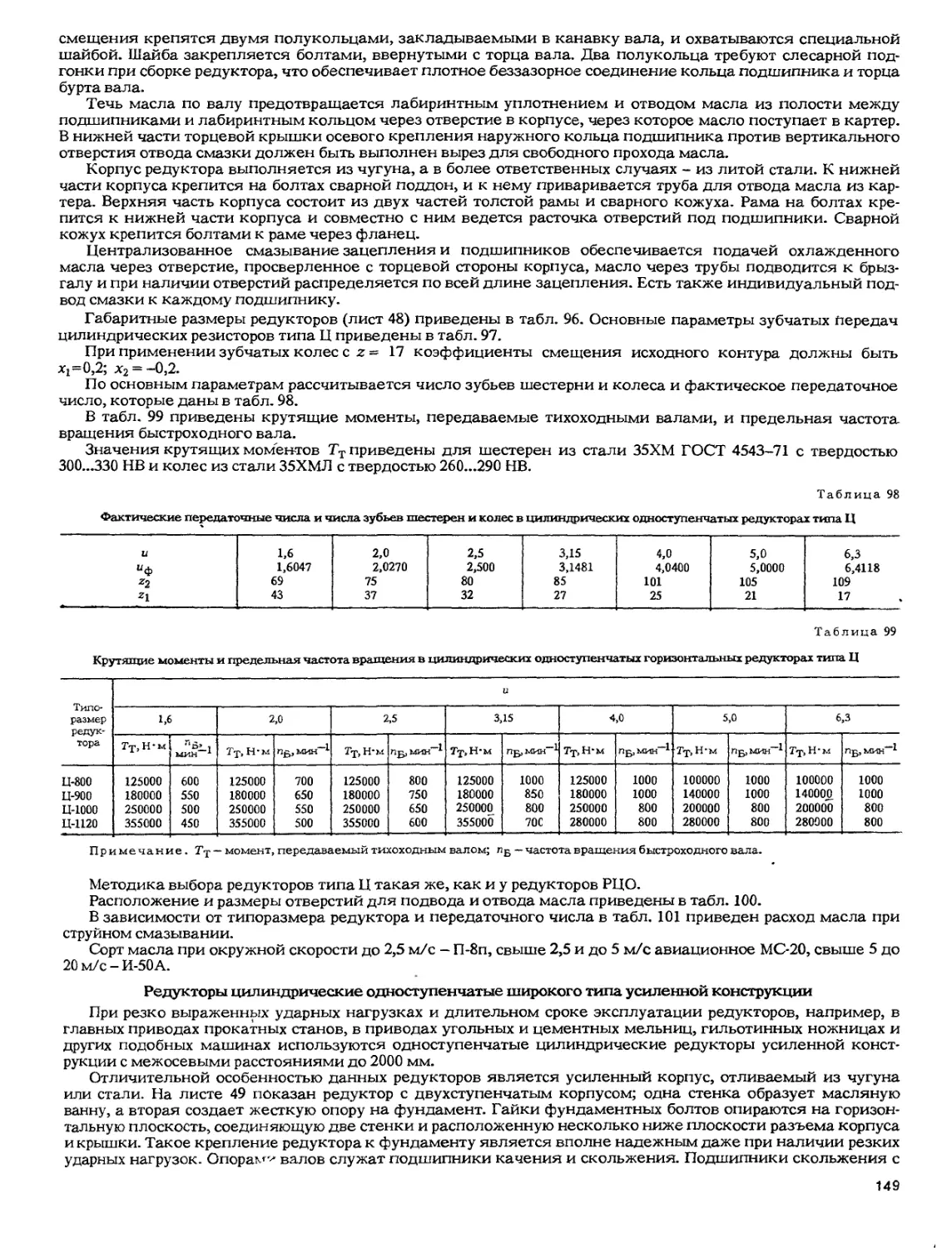

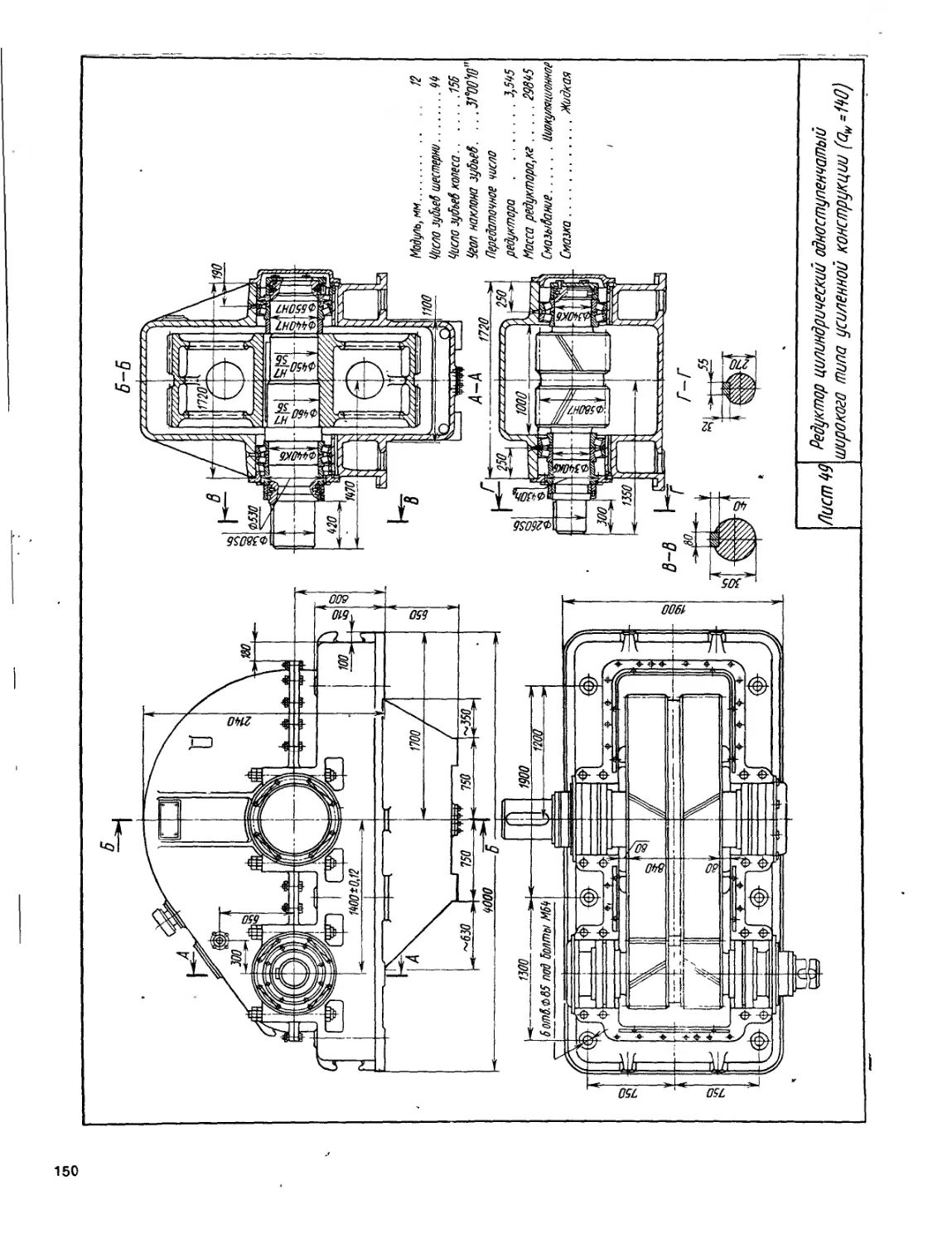

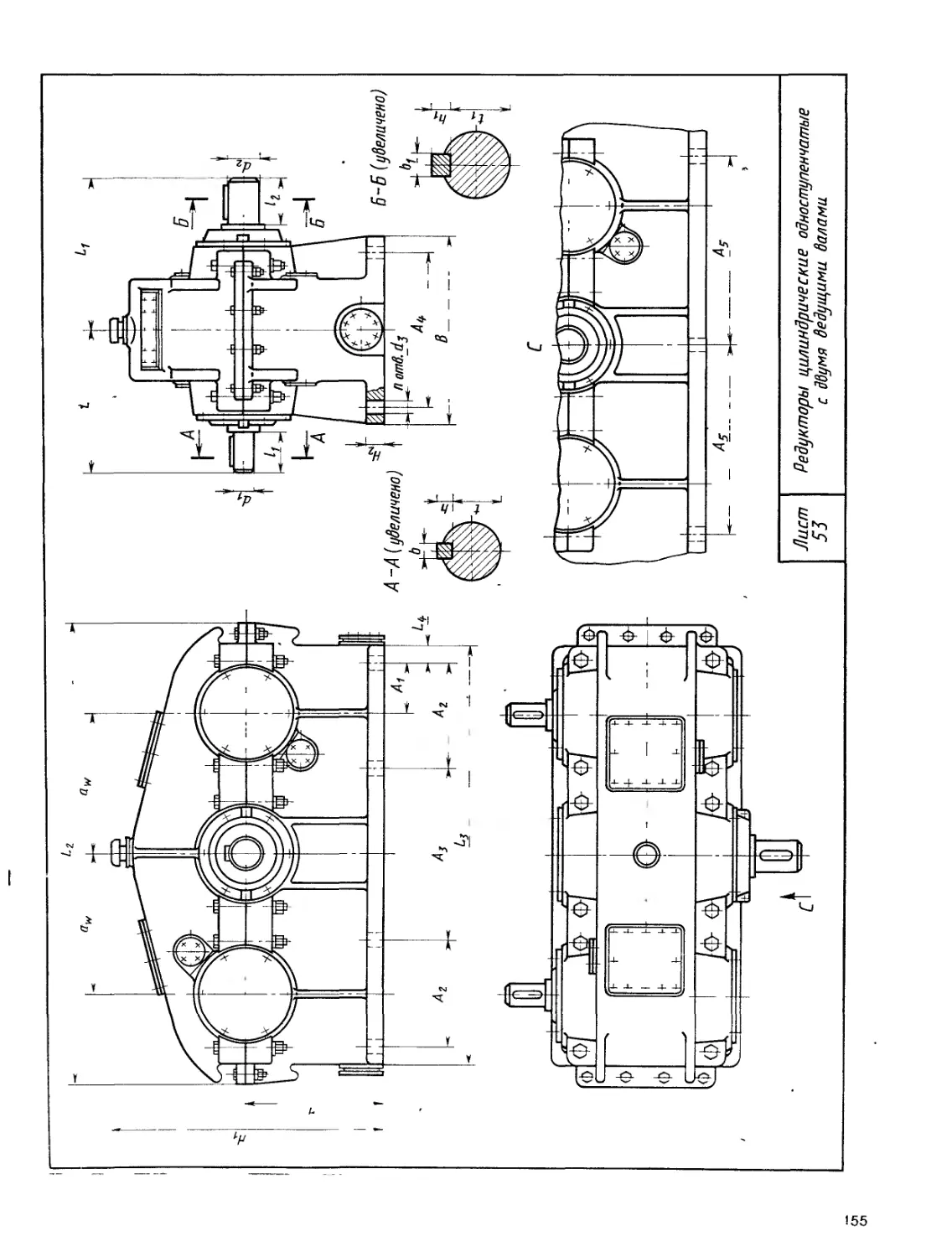

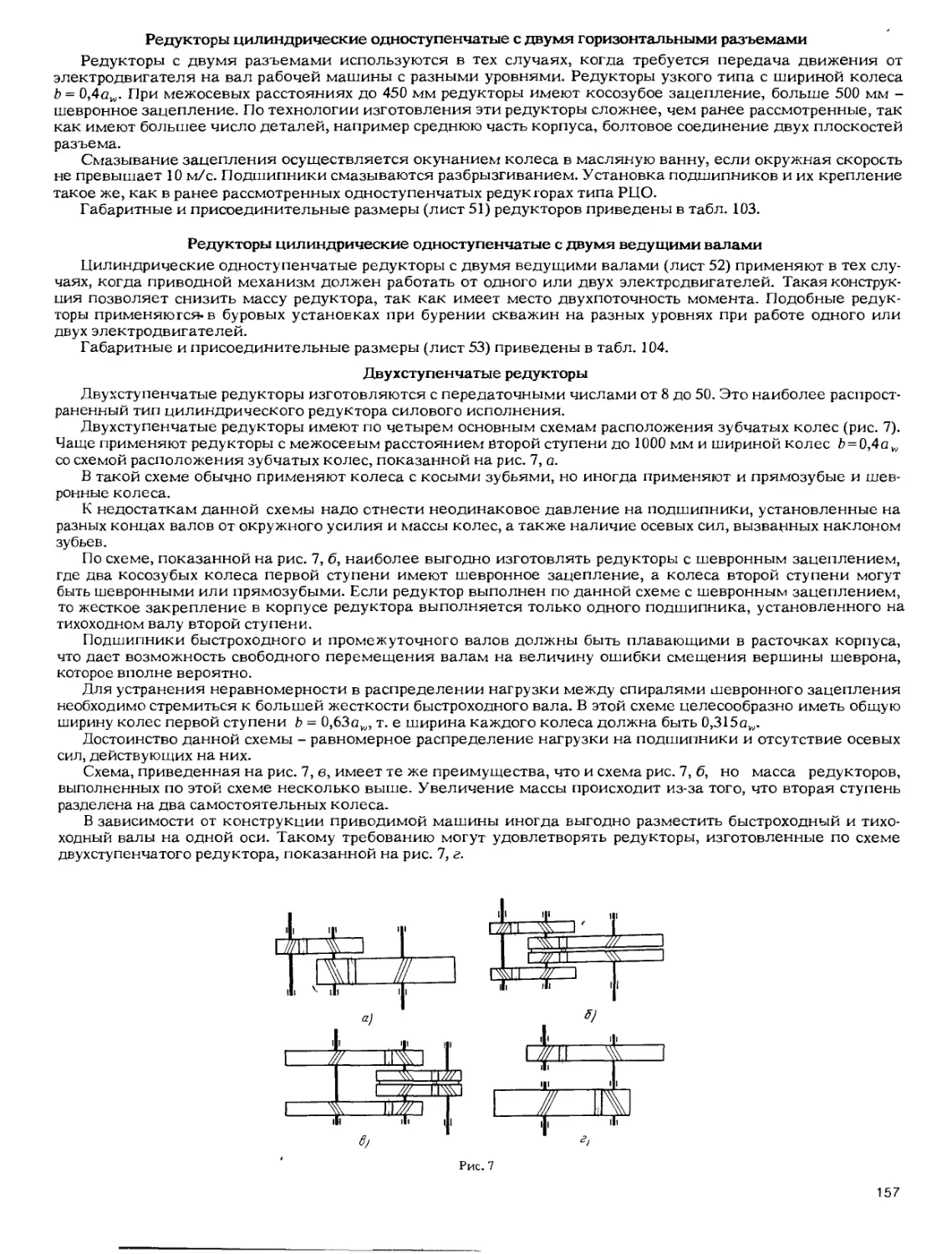

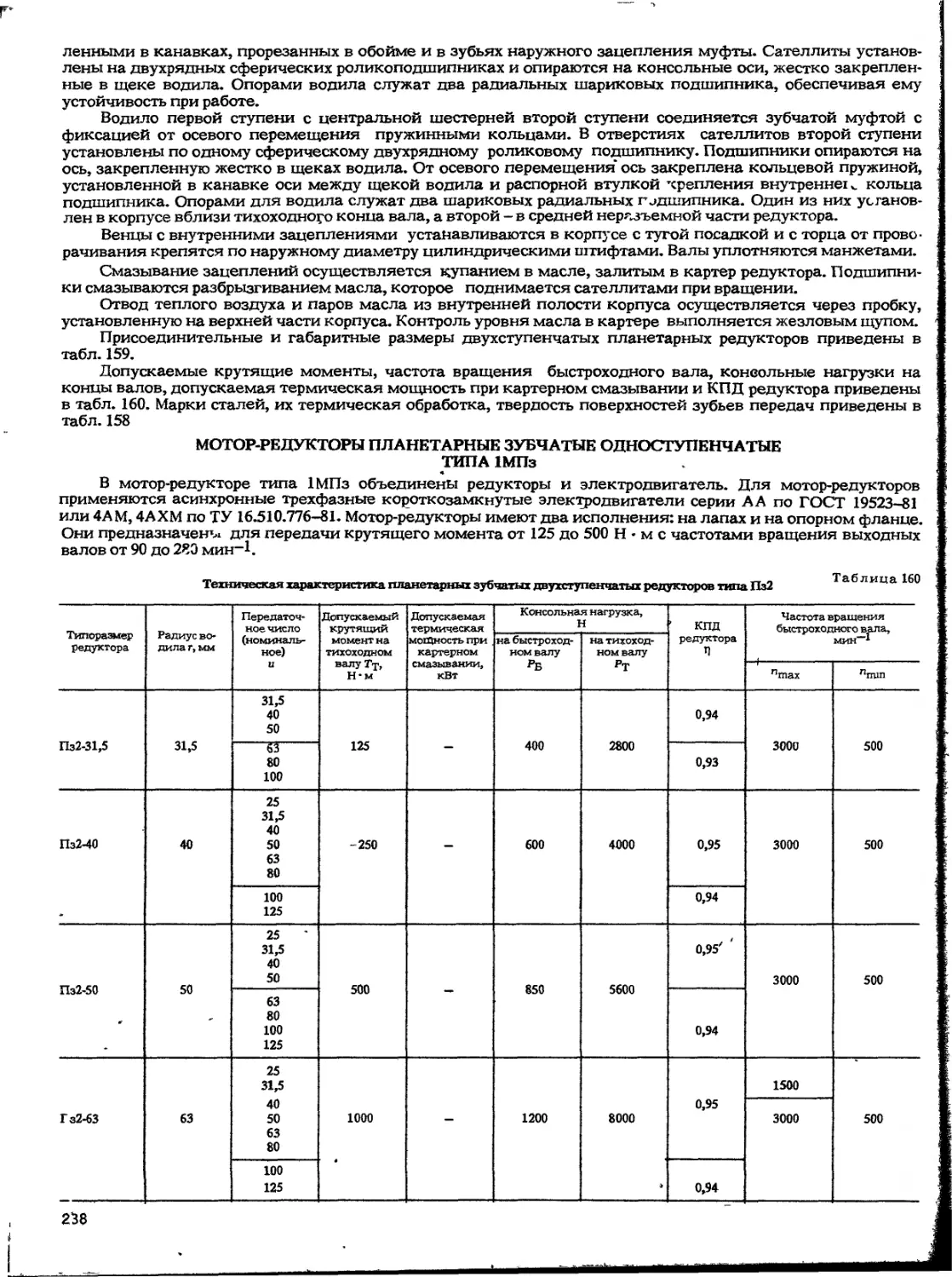

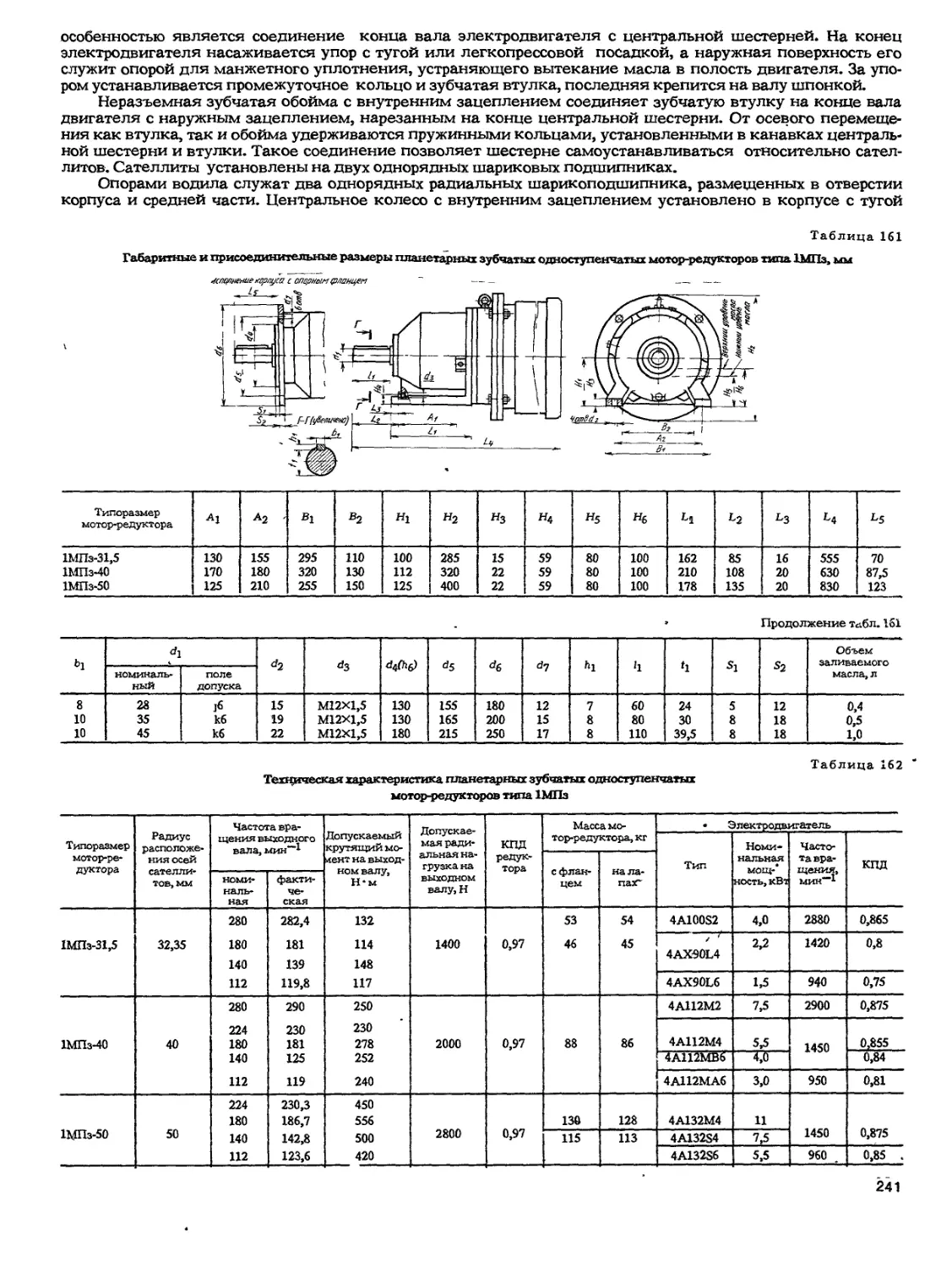

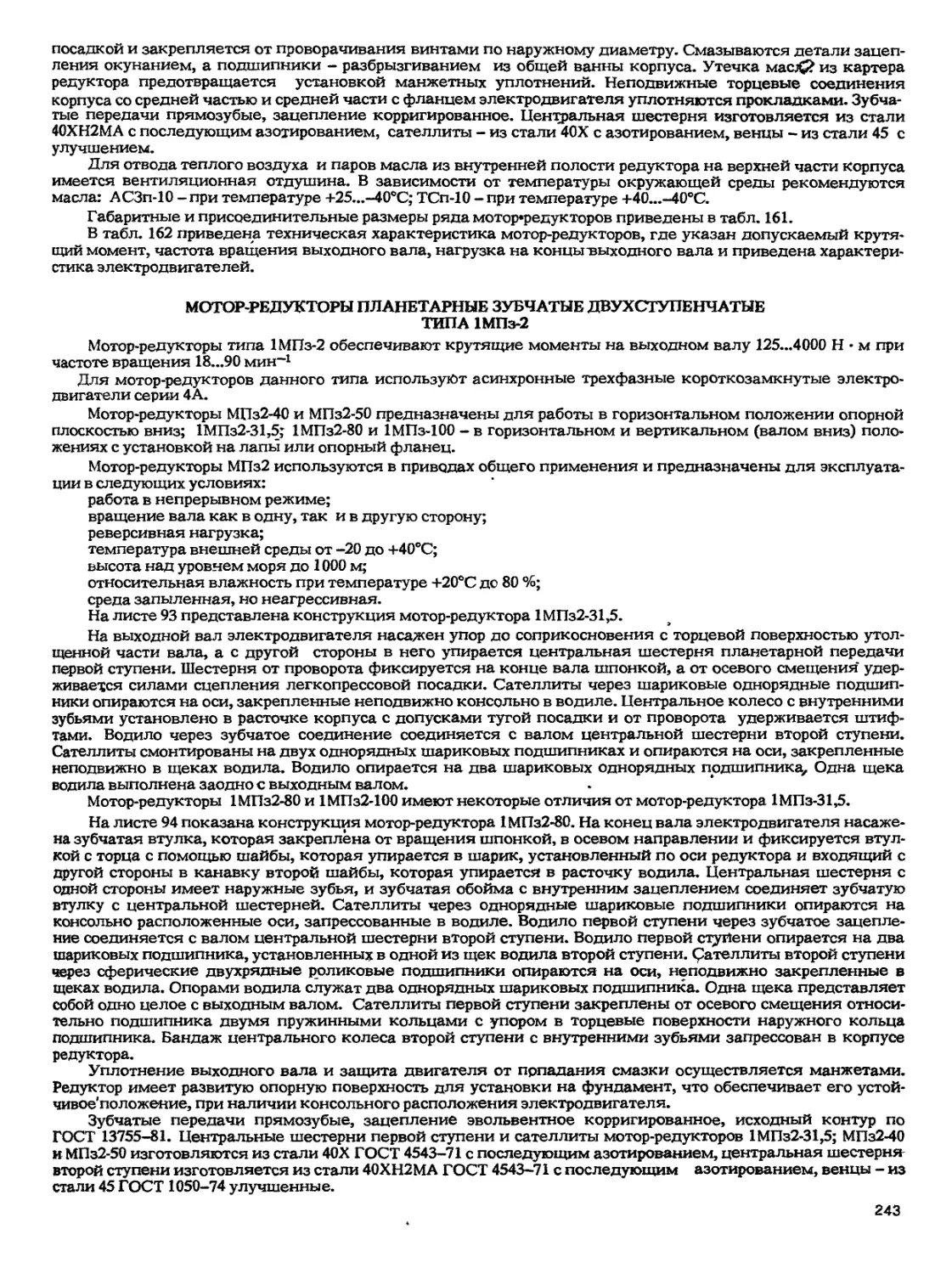

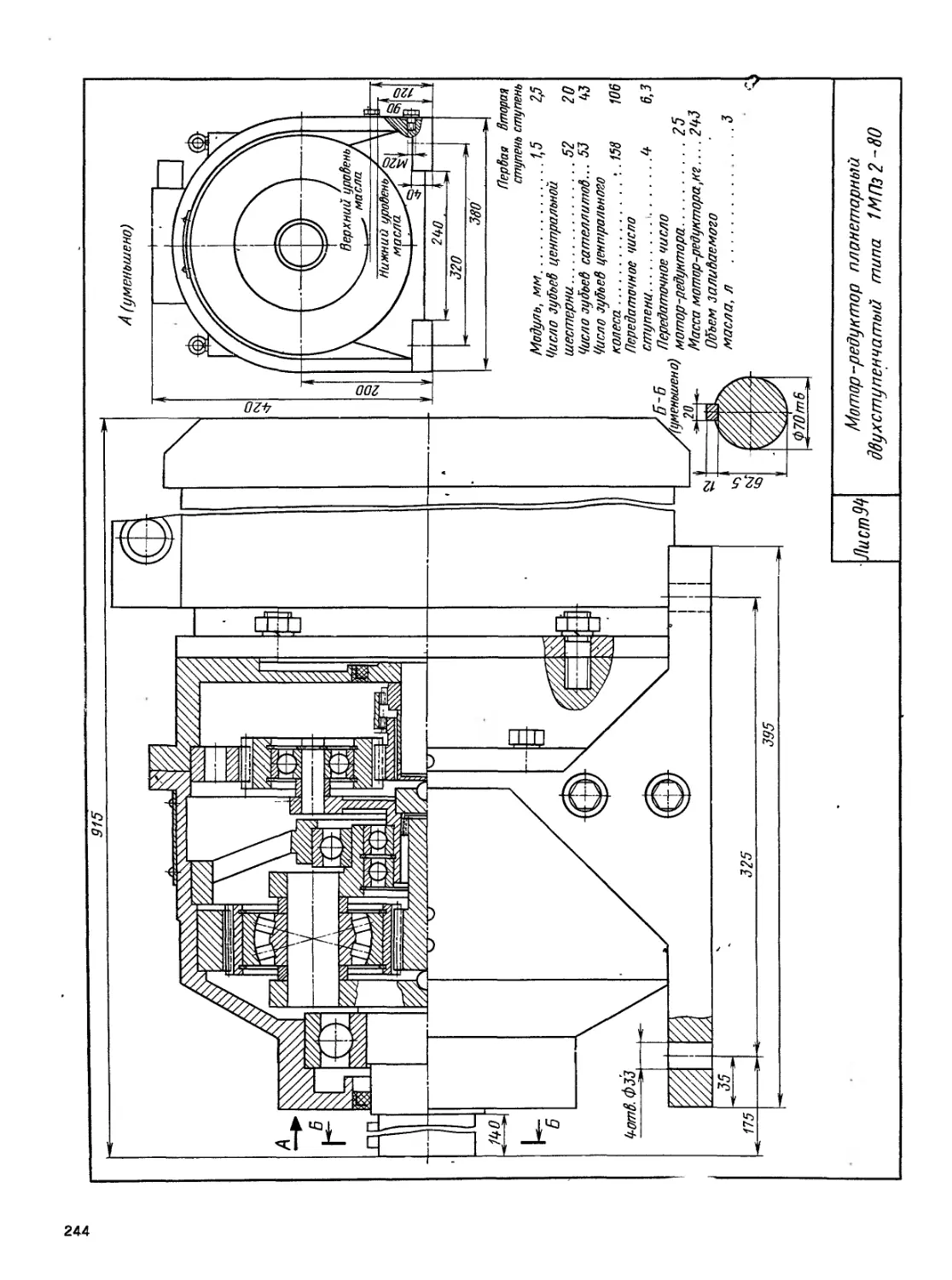

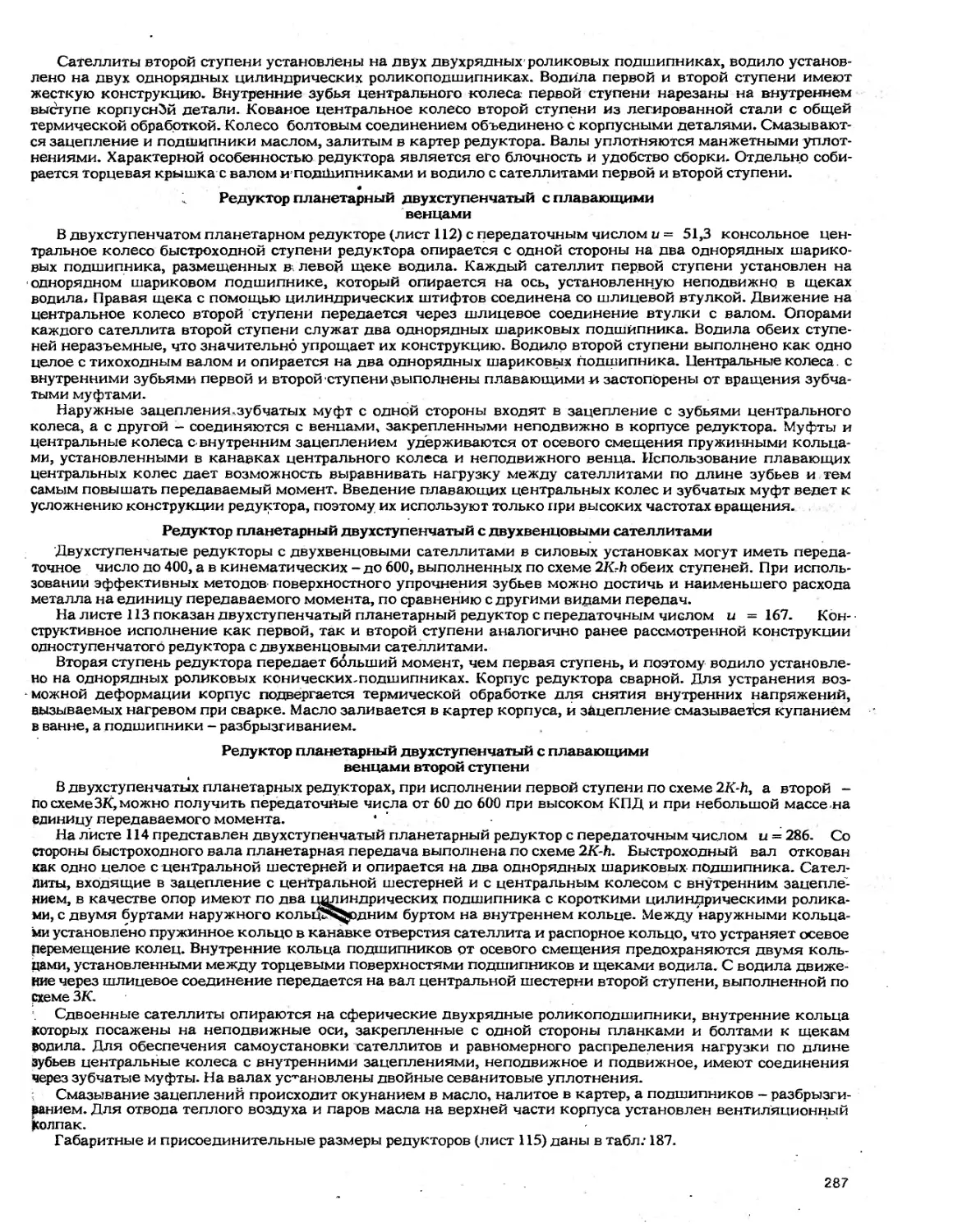

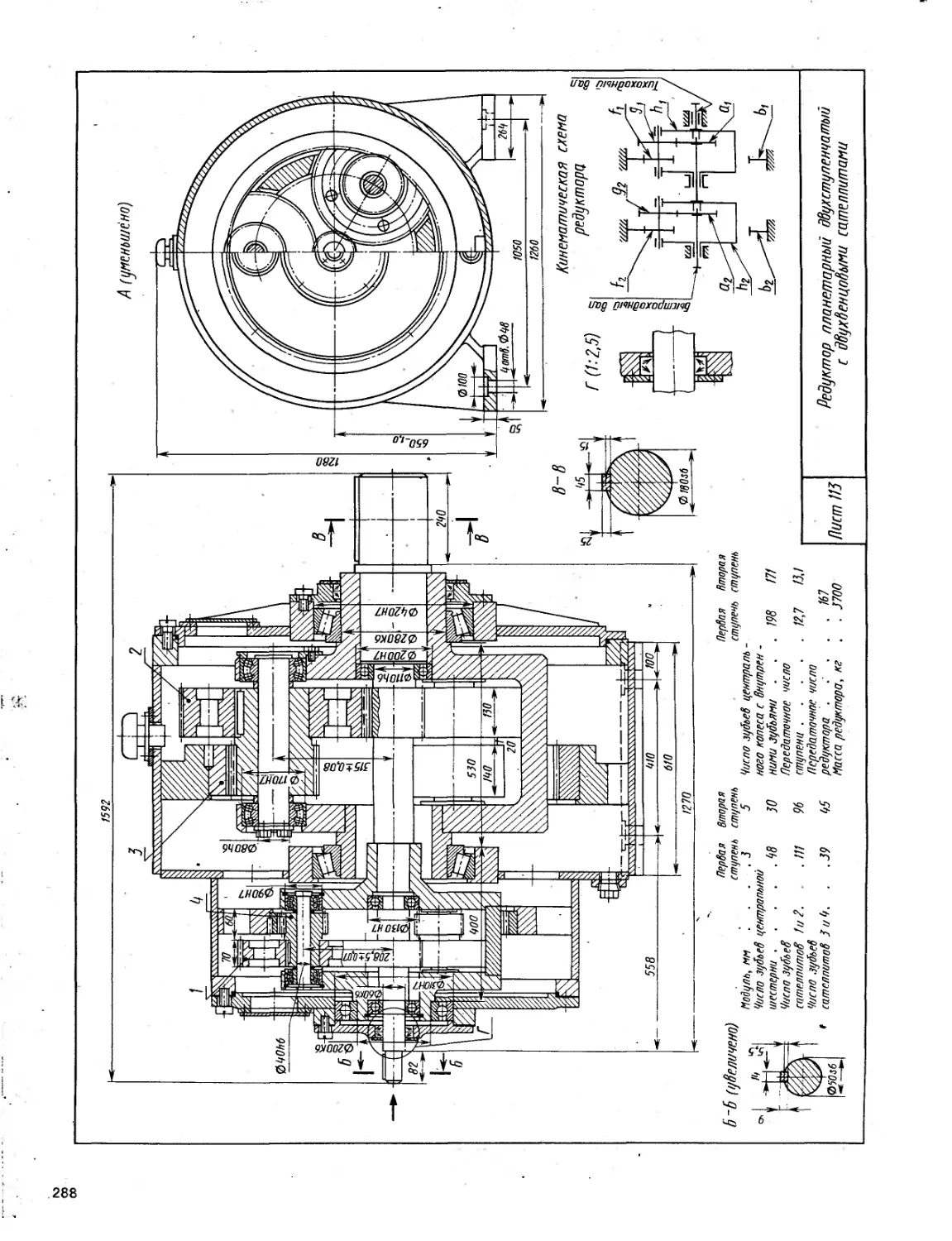

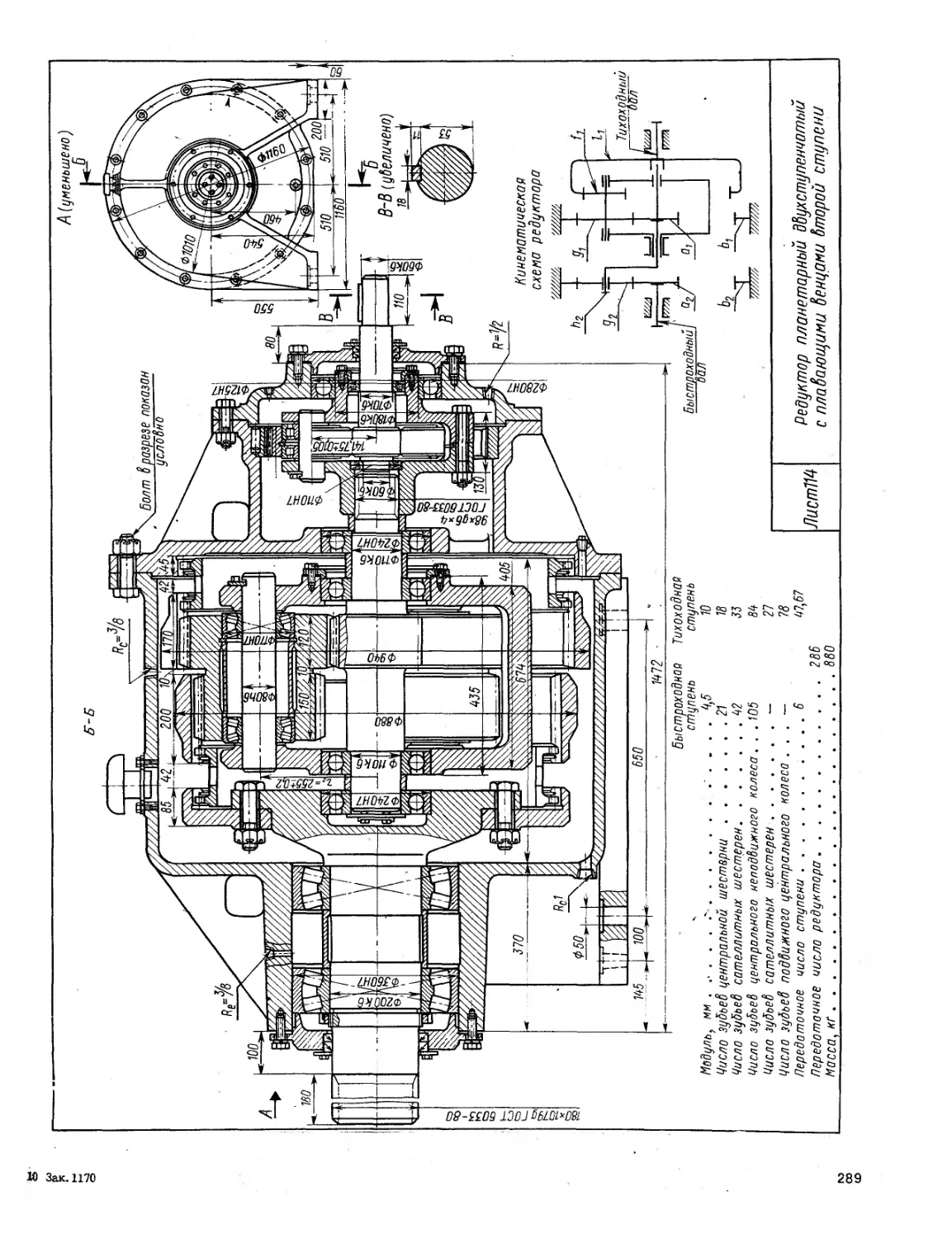

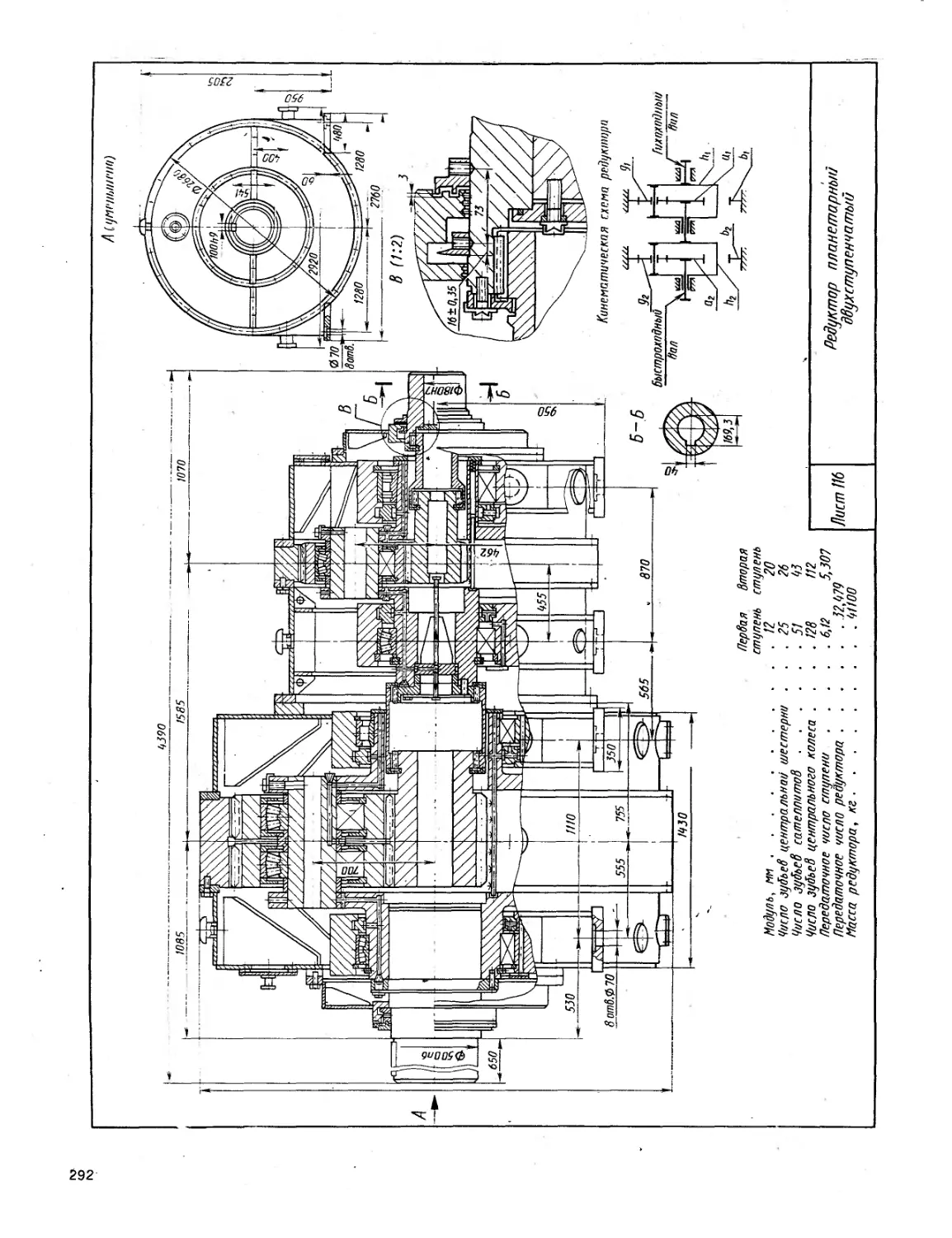

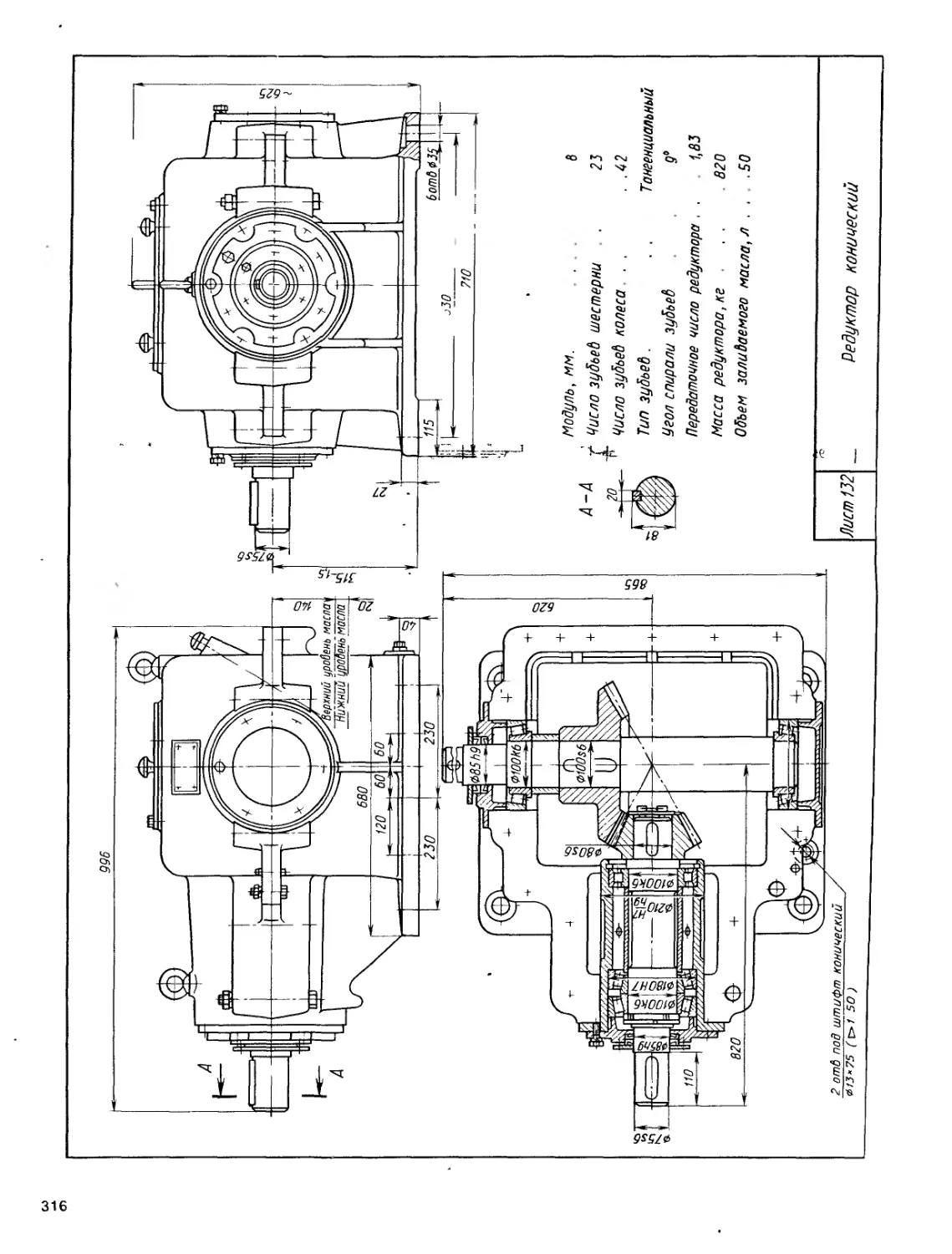

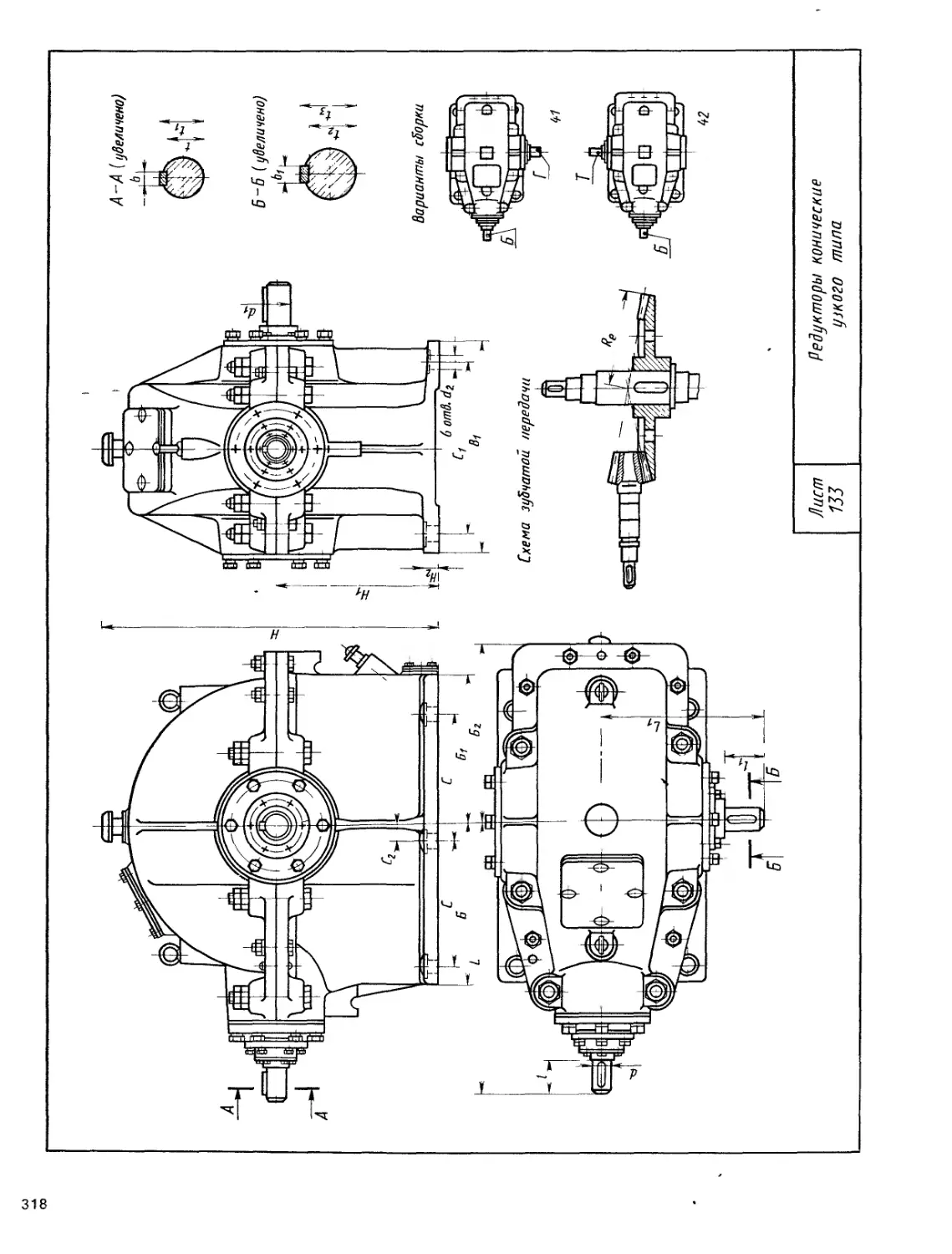

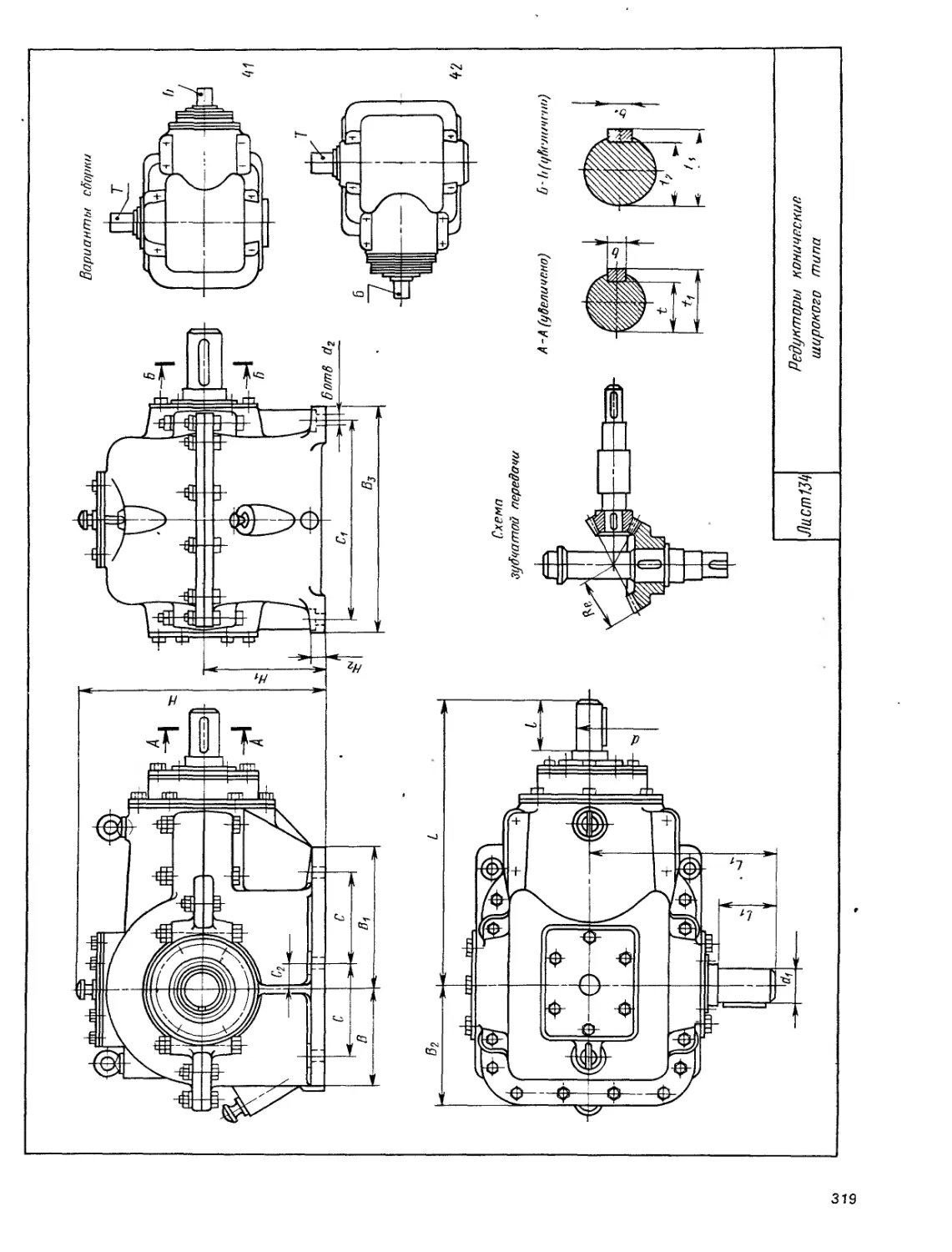

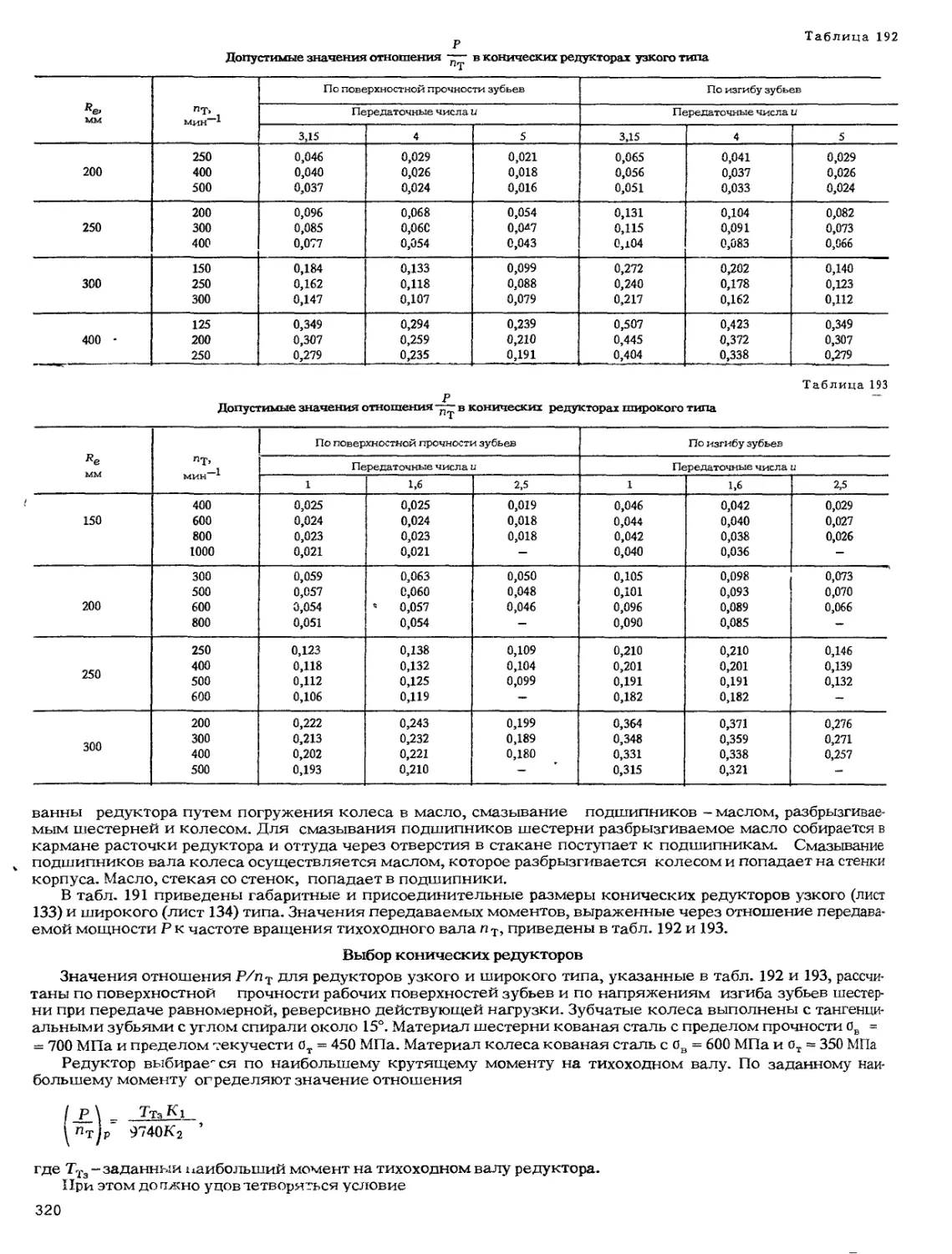

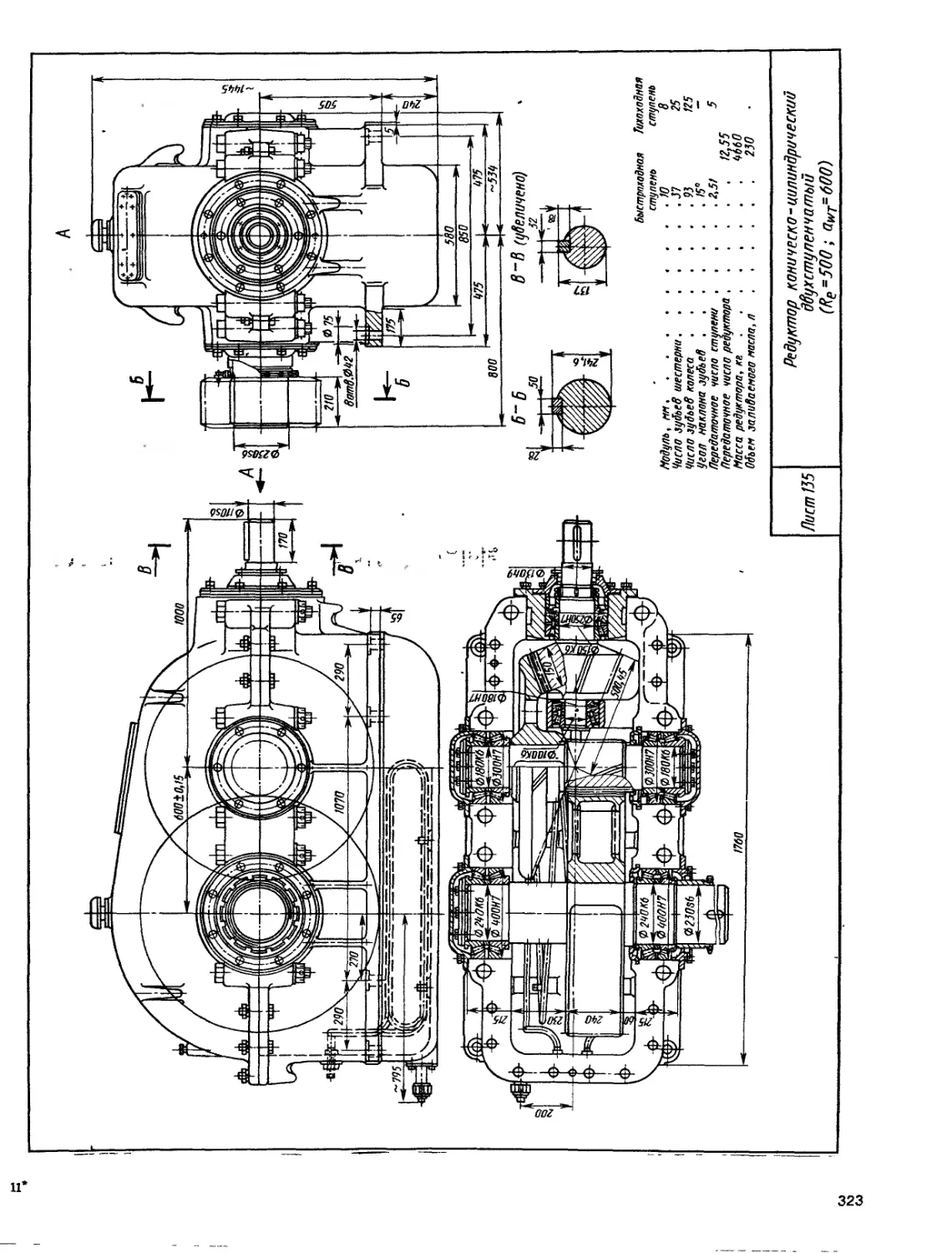

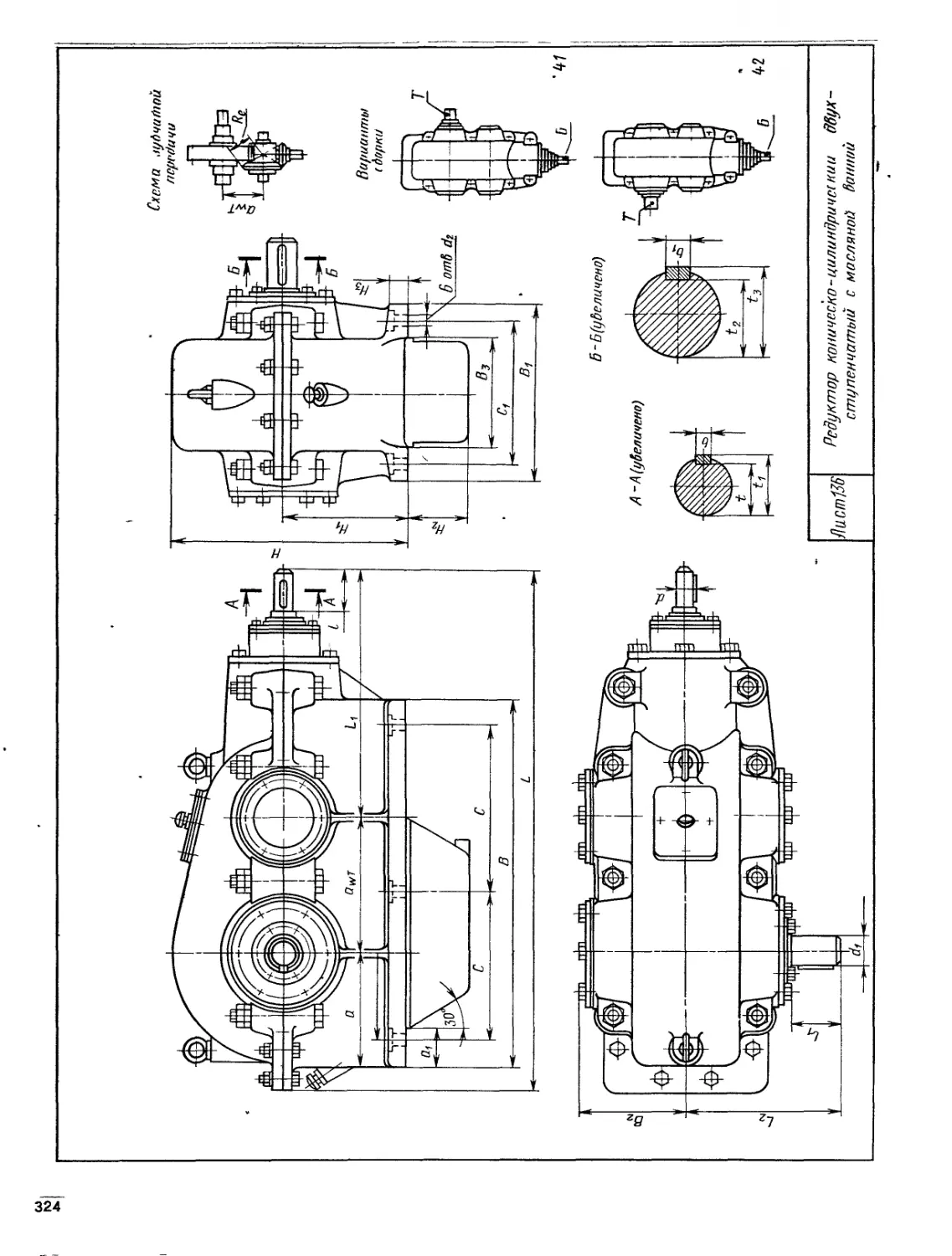

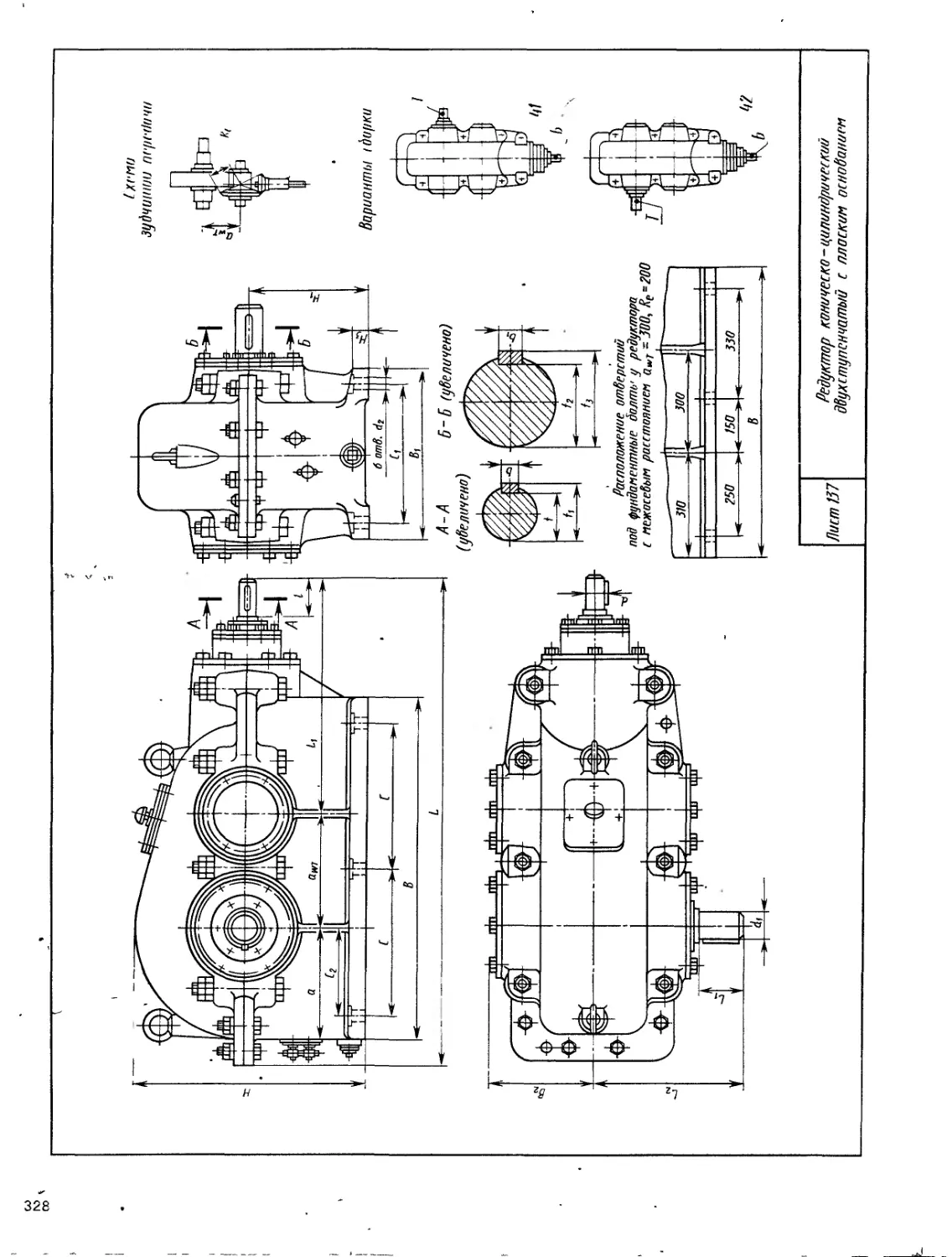

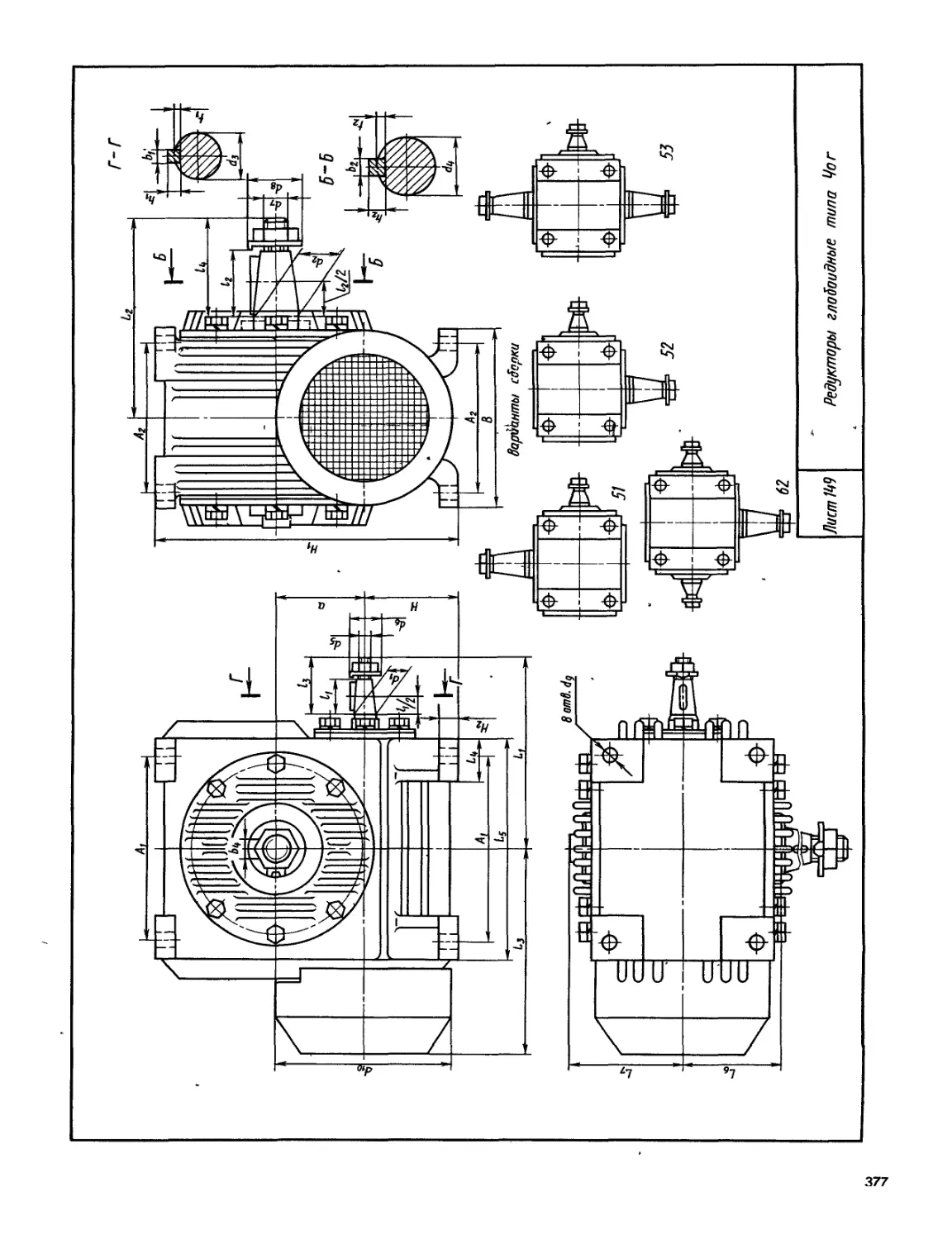

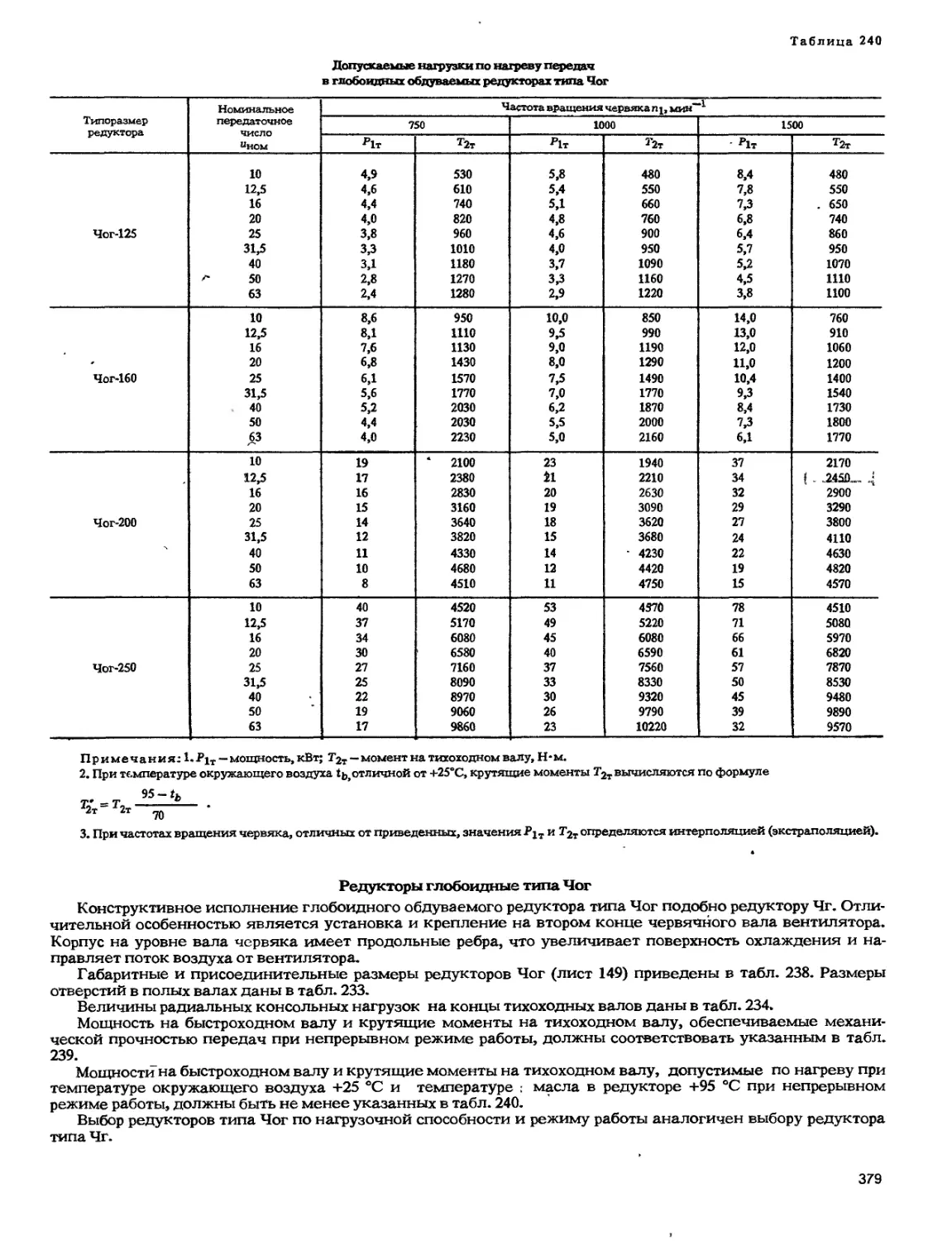

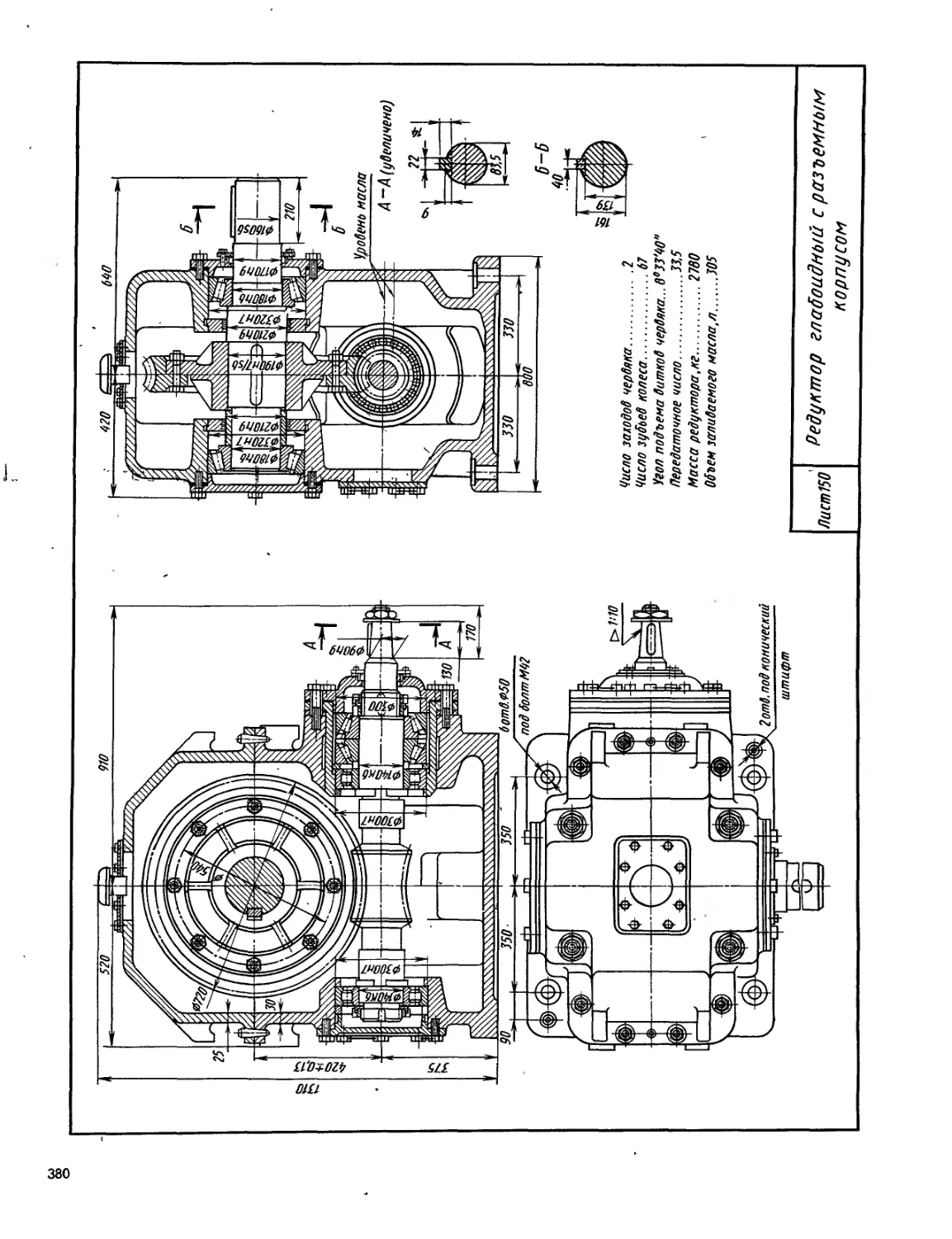

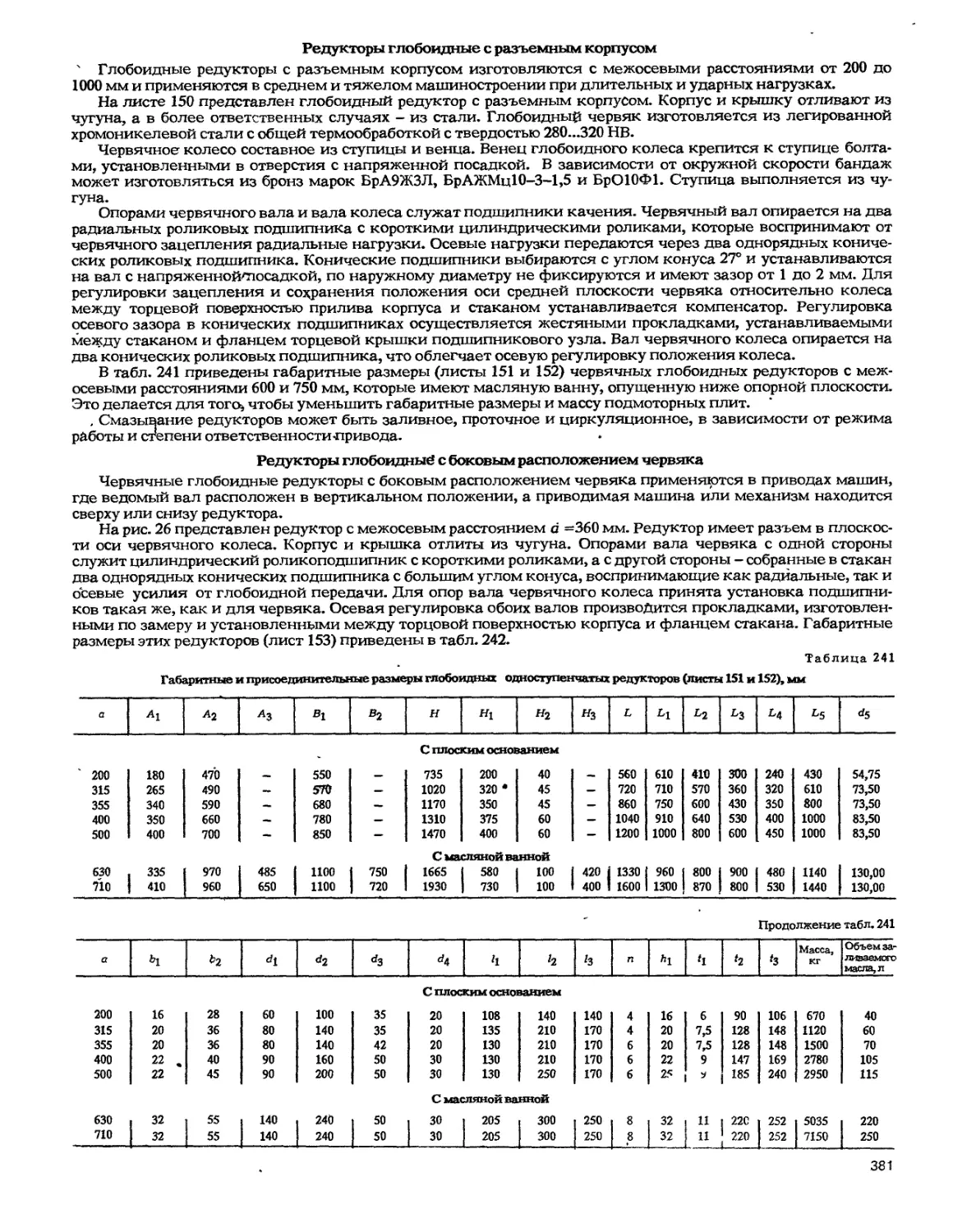

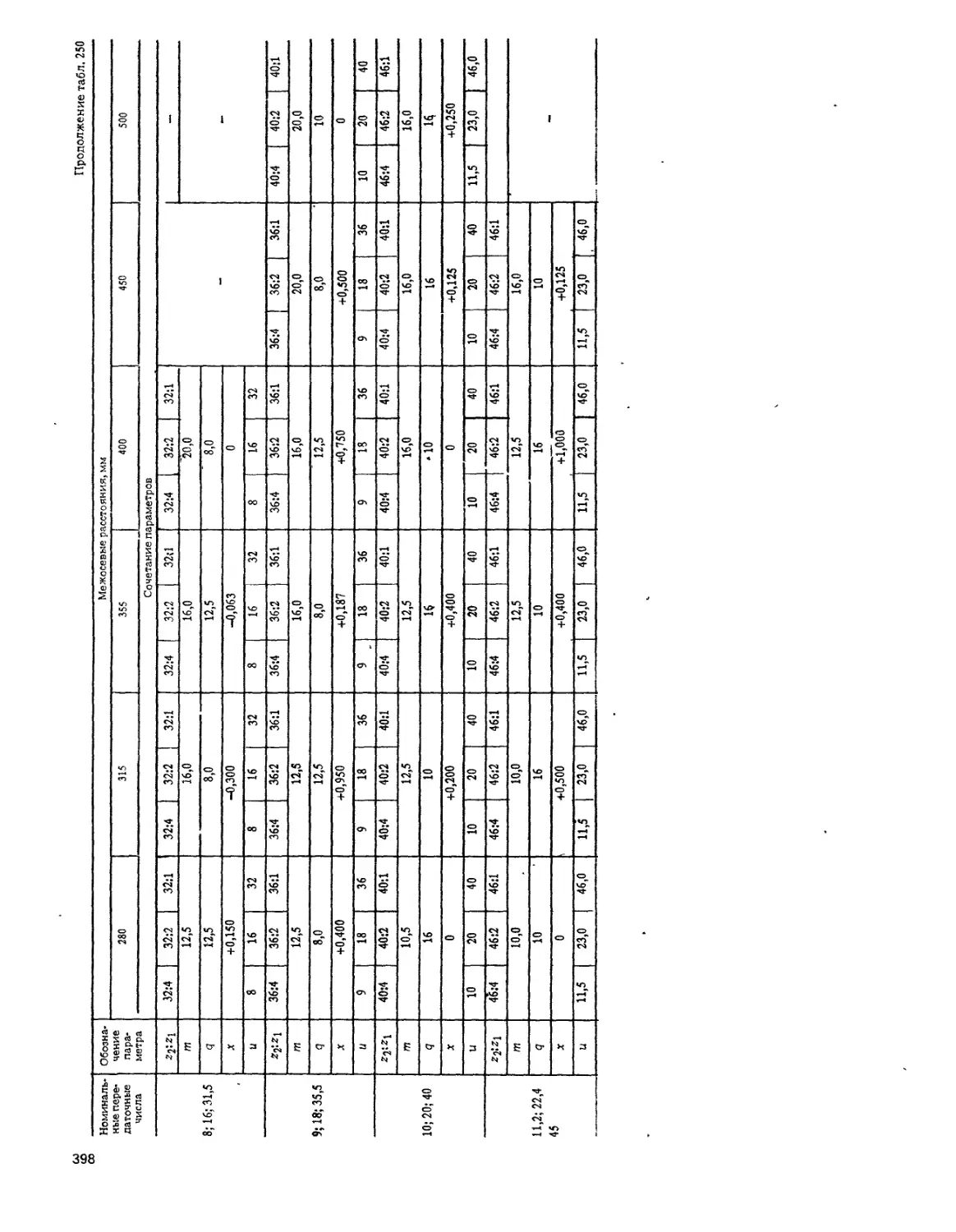

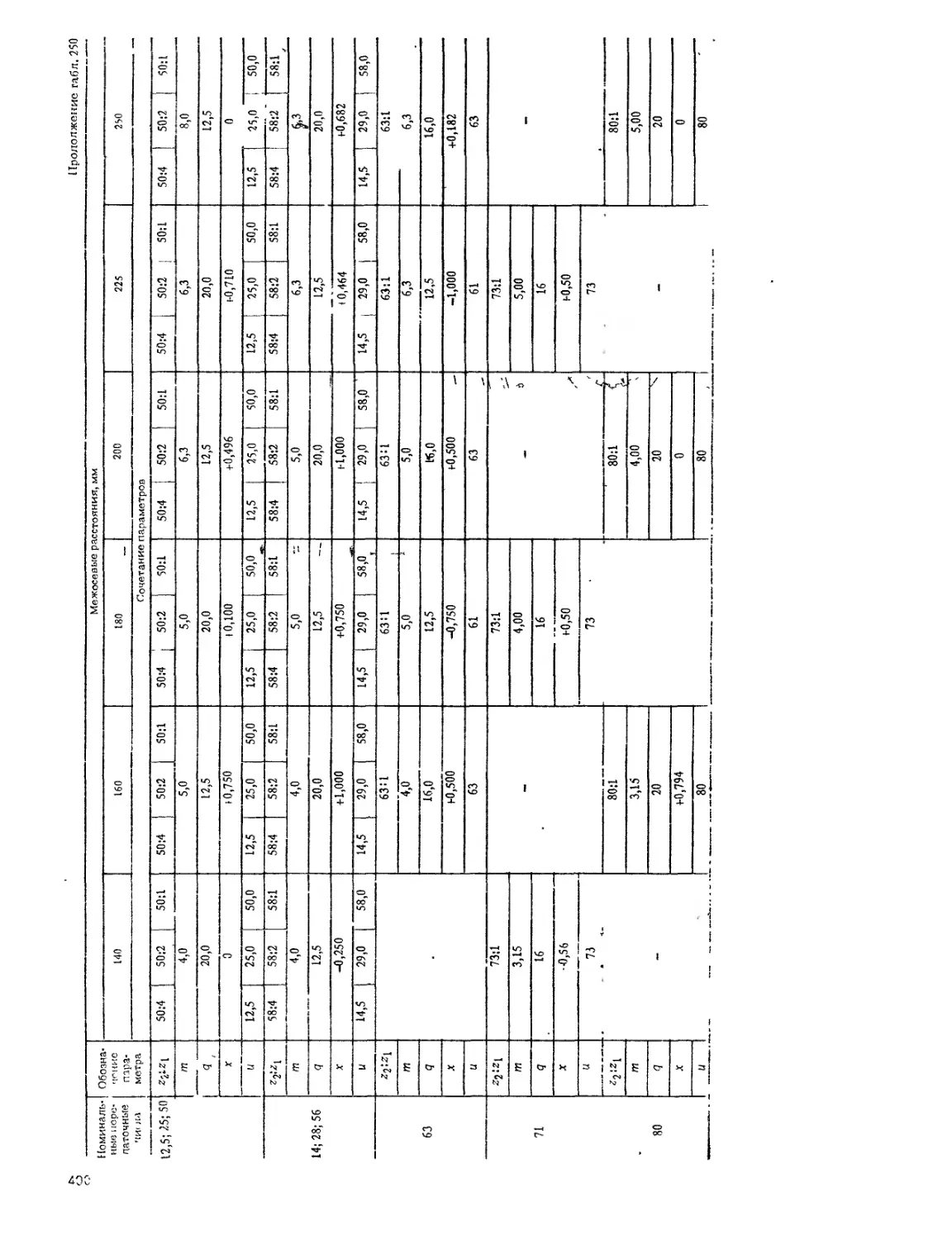

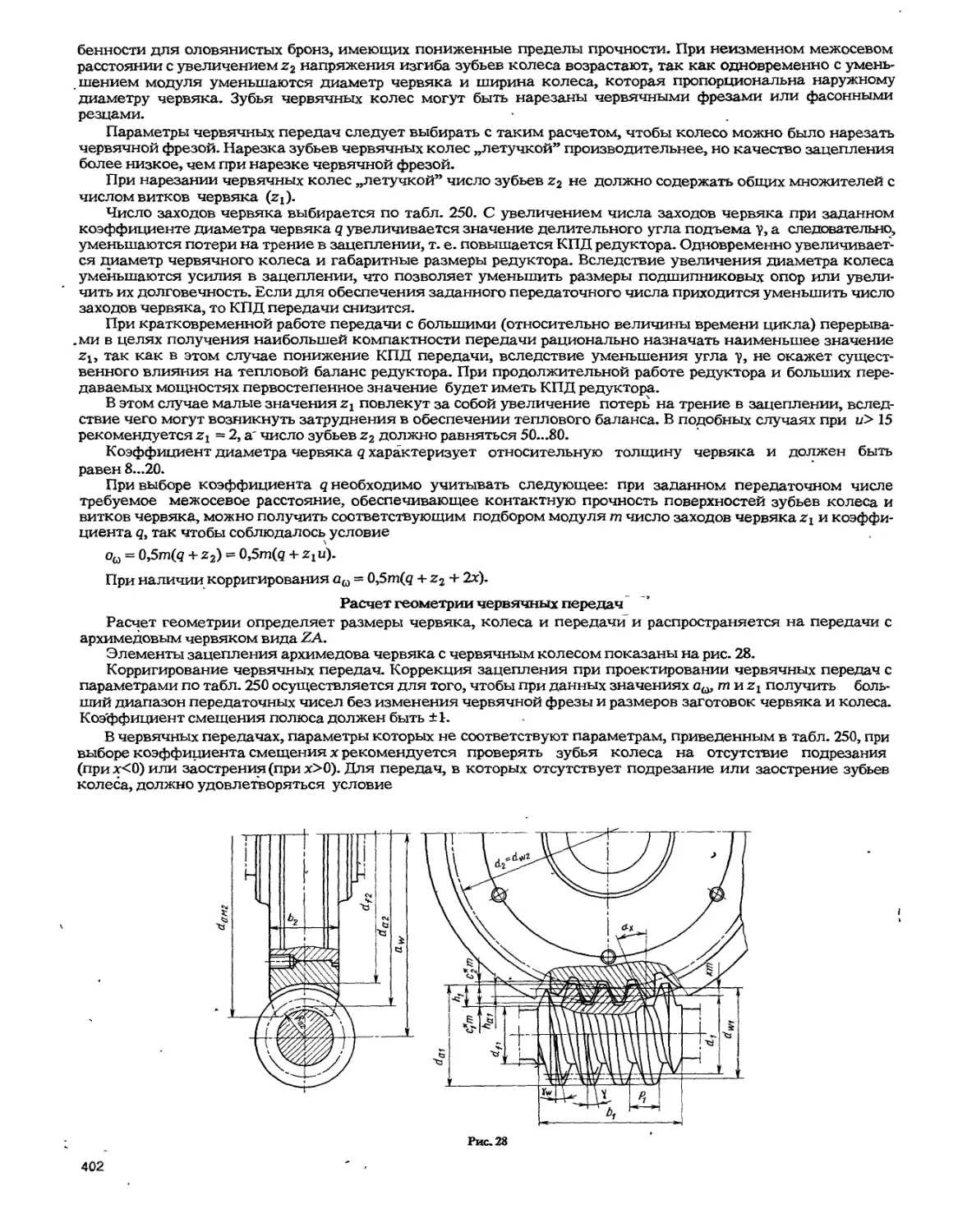

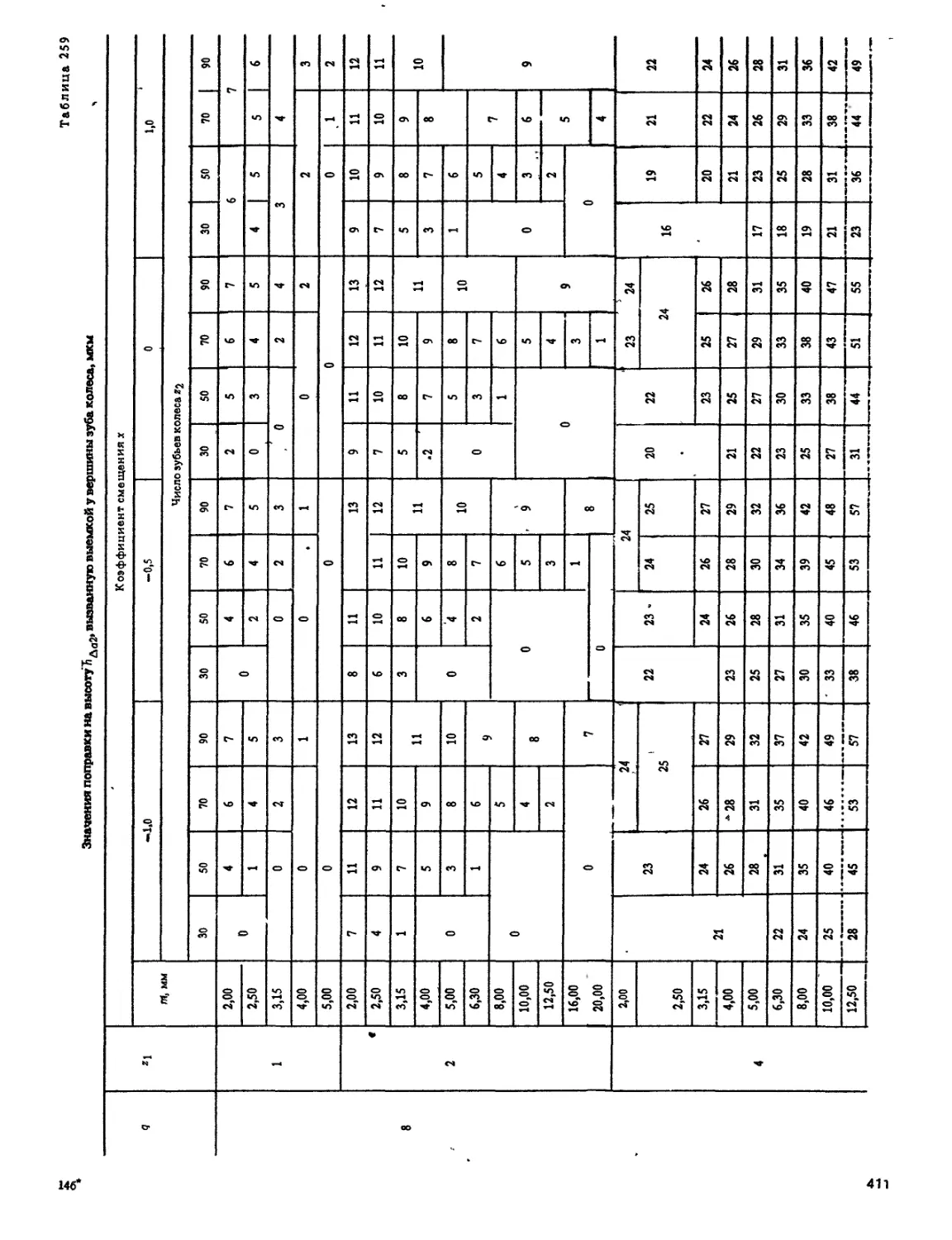

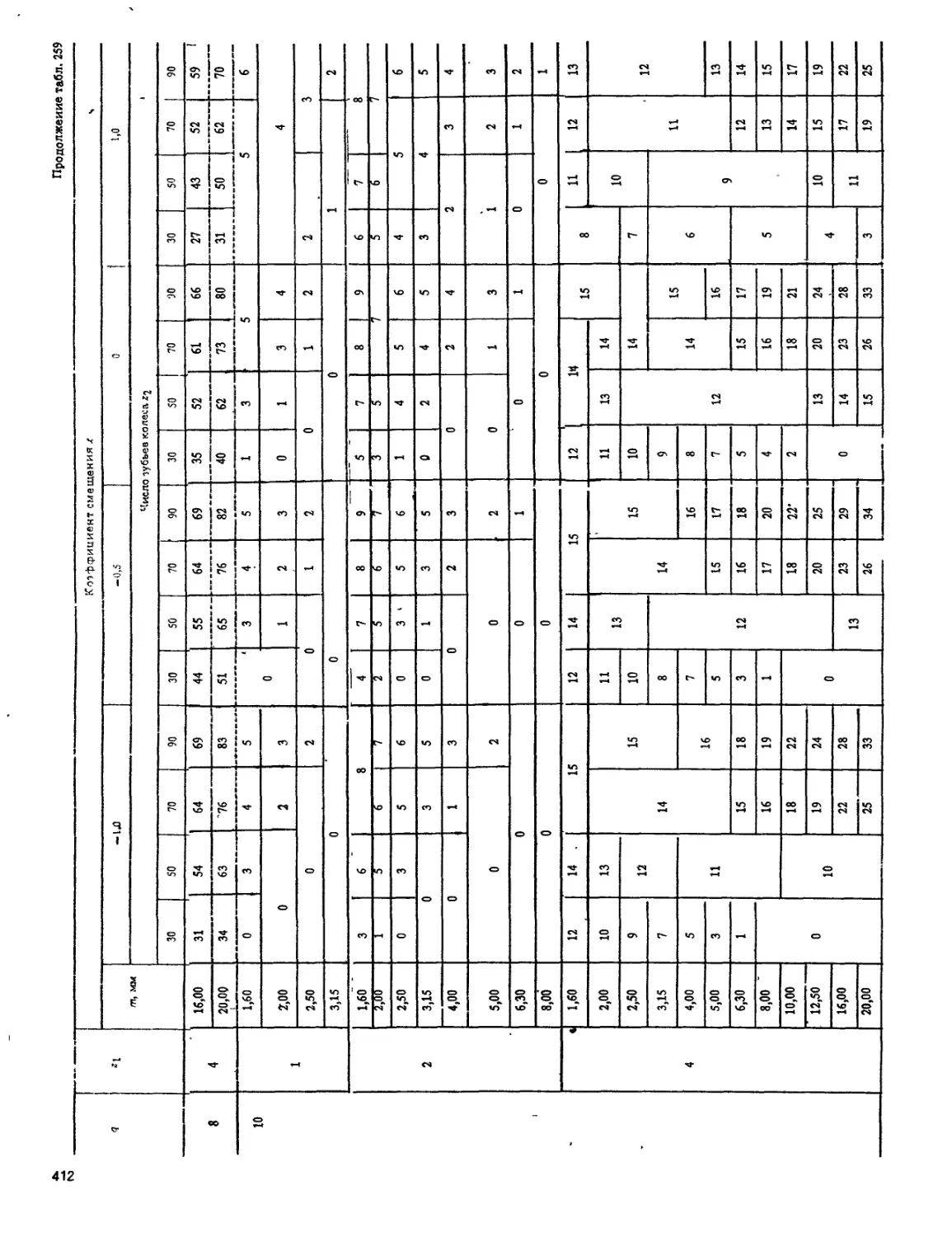

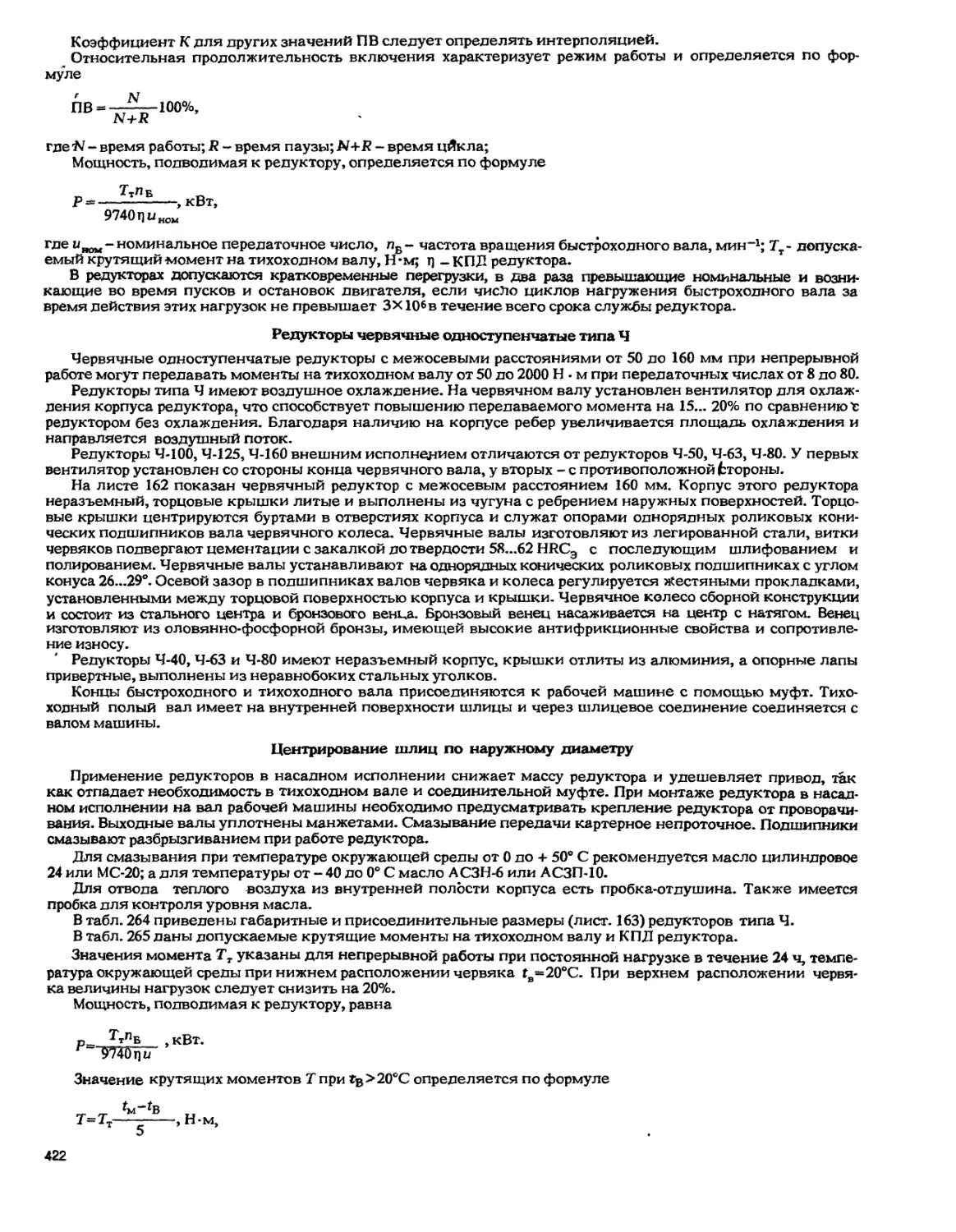

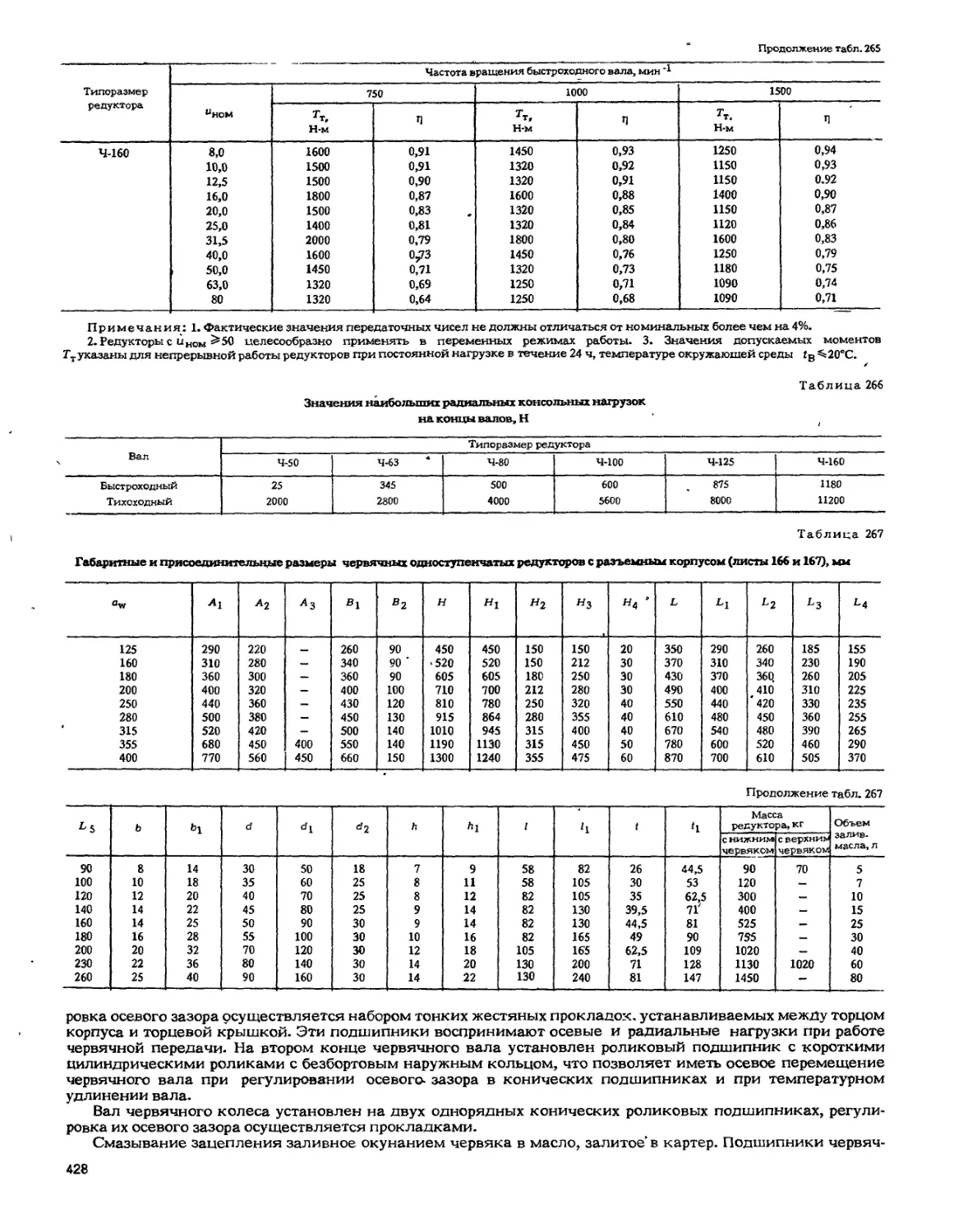

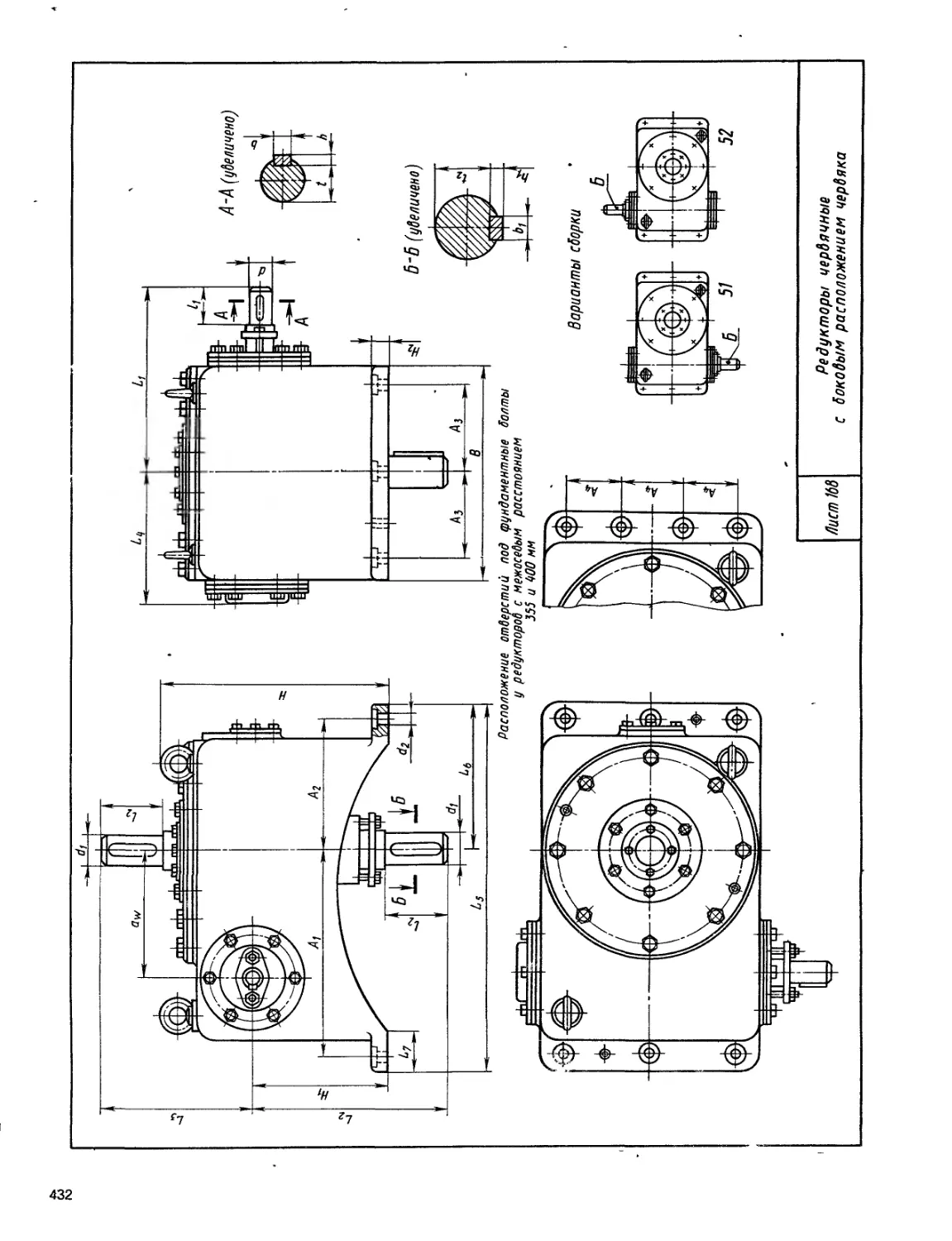

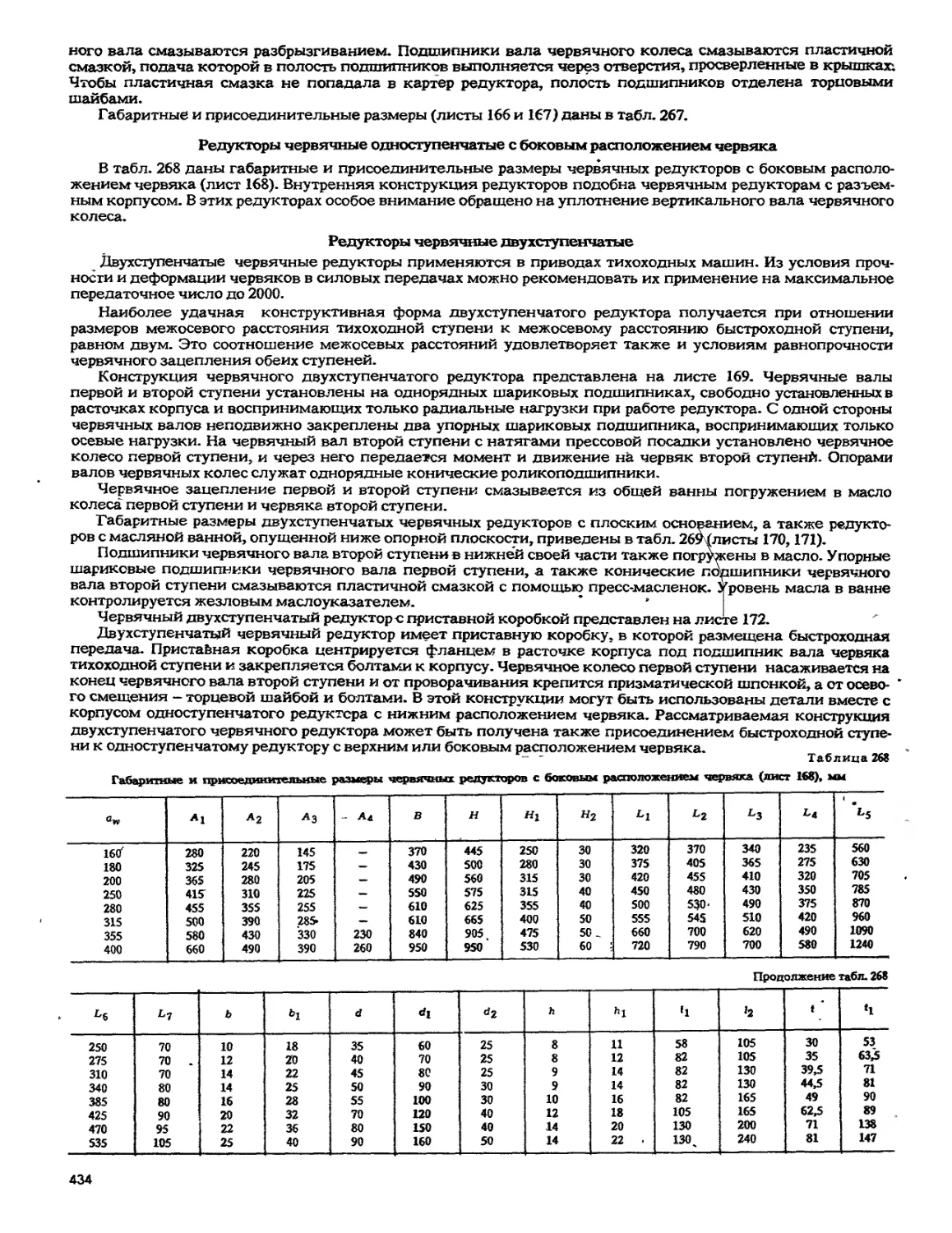

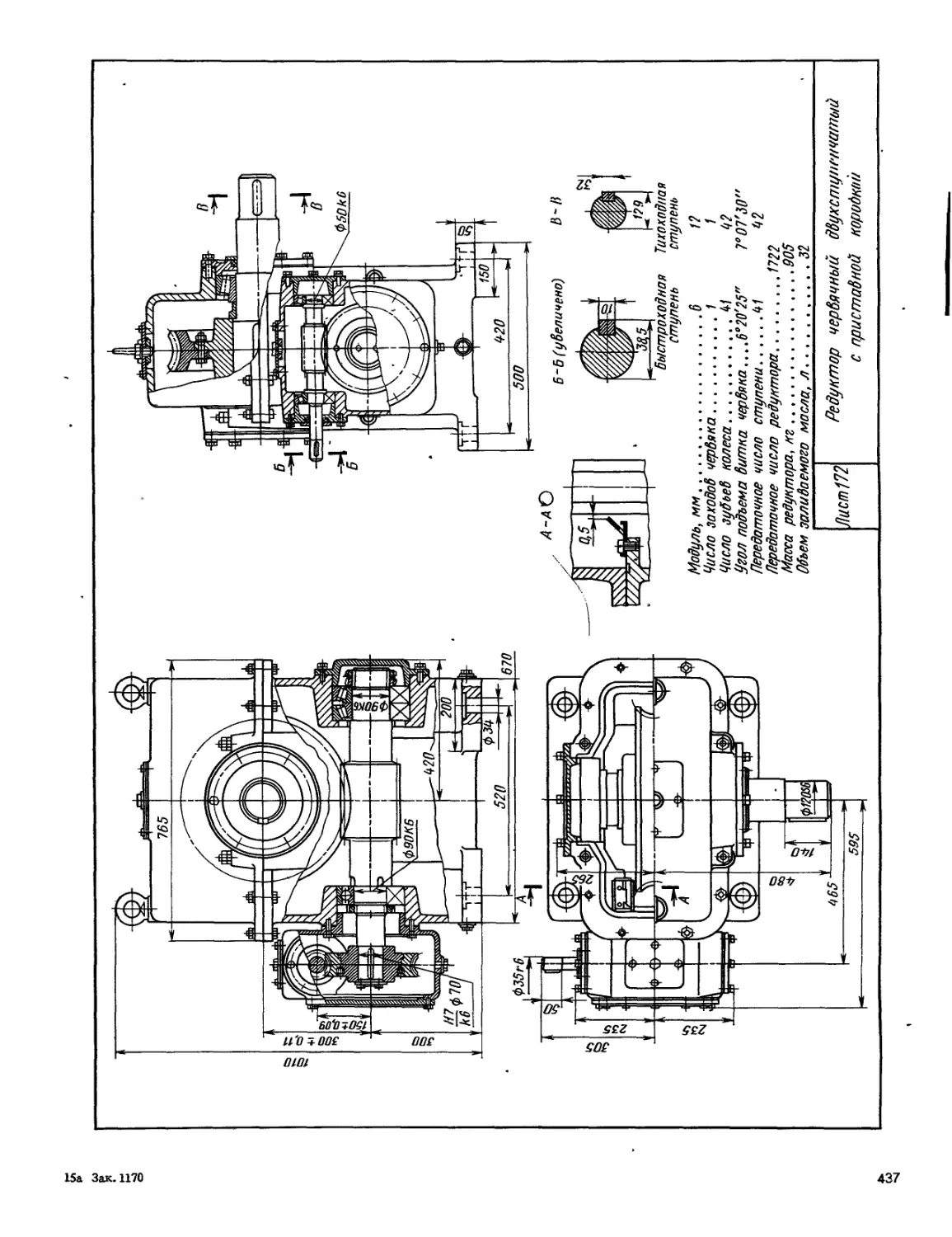

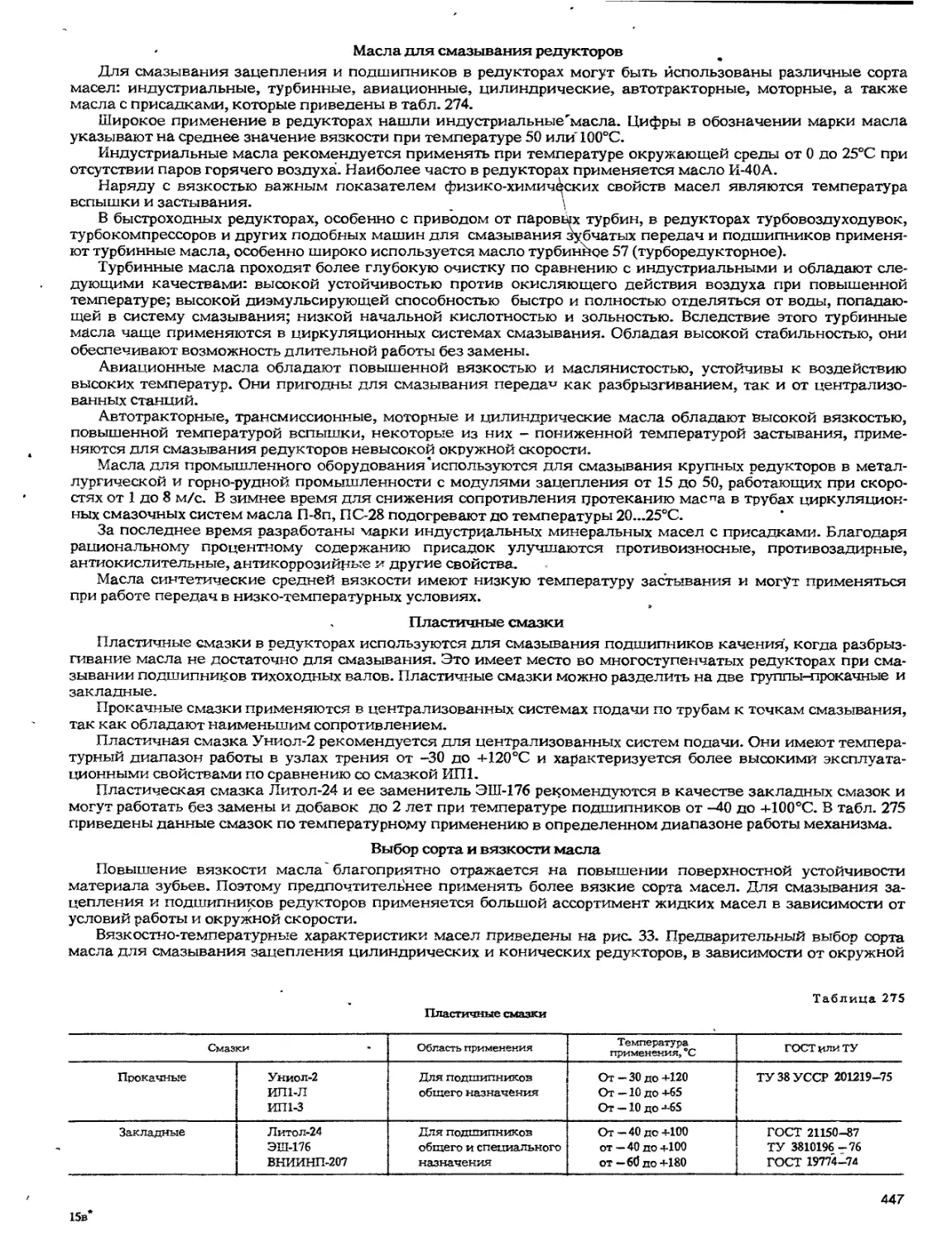

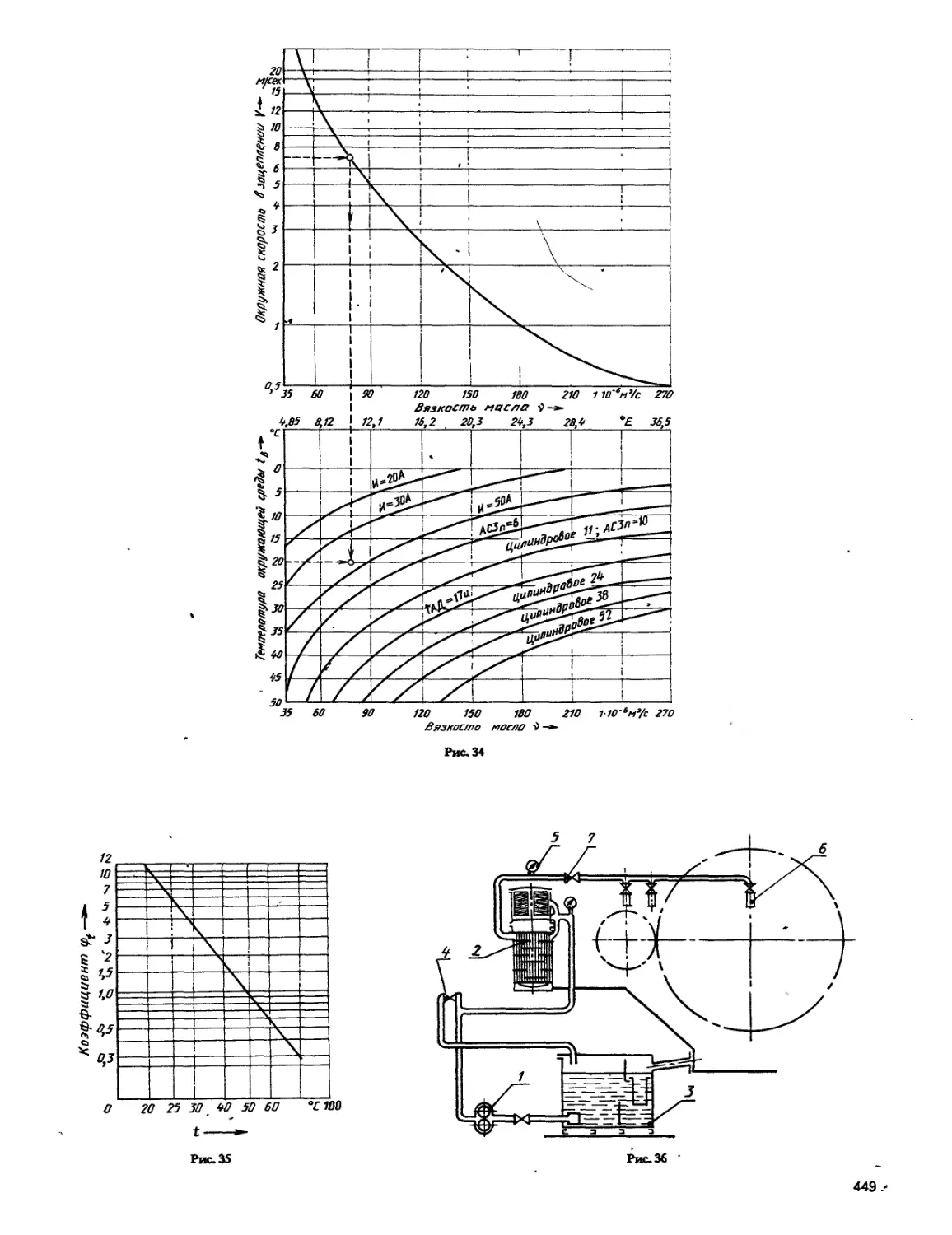

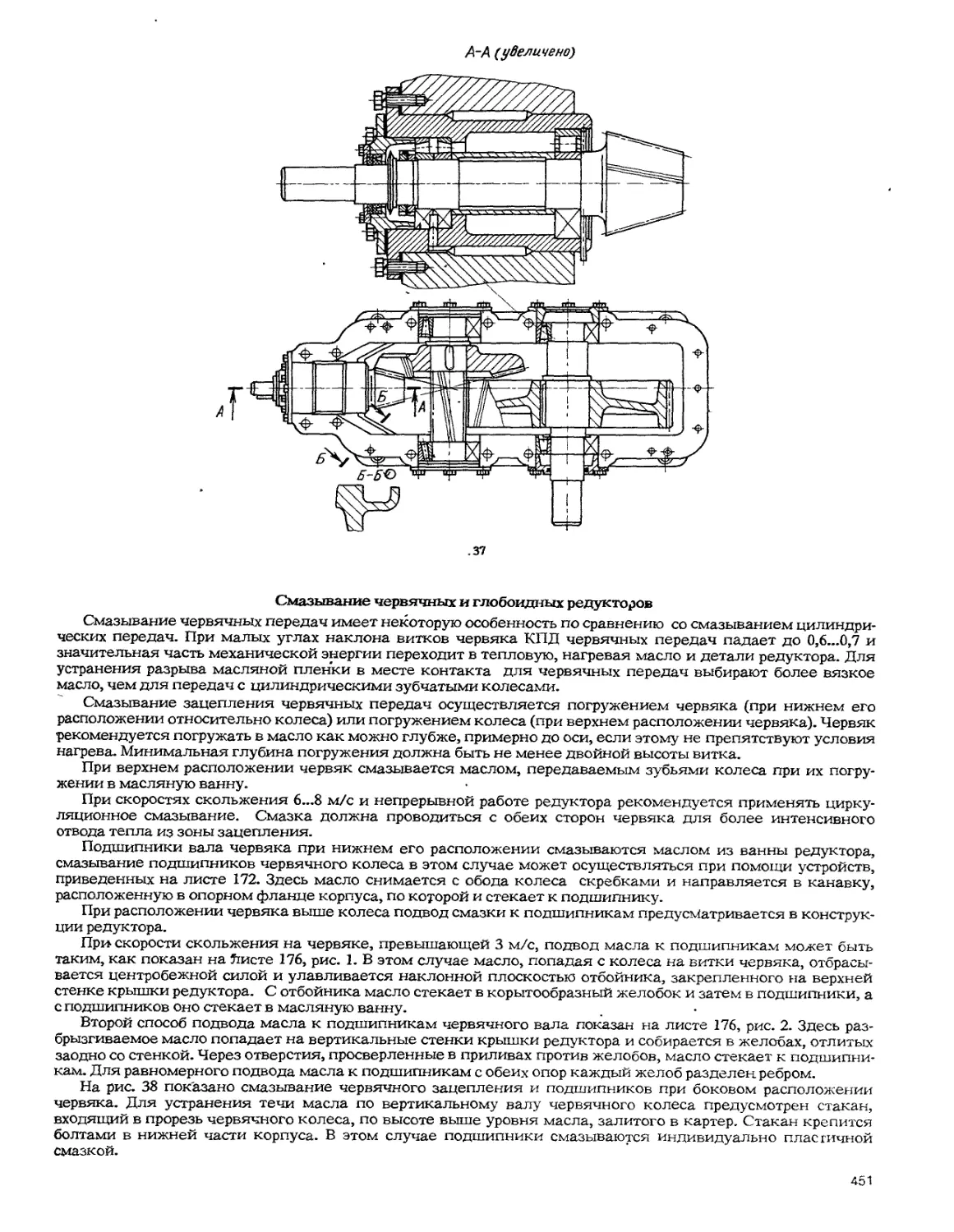

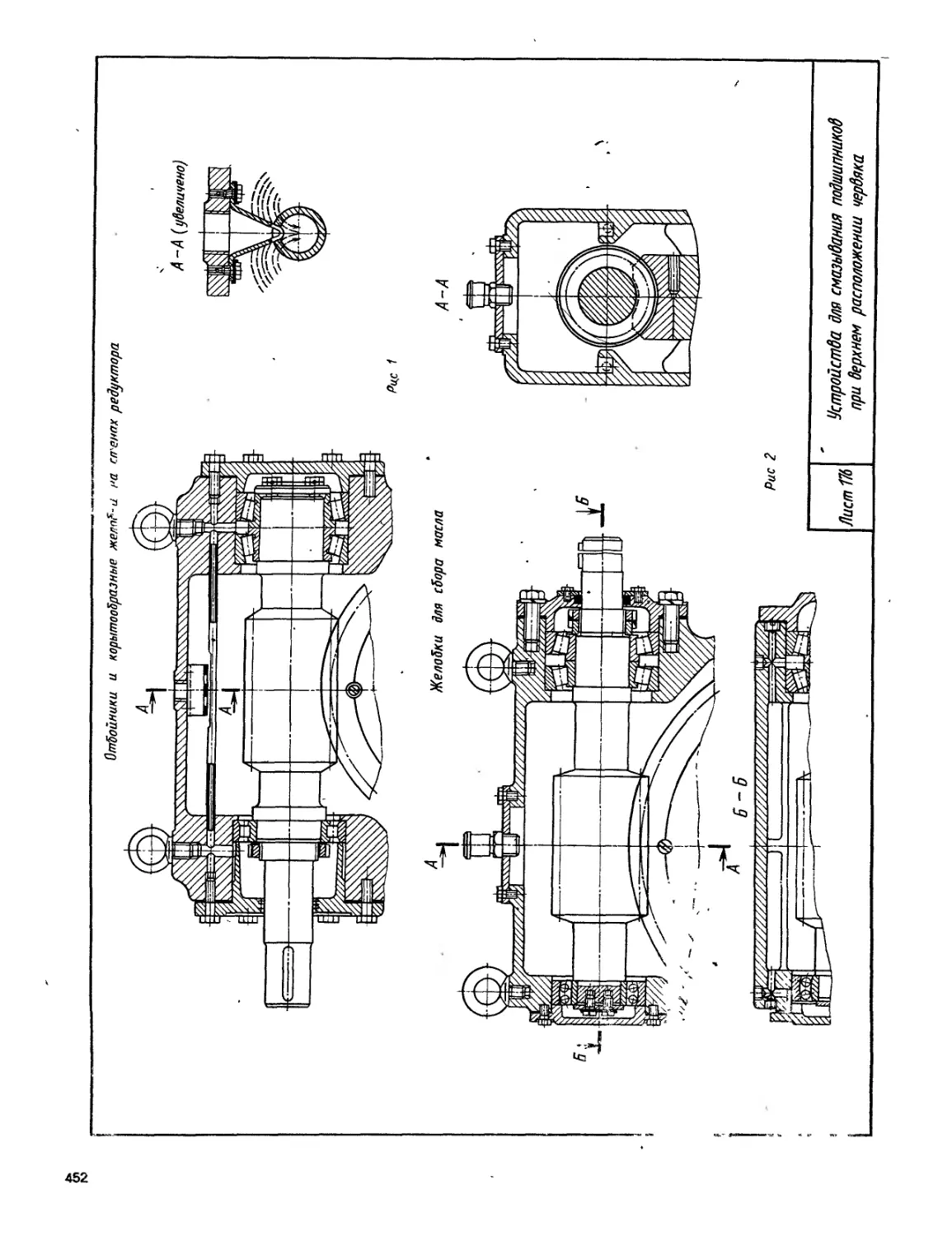

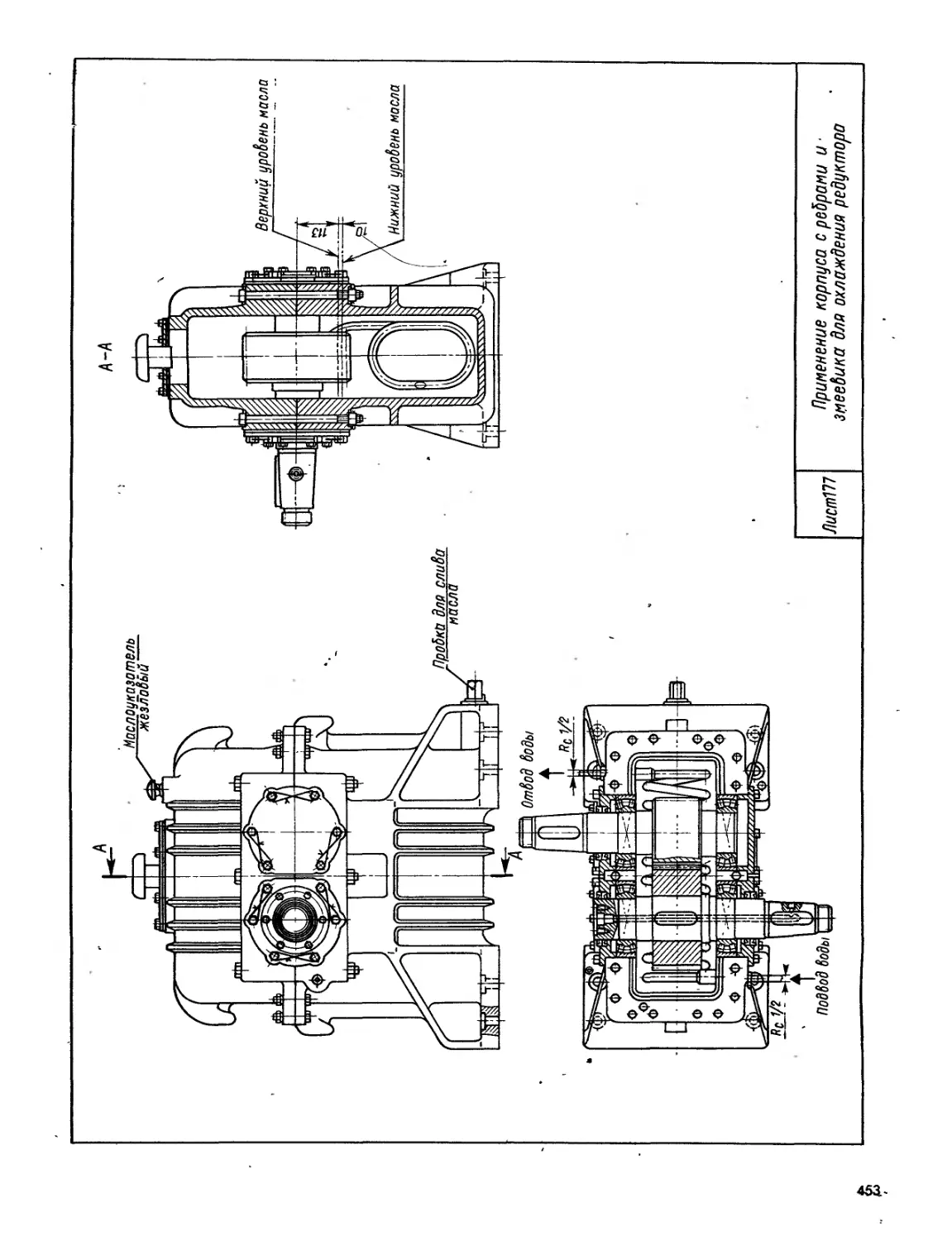

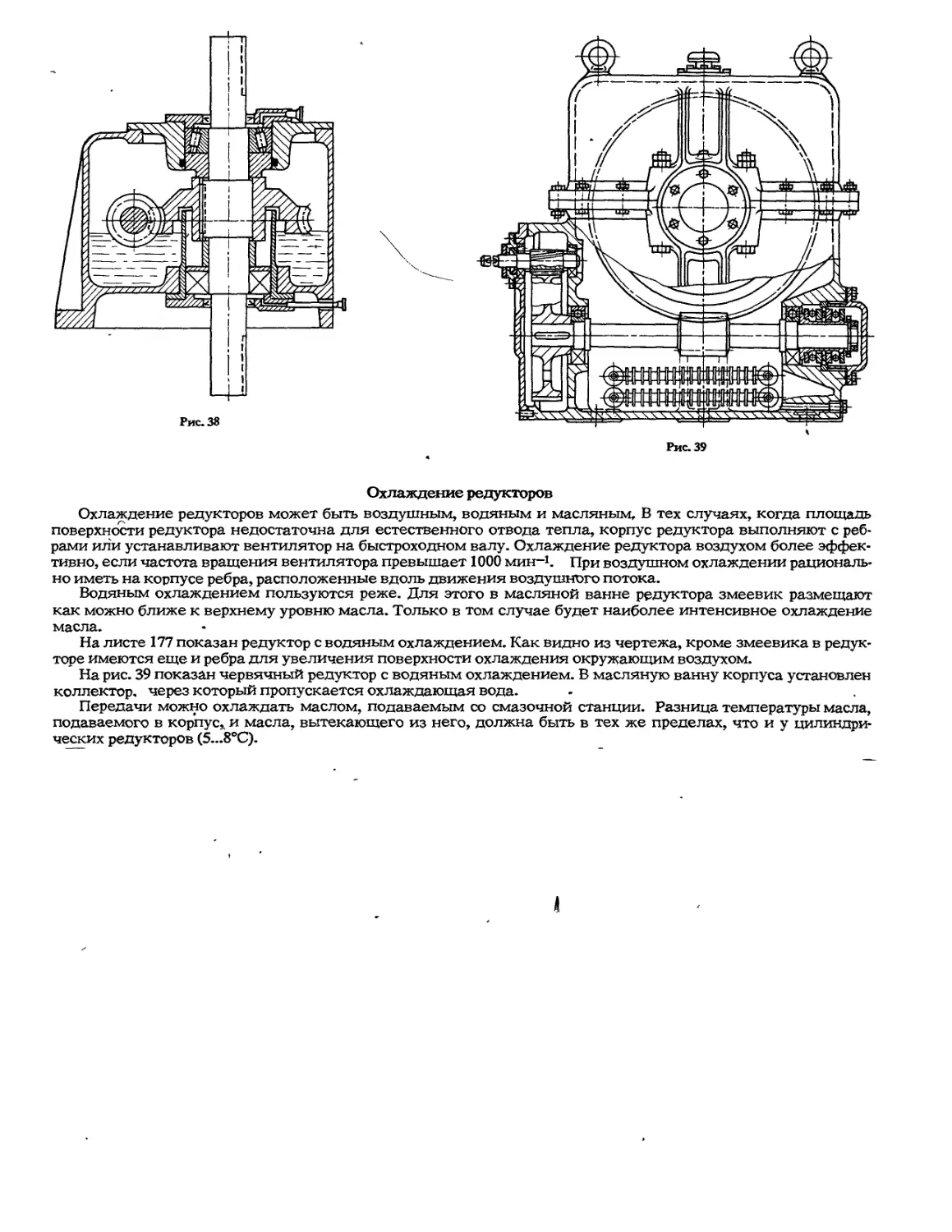

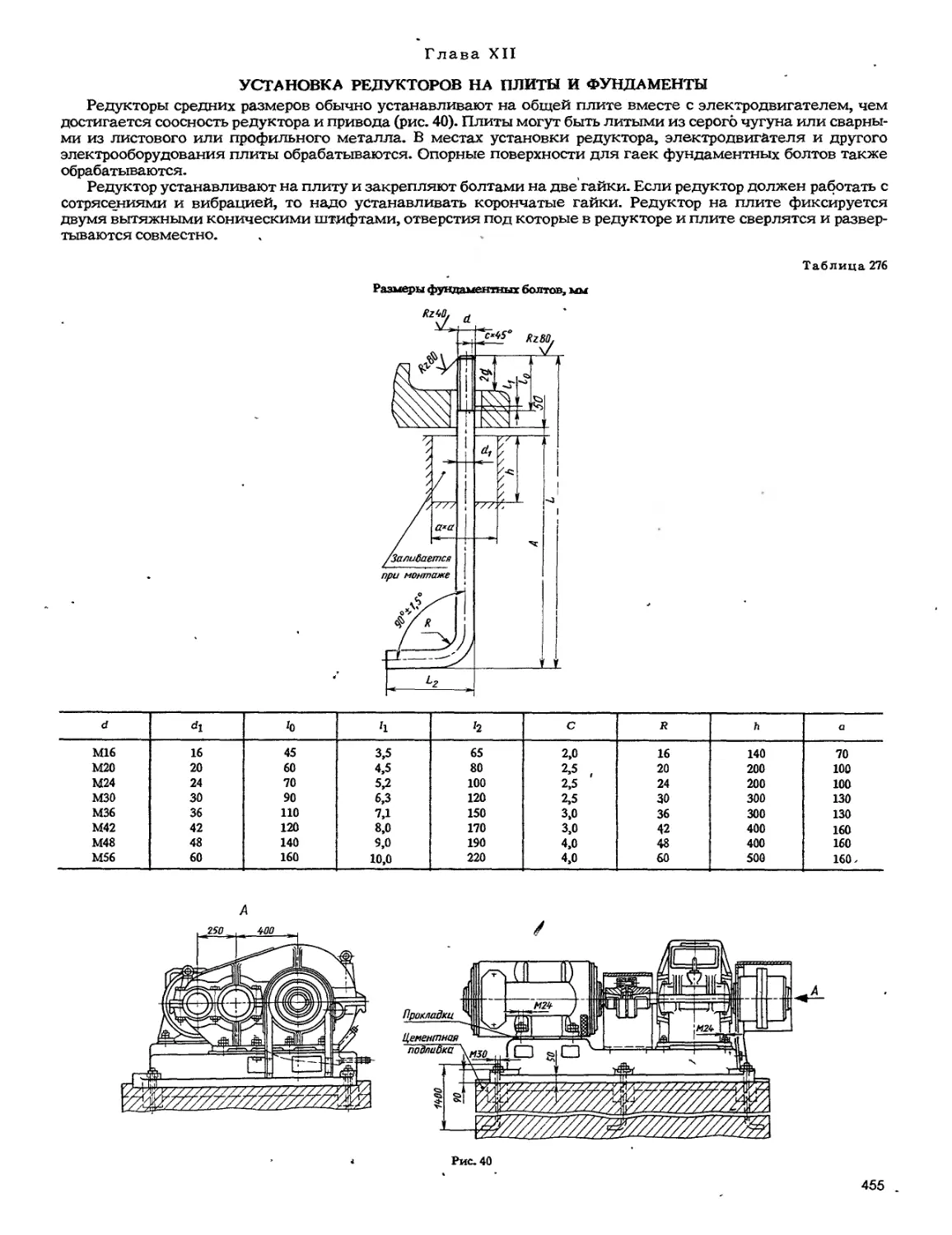

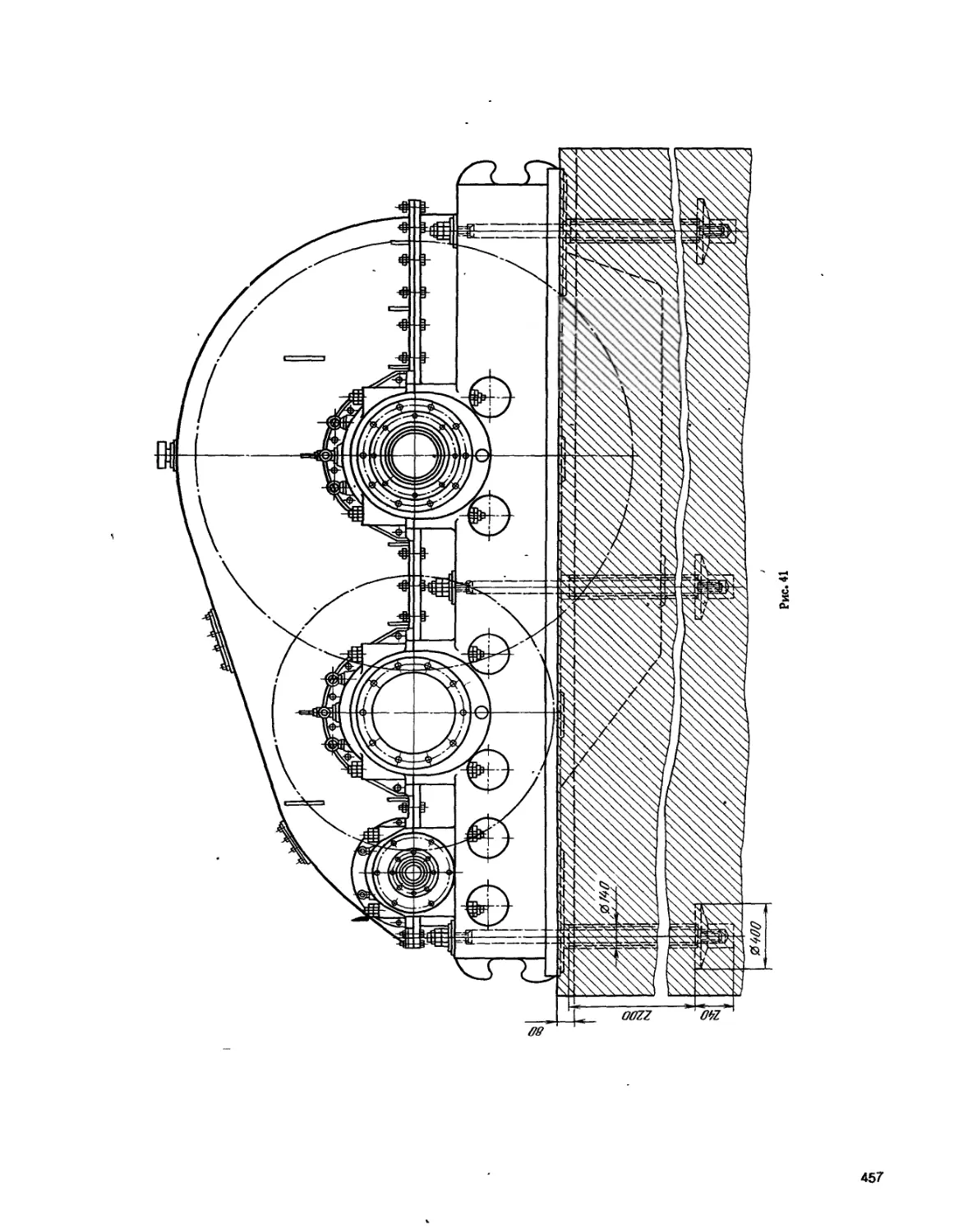

Примечание. Выделены предпочтительные значения параметров