Автор: Бушуев В.В. Каминская В.В. Проников А.С. Борисов Е.И. Дмитриев Б.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы технология металлов машиностроение приборостроение металлорежущие станки станки станкостроение

ISBN: 5-7038-1280-1

Год: 1995

ПРОЕКТИРОВАНИЕ

МЕТАЛЛОРЕЖУЩИХ

СТАНКОВ

И СТАНОЧНЫХ СИСТЕМ

СПРАВОЧНИК. — УЧЕБНИК

В ТРЕХ ТОМАХ

ТОМ 2

Часть II

РАСЧЕТ И КОНСТРУИРОВАНИЕ

УЗЛОВ И ЭЛЕМЕНТОВ СТАНКОВ

Под общей редакцией д-ра техн, наук,

Лауреата Государственной премии СССР,

Заслуженного деятеля науки и техники РФ,

профессора А. С. Проникова

Рекомендовано Госкомитетом Российской Федерации

по высшему образованию в качестве учебника

для студентов высших учебных заведений,

обучающихся по направлению «Технология, оборудование и

автоматизация машиностроительных производств» и специальностям

«Металлорежущие станки и инструменты»

и «Технология машиностроения»

МОСКВА

ИЗДАТЕЛЬСТВО

МГТУ им. Н. Э. БАУМАНА

ИЗДАТЕЛЬСТВО

«МАШИНОСТРОЕНИЕ»

1995

ББК 34. 63-5-02.я2

П79

УДК 621.9.06.001.63(035)

Федеральная целевая программа книгоиздания России.

Авторы тома: д-р техн, наук, проф. А. С. Проников, канд. техн,

наук Е. И. Борисов, д-р техн, наук, проф. В. В. Бушуев, канд. техн,

наук, доц. Б. М. Дмитриев, д-р техн, наук, проф. В. В. Каминская,

канд. техн, наук, доц. Б. Н. Кузнецов, д-р техн, наук, проф.

К). Н. Кузнецов, д-р техн, наук, проф. О. П. Михайлов, д-р техн, наук,

проф. Е. Г. Нахапетян, канд. техн, наук, доц. Т. А. Проникова, д-р

техн, наук, проф. А. В. Пуш, канд. техн, наук, доц. Е. И. Рожков, канд.

техн, наук, доц. В. В. Селезнева, д-р техн, наук, проф. В. Л. Сосонкин,

инж. Н. П. Спиренков, канд. техн, наук, доц. В. С. Стародубов, канд.

техн, наук, доц. В. М. Утенков, д-р техн, наук, проф. Л. Э. Шварцбург,

канд. техн, наук, доц. В. Б. Шолохов

Рецензент д-р техн, наук В. А. Лещенко

П79 Проектирование металлорежущих станков и станочных систем:

Справочник-учебник. В 3-х т. Т. 2. Расчет и конструирование узлов

и элементов станков / А. С. Проников, Е. И. Борисов, В. В. Бушуев

и др.; Под общ. ред. А. С. Проникова.— М.: Издательство МГТУ

им. Н. Э. Баумана: Машиностроение, 1995.— 320 с.: ил.

ISBN 5-7038-1280-1 ISBN 5-217-02745-2

Отражены вопросы расчета и конструирования отдельных узлов, механизмов

и элементов станка. Во второй части книги рассмотрены механизмы загрузки и

закрепления заготовок и режущего инструмента, механизмы для обеспечения точ-

ности обработки, архитектура и математическое обеспечение систем ЧПУ, кон-

трольно-измерительная аппаратура станка, а также устройства, обеспечивающие

работоспособность станка при эксплуатации. ГОСТы приведены по состоянию на

01.01.93 г.

Учебник прошел успешную апробацию в МГТУ им. Н. Э. Баумана при чте-

нии курсов «Расчет и проектирование станков», «Динамика станков», «Надеж-

ность», «Приводы станков» и др.

Для студентов вузов, обучающихся по направлению «Технология, оборудова-

ние и автоматизация машиностроительных производств» и специальностям

«Металлорежущие станки и инструменты» и «Технология машиностроения», пре-

подавателей, а также инженерно-технических работников, работающих в области

станкостроения.

2705020000-156

П 038(01 )-95 ,56‘93

ББК 34.63-5-02.Я2

2705020000-123

П 095(2)-95 без объявл-

ISBN 5-7038-1280-1 (т. 2, ч. II, Изд-во МГТУ им. Н. Э. Баумана)

ISBN 5-7038-1277-1 (т. 2, Изд-во МГТУ им. Н. Э. Баумана)

ISBN 5-7038-1259-3 (Изд-во МГТУ им. Н. Э. Баумана)

ISBN 5-217-02745-2 (т. 2, ч. II, Машиностроение)

ISBN 5-217-01489-Х (т. 2, Машиностроение)

ISBN 5-217-01245-5 (Машиностроение)

© А. С, Проников, Е. И. Борисов, В. В. Бушуев и др., 1995.

Глава 7

МЕХАНИЗМЫ ЗАГРУЗКИ

И ЗАКРЕПЛЕНИЯ ЗАГОТОВОК

7.1. Механизмы закрепления штучных заготовок

Вопросы закрепления заготовок на металлорежущих станках, обе-

спечения надежности подачи их в зону обработки, транспортирования и

накопления должны решаться комплексно с учетом особенностей обра-

ботки, возможностей станка и требований по точности обработки.

Основными требованиями при этом являются надежность базирования

с сохранением требуемой жесткости детали, повышение производитель-

ности оборудования, сокращение обслуживающего персонала и улуч-

шение условий труда.

Вид производства и технический уровень оборудования определя-

ют конструктивные формы механизмов загрузки и закрепления заго-

товок, начиная с элементов технологической оснастки и до узлов, яв-

ляющихся неотъемлемой частью автомата, автоматической линии,,

сложной системы металлорежущих станков. На рис. 7.1 дана класси-

Рис. 7.1. Классификация механизмов закрепления заготовок на станках

фикация механизмов закрепления заготовок на металлорежущих

станках.

Предусмотрены различные системы станочных приспособлений,

классифицированные по степени специализации, возможности перена-

ладки, наличию стандартных элементов и возможности использования

их в различных приспособлениях и т. д.

1* 3.

Система универсально-безналадочных приспособлений (УБП)

обеспечивает установку деталей, не требующих сменных установочных

и зажимных элементов. Она предназначена для единичного и мелкосе-

рийного производства и входит обычно в комплекты оснастки в качест-

ве принадлежностей к станкам (патроны, центры, машинные тиски,

поворотные столы, магнитные плиты и т. п.) *

Система универсально-наладочных приспособлений (УНП) преду-

сматривает наличие сменной наладки в виде меняющейся конструкции

в зависимости от закрепляемой заготовки и вида обработки, базирую-

щейся на базовых постоянных для станков определенного типа приспо-

соблениях. Эти приспособления могут быть использованы многократ-

но с различными наладками при смене объекта обработки или вида

оборудования. Это позволяет рационально использовать УНП в усло-

виях единичного и серийного многономенклатурного производства и

при групповой обработке деталей.

На рис. 7.2 дана схема приспособления для сверления отверстий в

заготовке 3 с использованием в качестве базового элемента делитель-

ного стола 1. Приспособление состоит из сменных установочных эле-

ментов 2, зажимного приспособления 4 и сборочной единицы в виде

стойки с кондуктором 5.

Специализированные наладочные приспособления (СНП) также

состоят из базовой конструкции и сменных наладок. Отличие от

УНП — большая степень приспособленности к использованию в усло-

Рис. 7.2. Приспособление для сверления отверстий

виях среднесерийного и многономенклатурного крупносерийного про-

изводства с ограничением возможности изменения схемы базирования.

Технические требования к УНП и СНП регламентированы ГОСТ

22129—76. Базовые части приспособлений нормальной точности (Н)

используют для обработки деталей с точностью по 9—13-му квалите-

там, а повышенной точности (П) — по 7-му квалитету. Позиционный

допуск осей базовых отверстий, расположенных в один ряд, соответ-

ственно составляет ±0,022 и ±0,014 мм.

Универсально-сборные (УСП) и сборно-разборные (СРП) приспо-

собления включают в себя стандартные детали и узлы, что позволяет

осуществлять быструю сборку приспособлений. Их применяют не толь-

ко в условиях единичного и мелкосерийного производства, для кото-

рых они в основном предназначены, но и в крупносерийном производ-

стве при совершенствовании выпускаемой продукции и освоении но-

вых видов изделий.

Разработаны три типоразмера УСП для различных видов произ-

водства (ГОСТ 31.111.41—83 и ГОСТ 31.111.42—83). Использование

УСП позволяет вести обработку с точностью до 7-го квалитета.

На рис. 7.3 приведен пример использования деталей и сборочных

единиц УСП для обработки плоскостей детали 7, закрепленной стан-

дартным зажимным устройством 2 на стойке 5. Стойка базируется на

плите 4. Все использованные детали и сборочные единицы изготовляют

централизованно, они внесены в каталоги и их можно применять мно-

гократно для приспособлений различного вида.

Рис. 7.3. Приспособление для обработки плоскостей

Система СРП приспособлена для использования в серийном про-

изводстве. Стандартизация охватывает главным образом функциональ-

ные узлы и механизмы, зажимные устройства, патроны, оправки, ко-

торые предназначены для изготовления деталей нормальной и повы-

шенной точности.

Неразборные специальные приспособления (НСП) применяют для

обработки определенной детали; они, как правило, не предназначены

для повторного использования. Их применяют в крупносерийном и мас-

совом производствах.

Приспособления для закрепления обрабатываемых деталей разра-

батывают для станков определенных групп. В токарных и шлифоваль-

ных станках широко используют передние и задние центры, поводко-

вые устройства, люнеты, оправки, патроны и планшайбы. Специальные

конструкции приспособлений позволяют обеспечивать сложные взаим-

ные перемещения заготовки и инструмента.

В сверлильных станках приспособления для закрепления загото-

вок классифицируют по способу их установки и возможности измене-

ния положения детали для различных видов осевой обработки. Стацио-

5

парные приспособления создают для деталей, которые в процессе обра-

ботки на станке остаются неподвижными. В этом случае имеется воз-

можность использования постоянных кондукторных плит. Отсутствие

изменяющих свое положение узлов приспособления повышает точность

фиксации детали, уменьшает износ кондукторных устройств.

Поворотные приспособления различных типов предназначены для

обработки заготовок с разных сторон; их выполняют с вертикальной,

горизонтальной и наклонной осями вращения. Они имеют делительные

и фиксирующие устройства.

При выборе и конструировании приспособлений для фрезерных

станков необходимо проводить расчеты, учитывающие особенности

условий резания. По сравнению с приспособлениями для сверлильных

станков они, как правило, должны быть более жесткими. Важное зна-

чение имеет правильная установка приспособления, выбор направляю-

щих шпонок и способа крепления.

Типовыми приспособлениями для крепления деталей на фрезерных

станках являются машинные тиски, которые бывают неповоротными

или поворотными в одной или нескольких плоскостях. На фрезерных

станках часто используют различного вида кассетные приспособления

для обработки с одной установки большого числа деталей, делитель-

ные приспособления, поворотные устройства и т. п. Эти приспособле-

ния могут быть использованы в станках других групп.

В зуборезных и протяжных станках заготовки закрепляют с по-

мощью патронов и оправок различных видов. При повышенных тре-

бованиях к точности обработки зазоры между поверхностью детали и

зажимными устройствами регулируют с помощью специальных раз-

жимных оправок, цанговых механизмов, патронов с гидропластмассой.

При работе на агрегатных станках, автоматических линиях, ста-

ночных системах с ЧПУ требования к надежности закрепления заго-

товки, быстродействию механизмов и точности фиксации выше, чем

при использовании универсального оборудования. Высокая производи-

тельность автоматизированного оборудования приводит к ускоренному

изнашиванию сопрягаемых поверхностей. Для того чтобы это не сказа-

лось на качестве деталей, необходимы специальные расчеты и кон-

структивное оформление зажимных, фиксирующих, транспортных ме-

ханизмов.

Широко распространена обработка деталей сложной конструкции,

закрепленных в приспособлениях-спутниках. Спутник должен иметь

надежную опорную поверхность, удобную для перемещения его от

одного станка к другому, фиксирующие гнезда и приспособление для

закрепления на станке. В большинстве случаев заготовку базируют и

закрепляют на спутнике, но можно использовать спутник только для

базирования и перемещения деталей. В последнем случае для их за-

крепления используют механизмы станков и автоматических линий.

К приспособлениям-спутникам предъявляют высокие требования

по точности изготовления базирующих элементов. Обычно отклонения

их размеров не должны превышать 0,1—0,2 допуска на размер изго-

товляемой детали. Следует предусматривать периодическую очистку

базовых поверхностей от стружки и загрязнений, повышать надеж-

ность работы транспортных и зажимных устройств оборудования. При-

менение приспособлений-спутников требует создания специальных

транспортных устройств для возврата их к началу линии после завер-

шения обработки и применения механизированных устройств для за-

мены деталей.

6

На рис. 7.4 показано приспособление-спутник 1 станции 2 фикса-

ции и зажима. Основные размеры приспособления регламентированы:

ширина В составляет ряд: 400, 500, 630 и 800 мм, длина спутника L=

®=500 ... 1000 мм, размер С=260 ... 560 мм, межосевое расстояние А =

=380 ... 880 мм.

Автоматизированное производство предъявляет дополнительные

требования по агрегатированию и унификации устройств для закреп-

ления, транапортирова1ния и складироваиия заготовок. Для складиро-

вания и транспортирования широко используют различного вида под-

доны и кассеты. Последние обычно представляют собой замкнутый

объем предварительно ориентированных заготовок для партионной об-

работки деталей сравнительно небольших размеров.

Разновидностью приспособлений-спутников являются палеты, ко-

торые применяют в гибких производ-

ственных модулях и системах. Их ис-

пользуют как транспортно-складскую

тару и технологические носители,

предназначенные для фиксации заго-

товок во время обработки (см. п. 7.5).

Для зажимных приспособлений ис-

пользуют пневматические, гидравли-

ческие, электромеханические приво-

ды, магнитные, вакуумные механизмы

и их комбинации.

Пневмопривод конструктивно

прост, обладает высоким быстродей-

ствием, его легко присоединить к

централизованному воздухораспреде-

лителю, имеющемуся на большинстве

заводов, он менее чувствителен к по-

тери герметичности по сравнению с

гидравлическим приводом. Основным

Рис, 7.4. Приспособление-спут-

ник

недостатком является ограниченное

до 0,4—1,0 МПа рабочее давление в

цеховых пневмосистемах, что приво-

дит к увеличению габаритных разме-

ров поршневых устройств, использованию систем рычагов и т. п. Обыч-

но сила зажима не должна превышать 10 кН для приспособлений, не

закрепленных на станке стационарно.

Наиболее распространены поршневые и мембранные цилиндры.

Стационарные поршневые пневмоцилиндры диаметром от 12 до 90 мм

(ГОСТ 15608—81Е) могут развивать статическую тянущую силу тяги

на штоке от 200 до 70 000 Н при давлении в сети до 0,63 МПа. Во вра-

щающихся сдвоенных пневмоцилиндрах двустороннего действия со

сплошным штоком типа П-ЦВС-250 с диаметром штока 250 мм теоре-

тическая сила на штоке: тянущая — 58 кН, толкающая — 30 кН

(рис. 7.5).

Сжатый воздух через ниппель 6, воздухопроводящую муфту 1 и

центровое отверстие в стержне 5 попадает в правую полость цилиндра

2 и перемещает поршень 3 влево, создавая тянущую силу на штоке 4.

При подаче сжатого воздуха через ниппель 7 и скосы в стержне 5 в

левую полость цилиндра поршень 3 движется вправо, создавая на

штоке толкающую силу.

Распространены стационарные пневмоцилиндры, встраиваемые в

7

4

Рис. 7,5. Сдвоенный пневмоцилиндр двустороннего действия

Рис. 7.6. Пневмоцилиндры, применяемые в станочных приспособлениях

станочные приспособления (рис. 7.6). Диаметры цилиндров составляют

ряд: 63, 80, 100, 125, 160, 200, 250 мм; ход штока 16—50 мм; при дав-

лении не менее 0,63 МПа толкающие силы 1,65—17,85 кН, тянущие —

1,54—26,75 кН.

Мембранные пневмоцилиндры диаметром 125—400 мм с резино-

тканевой и резиновой мембранами (рис. 7.7) развивают силу на штоке

соответственно до 36—46 кН в положении, близком к исходному. С уве-

личением длины хода эта сила уменьшается, поэтому мембранные ци-

8

линдры целесообразно применять при небольших перемещениях штока

(до 0,2—0,3 диаметра тарельчатой диафрагмы).

Гидравлические приводы зажимных устройств позволяют исполь-

зовать более высокое давление по сравнению с пневмоприводом. Это

дает возможность получать значительно большие силы при уменьше-

нии габаритных размеров рабочих цилиндров. Для гидропривода ха-

рактерны бесшумность работы, надежное смазывание трущихся ча-

стей, конструктивная простота механизмов при многоточечном закреп-

лении.

Рис. 7.7. Мембранный пневмоцилиндр одностороннего действия:

/ — опорная шайба; 2 — тарельчатая мембрана; 3 —корпус; 4 —шток

В качестве источника подачи жидкости могут быть использованы

гидронасосы, пневмогидропреобразователи, аккумуляторы различных

типов. Для управления выходными звеньями механизмов зажима наи-

более часто используют гидродвигатели одностороннего действия с

возвратно-поступательным и поворотным движениями рабочего органа.

На рис. 7.8 показаны гидроцилиндры одностороннего действия со

сплошным и полым штоком на номинальное давление 10 МПа. Диа-

метр поршня jD=4O...8O мм, сила на штоке — от 10 до 48 кН, ход

9

поршня /=12...16 мм, наружный диаметр £>1—56... 105 мм, резьбо-

вое присоединительное отверстие имеет диаметр M14XL5; М16Х1,5 и

К 1/4".

Поворотный шиберный гидродвигатель (рис. 7.9) перемещает в

осевом направлении тягу 1 зажимного механизма за счет поворота ло-

пасти 2, которая под действием давления масла поворачивается от

одной стороны перегородки 3 корпуса 4 к другой.

Сила тяги [3]

™ pbh(D—h)x\

<^ср х + Ф)

где р — давление масла в цилиндре; b — ширина лопасти гидродвига-

теля; h — высота лопасти; D — диаметр цилиндра; т] — КПД гидродви-

гателя, т)=0,8 ... 0,9; dCp — средний диаметр резьбы; а — угол подъема

Рис. 7.9. Поворотный гидродвигатель для осевого перемещения штока зажимных при-

способлений

винтовой линии резьбы; <р — угол трения в резьбе, ф=6° для широко

применяемых трапецеидальных резьб при коэффициенте трения 0,1.

Магнитный привод позволяет равномерно распределять силу за-

жима по всей опорной поверхности, он прост по конструкции и удобен

в управлении. Источниками магнитного потока могут быть постоянные

магниты и электромагнитные катушки. Закрепляемая заготовка, как

правило, является одним из магнитопроводов. Это необходимо учиты-

вать при выборе установочно-зажимных приспособлений. Минимальные

размеры закрепляемой заготовки и силы притяжения регламентирова-

ны ГОСТ 17519—87 Е.

Вакуумный привод прост и удобен для крепления деталей типа

пластин и оболочек при небольших силах резания. Уплотнение обеспе-

чивают полосами или шнурами из вакуумной резины. Детали с базо-

выми поверхностями, не имеющие выступов, канавок и повреждений,

которые могут привести к разгерметизации разряженной полости, уста-

10

навливают непосредственно на приспособление без специальных уплот-

нительных устройств. Базирующую поверхность приспособления с ва-

куумным приводом изготовляют по 6—7-й степеням точности и пара-

метром шероховатости 7?а=0,63 мкм.

Сила зажима

Q ~ (Ра Ро) F—Ру,

где ра и ро — соответственно атмосферное и остаточное давление в ка-

мере после разряжения; F — площадь контакта закрепляемой детали

с камерой; Ру — сила упругости прокладки в сжатом состоянии.

Сила Q должна обеспечивать надежное закрепление заготовки при

действии сдвигающих или отрывающих сил, возникающих при обра-

ботке.

Электромеханический привод зажимных приспособлений удобен

для обеспечения стабильных сил зажима в широком диапазоне. Он

прост в управлении, и поэтому его часто используют в автоматизиро-

ванном оборудовании. По сравнению с гидро- и пневмоприводом элек-

тромеханический привод дешевле, так как не требует использования

насосных установок, баков, трубопроводов, сложной контрольно-регу-

лирующей аппаратуры.

Привод состоит из электродвигателя и передаточного механизма,

оснащенных простейшей системой управления и защиты от перегру-

зок. Конструктивное оформление электромеханического привода за-

жимных устройств зависит от вида оборудования и задач, которые он

должен решать. Во многих случаях привод является неотъемлемой

частью станка, автоматической линии, сложной станочной системы.

Механизмы загрузки и закрепления, являющиеся составной

частью металлорежущего оборудования, проектируют в зависимости от

вида заготовки, степени автоматизации и назначения станка или ста-

ночной системы. При этом имеется большая возможность рациональ-

ной взаимной увязки механизмов, использования привода станков и

его кинематических цепей.

Наибольшее распространение получили штучные заготовки и

прутки с круглым, шестигранным и другими видами профилей.

Подробно механизмы загрузки и закрепления этих видов заготовок

рассмотрены ниже. Бунтовое питание характеризуется наличием спе-

циальных устройств для предварительной правки заготовок. Механиз-

мы подачи прутка должны обеспечивать силу, необходимую для прав-

ки и разматывания бунта. При этом регламентировано качество по-

верхности и отклонения от формы заготовки, так как при значитель-

ных силах возможно деформирование материала, появление рисок

и т. п. Заготовка во время обработки обычно неподвижна и закрепле-

на передним и задним зажимами цангового или клещевого типа.

Зажимные механизмы условно можно разделить на две группы:

для зажима заготовок симметричных профилей (цилиндрических, квад-

ратных, шестигранных) и для зажима заготовок произвольных форм

{корпусных деталей различных видов, плит, кронштейнов и т. п.).

Типовой механизм зажима состоит из приводного, передаточного

и зажимного звеньев. На рис. 7.10 приведена классификация зажим-

ных механизмов по виду зажимного звена и типу замыкания звеньев

[14].

Приводные устройства выбирают в соответствии с имеющимися

возможностями (наличие пневмо- или гидросети, специальных двига-

телей и т. п.) и особенностями станка. Если станок обслуживает гид-

Механизмы зажима

Рис. 7.10. Классификация

зажимных механизмов

ростанция, то целесообразно использовать ее и для зажимных меха-

низмов, если ее нет, то и нет смысла создавать ее только для меха-

низмов зажима. Это справедливо при выборе и других видов привод-

ных устройств.

Передаточные звенья (системы рычагов, трубы, тяги, пружины

и т. п.) проектируют для каждого вида оборудования с максимальным

использованием типовых, стандартных элементов, отвечающих требо-

ваниям к зажимным устройствам. В качестве зажимного звена ис-

пользуют цанги, кулачки, системы рычагов, шариковые, мембранные,

вакуумные, магнитные и другие устройства. Наиболее распространены

цанговые и кулачковые механизмы (см. п. 7.4).

По виду замыкания силы зажима механизмы делят на две груп-

пы: механизмы с силовым и жестким замыканием. В первом случае

сила зажима зависит от номинальных значений параметров приводных

устройств, которые являются одновременно демпфером, позволяющим

компенсировать незначительные изменения размеров зажимаемой за-

готовки. При силовом замыкании перемещение ведущего звена остается

постоянным при различных положениях ведомого звена, что может

происходить при изменении размера зажимаемой заготовки. При отре-

гулированной силе зажима увеличение этого размера приведет к рез-

кому увеличению силы, выборке зазоров в передаточных звеньях и их

дополнительному деформированию.

На рис. 7.11 приведена схема работы зажимного устройства с же-

стким замыканием. Кулачок 1 является ведущим звеном, которое через

промежуточные звенья 2 и 3 зажимает заготовку 4. При перемещении

толкателя от точки до точки а2 звенья перемещаются до соприкосно-

12

Рис. 7Л1. Зажимное устройство с жестким замыканием

вения ведомого звена 3 с заготовкой. В дальнейшем происходит жест-

кое замыкание кинематической цепи с деформированием звеньев, так

как заготовка представляет собой жесткое звено. При колебании раз-

мера заготовки деформация звеньев механизма изменяется. Устрой-

ства такого типа широко используют в механизмах зажима станков,

так как они при малых габаритных размерах позволяют создавать

значительные силы.

Расчет механизмов с жестким замыканием должен предусматри-

вать возможность колебания размера б0. В результате на кулачке воз-

никает дополнительная сила

Q max=Q о •/’С»

где Qo — сила, необходимая для зажима при наименьшем размере же-

сткого звена б0; К—коэффициент, характеризующий возрастание си-

лы, необходимой для зажима заготовки наибольшего допустимого раз-

мера.

Под воздействием Qmax возрастает деформация звеньев, которая

зависит от их геометрических размеров, схемы нагружения и мате-

риала. Напряжения, вызванные максимальными нагрузками, не долж-

ны превышать допустимые. Рекомендуется Л=3... 4, хотя работа ре-

альных механизмов станков показывает, что они выдерживают иногда

и большие перегрузки.

В общем случае сила IV, с которой зажимные звенья должны

удерживать обрабатываемую заготовку,

Wf> VPJ+PJ,

где Pz и Рх — окружная и осевая составиящщие силы резания; f — ко-

эффициент трения (сцепления) между поверхностью зажимного звена

и зажимаемой деталью (значения f приведены в п. 7.4).

Дальнейшие расчеты зависят от выбранной схемы зажимных ме-

ханизмов и приводных устройств.

7.2. Универсальные и специальные патроны

и зажимные приспособления

Универсальными патронами общего назначения являются двух-,

трех- и четырехкулачковые патроны с ручным и механизированным

приводом нормальной .(Н), повышенной (П), высокой (В) и особо

высокой (А) точности. Общие технические условия даны в

ГОСТ 1654—86.

Токарные самоцентрирующие трех- и двухкулачковые клиновые и

рычажно-клиновые патроны (ГОСТ 24351—80) изготовляют с крепле-

нием на шпиндель станка через переходной фланец, (исполнение 1),

13.

непосредственно на фланцевый конец шпинделя по ГОСТ 12595—85

(исполнение 2) или по ГОСТ 12593—72 (исполнение 3). По конструк-

ции они могут быть клиновыми или рычажно-клиновыми с креплением

кулачков с помощью крестового шпоночного паза (исполнение 1), зуб-

чато-реечного зацепления с мелким зубом (исполнение 2) или зуб-

чато-реечного зацепления с мелким зубом безвинтовым, быстропере-

налаживаемым (исполнение 3).

Пример условного обозначения патрона трехкулачкового (тип Б),

исполнение по креплению на шпинделе — 1, диаметром 200 мм, рычаж-

но-клинового исполнения (по конструкции 2) с креплением кулачков с

помощью крестового шпоночного паза (исполнение 1) и класса точно-

сти П: Патрон 7102—0070-2-1-П ГОСТ 24351—80. Для патронов клас-

са Н буквенный индекс не указывают.

Диапазон размеров наружного диаметра патронов: 80, 100, 125,

(150), 160, (175), 200, 250, 315, 400, 500 и 630 мм. Условное обозна-

чение размера конца шпинделя станка: 3, 4, 5, 6, 8, 11, 15. Длина пат-

рона от 65 до 210 мм. Ширина кулачка — от 25 до 90 мм. Ход кулач-

ков от привода — от 3 до 12 мм. Масса патрона — от 4,5 до 292 кг.

Самоцентрирующие спирально-реечные трехкулачковые патроны

(ГОСТ 2675—80) выполняют с цельными (рис. 7.12) и со сборными

Рис. 7.12. Самоцентрирующий трехкулачковый патрон

кулачками. Длина патронов без учета выступающих кулачков Н=

=5... 125 мм, диаметр внутреннего отверстия d=16...19O мм, на-

ружный диаметр £>=80...630 мм, ширина кулачков В = 12...6О мм,

масса патрона — от 2 до 190 кг.

Четырехкулачковые патроны классов точности Н, П, В, А с неза-

висимым перемещением кулачков (ГОСТ 3890—82) предназначены для

установки и зажима деталей некруглой формы на станках различных

типов. Их изготовляют с креплением непосредственно на фланцевые

концы шпинделей по ГОСТ 12595—85 (тип 1), по ГОСТ 12593—72

(тип 2) и с цилиндрическим центрирующим пояском, устанавливаемым

на шпиндели станков через промежуточный фланец (тип 3). Наруж-

ный диаметр патронов: 160, 200, 250, 315, 400, 500, 630, 800 и 1000 мм.

Условный размер шпинделя: 1, 2, 4, 5, 6, 8, 11, 15. Длина патронов от

65 до 135 мм. Ширина кулачков от 28 до 80 мм. Масса патрона от 15

до 490 кг.

Самоцентрирующие патроны в собранном виде должны быть ста-

тически уравновешены при положении кулачков, соответствующем на-

14

ружному диаметру патрона, с точностью не менее чем точность, при-

веденная в табл. 7.1. Допуск радиального биения контрольного пояска

самоцентрирующих патронов диаметром до 630 мм классов точности

А и В не более 10 мкм, классов Н и П — не более 20 мкм. Для патро-

нов класса точности А, В, П установленный срок сохраняемости точ-

7.1. Допустимый дисбаланс для

самоцентрирующих патронов

Диаметр патрона, мм Допустимый дисбаланс, г • см, для патрона класса точности

' А i i в 1 п 1 1 н

Не более По нормам, согласованным между

200 изготовителем и потребителем

250 63 100 160 250

315 90 140 224 355

400 140 200 310 500

500 200 250 420 710

630 250 400 600 1000

лости должен быть не менее 2 лет, для патронов класса точности Н —

не менее 18 месяцев.

Радиальное и торцовое биение контрольного кольца, зажатого на-

ружными ступенями прямых кулачков и внутренними ступенями обрат-

ных кулачков, должно соответствовать данным, приведенным в

табл. 7.2 и 7.3.

7.2. Допуски радиального биения для

самоцентрирующих патронов

Наружный диаметр патрона, мм Допуск радиального биения, мкм. патрона класса точности

А 1 1 в п 1 1 *

80; 100 125 20 30 50 60

75

160; 200 25 40 60

250; 315 400 30 40 50 60 80 100

500; 630 50 80 100 120

7. 3. Допуски торцового биения для самоцентрирующих патронов

Наружный диаметр Допуск торцового биения, мкм, патрона класса точности

патрона, мм •А в п 1 1 н

80; ЮО 125; 160; 200 250 315, 400 15 20 20 30 30 40 40 50

30 40 50 70

500; 630 80

15

Поводковые патроны для токарных станков (ГОСТ 2571—71) уста-

навливают на фланцевых концах шпинделей (ГОСТ 12593—72 и

ГОСТ 12595—85). Наружный диаметр патронов 200, 250, 315, 400

500 мм, длина от 100 до 165 мм, масса от 12 до 60 кг. Условное обо-

значение поводкового токарного патрона диаметром £>=250 мм, ис-

полнения 2. Патрон 7108—0024 ГОСТ 2571—71.

К универсальным безналадочным приспособлениям относят ма-

гнитные патроны (ГОСТ 24568—81) четырех классов точности: Н, П,

В, А. Их используют для крепления заготовок типа дисков, колец и

фланцев на станках различного типа.

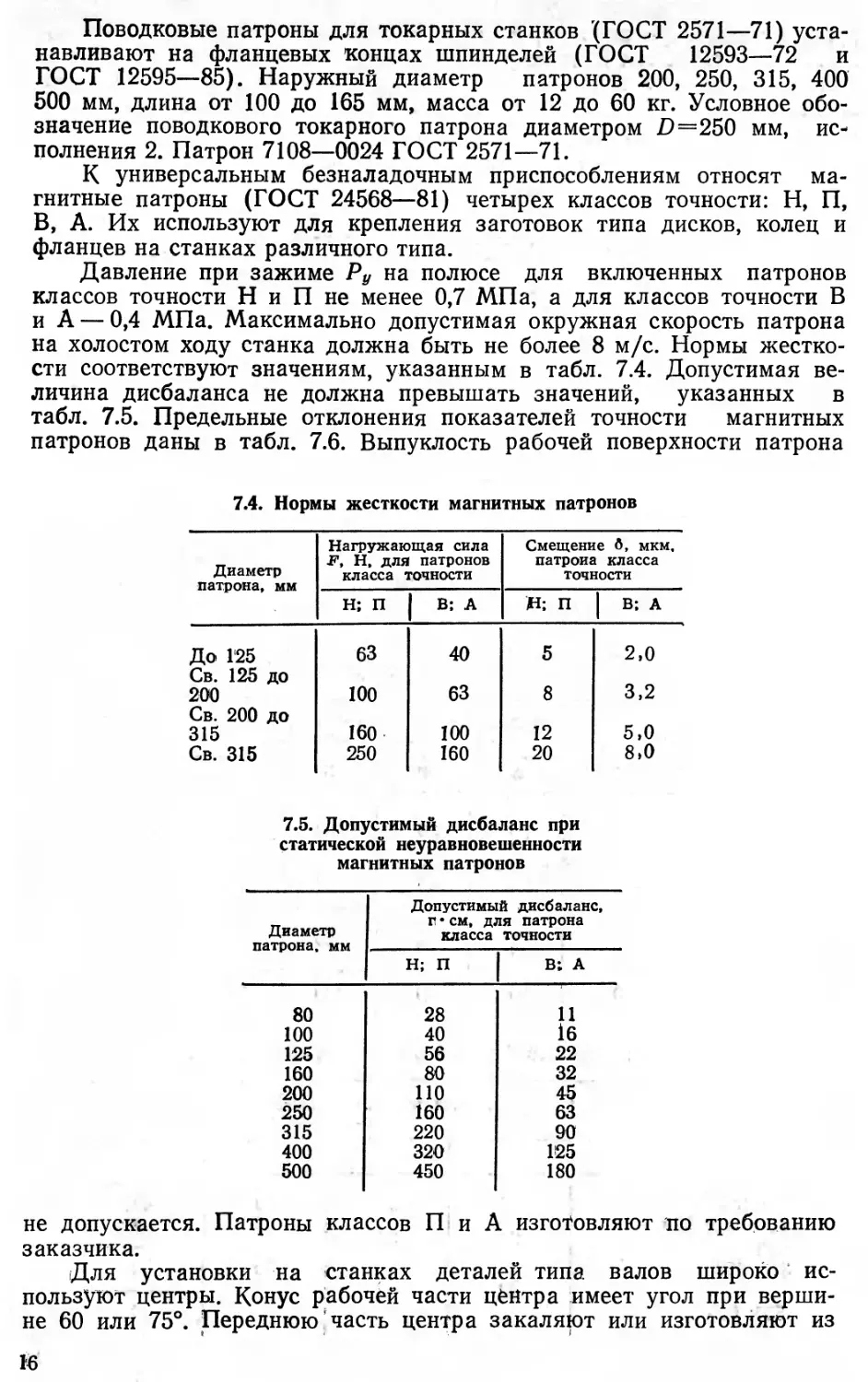

Давление при зажиме Ру на полюсе для включенных патронов

классов точности Н и П не менее 0,7 МПа, а для классов точности В

и А — 0,4 МПа. Максимально допустимая окружная скорость патрона

на холостом ходу станка должна быть не более 8 м/с. Нормы жестко-

сти соответствуют значениям, указанным в табл. 7.4. Допустимая ве-

личина дисбаланса не должна превышать значений, указанных в

табл. 7.5. Предельные отклонения показателей точности магнитных

патронов даны в табл. 7.6. Выпуклость рабочей поверхности патрона

7.4. Нормы жесткости магнитных патронов

Диаметр патрона, мм Нагружающая сила F, Н, для патронов класса точности Смещение б, мкм. патрона класса точности

Н; П В; А Н; П | В; А

До» Г25 63 40 5 2,0

Св. 125 до 200 100 63 8 3,2

Св. 200 до 315 160 100 12 5,0

Св. 315 250 160 20 8>0

7.5. Допустимый дисбаланс при

статической неуравновешенности

магнитных патронов

Диаметр патрона, мм Допустимый дисбаланс, г • см, для патрона класса точности

Н; П В; А

80 28 11

100 40 16

125 56 22

160 80 32

200 ПО 45

250 160 63

315 220 90

400 320 125

500 450 180

не допускается. Патроны классов П и А изготовляют по требованию

заказчика.

Для установки на станках деталей типа валов широко * ис-

пользуют центры. Конус рабочей части центра имеет угол при верши-

не 60 или 75°. Переднюю часть центра закаляют или изготовляют из

16

7.6. Предельные отклонения показателей точности магнитных патронов (см. рис. 7.12)

Допустимое отклонение Класс точности патрона Предельные отклонения, мкм, диаметра D патрона, мм

до 125 св. 125 до 200 св. 200 до 315 св. 315

От прямолинейности рабочей по- Н П 8 5 10 6 12 8 16 10

верхности патрона в заданных

сечениях, от параллельности оси В 3 4 5 6

патрона относительно основания, А 2 2,5 3 4

торцового биения рабочей по- верхности патрона Радиальное биение наружной по- Н 25 32 40 50

верхности патрона относительно П 15 20 25 30

диаметра В 10 12 16 20

А 6 8 10 12

твердого сплава. Закрепляют центр на станке с помощью конуса Мор-

зе. Для удобства обработки торцовой и наружной цилиндрической по-

верхностей деталей используют полуцентры. Упорные центры и полу-

центры диаметром от 9,2 до 63,8 мм изготовляют в соответствии с

ГОСТ 13214—79 и ГОСТ 2576—79. Для более тяжелых работ преду-

смотрены упорные центры диаметром от 80 до 200 мм с конусностью

1 : 10 и 1:7 (ГОСТ 18259—72). Неподвижные центры используют

обычно при частоте вращения до 120 мин-1.

Для обработки заготовок с большей частотой вращения могут

быть использованы вращающиеся центры (ГОСТ 8742—75). Их изго-

товляют с постоянным центровым валиком (тип А) и с насадкой на

центровой валик (тип Б). Допустимо радиальное биение конуса

центрового валика центра не более 0,012 мм для нормальной серии,

0,006 мм — для нормальной серии повышенной точности и 0,016 мм —

для усиленной серии. Для передачи крутящего момента обрабатыва-

емой заготовке используют различные конструкции поводковых центров.

При плоском шлифовании и других видах чистовой и получистовой

обработки заготовки закрепляют на магнитных прямоугольных плитах

общего назначения классов точности Н, П, В, А, С (ГОСТ 16528—87 Е).

Они предназначены для закрепления заготовок из ферромагнитных ма-

териалов на станках с прямоугольным столом. Размеры плит — от

100X250 до 500X800 мм. Давление при зажиме в средней части плиты

при незагруженной рабочей поверхности не менее 0,8 МПа для плит

классов точности Н и П и 0,55 МПа для плит классов точности В, А, С.

Полный установленный срок службы не менее 10 лет. Критерием пре-

дельного состояния является невосстановимая потеря точности, отсут-

ствие силы притяжения или ее уменьшение до значений, составляющих

менее 50% установленных значений. Установленный ресурс по точно-

сти не менее 2,5 лет для плит класса точности Н и 3 года для плит

более высокого класса точности. Допустимые отклонения смещения

плит даны в табл. 7.7.

К специальным зажимным патронам можно отнести высокоскоро-

стные (с компенсацией центробежных сил неуравновешенных кулач-

ков), плунжерные для тонкостенных и длинномерных деталей, поводко-

вые, широкодиапазонные, быстропереналаживаемые, многофункци-

ональные (поворотные, с перехватом зажимных поверхностей) патро-

17

7.7. Допустимые отклонения смещения плит

Длина L плиты, мм Нагружающая сила F, Н, для плиты класса точности Смещение б, мкм, плиты класса точности

Н; П | В; А: С Н; П | В; А; С

До 320 160 100 4 1,6

Св. 320 до 500 250 160 6 2,5

Св. 500 до 800 400 250 10 4,0

Св. 800 до 1000 630 400 16 6,0

Св. 1000 до 1250 1000 630 25 10,0

ны, а также патроны для зажима по фасонной поверхности (зубчатой,

резьбовой) и хвостового режущего инструмента (сверл, фрез, метчи-

ков) и др.

Тип зажима и зажимного патрона зависит от направления дей-

ствия силы зажима (рис. 7.13). В каждой плоскости этих направлений

Рис. 7.13. Направления действия результирующей силы зажи-

ма в зажимном патроне:

/, 5 — радиальное наружное и внутреннее; 5, 7 — торцевое к патрону

и от него; 9, 14 и 11, 12 — заклинивающие наружное и внутреннее;

2, 8 и 4, 6 — угловые наружное и внутреннее; 10, 13 — через поводок

наружное и внутреннее

по восемь (1—8), а если учесть два общих направления (1 и 5), то

всего их 14. В патроне сила может действовать в одном, двух, трех и

более направлениях, определяющих результирующий вектор силы за-

жима и число функций, выполняемых патроном одновременно или

раздельно.

Основные показатели зажима во многом определяются типом пат-

рона и схемой замыкания в нем зажимных сил. В зажимных патронах

в зависимости от требуемого хода зажимных элементов, силы и точно-

сти зажима передаточно-усилительные звенья (ПУЗ) разделяют на ти-

пы (табл. 7.8): рычажные (Р), клиновые (К), мембранные (М), упру-

гие (У) и их сочетания. От типа ПУЗ часто зависит название зажим-

ного патрона.

В замкнутой системе зажимного механизма силовой контур за-

18

7.8. Параметры передаточно-усилительных звеньев зажимных патронов

Код Схема ПУЗ с обозначением степеней свободы системы патрон — заготовка Тип патрона и передаточное отношение Ход yi за- жимного эле- мента. мм

Р 5® хг ь К al mt > ПГ t7 'Л| 2 ]i 4^ Xy>0 Рычажное Уг Ь_ х2 а 1—10

К Хг 3^^ 1 fr 1 <5 _d ^X3 Клиновое Уг —=tga х3 0,2—4

м ^5* 1 »t Г' X, Мембранное U2 Л2 0,1—0,2

У p i 11Ьг *3 Упругое 5Г=/($2> h, Ht R) •A, 2 0,001—0,1

Обозначения: т2, х2 — масса и перемещение зажимного элемента; /п3, х3 —

масса и перемещение детали Д; S, Т — соответственно входная и выходная силы

зажима в патроне, приходящиеся на один элемент Э; Р — выходная сила ПУЗ; а, Ь,

a, A, v, Н, R— геометрические параметры ПУЗ.

жимного патрона (табл. 7.9) может быть замкнутым (радиальные си-

лы зажима представляют собой замкнутый многоугольник в плоскости,

перпендикулярной к оси патрона), разомкнутым (силы зажима па-

раллельны оси патрона) и комбинированным (силы зажима действуют

в двух плоскостях и сходятся к вершине многогранной пирамиды).

В свою очередь, замкнутый силовой контур патрона может быть откры-

тым (зажимные элементы не охвачены общим корпусом) и закрытым,

что определяет степень влияния центробежных сил Гц неуравновешен-

ных зажимных элементов (рис. 7.14).

В последнее время в высокоскоростных патронах (при п=

=4000... 5000 мин-1 и более) для высокоточных шпинделей токарных

и шлифовальных станков используют компенсаторы центробежной си-

лы в виде уравновешивающих грузов — противовесов 2 (рис. 7.15).

При изменении диаметра заготовки сила противодействия может уве-

19

79. Тип лажимкеео патрона 0 зависимости от силовом контура и замыкания

игловой контур Тип патрона Условное изображение патрона Схема замыкания сил зажима Показатели радиальной точности зажима

Продольное Поперечное

| ППШвННМО{ 1 | Открытый | Рычажный (₽) [ <1 м к 1

Мембранный (М) М X 1

I Закрытый 1 Клиновый W Ml К f

Упругий (У) СЕР м К -.1

Разомкнутый Торцовый «е— 1 ш Mt к-^о

Г <2 & ас * Клиноупругий. (КУ) м к-+о

Обозначения-. Др и К - соответственно радиальное биение и конусность

. на определенном вылете;

1— меньше погрешность; | — больше погрешность

личить или уменьшить силу зажима, тогда результирующая сила за-

жима вращающейся заготовки Т^п=Т^±Рц (рис. 7.16).

Для уменьшения искажения формы тонкостенных деталей вместо

универсальных трехкулачковых патронов применяют патроны с числом

кулачков 2=6 и более.

Сокращение времени зажима обеспечивают различные конструк-

тивные усовершенствования патронов, например, использование клино-

вой муфты 3 с двумя различными наклонами (рис. 7.17).

При токарной обработке кольцевых деталей с базированием по

необработанным поверхностям часто применяют в качестве средств

зажима клиновые трехкулачковые патроны, в которых зажимным эле-

ментом является конический сухарь с фиксированной осью качания

(рис. 7.18). Вставной сухарь 2 качается в Т-образном пазу с постоян-

ным радиусом расточки корпуса накладного кулачка 1. Сухарь

имеет скос по зажимной поверхности под углом р к оси патрона, что

позволяет при закреплении создать двухлинейный контакт с обраба-

тываемой заготовкой. Эти зажимные элементы уступают по точности

центрирования зажимным элементам со свободным центром качания

в силу сложности кинематической цепи патрона, однако контактирова-

ние конического сухаря с заготовкой по линиям обеспечивает сниже-

20

Рис. 7.14. Изменение суммарной радиальной силы зажима Т?

заготовки на различных частотах вращения при действии

центробежной силы в патроне с замкнутым открытым сило-

вым контуром:

1 — спирально-кулачковым; 2 — клиновым

Рис. 7.15. Клиновый патрон KTGF с компенсато-

ром центробежных сил:

1 — втулка; 2 — противовес; 3 — штифт; 4 — основной ку-

лачок; 5 — болты; 6 — сменный кулачок; 7 — обойма

ние деформаций закрепляемых колец. При закреплении детали двух-

линейный контакт хорошо противодействует силам и моментам резания

как в радиальном, так и в осевом направлениях. Конический сухарь

может быть выполнен с различными значениями углов а (угол конуса

сухаря) и [3, и при этом контакт сухаря с закрепляемой заготовкой бу-

дет полным и надежным.

На токарных станках с ЧПУ, встраиваемых в ГПС, применяют

следующие быстропереналаживаемые зажимные патроны с дискретной

и дискретно-непрерывной схемой охвата диаметров: с ручным или ав-

томатическим регулированием положения кулачков; с ручной или ав-

21

Рис. 7.16. Зависимость силы зажима

от центробежной силы при изменении

частоты вращения заготовок диамет-

ром Di и D2 (Di<D2):

область а — патрон с компенсатором; об-

ласть б — патрон без компенсатора

Рис. 7.17. Механизированный зажим-

ной двухкулачковый патрон:

1 — крутая поверхность; 2 — пологая по-

верхность; 3 — муфта

Рис. 7.18. Кулачок с зажимным элементом, имеющим фиксированную ось качания

тематической переустановкой кулачков на требуемый диаметр; с

автоматической сменой (последовательно или одновременно) кулачков.

В быстропереналаживаемых патронах фирмы Garnet (Франция)

диапазон диаметров зажимаемых заготовок при одних и тех же кулач-

ках равен 50 мм (от 40 до 90 мм). Для сокращения времени зажи-

ма — разжима заготовок ход кулачков ограничивается регулированием

объема масла, подаваемого в гидроцилиндр.

Для широкого диапазона диаметров зажимаемых прутковых и

штучных заготовок можно применять широкодиапазонные клиноплун-

жерные (рис. 7.19, а) и быстропереналаживаемые патроны с поворот-

ными многопрофильными кулачками (рис. 7.19,6).

22

Вид В

Рис. 7.19. Широкодиапазонный клиноплунжерный (а) и быстропереналаживаемый

плунжерный (б) патроны для зажима прутков и штучных заготовок во всем рабочем

диапазоне станка:

/ — шток; 2 — плунжер; 3, /2 —корпуса патронов; 4, 5, 8 — поверхности контакта; 6 — клиновой

зажимной кулачок; 7 — заготовка; 9 — присоединительный фланец; 10 — фиксатор; 11— шток;

13 — плунжер со шлицами: 14 — поворотный зажимной кулачок в виде неправильной усеченной

пирамиды с гранями различной высоты

7.3. Механизмы загрузки штучных заготовок

Штучные заготовки классифицируют по числу осей и плоскостей

симметрии и по соотношению их габаритных размеров. Они могут

иметь форму тел вращения или быть ограниченными плоскими и кри-

волинейными поверхностями. Каждый тип заготовки требует своих

принципов построения механизмов питания. Типовые решения для оп-

ределенных групп деталей упрощают задачу проектирования автома-

тизированных средств загрузки и транспортирования. Загрузочные

23

устройства подразделяются на бункерные, бункерно-магазинные и ма-

газинные.

Бункерные загрузочные устройства (рис. 7.20) обычно состоят из

собственно бункера 4 с приводом 6 и подающим диском 5, механизма

ориентирования 3, механизма отвода 2 избыточных заготовок и отво-

Рис. 7.20. Типовое

бункерное устройство

Рис. 7.21. Пред бункерные устройства

дящего лотка 1. Для ограничения пространства выборки заготовок

бункерные загрузочные устройства могут иметь предбункер для накоп-

ления заготовок (рис. 7.21). В этом случае в бункере 1 находится ми-

нимально необходимый запас заготовок для лучшего их захвата и

ориентирования. Предбункер 2 дает возможность создать требуемый

запас заготовок для продолжительной работы. Предбункеры могут

быть выполнены подвижными (рис. 7.21,6) для улучшения скольжения

заготовок и разрушения сводов. На рис. 7.21, а приведена схема с

неподвижным предбункером 1. Заслонки 3 регулируют поступление

заготовок в бункер. Форма бункера зависит от вида заготовок и спо-

соба их захвата.

Объем бункера

v6=v3r/(^),

где Уз — объем одной заготовки, см3; Т — время непрерывной работы

загрузочного устройства при одной заправке бункера, мин; t — время на

обработку одной детали, мин; kv — коэффициент объемного заполнения.

Для деталей типа шаров, шайб, цилиндрических и конических за-

готовок коэффициент заполнения kv находится в пределах от 0,5 (для

деталей, у которых /3>d) до 0,65 (для деталей, у которых l<Zd).

В металлорежущем оборудовании чаще используют бункеры, глу-

бина которых не превышает другие его размеры. В этом случае сила,

действующая в вертикальном направлении на слой заготовок, будет не-

значительно отличаться от веса заготовок в бункере. С увеличением

высоты бункера эта сила резко уменьшается, так как значительная часть

веса заготовок воспринимается стенками бункера.

В месте выхода заготовок в бункере могут образоваться своды из

заготовок, которые нарушают ритмичность работы загрузочного устрой-

ства. Этому способствуют заготовки сложной формы и заготовки, имею-

щие соотношение lld>4. Устойчивые своды обычно не возникают, если

выходное отверстие больше сводообразующего, диаметр которого равен

4,5/ при /3>d или 4,5d при d^l. Своды разрушают с помощью различ-

ного вида ворошителей, рассекателей потока заготовок, вибраторов, а

также посредством выбора формы бункера.

Захватные органы бункерных устройств выполняют в виде крюч-

24

ков, штырей, вырезов на диске, карманчиков, труб и т. п. Число захват-

ных органов и их форма зависит от требуемой производительности и ви-

да заготовок. Производительность бункерных устройств

Q=znqk3f

где z — число захватных органов; п — частота вращения или число

двойных ходов захватных органов за единицу времени; q—число заго-

товок, одновременно находящихся в одном захватном органе; k3 — коэф-

фициент захвата.

В таблицах 7.10—7.13 даны технические характеристики некоторых

видов бункерных устройств [5].

Магазинные загрузочные устройства предусматривают предвари-

тельное ориентирование и установку заготовок в накопителе с после-

дующей передачей их в зону обработки. Схема типового магазинного

устройства приведена на рис. 7.22. Ориентированные заготовки из мага-

зина 1 питателем 3 подаются к механизму зажима 5, где заталкиватель

устанавливает заготовку в нужном положении для последующей обра-

ботки. Предусмотрены блокирующий механизм 6 и отсекатель 2 для

обеспечения надежной штучной подачи заготовок в питатель. После

7.10. Техническая характеристика бункерно-ориентирующего

устройства с карманами и зубчатого загрузочного устройства

Загрузочное устройство Область применения Средняя произво- дитель- ность, шт/мин Число ориенти- рующих гнезд Частота вращения диска, мин-1

С кармана- ми Для подачи цилиндрических заготовок с центром тяжести, смещенным с оси симметрии (по длине) 180—250 20—32 8—12

Зубчатое Для подачи цилиндрических заготовок с центром тяжести, смещенным к донышку 180—200 30—70 3—10

7.11. Техническая характеристика крючковых и штыревых бункерно-ориентирующих

устройств

Бункерно-ориентирующее устройство Область применения Число захватных органов Макси- мальная производи- тельность, шт/мин Коэффи- циент вероят- ности захвата

Крючковые с колеба- тельным движением Для Шайб ^т*ах==4 MM, /шах== =2,5 мм, толщина стенки мм 1 20—30 0,15

С возвратно-поступа- тельным движением за- хватного органа Для колпачков при Z>d tZmax = 20 ММ, /max = 25 ММ, минимальная толщина стенки /=0,5... 1 мм 1 50—70 0,2

С радиальным наруж- ным расположением крючков Для колпачков и трубок при l^>d t/min=6 ММ, t/max = =30 мм, длина Z<20 мм, толщина стенок />0,3 мм 9—12 120—140 0,5—0,6

С наклонным располо- жением штырей на внутренней поверхности Для колпачков и трубок при l^>d 4/min='10 MM, t/max = =40 мм, длина Z<90 мм, толщина стенки />0,3 мм 60-70 140—250 0,2

25

7.12. Техническая характеристика секторных, щелевых и лопастных

бункерно-ориентирующих устройств

Загрузочное устройство Область применения Средняя про- изводитель- ность, шт/мин Частота вращения, мин “*>, или число двой- ных ходов в 1 мин Длина рабо- чей поверхно- сти сектора или диаметра диска, мм

Секторное Для подачи заготовок со шляпками (заклепок, винтов) 120—130 30—40 300—430

Бункерное То же 200—250 5—16 450—600

щелевое Лопастное Для подачи граненых загото- вок (гаек и др.) 150-200 4—6 10—16

7.13. Техническая характеристика бункерно-ориентирующих

устройств с ориентирующей трубкой

Загрузочное устройство Область применения Средняя про- изводитель- ность. шт/мин Частота вра- щения. мин"1, или число двой- ных ходов трубки в 1 мин

С поступательно движущейся трубкой С вращающейся приемной трубкой с ворошителем Для подачи цилиндричес- ких заготовок То же 80—100 1'20—150 15-30 30—60

Рис. 7.22. Типовое магазинное устройство

обработки детали удаляются из зоны обработки выталкивателем в от-

водное приспособление 4.

В соответствий с классификацией Н. И. Камышного на рис. 7.23—

7.27 даны конструктивные схемы основных механизмов загрузочных

устройств.

На рис. 7.23 представлены магазинные устройства, подача заготовок

в которых осуществляется под действием силы тяжести: прямолиней-

26

ные (рис. 7.23, а—в), изогнутые (рис. 7.23,г—в), смешанные (рис.

7.23, ж—и). Заготовки должны иметь необходимую массу, достаточную

для их передвижения по лотку. Трущиеся поверхности лотков тщатель-

но обрабатывают (обычно шлифуют) и подвергают термической обра-

ботке с целью уменьшения трения и повышения износостойкости. Неко-

Рис. 7.23. Лотковые магазинные устройства

торые магазины при загрузке совершают колебательные движения (рис.

7.23, в).

Для заготовок, перемещающихся скольжением, угол наклона лотка

должен быть больше угла трения между лотком и заготовкой. Обычно

его выбирают не менее 25—30°. Для заготовок, перемещающихся ка-

чением, угол наклона лотка не менее 7—10°. Ширину лотка и радиусы

сопряжений рассчитывают из условий незаклинивания, и их значения

зависят от формы детали и лотка. Широко распространены лотки, со-

бранные из нормализованных элементов.

На рис. 7.24 даны схемы работы магазинных устройств трубчатого

(рис. 7.24, а, б), бункерного (рис. 7.24, в—д) и бункерно-кассетного ти-

пов. Бункерно-кассетные магазины (рис. 7.24, е—ж) позволяют напол-

нять кассеты ориентированными заготовками вне бункера и осуществ-

лять замену их с минимальными затратами времени.

Примеры магазинных устройств с принудительным перемещением

заготовок даны на рис. 7.25: перемещение заготовок под действием гру-

за 1 (рис. 7.25, а, б), пружины 2 (рис. 7.25, в) сил трения, возникающих

между заготовкой и подвижными ремнями 3 (рис. 7.25,г), подвижной

цепи 4 с крючками 5, подающими деталь к питателю 6 (рис. 7.25, д).

27

Рис. 7.24. Виды магазинных устройств

Рис. 7.25. Магазинные устройства с принудительным перемещением заготовок

На рис. 7.26 и 7.27 приведены схемы работы отсекателей, которые

предназначены для отделения от общего потока одной или группы де-

талей и передачи их в питатель.

Отсекатели с возвратно-поступательным (рис. 7.26, а—в) и коле-

бательным (рис. 7.26, г, д) движением используют для станков с произ-

водительностью не более 50—70 шт/мин. Групповой отсекатель (рис.

7.26, е) позволяет подавать партии из пяти заготовок. Барабанные

(рис. 7.27, а—в) и спиральные (рис. 7.27, г, д) отсекатели более произ-

водительны, меньше повреждают заготовки благодаря достаточной плав-

ности работы.

28

Рис. 7.26. Виды отсекателей с возвратно-поступательным и колебательным движе-

ниями

Рис;. 7.27. Виды отсекателей с вращательным движением

Питатели, подающие заготовки в зону обработки, заталкиватели,

зажимные устройства и устройства отвода обработанных деталей раз-

нообразны по компоновке и конструкции и предназначены для решения

задач по автоматизации оборудования. На рис. 7.28 дана схема работы

загрузочного устройства с двойным захватом и автоматическим пово-

ротным устройством для обработки с двух сторон на многошпиндельном

«автомате фирмы Gildemeister (Германия).

Рис. 7.28. Загрузочное устройство токарного автомата

29

Особое место среди механизмов питания штучными заготовками за-

нимают вибрационные загрузочные устройства. Перемещение заготовок

в этих широко распространенных загрузочных устройствах осуществля-

ется за счет сил инерции и трения, возникающих при вибрации лотков.

Приводом могут быть вибраторы различного типа: электромагнитные,

дисбалансные, пневматические, гидравлические. Наиболее распростране-

ны электромагнитные вибраторы, которые позволяют плавно регули-

ровать производительность механизмов питания.

В вибрационных загрузочных устройствах заготовки ориентируют-

ся, как правило, в процессе перемещения их по вибрирующему лотку.

На рис. 7.29 приведены некоторые способы ориентации заготовок. При

подаче в один слой заготовок типа дисков, колец, квадратных или пря-

моугольных пластин (рис. 7.29, а) лоток выполняют с наклоном к цент-

Рис. 7.29. Способы ориентации заготовок в вибрационных загрузочных устройствах

ру бункера на угол р=3,..5° при высоте буртика меньше высоты за-

готовки. При h^d детали типа колпачков могут ориентироваться на

плоском лотке с помощью фигурного выреза (рис. 7.29,6), который по-

зволяет проходить заготовкам только донышком вниз. Различного вида

ролики или трубочки при d<Zl сбрасываются в бункер специальным ко-

зырьком (рис. 7.29,в). Детали с головками можно ориентировать по

пазу на выходе (рис. 7.29, г). Для ориентации двухступенчатых деталей

можно использовать специальные козырьки, удерживающие детали при

проходе меньшим диаметром вверх (рис. 7.29,6).

На рис. 7.30 показано вибрационное загрузочное устройство, разра-

ботанное в МГТУ им. Н. Э. Баумана. Три электромагнитных вибрато-

ра 4 закреплены на кронштейнах 5, расположенных на основании 3.

На этом же основании находятся три кронштейна 7 с пружинными под-

весками 6 и якорями 3, которые передают вибрации бункеру, состояще-

му из чаши 1 со спиральным алюминиевым лотком и текстолитового

основания 2. Угол наклона спирали лотка 0= 1°35'. Резиновые аморти-

30

Ф420

Рис. 7.30. Вибрационное загрузочное устройство

заторы 9 предназначены для виброизоляции бункера. Для питания

электромагнитов используют сетевой переменный ток и однополупе-

риодный выпрямитель. Частота колебаний — 3000 колебаний в минуту.

Требуемая скорость перемещения заготовок по лотку

OtP = Q^sT],

где Q — производительность вибрационного загрузочного устройства;

13 — длина (диаметр) подаваемых заготовок; rj — коэффициент запа-

са, учитывающий неравномерность перемещения заготовок, потери при

ориентации и др.

Необходимо учитывать снижение скорости при увеличении угла

подъема лотка (при 0=2° скорость снижается на 10—15%).

Оптимальный угол наклона подвесок для режима непрерывного

подбрасывания

tga=206/(f^TP),

где /л — частота колебания лотка; а=5... 35°.

Геометрические параметры чаши бункера зависят от угла подъема

лотка 0, вместимости и требуемого соотношения массы колеблющих-

ся частей и основания. Объем чаши бункера должен компенсировать

единовременный простой станка и обеспечивать заданную производи-

тельность. Масса основания должна быть не менее чем в 5-^-7 раз боль-

ше массы колеблющихся частей:

0max=arctg(gi2tg а),

где pi — коэффициент трения заготовки по лотку (при стальной заготов-

ке и алюминиевом лотке щ=0,3).

Зная размеры чаши, угол подъема лотка можно определить по фор-

муле

tg0=//(«£»),

где t — шаг спирали; D — внутренний диаметр чаши бункера.

31

7.14. Контактные сближения hK, мкм, и жесткость стыка Ск, Н/мкм, зажимного элемента с заготовкой

Вид контакта

Формула

Условия

контакта

Полнопоберхностпный

Линейный

Линейный

Т

_ а _

Неполнопоберхностный

Палнопоберхностный

Неполнопоберхностный

hK=AMTmIFKm=BTm

CK=FKmTl-m/Alll=Tl-mlB

Ad=0

(r=ro)

v=0

Лк= Т (AMTm-'/FKm + Л#0) я ТА^

Ad=0

Линейный

_ f l 11111ТТТТ

111Ш

.F£ 1

('•=го)

v^JO

Кромочный.

Лк= Т (АаМ/В + + ЛуТо’/Тв)

Д Оухлинейный

Двусторонний,

неполноповерхностный

Ск A^d/b + A^+ Лу?вг/^в

Ad¥=0

(г=^г0)

v¥=.O

Обозначения: Сн = Т/Нк\ В—Аы/Рк™\ Лм — коэффициент, зависящий в основном от материала и параметров шерохова-

тости поверхности (см. табл. 7.15); Ad, Av и Аг —коэффициенты, зависящие от отклонений Ad диаметра детали, характера продольного

и поперечного внедрения (см. табл. 7.15); tn — показатель степени, равный 0,5 при плоском и 0,6 при круговом взаимодействии сталь-

ных деталей (см. табл. 7.15); FK — номинальная площадь контакта, см2, при зажиме круглой заготовки Гк==га/уо&/1800, при зажиме

плоской заготовки FK=a&; d — диаметр заготовки; а и b — ширина и длина рабочей части зажимного элемента; — половина угла

обхвата заготовки зажимным элементом, ^0== arcsin a[d или yo=180°/z—arcsin(//d); z — число зажимных элементов или разрезов

cS в цанге; t — расстояние между зажимными элементами или ширина разреза (шлица) губки цанги.

Амплитуда колебания лотка при заданной скорости перемещения

заготовки и п=1

w2 tg a 9

где p — число периодов колебания лотка, в течение которых заготовка

находится в полете; w=2nfji — круговая частота колебания лотка.

При выборе подвесок рекомендуется, чтобы собственная частота

колебаний системы была примерно на 10% больше частоты колеба-

ний возмущающей силы. Толщина плоских подвесок, набранных из

пластин, при выбранных длине и ширине

Z

а~~ 372

где I — рабочая длина пружины; G — вес колеблющихся частей; ф=

= 1,1/л — собственная частота колебаний системы; п — число подве-

сок; i — число пружин в подвеске; b — ширина пружины.

Требуемая сила тяги электромагнита

р XftEbcPi

Z3picosa ’

где ц=1/[1—(Дл/ф)2] — динамический коэффициент.

7.4. Цанговые механизмы зажима и подачи в прутковых

автоматах

Для подачи и зажима прутка в станках-автоматах применяют

специальные цанговые механизмы. Существует несколько способов

подачи прутка: 1) изнутри шпинделя подающими упругими, упруго-

заклинивающими и заклинивающими патронами; толкателями (с при-

водом от груза, пневмогидроприводом); фрикционными роликами за

шпинделем; под действием собственного веса при наклонной или вер-

тикальной компоновке; 2) снаружи шпинделя захватом или патроном

вытяжного типа; суппортом, имеющим продольное перемещение.

Наибольшее распространение получили цанговые механизмы по-

дач {рис. 7.31), имеющие подающую цангу 4, трубу подачи 3, ползун

и упор. В пружинно-кулачковом (подача пружиной /, захват кулачком)

и кулачковом (подача и захват кулачком 7) механизмах (соответст-

венно рис. 7.31,а,б) длина хода ползуна 2 определяется положением

камня 5 на выходном плече рычага 6 (Z?=var). В механизме с гидро-

или пневмоприводом (рис. 7.31, в) длину хода ползуна 2 и поршня 5

при захвате регулируют упором 8.

Типовые схемы цанговых механизмов зажима показаны на рис.

7.32. В процессе зажима заготовки контактные сближения hK и кон-

тактная жесткость Ск изменяются, и в зависимости от вида контакта

их значения определяют по формулам, приведенным в табл. 7.14, 7.15.

На осевую силу проскальзывания Рпр и момент прокручивания

Л1Пр в месте сцепления зажимного элемента с заготовкой влияют фор-

ма поверхности зажимных элементов, способ нагружения, состояние

поверхностей контакта (сухая или смазанная поверхность) и др.

В табл. 7.16 приведены ориентировочные значения коэффициентов

34

Рис. 7.31. Типовые механизмы подачи прутка с приводами

7.15. Значения коэффициентов Лм, Л л, Л?» Лт и показателя степени т

для различных пар контактирующих поверхностей

Отклонение диаметра, мм Контактирующая пара Дм т мкм/кН Д-v’ мкм/ /(кН-м) Ду» мкм/ /(кН.°)

Закаленная сталь — сталь нетермообработанная 0,13 0,6 20 1,3 0,04

Д^>0 Закаленная сталь — дюра- люминий 0,18 0,6 48 1,7 0,07

Закаленная сталь — свинец 0,0018 2,5 — — —

да=о Закаленная сталь — сталь нетермообработанная 0,13 0,6 0 0,65 0

Закаленная сталь — дюра- люминий 0,18 0,6 0 0,9 0

Закаленная сталь — свинец 0,0018 2,5 — — —

Закаленная сталь — сталь нетермообработанная 0,13 0,6 12 1,1 0

М<0 Закаленная сталь — дюра- люминий 0,18 0,6 12 1,6 0

Закаленная сталь — свинец 0,0018 2,5 — •— ——

35

w 7.16. Ориентировочные Значения коэффициентов сцепления покоя (начального сдвига) при зажиме в цанге стальных

нетермообработанных заготовок (d—dQ)

Профиль насечки в направлении

продольном

Без насечки

40

Без насечки

Коэффициенты начального сдвига на поверхности

поперечном без смазочного материала со смазочным материалом

“• 1 Ui Us и

Без насечки 10,35—0,4 0,7—0,6 0,45 0,35 0,7 0,35

Без насечки 0,55 0,9—0,75 0,7-0,55 0,4 0,7 0,4

0,5—0,45 0,95-0,8 0,5 0,4 0,8 0,4

0,45 1,0 0,6—0,45 0,45 1,0 0,45

-4-k-5 v

0,4 0,75—0,7 0,5—0,4 0,35 0,7 0,4

^\ l {.5 AX

40

Без насечки

40

Без насечки

0,35 0,75—0,7 0,4-0,35 0,35 0,7 0,35

0,35 0,8—0,7 0,45-0,4 0,35 0,7 0,4

0,5—0,45 0,9—0,8 0,45 0,4 0,8 0,4

0,35 0,7—0,6 0,4 0,3 0,7 0,35

0,35 0,7—0,6 0,4 0,3 0,6 0,35

о Примечание, щ — коэффициент сцепления при действии крутящего момента; ц2 — коэффициент сцепления при действии осевой

силы; р— коэффициент сцепления при одновременном действии момента и осевой силы.

Рис. 7.32. Типовые схемы цанговых зажимных механизмов с замыканием:

а — геометрическим и о жестким линейным компенсатором; б — геометрическим и с

нелинейным предварительно натянутым упругим звеном; в — силовым (гидравличе-

ским или пружинно-гидравлическим)

сцепления в момент сдвига для различных губок цанг. При движении

заготовок коэффициенты сцепления уменьшаются (табл. 7.17).

При расчетах точку X (точку приложения результирующей силы)

контакта располагают спереди губки для положительного углового

зазора О, посередине — для нулевого, сзади — для отрицательного

(табл. 7.18). J

7.17. Ориентировочные значения коэффициентов сцепления

при движении зажатых стальных заготовок

Материал заготовки Губки цанги р-1 Ps

Сталь; незакаленная закаленная незакаленная закаленная Гладкие 0,15—0,3 0,07—0,2 0,35-0,4 0,15—0,3

С кольцевы- ми канав- ками 0,2—0,35 0,15—0,25 0,5—0,65 0,35-0,4

Угловой зазор Фо зависит от разности углов конуса цанги ац и

шпинделя аш, а также от характера и значения продольного внедре-

ния Ф (плюс — сзади, минус — спереди) губки зажимного элемента и

зажимаемой детали.

38

7.18. Виды контактов и нарушения фрикционной связи между губкой цанги и

шпинделем при различных условиях взаимодействия

Отклоне-

ние диа-

метра

заготовки

Оо>0

Вид контакта и нарушение фрикционной связи

Оо==0

(ац==схш)

Оо<0

Д4Л=0

<d=d.)

(/о=О

Линейный

Упругое оттеснение о<от, пц->оо

Точечный

Линейный

Точечный

Д^>0

(d>d.)

Уо>О

Пластическое оттеснение

О = От, 1<СПц<^ОО

Упругое оттеснение

о<от, ПЦ->ОО

1_______________________

Пластическое оттеснение

0=(JTt 1<^Пц—>оо

Двухточечный

Двухточечный

Д^<0

(d<d0)

#о<О

Двухкромочный

Микрорезание

О ^-> От, /&ц—►'I

Пластическое оттеснение

О = ОТ, 1<Пц<ОО

Микрорезание

О От, /1ц—>1

Обозначения: пц — число циклов, приводящее к разрушению основы; о —

нормальное напряжение в контакте; от—предел текучести.

Половина угла контакта зажимной цанги со шпинделем в попе-

речном сечении (рис. 7.33, а)

/ 2(l-pn’)Ps

Ро arcsin2|/

При коэффициенте Пуассона ц.п=0,3; Е=2,Ы05 МПа (для стали) и

«=15°

1 Л

₽0 = arcsinO,Ol I/ (Уо_лк)ак •

39

Рис. 7.33. Схема (а) и графики (б) для определения угла контакта губки цанги со шпинделем и фактической линии их продольного

контактирования по средней образующей:

/ — PS=10 кН; 2 —Ps«20 кН; 5 —Р2=30 кН; 4 —Ps=40 кН

l/2_d ,

Mu 1/Ш

।, У о -Ик

По результатам экспериментальных исследований зажимных цанг

с различными угловыми зазорами О по пятну контакта получены

графики для ак—Кка (рис. 7.33,6), где а —длина конической части

цанги. Зная р0, можно определить из геометрических соотношений кон-

тактные сближения Дк в сопряжении цанги со шпинделем в месте

приложения результирующей силы Р2:

AK=2[/?i slnz(arcsin ~ j-7?2 sin2 b-J.

При расчетах изменение контакта цанги со шпинделем в попереч-

ном сечении может быть учтено введением приведенного угла трения

2^^

^пр sinp0cospe + p0

а,

где ф — угол трения между цангой и шпинделем при контактировании

по средней образующей (начальный угол трения).

Суммарная радиальная сила зажима 7\, создаваемая патроном в

месте контакта зажимных элементов с заготовкой, и осевая сила Ss,

развиваемая приводом зажима, связаны следующим образом:

T^ = Szkn = Cyfykn,

где Су — жесткость упругой системы механизма (УСМ); fy — натяг

упругой системы механизма, определяемый осевой деформацией всех

звеньев, соединяющих привод с патроном; kn — коэффициент усиления,

который в зависимости от конструкции патрона может быть постоян-

ным или переменным.

В общем случае деформирование

i k

/у==/у.з + 2

2=1 £=1

где Xi и SK — упругие перемещения соответственно упругого звена

(компенсатора) f-го тела при растяжении-сжатии, изгибе, кручении и

Контактные сближения &-го сопряжения.

Цанги являются основным исполнительным элементом в зажим-

ных механизмах прутковых автоматов и от их характеристик во мно-

гом зависит работоспособность как зажимного устройства, так и ав-

томата в целом.

Расчет сил зажима. Для вращающихся обрабатываемых заготовок

сравнительно высокой жесткости необходимую силу зажима опре-

деляют при соблюдении следующих трех условий. 1. Момент закреп-

ления Л4пр должен быть больше крутящего момента Afp, возникающего

от составляющих сил резания, стремящихся повернуть заготовку во-

круг оси вращения (Мпр>Мр). 2. При отсутствии^ упора суммарная

осевая сила сцепления РПр должна быть больше суммарной осевой си-

лы резания Po(P^>Pq). 3. Момент зажима Мв, возникающего от

силы сцепления, должен быть больше изгибающего момента Л1и от

составляющих сил резания, стремящихся вывернуть заготовку относи-

тельно точки опоры (Л4В>Л1И).

- Суммарная радиальная сила зажима, прижимающая губки цанги

к заготовке

(^^+2^0,)»+ (2/\г4-Рсв№ ,

г* г*4*

41

T tg(a+q>np)

I 4-Н2 Ф)

ctg(a—q>np) + tg(p—<р')

С упором

Htg(x + <pnp) + ^1^2]

/?2 tg(a + <Pnp)

Т *i(l+A2)

/?2

tg(Y + <p) + /i

где /(зап—коэффициент запаса; р,— коэффициент сцепления между

губками цанги и заготовкой; Pxi9 Pzi9 Рсв — составляющие силы реза-

ния; Мсв — крутящий момент при сверлении; di — диаметр обработки;

d — диаметр заготовки в месте зажима.

Суммарная осевая сила зажима в цанговом патроне

Ss=2(Si-|-S2) ,

где Si — осевая сила, необходимая для устранения зазора А между

губкой цанги и заготовкой, S^Rk^, здесь R=Ry-\-Rn9 Ry=CA — сила

упругости; С — изгибная жесткость упругой части цанги в месте кон-

такта; /?ц=б?м7?м<о2/^ — центробежная сила неуравновешенных зажим-

ных элементов; GM и — соответственно сила тяжести и координата

(радиус) центра тяжести зажимного элемента (губ'ки и лепестка цан-

ги); со — угловая скорость вращения шпинделя; g — ускорение свобод-

ного падения; kni — коэффициент усиления передаточно-усилительного

звена патрона; S2 — осевая сила, приходящаяся на один зажимной

элемент и необходимая для натяга системы, т. е. обеспечения радиаль-

ной силы зажима Т.

Для нецанговых патронов принимают 54=0. При зажиме невра-

щающихся заготовок /?ц=0. Для упрощения расчетов принимают

^ni—k^—T/S — T^/ S2.

Необходимая осевая сила S2, развивающая силу Т9 для различных

схем цанговых патронов приведена в табл. 7.19 и 7.20.

В приводах зажима с геометрическим замыканием применяют ры-

чажные и роликовые (шариковые) передаточно-усилительные меха-

низмы.

Для стабилизации силы зажима горячекатаных прутков исполь-

зуют самонастраивающиеся цанговые патроны (рис. 7.34, а). Для за-

жима прутков нескольких номинальных диаметров без переналадки

применяют широкодиапазонные цанги и цанговые патроны

(рис. 7.34, б—г).

Широкодиапазонная зажимная цанга с одинарной мультиплика-

цией (рис. 7.34, б—г) состоит из упругой части /, разделенной на эле-

менты 4 и 6 прорезями 5, и зажимной части 2, снабженной конической

поверхностью 3 и содержащей основные 7 и дополнительные 8 зажим-

ные элементы. Последние расположены между основными зажимными

элементами и образованы разрезами части 2 по боковым граням 9.

Упругие элементы 3 и 4 закалены в разжатом состоянии так, что бо-

ковые грани 9 дополнительных губок 8 с натягом прилегают к основ-

ным элементам 7.

Ввиду меньшей жесткости дополнительные упругие элементы боль-

ше перемещаются в радиальном направлении, чем основные:

9д==9о/со5(л;/г), где z— число расчленений, равное числу дополнитель-

ных элементов. Во избежание столкновения основных элементов в

процессе радиального схождения на них сделаны лыски 10. Дополни-

тельные элементы 8 имеют фаски 11, расположенные в месте сопряже-

ния боковых граней 9 с поверхностью зажимного отверстия 12. Заго-

товки, имеющие диаметр с верхним пределом допуска, зажимаются ос-

новными элементами (рис. 7.34, в, г), имеющими радиус кривизны

отверстия больше на 15—20% радиуса кривизны 7?д дополнительных

губок. При нижнем значении допуска на диаметр заготовка зажи-

мается дополнительными губками 8.

44

7.20. Формулы для ориентировочного расчета силы S2 (при d—dQ) при двойном зажиме

Схема

Формулы для расчетов

tg(«i + <PnP)tg(«g + <Pnp)

Si=T tg(al + 9np) + tg(aI + ?np) ’

ОС i —— ОС 2 -— ОС ;

Sa= Т 2ctg(a + <Pnp) ==0,5Г tg(a + ^"p)

ocj =^a2;

tg (oc + <Pnp) tg (oc2 + фпр) + Иг tg (oc2 + фпр)

tg («1 + фпр) + tg (oc2 + Фпр)

ot1 = oc2=oc;

S2=T [tg(oc+ фпр) +gs]

52=T[tg(iai+(pnp) + g2]+5,[ 1—ctg(oc24^')tg(oci+

+фпр) —2t g (0C2+фх) g2]>

где S'=A(ctgai—ctga2)Cy.a, Су.э— жесткость упру-

гого элемента фпр^ф'; ои^ос/,

S2=T[tg(ai+(pnp) +ц2]—S'[l— ctg(oc24V) X

XtgCaiH-^np)];

фпр = ф,==ф; ai=oc2=oc;

S2=T[tg(a+(p) +g2]

Зазоры между цангами и прутком в разжатом со-

стоянии равны, т. е. Д1=Д2=Д

ФпР¥=ф'; 'ai=/=a2;

$2= т t g (ос 1+фпр) + —ctg (a2+ф') X

Xtg(ai4^np)+ctg(a24-V)g2];

фпр:==ф,===ф1 ’OCj =,0С2=== OCJ

S2=T tgfoc-^+S'ctgfaH^p)^

Обозначения: фпр — приведенный угол трения между цангой и упорными

втулками (шпинделем); Д — зазор между прутком и цангой; Су э — жесткость упруго-

го элемента; ф' — угол трения между дополнительной цангой и втулкой; пх—пь

п2—п2 — нормали к коническим поверхностям губок основной и дополнительной цанг.

45

Рис. 7,.34. Цанговые патроны, применяемые для стабилизации силы зажима:

а — самонастраивающийся; 1 — цанга основная; 2 — цанга внутреняя; 3 — втулка упругая; б—г —

широкодиапазонные зажимные цанги с одинарной мультипликацией

Расчет жесткости зажима. Для определения жесткости упругой

системы патрон — заготовка любую 'конструкцию зажимного патрона

в продольном сечении при консольном закреплении заготовки и дей-

ствии составляющих силы резания Рх, Ру, Pz на вылете /0 можно при-

вести к единой модели — балке с заделкой в виде упругофрикционного

шарнира, характеризуемого тремя составляющими жесткости (ради-

альной Ср, поворотной Сп, осевой Со) и моментом трения Л4Т в услов-

ном шарнире (рис. 7.35, а). В поперечном сечении замкнутый силовой

контур патрона удерживает заготовку на упругофрикционной подвеске,

характеризуемой двумя составляющими жесткости (радиальной Ср,

крутильной Ск) и моментом сил сопротивления Мс от трения и сцеп-

ления в стыках (рис. 7.35, б). Вид и наличие фрикционного шарнира,

вид упругофрикционной подвески и соотношение жесткостей зависят от

способа закрепления, схемы и конструкции патрона.

В соответствии с приведенной моделью (см. рис. 7.35) постоянные

радиальные отжатия заготовки на вылете /0

У~Ур~\~Ум~[~Ул~Р р/ Ср4“ (^р—-Л^т) h/Сц~\~Уи9

где Мр—изгибающий момент, возникающий от действий сил резания

Рх, Ру и Pz и (Вызывающий угловой поворота заделки на угол v, при

действии радиальной силы Рр, Mp=Pvl0.

Осевое смещение системы патрон — заготовка при резании хр=

=Ръ/Съ, где Ро — суммарная осевая сила резания. Крутильная жест-

кость системы характеризуется углом закручивания заготовки относи-

тельно шпинделя: (ЛГК—Л4С)/Ск.

46

Рис. 7.35. Модель упругой системы патрон — заготовка в продольном (а) и попереч-

но^ (б) сечениях

Для повышения жесткости применяют цанговые патроны двойного

зажима (рис. 7.36), у которых половина угла переднего конуса

a^lS0, а половина заднего а2=45°. Такие значения углов обеспечи-

вают требуемое соотношение сил зажима заготовки на заднем и пе-

реднем участках (около 0,15—0,3).

Рис. 7.36. Цанговый патрон двойного зажима к токарно-револьверному станку

Для повышения осевой точности зажима прутков и обработки за-

готовок применяют высокоточные цанговые патроны с неподвижной в

осевом направлении цилиндрической цангой. Их применение позволяет

исключить операцию вторичной подрезки торца за счет стабильного

осевого положения в пределах 0,03—0,05 мм.

Устранение отскока прутка и дополнительное повышение осевой

точности обработки деталей достигается за счет применения демпфи-

рующих упоров (рис. 7.37) при изменении кинетической энергии соуда-

ряемых масс до 1000 раз и более и времени торможения демпфером от

0,03 до 0,05 с.

При выборе основных размеров подающих цанг и проектировании

механизма подачи для оценки принятого значения первоначальной си-

лы сцепления Рло цанг с прутком номинального диаметра можно ис-

пользовать среднестатистические данные, приведенные на рис. 7.38.

Ориентировочно

Рпо ~ Kzdf

47

Рис. 7.37. Демпфирующий упор к много-

шпиндельному токарному автомату

1Б265-6К:

/ — подвижная часть; 2 — гидродемпфер; 5 —не-

подвижная часть

Рис. 7.38. График для выбора перво-

начальной силы сцепления подающей

цанги с прутком номинального диа-

метра:

/ — для многошпиндельных токарных ав-

томатов; 2 — для одношпиндельных токар-

ных автоматов; 3 — для токарно-револь-

верных станков и токарных автоматов о

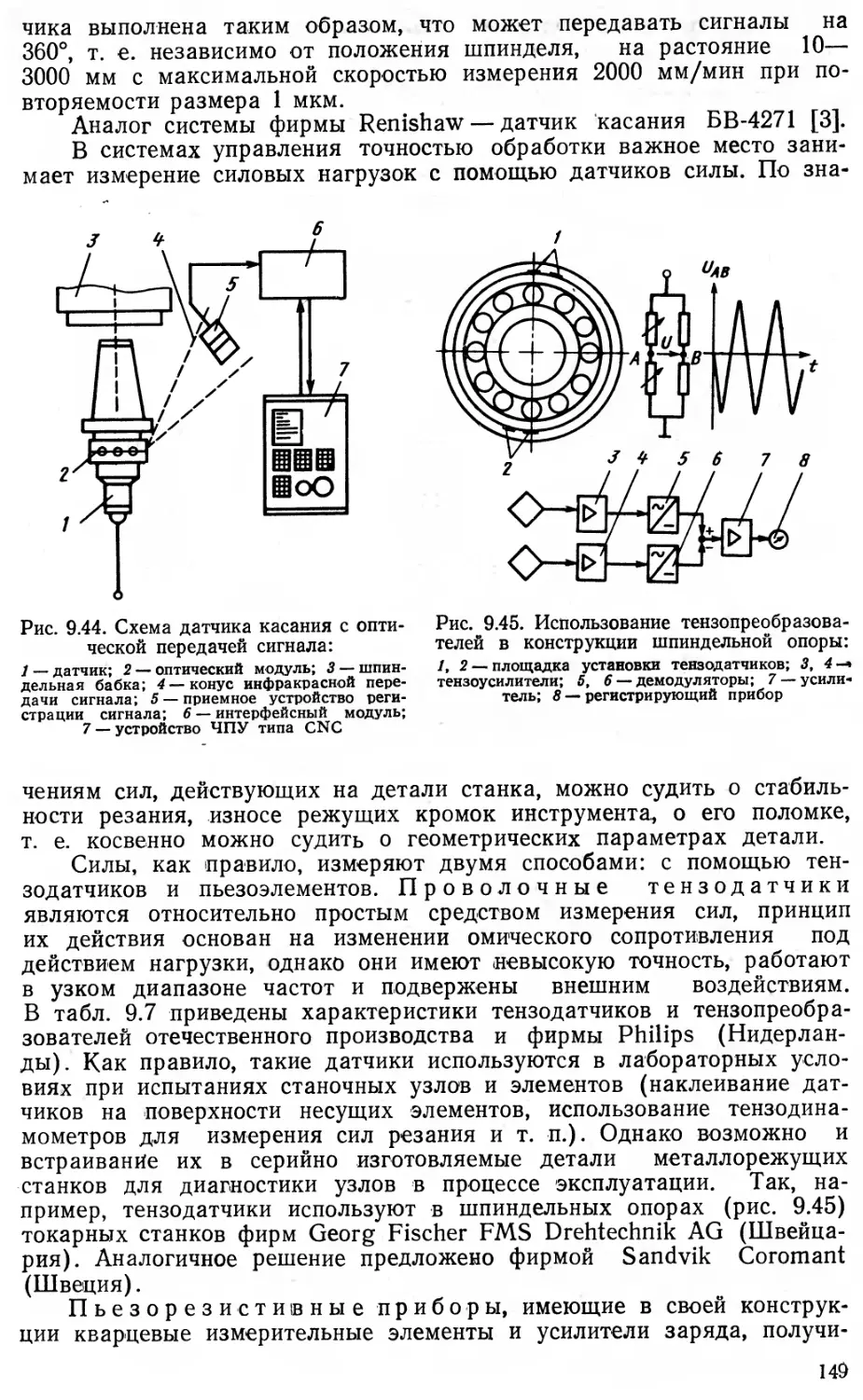

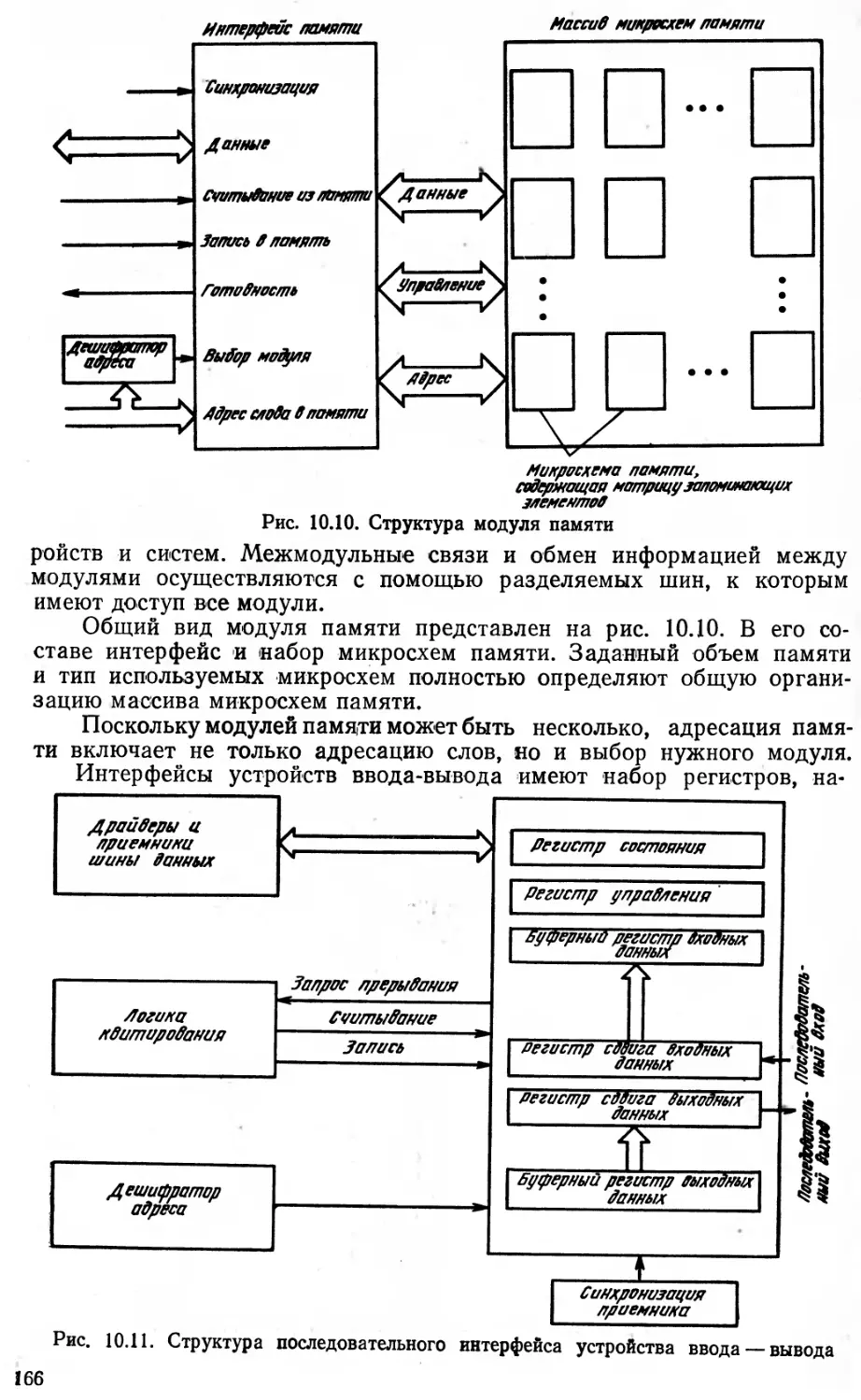

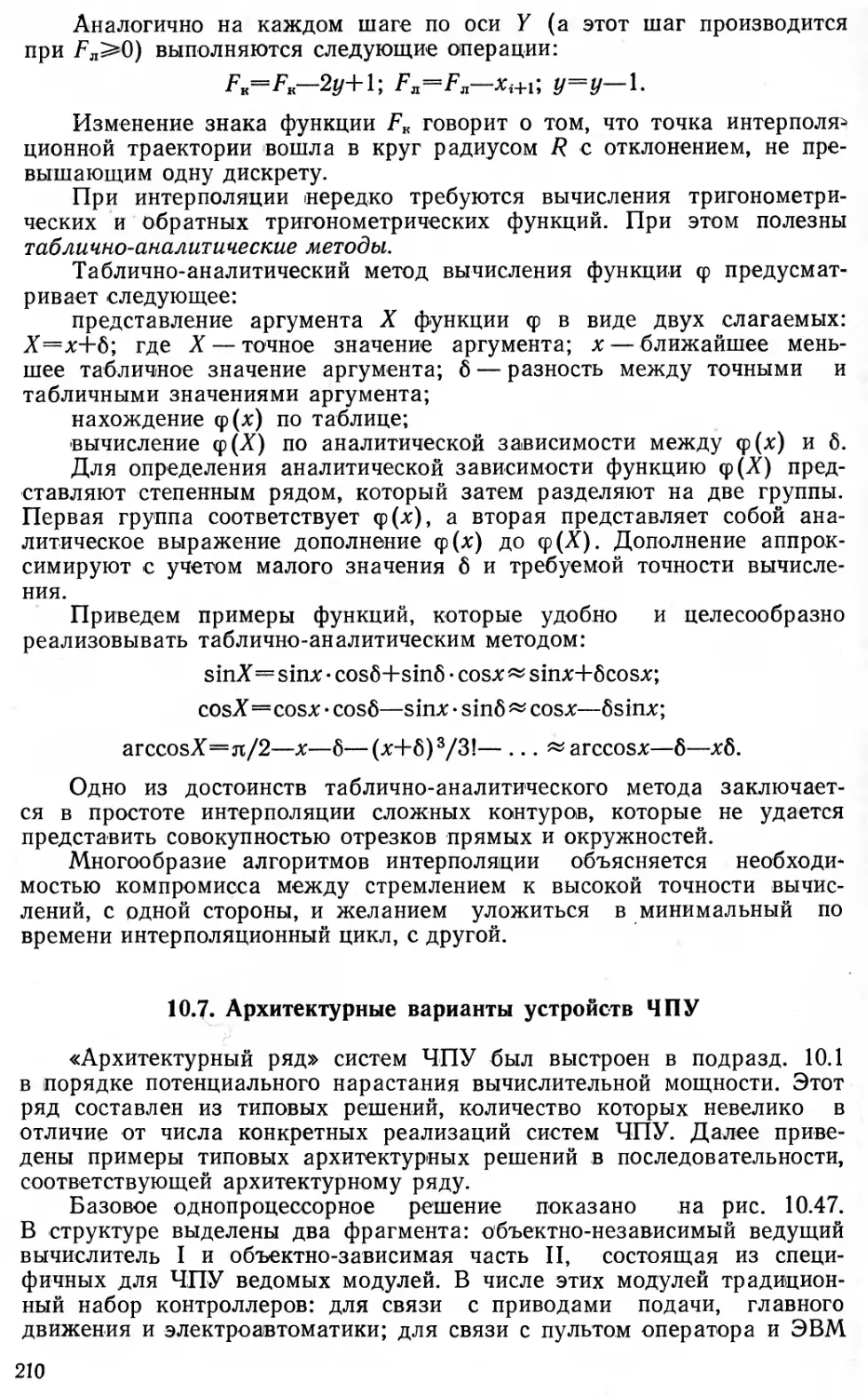

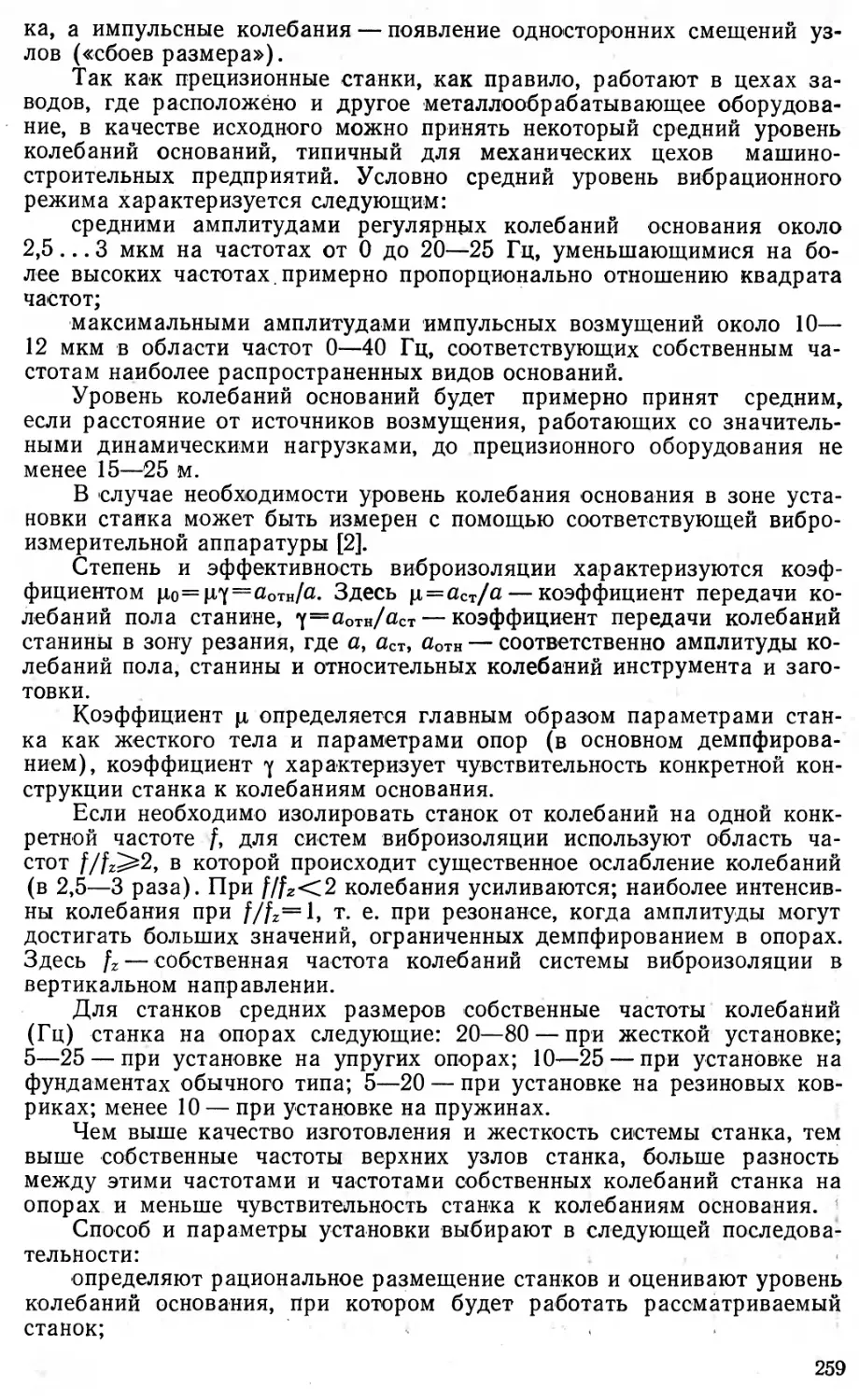

гидроприводом подачи