Текст

И. Я. ЛЕВИН

СПРАВОЧНИК

КОНСТРУКТОРА

ТОЧНЫХ

ПРИБОРОВ

1 ПРАВОЧНИК

КОНСТРУКТОРА

ТОЧНЫХ

ПРИБОРОВ

И. я. ЛЕВИН

СПРАВОЧНИК

КОНСТРУКТОРА

ТОЧНЫХ ПРИБОРОВ

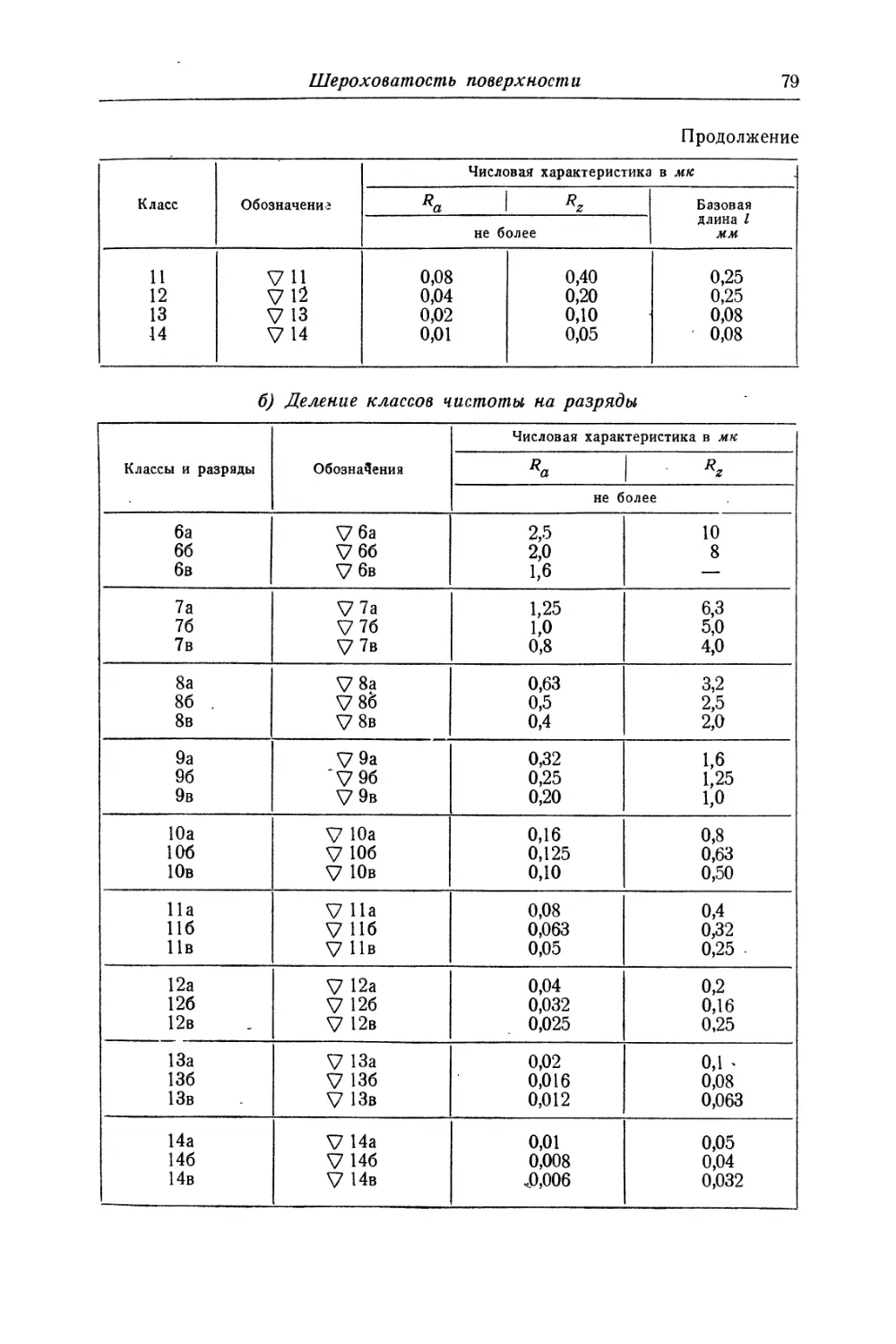

ТРЕТЬЕ ИЗДАНИЕ

ИЗДАТЕЛЬСТВО

«МАШИНОСТРОЕНИЕ»

Москва 1967

УДК 681. 2 (03)

Справочник содержит широкую техническую информацию по

допускам и посадкам, неразъемным и разъемным соединениям,

направляющим для вращательного и прямолинейного движения,

элементам кинематических цепей, пружинам и конструкционным

материалам. Кроме того, в справочнике имеются различные об-

щие сведения, необходимые конструктору.

В третье издание внесены изменения и дополнения, учиты-

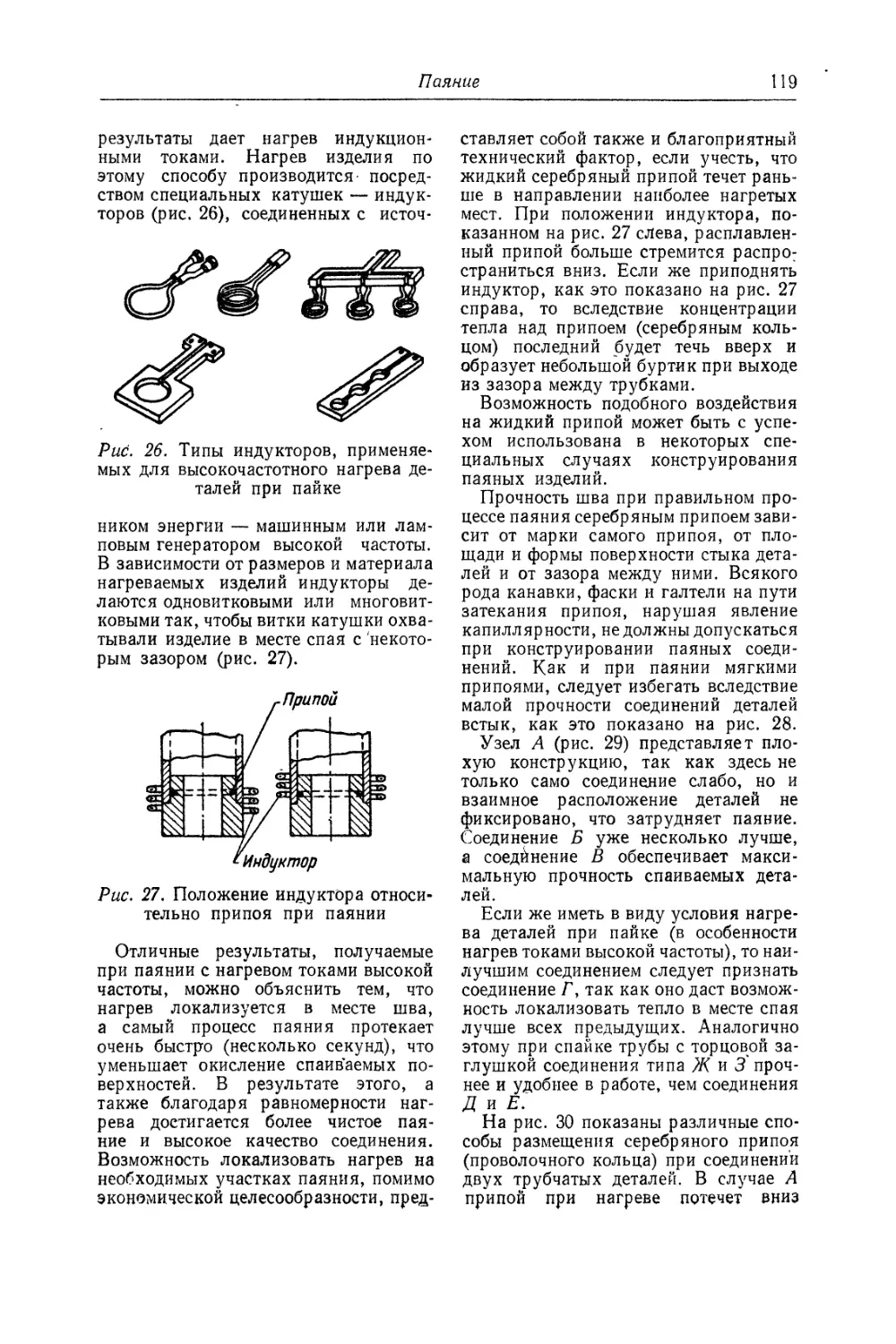

вающие новые ГОСТы и ведомственные нормали, а также ряд

заводских практических материалов.

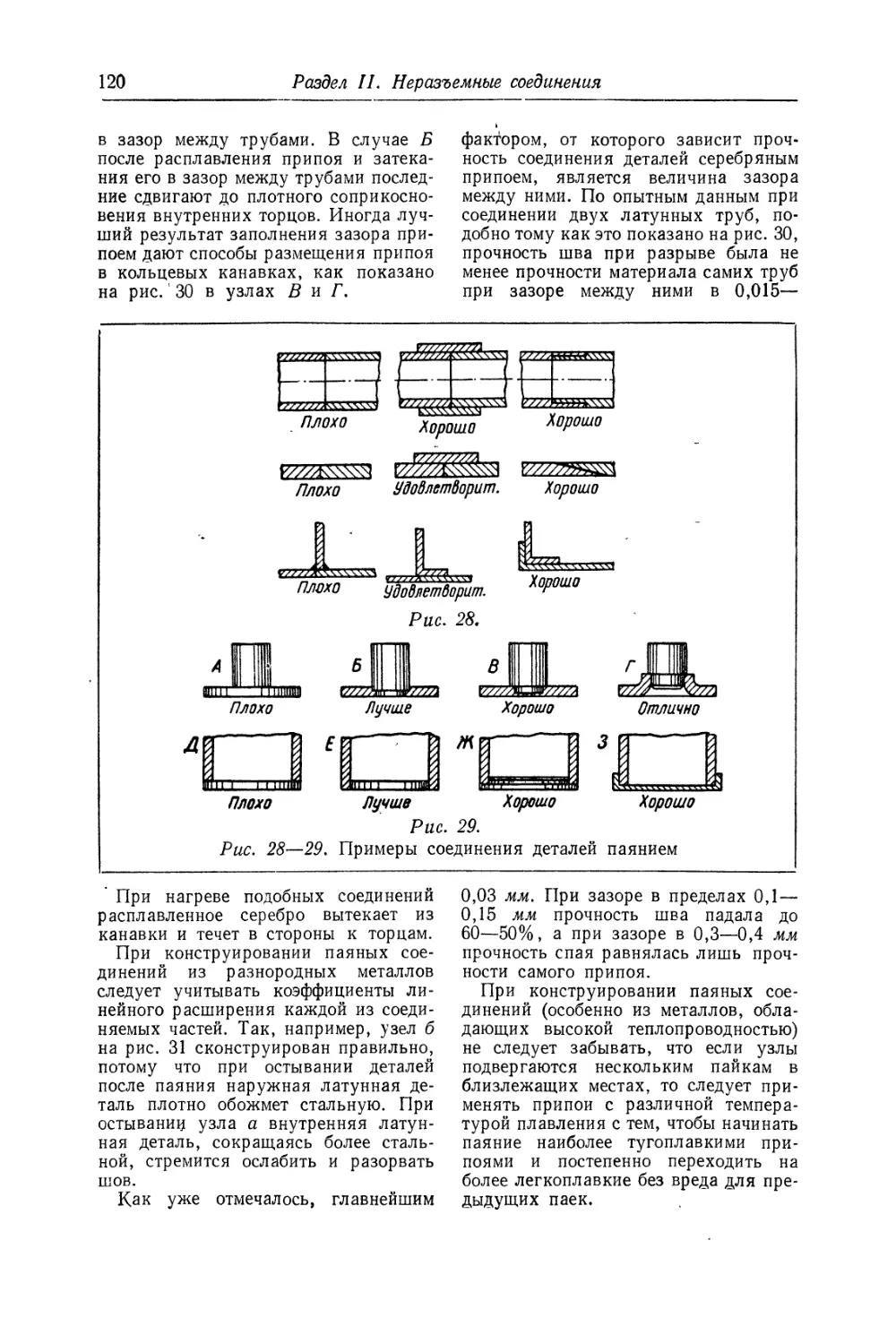

Справочник рассчитан на инженеров и техников приборостро-

ительной промышленности, вместе с тем он может быть полезен

студентам высших и средних технических учебных заведений.

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

В современной науке, промышленности, транспорте и сельс-

ком хозяйстве приборы являются как бы усовершенствованными

органами человека, которые служат ему для выполнения мате-

матических действий, для контроля, регистрации и управления

разнообразными процессами, при измерениях, регулировании и

пр. От того, насколько совершенны приборы, во многом зависит

дальнейший прогресс всех областей народного хозяйства.

Приборостроение стало крупной отраслью промышленности,

которая должна развиваться опережающими темпами, чтобы удов-

летворить растущие потребности всех отраслей народного хозяйства.

Директивы XXIII съезда КПСС по пятилетнему плану раз-

вития народного хозяйства СССР на 1966—1970 гг. предусмат-

ривают увеличение выпуска приборов почти вдвое. Коренным об-

разом изменится и качественный состав нашей продукции. Обно-

вится половина всей номенклатуры приборов.

Высокий уровень технических параметров, надежность, техно-

логичность конструкции — вот основные требования, которые

предъявляет к приборам современный уровень науки и техники.

Цель настоящего справочника — дать конструктору-приборо.-

строителю основные сведения, в которых чаще всего возникает

надобность при конструировании механических приборов и их

элементов.

При переиздании представилось целесообразным для удобства

пользования объединить большую часть справочных данных в

таблицы, содержащие окончательные сведения, не требующие по-

яснений в тексте.

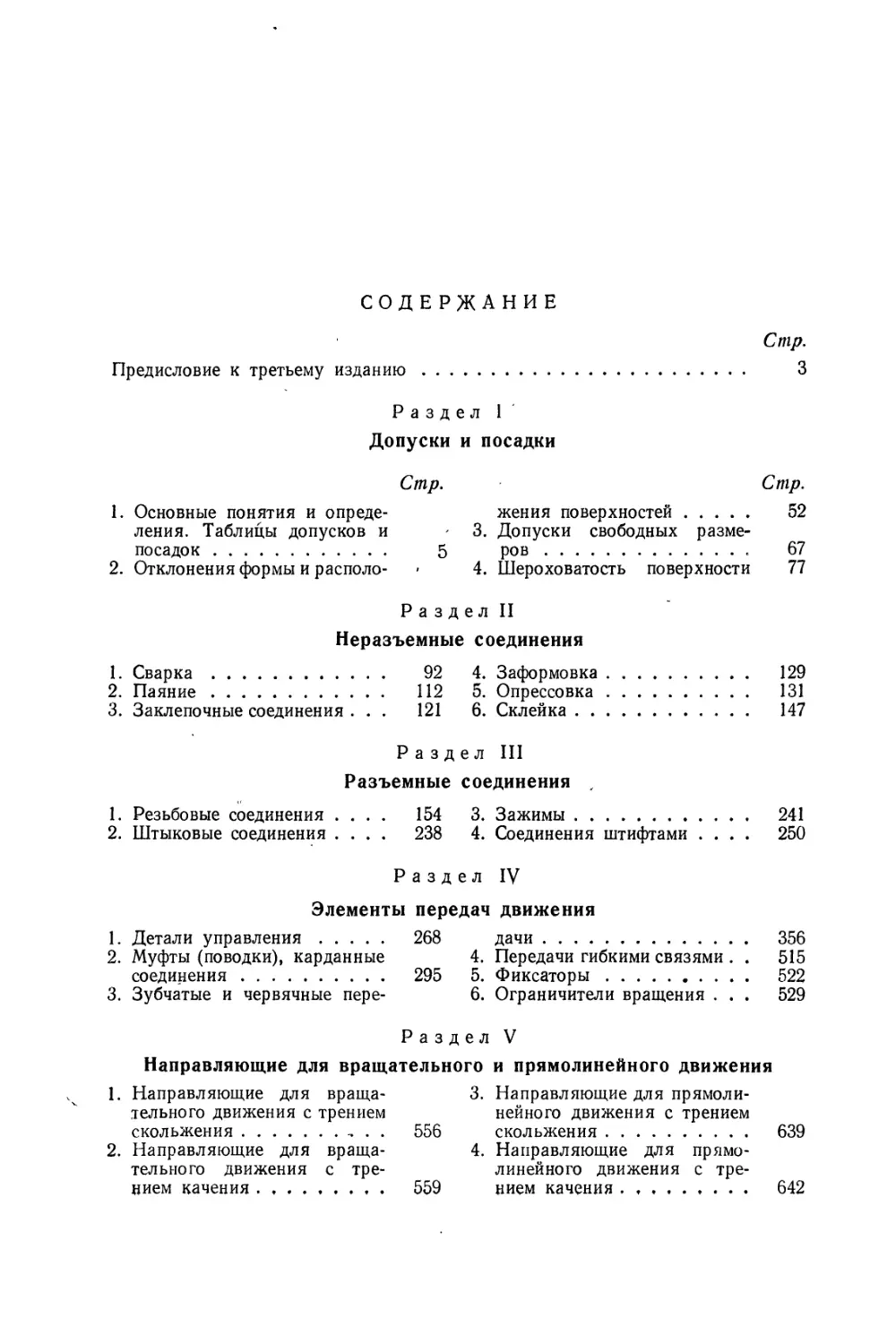

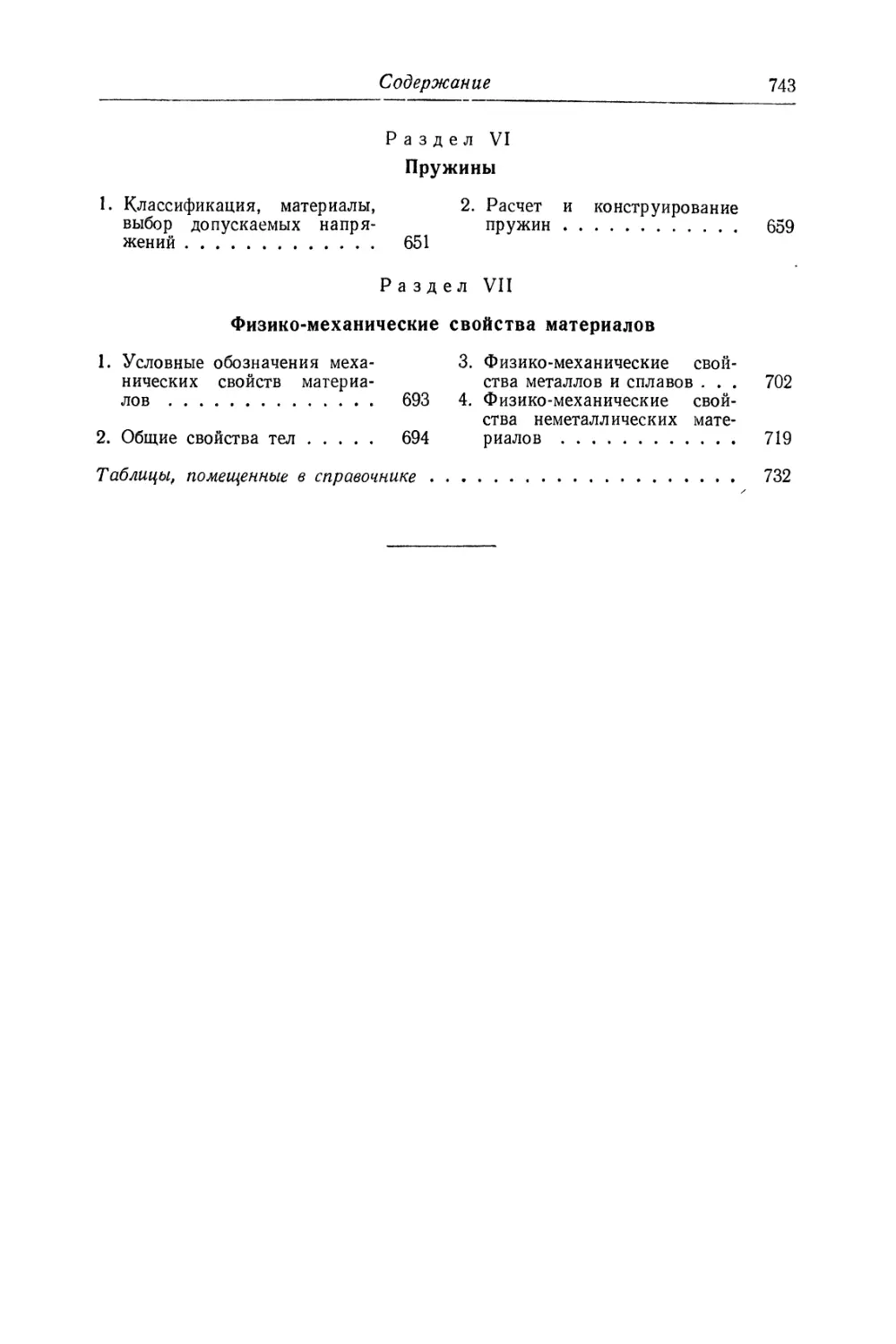

Справочник содержит семь разделов:

I — допуски и посадки; II — неразъемные соединения; III — разъ-

емные соединения; IV — элементы передач движения; V — направ-

ляющие движения; VI —пружины и VII — таблицы физико-меха-

1*

4

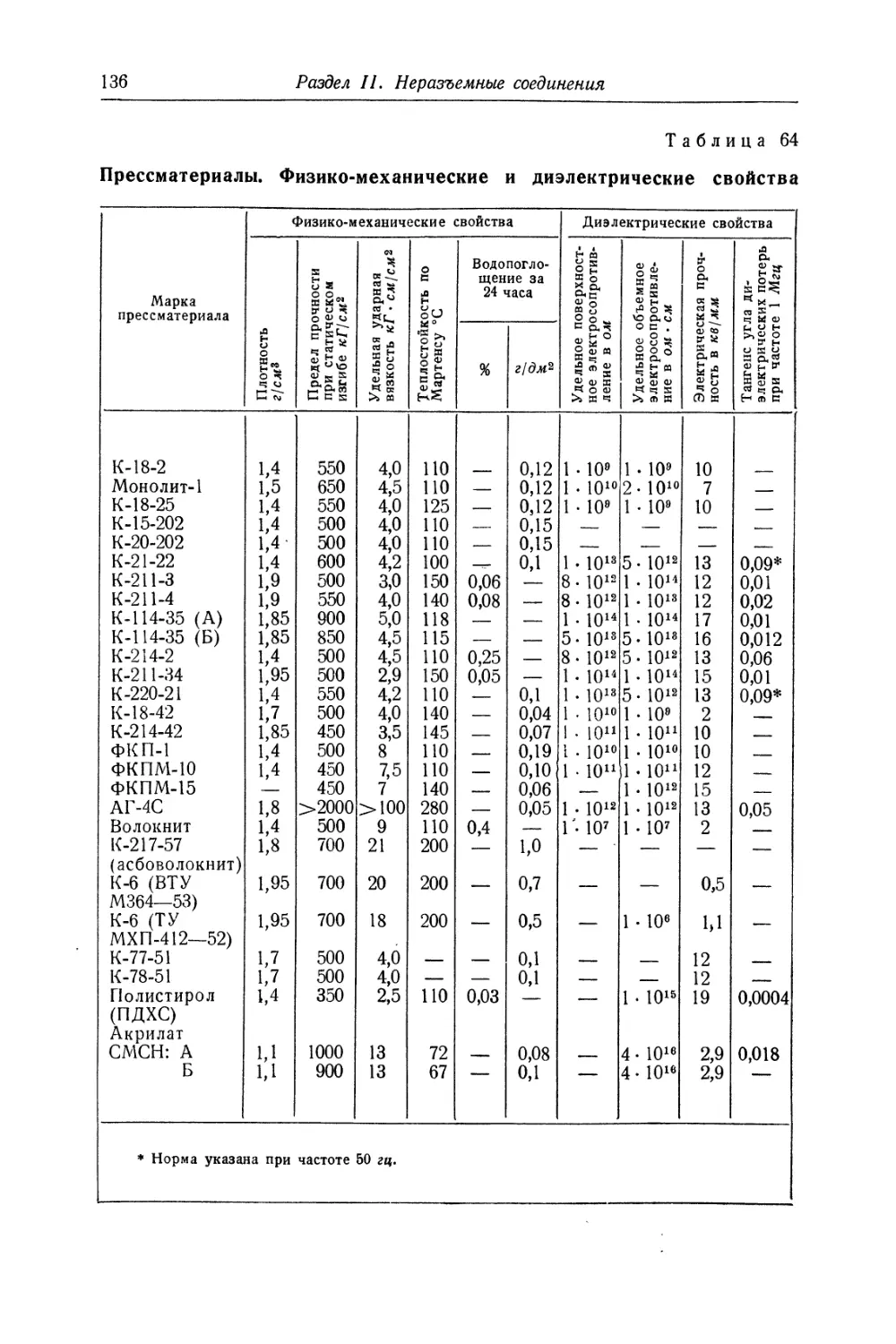

Предисловие к третьему изданию

нических свойств материалов. Разделы „Математика" и „Меры ве-

личин" в третье издание не включены, что позволило расширить

объем сведений в остальных разделах справочника.

При подготовке справочника для третьего издания частично

были использованы главы, написанные для первого издания

А. И. Фроловым и М. В. Никитиным, В. В. Романовым и

3. С. Стальской, и глава „Специальные шарикоподшипники", со-

ставленная автором совместно с инженером И. М. Карпухиным.

Раздел „Допуски и посадки" и раздел „Зубчатые и червячные пе-

редачи", в который включена глава „Расчет моментов и мертвых

ходов", написанная инженером Р. Н. Бурдаевым, подверглись

значительной переработке.

В остальные разделы справочника внесены изменения и до-

полнения, учитывающие ряд заводских практических материалов,

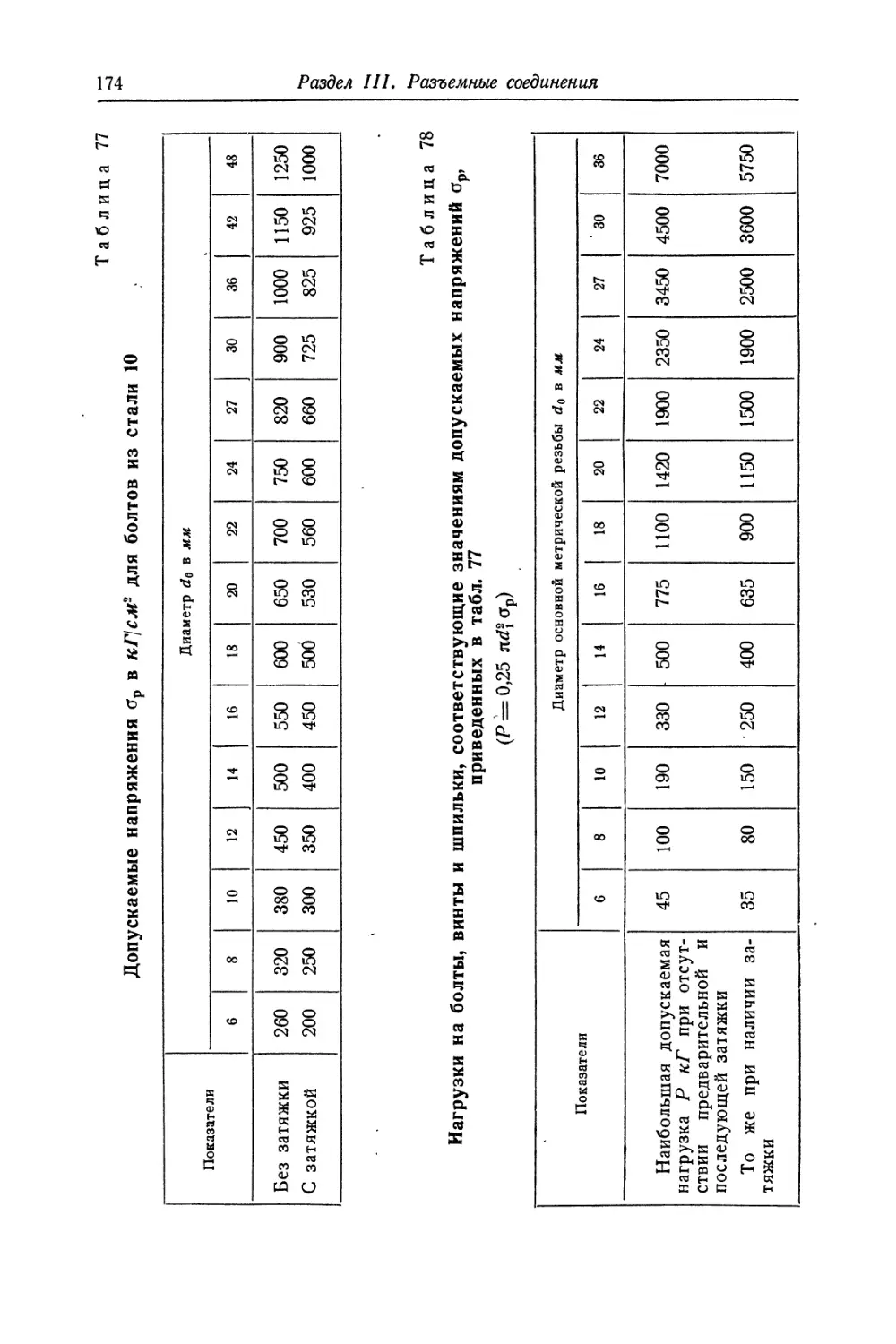

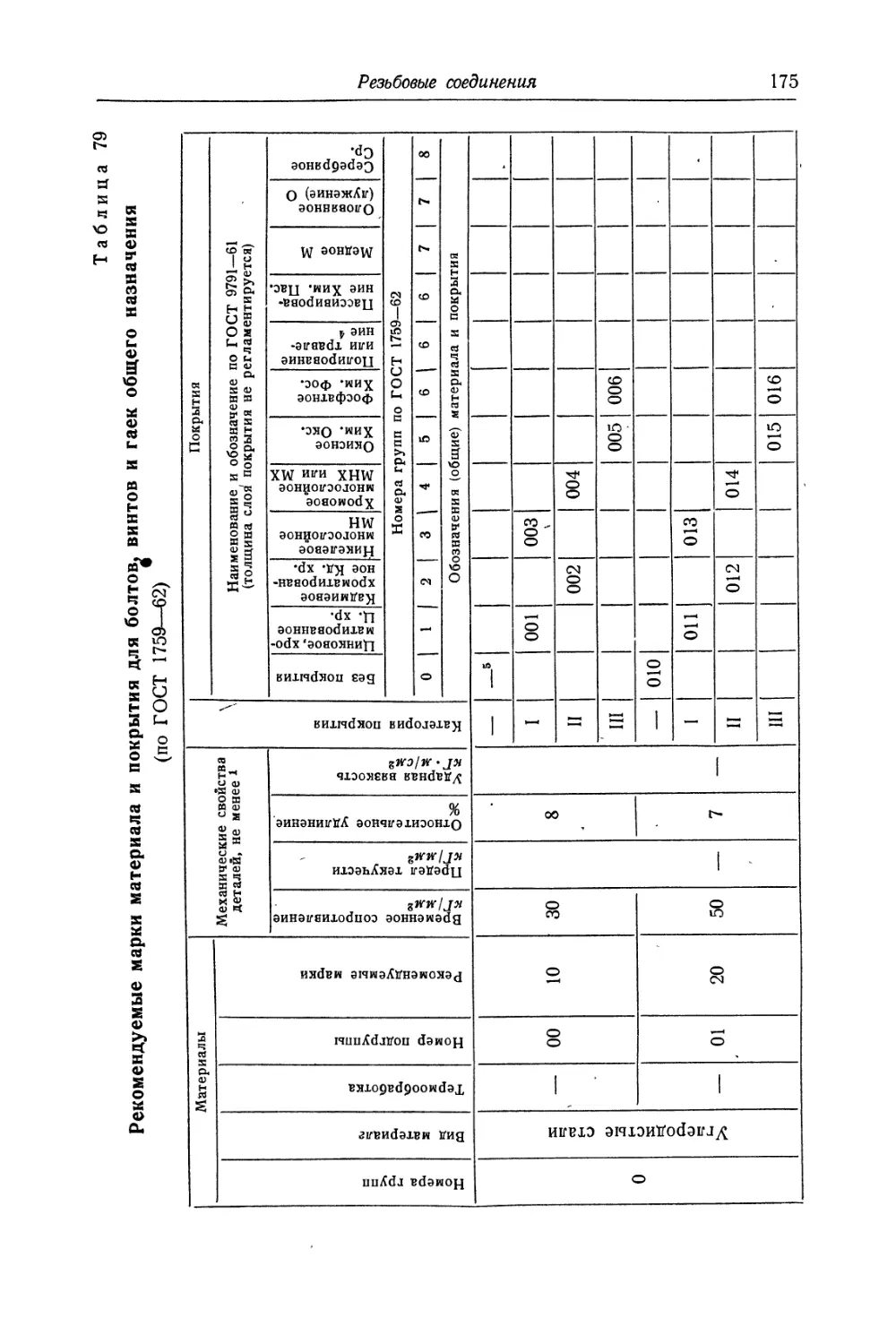

новые государственные стандарты и ведомственные нормали. Кро-

ме того, учтены и внесены также замечания и пожелания чита-

_ телей.

Большое количество писем, полученных после первых изданий

книги, позволяют надеяться, что читатели и в дальнейшем не от-

кажут автору в помощи по переработке справочника, направляя

свои замечания и пожелания по адресу: Москва, К-51, Петров-

ка, 24, издательство „Машиностроение".

РАЗДЕЛ I

ДОПУСКИ и посадки

1. ОСНОВНЫЕ понятия

ИОПРЕДЕЛЕНИЯ. ТАБЛИЦЫ

ДОПУСКОВ И ПОСАДОК

Для достижения взаимозаменяе-

мости, правильного соединения и

сопряжения деталей необходимо, что-

бы размеры их находились в опре-

деленных пределах, допускаемых кон-

струкцией механизма и задаваемых

в чертеже.

ГОСТ .7713—62 распространяется

на гладкие цилиндрические соедине-

ния и соединения с параллель-

ными плоскостями.

В соединении двух деталей, входя-

щих одна в другую, различают охва-

тывающую и охватываемую поверх-

ности соединения. В цилиндрических

соединениях охватывающая поверх-

ность носит общее название «отвер-

стие», а охватываемая — «вал». На-

звания «отверстие» и «вал» условно

применимы также и к другим охватыва-

ющим и охватываемым поверхностям.

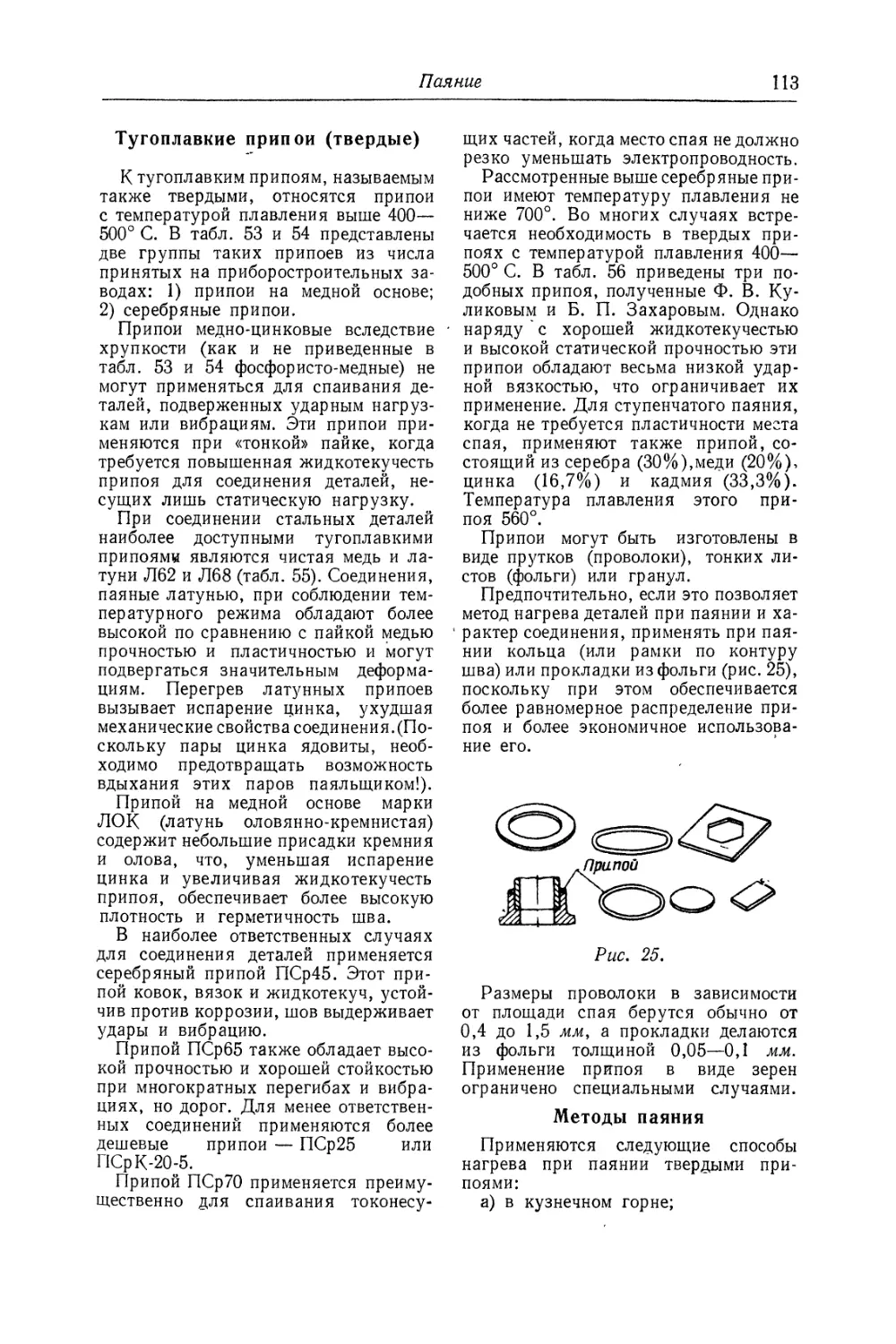

Номинальный размер есть основ-

ной расчетный размер, служащий на-

чалом отсчета отклонений.

Действительным называется раз-

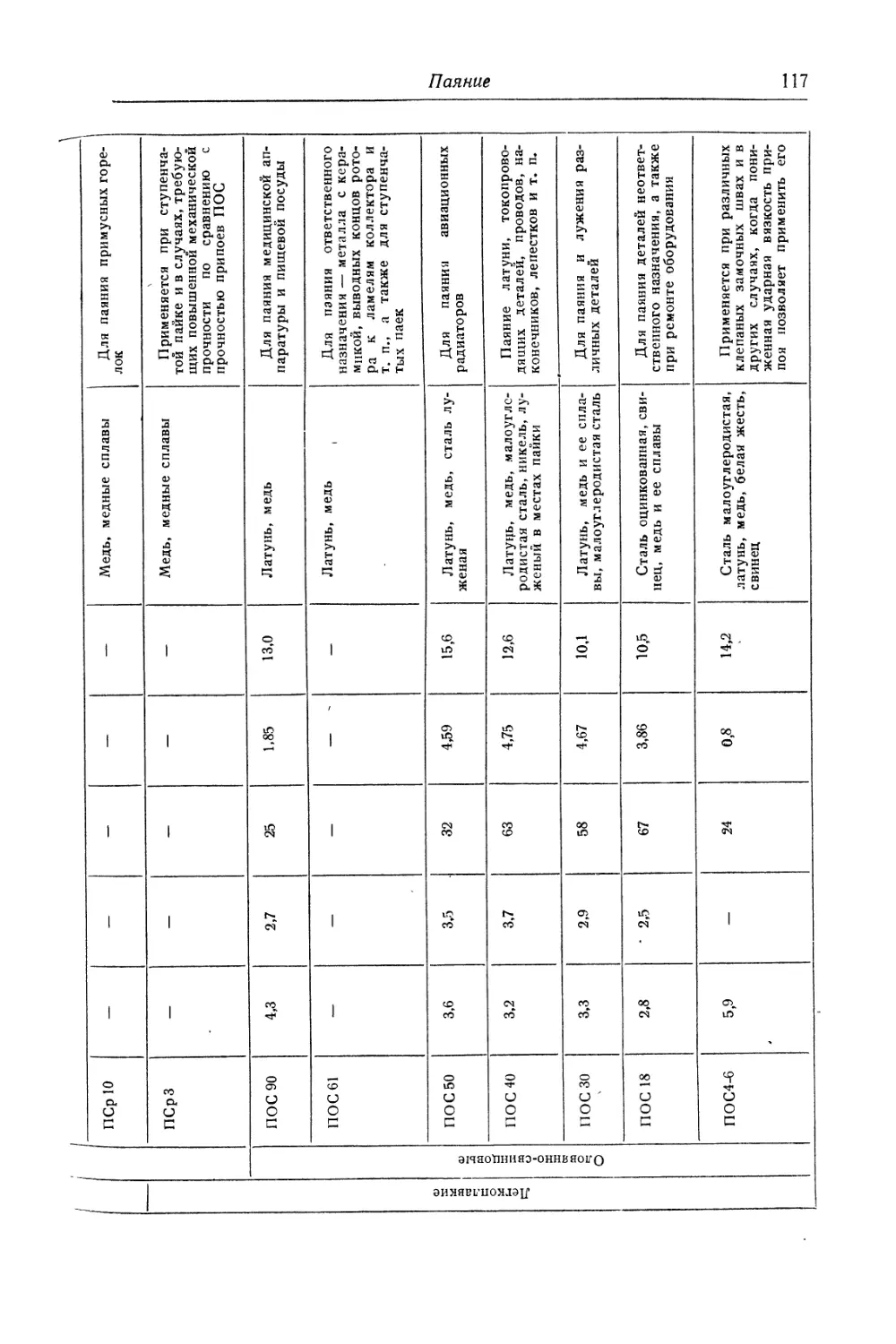

мер, полученный в результате изме-

рения с допускаемой погрешностью.

Примечание. Предельные от-

клонения и допуски, устанавливае-

мые стандартами, относятся к дета-

лям, размеры которых определены

при температуре 20° С ГОСТ 9249—59.

Предельными называются два пре-

дельных значения размера, между

которыми должен находиться действи-

тельный размер. Большее из них на-

зывается наибольшим предельным

размером, меньшее — наименьшим

предельным размером (рис. 1).

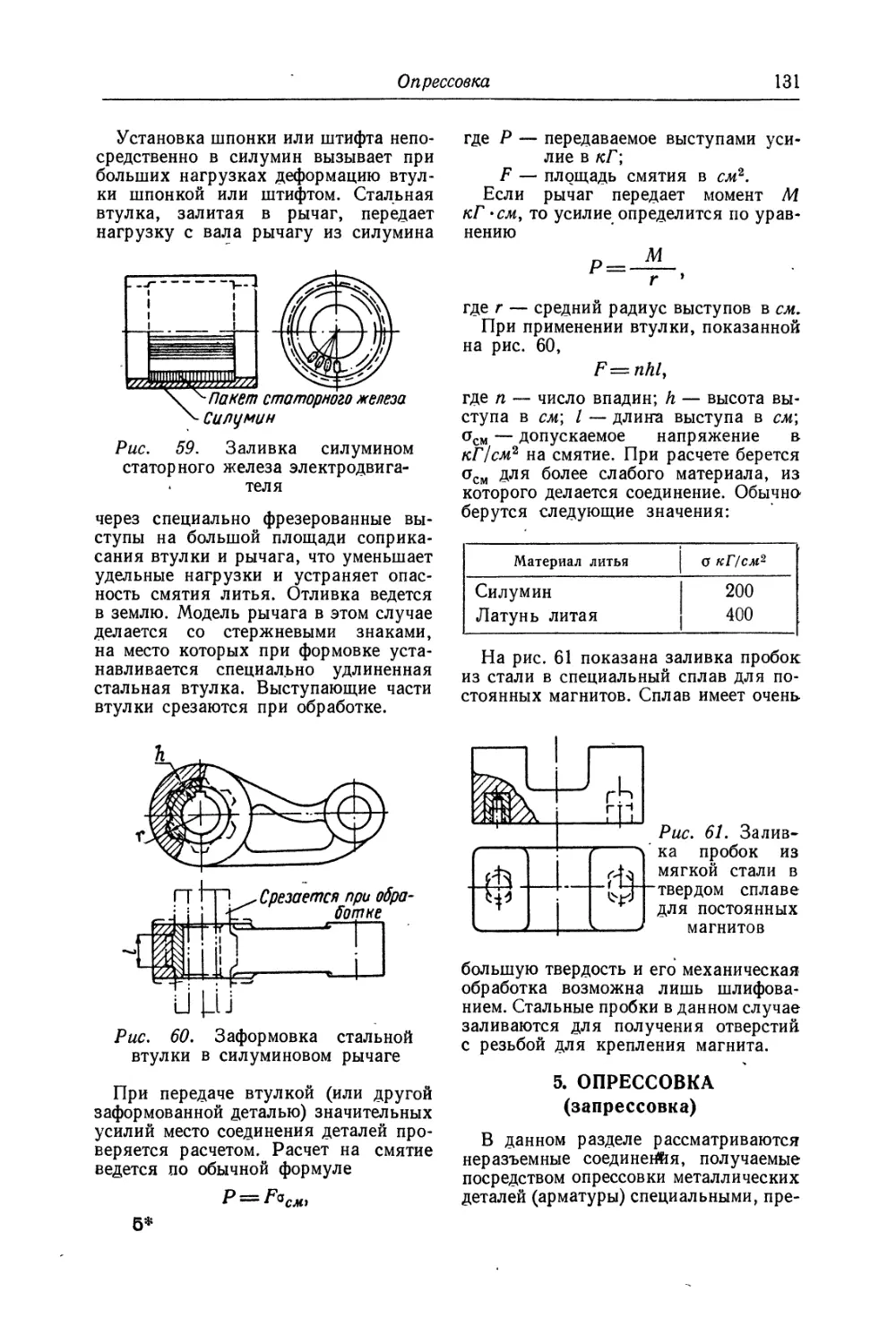

Отклонением размера называется

алгебраическая разность между раз-

мером и его номинальным значени-

ем. Отклонение является положи-

тельным, если размер больше номи-

нального, и отрицательным, если раз-

мер меньше номинального.

Действительным отклонением на-

зывается алгебраическая разность

между действительным и номиналь-

ным размерами.

Верхним предельным отклонением

называется алгебраическая разность

между наибольшим предельным раз-

мером и номинальным, а нижним

предельным отклонением—алгебраи-

ческая разность между наименьшим

предельным размером и номиналь-

ным.

Допуском размера называется раз-

ность между наибольшим и наимень-

шим предельными размерами.

Нулевой линией называется линия,

соответствующая номинальному раз-

меру, от которой откладываются от-

клонения размеров при графическом

изображении допусков и посадок

(см. рис. 1). Положительные откло-

нения откладываются вверх от

нулевой линии, отрицательные —

вниз.

Полем допуска называется интервал

значений размеров, ограниченный

предельными размерами; оно опре-

деляется величиной допуска и его

расположением относительно номи-

нального размера. На схеме ттоле до-

пуска изображается зоной между ли-

ниями, соответствующими верхнему

и нижнему предельным отклонениям.

Верхняя граница поля допуска соот-

ветствует наибольшему предельному

размеру, нижняя — наименьшему пре-

дельному размеру.

6

Раздел I. Допуски и посадки

Посадкой называется характер со-

единения деталей, определяемый ве-

личиной получающихся в нем зазоров

или натягов. Посадка характеризует

большую или меньшую свободу от-

носительного перемещения соединяе-

б) посадки с натягом, при которых

обеспечивается натяг в соединении;

в) переходные посадки, при кото-

рых возможно получение как натя-

гов, так и зазоров.

Наибольшим и наименьшим зазо-

Рис. 1.

мых деталей или степень сопро-

тивления их взаимному смещению.

. Зазором называется положитель-

ная разность между размерами от-

верстия и вала (размер отверстия

больше размера вала).

Натягом называется положитель-

ная разность между размерами вала

и отверстия до сборки деталей (раз-

мер вала больше размера отверстия).

Посадки подразделяются на три

группы:

а) посадки с зазором, при которых

обеспечивается зазор в соединении.

К этим посадкам относятся также и

«скользящие» посадки, в которых

нижняя граница поля допуска от-

верстия совпадает с верхней грани-

цей поля допуска вала;

ром (или натягом) называются два

предельных значения, между кото-

рыми должен находиться зазор (или

натяг).

Допуском посадки называется раз-

ность между наибольшими и наи-

меньшими зазорами (в посадках с

зазором) или наибольшим и наимень-

шим натягом (в посадках с натягом).

В переходных посадках допуск по-

садки равен алгебраической разности

между наибольшим и наименьшим

натягами или сумме наибольшего

натяга и наибольшего зазора.

Основными называются посадки,

образованные сочетаниями полей до-

пусков валов или отверстий с поля-

ми допусков основных отверстий или

основных валов одного и того же

Основные понятия и определения. Таблицы допусков и посадок

7

класса точности. Комбинированными

называются посадки, образованные

сочетаниями стандартизованных по-

лей допусков отверстий и валов из

разных классов точности и разных

систем.

Системой отверстия называется

совокупность посадок, в ' которых

предельные отклонения отверстий

одинаковы (при одном и том же

классе точности и одном и том же

номинальном размере), а различные

посадки достигаются изменением

предельных отклонений вала. Во всех

стандартных посадках системы отвер-

стия нижнее отклонение отверстий

равно нулю. Такое отверстие называ-

ется основным отверстием. Поля допу-

сков основных отверстий обознача-

ются буквой «А».

Системой вала называется сово-

купность посадок, в которых пре-

дельные отклонения валов одинако-

вы (при одном и том же классе точ-

ности и одном и том же номиналь-

ном размере) а различные посадки

достигаются изменением предельных

отклонений отверстий. Во всех стан-

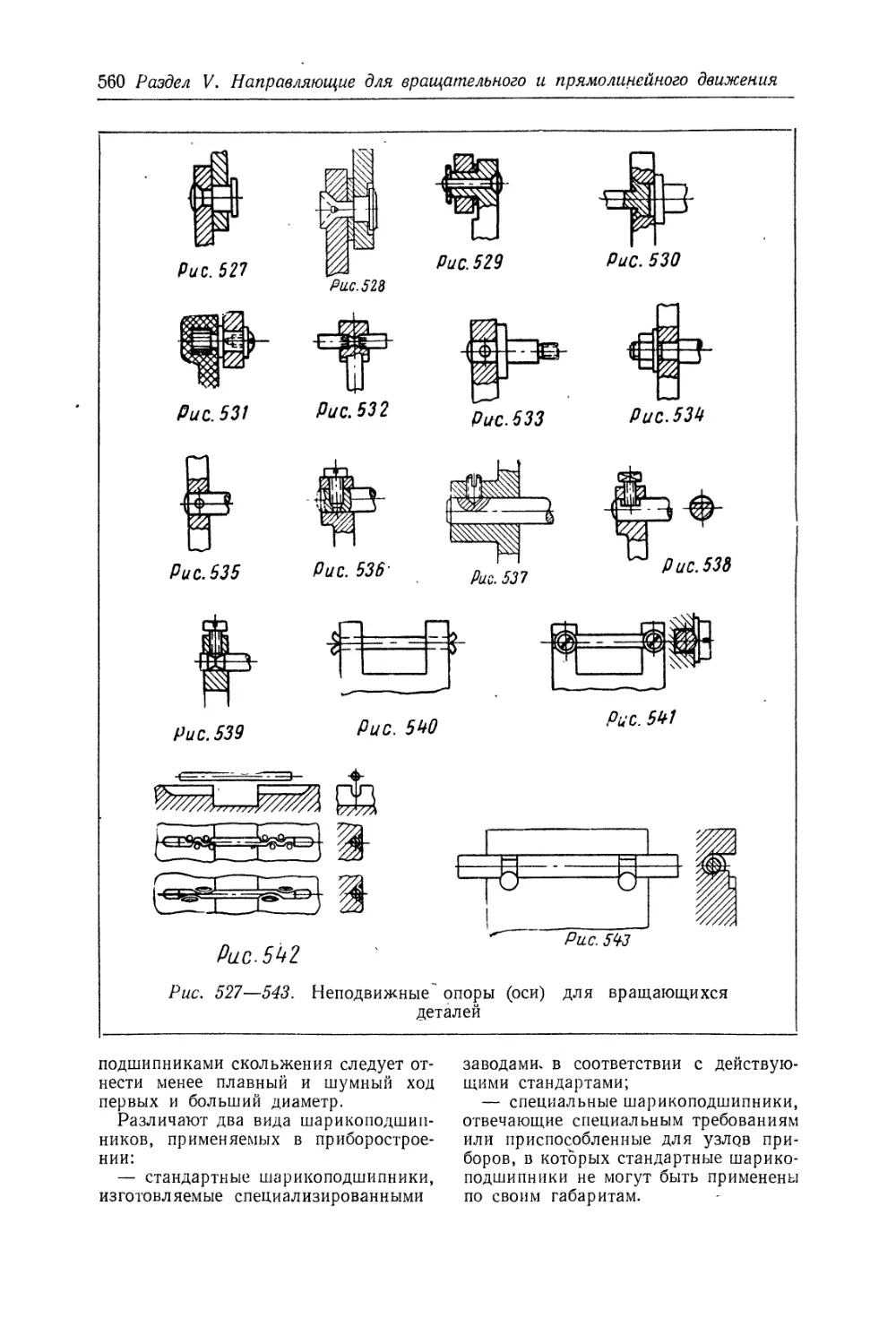

дартных посадках системы вала верх-

нее отклонение вала равно нулю. Та-

кой вал называется основным валом.

Поля допусков основных валов обоз-

начаются буквой «В».

Классы точности. В зависимости

от величины допусков отверстий и

валов ряды допусков и посадок груп-

пируются по классам точности. По

стандартам посадки установлены в

следующих классах точности:

для размеров от 0,1 до 1 и от 1

до 500 мм—1; 2; 2а; 3; За; 4

и 5;

для размеров свыше 500 до

10000 мм — 2; 2а; 3; За; 4 и 5;

для размеров менее 0,1 мм (по

ГОСТ 8809—58) установлены лишь

ряды допусков в классах точности

01; 0; 1; 2; 2а; 3; За; 4 и 5.

Когда нет необходимости в допу-

сках, предусмотренных для валов и

отверстий стандартных посадок, уста-

новлены «большие допуски»:

для размеров от 0,1 до 1 мм —

классы 6 и 7 по ГОСТ 3047—54;

для размеров от I до 500 мм —

классы 7; 8 и 9 по ОСТ 1010;

для размеров свыше 500 до

10000 мм — классы 7; 8; 9; 10 и

11 поГОСТ 2689—54.

Для предпочтительного примене-

ния при номинальных размерах 1—500

мм устанавливаются два ряда полей

допусков отверстия и валов. В пер-

вую очередь должны применяться

поля допусков 1-го ряда, а затем 2-го

ряда. Остальные стандартизованные

поля допусков могут применяться

только тогда, когда невозможно ис-

пользовать предпочтительные поля

допусков.

Проектируя какую-либо деталь и

устанавливая для нее определенную

точность, конструктор' должен учи-

тывать, что для измерения этой де-

тали потребуется специальный ка-

либр— пробка или скоба, а для из-

готовления— развертки, оправки и

т. п. Чем меньше будет деталей раз-

личных диаметров на производстве,

тем технологичнеё будет прибор в

целом. Поэтому номинальные разме-

ры детали должны выбираться из

ряда нормальных диаметров и длин,

принятых для данной отрасли про-

мышленности, как ограничение ГОСТ

6636—60 (см. табл. 1). ,

Допуски и посадки по системе от-

верстия и системе вала приведены

в табл. 2—16.

В табл. 4—14 обозначения полей

допусков предпочтительного приме-

нения 1-го ряда заключены в рамки

с толстыми линиями, 2-го ряда — в

рамки с тонкими линиями.

В табл. 17 приведены посадки,

принятые на ряде приборостроитель-

ных заводов, как ограничение обще-

союзной системы допусков. Практи-

ка показывает, что приведенные в

табл. 17 посадки, за исключением не-

большого числа случаев, полностью

удовлетворяют нуждам приборо-

строительной промышленности.

В табл. 18 приведены общие ука-

зания по выбору посадок, перечис-

ленных в табл. 17.

В табл. 19 приведены нормальные

конусности по ГОСТ 8593—57.

Величины допусков на угловые

размеры выбираются по табл. 20 в

зависимости от требуемой точности

и длины меньшей стороны угла —

величина а на эскизе в табл. 20. Ве-

личины а подсчитаны для наиболь-

8

Раздел I, Допуски и посадки

шего и наименьшего значений в дан-

ной группе длин и приведены в таб-

лице как справочные. В чертежах

проставляются только угловые вели-

чины отклонений. Конструктору пре-

доставляется право применять не-

симметричное расположение откло-

нений при соблюдении абсолютной

величины допуска.

В табл. 21 приведены ориентиро-

вочные данные о применяемости до-

пусков на угловые размеры и неко-

торые методы получения заданной

точности угловых размеров.

Допуски на гравировку шкал

В табл. 22 приведены допуски на

неточность гравировки угловых и ли-

нейных шкал. Для шкал, получаемых

методом печатания, а также для шкал

грубого отсчета допустимые откло-

нения на расстояния между любыми

рисками (в том числе и от риски к

риске) в пределах всей шкалы уста-

навливаются ведомственной нор-

малью: для угловых шкал ± 20 мин.

и для линейных шкал ± 0,2 мм.

Допустимый эксцентриситет системы

рисок по отношению к центру шкалы

в угловых шкалах не должен превы-

шать 2-го класса допусков на эксцен-

триситет, приведенных в табл. 31.

При изготовлении конусных рисок

отклонения на половину угла профи-

ля а/2 (рис. 2) не должны превы-

шать zt 2° для всех видов шкал.

(См. далее текст на стр. 52.)

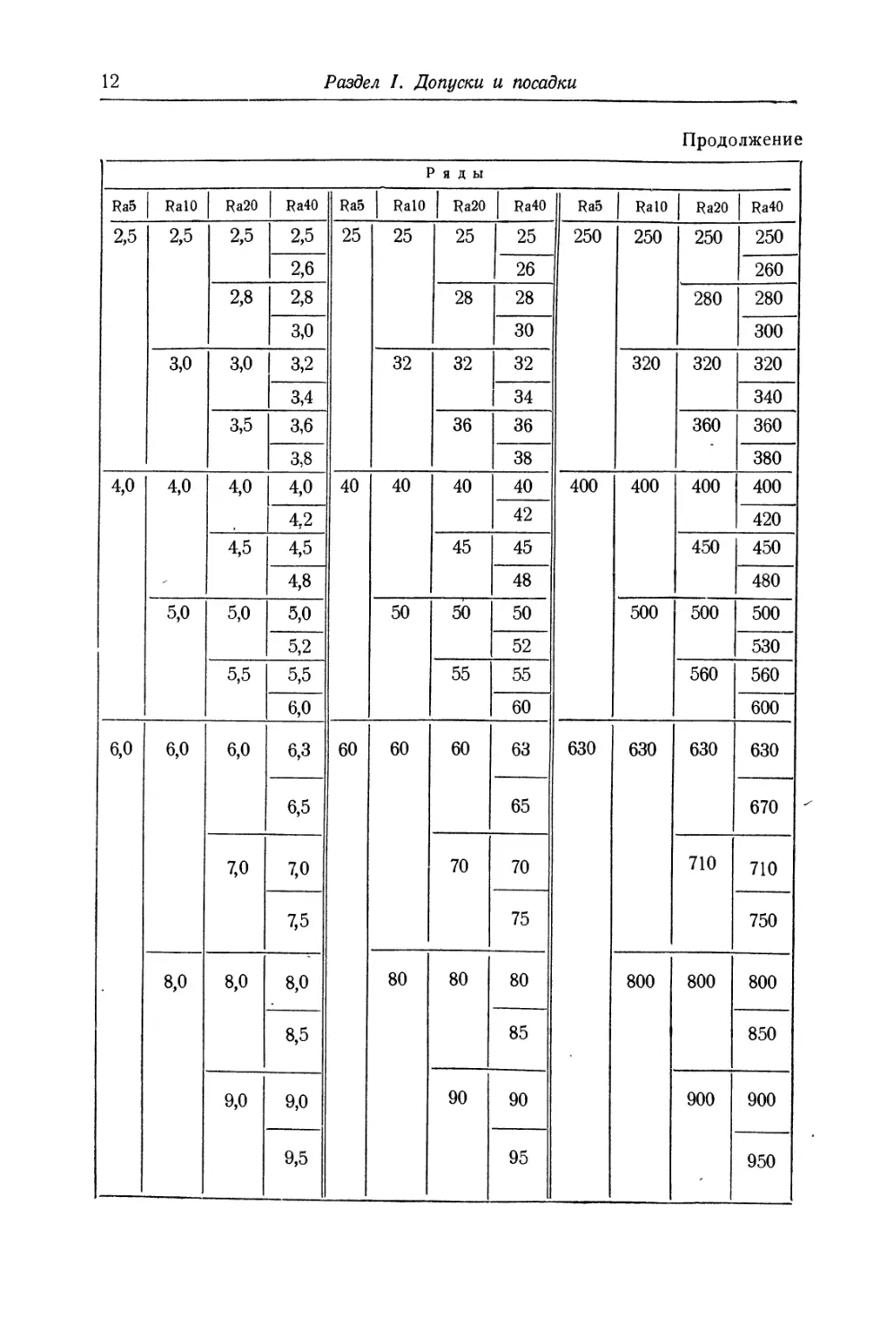

Таблица 1

Нормальные линейные размеры

(по ГОСТ 6636—60)

Ряды

Ra5 RalO Ra20 Ra5 RalO | Ra20 • Ra40 Ra5 RalO Ra20 Ra40

0,001 • 0,010 0,010 0,010 0,100 0,100 0,100 0,100 0,105

0,011 0,110 0,110 0,115

0,012 0,012 0,012 0,120 0,120 0,120

0,013 0,130

0,014 0,014 0,140 0,140

0,015 0,150

Основные понятия и определения. Таблицы допусков и посадок

9

Продолжение

Ряды

Ra5 • RalO Ra20 Ra5 RalO Ra20 - Ra40 Ra5 RalO Ra20 | Ra40

0,002 0,016 0,016 0,016 0,016 0,160 0,160 0,160 0,160

0,017 0,170

0,018 0,018 0,180 0,180

0,019 0,190

0,020 0,020 0,020 0,200 0,200 0,200

0,021 0,210

0,022 0,022 0,220 0,220

0,024 0,240

0,003 - 0,025 « 0,025 0,025 0,025 0,250 0,250 0,250 0,250

0,026 0,260

0,028 0,028 0,280 0,280

0,030 0,300

0,032 0,032 0,032 0,320 0,320 0,320

0,034 0,340

0,036 0,036 0,360 0,360

0,038 0,380

10

Раздел I. Допуски и посадки

Продолжение

Ряды

Ra5 - RalO Ra20 Ra5 RalO Ra20 Ra40 Ra5 RalO Ra20 Ra40

0,004 0,004 0,040 0,040 0,040 0,040 0,400 0,400 0,400 0,400

0,042 0,420

0,045 0,045 0,450 0,450

0,005

0,048 0,480

0,050 0,050 0,050 0,500 0,500 0,500

0,052 0,520

0,055 0,055 0,550 0,550

0,060 0,600

0,006 0,006 0,006 0,060 0,060 0,060 0,063 0,600 0,600 0,600 0,630

0,007 0,065 0,650

0,070 0,070 0,700 0,700

0,075 0,750

0,008 0,008 0,080 0,080 0,080 0,800 0,800 0,800

0,009 0,85 0,850

0,090 0,090 0,900 0,900

0,095 0,950

Основные понятия и определения. Таблицы допусков и посадок

11

Продолжение

Ряды

Ra5 RalO Ra20 Ra40 Ra5 RalO Ra20 Ra40 Ra5 RalO | Ra20 Ra40

1,0 1,0 1,0 1,0 10 10 10 10 100 100 100 100

1,05 10,5 105

1,1 1,1 11 11 110 110

1,15 11,5 120

1,2 1,2 1,2 12 12 12 125 125 125

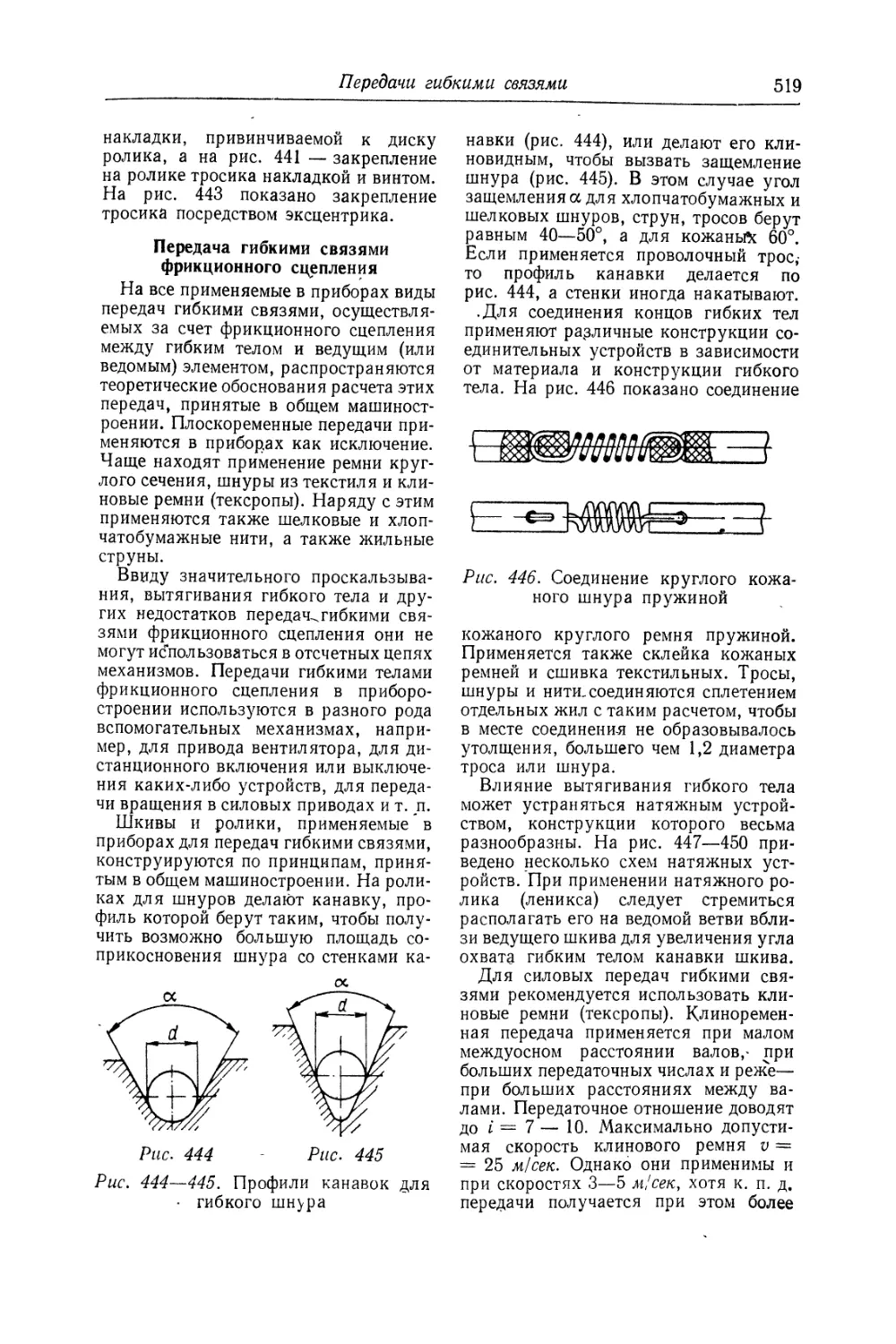

1,3 13 130

1,4 1,4 14 14 140 140

1,5 15 150

1,6 1,6 1,6 1,6 16 16 16 16 160 160 160 160

1,7 17 170

1,8 1,8 18 18 180 180

1,9 19 190

2,0 2,0 2,0 20 20 20 200 200 200

2,1 21 210

2,2 2,2 22 22 220 220

2,4 24 240

12

Раздел I. Допуски и посадки

Продолжение

Ряды

Ra5 RalO Ra20 Ra40 Ra5 | RalO | Ra20 | Ra40 Ra5 RalO Ra20 Ra40

2,5 2,5 2,5 2,5 25 25 25 25 250 250 250 250

2,6 26 260

2,8 2,8 28 28 280 280

3,0 30 300

3,0 3,0 3,2 32 32 32 320 320 320

3,4 34 340

3,5 3,6 36 36 360 360

3,8 38 380

4,0 4,0 4,0 4,0 40 40 40 40 400 400 400 400

4,2 42 420

4,5 4,5 45 45 450 450

4,8 48 480

5,0 5,0 5,0 50 50 50 500 500 500

5,2 52 530

5,5 5,5 55 55 560 560

6,0 60 600

6,0 6,0 6,0 6,3 60 60 60 63 630 630 630 630

6,5 65 670

7,0 7,0 70 70 710 710

7,5 75 750

8,0 8,0 8,0 80 80 80 800 800 800

8,5 85 850

9,0 9,0 90 90 900 900

9,5 95 950

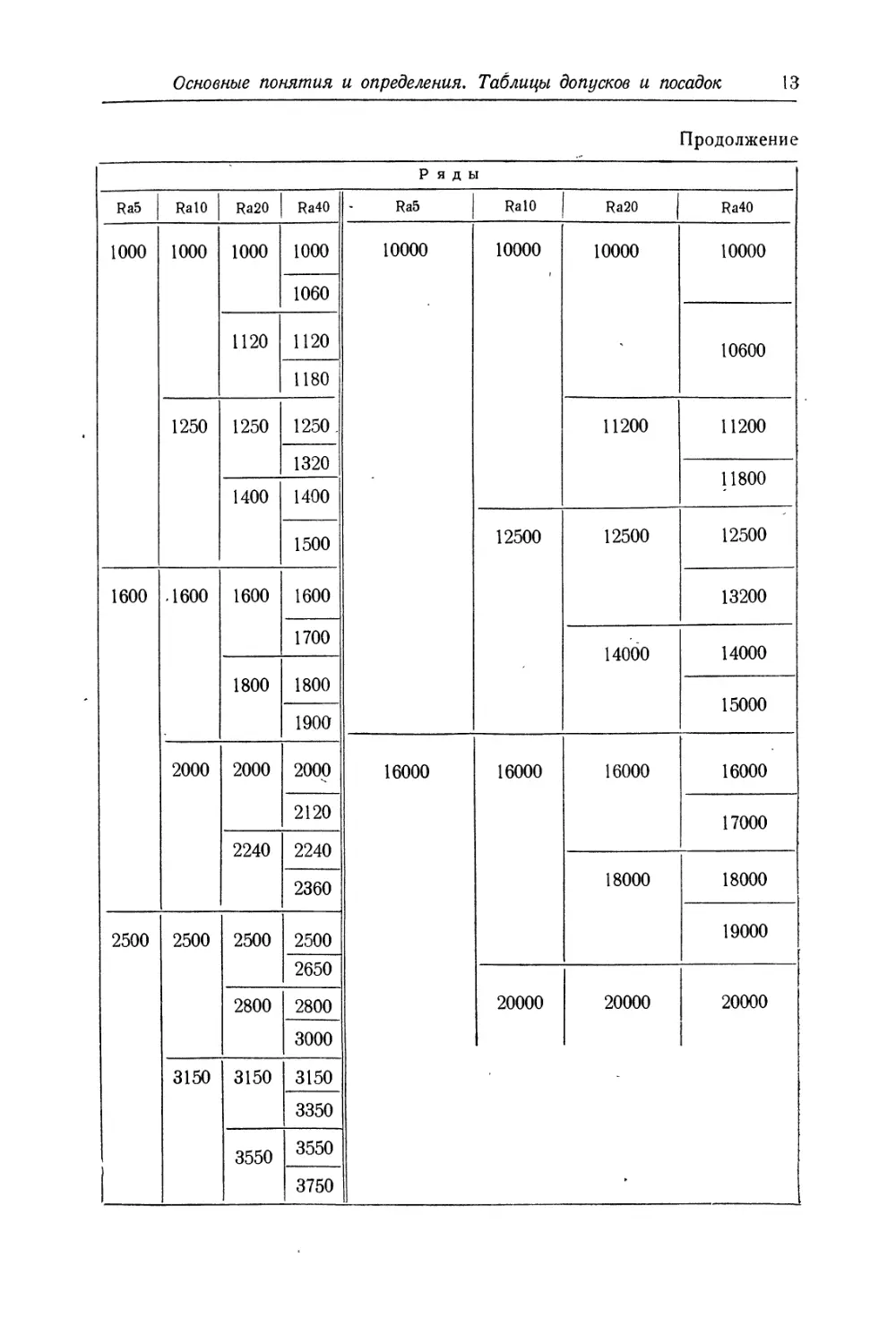

Основные понятия и определения. Таблицы допусков и посадок

13

Продолжение

Ряды

Ra5 RalO Ra20 Ra40 Ra5 RalO Ra20 Ra40

1000 1000 1000 1000 10000 10000 10000 10000

1060

1120 1120 10600

1180

1250 1250 1250. 11200 11200

1320

11800

1400 1400

12500 12500 12500

1500

1600 Л 600 1600 1600 13200

1700 14000 14000

1800 1800

15000

1900

2000 2000 2000 16000 16000 16000 16000

2120 17000

2240 2240

18000 18000

2360

2500 2500 2500 2500 19000

2650

20000 20000 20000

2800 2800

3000

3150 3150 3150

3350

3550 3550

3750

14

Раздел I, Допуски и посадки

Продолжение,

Ra5 RalO Ra20 Ra40

4000 4000 4000 4500 4000 4250 4500 4750 Примечания. 1. В отдельных технически обо-

5000 5000 5600 5000 ные размеры: ———— интервалы 5300 1,2—2,6 мм кратные 0,05 ‘ 2,6—5 > кратные 0,1 5600 5—12 > с цифрами 2 и 8 после запятой АООО 12—26 > кратные 0,5 26—50 > выраженные целыми числами

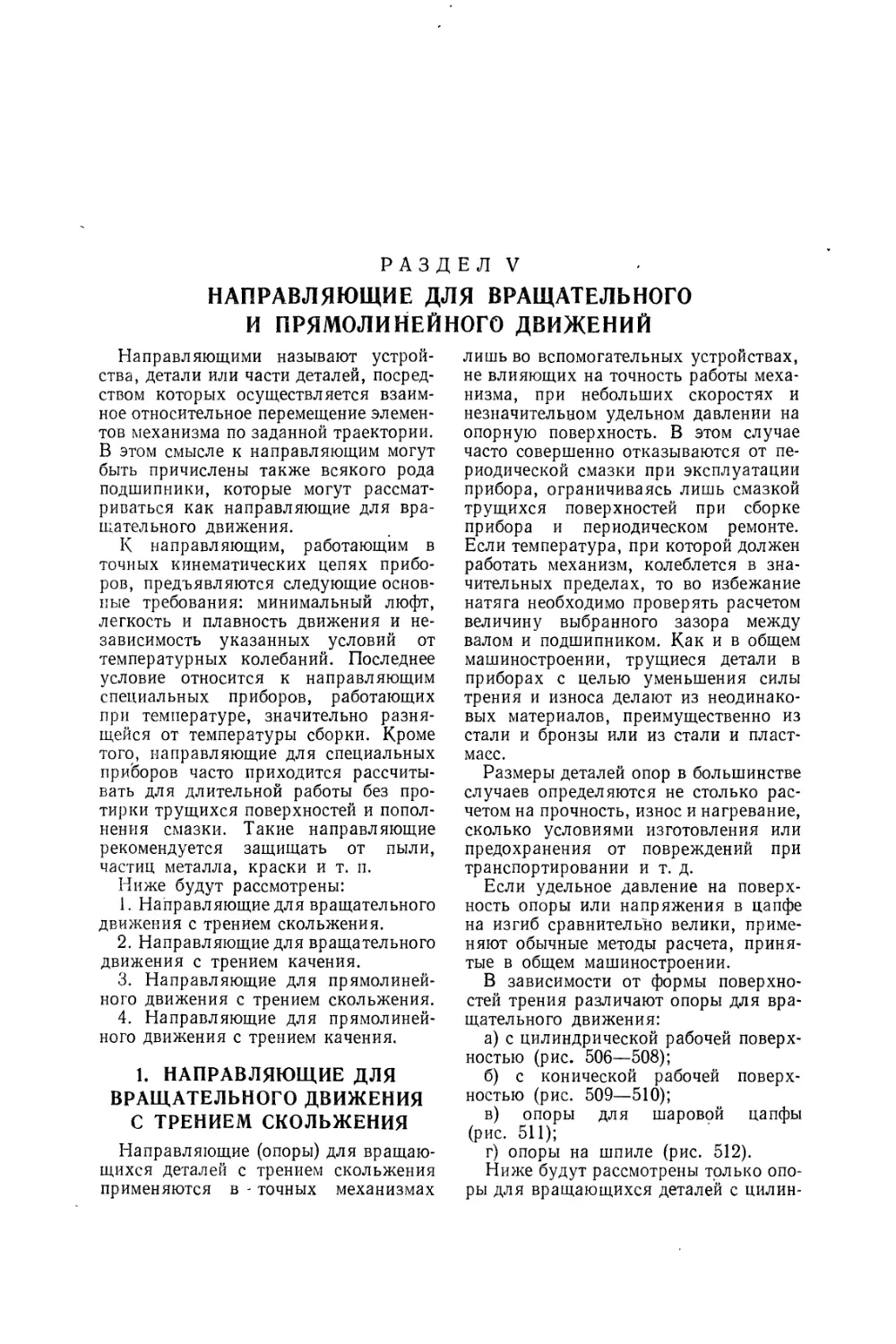

6300 2. (см. та размер в друг Р чисел С НИХ ре также 3. крупнс ряду Г К ДОВ, П( ногэ и и имеют 6300 8000 ГОСТ ( блицу), 1 >ов (диам тим стан их отрас яды лине по ГОС'1 тандарт юмеров 1 на разм< . При вы )й гр ад аг (а40). роме ось злучаемь того же [з основн неодина 6300 7100 8000 9000 5636-60 которые етров, д дартом < лях прол зйных ра ' 8032—51 не распр а параме зры, уст, [боре рас щей (RaJ 10ВНЫХ р IX ИЗ ОС! ! основнс ЫХ рЯД01 новые 31 0300 50—120 > оканчивающиеся на 2 и 8, а также ———— размер 115 6700 120—260 » кратные 5» 7100 260—5Q0 > кратны? 10, затем кратные 5 500—1200 > оканчивающиеся на 20 и 80, затем 7500 кратные 10 1200—2600 > кратные 50, затем оканчивающиеся 8000 на 20 и 8 окпп 2600—5000 > кратные 100, затем кратные 50 5000—12000 > оканчивающиеся на 200 и 800, затем 9000 кратные 100 , _ - 12000—2000 > кратные 500, затем оканчивающиеся 9500 на 200 и 800 устанавливает ряды линейных размеров в интервале 0,001—20000 см должны применяться при назначении градации и величин линейных лин, высот и др.) в машиностроении. :ледует также руководствоваться при назначении линейных размеров !ышленности. змеров в стандарте установлены на основе рядов предпочтительных 6 с округлением некоторых чисел. юстраняется на производные размеры, зависящие от принятых исход- :тров, в том численна технологические межоперационные размеры, а ановленные ранее в стандартах на конкретные изделия. змеров предпочтение должно отдаваться числам из рядов с более > следует предпочитать ряду RalO; ряд RalO — ряду Ra20; ряд Ra20— ядов, указанных в таблице, допускается применение производных ря- говных путем отбора каждого второго, третьего или n-го члена од- ню ряда. в можно составлять ряды, которые в различных диапазонах ряда заменатели прогрессии.

Таблица 2

Допуски размеров менее 0,1 мм

(по ГОСТ 8809—58)

Интервалы номинальных размеров мм Классы точности

0,1 1 0 1 1 1 2 1 12а 1 3 1 За | 1 4 1 5

Величины допусков в мк

До 0,01 Св. 0,01 до 0,03 » 0,03 » 0,06 » 0,06 > 0,1 (исключительно) 0,3 0,5 0,8 1,2 0,5 0,8 1,2 2 0,8 1,2 2 3 1,2 2 3 4 2 3 4 6 3 4 6 10 6 10 16 16 25 £1 1 1

Примечание. Поля допусков относительно номинального размера могут распо- лагаться в плюс, в минус или же симметрично. В последнем случае указывается половина допуска со знаком

Таблица 3

Допуски и посадки размеров менее 1 мм

(по ГОСТ 3047—54)

Система отверстия

Класс точности Номи- нальные диаметры мм Отклоне- ния от- верстия мк у . . ...... ..... . . ... — Посадки

прессо- вая 3-я ПрЗ прессо- вая 2-я Пр2 прессо- вая 1-я Пр\ напря- жен- ная Н плот- ная П сколь- зящая С движе- ния Д ходо- вая X легко- ходовая Л широ- коходо- вая 1-я Ш\ широ- коходо- вая 2-я Ш2

Отклонения валов в мк

1 От 0,1 до 0,3 4-з 0 +10 +7 +8 +5 — +30 — 0 —3 — —3 —6 —6 —9 — —

Св. 0,3 до 0,6 о +4 +12 +8 +10 +6 — +4 0 — 0 —4 — —4 —8 —8 —12 — —

Св. 0,6 до 1 о +5 +14 +9 +12 +7 — +5 0 — 0 —5 — —5 —10 —10 —15 ' — —

2 От 0,1 до 0,3 4-5 0 +20 +15 +15 +ю — +5 0 +3 —2 0 —5 —2 —7 —3 —8 —6 —11 —15 —20 —

Св. 0,3 до 0,6 0 +6 +22 +16 +17 +Н — +6 0 +з —3 0 —6 —2 —8 ~4—10 —8 — 14 —19 —25 —

Св. 0,6 до 1 » +7 +25 +18 +19 +12 — +7 0 +4 —3 0 —7 —2 —9 —5 —12 —10 —17 —23 —30 —

Таблицы допусков и посадок

Продолжение

Система отверстия

Класс точности Номи- нальные диаметры мм Отклоне- ния от- верстия мк 'Посадка

прессо- вая 3-я ПрЗ прессо- вая 2-я Пр'2 прессо- вая 1-я Пр\ напря- женная Н плот- ная П сколь- зящая С движе- ния Д ходовая X легкохо- довая Л широкс- ходовая 1-я широ- кохо- довая 2-я ZZZ2

Отклонения валов в мк

2а От 0,1 до 0,3 +8 0 — +29 +21 — +8 0 +4 —4 0 —8 — —3 —11 —6 —14 —15 —23 —

Св. 0,3 до 0,6 +10 0 — +33 +23 — +10 0 +5 —5 0 —10 — ~4—14 —8 —18 —19 —29 —

Св. 0,6 до 1 +12 0 — +37 +25 — +12 0 +6 —6 0 —12 — —5 —17 —10 —22 —23 —35 —

3 От 0,1 до 0,3 + 13 0 — — +31 +18 +13 0 +7-6 0 —13 — —3 —16 —6 —19 —15 —28 —

Св. 0,3 до 0,6 +15 0 — — +35 +20 +15 0 +8 —7 0 —15 — 4—19 —8 —23 —19 —34 —

Св. 0,6 до 1 »+'8 — — +41 +23 +18 0_ +9 —9 0 —18 — —5 —23 —10 —28 —23 —41 —

За От 0,1 до 0,3 +20 0 — — — — — 0 —20 — — —6 —26 —15 —35 —

Св. 0,3 до 0,6 +25 0 — — — — — 0 —25 — — —8 —33 —19 —44 —35 —60

Св. 0,6 до 1 +30 0 — — — — — 0 —30 — — —10 —40 —23 —45 —75

1 1 1 1 1 1

Раздел I. Допуски и посадки

Il 1 1

4 От 0,1 до 0,3 +35 0 — — —

Св. 0,3 до 0,6 +40 0 — — —

Св. 0,6 до 1 +45 0 — — —

5 От 0,1 до 03 +50 0 — ' — —

Св. 0,3 до 0,6 +60 0 — — —

Св. 0,6 до 1 +75 0 — — —

Класс точности Номи- нальные диаметры мм Отклоне- ния вала мк

прессо- вая 3-я ПрЗ прессо- вая 2-я Пр2 прессо- вая 1-я Пр\

1 От 0,1 до 0,3 0 —3 —7 —10 —5 —

Св. 0,3 ДО 0,6 0 —12 —6 —10 —

Св. 0,6 до 1 0 —5 —9 —14 —7 —12 —

1

— — 0 —35 — — — —15 —50 —

— — 0 —40 — — — —19 —59 —35 —75

— — 0 — — — —23 —68 ~^90

— — 0 —50 — — — — —

— — 0 —60 — — — — —

— — 0 —70 — — — — —

Система вала

Посадка

напря- женная Н плот- ная П сколь- зящая С движения Д ходовая X легкохо- довая Л широко- ходовая 1-я широ- кохо- довая 2-я ШЧ

Отклонения отверстия в мк

0 —3 — +3 0 — +6 +3 +9 +6 — —

0 — +4 0 — +8 +4 +12 +8 — —

0 —5 — »+5 — 4-ю +5 +15 +ю — —

Таблицы допусков и посадок

Продолжение

Класс точности

Система вала

Посадка

Номи- нальные Отклоне- диаметры ния вала мм мк прессо- вая 3-я ПрЗ прессо- вая 2-я Пр2 прессо- вая 1-я Пр\ напря- женная Н плот- ная П -сколь- зящая С движения Д ходовая X легкохо- довая Л широко- ходовая 1-я Ш\ широ- коходо- вая 2-я LLT2

Отклонения отверстия в мк

2 От 0,1 до 0,3 0 —5 —15 —20 —10 —15 — 0 —5 -3+2 +5 0 +7 +2 +8 4-3 +П +6 ‘ +20 +15 —

Св. 0,3 ДО 0,6 0 —6 —16 —22 —11 —17 — 0 —6 +3 4-6 0 +8 +2 4 +10 +4 +14 +8 +25 +19 —

Св. 0,6 до 1 0 —7 —18 —25 —12 —19 — 0 —7 -4+3 +7 0 +9 +2 +12 +5 +17 +ю +30 +23 —

2а От 0,1 до 03 0 —8 — —21 —29 — 0 -4+4 +8 0 — +Н +3 +14 +6 +23 +15 —

Св. 0,3 до 0,6 0 —10 — -23 — 0 —10 +5 —5 +10 0 — +14 +4 +18 +8 +29 +19 —

Св. 0,6 до 1 0 —12 — —25 — 0 —12 -6+6 0+'2 — +17 +5 +22 +ю +35 +23 —

3 От 0,1 до 0,3 0 —13 — — —18 —31 0 —13 +6 —7 + 13 0 — +16 +3 +19 +6 +28 +15 .—

Св. 0,3 до 0,6 0 —15 — — —20 —35 0 —15 -8+? +15 0 — +19 +4 +23 +8 +34 +19 —

Св. 0,6 до 1 0 —18 ' — — —23 —41 0 —18 +9 —9 +18 0 — +23 +5 +28 +ю +41 +23 —

i 1 1 1 1 1 1

Раздел I. Допуски и посадки

I ' ! I III

3a От 0,1 до 0,3 0 —20 — — — — —

Св. 0,3 до 0,6 0 —25 — — — — —

Св. 0,6 до 1 0 —30 — — — — —

4 От 0,1 до 0,3 0 —35 — — — — —

Св. 0,3 до 0,6 0 —40 — — — — —

Св. 0,6 до 1 0 —45 — — — — —

5 От 0,1 до 0,3 0 —50 — — — — —

Св. 0,3 до 0,6 0 —60 — — — — —

Св. 0,6 до 1 0 . —70 — — — — —

1

+20 0 — — +26 +6 +35 +15 4 —

+25 0 — — +33 +8 +44 +19 ' +60 +35

+30 0 — — +40 +ю +53 +23 +75 +45

+35 0 — — — +50 +15 —

+40 Ь — — — +59 ’ +19 +75 +35

• +45 0 — — — +68 +23 +90 +45

+50 0 — — — — —

+60 0 — — — — —

+70 0 — — — — —

Таблицы допусков и посадок

co

Таблица 4

Допуски и посадки Система отверстия 1-й класс точности По ОСТ НЕМ 1011 ОСТ НЕМ 1041

Номинальный диаметр мм Размеры в мк (1 мк — 1р. = 0,001 мм)

Откло- г нения отверстия Л1 Посадки

2-я прес- совая Z7p2i 1-я прес- совая Z/ph глухая тугая Т\ напря- женная плотная сколь- зящая Ci=Bx движе- ния Д1 ходовая Xi

Отклонения вала

в. н. в. н. в. н. в. . н. в. Ч- в. н. в. н. в. н. в. н. в. н.

От 1 ДО 3 » +в +20 +15 +17 +12 +10 +6 +8 +4 +5 +1 +2-2 0 3 —8 —6 —12

Св. 3 до 6 0 +24 +19 +20 +15 +13 +8 +ю +5 +6 +1 +3 —2 0 —5 —4 —9 —10 —18

Св. 6 до 10 0 +’ +29 +23 +25 +19 +16 +9 +12 ' +6 +8 +2 +4 / —з 0 —6 —5 —И —13 —22

Св. 10 до 18 +11 0 +36 +28 +31 +23 +20 +Н +15 +7 +ю ' +2 +5 0 —6 —14 —16 —27

Св.* 18 до 30 +13 0 +44 +35 +37 +28 +24 +13 +17' +8 +12 +2 +6 _з 0 —9 —7 —16 —20 —33

! 1 1

Раздел /. Допуски и посадки

1 1 ! 1 1 1 1

Св. 30 до 50 + 15 0 +54 +43 +45 +34 +28 +16 +20 +9 +14 +2 +7 4 0 —11 —9 —20 —25 —41

Св. 50 до 65 0 +18 +66 +53 +54 +41 +33 +19 +24 +ю +16 +3 +8-5 0 —13 —10 —23 -30 —49

Св. 65 до 80 о +18 +72 +59 +56 +43 +33 +19 +24 +ю +16 +3 +8 —5 0 —13 —10 —23 —30 —49

Св. 80 до 100 о +2' +86 +71 +66 +51 +38 +23 +28 +12 +19 +3 +9 —6 0 —15 —12 —27 —36^

Св. 100 до 120 о +21 +94 +79 +69 +54 +38 +23 +28 +12 +19 +3 +9 —6 0 —15 —12 —27 —36 —58

Св. 120 до 140 +24 0 +110 +92 +81 +63 +45 +26 +32 +14 +22 +4 +ю —7 0 —18 —14 —32 —43 —68

Таблицы допусков и посадок

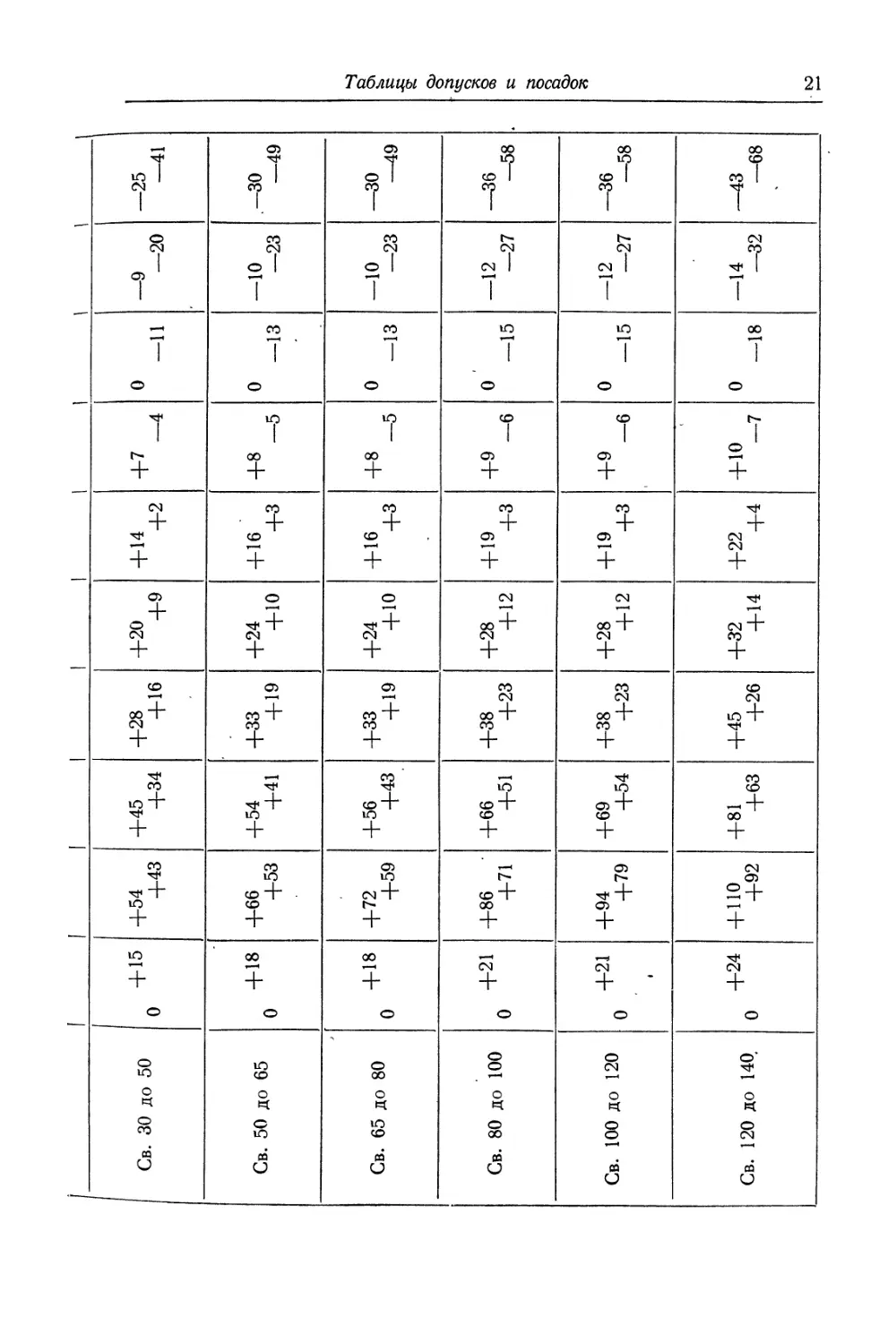

Продолжение

Номинальный диаметр мм Размеры в мк (1 мк = 1р. == 0,001 мм)

Откло- нения отверстия Посадки

2-я прес- совая Пр^ 1-я прес- совая ПрЧ глухая Л тугая напря- женная плотная сколь- зящая Ci = Bx движения Д1 ходовая Xi

Отклонения вала

в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н.

Св. 140 до 160 +24 0 +118 +100 +83 +65 +45 +26 +32 +14 +22 +4 +10 —7 0 —18 —14 —32 —43 —68

Св. 160 до 180 +24 0 +126 + 108 +86 +68 +45 +26 +32 +14 +22 +4 +ю —7 0 —18 —14 —32 4—68

Св. 180 до 260 +27 0 — — +52 +30 +36 +16 +25 -+4 +1,-8 0 —20 —16 —36 —50 —79

Св. 260 до 360 +30 0 — — +58 +з5 +40 +18 +28 +4 +13 —9 0 —22 —18 ' —40 —56 —88

Св. 360 до 500 +35 0 — — +65 +40 +45 +20 +32 +5 +15 —10 0 —25 —20 —68 —108

Раздел /. Допуски и посадки

Таблица 5

Допуски и посадки Система отверстия 2-й класс точности По ОСТ 1012, ОСТ 1042, ОСТ 1043, ОСТ 1044

Номинальный диаметр мм г Размеры в мк (1 лг/с=+=0,001 мм)

От- кло- нения отвер- стия А Посадки

горя- чая Гр прес- совая Пр легко- прес- совая Пл глухая Г тугая Т напря- женная И плот- ная П сколь- зящая движе- ния а ходо- вая X легко- ходо- вая л широ- кохо- довая Ш тепло- вая ходо- вая Тх

Отклонения вала

в. н. в. н. в. н. в. н. в. н.- в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 0+1° 4-27 +17 +18 +12 +16 +ю +13 +6 +10 +4 +7 +1 +3 _3 0 -6 -3 —9 -8 -18 —12 —25 -18 -35 -60 -74

Св. 3 до 6 о+13 4-33 Н-20 +23 +15 +21 +13 +16 +8 +13 +5( +9 +1 +4 -4 0 —8 -4 -12 —10 —22 -17 —35 -25 -45 -70 -83

Св. 6 до 10 +16 0 +39 +23 +28 +18. +26 +16 +20 +ю +16 +6 +12 +2 +5 -5 0 -10 -5 -15 -13 -27 —23 -45 -35 -60 -80 -102

Св. 10 до 18 +19 0 - +48 +29 +34 +22 +32 +20 +24 +12 +19 , +7 +14 +2 +6 -6 0 -12 -6 -18 -16 -33 —30 -55 -45 -75 -95 -122

Таблицы допусков и посадок

to

Продолжение

Номинальный диаметр мм Размеры в мк (1 мк= 0,001 мм) t .

От- кло- нения отвер- стия А Посадки

горя- чая Гр прес- совая Яр легко- прес- совая Пл глухая Г тугая Т напря- женная И плот- ная П сколь- зящая С=В движе- ния Д ходо- вая X легко- ходо- , вая Л широ- кохо- довая Ш тепло- вая ходо- вая Тх

Отклонения вала

в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н.

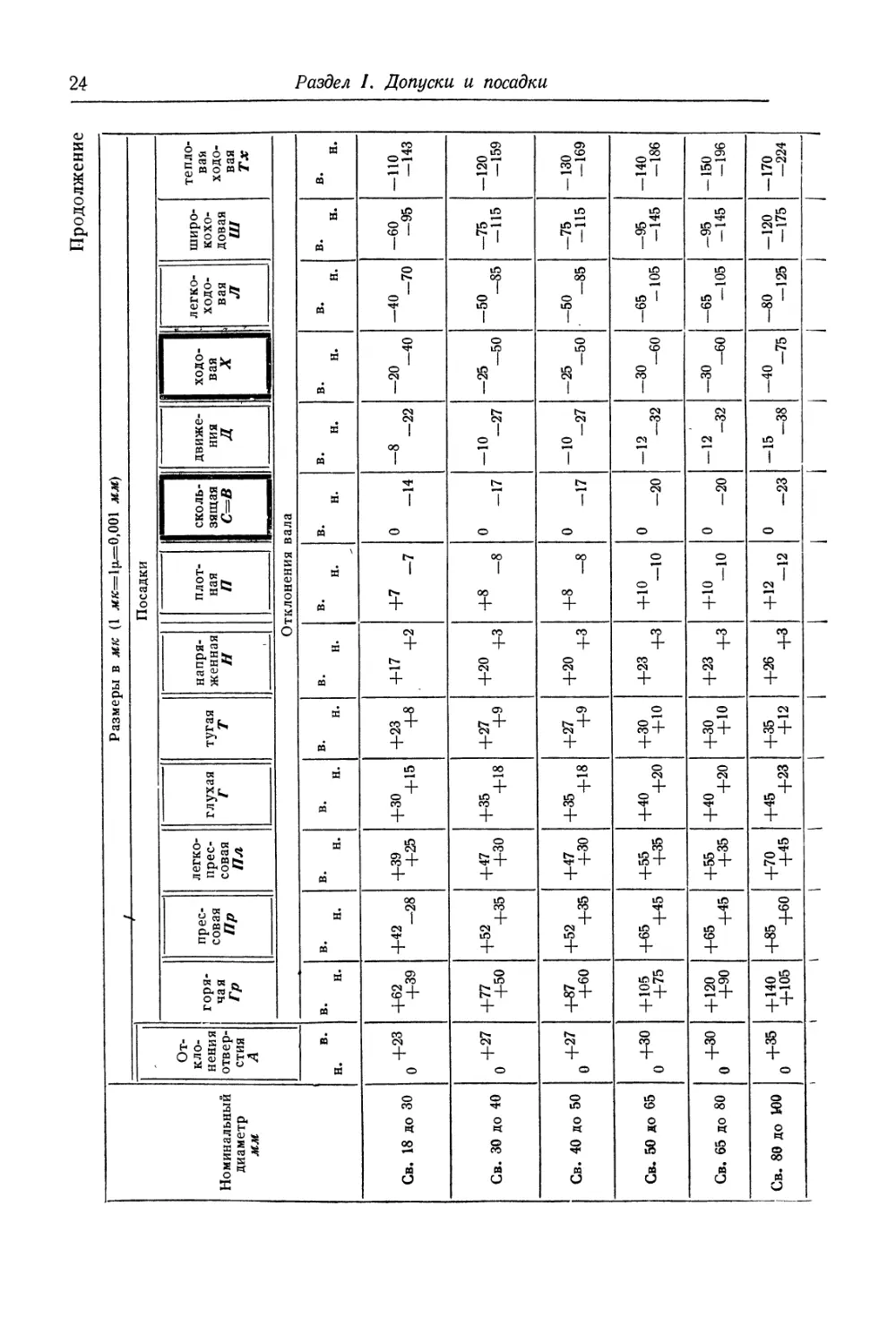

Св. 18 до 30 +23 0 +62 +39 +42 -28 +39 +25 +30 +15 +23 +8 +17 +2 +7 —7 0 -14 -8 —22 —20 —40 —40 -70 —60 -95 -НО -143

Св. 30 до 40 +27 0 +77 +50 +52 +35 +47 +30 +35 +18 +27 +9 +20 +3 +8 -8 0 -17 -10 -27 -25 —50 -50 -85 -75 -115 —120 -159

Св. 40 до 50 о+27 +87 +60 +52 +35 +47 +30 +35 +18 +27 +9 +20 +3 +8 —8 0 -17 -10 -27 -25 -50 -50 -85 -75 -115 -130 —169

Св. 50 до 65 +30 0 +105 +75 +65 +45 +55 +35 +40 +20 +30 +10 +23 +з +10 -10 0 -20 -12 —32 —30 —60 -65 -105 -95 -145 -140 -186

Св. 65 до 80 +30 0 +120 +90 +65 +45 +55 +35 +40 +20 +30 +10 +23 +з +10 -10 0 -20 —12 -32 -30 -60 —65 -105 -95 -145 -150 -196

Св. 80 до 100 +35 0 +140 +105 +85 +60 +70 +45 +45 +23 +35 +12 +26 +з +12 -12 0 -23 —15 -38 -40 -75 -80 —125 -120 -175 —170 -224

Раздел I. Допуски и посадки

1 \ \ \ +35 4-12 1 1 1

Св. 100 до 120 +35 0 + 160 + 125 +95 +70 +70 +45 +45 +23 +26 4-3 4-12 -12 0 -23 -15 -38 —40 -75 -80 4 -125 -120 -175 —180 —234

Св. 120 до 150 +40 0 +190 +150 +110 +•80 +85 +58 +52 +25 +40 4-13 +30 4-4 4-14 -14 0 -27 -18 -45 —50 -90 -100 -155 —150 —210 см. ОСТ 1012

Св. 150 до 180 +40 0 +220 +180 +125 +95 +85 +58 +52 +25 +40 4-13 +30 4-4 4-14 -14 0 -27 -18 —45 -50 —90 —100 -155 —150 —210

Св. 180 до 220 +45 0 +260 +215 +145 +115 +105 +75 +60 +30 +45 4-15 +35 4-4 4-16 - 16 0 -30 —22 —52 —60 —105 —120 -180 —180 ' -250 —260 -332

Св. 220 до 260 о+45 +300 +255 +165 +135 +105 +75 +60 +30 4-45 4-15 +35 ' +4 4-16 —16 0 -30 -22 -52 -60 -105 —120 -180 -180 —250 —290 -362

Св. 260 до 310 +50 0 +350 +300 +195 +160 +135 +100 +70 +35 +50 4-15 +40 4-4 4-18 -18 0 —35 —26 -60 -70 —125 -140 -210 —210 -290 -330 —441

Св. 310 до 360 +50 0 +400 +350 +220 +185 +135 +100 +70 +35 +50 4-15 +40 4-4 4-18 -18 0 -35 —26 -60 -70 —125 — 140 -210 -210 —290 —360 —441

Св. 360 до 440 +60 0 +475 +415 +260 +220 +170 +130 +80 +40 +60 +20 +45 4-5 +20 -20 0 -40 -30 -70 -80 -140 -170 —245 -250 -340 -410 -507

Св. 440 до 500 +60 0 +545 +485 +300 +260 +170 +130 '+80 +40 +60 +20 +45 4-5 +20 —20 0 -40 -30 -70 -80 —140 -170 —245 -250 -340 —480 -577

Примечание. Применение посадки Гр рекомендуется главным образом для стальных стяжных колец. При применении посадки Гр, в особенности при массовом производстве, рекомендуется предварительная опытная проверка. Для посадки Пр натяги установлены в предположении чугунной или твердой бронзовой ступицы при толщине ступицы около 0,5 диа- метра вала и длине поверхности соприкосновения, приблизительно равной диаметру. При других условиях рекомендуется опытная проверка.

Таблицы допусков и посадок

Си

а>

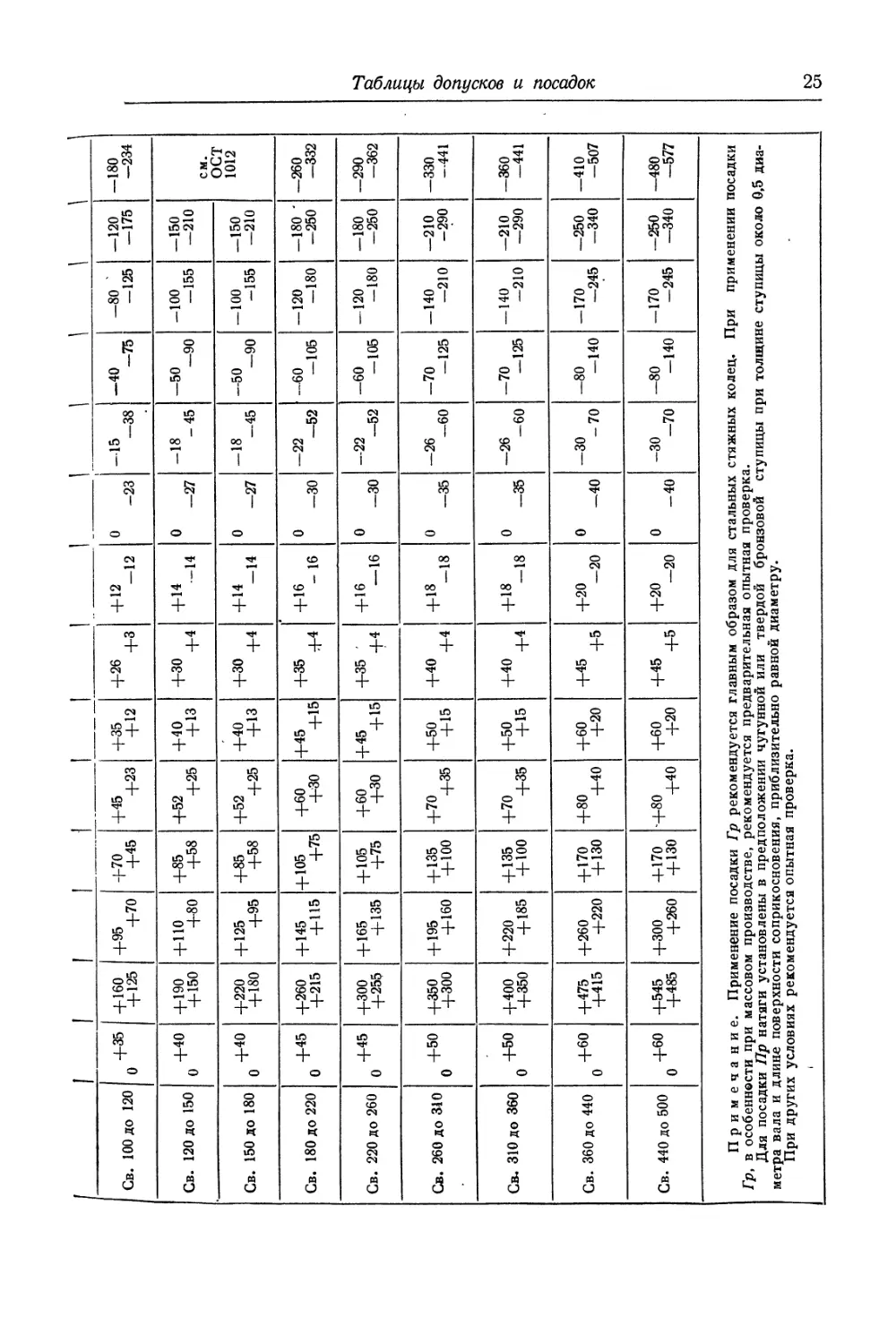

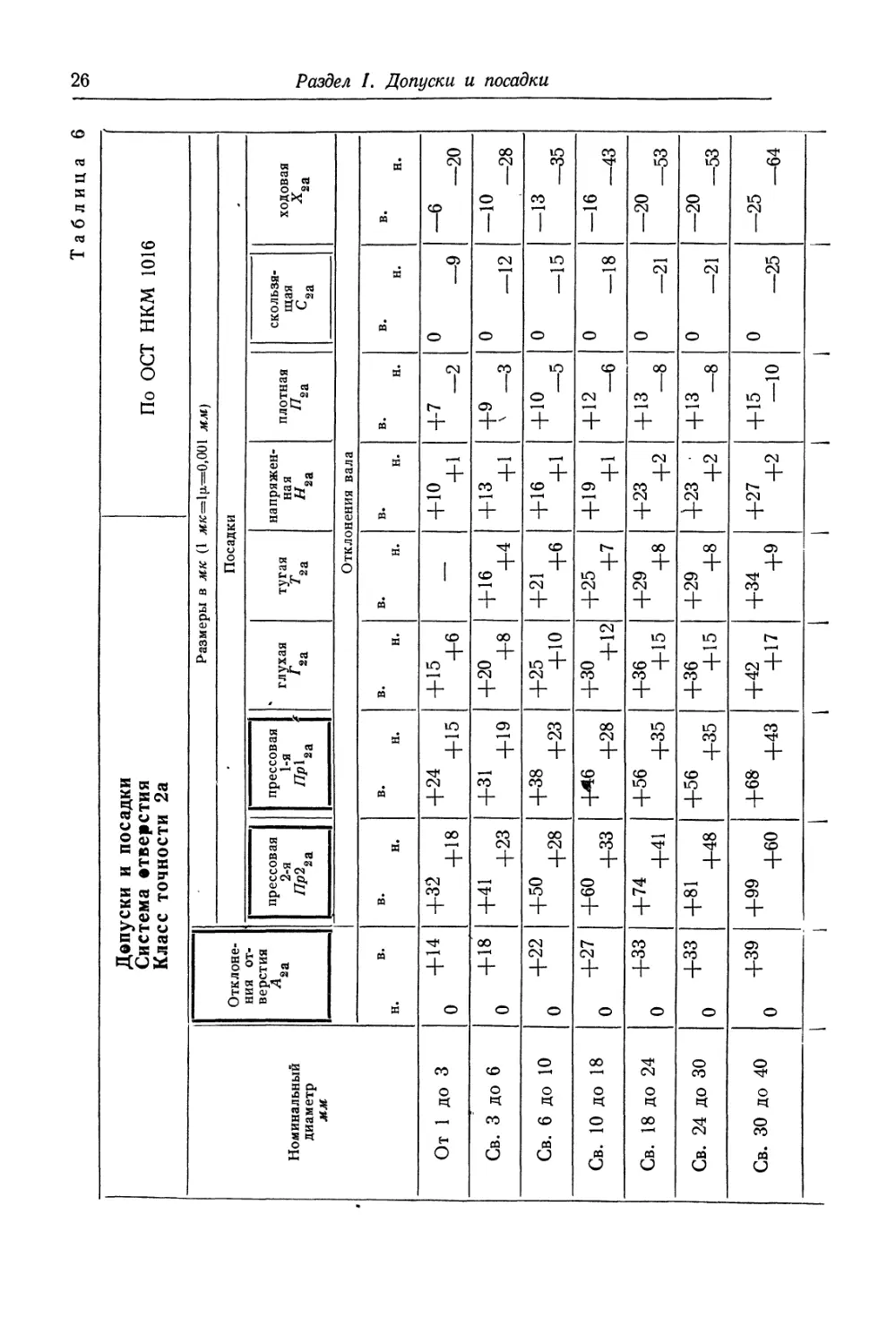

Таблица 6

Допуски и посадки Система отверстия Класс точности 2а По ОСТ НКМ 1016

Номинальный диаметр Отклоне- ния от- верстия Л2а Размеры в мк (1 лск=1р-=0,001 мм)

Посадки

прессовая 2-я Яр22а прессовая 1-я глухая Гза тугая Т 2а напряжен- ная "за плотная "за скользя- щая с2а ходовая Х2а

Отклонения вала

в. н. в. н. в. н. В. н. в. н. в. н. В. н. в. н. в. н.

От 1 до 3 » +14 +32 +18 +24 +15 +15 +6 — +10 +1 4-7 —2 0 —9 6 —20

Св. 3 до 6 о +18 +41 +23 +31 +19 +20 +8 +16 +4 +13 +1 +9 ' —3 0 —12 —10 —28

Св. 6 до 10 +22 0 +50 +28 +38 +23 +25 +ю +21 +6 +16 +1 +10 —5 0 —15 —13 —35

Св. 10 до 18 +27 0 +60 +33 +46 +28 +30 +12 +25 +7 +19 +1 +12 —6 0 —18 —16 —43

Св. 18 до 24 +33 0 +74 +41 +56 +35 +36 +15 +29 +8 +23 +2 + 13 —8 0 —21 —20 —53

Св. 24 до 30 +33 0 +81 +48 +56 +35 +36 +15 +29 +8 4-23 +2 + 13 —8 0 —21 —20 —53

Св. 30 до 40 +39 0 +99 +60 +68 +43 +42 +17 +34 +9 +27 +2 +15 —10 0 —25 —25 —64

1 ! 1 ; 1 1

Раздел I. Допуски и посадки

Ill I

' Св. 40 до 50 +39 0 +109 +70 +68 +43 +42 +17 +34 +9 +27 +2 +15 —10 0 —25 —25 —64

Св. 50 до 65 +46 0 +133 +87 +83 +53 +50 +20 +41 +И +32 +2 +18 . —12 0 -30 —30 —76

Св. 65 до 80 +46 0 +148 +102 +89 +59 +50 +20 +41 +Н +32 +2 +18 —12 0 —30 —30 —76

Св. 80 до 100 +54 0 +178 +124 +106 +71 +58 +23 +48 +13 +38 +3 +20 —15 0 —35 —36 —90

Св. 100 до 120 +54 0 +198 + 144 +114' +79 +58 +23 +48 +13 +38 +3 +20 —15 0 —35 —36 —90

Св. 120 до 140 +63 0 +233 +170 +132 +92 +67 +27 +55 +15 +43 +3 +22 —18 О' —40 —43 —106

Св. 140 до 160 +63 0 +253 +190 + 140 +100 +67 +27 +55 +15 +43 +3 +22 -18, 0 —40 —43 —106

Св. 160 до 180 +63 0 +273 +210 +148 + 108 +67 +27 +55 +15 +43 +3 +22 —18 0 -40 —43 —106

Св. 180 до 220 +73 0 +308 +236 +162 + 122 +78 +31 +64 +17 +51 +4 +24 • —23 0 —47 —50 —122

Св. 220 до 260 +73 0 +356 +284 +186 ' +140 +78 +31 +64 +17 +51 +4 +24 —23 О —47 —50 —122

Св. 260 до 310 +84 0 +431 +350 +222 +170 +90 +36 +74 +20 +58 +4 +27 —27 0 —54 —56 —137

Св. 310 до 360 +84 0 ’ +471 , +390 +242 +190 +90 +36 +74 +20 +58 +4 +27 —27 0 —54 —56 —137

Св. 360 до 440 +95 0 +557 +460 +283 +220 +102 +40 +85 +23 +67 +5 +31 —31 0 —62 —68 —165

Св. 440 до 500 +95 0 +637 +540 +315 +252 +102 +40 +85 +23 +67 +5 +31 —31 0 —62 —68 —165

Таблицы допусков и посадок

Таблица 7

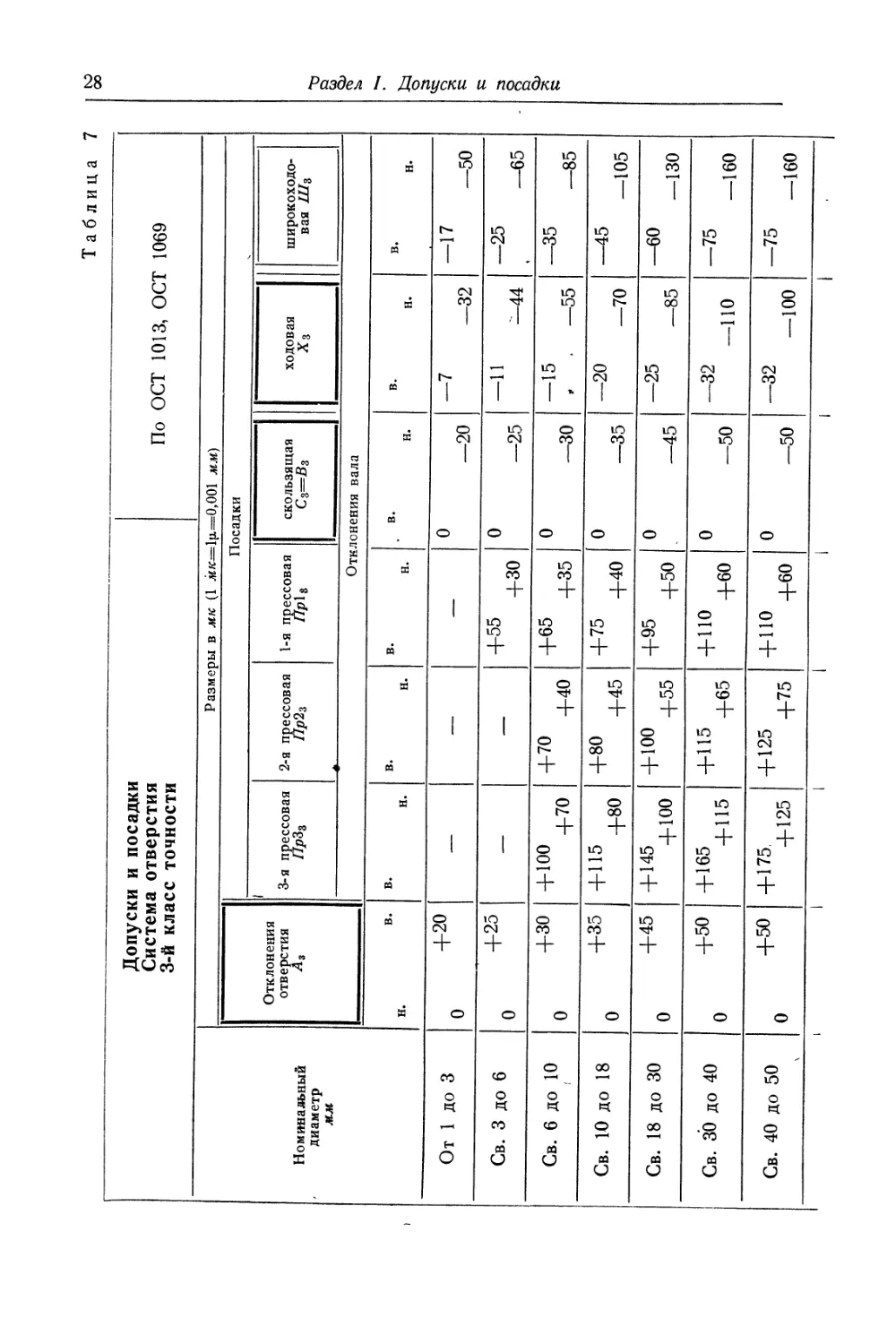

Допуски и посадки Система отверстия 3-й класс точности По ОСТ 1013, ОСТ 1069

Номинальный диаметр мм Размеры в мк (1 л«л:=1{х=0,001 мм)

Отклонения отверстия ^3 Посадки

У 3-я прессовая /7р33 2-я прессовая /7р23 1-я прессовая 77р18 скользящая С3=В3 ходовая Х3 широкоходо- вая ZZZ3

Отклонения вала

в. в. н. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 +20 0 — — 0 —20 —7 —32 —17 —50

Св. 3 до 6 1 +25 0 — +55 +30 0 —25 —11 —44 —25 —65

Св. 6 до 10 +30 0 +100 +70 +70 +40 +65 +35 0 —30 —15 , . —55 —35 —85

Св. 10 до 18 +35 0 +115 +80 +80 +45 +75 +40 0 —35 —20 —70 —105

Св. 18 до 30 +45 0 +145 +100 +100 +55 +95 +50 0 —45 —25 —85 —60 —130

Св. 30 до 40 +50 0 +165 +115 +115 +65 +110 +60 0 —50 —32 —НО —75 —160

Св. 40 до 50 +50 0 +175, +125 +125 +75 +110 +60 0 —50 —32 —100 —75 —160

Illi

Раздел I. Допуски и посадки

1 1 ’ 1 1 1 1

1 Св. 50 до 65 4-60 0 4-210 +150 +150 +90 4-135 +75 0 —60 —40 —120 —95 —195

Св. 65 до 80 4-60 0 +225 +165 + 165 +105 4-135 +75 0 —60 —40 —120 —95 —195

Св. 80 до 100 +70 0 +260 +190 +195 +125 +160 +90 0 —70 —50 —140 —120 —235

Св. 100 до 120 +70 0 +280 +210 +210 +140 4-160 4-90 0 —70 —50 —140 —120 —235

Св.' 120 до 150 +80 0 +325 +245 +245 +165 +185 +105 0 —80 —60 —165 —150 —285

Св. 150 до 180 +80 0 +355 +275 +275 +195 +200 +120 0 —80 —60 —165 —150 —285

Св. 180 до 220 +90 0 +410 +320 +325 +235 +230 +140 0 —90 —75 —195 —180 —330

Св. 220 до 260 +90 0 +450 . +360 +365 +275 +250 +160 0 —90 —75 —195 —180 —330

Св. 260 до 310 +100 0 +515 +415 +420 +320 +285 +185 0 —100 —90 —225 —210 —380

Св. 310 до 360 +100 0 +565 +465 +470 +370 +305 +205 0 —100 —90 —225 —210 —380

Св. 360 до 440 + 120 0 +670 +550 4-550 4-430 +360 +240 0 —120 — 105 —255 —250 —440

Св. 440 до 500 +120 0 +740 +620 +620 +500 +395 +275 0 —120 —105 —255 —250 —440

Примечание. При применении прессовых посадок, особенно в массовом производстве, рекомендуется предварительная опытная проверка. Для получения натягов, по возможности близких к средним теоретическим, рекомендуется подбор сопрягаемых диаметров.

Таблицы допусков и посадок

Таблица 8

Допуски и посадки Система отверстия Классы точности За, 4 и 5-й По ОСТ 1014 ОСТ 1015; ОСТ НКМ 1017

Размеры в мк (1 л«/с=1|х=0,001 мм)

Кдасс За 4-й класс 5-й класс

! Номинальные диаметры мм Откло- нения отвер- стия Лза Посадка скольже- ния Сза=Вза Откло- нения отвер- стия . ^4 Посадки Откло- нения отвер- стия Посадки

сколь- зящая С 4=^4 ходо- вая *4 легко- ходо- вая широкохо- довая сколь- зящая с5=в5 ходо- вая *5

Отклонения вала Отклонения вала Отклонения вала

в. н. в. н. в. н. в. н. В. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 +40 0 0 —40 +60 0 0 —60 —30 —90 —60 —120 —120 —180 +120 0 0 —120 —60 —180

Св. 3 до 6 +48 0 0 —48 +80 0 0 —80 —40 —120 —80 —160 —160 —240 +160 0 0 —160 —80 —240

Св. 6 до 10 +58 0 0 —58 +100 0 0 —100 —50 —150 —100 —200 —200 —300 +200 0 0 —200 —100 —300

Св. 10 до 18 +70 0 0 —70 +120 0 0 —120 —60 —180 —120 —240 —240 —360 +240 0 0 —240 —120 —360

Раздел I. Допуски и посадки

j_______i______L______

— Св. 18 до 30 +84 0 0 —84 +140 0 0 —140 —70 —210 —140 —280 —280 —420 +280 0 0 —280 —140 —420

Св. 30 до 50 + 100 0 0 —100 -+-170 0 0 — 170 —80 —250 —170- —340 —340 —500 +340 0 0 —340 —170 —500

Св. 50 до 80 +120 0 0 —120 +200 0 0 —200 —100 —300 —200 —400 —400 —600 +400 0 0 —400 —200 —600

Св. 80 до 120 + 140 0 0 —140 +230 0 0 —230 —120 —350 —230 —460 —460 —700 +460 0 0 —460 —230 —700

Св. 120 до 180 + 160 0 0 —160 +260 0 0 —260 —130 —400 —260 , —530 —530 —800. +530 0 0 • —530 —260 —800

Св. 180 до 260 +185 0 0 —185 +300 0 0 —300 —150 —450 ,—300 —600 —600 —900 +600 0 0 —600 —300 —900

Св. 260 до 360 +215 0 0 —215 +340 0 0 —340 —170 —500 —340 —680 —680 —1000 +680 0 0 —680 —340 —1000

Св. 360 до 500 +250 0 0 —250 +380 0 0 —380 —190 —570 —380 —760 —760 —1100 +760 0 0 —760 —380 —1100

Таблицы допусков и посадок

32

Раздел I. Допуски и посадки

Таблица 9

Допуски большие Классы точности 7, 8 и 9-й По ОСТ 1010

Номинальный диаметр ♦ мм Размеры в мк

7-й класс 8-й класс 9-й класс

Отвер- стие а? Вал в7 Отверстие Вал в8 Отверстие Вал Во

Отклонения

в. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 +250 0 0 —250 +400 0 0 —400 +600 0 0 —600

Св. 3 до 6 +300 0 0 —300 +480 0 0 —480 . +750 0 0 —750

Св. 6 до 10 +360 0 0 —360 +580 0 0 —580 +900 0 0 —900

Св. 10 до 18 +430 0 0 —430 +700 0 0 —700 +1100 0 0 —1100

Св. 18 до 30 +520 0 0 —520 +840 0 0 —840 +1300 0 0 —1300

Св. 30 до 50 +620 0 0 —620 +1000 0 0 —1000 +1600 0 0 ' —1600

Св. 50 до 80 +740 0 0 —740 +1200 0 0 —1200 +1900 0 0 —1900

Св. 80 до 120 +870 0 0 —870 + 1400 0 0 —1400 +2200 0 0 —2200

Св. 120 до 180 +1000 0 0 —1000 +1600 0 0 —1600 +2500 0 0 —2500

Св. 180 до 260 +1150 0 0 —1150 +1900 0 0 —1900 +2900 0 0 —2900

Св. 260 до 360 +1350 0 0 —1350 +2200 0 0 —2200 +3300 0 0 —3300

Св. 360 до 500 +1550 0 0 —1550 +2500 0 0 —2500 +3800 0 0 —3800

Примечание. Во всех случаях, когда по условиям технологическим или конструк- тивным не требуется иного расположения, поля допусков должны располагаться аналогично полям допусков основных валов и отверстий по ГОСТ 7713—62 в тело, т. е. от нулевой ли- нии в плюс для отверстий (охватывающих размеров, внутренних размеров) и от нулевой линии в минус для валов (охватываемых, наружных размеров). В этих случаях допуски ва- лов обозначаются В7, В8 и Вд, а допуски отверстий А7, Д8 и Ад.

Таблицы допусков и посадок

33

Таблица 10

Допуски и посадки Система вала 1-й класс точности По ОСТ НКМ 1021

Номинальные диаметры мм Размеры в мк (1 м«;=1ul^=0,001 мм)

Откло- нения вала В1 ' Посадки

глухая Л тугая Т\ напря- женная Hi плот- ная сколь- зящая C1==4i движе- ния Д1 ходо- вая Х1

Отклонения отверстия

в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 0 —4 —4 — 10 —2 —8 +1 —5 +4 —2 +6 0 +10 +3 +16 +6

Св, 3 до 6 0 —5 —5 — 13 —2 —10 +1 —7 -3+5 +8 0 +12 +4 +22 +ю

Св. 6 до 10 0 —6 —6 —16 —3 —12 + 1 —8 +6 —4 +9 0 +14 +5 +28 +13

Св. 10 до 18 0 —8 —8 —20 —4 —15 + 1 —10 +7 —5 + И 0 + 17 +6 +34 + 16

Св. 18 до 30 0 —9 -10 —24 — 4 —17 4-2 —12 +8 —6 +13 0 +20 +7 4-41 4-20

Св. 30 до 50 0 —11 -12 —28 —5 —20 +2 —14 +9 —7 +15 0 +25 +9 4-50 4-25

Св. 50 до 80 0 — 13 -14 —33 —5 —24 +2 —16 +ю —8 + 18 0 +29 +10 +60 +30

Св. 80 до 120 0 — 15 —17 —38 —6 —28 +3 — 19 + 12 —9 +21 0 +34 + 12 +71 +36

Св. 120 до 180 0 — 18 —20 —45 —7 —32 4-3 —22 +14| -Ю । +24 1° 4-39 4-14 +83 +43

Св. 180 до 260 0 -20 —23 —52 —8 —36 +3 -25 + 16 —11 +27 0 +43 +16 +96 +50

Св. 260 до 360 0 -22 —27 —58 —9 -40 +4 —28 + 18 —13 4-зо 0 4-48 4-18 4-108 4-56

Св. 360 до 500 0 -25 —30 —65 —10 —45 4-5 —32 4-20 —15 4-35 0 4-55 4-20 + 131 +68

2 И. Я. Левин

Таблица И

Допуски и посадки Система вала 2-й класс точности По ОСТ 1022, ОСТ 1142, ОСТ 1143

Номинальные диаметры мм Размеры в мк (1 л<й:=1р=0,001 мм)

Откло- нения вала В Посадки •

горя- чая Гр прес- совая Пр глухая Г тугая Т напря- жен- ная Н плотная П сколь- зящая С=Д движе- ния Д ходовая X легко- ходо- вая Л широ- кохо- довая Ш

Отклонения отверстия

в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 0 —13 —27 —18 8 —2 —13 0 —10 +з —7 -3 +7 +10 0 +13 +3 4-22 +8 +30 +12 4-38 +18

Св. 3 до 6 0 —8 —15 —10 —23 —16-3 0 —13 4-4 —9 - 4 +’ +13 0 +17 +4 +27 +ю +40 +17 +50 +25

Св. 6 до 10 0 —10 —17 —39 —12 —28 —20 4 0 —16 +4 —12 +11 +16 0 +21 +5 +33 +13 +50 +23 +65 +35

Св. 10 до 18 0 —12 —22 —48 —15 —34 —5 —24 0 —19 +5 —14 -6+13 +19 0 4-25 +6 +40 +16 +60 +30 +80 +45

Св. 18 до 30 0 —14 —30 —62 —19 —42 —6 —30 0 —23 +6 —17 +16 —7 +23 0 4-зо +8 +50 +20 +80 +40 +105 +60

1 1 1 1 1

Раздел 1. Допуски и посадки

1

Св. 30 до 40 0 —17 —40 —77 —25 —52 —7 —35 0 —27 +7 —20 -8+18 4-27 0 4-35 +10 +60 +25 +95 +50 +125 +75

Св. 40 до 50 0 —17 —50 —87 —25 —52 —7 —35 0 —27 +7 —20 +18 +27 0 4-35 +10 +60 +25 +95 +50 +125 +75

Св. 50 до 65 0 —20 —65 —105 —35 —65 —40 0 —30 —23 +20 —10 +30 0 4-42 +12 +70 +30 +115 +65 +155 +95

Св. 65 до 80 0 —20 —80 —120 —35 —65 —40 0 —30 +8 —23 +20 —10 +30 0 4-42 +12 +70 +30 +115 +65 +155 +95

Св. 80 до 100 0 —23 —93 —140 —50 —85 —10 —45 0 —35 +9 —26 +23 —12 +35 0 4-50 +15 +90 +40 +140 +80 ' +190 +120

Св. 100 до 120 0 —23 —113 —160 —60 —95 —10 —45 0 —35 +9 —26 +23 —12 +35 0 4-50 +15 +90 +40 +140 +80 +190 +120

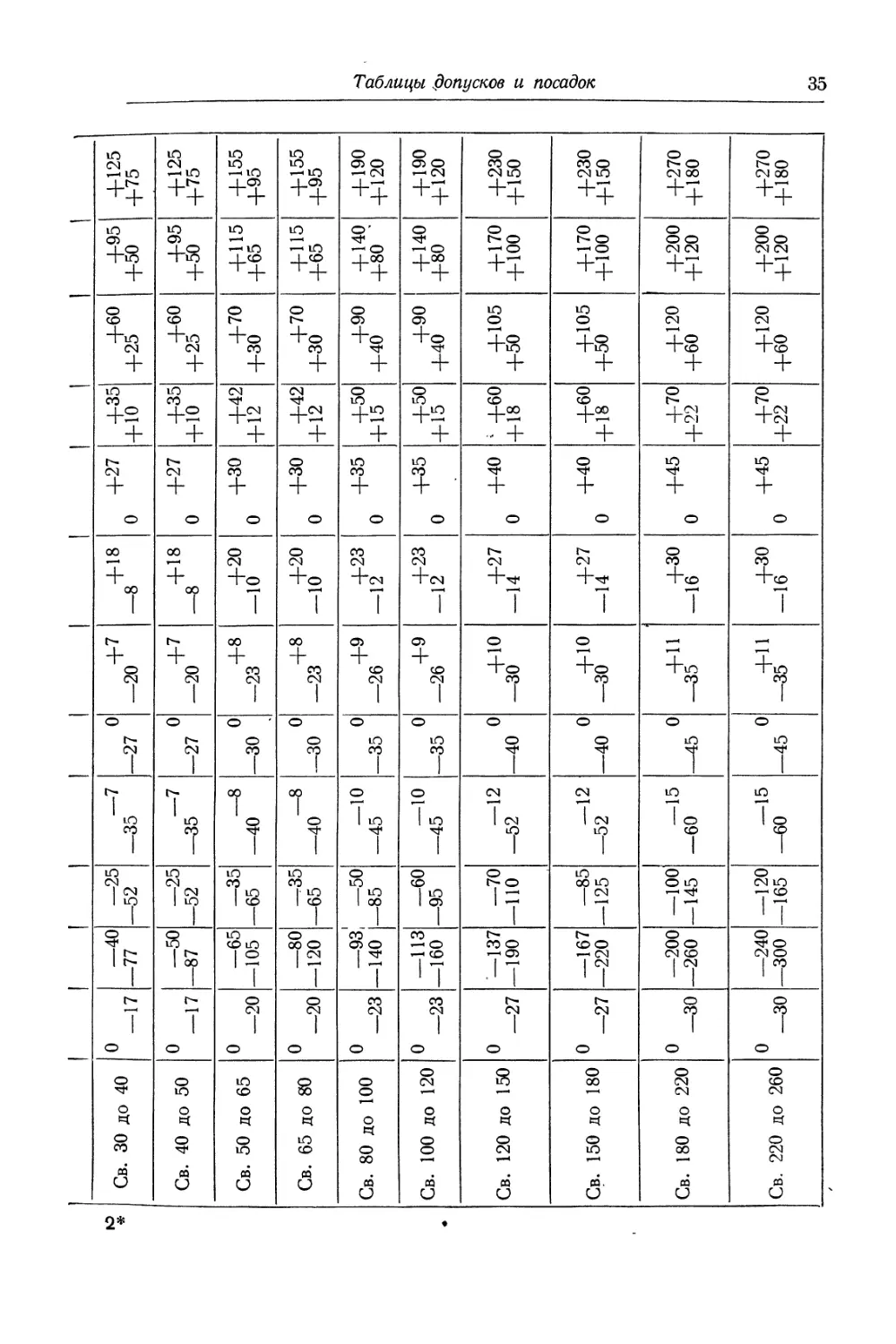

Св. 120 до 150 0 —27 —137 —190 —70 —ПО —12 —52 0 —40 +10 —30 +27 —14 +40 0 ; 4-60 + 18 +105 +50 +170 + 100 +230 +150

Св. 150 до 180 0 —27 —167 —220 —85 —125 —12 —52 0 —40 +10 —30 +27 —14 +40 0 4-60 +18 +105 +50 +170 +100 +230 +150

Св. 180 до 220 0 —30 —200 —260 —100 — 145 —15 —60 0 —45 _з+н +30 —16 +45 0 4-70 +22 +120 +60 +200 +120 +270 +180

Св. 220 до 260 0 —30 —240 —300 —120 —165 —15 —60 0 —45 -з+п +30 —16 +45 0 +70 +22 +120 +60 +200 +120 +270 +180

Таблицы допусков и посадок

Продолжение

Номинальные диаметры мм Замеры в мк (1 мк= 1ц—0,001 мм)

Откло- нения вала В Посадки

горя- чая Гр прес- совая Z7p глухая тугая Т напря- жен- ная Н плотная П сколь- зящая С=Д движе- ния Д ходовая X легко- ходо- вая Л широ- кохо- довая Ш

Отклонения отверстия

в. в. в. в. в. в. в. в. в. в. в. в.

н. н. н. н. ,н. н. н. н. н. н. н. н.

Гк 960 пп .410 0 —285 —145 —18 0 +12 +35 +50 +80 +140 +230 +310

£UV ДО Olv —35 —350 —195 —70 —50 —40 — 18 0 +26 +70 +140 +210

Cr .410 пл 460 0 —335 —170 —18 0 +12 +35 +50 +80 +140 +230 +310

KjD. Olv ДО Ovv —35 —400 —220 —70 —50 —40 —18 0 +26 +70 +140 +210

C'r 460 no 440 0 —395 —200 —20 0 +15 +40 +60 +90 +160 +270 +365

—40 —475 —260 —80 —60 —45 —20 0 +30 +80 +170 +250

C'r 440 no 500 0 —465 —240 —20 0 +15 +40 +60 +90 + 160 +270 +365

VjD. t±4±V Ди ovv —40 —545 —300 —80 —60 —45 —20 0 +30 +80 +170 +250

Примечание. При применении посадки Гр, в особенности при массовом производстве, рекомендуется предварительная опытная

проверка.

Для посадки Пр натяги установлены в предположении чугунной или твердой бронзовой ступицы при толщине ступицы около 0,5 диа-

метра вала и длине поверхности соприкосновения, приблизительно равной диаметру. При других условиях рекомендуется опытная проверка.

Раздел /. Допуски и посадки

Таблицы допусков и посадок

37

Таблица 12

Допуски и посадки Система вала Класс точности 2а По ОСТ НКМ 1026

Номинальные диаметры мм Размеры в мк (1 лгк=1р.=0,001 мм)

Отклоне- ние вала В2а Посадки

глухая г2а тугая 12а напряжен- ная "2а плотная +а сколь- зящая ^23“^ 2 а

Отклонения отверстия

в. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 0 —9 —1 —15 4-4 —10 4-7 —7 +14 0

Св. 3 до 6 0 —12 —2 —20 +1 —17 +5 —13 + 18 0

Св. 6 до 10 0 —15 -3 —25 +1 —21 +6 —16 +12 —10 4-22 0

Св. 10 до 18 0 —18 —3 —30 +2 —25 4-8 —19 +15 —12 +27 0

Св. 18 до 30 0 —21 —3 —36 +4 —29 4-ю —23 4-20 —13 4-зз 0

Св. 30 до 50 0 —25 —3 —42 ' +5 —34 4-12 —27 +24 -15 +39 L2

Св. 50 до 80 0 —30 —4 —50 +5 —41 + 14 —32 +28 —18 +46 0

Св. 80 до 120 0 —35 —4 —58 +6 —48 4-Ю —38 4-34 —20 4-54 0

Св. 120 до 180 0 —40 —4 —67 +8 -55 4-20 —43 +41 —22 4-63 0

Св. 180 до 260 0 —47 —5 —78 —64 +22 —51 4-49 —24 о +73

Св. 260 до 360 0 —54 —6 —90 4-10 —74 4-26 —58 +57 —27 4-84 0

Св. 360 до 500 0 —62 —7 —102 4-ю —85 4-28 —67 4-64 —31 +95 J

Примечание. Кроме посадок, приведенных в данной таблице, ОСТ НКМ 1026 пре- дусматривает также прессовую посадку

38

Раздел 1. Допуски и посадки

Таблица 13

Допуски и посадки Система вала 3-й класс точности По ОСТ 1023

Номинальные диаметры мм * Размеры в мк (1 д«№1р.=0,001 мм)

Посадки

Отклонения вала Вз скользящая Сз=Аз ходовая Х3 широкоходовая

Отклонения отверстия

в. н. в. н. в. н. в. н.

От 1 до 3 0 —20 4-20 0 4-32 +7 4-50 +17

Св. 3 до 6 0 —25 4-25 0 4-44 4-11 4-65 4-25

Св. 6 до 10 0 —30 4-зо 0 4-55 +15 4-85 4-35

Св. 10 до 18 0 —35 4-35 0 4-70 4-20 4-105 4-45

Св. 18 до 30 0 —45 4-45 0 4-85 4-25 4-130 4-60

Св. 30 до 50 0 —50 4-50 0 4-юо 4-32 4-160 4-75

Св. 50 до 80 0 —60 4-60 0 4-120 4-40 4-195 4-95

Св. 80 до 120 0 —70 4-70 0 4-140 4-50 4-235 4-120

Св. 120 до 180 0 —80 4-80 0 4-165 4-60 4-285 4-150

Св. 180 до 260 0 —90 4-90 0 4-195 +75 4-ззо 4-180

Св. 260 до 360 0 —100 4-юо 0 4-225 4-90 4-380 4-210

Св. 360 до 500 0 —120 4-120 0 4-255 4-105 4-44(Г 4-250

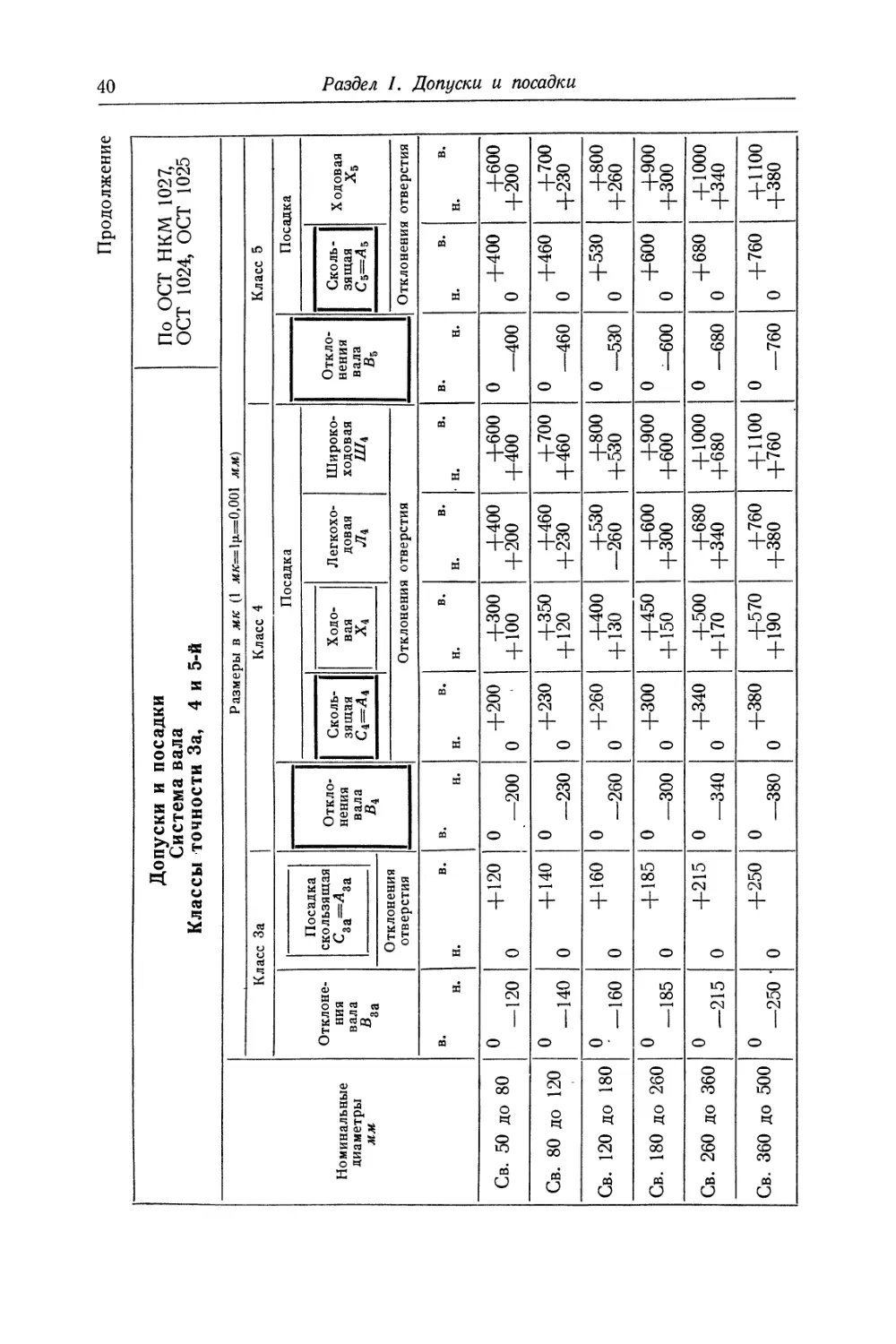

Таблица 14

Допуски и посадки Система* вала Классы точности За, 4 и 5-й По ОСТ НКМ 1027, ОСТ 1024, ОСТ 1025

Номинальные диаметры мм Размеры в мк (1 р.=0,001 мм)

Класс За Класс 4 Класс 5

Отклоне- ния вала Вза Посадка скользящая Сза=Лза Посадка Посадка

Откло- нения вала В4 Легко хо- довая Л4 Широко- ходовая LLI4 Откло- нения вала в5 Ходовая х5

Сколь- зящая С 4=А 4 Ходо- вая Сколь- зящая

Отклонения отверстия

Отклонения отверстия Отклонения отверстия

в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н.

От 1 до 3 0 —40 4-40 0 0 —60 +60 0 +90 +30 +120 +60 +180 +120 0 —120 +120 0 +180 +60

_Св. 3 до 6 0 —48 +48 0 0 —80 +80 0 +120 +40 +160 +80 +240 +160 0 —160 +160 0 +240 +80

Св. 6 до 10. 0 —58 +58 0 0 —100 +100 0 +150 +50 +200 +100 +300 +200 0 —200 +200 0 +300 +100

Св. 10 до 18 0 —70 +70 0 0 —120 +120 0 +180 +60 +240 +120 +360 +240 0 —240 +240 0 +360 +120

Св. 18 до 30 0 —84 +84 0 0 —140 +140 0 +210 +70 +280 +140 +420 +280 0 —280 +280 0 +420 +140

Св. 30 до 50 0 —100 +100 0 0 —170 +170 0 +250 +80 +340 +170 +500 +340 0 —340 +340 0 +500 +170

Таблицы допусков и посадок

Продолжение

Допуски и посадки Система вала Классы точности За, 4 и 5-й По ОСТ НКМ 1027, ОСТ 1024, ОСТ 1025

Номинальные диаметры мм Размеры в мк (1 мк— 1р.=0,001 мм)

Класс За Класс 4 Класс 5

Отклоне- ния вала Вза — Посадка Посадка

Посадка скользящая ^за^^за Откло- нения вала В4 Легкохо- довая Широко- ходовая Ш4 Откло- нения вала в5 Ходовая х5

Сколь- зящая С4==Л4 Ходо- вая х4 Сколь- зящая С 5=^5

Отклонения отверстия

Отклонения отверстия Отклонения отверстия

В. н. в. н. в. н. в. н. в. н. в. н. в. • н. в. н. в. н. в. н.

Св. 50 до 80 0 —120 +120 0 0 —200 +200 0 +300 + 100 +400 +200 +600 +400 0 —400 +400 0 +600 +200

Св. 80 до 120 0 —140 + 140 0 0 —230 +230 0 +350 +120 +460 +230 +700 +460 0 —460 +460 0 +700 +230

Св. 120 до 180 0 ' —160 + 160 0 0 —260 +260 0 +400 + 130 +530 —260 +800 +530 0 —530 +530 0 +800 +260

Св. 180 до 260 0 —185 + 185 0 0 —300 +300 0 +450 +150 +600 +300 +900 +600 0 —600 +600 0 +900 +300

Св. 260 до 360 0 —215 +215 0 0 —340 +340 0 +500 +170 +680 +340 +1000 +680 0 —680 +680 0 +1000 +340

Св. 360 до 500 0 —250 * +250 0 0 —380 +380 0 +570 +190 +760 +380 +1100 +760 0 —760 +760 0 + 1100 +380

Раздел I. Допуски и посадки

Таблица 15

Допуски и посадки (кроме прессовых) размеров свыше 500 до 10000 мм Система отверстия Классы точности 2-й и 2а По ГОСТ 2689—54 (ограничение)

Интервалы номинальных размеров мм Класс точности 2 Класс точности 2а

Обозначения полей допусков Обозначения полей допусков

отверстия валов отверстия валов

А Г т П 1 с 1 i Л ^2а Гаа 1 «2а 1 П2а 1 Сза 1 ^2 a 1 1 Х2а

Предельные отклонения в мк Предельные отклонения в мк

в. н. в. •н. в. н. в. н. в. н. в. н. в. н. в. н. В. н. В. н. В. н. В. н. в. н. в. н.

Св. 500 до 630 -|-70 0 +93 +48 +70 +25 +45 0 +23 —22 0 -45 -35 -80 +110 0 +145 +75 +70 0 +35 -35 0 —70 -35 —105 — 100 —170

Св. 630 до 800 4-80 0 +105 +55 +80 +30 +50 0 +25 —25 0 -50 —40 -90 +120 0 +160 +80 +80 0 +40 -40 0 -80 —40 —120 -110 —190

Св. 800 до Д000 4-90 0 +118 +63 +90 +35 +55 0 +28 -27 0 -55 —45 — 100 +130 0 +175 ,+85 +90 0 +45 -45 0 -90 -45 -135 -120 -210

Св. 1000 до 1250 +100 0 + 130 +70 + 100 +40 +60 0 +30 -30 0 —60 -50 — ПО +150 0 +200 +100 +100 0 +50 -50 0 — 100 —50 —150 —130 —230

Св. 1250 до 1600 +110 0 4-143 +78 +110 +45 +65 0 +33 —32 0 -65 -55 — 120 +170 0 +225 +115 +110 0 +55 -55 0 -110 -55 —165 —150 -260

Св. 1600 до 2000 + 120 0 +158 +83 +120 +45 +75 , 0 +38 -37 0 -75 —60 -135 +190 0 +250 +130 +120 0 +60 -60 0 -120 -60 -180 —170 —290

Св. 2000 до 2500 +130 0 +173 +88 +130 +45 +85 0 +43 -42 0 -85 -70 -155 +210 0 +275 +145 +130 0 +65 -65 0 -130 -70 -200 —190 —320

Св. 2500 до 3150 +150 0 +200 + 100 +150 +50 +100 0 +50 — 50 0 -100 -80 -180 +230 0 +305 +155 +150 0 +75 —75 0 —150 -80 —230 —210 —360

Св. 3150 до 4000 — — — — — — - +260 0 — — — 0 -170 -90 —260 —240 -410

Таблицы допусков и посадок

Таблица 16

Допуски и посадки (кроме прессовых) размеров свыше 500 до 10000 мм Система отверстия Классы точности 3-й, За, 4 и 5-й ПоГОСТ 2689—54 (ограничение)

Интервалы номиналь- ных раз- меров мм Класс точности 3 Класс точности За Класс точности 4 Класс точности 5

Обозначения полей допусков Обозначения пэлей доп. Обозначения полей допусков Обозначение полей доп.

отвер- 1 стия | валов отвер- стия валов отвер- стия^ | валов отвер- стия | валов

С3 х3 | Л3 | Ш3 Аза сза 1 Шза Д4 | С4 | Xi | *^4 ^5 1 с*

Предельные отклонения в мм Пред, отклон. в мм Предельные отклонения в мм Пред, отклон. в мм

в. н. в. н. в. н. В. н. в. н. в. н. в. н. В. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н. в. н.

Св. 500 до 630 +0,14 0 0 -0,14 -0,12 —0,26 -0,19 -0,33 —0,28 —0,42 +0,28 0 0 —0,28 -0,28 -0,56 +0,45 0 0 —0,45 —0,23 —0,68 -0,45 —0,90 —0,90 -1,35 +0,90 0 0 —0,90 -0,45 -1,35

Св. 630 до 800 +0,15 0 0 —0,15 —0,13 -0,28 —0,21 —0,36 -0,30 -0,45 +0,30 0 0 -0,30 —0,30 —0,60 +0,50 0 0 -0,50 -0,25 -0,75 -0,50 —1,00 -1,00 —1,50 +1,00 0 0 —1,00 -0,50 —1,50

Св. 800 до 1000 +0,17 0 0 -0,17 -0,15 - 0,32 —0,24 .-0,41 -0,35 -0,52 +0,35 0 0 -0,35 —0,35 -0,70 +0,55 0 0 -0,55 —0,28 -0,83 -0,55 —1,10 -1,10 -1,65 +1,10 0 0 —1,10 -0,55 —1,65

Св. 1000 до 1250 +0,20 0 0 —0,20 —0,17 -0,37 -0,27 -0,47 —0,40 —0,60 +0,40 0 0 —0,40 —0,40 —0,80 +0,60 0 0 —0,60 — 0,30 -0,90 —0,60 —1,20 —1,20 —1,80 +1,20 0 0 —1,20 —0,60 -1,80

Св. 1250 до 1600 +0,22 0 0 —0,22 -0,19 —0,41 —0,30 —0,52 -0,45 -0,67 +0,45 0 0 — 0,45 -0,45 —0,90 +0,65 0 0 -0,65 -0,33 -0,98 -0,65 —1,30 -1,30 -1,95 +1,30 0 0 —1,30 —0,65 —1,95

Св. 1600 до 2000 +0,25 0 0 —0,25 -0,21 —0,46 -0,34 -0,59 -0,50 -0,75 +0,50 0 0 —0,50 —0,50 —1,00 +0,75 0 0 -0,75 —0,38 -1,13 -0,75 —1,50 -1,50 —2,25 +1,50 0 0 —1,50 -0,75 —2,25

Св. 2000 до 2500 +0,28 0 0 -0,28 —0,23 -0,51 -0,38 -0,66 —0,55 -0,83 +0,55 0 0 —0,55 -0,55 —1,10 +0,90 0 0 —0,90 —0,45 —1,35 —0,90 -1,80 -1,80 -2,70 +1,80 0 0 —1,80 -0,90 -2,70

Св. 2500 до 3150 +0,30 0 0 -0,30 —0,26 —0,56 —0,42 —0,72 —0,60 —0,90 +0,60 0 0 —0,60 —0,60 —1,20 +1,00 0 0 —1,00 —0,50 —1,50 —1,00 —2,00 —2,00 -3,00 +2,00 0 0 —2,00 —1,00 —3,00

Св. 3150 до 4000 +0,35 0 0 -0,35 —0,30 -0,65 —0,48 —0,83 - 0,70 —1,05 +0,70 О' 0 —0,70 —0,70 -1,40 +1,10 0 0 -1,10 —0,55 —1,65 —1,10 —2,20 -2,20 —3,30 +2,20 0 0 —2,20 -1,10 -3,30

Раздел I. Допуски и посадки

Таблицы допусков и посадок

43

Таблица 17

Посадки, принятые в приборостроении

(ограничение общесоюзной системы допусков)

Система отверстия

Характер посадок Класс точности Посадки ост

наименование обозначение

отверстие вал

Неподвижные 2 Г лухая Тугая Напряженная А Г Т н 1012

Подвижные Скользящая Движения Ходовая с Д X 1012

Неподвижные .3 Прессовая Пр\3 1069

Подвижные 3 Скользящая Ходовая Л с,. *3 1013

За Скользящая ^за ^за НКМ 1017

4 Скользящая Ходовая л4 с4 1014

5 1 Скользящая ^5 С5 1015

7 | Скользящая А7 в7 1010

Система вала

Характер посадок Класс точности Посадки ост

наименование обозначение

вал отверстие

Неподвижные 1 Напряженная * Плотная * — н, П, НКМ 1021

2 Тугая Напряженная Плотная * В т н п 1022

Подвижные Ходовая X

* Для гнезд под шарикоподшипники.

44

Раздел 1. Допуски и посадки

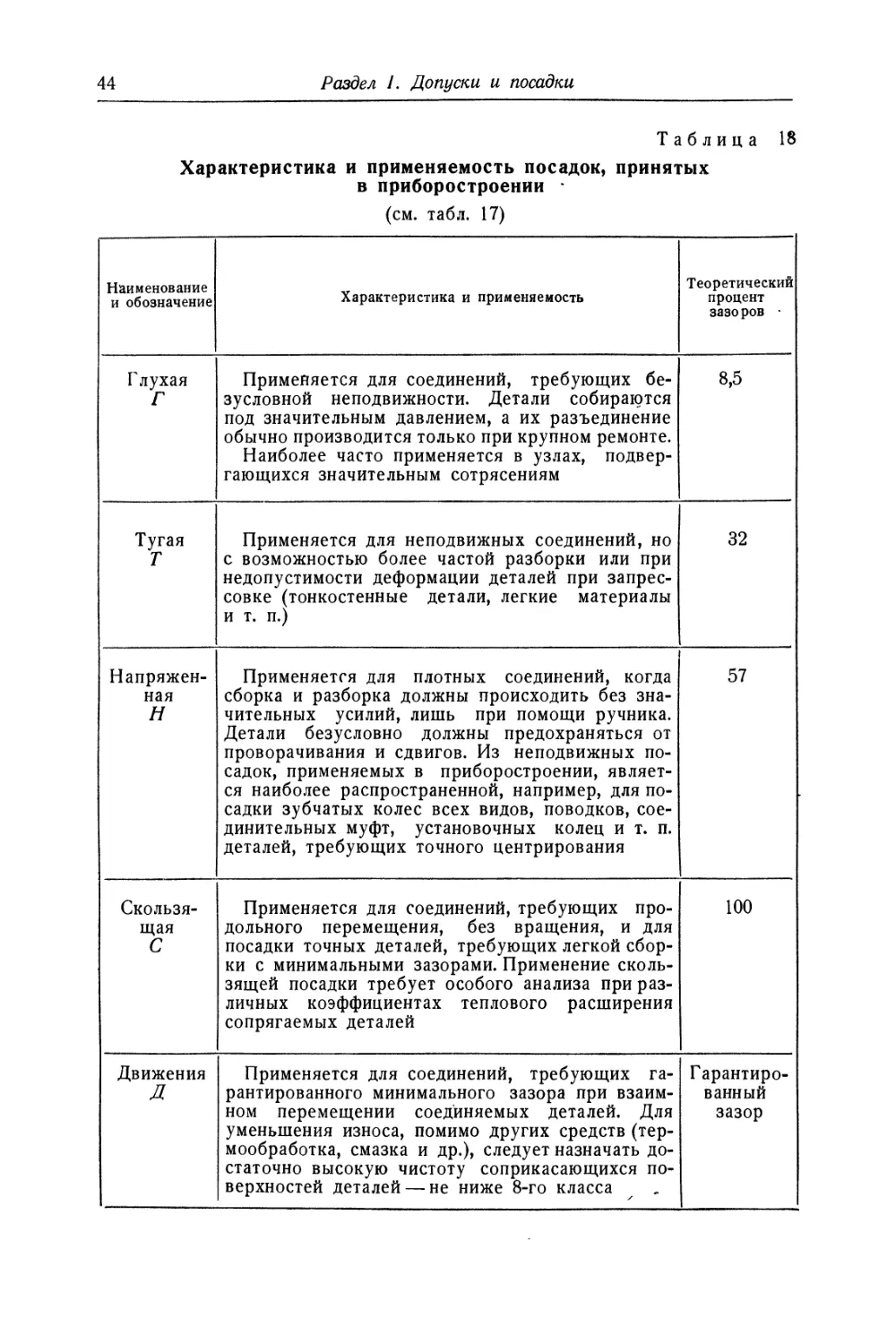

Таблица 18

Характеристика и применяемость посадок, принятых

в приборостроении

(см. табл. 17)

Наименование и обозначение Характеристика и применяемость Теоретический процент зазоров -

Глухая Г Применяется для соединений, требующих бе- зусловной неподвижности. Детали собираются под значительным давлением, а их разъединение обычно производится только при крупном ремонте. Наиболее часто применяется в узлах, подвер- гающихся значительным сотрясениям 8,5

Тугая Т Применяется для неподвижных соединений, но с возможностью более частой разборки или при недопустимости деформации деталей при запрес- совке (тонкостенные детали, легкие материалы и т. п.) 32

Напряжен- ная Н Применяется для плотных соединений, когда сборка и разборка должны происходить без зна- чительных усилий, лишь при помощи ручника. Детали безусловно должны предохраняться от проворачивания и сдвигов. Из неподвижных по- садок, применяемых в приборостроении, являет- ся наиболее распространенной, например, для по- садки зубчатых колес всех видов, поводков, сое- динительных муфт, установочных колец и т. п. деталей, требующих точного центрирования 57

Скользя- щая С Применяется для соединений, требующих про- дольного перемещения, без вращения, и для посадки точных деталей, требующих легкой сбор- ки с минимальными зазорами. Применение сколь- зящей посадки требует особого анализа при раз- личных коэффициентах теплового расширения сопрягаемых деталей 100

Движения Д Применяется для соединений, требующих га- рантированного минимального зазора при взаим- ном перемещении соединяемых деталей. Для уменьшения износа, помимо других средств (тер- мообработка, смазка и др.), следует назначать до- статочно высокую чистоту соприкасающихся по- верхностей деталей — не ниже 8-го класса ж Гарантиро- ванный зазор

Таблицы допусков и посадок

45

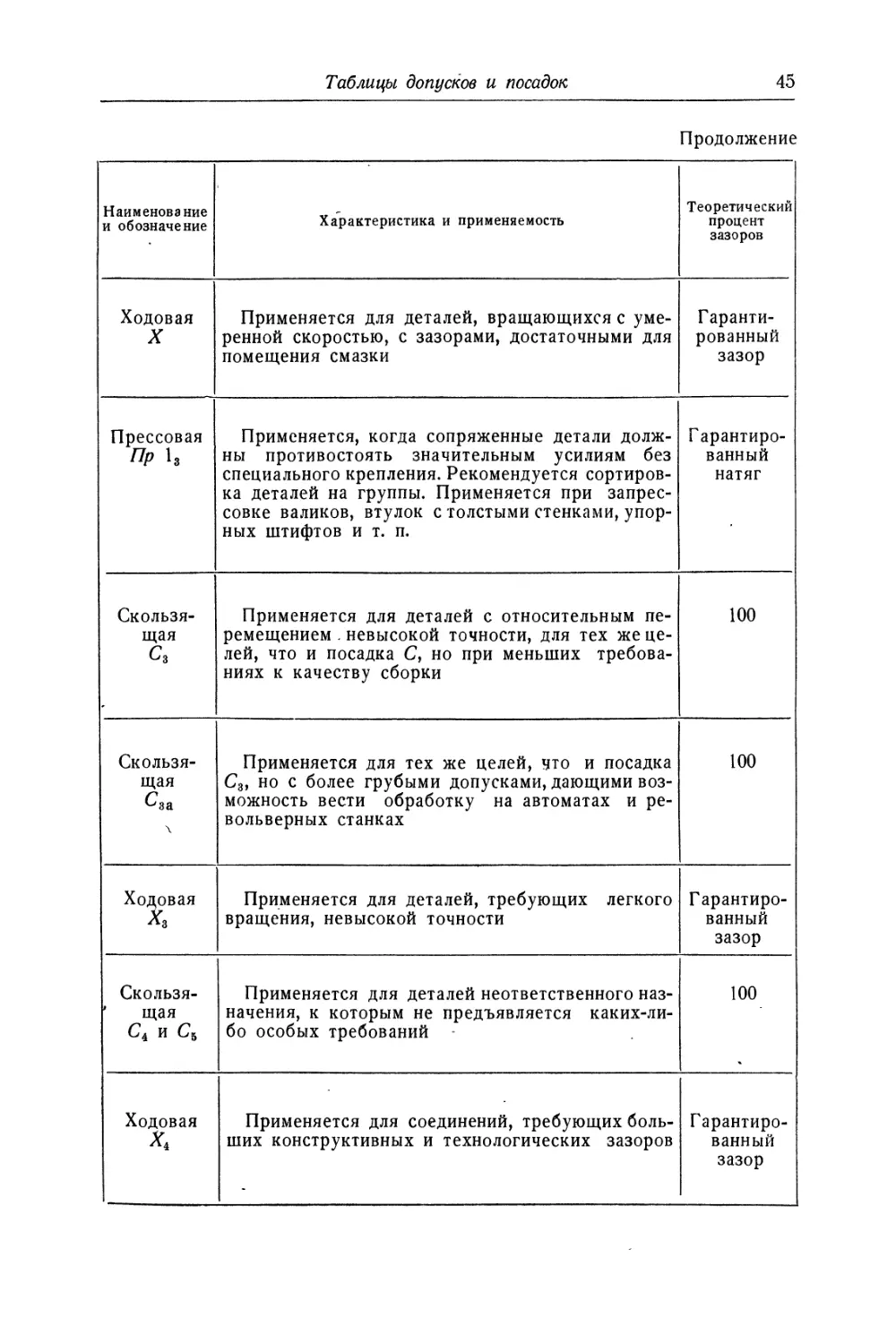

Продолжение

Наименование и обозначение Характеристика и применяемость Теоретический процент зазоров

Ходовая X Применяется для деталей, вращающихся с уме- ренной скоростью, с зазорами, достаточными для помещения смазки Гаранти- рованный зазор

Прессовая Пр 1з Применяется, когда сопряженные детали долж- ны противостоять значительным усилиям без специального крепления. Рекомендуется сортиров- ка деталей на группы. Применяется при запрес- совке валиков, втулок с толстыми стенками, упор- ных штифтов и т. п. Гарантиро- ванный натяг

Скользя- щая Сз Применяется для деталей с относительным пе- ремещением . невысокой точности, для тех же це- лей, что и посадка С, но при меньших требова- ниях к качеству сборки 100

Скользя- щая ^за Применяется для тех же целей, что и посадка С3, но с более грубыми допусками, дающими воз- можность вести обработку на автоматах и ре- вольверных станках 100

Ходовая *3 Применяется для деталей, требующих легкого вращения, невысокой точности Гарантиро- ванный зазор

Скользя- ' щая С4 и С5 Применяется для деталей неответственного наз- начения, к которым не предъявляется каких-ли- бо особых требований - 100

Ходовая х4 Применяется для соединений, требующих боль- ших конструктивных и технологических зазоров Гарантиро- ванный зазор

46

Раздел I. Допуски и посадки

Таблица 19

Конусы

Нормальные конусности

(по ГОСТ 8593—57)

_ 1 . г

/C = ^=2tg« -

Конусность К Угол конуса 2a Угол уклона a Исходное значение (К или 2a)

1:200 1 :100 1:50 1 :30 1 :20 1 : 15 1 : 12 1 : 10 1:8 1:7 1 :5 1:3 1 : 1,866 1 : 1,207 1 :0,865 1 : 0,652 1 :0,500 1 :0,289 0°17'1Г 0°34'23" 1°8'45" 1°54'35" 2°5Г5Г 3°49'6" 4°46'19" 5°43'29' T9'19" 8°10'16' Н°25'16" 18°55'29' 30° 45° 60° 75° 90° 120° 0°8'36" 0°17'1Г 0°34'23" 0°57'1Г 1°25'56* Г54'33" 2°23'9" 2°51'45" 3°34'35" 4°5'8" 5°42'38" 9°27'44" 15° 22°30' 30° 37°30' 45° 60° 1 :200 1 : 100 1 :50 1 :30 1 :20 1 :15 1 :12 1 :10 1:8 1:7 1:5 1:3 30° 45° 60° 75° 90° 120°

Примечания. 1. ГОСТ 8593—57 устанавливает нормальные конусности общего наз- начения, применяемые для конических соединений. Кроме^конусностей общего назначения, могут применяться конусности специальных назначений, область распространения которых регламентирована в стандартах на конкрет- ные изделия. 2. Расчетные значения угла конуса и угла уклона приведены в таблице с точностью до Г', а расчетные значения знаменателя в выражении, определяющем конусность, — с точ- ностью до 0,001. Значения, принятые исходными при расчете, указаны в таблице.

Таблицы допусков и посадок

47

Таблица 20

Нормальные углы и допуски на угловые размеры

(ограничение ГОСТ 8908 — 58)

а) Нормальные углы

1-й ряд 2-й ряд З-й ряд 1-й ряд 2-й РЯД З-й ряд 1-й ряд 2-й ряд З-й ряд

0° 0° 0° 10° 10° ' 70°

0°15' 12° 75° 75°

0°30' 0°30' 15° 15е 15° 80°

0°45' 18° 85°

1° 1° 20° 20° 90° 90° 90°

1°30' 22° 100°

2° 2° 25° 110°

2°30' 30° 30° 30° 120° 120° 120°

3° 3° 35° 135°

4° 40° 150°

5° 5° 5° 45° 45° 45° 180°

6° 50° 270°

7° 55° 360°

8° 8° 60° 60° 60°

9° 65°

Примечания. 1. ГОСТ 8908—58 не распространяется на угловые размеры, свя-

занные расчетными зависимостями с другими принятыми размерами, и на угловые размеры

конусов (нормальные конусности — по ГОСТ 8593—57).

2. При выборе углов первый ряд следует предпочитать второму, а второй — третьему.

48

Раздел 1. Допуски и посадки

Продолжение

б) Допуски на угловые размеры

& — допуск угла в угловых величинах;

а — допуск угла в линейных величинах.

Интервалы длин мень- шей сто- роны угла мм Отклонения Степени точности

1 2 3 4 5 6 7 8 9 10

Предельные отклонения углов ± (значения а/2 в мк)

До 3 &/2 40" Г 1'30’ 2'30" 4' 6' 10' 25' 1° 2°30'

а12 0,6 0,9 1,4 2,3 3,6 5,4 9 22,5 54 135

Св. 3 До 5 &/2 30" 50" Г15’ 2' 3' - 5' 8' 20' 50' 2°

а/2 0,4 0,8 0,7 1,3 1,1 1,9 1,8 3 2,7 4,5 4,5 7,5 7,2 12 18 30 45 75 108 180

Св. 5 До 8 &/2 25" 40" Г 1'30" 2'30" 4' 6' 15' 40' 1°30'

а!2 0,6 1 1 1,6 1,5 2,4 2,3 3,6 3,8 6 6 9,6 9 14,4 22,5 36 60 96 135 216

Св. 8 До 12 Ъ'Д 20" 30" 50" ) 1'15" 2' 3' 5' 12' 30' Г15'

а]2 0,8 1,2 1,2 1,8 2 3 3 4,5 4,8 7,2 7,2 10,8 12 18 28,8 43,2 72 108 180 270

Св. 12 До 20 &/2 15’ 25’ 40’ 1' 1'30" 2'30" 4' 10' 25' 1°

а12 0,9 1,5 1,5 2,5 2,4 4 3,6 6 5,5 9 9 15 14,5 24 36 60 90 150 216 360

Таблицы допусков и посадок

49

Продолжение

Интервалы длин мень- шей сто- роны угла мм Отклонения Степени точности

1 2 3 4 5 6 7 8 9 10

Предельные отклонения углов + (значения а/2 в мк)

Св. 20 До 32 &/2 12" 20" 30" 50’ 1'15" 2’ 3' 8' 20' 50'

0/2 1,2 1,9 2 3,2 3 4,8 5 8 7,5 12 12 19 18 29 48 77 120 192 300 480

Св. 32 До 50 5/2 10" 15" 25" 40" Г ГЗО" 2'30" 6' 15' 40'

а/2 1,6 2,5 2,4 3,8 4 6 6,5 10 9,5 15 14,5 22,5 24 37,5 57,5 90 144 225 384 600

Св. 50 До 80 5/2 8" 12" 20" 30" 50’ 145" 2' 5' 12' 30'

0/2 2 3,2 3 4,8 5 8 7,5 12 12,5 20 19 ' 30 30 48 75 120 180 288 450 720

Св. 80 До 120 5/2 6" 10’ 15' 25' 40" Г ГЗО" 4' 10' 25'

0/2 *2,4 3,6 4 6 6 9 10 15 16 24 24 35 36 54 96 144 240 360 600 900

Св. 120 До 200 5/2 5" 8" 12" 20' 30" 50’ 1'15" 3' 8' 20'

0/2 3 5 4,8 8 7 12 12 20 18 30 30 50 45 75 108 180 288 480 720 1200

Св. 200 До 320 5/2 4" 6" 10" 15’ 25" 40" Г 2'30" 6' 15'

л/2 4 6,5 6 9,5 10 16 15 24 25 40 40 64 60 96 150 240 360 576 900 1440

Св. 320 До 500 5/2 3" 5’ 8" 12’ 20" 30" 50" 2' 5' 12'

0/2 4,8 7,5 8 12,5 13 20 19 30 32 50 48 75 80 125 192 300 480 750 1152 * 1800

Примечания. 1. Допуски на угловые размеры выбираются в зависимости от тре- буемой точности и длины меньшей стороны угла или образующей конуса-величины L на эскизе. 2. Величины а подсчитаны для наибольшего и наименьшего значенйй L в данной груп- пе длин и приведены в таблице (десятичные дроби под чертой) как справочные. В чертежах проставляются только угловые величины отклонений.

50

Раздел 1. Допуски и посадки

Таблица 21

Применяемость допусков на угловые размеры деталей

Степень точности по ГОСТ 8908-58 Применяемость допусков

6 Фрикционные детали — конусы, втулки, концы осей и т. п., изготовляемые без подгонки (взаимозаменяемые)

7 Кулачки и шайбы стопоров повышенной точности Колеса зубчатые конические и т. п.

8 Фрикционные детали с последующей приработкой конусов, втулки центрирующие концы осей. Направляющие планки, ка- ретки и т. п.

9 Части деталей, передающие движение, стопорящие и т. п., по- водки ограничителей вращения (если по расчетам не требуется более высокой точности), кольца для электродвигателей, звездоч- ки фиксаторов, втулки стопорные к поводкам и т. п.

10 Угольники и другие детали из листового материала Контуры вырубок, прессованные детали и т. п.

Степень точности по ГОСТ 8908-58 Методы получения точности угловых размеров деталей

6 Слесарная обработка высокой точности. Шлифование в цент- рах. Развертывание конической разверткой высокой точности. Прецизионная обработка на токарных и автоматно-револьвер- ных станках

7 Точение по копировальной линейке. Слесарная обработка. Нор- мальное шлифование. Развертывание конической разверткой

8 Фрезерование высокой точности с п(?воротом детали дели- тельным механизмом. Точение широким резцом (по всей обра- зующей конуса с одной установки), точение со смещением зад- ней бабки. Фрезерование фасонными фрезами мелких деталей. Шлифование с установкой на столе и в приспособлении. Обра- ботка на револьверных станках и автоматах

9 Фрезерование с установкой на столе и в приспособлении с выверкой установок детали по разметке Фрезерование обычной точности с поворотом детали дели- тельным механизмом. Чистовое фрезерование по разметке. Стро- гание в приспособлении. Вырубка контура высокой* точности

10 Гибка в штампах высокой точности. Фрезерование и строга- ние невысокой точности Вырубка контура деталей. Разного рода черновая обработка

Таблицы допусков и посадок

51

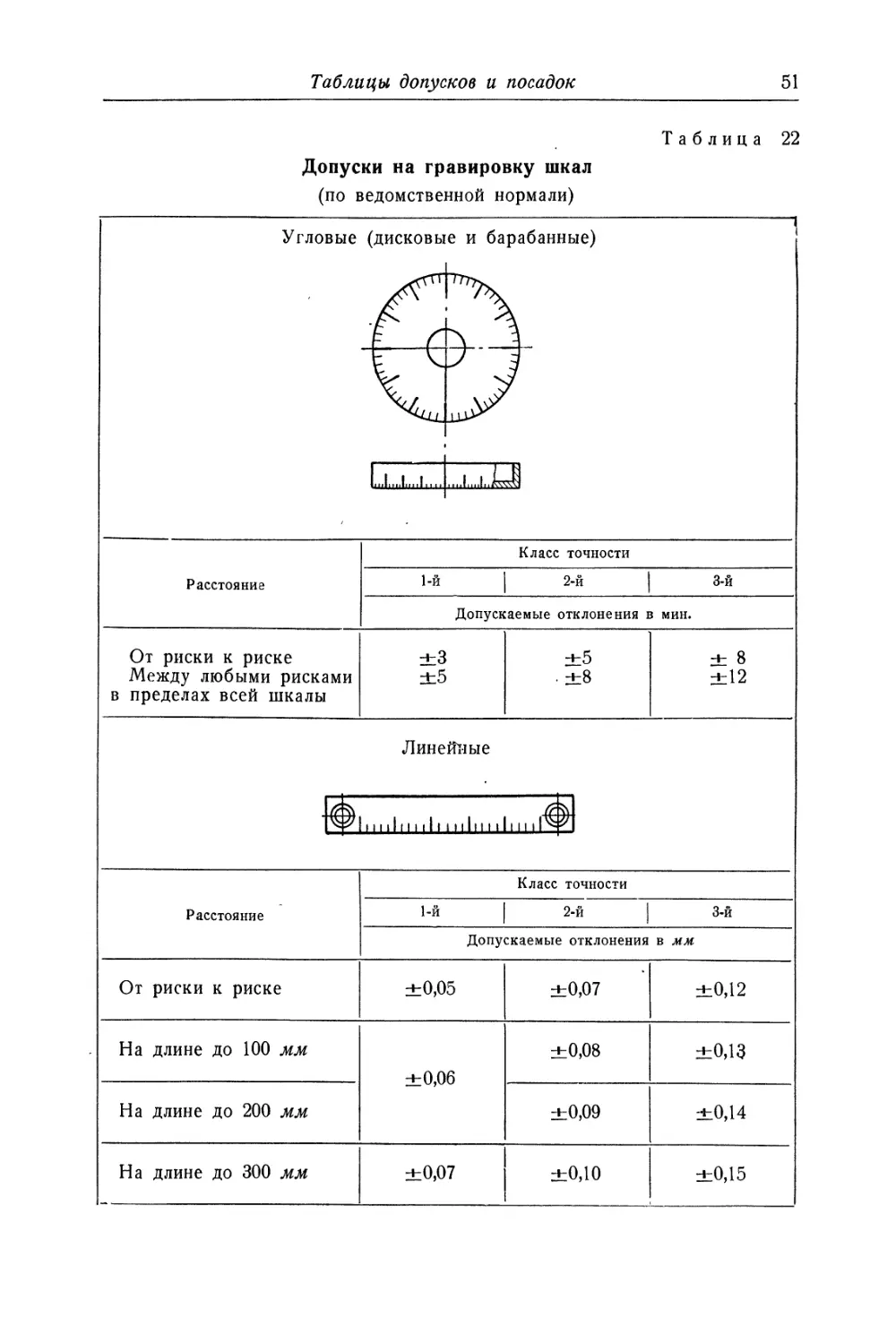

Таблица 22

Допуски на гравировку шкал

(по ведомственной нормали)

Угловые (дисковые и барабанные)

Расстояние Класс точности

1-й | 2-й | 3-й

Допускаемые отклонения в мин.

От риски к риске Между любыми рисками в пределах всей шкалы ±3 ±5 ±5 • ±8 ± 8 ±12

Линейные

iimliitih ihIihiI h । и

Расстояние Класс точности

1-й | 2-й | 3-й

Допускаемые отклонения в мм

От риски к риске ±0,05 ±0,07 ±0,12

На длине до 100 мм ±0,06 ±0,08 ±0,13

На длине до 200 мм ±0,09 ±0,14

На длине до 300 мм ±0,07 ±0,10 ±0,15

52

Раздел I. Допуски и посадки

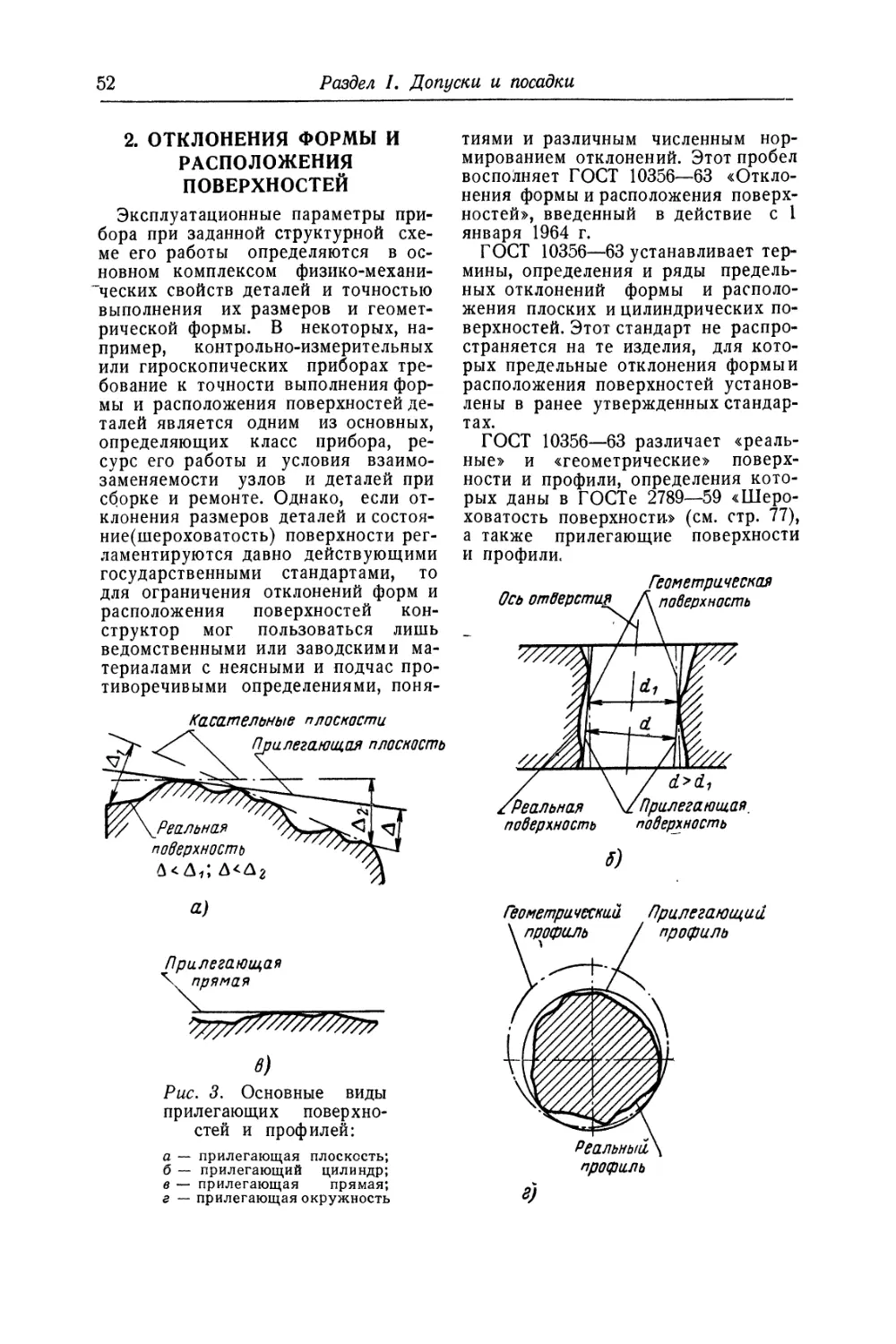

2. ОТКЛОНЕНИЯ ФОРМЫ И

РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

Эксплуатационные параметры при-

бора при заданной структурной схе-

ме его работы определяются в ос-

новном комплексом физико-механи-

"ческих свойств деталей и точностью

выполнения их размеров и геомет-

рической формы. В некоторых, на-

пример, контрольно-измерительных

или гироскопических приборах тре-

бование к точности выполнения фор-

мы и расположения поверхностей де-

талей является одним из основных,

определяющих класс прибора, ре-

сурс его работы и условия взаимо-

заменяемости узлов и деталей при

сборке и ремонте. Однако, если от-

клонения размеров деталей и состоя-

ние(шероховатость) поверхности рег-

ламентируются давно действующими

государственными стандартами, то

для ограничения отклонений форм и

расположения поверхностей кон-

структор мог пользоваться лишь

ведомственными или заводскими ма-

териалами с неясными и подчас про-

тиворечивыми определениями, поня-

Касательные плоскости

Реальная

поверхность

Ппалегаюиаая плоскость

тиями и различным численным нор-

мированием отклонений. Этот пробел

восполняет ГОСТ 10356—63 «Откло-

нения формы и расположения поверх-

ностей», введенный в действие с 1

января 1964 г.

ГОСТ 10356—63 устанавливает тер-

мины, определения и ряды предель-

ных отклонений формы и располо-

жения плоских и цилиндрических по-

верхностей. Этот стандарт не распро-

страняется на те изделия, для кото-

рых предельные отклонения формы и

расположения поверхностей установ-

лены в ранее утвержденных стандар-

тах.

ГОСТ 10356—63 различает «реаль-

ные» и «геометрические» поверх-

ности и профили, определения кото-

рых даны в ГОСТе 2789—59 «Шеро-

ховатость поверхности» (см. стр. 77),

а также прилегающие поверхности

и профили.

в)

Рис. 3. Основные виды

прилегающих поверхно-

стей и профилей:

а — прилегающая плоскость;

б — прилегающий цилиндр;

в — прилегающая прямая;

г — прилегающая окружность

Отклонения формы и расположения поверхностей

53

Основными видами прилегающих

поверхностей и профилей являются:

а) Прилегающая плос-

кость — плоскость, соприкасающая-

ся с реальной поверхностью вне ма-

териала детали и расположенная по

отношению к реальной поверхности

так, чтобы расстояние от ее наибо-

лее удаленной точки до прилегаю-

щей плоскости было наименьшим

(рис. 3, а)

Прилегающий цилиндр

— для отверстия — цилиндр наиболь-

шего возможного диаметра, вписан-

ный в реальную поверхность (см.

рис. 3, б).

— для вала — цилиндр наименьше-

го возможного диаметра, описанный

вокруг реальной поверхности.

Неплоскостность

Прилегающая

плоскость

поверхность

Прилегающая пряма я—

прямая, соприкасающаяся с реальным

профилем вне материала детали и

расположенная по отношению к ре-

альному профилю так, чтобы рас-

стояние от его наиболее удаленной

точки до прилегающей прямой было

наименьшим (см. рис. 3, в).

Прилегающая окруж-

ность

— для отверстия — окружность наи-

большего возможного диаметра, впи-

санная в реальный профиль;

— для вала — окружность наимень-

шего возможного диаметра, описан-

ная вокруг реального профиля (см.

рис. 3, г).

Отклонение формы — отклонение

формы реальной поверхности или ре-

ального профиля от формы геомет-

рической поверхности или геометри-

ческого профиля. Шероховатость по-

Прилегающоя прямая

\ Заданная

\ • длина

Реальный профиль

_Непрямолинеиность

д)

^Отклонение профиля

продольного сечения

Рис. 4. Основные виды откло-

нения формы поверхностей:

а — неплоскостность; б — непрямо-

линейность; в — нецилиндричность;

е — некруглость; д — отклонение

профиля продольного сечения ци-

линдрической поверхности

54

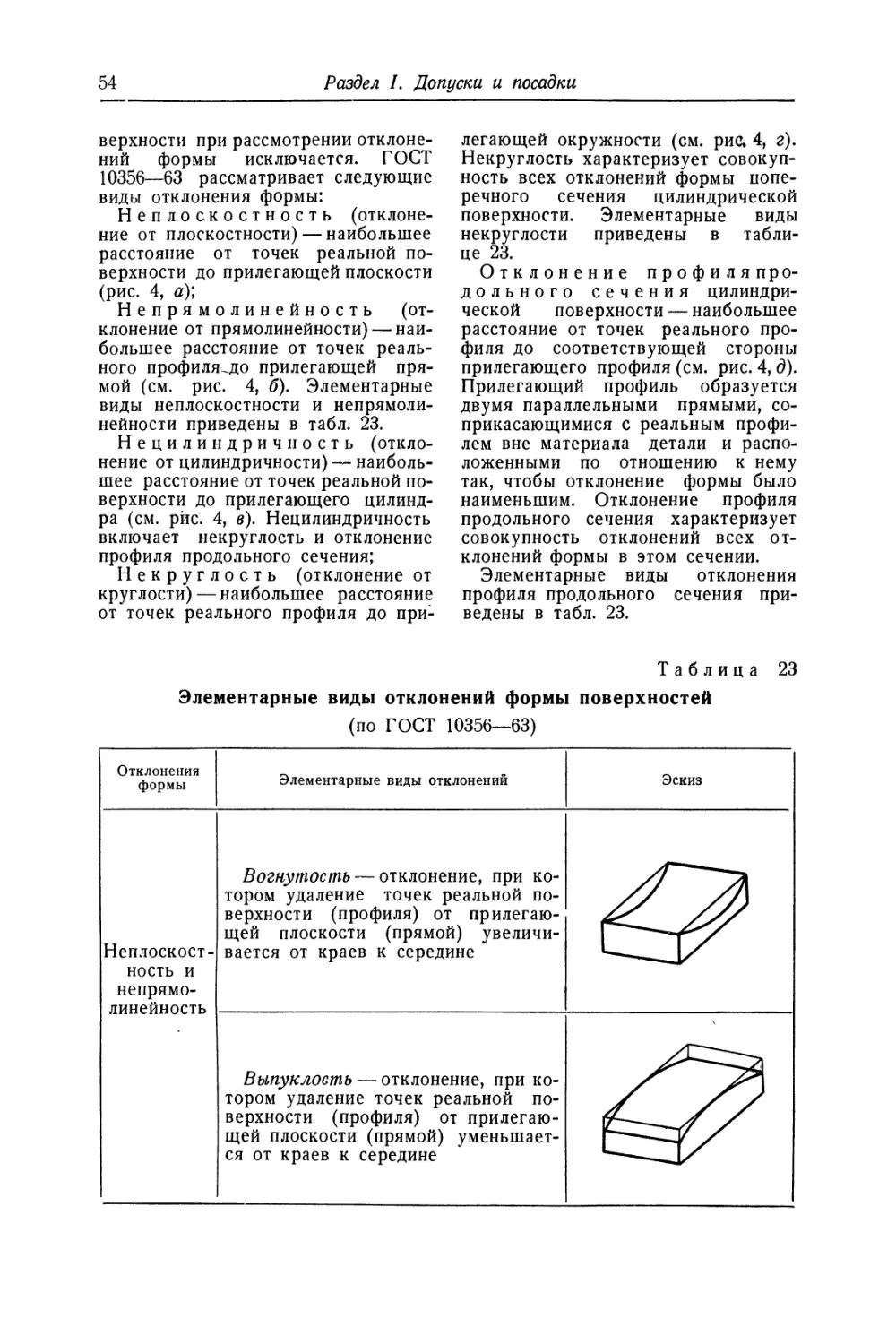

Раздел I. Допуски и посадки

верхности при рассмотрении отклоне-

ний формы исключается. ГОСТ

10356—63 рассматривает следующие

виды отклонения формы:

Неплоскостность (отклоне-

ние от плоскостности) — наибольшее

расстояние от точек реальной по-

верхности до прилегающей плоскости

(рис. 4, а);

Непрямолинейность (от-

клонение от прямолинейности) — наи-

большее расстояние от точек реаль-

ного профи ля.до прилегающей пря-

мой (см. рис. 4, б). Элементарные

виды неплоскостности и непрямоли-

нейности приведены в табл. 23.

Нецилиндричность (откло-

нение от цилиндричности) — наиболь-

шее расстояние от точек реальной по-

верхности до прилегающего цилинд-

ра (см. рис. 4, в). Нецилиндричность

включает некруглость и отклонение

профиля продольного сечения;

Некруглость (отклонение от

круглости) — наибольшее расстояние

от точек реального профиля до при-

легающей окружности (см. рис. 4, г).

Некруглость характеризует совокуп-

ность всех отклонений формы попе-

речного сечения цилиндрической

поверхности. Элементарные виды

некруглости приведены в табли-

це 23.

Отклонение профиляпро-

дольного сечения цилиндри-

ческой поверхности — наибольшее

расстояние от точек реального про-

филя до соответствующей стороны

прилегающего профиля (см. рис. 4, д).

Прилегающий профиль образуется

двумя параллельными прямыми, со-

прикасающимися с реальным профи-

лем вне материала детали и распо-

ложенными по отношению к нему

так, чтобы отклонение формы было

наименьшим. Отклонение профиля

продольного сечения характеризует

совокупность отклонений всех от-

клонений формы в этом сечении.

Элементарные виды отклонения

профиля продольного сечения при-

ведены в табл. 23.

Таблица 23

Элементарные виды отклонений формы поверхностей

(по ГОСТ 10356—63)

Отклонения формы Элементарные виды отклонений Эскиз

Неплоскост- ность и непрямо- линейность Вогнутость — отклонение, при ко- тором удаление точек реальной по- верхности (профиля) от прилегаю- щей плоскости (прямой) увеличи- вается от краев к середине

Выпуклость — отклонение, при ко- тором удаление точек реальной по- верхности (профиля) от прилегаю- щей плоскости (прямой) уменьшает- ся от краев к середине

Отклонения формы и расположения поверхностей

55

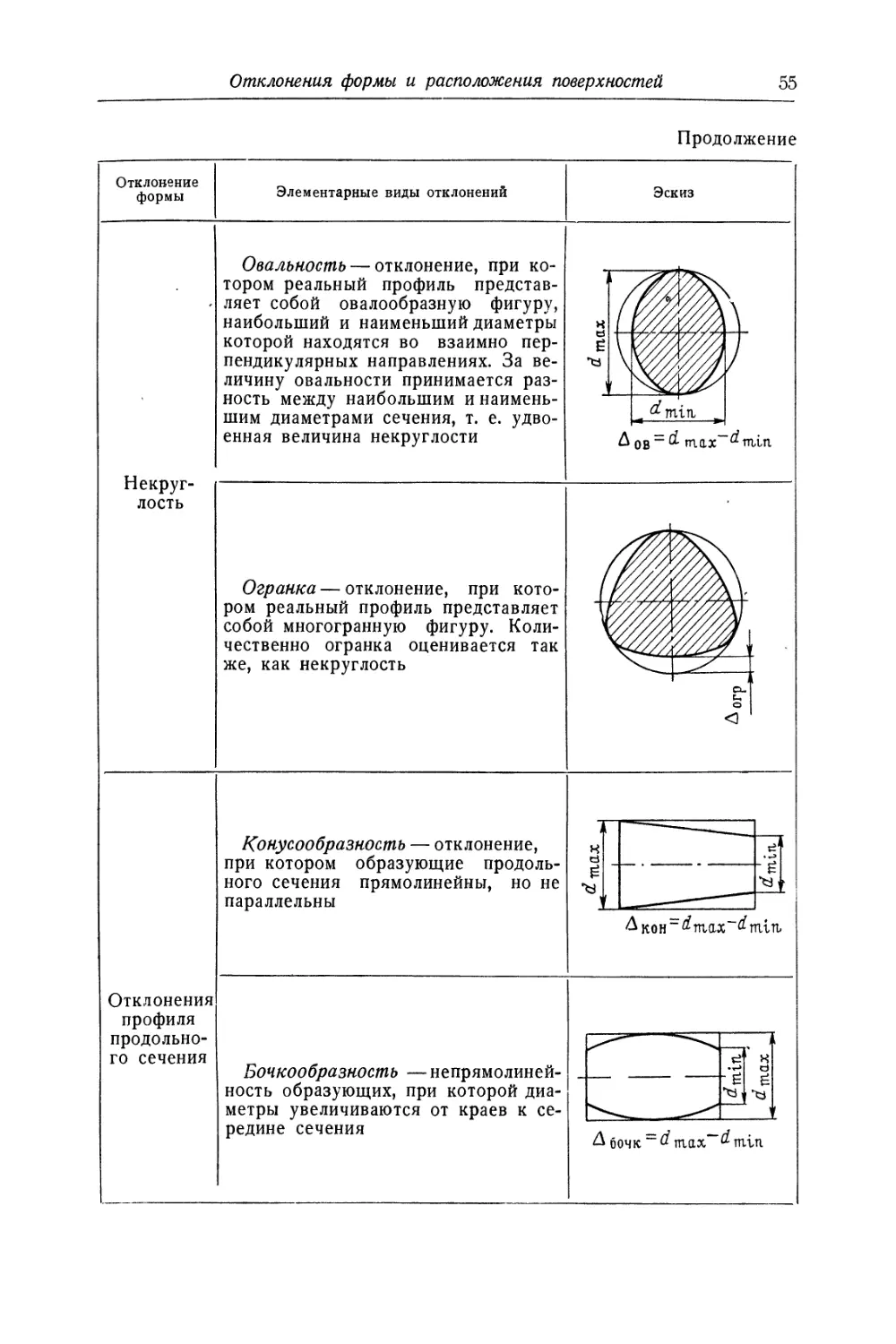

Продолжение

Отклонение

формы

Элементарные виды отклонений

Эскиз

Некруг-

лость

Отклонения

профиля

продольно-

го сечения

Овальность — отклонение, при ко-

тором реальный профиль представ-

ляет собой овалообразную фигуру,

наибольший и наименьший диаметры

которой находятся во взаимно пер-

пендикулярных направлениях. За ве-

личину овальности принимается раз-

ность между наибольшим и наимень-

шим диаметрами сечения, т. е. удво-

енная величина некруглости

Огранка — отклонение, при кото-

ром реальный профиль представляет

собой многогранную фигуру. Коли-

чественно огранка оценивается так

же, как некруглость

Конусообразность — отклонение,

при котором образующие продоль-

ного сечения прямолинейны, но не

параллельны

Бочкообразность —непрямолиней-

ность образующих, при которой диа-

метры увеличиваются от краев к се-

редине сечения

Дкон“^пгах ^пггть

А бочк d пгах ^тпъп.

56

Раздел I. Допуски и посадки

Продолжение

Отклонения

формы

Отклонения

профиля

продольно-

го сечения

Элементарные виды отклонения

Седлообразностъ — непрямолиней-

ность образующих, при которой диа-

метры увеличиваются от краев к се-

редине сечения

Изогнутость — непрямолинейность

геометрического места центров по-

перечных сечений цилиндрической

поверхности

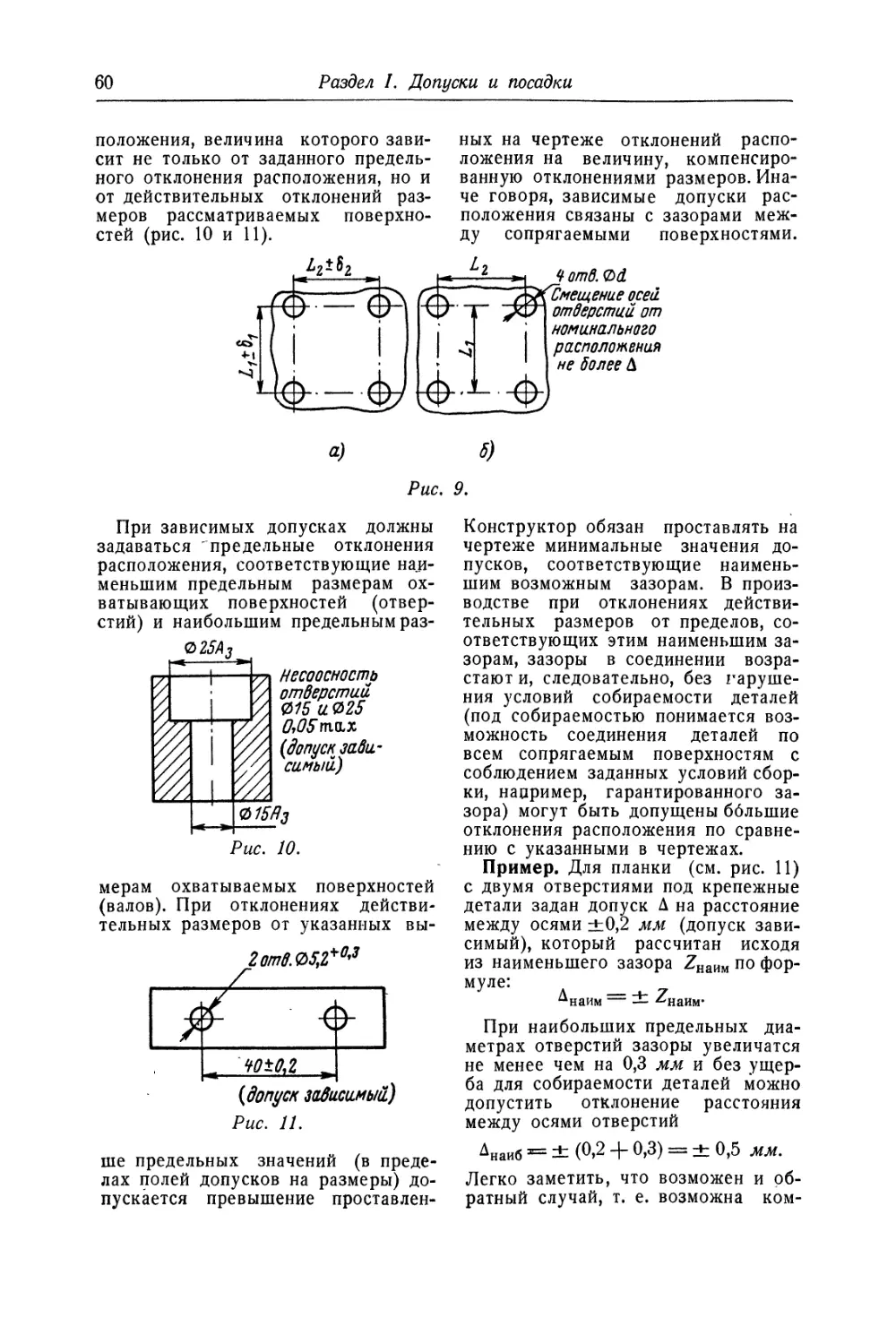

Отклонение расположения —

отклонение от номинального распо-

ложения рассматриваемой поверх-

ности, ее оси или плоскости симмет-

рии относительно баз или отклоне-

ние от номинального взаимного рас-

положения рассматриваемых поверх-

ностей. Под базой понимается сово-

купность поверхностей, линий и то-

чек, по отношению к которым опре-

деляется расположение рассматривае-

мой поверхности.

Номинальное расположение опре-

деляется номинальными линейными

и угловыми размерами между рас-

сматриваемыми поверхностями, их

осями или плоскостями симметрии.

В общем случае при рассмотрении

отклонений расположения (кроме ра-

диального и торцового биения) от-

клонения формы поверхности исклю-

чаются. При этом реальные поверх-

ности заменяются прилегающими.

За центры, оси, плоскости симмет-

рии и тому подобные элементы ре-

альных профилей и поверхностей

принимаются соответственно центры,

оси, плоскости симметрии и т. п.

элементы прилегающих профилей и

поверхностей.

В обоснованных случаях допус-

кается нормировать отклонения фор-

мы и расположения совместно, на-

пример, неплоскостность совместно с

непараллельностью и неперпендику-

лярностью.

ГОСТ 10356—63 рассматривает сле-

дующие виды отклонений располо-

жения:

Непараллельность (откло-

нение от параллельности) плос-

костей— разность наибольшего и

наименьшего расстояний между при-

легающими плоскостями на заданной

площади или длине (рис. 5, а).

Непараллельность пря-

мых в плоскости — разность

наибольшего и наименьшего расстоя-

ний между прилегающими прямыми

на заданной длине (см. рис. 5, б).

Непараллельность осей

поверхностей вращения

(или прямых в пространстве) — не-

параллельность проекций осей на их

Отклонения формы и расположения поверхностей

57

общую теоретическую плоскость,

проходящую через одну ось и одну

из точек другой оси (см. рис. 5, в).

Перекос осей (или прямых

в пространстве) — непараллельность

проекций осей на плоскость, перпен-

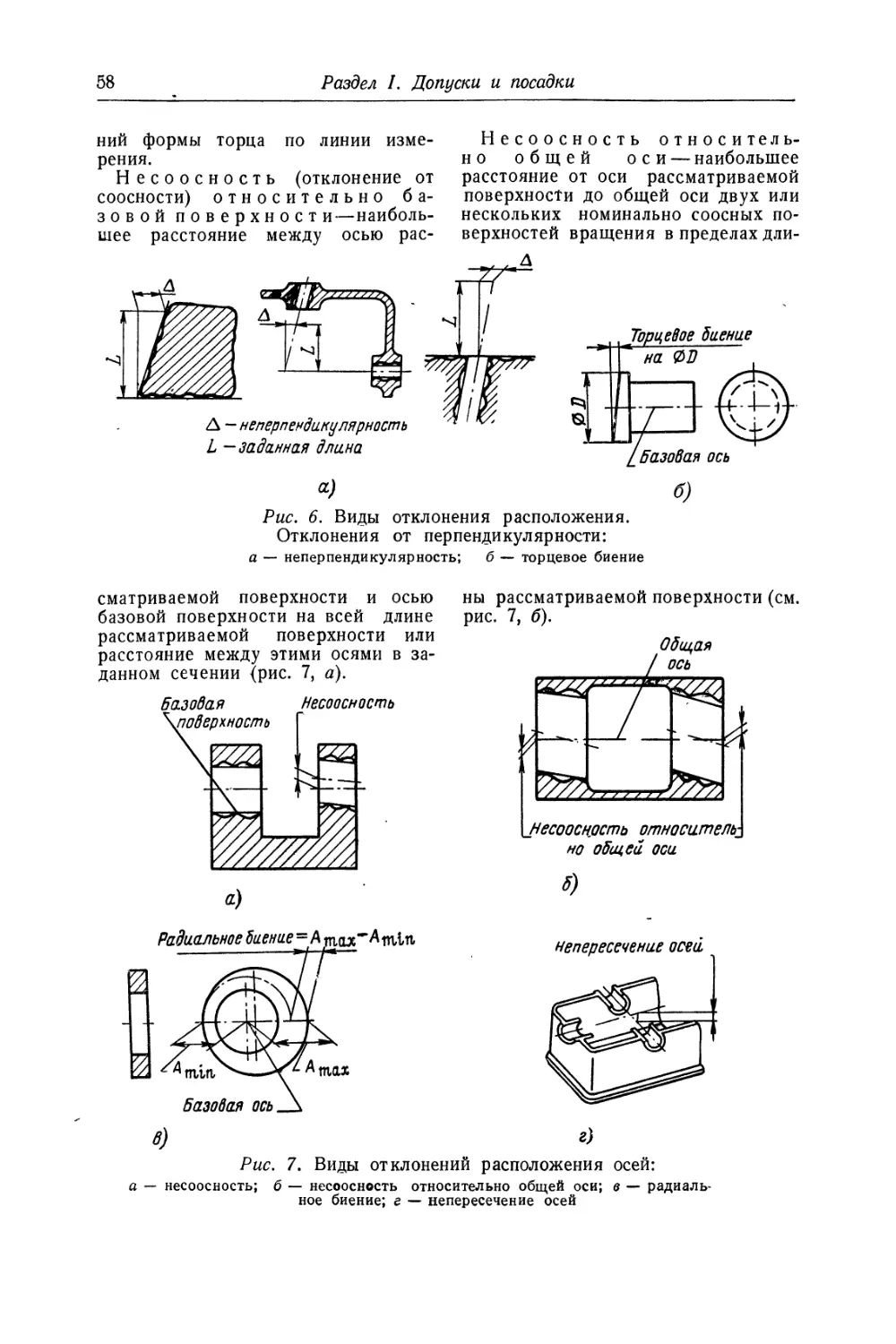

на заданной длине (рис. 6, а). Откло-

нение от перпендикулярности опре-

деляется от прилегающих поверх-

ностей или линий.

Пр имечание. Если длина, к

которой следует относить перечис-

Рис. 5. Виды отклонения

расположения. Отклонения

от параллельности

а — непараллельность плоско-

стей; б — непараллельность пря-

мых в плоскости; в — непарал-

лельность осей поверхностей

вращения и перекос осей (или

прямых в пространстве); г —

непараллельность оси поверх-

ности вращения и плоскости

дикулярную к общей теоретической

плоскости и проходящую через одну

из осей (см. рис. 5, в).

Непараллельность оси

поверхности вращения и

плоскости — разность наиболь-

шего и наименьшего расстояний

между прилегающей плоскостью и

осью поверхности вращения на за-

данной длине (рис. 5, в).

Неперпендикулярность

(отклонение от перпендикулярности)

плоскостей, осей или оси

и плоскости — отклонение угла

между плоскостями, осями или осью

и плоскостью от прямого угла (90°),

выраженное в линейных единицах

длина

Непараллельность =А~В

г)

ленные выше отклонения располо-

жения, не задана, то отклонениядолж-

ны определяться на всей длине рас-

сматриваемой поверхности.

Торцовое биение — раз-

ность наибольшего и наименьшего

расстояний от точек реальной тор-

цовой поверхности, расположенных

на окружности заданного диаметра,

до плоскости, перпендикулярной к

базовой оси вращения (см. рис. 6, б).

Если диаметр не задан, то торцовое

биение оси определяется на наиболь-

шем диаметре торцовой плоскости.

Торцовое биение является результа-

том неперпендикулярности торцовой

поверхности к базовой оси и отклоне-

58

Раздел I. Допуски и посадки

ний формы торца по линии изме-

рения.

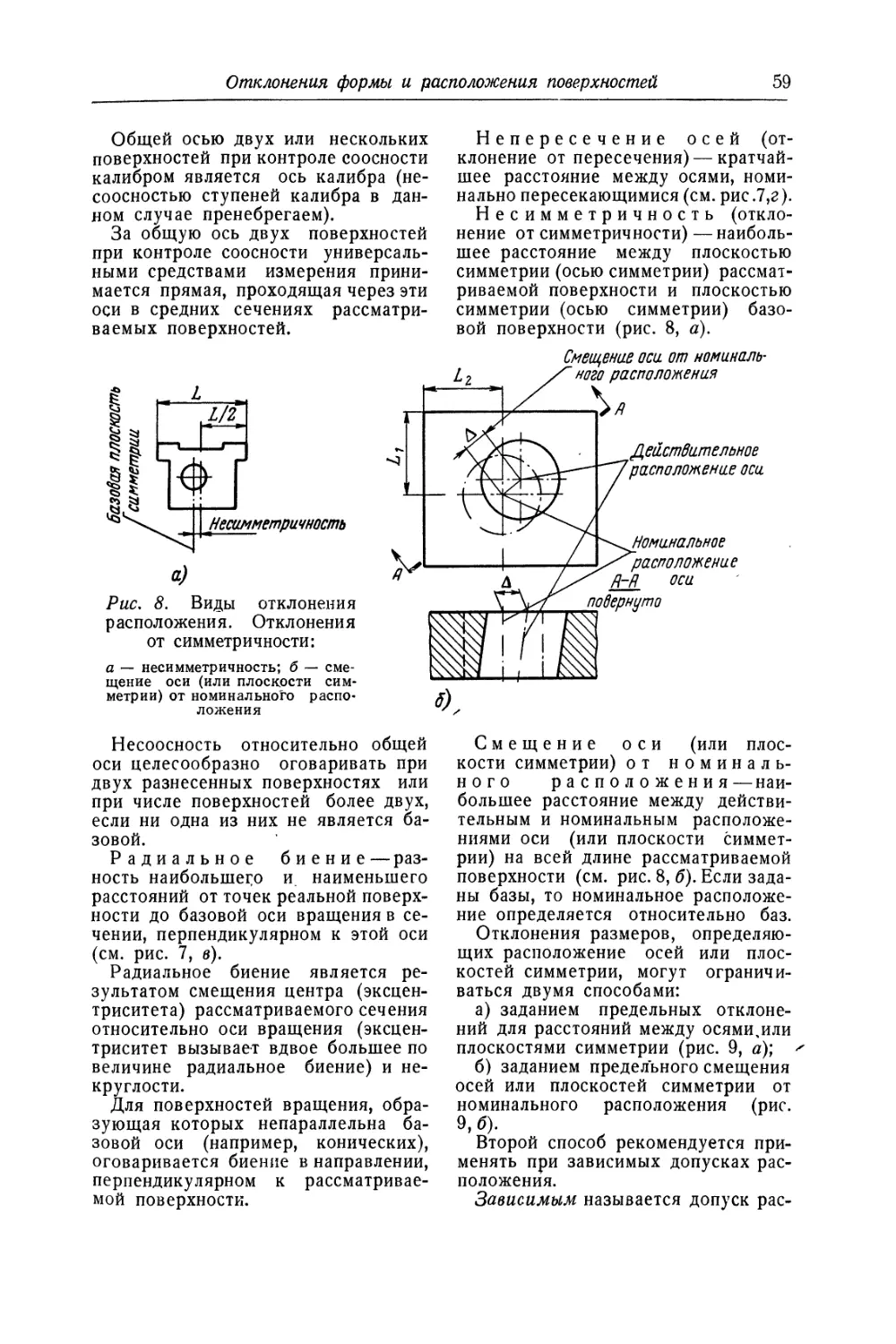

Несоосность (отклонение от

соосности) относительно ба-

зовой поверхност и—наиболь-

шее расстояние между осью рас-

Несоосность относитель-

но общей оси — наибольшее

расстояние от оси рассматриваемой

поверхности до общей оси двух или

нескольких номинально соосных по-

верхностей вращения в пределах дли-

Д — неперпендикулярность

L —заданная длина

б)

Рис. 6. Виды отклонения расположения.

Отклонения от перпендикулярности: