Текст

А. Г. МАЗЕЛЬ

ТЕХНОЛОГИЧЕСКИЕ

СВОЙСТВА

ЭЛЕКТРОСВАРОЧНОЙ ДУГИ

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1969

621.7&1.7 : 621.3.014.31.002.612

Технологические свойства электросварочной дуги. М а-

з е л ь А. Г. «Машиностроение», 1969, 178 стр.

В книге рассмотрены технологические свойства электр, -

сварочных дуг при сварке низкоуглеродистыми электродами

с различными покрытиями. Показано влияние энергетически:

процессов у катода, анода и в столбе дуги на производитель-

ность расплавления и проплавляющее действие электродов

а также на перенос металла в дуге и устойчивость ее горения.

Установлен характер изменения энергетического состояния от-

дельных зон дуги при внесении в нее различных веществ.

На основе теории распространения тепла при сварке разра-

ботаны способы расчета некоторых технологических характер''

стик электродов.

Книга рассчитана на инженеров, научных работников и ас»

ппрантов, интересующихся вопросами применения дугового раз-

ряда и его энергетическими особенностями.

Илл. 98. Табл. 46. Библ. 194 назв.

Рецензент д-р техн, наук В. В. Фролов

241—69

3-12-6

ВВЕДЕНИЕ

Свойства электрической дуги должны оказывать решающее

влияние на особенности процесса сварки электродами. Это свя-

зано с тем, что дуга является основным источником тепловой

энергии. Другие возможные источники энергии (подогрев элект-

рода током и тепло химических реакций при плавлении покры-

тия) имеют второстепенное значение. Это подтверждается сле-

дующими данными. При нагреве сварочным током стержней

диаметром 4—5 мм из низкоуглеродистой стали при плотности

тока до 20 а/'мм2 в них выделяется лишь около 20% тепла, не-

обходимого для плавления, причем основное количество тепла

выделяется в конце расплавления электрода, когда значительно

возрастает его омическое сопротивление из-за разогрева [80,

105]. Термический эффект химических реакций для наиболее

распространенных промышленных электродов, определенный в

работе [138] с помощью специальной методики калориметриро-

вания, не превышает ±8—9% мощности дуги.

Энергетические характеристики сварочных дуг зависят от

типа покрытия электрода. Эта зависимость может быть уста-

новлена при одинаковом токе I по разнице в напряжении го-

рения дуги Да> так как мощность дуги составляет IUg. Целе-

сообразно сравнивать между собой величины так называемого

поминального напряжения горения дуги (напряжение дуги, ха-

рактерное для данного электрода при оптимальном режиме

сварки [27]).

Ниже приведены значения номинального напряжения горе-

ния дуги, полученные А. А. Ерохиным [26] для низкоуглероди-

стой проволоки с различными тонкими покрытиями на постоян-

ном токе прямой полярности (в в):

Без покрытия.........................................18

Тонкий слой жидкого стекла...........................17

Мел и жидкое стекло..................................15

Кварцевый песок и жидкое стекло......................24

Каолин и жидкое стекло . ............................28

Очевидно, что сварочные дуги с более высоким номинальным

напряжением при прочих равных условиях будут более мощ-

ными Причина изменения мощности сварочной дуги при нане-

сший тех или иных покрытий кроется в изменении физических

3

условии существования дугового разряда, вызываемом покры-

тиями.

В настоящее время характеристики конкретных электриче-

ских дуг при сварке различными электродами изучены чрезвы-

чайно слабо. В определенной степени известны лишь явления

в столбе дуги. В то же время почти не исследованы процессы

в приэлектродпых областях, имеющие большое значение для

понимания технологической роли электрической дуги в свароч-

ном процессе. Результаты исследований иесварочных электри-

ческих дуг дают некоторое представление <> явлениях в при-

электродных областях сварочных дуг. Так. в связи с разнообра-

зием типов электрических дуг физиками делались попытки

приблизительно классифицировать их по явлениям па катоде

А. Энгель [135] считает, что самоподдерживающие электриче-

ские дуги целесообразно разделить па две группы: дуги, у ко-

торых катоды заметно испаряются при температурах, когда

термоэлектронная эмиссия еще отсутствует (дуги с «холодным»

катодом), и дуги, в которых катоды имеют температуру, доста-

точную для значительной термоэлектронной эмиссии (дуги с

термокатодом).

Основу7 низкоуглеродистых сварочных электродов составляет

железо, температура кипения которого равна примерно

2740° С [22]. Имеющиеся в стали примеси могут приводить к

снижению температуры кипения электрода или к избиратель-

ному кипению при температуре ниже температуры кипения же-

леза. Например, маргапец испаряется уже при 1900° С, потери

его при сварке за счет испарения могут быть значительными

[4]. Поверхность капель на конце электрода почти всегда по-

крыта шлаками и окислами, температура кипения которых

также может быть ниже температуры кипения железа (А120з

2250е С, SiO2 — 2230е С и т. д.). Температура железных като-

дов, покрытых шлаками и окислами в связи с их испарением

в дуге и значительными затратами энергии на такое испаре-

ние, может не достигать температуры кипения железа

При сравнительно низкой температуре кипения железа и

возможных примесей и шлаков заметная термоэлектронная

эмиссия с поверхности капель при атмосферном давлении теоре-

тически невозможна и поэтому сварочные дуги с плавящимися

электродами должны быть отнесены по классификации Энгеля к

дугам с «холодным» катодом. Следует отметить, что разделение

дуг, предложенное Энгелем, не является строгим. Исследования

показали, что благодаря локальным повышениям давления и

температуры в катодной области в дугах с «холодным» катодом

также возможна термоэлектронная эмиссия.

В последнее время появились более тонкие феноменологиче-

ские градации дуг. Так, В. Финкельнбург и Г. Меккер [122]

считают, что существуют дуги без катодного пятна, дуги с

4

весьма сжатым и неподвижным катодным пятном и нестацио-

нарные туги с катодным пятном, находящимся в быстром и

хао। нческо.м движении. В нестационарных дугах очень мало

время существования катодного пятна, которое при своем

исчезновении сменяется вновь образующимся подобным пят-

ном (или несколькими пятнами). Эти дуги по своим параметрам

(гок, давление, состояние поверхности катода) наиболее близко

ho i ходят к сварочным дугам с плавящимся электродом.

В работе [8] указывается, что на интенсивность движения

шина существенно влияет материал катода. Найдена связь

меж i\ интенсивностью испарения катода и перемещением пятна.

11рп iijioxo испаряющихся катодах пятно перемещается интсн-

। пипсе.

Чу га с катодным пятном при некоторых условиях может пе-

рехо шть в дугу без пятна. По мнению В. Венцеля, в дуге без

haio,iiioio пятна существенную роль играет термическая эмис-

сия ыектропов с катода. В дуге же с катодным пятном в конт-

рагпрованной плазме у катода образуется облако положитель-

ных ионов, вырывающее из него электроны [122].

Дуга без пятна на переменном токе должна гореть без пи-

кон напряжения в каждый полупериод из-за большой тепло-

вой инерции электродов. В дуге с катодным пятном всегда

наблюдается пик напряжения в начале каждого из полуперио-

к в. Энергия, затрачиваемая на этот пик, расходуется на пере

ориентацию облака положительных ионов и создание необходи-

мых /мисспонных условий у катода.

Изучение явлений в катодной области, несомненно, имело бы

важное значение и для сварочных дуг, однако для дуг с пла-

вящимся электродом это затруднено, так как малая длина

AVI и наличие втулочки из покрытия и перенос капель металла

мешают прямым наблюдениям в катодной области.

Несмотря на это, могут быть получены некоторые данные,

хбеждающие в существенном отличии процессов на катоде у

г нарочных дуг различных электродов. Например, анализируя

(парку на переменном токе по осциллограммам напряжения,

можно установить, что дуги различных электродов по харак-

теру возбуждения в каждый полупериод и, следовательно, по

характеристикам катодов отличаются друг от друга. В случае

>лектродов ЦМ7, 0ММ5 и ЦЦ1 пики напряжения при возбуж-

дениях дуги существуют в каждом полупериоде, и по В. Вен-

целю такие дуги могут быть отнесены к дугам с катодным

пятном. Наибольшие пики напряжения наблюдаются у элект-

родов ЦЦ1. Электроды с основным покрытием (УОНИ13, СМИ,

112) при таких же режимах образуют дугу с пиком напряже-

ния только в одном полуперноде (рис. 1).

От.П1ЧИЯ имеются и в интенсивности блуждания пятна. На-

пример, как показывает скоростная киносъемка, на электродах

5

с меловым покрытием катодное пятно перемещается медленно,

в то время как на электродах с покрытием из плавикового шпа-

та оно быстро передвигается по поверхности капли

Перемещение пятна непостоянно. Некоторое время оно мо-

жет находиться в относительном покое и затем внезапно начать

Рис. 1. Осциллограммы тока и напряжения на переменном

токе 150 а:

а — электроды ОММ5 диаметром 4 мм; б — электроды УП2/45 диа-

метром 4 мм

двигаться. Пятно может совершать быстрые вращательные дви-

жения вокруг капли. По кинокадрам, снятым со скоростью

5000 кадров в 1 сек, трудно судить, является ли перемещение

пятен непрерывным или скачкообразным. В случае очень бы-

строго движения пятна создается впечатление, что оно гаснет

и мгновенно вновь возникает в новом более благоприятном ме-

сте, которое может находиться даже с другой стороны капли.

6

Анодное пятно, подобно катодному, также может интенсивно

блуждать. Таким образом, поведение активных пятен свароч-

ной дуги соответствует по классификации В. Фипкельнбурга

и Г. ЙАеккера '[122] третьему типу дуг с нестационарным катод-

ным пятном.

Весьма вероятно, что природа перемещения пятна на жид-

ком катоде при сварке близка к природе блуждания пятна на

ртутном катоде, который также относится к катодам «холод-

ного» типа. Катодное пятно на ртути состоит из отдельных

ячеек [39]. Перестройка этих ячеек (появление новых и исчезно-

вение старых) приводит к быстрому хаотическому перемеще-

нию всего пятна. Размеры ячеек весьма малы. Плотность тока

в одной ячейке составляет около 106 а!см2. Дуги с ртутных

катодов благодаря ячеистому строению катода могут гореть

одновременно с нескольких катодных пятен [39]. Аналогичное

явление в ряде случаев наблюдается при скоростной киносъемке

сварки низкоуглеродистой проволокой при плотности тока бо-

лее 18 а! мм'2 на прямой полярности.

Таким образом, даже чисто феноменологическое рассмотре-

ние показывает, что электрические дуги при сварке различными

Электродами имеют существенные отличия в протекающих в

них физических процессах. Эти отличия и являются причинами

изменения как мощности дуги, так и ее устойчивости при на-

несении различных покрытий.

Отличия в физических и энергетических характеристиках

дуг неизбежно должны приводить к разным технологическим

характеристикам электродов. Наблюдения показывают, что сва-

рочные дуги, потребляющие большую мощность, характеризу-

ются более интенсивным блужданием активных пятен. Впервые

па связь между номинальным напряжением дуги и ее устой-

чивостью обратил внимание Г. М. Тиходеев [118]. Номинальное

напряжение связано также со скоростью плавления электрода.

Это было установлено И. Д. Давыденко [20] и А. А. Ерохи-

ным [26].

Несмотря на практическую важность этих фактов, взаимо-

связи технологических характеристик электродов с особенно-

стями электрических сварочных дуг посвящено сравнительно

мало работ. Можно указать лишь на несколько работ в этом

направлении.

Так, К- К- Хренов [131] показал, что вещества с низким

потенциалом ионизации, вводимые в дугу даже в небольших

количествах, способствуют повышению ее устойчивости и позво-

ляют производить сварку на переменном токе. В этой работе

повышение устойчивости дуги связывалось с увеличением сте-

пени ионизации плазмы.

А. А. Ерохин [26] установил, что коэффициент расплавления

при прямой полярности увеличивается с ростом номинального

7

напряжения дуги. При обпатной полярности коэффициент рас-

плавления в меньшей степени зависит от номинального напря-

жения. Этот результат исследований А. \ Ерохина, как будет

показано ниже, имеет принципиальное значение.

В ряде работ было показано, что свойства сварочных дуг

с плавящимся электродом и технологические .характеристики

процесса зависят от полярности при сварке, материала элект-

родов, состояния их поверхности и атмосферы дуги [118, 1,37,

163, 165]. Однако в этих работах в большинстве случаев не де

лается попыток связать энергию дуги и технологические харак-

теристики электродов.

Исследования в основном посвящены рассмотрению явлений

в столбе дуги. Можно указать, например, на характерные в

этом отношении монографии К. 1\. Хренова [131] А. Я. Броуна

и Г. И. Погодина-Алексеева [10], Г М. Тиходеева [120]. Однако

столб сварочной дуги обычно потребляет незначптечьную долго

энергии и не может оказать существенного влияния на взаимо-

действие дуги и электродов. Значительно большее влияние на

это взаимодействие должны оказать малоизученные приэлект-

родные области дуги.

На большое значение энергии, выделяемой в приэлектрод-

ных областях, при оценке теплового действия дуги па электрод

обратил внимание Б. Е. Патон [80], который пишет: .-.Наши ис-

следования и исследование, проведенное в последнее время в

Институте электросварки Д. М. Бабкиным, показали, что основ-

ная тепловая энергия, идущая на нагрев и плавление электрода,

выделяется в приэлектродной области».

Из работ, посвященных сварочной дуге, можно назвать лишь

несколько, в которых плавление электрода исследуется в связи

с характеристиками приэлектродных областей. Д. М. Рабкии

[99] рассмотрел действие приэлектродных областей мощной

сварочной дуги под флюсом па плавление электродной прово-

локи. Хотя некоторые положения работы Д. М. Бабкина (рав-

ное значение электронного и ионного тока на катоде) встре-

чают возражения, им впервые высказана важная идея о необ-

ходимости раздельного рассмотрения действия приэлектродных

областей на плавление электрода и выполнены соответствующие

расчеты. Японский исследователь С. Одзава [179] сделал анало-

гичную попытку рассмотреть плавление различных электродов

в связи с энергией в приэлектродных областях дуги.

Определенное отрицательное влияние на развитие исследо-

ваний приэлектродных зон сварочной дуги оказало неверное

положение К. Комптона о том, что для дуг высокого давления

катодное падение напряжения численно равно потенциалу иони-

зации дугового газа. Это создавало иллюзию возможности рас-

чета падения напряжения в катодной области сварочной дуги по

величине потенциала ионизации паров металла электрода без

8

проведения специальных измерений. На основе такой точки зре-

ния, например, была сделана попытка создать модель сварочной

дуги, в которой катодное падение напряжения различных дуг с

плавящимся электродом из пизкоуглеродистой стали во всех

случаях равнялось 8 в, что примерно соответствовало потенциалу

ионизации паров железа [ 120] В действительности катодное

падение напряжения сварочной lyrii может сильно отличаться

в зависимое।п or состояния поверхности электрода, типа покры-

тия или флюса, режима сварки, и такая модель не является

обоснованной.

Очевидная связь между явлениями в дуге и технологически-

ми характерно гиками сварочных электродов создает определен-

ные возможности по регулированию технологических свойств

сварочных электродов, которое можно осуществлять нескольки-

ми путями. Можно в определенных пределах стабилизировать

процессы в дуге (улучшить устойчивость горения и уменьшить

разбрызгивание) за счет соответствующего выбора электриче-

ских параметров источников тока и сварочной цепи. Принцип

такого регулирования заключается в подборе правильных обрат-

ных связен в системе дуга — сварочная цепь — источник тока,

что связано главным образом с установлением определенной

формы вольт-амперной характеристики источника тока и его

щпамических свойств.

Эти явления подробно исследованы Б. Е. Патоном [80].

В. П. Никитиным [74], И. Я. Рабиновичем [101], В. К. Лебеде-

вым и М. Н. Сидоренко [50], Д Б. Кейта [162] и др.

Этот способ можно назвать внешним способом регулирования

гехпологических свойств.

Другой, значительно менее изученный способ регулирования

технологических свойств электродов заключается в активном

воздействии на энергетические, процессы в самой дуге за счет

введения в дугу различных веществ, иногда в весьма малых ко-

личествах.

Результатам исследования возможности такого регулирования

технологических свойств электродов посвящена данная книга1.

’ Исследования проводились во ВНИИСТе. В постановке и проведении

экспериментов автору помогали Р. II. Бурлакова, И. Н. Ворновицкнй,

Т. И. Минаева, II. ГТ. Сбарская, Е. М. Рогова, Л. И. Сорокин и В. Д. Тар-

.пшекнй.

ГЛАВА I. ЭЛЕКТРИЧЕСКАЯ ДУГА КАК ИСТОЧНИК ТЕПЛА

ПРИ СВАРКЕ

§ 1. ОСОБЕННОСТИ ПРОТЕКАНИЯ ТОКА, ЗАТРАТЫ ЭНЕРГИИ

И ВЫДЕЛЕНИЕ ТЕПЛА В РАЗЛИЧНЫХ ОБЛАСТЯХ ДУГИ

В электрической сварочной дуге, как и во всяком самостоя-

тельном дуговом разряде, наблюдается резко неравномерное

распределение электрического поля в межэлектродном простран-

стве. Как видно из рис. 2, вблизи электродов имеются скачки

потенциала. Они обусловлены

скоплениями пространственно-

го заряда у поверхностей элек-

тродов в связи с особыми усло-

виями протекания тока на гра-

нице металл — газ. Поэтому,

рассматривая электрические

дуги, в них всегда различают

три области: анодную, катод-

Рис. 2. Схема падения напряжения ную и столб, находящийся в

по длине дуги состоянии плазмы.

Для оценки воздействия

сварочной дуги на электрод и ванну целесообразно рассмотреть

отдельно характеристики столба, катодной и анодной областей

и их взаимодействие между собой.

1. Столб дуги (плазма)

Столб любой электрической дуги, в том числе и сварочной,

содержит свободные электроны и ноны. Благодаря этому он

способен пропускать электрический ток с катода на анод.

В столбе непрерывно происходят процессы ионизации и ре-

комбинации заряженных частиц Энергия, необходимая для

ионизации газа, затрачивается источником сварочного тока.

В установившейся сварочной дуге существует подвижное равно-

весие: энергия, затрачиваемая на ионизацию газа, уравновеши-

вается потерями энергии поверхностью столба на амбиполярную

диффузию заряженных частиц и конвекцию, а также потерями

на излучение. Плазма столба сварочной дуги при атмосферном

давлении является весьма однородной. Расчеты показывают, что

величина Дебаевского радиуса, характеризующего сферу, в ко-

торой возможно устойчивое разделение смеси зарядов, не пре-

вышает 16 А.

10

При рассмотрении столба сварочной дуги представляют

интерес как процессы, обеспечивающие необходимую электро-

проводность плазмы, так и потери энергии, определяющие теп-

ловое воздействие столба дуги на электроды и окружающую

атмосферу.

Рассмотрим основные характеристики плазмы столба свароч-

ной дуги как проводника электрического тока.

Ток в плазме создается направленным движением частиц

обоих знаков (электронами и ионами). Вследствие того, что

масса иона значительно (на три порядка) больше массы элект-

рона, вклад ионов в проводимость составляет всего лишь около

1%, н им можно пренебречь. Можно считать, что весь ток

переносится электронами. Па каждый электрон плазмы дей-

ствует внешнее электрическое поле, перемещающее его от ка-

тода к аноду.

В процессе движения электрон за 1 сек испытывает v столк-

новений с ионами и нейтральными атомами. Условие равно-

весия сил, действующих на электрон, будет иметь вид [7]

meuv — Ее, (1.1)

где те — масса электрона;

и — его средняя направленная скорость;

Е — напряженность электрического поля;

е — заряд электрона.

Следовательно,

1

где т=------средний промежуток времени между двумя по-

следовательными столкновениями электрона.

Если известна концентрация электронов в 1 см3 плазмы пе,

то плотность электрического тока в плазме определится следую-

щим образом:

/ = епси = —ZfC— хЕ. (3.1)

те

Формулу (3.1) можно представить в виде

i= (4.1)

Таким образом, р характеризует удельную электропровод-

ность плазмы:

пее2

Р

»lz,

В случае плазмы с невысокой степенью ионизации, когда

торможение электрона происходит благодаря столкновению с

11

нейтральными атомами и молекулами (случай, характерный

для сварочных дуг),

Т=-----1, (6.1)

где /?0 концентрация нейтральных частиц;

ст» — эффективное сечение столкновения электрона с таки-

ми частицами;

ve — скорость электронов.

Величина оа (функция типа частицы и энергии электрона)

в большинстве случаев неизвестна. Для слабо ионизованного

газа проводимость равна

тс veia

Черта над произведением veon означает, что взято среднее

значение этого произведения с учетом распределения электро-

нив по скоростям и зависимости от ve. Для грубой оценки

обычно принимают V,. равным средней тепловой скорости элект-

ронов и для о,, берут величину эффективного сечения при этой

скорости.

Полный ток, который может пройти через столб сварочной

дуги, равен

/ vpER1 2, (8.1)

где R — токопроводящий радиус столба дуги.

Известно, что в столбе самостоятельного дугового разряда

действуют внутренние механизмы саморегулирования, опреде-

ляющие оптимальное соотношение между входящими в урав-

нение (8.1) параметрами р, Е п R '. Рассмотрим, каким образом

г> сварочной дуге может происходить изменение этих парамет-

ров.

Величина удельной электропроводности плазмы р, как это

следует из уравнения (7.1), должна расти по мере увеличения

отношения iielti'j, 1. е. при увеличении степени ионизации столба

Пе

дети х =--------Степень ионизации столоа сварочной дуги, в

пе + «о

связи с тем что он находится в термодинамическом равновесии,

может быть найдена из уравнения Саха [131, 125]. Это уравнение

1 Внутреннее саморегулирование электросварочной дуги может происхо-

дить. если удовлетворяется известное условие устойчивости ес сл шествова-

ния, выражаемое неравенством

dUg dUjt

dl > di ’

12

для газа, состоящего из атомов одного сорта, имеет следующий

вид:

— 1 1 60013

р = 4,9- 1CW . (9.1)

1 х! Чч

где Л' степень ионизации;

р — давление газа в столбе в мм;

Г,) — температура в ° К;

I , потенциал ионизации в в;

4i< ч Чч—квантовые статистические веса состояний моле-

кул п образующихся ионов.

равнение Саха может быть применено для смеси газов.

В ном случае используется понятие о средней степени иониза-

ции и решается система уравнений, подобных уравнению (9.1)

[109, 131]. Из уравнения Саха видно, что степень ионизации

увеличивается по мере роста температуры столба дуги Поэтому

\ щльная электропроводность столба дуги в отличие от метал-

лических проводников тока увеличивается с ростом тсмнера-

। уры.

Иа температуру столба дуги можно воздействовать различ-

ными путями. Например, если сжать столб дуги, заключив его

г, узкую трубку или охладив его поверхность водой, то можно

наблюдать повышение температуры осп столба вплоть до

г>()000' К. Температура дуги может быть также изменена при

введении в столб паров веществ с различным потенциалом

ионизации. В связи с этим 1\. К. Хренов предложил следую-

щее простое соотношение:

7’0 = 810^. (10.1)

Как показано в работе [10]. соотношение (10 1) удовлетво-

рительно соответствует результатам опытов при сварке элект

родами из инзкоуглеродистой стали на токе 280 а. На соответст-

вие этого соотношения опытам указывает также Г. 11. Лесков

]55]. Однако изменение температуры столба дуги только за счет

введения веществ с разным потенциалом ионизации И, почти

не изменит электропроводности плазмы р, так как одновре-

менное пропорциональное изменение Та и V,- мало меняет сте-

пень ионизации х [см. уравнения (6.4) и (7.4) и рис. 95].

Существенное влияние на электропроводность р может ока-

<ать подогрев плазмы извне (например, потоками перегретых

паров из приэлектродных областей). В этом случае подогрев

должен увеличить удельную электропроводность р и в соот-

ветствии с уравнением (8.1) одновременно уменьшить градиент

напряжения в столбе Е (при условии сохранения R~const).

Охлаждение плазмы приведет к обратной картине.

Процессы саморегулирования в столбе дуги можно наблюдать

13

и при изменении тока. Спектрографическими исследованиями

столба было установлено для плавящихся электродов из низко-

углеродистой стали, что увеличение тока с 5 до 280 а повышает

температуру плазмы с 5300 до 6100° К, т. е. на 800° [10]. Меха-

низм саморегулирования в данном случае приводит к увеличе-

нию числа носителей тока за счет повышения степени терми-

Рис. 3. Изменение диамет-

ра столба дуги С-—Fe+ с

увеличением тока в разных

атмосферах [120]

ческой ионизации плазмы. Г. М. Ти-

ходеев [120] установил, что при изме-

нении тока в сварочной дуге происхо-

дит саморегулирование также по ее

диаметру (рис. 3).

Напряженность электрического по-

ля в столбе дуги благодаря саморегу-

лированию всегда устанавливается

таким образом, что при данном токе

/ и данной среде в дуге затрачивает-

ся минимальная энергия. Этот прин-

цип, известный как принцип миниму-

ма Штеенбека [183], математически

выражается приравниванием нулю пер-

вых производных напряженности поля

по температуре и радиусу столба.

Изучение напряженности электриче-

ского поля в столбе дуги представ-

ляет значительный интерес как для

оценки его общей электропроводно-

сти, так и в связи с определением не-

обходимых затрат электроэнергии на

поддержание ионизованной плазмы.

Напряженность электрического поля (градиент напряжения)

в короткой дуге зависит от воздействия приэлектродных обла-

стей иа плазму, что видно из следующих данных. В. В. Бург-

сдорф [12] в опытах с очень длинными дугами, имеющими

столбы 3—11 м, установил, что градиент в столбе при измене-

нии тока от 250 до 2400 а остается постоянным и не зависит

от длины дуги. В этом случае приэлектродные области практи-

чески не воздействуют на столб.

При малой длине дуги приэлектродные области воздейст-

вуют на столб и напряженность поля в нем может изменяться.

При небольших токах (до 10 а), когда мощности, затрачивае-

мые в приэлектродных областях, малы, столб дуги может ох-

лаждаться электродами. В этом случае В. Ноттингем [177] уста-

новил, что наибольший градиент напряжения в столбе наблю-

дается у дуг длиной менее 1 мм. При увеличении длины дуги

градиент в столбе падает. В сварочных дугах при токах 100—

850 а и обычной длине дуги в несколько миллиметров охлаж-

дающего действия электродов не установлено [121]. В этом.

14

члучае мощность, выделяемая в приэлектродных областях, в

большинстве случаев достаточна для прогрева столба и ком-

пенсации теплоотдачи в электроды.

Градиент напряжения в столбе сварочных дуг определяли

экспериментально. По данным Г. М. Тиходеева '[120], Г. И. Ле-

скова [52] и И. Я Рабиновича [101], при токе 200—300 а для

разных дуг он изменяется от 2 до 4 в/мм. С целью установле-

ния конкретных величин градиента напряжения в столбе дуги

при сварке различными низкоуглеродистыми проволоками и по-

крьиыми электродами автором были выполнены специальные

исследования.

Проводилась скоростная киносъемка сварочной дуги камерой

( КС-1 и одновременное синхронное осциллографирование на-

пряжения дуги. По пленкам и осциллограммам были получены

зависимости Е<).м=1 (1р. м), где Ud м-—мгновенное напряже-

ние дуги в в; 10 м —мгновенная длина дуги в мм. Зависимости

были получены для ряда проволок и тонкопокрытых электро-

дов диаметром 4 мм, горевших с различным номинальным на-

пряжением дуги (см. табл. 1). Сварка во всех случаях выпол-

нялась па прямой полярности от сварочного преобразователя

’ IC-300 при неизменной установке регулятора тока. Поддержи-

валась обычная длина дуги, обеспечивающая сварку при номи-

нальном напряжении дуги.

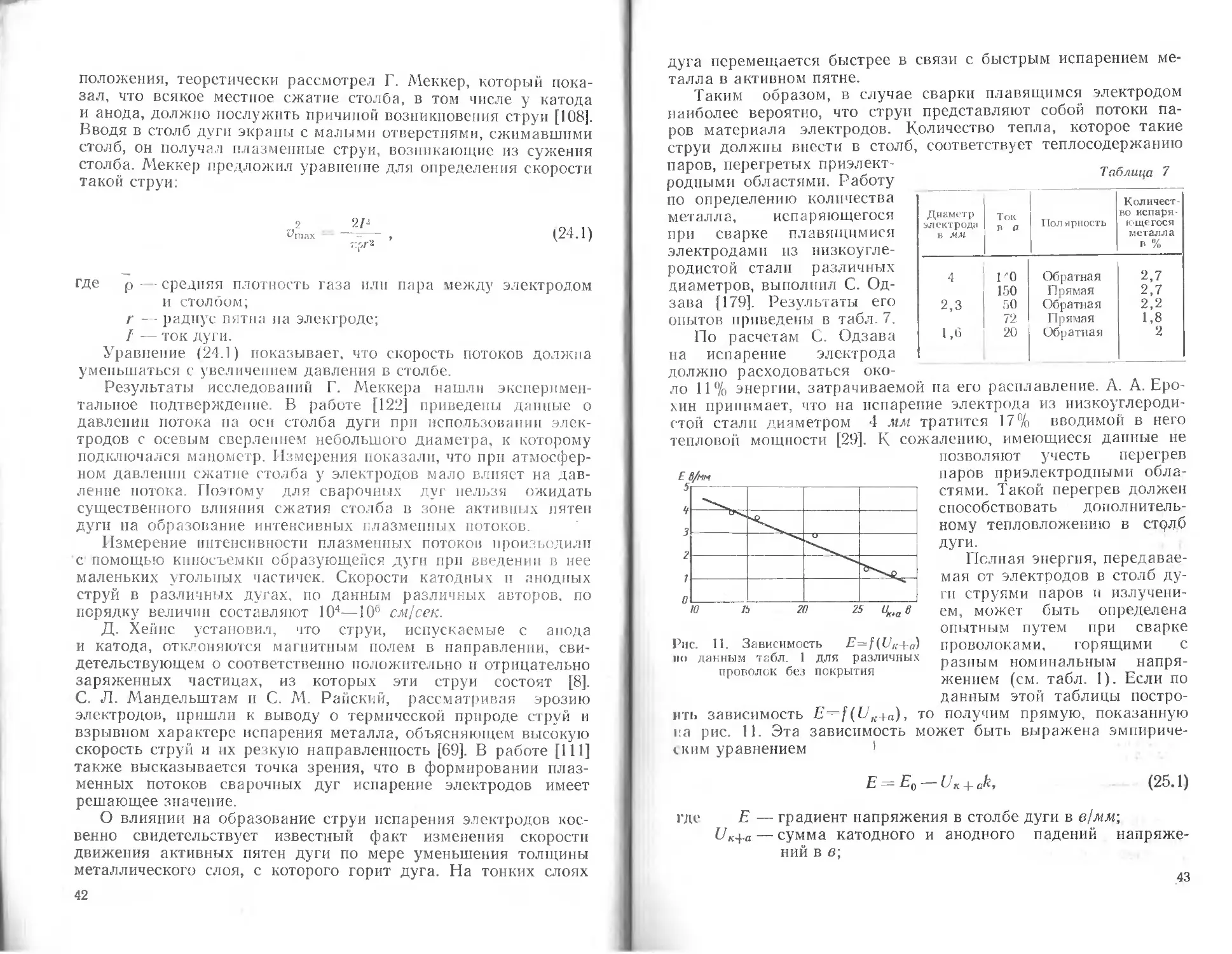

Из результатов, представленных на рис. 4, видно, что па-

дение напряжения в столбе дуги во всех случаях зависит от

длины дуги:

Е д. м — Г к I- а "Г Е1д. м, (11-0

1де ^и+а — сумма катодного и анодного падений напряже-

ний, отсекаемая прямыми (111) на оси орди-

нат при 1г1 л->0;

Е — градиент напряжения в столбе дуги в в/мм, оп-

ределяемый как тангенс угла наклона прямой

(11.1) к оси абсцисс.

Поэтому падение напряжения в столбе

Ucm — Eld.cp, (12.1)

где 1д. ср— среднее значение длины дуги, определенное не ме-

нее чем из 20 замеров мгновенных значений дли-

ны дуги м на кинопленке.

Результаты обработки экспериментальных данных приведе-

ны в табл. 1.

Для определения градиента напряжения в столбе дуги при

сварке толстопокрытыми электродами были взяты электроды

УОНИ13/55 (фтористокальциевое покрытие), ЦМ7 (руднокис-

.юе покрытие), ВСЦ1 (целлюлозное покрытие) и ВСР50

(рутилокарбонатное покрытие) диаметром 4 мм с по-

15

степенно увеличивающейся толщиной покрытия от 0,7 до 3 мм

на сторону. При сварке такими электродами ио мере утолще-

ния покрытия увеличивалась глубина втулочки из нерасплав-

ленного покрытия на конце электрода и соответственно

удлинялась дуга.

в

Рис. 4. Зависимость U,).v = для проволок и однокомпонептных элек-

тродов с разным номинальным напряжением горения дуги:

а—Св-08А с СаСОл: б — Св-10Г2; в- Св-08А: г — Св-08Л травленая; д- Св-0йЛ нике-

лированная; е — плавка № 2; -ж - Св-08А с CaF

Таблица 1

Сварочная проволока I в а U j в в 1 4- о в в ^д.с-) в мм В в! ММ UCII В в 1 ’с п 100% “д

Св-08Л с мрамором . . . 170 17 12 1 5 5 29,4

Св-10Г2 . . 165 19 13,7 1,32 4 5,3 27

Св-08А .... 165 21,2 16 1,45 3,6 .3 5,25 24,8

Св-08А травленая 150 25,1 21 1,7 5,1 19,5

Св-08А никелированная 150 28,3 25,5 1,9 1,5 2,85 10

Плавка №2* Св-08А с плавиковым 1 '0 29,8 28 1,83 1,2 2,2 7,4

шпатом 140 34,2 31,8 2,35 1 2, 6 7

Химический состав пре Р- о,ооь%. волоки с - о,с 2%, Мп — 1,5? в. Si—0, 4 2%, S - 0.02%,

Тангенс угла наклона кривых, представленных на рис. 5,

характеризует градиент напряжения в столбе. Градиенты напря

женин в столбе почти не изменялись при его удлинении (зави-

симости близки к прямолинейным) и для одной и той же марки

электрода оставались практически одинаковыми при токе 150 и

16

200 а на обеих полярностях. Электроды УОНН 13/55 имели

значение градиента 2—2,6 в/мм, ВСР50— 2 в/мм, ВСЦ1 —

в.мм и ЦМ7—4—5 e/лглг. Значения градиентов напряжений

по порядку величии ана-

логичны приведенным в

табл. 1.

Особо следует отме-

ни!., ню деионизатор —

плавиковый шпат, со-

держащийся в покрытии

5 0111113/55 или нанесен-

ный топким слоем па

проволоку Св-08А. сни-

зил градиент напряжения

в столбе дуги. Наоборот,

гонкий слой ионизатора

мрамора повысил гради-

ент напряжения. Полу-

ченные данные о влиянии

типа покрытия представ-

ляют не только теорети-

ческий интерес, ио могут

иметь и практическое

значение при автоматиза-

ции сварочных процессов.

Очевидно, сварочные ма-

териалы, обеспечиваю-

щие большие градиенты

напряжения в столбе

в

Длина

втулочки

Рис. 5. Зависимое!I. напряжения дуги ос

длины втулочки нерасплавленного покры

тия на конце электрода:

----- прямая полярность / -203 о: - об-

ратная полярность / 200 а: прямая по-

лярность, / 150 «; х. / обратная поляр-

ность, / 150 и

дуги, должны способствовать лучшей отработке возмущений по

длине дуги в процессе автоматической сварки как за счет

повышения интенсивности саморегулирования длины дуги при

сварке с постоянной подачей проволоки, так и в случае при-

менения систем с регуляторами напряжения дуги.

Столб сварочной дуги является не только проводником

электрического тока, но и источником тепловой энергии. Табл. 1

показывает, что мощность, выделяемая сварочным током в стол

бе при прямой полярности, составляет всего 7—29,4% общей

мощности дуги. Остальная часть мощности выделяется в при-

электродных областях. По мере увеличения номинального на-

пряжения дуги доля мощности столба в общей мощности дуги

f-y*- 100%) понижается.

Таким образом, роль столба в общем энергетическом балан-

се дуги невелика. На поддержание плазмы и перемещение в

пей электрических зарядов при сварке голыми проволоками,

тонкопокрытыми и промышленными электродами требуется ме-

нее 30% общей энергии, затрачиваемой в дуге. Основная доля

энергии дуги расходуется на преодоление сопротивления про-

теканию тока в приэлектродных областях.

Энергия, затрачиваемая в столбе, отдается в виде излуче-

ния, а также путем теплопроводности и конвекции. В плазме

могут существовать различные виды излучения. Тормозное из-

лучение электронов, возникающее благодаря мгновенному

изменению их скорости при столкновениях, создает непрерывный

спектр излучения, так как энергии электронов, находящихся в

плазме, сильно различаются. Однако этот тип излучения при

температурах, характерных для сварочной дуги, уносит очень

небольшую долю лучистой энергии. Значительно большую энер-

I ию излучения обеспечивают процессы рекомбинации, а также

излучение возбужденных атомов и ионов. Излучение в послед-

нем случае имеет линейчатый спектр и зависит от температуры

и химического состава плазмы. Так как плазма сварочной дуги

находится в магнитном поле, должно возникать также бета-

тронное излучение с линейчатым спектром. Однако величина

этого излучения в связи с низкой напряженностью магнитного

поля сварочной дуги мала.

В связи с высокой концентрацией энергии излучающими

•являются также приэлектродные области дуги. Полученные в

работе [155] данные измерения мощности полного излучения по

отношению к общей мощности дуги показывают, что при токах

до 400 а на излучение затрачивалось до 15% общей мощности

дуги.

В работе [138] при помощи специального калориметра и тер-

мопары установили для семи различных покрытых сварочных

электродов диаметром 4 мм, что потери на радиацию состав-

ляют 16—30% электрической мощности, затрачиваемой в дуге

И. Д. Кулагин и А. В. Николаев [46] с помощью чувстви-

тельного элемента установили, что при прямой и обратной по-

лярности и токах до 1200—1500 а в сварочной дуге Fe —Fe.

имеющей столб длиной 5—6 мм, на излучение затрачивается

всего 10—15% общей мощности дуги.

Для определения доли мощности дуги, затрачиваемой на из-

лучение, автором было произведено калориметрирование пла-

стин из пизкоуглеродистой стали, по-разному ориентированных

в пространстве и различным образом воспринимающих лучи-

стую энергию при сварке. Результаты опытов представлены ниже

(электроды диаметром 4 мм, ток 150 а, обратная полярность):

Электрод Св-08А УОНИ 13/55 фл итвелд 5 МР 3 ЦМ 7

Мощность излучения дуги по отношению к о5щей мощности дуги в % *. . . 21,8 20,8 16 12,8 17,6

18

Полученные значения доли мощности, затрачиваемой на

излучение, соответствуют имеющимся в литературе и состав-

ляют в среднем 15—20% общей мощности дуги. Примерно'

половина лучистой энергии сварочной дуги воспринимается ос-

новным металлом. Остальная энергия излучения, составляющая

7.5—10% общей мощности дуги, теряется в окружающую атмо-

сферу. Потери на конвекцию и теплопроводность из сварочной

туги также составляют около 10% и близки к потерям на из-

лучение.

Аналогичные данные для ртутных дуг получены Б. Н. Кляр-

фсльдом [42], который установил, что при атмосферном давле-

нии теплоотдача стенкам разрядной трубки путем конвекции и

теплопроводности оказалась близкой к теплоотдаче лучеиспу-

сканием.

В связи с тем, что излучение сварочной дуги в основном

происходит в пределах видимой части спектра, опа является

мощным источником света. Полученные автором результаты

по изменению световой отдачи при сварке различными элект-

родами (Флитвелд 5, Шилдарк 85, ВСПЗ, MP3, УОПИ13/55,

ЦМ7) диаметром 4 мм на разных токах и полярностях при

длинной и короткой дуге приведены в табл. 2. Световая отдача

мало зависит от типа электрода, тока и полярности и сильно

увеличивается при удлинении столба дуги.

Таблица- ?

Ток в а Полярность Характери- стика длины Дуги Освещен- ность В ЛК Сила света в лм Сила света на единицу расходуемой мощности в дуге в iMfem

1С0 Обратная Короткая 29—98,6 "1 401—4 762 0,32—1,2

ieo » Длинная 243,6—400,? 11 766—19 330 2,35—3,69

160 Прямая Короткая 23,2—81,2 1 120—3 922 0,21—1,18

160 » Длинная 101,5—365,4 4 902—17 649 1,15-3,8

2Е0 Обратная Короткая 24,5—98,1 1 180—4 740 0,19—0,89

250 » Длинная 261,7—577 13 600 -28 800 1,9—4,1

250 Прямая Короткая '0,7—98,8 1 960—-1 760 0,28—0,69

250 » Длинная 110—405,2 5 340—19 500 0,9—2,6

2. Область катодного падения напряжения

Область катодного падения напряжения играет чрезвычайно

важную роль в дуговом разряде. Поэтому закономерности про-

хождения тока через эту область давно привлекают внимание

исследователей. Акад. В. Ф. Миткевич еще в начале этого сто-

летия высказал предположение о термическом характере выхода

электронов с катода в столб дуги. Выход электронов представ-

лялся как преодоление электронами высоких энергии потен-

циального барьера на границе металл—газ (рис. 6).. Если

19.

'ia - - высота потенциального барьера и ось Л' направлена пер-

пендикулярно к поверхности эмиттера, то те электроны, для

которых в результате нагрева

т£и?

— - >/?„, преодолеют барьер

и окажутся эмиттпрованпыми.

В соответствии с уравне-

нием Ричардсона-Дешмена

плотность тока термоэлектрон-

ной эмиссии при отсутствии

электрического поля у катода

равна

<г

j 17 А; (13.1)

где /1 эмиссионная постоян-

ная;

Т абсолютная темпера-

тура;

<1 - эффективная работа

выхода электрона;

k постоянная Больц-

мана.

Уравнение (13.1) выведено

не только на основе указанных

потенциального барьера, но и

Pile. 6. Формы потенциального

барьера на поверхности катода:

а электрическое поле отсутствует;

б-к катоду приложено электрическое

иоле, извлекающее электроны; в элек-

трическое иоле, извлекающее элек

ТРОНЫ

представлений о существовании

на основе термодинамики, исходя из предположения об испа-

рении электронов из металла.

С. Шоттки уточнил уравнение Ричардсоиа-Дешмеиа для

случая, когда потенциальный барьер снижается электрическим

полем перед катодом (рис. 6 уровень //), и получил следую-

щее выражение [18]:

£1/2

1g/ = 1g /О +

(14.1)

где - напряженность поля перед катодом;

jo — плотность тока, вычисленная по уравнению Ричард-

сона-Дешмена без учета действия поля;

В постоянный множитель.

В связи с тем, что теория, основанная только на термо

электронной эмиссии, не могла объяснить эмиссии электронов

с «холодного» катода, имеющего низкую температуру кипения,

Ленгмюр [166] предложил теорию автоэлектронной эмиссии

электронов под действием положительного пространственного

заряда у катода.

Автоэлектронная теория, хотя и рассматривала действие

20

внешнего электрического поля на высоту и форму энергетиче-

ского барьера, имела существенный недостаток, так как не

учитывала выход электронов сквозь барьер в связи с и.х волно-

выми свойствами (туннельный эффект). Сущность этого явле-

ния заключается в том, что благодаря небольшой ширине

барьера и его благоприятной форме при приложении поля

электронные волны могут огибать барьер в случае даже, если

электроны имеют низкую энергию. Этот недостаток теории Ленг-

мюра был преодолен волново-механической теорией автоэлект-

ронной эмиссии, в соответствии с которой плотность тока насы-

щения определяется по формуле Фаулера-Нордгепна [150]:

j cLE2he , (15.1)

где

е заряд электрона;

/и,. — масса электрона,

h - постоянная Планка;

Wf — энергия Ферми для электрона в металле.

Формула (15.1) справедлива для эмиссии невозбужденных

Ферми-электронов посредством туннельного эффекта. При этом

ь отличие от термоэлектронной эмиссии не происходит татрат

энергии и охлаждения катода. В случае, если катод обладает

даже неограниченной эмиссионной способностью, плотность

тока эмиссии должна ограничиваться пространственным заря-

дом самого тока. Математическое решение для напряженности

поля перед катодом при наличии положительного пространст-

венного заряда, ослабляемого током эмиссии электронов, дал

С. Маккоуп 1170]:

Е2 = —г' (i [ЛЙ - i | /т7е.)| U~K, (16.1)

Р 2с

где М и /и,. — массы иона и электрона;

i+ и I —соответственно ионный и электронный ток у

катода;

U к—катодное падение напряжения.

Были сделаны попытки совместного решения уравнения

Фаулера-Нордгепна и Маккоуна, позволяющие получить зави-

симость между величиной катодного падения напряжения, эф-

фективной работой выхода, ионным током на катод и электрон

пым током с катода [39]. Однако такие решения не имеют боль-

шой ценности, так как остается неизвестным соотношение между

величиной ионного и электронного тока в катодной области.

21

Уравнение Фаулера-Нордгейпа исследовалось применительно

к «холодному» катоду ртутной дуги в вакууме. До 1948 г в

связи с невысокой техникой эксперимента плотность тока на

катоде ртутной дуги оценивалась не более 4-Ю3 ajcM2 [39] и

уравнение Фаулера-Нордгейна давало большое расхождение

с опытом. Это привело к кризису теории автоэлектронной эмис-

сии и возникновению ряда новых гипотез и теоретических раз-

работок.

Следует указать на работу И. Слепяпа [185]. II. Слепян пред-

положил, что ток на катоде переносится только положительны-

ми ионами. Образование ионов происходит за счет термической

ионизации в плазме перед катодом.

В другой гипотезе С. Ротштейна высказывалась точка зре-

ния о том, что область у катода находится в особом паро-

образном состоянии и способна эмпттпровать термоэлектро-

ны [39].

А. Робсон и А. Энгель сделали предположение, что электро-

ны могут извлекаться из холодного катода действием возбуж-

денных атомов пара металла, диффундирующих обратно к

катоду [39].

Гипотеза Г. И. Лескова [55] предполагает существенное влия-

ние квантов излучения катодной области на извлечение элект-

ронов из катода подобно тому, как это происходит при фото-

электрическом эффекте.

Идея И. Слепяна о токе положительных ионов на катод

была в дальнейшем использована в контракционной теории,

математически разработанной В. Венцелем, Р. Ромпе и М. Ше-

ном и усовершенствованной Г. Эккером. Эта теория отводит

центральную роль процессу сжатия столба вблизи катода и

сопровождающим его явлениям в газах или парах. В связи

с этим объясняются не только явления у катода, но и у анода,

вблизи которого также наблюдается сжатие [108].

Сжатие столба играет двоякую роль. Во-первых, по мере

уменьшения поперечных размеров столба растет его темпера-

тура, увеличивается степень ионизации и улучшается электро-

проводность. Во-вторых, малая площадь контакта между сгуст-

ком плазмы и катодом позволяет горячей плазме прибли-

зиться непосредственно к катоду и обеспечивать ток положи-

тельных ионов на катод без существенного охлаждения.

Г. Эккер пришел к выводу, что в сжатой плазме у катода

должно существовать местное повышенное давление газа и

пара.

Расчеты Т. Вассераба с использованием контракционной тео-

рии показали, что перед катодом ртутной дуги должно разви-

ваться давление около 2000 ат. При таком давлении ртуть в

тонком поверхностном слое может перегреваться до 2100° С

[108].

22

Используя идеи контракционной теории и предположив

возможность одновременного существования различных типов

• миссии электронов, А. Бауер предложил теорию Т—F-^уги,

представляющую попытку синтеза термоэлектронной и авто-

-лектронной теорий. Предполагалось, что благодаря по-

вышенному давлению температура кипения катода может повы-

ситься до значений, достаточных для термоэлектронной эмис-

сии. Одновременно сильное поле у катода будет вызывать

автоэлектронную эмиссию. Однако простое сложение термо-

электронного и автоэлектронного токов, вычисляемых раздель-

но по известным формулам, как показал Т. Ли, не дает пра-

вильных результатов. Исследования в этом направлении

выявили существование непрерывного перехода между термо-

электронной и автоэлектронной дугами в зависимости от соот-

ношений температуры катода, напряженности поля у катода и

его работы выхода [108].

Вычисления, произведенные в соответствии с теорией

7 —F-дуги, показали, что при больших напряженностях поля у

катода (5- 107 в/см) температура катода мало влияет на ха-

рактер эмиссии — она остается автоэлектронной. Однако даже

незначительное уменьшение напряженности поля резко увеличи-

вает вероятность возникновения наряду с автоэлектронной так-

же и термоэлектронной эмиссии.

Наглядное представление о возможности существования в

дуге одновременно нескольких типов эмиссии электронов дает

В. И. Гапонов [18]. По мнению Гапонова, электронный ток с

поверхности нагретого катода, на который действует электриче-

ское поле пространственного заряда ионов, должен склады-

ваться из «собственно термоэлектронов» с энергией hx—

О

mv~

= — >/z„ (/i.v выше уровня /—I на рис. 6), из Шоттки-элект-

ронов, энергии которых лежат между уровнями I—I и II—II

и «туннельных электронов» с энергиями ниже уровня /7—II.

При низкой температуре катода и сильном электрическом

поле преобладают «туннельные электроны». При слабом поле

и высокой температуре катода «туннельных электронов» почти

нет в связи с большой шириной потенциального барьера и на-

блюдается термоэлектронный ток, в большей или меньшей сте-

пени измененный эффектом Шоттки.

Наметившийся кризис наиболее последовательной теории ав-

тоэлектронной эмиссии «холодного» катода недавно начал прео-

долеваться благодаря работам К. Фрума. К- Фрум показал, что

плотность тока в катодном пятне ртутной дуги на несколько

порядков выше, чем предполагали ранее, и составляет 2-106-4-

107 а/см2-. При этом расчеты по уравнению Фаулера-Нордгейна

дают лучшее совпадение с опытом [39].

23

Приведенный краткий обзор показывает, что представления

о явлениях на катодах электрических дуг, особенно д> г с «холод-

ным» катодом, отличаются большим разнообразием идей. Фи

Рис. /. Зашлакованные торцы электродов и тонкая пленка шлака на поверх

ности расплавленного металла [156]

зикамп по существу пересмотрены почти все известные нуги

извлечения электронов с поверхности тела, причем между этими

способами не сделано окончательного выбора, хотя именно в

этом заключалась проблема.

В случае сварочных дуг с плавящимся электродом возни-

кает целый ряд новых вопросов. Имеющиеся теории эмиссии

электронов из однородных катодов в этом случае могут дать

лишь весьма схематические представления о возможном харак-

тере процессов в катодной области, так как катоды таких сва-

рочных дуг не являются однородными. При сварке электродами

капля и ванна расплавленного металла покрыты относительно

толстым слоем жидкого шлака. Об этом свидетельствует то, что

улавливаемые из дуги брызги металла почти всегда покрыты

корочкой шлака. Зашлакованы капли и на конце электрода

(рис. 7). Количество расплавленного шлака по отношению к

количеству расплавленного металла по весу достаточно велико,

а по объемам достигает 50%; коэффициенты шлакообразования

(отношение веса шлака к весу расплавленного металла электро-

да) различных электродов в процентах приведены ниже:

Руднокислые ИМ 7 фтористокальцпе- вые УОНИ 13/55 Рутиловые ’МР 3 Органические ФлитвелД 5

3^6—ЗВ/ 28,7—33,8 35,8—38,5 6,1—5,8

35.5 31.6 •э7,6 6,2

24

Таким образом, сварочная дуга должна гореть между двумя

слоями шлака, покрывающими каплю и ванну. Если даже

шлаки оттесняются давлением дуги, на поверхности металла

благодаря его хорошей смачиваемости шлаком должны суще-

ствовать топкие (возможно мо.чомолекулярные) слои шлака,

как известно сильно изменяющие свойства катодов. Разрушение

и распыление пленок па поверхности катода падающими части-

цами может наблюдаться в том случае, когда энергия бомбар-

дирующих частиц превышает пороговую величину Еп. Значе-

ние Еп лежит в пределах 20—100 эв [2], что существенно

выше энергии частиц, падающих на катод в электросварочной

дуге.

Известно, что получение атомночистых металлических по-

верхностей вообще является сложной технической задачей. По

данным работы [2], такие поверхности получаются при глубо-

ком вакууме в результате длительного нагрева при высокой

температуре и бомбардировке поверхности пучком ионов инерт-

ных газов с энергией 30 40 кэв.

По данным работы {29], шлаки при сварке покрытыми элект-

родами могут не только покрывать поверхность, но и попадать

внутрь капель. Опыты с радиоактивными изотонами, введен-

ными в электродное покрытие, также показывают, что вещество

покрытия может быстро распространяться по объему кап ш (см.

рис 74).

Присутствие расплавленных шлаков обычно не должно

препятствовать горению дуги. К. К. Хренов {131] показал, что

«уга может устойчиво гореть между угольным электродом и

расплавленным оконным стеклом, флюсом для автоматической

сварки и т. п. Учитывая важность вопроса, автор повторил

опыты К. К. Хренова как с прореагировавшими сварочными

шлаками электродов, так и пепрореагировавшимп покрытиями.

Сварочные шлаки, собранные со шва, или покрытия электродов

тасыпали в графитовый тигель, помещенный в угольный поро-

шок, через который пропускался ток, разогревающий тигель

Шлаки и покрытия нагревались в тиглях до расплавления и

затем охлаждались. Температуру расплава измеряли вольфра-

мо-вольфраморениевой термопарой. В процессе охлаждения

фиксировали возможность возбуждения дуги со шлаков и по-

крытий на угольный электрод при С\-А=70 в и обратной поляр-

ности (-{- па электроде). Температуры шлаков и покрытий,

ниже которых дута уже не возбуждалась, приведены в

табл. 3.

Прореагировавшие шлаки, соответствующие находящимся в

сварочной ванне, поддерживают дугу при температуре, близкой

к началу размягчения. Нагретые покрытия, еше не прореагиро-

вавшие с металлом (такое состояние характерно для покрытия

i o втулочке па конце электрода), поддерживают дугу примень

25

ших температурах, чем шлаки, что можно объяснить наличием

в них неокисленного железа, проводящего ток.

Рис 8. Электропроводность

шлаков электродов различ-

ных типов [156]

Электрод О) £ з- ГС го t s а гс л •- д- Г) к ГС 03 Е К

Шилдарк

85 . . . 12"5

Флитгелд 5 1170

ВСЦ1 1170

ОЗЦ1 1120

ЦМ7 . 1Р5

MP3 . . . 1195

У ОНИ 13/51 1245

Таблица 3

Температура в К

расплавле- ния шлака возбуждения дуги

Шлак Покры тне

1420 1120 620

1370 1120 920

Р20 1220 670

1420 1095 820

1295 1170 995

1395 1020 520

1395 1295 920

Шлаки п покрытия современных сварочных электродов весь-

ма сложны по химическому составу и, как показано в работе

[4], значительно отличаются ио минералогическому строению.

Б табл. 4 приведены химические и минералогические составы

шлаков некоторых электродов, взятые из этой работы.

Сварочные шлаки электродов по своей электрической при-

роде могут быть отнесены к диэлектрикам или полупроводни-

кам. Исследованиям диэлектрических свойств покрытий и шла-

ков некоторых сварочных электродов посвящена работа [156]

Авторы изучали немецкие электроды с рутиловым, руднокис

лым и фтористокальциевым покрытием, а также свойства не-

которых окислов и химических соединений. Шлаки, покрытия

и другие исследованные окислы и соединения были разделены

на незначительно увеличивающие электропроводность при на-

греве (обладающие полупроводниковыми свойствами уже при

комнатной температуре) и сильно повышающие электропровод-

ность Последние при комнатной температуре обладали очень

низкой электропроводностью, характерной для диэлектриков,

(рис. 8).

А. Ф Иоффе [36] разделяет полупроводники на девять групп.

Из них в наибольшей степени исследована первая группа, к ко-

торой относятся вещества с решеткой типа алмаза (алмаз,

кремний, германий, серное олово, селенистая ртуть, сурьмяни-

стый индий и т. п.). Применительно к этим полупроводникам

разработана «зонная» теория электропроводности. Для свароч

ной техники наибольший интерес представляют другие три

группы полупроводников (окислы и шпинели; аморфные и жид-

26

Таблица 4

Электрод SiO, 1 тю2 1 I FeO ' 1 Fe2Os I MnO CaO Al,О, Na,О к.о Минералогиче - ский состав шлака

ш 37,03 10,52 13,02 10,91 8,99 6,11 9,42 3,78 Пироксен, магнетит, ильменит, пирофанит, стеклэ деви- трифицирэ- взнное

ОММ5 24,58 12,08 20,9 0,16 31,56 0,36 3,46 3,37 1,86 Оливин—54%, ильменит+ шпинель—33%, пирофанит—5%, стекло—8%

Родонит перовски- товый 31,7 15,8 14,1 — 18,7 12,7 — — — Пироксен—38%, оливин 2—24%, пирофанит-р гейкилит—29%, шпинель—8%, стекло—3%

ЦМ6 41 — 21,7 3 23, з; 4,35 Сле- ды 3 — —

УОНИ 13/55 31 2,2 7,9 — 1 ,3 42 — — — —

кие полупроводники; стекла и полимеры), теория которых раз-

работана в значительно меньшей степени.

Среди окислов и шпинелей имеются как электронные

(ZnO; TiO2), так и дырочные (Cu2O; UO2) полупроводники.

Собственная проводимость рутила (TiO2) при комнатной тем-

пературе менее 10-1,ozi-1ai_1. По мере повышения температуры

/>на увеличивается и при 1000° С достигает Ю-'о-м-’л-1.

27

Исследования свойств чистых кристаллов показывают, что

применяемые в электродных покрытиях МпО; М113О4; Ее2О?

при точном стехиометрическом составе являются диэлектри-

ками.

Нагревание этих веществ в кислороде приводит к иоявле

пню дырочной проводимости. Fe3O4 при точном стехиометриче-

ском составе является хорошим полупроводником, тогда как

при наличии дефектов в кристаллической решетке его электро-

проводность уменьшается.

Полупроводниками являются некоторые шпинели, получае

мые при соединении Е'е3О4 с MgCr2O4; Fe<04 и ZnCr2O4; Fe3O4

и AlgAl2O4. Электропроводность шпинелей ниже, чем Fe3O,t

Она мало изменяется при небольших отклонениях от стехио-

метрического состава.

В связи с тем, что сварочные шлаки при горении дуги на-

ходятся в жидком состоянии, особый интерес представляют жид-

кие и аморфные полупроводники. Большие работы в этой об-

ласти проведены А. Р. Регелем [103], который указывает, что

в свял) с отсутствием дальнего порядка в жидких и аморфных

телах (т. е. кристаллической структуры) «зонная» теория строе-

ния полупроводников применена быть не может. Электронная

проводимость жидкостей и аморфных тел качественно объяс-

няется на основе туннельного эффекта.

Работы А. Р. Регеля и сотрудников показали, что электрон-

ная проводимость при плавлении полупроводников не исчезает

а, наоборот, обычно возрастает. В настоящее время можно

уверенно говорить о существовании электронной проводимо-

сти не только у жидких металлов и их сплавов, но и у расплав

лепных диэлектриков и полупроводников.

Интересны данные об изменении электропроводности при

плавлении. Изменение происходит скачкообразно. Кремний уве-

личивает электропроводность в 30 раз, германий в 15—1G раз.

Абсолютная величина электропроводности полупроводников в

жидком состоянии приближается к электропроводности жидких

металлов н составляет около 100 ом 'м 1 Замечена зависи-

мость между плотностью веществ и их электропроводностью.

Если при плавлении плотность полупроводника увеличивается,

то увеличивается и его электропроводность.

В связи с тем, что в покрытиях электродов в качестве свя-

зующих широко используются жидкие стекла и начинают нахо-

дить применение некоторые полимерные материалы, безуслов-

ный интерес представляют полупроводники девятой группы

(стекла и полимеры). Однако полупроводники этих типов толь-

ко начинают изучать [36].

Жидкие металлургические шлаки, как известно, во многих

случаях имеют ионную природу и часто рассматриваются как

электролиты. Сварочные шлаки по своему составу весьма близ-

28

i-.ii к металлургическим и их ионная проводимость, наряду i

электронной, должна иметь большое значение.

На существенную роль поверхностных пленок в металличе-

ских дугах типа сварочных указывает С. Браун [8]. Он приво-

дит тайные во образованию цуг при катодах, покрытых орга-

нической пленкой толщиной 5-10 5 см. бомбардируемых поло-

жительными ионами из ионной пушки. При чистом металличе-

ском катоде дуга не возникала даже при напряжении 6 - 103 «

При том же катоде, покрытом пленкой, дуга возникала уже

при 34 в.

Наличие на катодах сварочных дуг пленок жидкого элект-

ропроводного шлака значительно усложняет и без того сложную

картину протекания тока через такие катоды. При пленочных

катодах электроны должны преодолеть энергетический барьер

между металлом и пленкой шлака, где всегда существует кон-

тактная разность потенциалов; пройти слой шлака п, наконец,

преодолеть потенциальный барьер на границе «шлак—газ».

В литературе почти нет разработок теории и цепочных като-

дов, за исключением специальных катодов, применяемых в

электронике (оксидный катод, работа торированпы.х вольфра-

мовых катодов и др.), работающих в вакууме при относитель-

но малых токах. В связи с разработкой теории таких катодов

рассматривали эмиссионные характеристики полупроводников

1102]. Термоэлектронная эмиссия е полупроводника равна

i Д,Г<;

(17.1)

где у - расстояние от дна зоны проводимости до мини-

мального значения энергии электрона в вакууме;

11 -величина, определяющая положение энергетических

уровнен полупроводника относительно уровня

Ферми металла при его контакте с полупроводни-

ком.

Формулы (17.1) и (13.1) по своей структуре аналогичны, и

работа выхода полупроводника равна (/Т-Б). Если к полупро-

воднику приложено внешнее ускоряющее поле, то это приводит

не только к снижению высоты потенциального барьера, как в

случае металлической поверхности, но и к другим эффектам.

В полупроводник поле проникает на некоторую глубину.

Вследствие этого повышается плотность электронов у поверх-

ности, что приводит к дополнительному увеличению тока эмис-

сии. Теоретически этот вопрос изучен советским физиком

Н. Д. .Моргулисом.

Рассматривая катоды, покрытые пленками, в сравнении

чистыми металлическими катодами, нельзя не учитывать вопро-

сы, связанные с эмиссией вторичных электронов при бомбарди-

ровке попами и нейтральными молекулами.

29

Академик П. А. Капица впервые высказал мысль, что испу-

скание медленных электронов, наблюдаемое при ионной бом-

бардировке пленочных катодов, вызвано местным нагревом,

ведущим к термоэлектронной эмиссии. Это подтверждается тем,

что скорости вторичных электронов невелики и соответствуют

местной температуре около 10 000° К [36].

При ионной бомбардировке диэлектриков коэффициент вто-

ричной эмиссии электронов может доходить до 500% и более

[2]. При этом, помимо истинной вторичной электронной эмиссии,

может возникнуть электростатическая эмиссия, вызываемая

действием поля положительных зарядов, образовавшихся на по-

верхности диэлектрика.

При рассмотрении вторичной электронной эмиссии катодов,

покрытых толстой полупроводниковой или диэлектрической

пленкой, представляет интерес эффект Малтера [21, 24, 25, 341.

Эмиссия в этом случае может быть очень интенсивной. Одна

падающая на катод частица может выбивать из катода 100—

1000 вторичных электронов. Обычно этот эффект наблюдают

при бомбардировке быстрыми электронами. Однако такая эмис-

сия может быть вызвана световыми квантами, положитель-

ными ионами и другими частицами, способными создать поло-

жительный пространственный заряд в пленке. Эмиссия может

быть вызвана также приложением к пленке высокого напря-

жения.

В соответствии с гипотезой М. И. Елинсона и Д В. Зернова

[25] сильное электрическое поле на границе металл — пленка

должно быть приписано неоднородному распределению потен-

циала по толщине диэлектрической пленки. Практически все

падение потенциала сосредоточено на узком участке пленки тол-

щиной 100—250 А, прилегающем к металлу. Напряженность

поля здесь такова, что может быть обеспечен практически лю-

бой внутренний автоэлектронный ток из металла. По мере уда-

ления от металла в пленку электрическое поле быстро ослабе-

вает. При малой напряженности поля в пленке на некотором

удалении от границы с металлом уже невозможно образование

электрических лавин; возможно лишь возбуждение и ударная

ионизация туннельными электронами. Высокая напряженность

электрического поля у поверхности металла создается не на

всех участках пленки, что объясняет «пятнистость» эмиссии.

Установлен ряд закономерностей малтеровской эмиссии [24]:

потенциал поверхности пленки относительно подложки по по-

рядку величин близок к катодному падению напряжения; эмис-

сия развивается лишь при толщинах пленки не менее 10-4 см\

спектры эмиттируемых электронов состоят из двух групп, одну

из которых составляют медленные, истинно вторичные электро-

ны и другую быстрые малтеровские электроны с энергией,

близкой к уровню Ферми подложки.

.30

Определенное влияние на эмиссию электронов с пленочного

катода может оказывать известное из теоретической металлур-

гии образование двойного электрического слоя на поверхности

металл — шлак в процессе плавки стали [75, 76]. В поверхност-

ном слое жидкого металла образуются отрицательные, а в со-

прикасающемся с ним жидком шлаке положительные заряды

Состояние двойного слоя нестабильно и может нарушаться за

счет хаотического теплового движения.

Рассматривая эмиссионные характеристики катодов свароч-

ных дуг, покрытых большими количествами шлака, следует

считаться также степловой эмиссией ионов, так как температура

шлака весьма высока. Нагретые шлаки, так же как нагретые

стекла и соли, эмигрируют ионы различных знаков [104]. На

основании исследования эмиссии различных солей Шмидт сфор-

мулировал следующее правило: «Соли, в которых подвижны

только положительные или отрицательные ионы, при соответ

ствующпх температурах эмигрируют соответственно либо только

положительные, либо только отрицательные ионы. Если при

электролизе преобладает подвижность попов одного знака, то

при соответствующих температурах более подвижные ионы

эмиттируются в большем количестве». А. Л. Рейман [104] счи-

тает, что это правило Шмидта справедливо только в качествен-

ном отношении и не дает возможности получить количествен-

ные зависимости.

Примеси в железе и других металлах также могут испа-

ряться в виде положительных ионов. Особенно устойчива эмис-

сия из железа, содержащего ничтожные примеси окислов ще-

лочных и щелочноземельных металлов. С такого специально

обработанного эмиттера Кусман при его накаливании в ва-

кууме получал токи порядка 10 4 а/см2. Эмиссия ионов с по-

верхности расплавленных шлаков может приводить к образо-

ванию объемных зарядов, также влияющих на характер эмис-

сии электронов с катода.

Сложный характер эмиссии с пленочных катодов и их

практическая важность для ряда областей электронной техники

привели к интенсивному изучению таких катодов. В настоящее-

время в СССР и за рубежом имеется обширная литература по-

этому вопросу. Очевидно, что в дальнейшем необходимы спе-

циальные физические исследования сварочных катодов.

Все изложенное выше убеждает в том, что попытки деталь-

ного анализа энергетических явлений на поверхности катода

сварочной электрической дуги, основанные на классических

представлениях о эмиссии электронов, имеют лишь качествен-

ный характер и далеко не отражают фактических процессов

Характерно, что почти все авторы, пытавшиеся составить

шергетический баланс в катодном пятне на основе элементар-

ных процессов, по-разному трактуют эти процессы и, следова-

31

доли электронной составляющем тока

аккомодации положительных попов

/ 2 3 4

Рис. 9. Схема переходных <он г, катодной

области сварочной дуги:

J — переходное сопротивление. металла

J пленка жидкого шлака: 3 область

гстьпого пространственного заряда; 4

отрицательного свечения (переходная

электрода

Энергия

электронов

Энергия

электронов

3/2 КТ

Столб дуги

(плазма)

ПОЛОЖИ -

область

зона)

тельно, статьи расхода и прихода энергии [99, 131. 111, 179].

Прп подобных расчетах, даже применительно к чисто металли-

ческим катодам, возникает неопределенность из-за незнания

на катоде, коэффициента

и т. д. Поэтому можно

вполне согласиться с мне-

нием И. Г. Кесаева [39]

о том, что: «.Составление

баланса энергии для ка-

тода при настоящем уров-

не знании связано со

значительным крон -.во-

лом в выборе входящих

в него величин, вследст-

вие чего этот метод реше-

ния задачи является за-

ведомо порочным».

Чрезвычайно высокие

концентрации энергии в

катодном пятне и приле-

гающей к нему контраги-

рованной плазме, по мне-

нию Л. Леба [51], делают

вообще проблематичным для поверхности пятна применение

таких понятий, как работа выхода электронов, теплопровод-

ность, температура, теплота испарения, давление и т. Поверх-

ность катода в области пятна на глубине в несколько атомных

расстоянии настолько разрыхлена, что становится неясным, со-

ответствует ли этот слон сильно разрушенной структуре твер-

дого тела или состоянию чрезвычайно сжатой плазмы Воз-

можно предположить возникновение промежуточного состоя-

ния между сильно нагретым твердым телом и плазмон . вы-

сокой плотностью частиц.

Трудности определения энергетического баланса элементар-

ных частиц на поверхности катодного пятна могут быть прео-

долены, если рассматривать не поверхность катода, а катод-

ную область как малый участок дуги, заключенный между

плазмой столба дуги и токоподводящей частью катода.

В этом случае катодная область, заключенная между сече-

ниями дуги /- П (рис. 9), включает границу металл — пленка

шлака (или окислов), самое шлаковую (или окисную) пленку,

границу пленка — газ, область положительного пространствен-

ного заряда и зону отрицательного свечения, являющуюся пере-

ходной к равновесной плазме.

В связи с очень малой величиной Дебаевского радиуса про-

тяженность зоны отрицательного свечения в сварочной дуге

чрезвычайно мала и общая протяженность катодной области

32

невелика. В физике протяженность катодной области на чистых

металлах обычно оценивают величиной порядка 103 см.

Как указывалось выше, ток в металле электрода и в плазме

столба является практически чисто электронным. Электроны

в металле находятся в состоянии вырожденного электронного

газа, подчиняющегося статистике Ферми — Дирака. Энергия

этих электронов близка к уровню Ферми (Wf) и мало зависит

от температуры [18].

Электроны в термической равновесной плазме можно рас-

сматривать как частицы идеального газа, подчиняющегося ста-

тистике Максвелла. Кинетическая энергия этих электронов

равна zl%kT (где k — постоянная Больцмана, Т — температура

плазмы в °К). Потенциальная энергия электронов в плазме

равна их полной работе выхода из металла в плазму <р„.

Благодаря процессам саморегулирования в сварочной дуге

в катодной области между сечениями / и II возникает катодное

падение напряжения U к. Мощность, расходуемая источником

тока в этой области Шк, частично затрачивается на повышение

энергии электронов проводимости при их переходе с уровня

I на уровень Л. Это повышение энергии электронов равно

I (% + kT - wf) - z (g> + -|- kT),

где ф — эффективная работа выхода электронов с катода.

Другая часть мощности IUK расходуется на нагрев в катод-

ной области Р„ , создающий необходимые температурные усло-

вия в дуге для поддержания эмиссии. Эта часть энергии может

рассматриваться как энергетические потери, связанные с эмис-

сией электронов с катода. Таким образом, к. п. д. процесса

эмиссии

Исходя из указанных предпосылок, для катодной области

может быть составлен следующий баланс энергии:

f <р -|—— kT j 4- Рк.

(18.1)

Энергия 1(^

столба дуги на

/\ выделяется

зом, мощность,

3 \

+ kT \ переносится электронами через плазму

анод, где она выделяется в виде тепла. Тепло

непосредственно на катоде дуги. Таким обра-

затрачиваемая источником тока в катодной об-

ласти, лишь частично превращается в тепло непосредственно

па катоде.

X Г. Мазель

33

Составление баланса энергии в целом для катодной области

оправдано для дуги высокого (в частности, атмосферного) дав-

ления. Для дуг, горящих при низком давлении, свободные про-

беги частиц увеличиваются, катодная область размывается и

подобный расчет для оценки нагрева в катодной области теряет

смысл. В этом случае необходимо рассчитывать баланс энер-

гии только для поверхности катода, что представляет значитель-

ные трудности.

Быстрое накопление большого количества тепловой энергии

в небольшой по объему катодной области сварочной дуги (при

/= 150 а и Uк = 10 в, как будет показано ниже, каждую секунду

накапливается 150000 кдж/см3) может периодически вызывать

нарушение термического равновесия с окружающей средой и

приводить к взрывам этой области. Это, по-видимому, является

одной из важных причин блуждания пятна и ограничения его

размеров по диаметру. Выделение энергии при разрушении

катода имеет кумулятивный характер. Кумулятивные процессы

на катоде должны оказывать существенное влияние на обра-

зевание так называемых катодных струй, представляющих со-

бой потоки паров, выбрасываемых с катода.

Так как тепловая мощность Рл у различных типов дуг раз-

лична, это неизбежно оказывает существенное влияние на тех-

нологические характеристики электродов.

3. Область анодного падения напряжения

При изучении электрических дуг явлениям у анода уделя-

лось значительно меньше внимания, чем явлениям в столбе

дуги и у катода. Обычно считают, что на анод движутся элект-

роны из столба, которые отдают аноду кинетическую и потен-

циальную энергию. Как показал Д. Самервилл [108] на

основе несложных рассуждений, энергия, затрачиваемая в ка-

тодной области, должна быть существенно выше энергии, затра-

чиваемой у анода, и, следовательно, катодное падение напря-

жения должно существенно превышать анодное.

Упрощенная схема дуги, рассмотренная Самервиллом, не

учитывает влияния диффузии и рекомбинации частиц в плазме,

а также контрагирования плазмы вблизи анода, что может

создавать дополнительное сопротивление протеканию тока и

приводить к некоторому повышению приэлектродных падений

напряжений, в том числе и анодного.

При сварке покрытыми электродами анод, как и катод дуги,

покрывается пленкой жидкого шлака. Поэтому на аноде воз-

можна поляризация контактного слоя шлак — металл. Возможно

также выбрасывание ионов в связи с сильным разогревом.

Все это должно оказывать существенное влияние на напряжен-

ность поля в анодной области.

34

Исследования, проведенные в последние годы, указывают на

сложный характер элементарных процессов на аноде электри-

ческих дуг. Так, Б. Н. Клярфельд и Л. С. Первова [44],

Б. Н. Клярфельд и Н. Л. Неретина [43] показали, что в ртутной

дуге низкого давления анодное падение может менять не только

свою величину, но и знак.

Наиболее подробно изучен анод угольной дуги с малой

плотностью тока. Плотность тока на аноде такой дуги состав-

ляет около 40 а)см?. Если ток повышать таким образом, что

его плотность на аноде из-за ограниченности его размеров на-

чинает возрастать, то дуга становится неустойчивой и начинает

шипеть. Напряжение у анода резко снижается. В анодной об-

ласти появляются движущиеся микропятна, плотность тока в

которых оценивается 5 • 104 а/см2 [108].

При применении угольной дуги с фитилем из солей металла

анодное падение резко уменьшается по сравнению с чистым

углем.

Протяженность анодной области при измерениях с помощью

подвижных зондов оказалась около 10 3 см, т. е. одного поряд-

ка с длиной свободного пробега электрона.

В сварочных дугах область анодного падения почти не изу-

чена. Это приводит к различным оценкам. Так, Д. М. Рабкин

[99] считает, что анодное падение в мощной сварочной дуге с

плавящимся электродом — величина постоянная, а Г. М. Ти-

ходеев [120] приходит к противоположному выводу о том, что

анодное падение зависит от тока, длины дуги и других трудно

учитываемых факторов.

По существу единственным теоретическим исследованием

прианодных областей электрической дуги являются работы

В. Бэза и К- Хеккера. Область анодного падения разделяется

ими на четыре зоны: зону, граничащую со столбом, переходную

зону, ускоряющую зону и зону ионизации. В зоне у столба на-

пряженность поля по направлению к аноду начинает медленно

нарастать. Электроны от дрейфового движения в столбе пере-

ходят к направленному движению. Разгоняющийся электрон

свободно проходит переходную и ускоряющую зоны. В ускоряю-

щей зоне энергия электрона становится достаточной для иони-

зации. Образующиеся ионы движутся в обратном направлении.

В связи с тем, что свободный пробег ионов меньше, чем

электронов, они испытывают столкновения с нейтральными ча-

стицами уже в переходной зоне. При этом энергия упорядочен-

ного движения переходит в энергию теплового движения, соот-

ветствующего температуре плазмы [122].

Указанный механизм явлений предполагает, что температу-

ра плазмы у анода мала и образование зарядов в анодной зоне

обеспечивается за счет энергии электронов, разгоняемых анод-

ным падением.

2* 35