Текст

л ччд'

ВАЛенивкин

НГДюргеров

ХНСагиров

ТЕХНОЛОГИЧЕСКИЕ

СВОЙСТВА.

сварочной

луш

ВЗ/Ш1ИТНЫХ

МЗАХ

ВАИенивкин

НГАюргеров

ХНСагиров

ТЕХНОЛОГИЧЕСКИЕ

СВОЙСТВЛ.

сварочной

дуги

в злшитных

ИЗЛХ

iClu'iG

Москва

«Машиностроение»

1989

ББК 34.641

Л44

УДК 621.791.754.01

Рецензент А. Г. Потапьевский

Ленивкин В. А. и др

Л44 Технологические свойства сварочной дуги в защитных

газах/В. А. Ленивкин, Н. Г. Дюргеров, X. Н. Сагиров. —

М.: Машиностроение, 1989. —264 с.: ил.

ISBN 5-217-00437-1

Рассмотрены технологические свойства сварочной дуги постоянного

тока с плавящимся электродом в защитных газах. Показана связь техно-

логических свойств дуги с ее физическими свойствами. Изложены мето-

дики экспериментального исследования различных характеристик дуги.

Показаны пути управления ее технологическими свойствами.

Для инженерно-технических работников, занимающихся сваркой

в защитных газах, может быть использована студентами сварочных спе-

циальностей.

2704060000—161

Л 038 (01)—89 161-80 ББК 34-64’

Производственное издание

ЛЕНИВКИН Вячеслав Андреевич, ДЮРГЕРОВ Никита Георгиевич,

САГИРОВ Христофор Никитович

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА СВАРОЧНОЙ ДУГИ

В ЗАЩИТНЫХ ГАЗАХ

Редактор Т. Е. Черешнева

Переплет художника В. А. Аткарской

Художественный редактор А. С. Вершинкин

Технический редактор О. В. Куперман

Корректор О. Е. Мишина

ИВ Xs 6214

Сдано в набор 02.06.88. Подписано в печать 10.10.88. Т-17345.

Формат бОхЭО1/^. Бумага офсетная № 1.

Гарнитура литературная. Печать офсетная. Усл. печ. л. 16,5.

Усл. кр.-отт. 16,5. Уч.-изд. л. 18,17. Тираж 8800 экз.

Заказ № 506. Цена 1 р. 40 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

ISBN 5-217-00437-1

© Издательство «Машиностроение», 1989

ПРЕДИСЛОВИЕ

Прогресс сварочной техники в области дуговой сварки, су-

щественное совершенствование технологии, создание новых тех-

нологических процессов происходят только на основе установле-

ния новых физических свойств сварочной дуги и присущих ей

закономерностей, причем основные достижения в изучении свойств

дуги получены благодаря экспериментальным исследованиям

Такое положение объясняется чрезвычайной сложностью и мно-

гообразием процессов, протекающих в дуге.

Несмотря на большое количество работ по сварочной дуге

в отечественной и зарубежной литературе, за последнее десяти-

летие не было публикаций, систематизирующих исследования

в области сварки плавящимся электродом.

В предлагаемой книге обобщены результаты исследований

технологических свойств сварочной дуги с плавящимся электро-

дом в защитных газах, выполненные авторами и различными ор-

ганизациями в (ХСР и за рубежом в последние годы: влияние

химического состава материала электрода на энергетические свой-

ства дуги; закономерности пространственной устойчивости дуги;

исследование электропроводимости дуги; закономерности само

регулирования процесса дуговой сварки; исследование процесса

з 1жигания дуги; связь физических свойств дуги с ее технологи-

ческими свойствами.

В связи с отсутствием единого мнения по основным фунда-

ментальным проблемам сварочной дуги для решения поставленной

задачи авторы настоящей книги отступили от традиционного из

ложения материала, когда вначале рассматривались теоретические

положения, а затем их практическое осуществление. В этой книге

физические свойства дуги рассмотрены совместно с ее технологичес-

кими свойствами (плавление электрода, проплавление основного ме-

талла, перенос электродного металла). Более того, изучение поведе

ния дуги в различных условиях (погруженная дуга, дуга с активи-

рованным электродом, дуга в различных газовых средах), на

наш взгляд, служит основой для выявления ее физических

свойств.

В книге последовательно рассмотрены разновидности процесса

дуговой сварки, связь свойств дуги с характером процесса, ос-

новные типы сварочных дуг. Отдельная глава посвящена началь-

ному зажиганию дуги и установлению процесса сварки.

При изучении катодных и анодных процессов проанализиро-

ваны в основном явления, протекающие у электрода. Процессы,

протекающие у основного металла, рассмотрены в главе, посвя-

щенной свойствам дуги в целом. Такой порядок изложения обо-

снован тем, что проплавляющее действие дуги зависит не только

от приэлектродных падений напряжения, но и от действия пото-

1* 3

ков в дуге, ее расположения относительно свариваемого металла,

погружения дуги и других факторов.

В отдельных случаях, касающихся процессов в основном ме-

талле, рассмотрена дуга с неплавящимся электродом. Поскольку

сварочная дуга является элементом системы «дуга—источник

питания», ее свойства в совокупности с параметрами источника пи-

тания и сварочной цепи определяют работу этой системы. В книге

рассмотрены системы с постоянной независимой скоростью подачи

электрода.

Большие возможности современной вычислительной техники

создают определенные предпосылки для описания сложных про-

цессов, протекающих в дуге, путем решения системы уравнений.

Сложность такого рода задач состоит в их постановке, правильном

определении краевых и начальных условий.

Обобщение и анализ этих исследований позволят более обос-

нованно выбирать сварочные материалы, рациональные режимы

сварки, обеспечивающие получение качественных сварных соеди-

нений с минимальным расходом сварочных материалов и электро-

энергии, необходимое оборудование, системы автоматизации про-

цесса.

В книге имеются положения дискуссионного характера. Учи-

тывая сложность рассматриваемых вопросов, авторы не гаранти-

рованы от некоторых ошибок или одностороннего освещения

материала и с благодарностью примут все сделанные читателями

замечания и пожелания.

ГЛАВА 1. РАЗНОВИДНОСТИ ПРОЦЕССА

ДУГОВОЙ СВАРКИ

ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ и типы

СВАРОЧНЫХ ДУГ

РАЗНОВИДНОСТИ ПРОЦЕССА

ДУГОВОЙ СВАРКИ

Для анализа технологических особенностей процесса дуговой

сварки, определения его стабильности, требований к системам

управления и характеристикам источников питания необходимо

прежде всего рассмотреть не отдельные способы сварки, а харак-

терные разновидности процесса (типовые процессы).

Сварка плавящимся электродом может осуществляться не-

прерывным и прерывистым током. В свою очередь, процесс с не-

прерывным током осуществляется с прерывистым горением дуги -

процесс с частыми периодическими замыканиями дугового про-

межутка (сварка короткой дугой) и с непрерывным (сварка дли-

нной дугой) горением дуги. Процесс с прерывистым током харак-

теризуется периодическими перерывами (обрывами) в горении

дуги (рис. 1).

Таким образом, можно выделить три разновидности процесса

дуговой сварки, т. е. три типовых процесса: сварку короткой ду

гой; сварку длинной дугой; процесс с периодическими переры-

вами в горении дуги.

Сварка короткой дугой. Сварка короткой дугой является есте-

ственным импульсным процессом и осуществляется с постоянной

скоростью подачи электрода. Весь процесс может быть разделен

на ряд циклов, в пределах которых происходят все характерные

для него явления. Циклом принято называть время между нача-

лами двух соседних замыканий дугового промежутка или одина-

ковыми (одноименными) фазами процесса (рис. 2). Особенность

этого процесса — частые периодические замыкания дугового про-

межутка. Частота замыканий дугового промежутка может до-

стигать 150 замыканий в секунду и определяется многими фак-

торами, важнейшие из которых: напряжение между электродами,

скорость подачи и диаметр электрода, индуктивность сварочной

цепи, свойства защитной среды.

Процесс протекает следующим образом. После разрыва пере-

мычки между сварочной ванной и электродом последний быстро

оплавляется (скорость плавления электрода, соответствующая

пиковому току короткого замыкания, больше скорости его подачи),

и дуговой промежуток несколько увеличивается. Этому способ-

ствует отбрасывание сварочной ванны и расплавленного металла

5

СВарка

плавящимся электродом

1 ток непрерывный |

| Тон прерыВистый j

Дуга

длинная ,

процесс

Процесс с периодическими]

перерывами В горении

дуги

F Дуга

’.короткая

i процесс

струйный

капельный

крупно-

капельный

cmpyiiHoBpa-

щательный

мелко-

капельный

мелко-

капельный

Рис. 1. Классификация разновидностей процесса дуговой сварки

на конце электрода вследствие электрического взрыва, происхо-

дящего в результате разрыва перемычки. После зажигания дуги

объем капли расплавленного металла на конце электрода увели-

чивается, а скорость его плавления уменьшается.

Скорость подачи электрода остается неизменной, и в процессе

горения дуги расплавленный металл не удаляется с его торца.

Поэтому электрод с каплей приближается к сварочной ванне,

которая в это время движется ему навстречу, что приводит к ко-

роткому замыканию и переходу части металла капли в сварочную

ванну. При этом ток достигает пикового значения, происходит

разрыв перемычки и зажигания дуги. Цикл повторяется. Такое

описание механизма замыканий общепризнанно [35, 105].

Снижение скорости плавления электрода объясняют ухуд-

шением условий теплопередачи от дуги к электроду по мере роста

капли [105]. Однако, по нашему мнению, основной причиной

снижения скорости плавления электрода в этом случае является

уменьшение тока после зажигания дуги.

В соответствии с приведенным описанием механизма замыка-

ний дугового промежутка можно утверждать, что последние оп-

ределяются движением электрода, ростом капли и перемещением

сварочной ванны. Релаксационные колебания тока обусловлены

сравнительно быстрым переходом в сварочную ванну образовав-

шейся капли и разрывом перемычки, которая играет роль нели-

нейного элемента (ключа) [35].

Возможны две разновидности процесса сварки короткой ду-

гой. В первом случае характерны большие пиковый ток и частота

замыканий и минимальный ток значительно меньше среднего.

Короткие замыкания в этом случае неизбежны, так как из-за

низкого напряжения источника питания сварочный ток в режиме,

близком к статическому, мал и даже при сокращении дугового

промежутка до нуля (в конце цикла) не обеспечивает скорости

6

Рис. 2. Типичная осцил-

лограмма тока и напря-

жения процесса сварки

короткой дугой:

а — осциллограмма сварки

в СО2 при d3 — 2 мм: /д =

« 170 А; ид = 20 В; ип =

= 90 м/ч; б = обозначение

параметров: /п — пиковый

ток; /н — ток, необходимый

для плавления электрода

со скоростью, равной ско-

рости подачи; /0 — устано-

вившейся ток короткого за-

мыкания; ^mln “ мини-

мальный ток, предшеству-

ющий короткому замыка-

нию; /у — установившийся

ток дуги: fK — время корот-

кого замыкания: /ц — время

цикла; — время горения

дуги; Tj — постоянная вре-

мени сварочной цепи; UK —

напряжение короткого за-

мыкания; ^шах — макси-

мальное напряжение

плавления электрода, равной скорости его подачи. Очевидно, что

в этом случае короткие замыкания неизбежны даже при непрерыв-

ном удалении расплавленного металла с электрода. Первая раз-

новидность процесса соответствует наиболее характерным режи-

мам сварки короткой дугой (рис. 3, а). Во второй — пиковый

ток короткого замыкания лишь в 1,5—2 раза превышает устано-

вившийся ток горения дуги, короткие замыкания носят законо-

мерный характер, а их частота относительно невелика (рис. 3, б).

Определим установившееся значение тока для двух состояний

сварочной цепи: при коротком замыкании и горении дуги.

При коротком замыкании

4 = и^/кц,

Рис. 3. Осциллограммы тока и напряжения между электродами при сварке

в СО2:

a- <fs = 1,2 мм; — 90 A; Uxx =20 В; П„=16 В: б — йэ =1.6 мм; 7Д = 230 А;

ихх = 25 В; Пд = 24 В

7

где /0 - - установившийся ток короткого замыкания; t/xx на

пряжение холостого хода источника питания; — полное со-

противление сварочной цепи, включая сопротивление источника

питания.

При горении дуги

— (^хх — Ец)/(Кц 4- ^дт)>

где /у — установившийся ток дуги; £д - противо ЭДС дуги.

Еп — UKa 4" kRln; UKa — сумма приэлектродных падений на

пряжений; kR — градиент потенциала в столбе дуги; /д — длина

дуги; йдт — крутизна статической характеристики дуги.

Разрыв перемычки между электродом и сварочной ванной про-

исходит при определенном токе — пиковом токе короткого за-

мыкания 1а. Надежный разрыв перемычки происходит при оире

деленном «запасе» по току /п С О,77о.

В случае управления процессом сварки короткой дугой воз

можен разрыв перемычки между электродом и сварочной ванной

при токе меньше пикового тока короткого замыкания естествен

ного процесса [36].

С ростом градиента потенциала в столбе дуги kR для обеспече-

ния постоянства тока дуги требуется более высокое значение 77хх,

что приводит к увеличению /п и более надежному разрыву пере-

мычки между электродом и сварочной ванной. Поэтому процесс

сварки короткой дугой более стабилен для защитных газов, харак-

теризующихся сравнительно высоким градиентом потенциала

в столбе дуги — углекислого газа, азота, гелия и, наоборот,

менее стабилен для газов с низким kR, например, для аргона. С ро-

стом ka растет среднее напряжение на дуге.

При сварке короткой дугой имеет место мелкокапельный пере-

нос электродного металла с частотой, равной частоте коротких

замыканий.

Сварка короткой дугой обладает рядом технологических преи-

муществ: возможность осуществления процесса при низких зна-

чениях тока и, как следствие, сварка во всех пространственных

положениях; высокая стабильность процесса и малые потери ме-

талла на разбрызгивание при оптимальных электрических пара-

метрах сварочной цепи.

Сварка длинной дугой. Многие известные способы сварки —

ручная дуговая, сварка под флюсом и в защитных газах — могут

осуществляться длинной дугой. Это наиболее изученная разно-

видность процесса дуговой сварки плавящимся электродом. Про-

цесс с редкими случайными замыканиями дугового промежутка

условно отнесен к сварке длинной дугой.

При сварке длинной дугой в зависимости от режима сварки,

защитных газов и применяемых сварочных материалов наблюда-

ются различные формы переноса металла: крупнокапельный,

мелкокапельный, струйный и струйно-вращательный.

8

Рис. 4. Осциллограммы процесса с периодическими перерывами в горении дуги:

а - перерывы малой длительности; б — перерывы большой длительности

Стабильность процесса сварки длинной дугой и его техноло-

гические характеристики определяются прежде всего простран-

ственной устойчивостью дуги и другими ее свойствами. Эти во-

просы подробно рассмотрены ниже.

Процесс с периодическими перерывами в горении дуги (с обры-

вами дуги). Это процесс с прерывистым током. В естественных

условиях существуют две его разновидности — с перерывами

в горении дуги малой и большой длительности.

Процесс с перерывами малой длительности наблюдается при

очень низком напряжении источника питания — ниже суммы

приэлектродных падений напряжения дуги. Обрывы дуги в пре-

делах цикла происходят при уменьшении ЭДС самоиндукции во

время горения дуги после разрыва перемычки между электродом

и сварочной ванной. Последующее зажигание дуги начинается

с короткого замыкания (рис. 4). Полный цикл этого периодиче-

ского процесса включает короткое замыкание, горение дуги и

холостой ход. Время перерыва в горении дуги мало и составляет

0,002—0,08 с. Процесс с обрывами дуги малой длительности

характерен для дуг с высоким градиентом потенциала в столбе.

Повышение напряжения при постоянной скорости подачи элект-

трода приводит к такому удлинению дуги, при котором происходит

ее обрыв и возникает процесс с перерывами в горении дуги боль-

шой длительности. Такой процесс наблюдается при сварке в за-

щитных газах и под флюсом.

Процессы с естественными перерывами в горении дуги не-

стабильны и не могут быть рекомендованы для практического ис-

пользования. В тоже время управляемый процесс с принудитель-

ными перерывами в горении дуги обеспечивает надежный разрыв

перемычки между электродом и сварочной ванной, и заданное

время горения дуги после короткого замыкания может найти

практическое применение для сварки металла малых толщин.

Обрывы дуги могут быть вызваны мощным плазменным по-

током, направленным от изделия к электроду. Такие потоки воз-

никают, например, при сварке изделий с лакокрасочными и ме-

таллическими антикоррозионными покрытиями.

9

ЭЛЕМЕНТАРНЫЕ СОСТАВЛЯЮЩИЕ

ПРОЦЕССА ДУГОВОЙ СВАРКИ

В рассмотренных разновидностях процесса дуговой сварки

можно выделить ряд элементарных составляющих, определенная

совокупность которых и образует ту или иную разновидность

процесса. К таким элементарным составляющим процесса отно-

сятся короткое замыкание между электродом и сварочной ванной

(к. з.); разрыв перемычки между электродом и сварочной ванной

(р. п.); повторное зажигание (возбуждение) дуги постоянного тока

(п. з. д.); горение дуги (г. д.); обрыв дуги (о. д.).

Структура разновидностей процесса в зависимости от образую-

щей ее совокупности элементарных составляющих приведена

в табл. 1.

Рассмотрим кратко указанные элементарные процессы.

При коротком замыкании происходит переход

расплавленного электродного металла в сварочную ванну. При

сварке короткой дугой переход осуществляется в три этапа:

соприкосновение электрода с каплей на конце с поверхностью

сварочной ванны, перетекание металла в ванну и разрыв пере-

мычки. Разрыв перемычки выделен в самостоятельный элементар-

ный процесс.

На первом этапе короткого замыкания необходимо слияние

расплавленного электродного металла с металлом сварочной ванны,

т. е. образование жидкой перемычки между электродом и свароч-

ной ванной. В некоторых случаях на практике наблюдается оттал-

кивание расплавленного металла электрода от поверхности сва-

рочной ванны. При этом возникает кратковременное короткое за-

мыкание дугового промежутка, которое не сопровождается пере-

носом металла.

Условия образования жидкой перемычки при переносе ме-

талла с короткими замыканиями дугового промежутка рассмо-

трены в работе [53], в которой на основе анализа изменения

энергии системы определен предельный ток, являющийся функ-

цией радиуса кривизны поверхности капли и поверхностного

натяжения. Дальнейший рост тока будет приводить к отталкива-

нию капли от ванны и процесс сварки с короткими замыканиями

Таблица 1

Характер процесса Элементарные составляющие процесса

к. 3. р. п. П. 3. д. Г. д. О. д.

Сварка короткой дугой + + + +

Сварка длинной дугой — + —

Процесс с периодическими перерывами в го- рении дуги + + + + +

10

станет невозможным. На основании полученных результатов це-

лесообразно для слияния капли с ванной снижать на первой ста-

дии короткого замыкания сварочный ток и скорость его нара-

стания.

Условия разрыва перемычки определяют стабиль-

ность процесса сварки короткой дугой и разбрызгивание металла.

Разрыв перемычки происходит следующим образом После того,

как электрод с каплей расплавленного металла коснулся свароч-

ной ванны и произошло их слияние, начинается перетекание

металла капли в сварочную ванну. Под действием сил гравитации

и поверхностного натяжения формируется перемычка. Роль

гравитационной силы оценивается капиллярной постоянной

V2оп/^Р (гДе °п — коэффициент поверхностного натяжения,

g — ускорение свободного падения, р — плотность), как правило,

влияние гравитационной силы невелико. Перемычка устойчива

и могла бы существовать сколь угодно долго при отсутствии элект-

родинамической силы пинч-эффекта.

В период короткого замыкания нарастание тока вызывает

увеличение электродинамических сил, пропорциональных квад-

рату тока. Некоторое время размеры перемычки изменяются не-

значительно, затем образуется шейка, диаметр которой быстро

уменьшается. При уменьшении радиуса до определенного зна-

чения происходят разрыв шейки перемычки и зажигание дуги.

Таким образом, последней стадией переноса металла является

разрыв перемычки.

Определение закономерностей разрыва перемычки — сложная

задача магнитной гидродинамики [32, 44, 115]. Авторы работы

[32 ] при рассмотрении условия разрыва перемычки как потери

устойчивости ее формы определяли, произойдет ли разрыв пере-

мычки при данной совокупности параметров режима сварки и сва-

рочной цепи или нет, и находили время существования перемычки

(время короткого замыкания).

Используя предельное соотношение между пиковым током

короткого замыкания и его установившимся значением ап =

= /П/Л> — 0,54-0,7, а также зависимость времени короткого за-

мыкания от скорости подачи электрода tK = tK0 + kvvn (tK0 —

время короткого замыкания, соответствующее t?n = 0), получим

неравенство, характеризующее условия разрыва перемычки:

ТК0 In [(1 Сх)/(1 Пп)1 (^и/^1) Г’п»

гдр тк0 — безразмерное время разрыва перемычки, тк0 =

= WTi'. а — Imm/Io', — постоянная времени сварочной цепи.

Коэффициент kv зависит от диаметра электрода и для da =

= 1; 1,6 и 2 мм составляет 0,03; 0,12 и 0,15 с2/м соответственно.

Перемычка надежно разрывается при достаточно большой

dl/dt. При /п -► /0 dl/dt -* 0, наблюдаются длительные замыка-

ния, t„ изменяется в больших пределах и нарушается стабиль-

11

ность процесса, так как после длительного короткого замыкания

обычно следует обрыв дуги.

При определенных условиях перемычка между электродом и

сварочной ванной не разрывается, это приводит к погружению

электрода в сварочную ванну, что, в свою очередь, вызывает выб-

рос участка вылета электрода, обрыв дуги и нарушение стабиль-

ности процесса.

К факторам, препятствующим разрыву перемычки, относятся

увеличение диаметра электрода d0, скорости его подачи vn, силы

поверхностного натяжения, вязкости расплавленного металла.

Разрыв перемычки облегчается с ростом dl/dt, которая определя-

ется напряжением холостого хода источника и его индуктивнос-

тью L.

Методом анализа размерности найден безразмерный критерий

стабильности процесса сварки короткой дугой лх:

“ f (^3» ^П» Р’ И, £, Од),

= (vjU) z Lgd.

При изменении параметров uu, U, L в широких пределах,

но так, чтобы оставался постоянным, коэффициент вариации /к

не превышал 10 %. Оптимальное значение лх, обеспечивающее

разрыв перемычки и стабильность процесса, мало зависит от диа-

метра электрода и составляет 2—4.

Основной причиной разбрызгивания металла при сварке

короткой дугой является электрический взрыв, происходящий

при разрыве перемычки между электродом и сварочной ванной.

Мощность взрыва пропорциональна пиковому значению тока

короткого замыкания 1и, которое определяется условиями раз-

рыва перемычки.

Повторное зажигание (возбуждение) дуги про-

исходит всякий раз после разрыва перемычки между электродом и

сварочной ванной. Значительный перегрев металла перемычки

в конце короткого замыкания, а также высокая напряженность

электрического поля, обусловленная малыми межэлектродным

промежутком и ЭДС самоиндукции сварочной цепи, возникающей

при разрыве перемычки, обеспечивают надежное зажигания дуги.

Если перемычка расплавленного металла между электродом

сварочной ванной не разрывается, происходит длительное корот-

кое замыкание. Разрыв цепи на участке вылета электрода на-

блюдается, как правило, у токоподводящего наконечника. Об-

разующаяся при этом дуга гаснет.

Горение дуги характеризуется технологическими

свойствами дуги, рассмотрению которых посвящена основная

часть данной книги.

Обрыв дуги в большинстве случаев возникает при не-

соответствии длины дуги приложенному к электродам напряже-

12

нию, т. е. когда напряжение недостаточно для поддержания дуги

данной длины.

Рассмотренные элементарные процессы связаны между собой.

Для каждого из трех рассмотренных типовых процессов они про-

ходят в определенной последовательности, сменяя друг друга,

причем выходные параметры одного процесса служат входными

параметрами другого.

ОБЛАСТИ СУЩЕСТВОВАНИЯ

РАЗНОВИДНОСТЕЙ ПРОЦЕССА

Каждый типовой процесс сварки плавящимся электродом (раз-

новидность процесса дуговой сварки) характеризуется определен-

ной совокупностью параметров режима. При определенном изме-

нении параметров режима происходит переход от одного типо-

вого процесса к другому.

Ранее было показано, что частые периодические замыкания

дугового промежутка происходят в том случае, если вследствие

низкого напряжения источника питания энергия, выделяемая

в дуговом промежутке, мала, и непрерывное плавление электрода

со скоростью, равной скорости его подачи, становится невоз-

можным, хотя для цикла условие равенства скоростей плавления

и подачи электрода выполняется.

С повышением напряжения источника питания возрастает

количество металла, расплавленного за время горения дуги

в пределах цикла, увеличиваются объем капли и дуговой проме-

жуток, образующийся после ее перехода, а частота периодических

замыканий уменьшается. Процесс сварки короткой дугой перехо-

дит в процесс сварки длинной дугой.

При очень низком напряжении холостого хода (12—18 В)

источника питания с жесткой или пологопадающей характеристи-

кой снижение скорости подачи электрода не может привести

к процессу без замыканий дугового промежутка, так как напря-

жение источника питания близко или даже может оказаться ниже

суммы приэлектродных падений напряжений сварочной дуги.

В этом случае возможны лишь процессы с прерывистым горением

дуги, когда благодаря наличию индуктивности в сварочной цепи

становится возможным прохождение тока, необходимого для плав-

ления электрода, со скоростью, равной скорости его подачи.

Процесс с редкими случайными замыканиями дугового про-

межутка (3—10 замыканий в секунду) целесообразно отнести

к процессу сварки длинной («стационарной») дугой [87].

Характер расположения границ, разделяющих типовые про-

цессы (рис. 5), наблюдается для всех исследованных случаев

сварки в защитных газах электродами различного диаметра и

химического состава на токе прямой и обратной полярности и

для сварки под флюсом.

13

Рис. 5. Схема областей существова-

ния разновидностей процесса дуговой

сварки:

I — сварка короткой дугой; // — сварка

длинной дугой; III — процесс с периоди-

ческими перерывами в горении дуги

Рис. 6. Области существования раз-

новидностей процесса дуговой сварки;

СО2, полярность обратная, Св-08Г2С,

dQ = 2 мм:

I — сварка короткой дугой; II — сварка

длинной дугой; III — процесс с периоди-

ческими перерывами в горении дуги

Процесс сварки длинной дугой характеризуется отсутствием

замыканий дугового промежутка, а процесс сварки короткой ду-

гой — частыми периодическими замыканиями. Поэтому харак-

терные режимы сварки короткой дугой по напряжению ограни

чены штриховой кривой, лежащей ниже границы перехода одного

процесса в другой (рис. ф.

Экспериментами установлено, что на возрастающем участке

крутизна кривой, разделяющей сварку короткой и длинной ду-

гой, близка к крутизне статической характеристики дуги с уче-

том сопротивления вылета электрода RB:

dU/dl = k„ + RB.

При плотностях тока выше 125 А/мм2 происходит некоторое

снижение напряжения перехода от процесса сварки короткой ду-

гой к процессу сварки длинной дугой с увеличением скорости

подачи электрода (см. рис. 5). Это связано с заметным уменьшением

размера капель при повышении плотности тока и погружением

дуги. Характерно, что ток, соответствующий максимуму гра-

ничной кривой U = f (!) перехода процесса сварки короткой ду-

гой к процессу длинной дугой при сварке в аргоне, приблизи-

тельно равен критическому току (см. гл. 4).

При напряжении, несколько превышающем напряжение пере-

хода, когда короткие замыкания отсутствуют, и относительно

больших токах наблюдаются значительные колебания тока. Ха-

рактерно, что скорость нарастания тока к моменту перехода

капли не уменьшается. Это дает основание полагать, что подобные

колебания тока вызваны не только изменением дугового проме-

14

жутка вследствие плавления, подачи электрода и роста капли,

но и перемещением сварочной ванны.

Положение границ, разделяющих типовые процессы, может

несколько измениться, например при наложении импульсов тока.

Так, при наложении на дугу синусоидальных импульсов большой

длительности процесс сварки короткой дугой может перейти

в процесс сварки длинной дугой. Это объясняется повышением

среднего напряжения на дуге.

При сварке длинной дугой возможны режимы, когда наложе-

ние импульсов приводит к вытягиванию капли до замыкания ее

со сварочной ванной (перенос металла с замыканиями, вызванными

импульсами тока). В этом случае наблюдается мелкокапельный

управляемый перенос металла. Данный процесс разработан в Ин-

ституте электросварки имени Е. О. Патона АН УССР и имеет опре-

деленные технологические преимущества.

При / < Д процесс сварки короткой дугой с повышением на-

пряжения переходит в процесс с перерывами в горении дуги,

характеризующийся крупнокапельным переносом металла. При

/2 > / > /х сварка короткой дугой переходит с повышением на-

пряжения в процесс с редкими замыканиями дугового промежутка

и далее — к сварке длинной дугой с крупнокапельным переносом

металла. Дальнейшее повышение напряжения при оп = const

может привести к процессу с перерывами в горении дуги и крупно-

капельному переносу металла. Одновременное увеличение на-

пряжения дуги и плотности тока в электроде приводит к умень-

шению размера капель и последовательному переходу от мелко-

капельного переноса металла при сварке короткой дугой к про-

цессу с редкими короткими замыканиями, далее к крупнокапель-

ному переносу металла и мелкокапельному или струйному пере-

носу в зависимости от защитной среды и состава электрода.

Построение границы типовых процессов (см. рис. 6) выпол-

няли по осциллограммам тока и напряжения дуги для различных

скоростей подачи электрода. Для питания дуги использовали

источник с жесткой внешней статической характеристикой. По-

скольку ток для данной скорости подачи электрода зависит и

от напряжения на дуге, шкала тока указана ориентировочно

(см. рис. 6).

При использовании графиков областей существования раз-

новидностей процесса необходимо знать влияние внешней харак-

теристики источника питания и его динамических свойств на по-

ложение границ перехода от одной разновидности процесса к дру-

гой. Для выяснения этого вопроса на плоскости U, I выбирали

рабочие точки, расположенные близко к границам перехода, по-

лученным при использовании источника питания с жесткой внеш-

ней характеристикой. Падающие внешние характеристики источ-

ника питания получали включением баластного реостата в свароч-

ную цепь с одновременным повышением напряжения, чтобы все

характеристики проходили через одну рабочую точку.

15

Положение границ не зависит от крутизны внешней статиче-

ской характеристики источника питания и его динамических

свойств. Эта независимость характера процесса от внешних ха-

рактеристик источников питания позволяет наносить на графики

областей эти характеристики и определять вид типового процесса

для известной скорости подачи электрода.

Анализ приведенных данных позволяет сделать следующее

обобщение: при малых токах I < 1г процесс сварки короткой

дугой с ростом V переходит непосредственно в процесс с периоди-

ческими перерывами в горении дуги; сварка длинной дугой воз-

можна на токе, превышающем некоторое значение при сварке

в аргоне длинной дугой ток 12, соответствующий максимуму на-

пряжения, приблизительно равен критическому току; граница,

разделяющая процессы сварки короткой и длинной дугой U =

= f (/), имеет максимум, а крутизна ее возрастающего участка

приблизительно равна крутизне статической характеристики

дуги.

Минимальный ток устойчивого процесса сварки длинной

дугой оказывается значительно большим минимального тока при

сварке короткой дугой, особенно для тонкой электродной про-

волоки (для d3 = 1 мм в углекислом газе Д = 160 А; минималь-

ный ток при сварке короткой дугой в этих условиях 60 А).

Сварку на переменном токе осуществляют обычно длинной

дугой, причем минимальный ток устойчивого горения дуги при-

близительно равен току

СВОЙСТВА ДУГИ

И ТИПОВЫЕ ПРОЦЕССЫ СВАРКИ

Свойства сварочной дуги условно могут быть разделены на

три группы: технологические, физические и внешние. Под тех-

нологическими свойствами сварочной дуги понимается совокуп-

ность ее теплового, механического и физико-химического воз-

действия на электроды, определяющая интенсивность плавления

электрода, проплавление изделия, характер переноса металла,

формирование и качество шва. К технологическим свойствам дуги

относится также ее пространственная устойчивость и эластич-

ность.

Технологические свойства дуги взаимосвязаны и определя-

ются параметрами режима сварки: скоростью подачи, диаметром

электрода, напряжением, защитной средой, полярностью и хи-

мическим составом электродов.

Параметры режима сварки также взаимосвязаны. Например,

диаметр электрода и скорость его подачи определяют ток для дан-

ной защитной среды, полярности и напряжения. Между током

и напряжением дуги должно быть соответствие, определяемое тре-

бованиями формирования шва и минимального разбрызгивания.

Существуют также определенные предельные соотношения между

основными параметрами режима сварки.

16

Физические свойства дгги характеризуются величинами, опре-

деляющими распределение потенциала в дуге, потенциалом иони-

зации Ui, а также распределениями температуры, теплопровод-

ности и электропроводимости дуги по радиусу ее столба, эмис-

сионной способностью электродов, долей электронного (ионного)

тока в катодной области дуги, минимальным током ее горения.

Физические свойства дуги не являются независимыми. Так,

катодное падение напряжения Uv связано с потенциалом иони-

зации Ut и градиентом потенциала в столбе дуги, а также долей

электронного тока в катодной области. Между физическими и тех-

нологическими свойствами дуги существует тесная связь. Напри-

мер, характер воздействия дуги на электроды во многом зависит от

приэлектродных падений напряжения. Переход от крупнока-

пельного переноса металла к струйному характеризуется изло-

мом статической характеристики дуги при некотором снижении

напряжения.

Установление взаимосвязей между физическими и технологи-

ческими свойствами дуги открывает возможности для совершен-

ствования и управления процессом дуговой сварки.

К внешним относят визуально выявляемые свойства дуги,

такие, как ее форма, расположение относительно изделия (не-

погруженная или погруженная), наличие потоков и зон, положе-

ние активных пятен на электродах, характер переноса металла,

пространственная устойчивость. Внешние свойства дуги также

связаны между собой. Так, для погруженной дуги наблюдается

мелкокапельный или струйный перенос металла. Форма дуги часто

определяется взаимодействием потоков с электродов. Одни и те

же свойства дуги могут быть отнесены к категории внешних и

технологических. Вначале рассмотрим влияние свойств дуги

на элементарные процессы, а затем — на типовые.

Технологические свойства дуги мало влияют на такие элемен-

тарные процессы, как короткое замыкание, разрыв перемычки,

повторное зажигание дуги. С ростом градиента потенциала в

столбе дуги несколько облегчается процесс разрыва перемычки.

Основное влияние технологические свойства дуги оказывают на

процесс ее горения. Однако требования к этому процессу при

сварке короткой и длинной дугой различны.

При сварке короткой дугой длина дуги мала и непрерывно

изменяется от максимального значения после разрыва перемычки

до нуля. Перенос металла происходит принудительно во время

короткого замыкания. Поэтому пространственная устойчивость

дуги практически не оказывает влияния на процесс. Использова-

ние пространственно неустойчивых дуг, характеризующихся

высоким градиентом потенциала в столбе и относительно большим

катодным падением напряжения, приводит при прочих равных

условиях к росту .установившегося тока короткого замыкания, что

способствует разрыву перемычки между электродом и сварочной

ванной и повышению стабильности процесса,-

При сварке длинной дугой в защитных газах ее пространст-

венная устойчивость является необходимым условием стабиль •

ности процесса. Отсутствие пространственной устойчивости —,

основная причина повышенного разбрызгивания металла и неу-

довлетворительного формирования шва. Высокое значение при-

электродных падений напряжения приводит к росту скорости плав-

ления электрода и неудовлетворительному переносу металла.

Поэтому при сварке длинной дугой ее технологические свойства

имеют решающее значение для сварочного процесса.

ТИПЫ СВАРОЧНЫХ ДУГ

Большое разнообразие сварочных дуг в защитных газах мо-

жет быть сведено к характерным типам (табл. 2). Предлагаемое

деление сварочных дуг составлено по их внешним признакам

с указанием необходимых исходных параметров. В связи с тем,

что активирование электрода является эффективным средством

изменения технологических свойств дуги, рассмотрены типы дуг

с активированным и неактивированным электродом в инертных

(аргон, гелий) и активных защитных газах, а также их смесях.

Из активных защитных газов наиболее широкое применение при

изготовлении конструкций из низкоуглеродистых и низколегиро-

ванных сталей находит углекислый газ и его смеси с аргоном и

кислородом. Азот очень редко применяют при сварке сталей, но

довольно широко используют при сварке меди и ее сплавов, для

которых он является нейтральной средой.

При рассмотрении предлагаемых типов дуг учитывалось сле-

дующее. Влияние состояния поверхности сварочной проволоки

и активаторов на технологические свойства дуги проявляется

в основном при сварке током прямой полярности. Поэтому при

сварке током обратной полярности состояние поверхности сва-

рочной проволоки не оговаривается. В данной работе активиро-

ванным следует считать электрод с нанесенными на его поверх-

ность активаторами из водных растворов солей щелочных и ще-

лочно-земельных металлов (поверхностное активирование). Для

сварки в аргоне можно применять как однокомпонентные, так и

двухкомпонентные активаторы. Для сварки в активных защитных

газах применяют двухкомпонентные активаторы.

Сварочная дуга в активных защитных газах при токе обрат-

ной полярности имеет слабо выраженную коническую форму без

заметно выраженных зон (тип 1). Анодное пятно в этом случае

располагается, как правило, на торце электрода (капле). С ростом

капли активное пятно перемещается интенсивно под ней и сме-

щает ее от оси электрода на его боковую поверхность. При отрыве

такой капли от электрода она переносится несоосно. Это приводит

к тому, что часть капель электродного металла не попадает в сва-

рочную ванну, увеличивая потери металла.

С ростом тока размеры капель монотонно уменьшаются, и

дуга погружается в сварочную ванну (тип 2). В связи с погруже-

18

сч

Св

W

к

ч

\о

Ki

Н

Краткое описание дуги 6 3 Й S ° 2 ® £ х S 2 S п « • я Ж „я п, >> и ~ 5 S а кз о « R S Р У I « X В К сх в с « И ’о о в о х Л S в в - о >> Й ч й >, 2 ж о 0,3 3 „ Р <u га S £• " Е „§ о 3 Е g 2 w д <v рт д . гцддьо,фКдс)ч До«й>к?гаьОсз ХсосЗС(Т)^иМЬ Дуга погружен- ная, конической фермы, простран- ственно устойчивая со струйным пере- носом металла, раз- брызгивание мини- мальное

Плот- ность тока Средняя Высокая

Состояние поверхности электрода Поверх- ность, очи- щенная от загрязне- ний То же

Поляр- ность тока 1 Обрат- ная То же

Защит- | ная среда Угле- кислый газ, азот То же

19

фотография

Внешний вид дуги

схема

Продолжение табл. 2

Защит- ная среда Поляр- ность тока Состояние поверхности электрода Плот- ность тока Краткое описание дуги

Угле- кислый газ, азот, гелий 1 Обратная Активиро- ванный электрод (актива- тор — соли щелочных металлов) Высокая Дуга полупогру- женная, кониче- ской формы, актив- ное пятно охваты- вает конец электро- да, пространствен- но устойчивая со струйным перено- сом металла, раз- брызгивание мини- мальное

Угле- кислый газ, азот Прямая Тщательно очищенная поверх- ность Средняя Дуга цилиндри- ческой формы, зо- ны отсутствуют, катодное пятно имеет ячеистое строение и переме- щается по электро- ду с большой ско- ростью, простран- ственно неустойчи- вая, перенос метал- ла крупнокапель- ный, коэффициент расплавления элек- трода и потери на разбрызгивания ма- ксимальны

Продолжение табл. 2

eg Внешний вид дуги Зашит- Поляр- Состояние

5 * фотография ная ность поверхности

н « схема среда тока электрода

Плот-

ность

тока

Краткое описание

дуги

Угле-

кислый

газ,

азот,

гелий

Прямая

Электрод,

активиро-

ванный

двухком-

понентным

активато-

ром (соли

щелочных

металлов)

Средняя

и высо-

кая

Дуга коническая

с тремя зонами-, ка-

тодное пятно имеет

две зоны, дуга про-

странственно

устойчивая, пере-

нос металла струй-

ный, потери мини-

мальные

Аргон

Обрат-

ная

Поверх-

ность, очи-

щенная от

загрязне-

ний

Низкая

На докритиче-

ском токе форма

дуги приближается

к цилиндрической,

две зоны, анодное

пятно рассредото-

чено, с небольшой

скоростью переме-

щается по электро-

ду, дуга простран-

ственно устойчи-

вая, перенос метал-

ла крупнокапель-

ный

? д C if ж е н е т а б 2

Защит- ная среда Поляр- ность ГОК Состояние поверхности электрода Плот- ность тока Краткое описание Дуги

Аргон Обратная Поверхность очищенная от загряз- нений Высокая На токе выше критического фор- ма дуги кониче- ская, три зоны, ак- тивное пятно охва- тывает конец элек- трода, дуга про- странственно устойчивая, пере- нос металла струй- ный, потери мини- мальные

Аргон Прямая Тщательно очищенная поверх- ность Низкая Дуга колоколо- образной формы, зоны отсуттвсуют, активное пятно за электроде рассре- доточено, дуга про- странственно устойчива, перенос металла крупно- капельный

Продолжение табл. 2

1 Тип 1 ДУГИ Внешний вид дуги Защит- ная среда Поляр- ность тока Состояние поверхности электрода ПЛОТ- НОСТЬ тока Краткое описание Дуги

фотография схема

9 1 А Аргон Прямая Тщательно очищенная поверх- ность Средняя Дуга конической формы, охватывает электрод, три зоны, пространственно неустойчивая, струйно-враща- тельный перенос металла

10 ьэ W Аргон Прямая Электрод, активиро- ванный одноком- понентным активато- ром (соли щелочных металлов кроме цезия) Низкая Дуга колоколо- образной формы с двумя зонами, ка- тодное пятно сжато и движется по гра- нице оплавления электрода, про- странственно не- устойчивая, пере- нос металла капель- ный

24

Продолжение табл.

нием в сварочную ванну

не удается четко опреде-

лить форму дуги. Однако

из специально снятых ки-

нограмм процесса сварки

погруженной дугой вид-

но, что торец электрода

принимает коническую

форму (тип 2). Осцилло-

граммы свидетельствую'.',

что дуга становится про-

странственно устойчивой

со струйным переносом

металла. Для данного

процесса характерно глу-

бокое и узкое проплавле-

ние и грибовидная форма

шва [31

При сварке активиро-

ванным электоодом полу-

погружеш ой дугой на

токе обратной полярности

в активных защитных га-

зах сварочная дуга об-

ладает хорошими техно-

логическими свойствами:

пространственно устой

чива, характеризуется

струйным переносом ме-

талла, малым разбрызги-

ванием, хорошим форми-

рованием шва и плавным

очертанием зон сплавления

и проплавления (тип 3).

Сварка током прямой

полярности в активных

защитных газах не нахо-

дит практического приме-

нения из-за неудовлетво-

рительных технологичес-

ких свойств дуги: про-

странственной неустойчи-

вости, крупнокапельного

переноса металла, боль-

шого разбрызгивания (тип

4). Дуга однородна, по

форме приближается к ци-

линдрической. В отличие

25

от сварки в аргоне капли не имеют правильной формы.

После отрыва капли дуга горит с торца электрода. По мере

роста объема капли жидкого металла под действием плазмен-

ного потока и благодаря интенсивному перемещению активного

пятна дуги по капле к торцу электрода капля смещается в сто-

рону и располагается на боковой поверхности электрода.

Иногда жидкий металл даже поднимается по электроду. Смещение

дуги из-под торца электрода на жидкий металл способствует вы-

тягиванию капли в сторону и тем больше, чем больше ток про-

цесса. Такие капли, отрываясь от электрода, летят в сторону и

часть из них не попадает в сварочную ванну. Они создают интен-

сивное набрызгивание в околошовной зоне.

При сварке в активных защитных газах активированным элект-

родом током прямой полярности (выше критического) дуга имеет

коническую форму с тремя зонами (тип 5). Центральная зона

представляет собой узкий канал, внутри которого перемещаются

капли расплавленного металла. Эта зона окружена ярко светя-

щейся плазмой, опирающейся на активное пятно электрода.

Третья, слабо светящаяся зона, представляет собой ореол дуги.

Торец электрода имеет сферическую форму; по оси дуги вытяги-

вается узкий конус жидкого металла, с вершины которого от-

деляются капли и по центральному каналу переносятся в свароч-

ную ванну. У основания этого конуса наблюдается ярко светя-

щееся пятно, перемещающееся с большой скоростью по малой

площади вокруг оси электрода (конуса). С электрода по направ-

лению к сварочной ванне действует плазменный поток. Вследствие

малой амплитуды колебаний катодного пятна в целом дугу можно

считать пространственно устойчивой с достаточно хорошими тех-

нологическими свойствами.

Аналогичное строение имеет дуга в аргоне (тип 13). Отличи-

тельными особенностями этой дуги являются более узкий цент-

ральный канал и самый низкий коэффициент расплавления элект-

рода.

Дуга в аргоне на докритическом токе обратной полярности

имеет колоколообразную форму с двумя выраженными зонами

(тип 6). Центральная — более яркая зона — хорошо просматри-

вается после отрыва капли от электрода. В этом случае дуга горит

с торца электрода, несколько расширяясь к пластине с одновре-

менным снижением яркости по длине. По мере роста капли на

торце электрода центральная зона расширяется и яркость свече-

ния ее понижается. Активное пятно интенсивно перемещается по

поверхности образующейся капли, причем это перемещение про-

ходит с торца капли на боковую поверхность хаотически. Актив-

ное пятно редко переходит на шейку капли.

Внешняя колоколообразная зона дуги, менее яркая, чем цент-

ральная, образуется на границе плавления электрода. Перемеще-

ние центральной зоны дуги влечет за собой в ту же сторону внеш-

нюю зону. Перемещение центральной зоны достаточно интенсивно.

26

Перенос металла происходит в виде отдельных крупных капель.

В зависимости от материала электродной проволоки диаметр

капель в 2—4 раза больше диаметра электрода. По мере роста

тока более четко выделяется центральная зона дуги. Блуждание

центрального канала уменьшается. Пространственная устойчи-

вость дуги возрастает. По мере увеличения скорости подачи

электрода наблюдается скачок тока, резко меняется форма дуги

и происходит переход к струйному переносу металла.

Ток, при котором наблюдается этот переход, называю^ крити-

ческим. При сварке на токе выше критического (тип /) д^1.- при

обретает конусообразную форму с тремя хорошо различаемыми

зонами. Конец электродной проволоки принимает конусообраз-

ную форму, из вершины которого исходит узкая центральная

зона, несколько расширяющаяся в сторону пластины. В этой

зоне происходит перенос капель расплавленного металла в сва-

рочную ванну. В месте нахождения капли наблюдается деформа-

ция центральной зоны. Вторая зона дуги охватывает конусообраз-

ную часть электрода и расширяется по мере удаления от него.

Третья зона — ореол, начинается от основания конуса расплав-

ленного металла на электроде и охватывает две зоны дуги. Пере-

нос металла — струйный с мелкими каплями правильной формы.

Дуга в этом случае пространственно устойчивая и относительно

жесткая. С электрода на пластину направлен мощный плазмен-

ный поток.

При сварке в аргоне током прямой полярности дуга однородна,

имеет колоколообразную форму, охватывает каплю выше зоны

расплавления электрода (тип 8) Дуга менее подвижна, «ем при

сварке током обратной полярности. Перенос металла осуществля-

ется крупными относительно правильной формы каплями по оси

дуги. С ростом тока постепенно начинает выявляться центральная

зона дуги. Расплавленный металл на торце электрода начинает

вытягиваться вдоль оси дуги.

С ростом плотности тока при тщательно очищенной электрод-

ной проволоке дуга имеет две ярко выраженные зоны со слабым

выделением центрального канала. На конце электрода вытяги-

вается длинный конус расплавленного металла, вершина которого

совершает вращательное движение, образуя струйно-вращатель-

ный перенос металла. Дуга охватывает значительную часть элект-

рода. Граница дуги располагается выше границы оплавления

электрода (тип 9).

Дуга при сварке в аргоне активированным электродом на

малых плотностях тока имеет колоколообразную форму с двумя

ярко выраженными зонами (тип 10). Ярко светящаяся зона дуги

исходит из активного пятна, которое перемещается по границе

оплавления электрода. Капли, образующиеся на торце электрода,

имеют правильную сферическую форму. В случае, когда капля

достигает размеров, превышающих диаметр электрода, она начи-

нает вращаться вокруг оси электрода со скоростью, равной ско-

27

роста вращения активного пятна по поверхности электрода. Од-

нако перенос металла осуществляется соосно с электродом. После

отрыва капли дуга горит с торца электрода и по мере роста капли

активное пятно дуги переходит на границу оплавления электрода.

Дуга пространственно неустойчива. Однако скорость перемеще-

ния дуги низка.

При сварке в аргоне активированным электродом током пря-

мой полярности выше критического строение и свойства дуги

в значительной степени определяются количеством и составом

активирующего покрытия Для однокомпонентных активирующих

покрытий на основе щелочных металлов, кроме цезия, дуга имеет

ярко выраженные три зоны (тип 11). Высота конуса расплавленного

металла на конце электрода зависит от свойств активирующего

элемента. Катодное пятно при этом занимает всю поверхность

конуса. С уменьшением работы выхода электрона для активирую-

щего покрытия высота конуса уменьшается. Дуга пространственно

устойчивая.

В случае применения в качестве активирующих элементов

солей цезия или бария, обладающих наименьшей работой выхода

электронов, конус расплавленного металла отсутствует. Катод-

ное пятно сильно сжато и с большей скоростью перемещается

по плоскому торцу электрода (тии 12). Дуга пространственно не-

устойчива. Аналогичная картина для этих активаторов наблю-

дается и в активных защитных газах.

С точки зрения приемлемых технологических свойств и прак-

тического применения, наибольшее значение имеют дуги типов

1, 2, 3, 5, 7 и 13, горящие в углекислом газе и аргоне при токе

обратной полярности, в том числе погруженная дуга с неактиви-

рованным и активированным электродом, а также дуга с активи-

рованным электродом в углекислом газе и аргоне при токе пря-

мой полярности. Для дуг в аргоне приемлемые технологические

свойства достигаются при токе выше критического.

Таким образом, при рассмотрении технологических свойств

сварочных дуг с плавящимся электродом видно, что они определя-

ются свойствами защитной среды, химическим составом электрода,

полярностью тока и режимом сварки. Это создает необходимые

предпосылки для разработки путей управления технологическими

свойствами дуги. Реализация этого направления требует изучения

связей между физическими свойствами дуги и ее технологическими

свойствами.

ГЛАВА 2 ЗАЖИГАНИЕ ДУГИ И УСТАНОВЛЕНИЕ

ПРОЦЕССА СВАРКИ

КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА

СПОСОБОВ ЗАЖИГАНИЯ ДУГИ

При механизированных способах сварки зажигание (возбуждение) дуги

и установление процесса — важные 1ехнологические операции, оказывающие

влияние на качество начальных участков швов, расход сварочных материалов и

электроэнергии, особенно при выполнении коротких и прерывистых швов и

говой точечной сварке. Эти операции важны при выполнении сварки на поточнт-

механизированных линиях, роботами и роботизированными системами, а так>

для синхронизации работы многоголовочных автоматов

Процесс дуговой сварки можно условно разделить на три стадии: начал

стабильное течение процесса и его окончание. Обычно под началом процесса noir

мают время установления стабильного процесса сварки, включающее зажиг

ние дуги и переход к заданным параметрам режима.

Признаком установления стабильного процесса при сварке длинной дуп й

является непрерывность горения дуги на заданном режиме, а при сварке корот

кой дугой (с частыми периодическими замыканиями дугового промежутка)

непрерывность тока и периодичность процесса.

Все существующие способы зажигания дуги могут быть сведены к трем основ-

ным группам: размыканием контактов или разрывом перемычки в цепи с током,

электрическим пробоем газового или вакуумного промежутка; переходом какого

либо маломощного электрического разряда в дуговой.

Примером способа зажигания дуги в последней группе может служить пере-

ход тлеющего разряда в дуговой.

Известно, что существование дуги как самостоятельного разряда возможно

лишь при токе, превышающем некоторое минимальное значение. Поэтому зажи-

ганию дуги всегда предшествует маломощный электрический разряд в газах типа

низковольтного импульсного, искрового или тлеющего разряда.

Для процессов дуговой сварки удобно различать контактные и бесконтакт-

ные способы зажигания дуги. К контактным способам относятся размыкание

контактов в непи с током, а к бесконтактным — электрический пробой межэлек-

троцного промежутка (рис. 7).

Существующие бесконтактные способы зажигания дуги применяют преиму-

щественно для сварки непчавящимся и покрытым электродом. Эти способы осу-

ществляют при непрерывном сближении электродов путем ионизации и электри

ческого пробоя межэлектродного промежутка: подачей на межэлектродный про-

межуток импульсов напряжения амплитудой 100—300 В с помощью генераторов

импульсов; искровым разрядом, создаваемым источником высокочастотного

высоковольтного напряжения — осциллятором; вспомогательной дугой, кото-

рая, как правило, зажигается осциллятором; ионизирующим излучением.

Перечисленным бесконтактным способам зажигания дуги присущи недо-

статки: радиопомехи по сети и эфиру; повышенные требования к надежности

изоляции; повышенная опасность для обслуживающего персонала.

Контактные способы зажигания дуги применяют как при сварке электро-

дами большого диаметра путем предварительного закорачивания электрода с по-

следующим его отрывом от основного металла или применения легкоплавких

вставок и других промежуточных проводящих материалов, так и при сварке

29

I спосовы зажигания дуги

~--г

[Бесконтактныег

I Контактные

Электрическим

провоем

межзлектродного

промежутка

Ионизацией

межзлектродного

промежутка

Генератором i

ин пульсоб

Замыканием

межзлектродного

промежутка

зпектропроводящим

напюриалом

JL

Осциллятором

Легкоп.лайкой

Вставкой

Опусканиемзлект, ода

до замыкании

и последующим

его отрывом

Вертикальны

опусканием

и подъемом

Вспомогательной

дугой

Ионизирующим

излучением

Подачей струи

ионизированного

газа

Тугоплавким

стержнем

(Вольфрам,

гршрит)

движением

конца

электрода

Вдоль изделия

(„эффект

спички")

Г

Рис. 7. Классификация способ» зажигания сьар иной дуги

электродами малого диаметра (2,5 мм и меньше) непрерывной гюдачей элекгр.

к основному металлу до их соприкосновения.

Рассмотрим существующие предста ления о механизме зажигания дуги.

Л. А. Сена при анализе процесса зажигания дуги размыканием контактов рас

сматривал межэлектродный промежут хак конденсатор переменной емко.

Расчеты показывают, что при зазоре Между электродами 3 нм, который дос г

гается через 8-10“’ с при их разведении, напряженность электрического поля

проходит через максимум и составляет 3-10’ В/м. На основании этих данных

Л. А. Сена сделал вывод, что полученная напряженность поля оказывается доста-

точной для возникновения автоэлектронной эмиссии и зажигания дуги.

По мнению В. Т- Золотых, для зажигания дуги и ее развития необходима

не только напряженность поля, обеспечивающая автоэлектронную эмиссию,

но и приобретение электронами энергии, достаточной для ионизации газа. Это

условие может быть выполнено при межэлектродном расстоянии не менее длины

свободного пробега электрона. Если учесть, что длина свободного пробега элек

тронов в водороде, кислороде, азоте и аргоне составляет 0,5—1,1 мкм, то в этом

случае напряженность поля согласно модели Л. А. Сена оказывается на два по-

рядка ниже необходимой для автоэлектронной эмиссии.

Известно, что зажигание дуги может осуществляться электрическим про-

боем межэлектродного промежутка. Анализ данных работы [70] показывает,

что напряженность поля, обеспечивающая электрический пробой при атмосфер-

ном давлении, составляет 10е—10’ В/м. Это на два-три порядка ниже напряжен-

ности электрического поля, необходимой для возникновения автоэлектронной

эмиссии.

М. Я. Броун и Г. И. Погодин-Алексеев объясняют зажигание и развитие

электрической сварочной дуги, исходя из активной роли термической ионизации

при размыкании электродов в цепи с током. В момент размыкания электродов

благодаря высокой плотности тока температура контакта сильно возрастает,

металл электродов расплавляется и частично испаряется. Образуется промежу-

ток, заполненный парами металла, потенциал ионизации которых ниже потен

циала ионизации компонентов воздуха. Нарастает .ионизация, которая осуще

ствляется электронами, освобожденными из катода термо- и автоэлектронной

эмиссией. Ввиду малого расстояния между электродами и высокой степени воз-

буждения и ионизации паров быстро развивается устойчивый дуговой разряд.

30

дов. Все контактные способы зажигания дуги основаны на разрыве контакта

между электродами или перегорании электрода на участке вылета. При этом

создаются благоприятные условия для зажигания ду1и: высокая температура

контактных участков электродов или участка вылета в месте его перегорания и

высокая напряженность электрического поля, обусловленная малым межэлек-

тродным расстоянием, образующимся при разрыве цепи, и возникающей при

этом ЭДС самоиндукции. Все это обусловливает гарантированное зажигание

дуги во всех случаях, аналогично повторному зажиганию дуги в пределах каж-

дого цикла при сварке короткой дугой В последнем случае благодаря наличию

перемычки расплавленного металла между электродом и сварочной ванной зна-

чительно облегчаются условия разрыва цепи. Он происходит при токе меньше

установившегося тока короткого замыкания и не сопровождается выбросом

участков вылета электрода.

Однако при контактных способах начальное зажигание дуги не является

достаточным условием установления процесса сварки (особенно тонкими элек-

тродными проволоками), который носит, как правило, циклический характер.

В этом случае стабильный процесс устанавливается после нескольких относи-

тельно длительных замыканий электрода, при которых ток короткого замыкания

в большинстве случаев достигает установившегося значения. Каждое такое замы-

кание электрода с основным металлом характеризуется разогревом вылета элек-

трода проходящим током, перегоранием и выбросом отрезков электродной про-

волоки, возникновением и погасанием дуги. Возможно несколько таких циклов

до установления процесса. Поэтому основное значение для начала сварки при

контактных способах зажигания дуги имеет не собственно зажигание дуги, а уста-

новление процесса.

Сокращение и стабилизация времени установления процесса при контактных

способах зажигания дуги (рис. 8) достигаются путем подготовки конца элект-

трода заточкой или действием магнитного поля, препятствующего образованию

31

крупной капли, а также программным уменьшением напряжения в период окон-

чания процесса сварки; программным изменением напряжения и тока процесса;

программным изменением скорости подачи электрода; изменением параметров

сварочной цепи путем уменьшения ее индуктивности и активного сопротивления.

Известны также комбинированные способы, ускоряющие установление про-

цесса, сочетающие, например, программирование скорости движения электрода

с изменением электрических параметров сварочной цепи, уменьшением капле-

образования и др.

При сварке в защитных газах плавящимся электродом наибольшее практи-

ческое значение имеет установление процесса для электродных проволок диа

метром до 2,5 мм.

В работах [88, 105] приведено феноменологическое описание установления

процесса сварки плавящимся электродом диаметром до 2,5 мм. Показано, что

устойчивый процесс сварки начинается после второго или большего числа замы-

каний электрода с основным металлом.

Управление установлением процесса сварки плавящимся электродом целе-

сообразно рассмотреть с помощью математической модели.

УСТАНОВЛЕНИЕ ПРОЦЕССА СВАРКИ

ПРИ КОНТАКТНОМ СПОСОБЕ

ЗАЖИГАНИЯ ДУГИ

Описание установления процесса сварки. Установление процесса сварки для

систем с постоянной скоростью подачи электрода (рис. 9) происходит в несколько

стадий: замыкание электрода с изделием и нагрев электрода протекающим то-

ком; перегорание электрода на участке вылета, зажигание, горение и погасание

дуги; перемещение электрода к основному металлу до следующего замыкания.

На первой стадии момент соприкосновения электрода с основным металлом

характеризуется резким падением напряжения между электродами и нарастанием

тока короткого замыкания, который в этом случае (при первом замыкании), как

правило, достигает установившегося значения. Электрод на участке между изде-

лием и токоподводящим наконечником за время короткого замыкания нагревается

протекающим током. Обычно при первом замыкании электрода с основным метал-

том наибольшее количество теплоты выделяется на участке вблизи токоподво-

дящего наконечника. О таком характере нагрева можно судить по испарению

элементов технологической смазки с поверхности электродной проволоки.

На второй стадии в месте перегорания электрода на участке вылета обра-

зуется дуга, которая горит между электродом и отделившейся его частью. Послед-

няя быстро теряет устойчивость. Это приводит к резкому возрастанию длины

дуги, и дуга переходит на основной металл. При этом возможны два случая:

если расстояние от основного металла до точки разрыва меньше разрывной длины

дуги /р, то образовавшаяся дуга не гаснет и устанавливается устойчивый про-

цесс сварки; если расстояние от основного металла до точки разрыва больше раз-

рывной длины дуги, то ток быстро уменьшается и дуга гаснет.

Оставшаяся часть электродной проволоки с прослойкой жидкого металла

на торце, приближаясь к изделию, остывает до тех пор, пока не произойдет оче-

редное замыкание. За время следующего короткого замыкания процесс нагрева

и перегорания электрода с образованием дуги повторяется. Если расстояние от

изделия до точки разрыва снова окажется больше разрывной длины дуги, то она

гаснет, а непрерывное перемещение остывающего электрода приведет к очеред-

ному замыканию

Анализ кинограмм показал, что от замыкания к замыканию увеличиваются

время горения дуги (от момента возникновения дуги до ее погасания), нагрев

торца электрода и уменьшается длина дуги, образующаяся в момент перегора-

ния электрода на участке вылета. При значительном нагреве торцовой части

электрода или образовании капли при очередном замыкании происходит разрыв

перемычки между электродом и изделием. В этом случае наблюдается гаранти-

рованное установление процесса сварки. Таким образом, тепловые процессы,

протекающие в электроде, являются определяющими при установлении про-

цесса сварки.

32

0,1с

Рис. 9. Осциллограмма

установления процесса

сварки

Причины, обусловливающие перегорание вылета электрода у токоподвода

при первом замыкании. Для выявления причин повышенной температуры элек-

трода у токоподводящего наконечника проведены исследования контактных со-

противлений электрод — токоподводящий наконечник RK1, электрод — основ-

ной металл /?к2 и общего сопротивления Ru — RKl + Rli2 г RB, включающего

сопротивление вылета электрода RB (рис. 10).

Контактное сопротивление электрод — токоподводящий кт ак /?к1

в начальный период короткого замыкания уменьшается Эго связано с т-м, что

электрод при замыкании деформируется и усилие его прижатия к токоподводя-

щему наконечнику возрастает. Затем по мере разогрева электрода и потери им

упругих свойств сопротивление контакта возрастает.

Контактное сопротивление электрод — изделие Rrs. в начальный момент

замыкания имеет наибольшее значение. С ростом усилия сжатия электродов,

их разогрева и смятия микровыступов RK2 уменьшается

Для исследования условий подвода тока токоподводящнм наконечником

к электроду во время короткого замыкания разработан специальный разрезной

гокоподводящий наконечник, представляющий собой набор токоподводящих

пластин с потенциометрическими выводами для измерения тока. Установлено,

что ток, протекающий через нижний участок тскоподводящего наконечника,

достигает 90 % общего тока и не зависит от параметров режима сварки.

Для проверки влияния контактного сопротивления электрод — токоподво-

дящий наконечник на установление процесса сварки изготовлено устройство,

в котором отсутствовало указанное контактное сопротивление (электрод при-

паян к токоподводящему наконечнику). Вся система электрод - то^рподвод

подавалась в зону дуги. Характер изменения тока и напряжения, а также изгиба

электрода в период короткого замыкания такой же. как при обычном тоцсссе

в случае подачи электродной проволоки. Однако место перегорания электрода

располагалось у изделия Таким образом, основную роль в перегорании элек-

трода у токоподводящед-а наконечника играют* два фактора повышенное контакт-

ное сопротивление электрод — токоподводящчй наконечник; подвод основной

доли тока к электроду через точечный контакт в торцовой части токиподводя-

щего наконечника.

Модель установления процесса. Установление процесса сварки имеет цикли-

ческий характер, обусловленный тепловыми процессами, протекающими в си-

стеме токоподводящий наконечник— электрод— пластина (рис. 11) *.

Для анализа тепловых явлений на всех стадиях установления процесса

сварки с учетом его цикличности необходимо определить распределение темпе-

ратуры в вылете элек1рода.

При коротком замыкании происходит нагрев вылета электрода протекаю-

щим током. Если пренебречь потерями энергии на излучение и конвекцию ввиду

малого времени короткого замыкания (до 0,08 с), фазовыми переходами, нерав-

номерностью распределения плотности тока по сечению электрода, а также

считать, что диаметр проволоки мал по сравнению с ее длиной, то процесс нагрева

электрода на участке 0 х I можно описать уравнением 1118]:

dT/dt = (д (к дЦдх)!дх + 16Z2 (t) R (t)/(ndiy)/cp, (1)

* Расчеты распределения температуры по вылету электрода выполнены

Р. Я. Докторским.

2 Ленивкин

33

Рис. 10. Изменения общего Ro и контактных 7?в1,

Rk2 сопротивлений во время короткого замыкания

электрода с пластиной; Св-08Г2С, dB = 1,6 мм, пп =

= 230 м/ч, t/xx = 20 В

Рис. 11. Расчетная схе-

ма нагрева электрода про-

текающим током

где с, р, 1 — удельная теплоемкость, плотность и теплопроводность материала

электрода соответственно.

При построении математической модели приняты допущения. В окрестности

точки А часть выделяющейся энергии, которая определяется коэффициентом k

(0 k «С 1), поступает в электрод, а остальная расходуется на нагрев токо-

подводящего наконечника. С учетом нагрева участка электрода длиной Д (~6 мм)

выше точки А зависимость (1) на участке — Д < х < 0 дополняется уравне-

нием (2)

дТ (х, t)/dt = (ЛШТ (дТ/дх)* + kd277cU2)/cp (2)

с граничными условиями (3), (4).

Т (— Д, /) = 293 К; (3)

| 97 I kl* (t) RKl (t)

дх |x=—о дх |х=+о 1

где RKl (/) — контактное сопротивление в точке А.

Условие (3) соответствует тому, что на достаточно большом расстоянии от

точки А за время короткого замыкания температура не успевает измениться.

В окрестности точки В принято, что пластиной является цилиндрический

участок металла длиной Д и сечением, равным сечению электрода. Причем тем-

пература изделия меняется только за счет выделения теплоты в контакте В.

Поэтому система (1)—(4) на участке I < х < I + Д дополнена уравнением (2)

с граничными условиями (5), (6):

Т (I + Д, t) = 293 К; (5)

дТ | дТ I 1* (<) Rk2 (t)

дх |х=/—о дх |х=л-о XF8 ’ ' '

где /?к2 (/) — контактное сопротивление в точке В.

Характер изменения температуры по вылету электрода, полученный с по-

мощью математической модели, показывает, что место перегорания определяется

в основном перераспределением теплоты в контакте электрод — токоподводя-

щий наконечник в период короткого замыкания (точка Л), которое задавалось

постоянным коэффициентом k. При k > 0,75 электрод всегда перегорает у токо-

подводящего наконечника, при k < 0,75 электрод перегорает у пластины

(рис. 12). При k = 0,75 температура плавления одновременно достигается на

34

Рис. 12. Распределение температуры по вылету в момент перегорания электрода

при коэффициенте k передачи теплоты в электрод:

а — 0,8; б — 0,5

Рис. 13. Динамика изменения температуры по вылету электрода в период корот-

кого замыкания:

1 0,011 с; 2 — 0,02 с; 3 — 0,032 с; 4 — 0,047 с; 5 — 0,054 с; 6 — 0,06 с; 7 — 0,068 с

участках вылета электрода у токоподводящего наконечника и пластины, что

должно привести к одновременному перегоранию электрода на этих участках

(рис. 13). Такой характер перегорания электрода с двойным дугообразованием

наблюдается практически.

С целью упрощения модели на границе электрод—токоподводящий наконеч-

ник (точка А) граничные условия вместо (3), (4) заменены более простым (7)

[1221:

Т (0, 0 = т0.

(7)

Расчеты при различных значениях То показывают, что если значение То

меньше некоторого критического значения Тир, то устойчивый процесс сварки

устанавливается со второго замыкания. Если же То > Тир, то устойчивый про-

цесс сварки не устанавливается вообще. Поэтому при моделировании Т'о задавали

различным, меняющимся от замыкания к замыканию случайным образом, так

что оно могло принимать значения как меньше, так и больше Ткр.

2*

35

Рис. 14. Распределение температуры по вылету электрода:

а ~~ в конце первого замыкания электрода с пластиной при 70 - 938 К; б — после пер-

вого перегорания электрода и погасания дуги; в — в конце второго замыкания электрода

с пластиной при То 940 К; г — после второго перегорания электрода и погасания дуги;

д — в конце третьего замыкания электрода с пластиной при То— 861 К; е — после треть-

его перегорания электрода и погасания дуги; ж— в конце четвертого замыкания элек-

трода с пластиной при То = 921 К

Для упрощения граничных условий на участке электрод—пластина

(точка В) были рассмотрены два случая: разогрев пластины происходит с той же

скоростью, что и разогрев электрода; пластина не разогревается совсем.

Как показали расчеты, наложение того или иного условия оказывает незна-

чительное влияние на качественную сторону результатов. Поэтому условия (3),

(5), (6) заменили более простым:

т (I, t) = Т„, (8)

причем температуру пластины Т„ задавали в интервале 375—573 К.

Изменение тока во время короткого замыкания происходит по экспонен-

циальному закону:

/(/)=/„(!- ехр (-//т,). (9)

где т,— постоянная времени сварочной цепи.

Изменение тока во время горения дуги от момента перегорания вылета

до ее погасания описывается уравнением

Л (0 =/о ехр (—//Та), (10)

где т2 — постоянная времени сварочной цепи с учетом сопротивления дуги.

Энергия дуги, расходуемая на нагрев и плавление электрода:

СО

IT =г]э(/д/0 J exp (—//та)Л = т)эПд/ота, (11)

0

где т]8 — эффективный КПД нагрева электрода дугой.

По величине Ц7 определяется длина расплавленной части электрода. Пред-

полагалось, что на остальной части электрода температура изменяется по линей-

ному закону от 293 К при х — 0 до Тпл. Затем во время его выхода из токопод-

36

водящего наконечника до следующего замыкания с изделием происходит пере-

распределение теплоты в вылете электрода, описываемое уравнением (2) с гра-

ничными условиями (12) и (13):

Т (0, 0 = 293 К; (12)

дТ/дх (I, f)= 0. (13)

Граничное условие (13) является адиабатическим, так как не учтены потери

теплоты на конвекцию и излучение.

Адекватность предложенной модели проверяли при введении следующих

данных: I = 20 мм; d3 = 1,6 мм; р = 7,5 г/см3; оп = 11 см/с; установившийся

ток короткого замыкания /0 = 900 А; 1/д = 25 В; -q = 1 мс; т2 = 1,5 мс; /р —

= 4 мм; т]э = 0,3.

Анализ полученных зависимостей (рис. 14) показывает, что место перегора-

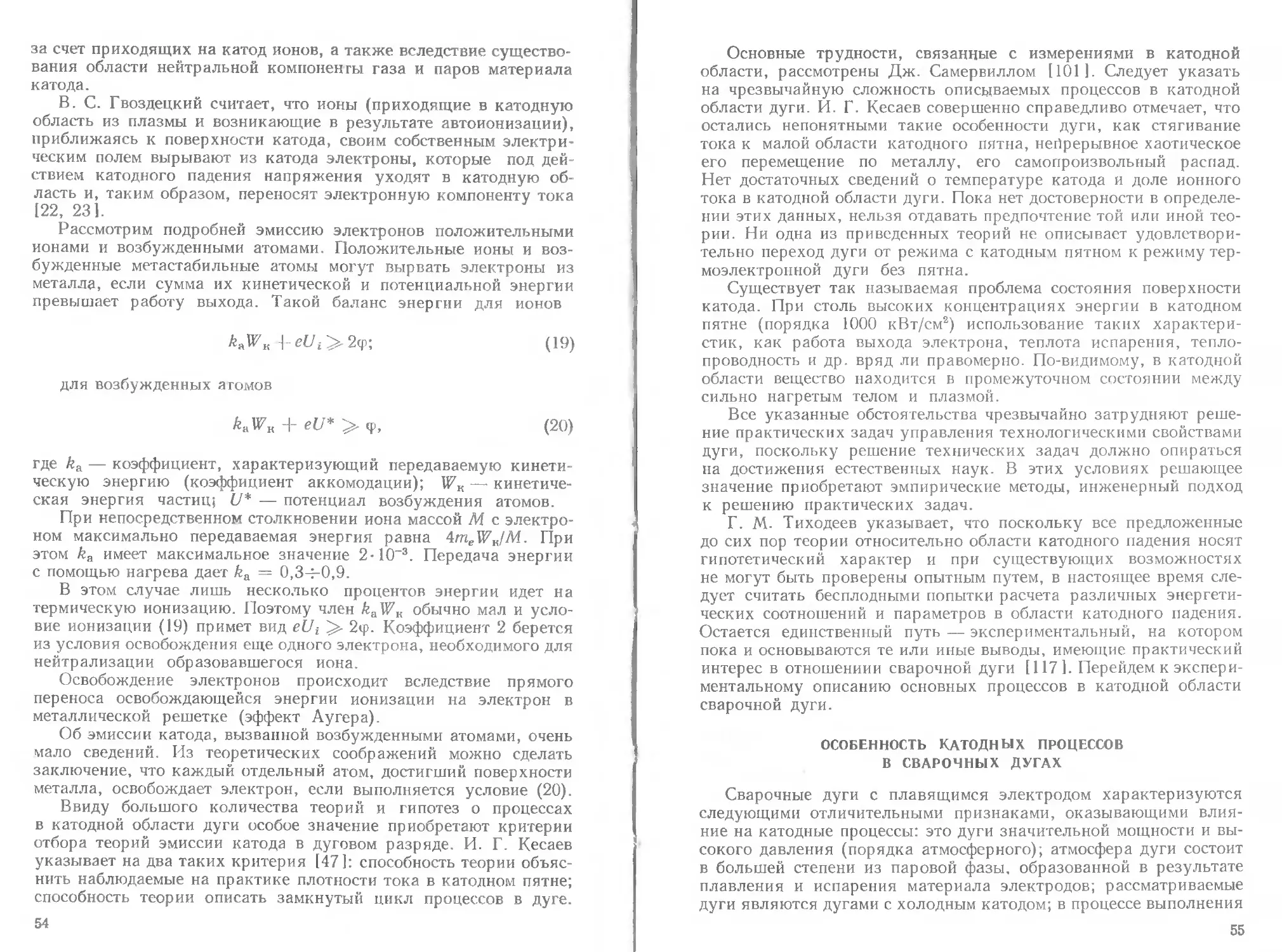

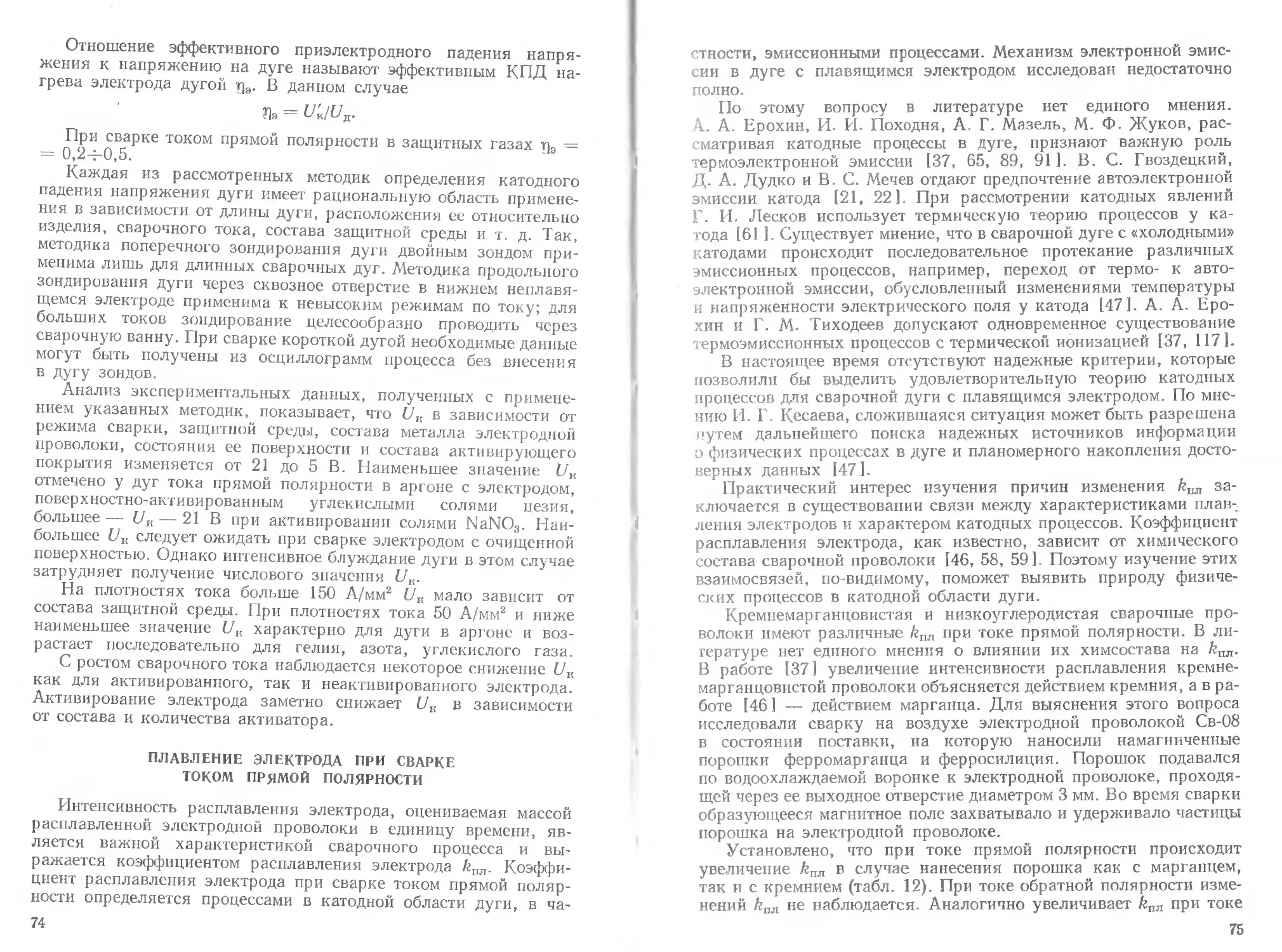

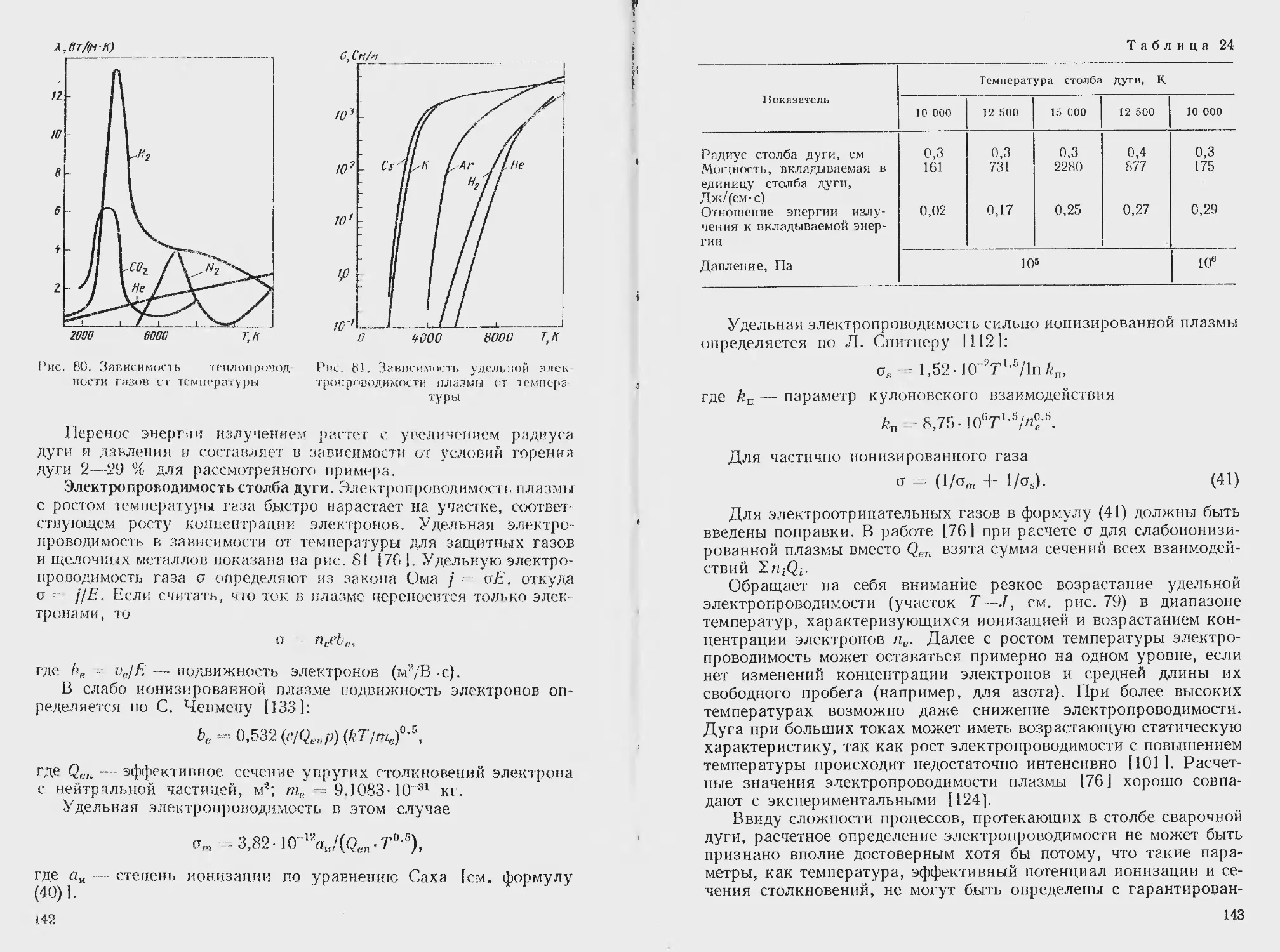

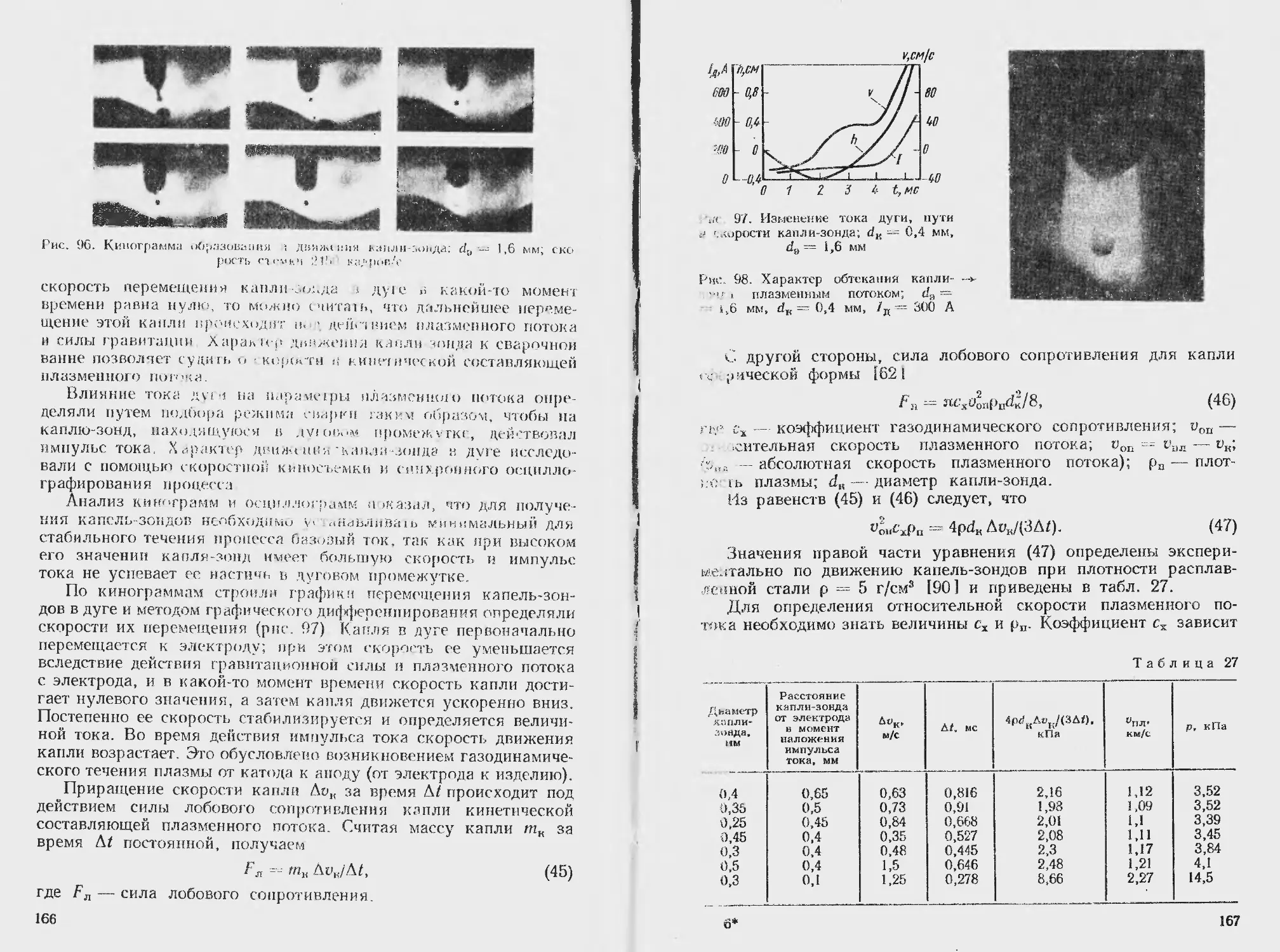

ния электрода определяется пиками распределения температуры. Один из них