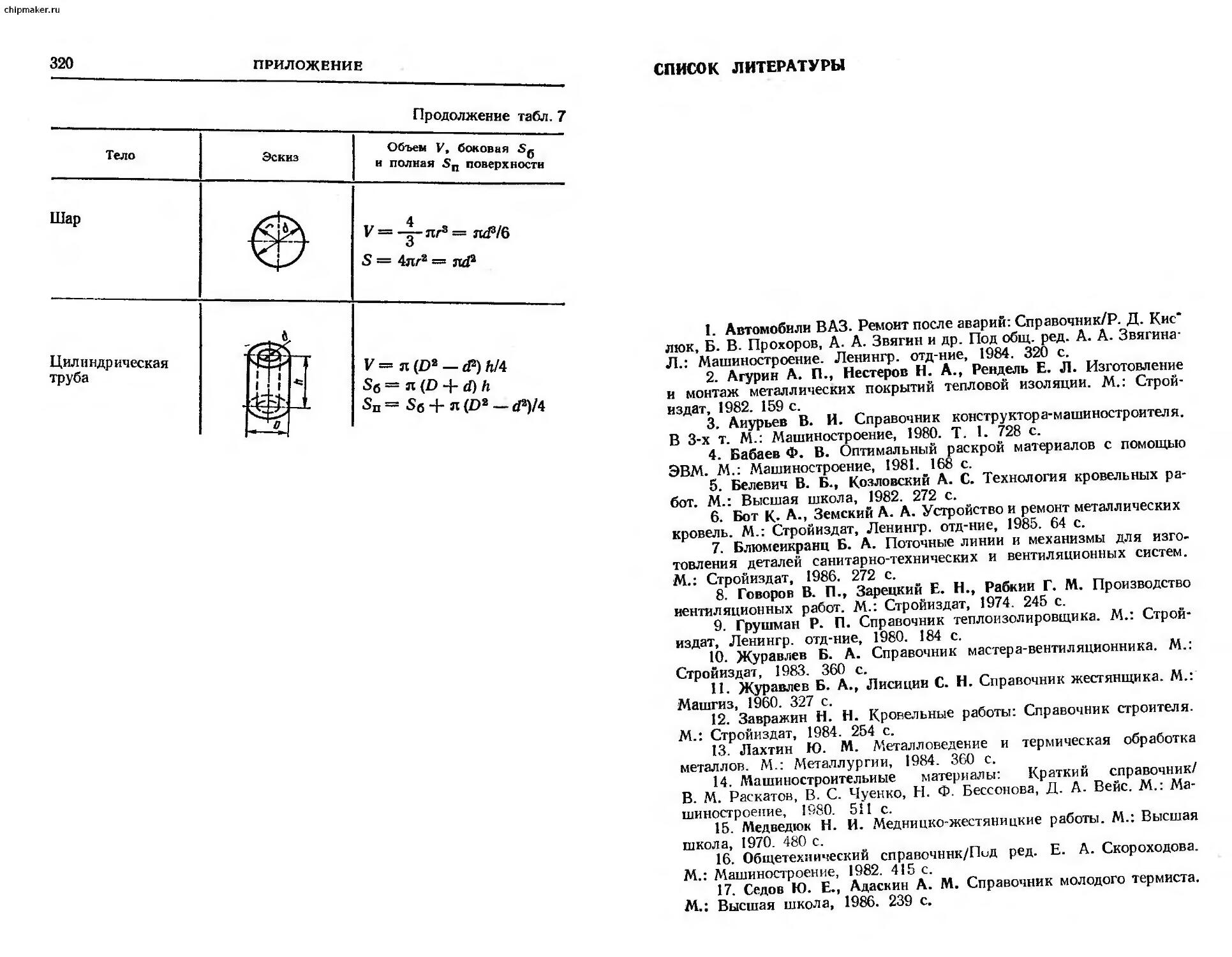

Автор: Учаев П.Н. Привалов В.В. Учаев И.Н.

Теги: отдельные машиностроительные и металлообрабатывающие процессы и производства жестяницкие изделия

ISBN: 5-217-00424-X

Год: 1989

Текст

chipmaker.ru

Серия справочников для рабочих

Основана в 1969 году

П.Н. УЧАЕВ

В.В. ПРИВАЛОВ

И.Н. УЧАЕВ

Жестяницкие работы

Справочник

МОСКВА

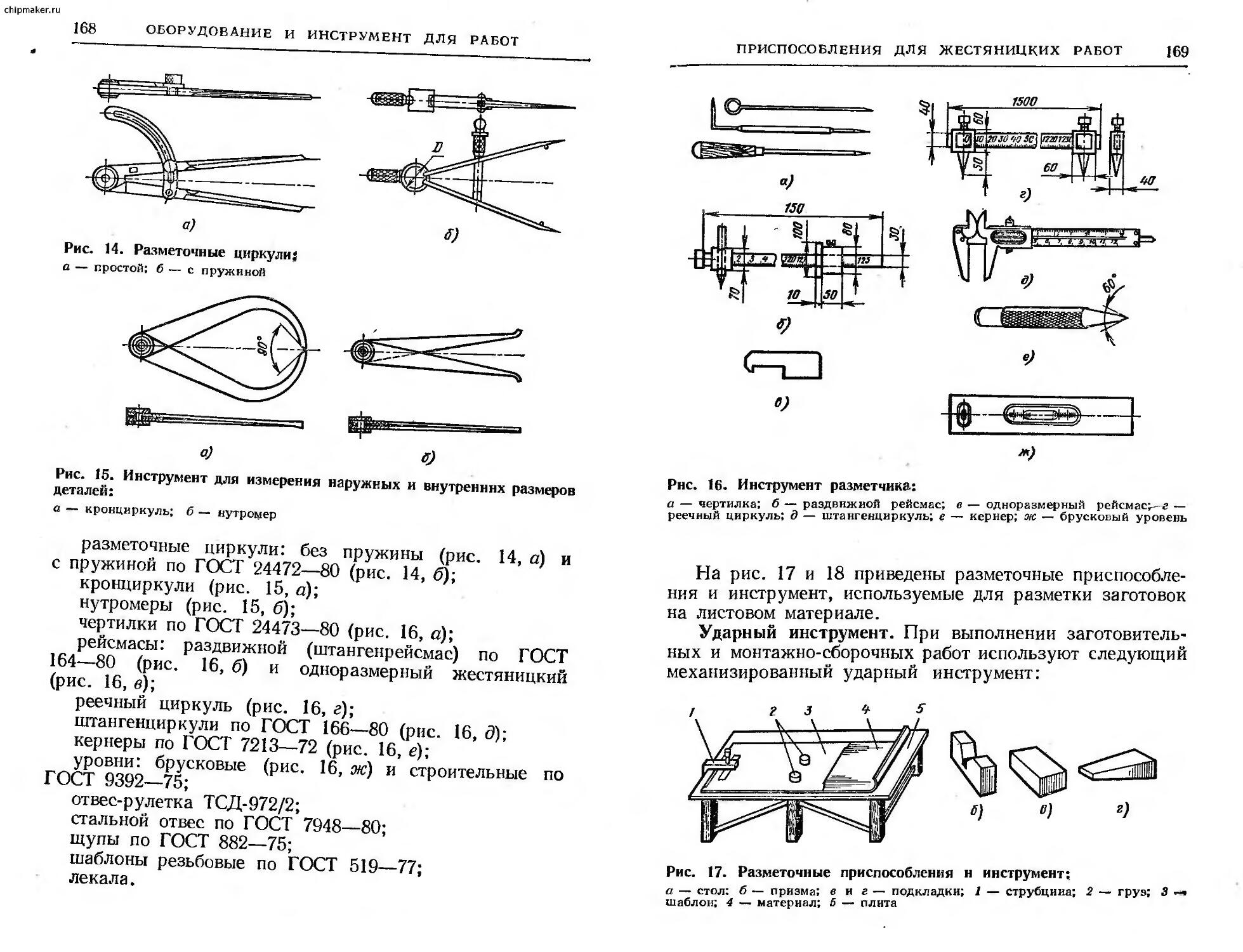

« МАШИНОСТРОЕНИЕ » 1989

chipmaker.ru

ББК 34.672я2

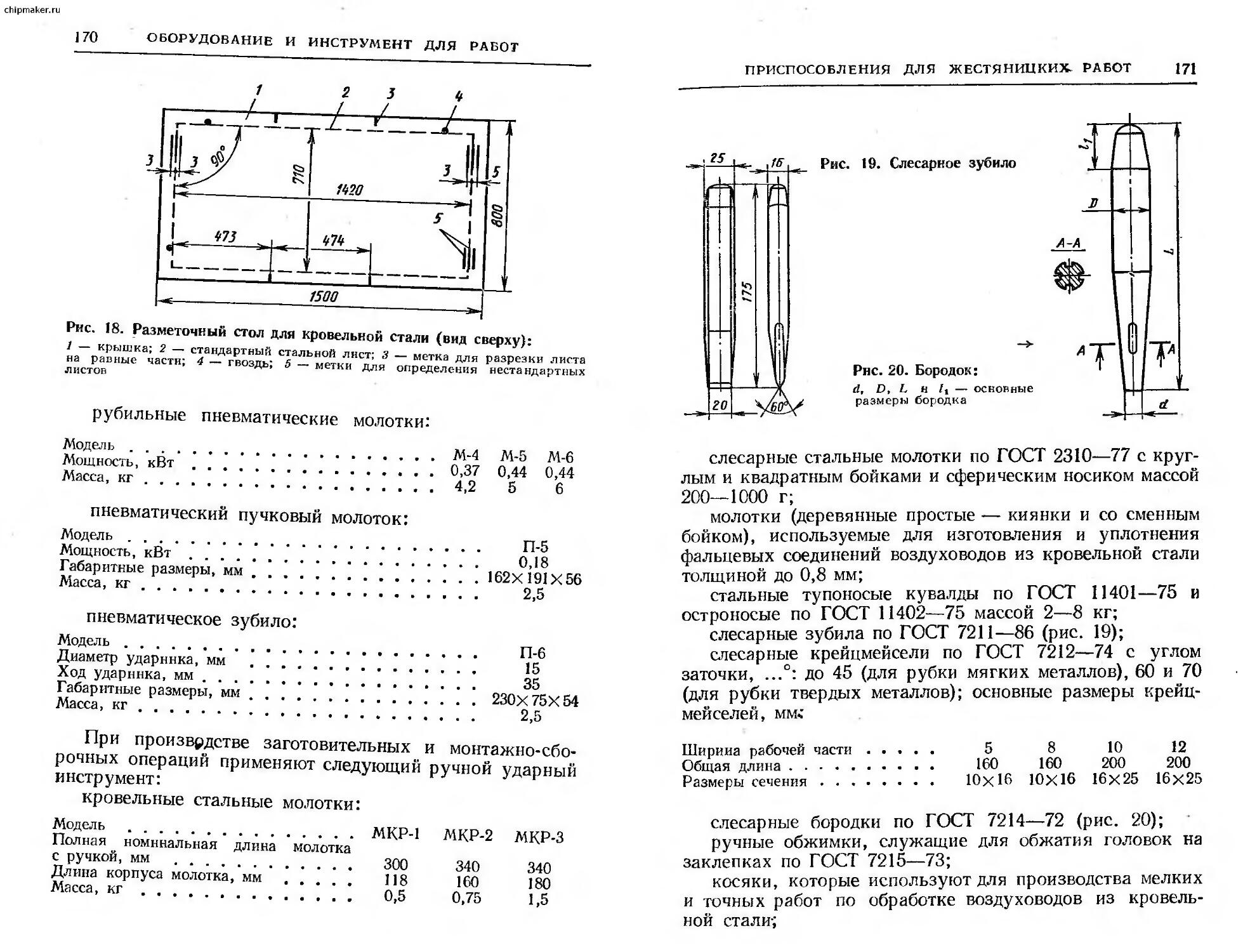

У 90

УДК [672.4.002.5 + 693.76] (035)

Рецензент В. И. Пименов

Учаев П. Н. и др.

У90 Жестяницкие работы: Справочник/П. Н. Учаев, В. В. Привалов, И. Н. Учаев. —Мл Машиностроение, 1989. — 336 ел ил. — (Сер. справочников для рабочих).

ISBN 5-217-00424-X

Приведены сведения по материалам, оборудованию, инструменту, используемым при жестяницких работах. Описаны основные технологические операции, кровельные работы. Рассмотрены методы построения разверток и раскроя листового металла, а также вопросы техники безопасности.

Для рабочих, выполняющих жестяницкие работы; может быть полезен учащимся ПТУ.

2704080000—182

У " 038(01)—89 * 82-89 ББК 34'672я2

СПРАВОЧНОЕ ИЗДАНИЕ

Учиев Петр Николаевич, Привалов Владимир Васильевич, Учаев Иван Николаевич

ЖЕСТЯНИЦКИЕ РАБОТЫ

Редактор Н. Е. Кузнецова

Художественный редактор |А. И. Ро |

Технические редакторы Т. И. Андреева, Н. М. Харитонова

Корректоры И. М. Борейша, О. Е. Мишина

ИБ № 5817

Сдано в набор 14.07.88. Подписано в печать 24.10.88. Т-17616.

Формат 84Х 1081/82. Бумага Газетная ' Гарнитура литературная.

Печать высокая. Усл. печ. л. 17,64. Усл' кр.-отт. 17,64. Уч.-нзд. л. 17,98.

Тираж 80 000 экз. Заказ 527. Цена 1 р. 20 к.

Ордена Трудового Красного Знамени издательство «Машиностроение», 107076, Москва, Стромынский пер., 4

Ленинградская типография № 6 ордена Трудового Красного Знамени Ленинградского объединения «Техническая книга» нм. Евгении Соколовой Союзполиграфпрома прн Государственном комитете СССР по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10

ISBN 5-217-00424-Х © Издательство «Машиностроение»,

1989

ОГЛАВЛЕНИЕ

Предисловие .............................................. 5*

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ

ИЗДЕЛИЯХ (В. В. Привалов, П. Н. Учаев) ... 6

Классификация типовых жестяницких изделий.............. 6

Жестяницкие изделия в системах вентиляции и кондиционирования воздуха ..................................... 7

Конструкция жестяницких изделий защитного покрытия тепловой изоляции ...................... . . . . 22

Конструкция жестяницких изделий прочих устройств. . . 35

Металлическая кровля ................................. 37

Глава 2. РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ (/7. Н. Учаев) ........................................ 40

Сведения, необходимые для построения разверток. ... 40

Способы построения разверток поверхностей............. 47

Развертки гранных поверхностей и поверхностей вращения 50

Развертки взаимно пересекающихся поверхностей.... 56

Развертки неразвертывающихся поверхностей............. 62

Развертки типовых жестяницких изделий................. 64

Глава 3. МАТЕРИАЛЫ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ (П. Н. Учаев) ......................................... 91

Рекомендации по выбору материалов................... 91

Основные характеристики материалов, используемых для жестяницких изделий ................................ 99

Материалы воздуховодов и вентиляционных систем.... 124

Материалы для покрытия тепловой изоляции............ 128

Проволочные сетки.................................. 128

Прокладочные материалы.............................. 130

Вспомогательные материалы........................... 133

Глава 4. ОБОРУДОВАНИЕ, ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЖЕСТЯНИЦКИХ РАБОТ (П. Н. Учаев, И. Н. Учаев, В. В. Привалов). . . . 143

Поточные линии и стаиы для жестяницких заготовительных работ........................................... 143

Механизмы для отрезки заготовок...................... 151

Механизмы для изготовления прямых участков металлических воздухоиодов ................................. 153

ОГЛАВЛЕНИЕ

Механизмы для изготовления металлических фасонных частей воздуховодов ............................... 160

Приспособления и инструмент для жестяницких работ 166

Приспособления н механизмы для монтажа жестяницких изделий ........................................... 186

Приспособления и инструмент для кровельных работ. . . 189

Глава 5. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ (В. В. Привалов, П. Н. Учаев) 194

Технологические операции заготовительных работ. . . . 194

Маршрутная технология изготовления типовых жестяницких изделий ....................................... 215

Защита жестяницких изделий от коррозии............ 215

Проверка качества н комплектности готовых жестяницких изделий ........................................... 226

Глава 6. КРОВЕЛЬНЫЕ РАБОТЫ (В. В. Привалов) .... 230

Заготовка кровельных картин и элементов покрытий. . . 230

Кровельные монтажные работы на крыше и фасадах зданий 246

Глава 7. РАСКРОЙ МАТЕРИАЛА (В. В. Привалов) .... 264

Глава 8. РЕМОНТНО-ЖЕСТЯНИЦКИЕ РАБОТЫ (П. Н. У чаев) .................. 269

Основные операции ремонтно-жестяницких работ....... 270

Оборудование и инструмент для правочных работ при восстановлении кузовов............................. 270

Выполнение ремонтно-жестяницких работ.............. 276

Глава 9. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ (И. И. Учаев, П. Н. Учаев)........................................... 280

Допуск к работе.................................... 280

Организация рабочего места......................... 281

Требования к инструменту .......................... 283

Правила безопасной работы на станках и автоматах. . . 285

Охрана труда при монтаже жестяницких изделий....... 289

Правила техники безопасности при ведении теплоизоляционных работ...................................... 293

Правила безопасной работы при производстве сварочных работ.............................................. 295

Основные правила электробезопасности............... 300

Меры пожарной безопасности......................... 301

Приложение. ЭЛЕМЕНТЫ ГЕОМЕТРИИ (П. Н. Учаев). . . 305

Список литературы...................................... 321

Предметный указатель................................... 323

ПРЕДИСЛОВИЕ

Жестяницкие работы выполняют в различных отраслях народного хозяйства: в машиностроении, строительстве, сельском хозяйстве и др. Примерами жестяницких изделий служат воздуховоды, водостоки, пыле- и газоуловители, вытяжные шкафы и устройства приточной вентиляции на предприятиях химической промышленности, бункеры и вентиляционные установки на зерно- и овощехранилищах и т. п. Кроме того, жестяницкие операции выполняют при производстве кровельных и теплоизоляционных работ, а также ремонтных работ на автомобильных предприятиях.

Основные требования, предъявляемые к жестяницким изделиям, следующие: высокая надежность, минимальные габаритные размеры и масса, технологичность и экономичность, удобство и безопасность обслуживания, взрывопожарная безопасность, транспортабельность, эргономичность и эстетичность.

Повышение качества жестяницких работ невозможно без совершенствования методов выполнения заготовительных, сборочных и монтажных работ с широким применением прогрессивных способов раскроя материала, изготовления и монтажа изделий.

Большое значение для экономии материала, роста производительности труда и качества жестяницких работ имеет повышение профессионального мастерства рабочих; качественное выполнение жестяницких работ и монтажа изделий во многом зависит от умения рабочего рационально выполнять развертки элементов конструкций, правильно построить и обеспечить технологический процесс.

chipmaker.ru

Г лава 1

ОСНОВНЫЕ СВЕДЕНИЯ

О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

КЛАССИФИКАЦИЯ ТИПОВЫХ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

Классификация типовых жестяницких изделий проведена с учетом характеристик этих изделий, их назначения, области применения и конструктивных особенностей.

Изделия классифицируют:

по назначению:

на производственные, в том числе: изделия систем вентиляции и кондиционирования воздуха; металлические покрытия изолируемых трубопроводов и оборудования; жестяницкие изделия металлической кровли; устройства для транспортирования сыпучих грузов; изделия пространственно-обтекаемой формы (например, детали кузова автомобиля);

хозяйственно-бытовые (цилиндрические и конические ведра, воронки, бидоны и др.);

по конструкции — на цельные и сборные (составные);

по форме — на плоские (детали кровельных покрытий и др.) и пространственные (воздуховоды и др.);

по форме поперечного сечения — на круглые (для цилиндрических и конических поверхностей) и прямоугольные или квадратные (для плоских поверхностей);

по виду образующего контура — на прямолинейные и криволинейные;

по назначению деталей технических конструкций — на прямые участки и фасонные части (переходы, отводы, тройники, крестовины); в свою очередь фасонные части подразделяют:

на переходы с одного по форме и размерам сечения на другое; по конструкции к переходам могут быть условно отнесены бункера и вытяжные зонты;

на цилиндрические, конические и прямоугольные отводы;

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ 7

на тройники (прямые и штанообразные) и крестовины с цилиндрическими, коническими и прямоугольными отводами;

по возможности развертываться на плоскость — на развертываемые и неразвертываемые;

по видам соединений:

отдельных деталей в сборочные единицы — на фальцевые, сварные, клепаные, паяные;

деталей и сборочных единиц в устройство — на фланцевые, бесфланцевые, внахлест самонарезающими винтами, клепкой, сваркой;

по технологии изготовления — на изделия, получаемые ручным или механизированным способом;

по виду поверхности — на гладкие и гофрированные;

по виду используемого материала — на листовые, профили и трубы.

Далее рассмотрены конструктивные особенности типовых жестяницких изделий с учетом предложенной классификации.

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Примеры жестяницких изделий. При изготовлении систем вентиляции значительное место отводится жестяницким работам, так как большинство элементов этих систем выполнены из листовой стали.

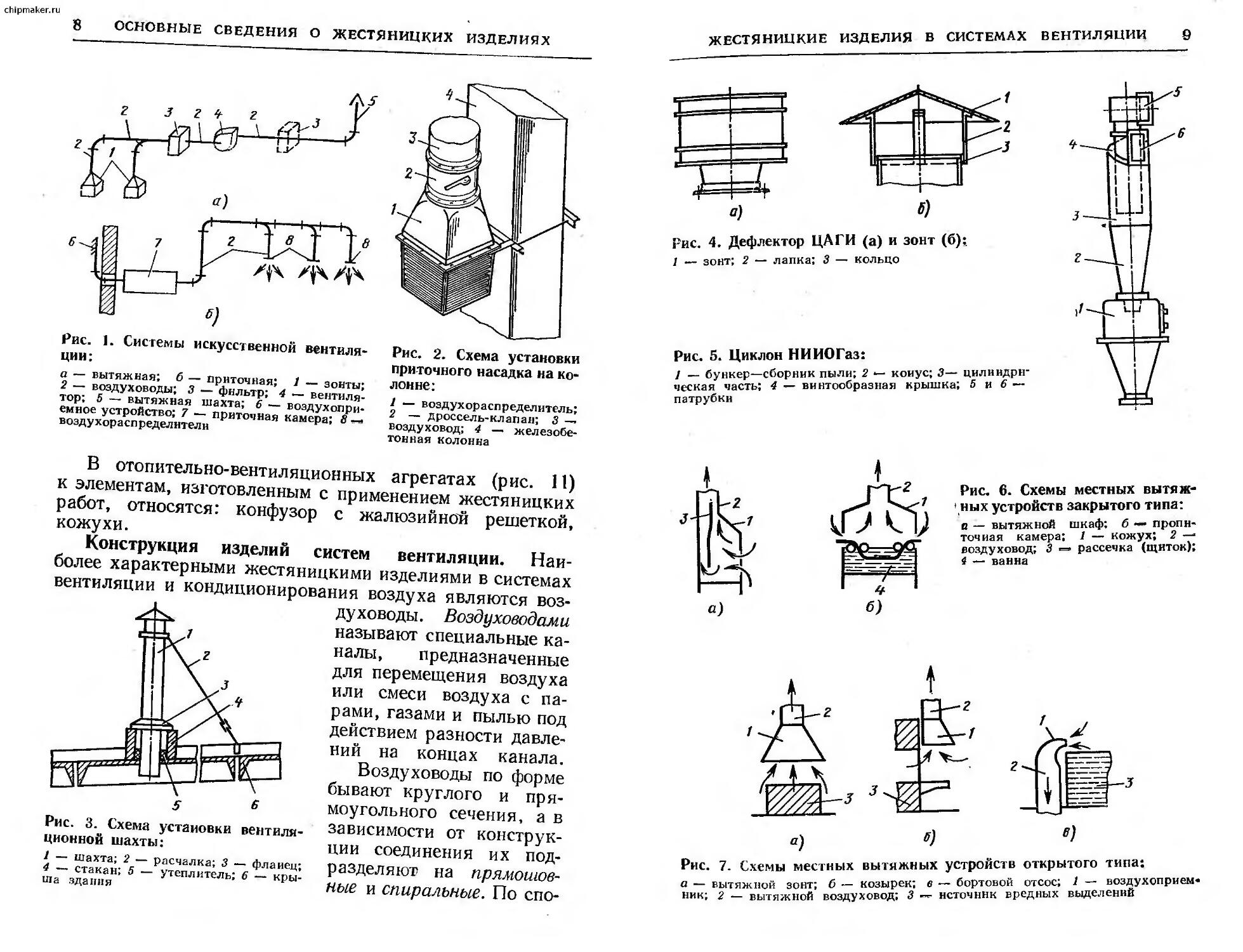

Так,, в общеобменных системах искусственной вентиляции (рис. 1) к таким элементам относятся: воздуховоды; воздухоприемные и воздухораспределительные (рис. 2) устройства; вытяжные шахты (рис. 3), снабженные дефлекторами и зонтами (рис. 4); устройства для очистки воздуха 1например, циклон (рис. 5)].

В системах местной вентиляции используют вытяжные шкафы и пропиточные камеры (рис. 6); вытяжные зонты, козырьки, панели, бортовые, кольцевые и другие отсосы (рис. 7); душирующие патрубки (рис. 8) и пристенные воздухораспределители (рис. 9).

Вентиляционные системы могут быть снабжены также поворотными зонтами (рис. 10).

chipmaker.ru

8 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 1. Системы искусственной вентиляции:

а — вытяжная: б — приточная; / — зонты; 2 — воздуховоды; 3 — фильтр; 4 — вентилятор; 5 — вытяжная шахта; 6 — воздухоприемное устройство; 7 — приточная камера; 8 воздухораспределители

Рис. 2. Схема установки приточного насадка на колонне:

1 — воздухораспределитель;

2 — дроссель-клапан; 3 —. воздуховод; 4 — железобетонная колонна

В отопительно-вентиляционных агрегатах (рис. И) к элементам, изготовленным с применением жестяницких работ, относятся: конфузор с жалюзийной решеткой, кожухи.

Конструкция изделий систем вентиляции. Наиболее характерными жестяницкими изделиями в системах вентиляции и кондиционирования воздуха являются воз-j. духоводы. Воздуховодами

Рис. 3. Схема установки вентиляционной шахты:

1 — шахта; 2 — расчалка; 3 — фланец;

4 — стакан; 5 — утеплитель; 6 — крыша здания

называют специальные каналы, предназначенные для перемещения воздуха или смеси воздуха с парами, газами и пылью под действием разности давлений на концах канала.

Воздуховоды по форме бывают круглого и прямоугольного сечения, а в зависимости от конструкции соединения их подразделяют на прямошовные и спиральные. По спо-

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ

9

Рис. 4. Дефлектор ЦАГИ (а) и зонт (б);

1 — зонт; 2 — лапка; 3 — кольцо

Рис. 5. Циклон НИИОГаз:

/ — бункер—сборник пыли; 2 — коиус; 3— цилиндрическая часть; 4 — винтообразная крышка; 5 и 6 — патрубки

Рис. 6. Схемы местных вытяжных устройств закрытого типа: а — вытяжной шкаф; б —* пропиточная камера; 1 — кожух; 2 — воздуховод; 3 » рассечка (щиток); 4 — ванна

Рис. 7. Схемы местных вытяжных устройств открытого типа:

а — вытяжной зонт; б — козырек; в — бортовой отсос; 1 — воздухоприем-ник; 2 — вытяжной воздуховод; 3 «• источник вредных выделений

chipmaker.ru

10 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

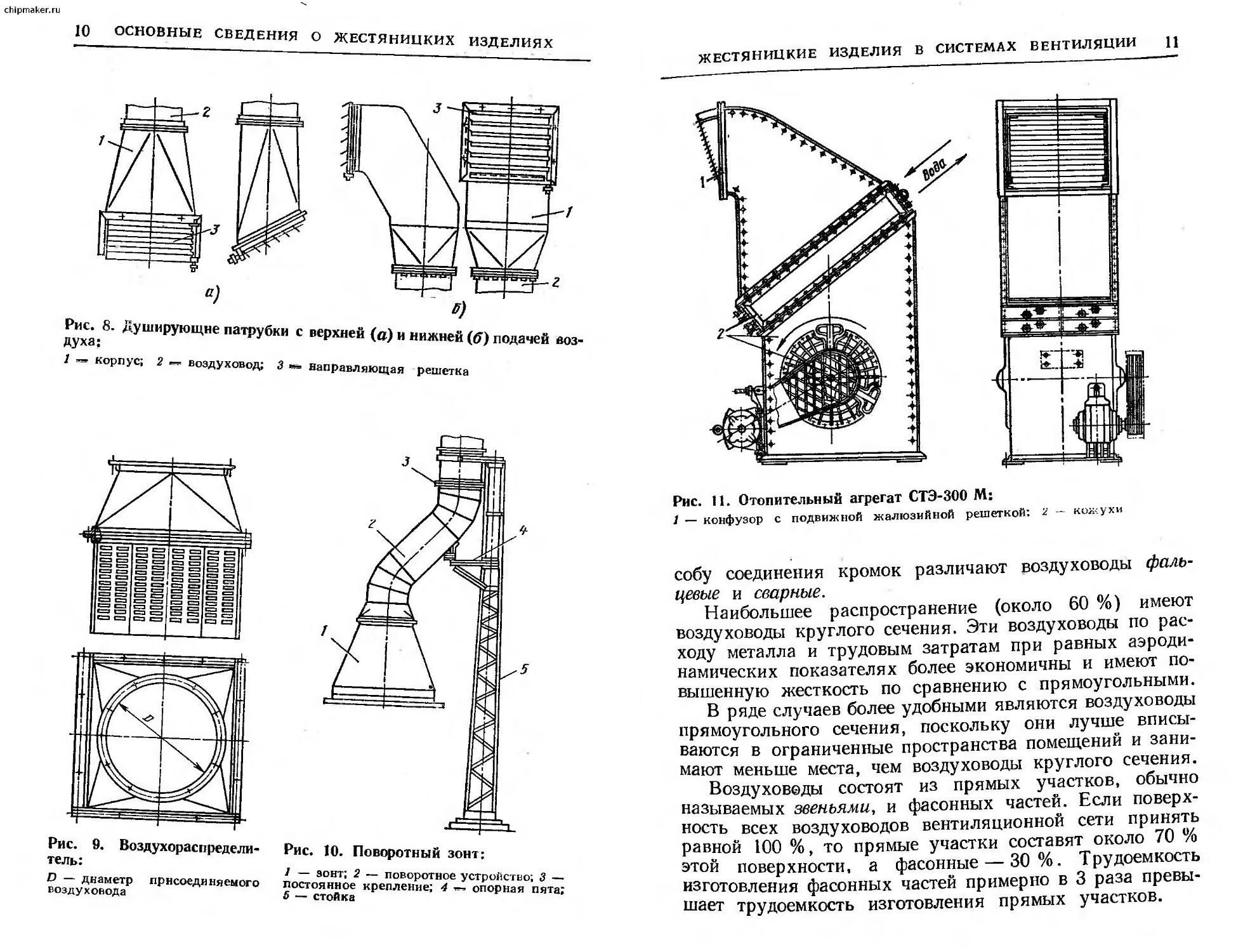

Рис. 8. Душирующне патрубки с верхней (а) и нижней (б) подачей воздуха;

1 =₽ корпус; 2 « воздуховод; 3 направляющая решетка

Рис. 9. Воздухораспределитель:

D — диаметр присоединяемого воздуховода

Рис. 10. Поворотный зонт:

1 — зонт; 2 — поворотное устройство; 3 — постоянное крепление; 4 опорная пята;

5 — стойка

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ Ц

Рис. 11. Отопительный агрегат СТЭ-300 М:

1 — конфузор с подвижной жалюзийной решеткой: 2 — кожухи

собу соединения кромок различают воздуховоды фальцевые и сварные.

Наибольшее распространение (около 60 %) имеют воздуховоды круглого сечения. Эти воздуховоды по расходу металла и трудовым затратам при равных аэродинамических показателях более экономичны и имеют повышенную жесткость по сравнению с прямоугольными.

В ряде случаев более удобными являются воздуховоды прямоугольного сечения, поскольку они лучше вписываются в ограниченные пространства помещений и занимают меньше места, чем воздуховоды круглого сечения.

Воздуховоды состоят из прямых участков, обычно называемых звеньями, и фасонных частей. Если поверхность всех воздуховодов вентиляционной сети принять равной 100 %, то прямые участки составят около 70 % этой поверхности, а фасонные — 30%. Трудоемкость изготовления фасонных частей примерно в 3 раза превышает трудоемкость изготовления прямых участков.

chipmaker.ru

12 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

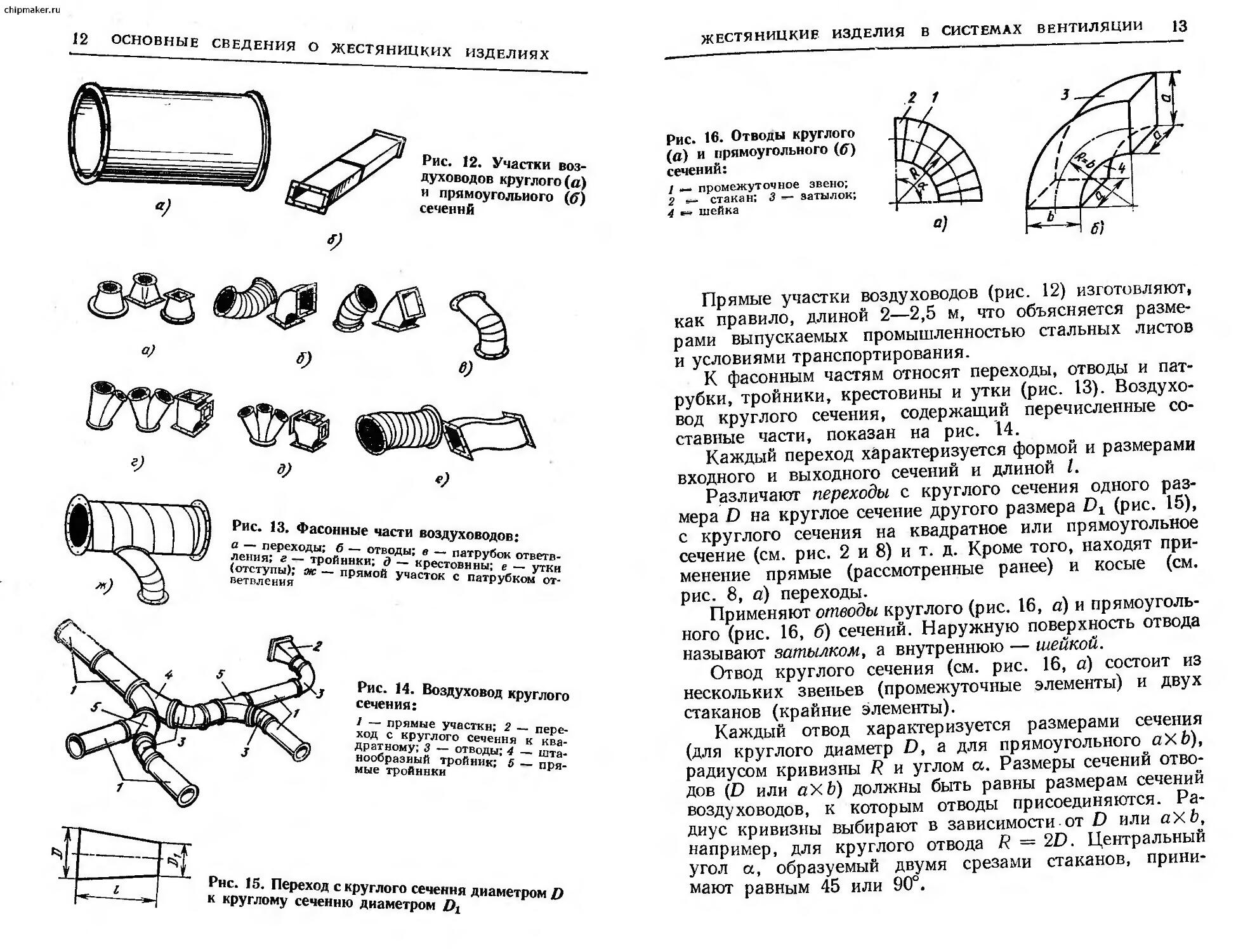

Рис. 12. Участки воздуховодов круглого(а) и прямоугольного (6) сечений

V е)

Рис. 13. Фасонные части воздуховодов:

а — переходы; б — отводы; в — патрубок ответвления; г — тройники; д — крестовины; е — утки (отступы); ок — прямой участок с патрубком ответвления

Рис. 14. Воздуховод круглого сечения:

1 — прямые участки; 2 —- переход с круглого сечения к квадратному; 3 — отводы; 4 — шта-нообразиый тройник; 5 — прямые тройники

Рнс. 15. Переход с круглого сечення диаметром D к круглому сеченню диаметром Di

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ 13

Рис. 16. Отводы круглого (а) и прямоугольного (6) сечений:

1 — промежуточное звено;

2 стакан; 3 — затылок;

4 шейка

Прямые участки воздуховодов (рис. 12) изготовляют, как правило, длиной 2—2,5 м, что объясняется размерами выпускаемых промышленностью стальных листов и условиями транспортирования.

К фасонным частям относят переходы, отводы и патрубки, тройники, крестовины и утки (рис. 13). Воздуховод круглого сечения, содержащий перечисленные составные части, показан на рис. 14.

Каждый переход характеризуется формой и размерами входного и выходного сечений и длиной I.

Различают переходы с круглого сечения одного размера D на круглое сечение другого размера Dr (рис. 15), с круглого сечения на квадратное или прямоугольное сечение (см. рис. 2 и 8) и т. д. Кроме того, находят применение прямые (рассмотренные ранее) и косые (см. рис. 8, а) переходы.

Применяют отводы круглого (рис. 16, а) и прямоугольного (рис. 16, б) сечений. Наружную поверхность отвода называют затылком, а внутреннюю — шейкой.

Отвод круглого сечения (см. рис. 16, а) состоит из нескольких звеньев (промежуточные элементы) и двух стаканов (крайние элементы).

Каждый отвод характеризуется размерами сечения (для круглого диаметр D, а для прямоугольного aXb), радиусом кривизны R и углом а. Размеры сечений отводов (D или aXb) должны быть равны размерам сечений воздуховодов, к которым отводы присоединяются. Радиус кривизны выбирают в зависимости от D или axb, например, для круглого отвода R = 2D. Центральный угол а, образуемый двумя срезами стаканов, принимают равным 45 или 90°.

14 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 17. Унифицированные отводы круглого (он б) и прямоугольного (в и г) сечений:

I — угол а = 90°; 2 —• угол а — 45е

Круглые отводы состоят, как правило, из пяти звеньев. При D < 315 мм в отводе может быть три звена. При возможности использования унифицированных отводов (рис. 17) рекомендуется применять отводы с центральным углом а — 90°, состоящие из одного звена и двух стаканов, и отводы с центральным углом а = 45°, состоящие из двух стаканов. Аналогичные значения имеет угол а и для отводов прямоугольного сечения.

Тройники по внешней форме подразделяют на прямые (рис. 18, а) и штанообразные (рис. 18, б), а по форме сечения — на круглые (см. рис. 18, а и б) и прямоугольные (рис. 18, в). У прямых круглых тройников одна часть (ствол 1) является продолжением оси воздуховода, а другая часть (ответвление 2) отклонена от оси воздуховода на угол а. У штанообразных тройников оси обеих его частей отклонены от оси воздуховода.

Следующие размеры определяют конструкцию тройника с круглым сечением: диаметр нижнего основания D, диаметр ствола Dlt диаметр ответвления £>2, высота Н, угол а между осями воздуховода и ответвления. При D 600 мм а = 30°, при D > 630 мм а = 45°. У трой-

Рис. 18. Тройники круглого и прямоугольного сечений

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ 15

Рис. 19. Крестовина (а) и утка (б) круглого сечения

ника прямоугольного сечения размеры а, b и Ьх определяют размеры ствола и ответвления.

Крестовины круглого сечения (рис. 19, а) имеют следующие основные размеры: диаметры оснований нижнего и верхнего стволов соответственно D и £>2, а также диаметры ответвлений и О3, высота крестовины И и центральный угол а. Для стандартизованных крестовин угол а равен 30 или 45°.

Утки (рис. 19, б) образуют из отводов и полуотводов. Основные размеры, определяющие конструкцию утки: диаметр D, смещение h осей стволов, радиус Rm и угол а.

Из всех конструкций круглых и прямоугольных воздуховодов наиболее распространены прямошовные, которые называют так потому, что фальцевый или сварной шов, соединяющий между собой две стороны металлического листа, располагается по продольной оси.

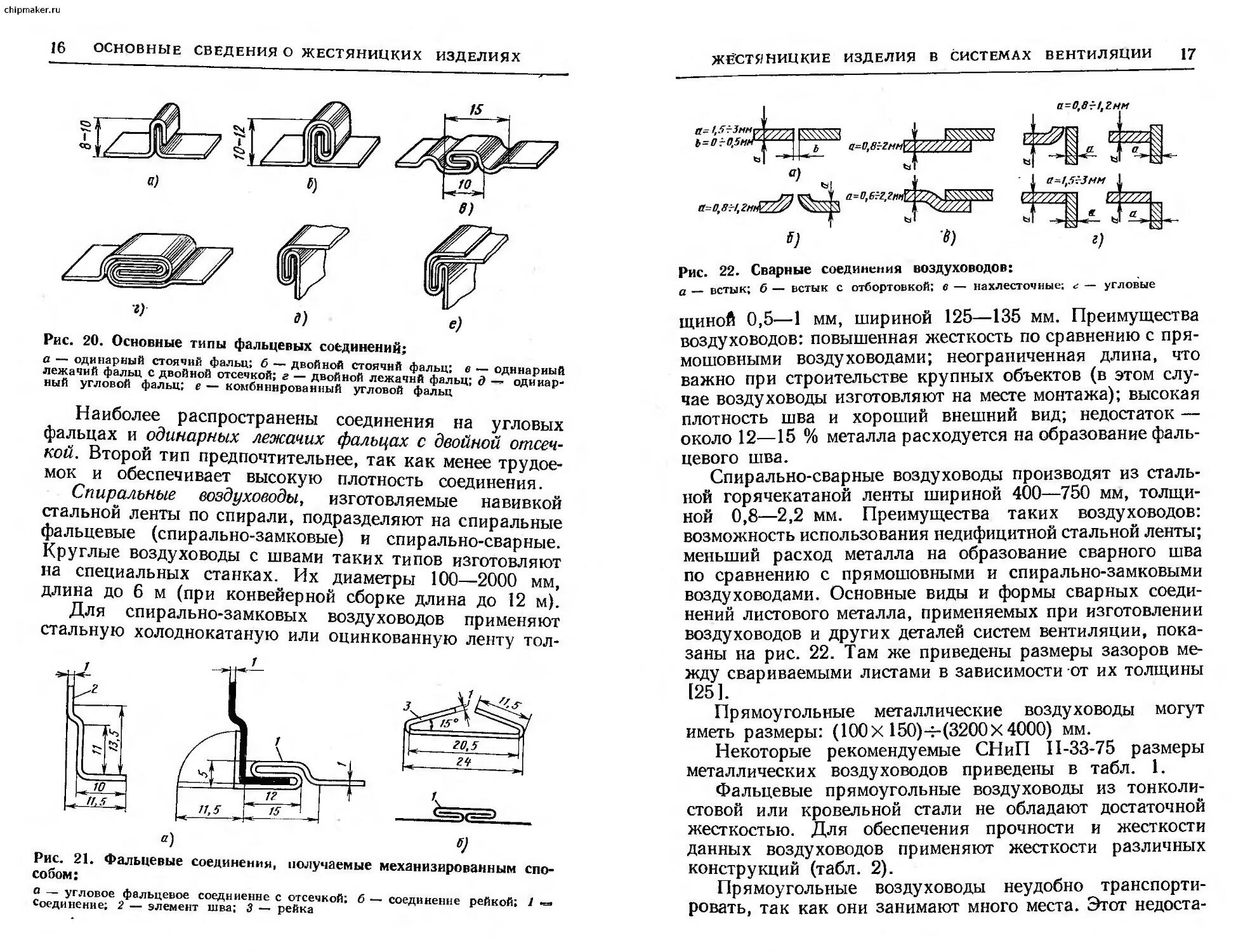

Прямошовные фальцевые воздуховоды изготовляют из листовой стали толщиной до 1,5 мм. Такая конструкция металлических воздуховодов получается при соединении между собой листов металла с помощью фигурных замковых швов (фальцев). Основные типы фальцевых соединений приведены на рис. 20. Фальц представляет собой соединение, в котором две листовые заготовки скрепляются предварительно отогнутыми кромками, плотно прижатыми друг к другу. Ширина фальцев зависит от толщины листовой стали и от назначения шва. Для продольных фальцев, изготовляемых из листовой стали толщиной 0,5 мм, ширину фальца принимают 6—8 мм; изготовляемых из листовой стали толщиной 0,7 мм — 8— 10 мм, а из стали толщиной 1 мм — 10—12 мм. Широко используют при изготовлении воздуховодов прямоугольного сечения угловые фальцы с отсечкой и соединительные рейки (рис. 21).

16 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 20. Основные типы фальцевых соединении;

а — одинарный стоячий фальц; б — двойной стоячий фальц; в — одинарный лежачий фальц с двойной отсечкой; г — двойной лежачий фальц; д одинарный угловой фальц; е — комбинированный угловой фальц

Наиболее распространены соединения на угловых фальцах и одинарных лежачих фальцах с двойной отсечкой. Второй тип предпочтительнее, так как менее трудоемок и обеспечивает высокую плотность соединения.

Спиральные воздуховоды, изготовляемые навивкой стальной ленты по спирали, подразделяют на спиральные фальцевые (спирально-замковые) и спирально-сварные. Круглые воздуховоды с швами таких типов изготовляют на специальных станках. Их диаметры 100—2000 мм, длина до 6 м (при конвейерной сборке длина до 12 м).

Для спирально-замковых воздуховодов применяют стальную холоднокатаную или оцинкованную ленту тол-

Рис. 21. Фальцевые соединения, получаемые механизированным способом:

а — угловое фальцевое соединение с отсечкой; б — соединение рейкой; 1 •=• Соединение; 2 — элемент шва; 3 — рейка

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ 17

Рис. 22. Сварные соединения воздуховодов:

а__ встык; б — встык с отбортовкой; е — нахлесточные; г — угловые

a=0t8r!,?.HM

щиной 0,5—1 мм, шириной 125—135 мм. Преимущества воздуховодов: повышенная жесткость по сравнению с прямошовными воздуховодами; неограниченная длина, что важно при строительстве крупных объектов (в этом случае воздуховоды изготовляют на месте монтажа); высокая плотность шва и хороший внешний вид; недостаток — около 12—15 % металла расходуется на образование фальцевого шва.

Спирально-сварные воздуховоды производят из стальной горячекатаной ленты шириной 400—750 мм, толщиной 0,8—2,2 мм. Преимущества таких воздуховодов: возможность использования недифицитной стальной ленты; меньший расход металла на образование сварного шва по сравнению с прямошовными и спирально-замковыми воздуховодами. Основные виды и формы сварных соединений листового металла, применяемых при изготовлении воздуховодов и других деталей систем вентиляции, показаны на рис. 22. Там же приведены размеры зазоров между свариваемыми листами в зависимости от их толщины [25].

Прямоугольные металлические воздуховоды могут иметь размеры: (100Х 150)4-(3200 X 4000) мм.

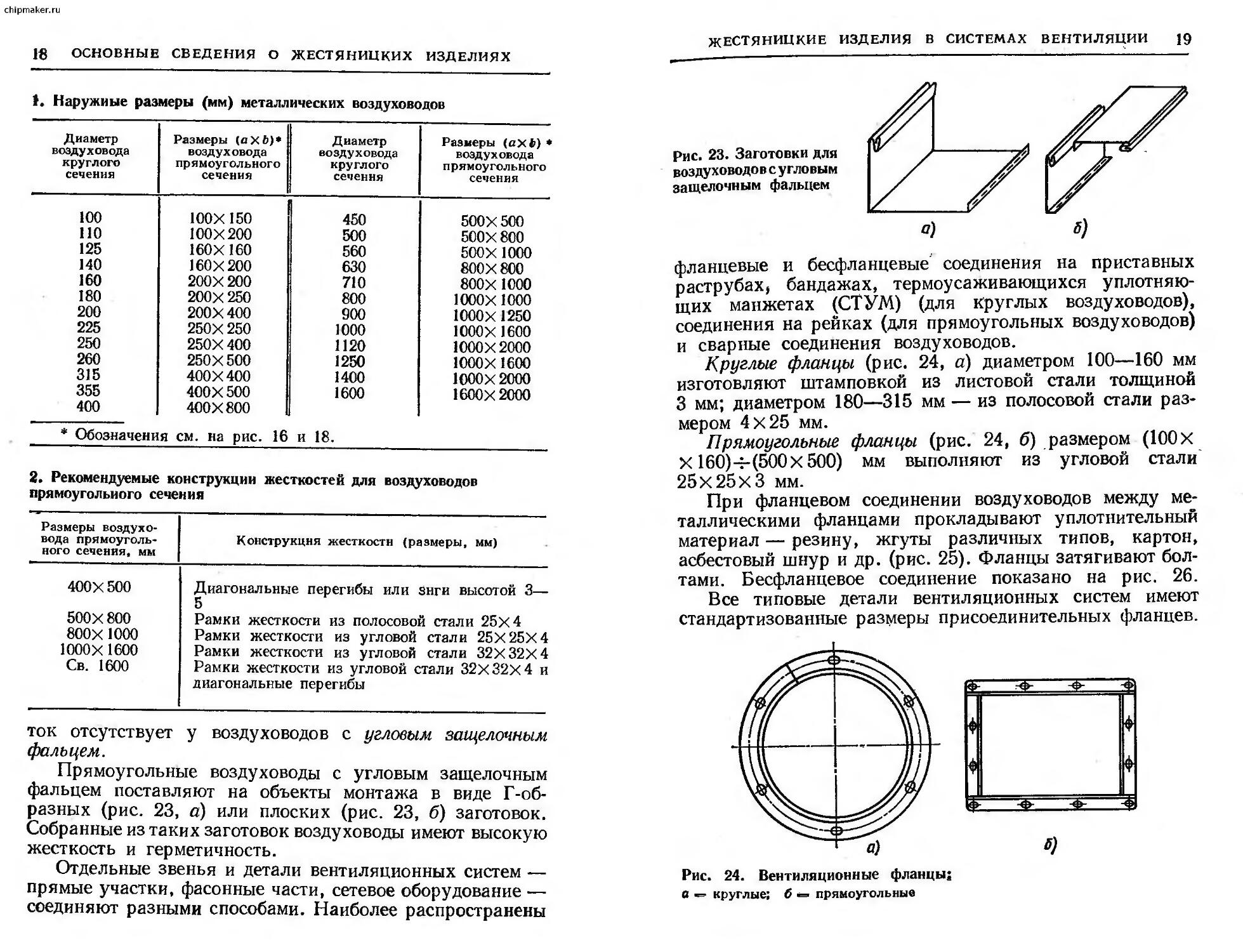

Некоторые рекомендуемые СНиП 11-33-75 размеры металлических воздуховодов приведены в табл. 1.

Фальцевые прямоугольные воздуховоды из тонколистовой или кровельной стали не обладают достаточной жесткостью. Для обеспечения прочности и жесткости данных воздуховодов применяют жесткости различных конструкций (табл. 2).

Прямоугольные воздуховоды неудобно транспортировать, так как они занимают много места. Этот недоста-

18 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

1. Наружные размеры (мм) металлических воздуховодов

Диаметр воздуховода круглого сечения Размеры (flXfc)* воздуховода прямоугольного сечения Диаметр воздуховода круглого сечения Размеры (axb) ♦ воздуховода прямоугольного сечения

100 100Х 150 450 500Х 500

по 100X200 500 500Х 800

125 160X160 560 500Х 1000

140 160X 200 630 800X 800

160 200Х 200 710 800Х 1000

180 200Х 250 800 1000Х 1000

200 200X 400 900 1000Х 1250

225 250Х 250 1000 1000Х 1600

250 250X 400 1120 1000X 2000

260 250X500 1250 1000Х 1600

315 400X 400 1400 1000X 2000

355 400Х 500 1600 1600Х 2000

400 400X 800

* Обозначения см. на рис. 16 и 18.

2. Рекомендуемые конструкции жесткостей для воздуховодов прямоугольного сечения

Размеры воздуховода прямоугольного сечения, мм

400Х 500

500 X 800

800X1000

1000Х 1600

Св. 1600

Конструкция жесткости (размеры, мм)

Диагональные перегибы или знги высотой 3— 5

Рамки жесткости из полосовой стали 25X4 Рамки жесткости из угловой стали 25X25X4 Рамки жесткости из угловой стали 32X 32X4 Рамки жесткости из угловой стали 32X32X4 и диагональные перегибы

ток отсутствует у воздуховодов с угловым защелочным фальцем.

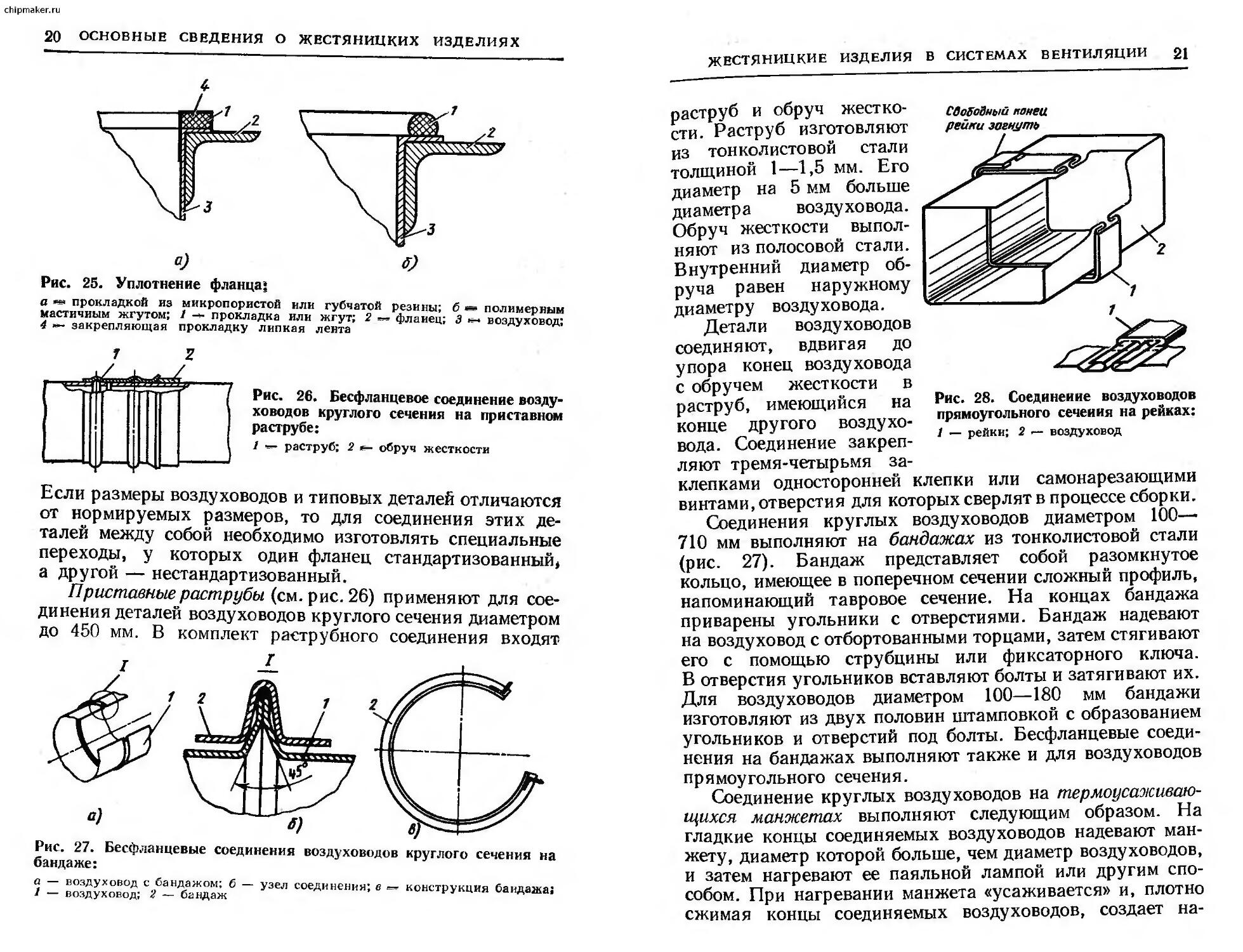

Прямоугольные воздуховоды с угловым защелочным фальцем поставляют на объекты монтажа в виде Г-об-разных (рис. 23, а) или плоских (рис. 23, б) заготовок. Собранные из таких заготовок воздуховоды имеют высокую жесткость и герметичность.

Отдельные звенья и детали вентиляционных систем — прямые участки, фасонные части, сетевое оборудование — соединяют разными способами. Наиболее распространены

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ 19

Рис. 23. Заготовки для воздуховодов с угловым защелочным фальцем

фланцевые и бесфланцевые соединения на приставных раструбах, бандажах, термоусаживающихся уплотняющих манжетах (СТУМ) (для круглых воздуховодов), соединения на рейках (для прямоугольных воздуховодов) и сварные соединения воздуховодов.

Круглые фланцы (рис. 24, а) диаметром 100—160 мм изготовляют штамповкой из листовой стали толщиной 3 мм; диаметром 180—315 мм — из полосовой стали размером 4x25 мм.

Прямоугольные фланцы (рис. 24, б) размером (100 X X 160) 4-(500 x 500) мм выполняют из угловой стали 25x25x3 мм.

При фланцевом соединении воздуховодов между металлическими фланцами прокладывают уплотнительный материал — резину, жгуты различных типов, картон, асбестовый шнур и др. (рис. 25). Фланцы затягивают болтами. Бесфланцевое соединение показано на рис. 26.

Все типовые детали вентиляционных систем имеют стандартизованные размеры присоединительных фланцев.

Рис. 24. Вентиляционные фланцы; а — круглые; б — прямоугольные

20 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

a) <0

Рис. 25. Уплотнение фланца?

а *« прокладкой из микропористой или губчатой резины; б полимерным мастичным жгутом; / — прокладка или жгут; 2 фланец; 3 >-* воздуховод;

4 закрепляющая прокладку липкая лента

Рис. 26. Бесфланцевое соединение воздуховодов круглого сечения на приставном раструбе:

1 раструб; 2 обруч жесткости

Если размеры воздуховодов и типовых деталей отличаются от нормируемых размеров, то для соединения этих деталей между собой необходимо изготовлять специальные переходы, у которых один фланец стандартизованный, а другой — нестандартизованный.

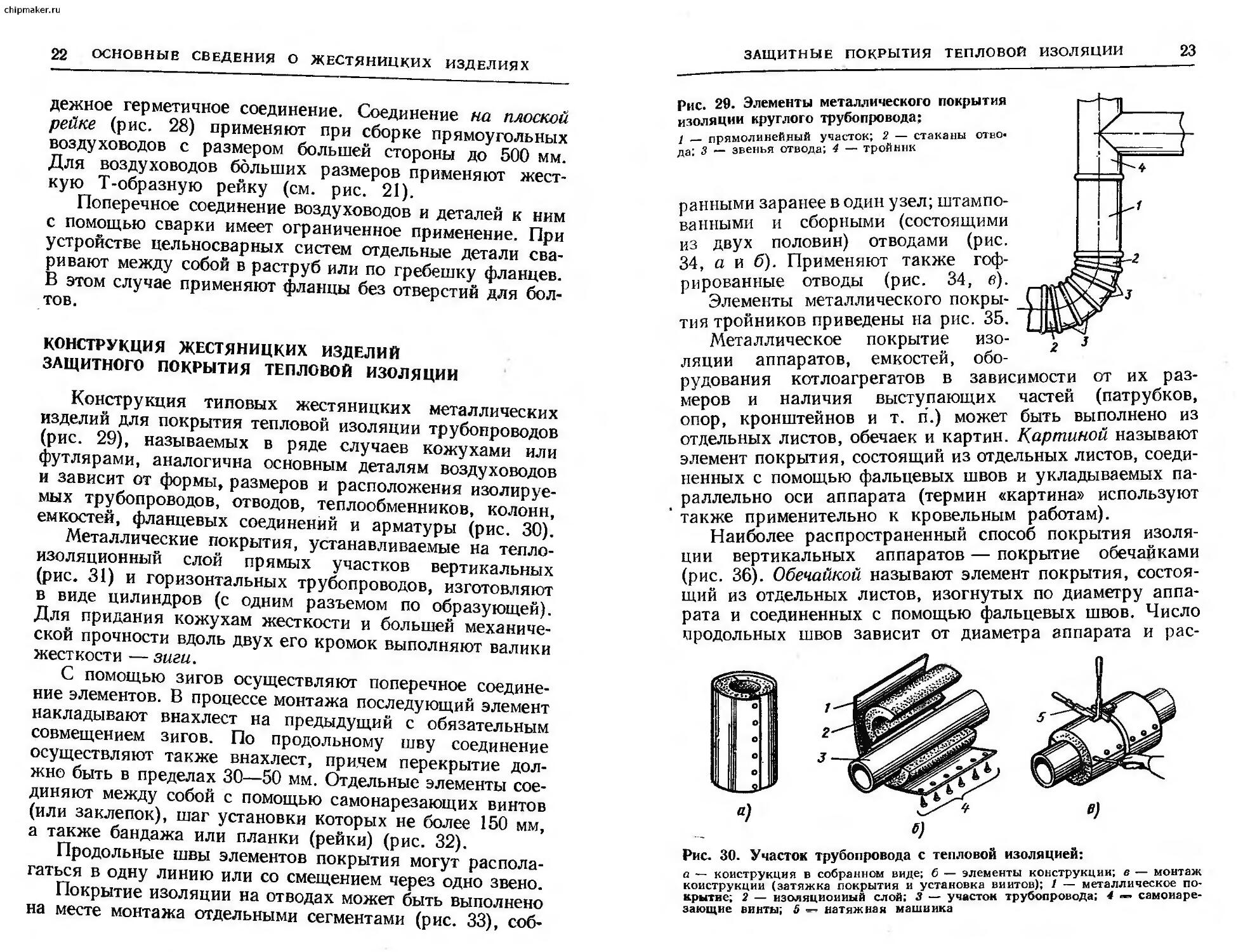

Приставные раструбы (см. рис. 26) применяют для соединения деталей воздуховодов круглого сечения диаметром до 450 мм. В комплект раструбного соединения входят

Рис. 27. Бесфланцевые соединения воздуховодов круглого сечения на бандаже:

а — воздуховод с бандажом; б — узел соединения; в » конструкция бандажа: 1 — воздуховод; 2 — бандаж

ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ В СИСТЕМАХ ВЕНТИЛЯЦИИ 21

СвоЗоЗный коней рейки загнуто

Рис. 28. Соединение воздуховодов прямоугольного сечеиия на рейках: 1 — рейки; 2 — воздуховод

раструб и обруч жесткости. Раструб изготовляют из тонколистовой стали толщиной 1—1,5 мм. Его диаметр на 5 мм больше диаметра воздуховода. Обруч жесткости выполняют из полосовой стали. Внутренний диаметр обруча равен наружному диаметру воздуховода.

Детали воздуховодов соединяют, вдвигая до упора конец воздуховода с обручем жесткости в раструб, имеющийся на конце другого воздуховода. Соединение закрепляют тремя-четырьмя за

клепками односторонней клепки или самонарезающими винтами, отверстия для которых сверлят в процессе сборки.

Соединения круглых воздуховодов диаметром 100— 710 мм выполняют на бандажах из тонколистовой стали (рис. 27). Бандаж представляет собой разомкнутое кольцо, имеющее в поперечном сечении сложный профиль, напоминающий тавровое сечение. На концах бандажа приварены угольники с отверстиями. Бандаж надевают на воздуховод с отбортованными торцами, затем стягивают его с помощью струбцины или фиксаторного ключа. В отверстия угольников вставляют болты и затягивают их. Для воздуховодов диаметром 100—180 мм бандажи изготовляют из двух половин штамповкой с образованием угольников и отверстий под болты. Бесфланцевые соединения на бандажах выполняют также и для воздуховодов прямоугольного сечения.

Соединение круглых воздуховодов на термоусаживаю-щихся манжетах выполняют следующим образом. На гладкие концы соединяемых воздуховодов надевают манжету, диаметр которой больше, чем диаметр воздуховодов, и затем нагревают ее паяльной лампой или другим способом. При нагревании манжета «усаживается» и, плотно сжимая концы соединяемых воздуховодов, создает на

22 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

дежное герметичное соединение. Соединение на плоской рейке (рис. 28) применяют при сборке прямоугольных воздуховодов с размером большей стороны до 500 мм. Для воздуховодов больших размеров применяют жесткую Т-образную рейку (см. рис. 21).

Поперечное соединение воздуховодов и деталей к ним с помощью сварки имеет ограниченное применение. При устройстве цельносварных систем отдельные детали сваривают между собой в раструб или по гребешку фланцев. В этом случае применяют фланцы без отверстий для болтов.

КОНСТРУКЦИЯ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

ЗАЩИТНОГО ПОКРЫТИЯ ТЕПЛОВОЙ изоляции

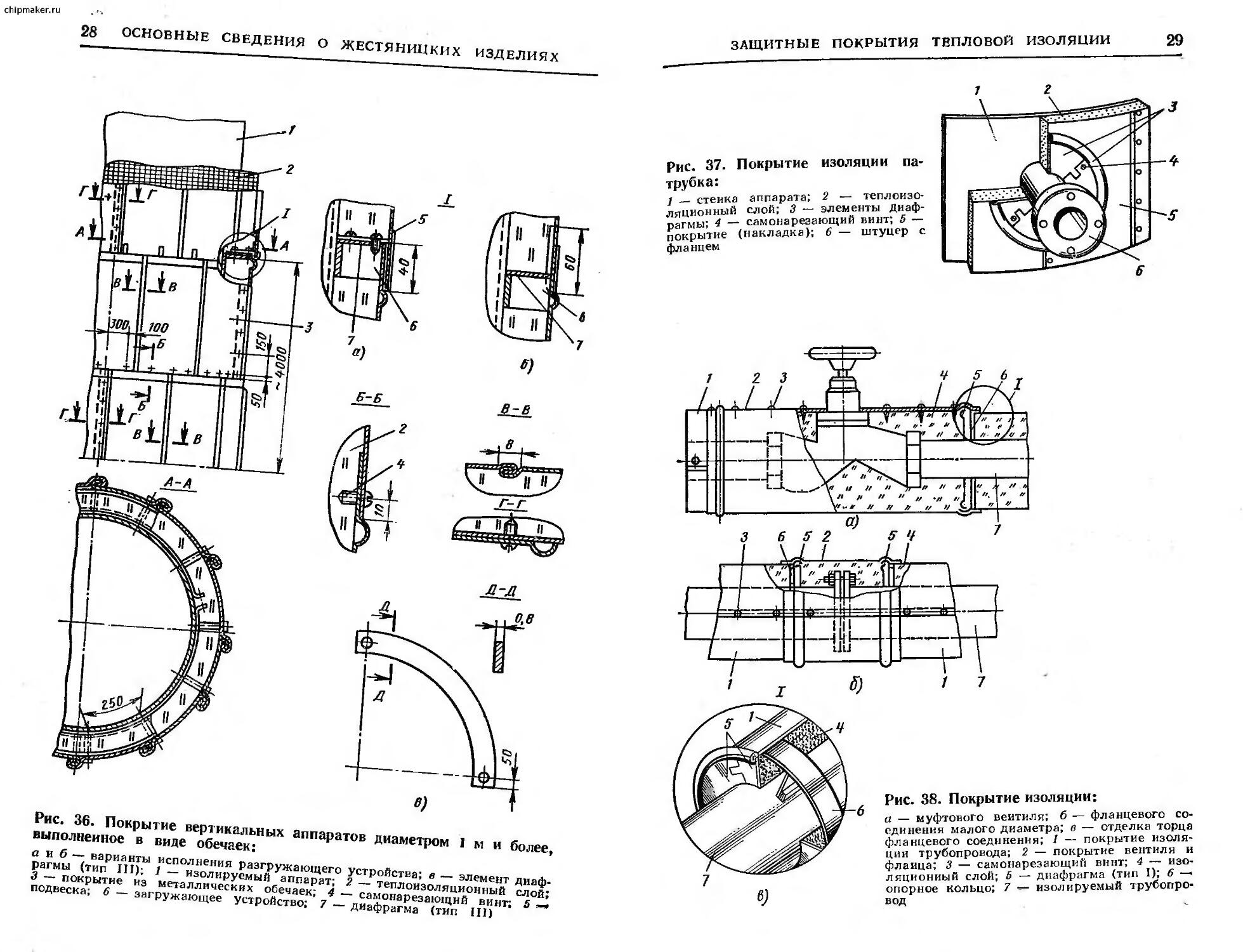

Конструкция типовых жестяницких металлических изделий для покрытия тепловой изоляции трубопроводов (рис. 29), называемых в ряде случаев кожухами или футлярами, аналогична основным деталям воздуховодов и зависит от формы, размеров и расположения изолируемых трубопроводов, отводов, теплообменников, колонн, емкостей, фланцевых соединений и арматуры (рис. 30).

Металлические покрытия, устанавливаемые на теплоизоляционный слой прямых участков вертикальных (рис. 31) и горизонтальных трубопроводов, изготовляют в виде цилиндров (с одним разъемом по образующей). Для придания кожухам жесткости и большей механической прочности вдоль двух его кромок выполняют валики жесткости — зиги.

С помощью зигов осуществляют поперечное соединение элементов. В процессе монтажа последующий элемент накладывают внахлест на предыдущий с обязательным совмещением зигов. По продольному шву соединение осуществляют также внахлест, причем перекрытие должно быть в пределах 30—50 мм. Отдельные элементы соединяют между собой с помощью самонарезающих винтов (или заклепок), шаг установки которых не более 150 мм, а также бандажа или планки (рейки) (рис. 32).

Продольные швы элементов покрытия могут располагаться в одну линию или со смещением через одно звено.

Покрытие изоляции на отводах может быть выполнено на месте монтажа отдельными сегментами (рис. 33), соб-

ЗАЩИТНЫЕ ПОКРЫТИЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ

23

Рис. 29. Элементы металлического покрытия изоляции круглого трубопровода;

1 — прямолинейный участок; 2 — стаканы отво-да; 3 — звенья отвода; 4 — тройннк

ранными заранее в один узел; штампованными и сборными (состоящими из двух половин) отводами (рис. 34, а и б). Применяют также гофрированные отводы (рис. 34, в).

Элементы металлического покрытия тройников приведены на рис. 35.

Металлическое покрытие изоляции аппаратов, емкостей, обо

рудования котлоагрегатов в зависимости от их размеров и наличия выступающих частей (патрубков, опор, кронштейнов и т. п.) может быть выполнено из отдельных листов, обечаек и картин. Картиной называют элемент покрытия, состоящий из отдельных листов, соединенных с помощью фальцевых швов и укладываемых параллельно оси аппарата (термин «картина» используют также применительно к кровельным работам).

Наиболее распространенный способ покрытия изоляции вертикальных аппаратов — покрытие обечайками (рис. 36). Обечайкой называют элемент покрытия, состоящий из отдельных листов, изогнутых по диаметру аппарата и соединенных с помощью фальцевых швов. Число продольных швов зависит от диаметра аппарата и рас-

Рис. 30. Участок трубопровода с тепловой изоляцией:

а — конструкция в собранном виде; б — элементы конструкции; в — монтаж конструкции (затяжка покрытия и установка винтов); 1 — металлическое покрытие; 2 — изоляционный слой; 3 — участок трубопровода; 4 самонаре-зающие винты; 5 натяжная машиика

chipmaker.ru

24 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 31. Покрытие из металлических листов для вертикального трубопровода:

I — металлические листы; 2 — самонарезающие винты; 3 — опорная полка;

4 — диафрагма

М-50

ЗАЩИТНЫЕ ПОКРЫТИЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ

25

Рис. 32. Способы соединения металлических покрытий трубопроводов -а — самонарезающими винтами; б — планкой (рейкой); в — бандажом; / — металлическое покрытие; 2 — изоляционный слой; 3 — самонарезающие винты; 4 — металлическая планка (рейка); 5 — бандажная рейка; 6 — пряжка; и — диаметры тепловой изоляции трубопроводов соответственно наружный и внутренний

chipmaker.ru

26 ОСНОВНЫЕ СВЕДЕНИЯ О

ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 33. Покрытие изоляции отвода (ст~ак^?^УЛЫ« ЛоРиУ^ПР°Еад; 2 ~ «ПС

трубопровода: опорное кольцо; ' • 5 ~ средние сегментов

крайний сегмент сегменты отвода; 6 -т-

Г-Г Z“'“”

ЗАЩИТНЫЕ ПОКРЫТИЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ

27

Рис. 35. Металлическое покрытие изоляции тройников

положения выступающих частей. Покрытие изоляции горизонтальных аппаратов выполняют с помощью обечаек и отдельных листов. Обечайки по продольным и поперечным швам соединяют внахлест.

При наличии на аппаратах фланцевых соединений изоляция у этих фланцев должна быть отделана гофрированными диафрагмами, изготовленными из того же материала, что и основное покрытие. У всех выступающих частей аппаратов (штуцеров, люков, лазов, опор) по поверхности покрытия должны быть установлены накладки, прикрепляемые самонарезающими винтами (рис. 37).

Примеры использования металлических покрытий изоляции фланцевых соединений и арматуры трубопроводов показаны на рис. 38.

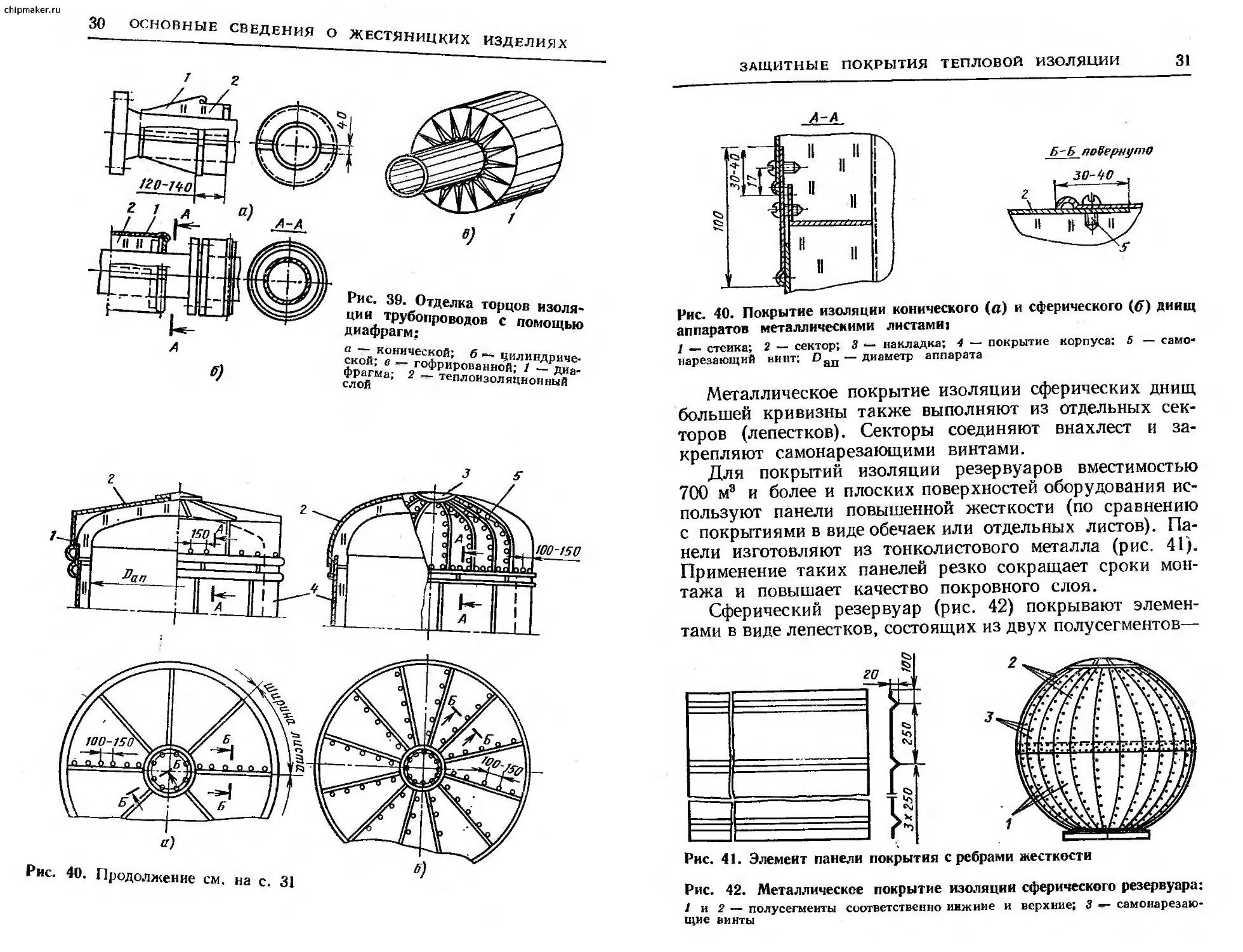

Отделка торцов изоляции трубопроводов может быть выполнена с помощью диафрагм (рис. 39), изготовленных прокаткой как одно целое с поясом и имеющих один разъем.

Конструкция покрытия из металлических листов для изоляции днищ зависит от формы днища (рис. 40). Покрытие изоляции конических и сферических днищ малой кривизны имеет форму конуса. Конус изготовляют из нескольких секторов. На конусе для соединения с цилиндрической частью аппарата выполняется цилиндрический буртик длиной 100—150 мм.

Chipmaker, ru

28 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

-------1^/

в)

Рис. 36. Покрытие вертикальных аппаратов диаметром 1 м и более, выполненное в виде обечаек:

а и б — варианты исполнения разгружающего устройства; в — элемент диафрагмы (тип III); 1 — изолируемый аппарат; 2 — теплоизоляционный слой;

3 — покрытие из металлических обечаек; 4 — самонарезающий винт; 5 подвеска; 6 — загружающее устройство; 7 — диафрагма (тип III)

ЗАЩИТНЫЕ ПОКРЫТИЯ ТЕПЛОВОЙ изоляции

29

рис. 37. Покрытие изоляции патрубка:

1 — стейка аппарата; 2 — теплоизоляционный слой; 3 ~ элементы Диафрагмы; 4 — самонарезающий винт; 5 — покрытие (накладка); 6 — штуцер с фланцем

Рис. 38. Покрытие изоляции:

а — муфтового вентиля; б — фланцевого соединения малого диаметра; в — отделка торца фланцевого соединения; / — покрытие изоляции трубопровода; 2 — покрытие вентиля и фланца; 3 — самонарезающий винт; 4 — изоляционный слой; 5 — диафрагма (тип I); 6 —-> опорное кольцо; 7 — изолируемый трубопровод

chipmaker.ru

30 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 39. Отделка торцов изоляции трубопроводов с помощью диафрагм:

а — конической; б •- цилиндрической; е •— гофрированной; 1 — диафрагма; 2 — теплоизоляционный слой

Рис. 40. Продолжение см. на с. 31

ЗАЩИТНЫЕ ПОКРЫТИЯ ТЕПЛОВОЙ изоляции

31

Рис. 40. Покрытие изоляции конического (а) и сферического (6) диищ аппаратов металлическими листами!

1 — стейка; 2 — сектор; 3 — накладка; 4 — покрытие корпуса: 5 — само-нарезающий винт; Оап — диаметр аппарата

Металлическое покрытие изоляции сферических днищ большей кривизны также выполняют из отдельных секторов (лепестков). Секторы соединяют внахлест и закрепляют самонарезающими винтами.

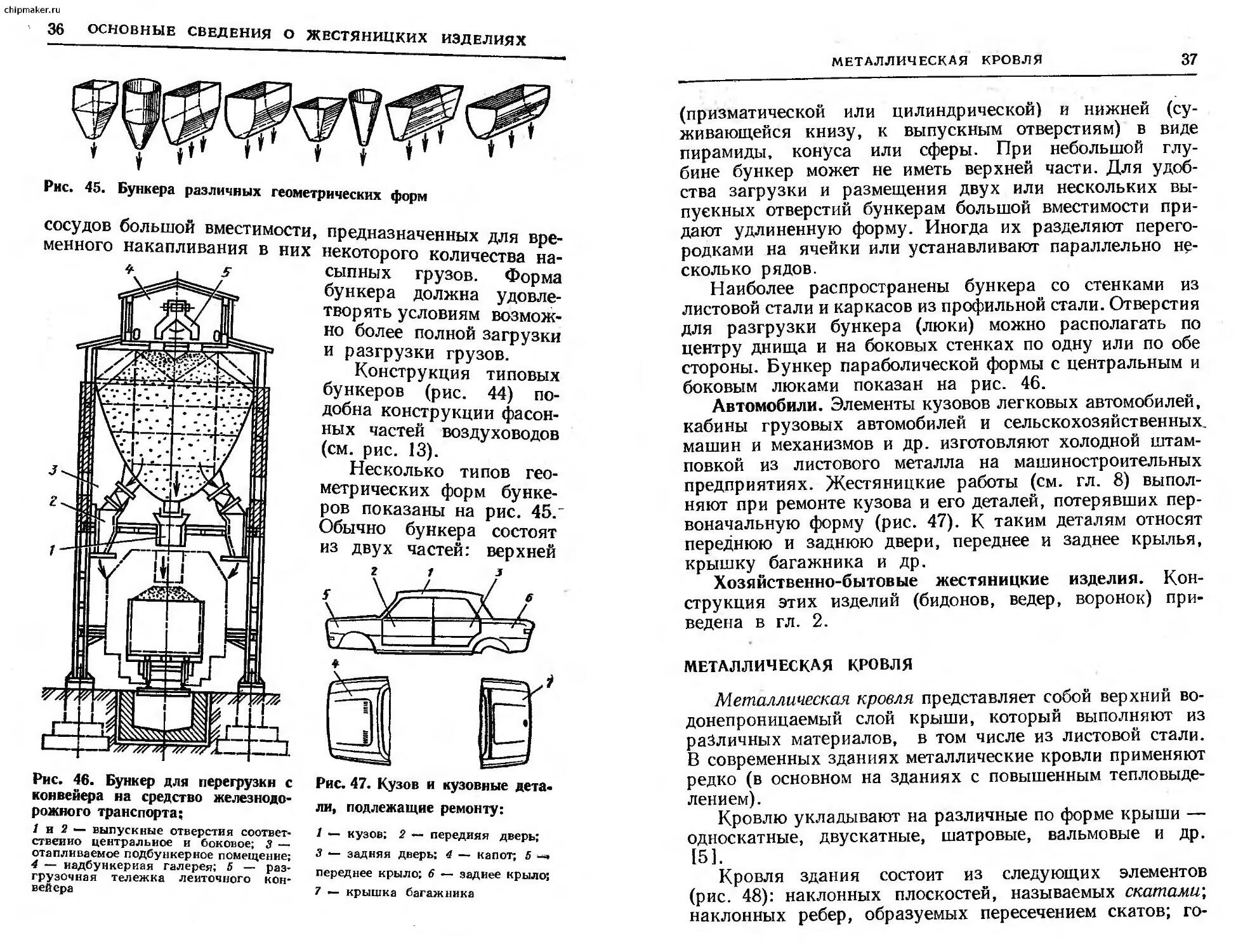

Для покрытий изоляции резервуаров вместимостью 700 м3 и более и плоских поверхностей оборудования используют панели повышенной жесткости (по сравнению с покрытиями в виде обечаек или отдельных листов). Панели изготовляют из тонколистового металла (рис. 41). Применение таких панелей резко сокращает сроки монтажа и повышает качество покровного слоя.

Сферический резервуар (рис. 42) покрывают элементами в виде лепестков, состоящих из двух полусегментов—

Рис. 41. Элемент панели покрытия с ребрами жесткости

Рис. 42. Металлическое покрытие изоляции сферического резервуара:

1 и 2 — полусегменты соответственно нижние и верхние; 3 самонарезаю-щие винты

32 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

3. Виды сопряжений элементов в швах металлических покрытий трубопроводов и аппаратов

Эскиз сопряжения

Область применения

Продольные швы покрытий горизонтальных и вертикальных трубопроводов при диаметре изоляции до 200 мм

В продольных швах покрытий горизонтальных и вертикальных трубопроводов при диаметре изоляции более 200 мм и в поперечных швах покрытий горизонтальных трубопроводов при диаметре изоляции более 600 мм

.5 0~5о

В поперечных швах покрытий горизонтальных трубопроводов при диаметре изоляции меньше 600 мм и при устройстве температурных швов на покрытии изоляции любого диаметра

В поперечных швах покрытий прямых участков горизонтальных и вертикальных трубопроводов при диаметре изоляции до 600 мм

В поперечных швах покрытий криволинейных участков трубопроводов

50-50

В поперечных швах покрытий горизонтальных и вертикальных трубопроводов при диаметре изоляции более 600 мм

ЗАЩИТНЫЕ ПОКРЫТИЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ

33

Продолжение табл. 3

Эскиз сопряжения

Область применения

В поперечных швах покрытий вертикальных трубопроводов прн диаметре изоляции: а — до 600 мм при необходимости устройства температурного шва на покрытии изоляции любого диаметра; б — при диаметре изоляции более 600 мм

В торцовых швах покрытий горизонтальных и вертикальных трубопроводов и аппаратов, фланцевых соединений, а также арматуры при диаметре изоляции, мм: а — до 350;

б — более 350

В поперечных швах покрытий вертикальных аппаратов

В продольных швах покрытий вертикальных аппаратов

В поперечных швах покрытий горизонтальных аппаратов с расположением зига по краю листа в местах: а — крепления самонареза-ющими винтами; б — температурного шва

34 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Продолжение табл. 3

Эскиз сопряжения

Область применения

В продольных швах покрытий горизонтальных аппаратов

При креплении покрытий верхнего (а) и нижнего (б) диищ вертикальных аппаратов к покрытию на цилиндрической части

При креплении покрытий днищ горизонтальных аппаратов к покрытию на его цилиндрической части: а — без температурного шва; б — с температурным швом

нижнего и верхнего. При монтаже сначала устанавливают нижние полусегменты, а затем верхний полусегмент накладывают с перекрытием на нижний, причем последующий перекрывает предыдущий с обязательным креплением самонарезающими винтами.

Продольные и поперечные швы элементов металлических покрытий на трубопроводах и аппаратах выполняют различными способами (табл. 3).

ПРОЧИЕ ЖЕСТЯНИЦКИЕ УСТРОЙСТВА

35

КОНСТРУКЦИЯ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ ПРОЧИХ УСТРОЙСТВ

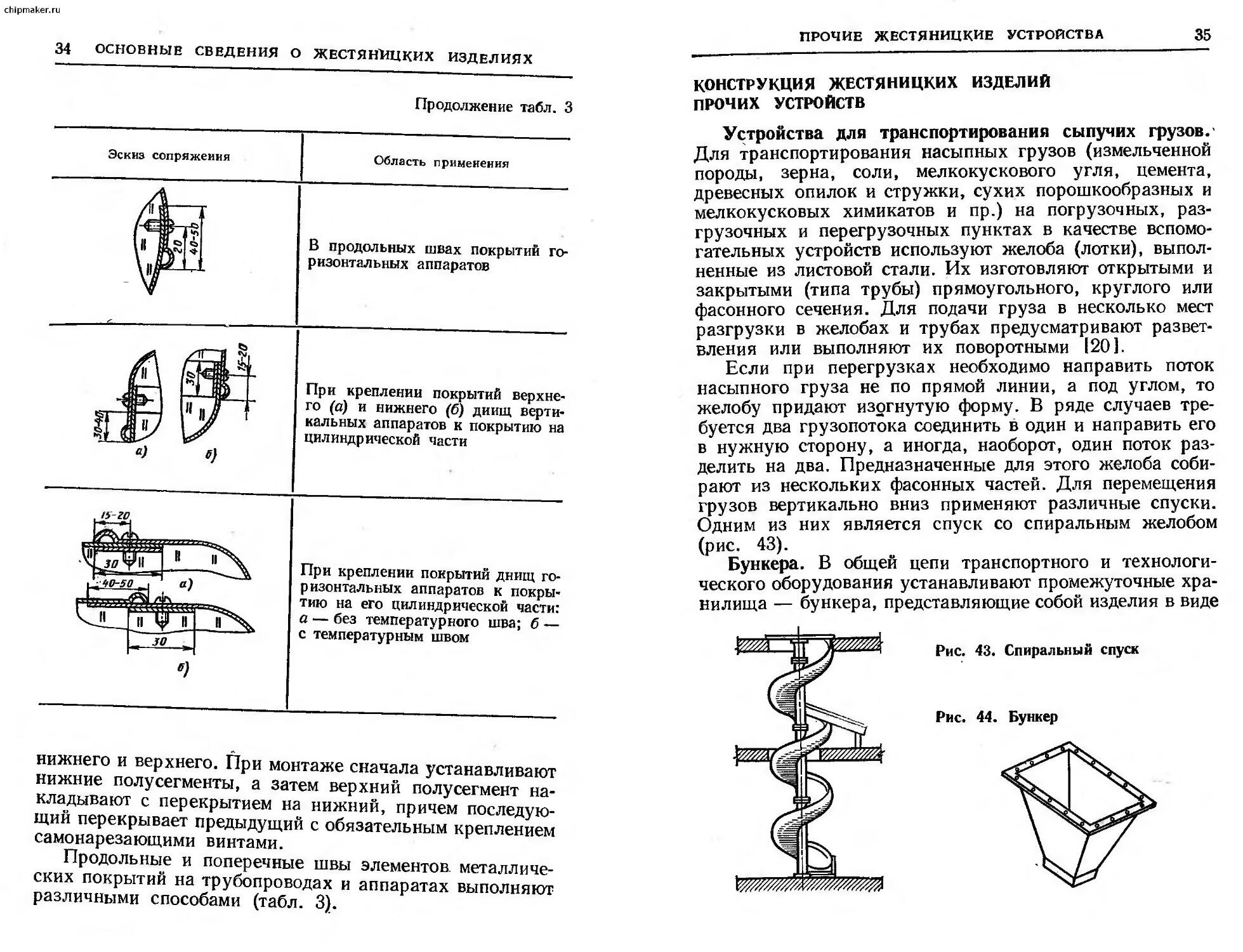

Устройства для транспортирования сыпучих грузов.' Для транспортирования насыпных грузов (измельченной породы, зерна, соли, мелкокускового угля, цемента, древесных опилок и стружки, сухих порошкообразных и мелкокусковых химикатов и пр.) на погрузочных, разгрузочных и перегрузочных пунктах в качестве вспомогательных устройств используют желоба (лотки), выполненные из листовой стали. Их изготовляют открытыми и закрытыми (типа трубы) прямоугольного, круглого или фасонного сечения. Для подачи груза в несколько мест разгрузки в желобах и трубах предусматривают разветвления или выполняют их поворотными 120].

Если при перегрузках необходимо направить поток насыпного груза не по прямой линии, а под углом, то желобу придают изогнутую форму. В ряде случаев требуется два грузопотока соединить в один и направить его в нужную сторону, а иногда, наоборот, один поток разделить на два. Предназначенные для этого желоба собирают из нескольких фасонных частей. Для перемещения грузов вертикально вниз применяют различные спуски. Одним из них является спуск со спиральным желобом (рис. 43).

Бункера. В общей цепи транспортного и технологического оборудования устанавливают промежуточные хранилища — бункера, представляющие собой изделия в виде

Рис. 43. Спиральный спуск

chipmaker.ru

36 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 45. Бункера различных геометрических форм

сосудов большой вместимости, менного накапливания в них

Рис. 46. Бункер для перегрузки с конвейера на средство железнодорожного транспорта:

1 и 2 — выпускные отверстия соответственно центральное и боковое; 3 — отапливаемое подбункерное помещение;

4 — иадбуикериая галерея; 5 — разгрузочная тележка ленточного конвейера

предназначенных для вре-некоторого количества на-сыпных грузов. Форма бункера должна удовлетворять условиям возможно более полной загрузки и разгрузки грузов.

Конструкция типовых бункеров (рис. 44) подобна конструкции фасонных частей воздуховодов (см. рис. 13).

Несколько типов геометрических форм бункеров показаны на рис. 45." Обычно бункера состоят из двух частей: верхней

Рис. 47. Кузов и кузовные детали, подлежащие ремонту:

1 — кузов; 2 — передняя дверь;

3 — задняя дверь; 4 — капот; 5 переднее крыло; 6 — заднее крыло;

7 — крышка багажника

МЕТАЛЛИЧЕСКАЯ КРОВЛЯ

37

(призматической или цилиндрической) и нижней (суживающейся книзу, к выпускным отверстиям) в виде пирамиды, конуса или сферы. При небольшой глубине бункер может не иметь верхней части. Для удобства загрузки и размещения двух или нескольких выпускных отверстий бункерам большой вместимости придают удлиненную форму. Иногда их разделяют перегородками на ячейки или устанавливают параллельно несколько рядов.

Наиболее распространены бункера со стенками из листовой стали и каркасов из профильной стали. Отверстия для разгрузки бункера (люки) можно располагать по центру днища и на боковых стенках по одну или по обе стороны. Бункер параболической формы с центральным и боковым люками показан на рис. 46.

Автомобили. Элементы кузовов легковых автомобилей, кабины грузовых автомобилей и сельскохозяйственных машин и механизмов и др. изготовляют холодной штамповкой из листового металла на машиностроительных предприятиях. Жестяницкие работы (см. гл. 8) выполняют при ремонте кузова и его деталей, потерявших первоначальную форму (рис. 47). К таким деталям относят переднюю и заднюю двери, переднее и заднее крылья, крышку багажника и др.

Хозяйственно-бытовые жестяницкие изделия. Конструкция этих изделий (бидонов, ведер, воронок) приведена в гл. 2.

МЕТАЛЛИЧЕСКАЯ КРОВЛЯ

Металлическая кровля представляет собой верхний водонепроницаемый слой крыши, который выполняют из различных материалов, в том числе из листовой стали. В современных зданиях металлические кровли применяют редко (в основном на зданиях с повышенным тепловыделением).

Кровлю укладывают на различные по форме крыши — односкатные, двускатные, шатровые, вальмовые и др. [5].

Кровля здания состоит из следующих элементов (рис. 48): наклонных плоскостей, называемых скатами', наклонных ребер, образуемых пересечением скатов; го-

38 ОСНОВНЫЕ СВЕДЕНИЯ О ЖЕСТЯНИЦКИХ ИЗДЕЛИЯХ

Рис. 48. Элементы кровли:

1 — слуховое окно; 2 — покрытие ската слухового окна; 3 — наклонное ребро; 4 — каринзный свес; 5 — настенный желоб; 6 — водосточная труба;

7 — водоприемная воронка; 8 — лоток; 9 — фронтонный свес рядового покрытия; 10 — фронтон; 11 и 18— разжелобки; 12 — скаты; 13 — соединение рядовых полос одинарным стоячим фальцем; 14 — заделка крайней рядовой полосы покрытия ската в парапетную стенку; 15 — рядовая полоса на скате; 16 — коиек; 17 — парапетная стенка; 19 — заделка покрытия ската с покрытием парапетной стеики

ризонтальных ребер, образуемых тоже пересечением скатов и называемых коньком. Пересечения скатов, образующие входящие углы, создают ендовы и разжелобки. Края кровли над стенами здания называют карнизными свесами (при их горизонтальном расположении) или фронтонными свесами (при наклонном расположении). Вода, собираемая скатами, отводится настенными желобами через водоприемные воронки в водосточные трубы и далее в ливневую канализацию.

Кровельное покрытие устраивают также над брандмауером — глухой огнестойкой капитальной стеной, которая

МЕТАЛЛИЧЕСКАЯ КРОВЛЯ

39

Рис. 49. Устройство кровли из листовой стали:

7, 2 и 3 — картины соответственно рядового поюрытия, настенного желоба, карнизного свеса; 4 — лоток; 5 — водосточная воронка; 6 и 7 — соединения картин фальцевыми швами соответственностоячим и лежачим; 8 — обрешетка

разделяет здание на изолированные секции; парапетом — невысокой сплошной стенкой, проходящей по краю крыши; закрытыми надстройками для выхода на крышу рабочих при ремонте и уборке; дымовыми трубами; оголовками вентиляционных шахт; слуховыми окнами.

На элементах фасада здания также устраивают кровельные покрытия, например, на поясках (междуэтажных карнизах); сандриках (поясках, устраиваемых над оконными и дверными проемами); оконных отливах (выступах в нижней части оконных проемов); зонтах покрытия над крыльцами.

По конструкции кровли подразделяют на одно- и многослойные. Кровли из стальных листов относятся к однослойным. Элементы кровель соединяют двумя способами — в замок (фальц) и внахлест. Листы кровельной стали соединяют в замок.

Покрытие крыши листовой сталью выполняют заранее ’ заготовленными металлическими картинами. Термин «картина» в кровельных работах применяют к заготовкам различной формы из металлических листов, у которых кромки подготовлены для фальцевого соединения. Картины применяют при покрытии скатов кровли, карнизных свесов, настенных желобов, разжелобков, а также в качестве покрытий парапетов, брандмауерных стен, слуховых окон, поясков, сандриков, подоконных сливов; из них изготовляют воротники и другие детали водосточных труб. Устройство кровли из листовой стали показано на рис. 49 (подробнее см. в гл. 7).

Глава 2

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

СВЕДЕНИЯ, НЕОБХОДИМЫЕ ДЛЯ ПОСТРОЕНИЯ

РАЗВЕРТОК

Прямоугольное (ортогональное) проецирование.

Основные понятия. Наибольшее распространение в практике получил чертеж, составленный из двух или более связанных между собой ортогональных проекций изображаемого предмета (оригинала). На таком чертеже предмет спроецирован ортогонально на три взаимно перпендикулярные плоскости, совмещенные с плоскостью чертежа.

Одну из плоскостей проекций Пх, располагающуюся горизонтально, называют горизонтальной, плоскостью проекций. Плоскость П2 располагается перед наблюдателем вертикально. Ее называют фронтальной плоскостью проекций. Третьей плоскостью проекций является профильная плоскость П3, перпендикулярная к Пх и П2 (рис. 1).

При пересечении трех плоскостей проекций Пх, Па П3 в пространстве образуется пространственная декартова система координат.

Точку О называют началом координат, ось х — осью абсцисс, у — осью ординат и ось г — осью аппликат.

На рис. 1 показано построение проекций точки А в системе Пх, П2 и П3. Проведя из точки А перпендикуляры к Пх, П2 и П3, получим три проекции точки А — горизонтальную Лх, фронтальную Л2 и профильную А3.

Чтобы получить плоский чертеж точки А (рис. 2), совместим плоскости проекций Пх и П3 с плоскостью П2, вращая Пх вокруг оси х, а П3 — вокруг оси z в направлении, указанном на рис. 1.

Для наглядности плоского чертежа необходимо наличие двух проекций точки или любого другого геометрического образа.

СВЕДЕНИЯ ДЛЯ ПОСТРОЕНИЯ РАЗВЕРТОК

41

Рис. 1. Наглядное (пространственное) изображение точки

Рнс. 2. Комплексный (плоский) чертеж точки

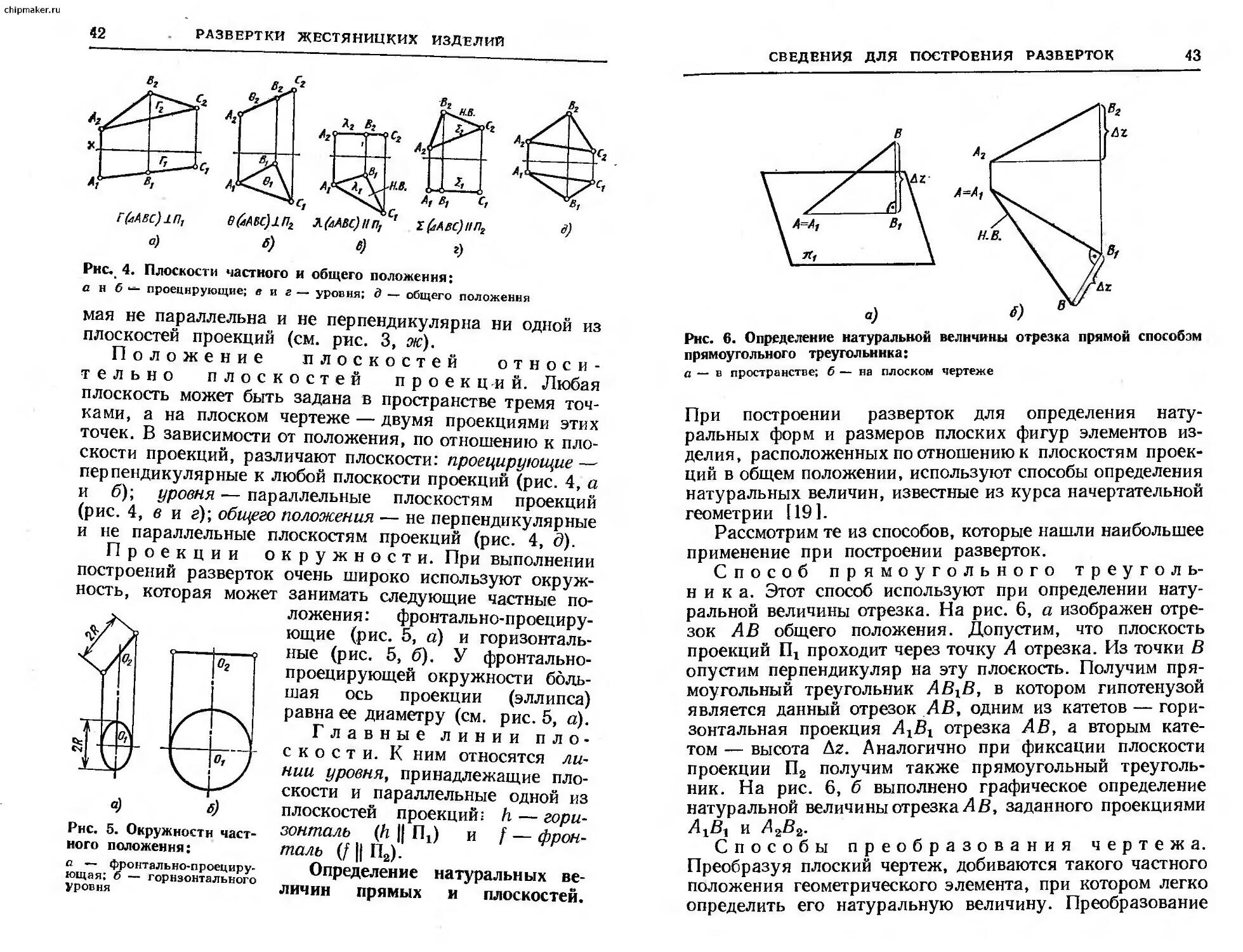

Положение прямых относительно п лл скостей проекций. Любая прямая в пространстве может быть задана двумя точками, принадлежащими ей, а на плоском чертеже — проекциями этих точек (рис. 3).

Прямая может занимать частное положение по отношению к плоскостям проекций: она может быть параллельна плоскости (см. рис. 3, а, б и в) или перпендикулярна к ней (см. рис. 3, г, д и е). В общем случае пря-

Рнс. 3. Прямые частного н общего положения;

«, б и в — прямые соответственно горизонтального, фронтального и профильного уровня; г, д н е — прямые соответственно горизонтально-, фронтально-и профильно-проецирующие; ж — прямая общего положения

42

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИИ

Рис. 4. Плоскости частного и общего положения: а н б — проецирующие; виг — уровня; д — общего положения

мая не параллельна и не перпендикулярна ни одной из плоскостей проекций (см. рис. 3, ж).

Положение плоскостей относи-

тельно плоскостей проекций. Любая плоскость может быть задана в пространстве тремя точ-

ками, а на плоском чертеже — двумя проекциями этих точек. В зависимости от положения, по отношению к пло-

скости проекций, различают плоскости: проецирующие — перпендикулярные к любой плоскости проекций (рис. 4, а и б); уровня—параллельные плоскостям проекций (рис. 4, в и г); общего положения — не перпендикулярные и не параллельные плоскостям проекций (рис. 4, д).

Проекции окружности. При выполнении построений разверток очень широко используют окруж-

ность, которая может

Рис. 5. Окружности частного положения:

а — фронтально-проециру-ющая; б — горизонтального уровня

занимать следующие частные положения: фронтально-проециру-ющие (рис. 5, а) и горизонтальные (рис. 5, б). У фронтально-проецирующей окружности большая ось проекции (эллипса) равна ее диаметру (см. рис. 5, а).

Главные линии плоскости. К ним относятся линии уровня, принадлежащие плоскости и параллельные одной из плоскостей проекций: h — горизонталь (h || nj и f — фрон-таль (f || П2).

Определение натуральных величин прямых и плоскостей.

СВЕДЕНИЯ ДЛЯ ПОСТРОЕНИЯ РАЗВЕРТОК

43

Рис. 6. Определение натуральной величины отрезка прямой способам прямоугольного треугольника:

а — в пространстве; б — на плоском чертеже

При построении разверток для определения натуральных форм и размеров плоских фигур элементов изделия, расположенных по отношению к плоскостям проекций в общем положении, используют способы определения натуральных величин, известные из курса начертательной геометрии [19].

Рассмотрим те из способов, которые нашли наибольшее применение при построении разверток.

Способ прямоугольного треугольника. Этот способ используют при определении натуральной величины отрезка. На рис. 6, а изображен отрезок АВ общего положения. Допустим, что плоскость проекций Пг проходит через точку А отрезка. Из точки В опустим перпендикуляр на эту плоскость. Получим прямоугольный треугольник АВУВ, в котором гипотенузой является данный отрезок АВ, одним из катетов — горизонтальная проекция АгВг отрезка АВ, а вторым катетом — высота Az. Аналогично при фиксации плоскости проекции П2 получим также прямоугольный треугольник. На рис. 6, б выполнено графическое определение натуральной величины отрезка Л В, заданного проекциями Л]В| и Л2В2.

Способы преобразования чертежа. Преобразуя плоский чертеж, добиваются такого частного положения геометрического элемента, при котором легко определить его натуральную величину. Преобразование

44

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

Рис. 7. Определение натуральной величины плоскости (д АВС) способом замены плоскостей проекций

комплексного чертежа может быть осуществлено несколькими способами.

Способ замены плоскостей проекций. При этом способе положение объекта в пространстве остается неизменным, а положение одной или обеих плоскостей проекций изменяют так, чтобы интересующие нас элементы в плоскости оказались в частном положении по отношению к новой (ортогональной) системе плоскостей проекций. При построении разверток этим методом определяют натуральные величины сечений, необходимых при построении полных разверток. Задачу решают в два этапа: на первом этапе выполняют преобразования, после которых плоскость общего положения становится проецирующей; на втором этапе проецирующая плоскость становится плоскостью уровня.

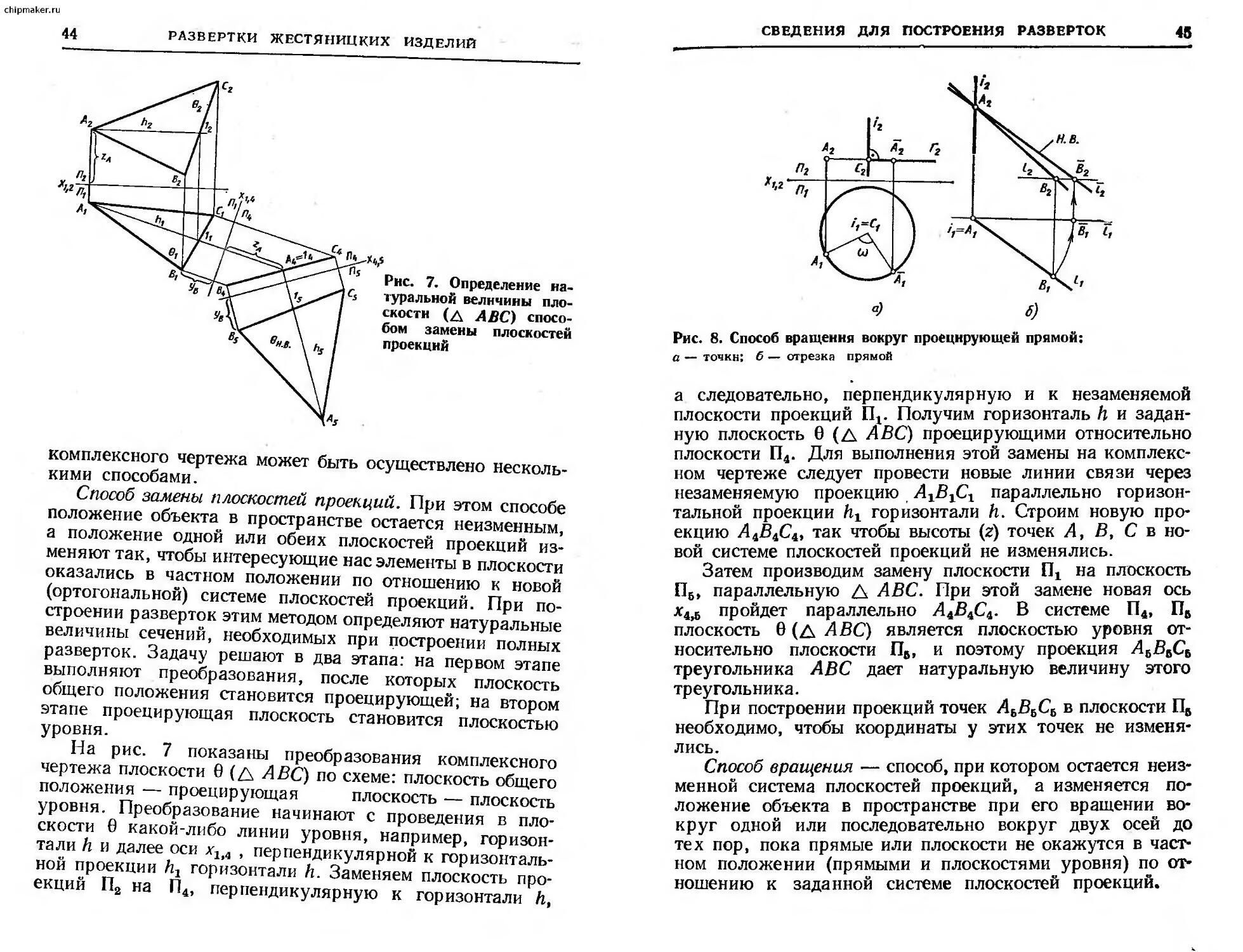

На рис. 7 показаны преобразования комплексного чертежа плоскости 0 (Д АВС) по схеме: плоскость общего положения — проецирующая плоскость — плоскость уровня. Преобразование начинают с проведения в плоскости 0 какой-либо линии уровня, например, горизонтали h и далее оси х114 , перпендикулярной к горизонтальной проекции горизонтали h. Заменяем плоскость проекций П2 на П4, перпендикулярную к горизонтали h,

СВЕДЕНИЯ ДЛЯ ПОСТРОЕНИЯ РАЗВЕРТОК

45

Рис. 8. Способ вращения вокруг проецирующей прямой: а — точки: б — отрезка прямой

а следовательно, перпендикулярную и к незаменяемой плоскости проекций Пг. Получим горизонталь h и заданную плоскость 6 (д АВС) проецирующими относительно плоскости П4. Для выполнения этой замены на комплексном чертеже следует провести новые линии связи через незаменяемую проекцию А^В^Сх параллельно горизонтальной проекции ht горизонтали h. Строим новую проекцию Л4В4С4, так чтобы высоты (z) точек А, В, С в новой системе плоскостей проекций не изменялись.

Затем производим замену плоскости Пг на плоскость П6, параллельную А АВС. При этой замене новая ось *4,6 пройдет параллельно Л4В4С4. В системе П4, Пе плоскость 0 (А АВС) является плоскостью уровня относительно плоскости Пв, и поэтому проекция А6В6С6 треугольника АВС дает натуральную величину этого треугольника.

При построении проекций точек АЬВЪСЪ в плоскости Пв необходимо, чтобы координаты у этих точек не изменялись.

Способ вращения — способ, при котором остается неизменной система плоскостей проекций, а изменяется положение объекта в пространстве при его вращении вокруг одной или последовательно вокруг двух осей до тех пор, пока прямые или плоскости не окажутся в частном положении (прямыми и плоскостями уровня) по отношению к заданной системе плоскостей проекций.

chipmaker.ru

46

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

Рнс. 9. Определение натуральной величины плоскости (д АВС) способом совмещения

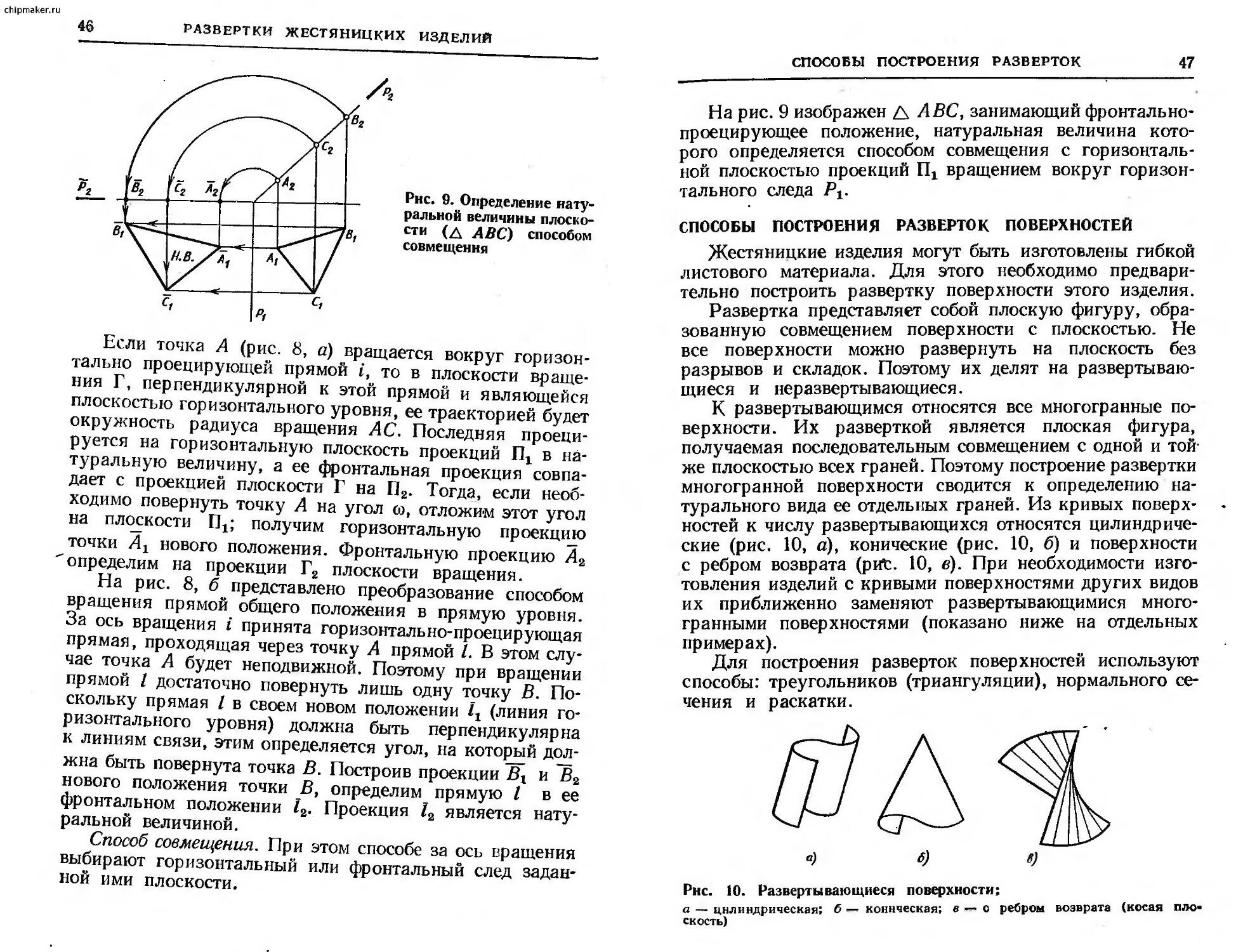

Если точка А (рис. 8, а) вращается вокруг горизонтально проецирующей прямой i, то в плоскости вращения Г, перпендикулярной к этой прямой и являющейся плоскостью горизонтального уровня, ее траекторией будет окружность радиуса вращения АС. Последняя проецируется на горизонтальную плоскость проекций Пг в натуральную величину, а ее фронтальная проекция совпадает с проекцией плоскости Г на П2. Тогда, если необходимо повернуть точку А на угол со, отложим этот угол на плоскости Щ; получим горизонтальную проекцию точки Ai нового положения. Фронтальную проекцию Д2 "определим на проекции Г2 плоскости вращения.

На рис. 8, б представлено преобразование способом вращения прямой общего положения в прямую уровня. За ось вращения i принята горизонтально-проецирующая прямая, проходящая через точку А прямой I. В этом случае точка А будет неподвижной. Поэтому при вращении прямой / достаточно повернуть лишь одну точку В. Поскольку прямая / в своем новом положении (линия горизонтального уровня) должна быть перпендикулярна к линиям связи, этим определяется угол, на который должна быть повернута точка В. Построив проекции Вх и В2 нового положения точки В, определим прямую I в ее фронтальном положении /2. Проекция /2 является натуральной величиной.

Способ совмещения. При этом способе за ось вращения выбирают горизонтальный или фронтальный след заданной ими плоскости.

СПОСОБЫ ПОСТРОЕНИЯ РАЗВЕРТОК

47

На рис. 9 изображен Л АВС, занимающий фронтально-проецирующее положение, натуральная величина которого определяется способом совмещения с горизонтальной плоскостью проекций Пх вращением вокруг горизонтального следа Рг.

СПОСОБЫ ПОСТРОЕНИЯ РАЗВЕРТОК ПОВЕРХНОСТЕЙ

Жестяницкие изделия могут быть изготовлены гибкой листового материала. Для этого необходимо предварительно построить развертку поверхности этого изделия.

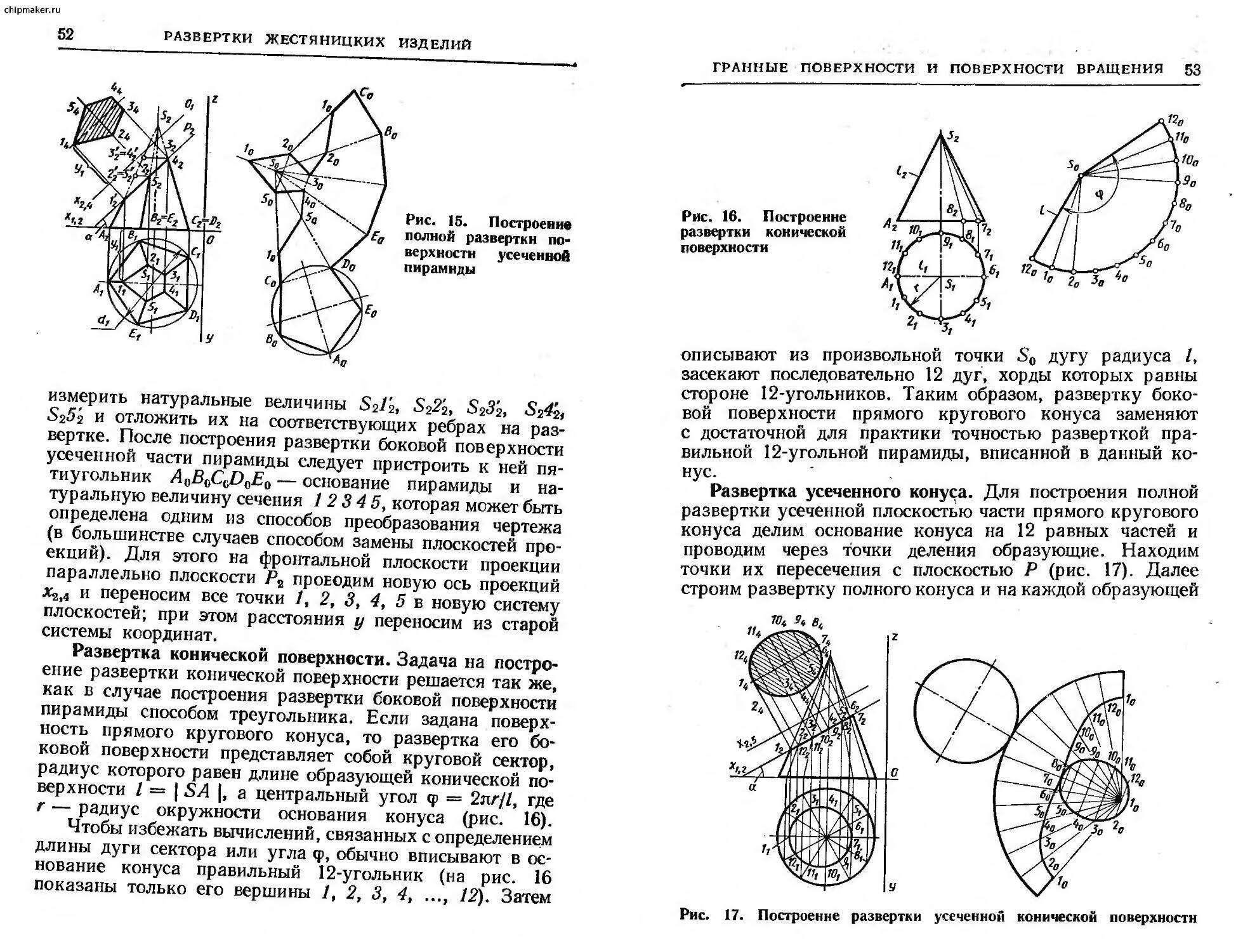

Развертка представляет собой плоскую фигуру, образованную совмещением поверхности с плоскостью. Не все поверхности можно развернуть на плоскость без разрывов и складок. Поэтому их делят на развертывающиеся и неразвертывающиеся.

К развертывающимся относятся все многогранные поверхности. Их разверткой является плоская фигура, получаемая последовательным совмещением с одной и той-же плоскостью всех граней. Поэтому построение развертки многогранной поверхности сводится к определению натурального вида ее отдельных граней. Из кривых поверхностей к числу развертывающихся относятся цилиндрические (рис. 10, а), конические (рис. 10, б) и поверхности с ребром возврата (pnt. 10, в). При необходимости изготовления изделий с кривыми поверхностями других видов их приближенно заменяют развертывающимися многогранными поверхностями (показано ниже на отдельных примерах).

Для построения разверток поверхностей используют способы: треугольников (триангуляции), нормального сечения и раскатки.

Рнс. 10. Развертывающиеся поверхности;

а — цилиндрическая; б ~ коническая; в «₽♦ о ребром возврата (косая плоскость)

48

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

разверток пирамидальных и конических поверхностей, причем конические поверхности предварительно разбивают на треугольники, последовательно совмещаемые с плоскостью чертежа.

На рис. 11 показано построение развертки боковой поверхности пирамиды SABCDEF, занимающей частное положение. Поскольку пирамида правильная, все ее боковые грани — одинаковые равнобедренные треугольники, причем натуральные величины L их сторон даны на чертеже. Развертку боковой поверхности строим в виде ряда примыкающих один к другому указанных треугольников.

Способ нормального сечения применяют при построении разверток призматических или цилиндрических поверхностей. На рис. 12 треугольная призма ABCDEF расположена относительно плоскостей проекций так, что ее боковые ребра, являющиеся фронталями, проецируются ра плоскость П2 в натуральную величину. Проводим фропталъно-проецирующую плоскость Р, которая определяет нормальное сечение MNO призмы. Находим натуральный вид этого сечения методом замены плоскостей проекций.

Поскольку боковые ребра призмы параллельны между собой, а стороны нормального сечения перпендикулярны к ним, на развертке призмы боковые ребра будут также параллельны, а стороны нормального сечения развернуться в одну прямую.

СПОСОБЫ ПОСТРОЕНИЯ РАЗВЕРТОК

49

Рис. 12. Построение развертки способом нормального сечения

В этой связи для построения развертки призмы необходимо отложить на произвольной прямой М0М0 натуральные величины сторон нормального сечения, через их концы провести прямые, перпендикулярные к этой прямой. Затем следует отложить по обе стороны от прямой М0М0 отрезки боковых ребер, взятые на плоскости проекций П2, и соединить отрезками прямых концы отложенных отрезков. В результате получим развертку боковой поверхности призмы. Присоединяя к этой развертке оба основания призмы, получим ее полную развертку.

Способ раскатки целесообразен при построении разверток призмы, цилиндрической и конической поверхностей в том случае, когда основания призмы параллельны какой-либо одной плоскости проекций, а ее ребра или образующие цилиндра и конуса занимают положение линий уровня. Если ребра призмы или образующее цилиндра, конуса занимают общее положение, то прежде чем приступить к построению развертки, следует с помощью известных методов преобразования чертежа перевести их в частное положение, при котором ребра или образующие будут параллельны какой-либо плоскости проекций.

Сущность способа состоит в том, что грани призмы или образующие цилиндра последовательно вращаются вокруг ребер до совмещения соответственно с фронтальной или горизонтальной плоскостью.

50

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИИ

Рис. 13. Построение развертки способом раскатки

На рис. 13 показано построение развертки наклонного цилиндра, основания которого параллельны плоскости проекций П1# а образующие — П2. Основание цилиндра делим на 12 равных частей и через полученные точки проводим образующие. Из точек /2, 2г, 122 опускаем

перпендикуляры к очерковой образующей 12А2 и радиусом, равным хорде /х2г (х/12 части деления окружности основания), последовательно делаем засечки на этих перпендикулярах, начиная от точки 72 (или отступив от нее на величину Д).

Полученные точки /2, 2а, ..., 12.2 соединяем плавной кривой. Развертка верхнего основания симметрична развертке нижнего, так как сохраняется равенство длин всех образующих цилиндра.

РАЗВЕРТКИ ГРАННЫХ ПОВЕРХНОСТЕЙ

И ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

Развертка пирамиды. Развертка боковой поверхности пирамиды представляет собой плоскую фигуру, состоящую из треугольников — граней пирамиды. Поэтому построение развертки поверхности пирамид сводится к определению действительной величины их ребер и построению треугольников по трем сторонам.

На рис. 14 определение действительной длины ребер пирамиды выполнено с помощью вращения их вокруг оси i (S € i и i I nj. Путем вращения ребра пирамиды совмещаются с плоскостью р (Р || П2 и i € Р).

ГРАНИНЕ ПОВЕРХНОСТИ И ПОВЕРХНОСТИ ВРАЩЕНИЯ 51

Для построения развертки из произвольной точки So проводим произвольную прямую; отложим на ней отрезок | S0A0 |, равный | S2A21. Из точки Ло проводим дугу радиусом г = | /ItBi |, а из точки So — дугу радиусом Ri = I S2B2 | и получим точку В. Аналогично пристраивая все грани пирамиды, получим развертку ее боковой поверхности.

Для построения полной развертки поверхности пирамиды необходимо к развертке боковой поверхности достроить натуральную величину основания.

Если пирамида занимает частное положение (см. рис. 14), натуральная величина основания уже дана на горизонтальной плоскости проекции. Если пирамида занимает общее положение, то натуральную величину основания определяют одним из ранее рассмотренных способов.

Развертка усеченной пирамиды. Следует построить полную развертку боковой поверхности пирамиды SABCDE (рис. 15). Натуральные величины граней такой пирамиды определять нет необходимости. Ребра одинаковые, и натуральная величина одного из ребер SA имеется на фронтальной плоскости проекции.

Развертка боковой поверхности всей пирамиды строится так же, как показано на рис. 14. Для нанесения на развертку точек 2, 3, 4, 5 необходимо перенести их на натуральную величину ребра SA. Это точки 22, 32, 4'2, 5'2, а точка 1 находится на ребре SA. Затем следует

chipmaker.ru

52

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

Рис. 15. Построение полной развертки поверхности усеченной пирамиды

измерить натуральные величины S2I2, 822'2, 828'2, 82^2, 828'2 и отложить их на соответствующих ребрах на развертке. После построения развертки боковой поверхности усеченной части пирамиды следует пристроить к ней пятиугольник А0В0СъО0Е0 — основание пирамиды и натуральную величину сечения 12 3 4 5, которая может быть определена одним из способов преобразования чертежа (в большинстве случаев способом замены плоскостей проекций). Для этого на фронтальной плоскости проекции параллельно плоскости проводим новую ось проекций х2И и переносим все точки 1, 2, 3, 4, 5 в новую систему плоскостей; при этом расстояния у переносим из старой системы координат.

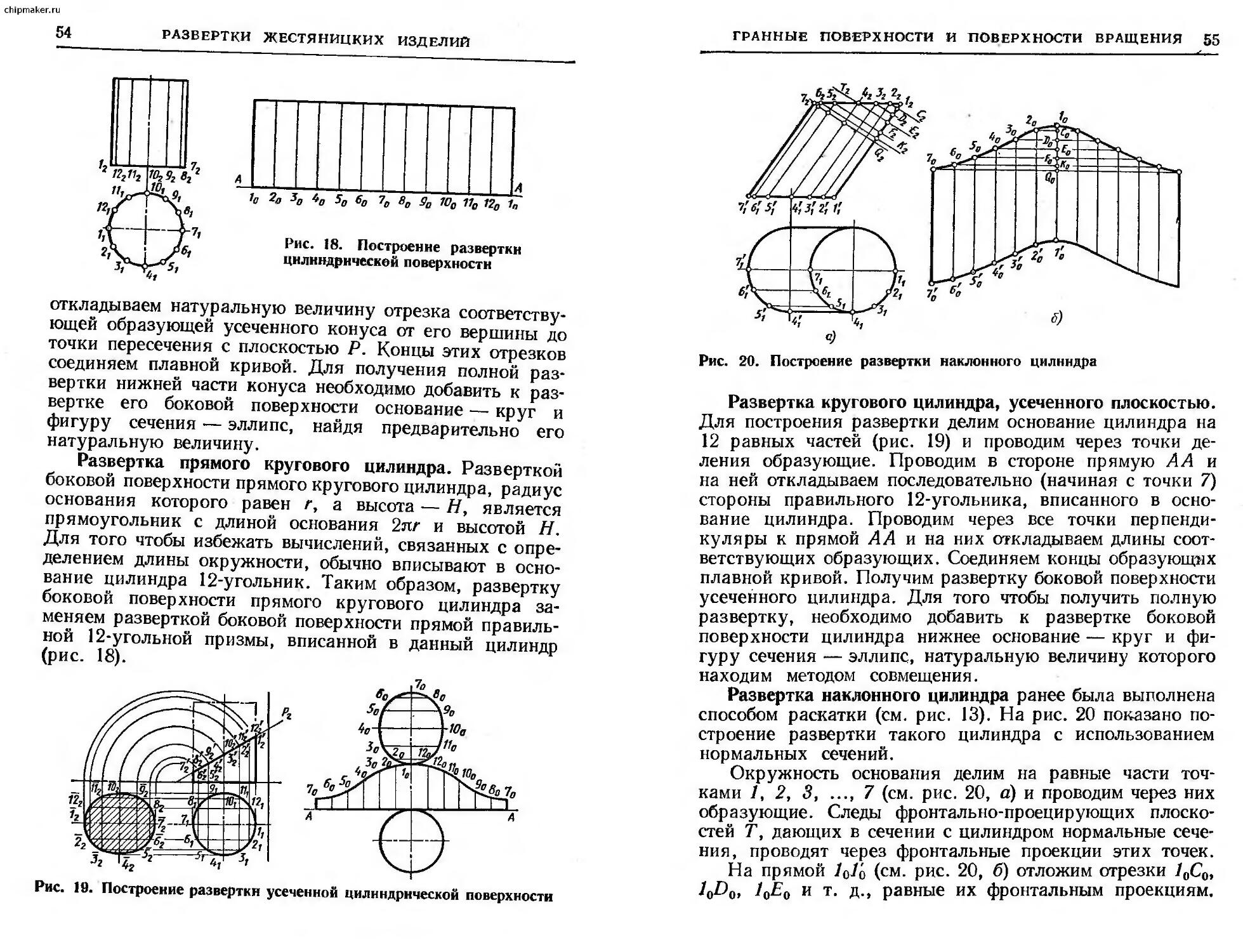

Развертка конической поверхности. Задача на построение развертки конической поверхности решается так же, как в случае построения развертки боковой поверхности пирамиды способом треугольника. Если задана поверхность прямого кругового конуса, то развертка его боковой поверхности представляет собой круговой сектор, радиус которого равен длине образующей конической поверхности / = | |, а центральный угол <р = 2пгЦ, где

г — радиус окружности основания конуса (рис. 16).

Чтобы избежать вычислений, связанных с определением длины дуги сектора или угла <р, обычно вписывают в основание конуса правильный 12-угольник (на рис. 16 показаны только его вершины 1, 2, 3, 4, ..., 12). Затем

ГРАННЫЕ ПОВЕРХНОСТИ И ПОВЕРХНОСТИ ВРАЩЕНИЯ 53

Рис. 16. Построение развертки конической поверхности

описывают из произвольной точки <S0 дугу радиуса I, засекают последовательно 12 дуг, хорды которых равны стороне 12-угольников. Таким образом, развертку боковой поверхности прямого кругового конуса заменяют с достаточной для практики точностью разверткой правильной 12-угольной пирамиды, вписанной в данный конус.

Развертка усеченного конуса. Для построения полной развертки усеченной плоскостью части прямого кругового конуса делим основание конуса на 12 равных частей и проводим через точки деления образующие. Находим точки их пересечения с плоскостью Р (рис. 17). Далее строим развертку полного конуса и на каждой образующей

Рис. 17. Построение развертки усеченной конической поверхности

.ru

54

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

Рис. 18. Построение развертки цилиндрической поверхности

откладываем натуральную величину отрезка соответствующей образующей усеченного конуса от его вершины до точки пересечения с плоскостью Р. Концы этих отрезков соединяем плавной кривой. Для получения полной развертки нижней части конуса необходимо добавить к развертке его боковой поверхности основание — круг и фигуру сечения — эллипс, найдя предварительно его натуральную величину.

Развертка прямого кругового цилиндра. Разверткой боковой поверхности прямого кругового цилиндра, радиус основания которого равен г, а высота — И, является прямоугольник с длиной основания 2л/- и высотой Н. Для того чтобы избежать вычислений, связанных с определением длины окружности, обычно вписывают в основание цилиндра 12-угольник. Таким образом, развертку боковой поверхности прямого кругового цилиндра заменяем разверткой боковой поверхности прямой правильной 12-угольной призмы, вписанной в данный цилиндр (рис. 18).

Рис. 19. Построение развертки усеченной цилиндрической поверхности

ГРАНИНЕ ПОВЕРХНОСТИ И ПОВЕРХНОСТИ ВРАЩЕНИЯ 55

Рис. 20. Построение развертки наклонного цилиндра

Развертка кругового цилиндра, усеченного плоскостью. Для построения развертки делим основание цилиндра на 12 равных частей (рис. 19) и проводим через точки деления образующие. Проводим в стороне прямую АА и на ней откладываем последовательно (начиная с точки 7) стороны правильного 12-угольника, вписанного в основание цилиндра. Проводим через все точки перпендикуляры к прямой АА и на них откладываем длины соответствующих образующих. Соединяем концы образующих плавной кривой. Получим развертку боковой поверхности усеченного цилиндра. Для того чтобы получить полную развертку, необходимо добавить к развертке боковой поверхности цилиндра нижнее основание — круг и фигуру сечения — эллипс, натуральную величину которого находим методом совмещения.

Развертка наклонного цилиндра ранее была выполнена способом раскатки (см. рис. 13). На рис. 20 показано построение развертки такого цилиндра с использованием нормальных сечений.

Окружность основания делим на равные части точками 1, 2, 3, ..., 7 (см. рис. 20, а) и проводим через них образующие. Следы фронтально-проецирующих плоскостей Т, дающих в сечении с цилиндром нормальные сечения, проводят через фронтальные проекции этих точек.

На прямой loJo (см. рис. 20, б) отложим отрезки 10С0, 1<>Ео и т- Д-» равные их фронтальным проекциям.

chipmaker.ru

56 РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИИ

Из точки /0, как из центра, радиусом сделаем за-сечку на прямой, проведенной через точку Со, и получим точку 20. Далее из полученной точки 20 тем же радиусом отметим прямую, проведенную через точку Do. Получим точку 30 и т. д. Полученные точки 1020 соединяем плавной кривой, которая является разверткой дуги окружности верхнего основания.

Проводя отрезки 10Г0, 2о2о, 303'0, .... получим точки для кривой — развертки окружности нижнего основания.

РАЗВЕРТКИ ВЗАИМНО ПЕРЕСЕКАЮЩИХСЯ ПОВЕРХНОСТЕЙ

В жестяницких изделиях часто встречаются взаимно пересекающиеся поверхности. Чтобы построить развертки таких поверхностей, необходимо сначала найти проекции

°) в)

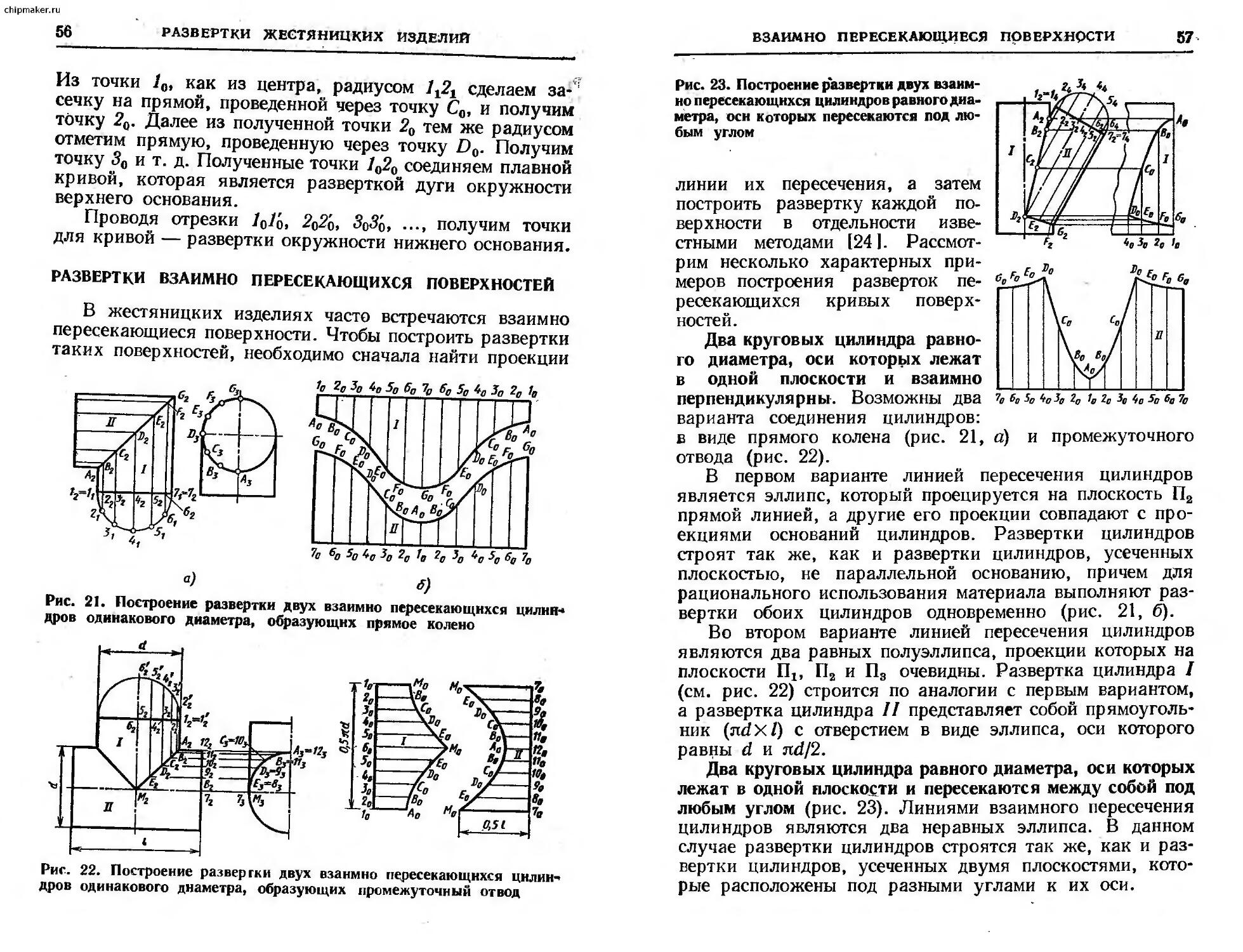

Рис. 21. Построение развертки двух взаимно пересекающихся цилиндров одинакового диаметра, образующих прямое колено

Рис. 22. Построение развергки двух взаимно пересекающихся цилиндров одинакового диаметра, образующих промежуточный отвод

ВЗАИМНО ПЕРЕСЕКАЮЩИЕСЯ ПОВЕРХНОСТИ

57

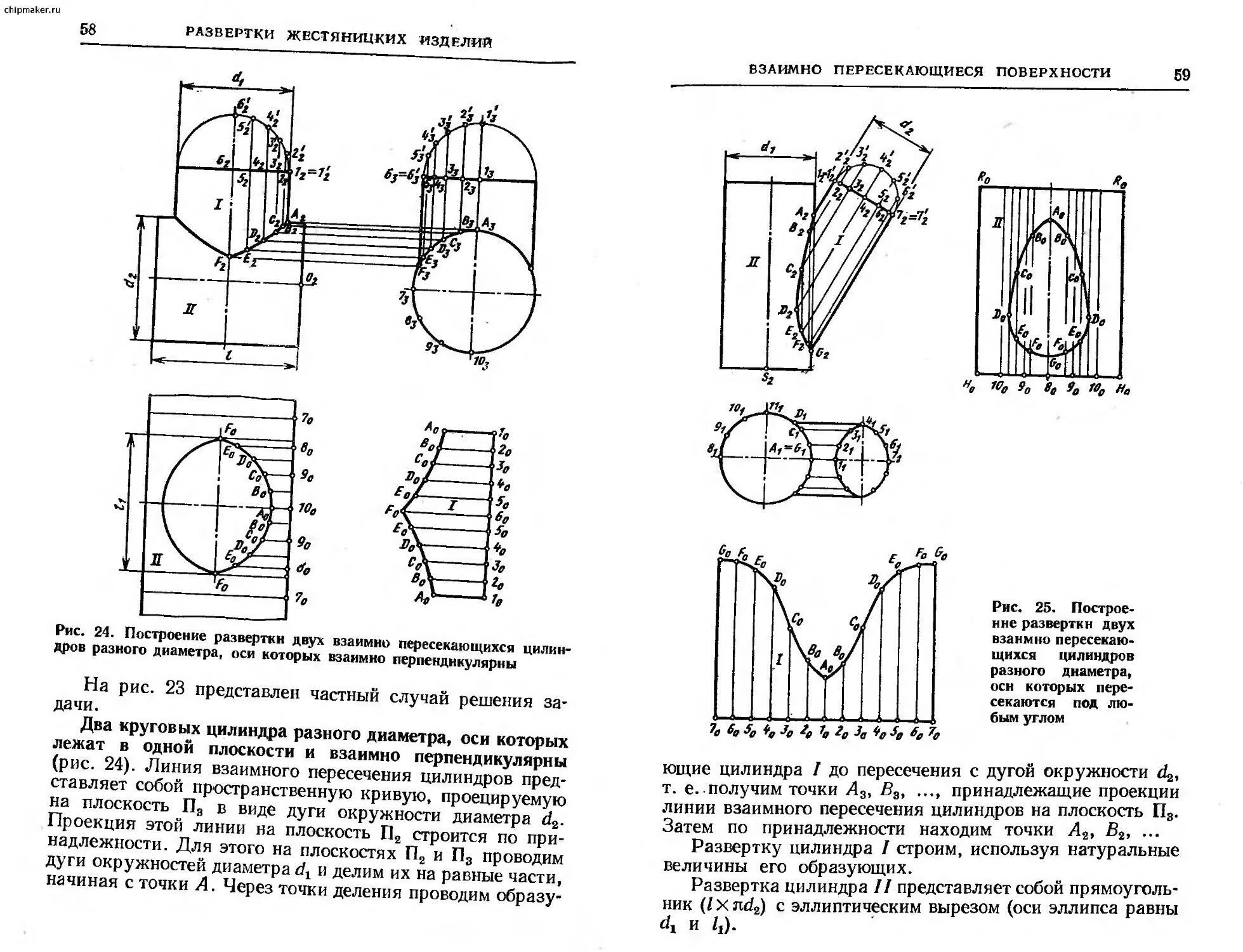

Рис. 23. Построение развертки двух взаимно пересекающихся цилиндров равного диаметра, осн которых пересекаются под любым углом

линии их пересечения, а затем построить развертку каждой поверхности в отдельности известными методами [241. Рассмотрим несколько характерных примеров построения разверток пересекающихся кривых поверхностей.

Два круговых цилиндра равного диаметра, оси которых лежат в одной плоскости и взаимно перпендикулярны. Возможны два варианта соединения цилиндров:

в виде прямого колена (рис. 21, а) и промежуточного отвода (рис. 22).

В первом варианте линией пересечения цилиндров является эллипс, который проецируется на плоскость П2 прямой линией, а другие его проекции совпадают с проекциями оснований цилиндров. Развертки цилиндров

строят так же, как и развертки цилиндров, усеченных плоскостью, не параллельной основанию, причем для рационального использования материала выполняют развертки обоих цилиндров одновременно (рис. 21, б).

Во втором варианте линией пересечения цилиндров являются два равных полуэллипса, проекции которых на плоскости Пг, Г12 и П3 очевидны. Развертка цилиндра I (см. рис. 22) строится по аналогии с первым вариантом, а развертка цилиндра // представляет собой прямоугольник (ш/Х/) с отверстием в виде эллипса, оси которого равны d и nd/2.

Два круговых цилиндра равного диаметра, оси которых лежат в одной плоскости и пересекаются между собой под любым углом (рис. 23). Линиями взаимного пересечения цилиндров являются два неравных эллипса. В данном случае развертки цилиндров строятся так же, как и развертки цилиндров, усеченных двумя плоскостями, которые расположены под разными углами к их оси.

58

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИИ

Рис. 24. Построение развертки двух взаимно пересекающихся цилиндров разного диаметра, оси которых взаимно перпендикулярны

На рис. 23 представлен частный случай решения задачи.

Два круговых цилиндра разного диаметра, оси которых лежат в одной плоскости и взаимно перпендикулярны (рис. 24). Линия взаимного пересечения цилиндров представляет собой пространственную кривую, проецируемую на плоскость П8 в виде дуги окружности диаметра d2. Проекция этой линии на плоскость П2 строится по принадлежности. Для этого на плоскостях П2 и П3 проводим дуги окружностей диаметра d, и делим их на равные части, начиная с точки А. Через точки деления проводим образу-

ВЗАИМНО ПЕРЕСЕКАЮЩИЕСЯ ПОВЕРХНОСТИ

59

Рис. 25. Построение развертки двух взаимно пересекающихся цилиндров разного диаметра, осн которых пересекаются под любым углом

ющие цилиндра I до пересечения с дугой окружности <4, т. е. получим точки А3, В3, ..., принадлежащие проекции линии взаимного пересечения цилиндров на плоскость П8. Затем по принадлежности находим точки А3, В2, ...

Развертку цилиндра / строим, используя натуральные величины его образующих.

Развертка цилиндра II представляет собой прямоугольник (/ х nd2) с эллиптическим вырезом (оси эллипса равны di и ZJ.

r.ru

60 РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЯ

Рис. 26. Построение развертки двух взаимно пересекающихся цилиндров разного диаметра со скрещивающимися осями

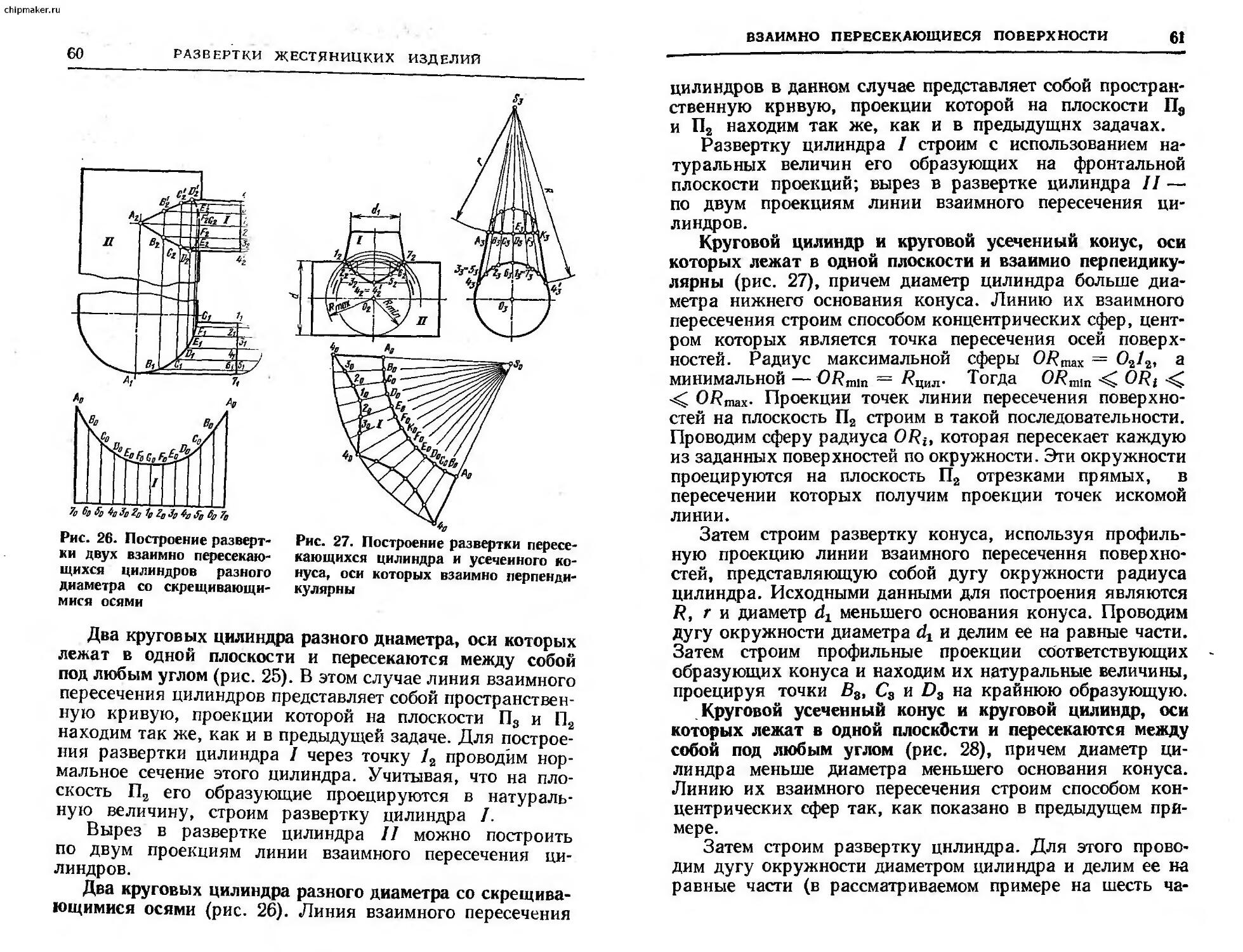

Рис. 27. Построение развертки пересекающихся цилиндра и усеченного конуса, оси которых взаимно перпендикулярны

Два круговых цилиндра разного диаметра, оси которых лежат в одной плоскости и пересекаются между собой под любым углом (рис. 25). В этом случае линия взаимного пересечения цилиндров представляет собой пространственную кривую, проекции которой на плоскости П3 и П2 находим так же, как и в предыдущей задаче. Для построения развертки цилиндра I через точку /2 проводим нормальное сечение этого цилиндра. Учитывая, что на плоскость П2 его образующие проецируются в натуральную величину, строим развертку цилиндра /.

Вырез в развертке цилиндра II можно построить по двум проекциям линии взаимного пересечения цилиндров.

Два круговых цилиндра разного диаметра со скрещивающимися осями (рис. 26). Линия взаимного пересечения

ВЗАИМНО ПЕРЕСЕКАЮЩИЕСЯ ПОВЕРХНОСТИ

61

цилиндров в данном случае представляет собой пространственную кривую, проекции которой на плоскости П8 и Пг находим так же, как и в предыдущих задачах.

Развертку цилиндра I строим с использованием натуральных величин его образующих на фронтальной плоскости проекций; вырез в развертке цилиндра II — по двум проекциям линии взаимного пересечения цилиндров.

Круговой цилиндр и круговой усеченный коиус, оси которых лежат в одной плоскости и взаимно перпендикулярны (рис. 27), причем диаметр цилиндра больше диаметра нижнего основания конуса. Линию их взаимного пересечения строим способом концентрических сфер, центром которых является точка пересечения осей поверхностей. Радиус максимальной сферы ОРтах = 021г, а минимальной — ORmln = Rwn. Тогда ORmin ORt •< ORmax- Проекции точек линии пересечения поверхностей на плоскость П2 строим в такой последовательности. Проводим сферу радиуса ORit которая пересекает каждую из заданных поверхностей по окружности. Эти окружности проецируются на плоскость П2 отрезками прямых, в пересечении которых получим проекции точек искомой линии.

Затем строим развертку конуса, используя профильную проекцию линии взаимного пересечения поверхностей, представляющую собой дугу окружности радиуса цилиндра. Исходными данными для построения являются R, г и диаметр меньшего основания конуса. Проводим дугу окружности диаметра dr и делим ее на равные части. Затем строим профильные проекции соответствующих образующих конуса и находим их натуральные величины, проецируя точки В8, С3 и D3 на крайнюю образующую.

Круговой усеченный конус и круговой цилиндр, оси которых лежат в одной плоскости и пересекаются между собой под любым углом (рис. 28), причем диаметр цилиндра меньше диаметра меньшего основания конуса. Линию их взаимного пересечения строим способом концентрических сфер так, как показано в предыдущем примере.

Затем строим развертку цилиндра. Для этого проводим дугу окружности диаметром цилиндра и делим ее на равные части (в рассматриваемом примере на шесть ча-

chipmaker.ru

62

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

Д? Во Со Do Eg Fq Ко Fq Ец Оц Со Вц Ао

Рис. 28. Построение развертки пересекающихся усеченного конуса и цилиндра, оси которых пересекаются под любым углом

Рис. 29. Построение развертки двух пересекающихся усеченных конусов, оси которых пересекаются под любым углом

стей). Определяя натуральные величины соответствующих образующих (проходящих через точки деления), выполняем развертку.

Два круговых усеченных конуса, оси которых лежат в одной плоскости и пересекаются между собой под любым углом (рис. 29). Эта задача (построение линии взаимного пересечения и развертки поверхности меньшего конуса) решается аналогично рассмотренным ранее задачам. Необходимые построения можно сделать, используя чертеж.

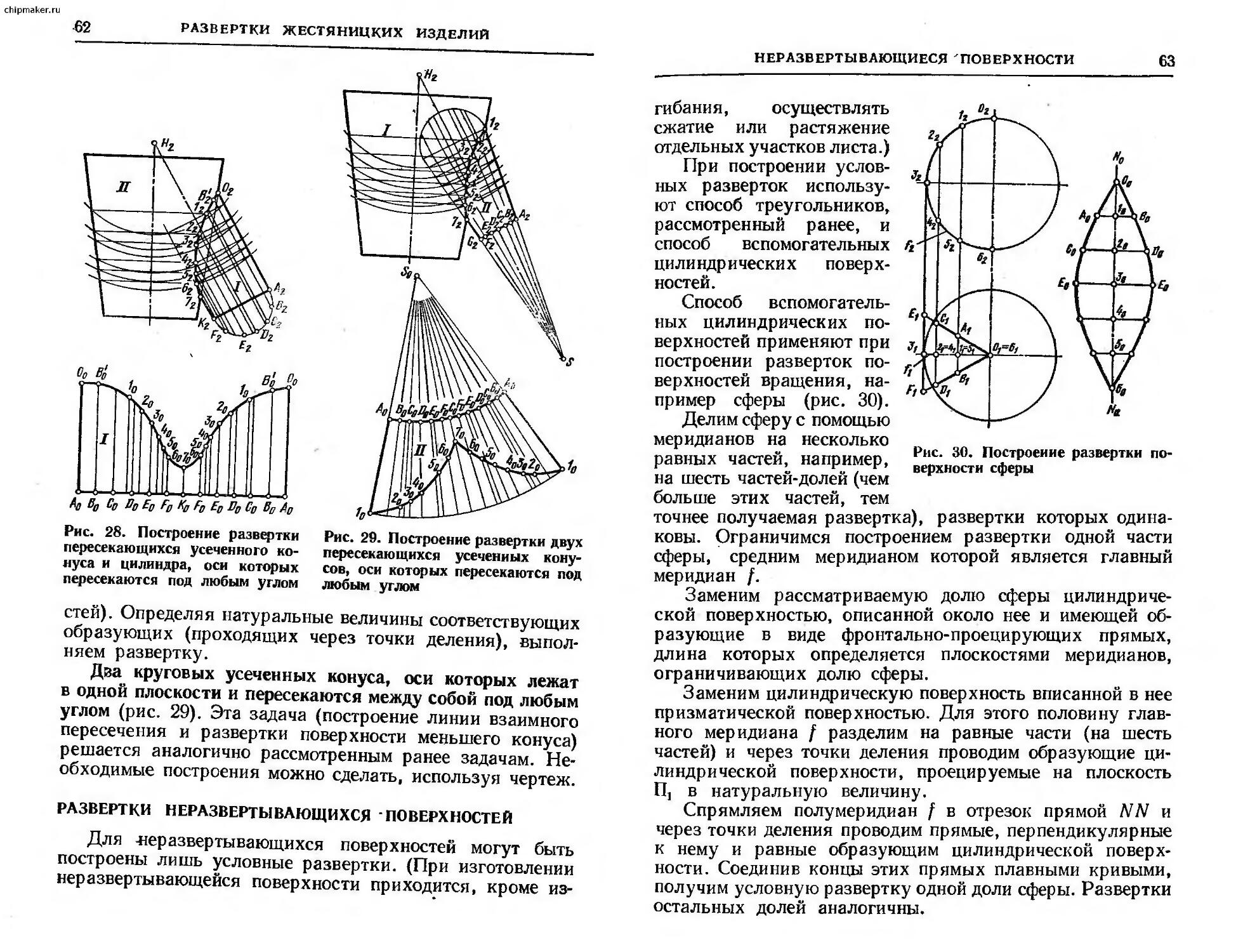

РАЗВЕРТКИ НЕРАЗВЕРТЫВАЮЩИХСЯ ПОВЕРХНОСТЕЙ

Для -неразвертывающихся поверхностей могут быть построены лишь условные развертки. (При изготовлении неразвертывающейся поверхности приходится, кроме из

НЕРАЗВЕРТЫВАЮЩИЕСЯ ПОВЕРХНОСТИ

63

Рис. 30. Построение развертки поверхности сферы

гибания, осуществлять сжатие или растяжение отдельных участков листа.) При построении условных разверток используют способ треугольников, рассмотренный ранее, и способ вспомогательных цилиндрических поверхностей.

Способ вспомогательных цилиндрических поверхностей применяют при построении разверток поверхностей вращения, например сферы (рис. 30).

Делим сферу с помощью меридианов на несколько равных частей, например, на шесть частей-долей (чем больше этих частей, тем

точнее получаемая развертка), развертки которых одинаковы. Ограничимся построением развертки одной части сферы, средним меридианом которой является главный меридиан f.

Заменим рассматриваемую долю сферы цилиндрической поверхностью, описанной около нее и имеющей образующие в виде фроптально-проецирующих прямых, длина которых определяется плоскостями меридианов, ограничивающих долю сферы.

Заменим цилиндрическую поверхность вписанной в нее призматической поверхностью. Для этого половину главного меридиана f разделим на равные части (на шесть частей) и через точки деления проводим образующие цилиндрической поверхности, проецируемые на плоскость П, в натуральную величину.

Спрямляем полумеридиан f в отрезок прямой AW и через точки деления проводим прямые, перпендикулярные к нему и равные образующим цилиндрической поверхности. Соединив концы этих прямых плавными кривыми, получим условную развертку одной доли сферы. Развертки остальных долей аналогичны.

chipmaker.ru

64

РАЗВЕРТКИ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

РАЗВЕРТКИ ТИПОВЫХ ЖЕСТЯНИЦКИХ ИЗДЕЛИЙ

К типовым жестяницким изделиям относятся фасонные части и звенья воздуховодов для промышленной вентиляции и пневматического транспорта: различные виды отводов, переходов, тройников, крестовин, уток (см. гл. 1), детали защитного покрытия теплоизоляции, бункера, а также элементы кровли и хозяйственно-бытового инвентаря.

Рассматриваемые изделия состоят из плоских, цилиндрических и конических поверхностей, т. е. являются, как правило, развертывающимися поверхностями.

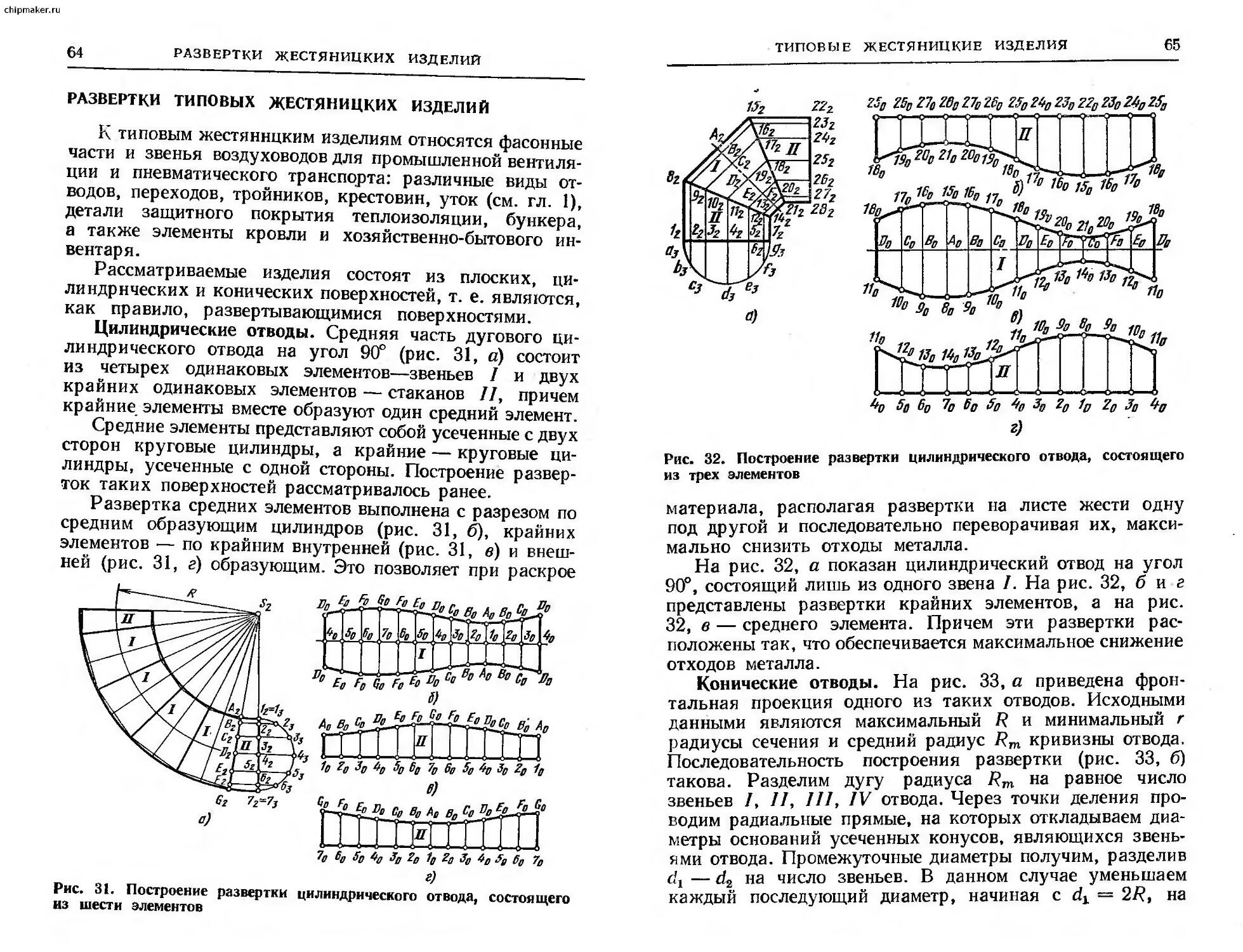

Цилиндрические отводы. Средняя часть дугового цилиндрического отвода на угол 90° (рис. 31, а) состоит из четырех одинаковых элементов—звеньев 7 и двух крайних одинаковых элементов — стаканов 77, причем крайние элементы вместе образуют один средний элемент.

Средние элементы представляют собой усеченные с двух сторон круговые цилиндры, а крайние — круговые цилиндры, усеченные с одной стороны. Построение разверток таких поверхностей рассматривалось ранее.

Развертка средних элементов выполнена с разрезом по средним образующим цилиндров (рис. 31, б), крайних элементов — по крайним внутренней (рис. 31, в) и внешней (рис. 31, г) образующим. Это позволяет при раскрое

?О $0 ^0 Ь ?О бд 5о 40 Зд 2д 1д

е)

\п

70 б0 5о Зд 2о 1 о ?0 &О 6q 7д

г)

Рис. 31. Построение развертки цилиндрического отвода, состоящего из шести элементов

ТИПОВЫЕ ЖЕСТЯНИЦКИЕ ИЗДЕЛИЯ

65

250 25с 270 гвц Z7e Zfy Z50 24в 23в 22в 23в 24а 25в

^0 Во Bq 7q 6q 5q 4q 3q 20 1q Zb 3q z)

развертки цилиндрического отвода, состоящего

Рис. 32. Построение из трех элементов

материала, располагая развертки на листе жести одну под другой и последовательно переворачивая их, максимально снизить отходы металла.

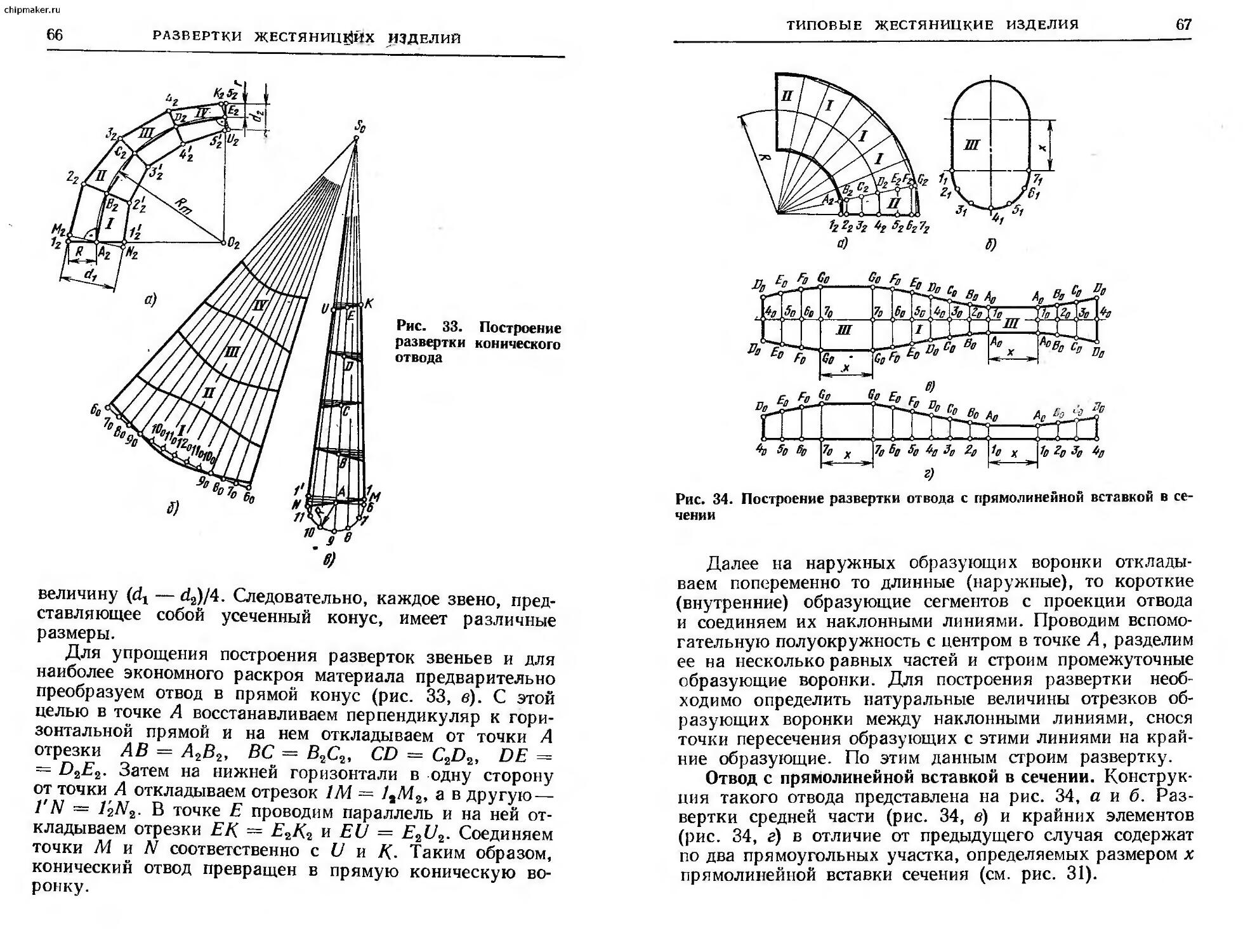

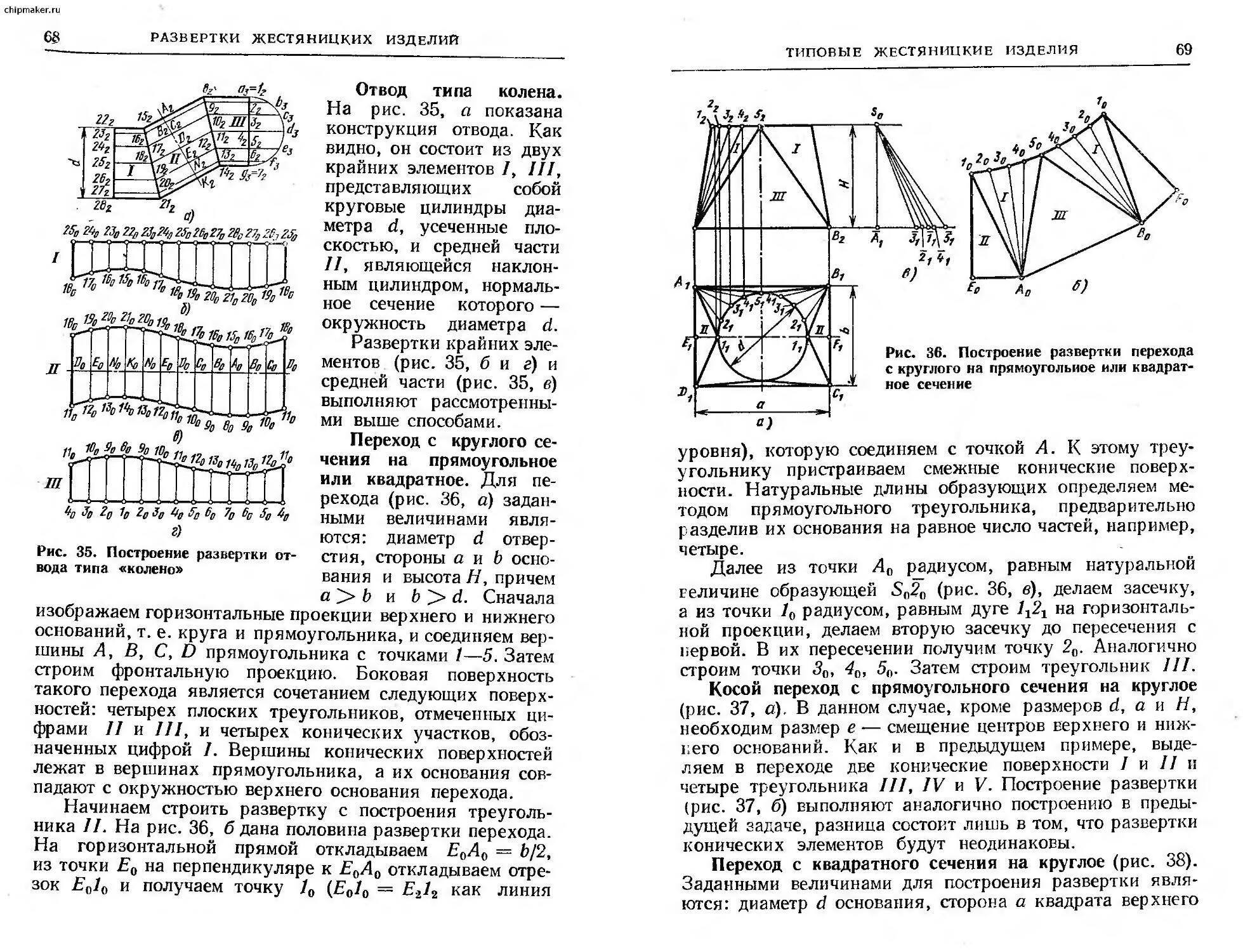

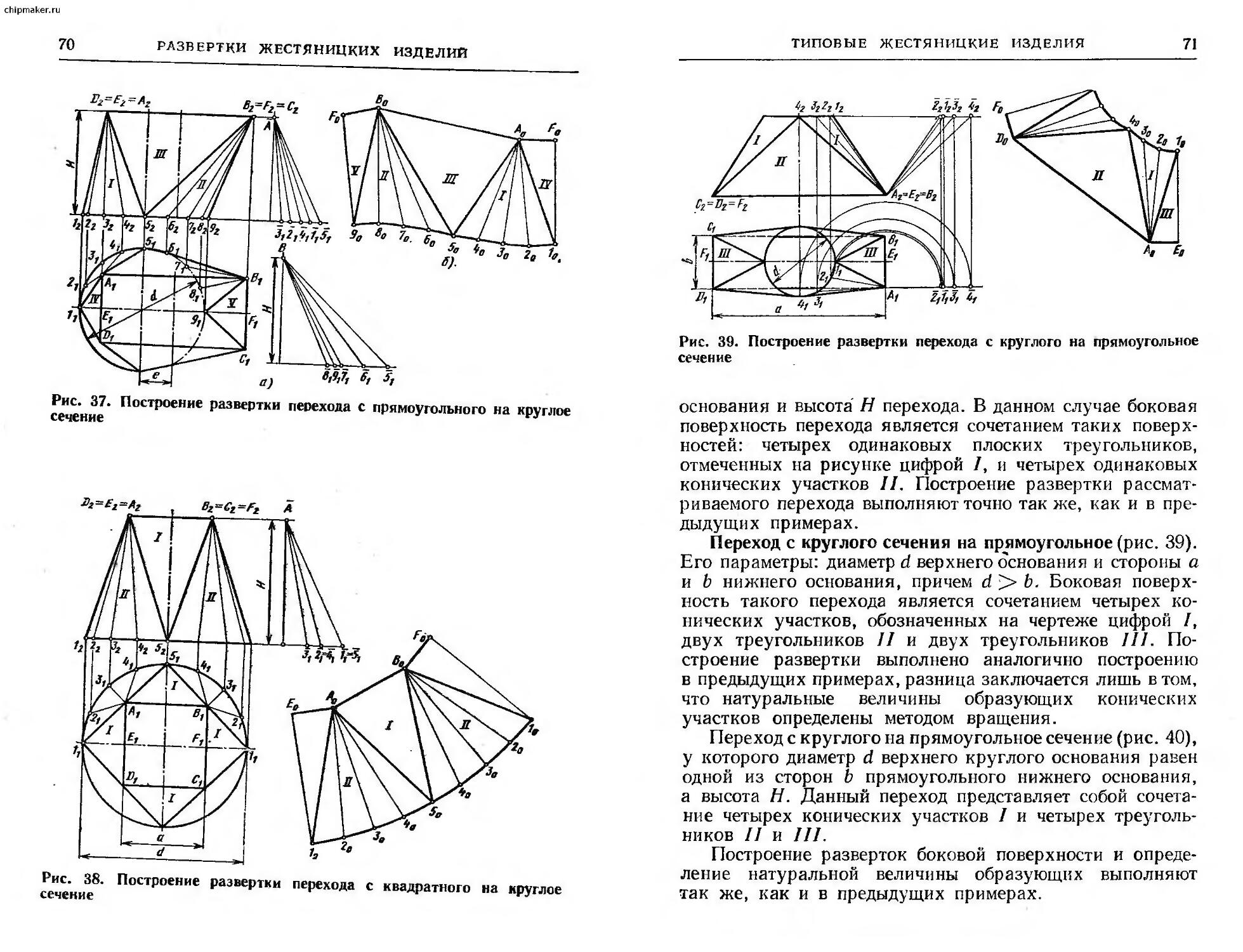

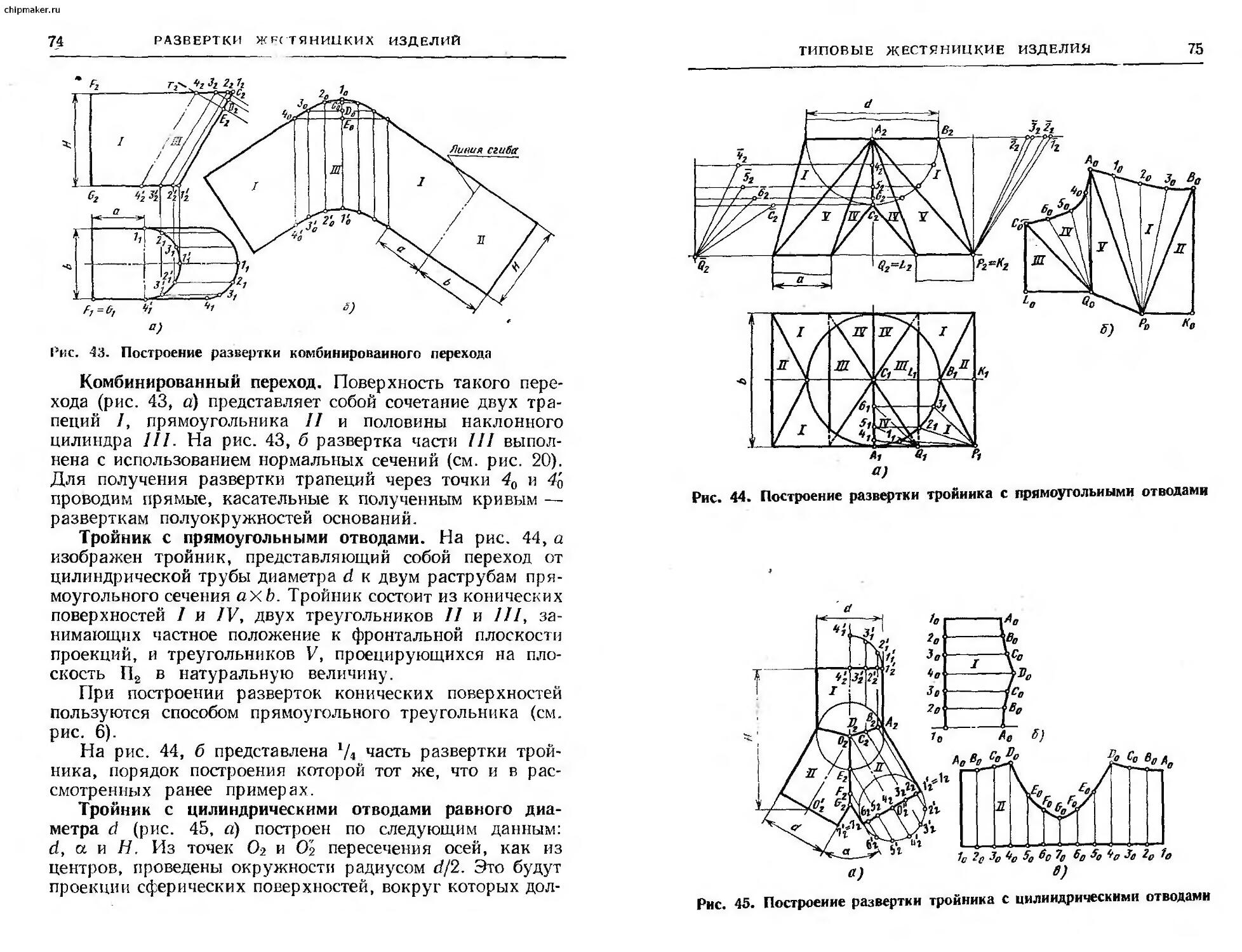

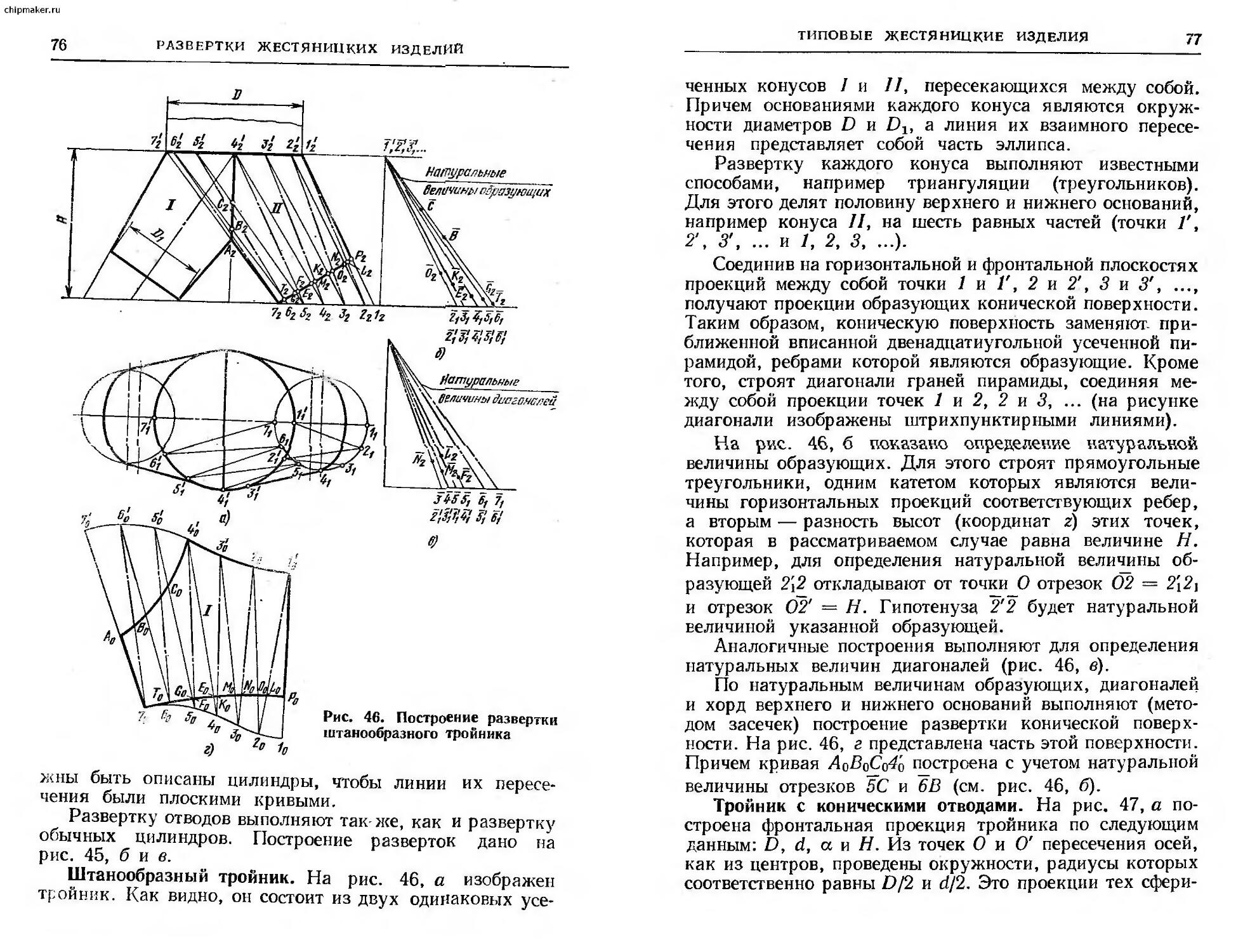

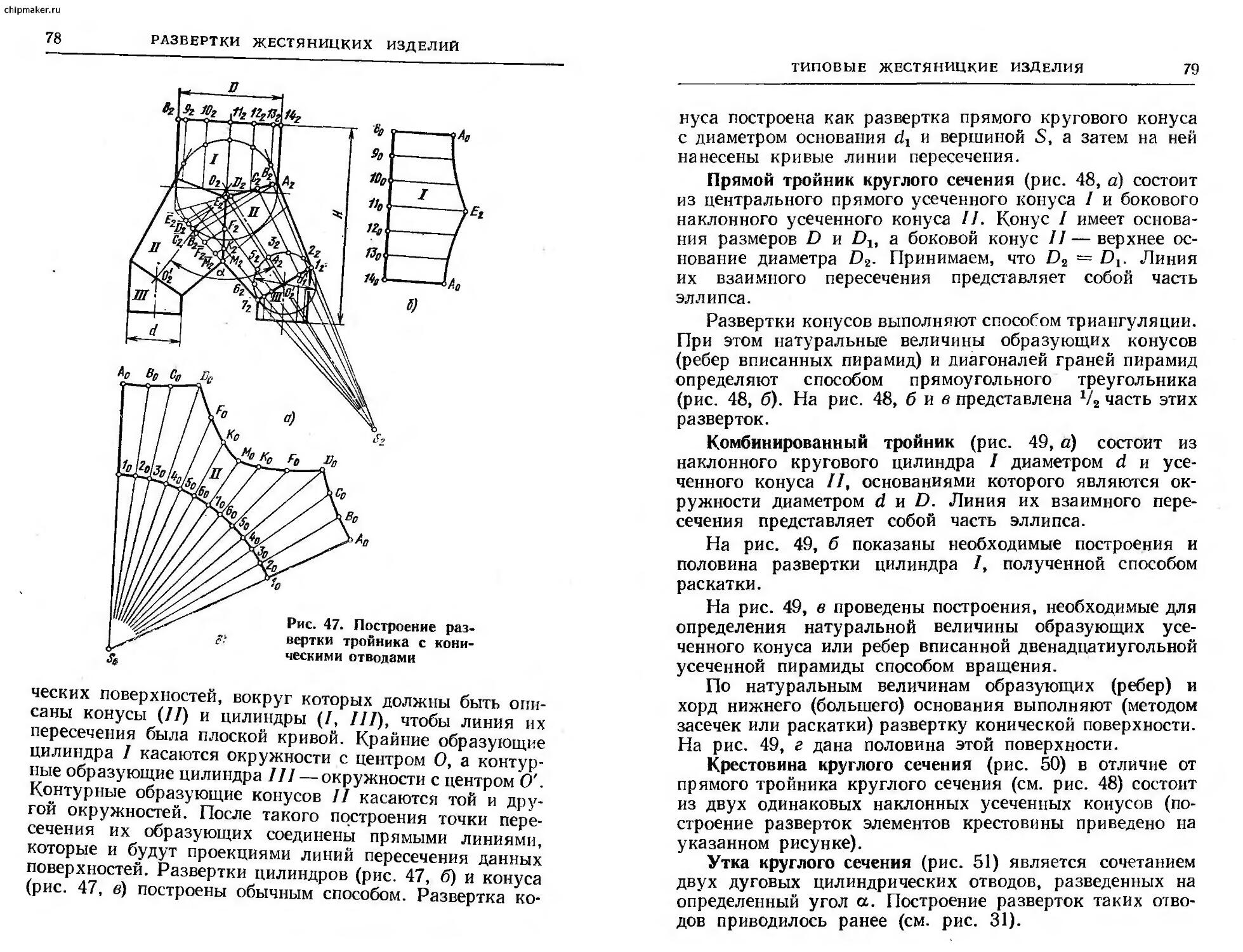

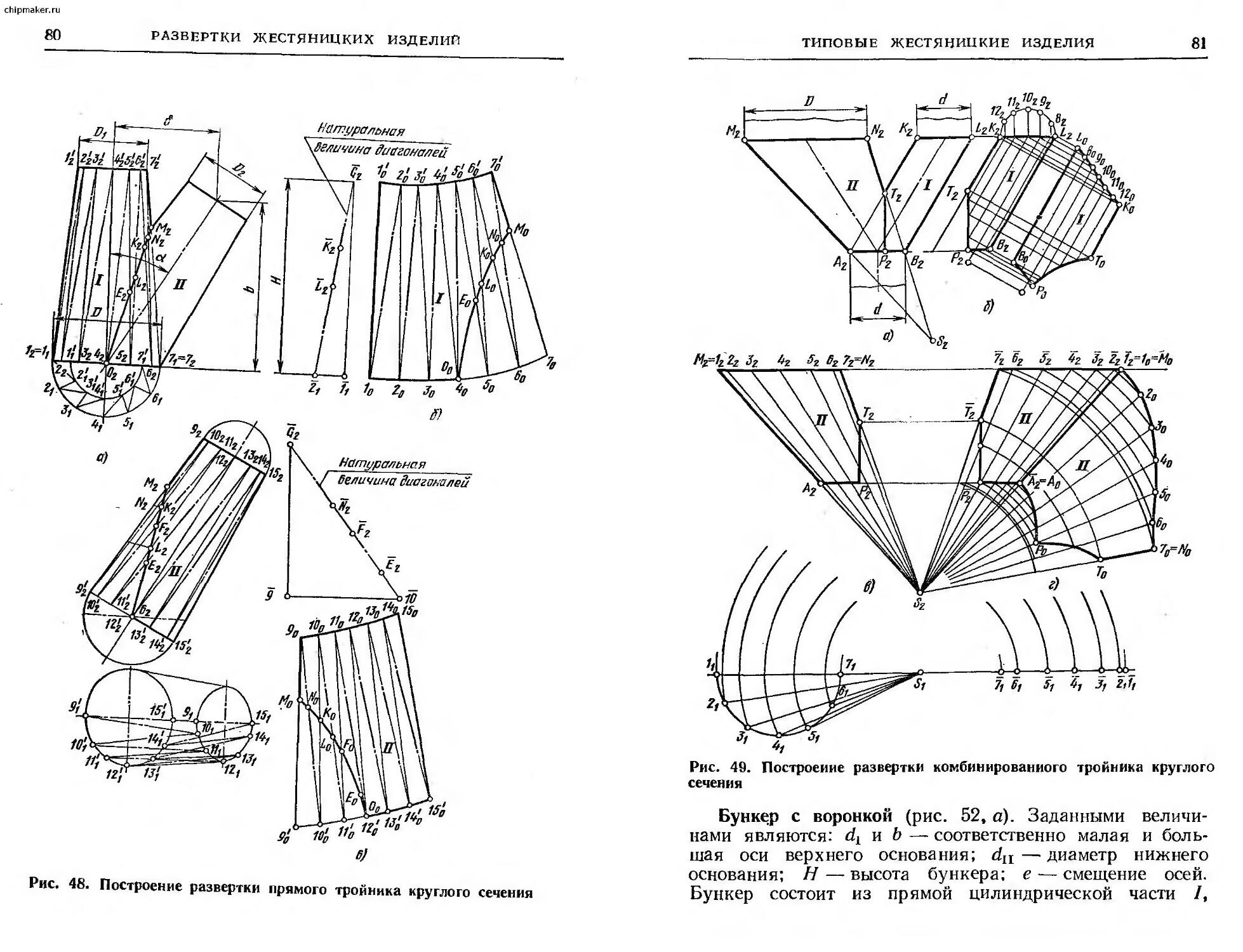

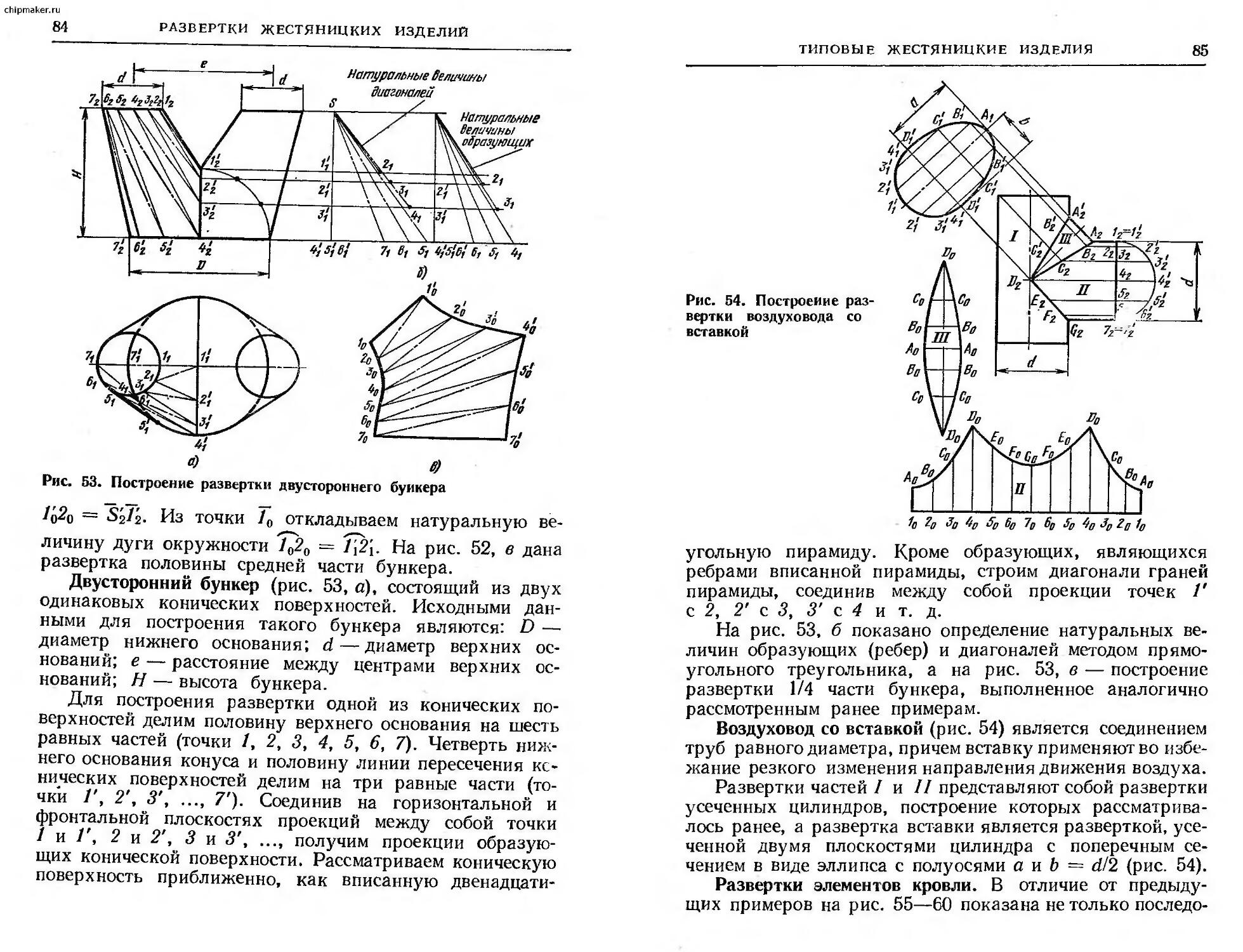

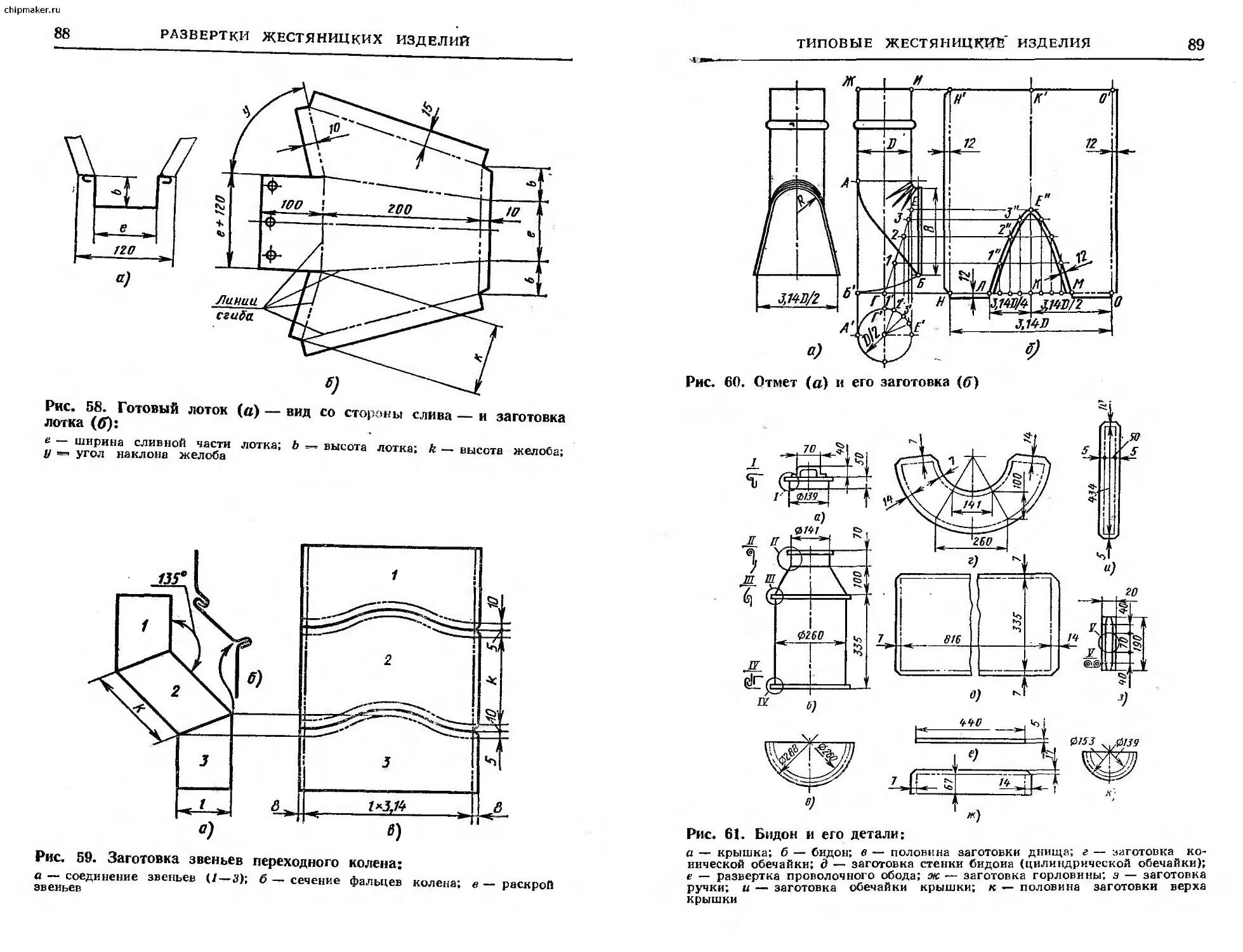

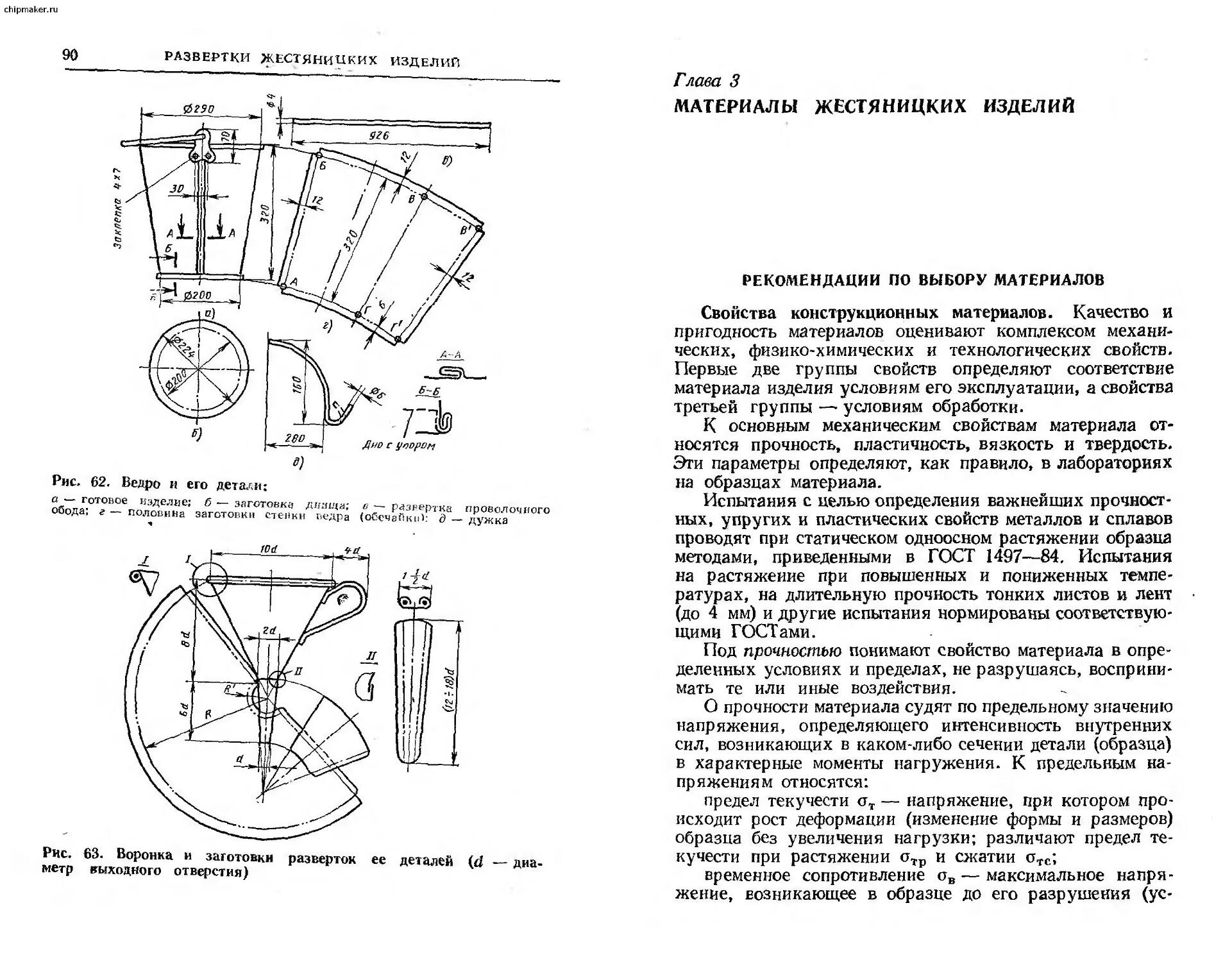

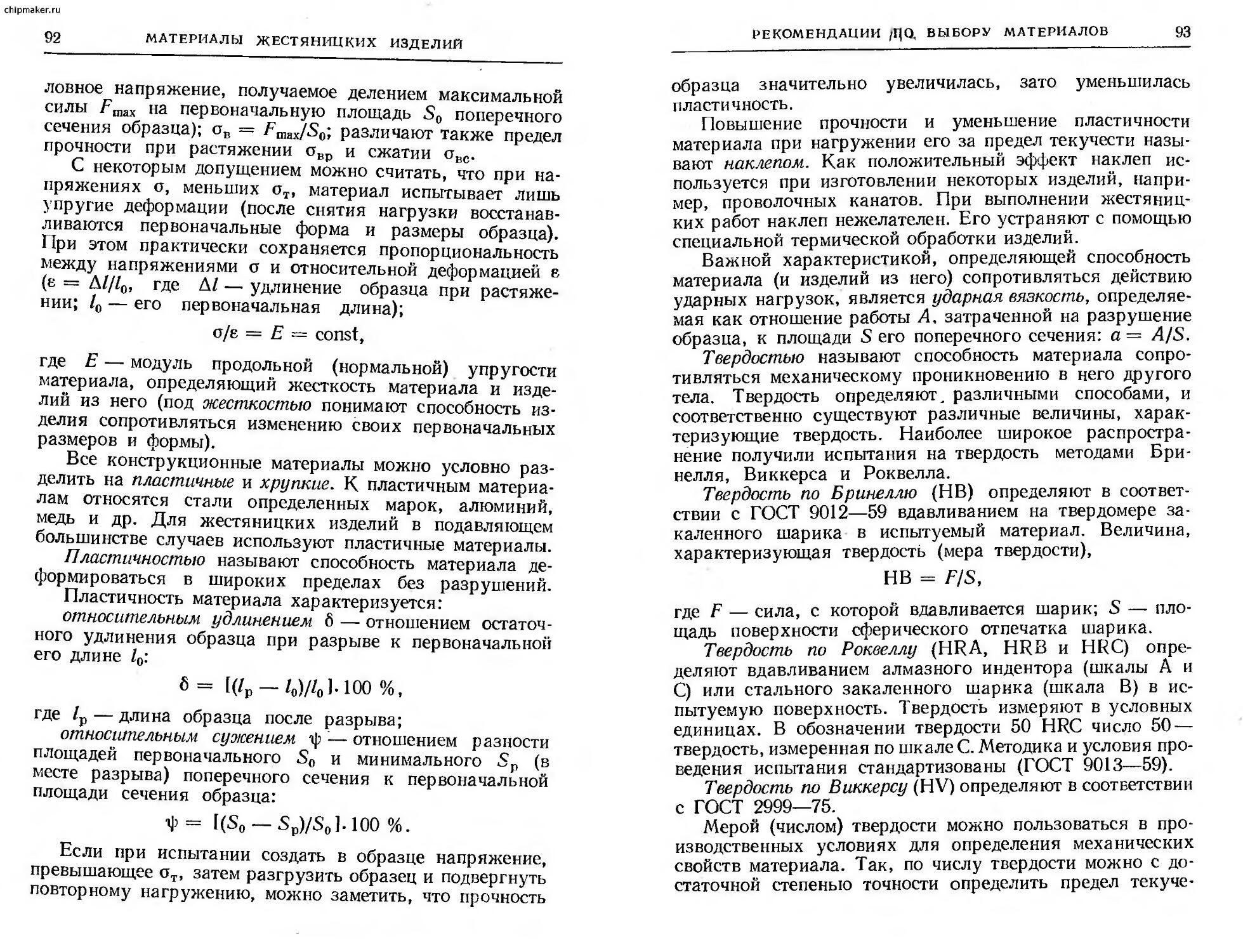

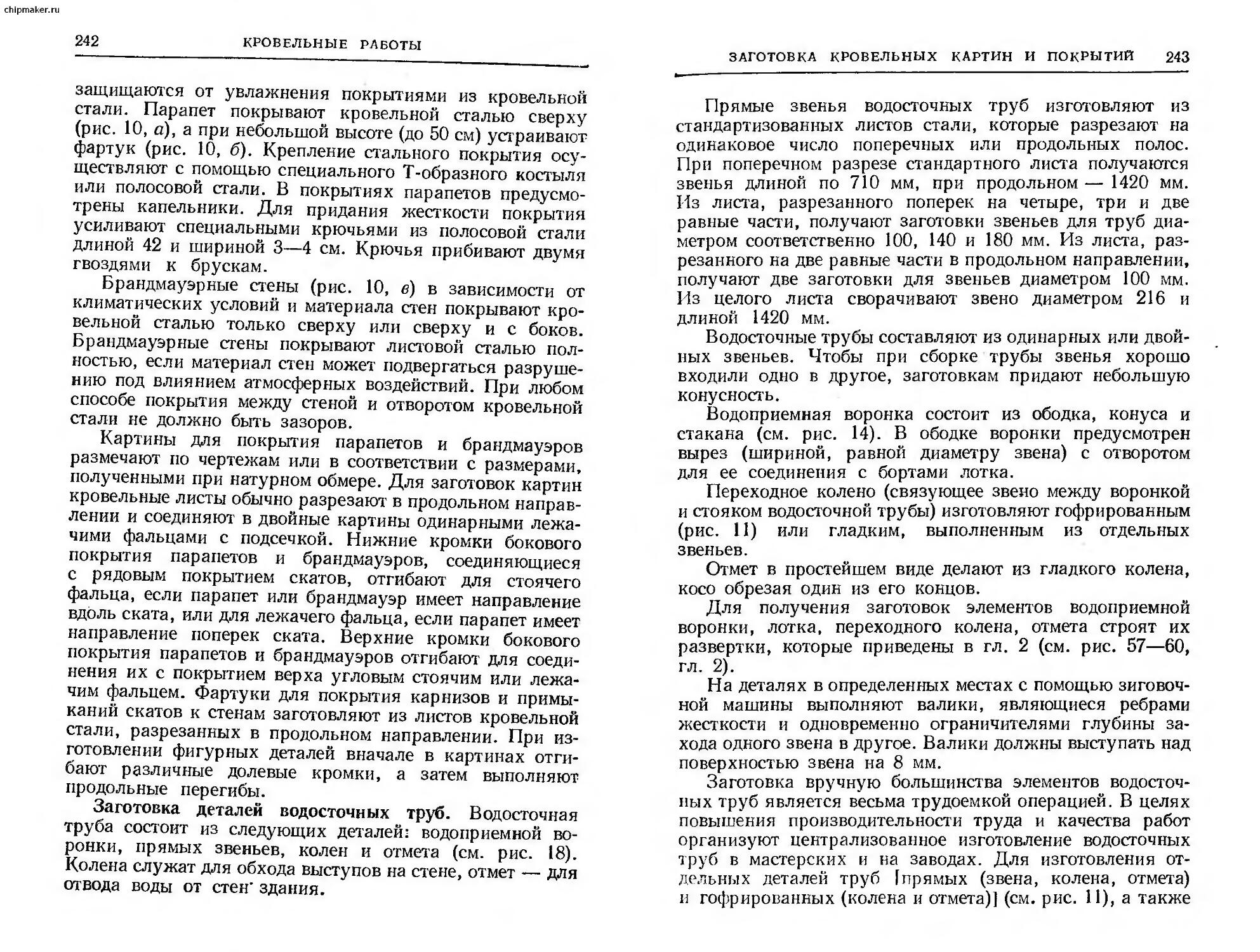

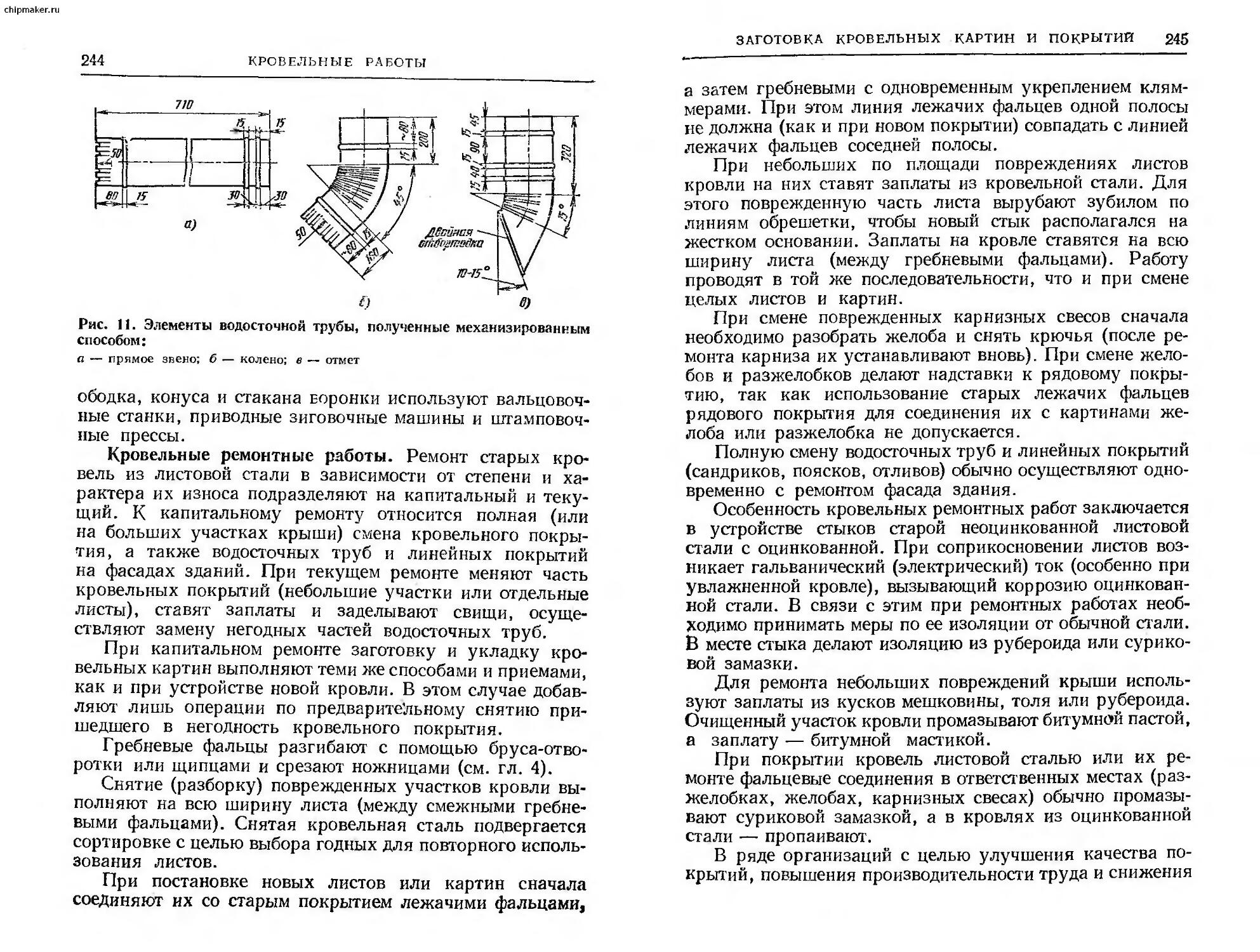

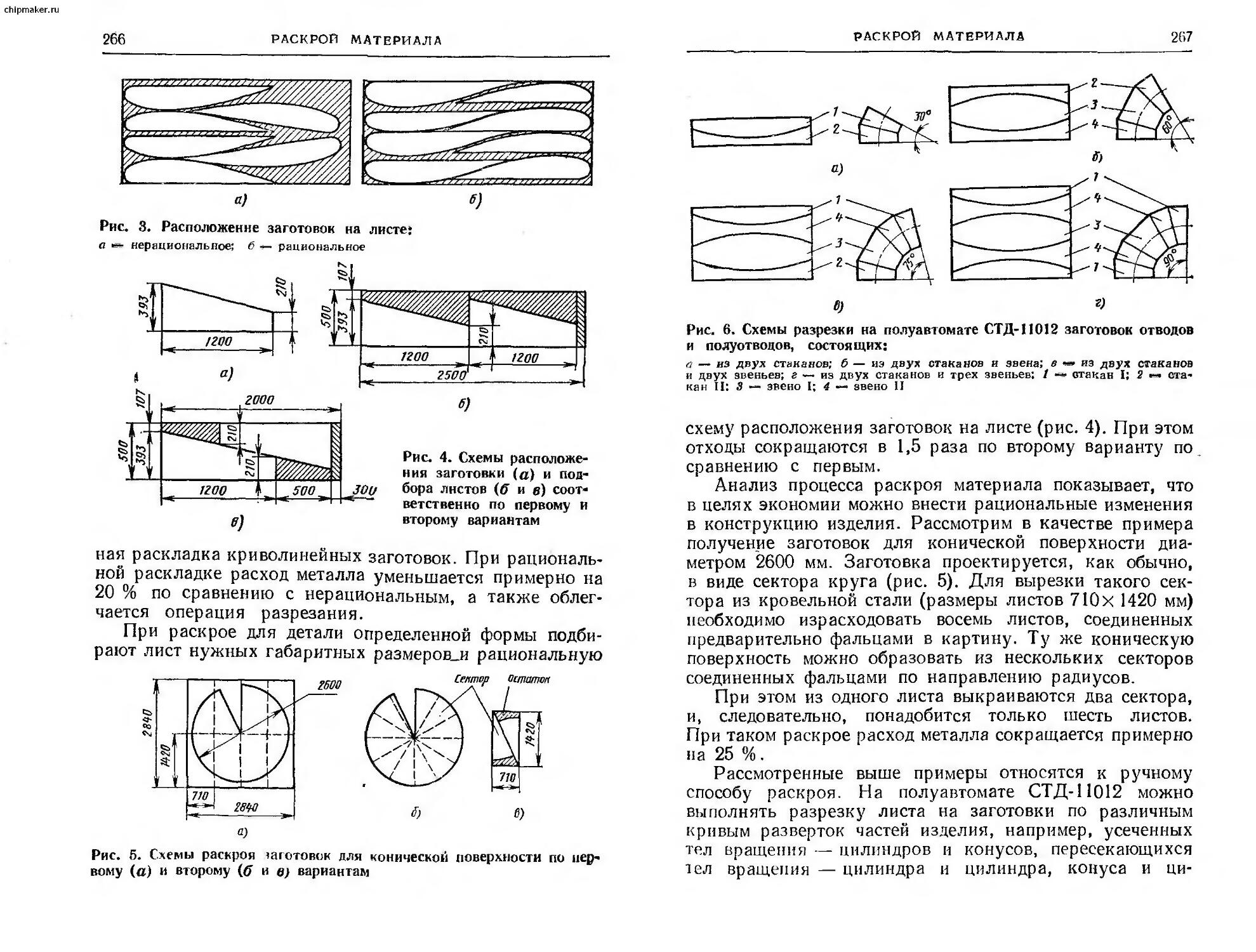

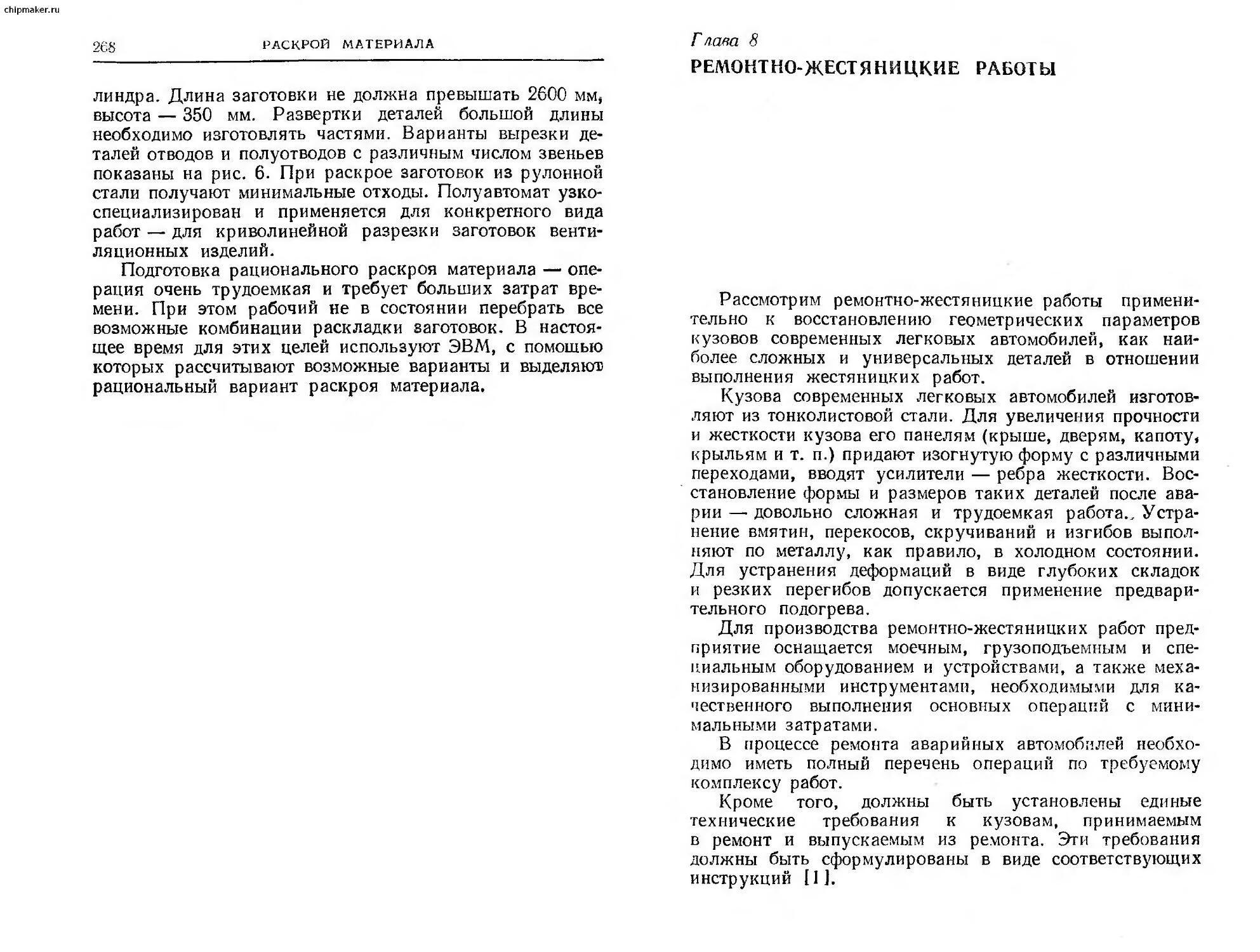

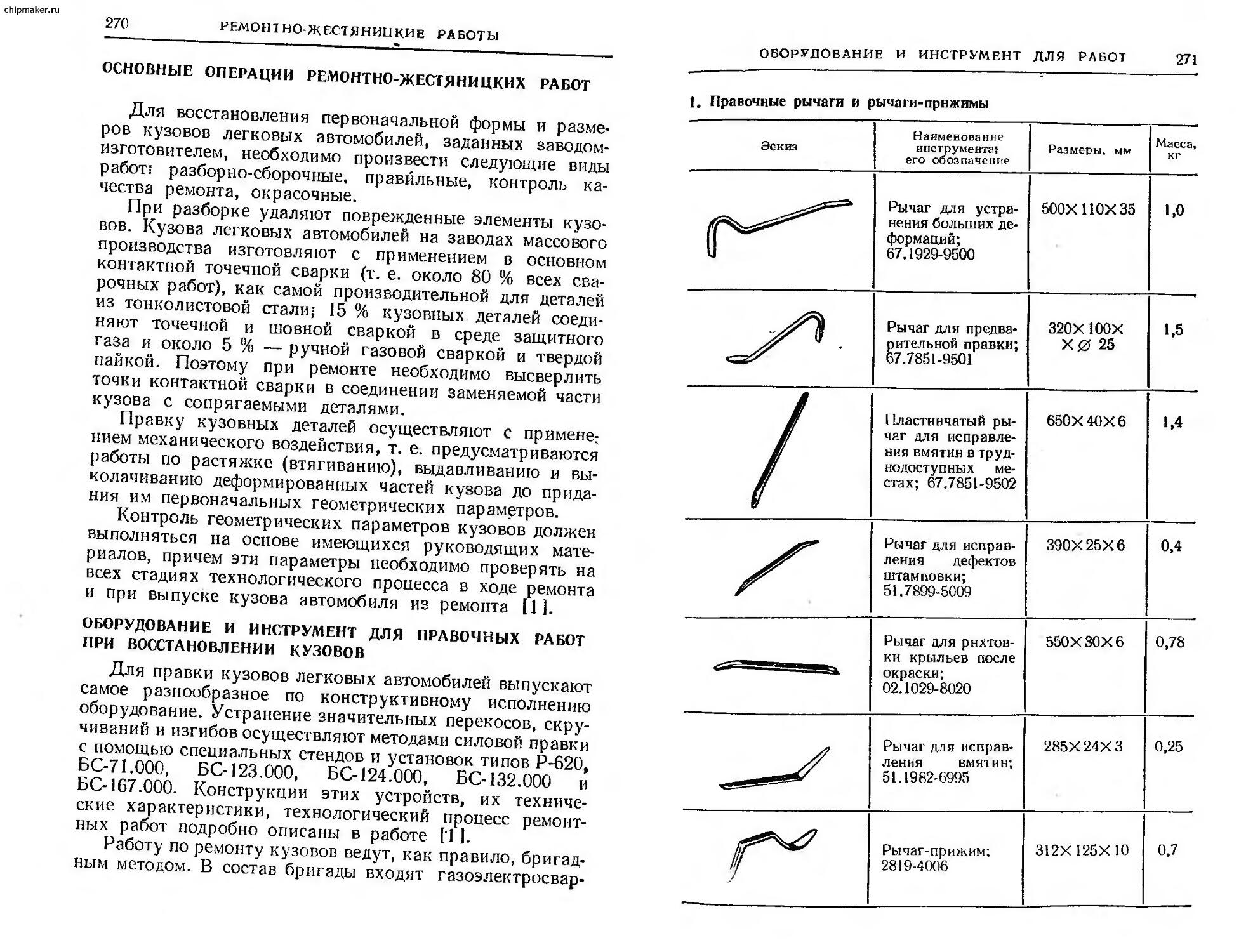

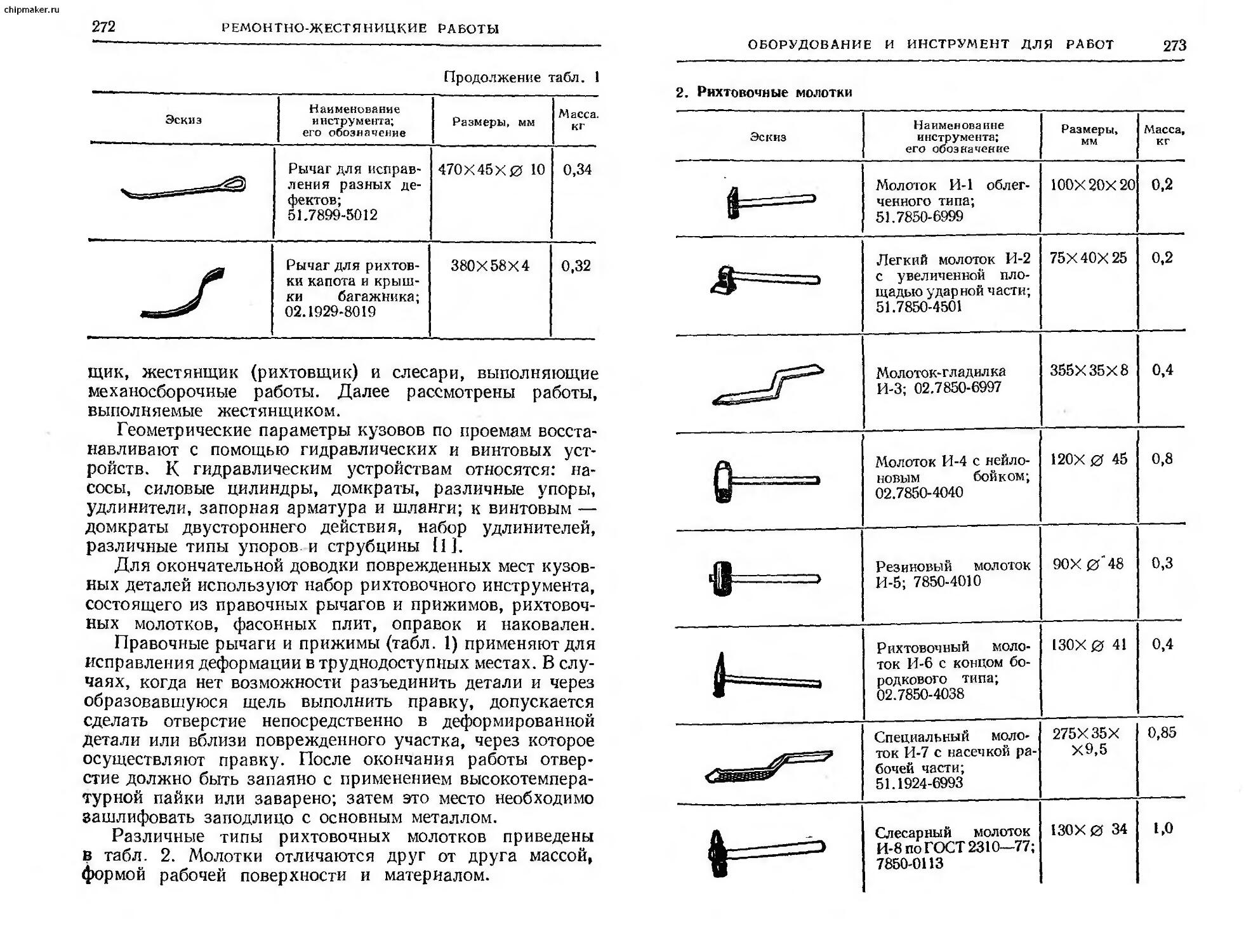

На рис. 32, а показан цилиндрический отвод на угол 90°, состоящий лишь из одного звена 7. На рис. 32, б и г представлены развертки крайних элементов, а на рис. 32, в — среднего элемента. Причем эти развертки расположены так, что обеспечивается максимальное снижение отходов металла.