Текст

ПРОФТЕХОБРАЗОВАНИЕ

БЫТОВОЕ

ОБСЛУЖИВАНИЕ

А.П.Харитотук

УСТРОЙСТВО

И РЕМОНТ

БЫТОВЫХ

МЕТАЛЛОИЗДЕЛИЙ

А. П. Харитончук

УСТРОЙСТВО

И РЕМОНТ

БЫТОВЫХ

МЕТАЛЛОИЗДЕЛИЙ

ИЗДАНИЕ ВТОРОЕ,

ДОПОЛНЕННОЕ И ПЕРЕРАБОТАННОЕ

Одобрено

Ученым советом

Государственного комитета

Совета Министров СССР

по профессионально-техническому

образованию

в качестве учебника

для подготовки рабочих

на производстве

МОСКВА

«ВЫСШАЯ ШКОЛА»

1978

ВВЕДЕНИЕ

Коммунистическая партия и Советское правительство уделяют

большое внимание развитию службы быта, превращению ее в

крупную механизированную отрасль народного хозяйства.

В постановлении Совета Министров СССР от 4 июня 1974 г.

о мерах по улучшению организации ремонта бытовых машин и

приборов особое внимание уделяется совершенствованию форм

организации обслуживания населения по ремонту бытовой техники и

металлоизделий.

Значительно расширяется и укрепляется

материально-техническая база предприятий по ремонту бытовой техники и

металлоизделий, предприятия оснащаются современным оборудованием,

приспособлениями, инструментом, контрольно-измерительной

аппаратурой.

Номенклатура бытовых металлоизделий, выпускаемых

отечественной промышленностью, ежегодно увеличивается, население

страны пользуется десятками миллионов различных бытовых

металлоизделий. В этих условиях значительно возрастает роль

предприятий по ремонту бытовых металлоизделий.

Технологические процессы ремонта бытовых металлоизделий

предусматривают использование современного оборудования,

контрольно-измерительных приборов, средств малой механизации,

которые позволяют проверять после ремонта годность изделий.

Систематический рост выпуска бытовых изделий, изменения и

усложнения их конструкции вызвали необходимость создания

специализированных участков, цехов по ремонту одноименных

изделий — швейных машин, велосипедов, кухонных

принадлежностей, зажигалок и т. д.

Специализация ремонтных работ позволяет широко

использовать комплексную механизацию процессов ремонта, применять

современное оборудование.

Технический прогресс в области конструирования новых

бытовых изделий оказывает влияние на бытовое обслуживание:

некоторые виды услуг развиваются, другие сокращаются.

Дальнейший рост выпуска бытовых изделий, улучшение их

эксплуатационных качеств позволяют населению приобретать эти

изделия в нужном количестве и ассортименте, заменять имеющиеся

изделия более совершенными до их физического износа. Все это ,

вызвало необходимость реорганизации ремонтных предприятий,

создание предприятий комплексного ремонта, где должны

выполняться работы, связанные с заменой устаревших (изношенных)

узлов и деталей новыми или заранее отремонтированными.

Эти вопросы нашли отражение в решениях XXV съезда КПСС,

в которых предусмотрено дальнейшее развитие службы быта,

улучшение качества и повышение культуры обслуживания

населения.

Объем производства товаров культурно-бытового и

хозяйственного назначения за годы десятой пятилетки возрастет в 1,6 раза.

В группу бытовых металлоизделий входят изделия из черных и

цветных металлов и сплавов, предназначенные для облегчения

домашнего труда, занятий спортом, игр и т. д.

Бытовые металлоизделия в зависимости от назначения,

материалов и методов изготовления подразделяются на следующие

подгруппы: замочные изделия, металлическая посуда, нагревательные

приборы (керосиновые, бензиновые, газовые и электрические), печные

приборы, мясорубки, соковыжималки, овощерезки и другие

изделия, металлическая мебель, детские коляски и др., коньки

различного назначения, зажигалки бензиновые и газовые, автосифоны,

садово-огородный инвентарь, велосипеды, швейные машины,

ручные орудия труда (ножи, пилы, инструмент для обработки

металлов и древесины) и т. д.

Глава I

ОРГАНИЗАЦИЯ РЕМОНТА БЫТОВЫХ МЕТАЛЛОИЗДЕЛИЙ

Ремонт и изготовление бытовых металлоизделий обычно

осуществляется в цехах и мастерских, которые входят в состав

производственных объединений «Рембыттехника».

Производственное объединение «Рембыттехника» возглавляется

головным (базовым) предприятием и имеет в своем составе

небольшие предприятия по ремонту бытовой техники, которые

функционируют на правах отдельных филиалов, цехов и участков.

Объединение «Рембыттехника» с целью приближения

предприятий к населенным пунктам имеет филиалы. Филиалы имеют

мастерские по ремонту и приемные пункты. Имеются также комплексные

приемные пункты районных комбинатов бытового обслуживания.

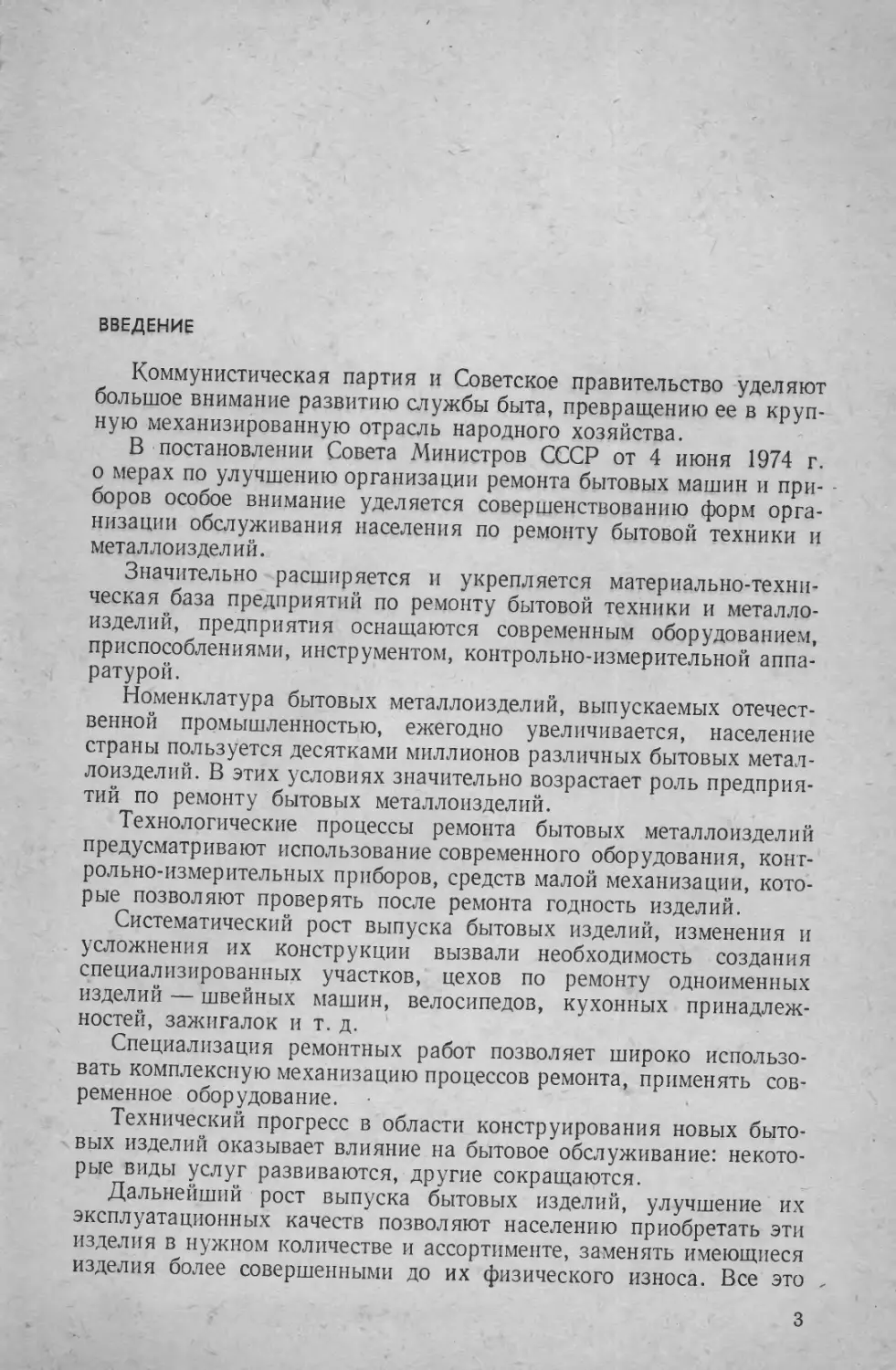

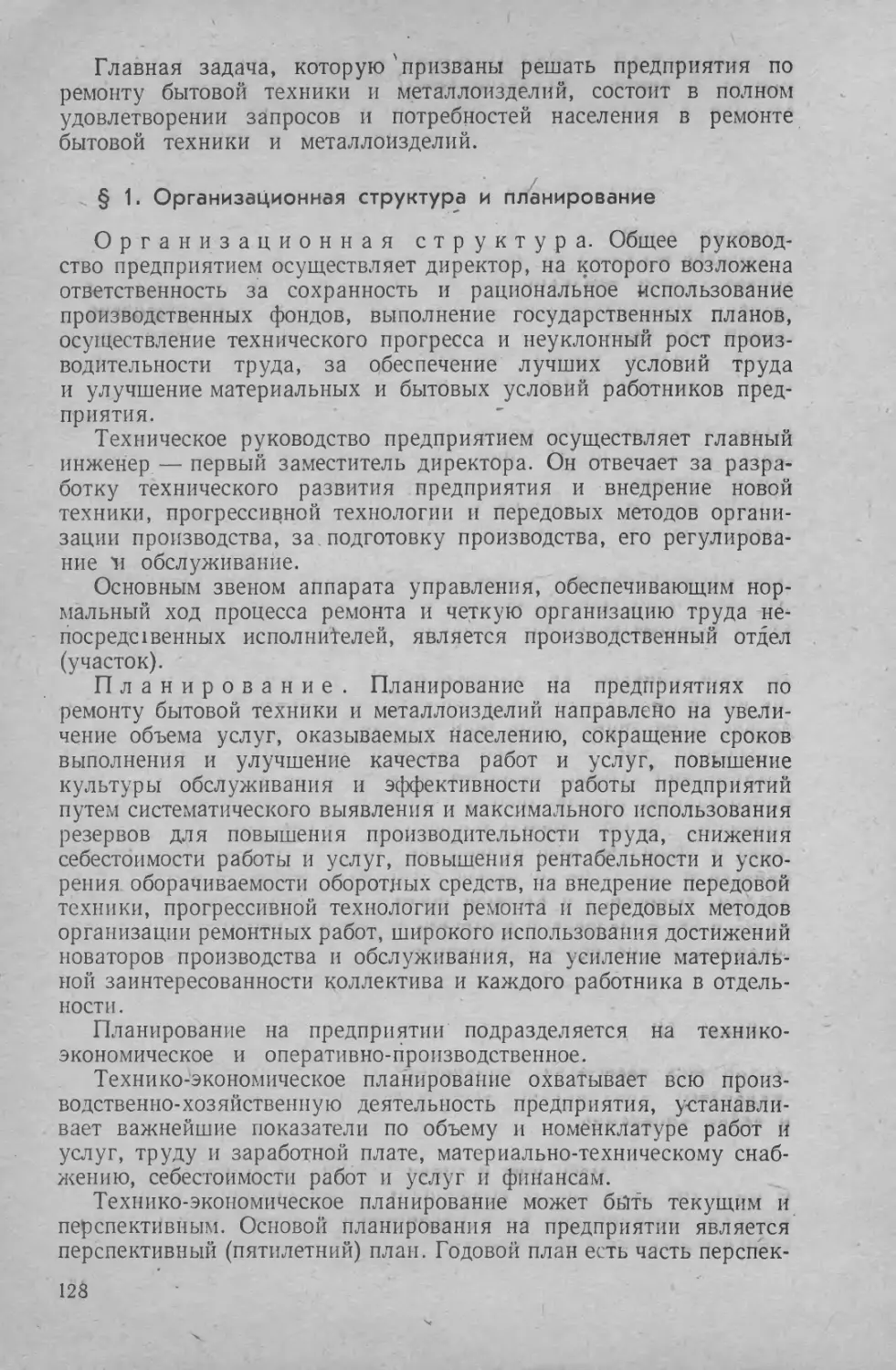

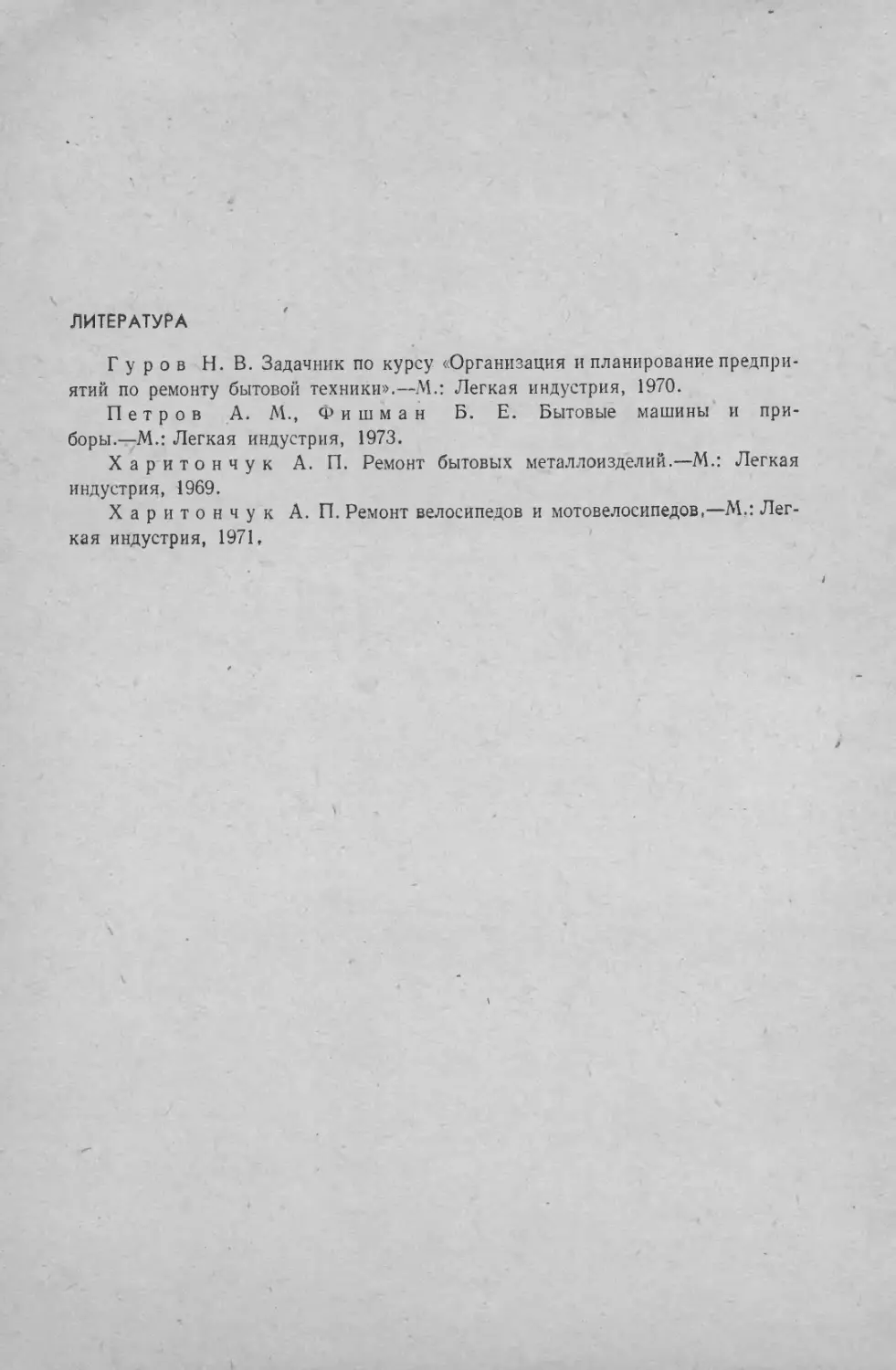

Организационная структура производственного объединения

«Рембыттехника» показана на рис. 1.

Специализированные предприятия и комбинаты бытового

обслуживания состоят из специализированных цехов и мастерских,

а также стационарных, передвижных и комплексных приемных

пунктов.

Приемный пункт принимает в ремонт бытовые машины,

приборы и бытовые металлоизделия, здесь же могут приниматься

заказы и на другие услуги. Приемный пункт подчиняется мастерской

(цеху) централизованного ремонта, комбинату бытового

обслуживания или непосредственно специализированному предприятию.

Мелкий ремонт выполняется на пункте, а изделия бытовой техники,

требующие крупного ремонта, отправляются в цех (мастерскую)

централизованного ремонта.

На приемном пункте также принимаются заявки на выезд

механиков к заказчику на дом для ремонта крупногабаритных изделий.

Передвижная мастерская размещается в

специальном автобусе с прицепом или в каком-либо другом виде

транспорта. В передвижной мастерской ремонтируют различную

бытовую технику и металлоизделия. .П^и невозможности ремонта на

месте передвижная мастерская доставляет изделия в цех

централизованного ремонта.

Передвижная мастерская оборудована станками, имеет

необходимые приспособления и инструменты, она снабжается запасными

частями к ремонтируемым изделиям.

Специализированная мастерская. В

областных центрах, городах и рабочих поселках, райцентрах с населением

свыше 25 тыс. человек ремонт бытовых изделий выполняют специали-

ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

Филиал

Мастерская по

ремонту и

изготовлению бытовых

металлоизделий

Мастерская

по ремонту

электробытовых приборов

КБО]

Мастерская

по ремонту

часов

пп пп пп

КПП КПП КПП М

Филиал

Мастерская по

ремонту и

изготовлению бытовых

металлоизделий

Мастерская

по ремонту

электробытовых приборов

Мастерская

по ремонту

часов

ПП ПП ПП

СПЕЦИАЛИЗИРОВАННОЕ ПРЕДПРИЯТИЕ

КБО

Цех ремонта

электробытовых

машин и

приборов

Цех

ремонта

часов

М КПП КПП КПП

1КПШ М ПП М ПП М ПП М КПП

Цех ремонта и изготовления бытовых металлоизделий

Участок

ремонта

швейных

машин

Участок

ремонта

велосипедов

Участок

изготовления

и ремонта

замков

Участок

гальванопокрытия

Участок ч

заправки

и ремонта

зажигалок

Участок

сварочных

работ

Участок

заточки режущих

инструментов

и коньков

Участок

изготовления

металлоизделий

Участок

ремонта

нагревательных приборов

и др. изделий

кпп| м I пп| |кпп| м I пп

Рис. 1. Организационная структура предприятий по ремонту бытовой техники:

КБО — комбинат бытового обслуживания, ПП — приемный пункт, КПП — комплексный приемный пункт, М — мастерская

зированные цехи по ремонту бытовой техники и бытовых

металлоизделий.

В зависимости от объема выполняемых работ в этих цехах

создаются участки по ремонту велосипедов, изготовлению ключей и

ремонту замков, швейных машин, заправки и ремонту зажигалок,

гальванопокрытий и т. д.

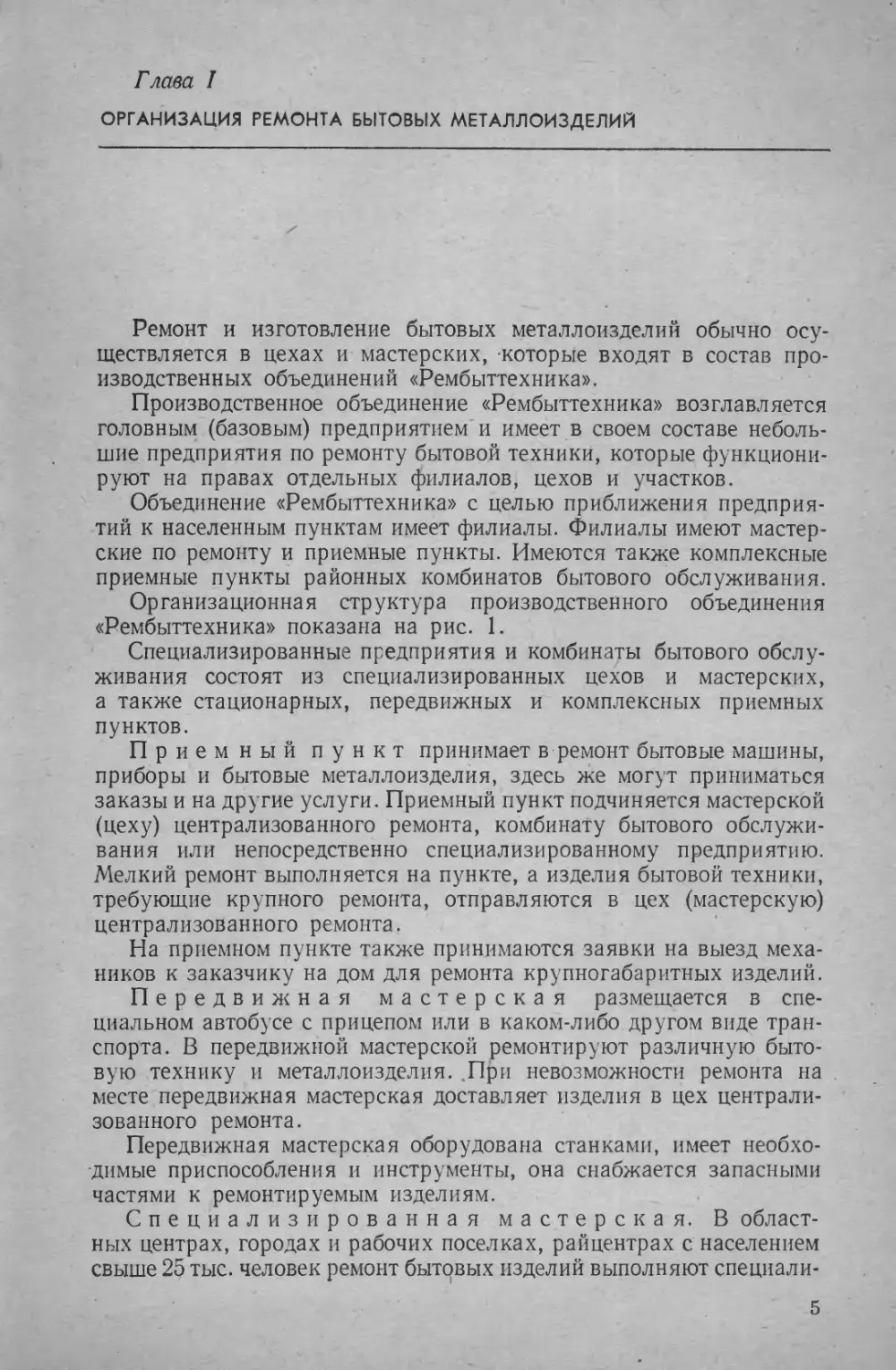

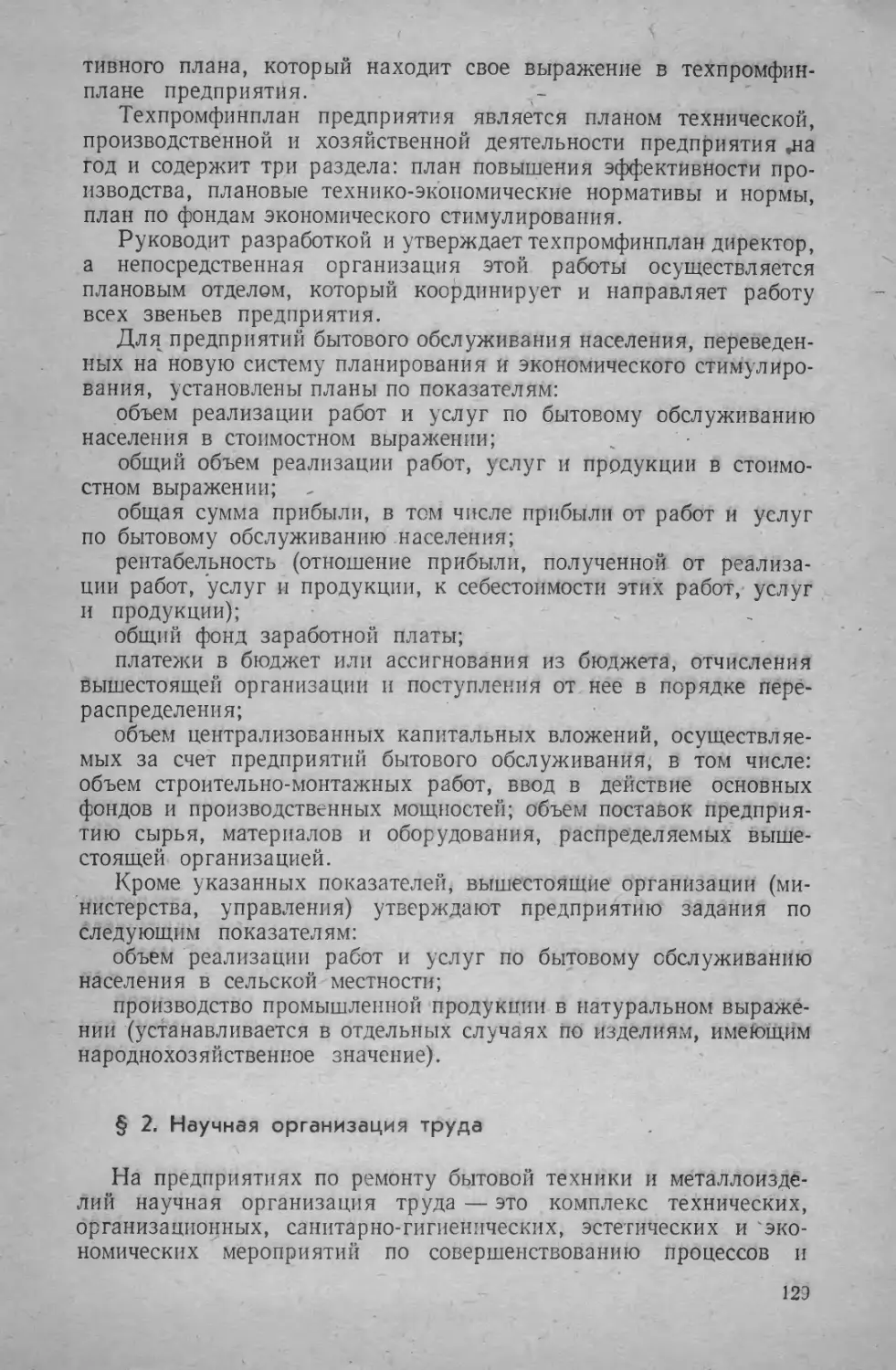

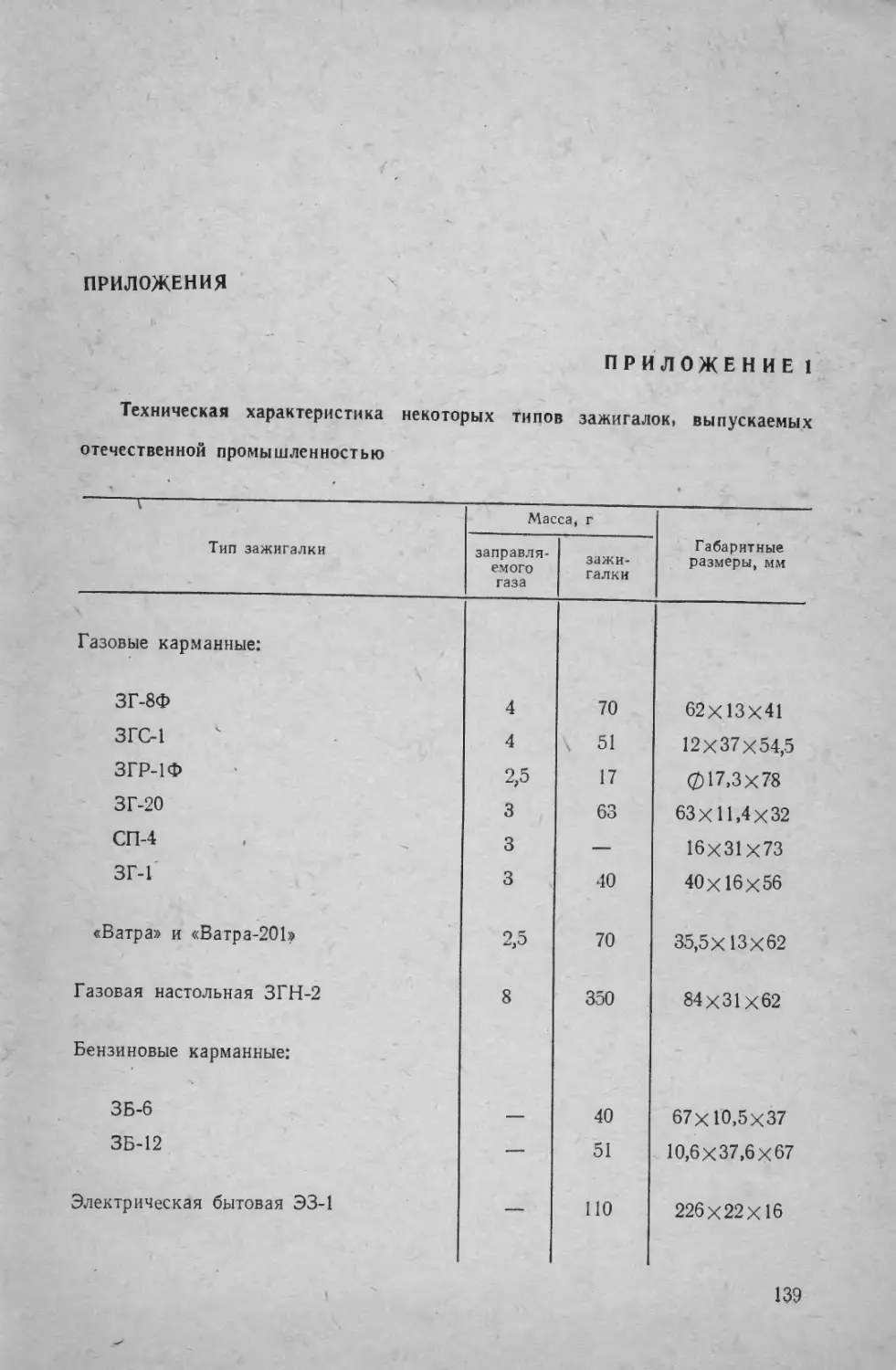

Планировка цеха по ремонту бытовых

металлоизделий филиала производственного объединения

Рис. 2. Планировка цеха ремонта бытовых металлоизделий:

/ — приемная, // — склад для отремонтированных изделий; участки:

/// — ремонта бытовых металлоизделий, IV — жестяницких и

паяльных работ, V — гальванопокрытий, VI — окраски, VII — ремонта

швейных машин, VIII — ремонта и заправки газовых зажигалок;

IX — материальный склад, X — душевые, XI — раздевалка, XII —

кабинет заведующего; 1 — стеллажи, 3 — слесарные верстаки; станки:

2 — копировально-фрезерный для изготовления ключей, 4 — для

правки колес велосипедов, 5 — горизонтально-фрезерный, 6 —

токарный, 7 — сверлильный, 8 -V для заточки режущих инструментов,

9 — для заточки коньков, 10 — для заточки ножей машинок для

стрижки волос, 12 — точильный, 17 — шлифовальный, 18 —

полировальный; // — верстаки жестянщика, 13 — стуловые ножницы,

14 — стол для пайки, 15 — гальванические ванны, 16 — рабочий стол

гальванщика, 19 — рабочий стол полировалыцика, 20 — источник

питания гальванических ванн, 21 — стенд-верстак для ремонта

швейных машин, 22 — установка для заправки газовых зажигалок

«Рембыттехника» показана на рис. 2. При планировке цеха

стремятся к тому, чтобы исключить возвратное движение ремонтируемого

изделия и обеспечить минимальную затрату времени и рабочей силы

на перемещение (транспортировку).

Участки цехов оснащены необходимыми станками и

различными приспособлениями. При выборе оборудования следует

руководствоваться как характером наиболее часто выполняемых работ,

так и возможностью кооперирования с другими цехами. Обычно цех

имеет: токарный станок, горизонтально-фрезерный станок, настоль-

но-сверлильный станок, заточный станок с приспособлениями для

шлифования и полирования, компрессор, поверочную плиту, парал-

дельные тиски, сварочные аппараты, необходимо также иметь полный

набор слесарного и измерительного инструмента.

Кроме того, в цехе должны быть слесарные верстаки, различные

приспособления, применяемые при ремонте и сборке велосипедов,

швейных машин и других изделий, станок для выверки

велосипедных рам, вилок, колес, станок для изготовления ключей.

Рабочее место слесаря по ремонту бытовых

металлоизделий представляет собой отдельный участок цеха, закрепленный за

определенным рабочим или бригадой и оснащенный

соответствующими приспособлениями и инструментом.

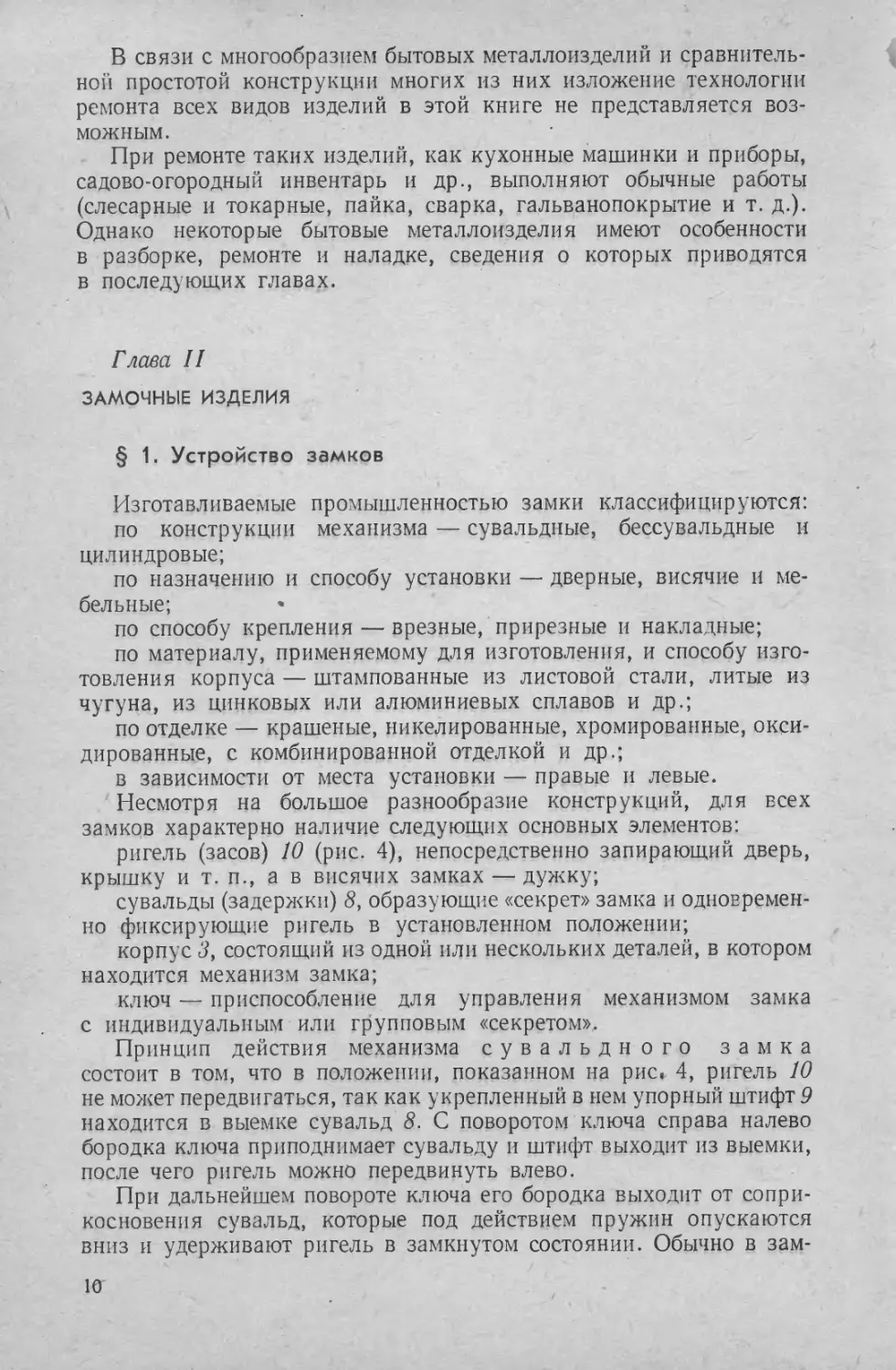

В оснащение рабочего места слесаря-ремонтника входит

слесарный верстак (рис. 3), на котором производят разборку, сборку*

ремонт металлоизделий, а также слесарные и другие работы.

Рис. 3. Верстак слесаря-ремонтника

Слесарный верстак представляет собой стол, состоящий обычно

из массивной деревянной крышки, укрепленной на деревянных или

металлических ножках. Крышка стола обита листовой сталью.

Рабочее место слесаря должно быть обеспечено параллельными

и ручными тисками, зубилами, слесарными молотками, ножовками,

кусачками и ножницами для резки металла, набором напильников

и надфилей, заточным станком и центратором для шлифования и

заточки инструмента, шлифовальными кругами, брусками,

шкурками и порошками, набором шаберов, электродрелью со штативом,

ручной дрелью, коловоротом, трещоткой, набором сверл, набором

плашек и метчиков, измерительным инструментом.

Порядок приема изделий в ремонт. При

приеме металлоизделия в ремонт приемщик осматривает изделие,

определяет процент его износа и дефекты, требующие устранения,

и одновременно определяет стоимость ремонта по прейскуранту,

а также стоимость заменяемых деталей и узлов по прейскуранту

государственных розничных цен.

При приеме заказов на изготовление с заказчиком

согласовываются конструкция, размеры, форма и другие характеристики

металлоизделия.

Заказ оформляется квитанцией в трех экземплярах (наряд-

заказ, квитанция и копия квитанции). В квитанции указывается

наименование (номер) мастерской, ее адрес, номер телефона,

фамилия и инициалы заказчика и его адрес, наименование изготовляемого

изделия, процент износа и краткая его характеристика (тип, марка),

перечень всех работ с указанием номеров операций, стоимость

(прописью) ремонта и отдельно стоимость деталей, заменяемых

мастерской, дата приема и срок исполнения заказа.

Квитанция подписывается приемщиком и заказчиком. При этом

следует иметь в виду, что при приеме заказа на изготовление ключей

запрещается в квитанции указывать'адрес заказчика, а

изготовление ключей для сейфов производится только с разрешения отдела

внутренних дел исполкома.

Мастерская по желанию заказчика может послать мастера на

дом для приема заказа, для выполнения заказа на дому.

Назначение ремонта бытовых

металлоизделий. При эксплуатации бытовых металлоизделий в узлах

и деталях появляются различные неисправности в результате

естественного износа или неправильной эксплуатации изделий.

При дальнейшем пользовании изделием износ деталей

увеличивается и, если своевременно не заменить их (или не восстановить

изношенные поверхности), изделие преждевременно выходит из

строя.

Срок службы изделия можно продлить, если своевременно

проводить соответствующие профилактические ремонты и выполнять

правила эксплуатации, указанные в заводских инструкциях.

Ремонт бытовых металлоизделий в соответствии с объемом и

характером выполняемых работ на предприятиях службы быта

подразделяется на мелкий и общий. Мелкий ремонт

предусматривает устранение мелких неисправностей без разборки изделия. При

общем ремонте производят разборку изделия и заменяют основные

узлы и детали.

Технологический процесс ремонта бытовых металлоизделий

начинают с частичной разборки, чистки, мойки и затем производят

разборку на детали, мойку их, если она требуется, контроль и

сортировку деталей на годные и негодные и требующие ремонта.

При этом узлы и детали не обезличиваются, а устанавливаются

на то изделие, с которого были сняты.

После контроля и сортировки детали, требующие ремонта,

ремонтируют, а также изготавливают новые вместо негодных, если

они не поступают как запасные части от заводов-изготовителей.

Затем собирают узлы, а затем собирают само изделие. После

сборки изделие испытывают. Технологический процесс ремонта

изделий заканчивается регулировочными работами, устранением

дефектов, обнаруженных во время проверки, и окраской, если это

необходимо.

В связи с многообразием бытовых металлоизделий и

сравнительной простотой конструкции многих из них изложение технологии

ремонта всех видов изделий в этой книге не представляется

возможным.

При ремонте таких изделий, как кухонные машинки и приборы,

садово-огородный инвентарь и др., выполняют обычные работы

(слесарные и токарные, пайка, сварка, гальванопокрытие и т. д.).

Однако некоторые бытовые металлоизделия имеют особенности

в разборке, ремонте и наладке, сведения о которых приводятся

в последующих главах.

Глава II

ЗАМОЧНЫЕ ИЗДЕЛИЯ

§ 1. Устройство замков

Изготавливаемые промышленностью замки классифицируются:

по конструкции механизма — сувальдные, бессувальдные и

цилиндровые;

по назначению и способу установки — дверные, висячие и

мебельные; «

по способу крепления — врезные, прирезные и накладные;

по материалу, применяемому для изготовления, и способу

изготовления корпуса — штампованные из листовой стали, литые из

чугуна, из цинковых или алюминиевых сплавов и др.;

по отделке — крашеные, никелированные, хромированные,

оксидированные, с комбинированной отделкой и др.;

в зависимости от места установки — правые и левые.

Несмотря на большое разнообразие конструкций, для всех

замков характерно наличие следующих основных элементов:

ригель (засов) 10 (рис. 4), непосредственно запирающий дверь,

крышку и т. п., а в висячих замках — дужку;

сувальды (задержки) 8, образующие «секрет» замка и

одновременно фиксирующие ригель в установленном положении;

корпус 3, состоящий из одной или нескольких деталей, в котором

находится механизм замка;

ключ — приспособление для управления механизмом замка

с индивидуальным или групповым «секретом».

Принцип действия механизма сувальдного замка

состоит в том, что в положении, показанном на рис. 4, ригель 10

не может передвигаться, так как укрепленный в нем упорный штифт 9

находится в выемке сувальд 8. С поворотом ключа справа налево

бородка ключа приподнимает сувальду и штифт выходит из выемки,

после чего ригель можно передвинуть влево.

При дальнейшем повороте ключа его бородка выходит от

соприкосновения сувальд, которые под действием пружин опускаются

вниз и удерживают ригель в замкнутом состоянии. Обычно в зам-

ках имеется несколько сувальд. Чтобы затруднить отпирание замков

случайным ключом, сувальды делают различной толщины или с

вырезом различных размеров.

Ригель 10 состоит из головки и основания. Ригельная головка

является задвижкой, входящей в запорную планку. Основание

ригеля имеет фигурные вырезы для

бородки ключа, число которых

зависит от того, на сколько оборотов

ключа рассчитан замок. Кроме того,

основание ригеля служит

направляющей частью для всего ригеля.

В большинстве случаев дверные

замки изготавливают с ригелями,

выдвигающимися в два оборота.

В замках всех типов ригель как

в открытом, так и в закрытом

положении всегда фиксируется в

определенном положении.

При запирании замка бородка

ключа приподнимает сувальды

вверх, освобождает ригель и

передвигает его на один оборот. В конце

поворота ключа бородка перестает

поднимать сувальды; они

опускаются, выступы их попадают в

вырез ригеля и фиксируют их в этом

положении.

Каждый вариант расположения

различных по контуру сувальд

называется серией. Ключи ко всем

замкам такой серии одинаковы.

Количество серий замков зависит

от имеющихся в данном

производстве вариантов сувальд. Так, в

производстве трехсувальдных

замков, где изготавливают три вида

(номера) сувальд, наибольшее

количество серий 6, т. е.

соответственно числу возможных вариантов расположения сувальд: 1+2 + 3;

1+3 + 2; 2+1+3; 2 + 3+1; 3+1+2; 3 + 2+1.

В производстве четырехсувальдных замков комплект сувальд

дает соответственно 24 серии. В замках с двумя рядами сувальд

и двухбородочными ключами количество серий доходит до 150.

Увеличивая количество различных сувальд, можно увеличить

количество серий.

Бессувальдные замки (рис. 5) характеризуются тем,

что ригель при перемещении ключом стопорится подпружиненной

собачкой, входящей в пазы ригельной планки. Секретность в бес-

сувальдных замках достигается за счет конфигурации ключевой

Рис. 4. Врезной сувальдный замок:

У — передняя планка, 2 — косая

защелка, 3 — корпус, 4 — поводок

косой защелки, 5 — пружина поводка,

6 — стойка, 7 — пружина сувальд,

8 — сувальды, 9 — упорный штифт,

10 — ригель (засов), // — пружина

косой защелки

щели и размещения на основании замка против ключевой щели

заградительных пластинок или кольцевых выступов в виде

концентрических кругов, для обхода

которых бородки ключей

должны иметь

соответствующие продольные или

поперечные прорези.

Цилиндровые зам-

к и (рис. 6) по принципу

действия схожи с сувальдны-

ми замками. Штифты 12 и 17

в этих замках выполняют

функции сувальд.

Корпус 3 имеет сквозное

гнездо для сердечника

цилиндрической формы. Каналы на

боковой поверхности

расположены соосно с отверстиями в

сердечнике. В висячих

цилиндровых замках цилиндровый

механизм обычно помещается

в корпусе самого замка. Сердечник имеет узкий сквозной фасонный

паз для плоского ключа и 4—5 отверстий, расположенных вДоль

оси ключевого паза. Штифты имеют различную длину, определяя

Рис. 5. Бессувальдный замок:

1 — собачка, 2 — запорная стоика, 3 —

пружина, 4 — ригель, 5 — основание корпуса,

6 — бородка ключа, 7 — распорная стойка,

8 — фасонная ключевина, 9 — штифт, 10 —

лицевая планка

Рис. 6. Накладной цилиндровый замок:

а — общий вид, б — устройство замка, в — цилиндровый

механизм; 1 — запорная коробка, 2 — косая защелка, 3, 15 —

корпусы, 4 — рукоятка косой защелки, 5 — ручка, 6' — ригель

(засов), 7, 9, 13 — пружины, 8 — отводящий рычаг, 10 —

цилиндровый механизм, // — поводок, 12 — верхние штифты, 14 —

заглушки, 16 — сердечник, 17 —- нижние штифты

тем самым профиль ключа (секретность замка). Спиральные

пружины служат для возвращения штифтов в исходное положение

после открывания замка.

Для перекрытия отверстий корпуса цилиндрового механизма

служат заглушки в виде общей задвижки или отдельные пробочки.

В собранном цилиндровом механизме сердечник может вращаться

только при условии, когда верхние торцы вставленных в него

штифтов будут расположены заподлицо с поверхностью

сердечника, что возможно только при наличии в ключевом пазе «своего»

ключа.

Профили ключей для каждого цилиндрового механизма

фрезеруют индивидуально, чем достигается большая секретность

цилиндровых замков.

Для увеличения количества секретов

цилиндровые механизмы изготавливаются

с фасонными ключевыми пазами различных

профилей.

В зависимости от конструкции

цилиндровые механизмы дверных замков

подразделяются на одинарные и сдвоенные.

Одинарные механизмы предназначены для

дверных замков, управляемых ключом только

с внешней стороны двери. В прирезных

замках такие механизмы монтируются на

двери отдельно и соединяются с запорным

устройством замка поводком в виде

планки, которая вставляется в гнездо на задней

крышке. Эти планки имеют поперечные

насечки, облегчающие подгонку их длины

по толщине двери.

У врезных замков одинарные механизмы монтируются

непосредственно в корпусе замка.

Сдвоенные механизмы предназначены для дверных замков,

управляемых ключом с двух сторон. По конструкции эти механизмы обычно

изготовляются в одном корпусе круглого или фасонного профиля.

Мебельные замки предназначены для ящиков и дверец

мебели, для шкатулок и т. д.

Мебельный замок (рис. 7) в замочной скважине имеет

направляющий штифт / для стержня ключа и два выреза 2, расположенные

под прямым углом для бородки ключа. Благодаря этому замок

пригоден для ящика стола, где ригель движется вертикально, и для

шкафа, где ригель перемещается горизонтально.

Замки изготавливаются также с замочными скважинами с двух

сторон, благодаря чему они пригодны для установки как в правые,

так и в левые дверцы.7

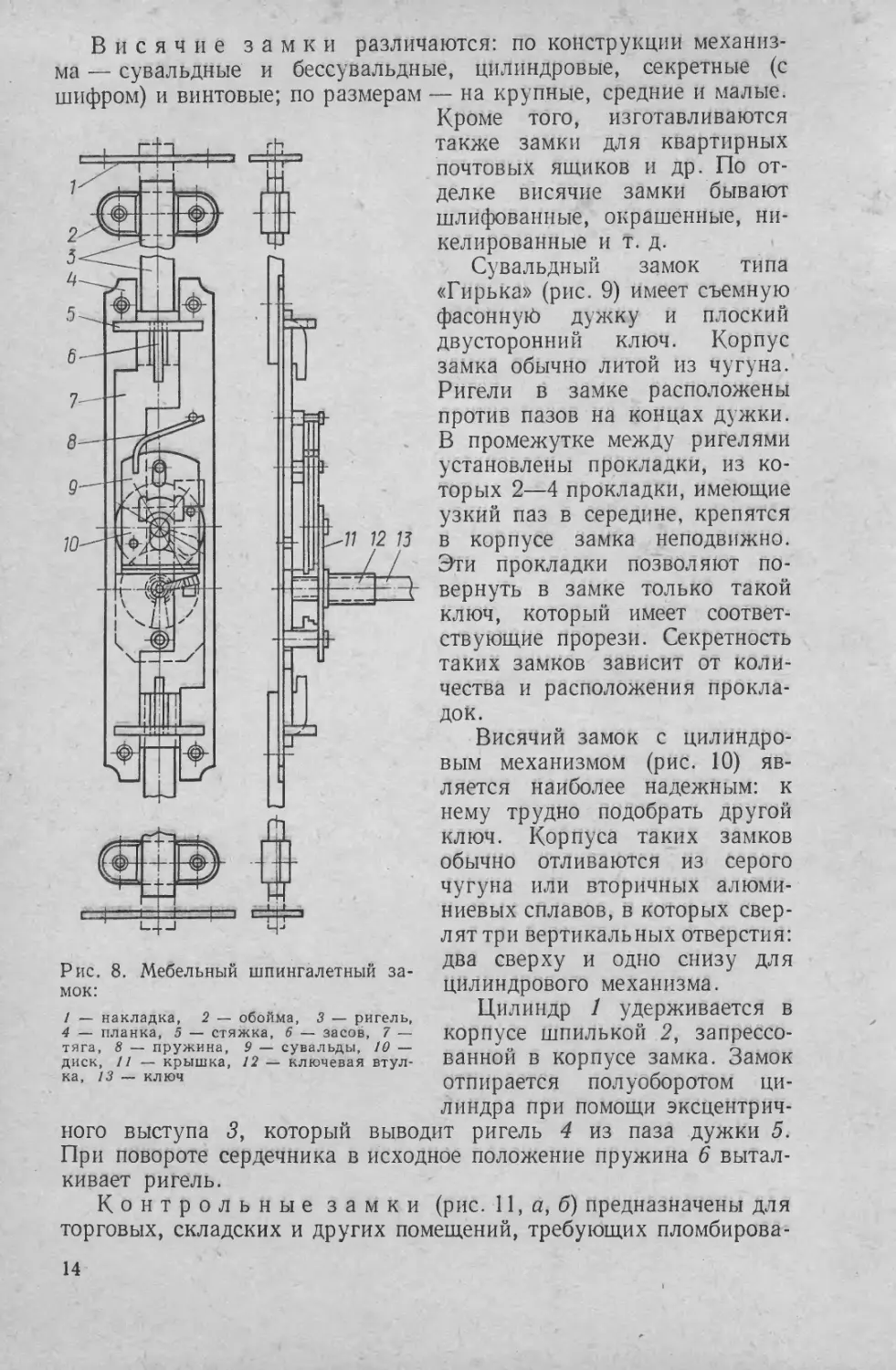

Мебельные шпингалетные замки (рис. 8) со сквозным раздвижным

засовом для одновременного запирания шкафных дверец с верхнего

и нижнего торцов изготавливаются с обычным сувальдным

механизмом.

Рис. 7. Мебельный замок:

/ — штифт, 2 — вырезы для

бородки ключа, 3 — ключ,

4 — запорная планка

Висячие замки различаются: по конструкции

механизма — сувальдные и бессувальдные, цилиндровые, секретные (с

шифром) и винтовые; по размерам — на крупные, средние и малые.

Кроме того, изготавливаются

также замки для квартирных

почтовых ящиков и др. По

отделке висячие замки бывают

шлифованные, окрашенные,

никелированные и т. д.

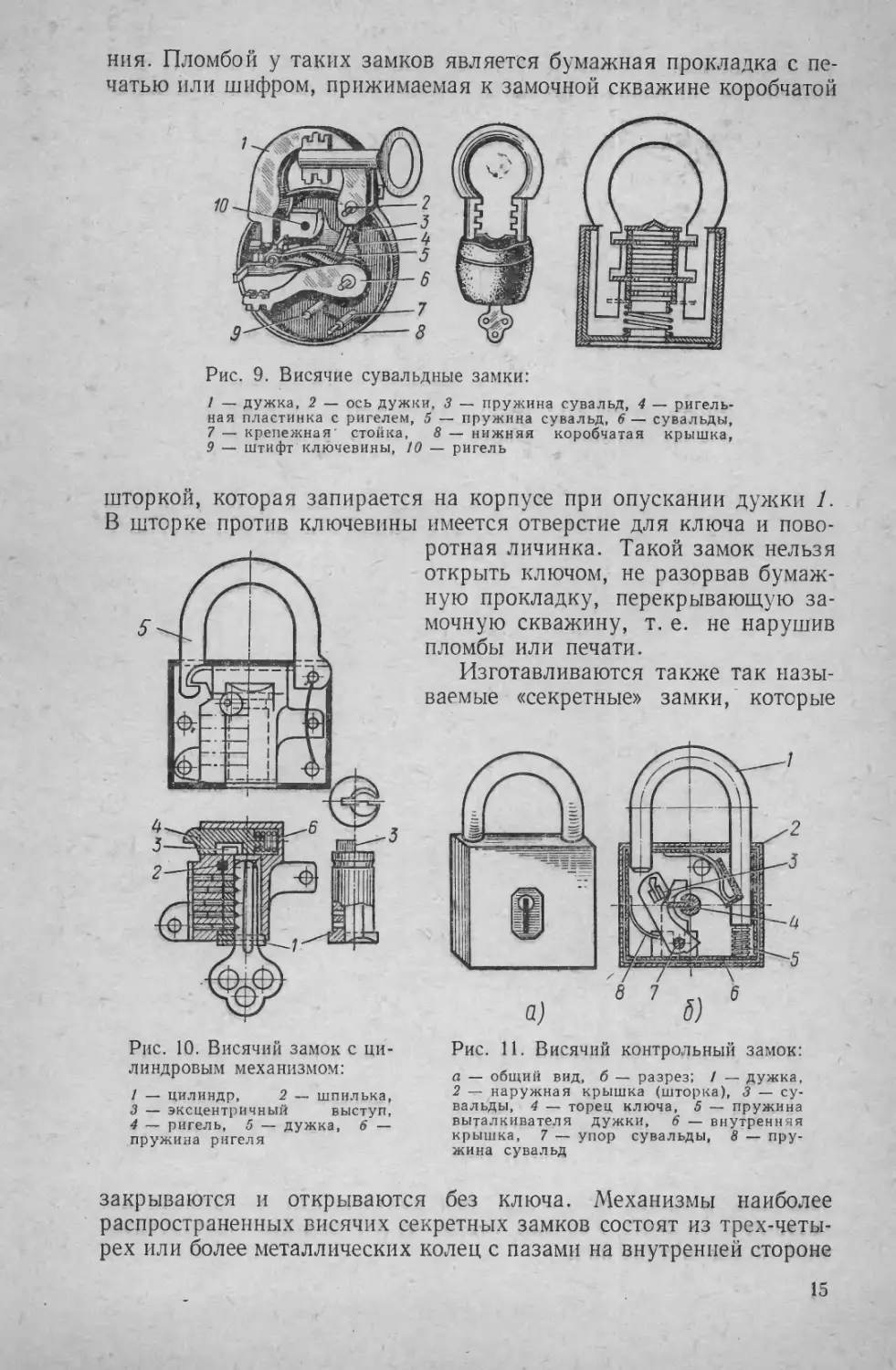

Сувальдный замок типа

«Гирька» (рис. 9) имеет съемную

фасонную дужку и плоский

двусторонний ключ. Корпус

замка обычно литой из чугуна.

Ригели в замке расположены

против пазов на концах дужки.

В промежутке между ригелями

установлены прокладки, из

которых 2—4 прокладки, имеющие

узкий паз в середине, крепятся

в корпусе замка неподвижно.

Эти прокладки позволяют

повернуть в замке только такой

ключ, который имеет

соответствующие прорези. Секретность

таких замков зависит от

количества и расположения

прокладок.

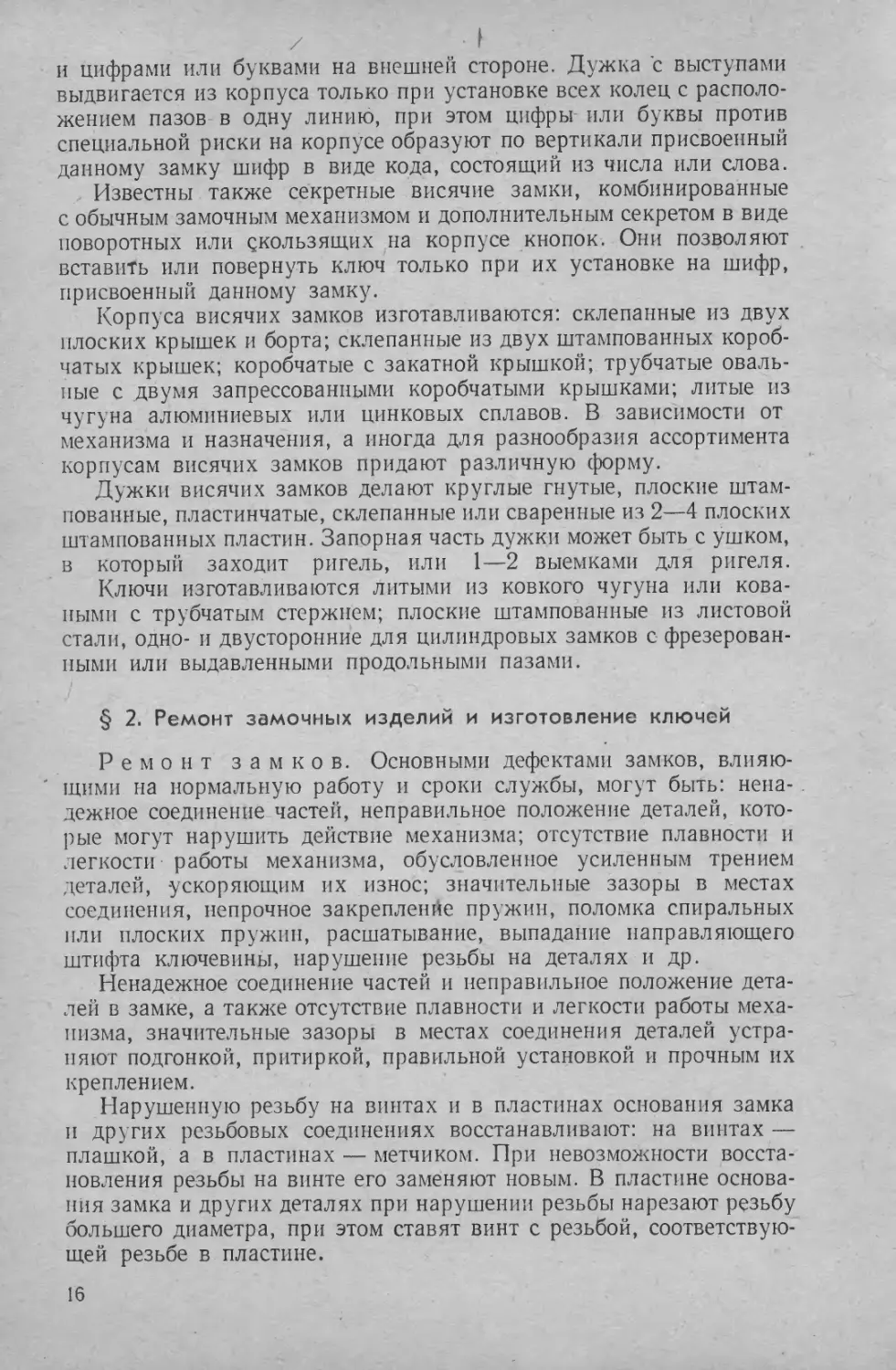

Висячий замок с

цилиндровым механизмом (рис. 10)

является наиболее надежным: к

нему трудно подобрать другой

ключ. Корпуса таких замков

обычно отливаются из серого

чугуна или вторичных

алюминиевых сплавов, в которых

сверлят три вертикальных отверстия:

два сверху и одно снизу для

цилиндрового механизма.

Цилиндр / удерживается в

корпусе шпилькой 2,

запрессованной в корпусе замка. Замок

отпирается полуоборотом

цилиндра при помощи

эксцентричного выступа 3, который выводит ригель 4 из паза дужки 5.

При повороте сердечника в исходное положение пружина 6

выталкивает ригель.

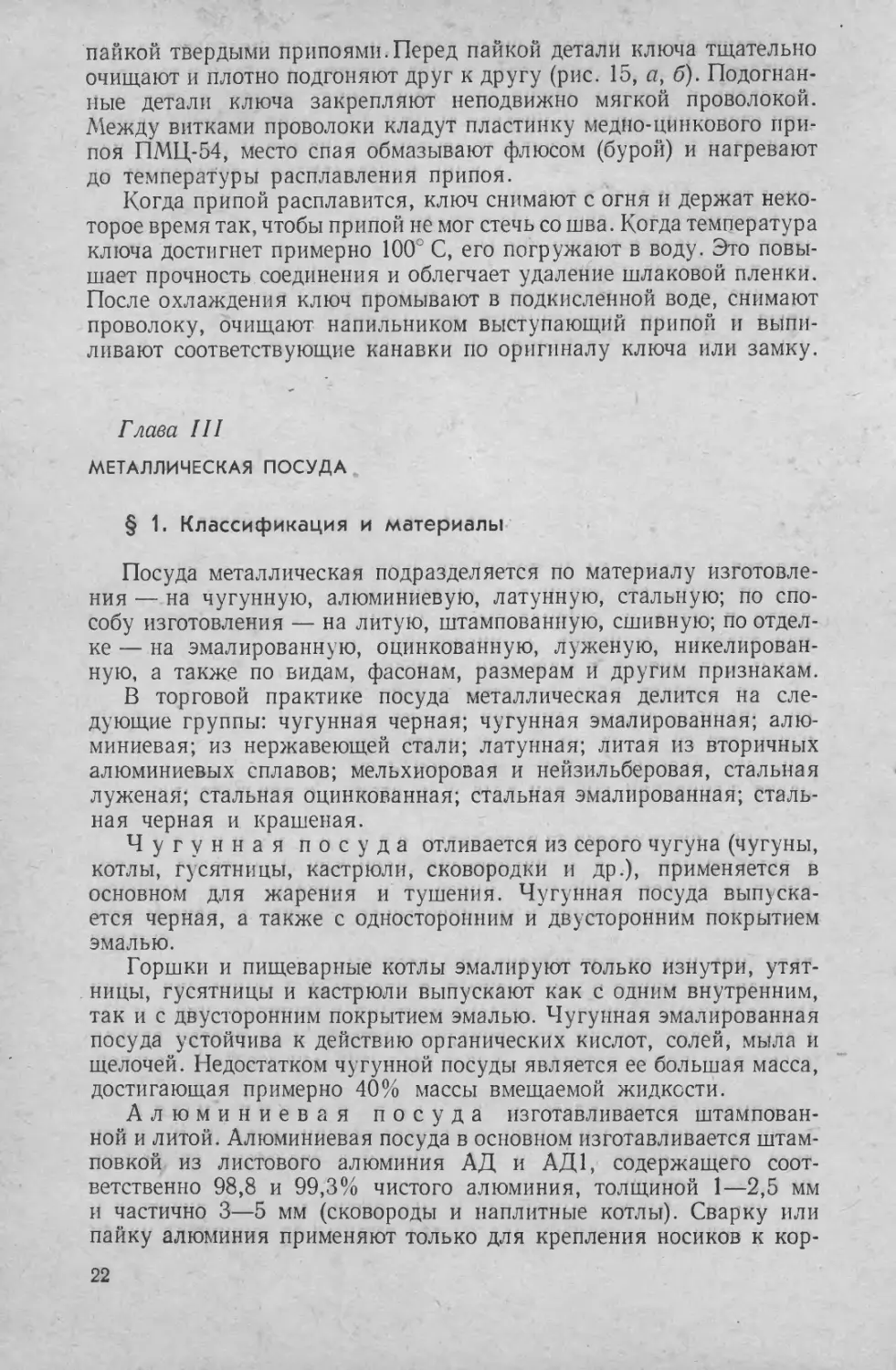

Контрольные замки (рис. 11, о, б) предназначены для

торговых, складских и других помещений, требующих пломбирова-

Рис. 8. Мебельный шпингалетный

замок:

/ — накладка, 2 — обойма, 3 — ригель,

4 — планка, 5 — стяжка, 6 — засов, 7 —

тяга, 8 — пружина, 9 ■— сувальды, 19 —

диск, // — крышка, 12 — ключевая

втулка, 13 — ключ

ния. Пломбой у таких замков является бумажная прокладка с

печатью или шифром, прижимаемая к замочной скважине коробчатой

Рис. 9. Висячие сувальдные замки:

1 — дужка, 2 — ось дужки, 3 — пружина сувальд, 4 — ригель-

ная пластинка с ригелем, 5 — пружина сувальд, 6 — сувальды,

7 — крепежная' стойка, 5 — нижняя коробчатая крышка,

9 — штифт ключевины, 10 — ригель

шторкой, которая запирается на корпусе при опускании дужки 1.

В шторке против ключевины имеется отверстие для ключа и

поворотная личинка. Такой замок нельзя

открыть ключом, не разорвав

бумажную прокладку, перекрывающую

замочную скважину, т. е. не нарушив

пломбы или печати.

Изготавливаются также так

называемые «секретные» замки, которые

Рис. 10. Висячий замок с

цилиндровым механизмом:

/ — цилиндр, 2 — шпилька,

3 — эксцентричный выступ,

4 — ригель, 5 — дужка, 6 —

пружина ригеля

Рис. 11. Висячий контрольный замок:

а — общий вид, б — разрез: / — дужка,

2 — наружная крышка (шторка), 3 —

сувальды, 4 — торец ключа, 5 — пружина

выталкивателя дужки, 6 — внутренняя

крышка, 7 — упор сувальды, 8 —

пружина сувальд

закрываются и открываются без ключа. Механизмы наиболее

распространенных висячих секретных замков состоят из трех-четы-

рех или более металлических колец с пазами на внутренней стороне

г

и цифрами или буквами на внешней стороне. Дужка с выступами

выдвигается из корпуса только при установке всех колец с

расположением пазов в одну линию, при этом цифры- или буквы против

специальной риски на корпусе образуют по вертикали присвоенный

данному замку шифр в виде кода, состоящий из числа или слова.

Известны также секретные висячие замки, комбинированные

с обычным замочным механизмом и дополнительным секретом в виде

поворотных или скользящих на корпусе кнопок. Они позволяют

вставить или повернуть ключ только при их установке на шифр,

присвоенный данному замку.

Корпуса висячих замков изготавливаются: склепанные из двух

плоских крышек и борта; склепанные из двух штампованных

коробчатых крышек; коробчатые с закатной крышкой; трубчатые

овальные с двумя запрессованными коробчатыми крышками; литые из

чугуна алюминиевых или цинковых сплавов. В зависимости от

механизма и назначения, а иногда для разнообразия ассортимента

корпусам висячих замков придают различную форму.

Дужки висячих замков делают круглые гнутые, плоские

штампованные, пластинчатые, склепанные или сваренные из 2—4 плоских

штампованных пластин. Запорная часть дужки может быть с ушком,

в который заходит ригель, или 1—2 выемками для ригеля.

Ключи изготавливаются литыми из ковкого чугуна или

коваными с трубчатым стержнем; плоские штампованные из листовой

стали, одно- и двусторонние для цилиндровых замков с

фрезерованными или выдавленными продольными пазами.

§ 2. Ремонт замочных изделий и изготовление ключей

Ремонт замков. Основными дефектами замков,

влияющими на нормальную работу и сроки службы, могут быть:

ненадежное соединение частей, неправильное положение деталей,

которые могут нарушить действие механизма; отсутствие плавности и

легкости работы механизма, обусловленное усиленным трением

деталей, ускоряющим их износ; значительные зазоры в местах

соединения, непрочное закрепление пружин, поломка спиральных

пли плоских пружин, расшатывание, выпадание направляющего

штифта ключевины, нарушение резьбы на деталях и др.

Ненадежное соединение частей и неправильное положение

деталей в замке, а также отсутствие плавности и легкости работы

механизма, значительные зазоры в местах соединения деталей

устраняют подгонкой, притиркой, правильной установкой и прочным их

креплением.

Нарушенную резьбу на винтах и в пластинах основания замка

и других резьбовых соединениях восстанавливают: на винтах —

плашкой, а в пластинах — метчиком. При невозможности

восстановления резьбы на винте его заменяют новым. В пластине

основания замка и других деталях при нарушении резьбы нарезают резьбу

большего диаметра, при этом ставят винт с резьбой,

соответствующей резьбе в пластине.

Расшатанные направляющие штифты ключевины в пластинах

корпусов мебельных замков укрепляют заклепыванием их на местах

установки. Для этого некоторые замки разбирают, зажимают

штифт в тисках и плотно заклепывают заподлицо с пластиной.

После заклепывания головку штифта ключевины закругляют

оправкой.

Вместо утерянного или непригодного штифта ключевины

изготавливают новый из проволоки соответствующего диаметра.

Поломанные пружины в сувальдных пластинах заменяют новыми

плотной заштифтовкой их по месту установки.

Спиральные пружины можно изготовить из проволоки

диаметром 0,8—1,0 мм.

При ремонте цилиндровых замков тщательно очищают каналы,

чтобы сувальды и пружины свободно двигались в них. Смазка

цилиндровых механизмов не допускается, так как масло тормозит

свободное движение сувальд.

Отремонтированные замки должны отвечать следующим

требованиям: свободный и плавный ход подвижных частей и узлов;

надежная фиксация засовов в установленном положении; прочное

без перекосов крепление деталей; плотное прилегание сувальд

сопряжения; прочная заштамповка пружин в сувальдах,

обеспечивающая взаимную параллельность этих пружин; неплоскостность

торца опущенного засова относительно поверхности передней

планки замка допускается ± 0,5 мм; окраска замка должна

быть прочной, без пятен, морщин, пузырей, следов кисти, не-

прокрашенных мест и других пороков, снижающих товарный

вид замка.

Исправность механизма дверного замка проверяется запиранием

и отпиранием замка с обеих сторон на полное число оборотов.

Фиксацию ригеля испытывают нажатием пальцев на торец выведенного

засова, который при этом не должен опускаться в корпус. Качество

отремонтированного цилиндрового замка проверяется на свободный

ход и выход ключа в одном определенном направлении для данной

конструкции замка.

Провертывание сердечника при неполностью вставленном ключе,

а также выход ключа в любом положении сердечника, кроме

исходного, не допускается.

Изготовление ключей. Ключи (рис. 12, а, б, в, д)

различают стержневые и плоские.

Стержневые ключи с бородкой (рис. 12, а, д) штампуют из стали,

реже отливают из ковкого чугуна. Распространены также ключи

составные из трубки с прикрепленными или приваренными

головкой и бородкой.

Диаметр ключевого стержня делают в соответствии с размерами

ригеля, а длину стержня — в зависимости от толщины замка или

толщины двери, в которую замки врезаются (нормальная толщина

двери 54 мм). Толщина бородки ключей равна .диаметру стержня

или 3/4 его диаметра, причем при переходе к стержню толщина

бородки, как правило, постепенно уменьшается.

На рис. 12, г показана болванка для мебельного замка.

Заготовку ключей изготовляют на предприятиях, имеющих

специальную оснастку, штампы, фрезерные станки и другое

оборудование.

Мастерские по ремонту бытовых металлоизделий получают

готовые заготовки к наиболее распространенным замкам.

Подгонка заготовок к замкам в основном производится вручную

при помощи фасонных напильников и тисков с выпиливанием

соответствующих канавок (в плоских ключах) и подгонкой по оригиналу

ключа.

Технология изготовления плоского ключа к цилиндровому замку

состоит из подготовки материала для штамповки, отливки торца

Рис. 12. Болванки ключей:

а, д — стержневых с одной или двумя бородками, б, в — плоских для

цилиндровых замков, г — для мебельных замков

ключа, фрезерования продольных пазов на

горизонтально-фрезерном станке, установки цифр на ключе для придания определенной

высоты канавок (секретности замка), фрезерования (выпиливания

канавок) ключа, очистки от заусенцев и контроля.

В мастерских по ремонту бытовых металлоизделий применяют

различные приспособления и станки, облегчающие работу по

изготовлению ключей.

Копировально-фрезерный станок для фрезерования поперечных

канавок в плоских ключах (рис. 13) состоит из рамы, на которой

укреплены кронштейн со шпинделем, фрезой и копиром,

электродвигателя с ременной передачей и суппорта с зажимным

приспособлением для ключей.

Для изготовления ключа его оригинал закрепляют в зажимном

приспособлении 9, а заготовку — в приспособлении 4. Рукояткой 7

отводят суппорт до отказа на себя, а затем поворотом рукоятки 5

поднимают вверх зажимное приспособление до соприкосновения

оригинала ключа с упором 10.

Пусковой кнопкой включают электродвигатель и, вращая

рукоятку 7 по часовой стрелке, передвигают суппорт в поперечном

направлении, при этом установленная на шпинделе фреза при помощи

клиновидного ремня от шкива, закрепленного на валу

электродвигателя, начнет вращаться и в строгом соответствии с размерами

выступов и впадин корпуса осуществлять все движения по

горизонтали и вертикали, срезая лишний металл с закрепленной заготовки.

Фрезу и копир устанавливают строго в горизонтальной плоскости,

они должны иметь общую нижнюю точку касания. Упор должен

быть также установлен строго

на одной линии с режущей

кромкой фрезы.

После нарезания на станке

канавок напильником или

круглой металлической

щеткой снимают заусенцы с

заготовки.

Изготовленный дубликат

ключа тщательно проверяют

по форме и чистоте

выполненных канавок, сопоставляя с

оригиналом и измеряя высоту

зубьев и глубину выемок

штангенциркулем. Такая

проверка отнимает много времени

и не всегда дает

положительные результаты. Более

удобный способ проверки точности

изготовленного плоского

ключа по оригиналу предложен

слесарем Одесской фабрики

«Металлобытремонт» И. А.

Киселевским. Предложенное им

■ устройство для контроля

формы изготовленного ключа к

замку барабанного типа

значительно сокращает время на

проверку, а также дает возможность более точно произвести

подгонку ключа к замку.

Приспособление имеет барабан-копир, заключенный в обойму,

в отверстие которой вставлены заостренные штифты. Штифты с

впадинами контролируют правильность выполненных канавок на

ключе. Для ускорения контроля и экономного расходования

штырей приспособление имеет корпус для зажима обоймы, барабан

и укрепленный на кронштейне корпуса фиксатор выступающих

из обоймы концов штырей. После настройки устройства по образцу

ключа зажимаемые в разрезных гнездах фиксатора

подпружиненные упорные стержни точно взаимодействуют с концами штырей,

выступающих из обоймы.

Рис. 13. Копировально-фрезерный станок

для фрезерования поперечных канавок

в плоских ключах:

/ — защитный кожух, 2 — фреза, 3 —-

рукоятка для зажима болванки ключа, 4, 9 —

зажимные подвижные приспособления, 5 —

рукоятка для поднятия и опускания зажимного

приспособления, 6 — суппорт, 7 — рукоятка

суппорта, 8 — корпус зажимного

приспособления, 10 — упор скольжения по вырезам

оригинала ключа (копир), // —

приспособление для крепления и регулировки упора

Корпус 11 приспособления (рис. 14) в нижней части имеет

секторный паз, в который вставляют обойму 8 и закрепляют стопорным

винтом 12.

В обойму 8 вставляют барабан-копир 10, являющийся сменным

копиром и повторяющий максимальное поперечное сечение ключа

данной серии (для каждой серии ключей должен быть отдельный

сменный барабан).

В пять направляющих отверстий обоймы 8 свободно вставлены

штыри 9, верхний конец которых имеет вид сферической головки,

а нижний заточен на конус. На кронштейнах 3 корпуса 11 между

Рис. 14. Приспособление для контроля формы плоских ключей:

/ — пять разрезных гнезд, 2 — винт упора, 3 — кронштейн корпуса,

4 — регулируемая пробка, 5 — корпус фиксатора, 6 — пружина, 7 —

стержни, 8 — обойма, 9 — штыри, 10 — барабан-копир, // — корпус,

12 — стопорный винт, 13 — образец ключа, 14 — зажимной винт

зажимным винтом 14 и винтом упора 2 установлен корпус 5

фиксатора, имеющий соответственно отверстиям в обойме 8 пять

разрезных гнезд /, в которые вставлены стержни 7, поджимаемые

пружиной 6.

Нижние концы стержней, имеющие также сферическую форму,

взаимодействуют с верхними концами штырей 9, вставленных в

обойму 8. Отверстия в фиксаторе, выполненные в виде разрезных гнезд /,

позволяют зажимным винтом 14 затягивать неподвижно в корпусе 5

фиксаторы стержней.

В сменный барабан-копир 10 вставляют образец ключа 13, а в

отверстия обоймы 8 — штыри 9 коническими концами вниз, корпус 5

фиксатора поворачивают до соприкосновения сферических

поверхностей стержней 7 со сферическими поверхностями штырей 9 и

совмещения осей стержней и штырей 9.

Пружины 6, регулируемые пробкой 4, обеспечивают плотное

соприкосновение конических концов штырей 9 соответствующими

вырезами в образце ключа 13. После этого зажимным винтом 14

стержни 7 зажимают в разрезных гнездах 1 корпуса фиксатора 5,

образец ключа 13 вынимают из барабана и на его место вставляют

контролируемую заготовку ключа с выпиленными канавками той

же серии, что и образец 13.

Свободное поворачивание барабана

свидетельствует о точности выпиленных

канавок в заготовке ключа.

Поступающие в мастерскую заготовки

ключей от заводов-изготовителей имеют

допуски (+ 1) -*• (— 3) мм, поэтому перед

изготовлением ключа необходимо сначала

подобрать и подогнать заготовку по

оригиналу или замку. Процесс изготовления

дубликата стержневого ключа к дверному

замку состоит из подбора заготовки по

оригиналу или замку, выпиливания

продольного паза на бородке ключа при помощи

приспособления или на фрезерном станке,

обрезки бородки до необходимой длины,

выпиливания на верхней плоскости

бородки канавок в соответствии с

оригиналом ключа или по замку, снятия

заусенцев и контроля изготовленного ключа.

Для изготовления стержневых ключей

из заготовок обычно используют

напильники, ножовки, тиски и приспособления

для выпрессовки продольных пазов в

бородке ключа при помощи скобы и

пуансона.

Скоба, являющаяся основанием приспособления, имеет отверстия

разных диаметров для прохода стержней ключей. Стержень

заготовки ключа вставляют в отверстие с таким расчетом, чтобы бородка

находилась в горизонтальной плоскости основания приспособления.

В зависимости от формы оригинала ключа на бородке ударами по

пуансону делают выпуклость или канавку.

Для изготовления дубликатов стержневых ключей применяют

также различные копировально-фрезерные устройства, при помощи

которых обрезают бородку ключа по ширине и длине до необходимых

размеров и фрезой нарезают канавки (профиль) на верхней плоскости

бородки.

Изготовленный ключ контролируют визуально, сопоставляя

с оригиналом, и измеряют штангенциркулем ширину и высоту

выпиленных канавок и другие размеры, а также открыванием и

закрыванием замка.

При отсутствии соответствующих заготовок для стержневых

ключей или при поломке стержня или бородки ключ восстанавливают

Рнс. 15. Способы паяния

ключей твердыми

припоями:

а — соединение в шип, б —

соединение впритык

пайкой твердыми припоями.Перед пайкой детали ключа тщательно

очищают и плотно подгоняют друг к другу (рис. 15, а, б).

Подогнанные детали ключа закрепляют неподвижно мягкой проволокой.

Между витками проволоки кладут пластинку медно-цинкового

припоя ПМЦ-54, место спая обмазывают флюсом (бурой) и нагревают

до температуры расплавления припоя.

Когда припой расплавится, ключ снимают с огня и держат

некоторое время так, чтобы припой не мог стечь со шва. Когда температура

ключа достигнет примерно 100° С, его погружают в воду. Это

повышает прочность соединения и облегчает удаление шлаковой пленки.

После охлаждения ключ промывают в подкисленной воде, снимают

проволоку, очищают напильником выступающий припой и

выпиливают соответствующие канавки по оригиналу ключа или замку.

Глава III

МЕТАЛЛИЧЕСКАЯ ПОСУДА

§ 1. Классификация и материалы

Посуда металлическая подразделяется по материалу

изготовления — на чугунную, алюминиевую, латунную, стальную; по

способу изготовления — на литую, штампованную, сшивную; по

отделке — на эмалированную, оцинкованную, луженую,

никелированную, а также по видам, фасонам, размерам и другим признакам.

В торговой практике посуда металлическая делится на

следующие группы: чугунная черная; чугунная эмалированная;

алюминиевая; из нержавеющей стали; латунная; литая из вторичных

алюминиевых сплавов; мельхиоровая и нейзильберовая, стальная

луженая; стальная оцинкованная; стальная эмалированная;

стальная черная и крашеная.

Чугунная посуда отливается из серого чугуна (чугуны,

котлы, гусятницы, кастрюли, сковородки и др.), применяется в

основном для жарения и тушения. Чугунная посуда

выпускается черная, а также с односторонним и двусторонним покрытием

эмалью.

Горшки и пищеварные котлы эмалируют только изнутри,

утятницы, гусятницы и кастрюли выпускают как с одним внутренним,

так и с двусторонним покрытием эмалью. Чугунная эмалированная

посуда устойчива к действию органических кислот, солей, мыла и

щелочей. Недостатком чугунной посуды является ее большая масса,

достигающая примерно 40% массы вмещаемой жидкости.

Алюминиевая посуда изготавливается

штампованной и литой. Алюминиевая посуда в основном изготавливается

штамповкой из листового алюминия АД и АД1, содержащего

соответственно 98,8 и 99,3% чистого алюминия, толщиной 1—2,5 мм

и частично 3—5 мм (сковороды и наплитные котлы). Сварку или

пайку алюминия применяют только для крепления носиков к кор-

пусам чайников и кофейников и в отдельных случаях — при

изготовлении крупногабаритной посуды (котлов, бидонов и др.).

Изделия, штампованные из листа толщиной до 1,5 мм, изготавливают

с закатным краем борта, более толстые — с обрезанным прямым

бортом. Ушки, ручки к корпусам алюминиевой посуды крепят на

алюминиевых заклепках с потайными или полукруглыми головками,

с расклепкой концов на наружной стороне под обжимку.

По отделке различают алюминиевую посуду: матовую

(травленую), имеющую характерный светло-серебристый цвет, и

полированную — с блестящей зеркальной поверхностью. Декоративное

оформление ручек и другой арматуры алюминиевой посуды, а также

отделку поверхностей предметов сервировки стола (подносы,

сухарницы и пр.) осуществляют цветным анодированием и окраской, а

для чайных сервизов — хромированием.

Посуда из нержавеющей стали — кухонная,

столовая и для предприятий общественного питания — наиболее

гигиенична и долговечна, изготавливается в основном из листовой

стали 1X13 штамповкой (цельнотянутой) или сваркой. Арматура

крепится сваркой и на заклепках или винтах (последние для

пластмассовых ручек и кнопок). Крепежные детали изготавливают также

из нержавеющей стали.

Поверхность посуды обязательно полируется до зеркального

блеска. Многие образцы кухонной посуды имеют

теплоизоляционные ручки и кнопки из теплостойких пластмасс.

Латунная посуда, предназначенная главным образом для

кипячения воды, варки варенья, изготавливается из листовой латуни

Л62, Л68, Л70, Л80, Л85, Л90 и Л95 толщиной 0,7—1 мм

штамповкой или сшивной (встык или на заклепках). Швы, как правило,

пропаивают. Арматура крепится пайкой или клепкой. Изнутри

латунную посуду, в том числе корпуса и крышки самоваров, за

исключением тазов для варки варенья, подносов и полоскательных

чашек, покрывают оловом марки 02 гальваническим или горячим

способом толщиной не менее 6 мкм, при этом места пайки и

крепления арматуры должны быть залужены; для самоваров при горячем

лужении толщина полуды допускается не менее 1,5 мкм. С

наружной стороны вся латунная посуда, кроме тазов для варки варенья,

никелируется, а в отдельных случаях хромируется. Дно посуды

обычно оставляют матовым. Толщина никелевого покрытия на всех

изделиях, кроме самоваров, не менее 6 мкм.

Самовар показан на рис. 16.

Выпускаемые самовары различают по форме корпуса —

цилиндрические (банкой) и конические (рюмкой); по фасону — гладкие,

граненые и фигурные; по отделке — никелированные и без покрытия

и полированные; по вместимости — 5, 7, и 10 л (цилиндрические),

2,5; 4,5; 6,5; и 9,5 л (конические), 2,5; 5; 7; Юл (граненые, фигурные).

Корпуса самоваров.— цельнотянутые, изготовленные

прессованием из листовой латуни марки Л62. Остальные металлические

части самоваров в соответствии с конструкцией и материалом

штампуют или отливают из следующих материалов: труба для загрузки

топлива, крышка, конфорка и заглушка — из латуни Л62; поддоны,

ручки, скобы, шейки, детали крана — из латуни ЛС59-1Л, ЛС59-1,

ЛС63-3, ЛС54-2, ЛС62; решетка трубы — из серого чугуна; валики

и кнопки для всех ручек — из дерева или пластмассы.

Внутренние поверхности корпуса и крышки, а также внешнюю

поверхность трубы покрывают оловом 02 гальваническим или

горячим способом. Места соединения частей самовара, а также головки

винтов и заклепок перед

гальваническим лужением

заливают припоем ПОС 61.

Поверхность

никелированных самоваров полируют до

зеркального блеска.

Посуда из

мельхиора и нейзильбе-

р а (медно-никелевых сплавов)

изготавливается из

мельхиоровой ленты марки МН19 и

нейзильберовой марок МНЦ15

и МНЦ20. Технология

изготовления та же, что и

латунной посуды.

В качестве

защитно-декоративной отделки изделий из

медно-никелевых сплавов в

основном применяют

двустороннее гальваническое

покрытие серебром марки не ниже

Ср999.

По с-уда стальная

луженая

(ведра-подойники, ушаты и фляги для

молока, чайники, кружки, воронки и др.) изготавливается

преимущественно сшивной и частично сварной из тонколистовой

луженой стали с залуживанием швов и мест крепления

арматуры или из черной тонколистовой стали с последующим

горячим лужением. Отдельные изделия получают штамповкой из

декапированной стали с последующим горячим лужением. К стальной

луженой посуде относятся также изделия из белой жести,

преимущественно сшивные и частично штампованные. Для жесткости на

корпусах луженой посуды делают углубления (зиги) или

закатывают в борт стальную проволоку.

Стальная оцинкованная посуда"(баки для

кипячения белья, баки с краном для воды, корыта стиральные, ванны

детские, рукомойники, тазы и пр.) изготавливается главным

образом сшивной из черной кровельной стали с последующим горячим

цинкованием в готовом виде. Для придания достаточной жесткости

при изготовлении из более тонкой стали применяют накатку (зигов-

ку) на корпусах посуды нескольких кольцевых ребер жесткости.

Рис. 16. Самовар:

/ — заглушка, 2 — конфорка, 3 — крышка,

4 — труба, 5 — ручка, 6 — корпус, 7 — уголь,

В — шейка-, 9 — поддон, 10 — личинка, // —

кран, 12 — ветка, 13 — ключ, 14 —

отдушник

Такие же ребра накатывают на ручках и ушках. Корпуса посуды

вместимостью более 11 л усиливают закаткой в бурт (край борта)

стальной проволоки.

Стальная эмалированная посуда

изготавливается в основном штамповкой из декапированной листовой стали

толщиной 0,4—0,7 мм с двусторонним эмалевым покрытием.

Некоторые крупногабаритные изделия (ведра, кастрюли и т. п.), а также

Рис. 17. Кастрюля-скороварка:

а — общий вид, б — грузовой рабочий клапан, в —

предохранительный клапан; / — корпус кастрюли, 2 — крышка, 3—

резиновая прокладка, 4 — упор, 5 — ручка крышки, 6' — серьга, 7 —

крючок, 8 — ручка, 9 — прокладка (шайба) алюминиевая, 10 —

крышка кастрюли, // — кольцо пружинное, 12 — груз клапана, 13 —

серьга, 14 — штуцер, 15 — фасонная гайка с отверстиями, 16 —

гайка, 17 — корпус клапана, 18 — гайка, 19 — легкоплавкий

вкладыш, 20 — шарик, 21 — крышка кастрюли

сложной конструкции (чайники, кофейники и пр.) изготавливают

в основном шовной сваркой. Ручки, ушки, носики крепят к

корпусам посуды точечной сваркой. Внутренние поверхности стальной

эмалированной посуды пищевого и санитарного назначения

покрывают белой или светло-крашенной эмалью. Для покрытия внешних

поверхностей посуды применяют как однотонные цветные эмали,

так и комбинированные.

В быту используют также кастрюли-скороварки,

предназначенные для ускоренной варки пищи при температуре 120° С и

избыточном давлении пара около 2 ат. Давление пара в скороварке

достигается ее герметичностью.

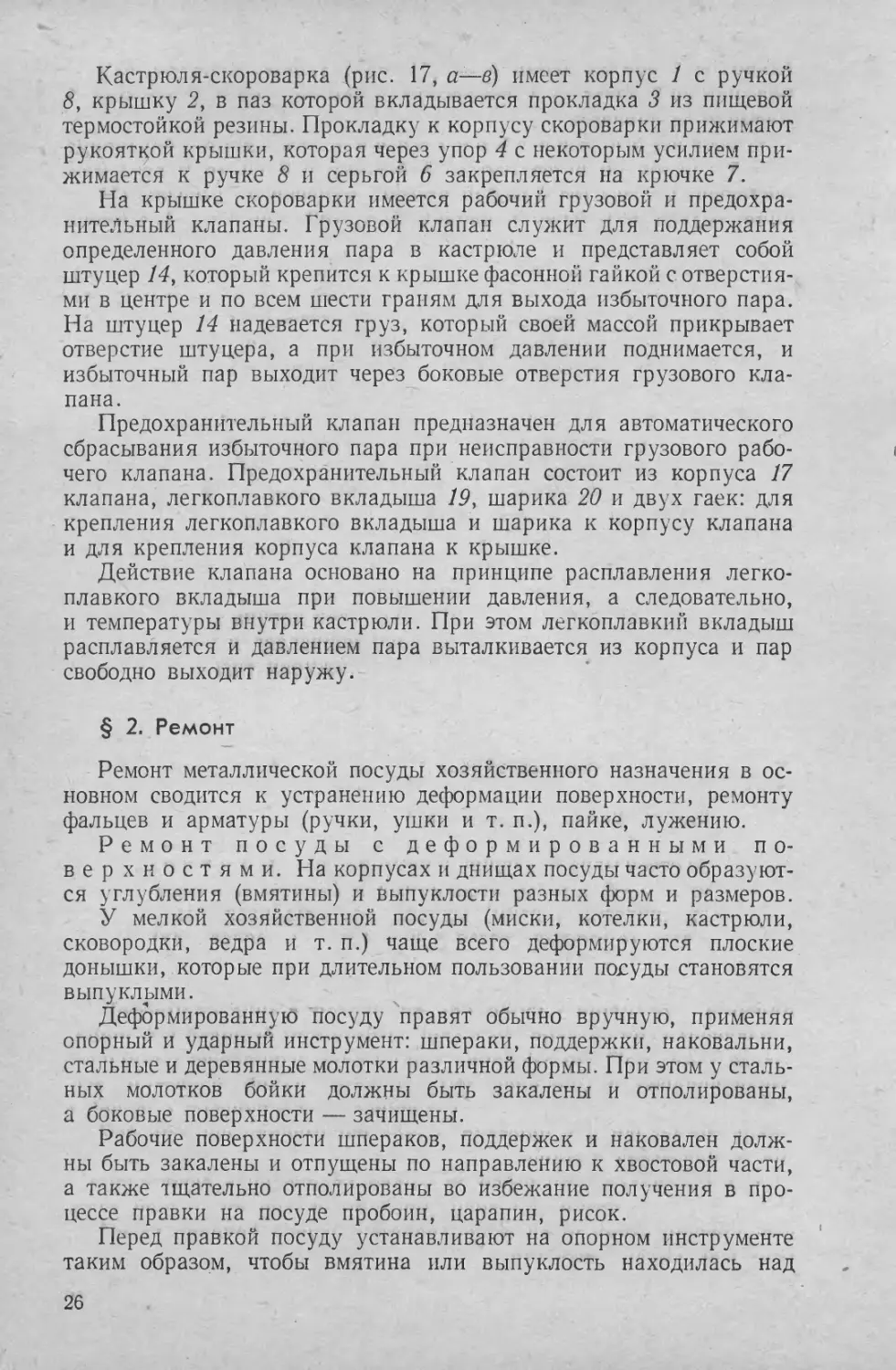

Кастрюля-скороварка (рис. 17, а—в) имеет корпус / с ручкой

8, крышку 2, в паз которой вкладывается прокладка 3 из пищевой

термостойкой резины. Прокладку к корпусу скороварки прижимают

рукояткой крышки, которая через упор 4 с некоторым усилием

прижимается к ручке 8 и серьгой 6 закрепляется на крючке 7.

На крышке скороварки имеется рабочий грузовой и

предохранительный клапаны. Грузовой клапан служит для поддержания

определенного давления пара в кастрюле и представляет собой

штуцер 14, который крепится к крышке фасонной гайкой с

отверстиями в центре и по всем шести граням для выхода избыточного пара.

На штуцер 14 надевается груз, который своей массой прикрывает

отверстие штуцера, а при избыточном давлении поднимается, и

избыточный пар выходит через боковые отверстия грузового

клапана.

Предохранительный клапан предназначен для автоматического

сбрасывания избыточного пара при неисправности грузового

рабочего клапана. Предохранительный клапан состоит из корпуса 17

клапана, легкоплавкого вкладыша 19, шарика 20 и двух гаек: для

крепления легкоплавкого вкладыша и шарика к корпусу клапана

и для крепления корпуса клапана к крышке.

Действие клапана основано на принципе расплавления

легкоплавкого вкладыша при повышении давления, а следовательно,

и температуры внутри кастрюли. При этом легкоплавкий вкладыш

расплавляется и давлением пара выталкивается из корпуса и пар

свободно выходит наружу.

§ 2. Ремонт

Ремонт металлической посуды хозяйственного назначения в

основном сводится к устранению деформации поверхности, ремонту

фальцев и арматуры (ручки, ушки и т. п.), пайке, лужению.

Ремонт посуды с деформированными

поверхностями. На корпусах и днищах посуды часто

образуются углубления (вмятины) и выпуклости разных форм и размеров.

У мелкой хозяйственной посуды (миски, котелки, кастрюли,

сковородки, ведра и т. п.) чаще всего деформируются плоские

донышки, которые при длительном пользовании погуды становятся

выпуклыми.

Деформированную посуду правят обычно вручную, применяя

опорный и ударный инструмент: шпераки, поддержки, наковальни,

стальные и деревянные молотки различной формы. При этом у

стальных молотков бойки должны быть закалены и отполированы,

а боковые поверхности — зачищены.

Рабочие поверхности шпераков, поддержек и наковален

должны быть закалены и отпущены по направлению к хвостовой части,

а также тщательно отполированы во избежание получения в

процессе правки на посуде пробоин, царапин, рисок.

Перед правкой посуду устанавливают на опорном инструменте

таким образом, чтобы вмятина или выпуклость находилась над

Рис. 18. Правка вмятин

и выпуклостей на

алюминиевой посуде

ровной поверхностью опорного инструмента. Удары молотком

наносят один возле другого от края к середине вмятины или

выпуклости (рис. 18).

По мере окончания правки силу удара молотком уменьшают.

Медную и латунную посуду во избежание появления трещин

перед правкой отжигают при температуре

400—500° С.

Ремонт сшивной посуды.

Отдельные детали металлической

хозяйственной посуды соединяют склепыванием

швов в замок. Этот способ в основном

применяется при соединении деталей,

изготовленных из листового железа, стали, меди

и латуни. Корпуса с днищем посуды

соединяют склепыванием их в замок —

донным фальцем. Склепывание в замок

особенно распространено при изготовлении

посуды из луженого и оцинкованного

железа и декапированной стали.

При эксплуатации посуды швы могут

частично разойтись. Ремонт заключается

в обжатии, осадке и подсечке ранее

загнутых фальцев и скрепленных кромок

специальной обжимкой — фальцмейселем

(рис. 19). Вновь закрепленные швы подсекают молотком на

наковальне, а осадку производят специальной оправкой, не

позволяющей шву расходиться. При этом швы должны быть ровно и

тщательно обжаты. После обжатия швы пропаивают. Луженую посуду

для приготовления пищи паяют при ремонте

пищевым оловом. При необходимости посуду

лудят вновь.

Ремонт металлической посуды,

изготовленной из стали, меди, латуни и других

металлов, путем покрытия ее оловом

(лужением) получил широкое распространение.

Лужение придает посуде серебристый цвет и

предохраняет ее от действия воздуха, воды

и кислот. Посуда, изготовленная из меди и

стали, под влиянием кислот и других

веществ, находящихся в пище, портится и

становится непригодной к использованию. Чтобы

предохранить пищу от порчи, а металл от

разрушения, посуду покрывают слоем олова.

Для лужения кухонной посуды и котлов для варки пищи

применяют олово марки 02. Лужение выполняют гальваническим или

горячим способом.

Металл или сплав, наносимый на поверхность изделия при

лужении, называется полудой. Для лужения применяют олово и его

сплавы, а также соляную и серную кислоты, нашатырь и хлористый цинк.

Рис. 19. Осаждение

наружного фальца

фальцмейселем

Процесс лужения состоит в подготовке поверхности изделия

к лужению, нанесении полуды на эту поверхность и обработке

изделия после лужения.

Подготовка поверхности к лужению заключается в очистке от

грязи, жиров и окислов шаберами, наждачной бумагой, стальными

щетками до металлического блеска. Обезжиривают и удаляют окислы

промывкой в водном растворе соляной кислоты с последующей

промывкой в воде.

Лужение горячим способом осуществляют натиранием или

погружением в ванну с расплавленной полудой.

При лужении натиранием подготовленную поверхность

изделия смазывают хлористым цинком и нагревают до температуры

расплавления полуды. Когда хлористый цинк закипит на

поверхности нагретого изделия, на нее кладут полуду. В момент, когда

полуда начнет плавиться, покрываемую поверхность посыпают

порошкообразным нашатырем и паклей равномерно растирают

расплавленную полуду по всей поверхности.

При лужении погружением подготовленное изделие погружают

в ванну с хлористым цинком, затем клещами вынимают изделие

и, не давая хлористому цинку полностью стечь, погружают в ванну

с расплавленной полудой и держат там до тех пор, пока изделие

хорошо не прогреется (0,5—1 мин). После этого изделие вынимают

из полуды и быстро встряхивают, чтобы удалить излишки полуды.

Для удаления остатков хлористого цинка и нашатыря изделие

тщательно промывают в растворе извести или теплой воде, затем

сушат. Если какая-либо часть поверхности не покроется оловом,

ее очищают и снова лудят.

Ремонт арматуры посуды заключается в основном в замене

негодных ручек, ушков и т. п. новыми, изготовленными из того же

материала, что и посуда. При этом форму и размеры арматуры выбирают

в зависимости от размеров и назначения посуды, к которой ее

прикрепляют (рис. 20, а—г). Прикрепляемая арматура не должна

иметь острых краев и заусенцев. Для этого их загибают простым

или двойным фальцем, без прокладки или с прокладкой. Закатки

делают пустотелыми или с закладкой проволоки. Арматуру крепят

в удобных местах, располагают симметрично и прочно присоединяют

заклепками с потайными головками или сваркой.

Ремонт самоваров. Ремонт самовара заключается

в пайке поврежденных мест, притирке крана, восстановлении

никелированного покрытия и в удалении накипи (нерастворимых солей)

и лужении. Пайку выполняют пищевым оловом или твердыми

припоями.

Кран, пропускающий воду в перекрытом положении, притирают

следующим образом. Прежде всего проверяют, соответствует ли

конус корпуса крана конусу пробки. Для этой цели на пробке

мелом или карандашом (цветным) делают 2—3 продольные черты.

Вставляют пробку в отверстие корпуса крана, поворачивают 2—3

раза и вынимают. Если конус пробки соответствует конусу корпуса,

то с сопрягающихся поверхностей нанесенные полоски будут стерты

равномерно. В тех же местах, где полосы останутся, имеется зазор

между корпусом и пробкой. Этот зазор не должен быть более 0,1 мм;

если он больше указанной величины, то перед притиркой требуется

предварительная обработка.

Чтобы не повредить при притирке корпус крана, между губками

тисков и корпусом крана ставят прокладки. Затем на коробку

наносят ровным слоем притирочную массу (паста ГОИ или смазка,

смешанная с абразивным порошком). Пробку вводят в корпус крана

и вращают ее то в одну, то в другую сторону и затем делают почти

полный оборот. После 15—18 оборотов пробку вынимают, насухо

протирают тряпкой,

наносят на нее притирочную

массу и снова вводят в

притираемое отверстие крана,

продолжая притирку до тех

пор, пока притираемая

поверхность не станет

матовой.

Качество притирки

проверяют мелом или цветным

карандашом указанным

выше способом.

Для удаления накипи

(осадка нерастворимых

солей) со стенок самовара

применяют щелочи (соду,

поташ, тринатрийфосфат)

или кислоты. Лучшим

средством для удаления

накипи является

тринатрийфосфат чистый (20—30 г на

1 л воды, в зависимости от

количества накипи) или в

смеси с содой. После

кипячения (со щелочами) в

течение 1—2 ч накипь разрыхляется и ее легко соскоблить. Если

она сразу не соскабливается, то дозу щелочи увеличивают и

повторяют весь процесс; после каждой обработки щелочью посуду моют

водой. Вместо тринатрийфосфата можно применять гексаметафо-

сфат натрия, раствор которого не кипятят, а нагревают до 50—60° С.

Для удаления накипи применяют также антинакипин. Для

удаления накипи необходимо самовар или чайник с накипью наполнить

водой на 2/3 объема и нагреть до температуры 60—70° С. В горячую

воду небольшими порциями засыпать порошок из расчета 50 г

на 1 л воды. Раствор перемешать и оставить в самоваре или чайнике

на 2—3 ч. Затем раствор вылить, самовар или чайник сполоснуть

несколько раз водой. Если накипь полностью не удалена, обработку

повторяют. После обработки самовар или чайник промывают

содовым раствором, а затем чистой водой.

Рис. 20. Формы ручек к хозяйственной

посуде:

а — изогнутые, б — плоские, в — боковые,

г — прямые

При необходимости самовар лудят, как было указано выше.

Ремонт алюминиевой посуды состоит в

выправлении вмятин и пайке трещин, пробоин и отверстий.

Процесс пайки изделий из алюминия и его сплавов состоит

из подготовки поверхности, пайки и обработки изделия после

пайки. Места пайки тщательно зачищают химическим или

механическим способом. Химический способ заключается в растворении

окисной пленки на подготавливаемой поверхности 20%-ным водным

раствором едкого натра при температуре 80—90° С. Механический

способ заключается в удалении окисной пленки с поверхности

наждачным бруском, напильником, шабером или шлифовальной

шкуркой с последующей промывкой водой. Пайку выполняют газовой

горелкой, в крайнем случае — паяльной лампой.

При пайке алюминиевых изделий применяют активные флюсы,

которые обеспечивают химическое разрушение окисной пленки

поверхности. Таким флюсом является НИТИ-18. Кроме того, для

пайки алюминия рекомендуется флюс 34А такого состава (%):

хлористый литий — 30, фтористый натрий — 10, хлористый цинк —

10, хлористый калий — 50.

Порядок пайки следующий: зачищенное место покрывают

флюсом и прогревают пламенем горелки до 400° С, до этой же

температуры нагревают и пруток припоя. Затем его опускают в

порошкообразный флюс, а место пайки дополнительно подогревают выше

температуры плавления припоя примерно на 50° С. Поддерживая

горелкой температуру 450° С подготовленного под пайку места,

на него быстро с нажимом наносят припой. Флюс с прутка припоя

растекается по поверхности алюминия и растворяет окисную

пленку, припой в это время расплавляется и заливает очищенный

флюсом шов.

После пайки во избежание коррозии алюминия от

воздействия флюса его остатки удаляют промывкой горячей водой со

щетками.

Ремонт кастрюль-скороварок сводится к замене негодных

деталей клапанов и правке деформированной крышки или ее замене.

Общие требования к отремонтированной

металлической посуде: водонепроницаемость;

безвредность посуды пищевого назначения; симметричное и прочное

крепление арматуры (ручек, ушек, носиков и пр.); заклепки (с

целью предохранения от коррозии) должны быть из того же металла,

что и само изделие; удобные по форме и размеру ручки; отсутствие

производственных пороков, нарушающих прочность, устойчивость

и прочие эксплуатационные качества.

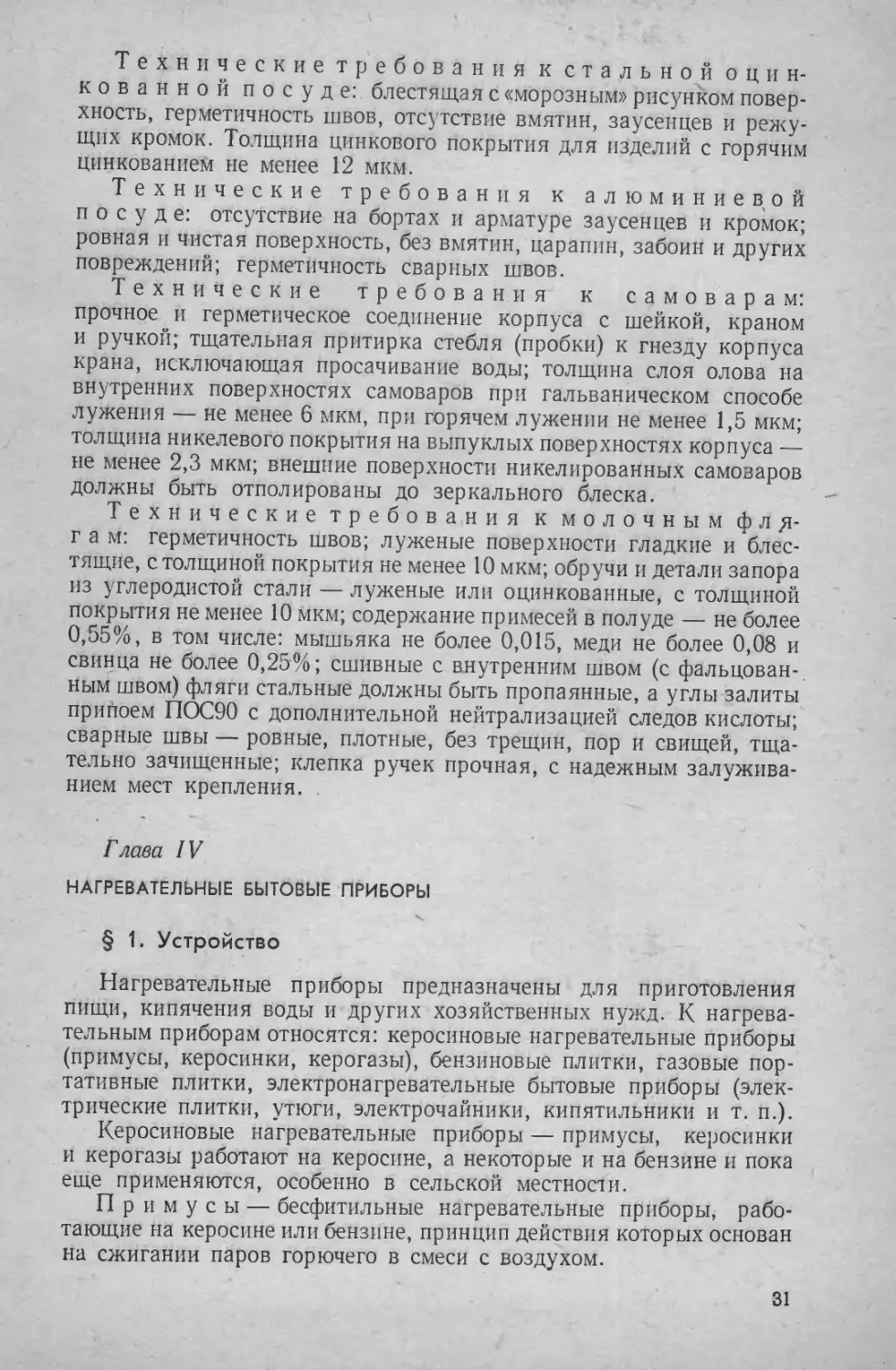

Технические требования к стальной

луженой посуде: чистая, ровная глянцевая поверхность;

сплошная двусторонняя пропайка швов: изнутри припоем ПОС90,

снаружи припоем ПОС30; количество олова в полуде на 100 см2

двустороннего лужения — 2,3—3 г; на наружной поверхности

фляг допускается снижение этой нормы до 1,2—1,8 г; на изделиях

из белой жести — олова не менее 0,4 г.

Технические требования к стальной

оцинкованной посуде: блестящая с «морозным» рисунком

поверхность, герметичность швов, отсутствие вмятин, заусенцев и

режущих кромок. Толщина цинкового покрытия для изделий с горячим

цинкованием не менее 12 мкм.

Технические требования к алюминиевой

посуде: отсутствие на бортах и арматуре заусенцев и кромок;

ровная и чистая поверхность, без вмятин, царапин, забоин и других

повреждений; герметичность сварных швов.

Технические требования к самоварам:

прочное и герметическое соединение корпуса с шейкой, краном

и ручкой; тщательная притирка стебля (пробки) к гнезду корпуса

крана, исключающая просачивание воды; толщина слоя олова на

внутренних поверхностях самоваров при гальваническом способе

лужения — не менее 6 мкм, при горячем лужении не менее 1,5 мкм;

толщина никелевого покрытия на выпуклых поверхностях корпуса —

не менее 2,3 мкм; внешние поверхности никелированных самоваров

должны быть отполированы до зеркального блеска.

Технические требования к молочным

флягам: герметичность швов; луженые поверхности гладкие и

блестящие, с толщиной покрытия не менее 10 мкм; обручи и детали запора

из углеродистой стали — луженые или оцинкованные, с толщиной

покрытия не менее 10 мкм; содержание примесей в полуде — не более

0,55%, в том числе: мышьяка не более 0,015, меди не более 0,08 и

свинца не более 0,25%; сшивные с внутренним швом (с

фальцованным швом) фляги стальные должны быть пропаянные, а углы залиты

припоем ПОС90 с дополнительной нейтрализацией следов кислоты;

сварные швы — ровные, плотные, без трещин, пор и свищей,

тщательно зачищенные; клепка ручек прочная, с надежным залужива-

нием мест крепления.

Глава IV

НАГРЕВАТЕЛЬНЫЕ БЫТОВЫЕ ПРИБОРЫ

§ 1. Устройство

Нагревательные приборы предназначены для приготовления

пищи, кипячения воды и других хозяйственных нужд. К

нагревательным приборам относятся: керосиновые нагревательные приборы

(примусы, керосинки, керогазы), бензиновые плитки, газовые

портативные плитки, электронагревательные бытовые приборы

(электрические плитки, утюги, электрочайники, кипятильники и т. п.).

Керосиновые нагревательные приборы — примусы, керосинки

и керогазы работают на керосине, а некоторые и на бензине и пока

еще применяются, особенно в сельской местности.

Примусы — бесфитильные нагревательные приборы,

работающие на керосине или бензине, принцип действия которых основан

на сжигании паров горючего в смеси с воздухом.

Выпускаются примусы разнообразных конструкций: с одной или

двумя конфорками, с одним или двумя выносными резервуарами —

бачками, с одной или двумя форсунками, со встроенными

постоянными иглами для прочистки форсунки. Выпускаются также

портативные (складные в металлических коробках) примусы, работающие

на бензине.

Наиболее распространен примус с одной конфоркой (рис. 21).

Горелка керосинового примуса представляет собой своеобразный

трубчатый змеевик с испарительной камерой и форсункой, диаметр

канала форсунки для

испарения горючего не

превышает 0,25 мм.

Горелки бывают

обыкновенные (шумные),

работающие с характерным шумом

и дающие пламя в виде

зубчатой короны, и бесшумные

с круговым пламенем,

горящим с легким шипением.

В отличие от

обыкновенных горелок с закрытой

испарительной камерой и

съемным

кольцом-отражателем в бесшумных

горелках эта камера закрывается

съемным колпачком и

перфорированной (дырчатой)

чашечкой, в остальном эти

горелки совершенно

одинаковы. Те и другие могут

быть установлены на

любом керосиновом примусе.

Усовершенствованные

горелки керосиновых

примусов имеют специальное устройство для механической прочистки

форсунок при помощи встроенной внутри горелки постоянной иглы.

Поднимается и опускается эта игла полуоборотом пластмассовой

рукоятки. Такое устройство работает снизу вверх, тем самым

выталкивает соринку наружу, в то время как обычная игла,

прочищая, проталкивает эту соринку внутрь горелки.

Горелка бензинового примуса изготавливается в виде открытой

чашеобразной испарительной камеры с плоским отражателем на

четырех опорных лапках и такой же сменной форсункой, как и

для керосиновых примусов. Эта горелка выполнена в виде одного

узла вместе с игольчатым клапаном и штуцером с резьбой; первый

предназначается для регулирования и гашения пламени, второй —

для закрепления в горловине резервуара.

Резервуары примусов — штампованные из латуни

(полированные, без покрытия и по особым заказам — никелированные), из

Рис. 21. Примус:

/ — резервуар, 2 — шток насоса, 3 — корпус

насоса, 4 — днище, 5 — ганка, 6' — манжета,

7 — клапан, 8 — штуцер, 9 — гайка горелки,

10 — упорное кольцо, // — испарительная

камера, 12 — отражатель, 13 — трубчатая часть

горелки, 14 — чашечка, 15 — корпус наливного

люка, 16 — крышка наливного люка, 17 —

трубка воздушного винта, 18 — винт, 19 — крышка

насоса, 20 — форсунка (капсюль)

биметалла, из декапированной стали (оцинкованные, а туристские

также оксидированные) с закатанным и пропаянным дном;

трубчатые части горелок — из латуни Л62; все прочие детали горелок —

из латуни Л62, ЛС59-1 соответствующих профилей; крышки

наливного отверстия, крышки и кнопки насоса — латунные или из черных

металлов (последние с защитным покрытием); шток насоса и ножки—

из стальной проволоки, оцинкованные; съемные конфорки —

штампованные из листовой стали или литые из алюминиевых сплавов,

все с гальваническим или лакокрасочным покрытием,

изготавливаются также из нержавеющей стали — полированные, без

покрытия.

Рис. 22. Керосинка:

/ — общий вид, 2 — рассекатель, 3 — подставка рассекателя, 4 —

конфорка наружная, 5 — кожух (труба), 6 — конфорка внутренняя, 7 —

горелка, 8 — резервуар для керосина, 9 — рукоятка регулирования

пламени

Керосинки бывают настольные и напольные, одно-, двух-

и трехфитильные, одно- и двухтрубные, с одной или двумя

конфорками, фитили — хлобчатобумажные плоские или круглые.

Керосинка (рис. 22) состоит из кожуха (трубы) 5 с фланцем и

смотровым окном, резервуара 8, блока горелок (фитильниц) 7,

зубчаток со стержнями для регулировки величины пламени и

конфорок 4 и 6 для установки посуды.

Самой ответственной частью керосинки является горелка,

которая состоит из рамки с ножками, мостика и отражателей

(рассекателей) 2. Назначение горелки — обеспечивать равномерное горение

фитилей, создавать тепловое поле, правильно направлять поток

тепла и обеспечивать наиболее полное сгорание керосина.

Поступающий к фитилям воздух поддерживает горение.

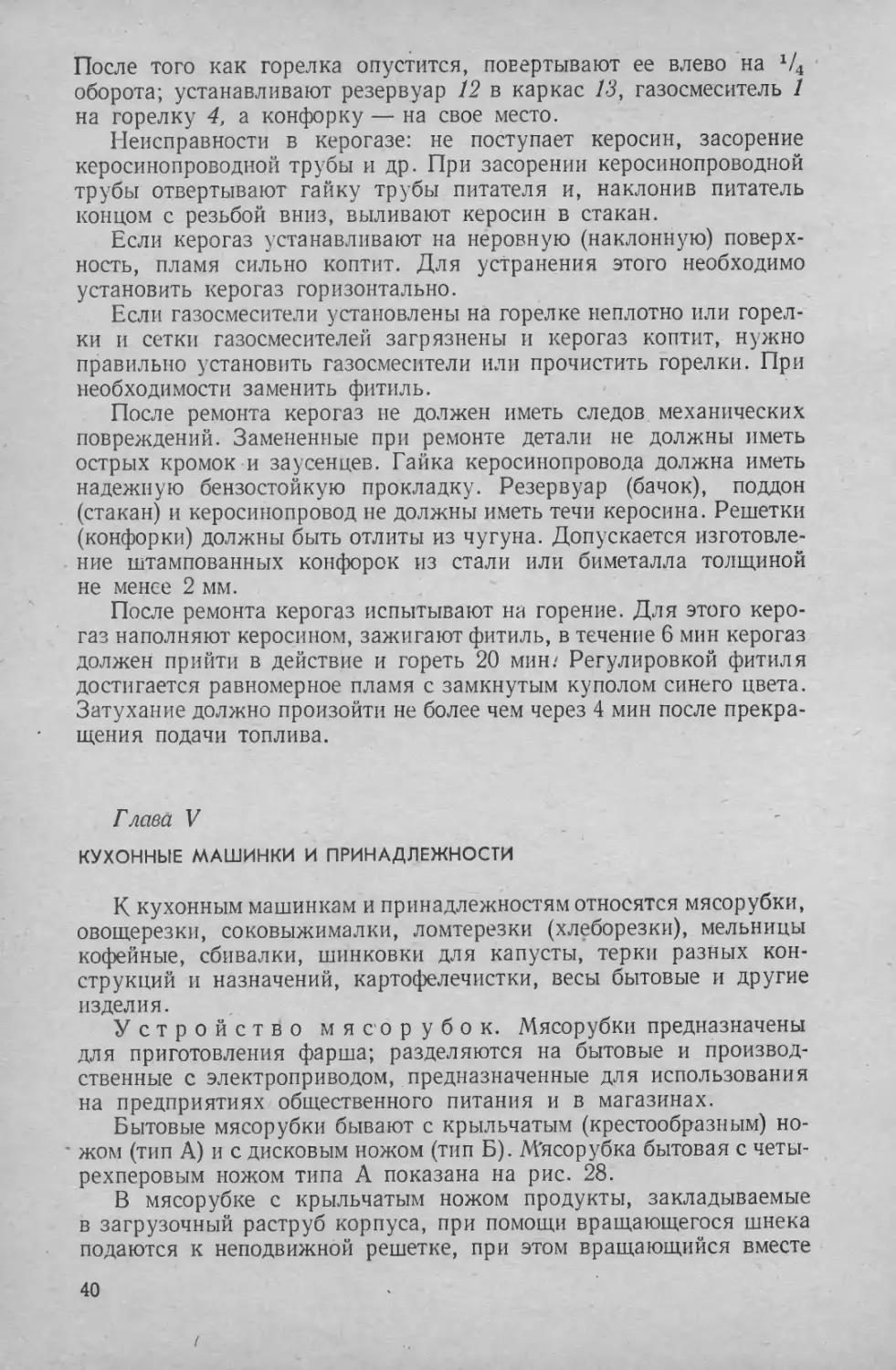

Керогаз — бытовой нагревательный прибор, работающий на

керосине. Керогазы подразделяются: по виду пламени — с

постоянным нерегулируемым пламенем и с переменным регулируемым;

по форме — на цилиндрические (открытые и закрытые) и

прямоугольные; по числу горелок — с одной горелкой, с двумя, тремя и

четырехгорелочные.

Выпускаются керогазы с асбестовым и хлопчатобумажным

фитилем — одно-, двух, трех- и четырехконфорочные, настольные или

напольные.

Все керогазы независимо от вида пламени и формы изготовления

состоят из газосмесителя, питателя, фитиля, корпуса, резервуара

для керосина, регулирующего устройства (для регулируемых

керогазов).

Рис. 23. Керогаз с асбестовым фитилем:

/ — крышка газосмесителя, 2 — конфорка, 3 —

кожух, 4 — цилиндрический кожух, 5 — фитиль, 6 —

резервуар, 7 — стакан, 8 — горловина, 9 — крышка,

10 — клапан, // — питательная трубка, 12 —

поддон, 13 — регулировочный кран, 14 — горелка,

15 — шпилька, 16 — наружный цилиндр, 17 —

внутренний цилиндр

Газосмеситель керогаза предназначен для образования

кольцевой газовой оболочки и полного сгорания горючей смеси. Горение

происходит в пространстве между двумя стальными цилиндрами,

которые ускоряют процесс реакции. Чтобы горение было

равномерным и топливо сгорало полностью, цилиндры сделаны

перфорированными (с отверстиями), через отверстия поступает воздух в

межцилиндровое пространство, в котором равномерно

перемешивается с парами керосина и полностью сгорает.

Керогаз с асбестовым фитилем (рис. 23) состоит из основания

керогаза — поддона 12, к которому присоединен наружный

цилиндрический кожух 4 с надетой на него сверху конфоркой 2. Снаружи

кожуха установлен резервуар 6 для керосина, снабженный

горловиной 8, на которую навинчена крышка 9 с клапаном 10. Резервуар

вставляют в цилиндрический стакан 7 так, чтобы выступающий

наружу стержень клапана упирался в дно стакана.

Стакан 7 приварен к трубке //, которая укреплена в ребрах

жесткости, проходящих над поддоном внутри наружного кожуха.

На выступающий конец трубки навинчивают шестигранную

гайку.

Внутри кожуха 4 к трубке 11 приварена круглая горелка 14,

в прорези которой по всей окружности помещают асбестовый фитиль

5. На горелку 14 устанавливают смеситель, состоящий из наружного

16 и внутреннего 17 цилиндров, кожуха 3. Наружный цилиндр имеет

плоскую или выпуклую крышку /. Цилиндры 17 и 16 соединяют

с кожухом при помощи двух шпилек 15. Поступление керосина

в горелку 14 регулируется краном 13.

Портативная газовая плитка П-2 (рис. 24)

состоит из легкого металлического футляра-чемодана, внутри

которого укреплена

инжекторная горелка, к которой

присоединена трубка для

горючей смеси. Конец

трубки выходит из футляра

наружу и гибким резиновым

шлангом соединяется с

баллоном газа. Воздух

засасывается через отверстие в

скобе фиксатора, надетого

на конец трубки.

В комплект плитки

входят два металлических

баллона емкостью по 0,8—0,9 л

каждый. Баллон

заполняется сжиженным газом

(пропаном или бутаном) под

давлением 16 ат. Баллоны

проходят испытания на прочность при давлении 30 ат и на

герметичность при давлении 16 ат и снабжены предохранительным

клапаном. Запас горючего в обоих баллонах обеспечивает 8—

9 ч работы плитки. Баллоны заправляют на специальных

станциях. Масса баллона — 0,9 кг, масса плитки со всеми

принадлежностями около 6 кг.

Плитка окрашивается жаростойким лаком, а баллоны —

нитроэмалью в ярко-красный цвет. На баллоне прикрепляется табличка

о времени проведения его испытания на прочность и герметичность.

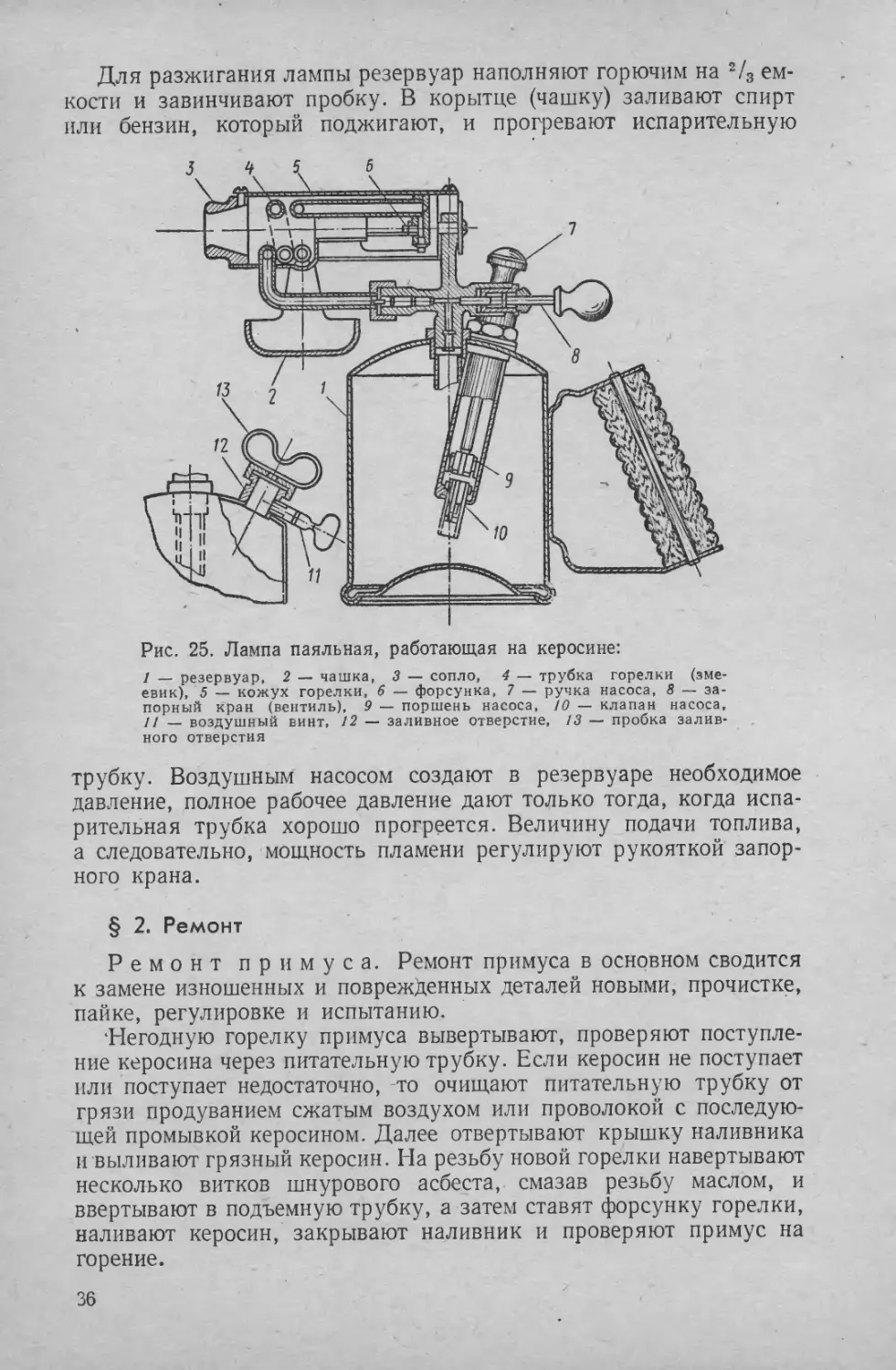

Паяльные лампы — нагревательные приборы, приме-'

няемые при пайке для нагрева спаиваемых деталей и расплавления

припоя. Изготавливаются двух видов: керосиновые (рис. 25) и

бензиновые. Основное отличие керосиновой от бензиновой заключается

в том, что испарительная трубка горелки керосиновой лампы для

увеличения рабочей длины делается в виде змеевика.

Принцип действия паяльной лампы заключается в том, что

жидкое горючее (керосин, бензин), подаваемое под давлением 1,5—2 ат

из резервуара в предварительно нагретую горелку, испаряется

в ней и на выходе из форсунки, смешиваясь с воздухом, сгорает,

образуя пламя, которым и пользуются для нагрева.

Рис. 24. Портативная газовая плитка:

/ — баллон с газом, 2 — крышка футляра.

3 — конфорка, 4 — горелка, 5 — футляр-чемодан

Для разжигания лампы резервуар наполняют горючим на 2/3

емкости и завинчивают пробку. В корытце (чашку) заливают спирт

или бензин, который поджигают, и прогревают испарительную

Рис. 25. Лампа паяльная, работающая на керосине:

/ — резервуар, 2 — чашка, 3 — сопло, 4 — трубка горелки

(змеевик), 5 — кожух горелки, б — форсунка, 7 — ручка насоса, 8 —

запорный кран (вентиль), 9 — поршень насоса, 10 — клапан насоса,

// — воздушный винт, 12 — заливное отверстие, 13 — пробка

заливного отверстия

трубку. Воздушным насосом создают в резервуаре необходимое

давление, полное рабочее давление дают только тогда, когда

испарительная трубка хорошо прогреется. Величину подачи топлива,

а следовательно, мощность пламени регулируют рукояткой

запорного крана.

§ 2. Ремонт

Ремонт примуса. Ремонт примуса в основном сводится

к замене изношенных и поврежденных деталей новыми, прочистке,

пайке, регулировке и испытанию.

•Негодную горелку примуса вывертывают, проверяют

поступление керосина через питательную трубку. Если керосин не поступает

или поступает недостаточно, то очищают питательную трубку от

грязи продуванием сжатым воздухом или проволокой с

последующей промывкой керосином. Далее отвертывают крышку наливника

и выливают грязный керосин. На резьбу новой горелки навертывают

несколько витков шнурового асбеста, смазав резьбу маслом, и

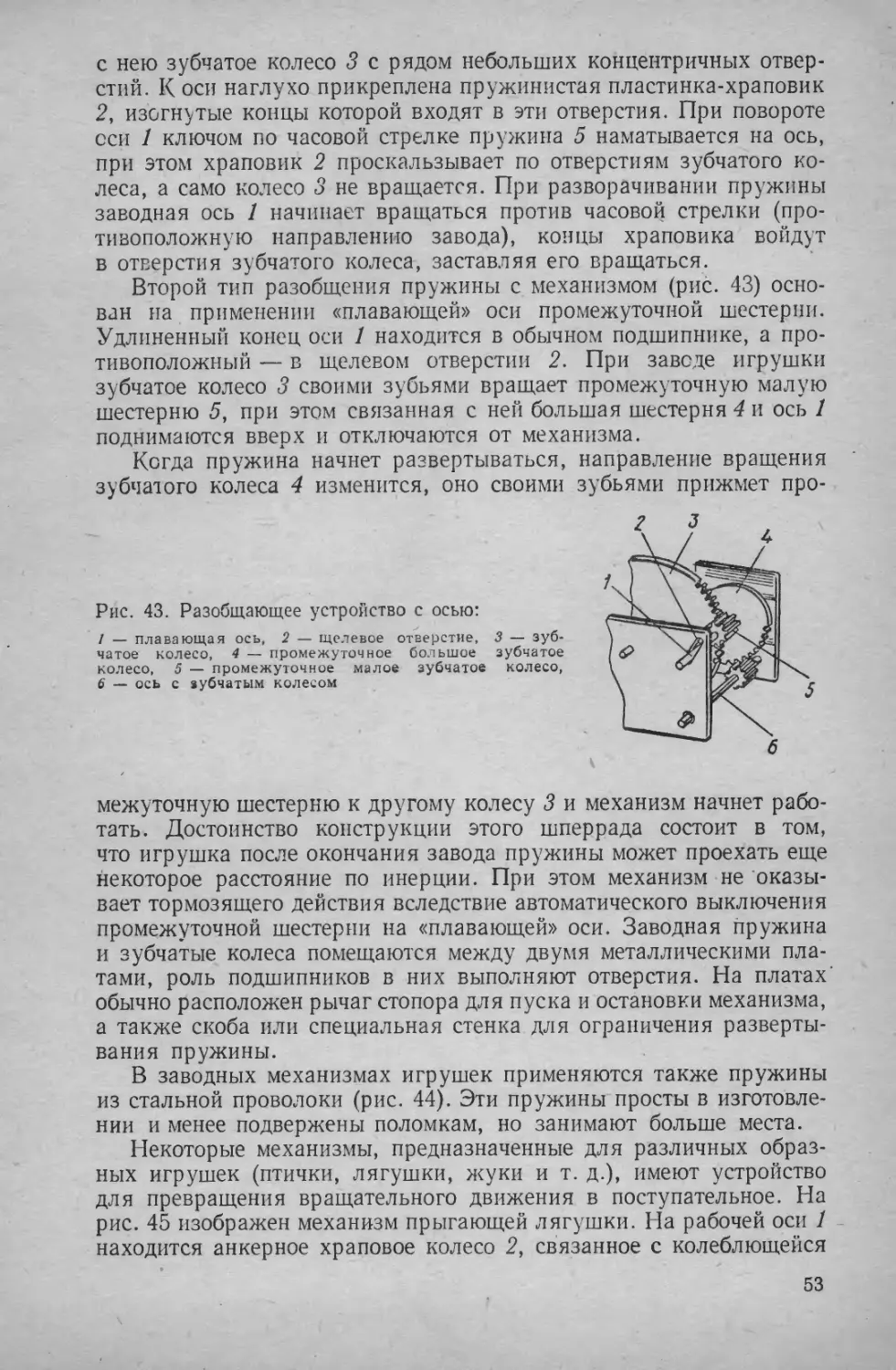

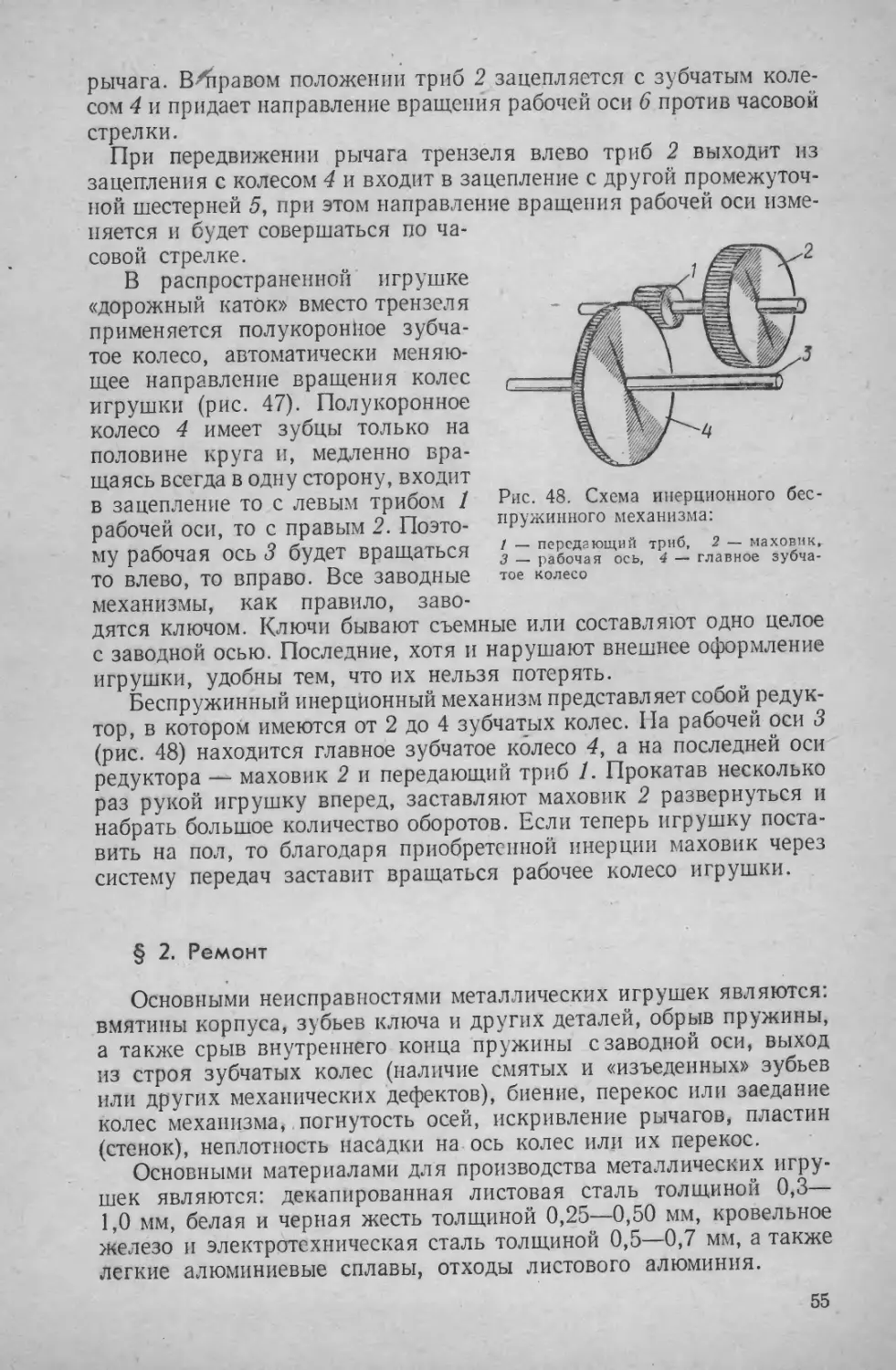

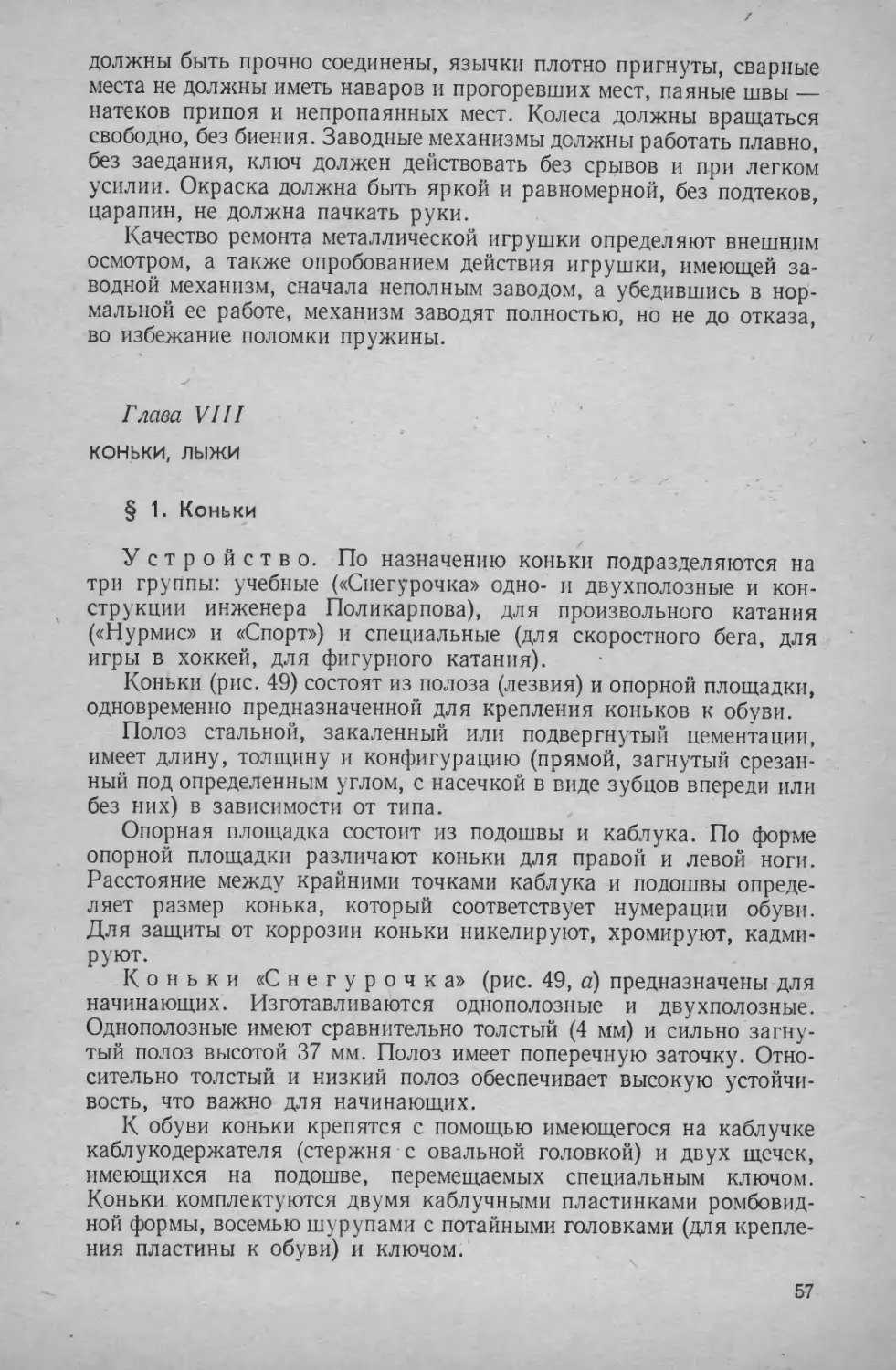

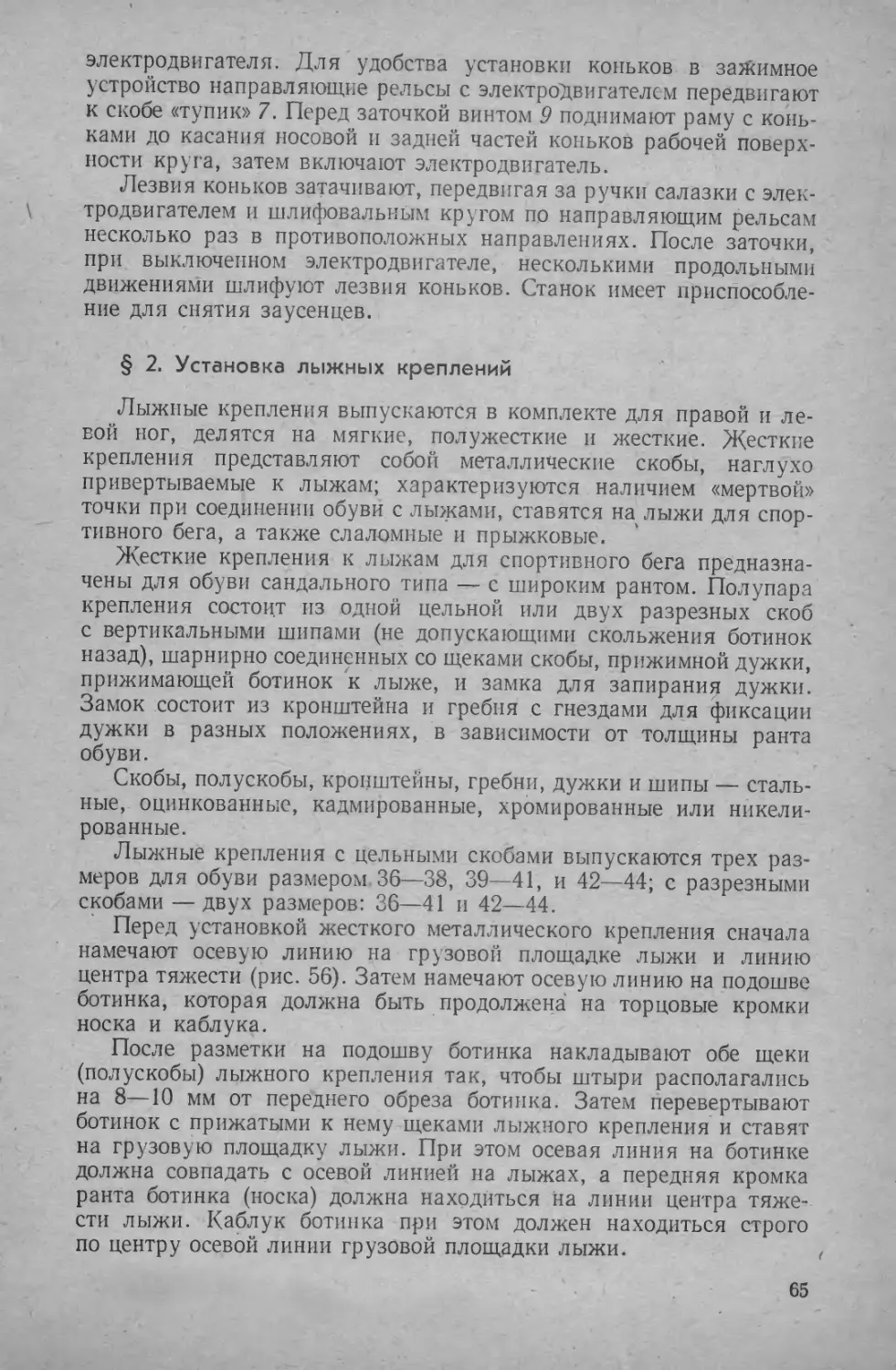

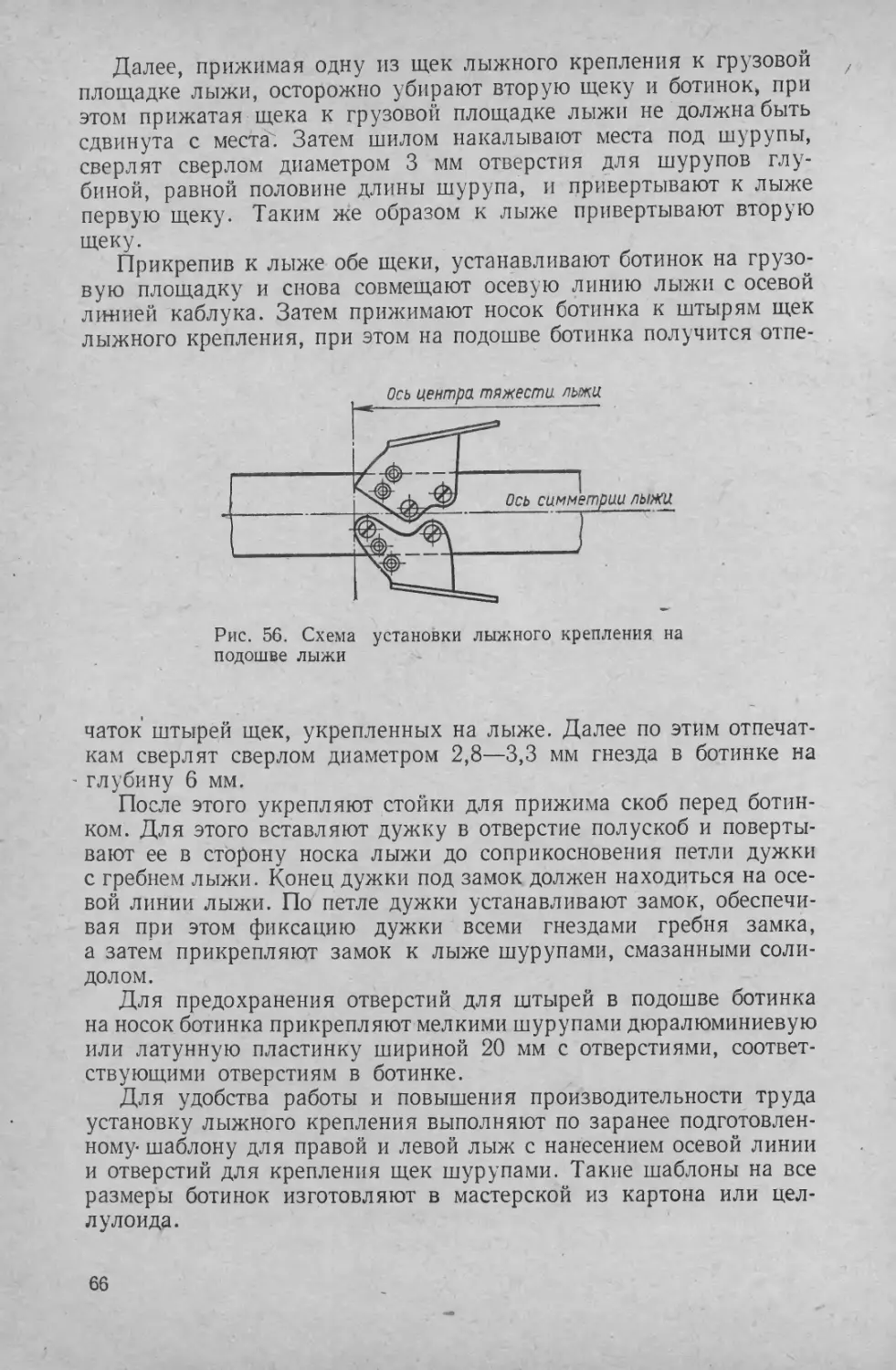

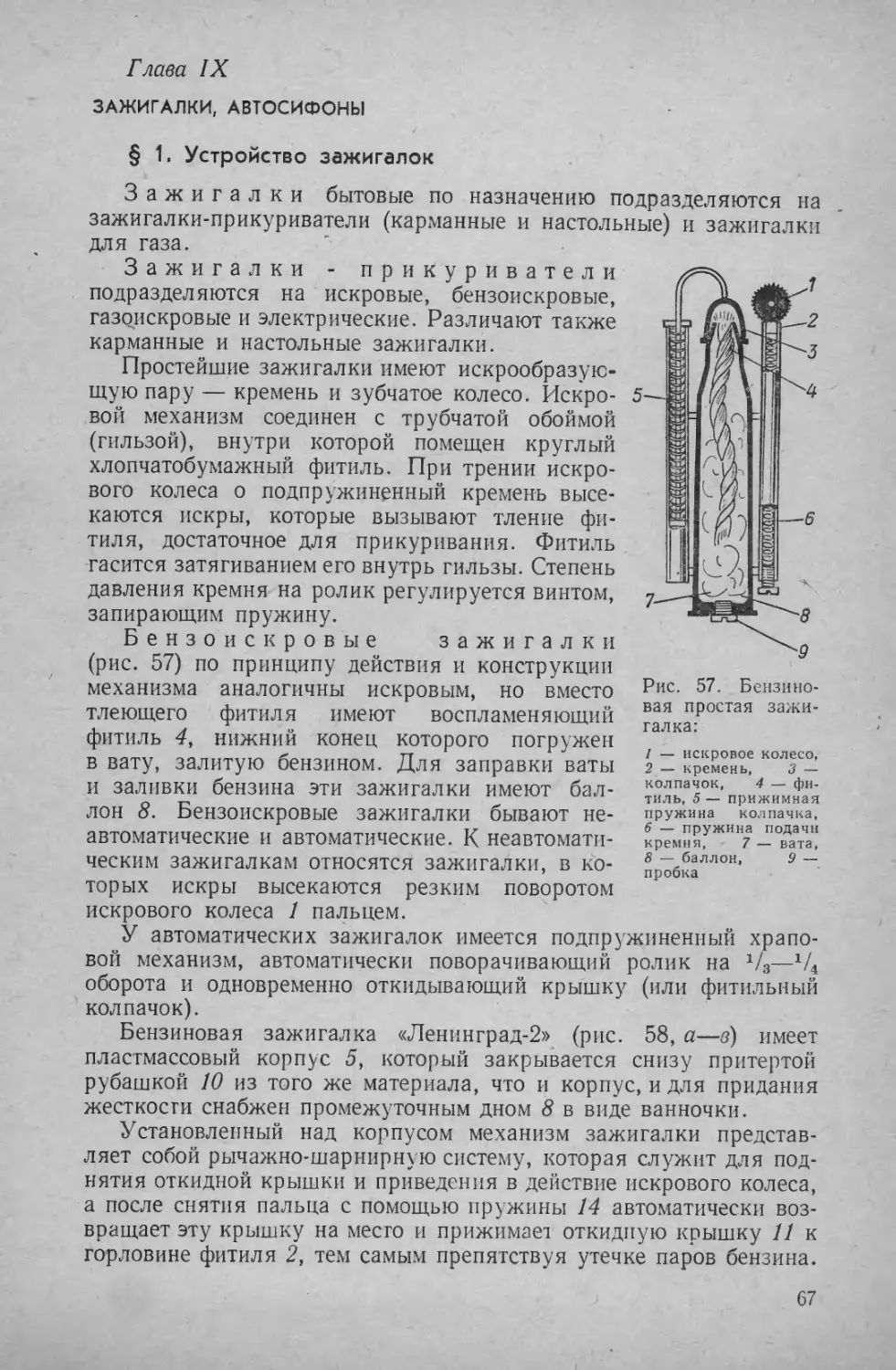

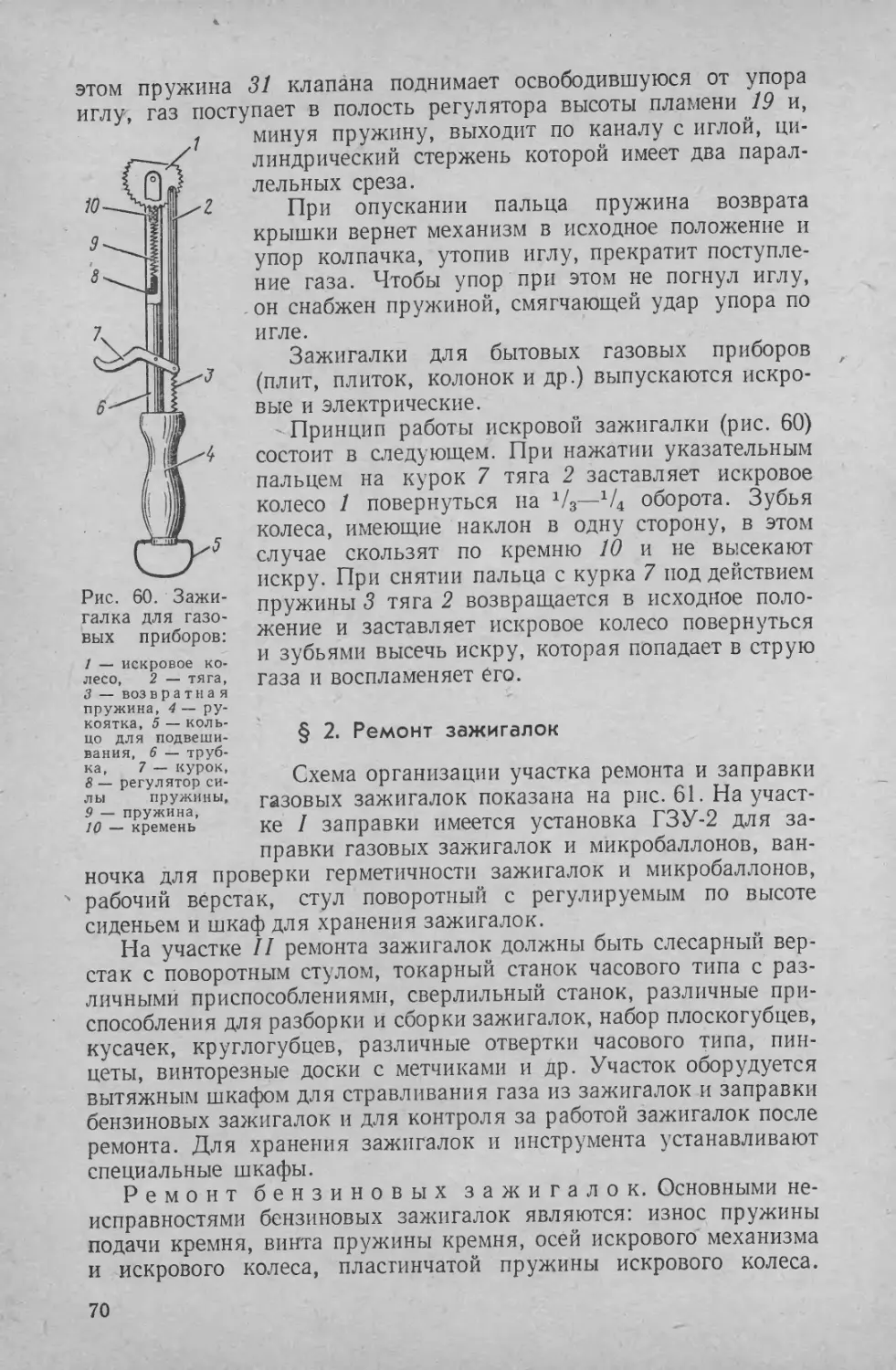

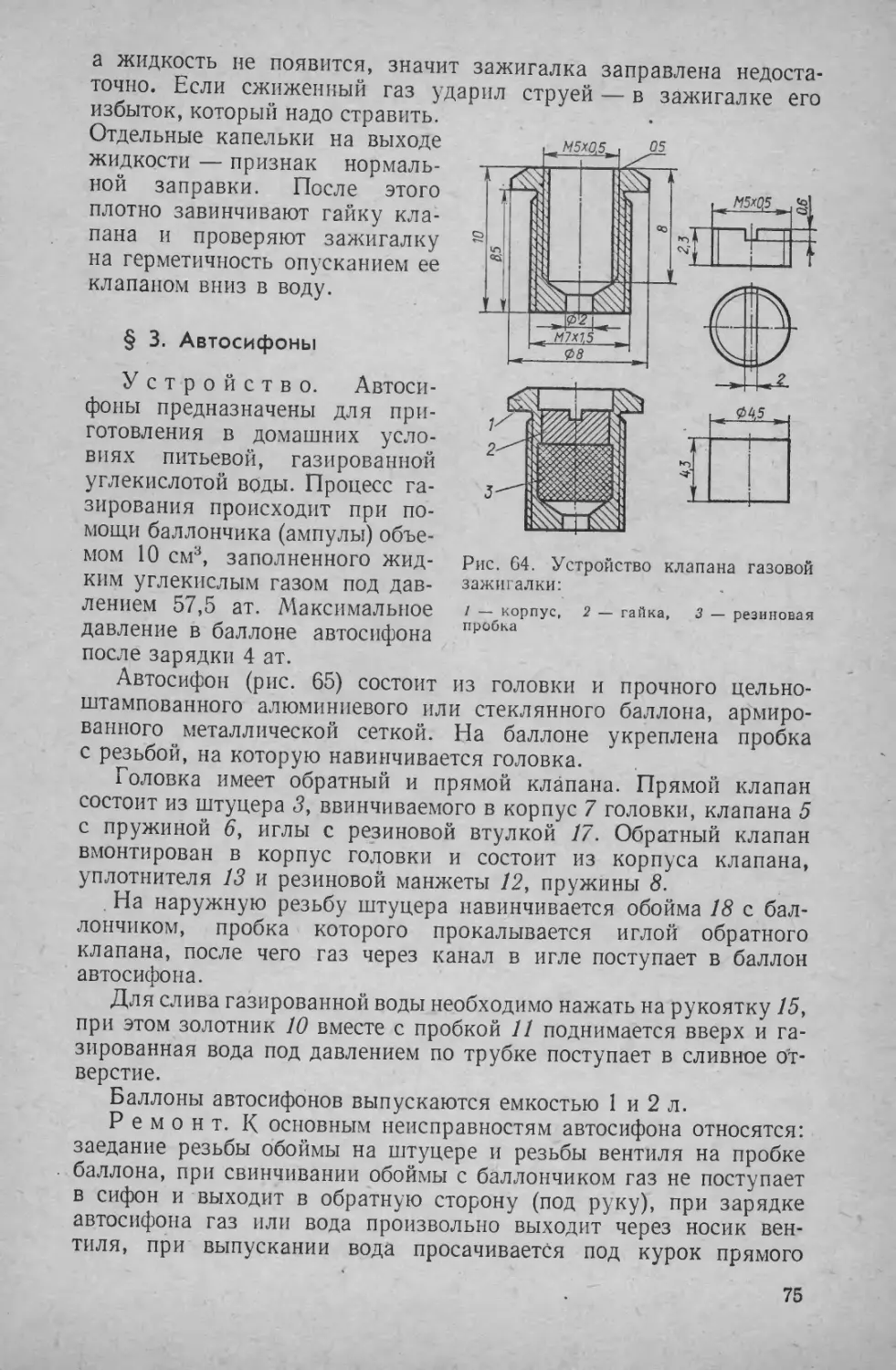

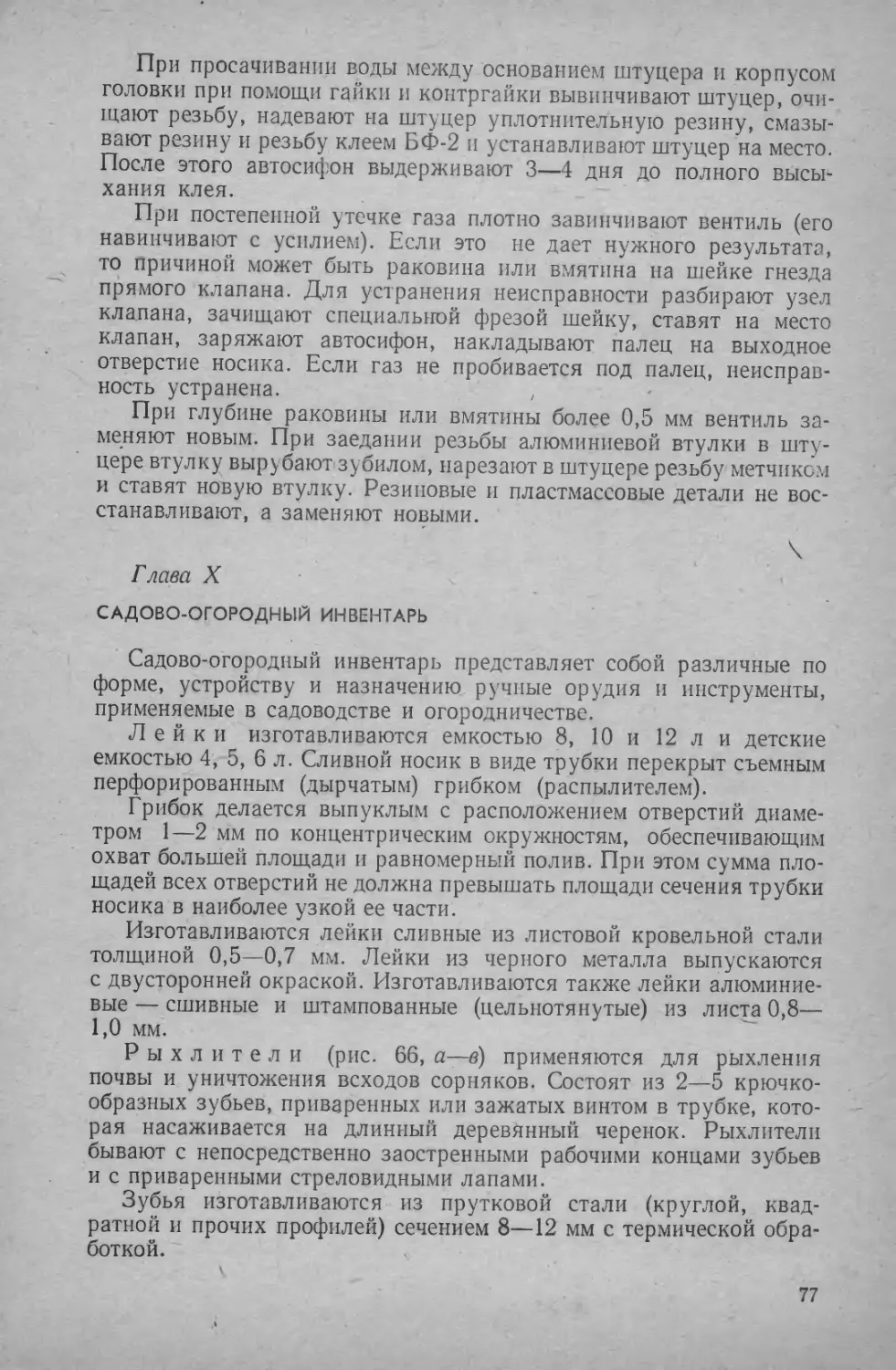

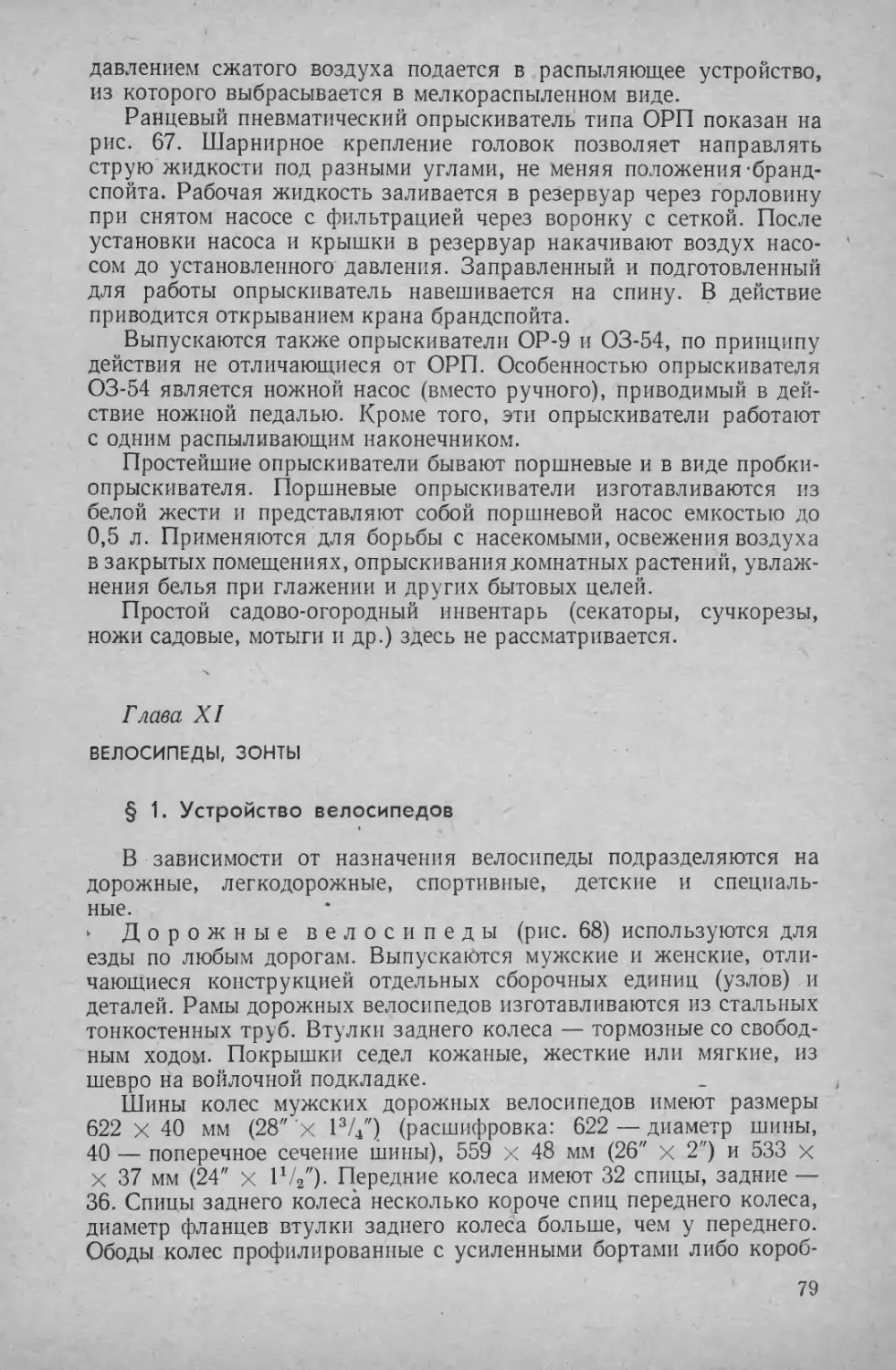

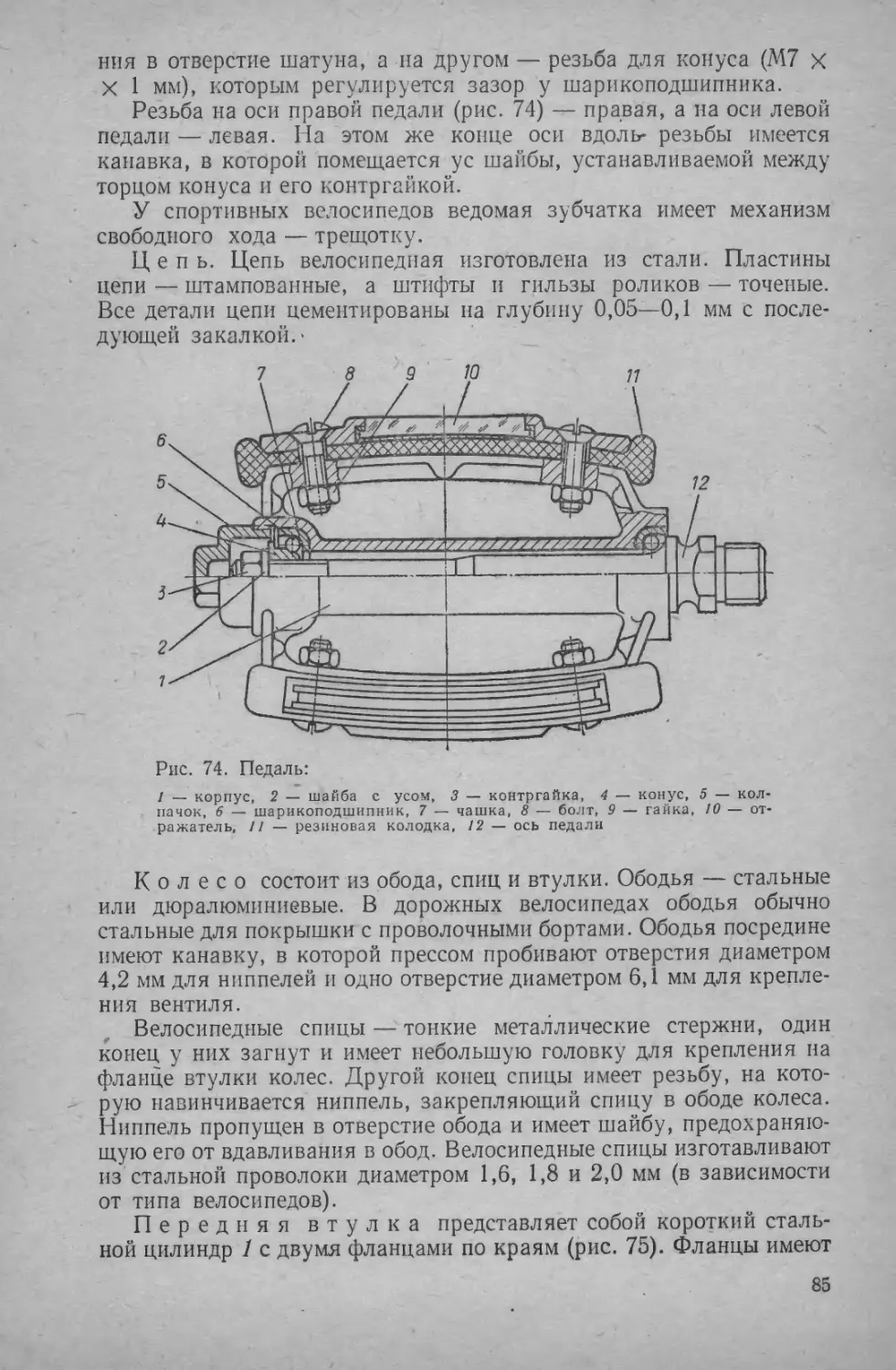

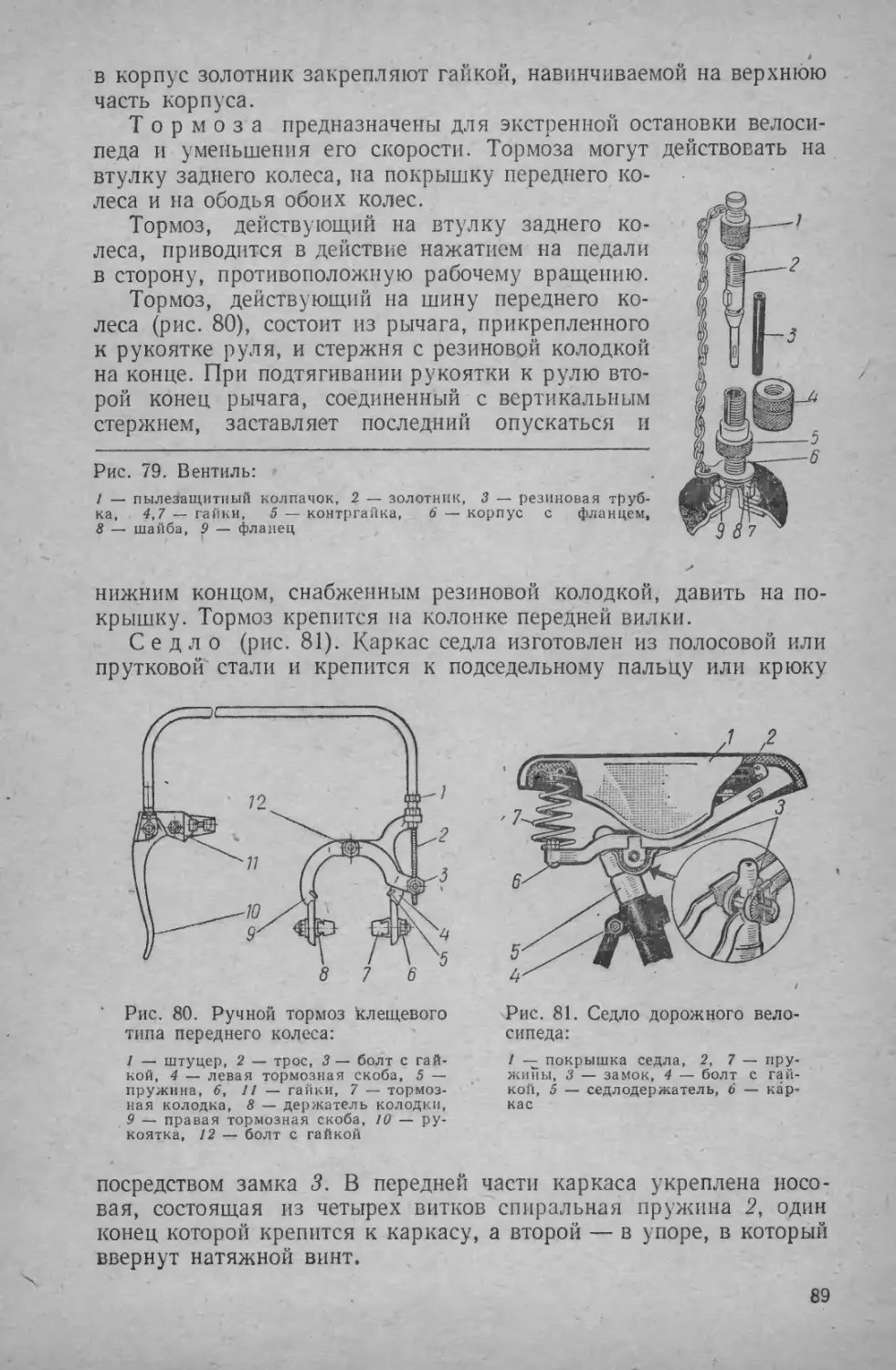

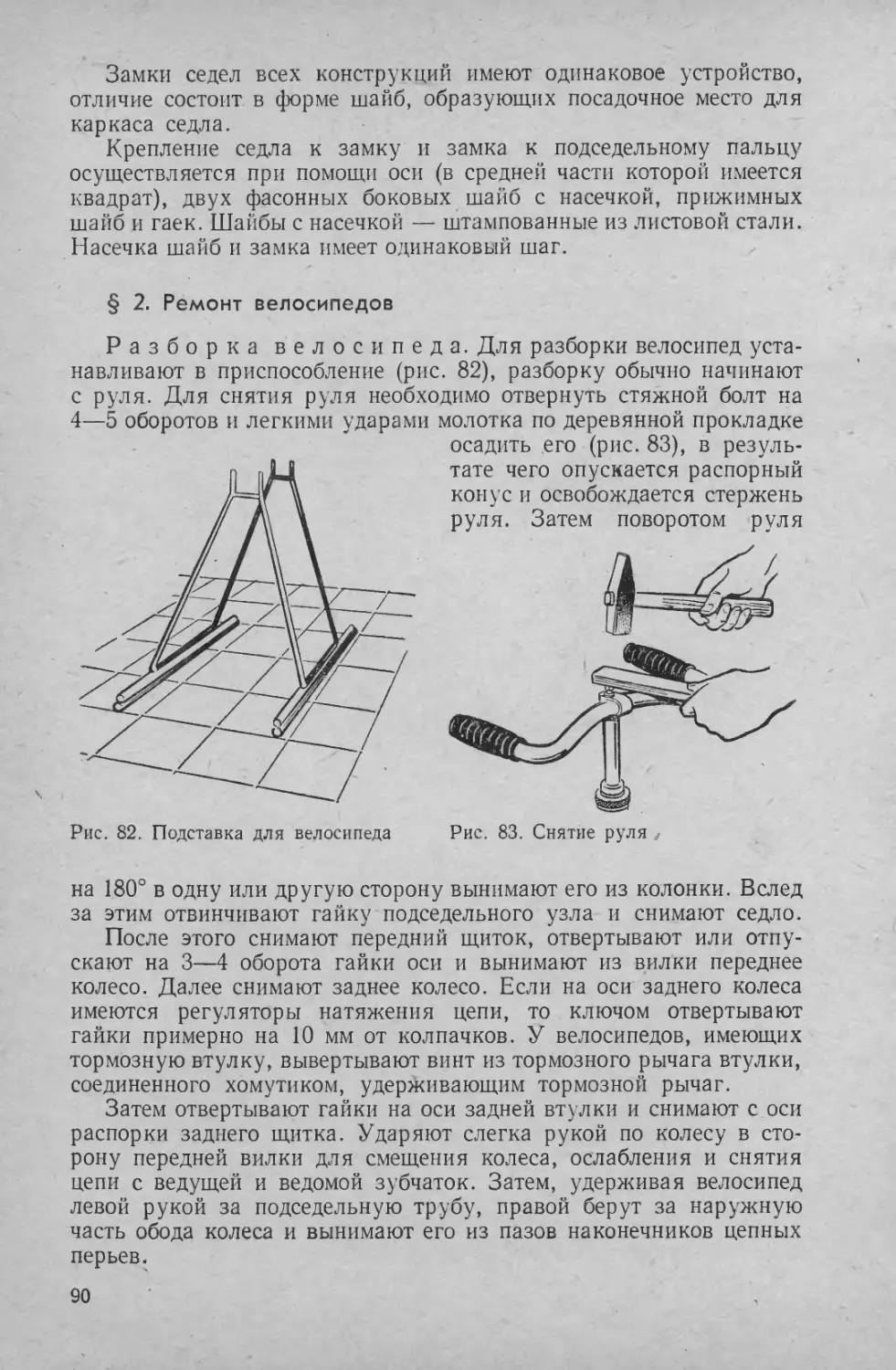

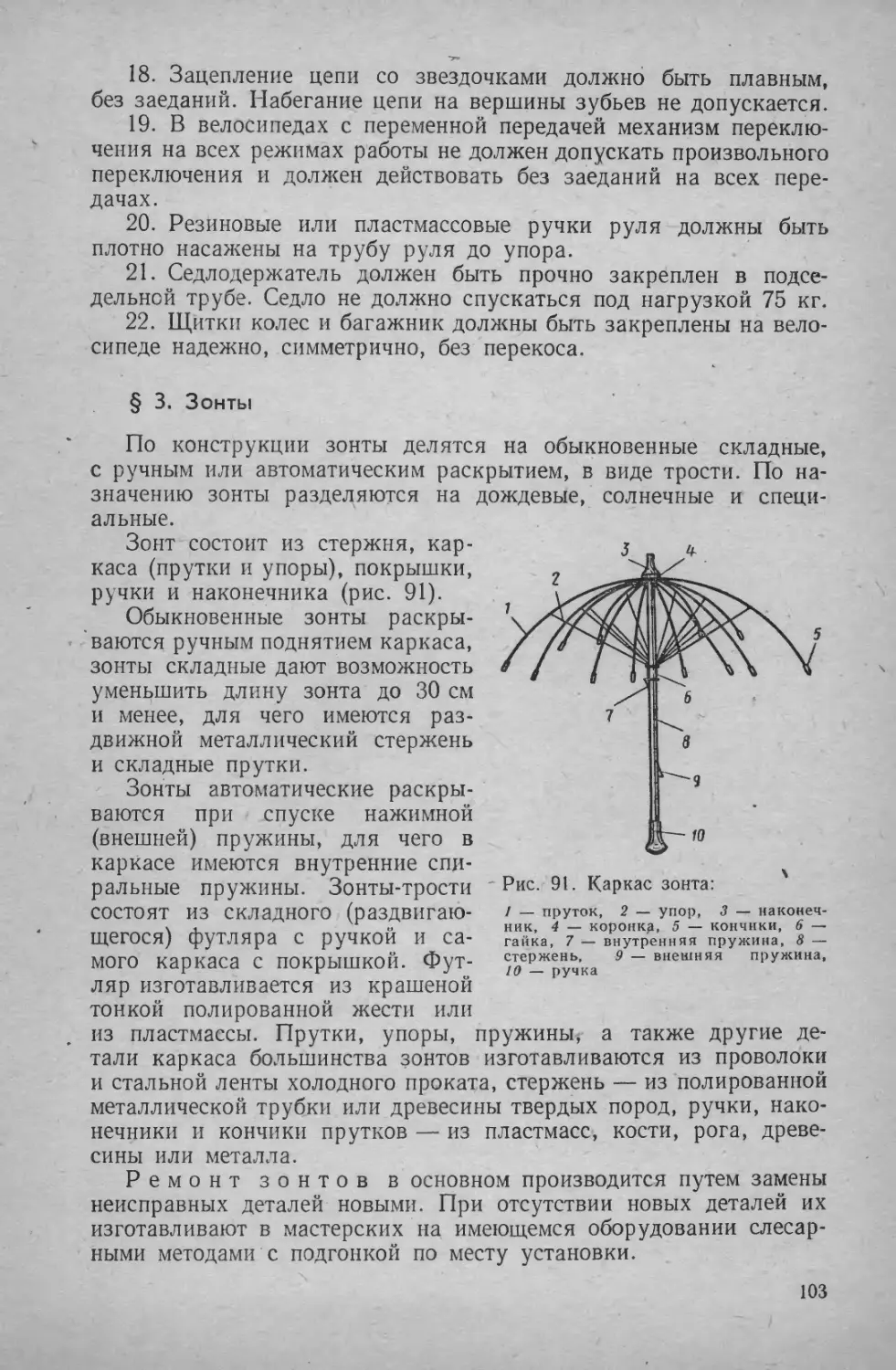

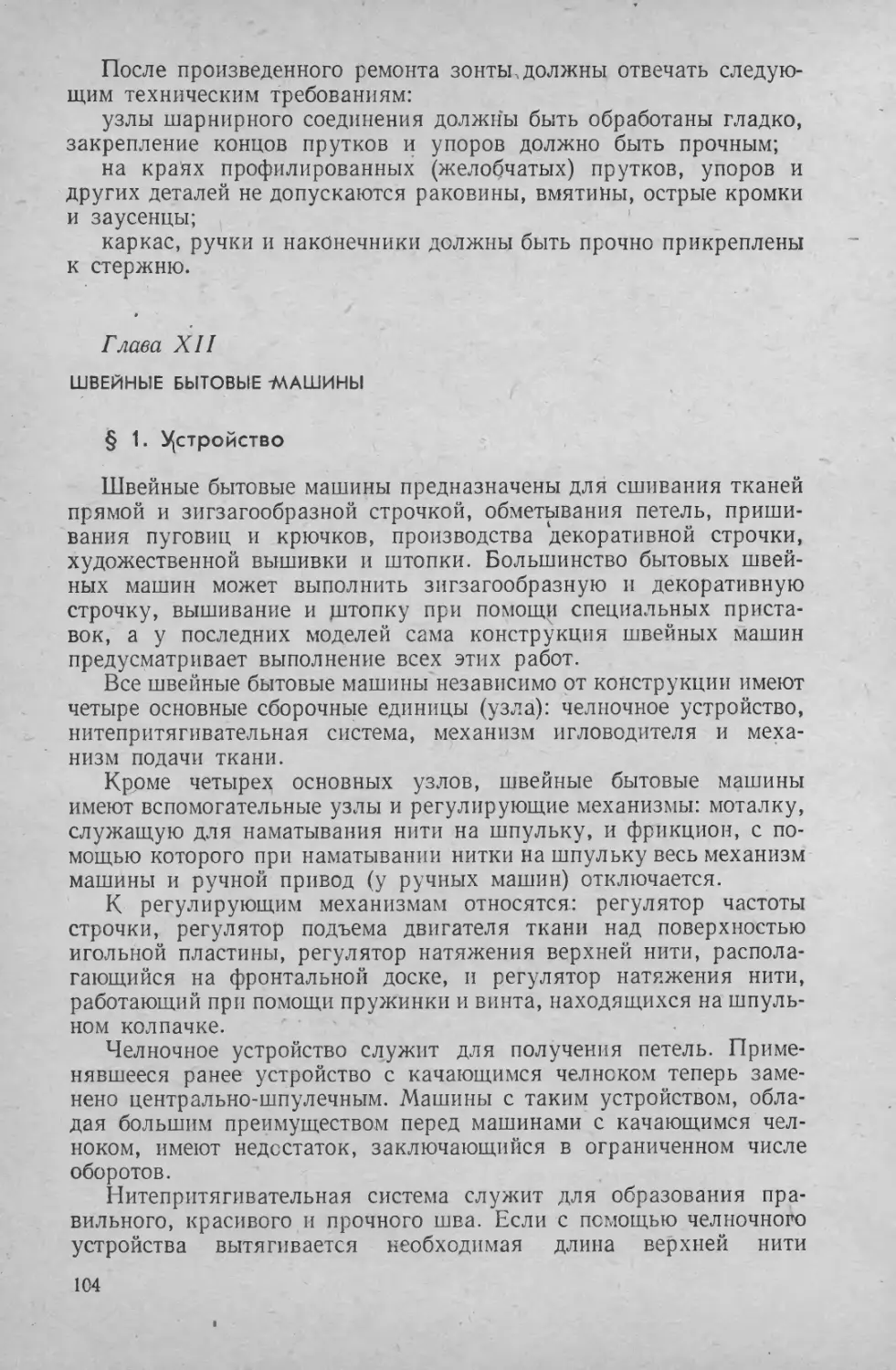

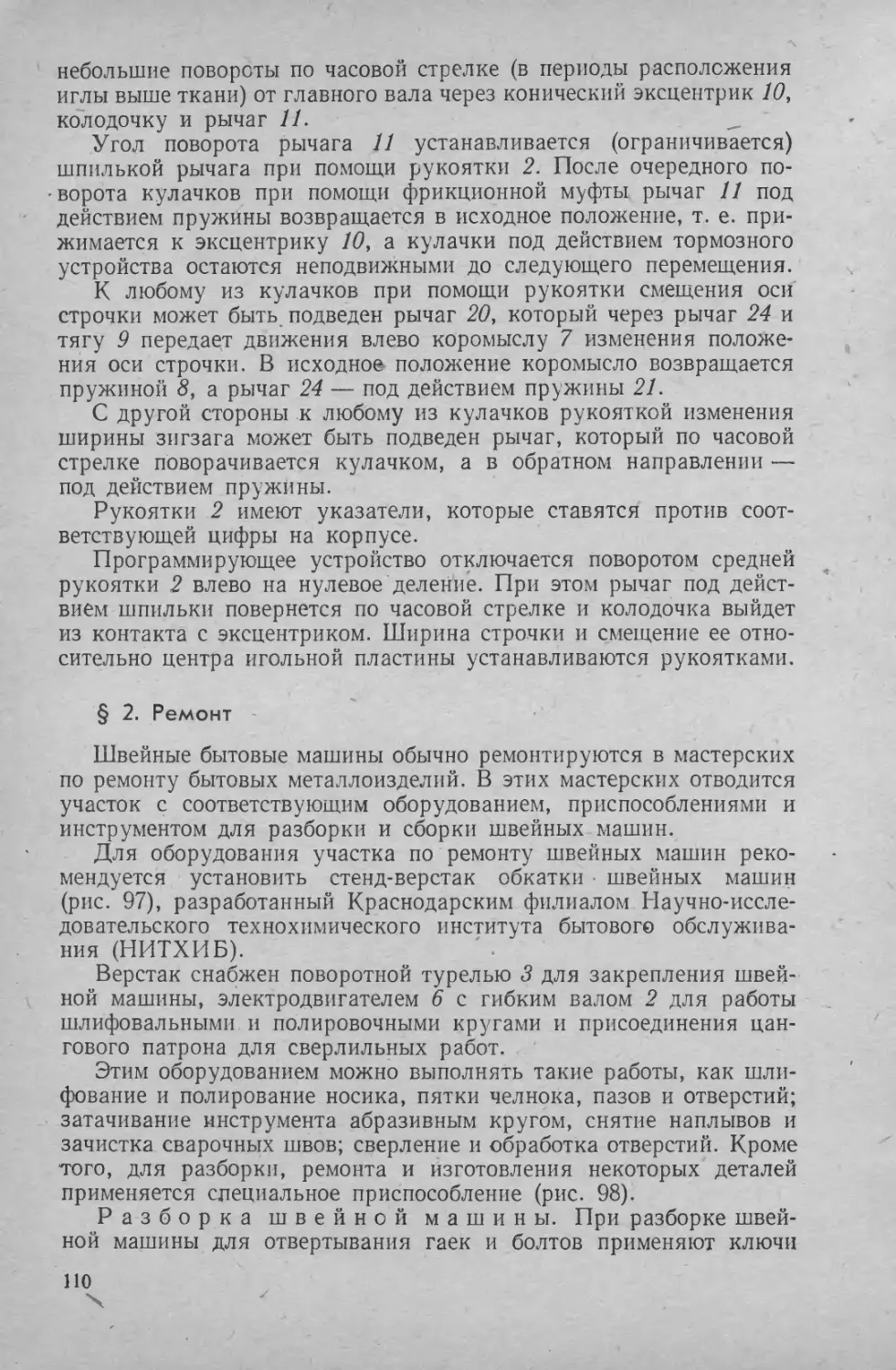

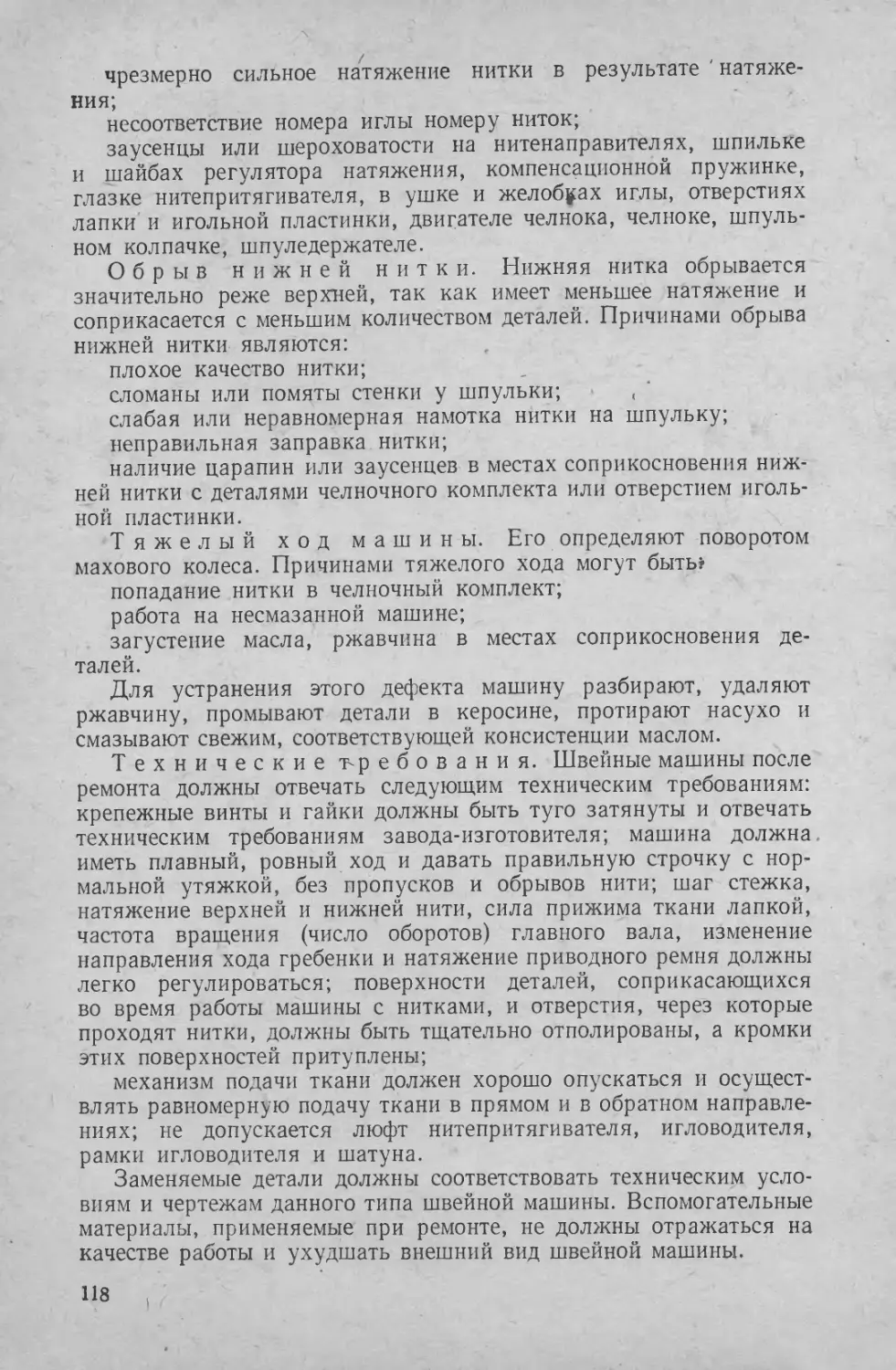

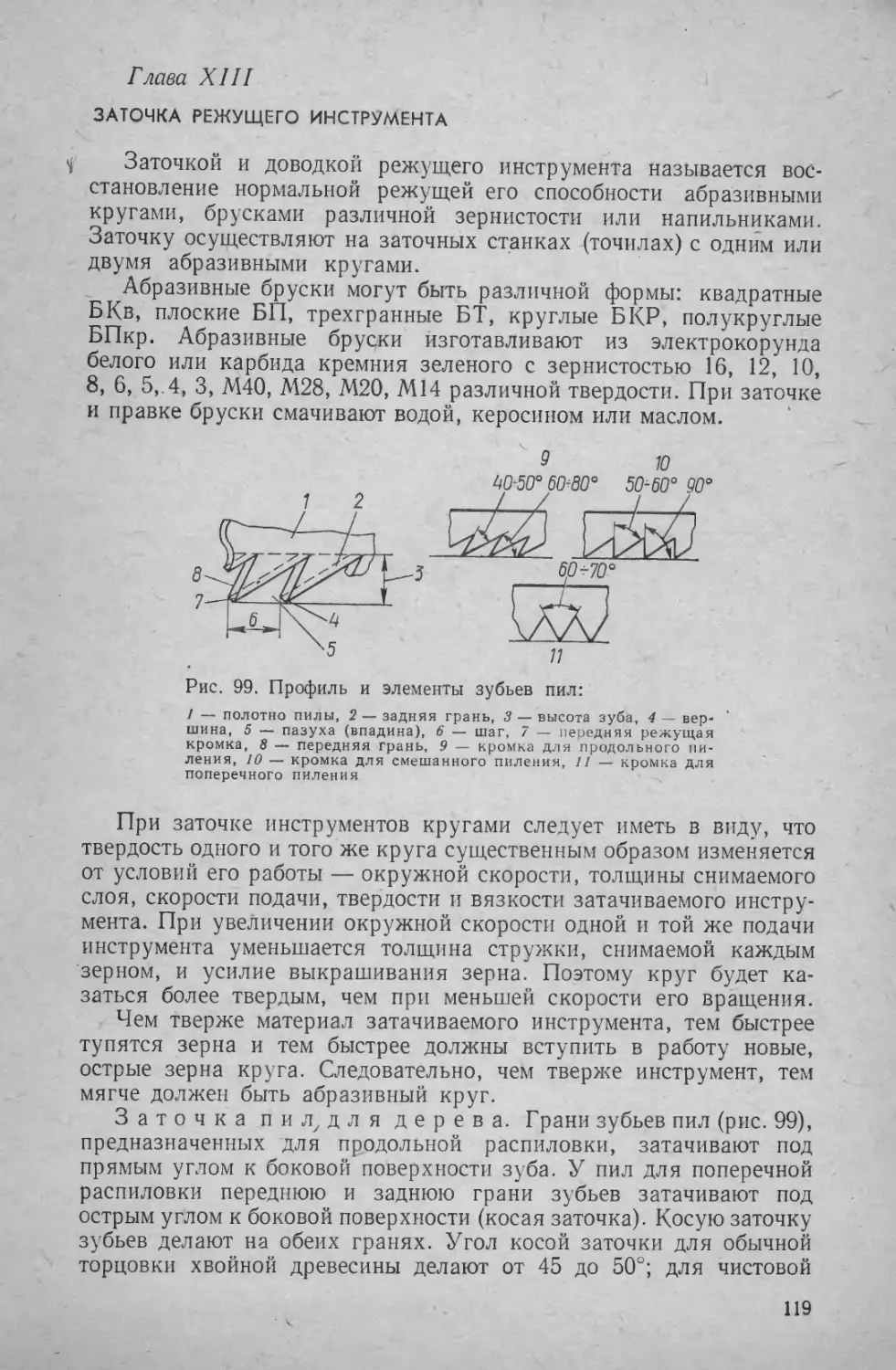

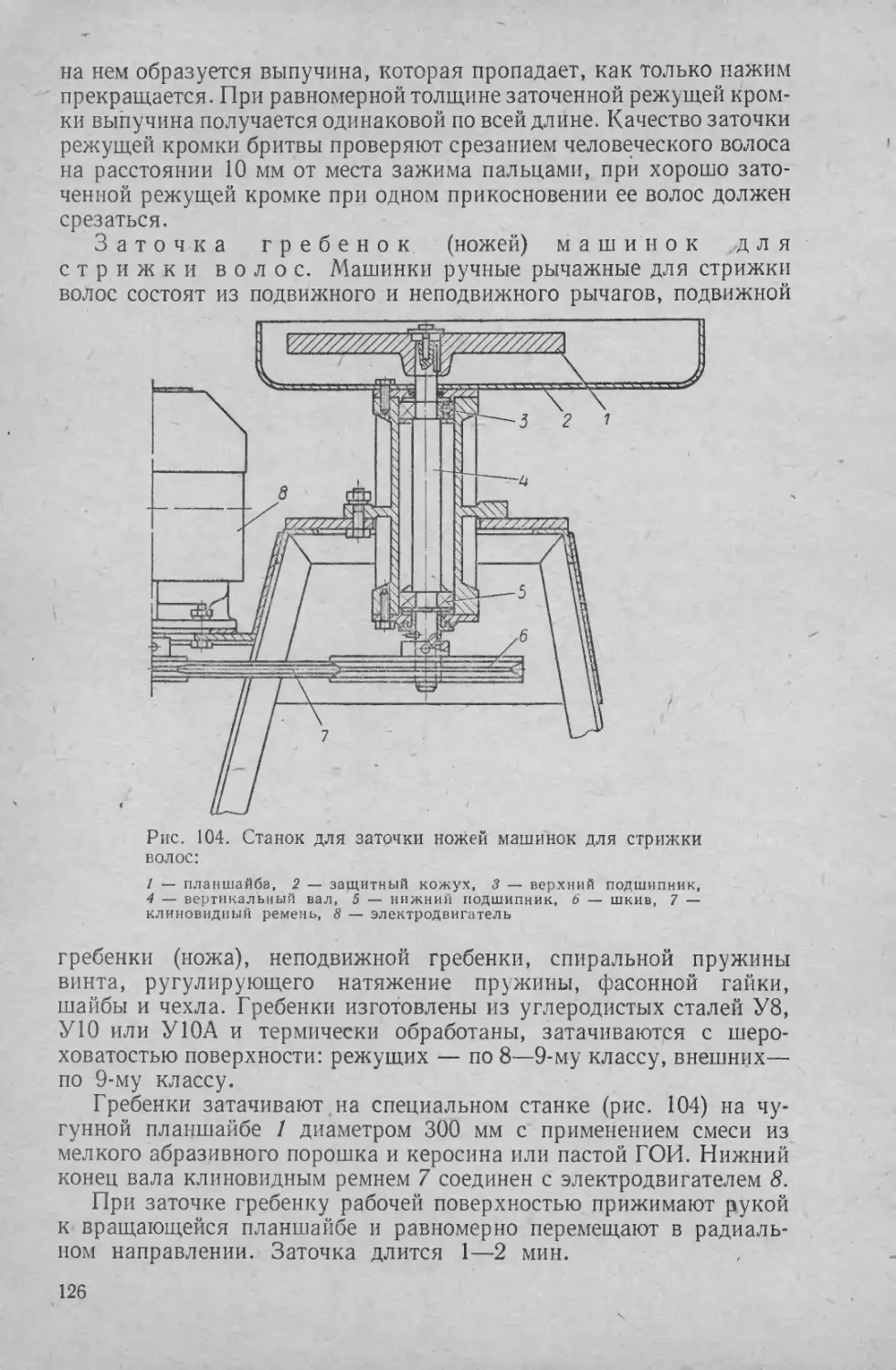

ввертывают в подъемную трубку, а затем ставят форсунку горелки,