Текст

СПРАВОЧНИК

ХИМИКА

ВТОРОЕ ИЗДАНИЕ

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

ТОМ ПЯТЫЙ

СЫРЬЕ И ПРОДУКТЫ ПРОМЫШЛЕННОСТИ

НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

ПРОЦЕССЫ И АППАРАТЫ

КОРРОЗИЯ. ГАЛЬВАНОТЕХНИКА

ХИМИЧЕСКИЕ ИСТОЧНИКИ ТОКА

ИЗДАТЕЛЬСТВО „ХИМИЯ"

МОСКВА • 1968 • ЛЕНИНГРАД

УДК 54/083

Никол 64

Пятый том справочника содержит харак-

характеристику важнейших видов сырья и продуктов

промышленности неорганических веществ, сведе-

сведения по процессам и аппаратам химической техно-

технологии, а также по коррозионной стойкости кон-

конструкционных материалов и по прикладной

электрохимии (химические источники тока, галь-

гальванотехника).

Справочник предназначен для химиков всех

специальностей — сотрудников научно-исследова-

научно-исследовательских институтов и лабораторий, инженерно-

технических работников химической и других

отраслей промышленности, преподавателей и уча-

учащихся вузов и техникумов.

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

Чл.-корр. АН СССР Б. П. НИКОЛЬСКИЙ—главный редактор,

О. Н. ГРИГОРОВ, М. Е. ПОЗИН. Б. А. ПОРАЙ-КОШИЦ,

В. А. РАБИНОВИЧ (зам. главного редактора), Ф. Ю. РАЧИНСКИЙ,

П. Г. РОМАНКОВ, Д. А. ФРИДРИХСБЕРГ

К ЧИТАТЕЛЮ

Издательство просит присылать Ваши замечания

и отзывы об этой книге по адресам:

Москва, Новая площадь, 10, подъезд 11, Издательство „Химия",

Ленинград, Невский пр., 28, Издательство „Химия",

Ленинградское отделение

2-5-1

с. 976

СПРАВОЧНИК ХИМИКА, том V

Темплан 1968 г., № 72

Издательство «Химия», Ленинградское отделение,

Невский пр., 28

Редакторы: 3. И. Грива, В. А. Коц. Н. Р. Либерман, С. Л. Томарченко

Техн. редакторы: 3 Е. Маркова, Ф. Т. Черкасская

Корректоры: S. Б. Генгут, Л. А. Любоеич

Подписано к печати 14/11 1968 г М-20085. Формат СОхЭО1/™.

Бумага тип. № 2. Тираж 23 000 экз Уч.-изд л. 77,5- Печ л. С1. Цена 4 р. 07 к. Заказ 1710.

Отпечатано с матриц Ленинградской типографии № 2 им. Евгении Сок'

в Ленинградской типографии № 14 «Красный Печатник» Главно 1нгра[>г

Комитета но печати при Совете Министров СССР. Московский пр.,

РЕДАКТОРЫ РАЗДЕЛОВ «СПРАВОЧНИКА ХИМИКА»

Докт. хим. наук О. Н. Григоров (физические свойства важнейших веществ,

электродные процессы)

Докт. физ.-мат. наук А. Н. Зайдель (атомный спектральный анализ)

Канд. хим. наук А. И. Заславский (структура кристаллических тел)

Проф. К). В. Морачевский, канд. хим. наук Ф. К). Рачинский (аналитическая

химия)

Докт. техн. наук М. Е. Позин (неорганическая технология)

Докт. хим. наук Б. А. Порай-Кошиц (органическая химия)

Канд. хим. наук В. А. Рабинович (общие сведения, гомогенное равновесие,

свойства растворов)

Канд. хим. наук Ф. К). Рачинский (неорганическая химия)

Чл.-корр. АН СССР П. Г. Романков (процессы и аппараты химической техно-

логин)

Канд. хим. наук Д. А. Фридрихсберг (гетерогенное равновесие, химические спра-

справочники н периодические издания)

ТОМ V

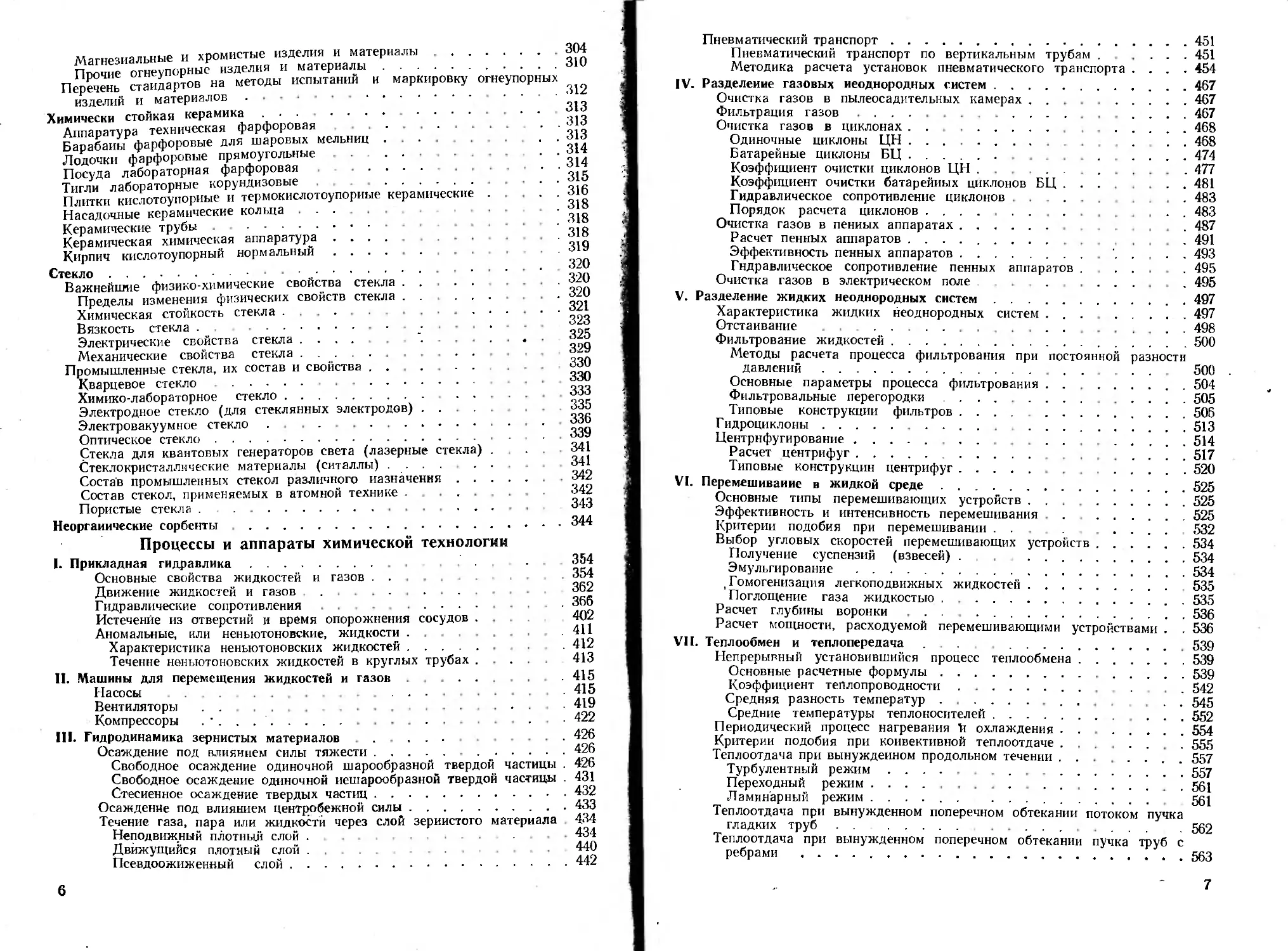

СОДЕРЖАНИЕ

Сырье и продукты промышленности неорганических веществ

Вода

17

Перечень действующих государственных стандартов, применяемых

в области водоснабжения ... 17

Таблица пересчета единиц измерения жесткости 18

Классификация природных вод по жесткости 18

Классификация природных вод по общей минерализации 18

Основные требования к качеству дистиллированной воды .... 18

Основные требования к .качеству питьевой воды .19

Средний элементарный состав морской воды .21

Солевой состав океанской и морской воды .22

Солевой состав воды некоторых озер 22

Запасы воды на земном ийре 23

Воздух 24

Физические константы воздуха , . . ... 24

Средний химический состав сухого атмосферного воздуха ... 25

Давление воздуха на различной высоте 25

Растворимость воздуха в воде при различной температуре ... 25

Поверхностное натяжение жидкого воздуха на границе с Собствен-

Собственным паром . 25

Динамическая и кинематическая вязкость воздуха при различной

температуре и давлении 1 от . .' 26

Динамическая и кинематическая вязкость воздуха при температуре

14° С и различном давлении .... 26

Плотность сухого воздуха ... 26

Плотность воздуха в жидкой и газовой фазах, находящихся

в равновесии 27

Произведение pV для воздуха 27

Удельная теплоемкость воздуха ...... ?8

Психрометрические таблицы ¦ 28

Относительнаа влажность воздуха и давление водяного пара над

насыщенными растворами некоторых неорганических веществ . . 32

Относительная влажность воздуха и давление водяного пара иад

насыщенными растворами смесей некоторых неорганических ве-

веществ 32

Содержание водяного пара в воздухе при насыщении .... 33

Содержание водяного пара в сжатом воздухе при насыщении 33

Объем влажного воздуха, содержащего 1 кг сухого воздуха при

давлении 745 мм рт. ст 34

Свойства воздуха, насыщенного водяным паром 35

Минеральное сырье 36

Характеристика важнейших видов минерального сырья 36

Требования к качеству минерального сырья 60

Химический состав важнейших видов сырья 67

Химический состав колчеданов .... . . 67

Химический состав гипсов и ангидритов 68

Химический состав отходов гипса (фосфогипса) . 68

Химический состав фосфатов . 70

Химический состав хибинских апатитов . . 72

Химический состав продуктов первичного обогащения фосфатов . . 72

Химический состав продуктов обогащения хибинских руд ... 72

Химический состав и некоторые свойства известняков 73

Химический состав мела ......... .... 74

Химический состав доломитов .... 74

Химический состав кварцитов и кварца .... ...... 74

Химический состав каолинов и глнн ... 75

Химический состав хризотилового асбеста ...... . . 76

Химический состав серных руд ... 76

Содержание сульфата бария в барите . . v ... 76

Химический состав бокситов .' 77

Химический состав хромитовых руд 78

Химический состав хромшпинелидов некоторых уральских месторо-

месторождений ¦ . . ..... 78

Химический состав и- плотность рапы некоторых озер .... 79

Состав поваренной соли, полученной из озерной рапы 80

Состав каменной соли ..... 80

Химический состав выварочной соли . . 81

Химический состав калийных руд . . . . ........ 81

Химический состав сильвинитовой руды 81

Свойства важнейших минералов, входящих в состав природного сырья 82

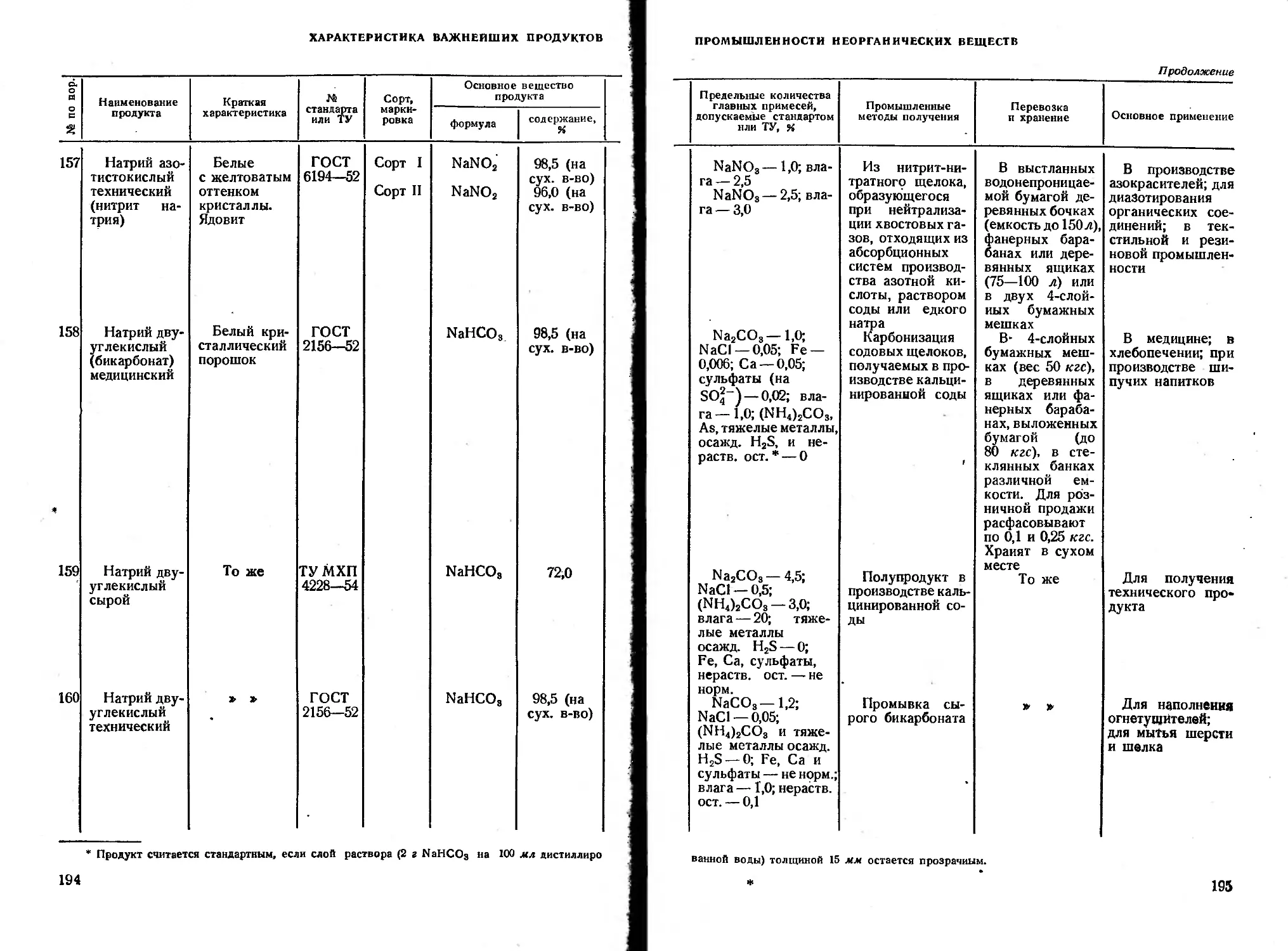

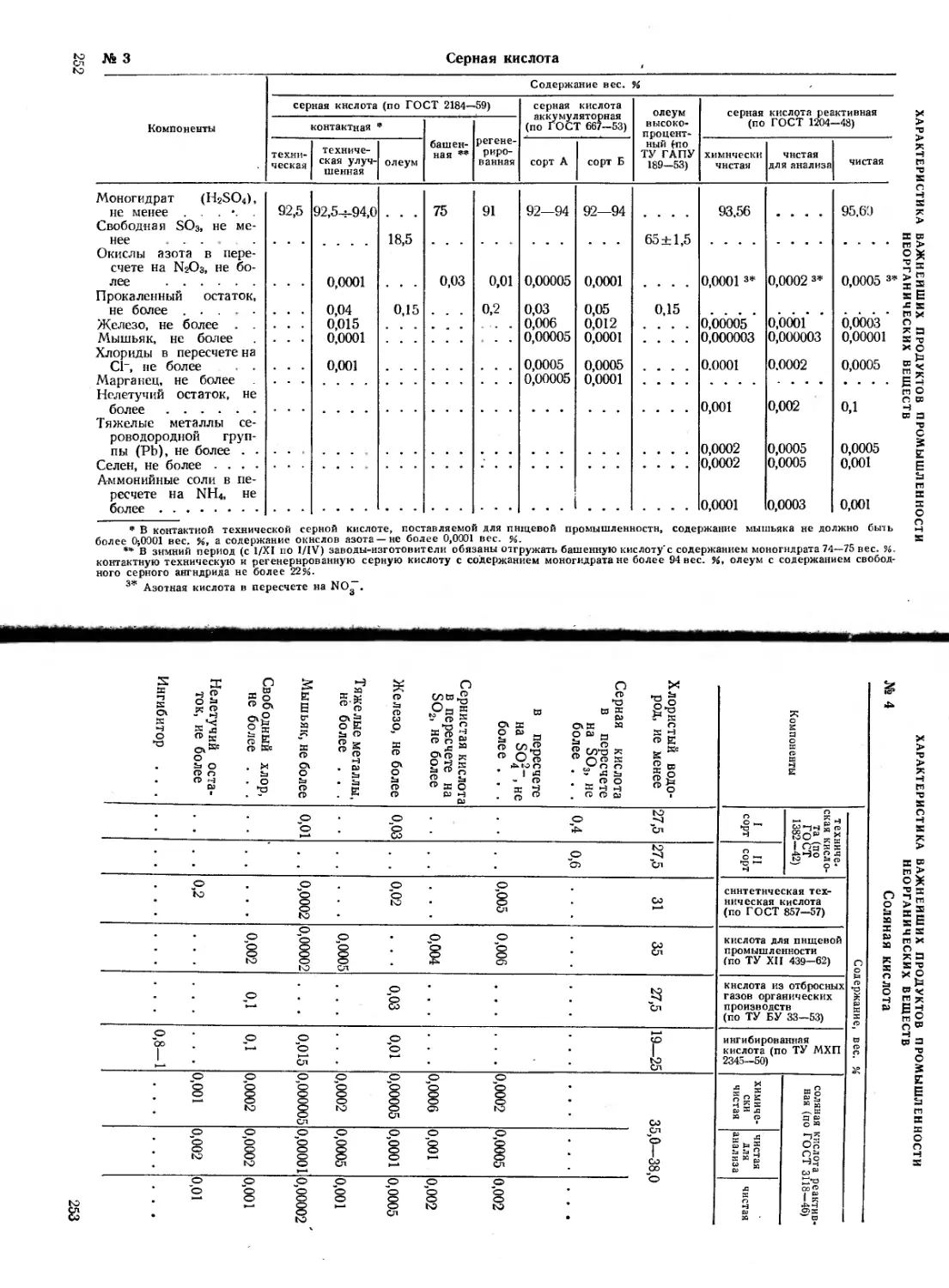

Характеристика важнейших продуктов промышленности неорганических

веществ . ... 130

Физические свойства некоторых технических материалов и продуктов . . . 259

Плотность некоторых твердых материалов . . . .... 259

Насыпная плотность некоторых твердых материалов ...... 260

Насыпная плотность кристаллических веществ 260

Насыпная плотность удобрений ......... . . 261

Угол естественного откоса удобрений 263

Угол естественного откоса некоторых материалов 263

Неорганические вяжущие материалы 264

Воздушные вяжущие материалы , . 264

Гипсовые известковые и магнезиальные вяжущие материалы . 264

Классификация строительной воздушной извести . . 268

Основные технические требования к строительной воздушной извести 268

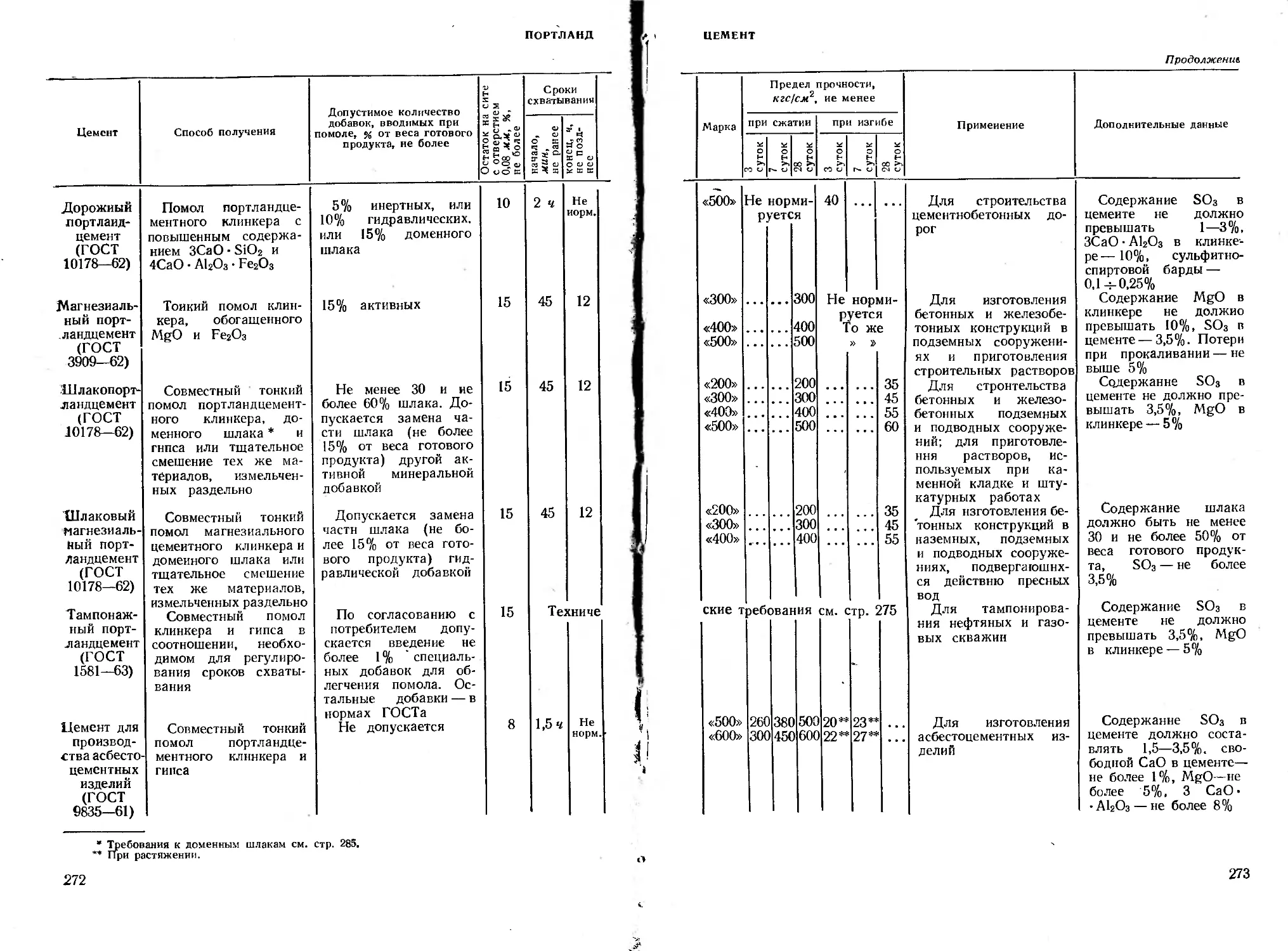

Гидравлические вяжущие материалы 270

Известь гидравлическая и романцемент 270

Портландцемент 270

Пуццолановые цементы ... 276

Шлаковые цементы . 278

Глиноземистые цементы 280

Кислотоупорные и зубные цементы ... . 282

Сырье ^ и добавки 284

Основное сырье для производства вяжущих материалов 284

Активные минеральные добавки к вяжущим материалам 285

Огнеупорные изделия и материалы 286

Классификация огнеупорных изделий 286

Динасовые изделия и материалы 286

Шамотные и полукнелые изделия и материалы 290

Высокоглииоземистые изделия и материалы 298

Магнезиальные и хромистые изделия и материалы

Прочие огнеупорные изделия и материалы

Перечень стандартов на методы испытаний и маркировку огнеупорных

изделий и материалов ..-.-.-

Химически стойкая керамика

Аппаратура техническая фарфоровая

Барабаны фарфоровые для шаровых мельниц

Лодочки фарфоровые прямоугольные

Посуда лабораторная фарфоровая

Тигли лабораторные корундизовые . . .

Плитки кислотоупорные и термокислотоупориые керамические

Насадочные керамические кольца ...... .

Керамические трубы

Керамическая химическая аппаратура

Кирпич кислотоупорный нормальный ......

Стекло •

Важнейшие физико-химические свойства стекла . .

Пределы изменения физических свойств стекла

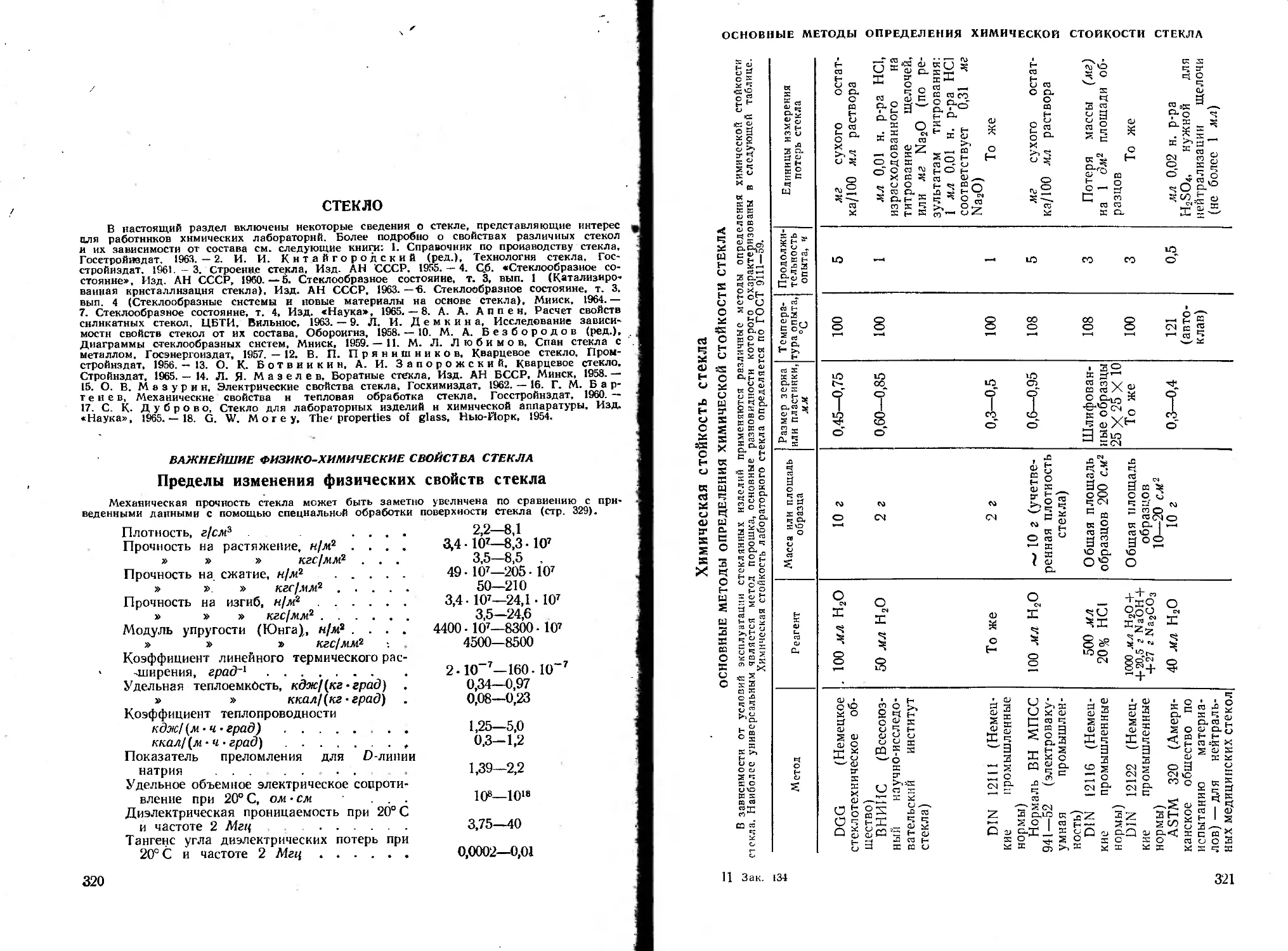

Химическая стойкость стекла

Вязкость стекла .

Электрические свойства стекла \ . .

Механические свойства стекла

Промышленные стекла, их состав и свойства . .

Кварцевое стекло

Химико-лабораторное стекло

Электродное стекло (для стеклянных электродов)

Электровакуумное стекло . , .

Оптическое стекло .

Стекла для квантовых генераторов света (лазерные стекла) .

Стеклокристаллические материалы (ситаллы) .... ...

Состав промышленных стекол различного назначения

Состав стекол, применяемых в атомной технике .

Пористые стекла . ,

Неорганические сорбенты

Процессы и аппараты химической технологии

I. Прикладная гидравлика

Основные свойства жидкостей и газов . .

Движение жидкостей и газов ..........

Гидравлические сопротивления . .

Истечение из отверстий и время опорожнения сосудов . . . .

Аномальные, или неньютоновские, жидкости . . .

Характеристика неньютоновских жидкостей

Течение неньютоновских жидкостей в круглых трубах

II. Машины для перемещения жидкостей и газов

Насосы

Вентиляторы

Компрессоры .•...'

III. Гидродинамика зернистых материалов

Осаждение под влиянием силы тяжести

Свободное осаждение одиночной шарообразной твердой частицы

Свободное осаждение одиночной иешарообразной твердой частицы

Стесненное осаждение твердых частиц

Осаждение под влиянием центробежной силы

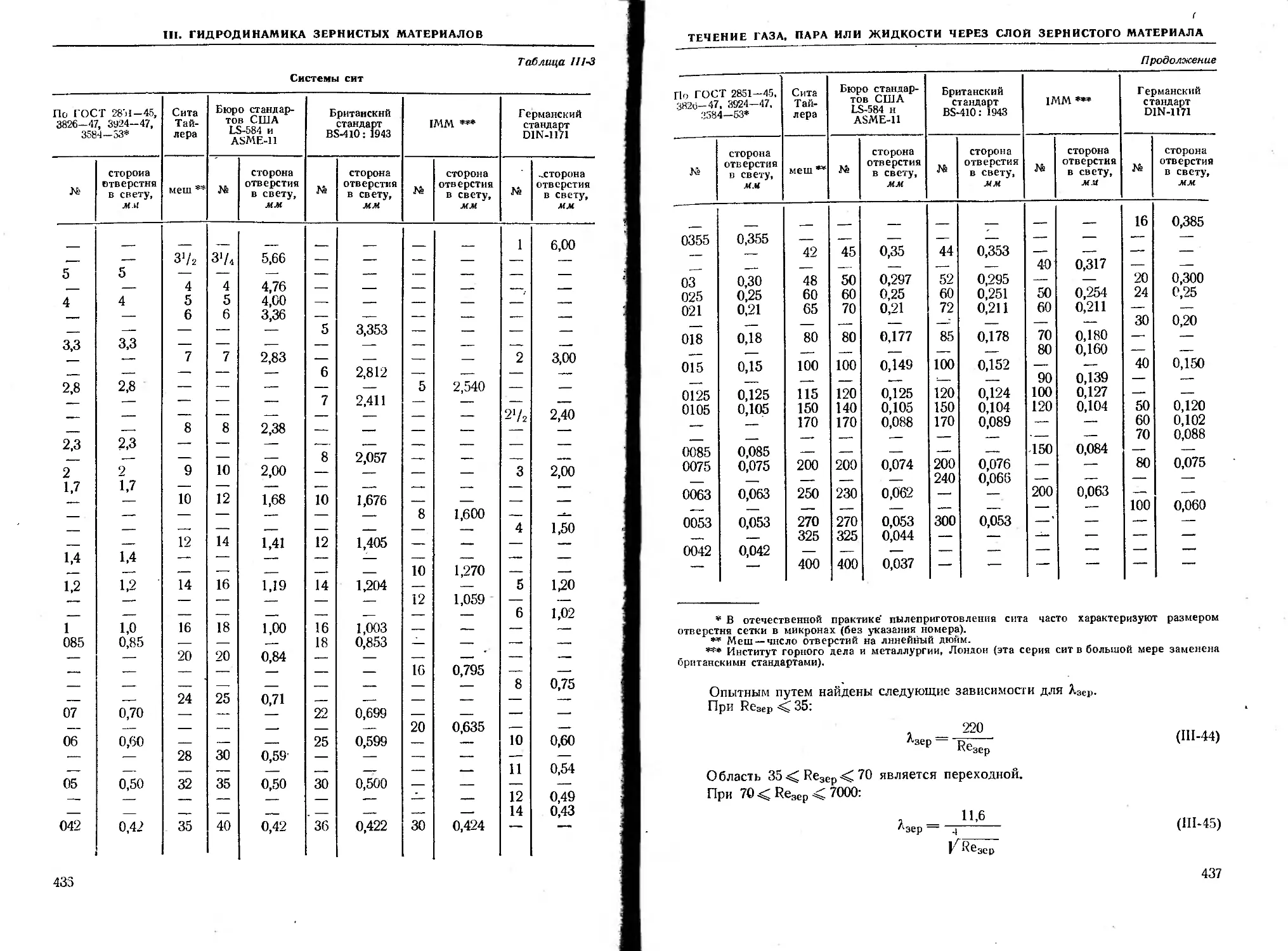

Течение газа, пара или жидкости через слой зернистого материала

Неподвижный плотный слой .

Движущийся плотный слой .

Псевдоожиженный слой

304

310

312

313

313

313

314

314

315

316

318

318

318

319

320

320

320

321

323

325

329

330

330

333

335

336

339

341

341

342

342

343

344

354

354

362

366

402

411

412

413

415

415

419

422

426

426

426

431

432

433

434

434

440

. 442

Пневматический транспорт 451

Пневматический транспорт по вертикальным трубам . .... 451

Методика расчета установок пневматического транспорта .... 454

IV. Разделение газовых неоднородных систем 467

Очистка газов в пылеосадительных камерах ... 467

Фильтрация газов ............ 467

Очистка газов в циклонах . 468

Одиночные циклоны ЦН . . . . 468

Батарейные циклоны БЦ ........ 474

Коэффициент очистки циклонов ЦН 477

Коэффициент очистки батарейных циклонов БЦ 481

Гидравлическое сопротивление циклонов ...... . . 483

Порядок расчета циклонов 483

Очистка газов в пениых аппаратах . 487

Расчет пенных аппаратов 491

Эффективность пенных аппаратов ' 493

Гидравлическое сопротивление пенных аппаратов . .... 495

Очистка газов в электрическом поле . . 495

V. Разделение жидких неоднородных систем 497

Характеристика жидких неоднородных систем ... 497

Отстаивание . 498

Фильтрование жидкостей 500

Методы расчета процесса фильтрования при постоянной разности

давлений ....... 500

Основные параметры процесса фильтрования 504

Фильтровальные перегородки 505

Типовые конструкции фильтров .... 506

Гидроциклоны 513

Центрифугирование . 514

Расчет центрифуг 517

Типовые конструкции центрифуг . 520

VI. Перемешивание в жидкой среде 525

Основные типы перемешивающих устройств ... 525

Эффективность и интенсивность перемешивания 525

Критерии подобия при перемешивании . . . .... 532

Выбор угловых скоростей перемешивающих устройств 534

Получение суспензий (взвесей) . 534

Эмульгирование 534

, Гомогенизация легкоподвижных жидкостей 535

Поглощение газа жидкостью 535

Расчет глубины воронки 536

Расчет мощности, расходуемой перемешивающими устройствами . . 536

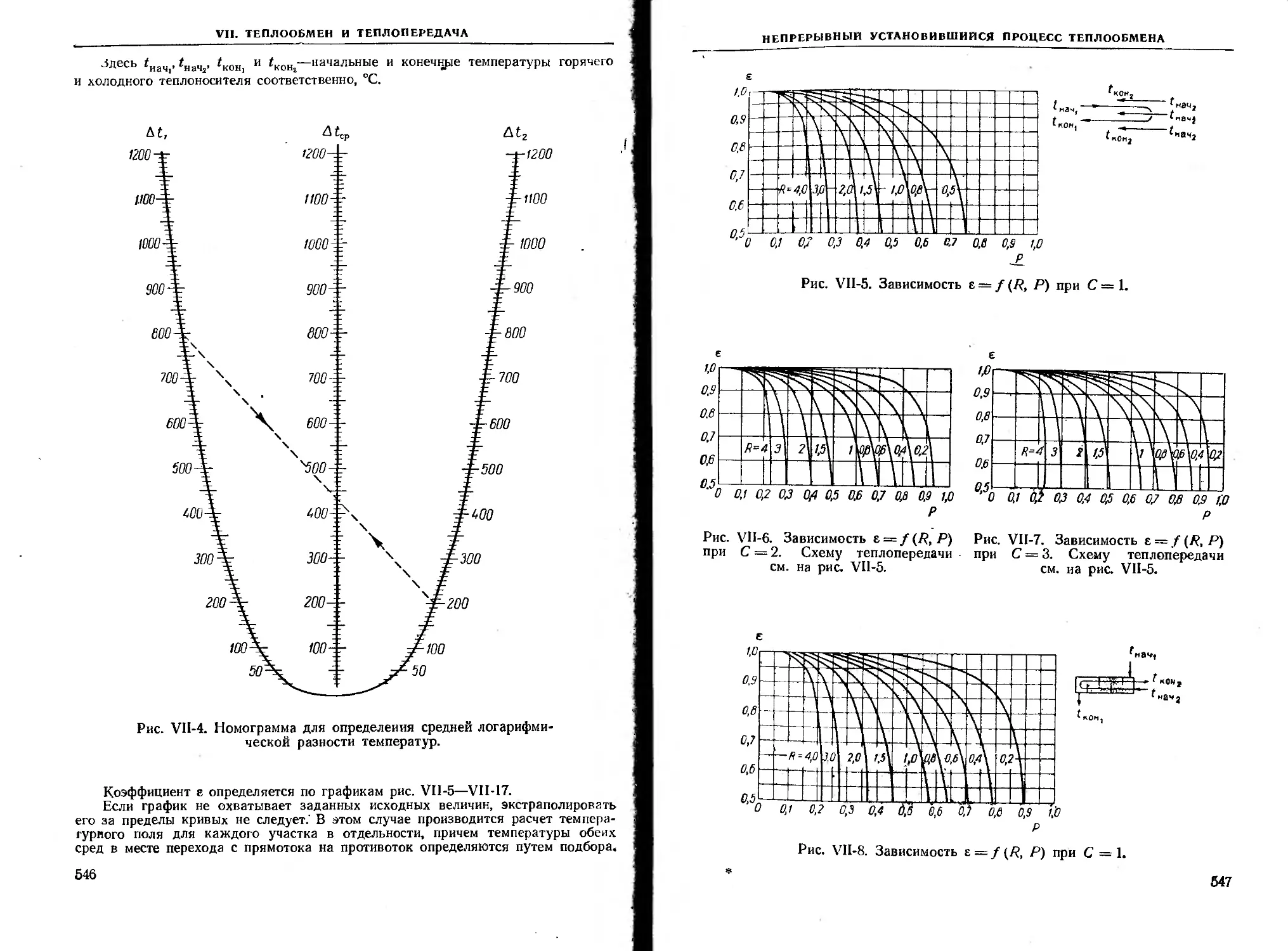

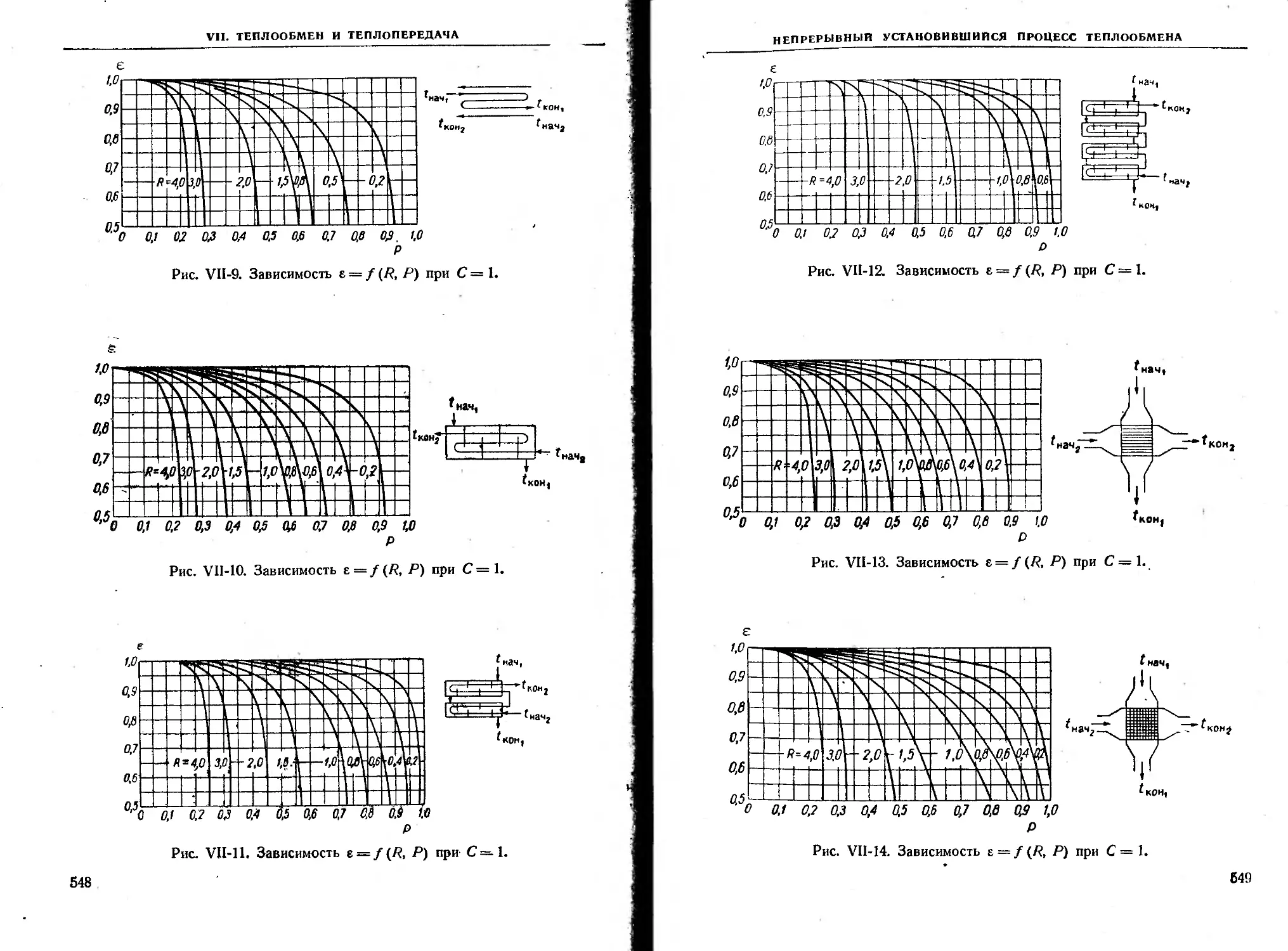

VII. Теплообмен и теплопередача . . 539

Непрерывный установившийся процесс теплообмена 539

Основные расчетные формулы 539

Коэффициент теплопроводности . . . 542

Средняя разность температур . . . 545

Средние температуры теплоносителей ... 552

Периодический процесс нагревания "к охлаждения 554

Критерии подобия при конвективной теплоотдаче ........ 555

Теплоотдача при вынуждеином продольном течении 557

Турбулентный режим .... ............ 557

Переходный режим 561

Ламинарный режим ...... 561

Теплоотдача при вынужденном поперечном обтекании потоком пучка

гладких труб 562

Теплоотдача при вынужденном поперечном обтекании пучка труб с

ребрами 563

Теплоотдача при продольном течении потока вдоль плоской стенки .

Теплоотдача при перемешивании жидкостей мешалками

Теплоотдача при свободном стекании жидкости по стенке под влия-

влиянием силы тяжести

Теплоотдача при свободном движении в неограниченном пространстве

Расчет коэффициента теплоотдачи без учета направления теплового

потока ¦ . .

Расчет коэффициента теплоотдачи с учетом направления теплового

потока

Теплоотдача при свободном движении в ограниченном пространстве

Теплоотдача при кипении жидкостей .

Режимы кипения

Расчетные формулы для пузырькового режима кипения

Теплоотдача при искусственной циркуляции растворов в выпарных

аппаратах .... . .

Теплоотдача при конденсации чистого сухого насыщенного пара , .

Конденсация чистого насыщенного пара на вертикальных поверхно-

поверхностях

Конденсация чистого пара на наружной поверхности горизонталь-

горизонтальных труб

Конденсация чистого пара иа наружной поверхности пучка гори-

горизонтальных труб

Конденсация чистого пара внутри горизонтальных труб и змеевиков

Теплоотдача при конденсации пара в присутствии воздуха или дру-

других газов . .

Теплоотдача при конденсации чистого перегретого пара

Теплообмен при непосредственном соприкосновении жидкости и газа .

Теплообмен при непосредственном соприкосновении газа и твердого

зернистого материала . .

Теплообмен частиц в плотном слое

Теплообмен частиц во взвешенном слое . .(- ^.

Теплообмен частиц в псевдоожиженном слое

Теплообмен поверхностей с омывающим их псевдоожиженным слоем

зернистого материала . . .....'. ...

Теплообмен при непосредственном соприкосновении в пенных аппаратах

Теплообмен при тепловом излучении . . ... , . .

Лучистый теплообмен между телами

Излучение между газом и поверхностью тела

Сложный теплообмен (совместное действие конвекции и лучеиспуска-

лучеиспускания)

Потери тепла в окружающую среду и термоизоляция

Средние значения коэффициентов теплообмена .......

Теплообменные аппараты

Рекуперативные теплообменники

Регенеративные теплообменники

Смесительные теплообменники

VIII. Выпаривание

Материальный и тепловой баланс процесса выпаривания

Расчет поверхности иагрева выпарного аппарата

Определение температурной депрессии ,

Определение гидростатической депрессии

Определение гидравлической депрессии

Размеры парового пространства над раствором в выпарных аппаратах

Диаметр трубопроводов в выпарных установках .... . .

Основные типовые конструкции выпарных аппаратов

Выпарные аппараты с естественной циркуляцией

Выпарные аппараты с принудительной циркуляцией

Пленочные выпарные аппараты ...

Данные для выбора выпарных аппаратов

8

564

565

565

567

567

571

573

574

574

575

578

578

579

583

584

585

586

587

587

588

588

589

589

590

Ь92

593

596

596

601

603,

607

609

609

611

613

614

614

617

618

621

622

623

625

625

625

629

629

629

Создание вакуума в выпарных установках ... 632

Противоточные барометрические конденсаторы 632

Барометрические трубы 633

Многокорпусные выпарные установки . . 636

IX. Сушка '; 639

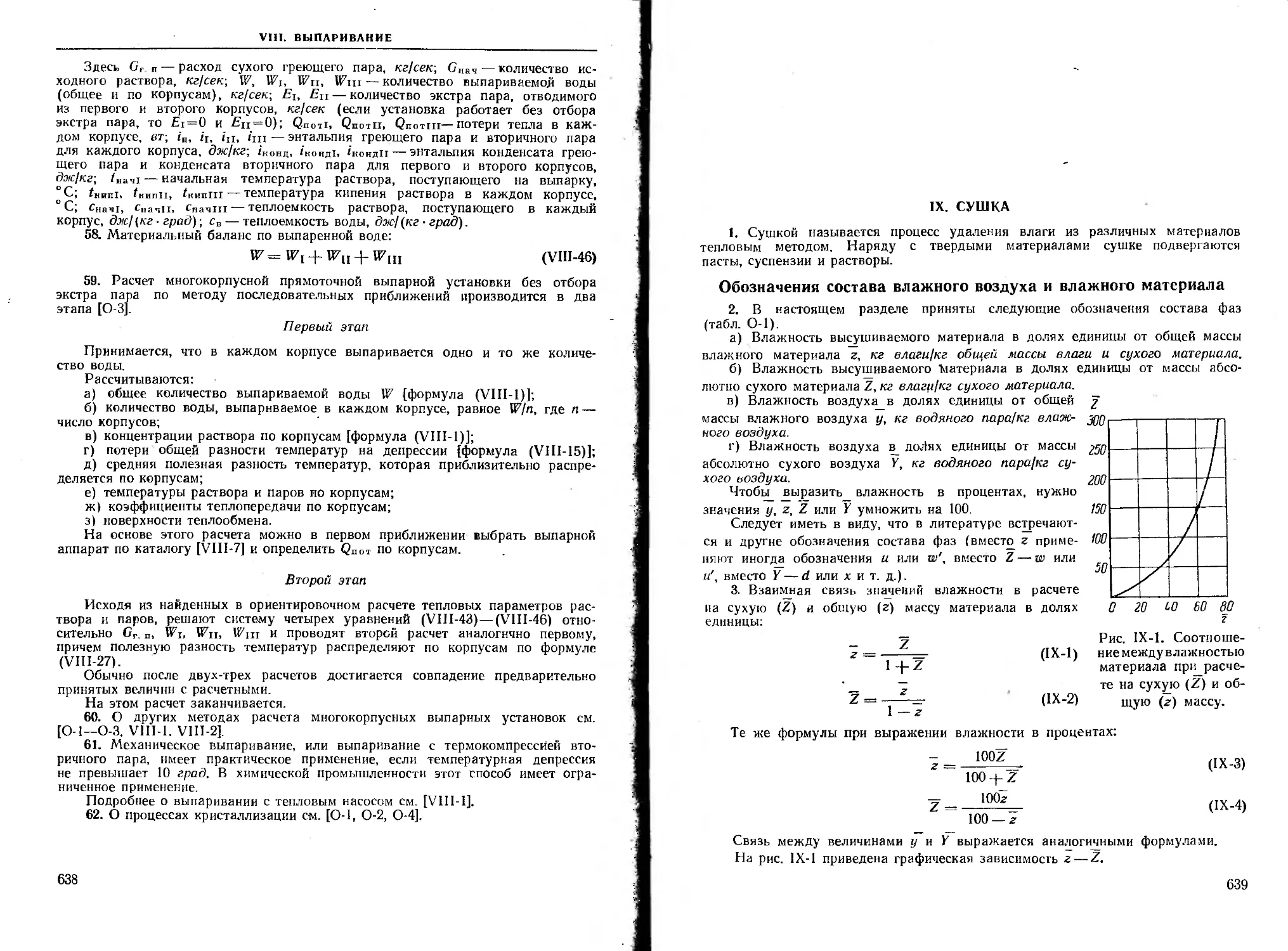

Обозначения состава влажного воздуха и влажного материала . . . 639

Свойства влажного воздуха ,...--... 640

Диаграмма /—Y для влажного воздуха . . 640

Теплосодержание влажного воздуха 641

Влагосодержание влажного воздуха 642

Объем влажного воздуха 642

Относительная влажность воздуха 643

Материальный баланс процесса сушки ... 645

Тепловой баланс процесса сушки . 646

Продолжительность процесса сушки 647

Порядок расчета сушилок 648

Принципиальные схемы процесса воздушной сушки ....... 649

Выбор типа сушилки ... 653

X. Абсорбция, ректификация, перегонка 655

Составы фаз двухкомпонентных систем 655

Коэффициенты диффузии 658

Диффузия в газовой фазе 658

Диффузия в жидкой фазе 660

Основные закономерности процесса абсорбции 664

Состав фаз 664

Равновесие между фазами .л 664

Материальный баланс процесса абсорбции 665

Оптимальное орошение абсорбционной колонны 666

Основные закономерности процесса ректификации 668

Состав фаз . . 668

Равновесие между фазами 663

Материальный баланс процесса ректификации bt>9

Оптимальное число флегмы 669

Тепловой баланс процесса ректификации 670

Методы расчета процессов абсорбции и ректификации 671

Первый метод расчета 671

Второй метод расчета 679

Третий метод расчета . . 680

Рекомендуемые аппараты для процессов ректификации н абсорбции . 681

Насадочиые колонны 681

Тарельчатые колонны 690

Перегонка 709

Простая перегонка " 709

Перегонка в токе водяного пара 712

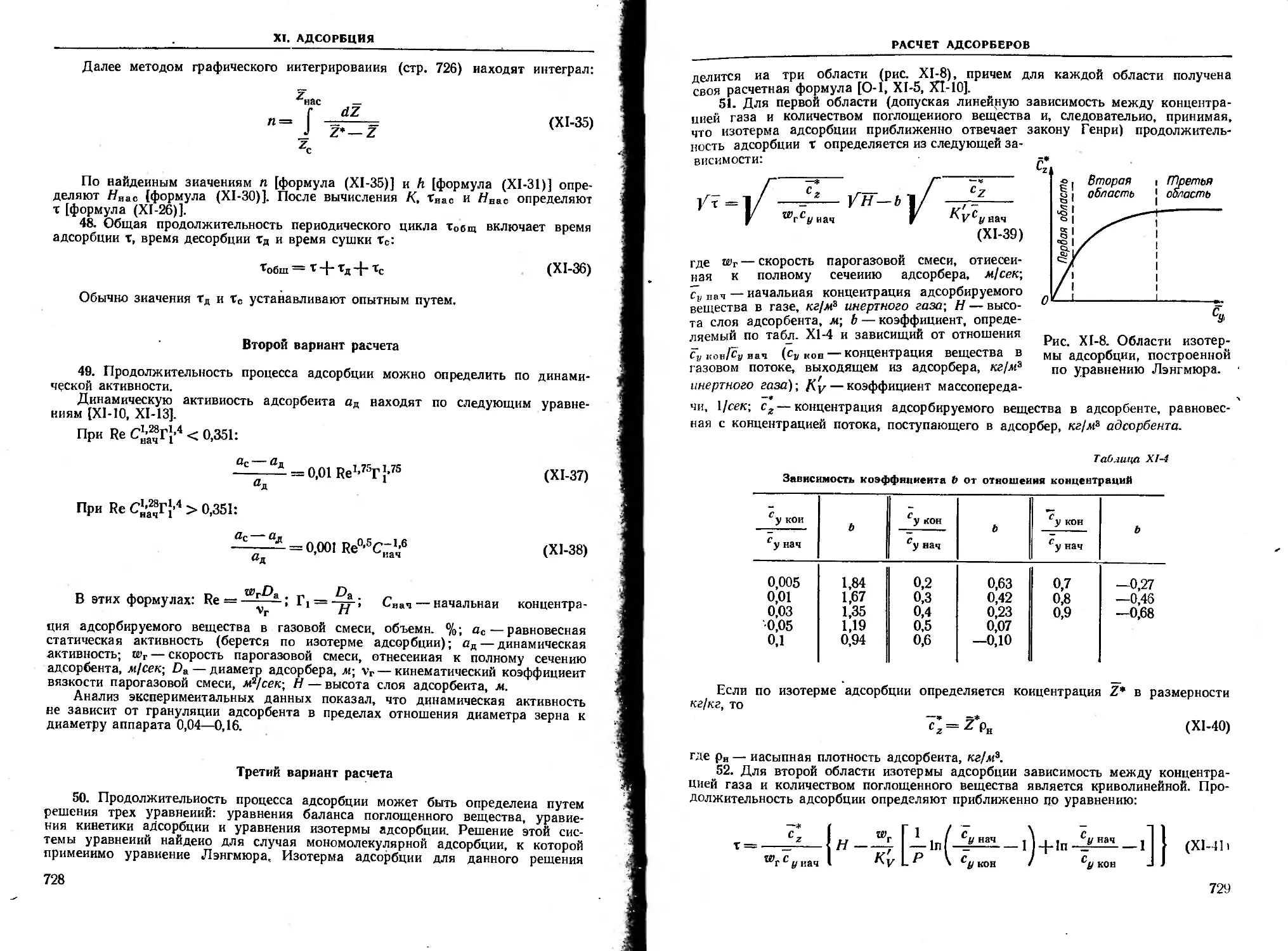

XI. Адсорбция . 714

Обозначения состава фаз 714

Адсорбенты 714

Активированные угли .... 715

Силикагель 716

Цеолиты (молекулярные сита) 716

Статическая и динамическая активность адсорбентов 716

Равновесие между фазами .... 717

Уравнение изотермы адсорбции Лэнгмюра ... 717

Уравнение изотермы адсорбции Дубинина 718

Теплота адсорбции ........ 723

Кинетика адсорбции 723

Расчет адсорберов 724

Адсорберы периодического действия с неподвижным слоем адсор-

адсорбента • ¦ ¦

Адсорберы периодического действия с кипящим слоем адсорбента

Адсорберы непрерывного действия с движущимся слоем зернистого

адсорбента . ....

Адсорберы непрерывного действия с циркулирующим кипящим

слоем адсорбента

Расчет процесса десорбции с циркулирующим кипящим слоем ад-

адсорбента . ¦

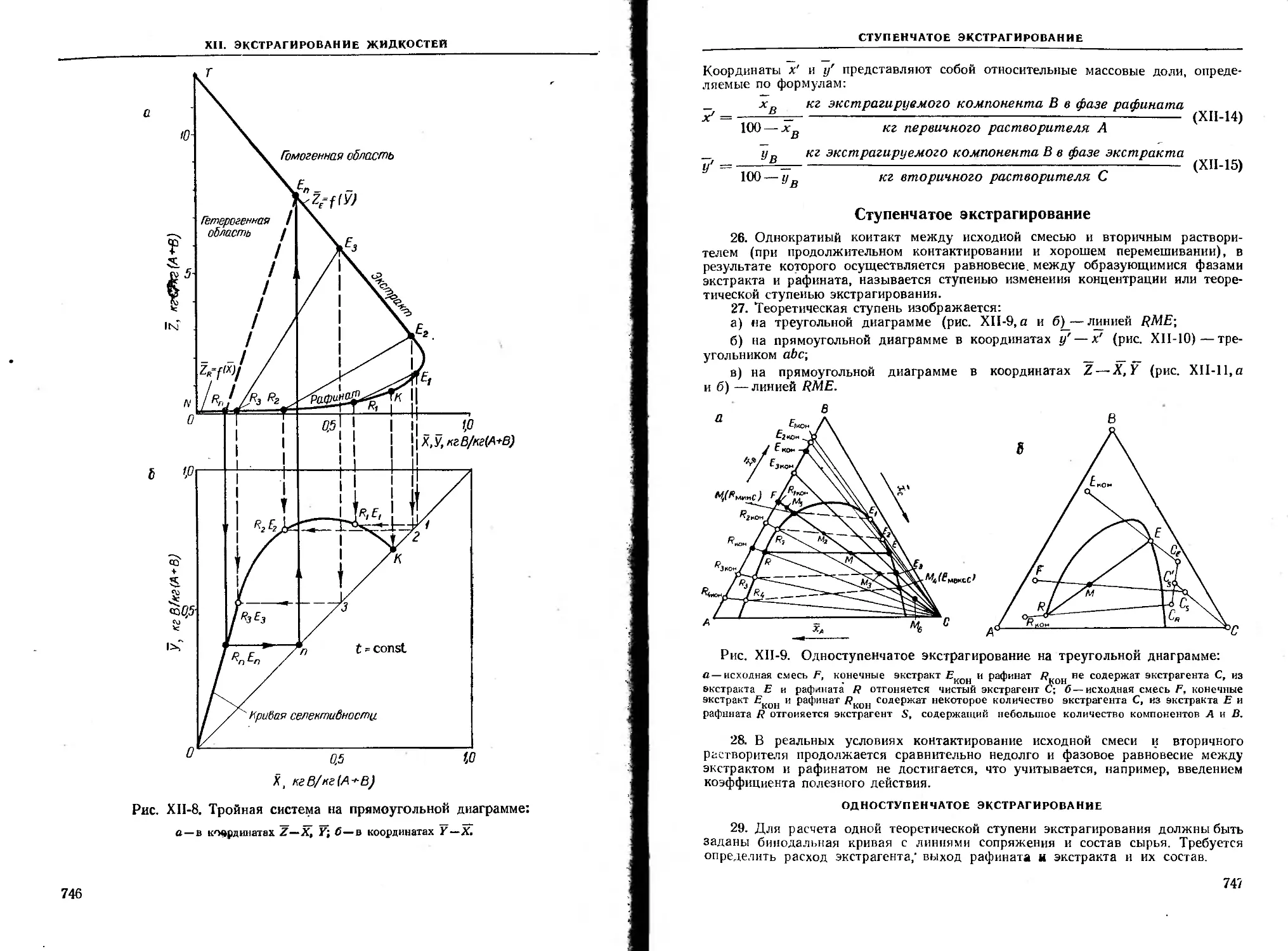

VII. Экстрагирование жидкостей

Обозначения и термины .... ......

Методы экстрагирования

Основные диаграммы и кривые равновесия ...... . .

Треугольная диаграмма . __ . _. ^ . _¦ •_

Прямоугольные диаграммы Z — X, Y и У—X. .

Прямоугольная диаграмма у' — xf

Ступенчатое экстрагирование • •

Одноступенчатое экстрагирование ......

Экстрагирование в перекрестном токе .. ¦

Многоступенчатое противоточное экстрагирование

Дифференциально-контактное экстрагирование

Методы расчета процесса экстракции . . .

Основные типы экстракторов ¦ . •

' Дифференциально-контактные экстракторы

Ступенчатые экстракционные аппараты

Области применения экстракторов различных типов .

XIII. Умеренный холод ... ...... . . .

Схемы холодильных установок •

Одноступенчатая аммиачная холодильная установка .

Одноступенчатая фреоновая холодильная установка . .

Сравнительные (стандартные) температуры

Выбор параметров цикла . .

Выбор компрессора •

Подбор компрессора по графическим характеристикам

Подбор компрессора по холодопроизводительности при стандарт-

стандартных температурах .

Мощность компрессора

Теоретическая мощность, затрачиваемая компрессором холодильной

установки

Действительная мощность, затрачиваемая компрессором холодильной

установки . . ¦

Расчет испарителя

Расчет конденсатора

Агрегаты холодильных машин

Холодильные агенты для компрессионных холодильных установок .

Литература

724

730

731

732

735

737

737

740

740

740

744

745

747

747

752

753

771

772

772

772

775

776

777

777

777

777

780

780

782

782

785

788

788

789

793

794

796

796

797

Коррозия

Коррозионная стойкость важнейших конструкционных материалов . 805

Коррозия прн контактах между металлами и сплавами 860

Важнейшие ингибиторы коррозии 862

Химические источники тока. Гальванотехника

Химические источники тока 865

Формулы определения важнейших характеристик химических источни-

источников тока 865

10

Гальванические элементы и батареи ... 868

Сухие элементы '.'.','. ' '. '. 869

Марганцево-цинковые элементы ..... 870

Воздушно (кислородно)-цинковые элементы ... 877

Воздушно (кислородно)-марганцево-цинковые элементы 877

Марганцево-магниевые элементы 877

Окисиортутные элементы 877

Наливные (резервные) элементы .... 879

Свинцово-цинковые элементы . . ... . . 880

Свиицово-кадмиевые элементы . . 880

Свинцовые элементы с хлорной кислотой .... 880

Серебряно-цинковые элементы .... 881

Хлорсеребряно-магниевые элементы 881

Хлористомедно-магииевые элементы 881

Медноокисные элементы . , . . ... 883

Аккумуляторы и аккумуляторные батареи 884

Свиицово-кислотные аккумуляторы и аккумуляторные батареи . . . 885

Стационарные аккумуляторы ... 885

Стартерные автомобильные батареи 887

Авиационные батареи 888

Радиоанодиые и радионакальиые батареи 892

Железнодорожные батареи 892

Мотоциклетные и мотороллерные батареи 893

Свинцово-кислотные аккумуляторы и батареи иностранных фирм . . 893

Основные неисправности свинцово-кислотных аккумуляторов . . . 898

Щелочные аккумуляторы и аккумуляторные батареи 900

Негерметичные аккумуляторы и батареи 903

Герметичные аккумуляторы и батареи 905

Щелочные аккумуляторы и батареи иностранных фирм 906

Основные неисправности щелочных аккумуляторов 908

Серебряио-цинковые аккумуляторы и аккумуляторные батареи . . . 909

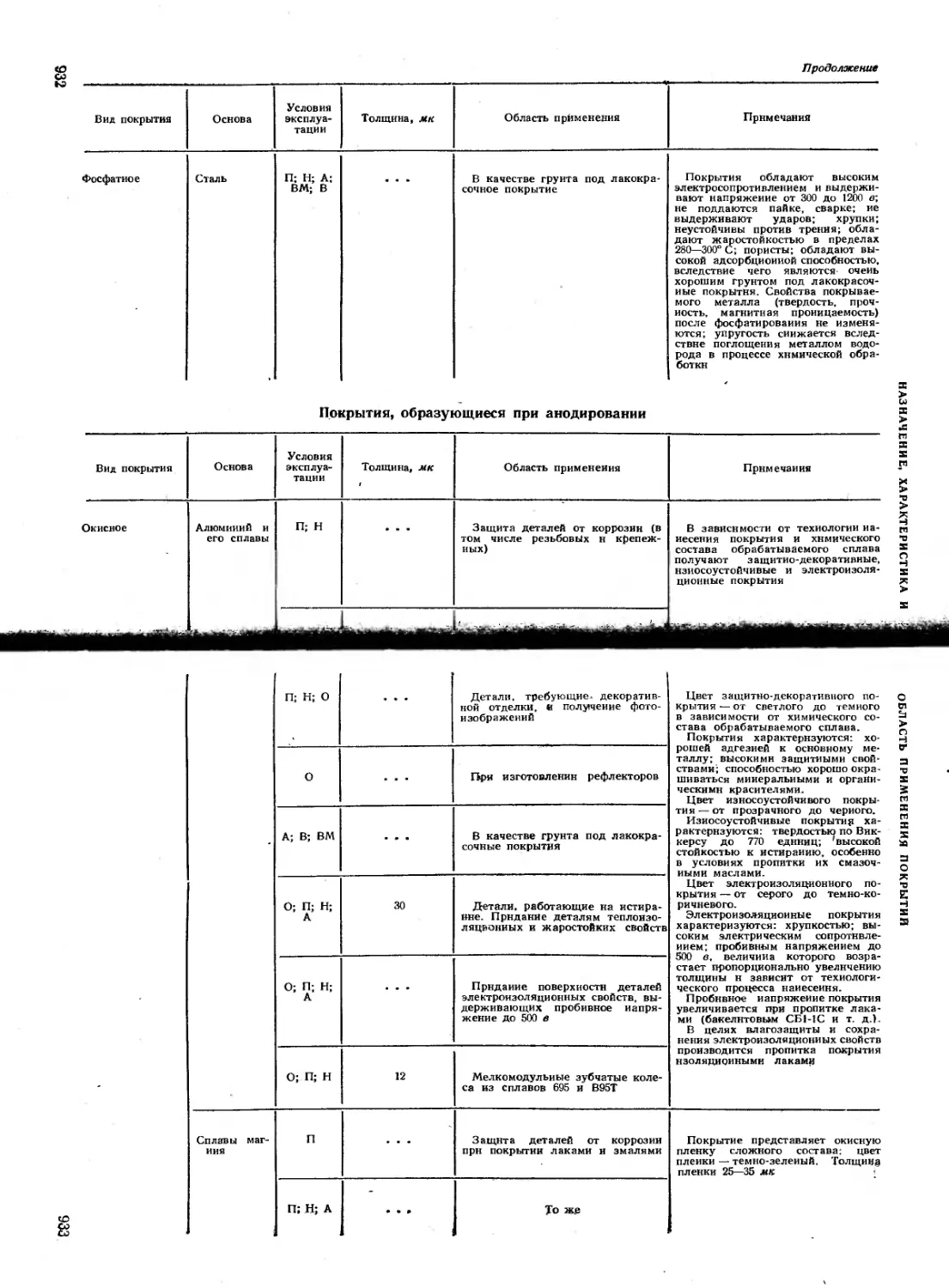

Гальванотехника 913

Классификация условий эксплуатации изделий с гальваническим по-

покрытием 913

Назначение, характеристика и область применения покрытий . . . 914

Характеристика покрытий для изделий, поставляемых в страны с

тропическим климатом . 934

Основные операции при нанесении гальванических покрытий . . . 936

Пасты для шлифования и полирования при механической обработке

основ и гальванических покрытий 937

Состав растворов и режимы при электрохимическом полировании ме-

металлов 938

Состав растворов и режимы при химическом полировании металлов 940

Состав растворов и режимы при обезжиривании металлов ....

Состав растворов и режимы при химическом и электрохимическом 942

травлении черных металлов 942

Составы растворов и режимы при химическом травлении цветных

металлов 943

Составы растворов и режимы при химическом декапировании . . . 943

Состав электролитов и режимы при электролитическом осаждении

металлов и сплавов 944

Состав растворов и режимы при получении оксидных и фосфатных

пленок на металлах химическим методом 960

Состав растворов и режимы при получении оксидных пленок на ме-

металлах электрохимическим методом 961

Электрохимические эквиваленты элементов 962

Предметный указатель

963

КРАТКОЕ СОДЕРЖАНИЕ ОСТАЛЬНЫХ ТОМОВ

«СПРАВОЧНИКА ХИМИКА»

ТОМ I

Общие сведения

Атомные веса и распространенность элементов

Универсальные физические константы

Единицы измерения физических величин

Соотношения между единицами измерения величин

Измерение температуры и давления

Математические таблицы и формулы

Важнейшие химические справочники и периодические издания

Строение вещества и структура кристаллов

Строение вещества

Структура кристаллических тел

Физические свойства важнейших веществ

Плотность и сжимаемость жидкостей и газов

Термическое расширение твердых тел, жидкостей и газов

Равновесные температуры и давления (гетерогенные равновесия)

Критические величины и константы Ван-дер-Ваальса

Энергетические свойства важнейших веществ

Теплопроводность

Электропроводность и числа переноса

Диэлектрическая проницаемость

Дипольные моменты

Вязкость

Поверхностное натяжение

Показатели преломления химических соединений

Краткие сведения по лабораторной технике

Предметный указатель

ТОМ II

Свойства неорганических соединений

Основы классификация и номенклатура органических соединений

Свойства органических соединений

ТОМ III

Гомогенное химическое равновесие

Химическое равновесие в газовой фазе

Химическое равновесие в жидкой фазе

Гетерогенное химическое равновесие (растворимость, температуры замерза-

замерзания и кипения растворов, давление пара и состав равновесных фаз, дав«

ление диссоциации)

12

Равновесие жидкость — твердое

Равновесие газ — жидкость

Равновесие твердое — газ

Равновесие жидкость — жидкость

Криоскопические и эбуллиоскопические константы

Свойства гомогенных жидких растворов

Плотность растворов

Коэффициенты активности

Энергетические свойства растворов

Теплопроводность растворов

Электропроводность растворов и числа переноса

Вязкость растворов

Поверхностное натяжение растворов

Показатели преломления растворов

Электродные процессы

Электродные процессы в растворах

Электродные процессы в расплавах

Химическая кинетика и диффузия

Кинетика химических реакций

Диффузия

Реакционная способность органических соединений

Предметный указатель

ТОМ IV

Аналитическая химия

Методы разделения и качественного анализа

Методы весового и объемного определения элементов

Колориметрические и спектрофотометрические методы определения

Электрохимические методы анализа

Магнитные и ядерные методы анализа

Газовый анализ

Идентификация органических соединений по температурам плавления ил

производных

Спектральный анализ

Атомный эмиссионный и абсорбционный спектральный анализ

Спектры поглощения

Показатели преломления и оптическая активность

Указатель методов анализа и разделения элементов

ТОМ VI

Характеристика сырья и продуктов производства органической технологии

Техника безопасности н промышленная санитария

В СОСТАВЛЕНИИ ПЯТОГО ТОМА ПРИНИМАЛИ УЧАСТИЕ:

Канд. техн. наук Г. В. Бельченко

Канд. хим. наук П. М. Вячеславов

Канд. техн. наук М. А. Д а с о я н

Научный сотрудник В. С. Зотиков

Канд. техн. наук Л. В. Козловский

Докт. техн. наук Б. А. К о п ы л е в

Каид. техн. наук С, Д. Палий

Каид. хим. наук Г. Т. Петровский

Канд. хим. наук В. А. Рабинович

Чл.-корр. АН СССР П. Г. Романков

Канд. техн. наук П. Ф. Румянцев

Докт. техн. наук Э. Я. Т а р а т

Докт. техн. наук А. Д. Федосеев

Каид. хим. наук Д. А. Фридрихсберг

Канд. техн. наук П. А. Яблонский

СЫРЬЕ

И ПРОДУКТЫ ПРОМЫШЛЕННОСТИ

НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

>^^css*^NSS^г<чs^^N^^^^^^^^

ВОДА

Сведения о способах очистки воды для промышленного водоснабжения, а также о со-

составе природных вод см.: 1. О. А. Алекин, Основы гидрохимии, Гидрометеоиздат,

1953. — 2. А. М. О в ч и н и и к о в. Общая гидрология. 1953. — 3. В. И. В е р и а д с к и й. Избр.

соч., т. IV, кн. вторая. Изд. АН СССР. 1960. — 4. В. А. К л я ч к о. А. А. Кастальский.

Очистка воды для промышленного водоснабжения, Госстройиздат, 1950. — 5. Справочник

химика-эиергетика. т. II (водоподготовка), Госэиергоиздат, 1958.

Физические свойства воды см. т. I настоящего издания «Справочника химика».

ПЕРЕЧЕНЬ ДЕЙСТВУЮЩИХ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, ПРИМЕНЯЕМЫХ

В ОБЛАСТИ ВОДОСНАБЖЕНИЯ

(на 1 января 1966 т.)

гост

Название

ГОСТ 2874—54

ГОСТ 6709—53

ГОСТ 3351—46

ГОСТ 2919-45

ГОСТ 6055-51

ГОСТ 1030—41

ГОСТ 5216—50

ГОСТ 5215—50

ГОСТ 3312^46

ГОСТ 3313—46

ГОСТ 4192-48

ГОСТ 4152—48

ГОСТ 3687—47

ГОСТ 4151—48

ГОСТ 4595-49

ГОСТ

ГОСТ

ГОСТ

гост

гост

гост

4011—48

3688—47

3820—47

4974-49

4388-48

4774—49

ГОСТ 4614-49

ГОСТ 4389—48

ГОСТ

ГОСТ

ГОСТ

ГОСТ

4386—48

4245-48

4387—48

4979—48

ГОСТ 2676—44

Отбор, хранение и

Вода питьевая

Вода дистиллированная

Вода хозяйственно-питьевая. Методы определения физических свойств

Вода источников хозяйственно-питьевого водоснабжения. Методы тех-

технологического анализа (рекомендуемые)

Вода. Методы химического анализа. Единица измерения жесткости

Полевой метод физико-химического анализа питьевой воды

Вода хозяйственно-питьевого и промышленного водоснабжения

Методы саиитарно-бактериологического анализа. Определение общего

числа бактерий и количества бактерий — показателей фекального за-

загрязнения (группы кишечной палочки)

Методы санитарно-бактериологического анализа.

транспортировка пробы

Методы технологического анализа. Определение умягчаемости воды

известково-содовым способом (рекомендуемое)

Методы технологического анализа. Определение стабильности воды

(рекомендуемое)

Методы химического анализа. Определение азотсодержащих веществ

Методы химического анализа. Определение мышьяксодержащих ве-

веществ

Методы химического анализа. Определение общей, бикарбоиатиой, кар-

карбонатной и гидратной щелочности

Методы химического анализа. Определение общей жесткости

Методы химического анализа. Определение окисляемости марганце-

вокислым калием

Методы химического анализа. Определение содержания железа

Методы химического анализа. Определение содержания кальция

Методы химического анализа. Определение содержания магния

Методы химического анализа. Определение содержания марганца

Методы химического анализа. Определение содержания меди

Методы химического анализа. Определение содержания натрия и

калия

Методы химического анализа. Определение содержания свинца нефе-

Лометрически

Методы химического анализа. Определение содержания сульфат-

иона

Методы химического анализа. Определение содеря

Методы химического анализа. Определеиие

Методы химического анализа. Определение^

Методы химического анализа. Отбор,

проб

Коагулянты для очистки воды.

Метод!

ТАБЛИЦА ПЕРЕСЧЕТА ЕДИНИЦ ИЗМЕРЕНИЯ ЖЕСТКОСТИ

Жесткостью воды называется свойство воды, определяемое содержанием в ней рас-

растворенных солей кальция и магния. По ГОСТ 6055—51 жесткость выражается в мнллиграмм-

эквивалеитах на литр воды (мг-экв/л). Жесткость, равная 1 мг-экв/л, отвечает содержа-

содержанию 20,04 мг С«2+ или 12,16 мг Mg3+ в 1 л воды. Для измерения малых значений жесткости

применяется тысячная доля миллиграмм-эквивалента — микрограмм-эквивалент иа литр

(мкг-экв/л). '

Единицы измерения

1 мг-экв1л

1 нем. градус . .

1 франц. градус . .

1 англ. градус . . .

1 амер. градус . . .

м г-же /л

1

0,35663

0,19982

0,28483

0,01998

нем.

градусы

2,804

1

0,5603

0,7987

0,0560

франц.

градусы

5,005

1,7848

1

1,4255

0,1

англ.

градусы

3,511

1,2521

0,7015

1

0,0702

амер.

градусы

50,045

17,847

10

14,255

1

КЛАССИФИКАЦИЯ ПРИРОДНЫХ ВОД ПО ЖЕСТКОСТИ

Характеристика воды

Мягкая

Средней жесткости

Жесткая ....

Очень жесткая . .

Жесткость,

мг-экв/л

<4

4—8

8—12

12

КЛАССИФИКАЦИЯ ПРИРОДНЫХ ВОД ПО ОБЩЕЙ МИНЕРАЛИЗАЦИИ

Характеристика воды

Ультрапресная

Пресная

Вода с относительно повы-

повышенной минерализацией

Солоноватая

Соленая

Вода с повышенной соле-

соленостью

Вода, переходная к рассолу

Рассолы

I

Обычно гидрокарбо-

гидрокарбонатная

Гидрокарбонатно-

сульфатная

Сульфатно-хлоридная

Преимущественно хло-

ридная

Хлоридная

Содержание растворенных

веществ (общая минера-

минерализация), мг/л

Менее 200

200—500

500—1 000

1 000—3 000

3000—10 000

10 000—35 000

35000—50 000

50000-^100000

ОСНОВНЫЕ ТРЕБОВАНИЯ К КАЧЕСТВУ ДИСТИЛЛИРОВАННОЙ ВОДЫ

(по ГОСТ 6709—53)

Дистиллированная вода должна быть прозрачной бесцветной жидкостью, не имеющей

запаха. Концентрация водородных иоиов (рН) должна составлять 5,4-*-6,6.

Наибольшее количество допустимых примесей не должно превышать следующих зна-

значений (мг/л):

Сухой остаток ...'... 5,0 Хлориды в пересчете на С1"

Остаток после прокаливания 1,0 Нитраты в пересчете на NO

Аммиак и аммонийные соли .... п ,.

в пересчете иа NH4 . . . 0.05 Кальции в виде Са* . .

Сульфаты в пересчете на

SOJ- 0,5

Тяжелые металлы сероводородной группы и группы сернистого аммония должны

отсутствовать. Для проверки окисляемое™ к 100 мл воды прибавляют 2 мл раствора сер-

серной кислоты марки х. ч., 0.15 мл 0,01 н. раствора маргаицевокислого калия, а затем ки-

штят в течение 3 мин. Воду считают соответствующей стандарту, если после кипячения

хранится розовый цвет пробы.

0,02

0,2

1,0

ОСНОВНЫЕ ТРЕБОВАНИЯ К КАЧЕСТВУ ПИТЬЕВОЙ ВОДЫ

19

ОСНОВНЫЕ ТРЕБОВАНИЯ К КАЧЕСТВУ ПИТЬЕВОЙ ВОДЫ

(по ГОСТ 2874—54)

Качественные „ ,, Максимально _

показатели Способ определения Условия определения допустимая величина Примечание

Мутность С помощью мутио- . 2,0 мг/л Норма для водопрово-

мера * дов, имеющих устройства

для осветления, обезжеле-

зивания или умягчения во-

воды

Цветность По платино-кобаль- 20° (в отдельных Норма для умягченной

товой шкале * случаях до 35°) воды

Запах По пятибалльной си- Температура воды 2 балла Общие нормы для всех

стеме * 20° С водопроводов

Привкус По пятибалльной си- Температура воды 2 балла . То же

стеме * 20° С

Коли-тест Подсчетом числа ко- Определяется на Не более 3 **

,' 1000 \ лоний кишечных пало- фуксин-сульфитном ага-

\ коли-титр / чек в 1 л воды ре при концентрации

бактерий на мембран-

мембранных фильтрах

Коли-титр То же При использовании Более 3003*

/ 1000 \ бродильных проб

V коли-тест /

Общее число Посевом в 1 мл во- Инкубация прн тем- 100 бактерий Общие нормы для всех

бактерий ды- пературе 37° С на све- в 1 мл воды хозяйственно-питьевых во-

ту в течение 24 ч допроводов

• ГОСТ 3351—46 (Вода хозяйственно-питьевая. Методы определения физических свойств).

•• Не более трех кишечных палочек в 1 л воды.

•• Одна кишечиая палочка в объеме воды более 300 ил.

ОСНОВНЫЕ ТРЕБОВАНИЯ К КАЧЕСТВУ ПИТЬЕВОЙ ВОДЫ

20

СРЕДНИЙ ЭЛЕМЕНТАРНЫЙ СОСТАВ МОРСКОЙ ВОДЫ

Приведенные концентрации даны для морской воды с содержанием хлора 1.9 вес. %.

Однако некоторые из этих данных могут быть недостаточно надежными, так как они

получены на основе единичных определений, обычно для поверхностных вод. или же

представляют собой среднее из данных различных исследователей, чьи результаты не

вполне согласуются. Кроме того, соединення элементов С, N, О, Р, S. Si, вовлеченные

в первичную жизнедеятельность растений, обнаруживают значительные изменения концен-

концентраций в зависимости от времени, глубины или места взятия проб: различия в их рас-

распространенности могут достигать почти трех порядков.

Более подробно см. Э. Д. Гольдберг, Геохимия моря в сб. «Геохимия литогенеза».

ИЛ. 1963.

Эле-

Элемент

Концен-

Концентрация,

мг1л

Основные соединення

и ноны, в форме

которых элемент

находится в морской

воде

Эле-

Элемент

Концен-

Концентрация,

мг/л

Основные соедннения

и ионы, в форме

которых элемент

находится в морской

воде

Ag.

А1

Аг

As

Аи

В

Ва

Be

Bi

Вг

С

Са -

Cd .

Се .

С1 .

Со .

Сг .

Cs .

Си .

F .

Fe .

Оа .

Ое .

Н .

Не .

Hg.

In .

J. .

К .

Кг .

La .

Ll .

Mg.

3 10"

0,01

0,6

3 10"

4 • 10

4,6

0,03

6-10"

2 10"

65

28

1,1

400

10

4-10

19000

S-10~4

5 10"8

5-10"*

3-10'

1,3

0,01

3-10"8

7 • НГ5

106000

5-10~e

3 10"8

<0,02

0,06

380

3-10

3-10

0,2

1350

AgCl

Ar (газ)

HAsOj-;H2AsO4-;

H3AsO4; H3AsO3|

АиС14~

B(OHK;B(OHJO

Ba2+; BaSO4

Be(OH)+;

Be (OHJ

Br-

НСОГ; H,CO3;

COg"; органиче-|

ские соединения!

Ca2+; CaSO4

Cd2+; CdSO4

СГ

Co2+; CoSO4

Cs+

Cu2+; CuSO4

F^

Fe(OHK (tb.)

Oe (OHL;

Oe (OHKO

H2O

He (газ)

H8ci3-

JO-; J-

K+

Кг (газ)

LI+

Mg2+; MgSO4

Mn.

Mo.

Pb .

Ra .

Rb .

Rn .

S .

Sb .

Sc .

Se .

Si .

Sn

Sr

Th

Ti

Tl

U

V

w

Xe

Y

Zn

2-10"

0,01

0,5

10500

1•10"!

1 • 10

2-10 *

857000

0,07

1•10

1,0-10""

0,12

6-10""

885

5-10"*

4-Ю

4-Ю

3

3-Ю

8

7-10~!

1 • 10

<1-10"8

3-Ю

2-10

1-10"'

1 • 10"'

3 10

0,01

Mn2+; MnSO4

MoOj-

NO3"; NO"; NH+;

N2 (газ); органи-

органические соедине-

соединения

Na+

Ne (газ)

Ni2+; NiSO4

H2O; O2 (газ);

SOj~ и другие

анионы

2; Н2РО4-;

POJ-. Н3РО4

Pb2+; PbSO4

Rb+

Rn (газ)

SO2~

Si (OHL;

Si (OHKO"

Sr2+; SrbO4

T1+

ио2(со,)

VO2(OH)|

wo2-

Xe (газ)

Zn2+; ZnSO4

21

Продолжение

Качественные _ ,, Максимально _

показатели Способ определения Условия определения допустимая величина Примечание

Остаточный В ближайшей к на- 0,3—0,5 мг/л Норма для водопрово-

активный хлор . сосной станции точке дов, имеющих устройства

потребления для осветления, обезжеле-

зивания или , умягчения

воды

Водородный ' 6,5-4-9,5 При осветлении или

показатель (рН) умягчении воды

Общая жест- Не более

кость 7 мг-экв/л (в ис-

исключительных

случаях до

14 мг-экв/л)

Содержание, t

мг/л, ие более:

железа 0.3 При обезжелезивании

воды

свинца 0,1

мышьяка ' 0,05

Общие нормы для

меди 3,0 всех хозяйственно-пить-

хозяйственно-питьевых водопроводов

фтора 1,5

цинка 5,0

Хлорфенольные Должны отсут-

запахи при хлори- ствовать

ровании

СОЛЕВОЙ СОСТАВ ОКЕАНСКОЙ И МОРСКОЙ ВОДЫ

Среднее содержание в сухом остатке морской воды (вес.%): NaCI — 77,7; MgCl2 — 9,4; MgSO« — 6 6- CaSO4 — 3,4- KCI — 1,7;

СаСОз — 0,3; MgBr2 — 0,3.

Наименование

Общее

содержание

солей,

вес. %

Химический состав, % от твердой фазы

СГ

SO*

со;-

Na

Ca'

Mg2

Океаны (средние данные)

Аральское море . . .

Балтийское море . . .

Белое море

Каспийское море . . .

Мексиканский залив . .

Средиземное море . .

Черное море

3,30-3,74

1,07

0,72

2,6—3,0

1,27

3,55

3,73

1,8—2,2

55,3

35,6

55,0

55,2

41,8

55,2

55,1

55,1

0,2

0,1

0.1

0,05

0,2

0,2

0,2

7,7

31,3

8,0

7,9

23,8

7,5

7,9

7,5

0,2

0,1

0,1

0,1

0,9

0,3

0,2

0,5

30,6

22,1

30,5

30,7

24,5

30,8

30,6

30,5

1,1

0,1

1,0

0,9

0,6

1.1

1,1

1.2

СОЛЕВОЙ СОСТАВ ВОДЫ НЕКОТОРЫХ ОЗЕР

1,2

4,5

1,7

1,2

2,6

1,2

1,2

1,4

3,7

5,4

3,5

3,75

5,8

3,6

3,65

3.7

Озеро

Байкал (на поверхно-

Байкал (на глубине

1000 ж)

Содержание, мг/л

Са2+

15,2

15,2

Mg2+

4,2

4,0

Na++K+

6,1

4,9

нсо-

59,2

58,2

so2-

4.9

4.4

CI +Br

1.8

2,0

Содержание, экв. %

Са2 +

28,1

29,2

Mg2 +

13,0

13,9

Na++K+

8,9

6,9

нсо3-

43,3

43,2

so2-

4,5

4,1

сг+в,-

2,2

2,7

Сумма

ионов,

мг/л

91,4

89,5

п

о

го

а

о

s

п

о

п

а

а

о

Ja

е

о

т.

и

о

ш

3

о

¦о

и

S

Балатон . ...

Балхаш .....

Валдайское ....

Гурон

Женевское

Иссык-Куль ....

Ладожское (на поверх-

поверхности)

Мичиган

Онежское

Севан

Танганьика . . . .

Телецкое (на поверх-

поверхности) . .

Чудское ......

Эри

45,3

25,1

29,1

24,1

42,3

114

. 7,1

26,2

54,2

33,9

15—S

12,4

23,9

31,2

65,7

164

3,3

7,03

3,39

294

1,9

8,26

1,6

55,9

20 36—42

2,1

5,2

7,65

48,2

694

3,5

4,43

4,22

1475

8,6

4,74

1,5

98,7

24—28

1,73

11,5

6,54

197

443,8*

100,6

51,1

51,4

240

40,2

58,3

20,4

414,7

150—128

48,6

112,8

59,5

ПО

893

4,3

6,23

40,5

2115

2,5

7,1

1,3

16,9

15—47

2,8

4,0

13,1

15,2

574

4,2

2,61

0,79

1585

7,7

2,72

1,5

62,9

34 38

0,8

5,2

8,77

12,0

1,4

39,0

30,8

41,1

3,1

18,8

30,1

26,3

8,0

36,5

28,6

33,8

28,6

15,6

7,3

14,9

5,4

13,0

8,6

15,6

16,3

21,7

10,0

10,3

11,5

9,4

33,0

3,8

4,3

3,5

33,9

22,6

4,3

7,4

20,3

3,5

11,0

4,7

35,4

10,3

44,4

44,8

33,3

2,1

35,5

44,7

41,3

38,2

45,5

44,5

39,5

12,3

21,5

2,4

3,4

16,3

23,8

4,7

3,5

3,7

1,9

3,4

1,9

5,4

2,3

18,2

3,2

1,8

0.4

24,1

11,8

1,8

5,0

9,9

1,1

3,6

5,1

481,4

2843,4

145,0

95,5

142,6

5823

68

107,32

30,2

662

68,43

162,6

127

о

ы

а

п

е

а

о

Ja

Е

en

s

о

E

¦о

и

1 В воде оз. Балхаш содержится также 48,9 мг/л СО3

ЗАПАСЫ ВОДЫ НА ЗЕМНОМ ШАРЕ

Океаны и моря 1336 -106 1,3-10>«

Озера ....... 250 ¦ 103 0,25-10^

Подземные озера ....... 250 ¦ 103 0,25 -10^

реки . . . 50-Ю3 50-Ю1"

Болота ... 6-103 б-Ю'г

Полярный лед 3,5 10е 3,5-1015

Снежный покров 250 250 ¦ 109

ВОЗДУХ

Сведения по санитарной охране атмосферного воздуха н очистке от пыли промыш-

промышленных выбросов см.: 1. В. Н. У ж о в. Очистка выбросных промышленных газов от вред-

вредных парообразных и газообразных примесей, ч. I, Медгиз. 1962. — 2. В. В. К у ч е р у к.

Очистка от пыли вентиляционных и промышленных выбросов, Госстройиздат, 1955.

ФИЗИЧЕСКИЕ КОНСТАНТЫ ВОЗДУХА

Средний молекулярный вес 28,98

Плотность сухого воздуха при давлении 1 атм

температура —25° С . . ... 1,424 кг/м3

» 0°С . 1,2929 »

» 20° С 1,2047 »

» 225° С 0,7083 »

Плотность жидкого воздуха при температуре

—192° С ... 0,96 кг/л

Температура кипения жидкого воздуха . . . —192,0е С

Критические константы:

температура —140,63° С

давление 37,2 атм или 37,69 • 105 н/м2

плотность 0,35 кг/л или 350 кг/мь

Теплота парообразования при температуре

—192° С ~50 кал/г или 209,34 кдж/кг

Средняя удельная теплоемкость

ст в интервале температур 0—100° С при

давлении 1 атм ,...'.... 0,2415 кал/(г • град) или

1,011 кдж/{кг ¦ град)

cv в интервале температур 0—1500° С . . . 0,2002 калЦг-град) или

0,8382 кджЦкг ¦ град)

ср

в интервале температур 0—100° С . 1 I

cv

Коэффициент теплопроводности

температура —190° С 1,86-10 6 кал/(см • сек ¦ град)

или 0,0779 дж/(м ¦ сек ¦ град)

» 0°С 5,77-10 кал/(см- сек -град)

или 0,0242 дж/(м • сек ¦ град)

» 100° С 7,50-10~6 кал/(см-сек-град)

или 0,0314 дж/{м ¦ сек ¦ град)

Средний коэффициент теплового расширения в

интервале температур 0—100° С 3,67-10 град~1

Вязкость

температура 0°С 171,7 мкпз или

1,72 • 10~5 н-сек/м2

» 20°С 181,9 мкпз или

1,82-10 н-сек/м2

Абсолютный показатель преломления при нор-

нормальных условиях 1,0002936

Диэлектрическая проницаемость

температура 0°С, давление 1 атм . . 1,00057

» 19° С » 20 » . . 1,0108

» —192° С » 1 » (жнд-

кий воздух) 1,43

24

,

СРЕДНИЙ ХИМИЧЕСКИЙ СОСТАВ СУХОГО АТМОСФЕРНОГО ВОЗДУХА

(НА УРОВНЕ МОРЯ)

Компонент

N2 . . .

О2 . . .

Аг . . .

СО2 . .

Ne . . .

Не ...

СН4 . .

Содержание

объемн. %

78,09

20,95

0,933

0,03

1,8-10

4,6 10"*

1,52 • 10

вес. %

75,50

23,15

1,292

0,046

1,4-10

6,4-10 6

8,4 • 10 s

Компонент

Кг . .

Н2 . .

N2O. .

Хе . .

О3 . -

Rn . .

Содержание

объемн. %

1,14-10

5-Ю

5-Ю

8,6-10"в

З-Ю"'—30- 10"'

6-108

вес. %

3 ¦ 10"'

8 • 10~6

8-ИГ6

4-10

5-10"'—50-10"'

4,5-10" "

ДАВЛЕНИЕ ВОЗДУХА НА РАЗЛИЧНОЙ ВЫСОТЕ

В таблице приводятся значения барометрического давления Во {мм рт. ст.) на вы-

высоте h {м) над уровнем моря, приведенные к 0° С.

л

0

100

200

300

Во

760

751

740

732

h

400

500

600

700

Во

723

714

705

697

h

800

900

1000

2000

Во .

688

680

671

593

h

3000

4000

5000

Во

524

463

405

РАСТВОРИМОСТЬ ВОЗДУХА В ВОДЕ ПРИ РАЗЛИЧНОЙ ТЕМПЕРАТУРЕ

В таблице даны значения растворимости воздуха L. свободного от CQg и ЫНз.

Объем воздуха приведен к температуре 0° С н давлению 760 мм рт. ст.; общее давление

воздуха и паров воды — 760 мм рт. ст., Приводятся также данные о содержании кислорода

в растворенном воздухе.

t, °C

0

2

4

6

8

10

L,

лл/1000 мл

H2O

29,18

27,69

26,32 -

25,06

23,90

22,84

o2.

объемн.

34,91

34,82

34,74

34,65

34,56

34,47

t, °c

12

14

16

18

20

L,

мл/1000 мл

H20

21,87

20,97

20,14

19,38

18,68

o2,

объемн.

34,38

34,30

34,21

34,12

34,03

t, "С

22

24

26

28

30

L,

мл/1000 мл

Н2О

18,01

17,38

16,79

16,21

15,64

о2,

объеми.

33,95

33,86

33,77

33,68

33,60

ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ О ЖИДКОГО ВОЗДУХА НА ГРАНИЦЕ

С СОБСТВЕННЫМ ПАРОМ

Приводится также содержание кислорода в жидком воздухе.

t, °с

—190,3

—190,3

а, дин/см

11,61

11,91

О2, объемн. %

49,9

67,6

t, "С

—190,3

о, дин/см

12,51

С>2, объемн. %

76,45

25

ДИНАМИЧЕСКАЯ ч И КИНЕМАТИЧЕСКАЯ V ВЯЗКОСТЬ ВОЗДУХА ПРИ

РАЗЛИЧНОЙ ТЕМПЕРАТУРЕ И ДАВЛЕНИИ 1 ат

Единицы измерения вязкости см. т. 1 настоящего издания, стр. 982.

t, "С

—200

—180

—160

—140

—120

—100

—80

—60

—40

—20

ч,

мкпз

51,5

64,7

77,6

90,4

102,8

115,0

126,9

138,6

150,0

161,0

v-103,

ст

10,7

17,1

24,9

34,0

44,6

55,2

69,4

83,6

98,9

115,3

л °с

0

10

20

30

40

60

80

100

120

140

Ч.

мкпз

171,7

176,8

181,9

186,7

191,5

200,8

209,7

218,4

226,7

234,9

v-103,

ст

132,8

141,8

151,0

160,3

169,8

189,2

209,2

230,4

252,2

274,5

t, °С

160

180

2Q0

250

300

350

400

450

500

550

¦п.

мкпз

243,0

250,8

258,6

277,7

296

313

330

347

362

378

vio3,

ст

298,0

321,6

346,5

411,2

480

552

629

711

792

881

t, °с

600

650

700

700

750

800

850

900

950

1000

¦п.

мкпз

394

409

425

416*

430*

443*

456*

469*

481*

493*

v-103,

ст

974

1070

1172

. . .

. . .

. . .

. . .

. . .

• • •

* Данные другого ряда измерений.

ДИНАМИЧЕСКАЯ Ч И КИНЕМАТИЧЕСКАЯ v ВЯЗКОСТЬ ВОЗДУХА ПРИ

ТЕМПЕРАТУРЕ 14° С И РАЗЛИЧНОМ ДАВЛЕНИИ

Р, ат

1

34,8

50,0

59,0

ч,

мкпз

177,1

179,4

182,0

184,0

V-103,

ст

148

4,37

3,02

2,59

Р, ат

70,0

80,2

100,3

110,5

¦п,

мкпз

185,6

190,5

195,0

198,7

v-103,

ст

2,21

2,01

1,67

1,54

Р, от

113,5

117,0

124,0

128,0

ч.

мкпз

198,7

198,9

200,6

202,1

vio3,

ст

1,51

1,45

1,39

1,36

Р, ат

154,0

170,0

187,0

200,0

¦п.

мкпз

211,0

215,7

221,1

224,2

V-103,

ст

1,8

1,2

1,04

1,00

ПЛОТНОСТЬ ВОЗДУХА В ЖИДКОЙ И ГАЗОВОЙ ФАЗАХ,

НАХОДЯЩИХСЯ В РАВНОВЕСИИ

Значения критической температуры и критической плотности выделены курсивом.

t, -с

—146,0

—145

—144

«V

г/скз

0,520

0,510

0.5С0

рг,

г/смз

' 6,175

t, "С

—143

—142

Рж-

г/смЗ

0,480

0,450

Рг,

г/смз

0,195

0,220

1, 'С

—141

—140,63

Рж-

г/смЛ

0,385

0,

Рг.

г/смЗ

0,250

35

ПРОИЗВЕДЕНИЕ pV ДЛЯ ВОЗДУХА

Данные приведены для воздуха, не содержащего СО2, и отнесены к значению р\> при

температуре 0° С и давлении I атм.

ПЛОТНОСТЬ СУХОГО ВОЗДУХА

В таблице приводятся значения плотности р (кг/ж3), вычисленные по формуле:

1,293-Д

р~ A + 0,003670-760

где В — давление, мм рт. ст.; t — температура воздуха, "С.

Темпе-

Температура,

0

2

4

6

8

10

12

14

16

Давление,

720

,225

,216

,208

,199

,190

,182

,173

,165

,157

740

1,259

1,250

1,241

1,232

1,223

1,215

1,206

1,198

1,189

ММ рТ. С7

760

" 1,293

1,284

1,275

1,266

1,257

1,247

1,239

1,230

1,221

770

1,310

1,301

1,291

1,282

1,273

1,264

1,255-

1,246

1,238

Темпе-

Температура,

18

20

22

24

26

28

30

32

35

Давление,

720

1,149

,141

,134

1,126

,118

,111

,104

,096

,086

740

1,181

1,173

1,165

1,157

1,149

1,142

1,134

1,127

1,116

мм рт. ст

760

1,213

1,205

1,197

1,189

1,181

1,173

1,165

1,157

1,146

770

1,229

1,221

2,212

1,204

1,196

1,188

1,180

1,173

1,161

26

Давление,

атм

0

1

20

40

60

80

100

—140

0,488

0,486

0,381

0,113

• • •

—130

0,524

0,523

0,441

0,333

0,201

0,204

• • •

Температура, "С

-103,5

0,621

0,620

0,570

0,512

0,457

0,410

0,388

—78,5

0,713

0,712

0,678

0,642

0,609

' 0,580

0,560

—35

0,872

0,872

0.857

0,839

0.822

0,810

0,802

Деление,

атм

0

1

ш

20

30

40

50

100

150

200

300

400

600

800

1000

Температура, °С

0

1,0006

1,0000

0,9948

0,9896-

0,9812

0,9753

0,9718

0,9710

0,984

1,010

1,098

1,214

1,470

1,734

1,992

50

1,1838

1,1836

1,1826

1,1818

1,1817

1,1833

1,1867

1,1919

• • •

100

1,3669

1,3671

1,3687

1,3709

1,3762

1,3830

1,3911

1,4006

1,432

1,469

1,561

1,665

1,908

2,158

2,417

150

1,5501

1,5505

1,5540

1,5583

1,5675

1,5778

1,5893

1,6018

- ¦ ¦

200

1,7332

1,7338

1,7388

1,7446

1,7567

1,7697

1,7836

1,7984

1,841

1,884

1,984

2,094

2 328

2,573

2,826

27

УДЕЛЬНАЯ ТЕПЛОЕМКОСТЬ ВОЗДУХА с

Теплоемкость выражена в числителе в кджЦкг -граб), в знаменателе в кал/(г-град).

Темпе-

Темперу3'

Давление, атм

10

20

40

60

70

100

140

180

2Г0

—140

—120

—100

—50

50

100

150

200

280

1,0132

0,242

1.0090

0,241

1,0048

0,240

1,0048

0,240

1,0048

0,240

1,0090

0,241

1,0174

0,243

1,0258

0,245

1,0425

1,7082

0,408

1,1388

0,272

1,0802

0,258

1,0216

0,244

0,249 I

0—100° С

1,0111

0,2415

2,6718

0,638

1,3481

0,322

1,1849

0,283

1,0551

0,252

1,0425

0,249

1,0383

0,248

1,0341

0,247

1,0341

0,247

1,0300

0,246

1,0341

0,247

0—400° С

1,0228

0,2443

1,8338

0,438

1,3942

0,333

1,1472

0,274

1,1137

0,266

1,0886

0,260

1,0718

0,256

1,0593

0,253

1,0509

0,251

1,0425

0,249

0—801° С

1,0387

0.2481

3,2531

0,777

1,9217

0,459

1,3105

0,313

1,1723

0,280

1,1388

0,272

1,1053

0,264

1,0886

0,260

1,07601

0,257

1,0551

0,252

0—1000° С

1,0467

0,2500

1,1807

0,282

1,1388

0,272

0,266

1,0886!

0,260

1,0634

0,254

1,21421

0,290

1,1681

0,279

1,13461

0,271

1,10951

0,265

1,0760

0,257

1,2393

0,296

1,1891

0,284

1,1514

0,275

1.1262

0,269

1,0844

0,259

0-1400° С

1,0626

0,2538

ПСИХРОМЕТРИЧЕСКИЕ ТАБЛИЦЫ

В таблице приведены влажность воздуха и точка росы для различных значений

разности между показаниями «влажного» и «сухого» термометров («психрометрическая

разность») при данной температуре.

Интервал температур — 20-н 30° С

Темпе-

Температура

воз-

воздуха,

*С

—20

—15-

—10

g

8

—7

—6

—5

—4

—3

—2

—1

0

+1

Психрометрические разности ('вл~'СуХ)

0 град

абс.

влаж-

влажность,

мм

рт.ст.

0,8

1,2

1,9

2,1

2,3

2,5

2,8

3,0

3,3

3,6

3,9

4,2

4,6

4.9

отн.

влаж-

влажность,

%

100

100

100

100

100

100

100

100

100

100

100

100

100

100

точка

росы,

°с

—20

—15

—10

•—9

—8

—7

—6

—5

—4

—3

—2

—1

0

+1

1 град

абс.

влаж-

влажность,

мм

рт.ст.

0,6

1,3

1,4

1,6

1.8

2,0

2,3

2,5

2,8

3,1

3,4

3,7

4,1

отн.

влаж-

влажность,

%

51

66

68

70

72

74

75

77

78

79

80

81

83

точка

росы,

°С

-22,1

—14,6

—13,3

—12,0

—10,7

—9,5

—8,3

—7,1

—5,9

—4,8

—3,6

2 5

—1,4

2 град

абс.

влаж-

влажность,

мм

рт. ст.

0,6

0,8

0,9

1,1

1,3

1,5

1,8

2,0

2,3

2,6

2,9

3,2

оти.

влаж-

влажность,

%

32

37

41

44

48

51

54

56

59

61

63

65

точка

росы,

°С

—22,1

—19,8

—17,9

—16,0

—14,3

—12,7

—11,1

—9,7

-8,2

-6,9

-5,5

-4,2

3 г; ад

абс.

влаж-

влажность,

рт.ст.

0,4

0,6

0,8

1,0

1,3

1,5

1,8

2,1

2,4

оти.

влаж-

влажность,

%

18

23

27

32

35

39

42

45

48

точка

росы,

-с

—25,5

—22,1

—19,4

—16,9

—14,8

—12,8

—11,0

-9,3

—7,7

28

ПСИХРОМЕТРИЧЕСКИЕ ТАБЛИЦЫ

Интервал температур —20-е-30° С (продолжение)

Темпе-

Температура

воз-

воздуха,

"С

2

3

4

5

6

7

8

9

10

И

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

0 град

абс.

влаж-

влажность,

мм

рт.ст.

5,3

5,7

6,1

6,5

7,0

7,5

8,0

8,6

9,2

9,8

10,5

11,2

12,0

12,8

13,6

14,5

15,5

16,5

17,5

18,7

19,8

21,1

22,4

23,8

25,2

26,7

28,3

30,0

31,8

отн.

влаж-

влажность,

%

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

100

точка

росы,

°с

2

3

4

5

6

7

8

9

10

И

12

13

U

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

Психрометрические

1 град

абс.

влаж-

влажность,

мм

рт.ст.

4.4

4,8

5,2

5,6

6,0

6,5

7,0

7,5

8,1

8,7

9,3

10,0

10,7

11,5

12,3

13,1

14,0

15,0

16,0

17,0

18,2

19,3

20,6

21,9

23,3

24,7

26,2

27,8

29,5

отн.

влаж-

влажность,

%

84

84

85

86

86

87

87

88

88

88

89

89

89

90

90

90

91

91

91

91

92

92

92

92

92

92

93

93

' 93

точка

росы,

"С

—0,4

+0,6

1,7

2,8

3,9

4,9

6,0

7,1

8.1

J3.2

0,2

11,3

12,3

13,4

14,4

15,4

16,5

17,5

18,5

19,5

20,6

21,6

22,6

23,6

24,6

25,7

26,7

27,7

28,7

разности

Свл-

'сух)

2 град

абс.

влаж-

влажность,

мм

рт.ст.

3,6

3,9

4,3

4,7

5,1

5,5

6,0

6,5

7,0

7,6

8,2

8,8

9,5

10,2

11,0

11,8

12,6

13,5

14,5

15,5

16,5

17,6

18,8

20,1

21,4

22,8

24,2

25,7

27,3

отн.

влаж-

влажность,

%

68

69

70

72

73

74

75

76

76

77

78

79

79

80

81

81

82

82

83

83

83

84

84

84

85

85

85

86

86

точка

росы,

"С

-3,0

—1,9

—0,8

+0,3

1,5

2,6

3,8

4,9

6,1

7,2

8,3

•9,4

10,5

11,6

12,7

13,7

14,8

15,9

16,9

18,0

19,1

20,1

21,2

22,2

23,2

24,3

25,3

23,4

27,4

абс.

влаж-

влажность,

мм

рт.ст.

2,7

3,1

3,4

3,8

4,2

4,6

5,0

5,5

6,0

6,5

7,1

7,7

8,3

9,0

9,7

10,5

11,3

12,1

iao

14,0

15,0

16,0

17,2

18,3

19,6

20,9

22,3

23,7

25,2

3 град

отн.

влаж-

влажность,

%

51

54

56

58

60

61

63

64

65

66

68

69

70

71

71

72

73

74

74

75

76

76

77

77

78

78

78

79

79

точка

росы,

°С

-6,2

-4,7

-3,5

—2,3

-1.1

+0,1

2,6

3,8

5,0

6,2

7,4

8,5

9,7

10,8

12,0

13,1

14,2

15,3

16,4

17,5

18,6

19,6

20,7

21,8

22,8

23,9

25,0

26,0

Темпе-

Температура

воз-

Духа,

—4

—3

—2

—1

0

+ 1

2

3

4

5

6

Психрометрические разности ('вл~'сух)

4 град

абс.

влаж-

влажность.

мм

рт. ст.

0,3

0,5

0,8

1,0

1,3

1,6

1,9

2,2

2,6

2,9

3,3

отн.

влаж-

влажность,

%

10

15

20

24

28

32

35

39

42

45

47

точка

росы,

"С

—28,7

-23 R

—20,2

—17,2

—14,6

-12,4

—10,4

-8,5

-€,8

^5,3

-3,9

5 град

абс.

влаж-

влажность.

мм

рт.ст.

0,5

0,8

1,1

1,4

1,7

2,1

2,4

отн.

влаж-

влажность,

%

и

16

20

24

28

32

35

точка

росы,

°С

. .

—24,2

—19,9

—16,6

—13,8

—11,4

—9,3

-7,5

6 град

абс.

влаж-

влажность,

мм

рт.ст.

¦ ¦ ¦

0,6

0,9

1,2

1.6

отн.

влаж-

влажность,

%

10

14

19

23

точка

росы,

• :

—23,0

—18,6

—15,2

—12,3

7 град

абс.

влаж-

влажность,

мм

рт. cm

0,4

0,7

отн.

влаж-

влажность,

%

¦ ¦

6

10

точка

росы,

°С

¦ ¦

—27 Л

—20,8

29

ПСИХРОМЕТРИЧЕСКИЕ ТАБЛИЦЫ

(Продолжение)

Интервал температур 40-н 150° С

Психрометрические разности ('вл —'™х)

Темпе- 0 град 5 град 10 град 15 град

ратура ¦ — —

воз- абс. абс. абс. абс.

духа, влаж- отн. точка влаж- отн. точка влаж- отн. точка влаж- отн. точка

"С ность влаж- росы ность, влаж- росы, ность, влаж- росы, ность, влаж- рОсы

мм : ность, °с мм ность, оС мм ность, ос мм ность, ос

рт.ст. % рт.ст. % рт.ст. % рт.ст. %

40 55,32 100 40 39,56 71,5 33,9 26,6 48 26,9 16,0 29 18,6

50 92,51 100 50 68,46 74 44,1 50,0 54 38,1 33,8 36,5 31,0

60 149,38 100 60 114,3 76,5 54,3 85,9 57,5 48,5 62,7 42 42,4

70 233,7 100 70 183,5 78,5 64,5 141,4 60,5 58,8 106,3 45,5 52,8

80 3551 100 80 284,1 80,0 74,6 223,7 63 69,0 174,0 49 63,3

90 525,76 100 90 428,5 81,5 84,7 344,4 65,5 79,2 276,0 52,5 73,9

100 760 00 100 100 627,0 82,5 94,7 513,0 67,5 89,3 418,0 55 84,1

110 741,5 69 99,3 617,9 51,5 94,3

20 град 25 град 30 град 35 град

40 7,2 13 6,4

50 20,4 22 22,4 10,6 11,5 12,2 1,4 1,5 —15,3

60 42,6 28,5 35,2 26,9 18 27,1 14,2 9,5 +16,6 3,7 2.5 —2,8

70 78,3 33,5 46,7 54,9 23,5 39,9 36,2 15,5 32,3 21,0 5 +23

80 133,2 37,5 57,5 99,4 28 51,5 71,0 20 44,7 47,9 13,5 37,3

90 215,6 41 68,2 165,6 31,5 62,2 126,2 24 56,5 92 17,5 49,9

100 344,4 44 78,5 266,0 35 73,0 205,2 27 67,0 159,6 21 61,5

ПО 500,0 46,5 88,7 408,35 38 83,5 322,4 30 77,6 257,9 24 72,3

120 729,7 49 98,9 603,13 40,5 93,6 491,4 33 88,2 394,6 26,5 82,6

130 719,3 35,3 98,5 587,6 29 93,0

40 град 45 град 50 град 55 град

70 7,0 3 6,0

80 28,4 8 28,0 10,7 3 12,2 3,6 1 —3,5

90 63,1 12 42,5 42,1 8 35,0 23,7 4,5 +24,9 7,9 1,5 7,7

100 117,8 15,5 55,0 83,6 11 48,0 57,0 7,5 40,6 34 2 4,5 31,3

ПО 198,8 18,5 66,3 150,4 14 60,1 112,8 10,5 54,0 75,2 7 45,9

120 312,7 21 76,9 245,7 16,5 71,2 186,2 12,5 64,8 141,5 9,5 58,8

130 476,2 23,5 87,4 385,0 19 82,0 304,0 15 76,2 243,2 12 71,0

140 570,48 26 97,9 569,3 21 921 460,8 17 86,5 379,5 14 81,6

150 696,3 19,5 97,6 571,31 16 92,2

60 град 65 град 70 град

100 19,0 2,5 21,3 3,8 0,5 —2,5

ПО 53,7 5 39,5 26,9 2,5 +28,3 10,8 1 12,3

120 111,7 7,5 53,9 67,0 4 43,7 44,7 3 36,1

130 192,5 9,5 65,6 131,7 6,5 57,3 101,3 5 51,8

140 298,2 11 75,7 230,4 8,5 69,7 176,2 6,5 63,5

150 464,2 13 86,7 357,1 10 80,1 303,5 8,5 76,2

75 град 80 град 85 град

120 22,3 1,5 24,0 7,5 0,5 6,9

130 60,8 3 41,8 30,4 1,5 29,2 10,1 0,5 11,5

140 135,5 5 57,8 94,9 3,5 50,5 54,2 2 39,6

150 232,1 6,5 69,8 160,7 4,5 61,6 107,1 3 53,0

90 град 95 град 100 град

140 27,1 1 27,2 13,6 0,5 I 15,9 . . . I . . I . .

150 71,4 2 44,9 53,6 1,5 I 39,4 17,9 | 0,51 20,3

31

ПСИХРОМЕТРИЧЕСКИЕ ТАБЛИЦЫ

Интервал температур -20 -нЗО° С (продолжение)

Психрометрические разности (<вл —<с Л

Темпе- 4 град 5 град I 6 град 7 град

ратура ¦.

воз- абс. абс. абс. абс.

духа, влаж- отн- точка влаж- отн- точка влаж- отн- точка влаж- отн- точка

°С иость, влаж" росы, ность, влаж- росы, ность, влаж- рОсы, ность, влаж- рОСЫ

мм ность, °с мм ность, cq мм ность, °с мм ность, °с

рт.ст. % рт.ст. % рт.ст. % рт.ст. %

~7 р 49 —2,6 2^8 37 =Д9 Г§ 26 —10,1 Ц 14 —16,5

8 4,1 51 —1,3 3,2 40 —4,3 2,3 29 —8,1 1,4 18 —13,5

9 4,5 53 —0,1 3,6 42 —2,9 2,7 31 —6,3 1,8 21 —11,0

10 5,0 54 +1,2 4,0 44 —1,5 3,1 34 —4,6 2,2 24 —8,7

11 5,5 56 2,6 4,5 46 -0,2 3,5 36 —3,1 2,8 26 —6,7

12 6,0 57 3,9 5,0 48 +1,2 4,0 38 —1,6 3,0 29 —4,9

13 6,6 59 5,1 5,5 49 2,7 4,5 40 —0,2 3,5 31 —3,2

14 7,2 60 6,4 6,1 51 4,0 5,0 42 +1,3 4,0 34 —1,6

15 7,8 61 7,6 6,7 52 5,4 5,6 44 2,8 4,5 36 -0,1

16 8,5 62 8,8 7,3 54 6,7 6,2 46 4,3 5,1 37 4-1,5

17 9,2 64 10,0 8,0 53 8,0 6,8 47 5,6 5,7 39 3,1

18 10,0 65 11,2 8,7 56 9,2 7,5 49 7,0 6,3 41 4,6

19 10,8 65. 12,4 9,5 58 10,5 8,2 50 8,3 7,0 43 6,0

20 11,6 66 13,5 10,3 59 11,7 9,0 51 9,6 7,7 44 7,4

21 12,5 67 14,7 11,1 60 12,9 9,8 52 10,9 8,5 46 8,8

22 13,5 68 15,8 12,0 61 14,1 10,6 54 12,2 9,3 47 10,1

23 14,5 69 16,9 13,0 61 15,2 11,5 55 10,4 10,1 48 11,4

24 15,5 69 18,1 14,0 62 16,4 12,5 56 14,6 11,0 49 12,7

25 16,7 70 19,2 15,0 63 17,5 13,5 57 15,8 12,0 50 14,0

26 17,8 71 20,3 16,1 64 18,7 14,5 58 17,0 13,0 51 15,2

27 19,1 71 21,4 17,3 65 19,8 15,7 59 18,2 14,0 52 16,5

28 20,4 72 22,4 18,6 65 20,9 16,8 59 19,3 15,2 53 17,7

29 21,8 72 23,5 19,9 66 22,0 18,1 60 20,5 16,3 54 18,9

30 23,3, 73 24,6 21,3 67 23,2 19,4 61 21,6 17,6 55 20,0

8 град 9 град 10 град 11 град

8 0,6 7 -22,9

9 0,9 11 —18,1 .

Ю 1,3 14 —14,5 0,4 5 —26,0

11 1,7 17 —Ц,6 0,8 8 —19,7

12 2,1 20 —9,1 1,2 11 —15,5

13 2,5 23 —7,0 1,6 14 —12,2 0,7 6 —21,2

14 3,0 25 —5,0 2,0 17 —9,5 1,1 9 —16,3

15 3,5 27 —3,2 2,5 20 —7,1 1,5 12 —12,6 0,6 5 —22,6

16 4,0 30 —1,5 3,0 22 —5,0 2,0 15 —9,6 1,0 8 —16,8

17 4,6 32 +0,1 3,5 24 —3,1 2,5 17 —7,1 1,5 10 —12,8

18 5,2 34 1,8 4,1 27 —1,3 3,0 20 —4,9 2,0 13 —9,6

19 5,8 35 3,4 4,7 29 +0,4 3,6 22 —2,9 2,5 15 —6,9

20 6,5 37 5,0 5,3 30 2,1 4,2 24 —1,0 3,1 18 —4,6

21 7,2 39 6,4 6,0 32 3,8 4,8 26 +0,8 3,7 20 —2,5

22 8,0 40 7,9 6,7 34 5,4 5,5 28 2,6 4,3 22 —0,6

23 8,8 42 9,3 7,5 36 6,9 6,2 30 4,3 5,0 24 +1,3

24 9,6 43 10,7 8,3 37 8,4 7,0 31 5,9 5,7 26 3,1

25 10,5 44 12,0 9,1 38 9,9 7,8 33 7,5 6,5 27 4,9

26 Ц,5 46 13,3 10,0 40 11,3 8,6 34 9,0 7,3 29 6,6

27 12,5 47 14,6 11,0 41- 12,7 9,5 36 10,5 8,1 30 8,2

28 13,5 48 15,9 12,0 42 14,0 10,5 37 11,9 9,0 32 9,7

29 14,7 49 17,1 13,0 43 15,3 11,5 38 13,3 10,0 33 11,2

30 15,8 50 18,4 14,1 44 16,6 12,5 39 14,7 11,0 34 12,7

3©

ОТНОСИТЕЛЬНАЯ ВЛАЖНОСТЬ ВОЗДУХА И ДАВЛЕНИЕ ВОДЯНОГО ПАРА НАД

НАСЫЩЕННЫМИ РАСТВОРАМИ НЕКОТОРЫХ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

Вещества

Ca(NO3J-

• 4Н2О . .

МН4*Шз . . .

NaCl

NaNO3 ....

NH4CI ....

<NH4i2SO4 . .

СО (NH2J • ¦

(NH4JHPO4

KCl

KNO3 ....

NH4H2PO4. .

Ca (H2PO4J-

¦H2O ....

KH2PO4 . . .

K2SO4 ....

Относительчая влажность

воздуха над раствором, %

10° С

75,3

76,1

78,0

79,5

79,8

81,8

88,3

97,0

97,8

97,9

98,0

99,1

15° С

55,9

69,8

77,0

76,8

79,2

79,3

79,9

86,2

95,6

97,0

98,8

98,4

99,7

20° С

55,4

66,9

77,6

77,1

79,3

81,0

80,0

83,2

85,7

92,3

91,7

94,1

96,2

98,5

25° С

50,5

62,7

77,6

74,4

76,0

81,6

75,8

83,49

92,0

91,7

96,0

95,4

98,8

30* С

46,7

59,4

75,2

72,4

77,2

79,2

72,5

82,8

84,0

90,5

96,6

93,7

92,9

96,5

40е С

35,5

52,5

74,7

70,1

73,7

78,2

68,0

81,2

87,9

90,3

94,5

92,9

95,7

53° С

43,4

74,1

67,3

71,3

77,8

2,5

80,0

85,5

88,2

94,6

92,6

95,8

Давление водяного пара

над раствором, мм рт. ст.

10" С

6,88

7,00

7,13

7,27

7,29

7,42

8,07

8,37

8,94

8,95

8,46

9,05

15° С

7,16

8,95

9,87

9,85

10,15

10,16

10,24

11,05

12,26

12,44

12,67

12,62

12,71

20° С

9,73

11,74

13,63

13,53

13,92

14,22

14.03

14,59

15,04

15,21

16,10

16,52

16,83

17,90

25" С

12,04

14,03

18,01

17,53

18,12

19,50

18,03

19,59

21,94

21,91

22,88

22,76

23,56

30° С

14,38

18,93

23,76

23,07

23,61

25,22

23,09

26,35

26,75

28,84

29,18

29,85

29,60

30,68

40° С

19,68

29,11

41,37

33,81

40,81

43,32

37,66

44,99

48,67

50,05

52,37

51,46

53,04

50° С

44,71

68,50

62,21

65,92

71,93

57,77

73,97

78,66

81,56

37,60

85,63

83,56

ОТНОСИТЕЛЬНАЯ ВЛАЖНОСТЬ ВОЗДУХА И ДАВЛЕНИЕ ВОДЯНОГО ПАРА НАД

НАСЫЩЕННЫМИ РАСТВОРАМИ СМЕСЕЙ НЕКОТОРЫХ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

Приводятся аначения при 30° С для растворов, содержащих

чество растворенных i

Смесн

NH4NO3+CO(NH2J

NH4NO3 +

+ Са(Ж)з>2-4Н2О

Ca(NO3J-4H2O +

+ KNO3

Са(КОзJ-4Н2О +

4NaN03

NaNOg 4- СО (NH2J

Ca(NO3J-

.4CO(NH2J +

Ca (NO3J-

Са(ЫОзJ-4СО(ЫН2J'