Автор: Зорина В.М. Григорьева В.А.

Теги: здания и сооружения сырье и материалы средства производства тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы теплоэнергетика теплотехника физика энергетика справочник теплофизика эксперименты энергоатомиздат

ISBN: 5-283-00087-7

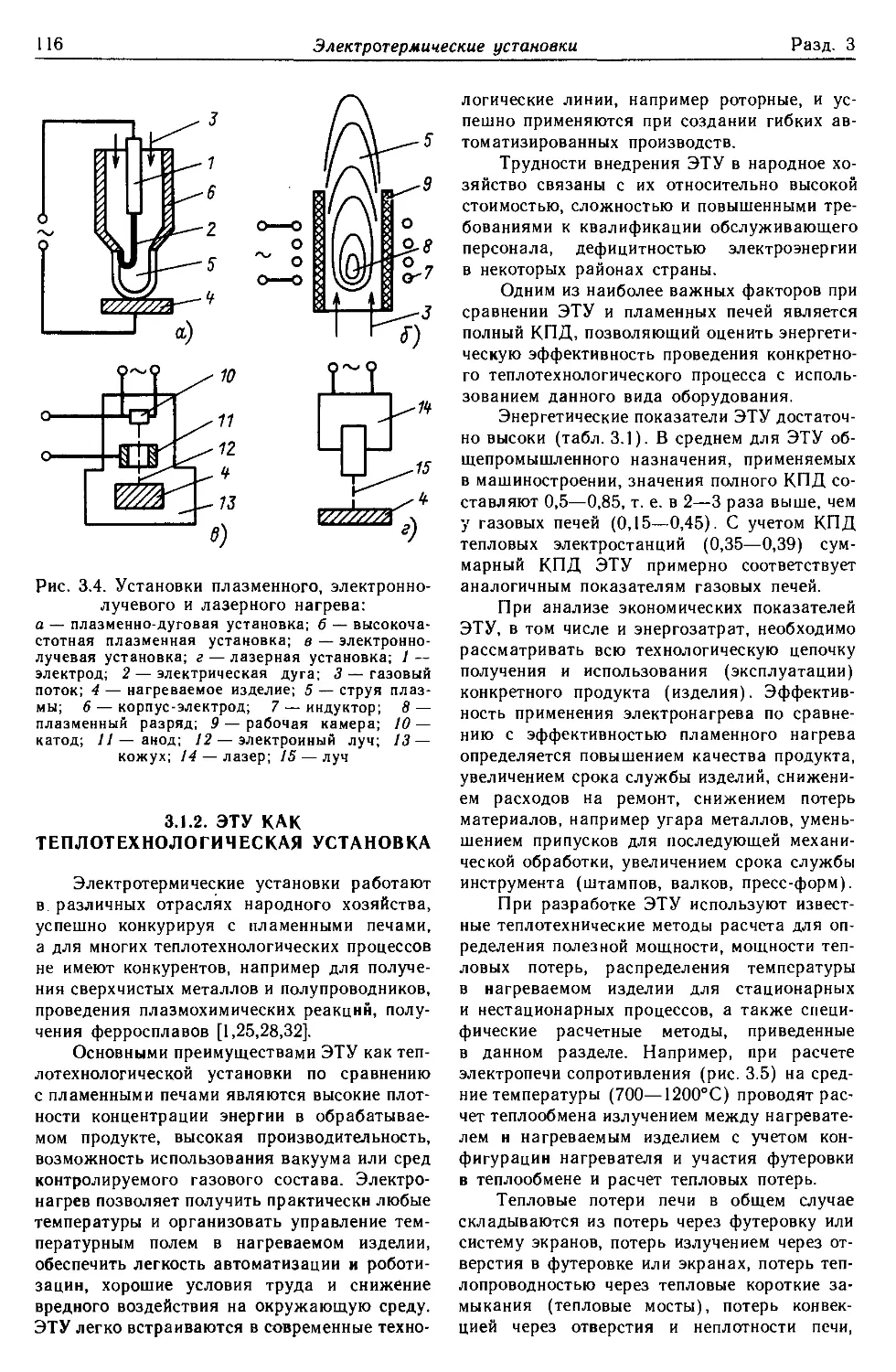

Год: 1991

ПРОМЫШЛЕННАЯ

ТЕПЛОЭНЕРГЕТИКА

И ТЕПЛОТЕХНИКА

СПРАВОЧНИК

ТЕПЛОЭНЕРГЕТИКА

И ТЕПЛОТЕХНИКА

СПРАВОЧНАЯ СЕРИЯ

В четырех книгах

Под общей редакцией

В. А. ГРИГОРЬЕВА и В. М. ЗОРИНА

2-е издание, переработанное

МОСКВА ЭНЕРГОАТОМИЗДАТ 1991

ПРОМЫШЛЕННАЯ

ТЕПЛОЭНЕРГЕТИКА

И ТЕПЛОТЕХНИКА

СПРАВОЧНИК

Под общей редакцией

В. А. Григорьева и В. М. Зорина

2-е издание, переработанное

КНИГА 4

МОСКВА ЭНЕРГОАТОМИЗДАТ 1991

ББК 31.391

П 81

УДК 658.26:621.1 (035.5)

Рецензенты: А. А. Троицкий (разд. 1), А. И. Плужников

(разд. 2), М. Б. Гутман (разд. 3), Л. С. Бобе (разд. 4), В. А. Гарин

(разд. 5), Н. М. Зингер (разд. 6), Л. Н. Степанян (разд. 7), Н. Н. Рогачев

(разд. 8), В. Н. Чумаков (разд. 9).

Авторы: |А. М. Бакластов|, Б. Г. Борисов, В. М. Бродянский,

Э.’ П. Волков, Д. Б. Вольфберг, В. В. Галактионов, В. А. Горбенко,

А. К. Городов, В. А. Григорьев, О. Л. Данилов, В. И. Доброхотов,

А. Л. Ефимов, Н. В. Калинин, А. Д. Ключников, Ю. А. Корытин,

А. Б. Кувалдин, А. А. Макаров, А. В. Мартынов, О. И. Мартынова,

И. П. Морозов, М. А. Панько, В. Н. Полушкин, Л. Н. Сидельковский,

Е. Я. Соколов, |Е. П. Стефани], Ю. В. Троянкин, Л. Г. Ткачев, II. Г. Удыма,

В. Н: Юренев

Редактор издательства Н. М. Пеунова

Издается с 1980 г.

Промышленная теплоэнергетика и теплотехника:

П 81 Справочник / Под общ. ред. В. А. Григорьева,

В. М. Зорина — 2-е изд., перераб.— М.: Энергоатом-

издат, 1991.— 588 с.: ил.— (Теплоэнергетика и

теплотехника; Кн. 4).

ISBN 5-283-00087-7

Предлагаемый справочник является четвертой, заключитель-

ной книгой справочной серии «Теплоэнергетика и теплотехника».

Содержит сведения по высокотемпературным теплотехнологичес-

ким, электротермическим, холодильным и криогенным установкам.

Приведены характеристики промышленных тепломассообменных

аппаратов, а также данные по тепловым сетям и системам тепло-

энергоснабжения. Первое издание вышло в 1983 г. Во второе

издание включен новый раздел - «Энергосбережение».

Для инженеров-теплоэнергетиков и тепл’отехпиков.

ISBN 5-283-00087-7 (Кн. 4)

ISBN 5-283-00091-5

© Энергоатомиздат, 1983

© Авторы, 1991

с изменениями

СОДЕРЖАНИЕ КНИГ СПРАВОЧНОЙ СЕРИИ

«ТЕПЛОЭНЕРГЕТИКА И ТЕПЛОТЕХНИКА»

Книга первая

теплоэнергетика и теплотехника, общие вопросы

Раздел первый

Раздел второй

Раздел третий

Раздел четвертый

Раздел пятый

Раздел шестой

Раздел седьмой

Раздел восьмой

Р а з д е л девятый

Раздел десятый

Раздел о д и н н а д-

ц а т ы й

Энергетика и электрификация

Физические величины и их единицы

Основные правила оформления конструкторской документации

Основные сведения по математике

Вычислительная техника для инженерных расчетов

Основные сведения по физике

Основные сведения по физической и коллоидной химии

Конструкционные материалы теплотехники и методы контроля

Расчет па прочность элементов конструкций теплотехнического

оборудования

Экономика теплоэнергетики и теплотехники

Охрана труда в теплоэнергетике и теплотехнике

Книга вторая

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ТЕПЛОТЕХНИКИ.

ТЕПЛОТЕХНИЧЕСКИЙ ЭКСПЕРИМЕНТ

Раздел первый второй Механика жидкости и газа Термодинамика

Р а з д е л

Р а здел третий Основы тепло- и массообмена

Р а з д е ./1 четвертый Теплообмен в элементах сверхпроводящих систем

Р а з д е л пятый Охлаждение электрических машин и трансформаторов

Р а з д е л шестой Теплообмен в радиоэлектронной аппаратуре

Р а з д е л седьмой Основы теории и расчета горения топлив

Р а з д е л восьмой Теплотехнические измерения

Р а з д е л девятый Методы экспериментального изучения процессов тепло- и мас- сообмена

Р а з д е л десятый Экспериментальные методы определения теплофизических свойств веществ

Раздел цаты й о д и н н а д - Оптимизация теплофизического эксперимента

Книга третья

ТЕПЛОВЫЕ И АТОМНЫЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ

Раздел первый

Раздел второй

Раздел третий

Паровые котлы

Реакторы и п 'оогенераторы

Паротупбиш е устане'^'’

6

Содержание

р а здел четвертый

р а з д е л пятый

р а здел шестой

р а здел седьмой

р а здел восьмой

Газотурбинные и комбинированные установки

Насосы и газодувные машины

Технологические системы и компоновки ТЭС и АЭС

Водный режим, химический контроль и обработка воды на ТЭС

и АЭС

Нетрадиционная энергетика

Книга четвертая

ПРОМЫШЛЕННАЯ ТЕПЛОЭНЕРГЕТИКА И ТЕПЛОТЕХНИКА

Раздел первый Энергосбережение

Раздел второй Высокотемпературные теплотехнологические установки

Раздел третий Электротермические установки

Раздел четвертый Промышленные тепло- и массообменные аппараты и установки

Раздел пятый Холодильные и криогенные установки

Раздел шестой Теплофикация и тепловые сети

Раздел седьмой Системы теплоэнергоснабжения промышленных предприятий

Раздел восьмой Автоматизированное управление теплотехническими объектами

Раздел девятый Энергетика и охрана окружающей среды

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

СПРАВОЧНОЙ СЕРИИ

«ТЕПЛОТЕХНИКА И ТЕПЛОЭНЕРГЕТИКА»

Интенсивное развитие советской тепло-

энергетики, освоение новых типов схем и обо-

рудования для получения и использования

электрической и тепловой энергии, внедрение

в практику новых методов расчетов и кон-

струирования, обновление нормативных мате-

риалов — все это предъявляет особые требо-

вания к соответствующей справочной литера-

туре. В условиях мощного потока информации

специалистам-теплотехникам и теплоэнергети-

кам необходимы книги, в которых в компакт-

ной и удобной форме систематизированы све-

дения фундаментального и прикладного ха-

рактера, достижения в методологии и кон-

кретных разработках, имеющиеся в смежных

областях техники.

Первое издание справочной серии «Тепло-

техника и теплоэнергетика», состоящее из че-

тырех книг, вышло в 1980—1983 гг. В целом

хорошая оценка справочникам 1-го издания

дана в рецензиях, опубликованных в журнале

«Теплоэнергетика», а также в письмах специа-

листов и на ряде читательских конференций,

проведенных Энергоатомиздатом на различ-

ных предприятиях и в учреждениях.

Авторы и редакторы серии искренне

и глубоко благодарны рецензентам, а также

всем читателям, которые в той или иной

форме приняли участие в обсуждении спра-

вочников, высказали пожелания и замечания,

направленные на улучшение их структуры

и содержания разделов.

Все отмеченное выше побудило авторов

приступить к работе над вторым изданием

серии, которая также состоит из четырех книг.

Справочники серии предназначаются в пер-

вую очередь для практических работников —

теплоэнергетиков и теплотехников, для инже-

нерно-технического персонала электрических

станций, промышленных предприятий, научно-

исследовательских и проектных организаций,

они будут полезны студентам и преподавате-

лям соответствующих специальностей вузов.

Все разделы справочников второго издания

подверглись существенной переработке, а зна-

чительная часть практически написана заново.

Особое внимание уделено возможности

практического освоения понятий и задач каж-

дого раздела теплотехниками и теплоэнергети-

ками, не являющимися узкими специалистами

в данной конкретной области. Такая поста-

новка задачи в наибольшей мере отвечает

требованиям и целям .издания, объединяюще-

го многочисленные и разнообразные сведения.

Некоторое изменение последовательности раз-

делов во 2-м издании обусловлено стремлени-

ем усилить тематическую направленность

справочников. В то же время все книги серии

представляют собой единое целое. Их объеди-

няет стремление издательства и авторского

коллектива, основу которого составляют веду-

щие ученые Московского ордена Ленина и ор-

дена Октябрьской Революции энергетического

института, дать возможно более полный свод

знаний по теплоэнергетике и теплотехнике при

едином подходе к подбору и расположению

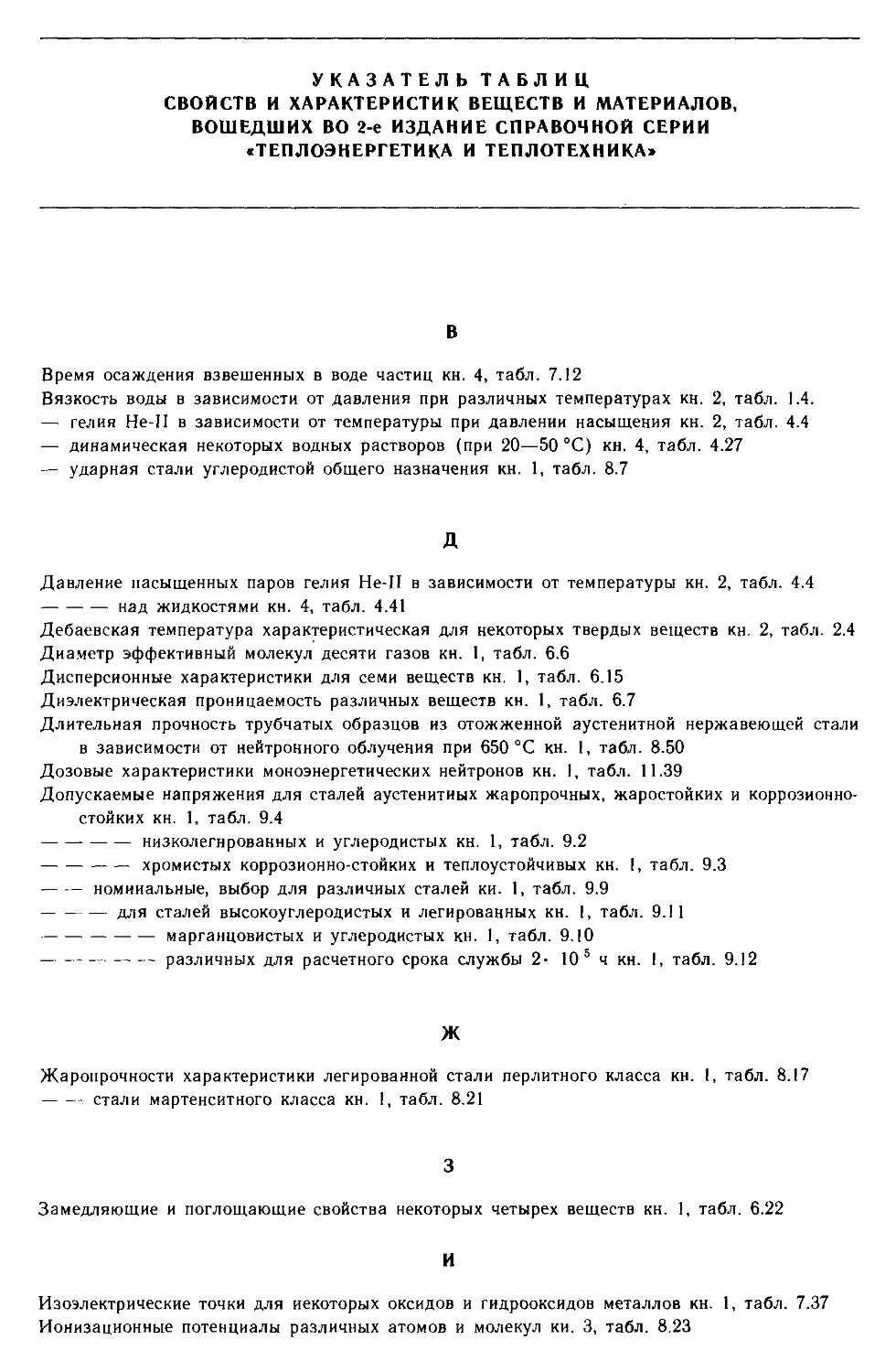

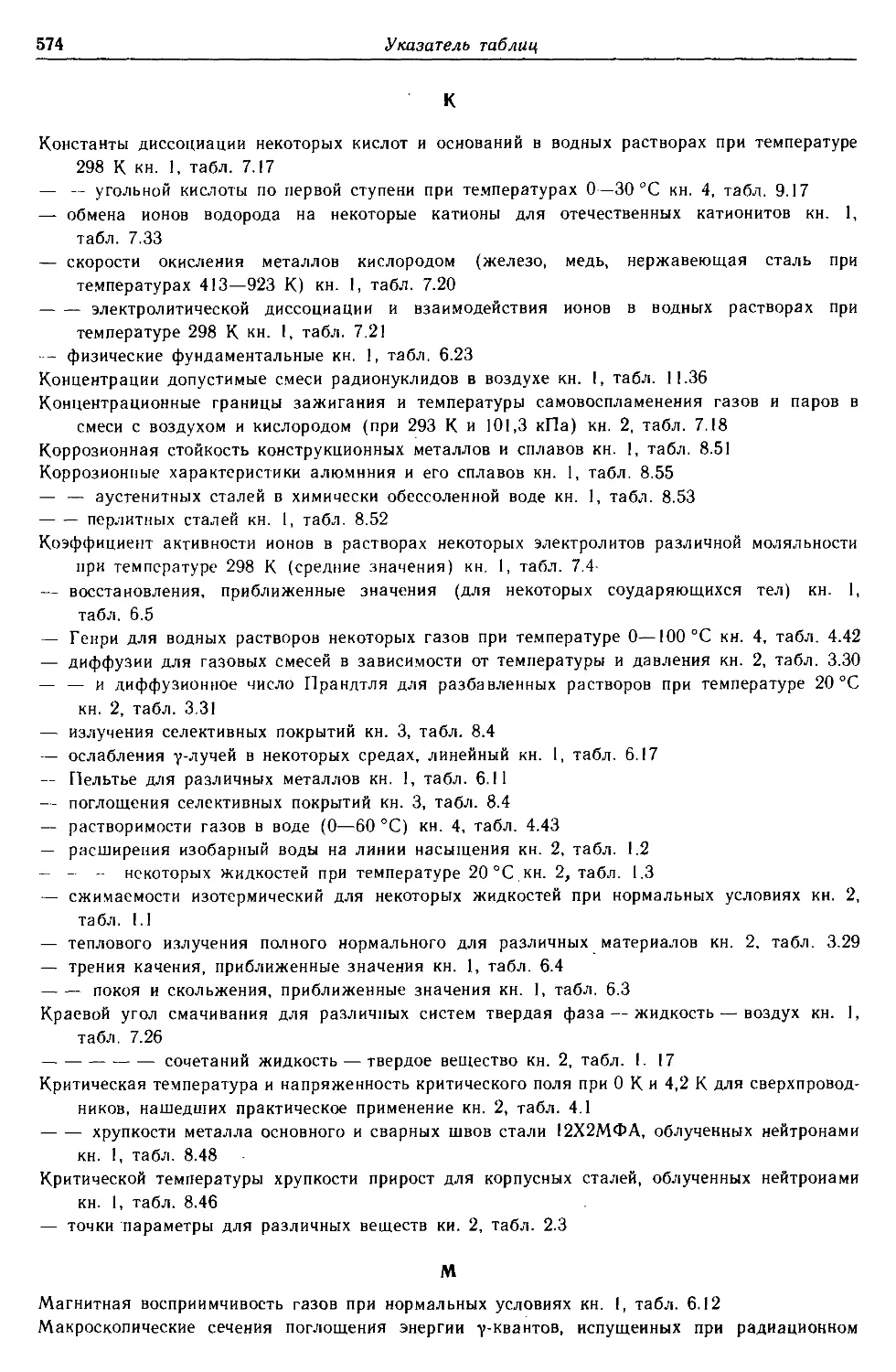

включаемых в справочники сведений. Свойст-

ва и характеристики веществ и материалов

в зависимости от их назначения приводятся

в разных разделах. Для удобства пользования

этими данными в заключительной, четвертой

книге серии дается соответствующий ука-

затель. В списки литературы, которыми за-

канчиваются разделы, включены источники

заимствования, а также издания, в которых

читатель может получить дополнительные све-

дения. Все книги серии снабжены предмет-

ными указателями.

Отзывы и пожелания по улучшению спра-

вочников просьба направлять по адресу:

113114, Москва, М-114, Шлюзовая наб., 10,

Энергоатомиздат.

В. А. Григорьев

В. М. Зорин

ПРЕДИСЛОВИЕ

Данный справочник является четвертым,

завершающим справочную серию «Теплоэнер-

гетика и теплотехника».

Промышленная теплоэнергетика и тепло-

техника — это обширная область знаний, ко-

торая охватывает огромное разнообразие про-

цессов, протекающих при температурах от

ультранизких — кипения гелия, водорода, не-

она — до высоких — плавления металлов

и других материалов. Основу справочника

составляют сведения о наиболее важных из

этих процессов применительно к условно вы-

деляемым диапазонам температур (низкие,

средние и высокие), об установках и оборудо-

вании, реализующих эти процессы, о методах

их расчета и проектирования.

В настоящее время среди комплекса про-

блем, связанных с созданием и эксплуатацией

промышленных предприятий и теплотехниче-

ских установок, особое место занимают вопро-

сы энергосбережения и охраны окружающей

среды, внимание к которым на протяжении

всей книги — особенность 2-го издания данно-

го справочника. Значительный его объем по-

священ проблемам создания высокоэффектив-

ных систем, включающих использование теп-

ловых и материальных отходов основного

производства.

Новыми по сравнению с 1-м изданием

справочной серии являются разделы «Энер-

госбережение» и «Системы теплоэнергоснаб-

жения промышленных предприятий». Послед-

ний заменил раздел 1-го издания «Отопление,

вентиляция и кондиционирование воздуха», он

охватывает больший круг вопросов и логич-

ным образом продолжает, в частности, инфор-

мацию раздела «Теплофикация и тепловые се-

ти». Из второй книги 1-го издания в данный

справочник перенесен раздел, посвященный

электротермическим установкам, а из первой

книги — раздел «Энергетика и охрана окру-

жающей среды». В то же время объем спра-

вочника практически не изменился, что объяс-

няется прежде всего тщательностью отбора

приводимых в нем сведений, которые в наи-

большей степени отвечают запросам тепло-

техников и теплоэнергетиков, работающих

в различных отраслях народного хозяйства.

Целью авторов и редакторов было дать чита-

телям в систематизированном виде сведения

из различных разделов знаний, в которых они

не являются узкими специалистами, но кото-

рые были бы им полезны для решения все

усложняющихся задач.

Новый раздел «Энергосбережение» от-

крывает второе издание справочника. Энер-

госбережение — это совокупность имеющих

приоритетное значение мероприятий, осуще-

ствляемых при добыче, переработке, транс-

портировке, преобразовании, распределении

и потреблении всех видов энергоресурсов

и энергии в народном хозяйстве. Конкретно

освещаются уровень реализации этих меро-

приятий, основные проблемы энергосбереже-

ния, которые необходимо решать сегодня и

в ближайшем будущем. Излагаются требо-

вания Энергетической программы СССР на

длительную перспективу в отношении повы-

шения эффективности общественного произ-

водства.

Вниманию читателей предлагаются ма-

териалы, раскрывающие проблемы энергосбе-

режения за рубежом. Делается краткое ана-

литическое сопоставление экономии топлива

и энергии в СССР и США.

В настоящее время в СССР отсутствует

сложившаяся терминология в области энер-

госбережения, что затрудняет изучение про-

блемы. В этой связи часть раздела посвящена

основным терминам, используемым в СССР

и за рубежом. Раздел завершается характери-

стикой основных направлений экономии и ра-

ционального использования ресурсов топлив-

но-энергетического комплекса в промышлен-

ности, на транспорте, в сельском и жилищно-

коммунальном хозяйстве, в строительстве

и быту.

Огромные потенциальные возможности

энергосбережения кроются в отраслях про-

мышленного производства, использующих

теплотехнологии. Большинство этих произ-

водств характеризуется в настоящее время

значительной энергоемкостью и относительно

низким уровнем полезного использования топ-

лива н других энергоносителей (черная

и цветная металлургия, произябпстрп цемента.

Предисловие

9

стекла, керамики, минеральных удобрений

и др.).

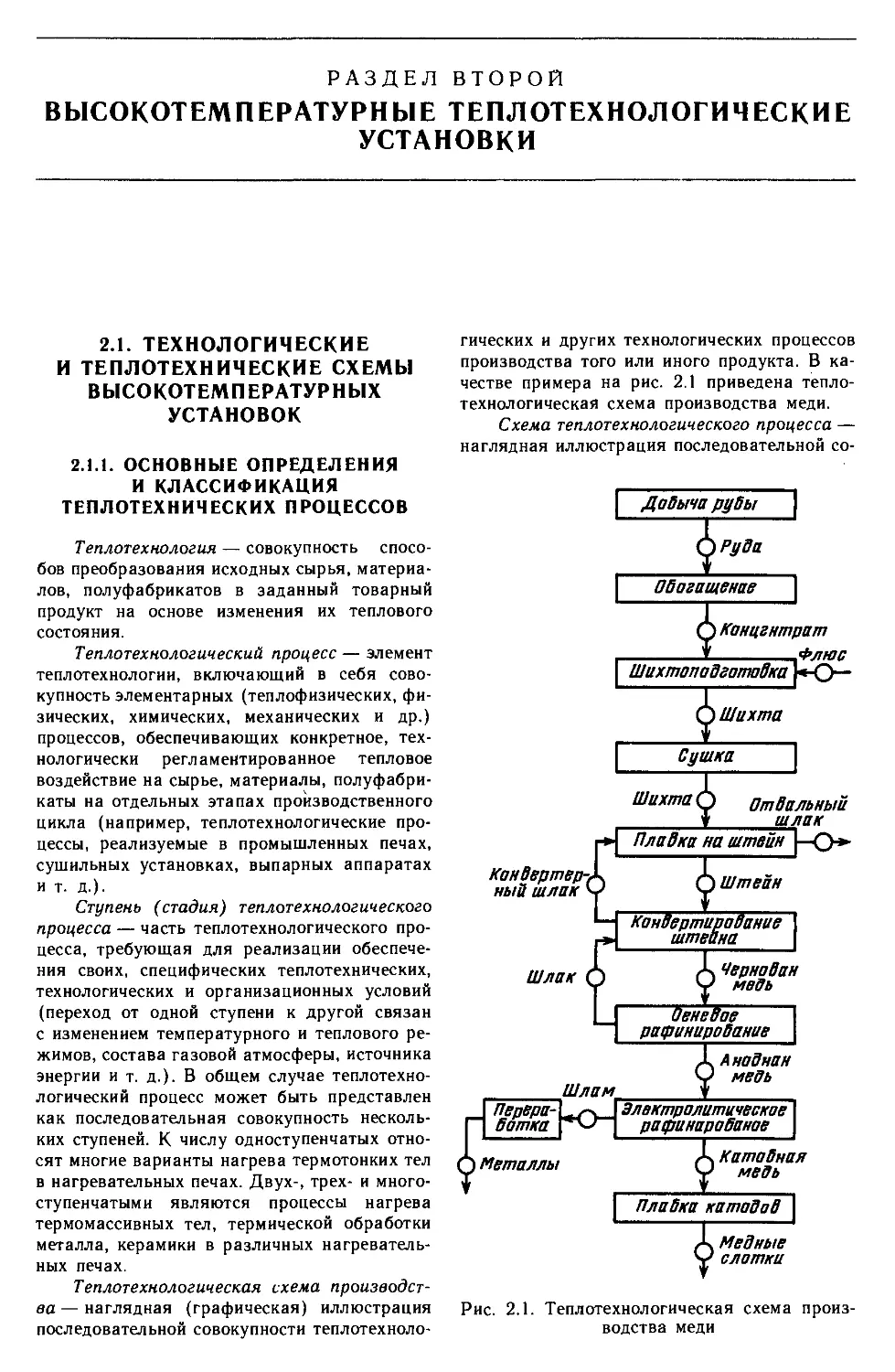

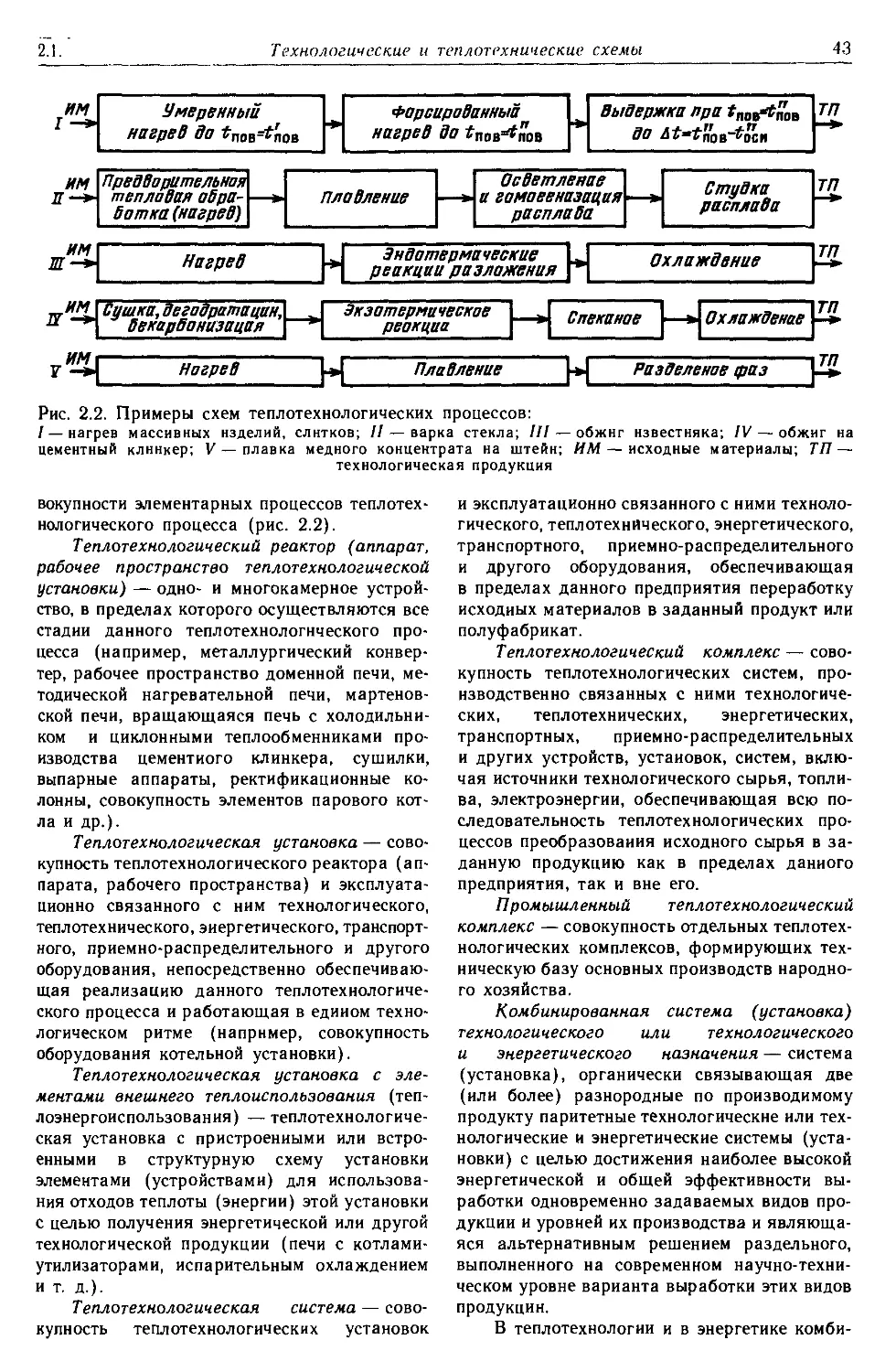

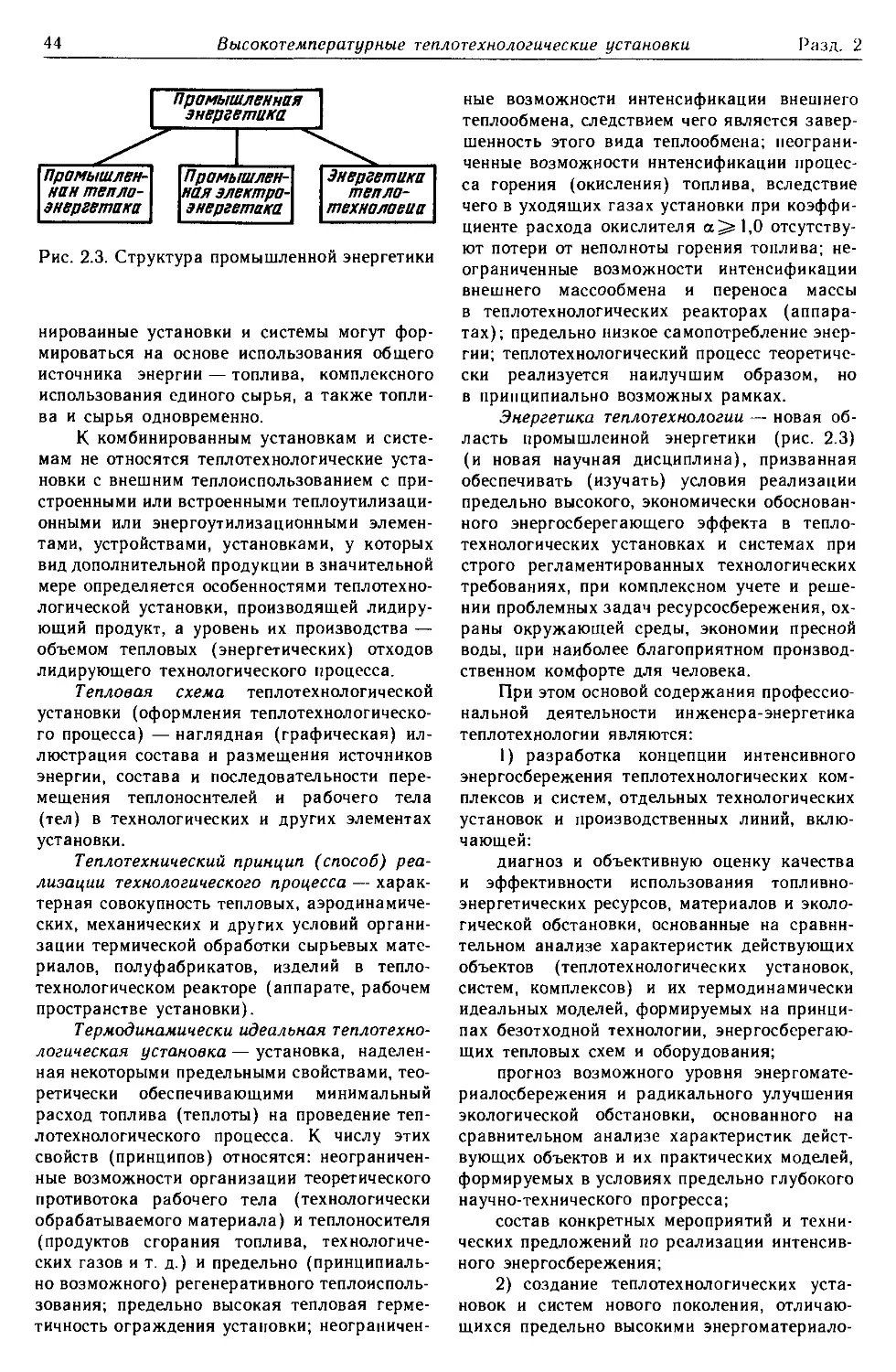

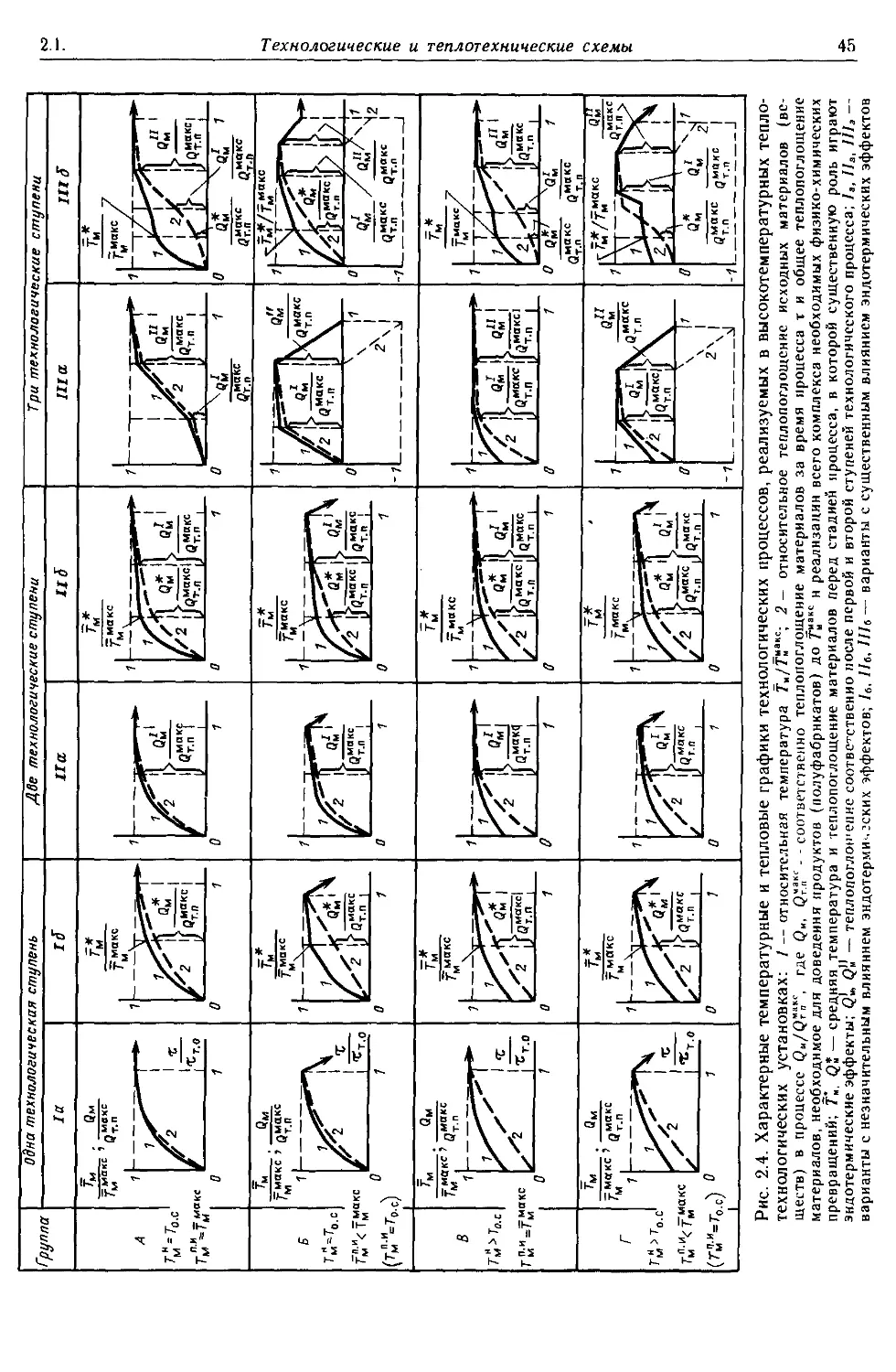

Во втором разделе книги «Высокотемпе-

ратурные теплотехнологические установки»

приведены сведения, необходимые для реше-

ния задачи обеспечения предельно низких за-

трат первичных топливно-энергетических ре-

сурсов в теплотехнологических системах; рас-

сматривается метод предельного энергосбере-

жения, применение которого обеспечивает

высокие энергосберегающие эффекты. Даны

характеристики тепловых и материальных от-

ходов технологических систем, рассматрива-

ются направления и установки для их исполь-

зования, способы расчета экономии топлива.

Рассматриваются также установки для ис-

пользования избыточного давления энергоно-

сителей, горючих конвертерных газов, утили-

зации теплоты охлаждаемых элементов, жид-

ких шлаков, заготовок, сухого тушения кокса

и т. п. Излагаются методики теплового расче-

та ограждений при стационарном и нестацио-

нарном режимах работы высокотемператур-

ных установок.

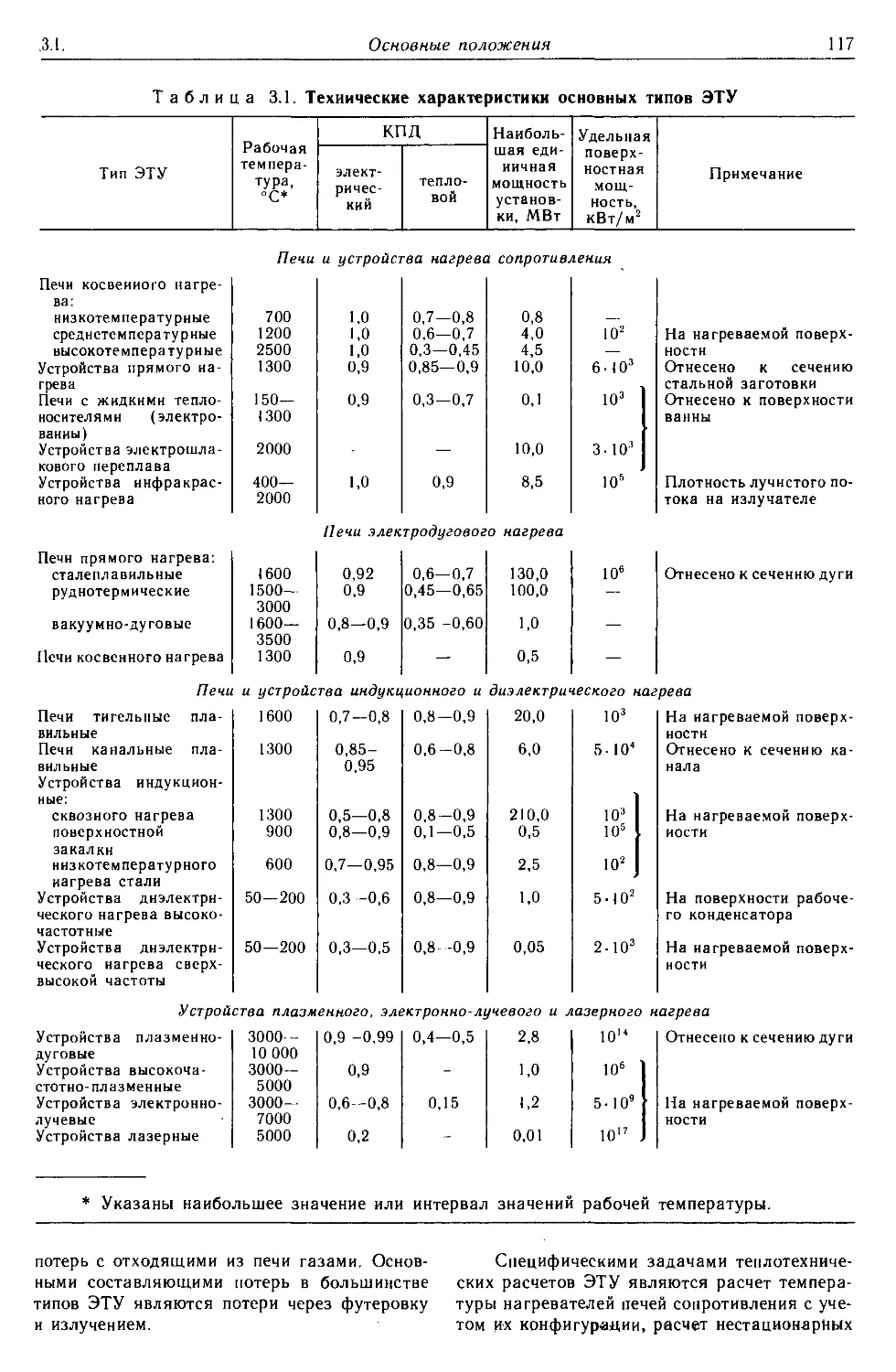

В третьем разделе «Электротермические

установки» дана классификация и приведены

основные технико-экономические характери-

стики различных видов электротермических

установок (ЭТУ), их области применения и ос-

новные особенности конструктивного выпол-

нения.

Рассмотрены методы снижения и исполь-

зования потерь энергии в ЭТУ, а также во-

просы рациональной эксплуатации. Для на-

иболее широко применяемых ЭТУ (печи со-

противления, дуговые печи, печи и установки

индукционного нагрева) приведены основные

типоразмеры, выпускаемые промышленностью

в настоящее время.

Раздел четвертый содержит значительный

объем разнообразных справочных данных, не-

обходимых для разработки и правильной эк-

сплуатации промышленных тепломассообмен-

ных установок и аппаратов. Кратко излагают-

ся основные положения общепринятых мето-

дов расчета и проектирования, приведены

справочные данные по конструкциям и реко-

мендации по выбору тепломассообменных ап-

паратов, выпарных, перегонных, ректификаци-

онных и сушильных установок.

При подготовке нового издания справоч-

ника материал раздела существенно перерабо-

тан. С учетом новых ГОСТ внесены изменения

в данные по пластинчатым, углеграфитовым

теплообменникам, выпарным аппаратам с по-

гружными горелками и др. Раздел дополнен

методиками расчета ребристых рекуператив-

ных, регенеративных и смесительных тепло-

обменников. При изложении вопросов разде-

ления смесей жидкостей дистилляция рассмот-

рена как частный случай процесса перегонки.

В справочнике впервые приведены данные по

сушке фильтрацией и замкнутым сушильным

установкам. Рассмотрены новые методы реше-

ния внутренней задачи тепломассопереноса

при сушке влажных материалов и новые спо-

собы выбора сушильных установок.

Во многих областях энергетики (несмотря

на то что в целом она ориентирована на высо-

котемпературную технику) существует необхо-

димость использования низких температур,

лежащих ниже уровня окружающей среды.

На большинстве предприятий в ведении глав-

ного энергетика находится то или иное низ-

котемпературное оборудование.

Оборудование, обеспечивающее получе-

ние и использование низких температур, разде-

ляется в зависимости от температурного уров-

ня на две группы — холодильное (Г> 120 К) и

криогенное (Тс 120 К). Поскольку специали-

сты-теплоэнергетики не всегда достаточно зна-

комы с низкотемпературным оборудованием,

пятый раздел «Холодильные и криогенные

установки» начинается с краткой характери-

стики областей применения низких температур,

классификации установок и величин, опреде-

ляющих их показатели. Описаны основные ти-

пы холодильных и криогенных установок; дан-

ные по иим, необходимые для выбора нужного

оборудования, сведены в таблицы. Там же

приведены характеристики сосудов для транс-

порта и хранения сжиженных газов.

Теплообменное оборудование низкотемпе-

ратурных установок существенно отличается

от аналогичных теплотехнических аппаратов.

Поэтому низкотемпературным теплообменни-

кам посвящен специальный параграф. Раздел

завершается рассмотрением специфического

машинного оборудования низкотемператур-

ных установок.

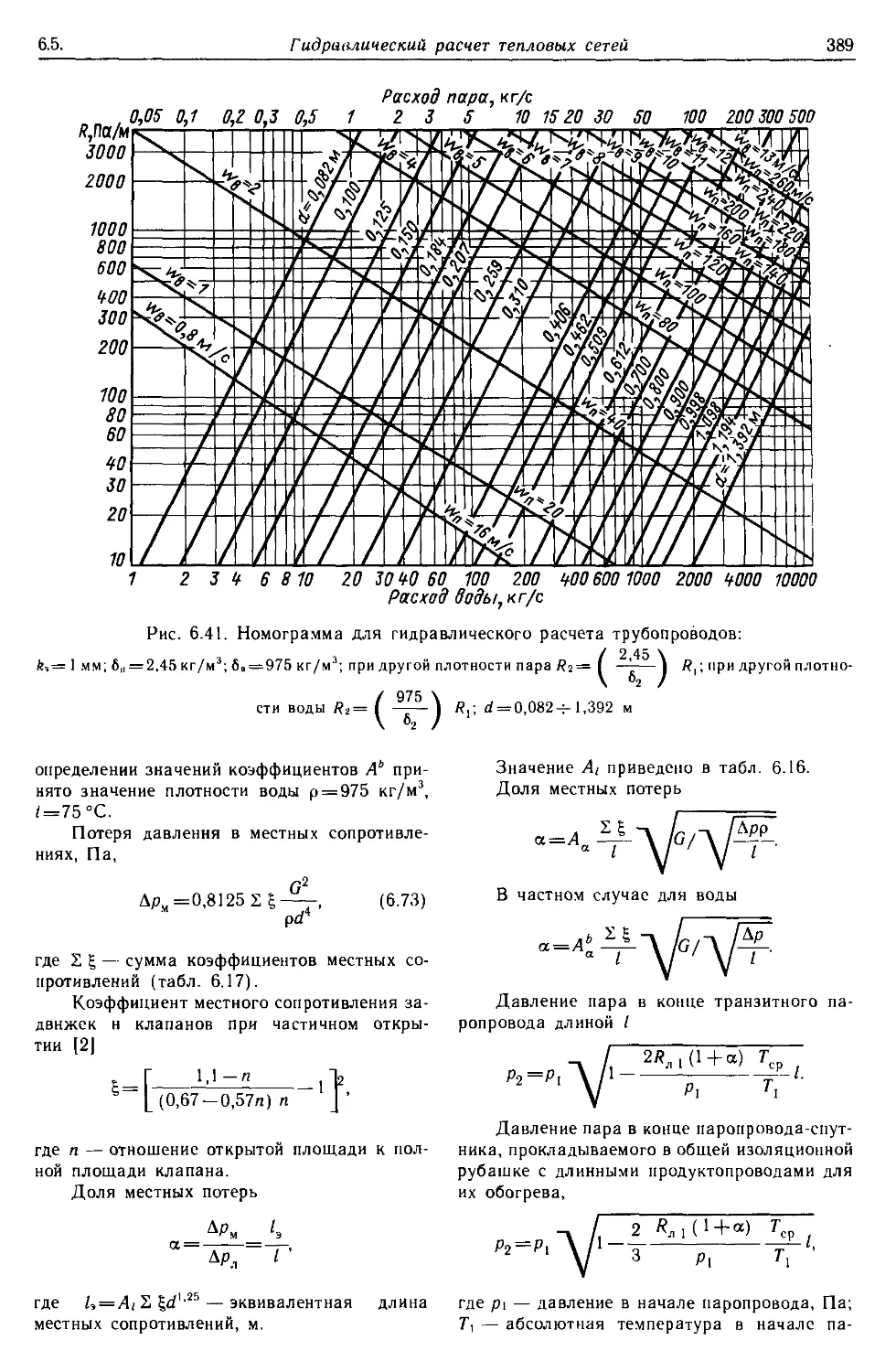

В шестом разделе «Теплофикация и теп-

ловые сети» изложен справочный и норматив-

ный материал по проектированию и эксплуа-

тации теплоподготовительных установок ТЭЦ,

тепловых сетей и узлов распределения тепло-

носителя. Приведенные формулы и номограм-

мы для определения комбинированной выра-

ботки электрической энергии упрощают про-

ведение технико-экономических расчетов в об-

ласти теплофикации и определения экономии

топлива.

Уравнения характеристик теплообмен-

ных аппаратов, отопительных и вентиляци-

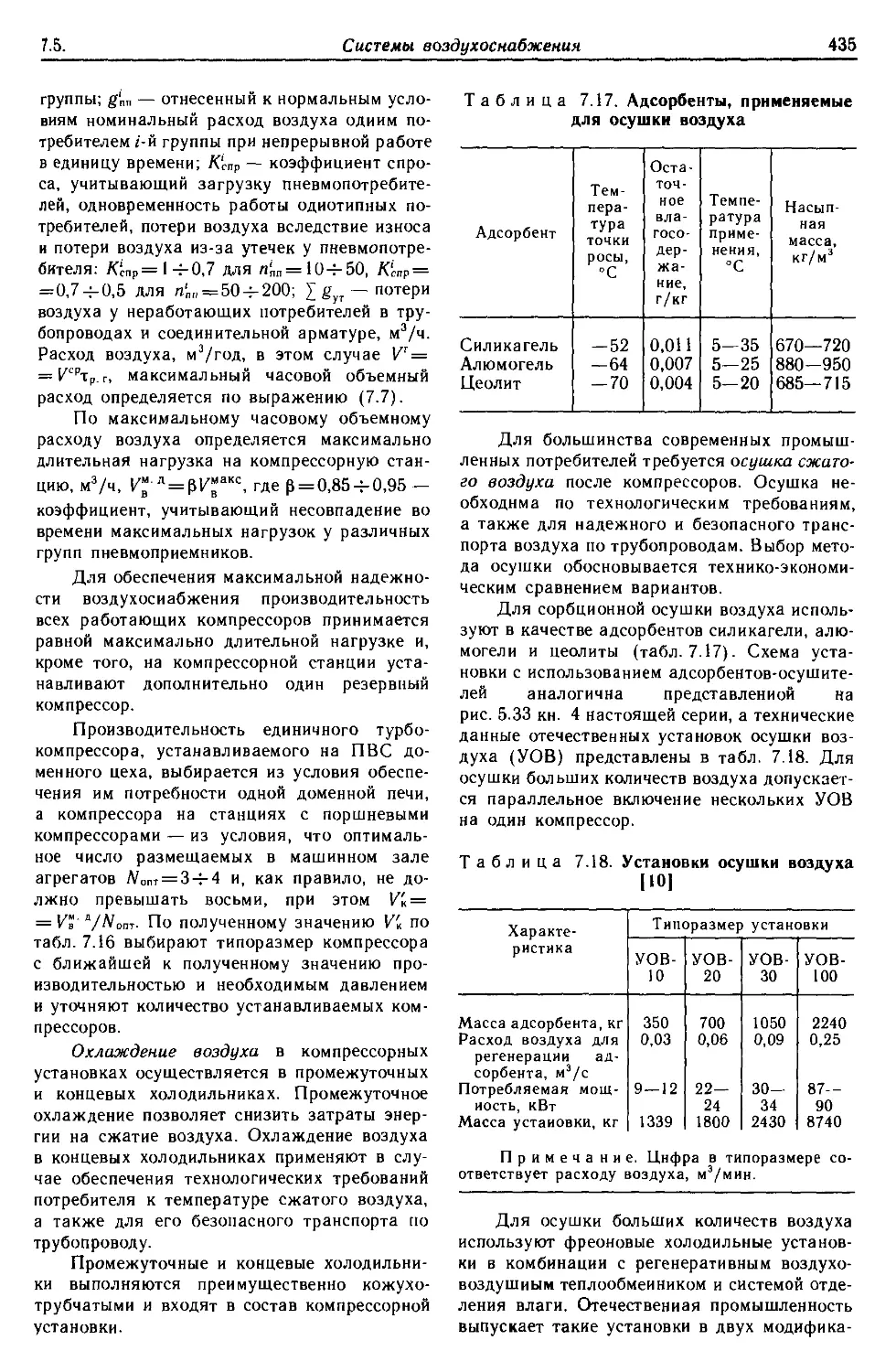

онных установок позволяют определять их

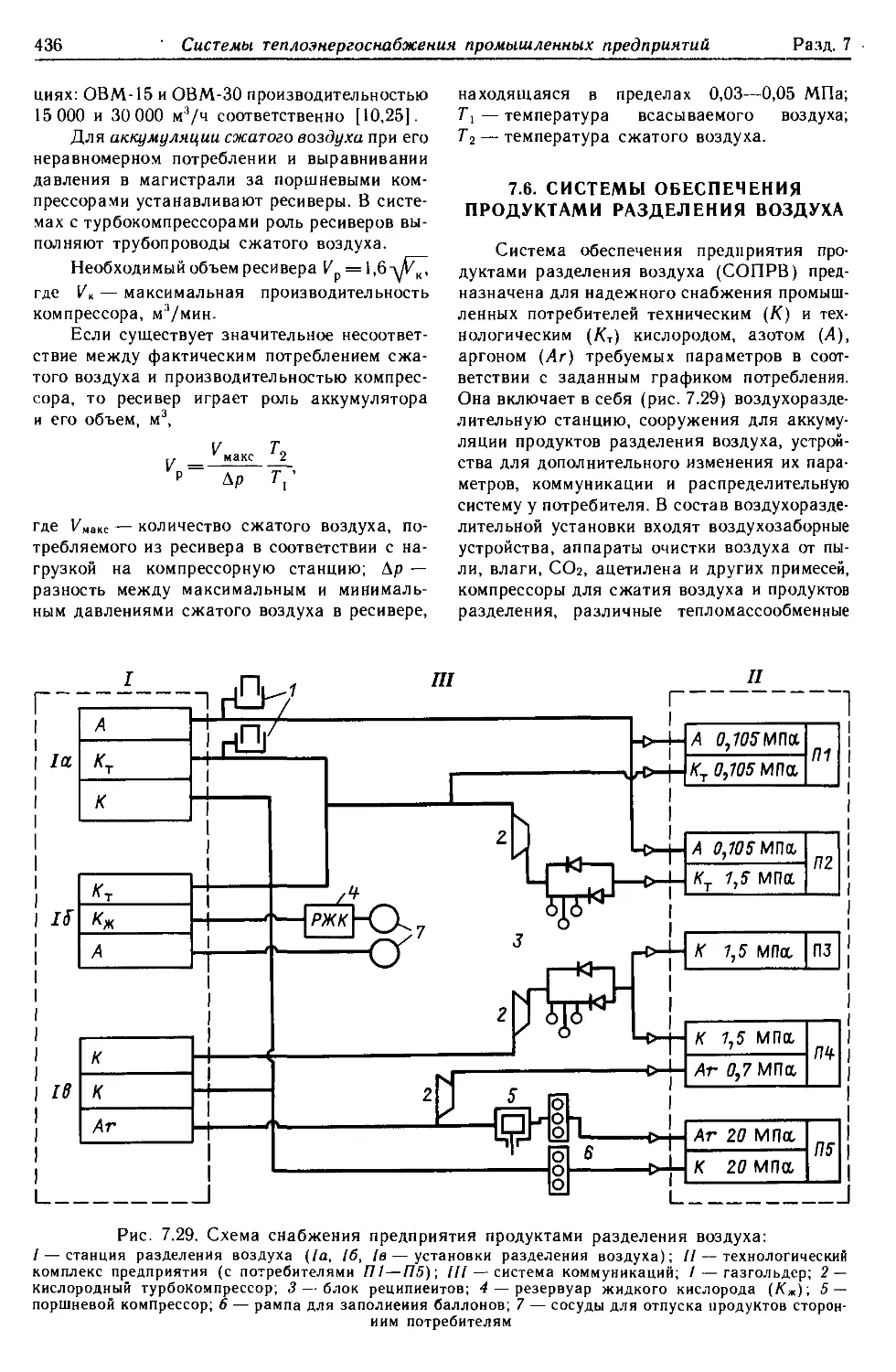

тепловые нагрузки и рассчитывать параметры

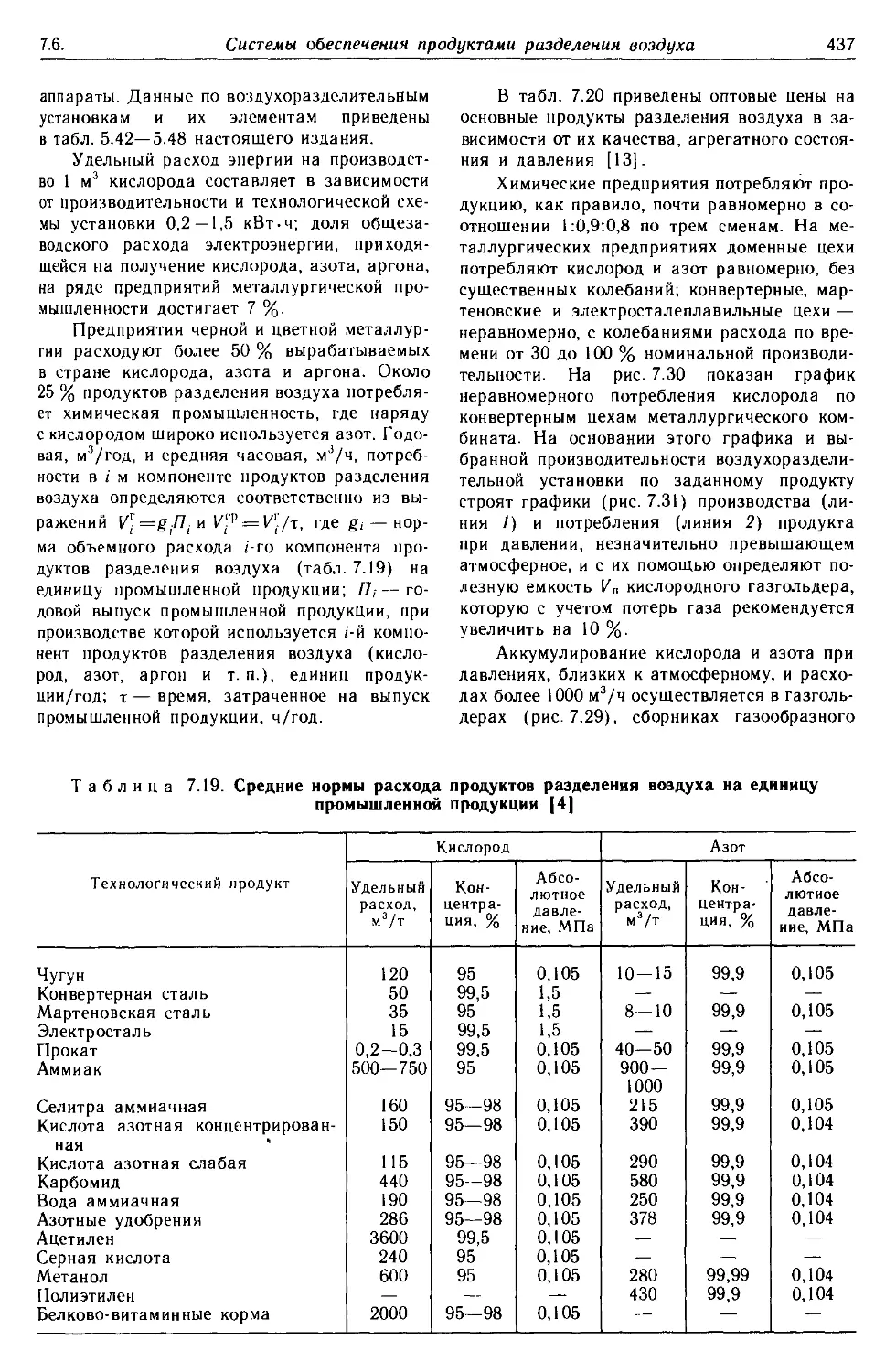

теплоносителя при любых режимах работы

системы теплоснабжения. Изложенные мето-

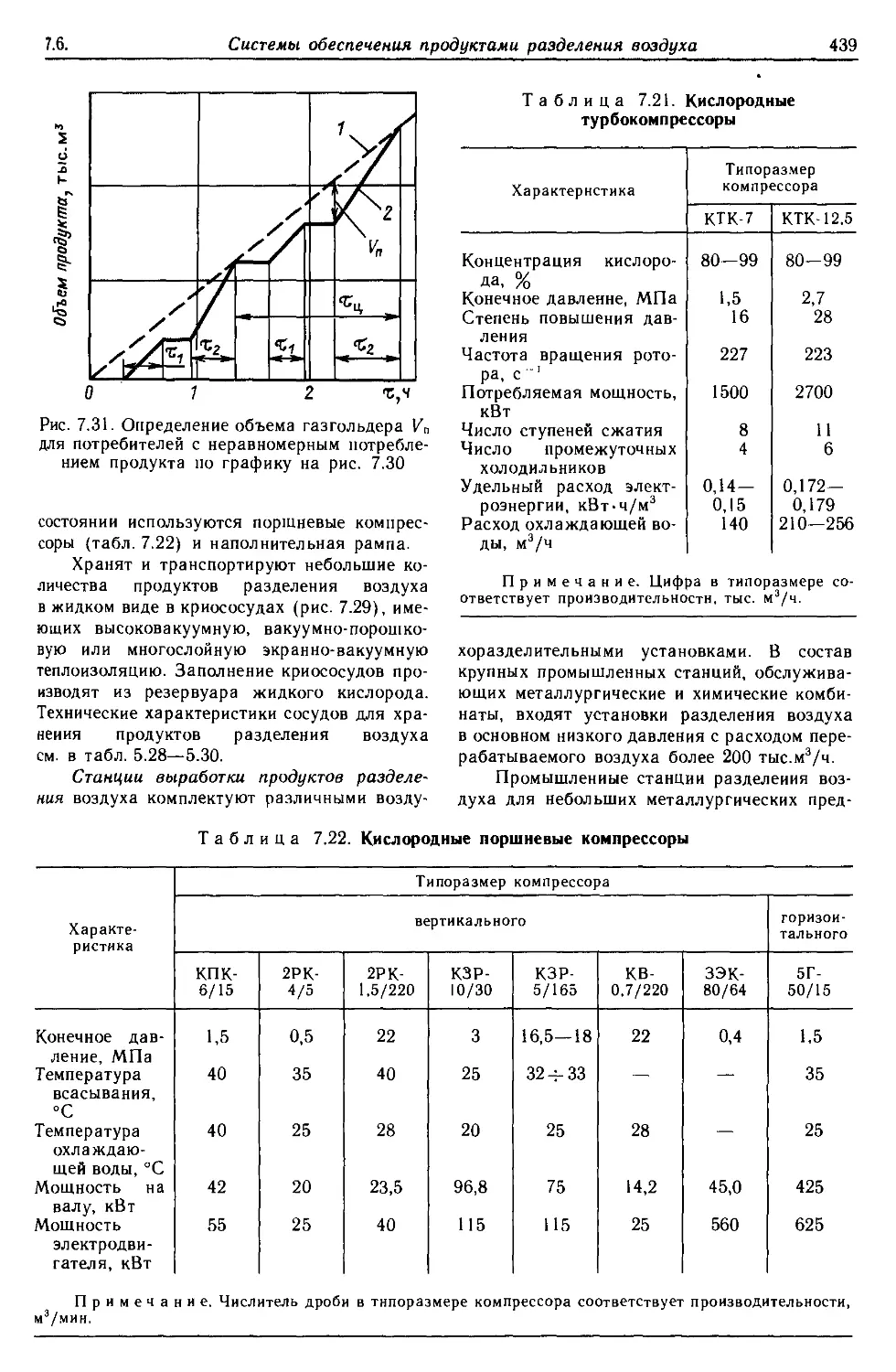

ды гидравлического расчета, номограммы

10

Предисловие

и таблицы широко используются для опреде-

ления диаметров и потерь давления в тепло-

вых сетях, в также для выбора и прогнозиро-

вания гидравлических режимов систем тепло-

снабжения в стационарных и нестационарных

условиях.

Около половины потребляемого промыш-

ленностью топлива и более трети электроэнер-

гии централизованно преобразуется на энерге-

тических станциях предприятий в энергетиче-

ский потенциал разнообразных энергоносите-

лей, обеспечивающих проведение высоко-,

средне- и низкотемпературных процессов

в технологических аппаратах и установках.

Седьмой раздел «Системы теплоэнерго-

снабжения промышленных предприятий», впер-

вые включенный в справочник, посвящен

системам централизованного производства

и распределения необходимых предприятию

энергоносителей. В ограниченном объеме раз-

дела изложены основные положения методов

определения потребности предприятий в энер-

гоносителях, даны сравнение различных схем

производства и распределения энергоносите-

лей и рекомендации по выбору оборудования

энергетических станций и транспортно-распре-

делительных систем, рассмотрена эффектив-

ность использования вторичных энергоресур-

сов применительно к системам снабжения

предприятия паром, сжатым воздухом, горю-

чими газами, технической водой, кислородом.

Один из параграфов раздела посвящен систе-

мам кондиционирования воздуха в производ-

ственных помещениях. Приведена номенкла-

тура выпускаемого в стране оборудования для

указанных систем.

Вопросам построения современных авто-

матизированных систем управления (АСУ) на

базе специальных математических методов

и средств автоматизации, включая вычисли-

тельную технику, посвящен восьмой раздел

справочника. В важнейших отраслях народно-

го хозяйства — энергетике, металлургии, хи-

мии, нефтехимии и др.— функционирование

основных производственных установок, агре-

гатов становится невозможным без примене-

ния развитых автоматизированных систем уп-

равления технологическими процессами

(АСУТП).

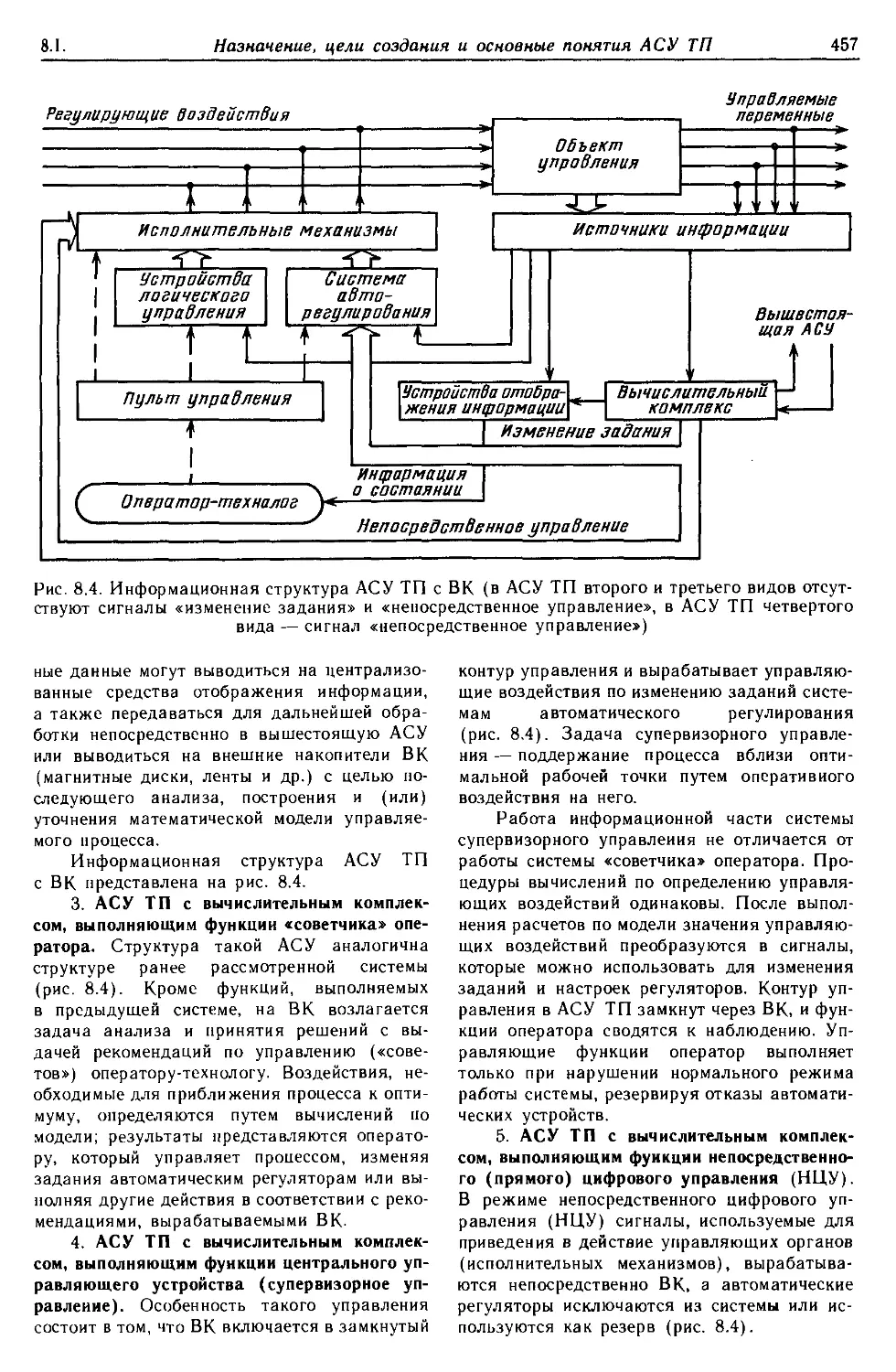

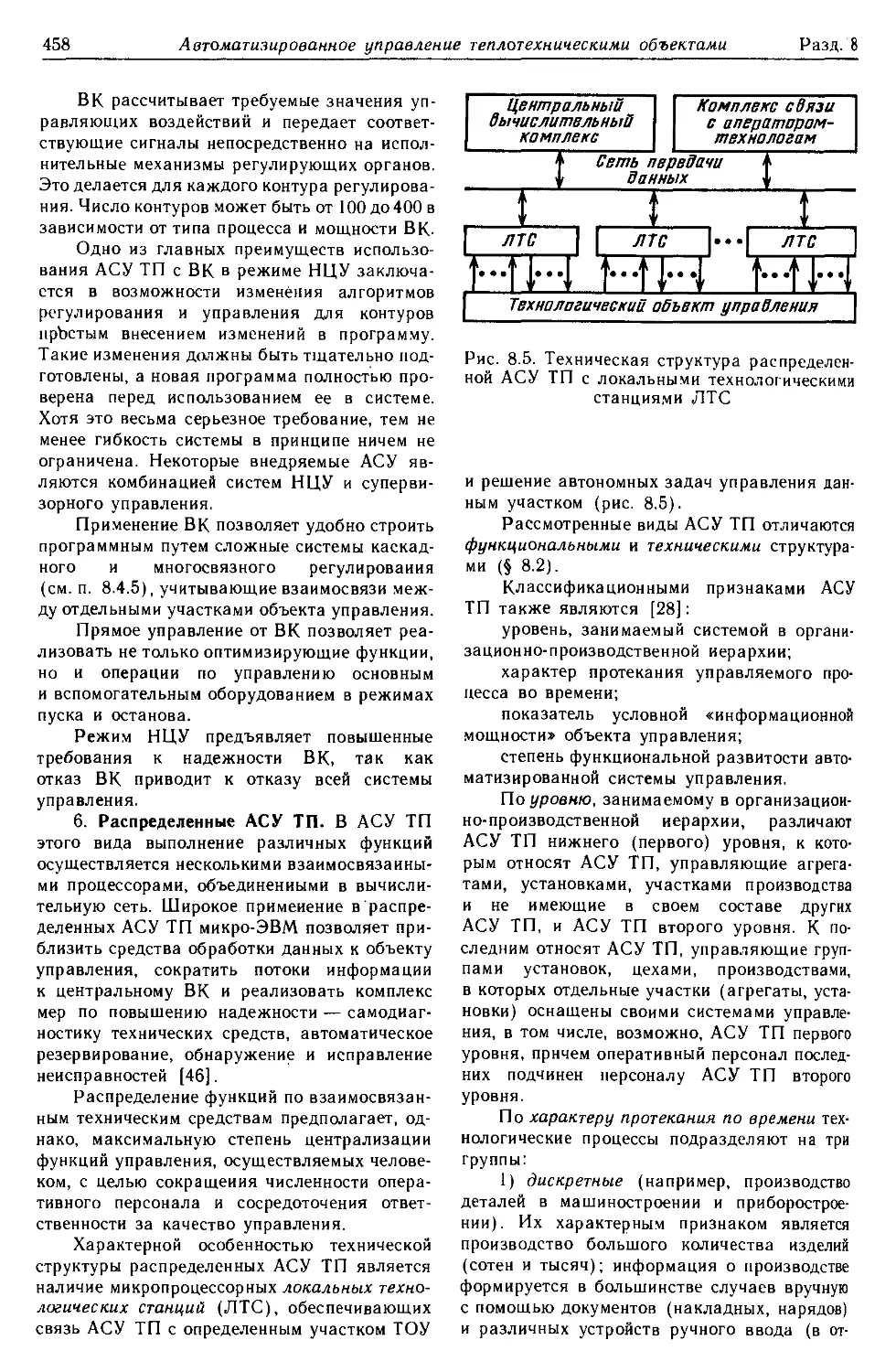

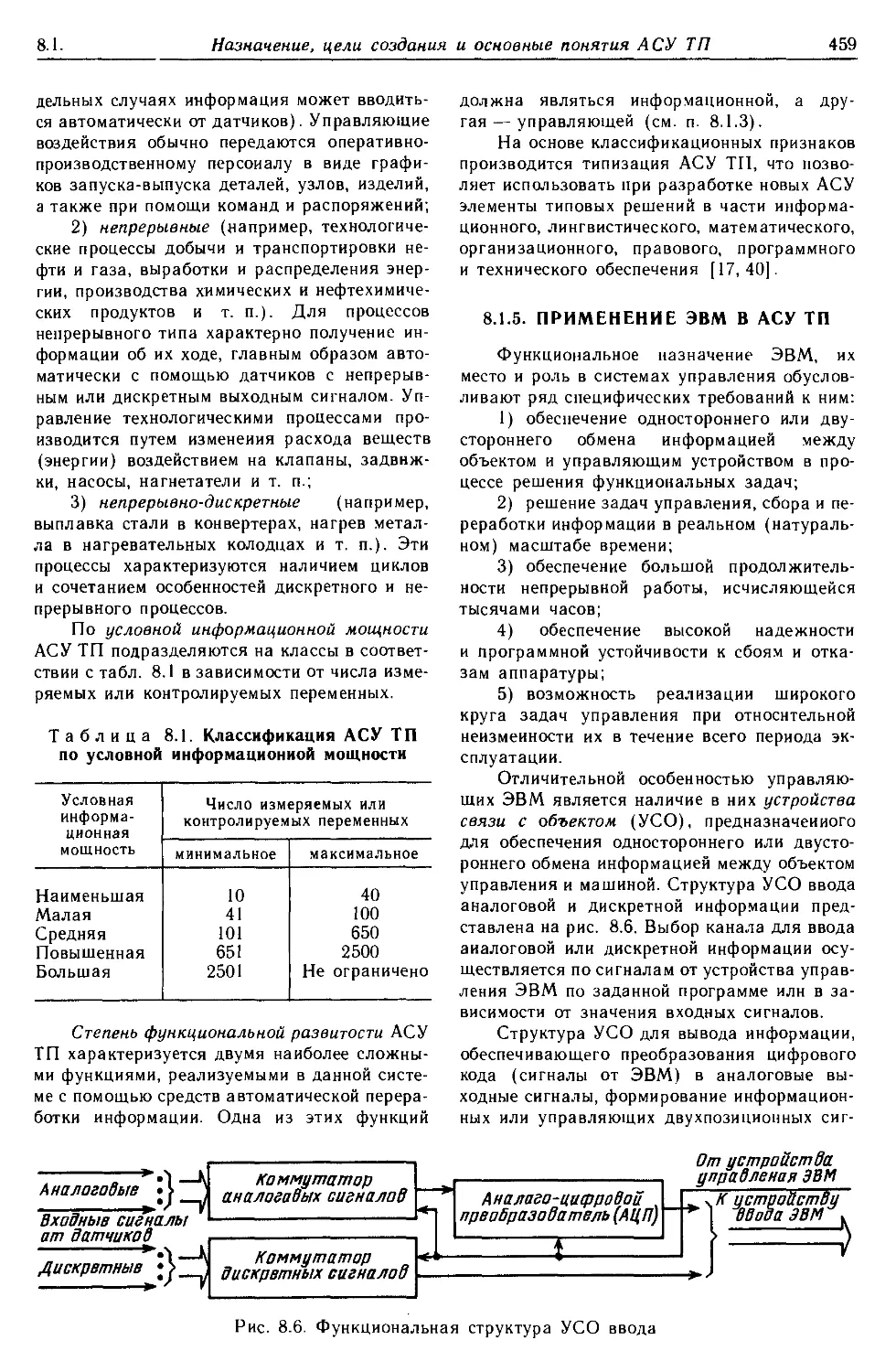

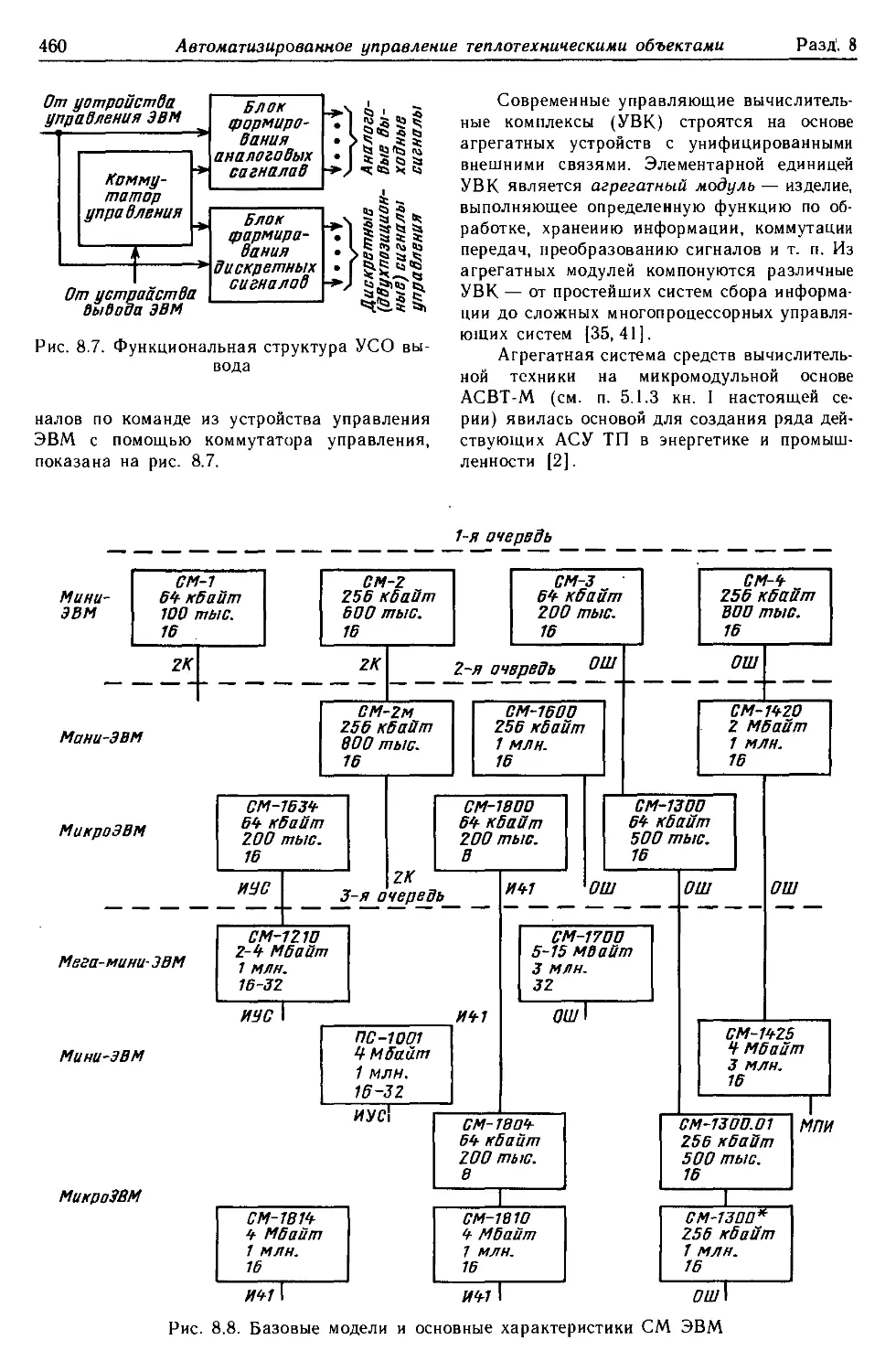

Назначению АСУ ТП, их разновидностям,

составу, процедуре создания, эффективности

уделено основное внимание в разделе. Его

материалы определяются кругом вопросов,

возникающих при взаимодействии инженера-

теплотехника со специалистами по автомати-

зации в процессе разработки технического

задания и проектирования системы управле-

ния теплотехническим объектом. При написа-

нии раздела не ставилась цель охватить все

задачи синтеза АСУ ТП. Материалы по мате-

матическому описанию объектов управления,

расчетные методы связаны, главным образом,

с автоматическими системами регулирования

(АСР), которые широко применяются на раз-

нообразных объектах — от простейших экспе-

риментальных установок до сложных техноло-

гических комплексов. По сравнению с первым

изданием обновлено содержание параграфа со

справочными данными по основным техниче-

ским средствам АСУ ТП, приведены сведения

по современным управляющим вычислитель-

ным машинам и микропроцессорным средст-

вам управления локального уровня.

В девятом разделе рассматриваются во-

просы охраны воздушного и водного бассей-

нов, которые на современном этапе развития

энергетики приобретают особое значение. От

их решения в значительной степени зависит

выбор источников тепло- и электроснабжения

отдельных регионов.

Энергетические установки, потребляя

свыше одной трети добываемого в стране топ-

лива, являются мощным потенциальным

источником загрязнения природной среды.

В настоящее время проектирование и эксплуа-

тация любой энергетической установки жестко

обусловлены экологическими требованиями.

Особенно сложные экологические проблемы

возникают в крупных городах, где выбросы от

энергетических объектов суммируются с вы-

бросами от транспорта и промышленных пред-

приятий.

С учетом быстрого развития научных ис-

следований в области охраны окружающей

среды материалы раздела по сравнению

с 1-м изданием почти полностью обновлены.

Приведены сведения по новым электрофильт-

рам ЭГА и новая методика их расчета, даны

материалы по улавливанию золы мазута,

впервые приведены данные по сероочистке,

новые (1987 г.) указания по расчету рас-

сеивания токсичных веществ в атмосфере.

Впервые приведены данные по шумовому воз-

действию от энергоустановок на районы жи-

лой застройки в городах, по очистке выбро-

сов от промэнергетических установок. При

рассмотрении вопросов предотвращения за-

грязнения водных бассейнов особое внимание

уделено очистке радиоактивно-загрязненных

вод и безреагентным методам 8бработки сто-

ков с применением электродиализа, обратного

осмоса и др.

Редакторы и авторы искренне благодарны

рецензентам данного справочника, чьи заме-

чания бесспорно способствовали существенно-

му улучшению данной книги, а также канд.

техн, наук Б. С. Белосельскому, выполнивше-

му большую работу по ее редактированию.

Предисловие

II

Материал данного справочника написали:

раздел 1 — чл.-корр. АН СССР доктор

техн, наук А. А. Макаров, доктор техн, наук

В. И. Доброхотов, канд. экон. наук

Д. Б. Вольфберг;

раздел 2 — доктор техн, наук А. Д. Ключ-

ников (§ 2.1—2.4, 2.6 и совместно

с канд. техн, наук И. П. Морозовым § 2.5),

доктор техн. наук Л. Н. Сидельковский

(пп. 2.7.1, 2.7.3, 2.8.1—2.8.3 и совместно

с Ю. А. Корытиным п. 2.7.2), кандидаты

техн, наук В. Н. Юренев (пп. 2.7.4—2.7.6,

2.8.4) и Ю. В. Троянкин (§ 2.9);

раздел 3 — доктор техн, наук А. Б. Кувал-

дин и канд. техн, наук Л* Г. Ткачев;

раздел 4 — кандидаты техн. наук

А. Л. Ефимов (пп. 4.1.1—4.1.5 и с использова-

нием материалов проф. |А. М. Бакластова! —

пп. 4.2.1—4.2.9.), П. Г. Удыма (пп. 4.1.6—

4.1.15, 4.2.10), В. А. Горбенко (§ 4.3) и

О. Л. Данилов (§ 4.4);

раздел 5 — чл.-корр. АН СССР доктор

техн, наук В. А. Григорьев и канд. техн, наук

А. К. Городов (§5.5), доктор техн, наук

В. М. Бродянский (§ 5.1, 5.3, 5.4), канд. техн,

наук А. В. Мартынов (§ 5.2, 5.6).

раздел 6 — доктор техн, наук Е. Я. Со-

колов;

раздел 7 — доктор техн, наук В. В. Га-

лактионов (§ 7.7), кандидаты техн, наук

Б. Г. Борисов (§ 7.1, 7.3, 7.4), Н. В. Калинин

(§ 7.5, 7.6), В. И. Ситас (§ 7.2 — совместно

с В. Н. Папушкиным);

раздел 8 — доктор техн. наук

|Е. П. Стефани|, канд. техн, наук М. А. Панько;

раздел 9 — доктора техн, наук Э. П. Вол-

ков (§ 9.3—9.6), Л. А. Рихтер (§ 9.1, 9.2,

9.7), О. И. Мартынова (§ 9.8—9.10).

В. А. Григорьев

В. М. Зорин

РАЗДЕЛ ПЕРВЫЙ

ЭНЕРГОСБЕРЕЖЕНИЕ

1.1. ОСНОВНЫЕ ТЕРМИНЫ

И ОПРЕДЕЛЕНИЯ

Большую работу в направлении создания

системы терминов и их определений в области

энергосбережения проделала Мировая энер-

гетическая конференция (МИРЭК, с 1 января

1990 г.— Мировой энергетический совет) [ 12].

Так, до последнего времени в отечественной и

зарубежной специальной литературе во многих

случаях не делалось четкого разграничения

между терминами «энергосбережение», «эко-

номия энергии» и «рациональное использова-

ние энергии». Вместе с тем каждому из них

придано сейчас вполне определенное значение.

Знание терминов в области энергосбережения,

правильное их понимание имеет большое

практическое значение.

В области энергосбережения основные

термины и определения согласно МИРЭК под-

разделяются на шесть групп.

1. Общие термины. Энергосбережение

(energy conservation) — комплекс мер или

действий, предпринимаемых для обеспечения

более эффективного использования энергети-

ческих ресурсов, например мероприятия, на-

правленные на достижение экономии топлива

и энергии, рациональное их использование,

замещение дефицитных и дорогих энергоре-

сурсов и энергоносителей другими, более до-

ступными и дешевыми (замена нефти углем,

нетрадиционными возобновляемыми источни-

ками энергии и т. д.).

Экономия энергии (energy saving) — ре-

зультаты реализации мер, принимаемых в це-

лях снижения непроизводительных потерь топ-

лива, электроэнергии, теплоты, механической

энергии. Меры могут носить пассивный (на-

пример, теплоизоляция), активный (утилиза-

ция сбросной теплоты или полезное использо-

вание попутного нефтяного газа) или органи-

зационный (замена одного вида трайспорта

другим, более эффективным в энергетическом

отношении) характер.

Рациональное' использование энергии (ra-

tional use of energy) — расходование Энер-

гии потребителями наиболее подходящим пу-

тем для достижения экономических выгод

с учетом социальных, политических, финансо-

вых ограничений, требований по охране окру-

жающей среды и т. д. Термин не равнозначен

термину «экономия энергии».

Энергоемкость (energy content) коли-

чество энергии, которая была потреблена

(прямо или косвенно) при производстве про-

дукции или выполнении работы (измеряется

соответственно в местах выпуска продукции

и выполнения работы).

Примечания: I. Количество энергии опре-

деляется в расчете на единицу произведенной

продукции (машины, тонны материала и т. д.)

или выполненной работы.

2. Термин «энергоемкость» все более ши-

роко используется в качестве показателя

удельного расхода энергии в расчете на де-

нежную единицу (национального дохода, сто-

имость выпущенной продукции и т. д.).

Энергетическая цепочка (energy chain)

характеризует поток энергии от добычи (про-

изводства) первичного энергоресурса до ко-

нечного использования энергии. Преобразова-

ние одной формы энергии в другую включает

одно или несколько звеньев энергетической

цепочки. В советской литературе чаще исполь-

зуется термин энергетический поток (energy

flow), который определяется как движение

энергоресурсов в энергетическом хозяйстве

в направлении от источников к потребляемой

энергии; стадии этого движения характеризу-

ют перемещение и хранение энергетических

ресурсов, изменение их количества и (или)

качественного состояния. Все более широко

используется также термин энергетический

каскад (energy cascade), который определяет-

ся как энергетический поток, используемый

постепенно в двух или большем числе техноло-

гических процессов таким образом, что оста-

точная энергия после завершения одного тех-

нологического процесса поступает для исполь-

зования в последующих процессе или про-

цессах с целью достижения оптимальной

эффективности использования энергии. В том

случае, когда речь идет о теплоте, в каждом

технологическом процессе увеличение энтро-

1.1.

Основные термины и определения

13

пии поступившей энергии соответствует умень-

шению ее энтальпии.

Удельные затраты на экономию энергии

(specific cost of energy saving) — затраты,

необходимые для реализации мер по экономии

единицы энергии в год без нежелательного

изменения количества или качества выпускае-

мой продукции. Термин применяется, напри-

мер, при расчетах прибыли.

Градусо-день (degree day) — эмпириче-

ская единица, выражающая суточную разни-

цу в градусах (Цельсия или Фаренгейта)

между базовой температурой и средней за 24 ч

наружной температурой воздуха. Показатели

в градусах-днях используются для оценки не-

обходимой отопительной нагрузки зданий, на-

грузки системы кондиционирования воздуха.

Термин в советской специальной литературе

до последнего времени применялся редко, хотя

его использование в современных условиях

представляется вполне обоснованным.

2. Пассивная экономия энергии. Теплои-

золяция (thermal insulation) — защита жи-

лых и общественных зданий, тепловых про-

мышленных установок, трубопроводов от не-

желательного теплового обмена с окружаю-

щей средой для снижения потерь теплоты.

Термин «теплоизоляция» может быть приме-

ним также в том случае, когда теплоизолиру-

ющие материалы используются для предот-

вращения потерь холода из холодильных ка-

мер или, что то же самое, поступления

теплоты в них.

Теплопроводность (thermal conductivi-

ty) — один из видов теплообмена, при кото-

ром происходит перенос энергии в форме теш

лоты в неравномерно нагретой среде. Этот вид

теплообмена имеет атомно-молекулярный ха-

рактер (не связан с макроскопическим движе;

иием среды). В газах перенос энергии тепло-

проводностью осуществляется хаотически дви-

жущимися молекулами, в металлах — в ос-

новном электронами проводимости, в ди-

электриках — за счет связанных колебаний

частиц, образующих кристаллическую решет-

ку (см. разд. 3 книги 2). Этот термин является

одним из показателей уровня теплоизоляции.

Теплопередача (thermal transmittan-

ce) — теплообмен между двумя теплоносите-

лями через разделяющую их твердую стенку

или через поверхность раздела между ними.

Интенсивность теплопередачи характеризует-

ся коэффициентом теплопередачи

(см. п.3.3.4 книги 2). Теплопередачу через сте-

ны, крышу и другие части здания определяют

термодинамические характеристики здания.

Побочная термодинамическая эффектив-

ность (insidental heat gain) —общее количе-

ство теплоты, получаемой зданием от солнеч-

ного излучения и от любого другого источника

теплоты, например от осветительных прибо-

ров, людей, находящихся внутри здания,

и т. д. Термин используется при оценке энерге-

тической эффективности зданий. Побочная

термодинамическая эффективность может

обеспечить экономию топлива и энергии толь-

ко при условии, если отопительная система

здания оснащена автоматизированной систе-

мой регулирования внутренней температуры.

Энергоэкономичное здание (low-energy

building) — здание, спроектированное таким

образом, чтобы его энергетические потребно-

сти на нужды отопления, кондиционирования

воздуха, освещения и горячего водоснабжения

удовлетворялись при минимальном использо-

вании покупной энергии, т. е. здание, которое

может эксплуатироваться при минимальных

затратах на энергию. Существует большое

число типов «энергоэкоиомичного здания».

3. Активная экономия энергии примени-

тельно к действующим энергетическим и энер-

гопотребляющим установкам. Запрограмми-

рованное управление отоплением и кондицио-

нированием воздуха (programme controlled

heating and air-conditioning) — автоматиче-

ское управление системой отопления и кон-

диционирования воздуха в здании в соответст-

вии с программой, заранее разработанной та-

ким образом, чтобы люди в здании находились

в необходимых комфортных условиях при ми-

нимальных энергетических затратах, а во вре-

мя отсутствия людей в здании нагрузки на

установки по отоплению и кондиционированию

воздуха автоматически снижались.

Регулирование нагрузки (load control)

любой метод регулирования нагрузки потреби-

тельских установок, особенно в периоды про-

хождения максимумов нагрузки в энергосисте-

мах. Для контроля за регулированием при-

меняют специальные приборы, например теп-

ломеры, счетчики нагрузки в пиковые перио-

ды; используются также специальные тарифы

и контракты, допускающие перерывы или ог-

раничения в снабжении электроэнергией.

Иногда регулирование нагрузки достигается

за счет обеспечения аккумулирования элек-

троэнергии и теплоты, вырабатываемой в тече-

ние внепиковых периодов и поступающей к по-

требителю во время прохождения пика на-

грузки. Возможно и сочетание этих и ряда

других методов.

4. Активная экономия энергии с помощью

дополнительных элементов оборудования, ис-

пользования вторичного сырья, утилизации

вторичных энергоресурсов на действующих

энергетических и энергопотребляющих уста-

новках. Возврат конденсата (condensate re-

turn) — процесс и соответствующее устройст-

14

Энергосбережение

Разд. I

во или оборудование для сбора воды, образо-

вавшейся в результате конденсации пара,

использованного для производства электро-

энергии, в технологическом процессе, отопле-

нии и т. д., и для возврата ее в котел в качест-

ве питательной воды.

Регенерация энергии (energy recovery) —

использование остаточной энергии после за-

вершения конкретного процесса в том же са-

мом или другом процессе.

Регенерация сбросной теплоты (waste he-

at recovery) — утилизация (практическое

применение) той части теплоты, которая была

выработана для конкретного процесса, но не

была потреблена в нем, оставаясь при этом

полезной теплотой.

Регенерация механической энергии (me-

chanical energy recovery) — преобразование

в полезную форму энергии неиспользуемой

части механической энергии, т. е. той ее части,

которая без принятия специальных мер была

бы потеряна. Примером регенерации механи-

ческой энергии является установка на ма-

гистральных газопроводах и на распредели-

тельных газовых сетях турбодетандеров вза-

мен редукционных клапанов.

Теплообменник (heat exchanger) или теп-

лообменный аппарат — вид оборудования,

предназначенного для передачи теплоты от

среды с более высокой температурой (греющее

тело — теплоноситель) к среде с более низкой

температурой (нагреваемое тело). Теплооб-

менники делятся на рекуперативные, регене-

ративные и смесительные. К рекуперативных

теплообменниках теплота от нагреваемого ве-

щества к охлаждаемому передается через раз-

деляющую их стенку (паровые котлы, воздухо-

и водоподогреватели, конденсаторы и др.).

В регенеративных теплообменниках одна и та

же поверхность нагрева омывается поперемен-

но то нагреваемым, то охлаждаемым вещест-

вом (регенераторы мартеновских и стеклопла-

вильных печей, регенеративные воздухоподог-

реватели доменных печей и котельных агрега-

тов). В смесительных теплообменниках тепло-

та передается при непосредственном контакте

охлаждаемого и нагреваемого веществ (ба-

шенные охладители — градирни, скрубберы,

дегазаторы и т. п.). К числу теплообменных

аппаратов относятся тепловые трубы.

Повторное использование материалов

(materials recycling) — извлечение из отходов

производства, быта и торговли вторичных ма-

териалов и возврат их в производство с целью

снижения расхода сырья, энергии и финансо-

вых средств по сравнению с производством

продукции из сырьевых материалов.

Отходы (refuse, waste) — материал, не

использованный ввиду того, что в данный

момент он не имеет непосредственной ценно-

сти, или материал, оставшийся после заверше-

ния технологического процесса или отдельной

производственной операции. Такие материалы

могут быть в виде сельскохозяйственных (ор-

ганические вещества), промышленных (чер-

ные или цветные металлы, стекло, пластмасса

и т. п.) или бытовых (твердые и жидкие город-

ские отходы) отходов.

За последние годы в связи с ростом цен

на органическое топливо во многих странах

все шире практикуется производство топлива

из отходов (refuse - derived fuel), т. е. топли-

ва, сырьем для производства которого служат

отходы (метан из сельскохозяйственных отхо-

дов, жидкое топливо из резиновых отходов,

твердые топлива из органических отходов).

В случае отсутствия возможности утилизации

вторичного сырья или отходов их непосред-

ственно сжигают в топках, сконструированных

для этих целей. Золу и шлаки, образовавшие-

ся в результате сжигания отходов (incinirati-

оп of refuse), используют для производства

удобрений, при сооружении дорог или для

производства строительных материалов (шла-

коблоки и т. д.).

5. Экономия энергии, достигаемая в ре-

зультате организационных изменений и внед-

рения новых систем. Замещение (substituti-

on) — использование установки, процесса,

продукции или услуг, требующих меньше

энергии для работы или изготовления про-

дукции, чем применявшиеся на практике, без

ухудшения качественных характеристик про-

изводимых изделий или услуг (первое значе-

ние)', использование в конкретном технологи-

ческом процессе или услуге вместо традицион-

но применяемого энергоносителя любого дру-

гого, если это замещение имеет преимущества

или оно необходимо по экономическим, техни-

ческим условиям или по условиям энергоснаб-

жения (второе значение). Оба этих случая

в определенных условиях могут потребовать

при замещении большего количества энергии,

но менее дорогой, более доступной или с мень-

шей глубиной переработки (например, сжига-

ние исходного бурого угля вместо производи-

мых на его основе брикетов).

В развитых капиталистических странах за

последние годы широкое распространение по-

лучили системы для децентрализованного

снабжения комплекса зданий, отдельного про-

мышленного или торгового предприятия элек-

троэнергией, теплотой и холодом; при этом их

выработка и поставка потребителям

базируются на поступлении в систему лишь

одного вида энергоресурса. В настоящее вре-

мя в качестве энергоресурса для таких ком-

плексных энергетических систем (total energy

1.1.

Основные термины и определения

15

system) в основном используют природный газ

или мазут.

Теплоэлектроцентраль (combined heat

and power station или cogeneration plant) —

тепловая электростанция, вырабатывающая

и отпускающая потребителям одновременно

электрическую энергию и теплоту. На тепло-

электроцентралях (ТЭЦ) устанавливают пре-

имущественно теплофикационные турбины.

Используемый на ТЭЦ комбинированный

цикл одновременного производства электро-

энергии и теплоты позволяет по сравнению

с раздельной их выработкой значительно по-

высить эффективность использования топли-

ва, увеличить КПД электростанции, снизить

себестоимость вырабатываемой энергии. Со-

гласно МИРЭК ТЭЦ — это тепловая электро-

станция, в которой весь пар, выработанный

в котельных установках, проходит через тур-

боагрегаты для производства электроэнергии

и в которой предусмотрена возможность ис-

пользования для теплоснабжения и для техно-

логических процессов как отработавшего па-

ра, поступающего из выхлопного патрубка,

так и более высокопотенциального пара, отби-

раемого из промежуточных отборов турбины.

И электроэнергия, и теплота, вырабатываемые

на ТЭЦ, являются основными видами про-

дукции, при этом каждый из них дополняет

друг друга. Соотношение в уровнях производ-

ства электроэнергии и теплоты может регули-

роваться в зависимости от потребности в них.

За последние годы, особенно в западных

странах, получили распространение установки

по комбинированному производству электро-

энергии и теплоты, оборудованные газовыми

турбинами или двигателями внутреннего сго-

рания, используемыми в качестве приводов

электрогенераторов. В этих установках на ба-

зе теплоты горячих выхлопных газов с по-

мощью теплообменников производится ггар

или горячая вода для теплоснабжения. Одна-

ко в данном случае теплота является не основ-

ным, а побочным продуктом установки.

6. Тепловые насосы и отопительные тепло-

насосные системы. Тепловой насос (heat

pump) — машина, позволяющая осуще-

ствлять передачу теплоты от менее нагретого

тела (окружающей среды — воздуха, грунто-

вых вод, грунта, вентиляционных выбросов,

сбросной теплоты установок и т. д.) к более

нагретому телу, повышая его температуру

и затрачивая при этом некоторое количество

механической энергии. Процессы, происходя-

щие в тепловом насосе, обратны процессам,

осуществляемым рабочим телом в холодиль-

ной машине. Предельный теоретический цикл

теплового насоса — обратный цикл Карно

(см. разд. 2 книги 2).

Теплонасосная установка (heat pump

plant) состоит из теплового насоса, установки

для отбора теплоты от ее источника и другого

оборудования.

Отопительная теплонасосная система (he-

at pump heating system)—система тепло-

снабжения, основным элементом которой на-

ряду с распределительной системой теплоты

является тепловой насос; в систему может

также входить аккумулятор теплоты и резерв-

ный источник ее получения.

В зависимости от источника теплоты и ис-

пользуемого теплоносителя тепловые насосы

и отопительные теплонасосные системы клас-

сифицируются следующим образом: воз-

дух — воздух, воздух — вода, вода — воз-

дух, вода — вода, грунт — воздух, грунт —

вода.

Прочие термины (приводятся лишь не-

которые термины, прямо или косвенно относя-

щиеся к энергосбережению и имеющие также

широкое распространение в других сферах

энергетического хозяйства).

Энергетический ресурс (energy resour-

se)—запасы энергии, которые при данном

уровне техники могут быть использованы для

энергоснабжения.

Первичный энергоресурс (primary energy

resourse) —энергоресурс (сырая нефть, при-

родный газ, уголь, горючие сланцы, ядерная

энергия, гидроэнергия, геотермальная, солнеч-

ная, ветровая энергия и т. д.), который не был

подвергнут какой-либо переработке или пре-

образованию.

Энергоноситель (energy carrier) — ре-

сурс, непосредственно используемый на ста-

дии конечного потребления, предварительно

облагороженный, переработанный, преобразо-

ванный, а также природный энергетический

ресурс, потребляемый на этой стадии.

Подведенный энергетический ресурс

(energy resourse supplied) — энергетический

ресурс, подведенный к энергетической уста-

новке для переработки, преобразования,

транспорта или использования.

Подведенная (конечная) энергия (final

energy или energy supplied) — энергия, под-

веденная к потребителю перед ее конечным

преобразованием в полезную работу (т. е. пе-

ред конечным ее использованием), или количе-

ство энергии в подведенном энергетическом

ресурсе или энергоносителе.

Полезная энергия (useful energy) —

часть подведенной к потребителю энергии,

которая выполнила полезную работу в про-

цессе конечного преобразования, или количе-

ство энергии, теоретически необходимой для

осуществления тех или иных энергетических

процессов.

16

Энергосбережение

Разд. 1

Источники энергии (sources of energy) —

источники, из которых может быть получена

полезная энергия непосредственно или путем

процесса преобразования или переработки.

Преобразование энергии (energy conver-

sion, energy transformation) терминологиче-

ски имеет два значения. Первое из них означа-

ет преобразование или производство энергии

без изменения физического состояния формы

энергии (например, кокс из угля). Второе

означает преобразование или производство

энергии, включающее физическое изменение

состояния формы энергии (например, ожиже-

ние или газификация угля).

Утилизация энергии (energy utilisati-

on)— получение полезной энергии из подве-

денной (конечной) энергии.

Формы энергии (forms of energy) тер-

мин, применимый к твердым, жидким и газо-

образным топливам и всем видам энергии:

ядерной, электрической, солнечной, энергии

биомассы и др.

Использованная энергия (used, ener-

gy) — количество энергии, непосредственно

участвовавшей в проведении того или иного

процесса (может отличаться от вида подве-

денной энергии).

Энергетическая технология (energy tech-

nology)—та область технологии, которая

связана с производством, преобразованием,

аккумулированием, распределением и исполь-

зованием энергии.

Потери на преобразование (transformati-

on losses, conversion losses) — разница меж-

ду энергией, поступившей в установку по

преобразованию, и энергией на выходе

из нее.

Потери при транспортировке и распреде-

лении энергоресурсов (transport and distribu-

tion losses of energy) — потери энергоресур-

сов, связанные с транспортировкой, передачей

и распределением (в основном электроэнер-

гии, угля, нефти, природного газа, теплоты

и сжатого воздуха), которые имеют место на

пути от производителя энергоресурсов до при-

емного пункта конечного потребителя.

Коэффициент полезного использования

первичных энергоресурсов (coefficient of use-

ful consumption of primary energy resour-

ces)—отношение подведенной (конечной)

энергии ко всему объему первичных энергоре-

сурсов, поступивших в приходную часть энер-

гетического баланса.

Потери энергии у потребителя (consumer

energy losses) — разность между подведенной

и полезной энергией.

Энергетический баланс (energy balan-

ce) — система показателей, характеризующих

процесс преобразования энергии или снабже-

ния ею потребителей и отражающих равенство

подведенной энергии, с одной стороны, и сум-

мы полезной энергии и ее потерь, с дру-

гой.

Энергетический баланс разрабатывается

для отдельных района, страны, предприятия

(топливно-энергетический баланс), вида

энергоресурса или энергоносителя, для опре-

деленного периода времени.

Энергоресурсы, имеющиеся в наличии для

конечного потребления (energy available for

final consumption), - энергоресурсы, посту-

пившие в распоряжение конечного потребите-

ля.

Они представляют собой сумму потребле-

ния энергоресурсов для энергетических и не-

энергетических целей.

Конечное потребление энергии (final ener-

gy consumption) — энергоресурсы, потреблен-

ные конечным потребителем в энергетических

целях (сюда не входит потребление энергоре-

сурсов в энергетическом секторе).

Потребление энергоресурсов на собствен-

ные нужды топливо- и энергоснабжающих

предприятий (self consumption by energy in-

dustries) — потребление на собственные нуж-

ды энергоресурсов их производителями и пред-

приятиями после их преобразования и перера-

ботки.

В этом случае может потребляться либо

покупная энергия, либо энергия, производи-

мая самим предприятием. Под этим термином

подразумевается также разница между посту-

пившей и выработанной электроэнергией

гидроаккумулирующей электростанцией.

Использование энергии (energy use) —

применение первичных и (или) преобразован-

ных энергоресурсов для производства полез-

ной энергии. Использование энергии подраз-

деляется по направлениям (в промышленно-

сти, сельском хозяйстве, транспорте, жилищ-

но-коммунальном хозяйстве, быту и т. д.), по

назначению (для освещения, теплоснабжения,

привода и т. д.).

Потребление энергоресурсов (energy con-

sumption) - использование эпергоресурсов

для производства преобразованных энергоно-

сителей или полезной энергии. При этом

в каждом случае должно указываться, какие

энергоресурсы используются: первичные, вто-

ричные, подведенные или полезные.

Удельное энергопотребление (unit energy

consumption или specific energy consumpti-

on) — первое значение - потребление энер-

гии в расчете на одного абонента, одного

жителя, на единицу оборудования или при-

бора; второе значение — удельное потребле-

ние энергии в расчете на производство едини-

цы продукции и на денежную единицу.

1.2.

Общие проблемы энергосбережения

17

1.2. ОБЩИЕ ПРОБЛЕМЫ

ЭНЕРГОСБЕРЕЖЕНИЯ НА

СОВРЕМЕННОМ ЭТАПЕ

И В ПЕРСПЕКТИВЕ

Объективной закономерностью об-

щественного развития является систематиче-

ский рост энерговооруженности труда. При

этом научно-технический прогресс во многих

своих проявлениях направлен на повышение

энергетической эффективности общественного

производства, т. е. на энергосбережение.

Энергосбережение следует рассматривать

в двух аспектах.

Первый из них состоит в снижении

физического объема топлива и (или) энер-

гии, расходуемых па единицу выпускае-

мой продукции или национального дохода,

т. е. в экономии органического и ядерного

топлива, электрической и тепловой энергии,

достигаемой в результате:

повышения уровня технологической

и производственной дисциплины, более рачи-

тельного отношения к энергоресурсам;

снижения непроизводительных потерь

топлива и энергии за счет организационно-

технических мероприятий, реализуемых при

производстве (добыче), преобразовании,

транспортировке, хранении, распределении

топлива н энергии и на стадии их конечного

потребления;

технического перевооружения, модерниза-

ции и реконструкции действующих основных

фондов, вывода из использования физически

и морально устаревших малоэффективных

в энергетическом отношении основных фондов

или их замены новыми прогрессивными;

создания и внедрения новых, более энер-

гоэкономных технологических процессов

и оборудования;

совершенствования структуры экономики

в направлении опережающего развития мало-

энергоемких отраслей, коренного повышения

качества продукции машиностроения и одно-

временного увеличения срока ее службы, сни-

жения материалоемкости, улучшения внутри-

отраслевой структуры производства для до-

стижения наиболее полной загрузки передо-

вых производств, выпускающих по сравнению

с другими аналогичными производствами ме-

нее энергоемкую продукцию.

Второй из аспектов энергосбережения

включает мероприятия, реализация которых

в области энергетического хозяйства обеспе-

чивает достижение экономического эффекта

за счет совершенствования структуры самого

энергетического производства и энергетиче-

ского баланса, а также замещения энергией

трудовых ресурсов (повышения производи-

тельности труда) или дорогих и дефицитных

материалов (например, увеличения расхода

электроэнергии, связанного с внедрением ав-

томатизированных систем управления техно-

логическими процессами и оборудованием,

снижающих непроизводительные потери энер-

гии и отходы обрабатываемых материалов).

К этому аспекту энергосбережения относятся

и мероприятия, при которых экономический

эффект достигается при дополнительном рас-

ходе энергоресурсов, обеспечивающем повы-

шение качества, надежности и срока службы

выпускаемой продукции или организацию про-

изводства новой продукции с улучшенными

потребительскими свойствами, повышение

комфортности жилья, улучшение условий

и повышение безопасности труда, снижение

негативного воздействия на окружающую сре-

ду. Та(кие мероприятия будут носить энерго-

сберегающий или ресурсосберегающий харак-

тер в том случае, если достигаемый за их счет

экономический эффект будет превышать за-

траты, связанные с дополнительным расходом

энергоресурсов.

Мероприятия, сопровождаемые дополни-

тельными затратами энергии и связанные

с производством новых видов конструкцион-

ных и других материалов, относятся к энерго-

сберегающим* (ресурсосберегающим), если

применение этих материалов у потребителей по

сравнению с ранее использовавшимися обес-

печивает экономию энергоресурсов и (или)

снижение издержек производства, которые да-

ют экономический эффект, превышающий сто-

имость дополнительно затраченной энергии

при производстве этих материалов.

Энергосберегающая политика как средст-

во повышения общей эффективности народно-

го хозяйства включает и основные мероприя-

тия по замещению дорогих и истощающихся

видов энергоресурсов более эффективными

и крупномасштабными, например замену не-

фти углем и т. д. Энергосберегающая полити-

ка должна охватывать весь комплекс мер по

совершенствованию энергопотребления в на-

родном хозяйстве как в части сокращения

энергоемкости, так и в отношении структуры

энергопотребления.

Действительные энергетические нужды

общества при сложившемся образе жизни,

данных климатических условиях и уровне тех-

нического оснащения характеризуются по-

треблением конечной энергии, получаемой на

выходе из последней фазы преобразования

энергоресурсов и подведенной для непосред-

ственного использования в технологических,

бытовых и транспортных процессах. Изменять

потребность в конечной энергии можно только

путем воздействия на неэнергетическую часть

18

Энергосбережение

Разд. 1

производительных сил общества. Экономия

конечной энергии означает подлинное энерго-

сбережение, т. е. снижение действительной

энергоемкости народного хозяйства. При этом

важно знать, какой вид конечной энергии уда-

ется сэкономить, так как ее виды сильно раз-

личаются по народнохозяйственной значимо-

сти, энергетическому потенциалу и расходу

энергоносителей. Потребление первичных

энергоресурсов соотносится с потреблением

преобразованных видов энергии как величина,

обратная КПД переработки, преобразования

и распределения энергетических ресурсов. По-

этому правомерно учитывать также коэффи-

циент использования природных источников

энергии, т. е. извлечения топлива из недр,

степень использования водотока и т. д. В свя-

зи с этим экономия первичных энергоресурсов

может достигаться не только экономней энер-

гоносителей, но и совершенствованием всех

процессов производства (добычи), переработ-

ки, преобразования и распределения эиергоре-

сурсов.

Общая экономия энергоресурсов в народ-

ном хозяйстве за счет всех энергосберегающих

мероприятий формируется как сумма эконо-

мии первичных энергоресурсов, достигаемой:

в сфере потребления в неэнергетической части

производительных сил, за счет совершенство-

вания энергетического хозяйства потребите-

лей, в самом топливно-энергетическом ком-

плексе. При разработке и проведении энерго-

сберегающей политики необходимо четко опре-

делить возможность энергосбережения в каж-

дой их этих сфер.

В практике планирования экономия топ-

лива и энергии определяется по разности норм

их расхода в начале и в конце рассматривае-

мого периода, умноженной на объемы про-

изводства продукции в конце периода. К этому

прибавляется экономия, получаемая за счет

использования побочных (вторичных) энерго-

ресурсов (горючих и тепловых) и сжигания

разного рода отходов и вторичного сырья —

отходов заготовок и переработки древесины,

щелоков в целлюлозном производстве, горю-

чих сельскохозяйственных отходов, бытовых

отходов городов и т. д. При формировании

топливно-энергетических балансов учитывают

размеры использования ядерной энергии

и всех видов возобновляемых энергоресур-

сов — гидроэнергии, геотермальной, солнеч-

ной, ветровой энергии, биомассы и т. д. В ре-

зультате обеспечивается продуктовая и поот-

раслевая привязка результатов энергосберега-

ющей политики, что необходимо для адресно-

сти планирования и возможности организации

учета и контроля размеров энергосбережения.

К этому добавляется также экономия в не-

нормируемой части энергопотребления, со-

ставляющая почти 1/3 электро- и теплопот-

ребления и не меиее 1/10 расхода топлива

и нефтепродуктов, а также экономия энергоре-

сурсов, достигаемая за счет структурной пере-

стройки энергетики и в особенности других

отраслей народного хозяйства.

В количественных оценках должны учи-

тываться такие важные факторы энергосбе-

режения, как снижение материалоемкости

(особенно металлоемкости) производства, со-

вершенствование размещения производитель-

ных сил по территории страны и улучшение

схемы транспортных перевозок, преимуще-

ственное использование менее энергоемкой

продукции, централизация электро- и тепло-

снабжения и т. д.

В этом случае оценку и анализ должны

также получить и аналогичные структурные,

социальные и природные факторы, действую-

щие в направлении роста энергоемкости на-

родного хозяйства,— увеличение транспорт-

ных перевозок из-за необходимости освоения

энергетических и сырьевых ресурсов в более

удаленных районах страны, использование

бедных месторождений природных ископае-

мых с худшими геологическими условиями,

повышение требований к условиям труда

и жизни населения, энергозатраты на охрану

окружающей среды.

При общей оценке энергосбережения

и формировании энергосберегающей политики

необходимо отличать экономию энергоресур-

сов, сопутствующую «естественным» структур-

ным изменениям и техническому прогрессу

в народном хозяйстве, от экономии, требую-

щей целенаправленных действий: целевых ка-

питаловложений, специальной системы эко-

номического стимулирования, контроля и т. д.

Энергопотребление в СССР за прошедшее

двадцатипятилетие характеризовалось быст-

рым ростом коэффициента полезного исполь-

зования энергоресурсов (КПИ). При постоян-

стве удельного расхода конечной энергии за

счет роста КПИ было достигнуто почти все

снижение энергоемкости национального дохо-

да, т. е. была получена практически вся эконо-

мия энергоресурсов в народном хозяйстве.

Однако темпы роста КПИ были неодинаковы-

ми: в период 1961 — 1970 гг. он возрос на во-

семь пунктов (с 31 до 39 %), а в период

1971 — 1980 гг. — только на три пункта

(с 39 до 42 %).

Экономия энергоресурсов путем

«естественного» хода развития продолжится

и в перспективе, но ее действенность су-

щественно снизится. Это обусловлено сложно-

стью дальнейшего повышения КПД основных

видов используемых сейчас типов энергоуста-

1.2.

Общие проблемы энергосбережения

19

новок, многие из которых (особенно в про-

изводстве электроэнергии, пара и горячей во-

ды) вплотную приблизились к своему физиче-

скому пределу, объективно необходимым

повышением энерговооруженности и улучше-

нием условий труда, использованием бедных

природных ресурсов и увеличением глубины

их переработки, улучшением бытовых условий,

повышением жизненного уровня населения,

а также ростом требований к охране окружа-

ющей среды. Такое исчерпание «естествен-

ных» резервов экономии энергоресурсов явля-

ется первой отличительной особенностью

предстоящего этапа развития энергетики

СССР.

Вторая особенность относится к новым

условиям производства энергетических ресур-

сов. Удельные затраты на прирост добычи

топлива, особенно нефти и газа, в последую-

щие годы ожидаются в среднем втрое выше,

чем в начале 70-х годов.

В энергетическое хозяйство СССР вкла-

дывается примерно 20 % всех капиталовло-

жений (а с учетом энергетического аппарата

потребителей — не менее 30 %). Отличитель-

ная особенность энергетики состоит также

в том, что значительная часть капитальных

вложений расходуется только на то, чтобы

компенсировать снижение добычи из-за исчер-

пания запасов топлива в разрабатываемых

месторождениях. Себестоимость добычи нефти

в СССР возросла за последние годы в 2,8 ра-

за, природного газа — в 3,8 раза, угля —

в 1,6 раза, себестоимость электроэнергии (по

конечному отпуску) —в 1,2 раза [6].

За последние годы произошло определен-

ное повышение энергетической эффективности

общественного производства в СССР. Энерго-

емкость произведенного национального дохо-

да снизилась за 15 лет на 1/6. По годам

снижение энергоемкости составило (кг услов-

ного топлива в расчете на 1 руб. националь-

ного дохода):

1970 г,—3,84

1975 г,— 3,67

1980 г.— 3,53

1985 г,—3,34

1986 г.— 3,26

Эти данные весьма наглядно демонстри-

руют успехи Советского Союза в сфере энер-

госбережения. Одиако установить, многого ли

достигла наша страна в этой области, не от-

стала ли она от других промышленно разви-

тых стран мира в деле повышения энергетиче-

ской эффективности общественного производ-

ства, можно лишь при условии проведения

объективного сопоставления. До последнего

времени в сопоставительном анализе показа-

телей энергоемкости экономики различных

стран допускались серьезные ошибки. Дело

в том, что сопоставлять можно только сопо-

ставимые показатели; при этом необходимо

учитывать различия в условиях, преобладаю-

щих в сопоставляемых странах. Вместе с тем

каждая из стоан отличается от любой другой

по уровню развития производительных сил,

масштабам производственного потенциала,

отраслевой структуре промышленности, струк-

туре располагаемых энергоресурсов, характе-

ру внешней торговли, климатическим услови-

ям, образу жизни населения, размеру террито-

рии и т. д. Только учтя все эти и ряд других

факторов, влияющих в значительной мере на

потребности в энергетических ресурсах, можно

достигнуть объективности в сопоставлении

темпов и масштабов энергосбережения.

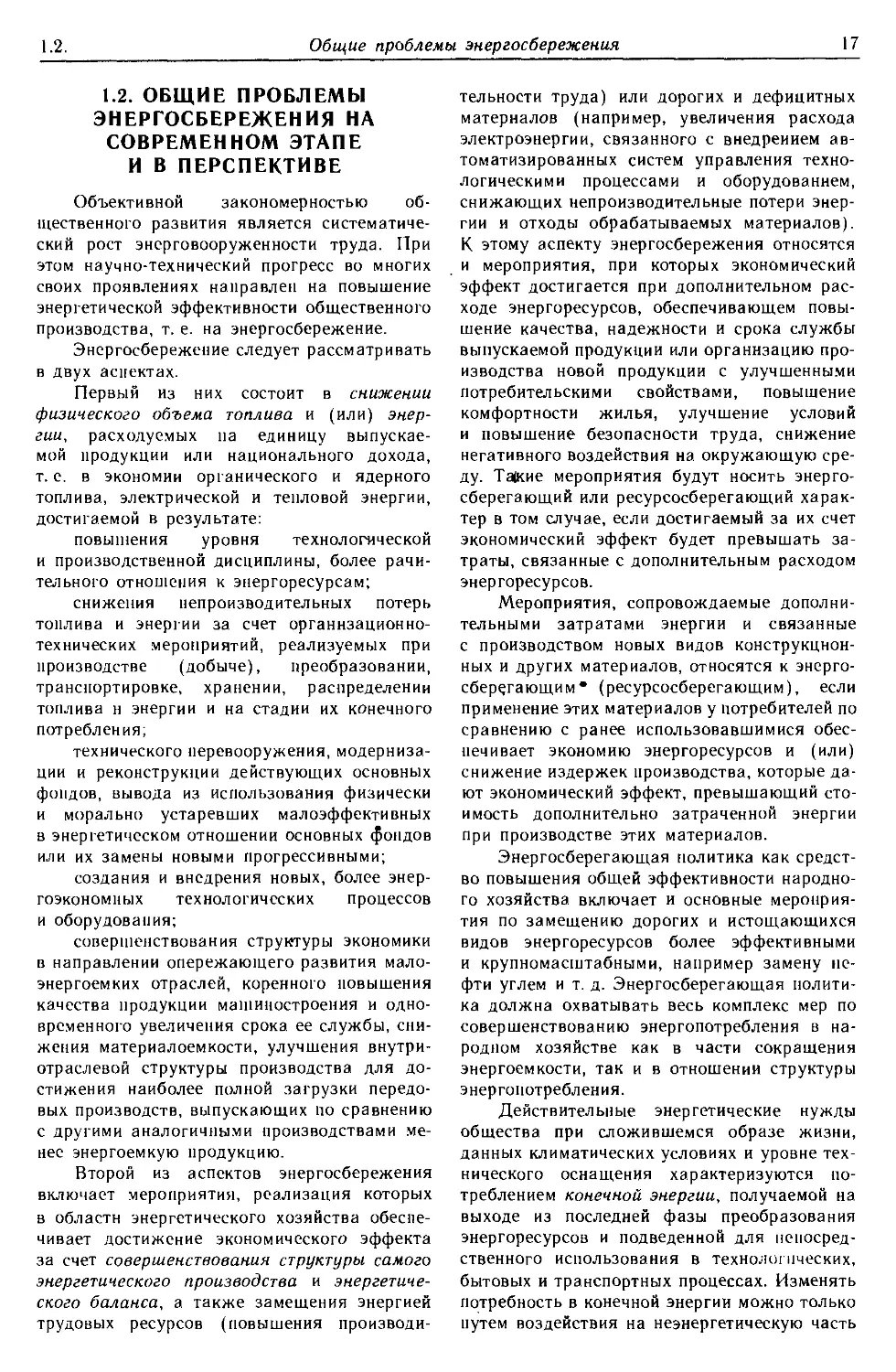

Среднегодовые темпы прироста произве-

денного национального дохода в сопоставле-

нии с динамикой его энерго- и электроемкости,

%, в среднем за пятилетие:

1971— 1976— 1981-

1975 гг. 1980 гг. 1985 гг.

Среднегодовой прирост

произведенного нациоиаль-

ного дохода............. 5,7 4,3 3,6

Среднегодовые темпы

снижения энергоемкости

произведенного нацио-

нального дохода .... 0,9 0,8 1,1

Среднегодовые темпы

снижения электроемкости

продукции в промышлен-

ности .................. 1,3 1,1 0,3

Общая экономия топливно-энергетиче-

ских ресурсов за счет снижения норм расхода,

повышения уровня утилизации вторичных

энергоресурсов, а также влияния других поло-

жительных факторов в 1986 г. составила около

20 млн. т условного топлива (табл. 1.1).

В XI пятилетке в народном хозяйстве за

счет экономии была обеспечена почти полови-

на всего прироста потребности в топливе

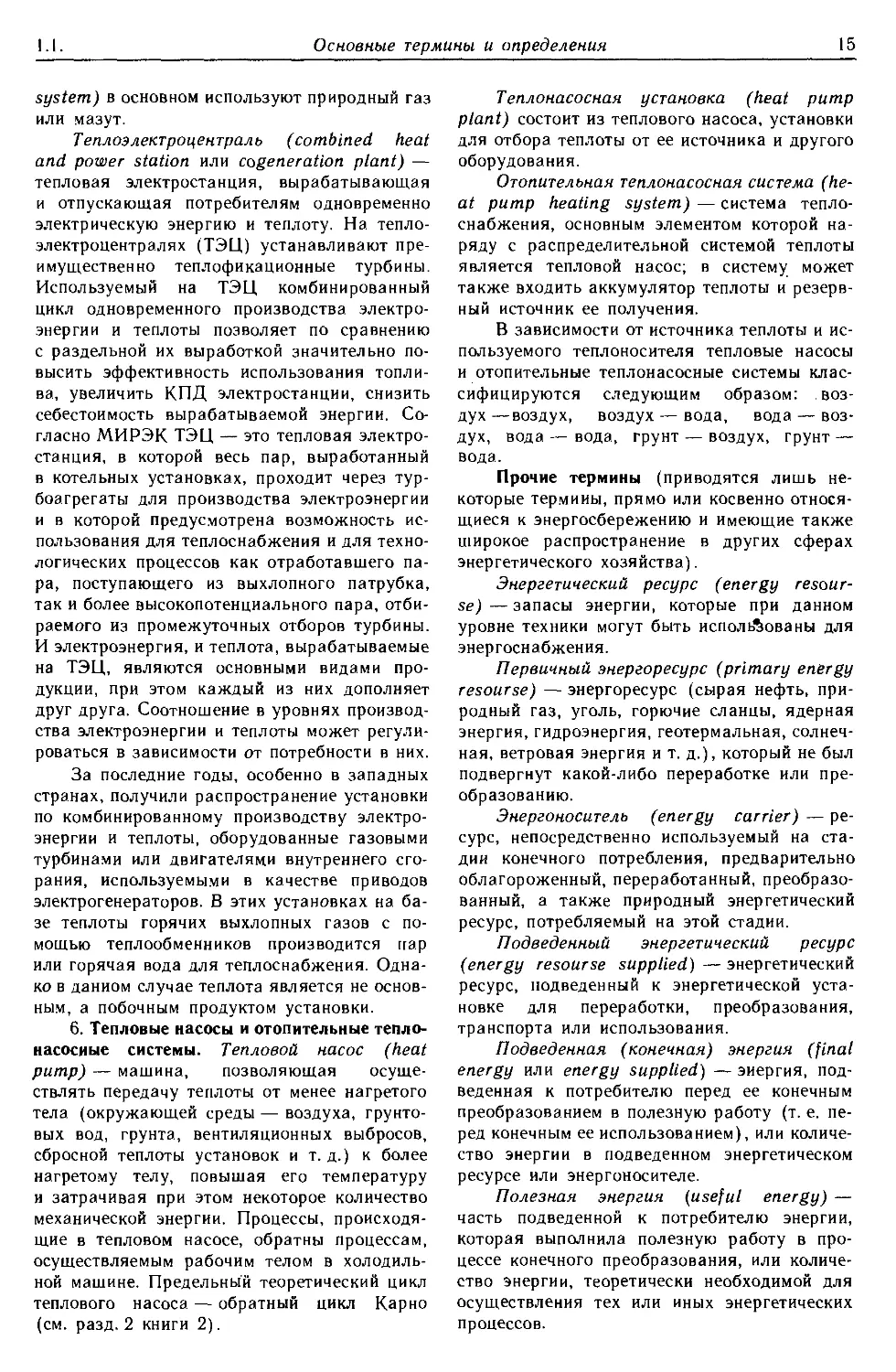

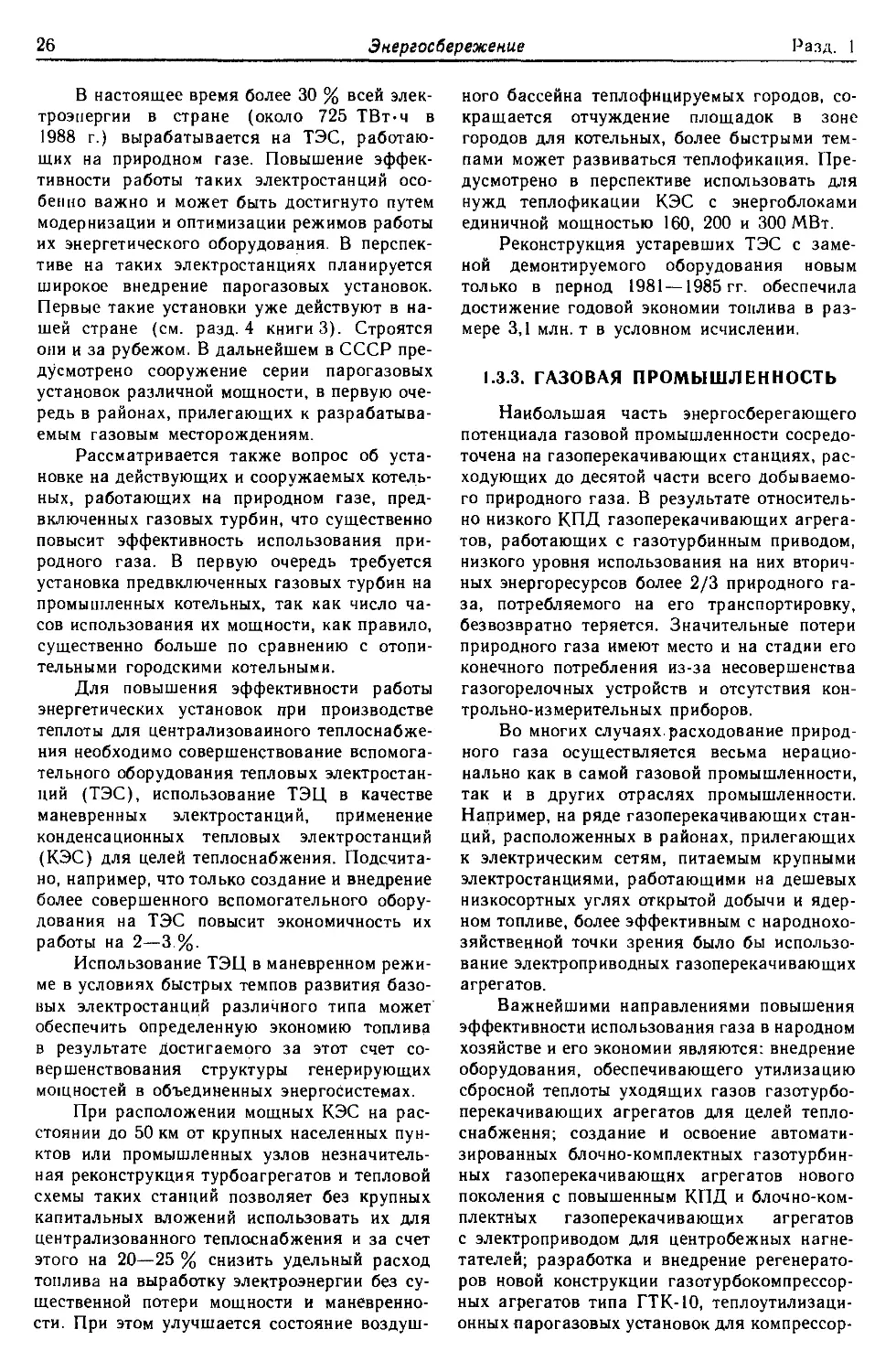

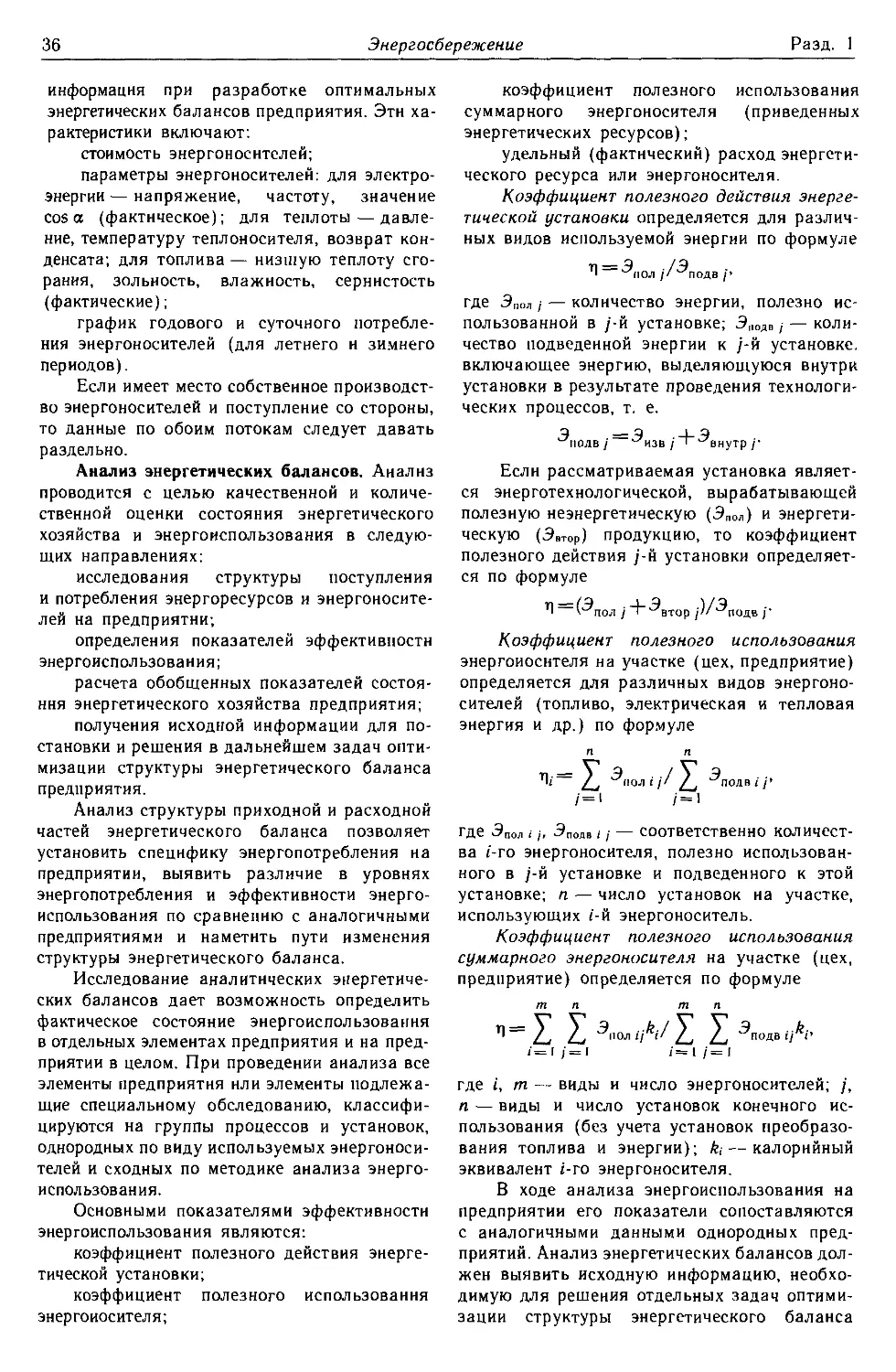

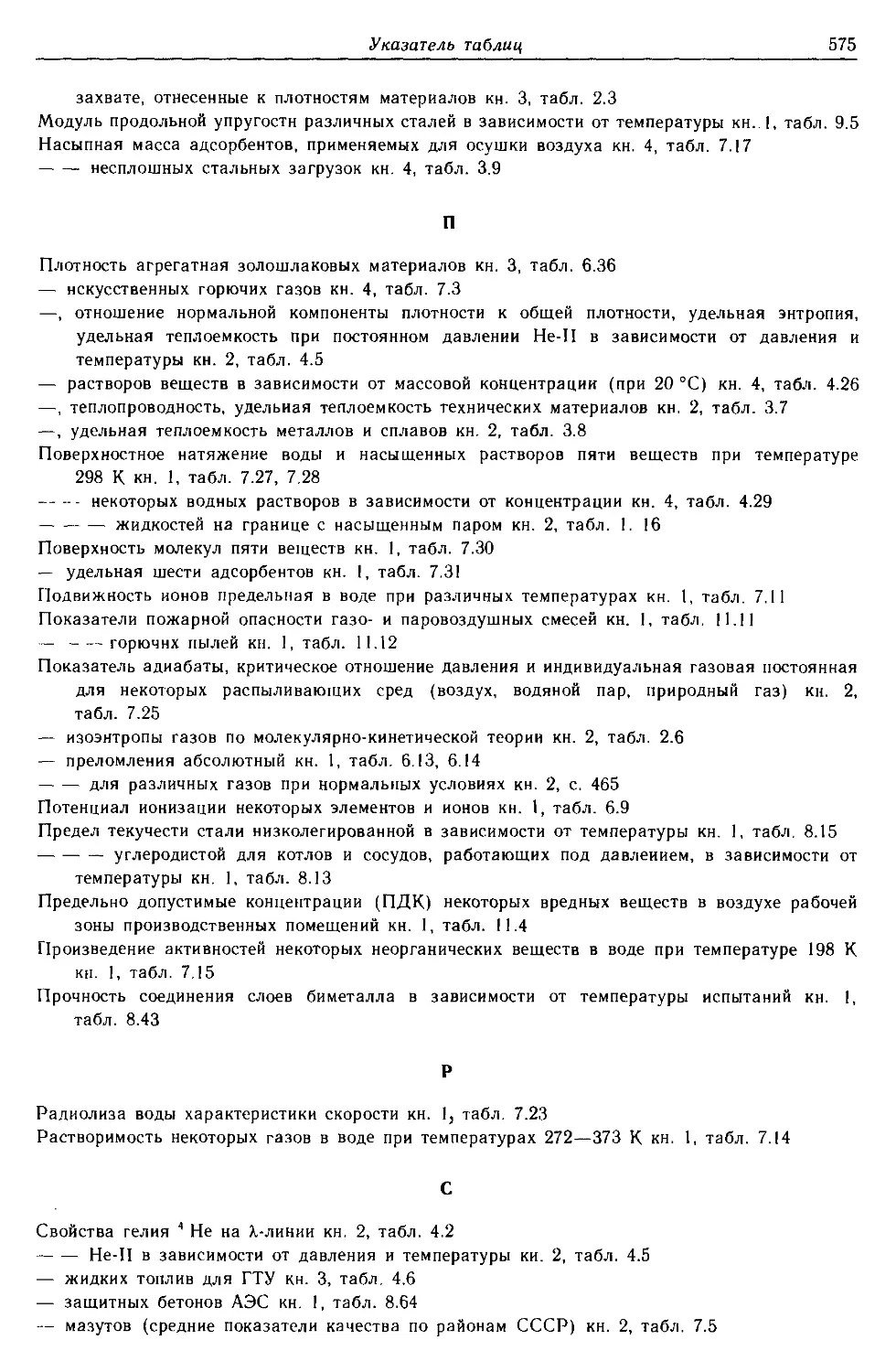

Таблица 1.1. Экономия энергоресурсов

за счет снижения удельных расходов

Годы Котельно-печное топливо (в пере- счете на условное), млн. т Электро- энергия, ТВт-ч Теплота, млн. ГДж

1980 3,0 17,1 147,0

1985 9,2 22,1 191,3

1986 7,2 17,6 203,9

Примечание. Размер экономии определен

как разность между фактическим расходом и рас-

ходом, рассчитанным по нормам предыдущего

года.

20

Энергосбережение

Разд. 1

и энергии, в XII пятилетке дополнительная

потребность в топливе и энергии будет удов-

летворена за счет их экономии на 65—70 %.

Значительная часть всей экономии топли-

ва и энергии достигается в результате более

полного использования вторичных энергоре-

сурсов (табл. 1.2).

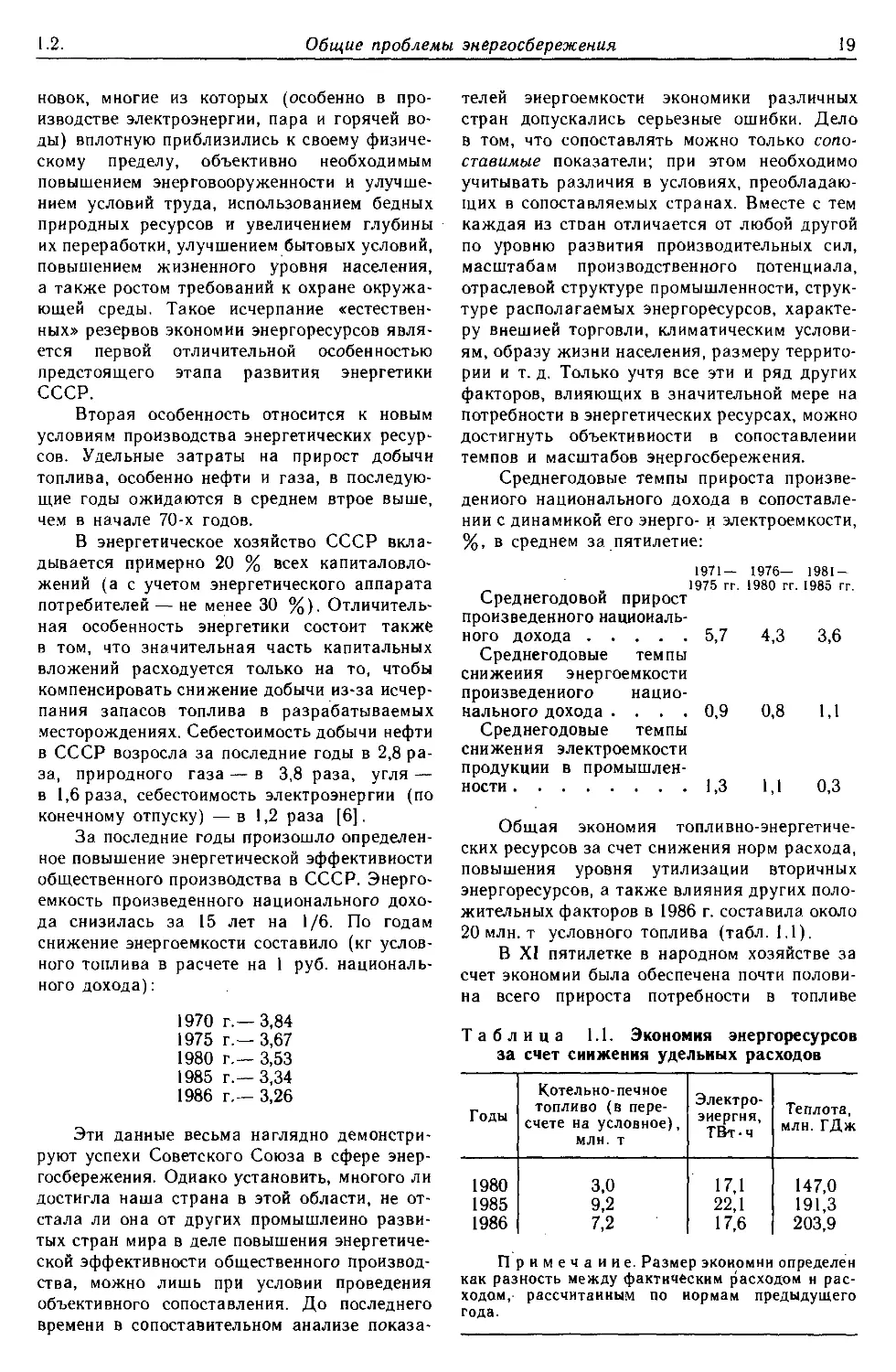

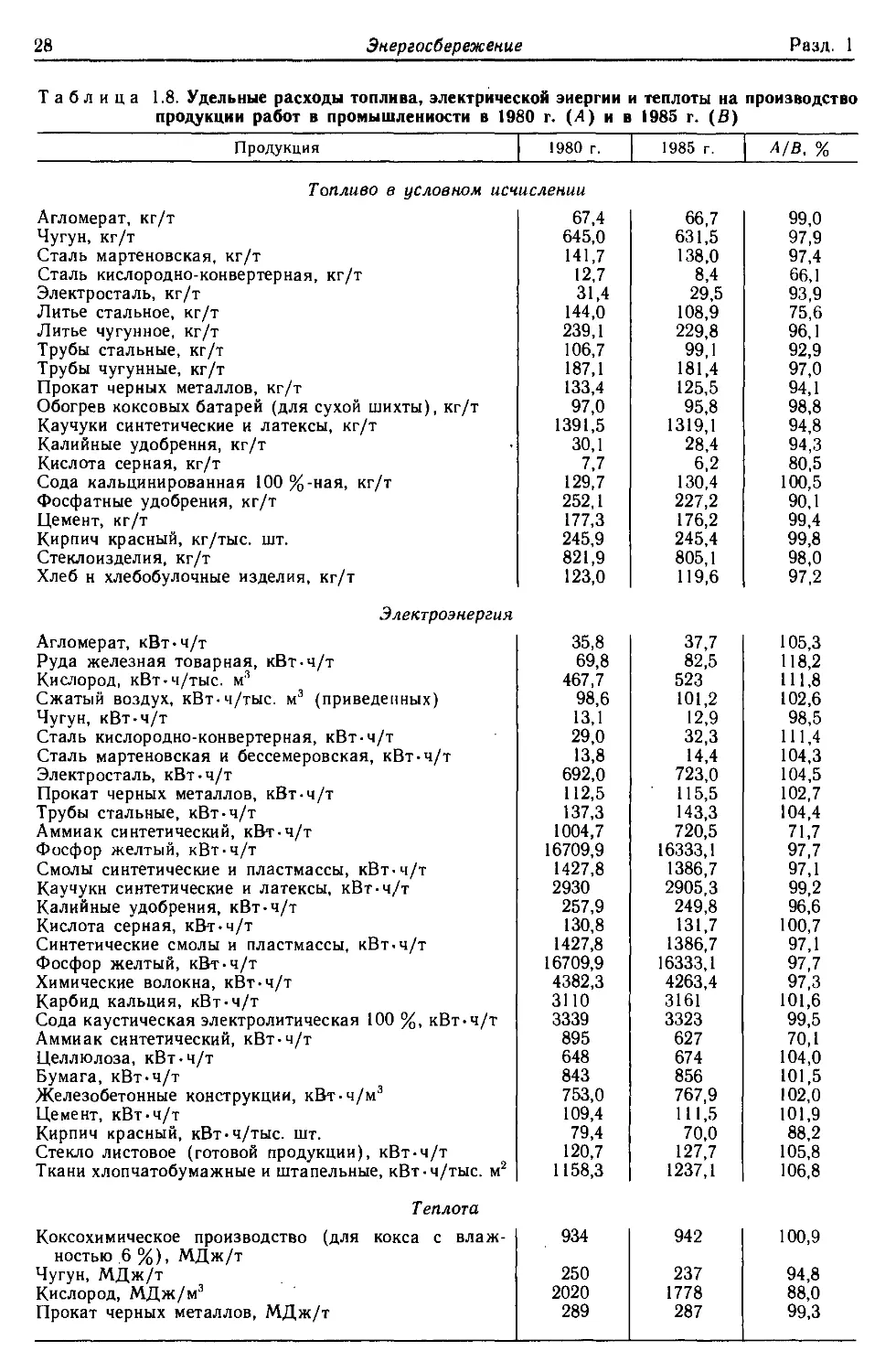

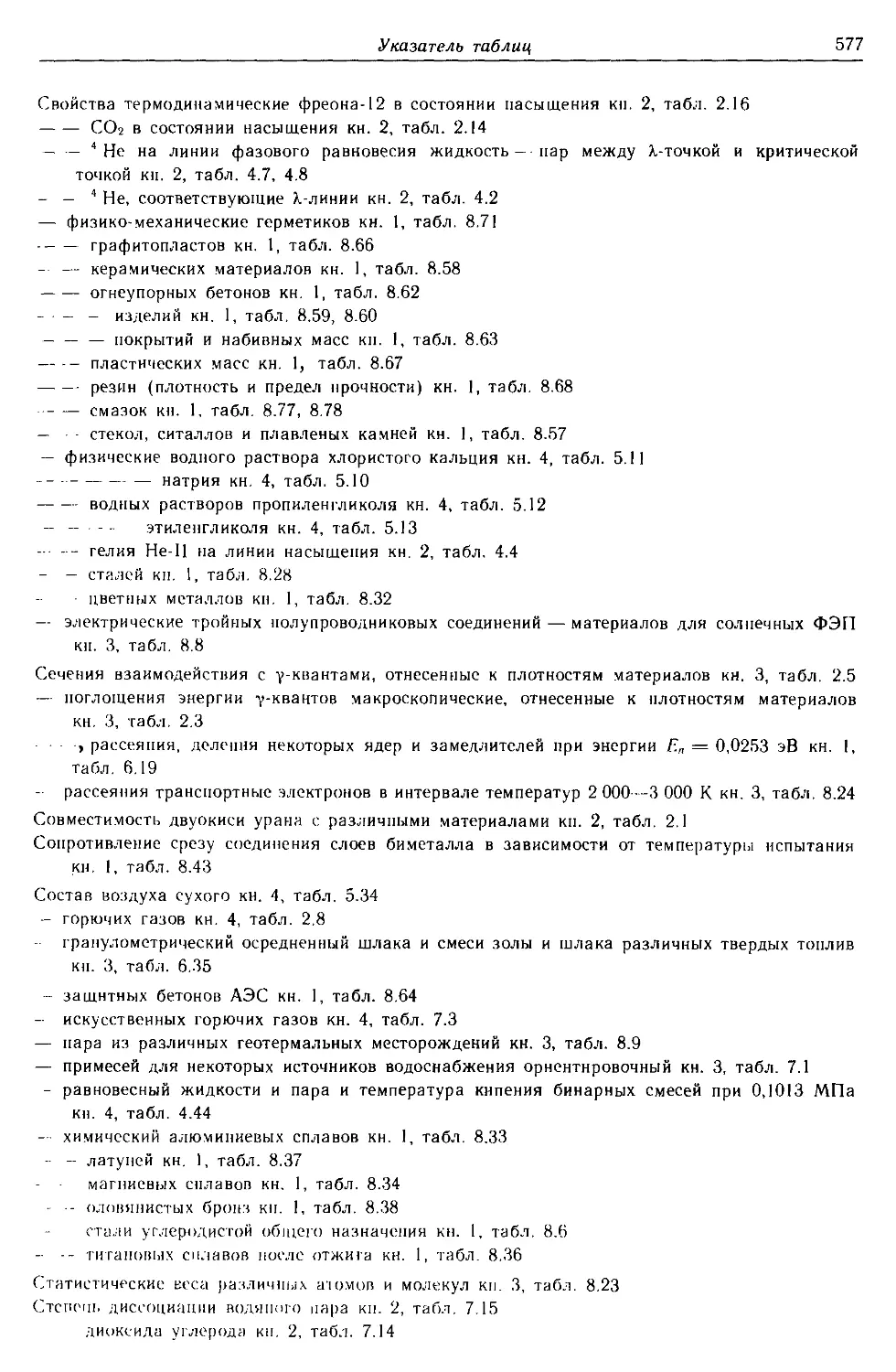

Таблица 1.2. Использование вторичных

энергетических ресурсов

Годы Вторичные тепловые ресурсы Экономия энерго- ресурсов за счет исполь- зования горючих вторичных ресурсов, млн. т услов- ного топлива

Исполь- зовано, млн. ГДж Экономия топлива за счет использо- вания вторич- ных тепловых ресурсов, млн. т услов- ного топлива

1980 412,4 16,9 35,1

1985 551,4 22,1 35,9

1986 588,2 23,7 37,7

Вместе с тем еще около половины всех

образующихся в народном хозяйстве относи-

тельно высокопотенциальных вторичных

тепловых ресурсов пока не используется, что

соответствует ежегодной потере около

20 млн. т условного топлива. В несколько раз

больше остается неиспользуемых низкопотен-

циальных вторичных тепловых ресурсов.

Планом экономического и социального

развития СССР на 1986— 1990 гг. националь-

ный доход за пятилетие предусматривалось

увеличить на 23,1 %, а его энергоемкость сни-

зить на 8,5 %.

Достигнутые за последние годы успехи

з области энергосбережения в СССР

(табл. 1.3) в определенной мере связаны со

структурными изменениями в производстве

энергоресурсов, расширением использования

энергосберегающих технологий. За рубежом

также происходит интенсивный процесс сни-

жения энергоемкости экономики (табл. 1.4).

По данным Международного энергетического

агентства (МЭА), если к 2000 г. полностью

реализовать все экономически оправданные

энергосберегающие меры, то энергетическая

эффективность экономики повысится более

чем на 30 %. В масштабах всех стран — чле-

нов МЭА, в которое входит подавляющее боль-

шинство индустриальных капиталистических

государств, это эквивалентно экономии при-

мерно 1,7 млрд, т условного топлива в год.

Сумма мер по экономии энергоресурсов

в СССР даст при их реализации весомый

вклад в решение задачи полного и надежного

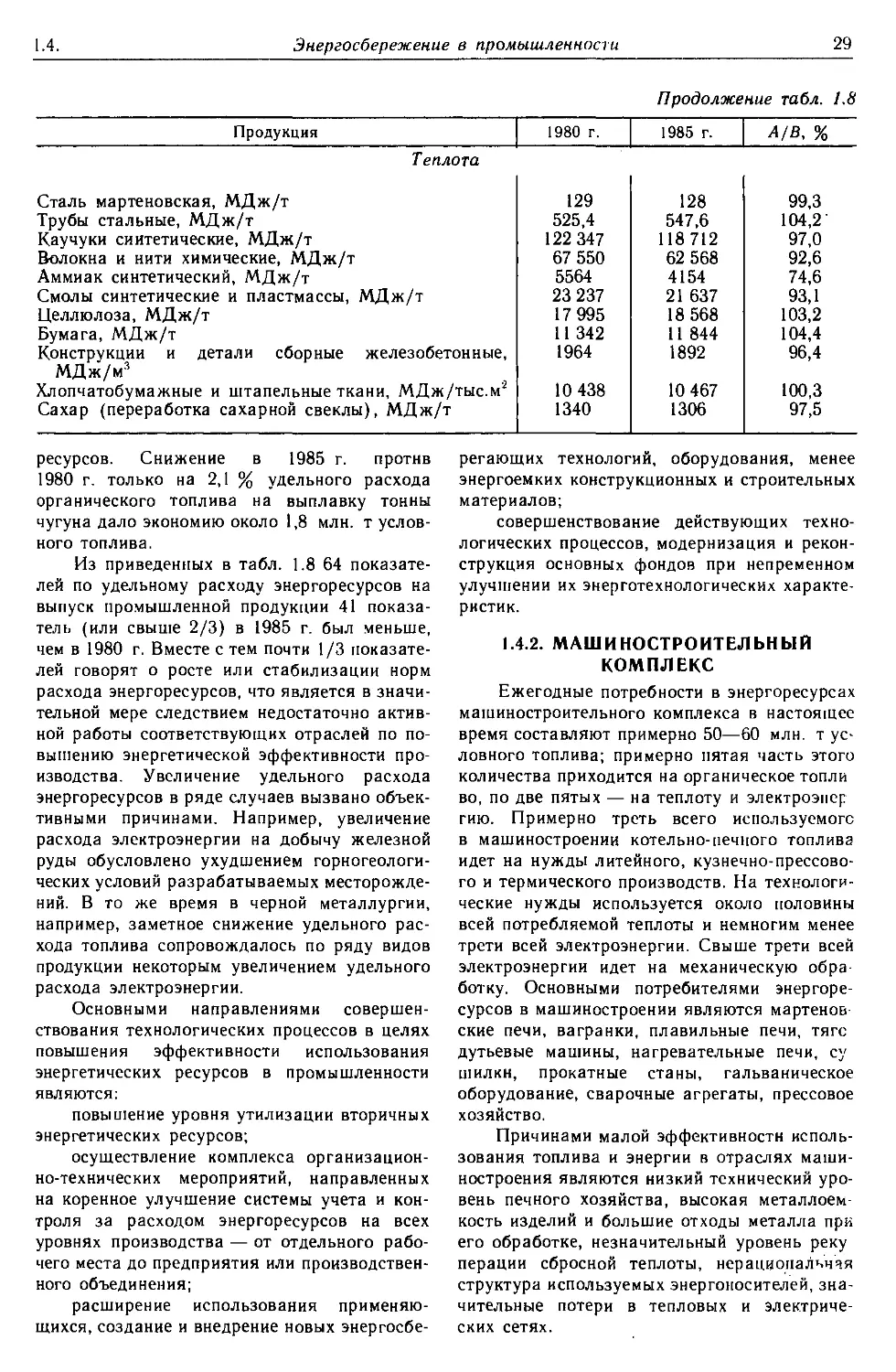

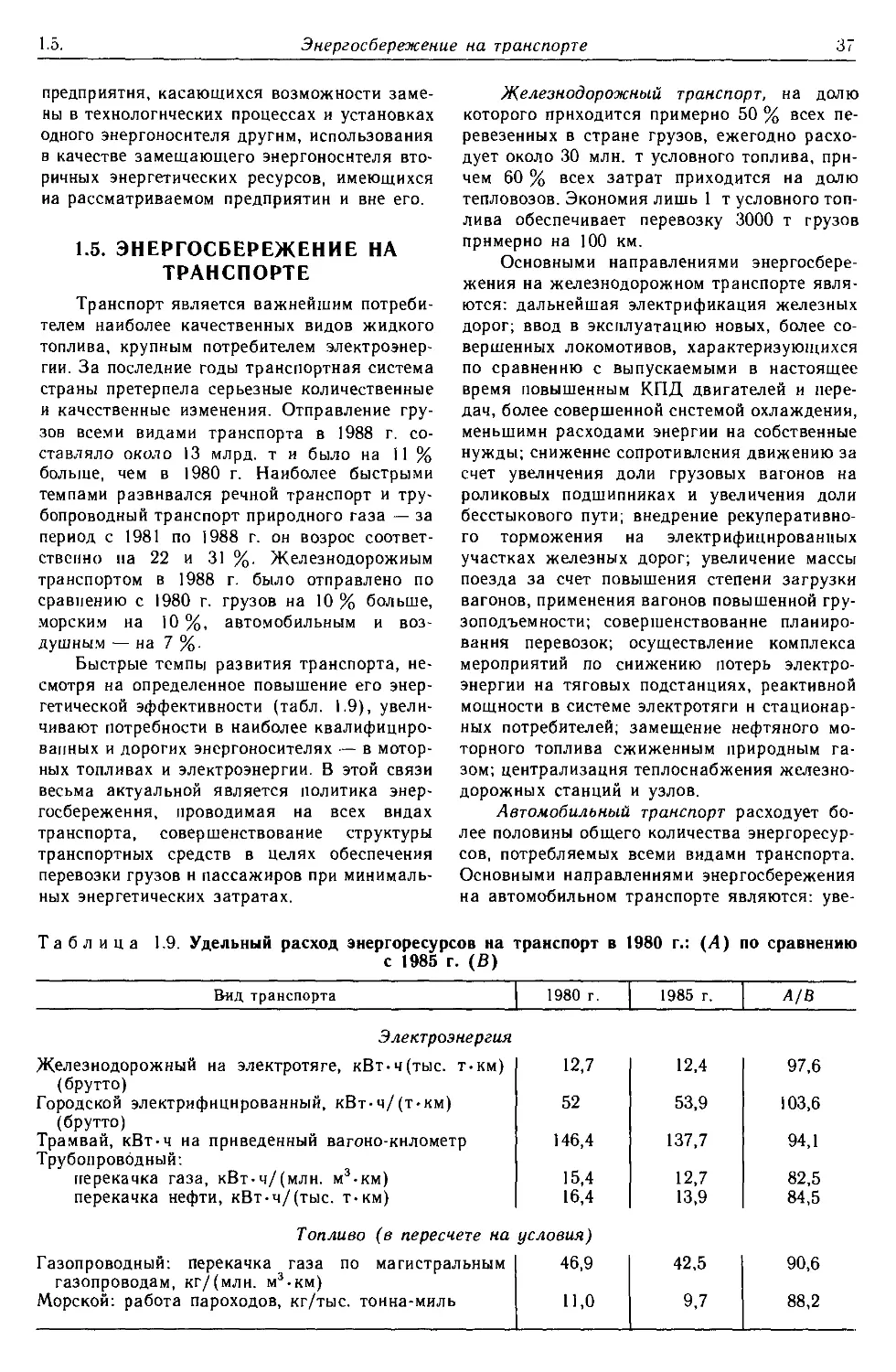

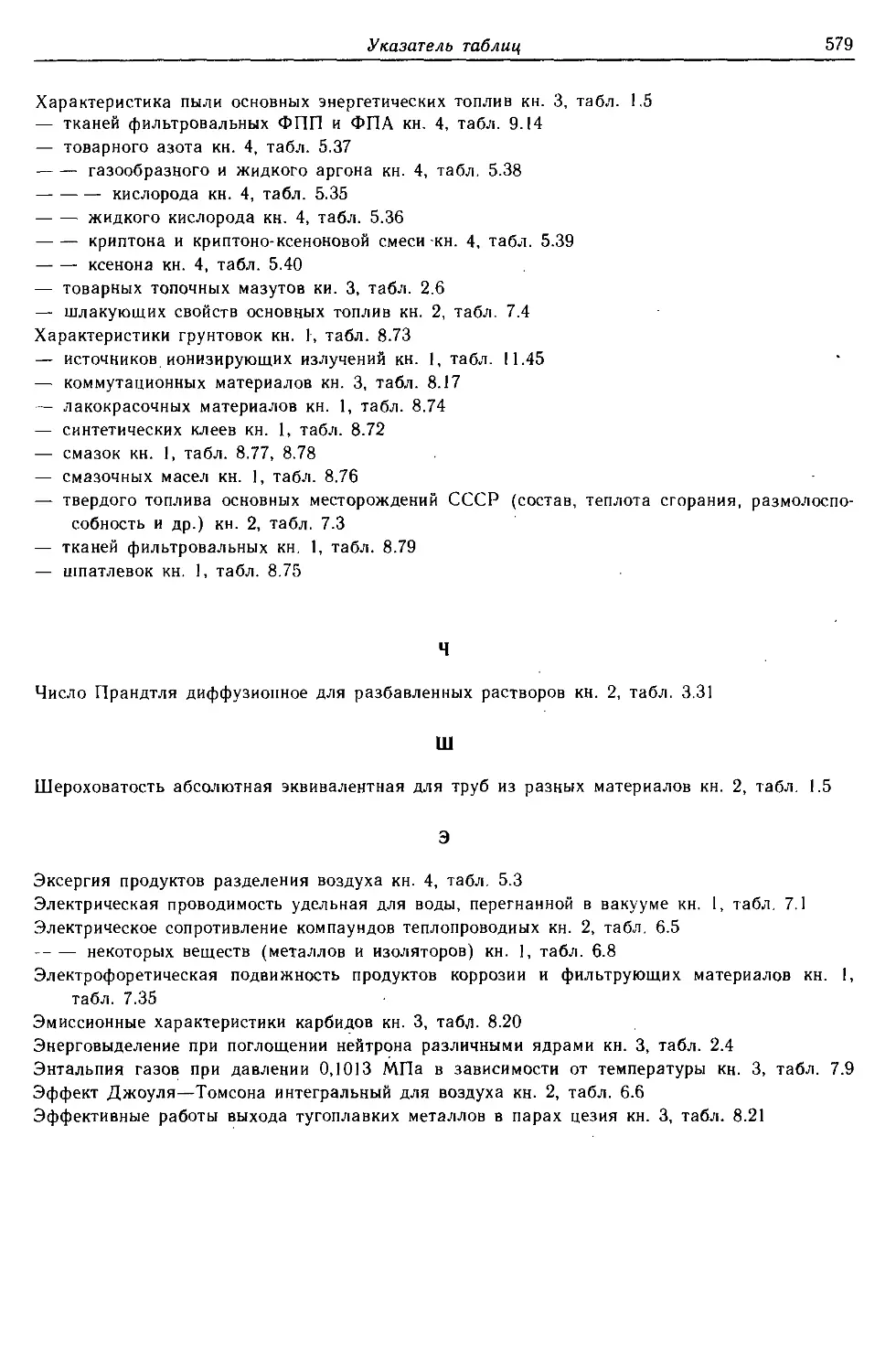

Таблица 1.3. Динамика отдельных

важнейших показателей, связанных

с энергосбережением

Показатель 1980 г. 1985 г.

Доля выработки электро- энергии атомными электро- станциями в общем объе- ме производства электро- энергии, % 5,6 10,8

Уровень использования по- путного газа, % 68,6 75,7

Глубина переработки нефтя- ного сырья, % 56,2 57,7

Удельный вес добычи угля открытым способом на раз- резах в общей добыче уг- ля, % Удельный вес в общем объе- ме производства стали, %: 36,8 41,1

непрерывной разливки стали 11,8 14,4

кислородно-конвертер- ной и электростали 37,2 42,5

Использование пылеуголь- ного топлива при произ- водстве чугуна, тыс. т 10,3 73,2

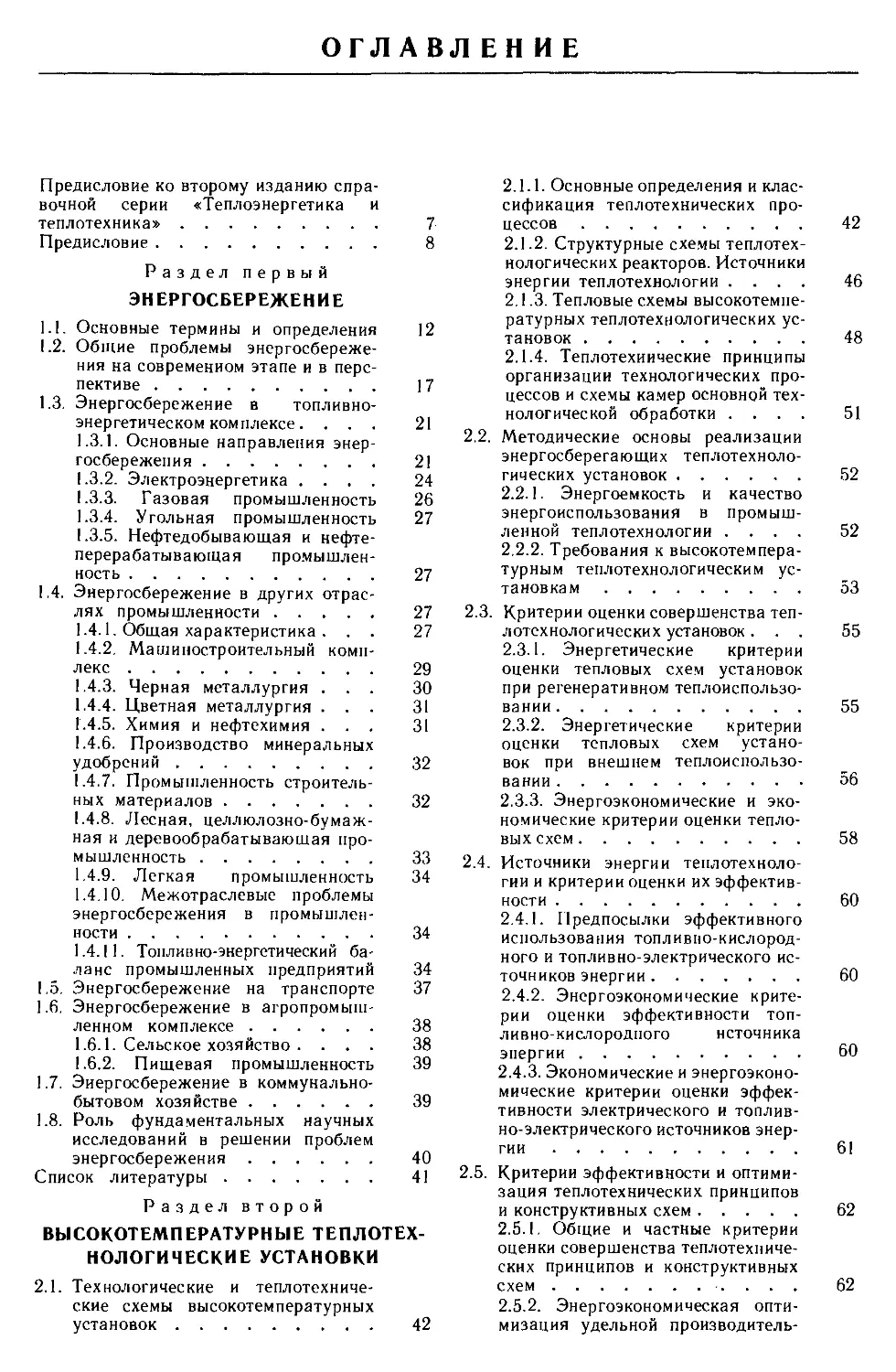

Таблица 1.4. Среднегодовые темпы сниже-

ния энергоемкости валового национального

продукта развитых капиталистических

стран, %

Страны 1975— 1980 гг. 1981 — 1985 гг.

США 1,6 2,4

Канада 0,3 2,1

Япония 1,9 4,3

ФРГ 1,4 1,4

Франция 1,7 1,1

Великобритания 2,5 1,2

Италия 1,2 2,0

обеспечения энергетических потребностей на-

родного хозяйства. Сверх того почти такой же

вклад может дать замещение органического

топлива ядерной энергией и возобновляемыми

энергоресурсами. Оба эти направления энер-

госберегающей политики в сумме дадут боль-

ше, чем общий прирост добычи всех видов

органического топлива.

В Энергетической программе СССР на

длительную перспективу поставлена задача

проведения активной энергосберегающей

политики во всех звеньях экономики на основе

ускорения научно-технического прогресса

в целях дальнейшего существенного улучше-

ния использования энергетических ресурсов,

всемерной экономии топлива, электрической

энергии и теплоты, обеспечения на этой осно-

1.3.

Энергосбережение в топливно-энергетическом комплексе

21

ве снижения энергоемкости национального

дохода.

XXV11 съезд КПСС определил необходи-

мость снизить энергоемкость национального

дохода к 2000 г. по сравнению с 1985 г. не

менее чем в 1,4 раза, при этом 75—80 % всего

прироста потребностей в энергоресурсах дол-

жно быть обеспечено за счет их экономии.

Реализация этой крупной народнохозяй-

ственной задачи тесно увязывается с решени-

ем других стратегических направлений разви-

тия нашего общества. Предусмотрены,

в частности, полуторакратное ускорение тем-

пов развития экономики, удвоение

к 2000 г. национального дохода и промышлен-

ного производства по сравнению с 1985 г.,

опережающие темпы роста производительно-

сти труда на основе интенсификации научно-

технического прогресса, снижение

к 2000 г. против 1985 г. на 15 % металлоемко-

сти производства, коренная перестройка

структуры экономики в направлении ускорен-

ного развития малоэнергоемких производств

при одновременном снижении доли энергоем-

ких ресурсных отраслей. Все это прямо или

косвенно связано с решением проблемы энер-

госбережения.

Одним из важнейших направлений эконо-

мии топлива и энергии в ближайшие годы

должно стать массовое распространение уже

освоенных в СССР и за рубежом энергосбере-

гающих видов оборудования, машин, материа-

лов, технологий, а в дальнейшем.— внедрение

принципиально новых технологических реше-

ний с массовой заменой ныне имеющихся

устаревших основных фондов новыми, су-

щественно более эффективными в энергетиче-

ском отношении.

Для обеспечения экономного расходова-

ния и рационального использования энергети-

ческих ресурсов необходимы оснащение в тре-

буемых объемах промышленных предприятий,

жилого и общественного сектора, сельского

хозяйства и транспорта недорогими техниче-

скими средствами автоматизированного учета

и контроля за расходом топлива, электроэнер-

гии и теплоты, разработка и реализация на

практике ряда организационных мер в целях

сокращения всех видов непроизводительных

потерь топлива и энергии по всей энергетиче-

ской цепочке — от их добычи и производства

до стадии конечного потребления.

Необходимо также осуществлять меры

как по снижению выхода в технологических

процессах вторичных энергоресурсов,

т. е. обеспечению более полного использова-

ния в полезных целях подведенной к потреби-

телю энергии, так и по повышению до макси-

мально оправданного по экономическим и тех-

ническим соображениям предела утилизации

вторичных энергоресурсов.

Определенное влияние на процесс энер-

госбережения будут оказывать структурные

изменения в производстве, преобразовании

и использовании энергетических ресурсов,

внедрение энерготехнологических процессов.

Основная часть всего необходимого

объема экономии и замещения энергоресурсов

должна быть обеспечена в самом топливно-

энергетическом комплексе, в черной и цветной

металлургии, химии и нефтехимии, промыш-

ленности строительных материалов, лесной,

деревообрабатывающей и целлюлозно-бумаж-

ной промышленности, сельском и коммуналь-

но-бытовом хозяйстве, на транспорте.

1.3. ЭНЕРГОСБЕРЕЖЕНИЕ

В ТОПЛИВНО-ЭНЕРГЕТИЧЕСКОМ

КОМПЛЕКСЕ

1.3.1. ОСНОВНЫЕ НАПРАВЛЕНИЯ

ЭНЕРГОСБЕРЕЖЕНИЯ

Топливно-энергетический комплекс явля-

ется крупнейшим потребителем энергетиче-

ских ресурсов, во много раз превышая по этому

показателю все другие народнохозяйственные

комплексы. На производство электроэнергии

в 1986 г. было израсходовано в общей сложно-

сти около 400 млн. т условного топлива, что

примерно вдвое больше, чем было потреблено

в черной металлургии. На транспортировку

природного газа в настоящее время расходу-

ется до 10 % всей его добычи; на передачу

электроэнергии — 9 % общего ее производст-

ва; много нефти расходуется на ее транспор-

тировку и переработку. Значительное количе-

ство энергоресурсов требуется топливодобы-

вающим предприятиям.

Согласно официальной статистике расхо-

ды энергоресурсов топливно-энергетическим

комплексом именуются термином «потребле-

ние внутри страны на преобразование в другие

виды энергии (электроэнергию, теплоту, сжа-

тый воздух и доменное дутье)». В этот по-

казатель не включают затраты энергоресур-

сов на их транспортировку.

В 1986 г. отраслями топливно-энергетиче-

ского комплекса было израсходовано в сумме

36,6 % всего распределенного количества рас-

полагаемых энергоресурсов (табл. 1.5) [7].

В течение последних лет наряду со снижением

удельных расходов энергоресурсов в отраслях

топливно-энергетического комплекса во мно-

гих случаях наблюдается и значительный рост

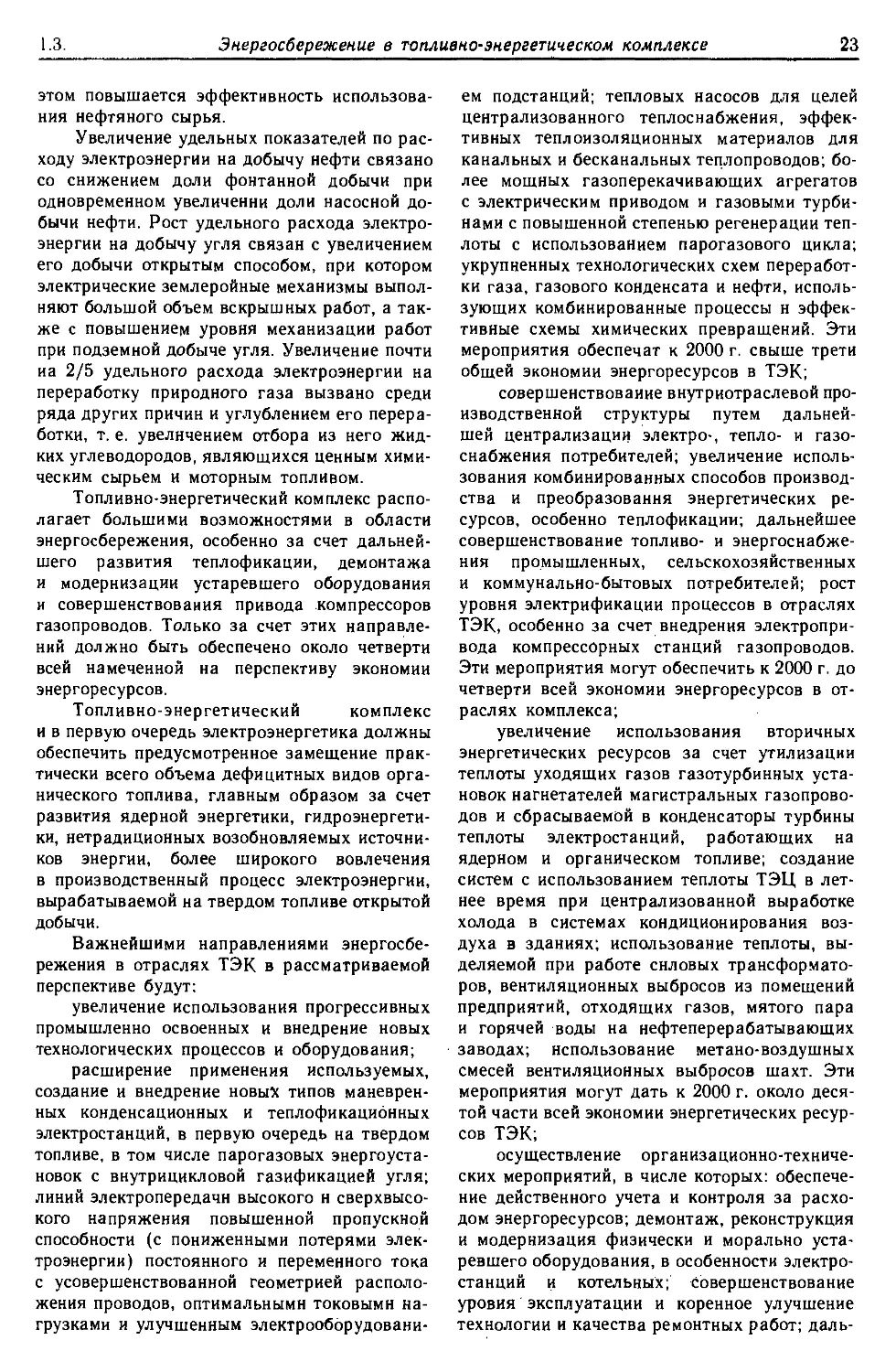

этого показателя (табл. 1.6). Однако ухудше-

ние энергетических показателей в этом, равно

22

Энергосбережение

Разд. 1

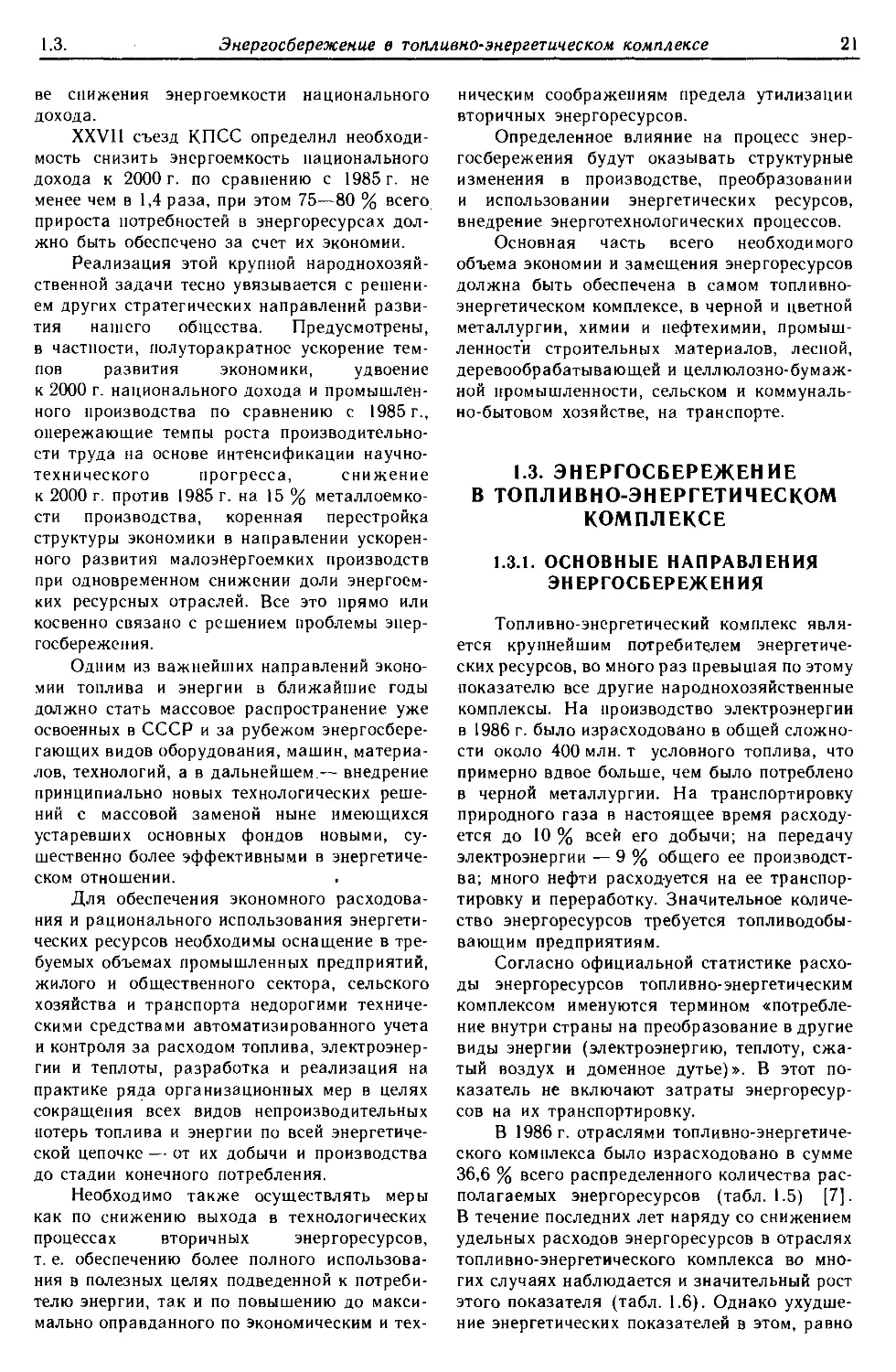

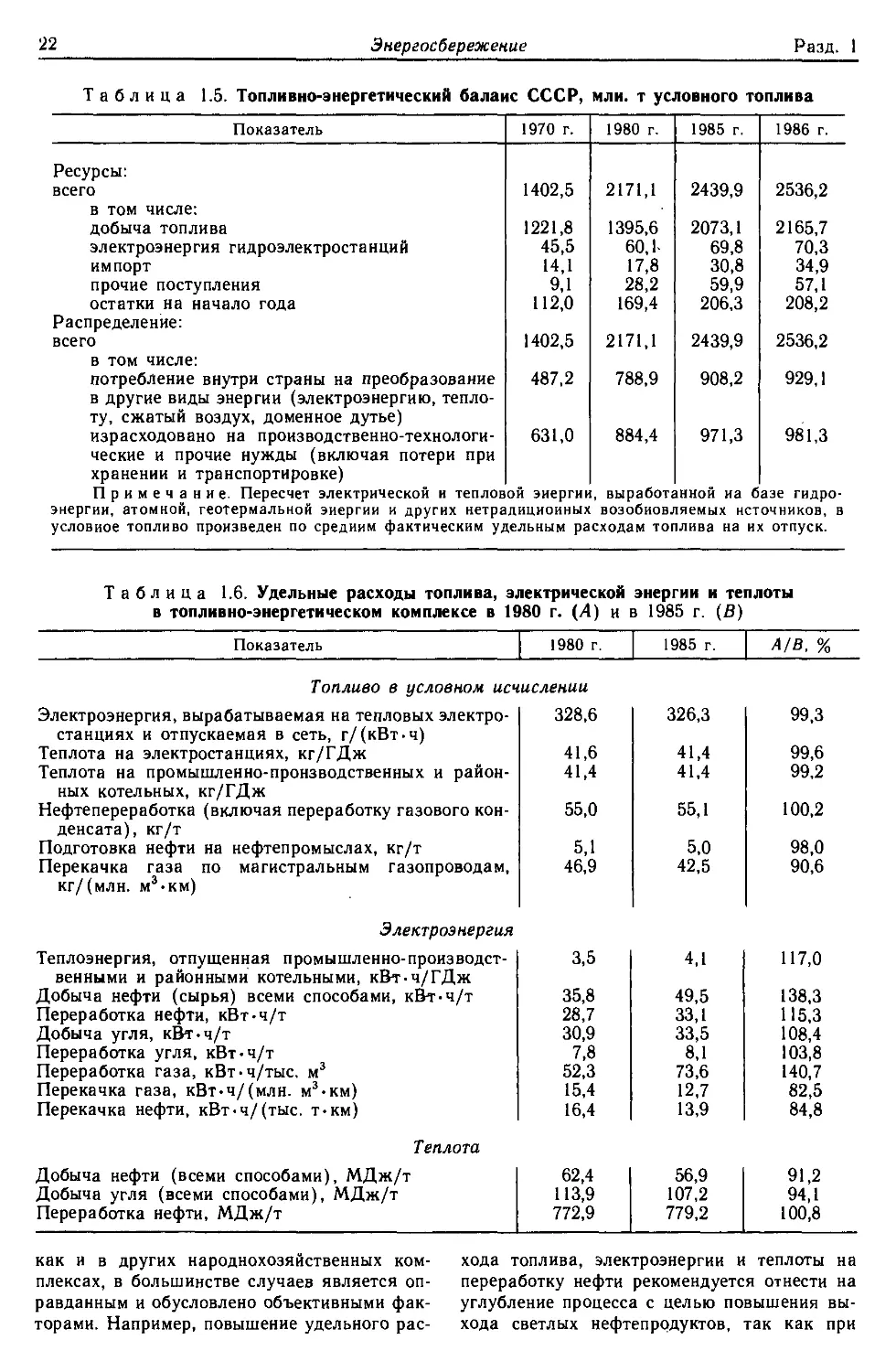

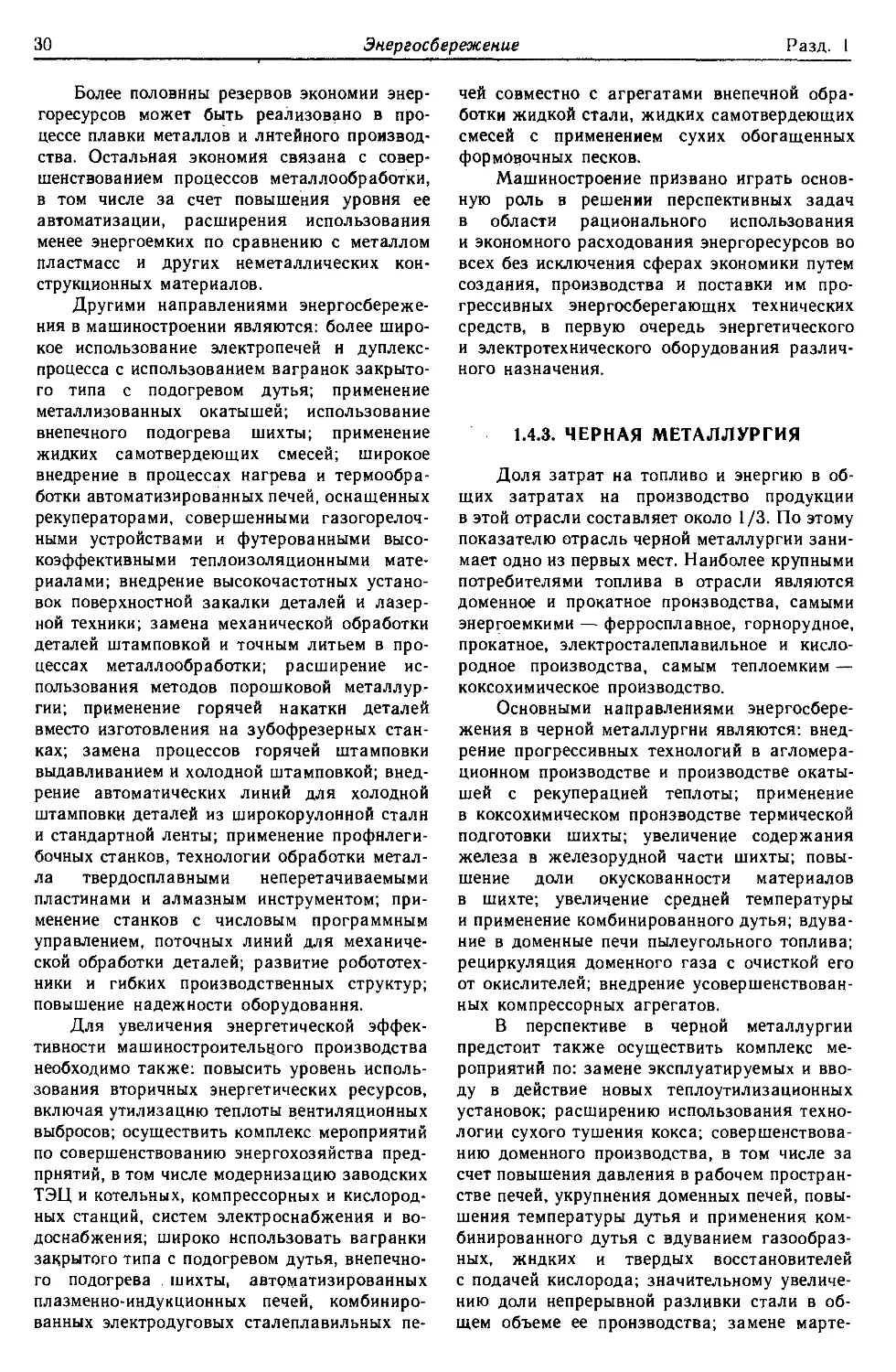

Таблица 1.5. Топливно-энергетический баланс СССР, млн. т условного топлива

Показатель 1970 г. 1980 г. 1985 г. 1986 г.

Ресурсы:

всего в том числе: 1402,5 2171,1 2439,9 2536,2

добыча топлива 1221,8 1395,6 2073,1 2165,7

электроэнергия гидроэлектростанций 45,5 60,1- 69,8 70,3

импорт 14,1 17,8 30,8 34,9

прочие поступления 9,1 28,2 59,9 57,1

остатки на начало года Распределение: 112,0 169,4 206,3 208,2

всего в том числе: 1402,5 2171,1 2439,9 2536,2

потребление внутри страны на преобразование в другие виды энергии (электроэнергию, тепло- ту, сжатый воздух, доменное дутье) 487,2 788,9 908,2 929,1

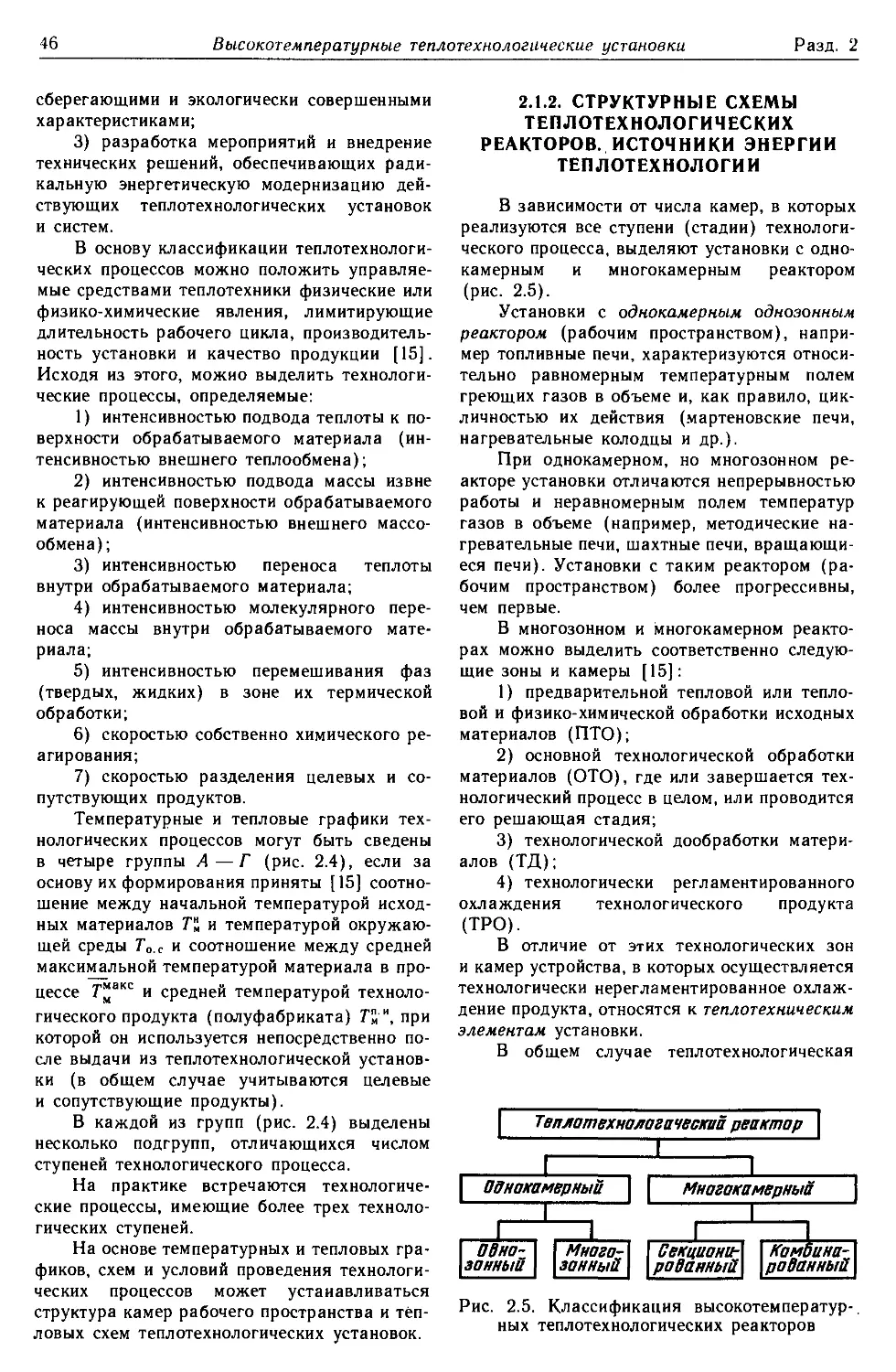

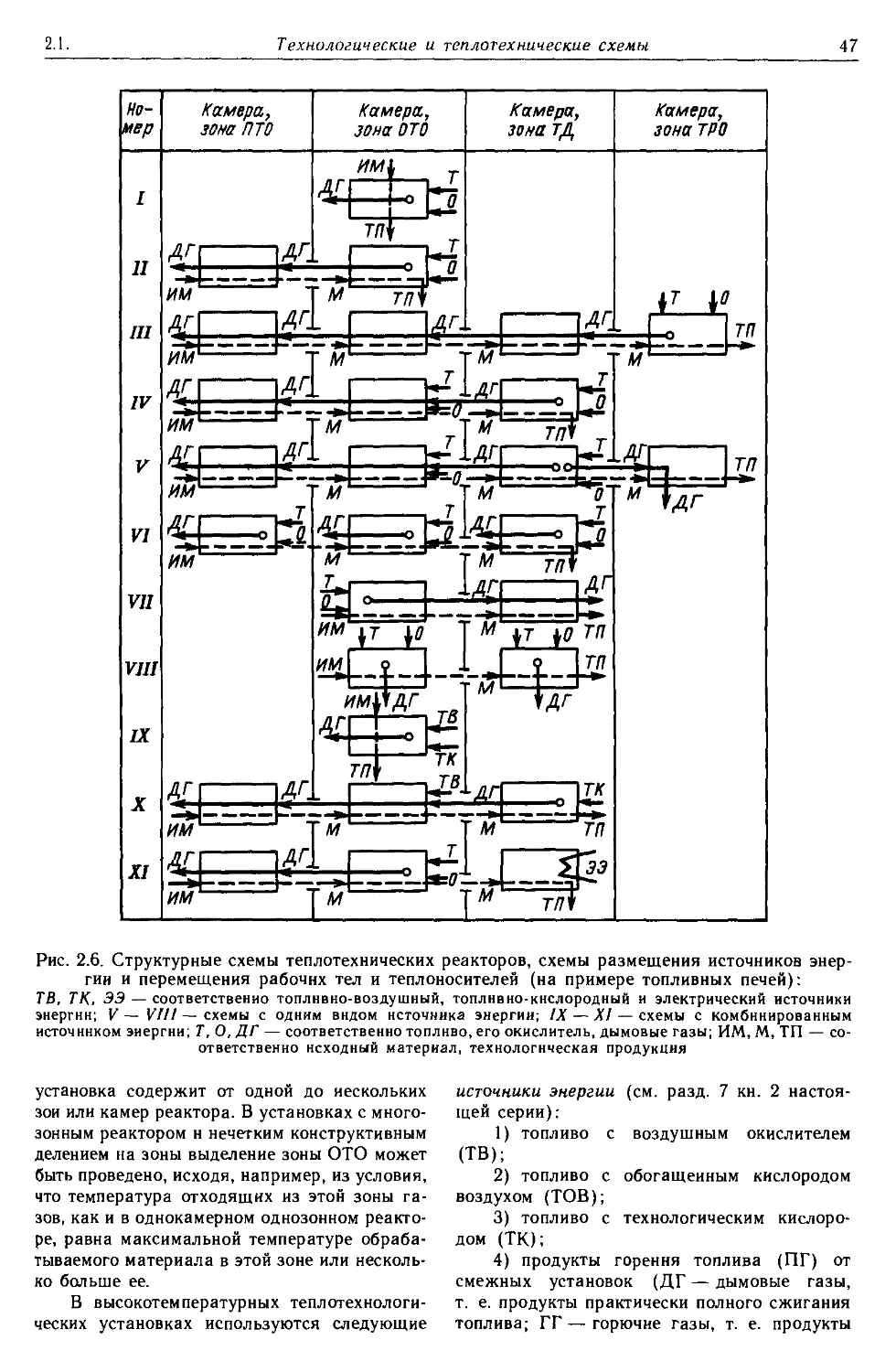

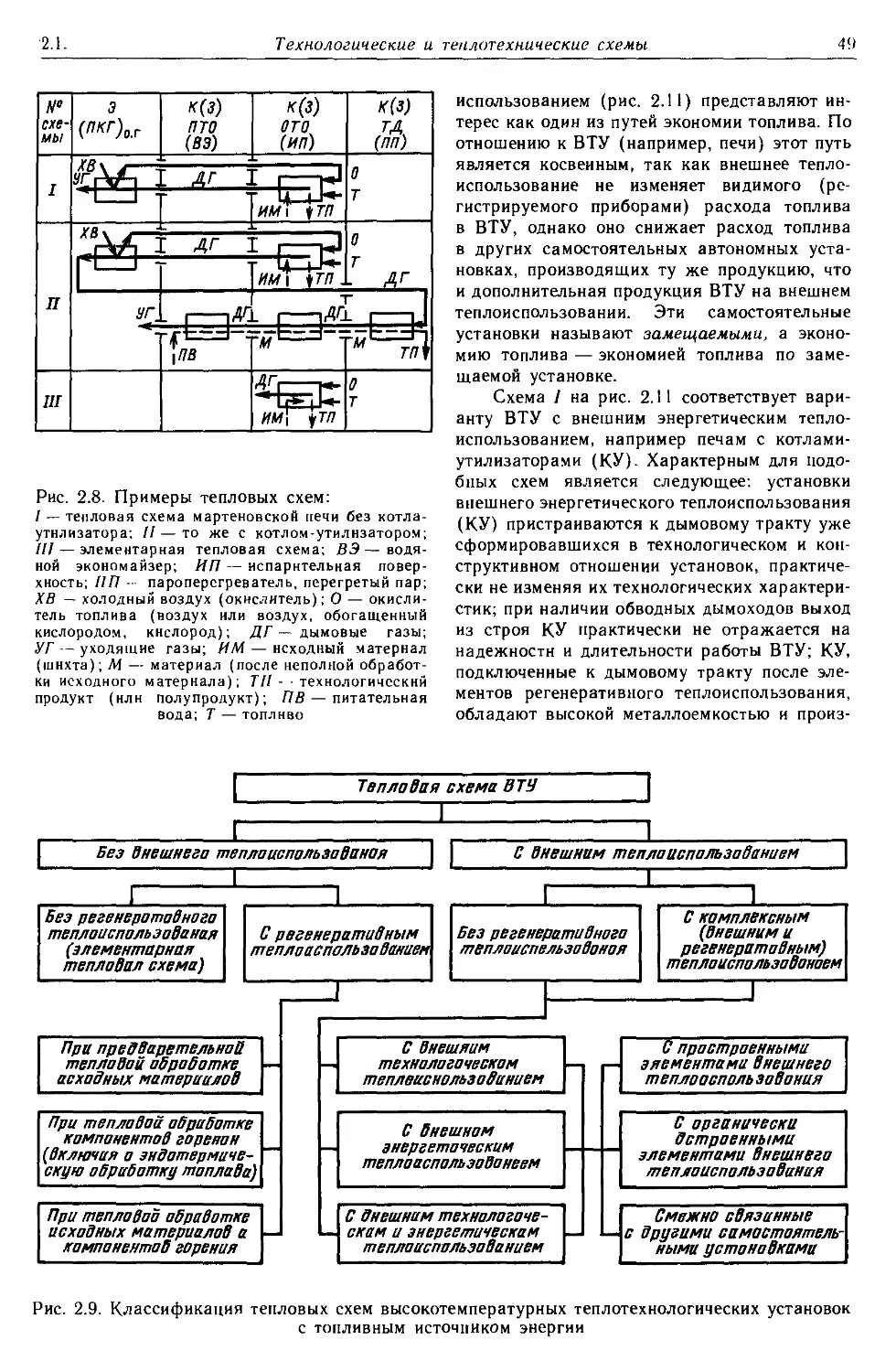

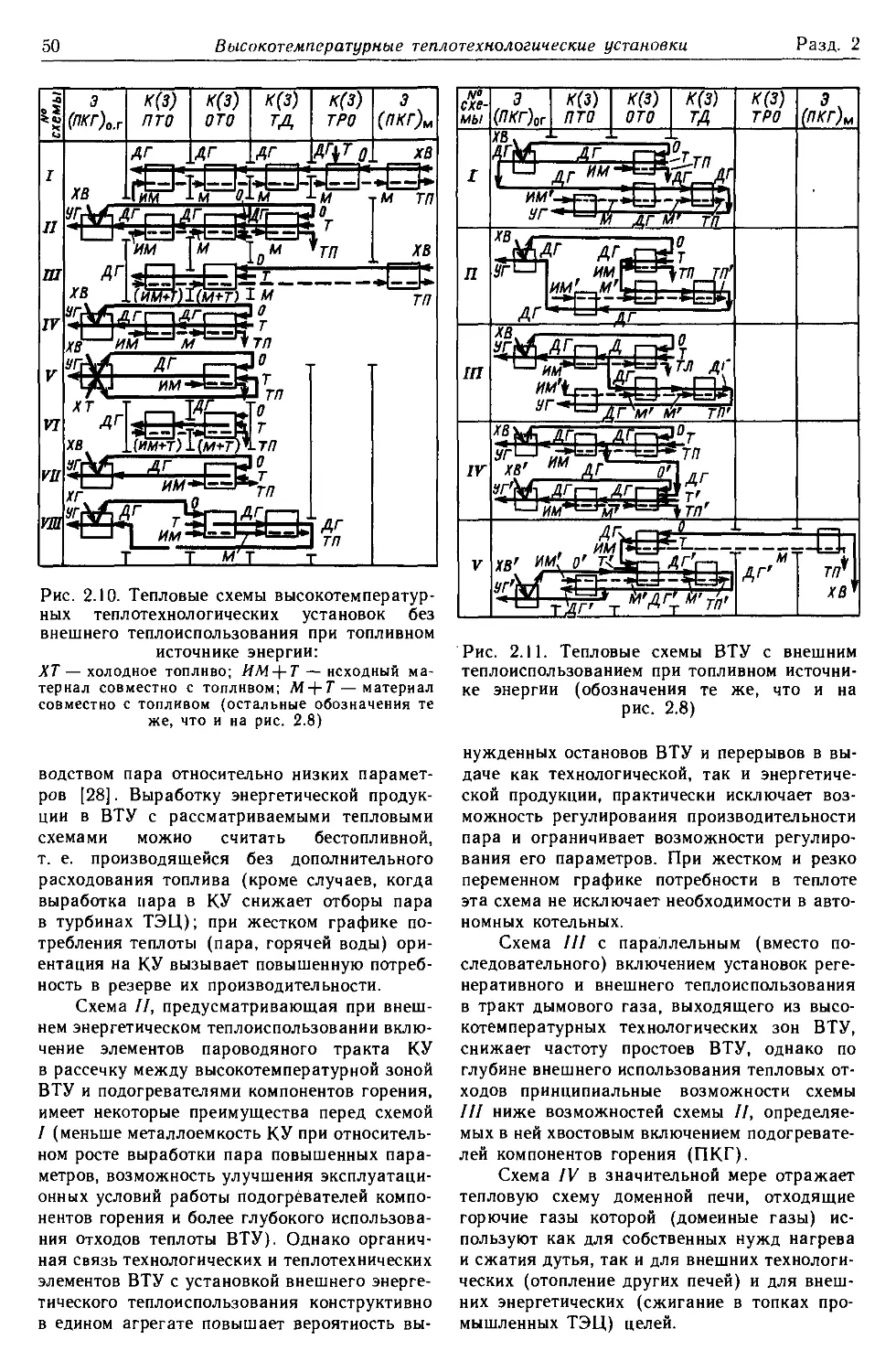

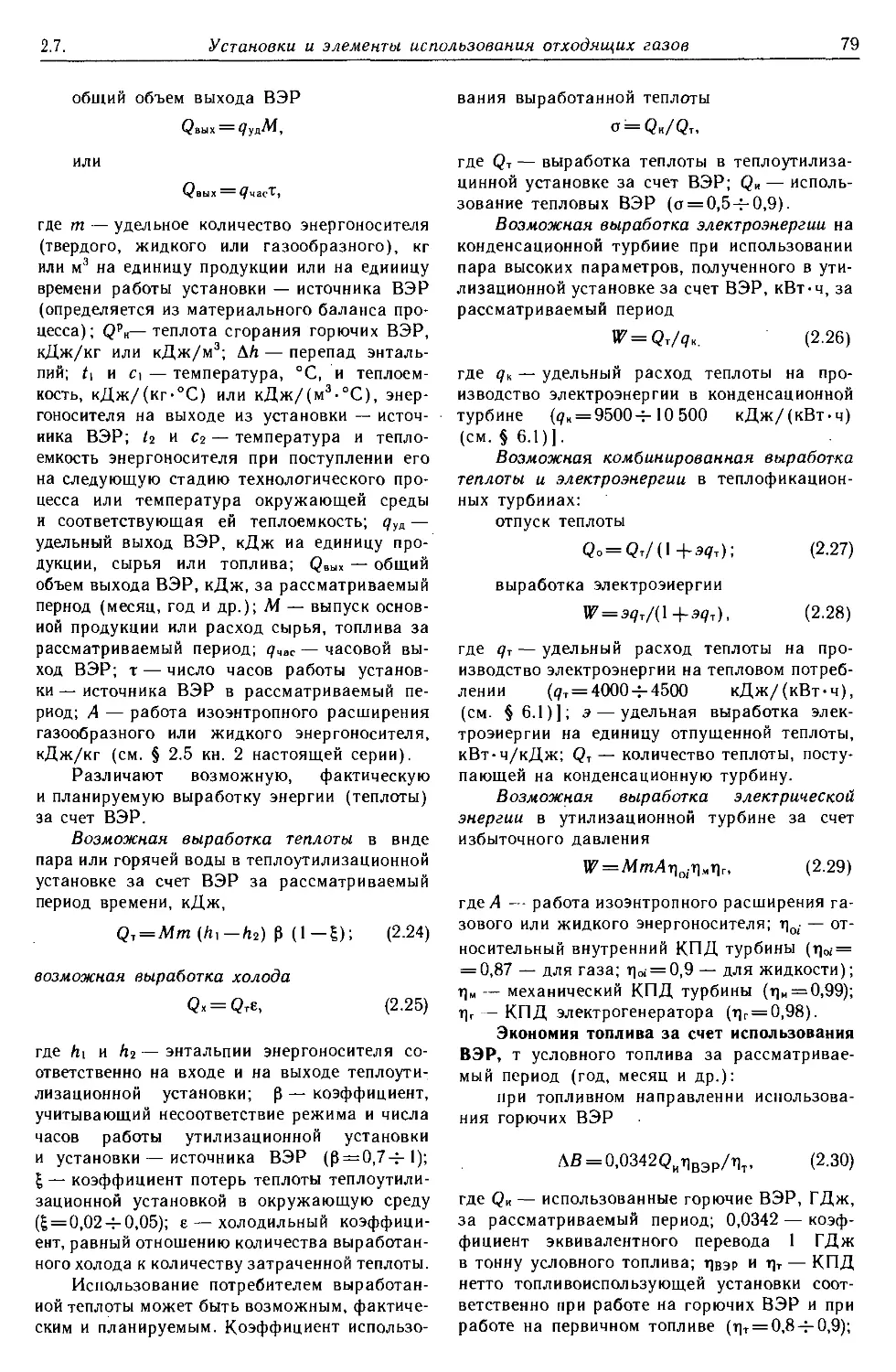

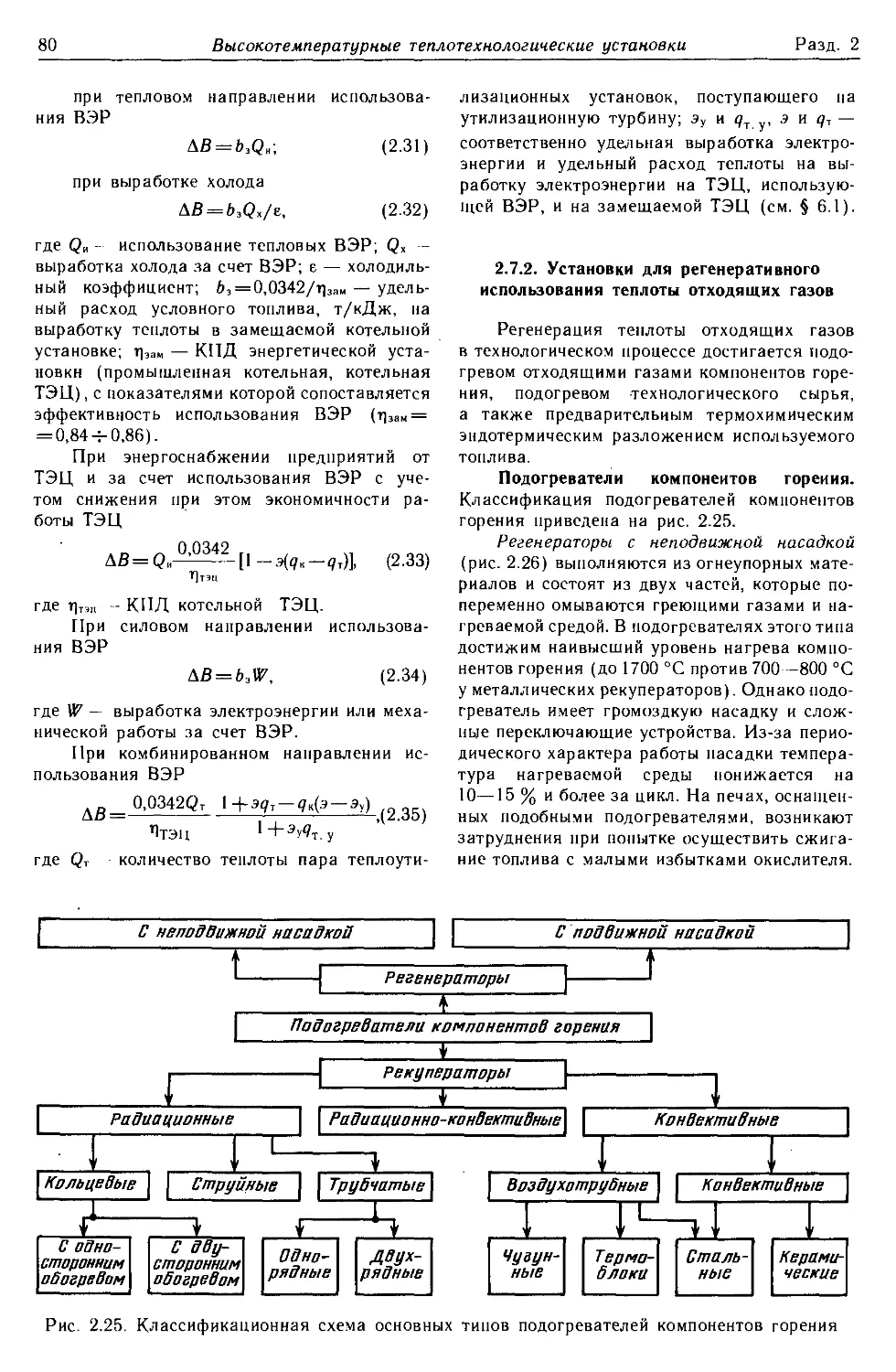

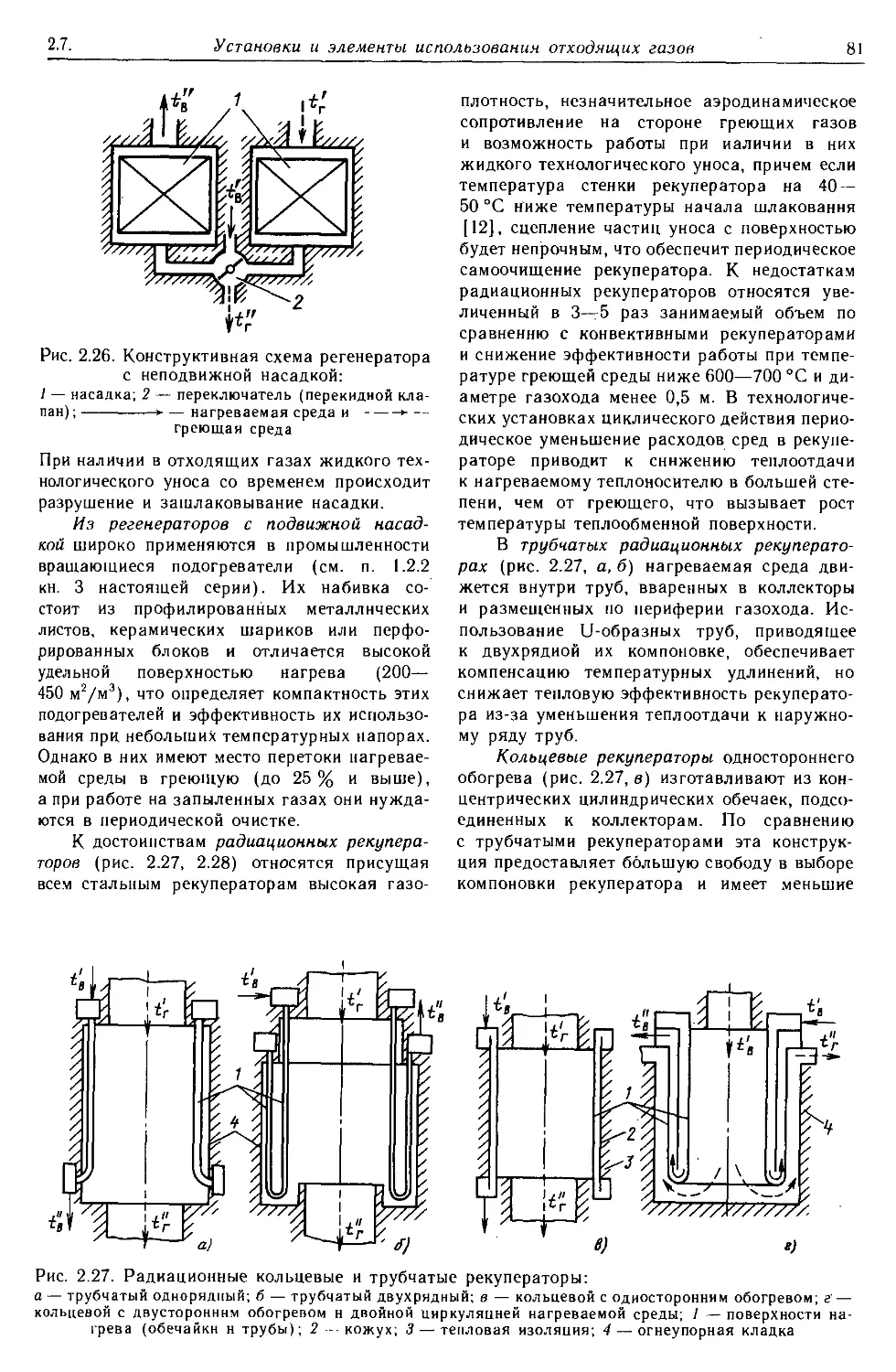

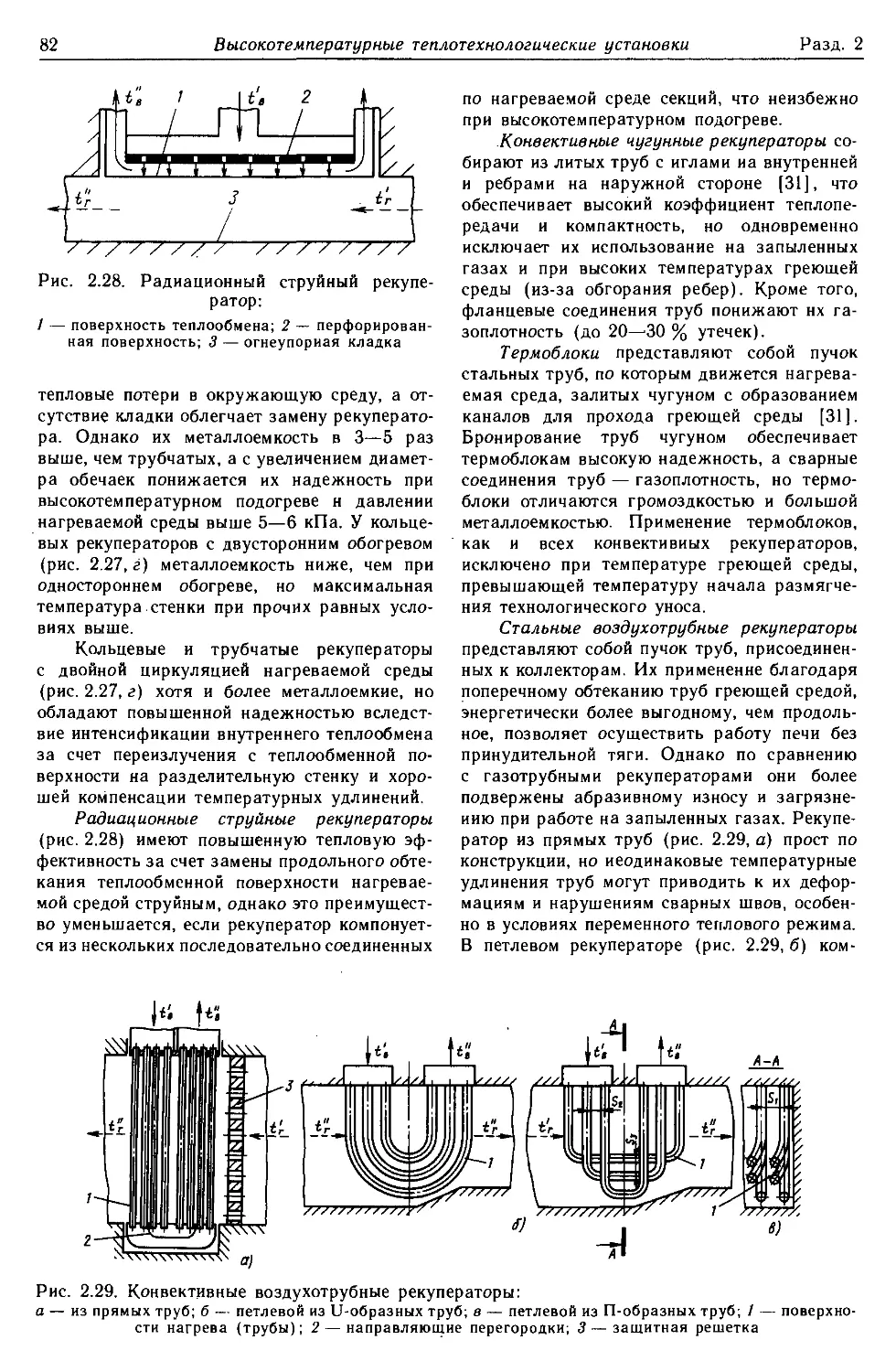

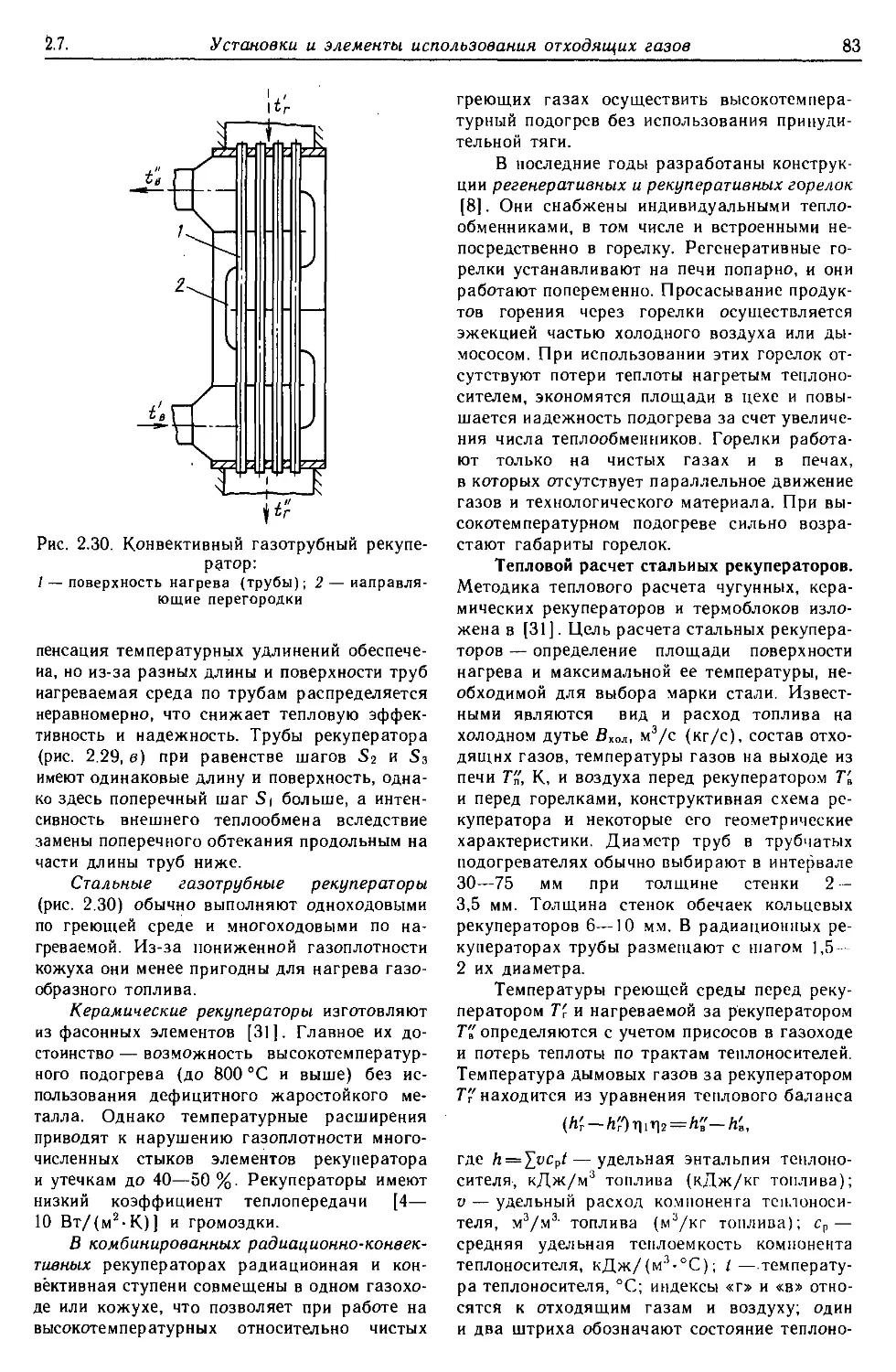

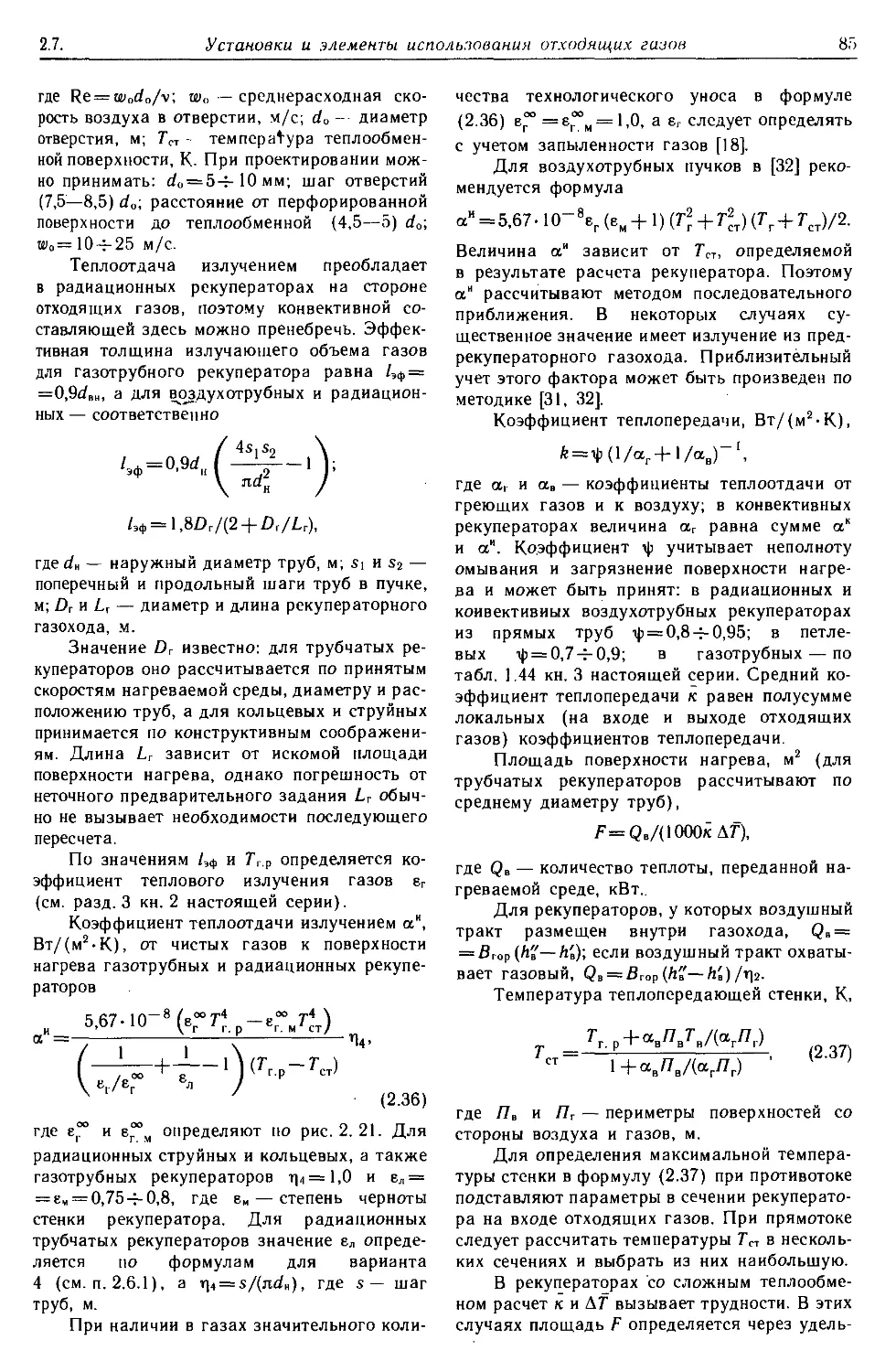

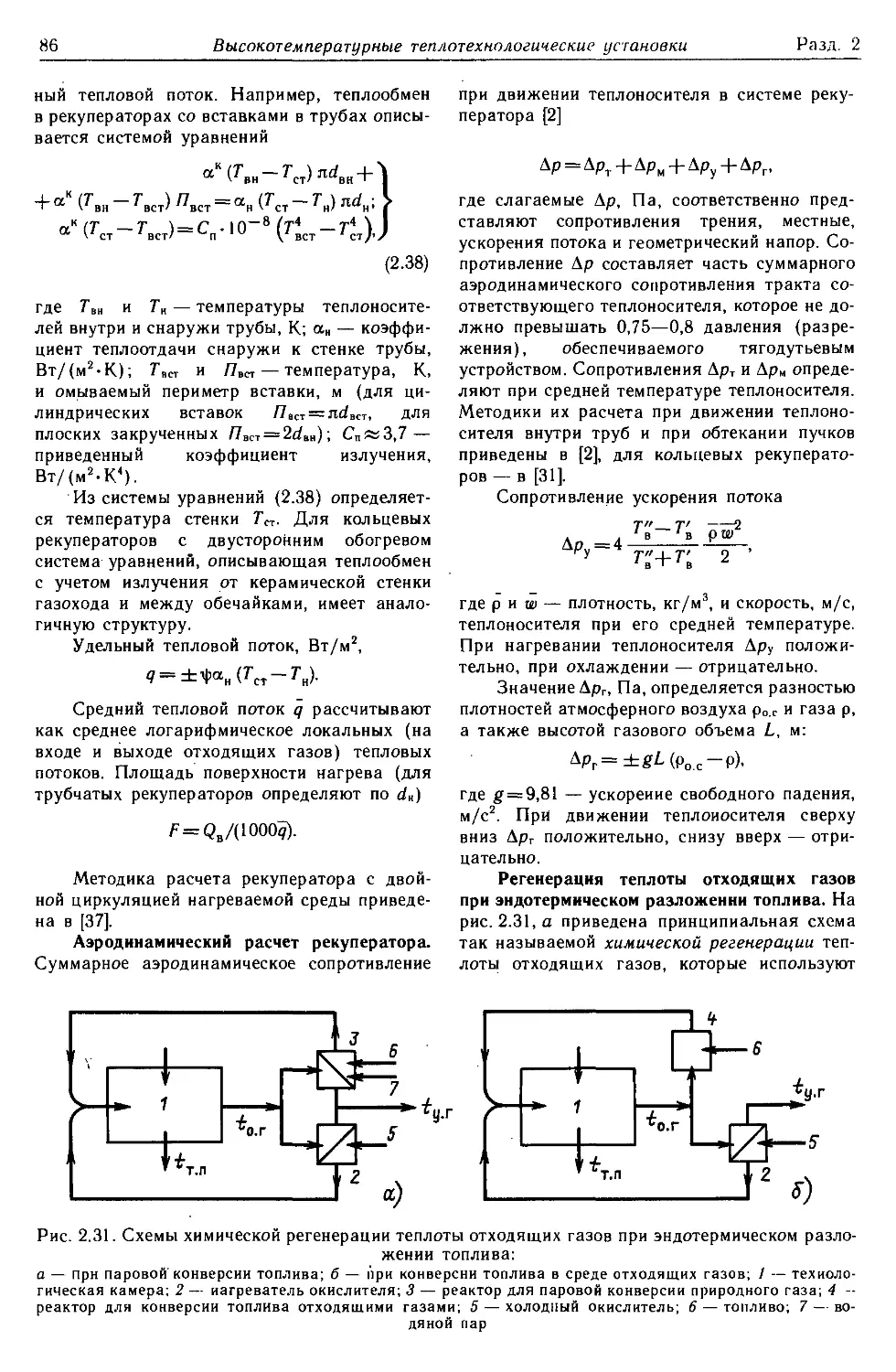

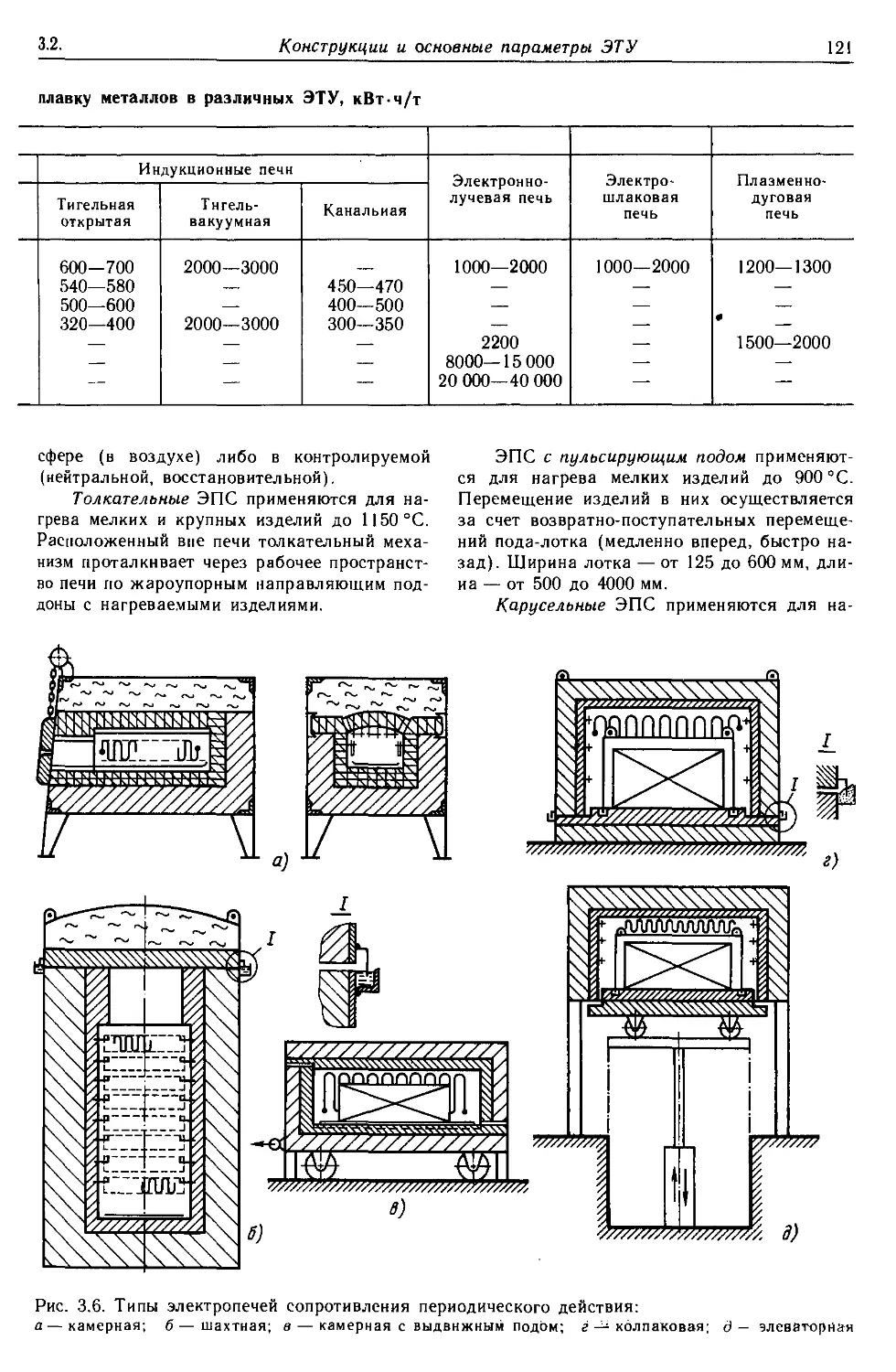

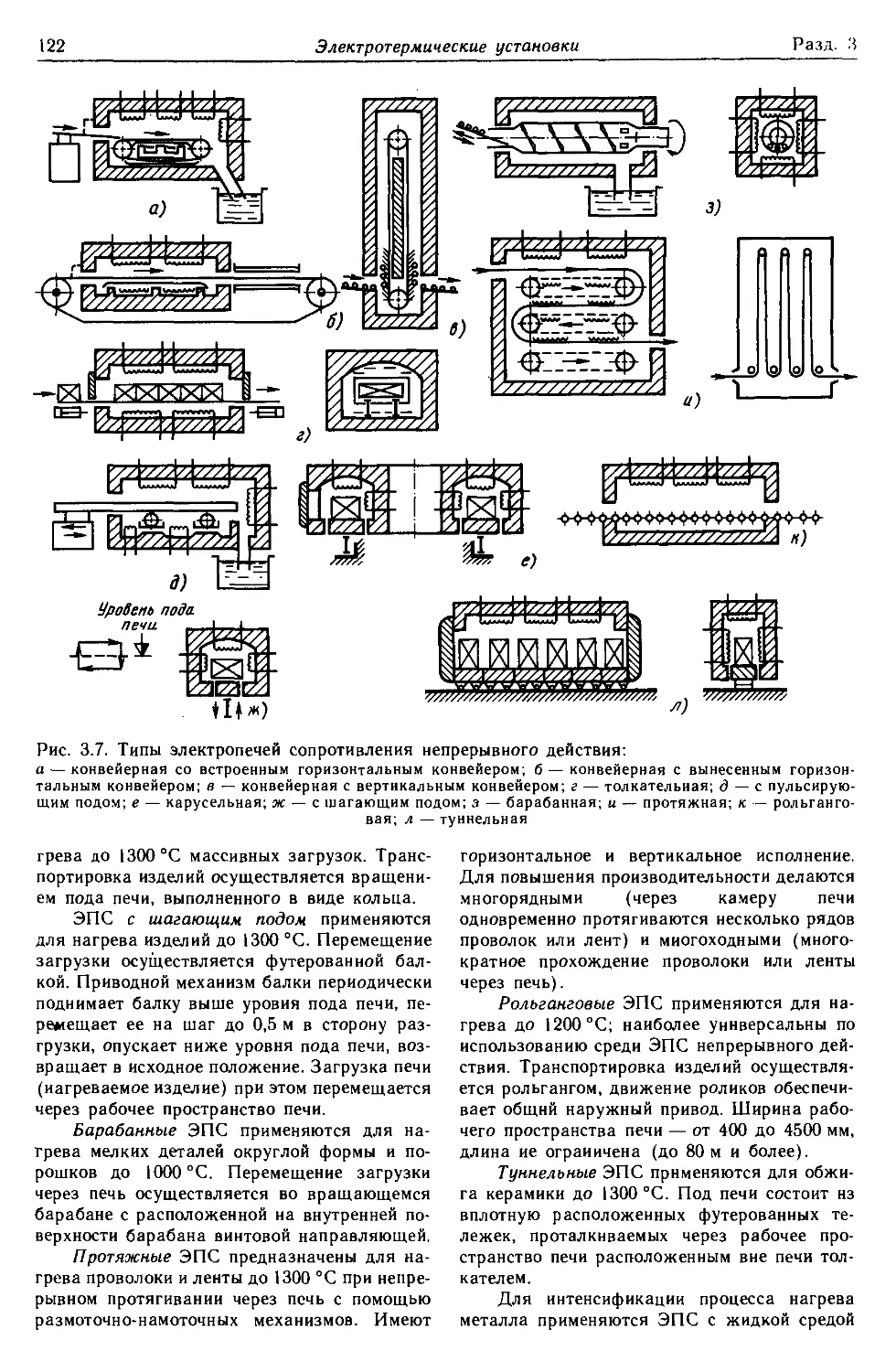

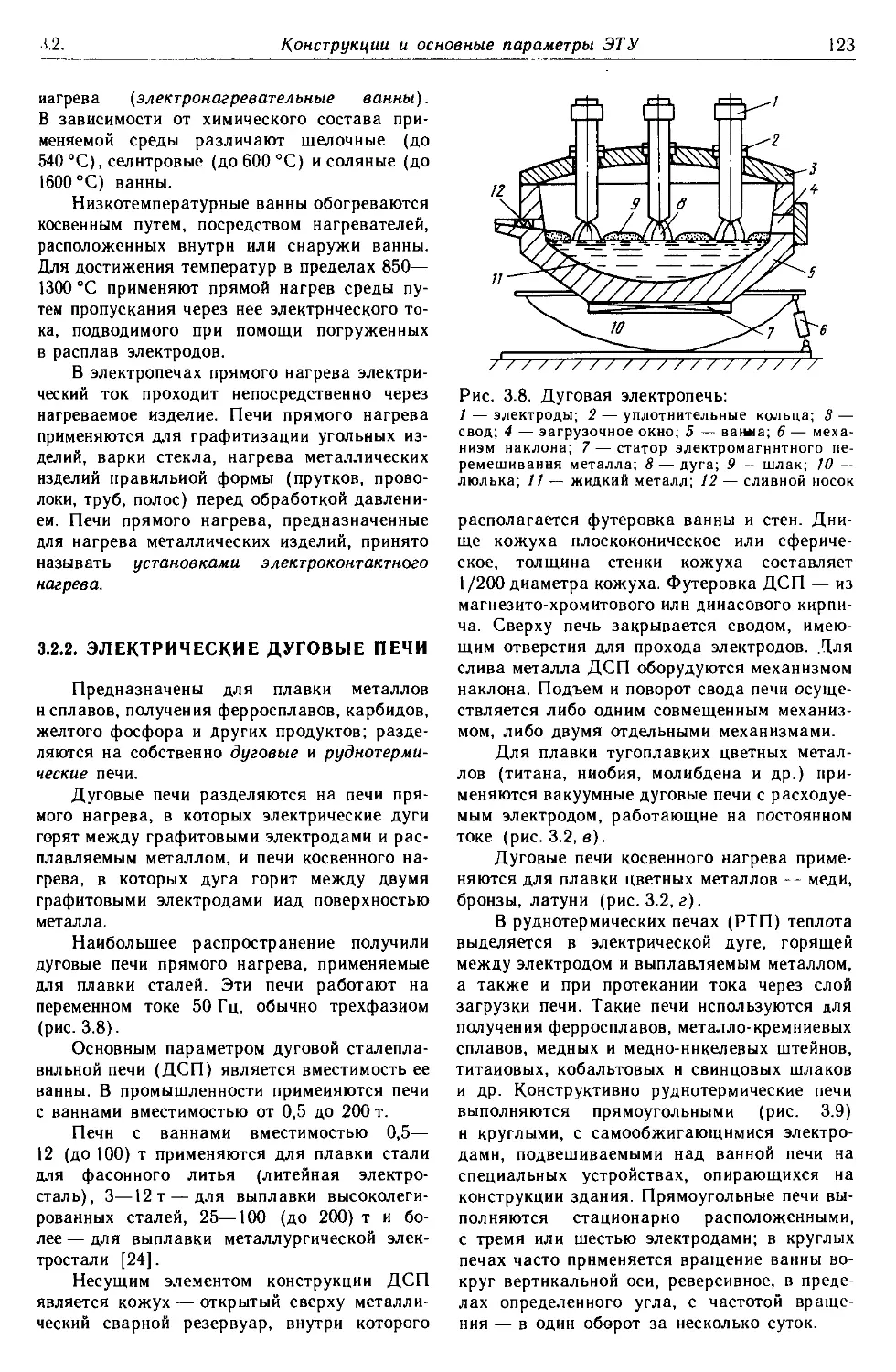

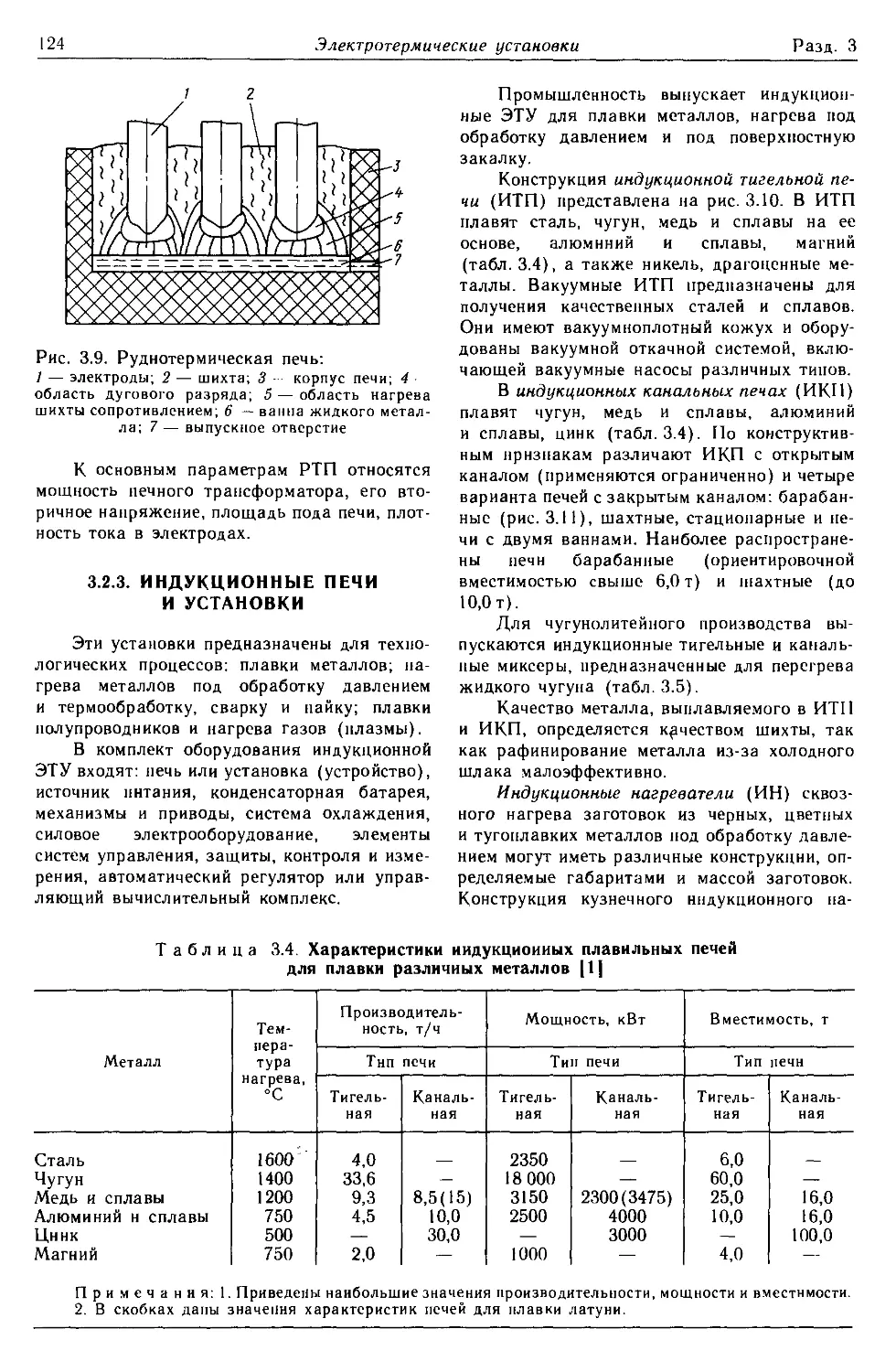

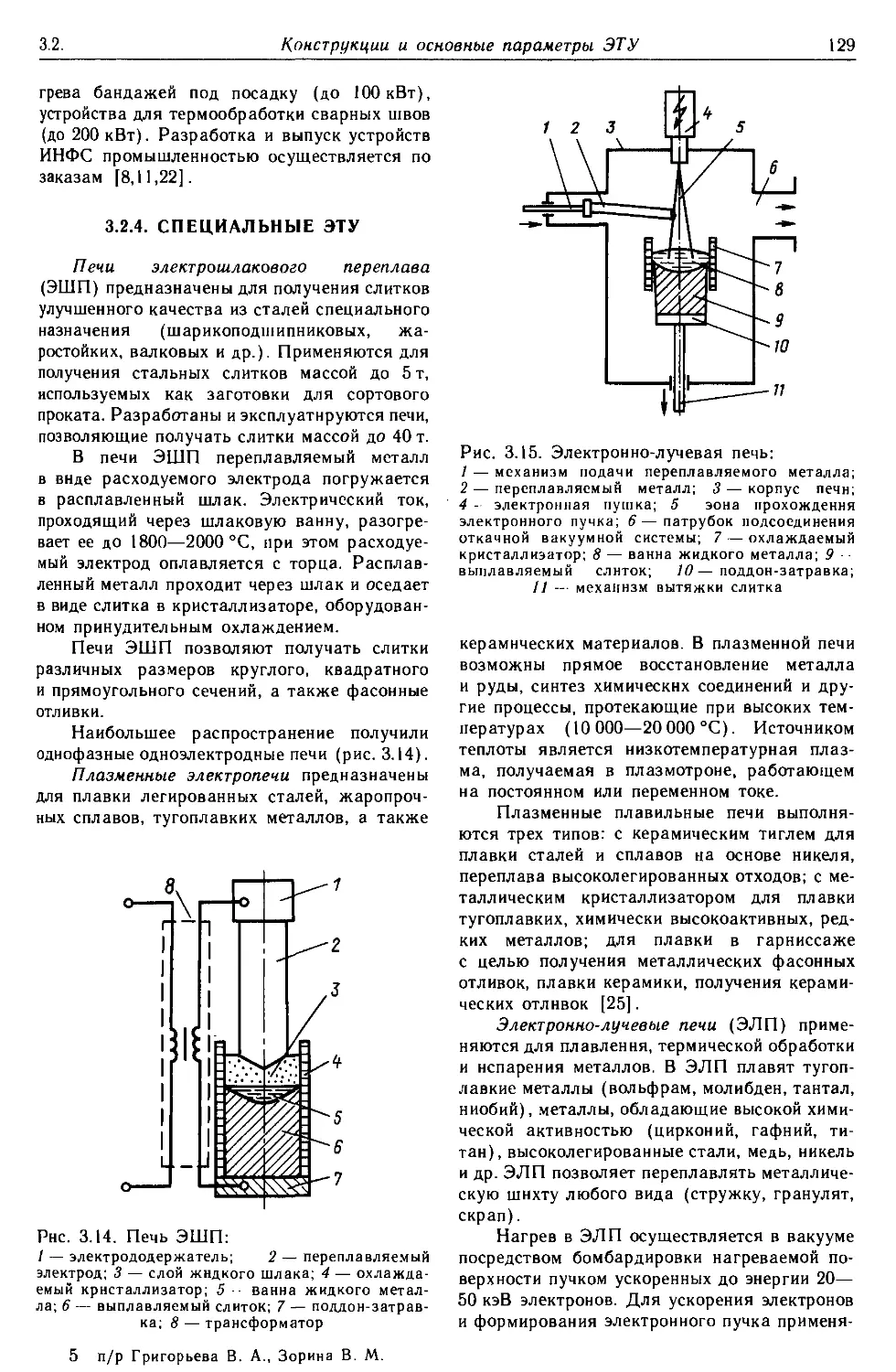

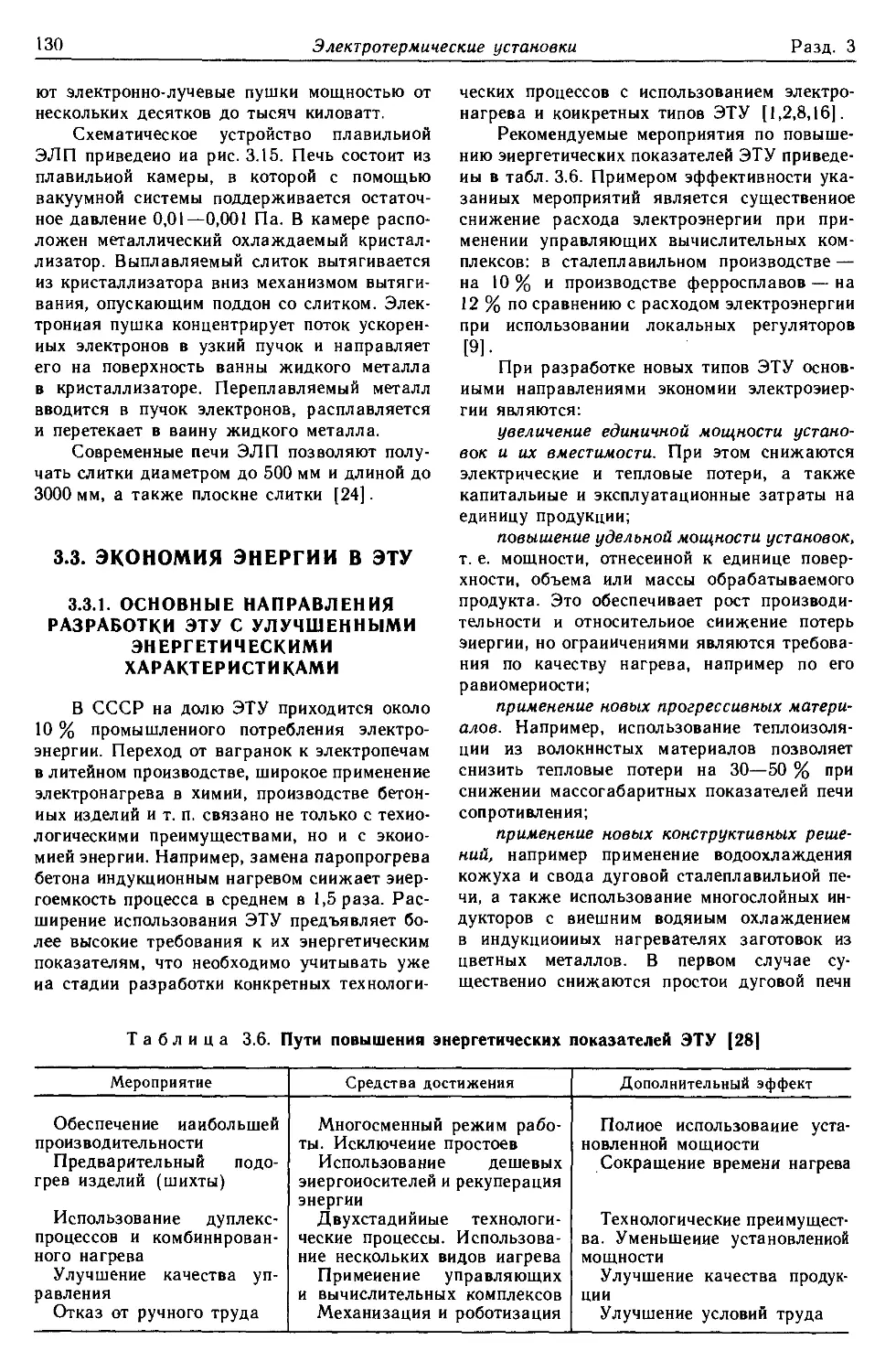

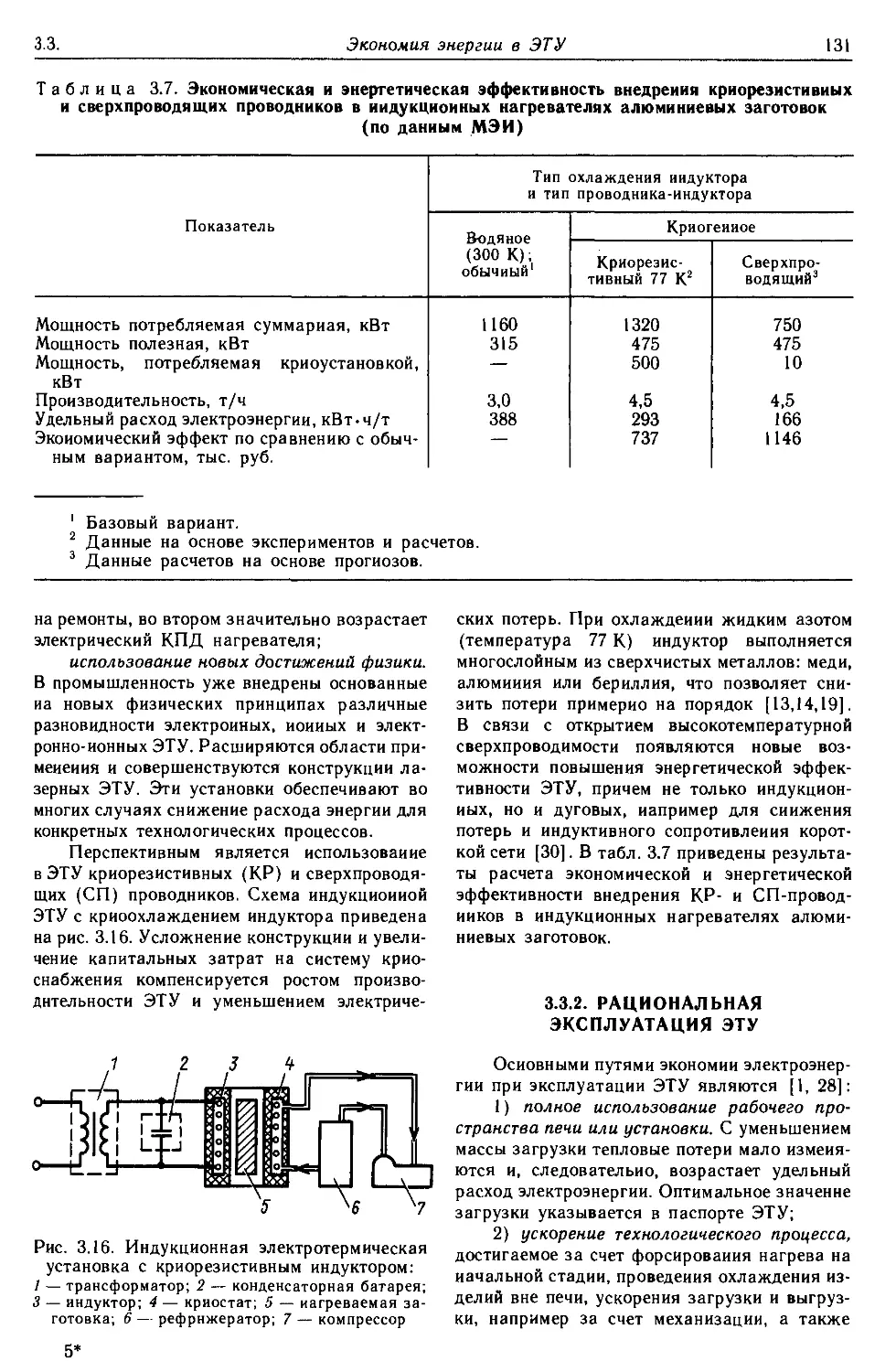

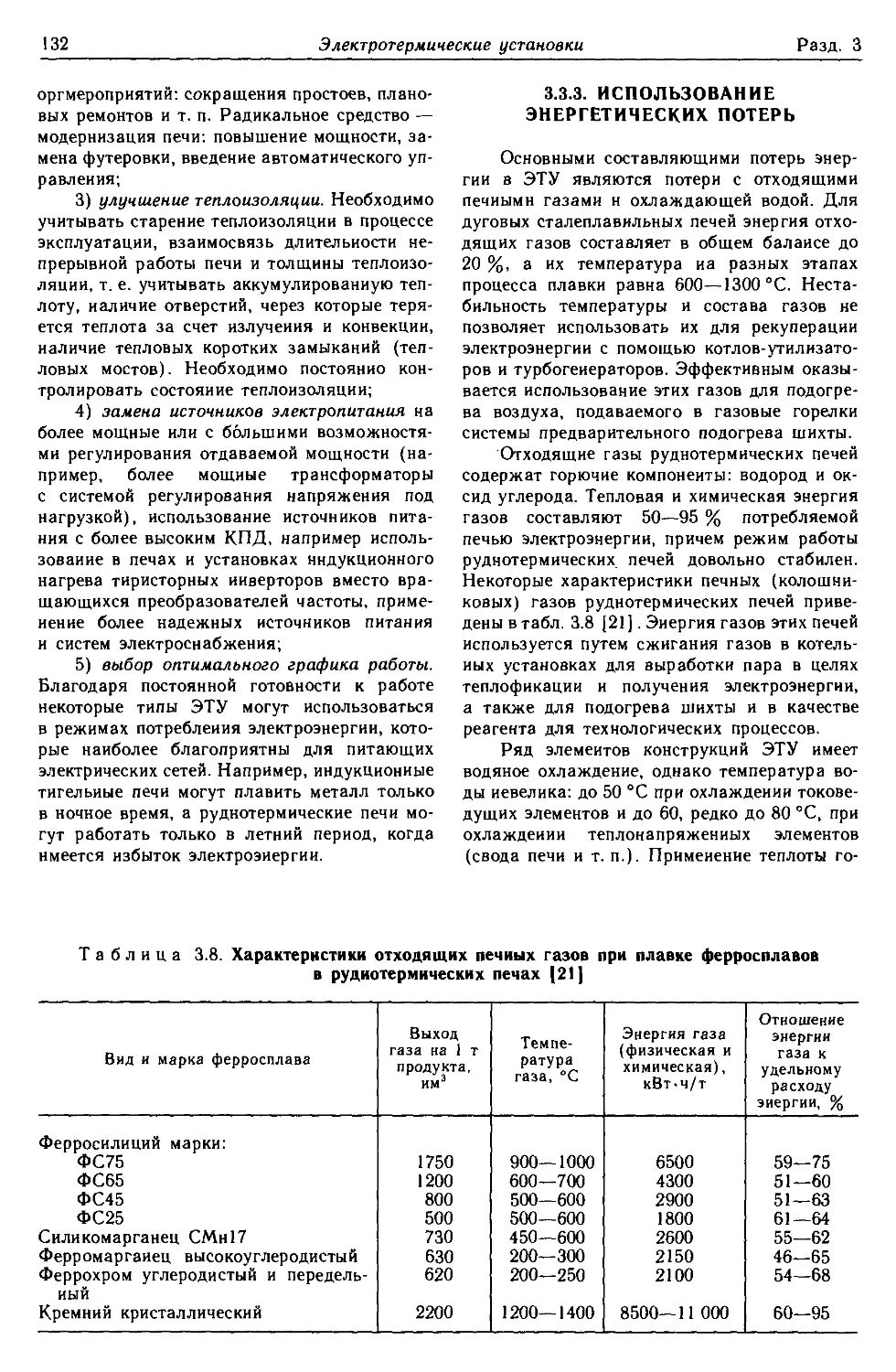

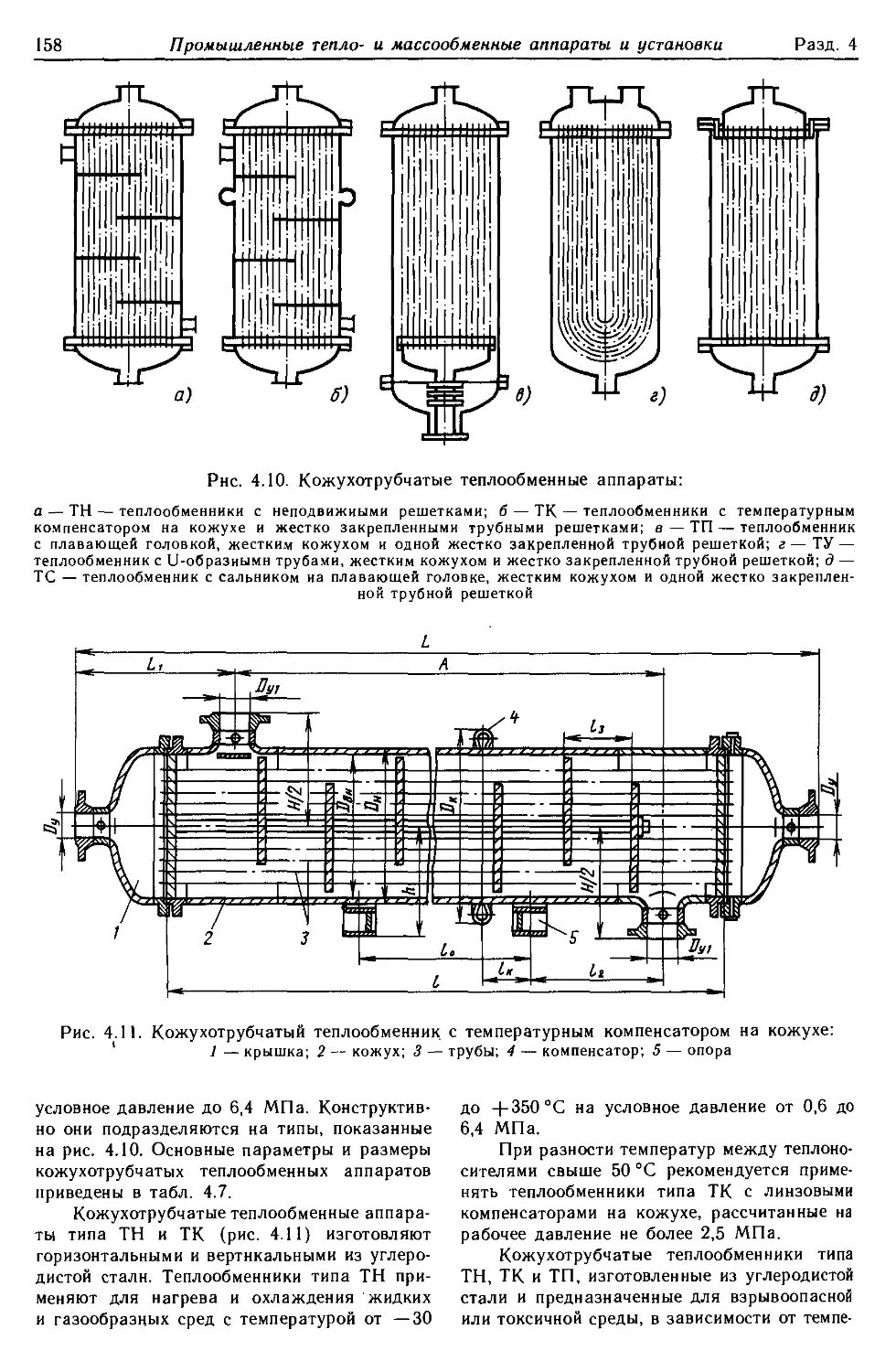

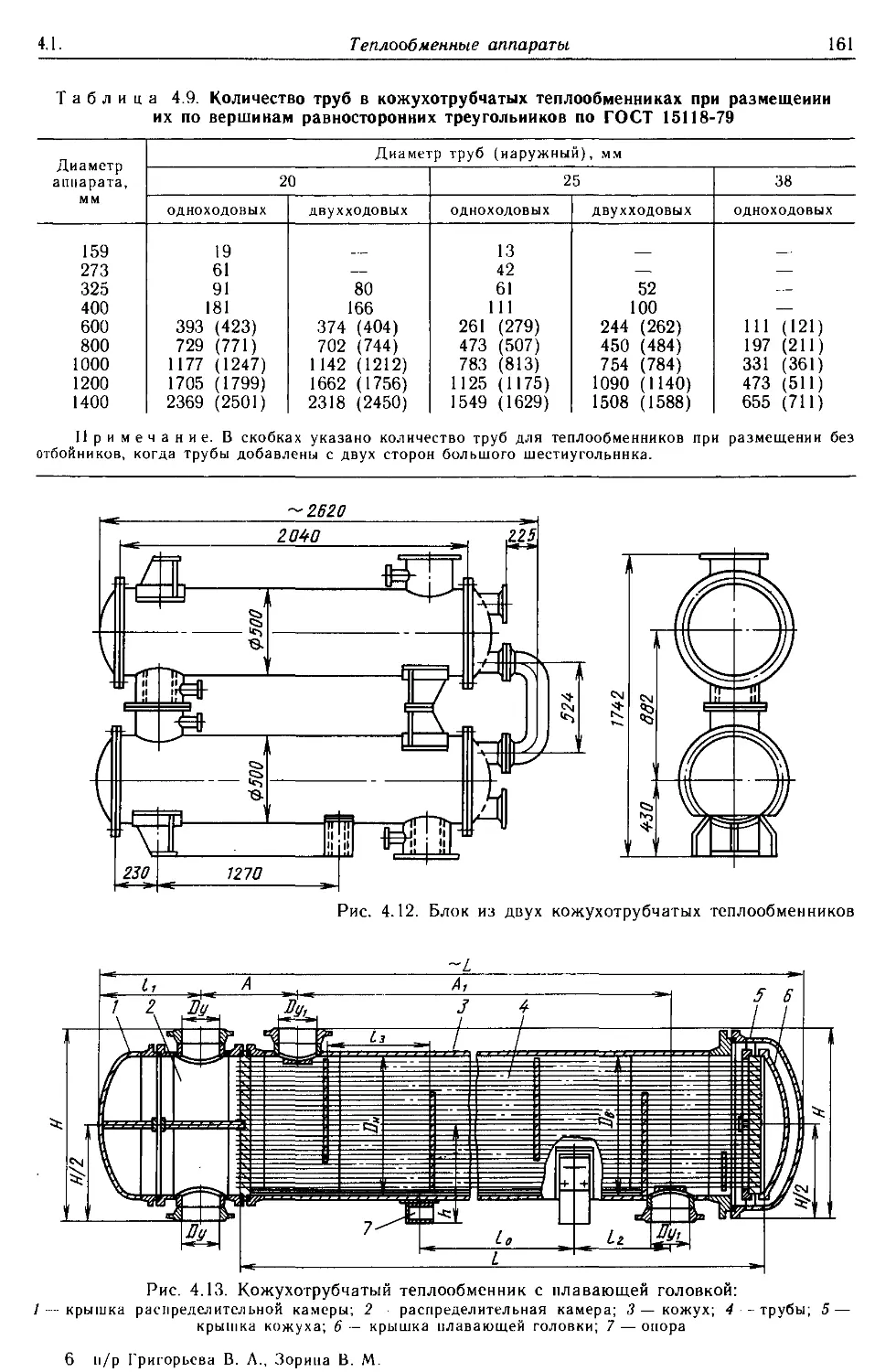

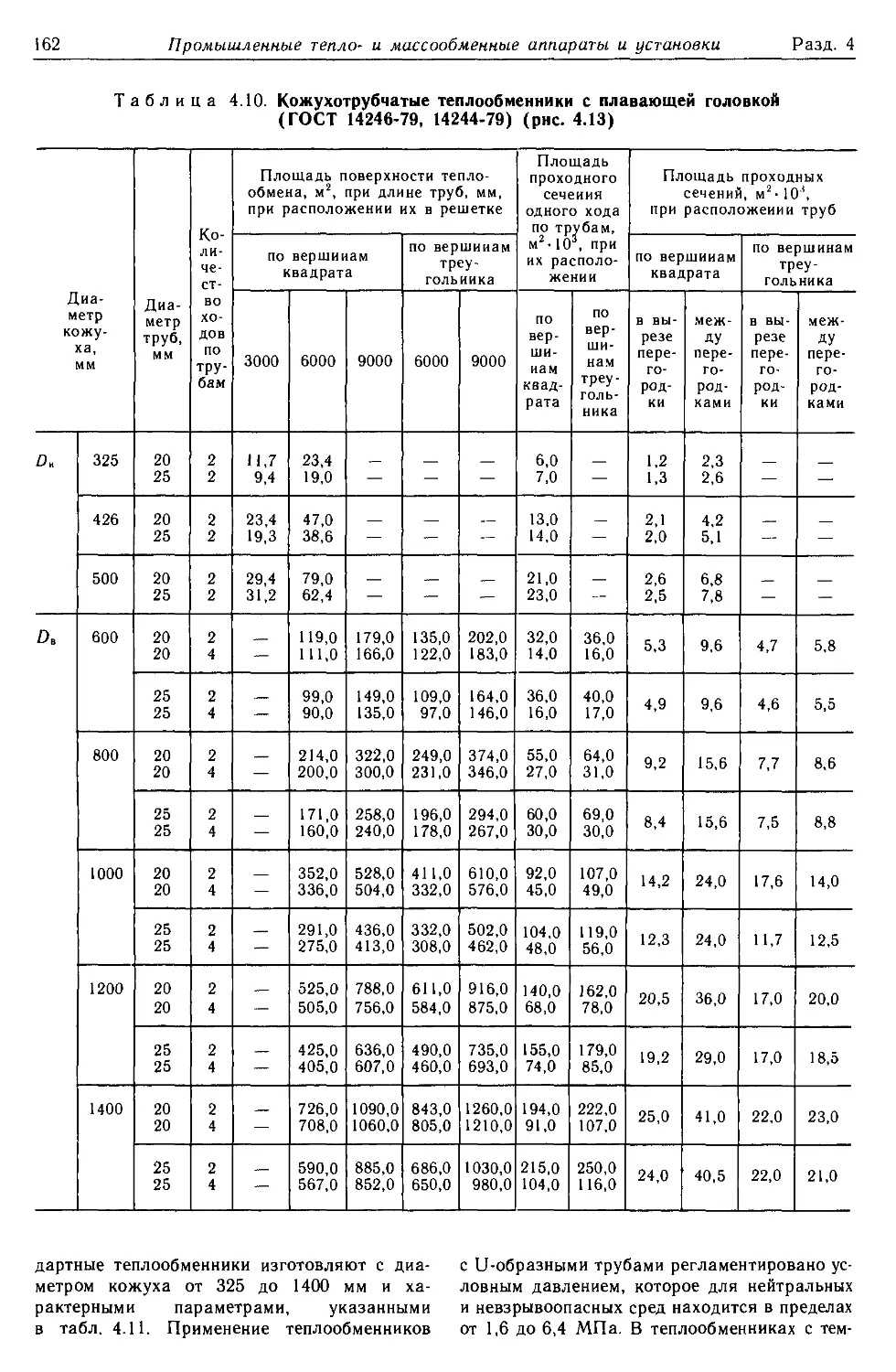

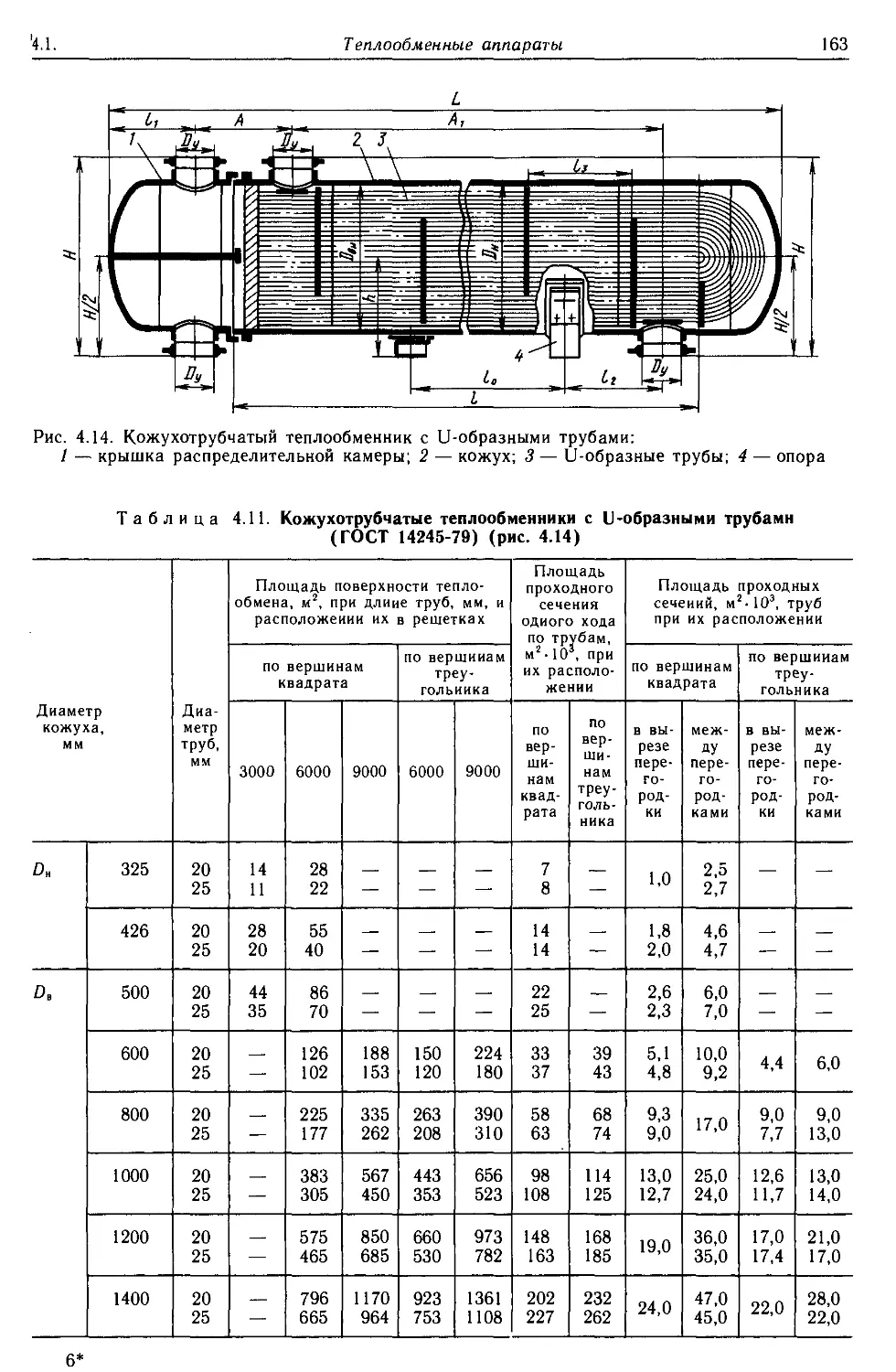

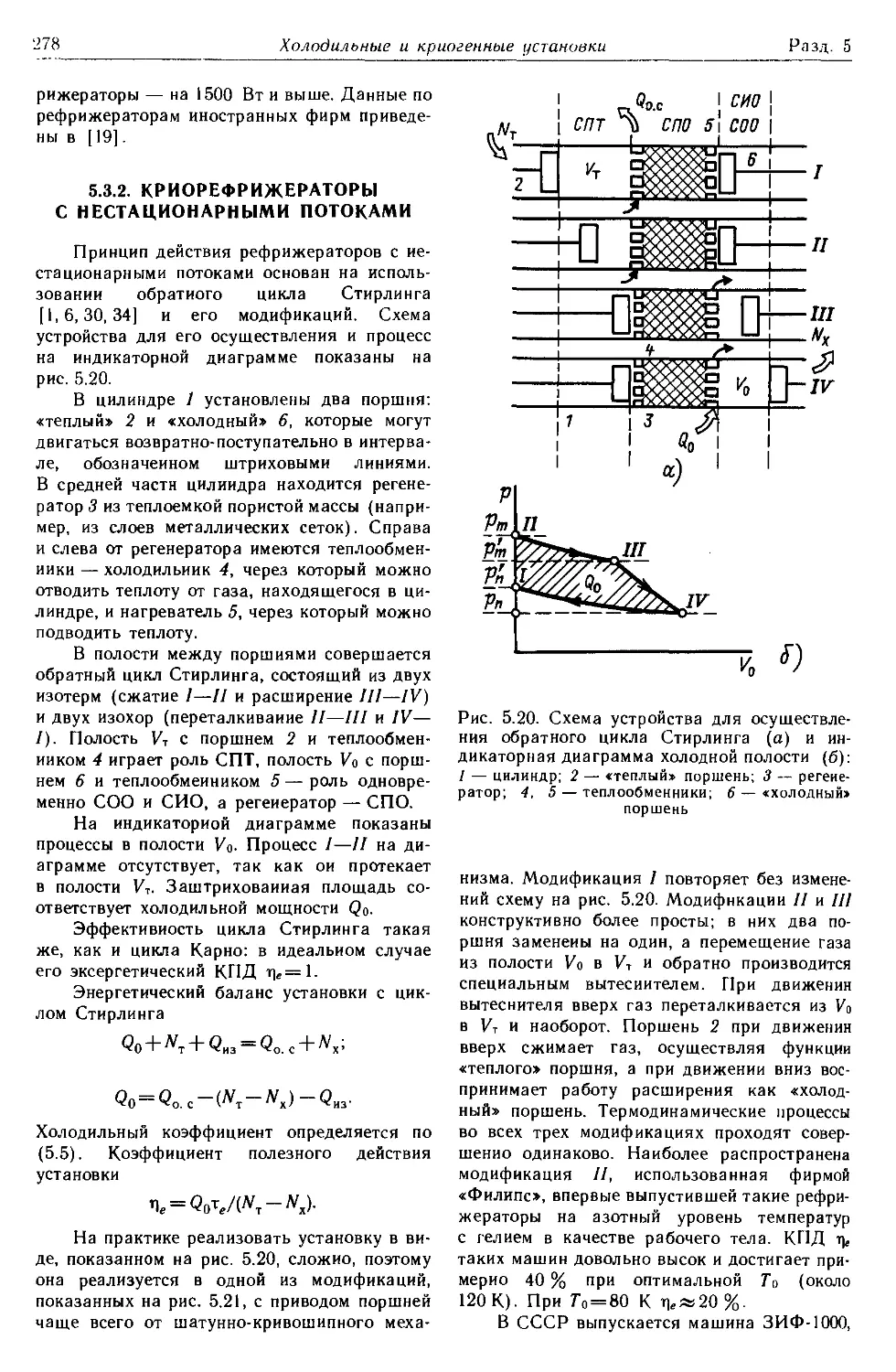

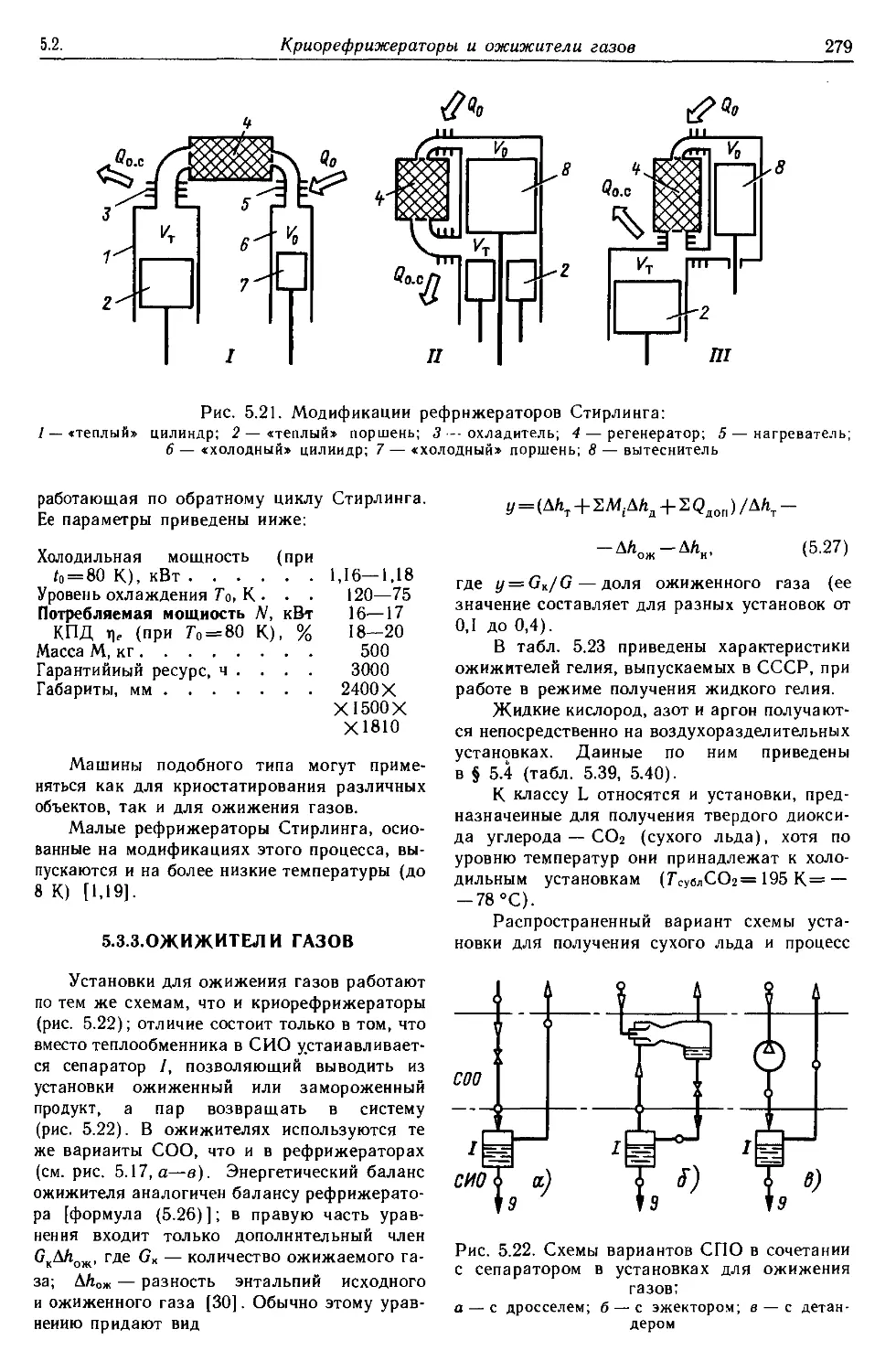

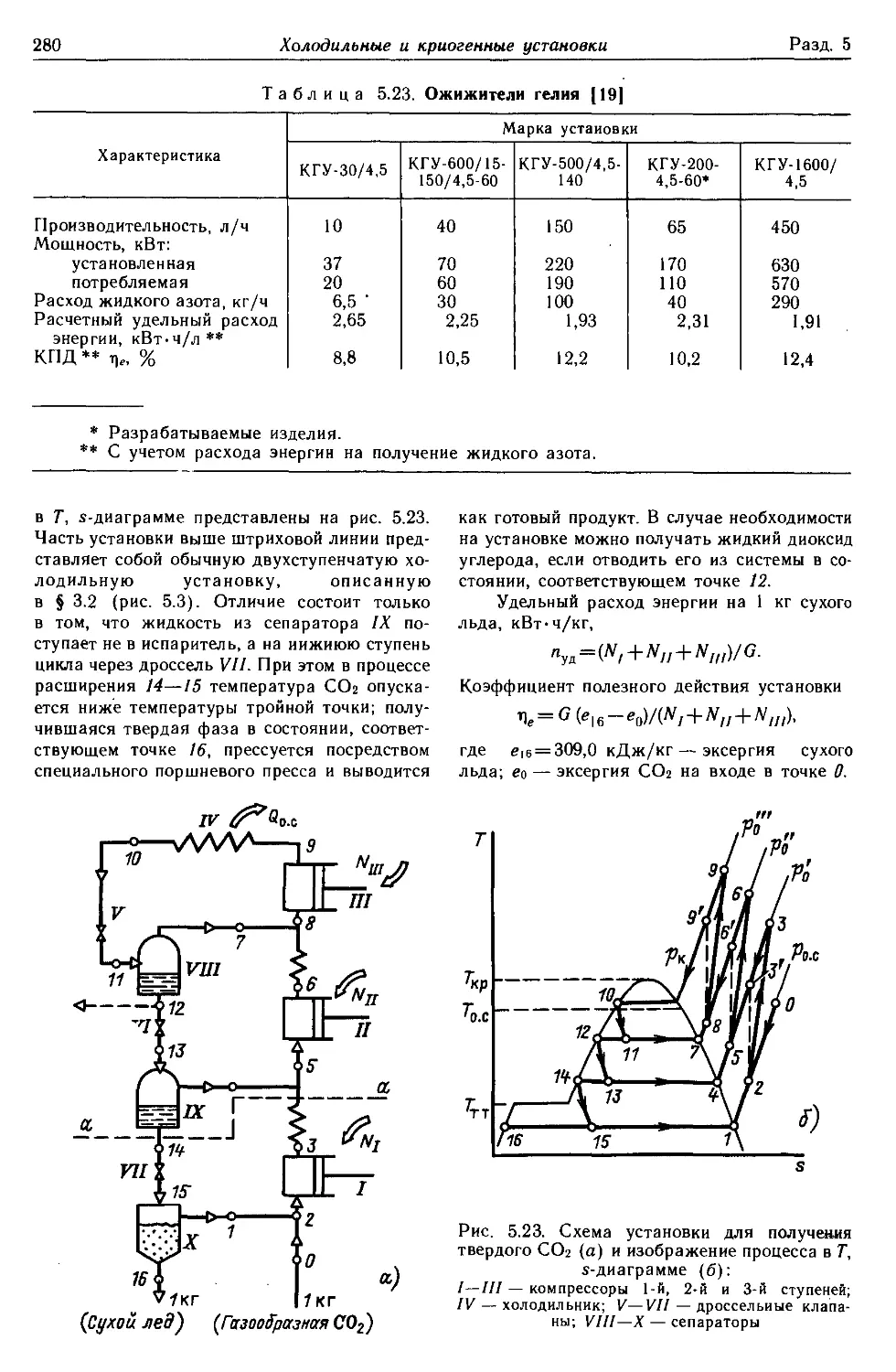

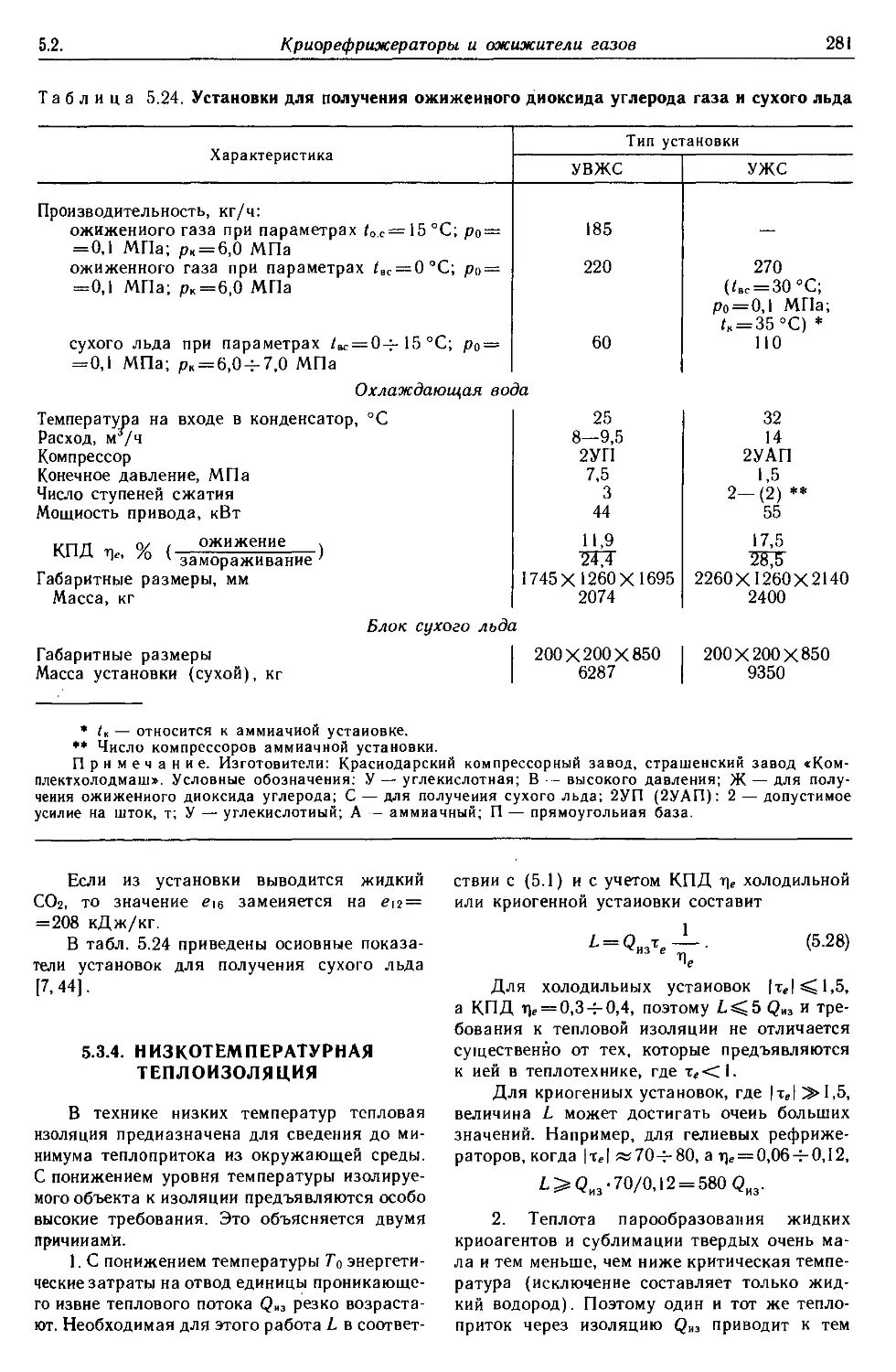

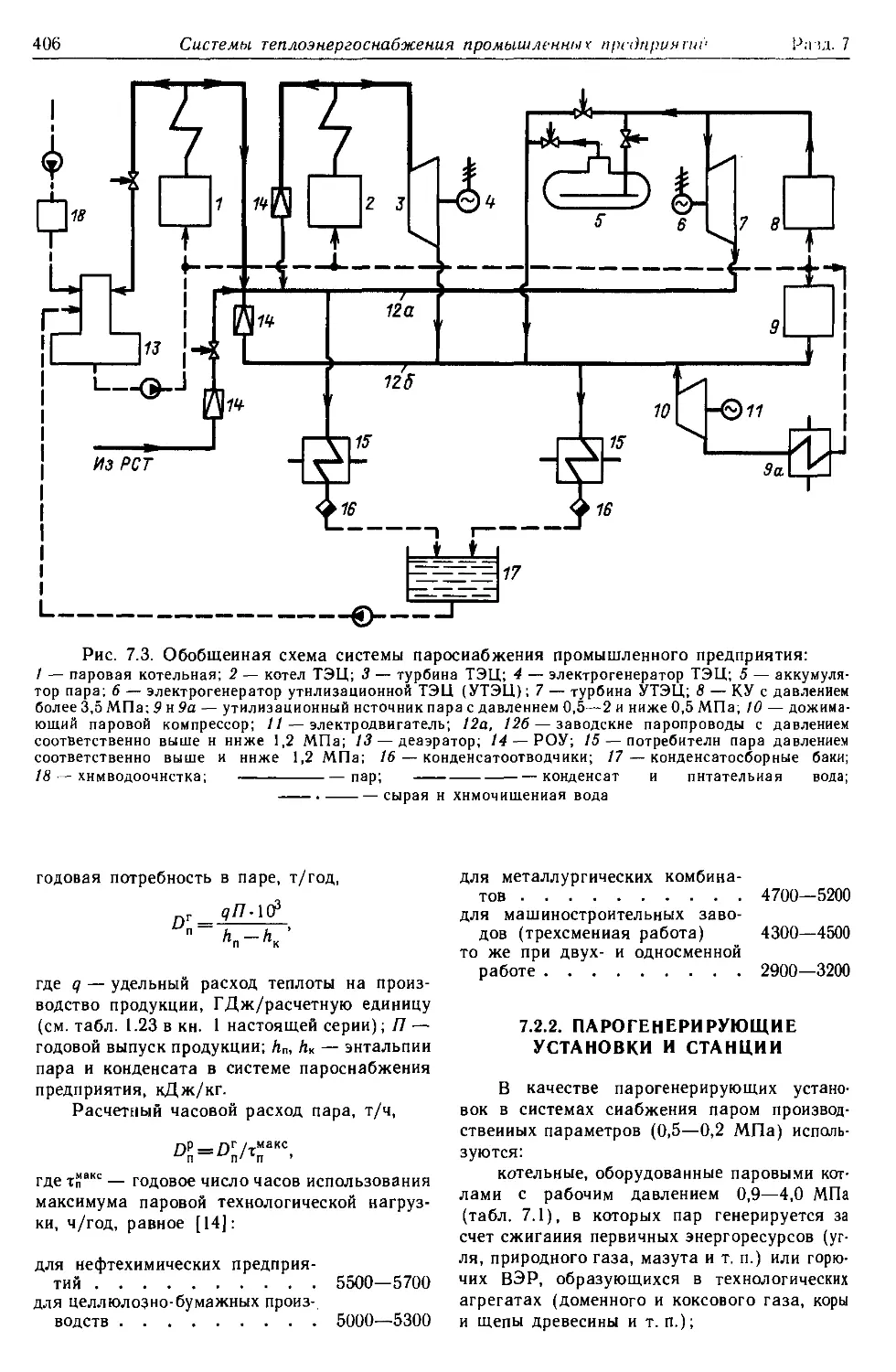

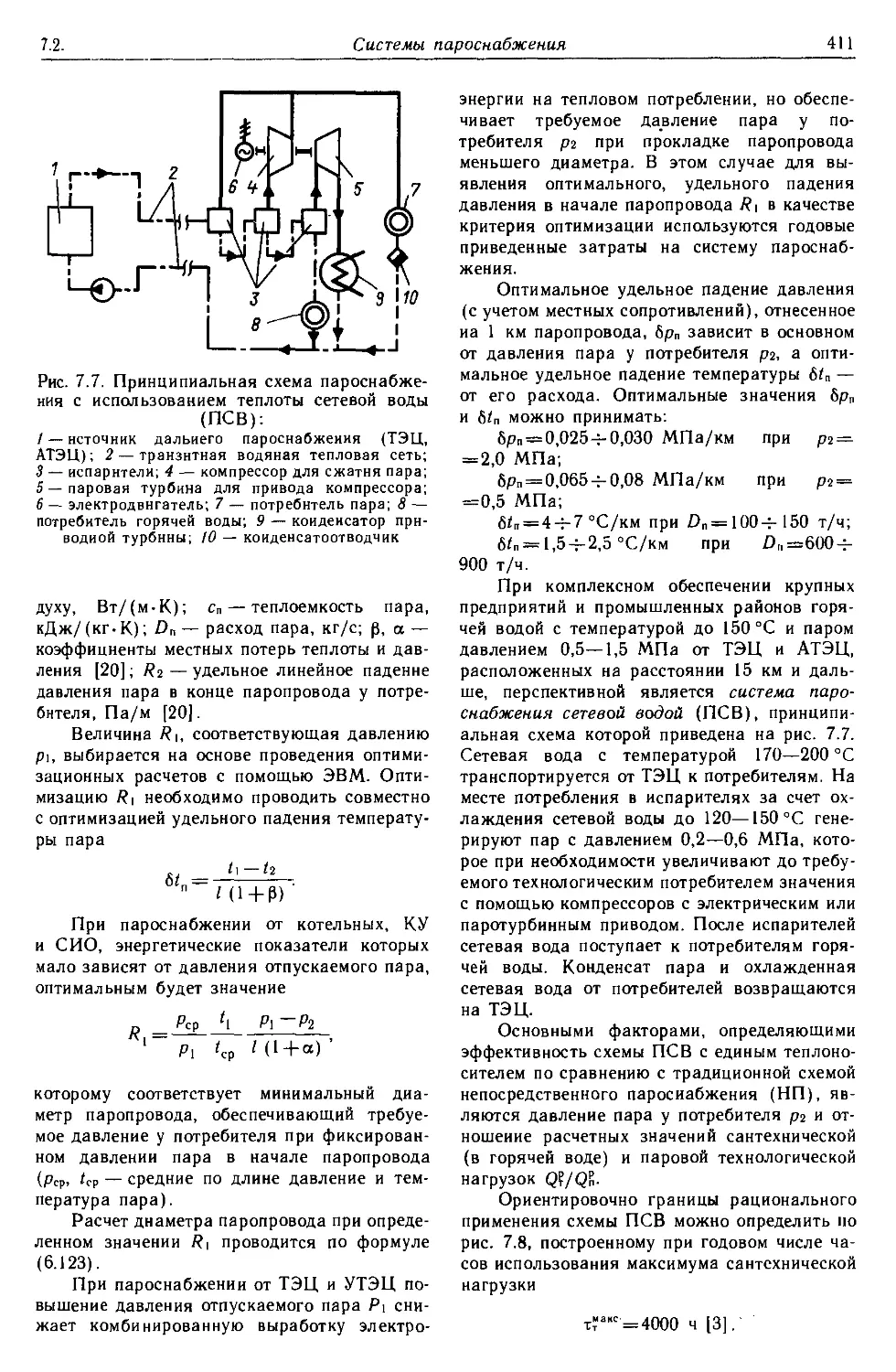

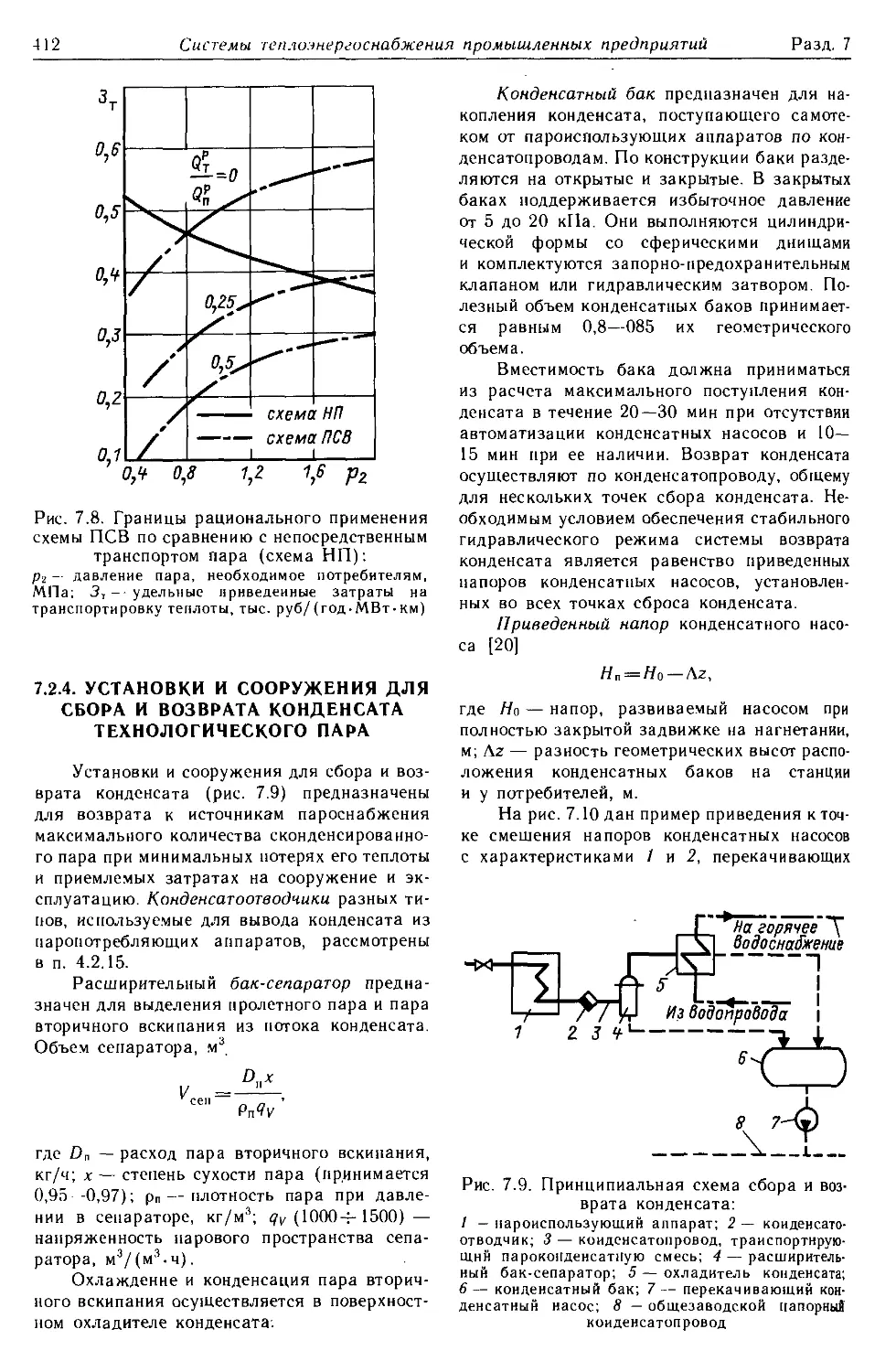

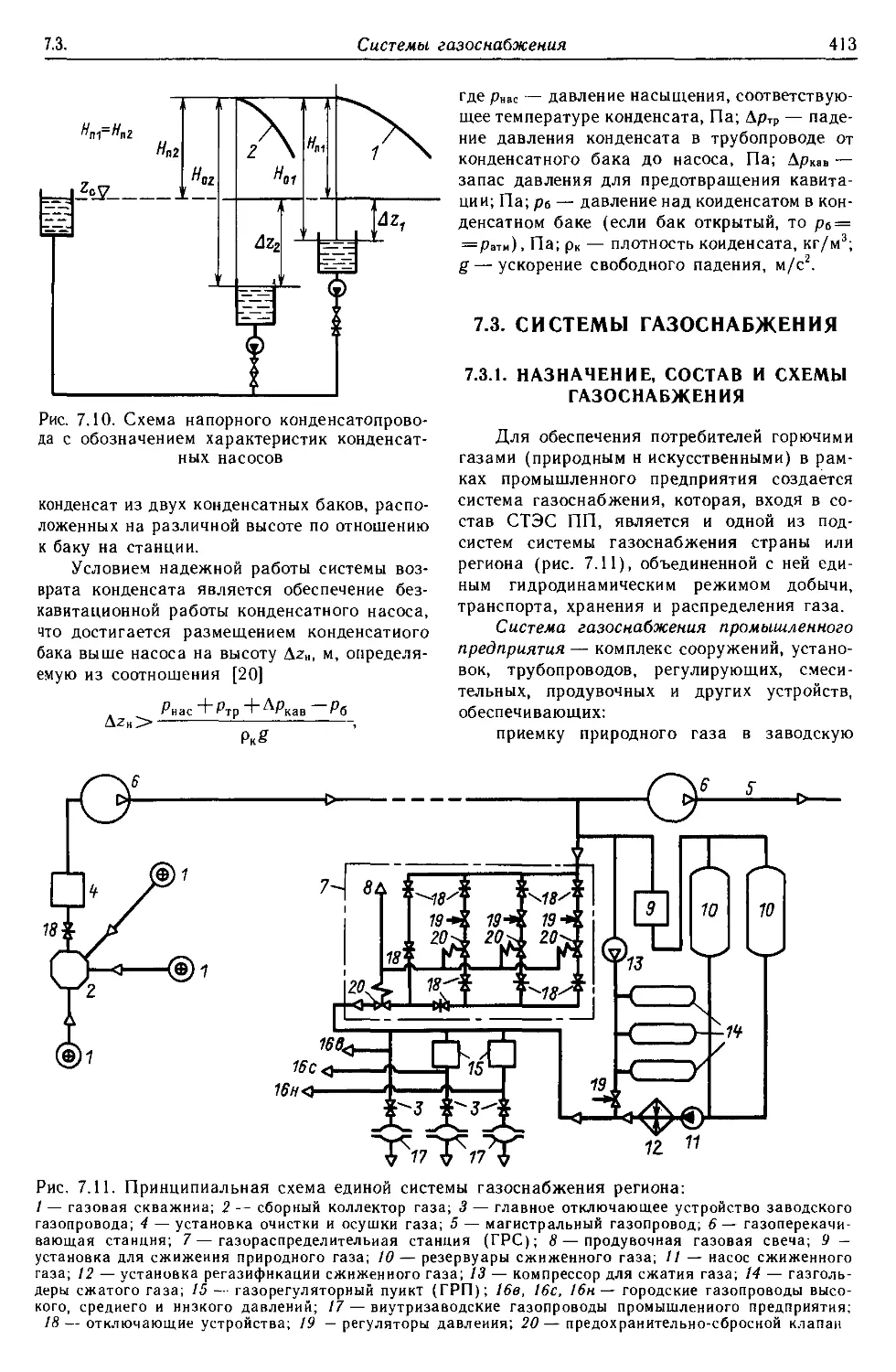

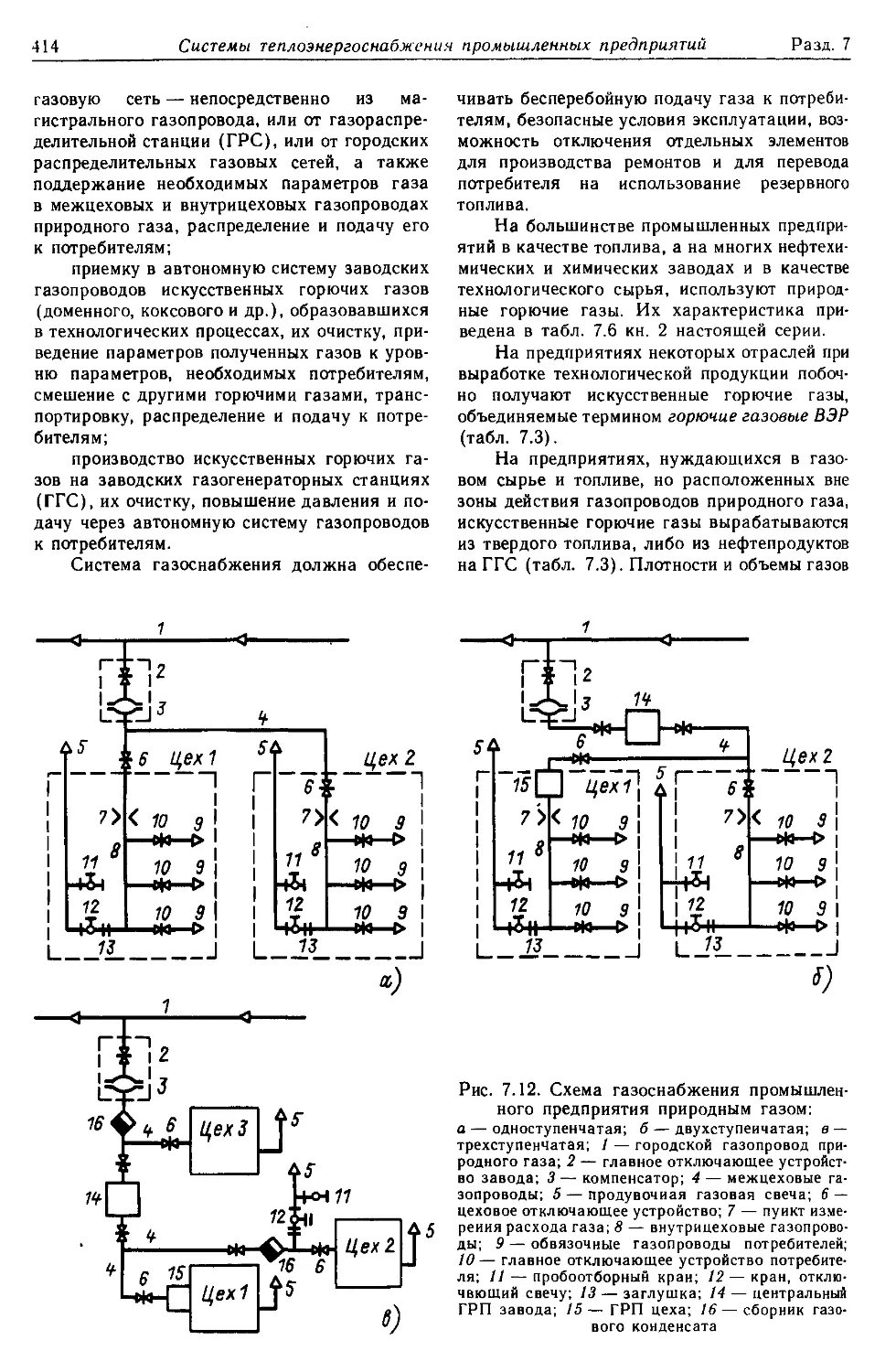

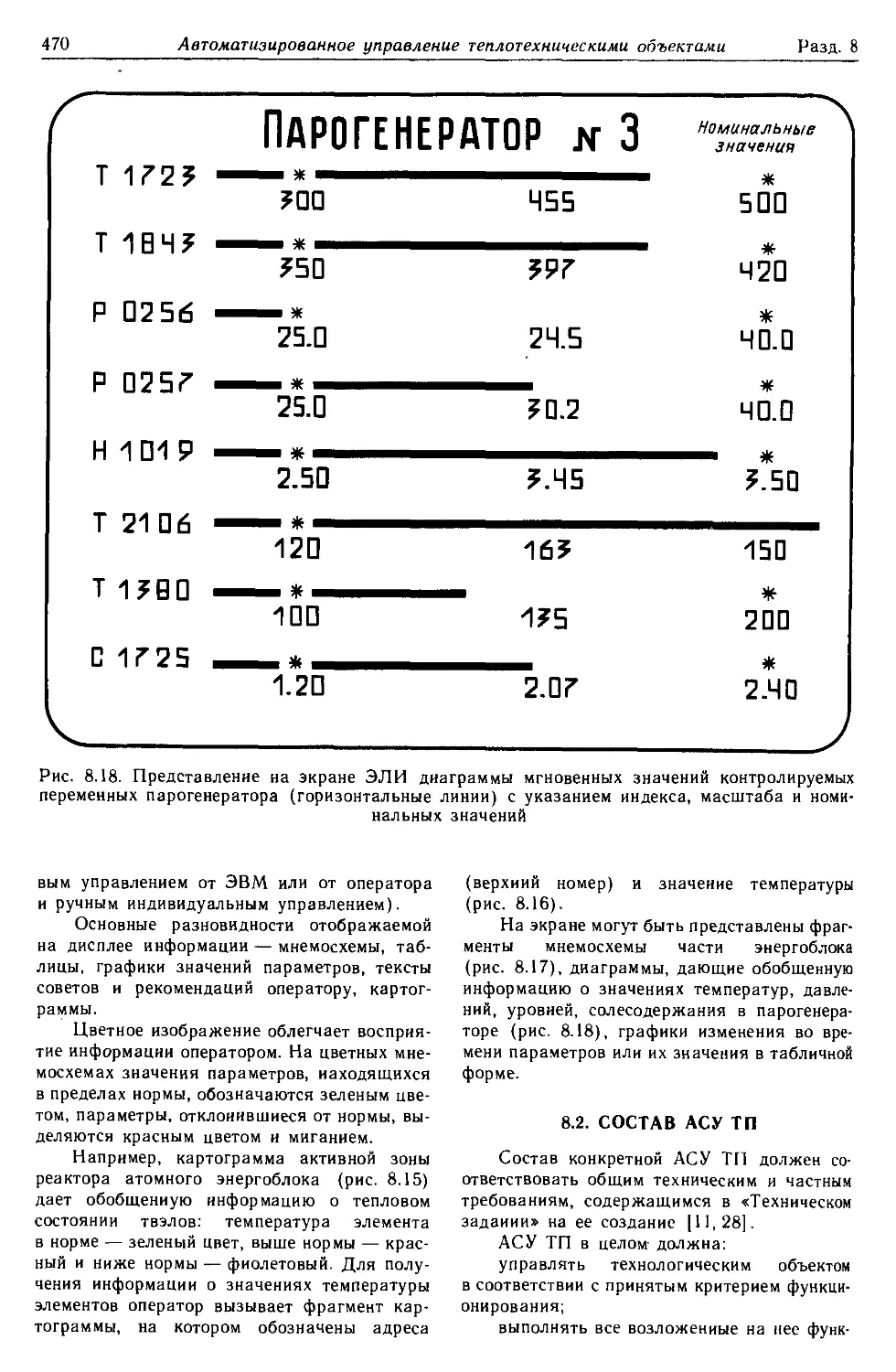

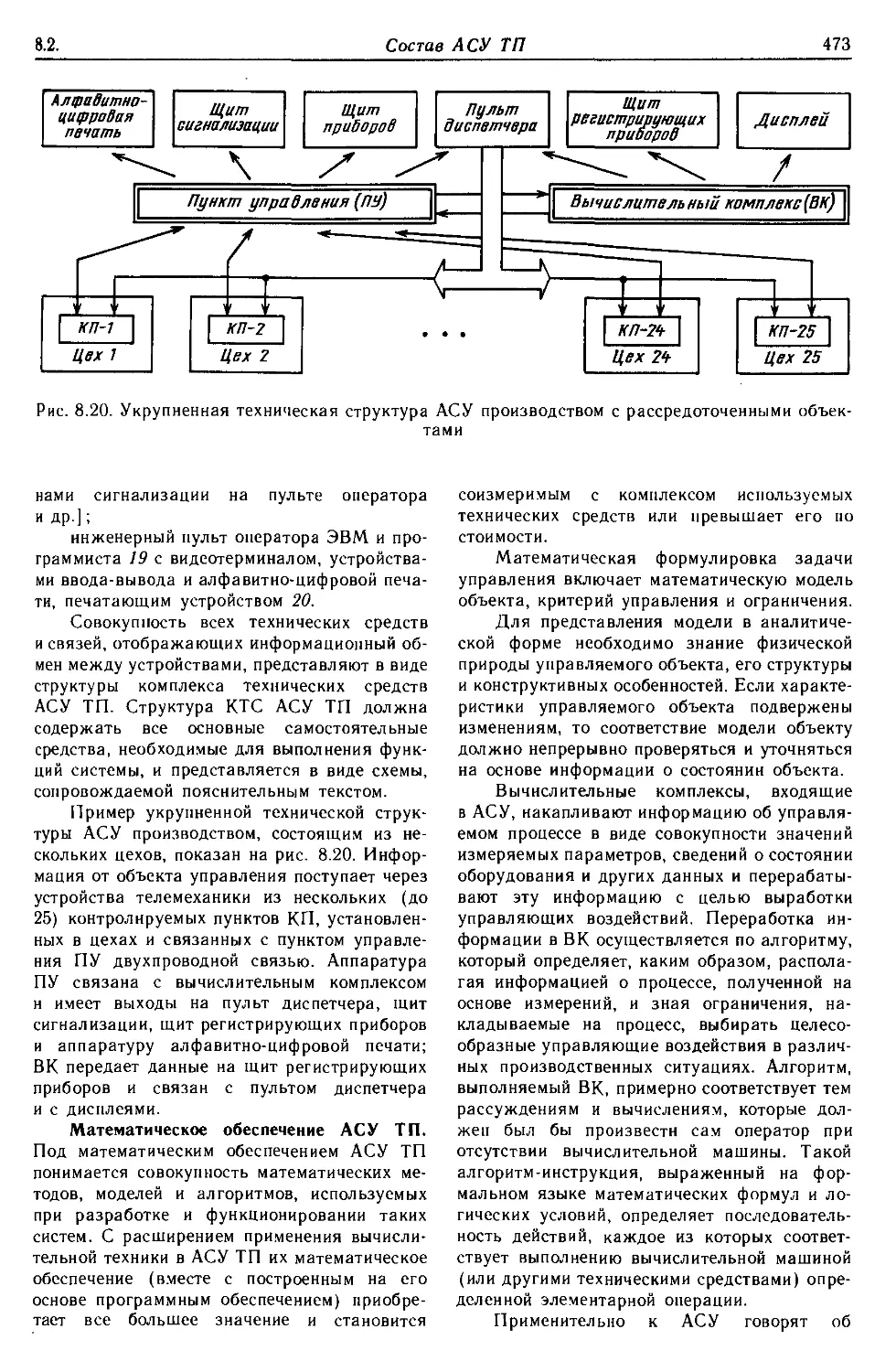

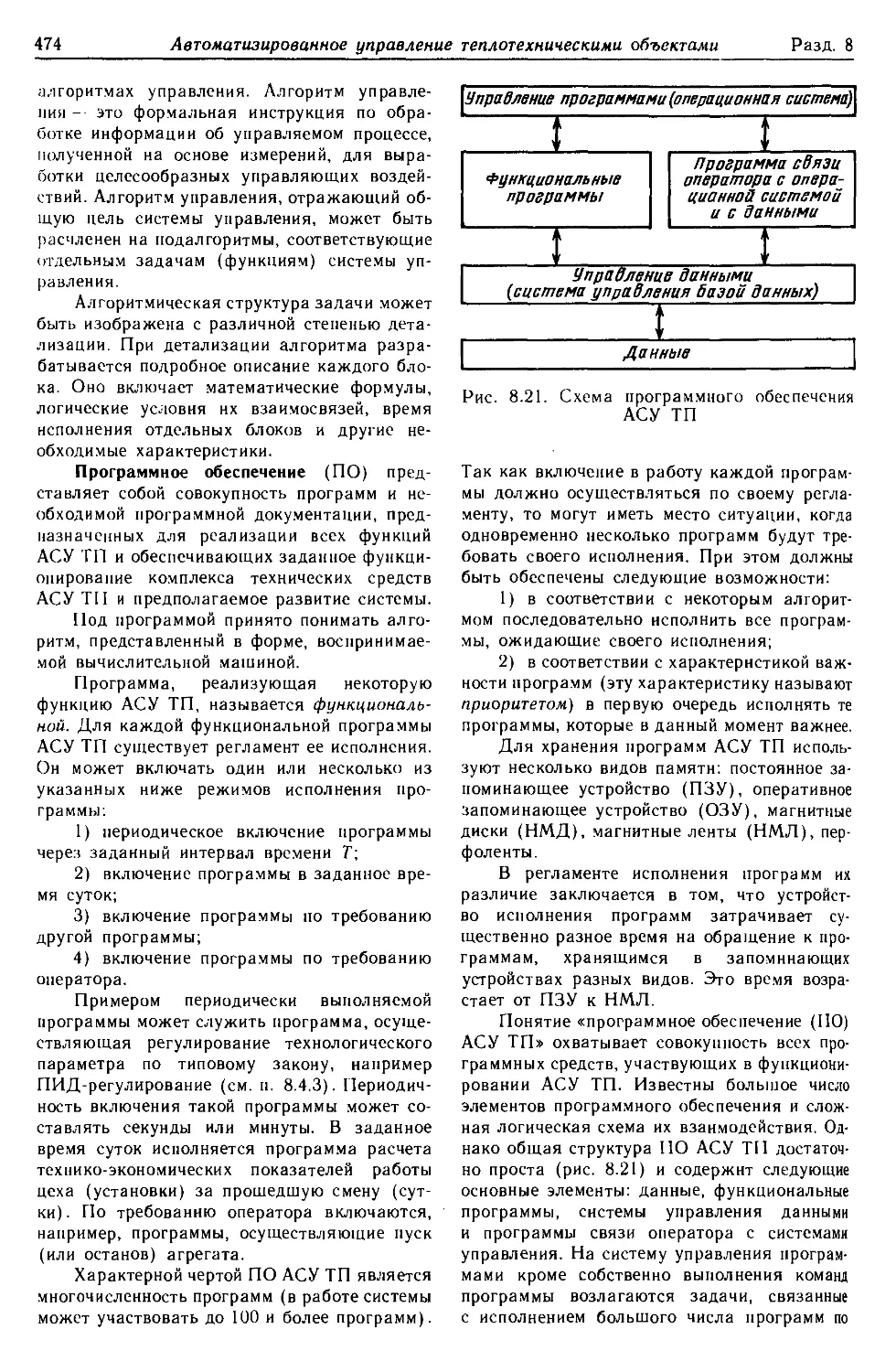

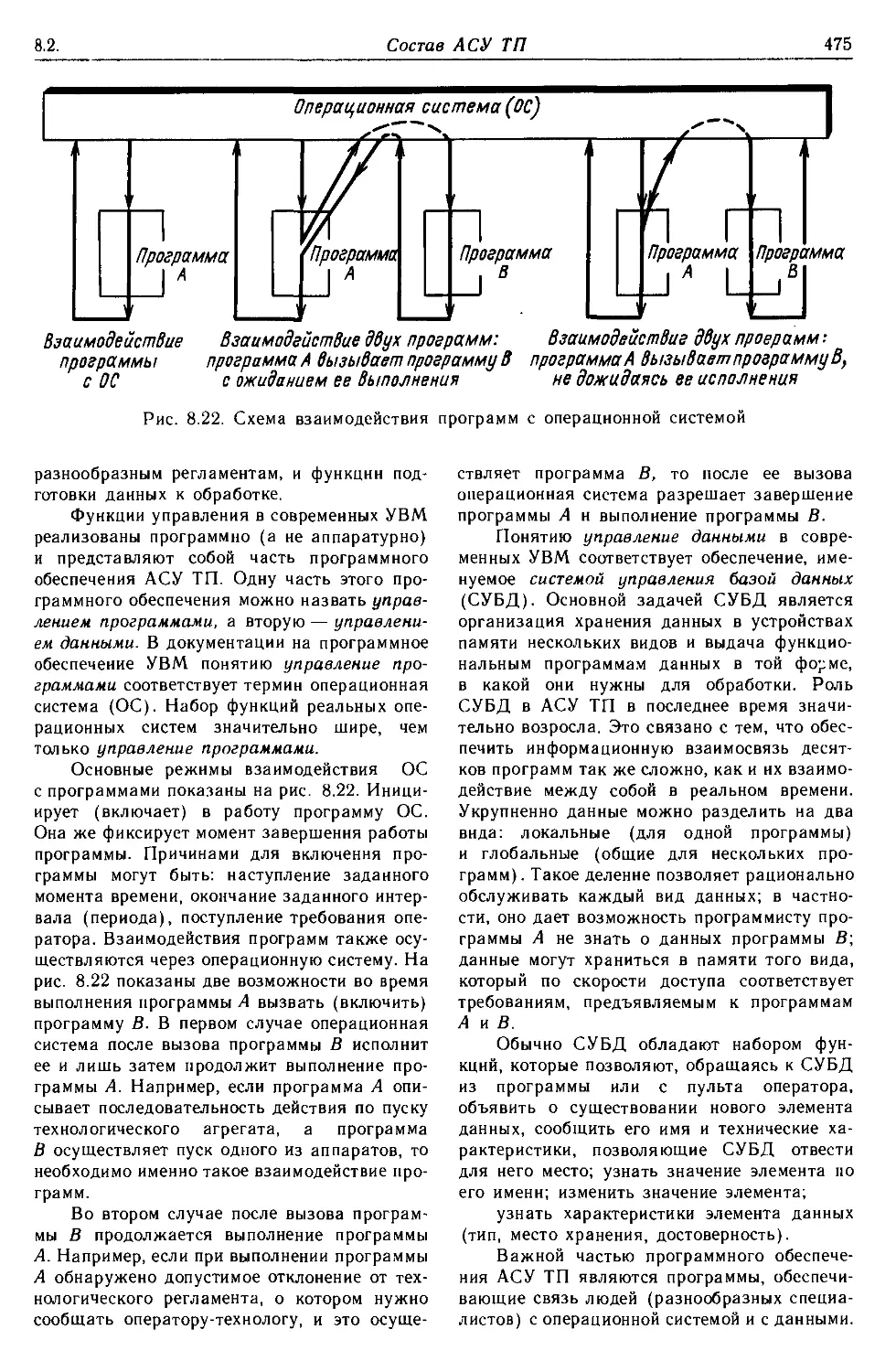

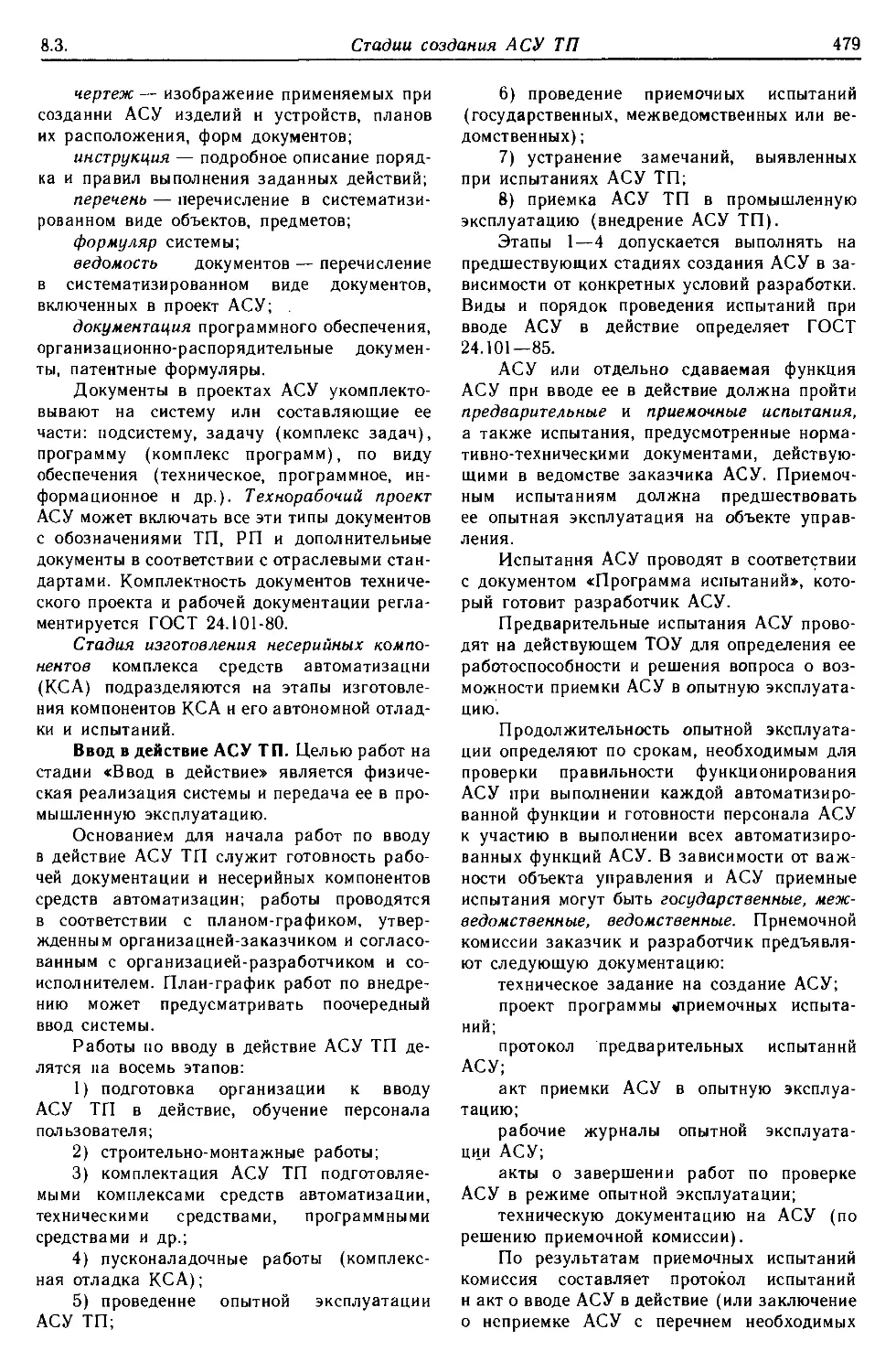

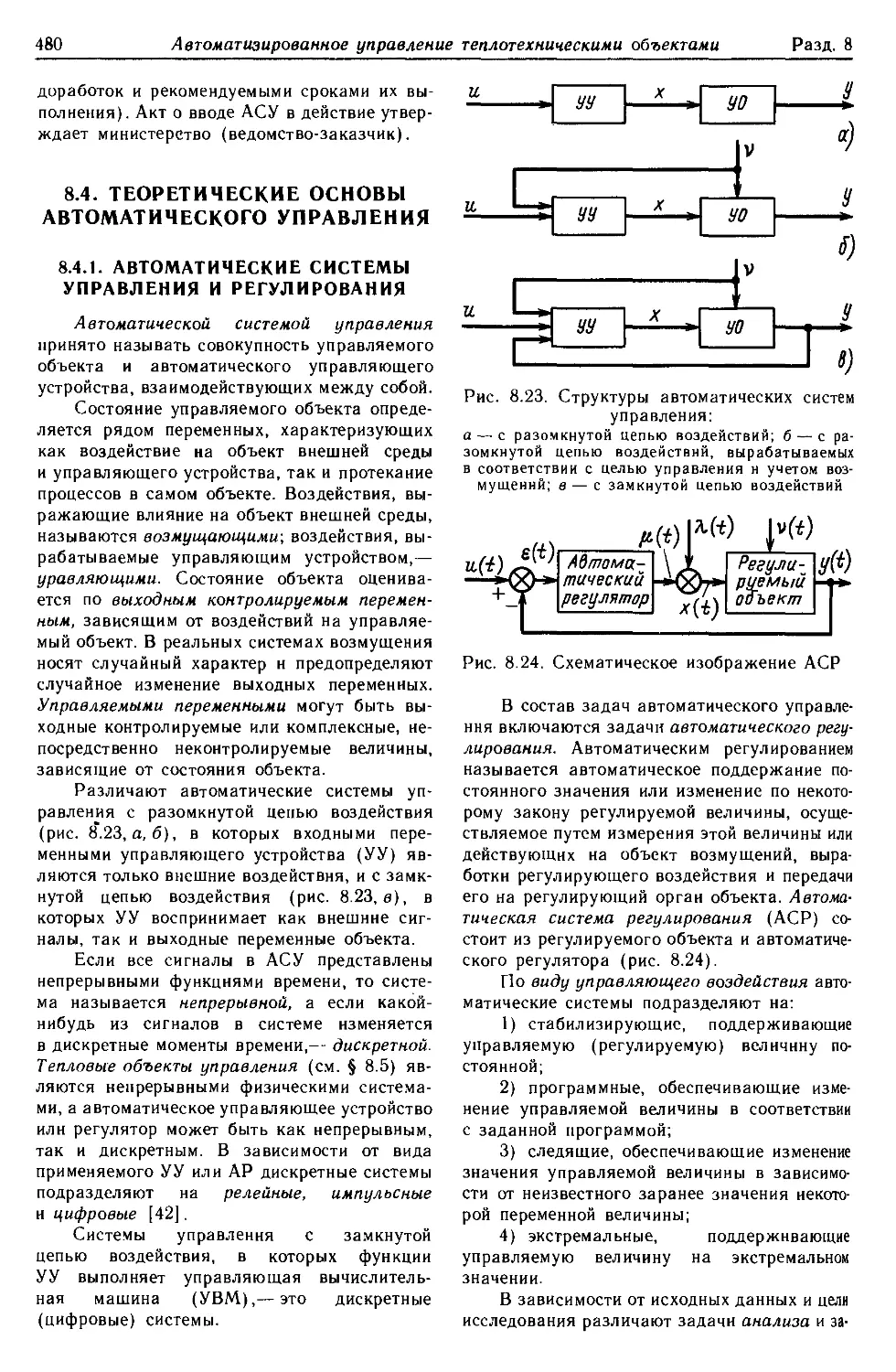

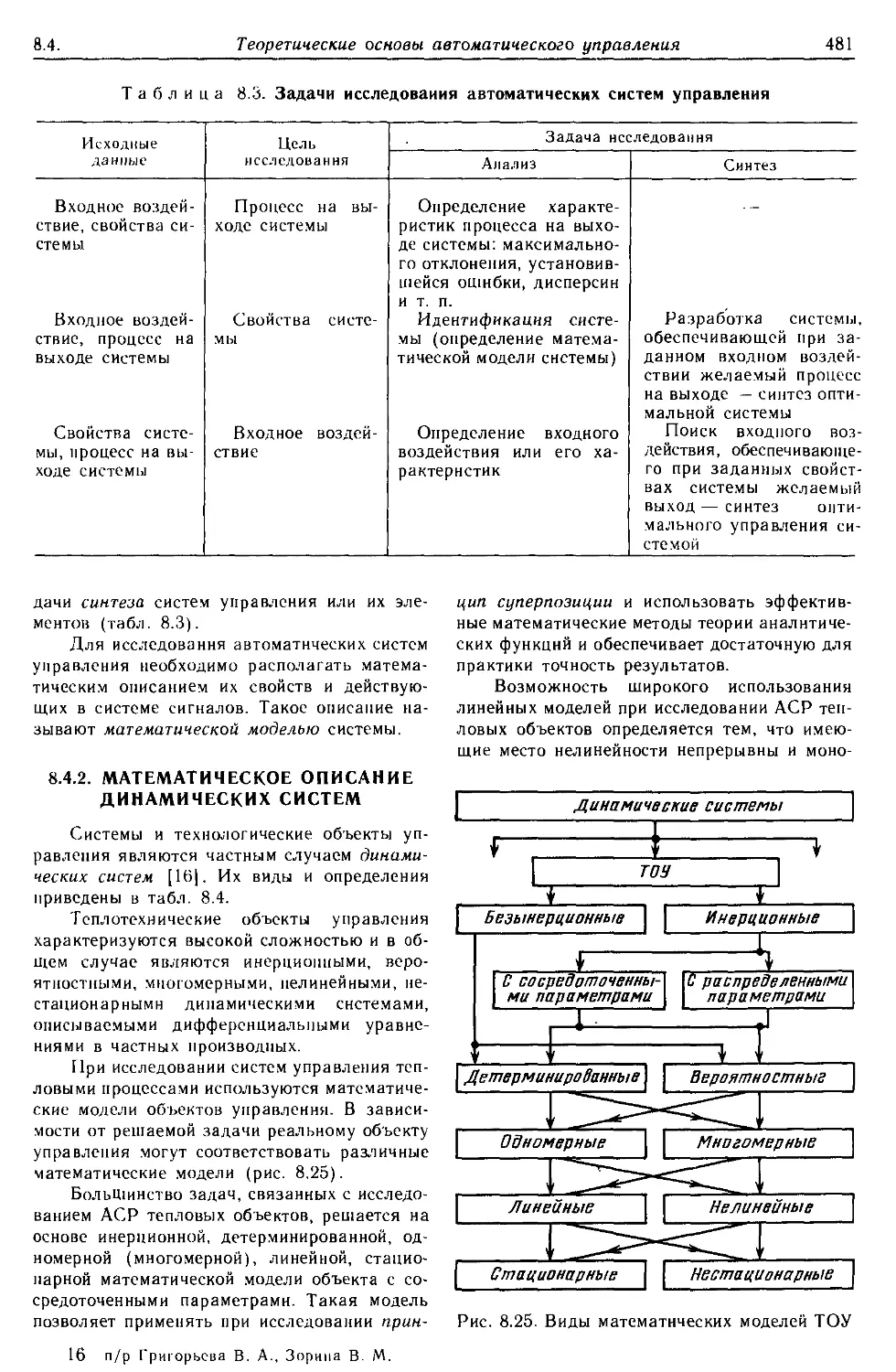

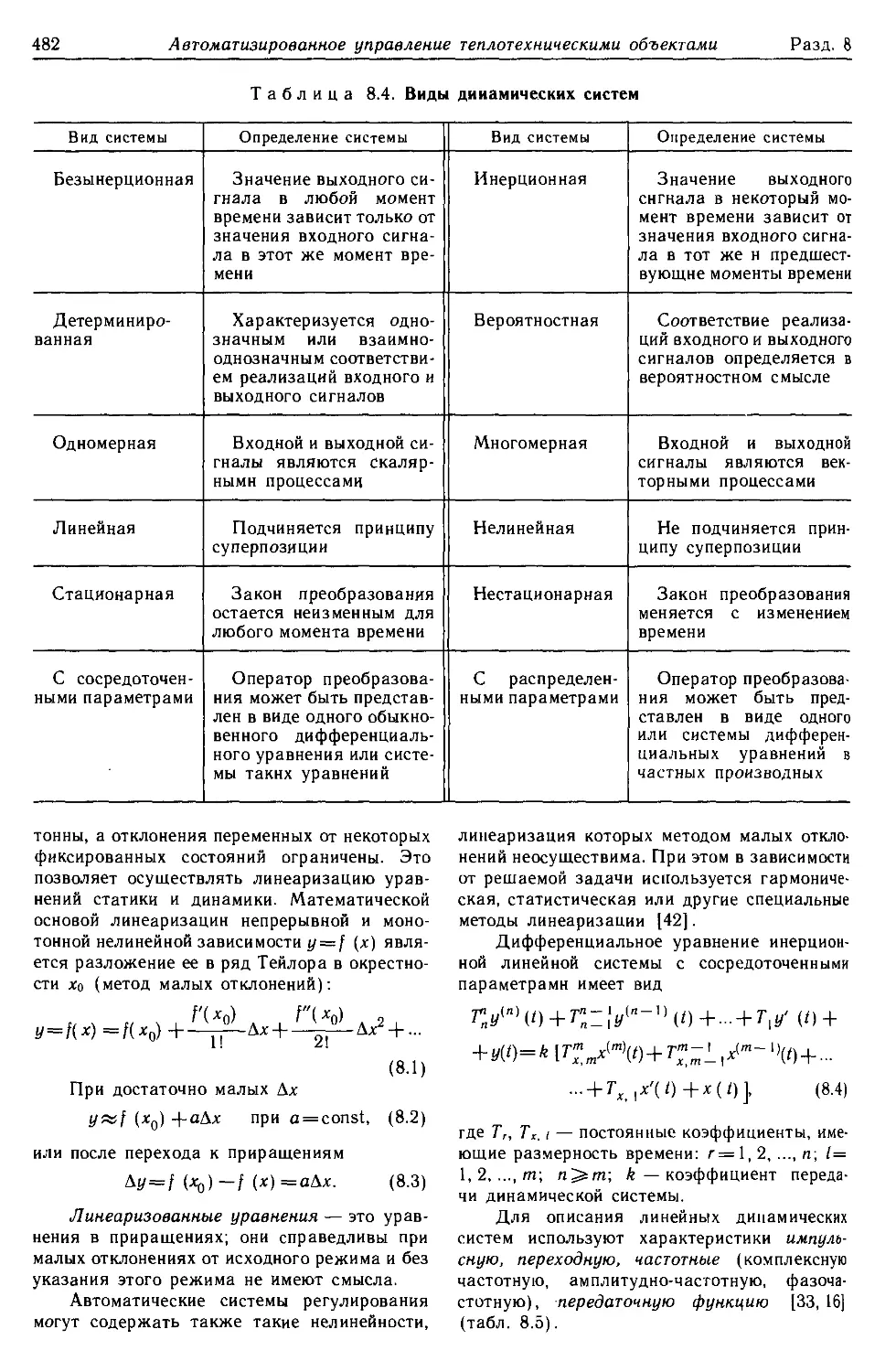

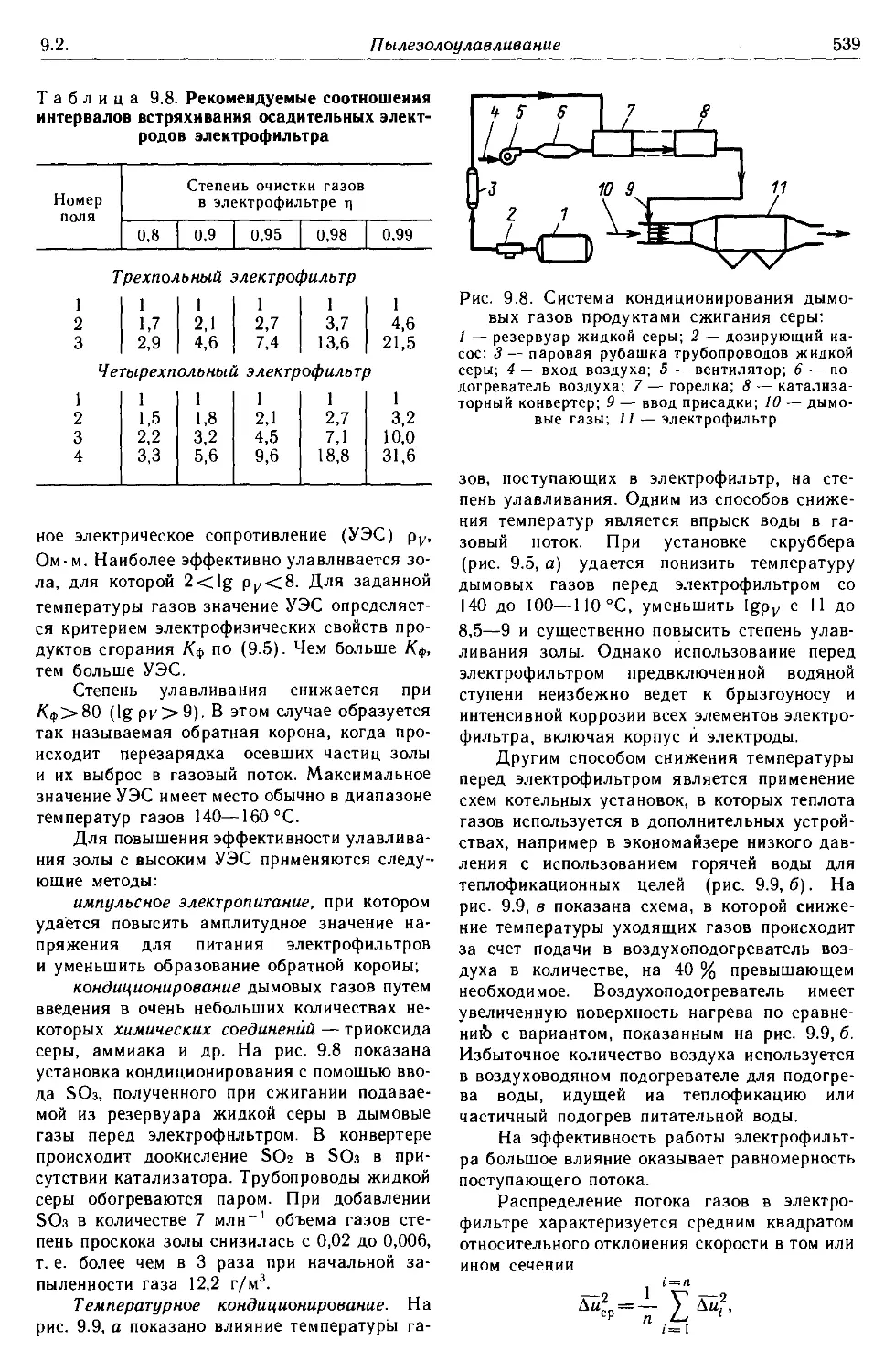

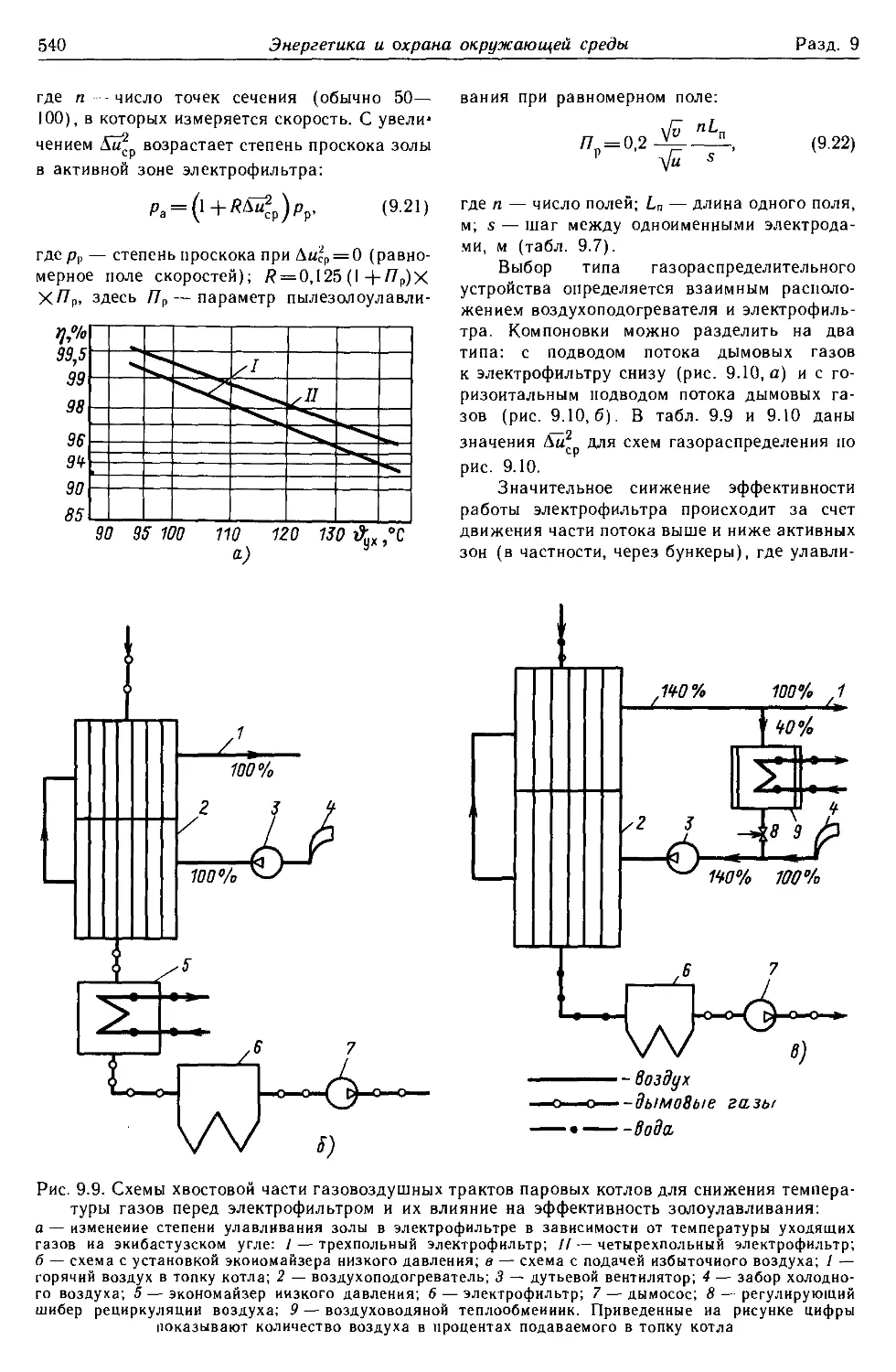

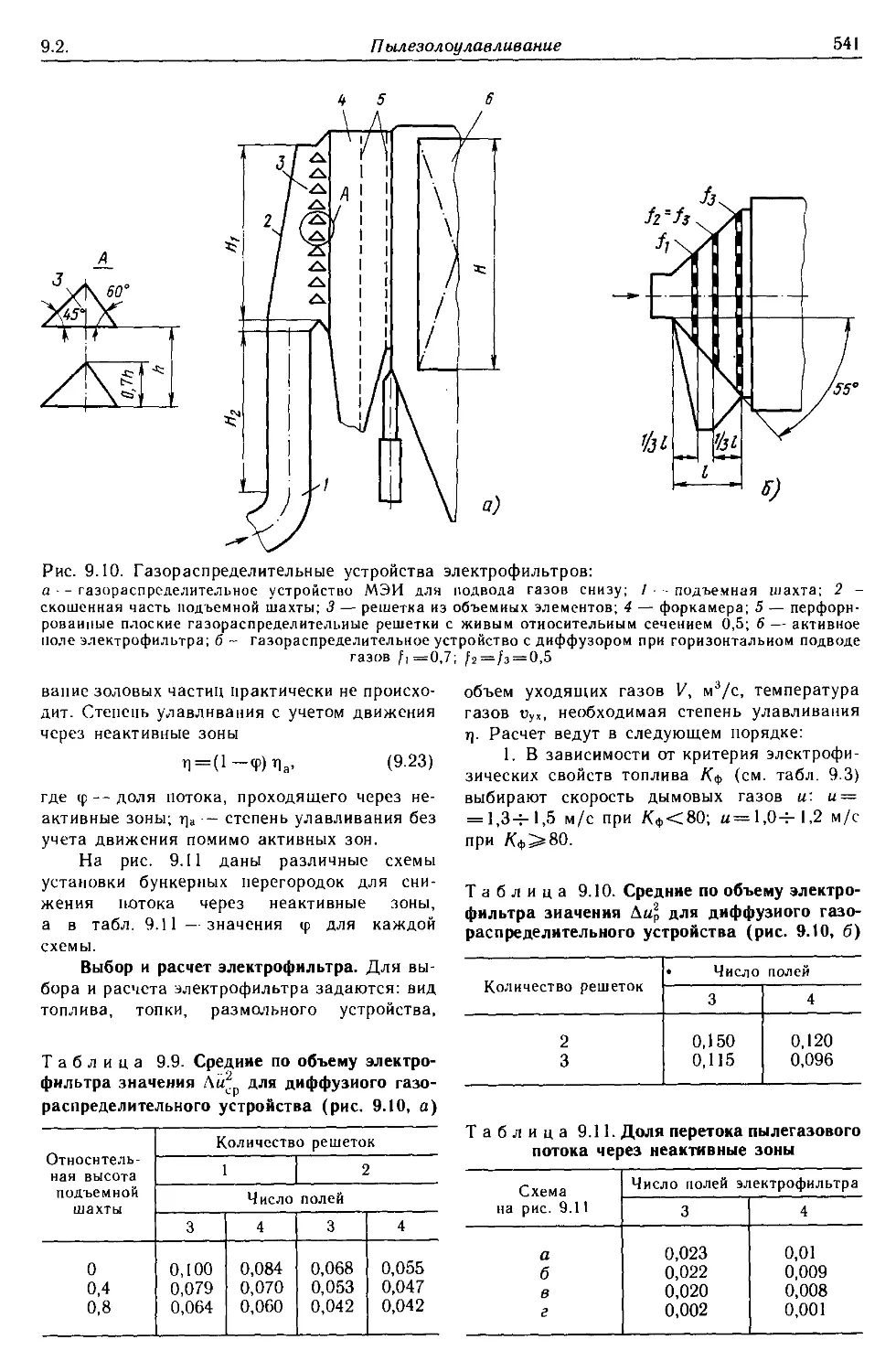

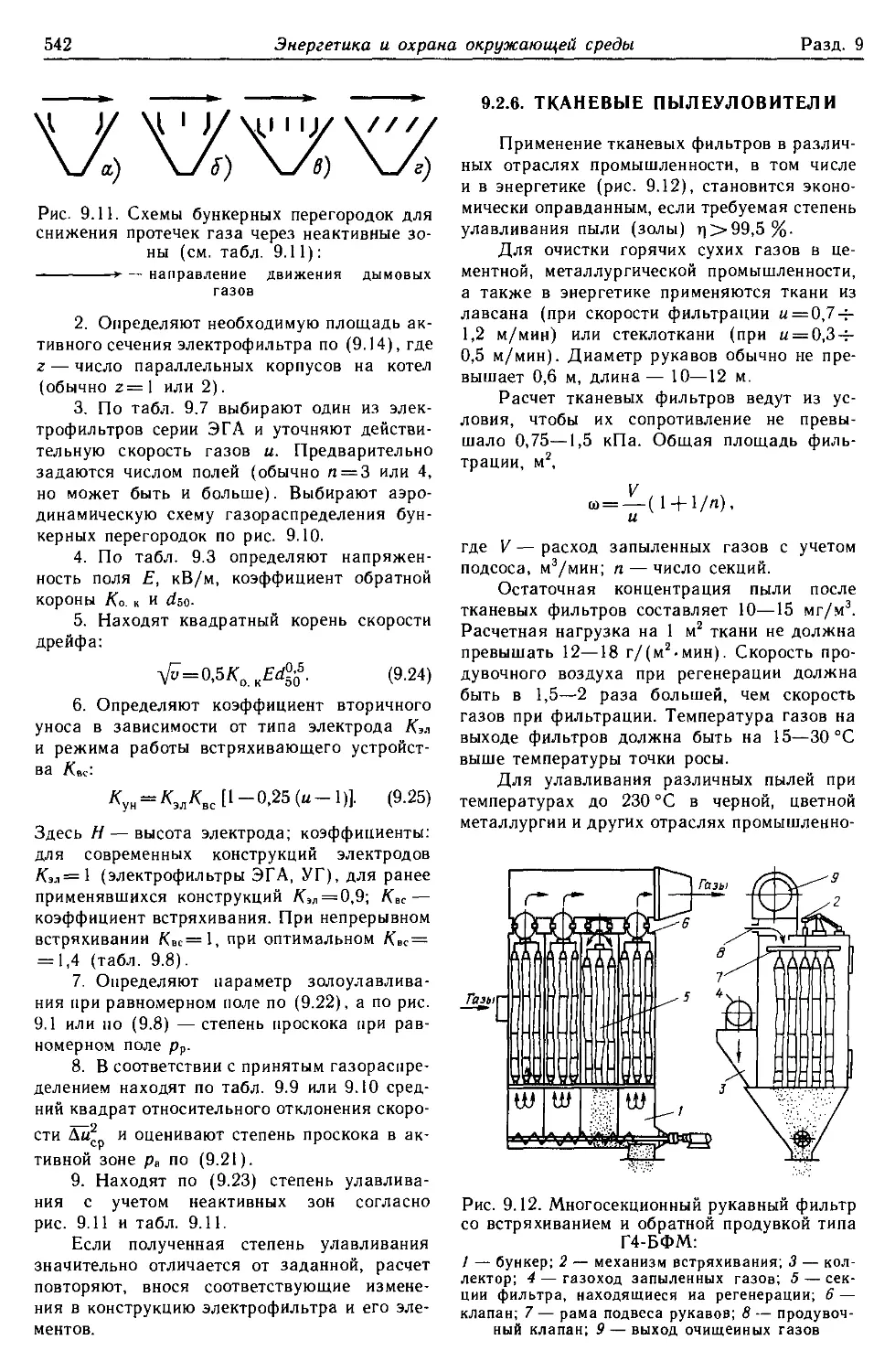

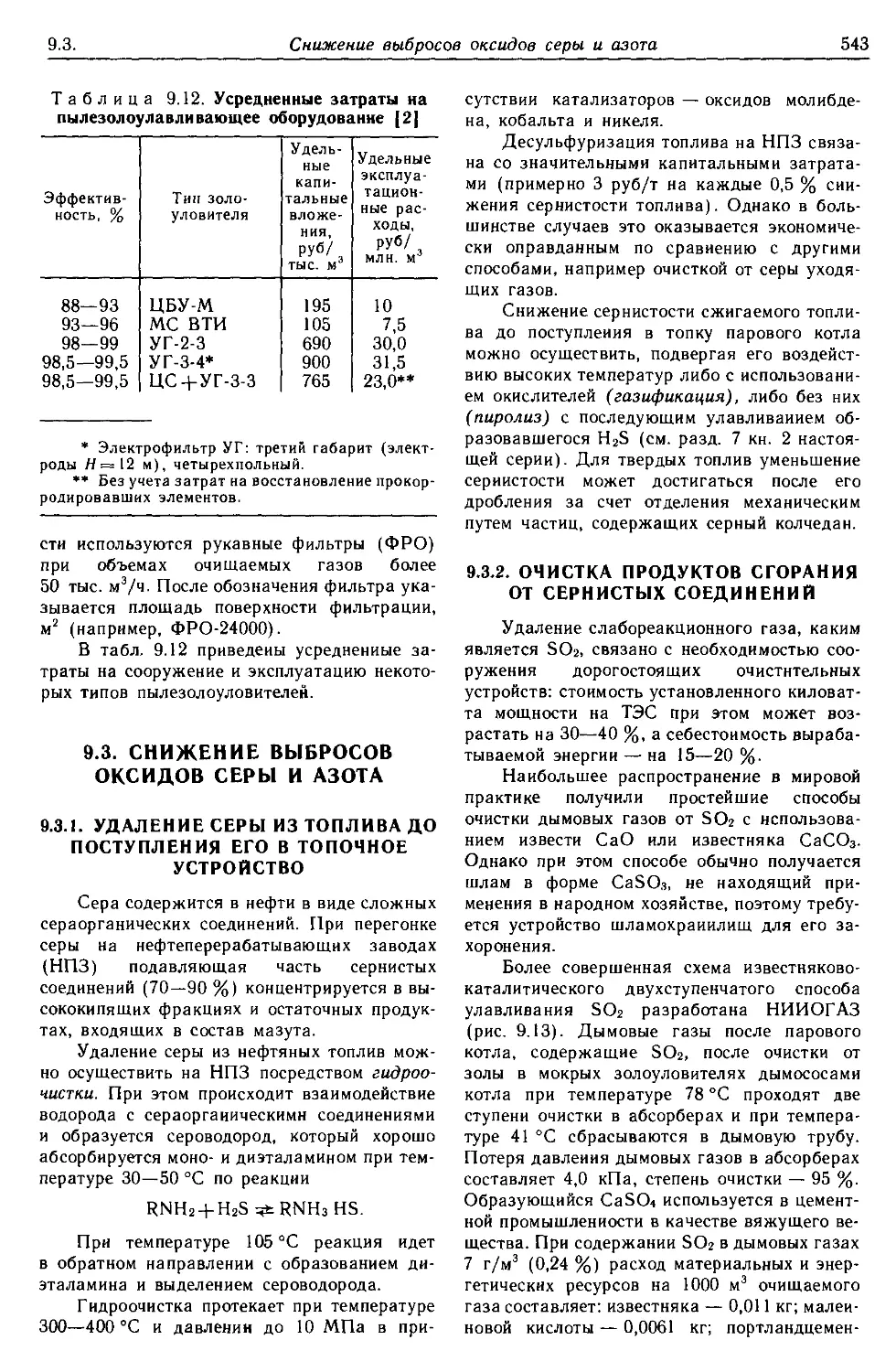

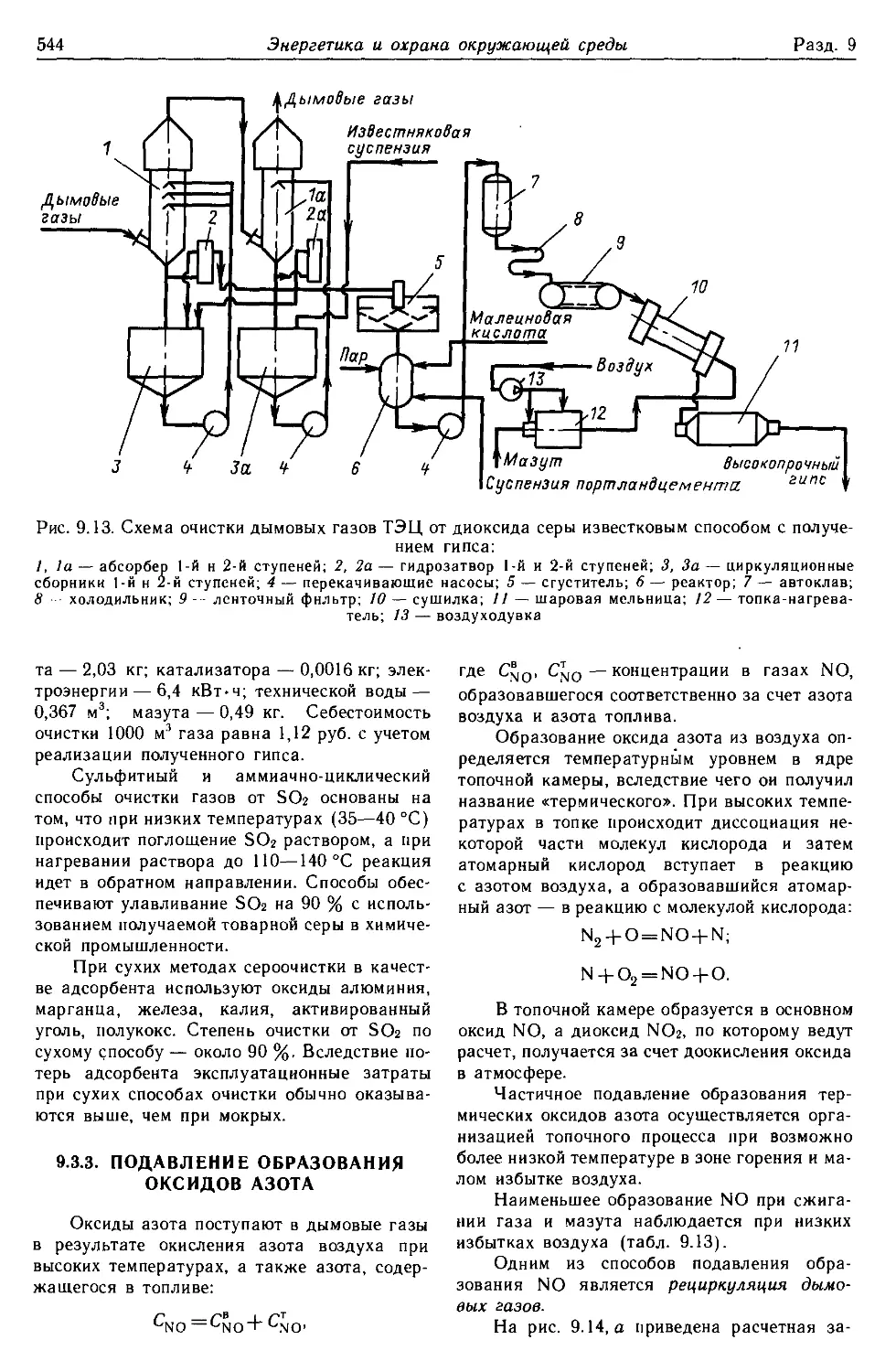

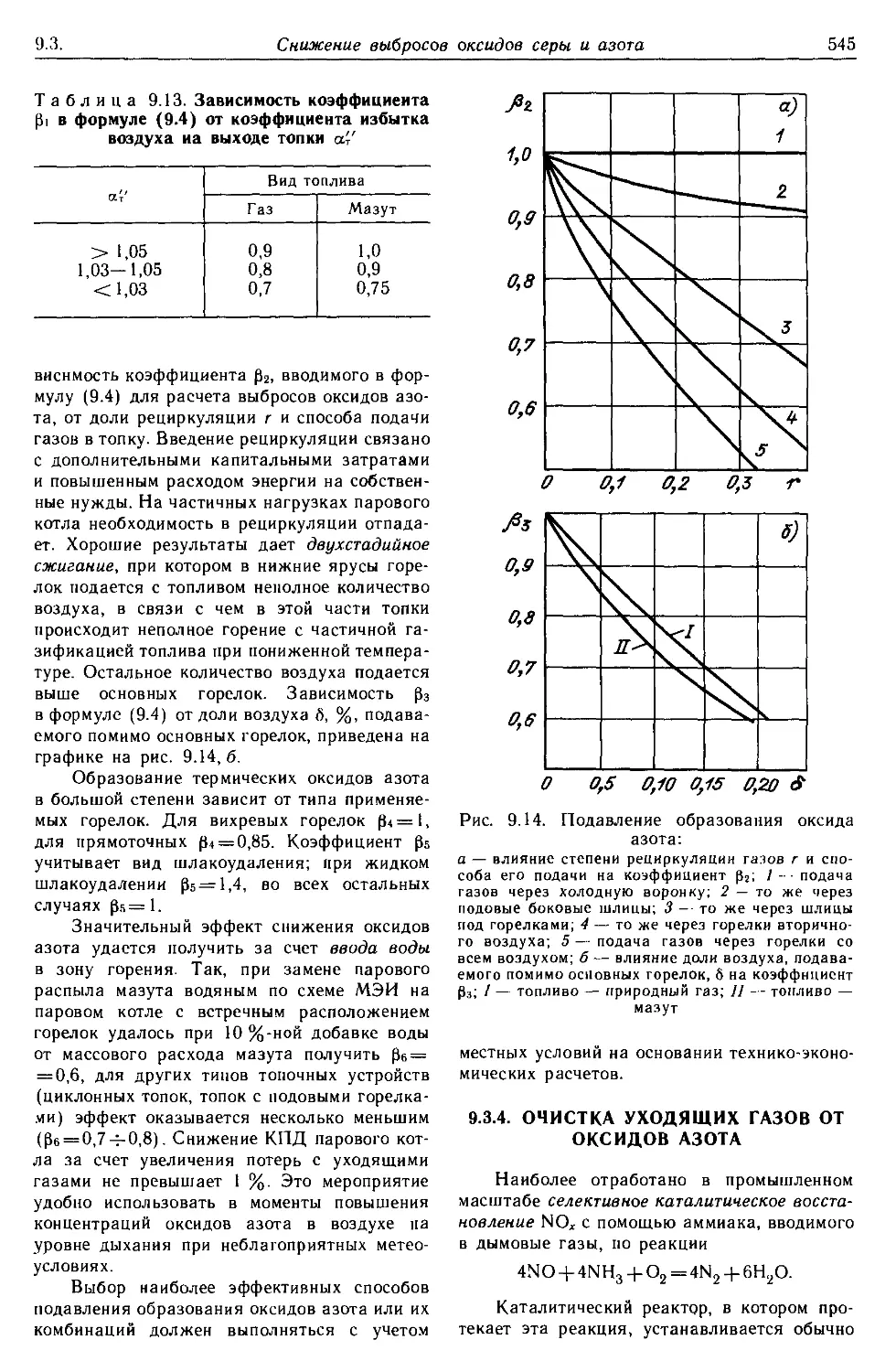

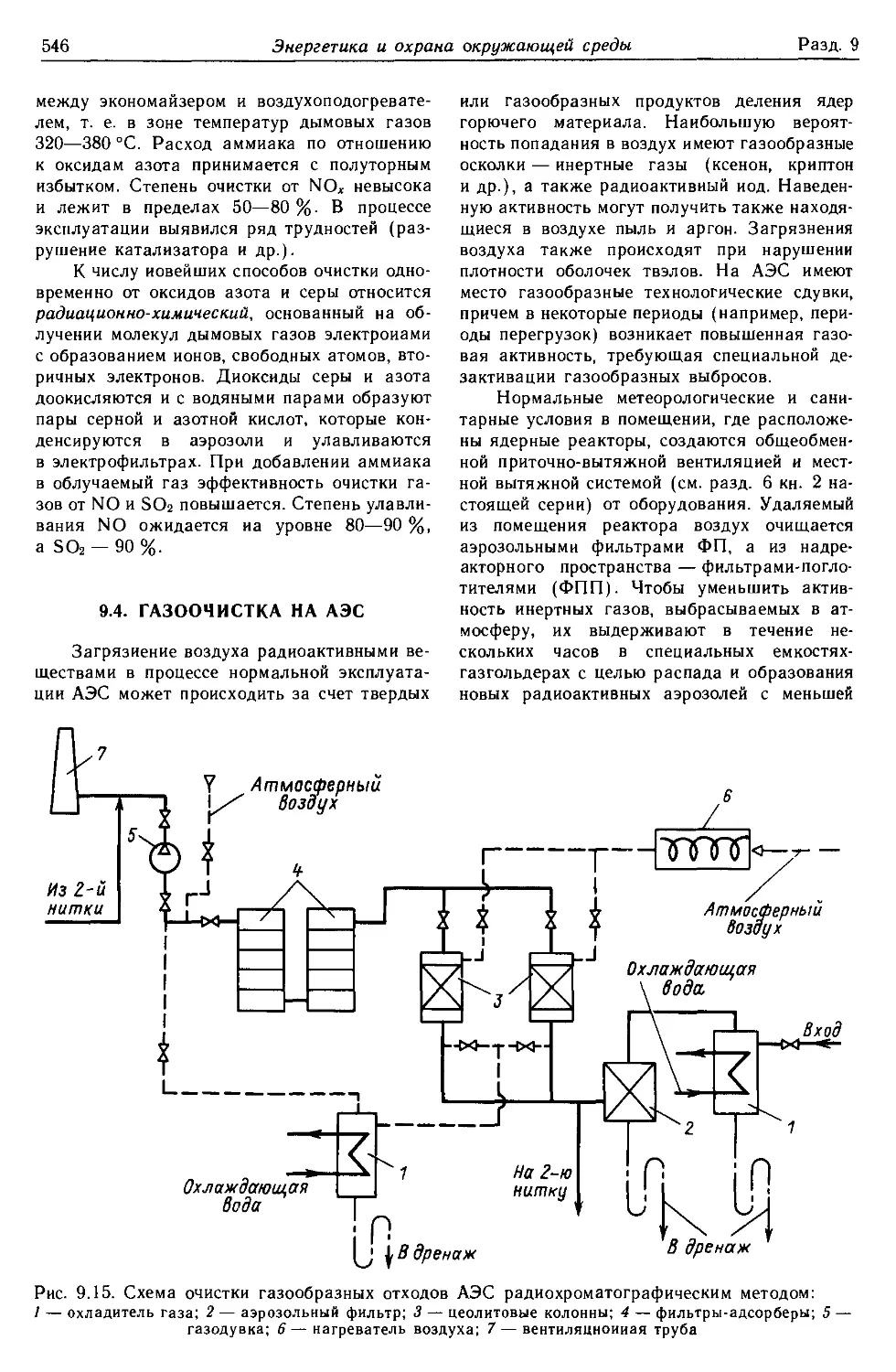

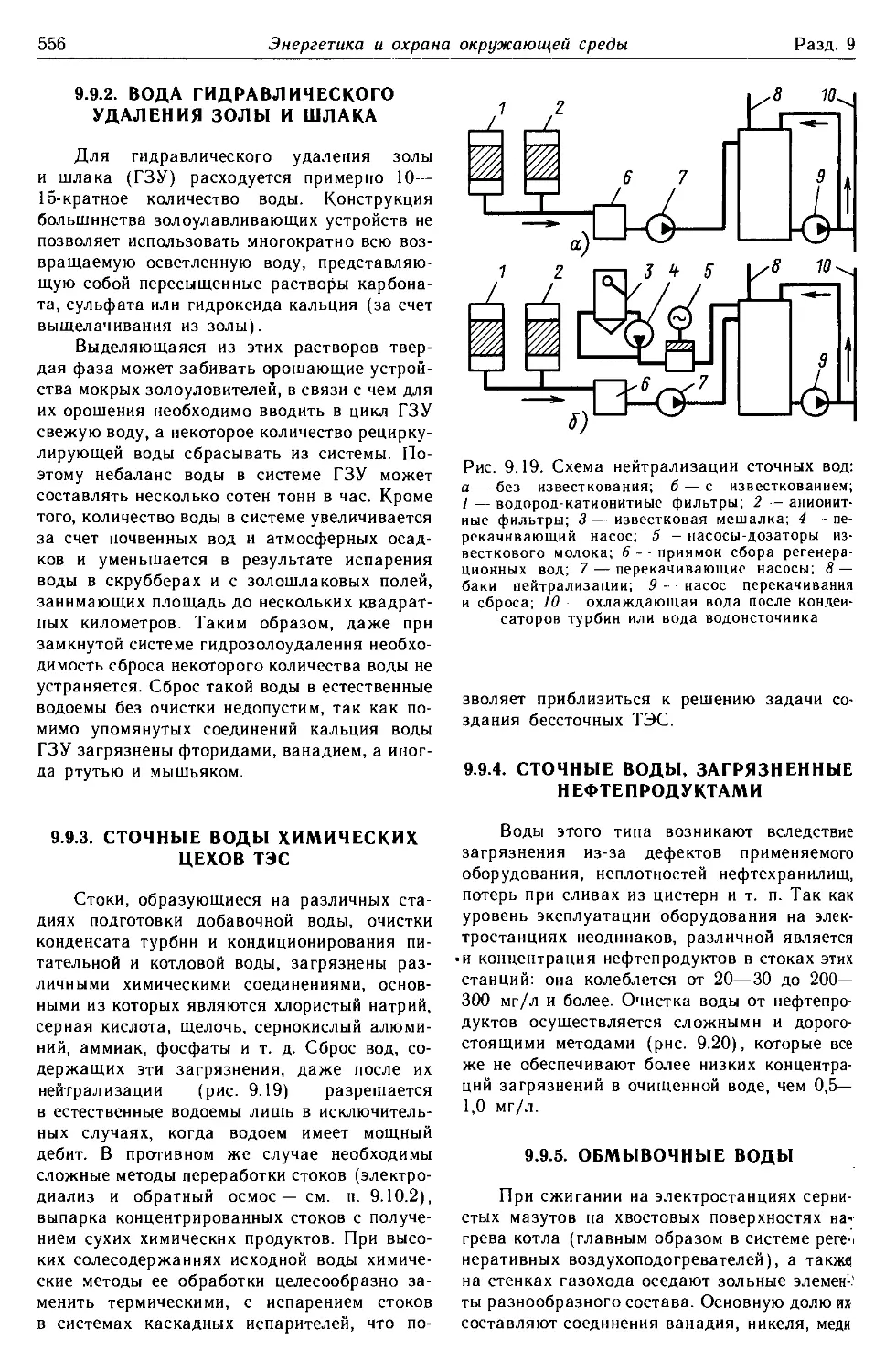

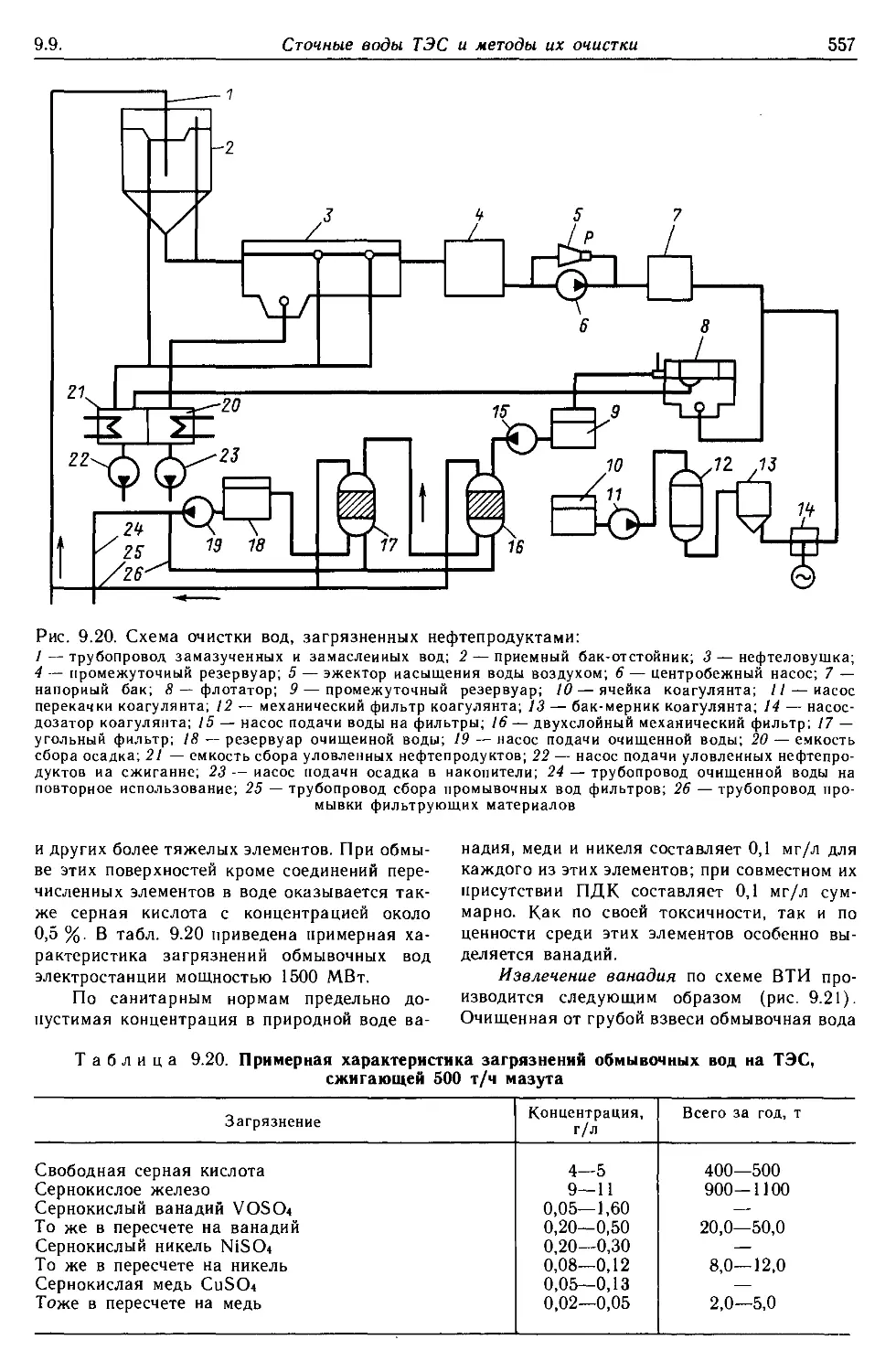

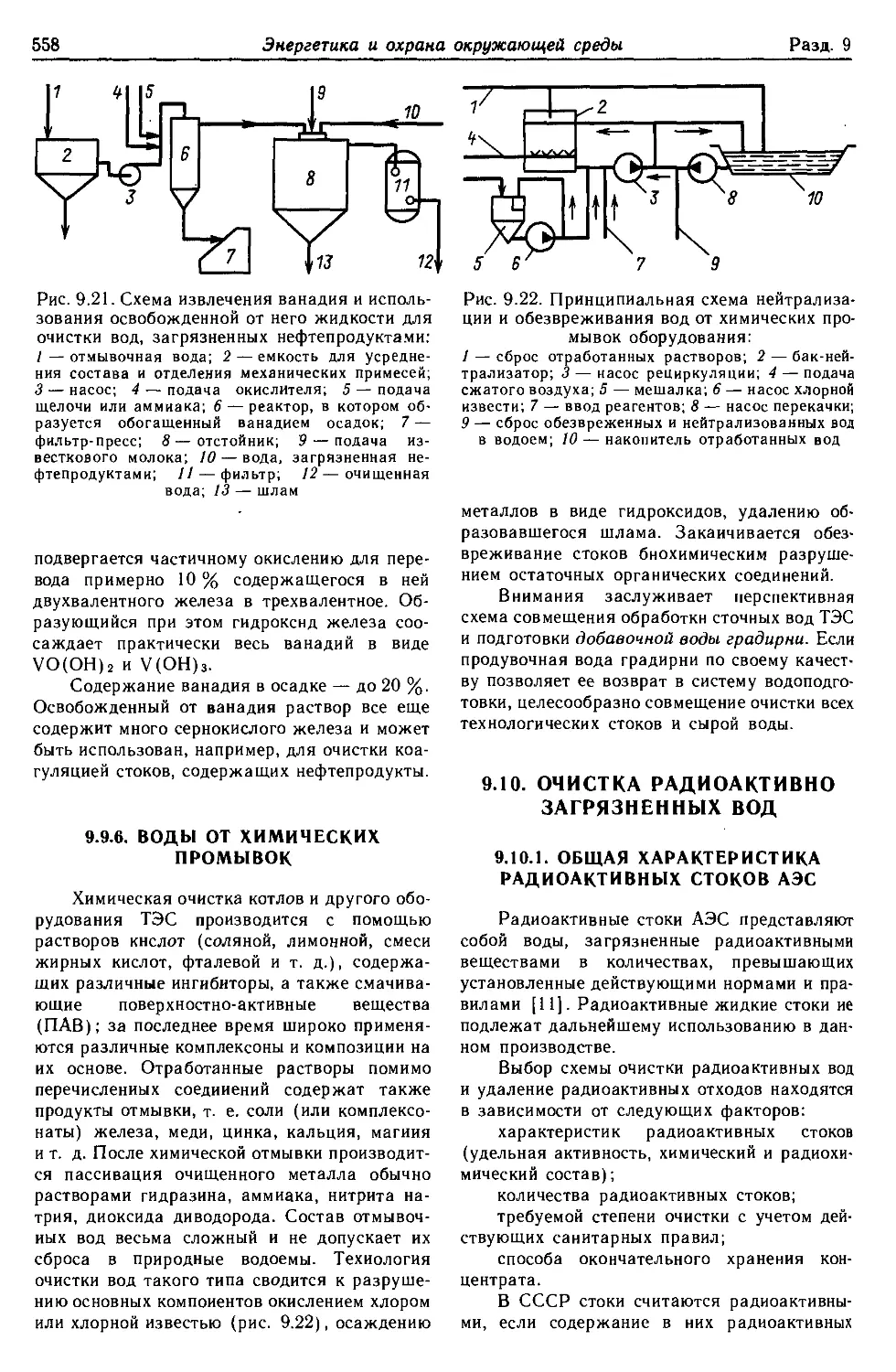

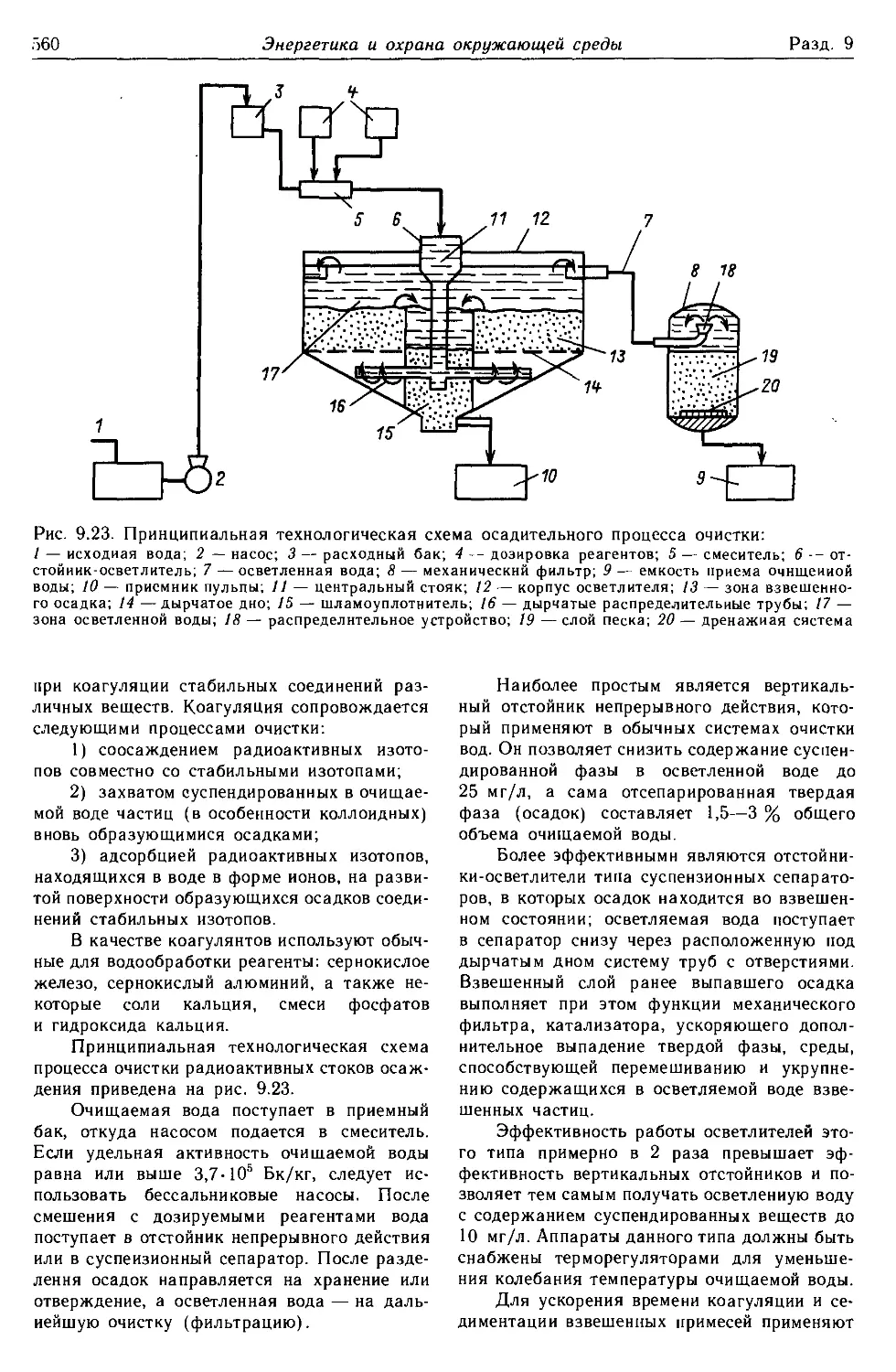

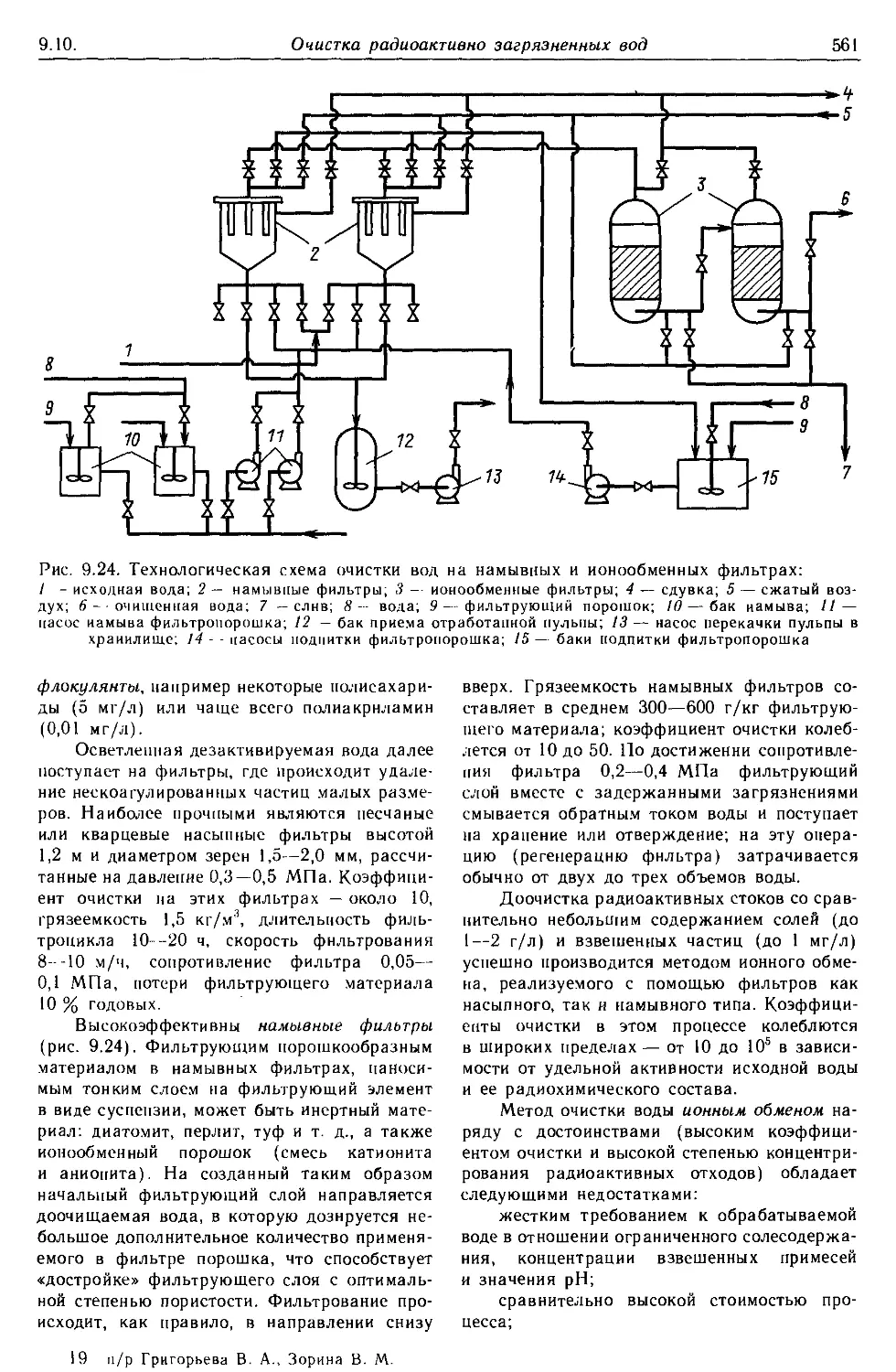

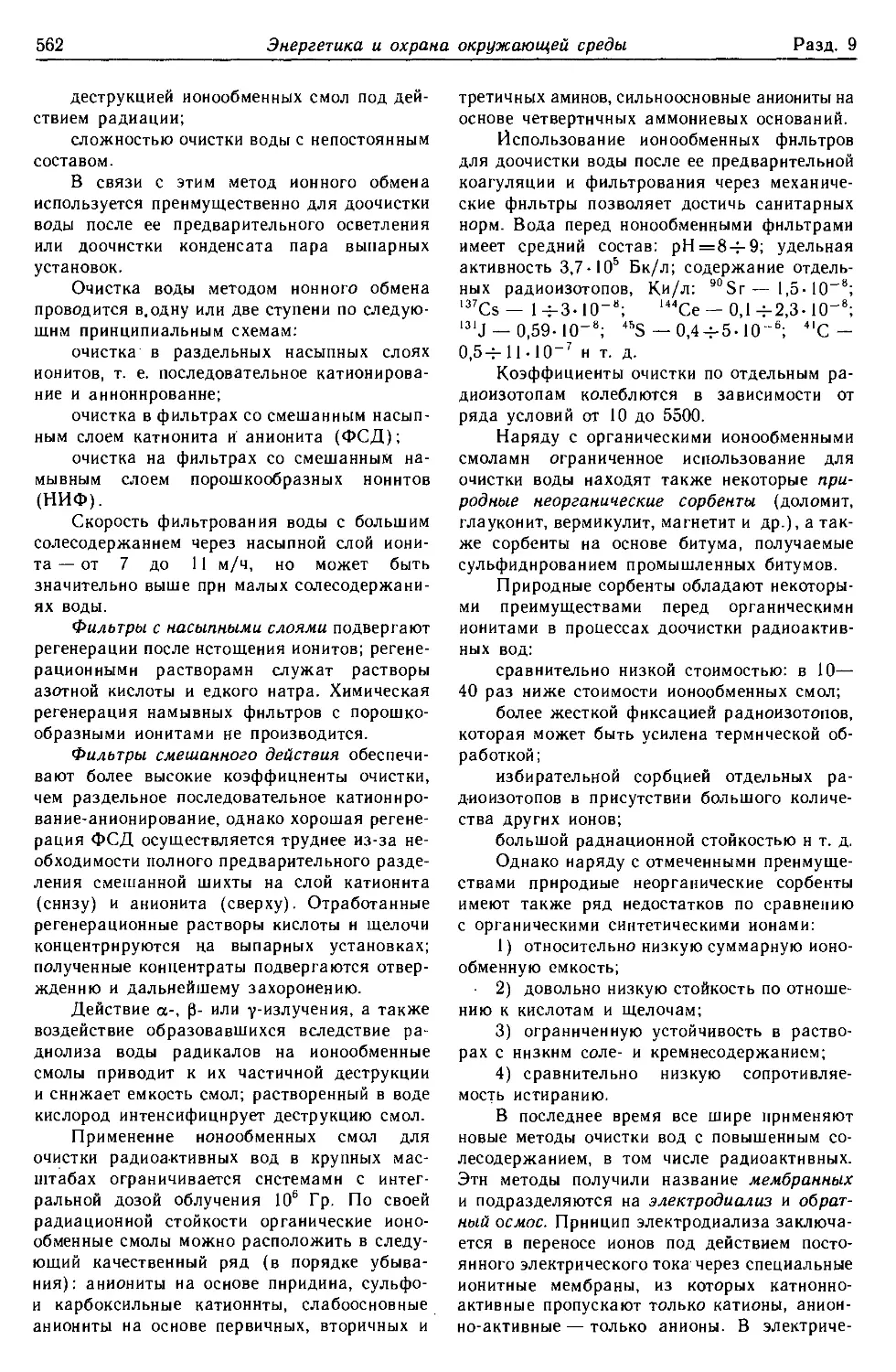

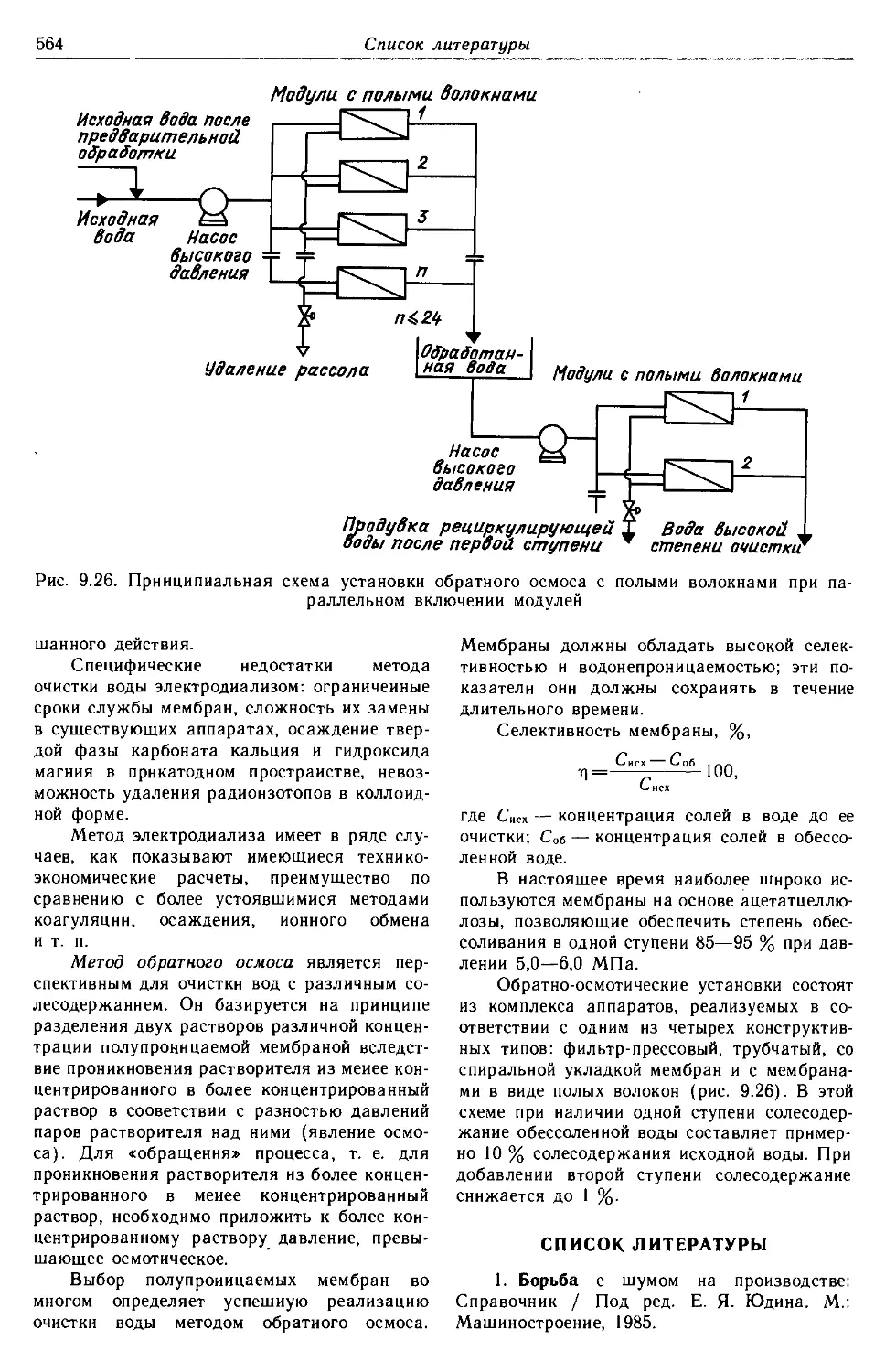

израсходовано на производственно-технологи- ческие и прочие нужды (включая потери при хранении и транспортировке) 631,0 884,4 971,3 981,3