Автор: Зайцев К.И.

Теги: отдельные машиностроительные и металлообрабатывающие процессы и производства сварка справочник полимеры

ISBN: 5-217-00312-Х

Год: 1988

Похожие

Текст

СВАРКА

ПОЛИМЕРНЫХ

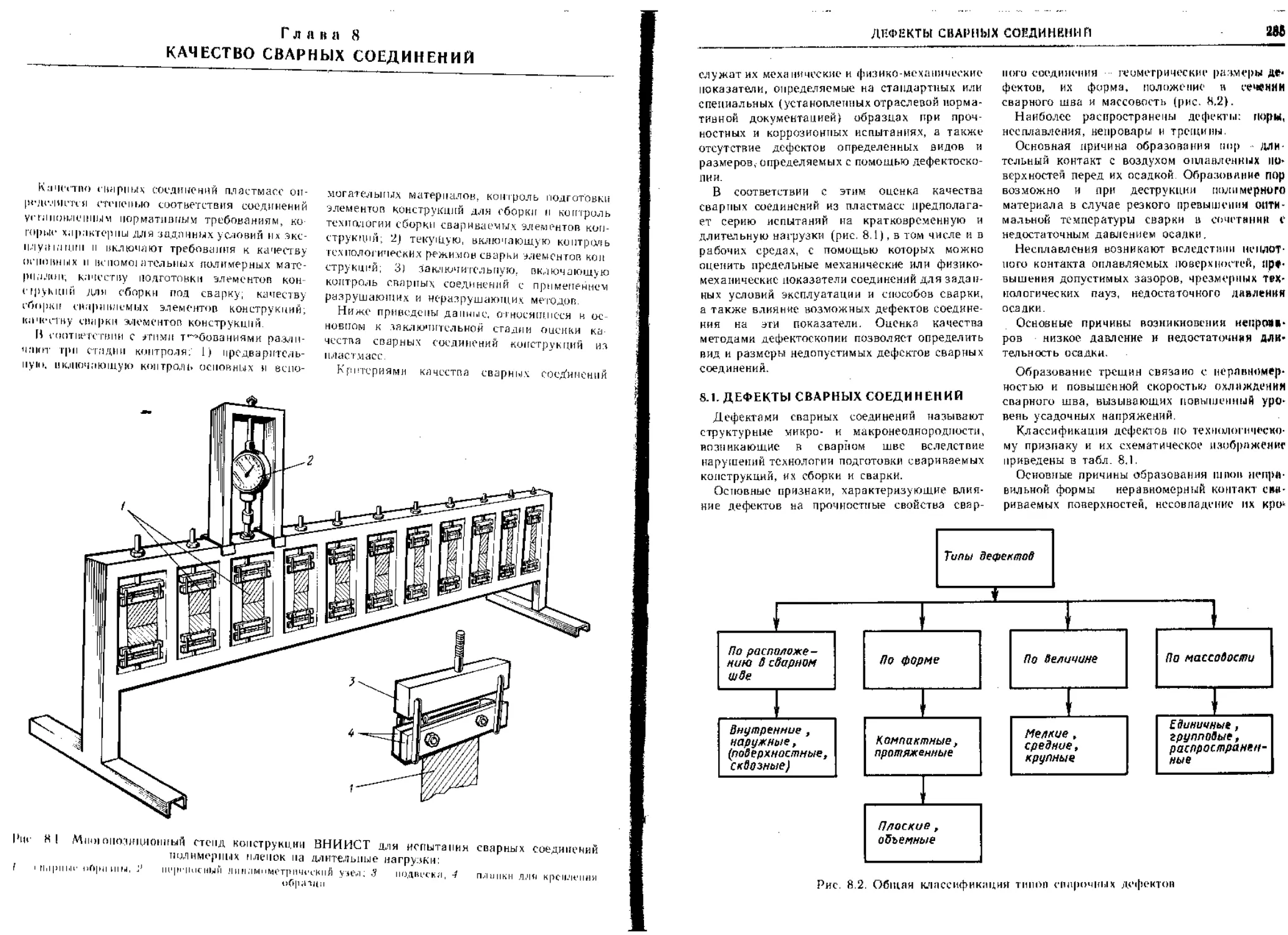

МАТЕРИАЛОВ

справочник

WELDWORLD.RU

5ВК 34.64

С24

/ДК 678.029.43(035)

Авторы:

II. .'киЧцгн, ,//. //. Мацюк., Л. Й. Богданове кий, С. С. Болков, Г. й. Комаров, А. В. Сладкое,

В. П. Соловьев, И. Г: Федорова, В. А. Шишкин

Рецензент Ю. В. Холопов

Снарка полимерных материалов: С правой ни к/К. И. Зайцев,

24 Л, II. Мацюк, А. В. Богдашевский и др.; Под общ. ред. К. И. Зай-

цева, Л. П. Мацюк. М.: Машиностроение, 1988.—312 с.: ил.

ISBN 5-217-00312-Х

11рн нелепы снедение но свариваемости термопластов и реактопластов. Освещены вопросы техноло-

iMMvriiiix возможностей современных способов сварки полимерных материалов. Приведены техни-

’нч.'кпе хHpiiKTi'ptrc । ики оборудовании дли ручной и механизированной сварки. Даны примеры тарных

КИНГ 1 рукппй Illi IIM'IHJK, листов, труб, профильных заготовок.

Длн jiHJkciii'piio-TL'Xiiических работников, занимающихся сваркой конструкции нз полимерных

M.lTVpHHJlOH.

27»<1ОШИМ) 604

------------- 27« 87

IU8(0() №

ББК 34.64

UN 5-217-00312-Х

СО Издательство «Машиностроение», 1988

IIРЁДИСЛОВМ I!

Документами XXVII съезда КПСС и после-

дующих пленумов ЦК КПСС предусмотрено

расширение производства и интенсивное исполь-

зование пластмасс и пластмассовых конструк-

ций в народном хозяйстве.

Изготовление пластмассовых конструкций,

как правило, менее трудо- и энергоемко, чем из

других материалов. Они с успехом заменяют

конструкции из легированных сталей, драгоцен-

ных металлов, бетона и дерева, позволяя эко-

номить промышленно важные материалы, в ряде

случаев исключить проблему зашиты от корро-

зии, в 10 15 раз продлить срок их службы по

сравнению со стальными, в 8 —10 раз умень-

шить массу и не менее чем па 15—20% сни-

зить расходы на транспорт. Из пласт масс мож-

но изготовлять оригинальные конструкции, ко-

торые невозможно сделать из других материа-

лов (мягкие, герметичные оболочковые сооруже-

ния, антифильтрационные экраны, консерваци-

оннуго тару с выборочной газопроницаемостью

для хранения пищевых продуктов и др.).

По объему применения, многообразию тех-

нологических вариантов, числу различных типов

оборудования и оснастки среди методов изготов-

ления изделий из пластмасс сварка занимает од-

но из важнейших мест. Этот технологический

процесс получения неразъемных соединений в

максимальной степени позволяет реализовать

основные преимущества пластмасс.

При сварке не нарушаются герметичность и

целостность заготовок и изделий, как это проис-

ходит при клепке и шитье, при сварке не тре-

буется многостадийных технологических процес-

сов, как это необходимо при склеивании (очист-

ка поверхности, нанесение клея, выдержка, суш-

ка и т. д.).

В настоящее время сварка пластмасс все шире

используется в различных отраслях народного

хозяйства, й по мере роста объемов и видов

пластмасс, выпускаемых промышленностью,

увеличивается номенклатура сварных изделий

на них, в том числе и высокоотаетствепных, ра-

ботающих в экстремальных условиях (в космосе,

под водой, в вакууме, в коррозионно-активных

средах).

Традиционными областями крупномасштаб-

ного применения сварки являются химическое,

нишевое ацпаратостроение, строительство тру-

бопроводов всевозможного и аз на чей и я, изго-

товление емкостей, пленочной тары и у па ко»'

ки. В автомобильной и ромы шлеи ногти свйрК»

используется для изготовлении внутренней оби>-

ки автомобилей, топливных баков, бамперов,

корпусов аккумуляторов, приборной панели,

воздуховодов, крышек багажников и т. д, Свар-

ные изделия изготовляют не только из полу-

фабрикатов (профилей, пленок, труб, тканей},

по я все в большей мере из фасонных дета-

лей.

Широкая номенклатура выпускаемых пласт-

масс, необходимость изготовления рнзиообрм-

ных конструкций из них способствовали раз-

работке многочисленных способен свирки и соот-

ветствующей техники для реализации новых тех-

нологий их изготовления. Динамичное развитие

сварки пластмасс, появление новых ее pik-ыювнд-

постой способствуют совершенствованию клас-

сификации ее способов. До настоящего времени

идет уточнение терминологии в области сварки;

в частности, при соединении термопластов Пред-

лагается различать сварку: нагретым инстру-

ментом; нагретым газом; расплавом; гбКЯМИ

высокой частоты (ТВ Ч) и сверхвысокой

частоты (СВЧ); ультразвуком (УЗ-свиркн}; тре-

нием; излучением.

Сейчас уже невозможно выделить квКОЙ-ЛИбС

единственный способ, который удовлетворял бн

всем технологическим, экономическим И эксплу-

атационным требованиям. Не все пластмассы

могут свариваться всеми перечисленными спо-

собами. Например, быстроокисляющиеся 11*11*'

лесообразно сваривать излучением, полмол*фи-

ны не свариваются ТВЧ из-за низкого коэф'

фициепта диэлектрических потерь, без специйЛЫ

пых приемов не свариваются ультразвуков

пластмассы с низким модулем упругости н т, д

Если ранее преобладала контактная тепло-

вая сварка, то в настоящее время все tjgHpt

применяют сварочные процессы с высокой точ

ностыо дозирования вводимой энергии, напри

мер используя ультразвук, трение, ТВЧ, СВЧ

1 I росте жива юте я тенденции нроектированиг

сварочных устройств и агрегатов с ncnonb.ioitii

нисм унифицированных узлов (модулей) и при

менение в органах управлении и регулировшнй

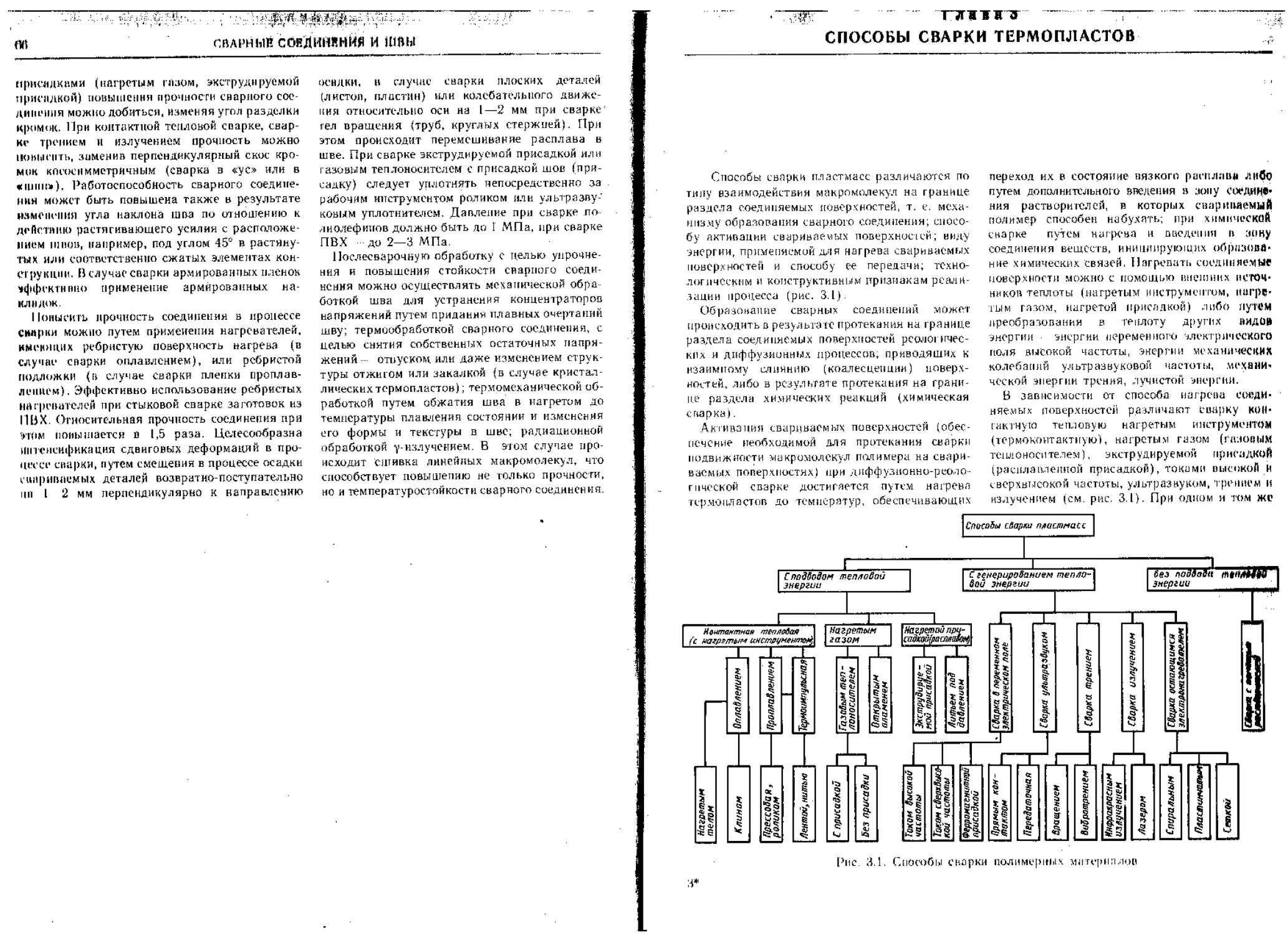

режимов сварки микропроцессоров (рис. I)

Для производства сварных конструкций сов

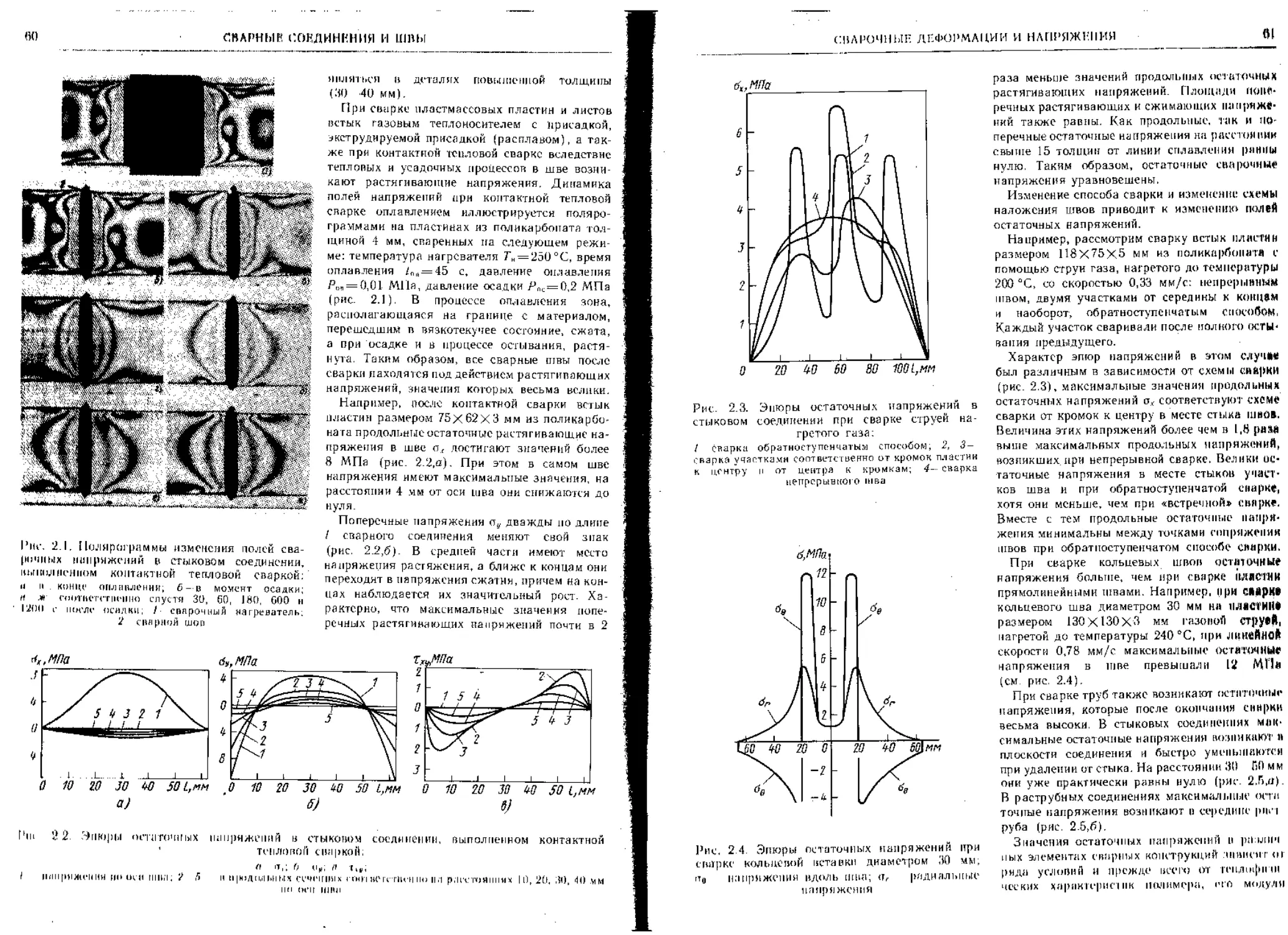

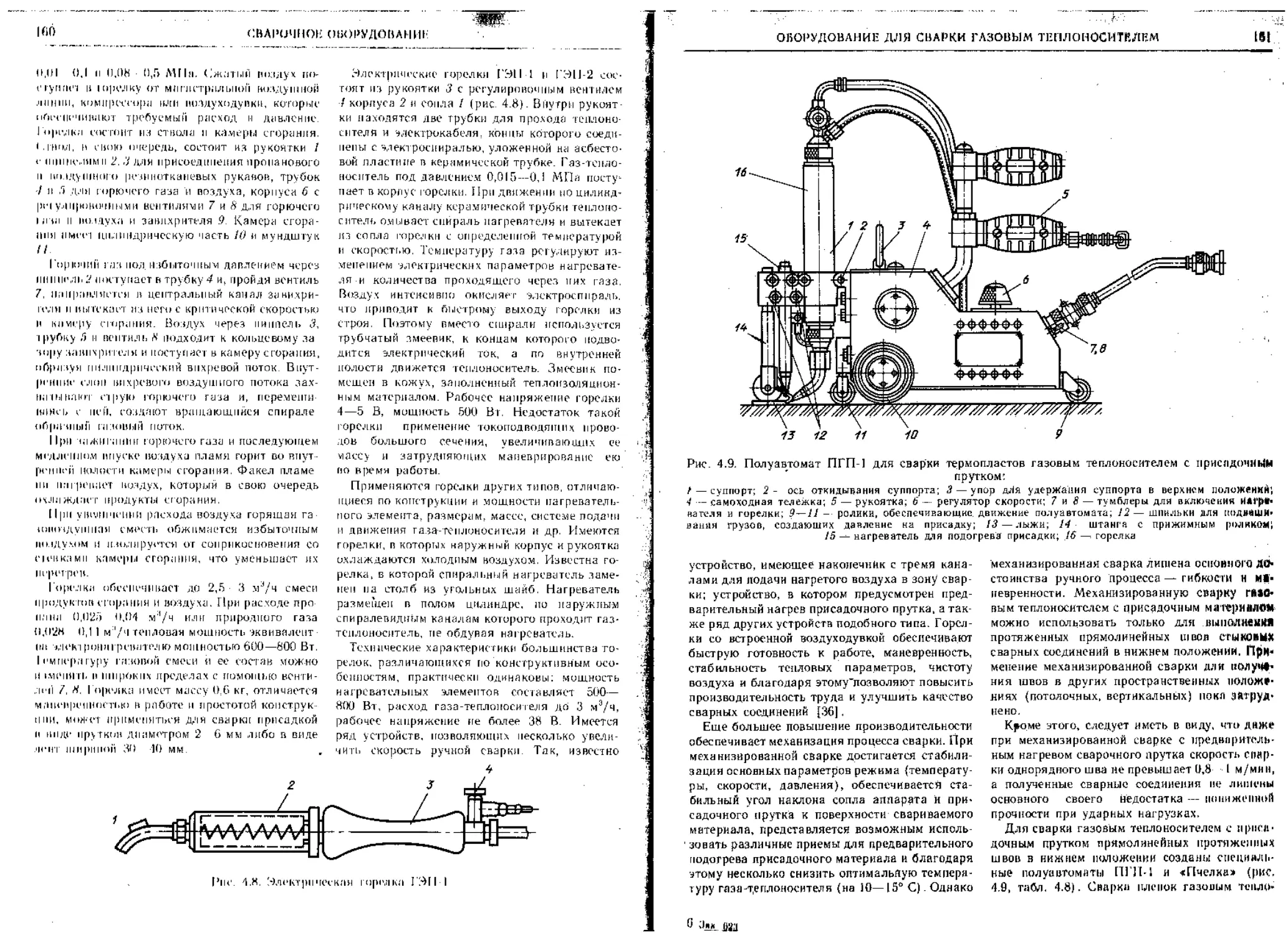

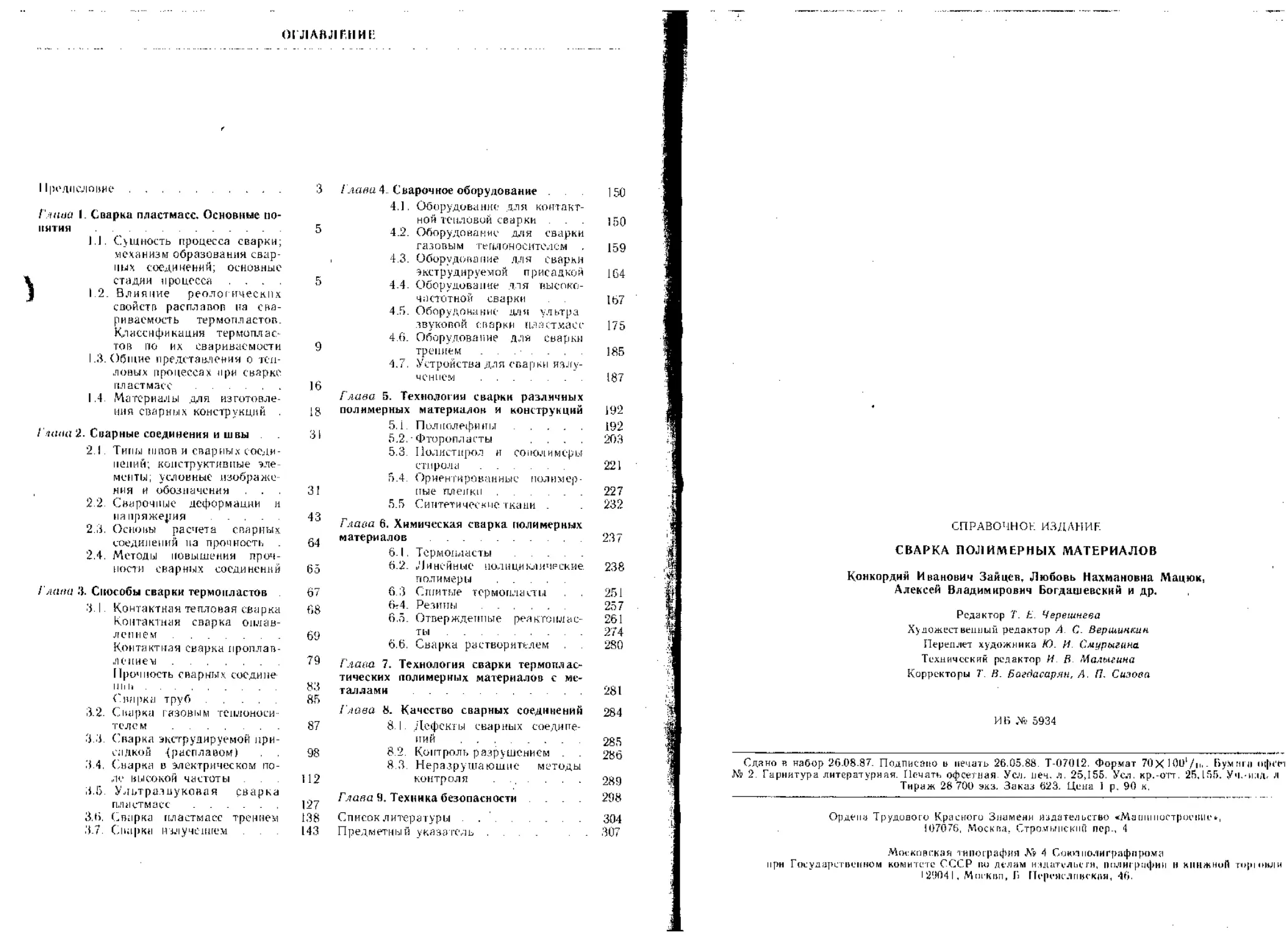

Pile. I, 11ерсдвижная установка УСПТ-7М.С программным управлением конструкции ВНИИСТ

для снарки пластмассовых труб диаметром 140-. 355 мм:

I рнма ТЮн’ЖКЦ; 2 маслобак: 3— кронштейны для крепления телескопического дышла; 4, .8 , подъем-

рЬлпкп для корректировки зазора между кромками труб при сборке; 5 — неподвижные цанговые

iieitTpK(оры: В .четакипам фреза; 7 — подвижные цанговые центраторы; 9 — пульт программного управле-

ния; /В — колесо; /7 —гидропульт; 72— нагреватель '

ЛИНЫ спец иял и :шр о но иные производственные

MtiUBKK'Tii---цеха, оснащенные линиями по

сдирки пластмасс, на которых обеспечен весь

Комплекс опери или от формола пня деталей до

контроля и улиновки сваренных изделий.

На доупх’тронтельных комбинатах выпускают -

СИ и гиговом виде сварные полотнища лино-

леума, поставляются сварные узлы сантехничес-

кого оборудования и трубопроводов для жилых

вданнй городского и поселкового типа. Разрабо-

таны и внедрены технологии сварки в полевых

уел они их пластмассовых газопроводов и нефте-

проиодон для транспортирования нефти и газа с

примесями сероводорода н углекислоты. Разра-

бшiiiii.i технология и оборудование для сварки

piiciiJiHiuiriiной присадкой защитных покрытий

iHi'Jie.'iofteToimbfx и бетонных конструкций, техно-

логи я сварки газовым теплоносителем анти-

фи urrpyiouuix экранов для создания искусст-

венных озер. Сашины новые технологии свар-

ки совместимых и несовместимых полимерных

материалов и др.

Справочник составлен на основании анализа

отечественной и зарубежной литературы, с уче-

том опыта изготовления сварных конструкций

па предприятиях Советского Союза' й резуль-

татов исследований, выполненных институтами,

конструкторскими бюро и другими организа-

циями, а также с учетом личного опыта авто-

ров, много лет посвятивших делу сварки пласт-

масс

Справочник не охватил всего разнообразия

вопросов, однако приведенные в нем конкрет-

ные режимы сварки различных пластмасс и

опыт сварки некоторых конструкций могут быть

использованы специалистами в практической ра-

боте.

Авторы с большой признательностью примут

все замечания и предложения по совершенство-

ванию справочника.

Г л а в а I

СВАРКА ПЛАСТМАСС. ОСНОВНЫЕ ПОНЯТИЯ

1.1. СУЩНОСТЬ ПРОЦЕССА СВАРКИ;

МЕХАНИЗМ ОБРАЗОВАНИЯ

С ВАР Н ЫХ СОЕДИНЕНИЙ;

ОСНОВНЫЕ СТАДИИ ПРОЦЕССА

Соединение термопластичных полимерных

материалов. между собой при сборке из них

конструкций может осуществляться механичес-

ким путем с помощью болтов, заклепок и .Дру-

гих крепежных элементов, путем склеиваний

с использованием различных клееных составов,

а также с помощью сварки.

Из всех перечисленных методов только при

сварке отсутствует необходимость введения в

зону соединения инородных материалов и пред-

ставляется возможным получить в этой зоне свя-

зи и надмолекулярные образования, характер-

ные для исходного материала, следовательно,

максимально приблизить соединение к исходно-

му материалу по механическим свойствам,

газопроницаемости, диэлектрическим характе-

ристикам й другим свойствам. Поэтому -в тех

случаях, когда к соединениям в конструкциях

предъявляются высокие требования в отноше-

нии прочности, герметичности и других, свойств,

сборку конструкций предпочтительно осущест-

влять с помощью сварки.

Процесс сварки термопластов состоит в

образовании соединений, за счет контакта акти-

вированных нагревом соединяемых поверхнос-

тей [12]. Последовательность операций может

быть различной: свариваемые материалы внача-

ле приводят в плотный контакт, а затем

происходит активация соединяемых поверхнос-

тей; соединяемые поверхности вначале подвер-

гают активации, а затем обеспечивают их кон-

такт; контактирование и активацию соеди-

няемых поверхностей осуществляют одновре-

менно.

Введение энергии, необходимой для акти-

вации соединяемых поверхностей, и прило-

жение давления, требуемого для достижения

между ними контакта, возможно с помощью

одних и тех же либо различных инстру-

ментов.

При сварке термопластов, так же как и при

сварке металлов, в сварочной зоне проте-

кают следующие процессы: преобразование

энергии, обеспечивающей активацию сваривае-

мых поверхностей; взаимодействие актипиро-

ванных свариваемых поверхностей при т

контакте; формирование структуры материк/

в зоне контакта.

Активация свариваемых поверхностей

происходить в результате контакта их с TCruii

носителями—нагретыми инструмслтвмн, гн»,

ми либо присадочными материалами', а твкй

за счет поглощения и преобразования sueprl

высокочастотных электрических колебяин

лучистой энергии, механической энергии треш

либо энергии высокочастотных механичбСК!

колебаний.

В конечном счете активация, пездиЯСШ

от способа ее осуществления, СОСТОИТ

нагреве свариваемых поверхностей и про ЯМ

ется в повышении энергии теплового двпжей!

макромолекул, Вблизи температуры стеклои

ния (в случае стеклообразных полимсро

возникает возможность движения отделы»;

сегментов макромолекул; при температур»

близких к температурам текучести, макромо/

кулы путем последовательного переметен

сегментов могут перемещаться относиТ'ЙЛЬ

друг друга. Иногда процессу нагрева ИрвДЦИИ

вует и сопутствует ряд других явлен»

обусловленных специфическими особенности

применяемых источников энергии: смешен

диполей под воздействием высокопДстотШ.

электрического поля при высокочнеготн

сварке; механические колебания yjitpnftnyKQfl

частоты при сварке ультразвуком и др.

случае растворимых полимеров для tiKTHIHUl

свариваемых поверхностей могут быт»1 licnofliti

ваны также растворители; при ХНМИЧМ»

сварке вещества, вступающие в хнмнчве»

взаимодействие со спариваемым матерщин

Процессы взаимодействия активпровжни

свариваемых поверхностей при вх КОИГМ

наиболее ответственны за свойства обр*№

вшегося сварного соединения, сак как iwn

при реализации в зоне контакта взаимод

ствия между макромолекулами полимера,

рактерного для исходного материала, новмон

получение соединения, близкого к нему

свойствам. Силы меж мол скул яр ПО ГО 11311ИМ0Д

ствия (силы Ван-дер-Ваальса) и особый ।

межмолекул ирного взаимодейеппш полир

пая связь, проявляются на расстояниях, ptini

(3-4-<1| -10 ' ММ. Поэтому СуЩНОСТ!. ЭТОЙ (Ч'П/

СВАРКА ПЛАСТМАСС. ОСНОВНЫЙ ПОНЯТИЯ

.toiU'i'vH состоит н сближении макромолекул

№Д>1НЯ1'мых поверх постен на такие расстоя-

(И, чтобы между ними проявились силы неж-

ил окулярного взаимодействия.

I [вконец, в процессе образования сварных

И1ДИнеж1Й происходит формирование надмоле-

М1Я|Жой структуры в зоне контакта. Надмоле-

(лнриая структура в значительной степени

(релеляет физико-механические и другие

ЮЙстин материала. Поэтому для того чтобы ма-

||>иил епприого шва был максимально близким

J свойствам к исходному материалу, необхо-

1мо еолдать в шве надмолекулярные струк-

']1Ы, хпринтерные для целого материала. Ха-

IKTfp надмолекулярных структур зависит как

1 гвойггв полимерных молекул, так и от усло-

1Й, и которых происходит формирование струк-

’Р-

Существенное влияние на характер надмо-

тулнрных структур оказывают условия охлаж-

>цни рнсплава. Особенно условия охлаждения

«дует учвтывитъ В том случае, если при свар-

1 полностью нарушалась исходная надмоле-

'ЛЯрННЯ структура материала на контакта-

'ВМых поверхностях.

Механизм образования сварных соединений

IH свирке термопластов (без применения ве-

ВС'ГВ, Способных вступать в химическое взаи-

(Действие со спариваемым материалом) может

IMB'ibtIiCH в зависимости от температуры.

п1 «(норой опа осуществляется [ 12]. Если

BpifB Происходит при температурах ниже тем-

ритуры текучести полимера, т. е. если

свариваемые поверхности находятся в высоко-

эластическом состоянии, образование сварных

соединений обусловлено главным образом

диффузией сегментов через границу раздела.

Прочность сварных соединений в этом случае

возрастает с увеличением температуры

и продолжительности сварки (рис. 1.1). Зави-

симость прочности от температуры имеет экспо-

ненциальный характер и описывается уравне-

нием

(М)

где <1п — прочность сварного соединения при

расслаивании; U — энергия активации процес-

са; /?— газовая постоянная; Т—температура

сварки; пр константа.

В полулогарифмических координатах эта за-

висимость изображается прямой БВ, по тангенсу

угла наклона которой можно рассчитать U (рис.

1.2), Значение (7, рассчитанное по эксперимен-

тальным зависимостям для полиэтилена и дру-

гих кристаллических полимеров, оказалось нес-

колько выше, чем энергия активации диффузии

каучукоподобных полимеров, что обусловлено,

не видимому, наличием надмолекулярных обра-

зований, препятствующих процессу диффузии

сегментов )3, 51]. Образование прочных сое-

динений при сварке в рассматриваемом

интервале температур возможно только при дли-

тельном контакте свариваемых поверхностей.

Сварные швы сохраняют границу раздела

и при определенных режимах нагружения могут

проявлять склонность к расслаиванию но этой

границе. Материал в зоне шва, независимо от

режимов его охлаждения после сварки, не отли-

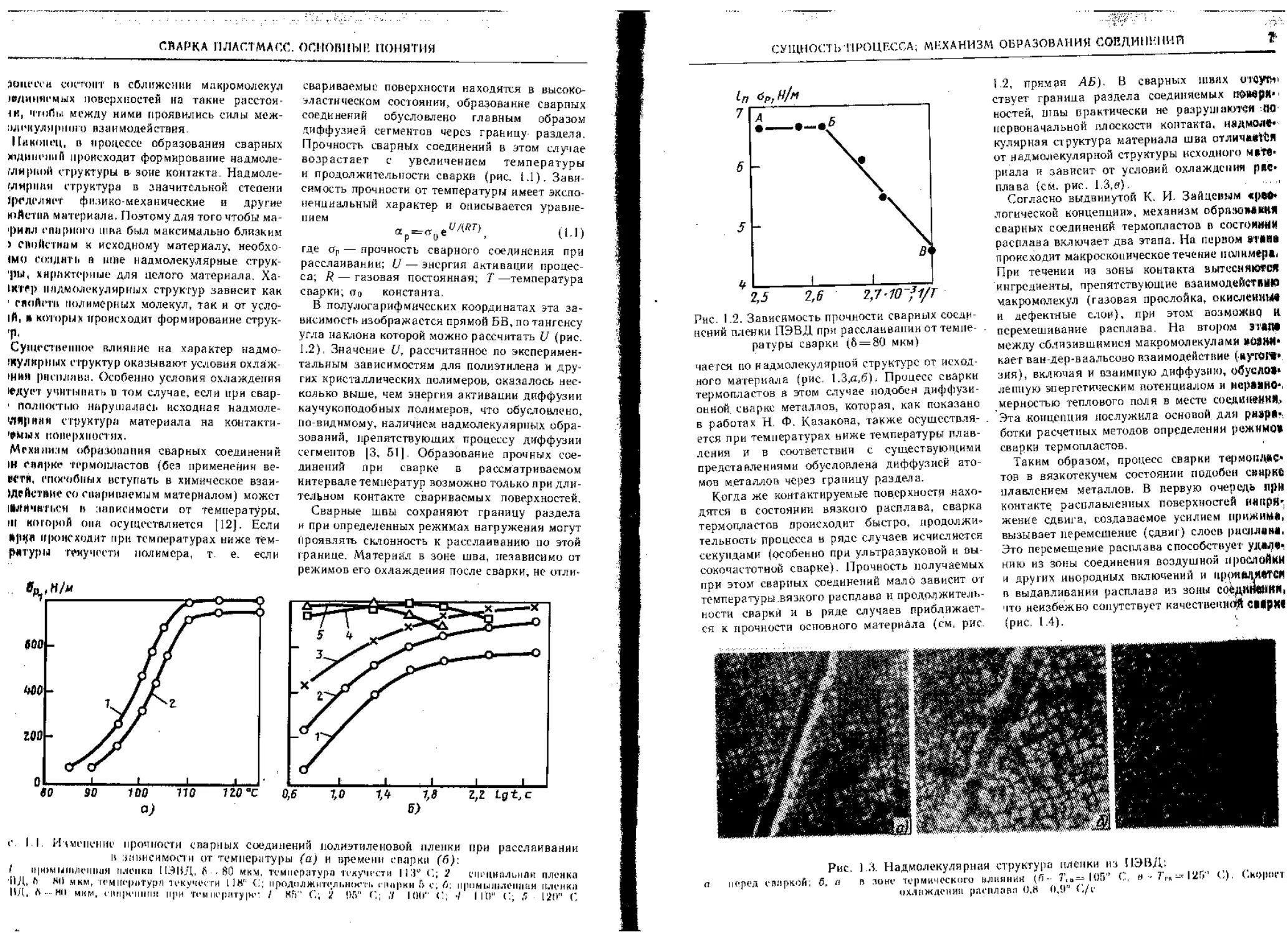

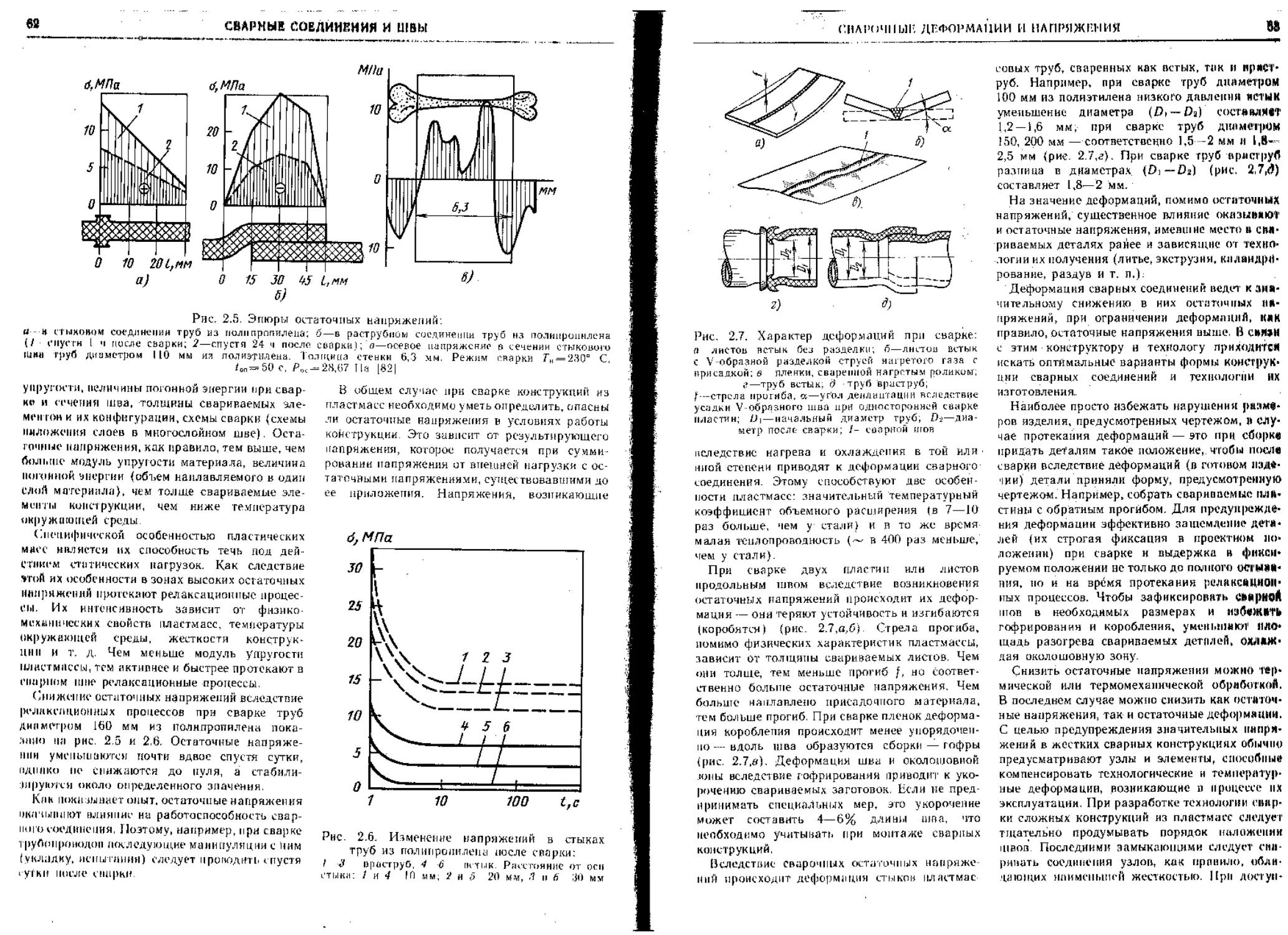

с. II Изменение прочности сварных соединений полиэтиленовой пленки при расслаивании

и зависимости от температуры (а) и времени сварки (б):

I »|>омы1чл<'1пч|Я пленки ПЭВД, А • 80 икм, температура текучести II,Ч1’ С; 2 специальна и пленка

ПД, fi 8(1 мкм, темпернтурп текучести 118" <1; иродчлжител1.ньет1. евнркн Г> с, б; промышленная пленка

ИД. А - -МП мим. 'тем церату ре: I 8ГГ С; 2 11,ri" С; ,7 НЮ” С; ! Il(lu С; 5 120" С

СУЩНОСТЬ ПРОЦЕССА; МЕХАНИЗМ ОБРАЗОВАНИЯ СОЕДИНЕНИЙ ft

Рис. 1.2. Зависимость прочности сварных соеди-

нений пленки ПЭВД при расслаивании от темпе-

ратуры сварки (6 = 80 мкм)

чается по надмолекулярной структуре от исход-

ного материала (рис. 1.3,а,б). Процесс сварки

термопластов в этом случае подобен диффузи-

онной сварке металлов, которая, как показано

в работах Н. Ф. Казакова, также осуществля-

ется при температурах ниже температуры плав-

ления и в соответствии с существующими

представлениями обусловлена диффузией ато-

мов металлов через границу раздела.

Когда же контактируемые поверхности нахо-

дятся в состоянии вязкою расплава, сварка

термопластов происходит быстро, продолжи-

тельность процесса в ряде случаев исчисляется

секундами (особенно при ультразвуковой и вы-

сокочастотной сварке). Прочность получаемых

при этом сварных соединений мало зависит от

температуры .вязкого расплава и. продолжитель-

ности сварки и в ряде случаев приближает-

ся к прочности основного материала (см, рис

1.2, прямая ДЬ). В сварных швах (лоугщ

ствует граница раздела соединяемых н&МврЯ-

ностей, швы практически не разрушаются ПО

первоначальной плоскости контакта, надмолв*

кулярная структура материала шва отличапКя

от надмолекулярной структуры исходного мяте-

риала и зависит от условий охлаждения ряе-

плава (см. рис. 1.3,в).

Согласно выдвинутой К. И. Зайцевым <рвО«

логической концепции», механизм образования

сварных соединений термопластов в состоянии

расплава включает два этапа. На первом этапа

происходит макроскопическое течение пелнмера.

При течении из зоны контакта вытесняются

ингредиенты, препятствующие взаимодействию

макромолекул (газовая прослойка, окисленные

и дефектные слои), при этом возможно И

перемешивание расплава. На втором эталя

между сблизившимися макромолекулами ВОЗНИ*

кает ван-дер-ваальсово взаимодействие (ауГОГЯ*

зия), включая и взаимную диффузию, обусЛОЯ*

лепную энергетическим потенциалом и мерам НО-,

мерностью теплового поля в месте соедннеННЯл

Эта концепция послужила основой для рнзра-,

ботки расчетных методов определения режиме»

сварки термопластов.

Таким образом, процесс сварки терМОПДКС»

тов в вязкотекучем состоянии подобен снарке

плавлением металлов. В первую очередь при

контакте расплавленных поверхностей ианря*.

жение сдвига, создаваемое усилием кркжнмв,

вызывает перемещение (сдвиг) слоев расплава,

Это перемещение расплава способствует удале-

нию из зоны соединения воздушной прослойки

и других инородных включений и ярряШЮТСИ

в выдавливании расплава из зоны еофдиНвНКИ,

что неизбежно сопутствует качественно^ СВЯрМ

(рис. 1.4).

Рис. 13. Надмолекулярная структура пленки из ПЭВД;

о перед сваркой; б, а в зоне термического влияния (б- 7’1В— 105'’ С, в - 7’i «-* 126" С). ('.kopiHT

охлаждении расплава (),В 0,9” <’./с

СНАРКА ПЛАСТМАСС, ОСНОВНЫЕ ПОНЯТИЯ

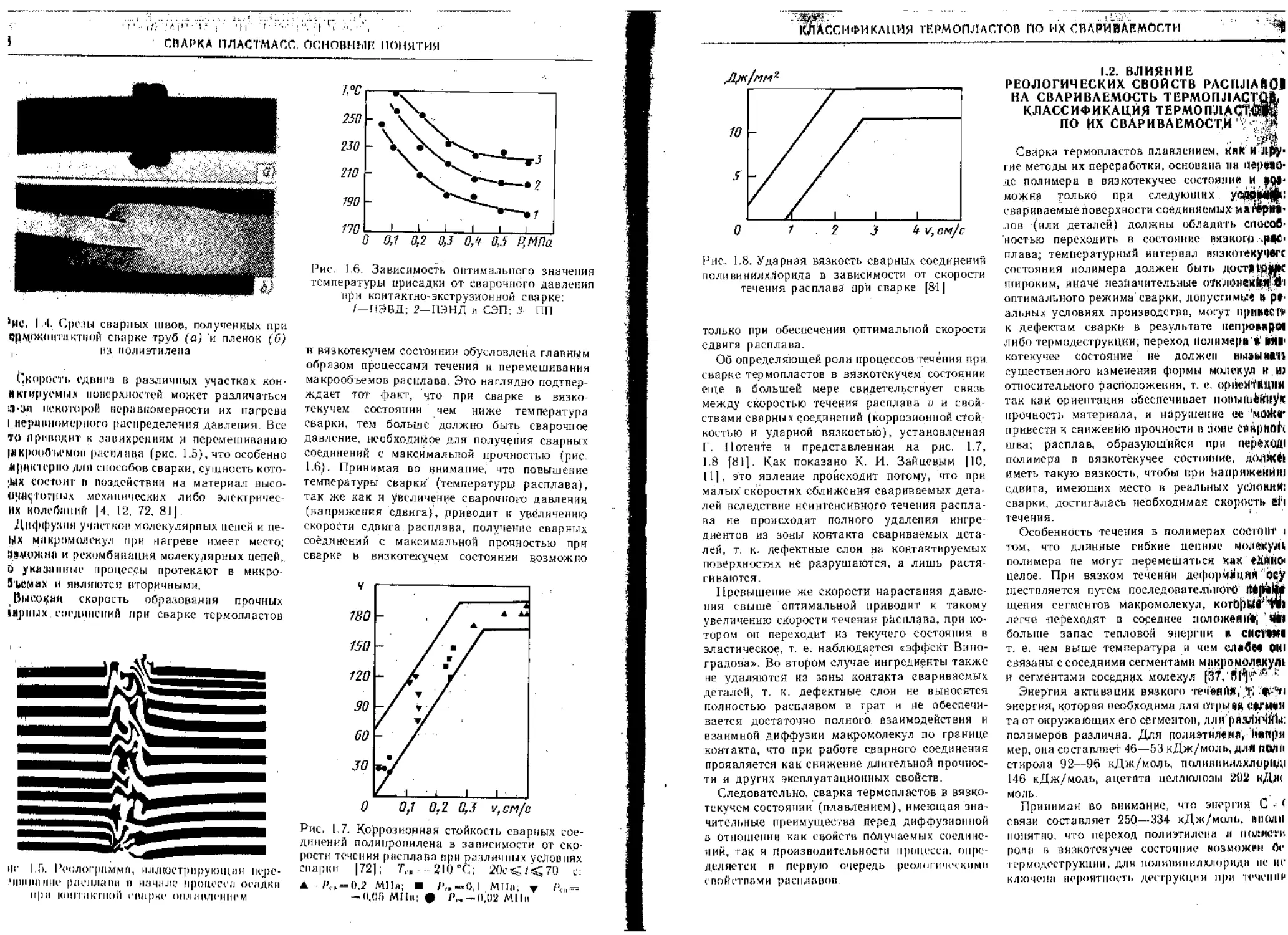

Рис. 1.6. Зависимость оптимального значения

температуры присадки от сварочного давления

при контактно-экструзионной сварке:

/—ПЭВД; 2— ПЭНД и СЭП; .?• ПП

'ИС. 1.4. Срезы сварных швов, полученных при

9|1М.ок<штактной снарке труб (а) и пленок (б)

, на полиэтилена

Скорость сдвига в различных участках кон-

цитируемых поверхностей может различаться

:3-3и некоторой не равномерности их нагрева

I неравномерного распределения давления. Все

ТО Приводит к завихрениям и перемешиванию

[ИКрообъемон расплава (рис. 1.5), что особенно

ЙрМК'И'рио для способов сварки, сущность кото-

;Ш состоит в воздействии на материал высо-

О'ШСТогных механических либо электричес-

ИХ колебаний |4, 12, 72, 81].

Диффузия участков молекулярных пеней и це-

ЫХ макромолекул при нагреве имеет место;

ЭДМОЖНВ и рекомбинация молекулярных цепей,

О указанные процессы протекают в микро-

Тимах и являются вторичными,

Высокая скорость образования прочных

Шриых соединений при сварке термопластов

не 1.5. 1’<Ч1Лог|ШМмГ1, иллюстрирующая нерс-

.чпнвииие рпенлави в начале процесса осадки

при контактной сварке оплавлением

в вязкотекучем состоянии обусловлена главным

образом процессами течения и перемешивания

макрообьемов расплава. Это наглядно подтвер-

ждает тог факт, что при сварке в вязко-

текучем состоянии чем ниже температура

сварки, тем больше должно быть сварочное

давление, необходимое для получения сварных

соединений с максимальной прочностью (рис.

1.6). Принимая во внимание, что повышение

температуры сварки (температуры расплава),

так же как и увеличение сварочного давлении

(напряжения сдвига), приводит к увеличению

скорости сдвига, расплава, получение сварных

соединений с максимальной прочностью при

сварке в вязкотекучем состоянии возможно

Рис. 1.7. Коррозионная стойкость сварных сое-

динений полипропилена в зависимости от ско-

рости течения расплава при различных условиях

сварки |72]; Т,., - - 210 “С; 20с«;/<70 с:

А /’„ = 0,2 МПа; /’,.,-0,1 МПа; ▼

-0,()Г> МПю • /’„-0,02 МНп

КЛАССИФИКАЦИЯ термопластов по их свариваемости

Рис. 1.8. Ударная вязкость сварных соединений

поливинилхлорида в зависимости от скорости

течения расплава при сварке [81]

только при обеспечении оптимальной скорости

сдвига расплава.

Об определяющей роли процессов течения при

сварке термопластов в вязкотскучем состоянии

еще в большей мере свидетельствует связь

между скоростью течения расплава и и свой-

ствами сварных соединений (коррозионной стой-

костью и ударной вязкостью), установленная

Г. I (отенте и представленная на рис. 1.7,

1.8 [81]. Как показано К. И. Зайцевым [10,

11], это явление происходит потому, что при

малых скоростях сближения свариваемых дета-

лей вследствие неинтенсивного течения распла-

ва не происходит полного удаления ингре-

диентов из зоны контакта свариваемых дета-

лей, т. к. дефектные слои на контактируемых

поверхностях не разрушаются, а лишь растя-

гива ются.

Превышение же скорости нарастания давле-

ния свыше оптимальной приводит к такому

увеличению скорости течения расплава, при ко-

тором он переходит из текучего состояния в

эластическое, т е. наблюдается «эффект Вино-

градова». Во втором случае ингредиенты также

не удаляются из зоны контакта свариваемых

деталей, т. к. дефектные слои не выносятся

полностью расплавом в грат и не обеспечи-

вается достаточно полного, взаимодействия и

взаимной диффузии макромолекул по границе

контакта, что при работе сварного соединения

проявляется как снижение длительной прочнос-

ти и других эксплуатационных свойств.

Следовательно, сварка термопластов в вязко-

текучем состоянии (плавлением), имеющая зна-

чительные преимущества перед диффузионной

в отношении как свойств получаемых соедине-

ний, гак и производительности процесса, опре-

деляется в первую очередь реологическими

е по истин ми расплавов.

1.2. ВЛИЯНИЕ

РЕОЛОГИЧЕСКИХ СВОЙСТВ РАС ПЛАНЫ

НА СВАРИВАЕМОСТЬ ТЕРМОПЛАСТЫ.

КЛАССИФИКАЦИЯ ТЕРМОПЛАСТОВ^

ПО ИХ СВАРИВАЕМОСТИ ; ; фИ

Сварка термопластов плавлением, как

гие методы их переработки, основана па перний'

де полимера в вяэкотекучее состояний и »О|-

можна только при следующих ус^Й№

свариваемые Поверхности соединяемых мягеряп-

лов (или деталей) должны обладать способ-

ностью переходить в состояние вязкого рас-

плава; температурный интервал вязкотекучвгс

состояния полимера должен быть д,ост|'^М|(

широким, иначе незначительные оТклОнеЙкЖвч

оптимального режима сварки, допустимый И р»-

альных условиях производства, могут ilpimciT

к дефектам сварки в результате неп]юяяр<и

либо термодеструкции; переход Полимерй'*' ЙЯ1<

котекучее состояние не должен выэЫВДТ!

существенного изменения формы молекул Н ИЗ

относительного расположения, т. е. opiielWltUHH

так как ориентация обеспечивает поРъииЙГПУ1С

прочность материала, и нарушение ее 'мбкса*

привести к снижению прочности в эоне СВЯрНрЦ

шва; расплав, образующийся при перехЦЦ!

полимера в вязкотекучее состояние, ДОЛЙСЙ

иметь такую вязкость, чтобы при Напряжения]

сдвига, имеющих место и реальных условий:

сварки, достигалась необходимая скорость й(ч

течения.

Особенность течения в полимерах состоит i

том, что длинные гибкие цепные молекулI

полимера не могут перемещаться как йДЙНО1

целое. При вязком течении деформицйЯ 'бсу

ществляется путем последовательного’ 1Ш|ЙЙ0

щеп ня сегментов макромолекул, котЬ])йв'Мп

легче переходят а соседнее положении, ’ММ

больше запас тепловой энергии н СИСТ1Й1

т. е. чем выше температура н чем ельбм 0UI

связаны с соседними сегментами макромолекул]

и сегментами соседних молекул [fir. fii*]/ri:

Энергия активации вязкого -геченй#,'$

энергия, которая необходима для отрыва с*ГМ*11

та от окружающих его сегментов, для разЛ/пЛ;

полимеров различна. Для полиэтилена, ЙПря

мер, она составляет 46—53 кДж/моль, для ПСИII

стирола 92—96 кДж/моль, полнвииилхлррид|

146 кДж/моль, ацетата целлюлозы 292 кДж

моль.

Принимая во внимание, что энергия С • <

связи составляет 250—334 кДж/моль, в пол и

понятно, что переход полиэтилена и полисти

рола в внзкотскучее состояние возможен Ос

термодеструкшш, для поливинилхлорид» не нс

ключена вероятность деструкции при 'ц-чешп1

и для iiiit'TH'rii целлюлозы п’Ч(‘ии1’ беи деструкции

практически шчяi;iможно.

6.'|СДО|Щтелы1о, и случае таких полимерии, как

iKijiH'iTiuieii, полистирол и им подобные (поэнер-

гии активации низкого течения), опасность

термической деструкции при сварке плавлением

принт и пер кн отсутствует; в случае поливинил-

хлорида необходимо изыскивать специальные

технологинеские процессы, позволяющие осу-

ществлять с парку плавлением без существенной

тсрмодеетрукцни, сваривать плавлением ацетат

целлюлозы и ему подобные полимеры не пред-

ставляете я возможным.

Что ннсастся вязкости расплава*, то в от-

личие от анергии активации она определяется

сонокупными затратами на перемещение всех

ССГМеитпн макромолекулы и поэтому зависит от

нх числа, т. с. от молекулярной массы.

Й оЛпщ’тн милых молекулярных масс вязкость

Ци пропорциональна молекулярной массе Aia.

Т^и kM и., (1.2)

где k константа пропорциональности.

! 1нЧ1П ня е некоторой молекулярной массы,

ЛЯ экое Т1> рис плава растет не только потому.

Что макромолекулы становятся длиннее, по и

Потому. что увеличивается количество зацеп-

лений между длинными молекулами и возникает

флуктуационная сетка, образованная узлами

переплетения или ассоциатами сегментов.

.Э'ТО определяет большую зависимость вяз-

кости О!' молекулярной массы

1]и ~ ЙА1:£,4. (1.3)

Молекулярная масса выпускаемых промы-

Ul.'leli костью полимеров разлит па: у прлиа МИ-

ДОВ и полиэфиров порядка десятков тысяч,

у. вблкэгилена, полипропилена и полистиро-

ла порядка сотен тысяч, у фторопласта-4

дие1игщ’т 500 000, у каучуков может достигать

миллиона.

Йникость расплавов у полиамидов и полиэ-

фиров находится в диапазоне 10- 10- Па, с;

полиэтилен, полипропилен, полистирол, а также

Широкая номенклатура плавких фторопластов

Имеют вязкость расплавов, равную 10а— 10s

!||не; фторопласт-4 практически не переходит

В. вязко текучее состояние (вязкость расплава

III1" 1111 ‘‘ 11а• с); высокой вязкостью распла-

м характеризуются каучуки.

II связи е указанным, снарка, плавлением

* I) технологической практике для оценки

1Шзко('тн рагплява применяют показатель теку-

чее си рисилана (I HP). IITP выражается в грам-

мах полимера, прошедшего через стандартное

л шли in 10 мни ирн определенных темпера-

туре н давлении.

фторопласт»-4 и каучуков возможна только в

случае изыскания методов, обеспечивающих рез-

кое снижение вязкости расплавов в процессе

сварки. Все остальные термопласты с этой точки

зрения должны свариваться плавлением доста-

точно хорошо.

Для сварки плавлением ориентированных тер-

мопластов следует применять методы, обеспе-

чивающие сохранение ориентации материала в

зоне шва либо позволяющие создать в про-

цессе сварки ориентированную структуру, близ-

кую к исходной.

В значительной степени термопластичные по-

лимеры различаются также и в отношении

температурного интервала вязкотекучего сос-

тоя пня, т. е. интервала между температурой

деструкции полимера Т, и температурной его те-

кучести (или плавления) Т- (или Т„) (табл.

1.1). Так, ПЭВД плавится .при температуре

115 120°С, а термическая деструкция его в сре-

де азота и в вакууме наступает при темпера-

туре свыше 340° С, в то время как поливипили-

ден.хлорид имеет температуру текучести 185 -

200'С, а начинает разлагаться в среде азота уже

при температуре 193'С [48, 51].

Понятно, что термопласты с широким темпе-

ратурным интервалом вязкотекучего состояния

должны значительно лучше свариваться плавле-

нием, нем те, для которых этот интервал

практически отсутствует. РассмоГрим некоторые

примеры, подтверждающие справедливость ука-

занных положений.

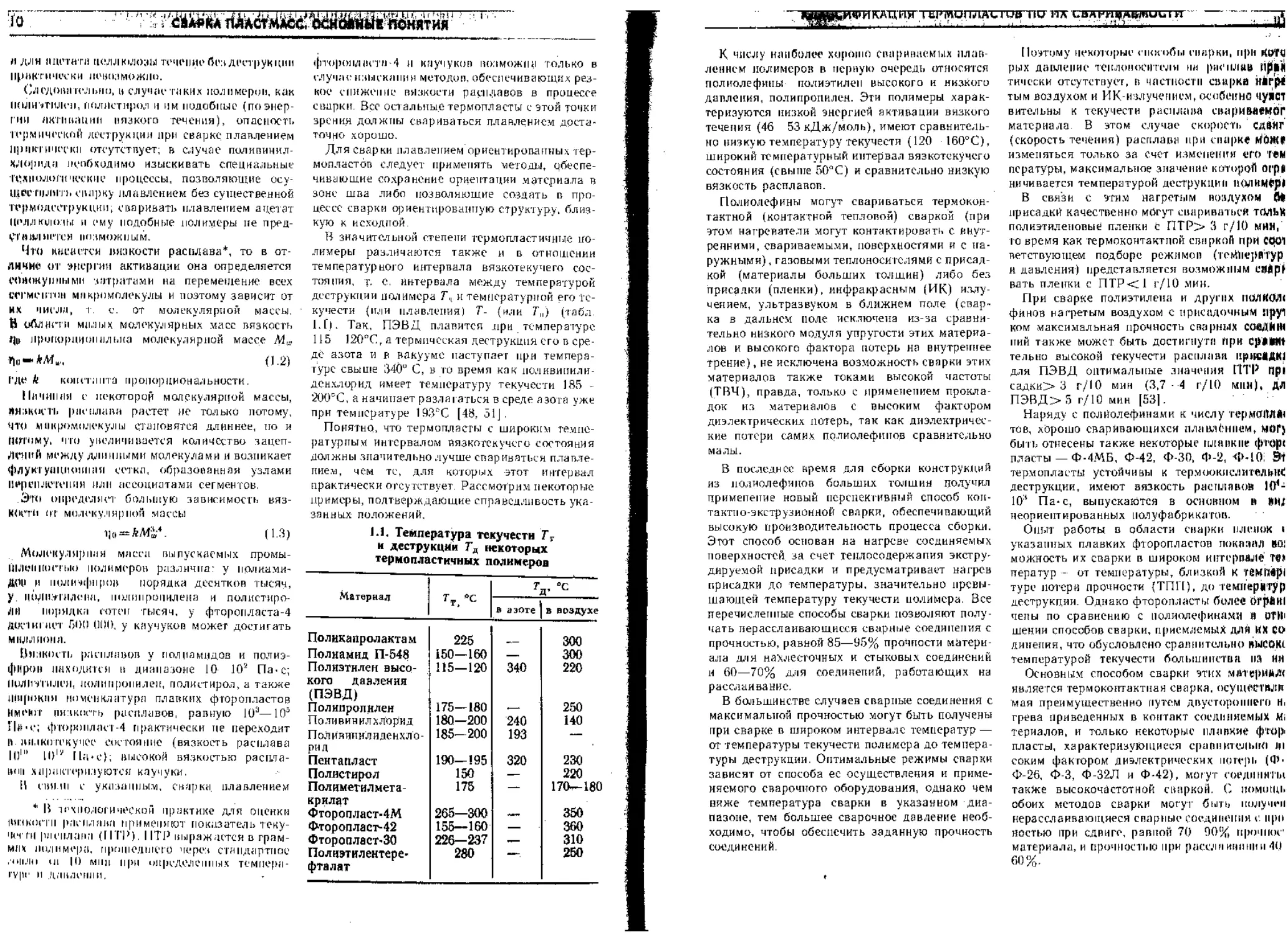

1.1, Температура текучести Гт

и деструкции Тд некоторых

термопластичных полимеров

Материал гт, °с гд, »с

в азоте в воздухе

По л ика прол акта м 225 300

Полиамид П-548 150—160 — 300

Полиэтилен высо- кого давления (ПЭВД) 115—120 340 220

Полипропилен 175—180 -—‘ 250

Поливинилхлорид 180—200 240 140

Полииииилиденхло- рил 185-200 193 —

Пентапласт 190—195 320 230

Полистирол 150 — 220

Полиметилмета- крилат 175 — 170—180

Фторопласт-4М 265—300 -W4 350

Фторопласт-42 155—160 — 360

Фторо пласт-30 226—237 310

Полиэтилентере- фталат 280 250

' . |^|^>4ФЙ1КЛЦ'НЯ~ТСТ)ОП7IACШВТТСГ пл сдлннд ASffimjTTr

К числу наиболее хорошо свариваемых плав-

лением полимеров в первую очередь относятся

полиолефины полиэтилен высокого и низкого

давления, полипропилен. Эти полимеры харак-

теризуются низкой энергией активации вязкого

течения (46 53 кДж/моль), имеют сравнитель-

но низкую температуру текучести (120 160°С),

широкий температурный интервал вязкотекучего

состояния (свыше 50°С) и сравнительно низкую

вязкость расплапов.

Полиолефины могут свариваться термокон-

тактной (контактной тепловой) сваркой (при

этом нагреватели могут контактировать с внут-

ренними, свариваемыми, поверхностями и с на-

ружными) , газовыми теплоносителями с присад-

кой (материалы больших толщин) либо без

присадки (пленки), инфракрасным (ПК) излу-

чением, ультразвуком в ближнем поле (свар-

ка в дальнем поле исключена из-за сравни-

тельно низкого модуля упругости этих материа-

лов и высокого фактора потерь на внутреннее

трение), не исключена возможность сварки этих

материалов также токами высокой частоты

(ТВЧ), правда, только с применением прокла-

док из материалов с высоким фактором

диэлектрических потерь, так как диэлектричес-

кие потери самих полиолефинов сравнительно

малы.

В последнее время для сборки конструкция

из полиолефинов больших толщин получил

применение новый перспективный способ кон-

тактно-экструзионной сварки, обеспечивающий

высокую производительность процесса сборки.

Этот способ основан на нагреве соединяемых

поверхностей за счет теплосодержания экстру-

дируемой присадки и предусматривает нагрев

присадки до температуры, значительно превы-

шающей температуру текучести полимера. Все

перечисленные способы сварки позволяют полу-

чать нерасслаивающисся сварные соединения с

прочностью, равной 85—95% прочности матери-

ала для нахлесточных и стыковых соединений

и 60—70% для соединений, работающих на

расслаивание.

В большинстве случаев сварные соединения с

максимальной прочностью могут быть получены

при сварке в широком интервале температур —

от температуры текучести полимера до темпера-

туры деструкции. Оптимальные режимы сварки

зависят от способа ее осуществления и приме-

няемого сварочного оборудования, однако чем

ниже температура сварки в указанном диа-

пазоне, тем большее сварочное давление необ-

ходимо, чтобы обеспечить заданную прочность

соединений.

Поэтому некоторые способы снарки, при КОТС

рых давление теплоносителя ни расплав iipift

тически отсутствует, в частности сварка

тым воздухом и ИК-излучением, особенно чуя СТ

вительны к текучести расплава сваривиемог

материала. В этом случае скорость сдвиг

(скорость течения) расплава при снарке ЙОЖК

изменяться только за счет изменения его тем

псратуры, максимальное значение которой ог'рм

ничивается температурой деструкции полимер)

В связи с этим нагретым воздухом б»

присадки качественно мбгут свариваться тальк

полиэтиленовые пленки с ПТР> 3 г/10 мни,

то время как гермоконтактпой сваркой при СОО1

ветствующем подборе режимов (тсМИерй'тур

и давления) представляется возможным сийр(

вать пленки с ПТРС1 г/10 мин.

При сварке полиэтилена и других ПОЛКОЛТ

фйнов нагретым воздухом с присадочным lipyl

ком максимальная прочность сварных СОвДЙШ

пий также может быть достигнут» При Ср* Mt

тельно высокой текучести расплава нрневдк!

для ПЭВД оптимальные значения ПТР Прi

садки2> 3 г/10 мин (3,7-4 г/10 мни), дл

ПЭВД> 5 г/10 мин [53].

Наряду с полиолефинами к числу термОПЛЖ

тов, хорошо сваривающихся плавлением, МОГ)

быть отнесены также некоторые плппкие фтор<

пласты — Ф-4МБ, Ф-42, Ф-30, Ф-2, Ф-10; ЭТ

термопласты устойчивы к термооклслнгелин£

деструкции, имеют вязкость расплавов 101-

l0:t Па-с, выпускаются в основном в Н1Ц

неориентированных полуфабрикатов.

Опыт работы в области сварки пленок i

указанных плавких фторопластов покапал во;

можность их сварки в широком интервале' те>

ператур - от температуры, близкой к TfiMOipi

туре потери прочности (ТПП), до температур

деструкции. Однако фторопласты более ОГрВн!

чепы по сравнению с полиолефинами и oTIli

шении способов сварки, приемлемых ДЛЯ ИХ 60

динепия, что обусловлено сравнительно ВЫСОК!

Температурой текучести большинства нН ни

Основным способом сварки этих материале

является гермокоптактная сварка. осуществля

мая преимущественно путем двустороннего Hi

грева приведенных в контакт соединяемых M,

териалов, и только некоторые плавкие фтор'

пласты, характеризующиеся сравнительно щ

соким фактором диэлектрических потерь (Ф-

Ф-26, Ф-3, Ф-32Л и Ф-42), могут соединят

также высокочастотной сваркой. С помощь

обоих методов сварки могут быть получен

нерасслаивающиеся сварные соединения с. при

ностью при сдвиге, равной 70 90% прочное

материала, и прочностью при pace.'iii ининии 40

60%.

ts ' 1 p

Рис, 1,!}. Относительная прочность сварных

мединский при расслаивании в зависимости

:>т показателя текучести расплава (ПТР) для

пленок:

, I -Ф 4МБ; 2 Ф-4МБ-2

Исследования, приведенные на пленках из

Ф-4М, Ф-4МБ, Ф-4МБ-2 с различным показате-

1вм текучести расплава (с ПТР=0,5~20 г/10

Нин при 300С), показали, что соединения

" ..........ой прочностью могут быть полу-

чены только п случае применения пленок с опре-

деленным интервалом значений ПТР; для

пленок Ф 4MB I 1ТР==24-9 г/10 мин; для пленок

1ь4МБ-2 ПТР= 2~ 3 г/10 мин (рис. 1.9). Изме-

нение ПТР пленки в сторону наименьших

|НЙчепнЙ затрудняет сварку и вызывает необхо-

димость повышения температуры сварки (при

гохраненни постоянным сварочного давления)

Либо попышения давления (при сохранении

;1 петойнной температуры). Например, при по-

ТГОЙНИОМ давлении, рапном 0,35 МПа, для плен-

Риг. 1.1(1. Илняппе показателя текучести рас-

IJNiiui пленки Ф-4МБ па оптимальную темпе-

ратуру снарки и оптимальное сварочное давле-

ние при примени сварки 20 с:

л 1>„ 1),3,3 Mll.-i; б 7‘|П.-. 280" С

Ки Ф-4М15 с ПТР = 9 г/10 мин оптимальная

температура сварки 260°С, а для пленки с

ПТР=2 г/10 мин 320°С (рис. 1.10, а).

При постоянной температуре сварки, равной

280°С, для пленки с ПТР = 9 г/10 мин опти-

мальное давление 0,3—0,35 МПа, а для пленки

с ПТР = 2 г/10 мин 0,7—0,75 МПа (рис. 1.10,6).

Для пленок с ПТР<11, даже при максимально

высоких температурах и давлениях, получение

нерасслаивающихся сварных соединений оказа-

лось невозможным.

Эксперименты подтверждают справедливость

решающей роли скорости сдвига (скорости тече-

ния) расплава при сварке термопластов плав-

лением. Для фторопластов с низким показате-

лем текучести расплава необходимая скорость

сдвига расплава достигается при повышенных

температурах и давлениях. Если вязкость рас-

плава такова, что обеспечить необходимую ско-

рость сдвига не представляется возможным,

сварка плавлением исключена.

Особо следует рассмотреть вопрос понижен-

ной прочности сварных соединений пленок с вы-

соким ПТР.

Разрушение таких соединений при растяже-

нии происходит хрупко, практически без дефор-

мации, при этом пониженная деформативность

сварных соединений начинает наблюдаться при

значительно меньших ПТР, чем пониженная

прочность. Так, сварные соединения из пленок

Ф-4МБ с ПТР >5 г/10 мин разрушаются уже

при очень малых деформациях, в то время

как пониженная прочность Соединений при

расслаивании наблюдается только для пленок

с Г1ТР> 9 г/10 мин.

Низкая прочность сварных соединений из

фторопластовых пленок с высоким ПТР обус-

ловлена повышенной хрупкостью таких пленок,

проявляющейся при условиях нагружения, ха-

рактерных для испытания сварных соединений

на расслаивание.

При исследовании особенностей и закономер-

ностей сварки фторопластовых пленок установ-

лен еще один интересный факт, подтверждаю-

щий решающее влияние реологических свойств

термопластов на поведение их при сварке

плавлением. При сварке пленок Ф-4МБ и Ф-40

расплав, вытекающий из зоны соединения, в

ряде случаев не сплавляется с околошовной

зоной (рис. 1.11, а). Такое формирование свар-

ных швов приводит к получению соединений,

характеризующихся низкой прочностью, особен-

но при ударных и изгибающих нагрузках.

Вероятность образования указанных швов осо-

бенно велика в случае пленок, для которых

характерно быстрое увеличение ПТР с повы-

ХЯЖбИФИКАЦИЯ Т&РМППЛАСТОВ ПО их сваринямостн

Рис. Г.11. Тёрмокон^актвая

сварка пленки Ф-4МБ;

а ч-поперечные срезы наиболее

опасных видов сварных швов;-,

б --за виси.мос^ь ПТР от темпера-

туры для'ллёноК, менее (J) и бо-

леё (2)' склонных к образованию

таких швов :

ПТР, е/Юмин I

260 JOO

шепнем температуры в интервале сварочных

температур (рис. 1.11,6, кривая 2), и значи-

тельно меньше в случае пленок, характеризую-

щихся медленным ростом ПТР (рис. 1.11,6,

кривая /). .

Следовательно, наряду с указанными реоло-

гическими характеристиками полимеров, сва-

риваемость , их зависит от степени изменения

вязкости расплава (градиента вязкости) в ин-

тервале сварочных температур.

Иначе обстоит дело в случае сварки поли-

винилхлорида, ноливинилиденхлорида, полиэ-

тил е нт ср еф та л а та и других термопластов, пере-

ход которых в вязкий расплав сопровождается

изменением химической природы цепных моле-

кул ;(пол,ивин.ил хлорид) либо изменением формы

молекул и их относительного расположения

(ориентированные полиэтцлептерефталатные

пленки).

Сварка таких термопластов плавлением воз-

можна только при условии расплавления тон-

кого слоя соединяемых поверхностей без про-

плавления материала по толщине; варьирование

температурного режима практически исключено

из-з^ возможности термодеструкции.

Ддя. поливинилхлорида и поливинилиденхло-

рнда наиболее приемлемыми оказались сварка

газовым теплоносителем с присадкой, термо-

контактная сварка при контакте нагревателя

ер свариваемыми поверхностями (нагретым

клином) И сварка током высокой частоты (вы-

сокочастотная сварка).

Для тонкой полиэтилентерефталатной пленки

указанные способы не обеспечивают прочных

сварных соединений. Термоконтактная сварка

приводит к получению хрупких швов с низкой

прочностью из-за проплавления материал* ,fl£

всей толщине и нарушения его ориентации.

Высокочастотная сварка, обеспечниающак ,ЛЦ[

кальиый нагрев свариваемых поверхностей 1

данном случае оказалась неприемлемой

низкого фактора диэлектрических потерь пл^цкг

и малой ее толщины. Наиболее переиективцыц

оказался способ ультразвуковой сварки спада

знщим инструментом. Ч||

При ультразвуковой сварке, благодари ,уд*'

рам по материалу инструмента, колеблющее Оф

с ультразвуковой частотой, достигается быстры!

ввод энергии в материал и максимальное тепло

образование на его соединяемых поверхности!

в результате сдвиговых колебаний И деформи

ции материала. Это позволяет нш'рЙит!» Д<

температуры текучести только сварнвайМЫ* ПО

верхности полиэтилентерефталатной ПДвИКН в*!

проплавления материала по толщине п обесла

чивает получение соединений с достаточно Ш

сокой и стабильной прочностью при СДМГ<

(60—70% прочности материала), с хорошей ТвН

лостойкостью и морозостойкостью.

Ультразвуковой сваркой скользящим инстру

ментом с успехом соединяют также ориен'гм

рованные пленки из поликапролактама, пола

пропилена, поликарбоната.

Значительную трудность представляет снарк;

плавлением фторопласта-26 и фторопласта

4НА. Эти полимеры по свойствам занимаю

промежуточное положение между пластиками i

каучуками и имеют характерную для киучуко;

высокую вязкость расплава, равную !(? Н)

Пате.

Пленки из фторопласта-211 широко применит

п технике дли изготовления рнзличлых конструк-

ций. Обеспечить получение 11 ер псслии веющих си

еннрных соединений при сварке этих пленок

без применения вспомогательных материалов,

т, е. обеспечить сварку этих пленок плавле-

нием, до последнего времени не представлялось

возможным, Сварные соединения, полученные с

Помощью термоконтактпой и высокочастотной

свнрнн, даже при температурах сварки, близ-

ких к температуре термодеструкции полимера,

рисслдишнотся по первоначальной плоскости

контакта при напряжениях, не превышающих

20 00% прочности пленок.

Обнадеживающие результаты в отношении

ГИйркн плавлением пленок из фторопласта-26

И Других термопластов с высокой вязкостью

ркеилпил впервые получены при использовании

ИДЯ этих целей энергии сверхвысокой частоты

(CR4). В этом случае оказалось возможным за

2 Зе получить перасслаивающиеся соединения

' высокой прочностью [31]. Воздействие поля

СВЧ па расплавы полимеров приводит к замет-

ному снижению их вязкости и именно благо-

дари этому обе почивает высокую скорость

brtpaaoiiHiiiffi перасслаивагащихся сварных сое-

1!!неш|й.

Особым является вопрос сварки термоплас-

I'oii, которые не переходят в вяэкотекунее

JWTinniiiv н поэтому не могут свариваться

рл пилением. Например, фторопласт-4 еще срав-

нительно не ди впо считался несвар.нваемым и в

2DH3II с отсутствием надежных методов соеди-

ИЧШН находил весьма ограниченное применение

3 конструкциях. Изучение деформационных

;аойстн фторопласта-4 в широком интервале

Температур показало, что фторопласт-4 может

^привиться только термоконтактной сваркой

туп.'м двустороннею нагрева приведенных в кон-

гмт соединяемых материалов в узком интер-

шле температур 380- 39()°С (при более низких

Температурах не обеспечивается достаточная

!к<1рость сварки; при более высоких —

тожег иметь место деструкция материала).

Продолжительность сварки и сварочное дав-

iciiae зависят от толщины материала: в олу-

ше пленок время сварки 2 - 3 мин, свароп-

IW давление 0,15 0,2 МПа. а случае боль-

вих толшин время сварки 10—15 мин,

широнпое давление 0,5 1,5 МПа.

Прочность сцврпых соединений при растя-

Кенни при температурах — 60^- + 20°С соетав-

1(11'1 НО 90% прочности материала; при высо-

П11 температурах (200-j-250°C) сварные соеди-

leiutfi рпирупинотся по первоначальной плос-

;гц in контакта при усилиях, не превышающих

(0%, прочности материала.

В нестоящее время термокоптактную сварку

достаточно широко применяют при сборке кон-

струкций из фторопласта-4 (пленок, листов,

труб); технология сварки и сварочное обору-

дование подробно рассмотрены в гл. 3, 4

Результаты многолетних исследований, на-

правленных на разработку технологии сварки

различных полимерных материалов и конструк-

ций из них, позволили разделить все извест-

ные термопласты по. их свариваемости на

три группы И сформулировать общие положе-

ния сварки термопластов каждой из этих

груш и.

Группа 1 — неориентированные термопласты

С энергией активации вязкого течения значи-

тельно меньшей, чем энергия разрушения хими-

ческой связи (не более 150 кДж/моль),

температурным интервалом вязкотекучего сос-

тояния (7\—Л^бО^С), вязкостью расплава,

равной 10г— 10s Па-с в интервале сварочных

температур.

Вес эти термопласты хорошо свариваются

плавлением, сварка возможна с помощью

различных способов в широком интервале тем-

ператур: от температуры текучести до темпера-

туры деструкции.

Сварные соединения с максимальной проч-

ностью могут быть получены только на мате-

риалах с оптимальной вязкостью расплава при

оптимальной скорости сдвига (скорости тече-

ния) расплава в процессе сварки. В случае

высокой температуры текучести расплава

(>-200’0 для изготовления сварных конструк-

ций следует использовать материалы с гради-

ентом вязкости в интервале сварочных темпера-

тур не более 5.

Группа 2 — термопласты с энергией актива-

ции вязкого течения, близкой к энергии раз-

рушения химической связи, узким температур-

ным интервалом вязкотекучего состояния (менее

50°С) или сравнительно высокой вязкостью

расплава (10'- КУ1 Па-с), а также ориентиро-

ванные полуфабрикаты из всех известных термо-

пластичных материалов. Все эти термопластич-

ные материалы относятся к трудносвариваемым.

Для термопластов с высокой энергией акти-

вации вязкого течения существует опасность

деструкций при нагреве их до вязкотекучего

состояния; термопласты с узким температурным

интервалом между Тд и Тт могут разлагаться

при незначительном перегреве; для ориентиро-

ванных термопластов при нагреве их др вяз-

котекучего состояния неизбежно нарушение ори-

ентированной структуры, обеспечивающей проч

ность материала; для термопластов с высокой

вязкостью расплавов трудно обеспечить доста-

ХЯ^ПЙЙеМКАЦНЯ ТЯРЛЮПЛАСТОВ ПО'МХ СВАРИВАЕМОСТИ ф|

точную скорость течения и перемешивание

рас ruia ва.

Все эти термопласты могут свариваться

плавлением, однако только при некоторых

обязательных условиях. Для ориентированных

материалов н материалов с высокой энергией

активации вязкого течения и узким интерва-

лом между 7'., и Г, сварка плавлением

не должна вызывать дезориентацию и деструк-

цию материала, что возможно только при

условии быстрого и локального нагрева до тем-

пературы текучести свариваемых поверхностей

без проплавления материала по толщине.

Для термопластов с вязкостью расплава свы-

ше 10 s Па-с сварка плавлением может ока-

заться возможной только при условии сниже-

ния вязкости их расплава в процессе сварки.

Следовательно, для обеспечения возможности

сварки плавлением термопластов, принадлежа-

щих к этой группе, в каждом отдельном

случае необходимо изыскивать оптимальные

способы и технологические приемы их сварки.

Эта группа термопластов наиболее обширна.

К ней относятся поливинилхлорид, поливинили-

денхлорид, пснтаиласт, полиэтилептерефталат,

некоторые фторопласты и др.

Группа 3—термопласты, энергия активации

вязкого течения которых превышает энергию

химической связи, а также термопласты, вяз-

кость расплава которых составляет 10н -1012

Па-с. Эти термопласты практически нс могут

быть переведены в вязкотекучее состояние,

следовательно, возможность сварки их плавле-

нием практически исключена.

Образование сварных соединений таких тер-

мопластов возможно только за счет диффузи-

онных процессов па границе раздела при усло-

вии, если необходимый для этого контакт

создается высокоэластической деформацией ма-

териала. Диффузионная сварка осуществляется

путем длительного контакта соединяемых по-

верхностей, продолжительность контакта, необ-

ходимая для обеспечения заданной прочности

сварных соединений, тем выше, чем ниже тем-

пература сварки. Диффузионную сварку следует

выполнять при максимальных температурах и

давлениях, соответствующих пределу вынужден-

ной эластичности материала при этих темпера-

турах.

Для растворимых полимеров с высокой

энергией активации вязкого течения и высокой

вязкостью расплава процесс диффузионной

сварки может быть ускорен путем предвари-

тельной пластификации соединяемых поверхнос-

тей растворителями либо растворами соответ-

ствующих полимеров; это уменьшает межмо-

лекулнрнос взаимодействие н ускоряет диффу-

зионные процессы. '<

Принимая в качестве основного крнт*рМИ

свариваемости термопластов их репиогпиесЖШ

свойства, представляется возможным лровноин-

ровать свариваемость различных новых термо-

пластических материалов и их модификаций,

в каждом конкретном случае выбирать напбОЛН

предпочтительные способы сварки, определят!

требования к данному термопласту в отно-

шении вязкости (скорости течения) риспЛйМ

градиента вязкости в интервале сварочных тем-

ператур. -

При этом необходимо иметь в виду, что мио

гис из известных термопластичных полимярм

могут в значительной степени изменять реоло-

гические свойства и свариваемость н резуль-

тате введения добавок и воздействии различ-

ных внешних факторов -- высокой температуры

ультрафиолетового излучения, воды, Например

исследования, проведенные на нолнэтИлСНОВЫ!

пленках, изготовленных из одной партии ijOfltt

этилена и различающихся по содержанию С*ЖИ

показали, что увеличение содержания си Ж И I

материале свыше 2% ухудшает сварнваемРЙТЬ

Минимальная температура, при которой ббес

печивастся получение нерасслаивающихся СВЯр

ных соединений для иестабилизнрованной идеи

;кн, содержащей 2% сажи, 115“С, 3% сажи

125°С, 5% сажи — 135°С. Указанное нплеиж

обусловлено способностью сажи взаимодейстио

вать с полиэтиленом с образованием как фи

зичсских, так и химических связей, npeiiftT

ствующих переходу полимера н вязнотекуц»!

состояние при свойственной для него темпе

ратуре.

Введение парафина в полиэтиленовые ЛЛвН

ки снижает температуру плавления ПШ1ЙИМ

лена и обеспечивает в связи с этим' СНЙЖО

ние температуры начала образования иериссла

нвающихся сварных соединений.

Заметное ухудшение свариваемости ПСР1Н>

тиленовых пленок вызывает кратковременно-

храпение их в течение 3 4 суток ин ррбо

чих столах в помещениях, освещаемых ecfeCT

венным светом, особенно в условиях повышен

ной влажности (80- 90%).

Еще больше влияет на свариваемость полил

тиленовых пленок пребывание их под слое г

воды. Так, нестабилизироваиная полнэтнлеш;

вая пленка практически теряет способность

образованию нерасслаивающих ей сварных сое

дипений после выдержки п поде в течеии

72 ч; пленка, стабилизирован паи сажей,

течение 24 ч. Некоторое ухудшение свари на

емости после пребывания под слоем вод!

IB л,;;Шт

наблюдается и дли пленок из Ф-4М15, Ф-10

и Др.

II результате пребывания поли этиле помой

пленки в поде на ее поверхности образу-

ется мономолекул я рный слой воды, препят-

гтпующий процессу течения и перемешивания

рис и ли па. Образование указанного слоя на

пленке, стабилизированной сажей, происходит

быстрее, так как она поглощает воду примерно

и 2 раза больше, чем пленка, не стабили-

зированная сажей.

Резко ухудшается свариваемость полиэтиЛе-

ниных кленок, как стабилизированной, так и

не стабилизированной, после кратковременного

воздействия на них солнечной радиации. Сте-

пень и скорость изменения свариваемости за-

висит от продолжительности воздействия сол-

нечной радиации и ультрафиолетового излу-

чении: при облучении в феврале пленки

теряют свариваемость через 7 суток облу-

чении. л шопе через сутки. Физико-механи-

ческие свойства пленок при этом не изме-

няются

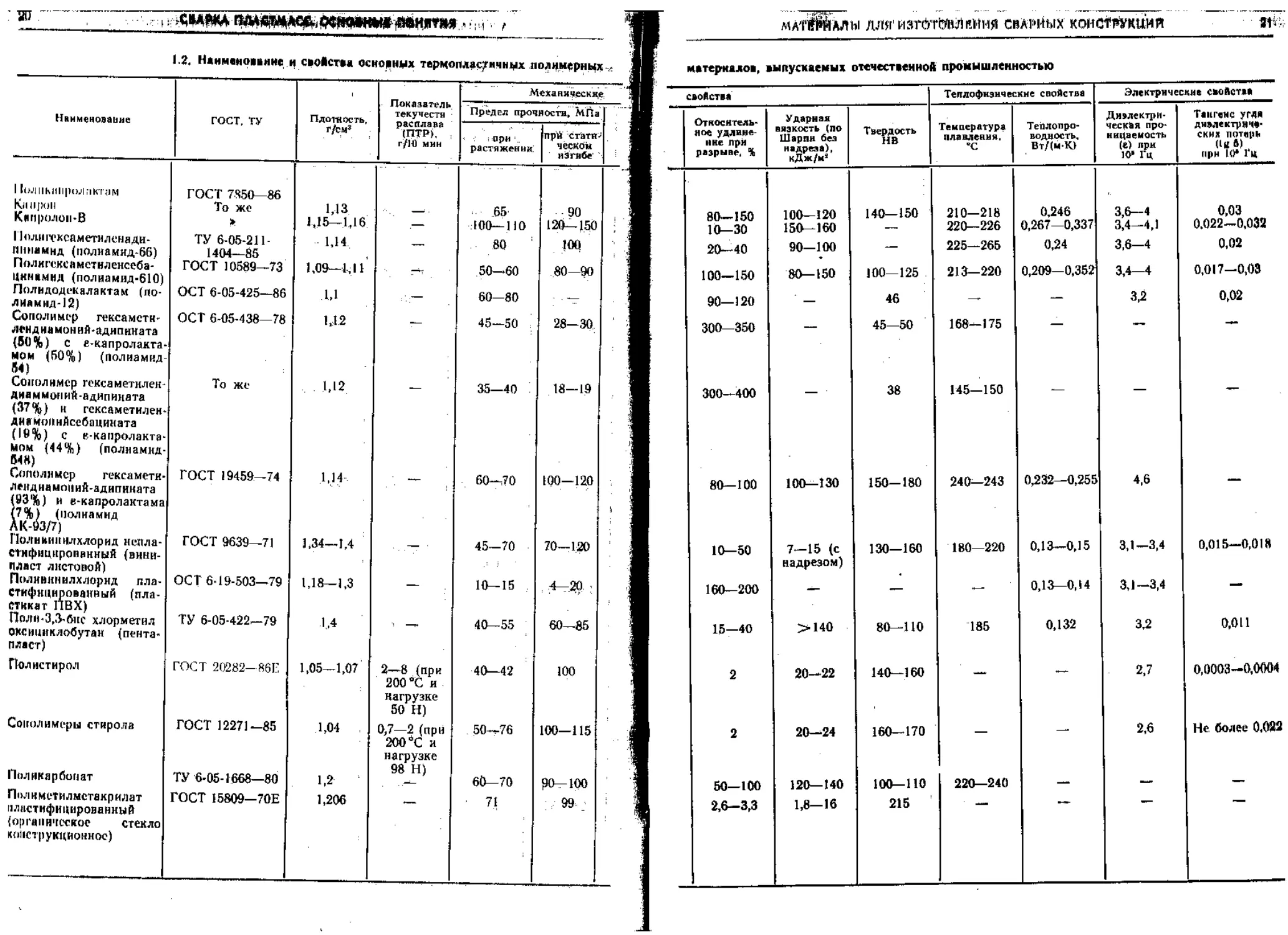

Доли УФ-излучения, исключающая возмож-

ность получения нернссланвающихся сварных

Соади шт ий, для стабилизированных и нёстаби-

ЛНЙ Ирона иных пленок примерно одинакова и сос-

ТВидясг (150 4- 1(50) • W мкВт - мин/см^ (рис.

1.12). При облучении пленок под слоем воды

ДО пи У Ф-излучен и я, после которой теряется

Свариваемость, п 8 раз меньше, чем при облу-

чении без налы, При одинаковой дозе облу-

чения различное содержание сажи в пленке

Практически не влияет на свариваемость.

|-1влпчи(‘ я материале сажи замедляет

Процесс старения полиэтиленовой пленки под

воздействием УФ-излучения, однако пе пре-

дохраниег от старения поверхностный слой

материала, ответственный за сварку, а наличие

Рис. 1.12. Прочность сварных соединений при

рлеглоининии в записнмости от дозы УФ-излу-

Чения; in 1(И)% принята прочность при рас-

елииви।in и дли соединений из необлученной

пленки।

а нс е г nil пл из и ро ни и н а в иолиэти ле нона я пленка;

6 пленки ст а бнд из и p(i nil и и пи 2% сажи; / при

111 н । ic и ге,|| иной нл и ж 11 ai-i' и гниду хи 50%; 2 rru.'i

глосм НОДЫ

поды 1тте11епфнцнрует процесс фотоокислитель-

ной деструкции н этом слое.

Свариваемость всех экструзионных пленок

значительно ухудшается после кратковременной

их термообработки при температурах, близких

к температуре текучести полимера. Особенна ’

существенны эти изменения для пленок из плав-

ких линейных Полностью фторированных поли-

меров. . • г: ,

Сравнительное исследование исходных и тер-

мообработанных пленок показало, что термооб-

работка приводит1 к нарушению ориентации,

созданной в процессе экструзий, и соответствен-

но к изменению формы (конформации) макромо-

лекул — превращению их из вытянутых цепо-

чек в -свернутые клубки.

По-видимому, в случае расплава, содержаще-

го макромолекулы, свернутые в клубок, значи-

тельно труднее «обеспечить необходимую ско-

рость течения, чем в случае расплава, макро-

молекулы которого в значительной степени еще

сохраняют форму, близкую к вытянутым цепоч-

кам, так как течению расплава, содержащего

свернутые макромолекулы, предшествует вытя-

гивание (распутывание) молекулярных клубков.

Именно поэтому, вероятно, сварка термообра-

ботанных пленок возможна только при значи-

тельно более высоких температурах и давле-

ниях, чем сварка экструзионных пленок.

Все это указывает на высокую чувствитель-

ность сварки термопластов плавлением к струк-

туре свариваемого материала, особенно в его

поверхностном слое.

Следует иметь в виду, что для соединения

трудносвариваемых термопластов, принадле-:

жащих к группе 2 и особенно групйе 3;

может быть использована химическая сварка

(см. гл. 6), осуществляемая за счет вещества,

нанесенного на поверхность соединяемых мате-

риалов и реагирующего с активными группа-

ми звеньев макромолекул, находящихся в зоне

контакта. В связи с этим такой процесс

можно применять для соединения реактопластов

и резин.

1.3. ОБЩИЕ ПРЕДСТАВЛЕНИЯ

О ТЕПЛОВЫХ ПРОЦЕССАХ

ПРИ СВАРКЕ ПЛАСТМАСС

Источники теплоты для сварки термопластов.

Источниками теплоты для сварки плавлением

термопластов могут служить: струя нагретого

газа, поток лучистой энергии, нагретый и вве-

денный в непосредственный контакт инструмент,

ультразвуковые колебания, высокочастотное

электрическое поле, энергия трения и т. д.

VWfoftMii! Л РОСТА МИНИН О ТЕПЛОВЫХ'ПРОЩИЮАХ 1 " Ц

-> ------------------------------------------------- ..иди»

Под воздействием источников реплоты происхо-

дит нагрев свариваемых поверхностей и перевод

полимера ц,,вязкотекучее состояние. Различа-

ют общую тепловую мощность, выделяемую

источником -реплоты за единицу времени, и эф-

фективную тепловую мощность, поглощаемую

нагреваемым изделием. Их отношение опреде-

ляет эффективный коэффициент полезного дей-

ствия (КПД) процесса.

Интенсив кость теплового потока зависит от

способа сварки И. распределения температуры

в теплоносителе или от характера генерации

теплоты в лене сварки. Например, темпера-

тура газовой струн при сварке нагретым га7

зом, а также интенсивность удельного теплово-

го потока по пятну нагрева пластмассы резко

падаюг при удалении от оси к периферии.

Изменение интенсивности теплового потока га-

зовой струи относительно оси сопла, перпен-

дикулярной к нагреваемой поверхности, прибли-

женно можёт: быть выражено кривой нормаль-

ного распределения

а(г) = й е

где поверхностная интенсивность источ-

ника теплоты на расстоянии г от осн сопла,

из которого истекает струя газа; k — коэф-

фициент рассеяния струи газа.

Эффективная мощность струи газового тепло-

носителя в: основном зависит от скорости ис-

течения и газа", диаметра сопла, температуры

нагреваемой пластмассы.

Эффективная тепловая мощность (?) при кон-

тактнойдсплрвой сварке проплавлением пленки

в случае использования малоиперционных лен-

точных. нагревателей может быть выражена

следующи м образом:

: <7 = 0,24 п/2#, (1.4)

где R *— электрическое сопротивление ленты;

! — сила тока; протекающего по ленте; т|э — эф-

фективный КПД процесса, представляющий со-

бой отношение количества теплоты, введенной

в нагреваемую деталь, к тепловому эквива-

ленту электрической мощности, выделяемой леп-

той. ,:< ' г .

Экспериментальные данные показывают, что

т), изменяется в заметных пределах и зависит

от технологических условий и конструкции

нагревательного узла в целом. Значительное

количество теплоты поглощается опорными ох-

лаждаемыми поверхностями траверс прессов,

подложками и т. д. Практически при сварке

плевки на прессах значение т], изменяется в

пределах, 0,3--0,6,

Распространение теплоты в изделиях при

сварке. Теплота распространяется и cnapH^j

мых при нагреве деталях вследствие геилоп|К)-

водности. Расчетное определение темиера'гурКЦХ

полей при различных способах нагренн

ваемых деталей основано па схематизации теп-

ловых процессов. Известно, что тепловое пиде.р

теле можно формировать и.ч мгновенных то-

чечных источников. Процесс раса рост рангу.ИИ

теплоты в неограниченном теп.'кщроволнщщц ТС"

ле, согласно закону теплопроводности Фурье,

выражается дифференциальным уравнение^

дТ/д1=а(д2Т/дх2 ^Т/ду^+^Т/Лг*) ,

где а=А/су; с —удельная теплоемкость; у,«

плотность; А •- - коэффициент теплопроводности;

Т — температура, t время; х, у, z - коорди-

наты рассматриваемой точки. .....

Дифференциальному уравнению, выражаю

тему зависимость изменения те мн ер ату pt

от действия мгновенного источника чеПЛФТр

напряжением у, удовлетворяет решение в форт

Т(х, у, г, 0=?е’(л2+^+^/(4“0/(4л«0*/’/!

i (t.fl

Это выражение относится к источнику, TpU№

та от которого распространяется в трех ИЗ

мерениях, Изотермическими поверхностями тс В

нового поля в данном случае являются сферы

Для мгновенного линейного источники УрКД

пение, температуры имеет вид; •

Т{х,. у, 7) = ?e”tj;2+i'^(4a') / (4пв(). (J J

Изотермическими поверхностями hhjiwtci

цилиндры. Мгновенный плоский источник TfriOit)

ты, температурное поле которого заЙЙСИ

только от одной координаты .г, ёо.^ЙИ*’

линейное тепловое поле: :

. Т(х, () = уе -^/(4ai) / (4л«/)|/2 . . jl.t

Динамика процесса нагрева и охлаждения

тепловые поля, образующиеся при дниженю

источника или теплоносителя вдоль кзл<«ДП1

при сварке (сварка ультразвуком, термоцпн

тактная сварка нагретым клипом, сварка игру

ей нагретого газа с присадкой или без ирнснл

ки и т. д.) могут быть аналитически рнссчи

таны с помощью метода мгновенных точечны

источников. Весь тепловой яроцегс при *гш

разбивается на дискретно действующие тещн.

вые автономные источники, а затем их гепл<

вое действие суммируется.

Решение многих тепловых задач уже форма

лизовапо и осуществлено в работах икадемг

ков Н. ]-[, Рыкллипа и А. В. Лыкоп

ТВ ....-- :

нримеяшелыю к изделиям и» металл и ti<wu>-

П;нпстно решений справедливы для риснетов

при снарке плпстмасс. При этом следует учи-

тывнть, что пластмассы имеют другие тепло-

физические характеристики и для них требуют-

ся менее мощные источники теплоты.

Изменение температуры во времени в линей-

ном поле описывается уравнением

ЛТ/Ы^адЧ/дх*. (1.9)

Гюлыиннстно задач, связанных с расчетом

тепловых процессов при сварке пластмасс раз-

личными способами, может быть сведено к схе-

ме линейного теплового поля.

Дифференциальные уравнения тсплораспре-

делеиия применительно к конкретным задачам

ргццшт с учетом граничных условий. Исполь-

яуи чти уравнения, можно определять скорости

мигрени и охлаждения деталей в зоне

свирки и околсиповной зоне, МОЖНО ВЫЧИСЛЯТЬ

1'Лубииы проплавления в зависимости от тер-

мических параметров сварки, в свою очередь

чисчо .швисящих от механических парамет-

ров. 11лирнмер, при сварке трением они за-

висит от скорости вращения иля частоты колеба-

ний отрицаемых деталей.

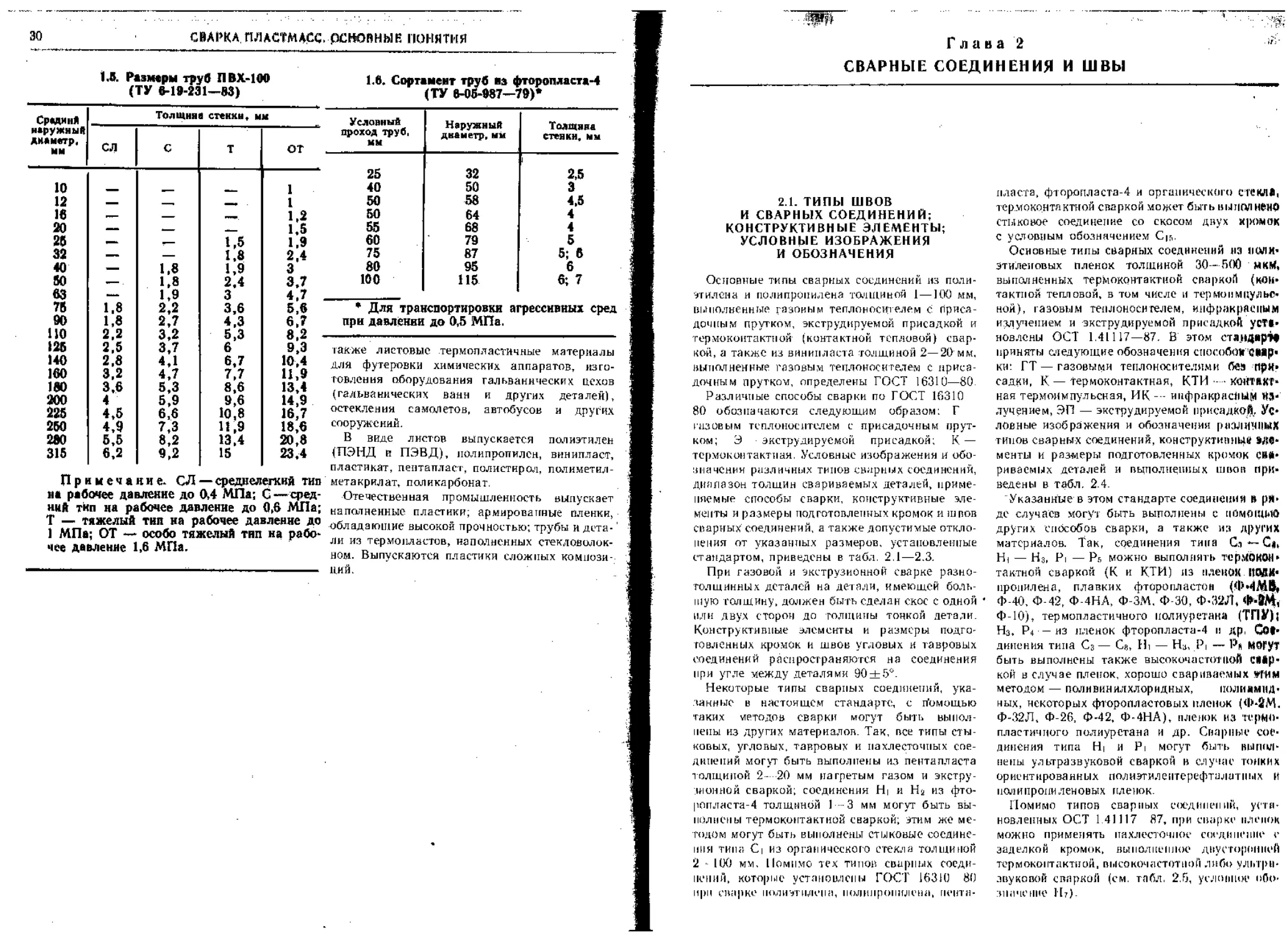

1.4. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ

СВАРНЫХ КОНСТРУКЦИИ

Для изготовления сварных конструкций наи-

более широко применяют листы, трубы и плен-

КН из термопластичных полимеров—полиами-

Дои, полиолефинов, хлор- н фторсодержащих

полимеров и сополимеров, полиакрилатов, поли-

стирола, поликарбонатов, полиэтилентерефтала-

ТИ JАН, 52).

К полиамидам относятся гетсроцелные поли-

мер IJ. содержащие а основной цепи макромо-

лекулы амидные группы — СО—NH

11олиамиды могут быть алифатическими и

Иромитическлми в зависимости от того, с ка-

димо радикалами связаны группы — СО—NH .

Получи юг полиамиды поликонденсацией из диа-

минов и ди кар боновых кислот либо из ы-

яминокнелот или их эфиров, а также полимери-

вяцпей из лактамов аминокислот.

Ппзданин полиамидов складываются из при-

ставки «поли*, одного или двух корней,

пйочнпчию|цих исходные компоненты, и окон-

чания «амил», Широко применяют также сле-

дующие обозначения-, рядом ео словом

полипмад ставят одну или несколько цифр,

об(пнш1яютих число атомов углерода в исход-

им* продуктах. Например, полиамид, получен-

ный нз гексиметилеидипмина и адипиновой кис-

лоты, называете и поли гекса метилена ди пина ми-

лом или полиамидом-66.

Как алифатические, так и ароматические по-

лиамиды в большинстве случаев — кристалли-

ческие вещества с резко выраженной темпе-

ратурой плавления. Ароматические полиамиды

характеризуются более высокой теплостой-

костью и рядом других ценных свойств (устой-

чивы к воздействию растворителей и химических

реагентов, трудно воспламеняются, сохраняют

физико-механические и диэлектрические показа-

тели при высоких температурах).

В настоящее время отечественная промыш-

ленность выпускает главным образом алифати-

ческие полиамиды, используемые, для изготов-

ления волокоп, пленок, деталей машин. Из аро-

матических полиамидов промышленное приме-

нение получил только п ол н-п- фен и лена мид

(фенил отг).

Группа хлорсодержащих пластиков включает

главным Образом материалы на основе поли-

меров и сополимеров винилхлорида и винили-

детгхлорцда, а также центапласт [поли-

3,3-бис (хлорметил) океациклобутан]. Наибо-

лее широкое применение получили материалы

на основе поливинилхлорида в связи со срав-

нительно низкой их стоимостью, хорошими фи-

зико-механическими и электрическими свойства-

ми, а также способностью перерабатываться

практически всеми известными способами.

Поливинилхлорид (ПВХ) ••• полимер линейного

строения (—С На СНС1—.) с молекулярной

массой 50 000—120 000 и степенью кристалли-

зации до 10%. Основное количество поливинил-

хлорида, выпускаемого промышленностью, ис-

пользуется дли производства винипласта и плас-

тиката.

Винипласт представляет собой жесткий тер-

мопластичный материал, в состав которого кро-

ме поливинилхлорида входят наполнители, ста-

билизаторы, модификаторы и пластифицирую-

щие агенты; выпускается в виде листов, стерж-

ней, труб Пластикат -это техническое назва-

ние термопластичных смесей пластифицирован-

ного поливинилхлорида; применяется для изго-

товления прокладок, трубок, лент.

Значительный объем в производстве поли-

винилхлоридных материалов занимают пленки.

В зависимости от содержания пластификатора

различают пленки жесткие (0,5% пластифика-

тора) , полужесткис (до 15%) и мягкие

(более 15%). Мягкие пленки называются пле-

ночным пластикатом; жесткие — пленочным ви-

нипластом.

На основе поливинилхлорида изготовляют

также пенопласты. Обязательным компонентом

МДФ)Й»ЙЛ,ТЬ! ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ

•..•я

смеси для производства пенопластов являются

пластификатор!.!, содержание которых опреде-

ляет степень их жесткости. Наиболее извест-

ны жесткие пепогюливинилхлориды - ПВХ-Г,

ПВХ-2, ПВС-1 и .эластичные •• ПХВЭ, винипор,

iieiiosji а ст.

Значительно более ограниченное применение

имеет пол и винилиден хлорид (—СН2—ССЬ ),

ввиду затруднений, связанных с его-переработ-

кой и стабилизацией. В промышленности ис-

пользуются главным образом сополимеры ви-

нилидепхлорида с винилхлоридом.

Кристаллические сополимеры-, содержащие

80 —95% випилиденхлорида (саран), использу-

ют для изготовления пленок, жестких И гибких

труб и других материалов, аморфные с

содержанием винилидепхлорида до 20% —для

изготовления жесткого листового материала

и различных негорючих деталей с. точными

размерами.

Очень 1(е]хт(ективеп хлорссдсржащий линейный по-

лимер пента пласт [ ^ОСЬЬС (СП-гС1) иСНг ],

ог.||ичато(цийся высокой-химическом стойкостью

и стойкостью к воздействию- органических

растворителей.

Пентапласт выпускают в виде листов,

используемых главным образом для футеровки

крупногабаритных химических аппаратов.

Под названием полиолефины принято подра-

зумевать группу материалов на основе высо-

комолекулярных соединений, образующихся при

гомо- или сополимеризации олефинов. К ним

принадлежат полиэтилен, полипропилен, поли-

изобутилен, поли ви и ил циклогексан, И0ЛИ-4-ме-

тилиентеп-1 и др.

Из -сополимеров олефинов наибольшее зна-

чение имеют этилеппроп иле новые каучуки. Боль-

шинство полиолефинов являются кристалличес-

кими полимерами со сравнительно высокой

степенью кристаллизации. По масштабу про-

мышленного производства и разнообразию

областей применения первые места среди полио-

лефинов принадлежат поли этилену и полипро-

пилену. Это обусловлено цепными технически-

ми свойствами этих полимеров, легкостью

их переработки в изделия, а также наличием

дешевого сырья. •

Полиэтилен ]- СН2—СН2 ]„ получают в на-

стоящее время несколькими способами; в зави-

симости от способа производства различают

пати этилен высокого давления (ПЭВД), или

низкой плотности (ПЭНП), и полиэтилен низ-

кого давления (ИЭНД), или полиэтилен высо-

кой плотности (ПЭВП1. ПЭНД отличается

т ПЭВД большей прочностью, жесткостью,

! । он ы ше । и гой тс пл ос той к ост!, ю.

Дли itwiiinpori плена | С|]} СЛЦСПзЦ»

характерно наличие трех стереоизомер о», р*1ЛЦ“

чающихся по свойствам. В техническом ОТМСИ

шепни наиболее важен изотактический ' ПОФФ

пропилен. При промышленном произиодеТ1Н

изотактического полипропилена всегда полу

чают полимер, представляющий собой смет!

практически всех стереоизомеров,

Области применения полиэтилена и полииро

пилена очень разнообразны: изготовление ПДО.

нок, труб, листов, изоляции, строительны)

деталей, емкостей, контейнеров и ряд други)

Изделий.

В зависимости от назначения в 1ЮЛН0ЛС

фины для придания им требуемых экенлув

тационных свойств вводят различные добвякр —

наполнители, пластификаторы, стабилизиторы

красители.

Фторопласты (фторлоны) это группа

тиков па основе полимеров различных, HW(I

сыщеппых фторсодержащих соединений,

В нашей стране разработано и выпуск*

ется большое число фторсодержащих ПОЛИМе

ров с самым разнообразным сочетанием фй

зико-мсхапических. термических, химическим )

реологических свойств [39].

Наибольшее техническое применение сред)

фтор содержащих полимеров получил фторо

пласт-4 (фторлон-4) — политетрафторэтилен

не содержащий никаких добавок и моднфикк

торов.

В отличие от других термопластов, фторо

пласт-4 не переходит в вязкотекучее согтоЯяН'

даже при температуре деструкции (Выше 41в“С

и поэтому не перерабатывается оВЪГЧИЫЙ!

для термопластов методами. Это затЬудЙяк

изготовление изделий из фторопласта-4 нЙ’ЬйД'

случаев исключает возможность np))KTH4ttH$Pi

применения его в конструкции. '

В настоящее время промышленностью' яы

пускается ряд новых плавких фгоропЛЯРГОН

способных заменить политетрафторэтилен, 3>Tt

фторопласты Ф-4М, Ф-40, Ф-42, Ф-3,' Ф-32Л

Ф-4НА, Ф-2 и др. Преимущество плавких фтб

роялистов СОСТОИТ В том, ЧТО ОШ! ЯВЛНЮТС!

термопластичными полимерами и могут под

вергаться многократной высокотемпературно!

переработке высокопроизводительным и методн

ми. Некоторые ил плавких фторопластов облн

дают избирательной растворимостью в прении

ческих растворителях. К таким растворнмыл

плавким фторопластам отроеитен фтороплие)i

Ф-42, Ф-32Л, Ф-4НЛ, Ф-2, Ф-2М.

Наиболее близок к фторопласту-4 по сонокуп

пости свойств фторогышст-4М (фторлоп4М)

его разновидности (Ф-4МБ, Ф-4МД); фторе

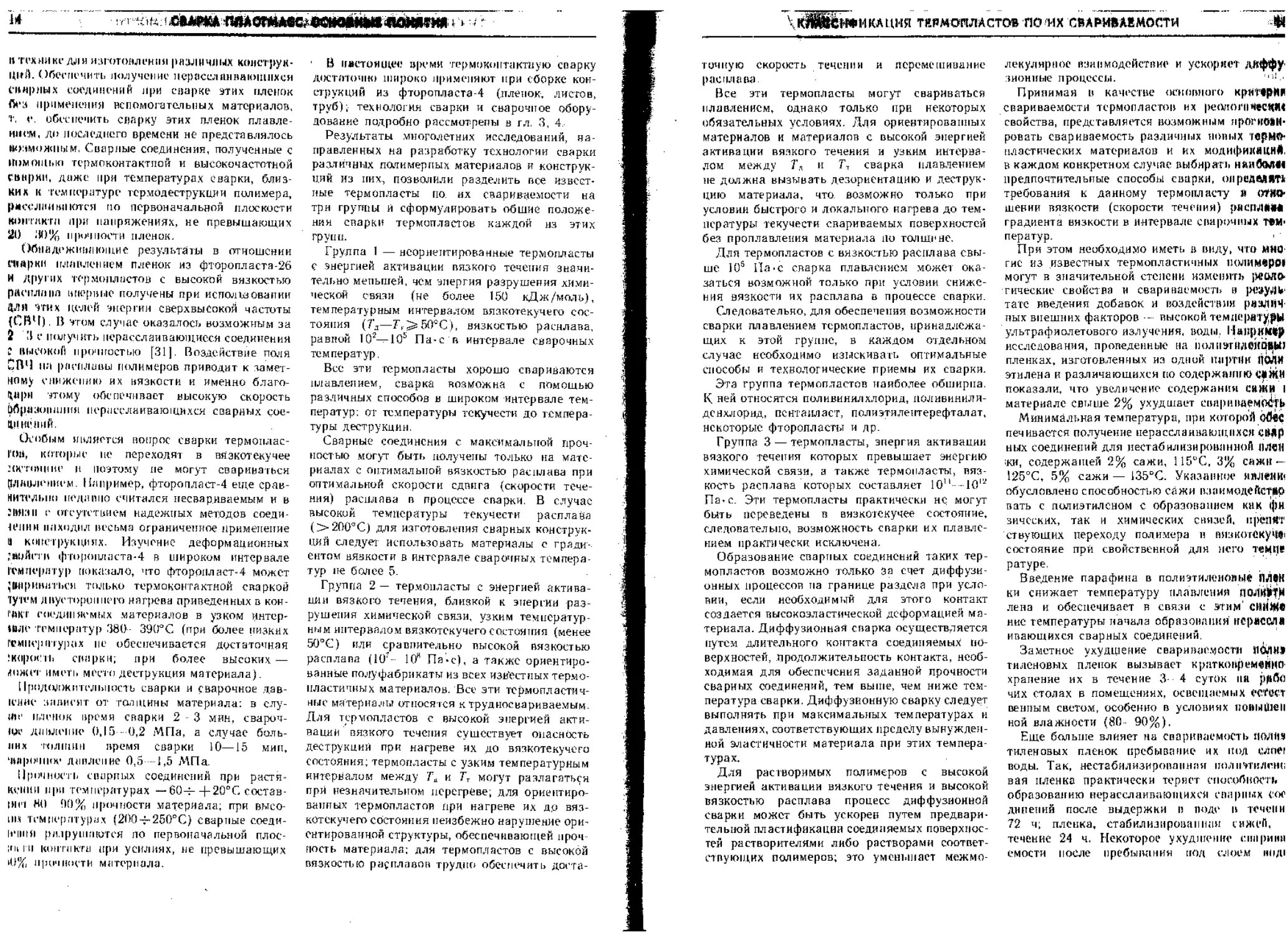

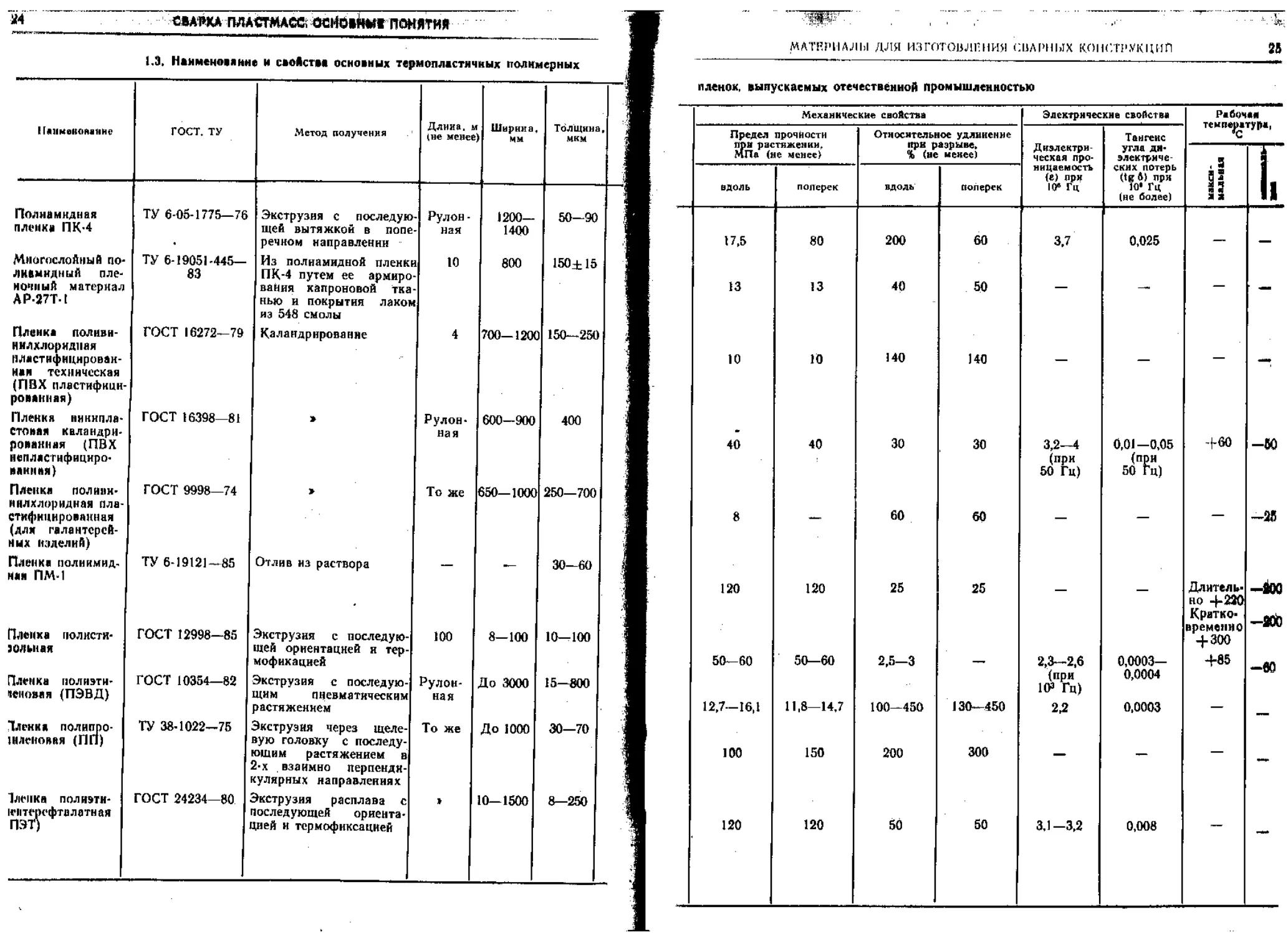

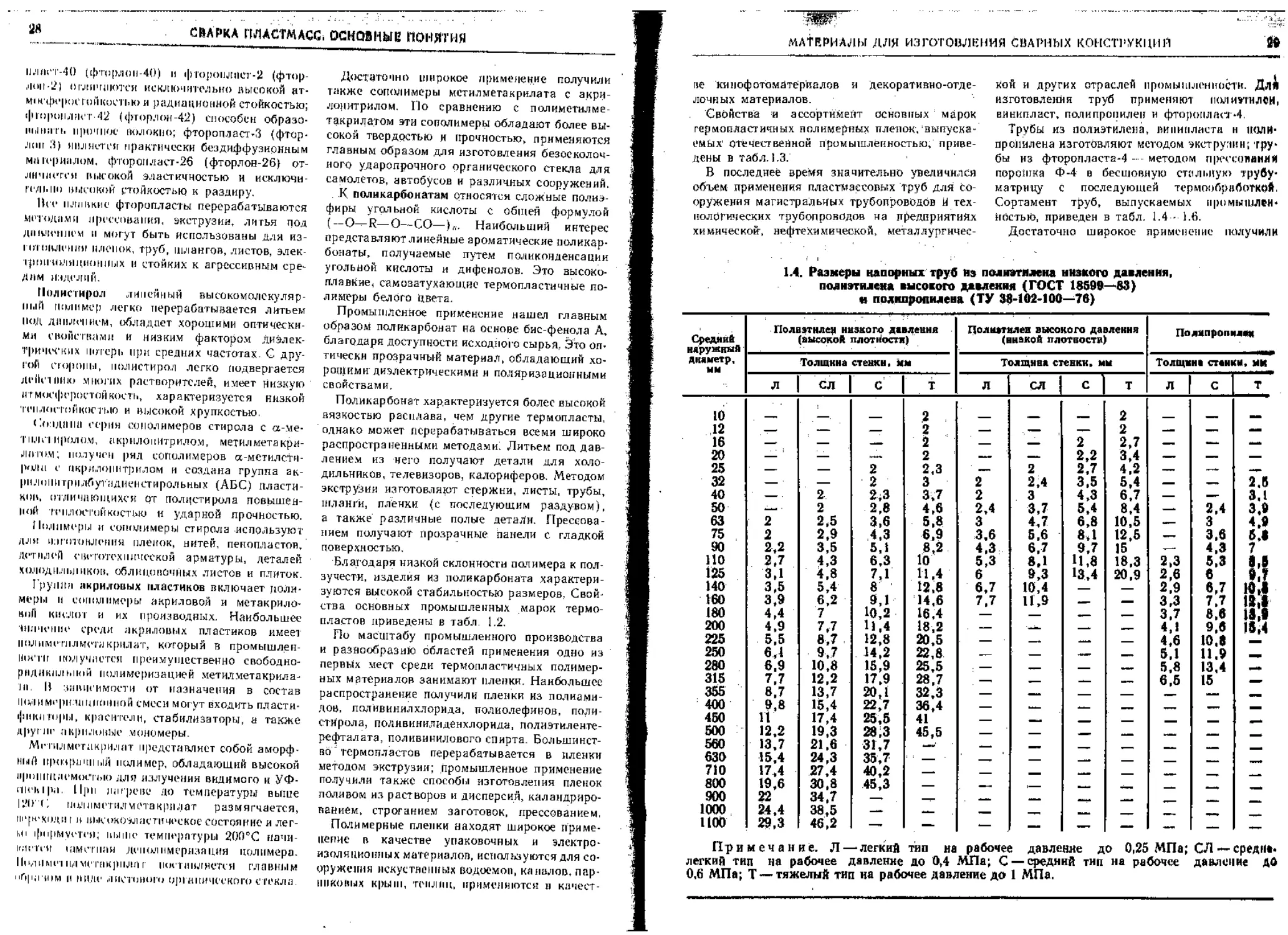

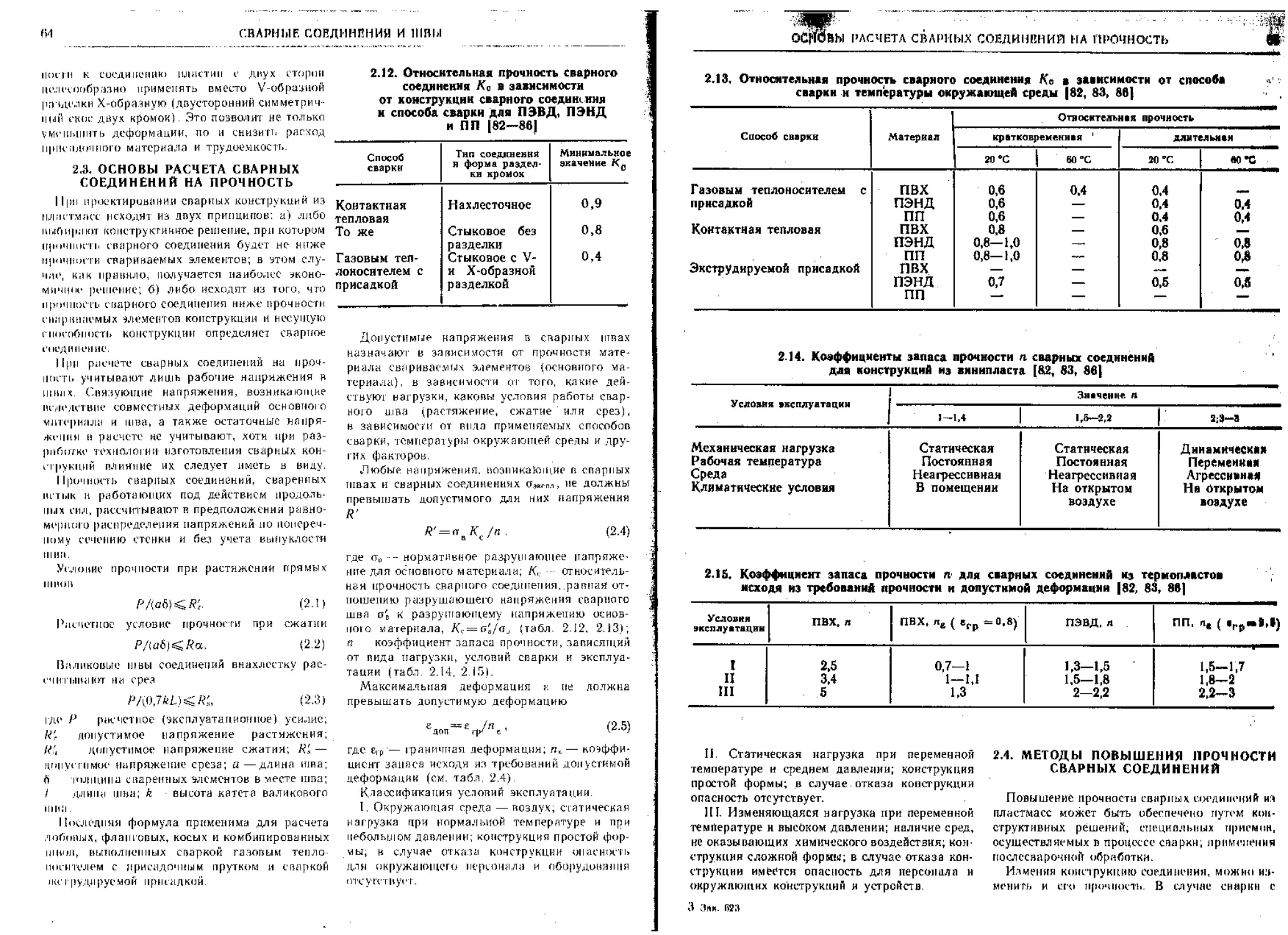

1.2. Наименование и свойства ос ионных термопластичных полимерных

Наименование ГОСТ, ТУ Плотность, г/см® Показатель текучести расплаве (ПТР>, г/Ц] мин Механические Предел прочности» МПа

•: ПРИ растяжении: . .. ттрй •ст'аТй* ческой изгибе

1 liWI 11КII11 рол II КТ<1 м ГОСТ 7850—86

Ки II 1)011 То же 1,13 : . : 65' 90

Кипролои-В > 1,15—1,16 — 400—110 120-150

П о л. и гексяметн лена ди- пнмамнд (полиамид-66) ТУ 6-05-211- 1404—85 1,14 80 10Q

П о л и гекс а м ст и л енсеб а - цкнкмнд (полиамид-610) ГОСТ 10589—73 1,09—1,11 7*1 50—60 80—90

Полидодекалактам (по- лиамид-12) ОСТ 6-05-425—86 1,1 60—80 • “Г"

Сополимер гексаметн- лендиамоннй-адипнната (80%) с в-капролакта- Мом (60%) (полиамид- М) ОСТ 6-05-438—78 1,12 45—50 : 28—30

Сополимер гексаметилен- диаммоний-адипината (37%) н гексаметилен- диамоиийсебацината (19%) с е-капролакта- мои (44%) (полиамид- 54 8) Сополимер гексамети- лендиамоний-адипината (93%) и в-капролактама (7%) (полиамид АК-93/7) То же 1,12 35—40 18—19

ГОСТ 19459—74 1,14 60—70 100—120

Полииипилхлорид непла- стнфициропинный (вини- пласт листовой) ГОСТ 9639—71 1,34—1,4 45—70 70—120

Поливинилхлорид пла- стифицированный (пла- стикат ПВХ) ОСТ 6-19-503—79 1,18—1,3 — 10—15 . 4 2(’ ;

Полн-3,3-бпс хлорметнл оксициклобутан (пента- пласт) ТУ 6-05-422—79 1,4 —* 40—55 60—85

Полистирол ГОСТ 20282—86Е 1,05—1,07 2—8 (при 200 °C и нагрузке 50 Н) 40—42 100

Сополимеры стирола ГОСТ 12271—85 1,04 0,7—2 (при 2006С и нагрузке 98 Н) 50—76 100—115

Поликарбонат ТУ 6-05-1668—80 1,2 60—70 р0—1Q0

Пол и метилметакрилат пластифицированный (органическое стекло конструкционное) ГОСТ 15809—70Е 1,206 ' 7!. 99 _

МатЖЙАЛЬ1 ДЛЯ' ЙЗГб'ТЙНЛКЙНЯ СВАРНЫХ КОНСТРУКЦИЯ at

материалов, выпускаемых отечественной промышленностью

свойства Теплофнзические свойства Электрические свойстаа

Относитель- ное удлине- ние при разрыве. % Ударная вязкость (по Шарли без надреза), кДж/м3 Твердость НВ Температура плавления. 'С Теплопро- водность, ВтДм-К) Дивлектри- ческая про- ницаемость (е) ври 10* Гц Тангенс угла днвле игр Ине- скин потерь (Ы а) при К)» Гц

80—-150 100—120 140—150 210—218 0,246 3,6—4 0,03

10—30 150-160 — 220—226 0,267—0,337 3,4-4,) 0.022—0,032

20—40 90—100 — 225—265 0,24 3,6—4 0,02

100—150 80—150 100—125 213—220 0,209—0,352 3,4—4 0,017—0,03

90—120 — 46 — — 3,2 0,02

300—350 — 45—50 168—175 — — —

300—400 — 38 145—150 — — —

80—100 100—130 150—180 240—243 0,232—0,255 4,6 —

10—50 7—15 (с надрезом) 130—160 180—220 0,13—0,15 3,1—3,4 0,015-0,018

160—200 — 0,13—0,14 3,1—3,4 —

15—40 >140 80—110 185 0,132 3,2 0,011

2 20—22 140—160 — — 2,7 0,0003-0,0004

2 20—24 160—170 — — 2,6 Не более 0,022

50—100 120—140 100—110 220—240 —. —. КН

2,6-3,3 1,8—16 215

Г Л

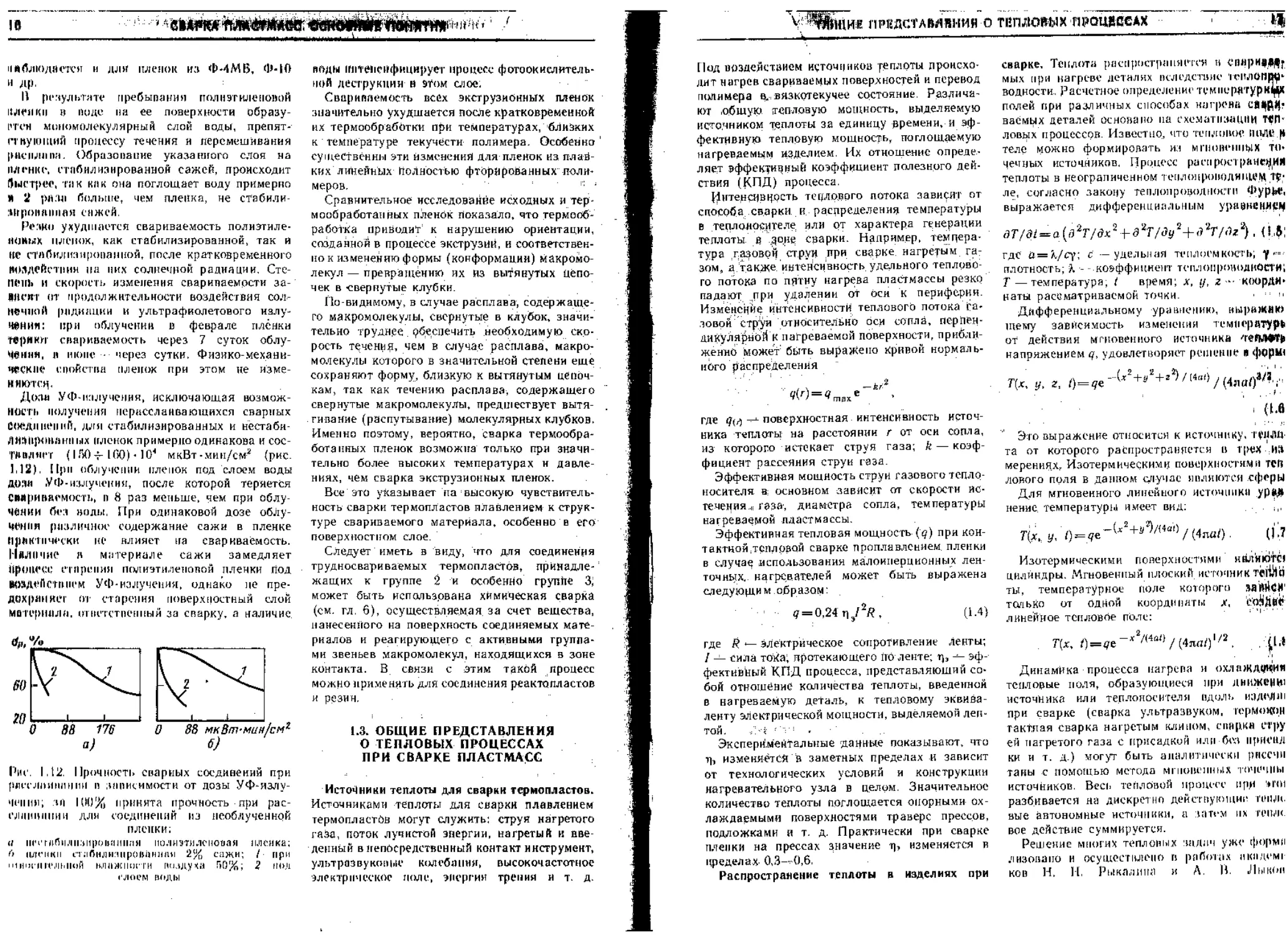

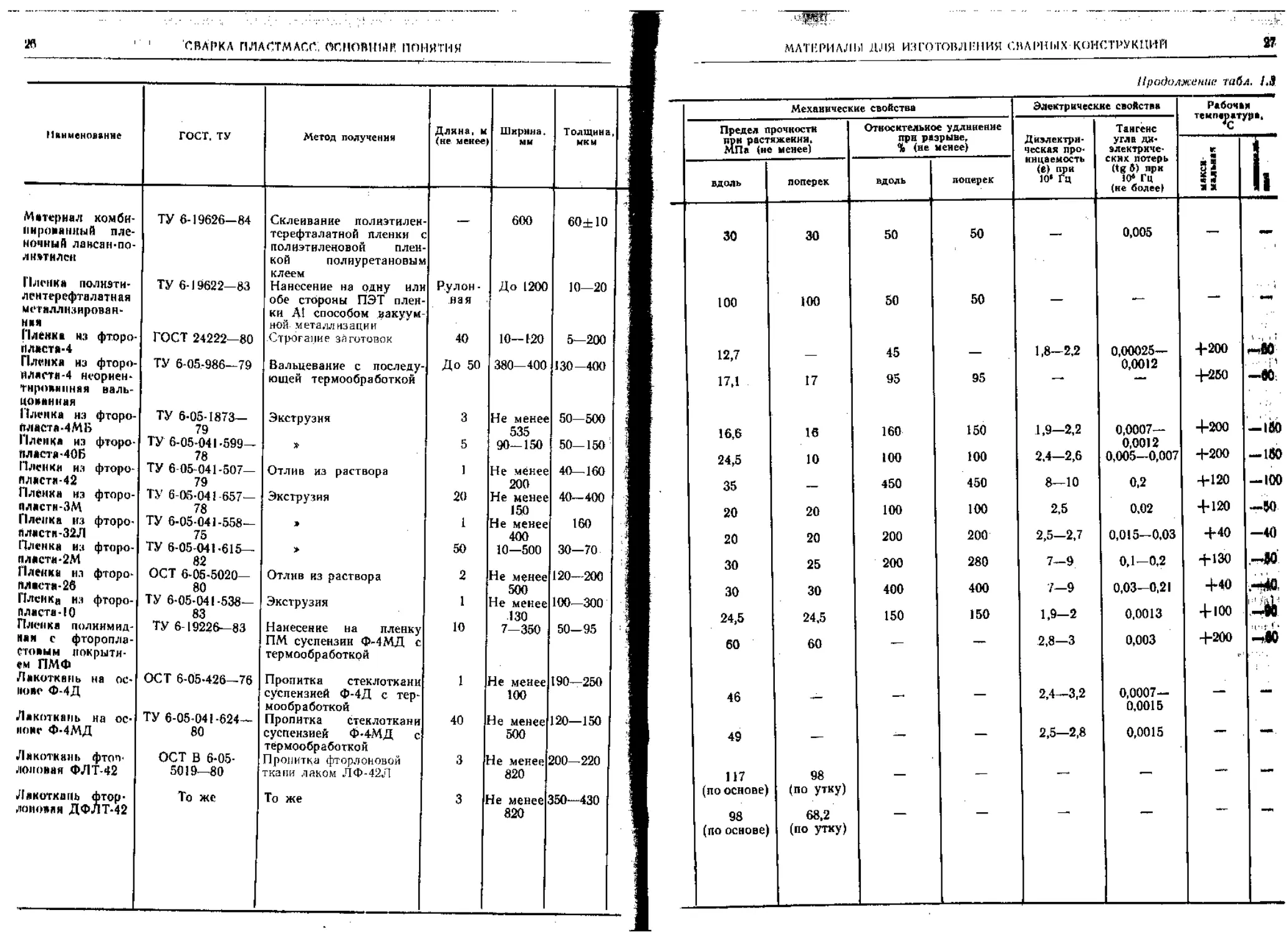

МЛТЙ^НАЛЫ для ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИИ -W

flj><ll')l>.'lMi'Htt<- ТЧГ>Л. i.3

Наименование ГОСТ, ТУ Плотность, г/см3 Показатель текучести расплава (ПТР), г/10 мин Механические свойства Т еп лофиз нческ н е свойства Электрические своАстин

Предел проч кости, МПа Относитель- ное удлинен ние лрн разрыве, % Ударная вязкость (по Шарли fiea надреза), кДж/м1 Т вердисть НВ Температура плавления, X Теплопро- водность, ВтДм-К) Диэлектри- ческая про- ницаемость (е) при 10* Гц Тангенс угла диэлектриче- ских ПОТЧВЬ (tH S) при 10* Гц

при растяжении при стати- ческом изгибе

Полиэтилен высокого ГОСТ 16337-77Е 0,918—0,93 0,2—20 10—17 12-17 500—600 Не разру- 14—25 108—115 0,296 2,2—2,3 0,0002—0,00»

давления (ПЭВД) (при 190 °C)

Полиэтилен низкого дав- лении (ПЭНД) ГОСТ 16338—85 0,949—0,955 0,2—22 22—30 20—35 300—800 То же 45—58 120—125 0.395 2,4 0,0002—0,006ft

Полипропилен (ПП) ТУ 6-05-1756—78 0,9—0,91 0,2—2,5 25—40 — 200—800 60—65 160—170 0,285 2,2 0,0002—0,00»

11оли-4.метнлпентен-1 ТУ 6-05-041-589— 0,83 0,1—30 20—25 23-25 5 15 9,0—11 235—250 __

(П-4-ПМ1) 79

Фгорогтласт-4 (Ф-4) ГОСТ 10007—80Е ГОСТ 14906—77 2,12—2,28 — 14—34,5 10,7- 13,7 250—500 125 29,4—39,2 327 0,25 1,9—2,1 0,0002-0,00028

Ф’гор<>п..'нп’1-4Д (Ф-4Д) 2,20—2,23 — 12,7—31,8 10,7— 13,7 19,6— 100—590 125 29,4—39,2 327 0,29 1,9—2.2 0,0002—0,00028

Фтсмюп л а ст • 4 МБ ОСТ 6-05-400—78 2,14—2,16 3 8. (при 15,7—35,3 280—460 >125 29,4—49 270—290 0,26 1,9-2,1 о,ооов-олом

(Ф-4МБ) 300 °C и нагрузке 100 Н) 29,4 j • ; i1.?

Фторопласт-40 (Ф-40) ОСТ 6-05-402—80 1,65—1,7 0,1—15 19,6—53,8 29,4— 100—350 >125 56,9—66,6 260—275 2,5—2,6 0,006—0)008-

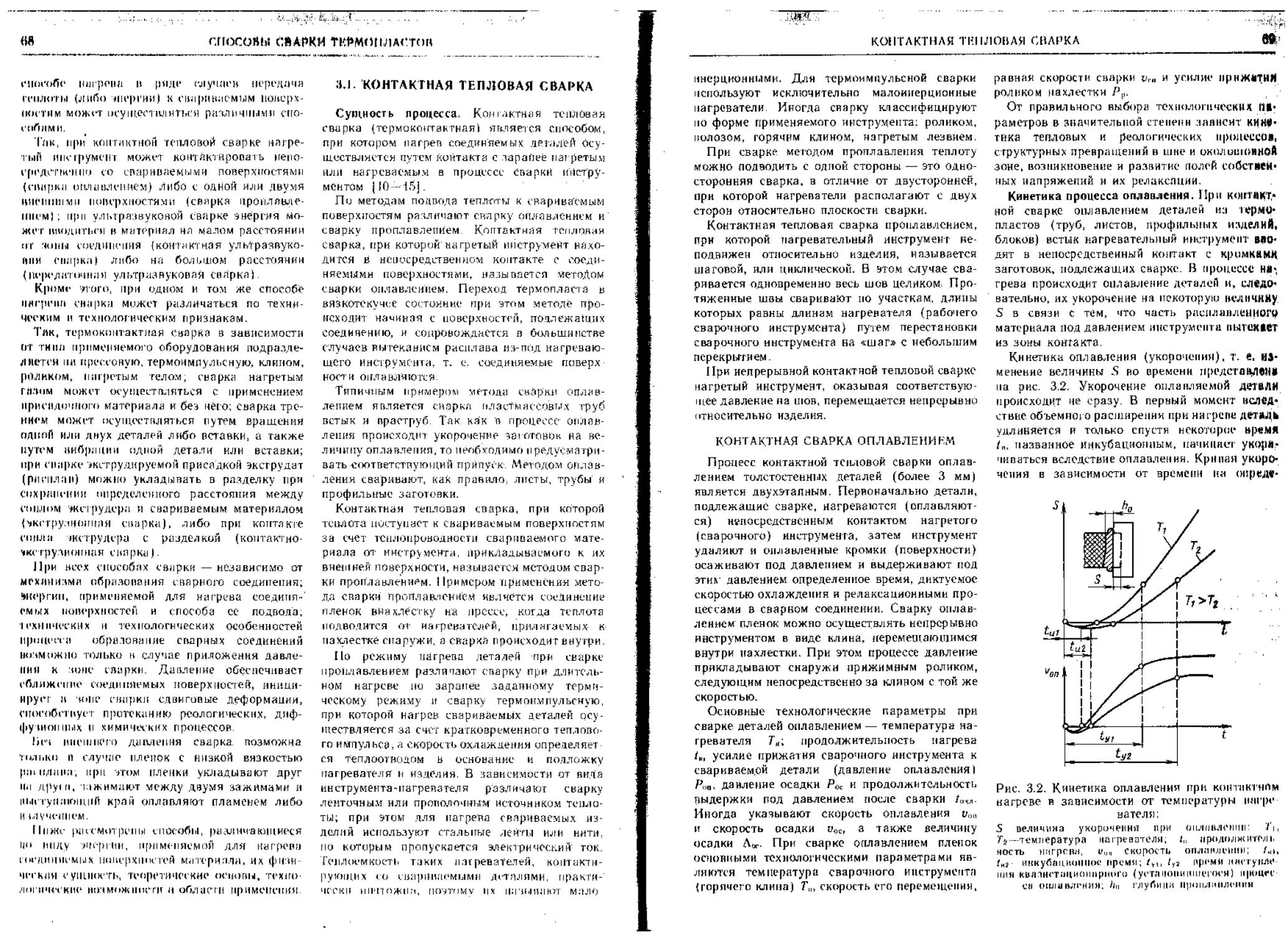

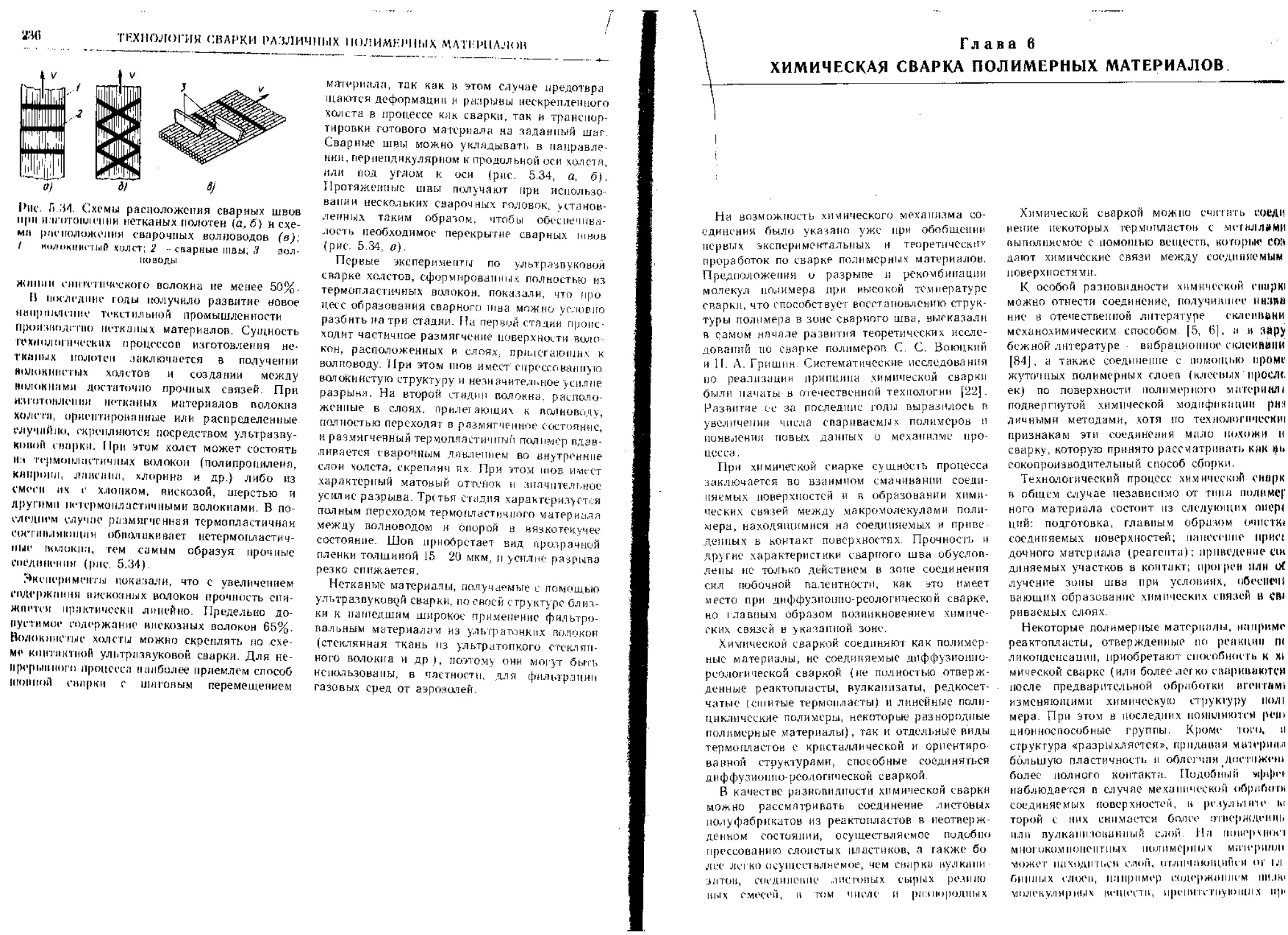

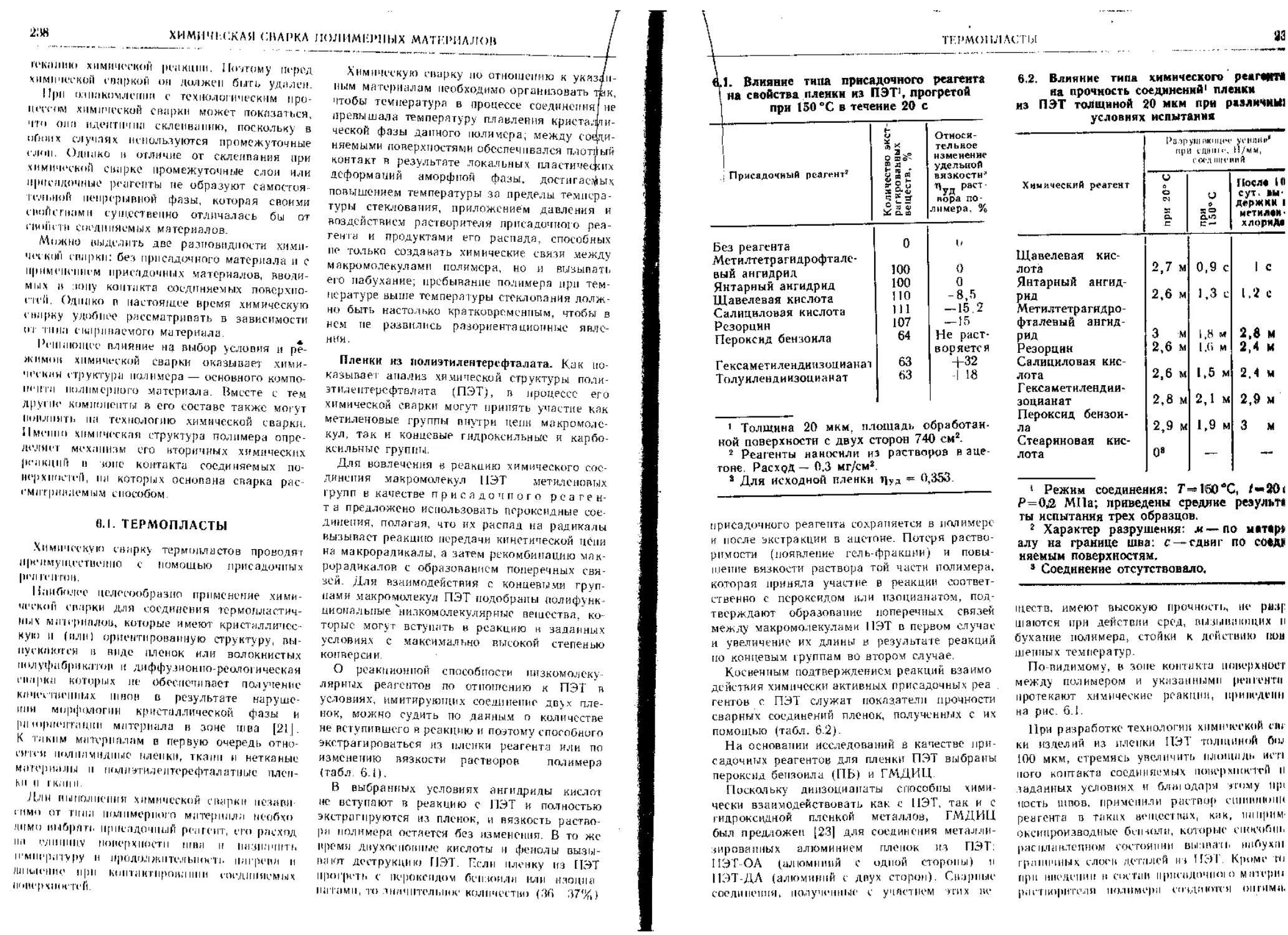

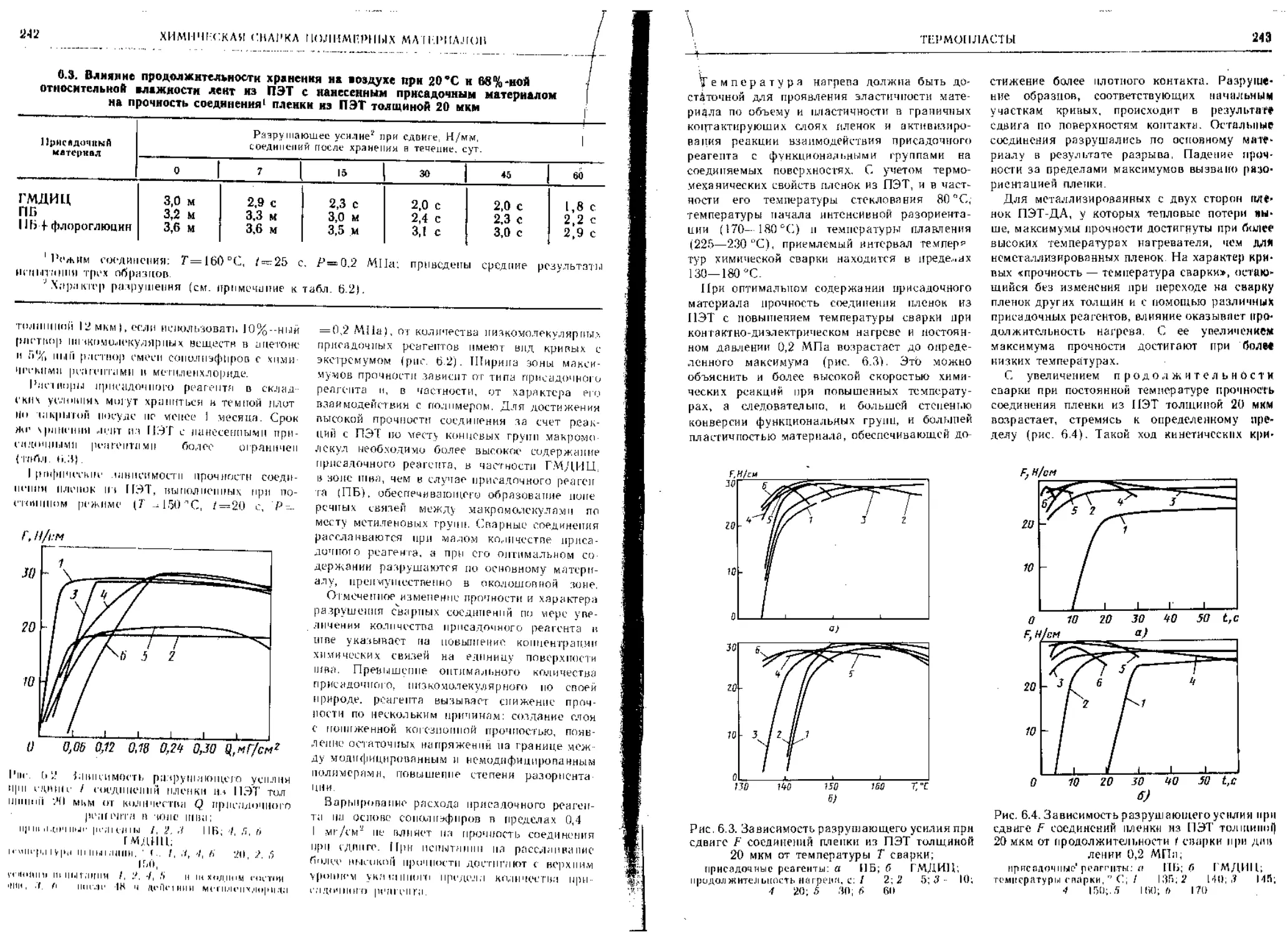

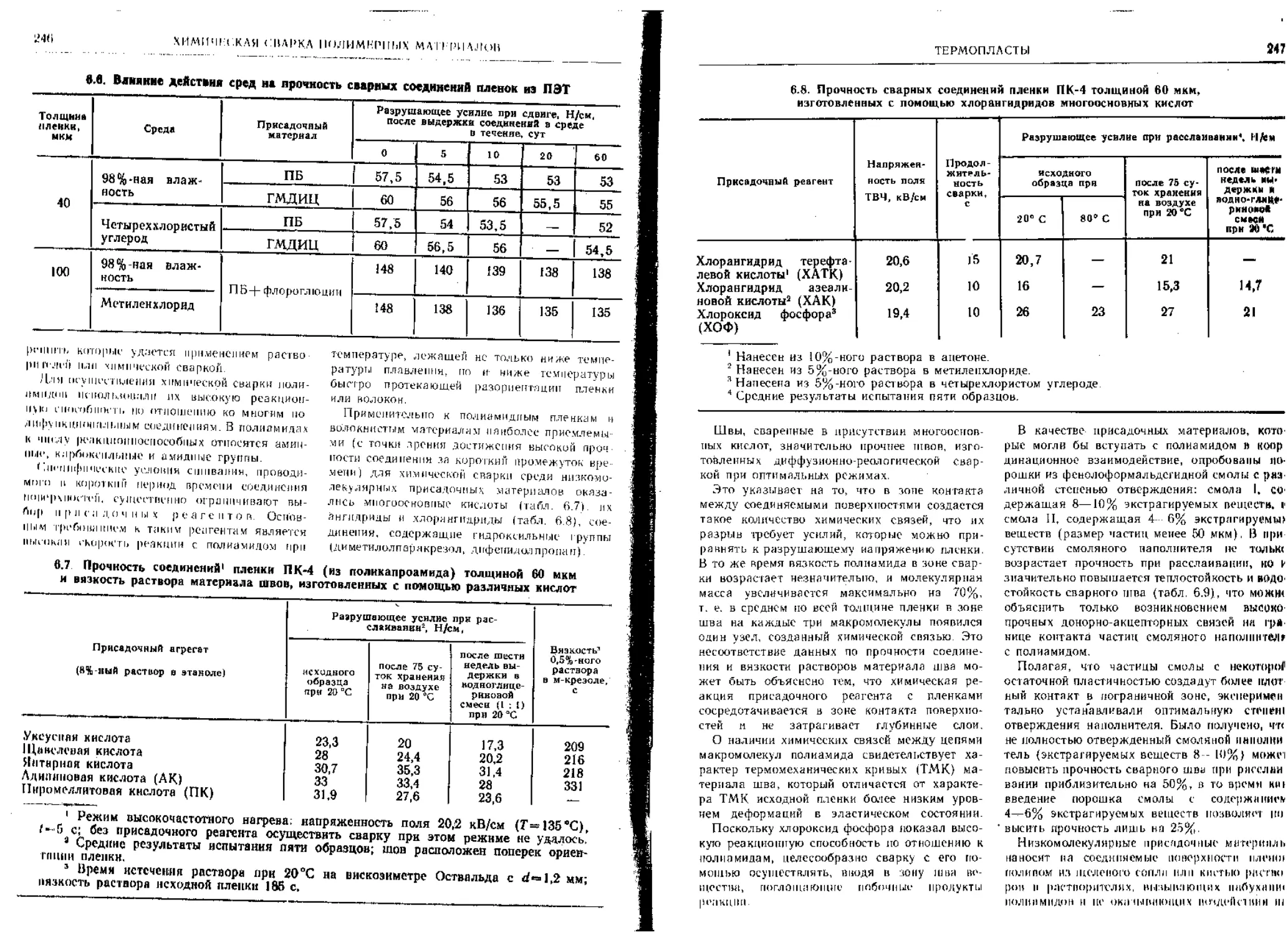

(при 300 °C и нагрузке 100 Н) 33,3