Автор: Волченко В.Н.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления сварка справочник

ISBN: 5-229-00816-4

Год: 1991

Текст

Этот электронный документ

предназначен только для

частного использования

в образовательных целях.

ЛЮБАЯ ФОРМА ПРОДАЖИ

И ПЕРЕПРОДАЖИ ЭТОГО

ЭЛЕКТРОННОГО ДОКУМЕНТА

ЗАПРЕЩЕНА!

CHUVAK

ПЕРЕЙТИ К ОГЛАВЛЕНИЮ

СВАРКА

И СВАРИВАЕМЫЕ

МАТЕРИАЛЫ

Справочник в 3-х томах

Под общей редакцией докт. техн, наук В. Н. Волченко

Том I Свариваемость материалов

Том II Технология и оборудование

Том III Автоматизация. Качество. Безопасность

Редакционный совет:

Академик Г. А. Николаев — председатель, МГТУ им. Н. Э. Бау-

мана

Докт. техн, наук В. Н. Волченко — зам. пред., МГТУ им. Н. Э.

Баумана

Канд. техн, наук В. Н. Вернадский — ИЭС им. Е. О. Патона

Докт. техн, наук А. С. Зубченко — НПО ЦНИИТМАШ

Докт. техн, наук Э. С. Каракозов — НПО «Ремдеталь»

Докт. техн, наук Э. Л. Макаров — МГТУ им. Н. Э. Баумана

Канд. техн, наук В. В. Смирнов — ВНИИЭСО

Чл.-кор. АН УССР К. А. Ющенко — ИЭС им. Е. О. Патона

СВАРКА

И СВАРИВАЕМЫЕ

МАТЕРИАЛЫ

етмяши

В ТРЕХ ТОМАХ

под общей редакцией докт. техн, наук В. Н. Волченко

ТОМ I

Свариваемость материалов

Под редакцией проф. докт. техн, наук Э. Л. Макарова

&

МОСКВА <МЕТАЛЛУРГИЯ» 1991

Авторский коллектив:

Докт. техн, наук В. Н. ВОЛЧЕНКО, докт. техн, наук Э. Л. МАКАРОВ,

канд. техн, наук В. В. ШИП, докт. техн, наук Н. Н. ПОТАПОВ, канд. техн,

наук А. С. КУРКИН, канд. техн, наук Б. Ф. ЯКУШИН, докт. техн, наук

А. Н. ХАКИМОВ, докт. техн, наук В. Ф. МУСИЯЧЕНКО, канд. техн, наук

Л. И. МИХОДУИ, канд. техн, наук В. А. САРЖЕВСКИИ, докт. техн, наук

В. В. БАЖЕНОВ, докт. техн, наук А. С. ЗУБЧЕНКО, докт. техн, наук

В. Н. ЛИПОДАЕВ, докт. техн, наук К. А. ЮЩЕНКО, докт. техн, наук

В. С. САВЧЕНКО, канд. техн, наук В. Е. ЛАЗЬКО, докт. техн, наук

Ю. Я. ГРЕЦКИИ, канд. техн, наук В. А. МЕТЛИПКИИ, докт. техн, наук

Ю. П. АРБУЗОВ, канд. техн, наук И. Н. ШИГАНОВ, докт. техн, наук

В. В. ФРОЛОВ, канд. хнм. наук В. И. ЕРМОЛАЕВА, докт. техн, наук

М. В. БОЛЬШАКОВ, докт. техн, наук В. Н. ЗЕМЗИН, канд. техн, наук

В. И. ГИРШ, канд. техн, наук В. С. ГАВРИЛЮК, докт. техн, наук В. А. БА-

ЧИН, канд. техн, наук К. И. ЗАЙЦЕВ, докт. техн, наук Т. А. ЧЕРНЫШОВА,

докт. техн, наук А. Ф. ТРЕТЬЯКОВ, канд. техн, наук В. И. ЛУКИН.

УДК 621.791(031)

Сварка и свариваемые материалы: В 3-х т. Т. I. Свариваемость материалов.

Справ. нзд./Под ред. Э. Л. Макарова —М.: Металлургия, 1991, с. 528.

Справочное издание состоит из трех томов. Первый том включает общие по-

ложения по свариваемости материалов, а также конкретные данные о составе

углеродистых сталей и особенностях нх сварки, низко- и высоколегированных

сталей, стального и чугунного лнтья цветных металлов и сплавов, неметал-

лических материалов. Приведены сведения о выборе вспомогательных мате-

риалов (флюсов, защитных газов, электродов) и режимов сварки. Второй и

третий тома выйдут в свет в 1992 и 1993 гг.

Для инженерно-технических работников н специалистов металлургической,

машиностроительной и других отраслей промышленности.

Издание частично финансировано

Институтом электросварки им. Е. О. Патона.

2704060000—096

С 040(01)—91 132

ISBN 5-229-00816-4 (т. I)

ISBN 5-229-00815-3

© В. Н. Волченко, Э. Л. Макаров,

Шип В. В. и др., издательство «Ме-

таллургия», 1991

СОДЕРЖАНИЕ

Предисловие........................................................15

Предисловие к т. I.................'...............................16

Раз дел 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СВАРКИ.............................18

Глава 1. Физические основы, источники энергии и классификация про-

цессов сварки (Волченко В. Н.)...........‘.........................18

1.1. Физические основы сварки......................................18

1.2. Классификация процессов.......................................20

1.3. Оценка эффективности сварочных процессов......................23

1.3.1. Обобщенный баланс энергии.................................23

1.3.2. Схема балансов энергии....................................25

1.3.3. Оценка эффективности источников энергии...................26

1.3.4. Примеры расчетов..........................................29

Глава 2. Тепловые процессы при сварке (Шип В. В.)..................32

2.1. Основные понятия..............................................32

2.2. Схемы нагреваемого тела.......................................32

2.3. Типы н тепловая эффективность источников нагрева..............33

2.4. Тепловые процессы при дуговой сварке..........................36

2.4.1. Расчет температурного поля при однопроходной сварке н наплавке 36

2.4.2. Расчет параметров термического цикла сварки...............40

2.4.3. Расчет проплавления основного металла.....................45

2.5. Учет распределенности источников теплоты......................47

2.6. Особенности тепловых процессов при различных видах сварки . . 49

2.6.1. Контактная сварка стержней................................49

2.6.2. Точечная контактная сварка листов.........................52

2.6.3. Электрошлаковая сварка....................................53

2.6.4. Плазменная сварка.........................................54

2.6.5. Лучевые виды сварки.......................................55

2.7. Справочные данные н примеры расчетов..........................56

Глава 3. Металлургия сварки (Потапов Н. Н.)........................59

3.1. Плавление металла в сварочной ванне...........................59

3.1.1. Металлургические реакции при сварке.......................60

3.1.2. Термодинамический метод оценки протекания реакций при сварке 61

3.2. Расчет состава металла шва....................................63

3.2.1. Доли участия основного и присадочного металла в образовании

сварочной ванны..................................................63

3.2.2. Коэффициенты усвоения элементов в сварочной ванне .... 65

3.3. Реакции в сварочной ванне.....................................67

3.3.1. Взаимодействие металла с газами...........................67

3.3.2. Взаимодействие металла со шлаками.........................72

3.3.3. Влияние физико-хнмнческих реакций на качество металла шва 75

Г л а в а 4. Термодеформацнонные процессы при сварке (Куркин А. С.) 76

4.1. Деформации, перемещения и напряжения прн сварке..............76

4.1.1. Виды деформаций...........................................76

4.1.2. Возникновение деформаций и перемещений................77

4.1.3. Образование напряжений....................................79

4.1.4. Влияние фазовых превращений на деформацию и напряжения 81

4.2. Влияние термодеформацнонных процессов на качество сварных кон-

струкций ..........................................................82

4.2.1. Изменение размеров разделки кромок при сварке........82

4.2.2. Изменение формы н размеров конструкции................82

4.2.3. Остаточные напряжения.....................................83

5

4.3. Определение сварочных деформаций, напряжений и перемещений . 83

4.3.1. Расчетные методы..........................................83

4.3.2. Экспериментальные методы..................................91

4.4. Уменьшение сварочных деформаций, напряжений н перемещений . 93

4.4.1. Рациональное конструирование..............................93

4.4.2. Рациональная технология сборки и сварки...................93

4.4.3. Пластическое деформирование после сварки..................93

4.4.4. Термическая обработка.....................................94

Глава 5. Фазовые и структурные превращения (Макаров Э. Л.) . . . 95

5.1. Характерные зоны сварных соединений............................95

5.2. Понятие о фазовых и структурных превращениях...................96

5.3. Термодинамика и кинетика фазовых превращений.................97

5.3.1. Первичная кристаллизация...................................97

5.3.2. Фазовые превращения в твердом состоянии..................105

5.4. Структурные превращения........................................112

5.4.1. Образование границ зерен..................................113

5.4.2. Рост зерен...............'................................114

5.4.3. Перераспределение примесей.................................117

5.4.4. Перераспределение дефектов кристаллической решетки . . . .119

Глава 6. Свариваемость и ее показатели (Макаров Э. Л., Якушин Б. Ф.) 120

6.1. Понятие свариваемости ........................................120

6.1.1. Физическая и технологическая свариваемость................120

6.1.2. Факторы, определяющие свариваемость.......................121

6.1.3. Степени свариваемости.....................................121

6.2. Показатели свариваемости......................................122

6.3. Горячие трещины (ГТ) .........................................123

6.3.1. Природа н причины образования ГТ..........................123

6.3.2. Способы н критерии оценки.................................128

6.4. Холодные трещины (XT).........................................136

6.4.1. Природа и причины образования XT..........................136

6.4.2. Способы и критерии оценки склонности к XT.................141

6.5. Ламелярные трещины............................................149

6.5.1. Природа н причины образования трещин......................149

6.5.2. Способы и критерии оценки.................................150

6.6. Трещины повторного нагрева....................................152

6.6.1. Природа и причины образования трещин......................152

6.6.2. Способы и критерии оценки.................................152

6.7. Хрупкие разрушения............................................153

6.7.1. Природа и причины разрушений..............................153

6.7.2. Способы н критерии оценки.................................155

Р а з д е л 2. УГЛЕРОДИСТЫЕ И НИЗКОЛЕГИРОВАННЫЕ СТАЛИ

Глава 7. Углеродистые стали (Хакимов А. Н.).........................159

7.1. Назначение сталей..............................................159

7.2. Состав сталей..................................................160

7.3. Механические свойства сталей...................................160

7.4. Свариваемость сталей...........................................162

7.4.1. Требования к свойствам сварных соединений..................162

7.4.2. Фазовые превращения при сварке.............................162

7.4.3. Типы структур в шве н зоне термического влияния............163

7.5^ Технология сварки и свойства сварных соединений...............164

7.5.1. Ручная сварка............................................ 164

7.5.2. Сварка под флюсом........................................ 165

7.5.3. Электрошлаковая сварка ....................................165

7.5.4. Сварка с регулируемым термическим циклом.................166

6

Глава 8. Низколегированные перлитные стали (Хакимов АН.)

8.1. Назначение сталей ............................................

8.2. Состав сталей.................................................

8.3. Механические свойства сталей..................................

8.4. Свариваемость сталей..........................................

8.4.1. Типы структур в зоне термического влияния.................

8.4.2. Влияние легирующих элементов..............................

8.4.3. Выбор тепловых режимов сварки.............................

8.5. Технология сварки и свойства сварных соединений...............

8.5.1. Ручная сварка.............................................

8.5.2. Сварка под флюсом.........................................

8.5.3. Электрошлаковая сварка....................................

Глава 9. Микролегированные стали (Хакимов А. Н.)...................

9.1. Назначение сталей.............................................

9.2. Состав сталей.................................................

9.3. Термообработка и свойства сталей..............................

9.3.1. Термомеханическая обработка...............................

9.3.2. Термообработка из межкрнтического интервала температур . .

9.4. Свариваемость сталей..........................................

9.4.1. Влияние легирующих элементов..............................

9.4.2. Выбор тепловых режимов сварки.............................

9.5. Особенности технологии сварки.................................

169

169

169

170

170

170

170

171

172

173

173

173

175

175

175

176

176

177

178

178

178

179

Р а з д е л 3. ЛЕГИРОВАННЫЕ СТАЛИ..............

Глава 10. Низколегированные бейнитно-мартенситные стали (Мусия-

ченко В. Ф., Миходуй Л. И.)........................................181

10.1. Состав и свойства сталей.....................................181

10.1.1. Назначение, производство и основные марки................181

10.1.2. Механические свойства и структура........................181

10.2. Свариваемость сталей.........................................184

10.2.1. Фазовые превращения и структурные изменения при сварке . . 184

10.2.2. Сопротивляемость сварных соединений образованию ГТ н XT . 186

10.2.3. Выбор тепловых режимов сварки............................190

10.3. Технология сварки и свойства соединений......................195

10.3.1. Сварочные материалы......................................195

10.3.2. Сварка покрытыми электродами.............................201

10.3.3. Сварка в защитных газах..................................202

10.3.4. Сварка под флюсом...................................... 203

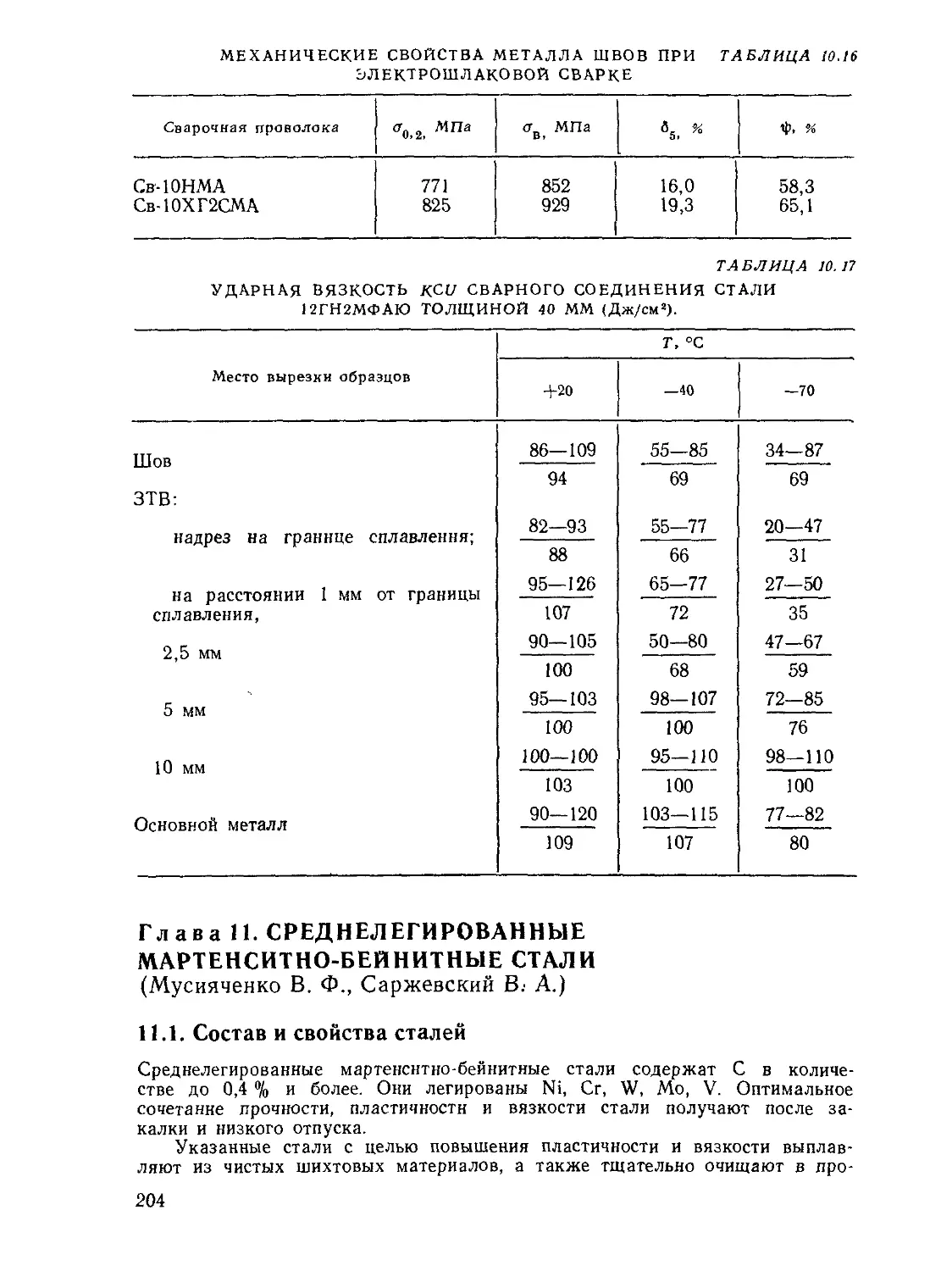

10.3.5. Электрошлаковая сварка...................................203

Глава 11. Среднелегированиые мартенситно-бейнитные стали (Мусия-

ченко В. Ф. Саржевский В. А.)......................................204

11.1. Состав н свойства сталей................................... 204

11.2 Свариваемость сталей..........................................205

11.2.1. Фазовые и структурные превращения при сварке.............205

11.2.2. Сопротивляемость ГТ и XT.................................210

11.2.3. Механические свойства металла зоны термического влияния . 212

11.2.4. Выбор тепловых режимов сварки............................217

11.3. Технология сварки и свойства соединений......................218

11.3.1. Сварка покрытыми электродами........................... 218

11.3.2. Сварка в защитных газах..................................219

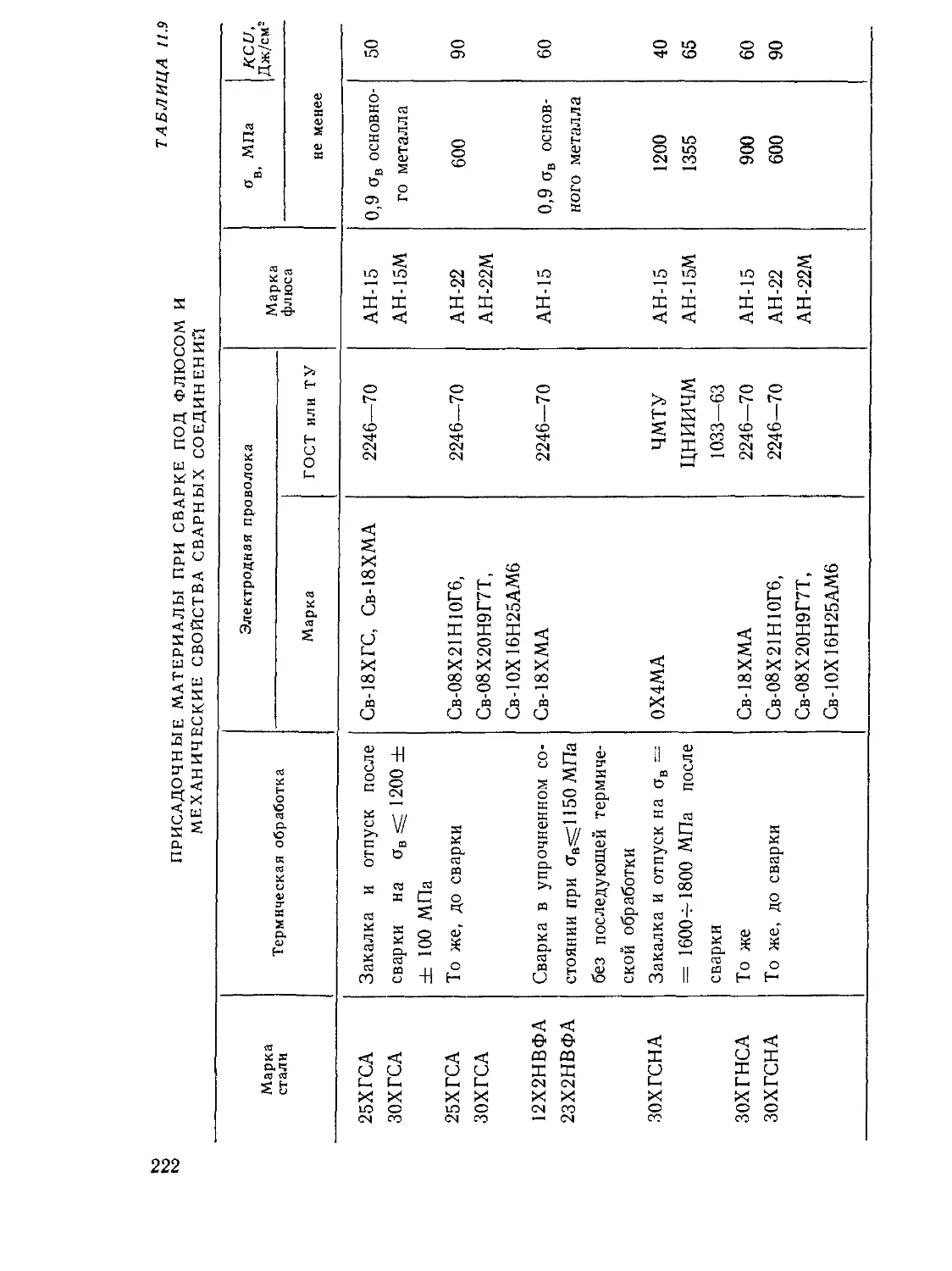

11.3.3. Сварка под флюсом........................................221

Глава 12. Жаропрочные перлитные стали (Баженов В. В.) , , . , 224

12.1. Состав и свойства сталей.................................... 224

12.1.1. Основные марки н применение........................... 224

12.1.2. Химический состав, термообработка и структура ,,,,,, 225

7

12.2. Свариваемость сталей........................................225

12.2.1. Сопротивляемость XT.....................................226

12.2.2. Разупрочнение в зоне термического влияния...............227

12.2.3. Изменение свойств в зоне сплавления при эксплуатации . . . 228

12.3. Технология сварки и свойства сварных соединений.............229

12.3.1. Сварка покрытыми электродами............................231

12.3.2. Сварка в защитных газах.................................232

12.3.3. Сварка под флюсом.......................................232

12.3.4. Электроконтактная сварка................................233

12.3.5. Свойства сварных соединений.............................234

Раздел 4. ВЫСОКОЛЕГИРОВАННЫЕ СТАЛИ И СПЛАВЫ . . .236

Глава 13. Мартенситные стали (Зубченко А. С.}.....................236

13.1. Состав н свойства сталей....................................236

13.1.1. Назначение н марки сталей...............................236

13.1.2. Структура сталей, легированных хромом...................237

13.1.3. Механические свойства...................................238

13.2. Свариваемость сталей........................................238

13.2.1. Склонность к образованию XT.............................238

13.2.2. Выбор теплового режима сварки................. . , . . 240

13.2.3. Улучшение свариваемости сталей..........................242

13.3. Технология сварки и свойства сварных соединений.............242

13.3.1. Способы сварки и сварочные материалы....................242

13.3.2. Термическая обработка сварных соединений................244

13.3.3. Свойства сварных соединений.............................244

Глава 14. Мартеисито-ферритные стали (Зубченко А. С.).............245

14.1. Состав н свойства сталей....................................245

14.1.1. Структура сталей........................................245

14.1.2. Назначение и марки сталей...............................245

14.1.3. Механические свойства сталей..................... . . , 247

14.2. Свариваемость сталей........................................247

14.2.1. Фазовые н структурные превращения при сварке............247

14.2.2. Сопротивляемость XT н хрупкому разрушению...............248

14.2.3. Выбор теплового режима сварки......................... 249

14.3. Технология сварки и свойства соединений.....................251

14.3.1. Способы сварки и сварочные материалы....................251

14.3.2. Термическая обработка...................................252

14.3.3. Механические и служебные свойства соединений............252

Глава 15. Ферритные стали (Зубченко А. С.)........................252

15.1- . Состав и свойства сталей..................................252

15.1.1. Структура сталей........................................252

15.1.2. Марки и назначение сталей...............................253

15.1.3. Механические свойства сталей.................. . , . . 254

15.2. Свариваемость сталей....................................... . 255

15.2.1. Охрупчивание сталей при нагреве.........................255

15.2.2. Сопротивляемость XT.....................................257

15.2.3. Выбор теплового режима сварки...........................258

15.3. Технология сварки и свойства соединений.....................259

15.3.1. Способы сварки и сварочные материалы....................259

15.3.2. Термическая обработка...................................260

15.3.3. Механические н служебные свойства соединений............260

Глава 16. Аустенитные жаропрочные стали (Якушин Б. Ф.) .... 261

16.1. Состав, структура и назначение..............................261

16.2. Свариваемость сталей........................................264

16.2.1. Структура, свойства металла шва и зоны термического влияния 264

8

16.2.2. Трещины в сварных соединениях.............................265

16.2.3. Охрупчивание при эксплуатации.............................267

16.3. Технология сварки н свойства соединений.......................268

16.3.1. Выбор сварочных материалов................................268

16.3.2. Выбор режимов сварки......................................270

16.3.3. Жаропрочность.............................................271

16.3.4. Выбор послесварочной термообработки.......................271

Глава 17. Аустенитные коррозионностойкие стали (Липодаев В. Н.) . 272

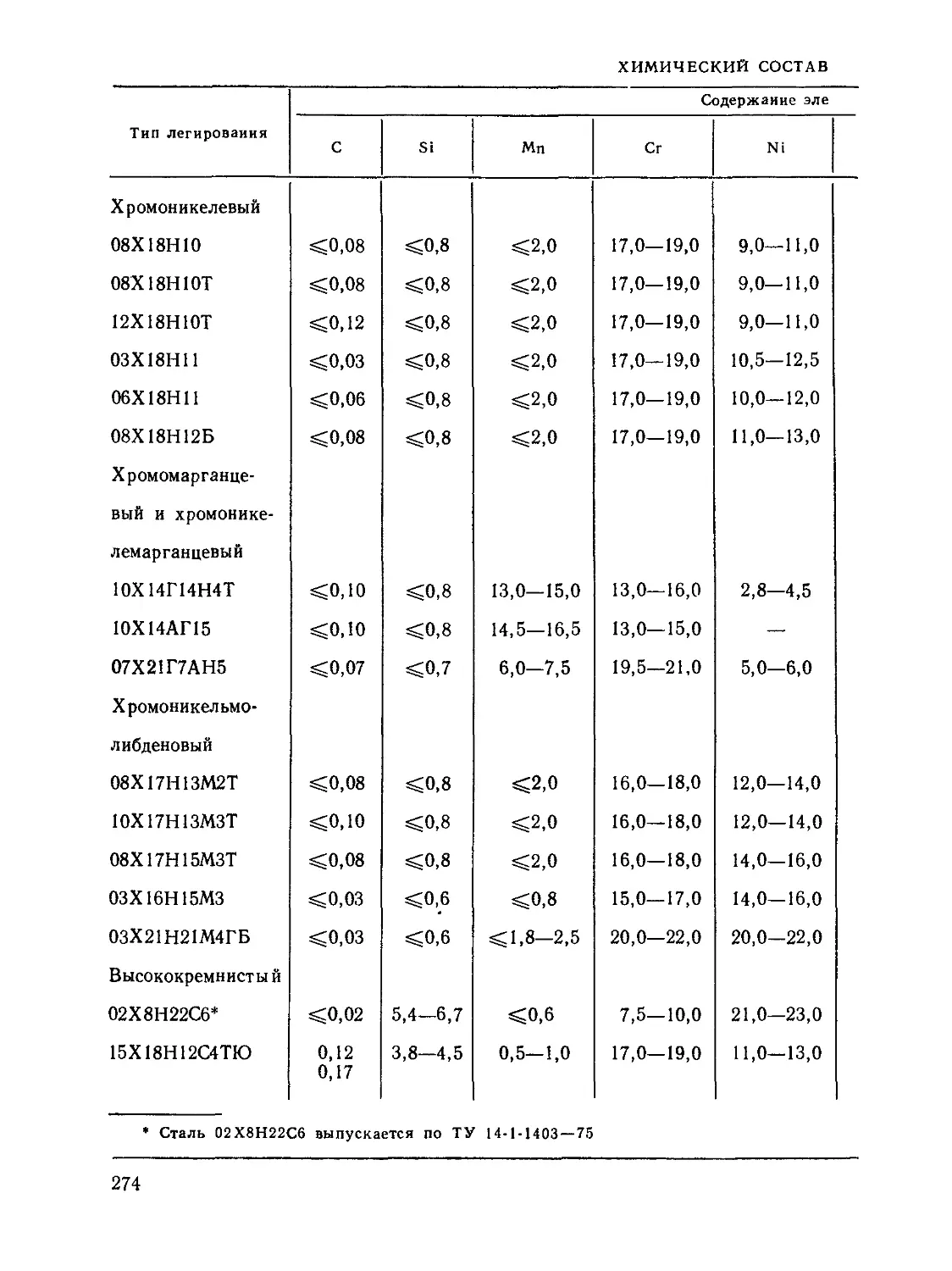

17.1. Состав, структура и назначение................................272

17.2. Свариваемость.................................................276

17.2.1. Структура, свойства металла шва и зоны термического влияния 276

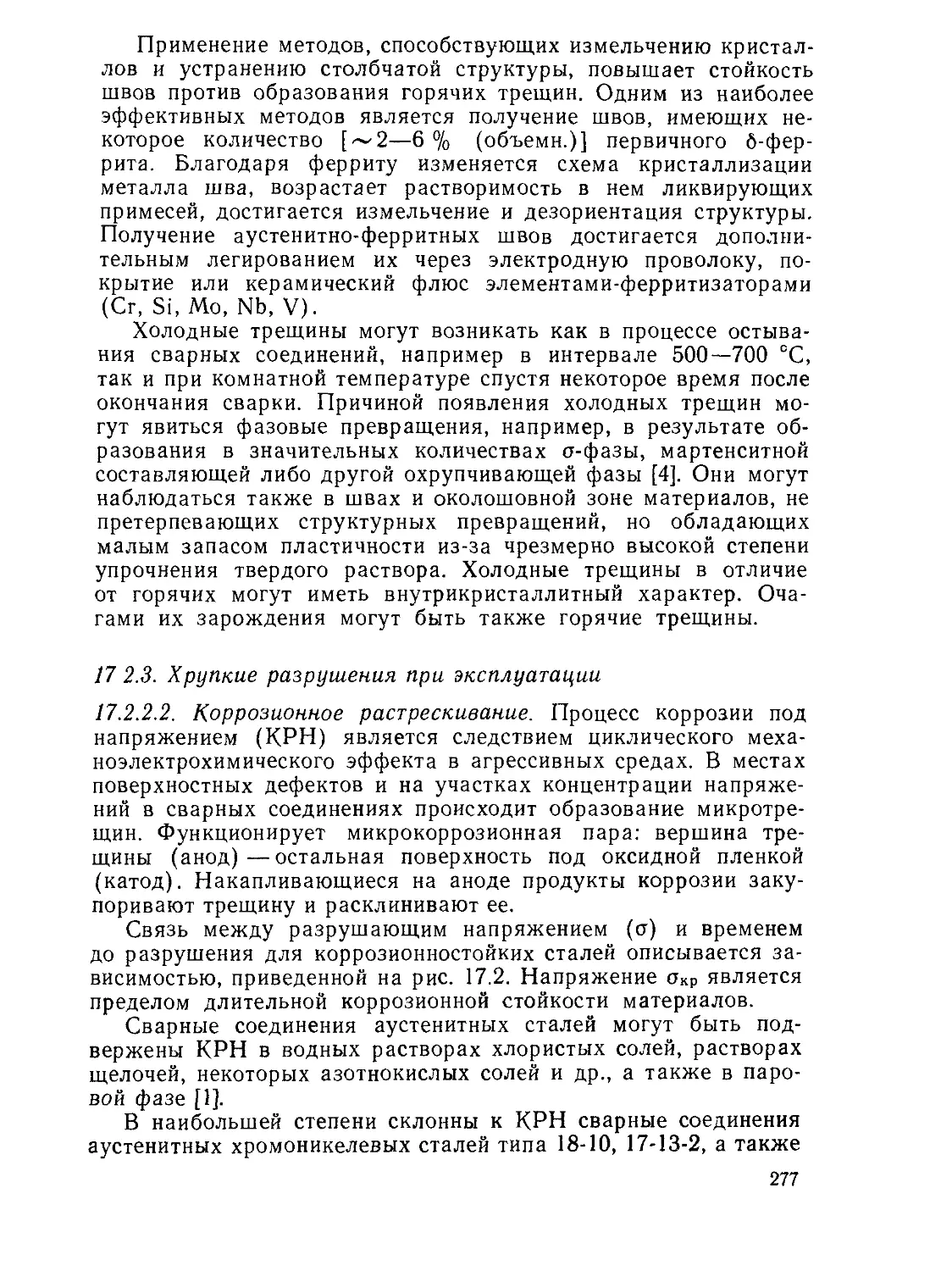

17.2.2. Трещины в сварных соединениях.............................276

17.2.3. Хрупкие разрушения прн эксплуатации.......................277

17.3. Технология сварки и свойства соединений.......................279

17.3.1. Выбор сварочных материалов................................279

17.3.2. Выбор режимов сварки......................................279

17.3.3. Выбор послесварочной термообработки.......................280

17.3.4. Коррозионная стойкость....................................281

Глава 18. Аустенитно-ферритные нержавеющие стали (Ющенко К. А.) 282

18.1. Состав, структура н назначение сталей.........................282

18.2. Свариваемость сталей........................................ 284

18.3. Технология сварки и свойства соединений.......................285

18.3.1. Механические свойства сварных соединений..................287

18.3.2. Коррозионная стойкость сварных соединений.................287

Глава 19. Аустенитно-мартенситные стали (Савченко В. С.) .... 290

19.1. Состав, структура и назначение сталей.........................290

19.2. Свариваемость сталей..........................................292

19.2.1. Структура, свойства металла шва н зоны термического влияния 292

19.2.2. Хрупкость сварных соединений..............................294

19.3. Технология сварки и свойства соединений.......................294

19.3.1. Выбор сварочных материалов................................294

19.3.2. Выбор режимов сварки......................................295

19.3.3. Выбор послесварочной термообработки.......................295

19.3.4. Коррозионная стойкость соединений.........................296

Г л а в а 20. Мартенситно-стареющие стали (Лазько В. Е.)............297

20.1. Состав, структура сталей н их назначение......................297

20.2. Свариваемость сталей..........................................299

20.2.1. Фазовые и структурные превращения.........................299

20.2.2. Сопротивляемость ГТ.......................................300

20.2.3. Сопротивляемость XT.......................................300

20.2.4. Структурные и технологические дефекты сварных соединений . 300

20.3. Технология сварки н свойства сварных соединений........301

20.3.1. Способы сварки плавлением.................................301

20.3.2. Способы сварки давлением................................ 302

20.3.3. Меры предотвращения дефектов..............................302

20.3.4. Механические свойства сварных соединений..................303

20.3.5. Служебные свойства сварных соединений.....................304

Глава 21. Высоколегированные сплавы на никелевой основе (Яку-

шин Б. ф............................................................304

21.1. Состав, структура н назначение................................304

21.2. Свариваемость никелевых сплавов...............................305

21.2.1. Структура, свойства металла шва и зоны термического влияния 305

21.2.2. Трещины в сварных соединениях.............................308

9

21.2.3. Охрупчивание при эксплуатации.............................310

21.3. Технология сварки и свойства соединений.......................311

21.3.1. Выбор сварочных материалов................................311

21.3.2. Выбор режимов сварки......................................312

21,3.3. Жаропрочность соединений..................................314

Р а з д е л 5. ЧУГУНЫ..............................................314

Глава 22. Серые чугуны (Грёцкий Ю. Я-, Метлицкий В. А.) . . . .314

22.1. Состав и свойства............................................314

22.1.1. Классификация по составу и свойствам.....................314

22.1.2. Основные марки, структура и свойства.....................315

22.2. Свариваемость серых чугунов..................................315

22.3. Технология сварки и свойства соединений......................317

22.3.1. Ручная дуговая сварка....................................317

22.3.2. Механизированная сварка..................................320

22.3.3. Электрошлаковая сварка...................................321

22.3.4. Газовая сварка...........................................322

22.3-5. Дефекты и их предотвращение..............................322

Глава 23. Ковкие, высокопрочные и легированные чугуны (Грец-

кий Ю. Я-, Метлицкий В. А.)........................................325

23.1. Состав н свойства............................................325

23.1.1. Классификация по составу и свойствам.....................325

23.1.2. Основные марки, структура н свойства.....................326

23.2. Свариваемость чугунов........................................326

23.2.1. Склонность к образованию трещин..........................326

23.2.2. Влияние химического состава и структуры..................327

23.2.3. Способы сварки и свойства соединений.....................328

23.2.4. Предупреждение пор и трещины.............................330

Раздел 6. ЛЕГКИЕ ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ . . . . 331

Глава 24. Алюминий, магний и их сплавы (Арбузов Ю, П., Лу-

кин В. И.) .....................................................331

24.1. Основные марки сплавов и их свойства........................331

24.2. Свариваемость алюминиевых н магниевых сплавов...............331

24.2.1. Дефекты в сварном соединении............................338

24.2.2. Сопротивляемость ГТ.....................................339

24.2.3. Оксидные пленки.........................................340

24.2.4. Газовая пористость......................................341

24.2.5. Вольфрамовые включения..................................343

24.3. Технология сварки и свойства сварных соединений.............343

24.3.1. Особенности технологии сварки...........................343

24.3.2. Механические свойства сварных соединений................345

24.3.3. Коррозионная стойкость сварных соединений...............352

Глава 25. Титан и его сплавы (Шиганов И. И.).................352

25.1. Основные марки сплавов титана и их свойства.................352

25.2. Свариваемость...............................................355

25.2.1. Показатели свариваемости................................355

25.2.2. Титановые сплавы с а- и псевдо-а-структурой.............356

25.2.3. Двухфазные (а+Р)-сплавы.................................358

25.2.4. Высоколегированные fj-сплавы............................360

Глава 26. Бериллий и его сплавы (Шиганов И. Н.)...................361

26.1. Основные марки сплавов бериллия и их свойства...............361

26.2. Основные марки алюминиево-бериллневых сплавов и их свойства 362

26.3. Свариваемость бериллия и его сплавов........................363

26.4. Технология сварки и свойства соединений.....................364

10

26.4.1. Аргоиодуговая и электронно-лучевая сварка бериллия .... 364

26.4.2. Диффузионная сварка бериллия.............................365

26.4.3. Аргонодуговая н электронно-лучевая сварка сплавов .... 366

|р а з д е л 7. ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Глава 27. Медь и ее сплавы (Фролов В. В., Ермолаева В. И.) . . . 368

В7.1. Физико-химические свойства меди..............................368

В7.2. Основные марки, структура и механические свойства сплавов меди 370

17.3. Свариваемость меди и ее сплавов..............................371

л 27.3.1. Особенности свариваемости................................371

' 27.3.2. Сопротивляемость ГТ......................................372

27.3.3. Склонность к порообразованию.............................372

27.4. Технология сварки и свойства соединений......................372

27.4.1. Подготовка под сварку....................................372

27.4.2. Газовая сварка...........................................373

27.4.3. Ручная сварка............................................374

27.4.4. Автоматическая сварка под флюсом.........................375

27.4.5. Электрошлаковая сварка меди н ее сплавов.................377

27.4.6. Дуговая сварка в защитных газах..........................377

Глава 28. Никель и его сплавы (Фролов В. В., Ермолаева В. И.) . , 379

28.1. Физико-химические свойства никеля............................379

28.2. Основные марки, структура и механические свойства............380

28.3. Свариваемость никеля и его сплавов......................... 381

28.3.1. Сопротивляемость кристаллизационным трещинам..381

28.3.2. Склонность к порообразованию.............................381

28.3.3. Физико-химические особенности............................381

28.4. Технология сварки н свойства соединений......................382

28.4.1. Подготовка под сварку....................................382

28.4.2. Газовая сварка...........................................382

28.4.3. Ручная дуговая сварка....................................383

28.4.4. Сварка под флюсом н электрошлаковая сварка...............384

28.4.5. Аргонодуговая сварка.....................................385

28.4.6. Электроино-лучевая сварка................................388

28.4.7. Диффузионная сварка......................................388

28.4.8. Контактная сварка........................................389

Глава 29. Свинец и его сплавы (Фролов В. В., Ермолаева В. И.) . . 390

29.1. Фнзнко-хнмнческне свойства свинца............................390

29.2. Основные марки, структура и механические свойства сплавов свинца 391

29.3. Свариваемость свинца и его сплавов...........................392

29.4. Технология сварки свинца и его сплавов.......................392

29.4.1. Подготовка под сварку'...................................392

29.4.2. Газовая сварка ..........................................393

29.4.3. Дуговая сварка угольным' электродом......................393

29.4.4. Импульсно-дуговая сварка.................................394

29.4.5. Холодная сварка свинца...................................394

Глава 30. Серебро и его сплавы (Фролов В. В., Ермолаева В. И.) . 395

30.1. Физнко-химнческие свойства серебра...........................395

30.2. Основные марки, структура и механические свойства............395

30.3. Свариваемость серебра и его сплавов . -......................396

30.4. Технология сварки серебра и его сплавов......................396

Разделе.. ТУГОПЛАВКИЕ МЕТАЛЛЫ И СПЛАВЫ

Глава 31. Свойства тугоплавких металлов и сплавов (Большаков М. В.) 398

31.1. Физико-хнмнческне и механические свойства....................398

31.1.1. Взаимодействие с примесями внедрения и хладноломкость туго-

плавких металлов.................................................400

11

31.1.2. Коррозионная стойкость тугоплавких металлов............401

31.1.3. Сплавы тугоплавких металлов............................402

31.2. Свариваемость тугоплавких металлов.........................409

31.2.1. Свариваемость циркониевых сплавов......................410

31.2.2. Свариваемость сплавов на основе ниобия, ванадия и тантала 411

31.2.3. Свариваемость сплавов на основе хрома, молибдена и вольфрама 416

31.3. Технология сварки тугоплавких металлов.....................421

Р а з д е л 9. РАЗНОРОДНЫЕ МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Глава 32. Сварные соединения разнородных сталей (Земзин В. Н.) 422

32.1. Применение в сварных конструкциях..........................422

32.2. Свариваемость..............................................424

32.2.1. Химическая и структурная иеоднородиость соединений . . . 424

32.2.2. Образование и строение зоны сплавления.................427

32.2.3. Образование диффузионных прослоек в зоне сплавления . . 429

32.2.4. Дефекты соединений.....................................431

32.2.5. Остаточные напряжения и деформации.....................433

32.3. Свойства сварных соединений................................435

32.3.1. Механические свойства..................................435

32.3.2. Жаропрочность и коррозионная стойкость............436

32.4. Технология сварки..........................................438

32.4.1. Способы сварки.........................................438

32.4.2. Стали перлитного класса................................439

32.4.3. Высокохромистые стали мартенситного, мартенсито-феррнтиого

и ферритио-аустенитного классов ...................... 439

32.4.4. Аустенитные стали и сплавы иа никелевой основе.........440

Глава 33. Разнородные металлы и сплавы {Гирш В. И.)..............442

33.1. Общие проблемы сварки и возможные пути решения.............442

33.2. Сварка стали с металлами и сплавами других групп...........444

33.2.1. Сварка стали с алюминием и алюминиевыми сплавами .... 444

33.2.2. Сварка стали с медью и медными сплавами................448

33.2.3. Сварка стали с титановыми сплавами.....................451

33.3. Сварка меди и медных сплавов с металлами и сплавами других групп 453

33.3.1. Сварка меди с алюминием................................453

33.3.2. Сварка меди с титаном..................................455

33.3.3. Сварка меди с тугоплавкими металлами...................457

33.4. Сварка титана с алюминием..................................458

Раздел 10. МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ И НАПЫЛЕНИЯ

Глава 34. Наплавочные материалы {Гаврилюк В. С.) ...... 459

34.1. Материалы для износостойкой и коррозионностойкой наплавки . . 459

34.1.1. Перлитные материалы....................................459

34.1.2. Мартенситные материалы.................................459

34.1.3. Высокомарганцовистые аустенитные материалы.............460

34.1.4. Высокохромистые материалы..............................460

34.1.5. Коррозиоииостойкие материалы...........................460

34.2. Виды наплавочных материалов................................461

34.2.1. Покрытые электроды.....................................461

34.2.2. Проволока стальная сварочная...........................461

34.2.3. Порошковая наплавочная проволока.......................461

34.2.4. Наплавочные ленточные электроды........................465

34.2.5. Прутки для наплавки....................................466

34.2.6. Плавленые карбиды вольфрама (релиты)...................466

34.3. Дефекты наплавки........................................ . 467

12

Г

лава 35. Материалы для напыления (Гаврилок В. С.)..................

35.1. Основные способы напыления...................................

35.2. Материалы для напыления......................................

35.2.1. Порошки из чистых металлов.................................

35.2.2. Порошковые материалы сложного состава.......................

35.3. Особенности технологии напыления.............................

5.4. Оценка качества напыленного слоя .............................

> а з д е л 11. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

'лава 36. Стекло и керамика (Бачин В. А.)..........................

16.1. Состав и основные свойства материалов........................

, 36.1.1. Стекло...................................................

] 36.1.2. Ситаллы..................................................

. 36.1.3. Керамика.................................................

36.1.4 . Металлы и сплавы для сварки со стеклом, ситаллом и керамикой

36.2. Свариваемость материалов.....................................

36.2.1. Природа и механизм образования соединения..................

36.2.2. Причины образования дефектов...............................

36.3. Технология сварки............................................

36.3.1. “

36.3.2.

36.3.3.

36.3.4.

468

468

471

471

472

473

474

475

475

475

476

477

478

478

479

479

480

480

481

481

Подготовка стекла, ситалла и керамики.................

Подготовка металлов к сварке..........................

Режимы сварки..........................................

Особенности конструкции металлостекляииых и металлокерами-

ческих узлов..................................... . , ,

37. Пластмассы (Зайцев К. И.)..........................

Получение пластмасс.......................................

Особенности строения .....................................

Надмолекулярная структура, ориентация.....................

Реакция пластмасс на термомехаиический цикл...............

Основные пластмассы для сварных конструкций (табл. 37.1)

Механические и служебные свойства пластмасс (табл. 37.1) и [1]

Глава

37.1. Состав и свойства

37.1.1.

37.1.2.

37.1.3.

37.1.4.

37.1.5.

37.1.6.

37.2. Формообразование деталей из пластмасс.........................

37.3. Оценка свариваемости пластмасс................................

37.3.1. Основные стадии процесса сварки..........................

37.3.2. Механизм образования сварных соединений..................

37.3.3. Методы повышения свариваемости...........................

Раздел 12. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Глава 38. Композиционные материалы с металлической матрицей

(Чернышова Т. А.)...................................................

38.1. Классификация.................................................

38.2. Межфазное взаимодействие в композиционных материалах . . .

38.2.1. '

481

482

482

482

482

483

484

484

4 85

485

486

486

488

490

491

491

492

492

494

497

Физико-химическая и термомеханическая совместимость компо-

нентов ...................................................

Армирующие наполнители...................................

Матричные сплавы..........................................

Типы связи и структур поверхностей раздела в композицион-

ных материалах ...........................................

38.3. Спосо’бы производства композиционных материалов.............

38.4. Свойства композиционных материалов с металлической матрицей .

38.5. Проблемы свариваемости композиционных материалов............

38.5.1. Сварка композиционных материалов........................

38.5.2. Дуговая сварка в среде защитных газов............... .

38.5.3. Электронно-лучевая сварка...............................

38.5.4. Контактная точечная сварка..............................

38.2.2.

38.2.3.

38.2.4.

497

497

498

500

503

503

504

504

13

38.5.5. Диффузионная сварка......................................504

38 5 6. Клинопрессовая сварка....................................505

38.5.7. Сварка взрывом...........................................505

38.6. Пайка композиционных материалов...............................506

Глава 39. Пористые материалы иа металлической основе (Третья-

ков А. Ф.)..........................................................

39.1. Классификация пористых материалов.............................

39.2. Пористые порошковые материалы.................................

39.2.1. Проблемы свариваемости ППМ...............................

39.2.2. Способы сварки и пайки ППМ...............................

39.3. Пористые сетчатые материалы...................................

39.3.1. Проблемы свариваемости ПСМ...............................

39.3.2. Способы сварки ПСМ.......................................

Библиографический список............................................

Предметный указатель................................................

Содержание! II и III томов..........................................

507

507'

507;

508

508

510

510

510

513

523

526

- - Предисловие

Настоящий справочник* — пособие для читателя, занимающе-

гося сварочной техникой. Три тома данного издания включают:

вопросы сваримости материалов (I том), технологию и обору-

дование (II том), автоматизацию, контроль и математические

методы оценки качества (III том). Там же (в томе III) осве-

щены вопросы экономики, охраны труда и среды, стандарти-

зация. Расчеты сварных конструкций даны в небольшом объ-

еме (II том), поскольку в настоящее время выходит специаль-

ный справочник по этой теме в Киевском издательстве.

I Сварочное производство включает в себя множество обла-

стей техники, поэтому составить справочник по сварке нелег-

кая задача. Соответственно авторы — специалисты из ведущих

организаций страны, которые в курсе как современных взгля-

дов, так и фундаментальных положений науки. Насколько

справочник удался — судить читателю.

Хотим отметить, что архитектоника данного справочника **

существенно отличается от четырехтомника «Сварка в машино-

строении», 1978 г.* Мы старались использовать опыт послед-

них изданий зарубежных справочников. Это справочники на не-

мецком языке: «Техника сварки» в двух томах, под ред.

Ю. Руге, М., Металлургия, 1984 г., справочник под ред. А. Ной-

мана, там же, 1985 г. и пятитомник Welding Handbook, 8-е из-

дание американского общества сварщиков (AWS). В отноше-

нии рубрикации предпочтение отдано немецкому стилю. Нам

представляется, что читателю так будет удобнее искать нуж-

ный материал.

В I и II томах неизбежны некоторые повторения, поскольку

свариваемость и технология весьма связаны. Однако читатель

должен легко получить оба ответа: как сварить тот или иной

металл и что может дать та или иная технология.

Данный справочник может быть полезен не только инжене-

рам и техникам, но и студентам, занимающимся сварочным

производством.

Академик»АН СССР Г. А. Николаев

Профессор МГТУ им. Н. Э. Баумана,

докт. техн, наук В. Н. Волченко

* Данные о свойствах свариваемых материалов согласованы с ГСССД

и по ГОСТ 8.310—90 соответствуют категории информационных данных.

** Содержание II и III томов справочника приведено в конце настоящего

тома.

= / = ; Предисловие к т. I

В настоящее время для производства сварных конструкций

находят применение широкий круг материалов: различные типы

сталей, сплавы цветных и тугоплавких металлов, пластмассы,

композитные и неметаллические материалы. В перспективе эта

тенденция будет усиливаться. Одной из важных проблем сварки!1

становится обеспечение свариваемости многих материалов. По-!

этому эти вопросы вынесены в отдельный том справочника. I

В справочнике с современных позиций рассмотрены теоре/

тические и практические аспекты сварки почти всех упомянув

тых выше материалов. Прежде всего обращено внимание нА

прикладной характер оценки свариваемости, достаточность ко-

торой определяется из условия удовлетворения эксплуатацион-

ных свойств, требуемых от сварных соединений. Рассмотрены

наиболее эффективные экспериментальные методы оценки по-

казателей свариваемости с помощью сварочных технологиче-

ских проб, специализированных машинных испытаний, сопо-

ставления уровня механических свойств сварных соединений

с требуемыми по техническим условиям. Показана возможность

использования расчетных методов, подробное изложение кото-

рых из-за ограниченности объема перенесено в III том спра-

вочника. На основании анализа процессов металлургических

взаимодействий в сварочной ванне, кристаллизации металла

шва, фазовых и структурных превращений в твердом металле

в условиях сварочного термического цикла трактуются резуль-

таты оценки свариваемости. Приведены принципиальные метал-

лургические и технологические способы обеспечения достаточ-

ной свариваемости материалов.

Можно надеяться, что изложенные в справочнике материалы

будут полезны разработчикам хорошо свариваемых материа-

лов, технологам при проектировании технологии сварки кон-

струкций, студентам и аспирантам, изучающим курс теории сва-

рочных процессов.

Э. Л: Макаров

Условные обозначения

РДС — ручная дуговая сварка штучным электро-

дом

АДС — автоматическая дуговая сварка под флю-

сом

АрДС — аргонодуговая сварка

ЭЛС — электронно-лучевая сварка

ЭШС — электрошлаковая сварка

d3 — диаметр электрода и сварочной проволоки

U — напряжение дуги

I— номинальный сварочный ток

v — скорость сварки

q — эффективная мощность источника теплоты

qjv — погонная энергия сварки

г. ц'. к.—гранецентрированная кристаллическая ре-

шетка

о. ц. к. — объемноцентрированная кристаллическая

решетка

Т„л — температура плавления

Тл — температура ликвидуса

Тс — температура солидуса

ТИХ — температурный интервал хрупкости

ГТ — горячие трещины при сварке

XT — холодные трещины при сварке

ГКр—критическая скорость деформации, при ко-

торой образуются ГТ

От — физический предел текучести

<70,2—условный предел текучести

<7В— временное сопротивление

6 — относительное удлинение

ф — относительное сужение

KCU, KCV, КСТ — ударная вязкость с U- и V-образным над-

резом и трещиной соответственно

Раздел 1

= =.-•=•= ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СВАРКИ

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ, ИСТОЧНИКИ

ЭНЕРГИИ И КЛАССИФИКАЦИЯ ПРОЦЕССОВ

СВАРКИ (Волченко В. Н.)

1.1. Физические основы сварки

Монолитность сварных соединений достигается обеспечением!

физико-химических и атомно-молекулярных связей между эле-

ментарными частицами соединяемых тел.

Элементарные связи удерживают каждый атом внутри кри-

сталла симметрично направленными силами. На свободной по-

верхности тела атом неуравновешен вследствие отсутствия или

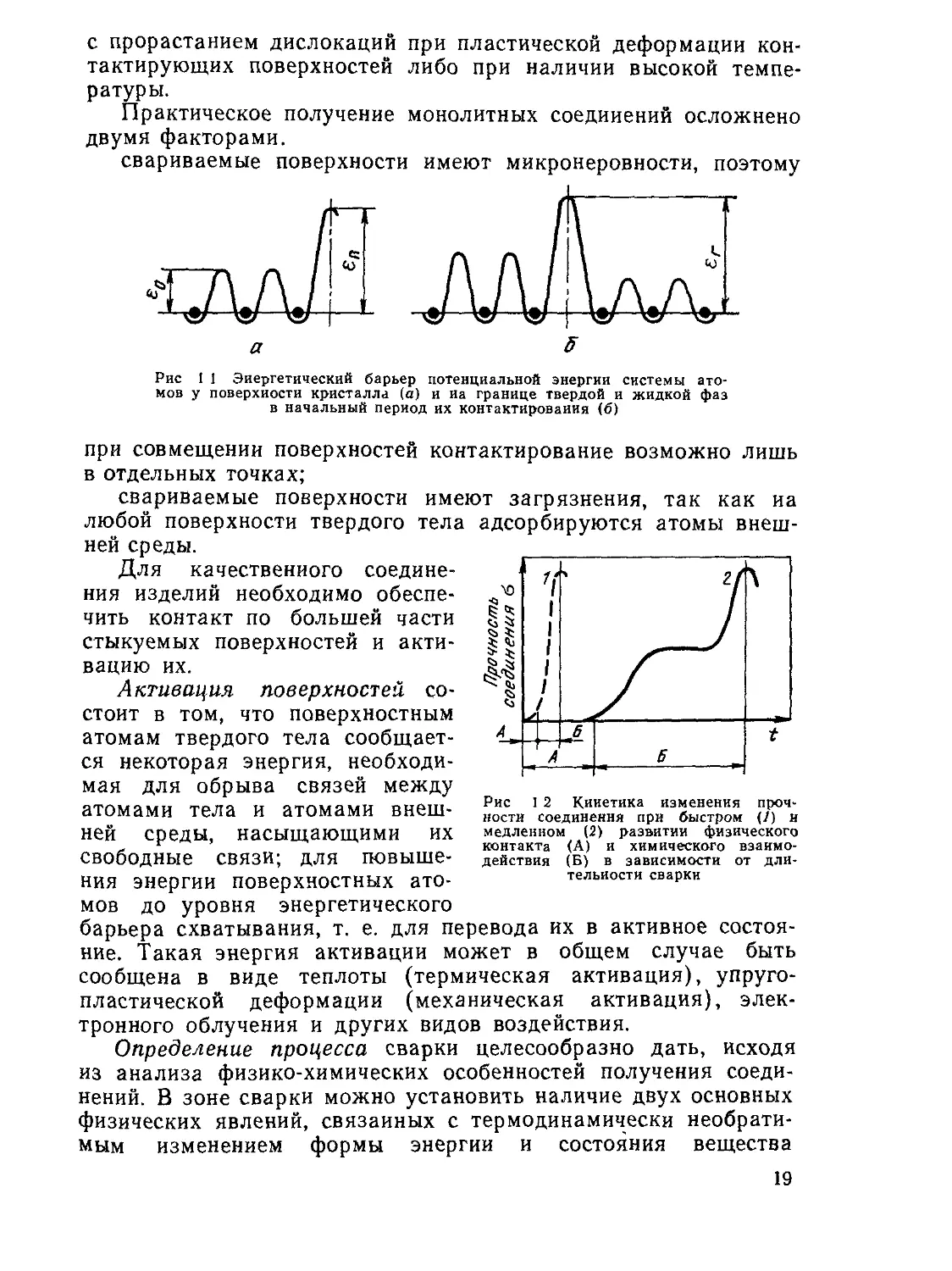

ослабления связей с внешней стороны (рис. 1.1,а). Это явление

увеличивает потенциальную энергию еп поверхностного слоя.

При соединении тел требуется извне механическая или тепло-

вая энергия ег для преодоления энергетического барьера (рис.

1.1,6).

Внешняя механическая энергия деформации будет затра-

чена на преодоление сил отталкивания, возникающих между

поверхностными атомами сближаемых тел. Когда расстояния

между ними будут близки к межатомным, в решетке кристал-

лов возникают квантовые процессы взаимодействия электрон-

ных оболочек атомов. После этого общая энергия системы нач-

r’S

нет снижаться до уровня, соответствующего энергии с о атомов

в решетке целого кристалла, т. е. будет получено монолитное

соединение.

Тепловая энергия, сообщенная поверхностным атомам при

повышении температуры, увеличивает флуктуационную вероят-

ность развития процессов электронного взаимодействия и об-

легчает процесс соединения.

Трехстадийность процесса сварки связана с тем, что ее (так

же как и пайку) можно отнести к классу так называемых топо-

химических реакций. Последние на микроучастках отличаются

двухстадийностью процесса образования прочных связей между

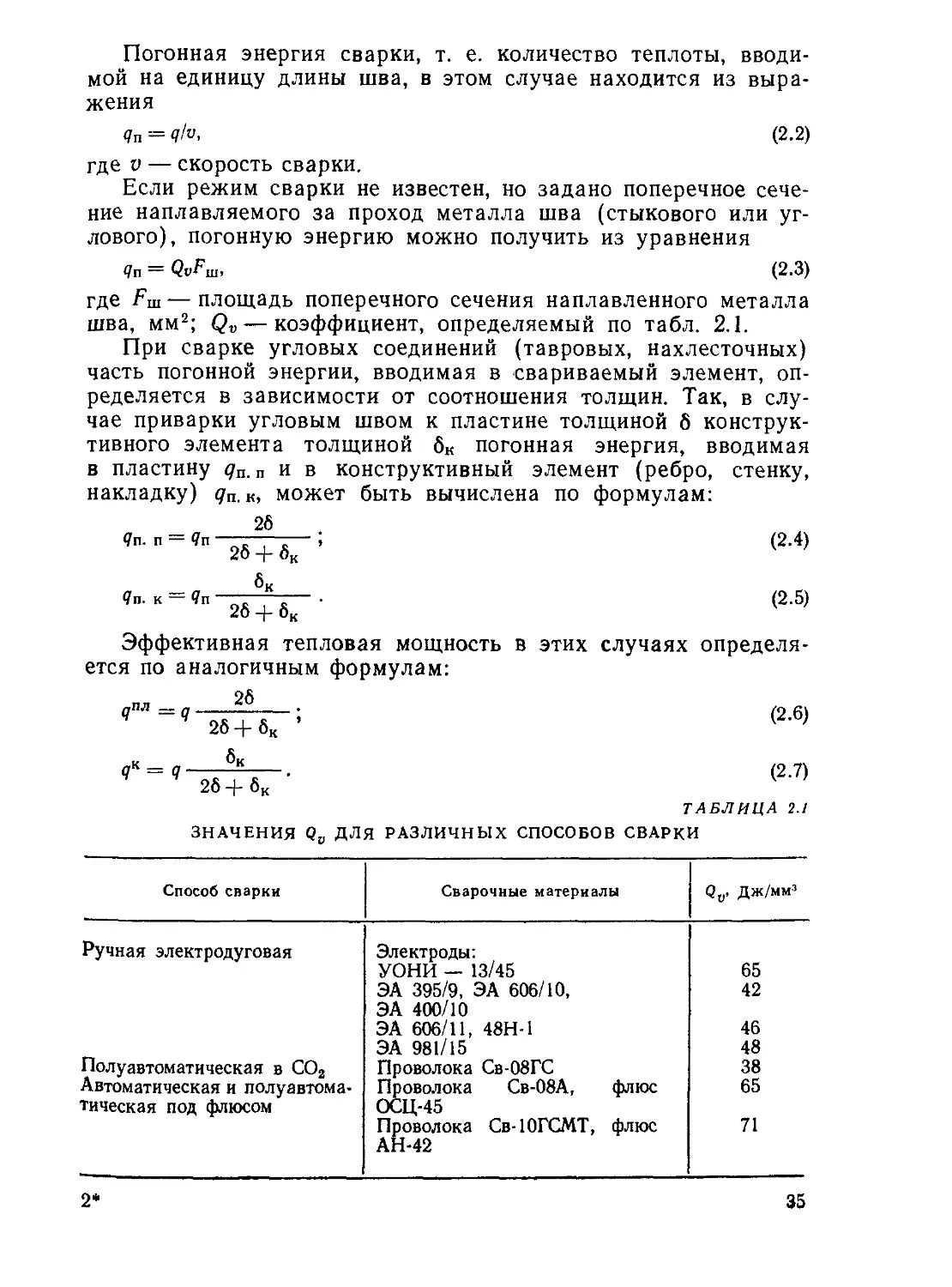

атомами соединяемых веществ (рис. 1 2). В микрообъемах про-

цесс сварки завершается третьей стадией — диффузией

На первой стадии А развивается физический контакт, т. е.

осуществляется сближение соединяемых веществ на расстоя-

ния, требуемые для межатомного взаимодействия, а также

происходит подготовка к взаимодействию. На второй стадии

Б — стадии химического взаимодействия — заканчивается про-

цесс образования прочного соединения на микроучастке.

Диффузионные процессы развиваются почти одновременно

18

с прорастанием дислокаций при пластической деформации кон-

тактирующих поверхностей либо при наличии высокой темпе-

ратуры.

Практическое получение монолитных соединений осложнено

двумя факторами.

свариваемые поверхности имеют микронеровности, поэтому

ол/В л/dVvv

а В

Рис 1 1 Энергетический барьер потенциальной энергии системы ато-

мов у поверхности кристалла (а) и иа границе твердой и жидкой фаз

в начальный период их контактирования (б)

адсорбируются атомы внеш-

Рис I 2 Кинетика изменения проч-

ности соединения при быстром (/) и

медленном (2) развитии физического

контакта (А) и химического взаимо-

действия (Б) в зависимости от дли-

тельности сварки

при совмещении поверхностей контактирование возможно лишь

в отдельных точках;

свариваемые поверхности имеют загрязнения, так как иа

любой поверхности твердого тела

ней среды.

Для качественного соедине-

ния изделий необходимо обеспе-

чить контакт по большей части

стыкуемых поверхностей и акти-

вацию их.

Активация поверхностей со-

стоит в том, что поверхностным

атомам твердого тела сообщает-

ся некоторая энергия, необходи-

мая для обрыва связей между

атомами тела и атомами внеш-

ней среды, насыщающими их

свободные связи; для повыше-

ния энергии поверхностных ато-

мов до уровня энергетического

барьера схватывания, т. е. для перевода их в активное состоя-

ние. Такая энергия активации может в общем случае быть

сообщена в виде теплоты (термическая активация), упруго-

пластической деформации (механическая активация), элек-

тронного облучения и других видов воздействия.

Определение процесса сварки целесообразно дать, исходя

из анализа физико-химических особенностей получения соеди-

нений. В зоне сварки можно установить наличие двух основных

физических явлений, связанных с термодинамически необрати-

мым изменением формы энергии и состояния вещества

19

(рис. 1.3): введения и преобразования энергии; движения

(превращения) вещества.

Исходя из сказанного, можно дать следующее термодинами-

ческое определение процесса сварки [1].

Сварка — это процесс получения монолитного соединения

материалов за счет термодинамически необратимого превраще-

ния тепловой и механической энергии и вещества в стыке.

Склеивание, цементирование и другие соединительные про-

цессы, обеспечивающие монолитность соединения, в отличие от

сварки и пайки, как правило, не требуют специальных источ-

Рис. 1.3 Схема модель, поясняющая термодинамическое определение н классифика-

цию процессов сварки: Т, ТМ, ПМ — термические, термомеханические и прессово-

механические процессы

ников энергии. Они реализуются обычно только за счет вве-

дения (преобразования) вещества (клея, цемента и т. д.).

Кроме самого общего, термодинамического, возможны и

другие определения сварки. Например, в технологическом ас-

пекте, согласно ГОСТ 2601—84, сварка — это процесс получе-

ния неразъемных соединений посредством установления меж-

атомных связей между свариваемыми частями при их местном

нагреве или пластическом деформировании, или совместном

действии того и другого.

1.2. Классификация процессов

Согласно схеме термодинамических превращений (см. рис. 1.3),

целесообразно выделить при классификации процессов сварки

три основных физических признака: форму вводимой энергии,

наличие давления и вид инструмента — носителя энергии. Ос-

тальные признаки условно отнесены к техническим и техноло-

гическим (табл. 1.1). Такая классификация использована

в ГОСТ 19521—74. По виду вводимой в изделие энергии все

20

ТАБЛИЦА 1 1

ПРИЗНАКИ И СТУПЕНИ КЛАССИФИКАЦИИ ПРОЦЕССОВ СВАРКИ

Наименование признака Содержание признака Ступени классификации и порядок расположе- ния процессов

Физические Наличие давления при сварке Класс

Форма энергии, вводи- мой при сварке Подкласс

Вид нагрева или меха- нического воздействия (вид инструмента) Метод

Технические Устанавливаются для каждого метода отдельно Группа Подгруппа Вид Разновидность

Технологические Устанавливаются для каждого метода отдельно Способ Прием

Технико-экономические Удельная энергия е, Дж/мм2, необходимая для соединения, или удельные затраты на сварку, руб/мм2 Устанавливается порядок в расположении методов сварки от механических к термическим по увеличе- нию 8, Дж/мм2

ТАБЛИЦА 1 2

КЛАССИФИКАЦИЯ МЕТОДОВ СВАРКИ МЕТАЛЛОВ ПО ФИЗИЧЕСКИМ

ПРИЗНАКАМ

Сварка без давления плавлением Сварка с давлеинем

Термические Т-процессы Термомеханическне ТМ-процессы Механические М-процессы

Газовая Термитная Дуговая Электрошлаковая Индукционная Электронно-лучевая Фотоннолучевая (лазер- ная) Плазменно-лучевая (ми- кроплазмеиная) Контактная Г азопрессовая Индукционная с давле- нием Дугопрессовая (дугокон- тактная) Печная с давлением Термитная с давле- нием Термокомпрессориая Диффузионная ТП-термопрессовые Холодная Трением Ультразвуковая Взрывом Вакуумным схватыванием ПМ-прессово-мехаииче- ская

21

ТАБЛИЦА 13

КЛАССИФИКАЦИЯ ВИДОВ ДУГОВОЙ СВАРКИ ПО ТЕХНИЧЕСКИМ

ПРИЗНАКАМ

Группы (по форме Дуги) Дугой прямого действия Дугой косвенного действия

Подгруппы (по свойствам элек- трода) Плавящимся электродом Не плавящимся электродом Не плавящимся электродом

Виды (по защите дуги) В инертных газах В активных газах В смеси газов

В вакууме Под флюсом —

С комбинирован- ной защитой Покрытым элек- тродом —

Разновидности (конкретные при- меры видов) В аргоне В углекислом га- зе Голой легирован- ной проволокой. Порошковой про- волокой В аргоне воль- фрамовым элек- тродом В камере с кон- тролируемой ат- мосферой В СО2 угольным электродом Плазменной стру- ей Атомноводород- ная Угольными элек- тродами

основные сварочные процессы, включая сварку, пайку и резку,

разделены (табл. 1.2) на термические (Т), термомеханические

(ТМ), термопрессовые (ТП), механические (М), прессово-ме-

ханические (ПМ). Признак классификации по наличию давле-

ния применим только к сварке и пайке.

Форма энергии, применяемой в источнике энергии для

сварки (электрическая, химическая и др.), как классификацион-

ный признак не используется, так как он характеризует глав-

ным образом не процесс, а оборудование для сварки.

Т-процессы осуществляются без давления (сварка плав-

лением), остальные — обычно только с давлением (сварка дав-

лением). Указанные в табл. 1.1 термины (класс, метод, вид)

условные, но, войдя в классификацию, они позволяют в даль-

нейшем вести четкую систему типизации процессов сварки. Тер-

мин «процесс» использован как независимый от классификаци-

онных групп.

Все известные в настоящее время процессы сварки металлов

осуществляются за счет введения только двух видов энергии —

термической и механической или при их сочетании. Поэтому

22

в четвертый подкласс особых процессов пока могут быть вклю-

чены только нейтронная сварка пластмасс и (условно) склеи-

вание, которое происходит без существенного введения энер-

гии извне. В табл. 1.2 эти процессы не указаны, так же как

сварка восстановления из солей металлов, электролитическая

сварка, сварка напылением и др.— весьма редко используемые

процессы. В табл. 1.3 для примера даны виды дуговой сварки.

Под сварочными процессами в настоящее время понимают

достаточно широкую группу технологических процессов соеди-

нения, разъединения (резки) и локальной обработки материа-

лов, как правило, с использованием местного нагрева изделий.

Дуга, луч, газовое пламя — внешние носители энергии, от

которых энергия передается в изделие тем или иным способом.

При термитной сварке разогрев происходит за счет внутрен-

него источника в результате преобразования в теплоту химиче-

ской энергии, выделяемой при реакции горения термита. Для

всех термических процессов сварки плавлением (независимо от

вида носителя энергии — инструмента) в стык энергия вводится

всегда путем расплавления металла.

В термомеханических и механических процессах преобла-

дают внутренние носители энергии, в которых ее преобразова-

ние в теплоту происходит главным образом вблизи контакта

соединяемых изделий — стыка.

1.3. Оценка эффективности сварочных процессов

1.3.1. Обобщенный баланс энергии

Обобщенный баланс необходим для количественной оценки пе-

редачи и преобразования энергии при разных видах сварочных

процессов. Баланс включает следующие основные ступени пе-

редачи энергии (рис. 1.4): сеть питания; источник энергии для

сварки или трансформатор энергии ТЭ; носитель энергии — ин-

струмент, передающий энергию от трансформатора к зоне

сварки (резки или напыления); изделие — стык соединяемых

изделий.

В балансе удобно использовать удельную энергию е, Дж/м2,

определяемую в расчете на единицу площади стыка.

Энергия, получаемая сварочной установкой от сети питания

(евх), может быть использована непосредственно на сварку

(есв) и на вспомогательные операции (евсп). Примерный ана-

лиз затрат энергии на собственно сварочные и вспомогательные

операции показан на рис. 1.5.

На выходе ТЭ энергия передается источником инструменту,

вводящему ее затем в зону сварки. С учетом потерь П] в ТЭ

энергия есв составит

в<-8 — ееых — еах П1.

23

Учитывая потери П2 при передаче энергии к изделию и по-

тери П3, П4 на теплопроводность в изделие и на унос, можно

найти еи—энергию, введенную в изделие, и ест — энергию, пре-

Рис 1.4. Обобщенная схема баланса энергии

сварочного процесса4

образованную непосред-

ственно в зоне стыка:

еИ = есв П2;

ест = еи — (П3 -f- П4).

Потери уноса П4 харак-

терны главным образом для

резки, но имеют место и

при высокоинтенсивных

процессах из-за испарения

материала.

Каждая ступень пере-

дачи энергии от источника

до стыка может иметь свой

к. п. д. В теории распрост-

ранения теплоты при свар-

ке широко используют эф-

фективный т)и и термине-

а — внешний источник; б — внутренний источ-

ник. Горизонтальной штриховкой условно по-

казан процесс расплавления

Рнс. 1.5 Структурная схема видов основной н вспомогательной энергии при сварке

24

ский iqt к. п. д. процесса, которые в обозначениях данной

схемы выражаются

Ли — ®и/всв> Л/ — ест/ви.

Кроме того, целесообразно использовать термодинамический

к. п. д. процесса

Лтд — ест/есв — ЛиЛб

который показывает отношение минимальной удельной энергии

ест, необходимой в зоне сварки для выполнения данного соеди-

нения, к требуемой энергии источника на выходе трансформа-

тора ТЭ. Удельная энергия еСт Дж/м2 соответствует в данном

случае изменению энергосодержания зоны стыка, отнесенному

к площади получаемого за счет этой энергии соединения.

1.3.2. Схема балансов энергии

Обобщенный баланс справедлив для всех источников энергии —

как внешних, так и внутренних. Большинство Т- и ТП-процессов

осуществляется с внешними источниками.

Внутренний источник энергии рассматриваем как некоторый

активный объем в общем случае с одинаковой глубиной в обе

стороны от стыка. Считаем, что в активном объеме происходит

преобразование вводной энергии из одной формы в другую

(как правило, тепловую). В этом случае энергия ест, Дж/мм2,

требуемая для сварки (или резки) единицы контактной пло-

щади, может быть приближенно определена как произведение

среднего единичного активного объема V, мм3/мм2, на его сред-

нее энергосодержание АН, Дж/мм3. Принимая микротермиче-

скую гипотезу образования сварного соединения как результат

местного повышения температуры в активном объеме, опреде-

ляем АН как произведение удельного теплосодержания су,

Дж/ (мм3 • К) на среднюю температуру АТ активного объема.

Тогда ест= VAH= VcyAT.

Например, для холодной сварки алюминия имеем глубину

активной зоны до 1 мм от стыка. Тогда V=2 мм3/мм2; АТ~

«ОДТпл^бОО °C; су = 5- 10~3 Дж/(мм3-К).

Имеем ест = VcyAT = 2 • 5 • 10~3 • 500 = 5 Дж/мм2. Такой же

порядок величин ест получим при оценке требуемой энергии

для сварки взрывом: для алюминия 10 Дж/мм2, для молибдена

~50 Дж/мм2. Некоторое увеличение ест получаем для сварки

ультразвуком и особенно трением, где глубина и активный

объем могут быть значительными.

Сравнивая ест с энергией есв, затрачиваемой на выполнение

сварки, получаем термодинамический к. п. д. процесса т)Тд =

— ест/есв- Например, для сварки взрывом 1 мм2 соединения

пластин толщиной 1 мм требуется количество взрывчатого

25

вещества (ВВ): для алюминия G~0,01 г/мм2, для молибдена

G~0,l г/мм2. Учитывая удельную энергию ВВ, равную при-

мерно Д# = 6000 Дж/г, получаем: eCB = GA//=0,01 • 600 =

= 60 Дж/мм2 для алюминия и есв = 600 Дж/мм2 для молибдена.

Таким образом, т)тд для сварки взрывом оказывается равным

примерно 0,1. Для холодной сварки еСв~10-т-30 Дж/мм2, а т)тд

соответственно равно 0,5—0,15.

Приведенные оценки величин энергии ест, есв и цтд весьма

приближенные. Практически полезность подобных расчетов

связана с тем, что получаемые значения к. п. д. цтд весьма хо-

рошо отражают сравнительную энергоемкость разных процес-

сов и ориентируют на использование менее энергоемких мето-

дов.

1.3.3. Оценка эффективности источников энергии

Для правильного выбора того или иного сварочного процесса

применительно к конкретному изделию следует учитывать по

крайней мере три основных фактора: техническую возможность

применения процесса; качество и надежность получаемого со-

единения; энергетическую и экономическую эффективность сва-

рочного процесса.

Первый фактор должен быть выполнен безусловно. Вторые

два фактора следует учитывать так, чтобы найти оптимальное

решение в каждом конкретном случае. Для правильного и обо-

снованного учета факторов качества и надежности соединений

одновременно со степенью эффективности применяемого про-

цесса сварки нужна единая методика их количественной оценки.

Эффективность процессов сварки плавлением оценивают

обычно такими показателями, как эффективный и термический

к. и. д., коэффициенты расплавления и наплавки и т. п. Источ-

ники сварочного нагрева характеризуют обычно удельным теп-

ловым потоком в пятне нагрева qma*, Вт/см2, и коэффициентом

сосредоточенности k. Оценивают также удельные затраты на

1 м длины шва или на 1 кг наплавленного металла.

Сравнение термических источников энергии для сварки

(рис. 1.6) показывает, что наибольшую удельную мощность

в пятне нагрева имеют лучевые источники, для которых «/max

примерно 1 • 1010 Вт/см2. Однако их применение для сварки

ограничено верхним пределом 1 • 107 Вт/см2 для электронного и

фотонного луча. При более высоких плотностях энергии в пятне

нагрева сварка невозможна — происходит испарение мате-

риала; возможна резка и размерная обработка (лучевое фрезе-

рование) изделий.

Однако приведенные показатели не позволяют сравнивать

между собой процессы разных классов — термические, термо-

механические и механические. В то же время часто имеется

26

возможность выполнить одно и то же соединение разными ме-

тодами сварки, а также пайкой или склеиванием. Основная за-

дача любого из этих трех процессов — получение определенной

площади качественно соединяемых материалов. Поэтому целе-

сообразно применять удельные показатели эффективности, от-

несенные к единице площади соединения [1, 2].

Расчет значений есв для разных способов сварки коррозион-

ностойкой стали типа 18-8 показал (рис. 1.7), что с увеличением

Рнс. I 6. Удельная мощность различных ис-

точников энергии сварочных процессов в пятне

нагрева. Левая штриховка соответствует

сварке, правая — резке (Р). Обозначение.

ГП — газовое пламя; СвД — свободная дуга;

СжД — сжатая дуга; ЭЛ — электронный луч;

ФЛ — фотонный луч

Рис 1.7. Средние значения удельной энергии

6СВ, Дж/мм2, необходимой при сварке стали

18-8, б“40 мм разными методами

толщины изделия удельная сварочная энергия резко возра-

стает при использовании многопроходной сварки. Например,

аргоно дуговая сварка W-электродом (АДВ) обеспечивает

сварку стыкового соединения листов толщиной 15 мм при общих

затратах на все проходы до 1000 Дж/мм2. Электронно-лучевой

процесс (ЭЛС) благодаря кинжальному проплавлению и одно-

проходной сварке позволяет сваривать встык металл толщиной

10—50 мм практически при одной и той же удельной энергии

30—60 Дж/мм2. Использование плазменной дуги (ПД) и дуги

в вакууме (ВД) при узкой разделке также позволяет потреб-

лять при сварке меньше энергии (еСв= 150-4-300 Дж/мм2), чем

для дуги под флюсом (ДФ), которая в зависимости от ра.зделки

кромок требует есв = 4004-800 Дж/мм2.

Сравнение критериев еи и еОбщ показывает, что еи с умень-

шением интенсивности источника возрастает примерно от еди-

27

ниц (3—5 Дж/мм2) для лазерной сварки до сотен (200—

400 Дж/мм2) для газового пламени (рис. 1.8).

Пламенная дуга при достаточных мощностях разрезает

коррозионностойкую сталь при удельной энергии резки еР=

= 100 Дж/мм2. Однако при толщинах свыше 100—120 мм мощ-

ности источника не хватает для интенсивного ведения процесса,

и еР возрастает до 300—350 Дж/мм2.

Критерий ер вычисляется так же, как и есв, а удельная энер-

гия выплавления ев = еРт)в, где т)в—энергетический коэффициент

Рис 1 8 Порядок величин удельной энергии ен н еобщ* Дж/мм2,

необходимой для однопроходной сварки стали различными мето-

дами евсм^ля ЭЛС подсчитано с учетом вакуумирования ка-

меры и сварки соединения сечением около 1000 мм2 Обозна

чения см подпись под рис 1 6, ЛЛ — лазерный луч

выплавления, составляющий при оптимальных режимах резки

металла толщиной 10—100 мм для стали 18-8 ~55 %, а для

сплава АМ.г ~25 %.

Сравнение эффективности Т, ТП и ПМ-процессов сварки по-

казывает, что для многих видов соединений и материалов ме-

ханические и термомеханические процессы сварки требуют

значительно меньше энергии, чем сварка плавлением. Напри-

мер, для сварки встык стальных стержней диаметром 20 мм

при дуговом ванном способе необходимо есв=1800 Дж/мм2, при

контактной стыкбвой сварке оплавлением ~400 Дж/мм2, при

сварке трением ~ 130 Дж/мм2. Для сварки встык пластин из

алюминиевого сплава толщиной 5 мм требуется: при аргоно-

дуговой сварке есв = 300 Дж/мм2, при контактной сварке

~200 Дж/мм2, при холодной сварке ~30 Дж/мм2.

Анализ эффективности по различным классам сварочных

процессов позволяет построить условную диаграмму удельной

энергии, необходимой для сварки соединений определенного

типа с применением разных процессов или источников энергии.

28

На диаграмме (рис. 1.9) по вертикальной оси в логарифмиче-

ском масштабе отложены приблизительные значения ен, а по

горизонтальной оси указаны возможные процессы примени-

тельно к сварке встык стальных листов толщиной до 20 мм или

стержней диаметром до 20 мм.

Целесообразно в ряде случаев применять показатель удель-

ной энергии е = 7/иб (Дж/м.2) как более информативный, чем

Рнс. 1.9. Удельная энергия ен требуемая для выполнения одно-

типных стыковых соединений с применением разных процессов

показатель погонной энергии q/v, измеряемый в Дж/м. Исполь-

зование при анализе разных методов сварки показателей удель-

ной энергии е, Дж/м2, стимулирует выбор перспективных в от-

ношении энергоемкости процессов и источников энергии.

1.3.4. Примеры расчетов

Определение удельной энергии ест Для различных способов

сварки. Основные физические свойства металлов и сплавов

приведены в табл. 1.5.

1. Сварка плавлением. Рассмотрим сварку плавлением

встык ванным способом двух алюминиевых стержней диамет-

ром 20 мм. Согласно обобщенной схеме баланса энергии (см.

рис. 1.6,а), существует внешний источник энергии, которая вно-

сится с расплавляемым электродным металлом. Удельное объ-

емное энергосодержание расплавленного металла при темпера-

29

ФИЗИЧЕСКИЕ СВОЙСТВА НЕКОТОРЫЕ МЕТАЛЛОВ И СПЛАВОВ

ТАБЛИЦА 1.5

Материалы Темпера- тура, К Плотность, г/см3 Теплоемкость, Дж/(г-К) Теплопроводность, Вт/(см-К) Удельное электро- сопротивление, мкОмсм Теп- лота пл ав' Ленин L, Дж/г По- верх- ност- ное натя- жение *£, мН/см

СОЛИ Дуса лик- видуса V298 vs VL е298 es CL ^298 ч Р298 PS PL

Сплавы железа:

Fe 1810 1810 7,87 7,1 7,0 0,44 0,7 0,69 0,79 0,33 0,34 9 130 135 270 18

низколегирован- ная сталь 1723 1773 7,8 7,2 6,9 0,47 0,64 0,74 0,4 0,35 0,35 15 120 125 271 17,5

коррозионностой- кая сталь 1673 1732 7,9 7,24 6,95 0,45 0,65 0,72 0,15 0,35 0,35 80 125 130 284 17,1

Сплавы алюминия:

А1 1933 933 2,7 2,55 2,38 0,9 —м- 1,08 2,4 2,2 1,03 2,5 11 25 393 8,6

АМгб 858 903 2,64 —м- -— 1,1 — 1,3 1,0 1,35 1,0 6,7 — — 384 7,0

АМц 916 927 2,73 —м- — 0,91 - — — 1,6 — 0,88 4,1 —. — 388 7,65

Д 16 775 911 2,77 — — 0,91 — — 1,6 — — 0,3 — — 388 8,1

Сплавы титаиа:

Ti 1941 1941 4,5 - — 4,1 0,53 - — 0,74 0,22 0,26 0,23 45 150 170 376 14

ВТ6 — — — —- — 0,54 — — 0,07 — — 160 — — — —

Сплавы меди:

Си 1356 1356 8,93 — 8,3 0,38 - — 0,47 4,0 3,5 3,5 3 9 21 200 13

Л63 1173 1183 — I. 8,63 8,0 — 0,38 0,42 — — — — — 168

Mg 924 924 1,73 — 1,58 1,15 — 1,32 1,7 1,6 0,8 3 15 27 364 5,2

Примечание. Индексы 298, S и L идентифицируют температуру 298 К, солидуса и ликвидуса соответственно.

туре его плавления составляет &Н = у(сплТпл + дпл), где у —

плотность; спл — удельная теплоемкость; дпл— скрытая теп-

лота плавления металла.

Минимальная удельная энергия, требуемая для сварки ван-

ным способом, определяется как произведение АД на объем

зоны (ванны) расплавленного металла, деленное на площадь

сечения шва, т. е. как произведение \Н на ширину В расплав-

ленной зоны: еСт = АДД, Дж/мм2. Принимая ширину такого

шва равной диаметру прутка, приближенно получаем, исполь-

зуя округленные значения в табл. 1.5:

ест = 2,7-(1-660+ 390)-2 = 5670 Дж/см2 = 56,7 Дж/мм2.

2. Контактная сварка оплавлением. В данном случае суще-

ствует внутренний источник энергии — тепловыделение на кон-

тактном сопротивлении. Различие в минимальном значении

требуемой энергии определяется по сравнению со сваркой плав-

лением лишь размерами расплавляемой зоны. Используя дан-

ные примера сварки плавлением, находим, что при глубине

осадки по 5 мм минимальная удельная энергия составит

28,35 Дж/мм2.

3. Сварка трением. Ширина зоны нагрева от «внутреннего»

источника энергии при сварке трением значительно ниже, чем

при контактной сварке оплавлением. Кроме того, процесс фор-

мирования шва обычно протекает при температурах, близких

к температуре плавления сплава, но не превышающих ее, т. е.

без затрат на скрытую теплоту плавления. При общей ширине

пластической зоны формирования соединения около 5 мм мини-

мальная удельная энергия составит еСт = 2,7-660-0,5 =

= 900 Дж/см2 = 9 Дж/мм2.

4. Холодная сварка. Имеем внутренний источник энергии.

Преобразование энергии сжатия деталей происходит в неко-

тором активном объеме с одинаковой глубиной в обе стороны

от шва. Энергия, требуемая для сварки, в данном случае также

определяется как произведение среднего энергосодержания при

температуре стыка около 600 °C (для алюминия) на глубину

активной зоны, около 1 мм, или ест = 2,7 • 600 • 0,1 • 2 =

= 324 Дж/см2 = 3,24 Дж/мм2.

5. Сварка взрывом. Экспериментально установлено, что для

сварки алюминиевых пластин толщиной 1 мм требуется около

1 г взрывчатого вещества на 1 см2 площади соединяемых де-

талей. Учитывая, что удельная энергия для взрывчатого веще-

ства составляет -—6000 Дж/г, получаем ориентировочную

оценку:

ест = 1 -6000 Дж/см2 = 60 Дж/мм2.

Сопоставление энергозатрат при рассмотренных способах

сварки показывает, что способы сварки давлением менее энер-

31

гоемки по сравнению со сваркой плавлением Немаловажно и

то, что при сварке в твердом состоянии не требуется расходо-

вать энергию на расплавление металла, что экономит около

15—30 % энергии.

Глава 2. ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ

(Шип В. В.)

2.1. Основные понятия

Температурное поле — это распределение температур в изде-

лии в конкретный момент времени. Температура является функ-

цией теплофизических констант материала, координат точки

тела и времени.

Распределение температур может быть объемным Т — Т(х, у,

z, t), плоским Т=Т(х, у, t), линейным Т—Т(х, t).

Процесс распространения теплоты при сварке разделяют на

три стадии:

теплонасыщение, когда в температурном поле, перемещаю-

щемся вместе с источником нагрева, температура нарастает;

предельное квазистационарное состояние, когда подвижное

температурное поле практически устанавливается;

выравнивание температуры после окончания сварки.

Термический цикл сварки T=T(t)—зависимость темпера-

туры от времени в некоторой точке изделия.

Изотермическая поверхность — выделенная на контуре или

в объеме тела поверхность, образованная точками, имеющими

одинаковую температуру в данный момент времени.

Изотерма — линия на поверхности или в сечении тела, со-

единяющая точки с одинаковой температурой.

Градиент температуры grad Т = дТ1дп — векторная произ-

водная от температуры по направлению п, перпендикулярному

к изотерме в данной точке.

Теплосодержание s (Дж/г) —удельное количество теплоты,

сообщенное телу массой 1 г при нагреве его от температуры Ti

до температуры Тг. При технических расчетах теплосодержа-

ние тела отсчитывают от 273 К.

Истинная удельная массовая теплоемкость с (Дж/г-град) —

количество теплоты, необходимое для изменения на 1 К темпе-

ратуры единицы массы тела.

Объемная теплоемкость ср (Дж/мм3 • град) — количество

теплоты, необходимое для изменения на 1 К температуры еди-

ницы объема тела.

2.2. Схемы нагреваемого тела

Распространение теплоты существенно зависит от формы, раз-

меров свариваемой детали, а также от количества теплоты вво-

димой сварочным источником теплоты, т. е. от расчетной схемы

32

тела. Обычно при тепловых расчетах в зависимости от степени

прогрева детали по толщине (в направлении оси Oz) выбирают

одну из следующих основных схем.

Бесконечное тело. Если границы детали не влияют на рас-

пространение теплоты, ее при расчете можно заменить беско-

нечным телом неограниченной протяженности по всем трем осе-

вым направлениям: х, у, z.

Полубесконечное тело. Этой схеме соответствует массивная

деталь с одной ограничивающей плоскостью z = 0. Остальные

поверхности детали значительно удалены и не влияют на рас-

пространение теплоты. Схема используется при расчете темпе-

ратур в случае наплавки валиков и укладки угловых швов

с малым проплавлением на листах толщиной более 30 мм.

Бесконечная пластина — тело, ограниченное двумя парал-

лельными плоскостями: z = 0 и 2 = 8. Температура по толщине

листа 6 распределена равномерно, и теплота распространяется

только в плоскости хОу.

Схема соответствует случаю сварки пластины встык или

укладки углового шва с полным проплавлением.

Полубесконечная пластина — тело, ограниченное двумя па-

раллельными плоскостями 2 = 0, 2 = 8 и плоскостью у = 0. Ос-

тальные условия такие же, как и у бесконечной пластины.

Схема применяется при расчете температур в конструктив-

ном элементе (стенке, ребре, накладке), привариваемом к пла-

стине угловым швом, а также в случае наплавки валика на то-

рец пластины.

Плоский слой—пластина, у которой температура точек по

толщине не одинакова, а толщина тела не настолько велика,

чтобы можно было пренебречь влиянием ограничивающей пло-

скости 2 = 8 и считать тело полу бесконечным.

Бесконечный и полубесконечный стержни — тела, протя-

женные в одном направлении, с равномерным распределением

температуры в пределах поперечного сечения. Схема использу-

ется в случае расчета температур при контактной стыковой

сварке арматуры, стержней и т. п.

Кроме приведенных, при расчетах иногда используются и

другие простейшие схемы.

2.3. Типы и тепловая эффективность источников нагрева

По времени действия различают источники мгновенные, выде-

ляющие теплоту за очень малый промежуток времени, и не-

прерывно действующие. Последние по расчетной схеме могут

быть неподвижными, подвижными и быстро движущимися. Как

правило, в случае ручной сварки и наплавки целесообразно ис-

пользовать схему подвижного источника, а в случае автомати-

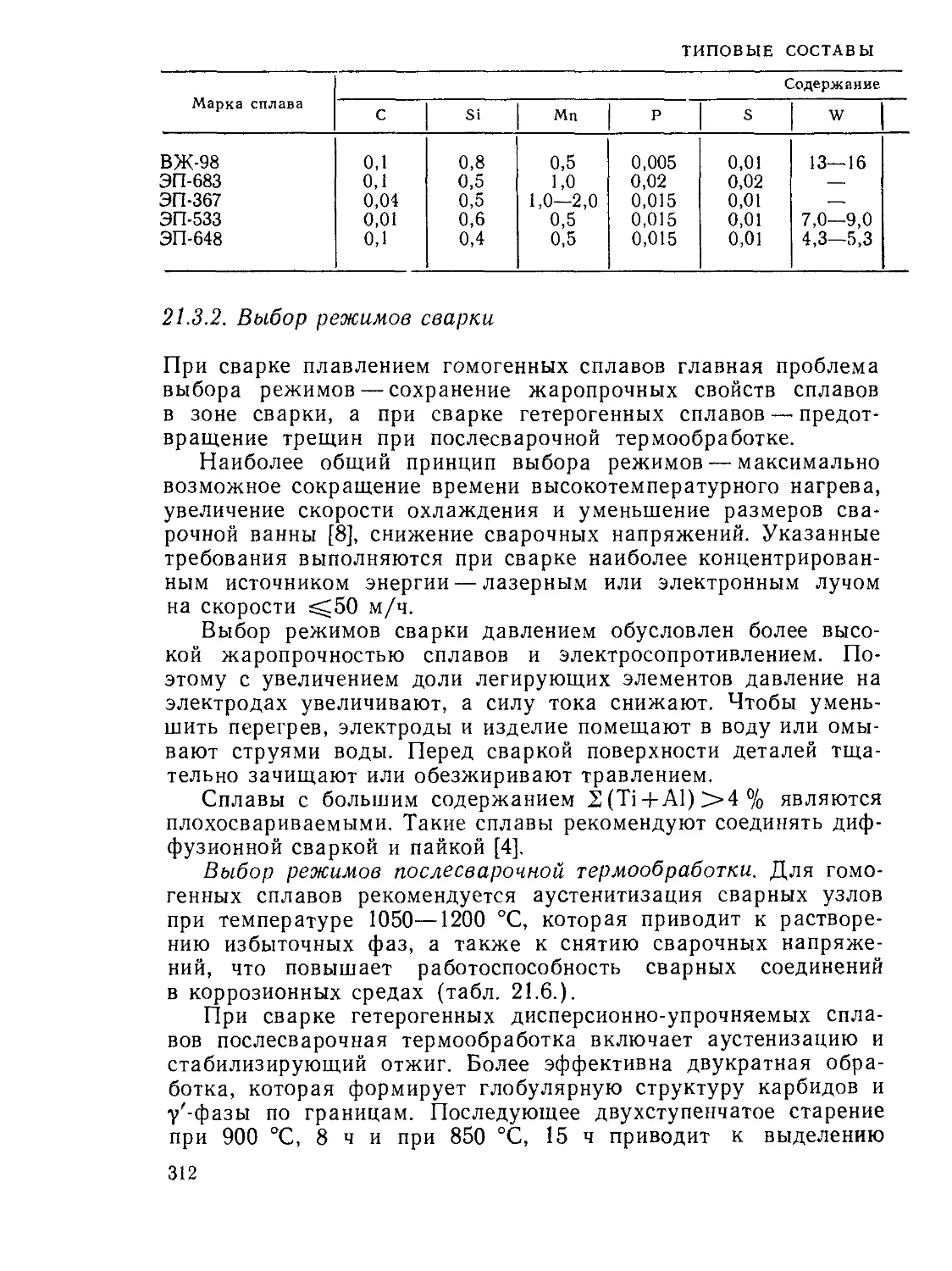

ческой — быстродвижущегося.