Теги: руководство по эксплуатации металлорежущие станки станки приборостроение

Год: 1971

Текст

КООРДИНАТНО-РАСТОЧНЫЙ СТАНОК

2431

Руководство по эксплуатации

2451РЗ

ЧАСТЬ I

В/О „СТАНКОИМПОРТ" СССР МОСКВА

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Особо точный координатно-расточный станок

с оптической системой отсчета координат модели

2431 (рис. 1) предназначен для выполнения чисто-

вых операций в деталях весом до 250 кг, где тре-

буется особая точность взаимного расположения

обрабатываемых отверстий и поверхностей.

Станок предназначен для обработки прецизион-

ных деталей приборостроительной, часовой и ра-

диотехнической промышленности, а также для ин-

струментальных цехов других отраслей промышлен-

ности.

Большое количество принадлежностей и спе-

циальный режущий инструмент, которыми комплек-

туется станок, еще больше увеличивает его техно-

логические возможности.

На станке можно выполнять следующие виды

работ: сверление, рассверливание, развертывание,

растачивание отверстий, подрезку торцов, чистовое

фрезерование, точную разметку шаблонов, кон-

троль линейных размеров и межцентровых расстоя-

ний.

Станок обеспечивает нормальную работу и точ-

ность при температуре в помещении 20±1,0°С и

относительной влажности не более 55%.

Устройство и работа станка

Рис. I. Koopaiinaiiio р,т< io'iiimii станок 2431

(общий вит)

Основные части и

показаны па рис. 2 и 3.

органы управления станка

Символы, указанные на таблиаках и на optauax управления

Поз. (риг.. 3) Символ Наименование Поз. (рис. 3) Символ Нпименоойиие

2 т Рабочее положение шпин- деля 2 А ✓ Положение шпинделя ,Сие- на инструмента

1*

Продолж.

tiui, (рис U Chmimm 11мнmvhouайне 11(> 1. 4 рис. 3) Символ II UH IICIIOB1IIIIO

J Включена тфга 10 mm/min Подача о миллиметр в Miinyiy

20 Места смазки

-ЧНЛЭ Выключена муфта

22 НаНраилеине двнж- in пин цел я

4 Зажим гильзы

23 Залип масла

24 Ремни плоские приводны

6 p Зажим и отжим инструм. <

26 Знак напряжении

cl 1Ф Вращение шпинделя

46 | Г t Л 111 Се 11>

S C^min Число оборотов в минуту

47 48 1 Заземление

9 Поперечная иодача

5 Продольная подача

4

Pat. 2., Координатно-расточный ставок 2431 (расположение органов станка)

/_ станина, J _ стел в салазки; 3 — колонна. 4 —шпиндель, 5 — шпиндельная головка, 6 — коробка подач. 7 — электрошкаф, « — инструментальный шкаф, S — главный привод: 10 —

отсчетное устройство; 11 — пульт управления

А

Рис 3 Ороны управления станка

ручка включения зажима шктрумеита б - маховик

Сброс на нуль14 про«опьных координат, 7 — указатель

линейки грубою отсче«а перемещения салазок, // —махо

внк ручною перемещения салазок, 12 — маховик точного

Перемещения шпинделя, /3 — рычаги ручного перемете

пня шпинделя н шпиндельной головки 14— зажим лимба

он чета перемещения шпинделя, 15- влит зажима птзы

16 — линейка грубою отсчета продольных координат, 17 —

маховик ручного перемещения стола: 16 - рукоятка зажп

ма салазок, 19 маховик .„Сброс на«нуль* Поперечных

координат, 21 — рукоятка включения и реверса механпче

ской подачи шпинделя, 25 — вводный выключатель, 27 —

рукоятка зажима шпиндельной голоаки 28- рукоятка

выключения муфты главного привода! 29 — рукоятка не

Исключения подачи шпинделя. 30 — рукоятка зажима

сгола, Л/ линейка трубого отсчета поперечных коорди

пат. 32 - кнопка , Общий стоп" станка, 33 кнопка

„Заяфм инструмента", 34 — кнопка „Пуск" шпинделя,

Л5—-лимб установки оборотов шпинделя. 3> кнопка „Отжим инструмента . 37 — лимб регулирования скорости перемещений салазок, 38

кнопка „Стон" шпинделя, 39 — включатель освещения оптики, 40 — лимб точного отсчета продольный координат, 41 — экран отсчета продольных

координат, 42— экран отсчета поперечных кооришаг 43 — лимб точного отсчета поперечных координат 44 —указатель линейки ipyOoro отсчета

перемещения сгола. 45 - лимб pciулпроьання скЬростн перемещения Стола, 46 48 таблички

КИНЕМАТИЧЕСКАЯ СХЕМА (рис. 4)

Вращение шпинделя осуществляется от электро

штафеля постоянного;токаШ>СН5 (рис. 4) через

нромежу 1ОЧПЫЙ вал II в две Ялоскоремейные пере-

дачи.

Бесступенчатое регулирование оборотов двша-

теля' осуществляется при помощи матнитпого уси-

лителя.

Автоматический зажим инструмента осущест-

вляется от главною привода через ременные пере

дачи. Вращение от шкива 25 передается па вал VI

п через кулачковую муфту на вал VII. Ill омежу-

точная втулка 49 навинчивается на вал VII и затя-

итвает инструмент. Во время зажима шпиндель

вращается со скоростью 75 об/мин.

А^еханнзм коробки подач позволяет осущест-

вить.

— шесть механических подач шпинделя;

— грубую и топкую ручною подачу шп шделя,

— реверсирование подач;

—- переключение иодач.

Механическая подача шпиндельной ючовки со

шпинделем осуществляется oi плоскоремени ш ш*

редачи вращения шпинделя через шкив 37, вал III,

)робку подач н реечные нары 29, 30 л 31, 32.

Механическая подача шпинделя осуществляется

oi плоскоременной передачи вращения шпинделя

через шкив 37, вал III, коробку подач н реечную

пару 31, 32.

Выключений муфты 29, 32 производится при за

жиме головки.

Ручное перемещение шпиндельной головки со

шпинделем осуществляется от рычагов 50 н рееч-

ные передачи 29, 30 и 31, 32.

Ручное перемещение шпинделя осуществляется

от рычагов 50 и реечную передачу 31, 32.

Точная ручная подача шпинделя осуществляйся

от рукоятки 51 через валы XX, XIX, XVIII, червяч-

ную Передачу 27, 28 и реечную передачу 31, 32

Кинематика механизмов перемещения стола и

салазок вполнр апалоючна, осуществляется при по

мощи электродвн!ателя через двухступенчатый чер

вячиый редуктор п прямозубую реечную передачу

Изменение скорости подач стола производи ini

путем изменения скорое!и вращения электродвн

iателя.

Ручное перемещение сгола и салазок пронзпо

дптся маховиками, закрепленными па валах элек

тродвш ателей.

Рис. 4. Кинема

И)-кинематическая с«иа «е*«иизма зажима шпиндельной головки; (в) 'Кинематическая схема механизма зажима салазок; «

Зяжв» Ц40

магическая схема

(С) — механизм сброса на „ноль" поперечное перемещения, (D) — механизм сброса яа .ноль* продольного перемещай)». в> — корпус линейМи

Перечень к кинематической <хеш

Кулп «КОЛИ г 11о 1 (рис Т) ‘Illi 10 »уОьев «уб'ниых колес о реек пли заходов черви» тв, ходовых винтов Модуль или шаг, мм Ширина обода аубчатого колеса или рейки, мм Материал laepxncn,

Редуктор сала «ж 3 20 1,5 20 Сталь 20Х ГОСТ 4513 61 h 0 6 . 0,8 1 IRC 58 ..60

1 о же 4 39 1.5 18 Бр ОЦС 5-5-5 1ОСТ 613 65

Станина 5 57 1,5 22 СЧ-28-18 ГОС. Г 1412 51

Редуктор стола 6 3 1.5 Сталь 40X ГОСТ 4543 61 ИВ 240...280

То же 1 39 1,5 16 Бр ОЦС 5-5-5 ГОСТ 613 61

Редуктор салазок 8 3 1.5 Сталь 40Х ГОСТ 4543 61 НВ 240...280

1о же 9 39 1.5 16 Бр ОЦС 5-5-5 ГОСТ 613 -65

Коробка подач 10 20 1.5 16 Сталь 40Х ТОСТ 4513 -61 Зубья HRG 48... 52

То же и 43 1,5 7 То же HRC 48 . 52

12 26 1,5 5 Зубья HRC48...52

le и 2 а Сталь 18ХГТ h 0,6... 0,8

ГОСТ 4543-61 HRC 58...62

• 14 за 2 18 Бр ОЦС 5-5-5 ГОСТ 613 65

и 15 35 1,5 6 Сталь 40К ГОСТ 4543 61 HRC 48...52

Сгол и салазки 16 89 1,5 25 СЧ 28-48 ГОСТ 1412 70

Редуктор стола 17 20 1,5 20 Сталь 20Х ГОС! 4543 61 h 0,6... 0,8 HRC 58...60

То же 18 39 1.5 1,8 Бр ОЦС 5-5-5 1 ОСТ 613 65

19 3 1.5 Сталь 40Х гост 4543- 61 HB 240...280

Коробка подач 20 32 1.5 6 То же To же

То же 21 43 1.5 6 HRC 48...52

Я 22 27 1,5 6 To же

Я 23 37 1.5 6 *

24 27 1,5 б я

Колонна 25 72 1 12 HB 240 • • 280

Коробка подач 26 43 1Д 6 Зубья HRC 48 52

То же 27 48 2 30 Бр ОЦС 5-5-5 ГОСТ 613 65

я 28 1 2 Сталь ЧОХ ЮС Г 4543 61 HRC 48...52

* 29 25 2 15 Сталь 40Х 1ОСГ 4513 61 To же

Шпиндельная головка 30 40 2 10 Сталь 20Х ГОС Г 4543- 61 1 Зубья h 0,6 „..0,8 HRC 58.,.60

То же 31 о4 2 25 То же

Коробка подач 32 25 2 25 Сталь 4(1* I ОСТ 4513-61 HRC 48. 152

То же 33 45 1.5 6 То же То же

а 34 33 1Л 6 • 6

я 35 52 1,5 6 я

36 26 1.5 6 я •!

• 38 52 1,5 6 г

я 39 26 1.5 6 1*

40 26 1,5 7 » Зубья

я 41 52 1,5 6 V Зубья HRC 48.,,5

42 35 1.5 7 я To же

43 35 1,5 7 я •

Оптическое отсчет- ное устройство 45 18 1 6 Сталь 45 ГОСТ 1050- 60

То же 46 34 1 5 То же

47 34 2 5 я

Колония 48 72 1 12 Сталь 20Х ГОСТ 4543 61 Il 0,6 ,. 0,8 HRC.40.,.45

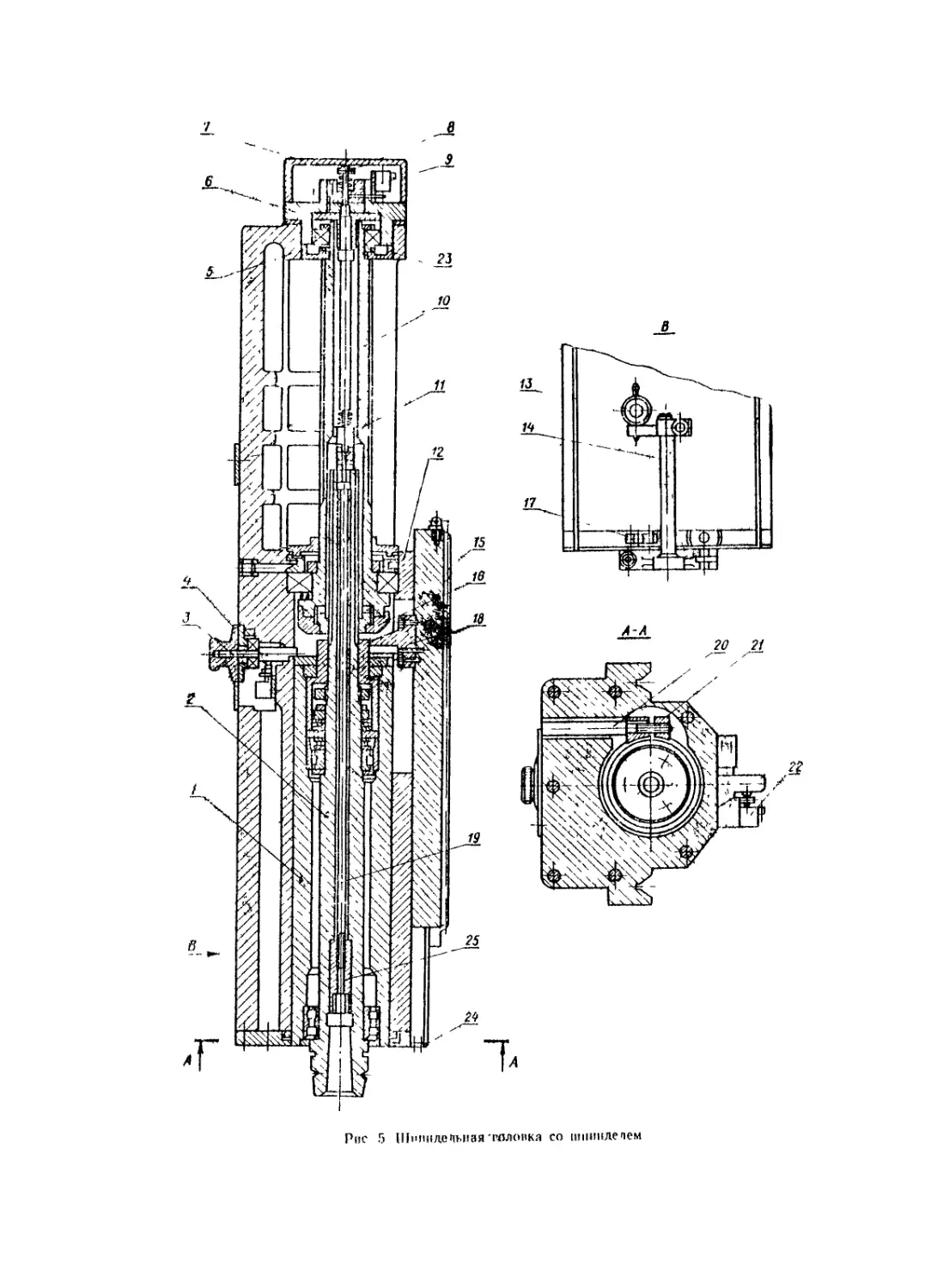

Рис 5 Шпиндельная головка со шпинделем

ОБЩАЯ КОМПОНОВКА .И ОСОБЕННОСТИ СТАНКА

На жесгкойесташше закреплена колонна, в ко-

торой помещена коробка подач. По направляющим

на колонне перемещается шпиндельная головка.

Главный привод с целью уменьшения вибраций

шпинделя вынесен за пределы станка и крепится

к фундаменту отдельными болтами. Салазки рас-

положены иа трех направляющих станины (два

плоские и одна V-обрашая), а стол на двух на-

правляющих салазок (одна плоская, одна V-образ-

ная).

ШПИНДЕЛЬНАЯ ГОЛОВКА СО ШПИНДЕЛЕМ

Шпиндельная головка включает в себя расточ-

ный шпиндель 2 (рис. 5), шпиндельный вал 10,

устройство механического зажима инструмента,

рейку перемещения гильзы 15, рейку перемещения

головки .22.

Шпиндель получает вращение от приводного

шкива, смонтированного на отдельном кронштейне

и закрепленного на колонне, через вал 10 и само-

центрпрующуюся муфту 16.

Перемещение гильзы шпинделя осуществляется

йрп помощи рейки 15 и вилки 18, соединяющей

рейку с гильзой 1.

Автоматическое отклонение подачи шпинделя

в крайнем верхнем и нижнем положениях произво-

дится микровыключателем.

Микровыключатель установлен иа направляю-

щих рейки и срабатывает от вставленной в рейку

кнопки Oiраничителямн максимального ручного

перемещения шпинделя служит упор 24 и управ те

нпя зажимом инструмента 3.

Механизм зажима инструмента состоит из про-

межуточной втулки 25, стержня 19 с резьбой, ку-

лачковой муфты //, зубчатой предохранительной

муфты 9 и ручки включения 4. Усилие зажима ре-

1улнруется гайками 8.

Зажимы гильзы состоят нз кольца 21 и винтаМ

Управление зажима производится ключом.

Внимание! Не забывайте освободить гильзу

шпинделя по окончании фрезерных работ!

К головке монтируется приставка для точного

измерения глубины обработки. Она состоит нз

стержня 14, хомута с индикатором 13 и планки 17,

иа которую устанавливается набор концевых мер

длины, соответствующий измеряемому размеру.

Для снятия ремня верхнего привода требуется

вывернуть винты крепления кожуха 7, стаканов- 5

п 6; снять кожух 7, стакан 6 и опустить стакан 5

вниз по валу 10. Затем снять ремень.

Коробка подач

Коробка подач (рис. 6) вмонтирована В колон-

ну. Она включает в себя механизм реверса и вклю-

чения механической подачи; мехаиизм переключе-

ние, в. Коробка 1ЮД4Ч.

Рис. 7. Колонна

пин поднч; усгройггио Лии включения и ныключе

пня мехнппческнх подач п ручною перемещении

1 нльзы шпинделя п шпиндельной головки; кернер

для тонкой подами шпинделя; механизм выключе-

ния подачи па ладанную глубину.

Включение и ренеренроианпе механической по-

дачи шпинделя производи гея пажа! нем рукояти 2/

(см. рис. 3) вверх или вниз.

Переключение подачи шпинделя производигея

поворачиванием ручки, которая приводит во вра-

щение кулачки, последние вводят или "выводят пз

зацепления требуемые шестерни.

Включение механической подачи осуществляется

нажатием на рычаг 13 в направлении от колонны,

выключение нажатием рычагов в противоположном

направлении. Ручное перемещение гильзы осущест-

вляется поворотом рычага-УЗ в нужном направ-

лении.

Механизм включения подачи на заданную глу-

бину включает в себя кулачок 5 (см. рис. 6), ко

торый жестко связан с лимбом 6, определяющим

положение шпинделя относительно шпиндельной го-

ловки, рычаг 2, рычаг 1 и двух дисков 12, один из

которых связан с вилкой переключения шестер-

ни 10.

При сверлении или растачивании отверстий на

заданную глубину, лимб 6 устанавливается на за-

данную координату н зажимается гайкой 8, на за-

данной глубине кулачок 5 давит на конец рычага /,

другой конец которого выходит из зацепления

с дисками 12, и в этот момент происходит мгно-

венное выключение шестерни 10 из зацепления, а

тем самым, выключвется и механическая подача

шпинделя.

Перемещение головки с шпинделем произво-

дится при отжатом зажиме головки. При отжатии

головки включается зубчатая муфта 3, 4. При за-

жатии головки зубчатая муфта отключается, и пе-

ремещается только шпиндельная гильза.

Коробка подач снабжена предохранительной

муфтой, регулировка которой производится гай-

кой 9.

Внимание! Переключение подач осуществляется

только при вращающемся шпинделе.

Колонна

В литой жесткой колонне размещены: коробка

подач, грузовой противовес (рис. .7) для урав-

новешивания гильзы со шпинделем, вал главного

привода станка 5; механизм зажима шпиндельной

головки 13. механизм отключения шпинделя от

главного привода 4.

В верхней части колонны кренятся шкивы глав-

ного привода с натяжным устройством 8, а также

кронштейн для крепления шкива вращения шпин-

деля. Натяжение ремня производится винтом 9 на-

тяжного устройства.

Грузовой противовес гильзы со шпинделем под-

вешен на цепи 6 и направляется стержнем 7.

Вал главного привода станка 5 закреплен па

трех Опорах. Верхняя и нижняя опора вала раз-

гружены от воздействия сил натяжения ремня.

Механизм зажима пиши тельной головки со-

стоит из рукоятки 10, рычага 14, игольчатых под-

2*

пиши икон 12, которые посажены пч-цеггIрпч'н' ив

Вилу 13, иноков /б и пружин Г> Усилие знжпмп

головки регулируется гайками I/, изменяя иели*

чипу натяжений Пружин 15.

1111шнделы1ш1 голоикп перемещасгся по призма

гпческим направляющим. Прижим направляющих

головки к направляющим колонны осуществляет си

подпружиненными роликами, состоящими из ка-

ретки /, пружины 2 и подшипников.

На колонне установлены ограничители макси-

мальных перемещений шпиндельной головки. Oipa-

ппчигелг) выполнены в виде прорези 3 в планке, но

которой перемещается палец, установленный в

шпиндельной грловке. Кроме того, установлен ко

Вечный микропереключатель для выключения ио

дачи при механическом перемещении шпиндельной

головки.

Станина

Основанием станка служит литая станина ко-

робчатой формы с внутренними ребрами жестко-

сти. На станине крепится колонна. По двум пло-

ским и одной средней призматической направляю

щпм станины, па роликах, заключенных в сепара-

торы, перемещаются салазки. Направляющие ка-

чения залиты маслом и защищены стальными лен-

тами.

Па станине установлена рейка 2 (рис. 8) для

перемещения салазок. Рейка защищена телескопи-

ческими щитками.

Механизм зажима салазок состоит из двух ры-

ча! ов 5, пружин 4, вала 3, винтов 7, рычагов 6 и

двух стальных лепт, закрепленных на салазках.

Зажим салазок имеет микропереключатель /,

который блокирует механическое перемещение са-

лазок при зажатом положении.

В станине смонтированы три впброопоры 10для

установки станка по уровню, а также размещены

противовесы 9 на двух направляющих стержня для

уравновешивания шпиндельной головки.

Стол, салазки и редукторы их перемещения

Стол / (рис. 9) передвигается но одной плоской

и одной V-обраэной направляющим. На направля-

ющие уложены ролики, заключенные в сепараторы.

Направляющие залиты маслом н защищены от

попадания стружки специальными подпружинен-

ными козырьками 4. Чтобы избежать опрокидыва-

ния етола во время обработки деталей, в нем

установлены четыре подпружиненных ролика, ко-

торые, опираясь на специальный упор 7, прижи-

мают стол к салаэк м

Механическое перемещение стола н салазок

осуществляется двумя приводами, состоящими из

электродвигателе постоянною тока и редуктора.

Механизмы привода стола состоят из двухсту-

пенчатого червячного редуктора 2 н прямозубой

рейки 3, установленной па столе. Механизмы при-

вода салазок состоят из двухступенчатого редук-

тора 15 и рейкн установленной па станине. Ма-

ховики точной ручной установки стола и салазок 15

закреплены па валах электродвигателей. Пуск,

остановка и регулнрбпка скорости перемещения

И

•с

Рнс 8. Станина

Рис. 9. Стол и салазки

Рис. 9. Стол и салазки

Pin 10 I .'t.iniiuii привил

стола и сала гок производится двумя регуляторами,

расположенными на пульте управления.

В крайних положениях стола и салазок проис-

ходит автоматическое отключение двигателей.

Механизм зажима стола состоит из рукоятки 13,

вала-винта 14, рычага 18, пружин 9 и стальной

ленты 8, закрепленной на столе.

При зажиме стола усилие пружин 9 передается,

на рычаг 18, который зажимает ленту 8.

При отжиме стола необходимо повернуть ру-

коятку 13, а вместе с ней н вал-винт 14, который

через рычаг 18 сжимает пружину 9 н освобождает

ленту 8.

Упорным винтом 10 производится регулировка

усилия зажима. Зажим стола имеет минровыклю-

чатель 12, который блокирует механическое Пере-

мещение стола в зажатом положении.

Впереди стола размещена линейка грубого от-

счета положения стола. Индекс отсчета находится

на пульте управления.

Главный привод

С целью уменьшения вибраций и нагрева стан-

ка главный привод (рис, 10) размещен сзади ста-

нины, Привод состоит из электродвигателя постоян-

ного токаПбСЙЗ, литой рамы, при помощи которой

двигатель крепится к фундаменту станка, привод-

ного шкива, впита натяжения ремня.

OTt'lEl НОЕ (1(1 I ПЧЕСКОЕ УС Г POI1C. I ВО

Описание работы

Точный отсчег продольных и поперечных

мещепий сгола стайка upon(водится по неО

ванные шкалам линеек с миллиметровой ил

кой ирр помощи оптического ироекционно!

ройства. На линейке продольного неремещег

несена 401 риска, па линейке поперечною н

щеиия — 251 риска.

Лампочка осветителя 16 (рис. 11) через

призмы и объективы /7, 23, 5, 3, 4, 2 и 15, 14

25, 9 освещает шкалы линеек / и 10, Объек

и 9 совместно с призмами, линзами, окуляр

7, 12 н 24, 22, 19 и зеркалами 13 и 18 проек

изображения штрихов линеек 1 и 10 на экр

и 21 с увеличением 50х. На экране (рис. 1

торый при помощи лимба 1 можно neper

перпендикулярно изображениям штрихов, иг

11 бнштрихов с интервалом между ними 5 м.

стояние между крайними биштрихами 50 м.

соответствует кратности увеличения мнллп

вого деления шкалы линейки. Поворотом лг

перемещают экран до совмещения нзобрг

штриха с одним из биштрихов экрана. Эти

изводится отсчет десятых долей миллиме!)

лимбе 1 нанесено 100 делений. Каждое д

деление1 оцифровано. Одно деление на лнмб<

ответствует 0,001 мм. При повороте лимба i

сто делений экран перемещается на 5 мм.

образом, десятые доли миллиметра отсчиты,

по оцифрованным биштрихам на экранах, а

и тысячные доли миллиметра — по делешг

14

1

Рис. 11. Принципиальная оптическая схема

/. 10 — штриховая мера, 1, 9 — объективы: 3, 4, S, 6, 3, 14, К —призмы АР 90”, 7, 33 — линзы, II, Я — конденсаторы;

13, /9 —окуляры, 13, И — зеркала; II, /7 — коллекторы: 16 — электролампа СЦ#1, 8 в, 20 ат, 30, 31 — экраны; Я —пен-

тапризма

проекционный канал:

-----------канал освещения

Примечание.

1 Апертура объектива 0,183

2 Линейное ноле зрения системы 1,0 мм

15

Рис. 12. Отсчет продольного перемещения

лимбах. Для визирования делений лимбов рядом

с ними установлены планки 2 с индексами

Отсчет целых миллиметров продольного н по-

перечного перемещений производится но наружным

линейкам.

На рис. 12 показана координата 125, 4470 мм.

Указания по эксплуатации

Экраны и лимбы отсчетного устройства разме-

щены посередине наклонной плоскости пульта

станка на отдельном платнке и сверху закрыты

крышкой. Крышка открывается вверх от себя. Эк-

раны расположены наклонно под углом 20°. Во из-

бежание проникновения пыли и стружки внутрь

отсчетного устройства, кроме крышки, экраны

плотно закрыты защитными стеклами.

При открывании крышки автоматически вклю-

чается на 20 Сек подсветка оптики. Для повторного

включения подсветки необходимо нажать и отпу-

стить кнопку 39 (см. рис. 3).

Высокоточные линейки установлены в подвиж-

ных корпуса, При вращении рукояток 5 и 19 п

одну или другую сторону, исходную 'координату'

всегда можно привести к целому числу, „сбросить

на нуль*'. В рукоятках 5 и 19 установлены ограни-

чители вращательного движения.

Время работы лампочки подсветки оптики —

100 ч. Перегоревшая лампочка заменяется новой

Во время замены лампочки очень важно ее пра-

вильно установить н хорошо центрировать относи-

тельно световых каналов. От этого зависит каче-

Рис. 13, Осветительное устроПство

16

ство изображения штрихов на экране и точность

отсчета.

Замена лампочки производи гея в следующем по-

рядке:

— спять крышку / (рнс. 13), находящуюся на

передней стенке пульта;

— вынутз патрон 2 с лампочкой;

— отвернуть гайку 3 и вынуть из патрона пере-

горевшую лампочку;

— вставить новую лампочку и затянуть гайку3;

— вставить в свое гнездо патрон с лампочкой

н центрировать, т. е. выставить нить лампы гори-

зонтально и в точке „0“ пересечения осей оптиче-

ских каналов.

Для этого необходимо включить подсветку оп-

тнкп и, перемещая лампочку вперед и назад, до-

биться хорошего и равномерного освещения обоих

экранов. Если при перемещении лампочки не

удается добиться хорошего освещения одного или

обоих экранов, это значит, что пить лампы не со-

впадает с точкой пересечения оптических осей ка-

налов освещения. В таком случае нужно ослабить

гайку 4, и покачивая патрон в сферическом гнезде

5, совместить нить лампочки с точкой пересечения

оптических осей. При этом нужно иметь в виду,

что нить лампочки должна оставаться горизон-

тальной. Хорошая и равномерная освещенность

экранов свидетельствует о том, что нить лампочки

точно установлена в точке пересечения оптических

осей каналов подсветки;

— затянуть гайку 4, закрыть крышку /. Заме-

няя лампочку целесообразно проверить, нет ли

пыли на светофильтрах 7. Пыль снимать мягкой

кисточкой или палочкой обернутой чистой ватой.

Внимание! Отсчетное оптическое устройство

ляется точным п чуне ти гельным прибором н тюз

тому требует бережного обращения с ним. Заир,

щается регулировать н разбирать прибор, чистин

станок и отсчетное устройство струей сжатого в< <

духа; держать открытой крышку экранов; вращать

без надобности отсчетные барабаны экранного ме-

ханизма ,(н рукоятки установки исходного отсчета

на нуль) („Сброса на нуль11); чистить экранный

платик промасленной тряпкой; трогать пальцами

стеклянные детали.

СИСТЕМА СМАЗКИ

В процессе эксплуатации станка необходимо

следить за тем, чтобы смазка станка производи-

лась вовремя. Заливаемое масло не должно со-

держать грязи и посторонних примесей. Уровень

масла в резервуарах не должен опускаться ниже

нижней риски маслоуказателен. При необходимо-

сти замены указанных смазочных материалов сле-

дует подбирать материалы по вязкости, близкие

к указанным.

Подшипники шпинделя смазываются во время

капитального ремонта консистентной смазкой

„Starfak" Беговые дорожки, ролики и шарики под-

шипников шпинделя смазать топким слоем масла.

Расход масла:

а) па верхний роликовый шцшнпник 1 е±10%;

б) на нижний подшипник 1,8 г±10%;

в) на каждый упорный подшипник, 0,9 г±10%.

Перед первоначальным пуском станка надо

слить масло из коробки подач, редуктора стола Н

салазок и из ванны рейкн перемещения салазок

н залить повое масло согласно карте смазки.

ДОПОЛНЕНИЕ К ТЕХНИЧЕСКОМУ ОПИСАНИЮ ОТСЧЕТНОГО ОПТИЧЕСКОГО

УСТРОЙСТВА

В процессе эксплуатации станка может возникнуть необходимость

в очистке зеркала штриховой меры продольного и поперечного пере-

мещения от пыли и жировых пятеи, Очистка штриховых мер очень от-

ввтовениая операция и требует в данном случае специалиста о оп-

ределенным навыком.

Очистку точной штриховой меры в узле продольного перемещены

Рнс. I производить в одедумцей последовательности. Снять крышку

19 /ом. рио. 9 отр. 13/. Стол отанка вывести в крайнее правое по-

ложение, Отвернуть винты I и вынуть конические штифты 2, снять

крышку 5 о корпуса 3. В резьбовое отворотив М5-7Н штриховой меры

4 ввернуть винт и осторожно не прикасаясь к зеркалу штриховой ме-

ры выбрать её из корпуса. Кировые пятна о зеркала штриховой меры

надо удалять ватным тампоном, намотанным на тонкой деревянной

палочке и омоченым бензином "Галош" ГОСТ 443-66, осторожно прика-

саясь к зеркальной поверхнооти. Тампон делается шз медицинской

гигроскопической ваты ГОСТ 5556-66 н заменяется после каждого

прохода по зеркальной поверхности.

Не жировые пятна удалять ватным тампоном, омоченным в обезво-

женном опирте-ректифмкате, после чего прочистить тампоном омоче-

нным в бензине "Галош" ГОСТ 44 3-56.

Очиотку точной штриховой меры в узле поперечного перемещения

Рио, 2 производить в следупцей последовательности. Салазки отан-

ка вывести в крайнее от себя положение, Снять деталь I. Вывер-

нуть винты 2 и снять крышку 3. Снять пружину 4. Вывернуть винты

5 и оннть механизм оброоа на нуль 6. Вывернуть винта 7 и вынуть

конические штифты II и снять крышку 8 о корпуса 9, В резьбовое

отверстие М5-7Н, штриховой меры 10 ввернуть винт ш осторожно иэ

прикасаясь к зеркалу штриховой меры, выбрать её из корпуса,

Очистку зеркала штрих спой мерн вести так же как И для итржхо-

вой меры продольного перемещения.

Перечень элементов системы омавки

Поз,

(рио ,23-24)

Нашенование

I Насос винтовой

2 Заливное отверстие ко- робки подачи

3 Маслоу кава гель I-I4 МН 176-63

4(1)- 4(6) Масленка -2 ГОСТ 1303-56

5(1)- 5(7) Масленка I-B ГОСТ 1303-56 _

6(1)- 6(4) Масленка II-В-90 ° ГОСТ I3O3-5B Маолоуказата» 11-30 МН 176-63

8 Сливное отверстие короб-

ки подач

9 Заливное отверстие ре-

дуктора стола

10 Заливное отверстие ре-

дуктора салазок

II Сливное отверстие ре-

дуктора стола

12 Сливное отверстие ре-

дуктора оалазок

17

Рис 14 Принципиальная схема смазки

18

Рис. 15. Расположение точек смазки

19

КАРТА СМАЗКИ

Псз. обозн. Рио. 14-15 Расход смазоч- ного материала Периодичность смазки или за- полнение резер- вуара Смазываемая точка Куда входдт Смазочный материал Смазочный материал иностранных фирм

15 Несколько толч- ков шприца Раз в меояц Верхний подшипник Шпиндельная голов- ка ЦИАТИЫ-201 ГОСТ 6267-59 Aeroahell Or ее DTD-866

16 То же _ " - Нижний подшипник - я — _ П _ _ И _

17 _ в _ Рез в смену Направлявшие рейки шпинделя _ " - Индустриальное 30 ГОСТ 1707-51 Shell Tellm OU 27 Shell Vitrei

IB — и — Гильза шпинделя _ й w Индустриальное 20 ГОСТ 1707-51 Oil 27

19 _ п Раз в месяц Подшипники шкивов Колонна ЦИАТИЫ-201 ГОСТ 6267-59 Aeroshell Oi se DTD-866

20 . и .. Раз в смену Направляющие шпин- дельной Готовки _ " - Индустриальное ЗОГОСТ 1707-51 Shell Tellut 011 27 Shell Vitrei

21 - и - Раз в месяц Подшипник средней Опоры вала ЦИАТИЫ-201 ГОСТ 6267-59 011 27 Aeroshell Oi se DTD-866

22 Несколько толчков ядрица Раз в месяц Подщипник верхней опоры вала Колонна ЦИАТИЫ-201 ГОСТ 6267-59 _ " _

23 То же в п ~ Подшипник а и жней опоры вала - П - _ _

24 _ И _ Подшипник шкива Привод — я —

25 - " _ Непрерывная смазка Подшипник ш червяч- ная пара Коробка подач Индуотриашьное 20Г0СТ 1707-Я Shell Telit 011 27 Shell Vltri OU 27

26 — я — Раз в год Опора зубчатого колеса Редуктор стола ЦИАТИЫ-201 ГОСТ 6267-59 Aeroshell Oi se DTD-866

27 — я Редуктор салазок я — - я -

28 До указателя уровня Полная смена раз в пол года Шестерни и подшипни- ки коробки подач Коробка подач Индустриальное 20 ГОСТ 1707-51 SheU Tell OU 27 SheU Vitr-

29 1/5 высота резер- вунра - » - Направляющие стола Стол и салазки — я — OU 27

?0 — я w Направляющие сала- зок Станина _ П _

32 До указателя уровня Шестерни и подшипни- ки редуктора стола Редуктор стола Индустриальное 20 ГОСТ 1707-Я — —

33 То же _ я ~ Шестерки и подшип- ники редуктора са- лазок Редуктор салазок _ Я _

СВЕДЕНИЯ О ПРИСПОСОБЛЕНИЯХ

Универсальная расточная головка

Универсальная .расточная головка предназна-

чена для расточки отверстий диаметром до 200 мм

н подрезки торцов.

Особенностью конструкции является возмож-

ность осуи ветвления механической подачи резца

равной 0,05 мм/об в радиальном направлении во

время вращения шпинделя.

А ”1

Ручная подача осуществляется путем вращения

кольца' / (рис. 16), при выдвинутом положении

ручки 2, завинченном винте 3 п остановленном

шпинделе. Для осуществления механической по-

дачи резца ирн вращающемся шпинделе следует

нажать кнопку 2 и отпустить винт 3, придерживая

рукоятку 4. Величина перемещения устанавли-

вается указателями 5 или 6.

По окончании хода подача выключается авто-

матически (выдвигается ручка 2). Быстрый возврат

Рис. 16. Универсальная расточная головка

Э1

Рис. 17. Расточная головка

Рис 18. Борштанга

AJ

Рис. 19. Борштан1а

22

резца при вращающемся шпинделе осуществляется

путем придерживания кольца 1.

Расточная головка

Со станком поставляются расточные головки

с точной подачей резца для расточки отверстий

диаметром 2—28 мм и 7—40 мм. Цена деления от-

счетного лимба радиальной подачи резца 0,01 мм.

Подача осуществляется поворотом винта- /

(рнс. 17), положение резца фиксируется винтом 2.

Борштанга

Со станком поставляется комплект расточных

борштанг предназначенных для расточки отверстий

диаметром 15 - 70 мм. Цена деления лимба 0,05мм.

Подача резца производится поворотом лимба I

(рнс. 18, 19) а положение резца фиксируется вин-

том 2.

Рычажный центроискагель

Рычажный центронскатель с индикатором при-

меняется для совмещения осн отверстия или ци-

линдрического выступа детали с осью шпинделя;

для проверки параллельное!и какой-либо плоско-

сти детали относительно плоскости зеркала стола

или проверки перпендикулярности какой-либо пло-

скости детали к плоскости зеркала стола; проверки

Рис. 20. Рычажный центронскатель

21

параллельности какой-либо вертикальной плоско-

сти детали перемещению стола в продольном или

поперечном направлениях.

Центронскатель состоит из направляющей

планкн / (рис. 20) с коническим хвостовиком для

крепления в шпинделе, н корпуса 2, на котором заг

креплен индикатор 3 и контактный рычаг 4.

Корпус 2 перемещается вдоль планкн / в зави-

симости от радиуса, на котором происходит про-

верка. Переключение центронскателя на проверку

Наружной или внутренней поверхности происходит

ручкой 5.

Со станком также поставляется оптический мик-

роскоп-центронскатель, предназначенный для со-

вмещения кромки изделия или какой-либо его

точки, нанесенной, например, керном при разметке,

с осью шпинделя

Для совмещения кромки изделия с осью шпин-

деля пользуется прилагаемым к микроскопу ви-

зирным угольником.

Угольник накладывается па базовую кромку

изделия. На угольнике нанесена риска, точно со-

впадающая с вертикальной опорной плоскостью,

т. е. базовой кромкой изделия.

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

ПРАВИЛА БЕЗОПАСНОСТИ

Необходимо соблюдать все общие правила тех-

ники безопасности при работе иа металлорежущих

станках.

Периодически проверять правильность работы

блокировочных устройств.

ПОРЯДОК УСТАНОВКИ

Распаковка

При распаковке сначала снимается верхний щит

упаковочного ящика, а затем — боковые. Необхо-

димо следить за тем, чтобы не повредить станок

упаковочным инструментом. После распаковки сле-

дует проверить наружное состояние стайка и на-

личие всех принадлежностей, руководствуясь ком-

плектом поставки.

Транспортировка

Станок в распакованном виде в пределах за-

вода транспортируется па катках ИЛИ при помощи

Рнс. 21. Транспортировка станка

4 Заказ 1HQ

крана (рнс. 2г). Для этого нужны два пеньковы

кана!а длиной не менее 6 м каждый, два сгальны

Стержня 0 60 мм длиной 1300 мм, и деревянпы

брус. Станок захватывается канатами за конц

стержней, вставленных в сквозные отверстия cti

инны. При этом надо вйнуть крышки, вставлении

В эти отверстия.

Для транспортировки электрошкафа и инстр;

ментального шкафа предусмотрены специальны

петли на крыше электрошкафа н на боковых ст<

порах инструментального шкафа.

При транспортировке станка необходимо ел'

дить за тем, чтобы не повредить облицовку.

Фундамент и установка станка

Станок устанавливается па специальном ф\пд

менте (рнс. 22), Фундамент изготовляется из б

тона марки 90 или ПО с гранатным вкрапление

Воздушные колодцы между фундаментом и земле

заполняются опилками и торфом Настиляемь

над колодцам плитки не должны касаться фунд

меита, зазор между ними и фундаментом долж(

быть порядка 5—10 мм. Рекомендуется устана

ливать в фундаменте чугунные плиты. Плиты в г

ризоитальной плоскости выставить по уровню, Фу

дамент не нагружать до полного его затвердени

Для установки привода в фундамент моит

руются специальные болты с резьбой М24. Станс

Ставится на виброопорах, которые поставляются

станком.

Монтаж

До установки станка на фундамент надо пр

Крепить противовесы шпинделя и шпиндельной г

ловки. Для этого необходимо-

— рукоятку 27 (См. рис. 3) перевести в кра

нее верхнее положение (отжать головку);

— рукоятки 13 перевести в положение К стан

(положение ручного перемещения);

— вращая рукоятки 13 поставить голов

в крайнее верхнее положение И перевести рукоят

13 в Положение от станка (положение мехашн

скогр перемещения);

“ рукоятку 27 перевести в крайнее нижнее

положение (зажать головку);

450 э JOO, , /00

ООН

____2450_______________

Рис. 22. Фундамент и. установка станки

26

- снять крцшку 19 /см.рис.7/ и крышку 20, вывернуть

штангу 7, прикрепить противовес II /противовес транс-

портируется отдельно/,поставить на место штангу 7;

- снять крышку 13 /см,рисг8/.снять фиксирующие гайки

и втулки и прикрепить к штангам тросы.

После установки на фундамент станок следует раскон-

сервировать.

Удаление антикоррозийного покрытия производится

путем обтирки чистыми тряпками,смоченными в уайт-

-спирте.

Очищенные поверхности следует насухо вытереть.

Очистку направляющих шпиндельной головки произ-

водить при крайних ее положениях.

Для очистки шкивов,шлицевого вала шпинделя снять

верхнюю крышку колонны.

После расконсервации станок выверяется по уровню.

Уровень устанавливается на рабочей поверхности стола,

Регулировка производится винтами виброопор. Отклонение

от горизонтального положения стола должно быть не

более 0,02 : 1000 мм,

ВНИМАНИЕ! Перед пуском станка необходимо снять

кронштейн и болты /поз, 1,2 /,рио,22 окрашенные в

красный цвет.

После выверки станка по уровню необходимо

закрепить к фундаменту узел привода ставка.

Температура в помещении, где устанавливается

станок, должна быть 20±ГС. Вблизи помещения,

где устанавливается станок, не должно быть источ-

ников тепла и вибраций. Лучи солнца не должны

попадать на станок.

Перед первоначальным пуском станка тре-

буется выдержать его в помещении при 20° С в те-

чение 3—4 дней.

Заземлить Станок, подключив его к общей це-

ховой системе заземления, и подключить станок

к электросети.

Выполнить указания, изложенные в разделах

„Система сказки1' и „Электрооборудование1*, отно-

сящиеся к пуску.

Проверить от руки работу всех механизмов

станка.

Убедившись в нормальной работе всех механиз-

мов станка, можно приступить к настройке станка.

В первый период после пуска станка рекомен-

дуется не работать на максимальных оборотах

Шпинделя.

НАСТРОЙКА, НАЛАДКА И РЕЖИМЫ РАБОТЫ

Температура воздуха в рабочем помещении

должна быть постоянной в пределах 20±1,0°С.

Для того, чтобы обрабатываемые детали приоб-

рели температуру рабочей среды 20° С, необходимо

За 8—10 часов до обработки поместить их в поме-

щение с температурой 20° С.

Качественная обработка изделия зависит от

правильной заточки и установки инструмента.

При обработке деталей фрезерованием стол и

салазки должны быть отжаты с помощью рукоятки

30 и 18 (см. рис. 3) соответственно.

Расточку отверстий производить только при за-

жатых столе н салазках.

При расточке отверстий резцами, закреплен-

ными в резцедержателе, обороты шпинделя не

должны превышать 1400 об/мин, даже если по

режимам резания это допустимо.

Шпиндельная головка и шпиндель

Для установки инструмента в шпиндель сле-

дует повернуть переключатель /. (см. рис. 3) в по-

ложение „Смена инструмента", и рычагами 13 пе-

реместить шпиндель в крайнее верхнее положение,

затем в шпиндель вставляется инструмент и ввин-

чивается во втулку Надо сделать 2—3 оборота

я нажать кнопку „Зажим, инструмента". Происхо-

дит автоматический зажим инструмента.

Внимание! Во время механического зажима и

отжима инструмента категорически запрещается

держать его рукой.

Для того чтобы приступить к работе, необхо-

димо шпиндель опустить вниз на 5—10 мм рыча-

гами!5, а переключатель 1 повернуть в рабочее по-

ложение п нажать кнопку „Пуск- шпинделя". Если

переключатель / не установлен в рабочее положе-

ние, двигатель главного привода не включается.

Изменение скорости вращения шпинделя произво-

дится лимбом установки оборотов шпинделя 35

(см. рис. 3).

28

Для снятия инструмента из шпинделя следует

повернуть переключатель / в положение „Смена

инструмента" и нажать кнопку „Отжим инстру-

мента", происходит автоматический отжим инстру-

мента. После автоматического отжима и прекраще-

ния вращения шпинделя инструмент вывинчивается

и извлекается вручную.

Зажнм гнльзы при фрезеровании выполняется

ключом для внутреннего шестигранника 5=8 мм.

При зажатой гильзе ручное или механическое

перемещение категорически запрещается.

Растачивание и фрезерование необходимо про-

изводить при зажатой шпиндельной головке.

Перемещение головки вручную вместе со шпин-

делем производится при крайнем верхнем положе-

нии рукоятки 27 путем вращения рычагов 13, сдви-

нутых к станку. Механическое перемещение голов-

ки вместе со шпинделем осуществляется при край-

нем верхнем положении рукоятки 27 п рычагах 13,

отжатых от станка.

Перемещение шпинделя вручную производится

при крайнем нижнем положении рукоятки 27 (го-

ловка зажата) путем вращения рычагов 13, Меха-

ническое перемещение шпинделя (гильзы) осу-

ществляется при крайнем нижнем и верхнем по-

ложениях рукоятки 27 и рычагах 13, отжатых от

станка.

Точная ручная подача осуществляется при ры-

чагах 13 (отжатых от станка) путем вращения ма-

ховика 12.

Поворот шпинделя вручную осуществляется при

маховике 3 в положении „Муфта отключена" пу-

тем вращения шпинделя.

В крайнем положении шпиндельной головки или

шпинделя подачи и вращение шпинделя выклю-

чаются при помощи конечных выключателей.

Коробка подач

Настройка па заданную глубину обработки про-

изводится лимбом, для этого надо установить его

на требуемую цифру деления, после чего зажать

маховиком 14 (см. рис. 3). После поворота лимба

на нужный размер механическая подача шпинделя

автоматически выключается.

Переключение нодач производится прн вращаю-

щемся шпинделе и установленной в центральное

положение рукоятке 21. Установка нужной подачи

производится вращением рукоятки с лимбом 29.

Включение и реверсирование Механической По-

дачи производится рукояткой 21 при отжатых от

станка рычагах 13.

Стол и салазки

Перемещение стола вручную производится при

отжатом положении рукоятки 30 путем вращения

маховика 17 (см. рнс. 3).

Механическое перемещение стола производится

при отжатом положении рукоятки 30 поворотом

лимба 45 иа нужную величину подачи и в нужную

сторону.

Перемещение салазок вручную производится

при отжатом положении рукоятки 18 (см. рис. 3)

путем вращения маховика II. Механическое пере-

мещение салазок производится при отжатом поло-

женин рукоятки /<8 попоротом лимба 37 на нужную

величину подачи и в нужную сторону. Механизмы

зажима ртола и салазок сблокированы с электро-

двигателями. В крайних положениях стола и сала-

зок подача выключается при помощи конечных вы-

ключателей.

Перемещение стола и салазок следует произво-

дить только при отжатых столе и салазках.

РЕГУЛИРОВАНИЕ

В процессе эксплуатации станка возникает не-

обходимость в регулировании отдельных узлов

станка,

Регулировка механизма зажима стола

Снять крышку пульта.

Отвести рукоятку 13 (см. рнс. 9) влево до от-

каза.

Отвинтить контргайку 17,

Гайкой 17 отрегулировать зазор между планкой

18 и тормозной лептон, который должен быть не

менее ОД и пе более 0,2 мм на всей длине хода

стола. При этом необходимо следить, чтобы винт 14

сохранил прежнее положение.

—- Законтрить кортргайку 17.

Вывинчивая винГ 10, зажать тарельчатые пру-

жины до отказа п отвернуть винт на 1/2 оборота.

Проверить отрегулированный зазор ц при не-

обходимости повторить регулировку.

Установить па место крышку пульта.

Задиры на тормозных лептах ие допускаются.

Регулировка механизма зажима салазок

Отвести рукоятку 6 (см. рис. 8) зажима до от-

каза вперед (в отжитое положение).

Снят^ рукоятку,- При этом необходимо следить,

чтобы не нонсрнуи, винт 7.

Снять крышки.

Отвернуть контргайку И.

Гайкой 11 отрегулировать зазор между планкой

и тормозной денгой, который должен быть не ме-

нее АД н не более 0,2 мМ на всей длине хода са-

лазок. При этом необходимо следить, чтобы вицт 7

сохранил прежнее положение.

Закошpinь контргайкой II.

Ввинчивая пинг /2, зажать тарельчатые пру-

жины до отказа н вывернуть впит па 1/2 оборота.

Прицепить отрегулированный зазор п при необ-

ходимое .'к noBTopiiib регулировку.

Установить па место крышку и рукоятку.

Лпало!пчпо отрегулировать н второй зажим.

Задиры на тормозных лентах не допускаются*

Рпулнровка механизма зажима шпиндельной

головки

Постаешь рукоятку зажима ц положение „От-

жим голопкн“ и снять рукоятку.

Спить рукоятки передвнжёрия гильзы и лимб.

Снять рукоятку включения механической по-

дачи.

Спять крышки.

Спя|Ь рукоятку точной подачи гильзы.

Снять рукоятку переключения, подач.

Снять рукоятку отключения шпинделя.

Спять крышки.

Гайками 17 (см. рнс. 7) запшуть тарельчатые

пружины до пказа и отвернуть тайку на 1/2 обо-

рота.

Законтрить гайки.

Отвинтить стопорный впит на гайке 18 (см.

рис. 8).

Гайкой 18 (см. рнс. 7) отрщулпровать зазор

между плапкймн н шпиндельной головкой, который

должен быть не менее ОД ц не более 0,2 мм на

всей длине хода шпиндельной голрвкн.

Затянуть стопорный винт гайки 18.

Повторить регулировку для второго зажима.

При регулировке необходимо следить, чтобы

вал 13 сохранил прежнее положение.

Поставить обратно крышки и рукоятки.

Задиры на тормозных дорожках и шпиндельной

головке це допускаются.

регулировка муфты предельного момента коробки

подач

Через пробку слить масло из коробки подач.

Сиять рукоятки перемещения гильзы И лимб.

Снять рукоятку реверса.

Снять правую крышку колонны и крышку I

(см. рнс. 6).

С помощью винта // отстопорнть гайку 9.

Поворотом гайки 9 отрегулировать муфту на

предельный момент 3 тем (проверить динамомет-

ром).

Застопорить гайку винтом.

Установить не место крьпдку и пробку коробки

подач.

Залить масло.

Поставить обратно крышку колонны и рукО’

ятки.

Замена ц регулировка натяжений цлоскоременных

передач привода главного движения

а) в верхней части колонны:

Снять верхний кожух колонны.

Опустить щниндельпую годовку ВНИЗ.

Сиять верхнюю крышку головки.

Спять узел стакана с шомполом б. (см. рис. 5),

Отсоединить уплотнение 23 и опустить чниз

Поднять шпиндельную головку вверд,

Через отверстие протащить ремень.

Винтом 9 (см. рис. 7) отпустить натяжной шкна.

при этом отвернуть гайки шпилек.

Надеть ревень па все шкивы колонны

Впитом 9 потянуть ремень, затянуть гайки креп-

ления плиты.

Поставить на место уплшненпе, стакан, крышки

ишпилельпой головки и колонны.

б) в нижней части колонны:

Спять крышку главного привода.

Отнустгь винты крепления плиты.

Отпустить винты натяжения ремня,

Заменить ремень.

Натянуть ремень и законтрить натяжные лиИТЫ.

Затянуть впиты крепления плиты.

Усзацовигь крышку.

29

ПАСПОРТ

ОБЩИЕ СВЕДЕНИЯ

Инвентарный номер -----—--------------------------

Завод —.......,...............................1—

Цех ......—----------—-------------------------

Дата пуска станка в эксплуатацию -----------------

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

И ХАРАКТЕРИСТИКИ

Класс точности ....... ^ С по ГОСТ 8-71

Ширина рабочей поверхности сто- ла, мм Длина рабочей поверхности сто- ла, мм . 320

560

Число Т-образных пазов 1ОСТ

6569—70 • Расстояние между пазами ГОСТ б

6569-70, мм 63

Ширила яааа ГОСТ 6669—70, мм . 12

Перемещение стола, мм;

предельное ............... ‘*00

поперечное ....... * 250

Регулирование додач стола . . )Ь ступеней . <f *м!з

Пределы додач стола, мм/мин . . 22—600

Величина быстрого кода стола,

мм/мин . . '.................. , • I600

Расстояние от осн шпинделя до ко-

лоцны, мм .................. 375

Расстояние от торна шпинделя до

рабочей поверхности стола, мм;

Наименьшее ....... 120

наибольшее.................. 500

Наибольший ход гильзы шпинде- ЛЯ, ММ t t в 150

Наибольшее перемещение шпиндель-

ной головки, мм 230

Количество ступеней скорости шпин- деля .17 ступеней if«<25

Пределы скоростей шпинделя,

об/мин .......... 75-3000

Количество ступеней подач шпин-

деля ................ 6

Подачи шпинделя, мм/об , . . . 0,02; 0,03, 0,05; 0,08; 0,12. 0,2

Внутренний конус шпинделя ГОСТ

2847—67 конус Морзе 3

Диаметр нар}жного конуса, мм , 60

Конусность наружного конусе , . 7:24

Наибольший диаметр сверления по 18

с?алн в сплошном материал#, мм

Общая монпиить всех электролит а-

телей, кпт .........

2.3

Наибольший диаметр растачивания.

мм......................................... 125

Точность отсчета координат, мм 0,001

Точность установки координат, мн 0,002

Наибольшая масса обрабатываемой

детали, кг..................... 250

Габаритные размеры станка, мм . 2120X1250 X2430

Общая масса станка, кг ... . 3735

Масса станка с электрооборудова-

нием. кг.................................. 3355

Масса прилагаемого к станку ком-

плекта принадлежностей, кг . , 380

Электрооборудование

Ток питающей сети ...... Частота тока, гц переменный трехфазный 50

Напряжение, в ........ Ток электроприводов ..... Напряжение электроприводов, цепей управления И пеней местного освещения станка, в ... . 380 переменный трехфазный постоянный of собствен- ных преобразователей Переменное 380, 12. 36 постоянное 220; 110

Электродвигатель главного привода: тип , , род тока напряжение, в МОЩНОСТИ, кет скорость вращения, об/мич Электродам! ате;гн подачи стола и салазок: тип . . род тока напряжение, в . ... , мощность, кит скорость вращения, об/мин . |ПБСГ-45| ПОСТОЯННЫЙ 1 4000/5000 МИ12ФТ ПОСТОЯННЫЙ ПО 0.2 3000

МЕХАНИКА СТАНКА

Механика подачи шпинделя

Механика главного движения

Число оборотов шпинделя в ми- нуту при прямом н обратной пра- щенйн Наибольший до- пустимый крутя- щий момент па шпинделе, кГ м Мощность на шпин- деле, кет К. п. д. Наиболее слабое звено

75 3000 if >1,25 2,8 (при 75—1000 об/мин) 1,76 0,8 Плоско- ременная передача

М ступени Подача шпинделя, мм[об Наибольшее усилие, передаваемое механиз- мом подачи, Ktc

1 0,02

2 0,03

3 0,05 450

4 0,08

5 0,12

б 0.2

Перечень подшипников качения стайка модели 2431

Наименование Класс точности Куда входит м по схеме к-м

Подшипник С-208 ГОСТ 8338—57 с Шпиндельная голов- ка 4 1

Подшипник С-211 ГОСТ 8338—57 с Шпиндельная голов- ка 6 1

Подшипник 201 ГОСТ 8338 -57 н Шпиндельная голов- ка 27 1

Подшипник 80204 ГОСТ 7242—70 и Коробка подач 9 1

Подшипник 2007107 ГОСТ 333—59 н Коробка подач 10 2

Подшипник А-36303Л ГОСТ 831—62 А Коробка подач 11 1

Подшипник 6204 ГОСТ 831—62 н Коробка подач 12 1

Подшипник С-36203Е ГОСТ 831—62 с Kt/робка подач 17 1

Подшипник 20g ГОСТ 8338—57 н Коробка подач 18 7

Подшипник C-6I02E ГОСТ 831—62 с Коробка подач 19 1

Подшипник П-1000094 ГОСТ 8338-57 П Коробка подач 26 1

Подши инк СТ-8107 ГОСТ 6874 - 54 ст Шпиндель 7 2

Подшипник 4024104 ГОСТ 4657—71 н Колонна 1 2

Подшипник А-7000113 ГОСТ 8338-57 А Колонна 5 2

Подшипник 25 ГОСТ 8338—57 н Колонна 3 16

Подшипник 80202 ГОСТ 7242—70 н Колонна 13 9

Подшипник 80205 ГОСТ 7242—70 н Колонна 8 2

Подшипник С-204 ГОСТ 8338—57 с Колонна 14 3

Подшипник С-209 ГОСТ 83,18—57 с Колонка 15 2

Подшипник С-208 ГОСТ 8338—57 с Колоппа 16 2

Подшипник С-209 ГОСТ 8338—57 с Колонна 20 1

Подшш11шк'^0201 ГОСТ 7242—70 н Колонна 28 2

Подшипник 8104 ГОСТ 6874—54 н Станина 2 2

Подшипник 8104 ГОСТ 6874—54 н Стол и салазки 24 1

Подшипник 25 ГОСТ 8338 —57 н Стол и салазки 23 24

Подшипник С-210 ГОСТ 8338 —57 с Привод 21 1

Подшипник С-46202 ГОСТ 831—62 с Редуктор стола 22 4

Подшипник С-46202 ГОСТ 831—62 с Редуктор салазок 25 4

Подшипник С-46205 ГОСТ 831—62 с Головка фрезерная 2

Подшипник С-46207 ГОСТ 831—62 с Головка фрезерная 2

91

Эскиз пазов стола

max

Эскиз конца шпинделя

Габариты рабочего пространства станка

32

КОМПЛЕКТ ПОСТАВКИ

В комплект поставки и стоимость станка вхо-

дят:

— станок 2431 в сборе;

— запасные части к нему (согласно ведомо-

сти запчастей, инструмента и принадлежностей,

приложение 1);

— документация:

Руководство по эксплуатации, часть 1

Руководство по эксплуатации, часть II. Элек-

трооборудование

Руководство по эксплуатации электропривода

ЭТ-ЗД (ПМУ6М13)

Руководство по эксплуатации электропривода

ПТР-0.4М

Руководство по эксплуатации электродвигателя

1П6СТ-45 !

Руководство по эксплуатации электродвигателя

МИ 12

Оппса .ие стабилизатора напряжения С-0,09

Кроме тою, по особому заказу н 3ft отдельную

плату поставляются:

— фрезерная головка (31.64.001);

— куб (31.66.011).

СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Станок координатно-расточный 9431, класс

точности С, заводской номер-----

Точность установки станка перед проверкой и в

период проверки должна быть не менее 0,02 f 1000.

Установка станка производится на фундаменте,

соответствующем чертежу завода-нзготовителн.

Проверка станка производится при темпера-

туре окружающей среды 20° С, Колебания темпера-

туры не должны превышать ±0,5° С. Проверка по

нормам точности производится прн контрольных ис-

пытаниях каждого станка.

Испытание станка на соответствие нормам точ*

пости по ГОСТ 8—П п ГОСТ 18D98-Tg

33

м

про-

верки

Испытание станка на соответствие нормам точности по ГОСТ 8—71 н ГОСТ 1809В • 72

Отклонение

Наименование проверки

Эскиз

допускаемое

фактическое

Прямолинейность рабочей поверхности

стола ,в направлениях:

1) продольном;

2) поперечном;

3) диагональном

Проверку производят в трех продоль-

ных, трех поперечных и двух диагональ-

ных сечениях стола

Прямолинейность перемещения:

1) стола;

2) салазок (проверяется в вертикальной

плоскости)

1) 0,004

2) 0,003

3) 0,004

(выпуклость

не допус-

кается)

Прямолинейность перемещения:

1) стола;

2) салазок (проверяется в горизонталь-

ной плоскости)

Параллельность рабочей поверхности

стола перемещению:

1) стола

2) салазок

Перпендикулярность поперечного пере-

мещения салазок к направлению продоль-

ного перемещения стола

1) 2,5"

2) 2,0"

1) 2,5"

2) 2,0"

1) 4,0"

2) 3,0"

2,5 мк

33

Продолжение

м

про-

верки

отклонение

Наименование ирииеркн

Параллельность базовой боковой сторо-

ны контрольного паза стола, контрольной

кромки стола нанранлению продольного

перемещения стола

4,0 мк

а

Перпендикулярность перемещения

шпиндельной головки к рабочей , поверх-

ности стола

Перпендикулярность перемещения гиль-

зы вертикального ппшиделя к рабочей

Поверхности стола

Осевое биение шпинделя

Радиальное биение:

1) конического отверстия шпинделя,

проверяемое:

1.1. у торца

1.2. на расстоянии L — 150 мм

2) наружной центрирующей поверхности

шпинделя под инструмент

Перпендикулярность оси вращения вер-

тикального шпинделя к рабочей поверх-

ности стола

5,0 мк

3,0 мк

2,5 мк

1.1) 2,5 мк

1.2) 4,0 мк

2) 2.5 мк

4,0 мк

Продолжи.

м Про» IVpKlI Нмше1Н>*анм промрки Эсюи Отс допускаемое ценна ф>КП1Ч1СК

L® Точность линейных координатных пере- мещений стола и салазок при установке координат вручную 1 < — — 2,0 мк V

Проверка станка в работе

ЯЛ

Точность межосевых расстояний обра-

ботанных отверстий у образца в направ-

лении координатных перемещений

Точность геометрической формы отвер-

стия, обработанного на станке:

1. круглость;

2. постоянство диаметра в любом сече-

нии;

3. постоянство диаметра в продольном

сечении

4,0 лк

1-1,2 мк

2.—4,0 мк

3.-2,5 мк

38

ОБЩЕЕ ЗАКЛЮЧЕНИЕ

Па основании осмотра п проведенных испытаний станок признан

годным для эксплуатации к к постам» на акаяор*

СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Станок координатно-расточный 2431, класс точности С, заводской

номер —подвергнут консервации согласно уста-

новленным требованиям.

л /

Дата консервации 197 /

г

Принял

(подпись)

Консервацию произвел

М.П.

СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ

Станок

номер____

ко'1|П1п»чтно расточный 2431, класс точности С, заводской

-О t •упакован согласно установленным требо-

ваниям.

Дата упаковки

1912.

Г/

Упаковку произвел

Принял

(подпись)

(подпись)

М.П.

эд

Электрооборудование

Электрожкаф /панель/

Завод-изготовитель Заводовой номер

Питаемая сеть Напряжение в; род тока; частота гц

напряжение в; род тока;

Цепи управления напряжение в; род тока,

Местное освежение напряжение в;

Электрооборудование выполнено по

Принципиальной схеме Схеме соединения жкафа управления Схеме соединения станка

Электродвигатели

Обозначение по схеме Назначение Тип Ионность КВТ Нонин.ток. е Ток, а

Холостой ход Нагрузка

Электродвигатель главного привода Электродвигатель Стола, салазок ПЕСТ -43 ИИ-12ОТ Х>9 0,2 10.5 3.46

1. При ненагруженном станке

2. При максимальной нагрузке

Испытание повиданным напряжением промыжленной частоты проведено

напряжение в

Максимальное сопротивление изоляции проводов относительно земли

Силовые цепи М ом Цепи управления И он

Электрическое сопротивление между винтом заземлении и металлическими частями, которое моет

оказаться под напряжением 50 в и выже, не превынает 0,1 ома.

№

Приложении I

Приложение

ПЕРЕЧЕНЬ ЗАПАСНЫХ ЧАСТЕЙ И ИНСТРУМЕНТОВ

Обовначение Наименование Кол. Обовничениа Наименование Км.

2451 Станок в оборе 31.66.002 Планка установочная 4

Входит в комплект.» стой- 31.66.004 Планка установочная а

иооть станка 31,66.005 Планка прижимная 4

ga.iiaeiime...4fl.9jm 31.66.006 Планка прижииная Индикатор ИЧ 10 кл.О ♦

РвМеНЬ ExtremuJtue ГОСТ 577-68 X

SO U> 10.60x1800 НН Сухарь 7004-2044 ГОСТ 14730

или Реиепь капроновый В =80“ Z = 1800мм 1 3.22.66.20. - 69 Шпилька 8 4

Ремень Extreaultue 101.0.0.

80 И 10.60x2000 НН 3.22,66.20. 102.0.0. Шпилька 4

или Ремень каппоновый В=80; L «=2000ыи хУ 3.22.66.20. 103.0.0 Шпилька 4

Поулина тарельчатая Нд30х15х2х0,6 ГОСТ 3057-54 12 3.22.66.20. 104.0.0 Шпилька 4

Пружина тарольчатая НД40х20х2х1 ГОСТ 3057-54 8 Винт MI0x25.6fj.05 ГОСТ 117^8-72 3

Лампа РН-8-20 ТУ16-535.668- •72 Болт Ы10х35.66.05

1 ГОСТ 7808-70 3

Предохранитель ПРС-6-П ТУ16-522.112-74 I Болт M10x45.66.05 ГОСТ 7808x70 2

Вставка плавкая па 2а ПВД-2 ТУ16x522*112-74 10 Гайка MI0.6.05 ГОСТ 5927-70 12

Вставка плавкая на 68 ПВД-6 ТЛб-522.112-74 15 Шайба 10-05.05 ГОСТ I1371-68 12

Ишшоит Онора ~ виброиволиру ицая

31.24.128 Ключ 2 0B-3I 3

31.67.III Ключ 1 Шприц-масленка HIM—I I

Ключ 7812-^)374 4QX Хим. Око. при. ГОСТ 11737-74 I Шприц штоковый длн оиаакя. Тип II, ГОСТ 3643-54 ’ I

Ключ 70Т2-О375 40Х Хим.Окс. при. ГОСТ 11737-74 I Руководство^ вкоплуагацн г

Ключ 7812-0377 40Х Хии.Око, Руководство по вксплуатаци >

при. ГОСТ 11737-74 Ключ 7812-0378 40Х Хии.Око. при. ГОСТ 11737-74 I I ВЛ 1:КТ роббоНуДОВВрИВ 0.22.00.00.070.1,0 P8I/I Электрические схемы / 13 листов/ а

Ключ 7811-0003 С 1 Хии.Око. при. ГОСТ 2839-71 I Инструкция по вкоплуатвцвв влактропривЬда ЭТЗ 2

Ключ 7811-0027 С I Хии.Око. при. ГОСТ 2839-71 I Руководство по вкоплуамцви привода ПТР-0,411 2

Ключ 7811-0023 0 I Хии.Око. при. ГОСТ 2839-71 X Руководство по акоплуатацм отабиливатора С-0,09 2

Ключ 7811-0025 0 I ХиМ.Око. при. ГОСТ 2839-71 X Руководство по вксплувтвцв» двигателя, МИ-12ФТ

Отвертка 7810-0305 ГрЗ Хим. Око.при. ГОСТ I7I99-7I 1 Руководство ho вкбплуамцив двигателя ПБСТ-43 а

Отвертка 78I0-Q3I8 ГпЗ Хим. Око.при. ГОСТ 17199-71 I Поставляется по особому аауаву вя отдельную плету

Шшштш Инструмент

31,24,001 (0;22.84, Электрошкаф X 31.61,163 Ревац г

00.000.0.1) 31.61,164 Ревац а

31.60.001 Центроиокаталь оптический I 11.61.133 Ревац а

31.60.032 Цантроиоквтчл* рычажный I II.61.134 Рввйц а

31,60.003 Кровктейи I И. 61.182 Ревец а

31.60.005 Центр Х'З 11,61,183 Il'.6i;i84 Ревац а

31,66.001 Плевка уотамовочяая 4V Ревец а

Продолжение

Приложении 1

id., w»" — 1

(Иоаннчонио Наименование Кои. ОбОВИПЧСШИи Наименование Кол.

II.61.185 Ревец 2 йшшшшм

11.61,187 Резец 2 7400-0224 Стол поворотный I

II.61.168 Ревец 2 7400-0263 Стол универсальный X

• II.61.190 11.61.191 Резец Ревец 2 2 31.23.001 (0.12134.Ои [000.0.0) Шкаф инструментальный I

. V 51.62.001, Резец 0,2 2 31.60.004 Калибр I

51.62.002 . Ревец р 5 2 | 31.60.006 Риокообразователь I

51.62.005 Ревец 0 4 2 3I.6I.Oul Головка расточная униаер-

51,62.004 Ревец (7 5 2 сальная X

31.62.005 Ревец 9 6 2 1 31.61.002 Головке расточная 02*2Ь X

31.62.006 Ревец [1 8 2 31.61.003 Головка рамочная 07*40 I

5I.62.0G7 Резец 0 12 2 31.61.005 Борштанга 015*20 1

31,62.008 Резец 0 14 2 si.61.006 Борштанга 019*25 1

31.62.009 Резец 0 18 2 31.61.007 Борштанга 0 24*32 I

31.62.010 Резец 9 17 2 31.61.008 Борштанга 030+40 I

31.63.005 Оверли 0 23.5 I 31.61.009 Борштанга 038*52 I

31.63,006 Сверло 0 24,5 I 3li6I.OIO Борштанге 050+70 I

31.63.007 31.63.008 Сверло 0 25,5 Сверло 0 26,5 I I 31.63.001 Кондуктор /в комплект вхо- дит 10 шт.втулок/ I

31.63.009 Сверло 0 27,5 I 31.65.001 Хвостовик I

31.63.010 Сверло 0 28,5 I 31.65.002 Хвоотовик 2

31.63.011 Сверло 0 29,5 I 31.65.009 Хвостовик I

Сверло 2,7 I ГОСТ 10902-64 I 31.65.010 Хвоотовик I

Сверло 3,0 I ГОСТ 10902-64 I 31.65.005 Втулка переходная 3/2 2

Сверло 3,7 1 ГОСТ 10902-64 I 31.65.006 Втулка переходная 3/1 2

Сверло 4,0 I ГОСТ 10902-64 I 3I.65.0lF Втулка переходная 3/1 I

Сверло 4,7 I ГОСТ 10902-64 I 31.65.008 Втулке переходная 2

Сверло 5,2 I ГОСТ 10902-64 I 31.63.010 Прокладка 8

Сверло 5,7 I ГОСТ 10902-64 I 31.66.012 Приаме I

Сверло 6,5-1 TOQT 10903-64 I 31.67.002 Протирка I

Сверло 7,5-1 ГОСТ 10903-64 I Кабель соединяющий отанок о делительным отолом I

Сверло 8,5-1 ГОСТ 10905-64 I Головка I ИГ ГОСТ 18833-73 I

Сверло 9,5-1 ГОСТ I090J-64 I Патрон 10-2а (1,0*10) ГОСТ 8522-70

Свепло 10,5-1 ГССТ10903-64 I I

Сверло 11,5-1, Г0СТЮ903-64 I Клин 7851-0012 ГОСТ 3025-69 X

Сверло 12,5-1 Г0СТ10903-64 I 31.63.004 Патрон цанговый 0 3*12 I

Сверло 13,5-1 Г0СТ10903-64 I 31.63.122 Цанга 0 3 X

Сверло 14,5-2 ГОС'ПОЭОЗ-64 I 31.63.123 Цанга 0 4 I

Сверло 15,5-2 Г0СПО9ОЗ-64 I 31.63.126 Цанге 0 6 I

Сверло 16,5-2 ГОСТ10903-64 I 31.63.127 Цанге 0 8 I

Сверло 17,5-2 Г0СТ10903-64 I 31.63.128 Цанга 0 10 X

Сверло 18,5-2 ГОСТ1О9ОЗ-64 I 31.63.129 Цанга 0 12 I

Сверло 19,5-2 Г0СТ109ОЗ-64 I 31.64.001 Головка фрезерная I

Сверло 20,5-2 Г(£Т10903-64 I 5l.66.0H Куб I

Сверло 21,5-2 Г0СТ10903-64 I

3I.b3.0I2 Зенкер 0 6 I

31.63.013 Зенкер 0 7 I

31,63.014 Зенкер 0 8 I

31.63.015 Зенкер 0 9 I

31.63.016 Зенкер 0 10 I

. 31.63.017 Зенкер 0 12 I

31.64.012 *рева 0 60 ВКЗ I

42 31.64.013 «рева 0 60 TI5K6 I

ПЕРЕЧЕНЬ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ

ПриЛфгенир 3,

11 ml мсионаина К-ао Kyan вх.иит MiTipau

3). 13.121 Втулка затяжная 1 Шпиндель ( । аль 40 X ГОСТ 4543—61

3I.14..L63 Канат 2 Колонна Канат 4.1-Т-В-СС-Н-1Н0 1 ОСТ 2688—69

31.15.J84 Втулка 2 Станина < '.Таль 45 ГОСТ 1050 60

31 6) 163- 161 Резец 2 Борштанга Сталь 45 ГОСТ 1050-60

31.62.001 005 Резец 3 Инструмент для расточки 01 вер! । mi Сталь Р18 ГОСТ 9373 —60

31.62.007 (ХЮ Резец 3 То же То же

31.63.005. ..ОН Сверло cnupaamioe 1 Приспособление для inep ieinin. зенкования и развертывания от- верстий

3). 63.012. ..017 Зенкер 1 То же

3l.B4.OI2. ..013 Фреза 2 Приспособление и нштруыент фрезерования Ч'1Я Сталь 45 ГОСТ 1050 60

11.61.133 Резец 2 Боршташа Сталь 45 ГОСТ 1050 60

11.61.134 Резец 2 Борштанга Сталь 45 ГОСТ 1050- 60

11.61.182 Резец 2 Борштанга ('таль 45 ГОСТ 1050 60

11.61.183 Резец 2 Боршташа Сталь 45 ГОСТ 1050 60

1161.184 Резец 2 Борштанга Сгаль 45 ГОСТ 1050- 60

11.61.185 Резец 2 Борш танга Сталь 45 ГОСТ 1050—60

11.61.187 Резец 2 Борштанга Сталь 45 ГОСТ 1050-60

11.61.188 Резец 2 Борштанга Сталь 45 ГОСТ 1050 60

11.61.190 Резец 2 Борштанга Сталь 45 ГОСТ 1050-60

11.61.191 Резец 2 Борштануа Сталь 45 ГОСТ 1050 -60

Размеры для сира-

кок Fla инжний конец

каната надеть деталь

31 15184, концы распле-

сти, 5 . . 7 4<н загнуть н

залить припоем ПОС 40-

8 На верхний конец ка-

ната надеть дета-

31 II 147 или 31 11 118, рад

плести концы и залнТь

припоем ПОС 40—8 Ка

нат проверять ня срыв

концов Р^250 кг Неука

эшцые предельные откло

нения размеров ио 1131 2.

Затяжная втулка

/ — начали пнтьа снецнальной Квадратной резьбы 16X4 снять до полного профиля, 2- НЦС:Ю . 40,

3 — веуквэа! пые предельные отклонения размеров но 1131-2

44

Резец

I. Пластину припаять латунью Л63 ГОСТ 15527—70.

2. Неуказанные предельные отклонения размеров по НЗЫ.

Номер чертежа н, Наименование изделия (поз. 3) ГОСТ 220J-69 н н, 1 1, h h, h, h, L L, R

31.61.163 2,9 + °>* Изделие ТС-070ЬТЗОК4 п-0,015 °—0,055 12-0,006 - 0,018 74-0,016 15 5 2 О 2,5 67 20 0

31.61.164 2 94 0,1 Изделие TC-070I-BK3M Ь-0,015 —0,055 19—0,006 -0,018 7+0,016 15 5 s 6 2,5 67 20 •

11.61.184 2,2-f0.1 Изделие ТС-О7О1-ТЗОК4 е д —0,011 5,-0,С44 О-0,005 —0,015 44-0,013 8 3 2,5 4 2,5 31,5 10 4

П.61.185 2,2^ °*1 Изделие TC-O7OI-BK3M -0,044 Q-0,005 -0,016 4+0,013 8 3 2,6 4 2,5 31,6 10 4

11.61.190 2,7 > О-1 Изделие ТС-О7О1-Т.ТОК4 7 — 0,015 -0,035 К» — 0,005 -0,015 в+0,013 11 3 2,5 5 2,5 50 14 6

11.61.191 2,740.1 Изделие ТС-0701-ВЮМ 7-0,015 —0,065 |0 0.0)5 -0.015 6+0,013 II 3 2,5 5 2,6 50 14 •

45

A.a_ w (v;

Резец

I. Пластину припаять Латунью Л63 ГОСТ 16527—70

3. Неуказанные предельные отклонения размеров no H3I-I

Номер чертежа Н-0.011 - 0,044 н.+о-1 h. h, 1 1, Нанмеиовайне изделия (Поз. 3) 1. 1. 1*1 R h

11.61.133 4 1,1 S 2 6,5 2+0,01 g—0,004 —0,012 Изделие TC-2103-BK3M ГОСТ 2209 - 69 1.5 20 5,8 3

11.61.134 4 1,1 2 2 6,5 2+0,01 6-0,004 -0.012 Изделие ТС-2103-Т30К4 ГОСТ 2209-69 Л 20 8,6 20 3

11.61.182 б 2 2 3,5 7 3+0,01 7-0,006 -0,016 Изделие ТС-2ЬЭ-Т30К4 ГОСТ 2209 —69 1.6 25 8,6 20 3,5

11.61.183 б 2 2 2,6 7 8+ 0,0| 7-0,006 -0,016 Изделие ТС-216Э-ВКЗМ ГОСТ 2202-69 1,6 26 8,6 20 8,6

11.61.187 в 3 2,6 10 g+0,013 0—0,005 -0,016 Изделие TC-O7OI-T3OK4 ГОСТ 2202-69 2 м 11 4 4,5

11.61.188 в 2,8 1 2,5 10 8+0.013 0—0,005 -0,016 Изделие TC-070I-BK3M ГОСТ 2209-69 2 39 II 4 4.8

46

v/<v;

в

Резец

ИКС 62...64

Неуказанные предельные отклонения размеров по H3I-2

I — развертка

Номер чертежа Диаметр реэия « d, d, L h, h, 1. 1. h, h« R

31.62.001 02 6° 2 1,2 35 0,8 1 0,2 0,6X45’ 1 b,e 0,8

31.62.002 03 5° 2 35 1 1.6 0,25 0,4X45’ 2.1 1 1,25

31.62.003 04 5Г| 2,5 — 35 1,6 2 0,35 0,4X45’ 2,8 1,25 1,6

31.6'2.001 05 5Э 3 — 40 2 2,6 0,5 0,6X45° 3,6 1Л 3

3I.62.W5 06 5° 4 - 40 2,5 3 0,5 0.6X45’ 4,2 2 2,5

47

Резец

HRC62 . 64

Неуказанные предельные отклонении размеров по H3I-I

Номер чертежа Диаметр резца R L 1. 1. 1> D, D, 1>, Bi 11, 1 h< г

31.62.007 012 2 12 8 6 7 10 8,6 t>,6 0,4 1,3 0,5 4,8

31.6”.ьо8 0U 3 100 14 10 8 8 11 10,2 6,6 0,8 1.6 0,6 *5,1

31.62 009 018 8 но 16 10 8 8 II 13,6 8,4 0,6 1,6 — 6,8

48

спиральное сверло

Номер чертежа L, L. L, 1>> D, Номер чертежа 1> I.

31.63.006 2fJ0 90 |0б 23,5“°.ОЗЗ 21,6 31.03.009 216 105 106 27-5-0,039 12,6

31.63.006 31.63.007 200 216 00 IIJ5 106 106 24,б-0.033 25,6 22,5 22,5 31.1 1.010 216 105 |(И1 2R-r,-0.O33 ПА

31.63.008 210 105 106 26.6- 0,033 П.6 31.08.011 218 106 100 Й1А о,о.зз 22,6

1. Конус Мо КС, прилегание 2. Биение ре более 0,15 3. Материал 0373 - 62 IIRC 62 4513-61 HRC Ю рзе 3 ttp ie менее зьбм- М рабоче ... 65, -45 (ШСрИГЬ 6)к 2 КЗ. Э И части кпосгони калибре отпоенте — сталь ка ста И 8 см точности льио конуса Мо марки PI8 nt ль марки 4ОХ л Пи крас- рэе 3 на ГОСТ и 1 ОСТ Раэреша М5 f ОСТ HRC 35 ... 4 4. Форма 5 Кокет 6. Остач сверл точн<н В1СИ ПЭГ 1373-62. 5 заточи) укпи 1)1 ы,иг тс и IICIKltl (ловить io бнегрорсжуииЙ стали марки Р6 ' Хвоссоапк нэ стам 45 1 ОС Г ifco-W и размеры режущих элементов па РТМ5-О5 с элементы по МН 161-65 кничгские требовании no 1 ОСТ ДОН—64 ДЛ* епна

4У

L

Зенкер

a—спираль правая; в — обратный кочус

Номер чертеж» L D D, d d, 1 h а 1.

3l.e3.V12 110 0 5,8 0 3,1 яб-0.001 -0,007 0 0 Ь 0,003 8 1.5 90- 2

31.fi3.V13 НО 06 0 3,4 0 7-0.004 ™ — 0,007 0 7 । 0,003 8 1,5 90' 2

31X3.014 110 07 03,4 0в-О,(Ю4 -0,007 0 »Ю,003 8 1,5 90 2

31.63.015 120 08 01 09—0,004 ю -0,007 094-0,0'13 9 2 85° 3

3I.U3.V16 120 08,5 04 0 10“0-004 ш -0,007 0 ю Ю.ооз 10 2 86 3

31,63.017 120 09 06 (7) 12~O.W4 И -0,007 0 12 1 0,003 10 2 851 3

1 Резьба 3 к 2, Биение ко не более 0,004 mv 8. Конус Мор краске. Прилегай пасса провор нуса Морзе отпоситель эе 2 проверь не не менее яется до те] 2 н режущ нс/ осн ть калибре» 80 Н мообработк! »х кромок г 4 степени о диаметру точности по 1 Остачьнис 5 Неуказан» 6. * Размеры TCXHH4RКН де прелрлы для справы трсбоилпн ЫС ОТКЛОНИ! по 1 ОСТ 1 14 размеров >77- 67 по H3I-2

в

Фреза

а — резьба прямоугольная

— покрытие хим. оксидирования

Номер чертеж* Пластин* ГОСТ 2200-69

31.64 012 ПласТипка ~ изделие ТС-1О47-ВКЗ

31.64.013 Пластинка - изделие ТС-1047-Т15К6

1. Биение резьвы 16x4 относительно конус* Мора* 3 я*

более 0 1,мм

2 Начало витка резьбы 16x4 сиять до полного профиля

3 Конус Морзе 3 проверить калибром по окраске, при-

легание не Менее 80я

4. ' Размеры для справок

5. Число зубьев - б

6. Биение зубьев по диаметру 060 и по фаске не более

0,01 мм по Tojniy - не более 0,005 мм

7. На режущих кромках должна быть леэточк* шнрн^п*

0,06 ми

8. Неуказанюи предельные отклонения размеров по №1-2

51