Текст

chipmaker.ru

И-В-ХАРИЗОМЕНОВ

ЭЛЕКТРООБОРУДОВАНИЕ

И ЭЛЕКТРОАВТОМАТИКА

МЕТАЛЛОРЕЖУЩИХ

СТАНКОВ

Chinnaker.ru

chipmaker.ru

И. В. ХАРИЗОМЕНОВ

Chipmaker.ru

ЭЛЕ КТРООБОРУ ДОВАН И Е

И ЭЛЕКТРОАВТОМАТИКА

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Издание 4-е,

переработанное и дополненное

Допущено Министерством

высшего и среднего специального

образования СССР в качестве учебника

для студентов втузов, обучающихся по специальности

«Технология машиностроения,

металлорежущие станки и инструменты»

Москва «МАШИНОСТРОЕНИЕ» 1975

chipmaker, ru

6П4. 6. 08

УДК 621. 9. 06 : 621. 31 + 62 — 523 (075. 8)

Редактор инк. Г. К- Михна

Рецензент канд. техн, наук В. Г. Зусман

Игорь Владимирович Харизоменов

ЭЛЕКТРООБОРУДОВАНИЕ И ЭЛЕКТРОАВТОМАТИКА

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Редактор издательства Н. П, Гурвич

Технический редактор А. И. Захарова

Корректор А. П. Озерова

Переплет художника Е. В. Бекетова.

Сдано в набор 23/Х 1974 г. Подписано в печать 17/IV 1975 г. Т-07417. Формат 60X90’/ie. Усл.

печ. л. 16,5. Уч.-изд. л. 18,15. Тираж 65 000 экз. Заказ № 1711. Ценау7 коп.

Издательство «Машиностроение», 107885, г. Москва, Б-78, 1-й Басманный пер., д. 3.

Ордена Трудового Красного Знамени Ленинградское производственно техническое объедине-

ние «Печатный ।Двор» нмеии А. М. Горького Союзполиграфпрома при Государственном коми-

тете Совета Министров СССР по делам издательств, полиграфии и книжной торговли, 197136,

Ленинград, П-136, Гатчинская ул., 26.

Харизоменов И. В.

Х20 Электрооборудование и электроавтоматика металлорежущих

станков. М., «Машиностроение», 1975.

264 с. с ил.

В книге изложены основы электрического оборудования станков, включая послед-

ние достижения отечественного и зарубежного станкостроения. Особое внимание уде-

лено электрической автоматизации станков, как основному пути технического про. ресса

в станкостроении.

Учебник предназначен для студентов втузов, обучающихся по специальности

«Технология машиностроения, металлорежущие станки н инструменты».

31304-148

X---------- 148-75

038(01)-75

6П4. 6. 08

© Издательство «Машиностроение», 1975 г.

Chlpmaker.ru

ПРЕДИСЛОВИЕ

В период строительства коммунистического общества необходимы

высокопроизводительные и высокоэкономичные производственные ма-

шины, машины, освобождающие рабочего от применения в техно-

логическом процессе значительных физических усилий и однообраз-

ного труда по управлению ими. У таких машин силовые функции

выполняют различные приводы, а функции управления — системы

автоматики.

Автоматика является необходимостью не только в техническом,

но и в экономическом и социальном отношениях. Опа обеспечивает

повышение производительности, облегчает труд рабочего, сберегает

общественный труд. Рабочий автоматизированного производства,

освобожденный от тяжелого и однообразного труда, становится

командиром высокопроизводительных машин-автоматов.

Электрификация и электрическая автоматизация представляют

собой основу развития современного станкостроения. Поэтому инже-

неры, создающие и применяющие металлорежущие станки, должны

владеть методами их электрификации и электрической автоматизации.

Книга написана в соответствии с программой курса «Электрообору-

дование станков» Министерства высшего и среднего специального

образования СССР для машиностроительных вузов. Для понимания

ее материала достаточна электротехническая подготовка в объеме

курса общей электротехники машиностроительных вузов.

Все основные вопросы изложены комплексно. Различные свойства

и режимы работы электродвигателей рассмотрены во взаимосвязи

друг с другом. Вместе с устройством и действием электрических аппа-

ратов рассмотрены электрические схемы, в которых их применяют.

Особое внимание уделено практическому использованию возможностей

современной электроавтоматики.

chipmaker.ru

Chipmaker.ru

ВВЕДЕНИЕ

В современном машиностроении особое место принадлежит сред-

ствам электрической автоматизации и электрическому приводу. При-

сед — машинное устройство, состоящее из двигателя и механических

передач, сообщающих движение рабочим органам производственной

машины. Электрическим приводом называют устройство, состоящее

из электродвигателя, аппаратуры управления им и механических

передач, связывающих электродвигатель с рабочими органами произ-

водственной машины.

Первый электрический двигатель был изобретен в 1834 г. русским

академиком Б. С. Якоби. В 1838 г. Б. С. Якоби создал и первый элек-

тропривод. Его электродвигатель, установленный на лодке, двигал

ее с 12 пассажирами по Неве. Источником питания служили батареи

гальванических элементов. Б. С. Якоби своими работами доказал

возможность практического применения электропривода. Решающее

значение для развития электропривода имел изобретенный русским

инженером М. О. Доливо-Добровольским в 1891 г. трехфазный асин-

хронный двигатель. Эти простые и надежные машины до настоящего

времени’являются основными двигателями на промышленных предпри-

ятиях.

Рассмотрим основные этапы развития электрического привода

производственных машин. Долгое время для привода всех производ-

ственных машин предприятия применяли одну паровую машину

достаточной мощности. Машину и котел устанавливали в отдельном

здании на заводском дворе. Движение от паровой машины передава-

лось в производственное здание (обычно многоэтажное) с помощью

ременных или канатных передач. Внутри производственных помещений

движение распределялось посредством многочисленных трансмиссий.

Это был общезаводский паровой привод. В дальнейшем паровую машину

заменил электродвигатель. Установка из паровой машины, связанной

с генератором электрической энергии, превратилась в отдельную

электрическую станцию, которую можно было построить в стороне

от завода. Электрические станции начали строить вблизи рек, разра-

боток угля, торфа и пр. Электродвигатель устанавливали в заводском

корпусе, поэтому отпала необходимость в механической передаче

4

движения через заводские дворы и стены корпусов. Это был общезавод-

ской электрический привод.

Неудобства распределения энергии внутри здания посредством

междуэтажных механических передач послужили причиной возникно-

вения группового привода. В этом случае производственные машины

разбивали на большие группы, приводимые в движение отдельными

электродвигателями достаточной мощности. Движение к производ-

ственным машинам по-прежнему передавалось посредством трансмис-

сий. Такой привод был малоэкономичным, так как потери энергии

в трансмиссиях были велики.

Впоследствии групповой привод был заменен одиночным приводом,

в котором каждый станок снабжали отдельным электродвигателем.

При использовании одиночного привода уменьшались строительные

расходы, облегчалась планировка цеха и работа подъемных кранов,

значительно улучшались условия труда. Применение электропривода

со специфическими электромеханическими свойствами и с удобным

конструктивным оформлением приводит к постепенному слиянию

электрооборудования с элементами производственной машины.

Когда станок имеет ряд подвижных узлов, применяют отдельные

электродвигатели для перемещения каждого узла. На станке, снаб-

женном таким многодвигательным приводом, рабочий должен лишь

управлять отдельными двигателями посредством кнопок, переклю-

чателей, регуляторов частоты вращения. В результате сокращается

время, затрачиваемое на вспомогательные перемещения, и повышается

производительность труда.

Число электродвигателей, устанавливаемых на одном станке,

может доходить до нескольких десятков. Быстрое и точное управление

этими электродвигателями становится для рабочего трудным, а иногда

и непосильным, при высокой производительности станка и малом вре-

мени обработки одной детали. К тому же, при ручном управлении-неиз-

бежны ошибки. По этой причине применяют автоматизированный

многодвигательный привод, в котором автоматизированные системы

управления включают, отключают и реверсируют электродвигатели

в нужное время и в требуемых сочетаниях. Для быстрого, точного и

надежного управления приводами используют последние достижения

электроавтоматики, электроники, вычислительной и полупроводни-

ковой техники.

Система управления автоматизирует технологический процесс

и обращает станок в автомат. Количество труда затрачиваемое рабочим

на обслуживание данного станка, уменьшается, и рабочий может

перейти на многостаночное обслуживание. Производительность труда

рабочего при этом возрастает.

Автоматизация обработки детали обычно приводит к снижению

ее себестоимости. Себестоимость обработки детали А зависит от стои-

мости заготовок а, стоимости рабочей силы б, стоимости электроэнер-

гии в и накладных расходов г. Если все указанные факторы отнести

ко времени, в течение которого обрабатывают В деталей, то

. _а + б+в+г

Л в

5

chipmaker.ru

При этом в машиностроении обычно (а + б) намного больше (в + г).

С увеличением степени автоматизации станка растет потребление

электроэнергии и ее стоимость в, растет и величина накладных расхо-

дов г, поскольку станок становится более сложным и, следовательно,

более дорогим. Стоимость рабочей силы по мере автоматизации умень-

шается, а число деталей В, обработанных за то же время, сильно воз-

растает. Это ведет к уменьшению себестоимости А обработки детали.

Повышение производительности при увеличении степени автома-

тизации станков настолько значительно, что становится целесообраз-

ным применение станков с высокой степенью автоматизации, с про-

граммным управлением, многооперационных станков, станков с адап-

тивным управлением, автоматизированных станков с управлением

от электронно-вычислительной машины.

Автоматизированные системы управления несколькими станками,

обеспечивающими последовательную обработку одной детали, дают

возможность создавать автоматические линии, автоматические участки,

цехи и заводы-автоматы. Перенос деталей со станка на станок, их

подъем, спуск и поворот, зажатие в приспособлении производят раз-

ного рода промышленные роботы: автоматические руки, транспортеры,

подъемники, склизы, поворотные столы, барабаны, электроключи,

электрогайковерты и пр.

Для автоматизации станков помимо электрического привода

применяют гидравлические и, в отдельных случаях, пневматические

приводы, а также механические, гидравлические и пневматические

средства управления. Однако основные функции управления обычно

выполняют электрические автоматизированные системы управления.

Это объясняется тем, что электрическая автоматизация, электронная,

полупроводниковая и вычислительная техника обеспечивают, как

правило, более простые решения сложных производственных задач

автоматизации современного машиностроения.

Изучение вопросов электрического оборудования станков необхо-

димо для понимания современных средств и возможностей в области

автоматизации современных станков, автоматических линий и заводов.

Без этих знаний нельзя ни спроектировать новый станок, ни объяснить

работу современного станка с автоматизированной системой управле-

ния. Кинематическая схема и конструктивное выполнение станка

определяются видом и свойствами примененных приводов, а также

средствами управления ими. Поэтому знание вопросов электрообо-

рудования для инженера-механика, конструирующего или эксплуати-

рующего современные станки и автоматические линии, является необ-

ходимым.

Chipmaker.ru

Раздел первый

ВЫБОР ТИПА И МОЩНОСТИ

ПРИВОДА СТАНКОВ

Глава 1

ЭЛЕКТРОМЕХАНИЧЕСКИЕ СВОЙСТВА

ДВИГАТЕЛЕЙ

§ 1. ТРЕБОВАНИЯ К ЭЛЕКТРОПРИВОДАМ СТАНКОВ

В процессе обработки на металлорежущем станке необходимо сохра-

нение заданной скорости резания и выбранной подачи. Отклонение от

выбранного режима резания вызывает ухудшение качества обработки

или уменьшение производительности. Поэтому электрический привод

станка должен сохранять примерное постоянство скорости при изме-

нениях нагрузки, вызванных колебаниями припуска (за исключением

некоторых видов управления). Этому требованию удовлетворяют

электродвигатели с достаточно жесткими механическими характери-

стиками.

У каждого металлорежущего станка электродвигатель и кинемати-

ческая цепь станка совместно обеспечивают нужную скорость резания.

У большей части специальных станков частота (скорость) вращения

шпинделя неизменна.

Если требуемая частота вращения шпинделя станка достаточно

велика (1000—3000 об/мин), то вал электродвигателя можно связать

непосредственно со шпинделем станка. Это имеет место, например,

на шлифовальных станках. Если же нужна низкая частота вращения

шпинделя, то применять электродвигатель с пониженной номинальной

частотой вращения в большинстве случаев нецелесообразно, так как

масса электрической машины возрастает примерно обратно пропор-

ционально номинальной частоте ее вращения (при той же мощности).

Вместе с массой возрастают размеры и стоимость электродвигателя,

и потому такой привод становится конструктивно и экономически

неприемлемым. Опыт показал целесообразность использования в стан-

костроении электродвигателей с относительно высокой номинальной

частотой вращения (1000—3000 об/мин) и механических передач для

последующего понижения частоты вращения.

При небольшой частоте вращения шпинделя двигатель может иметь

разные номинальные частоты вращения. Чем быстроходнее двигатель,

тем он меньше и дешевле, но тем сложнее механическая передача,

связывающая вал электродвигателя с рабочими органами станка.

Лучшее решение выбирают путем экономического сравнения ряда

7

chipmaker.ru

возможных вариантов. Сказанное в значительной мере относится

также к приводам подачи и вспомогательного перемещения. В отдель-

ных случаях в станкостроении применяют и тихоходные электродви-

гатели специальных конструкций для повышения жесткости передачи

или упрощения конструкции.

При необходимости обработки с различными скоростями резания

требуется регулирование частоты вращения шпинделя. При этом может

быть применен регулируемый электропривод, коробка скоростей или

их сочетание — в зависимости от результатов экономического анализа

выбранных вариантов. Могут также быть применены различные формы

регулируемого гидропривода и разного рода механические вариаторы.

В ряде случаев (в частности, у электрокопировальных станков)

большое значение приобретают динамические свойства привода, его

быстродействие, способность быстро изменять частоту вращения.

В процессе работы металлорежущего станка двигатель развивает

на своем валу движущий момент М. Этому моменту противодействует

момент Л1с сил сопротивления, вызванный силами резания и трения

в кинематической цепи электропривода. При М — Мс имеет место

установившееся движение с постоянной угловой скоростью ы вала

электродвигателя. Если -момент Л'1С сил сопротивления возрастает

(например, при увеличении припуска), то движение будет замедляться,

а если уменьшится (при уменьшении припуска) — то ускоряться.

При этом возникает динамический момент Mj, обусловленный дейст-

вием сил инерции.

Динамический момент

(1)

где J — момент инерции системы, приведенный к валу двигателя.

В общем случае движение описывается уравнением

M = MC + Jft, (2)

das

причем направление динамического момента зависит от знака

Процессы, при которых ~ ф 0, называют переходными.

Поскольку припуск на обработку обычно является переменной

величиной, резание по существу протекает в условиях переходных

процессов, хотя в расчетах небольшими колебаниями частоты вращения

обычно пренебрегают.

Пуск и торможение станка являются переходными процессами.

При пуске станка резания не происходит, а момент Л'1С сил трения в цепи

главного движения обычно не превышает 15—20% момента полной

нагрузки. Поэтому особых требований к повышению начального момен-

та привода главного движения при пуске станков обычно не предъ-

являют. Для быстрого останова станка широко используют тормозные

режимы электродвигателей. В процессе электрического торможения

момент электродвигателя становится отрицательным.

У приводов вспомогательного перемещения момент Л1С сил трения

составляет основную нагрузку. При остановке момент Л4С дополни-

8

тельно возрастает, поскольку коэффициент трения при покое больше,

чем во время движения. Поэтому начальный момент привода вспомо-

гательных перемещений должен быть достаточно большим.

Сказанное относится и к приводам подачи. У некоторых приво-

дов вспомогательного перемещения и приводов подачи нагрузка, по-

мимо сил трения, создается массой при подъеме подвижных узлов

станка.

Электродвигатели станков, кроме того, должны быть достаточно

дешевыми, долговечными и надежными в работе.

§ 2. МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

АСИНХРОННЫХ ДВИГАТЕЛЕЙ

Наиболее компактным, дешевым, надежным и экономичным

в эксплуатации двигателем, сохраняющим примерно постоянную ско-

рость при изменениях нагрузки от холостого хода до номинальной,

является трехфазный асинхронный двигатель с короткозамкнутым

ротором. Поэтому трехфазные асинхронные короткозамкнутые двига-

тели получили в станкостроении наибольшее распространение.

Момент М (Нм) на валу двигателя, угловая скорость <о (1 /с) вра-

щения его вала, частота вращения п (o6,zmiih) вала двигателя и механи-

ческая мощность Р (Вт), развиваемая двигателем, связаны известными

соотношениями:

М = —; (3)

<о ' '

Если мощность выражена в кВт, то

7И = —• Ю3 = —-9,55 • 103^ — 101. (5)

со п п ' '

Если момент М выражают в Нм, то используют формулу

(6)

Скольжение s, синхронная частота вращения п0 двигателя (частота

вращения магнитного поля) и частота вращения п вала двигателя

связаны зависимостью

g — п — wp w /у)

«о соо *

Наибольшую мощность Р„, с которой может работать двигатель

в нормальном для него режиме, называют номинальной мощностью

двигателя. Соответствующие этой мощности значения тока /и, частоты

вращения па, момента Ми и скольжения su называют номинальными

значениями этих величин. Величина номинального скольжения колеб-

лется в пределах 2—5%, причем двигатели большей мощности имеют

меньшее номинальное скольжение. Такое изменение скорости под

9

Рис. I. Механические характеристики асин-

хронного двигателя

нагрузкой при обработке ре-

занием является допустимым.

Механическая характеристи-

ка п (М) трехфазного асин-

хронного короткозамкнутого

двигателя показана на рис. 1

(кривая 1).

Величина критического

момента Мк определяет пере-

грузочную способность элект-

родвигателя. У отечественных

двигателей отношение крити-

ческого момента к номиналь-

ному (кратность критического

момента) составляет Л =

= гг = 1,65-ь2,5. Эта вели-

Ми

чина возрастает с увеличе-

нием синхронной частоты

вращения н0. Величина кри-

тического момента пропорцио-

нальна квадрату напряжения

сети, которое в производ-

ственных условиях временами

может существенно понижаться из-за возрастания нагрузки в цеху,

а также пусков электродвигателей значительной мощности. Чтобы

учесть возможность такого понижения напряжения, наибольшую до-

пустимую перегрузку определяют по формуле

А =0,85^.

мн

(8)

Момент М на валу двигателя и соответствующее ему скольжение s

связаны с критическим моментом /Ик и соответствующим ему сколь-

жением sK упрощенной формулой Клосса:

Скольжение

Л1 = -^

3 , «к

sK * S

(9)

(Ю)

(И)

где г2 и х2 — приведенные активное и индуктивное сопротивления

фазы ротора, Ом; — индуктивное сопротивление фазы статора, Ом.

Так как значения этих сопротивлений в каталогах обычно не при-

водят, то часто используют формулу

5к = 5н(А + Г^Т),

гпр , по пн. л Мк

где 5Н — , Л лт

Все данные для определения sK по этой формуле приведены в ката-

логах. Формула (11) получается путем решения относительно sK выра-

10

жения (9) при М = Л4„ и s = sH. Зная Л4К и sK и подставляя в выражение

(9) различные положительные и отрицательные значения s (в том числе

и значения s> 1), можно определить соответствующие значения

момента и с помощью формулы (7) построить механическую характерис-

тику п (М) двигателя.

Момент двигателя при любом заданном значении s пропорционален

Л1К 1см. формулу (9)1, а следовательно,'—квадрату приложенного

напряжения. Это же относится и к пусковому моменту Мп. Механиче-

ская характеристика асинхронного двигателя, построенная по фор-

муле (9), показана на рис. 1 (кривая 2).

Часть характеристики, заключенная в пределах s — 0; s == 1,

соответствует двигательному режиму работы машины. Отрезок, заклю-

ченный в пределах s = 0; s = s^, является рабочей частью механичес-

кой характеристики при нагрузках, момент которых незначительно

зависит от частоты вращения. На этой части характеристики работают

все асинхронные двигатели привода станков.

При скольжениях sK < s <; 1 приводы станков не работают, они

проходят этот участок характеристики только в процессе пуска. Устой-

чивая работа двигателя на этой части характеристики может быть

достигнута лишь при определенных формах зависимости момента на-

грузки от скорости, которые в станкостроении не встречаются. Кроме

того, устойчивая работа может быть достигнута при использовании

автоматического регулирования. Однако работа при скольжениях

s > sK сопровождается большими потерями в цепи ротора электродви-

гателя.

Часть механической характеристики асинхронной машины, где

s < 0, соответствует тормозному режиму работы машины, которая

работает в качестве генератора. Часть характеристики, где s> 1,

соответствует режиму торможения противовключением, когда магнит-

ное поле вращается в сторону, противоположную направлению вра-

щения ротора.

Механическая характеристика асинхронного двигателя, постро-

енная по формуле (9), может существенно отличаться от действитель-

ной его характеристики (кривая /). Это вызвано тем, что формула (9)

не учитывает ряда факторов, влияющих на форму механической харак-

теристики (влияния активного сопротивления обмотки статора, зуб-

цовых гармоник поля, эффекта вытеснения тока у короткозамкнутых

двигателей). Лишь в области 0 < s <; $к характеристика, рассчитанная

по формуле (9), мало отличаемся от действительной, а потому для расче-

тов в рабочей части механической характеристики часто используют

эту формулу.

У электродвигателей с контактными кольцами активное сопротив-

ление цепи ротора можно увеличить, применяя роторный реостат.

При этом sK, согласно уравнению (10), будет увеличиваться пропор-

ционально Г2 и рабочая часть механической характеристики получит

больший наклон (кривые 3, 4). Величина Л1к не зависит от г'г и потому

остается прежней. Однако двигатели с контактными кольцами имеют

большие размеры, массу и стоимость (примерно в 1,5 раза), чем корот-

козамкнутые, в связи с чем в станкостроении их почти не применяют.

Н

chipmaker.ru

При необходимости привода от короткозамкнутого двигателя с бо-

лее мягкой характеристикой применяют двигатели с повышенным

скольжением, имеющие sH — 7 -н 16%. Смягчение характеристики

у этих двигателей достигается изготовлением короткозамкнутой

обмотки ротора из материала с повышенным удельным сопротивлением

(латуни).

§ 3. ПУСК и ТОРМОЖЕНИЕ АСИНХРОННЫХ ДВИГАТЕЛЕЙ

При пуске двигателя с короткозамкнутым ротором пусковой ток

превышает номинальный в 4—8 раз. Толчок Пускового тока вызывает

в сети, к которой присоединен электродвигатель, понижение напря-

жения. Обычно это понижение напряжения невелико, но при пуске

короткозамкнутого электродвигателя большой мощности может быть

значительным. Пусковой и критический моменты асинхронного дви-

гателя пропорциональны квадрату напряжения сети. Если при пуске

электродвигателя большой мощности напряжение существенно пони-

зится, то уменьшится его пусковой момент, а другие электродвигатели,

работающие в это время с перегрузкой, могут остановиться (перейти

в режим короткого замыкания). Поэтому номинальная мощность

короткозамкнутого двигателя, который можно пускать, не применяя

средств уменьшения пускового тока, должна быть согласована с мощ-

ностью трансформаторов, питающих цех.

Металлорежущие станки обычно имеют приводы, номинальная

мощность которых не превышает 100 кВт. Трансформаторные подстан-

ции и сети современных машиностроительных заводов допускают

прямой пуск короткозамкнутых электродвигателей этой мощности.

По этой причине каких-либо методов ограничения пускового тока

асинхронных двигателей металлорежущих станков обычно не приме-

няют.

Выпускаемые нашей промышленностью Короткозамкнутые асин-

хронные двигатели развивают в начале пуска момент, который является

достаточным для большей части приводов главного движения металло-

режущих станков.

Как было указано выше, большое значение величина начального

пускового момента имеет для приводов цепей подачи и вспомогатель-

ных перемещений. Эти приводы пускают под Значительной нагрузкой,,

обусловленной силами трения неподвижного механизма. Вследствие

небольшой мощности этих приводов обычно используют короткозам-

кнутые двигатели. При необходимости могут быть применены коротко-

замкнутые двигатели с повышенным пусковом моментом или двига-

тели с повышенным скольжением, выпускаемые отечественной про-

мышленностью.

Во многих случаях важна продоЛжительнбсть пуска металлорежу-

щего станка. Величина ее зависит от момента инерции станка и сред-

него момента двигателя, действующего в течение пуска. Средний мо-

мент, возникающий в процессе пуска асинхронного двигателя,

Мп.ср^-Ц^. (12)

12

В связи с вызванным техниче-

ским прогрессом непрерывным

увеличением скорости резания

возрастают частоты вращения

шпинделя и сокращается продол-

жительность рабочих циклов.

При этом увеличение продолжи-

тельности процессов пуска и тор-

можения станков начинает су-

щественно отражаться на их

производительности.

В станкостроении в некото-

рых специальных случаях ис-

пользуют моментные двигатели,

способные в течение длительного

времени находиться под напря-

жением в неподвижном состоя-

нии, в условиях, аналогичных

началу пуска. Применяемые для

этой цели асинхронные коротко-

Рис. 2. Тормозные характеристики асин-

хронного двигателя

замкнутые двигатели имеют ро-

торную обмотку с повышенным сопротивлением для ограничения силы

тока в режиме короткого замыкания. Такие двигатели рассчитывают

специально для работы в указанном режиме.

- При переключении двух фаз обмотки статора работающего электро-

двигателя его магнитное поле начинает вращаться в обратную сторону,

а ротор по инерции продолжает вращаться в прежнем направлении.

В этом случае возникает торможение противовключением. При Мгно-

венном переключении фаз происходит переход от работы в некоторой

точке А механической характеристики 1 (рис. 2), в точку С характери-

стики 5, причем возникает момент обратного знака. Двигатель При

этом затормозится, скорость его упадет до нуля, а затем начнется

разгон в обратную сторону. Если двигатель требуется остановить,

а не реверсировать, то применяют специальное реле, которое обеспе-

чивает отключение двигателя при частоте вращения, близкой к Нулю

(в точке D). Торможение противовключением получило широкое рас-

пространение в станкостроении, хотя при таком торможении Имеет

место значительный нагрев двигателя, и потому частота торможений

должна быть ограничена.

Если вращающийся асинхронный двигатель отключить от сети

трехфазного тока и включить на питание постоянным током, то будет

иметь место динамическое торможение. При этом поле машины непо-

движно в пространстве, а в обмотке ротора, вращающегося по Инер-

ции, индуктируется э. д. с. и протекает вызванный ею ток. Взаимо-

действие тока с магнитным полем создает тормозной момент, а когда

двигатель остановится, э. д. с. ротора, его ток и момент падают до Нуля.

В процессе динамического торможения асинхронный двигатель превра-

щается в синхронный генератор, вырабатывающий электроэнергию,

которая переходит в тепло в цепи обмотки ротора.

13

chipmaker.ru

Согласно закону Ленца током ротора создается поток, направ-

ленный навстречу потоку статора, созданному постоянным током. Раз-

магничивающее действие этого потока вызывает уменьшение тормозного

момента. Механическая характеристика асинхронной машины при

динамическом торможении приведена на рис. 2 (кривая 2). В начале

торможения (точка В) момент мал; по мере снижения скорости он

увеличивается, затем проходит через максимуй' и при остановке

уменьшается до нуля. Для повышения интенсивности торможения силу

тока возбуждения увеличивают в 3—4 раза по сравнению с силой тока

холостого хода при нормальной работе асинхронной машины (рис. 2,

кривая 3). Для обеспечения динамического торможения после отклю-

чения асинхронного двигателя от сети напряжение постоянного тока,

полученное от выпрямителя, обычно подают на два из трех проводов,

подводивших трехфазный ток к статору. При этом, если обморки ста?

тора двигателя'соединены в звезду, по одной из трех обмотой постоян-

ный ток не проходит. Динамическое торможение широко используют

в станкостроении. Интенсивность такого торможения меньше, чем

торможения противовключением, нагрев двигателя тоже меньше..

Если на станке для возможности регулирования частоты вращения

применен двигатель с переключением полюсов, то при его переклю-

чении с повышенной частоты вращения (работа в точке Е характерис-

тики 6) на низшую двигатель переходит на работу с другой механиче-

ской характеристикой 1 (точка F), т. е. в режим генераторного рекупе-

ративного торможения. Возникающий при этом отрицательный

(тормозной) момент возрастает по мере снижения частоты вращения,

и, так как он проходит через максимальное значение момента, соответ-

ствующее генераторному режиму, торможение оказывается весьма

интенсивным. При пъ момент двигателя равен нулю, а при дальнейшем

снижении частоты вращения асинхронная машина переходит на работу

в двигательном режиме. При необходимости торможения до полной

остановки приходится прибегать к торможению других видов.

В последние годы в отечественном станкостроении начали приме-

нять конденсаторное торможение асинхронных двигателей мощностью

примерно до 2 кВт. Для такого торможения параллельно статору

асинхронного двигателя подключают конденсаторы, обычно соединя-

емые треугольником (кривая 4, рис. 2). При отключении двигателя

вместе с емкостью от сети конденсаторы обеспечивают питание обмотки

статора реактивным током, частота которого обусловлена емкостью

конденсаторов и индуктивностью обмоток статора. При увеличении

емкости конденсаторов частота тока уменьшается.

Частота вращения магнитного поля определяется частотой тока.

При угловой скорости ротора, превышающей угловую скорость поля,

асинхронная машина начинает работать в генераторном режиме с само-

возбуждением, развивая тормозной момент.

Когда частота вращения ротора уменьшится до частоты вращения

магнитного поля, торможение прекращается. Таким образом, конденса-

торное торможение представляет собой притормаживание до опреде-

ленной скорости. При этом, однако, поглощается большая часть кине-

тической энергии.

14

Если после конденсатор-

ного торможения статор

двигателя замкнуть нако-

ротко, то в обмотках стато-

ра появляются токи, соз-

данные затухающим полем,

и происходит кратковре-

менный процесс динамиче-

ского торможения. Такое

двухступенчатое торможе-

ние (предложено Л. П. Пет-

ровым, Одесский политех-

нический институт) приме-

няют для двигателей не-

большой мощности. При

напряжении 380 В на каж-

дый ''киловатт номиналь-

ной мощности электродви-

гателя ' берется емкость

Рис. 3. Комбинированное торможение асин-

хронного двигателя

каждого конденсатора в

30—40 мкФ. Суммарное время торможения составляет 0,04—0,1 с.

С повышением мощности двигателя энергия магнитного поля растет

медленнее момента инерции ротора. Поэтому у двигателей большей

мощности после конденсаторного торможения применяют динамиче-

ское торможение постоянным током. Во многих случаях момент сил

сопротивления достаточно велик и дополнительного торможения не

требуется. Время конденсаторного торможения обычно больше вре-

мени торможения противовключением и меньше времени динамического

торможения. Во время работы двигателя на холостом ходу или под

нагрузкой конденсаторы повышают коэффициент мощности привода.

Для станков используют также двигатели со встроенным или при-

страиваемым тормозом, управляемым электромагнитом и обеспечи-

вающим механическое торможение. При таком торможении выделяется

энергия торможения в тормозе, а не в двигателе.

В отечественном станкостроении применяют так называемое двух-

токовое торможение, представляющее собой совмещение торможения

противовключением и динамического торможения. Одна из возможных

схем включения электродвигателя при таком торможении приведена

на рис. 3, а. Аппаратура, переключающая электродвигатель с рабочей

схемы на тормозную, на рисунке не показана. При таком торможении

через обмотки статора одновременно проходят переменный и постоян-

ный ток. Механическая характеристика двигателя при двухтоковом

торможении показана на рис. 3, б (кривая 1). На том же рисунке при-

ведены характеристики противовключения 2 и динамического тормо-

жения 3. Кривая 1 построена алгебраическим суммированием моментов

обоих видов торможения, соответствующих каждому значению час-

тоты вращения двигателя. Поскольку тормозные моменты склады-

ваются, двухтоковое торможение оказывается весьма интенсивным.

Если двигатель не отключить автоматически при скорости, близкой

15

chipmaker.ru

к нулю, то в конце двухтокового торможения он реверсируется и ста-

нет вращаться на весьма малой (ползучей) скорости в обратную сторону.

Величина этой скорости определяется моментом Л1х холостого хода

станка.

§ 4. РЕГУЛИРОВАНИЕ ЧАСТОТЫ ВРАЩЕНИЯ

АСИНХРОННЫХ ДВИГАТЕЛЕЙ

Частота вращения асинхронных двигателей

п=^(1-5), (13)

где п — частота вращения, об/мин; f — частота тока в сети, Гц; р —

число пар полюсов обмотки статора; s — скольжение.

Из выражения (13) следует, что частоту вращения асинхронного

двигателя можно регулировать тремя способами: искусственным изме-

нением, частоты тока в сети, скольжения или числа пар полюсов.

Регулирование частоты вращения путем изменения частоты тока

является достаточно экономичным и может быть бесступенчатым.

Однако в станкостроении такое регулирование пока не распространено

вследствие относительной трудности получения изменяемой частоты

тока.

На основе элементов силовой полупроводниковой техники (тирис-

торов) созданы приводы с частотным регулированием, которые пока

сложны и дороги.

Регулирование частоты вращения двигателя изменением сколь-

жения осуществляют изменением сопротивления реостата, включен-

ного в цепь ротора асинхронного двигателя с контактными кольцами.

Такое регулирование обладает существенными недостатками, а дви-

гатели с контактными кольцами в станкостроении не применяют.

По этой причине данный вид регулирования здесь не рассматривается.

Широкое распространение в станкостроении получило регулиро-

вание скорости изменением числа полюсов. Это всегда целое и четное

число и потому рассматриваемое регулирование является грубосту-

пенчатым. В данном случае применяют электродвигатель специальной

конструкции с особой обмоткой статора и нормальным короткозамкну-

тым ротором. Проще всего два разных числа пар полюсов обеспечи-

вается двумя независимыми обмотками на статоре асинхронного дви-

гателя. Но наиболее широко применяют схемы, при которых одна и

та же обмотка может создать два различных числа пар полюсов.

Самая распространенная схема переключения показана на рис. 4.

Две половины обмотки каждой фазы включают либо последовательно

(рис. 4, а), либо параллельно (рис. 4, б). Во втором случае число пар

полюсов обмотки статора уменьшается вдвое (см. курс общей электро-

техники). Отечественная промышленность выпускает двухскоростные

двигатели с таким переключением на синхронные частоты вращения:

500/1000, 750/1500, 1500/3000 об/мин.

Промышленность выпускает также трехскоростные асинхронные

двигатели. В этом случае статор имеет две отдельные обмотки, одна

16

из которых обеспечивает две

скорости путем описанного

выше переключения, а вторая,

включаемая обычно в сеть

звездой, — третью скорость.

При наличии на статоре элект-

родвигателя двух независимых

обмоток, каждая из которых

допускает переключение по-

люсов, можно получить четы-

рехскоростной электродвига-

тель. Числа пар полюсов под-

бирают так, чтобы частоты вра-

Рис. 4. Схемы переключения полюсов двух-

скоростного двигателя

щения составили нужный ряд.

Наша промышленность производит двухобмоточные трехскоростные

двигатели с синхронными частотами вращения 1000;1500/3000 и

750/1000/1500 об/мин и четырехскоростные двигатели с синхронными

частотами вращения 500/750/1000/1500 об/мин.

Существуют схемы двухскоростных двигателей, позволяющие при

одной обмотке получить частоты вращения, отношение которых не

равно 1:2. Такие электродвигатели обеспечивают синхронные частоты

вращения 750/3000, 750/1000, 1000/1500, 1000/3000 об/мин.

Три и четыре различных числа пар полюсов можно получить также

путем специальных переключений одной обмотки. Такие однообмоточ-

ные многоскоростные электродвигатели имеют значительно меньшие

размеры, чем двухобмоточные, что весьма важно для станкостроения.

Кроме того, однообмоточные электродвигатели имеют более высокие

энергетические показатели, а трудоемкость изготовления их меньше.

Недостатком однообмоточных многоскоростных двигателей является

большое число проводов, которые требуется выводить к переключателю.

Сложность переключателя определяется, однако, не столько числом

подведенных проводов, сколько числом одновременно осуществля-

емых переключений. В связи с этим были разработаны (А. М. Хари-

тонов, ЭНИМС) схемы, позволяющие от одной обмотки получить три

и четыре скорости при относительно простых переключателях. Такие

электродвигатели выпускает наша промышленность с синхронными

частотами вращения 1000/1500/3000, 750/1500/3000, 750/1000/1500,

750/1000/1500/3000, 500/750/1000/1500 об/мин.

Механическая характеристика электродвигателя при большем

числе пар полюсов приведена на рис. 2, кривая 1. При уменьшении

числа пар полюсов вдвое работа двигателя характеризуется кривой 6.

Когда на станке применяют привод главного движения с нерегули-

руемым двигателем, то механические передачи коробки скоростей

конструируют так, чтобы обеспечить возможность работы с номиналь-

ной мощностью двигателя на всех ступенях скорости. При этом механи-

ческие передачи рассчитывают на момент, возрастающий по мере

понижения частоты вращения. При таком конструировании обеспе-

чивается полное использование возможностей электродвигателя и

наибольшая работоспособность--станка. Технологические процессы

17

chipmaker.ru

разрабатывают исходя из возможности работы с одной и той же

предельно допустимой мощностью на всех ступенях коробки скоростей.

Станки с регулируемым электродвигателем конструируют таким же

образом. При этом двигатель должен развивать одну и ту же номиналь-

ную мощность на всех его частотах вращения. Таким образом, для

привода главного движения станков требуются электродвигатели,

регулируемые с постоянной предельно допустимой мощностью.

У станков токарной и сверлильной групп работа при низких

частотах вращения шпинделя обычно проводится при пониженной

мощности. Поэтому мощность привода главного движения этих стан-

ков определяют при низшей частоте вращения второй четверти общего

диапазона регулирования станка. Регулирование вверх от этой час-

тоты должно производиться с постоянной предельно допустимой мощ-

ностью.

В цепях подачи основная нагрузка создается действием сил трения,

величина которых при изменении скорости подачи практически не

изменяется. Следовательно, привод подачи должен при всех частотах

вращения преодолевать один и тот же момент сил трения. Поэтому

двигатель привода подачи должен иметь регулирование с постоянным

предельно допустимым моментом.

Рассмотрим регулирование асинхронных двигателей с точки зре-

ния изменения предельной мощности и предельного момента. Враща-

ющий момент асинхронного двигателя можно выразить формулой

/И = А?/2Ф cos ф2, (14)

где /2 — сила тока в цепи ротора; Ф — магнитный поток двигателя;

ф2 — угол сдвига фаз между векторами тока и э. д. с. ротора;

k — коэффициент пропорциональности.

Наибольшая продолжительно допустимая сила тока ротора опре-

деляется допустимым нагревом. Пренебрегая изменением охлаждения

ротора при разных частотах вращения и изменением угла сдвига фаз,

предельно допустимый момент можно считать примерно постоянным.

Если регулирование скорости ведется при постоянном магнитном

потоке, то при всех частотах вращения двигателя наибольший дли-

тельно допустимый момент будет также величиной постоянной. Такое

регулирование скорости называют регулированием с постоянным мо-

ментом.

При переключении полюсов изменяют схему включения статора,

что обусловливает изменение магнитного потока двигателя. Соотно-

шение предельно допустимых мощностей при высокой и при низкой

частоте вращения может быть приближенно найдено на основании

следующих соображений. Предельно допустимая полезная мощность

на валу электродвигателя при меньшей скорости (и, следовательно,

большем числе пар полюсов) определяется выражением

Pi = 3/4,iC/(J,icos(pi'iii, (15)

а предельно допустимая полезная мощность на валу электродвигателя

при большей скорости (и меньшем числе пар полюсов)

P1I = З/фцС/фП cos <рц1]И, (16)

18

где /фь /фп—фазный ток, предельно допустимый по условиям

нагрева соответственно при первой и второй схеме включения статора;

^ф1. ^фП — фазное напряжение в этих случаях; тц, т]ц — к. п. д.

двигателя; cos<pi, cos фп — коэффициенты мощности.

Если /ф! — предельно допустимый фазный ток, протекающий

при последовательном включении двух половин обмотки (рис. 4, п),

то фазный ток, протекающий при параллельном включении двух поло-

вин обмотки (рис. 4, б), равен 2 /ф1, так как в этом случае имеются

две параллельные ветви в каждой фазе. При переходе от соединения

треугольником к соединению звездой фазное напряжение уменьшается

в У'З раз. Таким образом, при переключении с одной схемы на другую

получим отношение мощностей

pi = 3/ф1^СО8Ф141 (j 7)

₽П 3‘2/*ij^cos<₽n1ln

Принимая приближенно

costprqi^cos фшць

получим

Р /з

^^ — = 0,86. (18)

Имея в виду относительно небольшое различие в наибольшей дли-

тельно допустимой мощности на обеих скоростях, рассмотренный

случай приближенно относят к регулированию с постоянной мощ-

ностью. Если при последовательном соединении половин каждой

фазы воспользоваться соединением звездой, а затем переключить

на соединение параллельной звездой (рис. 4, б), то получим регулиро-

вание скорости с постоянным предельно допустимым моментом.

Однообмоточные многоскоростные двигатели в зависимости от

схемы переключения допускают регулирование скорости с постоянной

мощностью и с постоянным моментом. Небольшое число ступеней

регулирования двигателей с переключением полюсов обычно позво-

ляет использовать такие двигатели на станках только совместно со

специально сконструированными коробками передач.

Частоту вращения шпинделя (или выходного вала другого узла

станка) при наименьшей частоте вращения электродвигателя назы-

вают ступенью механического регулирования. Частоту вращения

шпинделя при той же кинематической цепи и повышенной ско-

рости электродвигателя называют ступенью электрического регули-

рования.

Общее число ступеней регулирования (частоты вращения шпинделя)

будем обозначать через S. Наименьшая частота вращения шпинделя п,

и наибольшая ns представляют собой пределы комбинированного

_ _ «с

электромеханического регулирования. Отношение Dc= - называют

диапазоном регулирования станка.

19

chipmaker.ru

Рис. 5. Структурная сетка электромеханического регу-

лирования при двигателях с переключением полюсов

Ряд скоростей шпинделя, как известно, обычно составляет геомет-

til

рическую прогрессию со знаменателем <р = -^- = —, где t — поряд-

Щ ГЦ—1

ковый номер ступени регулирования. Двухскоростные асинхрон-

ные двигатели с переключением полюсов, применяемые в станкострое-

нии, обычно имеют отношение скоростей 2:1. Если, однако, принять

знаменатель ряда скоростей шпинделя q> — 2, то регулирование будет

слишком грубым. Для обеспечения мелкоступенчатого регулирования

скорости интервал между ступенью механического регулирования

и ближайшей ступенью электрического регулирования делят на у час-

тей путем введения у — 1 дополнительных механических ступеней.

Тем самым будет образовано у расположенных подряд ступеней меха-

нического регулирования.

Упрощенная структурная сетка коробки скоростей или подач

металлорежущего станка, приводом которой является двухскоростной

асинхронный двигатель, показана схематически на рис. 5, а. Вал /

такого электродвигателя может передать на входной вал 11 коробки,

в зависимости от схемы включения, две скорости, из которых большая,

показанная штриховой линией, вдвое превышает меньшую. На выход-

ном валу III коробки (шпинделе, ходовом винте и пр.) должен быть

при у = 3 обеспечен непрерывный ряд скоростей с коэффициентом

ряда ф = ^/’2 = 1,26.

Для получения геометрического ряда скоростей при двухскоростном

электродвигателе с обычным_ отношением скоростей 1:2 необходимо

условие ф1' = 2. Отсюда

Ф=^2: (19)

20

Придавая у значения 1, 2, 3 и т. д., получим соответствующие

значения <р, указанные в табл. 1. Таким образом, выбирая одно из стан-

дартных значений <р, можно сразу указать число идущих подряд сту-

пеней механического регулирования. Исключение составляет <р = 1,58,

при котором правильность геометрического ряда скоростей станка

нарушается.

Таблица 1

У ф 1g ч> У - ф 1g <Р

1 2 0,30 6 1,12 0,05

2 1,41 0,15 12 1,06 0,025

3 1,26 0,10

После того как механическое регулирование исчерпано, пере-

ходят на высшие скорости электродвигателя и, используя каждый

из имеющихся вариантов кинематической цепи станка, получают

такое же число ступеней электрического регулирования. Затем снова

строят серию ступеней механического регулирования и т. д., до тех

пор, пока не будет исчерпан диапазон Dc регулирования станка,

который обычно выбирают так, чтобы в нем заключалось одинаковое

число ступеней механического и электрического регулирования.

Из структурной сетки, представленной на рис. 5, а, видно,

что общее число S ступеней регулирования, число х групп ступеней

и число у ступеней механического регулирования в каждой группе

связаны соотношением (при двухскоростном электродвигателе):

S = 2ух. (20)

Для определения необходимого числа ступеней механического

регулирования вначале находят общее число ступеней регулирования

станка по формуле, известной из курса расчета и конструирования

станков,

5 = !Д^+1. (21)

1g <р

После этого определяют число групп механических ступеней:

Величину у можно найти, зная <р из табл. 1 (при отношении скорос-

тей двигателя, равном 2). Значение х необходимо округлить до бли-

жайшего целого числа. Затем по формуле (20) можно определить уточ-

ненное общее число ступеней регулирования

S' = 2ух',

а по формуле (21) — уточненный диапазон регулирования

£>c = <ps'-1.

51

chipmaker.ru

Число ступеней механического регулирования в данном случае

г = ^ = ух'. (23)

Если станок приводится во вращение трехскоростным электродви-

гателем, то число ступеней электрического регулирования по сравне-

нию с двухскоростным двигателем удваивается. Если этот электродви-

гатель обладает постоянным отношением соседних скоростей, равным 2

(например, при частотах вращения 750/1500/3000 об/мин), то расчет

может быть проведен так, как указано выше, только вместо формул

(20) и (22) следует применить формулы

S = Зху; (24)

х = (25)

Упрощенная структурная сетка такого регулирования представлена

на рис. 5,'б. Однако постоянное отношение двух соседних частот вра-

щения у трехскоростных электродвигателей возможно только при ука-

занном выше случае. При других скоростях это отношение изме-

нится и не будет постоянным. Так, например, . отношение скорос-

тей трехскоростного двигателя, имеющего частоты вращения

750/1000/1500 об/мин, составляет 1,33 и 1,5, а для двигателя с частотами

вращения 500/750/1000 об/мин — 1,5 и 1,33.

Таким же непостоянным отношением соседних скоростей характе-

ризуются и -четырехскоростные электродвигатели. Например, при

500/1000/1500/3000 об/мин отношения скоростей равны 2; 1,5; 2,

а при 500/750/1000/1500 об/мин — 1,5; 1,33; 1,5. Применяя такие

двигатели, нельзя построить правильного ряда скоростей в виде гео-

метрической прогрессии. В этом случае ряд частот вращения шпин-

деля станка строят с двумя чередующимися знаменателями ф] и ф2,

величины которых определяют соответственно отношениями частот

вращения применяемого трех- или четырехскоростного электродви-

гателя.

§ 5. КОНСТРУКТИВНЫЕ ФОРМЫ АСИНХРОННЫХ

ДВИГАТЕЛЕЙ

Внешние конструктивные формы асинхронных двигателей опре-

деляются способом крепления двигателя и формой защиты его от

воздействий окружающей среды. Широко распространено нормальное

исполнение двигателя на лапах (рис. 6, а). В этом случае вал двигателя

должен быть расположен горизонтально. Широко применяют флан-

цевые двигатели (рис. 6, б) для горизонтальной и вертикальной уста-

новок. Выпускают также встроенные двигатели, не имеющие станины,

подшипниковых щитов, вала. Элементы такого двигателя встраивают

в корпусные детали станка, причем валом двигателя служит один

из валов станка (часто шпиндель), а станиной — корпус узла станка,

например шлифовальной бабки (рис. 7).

22

Рис. 6. Конструктивные формы асинхронных двигателей

За рубежом получили распространение двигатели специальной

конструктивной формы, в том числе двигатели, имеющие малые ради-

альные размеры и значительную длину, и дискообразные двигатели,

в частности, со статором в виде цилиндра и наружным ротором в форме

кольца. Применяют также двигатели, при включении которых ротор,

имеющий форму конуса, смещается в осевом направлении, развивая

значительную силу тяги. Эту силу используют для освобождения меха-

нического тормоза, воздействующего на вал двигателя после отключе-

ния двигателя от сети. Кроме того, применяют многочисленные

конструкции двигателей с пристроенными редукторами, коробками

скоростей и механическими вариаторами, обеспечивающими бесступен-

чатое регулирование.

Отрицательной стороной применения двигателей специальных

конструктивных форм является трудность их замены в случае аварии.

Вышедший из строя электродвигатель приходится не заменять, а ре-

монтировать, причем во время ремонта станок простаивает.

Для привода станков применяют двигатели с различными формами

защиты от воздействий окружающей среды.

Защищенные электродвигатели имеют решетки, закрывающие венти-

ляционные отверстия подшипниковых щитов. Это предотвращает

попадание внутрь двигателя посторонних предметов, а также исклю-

чает возможность прикосновения рабочего к вращающимся и токо-

ведущим частям. Для защиты от капель жидкостей, падающих сверху,

двигатели имеют вентиляционные отверстия, обращенные вниз или

Рис. 7. Встроенный двигатель шлифовального шпинделя

23

chipmaker.ru

расположенные в вертикальных плоскостях. Однако при работе такого

электродвигателя в цехе его вентилятор вместе с воздухом засасывает

внутрь пыль, брызги охлаждающей жидкости или масла, а также

мелкие стальные или чугунные частицы, которые, прилегая к изоляции

обмотки и вибрируя под действием переменного магнитного поля,

быстро изнашивают изоляцию.

Более надежную защиту от воздействий окружающей среды имеют

закрытые электродвигатели, подшипниковые щиты которых не имеют

вентиляционных отверстий. Такие двигатели при одинаковых разме-

рах с защищенными, вследствие худшего охлаждения, обладают

меньшей мощностью. При одинаковых мощностях и частотах вращения

закрытый электродвигатель в 2,5—2 раза тяжелее защищенного и

стоимость его соответственно выше.

Стремление сократить габаритные размеры и стоимость закрытых

двигателей привело к созданию закрытых обдуваемых электродви-

гателей. Такой электродвигатель имеет наружный вентилятор, укреп-

ленный на конце вала двигателя, противоположном приводному, и за-

крытый колпаком. Этот вентилятор обдувает корпус электродвигателя.

Двигатели с обдувом по сравнению с закрытыми двигателями имеют

значительно меньшую массу и более низкую стоимость. Обдуваемые

двигатели чаще всех других применяют для привода металлорежущих

станков. Двигатели, имеющие другие формы защиты от воздействий

окружающей среды, употребляют для привода станков относительно

редко. В частности, закрытые электродвигатели иногда применяют

для привода -шлифовальных станков.

Электродвигатели рассчитаны на стандартные напряжения 127,

220 и 380 В. Один и тот же двигатель можно включать в сети с разными

напряжениями, отличающимися в ]/3 раз, например, в сети с напря-

жениями 127 и 220 В, 220 и 380 В. При этом для меньшего из двух

напряжений обмотку статора электродвигателя соединяют в треуголь-

ник, для большего — в звезду. Ток в обмотках электродвигателя

и напряжение на них будут при таком включении в обоих случаях

одни и те же. Кроме того, выпускают электродвигатели на 500 В; их

статоры постоянно соединены в звезду.

Асинхронные короткозамкнутые двигатели, применяемые во мно-

гих отраслях промышленности, выпускают с номинальными мощнос-

тями 0,6—100 кВт на синхронные частоты вращения 600, 750, 1000,

1500 и 3000 об/мин.

Сечение проводов обмотки электродвигателя зависит от величины

силы тока, проходящего по ней. При большем токе обмотка двигателя

будет иметь больший объем. Сечение магнитопровода пропорционально

величине магнитного потока. Таким образом, размеры электродвига-

теля определяются расчетными значениями тока и магнитного потока

или, учитывая формулу (14), номинальным моментом электродвигателя.

Номинальная мощность двигателя

Р„ —Л1нпн-10-4, (26)

где Р„ — номинальная мощность, кВт; /И„ — номинальный момент, II • м;

п„ — номинальная частота вращения, об/мин.

24

Номинальная мощность при одних и тех же размерах двигателя

возрастает с увеличением его номинальной частоты вращения. Поэтому

тихоходные электродвигатели имеют большие размеры, чем быстро-

ходные той же мощности.

При шлифовании отверстий малого диаметра для получения соответ-

ствующих скоростей резания нужны весьма высокие частоты вращения

шлифовальных шпинделей. Так, при шлифовании кругом диаметром

3 мм со скоростью всего лишь 30 м/с частота вращения шпинделя должна

быть равна 200 000 об/мин. При высоких частотах вращения шпинделя

силу прижатия круга можно уменьшить. При этом засаливание круга

и изгиб оправки уменьшаются, а чистота поверхности и точность обра-

ботки повышаются.

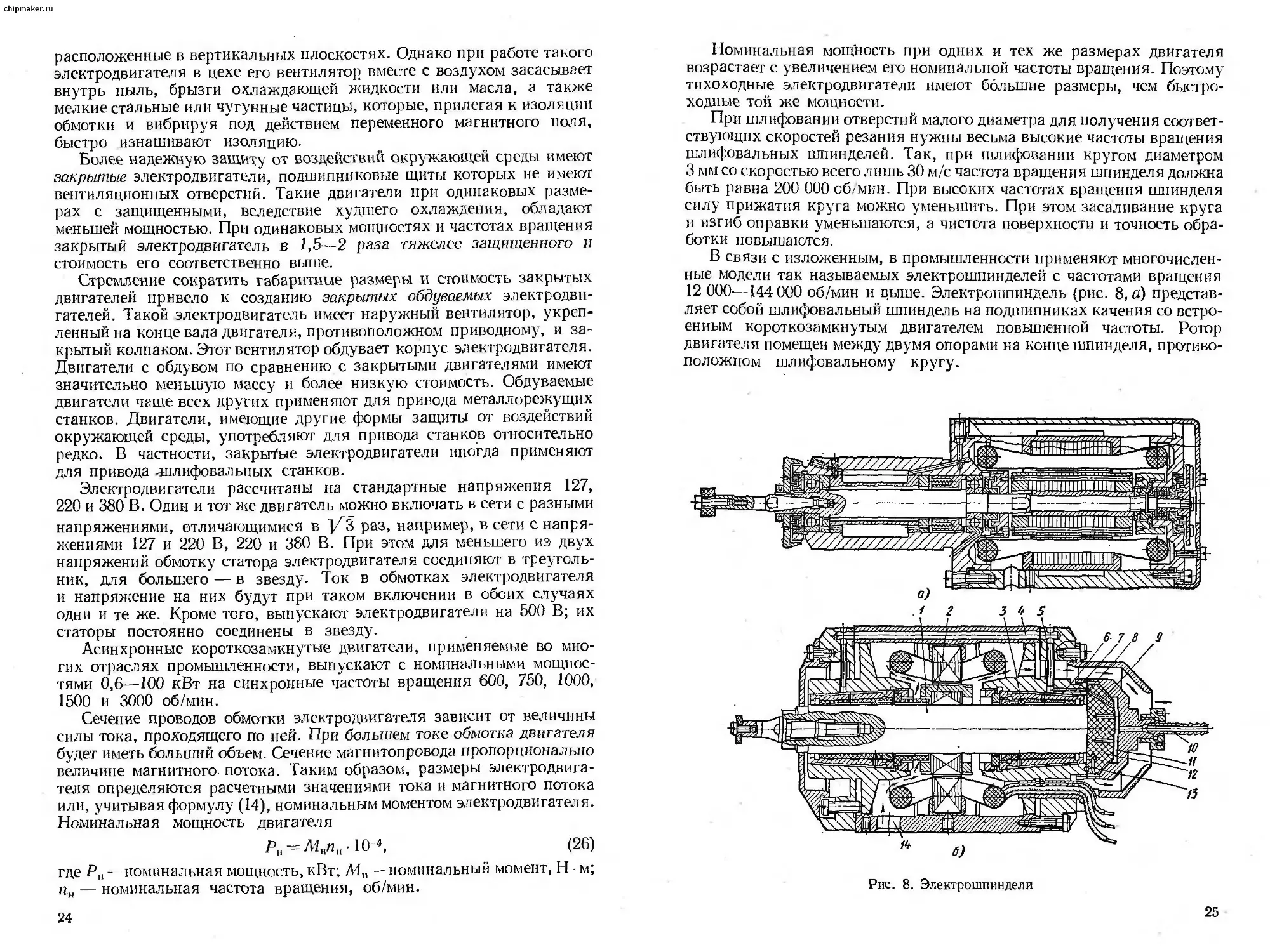

В связи с изложенным, в промышленности применяют многочислен-

ные модели так называемых электрошпинделей с частотами вращения

12 000—144 000 об/мин и выше. Электрошпиндель (рис. 8, о) представ-

ляет собой шлифовальный шпиндель на подшипниках качения со встро-

енным короткозамкнутым двигателем повышенной частоты. Ротор

двигателя помещен между двумя опорами на конце шпинделя, противо-

положном шлифовальному кругу.

Рис. 8. Электрошпиндели

25

chipmaker.ru

Статор двигателя электрошпинделя собирают из листовой электро-

технической стали. На нем размещают двухполюсную обмотку. Ротор

двигателя при частотах вращения до 30 000—50 000 об/мин набирают

также из листовой стали и снабжают обычной короткозамкнутой

обмоткой. Диаметр ротора стремятся по возможности уменьшить.

Особое значение для работы электрошпинделей имеет выбор типа

подшипников. Обычно применяют шарикоподшипники повышенной

точности, которые работают с предварительным натягом, создаваемым

посредством тарированных пружин. Такие подшипники применяют

для частот вращения, не превышающих 100 000 об/мин.

Значительное применение в промышленности получили аэростати-

ческие подшипники (рис. 8, б). Вал 1 электродвигателя повышенной

частоты вращается в подшипниках 3 с воздушной смазкой. Осевая

нагрузка воспринимается воздушной подушной между торцом вала и

подпятником 12, к которому вал прижимается под давлением воздуха,

подаваемого внутрь корпуса через отверстие 14 для охлаждения

двигателя. Сжатый воздух проходит через фильтр и попадает через

штуцер 10 в камеру 11. Отсюда по каналу 9 и круговой канавке 8

воздух проходит в канал 7 и камеру 6. Из нее воздух поступает в зазор

подшипника. К левому подшипнику воздух подводится через трубки 5

и каналы 4 в корпусе двигателя.

Отработанный воздух отводится по каналам 13. Воздушная подушка

в зазоре подпятника создается воздухом, проходящим из камеры 11

через подпятник из пористого углеграфита. Каждый подшипник имеет

коническую латунную обойму. В нее запрессован вкладыш из угле-

графита, поры которого заполнены бронзой. Перед пуском электро-

шпинделя подают воздух, и между шпинделем и вкладышами обра-

зуются воздушные подушки. Это устраняет трение и износ подшип-

ников при пуске. Затем двигатель включают, частота вращения

ротора 2 достигает номинальной за 5—10 с. При отключении двигателя

ротор 2 вращается по инерции в течение 3—4 мин. Для уменьшения

этого времени применяют электрическое торможение.

Использование воздушных подушек резко уменьшает потери на

трение в электрошпинделе; расход воздуха составляет 6—25 м3/ч.

Применяли также электрошпиндели на подшипниках с жидкостной

смазкой. Для их работы требуется непрерывная циркуляция масла

под высоким давлением, иначе нагрев подшипников становится недопу-

стимым.

При производстве высокочастотных электродвигателей требуется

точное изготовление отдельных деталей, динамическая балансировка

ротора, точная сборка и обеспечение строгой равномерности зазора

между статором и ротором. Частоту тока, питающего электродвига-

тель повышенной частоты, выбирают в зависимости от требуемой час-

тоты вращения 'электродвигателя:

»о = 6-°£, (27)

где п0 — синхронная частота вращения электродвигателя, об/мин;

26

f — частота тока, Гц; р — число пар полюсов, поскольку р = 1,

г «о

то Г=ёб-

При синхронных частотах вращения электрошпинделей 12 000 и

120 000 об/мин частота тока должна быть соответственно равна 200

и 2000 Гц.

Для питания двигателей повышенной частоты применяют специаль-

ные генераторы. На рис. 9 представлен синхронный индукционный

генератор трехфазного тока. На статоре генератора имеются широкие

и узкие пазы. Обмотка возбуждения, которая размещена в широких

пазах статора, питается постоянным током. Магнитное поле проводни-

ков этой обмотки замыкается через зубцы статора и выступы ротора

так, как это показано на рис. 9 штриховой линией.

При вращении ротора магнитное поле, перемещаясь вместе с высту-

пами ротора, пересекает витки обмотки переменного тока, размещенной

в узких пазах статора, и наводит в них переменную э. д. с. Частота

этой э. д. с. зависит от частоты вращения и числа выступов ротора.

Электродвижущие силы, наведенные тем же потоком в катушках

обмотки возбуждения, взаимно компенсируются вследствие встречного

включения катушек. Обмотки возбуждения питаются через выпрями-

тель, присоединенный к сети переменного тока. Статор и ротор имеют

магнитопроводы из листовой электротехнической стали.

Генераторы описанной конструкции изготовляют на номинальные

мощности от 1 до 3 кВт и на частоты от 300 до 2400 Гц. Генераторы при-

Рис. 9. Индукционный генератор повышенной частоты

27

chipmaker.ru

Рис. 10. Схема двухфазного асинхронного двигателя и его характе-

ристики

водят во вращение от асинхронных двигателей с синхронной частотой

вращения 3000 об/мин.

Индукционные генераторы повышенной частоты начинают заменять

полупроводниковыми (тиристорными) преобразователями. При этом

обычно обеспечивают возможность изменения частоты тока, а следова-

тельно, возможность регулирования частоты вращения электродвига-

теля. Если при таком регулировании напряжение поддерживать неиз-

менным, то осуществляется регулирование с постоянной мощностью.

Если поддерживать отношение напряжения к частоте тока (а следова-

тельно, магнитный поток двигателя) неизменным, то регулирование

производится с постоянным на всех скоростях длительно допустимым

моментом.

Преимуществами приводов с тиристорным преобразователем частоты

и асинхронным короткозамкнутым двигателем являются высокий

к. п. д. и упрощение эксплуатации. Недостатком является пока еще

высокая стоимость. В станкостроении наиболее целесообразно исполь-

зование такого привода для двигателей повышенной частоты. В нашей

стране созданы опытные приводы такого рода.

В исполнительных приводах станков нередко используют двух-

фазные маломощные асинхронные двигатели. Статор такого двигателя

имеет две обмотки: обмотку возбуждения 1 и обмотку управления 2

(рис. 10, а). Короткозамкнутый ротор 4 имеет большое активное сопро-

тивление. Оси обмоток перпендикулярны друг другу. К обмоткам

приложены напряжения Ur и U2. При включении конденсатора 3

в цепь обмотки 2 ток в ней опережает по фазе ток в обмотке 1. При этом

образуется вращающееся эллиптическое магнитное толе и коротко-

замкнутый ротор 4 начинает вращаться. Если уменьшить напряжение

[/2, то ток в обмотке 2 также будет уменьшаться. Это вызовет изме-

нение формы эллипса вращающегося магнитного поля, которое делается

все более вытянутым (рис. 10, б). Двигатель с эллиптическим полем

можно рассматривать как два двигателя на одном валу, один из которых

работает с пульсирующим полем Фъ а другой с круговым полем Ф.2.

Двигатель с пульсирующим полем Ф, можно рассматривать как два

одинаковых асинхронных двигателя с круговым полем, включенных

для врйщения в противоположные стороны. На рис. 10, в показаны

28

механические характеристики 1 и 2 асинхронного двигателя с круговым

вращающимся полем и значительным активным сопротивлением

ротора при его вращении в разные стороны. Механическую характе-

ристику 3 однофазного двигателя можно построить путем вычитания

моментов М характеристик 1 и 2 при каждом значении п. При любом

значении п момент однофазного двигателя с большим сопротивлением

ротора является тормозным. Механическую характеристику двигателя

с круговым полем представляет кривая 4. Механическую характерис-

тику 5 двухфазного двигателя можно построить путем вычитания мо-

ментов М. характеристик 3 и 4 при любом значении п. Значение п0

представляет собой частоту вращения двухфазного асинхронного дви-

гателя при идеальном холостом ходе. Регулируя ток питания обмотки 2

(рис. 10, а), можно изменять наклон характеристики 4 (рис. 10, в),

а следовательно, и значение п0. Таким образом производится регули-

рование частоты вращения двухфазного асинхронного двигателя.

При работе с большими значениями скольжения потери в роторе

становятся весьма значительными. По этой причине рассмотренное

регулирование применяют только для вспомогательных приводов

малой мощности. Для уменьшения времени разгона и торможения

применяют двухфазные асинхронные двигатели с полым ротором.

У такого двигателя ротором является тонкостенный алюминиевый

полый цилиндр.

§ 6. МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, ПУСК

И ТОРМОЖЕНИЕ ДВИГАТЕЛЕЙ ПОСТОЯННОГО ТОКА

С ПАРАЛЛЕЛЬНЫМ ВОЗБУЖДЕНИЕМ

В курсе общей электротехники для двигателей постоянного тока

выведены формулы: 7И = смФ1 я> (28) Е = сеФп-, (29) £ = {7-/ягя, (30)

где Ф — магнитный поток двигателя, Вб; /я — сила тока якоря, А;

Е — э. д. с. якоря, В; гя — сопротивление цепи обмотки якоря, Ом.

Решая уравнение (30) относительно силы тока, получим

- (31) 'я

Решая уравнения (29) и (30) относительно частоты вращения п,

получим

(32)

Подставляя в уравнение (32) 7Я из уравнения (28), получим урав-

нение механической характеристики двигателя постоянного тока:

29

chipmaker.ru

При М = 0 имеем формулу частоты вращения для идеального холос-

того хода:

ло = ^- (34)

У двигателей с параллельным (независимым) возбуждением, если

пренебречь незначительным размагничивающим действием потока

реакции якоря, магнитный поток можно считать во время работы

постоянным. Выражение (33) при этом условии оказывается уравне-

нием прямой линии:

п = п0 — ЬМ, (35)

где b — угловой коэффициент;

Для естественной характеристики 1 (рис. 11, а) величина /?0 опре-

деляется подстановкой в формулу (34) номинальных значений U и

сРФ. Значение с,.Ф может быть найдено из выражения (32) по номи-

нальным величинам п, U, /„ и значению гя двигателя при отсутствии

добавочного сопротивления. Точки 7И = 0; п = п0 и М = Л4Н; п =

— п„ вполне определяют естественную механическую характеристику.

Относительно малая величина сопротивления обмотки якоря обус-

ловливает достаточную жесткость естественной характеристики дви-

гателя с параллельным (независимым) возбуждением. Эти двигатели

широко применяют в станкостроении (тяжелые, прецизионные, элек-

трокопировальные и другие станки).

Рис. 11. Механические характеристики двигателя постоянного тока с параллельным

возбуждением

30

(37)

У двигателей с последовательным и смешанным возбуждением маг-

нитный поток с изменением силы тока якоря меняется по величине.

Поэтому механические характеристики этих двигателей не являются

прямыми линиями. Двигатели имеют мягкие характеристики и поэтому

в станкостроении их почти не применяют.

Согласно формуле (35) можно написать па = п0 — ЬМИ или

, _«0—Ин

Если посредством реостата увеличить сопротивление г„ цепи якоря

двигателя, то в выражении (35) возрастет угловой коэффициент Ь,

и наклон характеристики увеличится. Таким образом может быть

получен ряд искусственных реостатных характеристик 2, 3, 4 (см.

рис. 11, а).

Номинальную силу тока якоря можно определять как разность

номинальных значений силы тока двигателя и силы тока возбуждения.

Однако сила тока возбуждения двигателей параллельного возбуждения

мала и в расчетах ею часто пренебрегают.

Величина- допустимой кратковременной перегрузки двигателей

постоянного тока ограничивается появлением значительного искре-

ния под щетками. Поэтому не допускают нагрузки двигателя постоян-

ного тока моментом, превышающим более чем в Z = 2 2,5 раза номи-

нальный момент электродвигателя. При ослаблении магнитного потока

до значений Ф8 < Ф7 < Ф6 < Ф6 реостатом 2 (см. рис. 11, а) двигатель

начинает работать на характеристиках 5, 6, 7, 8. Согласно (34) и (36)

по мере уменьшения магнитного потока возрастают скорость холос-

того хода и наклон характеристик.

Механическая характеристика 9 (см. рис. 11, а) соответствует изме-

ненной полярности якоря двигателя. При этом изменяется направление

действия момента машины в двигательном режиме.

Двигатель с параллельным возбуждением запускают с помощью

пускового реостата 1 (см. рис. 11, а). Если производить пуск без рео-

стата, то согласно (31) в цепи якоря будет протекать недопустимо

большой ток, так как при пуске Е — 0, а сопротивление гя очень не-

велико. Так как магнитный поток двигателей постоянного тока с па-

раллельным возбуждением под нагрузкой почти не меняется, то у этих

двигателей вращающий момент пропорционален силе тока. Пуск

обычно производят при полном магнитном потоке, поэтому момент

при пуске без реостата может быть недопустимо большим. Только

двигатели малой мощности (менее 1 кВт), у которых цепь якоря имеет

относительно большую индуктивность и значительное сопротивление

гя, иногда пускают без реостата.

Движок пускового реостата при пуске скользит по контактам,

между которыми заключены секции реостата, и поэтому сопротивление

изменяется ступенями. При включении в цепь якоря сопротивления

всех ступеней реостата двигатель работает с механической характе-

ристикой 4 (см. рис. 11, с). Это сопротивление рассчитывают так, чтобы

электродвигатель при включении развивал заранее заданный момент

ЛД (обычно ЛД ж 2ЛД). При разгоне двигателя, когда момент умеиь-

31

chipmaker.ru

шается до определенного, заранее принятого значения М2 (обычно

Л12 1,ШН), одну секцию реостата отключают. Двигатель при той же

скорости переходит на работу с характеристикой 3. Вследствие умень-

шения сопротивления сила тока якоря, а следовательно, и момент

возрастают. Дальнейший разгон двигателя происходит в соответствии

с характеристикой 3.

Секции реостата постепенно отключают, пока двигатель не перей-

дет на работу с естественной механической характеристикой. Сопро-

тивления - секций реостата и время их отключения подбирают так,

чтобы момент при разгоне двигателя колебался в заданных пределах

(от М} до Л12). При этом исключается возможность перегрузки дви-

гателя. Кроме того, разгон происходит при высоком среднем значении

момента и, следовательно, в течение небольшого времени, что особенно

важно при частых пусках.

Сопротивления секций пускового реостата пропорциональны от-

резкам be, cd, de (см. рис. 11, а). Отрезок ab пропорционален внутрен-

нему сопротивлению гя обмотки якоря. Отношения

ей = г „

be Rbc ’

~ Дя.

CtZ Red

(38)

(39)

дают возможность определить сопротивления всех секций реостата.

Двигатели постоянного тока в станкостроении запускаются авто-

матически. Реостаты с ручным управлением на современных станках

почти не применяют, так как такой способ не обеспечивает заданных

условий пуска (тратится лишнее время, могут возникнуть недопусти-

мые перегрузки). Если во время работы машины постоянного тока

в режиме двигателя изменить полярность якоря (или цепи возбужде-

ния), направление тока в якоре изменится, и машина перейдет в режим

торможения противовключением. На рис. 11, б обратному ходу дви-

гателя соответствуют характеристики 2 и 3. Из них характеристика 2

является естественной, а характеристика 3 искусственной и соответ-

ствует работе двигателя при включении реостата в цепь якоря.

Для торможения противовключением используют только реостат-

ные характеристики, так как при переключении двигателя с работы

на естественной характеристике 1 (точка А) на работу с естественной

характеристикой обратного хода 2 возникают недопустимо большие

токи и тормозные моменты. При переключении на реостатную характе-

ристику 3 (из точки А в точку В) возникает тормозной момент, который

убывает по мере уменьшения частоты вращения якоря двигателя.

При уменьшении частоты вращения до нуля (точка С) двигатель дол-

жен быть отключен от сети, иначе он начнет вращаться в обратную

сторону. Торможение противовключением отличается тем, что тормоз-

ной момент при нулевой скорости не уменьшается до нуля. Этим обес-

печивается интенсивное торможение, действующее и в области низких

скоростей.

Если якорь работающего двигателя отключить от сети и замкнуть

на реостат, сохранив возбуждение, машина переходит на работу в ге-

32

нераторном режиме, ток в якоре меняет направление, и момент ста-

новится тормозным. Такое торможение называют динамическим.

Приняв в формуле (33) U = 0, получим

п = = _ ЬМ. (40)

сЛиф2

Это выражение является уравнением механической характеристики

динамического торможения, которая представляет собой прямую,

проходящую через начало координат, с наклоном, определяемым

величиной углового коэффициента Ь. Изменяя реостатом сопротивле-

ние гя цепи якоря, можно менять величину углового коэффициента b

и получить тормозные характеристики 4, 5, 6, 7'.

Переключение двигателя на динамическое торможение соответствует

переходу из рабочей точки А в точку D. Изменяя сопротивление рео-

стата в цепи якоря, производят торможение при той или иной харак-

теристике (5, 6, 7), причем меняется среднее значение тормозного мо-

мента и время торможения. В процессе динамического торможения

можно изменять величину тормозного сопротивления, как это делалось

во время пуска. Так может быть увеличено среднее значение тормоз-

ного момента. В станкостроении обычно применяют торможение с неиз-

менным сопротивлением реостата, так как в этом случае упрощается

управление.

В двигателях постоянного тока с параллельным возбуждением,

работающих в приводах станков, иногда имеет место генераторное

рекуперативное торможение с отдачей энергии в сеть, в частности,

при регулировании частоты вращения изменением магнитного потока.

При снижении частоты вращения усилением магнитного потока, воз-

росшая скачком э. д. с. Е якоря может превысить напряжение U,

вследствие чего ток /я изменит направление [см. уравнение (31)1,

машина станет работать в генераторном режиме и разовьет тормозной

момент (переход из рабочей точки F в точку G на рис. 11, б). Рекупе-

ративное торможение продолжается до тех пор, пока частота вращения,

снижаясь, не станет равна частоте вращения идеального холостого

хода; после этого машина будет работать в режиме двигателя. При

рекуперативном торможении, если необходимо ограничить силу тока

и момент, в цепь якоря включают дополнительное сопротивление.

Отечественные двигатели постоянного тока изготовляют горизон-

тальными (со станиной на лапах, со станиной на лапах и с дополни-

тельным фланцевым щитом, с фланцевым щитом и станиной без лап)

и вертикальными (фланцевыми со станиной без лап и на лапах). Дви-

гатели изготовляют защищенными от попадания внутрь машины

посторонних предметов и капель воды, закрытыми и закрытыми с на-

ружным обдувом.

В единой серии П машин постоянного тока имеются модификации