Текст

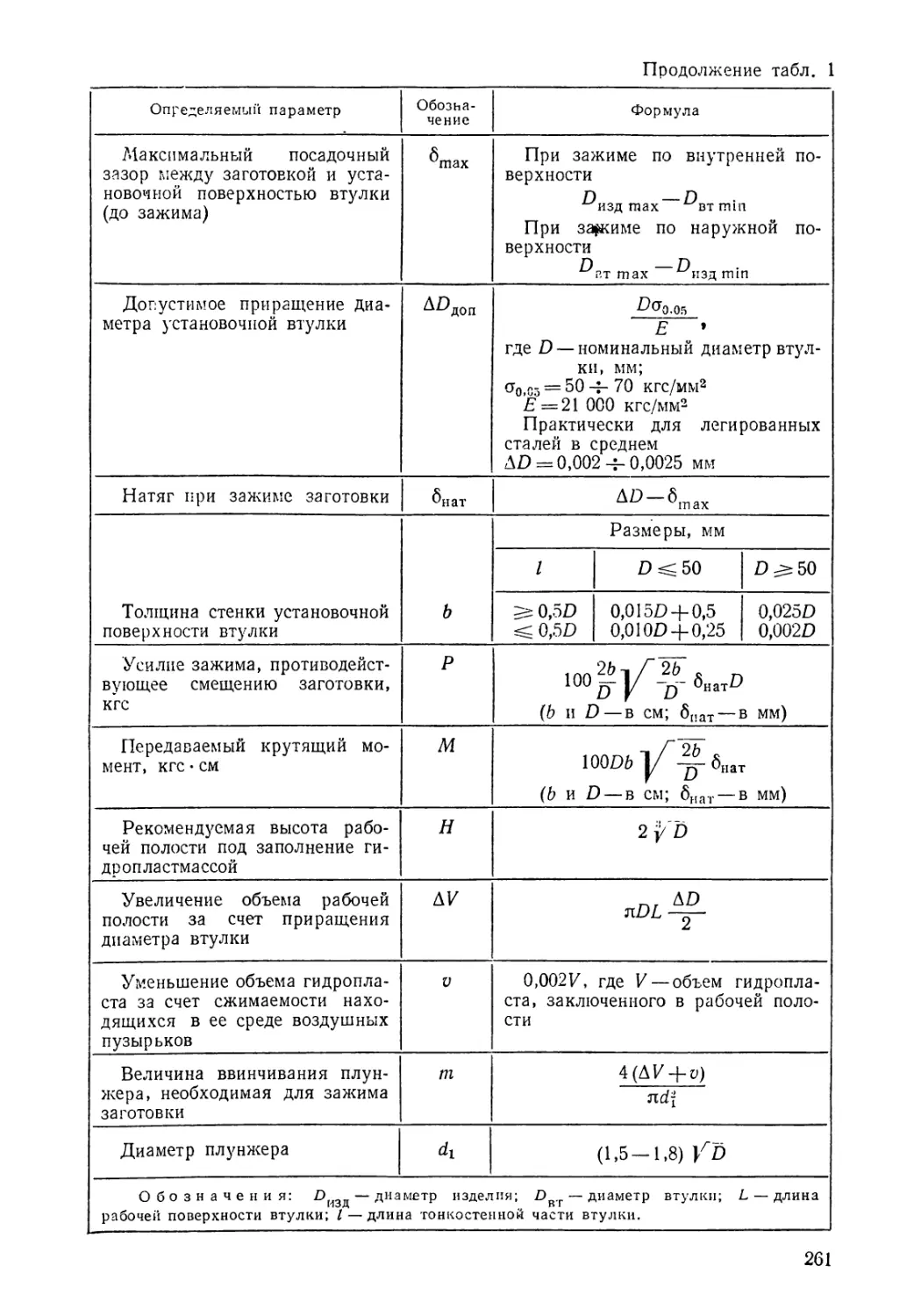

ChipmaKer.ru

А.К.Горошкин

ПРИСПОСОБЛЕНИЯ

ДЛЯ МЕТАЛЛО

РЕЖУЩИХ

СТАНКОВ

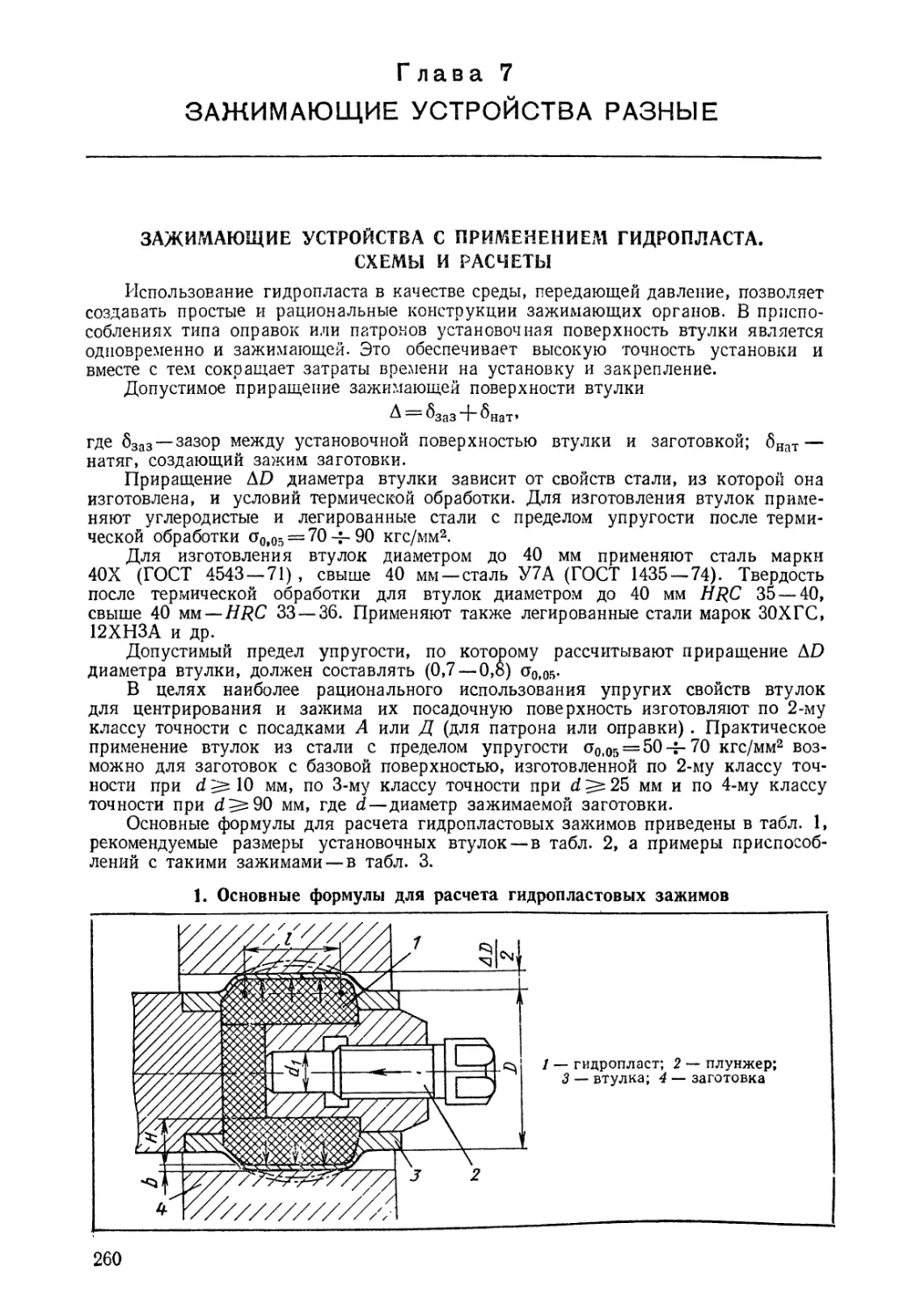

СПРАВОЧНИК

ИЗДАНИЕ СЕДЬМОЕ,

ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

МОСКВА «МАШИНОСТРОЕНИЕ »1979

ББК 34.63-5

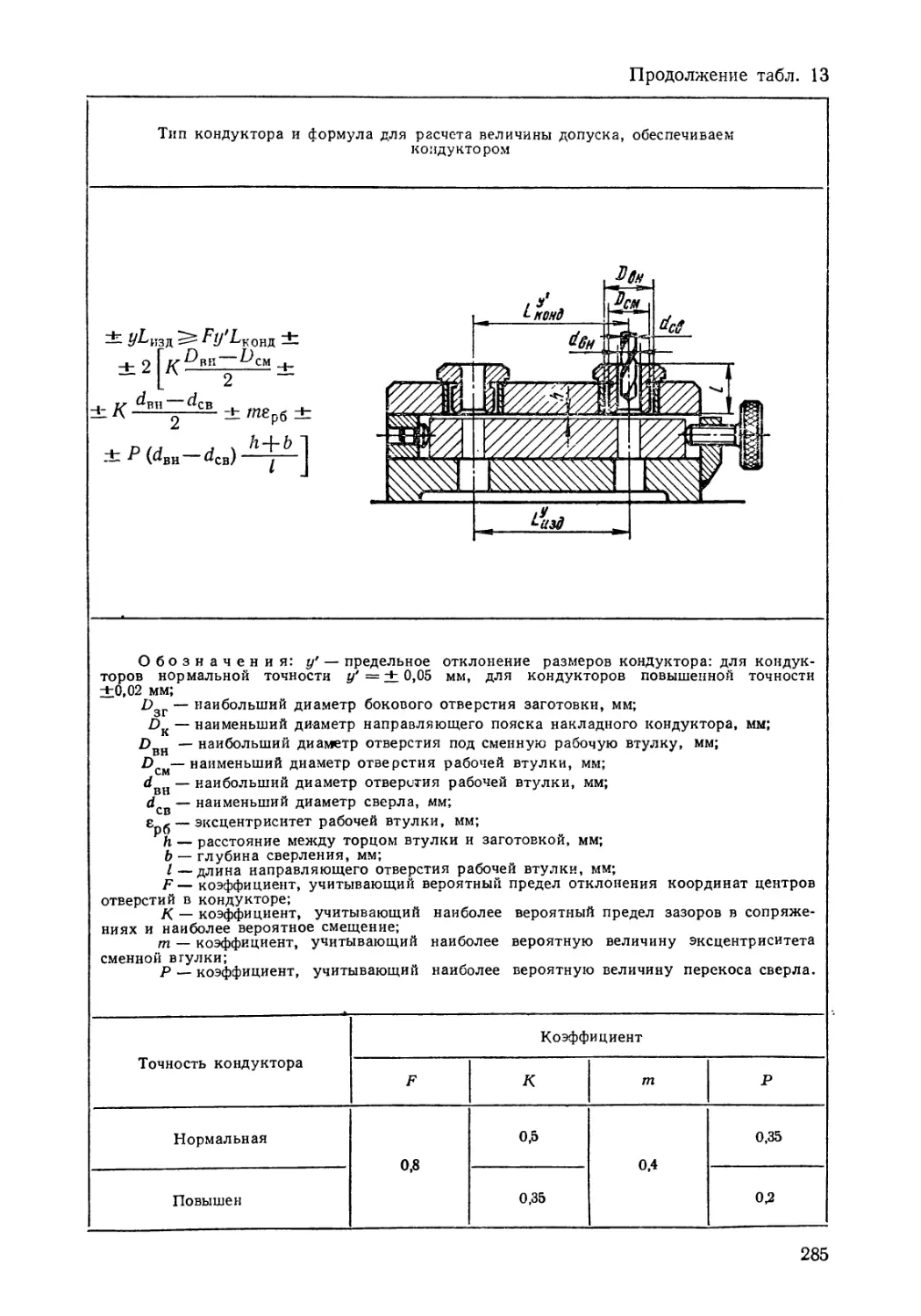

Г67

УДК 621,9.02-229(031)

Горошкин А. К.

Г67 Приспособления для металлорежущих станков: Спра-

вочник.— 7-е изд., перераб. и доп. — М.: Машинострое-

ние, 1979.— 303 с., ил.

В пер.: 1 р. 30 к.

В справочник включены сведения, необходимые при выборе рациональных

конструкций приспособлений и для их проектирования. Справочные данные

охватывают конструкции приспособлений, узлы, приводы, элементы и технико-

экономические расчеты. Приведены расчеты различных силовых узлов, способы

установки приспособлений на станках.

Новое издание справочника (6 е изд. 1971 г.) дополнено сведениями о

групповых приспособлениях, расчетами и рекомендациями по применению маг-

нитного и вакуумного закреплений.

Справочник предназначен для инженеров-конструкторов и технологов ма-

шиностроительных заводов, проектно-конструкторских и технологических орга-

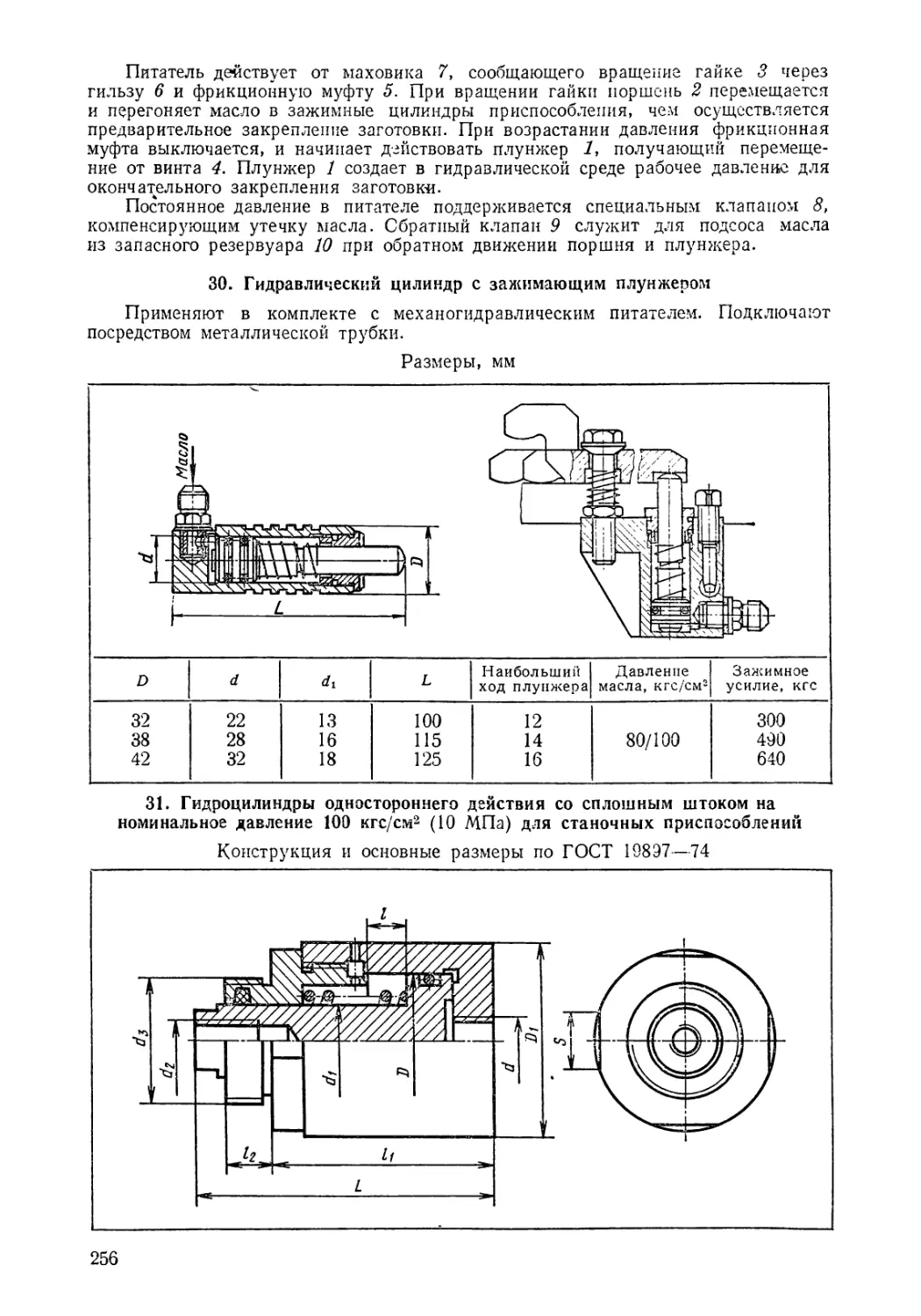

низаций.

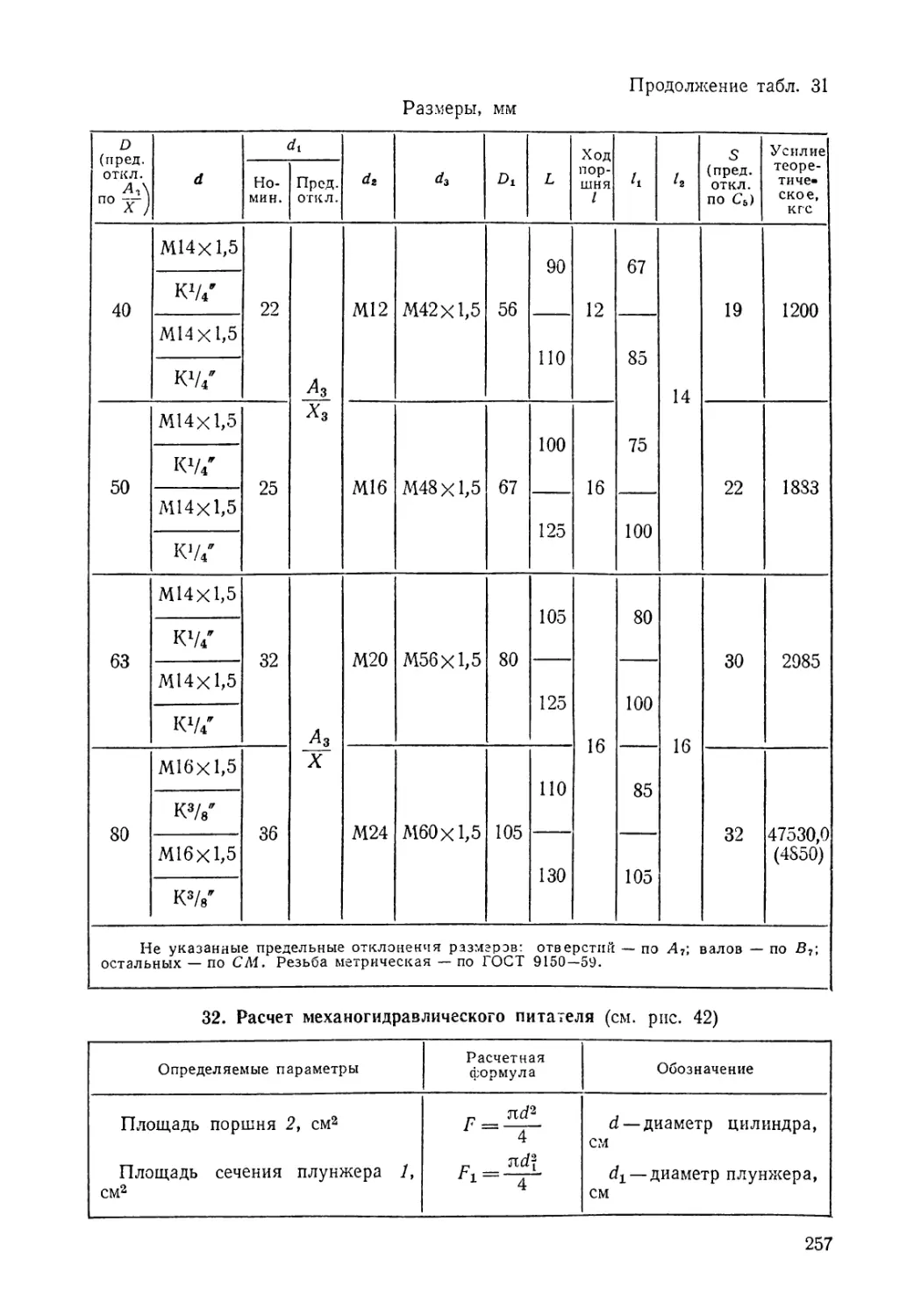

31304-143 _ Л

Г 143 79 2703000000

038(01)-79

ББК 34.63-5

6П 4.6.08

© Издательство «Машиностроение», 1979

Глава 1

ЭКОНОМИЧЕСКАЯ ЦЕЛЕСООБРАЗНОСТЬ

ПРИМЕНЕНИЯ ПРИСПОСОБЛЕНИЙ

Экономическая целесообразность выбора и применения станочных приспособ-

лений в любом производстве, особенно в серийном и массовом, определяется их

окупаемостью. Все затраты на оснащение производства приспособлениями должны

быть компенсированы за счет экономии производственных затрат. В общем виде

экономическая целесообразность применения приспособлений может быть выражена

5

условием-^----^1, где Э — ожидаемая экономия цеховой себестоимости обра-

ботки деталей при применении приспособления; о0бщ—затраты на изготовление

приспособления и на его эксплуатацию.

В зависимости от вида производства (единичное, серийное, массовое), техно-

логических требований, конфигурации обрабатываемых заготовок, их размеров,

условий применения станочные приспособления подразделяют на несколько групп:

специальные (СП); универсально-сборочные (УСП); сборно-разборные (СРП); уни-

версально-переналаживаемые (УПП); универсальные общего назначения (УП) и

некоторые другие.

Специальные приспособления (СП) предназначены для налаженных операций,

закрепленных за станками. Приспособления разрабатывают согласно технологи-

ческому процессу на конкретные операции, и поэтому они рассчитаны на уста-

новку и закрепление однотипных заготовок. Такие приспособления обеспечивают

высокую точность установки и быстрое закрепление. Для удешевления изготов-

ления специальных приспособлений следует предусматривать в их составе широкое

использование стандартных узлов и деталей.

Срок службы специальных приспособлений при постоянной загрузке 3—5 лет.

После выполнения заданной программы приспособления за ненадобностью с про-

изводства снимают, так как они необратимы.

Целесообразность оснащения производственного процесса специальными при-

способлениями подтверждают расчетом.

Годовые затраты Р на изготовление одного специального приспособления

р=(ЦА+лэсс),

где Ап— коэффициент проектирования специального приспособления (отношение

расходов на проектирование и отладку к стоимости изготовления), может быть

принят 0,5; А э —коэффициент эксплуатации специального приспособления (отно-

шение расходов на эксплуатацию за год к стоимости изготовления), может быть

принят 0,2—0,3 от стоимости изготовления; Т — срок эксплуатации приспособле-

ния (в годах); — = Аа— коэффициент амортизации; Сс — стоимость изготовления

приспособления в металле по имеющимся чертежам на основе нормативных дан-

ных или по фактическим затратам,

1* 3

Универсально-сборные приспособления (УСП) предназначены для оснащения

станков, работающих в условиях единичного (опытного) или мелкосерийного

производства, а также неустановившегося производства. Приспособления УСП

собирают из взаимозаменяемых узлов и детален, заранее изготовленных и хра-

нящихся на раздаточном складе.

Сборка приспособлений для конкретных случаев применения не требует зна-

чительных затрат времени на трудоемкую разработку чертежей и специального

изготовления, так как для таких случаев достаточно подобрать готовые детали и

собрать приспособление.

При сборке взаимоположение составляющих элементов относительно корпуса

(плиты) обеспечивают с помощью шпонок, устанавливаемых в мерные пазы кор-

пуса. Допускается в обоснованных случаях дополнять собранные приспособления

несложными специальными наладками. Заготовки в приспособлениях закрепляют

обычно клиновыми или резьбовыми зажимами, но возможно применение сило-

вого привода. Для сборки приспособления средней сложности необходимо

2—3 ч.

Точность обработки с применением УСП зависит от качества сборки, степени

износа и состояния базовых и установочных деталей. При нормальной сборке

точность обработки достигает 3-го класса, при особо тщательной подналадке —-

2-го класса.

После выполнения производственного задания (программы) приспособления

разбирают, а составляющие узлы и элементы сдают на склад для дальнейшего

использования.

Комплекты УСП характеризуют длиной связующих шпонок (пазов) 8, 12 и

16 мм, соответственно этому и шифруют комплекты: УСП-8; УСП-12; УСП-16.

Каждый комплект состоит из нескольких групп элементов и узлов: 1) базо-

вые элементы, в том числе плиты, угольники и др.; 2) опорные и корпусные

элементы (определяющие каркас приспособления), подкладки, опоры, планки,

угольники и др.; 3) направляющие и установочные элементы —втулки, шпонки,

кольца, штыри, колонны и др.; 4) прижимные элементы— прихваты, кулачки и

др.; 5) крепежные элементы — болты, гайки, шпильки, штифты, шайбы и др.;

6) прочие элементы; 7) неразборные узлы —зажимные, установочные, силовые и др.

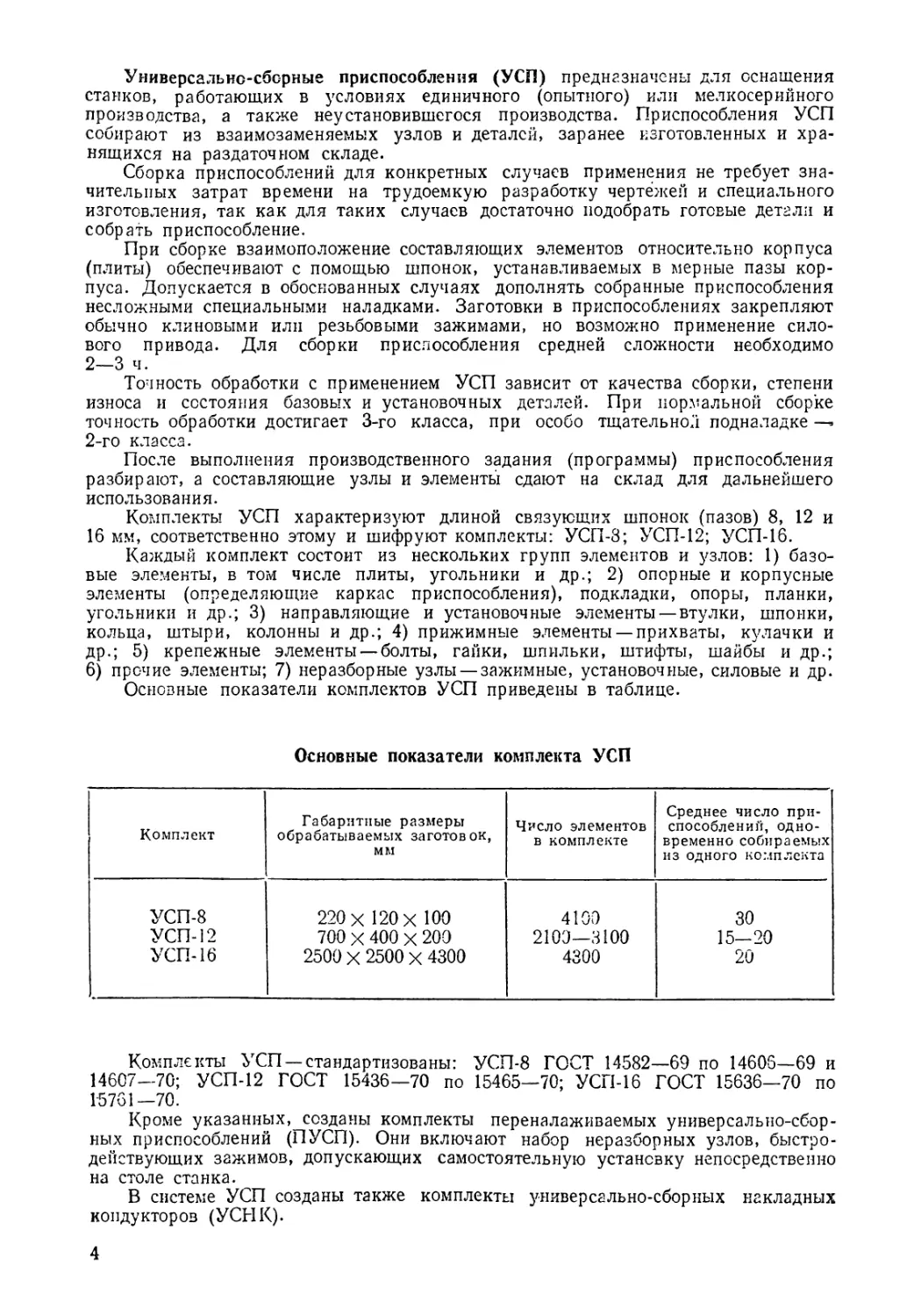

Основные показатели комплектов УСП приведены в таблице.

Основные показатели комплекта УСП

Комплект Габаритные размеры обрабатываемых заготовок, мм Число элементов в комплекте Среднее число при- способлений, одно- временно собираемых нз одного комплекта

УСП-8 220 х 120 X ЮО 4100 30

УСП-12 700 X 400 X 200 2100—3100 15—20

УСП-16 2500 X 2500 X 4300 4300 20

Комплекты УСП —стандартизованы: УСП-8 ГОСТ 14582—69 по 14606—69 и

14607—70; УСП-12 ГОСТ 15436—70 по 15465—70; УСП-16 ГОСТ 15636—70 по

15761—70.

Кроме указанных, созданы комплекты переналаживаемых универсально-сбор-

ных приспособлений (ПУСП). Они включают набор неразборных узлов, быстро-

действующих зажимов, допускающих самостоятельную установку непосредственно

на столе станка.

В системе УСП созданы также комплекты универсально-сборных накладных

кондукторов (УСИК).

4

Годовые затраты на оснащение производства универсально-сборными приспо-

соблениями могут быть рассчитаны по формуле

Где Bi — затраты на специальные детали, приходящиеся в среднем на одну ком-

поновку в год, а также на употребляемые при сборке вспомогательные материалы

и инструмент; В2 — амортизационные отчисления за один комплект деталей УСП

и за оргоснастку, а также годовую заработную плату конструкторской группы

УСП с начислениями и накладными расходами;

В2 = Дк^к + ^о^о + ^к (1 + 0,01Як);

Дк и До — соответственно нормы амортизации для комплекта деталей УСП и

оргтехоснастки; Ск и Со — балансовые цены (себестоимость) соответственного завод-

ского комплекта деталей УСП и оргтехоснастки; ZK — годовой фонд заработной

платы конструкторской группы УСП; Нк— косвенные расходы конструкторской

группы, % заработной платы; В3 —средние затраты на однократную сборку и

отладку на рабочем месте одной компоновки УСП с учетом накладных расходов;

В3 = 7сб^сб(1+0,01//сб);

Zc6 —часовая заработная плата сборщика компоновок; tz§ — время сборки и отладки

на рабочем месте, нормо-часы; Hz§— косвенные расходы группы сборщиков;

Мк —число оригинальных (не повторяющихся) компоновок УСП, собираемых

в течение года, включая требуемые дублеры; g—повторяемость сборок одной и

той же компоновки в течение года, зависящая от числа партии компоновок, запу-

ли кт

скаемых в течение года, т. е. g—, N — годовая программа; п —средний раз-

мер партии.

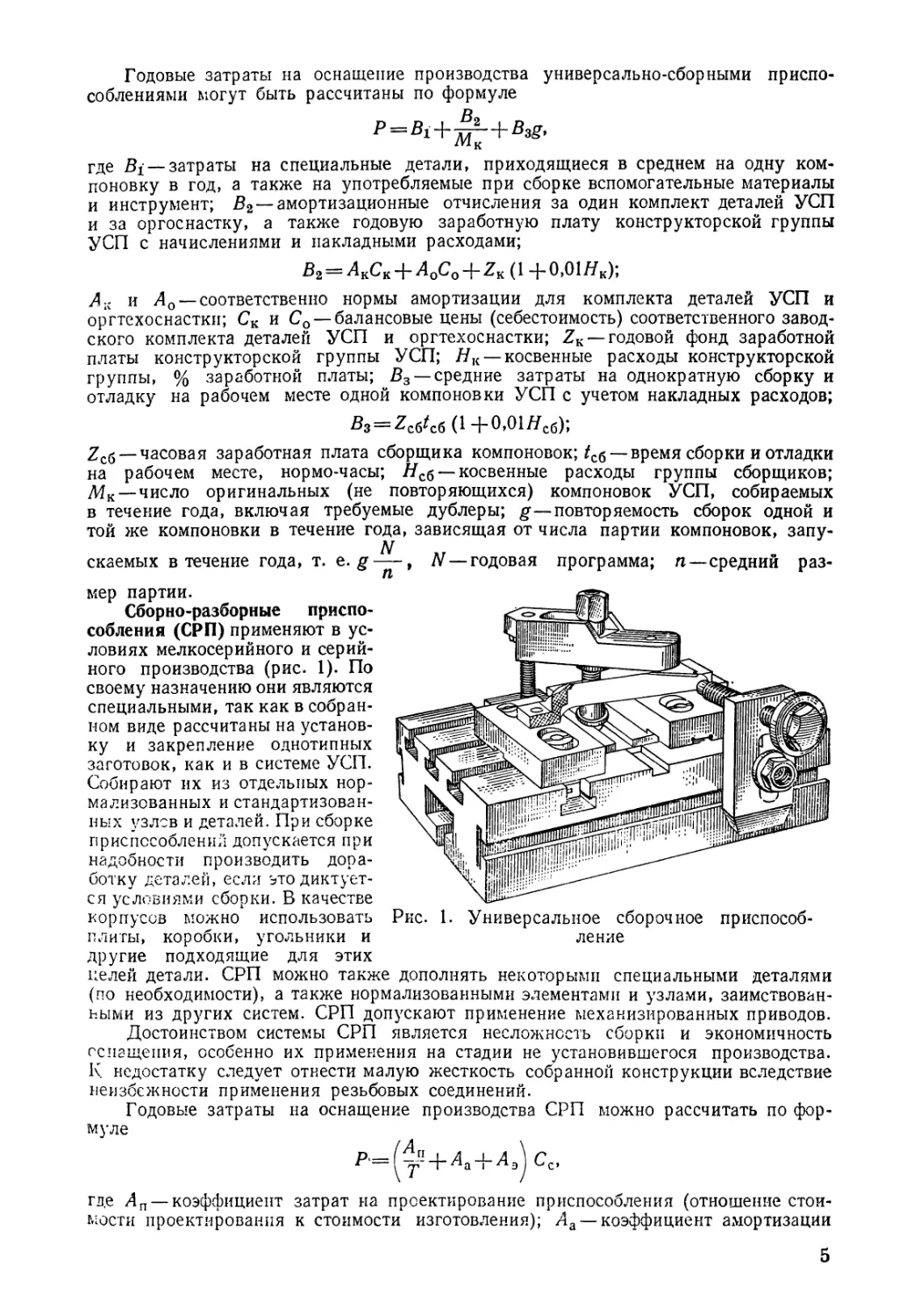

Сборно-разборные приспо-

собления (СРП) применяют в ус-

ловиях мелкосерийного и серий-

ного производства (рис. 1). По

своему назначению они являются

специальными, так как в собран-

ном виде рассчитаны на установ-

ку и закрепление однотипных

заготовок, как и в системе УСП.

Собирают их из отдельных нор-

мализованных и стандартизован-

ных узлов и деталей. При сборке

приспособлений допускается при

надобности производить дора-

ботку деталей, если это диктует-

ся условиями сборки. В качестве

корпусов можно использовать

плиты, коробки, угольники и

Рис. 1. Универсальное сборочное приспособ-

ление

другие подходящие для этих

целей детали. СРП можно также дополнять некоторыми специальными деталями

(по необходимости), а также нормализованными элементами и узлами, заимствован-

ными из других систем. СРП допускают применение механизированных приводов.

Достоинством системы СРП является несложность сборки и экономичность

оснащения, особенно их применения на стадии не установившегося производства.

1\ недостатку следует отнести малую жесткость собранной конструкции вследствие

неизбежности применения резьбовых соединений.

Годовые затраты на оснащение производства СРП можно рассчитать по фор-

муле

Р-(^- + Аа+Аэ} Сс,

где Ап — коэффициент затрат на проектирование приспособления (отношение стои-

мости проектирования к стоимости изготовления); Ла— коэффициент амортизации

5

приспособлений; Аэ — коэффициент годовых затрат на эксплуатацию СРП; Сс —

стоимость нормализованных, специальных деталей и узлов, включая затраты на

доработку этих деталей, узлов и сборку компоновок.

Универсально-переналаживаемые приспособления (УПП) предназначены для

серийного и мелкосерийного производства, когда применение специальных или

универсальных (УП) приспособлений экономически неоправданно (значительная

номенклатура и мелкие партии заготовок).

УПП состоят из корпусных деталей, собранных со сменными наладками.

При смене наладок корпусные детали и приводы сохраняются постоянными,

являясь неразборной частью.

В состав УПП входят кулачковые и цанговые патроны, тиски, делительные

устройства, скальчатые кондукторы, столы и др. До оснащения наладками осно-

вой таких приспособлений являются любые конструкции. Для установки и закреп-

ления наладок в основной части приспособления должны быть предусмотрены

посадочные места. УПП могут иметь ручное управление, если это целесообразно

по соображениям обслуживания и для упрощения конструкции. Для повышения

производительности следует отдавать предпочтение механизированному приводу.

Механизированный привод можно монтировать в корпусе приспособления или

устанавливать отдельно.

К группе УПП относят также отдельные зажимающие устройства, устанав-

ливаемые на столе станка.

Для снижения себестоимости изготовления приспособления и сменных наладок

в их составе следует широко использовать стандартизованные узлы и детали.

Годовые затраты на оснащение производства УПП

р__Ма4"^э\ । I д \ г»

р — у М ) суНд р г Чр

где Аа — коэффициент амортизации приспособления; А э — коэффициент эксплуата-

ции приспособления; Су— стоимость изготовления приспособления в металле;

Л „ — коэффициент проектирования сменных наладок (отношение стоимости проек-

тирования сменных наладок к стоимости их изготовления); Лэн— коэффициент

эксплуатации сменной наладки; С„ — стоимость изготовления сменной наладки;

М— число сменных наладок, изготовленных для данногс приспособления; Т —

продолжительность эксплуатации сменных наладок, зависящая от времени выпуска

изделий заводом.

Универсальные приспособления (УП) применяют для оснащения станков,

обслуживающих единичное - и опытное производства, а также инструментальные

и ремонтные цехи. Допускают установку заготовок, различающихся формой и

размером вписываемых в габариты посадочных мест приспособлений.

УП высокой точности установки заготовок не обеспечивают. При установке

и закреплении обрабатываемых заготовок требуются большие затраты вспомога-

тельного времени, нередко превышающие машинное время обработки, так как

конструкция приспособления не предусматривает преимущественных условий уста-

новки и закрепления каждой заготовки, поступающей на обработку. УП состоят

из литого корпуса (условие достаточной жесткости) и несъемных узлов —устано-

вочных и зажимающих. Универсальности закрепления достигают регулированием

зажимающих деталей. УП могут быть дополнительно оснащены несложными

наладками, расширяющими установочные возможности. Закрепление заготовок

производят от руки, но оно может быть механизировано.

Все УП (патроны токарные, тиски, кондукторы, делительные устройства,

столы и др.) выпускает станкоинструментальная промышленность.

Затраты на оснащение производства УП рассчитывают по формуле*

Р = (Ла + Лэ)Суп,

где Ла = -^- —коэффициент амортизации приспособления; Аэ — коэффициент затрат

по эксплуатации одного УП; Суп —стоимость (цена) УП; Г —срок службы при-

способления, годы.

* Методика расчета предложена А. В. Проскуряковым.

6

Глава 2

ТИПОВЫЕ КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЙ

ПАТРОНЫ КУЛАЧКОВЫЕ

1. Патроны токарные самоцентрирующие трех- и двухкулачковые рычажно-клиновые

Основные размеры по ГОСТ 16682—71

Стандартом предусматриваются два типа патронов: А —трехкулачковые, Б —двухкулачковые, каждый из которых может

быть двух исполнений: 1—с креплением через переходный фланец по ГОСТ 3889—71; 2 —с креплением на фланцевый

конец шпинделя станка по ГОСТ 12595—72.

00

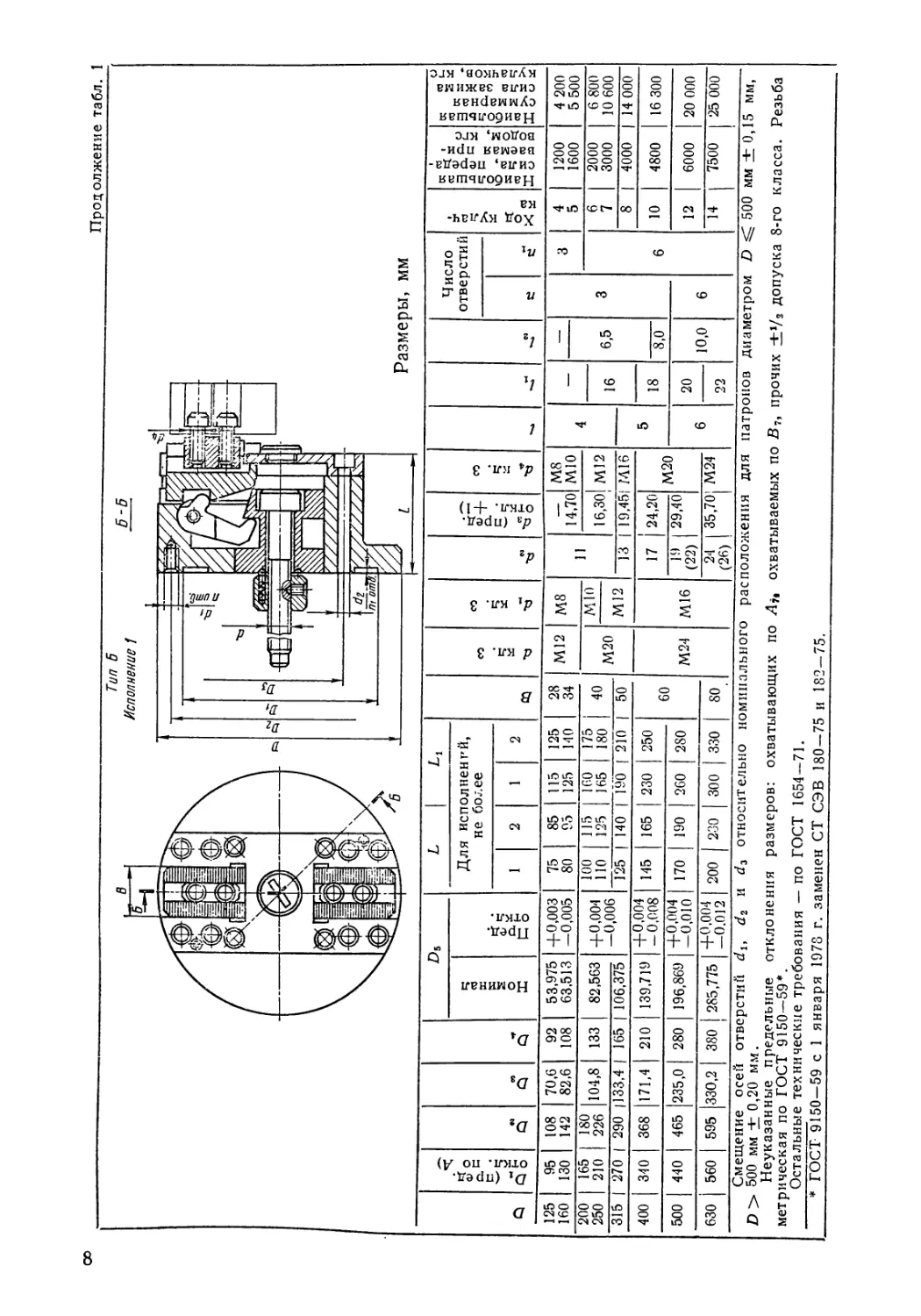

Продолжение табл. 1

Q Dt (пред, откл. по Д) Q L 1 Li CQ d кл. 3 dt кл. 3 м da (пред, откл. 4-1) £ *1ГЯ Число отверстий Ход кулач- ка Наибольшая сила, переда- ваемая при- водом, кгс Наибольшая суммарная сила зажима кулачков, кгс

Номинал Пред, откл. Для исполнений, не более

е е

1 2 1 2

125 160 95 130 108 142 70,6 82,6 92 108 53,975 63,513 4-0,003 -0,005 75 80 85 95 115 125 125 НО 28 34 М12 М8 11 14,70 М8 МЮ 4 — — 3 3 4 5 1200 1600 4 200 5 500

6,5

200 250 165 210 180 226 82,563 4-0,004 -0,006 100 110 115 125 160 165 Я «о» М20 мю 16,30 М12 6 6 7 2000 3000 6 800 10 600

104,8 1 133 1 /О 180 1 40 16

М12

315 | 1 270 | | 290 |133,4 | 165 | 106,375 125 | 140 1 190 | | 210 | 50 13 | 19,451 Ml 6 5 8 | 4000 14 000

400 340 368 171,4 | 210 | 139,719 4-0,004 -0,008 145 | 165 230 | 250 60 М24 MI6 17 | 24,20 М20 18 10 | 4800 16 300

8,0

500 440 465 1235,0 | 280 196,869 4-0,004 -0,010 170 | 190 | 260 | 280 19 (22) | 29,40 6 20 10,0 6 12 6000 | 20 000

630 560 595 330,2 | 380 | 285,775 4-0,004 -0.012 200 | । 230 300 | 330 80 24 (26) | 35,70' М24 22 14 | 7500 | 25 000

Смещение осей отверстий du d2 и d2 относительно номинального расположения для патронов диаметром D 500 мм ± 0,15 мм, D > 500 мм ± 0,20 мм. Неуказанные предельные отклонения размеров: охватывающих по Л,, охватываемых по В7, прочих -ы/, допуска 8-го класса. Резьба метрическая по ГОСТ 9150—59*. Остальные технические требования — по ГОСТ 1654—71.

* ГОСТ 9150—59 с 1 января 1978 г. заменен СТ СЭВ 180—75 и 183—75.

2. Патроны токарные самоцентрирующне трех- и двухкулачковые клиновые

Основные размеры по ГОСТ 16886—71

Стандартом предусматривается два типа патронов: А —трехкулачковые, Б — двухкулачковые, каждый из которых может

быть двух исполнений:

1—с креплением через переходной фланец по ГОСТ 3889—71; 2 —с креплением на фланцевый конец шпинделя станка

по ГОСТ 12595—72.

Исполнение 1 Исполнение Z

Размеры, мм

D L, не более Dt (пред, откл. по Л) d2 D3 Di D-, в, тип А d di d2 d3 (пред, откл. ±0,1) d.i n rtl rt2, тип A и3=--П1 I /1 l2 Ход ку- лачка S

Номи- нал Пред, откл.

100 70 | 72 86 70,6 — — - 30 М12 М8 11 — M8 3 3 6 4 6 — - 3

125 80 95 108 82,6 M10 6 4

— — 63,513 4-0.003 -0,005 108 — 14,70 — — 11,0 | 6,5

(130) 100 112 — - 1 - MS — 3 4 6 | 1 - 1 -

— — 63,513 4-0,003 । —0,005 ' 108 - 14,70 - 1 n,° j 1 6,5

(150) 120 104,8 — - 1 - 36 Ml 6 — M12 8 | | -

о

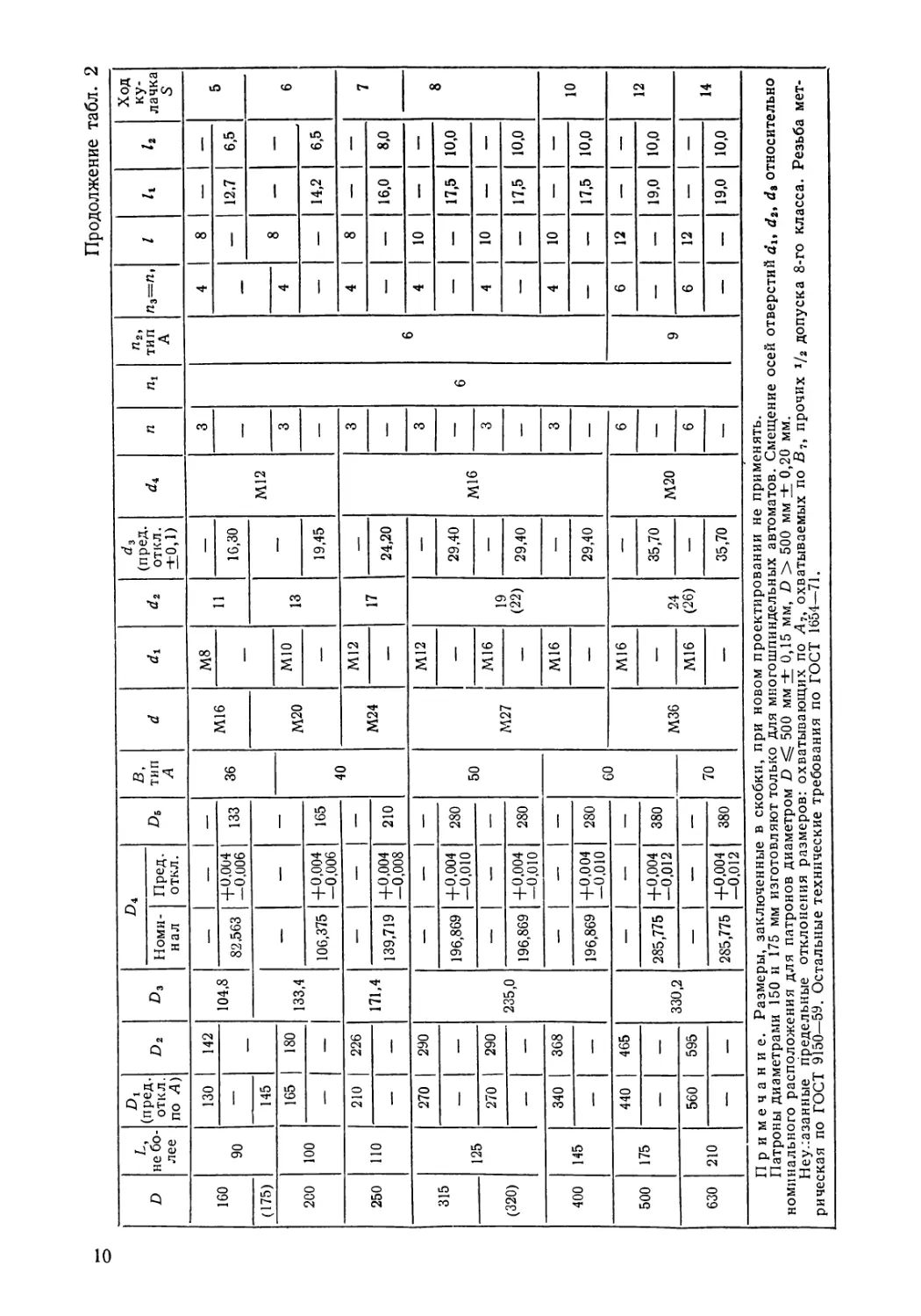

Продолжение табл. 2

D не бо- лее Dt (пред, откл. по Л) d2 7>з £>4 £>б в, тип А d di d2 (пред, откл. ±0,1) d. п л2, тип А п3=п, 1 71 7« Ход ку- лачка S

Номи- нал Пред, откл.

160 90 130 142 104,8 — — — 36 М16 М8 11 — М12 3 6 6 4 8 — — 5

— — 82,563 +0,004 -0,006 133 — 16,30 — — — 12,7 6,5

(175) 145 133,4 — — — М20 13 — 8 — — 6

200 100 165 180 40 мю 3 4

— — 106,375 +0,004 —0,006 165 — 19,45 — — — 14,2 6,5

250 ПО 210 226 171,4 — — — М24 М12 17 — М16 3 4 1 8 — — 7

— — 139,719 +0,004 -0,008 210 — 24,20 — — — 16,0 8,0

315 125 270 290 235,0 — — — 50 М27 М12 19 (22) — 3 4 10 — — 8

— — 196,869 +0,004 —0,010 280 — 29,40 — — — 17,5 10,0

(320) 270 290 — — — М16 — 3 4 10 — —

— — 196,869 +0,004 —0,010 280 — 29,40 — — — 17,5 10,0

400 145 340 368 — — — 60 М16 — 3 4 10 — — 10

— — 196,869 +0,004 -0,010 280 — 29,40 — — — 17,5 10,0

500 175 440 | 465 330,2 — — — М36 М16 24 (26) — М20 6 9 6 12 — — 12

— — 285,775 +0,004 —0,012 380 — 35,70 — — — 19,0 10,0

630 210 560 595 — — — 70 М16 — 6 6 12 — — 14

— — 285,775 +0,004 —0,012 380 — 35,70 — — — 19,0 10,0

Примечание. Размеры, заключенные в скобки, при новом проектировании не применять.

Патроны диаметрами 150 и 175 мм изготовляют только для многошпиндельных автоматов. Смещение осей отверстий d8 относительно

номинального расположения для патронов диаметром D 500 мм ± 0,15 мм, D > 500 мм ± 0,20 мм.

Неуказанные предельные отклонения размеров: охватывающих по А7, охватываемых по В7, прочих г/2 допуска 8-го класса. Резьба мет-

рическая по ГОСТ 9150—59. Остальные технические требования по ГОСТ 1654—71.

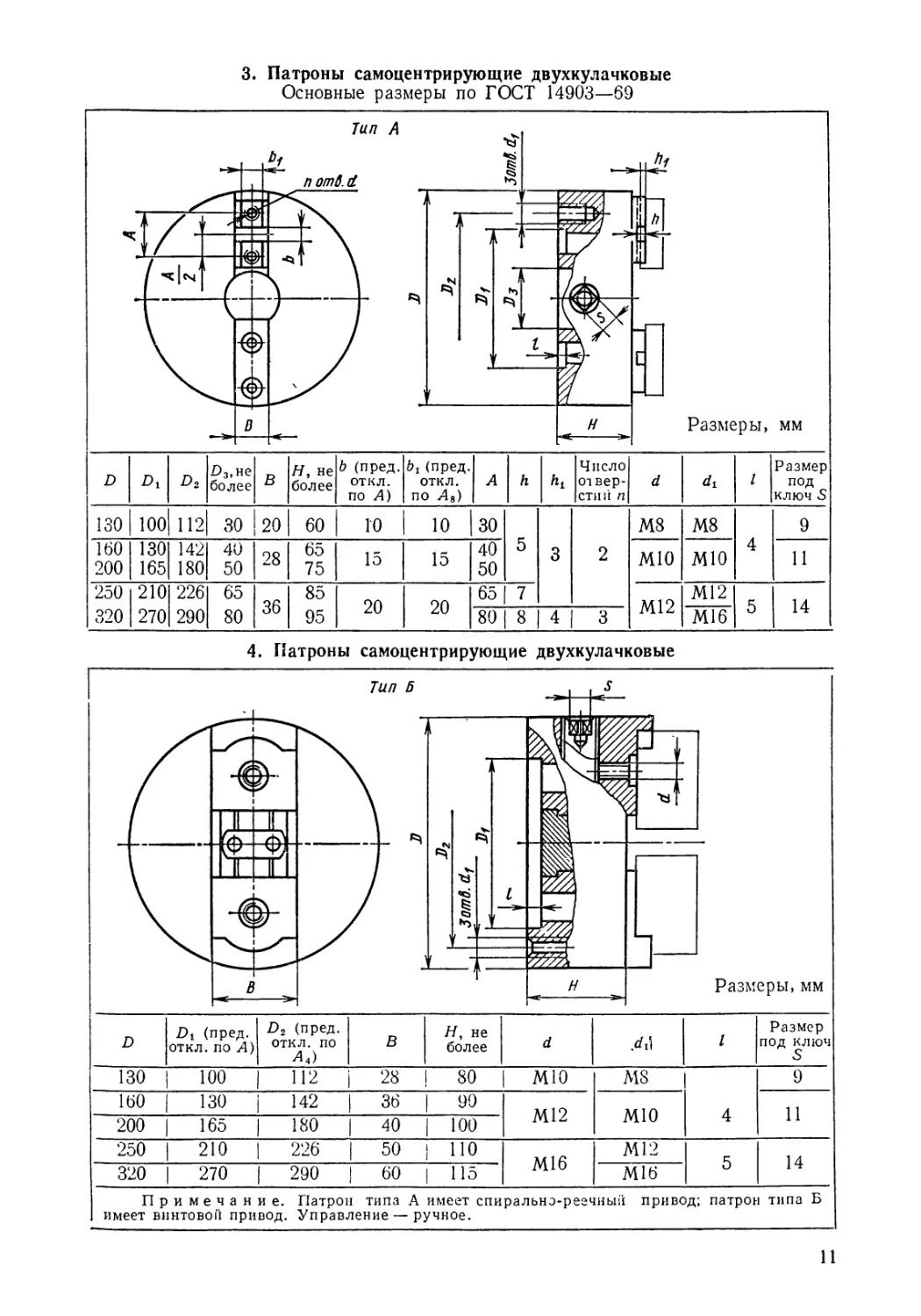

3. Патроны самоцентрирующне двухкулачковые

Основные размеры по ГОСТ 14903—69

D Dt d2 £>з,не более в Н, не более b (пред, откл. по А) Ьх (пред, откл. по А8) А h Число отвер- стий п d di 1 Размер под ключ S

130 100 112 30 20 60 10 10 30 М8 М8 9

160 200 130 165 142 180 40 50 28 65 75 15 15 40 50 5 3 2 мю мю 4 11

250 210 226 65 36 85 20 20 65 7 М12 М12 5 14

320 270 290 80 95 80 8 4 3 М16

4. Патроны самоцентрирующне двухкулачковые

Тип б

Размеры, мм

D Di (пред, откл.по А) D2 (пред, откл. по Л4) В Н, не более d dl] 1 Размер под ключ S

130 100 112 28 80 МЮ М8 4 9

160 130 142 36 90 М12 МЮ 11

200 165 180 40 100

250 210 226 50 | 110 М16 М12 5 14

320 270 290 60 | 115 М16

Примечание. Патрон типа А имеет спирально-реечный привод; патрон типа Б

имеет винтовой привод. Управление — ручное.

11

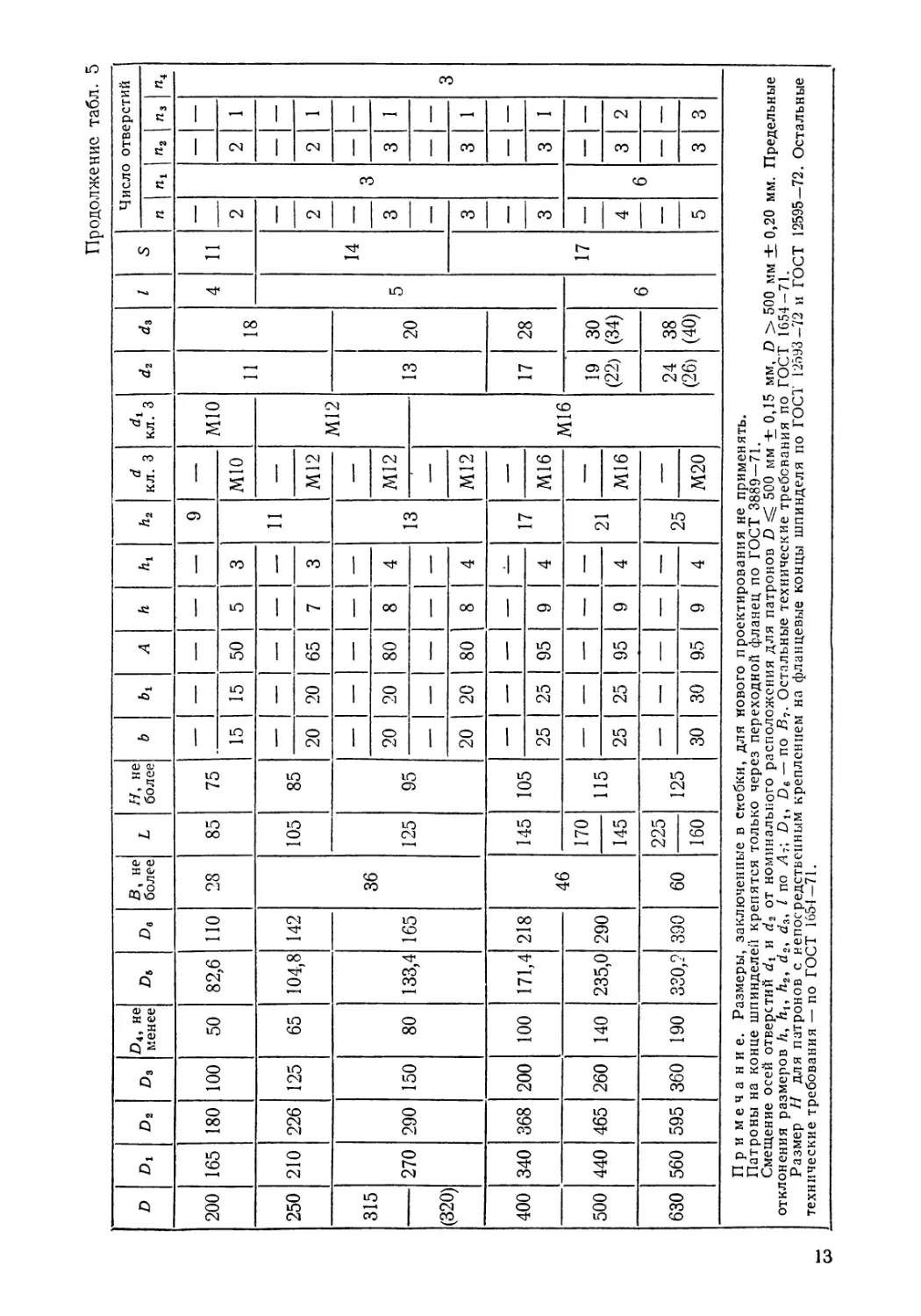

Патроны самоцентрирующие трехкулачковые со спирально-реечным механизмом, с цельными и сборными кулачками

Основные размеры по ГОСТ 2675—71

Размеры, мм

D Dt Do D3 D.if не менее D6 Da В, не более L Н, не более Ь bi А h hi h2 d кл. 3 кл. 3 1 d2 I S Число отверстий

п ni «2 1 1 п3

80 55 66 33 16 — 38 12 32 50 — — — — — — — Мб — — 3 4 6 2 3 — — —

100 72 86 38 20 45 15 42 55 М8 9

125 1 н 108 50 25 60 20 51 60

(130) 100 i 112 30

9 11 (9) 18 (15) 3

160 130 142 75 40 70,6 (02,0) 86 28 70 65 11

12 112 40 5 3 M8 2 1

Продолжение табл. 5

D Dt Dz D3 D4, не менее Da В, не более L Н, не более ь ь, А h Й1 Л2 d кл. 3 di кл. 3 d2 d3 I s Число отверстий

п П1 пг 1 п3 П4

200 165 180 100 50 82,6 по 28 85 75 — — — — — 9 — мю 11 18 4 11 — 3 — — 3

15 15 50 5 3 11 МЮ 2 2 1

250 210 226 125 65 104,8 142 36 105 85 — — — — — — М12 5 14 — — —

20 20 65 7 3 МГ2 2 2 1

315 270 290 150 80 133,4 165 125 95 — — — — — 13 — 13 20 — — —

20 20 80 8 4 Ml 2 3 3 1

(320) — — — — — — М16 — — —

20 20 80 8 4 М12 17 3 3 1

400 340 368 200 100 171,4 218 46 145 105 — — — — — 17 — 17 28 — — —

25 25 95 9 4 М16 3 3 1

500 440 465 260 140 235,0 290 170 115 — — — — — 21 — 19 (22) 30 (34) 6 — 6 — —

145 25 25 95 9 4 М16 4 3 2

630 560 595 360 190 330 ? 390 60 225 125 — — — — — 25 — 24 (26) 38 (40) — — —

160 30 30 95 9 4 М20 5 3 3

Примечание. Размеры, заключенные в скобки, для нового проектирования не применять.

Патроны на конце шпинделей крепятся только через переходной фланец по ГОСТ 3889—71.

Смещение осей отверстий dt и d2 от номинального расположения для патронов D 500 мм + 0,15 мм, D > 500 мм + 0,20 мм. Предельные

отклонения размеров /г, /ц, й2, d2, d3, I по Д7; Dt, D3 — по В7. Остальные технические требования по ГОСТ 1654 — 71.

Размер Н для патронов с непосредственным креплением на фланцевые концы шпинделя по ГОСТ 12593—72 и ГОСТ 12595—72. Остальные

технические требования — по ГОСТ 1654—71.

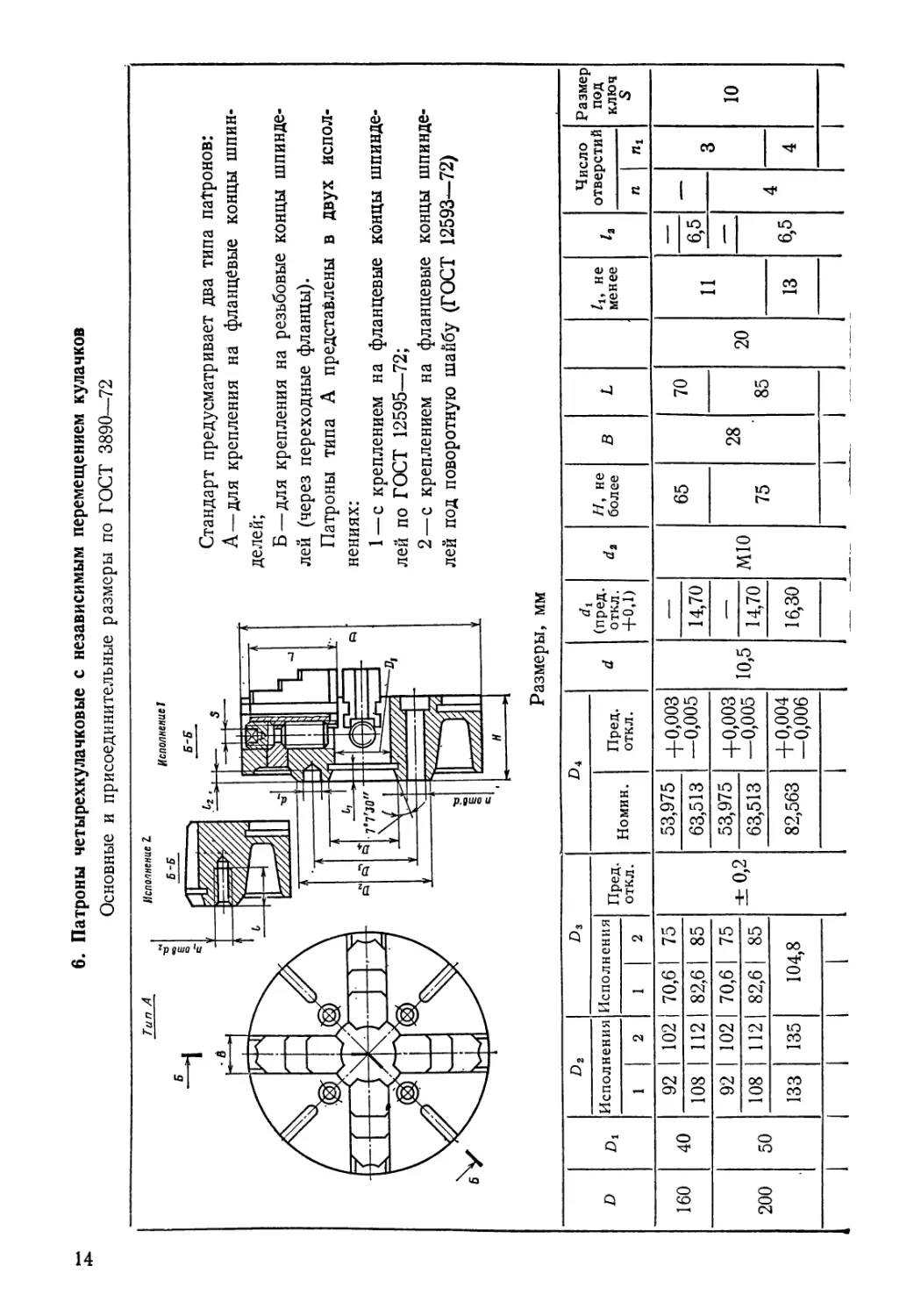

6. Патроны четырехкулачковые с независимым перемещением кулачков

Основные и присоединительные размеры по ГОСТ 3890—72

Стандарт предусматривает два типа патронов:

А—для крепления на фланцёвые концы шпин-

делей;

Б—для крепления на резьбовые концы шпинде-

лей (через переходные фланцы).

Патроны типа А представлены в двух Испол-

нениях:

1—с креплением на фланцевые концы шпинде-

лей по ГОСТ 12595—72;

2—с креплением на фланцевые концы шпинде-

лей под поворотную шайбу (ГОСТ 12593—72)

Размеры, мм

D Dt d2 D3 d4 d di (пред, откл. +0,1) d2 /7, не более в L Zj, не менее ^2 Число отверстий Размер под ключ S

Исполнения Исполнения Пред, откл. Номин. Пред, откл.

1 2 1 1 2 п

160 40 92 102 70,6 | 75 ±0,2 53,975 4-о,ооз —0,005 10,5 — мю 65 28 70 20 11 — — 3 10

108 112 82,6 | 85 63,513 14,70 6,5

200 50 92 102 70,6 | 75 53,975 +0,003 —0,005 — 75 85 — 4

108 112 82,6 | 85 63,513 14,70 6,5

133 135 104,8 82,563 +0,004 —0,006 16,30 13 4

1 i 1 1 L 1 1

1 1 1 1 it 0,2 10,5 MIO 1 20 6,5 4

250 65 108 112 82,6 85 63,513 4-0,003 —0,005 14,70 85 36 105 11 3 12

133 135 104,8 82,563 106,375 4-0,004 —0,006 16,30 13 4

165 170 133,4 13 19,45 M12 22 14

315 80 133 135 104,8 82,563 +0,004 —0,006 10,5 16,30 MIO M12 95 125 20 13

165 170 133,4 106,375 13 19,45 22 24

210 220 171,4 139,719 4-0,004 —0,008 17 24,20 M16 26 16 8

400 100 133 135 104,8 82,563 +0,004 —0,006 10,5 16,30 MIO 105 46 145 20 13 6,5 14

165 170 133,4 106,375 13 19,45 M12 22 14

210 220 171,4 139,719 4-0,004 —0,008 17 24,20 M16 26 16 8

280 290 235,0 196,869 4-0,004 —0,010 19 29,40 M20 32 18 10 6

500 130 165 170 133,4 106,375 4-0,004 —0,006 13 19,45 M12 115 22 14 6,5 4

210 220 171,4 139,719 +0,004 —0,008 17 24,20 M16 26 16 8

280 290 235,0 196,869 +0,004 —0,010 19 29,40 M20 32 18 10 6

о

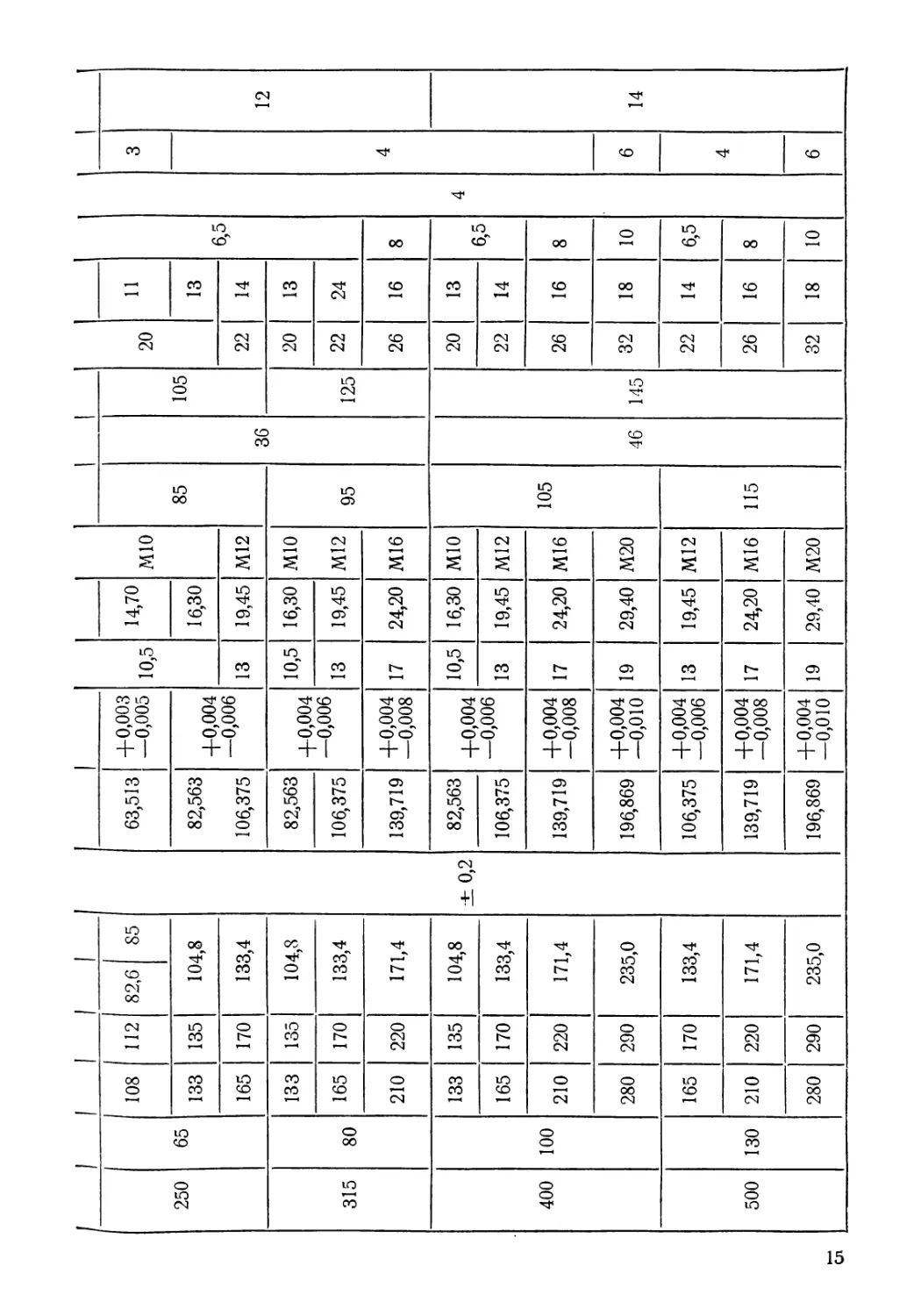

Продолжение табл. 6

D Dt d2 D3 d4 d di (пред, откл. +0,1) И, не более в 1 Zt, не менее h Число отверстий Размер под ключ S

Исполнения Исполнения Пред, откл. Номин. Пред, откл.

1 1 2 1 1 2 п

630 160 210 280 220 290 171,4 235,0 ±0,2 139,719 196,869 4-0,004 —0,008 4-0,004 —0,010 17 19 24,20 29,40 М16 М20 125 60 160 26 32 16 18 8 10 4 4 6 17

380 400 330,2 ±0,3 285,775 4-0,004 —0,012 23 35,70 — — 19

800 200 210 220 171,4 ± 0,2 139,719 4-0,004 —0,008 17 24,20 М16 135 70 200 — 16 8 8 — 19

280 290 235,0 196,869 4-0,004 —0,010 19 29,40 М20 — 18 10

380 400 330,2 ± 0,3 285,775 4-0,004 —0,012 23 35,70 — — 19

1000 280 290 235,0 ± 0,2 196,869 4-0,004 —0,010 19 29,40 М20 80 — 18

380 400 330,2 ±0,3 285,775 4-0,004 —0,012 23 35,70 — — 19

Расположение отверстий под винты d и d2 должно быть согласовано с расположением отверстий во фланцах соответственно по

ГОСТ 12593—72 и ГОСТ 12595—72.

Смещение осей отверстий d, dt и d2 от номинального расположения для патронов диаметром D до 500 мм — ±0,15 мм; свыше 500 мм —

±0,20 мм.

Технические требования на изготовление патронов —по ГОСТ 1654—71.

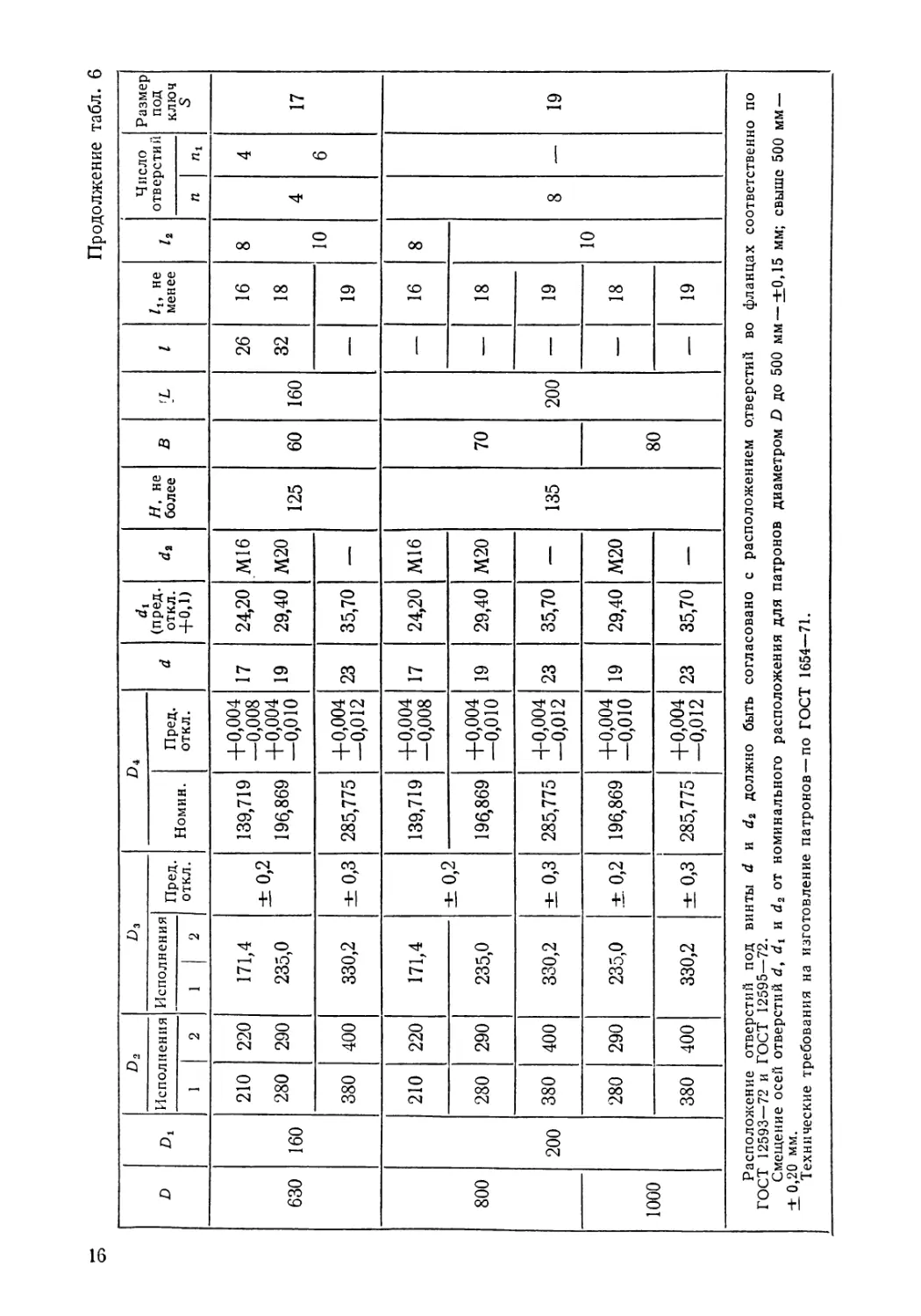

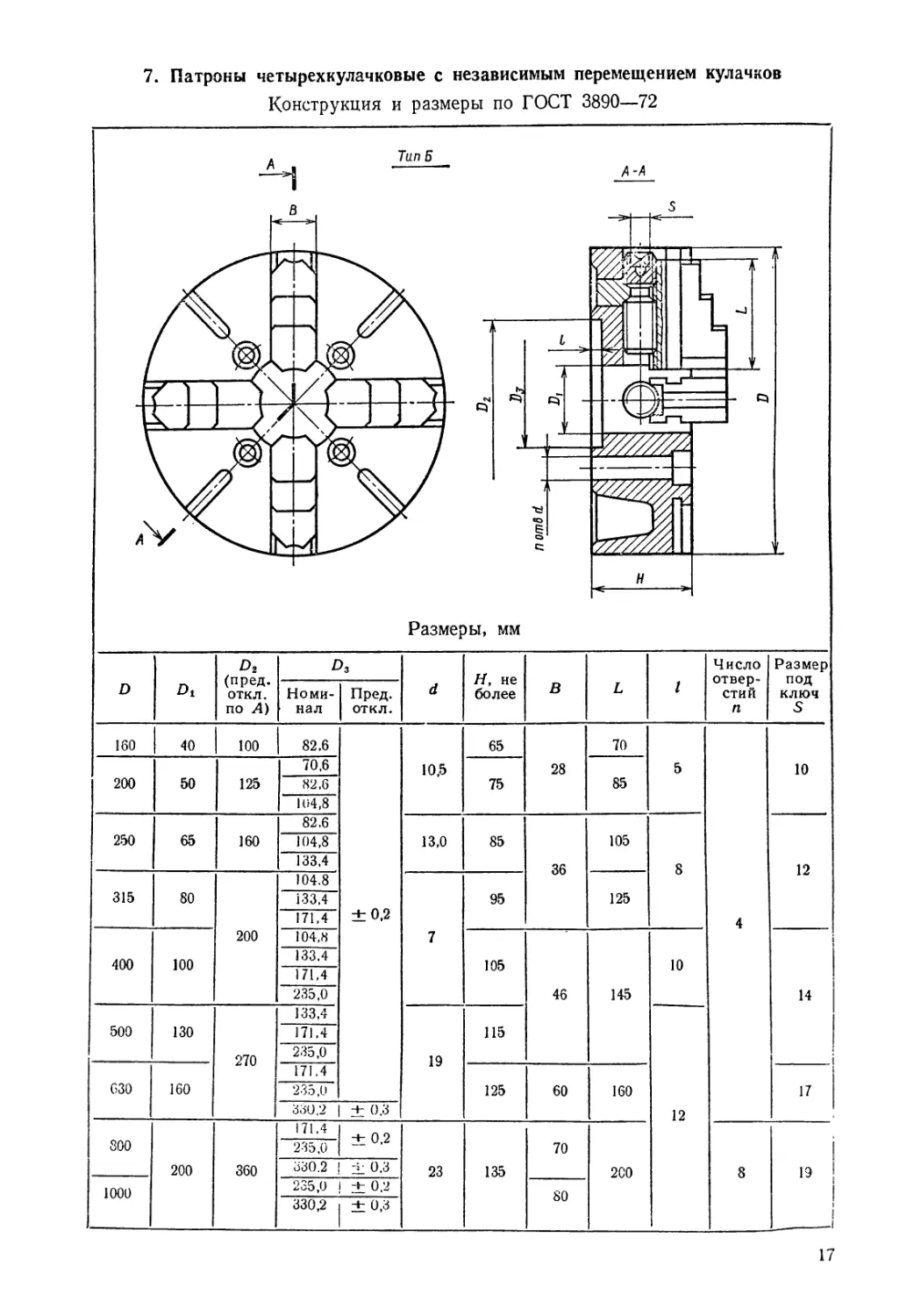

7. Патроны четырехкулачковые с независимым перемещением кулачков

Конструкция и размеры по ГОСТ 3890—72

Тип Б

D 7)1 d2 (пред, откл. по Л) 7>з d Н, не более В L 1 Число отвер- стий п Размер под ключ S

Номи- нал Пред, откл.

160 40 100 82.6 ±0,2 10,5 65 28 70 5 4 10

200 50 125 70,6 75 85

82,6

104,8

250 65 160 82.6 13,0 85 36 105 8 12

104,8

133,4

315 80 200 104.8 7 95 125

133,4

171,4

400 100 104,8 105 46 145 10 14

133,4

171,4

235,0

500 130 270 133,4 19 115 12

171,4

235,0

630 160 171,4 125 60 160 17

235,0

330,2 | ± 0,3

800 200 360 171,4 1 ±0,2 23 135 70 200 8

235,0 1 19

330,2 1 ± 0,3

1000 235,0 I I ± 0.2 80

330,2 ±0,3

17

ПАТРОНЫ ПОВОДКОВЫЕ

8. Патроны токарные поводковые

Конструкция и размеры по ГОСТ 2571—71

Исполнение 1

А-А

Размеры, мм

D Di 02 (пред, откл. ±0,15) d ^2 d3 (пред, откл. 4-ОДО)

Номинал Пред. откл.

200 108 82,60 63,513 4-0,003 -0,005 61,00 188 14,70

112

250 133 135 104,80 82,563 4-0,004 -0,006 79,6 236 16,30

315 165 133,40 106,375 4-0,004 —0,006 103,2 298 19,45

170

400 210 171,40 139,719 4-0,004 —0,008 136,2 380 24,20

220

500 280 235,00 196,869 4-0,004 —0,010 192,9 475 29,40

290

D 0t d4 d6 d& Z li h h H h hi h2 h3 /l4 b = bt Масса, кг

200 108 11 17 — 10 20 60 80 100 6,5 11 28 55 25 22 12

112 — — М10 —

250 133 11 17 — 12 75 100 112 11 65 35 18

135 — — MIO

315 165 13 20 — 13 22 90 120 125 8,0 13 35 70 45 28 30

170 — — M12 —

400 210 17 26 — 14 26 115 140 145 17 85 70 45

220 — — M16 —

500 280 22 32 — 16 32 155 180 165 10,0 21 42 100 80 35 60

290 — — M20 —

Крепление на шпинделях с фланцевым окончанием по ГОСТ 12593—72 и ГОСТ 12595—72.

Число гладких отверстий d4 или резьбовых отверстий da и их расположение должны

соответствовать расположению крепежных отверстий по ГОСТ 12593—72 и ГОСТ 12595—72.

Неуказанные размеры фасок и радиусов выполнять по технологическим соображениям.

Остальные технические требования — по ГОСТ 1654—71.

18

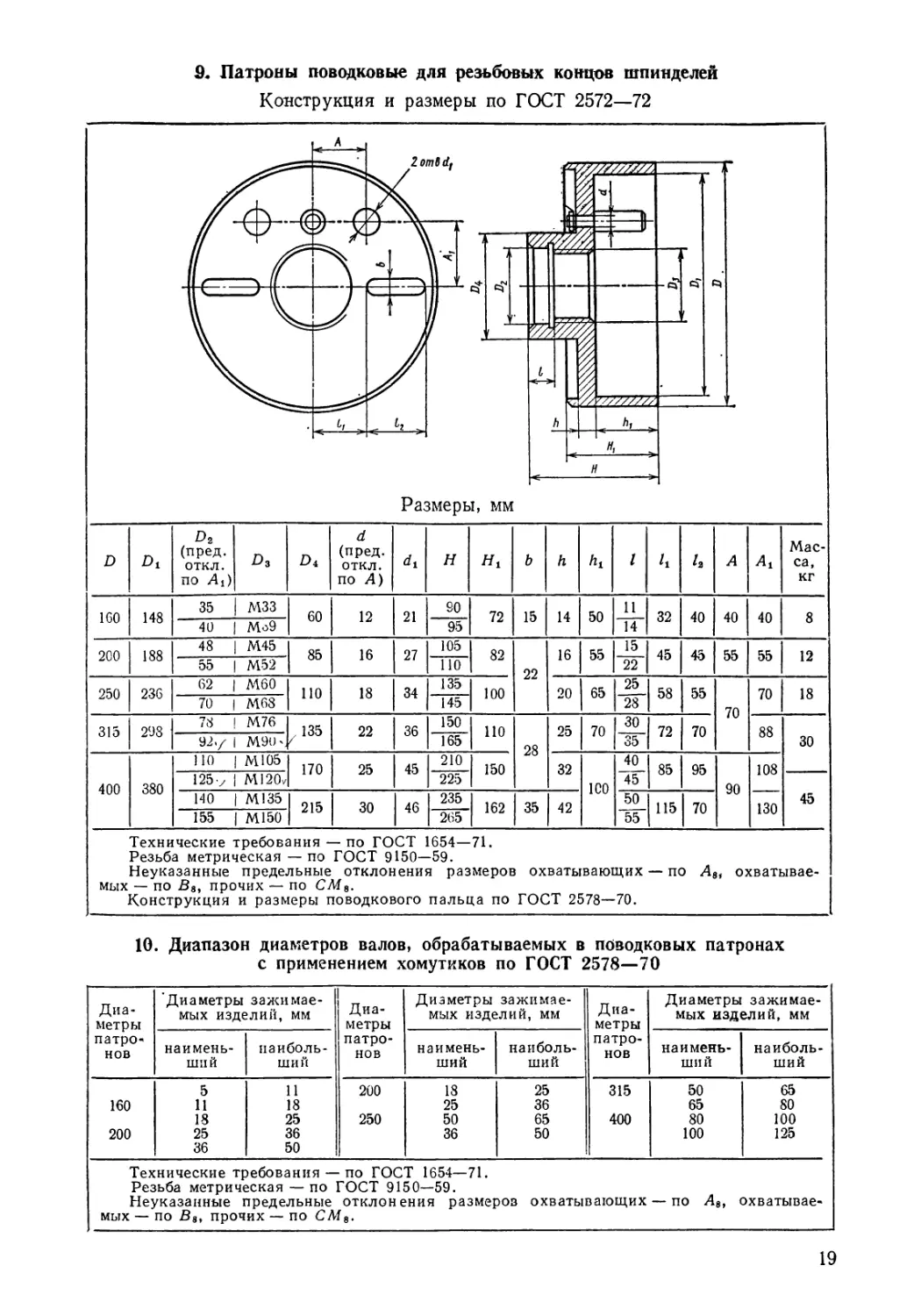

& Патроны поводковые для резьбовых концов шпинделей

Конструкция и размеры по ГОСТ 2572—72

6, h /1;

Hj

н

Размеры, мм

D Dt d2 (пред, откл. по ДО D3 d4 d (пред, откл. по A) di Я b h. I li A Ai Мас- са, кг

160 148 35 мзз 60 12 21 60 72 15 14 50 11 32 40 40 40 8

40 | | Мо9 95 14

200 188 48 | М45 85 16 27 105 82 22 16 55 15 45 45 55 55 12

55 | М52 НО 22

250 236 62 | М60 110 18 34 135 100 20 65 25 58 55 70 70 18

70 | М68 145 28

315 298 78 I М76 z 135 22 36 150 НО 28 25 70 30 72 70 88 30

92,/ | 1 М90у 165 35

400 380 110 | МЮ5 170 25 45 210 150 32 ICO 40 85 95 90 108

125 у I Ml20/ 225 45 45

140 | М135 215 30 46 235 162 35 42 50 115 70 130

155 | М150 265 55

Технические требования — по ГОСТ 1654—71.

Резьба метрическая — по ГОСТ 9150—59.

Неуказанные предельные отклонения размеров охватывающих — по Д8, охватывае-

мых — по В8, прочих — по СМв.

Конструкция и размеры поводкового пальца по ГОСТ 2578—70.

10. Диапазон диаметров валов, обрабатываемых в поводковых патронах

с применением хомутиков по ГОСТ 2578—70

Диа- метры патро- нов ’Диаметры зажимае- мых изделий, мм Диа- метры патро- нов Диаметры зажимае- мых изделий, мм Диа- метры патро- нов Диаметры зажимае- мых изделий, мм

наимень- ший наиболь- ший наимень- ший наиболь- ший наимень- ший наиболь- ший

5 11 200 18 25 315 50 65

160 11 18 25 36 65 80

18 25 250 50 65 400 80 100

200 25 36 36 50 100 125

36 50

Технические требования — по ГОСТ 1654—71.

Резьба метрическая — по ГОСТ 9150—59.

Неуказанные предельные отклонения размеров охватывающих — по Аа, охватывае-

мых — по В8, прочих — по СМа.

19

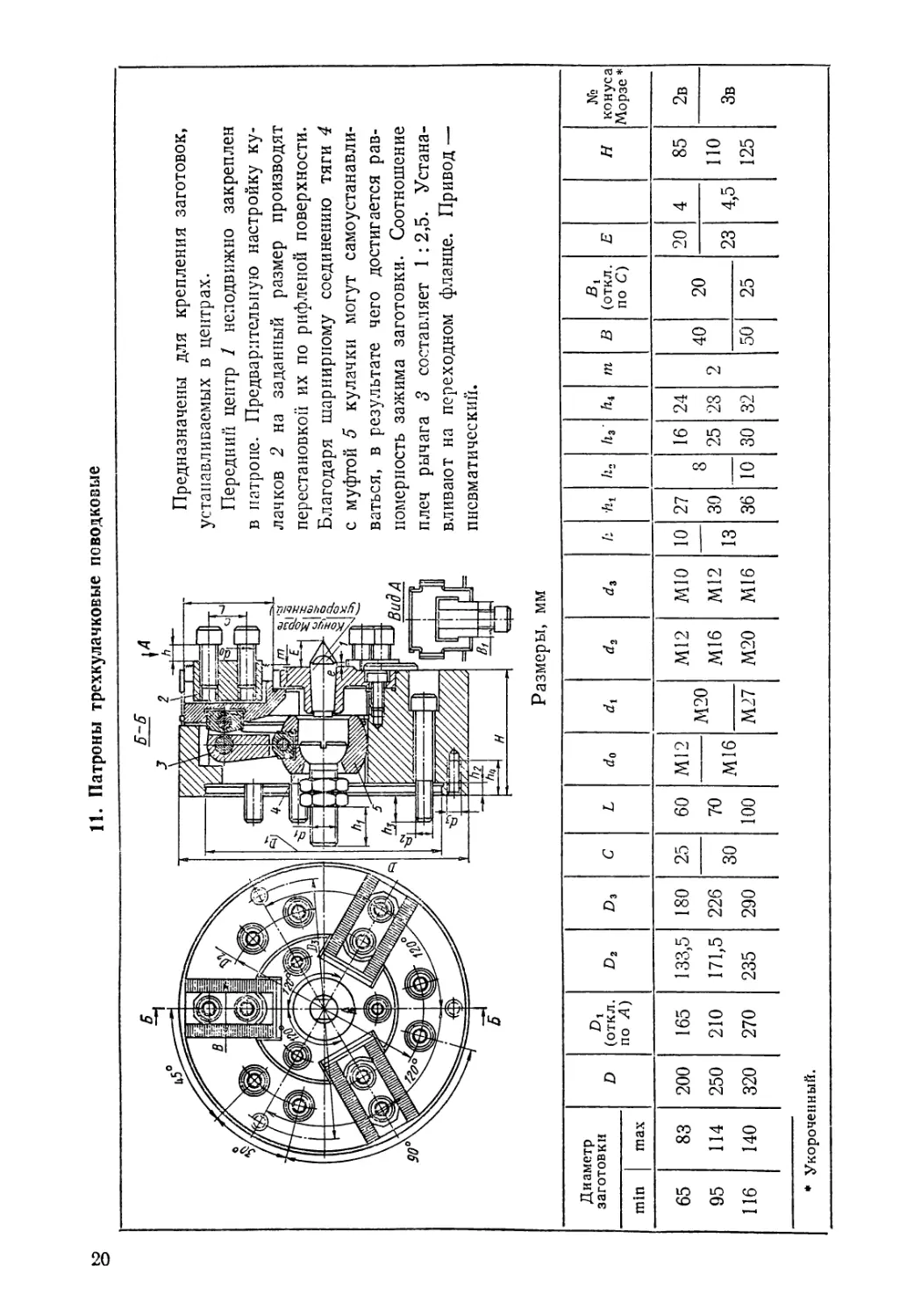

11. Патроны трехкулачковые поводковые

Размеры, мм

Предназначены для крепления заготовок,

устанавливаемых в центрах.

Передний центр 1 неподвижно закреплен

в патроне. Предварительную настройку ку-

лачков 2 на заданный размер производят

перестановкой их по рифленой поверхности.

Благодаря шарнирному соединению тяги 4

с муфтой 5 кулачки могут самоустанавли-

ваться, в результате чего достигается рав-

номерность зажима заготовки. Соотношение

плеч рычага 3 составляет 1 :2,5. Устана-

вливают на переходном фланце. Привод —

пневматический.

Диаметр заготовки D Dx (откл. по Д) d2 D3 с L do dx d2 d3 h A't /Io h3 tn в (откл. по C) E H № конуса Морзе *

min max

65 83 200 165 133,5 180 25 60 M12 M20 M12 M10 10 27 8 16 24 40 20 20 4 85 2в

95 114 250 210 171,5 226 30 70 M16 M16 M12 13 30 25 28 2 23 4,5 110 Зв

116 140 320 270 235 290 100 M27 M20 M16 36 To 30 32 50 25 125

* Укороченный.

12. Патроны двухкулачковые поводковые

Предназначены для крепления заготовок по наружной необработанной

поверхности, устанавливаемых в центрах. Предварительную установку кулач-

ков 1 на заданный размер d производят путем перестановки колодок 2, несу-

щих кулачки, по рифленой поверхности ползуна 3. Для согласованного поло-

жения кулачков с осью центра ползун может самоустанавливаться относи-

тельно корпуса 4 с помощью пружинящих ограничителей 5.

Устанавливают на переходном фланце.

Размеры, мм

d D н Dt (доп. откл. по Д) d2 di 1 в

min max

10 50 170 65 130 142 7418 22 6

20 70 220 80 165 180 М10 24

20 150 300 85 210 226 М12 28 8

21

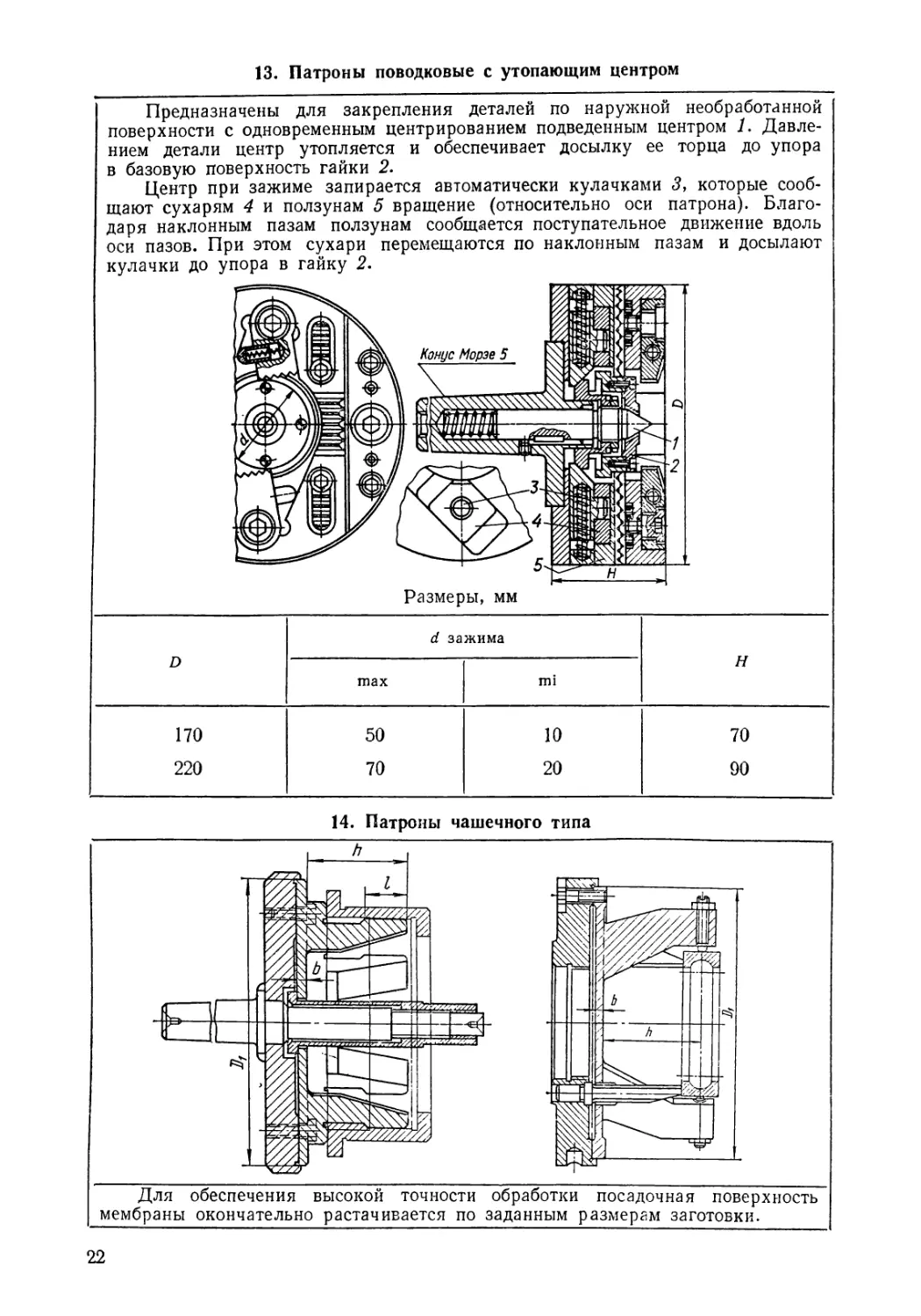

13. Патроны поводковые с утопающим центром

Предназначены для закрепления деталей по наружной необработанной

поверхности с одновременным центрированием подведенным центром 1. Давле-

нием детали центр утопляется и обеспечивает досылку ее торца до упора

в базовую поверхность гайки 2.

Центр при зажиме запирается автоматически кулачками 3, которые сооб-

щают сухарям 4 и ползунам 5 вращение (относительно оси патрона). Благо-

даря наклонным пазам ползунам сообщается поступательное движение вдоль

оси пазов. При этом сухари перемещаются по наклонным пазам и досылают

кулачки до упора в гайку 2.

Размеры, мм

D d зажима н

max mi

170 50 10 70

220 70 20 90

14. Патроны чашечного типа

22

15. Патроны и оправки рожкового типа

Диаметр базовой поверхности детали Толщина мембраны, b Высота рожков, h Длина зажимаю- щей части, мм Число рожков

Di 3Di 3 " 4 (0,025—0,035) Df Dt 3 ;<20 6—8

23

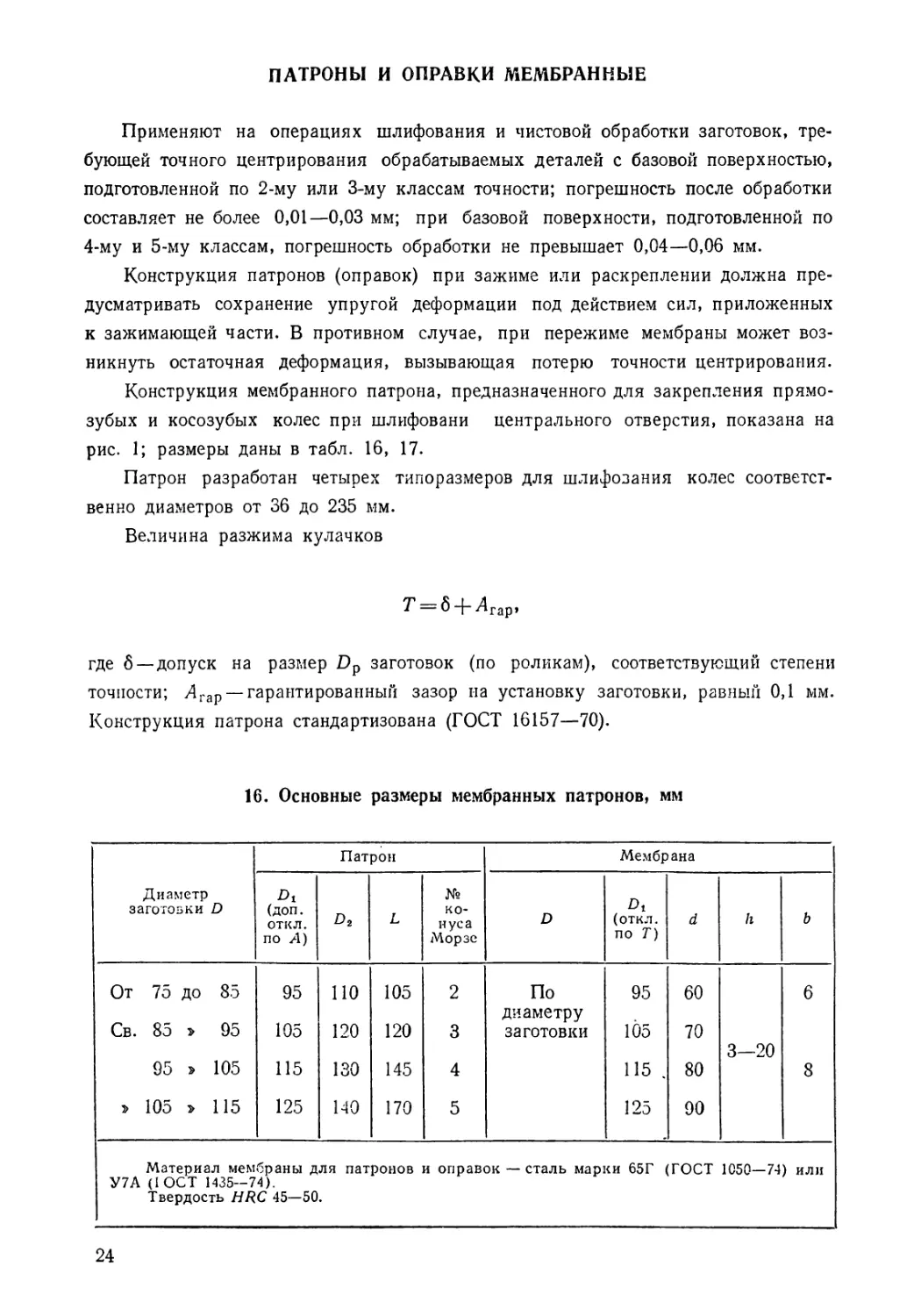

ПАТРОНЫ И ОПРАВКИ МЕМБРАННЫЕ

Применяют на операциях шлифования и чистовой обработки заготовок, тре-

бующей точного центрирования обрабатываемых деталей с базовой поверхностью,

подготовленной по 2-му или 3-му классам точности; погрешность после обработки

составляет не более 0,01—0,03 мм; при базовой поверхности, подготовленной по

4-му и 5-му классам, погрешность обработки не превышает 0,04—0,06 мм.

Конструкция патронов (оправок) при зажиме или раскреплении должна пре-

дусматривать сохранение упругой деформации под действием сил, приложенных

к зажимающей части. В противном случае, при пережиме мембраны может воз-

никнуть остаточная деформация, вызывающая потерю точности центрирования.

Конструкция мембранного патрона, предназначенного для закрепления прямо-

зубых и косозубых колес при шлифовани центрального отверстия, показана на

рис. 1; размеры даны в табл. 16, 17.

Патрон разработан четырех типоразмеров для шлифования колес соответст-

венно диаметров от 36 до 235 мм.

Величина разжима кулачков

Т = &-[- Агар,

где 6 —допуск на размер £>р заготовок (по роликам), соответствующий степени

точности; Агар —гарантированный зазор на установку заготовки, равный 0,1 мм.

Конструкция патрона стандартизована (ГОСТ 16157—70).

16. Основные размеры мембранных патронов, мм

Диаметр заготовки D Патрон Мембрана

Dt (доп. откл. по А) D2 L № ко- нуса Морзе D (откл. по Г) d h Ь

От 75 до 85 95 НО 105 2 По 95 60 6

диаметру 105

Св. 85 » 95 105 120 120 3 заготовки 70 3—20

95 » 105 115 130 145 4 115 . 80 8

105 ъ 115 125 140 170 5 125 90

Материал мембраны для патронов и оправок — сталь марки 65 Г (ГОСТ 1050—74) или

У7А (IOCT 1435-74).

Твердость HRC 45—50.

24

Б-Б А-А

Рис. 1. Мембранный патрон:

1 — мембрана; 2 — кулачок; 3 — кулачок сменный; 4 — винт по ГОСТ 1482—75; 5 — противо-

вес; 6 — втулка направляющая (1 шт.); 7 — кольцо предохранительное; 8 — шток; 9 — втулка

для направления калибра активного контроля; 10 — сменная опора; 11 — кольцо установоч-

ное; Г — выточка для установочного кольца 11\ Е — зажимная поверхность сменных кулач-

ков; базовые поверхности Ж, И патрона; К — для направления калибра активного конт-

роля; Л, П — для установочного кольца; У — для сменных опор; М—опорная поверхность

для сменных кулачков; X — торцовые поверхности сменных опор

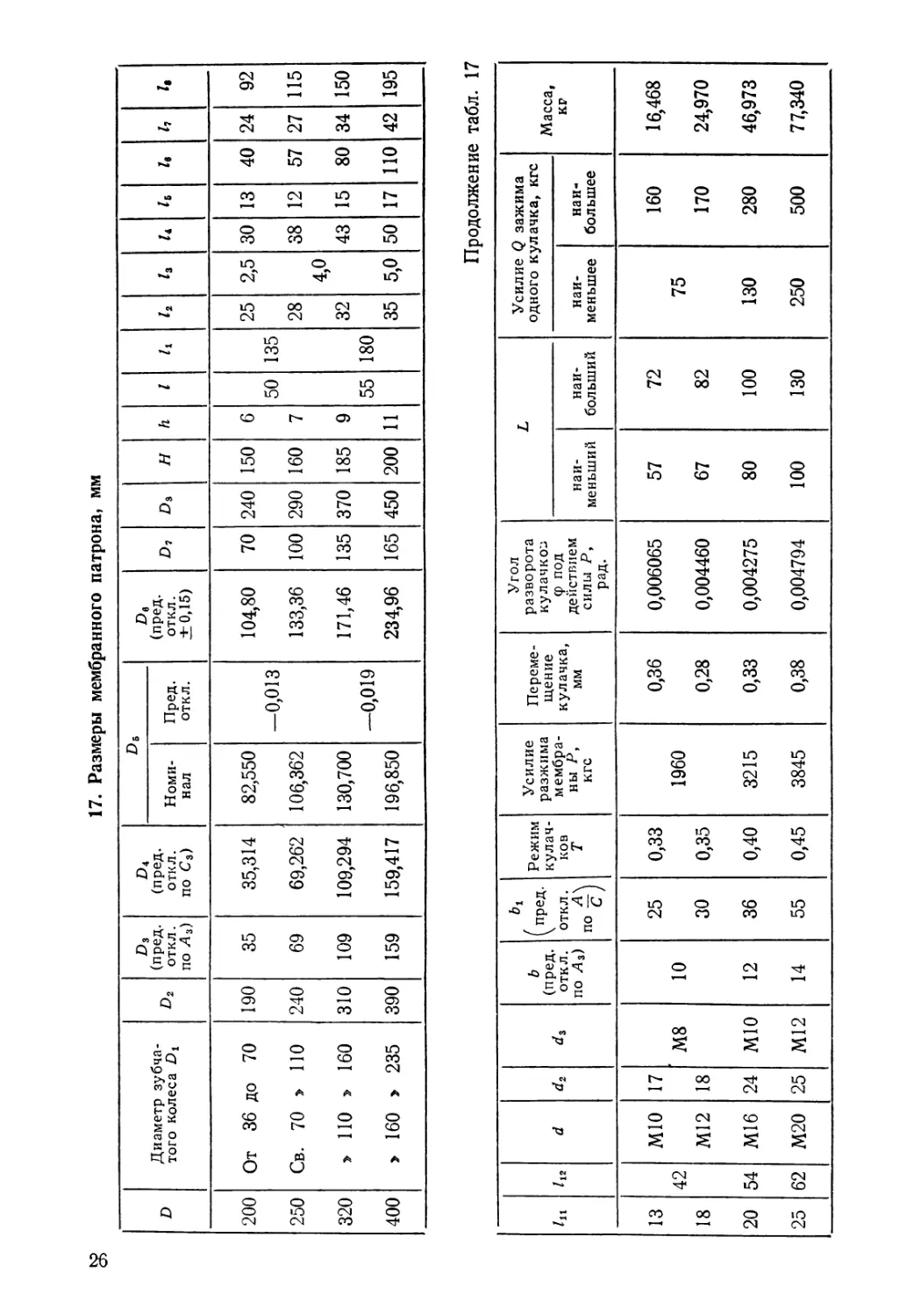

17. Размеры мембранного патрона, мм

D Диаметр зубча- того колеса d2 D3 (пред, откл. по Л3) £>4 (пред, откл. по С3) Рб D, (пред, откл. ±0,15) D? D3 н h 1 /1 Z2 Z3 li Ze Ze Z, h

Номи- нал Пред, откл.

200 От 36 до 70 190 35 35,314 82,550 —0,013 104,80 70 240 150 6 50 135 25 2,5 30 13 40 24 92

250 Св. 70 > 110 240 69 69,262 106,362 133,36 100 290 160 7 28 4,0 38 12 57 27 115

320 > ПО > 160 310 109 109,294 130,700 —0,019 171,46 135 370 185 9 55 180 32 43 15 80 34 150

400 > 160 > 235 390 159 159,417 196,850 234,96 165 450 200 11 35 5,0 50 17 110 42 195

Продолжение табл. 17

Zit Z12 d ^2 d3 b (пред, откл. по Д3) bl ^пред. откл. Л\ по с) Режим кулач- ков Т Усилие разжима мембра- ны Р, к ГС Переме- щение кулачка, мм Угол разворота кулачкоз Ф под действием силы Р, рад. L Усилие Q зажима одного кулачка, кгс Масса, КР

наи- меньший наи- больший наи- меньшее наи- большее

13 42 M10 17 M8 10 25 0,33 1960 0,36 0,006065 57 72 75 160 16,468

18 M12 18 30 0,35 0,28 0,004460 67 82 170 24,970

20 54 M16 24 M10 12 36 0,40 3215 0,33 0,004275 80 100 130 280 46,973

25 62 M20 25 M12 14 55 0,45 3845 0,38 0,004794 100 130 250 500 77,340

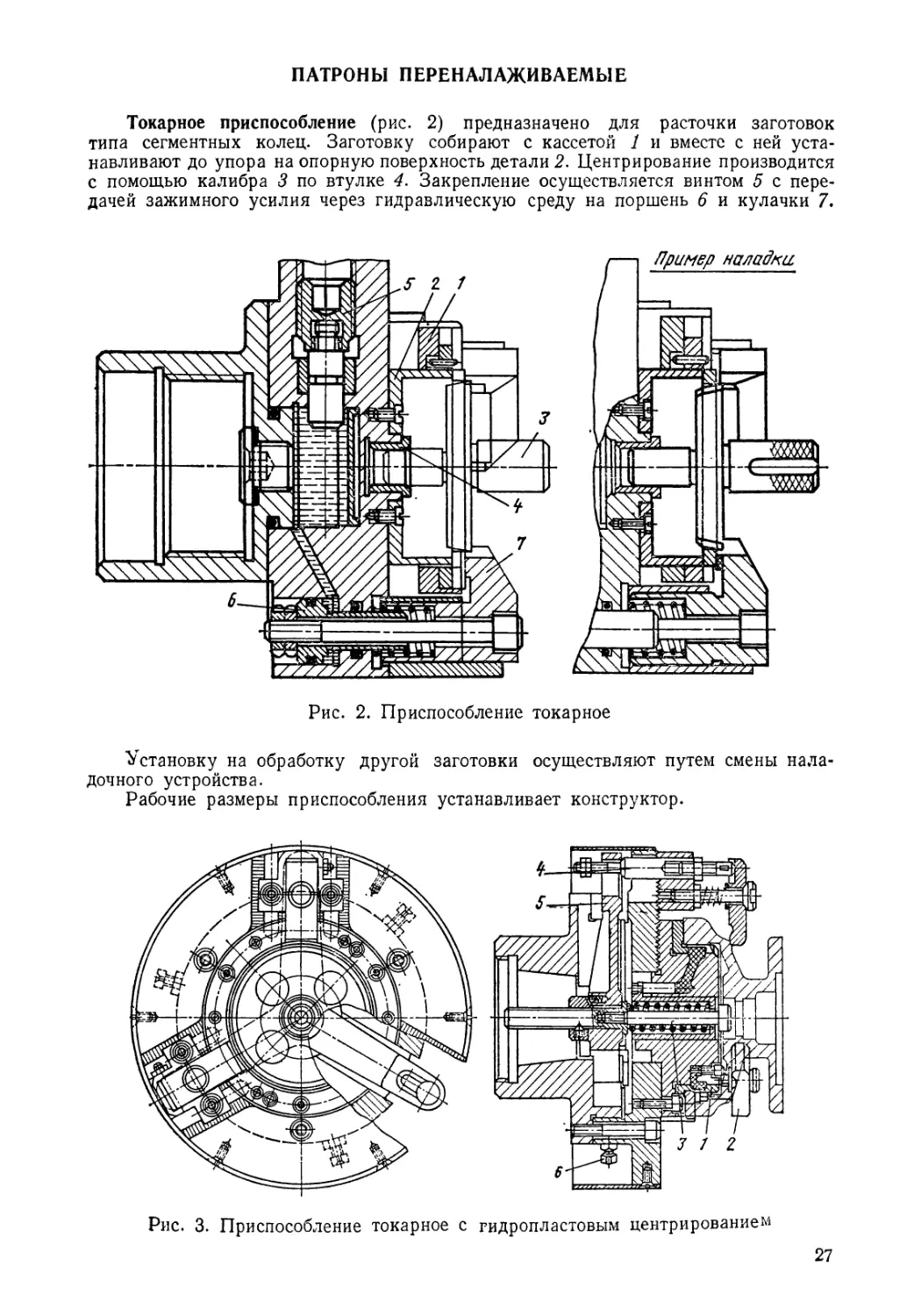

ПАТРОНЫ ПЕРЕНАЛАЖИВАЕМЫЕ

Токарное приспособление (рис. 2) предназначено для расточки заготовок

типа сегментных колец. Заготовку собирают с кассетой 1 и вместе с ней уста-

навливают до упора на опорную поверхность детали 2. Центрирование производится

с помощью калибра 3 по втулке 4. Закрепление осуществляется винтом 5 с пере-

дачей зажимного усилия через гидравлическую среду на поршень 6 и кулачки 7.

Рис. 2. Приспособление токарное

Установку на обработку другой заготовки осуществляют путем смены нала-

дочного устройства.

Рабочие размеры приспособления устанавливает конструктор.

Рис. 3. Приспособление токарное с

гидропластовым центрированием

27

Рис. 4. Приспособление токарное с гидропластовым центрированием

для установки заготовок типа плоских дисков

Приспособление токарное с гидропластовым центрированием (рис. 3) при-

меняется для токарной обработки заготовок типа корпусных. Установка и за-

крепление производятся посредством гидропластового сердечника 1 и прихватов 2,

действующих от механизированного привода, через шток 3. Прихваты на задан-

ный радиальный размер могут настраиваться путем перестановки опор 4. Вели-

чина радиальной настройки незначительна —в пределах возможной перестановки

колодок 5.

Установка на обработку других заготовок осуществляется путем смены нала-

дочного устройства. Посредством винтов 6 производится настройка патрона в ра-

диальном направлении.

Рабочие размеры приспособления устанавливает конструктор.

Приспособление токарное с гидропластовым центрированием (рис. 4) пред-

назначено для установки заготовок типа плоских закрытых дисков. Установка и

центрирование производятся по базовой поверхности цапфы, помещенной в гид-

ропластовой втулке 1. Закрепление осуществляется кулачками 2, расположенными

по окружности патрона. При включении пневмопривода, связанного с механизмом

через шток 5, последний оттягивается и приводит в действие зажимное устрой-

ство. При этом гидропластовая втулка зажимает цапфу, а кулачки 2 производят

закрепление по внутреннему бортику заготовки. В зависимости от заготовки опор-

ные поверхности 4 и 5 сменные.

При установке на станок точность положения регулируется винтом 6,

Рабочие размеры приспособления устанавливает конструктор.

28

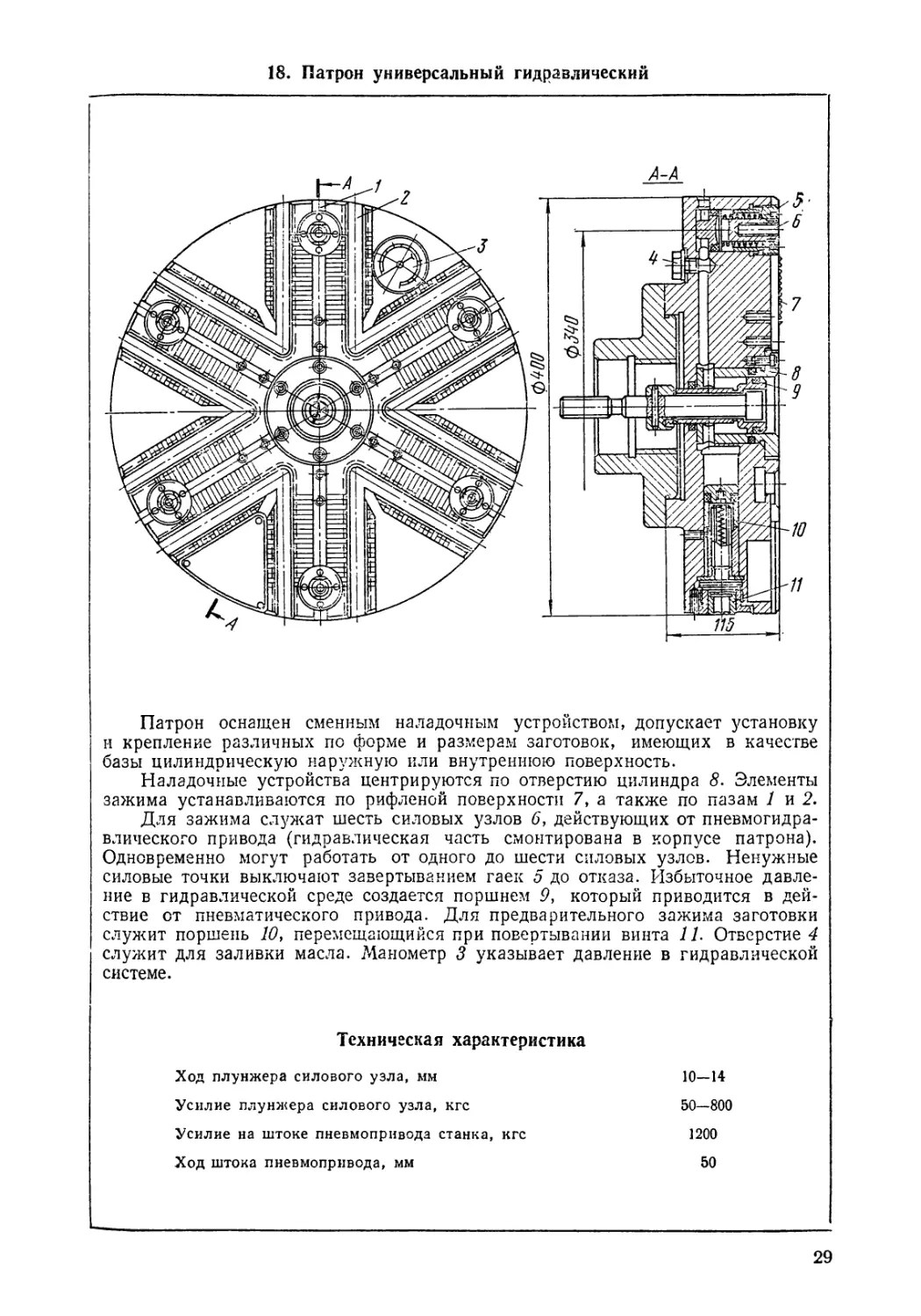

18. Патрон универсальный гидравлический

Патрон оснащен сменным наладочным устройством, допускает установку

и крепление различных по форме и размерам заготовок, имеющих в качестве

базы цилиндрическую наружную или внутреннюю поверхность.

Наладочные устройства центрируются по отверстию цилиндра 8. Элементы

зажима устанавливаются по рифленой поверхности 7, а также по пазам 1 и 2.

Для зажима служат шесть силовых узлов 6, действующих от пневмогидра-

влического привода (гидравлическая часть смонтирована в корпусе патрона).

Одновременно могут работать от одного до шести силовых узлов. Ненужные

силовые точки выключают завертыванием гаек 5 до отказа. Избыточное давле-

ние в гидравлической среде создается поршнем 9, который приводится в дей-

ствие от пневматического привода. Для предварительного зажима заготовки

служит поршень 10, перемещающийся при повертывании винта 11. Отверстие 4

служит для заливки масла. Манометр 3 указывает давление в гидравлической

системе.

Техническая характеристика

Ход плунжера силового узла, мм 10—14

Усилие плунжера силового узла, кгс 50—800

Усилие на штоке пневмопривода станка, кгс 1200

Ход штока пневмопривода, мм 50

29

со

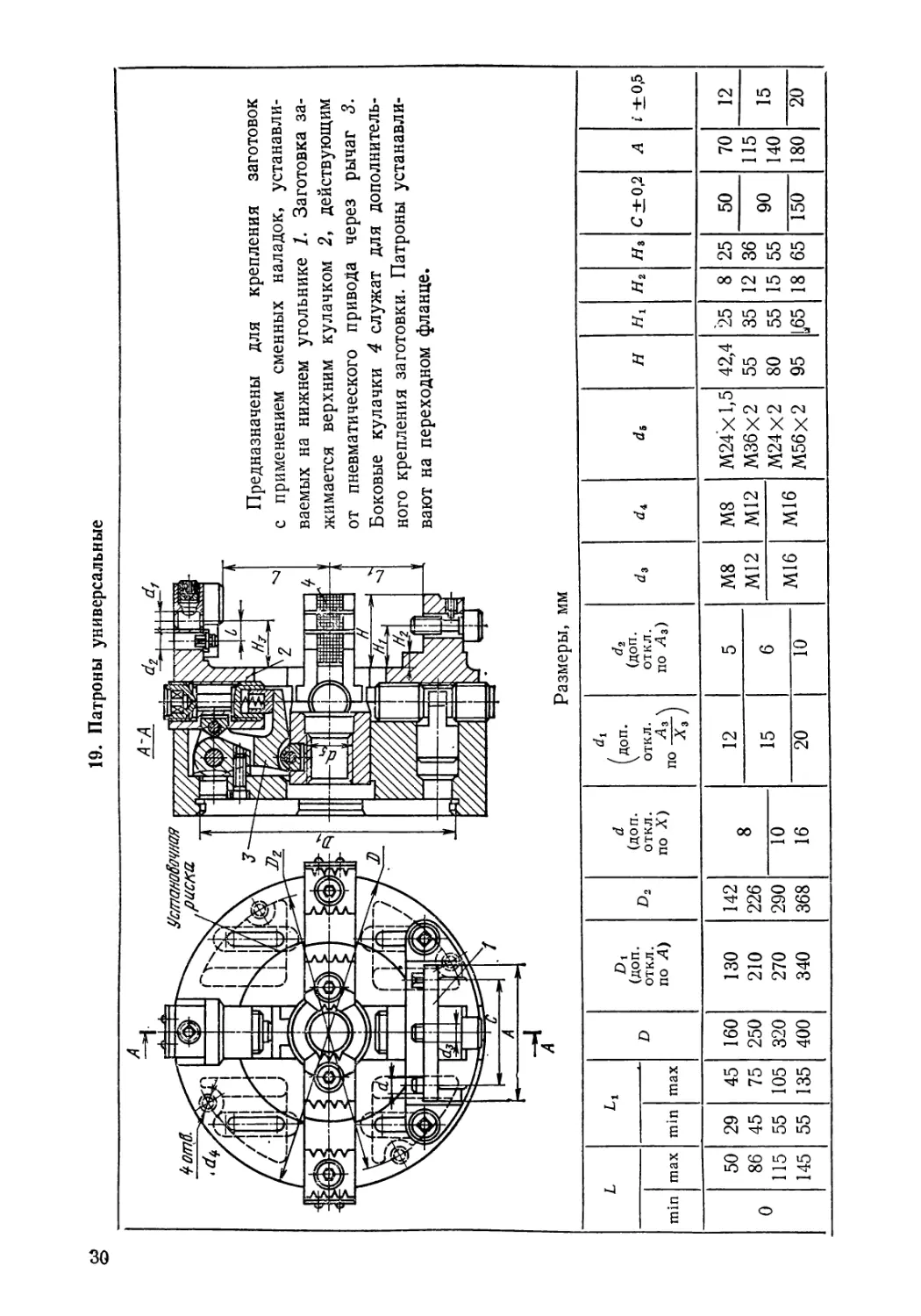

19. Патроны универсальные

А

А-А

Установочная

риска

3

Яг

к отв

Предназначены для крепления заготовок

с применением сменных наладок, устанавли-

ваемых на нижнем угольнике 1. Заготовка за-

жимается верхним кулачком 2, действующим

от пневматического привода через рычаг 3.

Боковые кулачки 4 служат для дополнитель-

ного крепления заготовки. Патроны устанавли-

вают на переходном фланце.

Размеры, мм

L Li D Pi (Доп. откл. по Л) D, d (доп. откл. по X) dt ^Доп. откл. по *г) d2 (доп. откл. по Л3) d3 d6 н я2 я8 С ±0,2 Л i ±0,5

min max min max

50 29 45 160 130 142 8 12 5 М8 М8 М24Х 1,5 42,4 25 8 25 50 70 12

0 86 45 75 250 210 226 15 6 М12 М12 М36Х2 55 35 12 36 90 115 15

115 55 105 320 270 290 10 М16 М16 М24х2 80 55 15 55 140

145 55 135 400 340 368 16 20 10 М56Х2 95 L65 18 65 150 180 20

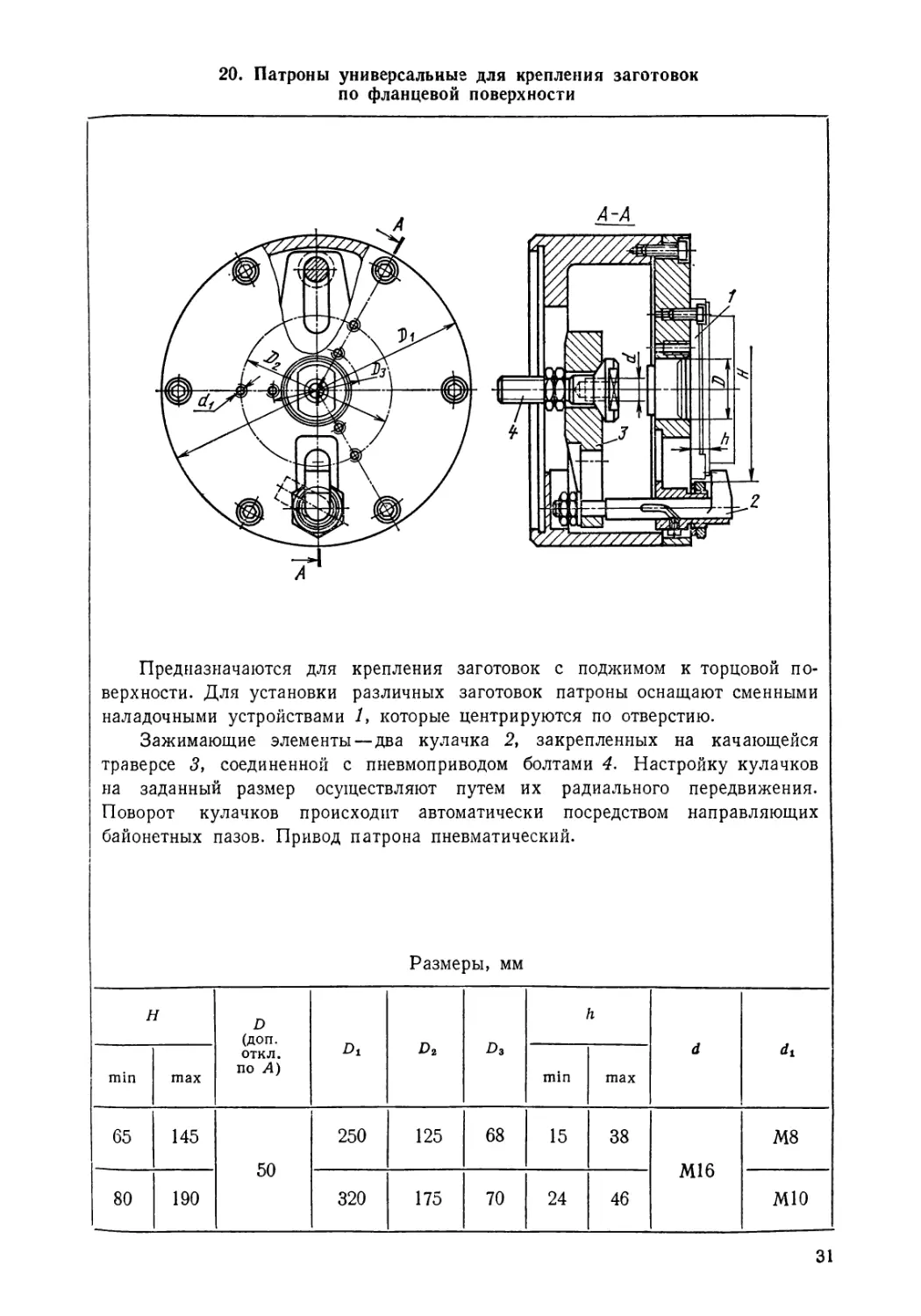

20. Патроны универсальные для крепления заготовок

по фланцевой поверхности

Предназначаются для крепления заготовок с поджимом к торцовой по-

верхности. Для установки различных заготовок патроны оснащают сменными

наладочными устройствами Л которые центрируются по отверстию.

Зажимающие элементы—два кулачка 2, закрепленных на качающейся

траверсе 5, соединенной с пневмоприводом болтами 4. Настройку кулачков

на заданный размер осуществляют путем их радиального передвижения.

Поворот кулачков происходит автоматически посредством направляющих

байонетных пазов. Привод патрона пневматический.

Размеры, мм

н D (доп. откл. по Л) Di d2 D3 h d di

min max min max

65 145 50 250 125 68 15 38 M16 M8

80 190 320 175 70 24 46 M10

31

ОПРАВКИ

21. Оправки кулачковые шпиндельные

Конструкция и размеры по ГОСТ 17528—72

Конце Морзе

А-А

L

Л I

Размеры, мм

Конус Морзе d L / D (пред. откл. по X) Масса, кг

4 От 36 до 40 Св. 40 до 46 200 205 60 50 56 1,05 1,27

5 » 36 » 40 » 40 » 45 230 235 50 56 2,27 2.45

ж 45 » 50 » 50 » 56 2ч 5 260 67 75 60 67 2,52 2,70

» 56 » 63 270 320 80 75 3,34 6,09

6 » 63 » 11 » 71 » 30 » 80 » 90 338 350 372 90 105 120 80 90 100 6,75 7,21 8,48

в А

А-А

Размеры, мм

Конус Морзе d L 1 D (прод. откл. по X) dx Масса, кг

4 1 От < b до 40 I Св. 0 до 45 | 250 60 50 56 MI2 190 200 1,33 1,63

5 » Зо » 49 » 40 » 45 » 45 » 50 280 50 56 60 М16 220 2 ,оо 2.65 2 60

» 30 » оь » 56 63 300 75 80 i 67 I /5 240 3,17 3,47

6 » 63 71 400 90 | 80 М20 300 310 7,03 7,56

» 71 » 80 105 | 90 320 | I 8,80

/ 80 » 90 | 420 | | J20 | 100 340 1 Г) 87

отклонением по С3 и параметрами шероховатости поверхности Ra не более 1,25 мкм.

0,02

0,02

Размер d должен быть выполнен после сборки по наименьшему значению с предельным

Радиальное биение поверхности Б относительно поверхности конуса Морзе не более

мм.

Торцовое биение поверхности В относительно поверхнос конуса Морзе более

мм.

32

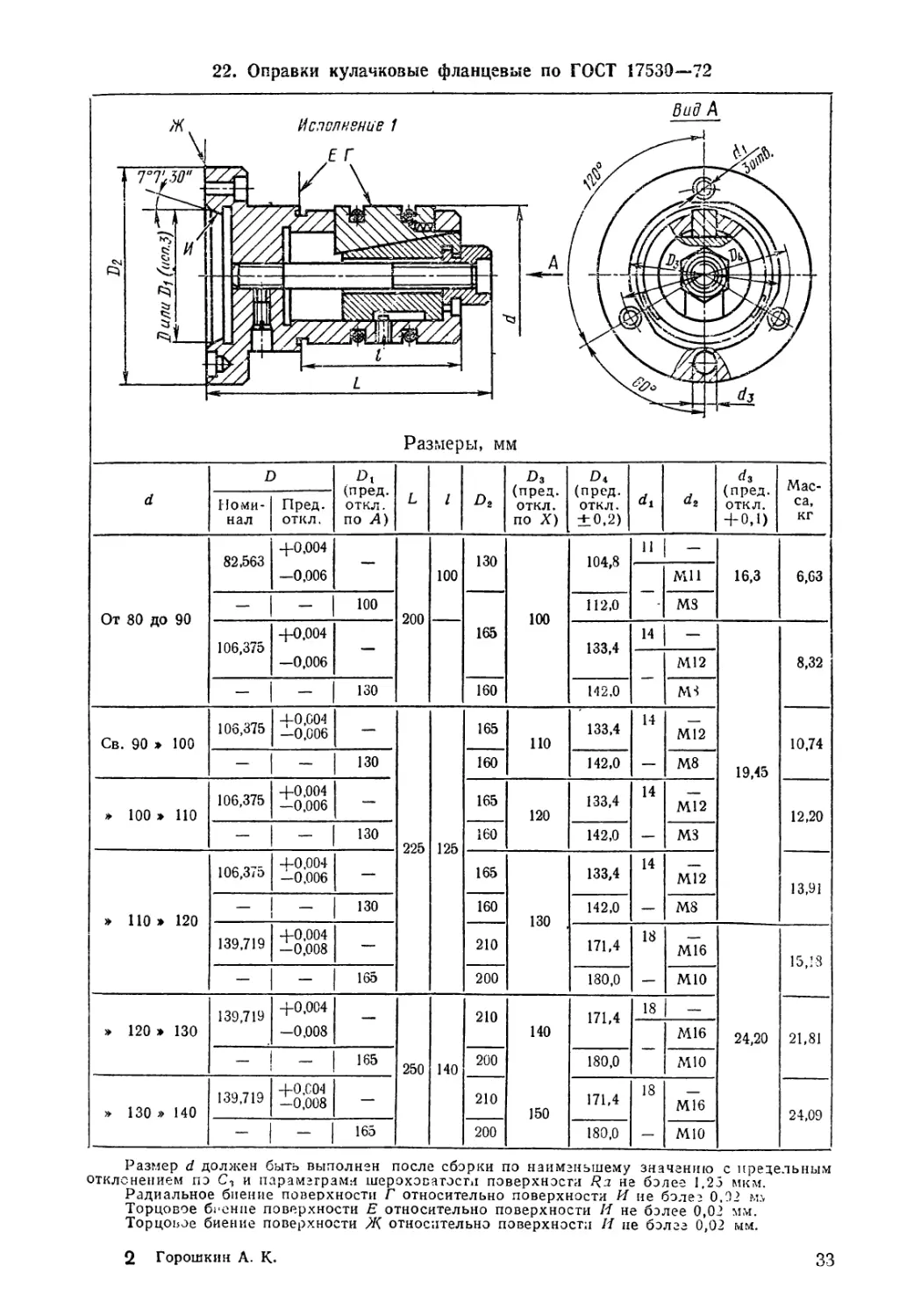

22. Оправки кулачковые фланцевые по ГОСТ 17530—72

Вид А

Ж Мг.пппиямир 1 '

Разхмеры, мм

d D Dt (пред, откл. по А) L 1 d2 Пз (пред, откл. по X) (пред, откл. ±0,2) di d2 d3 (пред, откл. + 0,1) Мас- са, кг

Номи- нал Пред, откл.

От 80 до 90 82,563 4-0,004 -0,006 — 200 100 130 100 104,8 4 1 16,3 6,63

— MU

— — 100 165 112,0 MS

106,375 4-0,004 -0,006 — 133,4 14 — 19,45 8,32

- M12

— — 130 160 142,0 MS

Св. 90 » 100 106,375 4-0,604 -0,006 — 225 125 165 ПО 133,4 14 M12 10,74

— — 130 160 142,0 M8

» 100 » 110 106,375 4-0,004 -0,006 — 165 120 133,4 14 M12 12,20

— — 130 160 142,0 MS

» 110 » 120 106,375 4-0,004 —0,006 — 165 130 . 133,4 14 M12 13,91

— — 130 160 142,0 M8

139,719 4-0,004 -0,008 — 210 171,4 18 M16 24,20 15,'8

— — 165 200 180,0 M10

» 120 » 130 139,719 -j-0,004 -0,008 — 250 140 210 140 150 171,4 18 — 21,81

— M16

— — 165 200 180,0 MIO

» 130 » 140 139,719 +0,004 -0,008 — 210 171,4 18 M16 24,09

— — 165 200 180,0 M10

Размер d должен быть выполнен после сборки по наименьшему значению с предельным

отклонением по С3 и параметрами шероховатости поверхности R'i не более 1.25 мкм.

Радиальное биение поверхности Г относительно поверхности И не более 0,32 м.\

Торцовое биение поверхности Е относительно поверхности И не более 0,02 мм.

Торцовое биение поверхности Ж относительно поверхности И не более 0,02 мм.

2 Горошкин А. К.

33

23. Оправки кулачковые фланцевые по ГОСТ 17531—72

Размеры, мм

d Z Номи- нал Пред, откл. Dt (пред, откл. по Д) L 1 Dz Из (пред, откл. по X) п4 (пред, откл. ±0.2) dt ^2 ^3 ^4 (пред, откл. + 0,1) Lt Мас- са, кг

От 80 до 90 82,563 4-0,004 -0,006 — 350 100 130 100 104,8 11 — М16 16,30 155 6,61

— МЮ

- 1 1 - | 100 112,0 М8

106,375 4-0,004 -0,006 — 165 133,4 14 | 1 - М12 М20 19,45 160 8,07

- 1 1 - 1 | 130 lol) 142,0 М8

Св. 90 > 100 106,375 4-0,004 -0,006 — 360 125 165 110 133,4 14 I. ~ 180 11,38

— М12

- 1 1 - I I 130 Тбо 142,0 М8

» 100 > но 106,375 4-0,004 —0,006 — 165 120 133,4 14 | 1 - М12 12,30

- 1 - 1 130 160 142,0 М8

» 110 > 120 106,375 4-0,004 —0,006 — 380 165 130 133,4 14 1 ~ М12 14,38

- 1 - 1 130 ~Тби~ 142.0 М8

139,719 +0,004 —0,008 — 210 171,4 i’3 j 1 ~ М12 24,20 185 17,63

- 1 — 1 165 200 180,0 МЮ

> 120 > 130 139,719 +0,004 —0,008 — 390 140 210 140 171,4 18 1 1 - М16 210 21,36

- 1 - 1 165 200 180,0 мю

» 130 » 140 139,719 —0,004 +0,008 — 210 150 171,4 18 1 I — М16 23,79

— — 165 200 180,0 мю

Размер d должен быть выполнен после сборки по наименьшему значению с предельным

отклонением по С3 и параметрами шероховатости поверхности Ra не более 1,25 мкм.

Радиальное биение поверхности Г относительно поверхности И не более 0,02 мм.

Торцовое биение поверхности Е относительно поверхности И не более 0,02 мм.

Торцовое биение поверхности Ж относительно поверхности И не более 0,02 мм.

34

24. Оправки зубчатые (шлицевые) прямобочные

Конструкции и размеры по ГОСТ 18438—73 и ГОСТ 18440—73. Предназна-

чаются для установки заготовок по базовому зубчатому отверстию прямобочного

профиля зубьев по ГОСТ 1139—58 при их обработке на станках.

Отклонение базового отверстия /) по А

Параметры

Оправки центро-

вые (а) по

ГОСТ 18438—73

Оправки шпиндель-

ные (6) по

ГОСТ 18440—73

Предельные диаметры D, мм

Предельные отклонения диаметра

Dlt мм

Длина оправки L, мм

Наибольшая длина обрабатываемой

поверхности Llt мм

32—102

По Mi

140—345

50—160

14—82

По Mi

148—410

22—110

Материал— сталь марок 20Х или 40Х по ГОСТ 4543—71. Твердость резьбо*

вого конца—HRC 35—40.

Неуказанные предельные отклонения размеров: охватывающих — по А7; охва*

тываемых — по В7, прочих—по СМ8.

Предельные значения радиального биения поверхности Г и Д и сред*

него диаметра резьбы относительно оси центров — III степени точности по

ГОСТ 10356—63. Предельные значения торцового биения Е относительно оси

Центров — IV степени точности поГОСТ 10356—63. Отклонение от параллельности

боковых сторон зубьев Ж относительно оси центров оправки — не более 0,02 мм

на 100 мм длины.

35

2*

25. Оправки центровые для точных работ

Конструкция и предельные размеры по ГОСТ 16211—70 и ГОСТ 16212—70

Предназначаются для установки заготовок по базовому цилиндрическому

отверстию при обработке на станках.

А

Наименование показателей Оправка коническая (а) по ГОСТ 16211—70 Оправка цилиндрическая (б) по ГОСТ 16212—70

Предельные диаметры от- 3—100 8—80

верстия d, мм Длина базового отверстия Предельные отклонения от- До l,5d Л1» Д1, /71, А> Д, 77, Д1, nlf Hlt Гр Tlt А, Д, 77, 77, Т, Г

верстия -^2а» А3

Длина оправки, мм 50—435 36—280

Номинальный диаметр Уменьшение диаметра Угол наклона (справ.),

отверстия d, мм оправок на длине 100 мм градусы

От 3 до 6 0,055 56

Св. 6 до 18 0,050 52

Св. 18 0,040 42

Материал для оправок размером ^20 мм—сталь марки У8А поГОСТ 1435—74;

для оправок размером Э=20 мм —сталь марки 20Х по ГОСТ 4543—71. Твердость

HRC 56—62.

Неуказанные предельные отклонения размеров: охватывающих —по А7, охва-

тываемых— по В7, прочих ±1/2 допуска 8-го класса.

Предельные отклонения радиального биения поверхностей Б и В относительно

оси центров — Ш степени-точности по ГОСТ 10356—63,

36

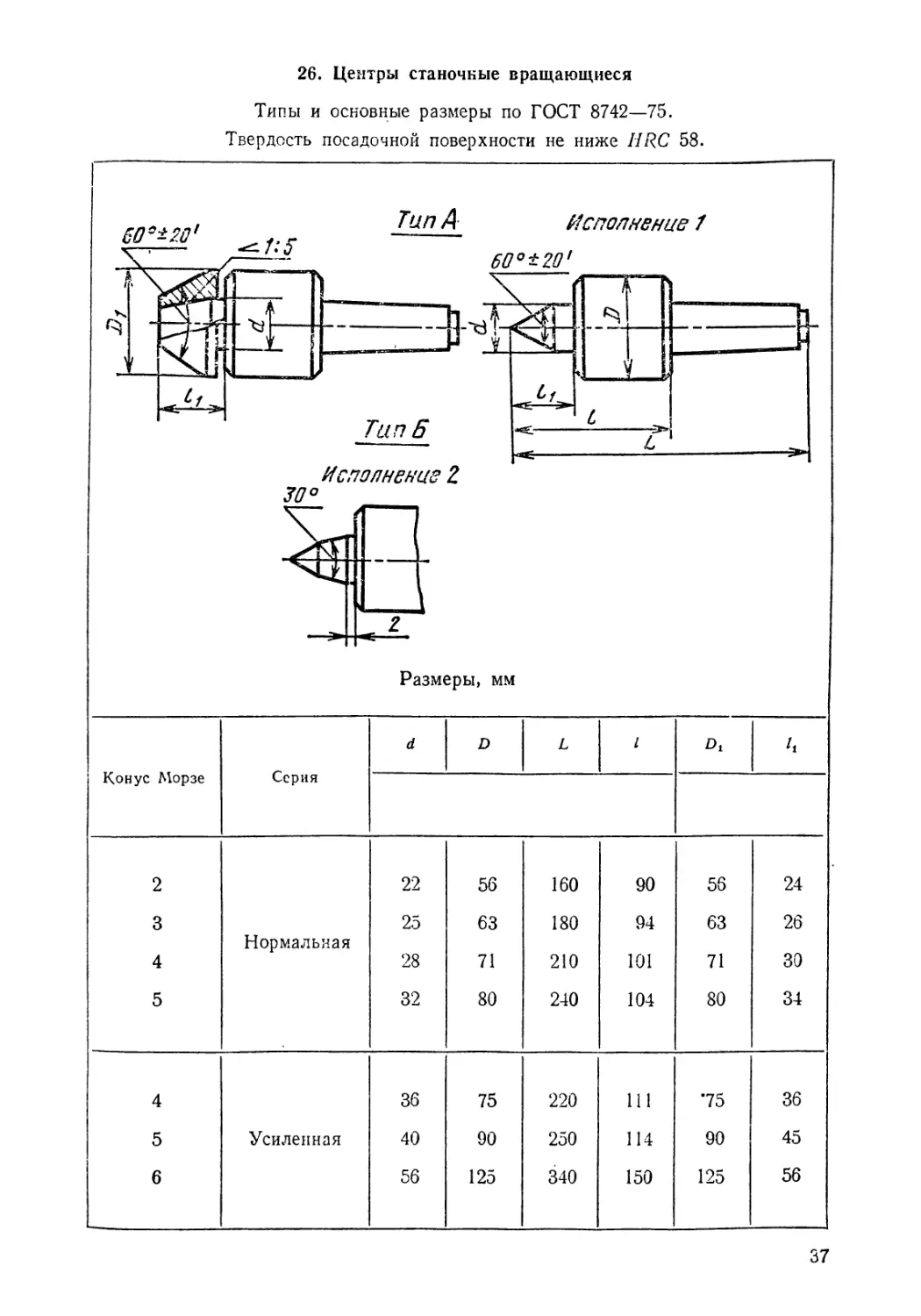

26. Центры станочные вращающиеся

Типы и основные размеры по ГОСТ 8742—75.

Твердость посадочной поверхности не ниже IIRC 58.

Исполнение 2

30°

Размеры, мм

Конус Морзе Серия d D L 1 Dt Л

2 22 56 160 90 56 24

3 Нормальная 25 63 180 94 63 26

4 28 71 210 Ю1 71 30

5 32 80 240 104 80 34

4 36 75 220 111 '75 36

5 Усиленная 40 90 250 114 90 45

6 56 125 340 150 125 56

37

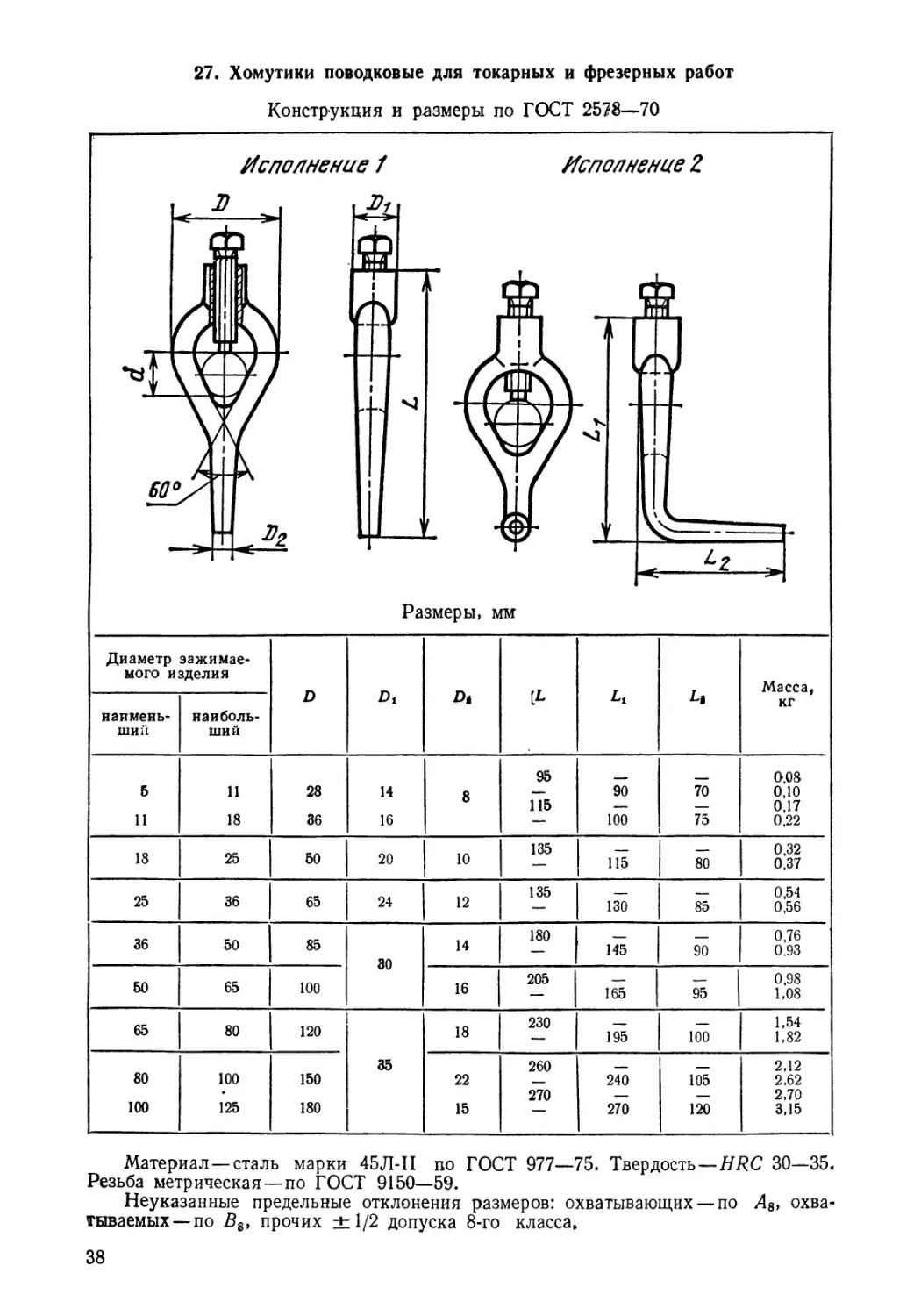

27. Хомутики поводковые для токарных и фрезерных работ

Конструкция и размеры по ГОСТ 2578—70

Исполнение 1 Исполнение 2

Размеры, мм

Диаметр зажимае- мого изделия D Di Dt (Ь Li Масса, кг

наимень- ший наиболь- ший

5 11 11 18 28 36 14 16 8 95 115 90 100 70 75 0,08 0,10 0,17 0,22

18 25 50 20 10 135 115 80 0,32 0,37

25 36 65 24 12 135 130 85 0,54 0,56

36 50 85 30 14 180 145 90 0,76 0,93

50 65 100 16 205 165 95 0,98 1,08

65 80 120 35 18 230 195 100 1,54 1,82

80 100 100 125 150 180 22 15 260 270 240 270 105 120 2,12 2,62 2,70 3,15

Материал —сталь марки 45 Л-11 по ГОСТ 977—75. Твердость — HR С 30—35,

Резьба метрическая — по ГОСТ 9150—59.

Неуказанные предельные отклонения размеров: охватывающих —по Л8, охва-

тываемых— по В8, прочих it 1/2 допуска 8-го класса,

38

ТИСКИ МАШИННЫЕ

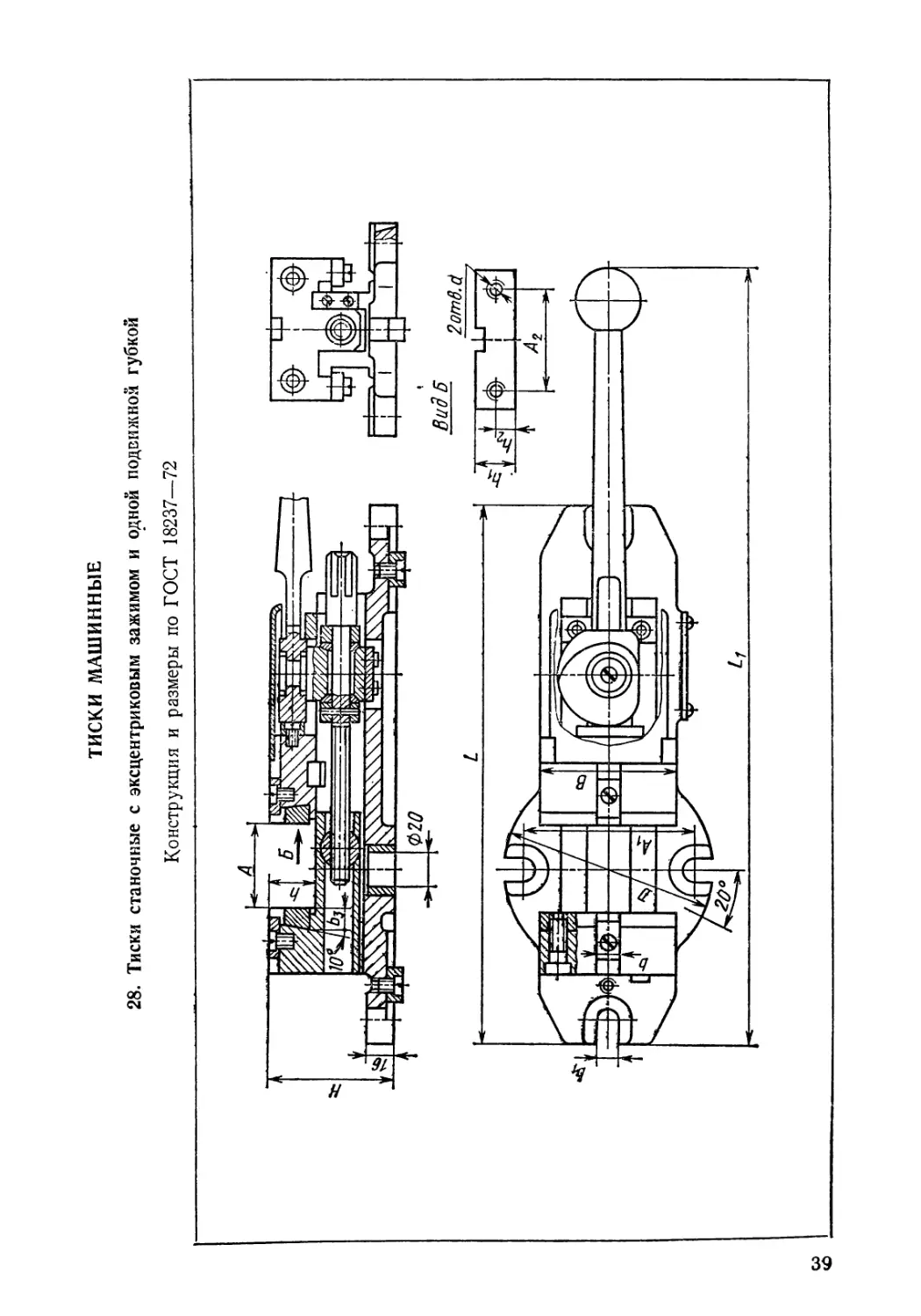

28. Тиски станочные с эксцентриковым зажимом и одной подвижной губкой

Конструкция и размеры по ГОСТ 18237—72

£

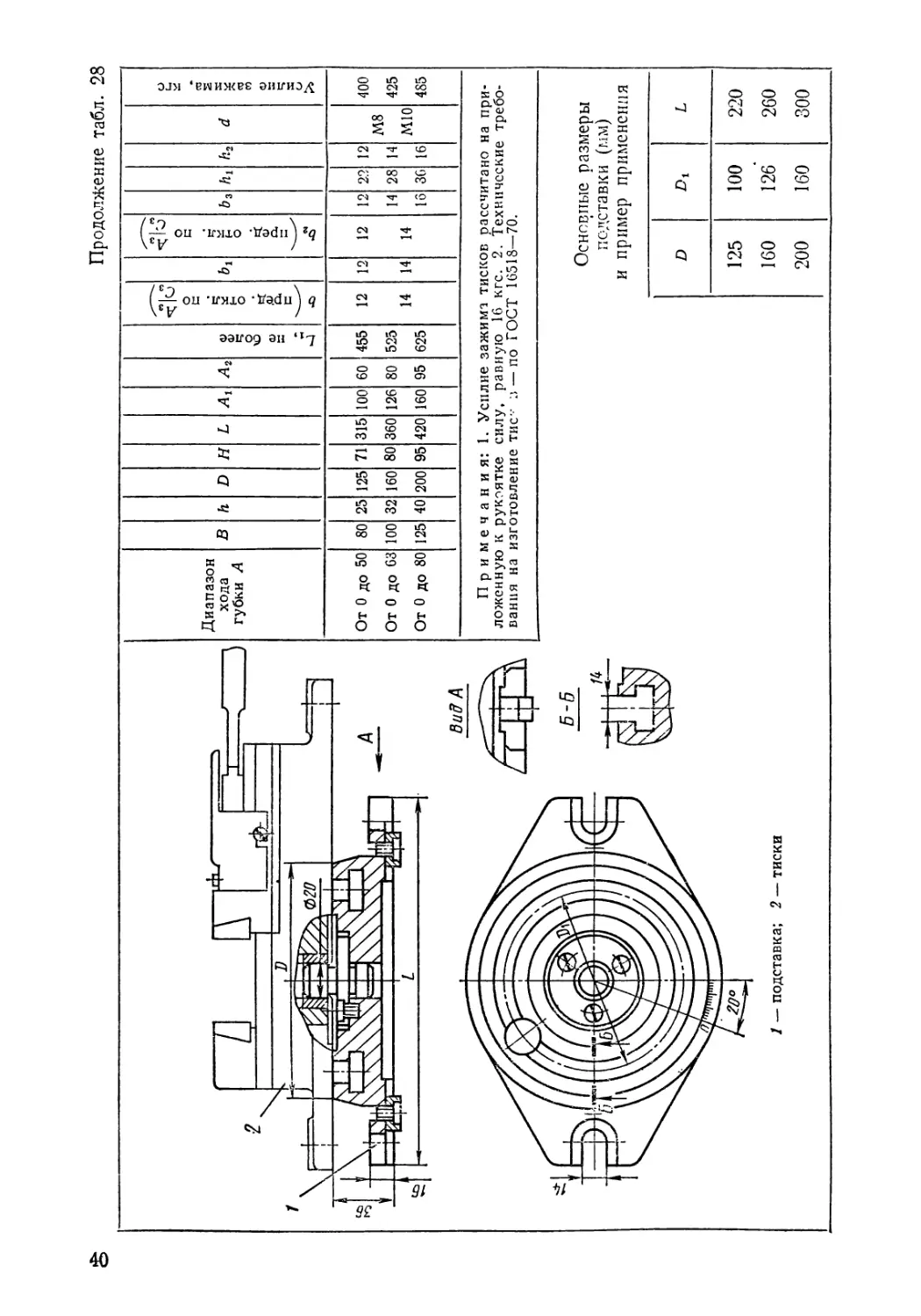

Продолжение табл. 28

D Dt L

125 100 220

160 126 260

200 160 300

29. Тиски станочные с эксцентриковым зажимом и двумя подвижными губками

Конструкция и размеры по ГОСТ 18684—73

Ь5...125

Технические требования на изготовление тисков —по ГОСТ 16518—70,

Основные размеры подставки и пример ее установки с тисками

<Ъ200

1 — подставка; 2 — тнск

41

30. Тиски поворотные пневматические

180 так

Зажимающие губки тисков —сменные. Губки устанавливают на пальцах 3

и закрепляют болтами 4. Предварительную настройку на заданный размер

осуществляют передвижением левой губки винтом 1. Окончательное крепле-

ние—правой губкой от пневматического привода. Тиски могут поворачиваться

относительно плиты 2. Для закрепления их на плите служат гайки 5. При

давлении воздуха риз = 4 кгс/см2 усилие зажима достигает 2500 кгс. Зажимаю-

щий ход подвижной губки 6 мм,

42

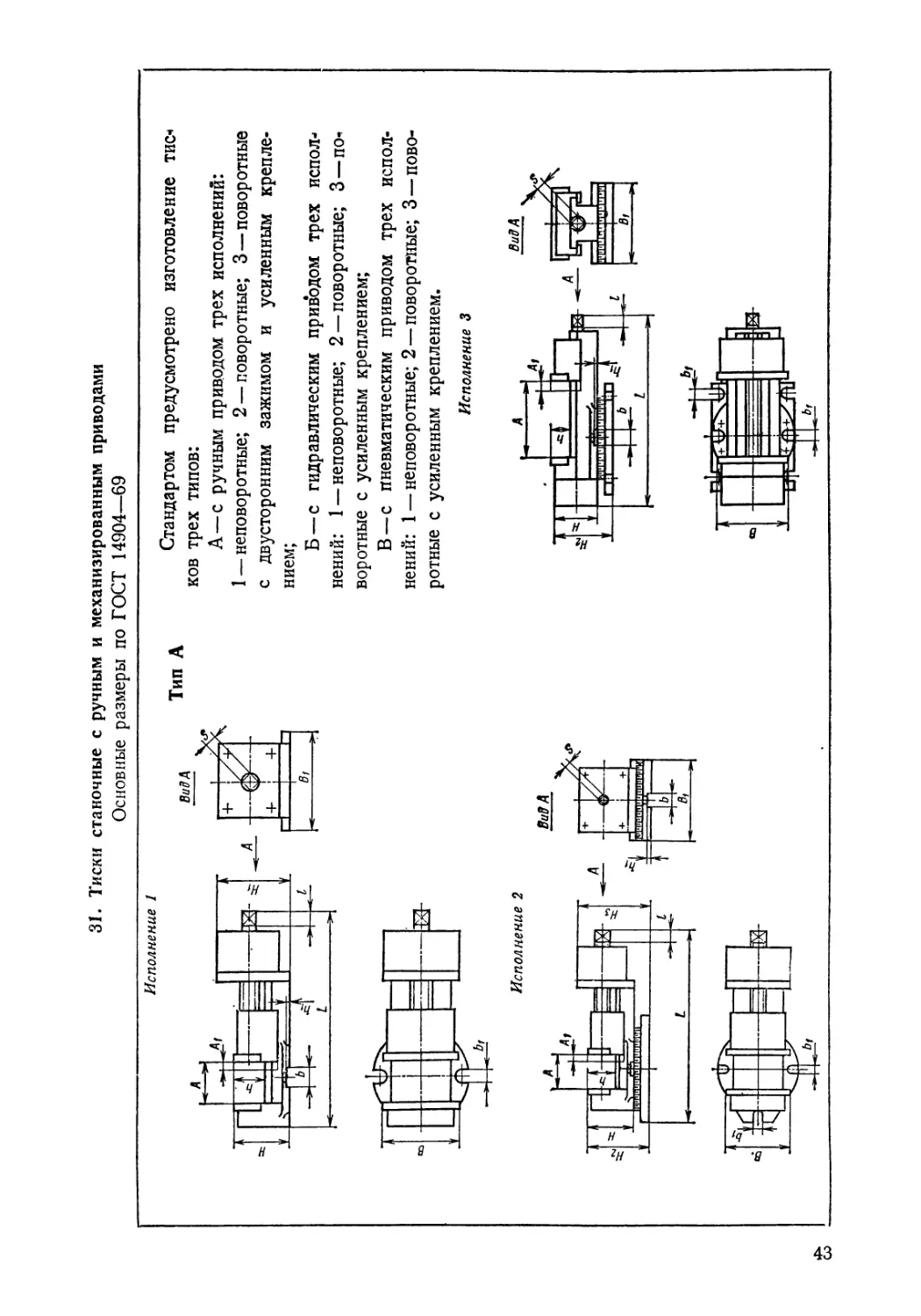

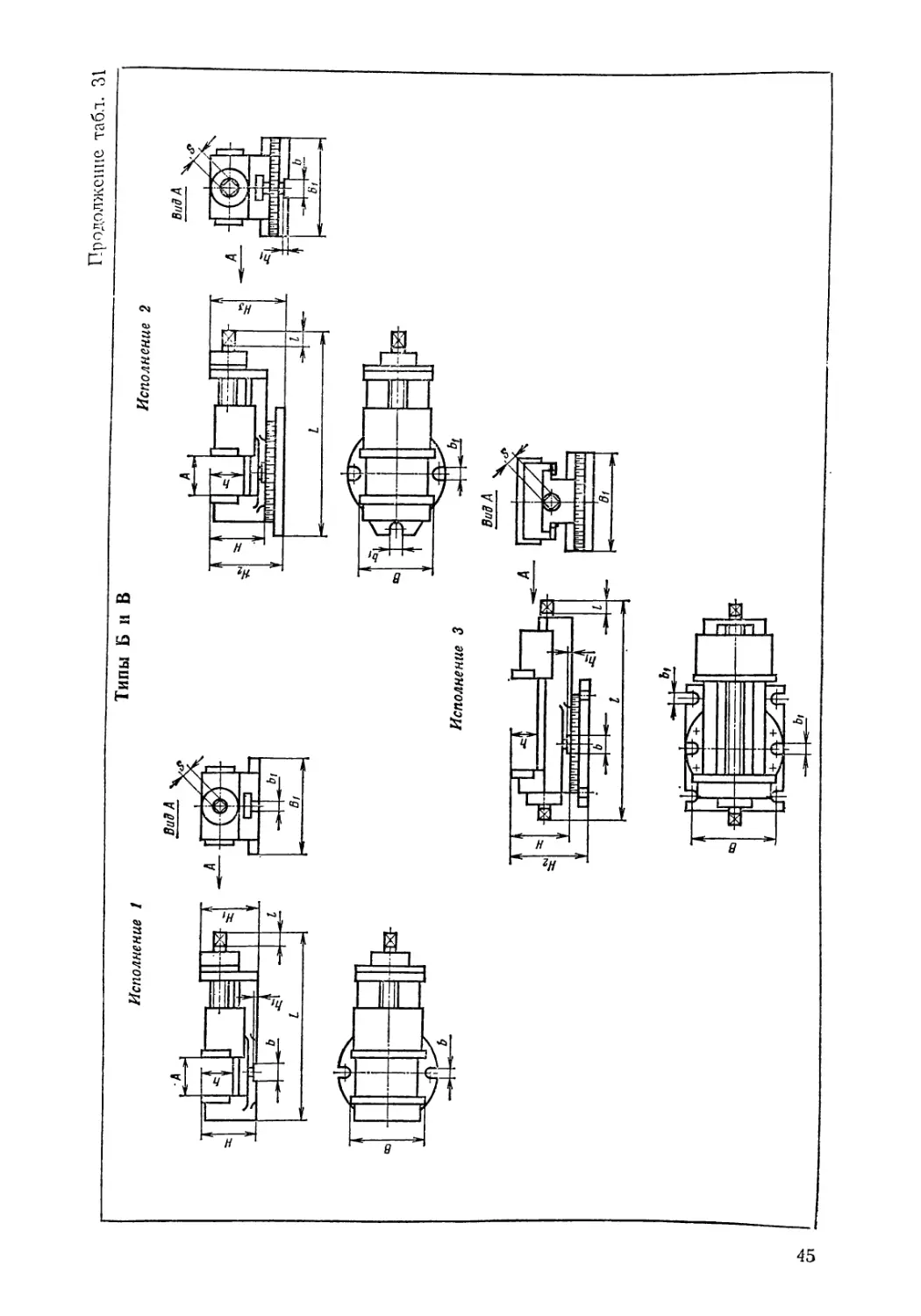

31. Тиски станочные с ручным и механизированным приводами

Основные размеры по ГОСТ 14904—69

Стандартом предусмотрено изготовление тис*

ков трех типов:

А—с ручным приводом трех исполнений:

1 — неповоротные; 2 — поворотные; 3 — поворотные

с двусторонним зажимом и усиленным крепле-

нием;

Б —с гидравлическим приводом трех испол-

нений: 1 — неповоротные; 2 —поворотные; 3—по-

воротные с усиленным креплением;

В —с пневматическим приводом трех испол-

нений: 1— неповоротные; 2 —поворотные; 3 —пово-

ротные с усиленным креплением.

Исполнение 3

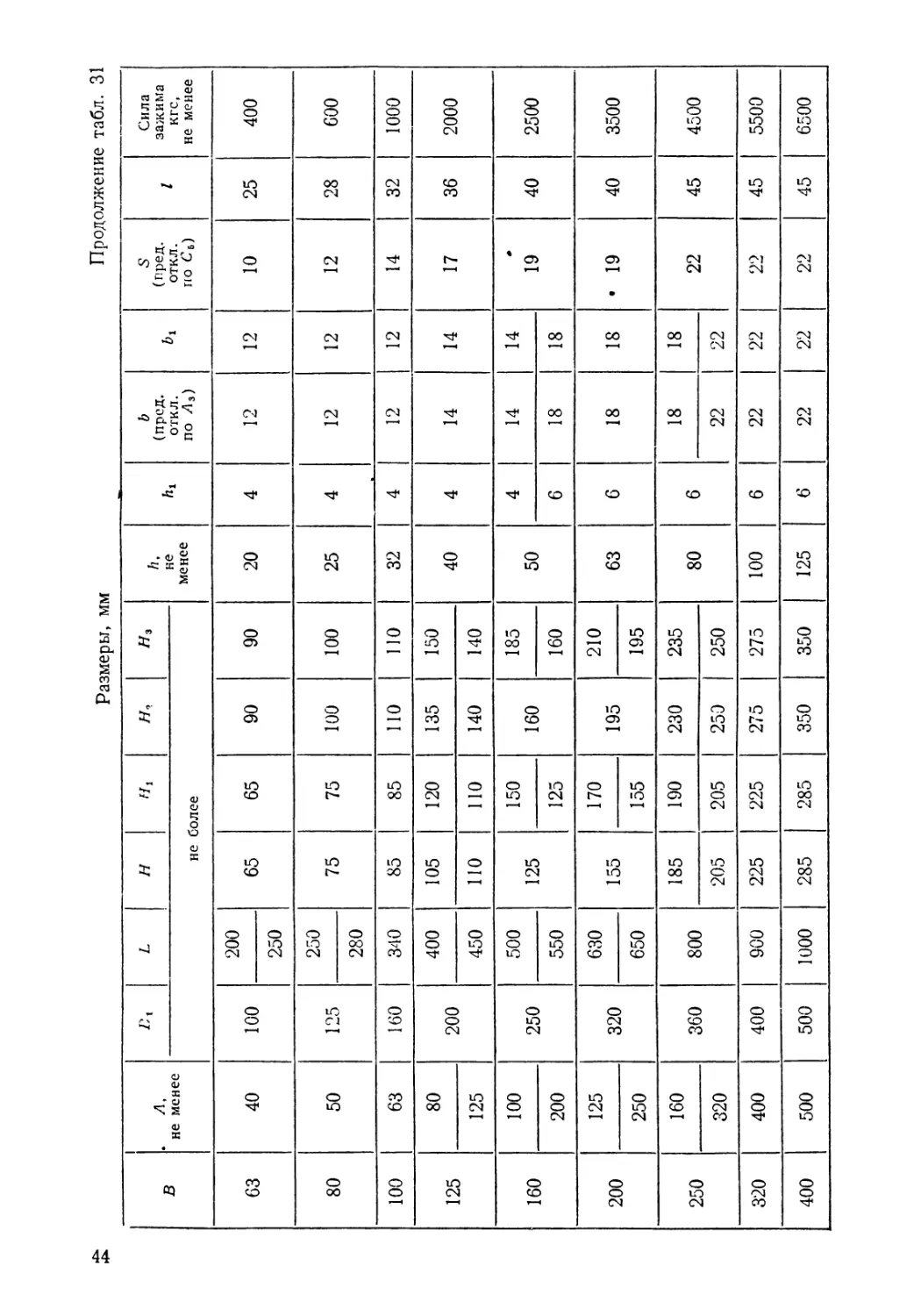

Размеры, мм

Продолжение табл. 31

В л, не менее г,х L н н. н3 /?, не менее b (пред, откл. по Л3) S (пред, откл. по С6) 1 Сила зажима кгс, не менее

не более

63 40 100 200 65 65 90 90 20 4 12 12 10 25 400

250

80 50 125 250 75 75 100 100 25 4 12 12 12 28 600

280

100 63 160 340 85 85 НО но 32 4 12 12 14 32 1000

125 80 200 400 105 120 135 150 40 4 14 14 17 36 2000

125 450 ПО НО 140 140

160 100 250 500 125 150 160 185 50 4 14 14 19 40 2500

200 550 125 160 6 18 18

200 125 320 630 155 170 195 210 63 6 18 18 • 19 40 3500

250 650 155 195

250 160 360 800 185 190 230 235 80 6 18 18 22 45 4500

320 205 205 250 250 22 22

320 400 400 900 225 225 275 275 100 6 22 22 22 45 5500

400 500 500 1000 285 285 350 350 125 6 22 22 22 45 6500

Продолжение табл. 31

Размеры, мм

Продолжение табл. 31

в А, не менее At Bl L н /Л •н2 Н3 ft, не менее fti ь (пред, откл. по Л3) Ь1 S (пред, откл. по С6) 1 Сила зажима, кгс, не менее

не более

125 80 4 200 600 105 155 135 185 40 4 14 14 17 36 2000

125 ПО по 140 140

160 100 4 250 700 , 125 195 160 230 50 ’ 4 Л 14 14 19 40 2500

200 125 160 6 18 18

200 125 4 320 800 155 210 195 250 63 6 18 18 19 40 3500

250 155 195

250 160 6 360 900 185 230 230 275 80 6 18 18 22 45 4500

320 205 205 250 250 22 22

320 400 6 400 1000 225 225 275 275 100 6 22 22 22 45 5500

400 500 6 500 1100 285 285 350 350 125 6 22 22 22 45 6500

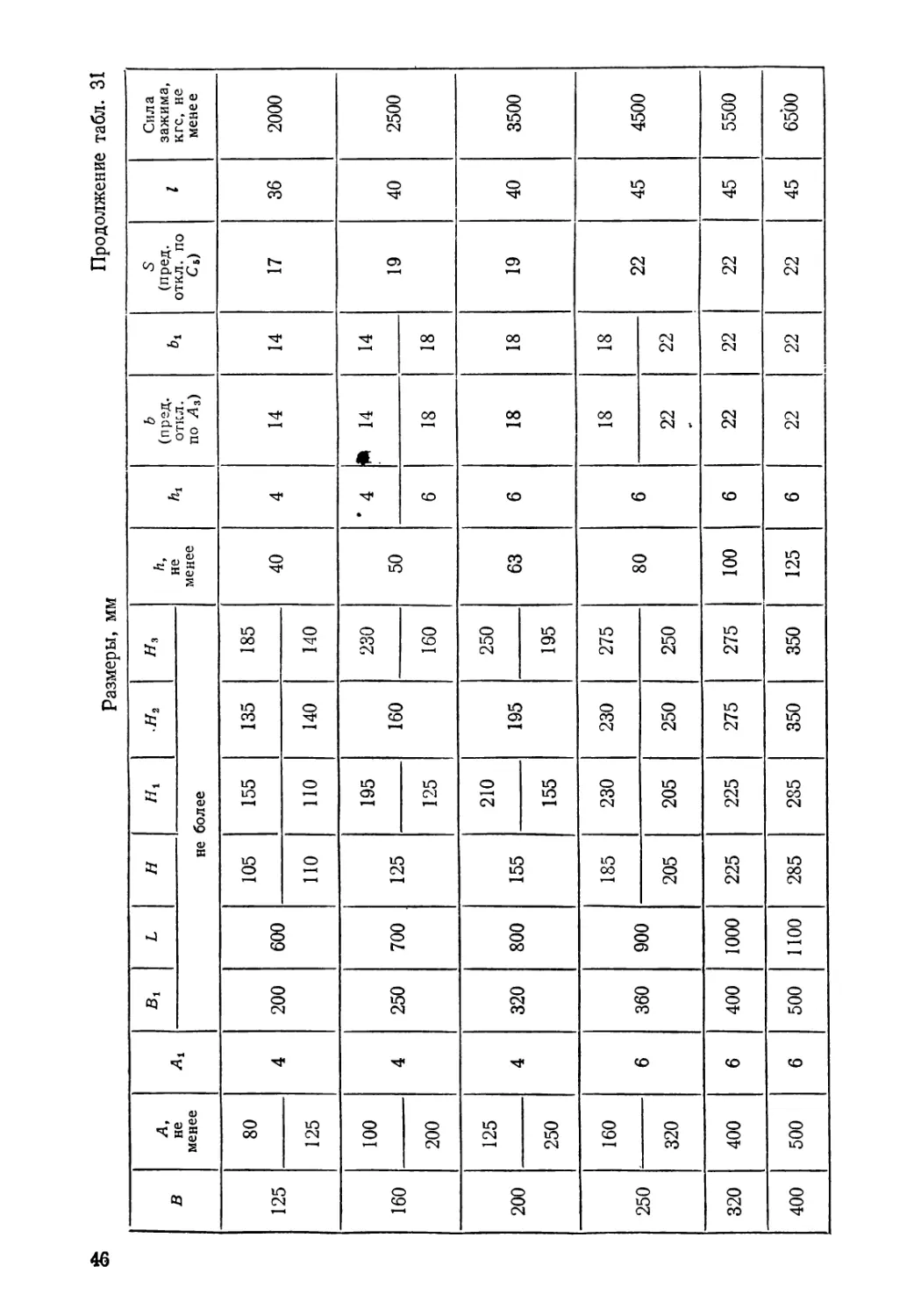

32. Тиски поворотные универсальные

Предназначены для ра-

бот, требующих установ-

ки обрабатываемой дета-

ли под различными угла-

ми относительно зажи-

мающей плоскости губок

и вертикальной оси. Пре-

делы поворота относи-

тельно подушки 1 состав-

ляют ±45°. Поворот ти-

сков на заданный угол

вокруг вертикальной оси

производят по делениям

лимба. В установленном

положении тиски закреп-

ляют гайками 2 и 3,

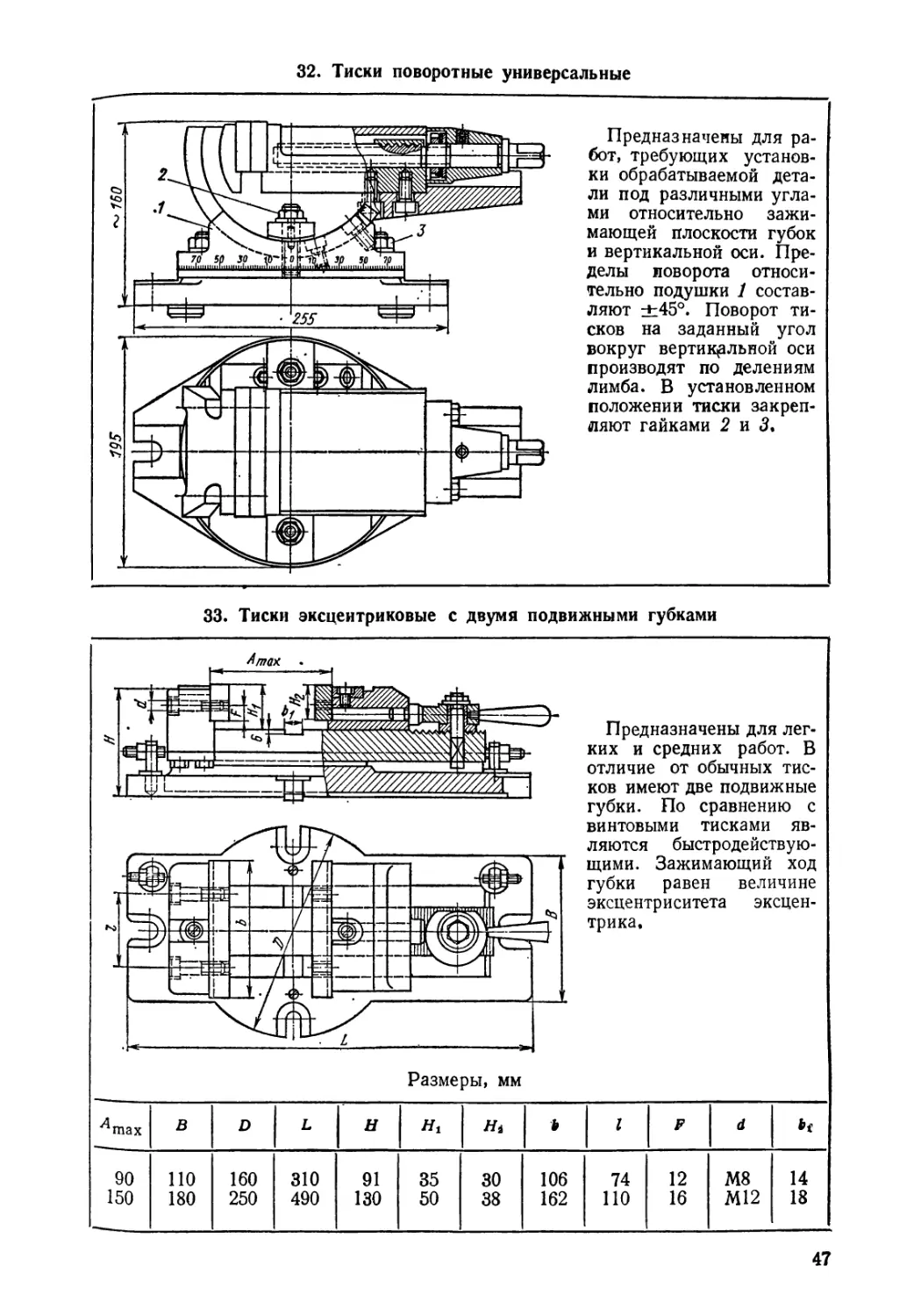

33. Тиски эксцентриковые с двумя подвижными губками

Предназначены для лег-

ких и средних работ. В

отличие от обычных тис-

ков имеют две подвижные

губки. По сравнению с

винтовыми тисками яв-

ляются быстродействую-

щими. Зажимающий ход

губки равен величине

эксцентриситета эксцен-

трика.

Размеры, мм

^тах В D L н Hi Hi b I F d bi

90 по 160 310 91 35 30 106 74 12 М8 14

150 180 250 490 130 50 38 162 110 16 M12 18

47

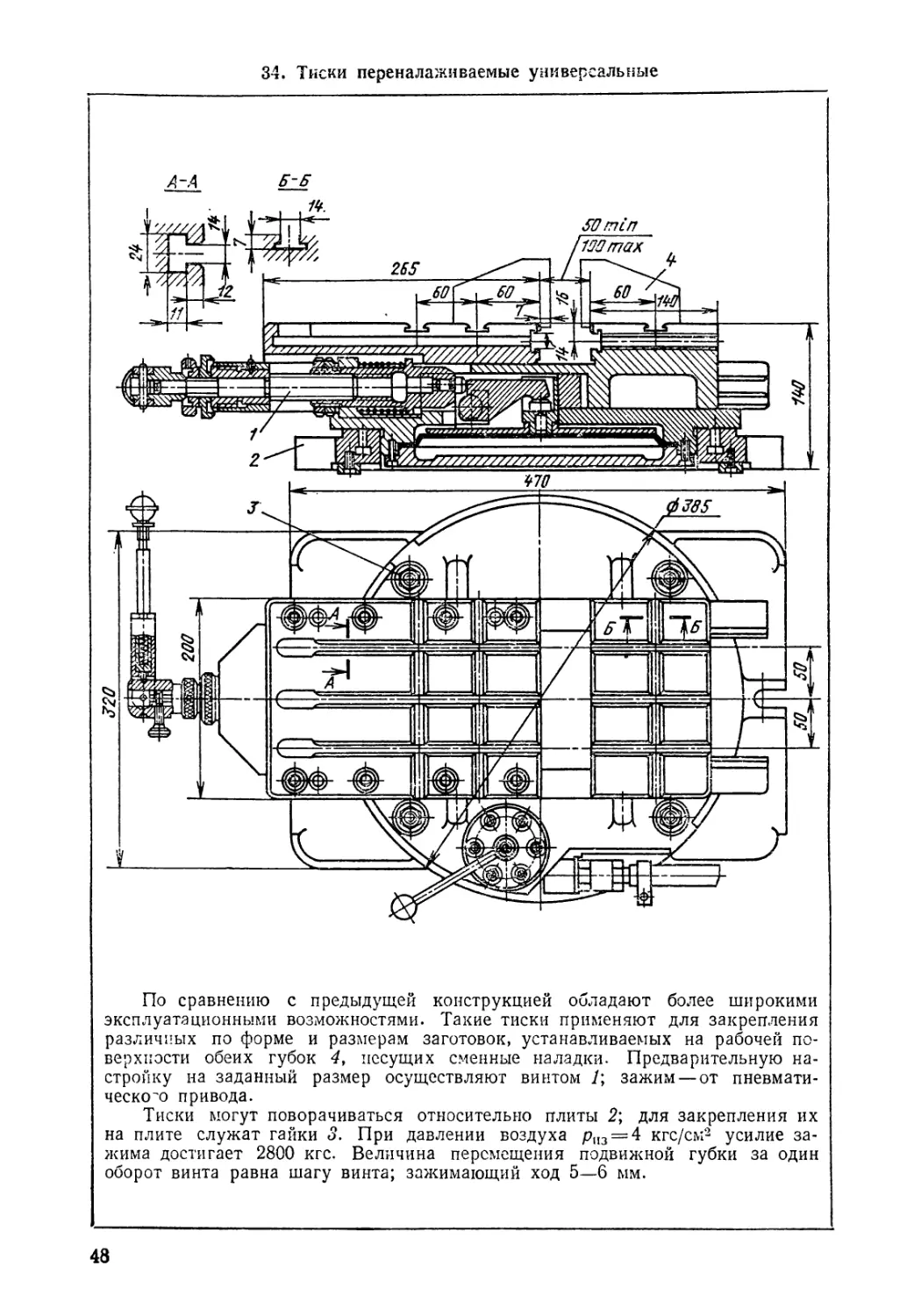

34. Тиски переналаживаемые универсальные

А-А Б^Б

По сравнению с предыдущей конструкцией обладают более широкими

эксплуатационными возможностями. Такие тиски применяют для закрепления

различных по форме и размерам заготовок, устанавливаемых на рабочей по-

верхности обеих губок 4, несущих сменные наладки. Предварительную на-

стройку на заданный размер осуществляют винтом /; зажим — от пневмати-

ческого привода.

Тиски могут поворачиваться относительно плиты 2; для закрепления их

на плите служат гайки 3. При давлении воздуха риз = 4 кгс/см2 усилие за-

жима достигает 2800 кгс. Величина перемещения подвижной губки за один

оборот винта равна шагу винта; зажимающий ход 5—6 мм.

48

35. Тиски переналаживаемые универсальные с увеличенным ходом губок

Размеры, мм

Расстояние L между

губками можно изме-

нять путем переста-

новки правой губки 1

и вкладыша 2. Зажи-

мающий ход губки,

сообщаемый пневмати-

ческим приводом, со-

ставляет ~ 18 мм.

♦ При давлении ^воздуха в сети риз = 4 кгс/см2.

49

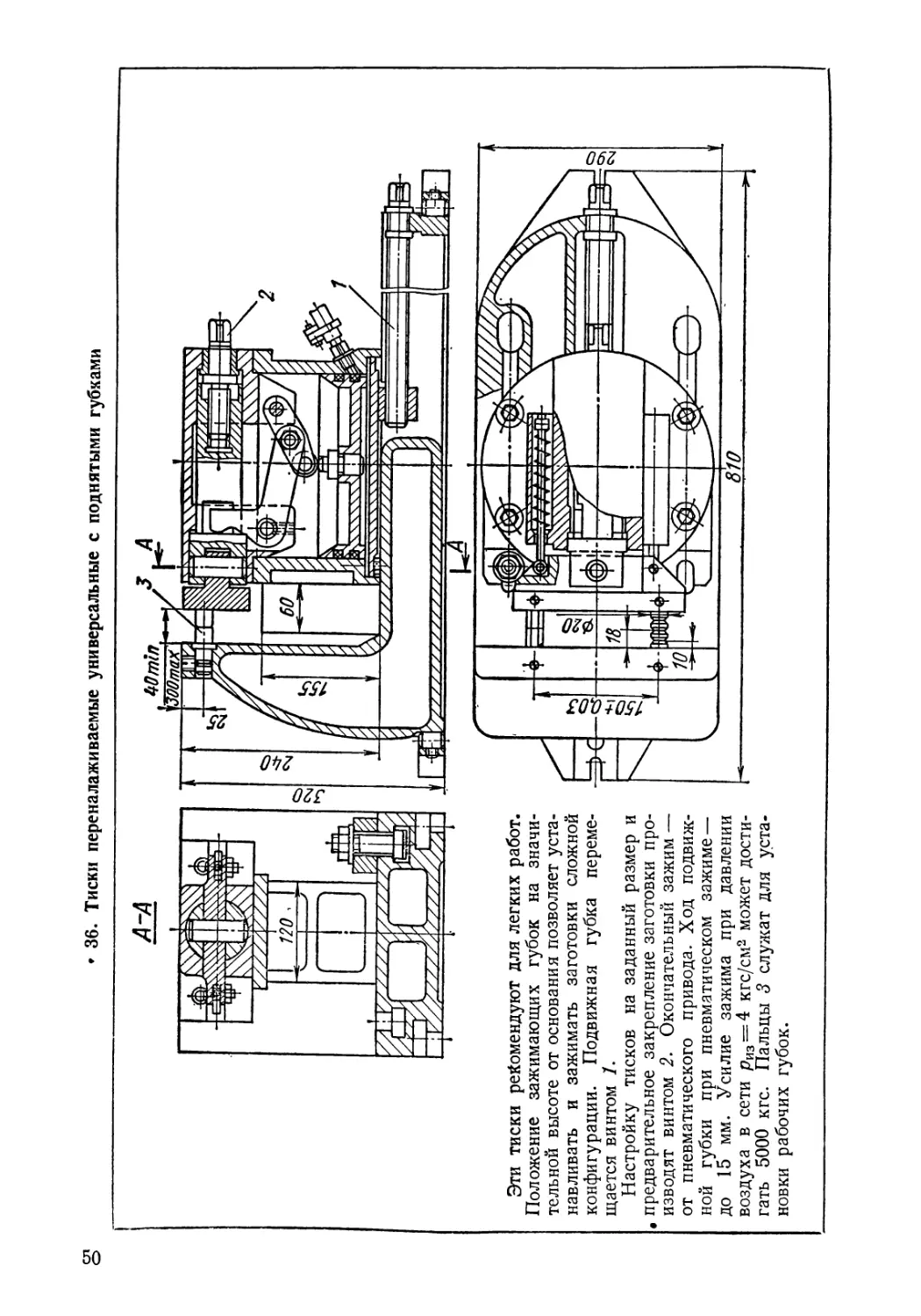

* 36. Тиски переналаживаемые универсальные с поднятыми губками

I

Эти тиски рейомендуют для легких работ.

Положение зажимающих губок на значи-

тельной высоте от основания позволяет уста-

навливать и зажимать заготовки сложной

конфигурации. Подвижная губка переме-

щается винтом 7.

Настройку тисков на заданный размер и

предварительное закрепление заготовки про-

изводят винтом 2. Окончательный зажим —

от пневматического привода. Ход подвиж-

ной губки при пневматическом зажиме —

до 15 мм. Усилие зажима при давлении

воздуха в сети риз = 4 кгс/см2 может дости-

гать 5000 кгс. Пальцы 3 служат для уста-

новки рабочих губок.

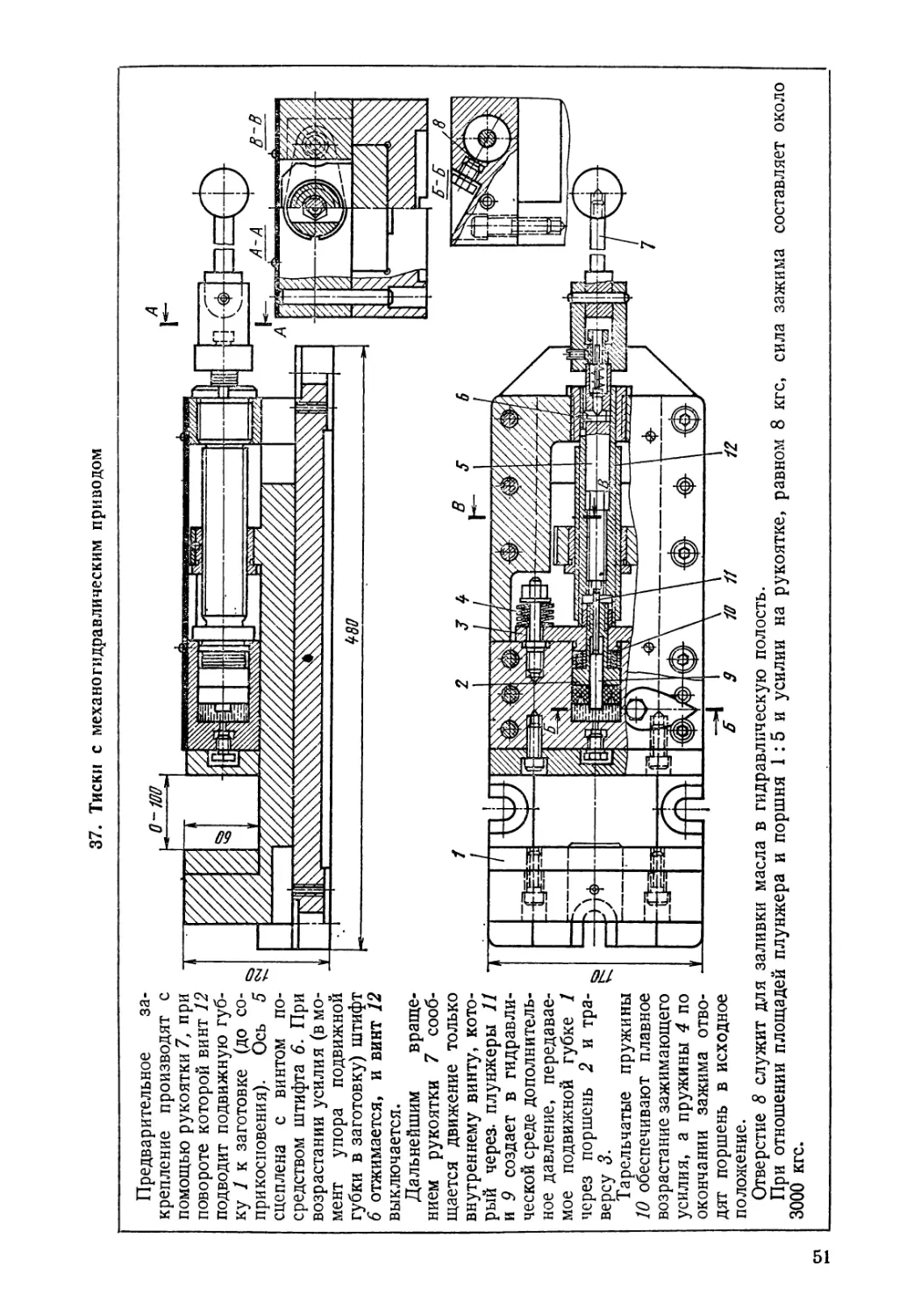

37. Тиски с механогидравлическим приводом

Предварительное за-

крепление производят с

помощью рукоятки 7, при

повороте которой винт 12

подводит подвижную губ-

ку 1 к заготовке (до со-

прикосновения). Ось 5

сцеплена с винтом по-

средством штифта 6. При

возрастании усилия (в мо-

мент упора подвижной

губки в заготовку) штифт

6 отжимается, и винт 12

выключается.

Дальнейшим враще-

нием рукоятки 7 сооб-

щается движение только

внутреннему винту, кото-

рый через, плунжеры 11

и 9 создает в гидравли-

ческой среде дополнитель-

ное давление, передавае-

мое подвижной губке 1

через поршень 2 и тра-

версу 3.

Тарельчатые пружины

10 обеспечивают плавное

возрастание зажимающего

усилия, а пружины 4 по

окончании зажима отво-

дят поршень в исходное

положение.

Отверстие 8 служит для заливки масла в гидравлическую полость.

При отношении площадей плунжера и поршня 1 :5 и усилии на рукоятке, равном 8 кгс, сила зажима составляет около

3000 кгс.

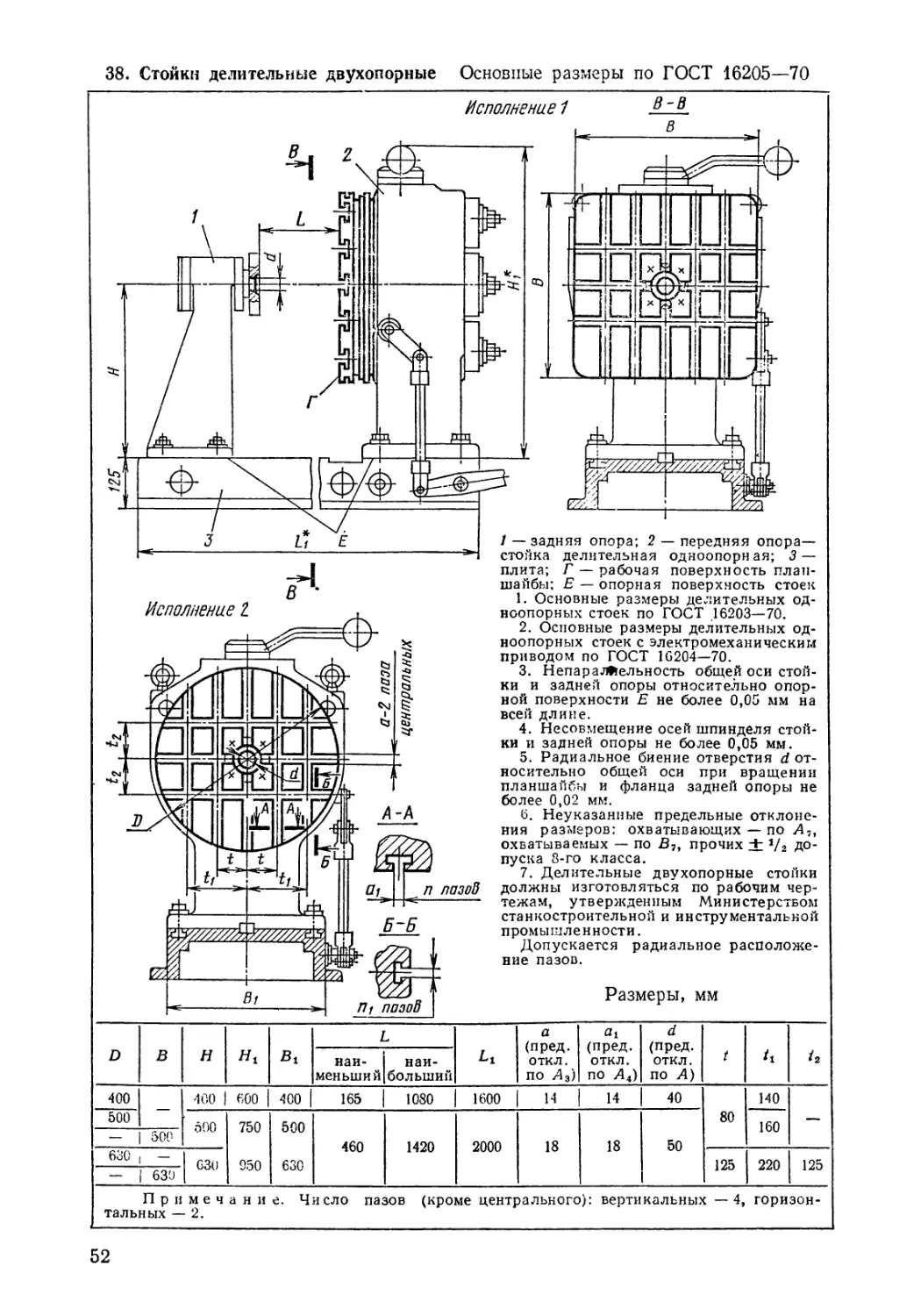

38. Стойки делительные двухопорные Основные размеры по ГОСТ 16205—70

В-В

Исполнение 1

Исполнение I

К-А

п лазоВ

Размеры, мм

Of лазоВ

5-6

/ — задняя опора; 2 — передняя опора-

стойка делительная одноопорная; 3~

плита; Г — рабочая поверхность план-

шайбы; Е — опорная поверхность стоек

1. Основные размеры делительных од-

ноопорных стоек по ГОСТ 16203—70.

2. Основные размеры делительных од-

ноопорных стоек с электромеханическим

приводом по ГОСТ 1G204—70.

3. Непаралйельность общей оси стой-

ки и задней опоры относительно опор-

ной поверхности Е не более 0,05 мм на

всей длине.

4. Несовмещение осей шпинделя стой-

ки и задней опоры не более 0,05 мм.

5. Радиальное биение отверстия d от-

носительно общей оси при вращении

планшайбы и фланца задней опоры не

более 0,02 мм.

6. Неуказанные предельные отклоне-

ния размеров: охватывающих — по Л,,

охватываемых — по В7, прочих ± */2 до-

пуска 8-го класса.

7. Делительные двухопорные стойки

должны изготовляться по рабочим чер-

тежам, утвержденным Министерством

станкостроительной и инструментальной

промышленности.

Допускается радиальное расположе-

ние пазов.

D в И Bi L bi а (пред, откл. по А3) (пред, откл. по А4) d (пред, откл. по А) t Л it

наи- меньший наи- больший

400 — 400 | 600 400 165 1080 1600 14 14 40 80 140 —

500 500 750 950 500 630 460 1420 2000 18 18 50 160

— | 500

630 । — G30 125 220 125

— | 630

Примечание. Число пазов (кроме центрального): вертикальных — 4, горизон-

тальных — 2.

52

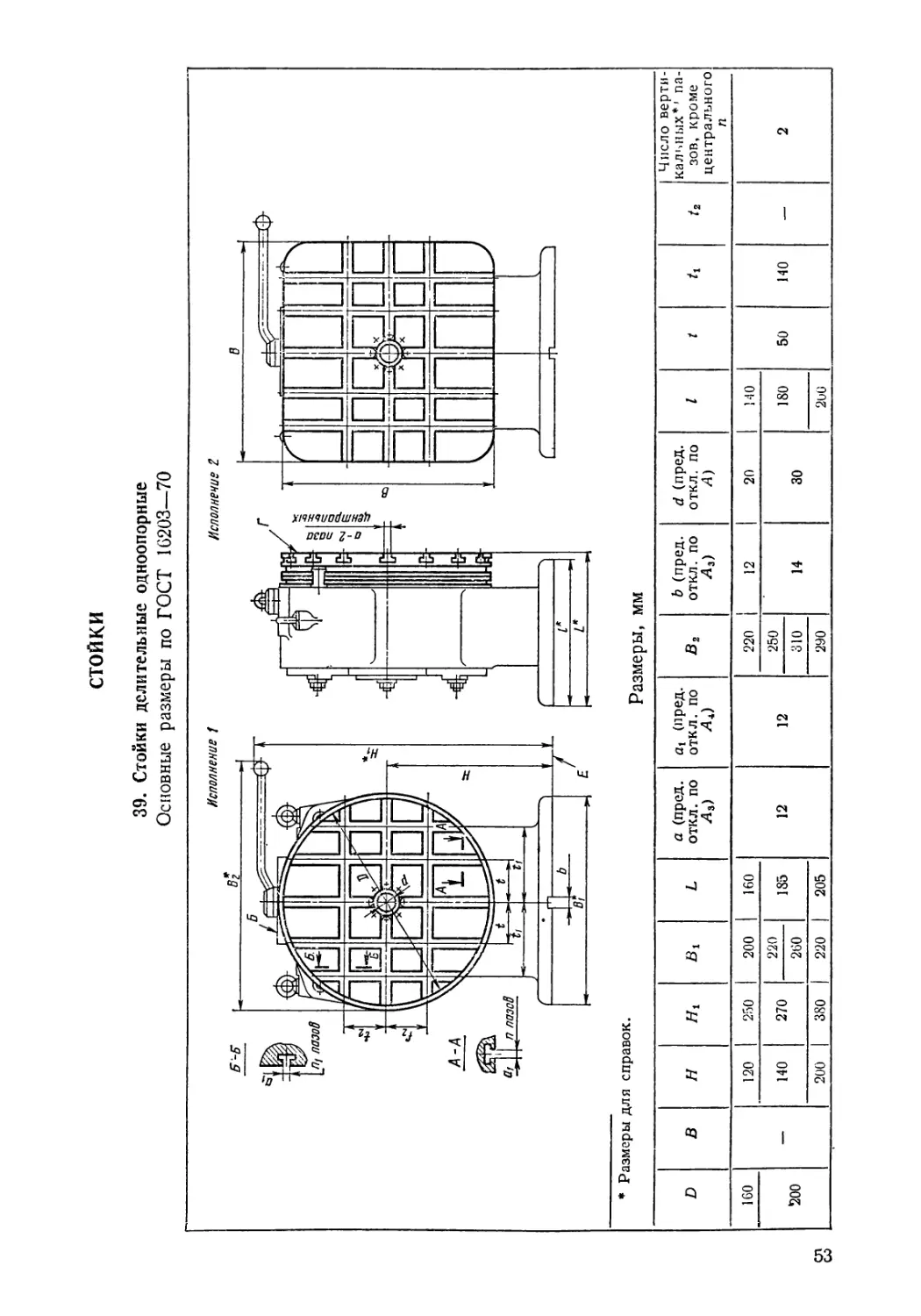

стойки

39. Стойки делительные одноопорные

Основные размеры по ГОСТ 1G203—70

Размеры, мм

* Размеры для справок.

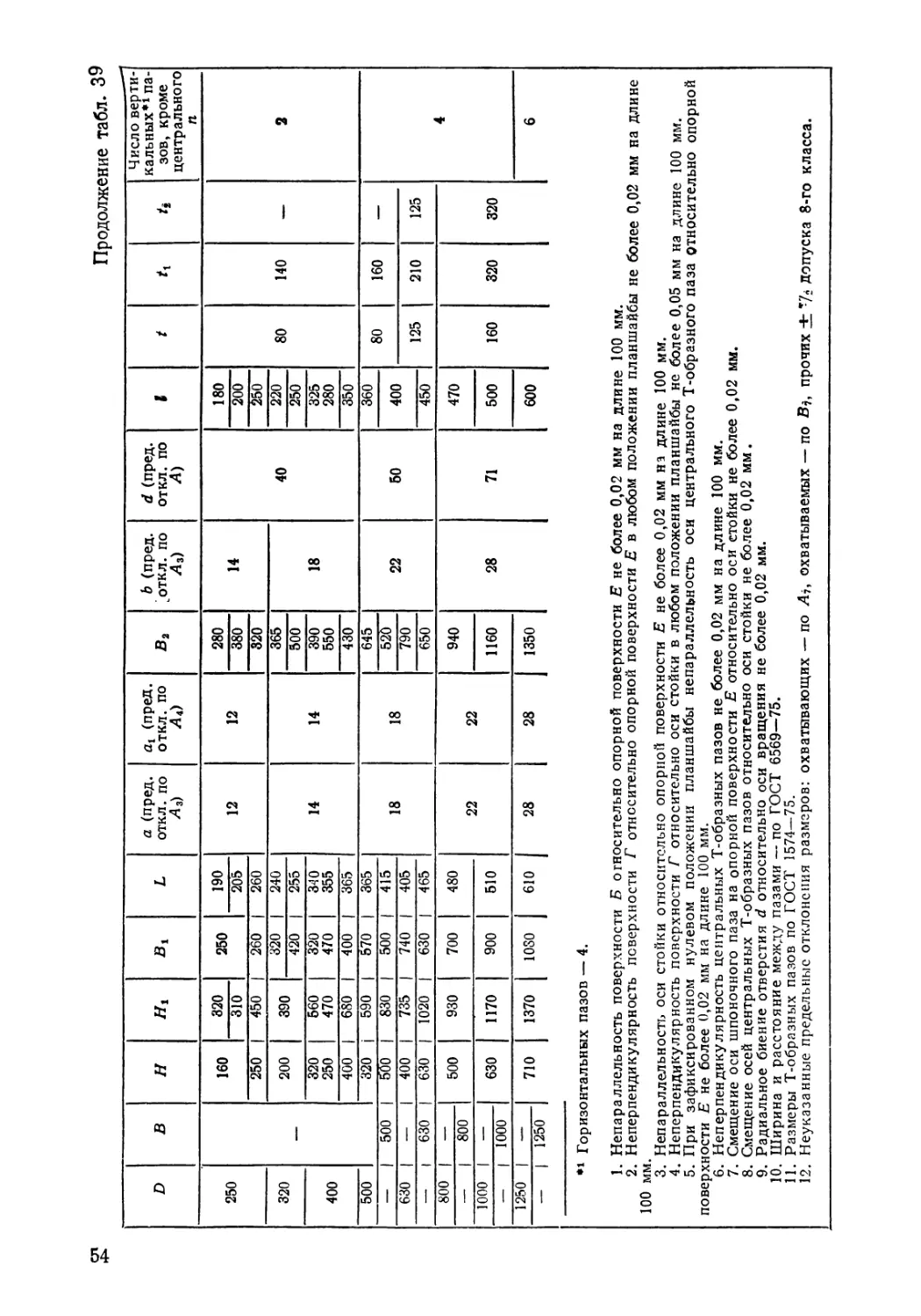

D в н Hi £1 L а (пред, откл. по at (пред, откл. по Л4) в2 b (пред, откл. по Аз) d (пред, откл. по Л) 1 t ii tz Число верти- кальных*’ па- зов, кроме центрального п

160 — 120 250 200 160 12 12 220 12 20 140 50 140 — 2

500 140 270 220 185 250 14 30 180

260 310

200 380 220 205 290 200

Продолжение табл. 39

D В н Bi L а (пред, откл. по Л з) Oi (пред, откл. по Л4) в2 b (пред. соткл. по Лз) d (пред, откл. по Л) 1 t Число верти- кальных*1 па- зов, кроме центрального п

250 — 160 320 250 190 12 12 280 14 40 180 80 140 — 2

310 205 380 200

250 450 260 260 320 250

320 200 390 320 240 14 14 365 18 220

420 255 500 250

400 320 250 560 470 320 470 340 355 390 550 325 280

400 680 400 365 430 350

500 320 590 570 365 18 18 645 22 50 360 80 160 — 4

— 500 500 830 500 415 520 400

630 - 400 735 740 405 790 125 210 125

— 1 630 | 630 | 1 1020 | 1 630 | 465 650 450

800 1 - 500 930 700 480 22 22 940 28 71 470 160 320 320

— | 800

1000 1 - 630 1170 900 510 1160 500

— | 1000

1250 1 - 710 1370 1080 610 28 28 1350 600 6

- 1 1250

** Горизонтальных пазов — 4. 1. Непараллельность поверхности Б относительно опорной поверхности Е не более 0,02 мм на длине 100 мм. 2. Неперпендикулярность поверхности Г относительно опорной поверхности Е в любом положении планшайбы не более 0,02 мм на длине 100 мм. 3. Непараллельность оси стойки относительно опорной поверхности Е не более 0,02 мм на длине 100 мм. 4. Неперпендикулярность поверхности Г относительно оси стойки в любом положении планшайбы не более 0,05 мм на длине 100 мм. 5. При зафиксированном нулевом положении планшайбы непараллельность оси центрального Т-образного паза относительно опорной поверхности Е не более 0,02 мм на длине 100 мм. 6. Неперпендикулярность центральных Т-образных пазов не более 0,02 мм на длине 100 мм. 7. Смещение оси шпоночного паза на опорной поверхности Е относительно оси стойки не более 0,02 мм. 8. Смещение осей центральных Т-образных пазов относительно оси стойки не более 0,02 мм. 9. Радиальное биение отверстия d относительно оси вращения не более 0,02 мм. 10. Ширина и расстояние между пазами — по ГОСТ 6569—75. 11. Размеры Т-образных пазов по ГОСТ 1574—75. 12. Неуказанные предельные отклонения размеров: охватывающих — по Ау, охватываемых — по В^, прочих + *7* Допуска 8-го класса.

40. Стойка с делительной планшайбой и балансирами

Применяют для сверлильных и легких фрезеро-

вальных станков. Наладочные устройства или при-

способления центрируются по цилиндрическому

пальцу 4, для крепления их на планшайбе 3 слу-

жат пазы. Деление может производиться на 2, 3,

6, 9, 18 частей. Управление фиксатором 5 педаль-

ное. В рабочем положении планшайбу закрепляют

с помощью рукоятки /. С задней стороны стойки

расположены балансиры 2, уравновешивающие

планшайбу при повороте.

41. Стойка поворотная для накладных кондукторов

io 25 20 15 7,0 5 0, 5 10 15 W

12±0,1

W15 ±0,15

Вид В

Развертка

Я/пах

Я mln

520

Кондуктор центри-

руется по диаметрам

25 А или 150 Д шпин-

деля /. В заданном

положении устанав-

ливается посредст-

вом одного из перед-

вижных фиксаторов.

2. Для закрепления

кондуктора на флан-

це шпинделя служат

120°±6г болты 6. Шпиндель

в установленном по-

ложении стопорят

винтом 4. С помощью

червячной передачи

5 установочную по-

верхность стойки

можно наклонять в

обе стороны от вер-

тикального положе-

ния на 30°. Для за-

крепления служит

костыль 3.

55

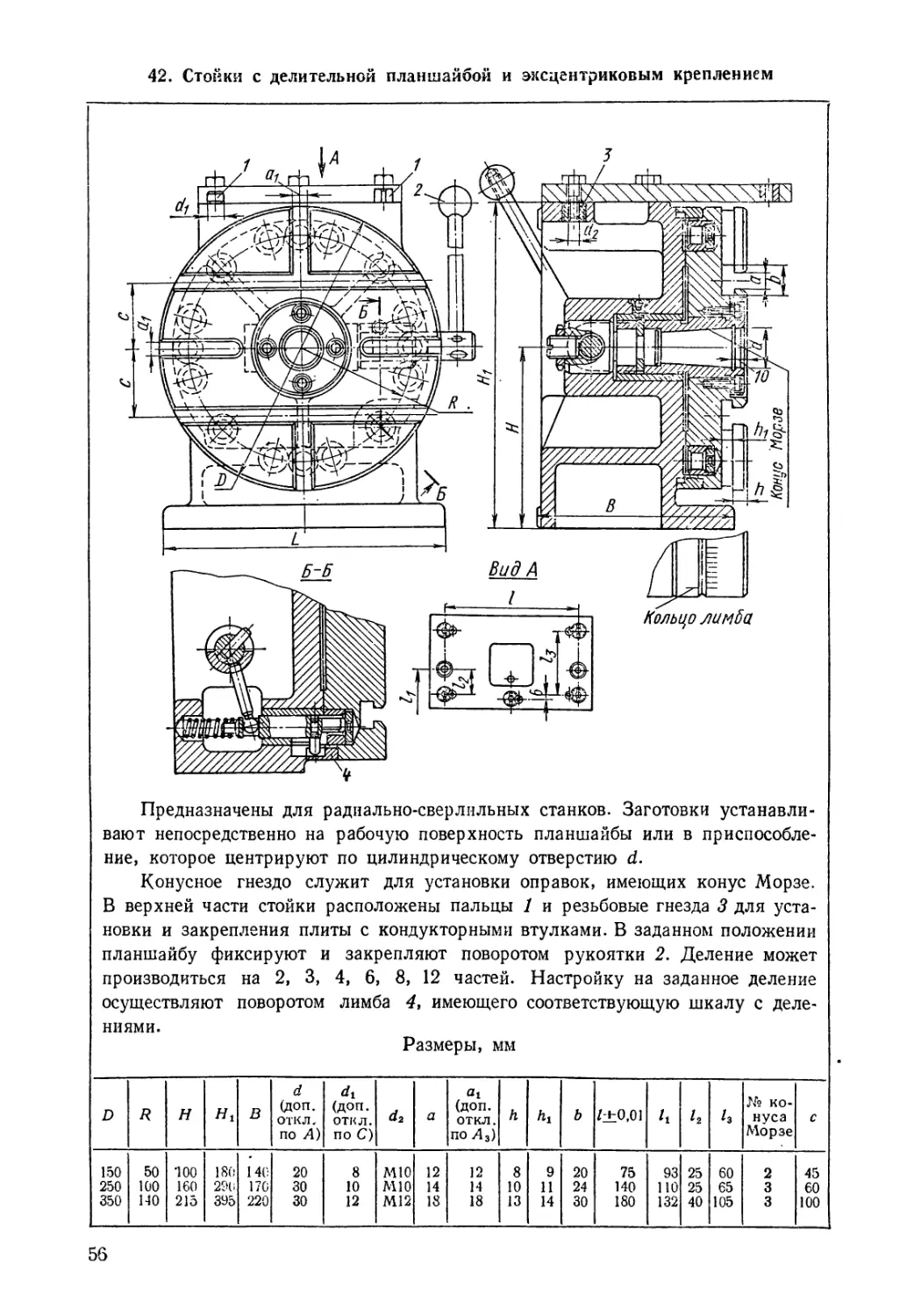

42. Стойки с делительной планшайбой и эксцентриковым креплением

Предназначены для радиально-сверлильных станков. Заготовки устанавли-

вают непосредственно на рабочую поверхность планшайбы или в приспособле-

ние, которое центрируют по цилиндрическому отверстию d.

Конусное гнездо служит для установки оправок, имеющих конус Морзе.

В верхней части стойки расположены пальцы 1 и резьбовые гнезда 3 для уста-

новки и закрепления плиты с кондукторными втулками. В заданном положении

планшайбу фиксируют и закрепляют поворотом рукоятки 2. Деление может

производиться на 2, 3, 4, 6, 8, 12 частей. Настройку на заданное деление

осуществляют поворотом лимба 4, имеющего соответствующую шкалу с деле-

ниями.

Размеры, мм

150

250

350

50 100

100 160

140 215

d

(доп.

откл.

по А)

dt

(доп.

откл.

по С)

8 МЮ

10 МЮ

12 М12

(доп.

откл.

по Д3)

Ь /±0,01 /t

№ ко-

/2 /3 нуса с

Морзе

2 45

3 60

3 100

D

R Н

56

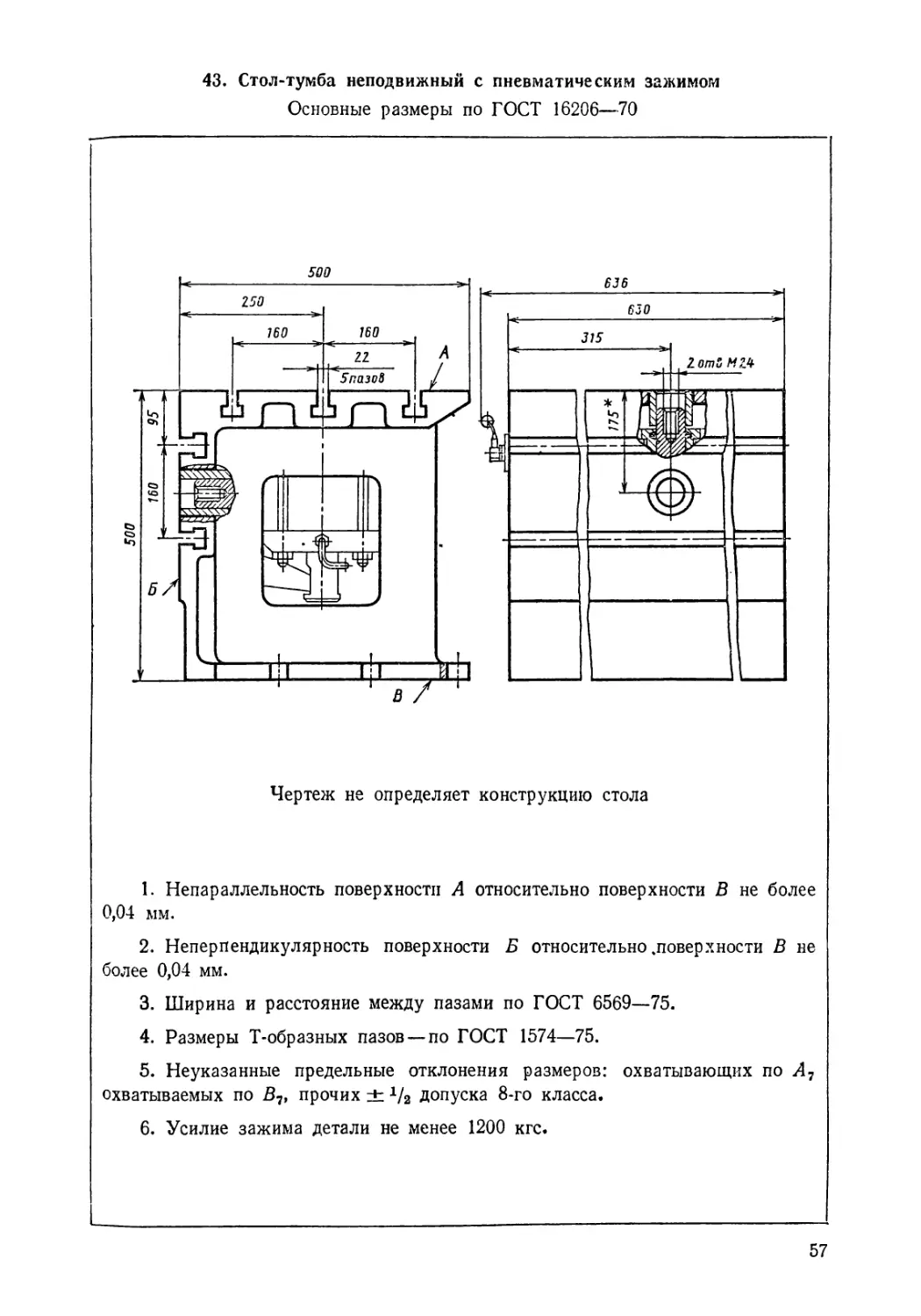

43. Стол-тумба неподвижный с пневматическим зажимом

Основные размеры по ГОСТ 16206—70

Чертеж не определяет

1. Непараллельность поверхности А относительно поверхности В не более

0,04 мм.

2. Неперпендикулярность поверхности Б относительно .поверхности В не

более 0,04 мм.

3. Ширина и расстояние между пазами по ГОСТ 6569—75.

4. Размеры Т-образных пазов — по ГОСТ 1574—75.

5. Неуказанные предельные отклонения размеров: охватывающих по Л7

охватываемых по В7, прочих ± */г допуска 8-го класса.

6. Усилие зажима детали не менее 1200 кгс.

57

44. Столы поворотные круглые с ручным и механизированными приводами

Основные размеры по ГОСТ 16936—71

ВидА

Исполнение 1 L

Размеры, мм

D Н для испол- нений 1 1 2 В Bi L Lt 1 а (пред, откл. ПО Д3) (пред. ОТКЛ. по А4) d (пред. ОТКЛ. по А) (пред. ОТКЛ. по С) o' а> si b (пред. ОТКЛ. по Д3) ь, h Число 1 пазов п 1

не более

160 НО — 250 | 420 | 260 — — 12 — 30 — 3 12 12 8 4 6 —

200 300 | 480 | 320 50 12 14 14 2 4

250 125 360 | 560 | 380 420 63; (70) 40 20 4

320 420 | 030 | 450 500 (70); 80 14 14 18 18

400 НО 500 | 670 | 560 600 63; (70)

500 160 600 | 750 | 630 700 ВО; (90) 18 18 50 5 22 22 12

630 180 — j 710 | 900 | 800 — • 100; (110)

800 200 900 11060 | 900 22 22 28 28 8 6

1000 220 1120 |1250 |1120 125; (140)

1250 1400 11500 |1400 160; (170) 28 28

Примечание. Размеры, заключенные в скоб.:и, допускается применять по тре-

бованию потреб ителя.

Неуказанные предельные отклонения размеров: охватывающих по Л7, охваты-

ваемых по В7, прочих z+z1^ допуска 8-го класса.

Технические требования —по ГОСТ 16935—71.

58

столы

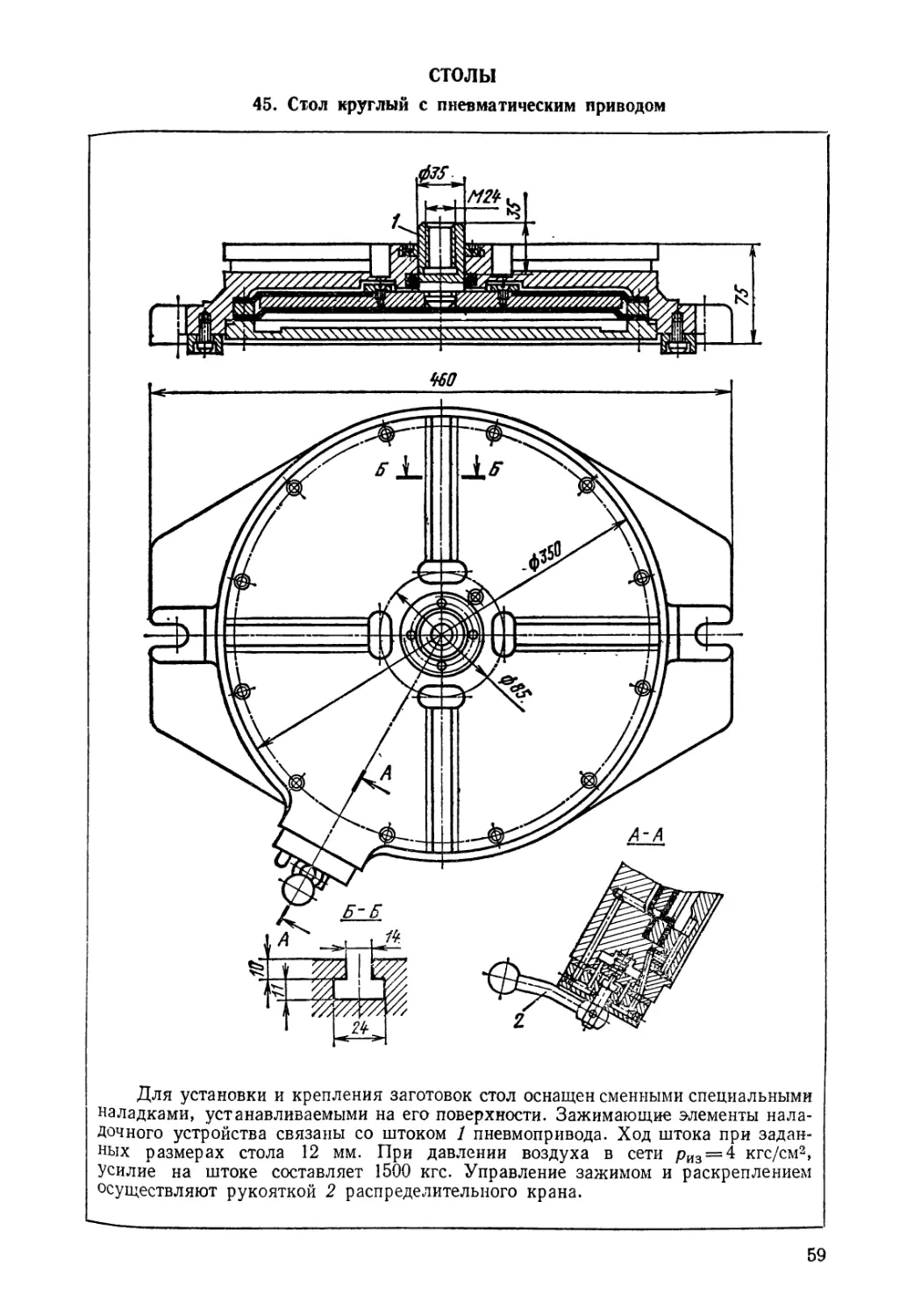

45. Стол круглый с пневматическим приводом

Для установки и крепления заготовок стол оснащен сменными специальными

наладками, устанавливаемыми на его поверхности. Зажимающие элементы нала-

дочного устройства связаны со штоком 1 пневмопривода. Ход штока при задан-

ных размерах стола 12 мм. При давлении воздуха в сети риз = 4 кгс/см2,

Усилие на штоке составляет 1500 кгс. Управление зажимом и раскреплением

осуществляют рукояткой 2 распределительного крана.

59

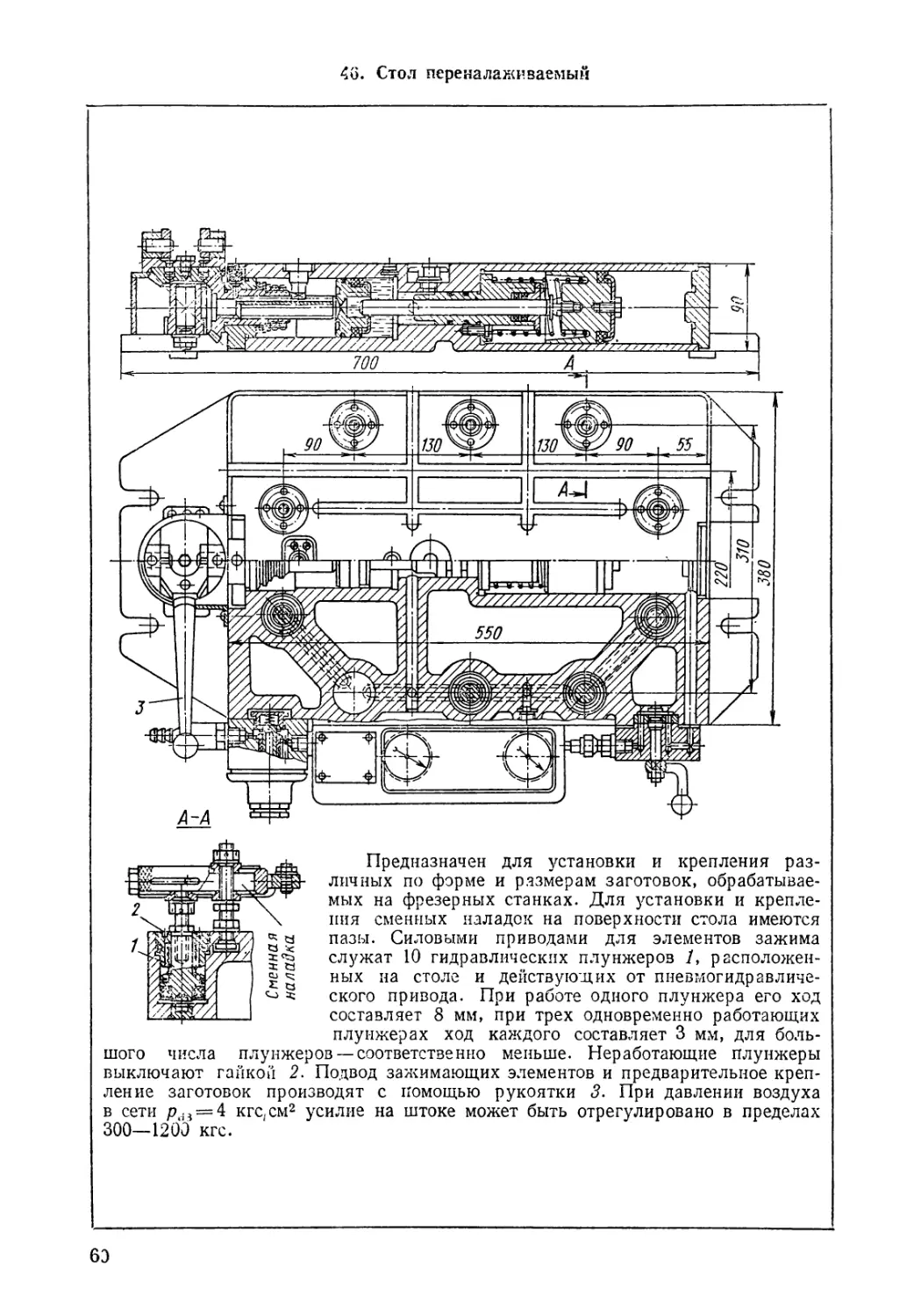

46. Стол переналаживаемый

Предназначен для установки и крепления раз-

личных по форме и размерам заготовок, обрабатывае-

мых на фрезерных станках. Для установки и крепле-

ния сменных наладок на поверхности стола имеются

пазы. Силовыми приводами для элементов зажима

служат 10 гидравлических плунжеров /, расположен-

ных на столе и действующих от пневмогидравличе-

ского привода. При работе одного плунжера его ход

составляет 8 мм, при трех одновременно работающих

плунжерах ход каждого составляет 3 мм, для боль-

шого числа плунжеров —соответственно меньше. Неработающие плунжеры

выключают гайкой 2. Подвод зажимающих элементов и предварительное креп-

ление заготовок производят с помощью рукоятки 3. При давлении воздуха

в сети ptB = 4 кгс,см2 усилие на штоке может быть отрегулировано в пределах

300—1200 кгс.

63

47. Стол круглый поворотный с механическим приводом

Заготовки могут устанавливаться непосредственна) на столе или в устано-

вленном на нем приспособлении. Стол имеет отверстие для центрирования и

пазы для крепления заготовок и приспособлений.

Для настройки стола на требуемый угол поворота служат пальцы 5,

установленные и закрепленные в кольцевом пазу стола. Упором для пальцев

является выдвижной фиксатор 2. Поворот производится ст механического при-

вода или вручную. Направление вращения стола может изменяться переклю-

чением реверсивного механизма посредством рукоятки 1.

h и hi—высота паза (h—нижней части)

Размеры, мм

D L в Bi н а (Доп. откл. по Л3) <h ь и At d (Доп. откл. по А) Конус Морзе

350 480 385 193 155 85 18 18 30 14 14 30 3

500 630 556 275 170 125 22 22 36 16 18 50 5

700 820 760 312 185 200

61

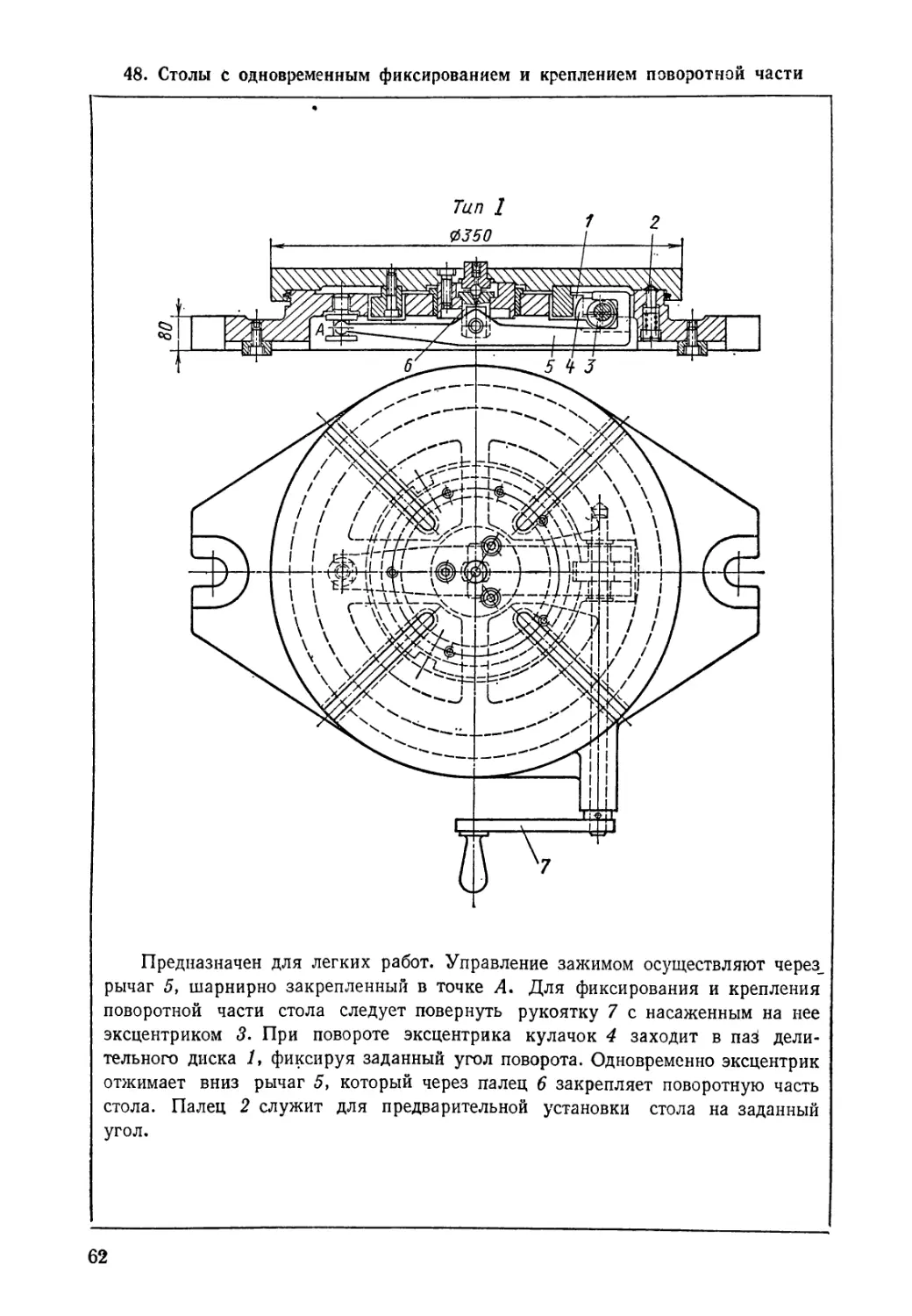

48. Столы с одновременным фиксированием и креплением поворотной части

Предназначен для легких работ. Управление зажимом осуществляют через,

рычаг 5, шарнирно закрепленный в точке А. Для фиксирования и крепления

поворотной части стола следует повернуть рукоятку 7 с насаженным на нее

эксцентриком 3. При повороте эксцентрика кулачок 4 заходит в паз дели-

тельного диска /, фиксируя заданный угол поворота. Одновременно эксцентрик

отжимает вниз рычаг 5, который через палец 6 закрепляет поворотную часть

стола. Палец 2 служит для предварительной установки стола на заданный

угол.

62

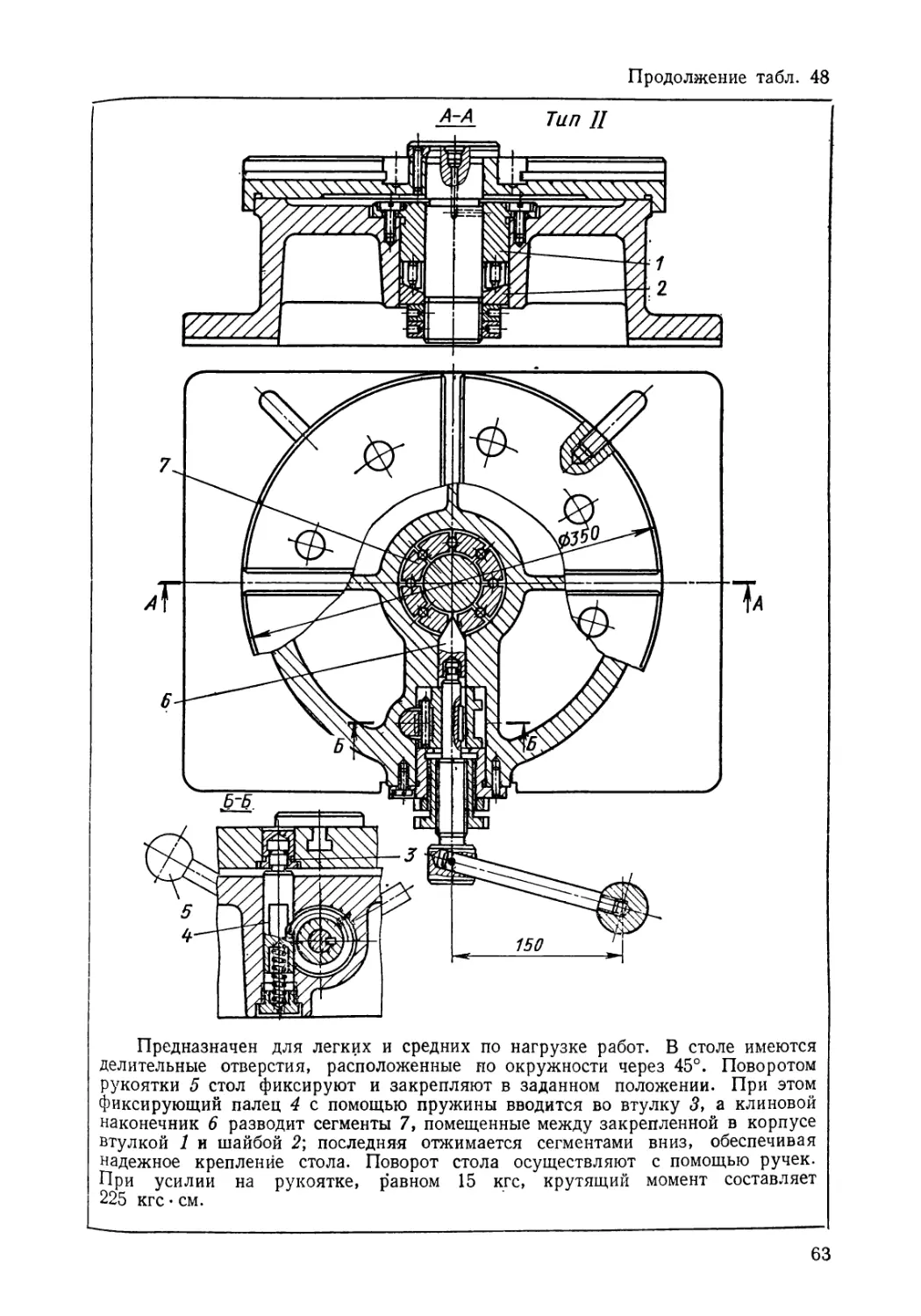

Продолжение табл. 48

±А Тип II

Предназначен для легких и средних по нагрузке работ. В столе имеются

делительные отверстия, расположенные по окружности через 45°. Поворотом

рукоятки 5 стол фиксируют и закрепляют в заданном положении. При этом

фиксирующий палец 4 с помощью пружины вводится во втулку 5, а клиновой

наконечник 6 разводит сегменты 7, помещенные между закрепленной в корпусе

втулкой 1 и шайбой 2; последняя отжимается сегментами вниз, обеспечивая

надежное крепление стола. Поворот стола осуществляют с помощью ручек.

При усилии на рукоятке, равном 15 кгс, крутящий момент составляет

225 кгс - см.

63

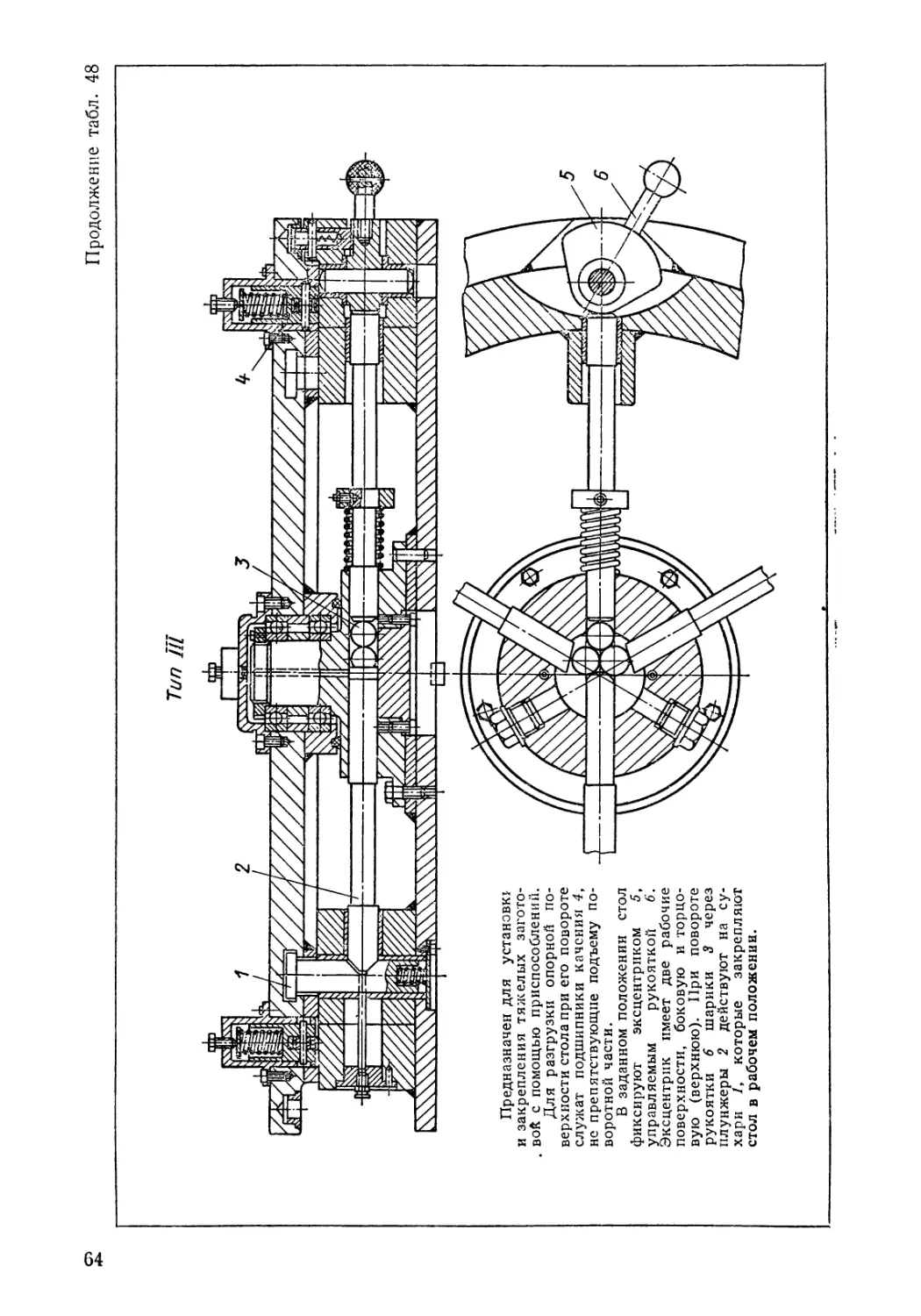

Продолжение табл. 48

Тип П1

Предназначен для установи!

и закрепления тяжелых загото-

вой с помощью приспособлений.

Для разгрузки опорной по-

верхности стола при его повороте

служат подшипники качения 4,

не препятствующие подъему по-

воротной части.

В заданном положении стол

фиксируют эксцентриком 5,

управляемым рукояткой 6'.

Эксцентрик имеет две рабочие

поверхности, боковую и торцо-

вую (верхнюю). При повороте

рукоятки 6 шарики 3 через

плунжеры 2 действуют на су-

хари /, которые закрепляют

стол в рабочем положении.

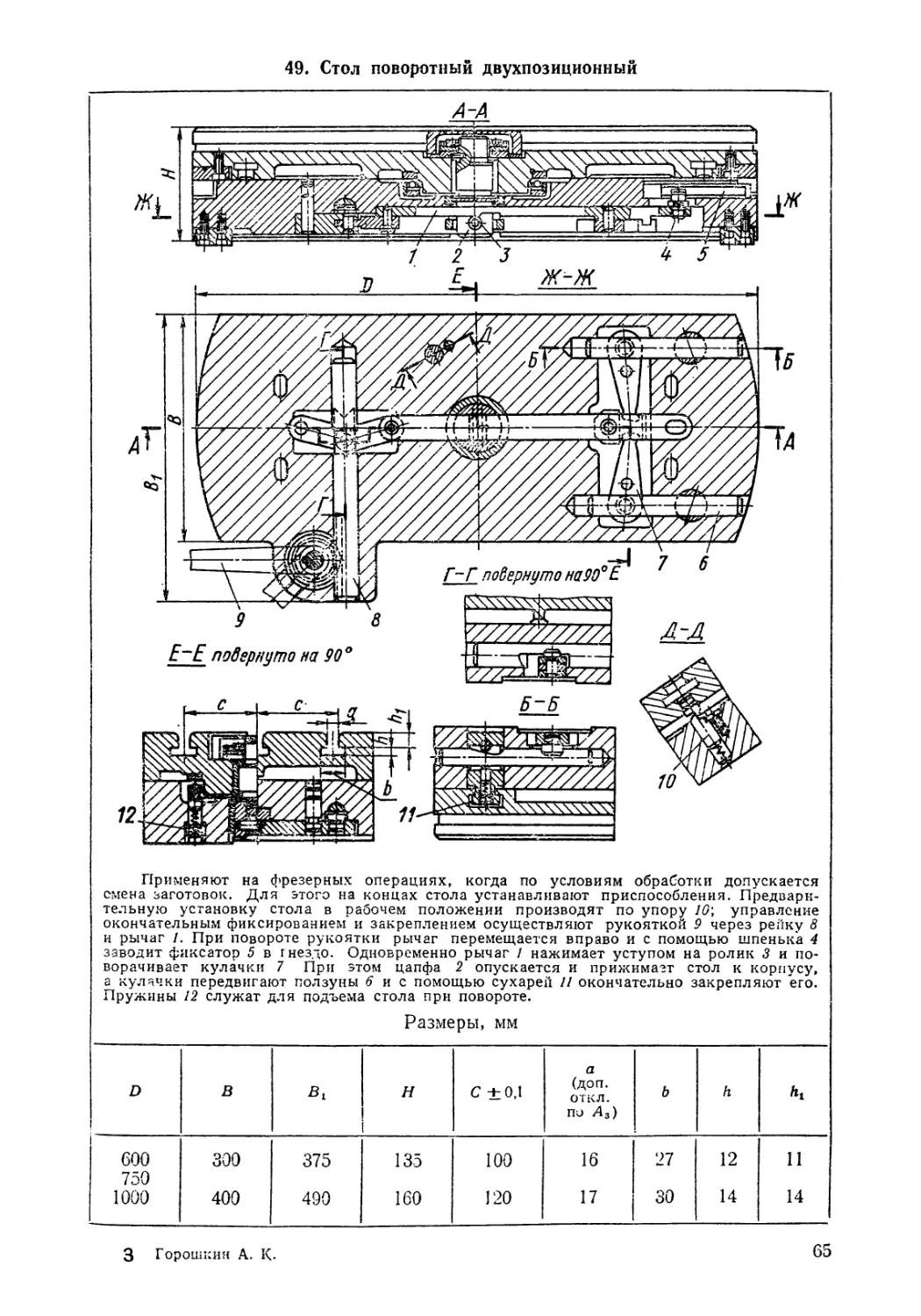

49. Стол поворотный двухпозиционный

А~А

Применяют на фрезерных операциях, когда по условиям обработки допускается

смена заготовок. Для этого на концах стола устанавливают приспособления. Предвари-

тельную установку стола в рабочем положении производят по упору 10\ управление

окончательным фиксированием и закреплением осуществляют рукояткой 9 через рейку 8

и рычаг 1. При повороте рукоятки рычаг перемещается вправо и с помощью шпенька 4

заводит фиксатор 5 в гнездо. Одновременно рычаг / нажимает уступом на ролик 3 и по-

ворачивает кулачки 7 При этом цапфа 2 опускается и прижимает стол к корпусу,

а кулачки передвигают ползуны 6 и с помощью сухарей 11 окончательно закрепляют его.

Пружины 12 служат для подъема стола при повороте.

Размеры, мм

D в н С ±0,1 а (доп. откл. по А3) b h hi

600 300 375 135 100 16 27 12 11

750 1000 400 490 160 120 17 30 14 14

3 Горошкин А. К.

65

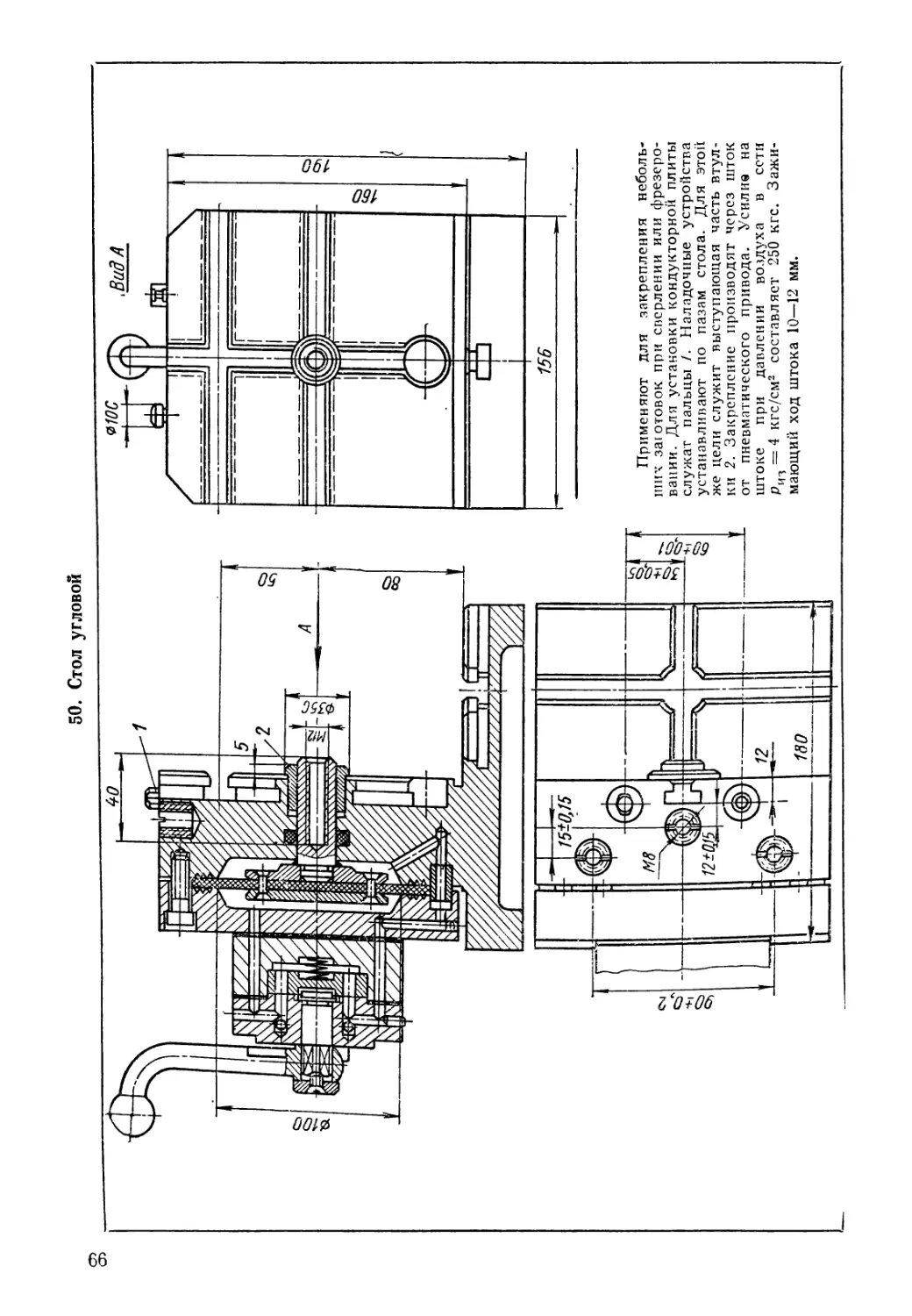

50. Стол угловой

о

0100

Применяют для закрепления неболь-

ших заготовок при сверлении или фрезеро-

вании. Для установки кондукторной плиты

служат пальцы /. Наладочные устройства

устанавливают по пазам стола. Для этой

же цели служит выступающая часть втул-

ки 2. Закрепление производят через шток

от пневматического привода. Усилив на

штоке при давлении воздуха в сети

рцз = 4 кгс/см2 составляет 250 кгс. Зажи-

мающий ход штока 10—12 мм.

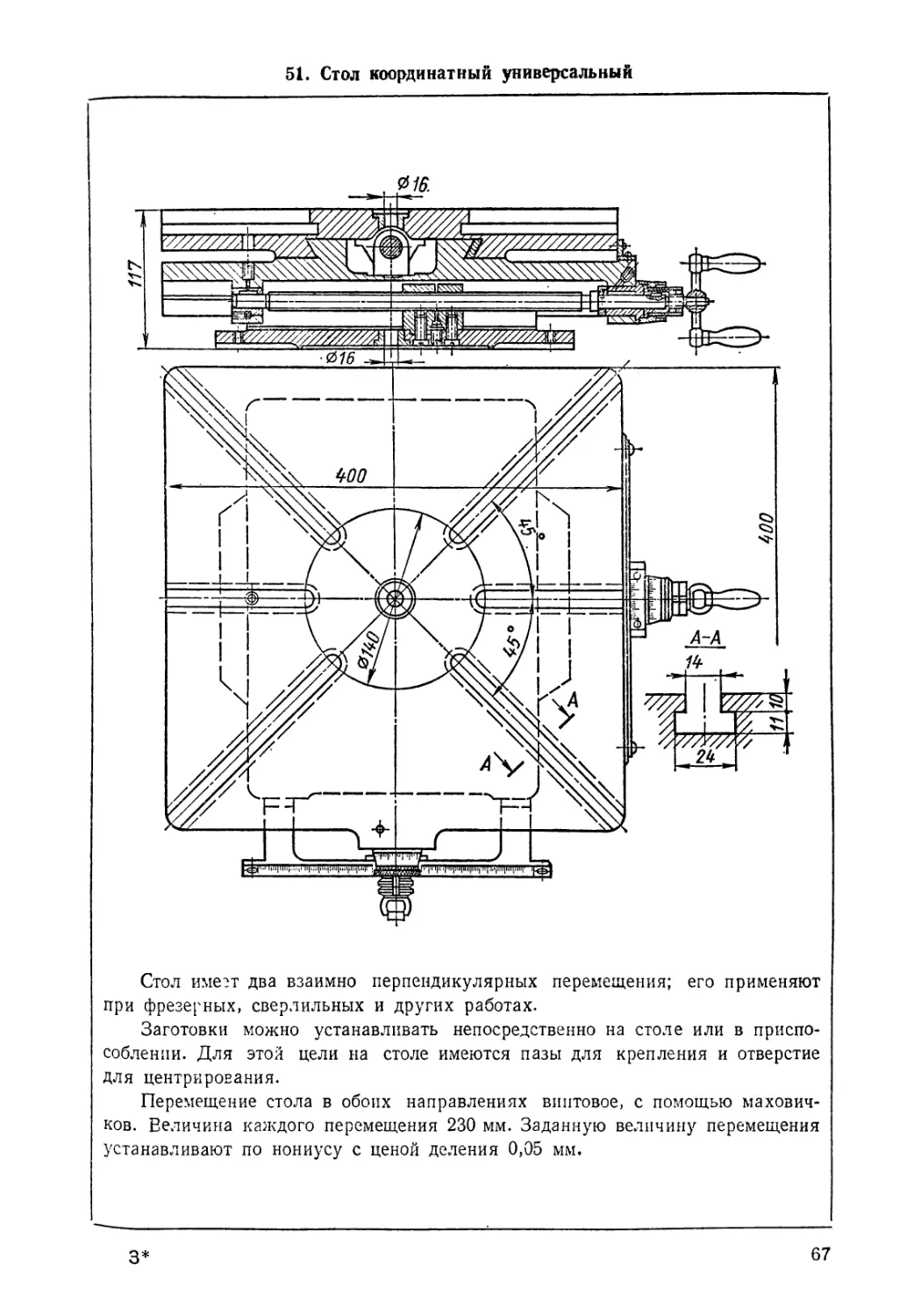

51. Стол координатный универсальный

Стол имеет два взаимно перпендикулярных перемещения; его применяют

при фрезерных, сверлильных и других работах.

Заготовки можно устанавливать непосредственно на столе или в приспо-

соблении. Для этой цели на столе имеются пазы для крепления и отверстие

Для центрирования.

Перемещение стола в обоих направлениях винтовое, с помощью махович-

ков. Величина каждого перемещения 230 мм. Заданную величину перемещения

устанавливают по нониусу с ценой деления 0,05 мм.

3*

67

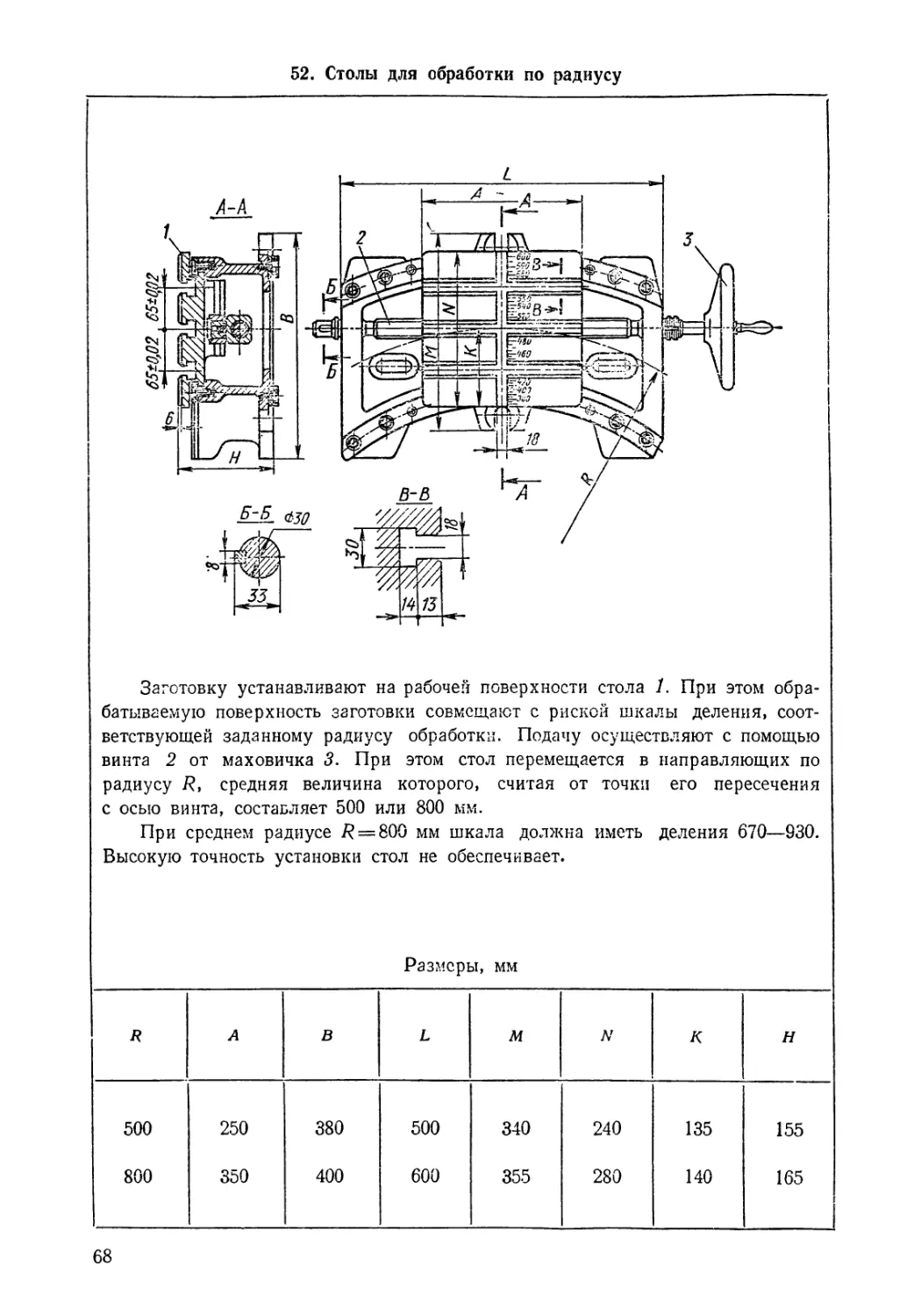

52. Столы для обработки по радиусу

Заготовку устанавливают на рабочей поверхности стола 1. При этом обра-

батываемую поверхность заготовки совмещают с риской шкалы деления, соот-

ветствующей заданному радиусу обработки. Подачу осуществляют с помощью

винта 2 от маховичка 3. При этом стол перемещается в направляющих по

радиусу /?, средняя величина которого, считая от точки его пересечения

с осью винта, составляет 500 или 800 мм.

При среднем радиусе 7? = 800 мм шкала должна иметь деления 670—930.

Высокую точность установки стол не обеспечивает.

Размеры, мм

В А В L м N К н

500 250 380 500 340 240 135 155

800 350 400 600 355 280 140 165

68

53. Стол плавающий для сверлильных станков

Заготовки можно устанавливать в кондукторе, укрепленном па подвижном

столе 2 или непосредственно на столе, когда требуется подвод к инструменту

мест обработки, расположенных в различных точках поверхности заготовки.

Подвод к инструменту осуществляют перемещением стола вручную.

Для закрепления стола в заданном положении служит пневматический

прижим с приводом от мембранной камеры 3, обеспечивающий плотное при-

легание Лола к опорной поверхности плиты 4. Перемещение стола ограничено

пределами перемещения цапфы 1.

Для легкого и свободного передвижения стола воздух к крану 5 следует

подводить с помощью мягких и гибких шлангов.

69

54. Стол делительный^ универсальный

260

Предназначен для фрезерных работ. Поворот при делении осуществляют

вокруг вертикальной или горизонтальной осей.

Для установки стола на заданный угол используют сменные делительные

диски 1. Один делительный диск обеспечивает деление на 2, 3, 4, 5, 8, 12 ча-

стей.

Стол закрепляют поворотом рукоятки 2.

Для установки наладочного устройства используют посадочное отверстие

d = 80.4.

Стол можно устанавливать по двум взаимно перпендикулярным поверх-

ностям.

70

55. Стол поворотный

Предназначен для фрезерования по радиусу фасок, байонетных пазов и др.

Заготовку устанавливают на оправку или непосредственно на поворотную часть 1.

Вращение при обработке осуществляют маховичком 3 через червячную пару. Для установки на заданный угол

поворота служат два подвижных упора 2, переставляемых по кольцевому пазу крышки стола.

ND

КОНДУКТОРЫ И ПОДСТАВКИ ДЛЯ НАКЛАДНЫХ КОНДУКТОРОВ

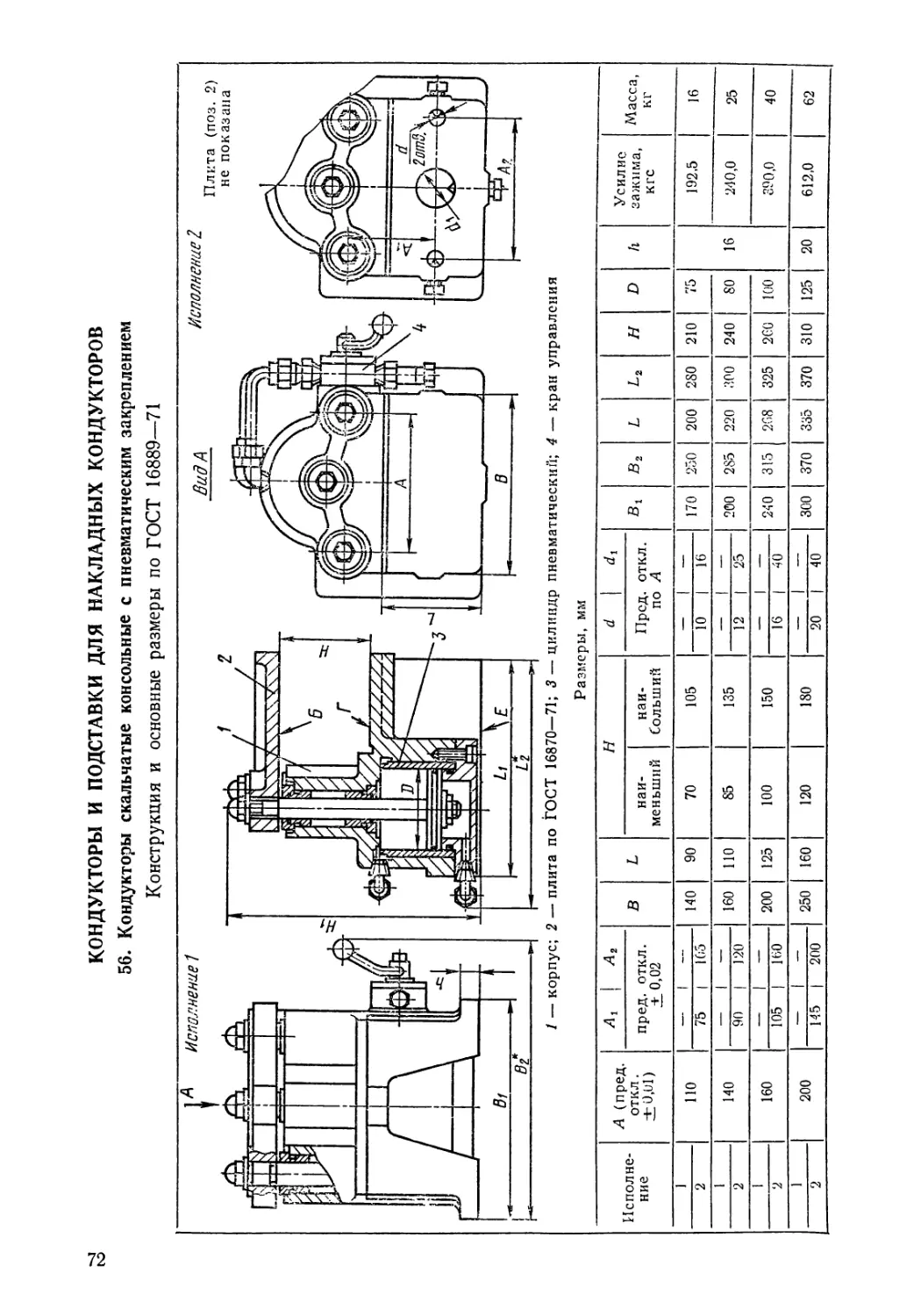

56. Кондукторы скальчатые консольные с пневматическим закреплением

Конструкция и основные размеры по ГОСТ 16889—71

Bz Lz.

1 — корпус; 2 — плита по ГОСТ 16870—71; 3 — цилиндр пневматический; 4 — кран управления

Размеры, мм

Исполне- ние Л (пред, откл. ±0,01) Л, 1 Аг В L Н d | d. Bi В2 L l2 Н D h Усилие зажима, кгс Масса, кг

пред. откл. ±0,02 наи- меньший наи- больший Пред. откл. по А

1 2 ПО 75 | 105 140 90 70 105 10 | 16 170 250 200 280 210 75 16 192.5 16

1 2 140 90 | 120 160 110 85 135 12 | 25 200 285 220 300 240 80 240,0 25

1 2 160 105 | 160 200 125 100 150 16 | 40 240 315 268 325 260 100 390,0 40

1 2 200 145 ( 200 250 160 120 180 20 ( 40 300 370 335 370 310 125 20 612,0 62

57. Кондукторы скальчатые портальные с пневматическим закреплением

Конструкция и основные размеры по ГОСТ 16892—71

Исполнение Т

1 — корпус; 2 — плита по ГОСТ 16893—71; 3 — кран управления; 4— ци-

линдр пневматический

Размеры, мм

| Испол- нение А (пред, откл. -+ 0,01) Пред. ~ откл. — + 0,02 В L наи- мень- ший 7 • л*, к ч- « о = ЕЮ 3 d (пред- откл. по Л) Lt l2 Н D Усилие зажима, кгс Масса, кг

1 2 320 160 125 160 240 120 180 12 345 390 570 385 125 500,0 65

1 2 400 210 180 220 320 200 16 415 479 650 420 160 850,0 105

1 2 200 280 250 300 420 160 280 20 540 575 750 465 150

Примечание. Размер /г = 30 мм.

73

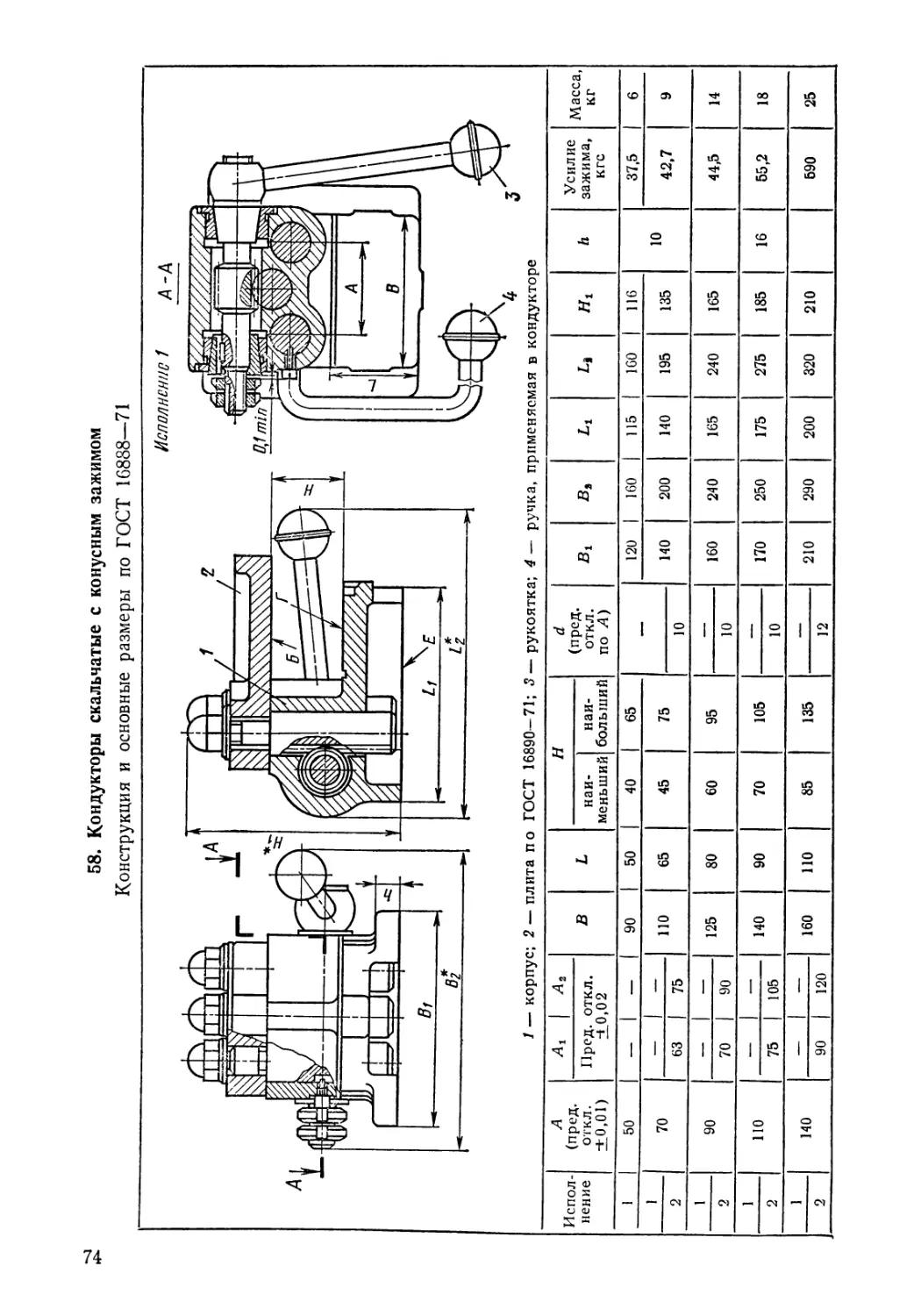

58. Кондукторы скальчатые с конусным зажимом

Конструкция и основные размеры по ГОСТ 16888—71

А

корпус; 2 — плита по ГОСТ 16890—71; 3—рукоятка; 4— ручка, применяемая в кондукторе

Испол- нение А (пред, откл. ±0,01) At | А2 В L И d (пред, откл. по Л) Bi вя Li bj Hi h Усилие зажима, кгс Масса, кг

Пред. откл. ±0,02 наи- меньший наи- больший

1 50 - 1 - 90 50 40 65 10 120 | 160 115 160 116 10 37,5 6

1 2 70 - 1 - 63 I 75 110 65 45 75 140 200 140 195 135 42,7 9

1 2 90 - 1 - 70 | 90 125 80 60 95 10 160 240 165 240 165 44,5 14

1 2 ПО - 1 - 75 | 105 140 90 70 105 10 170 250 175 275 185 16 55,2 18

1 2 140 - 1 - 90 | 120 160 НО 85 135 12 210 290 200 320 210 590 25

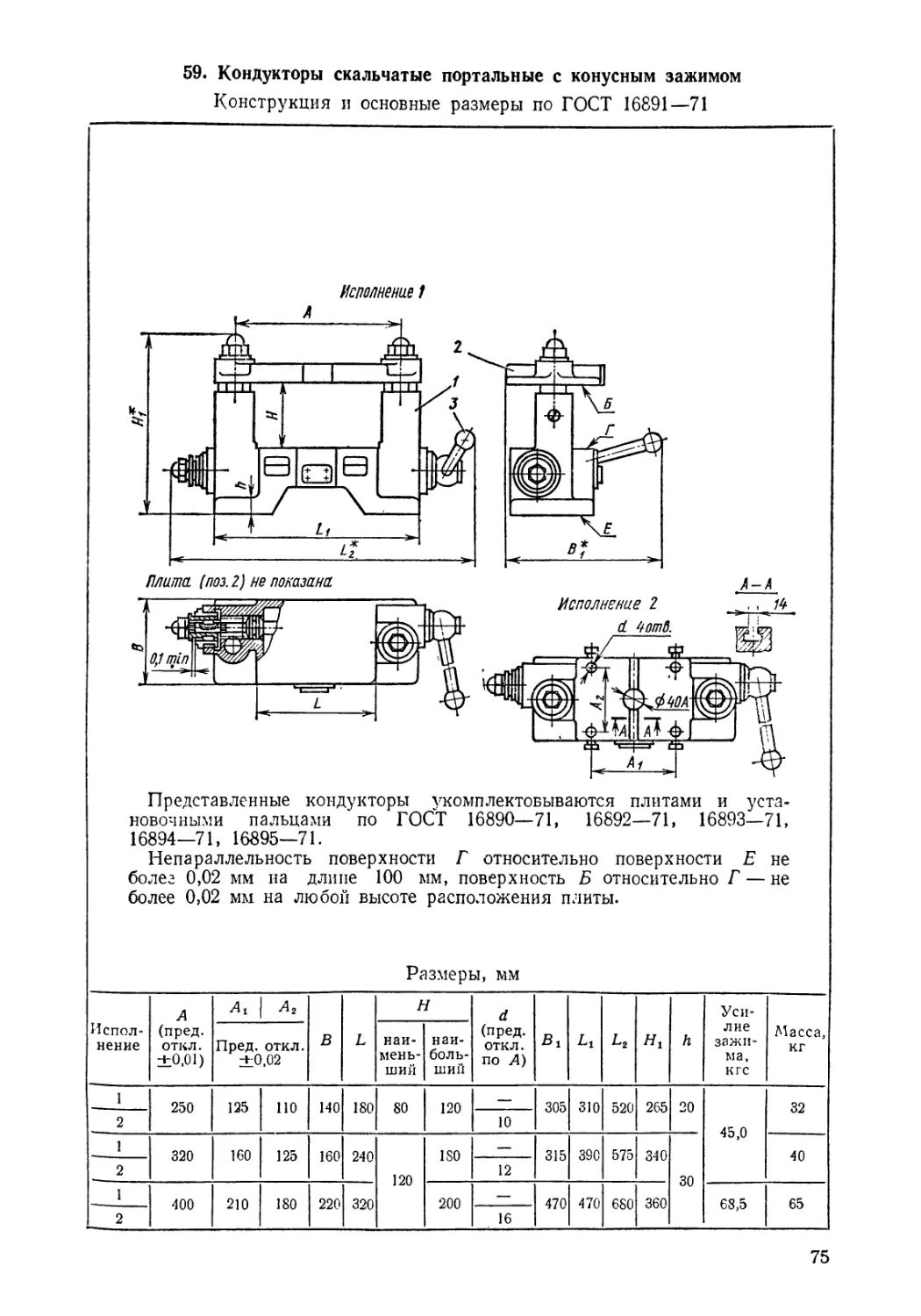

59. Кондукторы скальчатые портальные с конусным зажимом

Конструкция и основные размеры по ГОСТ 16891—71

Исполнение 1

А

Плита, (поз.2) не показана. А-А

Представленные кондукторы укомплектовываются плитами и уста-

новочными пальцами по ГОСТ 16890—71, 16892—71, 16893—71,

16894—71, 16895—71.

Непараллельность поверхности Г относительно поверхности Е не

более 0,02 мм па длине 100 мм, поверхность Б относительно Г — не

более 0,02 мм на любой высоте расположения плиты.

Размеры, мм

Испол- нение А (пред, откл. ±0,01) A 1 | А2 В L Н d (пред, откл. по Л) ^1 Ь2 ^1 h Уси- лие зажи- ма, кгс Масса, кг

Пред. откл. ±0,02 наи- мень- ший наи- боль- ший

I 250 125 но 140 180 80 120 — 305 310 520 265 20 45,0 32

2 10

1 320 160 125 160 240 120 180 — 315 390 575 340 30 40

2 12

I 400 210 180 220 320 200 — 470 470 680 360 68,5 65

2 16

75

60. Кондукторы скальчатые двухколонные с пневматическим зажимом

Предназначены для сверления различных по форме заготовок. Сменные

наладки устанавливают на пальцах 1 (цилиндрический и срезанный), плиту

с кондукторными втулками—-на верхних пальцах 2.

Заготовка зажимается при опускании верхней крышки 3, соединенной со

штоком 4 пневмопривода, расположенного в нижней части корпуса. Для

управления служит рукоятка 5 крана. Ход штока ~ 8 мм. Усилие на штоке

при внутреннем диаметре пневмокамеры 140 мм и давлении воздуха в сети

риз = 4 кгс/см2 составляет ~ 450 кгс.

Размеры, мм

А В н h hi c Ci D d (доп. откл. по С) L

mil max

70 90 50 80 160 12 6 125 38 210 13 280

100 120 80 120 20-5 15 8 180 53 270 15 350

76

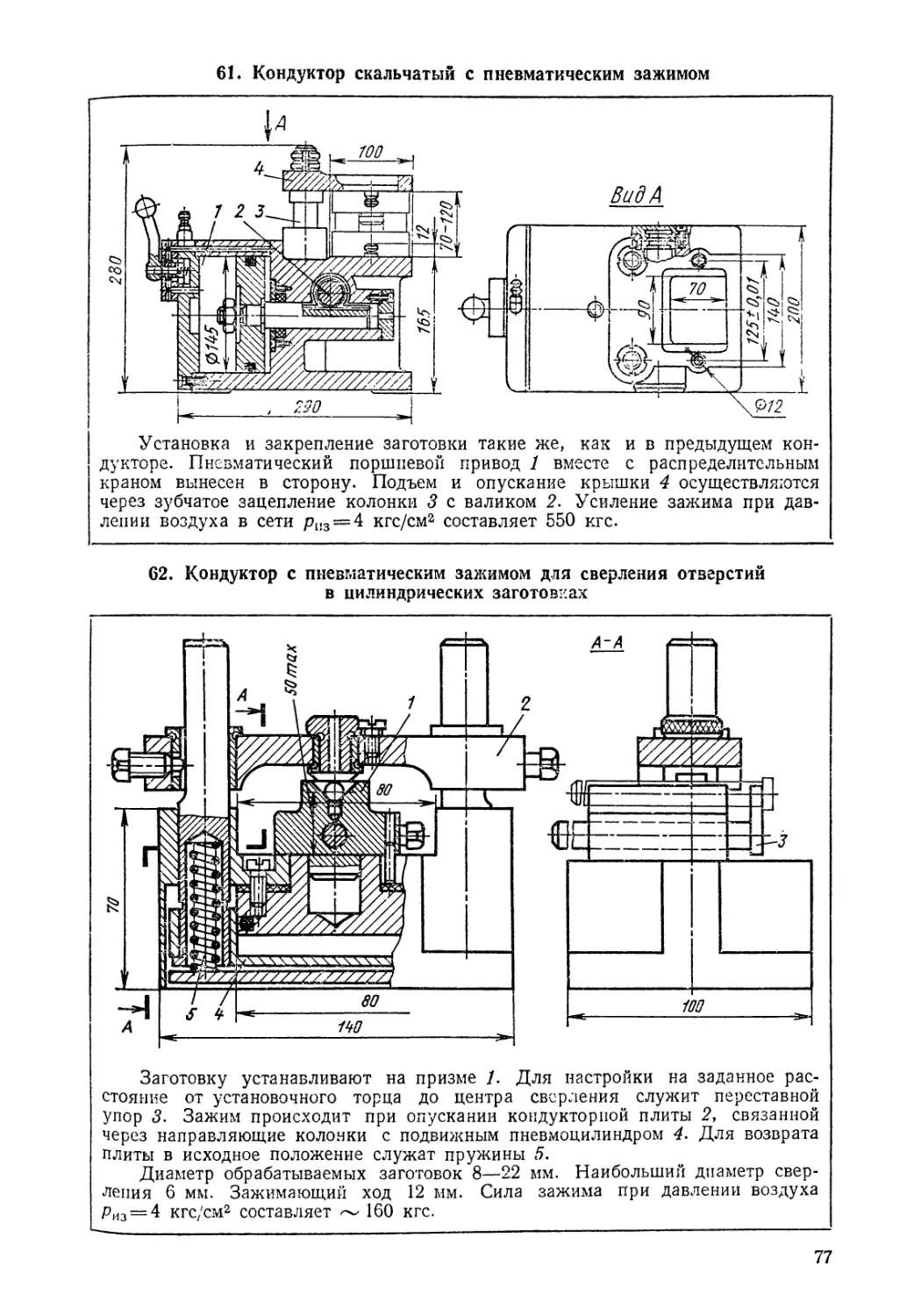

61. Кондуктор скальчатый с пневматическим зажимом

Установка и закрепление заготовки такие же, как и в предыдущем кон-

дукторе. Пневматический поршневой привод 1 вместе с распределительным

краном вынесен в сторону. Подъем и опускание крышки 4 осуществляются

через зубчатое зацепление колонки 3 с валиком 2. Усиление зажима при дав-

лении воздуха в сети риз = 4 кгс/см2 составляет 550 кгс.

62. Кондуктор с пневматическим зажимом для сверления отверстий

в цилиндрических заготовках

Заготовку устанавливают на призме 1. Для настройки на заданное рас-

стояние от установочного торца до центра сверления служит переставной

упор 3. Зажим происходит при опускании кондукторной плиты 2, связанной

через направляющие колонки с подвижным пневмоцилиндром 4. Для возврата

плиты в исходное положение служат пружины 5.

Диаметр обрабатываемых заготовок 8—22 мм. Наибольший диаметр свер-

ления 6 мм. Зажимающий ход 12 мм. Сила зажима при давлении воздуха

Риз = 4 кгс/см2 составляет ~ 160 кгс.

77

63. Кондуктор скальчатый с механическим зажимом для сверления

отверстий в цилиндрических заготовках

$12 max

Вид А

И ж

IIIIIII

Заготовку устанавливают на призмах 1

и 2. Поддерживающая призма 1 — подвиж-

ная. Для настройки на заданное расстояние

от установочного торца до центра сверления

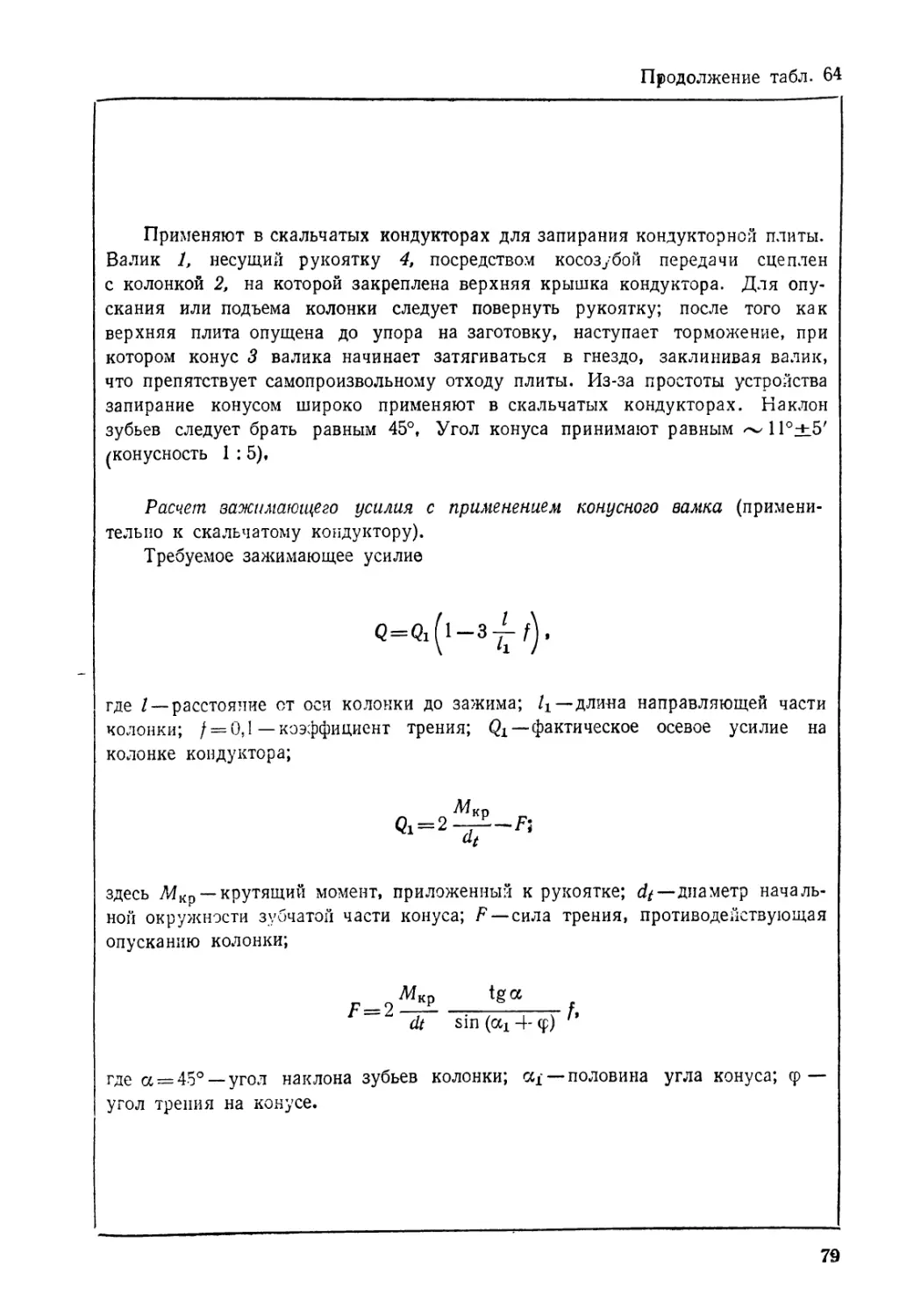

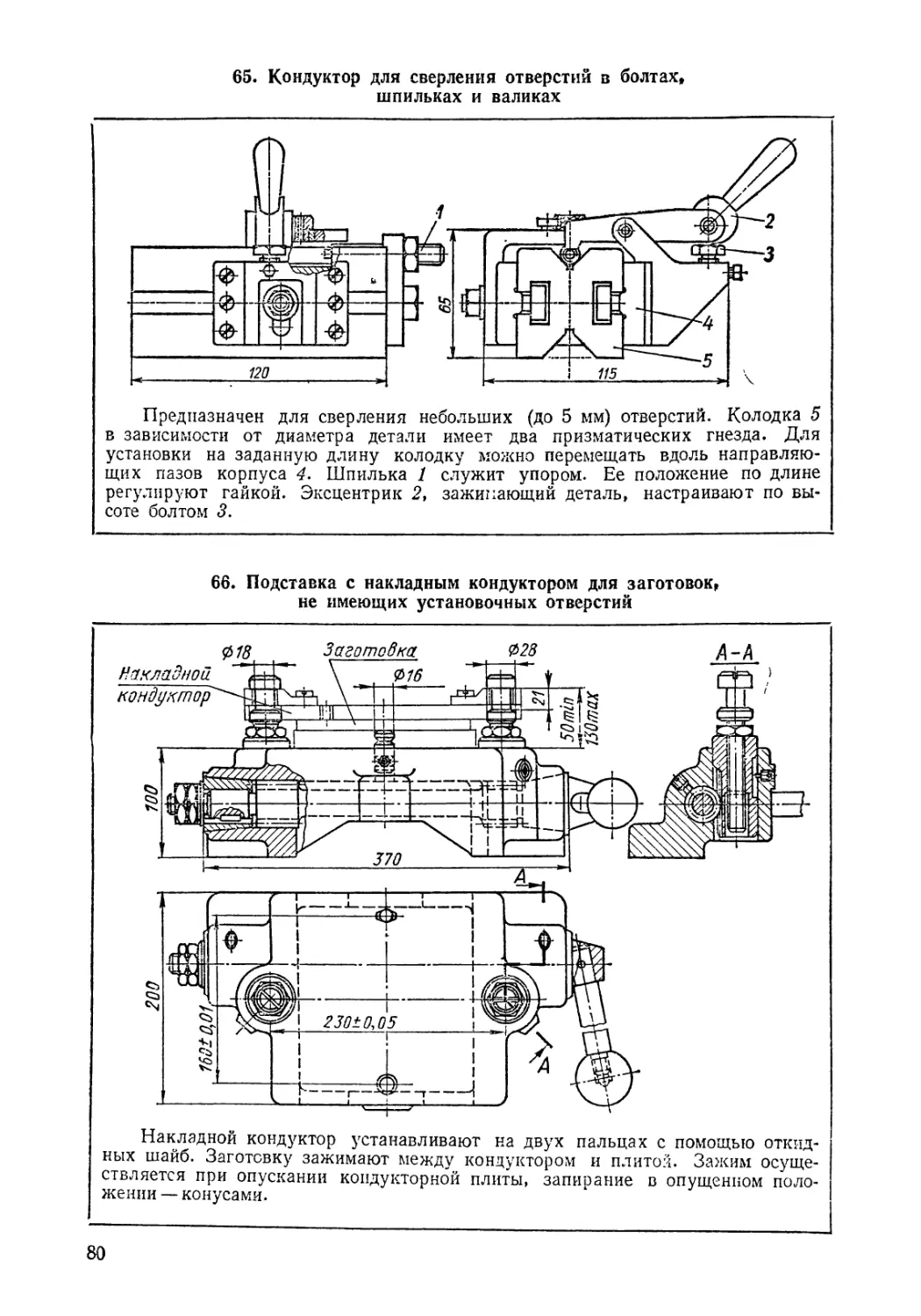

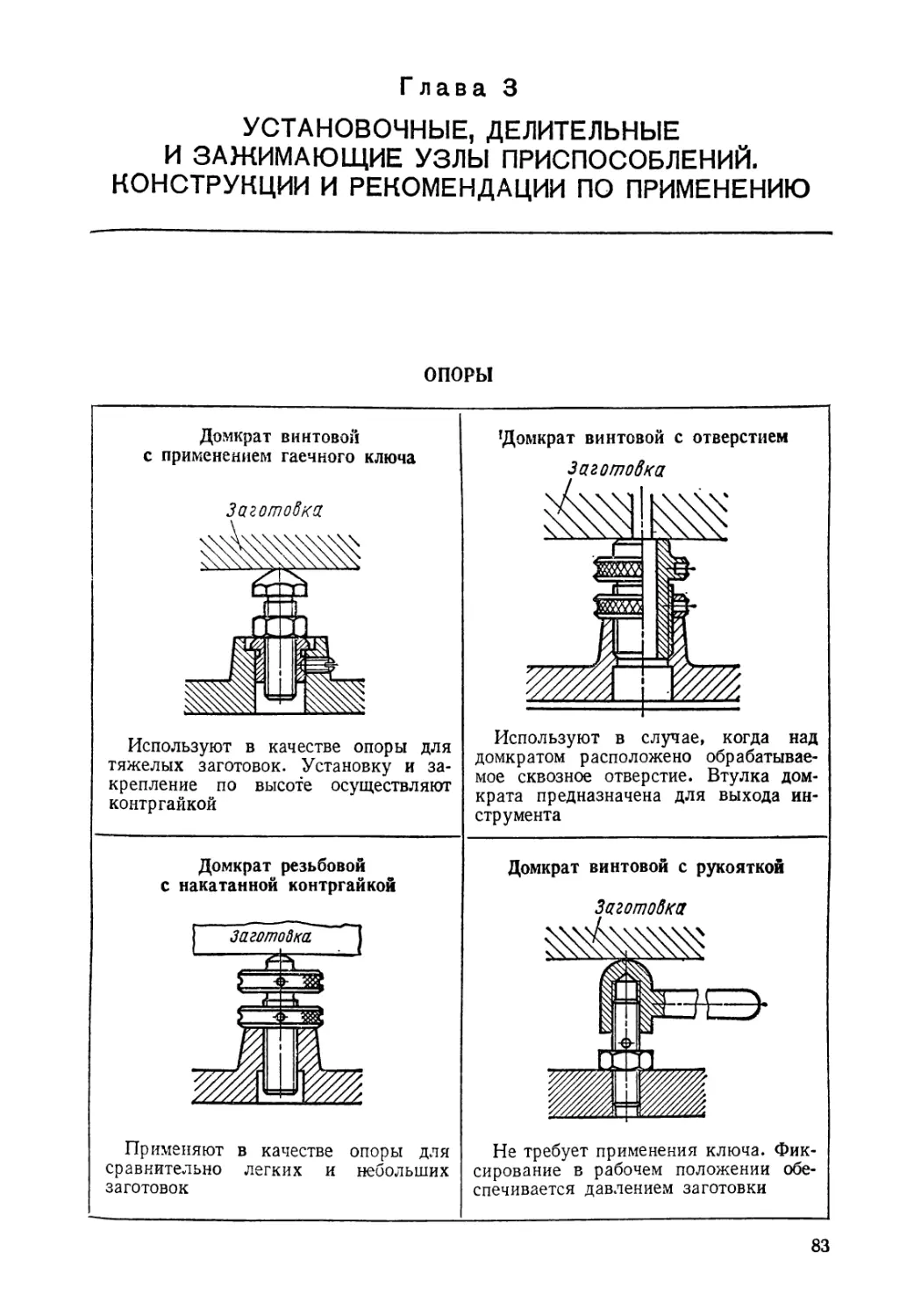

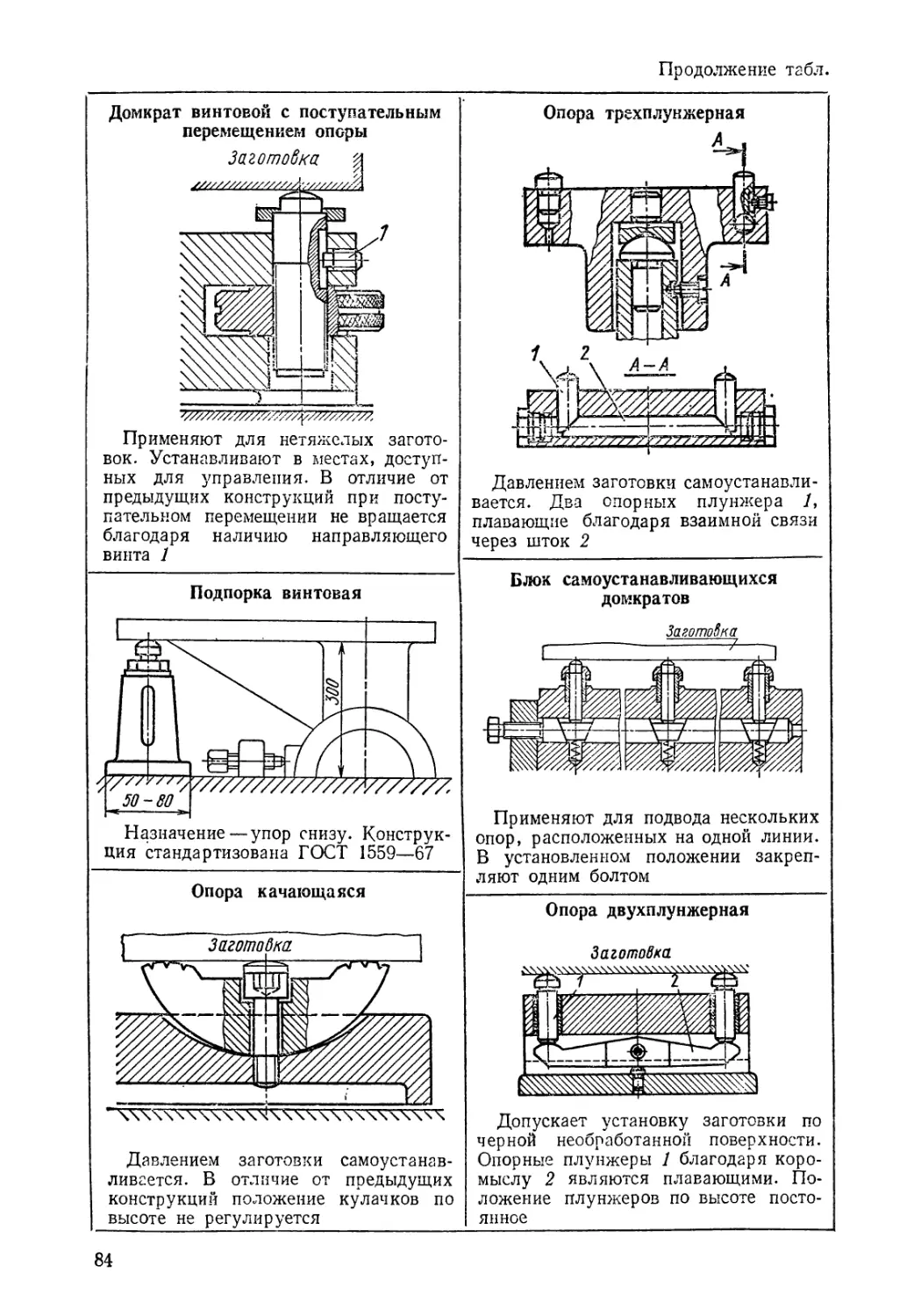

служит упор 3. Заготовка зажимается при