Автор: Семенченко И.И. Матюшин В.М. Сахаров Г.Н.

Теги: металлургия металлические конструкции обработка металлов

Год: 1963

Текст

г.исдхлрш

Книга посвящена вопросам расчета и конструирования металлорежущих инструментов как общего назначения, так и специальных зуборезных, резьбообразующих, для обработки отверстий и др.

В ней даны также главы по инструментам для автоматизированного производства, по абразивным и алмазным инструментам и по выбору материалов, применяемых в производстве режущих инструментов.

Книга составлена в соответствии с программой курса «Проектирование режущих инструментов» и является учебным пособием для студентов специальности «Технология машиностроения, металлорежущие станки и инструменты» машиностроительных втузов. Она предназначается также и для работников промышленности.

Рецензенты: Кафедра «Технология машиностроения, металлорежущие станки и инструменты» Московского авиационного технологического института Д-р техн, наук проф. Н. А. Шевченко

Редакция литературы по холодной обработке металлов и станкостроению И. о. зав. редакцией инж. С. Л. МАРТЕНС

ПРЕДИСЛОВИЕ

Книга предназначается в качестве учебного пособия для студентов, специализирующихся в области технологии машиностроения, металлорежущих станков и инструментов. Она содержит материалы не только по курсу лекций, но также и для расчетно-графических работ, курсового, дипломного проектирования и лабораторных занятий. В зависимости от времени, отводимого на лекции и другие виды занятий, устанавливается и объем материалов, подлежащих изучению при прохождении курса «Проектирование металлорежущих инструментов». Более мелким шрифтом даны материалы, отличающиеся сложностью по отдельным видам инструментов.

Книга составлена таким образом, что студенты имеют возможность изучать каждый вид инструмента в объеме основного текста, используя материал, напечатанный мелким шрифтом для более глубоких знаний по курсу и в качестве исходных материалов для курсового и дипломного проектирования (например, конструирование отдельных видов протяжек, профилирование фрез для инструментов и деталей с винтовыми канавками, методы профилирования инструментов для деталей с неэвольвентными профилями и др.). По каждому виду инструментов, как правило, принят один какой-либо представитель, конструкция которого рассмотрена подробно, тогда как для других представителей даны лишь конструктивные особенности.

Порядок расположения материалов в книге принят согласно установившейся практике чтения курса. Однако он может быть изменен лектором в зависимости от особенностей преподавания в данном институте (отводимого количества часов, сложности материалов, последовательности и полноты изложения смежных курсов и т. п.).

Особое внимание уделено в книге инструментам для производства зубчатых колес. Это объясняется не только важной ролью, которую играют эти инструменты в машиностроении, но и тем что они, как наиболее сложные, являются наиболее удачными объектами для подготовки и формирования квалифицированных специалистов по конструированию инструментов и станков по обработке металлов резанием.

В книге подробно рассмотрены вопросы проектирования зуборезных инструментов для нарезания конических колес. С каждым годом конические колеса с круговыми зубьями получают все большее распространение. Поэтому инструменты для их нарезания рассмотрены

4

Предисловие

более подробно, насколько это позволяет объем книги. Проектирование круговых резцовых головок во многом зависит от метода нарезания и наладки зуборезного станка. Поэтому для понимания сущности процесса нарезания, а также для правильного проектирования инструмента оказалось необходимым хотя бы в самой короткой форме изложить основные методы наладки станка и их влияние на проектирование резцовых головок.

В книге рассмотрены новые виды инструментов, работающих по методу огибания (например, для обработки зубчатых колес точением, деталей с полукруглым профилем и др.), а также новый высокопроизводительный инструмент, работающий методом копирования — зубодолбежные головки.

В книге даны обобщающие материалы, например, методы крепления инструментов в станке, конструкции крепления зубьев сборных инструментов, конструктивные и геометрические элементы, требования, предъявляемые к качеству инструментов, а также новые разделы, обычно ранее не изучаемые во втузах, как, например, алмазные инструменты, инструменты для хонингования, резьбонакатные головки, инструменты для фрез и деталей с винтовыми канавками, профилирование инструментов (фрез, долбяков, резцов), работающих по методу огибания, для фасонных профилей и др.

Почти в каждом разделе даны новые конструкции инструментов, получившие распространение в нашей промышленности. По каждому виду инструментов особое внимание обращено на требования, предъявляемые к качеству режущих инструментов, и мероприятия, предназначенные для его повышения.

Книга может быть использована также и для повышения квалификации работников промышленности, занимающихся конструированием, изготовлением и эксплуатацией режущих инструментов.

РОЛЬ ИНСТРУМЕНТА В НАРОДНОМ ХОЗЯЙСТВЕ

Инструменты в широком смысле представляют собой орудия, употребляемые при ручной и механической обработке разного рода материалов в машиностроении, горном деле, в деревообрабатывающей промышленности, сельском хозяйстве, в медицине, в домашнем обиходе и т. п. Режущим инструментом в узком смысле называется та часть металлорежущих станков, которая непосредственно изменяет форму обрабатываемой детали, например, сверло для сверлильного станка, резец для токарного станка, фреза для фрезерного станка.

В народном хозяйстве инструменты играют огромную роль и ни одна его отрасль не может обойтись без использования инструментов в широкой их номенклатуре.

Инструменты появились еще на самой ранней ступени развития человеческого общества, когда первобытный человек уже не мог удовлетворяться работой только одних своих органов и в помощь им начал создавать первые орудия из камня, кости, дерева и других материалов.

В древние исторические времена можно наблюдать уже значительное использование инструментов. Большое влияние на развитие инструментов оказал металл (сначала бронза, а затем железо), из которого стали их изготовлять. В средние века по мере развития ремесленного производства номенклатура инструмента расширяется, формы его также изменяются. Однако инструмент по-прежнему предназначается в основном для ручной обработки.

Мануфактурный период характерен разделением труда, что позволило поднять его производительность. Дифференцирование производства потребовало введения большого разнообразия для одних и тех же типов инструментов. Каждый тип инструмента принимает такую форму, которая наиболее всего подходит для выполнения одной или нескольких определенных операций. Однако и в этот период инструменты использовались в основном как ручные.

Огромную роль в развитии инструмента сыграло появление машин, которое значительно расширило область применения инструмента, появились новые типы его, изменились и требования, предъявляемые к нему. К. Маркс в своем труде «Капитал», анализируя роль и значение инструмента, говорит: «Всякая развитая совокупность машин состоит из трех существенно различных частей: машины-двигателя, передаточного механизма, наконец, машины-орудия, или

6

Роль инструмента в народном хозяйстве

рабочей машины. . . Обе эти части механизма существуют только затем, чтобы привести в движение рабочую машину, благодаря чему последняя захватывает предмет труда и целесообразно изменяет его. Промышленная революция в XVIII веке исходит как раз от этой части машин — от рабочей машины. И теперь каждый раз, когда ремесленное или мануфактурное производство превращается в машинное, исходным пунктом служит рабочая машина»1.

По мере расширения использования машин назрела необходимость наладить их изготовление механическим путем, так как ручная обработка уже не могла удовлетворить возросшим требованиям в отношении точности, производительности и удешевления этих средств производства. Большую роль начинают играть специальные машины-станки, предназначенные для обработки деталей машин. Благодаря им, как указывает К. Маркс, «. . .удалось производить геометрические формы отдельных частей машин с такой степенью легкости, точности и быстроты, которой никакая опытность не могла бы доставить руке искусснейшего рабочего».

«... Как бы прост и на первый взгляд незначителен ни казался этот придаток к станку, мы думаем, что без преувеличения можно сказать, что его влияние на усовершенствование и распространение машин было так же велико, как влияние усовершенствований, произведенных Уаттом в самой паровой машине. Введение его разом повело к усовершенствованию и удешевлению всяких машин и дало толчок новым изобретениям и усовершенствованиям»2.

Этот глубокий анализ, сделанный К. Марксом еще на заре развития машинной техники (1855 г.), оказался гениальным прогнозом, оправдавшим себя на всем дальнейшем развитии машинной техники.

Практика показывает, какое огромное революционизирующее значение имеет инструмент для современного машиностроения. Теперь уже никто не пытается рассматривать инструмент как некий механический придаток к станку. Напротив, на ряде примеров можно показать, как усовершенствование инструмента, изобретение новых его видов неизменно влекут за собой новые конструкции станков. В качестве примера можно отметить развитие инструментов и станков для обработки зубчатых колес. Изобретение новых инструментов, как-то: червячной фрезы, долбяка, гребенки, зубодолбежной головки, обкаточного резца, шевера, резцовой головки для кругового зацепления, фрезы-протяжки для конических прямозубых колес и других, послужило причиной появления целой серии специальных зуборезных станков. Следует также указать на огромное влияние, которое оказывают на конструкцию станков инструменты, выполненные из материалов с более высокими режущими свойствами (сначала быстрорежущая сталь, затем твердые сплавы и в настоящее время

1 К. Маркс. Капитал, т. I, 1952, стр. 378—379.

2 К. Маркс. Капитал, т. I, 1952, стр. 391.

Роль инструмента в народном хозяйстве

7

минералокерамика). И таких примеров, подтверждающих революционизирующую роль инструмента, можно привести большое количество. Однако из этого не следует, что инструмент развивается сам по себе без влияния на него со стороны станка или метода обработки. В некоторых случаях производственные возможности станка не могут быть полностью использованы из-за несовершенства конструкции инструмента. Во всяком случае, нельзя забывать, что три фактора — станок, инструмент, технологический процесс — составляют неразрывное целое и только при правильном их разрешении возможен успех механической обработки.

Значение инструмента этим не ограничивается. В каждом производстве он предопределяет технологический процесс, выбор оборудования и даже самую форму обрабатываемой детали, например при проектировании новых видов производства.

Никакая рационализация технологического процесса немыслима без участия инструмента. Использование более совершенного по конструкции инструмента кардинальным образом изменяет в сторону улучшения технологический процесс с одновременным повышение.м производительности труда и качества выпускаемой продукции.

Расходы на инструмент, приходящиеся на единицу продукции, довольно значительны. Наряду с этим инструмент несоответствующего качества вызывает повышение простоев станка из-за частых смен инструмента для переточки, а также и увеличение брака деталей. Необходимо отметить, что эти косвенные расходы (обычно не учитываемые) могут при плохом качестве инструмента или нерациональном его использовании во много раз превысить прямые расходы.

Инструментальное производство тесно связано с развитием машиностроения и металлообрабатывающей промышленности. Успешное развитие каждого производства в значительной степени зависит от того, насколько оно обеспечено надлежащим количеством инструмента (режущего и мерительного), приспособлений, штампов и т. п. Это является основной базой для правильной постановки производства. Индустриализация страны немыслима без существования своего собственного инструментального производства. И недаром в странах с широко развитым машиностроением мы находим и наиболее развитую инструментальную промышленность.

Инструментальное производство в СССР развивается по двум направлениям:

1) организация специальных инструментальных заводов, поставляющих на рынок нормализованный инструмент;

2) организация внутризаводского производства, сосредоточенного в собственных инструментальных цехах машиностроительных и металлообрабатывающих предприятий. В этих цехах изготовляется специальный инструмент, приспособления и штампы.

В странах с широко развитой инструментальной промышленностью внутризаводское производство инструмента встречается в не

8

Роль инструмента в народном хозяйстве

больших размерах, так как предприятию всегда выгоднее приобретать инструмент на стороне, чем изготовлять его у себя. Специализированные инструментальные заводы выпускают более дешевый и лучший по качеству инструмент по сравнению с тем, что дает внутризаводское производство. Это обстоятельство заставляет обращать особенное внимание на развитие инструментальной промышленности.

В СССР каждое металлообрабатывающее предприятие обладает солидной инструментальной базой, которая, помимо режущего инструмента, изготовляет также и всю необходимую для данного завода инструментальную и технологическую оснастку. По количеству станков и занятых рабочих производство инструмента в инструментальных цехах в несколько раз выше выпуска продукции специализированной инструментальной промышленности. Такое преобладание вызвано историческими обстоятельствами. В восстановительный период после гражданской войны инструментальная промышленность находилась в зародышевом состоянии и, конечно, не могла обслужить машиностроение. Поэтому требовалось или ввозить инструмент из-за границы или создавать на каждом предприятии наряду с производственными цехами также и инструментальный цех. Само собой разумеется, что наши заводы выбрали второй путь, как освобождающий страну от импорта. Для успешного и своевременного ввода в действие производственных цехов всегда необходимо определенное опережение в разработке и изготовлении всей инструментальной и технологической оснастки. Поэтому на вновь строящихся заводах в первую очередь создается инструментальный цех.

В дореволюционной России инструментальной промышленности не существовало. Она, как и станкостроительная промышленность, является детищем Советской власти и получила наибольшее развитие за годы первых пятилеток. До Октябрьской революции производство инструмента стояло в нашей стране на весьма низком уровне как в качественном, так и в количественном отношении. За отсутствием специализированных инструментальных заводов, изготовление рыночного инструмента было сосредоточено в инструментальных цехах некоторых машиностроительных заводов, например Тульского, Путиловского, Ижевского, Сестрорецкого, Златоустовского и др. Номенклатура отечественного режущего инструмента была чрезвычайно ограничена и в основном она охватывала такие «малоквалифицированные» инструменты, как деревообделочный (плотничный, столярный) и слесарно-монтажный. По имеющимся данным весь товарный выпуск режущего инструмента русской промышленностью составлял в 1912 г. 6 млн. руб. (в пересчете на стабильные цены 1926— 1927 гг.). 90% всего потребляемого инструмента ввозилось в Россию из-за границы.

Первенцем среди специализированных инструментальных заводов является Московский инструментальный завод (МИЗ), организован

Роль инструмента в народном хозяйстве

9

ный в 1919 г. Этот завод сыграл значительную роль в освоении номенклатуры инструмента. Он явился инициатором в деле использования принципов массового его производства. Внедрив дифференцированные методы производства и использовав универсальные станки, оснащенные приспособлениями, завод добился эффективных результатов без применения при этом рабочей силы высокой квалификации. Эти методы, хорошо проверенные практикой МИЗа, впоследствии были широко использованы как при организации новых заводов, так и при реконструкции действующих предприятий. На долю МИЗа выпала почетная роль кузницы по выковыванию высококвалифицированных кадров инструментальщиков.

В период восстановления народного хозяйства специализированными заводами, наряду с МИЗ, были также: завод им. Воскова в Сестрорецке, завод-комбинат им. Ленина в Златоусте и два напилочных завода — в Миассе и Луганске.

В конце первой пятилетки в Москве был построен новый мощный инструментальный завод по производству режущих инструментов «Фрезер» им. М. И. Калинина.

Организация завода «Фрезер» заставила пересмотреть номенклатуру производства МИЗ и наметить его дальнейшую специализацию. Во избежание дублирования производство всех видов нормализованного инструмента было снято с завода МИЗ и передано заводу «Фрезер» и заводу им. Воскова. Взамен этого завод МИЗ начинает выпускать протяжки, зуборезный инструмент и различный сложный инструмент нестандартных типов.

За годы пятилеток выросло не только количество инструментальных заводов, но и продукция их как по номенклатуре, так и в ценностном выражении. Выпуск валовой продукции вырос за 12 лет (1928 г. по 1940 г.) более чем в 6 раз.

В годы Великой Отечественной войны в трудных производственных и бытовых условиях (в помещениях, мало приспособленных для развертывания производства инструмента) был создан ряд крупных инструментальных заводов. К началу второй послевоенной пятилетки инструментальная промышленность располагала уже 20-ю производственными единицами, из них 14 — по режущему инструменту, включая и напильники.

За годы своего существования инструментальная промышленность проделала огромную работу по освоению квалифицированных прецизионных и высокопроизводительных инструментов. Специализированные инструментальные заводы освоили весь нормализованный режущий инструмент (сверла, метчики, плашки, резцы, развертки, фрезы, напильники), широкий ассортимент нестандартного и сложного инструмента (протяжки, зуборезные долбяки, шеверы, гребенки, зуборезные резцы и гребенки, резцовые головки для конических колес, червячные фрезы, обкаточные фрезы различных конструкций, сборные конструкции инструментов с вставными

10 Роль инструмента в народном хозяйстве

зубьями (фрезы, развертки, зенкеры), сложные резьбонарезные головки для наружной и внутренней резьб различных деталей с плоскими и круглыми плашками, муфтонарезные и трубонарезные патроны для нефтяной промышленности, резьбонакатные головки и др.

Можно с уверенностью сказать, что нет такого инструмента, как бы сложен он ни был, который не выполняла бы наша инструментальная промышленность.

Инструментальная промышленность за годы Советской власти выросла в мощную отрасль промышленности, которая является одной из важных в народном хозяйстве страны.

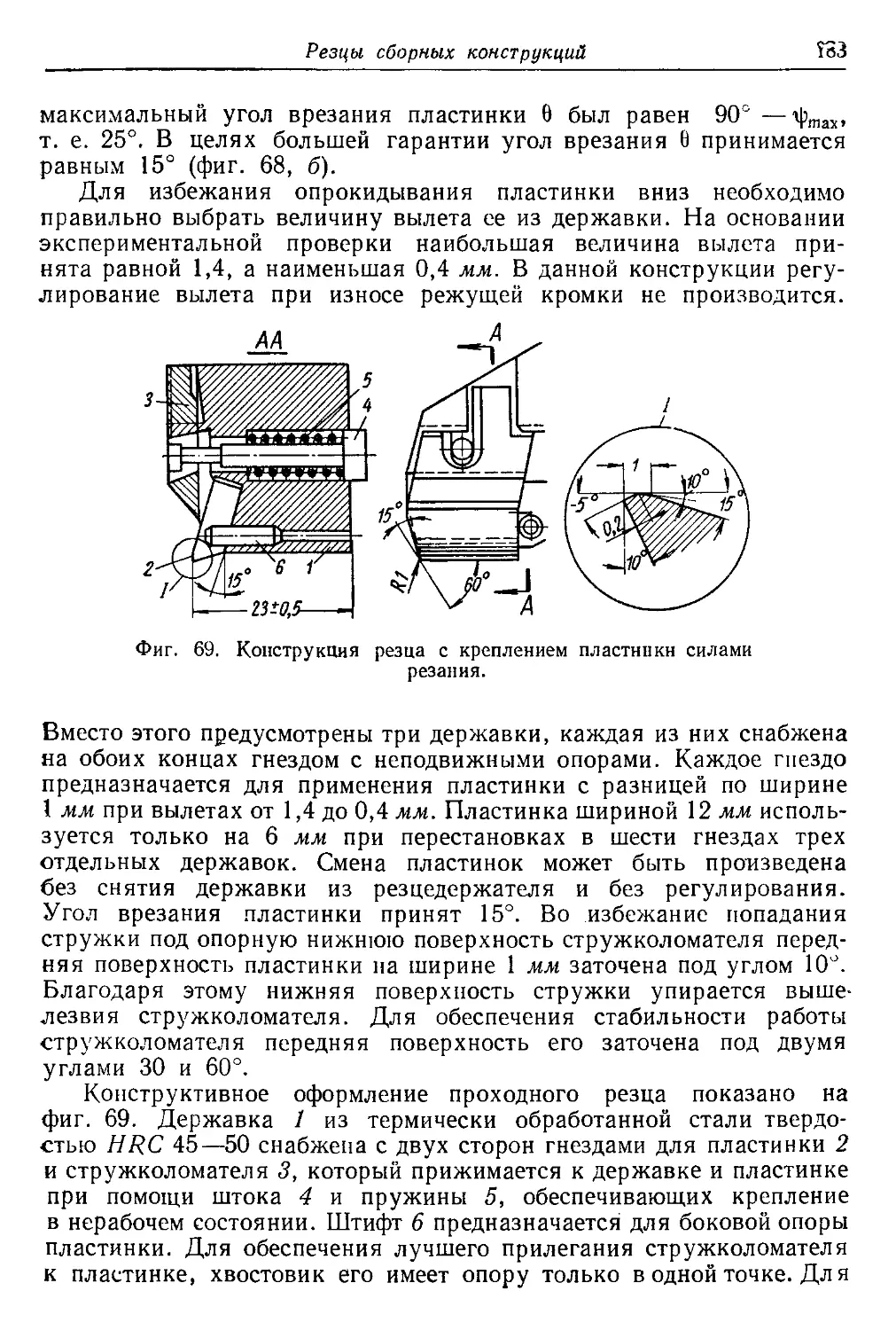

Инструментальное производство в Советском Союзе, благодаря плановому хозяйству, основанному на социалистических началах, находится в более благоприятных условиях, чем в капиталистических странах. Там ввиду разбросанности производства по большому количеству мелких фирм не удается поставить изготовление инструмента в массовом количестве. Поэтому подавляющее большинство этих заводов изготовляет инструмент на универсальном оборудовании, во многих случаях даже без всяких приспособлений.

В Советском Союзе производство режущего инструмента сосредоточено на небольшом количестве предприятий. Это позволяет использовать при изготовлении инструментов как прогрессивные технологические процессы (получение заготовок путем пластических деформаций, рубки, отливки, сварки, напайки и т. п., внедрение на механических и термических операциях автоматов и полуавтоматов например для сварки, напайки, очистки, закалки, отпуска, токарных, фрезерных, шлифовальных операций и т. п.), так и передовые методы организации (специализация и концентрация производства, внедрение принципов поточно-массового производства с постепенным переходом на использование автоматических линий и др.). Особое значение имеют вопросы комплексной автоматизации и механизации трудоемких работ. Для повышения качества инструмента и стабильности режущих свойств особое значение приобретает автоматизация заточных операций, которая требует создания специальных автоматических станков. Контрольные операции, выполняемые в большинстве случаев вручную и визуальным путем, требующие наличия большого штата контролеров, подлежат замене автоматическими приборами. Внедрение этих мероприятий приведет к увеличению выпуска продукции, улучшению ее качества и стабильности, повышению производительности труда и снижению себестоимости инструмента.

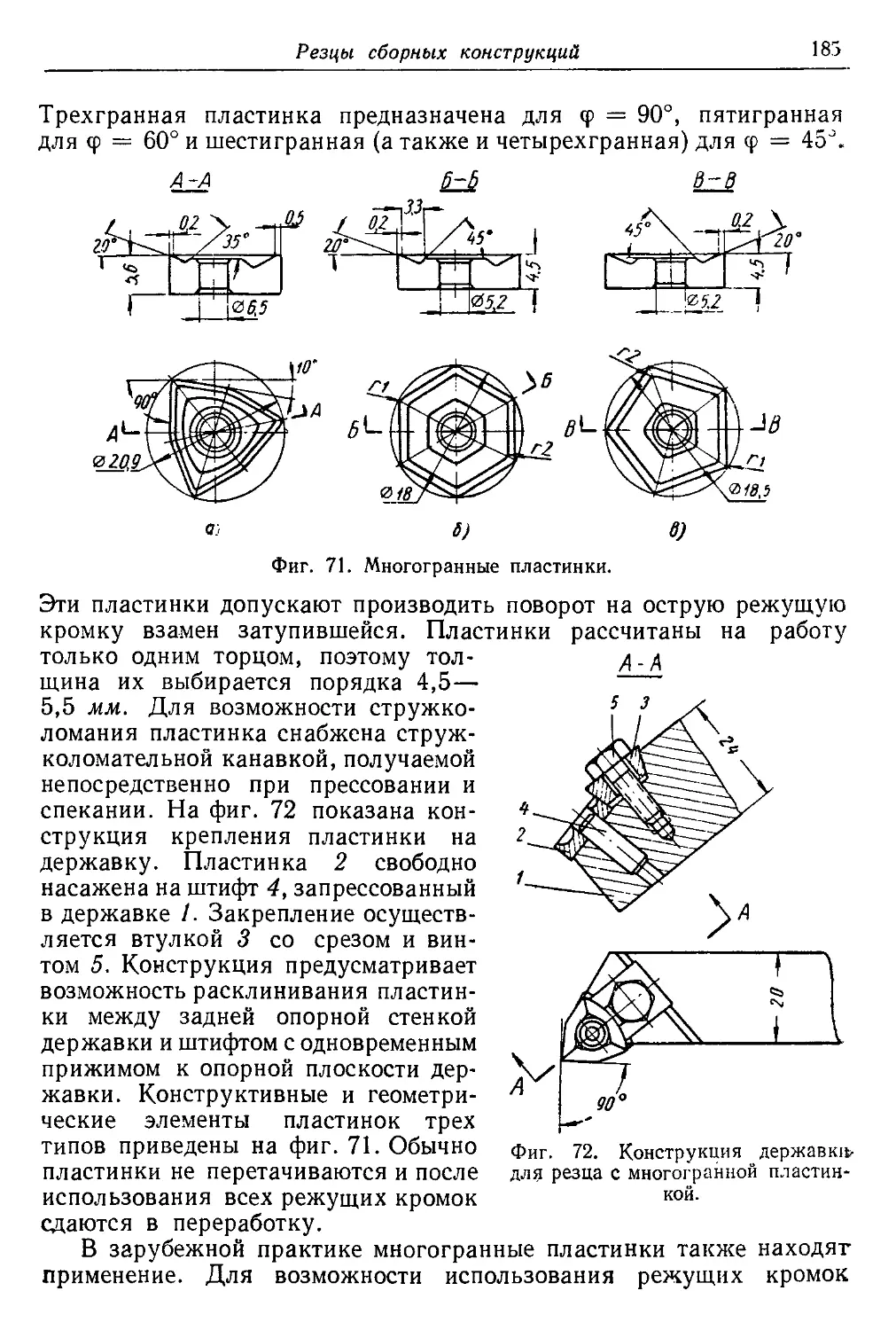

С целью увеличения выпуска нормализованного инструмента совнархозы должны организовать в основном для снабжения своих районов изготовление типовых инструментов, например резцов и других, с учетом специфических особенностей для каждого района.

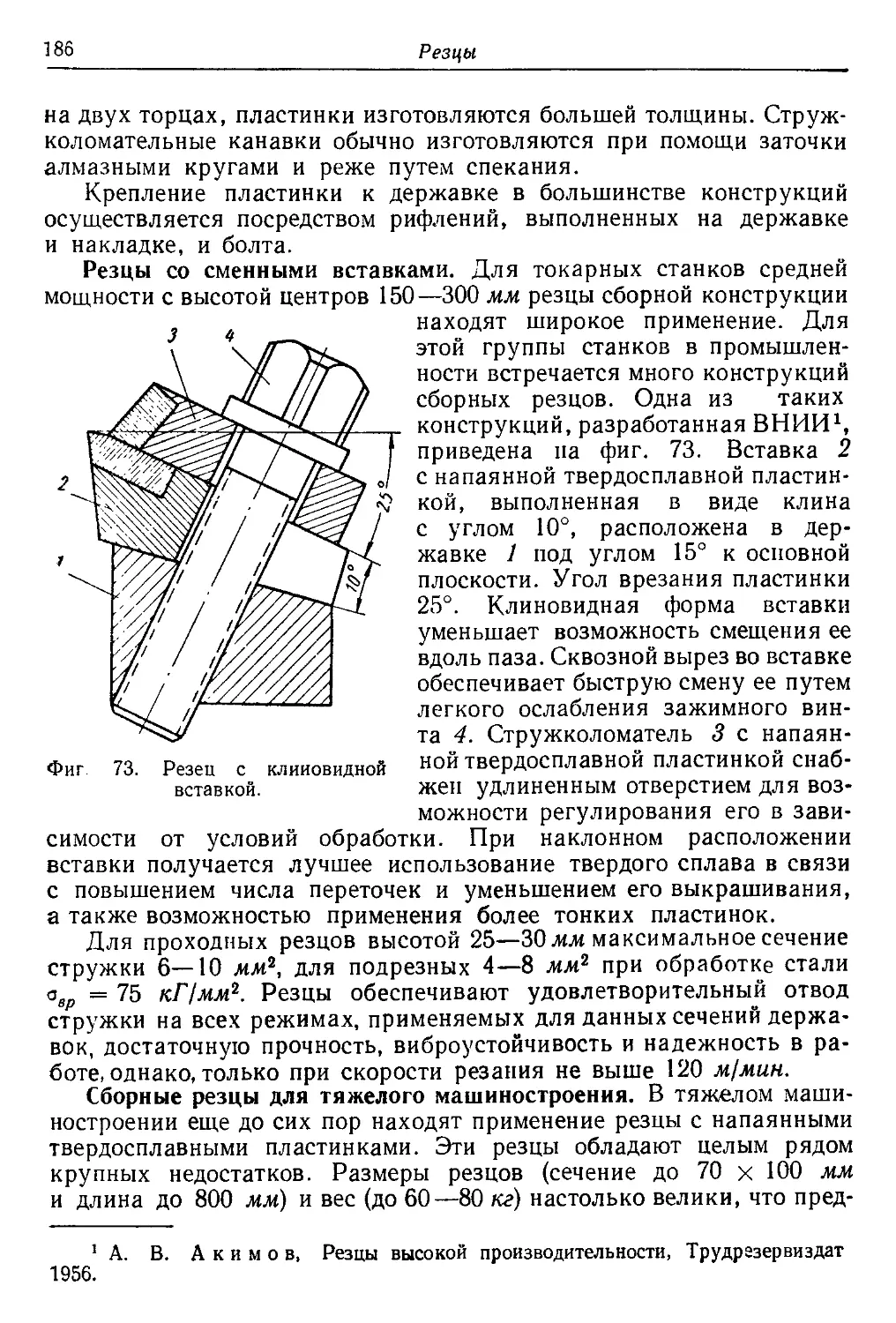

Роль инструмента в нароОном хозяйстве

11

Широкая организация автоматических линий в машиностроении требует создания высокопроизводительных инструментов, обладающих высокой размерной стойкостью.

Организация массового производства инструмента может быть успешно проведена только при широкой его стандартизации и нормализации. В СССР все инструменты универсального назначения стандартизованы. Общесоюзные стандарты даны не только на габаритные элементы, но также и на технические условия для приемки их потребителем. Необходимо отметить, что в зарубежной практике не принято стандартизировать условия на приемку. Они оговариваются при заказе на изготовление инструмента. Стандарты являются юридическим документом, регламентирующим размеры и качество инструментов. Они являются обязательными для всех предприятий СССР.

В СССР обращено серьезное внимание на подготовку инженеров для инструментального производства и на развитие научно-исследовательской работы в области резания металлов, расчета и конструирования режущих инструментов и технологии их изготовления. В 1930 г. создан Московский станкоинструментальный институт (Мосстанкин), в задачи которого в первую очередь входит выпуск инженеров, специализирующихся в области станкостроения и инструментального производства. В 1944 г. организован Всесоюзный научно-исследовательский инструментальный институт (ВНИИ), являющийся центром по исследованию вопросов, стоящих перед инструментальной промышленностью. Помимо ВНИИ, научно-исследовательской работой занимаются также и отделы по инструменту различных отраслевых институтов.

Ближайшими задачами по дальнейшему развитию инструментальной промышленности являются следующие:

1) полное удовлетворение всего народного хозяйства нормализованными режущими инструментами и прекращение изготовления их в инструментальных цехах металлообрабатывающих предприятий;

2) резкое повышение качества нормализованных режущих инструментов в отношении точности, стойкости, производительности, чистоты отделки и т. п.;

3) изготовление прецизионных режущих инструментов с широким использованием их классности;

4) установление критерия оценки качества режущих инструментов и в особенности их точности и режущей способности;

5) регламентирование количества станков инструментальных цехов при проектировании новых металлообрабатывающих заводов не более 8—10% от всего заводского парка станков;

6) увеличение выпуска как универсальных, так и специальных станков и приспособлений к ним для заточки режущих инструментов.

ГЕОМЕТРИЧЕСКИЕ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ РЕЖУЩИХ ИНСТРУМЕНТОВ

Инструмент как фактор кинематики процесса резания. Обработка деталей резанием заключается в удалении с заготовки определенного количества материала с целью получения требуемой формы детали с предписанными по техническим условиям точностью размеров и качеством обработанных поверхностей. Два последних условия зависят от многих технологических факторов: точности станка и инструмента, правильности и надежности крепления заготовки и инструмента, остроты его режущих кромок, вибраций станка и др., а также от квалификации рабочего и т. п. Получение же геометрической формы детали, т. е. образование ее поверхностей, является геометрически-кинематическим фактором процесса обработки резанием. По аналогии с теоретической механикой этот фактор необходимо рассматривать вне связи с физическими и механическими явлениями, имеющими место в процессе обработки резанием. В частности, в процессе обработки геометрические элементы инструмента не остаются постоянными, а непрерывно меняются вследствие трения и износа режущих кромок. Однако при рассмотрении геометрических и кинематических элементов инструмент принимается как острозаточенный и не теряющий своей формы во время определенного периода времени.

Следовательно, кинематика процесса обработки резанием рассматривает вопросы о взаимном положении и относительном движении инструмента и заготовки, осуществляемых в процессе резания и образования поверхностей детали.

Таким образом, форма детали обусловлена, с одной стороны, геометрией режущего инструмента, а с другой — относительным движением двух твердых тел — инструмента и заготовки, предусмотренным кинематической схемой станка. Геометрическая форма заготовки не оказывает влияния на образование формы детали. Она определяет лишь количество стружки, удаляемой в процессе обработки резанием.

В обработке металлов резанием основную роль играет инструмент. При изучении конструкций режущего инструмента приходится иметь дело с его геометрией. Под последней разумеется совокупность вопросов, трактующих о форме режущего инструмента как геометрического тела. Надо различать геометрические элементы инстру-

Геометрические и конструктивные элементы режущих инструментов

13

мента, связанные исключительно с его конфигурацией и не изменяющиеся при перемещении или движении, и кинематические элементы, определяющие взаимное положение и относительное движение инструмента и обрабатываемой заготовки, т. е. элементы, имеющие место в состоянии движения.

Геометрические параметры режущей части инструмента следующие: задний угол а, передний угол у, главный угол в плане <р, вспомогательный угол в плане <₽,, угол наклона режущей кромки X, радиус закругления г.

Составные части и элементы инструментов. В практике встречаются разнообразные виды режущих инструментов. Несмотря на индивидуальные и специфические особенности, режущие инструменты имеют большое количество общих геометрических и конструктивных элементов. Единство геометрии режущих инструментов обусловлено в основном единством законов резания металлов. Выделение общих геометрических и конструктивных элементов для каждого режущего инструмента, анализ их с учетом законов резания позволяет при проектировании правильно выбрать их величины и тем самым обеспечить требования, предъявляемые к режущему инструменту.

Каждый режущий инструмент обладает двумя функциями:

1) срезанием излишнего металла с заготовки, предписанного припуском на обработку;

2) оформлением обрабатываемой поверхности, т. е. соблюдение правильной формы, точности размеров и качества поверхности.

Таким образом, инструмент состоит как бы из двух отдельных частей: одна для предварительной обработки, другая — для окончательной, т. е. калибрования.

В соответствии с этим, основными частями режущего инструмента являются: 1) режущая и 2) калибрующая. У одних инструментов эти части ярко выражены, например у всех инструментов для обработки отверстий или резьбы (за исключением резьбовых фрез). У других же калибрующая часть почти незаметна, например вершина и вспомогательная режущая кромка резцов. У некоторых инструментов, например напильников или зубообрабатывающих инструментов, режущая и калибрующая части представляют одно целое. С точки зрения условий резания такие инструменты менее совершенны, так как они могут работать или только как черновые, или как чистовые. Требуемый характер обработки обеспечивается или изменениями в конструкции инструмента, или соответствующим выбором режимов резания.

Каждая составная часть обычно включает ряд конструктивных элементов, предназначенных для выполнения одной или нескольких определенных функций в процессе обработки резанием.

К основным конструктивным элементам инструмента относятся: а) зубья, несущие на себе режущие элементы;

14 Геометрические и конструктивные элементы режущих инструментов

б) канавки, предназначенные для помещения и отвода стружки;

в) стружколоматели и стружкозавиватели, предназначенные для облегчения отвода стружки;

г) каналы для охлаждения, подводящие смазочно-охлаждающую жидкость к режущим элементам;

д) элементы крепления инструмента и элементы баз при изготовлении, контроле и переточках инструмента.

Геометрическая форма инструмента образуется непосредственно геометрическими элементами, не изменяющимися при перемещении инструмента. Некоторые конструктивные элементы, например зубья инструмента, представляют собой совокупность геометрических элементов.

Каждый режущий инструмент независимо от вида и размера заключает в себе почти все перечисленные геометрические элементы. Основную роль в процессе резания играет клин с режущими кромками. Он образован двумя важными поверхностями: передней, по которой сходит стружка, и задней, обращенной в процессе резания к обрабатываемой поверхности. Из поверхностей, применяемых для оформления режущих инструментов, основными являются:

а) плоскости;

б) поверхности вращения;

в) винтовые поверхности.

Плоскости предназначаются для оформления стержневых резцов, зуборезных гребенок, зуборезных резцов для конических прямозубых колес.

Поверхности вращения встречаются в трех основных видах:

а) с образующей в виде прямой, параллельной оси вращения (цилиндрические фрезы, развертки);

б) с образующей в виде прямой, наклонной под некоторым углом к оси вращения (угловые фрезы, конические развертки);

в) с криволинейной образующей (фасонные фрезы, фасонные резцы).

Винтовые поверхности занимают одно из важных мест в конструировании режущего инструмента. Для многих инструментов винтовая поверхность использована в качестве основы для образования профиля (например, резьбонарезные инструменты, червячные зуборезные фрезы).

В некоторых случаях винтовая поверхность предназначена для получения более благоприятного переднего угла и сохранения неизменной режущей части после переточек, например спиральные сверла. Расположение зубьев по винтовой линии увеличивает равномерность резания благодаря постепенному входу и выходу их в обрабатываемую поверхность, способствует лучшему образованию и отводу стружки (например, фрезы с винтовыми зубьями, зенкеры). Расположение профиля по винтовой линии, как например, у фасонных круглых резцов, дает возможность получить задний угол на

Геометрические и конструктивные элементы режущих инструментов

15

неолагоприятных участках, что исключено при кольцевом расположении профиля.

Особенную роль играют винтовые поверхности при оформлении боковых поверхностей зубьев зуборезных долбяков, червячных фрез резцов головки для конических колес с криволинейными зубьями

Для этих инструментов необходимо соблюсти два условия непременных с точки зрения их эксплуатации:

1) боковые режущие кромки должны сохранить неизменной свою форму при изменении положения их в пространстве, т. е. после каждой переточки;

2) инструмент должен иметь достаточные задние углы на боковых кромках, сохраняющие свою величину в течение всего периода эксплуатации.

Для удовлетворения первого условия боковые поверхности зубьев каждого из этих инструментов офюрмляются в виде винтовых поверхностей. Любая из винтовых поверхностей дает в различных сечениях режущие кромки, повернутые от своего первоначального положения, но всегда неизменной формы. Тип винтовой поверхности выбирается в зависимости от инструмента и его конструктивных особенностей. Так, для долбяка каждая боковая поверхность зуба оформляется в виде винтовой эвольвентной поверхности с одним и тем же углом наклона, но противоположного друг другу направления.

Боковая поверхность резца головки для конических колес с криволинейными зубьями выполняется в виде архимедовой винтовой поверхности. В этом случае боковая режущая кромка резца получается прямолинейной и пересекает ось направляющего цилиндра, которая одновременно является и осью головки. При выборе архимедовой винтовой поверхности сохраняются при переточках угол прсфиля и задний угол на боковой кромке.

Аналогичные требования предъявляются и к червячным зуборезным фрезам. Поэтому и для них боковые затылованные поверхности зубьев оформляются в виде винтовых поверхностей определенного вида с конкретными параметрами.

Во всех этих случаях винтовые поверхности оформляются в виде затылованных поверхностей.

Требования к инструменту. К режущим инструментам предъявляется ряд требований, основные из них: а) точность выполнения формы обрабатываемой детали; б) точность получаемых размеров: в) качество обрабатываемой поверхности; г) эффективность, влияю щая на производительность труда; д) стойкость, а в некоторых случаях и размерная стойкость (например, в автоматизированных производствах); е) прочность; ж) технологичность конструкции, з) экономичность; и) стоимость.

Геометрическая форма детали, точность ее размеров, чистота обрабатываемой поверхности зависят от целого ряда факторов.

16 Геометрические и конструктивные элементы режущих инструментов

как-то: типа и качественного состояния станка, конструкции и точности инструмента, состояния его режущих кромок, технологии обработки и т. п. В зависимости от характера обработки и требований, предъявляемых к обрабатываемой заготовке, форма, точность и чистота могут иметь доминирующее значение, например при отделочных операциях (развертывание, протягивание, резьбонарезание, зубообработка, заточка и доводка инструмента и др.), В этих случаях приходится иногда идти на понижение производительности или стойкости с целью максимального удовлетворения технических условий. Напротив, при обдирочных или предварительных операциях чаще всего не считаются с необходимостью удовлетворения первых трех условий.

В этих случаях превалирующее значение имеют производительность1 и стойкость инструмента.

Производительность и стойкость инструмента. Проблеме производительности необходимо уделять особое внимание, так как она влияет в первую очередь на понижение себестоимости продукции. Производительность, стойкость и прочность определяются многими факторами, из которых основными являются: а) род режущего материала инструмента; б) количество и длина режущих кромок, участвующих одновременно в процессе резания; г) объем стружечных канавок; д) конструктивные и геометрические элементы режущей части; е) стружкозавивание и стружколомание; ж) охлаждение режущих кромок в процессе резания.

От этих факторов зависит выбор режимов резания.

Из перечисленных выше факторов наибольшую и притом революционизирующую роль играет материал режущей части инструмента. История развития режущего инструмента ярко показывает резкое повышение производительности при переходе от инструментальной углеродистой или инструментальной легированной стали к быстрорежущей стали или от быстрорежущей стали к твердым сплавам. Например, повышение скоростей резания при переходе от углеродистой к быстрорежущей стали и к твердым сплавам характеризуется такими соотношениями (принимая скорости резания для углеродистой стали за единицу) 1 : (4—4,5) : (16—25), причем эти цифры взяты в качестве средних показателей, а не как рекордные. Отсюда следует, что никакой другой фактор не может конкурировать с материалом режущей части инструмента в деле повышения производительности труда.

Производительность инструмента (резания) находится в тесной зависимости с его стойкостью. С увеличением интенсивности работы инструмента стойкость его понижается.

’ Здесь и далее термин «производительность инструмента» используется в целях сокращения как условное понятие, под которым подразумевается производительность рабочего, оперирующего этим инструментом.

Геометрические и конструктивные элементы режущих инструментов

17

Производительность инструмента по машинному времени характеризуется формулой

. _ L h л LD h

м ~ sn ' t 1000 vszz t ’

где L —длина прохода в мм (с учетом добавки на врезание и перебеги);

s — подача на один оборот;

п — число оборотов в минуту;

h — припуск на обработку в мм;

t — глубина резания в мм (слой, снимаемый за один проход);

D —диаметр детали или инструмента в мм;

sz — подача на один зуб в мм;

z—число зубьев инструмента;

v —скорость резания в м!мин.

Для уменьшения tM необходимо уменьшить длину прохода L, диаметр инструмента или заготовки D, припуск на обработку h; увеличить подачу на один зуб sz, число режущих зубьев z, скорость v и глубину резания t (слой, снимаемый за один проход).

Длина прохода является заданной величиной в зависимости от обрабатываемой детали. Можно добиться значительного уменьшения времени обработки путем деления общей длины прохода на два или более участка, обрабатываемых отдельными инструментами. Этот принцип широко используется при обработке на многорезцовых станках, а также при совмещении операций, например на токарных автоматах, полуавтоматах и револьверных станках при использовании двух и более инструментов для одновременной обработки (для растачивания отверстия и снятия фаски, для растачивания отверстия и отрезки и т. п.).

Если диаметр D относится к заготовке, то он является заданным размером; если к инструменту, то в одних случаях он также является заданным, например для сверла, развертки, метчика и т. п., в других же он расчетный, например для фрезы.

При всякой обработке резанием объем металла, подлежащий удалению, определяется припуском, предписанным технологическим процессом. Во всех случаях надо стремиться к тому, чтобы обеспечить снятие припуска за один проход. Если это не удается сделать, необходимо распределить его на большее число одновременно работающих инструментов (например, многорезцовая наладка). Можно добиться хороших результатов путем разделения всего припуска на две или более части, снимаемые отдельными зубьями одного и того же инструмента. В качестве примера можно привести ступенчатые зенкеры с чередующимися зубьями или различные комбинированные головки для обработки отверстий. Для этой же цели служат также и разнообразные комбинации по совмещению операций, применяемые при обработке на токарных автоматах, полуавтоматах,

2 Семенченко и др.

18 Геометрические и конструктивные элементы режущих инструментов

револьверных станках и т. п. После выбора глубины резания заданный объем металла, подлежащий удалению с заготовки, определен. Дальнейшая задача состоит в том, чтобы наивыгоднейши.м образом осуществить снятие установленного объема металла при условии обеспечения заданных технических условий как в отношении качества детали, так и стоимости ее обработки.

Из трех факторов режима обработки (глубина резания, подача и скорость резания), первый оказывает наибольшее влияние на повышение производительности, поэтому необходимо в первую очередь стремиться к установлению оптимальной глубины резания.

Как известно, скорость резания оказывает более сильное влияние на стойкость инструмента, чем подача. Следовательно, к увеличению скорости резания целесообразно прибегать только в том случае, если исчерпаны все возможности в отношении полного использования глубины резания и подачи для данного конкретного случая. Однако во многих случаях повышение производительности осуществляется за счет увеличения скорости резания, т. е. по фактору, обеспечивающему меньший эффект, чем первые два фактора. Скорость резания зависит от многих факторов, но ведущую роль играет режущая способность материала инструмента.

Скоростное движение, поднятое нашими новаторами производства на высокую ступень, зиждется в основном на широком использовании скорости резания. Объясняется это тем, что подача лимитируется целым рядом важных факторов, вредное влияние которых не всегда удается устранить. Из таких факторов необходимо отметить: а) прочность пластинки и ее режущих кромок, обусловленная маркой твердого сплава; б) прочность узлов механизма подач станка; в) жесткость и виброустойчивссть системы станок — приспособление—инструмент—деталь (система СПИД); г) чистоту обрабатываемой поверхности.

Как показывают лабораторные исследования и опыт новаторов производства, твердые сплавы имеющихся марок при правильном использовании допускают значительно большие подачи по сравнению с подачами, применяемыми в настоящее время в промышленности.

Чистота обработанной поверхности часто является лимитирующим фактором в отношении повышения подачи из-за больших остаточных гребешков. Это обстоятельство часто является основной причиной по ограничению применения высоких подач.

Длина активной части режущих кромок. Увеличение длины активной части режущих кромок инструмента и количества их (или зубьев), участвующих одновременно в контакте с обрабатываемым материалом, приводит в значительной степени к повышению производительности инструмента. В качестве примеров можно указать на шеверы, зубодолбежные головки, чашечные резцы для нарезания зубчатых колес методом точения, протяжки и др. Как показывает история развития инструмента, все прогрессивные конструкции обеспечи

Геометрические и конструктивные элементы режущих инструментов 19

вают высокую производительность благодаря использованию большого количества режущих кромок (или зубьев), одновременно участвующих в процессе резания. С этой точки зрения особенное значение приобретает выбор числа зубьев для многозубых инструментов, например торцовых, дисковых, цилиндрических, червячных фрез и др. С увеличением числа зубьев повышается минутная подача и уменьшается время обработки (при постоянных величинах всех других элементов). Необходимо обратить внимание еще на один важный фактор, требующий повышения числа зубьев инструмента. Для труднообрабатываемых сталей и сплавов приходится применять низкие режимы резания преимущественно инструментами из быстрорежущей стали. Поэтому для повышения производительности необходимо иметь инструменты с максимальным числом зубьев.

Выбор повышенных чисел зубьев обеспечивает наряду с ростом производительности также и улучшение качества обрабатываемых заготовок. Это относится к червячным фрезам, долбякам, шеверам. Далее при рассмотрении каждого вида инструмента будут даны рекомендации по выбору числа зубьев с учетом специфических особенностей инструмента.

Объем стружечных канавок. Повышение числа зубьев и длины режущих кромок связано с объемом канавок, предназначенных для помещения стружки. Стружечные канавки играют большую роль для каждого режущего инструмента, в особенности, если он работает в стесненных условиях (протяжки, сверла, плашки и др.). Объем канавки, профиль ее, плавные сопряжения и т. п. должны быть выбраны таким образом, чтобы отделяемая в процессе резания стружка не скоплялась и не запрессовывалась в канавках, а свободно выходила самотеком или под действием охлаждающей жидкости. Большинство поломок инструментов происходит не из-за недостаточной прочности, а вследствие загромождения и защемления стружки в канавке. В этом случае инструмент работает в условиях, на которые он не рассчитан. Инструменты, оснащенные твердым сплавом, которые работают на высоких режимах резания и срезают большое количество стружки, особенно нуждаются в достаточном пространстве между зубьями для помещения стружки. При недостаточном объеме стружечных канавок приходится идти на снижение режима обработки (например, уменьшать припуск, разделяя его па несколько проходов, вместо того, чтобы сиять его за один проход).

Профили зубьев и стружечных канавок связаны между собой, поэтому при конструировании необходимо учитывать требования, предъявляемые к форме зубьев и впадине между ними. В соответствующих разделах этому вопросу будет уделено определенное внимание.

Стружкозавивание и стружколомание. Проблема удаления стружки стала носить острый характер в связи с внедрением инструмента, оснащенного твердым сплавом; для инструментов из быстро-о*

20 Геометрические и конструктивные элементы режущих инструментов

режущей стали эта проблема является менее важной. Однако и для них приходится вводить элементы, обеспечивающие удовлетворительный отвод стружки.

К таким инструментам относятся сверла для глубокого сверления, головки для кольцевого сверления, фрезы прорезные и отрезные, пилы со вставными сегментами, протяжки и др.

Большинство этих инструментов работает в стесненных условиях, поэтому при разделении широкой стружки на части значительно облегчаются условия резания. Инструменты, оснащенные твердыми сплавами, работающие на высоких скоростях, удаляют огромное количество стружки, причем форма ее является весьма неблагоприятной для удаления. Для твердосплавных резцов это имеет особое значение. С увеличением скорости резания деформация стружки уменьшается, вследствие чего стружка в первые минуты работы, до образования лунки на передней поверхности, отделяется в виде прямой ленты. Такая стружка не только не ломается, но и не завивается. Ломание стружки может быть только в том случае, если она завивается. Следовательно, конструкция стружко-ломателя должна быть такова, чтобы она обеспечивала как завивание, так и ломание стружки в зоне резания. В соответствующей главе рассмотрены различные методы и конструкции стружколомателей.

Охлаждение режущей части в процессе резания. Применение смазочно-охлаждающей жидкости для инструмента играет большую роль. При разработке конструкций инструментов необходимо обращать внимание на то, чтобы струя жидкости беспрепятственно попадала в зону резания. За последнее время в промышленности стали применять новый способ в направлении жидкости, а именно со стороны задней поверхности. Стойкость инструмента при такой подаче жидкости получается в несколько раз больше по сравнению с подачей на переднюю поверхность. Такой метод охлаждения дает большой эффект при обработке резцами, в особенности труднообрабатываемых материалов (жаропрочные стали и сплавы, титановые сплавы и др.).

Большого внимания заслуживает внутреннее охлаждение, когда жидкость подается по внутреннему каналу непосредственно к месту отделения стружки под высоким давлением и в большом количестве. Внутреннее охлаждение получает широкое применение в автоматизированном производстве при токарной обработке на специальных автоматах. Здесь резцы помещаются в блоках, которые снабжаются каналами, обеспечивающими подачу жидкости непосредственно к режущим элементам каждого резца.

Сверла для глубокого сверления, а также головки для кольцевого сверления не могли бы работать без внутреннего охлаждения, так как здесь важны не только подача жидкости в зону резания, но также и удаление стружки после ее образования. Заслуживает внимания конструкция спирального сверла с двумя отверстиями на задней поверхности: такие сверла получаются путем проката и завивки.

Геометрические и конструктивные элементы режущих инструментов 21

Стойкость этих сверл значительно выше стойкости обычных спиральных сверл без отверстий. Особенное значение имеет внутреннее охлаждение для инструментов, оснащенных твердым сплавом, которые при отсутствии каналов для охлаждения не могут работать. Необходимо отметить, что при наличии каналов стружка получается стального цвета без всяких следов побежалости, что указывает на правильный процесс резания. При этом пластинки твердого сплава работают в нормальных условиях, т. е. без выкрашивания, и не подвергаются попеременному воздействию нагрева от процесса резания и охлаждения, подаваемого в большом количестве и под сильным напором.

Схемы резания. Распределение нагрузки на каждую режущую кромку (или зуб) инструмента является одним из важных факторов, влияющих не только на производительность, но также и на точность формы детали, точность ее размеров, чистоту обрабатываемой поверхности. Имеется целый ряд инструментов, которые работают на станках с упрощенной кинематической схемой (протяжки, метчики, плашки, резьбонарезные головки, гребенки и др.). Станки обладают только одним движением —движением скорости, тогда как движение подачи исключено и перенесено на режущий инструмент. В этом случае инструмент (например, протяжка) снабжен большим количеством зубьев с постепенным повышением их по высоте. Для резьбонарезного инструмента, работающего по принципу самозатягивання, предусматривается режущая часть специальной формы, обеспечивающая постепенное вырезание профиля резьбы. При этом подача осуществляется за счет перемещения инструмента относительно заготовки на один шаг.

Для всех инструментов, у которых подача осуществляется за счет их конструктивных элементов, имеет существенное значение схема резания. Она характеризует распределение нагрузки на каждую режущую кромку (или зуб). В зависимости от выбранной схемы резания инструмент может быть прогрессивным или, наоборот, мало эффективным.

В настоящее время для протяжек применяют две основные схемы резания: а) послойная, когда каждый зуб протяжки имеет по высоте определенную величину подъема (толщина среза); б) групповую, при которой одна и та же толщина среза, более значительная, чем в первом случае, дается для ряда зубьев, причем снятие металла осуществляется не по периферии, а с боковых сторон и сразу на всю величину припуска. Вторая схема является более производительной и ею рекомендуется пользоваться во всех случаях, где это возможно. Для повышения точности и чистоты обработки часто применяют комбинированную схему. Для предварительной обработки протяжку делают по второй схеме, и несколько режущих зубьев перед калибрующей частью оформляют по первой схеме.

22 Геометрические и конструктивные элементы режущих инструментов

Правильная работа резьбонарезного инструмента, и в особенности комплектных метчиков, в сильной степени зависит от схемы распределения нагрузки как на режущей, так и на калибрующей части. Целесообразно устанавливать распределение нагрузки в зависимости от размера нарезаемой резьбы, вместо того, чтобы пользоваться одними и теми же коэффициентами для всех размеров метчиков, как это распространено на практике. Схема резания важна для метчиков с трапецеидальной резьбой, когда для нарезания отверстия требуется от трех до семи метчиков. Исключительное значение с точки зрения работоспособности имеют метчики, предназначенные для обработки жаропрочных сталей и сплавов, титановых сплавов и т. п. Для этих материалов метчики общепринятой конструкции не оправдывают себя из-за повреждения нарезаемой резьбы. Плохая обрабатываемость этих материалов требует применения метчиков со срезанными через шаг витками.

Некоторые инструменты (протяжки, развертки, концевые цилиндрические фрезы) рекомендуется изготовлять с неравномерным шагом с целью получения более высокой чистоты обрабатываемой поверхности и устранения вибраций. И в этом случае схема резания имеет существенное значение.

Затылование инструментов. В проектировании режущего инструмента большую роль играет оформление затылованной поверхности. Инструменты с затылованными зубьями получили широкое распространение на практике. К ним относятся фрезы: дисковые пазовые, пальцевые зуборезные, дисковые зуборезные, червячные разных типов, резьбонарезные гребенчатые, а также долбяки, сверла, двузубые зенкеры, резцовые головки для конических колес, метчики, круглые плашки и др. Затылование обеспечивает сохранение неизменной формы режущих кромок при изменении их положения в пространстве, т. е. при переточках, а также достаточные по величине задние углы на вершине зубьев и на боковых сторонах его профиля как для нового, так и переточенного инструмента. Затылование производится при помощи различных поверхностей в зависимости ст типа и назначения инструмента. Необходимо отметить, что выбор поверхности для затылования иногда зависит от метода обработки. Например, спиральное сверло может быть заточено по конической поверхности, по двум плоскостям, по винтовой поверхности и др.

Распространенным методом является заточка по конической поверхности с различными углами воображаемого конуса. Заточка по двум плоскостям отличается простотой, дает большие преимущества и может быть произведена на универсально-заточном станке; такая заточка хорошо себя зарекомендовала для сверл, оснащенных твердым сплавом. Однако для автоматических станков оба эти метода не применимы, так как они не обеспечивают непрерывности процесса. Поэтому на автоматах, предназначенных для заточки спиральных сверл, применяют затылование в основном по винтовой поверхности.

Геометрические и конструктивные элементы режущих инструментов

23

Геометрические параметры режущей части. Эти параметры на протяжении десятков лет подвергались всестороннему исследованию специалистами по резанию металлов как в СССР, так и за рубежом. На основании экспериментальных работ выявлено значение каждого элемента и его влияние на производительность, стойкость (общую и размерную), чистоту обрабатываемой поверхности. Даны рекомендации по выбору параметров для каждого инструмента в зависимости от его типа и назначения, а также технологических требований, предъявляемых к данной обработке. Ниже при рассмотрении каждого типа инструмента приводятся данные по выбору геометрических параметров режущей части.

ЛИТЕРАТУРА

1. Грановский Г. И., Кинематика резания, Машгиз, 1948.

2. Ш е в ч е н к о Н. А., Геометрические параметры режущей кромки инструментов и сечения среза, Машгиз, 1957.

3: Семенченко И. И., Анализ применяемых конструкций режущего инструмента в СССР и в зарубежных странах и основные направления совершенствования конструкций, ЦБТИ, ВНИИ, 1958.

4. Р о д и н П. Р., Основы теории проектирования режущих инструментов, Машгиз, 1969.

5. Петрухин С. С., Основы проектирования режущей части металлорежущих инструментов, Машгиз, 1960.

6. Грановский Г. И., Металлорежущий инструмент, Машгиз, 1954.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КАЧЕСТВУ РЕЖУЩИХ ИНСТРУМЕНТОВ

Качество инструмента, поставляемого заводами инструментальной промышленности и инструментальными цехами машиностроительных заводов, регламентируется государственными общесоюзными стандартами в виде технических условий на приемку инструмента. В технических условиях рассматриваются требования к инструменту в отношении внешнего вида, размеров и допусков, материала и твердости, испытания в работе, клеймения и упаковки.

Низкое качество инструмента часто бывает из-за неправильного выбора материала или наличия в нем дефектов: трещин, раковин, плен, волосовин и т. п. Для сварного инструмента в месте сварки не должно быть раковин или непровара.

Качество термической обработки контролируется по твердости, которая определяется прибором Роквелла (по шкале С) или эталонным напильником. Проверка по Роквеллу неудобна в том отношении, что производится каждый раз только в одной точке, а также представляет большие затруднения для осуществления в малодоступных местах. Напильник, используемый при помощи метода сравнения с эталоном твердости, обеспечивает проверку в любом месте независимо от конфигурации инструмента. При помощи напильника можно проверить твердость не в одной точке, а на большом или малом участке длины лезвия. Преимуществом напильника является также и быстрота проверки. Однако применение его требует определенного навыка со стороны контролера.

Твердость инструмента зависит от рода режущего материала и состояния термической обработки. Инструменты из быстрорежущей стали имеют твердость HRC 62—65 независимо от типа инструмента. Для мелких инструментов она может быть понижена на одну — две единицы. Для инструментов из углеродистой и легированной стали твердость HRC 59—62. Хвостовики концевых инструментов, корпуса сборных инструментов изготовляются твердостью HRC 30—40.

Инструмент должен быть подвергнут всестороннему внешнему осмотру. Он не должен иметь заусенцев, забоин, зазубрин, дробления, выкрошенных мест, следов коррозии.

Нешлифованные части должны быть чисто обработаны и предохранены от коррозии.

Требования, предъявляемые к качеству режущих инструментов

25

Для облегчения удаления стружки канавки должны быть чистые и гладкие, а для некоторых инструментов и полированные (например, у сверл из быстрорежущей стали и др.).

Центровые отверстия должны быть тщательно обработаны и зачищены, без забоин и разработанных мест. Для ответственных инструментов, например метчиков со шлифованной резьбой, чистовых разверток и других, центровые отверстия подвергаются зачистке после термической обработки.

Непосадочные торцы, например концевого инструмента, должны быть чисто обработаны резцом или зачищены шлифовальным кругом.

Нешлифованная резьба резьбонарезного инструмента должна быть чистой, гладкой, без завалов, выкрошенных мест, вмятин, зазубрин и рисок.

Во избежание налипания стружки и загрязнения инструмент должен быть размагничен после шлифования на магнитном столе или в магнитном патроне (например, круглые плашки, резцы, зубья сборных инструментов, зуборезные резцы и гребенки и т. д.).

Шпоночные канавки должны быть тщательно обработаны и иметь закругления в уголках. Отсутствие закруглений вызывает трещины при термической обработке.

Зубья затылованных нешлифованных фрез должны быть чисто и гладко обработаны, без рисок, следов дробления, неровностей, следов несвоевременного входа или выхода резца при затыловании.

Острые кромки на нережущих поверхностях должны быть закруглены или снабжены фасками, например по наружной окружности и у отверстий насадного инструмента, на шпоночных канавках, торцах концевого инструмента и т. п.

Все шлифованные и заточенные поверхности не должны иметь черновин, поджогов или цветов побежалости.

Режущие кромки должны быть острыми, без завалов, зазубрин и забоин.

Передние и задние поверхности должны быть чисто и гладко отшлифованы, а для некоторых инструментов и доведены.

Посадочные отверстия насадных инструментов, посадочные поверхности, например, торцы насадного инструмента, конические и цилиндрические хвостовики концевого инструмента и т. п., должны быть тщательно отшлифованы. Для червячных фрез повышенной точности, зуборезных долбяков и шеверов отверстия должны быть подвергнуты доводке.

Чистота поверхностей обрабатываемых заготовок в значительной степени зависит от чистоты рабочих поверхностей режущего инструмента. В настоящее время к чистоте поверхностей заготовок предъявляются повышенные требования, так как качество их оказывает влияние на правильность сопряжения деталей, их работоспособность и усталостную прочность. Чистота рабочих поверхностей инструмента имеет особенное значение при чистовых отделочных операциях,

26

Требования, предъявляемые к качеству режущих инструментов

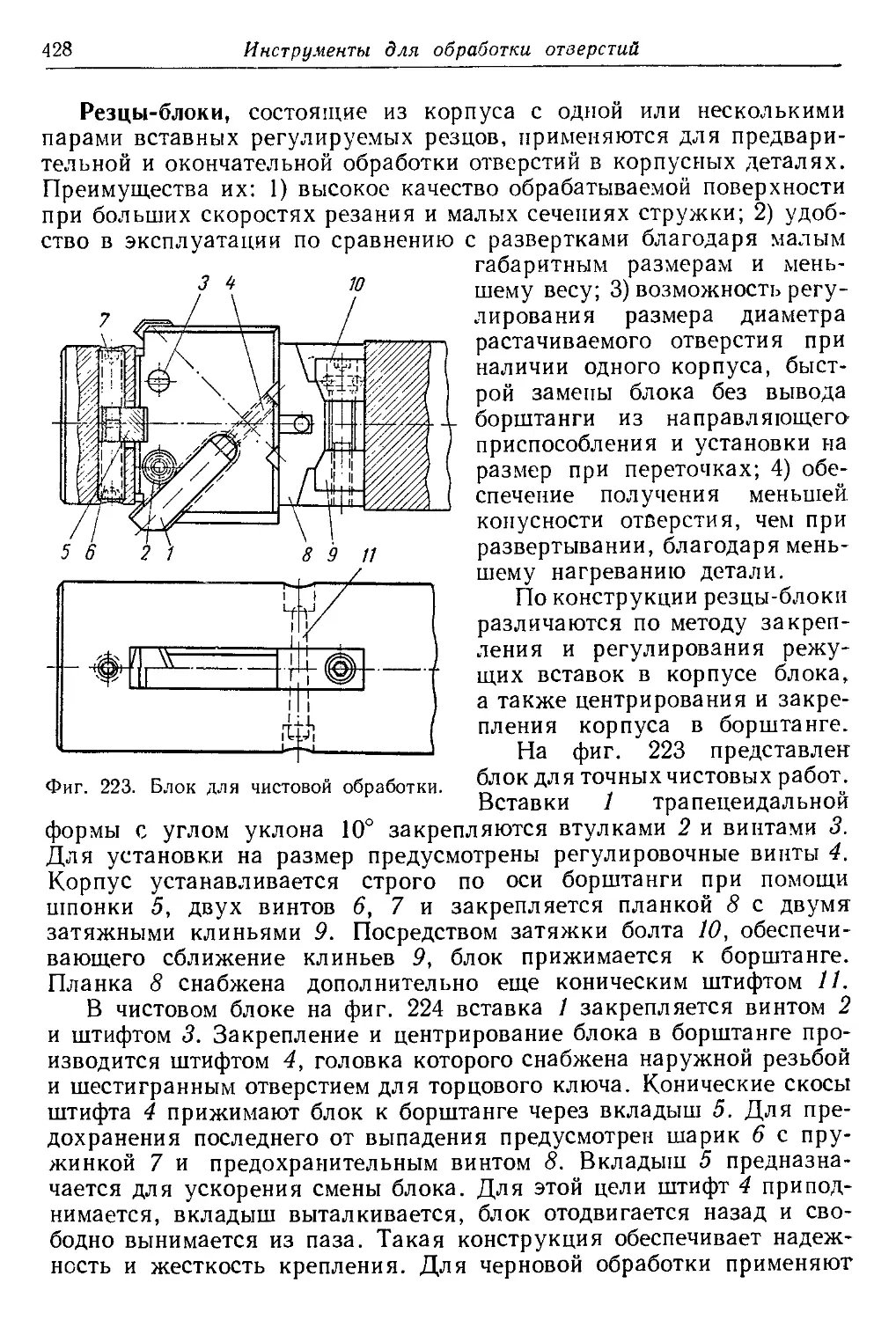

например для тонкого точения, развертывания, протягивания и т. п. Для них, как правило, максимальная величина неровностей на детали мало отличается от максимальной величины неровностей режущих элементов инструмента.

С улучшением качества отделки рабочих поверхностей инструмента повышается его стойкость. Инструмент с доведенными рабочими поверхностями обладает большими преимуществами по сравнению с педоведенными. Недоведенный инструмент имеет всегда поверхностные дефекты (мелкие зазубрины, выкрашивания, риски и т. п.), трудно выводимые при заточке. Они являются первоначальными очагами разрушения режущих кромок, вызывающими ускоренный и повышенный износ инструмента. У доведенного инструмента эти дефекты в большей части устранены. Доводка инструмента способствует получению правильной геометрической формы рабочей части инструмента, что повышает производительность и стойкость инструмента, а также качество обрабатываемой поверхности. Необходимо отметить, что режущие кромки получаются в результате сопряжения передней и задней поверхностей, поэтому чем чище выполнены эти поверхности, тем лучше лезвие инструмента. Более чистая и гладкая поверхность инструмента способствует снижению сил трения в процессе резания и уменьшению окисления металла, что особенно важно при высоких температурах, например при скоростном резании. Доведенный инструмент дает более равномерный и устойчивый износ рабочих поверхностей посравнениюс заточенным инструментом.

Качество отделки рабочих и нерабочих поверхностей режущих инструментов может быть оценено в лабораторных условиях при помощи специальных приборов. В заводских условиях оно определяется методом сравнения с эталонами чистоты поверхности. Оценка качества поверхности определяется посредством измерения микронеровностей перпендикулярно направлению штрихов обработки. В стандартах на технические условия приведены данные по качеству поверхностей инструментов, которые должны быть соблюдены при приемке.

К проблеме повышения качества обрабатываемой поверхности в настоящее время предъявляются особые требования. Это относится главным образом к инструментам, предназначенным для окончательных операций. В качестве примера можно привести червячные фрезы для обработки цилиндрических зубчатых колес под шевингование. С увеличением подачи при зубофрезеровании высота гребешков на обрабатываемой поверхности повышается, что препятствует обработке с большими подачами. Из формулы, определяющей высоту гребешков, следует, что с уменьшением угла профиля фрезы чистота обрабатываемой поверхности улучшается. Поэтому, применяя червячные фрезы с уменьшенным углом профиля (например вместо 20'’ принять 8—10°), можем достигнуть вполне удовлетворительной для шевингования чистоты поверхности нарезанных колес.

Требования, предъявляемые к качеству режущих инструментов

27

Повышение требований к чистоте обрабатываемых деталей влечет за собой необходимость улучшения качества поверхностей режущих инструментов. Вместе с этим чистота рабочих поверхностей и режущих кромок важна для инструментов также и с точки зрения повышения их эффективности. Например, путем дополнительного полирования стружечных канавок сверл, концевых цилиндрических фрез, метчиков и т. п. можно обеспечить более производительную работу этих инструментов, благодаря лучшему удалению стружки из канавок.

Основным разделом технических условий является «Размеры и допуски». Размеры поставляемого инструмента должны соответствовать габаритным размерам согласно государственным общесоюзным стандартам и рабочим чертежам завода-изготовителя или заказчика.

Технические условия устанавливают отклонения на следующие элементы: 1) габаритные размеры; 2) основные размеры; 3) посадочные, опорные и установительные поверхности; 4) режущие элементы.

Отклонения по габаритным размерам, как правило, соответствуют отклонениям на свободные размеры. Необходимо отметить, что габаритные размеры не оказывают влияния ни на сопряжение режущего инструмента с крепежным устройством для него на станке, ни на его режущие свойства. С этой точки зрения они как будто являются излишними в технических условиях. Однако значение их заключается в том, чтобы заставить заводы-изготовители выпускать инструмент в определенных пределах и тем самым поддерживать производственную дисциплину на предприятиях. Соблюдение их также обеспечивает экономию материалов.

Основные размеры инструмента находятся в прямой зависимости от размеров обрабатываемой детали и требований, предъявляемых к ней в отношении точности изготовления. С этой точки зрения некоторые инструменты (в основном специального назначения, например зуборезные, резьбонарезные) изготовляются нескольких классов или степеней точности. К основным размерам относятся:

а) диаметр инструментов для обработки отверстий (сверл, зенкеров, разверток, метчиков);

б) угол профиля фасонного инструмента (резьбонарезного, зуборезного);

в) шаг между витками или зубьями инструмента (резьбонарезного, зуборезного);

г) модуль;

д) конусность по длине инструмента (резьбонарезной фрезы, червячной фрезы);

е) форма профиля (дисковая зуборезная фреза);

ж) утонение или обратная конусность (инструментов для обработки отверстий и резьбонарезных).

28

Требования, предъявляемые к качеству режущих инструментов

Другими не менее важными являются посадочные, опорные и установительные размеры, как сопряженные с закрепительным устройством па станке и влияющие на точность установки инструмента по отношению к заготовке. К таким размерам относятся:

а) диаметр отверстия насадного инструмента;

б) правильная форма его (отсутствие конусности и овальности);

в) перпендикулярность оси отверстия по отношению к торцам;

г) правильное расположение профилирующих режущих кромок по отношению к геометрической оси инструмента (отсутствие торцового и радиального биения, биение основной и наружной окружности зубьев относительно оси, отсутствие несовпадения осей рабочей части и хвостовика концевого инструмента).

Отклонения на режущие элементы касаются в основном значений углов: переднего, заднего, главного и вспомогательного в плане, а также угла наклона режущей кромки.

Завод-изготовитель несет ответственность за качество и режущую способность поставляемого инструмента и в случае рекламации обязан взять его обратно от потребителя. Для проверки режущих свойств инструмент подвергается испытанию в работе. В качестве обрабатываемого материала принимается сталь марки 40 или сталь Ст. 6 твердостью НВ 160—190. Испытание инструмента производится на соответствующих станках, удовлетворяющих требованиям их точности. В качестве охлаждающе-смазывающей жидкости применяют 5%-ный по весу раствор эмульсии в воде с расходом не менее 5 л!мин. Проверяемый инструмент в зависимости от его вида должен обработать или определенное количество отверстий (например, инструмент для обработки отверстий), или пройти установленную общую длину прохода (например, фрезы и др.). Условия испытаний и режимы обработки указаны в соответствующих стандартах.

После испытания на режущих кромках не должны быть заметны следы притупления, выкрошенные места, вмятины, и инструмент должен оставаться вполне пригодным для дальнейшей работы. Хвостовик, шейка и квадрат концевого инструмента не должны деформироваться при испытании.

Обработанная поверхность заготовок или образцов после испытания должна удовлетворять всем требованиям, предъявляемым при производственной работе к данному виду инструмента в зависимости от его размера и точности изготовления.

Каждый поставляемый инструмент должен быть снабжен хорошо видимыми знаками клеймения, состоящего из марки завода-изготовителя, марки режущего материала, характеристики инструмента. Для некоторых инструментов, предназначенных для окончательной обработки (долбяков, шеверов, резцовых головок, протяжек и др.) указывается класс или степень точности, год выпуска, индивидуальный номер инструмента.

Требования, предъявляемые к качеству режущих инструментов

29

Перед упаковкой каждый инструмент должен быть тщательно очищен и смазан составом, предохраняющим от коррозии.

После смазывания инструмент завертывается в бумагу, предохраняющую от сырости, и складывается в пачки, которые затем упаковываются в деревянные ящики.

Инструменты повышенной точности (долбяки, шеверы и т. п.) упаковываются каждый в отдельную прочную коробку (из дерева, пластмассы, картона и т. п.), на которую наклеивается этикетка или ставится штамп с данными, характеризующими инструмент. В коробку вкладывается паспорт с указанием результатов измерения элементов инструмента.

Инструмент, выпускаемый инструментальными заводами, рассчитан для использования на заводах общего машиностроения, для сельского хозяйства, для ремонтных цехов машиностроительных заводов.

Для заводов, выпускающих продукцию более высокого уровня, этот инструмент не удовлетворяет требованиям не только по своему качеству, но также и по конструкции и размерным допускам, хотя они и установлены стандартами (например, резьбонарезные инструменты со шлифованным профилем, зуборезные инструменты повышенной точности и т. п.). Заводы вынуждены изготовлять такой инструмент в своих инструментальных цехах. Эти инструменты более совершенны по конструкции, более точны по размерам и более качественны по другим параметрам. Стоимость такого инструмента, конечно, намного выше нормализованного, но зато он выполняет свои функции, тогда как нормализованный инструмент или совсем не может быть применен или требует серьезной доделки, что иногда и выполняется заводами-потребителями.

Основной задачей в деле рационализации инструментального хозяйства является максимальное сокращение специального инструмента с переходом на использование нормализованного инструмента. Замена потребует изменений не только конструкций и размеров инструментов, но также и размерных допусков в сторону их ужесточения.

Таким образом, если для одних заводов вполне удовлетворяют допуски на инструмент, установленные общесоюзными стандартами, а другие требуют их ужесточить, то целесообразно поставить вопрос о введении классности для инструментов. В настоящее время установлены классы точности по незначительной номенклатуре инструментов, а именно по метчикам, долбякам, червячным фрезам для зубчатых колес и шлицевых валов. Эта номенклатура нуждается в значительном расширении.

Проблема повышения точности формы и размеров обрабатываемых деталей стоит особенно остро при изготовлении особо точных инструментов. Технические условия на инструмент, регламентированные в общесоюзных стандартах, установлены па основании тех

30 Требования, предъявляемые к качеству режущих инструментов

нологических возможностей специализированных инструментальных заводов. Однако они должны быть установлены в первую очередь с учетом требований, предъявляемых к обрабатываемым заготовкам исходя из их служебного назначения, и во вторую очередь — с учетом технологии изготовления инструментов. Такой принцип позволит правильно установить размерные допуски без значительных отклонений в большую или меньшую сторону. С этой точки зрения необходимо подвергнуть серьезной переработке размерные допуски на весь нормализованный инструмент, включая зуборезный, резьбонарезной и для обработки отверстий.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

В настоящее время в инструментальном производстве применяются следующие основные материалы:

1. Инструментальные стали (быстрорежущие, легированные и углеродистые).

2. Твердые сплавы.

3. Минералокерамика.

На выбор материала оказывают влияние:

1) тип, назначение, размеры и условия работы инструмента;

2) технология его изготовления.

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

К инструментальным сталям предъявляется целый ряд требований. из которых особенную роль играют следующие: 1) режущая способность; 2) красностойкость (теплостойкость); 3) износоустойчивость в холодном состоянии; 4) механические свойства и в особенности прочность; 5) обрабатываемость в холодном и горячем состоянии; 6) стоимость.

Режущая способность стали почти исключительно определяется ее красностойкостью. Понятие «красностойкость» надо отличать от понятия «твердость в горячем состоянии»1. В процессе резания режущие кромки инструмента нагреваются и мартенсит начинает терять свою твердость в горячем состоянии. При нагреве до определенной температуры первоначальная твердость может быть снова восстановлена путем прекращения нагрева (обратимый процесс). Однако при нагреве свыше определенной температуры, различной для каждой инструментальной стали, мартенсит претерпевает уже такие структурные изменения необратимого характера, в результате которых первоначальная твердость стали уже не восстанавливается. Эти структурные изменения происходят в результате недостаточной красностойкости стали.

Красностойкость характеризуется определенной температурой при нагреве стали в течение определенного промежутка времени

1 А. П. Гуляев Инструментальные стали, применяемые в СССР, и научно исследовательские работы по изысканию новых марок инструментальных сталей доклад ВНИИ октябрь, 1957.

32 Материалы, применяемые для изготовления режущих инструментов

(например, в течение трех часов), при которых твердость не снижается до принятого уровня (например, до твердости HRC 60). Эта температура и является критерием красностойкости для данной стали. Таким образом, инструментальная сталь, применяемая для резания с высокой скоростью, должна не только обладать высокой твердостью в горячем состоянии, но и стабильно сохранять ее при длительных нагревах. Красностойкость зависит в основном от рода и количества легирующих элементов и их соотношения.

Уместно отметить, что режущая способность стали не характеризуется твердостью в холодном состоянии. Так, например, твердость углеродистой стали при комнатной температуре выше твердости быстрорежущей стали, тогда как режущая эффективность ее в несколько раз ниже. Это объясняется меньшей способностью углеродистой стали устойчиво сохранять твердость в горячем состоянии при длительном нагреве.

Износоустойчивость стали в холодном состоянии играет роль для тех инструментов, которые работают при пониженных режимах обработки. В этом случае красностойкость стали не используется в достаточной мере. В качестве примера можно указать на такие инструменты, как протяжки, развертки, метчики и другие, для которых выгодно применять быстрорежущую сталь. При одинаковой красностойкости некоторые марки сталей обладают различной износоустойчивостью, например сталь Р18 более износоустойчива, чем сталь Р9.

Механические свойства режущих сталей зависят от многих факторов: химического состава, микроструктуры, карбидной неоднородности размера зерна, термической обработки, наличия остаточного аустенита в структуре закаленного и отпущенного инструмента и др. Необходимо отметить, что механические свойства инструментальных материалов недостаточно изучены.

Все инструменты, изготовляемые из стали, подвергаются механической обработке. Поэтому обрабатываемость стали заслуживает большого внимания. Обрабатываемость зависит от многих причин, из которых особенное значение имеют: химический состав, твердость, механические свойства (прочность, вязкость, пластичность), микроструктура и размер зерна, теплопроводность. Обрабатываемость материала необходимо рассматривать не только с точки зрения возможности использования высоких скоростей резания и повышения производительности труда, но также и в отношении таких технологических факторов, как качество (чистота) обрабатываемой поверхности. В производстве режущих инструментов последний фактор играет особую роль — в особенности для таких операций, как резьбо-нарезание, затылование, зубообразование в случае, если эти операции являются окончательными. Сталь, дающая при обработке надиры, шероховатость и другие дефекты, не может быть широко использована при изготовлении инструмента. Не меньшее значение имеет

Инструментальные стали

33

обрабатываемость и для шлифовальных операций, в особенности таких, которые связаны с формированием профилирующих и базовых элементов инструмента.

С повышением твердости и механической прочности обрабатываемого материала понижается возможность использования высоких скоростей резания, что сказывается отрицательно па производительности труда.

Сталь одного и того же химического состава и одинаковой твердости обладает различной обрабатываемостью в зависимости от структуры и размера зерна.

Теплопроводность обрабатываемого материала сказывается на стойкости инструмента. При низкой теплопроводности тепло не уходит в обрабатываемую заготовку, а остается на инструменте, что приводит к потере его режущей способности из-за чрезмерного нагревания и затупления режущих кромок.

При выборе марки стали для режущих инструментов необходимо принимать во внимание также и обрабатываемость ее в горячем состоянии, т. е. при ковке, штамповке, сварке, профильном прокате и завивке. Не меньшую роль играют также и условия термической обработки, например в отношении широты интервала закалочной температуры, количества остаточного аустенита после отпуска, деформаций при термической обработке, чувствительности к перегреву и обезуглероживанию и др.

При выборе режущей стали приходится считаться с ее стоимостью. Режущий материал характеризуется высокой стоимостью и доля затрат на него в себестоимости инструмента достаточно велика. При расчете экономичности производства необходимо исходить из затрат на инструмент, приходящийся на единицу обрабатываемых деталей.

Быстрорежущие стали. Согласно ГОСТу 9373-60 в нашей промышленности применяются две группы быстрорежущей стали: а) нормальной производительности (пять марок) и б) повышенной производительности (шесть марок).

Стали первой группы являются универсальными, тогда как стали второй группы имеют более узкое назначение.

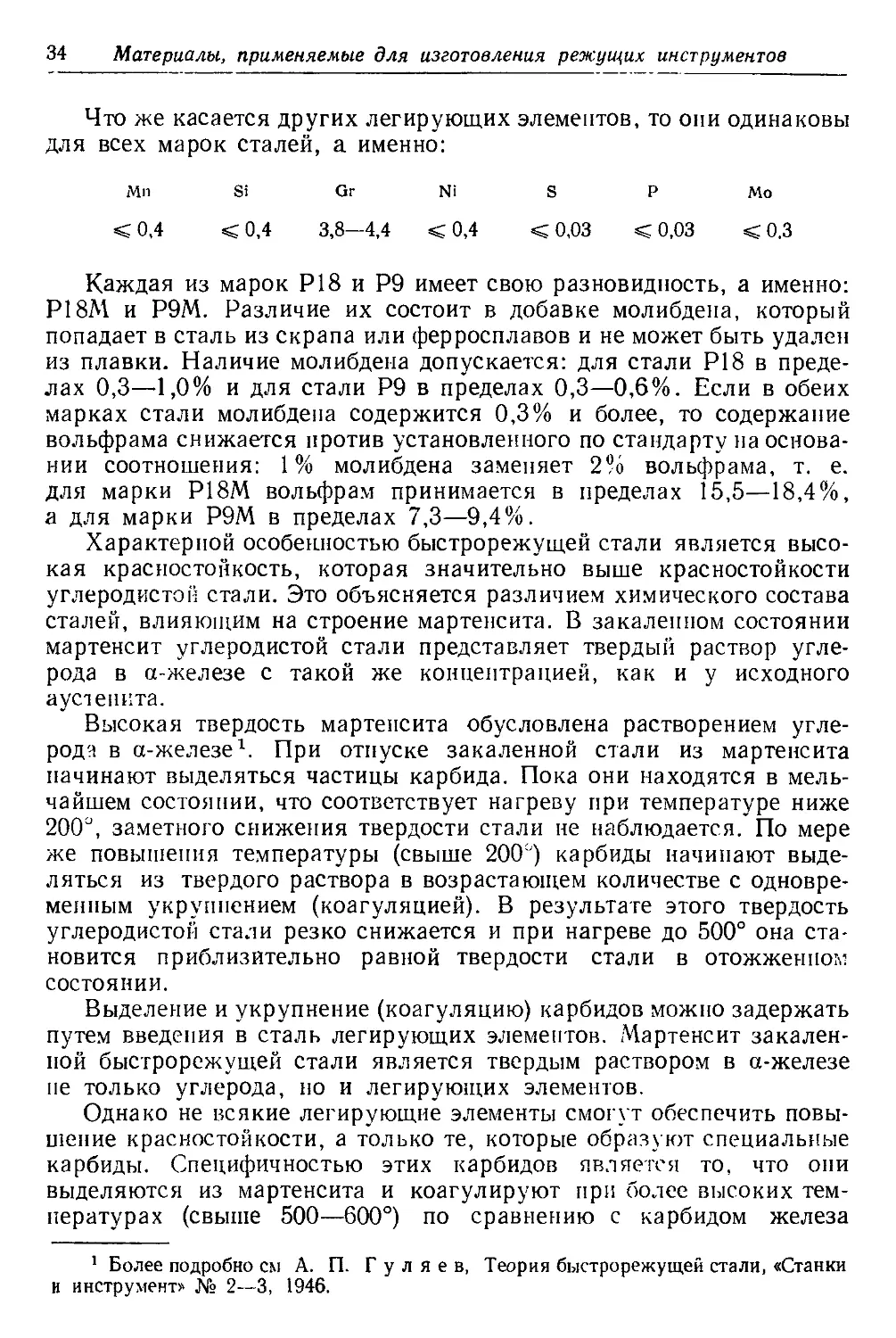

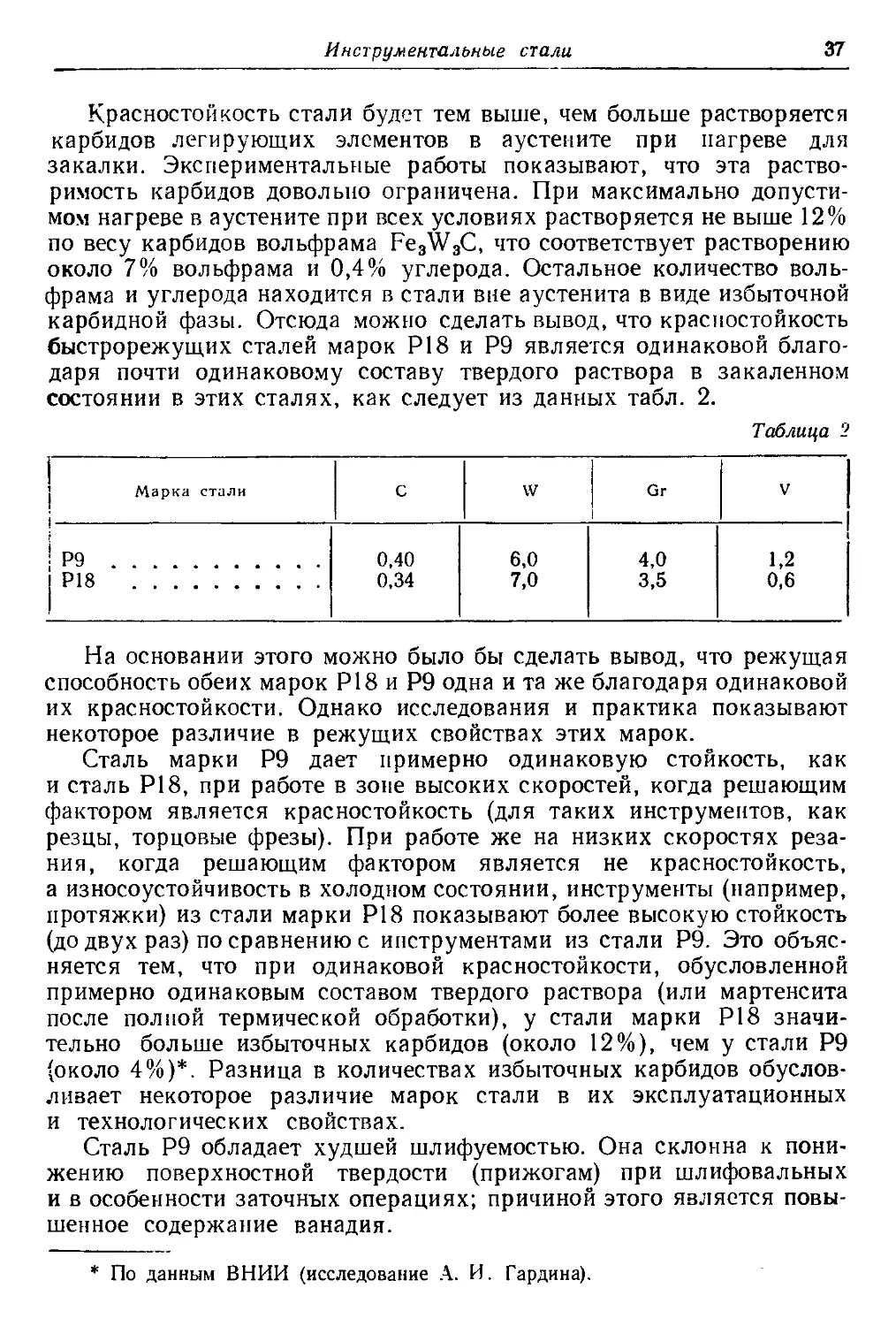

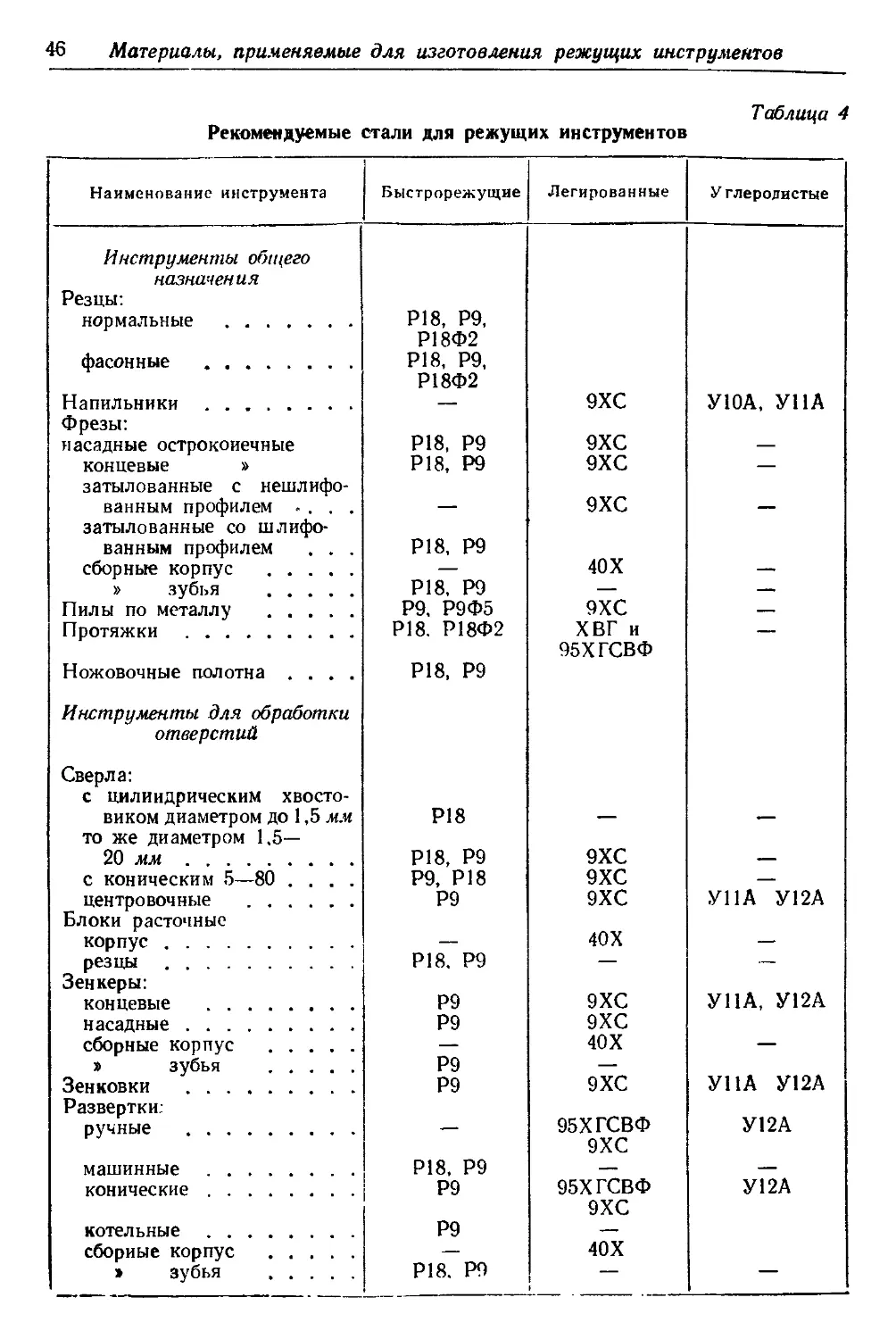

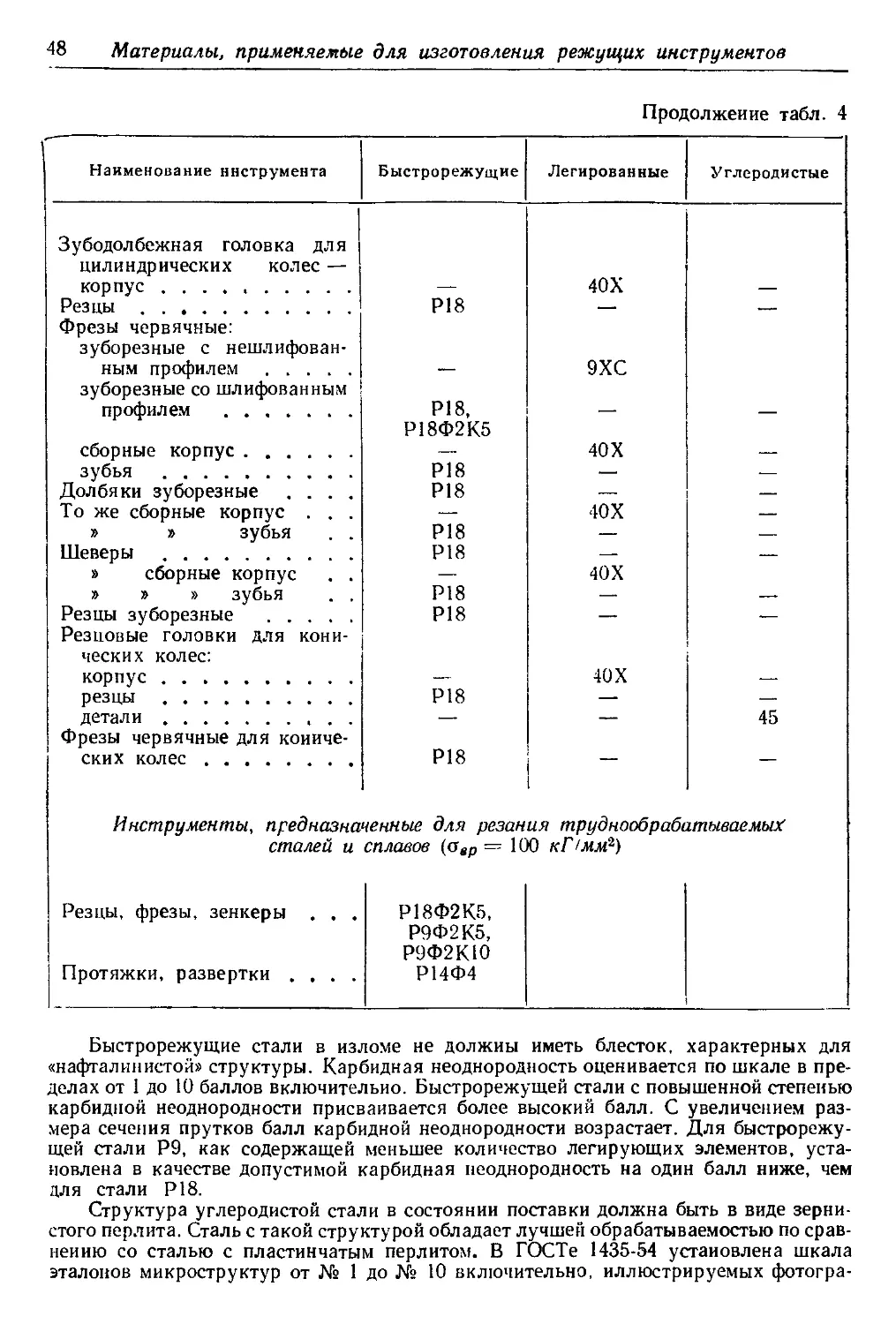

Химический состав сталей нормальной производительности различается по количеству углерода, вольфрама и ванадия в % (табл. 1)

Таблица 1

Марка стали С W V

Р18 0,70—0,80 17,5—19,0 1,0—1,4

Р9 0,85—0,80 8,5—10,0 2,0—2,6

Р18Ф2 0.85—0,95 17,5—19,0 1,8—2,4

3 Семенченко и др.

34

Материалы, применяемые для изготовления режущих инструментов

Что же касается других легирующих элементов, то они одинаковы для всех марок сталей, а именно:

Мп Si Gr Ni S P Mo

C 0,4 < 0,4 3,8—4,4 < 0,4 < 0,03 < 0,03 < 0.3

Каждая из марок P18 и Р9 имеет свою разновидность, а именно: Р18М и РЭМ. Различие их состоит в добавке молибдена, который попадает в сталь из скрапа или ферросплавов и не может быть удален из плавки. Наличие молибдена допускается: для стали Р18 в пределах 0,3—1,0% и для стали Р9 в пределах 0,3—0,6%. Если в обеих марках стали молибдена содержится 0,3% и более, то содержание вольфрама снижается против установленного по стандарту на основании соотношения: 1% молибдена заменяет 2% вольфрама, т. е. для марки Р18М вольфрам принимается в пределах 15,5—18,4%, а для марки РЭМ в пределах 7,3—9,4%.

Характерной особенностью быстрорежущей стали является высокая красностойкость, которая значительно выше красностойкости углеродистой стали. Это объясняется различием химического состава сталей, влияющим на строение мартенсита. В закаленном состоянии мартенсит углеродистой стали представляет твердый раствор углерода в a-железе с такой же концентрацией, как и у исходного аустенита.

Высокая твердость мартенсита обусловлена растворением углерода в а-железе1. При отпуске закаленной стали из мартенсита начинают выделяться частицы карбида. Пока они находятся в мельчайшем состоянии, что соответствует нагреву при температуре ниже 200°, заметного снижения твердости стали не наблюдается. По мере же повышения температуры (свыше 200 ) карбиды начинают выделяться из твердого раствора в возрастающем количестве с одновременным укрупнением (коагуляцией). В результате этого твердость углеродистой стали резко снижается и при нагреве до 500° она становится приблизительно равной твердости стали в отожженном состоянии.

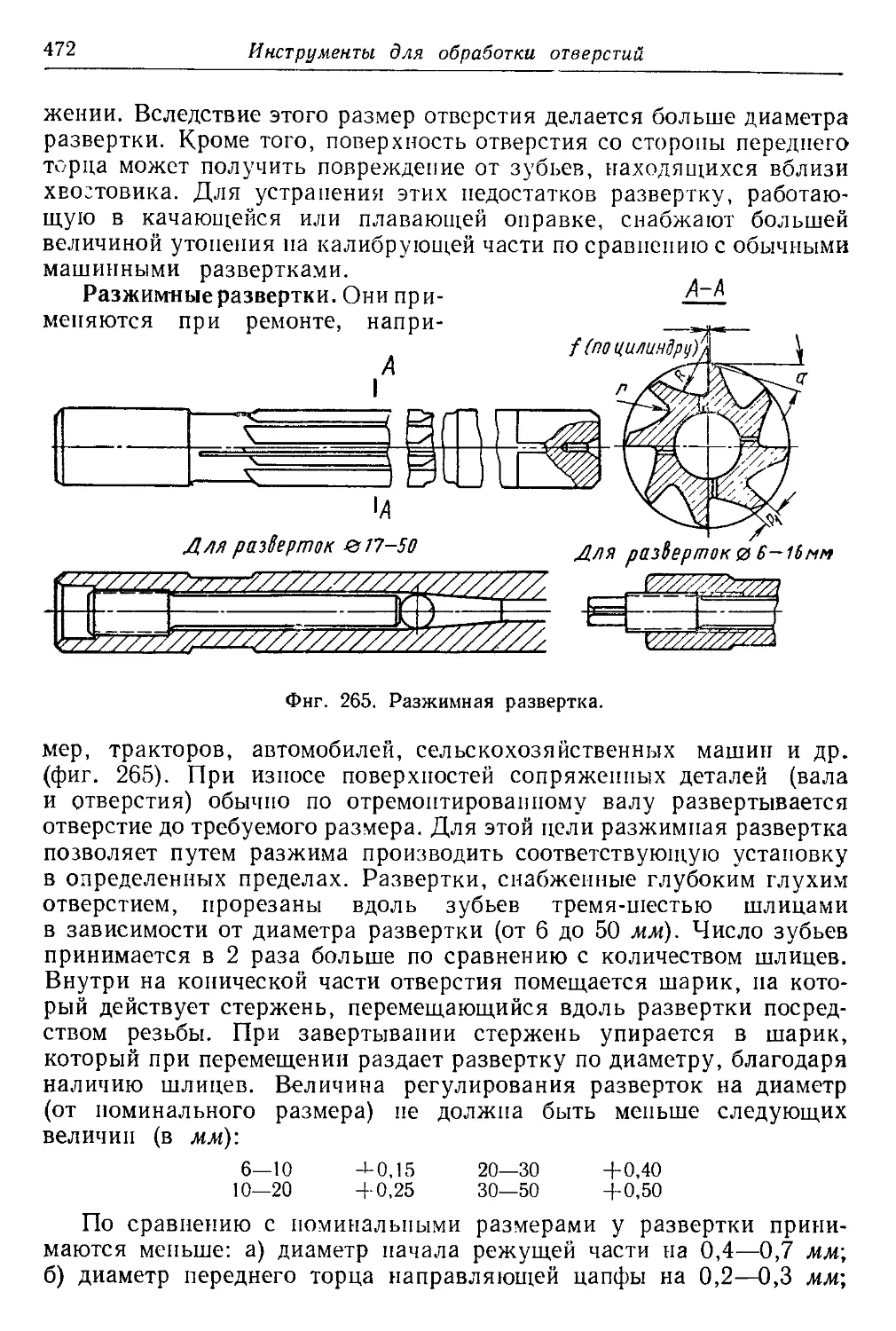

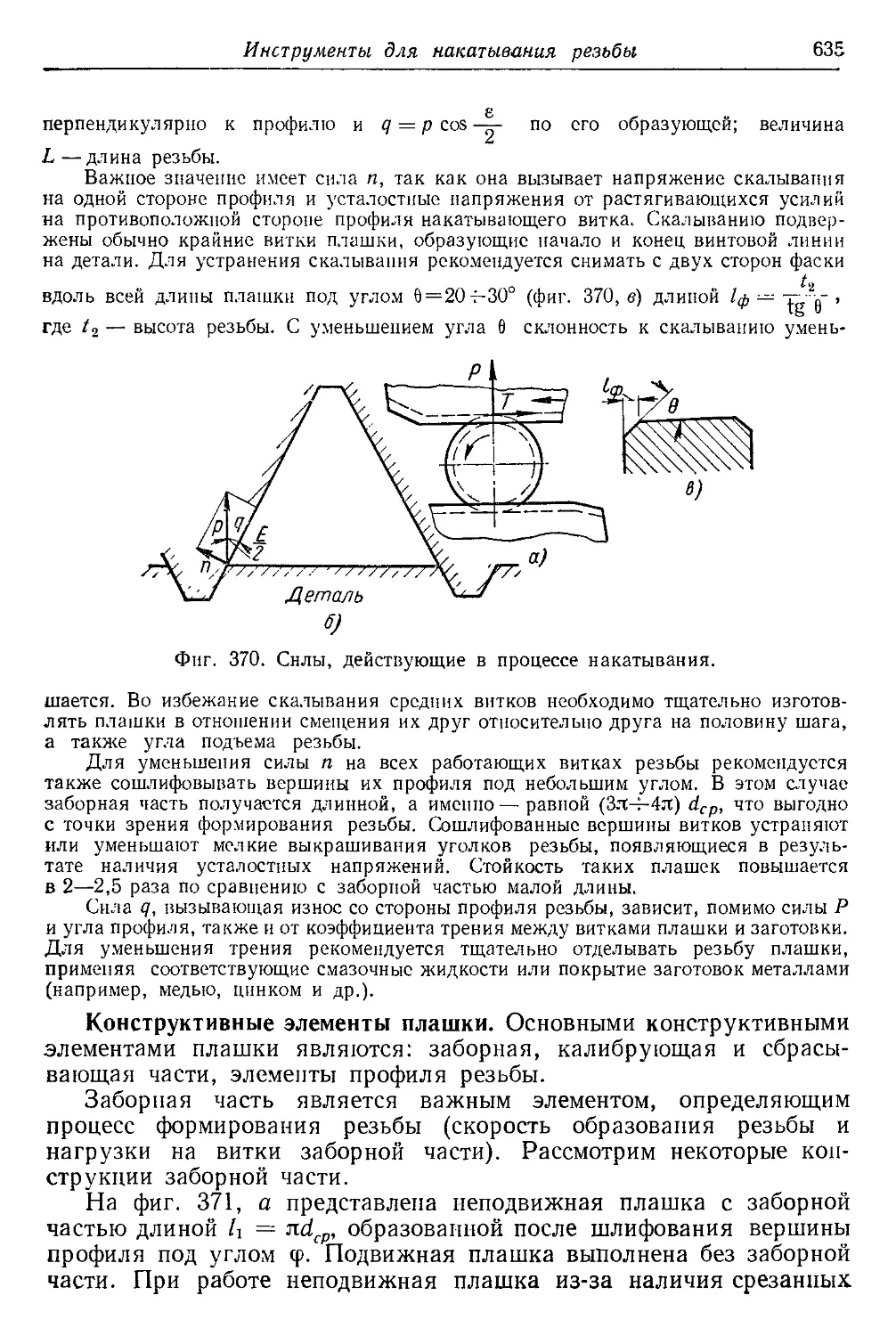

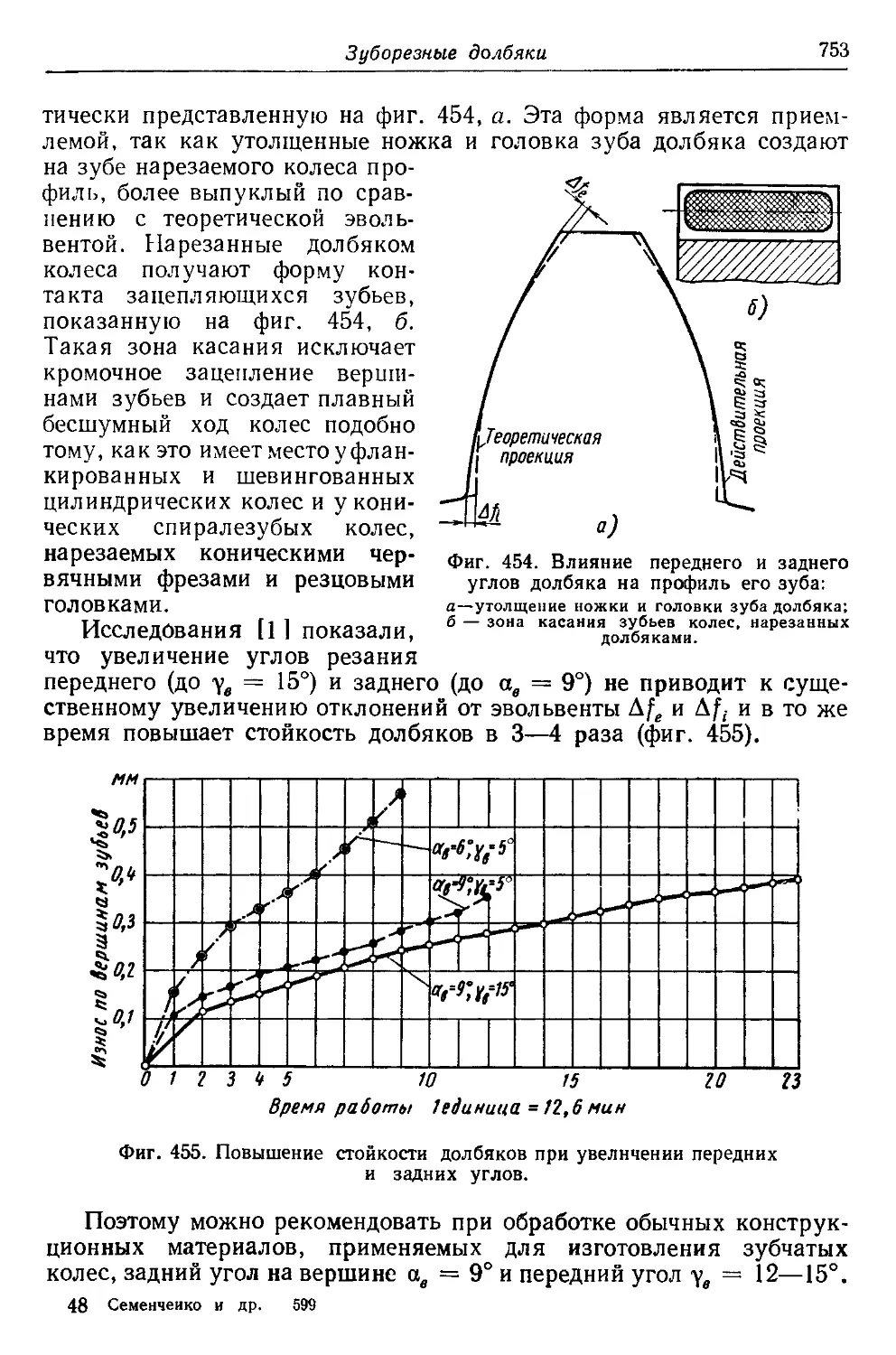

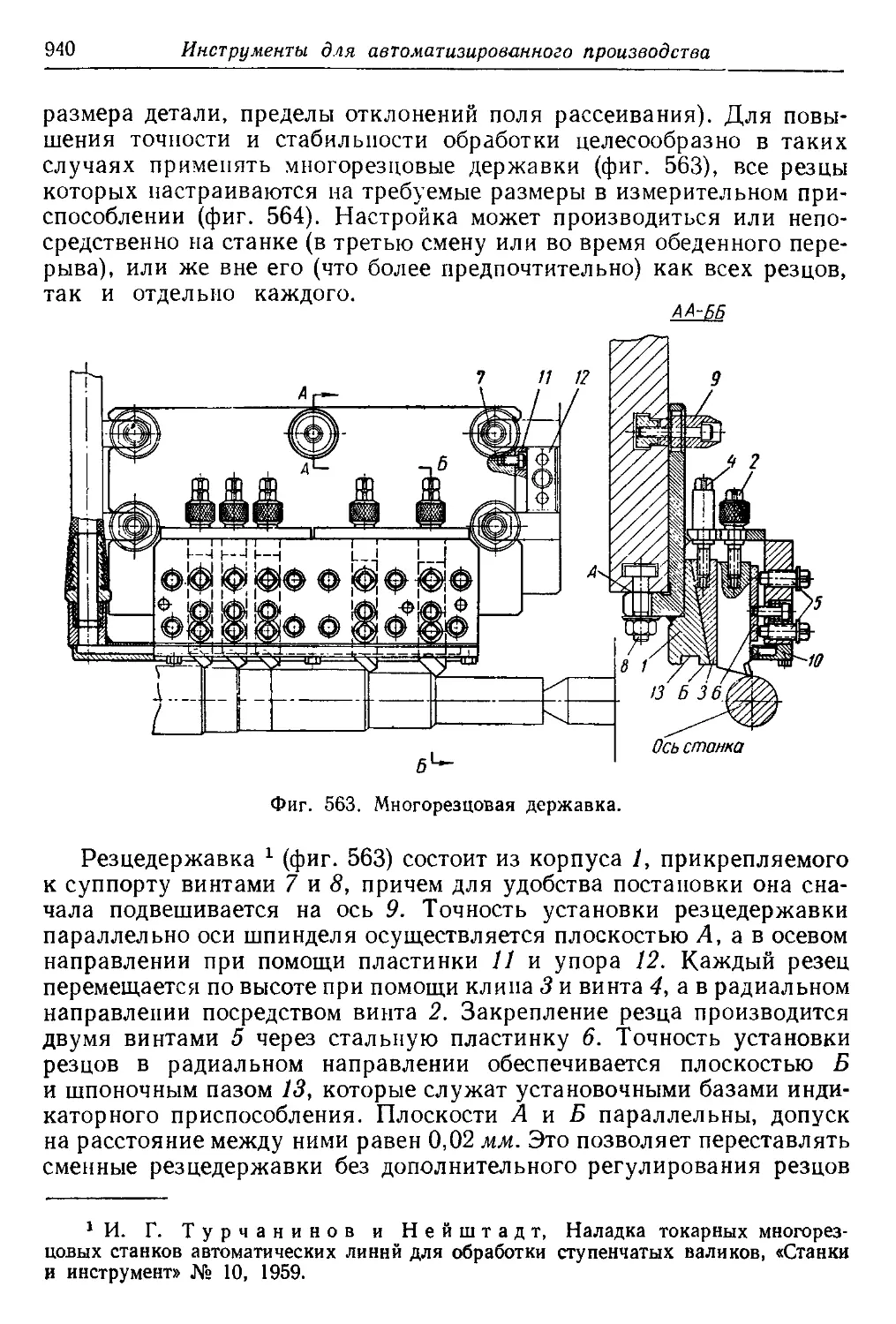

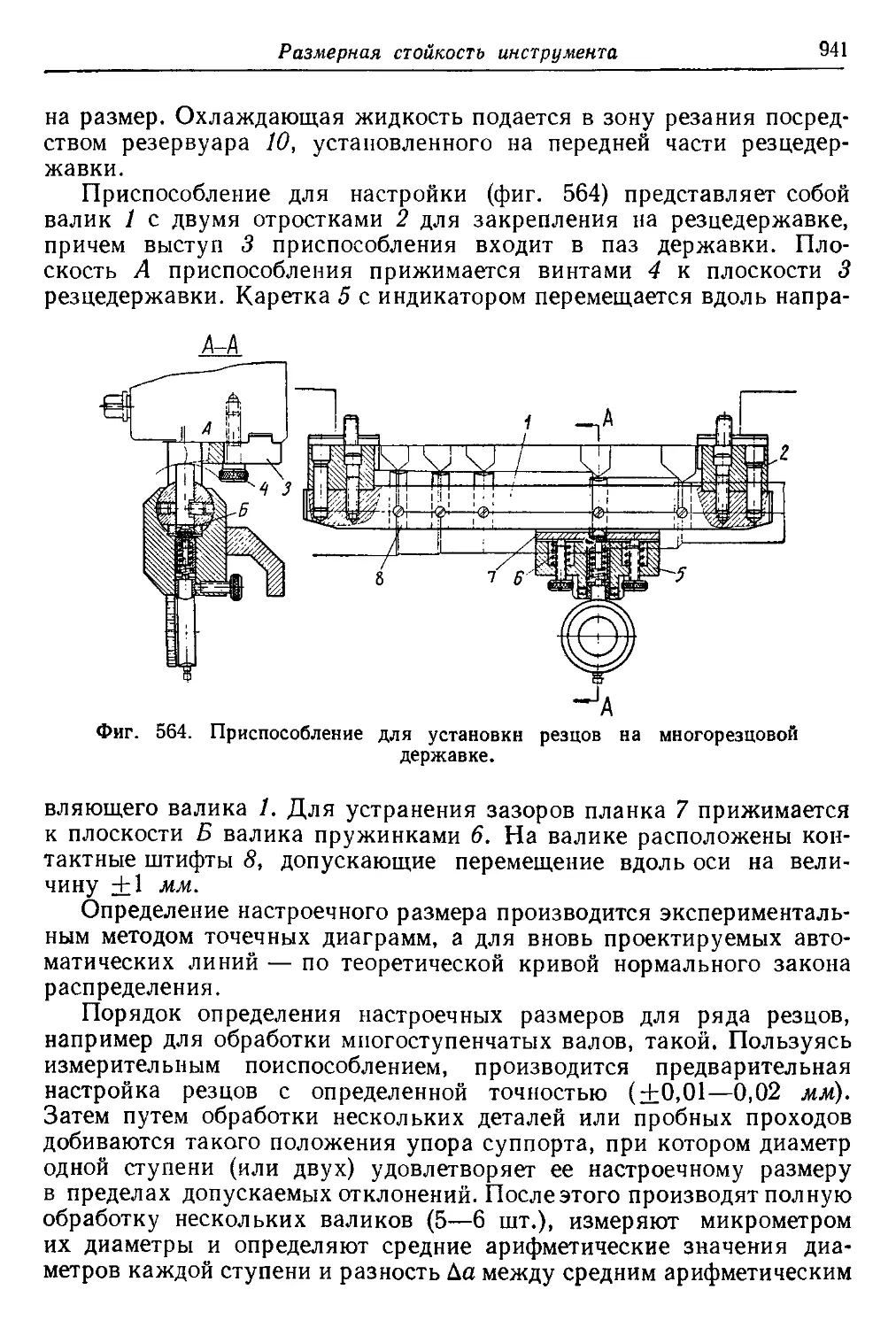

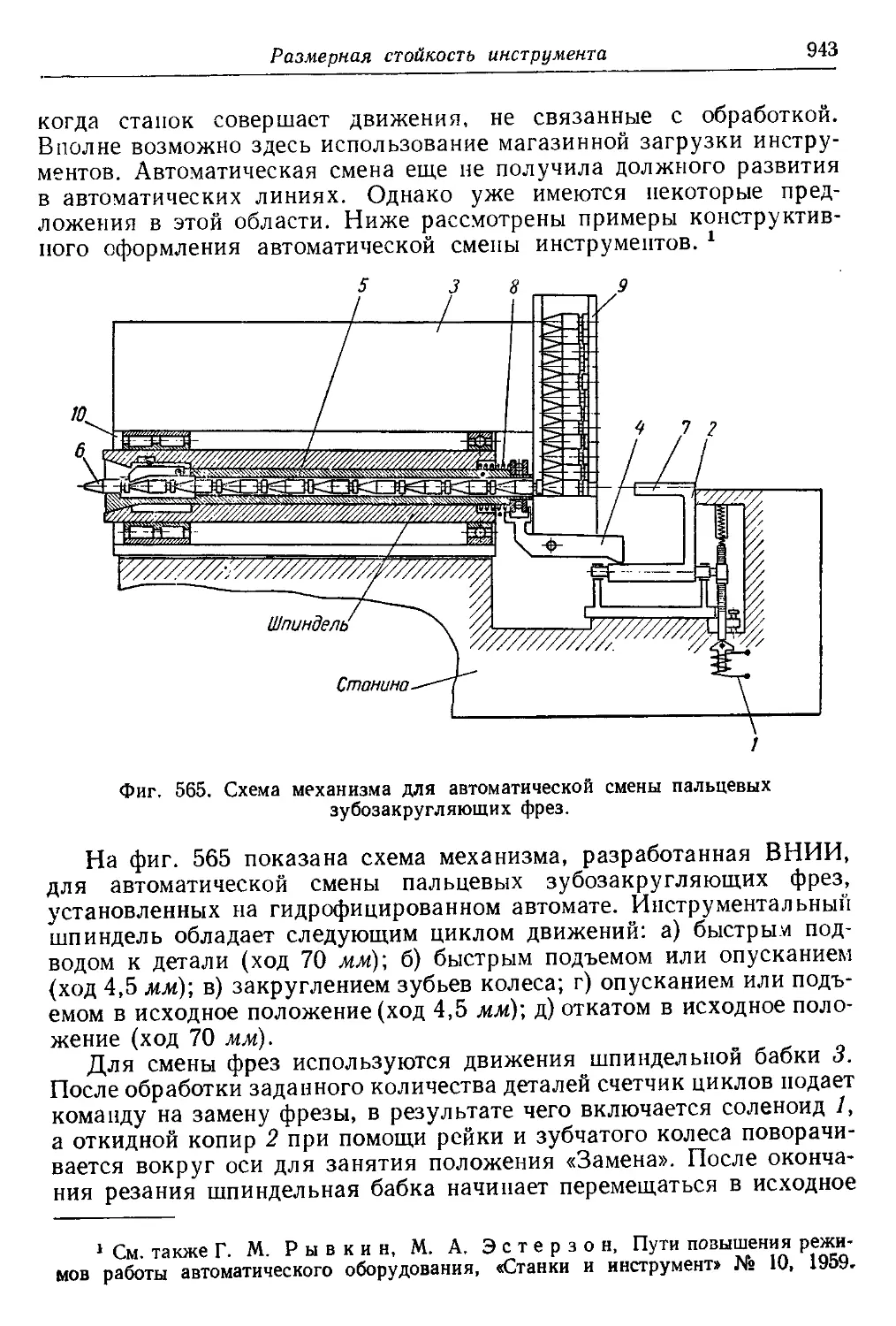

Выделение и укрупнение (коагуляцию) карбидов можно задержать путем введения в сталь легирующих элементов. Мартенсит закаленной быстрорежущей стали является твердым раствором в а-железе не только углерода, но и легирующих элементов.