Текст

К. М. МАЛИН

Г. К. БОРЕСКОВ, И- Л. ПЕЙСАХОВ, М. Г. СЛИНЬКО,

н. и. СМЫСЛОВ, М. Н. ВТОРОВ, н. Л. АРКИН

ТЕХНОЛОГИЯ

СЕРНОЙ КИСЛОТЫ

И СЕРЫ

Утверждено Всесоюзным Комитетом по делам

высшей школы при СНК СССР в качестве учебника

для химико-технологических вузов

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

МОСКВА 1941 ЛЕНИНГРАД

К читателю

Прежде чем пользоваться книгой, исправьте следующие опечатки

Стр. Строка Напечатано Следует читать По вине

193 18-я снизу конденсации 2Н2О конденсации 2 г Н2О Ред.

229 15-я снизу составлению состоянию Тип.

254 уравнение (43) Й(хтх>0’8 Л(хт X)0’8 Корр.

в знаменателе

293 рис. 136 10 и 11 — кривые 10 н 11 — краны Корр.

297 15-я сверху (рис. 9) (рис. 97) Ред.

318 табл. 71, графа

4-я снизу 2NO2 2HNO2 Тип.

341 9-я снизу (Ре~ Pi*) Авт.

343 19-я снизу необходимо необратимо Ред.

402 18-я сверху (гл. 3) (стр. 301) Ред.

Зак. 5019. К М. Малин

22-5-2

661

М-18

Книга представляет учебник технологии серной

кислоты и серы для студентов химических втузов.

По каждому отдельному производству дается

описание схем производства, физико-химические

основы его, аппаратурное оформление процесса,

технологический режим, пути и ближайшие пер-

спективы развития. В книге показана связь серно-

кислотной промышленности с другими отраслями

народного хозяйства, как применяющими серную

кислоту, так и являющимися ее сырьевой базой.

В связи с этим в книгу введена специальная глава

об использовании н концентрировании отбросных

(металлургических и др.) сернистых газов. '

В книге освещены иаучио-исследовательские ра-

боты (советские и иностранные), связанные с про-

изводством серной кислоты и серы, а также описаны

последние технические усовершенствования.

Книга помимо учащихся представляет также

интерес для инженеров и работников научно-иссле-

довательских институтов химической промышлен-

ности.

Я ЧИТАТЕЛЮ

Издательство просит присылать Ваши замечания

и отзывы об этой книге по адресу: Москва, Новая

площадь, д. 10, подъезд 11, Госхимиздат

СОДЕРЖАНИЕ

Предисловие ..................................................... 9

Глава I. Введение............................................... 13

I. Элементарная сера......................................... 14

1. Физические и химические свойства серы.................. —

2. Применение серы...................................... 16

11. Сернистый ангидрид....................................... 18

1. Физические свойства сернистого ангидрида..........

2. Химические свойства сернистого ангидрида . ....... 21

111. Серный ангидрид........................................ 22

'•/ IV. Серная кислота......................................... 23

1. Химические свойства серной кислоты и ее применение . .

2. Физические свойства серной кислоты.................. 27

Плотность растворов серной кислоты .................... —

Теплоемкость......................................... 28

Температура замерзания . . . • •...................... —

Упругость паров и температура кипения растворов сер-

ной кислоты . . • • •.............................. 29

Теплота парообразования.............................. 31

Теплота растворения, разведения и смешения.........

Вязкость растворов серной кислоты.................... 32

3. Стандарты серной кислоты............................ 33

4. Примерные расчеты.................................... —

V Материалы для аппаратуры сернокислотного производства . • . . 35

1. Материалы природного происхождения................... —

2. Материалы искусственного происхождения.............. 36

Огнеупорный кирпич.................................... —

Каменный товар и фарфор........................... 37

Эмаль................................................. —

Кислотоупорные цементы и бетоны....................... —

3. Металлы....................•........................ 38

Черные металлы...................................... —

Кремнистые чугуны.................................... 39

Хромистые стали и чугуны ............................. —

Кислотоупорные бронзы . . 40

Свииец>‘....................•......................... —

Алюминий............................................. 41

VI. Хранение и перевозка серной кислоты ..................... —

1. Хранение серной кислоты ... —

2. Перевозка серной кислоты . 44

Литература......................................... 45

3

Стр.

Глава 2. Сернистое сырье и его подготовка....................... 48

I. Виды сернистого сырья ........................................ —

1. Самородные серные руды.................... . . . 49

2. Рядовой серный колчедан............................... 50

3, Флотационный колчедан.................................. 52

рОГазы металлургических печей............................. 53 \

5. Углистый колчедан .................................... 54

6. Отходы углеобогатительных фабрик...................... 55

7. Дымовые газы......................................

8. Сероводород и газоочистительная масса ................ 56

9. Доменные шлаки ....................................... 57

10. Кислые гудроны.......................................... —

11. Сульфаты.............................................. 58

12. Травильные растворы.................'.................. 60

13. Соотношение отдельных видов сырья....................... —

II. Дробление колчедана......................................... 62

1. Склад колчедана.......................................... —

2. Схема дробильной установки.........................• 64

3. Щековая дробилка...................................... 66

4. Вальцовая мельница ..................................... 68

5. Барабанный грохот..................................... 70

6. Подсобное оборудование дробильных отделений............. 71

7. Ситовой анализ.......................................... 72

III. Сушка флотационного колчедана.................• . . . . 73

Литература............................................... 78

Глава 3. Обжиг сернистого сырья и очистка обжигового газа . 80

I. Теоретические основы обжига..............................

1. Химизм горения колчедана и его примесей.................. —

2. Выход огарка, выгорающий процент серы, сера в огарке . 82

3. Состав обжиговых газов.................................. 84

4. Теплота горения колчедана............................... 88

5. Скорость горения колчедана.................• . . . . 90

6. Примерные расчеты....................................... 95

И. Печи для обжига сернистого сырья............................. 98

1. Механические печи для обжига колчедана................... —

Конструкции механических печей.....................’ —

Режим и работа механических печей...................... 106

Особенности сжигания флотационного и углистого колче-

дана ................................................ 111

Дальнейшие возможности интенсификации механических

печей............................................. —

2. Печи пылевидного обжига................................ 114

Конструкции печей пылевидного обжига................... —

Производительность и технологический режим печей пыле-

видного обжига....................................... 118

3. Горизонтальные вращающиеся печи........................ 120

4. Контроль за работой печного отделения.................. 124

5. Печи для сжигания серы................................. —

[ 6. Металлургические печи............................... 127

Печи медеплавильных заводов............................ —

/_ Печи для обжига цинковой обманки....................... 132

7. Получение сернистого газа из гипса..................... 134

III. Подача колчедана к печам и отвоз огарка................... 137

1. Подача колчедана к печам . . . •..........- ... —

- 2. Выгрузка и удаление огарка . ..................... 139

4

Стр.

IV. Газоходы печных отделений.............................. 142

V. Использование огарка................................... 143

1. Извлечение меди.......................................... —

2. Агломерация огарка..................................... 145

3. Другие возможности использования огарка................ 148

VI. Очистка печного газа от пыли........................... —

1. Механические способы отделения пылн.................... 149

Осаждение пыли под влиянием силы тяжести.............. —

Циклоны и мультиклоны................................... 152

2. Электрическая очистка газа............................. 155

Теоретические основы................................ —

Электрофильтры.......................................... 162

Подстанция.............................................. 168

Глава 4. Производство серной кислоты методом контактного

окисления................................................. 175

1. Основные схемы контактного процесса . . . . ............ —

11. Специальная очистка и осушка газа...................... 183

1. Очистка газа от мышьяка и тумана серной кислоты ... —

Способ Тентелевского завода............................. 185

Способ Герресгоф-Байера................................. 189

Система Кемико.......................................... 198

2. Осушка газов........................................... 199

Абсорбция паров воды серной кислотой ................... —

Сушильное отделение...............-................. 204

3. Фильтр-маслоотделитель................................. 207

4. Перемещение газов............................ ... 208

5. Контроль работы отделений очистки и осушки газа . . . 212

111. Теоретические основы контактного окисления SO2. ..... 213

1. Равновесие реакции 2SO2 -|- О2 — 2SOa............... —

Теоретически возможная степень контактирования .... 214

Влияние температуры .................................... 216

Влияние начального состава газа.......................... —

Влияние давления ............................. ..... 217

2. Скорость окисления SO2.................................. —

3. Катализаторы для окисления SO2 ........................ 221

Платиновые контактные массы............................. 223

Ванадиевые контактные массы............................. 225

Определение каталитической активности контактных масс . 227

4. Кинетика и механизм окисления SO2...................... 229

Платиновые контактные массы .... —

Ванадиевые контактные массы............................. 234

5. Отравление контактных масс............................. 238

6. Оптимальный температурный режим процесса окисле-

ния SO2................................, . . . . ... 244

7. Определение объема ванадиевой контактной массы для

заданной степени контактирования......................... 247

8. Оптимальная концентрация SO2........................... 254

9. Ведение контактного процесса при повышенном давле-

нии .................................................... 258

IV. Контактные аппараты и контактные узлы..................... 260

1. Классификация конструкций контактных аппаратов .... —

2. Контактные аппараты с промежуточным теплообменом . • 261

3. Контактные аппараты с внутренним теплообменом . . . . ' 268

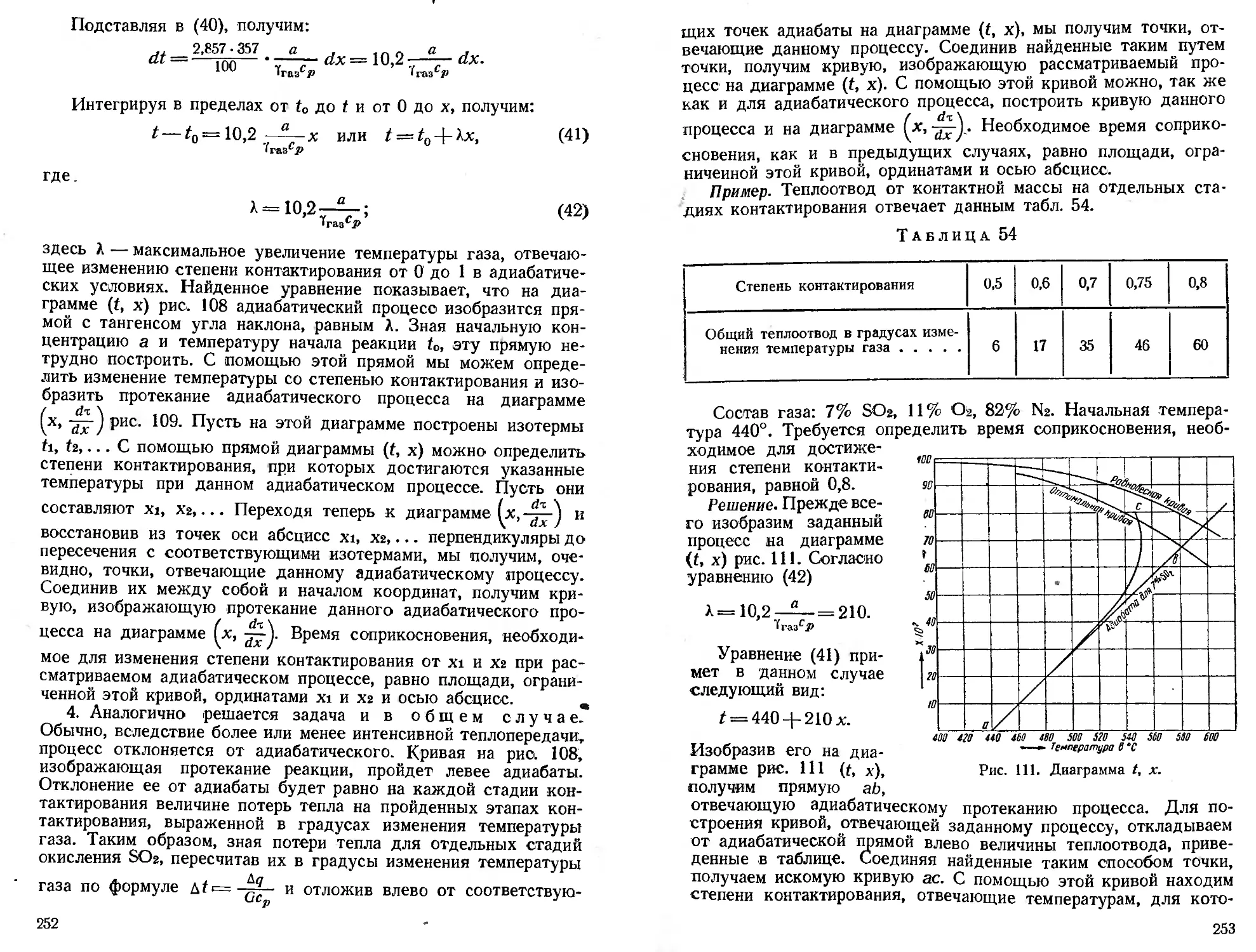

Теоретически необходимый теплоотвод................... —*

5

Стр.

Трубчатые аппараты с загрузкой контактной массы вну-

три труб............................................ 571

Контактные аппараты с двойными теплообменными труб-

ками и расположением контактной массы в междутруб-

ном пространстве . . . . •.......................... 275

4. Сравнительная оценка различных конструкций. Схема кон-

тактного узла для работы на газе высокой концентрации 280

5. Контроль работы контактного узла...........• • . . . 282

V. Абсорбция серного ангидрида............................ 284

1. Теоретические основы................................ —

2. Непосредственная конденсация SO3 с парами воды . . . 291

3. Схемы и аппаратура абсорбционных отделений.......... 293

4. Режим и работа абсорбционного отделения............. 298

VI. Расходные коэфициенты.................................. ЗОЭ

VII. Производство высокопроцентного олеума................. 303

VIII. Особые формы контактных установок................• . . 305

1. Контактный завод, работающий на'сере................ —

2. Контактная система на принципе мокрого катализа • . . —

XI. Задачи в области интенсификации н дальнейшего усовершен-

ствования контактного процесса......................... 307

Литература................................................. 308

Глава 5. Производство серной кислоты при помощи окислов

азота..................................................... 311

I. Принципиальная с£ема башенного и камерного способов ... —

1. Камерный способ................................ . .' —

2. Башенный способ..................................... 312

3. Краткие исторические сведения....................... 313

II. Фнзико-хнмнческие основы нитрозного метода............. 314

1. Основные процессы н химические теории нитрозного ме-

тода ...................................................... —

2. Окислы азота в газах камерных и башенных систем . . . 318

Равновесие и скорость реакции 2NO -|- О2 = 2NO2- • . . 319

Реакция образования N2O4............................... 322

Реакция образования N2O3 . ........................... 324

3. Окислы азота в кислотах камерных и башенных систем . —

Растворимость окнслов азота в серной кислоте............. —

Скорость абсорбции окислов азота растворами серной

кислоты......................................... 329

Эксорбция окислов азота из нитрозы.................... 334

4. Зависимость скорости кислотообразования от различных

факторов .................................................. —

Скорость кислотообразования в камерах.................. 335

Скорость кислотообразования в условиях башенного про-

цесса ......................'................... 337

5. Влияние давления на процессы абсорбции и кислотообра-

зования .............................................. 340

6. Окисление аммиака................................... 343

III. Аппаратура башенных систем •.................... . . • 345

1. Замена свинца......................................... —

2. Башни.............................................. 346

3. Насадка башен....................................... 352

4. Приборы "Для разбрызгивания кислоты в башнях и воды

в камерах............................................... 356

6

Стр.

5. Хвостовые вентиляторы................................. 360

6. Брызгоуловители....................................... 362

7. Холодильники.......................................... 364

8. Баки и кислотохранилища............................... 366

9. Насосы.............................................. 367

Насосы Амаг-Гильперта................................... 369

Насосы Бейзе............................................ 370

10. Коммуникация.......................................... 373

11. Аппаратура для снабжения башен и камер окисламн

• азота.....................-........................... 375

12. Камеры................................•............... 377

IV'. Технологический режим башенных и камерных систем .... 379

1. Характер встречи газа п кислоты в башенных системах . —

2. Орошение башен............• . • - •................... 380

Схема орошения............................................ —

Количество орошения..................................... 381

Концентрация орошающих кислот........................... 382

3. Температура кислот и газа . . . •.............. . —

4. Концентрация SO2 при входе в систему.................. 383

5. Нитрозность кислот и денитрация нитроз................ 385

6. Переработка SO2, эксорбция и абсорбция окислов азота

по отдельным башням................................... 389

7. Тепловой баланс башенной системы и схема охлаждения

кислот.................................................... 391

8. Подготовка окислов азота к абсорбции.................. 394

9. Технологический режим камерной системы................ 397

10. Контроль производства башенных н камерных систем . . 399

11. Расходные коэфициенты в башенных н камерных систе-

мах ....................................................... 402

12. Задачи и пути дальнейшей интенсификации и усовершен-

ствования нитрозного метода ......................... 408

Литература...................................................... 412

Глава 6. Концентрирование серной кислоты.......................... 415

I. Теоретические основы......................................... —

И. Установки для концентрирования с непосредственным обогре-

вом кислоты............................................. 421

1. Схемы производства........................................ —

2. Аппаратура............................................. 424

Топки..................................................... —

Концентраторы........................................... 426

Аппараты для улавливания тумана и брызг серной кислоты . 429

3. Режим и работа концентрационных установок Кесслера и

Кемико................................................. 431

4. Контроль производства.................................. 434

5. Концентрирование башенной кислоты теплотой обжиговых

газов ... •................................................ 436

III. Установки с внешним подогревом............................. 438

1. Установки, работающие по принципу дефлегматорных

колонн ...................................................... —

2. Вакуум-концентратор..................................... 439

IV. Дальнейшие задачи в области концентрирования серной кис-

лоты ................................................... 445

Литература..................................................... Ж>

7

Глава 7. Производство элементарной серы .......................

I. Извлечение серы из самородных серных руд................

1. Термический метод ... •............................

Калькароны..................•.......................

Печи Жилля..........................................

Паровая выплавка серы...............................

2. Физико-тер.мнческий метод..................... - . .

Способ Фраша........................................

Выплавка серы в автоклавах.................... . .

3. Экстракция серы растворителями..................- .

4. Размол комовой серы................................

I] . Получение серы из сероводородсодержащих газов.......

1. Метод сухой очистки...............................

Очистка активированным углем.......................

2. Методы мокрой очистки............................

Нейтрализационный метод............................

Окислительный метод................................

Очистка железо-содовым и железо-аммиачным растворами

(способ Феррокс)...................................

Очистка мышьяково-содовым и мышьяково-аммиачными

растворами (способ Тайлоке)........................

Голландский способ Пти ............................

Электрический способ Фишера.........•..............

Способ Фельда......................................

3. Катасульфпроцесс ...............................

Ill. Получение серы из сероводорода......................

IV. Получение серы нз сульфидных руд и сернистого ангидрида .

1. Метод Шабалина....................................

2. Получение серы восстановлением SO2...............

3. Метод Оркла.................•....................

V. Очистка и рафинировка серы............ . . ..........

Литература...............................................

Глаза 8. Концентрирование сернистого газа....................

I. Метод вымораживания.........•.........................

II. Циклические методы обогащения SO2....................

1. Способ водного обогащения.........................

2. Обогащение посредством аммиачного раствора.......

3. Основной сульфат алюминия как абсорбционный раствор

при циклическом методе ..............................

4. Сульфидиновый способ..............•..............

111. Концентрирование SO2 методом адсорбции................

IV. Другие методы использования и концентрирования SO2 . . .

1. Аммиачный метод....................................

2. Кислотный и известково-кислотный методы использова-

ния SO2 топочных газов............................. . . .

V. Выбор метода использования и концентрирования SO2 . . .

Литература.................................................

Предметный указатель

Стр.

447

448

449

455

457

458

459

460

461

462

463

465

467

470

471

474

476

478

482

485

486

488

489

492

495

5.0

502

504

505

506

509

510

511

512

8

ПРЕДИСЛОВИЕ

В настоящем учебнике вопросы технологии серной кислоты

подвергнуты достаточно подробному рассмотрению, по техноло-

гии же серы дан лишь принципиальный обзор методов производ-

ства. Это объясняется тем, что в учебном плане курса специ-

альной технологии серной кислоты и серы вопросам технологии

серы из общего количества 80 час. отведено только 8 час. На

такое количество учебных часов не представляется возможно-

сти дать материал в большем объеме.

В отступление от действующей программы курса специаль-

ной технологии в связи с особой актуальностью проблемы ис-

пользования отбросных,' содержащих SO2, газов в книгу вве-

дена глава о концентрировании сернистого газа.

Вопросы контроля производства излагаются в связи с рас-

смотрением технологического режима каждой установки. Изло-

жение самих методов анализа, а также описание конструкций

контрольно-измерительной аппаратуры в книге не дается; эти

вопросы не входят в программу лекционного курса и изучаются

в связи с техническим анализом и специальной лабораторной

работой; этим вопросам посвящается подготовляемое НИУИФ

к изданию специальное пособие («Контроль производства сер-

ной кислоты» под редакцией К- М. Малина и Г. В. Рабов-

с к о го).

При подборе и расположении материала мы руководствова-

лись теми принципами, которые были положены в основу курса

«Технологии серной кислоты и серы» (Малин), изданного

в 1935 и 1937 гг. Против указанных принципов за истекшие

годы не было возражений ни со стороны втузовских, ни со сто-

роны заводских работников.

Основные главы курса изложены по следующей схеме:

принципиальная схема производства; физико-химические основы

производства; аппаратурное оформление процесса; технологиче-

ский режим; пути уменьшения расходных коэфициентов, воз-

можности интенсификации и дальнейшего развития данного

метода.

При описании каждого отдельного производства (на-

пример производство серной кислоты контактным методом)

материал расположен не по различным схемам производства

(Герресгоф-Байера, Тентелевская и др.), а по стадиям производ-

ственного процесса (очистка газа, осушка газа, контактное оки-

сление SO-. и др.). г

Наряду с общими основами каждого производственного про-

цесса в книге дается и практический материал технологиче-

ского и аппаратурного характера.

Однако более или менее детально мы описывали только са-

мые основные аппараты. Мы не давали также указаний практи-

ческого характера на все случаи производственной деятельно-

сти, полагая, что никакой курс не может разрешить те задачи,

которые разрешаются уже практическими навыками. Все необ-

ходимое для сознательного овладения основными процессами,

по нашему мнению, в книге дано.

Основы расчета производственных процессов и частично

аппаратуры в книге даются в связи с рассмотрением теорети-

ческих основ производства; отдельных расчетов в конце глав,

а также задач для самостоятельных расчетов не дано.

Авторы и подбором и характером изложения материала стре-

мились показать учащемуся:

1. Тесную связь сернокислотной и серной промышленности

с рядом других отраслей народного хозяйства как по линии

применения серной кислоты, сернистого газа и серы, так и по

линии использования отходов других -производств в качестве

сырья для сернокислотной и серной промышленности, а также

использования отходов сернокислотного производства.

2. Изменение производственных схем данной отрасли про-

мышленности, отмирание стареющих схем, появление новых бо-

лее совершенных схем в связи с развитием других отраслей

народного хозяйства (требующих продукта определенного сорта,

поставляющих новые виды сырья, строительные материалы и

оборудование) и достижениями науки.

3. Наличие противоречий в каждой производственной схеме,

в каждом принятом технологическом режиме, открывающих

возможности дальнейшего совершенствования.

Материал учебника показывает также, что изменение про-

цесса идет во взаимосвязи с изменением его аппаратурного

оформления. Так, интенсификация производственного процесса

выдвигает новые повышенные требования к материалу и кон-

струкции аппаратуры, а выполнение повышенных требований

к аппаратуре в свою очередь открывает новые возможности

более широкого использования технологических факторов для

дальнейшей интенсификации производственного процесса. Это

-положение должно воспитать в студенте одинаково серьезное

отношение и к вопросам технологии производства и к произ-

водственной аппаратуре, начиная от важнейших аппаратов и

кончая коммуникацией.

4. Зависимость общего результата производственной работы

от множества (технологических, аппаратурных, организацион-

ных) взаимосвязанных факторов.

В связи с этим курс специальной технологии должен пока-

зать студенту, что практически неисчерпаемые возможности

производства превращает в действительность лишь тот, кто учи-

(О

тывает, должным образом оценивает и направляет все стороны

производства вплоть до мелочей. Так, например, никакое знание

физико-химических основ процесса, никакое построение техно-

логического режима не обеспечат хорошей работы башенной

сернокислотной системы, если во-время не проверяются и не

исправляются оросительные приборы на башнях или если во-

время не очищаются от грязи кислотные холодильники. Ряд до-

стижений сернокислотного производства (интенсификация пе-

чей, повышение производительности башен и др.), нашедших

отражение в книге, показывает, что стахановцы-рабочие и ин-

женеры сернокислотной промышленности, сочетающие в себе

коммунистическое отношение к труду и овладение новой техни-

кой с правильной организацией труда, дали немало примеров

превращения возможностей в действительность.

В связи с тем, что серная кислота является полупродуктом

в громадном числе производств, поставленная XVIII Съездом

ВКП(б) задача — догнать и перегнать передовые капиталистиче-

ские страны также и в экономическом отношении — для серно-

кислотного производства имеет особую актуальность.

Материал технологии серной кислоты и серы показывает

также, что эти области производства особенно тесно связаны

с задачей ликвидации ряда народнохозяйственных диспропор-

ций, являющихся пережитками капитализма в экономике нашей

социалистической промышленности (выбрасывание огромных

масс сернистых газов в атмосферу, неиспользование кислых

гудронов, отходов углеобогащения и др.).

Для разрешения обеих этих основных проблем XVIII Съезд

ВКП(б) поставил перед сернокислотной промышленностью ряд

вполне конкретных задач: дальнейшее расширение производ-

ства; уменьшение расходных норм сырья и энергии; расширение

применения местного сырья и освоение новых видов местного

сырья; использование отходящих газов цветной металлургии и

электростанций и других отходов; развертывание производства

в восточных и дальневосточных районах. Данный в книге мате-

риал о громадных сырьевых ресурсах в • СССР об еще неис-

пользованных возможностях интенсификации действующих за-

водов, о возможностях разработки новых более совершенных

схем производства и др. показывает, что стоящие перед серно-

кислотной промышленностью задачи могут быть полностью раз-

решены.

Однако эти возможности могут быть превращены в действи-

тельность не в порядке самотека, а в процессе упорной работы и

борьбы. В связи с этим и при изучении курса специальной тех-

нологии нельзя ограничиваться только материалом имеющихся

учебников и учебных пособий, а необходимо использовать также

текущий практический опыт промышленности и ее отдельных

работников.

Разделы «Материалы для аппаратуры сернокислотного про-

изводства» и «Хранение и перевозка серной кислоты» (гл. I)

и

написаны Н. И. Смысловы м. Разделы «Сушка флотацион-

ного колчедана» (гл. 2) и «Подача колчедана к печам и отвоз

огарка» (гл. 3) написаны Н. Л. Аркины м. Разделы «Очистка

печного газа от пыли» (гл. 3) и «Очистка газа от мышьяка и

тумана серной кислоты» (гл. 4) изложены И. Л. П е й с а х о-

в ы м. Раздел «Теоретические основы 'контактного окисления

SO2» (гл. 4) написан Г. К. Боресковы м, а раздел «Кон-

тактные аппараты и контактные узлы» — Г. К. Боресковым

и М. Г. С л и н ь к о. Раздел «Аппаратура башенных систем»

(гл. 5) написан М. Н. Второвы м. Все остальное написано

К. М. Малины м, которым проведена также работа по редак-

тированию и увязке всего материала.

Кроме указанных авторов ряд товарищей оказал содействие

в работе по подготовке книги или просмотром отдельных ча-

стей рукописи (Г. П. Л у ч и н с к и й, А. Г. Амели н, 3. П. Р о-

зенкноп, И. Н. Шок ин, А. В. А в д е е в а, Г. Б. Б л ю м,

А. Г. С о к а л ь с к и й, Н. Е. Кириченко, Д. Ф. Терентьев,

М. А. К л о к а ч е в) или предоставлением необходимого

материала (М. Н. Степанов, М. А. К л о к а ч е в, 3. П. Р о-

зенкноп, Г. В. Рабовский, А. В. Авдеева). Всем этим

товарищам выражаем свою благодарность. Выражаем также

благодарность тт. В. Н. Ш у л ь ц у , Б. Д. М е л ь н и к у и

С. В. Б е н ь к о в с к о м у, просмотревшим всю рукопись в целом

и сделавшим по ней ряд ценных замечаний.

Все указания на недостатки этой книги будут приняты с бла-

годарностью.

К. Малин

20/Х 1940 г.

ГЛАВА 1

ВВЕДЕНИЕ

Сера была известна в самой глубокой древности. За 1600—

2000 лет до нашей эры в Египте применяли ее соединения для

отбелки тканей и для получения красок. В древнегреческой

поэме Гомера упоминается сера как дезинфекционное средство,

римляне применяли ее для фармацевтических целей. Во времена

Цезаря (I в. до н. э.) сера применялась для военных нужд. Осо-

бое значение она приобрела в XII в. с изобретением пороха.

Широкое применение серы в промышленности началось в конце

XVIII в. в связи с получением из нее серной кислоты.

По содержанию в земной коре (0,1%) сера среди химических

элементов занимает 14-е место. Полезная добыча (в составе

самородных руд и сульфидов) серы (для потребления в виде

элементарной серы и для переработки в сернистый газ и серную

кислоту, но не считая неиспользуемую серу, извлекаемую из

недр земли при добыче руд цветных металлов) составляет

7—7,5 млн. т в год.

Серная кислота впервые бурное развитие получила в связи

с производством соды по Леблану (большие количества, серной

кислоты требовались для получения сульфата натрия из пова-

ренной соли). Первые три четверти прошлого столетия произ-

водства соды и серной кислоты были ведущими и основными

отраслями химической промышленности. С вытеснением лебла-

новского метода производства соды более совершенным соль-

веевским методом, не требующим применения серной кислоты,

серная кислота, однако, не утратила своего значения как важ-

нейший полупродукт. Наоборот, в связи с возникновением новых

отраслей промышленности — искусственных удобрений, взрывча-

тых веществ, искусственных красителей — потребность в сер-

ной кислоте непрерывно увеличивалась и производство ее рас-

ширялось.

В XX в. круг потребителей серной кислоты продолжал рас-

ширяться (нефтяная промышленность, металлообрабатывающая

промышленность, промышленность искусственного шелка и др.),

и в настоящее время сернокислотная промышленность по тон-

нажу выпускаемой продукции остается в ряду самых мощных

отраслей химической промышленности: содовой, азотной и удо-

брений. По разнообразию же применения серная кислота до

сих пор несомненно продолжает удерживать первое место среди

всех химических продуктов.

J3

I. Элементарная сера

1. Физические и химические свойства серы

В обыкновенных температурных условиях сера находится

в твердом состоянии. Твердая сера существует в нескольких

молекулярных модификациях. Наиболее устойчивой молекуляр-

ной модификацией твердой серы является восьмиатомная сера,

, существующая в двух аллотропных формах. Ниже 95,5° устой-

чива обыкновенная желтая сера, кристаллизующаяся в ромбиче-

ской системе. Удельный вес ее 2,06, температура плавления

(при очень быстром нагревании) 112,0°. Выше 95,6 устойчи-

вой является форма, кристаллизующаяся в моноклинической

системе. Удельный вес моноклинической серы 1,96, температура

плавления 119,0°.

Другие молекулярные модификации твердой серы (шести-

атомная и четырехатомная) получаются в специальных усло-

виях и не имеют большого практического значения. Из разных

видов аморфной серы больше всего заслуживает внимания пла-

стическая, или каучукоподобная, сера, не растворимая в серо-

углероде. Такая модификация получается, если кипящую серу

вылить в холодную воду. Предполагают, что эта модификация

представляет собой смесь нескольких молекулярных модифи-

каций; она неустойчива и при стоянии быстро переходит в ром-

бическую серу.

Скрытая теплота плавления ромбической серы (при 112,8°)

9,4 ккал, а моноклинической (при 119°) 10,8 ккал на 1 кг.

При расплавлении сера переходит в желтую легкоподвиж-

ную жидкость. Выше 160° жидкость буреет и при 200° пре-

вращается в вязкую темнокоричневую массу. Выше 250'

вязкость опять уменьшается и при температуре 400 расплавлен-

ная сера, оставаясь темнокоричневой, опять становится легко-

подвижной. Эти изменения связаны с изменением соотношений

между различными молекулярными модификациями при повы-

шении температуры. Жидкая сера кипит при 444,6° (при нор-

мальном давлении).

Атомная теплоемкость твердой серы зависит от темпера-

туры; для ромбической серы эта зависимость будет:

C(J = 4,12 4-0,0047 7,

для моноклинической:

СР = 3,62 4- 0,0072 7.

Зависимость средней молекулярной теплоемкости газообраз-

ной двухатомной серы от температуры выражается так:

Ср = 4,49 4- 0,001 7.

Скрытая теплота испарения серы 362 ккал. Упругость насы-

щенных паров серы изменяется в зависимости от температуры

(табл. 1).

)4

Таблица 1

Температура в °C Упругость паров серы в мм рт. ст. Температура в °C Упругость паров серы в мм рт. ст.

49,7 0,00034 242 8,4

78 0,002 245 10,0

104 0,01 265 20,5

131,9 0,081 306,5 53,5

135 0,1 342 106

141 0,13 363 176

157 0,33 374 240

172 0,63 393 . 436

181 1,0 410 443

190 1.4 427 580

211,3 3,14 444,6 760

Газообразная сера в интервале температур 800—1400° со-

стоит, главным образом, из двухатомных молекул, при более

низких температурах двухатомные молекулы переходят в моле-

кулы Se и Ss; при температуре ~1700° газообразная сера со-

стоит из одноатомных молекул. В табл. 2 приводится состав

газообразной серы в зависимости от температуры выше точки

кипения при общем давлении паров серы, равном 1 ат.

Таблица 2

Темпера- тура в °C Давление паров в am Сера в виде $2 в % от об- щего коли- чества серы

s2 S6 S6

444,6 0,038 0,546 0,416 1.1

500 0,130 0,545 0,325 4.2

550 0,305 0,490 0,205 11,0

700 0,790 0,181 0,025 56,0

750 0,930 0,06.9 0,003 81,0

100 0,970 0,029 0,001 92,0

В связи с изменением атомности молекул парообразной серы

происходит изменение цвета паров: от оранжево-желтого

(вблизи точки плавления) до красного и затем до соломенно-

желтого (при 65(F).

В воде сера не растворима; она хорошо растворяется в не-

которых органических жидкостях, например в сероуглероде,

гидрированном нафталине и хлорированном бензоле, а также

в хлористой сере (табл. 3 и 4).

15

Таблица 3

Растворитель Температура и °C Растворяется серы на на 100 вес. ч. растворителя

Бензол .... Бензсл .... Толуол .... Эфир Фенол .... Хлорифсрм . . Анилин .... 26 71 23 23,5 174 22 130 0,965 4.377 1,479 0.972 16,''5 1,208 85,96

Сера плохо проводит тепло и электричество; под действием

трения заряжается отрицательным электричеством. Сера

является одним из самых активных химических элементов.

По своему химическому

характеру сера выступает

как окислитель (атом серы

присоединяет два электрона,

приобретая валентность — 2)

и как восстановитель (атом

серы отдает 4 или 6 элек-

тронов).

2. Применение серы

Сера и ее многочислен-

ные соединения имеют са-

мое разнообразное примене-

ние.

Таблица 4

Температура в СС Вес. ч. серы в 100 вес. ч. CS3

— 11 16,54

— 8 17,75

± 0 23,99

--I5 46,05

+ 38 94,57

--48 146,21

+ 55 181,34

Мировое производство элементарной серы составляет

~3 млн. т в год. Главные производители серы: США —

2092 тыс. т (1939 г.), Италия — 372 тыс. т (1937—1938 гг.) и

Япония— 175 тыс. т (1936 г.).

В дореволюционной России серной промышленности почти не

было: в 1901 г. было добыто 2589 т, а в 1911 г. добыча элемен-

тарной серы прекратилась совсем. Перед первой империалисти-

ческой войной в Россию импортировалось около 25 тыс. т серы

в год. Теперь создана советская серная промышленность, однако

производство серы и в настоящее время в СССР еще далеко не

достаточно.

Около половины всей мировой продукции элементарной серы

идет на производство серной кислоты (преимущественно

в США), около четверти (в виде SO2) потребляется бумажной

промышленностью. 10—15% мировой добычи серы идет на

борьбу с вредителями сельского хозяйства и остальные 10—

15% расходуются на все другие цели. Из этих других целей

радо прежде всего указать на производство сероуглерода, по-

16

лучаемого при взаимодействии паров серы с раскаленным углем.

Кроме того, элементарная сера применяется для приготовления

спичек, в пиротехнике, в резиновой промышленности, для про-

изводства ультрамарина и минеральных красок. Не так значи-

тельно по масштабу, но очень многообразно применение серы

в медицине. В последние годы сера начинает применяться в про-

мышленности строительных материалов (специальные цементы,

литые трубы, фильтры для очистки сильно корродирующих жид-

костей и др.), а также для пропитки дерева и бумаги.

Сера и ее соединения широко применяются и для военных

нужд.

В зависимости от требования потребителей, а также от усло-

вий производства сера выпускается в виде нескольких сортов-

стандартов. В СССР сера выпускается, главным образом, в двух

видах — комовая и дисперсная; последняя получается методами

размола, распыла, возгонки или осаждения. На комовую серу и

на дисперсную предусмотрено по четыре сорта. Требования к от-

дельным сортам указаны в табл. 5.

Таблица 5

Сорта серы Ингредиенты в %

сера не менее влага не более ЗОЛЬНОСТЬ не более кислотность не более селен и и мышьяк не более

1-й 2-й 3-й 4-й (концентрат) 99,5 97 95 75 0,2 0,5 1,25 5.0 0,3 2,3 3,0 19,5 0,02 0,1 0,15 Не норми- руется 0,001 0,1 0,1 Не норми- руется

(табл. 6).

Таблица 6

Сорт дис- персной серы Сито с чис- лом отвер- стий на 1 см2 Проходит через сито не менее в %

1-й 10000 98

2-й 6 400 96

3-й 5 000 95

4-й 5000 93

К дисперсной сере предъявляются также требования в отно-

шении степени дисперсности

Кроме того, дополнитель-

ные требования предъявля-

ются к сере, направляемой

в отдельные отрасли про-

мышленности. Так, напри-

мер, сера, идущая в резино-

вую промышленность, не

должна содержать углерода

и мышьяка (допускаются

только следы их).

Комовая сера в виде че-

шуек или кусков перево-

зится навалом. Некоторые предприятия пришютот для мкмпсюня,

комовой серы старые бочки. В этом случае 'жидкая выпу-

скаемая из автоклавов, разливается в бочки, где 4

2 Зак. 5019. Технология серной кислоты.

17

Дисперсная сера, молотая и осажденная, расфасовывается

в бумажные мешки по 50 или по 25 кг. Два бумажных мешка

далее зашиваются в один джутовый. К складу хранения серы

предъявляются требования огнебезопасности и наличия противо-

пожарных средств. Перевозить серу можно любым видом тран-

спорта. При железнодорожных перевозках сера грузится в кры-

тые вагоны навалом. Вагоны с серой должны иметь на дверях

наклейку с надписью «огнеопасно» и должны находиться

в конце состава, а при стоянке на станциях отводиться в тупик.

II. Сернистый ангидрид

1. Физические свойства сернистого ангидрида

Сернистый ангидрид SO2 применяется в разнообразных отра-

слях промышленности: в холодильной технике, для консервиро-

вания, для дезинфекции и т. д. Применяется он также для

синтеза отравляющих веществ: этилдихлорарсина и дифенил-

хлорарсина; получаемый из сернистого газа и хлора хлористый

сульфурил служит для получения фосгена и бромбензилциа-

нида.

Сернистый ангидрид получается при сжигании серы и ее не-

окисленных руд, при восстановлении шестивалентных соедине-

ний серы (например гипса углем) и при термическом разложении

серной кислоты и ее солей.

При окислении серы выделяются следующие количества

теплоты:

SPOM6 + °2 = SO2ra3 + 70,9 ккал;

' Sp0M6 + О2+aq = SO2aq + 79,1 кка..;

SPOM6 + l‘/2O2 = SO3ra3 + 91,99 ккал.

В нормальных условиях сернистый ангидрид — бесцветный

газ с удушливым запахом. При 0° и нормальном давлении плот-

ность его по отношению к воздуху 2,2638.

Сернистый ангидрид легко сжижается. Он первый из всех

газов был сжижен (в 1780 г. Г. Монжом и Л. Клуе). При нор-

мальном давлении сернистый газ конденсируется при —10,01° и

затвердевает при —72°.

Критическая температура его 157,3 ', критическое давление

77,7 ат.

В табл. 7 приведены основные свойства жидкого сернистого

ангидрида в зависимости от температуры.

Зависимость средней теплоемкости (от 0° до t°) газообраз-

ного SO2 от температуры на 1 норм, /и3 газа выражается фор-

мулой:

+ = 0,437 + 0,0000847 t.

18

Таблица 7

Сернистый ангидрид

Темпера- тура в °C Упругость паров в ат Теплота испарения в ккал Уд. вес в кг/л Уд. вес насыщенных паров в кг)м^ Теплосо- держание в ккал

+ 50 8,46 69,95 1,2957 25,000 17,70

+ 40 6,35 75,03 1,3264 18,282 13,82

+ 30 4,67 79,67 1,3556 13,210 10,19

--20 3,35 83,85 1,3831 9,374 6,68

+ ю 2,34 87,56 1,4095 6,592 3,28

=t 0 1,58 90,82 1,4350 4,490 rt 0

— 10 1,03 93,60 1,4601 3,024 — 3,16

— 20 0,65 95,92 1,4846 1,950 — 6,20

— 30 0,382 97,77 1,5090 1,217 — 9,31

- 40 0,221 99,17 1,5331 0,717 — 11,94

— 50 0,119 100,10 1,5572 0,402

Теплота растворения 1 моля газообразного SO2 в воде при

15—20° составляет 8200 кал, а жидкого 2300 кал. Следова-

тельно, теплота конденсации составляет ~ 5900 кал.

Сернистый газ значительно растворим в воде. В табл. 8 при-

ведены значения растворимости SO.2 в воде в зависимости от

температуры при давлении

SO2 над раствором 760 мм

рт. ст.

SO2 растворяется в спир-

те лучше, чем в воде; один

объем спирта при 0° погло-

щает 216,5 объема SO2.

В одном объеме камфоры

при 0° растворяется свыше

300 объемов SO2, в муравьи-

ной кислоте — 351, а в аце-

тоне — 589 объемов.

С хлористой серой SO2

смешивается во всех оро-

шениях.

Жидкий сернистый ангид-

рид сам растворяет очень

многие вещества; растворы

солей в жидком сернистом ангидриде хорошо проводят электри-

ческий ток.

Таблица 8

Темпера- тура в °C 1 л воды растворяет SO2 в г % SO2 в рас- творе Уд. вес рас- твора

0 228,5 18,56 1,0609

5 193,1 16,19 1,0590

10 161,9 15,93 1,0547

15 155,5 11,92 1,0420

20 112,7 10,12 1,0259

30 81,3 7,4

40 57,0 6,1

50 40,8 4,9

В табл. 9 приведены данные об упругости SO2 и НгО над

водными растворами сернистого ангидрида в зависимости от

температуры и концентрации SO2 в растворе. Из этих данных

видно, что растворимость SO2 в воде лишь немного отступает

от закона Генри.

2»

19

Таблица

Упругость паров SO3 и HSO (в мм рт. ст.) над водным раствором SO2 о001 о со 1 -ГКО ь- Щ • CM to со

о «ч X о со с* о о оо о

О о О’. о со 1 юю о CM tF CC Т* CM TF со о

О X о с\ 525 524 523 523

о О об о 1 см о со О ХКтГтГ —< со ю ь-

о X Ю tF rF СО СО Ю io ю ю ю ь- се со со со

о е* О ел TF Г-ICD ОО СМ со —< CM ^F Ю

о «ч X tF ’Ф СО СО СО со со со со со см см см см см

о О о G4 О сл 4-4 b- со ^F СМ — 4-4СМ ’TF со •— CM СО ^F CD

о см X to СМ О go_o — СП СП СП оо со со ^F ’~F ^F ^"4 4 4 ”* 4

о О to <м о со со г- со *—* со 00 CD ^F СО •— СП г-4 СМ СО тОО

о е* X Ю СО CNOOO’T см’см'смсм’"-'—*'—- 0 0 0 010 01(0

о rF с-1 о сл OOr-'tOCOCOr-rF ССМХтГ.^-ЩО Г-4 Г-4 СМ СО тО О ОС

о с-1 X со СМ О О С-О СО 10*10 I/O ^F lOtOiOtQtOtQUOiOtO

о СО сз о со СМЮСПОСООСМоОСОО TFC0CMb*b*C^C000CnO г-. г-. CM со vF LO о со

о X СО Г^Г- СО CD tOTf СО'CM 1-* о сосососооососососососо

о о см <м о со СПСПОсОг-4 tF СО г-< о CM GC*rF СП СМ10СПСМСПОС0г-00ОС0г-400 г-4г-4СМСО’Т’ТЮФ

о S'* to Ю СО со СМ СМ —« т-^0,0 СП ь? ь-Г г-Г с- о «-Ч Г“И «—< »—1 ₽-4 ’“4 ’“4 ’“*

о ст о СО г-СМ^ОООС0г-С>Ог-<С0ОО10ОС0О CM’=FOC0C0C'-CMF^CMb-CMt>CMG0C0G0’'^O Г-ir-CMCMCOCOTFTFLOOOOt^-t^-

о, X CM CM CM CM »-4~.— о О О, О. СП СП СП со со 00,00 с^спспсп'спспспспо^сп'сп'спсососбоосооооо

SO2 на 100 2 Н2О В 2 о ю о to о о о о о о О_ОО О О О 0,0 о, О о~ •—4^ СМ со ’Г 1О со* GO* СП О см со to о

20

2. Химические свойства сернистого ангидрида

При растворении SO2 в воде протекают следующие процессы:

Н2О + SO2 H2SO3 Н 4- HSO3' — 2Н’ + SO3".

Таким образом водный раствор сернистого ангидрида содер-

жит и растворенный SO2 и недиссоциированную H2SO3 и ионы

Н‘; HSO3' и SO3". Так как сернистая кислота двухосновная, то

она может давать и кислые (бисульфиты) и средние соли (суль-

фиты). В технике широко применяются и кислые и средние соли

сернистой кислоты — сульфит натрия в фотографии, для консер-

вирования пищевых продуктов и т. д.; бисульфит натрия — при

отбелке тканей, для консервирования, для получения органиче-

ских веществ (например нафтиламина), из которых производятся

краски и пр. При кипячении раствора ТЧагВОз с серой получается

гипосульфит (ГСагБгОз), который применяется в качестве анти-

хлора в красильном и ситценабивном деле, фотографии, гальва-

нопластике, в кожевенном деле, при обработке серебряных руд.

Бисульфит кальция применяется при переработке дерева в суль-

фитную целлюлозу.

При взаимодействии сернистого ангидрида с пятихлористым

фосфором получается хлористый тионил:

РС15 + SO2 = SOC12 + РОС!3.

Хлористый тионил применяется при приготовлении многих

органических веществ: красок, фармацевтических препаратов и др.

Известны многочисленные реакции присоединения SO2 (или

H2SO3) к органическим соединениям без изменения валентности

серы.

В качестве примеров реакций, идущих с уменьшением валент-

ности серы, прежде всего надо указать на взаимодействие SO2

с рядом восстановителей. SO2 в определенных температурных

условиях восстанавливается водородом, метаном, углем, окисью

углерода, сероводородом и др. до элементарной серы. Это поло-

жено в основу производства серы из сульфидных руд через по-

лучение сернистого газа с последующим восстановлением его

углем или генераторным газом.

Из реакций, в которые вступает SO2, где сера повышает свою

валентность, наиболее важна реакция окисления SO2 до серной

кислоты. Другой пример окисления SO2 — взаимодействие его

с хлором: SO2 + CI2 = SO2O2.

Сернистый газ уже при умеренных концентрациях при вды-

хании раздражающе действует на все наружные слизистые обо-

лочки. Вдыхание его в более высоких концентрациях вызывает

хрипоту, боли и чувство сдавленности в груди. Через некоторое

время становится невозможным разговор и глотание и часто

воспаляются соединительные оболочки глаз. При вдыхании сер-

нистого газа очень высоких концентраций быстро появляется

бронхит, одышка, цианоз и потеря сознания. Против отравления

сернистым газом совершенно необходимо проведение, всех

21

мероприятий, предусматриваемых на случай выделения SO2

в цех. В тех отделениях, где есть возможность при расстрой-

ствах процесса или авариях (печное отделение, контактное отде-

ление) появления SO2 в больших концентрациях, должна быть

предусмотрена хорошая вентиляция. Все работающие в этих

местах должны иметь противогазы.

III. Серный ангидрид

Свойства твердого серного ангидрида изучены еще недо-

статочно. По одним данным твердый серный ангидрид имеет три

модификации, по другим данным — четыре. Наиболее устойчи-

вой модификацией является льдообразная a-форма, имеющая со-

став SO3. Эта модификация плавится при 16,83е, при длительном

стоянии жидкости при температуре ниже 25° из нее выделяется

асбестообразная масса с шелковистым блеском. Это — другая

модификация серного ангидрида, p-форма, плавящаяся при 31°

и имеющая состав SaOe. Смесь различных модификаций серного

ангидрида устойчива даже в присутствии жидкой фазы, в связи

с чем при температурах ниже 25° можно наблюдать разные ве-

личины упругостей паров серного ангидрида.

Наиболее изучены физические свойства a-формы. Плотность

жидкого серного ангидрида в пределах температуры от 15 до

100° меняется от 1,929 до 1,529. Температура кипения 44,8°.

Скрытая теплота плавления при —30° равна 23,8 ккал, теплота

^испарения — 147,4 ккал, упругость пара над жидким SO3 равна:

Прн 24°........ 240 мм рт. ст. При 100°.......8,0 ат

При 44,8J . ... 760 „ „ „ При 200° .... 61

Зависимость упругости пара от температуры может быть

представлена уравнением:

lgJp= 10,022 — ^^.

Характерным свойством серного ангидрида является его

большая летучесть и чрезвычайная гигроскопичность; его пары,

вводимые в воздух, реагируя с водяным паром, образуют туман,

состоящий из взвешенных в воздухе частиц серной кислоты. На

этом основано применение серного ангидрида в качестве основ-

ного компонента дымообразующих смесей.

Газообразный серный ангидрид и пары серной кислоты при

их вдыхании вызывают воспаление верхних дыхательных путей,

которое может распространиться и на легкие. Концентрация

меньше 0,1 объемного процента уже делает дыхание невозмож-

ным. При попадании на кожу человека серная кислота произво-

дит сильный ожог с последующим образованием раны. Если

своевременно не промыть глаз, в который попала капля серной

кислоты то это может привести к потере глаза.

На сернокислотных заводах должна быть полностью исклю-

чена опасность упасть в какой-нибудь резервуар с серной кисло-

22

той: баки с кислотой должны быть закрыты, незакрытые резер-

вуары с кислотой должны быть ограждены; не должно до-

пускаться проведение ремонтных работ с кислотопроводами и

другими резервуарами, когда они заполнены кислотой, находя-

щейся под давлением; при обслуживании их всегда надо быть

в очках.

На тех рабочих местах и на тех работах, где есть опасность

попадания капель кислоты, необходимо быть в спецодежде (су-

конной). Ноги предохраняются резиновыми сапогами, руки —

резиновыми перчатками. Если на тело попала кислота, ее необ-

ходимо быстро смыть большим количеством воды, лучше слабо-

щелочной. Для этого в цехах на видных местах должны быть

установлены бачки с чистой, лучше с слабощелочной водой.

Обычно устанавливают бачки с раствором соды.

IV. Серная кислота

1. Химические свойства серной кислоты и ее применение

Серная кислота — одна из самых активных неорганических

кислот. Она применяется как сильная и нелетучая кислота, как

дегидратационное средство, как окислитель и для процессов

сульфирования.

По масштабам и разнообразию промышленного применения

из химических продуктов с серной кислотой конкурируют

только сода и аммиак.

Главнейшие типы химических реакций, являющиеся основой

промышленного применения серной кислоты, следующие:

1. Серная кислота дает ряд промышленных солей, реагируя

непосредственно с металлами. В качестве примера можно ука-

зать на производство сульфата цинка (Zn + H2SO4 = Z11SO4 +

+ Н2), потребляемого в производстве литопона.

2. Ряд промышленных солей получают при действии серной

кислоты на окислы металлов. Например производство сульфата

•грехокисного железа [Ре2Оз + 3H2SO4 = Fe2fSO4)s + ЗН2О],

применяемого как коагулянт; производство сульфата меди

(СиО H2SO4 = CuSC>4 + Н2О), применяемого в борьбе с вреди-

телями сельского хозяйства, а также в качестве минеральной

краски; приготовление квасцов [AI2O3 + 3H2SO4 = АЦЭС^з +

+ ЗН2О; A12(SO4)3 + K2SO4 + 24НгО = K2SO4 • A12(SO4)3 • 24НгО],

применяемых в красильном деле, при дублении кож, при получе-

нии лаков, в бумажном производстве, в водоочистке и др.

3. Реагируя с аммиаком или его водным раствором, серная

кислота дает сульфат аммония [(NHi)2SO4] — одно из важней-

ших минеральных удобрений.

4. Действуя на соли других кислот, серная кислота вытес-

няет более слабые или более летучие кислоты. Укажем следую-

щие примеры:

а) Вытеснение уксусной кислоты из ее кальциевой соли:

(СН3СОО)2Са 4- H2SO4 = 2СН3СООН -J- CaSO4. ’

23

По этой реакции из продукта сухой перегонки дерева полу-

чается уксусная кислота.

б) Из поваренной соли серная кислота вытесняет газообраз-

ный хлороводород:

2NaCl 4- H2SO4 = Na2SO4 Д 2НС1,

при абсорбции которого получается затем соляная кислота.

Раньше на этой реакции основывалось производство соды (по

Леблану).

в) При действии на чилийскую селитру серная кислота осво-

бождает азотную кислоту:

NaNO3 Д H2SO4 = HNO3 4- NaHSO4.

Раньше, когда не умели получать синтетическую азотную

кислоту, эта реакция была основой для производства азотной

кислоты.

г) При обработке серной кислотой фосфата кальция полу-

чают фосфорную кислоту:

Са3 (РОД 4- 3H2SO4 = 2Н3РО4 4- 3CaSO4

или суперфосфат:

Са8 (РОД 4- 2H2SO4 4- 5Н2О =

= Са (Н2РОД • Н2О4-2 (CaSO4 2Н2О).

д) При действии на плавиковый шпат серная кислота выде-

ляет фтористый водород:

CaF2 4- H2SO4 4- 2Н,0 = 3HF Д CaSO4 • 2Н2О.

Раствор фтористого водорода в воде — фтористоводородная

кислота — применяется для производства фторида натрия и

криолита.

5. Серная кислота (крепкая) жадно соединяется с водой. Это

ее свойство широко используется в производстве и в лаборато-

рии для осушки газов от влаги. На этом же свойстве основано

применение серной кислоты для концентрирования азотной кис-

лоты и при реакциях нитрования органических соединений, ле-

жащих в основе производства взрывчатых веществ (пикриновая

кислота, тротил, тетрил, нитроглицерин и др.), органических

красок, нитрошелка, некоторых пластических масс, в том числе

кинопленки и целлулоида. При нитровании водородный атом

заменяется нитрогруппой по реакции:

R • Н ДНО • NO2 = R • ЬЮ2Д Н2О.

Находящаяся в нитрующей смеси серная кислота связывает

выделяющуюся воду и тем самым сохраняет активность азотной

кислоты. Для нитрования применяются только высококонцен-

трированные сорта серной кислоты (купоросное масло и олеум).

Серная кислота жадно соединяется не только со свободной,

водой, но и отнимает ее от химических соединений. Так, при

действии серной кислоты на винный спирт получается этилен:

СН3СН2ОН — Н2О = С2Н4.

На этом же свойстве серной кислоты основано получение

эфиров из соответствующих спиртов или спиртов и кислот.

6. Как окислитель серная кислота применяется для очистки

нефтепродуктов.

7. Серная кислота (олеум) применяется для сульфирования

органических соединений.

Процесс сульфирования органических соединений состоит

в замене водорода ядра бензола и его гомологов на сульфо-

группу (т. е. SOgOH), например

/ОН /ОН

С6Не + SO2< = C6H5SO/ + Н2О.

хон

Этот процесс применяется в производстве сахарина и органи-

ческих красок.

Главным потребителем серной кислоты является химическая

промышленность. Производство суперфосфата и сульфата ам-

мония потребляет немного более половины всей мировой серно-

кислотной продукции. Остальные химические производства

берут 6—7% от мировой продукции серной кислоты, промышлен-

ность минеральных масел потребляет тоже 6—7%, на промежу-

точные продукты и краски из смол идет ~3%. В последние

годы сильно возросло потребление серной кислоты промышлен-

ностью искусственного волокна — до 6—7% от общей мировой

продукции. В связи с подготовляемыми и ведущимися уже вой-

нами в ряде стран возросло потребление серной кислоты на про-

изводство взрывчатых веществ.

Уже из вышеприведенного перечня, хотя и далеко не полного,

ясно, что серная кислота является одним из основных химиче-

ских полупродуктов, масштаб производства которого в значи-

тельной степени характеризует уровень развития химической

промышленности страны. В последние годы в число основных

химических полупродуктов встали также аммиак и азотная кис-

лота. Тенденции промышленного развития, вытесняющие приме-

нение серной кислоты, в основном состоят в следующем:

1) Развитие термической и электротермической возгонки фос-

фора, позволяющее получать фосфорную кислоту и фосфорные

удобрения без применения серной кислоты.

2) Внедрение новых методов очистки нефтепродуктов, не

требующих серной кислоты (обработка бензина хлоридом цинка,

применение методов экстракции в производстве смазочных масел

и др.).

3) Применение азотной кислоты для разложения фосфатов и

применение в качестве удобрения азота в нитратной форме. Ч

25

4) Развитие промышленности органического синтеза, даю-

щего возможность каталитического получения ряда продуктов

(уксусная кислота, муравьиная кислота, спирт и др.), производ-

ство которых раньше осуществлялось с применением серной

кислоты; получение синтетической соляной кислоты.

Однако роль серной кислоты в народном хозяйстве не умень-

шается, а абсолютная ее выработка продолжает возрастать. Рост

-мирового производства серной кислоты в тыс. т выражается

в следующих цифрах:

Годы тыс. m Годы тыс. m

1913 •....... 7 200 1935 ......... 13 800

1925 ......... 9050 1936 16000

1929 ........ 13100 1937 19000

1934 ........ 12500

Продукция сернокислотной промышленности по важнейшим

капиталистическим странам (в тыс. т) приведена в табл. 10.

Таблица 10

Страны Производство 100%-ной Н28С>4 в тыс. m

1913 г. 1929 г. 1934 г. 1935 г. 1936 г. 1937 г. 1938 г. 1939 г.

США 2100 4860 3500 3680 4350 5100 3820 4730

Япония — 710 1470 1720 2010 2620 —

Германия .... 1480 1704 1307 1567 1680 2050 2800

Великобритания . 1170 966 886 936 1043 1100 994

Франция 800 1440 810 875 1100 1180 1100

Италия 470 815 765 858 1021 1094 1150

Канада — НО 205 224 241 283 268

Рост производства серной кислоты связан с ее большим

значением для военных целей. Почти во всех странах, произво-

дящих серную кислоту, она потребляется на месте. В между-

народной торговле участвует только 1—2% от мировой серно-

кислотной продукции.

Б царской России сернокислотная промышленность вместе со

всей химической промышленностью была чрезвычайно отста-

лой. В 1913 г. серной кислоты было произведено около

165 тыс. т. Теперь один Воскресенский завод производит в год

гораздо большее количество кислоты. По производству серной

кислоты СССР сейчас стоит на четвертом месте в мире. Разре-

। шение поставленной XVIII съездом ВКП(б) задачи — догнать и

перегнать передовые капиталистические страны Европы и США

как в техническом, так и в экономическом отношении — должно

•вывести СССР по производству серной кислоты на первое место

в мире.

26

2. Физические свойства серной кислоты

В неорганической химии серной кислотой называют моногид-

рат серного ангидрида, т. е. соединение H2SO4. В технике под

серной кислотой подразумевают и смеси H2SO4 с водой, т. е.

H2SO4 + пНгО (водная серная кислота) и смеси H2SO4 с серным

ангидридом, т. е. H2SO4 + nSOs (олеум, или дымящая серная

кислота).

Серный ангидрид образует с водой-, несколько соединений.

Кроме Нг5О4(8Оз. НаО), называемым моногидратом, вполне

установлены при помощи термического анализа следующие сое-

динения SO3 о водой.

SO3-5H2O (57,6%-ная H2SO4),

SO3-3H2O (73%-ная H2SO4);

SO3-2H2O (84%-ная H2SO4);

2SO3-H2O (пиросерная кислота).

Исследования Бела (Bell) и Иепесена (leppesen) при помощи

спектра Рамана показали, что высококонцентрированная серная

кислота состоит из гомополярных молекул 50з(ОН)2, а разбав-

ленная— из гетерополярных молекул [Н2] [SO4].

Такие же исследования Шедена (Chedin) показали, что в сла-

бых растворах олеума имеются молекулы H2S2O7. По мере уве-

личения концентрации олеума в Раман-спектрё появляются ли-

нии, характерные для SOs и SaOe, а также свободной H2SO4.

С повышением температуры концентрация SaOe уменьшается за

счет увеличения концентрации SO3.

Плотность растворов серной кислоты. С увеличением кон-

центрации серной кислоты до 98,3% H2SO4 ее плотность возрас-

тает. С дальнейшим повышением концентрации H2SO4 плотность

ее падает. Плотность 100%-ной H2SO4 при 0° 1,853, а при 15°

(по отношению к воде при 4°) по Лунге и Нефу— 1,8384.

Плотность растворов серной кислоты измеряется ареометром. Для арео-

метров применяются три шкалы: по градусам Боме (° Вё), по удельному

весу и по градусам Тведделя.

Для перехода от градусов Вё к удельному весу справедливо

следующее приближенное соотношение:

где d —- удельный вес раствора, ап — число °Вё, показываемое

ареометром при погружении в раствор.

При повышении температуры объем серной кислоты увели-

чивается, а удельный вес понижается. В таблицах приводятся

удельные веса для водных растворов серной кислоты при темпе-

ратуре 15°. Если температура кислоты данной крепости (данного

процента H2SO4) не 15°, то удельный вес ее будет не тот, кото-

рый указан в таблице. К цифре удельного веса по таблице надо

сделать поправку на температуру. Величины этих поправок

в °Вё приведены в табл. И.

27

Таблица 11

Показания арео- метра в сВё Поправка на 1°С разности между 15° и температурой кислоты

0—30 ±0,07

30—45 0,06

45—65 0,05

65—66 0,04

Таблица 12

Удельный вес по замеру Поправка на ПС разности между 15° н температурой кислоты

1 —1,170 1,170—1,450 1,450—1,580 1,580—1,750 1,750—1,820 1,820—1,840 ± 0,0006 0,0007 0,0008 0,0009 0,0010 0,0008

Величина поправок на температуру в цифрах удельного веса

приведена в табл. 12.

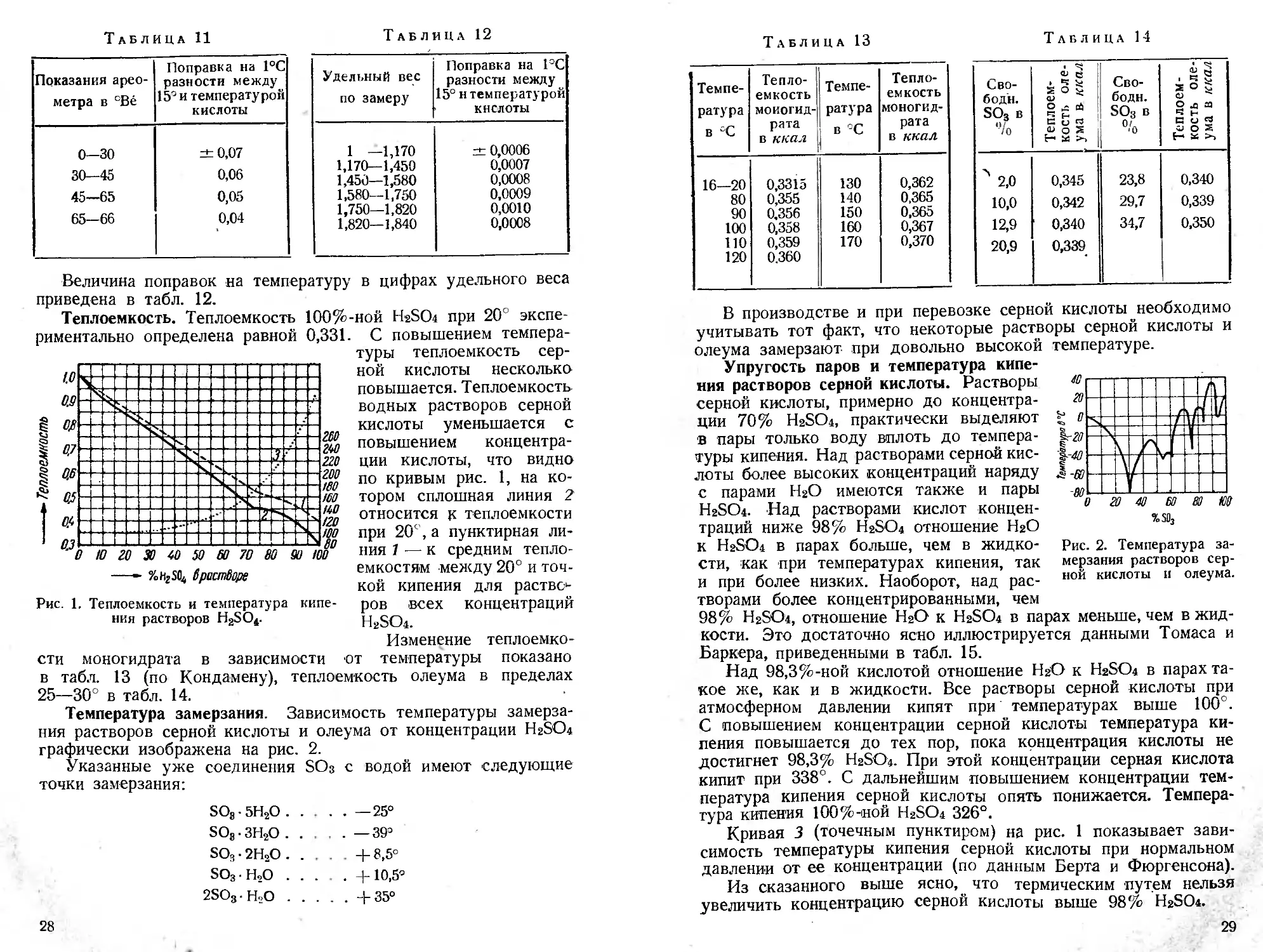

Теплоемкость. Теплоемкость 100%-ной H2SO4 при 20° экспе-

риментально определена равной 0,331. С повышением темпера-

Рис. 1. Теплоемкость и температура кипе-

ния растворов H2SO4.

туры теплоемкость сер-

ной кислоты несколько

повышается. Теплоемкость

водных растворов серной

кислоты уменьшается с

повышением концентра-

ции кислоты, что видно

по кривым рис. 1, на ко-

тором сплошная линия 2

относится к теплоемкости

при 20е, а пунктирная ли-

ния 7 — к средним тепло-

емкостям между 20° и точ-

кой кипения для раство-

ров всех концентраций

H2SO4.

Изменение теплоемко-

сти моногидрата в зависимости от температуры показано

в табл. 13 (по Кондамену), теплоемкость олеума в пределах

25—30° в табл. 14.

Температура замерзания. Зависимость температуры замерза-

ния растворов серной кислоты и олеума от концентрации Нг8О4

графически изображена на рис. 2.

Указанные уже соединения SO3 с водой имеют следующие

точки замерзания:

SOa • 5Н2О . .

SO8 • ЗН2О . .

SO3 • 2Н2О . .

SO3 H,O . .

2SO3 H<>O . .

. —25°

. —39=

+ 8,5°

. +10,5=

. +35°

28

Таблица 13

Темпе- ратура в °C Тепло- емкость моногид- рата в ккал Темпе- ратура в СС Тепло- емкость моногид- рата в ккал

16—20 0,3315 130 0,362

80 0,355 140 0,365

90 0,356 150 0,365

100 0,358 160 0,367

110 0,359 170 0,370

120 0.360

Таблица 14

Сво- боды. SO3 в О/ 70 Теплоем- кость оле- , ума в ккал Сво- боды. SO8 в 0/. 'U Теплоем- кость оле- ума в ккал

> 2,0 0,345 23,8 0,340

10,0 0,342 29,7 0,339

12,9 0,340 34,7 0,350

20,9 0,339

В производстве и при перевозке серной кислоты необходимо

учитывать тот факт, что некоторые растворы серной кислоты и

олеума замерзают при довольно высокой температуре.

Упругость паров и температура кипе-

ния растворов серной кислоты. Растворы

серной кислоты, примерно до концентра-

ции 70% H2SO4, практически выделяют

в пары только воду вплоть до темпера-

туры кипения. Над растворами серной кис-

лоты более высоких концентраций наряду

с парами НгО имеются также и пары

H2SO4. Над растворами кислот концен-

траций ниже 98% H2SO4 отношение НгО

к H2SO4 в парах больше, чем в жидко-

Рис. 2. Температура за-

сти, как при температурах кипения, так мерзания растворов сер-

и при более низких. Наоборот, над рас- ной КИСЛО1Ы 11 олеума,

творами более концентрированными, чем

98% H2SO4, отношение НгО к H2SO4 в парах меньше, чем в жид-

кости. Это достаточно ясно иллюстрируется данными Томаса и

Баркера, приведенными в табл. 15.

Над 98,3%-ной кислотой отношение НгО к H2SO4 в парах та-

кое же, как и в жидкости. Все растворы серной кислоты при

атмосферном давлении кипят при температурах выше 100°.

С повышением концентрации серной кислоты температура ки-

пения повышается до тех пор, пока концентрация кислоты не

достигнет 98,3% H2SO4. При этой концентрации серная кислота

кипит при 338°. С дальнейшим повышением концентрации тем-

пература кипения серной кислоты опять понижается. Темпера-

тура кипения 100%-ной H2SO4 326°.

Кривая 3 (точечным пунктиром) на рис. 1 показывает зави-

симость температуры кипения серной кислоты при нормальном

давлении от ее концентрации (по данным Берта и Фюргенсона).

Из сказанного выше ясно, что термическим путем нельзя

увеличить концентрацию серной кислоты выше 98% H2SO4.

29

Таблица 15

Темпера- тура в °C 99,23% H,SO4 98,0% H2SO4 95,06% H2SO4 91,26% H2SO4 89,25% H2SO4

Рнло, T’HjSO, T'lLSO, 1 Г. н..о T’HjSOj Рим T’HjSO, T’Hj.O

180 9,5 1.3 0,12 3,1 11,7 0,51 31,6 0,47 69,4

190 14,0 2,2 0,21 4,0 17,5 0,84 40,0 0,75 94,7

200 20,5 3,40 0,35 5,2 25,8 1.35 70,7 1,17 128,4

210 29,5 5,4 0,55 6,8 37,3 2,13 102,6 1,76 172,2

220 42,1 8,3 0,87 9,1 53,0 3,24 144,3 2,59 230,0

230 60,1 12,5 1,30 12,0 74,1 4,84 199,2 3,71 306,0

240 83,1 18,6 2,01 15,9 102,1 7,12 270,6 5,22 403,2

250 115,5 27,1 2,98 21,2 139,0 10,22 360,1 7,16 530,0

260 270 280 290 300 310 320 158,0 214,9 286,6 389,1 517,2 684,7 785,1 39,2 55,6 78,1 109,1 151,7 202,8 272,7 4,35 6,25 8,94 12,40 17,12 23,35 31,50 28,3 38,0 50,7 67,9 90,7 105,7 186,5 247,1 323,8 420,2 538,6 607,7 14,45 20,02 470,8 604,5 9,66 691,5

Полная упругость насыщенного пара над серной кислотой

любой концентрации при любой температуре может быть вы-

числена по уравнению:

Igp = 4— у,

где Т — абсолютная температура, р — давление в рт. ст.,

А и В — константы, зависящие от

Таблица 16

% H2SO4 A B % H2SO4 A В

95 9,790 3888 55 8,827 2400

90 9,255 3390 50 8,832 2357

85 9,239 3175 45 8,809 2322

80 9,293 3040 40 8,844 2299

75 9,034 2810 35 8,873 2286

70 9,032 2688 30 8,864 2271

65 8,853 2533 20 8',922 2268

60 8,841 2458 10 8,925 2259

концентрации кислоты. Значе-

ния А и В для различных

концентраций приведены в

табл. 16.

При 416° серная кислота

полностью разлагается. Сер-

ная кислота в парах диссо-

циирует по уравнению:

H2SO4 —SOs + H2O.

По Боденштейну и Ката-

яма связь константы равно-

весия этой реакции К,> =

pH п * PsG

= —------- с температурой

Ph2so,

выражается уравнением:

WP = —1,751g Т— 5,7- 10-4 Г+3.

В парах над олеумом присутствует только SOa. Упругость

30

SO3 над олеумом быстро растет с повышением концентрации

олеума и температуры. Данные об упругости SO3 над олеумом

приведены в гл. 4.

Теплота парообразования.

Теплота парообразования

(считая на 1 кг выпаренной

воды) повышается с увели-

чением концентрации серной

кислоты и с понижением

температуры (табл. 17).

Для определения тепло-

ты парообразования можно

пользоваться формулой:

£ = 83,9(365 — ty»>

где L — теплота испарения

в ккал на 1 кг Н2О, t —

Т АБЛИЦА 17

°/о SO3 в серной кислоте Скрытая теплота парооб- разования на 1 кг воды в ккал при температуре

15° 100’ 150’ 200’

20 595 545 510 467

50 659 612 579 538

60 724 681 650 611

70 844 810 784 750

80 1088 1077 1064 1044

температура кипения.

В некоторых случаях теплота парообразования самой H2SO4

представляет интерес. При 326° она равна 122,12 ккал на 1 кг

100%-ной H2SO4.

Теплота растворения, разведения и смешения. При соедине-

нии SOs с водой с образованием моногидрата выделяется те-

плота согласно реакции:

SO3 4- Н2О = H2SO4 Д-21,3 ккал.

твердый

Если к моногидрату прибавлять воды, то выделение теплоты

продолжается. На одну молекулу H2SO4 выделяется тем больше

теплоты, чем больше прибавляется воды. .Вначале выделение

теплоты идет очень интенсивно, а затем тепловой эффект пони-

жается.

Теплотой растворения называется то количество те-

плоты, которое выделяется при растворении граммолекулы ве-

щества в таком количестве растворителя, что дальнейшее при-

бавление растворителя не ведет к новому выделению теплоты.

Для серной кислоты теплота растворения равна 18',00 ккал. Ко-

личество тепла, выделяемое при растворении 1 моля H2SO4 в п

молях воды, называется теплотой разведения.

Если мы к кислоте, в которой на 1 моль H2SO4 приходится

щ молей НгО, прибавим воды в таком количестве, что на 1 моль

H2SO4 будет приходиться лг молей Н2О, то количество вновь

выделившейся теплоты называется диференциальной

теплотой разведения.

Для вычисления теплоты разведения с достаточной точно-

’ стью можно пользоваться формулой Томсена:

н_ и-17 860

П я+ 1,7983’

31

где п — число молей Н2О на моль H2SO4, а Н — число боль-

ших калорий на 1 моль H2SO4.

Диференциальная теплота разведения может быть опреде-

лена как разность:

ir ,, _______ /?2-17 860 гц-17 860

п.2 — Н1— Лг+ 1 798з — П1 _]_ 1>7983 •

При смешении двух растворов серной кислоты разной кон-

центрации получающийся тепловой эффект зависит от концен-

траций исходных растворов и от-

ношения их количеств. Этот теп-

ловой эффект называется тепло-

той смешения.

Вязкость растворов серной

кислоты. Вязкость растворов сер-

ной кислоты оказывает влияние

на ход процессов, поэтому вели-

чину вязкости необходимо в не-

которых случаях принимать во

внимание.

Так, при расчетах падения на-

пора в трубопроводах учитывает-

ся вязкость перекачиваемой жид- Й

кости. В сильной степени от вяз- |

кости жидкости зависит также §

коэфициент теплопередачи от |

жидкости к стенке и обратно. X

На рис. 3 построены кривые §

зависимости вязкости серной |

Рис. 3. Вязкость раство-

ров серной кислоты

Рис. 4. Вязкость растворов

серной кислоты и олеума.

кислоты (в сантипуазах) от ее концентрации (%H2SO4) при тем-

пературе 0, 20, 25, 40, 50 и 75° по данным Ландольта.

На рис. 4 показаны результаты работы В. Постникова и

Л. Кузьмина, охватывающие не только водные растворы серной

кислоты, но и некоторые концентрации олеума.

32

3. Стандарты серной кислоты

Серная кислота, выпускаемая из производства, обычно

, загрязнена различными примесями. Эти примеси попадают в сер-

ную кислоту из сырья, из которого она вырабатывается, или за-

носятся в нее в процессе производства в результате изнашива-

ния аппаратуры.

Серная кислота как товарный продукт выпускается в виде

нескольких сортов, отличающихся между собой различным со-

держанием SO3 и примесей. Качество каждого из выпускаемых

продуктов-стандартов зависит от условий производства и требо-

ваний, которые предъявляются потребителями.

Стандарты серной кислоты, выпускаемой в СССР, и их ос-

новные показатели (содержание H2SO4 или SO3 и окислов азота)

приведены в табл. 18.

кроме того, для напол- Таблица 18

нения аккумуляторов выпу-

скается особый сорт кон-

тактной кислоты под назва-

нием аккумуляторной.

Содержание H2SO4 в ней

должно быть 92—93%, же-

леза не более 0,015%, мышь-

як должен отсутствовать.

Сверх этого аккумуляторная

кислота должна удовлетво-

рять еще ряду требований:

она должна быть прозрачной

и бесцветной, не должна со-

держать примесей органиче-

ских веществ, металлов,

хлора и азотной кислоты.

Стандарты серной кислоты Содержание в %

H2SO4 NO + NC2

Камерная . Башенная н гловерная Купоросное масло . . Олеум . . . Не менее 65 Не менее 75-76,5 Не менее 92,5 18,5—20 свободного SO3 Не более 0,01 Не более 0,02

В зависимости от потребителя к товарной кислоте предъяв-

ляются в отдельных случаях и другие требования. Так, олеум,

предназначаемый для нитрующих смесей, должен содержать

свободного SO3 не менее 20%, железа не более 0,04% и твер-

дого остатка после прокаливания не более 0,15%. Купоросное

Масло, предназначенное для нужд пищевой промышленности и

промышленности искусственного волокна, не должно содержать

Мышьяка и окислов азота.

Стандарты на серную кислоту, как и на другие продукты

промышленности, систематически пересматриваются в связи

с изменяющимися условиями производства и требованиями по-

требителей.

4. Примерные расчеты

1. В специальных таблицах приводится содержание H2SO4 и SOa в про-

центах в водных растворах серной кислоты. Перевод процента H2SO4 в про-

цент SOs и обратно нетрудно сделать и без таблиц. Если процент H2SO4

3 Зак. 5019. Технология серной кислоты.

33