Текст

Производство

серной

кислоты

I ———------— _______

( в. и. гладушко ПРОИЗВОДСТВО

СЕРНОЙ кислоты

I . .

I

I

I

I

I

I

I

I

I

ИЗДАТЕЛЬСТВО «ТЕХН1КА»

Киев — 1966

В книге изложены совре-

менные способы производства

серной кислоты, описано обору-

дование и технологические схе-

мы сернокислотных заводов,

освещены вопросы автоматиза-

ции и контроля производства,

а также техники безопасности

и обслуживания аппаратуры.

Книга предназначена для

рабочих и мастеров сернокис-

лотной промышленности н уча-

щихся профессиональных учи-

лищ.

6П7.2

Г52

661.25

3—14—2

326—65М

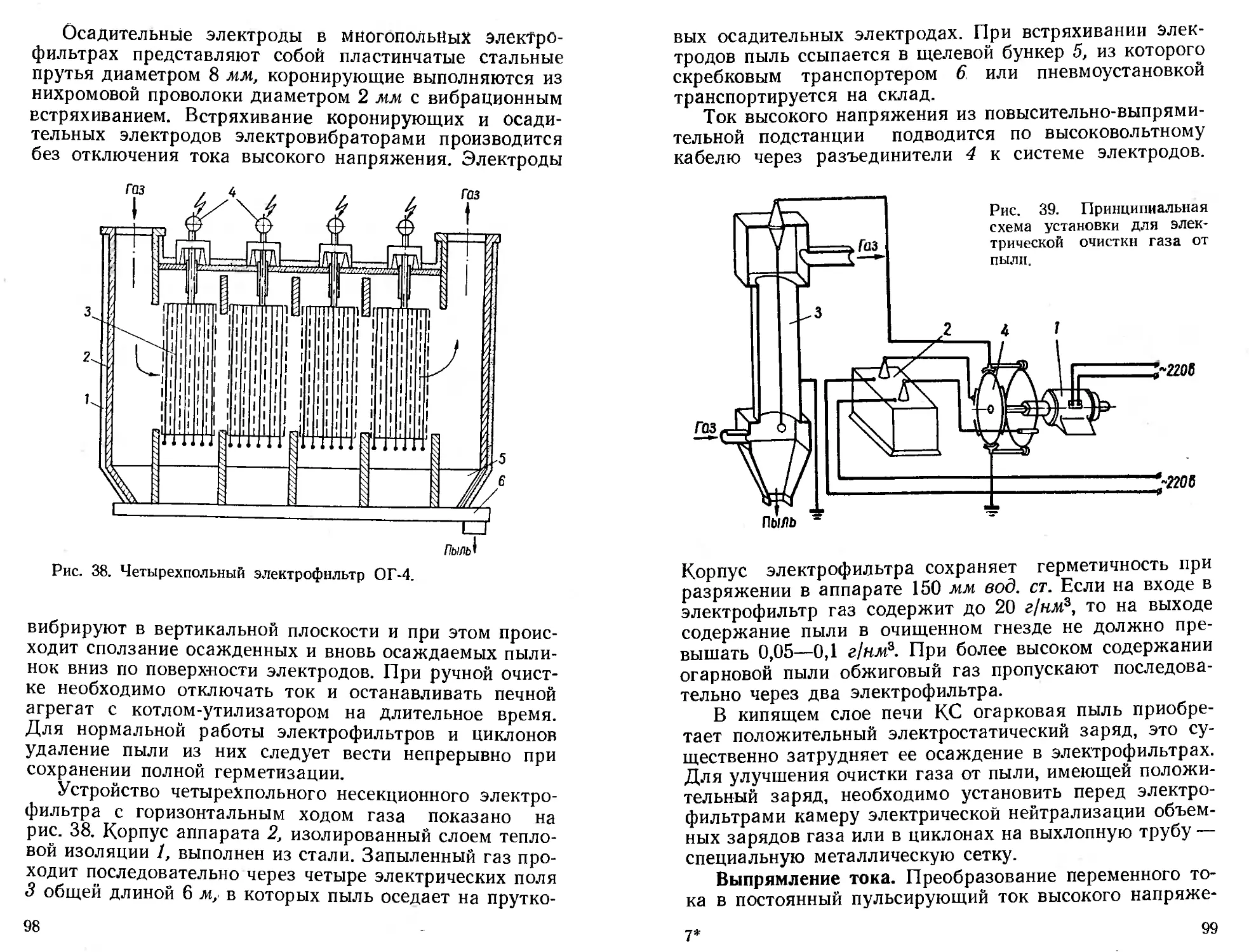

Рецензенты: канд. техн, наук Е. В. Яшке, инж.

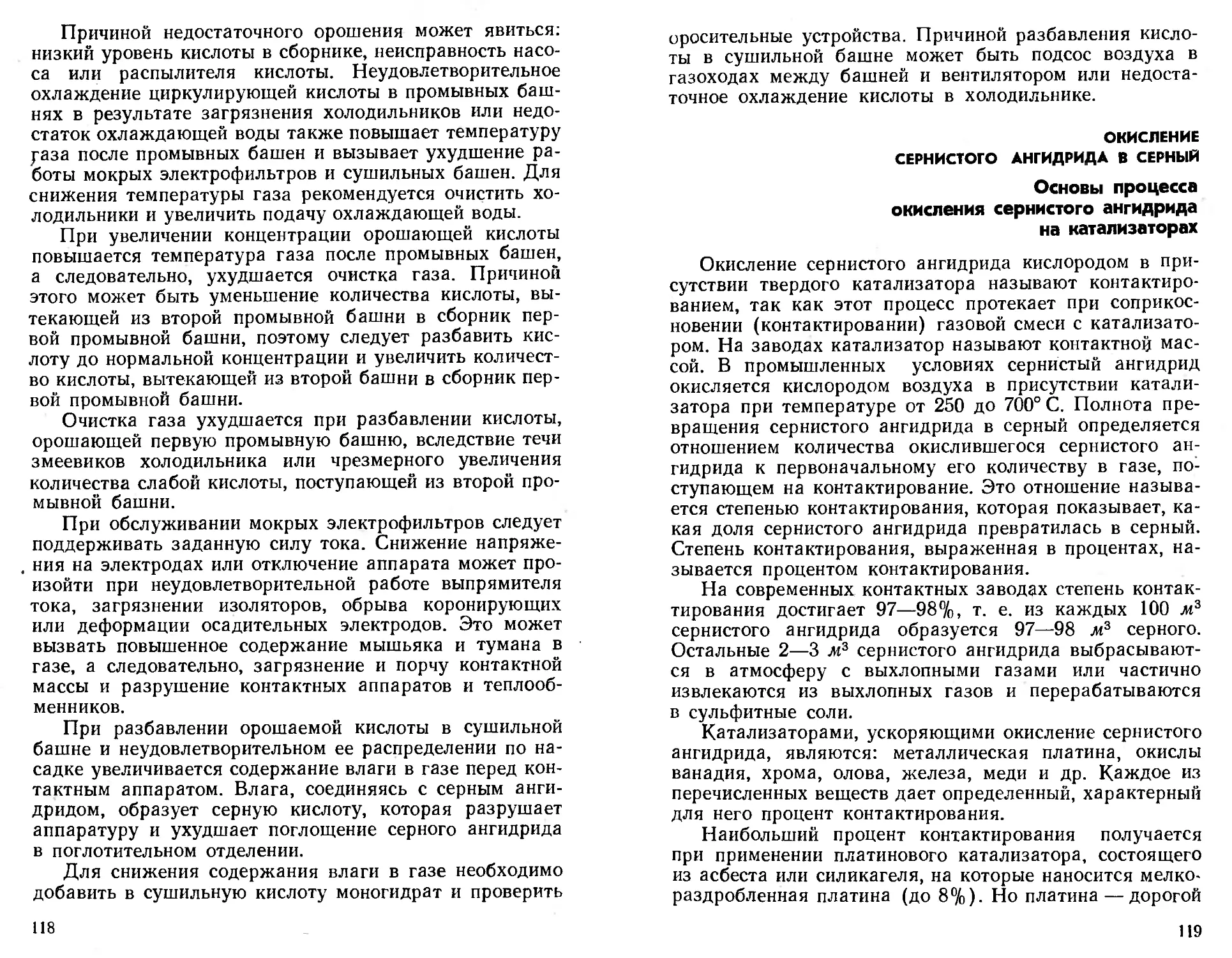

М. Е. Гиллер

Редакция литературы по вопросам химической,

нефтяной и газовой промышленности

Заведующий редакцией инж. И. Б. Булгакова

ПРЕДИСЛОВИЕ

Серная кислота широко применяется в раз-

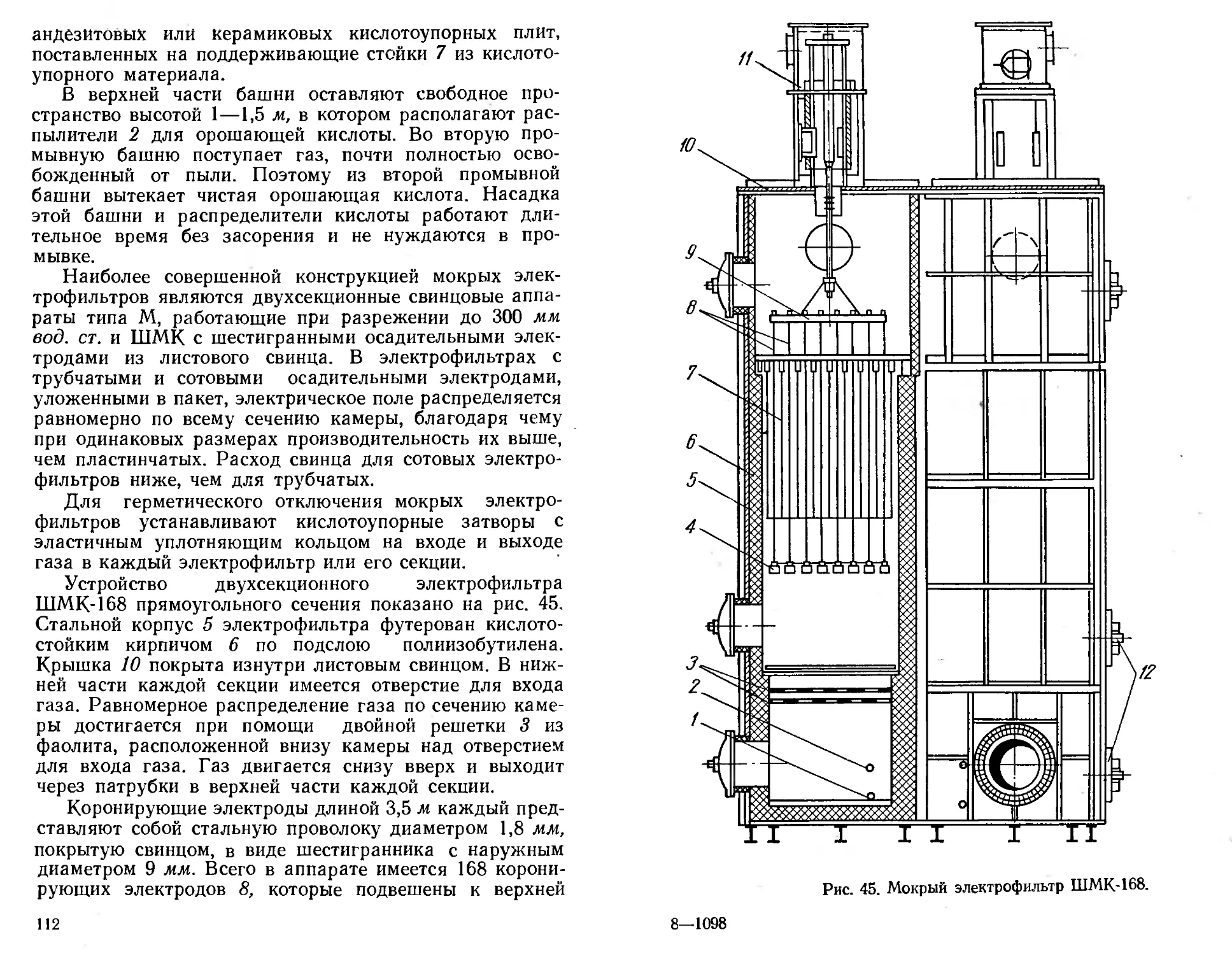

личных отраслях народного хозяйства: в про-

изводстве минеральных удобрений, органичес-

ких соединений, нефтяной, металлургической,

металлообрабатывающей, текстильной, коже-

венной, фармацевтической, пищевой и других

отраслях промышленности. Уровень производ-

ства серной кислоты в известной мере характе-

ризует общий уровень промышленного разви-

тия страны.

Основным потребителем серной кислоты

являются заводы минеральных удобрений,

производство которых в нашей стране разви-

вается быстрыми темпами и в 1970 г. составит

70—80 млн. т. Это потребует резкого увели-

чения производства серной кислоты не только

из природного сырья, но также за счет исполь-

зования серы, содержащейся в отходах раз-

личных производств (коксовый газ, газы ме-

таллургической и нефтеперерабатывающей

промышленности).

За последние годы сернокислотные заводы

оснащаются новой техникой, внедряются про-

грессивная технология, механизация и авто-

матизация технологических процессов. Освое-

ны обжиг серосодержащего сырья в кипящем

слое и производство серной кислоты из серы

по «короткой схеме». Обжиговый газ очища-

ется от пыли в настоящее время в высоко-

производительных трех- и четырехпольных

1

3

электрофильтрах. Сернистый ангидрид окис-

ляется в пятислойных контактных аппаратах,

что значительно повышает степень контакти-

рования. Окислы азота поглощаются в полых

башнях, при этом снижается гидравлическое

сопротивление в системе и повышается сте-

пень абсорбции и т. д.

Внедрение новой техники, комплексная ме-

ханизация и автоматизация сернокислотного

производства требуют повышения квалифика-

ции обслуживающего персонала.

Настоящая книга, написанная на основе

опыта действующих сернокислотных заводов

страны, предназначена для обучения и повы-

шения квалификации работников сернокислот-

ных заводов.

Автор приносит глубокую благодарность

инж. М. Е. Гиллеру, В. П. Афанасьеву,

Л. С. Поварову, О. И. Кулакову, канд. техн,

наук Е. В. Яшке за помощь, оказанную при

написании книги.

Отзывы и пожелания просим направлять

по адресу: Киев, 4, Пушкинская, 28, издатель-

ство «Техника».

ГЛАВА

ОБЩИЕ СВЕДЕНИЯ

СОСТАВ И СВОЙСТВА

СЕРНОЙ КИСЛОТЫ

И ОЛЕУМА

Серной кислотой называют химическое соединение,

состав которого выражается формулой H2SO4

(мол. вес 98,08). Безводная серная кислота (моногид-

рат) образуется при присоединении 81,63 в. ч. серного

ангидрида и 18,37 в. ч. воды.

Безводная серная кислота представляет собой бес-

цветную маслянистую жидкость, кипящую при 304° С и

замерзающую при 10,4°С. При нагревании выше 150—

200° С безводная серная кислота заметно разлагается с

выделением паров воды и серного ангидрида SO3. Она

смешивается с водой во всех соотношениях с выделени-

ем тепла. При взаимодействии серной кислоты с водой

образуются соединения типа H2SO4 • Н2О; H2SO4 • 2Н2О;

H2SO4 • 4Н2О, называемые гидратами серной кислоты.

В технике серной кислотой называется не только

моногидрат, но и водные растворы его (H2SO4+H2O),

однако учет количества серной кислоты ведется в моно-

гидрате. Растворы серного ангидрида в серной кислоте

(H2SO4+SOs) называются олеумом, или дымящей сер-

ной кислотой.

С изменением содержания моногидрата в водных рас-

творах серной кислоты изменяются плотность (рис. 1),

температура кипения и замерзания, а также химические

свойства серной кислоты.

В нашей стране выпускаются следующие сорта тех-

нической серной кислоты: башенная, купоросное масло

и олеум (табл. 1). Для башенной кислоты и купоросного

масла нормируется содержание моногидрата и окислов

азота, для олеума — содержание свободного серного

ангидрида.

5

Для кислотных аккумуляторов выпускается купорос-

ное масло без примесей мышьяка, хлора, окислов азота,

металлов и органических веществ. Содержание железа

в аккумуляторной кислоте не должно превышать 0,015%.

На рис. 2 представлена кривая, выражающая зави-

симость температуры кристаллизации серной кислоты

от ее концентрации. Из

рисунка видно, что ба-

шенная серная кислота

замерзает при темпера-

туре от —30 до —40° С.

Купоросное масло мо-

жет замерзнуть лишь

при —27° С. Олеум, со-

держащий 18—20%

серного ангидрида, за-

мерзает при —11° С, а

температура замерза-

ния концентрированно-

Рнс. 1. Плотность серной кислоты

и олеума прн 20° С.

го олеума, содержаще-

го 62% свободного серного ангидрида, равна 0°С. Откло-

нение концентрации серной кислоты и олеума от стан-

дартных значений ведет к повышению температуры за-

мерзания, что затрудняет перевозку и хранение кислоты.

Так, башенная кислота, содержащая до 82% моногидра-

та, замерзает при 8° С, поэтому транспортировка и хране-

ние такой кислоты весной, осенью и зимой становится

невозможной.

Таблица 1

Технические сорта серной кислоты

Сорт Содержание, %

H2SO, no+no2 SO3 сво- бодиый

Башенная Купоросное масло Олеум Не менее 75 . 92,5 Не более 0,03 0,05 18—20

При упаривании водных растворов серной кислоты ее

концентрация повышается до 98,3%, а температура—до

336,6°С. Такая кислота имеет одинаковый состав паро-

6

в разбавленных водных рас-

Рис. 2. Температура замерзания сер-

ной кислоты н олеума в зависимости

от концентрации.

вой и жидкой фазы, поэтому она перегоняется без изме-

нения состава.

В заводских условиях упариванием обычно получают

93—95%-ную кислоту. Кислоту с более высоким содер-

жанием моногидрата (до 100%) можно получить раство-

рением серного ангидрида

творах серной кисло-

ты. При дальнейшем

растворении серного

ангидрида в моногид-

рате получается олеум.

Обычно в стандартном

олеуме содержится 18—

21% свободного SO3. В

технике применяется и

более крепкий олеум с

содержанием 65—80%

SO3. Для специальных

целей выпускается так-

же 100%-ный олеум,

однако уже при содер-

жании 40—80% SOs

олеум замерзает при

температуре выше 10°С.

Высококонцентриро-

ванный олеум предо-

храняется от замерза-

ния добавлением к не-

му небольших коли-

честв (сотые доли процента) стабилизирующих добавок.

Эти добавки снижают температуру замерзания олеума,

не оказывая при этом влияния на его химические свой-

ства. Из олеума можно получить серную кислоту любой

концентрации.

СВОЙСТВА СЕРНИСТОГО АНГИДРИДА

Сернистый ангидрид (SO2) является промежуточным

продуктом в производстве серной кислоты. Он получает-

ся при сжигании серы, сероводорода, при обжиге руд,

содержащих серу (сульфидных руд). х

В нормальных условиях сернистый ангидрид пред-

ставляет собой бесцветный газ, в 2,26 раза тяжелее воз-

7

духа, с острым запахом, вызывающим сильное раздра-

жение слизистых оболочек глаз и дыхательных путей.

При охлаждении до —10° С сернистый ангидрид пре-

вращается в жидкость и затвердевает при —75,5° С. При

сжатии до 2,5 ат сернистый ангидрид остается жидким

и при комнатной температуре. Жидкий сернистый анги-

дрид— бесцветен, тяжелее воды в 1,4 раза.

В воде сернистый ангидрид растворяется в неболь-

ших количествах, образуя сернистую кислоту:

SO2-|-H,O = H2SO3.

Растворимость сернистого ангидрида в серной кисло-

те меньше, чем в воде и уменьшается с повышением

температуры. С увеличением концентрации серной кис-

лоты растворимость вначале уменьшается, достигает

минимума при 85% H2SO4, а затем вновь увеличивается.

В промышленности сернистый ангидрид применяется

в производстве целлюлозы, холодильной технике, пере-

работке нефти, при плавке магния, обогащении марган-

цевых руд, извлечении урана и кобальта из отработан-

ных шламов, при получении селена и теллура. Значи-

тельные количества сернистого ангидрида расходуются

для приготовления сульфитных солей. В пищевой про-

мышленности сернистый газ применяется для отбелки

и консервации зерна, сахарного сока, солода, крахмала,

фруктов. Широкое применение находит сернистый анги-

дрид в текстильной промышленности в качестве отбели-

вающего средства, в кожевенном производстве для из-

влечения хрома из отходов.

СВОЙСТВА СЕРНОГО АНГИДРИДА

Серный ангидрид (SO3) получают окислением сер-

нистого ангидрида или термическим разложением олеу-

ма. Это бесцветный газ, который при температуре 16,8° С

превращается в твердое вещество. Кипит серный анги-

дрид при температуре 44,8° С. Газообразный серный

ангидрид плохо поглощается водой, но легко реагирует

с ее парами, образуя туман, состоящий из взвешенных в

воздухе мельчайших частичек серной кислоты. При рас-

творении серного ангидрида в моногидрате и водных

8

растворах серной кислоты выделяется большое количе-

ство тепла.

Вдыхание серного ангидрида и тумана серной кисло-

ты вызывает воспаление верхних дыхательных путей.

СПОСОБЫ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ

Производство серной кислоты состоит из следующих

стадий:

1. Получение сернистого ангидрида (сернистого га-

за) окислением элементарной серы или серного сырья

кислородом

s + o2 = so2 + q.

2. Получение серного ангидрида окислением сернис-

того газа кислородом

SO2 + -i- O2 = SO3 + Q.

3. Получение серной кислоты из серного ангидрида

и воды

SO3 + H2O = H2SO4 + Q.

В первой стадии кислород легко присоединяется к

сере, образуя сернистый ангидрид.

Окисление сернистого ангидрида в серный протекает

медленно. Для ускорения окисления сернистого ангидри-

да в промышленности применяют твердые катализаторы

(вещества, ускоряющие химические процессы) или скис-

лы азота.

В первом случае сернистый газ окисляется кислоро-

дом воздуха на поверхности твердых катализаторов.

Этот способ производства серной кислоты называется

контактным. Контактный способ заключается в том, что

сернистый ангидрид в газообразном состоянии пропус-

кается вместе с воздухом через контактную массу (твер-

дый катализатор), окисляясь при этом кислородом до

серного ангидрида. Серный ангидрид поглощается сер-

ной кислотой, растворяется в ней, а затем соединяется с

водой, содержащейся в кислоте, по реакции

п SO3 + Н2О = H2SO4 + (га - 1) SO3.

9

В зависимости от количественного соотношения воды

и серного ангидрида образуется серная кислота различ-

ной концентрации. Если и>1, образуется олеум, если

и = 1, получается моногидрат, а при п<1—разбавлен-

ная серная кислота.

Процесс производства серной кислоты нитрозным

способом состоит в том, что сернистый ангидрид окисля-

ется кислородом воздуха при помощи окислов азота, яв-

ляющихся передатчиком кислорода. Окисление сернис-

того ангидрида происходит в нитрозе, которая представ-

ляет собой раствор трехокиси азота (N2O3) в водном

растворе серной кислоты, поэтому сернистый ангидрид

предварительно растворяется в нитрозе. Образовавшийся

серный ангидрид, соединяясь с водой, находящейся в

нитрозе, превращается в серную кислоту. Этот процесс

может быть представлен следующими уравнениями:

^0газ растворение £0жидк в

sor№ + N,O3TO + Н2ОЖИДК = H2SOrJlK + ИОжидк ;

]\[0жидк f\[Qra3_

Образующаяся окись азота (NO) легко окисляется

кислородом в газовой фазе до двуокиси азота (NO2)

2NOra3-ф О"3 == 2NO"3 .

Из смеси окиси азота с двуокисью образуется трех-

окись

NOra3 -р NO"3 = N2O"3.

Газообразная трехокись азота поглощается водным

раствором серной кислоты с образованием нитрозы

Ny-хгаз растворение х т z-хжипк

2Оз----------->-1>2С»з ,

в которой вновь окисляется сернистый ангидрид до сер-

ного. Таким образом окислы азота принимают неодно-

кратное участие в процессе окисления сернистого анги-

дрида.

Серную кислоту нитрозным способом получают в

орошаемых башнях, поэтому этот способ часто называют

башенным. Раньше нитрозный процесс осуществлялся в

свинцовых камерах (камерный способ), но из-за малой

10

производительности камерный способ в нашей стране те-

перь не применяется. В некоторых странах и до настоя-

щего времени еще сохранились камерные установки.

В последние годы в СССР и за рубежом наблюдает-

ся преимущественное развитие контактных установок.

Это объясняется тем, что по контактному способу полу-

чаются высококонцентрированная серная кислота, вы-

сококонцентрированный олеум и 100%-ный серный ан-

гидрид. Контактный способ позволяет получать аккуму-

ляторную и химически чистую сернистую кислоту, так

как перед поступлением в контактный аппарат обжиговый

газ подвергается тщательной очистке. Контактные уста-

новки легче автоматизировать, аппаратурное оформле-

ние их (при переработке серы и сероводорода) более

простое, чем башенное.

Недостатком контактного способа производства сер-

ной кислоты является высокий расход серного колчеда-

на на тонну моногидрата, а также большая по сравне-

нию с башенным методом затрата средств на строитель-

ство контактного цеха.

При производстве серной кислоты из колчедана ба-

шенным методом получается серная кислота с более низ-

ким содержанием моногидрата и повышенным содержа-

нием примесей. Существенным недостатком башенного

способа является также трудность автоматизации произ-

водства и выброс окислов азота в атмосферу.

ХРАНЕНИЕ И ПЕРЕВОЗКА КИСЛОТЫ

Башенную кислоту, купоросное масло, олеум и креп-

кую азотную кислоту (меланж) на сернокислотных за-

водах хранят в нефутерованных стальных хранилищах

(баках). На строящихся заводах для хранения серной

кислоты устанавливают цилиндрические сварные храни-

лища диаметром 9 м, высотой 5 м, объемом 335 м3,

которые монтируют на высоких ленточных фундаментах.

На конической крышке хранилища имеется люк для

осмотра и ремонта,, а для обслуживания над хранилищем

устанавливают площадки с лестницами.

Башенная серная кислота и меланж хранятся на от-

крытом воздухе, олеум и купоросное масло — в отапли-

ваемых помещениях, причем для олеума (в северных

районах страны) необходимы подогреватели.

11

Загрузка серной кислоты и меланжа в железно-

дорожные цистерны, перекачка из одного хранилища в

другое и в цехи-потребители производятся специальными

насосами, склады на сернокислотных заводах распола-

гаются у железнодорожного полотна.

Серная кислота перевозится по железной дороге в

цистернах, грузоподъемностью 50 т, без нижнего слив-

ного отверстия, с горизонтальной желтой полосой по

цилиндрической поверхности цистерны и надписью

«Сернокислотная», меланж — в цистернах, имеющих

надпись «Меланжевая» и двухстороннюю желтую полосу.

Цистерны для олеума снабжаются паровыми змееви-

ками и утепляются.

Цистерны, не имеющие желтой полосы и соответст-

вующей надписи, перед загрузкой в них серной кислоты

тщательно осматриваются, промываются и пропари-

ваются.

Слив кислоты и меланжа из железнодорожных цис-

терн производится сифоном, один конец которого по-

гружается в цистерну, а второй — к насосу, который

перекачивает кислоту в хранилище.

При отсутствии насосов практикуется выдавливание

серной кислоты через опущенный в жидкость сифон

сжатым воздухом, нагнетаемым в цистерну.

При попадании влаги в цистерну серная кислота и

меланж разбавляются и вызывают коррозию. Поэтому

все люки и краны должны быть тщательно закрыты как

во время движения с кислотой, так и порожняком. Кроме

того, через плохо закрытый люк возможен выброс кисло-

ты из цистерны, что может привести к несчастным слу-

чаям, а также повреждению железной дороги.

Пустые железнодорожные цистерны и хранилища, в

которые длительное время после слива кислота не зали-

валась, перед загрузкой необходимо тщательно промыть

вначале водой, а затем слабым раствором соды.

Серная кислота наливается в автоцистерны из на-

порного бака-.мерника с поплавковым указателем уровня

кислоты, а в мерник — подается кислотным насосом или

поступает самотеком из хранилища.

Аккумуляторная и особо чистая кислота не пере-

возится в обычных незащищенных цистернах, так как

при этом она загрязняется сблями железа и органичес-

кими соединениями и становится непригодной к употре-

12

блению в производстве искусственного волокна и других

специальных отраслях.

Серную кислоту небольшими партиями перевозят

в стеклянных бутылях, но при этом из-за боя теряется

около 5% кислоты, а использование транспорта не пре-

вышает 25—30%.

Для перевозки аккумуляторной кислоты и особо

чистой технической НИУИФ (Научно-исследователь-

ский институт удобрений и инсектофунгицидов) разра-

ботал конструкцию контейнера, защищенного изнутри

фторопластом-3, емкостью 1 №. Наружная поверхность

такого контейнера покрывается перхлорвиниловой

эмалью. Контейнеры удобно перевозить автотранспортом

и по железной дороге.

Кислота концентрацией менее 70% перевозится в же-

лезнодорожных цистернах, покрытых изнутри полиизо-

бутиленом. Возможно также применение контейнеров

мягкого типа из фторопласта или других кислотостойких

пластических масс.

ГЛАВА

МАТЕРИАЛЫ ДЛЯ АППАРАТУРЫ,

ПРИМЕНЯЕМОЙ В ПРОИЗВОДСТВЕ

СЕРНОЙ КИСЛОТЫ

В производстве серной кислоты применяются терми-

чески устойчивые материалы, а также химически

устойчивые к действию сернистого и серного ангидридов,

сероводорода, водных растворов серной кислоты, олеума,

газообразных окислов азота, азотной кислоты и нитрозы.

МЕТАЛЛЫ И СПЛАВЫ

Почти все аппараты сернокислотного производства

изготовляются из стали и чугуна. При воздействии на

них серной кислоты или нитрозы на поверхности обра-

зуется прочная пленка сернокислых солей или окислов

железа, которые плохо растворяются в кислоте и по-

этому предохраняют металл от дальнейшего разрушения.

Коррозионное действие серной кислоты увеличивается

при повышении скорости движения жидкости в аппара-

тах и трубопроводах, так как защитная пленка при этом

механически разрушается.

Углеродистые стали устойчивы к воздействию 78—

100%-ной серной кислоты. С повышением температуры

коррозионное действие серной кислоты на металлы резко

возрастает. Защита стальных деталей в горячей серной

кислоте достигается футеровкой их кислотоупорным бе-

тоном, плитками или кирпичом на кислотоупорной за-

мазке, а также нанесением кислотостойких пластических

масс и пленок.

Из стали изготовляются все газоходы, продукцион-

ные и абсорбционные башни, холодильники для кислоты

и другие аппараты башенной системы, так как присут-

ствие окислов азота в серной кислоте башенных уста-

14

новок способствует образованию защитной пленки окйс-

лов железа на поверхности стали. Для повышения устой-

чивости стальных деталей к действию нитрозы, содержа-

щей менее 2% трехокиси азота, при температуре выше

60—80° С проводится их обработка в течение 1—2 ч

нитрозой, содержащей от 5 до 10% трехокиси азота при

той же температуре.

В контактном производстве сталь применяется для

изготовления газоходов, расположенных за сушильны-

ми башнями, хранилищ для купоросного масла на скла-

де и цистерн для перевозки купоросного масла.

Чугун устойчив к воздействию концентрированной

серной кислоты, содержащей более 85% моногидрата,

а также к действию нитрозы. Поэтому значительная

часть аппаратуры контактного производства и детали,

соприкасающиеся с малонитрозной кислотой в башен-

ном производстве, выполняются из чугуна. При длитель-

ном воздействии олеума и серного ангидрида чугун рас-

трескивается. Это ограничивает его применение в аб-

сорбционном отделении контактного цеха.

Стойкость чугуна значительно повышается при до-

бавлении к нему небольших количеств хрома, марганца

и других металлов. Для перекачки продукционной кис-

лоты и нитрозы в башенном цехе применяются насосы

из серого (ЧНЗ), высокохром истого (ХНЗ) и высоко-

кремнистого (КНЗ) чугуна. Насосы для перекачки кис-

лоты первой промывной башни контактного цеха изго-

товляются из специальной стали ЭИ943.

В печном отделении для перегребающих лопаток и

гребков применяются высокохромистый сплав (Х28Л),

а также чугун, содержащий от 18 до 32% алюминия.

Для охлаждения кислоты моногидратного абсорбера

и сушильных башен успешно применяются кожухотруб-

ные холодильники из нержавеющих хромоникелевых

сталей, с добавками молибдена или титдна. Из не-

ржавеющей стали изготовляются также рабочие колеса

хвостовых вентиляторов, турбокомпрессоров и холодиль-

ники для нитрозы.

Высокой устойчивостью по отношению к серной кис-

лоте и меланжу обладает ферросплав, содержащий 80—

85% железа, 13—17% кремния, 2—5% марганца, 1,3%

углерода. Однако этот сплав легко растрескивается при

резких изменениях температуры и трудно поддается об-

15

работке. Эти свойства ферросплава ограничивают его

применение в производстве серной кислоты.

Для перекачки меланжа и азотной кислоты применя-

ются трубы из нержавеющей стали.

ОГНЕУПОРНЫЕ МАТЕРИАЛЫ

Для защиты металлических деталей обжиговых пе-

чей, газоходов и газоочистительной аппаратуры от высо-

кой температуры широко применяется шамотный кирпич.

В шамоте содержится около 60% кремнезема и 20%

глинозема. Температура плавления шамота 1580—

1770° С. Он обладает большой механической прочностью

и выдерживает химическое воздействие газов при высо-

кой температуре.

Своды обжиговых печей выкладывают из фасонного

шамотного кирпича без кислотоупорных и жаростойких

растворов. Для защиты стенок печей, газоходов, электро-

фильтров и контактных аппаратов шамотный кирпич

укладывается на растворе из огнеупорной глины или

мелкого шамотного порошкд.

Вследствие повышенной пористости шамотного кир-

пича не рекомендуется применять его для защиты метал-

лических деталей от кислых растворов.

В последние годы при строительстве обжиговых пе-

чей все шире применяется жароупорный бетон и железо-

бетон. Наибольшее применение находит бетон на жид-

ком стекле с кремнефтористым натрием, который одно-

временно является жаро- и кислотоупорным. В этих

бетонах вяжущим является жидкое стекло, ускорителем

схватывания и твердения — технический кремнефторис-

тый натрий, содержащий не менее 85% основного веще-

ства.

В качестве заполнителя можно применять шамот,

кварц, андезит. Укрупнение тонкомолотого заполнителя

повышает жароупорность бетона.

Максимальный размер зерен шамотного щебня при

бетонировании сводов — 40 мм, стен — 35 мм.

Для приготовления 1 м3 жароупорного бетона тре-

буется следующее количество материалов, кг:

Шамотная смесь....................... 1500

Жидкое стекло с плотностью 1,38—1,40 . 350-—450

Кислотоупорный цемент марки КЦФ 470

Кремнефторнстый натрий................ 30

16

При отсутствии кислотоупорного цемента можно при-

готовить жароупорный бетон из шамота, жидкого стекла

и кремнефтористого натрия. Для приготовления такого

бетона берется 94—95 в. ч. шамотной смеси, для ускоре-

ния схватывания добавляется 5—6 в. ч. кремнефтористо-

го натрия. Полученная сухая смесь загружается в бе-

тономешалку, туда же добавляется жидкое стекло до

получения раствора, хорошо заполняющего опалубку.

Для повышения прочности бетона при заполнении

опалубки его уплотняют пневматическими или электри-

ческими трамбовками. Время полного схватывания и

твердения бетона сокращается с увеличением количест-

ва добавляемого кремнефтористого натрия к смеси.

Жароупорный бетон полностью теряет воду при на-

гревании до 300° С. При температуре 500—600° С проч-

ность бетона несколько снижается, а при 700° С возра-

стает. Жароупорный бетон, приготовленный на жидком

стекле с шамотным заполнителем, применяется в нейт-

ральных и кислых средах при рабочей температуре до

900° С. Частичная замена шамотного заполнителя на

хромистый железняк может повысить жаростойкость бе-

тона до 1000° С. Бетон с андезитовым заполнителем при-

годен для температур не выше 600° С.

Таблица 2

Состав жароупорного бетона

Состав № 1 Состав № 2

Компоненты Количе- ство, кг Компоненты Количе- ство, кг

Шамотный порошок 160 Шамотный порошок 200

Шамотная крошка 550 Шамотная крошка 450

Шамотный щебень 850 Шамотный щебень 830

Нефелиновый шлам Жидкое стекло с плот- 160 Нефелиновый шлам Тонкошамотный и 80

ностью 1,38 450 гранулированный 200

шлам

Изготовление сводов и футеровки из жароупорного

бетона сокращает сроки монтажа и ремонта печей, эко-

номит дорогостоящий фасонный шамот и на 10—50%

удешевляет стоимость строительства и ремонта агрега-

тов.

2 1098

Существенным недостатком жароупорной футеровки,

приготовленной на основе кремнефтористого натрия, яв-

ляется выделение при эксплуатации соединений фтора,

которые вместе с обжиговыми газами попадают в очист-

ное отделение, вызывая разрушение футеровки и засо-

рение насадки.

Два состава такого бетона приведены в табл. 2.

КИСЛОТОУПОРНЫЙ БЕТОН И ФУТЕРОВКА

Для защиты от действия нитрозы, серной и азотной

кислот и их смесей применяется кислотоупорная футе-

ровка, состоящая из диабазовых литых плиток, кислото-

упорного кирпича или андезитовых тесаных плит, укла-

дываемых на кислотостойком растворе.

Трубопроводы для кислоты, напорные бачки, гидрав-

лические затворы и другую кислотную аппаратуру и ар-

матуру футеруют кислотоупорным бетоном, заливаемым

в специальную опалубку. Для приготовления такого бе-

тона смешивают 95—96 в. ч. мелкого порошка андезита

или диабаза и 4—5 в. ч. кремнефтористого натрия. К по-

лученной смеси добавляют при перемешивании жидкое

стекло до получения вязкого раствора.

Кислотоупорный бетон может применяться в качест-

ве связывадощего раствора при футеровке аппаратуры

андезитовыми или диабазовыми плитками, а также для

футеровки трубопроводов, желобов и другой арматуры.

Твердение кислотоупорного бетона наступает через

0,5—2 ч. Ускорение твердения происходит при постепен-

ном подогревании его до 60—80° С и при последующей

обработке футеровки подогретой кислотой. С повыше-

нием содержания кремнефтористого натрия в бетоне

время затвердевания также сокращается. Однако при

этом уменьшается механическая прочность покрытия.

Для защитных покрытий вращающихся деталей в со-

став бетона вводится не более 1—2% кремнефтористого

натрия. Для защиты валов разбрызгивающих турбинок

в продукционных башнях на очищенную поверхность

вала наносится жидкий кислотоупорный бетон неодно-

кратным погружением вала в жидкий раствор бетона и

медленной сушкой нанесенного слоя. В заводской прак-

тике для защиты валов разбрызгивающих турбинок

в продукционных башнях применяются фарфоровые или

18

стеклянные трубы, насаживаемые на вал, предваритель-

но покрытый тонким слоем жидкого кислотоупорного

бетона. Валы турбины, покрытые кислотоупорным бето-

ном или фарфоровой трубой, следует беречь от ударов,

так как при этом может разрушиться защитный слой.

Защитный слой на валы разбрызгивающих турбинок

наносится после посадки звездочки на вал и затяжки ее

конусной гайкой. Конусная гайка предохраняется от раз-

рушения кислотоупорным бетоном.

При отсутствии андезитового или диабазового порош-

ка кислотоупорный бетон можно приготовить из тонко-

измельченного кварца или песка с высоким содержанием

кремнезема, а также можно использовать тонкоизмель-

ченный колчеданный огарок с низким содержанием серы.

Однако на основе андезитового или диабазового по-

рошка получается бетон с более высокой устойчивостью

по отношению к серной кислоте.

В качестве насадки денитрационных, абсорбционных,

промывочных и сушильных башен применяются кислото-

упорные керамические или фарфоровые кольца.

ХИМИЧЕСКИ СТОЙКИЕ ОРГАНИЧЕСКИЕ ПОКРЫТИЯ

Для защиты стальной аппаратуры от разрушения

слабой серной кислотой широко используются пласти-

ческие массы и пленки на основе различных смол. Наи-

более широкое применение получили: полиизобутилен,

фаолит, винипласт, перхлорвиниловые пленки.

Полиизобутилен — каучукоподобный материал, со-

храняющий эластичные свойства при температуре

—55 Ь 120е С. Смешиванием полиизобутилена с са-

жей или графитом и последующей прокаткой получа-

ют обкладочный материал в виде листов, которые на-

клеивают на металл, дерево, бетон при помощи клеев

№ 88 и 8. Такие покрытия устойчивы к 96 %-ной серной

кислоте при температуре 20°С, 90%-ной — при 40° С,

80 %-ной — при 60° С. При температуре 120° С полиизобу-

тиленовые покрытия размягчаются и сползают по стен-

кам аппарата вниз.

Устойчивым по отношению к башенной кислоте и ку-

поросному маслу при температуре до 60° С является

фаолит. В состав его входят феноло-формальдегидная

2*

19

смола и асбест или песок. При добавлении к смоле в ка-

честве наполнителя графита получается графолит.

Температурный предел применения фаолита в раз-

бавленной серной кислоте составляет 170° С. По отно-

шению к 96 %-ной серной кислоте фаолит устойчив при

30?С, предельно допустимой температурой для 96%-ной

кислоты является 60° С, а для 80 %-ной кислоты—160° С.

Для изготовления труб, плит, фасонных деталей, вен-

тилей, работающих в 40—80 %-ной серной кислоте, при

температуре до 60° С применяется винипласт. Примене-

ние винипласта ограничивается недостаточной морозо-

стойкостью (неустойчив ниже —10° С). Винипласт сва-

ривается горячим воздухом при температуре 220° С. Ме-

таллические поверхности аппаратуры обкладываются

тонкими листами винипласта, склеенными раствором

поливинилхлорида в дихлорэтане.

Кислотные холодильники, применяемые для промыв-

ных кислот в контактном производстве, изготовляются из

антегмита (АТМ-1), приготовленном на основе искус-

ственных углей и графитов. Выпускается он в виде труб

и плиток, которые легко обрабатываются на станках и

устойчивы до температуры 120° С при концентрации сер-

ной кислоты до 96%.

Среди органических антикоррозионных материалов

представляют интерес лаки и клеи, приготовленные на

основе поливинилхлоридных и перхлорвиниловых смол.

Наружные поверхности колчеданных печей, шнеков и

оросительных холодильников защищаются жаростой-

кими эмалями из кремнеорганического лакд ФГ-2.

При изготовлении фильтров для серной кислоты и

сернистого газа в производстве особо чистых сортов

серной кислоты применяются ткани из искусственного

волокна — фторолон, который устойчив до температуры

120° С. Получают фторолон из фтористого винила и фто-

ристого винилидена. По отношению к нитрозе устойчив

лавсан при температуре не выше 25° С.

ГЛАВА Л

J СЫРЬЕ

< ДЛЯ ПРОИЗВОДСТВА

U СЕРНОЙ КИСЛОТЫ

Исходным веществом в производстве серной кисло-

ты является сернистый ангидрид. Для получения

сернистого ангидрида применяется серный колчедан,

элементарная сера, сероводородные газы, сернистые

газы, получаемые при переработке руд цветных и черных

металлов.

Данные, характеризующие потребление основных ви-

дов серосодержащего сырья в СССР, приведены в табл. 3.

Таблица 3

Производство серной кислоты из различных видов сырья

(% от общего количества производимой кислоты)

Сырье Годы

1959 1965

Серный колчедан Отходящие газы цветной и черной металлургии, содержащие сернистый 68 41

ангидрид 15 31

Элементарная сера 14 18

Сероводород 3 10

Из таблицы видно, что основным сырьем для полу-

чения серной кислоты в нашей странеявляется серный

колчедан. Однако в ближайшие годы должна увеличить-

ся выработка серной кислоты из отходящих газов, со-

держащих серу. Это позволит оздоровить условия труда

на предприятиях и улучшить санитарное состояние райо-

нов, прилегающих к заводам цветной и черной метал-

21

лургии. В настоящее время строительство цехов по из-

влечению соединений серы из отходящих газов цветной и

черной металлургии для получения серной кислоты ста-

ло обязательным в нашей стране.

Некоторые новые сернокислотные заводы СССР по-

лучают серную кислоту из газов глиноземного произ-

водства и агломерационных фабрик черной металлургии.

На коксохимических заводах намечается дальнейшее

увеличение переработки сероводорода коксового газа в

серную кислоту. Сероводород, получаемый из газов

нефтеперерабатывающей промышленности, предполага-

ется перерабатывать как в серную кислоту, так и в эле-

ментарную серу. Очистка газов от сероводорода также

необходима и по экономическим и санитарным сообра-|

жениям.

Небольшое увеличение производства серной кислоты

(см. табл. 3) из элементарной серы объясняется высокой!

стоимостью и меньшими масштабами добычи серы по|

сравнению с колчеданом. Применение самородной серы

является экономически выгодным лишь в юго-западных

районах нашей страны, т. е. там, где расположено основ-

ное ее месторождение.

Существенно возрастает использование отработанной

кислоты, являющейся отходом ряда производств. Это,

помимо большого экономического эффекта, позволит

устранить загрязнение водоемов и рек.

Для производства серной кислоты могут применяться

также природный гипс, фосфогипс, получающийся в ка-

честве побочного продукта при производстве фосфорной

кислоты, топочные газы котельных установок и желез-

ный купорос.

Наша страна располагает разнообразными видами

сырья, достаточного для резкого увеличения производ-

ства серной кислоты.

СЕРНЫЙ КОЛЧЕДАН

Главной составной частью серного колчедана явля-

ется двусернистое железо (FeS2), содержащее 53,5%

серы и 46,5% железа. Кроме FeS2 в природном серном

колчедане содержатся примеси кварца, глинозема, угле-

кислые соединения кальция и магния, а также сернис-

тые соединения меди, цинка, свинца, мышьяка, никеля,

22

кобальта, селена и теллура, поэтому содержание серы в

колчедане колеблется от 38 до 47%.

Крупные залежи серного колчедана в нашей стране

находятся на Урале, в Сибири и на Кавказе. Залежи

чисто серноколчеданных руд открыты также в Киргиз-

ской ССР — месторождение Ачик-Таш, на Кавказе —

Таганалы, в северо-западных районах — Паранда и др.

Значительные ресурсы сульфидных серосодержащих руд

выявлены на Алтае и в Средней Азии.

Серосодержащую руду предварительно обрабатыва-

ют, чтобы отделить соединения серы от цветных метал-

лов. Руды, содержащие 0,8% меди (в виде халькопи-

рита CuFeS2), подвергаются дроблению и последую-

щему флотационному обогащению, основанному на раз-

личной смачиваемости отдельных составных частей

минералов. При этом получается медный концентрат, со-

держащий 18—21% меди, и отходы, называемые флота-

ционным колчеданом, с содержанием 32—40% серы.

После вторичной флотации получается пиритный кон-

центрат, содержащий от 48 до 50% серы.

Медный концентрат служит сырьем для производ-

ства меди, при этом в качестве отходов также получается

сернистый газ.

При низком содержании меди (до 0,7%) серный

(рядовой) колчедан, добываемый на рудниках в виде

кусков диаметром 40—50 мм, поступает непосредствен-

но на сернокислотные заводы. Рядовой колчедан, добы-

ваемый из рыхлых пластов, называется сыпучкой. Со-

став некоторых сортов колчедана приведен в табл. 4.

Таблица 4

Состав колчедана, %

Колчедан S , общ Fe Си Zn А12О3 СаО MgO S1O2 н3о

Рядовой уральский 47,1 41,8 0,73 0,34 0,20 0,08 5,62 5,87

Среднеазиат- ский 30,75 18,47 0,32 2,08 0,53

Флотацион- ный 38,61 34,40 0,80 0,70 4,60 1,19 0,65 18,72

Пиритный концентрат 50,52 44,26 0,24 1,00 0,90 Следы 0,03 1,73 —

23

Сырьем для получения серной кислоты является и

железный колчедан, получаемый при обогащении камен-

ного угля, содержащего FeS2. Среднее содержание серы

в отечественных углях составляет около 1,5%, в донец-

ких углях — до 3%- При переработке угля, содержащего

более 3% серы, получается углистый колчедан, который

содержит 35—43% серы и 3—6% угля.

Для устранения спекания углистый колчедан перед

загрузкой в печь смешивают с флотационным или рядо-

вым.

Высокая стоимость добычи серного колчедана и не-

обходимость перевозки его на сернокислотные заводы

страны, а также сложность очистки обжиговых газов,

получаемых из колчедана, являются существенными

недостатками этого вида серосодержащего сырья.

ГАЗЫ МЕТАЛЛУРГИЧЕСКОЙ промышленности

Для производства серной кислоты используются от-

ходящие газы металлургической промышленности, полу-

чаемые при переработке сернистых руд. Значительное

количество отходящих газов, содержащих сернистый

ангидрид, получается при производстве меди, цинка,

свинца, кадмия и некоторых других цветных металлов.

В черной металлургии при спекании сернистых руд

также выделяется большое количество отходящих газов,

содержащих 1 % сернистого ангидрида.

Отходящие газы, содержащие более 4% сернистого

ангидрида, уже давно используются в качестве сырья

для производства дешевой серной кислоты. Газы, содер-

жащие менее 4% сернистого ангидрида, обычно подвер-

гаются предварительной переработке с целью извлече-

ния из них сернистого ангидрида, который в виде креп-

кого газа перерабатывается в серную кислоту.

В последние годы советскими специалистами разра-

ботана) новая схема производства серной кислоты из

газов с низкой концентрацией SO2— схема «СГ». По

этой схеме значительно упрощены очистка газов и все

аппаратурное оформление, причем стоимость полученной

кислоты по схеме «СГ» значительно ниже стоимости

кислоты из колчедана.

Научно-исследовательский институт очистки газов

(НИИОГАЗ) и НИУИФ разработали магнезитовый спо-

24

соб использования отходящих газов, содержащих 1 %

сернистого ангидрида. По этому способу извлечение

сернистого ангидрида из газов ведется окисью магния.

Сернистый ангидрид с окисью магния образует мало-

растворимый в воде сульфит магния, который затем

обезвоживается и подвергается термическому разложе-

нию. В результате разложения получается газ, содержа-

щий 20% сернистого ангидрида и окись магния. Сернис-

тый газ используется для производства серной кислоты,

а окись магния возвращается в процесс улавливания

сернистого ангидрида из отходящих газов.

Из отходящих газов заводов цветной металлургии

можно получать элементарную серу, которую выгодно

перевозить в различные районы страны для получения

серной кислоты и сернистого газа.

При использовании газов металлургических печей

оздоровляется атмосфера вокруг металлургических заво-

дов. Причем серная кислота используется большей

частью непосредственно теми заводами, которые постав-

ляют сернистый газ, что снижает расходы на перевозку

кислоты и разгружает транспорт.

СЕРОВОДОРОДНЫЕ ГАЗЫ

Сероводородные газы получаются при очистке горю-

чих rapoB: коксового, нефтяного, попутного и природного.

При коксовании угля около половины содержащейся

в нем серы переходит в коксовый газ. Содержание серо-

водорода в коксовом газе колеблется от 0,3 до 1,5% по

объему. Сереводород поглощается из газа растворами

моноэтаноламина, поташа или соды. При нагревании

поглотительных растворов получают газ, содержащий

от 6 до 87% сероводорода. Состав сероводородного газа

(%), полученного при моноэтаноловой очистке коксового

газа, приведен ниже.

Сероводород......................... 43,3

Двуокись углерода . 53,3

Водяные пары 3,2

Синильная кислота...................... 0,2

Очистка, горючих газов от сероводорода и других сер-

нистых соединений позволяет не только получить ценное

сырье для производства серной кислоты, необходимой

Для коксохимических и нефтеперерабатывающих заво-

25

дов, но и дает возможность оздоровить атмосферу вокруг

этих заводов.

Большим преимуществом производства серной кис-

лоты из сероводородных газов является простота тех-

нологической схемы, так как отпадает потребность в

очистке сернистого газа от пыли и ядов для контактной

массы.

ЭЛЕМЕНТАРНАЯ СЕРА

В СССР для производства серной кислоты все боль-

шее применение находит элементарная сера. При сжи-

гании серы получается более концентрированный газ с

наибольшим содержанием кислорода, что весьма важно

в производстве серной кислоты контактным способом.

После сжигания серы не остается огарка, удаление кото-

рого при обжиге колчедана усложняет производство и

загрязняет территорию завода. Отсутствие в сернистом

газе огарковой пыли не требует сухой очистки газа и

облегчает эксплуатацию котлов-утилизаторов. При пере-

работке природной серы, не содержащей мышьяка, нет

надобности в мокрой очистке обжигового газа от ядов

для контактной массы. Все это упрощает схему произ-

водства серной кислоты из серы.

Добываемая из недр известковая порода, содержа-

щая 25—28% серы, подвергается предварительной обра-

ботке, т. е. дроблению и мокрой флотации. Концентрат,

содержащий 75% серы, обрабатывается паром в авто-

клавах. Полученный при этом концентрат содержит

97,5—99,5% серы, 0,3—2% золы, 0,2—0,5% влаги, 0,2—

1% битуминозных веществ и не более 0,002—0,003%

мышьяка.

Крупнейшими месторождениями самородной серы в

СССР являются Роздольское и Яворовское на западе

Украины, где добыча серы ведется открытым методом.

Важное значение имеет Водинское месторождение

серы в Средневолжском сероносном районе, а также

Каракумское, Шор-Су, Гаурдакское и Чангырташское в

Средней Азии.

ГЛАВА

ПРОИЗВОДСТВО СЕРНИСТОГО ГАЗА

ХРАНЕНИЕ СЫРЬЯ

И ПОДГОТОВКА ЕГО К ОБЖИГУ

Колчедан и сера перевозятся в крытых или само-

разгружающихся железнодорожных вагонах, на

открытых платформах. При разгрузке железнодорож-

ных вагонов со смерзшимся колчеданом применяются

виброрыхлители, для зачистки вагонов — вибраторы

конструкции ЦНИ МПС. В последнее время стали при-

меняться разгрузочные машины и люкоподъемники.

Колчедан и сера хранятся в складах, защищенных от

дождя и снега. Предохранение сырья от увлажнения свя-

зано с тем, что во влажной сере образуется небольшое

количество серной кислоты, которая вызывает коррозию

металлических частей оборудования, а влажный колче-

дан в зимнее время смерзается.

Железнодорожные линии располагаются обычно с

двух сторон или внутри склада сырья. На новых серно-

кислотных заводах предусматривается сооружение вне

складов углубленных бункерных галерей, над которы-

ми будет производиться разгрузка железнодорожных

вагонов с колчеданом или серой. Такое устройство и на

действующих заводах позволит увеличить емкость скла-

дов сырья.

Распределение колчедана по складу и подача его в

бункера осуществляется мостовыми грейферными кра-

нами. В случае расположения железной дороги непосред-

ственно на складе мостовой кран используется также

для разгрузки вагонов.

Перед дроблением мелкий колчедан отсеивается на

грохоте. Крупные куски подаются в щековую дробилку,

где измельчаются до размеров 35—45 мм в диаметре.

Отсеянный на грохоте, раздробленный в щековой дро-

27

билке колчедан цепным ковшовым элеватором транспор-

тируется во вращающийся барабанный грохот, после ко-

торого частицы диаметром до 6 мм направляются в бун-

кер, подающий сырье на обжиг. Более крупные куски

после щековой дробилки подаются в вальцевую дробил-

ку, где измельчаются до 5—6 мм и также загружаются

цепным элеватором в бункер для дробленого колчедана.

Элементарную серу перед сжиганием в форсуноч-

ных печах расплавляют и подвергают вначале грубой

очистке — отстаиванию. Очистка серы от примесей га-

рантирует бесперебойную работу котлов-утилизаторов и

упрощает очистку обжигового газа. Тонкая очистка про-

изводится фильтрацией расплавленной серы при темпе-

ратуре 145—150° С через неокисляющиеся металлические

сетки, хлопчатобумажные ткани или слой инертного по-

рошкообразного материала. Для отделения жидкой серы

от примесей применяются также п центрифуги.

Сера не должна быть загрязнена керосином, солями

мышьяка, а также органическими соединениями — биту-

мами. В серной руде содержится не более 0,1% битумов,

однако при флотационном обогащении в руду вносятся

керосин, соляровое масло и другие осмоляющиеся в

автоклавах вещества, из которых образуются битумоноз-

ные вещества, вследствие чего общее содержание биту-

мов в сере иногда повышается до 0,2—1%.

На поверхности расплавленной серы битумы образу-

ют корку, которая затрудняет доступ кислорода к сере,

что существенно ухудшает работу таких печей, у кото-

рых нижний под является ванной для расплавленной се-

ры, частично падающей из форсунок вниз. Кроме того,

при горении битумов получается водяной пар, который,

соединяясь с серным ангидридом, содержащимся в газе

после контактного аппарата, дает тумдн серной кислоты,

загрязняющий атмосферу вокруг заводов. Вредной при-

месью в сере является также зола, которая засоряет

серные форсунки и может привести к остановке печи.

В печах для сжигания серы в псевдоожиженном (ки-

пящем) слое примеси, содержащиеся в сере, накаплива-

ются в слое песка, ухудшая псевдоожижение, и могут

вызвать остановку печи.

Пл.авление серы производится в плавилках, подогре-

ваемых паром или горячим воздухом. Расплавленную

серу перекачивают погружным насосом в подогревае-

28

мне отстойники, где происходит осаждение примесей.

В некоторых плавилках частично осаждаются и примеси,

но полная очистка серы осуществляется в отстойниках.

Рис. 3. Плавилка серы Винницкого завода.

Устройство сероплавилки Винницкого завода показа-

но на рис. 3. Плавилка состоит из цилиндрического

стального корпуса 4 диаметром 1200 мм, обогреваемого

29

паром давлением 6 ат и снабженного тепловой изоля-

цией 6. Паровая камера 5 вокруг корпуса плавилки

выполнена в виде шестнадцати отдельных вертикальных

каналов. Из бункера 7 сера загружается в верхйюю

часть плавилки, внутри которой размещены две секции

трубчатого подогревателя. Через штуцер в конической

части плавилки подается греющий пар в большое 10 и

малое 9 верхние распределительные кольца, состоящие

из труб диаметром 108 мм. Из распределительных колец

пар направляется по вертикальным греющим трубкам / /

в нижние кольца 12 и 13, где конденсируется, отдавая при

этом свое тепло сере, находящейся в межтрубном про-

странстве. Образовавшийся конденсат выводится из

нижних колец и направляется в сборник для конден-

сата.

Твердая сера внутри сероплавилки поддерживается

конусом 3, укрепленным на отстойнике 16. Регулирова-

ние зазора между конусом 3 и ножом-ограничителем 14

производится при помощи болтов 1, подвешенных к

стальному корпусу 4.

Примеси, содержащиеся в сере, накапливаются в ко-

нической части отстойника, а жидкая сера выводится че-

рез боковой штуцер в приемный бак. Из ба^ка сера по-

дается насосом в чугунные отстойники, а из них — в

печь для сжигания. Осевшие примеси периодически вы-

гружаются в виде шлама через штуцер в конической

части отстойника. Двойное отстаивание расплавленной

серы дает возможность отказаться от фильтрации.

На некоторых заводах плавление серы ведется не-

посредственно в бункерах.

ПОЛУЧЕНИЕ СЕРНИСТОГО ГАЗА ИЗ КОЛЧЕДАНА

На практике сернистым газом называется газовая

смесь, содержащая 5—15% сернистого ангидрида, 0,1 —

0,5% серного ангидрида, а также кислород, азот и водя-

ной пар. Сернистый газ получается обжигом колчедана

в воздушном потоке.

Физико-химические основы обжига колчедана

Обжиг, или горение, колчедана представляет собой

процесс соединения FeS2 с кислородом, в результате чего

получается газообразный сернистый газ и твердая окись

30

железа (РегОз), называемая огарком. Температура вос-

пламенения колчедана около 400° С.

При обжиге колчедана протекает несколько реакций.

Вначале происходит термическое разложение колчедана

с выделением серы

FeS2-> FeS + S.

Выделяющаяся при этом сера сгорает по реакции

s + o2 = so2.

Односернистое железо (FeS) окисляется кислородом

с образованием сернистого ангидрида и окиси железа

4FeS + 7О2 = 2Fe2O3 + 4SO2.

Весь процесс горения колчедана выражается сле-

дующим суммарным уравнением:

4FeS2-|- 1102 = 2Fe20» + 8SO2 4-815,2 ккал.

Как видно из уравнения, процесс горения колчеда-

на требует большого расхода кислорода. Атмосферный

воздух содержит около 21% кислорода и 79% азота.

Поэтому с воздухом в печь подается значительное коли-

чество азота, который не участвует в процессе обжига и

является балластом, затрудняющим протекающие про-

цессы.

Для более полного выгорания серы при обжиге кол-

чедана поступление воздуха в печь регулируют таким

образом, чтобы в получаемом сернистом (обжиговом)

газе оставался избыток кислорода, который необходим

для окисления сернистого ангидрида в контактных ап-

паратах. Из данных, приведенных ниже, видно, что по

мере повышения содержания кислорода в обжиговом га-

зе уменьшается концентрация сернистого ангидрида.

Концентрация

сернистого

ангидрида, % об.

0

2

4

6

8

10 ... .

12.........

14

16 . . .

Концентрация

кислорода, % об.

. . 21,0

18,2

15,4

12,6

9,8

7,0

4,2

1,4

. . 0

31

Наибольшее содержание (16%) сернистого ангидри-

да в обжиговом газе достигается при отсутствии кисло-

рода в нем, т. е. в том случае, когда весь кислород воз-

духа расходуется на горение колчедана.

Для получения высококонцентрированного сернисто-

го газа вплоть до 100%-ного можно окислять односер-

нистое железо ранее образовавшимся огарком по урав-

нению

FeS + 10Fe2O3=7Fe3O4 + SO2.

Это имеет важное значение для интенсификации

сернокислотного производства и получения высококон-

центрированного сернистого ангидрида для специальных

целей.

Расход воздуха при обжиге колчедана зависит от со-

держания серы и влаги в колчедане и получаемой кон-

центрации сернистого ангидрида в обжиговом газе. Рас-

ход воздуха на 1 г обжигаемого колчедана определяется

по номограмме (рис. 4).

Рис. 4. Номограмма для определения расхода воздуха на 1 т

колчедана.

При получении обжигового газа, содержащего 12%

сернистого ангидрида, из колчедана, в котором содер-

жится 42% серы и 12% влаги, в печь следует подадъ

2180 нм3 воздуха. Для получения того же газа из 1 т

сухого 42%-него колчедана необходимо 2500 нм3 воз-

духа.

32

Объем обжигового газа зависит от содержания сер-

нистого ангидрида в нем и концентрации серы в колче-

дане. При уменьшении концентрации сернистого анги-

дрида, объем обжигового газа увеличивается (табл. 5),

при снижении содержания серы в колчедане и постоян-

ной концентрации сернистого ангидрида в газе объем

его уменьшается. При обжиге колчедана наряду с сер-

нистым ангидридом образуется некоторое количество

серного ангидрида. Концентрация серного ангидрида в

обжиговом газе зависит от времени пребывания мате-

риала в печи, температуры и концентрации сернистого

ангидрида.

Таблица 5

Объем обжигового газа и вес огарка иа 1 кг колчедана

Содержа- ние серы в колче- дане, % Вес огарка, т Объем обжигового газа, м\ при содержании в нем SO2, %

8 10 12 14 15

40 0,745 3,34 2,68 2,23 1,97 1,79

42 0,731 3,52 2,82 2,35 2,02 1,88

44 0,719 3,70 2,96 2,46 2,12 1,97

45 0,713 3,79 3,03 2,53 2,17 2,02

46 0,708 3,87 3,10 2,58 2,22 2,06

48 0,700 4,03 3,22 2,68 2,30 2,14

В подовых печах колчедан сгорает за несколько ча-

сов, и концентрация серного ангидрида достигает поэ-

тому 0,5%- В современных печах кипящего слоя (печи

КС) колчедан сгорает за 6—12 сек, при этом получается

12—15% сернистого ангидрида и 0,1 % серного. По гра-

фику (рис. 5) можно определить процент серного анги-

дрида при различной концентрации сернистого ангид-

рида в обжиговом газе печей КС.

Повышенное содержание серного ангидрида в обжи-

говом газе является нежелательным, так как оно ведет

к ухудшению сыпучести огарковой пыли, что затрудняет

эксплуатацию сухих электрофильтров, газоходов и газо-

дувок вследствие их загрязнения налипающей пылью.

При обжиге колчедана выделяется значительное ко-

личество тепла, которое идет на нагревание обжигового

3 -1098 33

газа, огарка, частично используется в котлах-утилизато-

рах и теряется в окружающую среду. Количество выде-

ляющегося тепла зависит от содержания серы в колче-

дане и огарке. При горении пирита на I кг выгоревшей

серы выделяется 3180 ккал тепла. Для приближенного

расчета количества

тепла, выделяющегося

при обжиге 1 кг колче-

дана, следует умно-

жить процентное содер-

жание серы в колчеда-

не на 31,8.

На скорость горения

колчедана оказывают

влияние температура,

степень дробления кол-

чедана, эффективность

его перемешивания и

концентрация кислоро-

да в зоне обжига.

С повышением тем-

пературы скорость го-

при температуре выше

Рис. 5. Связь между содержанием

серного и сернистого ангидридов в

обжиговом газе печей КС.

рения колчедана возрастает, но

850—950° С наступает спекание колчедана, что затрудня-

ет работу печей, а в подовых печах ведет к повреждению

металлических частей печи.

При повышении степени дробления и при перемеши-

вании колчедана скорость горения возрастает вследст-

вие увеличения поверхности соприкосновения горящего

колчедана с кислородом воздуха.

С повышением концентрации кислорода в воздухе, по-

даваемом в печь, скорость горения колчедана также уве-

личивается. Применение кислорода вместо воздуха в

производстве серной кислоты позволит в несколько раз

увеличить производительность оборудования и получить

всю продукцию конта(Ктных заводов в виде жидкого сер-

ного ангидрида, из которого можно приготовить раз-

личные сорта серной кислоты и олеума на месте их

потребления.

Огарок, образующийся при обжиге колчедана, со-

стоит в основном из трехокиси железа РегО3 и неболь-

шого количества Fe3O4. Наряду с окисью железа в огар-

ке находятся также CuSO4, ZnSO4, AI2O3, SiO2, As2O3. \

34

Невыгоревшая сера в огарке содержится в основном в

виде односернистого железа, а также сернистых соеди-

нений других металлов, содержащихся в колчедане. При

нормальной работе обжиговых печей содержание серы

в огарке колеблется от 0,5 до 2%.

Количество получаемого огарка зависит от влажности

колчедана, содержания серы в колчедане и в огарке, а

для углистого колчедана — и от содержания углерода в

нем. Количество огарка (г), получаемого при обжиге

тонны колчедана, определяется из следующего соотно-

шения:

100 — 0,6445ск 100 —В 100 —С

А = 100 — 0,285Sor ' 100 ’ 100 ' „

где А — выход огарка из тонны влажного колче-

дана, т;

SCK —содержание серы в сухом колчедане, %;

Sor —содержание серы в огарке, %;

В — содержание влаги в обжигаемом колчеда-

не, %;

С — содержание углерода в сухом колчедане, %.

Для обжига колчедана в Советском Союзе применя-

ются печи трех типов: с кипящим (псевдоожиженным)

слоем колчедана — печи КС, печи пылевидного обжига—

с распылением колчедана в токе воздуха и механические

многоподовые печи, в которых колчедан перемеши-

вается в слое. Вращающиеся балабанные печи для об-

жига колчедана на отечественных сернокислотных заво-

дах не применяются вследствие их малой производитель-

ности и низкой концентрации сернистого ангидрида в

обжиговом газе.

Наиболее экономичными аппаратами для обжига

колчедана являются печи с кипящим слоем.

Теоретические основы кипящего слоя

Кипящий псевдоожиженный слой представляет собой

смесь сыпучего материала и газа с высокой концентра-

цией твердых частиц, которые под действием газового

потока находятся в непрерывном беспорядочном движе-

нии.

При продувке газа с небольшой скоростью через слой

зернистого или пылевидного колчедана газ проходит

между зернами, и слой остается неподвижным, так как

з*

35

подъемная сила газового потока пока меньше, чем вес

материала в слое. При постепенном увеличении скорости

дутья наиболее мелкие зерна в слое начинают двигаться.

Скорость движения частиц возрастает по мере повыше-

ния скорости газового потока. Первая степень движения

зерен характеризуется обычно заметным на глаз уве-

личением высоты слоя.

Дальнейшее повышение скорости дутья приводит к

еще большему увеличению высоты слоя. Поднимаясь

вверх под действием газового потока и опускаясь вниз

под действием собственного веса, частицы совершают

беспорядочное движение. Такое состояние слоя называ-

ется псевдоожиженным, или кипящим, оно наступает,

когда сила газового потока становится равной весу ма-

териала в слое.

Наименьшая скорость дутья, при которой происходит

псевдоожижение слоя, называется критической. Крити-

ческая скорость дутья зависит от размера зерен, их плот-

ности, а также от вязкости и плотности газа.

Псевдоожижение флотационного колчедана насту-

пает при скорости подаваемого воздуха 0,05 м/сек. Для

достижения хорошего перемешивания в промышленных

печах, работающих на влажном колчедане с наличием

комков, скорость воздуха должна быть 1—2 м/сек. При

дальнейшем увеличении скорости дутья увеличивается

скорость движения частиц. Скорость дутья, при которой

все частицы переходят во взвешенное состояние и в ви-

де непрерывно движущейся аэросмеси выбрасываются

далеко за пределы кипящего слоя, называется предель-

ной, а режим печи — фонтанирующим.

Сопротивление кипящего слоя зависит от его высоты,

плотности частиц и продуваемого газа, а также от раз-

мера и формы зерен. С увеличением высоты кипящего

слоя и плотности частиц сопротивление возрастает.

Уменьшение плотности продуваемого газа ведет также к

увеличению сопротивления слоя. При той же скорости

дутья увеличение диаметра частиц снижает сопротивле-

ние слоя, что объясняется меньшей степенью псевдоожи-

жения. Сопротивление кипящего слоя флотационного

колчедана практически равно высоте его в неподвижном

состоянии.

Степень псевдоожижения частиц в слое характери-

зуется числом псевдоожижения. Например, для флота-

36

ционного колчедана критическая скорость газового по-

тока в слое составляет 0,05 м/сек, рабочая скорость га-

за при 800° С равна 1 м/сек, тогда число псевдоожиже-

ния колчедана будет 1 : 0,05 = 20.

Количество подаваемого в печь воздуха зависит от

скорости, которая необходима для создания удовлетво-

рительного псевдоожиженного слоя. С увеличением диа-

метра печи расход воздуха повышается.

Высота кипящего слоя оказывает существенное влия-

ние на работу печи. При работе печи на высоком слое

(более 800 мм) резко повышается расход электроэнер-

гии, требуются воздуходувки высокого давления.

С уменьшением высоты слоя до 500 мм, уменьшается

способность частиц к перемещению в горизонтальном

направлении и легко образуются «продувы» и застои в

слое, что ухудшает выгорание серы. Кроме того, работа

печи при низком слое колчедана требует более совер-

шенные и надежные в работе дутьевые устройства.

При обжиге колчедана в печах с кипящим слоем

часть колчедана (более мелкие частицы) уносится из

аппарата вместе с газовым потоком. Из печи КС уно-

сится около 95% всего огарка. Унос огарка с газом за-

висит от скорости газового потока, размера частиц огар-

ка и вязкости образующегося обжигового газа.

В свою очередь, линейная скорость газа в слое зави-

сит от интенсивности загрузки колчедана, количества

выгоревшей серы, концентрации сернистого ангидрида

в обжиговом газе и температуры в слое.

Чем выше концентрация сернистого ангидрида в

обжиговом газе, тем меньше скорость газа в слое и

унос огарка из печи. Унос огарка повышается по мере

увеличения количества выгорающей серы и температуры

в слое. Для уменьшения уноса печь имеет расширение

в верхней части.

Во избежание спекания или плавления колчедана

необходимо отводить тепло из кипящего слоя. По усло-

виям теплопередачи кипящий слой ближе к жидкости,

чем к газу. Коэффициент теплопередачи от частиц слоя

к воде в трубах охлаждающих элементов достигает

252 ккал/м2 • ч °C для флотационного и 1792 —

2200 ккал/м2 • ч °C для рядового колчедана.

Химические реакции в кипящем слое протекают

37

быстро за счет большой поверхности контакта газа и

твердых частиц при их перемешивании.

Для догорания колчедана, улетающего из слоя в

верхнюю часть печи, подается дополнительный воздух

в количестве около 20% от общего расхода. Таким обра-

зом, в печах КС сочетается обжиг колчедана в кипящем

слое и пылевидный обжиг во взвешенном состоянии в

надслойном объеме печи. Температура газа в надслой-

ном объеме печи на 100—170°С выше, чем в кипящем слое.

ПЕЧИ КС

Печь КС представляет собой шахту (рис. 6) круглого

сечения со стальным кожухом 6, футерованным шамот-

ным кирпичом или жароупорным бетоном 7. Установле-

на шахта на опорах 1. Между стальным кожухом и фу-

теровкой засыпается слой шамотной -крошки 8.

В нижней части печи расположен разъемный непро-

вальный дутьевой под 13 с дутьевыми грибками. Воз-

дух к непровальному дутьевому поду подается через

стальную трубку 15, короб 14, откуда через дутьевые

грибки выходит в нижнюю часть колчеданного слоя.

Колчедан поступает в загрузочную камеру через верти-

кальную течку, под которой на уровне пода устанавли-

вается провальная трубчатая (диаметр трубы 108 мм)

дутьевая решетка 3 из хромистой стали. Воздух к про-

вальной решетке 3 подводится по отдельному коллек-

тору.

Выше зоны кипящего слоя через коллектор 10 и фур-

мы И вводится дополнительный воздух для дожигания

мелких частиц колчедана, уносимых обжиговым газом.

В кипящем слое размещаются охлаждающие элемен-

ты 12, выполненные из жароупорных металлических

труб. Нижние трубы охлаждающих элементов распола-

гаются на 100—150 лш выше уровня непровальной

дутьевой решетки, верхние — на 600 мм, при высоте слоя

колчедана в неподвижном состоянии 800 мм.

При производительности печи 100 т 45%-ного кол-

чедана в сутки необходимо иметь 10—15 м2 охлаждаю-

щей поверхности.

Пучки труб охлаждающих элементов присоединяются

к системе принудительной циркуляции парового котла-

утилизатора. В загрузочной камере также располага-

ются охлаждающие элементы 4, которые включены в

38

циркуляционную систему котла-утилизатора. Обжиго-

вый газ отводится через газоход, расположенный в верх-

ней части надслойного пространства. При расположении

выводящего газохода в верхнем своде печи объем ее ис-

пользуется более полно.

Рис. 6. Печь КС для обжига колчедана.

Для разжига печи устанавливаются форсунки 5, ко-

торые могут работать на газе и мазуте. Топочные газы

при разжиге выводятся через растопочную трубу 9.

39

из

| Колчедан

Рис. 7. Тарельчатый питатель с обра-

щенным бункером.

Равномерное питание печей КС колчеданом обеспечи-

вается установкой тарельчатых питателей с обращенным

бункером. Эти питатели удовлетворительно работают

при влажности колчедана ниже 5 %. При более высокой

влажности применяются пластинчатые или качающиеся

питатели.

Питатель с обращенным бункером (рис. 7) состоит

металлической тарелки 6, которая вращается на вер-

тикальном валу /.

Колчедан из обра-

щенного бункера 3

через штуцер 4 попа-

дает на вращающу-

юся тарелку 6, с ко-

торой снимается вер-

тикальным ножом 5

и выбрасывается в

течку 7. Для устра-

нения потерь колче-

дана тарелки и нож

питателя заключены

в металлический ко-

жух 2. В обращен-

ном бункере устра-

няется зависание

колчедана.

Для нормальной

работы печи загру-

жаемый рядовой кол-

чедан следует дро-

бить (диаметр ча-

стиц 4—6 мм), а фло-

тационный — просе-

ивать перед подачей

в печное отделение.

Огарок, уносимый из

печи обжиговым газом, улавливается в камере котла-

утилизатора (15%), циклонах (70%), электрофильтрах

(10%). Более крупный огарок (5%) попадает в бункерР,

расположенный под провальной решеткой 3. Огарок в

бункере охлаждается воздухом до 50—60° С и подается в

железнодорожные бункера скребковым транспортером.

Количество 45%-ного колчедана, сжигаемого на од-

40

ном квадратном метре дутьевого пода печи КС (подо-

вая интенсивность), достигает при флотационном колче-

дане 8—10 т, при рядовом 16—20 т. Объемная интенсив-

ность печи КС составляет 1—1,5 т 45%-ного колчедана

с 1 м3 в сутки. Производительность одной печи в пере-

счете на 45%-ный колчедан равна 100 или 200 т в сут-

ки. Содержание сернистого ангидрида в обжиговом газе

составляет 14—14,5%, среднее содержание серы в огар-

ке— 0,5—1%, температура газа в кипящем слое 700—

750° С, а на выходе из печи 850—900° С. Расход воздуха

на 1 т 45%-ного колчедана равен 2200 нм3, а удель-

ный расход воздуха, проходящего через решетку загру-

зочной камеры, составляет 1000—1500 нм3/м2-ч, на

основную же часть дутьевой решетки 600—950 нм3/м2 ч.

Хорошее псевдоожижение флотационного колчедана

достигается при линейной скорости газа в кипящем слое

1—1,1 м/сек, рядового—1,9—2 м/сек. Скорость истече-

ния воздуха из дутьевых грибков должна быть 8—

10 м/сен.

Дутьевые устройства печи КС бывают провального

и непровального типов. Первые позволяют удалять из

печи посторонние предметы и крупные куски, поэтому

они чаще устанавливаются под течкой для загрузки кол-

чедана в печь. Для предотвращения слипания огарка по-

дача воздуха под провальную часть дутьевого устройства в

1,7 раза должна превышать подачу в непровальную часть.

Наилучшим непровальным устройством является под

с большим количеством отверстий, расположенных близ-

ко друг от друга и обеспечивающих хорошее перемеши-

вание воздуха.

Обычно на 1 м2 поперечного сечения печи устанавли-

вают от 30 до 50 дутьевых грибков, площадь выходных

отверстий которых составляет 2% от площади пода. Ско-

рость истечения воздуха из грибков должна поддержи-

ваться 8—10 м/сек.

Непровальный дутьевой под (рис. 8, г) представляет

собой чугунную или стальную плиту 1 с отверстиями

для дутьевых грибков. Плита заливается жароупорным

бетоном 2.

Воздух поступает в центральный канал 3 чугунного

грибка 4 и выходит через отверстия под шляпкой в ниж-

ний слой колчедана.

•41

Элементы провальной дутьевой решетки из жаро-

упорных труб круглого сечения показаны на рис. 8, а.

овального сечения — на рис. 8, б, брусчатого с двумя ря-

дами непровальных грибков — на рис. 8, в.

Высокая производительность, наиболее полное ис-

пользование тепла, выделяющегося при обжиге колче-

дана, являются важнейшим преимуществом печей КС.

Немаловажным достоин-

ством печей КС является

возможность обжига в них

руд с'низким содержанием

серы и высокой влажностью.

При обжиге колчедана,

содержащего соединения

мышьяка, в огарках печей

КС остается основная часть

мышьяка. Это облегчает очи-

стку обжигового газа от оки-

си мышьяка, являющейся

ядом для ванадиевых ката-

лизаторов, применяемых при

Рис. 8. Элементы решеток:

а — провальной из круглых труб;

б — провальной из овальных труб;

в — провальной брусчатой с непро-

вальными грибками; г — непроваль-

ной грибкообразной.

сернокислотных установок

окислении сернистого ангид-

рида.

В колчеданных печах КС

можно обжигать также эле-

ментарную серу и расщеп-

лять отработанную серную

кислоту.

Высокая степень запы-

ленности обжигового газа

уносимым из печи огарком

является существенным не-

достатком печей КС.

При строительстве новых

принята блочная система

расположения оборудования, при которой каждая печь

имеет свой котел-утилизатор, группу циклонов и отделе-

ние сухих электрофильтров.

Все оборудование блока располагается по одной про-

дольной оСи, т. е. компактно. Это позволяет иметь еди-

ную транспортную линию для удаления огарка и пыли

из печи, котла-утилизатора, циклонов и электрофильт-

ров, а также производить текущий ремонт, очистку обо-

42

рудования и аппаратов, входящих в один блок, без оста-

новки сернокислотного цеха.

Наиболее совершенной является следующая схема

расположения аппаратов в блоке: печь КС, котел-утили-

затор, циклоны, электрофильтры. Расположение котла-

утилизатора непосредственно за печью позволяет наибо-

лее полно использ'овать тепло обжиговых газов. Быстрое

охлаждение газа (не более чем за 0,35 сек) в камере

котла препятствует образованию серного ангидрида.

В коротком и хорошо изолированном газоходе между

печью и котлом-утилизатором практически не происхо-

дит охлаждения газа, а также исключается подсос хо-

лодного воздуха, с которым вводится кислород, тоже

ускоряющий окисление сернистого ангидрида в серный.

Невысокое содержание серного ангидрида в обжиго-

вом газе уменьшает сульфатизацию пыли, вследствие

чего практически не происходит налипания сульфатов

на поверхности нагрева котла и на электродах сухих

электрофильтров. В камере котла-утилизатора оседает

15% огарковой пыли, что, в свою очередь, облегчает ра-

боту циклонов и электрофильтров. Кроме того, располо-

жение котла непосредственно за печью устраняет раз-

рушение поверхности нагрева котла конденсирующейся

серной кислотой. Снижение температуры газа в котле

до 450 — 500° С исключает конденсацию паров серной

кислоты на металлической поверхности внутри котла,

так как температура стенок металла при давлении 40 ат

превышает 200—220° С.

Утилизация тепла при обжиге колчедана в печах КС.

Схема утилизации тепла, выделяющегося при сжигании

колчедана в печах с кипящим слоем для получения пара

энергетических параметров, показана на рис. 9.

По этой схеме основная часть тепла реакции, которое

используется для получения пара, утилизируется в кипя-

щем слое печи. Интенсивность теплообмена в нем на

единицу поверхности в 6—10 раз больше, чем в камере

котла-утилизатора.

Умягченная вода и конденсат поступают в деаэра-

торную установку 10, где происходит дегазация и подо-

грев воды паром до температуры 101—103°. Полученная

таким образом питательная вода подается насосом 9 в

экономайзер 8 некипящего типа, находящийся в камере

котла-утилизатора 6, а из него — в барабан котла 4. Цир-

43

куляция воды осуществляется с помощью насоса 3.

Холодильные элементы 1 псевдоожиженного слоя вклю-

чаются в циркуляционные контуры единой системы отъе-

ма тепла, непосредственно отбираемого от кипящего

слоя и из отходящих обжиговых газов.

Рис. 9. Схема блока для обжига колчедана, очистки газа и

использования тепла:

/ — холодильные.элементы кипящего слоя; 2 — печь КС; 3 — циркуля-

ционный насос; 4 — барабан котла; 5 — вторая испарительная поверх-

ность; 6 — камера котла-утилизатора; 7 — пароперегреватель; 8 —

экономайзер; 9 — питательный насос; 10 — дэаэратор; 11 — циклоны;

12 — электрофильтр; 13 — клапанные затворы-, 14 — скребковый кон-

вейер.

Пароперегреватель 7 помещен в камере котла-ути-

лизатора. Расположение экономайзера некипящего типа

в псевдоожиженном слое является менее целесообраз-

ным вследствие того, что основная масса тепла в этом _

случае передается в печи некипящей воде, которую за-

тем необходимо испарять в котле-утилизаторе. Нецеле-

сообразно также помещать в кипящем слое и паропере-

греватель, так как это ведет к существенному увеличе-

нию теплообменной поверхности в кипящем слое. В ре-

зультате того, что расход тепла на перегрев пара неболь-

шой по сравнению со всем утилизируемым теплом, мо-

жет возникнуть необходимость поместить в кипящем

слое, наряду с пароперегревателем, также часть испари-

•тельной зоны котла, что усложнит конструкцию узла.

44

Преимуществом котлов с многократной принудитель-

ной циркуляцией воды и пароводяной смеси являются

предельно малые диаметры нагревательных трубок

(25X2,5; 38X3), что снижает расход металла и разме-

ры котла. К недостаткам котлов с многократной прину-

дительной циркуляцией воды и пароводяной смеси отно-

сятся повышенный расход электроэнергии и необходи-

мость установки дополнительного оборудования для

циркуляции.

Прямоточные котлы-утилизаторы не имеют бараба-

нов, а количество коллекторов у них меньше. Однако они

могут работать только с постоянной производитель-

ностью не менее 20% от номинальной. Гидравлическое

сопротивление их больше, а питательная вода для этих

котлов должна быть очень высокого качества, что также

является недостатком прямоточных котлов.

Рекомендуемая схема может быть осуществлена и

при естественной циркуляции воды и пароводяной смеси,

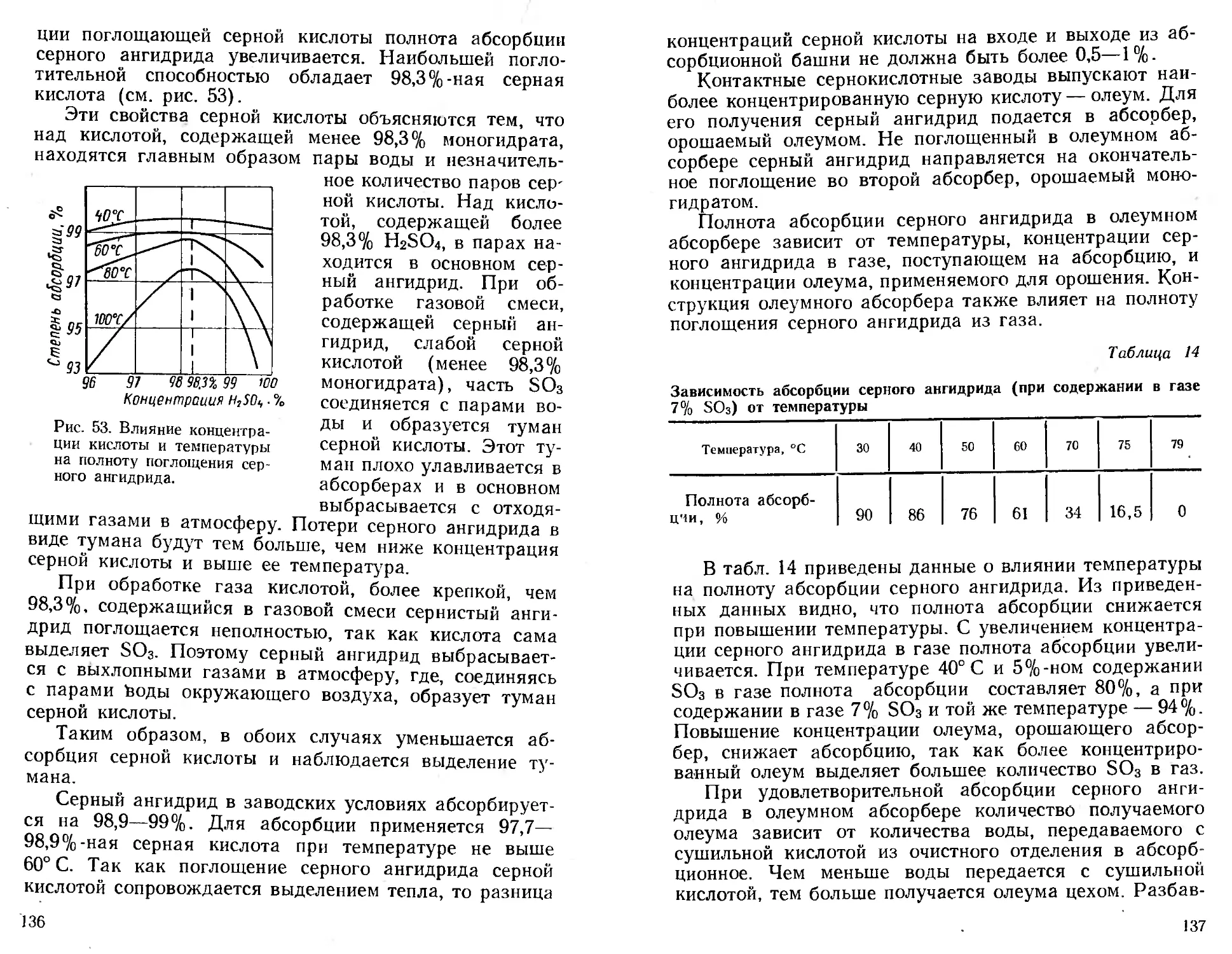

что несколько упрощает конструкцию химико-энергетй-