Текст

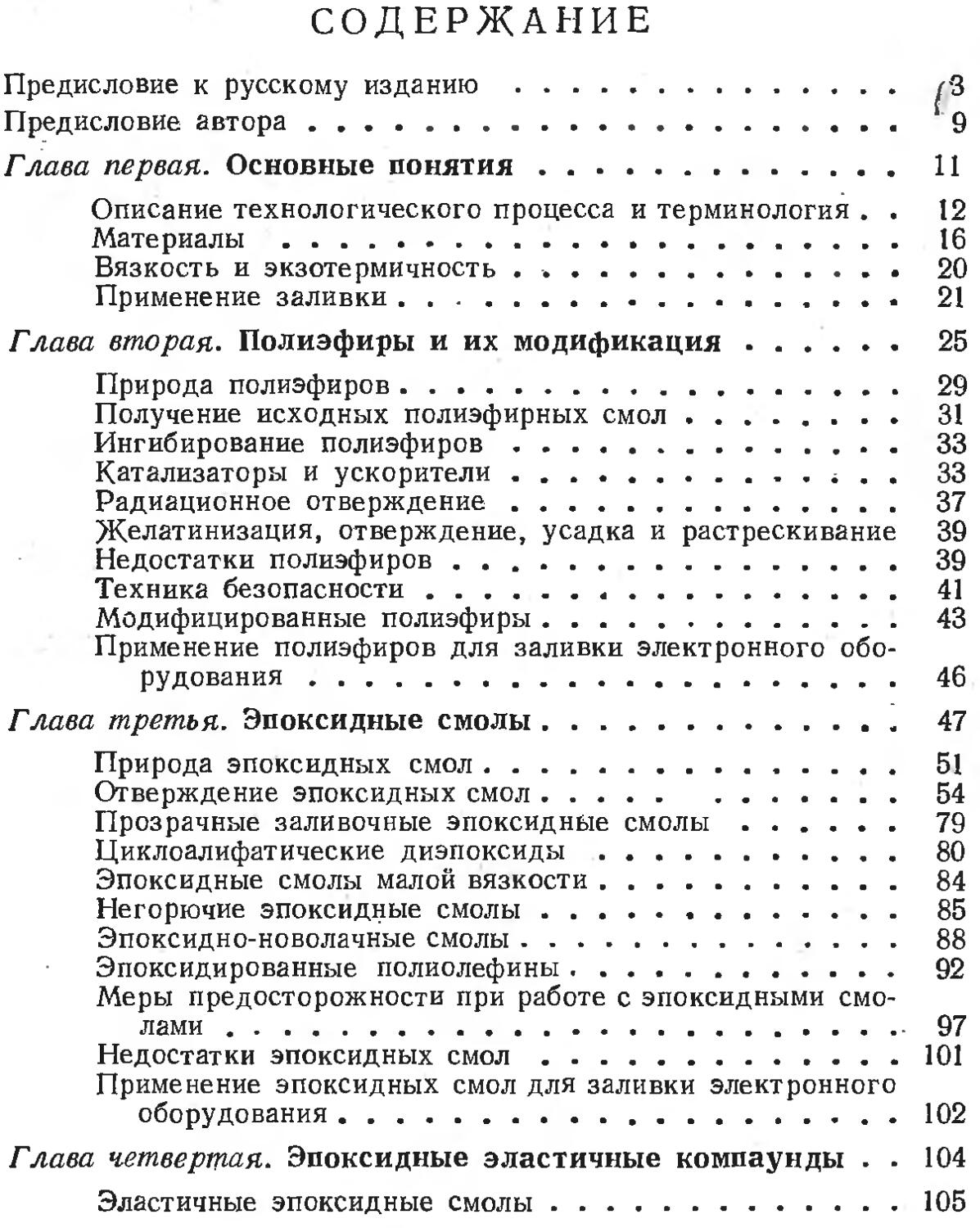

СОДЕРЖАНИЕ

Предисловие к русскому изданию........................ ^3

Предисловие автора.....................................‘9

Глава первая. Основные понятия........................ 11

Описание технологического процесса и терминология . . 12

Материалы ........................................... 16

Вязкость и экзотермичность . ........................ 20

Применение заливки................................... 21

Глава вторая. Полиэфиры и их модификация............... 25

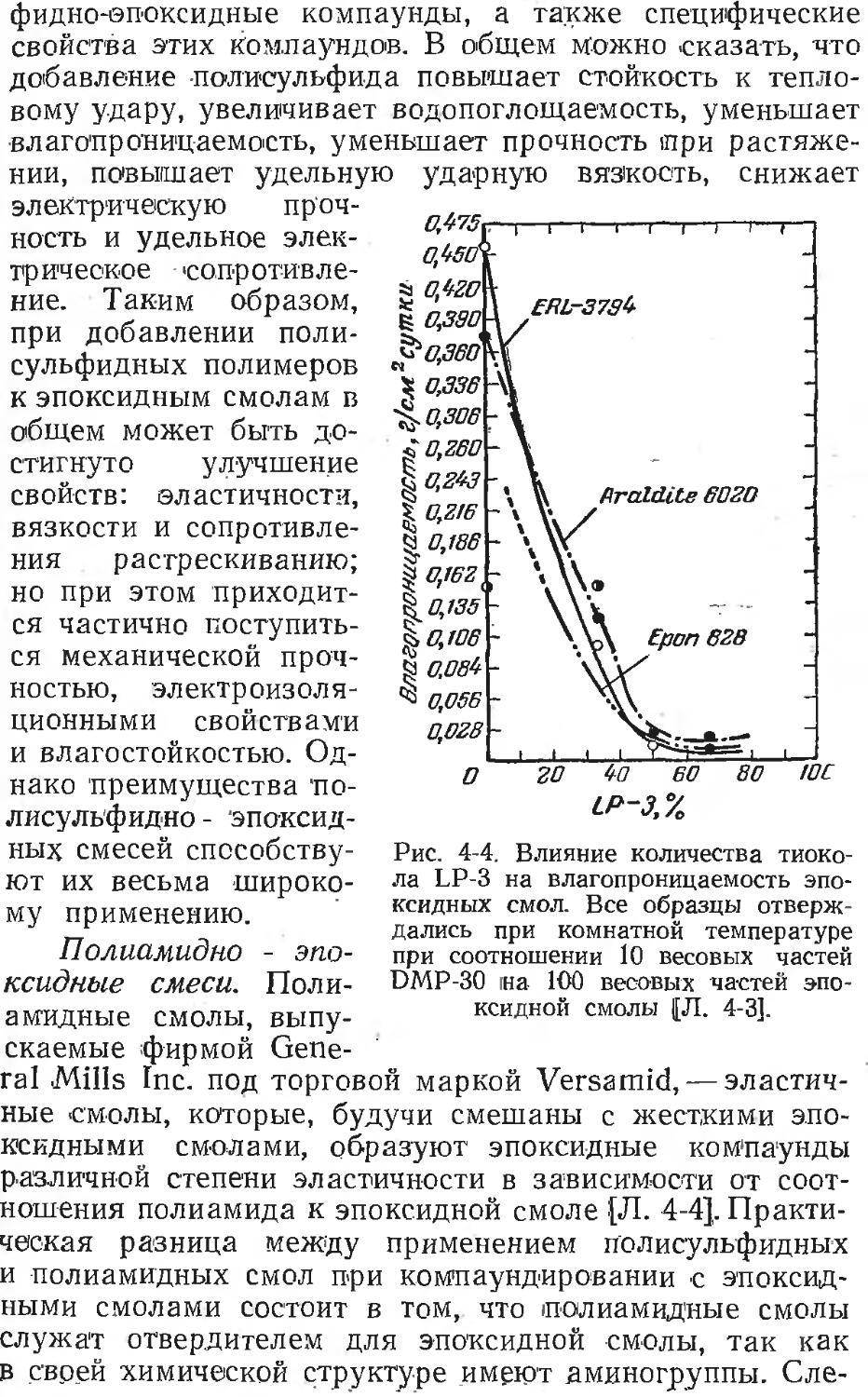

Природа полиэфиров................................ 29

Получение исходных полиэфирных смол............... 31

Ингибирование полиэфиров.......................... 33

Катализаторы и ускорители....................... . . 33

Радиационное отверждение.......................... 37

Желатинизация, отверждение, усадка и растрескивание 39

Недостатки полиэфиров............................. 39

Техника безопасности.............................. 41

Модифицированные полиэфиры........................ 43

Применение полиэфиров для заливки электронного оборудования .................................... 46

Глава третья. Эпоксидные смолы......................... 47

Природа эпоксидных смол........................... 51

Отверждение эпоксидных смол........................54

Прозрачные заливочные эпоксидные смолы............ 79

Циклоалифатические диэпоксиды..................... 80

Эпоксидные смолы малой вязкости................... 84

Негорючие эпоксидные смолы........................ 85

Эпоксидно-новолачные смолы........................ 88

Эпоксидированные полиолефины...................... 92

Меры предосторожности при работе с эпоксидными смолами ..........................................97

Недостатки эпоксидных смол.........................101

Применение эпоксидных смол для заливки электронного оборудования..................................102

Глава четвертая. Эпоксидные эластичные компаунды . . 104

Эластичные эпоксидные смолы.......................105

Модификация эйоксидных смой, с целью йолучеййй Эластичных компаундов...............................109

Применение модифицированных эластичных эпоксидных смол для заливки электронного оборудования . . • . 125

Глава пятая. Кремнийогранические, полиуретановые полисульфидные и другие заливочные материалы 127

Природа кремнийорганических материалов............128

Кремнийорганические каучуки холодной вулканизации 129

Кремнийорганические материалы без растворителей . . 133

Кремнийорганические гели..........................141

Полиуретановые смолы..............................146

Полисульфидные заливочные компаунды...............153

Фенольные смолы...................................160

Полистирольные смолы .............................160

Полибутадиеновые смолы........................... 162

Применение кремнийорганических, полиуретановых, по-лисульфидных и других заливочных материалов . . . 165

Глава шестая. Наполнители, красящие вещества и модификаторы ............................................. 167

Наполнители.......................................167

Красящие вещества.................................186

Разбавители и модификаторы .......................189

Глава седьмая. Пенопласты и компаунды низкого объемного веса..........................................198

Полиуретановые пенопласты.............., . ... . 199

Эпоксидные пенопласты.............................216

Фенольные пенопласты.............................218

Кремнийорганические пенопласты....................220

Полистирольные пенопласты, вспениваемые в месте применения ........................... . . ......224

Компаунды низкого объемного веса на основе легких наполнителей ..................................227

Применение пенопластов и компаундов низкого объемного веса при заливке электронного оборудования 232

Глава восьмая. Теплопроводные и электропроводные компаунды..........................................234

Теплопроводные компаунды..........................234

Измерение теплопроводности........................243

Электропроводные компаунды........................247

Г лава девятая. Действие особо суровых условий эксплуатации на залитое электронное оборудование . . . 251

Влияние высокой влажности.........................254

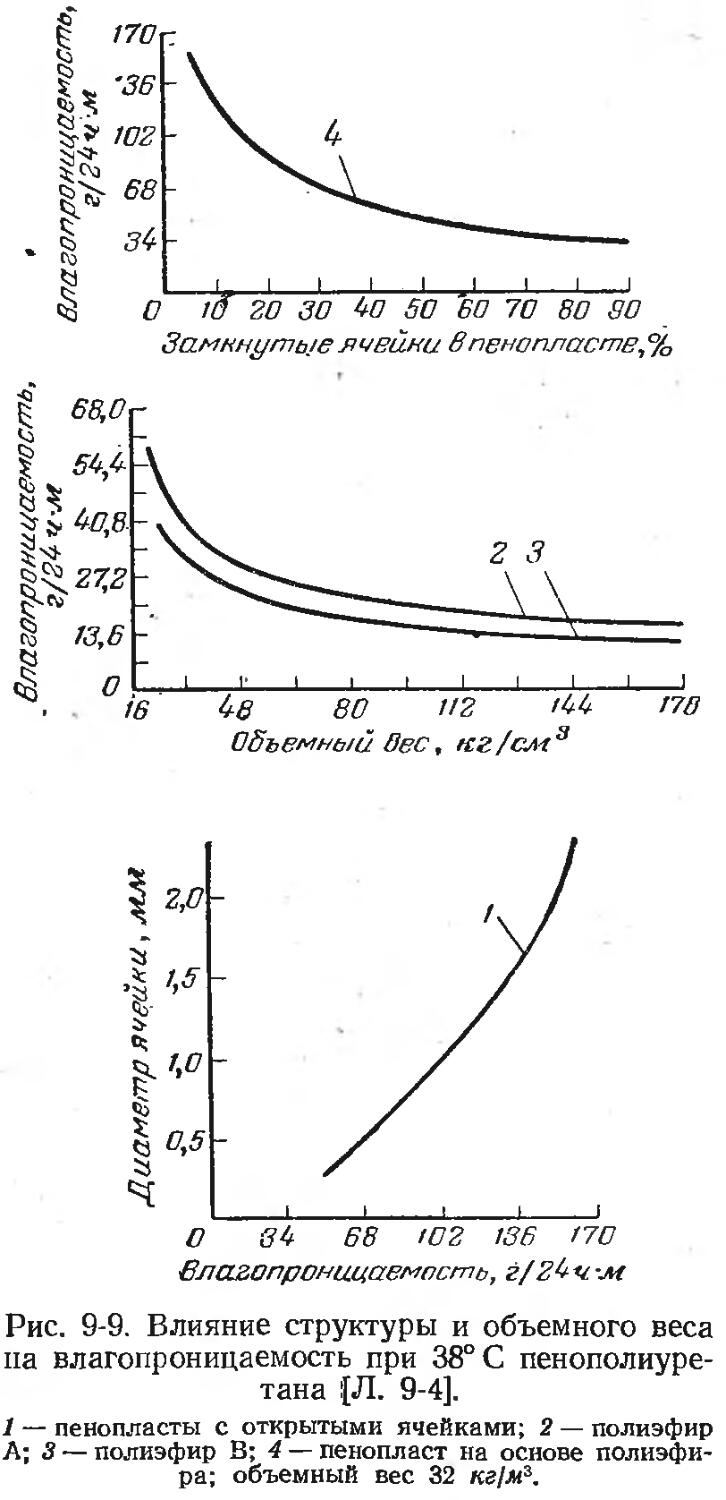

Влияние влажности на жесткие полиуретановые пенопласты .......................................263

Влияние низких температур и теплового удара .... 268

Влияние ионизирующей радиации на заливочные материалы ...................................... 278

Глава десятая. Заливочные материалы для высоких ра-~

бочих температур..................................285

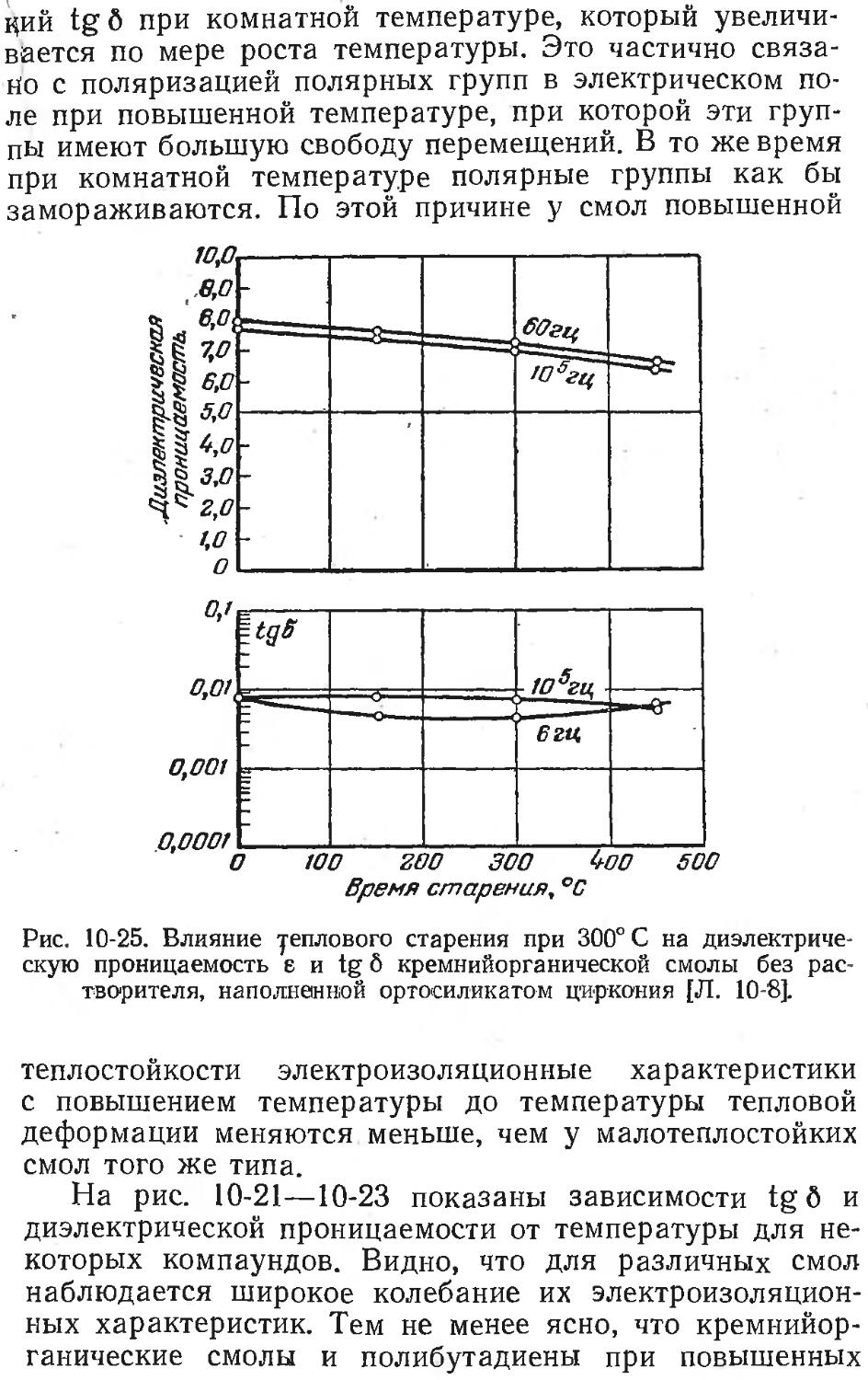

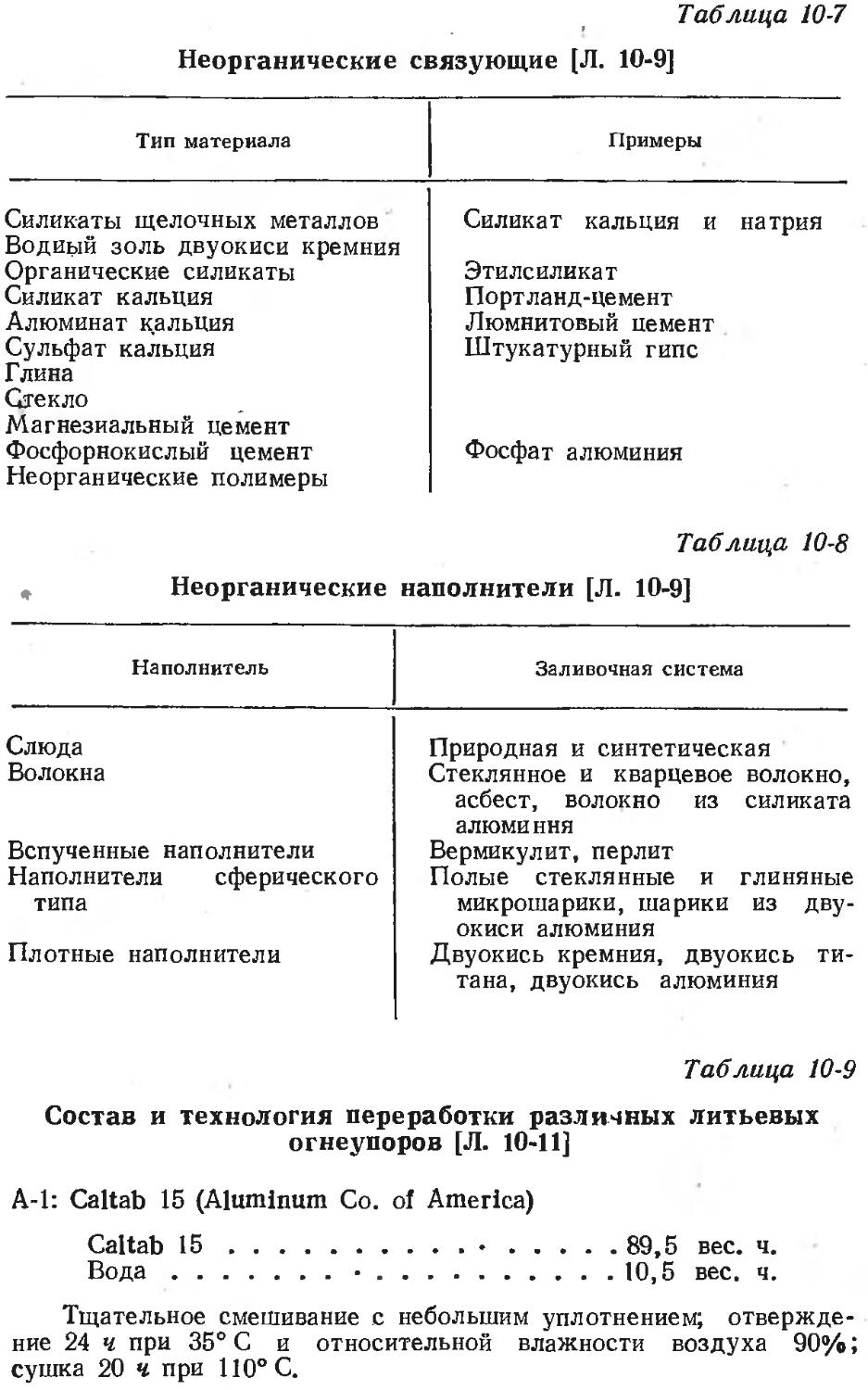

Характеристики заливочных систем для работ при температурах до 250° С..........................287

Заливочные системы для работ при температурах 300—500° С...................................310

Глава одиннадцатая. Формы и приспособления для заливки 320

Формы........................................... 320

Приспособления....................................336

Отделочные операции ............................. 339

Глава двенадцатая. Технологическое оборудование . . . 343

Размол или перемешивание компаундов...............344

Перемещение компаундов............................350

Оборудование для вакуумной заливки .............. 351

Оборудование для автоматического дозирования, смешения и подачи компаундов .................. 355

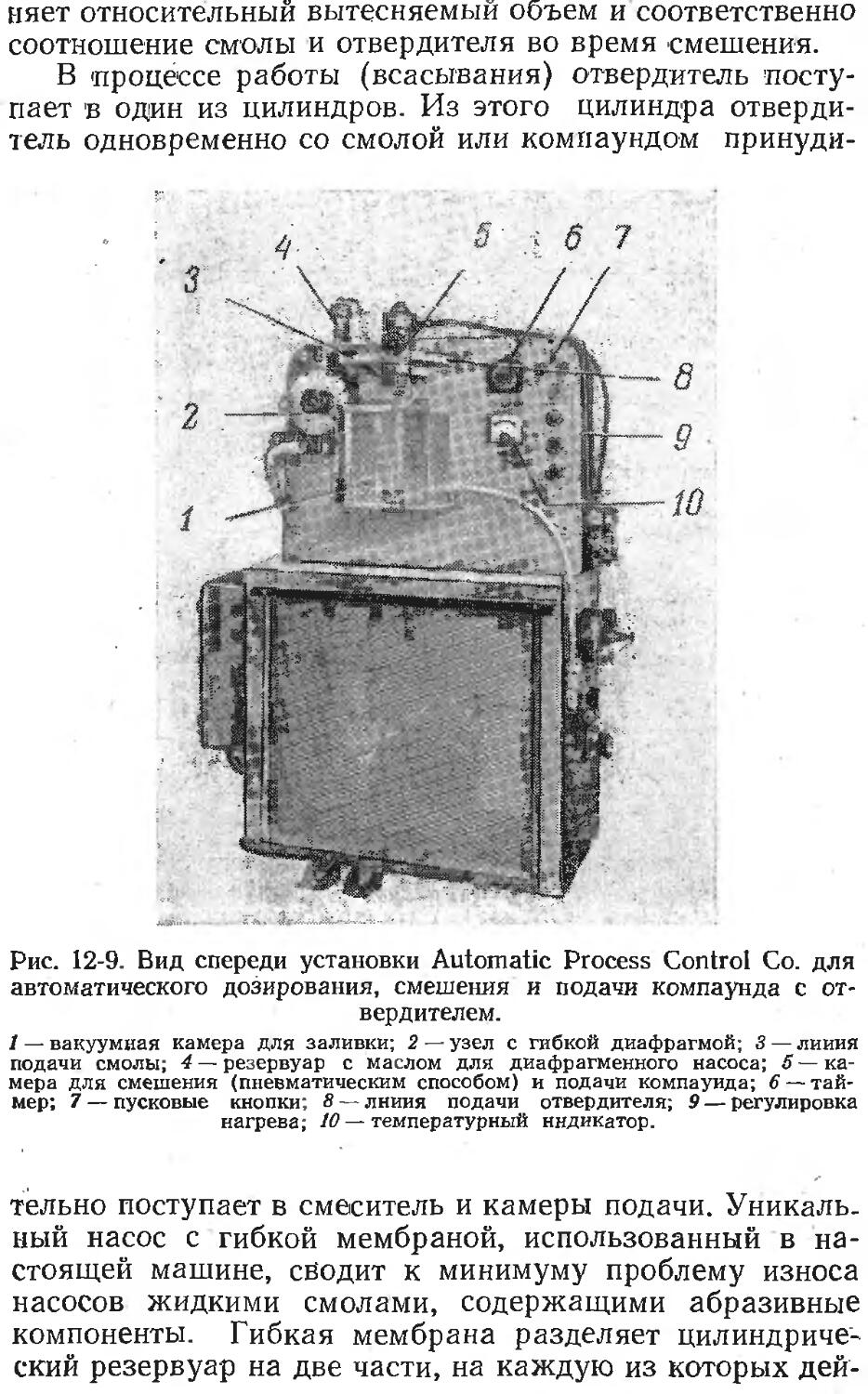

Система Automatic Process Control Со..............359

Система Hull-Standard Corp........................362

Система Н. V. Hardmann Со.........................364

Требования к оборудованию.........................365

Камеры длй отверждения............................367

Глава тринадцатая. Производственный контроль при заливке электронного'оборудования ..................370

Организация контроля..............................371

Контроль исходных смол............................373

Контроль оборудования ........................... 386

Технологический контроль ........................ 388

Контроль-готовых продуктов........................396

Регистрация результатов контроля..................398

Литература.............................................400

Ч. ХАРПЕР

ЗАЛИВКА ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ СИНТЕТИЧЕСКИМИ СМОЛАМИ

Перевод с английского каид. техн, наук

А. С. ФРЕЙДИНА

ИЗДАТЕЛЬСТВО «ЭНЕРГИЯ»

МОСКВА

1 96 4 ЛЕНИНГРАД

ЭЭ-б(4)-В

УДК 621.396.49.048.81:621.316.616.?

Х20

Книга представляет собой первое систематическое описание технологии изготовления, свойств и областей применения синтетических заливочных компаундов для электро- -и радиотехнических целей.

Описываются компаунды на основе эпоксидных, полиэфирных, кремнийорганических и других смол, оборудование для их 'Изготовления и переработки. Приводятся сведения о свойствах компаундов в различных условиях, в том числе в особо жестких условиях эксплуатации.

Книга рассчитана на работников электро- и радиотехнической промышленности, конструкторов устройств автоматики, работников научно-исследовательских учреждений, студентов и преподавателей вузов.

CHARLES A. HARPER ELECTRONIC PACKAGING WITH RESINS A PRACTICAL GUIDE FOR MATERIALS AND MANUFACTURING TECHNIQUES

McGraw-Hill Book Company, Inc., New York, 1961 Чарлз Харпер

Заливка электронного оборудования синтетическими смолами, перевод с английского, М.—Л., -издательство «Энергия», 1964, 408 С. с илл.

Редактор Б. М. Тареев Техн, редактор Л. М. Фридкин

Сдано в набор 14/Ш 1964 г. Бумага 81X108782 Тираж 3 800 экз. Подписано к печати 30/V 1964 г. Печ. л. 20,91 Уч.-изд. л. 22,74 Цена 1 р. 74 к. Зак. 1133

Московская типография № 10 Главполиграф пром а Государственного комитета Совета Министров СССР .по печати Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ

К РУССКОМУ ИЗДАНИЮ

Постановление декабрьского (1963 г.) Пленума ЦК КПСС указывает на то, что развитие химической промышленности, в частности производство пластмасс и других полимерных материалов, ведет к серьезным преобразованиям технологии во многих отраслях тяжелой индустрии и строительства. Это в значительной мере относится к .электротехнической промышленности, в которой широкое внедрение современных полимерных. материалов может и должно дать весьма большой техникоэкономический эффект.

В современной электротехнической и радиоэлектронной промышленности за последние годы все более широкое применение находит специальная технология обработки деталей, узлов и блоков: детали покрываются снаружи (или же пропитываются) слоем отверждающегося электроизоляционного материала, обладающего малой влагопроницаемостью и обеспечивающего надежную герметизацию детали от окружающей среды. Тем самым деталь защищается от влаги, химически агрессивных веществ, плесневых микроорганизмов (последнее особо существенно для изделий тропического выполнения) и других вредных влияний окружающей среды и, следовательно, увеличивается ее надежность в эксплуатации, равно как неизменяемость свойств при хранении; повышается также механическая прочность конструкции (защита от ударов, вибраций и др.) и создается дополнительная электрическая изоляция от расположенных вблизи деталей; в ряде случаев уменьшаются габаритные размеры изделий, отпадает необходимость крепления выводов, облегчается распознавание элементов (по

окраске покрытия), уменьшается вес и пр. В то же вре-мя герметизация имеет и свои недостатки: затрудняется ремонт (залитую деталь 'в случае ее повреждения приходится заменять новой), в некоторых случаях ухудшаются условия отвода тепла, увеличиваются паразитные емкости и диэлектрические потери, возникает возможность появления механических напряжений при усадке герметизирующего покрытия (это может сказы-' ваться, в частности, на ферромагнитных материалах) и т. и. Все эти соображения делают вопрос о герметизации весьма актуальным и, в то же время весьма сложным, требующим внимательного подхода к его разрешению с учетом многих весьма разнородных факторов.

Ранее герметизация осуществлялась опрессовкой пластмассами или же каучукообразными материалами. Теперь герметизация чаще всего производится с применением термореактивных смесей, отверждающихся без применения повышенных температур и давлений или же с незначительным повышением названных параметров. Герметизации с помощью смесей на основе синтетических смол и посвящена книга, перевод которой предлагается вниманию читателей.

Значительную часть объема книги занимает описание отдельных видов синтетических смол и смесей на их основе: полиэфирных, эпоксидных (включая смолы, сохраняющие гибкость после отверждения) и различных других видов смол (кремнийорганических, полиуретановых, полисульфидных и др.), наполнителей и других' компонентов смол. Особо рассматриваются вспененные материалы и смеси 'низкого объемного веса, повышенной теплопроводности и повышенной электропроводности. Обсуждаются вопросы технологии герметизации, описаны применяемые приспособления и контрольно-измерительные приборы, включая устройства для автоматической подготовки смесей и герметизации. Отмечено влияние условий окружающей среды (высокая рабочая температура, ионизирующие облучения) на ствойства герметизирующих материалов, сказано о разработке герметизирующих материалов особо повышенной нагревостой-КО'СТЦ.

Достаточно подробно рассмотрены вопросы химии важнейших видов герметизирующих смол (в частности, эпоксидных), усадки, рыделенйя тепла при экзотер-

мических реакциях отверждения и многие другие частные вопросы, весьма важные для практики герметизации.

Положительной особенностью книги является наличие в ней обширной библиографии (данной по отдельным главам книги), хорошо подобранных иллюстраций (графиков, схем устройства для герметизации, включая автоматические устройства) и сравнительных характеристик материалов.

Автор является сотрудником фирмы Westinghouse Electric Corp.' (США) и в своей книге широко использует опыт как этой фирмы, так и многих других американских фирм. В книге указаны составы и фирменные названия материалов, схемы и устройства для герметизации и контроля ее качества и т. п., принятые в США и во многом отличающиеся от употребляющихся в СС®Р. Это обстоятельство, естественно, в некоторой степени снижает ценность книги для советского читателя, ведущего практическую работу по герметизации, но, с другой стороны, полезно тем, что оно дает возможность систематического ознакомления с достижениями и перспективами развития работ по герметизации электротехнического и радиоэлектронного оборудования за рубежом.

Б. Тареев.

ПРЕДИСЛОВИЕ АВТОРА

Заливка электронного оборудования является одним из наиболее интересных направлений в современной электро- и радиотехнической промышленности. Ассортимент заливаемых изделий быстро возрастает, а требования к заливке все время изменяются. Заливка электронного оборудования дает возможность практического решения большого числа вопросов, возникающих при изготовлении этого оборудования.

Однако при этом возникают и затруднения. Большая часть специалистов, занятых изготовлением электронных приборов, получила квалификацию в электротехнической промышленности и промышленности, связанной с механической обработкой металлов. Для этих работников, ответственных за разработку и производство залитого электронного оборудования, огромный ассортимент заливочных материалов и их химическая природа совершенно неизвестны. Они испытывают большие затруднения при выборе типа материала для заливки и способа ее осуществления, обеспечивающих оптимальные результаты. Как правило, подобные специалисты, не интересуясь теоретической стороной вопросов, хотят понять основные особенности материала, с которым они работают. Очень большой интерес вызывают также характеристики этих материалов, например плотность, стабильность в условиях эксплуатации, удельная теплопроводность и другие свойства, которые можно изменять по мере надобности. Кроме того, необходимо ясно представлять себе технологию заливки.

Настоящая книга предназначена главным образом для того, чтобы работники, связанные с заливкой электронного оборудования и практически не знакомые с хи-

миеи, могли лучше понять свойства заливочных мате-риалов и способы их применения. Кроме того, она предназначена и для химиков, связанных с производством заливочных материалов, поставщиков оборудования, учащихся и всех, кого интересует заливка электронного и электротехнического оборудования.

Материал книги изложен таким образом, чтобы он был понятен как учащимся и людям, не знакомым с описываемым производством, так и более опытным работникам. Хотя в книге и описывается природа ряда материалов, химические формулы приводятся только в основных случаях. В книге рассматриваются полиэфирные, эпоксидные, кремнийорганические и полиуретановые смолы, полисульфидные каучуки и другие материалы, применяемые, для заливки электронного оборудования, а также наполнители, разбавители и другие наиболее важные компоненты заливочных компаундов.

Как видно из оглавления книги, в первых главах описываются основные смолы и другие материалы, нашедшие наиболее широкое применение. Затем идут главы, посвященные модификации смол, а также инструменту и оборудованию, необходимому для заливочных целей. В заключение описывается производственный контроль технологического процесса.

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ ПОНЯТИЯ

Применение синтетических смол для заливки устройств электроники быстро растет с начала 1940-х годов. Несомненно, оно будет расширяться еще длительное время, так как 'непрерывно находятся новые объекты для его применения. Это подтверждает обзор технической литературы. Те, кто использует заливку, могут только удивляться тому, как до сих inop электро- и радиотехническая промышленность могла обходиться без этой технологии. В частности, целый ряд изделий военного назначения трудно было бы выпускать без тех преимуществ, которые дает способ заливки. Применение заливки в относительно короткие сроки существенно улучшило качество продукции и разрешило целый ряд технологических проблем.

Интересно отметить, что способ заливки не совсем новый. На самом деле сегодня в это понятие включаются современные материалы и новые технологические приемы. Однако уже с зарождения электротехнической промышленности электроизоляционная техника имела очень важное значение. До того как стали доступны существующие в настоящее время многочисленные синтетические заливочные материалы, в электротехнической промышленности широко применялись воски и битумные компаунды. Хотя эти материалы оправдывали свое использование, они имеют много слабых сторон. Наибольшим их недостатком является ограниченность интервала рабочих температур. Недостаточная нагревостойкость ставит под сомнение возможность применения восков и битумов для длительной эксплуатации в объектах, подверженных действию повышенных температур.

Синтетические материалы, применяемые в настоящее время для заливки, явились результатом многолетних изысканий. Одно из первых применений синтетических смол для этой цел и. относится примерно к 1906 г., когда Бакеланд получил фенольную литьевую смолу. Однако область ее использования была ограничена тенденцией к растрескиванию в отливках сложной формы или больших размеров.

Фенольные литьевые смолы нашли лишь ограниченное применение для заливки электронного оборудования, так как в их состав входит кислый катализатор, который 'из-за корродирующего действия вредно влияет на элементы схемы и компоненты устройств.

Значительный успех в разработке герметизирующих, пропитывающих и заливочных материалов .был сделан во время второй мировой войны и после нее. К вновь разработанным материалам относятся полиэфирные, эпоксидные, полиуретановые, кремнийорганические материалы и их модификации. Значительному расширению заливки способствовало, кроме появления новых материалов, исследование технологического процесса, разработка технологического оборудования, приспособлений инструментов и способов контроля процесса заливки.

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ТЕРМИНОЛОГИЯ

Для «упаковки» устройств автоматики обычно используются заливка, герметизация и пропитка. Широко применяются такие термины, как embedment, potting, casting, encapsulation и impregnation. Большинство потребителей считает эти термины взаимозаменяемыми. Однако независимо от терминологии во всех случаях подразумевается применение синтетических смол, отверждающихся при небольших температуре и давлении. Заливочными смолами являются смолы, которые могут превращаться из жидкого состояния в твердое при атмосферном давлении и комнатной или несколько повышенной температуре. Процесс перехода известен также как отверждение (hardening или curing). Низкие температура и давление придают таким материалам и технологическому процессу их применения большие преимущества по сравнению с другими классами пластмасс, кото-

рыё требуют для переработки дорогих пресс-форм, высоких температур и давлений. Наиболее важным фактором является давление, так как стоимость оборудования и переработки будет значительно ниже в случае использования процесса, не.требующего высоких давлений.

Заливка (embedding) и герметизация (encapsulation). Несмотря на разницу в терминах, читателю, мало знакомому с этими процессами, можно дать их более широкое определение. Заливка и герметизация являются двумя часто .взаимозаменяемыми понятиями. Вообще говоря, под заливкой подразумевается сплошная упаковка отдельной детали изделия, его части или всего изделия. Очень большой объем упаковки изделий осуществляется заливочными материалами. С другой стороны, под герметизацией в более строгом смысле этого слова подразумевается покрытие детали изделия, его части или всего изделия. Обычно это производится погружением герметизируемого объекта в высоковязкий или тиксотропный материал для получения поверхностного покрытия толщиной от 0,25 до 1,25 мм. При герметизации основной целью является защита от атмосферного воздействия, хотя в некоторых случаях достигается определенная механическая прочность. Части изделия под герметизирующим покрытием могут быть пропитаны до или после герметизации отдельных узлов для получения соответствующих механических и электрических свойств. Основными проблемами для герметизации являются смачивание поверхности смолами, стекание смол и трудность регулирования толщины и однородности покрытия.

Термины «заливка» и «герметизация» можно рассмотреть с другой стороны. Операцию заливки обычно можно произвести, поместив заливаемый объект (или, если нужно, его часть) в форму или кожух. Затем заливочный материал наливается в форму или кожух так, чтобы он полностью окружал обрабатываемое изделие. После окончания процесса отверждения форма удаляется (если использовалась форма, а не кожух). При этом получается гладкая однородная поверхность изделия, повторяющая поверхность формы. В случае герметизации поверхность готового изделия не повторяет контуры формы или кожуха, хотя и может быть гладкой.

Следует упомянуть, что термин «формованное изде-лие» (molded unit) иногда ошибочно применяется для описания залитого изделия. Хотя процесс формования под низким давлением иногда применяется для заливки, термин «формованные изделия» будет справедлив только в том случае, если процесс проходит в пресс-форме под низким или высоким давлением.

Литье. Термин «заливка» (embedding) можно подразделить на два термина: «литье» (casting) и «заливка в кожух» (potting). При заливке устройств электроники разница между этими терминами относительно четкая.

В случае литья размер формы точно соответствует размерам готового изделия. При разработке формы и собранного узла следует стемиться к тому, чтобы внутренние напряжения во время усадки в .процессе отверждения были минимальными и чтобы после усадки были сохранены точные размеры изделия. Формы, пригодные для таких операций, описываются ниже.

Второй особенностью процесса литья является необходимость тщательной очистки формы и применения разделительных’веществ, так как большинство синтетических смол прилипает к стенкам формы. После того как форма подготовлена, бна располагается вокруг заливаемого узла; и места, через которые может протекать или просачиваться жидкая смола, уплотняются. Если это нельзя сделать обычными путями, используются ацетобутират целлюлозы или тому подобные вещества. После этого смола и отвердитель смешиваются и медленно и постепенно, чтобы избежать попадания пузырьков воздуха, заливаются в форму. Затем в зависимости от вида отвердителя и смолы происходит отверждение или при комнатной температуре с использованием тепла экзотермической реакции или же в термокамере при повышенной температуре. В заключение изделие извлекается из формы.

Однако в некоторых случаях под литьем понимают процесс изготовления .вышеуказанным способом отдельных прутков, трубок или листов, причем другие части или узлы при этом не заливаются. Таким образом, листовые материалы, прутки или трубки, состоящие целиком из отвержденной смолы, получаются литьем.

Заливка в кожух. Процесс заливки в кожух подооен процессу литья, за исключением того, что заливаемый узел помещается в корпус, кожух, оболочку или т. п. Замена формы на кожух является основным отличием этих способов. Так как кожух, корпус или оболочка не отделяются от залитых деталей, отпадает и надобность в разделительных агентах.

Однако, если корпус металлический, а не пластмассовый, часто оказывается необходимо проложить лист изоляционного материала (например, лакоткани) между узлом и корпусом и тем самым предотвратить закорачивание электрической цепи на корпус,, если какой-либо проводник будет расположен слишком близко к корпусу. Чем выше напряжение, тем более обязательным является это требование. Одним из преимуществ заливки в кожух является возможность применения оболочки из полиэтилена или другой прозрачной пластмассы, так как через такой материал видны дефекты заливки. С другой стороны, 1можно использовать окрашенную оболочку с тем, чтобы скрыть мелкие поверхностные дефекты, не влияющие на работу прибора, но ухудшающие его внешний вид.

Иногда при заливке в кожух возникают осложнения, если адгезия смолы к корпусу недостаточна. В частности, это характерно для некоторых полиэфиров. При этом не получается высокопрочной отливки, так как кожух отделяется от содержимого. То же самое происходит, если материал пластмассовой оболочки имеет недостаточную адгезию к заливаемой смоле. Примером правильного подбора материала оболочки к смоле является оболочка из чистого или модифицированного полистирола и полиэфирная смола. В этом случае материал оболочки химически связывается с заливаемой смолой.

Вторым недостатком описываемого способа является трудность защиты внешней стороны корпуса или оболочки от попадания на нее жидкой смолы в виде потеков, капель и т. д. Счищать их трудно, а после отверждения они портят внешний вид изделия. Применять для очистки растворители нежелательно, так как последние могут действовать на оболочку или заливочный компаунд. Механическая очистка не дает чистой и однородной поверхности, а царапины портят ее внешний вид, _

Пропитка. Термин «пропитка» (impregnation) более четок. Под ним -подразумевается сплошная принудительная пропитка всего узла или его части жидкой смолой (причем смола проникает’во все промежутки) .и последующее ее отверждение. Пропитка может быть самостоятельной операцией, но может и совмещаться с заливкой, герметизацией, литьем и т. п. Пропитка отличается от герметизации тем, что в последнем случае смола образует лишь покрытие и не проникает внутрь узла.

Пропитка выполняется путем погружения узла в смесь смолы с отвердителем с воздействием вакуума или повышенного давления, или же попеременного давления и вакуума. Длительность цикла пропитки определяется заданной степенью пропитки, скоростью удаления воздушных пузырьков, вязкостью смолы и размером пустот или характером поверхности, через которую происходит пропитка.

Пропитка иногда осуществляется центробежным литьем {Л. 11-4]. При этом пропитываемый узел устанавливается в форму, форма наполняется смолой и все вместе приводится -в быстрое вращение/ Пропитка происходит за счет центробежной силы.

В том случае, если требуется и пропитка и герметизация, например в производстве трансформаторов, сначала поизводится герметизация путем покрытия окунанием, причем в оставленные отверстия после отверждения покрытия нагнетается пропитывающая низковязкая смола. Такой способ требует наличия кожуха, чтобы пропиточный материал не вытекал в процессе отверждения.

МАТЕРИАЛЫ

После рассмотрения различных процессов и приме-меняемой терминологии необходимо описать материалы, используемые при осуществлении этих процессов.

Большей частью для заливки, герметизации и пропитки применяются термореактивные смолы. Однако иногда используются и термопластичные материалы. При применении термореактивных смол можно получить любую степень жесткости или эластичности, так как большинство этих смол могут модифицироваться или получаться такими, что по эластичности они будут при

ближаться к эластомерам и будут мягче, чем вьгсоко-плавкие термопластичные материалы.

Ниже дается краткое описание наиболее распространенных смол. Их детальное описание будет приведено в последующих главах.

Фенольные смолы. Фенольные смолы уже упоминались выше. Это сиропообразные жидкости, отверждающиеся при атмосферном давлении в присутствии отвердителей типа свободной кислоты. Они в некоторой степени токсичны, так как содержат свободный фенол. Кроме того, токсичность зависит и от применяемых отвердителей. Фенольные смолы мало применяются в электротехнической промышленности, так как в процессе отверждения они выделяют воду. Это обстоятельство, а также то, что отвердитель имеет кислый характер, может приводить к значительной коррозии проводников и серьезно действовать на электрические свойства продукции. В связи с тем, что необходимо обеспечить удаление паров воды, время отверждения обычно велико. В противоположность большинству других заливочных смол фенольные смолы не могут считаться материалами, отверждающимися без выделения побочных продуктов, так как они, как уже упоминалось, выделяют воду.

Полиэфирные смолы. Полиэфирные смолы были первыми литьевыми смолами, широко использованными для заливки электротехнических устройств. Полиэфиры являются термореактивными материалами; имеются полиэфиры самой различной вязкости. Катализаторами отверждения полиэфиров обычно являются перекиси. Скорость отверждения колеблется в широких пределах; некоторые полиэфирные смолы быстро отверждаются при комнатной температуре. Различные полиэфирные смолы могут давать продукты разной жесткости или эластичности. Полиэфиры относятся к относительно дешевым смолам; благодаря их физико-механическим свойствам они обеспечивают прочную отливку вокруг обрабатываемого узла; электроизоляционные свойства полиэфиров очень высокие. Самым большим недостатком полиэфиров является значительная усадка, что может приводить к растрескиванию в процессе отверждения залитого изделия. Однако этот недостаток можно преодолеть правильным конструированием изделия и

модификацией смолы. Несмотря на усадку, дешевизна полиэфиров по сравнению с эпоксидными смолами обеспечила им очень широкую область применения.

Эпоксидные смолы. Подобно другим термореактивным материалам эпоксидные смолы представляют собой сиропообразные жидкости различной вязкости или же низкоплавкие твердые продукты. Отвердителями эпоксидных смол являются главным образом амины или ангидриды кислот. Высокая механическая прочность, малая усадка, отличная адгезия и очень хорошие электроизоляционные свойства обусловливают увеличение объема применения эпоксидных смол. Эти смолы используются все шире, особенно для электротехнических и военных целей. Первое время их стоимость была значительно выше стоимости полиэфиров. Кроме того, были доступны, как правило, только высоковязкие смолы, что затрудняло их использование. Расширению применения эпоксидных смол способствовало снижение цен на них до стоимости, сравнимой со стоимостью некоторых полиэфирных смол (особенно это относится к наполненным материалам). Кро'ме того, появились менее вязкие и, поэтому более технологичные эпоксидные смолы. Эпоксидные смолы могут модифицироваться совмещением с полиамидами, полисульфидами и другими материалами, изменяя при этом свойства в широком диапазоне.

Более детальное описание эпоксидных и полиэфирных смол приводится в соответствующих главах.

Кремнийорганические смолы. Кремнийорганические (силиконовые) смолы (каучуки) для заливки, гермети-тизации и пропитки применяются’ в виде вулканизирующихся при комнатной температуре (холодной вулканизации— RTV) каучукообразных материалов, дисперсий каучука в растворителях или смол без растворителя. Применяются также кремнийорганические пенопласты. Смолы холодной вулканизации широко используются для герметизации или покрытия деталей и для заливки в кожух. Применение дисперсий в растворителях ограничено усадкой и появлением пустот при испарении растворителей. Наиболее часто применяются каучуки холодной вулканизации и более твердые смолы без растворителей, которые отверждаются при относительно невысокой температуре с помощью перекисных катализаторов.

Недавно разработан кремнийорганический материал, который при отверждении образует «самовосстанавли-вающийся» компаунд для заливки в кожух. Он имеет плохие физико-механические свойства, но нашел применение при заливке электротехнических изделий, так как обладает гелеобразной структурой в отвержденном состоянии, восстанавливающейся после того, как через нее введут и выведут пробник для проверки электрических цепей.

Особо широко кремнийорганические материалы используются для работы в условиях высоких температур. Их описание приведено в гл. 5.

Полиуретаны. Полиуретаны являются сиропообразными термореактивными смолами. После отверждения они образуют каучукоподобный плотный материал или же пенопласт (твердый или эластичный). Полиуретаны известны также под названием уретанов, изоцианатов или полиэфир-изоцианатов, так как они являются продуктом реакции диизоцианатов и полиэфирных смол. Если в реакции в небольших количествах участвует вода, она будет реагировать с диизоцианатам, выделяя газообразную двуокись углерода, причем конечным продуктом является пенопласт. Отсутствие воды и, следовательно, вспенивания приводит к получению твердого материала высокой плотности. Более подробно об этих смолах см. гл. 5 и 7.

Высокоплавкие материалы. В числе заливочных и герметизирующих материалов следует упомянуть высокоплавкие материалы, которыми обычно являются термопласты, как правило, на основе этилцеллюлозы или ацетобутиратцеллюлозы. Эти материалы нагреваются до температуры 120—260° С заливаются в форму, после чего переходят в твердое состояние при охлаждении до комнатной температуры.

Технология применения термоплавких материалов весьма проста, так как она включает только нагрев и заливку. Однако температура, при которой происходит заливка, часто вредно отражается на заливаемых материалах. В частности, это касается ненагревостойкой изоляции на проводах и пластмассовых трубок. Кроме того, при высокой рабочей температуре термоплавкий заливочный материал будет размягчаться, что связано с ухудшением его физико-механических свойств. По этим при-

чинам высокоплавкие материалы 'применяются главным образом для покрытия окунанием жестких металлических деталей, а не для заливки требующих осторожного обращения электротехнических устройств.

вязкость И ЭКЗОТЕРМИЧНОСТЬ

С точки зрения практического 'применения независимо от других требований наиболее важным свойством синтетических заливочных (материалов являются вязкость и экзотермичность.

Вязкость. Эта характеристика наиболее важна для заливочных смол. Если (вязкость слишком велика, заливка затруднена и смола (плохо затекает вокруг .выступающих частей. Кроме того, высоковязкие смолы или компаунды слишком густы для вакуумного удаления попавшего в них воздуха, так что в отливке остаются раковины. Высокая вязкость также затрудняет перемешивание. С другой стороны, слишком (низкая вязкость приводит к утечке смолы через отверстия .в форме или кожухе.

Способность компаундов к затеканию вокруг всех частей заливаемого узла зависит от вязкости. Вязкость можно повысить введением в смолу наполнителей. Повышение температуры снижает вязкость. Например, обычная эпоксидная смола, имеющая при комнатной температуре вязкость более 20 000 спз, при температуре 65° С характеризуется вязкостью менее 1 000 спз. Исключительно высоковязкий тиксотропный компаунд получается при введении (в смолу наполнителей с большой удельной поверхностью, таких как Cab-O-Sil, Santocel или Bentone 34*. Подобные наполнители при небольшой концентрации (обычно менее 10%! по весу), придают компаунду тиксотройные свойства. Эти качества необходимы при герметизации, так как тиксотропные компаунды обладают текучестью только под приложением нагрузки. Таким образом, когда обрабатываемая деталь погружается в компаунд, он распределяется по поверхности, а когда удаляется, то стекания не происходит.

* Выпускаются соответственно фирмами: Godfrey L. Cabot Со.; Monsanto Chemical Со.; National Lead Co.

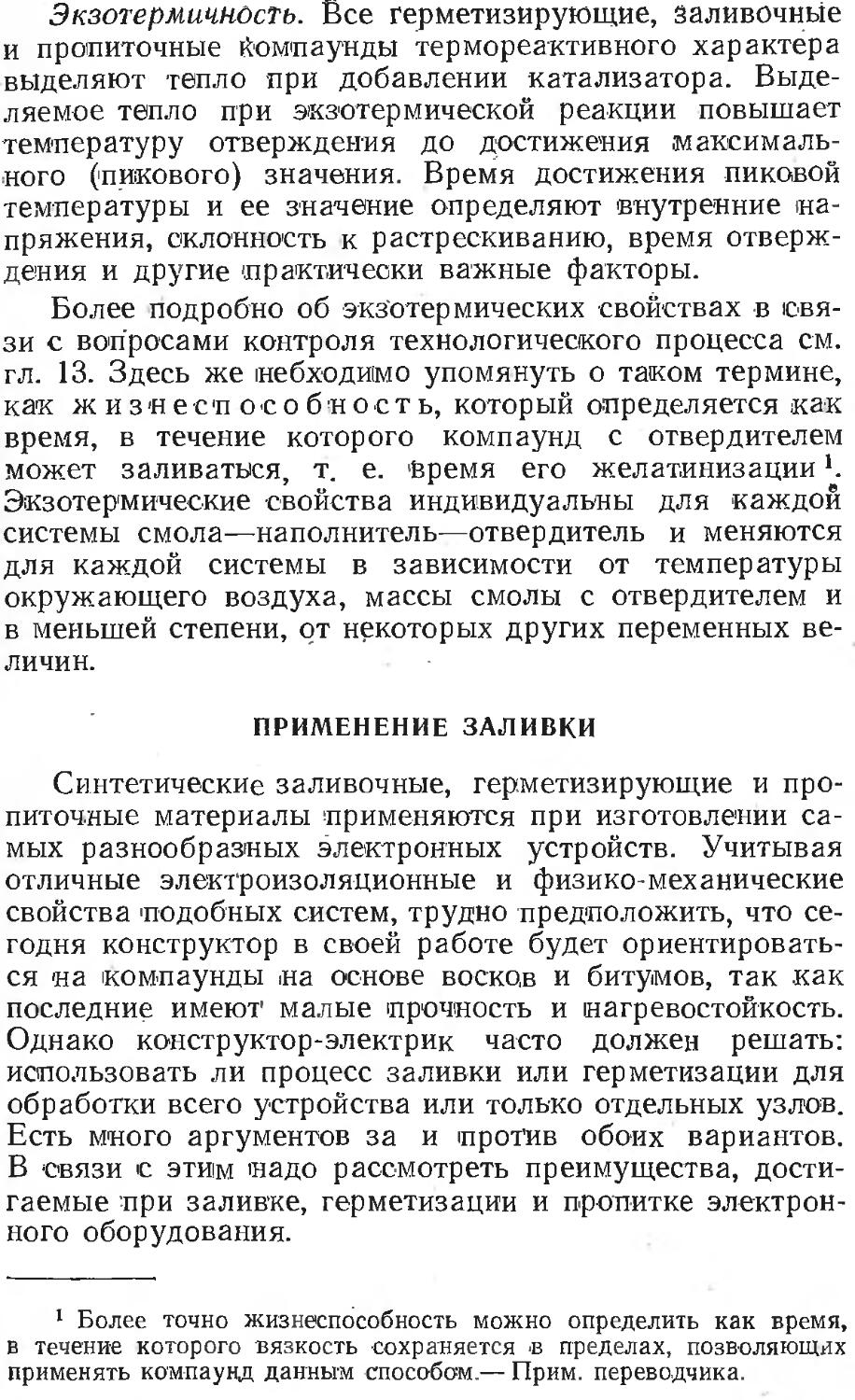

Экзотермичность. Все герметизирующие, заливочные и пропиточные йомпаунды термореактивного характера выделяют тепло при добавлении катализатора. Выделяемое тепло при экзотермической реакции повышает температуру отверждения до достижения максимального (пикового) значения. Время достижения пиковой температуры и ее значение определяют внутренние напряжения, склонность к растрескиванию, время отверждения и другие практически важные факторы.

Более подробно об экзотермических свойствах в связи с вопросами контроля технологического процесса см. гл. 13. Здесь же небходимо упомянуть о таком термине, как жизнеспособность, который определяется как время, в течение которого компаунд с отвердителем может заливаться, т. е. время его желатинизации *. Экзотермические свойства индивидуальны для каждой системы смола—наполнитель—отвердитель и меняются для каждой системы в зависимости от температуры окружающего воздуха, массы смолы с отвердителем и в меньшей степени, от некоторых других переменных величин.

ПРИМЕНЕНИЕ ЗАЛИВКИ

Синтетические заливочные, герметизирующие и пропиточные материалы применяются при изготовлении самых разнообразных электронных устройств. Учитывая отличные электроизоляционные и физико-механические свойства подобных систем, трудно предположить, что сегодня конструктор в своей работе будет ориентироваться на компаунды на основе восков и битумов, так как последние имеют' малые прочность и нагревостойкость. Однако конструктор-электрик часто должен решать: использовать ли процесс заливки или герметизации для обработки всего устройства или только отдельных узлов. Есть много аргументов за и против обоих вариантов. В связи с этим надо рассмотреть преимущества, достигаемые при заливке, герметизации и пропитке электронного оборудования.

1 Более точно жизнеспособность можно определить как время, в течение которого вязкость сохраняется в пределах, позволяющих применять компаунд данным способом.— Прим, переводчика.

Герметизация и заливка, как мы это знаем сегодня, могут рассматриваться как конструктивное средство для получения механически прочных узлов, микромо-дульных конструкций, миниатюризации изготовляемых аппаратов и повышения устойчивости их работы при эксплуатации в суровых условиях. Практика подтверждает это. Заливка электрических систем и узлов в значительной степени повышает конструкционную и эксплуатационную надежность таких систем и, кроме того, улучшает их внешний вид, а также является эффективным средством для омоноличивания. Повышенная устойчивость к неблагоприятным условиям эксплуатации является следствием того, что заливочный материал защищает от нежелательных атмосферных воздействий и одновременно механически упрочняет обрабатываемый узел.

Преимущества заливки электронных устройств проявились с развитием синтетических заливочных материалов. Детальное рассмотрение основных положений относительно заливки было осуществлено Javitz |[Л. 1-1]. Ниже перечисляются эти положения:

I. Преимущества

А. Надежность. 1) герметичность (защита от действия плесневых грибков, влаги, грязи, паров и других эксплуатационных факторов); залитые компоненты благодаря этому не изменяют физических и электроизоляционных свойств;

2) механическая прочность залитых устройств (уда-ро- и вибростойкость).

Б. Конструктивные возможности. 1) хорошее решение фактора пространства в связи с исключением воздушных мешков; трехмерность электрических цепей и общая компактность;

2) широкое использование типовых конструкций, миниатюризация, применение сменных блоков;

3) приспособление к специфическим конструктивным требованиям путем подбора соответствующих смол (например, смол с малым углом диэлектрических потерь для высокочастотного оборудования);

4) легкость маркировки электрических цепей введением пигмента в компаунд или укладкой окрашенной ленты внутри прозрачных отливок;

5) достижение нужных характеристик (например, уменьшение (микрофонного эффекта в цепях усилителей с большим усилением).,

В. Экономические факторы. 1) исключение монтажных металлических деталей: хомутиков, подвесок, консолей и т. д., которые, п0' некоторым данным, дают увеличение .веса конструкций до 30 %;

2) исключение или сведение к минимуму необходимости защиты деталей от действия окружающей среды, так как заливка смолами обеспечивает такую защиту;

3) большое удобство и невысокая стоимость ремонта, так как необученный персонал может легко удалить и заменить вышедший из строя залитый блок;

4) быстрая сборка цепей путем соединения двух проводов.

II. Ограничения

А. Трудность ремонта. Некоторые инженеры считают этот фактор очень серьезным; они привыкли к тому, что даже мелкий ремонт любого блока может быть произведен в полевых условиях. Если принять эту точку зрения, следует тщательно оценить трудности, которые в этом отношении приносит'применение залитых блоков. Существуют два способа ремонта, однако ни один из них не может считаться хорошим. В некоторых случаях отливки можно погружать в растворитель, но это связано с большой затратой времени и с риском повреждения или даже уничтожения отдельных деталей блока. По второму способу, к случае прозрачных смол, можно просверлить отливку, сделать ремонт и затем залить просверленные отверстия. Оба способа являются дорогими и требуют много времени. Логическим следствием этого является признание того факта, что залитый 'блок не подлежит ремонту и в случае выхода из строя его легче и быстрее заменить. Кажущуюся высокую стоимость такой операции следует сравнить с экономией, полученной от длительности срока эксплуатации блока, что связано:

1) с повышенной надежностью в эксплуатации залитой конструкции; 2) защитой блока от повреждений и 3) ненужностью квалифицированного персонала для ухода за оборудованием.

Б. Отвод тепла. В тех случаях когда важен отвод тепла, соответствующие мероприятия должны быть предприняты еще на стадии конструирования с тем, чтобы можно было избежать серьезных неприятностей. Для улучшения отвода тепла следует исходить из четырех возможных положений: 1) необходимо располагать сопротивления, в которых поглощается значительная электрическая энергия, и другие выделяющие тепло детали дальше от элементов схем, чувствительных к нагреву, например, электронных ламп; 2) располагать элементы по возможности ближе к периферии блока; 3) около ламп следует располагать теплоотводящие детали, используя, например, латунные трубки или же используя металлические экраны; 4) так как рассеивание ' тепла “в смолах меньше, чем в воздухе, то отвод тепла может потребоваться для всех элементов схемы.

В. Ограниченная нагревостойкость. Нагревостойкость большинства промышленных заливочных смол выше 200° С, хотя некоторые смолы деформируются при температуре до 170° С. Так как залитые блоки обычно не находятся под нагрузкой, эти пределы температур часто приемлемы. Способность смолы выдерживать повышенную температуру требуется только в случае, если все оборудование должно работать при таких температурах и если имеются в наличии другие детали, выдерживающие такую температуру. Следует отметить, что для целого ряда случаев пределы температуры ограничены. При низких температурах появляется опасность растрескивания, особенно при неправильной форме деталей и наличии острых углов. Наполнение и модификация смол могут улучшить морозостойкость отливки, но, с другой стороны, могут вредно отразиться на электроизоляционных и других свойствах. Для деталей с острыми углами должны применяться прокладки из кремнийорганиче-ских резин.

Г. Увеличенный вес. Повышение веса оборудования из-за использования залитых блоков является серьезным конструктивным недостатком, но подобно другим факторам его следует оценивать по конечным результа

там. Для того .чтобы 'Свести к минимуму повышение веса, мож'но использовать вспененные смолы и наполненные компаунды с малым удельным весом.

Д. Электроизоляционные свойства. Наличие заливки блоков может повысить паразитную емкость схемы (это увеличение приблизительно равно диэлектрической проницаемости заливочной смолы). В высокочастотных схемах может наблюдаться увеличение диэлектрических потерь. Однако и в данном случае все зависит от специфических конструктивных требований. Если электро-изоляционые свойства могут быть недостаточными для даных условий, часто представляется возможным улучшить положение изменением схемы.

Е. Внутренние напряжения в заливке. Вопрос о внутренних напряжениях очень важен. Напряжения вызываются усадкой смолы во время отверждения и различием значений температурных коэффициентов расширения смолы, с одной стороны, и металла, стекла и других материалов, с другой стороны. Напряжения могут привести к разрушению или другим серьезным повреждениям в блоках. Проблема напряжений может быть сведена к минимуму правильным выбором смол и покрытием особочувствительных деталей эластичными материалами, например кремнийорганическими резинами.

Применение и разработку залитых схем и деталей нельзя отделить от состояния производства. Таким образам, все конструктивные и технологические факторы должны быть правильно связаны воедино для того, чтобы получить оптимальные результаты при заливке электронных устройств синтетическими смолами. Последующие главы посвящены детальному изучению этих факторов.

ГЛАВА ВТОРАЯ

ПОЛИЭФИРЫ и их модификация

Полиэфиры (polyester)—общий термин для большого количества синтетических смол различного состава и свойств, которые могут переходить из жидкого состояние в твердое при помощи воздействия катализаторов и (или) нагрева. Этот процесс перехода называется

б Т в ё р Ж д ё н й е м. Термйй «полиэфир» в приложений к процессам заливки, герметизации и пропитки 'представляет собой сокращенное название более точного термина «стирольно-полиэфирный сополимер». Так как главной составной частью этого полимера является эфир, вполне логично, что термин «полиэфир» применяется вместо более громоздкого полного термина, который к тому же применим не во всех случаях.

Необходимо отметить, что термин «сополимер» в данном случае более правилен, чем термин «полимер», так как в процессе образования конечного отвержденного Продукта полиэфирная смола вступает в совместную полимеризацию со стиролом или другим ненасыщенным Мономером. В результате не получается линейный (цепочечный) полимер типа полистирола, полиэтилена или других термопластичных материалов, которые получаются из одного исходного мономера; в данном случае образуется так называемый сшитый термореактивный сополимер, что характерно для всех термореактивных систем. Таким образом, термореактивные системы после отверждения имеют структуру, похожую на жесткую сетку в противоположность цепочечной структуре термопластичных ‘материалов. Жесткая сетчатая структура хорошо сопротивляется действию нагрева; как следствие термореактивные материалы, например отвержденные полиэфирные смолы, не плавятся при нагреве. В противоположность им линейные термопластические полимеры, например полиэтилен, полистирол и др. всегда плавятся при достижении определенной температуры.

Полиэфирные полимеры в некоторых случаях применяются без совместной полимеризации с таким мономером, как стирол. В качестве таких полиэфиров можно назвать два широко известных полиэфирных материала в виде волокна и пленки, выпускаемых фирмой Du Pont под торговыми наименованиями соответственно дакрон (Dacron) и майла’р (Mylar).

По скорости отверждения полиэфиры могут быть весьма различны — от полиэфиров с временем отверждения -меньше 5 мин при комнатной температуре до полиэфиров, которые отверждаются при температуре 100° С или выше в течение многих часов. Исходная полиэфирная смола может быть получена также различной вязкости в зависимости от степени разбавления

Таблица 2-1

Некоторые свойства полиэфирных смол [Л. 2-1]

Свойство Полиэфир

твердый эластичный

Плотность; г)см2 1,0—1,46 1,01—1,20

Показатель преломления, nD . . . . 1,523—1,57 1,537—1,55

Прочность при растяжении, кГ/см2 420—700 56—125

Удлинение, °/0 Модуль упругости при растяжении, 5 40—310

Т/см2 21—45 —

Прочность при сжатии, кГ/см2 . . 910—2 520 —

Прочность при изгибе, кГ/см2 . . . Удельная ударная вязкость по Изод, кГ-см/см (брусок 12,2X12,2 мм 595—1 280 —

с надпилом) 1,08—2,16 3,78

Твердость М70-М115 84-94

Удельная теплопроводность, (по Роквеллу) (по Шору)

104 кал/сек-см-град Температурный коэффициент линей- 4 •—

ного расширения, Ю-’/грдд-1 . - 5,5—10 г~~

Нагревостойкость (длительная), °C 121 121

Температура деформации, °C ... . Удельное объемное сопротивление (относительная влажность 50)4, 60—204 —

температура 23° С) ом-см . . . Электрическая прочность (толщина 3,17 мм), кв[см-. 10м

при кратковременном испытании . при ступенчатом подъеме напря- 150—197 98,5—157

< жения Диэлектрическая проницаемость: 110—165 67

при 60 гц 3,0—4,6 4,4—8,1

при 103 гц 2,8-5,2 4,5—7,1

при 10е гц tg8 2,8—4,1 4,1—5,9

при 60 гц 0,003—0,028 0,026—0,31

при 103 гц 0,005—0,025 0,016—0,05

при 10е гц 0,006—0,026 0,023—0,06

Дугостойкость, сек Водопоглощаемость (за 24 ч при 125 135

толщине образца 3,17 мм), °/0 . . 0,15—0,60 0,50—2,5

Скорость горения От 1,1 до са-мозатухания

Влияние солнечного света ..... Пожелтение

То же слабых кислот Слабое Нет

То же сильных кислот От отсутствия действия

до значительного

То же слабых щелочей От отсутствия действия

до слабого

Продолжение табл. 2-1

Свойство Полиэфир

твердый эластичный

To же сильных щелочей............

To же органических растворителей

Механическая обрабатываемость . .

Прозрачность

Разрушается | Разрушается Разрушается кетонами и хлорированными растворителями

Хорошая I Посредствен-| ная

От прозрачного до мутного

Таблица 2-2

* Торговые наименования и поставщики некоторых полиэфирных смол

Поставщик

Торговое наименование Amester Atlac Cadco Cellobond Fostercast GE Gel-Kote Glidpol Glykon Helix Hetron IC Laminac Loven Marco Paraplex Plaskon

Pleogen Polylite Selectron Sierracin Stycast Stypol Synvar V. Vibrin

American Alkyd Industries

Atlas Powder Co.

Cadillac Plastic and Chemical Co.

British Resin Products, Ltd.

Westinghouse Electric Corp.

General Electric Co.

Glidden Co.

Glidden Co.

General Tire and Rubber Co., Chemical Div.

Carl H. Biggs Co., Inc.

Durez Plastics Div., Hooker Electrochemical Corp.

Interchemical Corp.

American Cyanamid Co.

Loven Chemical of California

Celanese Corp, of America, Plastics Div.

Rohm and Haas Co.

Allied Chemical Corp., Plastics and Coal Chemicals Div.

Mol-Rez Div., American Petrochemical Corp.

Reichhold Chemicals, Inc.

Pittsburgh Plate Glass Co., Paint Div.

The Sierracin Corp.

Emerson and Cuming Inc.

H. H. Robertson Co.

Synvar Corp.

Naugatuck Chemical Co., Div. of United States Rubber Co.

способным мономером, например стиролом,

реакционно

начиная от весьма маловязких материалов для пропитки до высоковяэких материалов для заливки и герметизации. Отвержденные полиэфиры могут быть любой степени эластичности, начиная от резиноподобного материала

до весьма твердого, жесткого материала. Ючно так же полиэфирные смолы могут обладать различной нагрево-стойкостью. В частности, изменение нагревостойкости достигается заменой .стирола в .качестве реакционно способного мономера триаллилциануратом (более подробно см. гл. 10). Полиэфирным смолам может быть придана огнестойкость или применением наполнителей, например трехокиси сурьмы, или использованием для синтеза полиэфирной смолы хлорированных компонентов.

Основные преимущества полиэфиров при заливке, герметизации и пропитке:

1) легкость переработки как для малогабаритных, так и для крупногабаритных изделий;

2) ) высокая механическая прочность и хорошие электроизоляционные свойства;

3) скорость отверждения смолы с катализатором при низких температурах;

4) очень небольшое давление при отверждении или даже отсутствие давления; 'в связи с этим не требуется больших затрат и можно обходиться дешевым оборудованием;

5) полнота отверждения полиэфирных смол с отвердителями, так что не требуется предусматривать специальных операций для удаления побочных продуктов, которые являются результатом химических'реакций;

6) дешевизна.

Пункты 4 и 5 характерны и для других материалов, рассматриваемых в данной книге.

Некоторые свойства полиэфирных смол приводятся в табл. 2-1. Список поставщиков смол приводится в табл. 2-2.

ПРИРОДА ПОЛИЭФИРОВ

Как правило, полиэфирные литьевые смолы представляют собой особые типы ненасыщенных алкидных смол в комбинации с реакционно способными мономерами. В процессе изготовления полиэфирной (алкидной) смолы многоатомный спирт реагирует с органической многоосновной кислотой. Слово «алкид» (alKyd) является производным от слов alcohol-acid (кислота-спирт). Термин полиэфир произошел от одной из важнейших реакций, изучаемых в органической химии, — реакции между

органическими спиртами и органическими кислотами, в результате которой получается продукт, называемый эфиром. Если эфиры взаимодействуют между собой с образованием полимера, получается полиэфир. Таким образом, термины полиэфир и алкид 'взаимозаменимы.

Реакция А

|| II г-----

но-сн2сн2-оз ж 1Ог-с-сн=сн-с-ст i+i Юг-снц-снг-он —►

этилен-гликоль

этиленгликоль

малеиновая «ислити

но

Г о о

II •. II

сн2спг-о-с-сн=сн-с-о-сн2спг

ОН+2Н2О

зтиленеликольмалсинат — полиэфир

Реакция Б

*—СН2СП2—О—С—СН—СИ—С— О—СН2СН2—*

СН

4— сн2

> стирол

*—сн2сн2—О—С—СН—СН—с—о—сн2сн2—*

стирол-полиэфирный сополимер

Рис. 2-1. Упрощенная реакция образования полиэфира. Звездочки указывают точки, по которым может продолжаться реакция полимеризации.

Реакция А — одна молекула ненасыщенной кислоты реагирует с двумя молекулами гликоля с образованием линейного полиэфира алкидного типа с элементарными звеньями; реакция Б — полимер реагирует (сополимеризуется) с мономером стирола в присутствии катализатора при нагреве или без него, причем образуется стирол-полиэфирный сополимер, т. е. отвержденный полиэфир.

Из органической химии известно, что связь углерод-углерод (связь между атомами углерода, характерная для всех органических соединений) может быть простой (одинарной), двойной или тройной. Если такие связи простые, то говорят, что данное соединение насыщено. Если же присутствуют двойные или тройные связи, то

Гбйорят, что соедийейиё Не насыщено. Весьма ййЖйб, что если существует ненасыщенность (например, — в соединениях с двойной связью), связь может разрушаться с образованием простой связи, причем вторая связь, будучи свободной, реагирует с атомом другого соединения. Так, ненасыщенная алкидная смола содержит двойные связи, которые могут разрушаться и за счет которых происходит сшивание другим веществом. Разрушение двойных связей и сшивание происходят в присутствии катализаторов и при 'нагреве, особенно при наличии такого реакционно способного мономера, как стирол. Упрощенная схема реакций при образовании полиэфиров приводится на рис. 2-1.

ПОЛУЧЕНИЕ ИСХОДНЫХ ПОЛИЭФИРНЫХ смол

По типичному способу получения полиэфиров исходные компоненты, состоящие ,из кислот и спиртов, нагреваются в реакторе из нержавеющей стали при температурах порядка 200° С в инертной атмосфере. Как видно из уравнений рис. 2-1, при этом образуется вода, которая удаляется отгонкой. Ход реакции контролируется по увеличению вязкости или по кислотному числу смолы. Кислотное число представляет собой количество свободной непрореагировавшей кислоты на данный момент, выраженное через количество едкого калия .(на единицу массы смолы), требующегося для нейтрализации этой кислоты. Если реакции позволить идти до конца, то полиэфир вследствие наличия двойных связей будет полимеризоваться с образованием нерастворимого и неплавкого геля, что нежелательно. Поэтому реакция получения полиэфира останавливается при определенном значении кислотного числа. Зависимость между кислотным числом и вязкостью показана на рис. ‘2-2. Готовая смола охлаждается и растворяется в нужном количестве стирола или другого реакционно способного мономера. Промышленные полиэфирные смолы обычно содержат около 25% по весу стирола или другого мономера.

При комнатной температуре полиэфирные смолы обычно представляют собой твердое или полутвердое тело и сами по себе отверждаются очень медленно. Если такая высоковязкая смола растворяется в стироле, то вязкость сильно снижается до технологически приемли-мого значения, а одновременно достигается возмож-

ность участий стирола в реакцйи сшивания, как было

описано выше.

Если кислым компонентом полиэфира является ненасыщенная кислота, то полученная смола будет очень реакционно способной. В связи с этим иногда применяют модифицирующие кислоты, например себациновую или адипиновую. Эти насыщенные кислоты придают гибкость молекулярной цепочке, заменяя некоторую часть ненасыщенных, реакционно способных кислот— фума

Рис. 2-2. Типичная зависимость между кислотным числом и вязкостью продукта реакции двухатомного спирта и двухосновной кислоты, представляющего собой линейный полиэфирный полимер.

ровой или малеиновой. Для придания полиэфирным смолам свойства негорючести применяются хлорированные кислоты, например тетрахлорфталевая или хлоренди-ковая.

Многоатомные спирты представляют собой спирты, содержащие две и более гидроксильные группы — ОН. Типичными представителями таких спиртов являются этиленгликоль, диэтиленгликоль, 'триэтиленгликоль, по-лиэтиленгликоль, пропилен-гликоль, глицерин и пентаэритрит.

В качестве реакционно способных мономеров вместо стирола можно использовать: 1) винилтолуол, который имеет более высокую

температуру кипения, чем стирол, и в связи с этим испаряется более медленно; 2) триаллилцианурат, который повышает температуру деформации конечного продукта; 3) диаллилфталат, который придает смесям алкида

с мономером низкую летучесть, увеличивает их срок хранения и вязкость и понижает их липкость. Полиэфирные смолы, в которых диаллилфталат содержится в качестве мономера, нельзя путать с диаллилфталагными пресс-материалами, в состав которых полиэфир не входит.

Существуют некоторые общие закономерности действия модифицирующих агентов на полиэфирные смолы;

• 1) Увеличений ДЛийы Цепочки мблёкуль! спирта (глй-коля) повышает эластичность отвержденного сополимера при повышенных температурах.

2) Введение насыщенных кислот в полиэфир (и тем самым увеличение расстояния между реакционно способными двойными связями) повышает эластичность отвержденного продукта и, кроме того, снижает скорость отверждения сополимера.

3) Содержание мономера отражается на физико-механических и электрических свойствах продукта. Вообще говоря, введение потребителем стирола в полученную от поставщика смолу повышает хрупкость и снижает механическую прочность отвержденного материала. Поэтому неразумно добавлять стирол, не консультируясь с поставщиком смол или не зная, сколько стирола уже введено последним. Добавка стирола способствует снижению угла диэлектрических потерь -материала.

ИНГИБИРОВАНИЕ ПОЛИЭФИРОВ

Большинство ненасыщенных полиэфиров весьма нестабильно в процессе хранения, особенно при высокой температуре и в случае хранения на воздухе. Эта способность к гелеобразованию и сшиванию значительно увеличивается, если исходная полиэфирная смола растворена в мономере, например стироле. В связи с этим, чтобы смесь полиэфира со стиролом не отверждалась в таре, до того как она будет получена и переработана потребителем, -в раствор вводят ингибитор. В числе наиболее известных ингибиторов можно упомянуть гидрохинон, пирокатехин, третичный бутилпирокатехин, хинон, пирогаллол. Ингибитор обычно добавляется в небольших количествах — около 0,01—0,001%. Указанные ингибиторы увеличивают срок хранения смесей полиэфира со стиролом при комнатной температуре до 4—6 мес. Тем не менее, для того чтобы максимально продлить срок хранения, хранить полиэфиры рекомендуется в холодном помещении.

КАТАЛИЗАТОРЫ И УСКОРИТЕЛИ

Эффективное и контролируемое отверждение смесей полиэфиров со стиролом с образованием прочного продукта требует применения системы инициатора (катализатора) (catalyst) и (или) активатора.

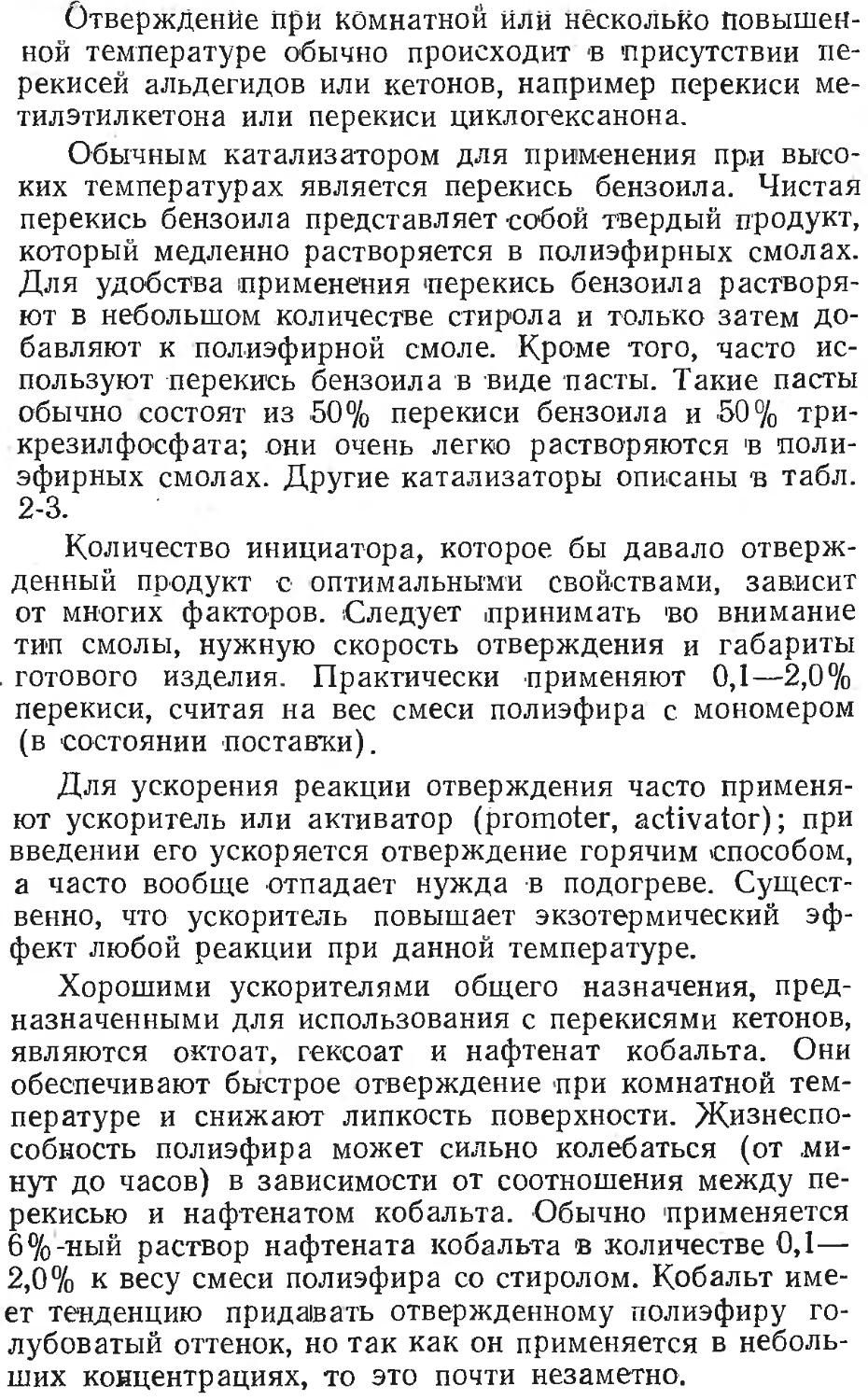

Отверждение при комнатной или несколько повышенной температуре обычно происходит в присутствии перекисей альдегидов или кетонов, например перекиси ме-тилэтилкетона или перекиси циклогексанона.

Обычным катализатором для применения при высоких температурах является перекись бензоила. Чистая перекись бензоила представляет собой твердый продукт, который медленно растворяется в полиэфирных смолах. Для удобства применения ‘перекись бензоила растворяют в небольшом количестве стирола и только затем добавляют к полиэфирной смоле. Кроме того, часто используют перекись бензоила в виде пасты. Такие пасты обычно состоят из 50% перекиси бензоила и 50% трикрезилфосфата; они очень легко растворяются 'в полиэфирных смолах. Другие катализаторы описаны в табл. 2-3.

Количество инициатора, которое бы давало отвержденный продукт с оптимальными свойствами, зависит от многих факторов. Следует принимать во внимание тип смолы, нужную скорость отверждения и габариты , готового изделия. Практически применяют 0,1—2,0% перекиси, считая на вес смеси полиэфира с мономером (в состоянии поставки).

Для ускорения реакции отверждения часто применяют ускоритель или активатор (promoter, activator); при введении его ускоряется отверждение горячим способом, а часто вообще отпадает нужда в подогреве. Существенно, что ускоритель повышает экзотермический эффект любой реакции при данной температуре.

Хорошими ускорителями общего назначения, предназначенными для использования с перекисями кетонов, являются октоат, гексоат и нафтенат кобальта. Они обеспечивают быстрое отверждение при комнатной температуре и снижают липкость поверхности. Жизнеспособность полиэфира может сильно колебаться (от минут до часов) в зависимости от соотношения между перекисью и нафтенатом кобальта. Обычно применяется 6%-ный раствор нафтената кобальта в количестве 0,1— 2,0% к весу смеси полиэфира со стиролом. Кобальт имеет тенденцию придавать отвержденному полиэфиру голубоватый оттенок, но так как он применяется в небольших концентрациях, то это почти незаметно.

Таблица 2-3

Состав, форма и поставщики перекисных катализаторов для полиэфиров [Л. 2-4]

Торговое наименование Состав Физическая форма Содержание перекиси, % Постав щик

Перекись бензоила Г ранулы 96 2

— To же Мелкие гранулы 96 2

— To же очищенная Мелкие кристаллы 99 2

Lucidol То же Мелкие гранулы 96 1

Luperco АТС Перекись бензоила с трикресилфосфатом Густая паста 50 1

Cadox BJDB Перекись бензоила с дибутилфталатом То же 50 2

Luperco CDB Перекись 2,4-ди-хлорбензоила с дибутилфталатом То же 50 1

Lupersol DDM Перекись метил-этилкетона в диме-тилфталате Жидкость 60 1

Cadox MDP Перекись метил-этилкетона в диметилфталате Л 60 2

.Перекись циклогексанона (в смеси с перекисями кетонов) Гранулы 96 1

Luperco JDB Перекись циклогексанона с дибутилфталатом Густая паста 50 1

— Гидроперекись кумола Жидкость 73 (на перекись) 3

1 Lucidol Div., Wallace and Tiernan, Inc.

2 McKesson and Robbins, inc., Chemical Div.

3 Hercules Powder Co., Naval Stores Dept.

Для использования с ацильными перекисями, например перекисью бензоила, обычно берут третичные амины, например диэтиланилин или диметила'нилин, меркаптаны, например лаурилмеркаптан. Амины значительно ускоряют процесс отверждения и имеют склонность менять окраску смолы. Меркаптаны не действуют так быстро, но дают бесцветные смолы. Их содержание в полиэфирах дается в пределах 0,05—0,5%. Необходимо отметить, что для данной марки смолы оптимальная

концентрация многих ускорителен лежит в узких пределах; применение больших или меньших количеств ускорителей нежелательно.

Катализаторы никогда нельзя непосредственно смешивать с ускорителями. Последние часто являются интенсивными восстановителями и образуют с перекисями сильно взрывчатые смеси. Обычно ускоритель смешивается со смолой, и затем добавляется индикатор. Иногда

лучшие результаты дает обратный порядок. По другому способу смола разделяется на две части, причем ускоритель растворяется в одной части, а инициатор в другой; непосредственно перед употреблением о'бе части смешиваются.

Практически важным показателем является жизнеспособность '(tank life, pot life) полиэфира с инициатором и ускорителем. Ясно, цто должен быть найден компромисс между возможно более коротким временем гелеобразования и необходимостью обеспечить определенную стабильность готового компаунда.

Полимеризация полиэфира со стиролом сопровождается сильным экзотермическим эффектом. Количество

время, мин

Рис. 2-3. Экзотермические кривые двух полиэфирных систем. а — образец 50 г с 0,5% перекиси бензоила, отвержденный при 80° С; б —образец 50 г с 0,5% перекиси метилэтнлкетоиа и ускорителем — 0,25% нафтената кобальта, отвержденный при комнатной температуре [Л. 2-3].

выделяемого тепла зависит от типа смолы и степени ее ненасыщенности. Конечная температура в полимеризующейся массе будет обусловливаться разницей между скоростью, с которой выделяется тепло (что связано с температурой, при которой началась полимеризация, а также типом и концентрацией инициатора и ускорителя), и скоростью, с которой отводится тепло. Теплоотвод зависит от теплопроводности компаунда и формы, если она применяется, коэффициента теплопередачи к форме или воздуху, а также температуры окружающей

среды. Правильное соотношение между инициатором и ускорителем для данного конкретного случая подбирается на основании опыта.

С другой стороны, если отвод тепла поддерживается на (постоянном уровне путем тщательного контроля за условиями опыта и соблюдения стабильной температуры инициирования, для каждой системы ускоритель — инициатор существует характерная кривая температура — время («экзотермическая кривая»). На рис. 2-3 приведены примеры таких кривых для очень активных и медленно реагирующих систем.

Ниже приводятся условия проведения опыта для определения экзотермических кривых по методике The Society of the Plastics Industry (Общества промышленности пластмасс) [Л. 2-2].

К 50 г смолы добавляется- 1 г перекиси бензоила. Через 1 ч 10 г смеси помещается в трубку диаметром 19 мм и длиной 1'52 мм, а в середину смеси погружается конец 3,17 мм термопары, соединенной с 'быстродействующим самописцем. Немедленно после этого трубка погружается в воду, температура которой поддерживается постоянной и равной 82° С.

По полученным кривым можно определить три характерные точки: время желатинизации (gel time), определяемое как время повышения температуры от 65 до до 88°С; пиковую экзотермическую температуру (exoh-kerm-peak temperature)-, т. е. максимальную температуру на .кривой; время отверждения (cure time), т. е. время подъема температуры от 65° С до пиковой температуры.

РАДИАЦИОННОЕ ОТВЕРЖДЕНИЕ

Вместо перекисных катализаторов для отверждения полиэфирных смол может применяться гамма-облучение Л. 2-5]. При помощи гамма-лучей полиэфирные смолы превращаются в твердые прозрачные продукты. Зависимость твердости смолы Paraplex Р-43 от интегральной дозы гамма-излучения Со-60 показана на рис. 2-4. Смолы разных рецептур отверждаются с разной скоростью и до разной степени, но во всех случаях полимеризация до твердого' состояния происходит при интегральной дозе до 0,5 Мр.

Важное значение имеет температура, при которой происходит облучение. Чем ниже температура, тем более мягким получается продукт и соответственно изменяются другие характеристики. Материалы различной твердости можно получить, облучая образцы до одинаковой дозы при разных температурах. Отверждение смолы Paraplex Р-43 при температуре •—40° С и дозе 0,33 Мр гамма-лучами (1,25 Мэв) дает мягкий гель, в-то время как такая же доза при 25° С превращает полиэфирную смолу в твердый материал.

Рис. 2-4. Зависимость твердости полиэфира Paraplex Р-43 от интегральной дозы у-радиации (Л. 2-5].

Полиэфирные смолы, отвержденные ионизирующей радиацией, имеют большую плотность и имеют более высокую температуру деформации при одинаковых значениях твердости, чем смолы, отвержденные с помощью катализаторов. В связи с этим неудивительно, что электроизоляционные свойства облученных полимеров отличаются от свойства обычных полимеров. У них несколько выше диэлектрическая проницаемость при комнатной температуре и несколько ниже угол диэлектрических потерь при повышенной температуре. Эти изменения связаны с большей плотностью и теплостойкостью образцов, а не с отсутствием в них загрязнений. Снижение угла потерь имеет большую величину при более высоких температурах и частотах.

ЖЕЛАТИНИЗАЦИЯ, 0ТВЕ1ЖДЕНИЕ, УСАДКА И РАСТРЕСКИВАНИЕ

Желатинизация происходит, когда вся полиэфирная смола переходит в трехмерную сетчатую структуру вследствие сшивания молекул полиэфира молекулами мономера (стирола), которые служат мостиками [Л. 2-6]. Фактически в момент желатинизации реакция сшивания происходит только частично. Полиэфирные молекулы, образующие сетчатую структуру, соединяются только в нескольких точках, а основное количество молекул полиэфира и мономера чисто физически удерживаются внутри сетки. Обычно желатинизация наступает, как только израсходуется ингибитор. Это хорошо заметно по наступлению экзотермической части реакции.

Для полного отверждения смолы требуется, чтобы прореагировало большинство двойных связей полиэфира и мономера. Образование связей полиэфир—мономер прочно связывает молекулы, повышает прочность геля и в результате приводит к получению полностью отвержденного конечного продукта. Скорость реакции увеличивают два фактора: 1) повышенная температура, которая сильно ускоряет движение молекул и способствует превращению инициатора в активные радикалы; 2) увеличение количества инициатора, что увеличивает число активных молекул и повышает вероятность встречи активированной цепи с реакционно способными ненасыщенными группами.

НЕДОСТАТКИ ПОЛИЭФИРОВ

Хотя до сих пор говорилось только о преимуществах полиэфиров, необходимо упомянуть об их недостатках при использовании в качестве заливочных компаундов [Л. 2-3].

Основным недостатком является значительная усадка. Объемная усадка обычно достигает 6—8%. Ясно, что такая усадка ограничивает точность размеров отливки, хотя определенных результатов можно добиться, если правильно выбрана система отвердителей и тщательно контролируется технологический процесс. Если переменные факторы регулируются недостаточно тщательно, усадка может привести к растрескиванию отливок.

Следует также имёть в виду, что степень усадки не всегда является строго воспроизводимой. Кроме того, если при отверждении полиэфира применяется подогрев, термическая усадка накладывается на усадку во время полимеризации, что повышает тенденцию к растрескиванию в процессе отверждения.

Другим недостатком, к которому ведет усадка, является то, что, если даже отливка не растрескалась в процессе производства, остаточные внутренние напряжения могут привести к растрескиванию, если в последующем изделие будет эксплуатироваться в неблагоприятных окружающих условиях или находиться под механической нагрузкой.

Интересно отметить, что то самое свойство полиэфиров, которое обеспечивает их основное преимущество, вызывает усадку. Этим свойством является химическая ненасыщенность составных частей полиэфира:, алкидной смолы и мономера. Двойные связи, благодаря которым мономер связывается с алкидными молекулами с образованием твердого продукта, перегруппировываются в процессе совместной полимеризации (отверждения). Эта перегруппировка, очевидно, сопровождается изменением молекулярных сил и ведет к усадке.

Однако существуют способы уменьшения усадки и ее вредного действия. Одним из наиболее распространенных методов является введение в полиэфирную смолу наполнителя, например порошкообразной двуокиси кремния. Такой наполнитель не только снижает усадку материала, но также помогает регулировать вязкость компаунда, снижает экзотермичность реакции и улучшает ряд характеристик конечного продукта. Кроме того, снижается и стоимость компаунда.

Кроме таких порошкообразных наполнителей, как двуокись кремния, с целью повышения прочности готового материала применяются армирующие (волокнистые) наполнители. Для этой цели обычно используются короткое стекловолокно, но могут применяться также другие виды измельченных волокон. Смешивание наполнителей со смолой может производиться простым механическим перемешиванием применением смесителя с сигмовидными лопастями или шаровой мельницы— в том случае, если требуется хорошее смачивание наполнителя. Особенно желателен размол, если при

меняется армирующее волокно такой длины, что оно не может быть переработано без дробления.

Одной из причин, по которой наполнитель снижает растрескивание, является уменьшение экзотермичности реакции. Слишком быстрое протекание реакции и чересчур значительное выделение тепла являются основными причинами возникновения внутренних напряжений и растрескивания. Кроме применения наполнителей, следует по возможности лучше регулировать такие факторы технологического процесса, которые позволяют получить более прочный материал. Следует стремиться к тому, чтобы в процессе отверждения выделялось минимальное количество тепла, а время отверждения было возможно больше.

Установлено, что очень часто известные преимущества дает двухстадийное отверждение. 'По этому способу компаунд с добавкой катализатора сначала доводится до твердого состояния при комнатной температуре или при небольшом подогреве. Окончательное отверждение происходит при более высокой температуре (до 120°С). Такой способ наряду с правильным выбором системы наполнитель— катализатор будет обеспечивать получение наиболее прочного и однородного конечного материала.

ТЕХНИКА БЕЗОПАСНОСТИ

Вообще говоря, поставщики полиэфирных смол не считают эти материалы опасными для переработки и применения. Однако известно, что в некоторых случаях при переработке полиэфирных смол возникают кожные заболевания (дерматиты), хотя это не является общим положением. Большинство специалистов сходится на том, что по тенденции вызывать дерматиты полиэфиры несравнимо менее вредны, чем эпоксидные смолы. Многие мономеры имеют неприятный 'запах, хотя, если имеется достаточная вентиляция, серьезных затруднений не возникает.

О повышении концентрации паров мономера в воздухе можно судить по их раздражающему действию на глаза и нос. Это является эффективным сигналом, и если раздражение глаз или запах становятся неприятными, необходимо предпринять меры для улучшения вентиляции в рабочем помещении.

При хранении полиэфирных смол необходимо о ра* щать внимание на опасность пожара. Однако это во многих случаях не является серьезной проблемой, если предприняты нужные шаги для того, чтобы держать смолу вдали от пламени, источников тепла и т. д. Рационально при хранении этих материалов заземлять емкости для хранения или стеллажи, на которых емкости хранятся. При всяком применении полиэфиров необходимо соблюдать противопожарные мероприятия. Например, если удельный вес смолы или компаунда ниже, чем воды, они подобно бензину будут располагаться поверх воды. Таким образом вода неэффективна для тушения огня. В этом случае для борьбы с огнем должны применяться другие методы.

Перекисные катализаторы являются окислителями, и они должны храниться вдали от источников тепла, искр и огня. Большинство сосудов с перекисными катализаторами снабжаются взрывобезопасными пробками или отводами. Пробка на емкости с перекисным катализатором не должна заменяться пробкой от другого продукта. Хотя перекисные катализаторы имеют высокую скорость разложения и быстро горят, будучи подожжены, выпускаемые промышленностью органические перекиси могут спокойно перерабатываться и храниться значительное количество времени, если соблюдать обычные правила предосторожности и рекомендации поставщиков. Хранение любого из указанных материалов безопаснее при пониженных температурах, в пределах 10—15° С. Преимуществом хранения при пониженных температурах является увеличение срока хранения материалов.

Наибольшую опасность при работе с полиэфирными смолами представляет непосредственный контакт между перекисными катализаторами и ускорителями, например нафтенатом кобальта. Контакт этих материалов приводит к быстрой и бурной реакции, которая сопровождается взрывом или воспламенением. В связи с этим крайне важно не допускать непосредственного соприкосновения двух указанных компонентов при их введении в полиэфирный компаунд (см. выше).

Важное требование техники безопасности относится к использованию растворителей для очистки посуды и оборудования в процессе переработки полиэфирных

смол. Для этих целей применяются такие растворители, как ацетон, целлозольв и метиленхлорид. Хотя ацетон является отличным растворителем полиэфиров, он наиболее опасен, и его применения следует по возможности избегать из-за низкой температуры вспышки и высокой воспламеняемости. Метиленхлорид — очень хороший растворитель, к тому же негорючий, хотя подобно большинству растворителей при его применении следует предусматривать хорошую вентиляцию из-за потенциальной вредности его вдыхания.

МОДИФИЦИРОВАННЫЕ ПОЛИЭФИРЫ

Предпринималось много попыток модификации полиэфирных смол с целью устранения проблемы усадки при сохранении всех других хороших качеств полиэфиров. Среди промышленных образцов полиэфирных смол, модифицированных для снижения усадки, можно назвать компаунды Fostercast 17, негорючий Fostercast 26.[Л. 2-7] и Acme Star [Л. 2-8].

Литьевая смола Fostercast 17. Fostercast 17 отличается от обычных .полиэфирных смол тем., что она содержит меньше стирола и, следовательно, в агеныией степени подвержена усадке, а также .менее экзотермична в процессе полимеризации. Так же как обычные компаунды с мономерами, эта смола имеет пониженную вязкость и позволяет применять пропитку под вакуумом. В противоположность обычным полиэфирным смолам юна дает материал, эластичный при низких температурах. Например, смола -выдерживает испытания на тепловой удар (тип С стандарта MIL-C-11'6293 «Военная спецификация на заливочные компаунды для электронного оборудования»). Это испытание состоит из заливки компаунда вокруг стального шестигранного бруска длиной 25,4 мм, диаметром 19 мм. Отливка нагревается |до 180° С и сразу после этого .помещается в смесь из сухого льда и спирта, имеющего температуру —55° С. Спецификация требует, чтобы отливки выдержа-ли десять термических циклов без растрескивания.

Смола имеет отличную нагревостойкость. Потеря в весе при тепловом старении меньше, чем у любой другой промышленной стиролсодержащей полиэфирной смолы. Некоторые свойства смолы приводятся в табл. 2-4.

Хотя данная смола имеет большую усадку в процессе 'отверждения, чем эпоксидные 'смолы, значение усадки не так велико. Отливки относительно свободно отделяются от форм и могут быть легко удалены. Фирма Westinghouse Electric Corp, выпускает трансформатор тока, при производстве которого используется -более 11 кг смолы, причем отливка не растрескивается. Залитые трансформаторы успешно выдерживают испытания (требования для «первого сорта») по стандарту MIL-T-27.

Таблица 2-4 Некоторые свойства модифицированного полиэфира Fostercast 17 [Л. 2-7]

Электроизоляционные свойства

Температура, °C Частота tg а Диэлектрическая проницаемость Удельное объемное сопротивление, ом-см

25 60 гц 1 кгц 100 кгц 2,27 . 2,34 2,31 3,45 3,34 2,99 6,8-1014

75 60 гц 1 кгц 100 кгц 2,95 2,48 3,00 3,41 3,59 3,27 4,6.1013

100 60 гц 1 кгц 100 кгц 4,52 2,60 3,00 3,94 2,71 3,27 4,8-1012

125 60 гц 1 кгц 100 кгц 5,55 2,99 3,37 3,94 3,78 3,50 5,1-10”

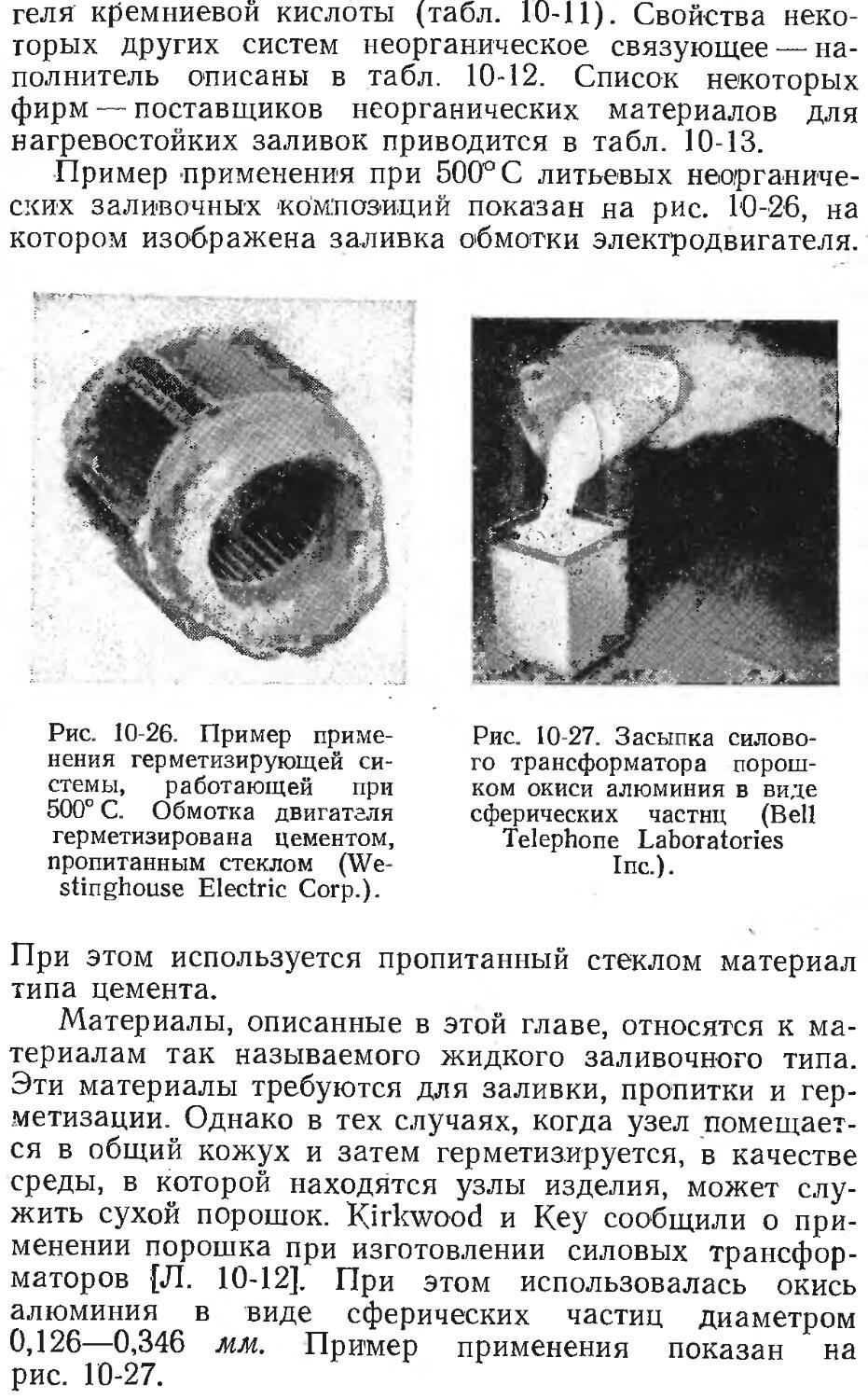

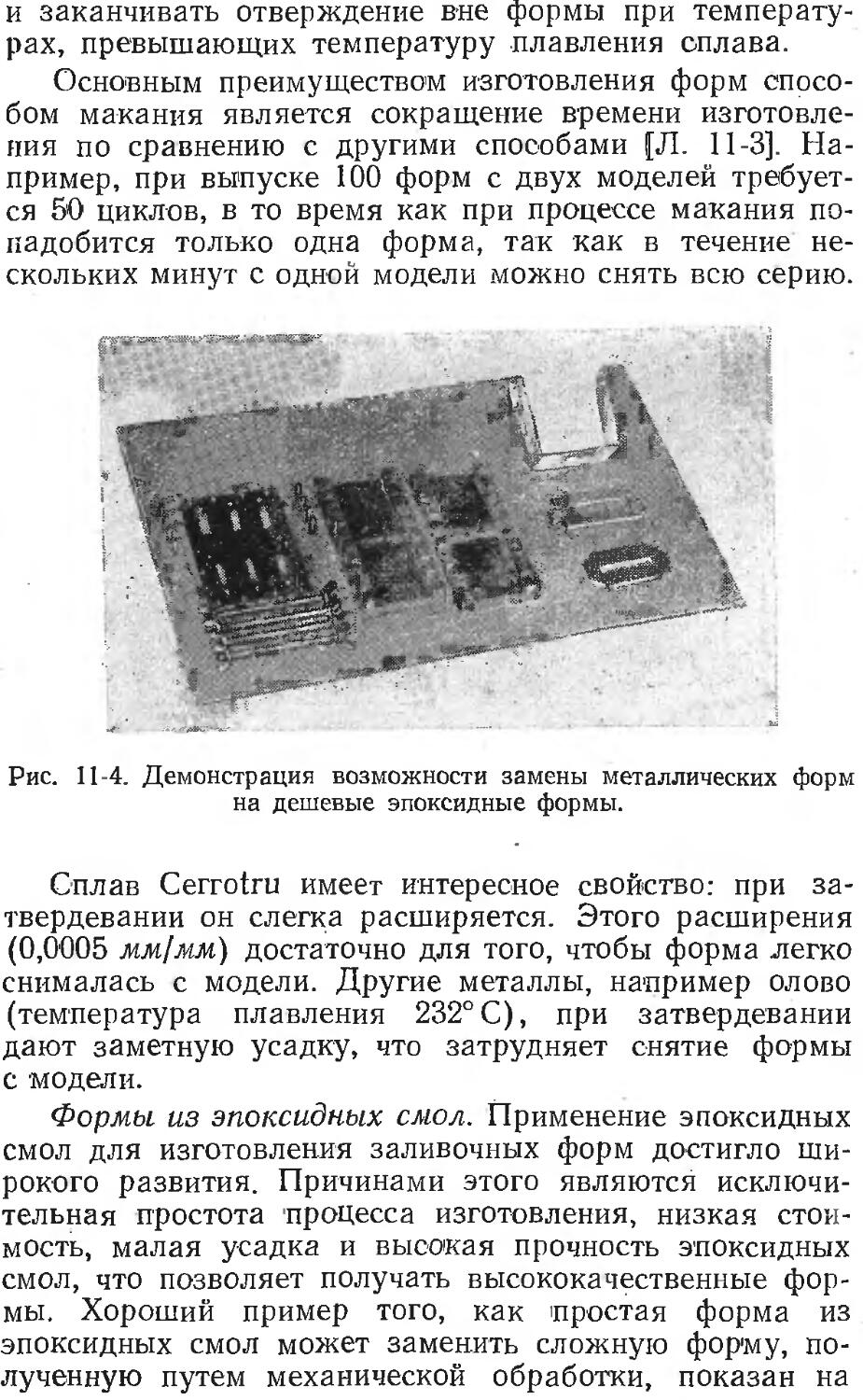

Свойство Значение