Текст

JIll X. t к

CjLpO^Q7^t£>e.

/ЪО Э'П^Си^^ггаЛ-

Jhepdog c a^za э л/ ,

ИЗ ПРЕДИСЛОВИЯ АВТОРОВ КО ВТОРОМУ ИЗДАНИЮ

Широкая популярность нашей первой книга у читателей США н европейских

стран вызвала необходимость написания этой второй книги. Со времени публикации

первой книги в 1957 г. технология эпоксидов стремительно развивалась. Например,

в 1957 г. не было эпоксидных компаундов для литьевого прессования. Число основных

типов эпоксидных смол, применяющихся в промышленности, возросло с трех до

двадцати пяти. Были созданы новые отвердители. Многие реакции, которые раньше

было трудно понять, теперь обстоятельно разъяснены. Широко применяются эпоксид-

ные смолы прн капсюлированин, для покрытий в псевдожидком слое, при намотке

нитью, для ремонта н покрытия бетона. В 1957 г. отмечалось только 150 работ по

эпоксидам, теперь их более 2000.

Во втором издании более детально освещены вопросы, затронутые в первом

издании, с учетом достижений за последние десять лет в области эпоксидных соеди-

Эта книга представляет собой теоретическое и практическое руководство по эпок-

сидный массам. В книге рассматриваются вопросы технологии и общей химии смол и

показаны разработанные конкретные композиции н техника их применения.

Химик найдет здесь обзор методов синтеза, механизма отверждения и отверди-

телей. Электроник — конструктивные данные для заливки электронного оборудования

и его работы в различных условиях. Энергетику станет понятно, почему с помощью

эпоксидных смол могут быть практически решены проблемы электроаппаратостроения

в корродирующих средах. Книга представляет, кроме того, большой интерес для спе-

циалистов, занимающихся разработкой покровных лаков с растворителями и без рас-

творителей, для самолето- и ракетостроителей, работающих в области высокопрочных

слоистых пластиков, нагревостойких клеев и химостойких герметиков, а также для

аатиыобил^.гоителс», инженеров-строителей и д,- их специалиста

Авторы

Глава первая

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ ЭПОКСИДНЫХ СМОЛ

В широком смысле термин «эпокси» (epoxy) от- носится к химической группе, содержащей два связан- ных между собой атома углерода и один атом кисло- рода. Простейшее эпоксидное соединение представляет собой трехзвенное кольцо, получившее название а- или 1,2-эпокси. Окись этилена (I) является примером соеди- нения такого типа. Термины 1,3- и 1,4-эпокси примени- мы соответственно к окиси трнметилена (II) и тетра- гидрофурану (III): к названию обычно добавляются простой илн сложный эфир, амнн и т. д. в зависимости от природы группы, присоединенной к третьему атому углерода Мы предпочитаем придерживаться терминологии, принятой в США. Во избежание ошибок для общепри- нятых названий приводятся структурные формулы. Тер- мин глицндил используется на протяжении всей книги наряду с широко распространенными в США в настоя- щее время терминами эпокснсоединение и окись.

О' ОПРЕДЕЛЕНИЕ ЭПОКСИДНОЙ СМОЛЫ Под эпоксидной смолой следует понимать любую молекулу, содержащую более одной а-эпоксигруппы (располагаются внутри илн на конца'х цепи илн внутри

только трехзвенные кольца (т. е. производные окнсн этилена). До настоящего времени нет общепринятой термино- логии в области соединений, содержащих трехзвенные эпоксигруппы. Более того, не существует единого мне- 'ния в отношении самого термина «эпокси» (epoxy), ды» (epoxide), что, несомненно, правильнее американ- ского «эпокси» (epoxy) *. Эпоксидными соединениями могут быть названы окиси, например окись этилена — эпокснзтан, а окись циклогексана может быть названа 1,2-эпокси- или 1,2-оксициклогексан (IV). Термин «окси- ран» (oxirane), общепринятое название окиси этилена, кольца), способную к переходу в термореактивное со- стояние. Термин «термореактивное состояние» исполь- зуется для того, чтобы показать, что смолы могут на- ИСТОРИЧЕСКАЯ СПРАВКА Промышленные эпоксидные смолы получают: 1) де- гидрохлорированием хлоргидрина, полученного в ре- соединением, содержащим две или более гидроксильных групп, или другой молекулой, содержащей «активный»

группы. Несколько наиболее простых моноэпокснсоедн- нений имеют ненаучное название, такие как эпихлоргид- рнн (V), тлицидиловая кислота (VI) и глицидол (VII): ^2^5° CTj-CHCHjCl сн,—снсоон кислород; 2) в результате реакции взаимодействия оле- финов с кислородсодержащими соединениями, такими как перекиси илн перкислоты, и 3) дегидрохлорировани- ем хлоргидринов, полученных способами, отличными от указанного в п. I. Schrade (Л. 1-21] ссылается на первую попытку промышленного получения смол из эпихлоргидрина

и т И Окись циклогексана ЗпихлоргиВрин ГлицидилоВаи кислота специально полученные из эпихлоргидрина и бисфенола А, были одновременно получены Dr. Pierre Castan

сн2—СНСН2ОН CH2—tHCH, — Название глицндил (VIII) применимо к соединени- ям, имеющим концевые эпоксидные группы, при этом 1 При переводе на русский язык принята термино- логия, принятая в Советском Союзе (Прим, пер.) в Швейцарии и Dr. S. О. Greenlee в США. Эти смолы В 1936 г. Dr. Castan получил ннзкоплавкую смолу янтарного цвета, которая при взаимодействии с фтале- вым ангидридом переходила в термореактнвное состоя- ние Сотрудничая с швейцарской фирмой De Trey Fre- res. Dr. Castan применил такие смолы в производстве зубных протезов ” изделий (Л. 1-13, 1-14, 1-16, 1-17, 1-21]. Сдела ь ,>ытне впоследствии было за- патентовано фирмой Ciba.

Гл. 1. Введение е технологию впоксидных смол

В США Dr. Greenlee в 1939 г., сотрудничая с фирмой

Devoe-Raynolds, использовал обычный синтез эпихлор-

гидрина с бисфенолом А для (получения новых смол,

применяемых в качестве покрытий, причем эти смолы не

содержали эфирных связей, чувствительных к воздей-

ствию щелочей [Л. (1-18, 1-20].

Смолы, полученные в результате синтеза эпихлор-

гидрина с бисфенолом А, явились завершающим этапом

исследований в области получения серии производных

иа основе окиси этилена, проводившихся рядом исследо-

вателей на протяжении нескольких десятилетий. Не ума-

ляя заслуг Dr. Castan и Dr. Greenlee, следует упомянуть

я более ранних исследователей, обосновавших возмож-

ность получения эпоксидных смол и предвидевших пути

их синтеза, что ускорило промышленное использование

смол иа основе днглицидилового эфира бисфенола А по-

сле второй мировой войны. Коротко следует остановить-

ся на работах следующих исследователей: 1) McIntosh

и Wolford (Л. 1-2, 1-3] получили в 1920 г. в результате

синтеза фенола или крезола с эпихлоргидрином в при-

сутствия катализаторов пластики, используемые в каче-

стве покрытий, формовочных порошков и водостойких

пропиточных материалов; 2) Blumer (Л. 1-5], который

в 1930 г. описал способ получения состава для покры-

тий иа основе продуктов реакции фенолальдегида

с эпихлоргидрином; 3) Fonrobert н Lemmer [Л. 1-7), опи-

савших в 1930 г. способ этерификации фенольных гид-

роксильных групп дихлоргидрином в щелочной среде;

4) Elsleb (Л. 1-4], который в 1926 г. описал реакцию

эпихлоргидрина с вторичными аминами с последующей

гидрогалогенизацией в присутствии щелочи, и Stallman

[Л. 1-6], который в 1933 г. получил амины днглициди-

лового эфира из аммиака и эпихлоргидрина; 5) Van

Peski и Hueffelman (Л. 1-12], получивших дегидрогало-

генизацией двуокись бутадиена в 1935 г.; 6) Groll и

Hearne (Л. 1-8], которыми в 1934 г. дегидрогалогениза-

цией была получеяа серия днэпоксидов из хлорирован-

ных спиртов; 7) Schlack (Л. 1-10, 1-11], описавшего

в 1933 г. получение низкомолекулярного диглициднло-

вого эфира в результате реакции одного моля бисфено-

ла А с 10 молями эпихлоргидрина в щелочной среде;

8) Block и Tischbein [Л. 1-15], продолживших исследо-

вания Schlack и работавших в основном с низкомоле-

кулярными диэпоксидамн, такими как днглицидиловый

эфир и двуокись бутадиена.

К концу 30-х годов нынешнего столетия в некото-

рых странах был проведея ряд исследований как в об-

ласти синтеза эпоксидных смол, так и изучения хими-

ческих реакций, которые в дальнейшем могли быть

использованы в промышленных целях.

Реакции эпоксидных смол с различными соедине-

ниями, содержащими активный водород, были извест-

ны технологам и ранее. Так, в 1934 г. Schlack (Л. 1-9]

была описана ревкция днэпоксидов с органическими

кислотами, аминами и меркаптанами. На отверждение

эпоксидных смол ангидридами указывал Castan в своих

ранних экспериментах. В более ранней литературе все этн

реакция отверждения были описаны на моноэпоксидах.

Более подробное освещение исторических и хими-

ческих предпосылок, предшествовавших открытию спо-

соба получения эпоксидных смол нз эпихлоргидрина,

приводится в работах [Л. 1-23, 1-26].

В США производство днглицидилового эфира бис-

фенола А для промышленных нужд в период с 1948 по

1954 г. ежегодно увеличивалось примерно на 9 тыс. т;

в последующие годы наблюдается дальнейшее увели-

чение производства: в 1957 г. ежегодный прирост со

ставил около 13,6 тыс. г, а в период с 1957 по 1965 г,—

свыше 49,8 тыс. г. В 4963 г. рынок США был заполнен

смолами на основе днглнцндилового эфира бисфенола А

следующих применений:

Применение Тыс. m

Связущие в клеи .... .5,27

Защитные покрытия ... 17,88

Армированные пластики ... 4,74

Другие............................. 8,93

Экспорт . 3,5

Итого . . . 40,32

К 1965 г. было продано примерно около 49,8 тыс. т

смолы, а ежегодный прирост, который, по-вядимому,

принял стабильный характер, составлял .10%.

Большинство производимых ранее эпоксидных смол

составляли твердые смолы. Однако в 1960 г. производ-

ство жидкого днглицидилового эфира бисфенола А по

своему объему не уступало производству твердого

[Л. 1-28].

В конце 50-х и начале 60-х годов иа рынке появил-

ся ряд новых смол на основе глицидилового эфира,

синтезированных из эпихлоргидрина и полимеров, отли-

чающихся от бисфенола А и содержащих активный во-

дород.

Одновременно был исследован новый метод синтеза

эпоксидных смол. Еще в 1909 г. было известно, что оле-

фины могут быть превращены в эпоксисруппы в ре-

зультате реакции с перкислотами [Л. 1-1] я хлорнова-

тистой кислотой с последующей дегидрогалогенизацией.

Исследования Dr. Swern, проводившиеся в течение

1944—1948 кг. в США, были направлены иа решение

этой пробаемы, и к 1950 г. был разработан промыш-

ленный способ получения • эпоксидированного соевого

масла, применяемого в качестве пластификатора для

винилсодержащих смол [Л. 1-22, 1-29, 1-30]. Однако

такие эпоксидированные материалы не обладали до-

статочной реакционной способностью по отношению

к водородсодержащим соединениям, используемым

а качестве отвердителей, и оказались, в частности, не-

пригодными для получения термореактнвных пластиков.

В конце 50-х годов в результате расширенных

исследований Dr. Swern была синтезирована новая эпо-

ксидная смола, обладающая необходимой реакционной

способностью. Среди исследователей, работавших

в этом направления в США, следует отметить Dr. Phil-

lips В., сотрудничавшего с Union Carbide Chemicals, н

Dr. Greenspan F. — представителя фирмы Food Maschi-

nery Corp. В Европе такими же результатами увенча-

лись работы Dr. Batzer, Dr. Ernst, Dr. Fisch и Dr. Po-

rett, сотрудничавших с фирмой Ciba Ltd.

К 1963 г. ежегодный прирост производства новых

смол на основе перу'ксусной кислоты (за исключением

эпоксидированных масел), нашедших в основном при-

менение в композициях с виниловыми смолами, состав-

К середине 60-х годов эпоксидные смолы на основе

днглицидилового эфира и некоторые новые типы смол

изготовлялись в США, Канаде, Англия, Франции, Швей-

царии, Западной Германии, Польше, Чехословакии и

Кроме Lee и Neville [Л. 1-24] эпоксидные смолы

были описаны Paquin (Л. 1-26], Schrade (Л. 1-25] и

Skeist (Л. 1-27].

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЭПОКСИДНЫХ

СМОЛ

Ряд ценных свойств эпоксидных смол привел к бы-

строму росту их производства и широкому применению

в ряде отраслей промышленности.

Рассмотрим жидкие смолы. Это ннзковязкие жид-

кости, легко переходящие в термореактивное состояние

прн введении соответствующих отвердителей. В отли-

Области применения впоксидных смол

чне от других жидких смол (например, фенольные,

полиэфирные, акриловые), отверждаемых подобным

образом, однако эпоксидные смолы обладают довольно

уникальным сочетанием свойств:

1. Низкая вязкость: жидкие смолы и их отвердите-

ли образуют ннзковязкие, легко подвергаемые перера-

ботке (нлн модифицированию) системы.

2. Легкость отверждения: эпоксидные смолы бы-

стро и легко отверждаются, практически прн любых

температурах от 5 до 150 °C в зависимости от типа

выбранного отвердителя.

3. Малая усадка: одним нз самых больших преиму-

ществ эпоксидных смол является их незначительная

усадка в процессе отверждения.

Фенольные литьевые смолы в процессе отверждения

выделяют воду и сильно усаживаются, точно так же

как акриловые и полиэфирные смолы, которые подвер-

гаются значительной перегруппировке н переориента-

ции ори переходе нз жидкого в телеобразное состоя-

ние. Эпоксидные смолы отверждаются с очень незначи-

тельной перегруппировкой, при этом не выделяется ни-

каких газообразных побочных продуктов.

4. Высокая адгезионная способность. Вследствие

' своей химической структуры, главным образом за счет

наличия полярных гидроксильных и эфкрных групп, эпо-

ксидные смолы являются прекрасными клеями. Отверж-

дение смолы протекает с незначительной усадкой, по-

этому на контактирующих поверхностях в процессе

отверждения не происходит никаких структурных на-

рушений. Прочность соединения, не требующая ни про-

должительного времени, ни высокого давления, по-ви-

димому, является самой высокой в современной техно-

логии пластиков.

5. Высокие механические свойства: прочность соот-

ветствующим образом подобранных композиций обычно

превосходит прочность всех прочих литьевых смол.

Вполне возможно, что высокая механическая прочность

частично объясняется незначительной усадкой, в силь-

ной степени ослабляющей напряжения, которые в про-

тивном случае значительно снижали бы механическую

прочность структуры.

6. Высокие электроизоляционные свойства: эпо-

ксидные смолы являются прекрасными диэлектриками.

7. Хорошая химостойкость: химостойкость отверж-

денной эпоксидной смолы в основном зависит от типа

применяемого отвердителя. Чрезвычайно высокая химо-

стойкость может быть получена в результате соответ-

ствующего выбора исходных материалов. В общем

ьш цство эпоксидных смол обладает исключительно

высокой стойкостью к действию щелочей и прекрасной

8. Универсальность: эпоксидные смолы, по-виднмо-

wy, являются самыми универсальными из современных

пластмасс. Основные свойства их могут регулироваться

путем изменения содержания различных смол в компо-

зиции, выбором отвердителей и путем введения моди-

фикаторов в наполнителей

Рассмотрим твердые эпоксидные смолы. Основная

область применения смол на основе твердого днглнцн-

днлового эфира бисфенола А —покрытия, наносимые

из раствора. Смолы с более высоким молекулярным

несом модифицируются соответствующими высыхающи-

ми маслами или метнлолсодержащими смолами. Струк-

турное строение эпоксидных смол придает нм эластич-

ность, устойчивость к истиранию и химостойкость. По-

перечное сшивание твердых смол среднего молекуляр-

ного веса может быть достигнуто в результате гомо-

илн гетерополнмеризации. Таким способом могут быть

получены пленки, отверждающиеся прн комнатной тем-

пературе, которые по своим свойствам не отличаются

или превосходят пленки большинства лаков горячей

•сушки.

Превосходная адгезия эпоксидных смол, легкость

их отверждения, механическая прочность и высокая хи-

мостойкость являются такими же важными преимуще-

ствами для твердых эпоксидных смол, как н для

жидких.

ОБЛАСТИ ПРИМЕНЕНИЯ ЭПОКСИДНЫХ СМОЛ

Благодаря овонм уникальным свойствам эпоксид-

ные смолы иашлн широкое применение в промышлен-

ности. Наиболее характерными областями применения

является их использование:

1) в качестве клеев иля изготовления деталей ячеи-

стой структуры в самолетостроении, в производстве ма-

лярных кистей и для отделочных покрытий по бетону;

2) для склеивания отдельных деталей н в качестве

замазок при ремонте пластмассовых н металлических

лодок, автомобилей и т. д.;

3) в качестве литьевых составов для изготовления

малых серий отливок и экспериментальных отливок,

штампов, шаблонов и инструментов;

4) в качестве набивочных н уплотнительных масс

в строительстве зданий и шоссейных дорог, а также

в тех случаях, когда требуется высокая химостойкость;

5) в качестве заливочных н герметизирующих со-

ставов, а также пропиточных смол и лаков в электро-

технической н электронной промышленности;

6) в качестве слоистых пластиков, применяемых

для изготовления корпусов самолетов и летательных

аппаратов, для намотанных изделий и для зажимных

приспособлений.

Покрытия, наносимые из растворов, используются

в качестве защитных н отделочных: для отделки судов

н кирпичной кладки, покрытий по стали, покрытий ци-

стерн, самолетов, грунтовых покрытий в инструмен-

тальной н автомобильной промышленности, футеровки

консервной тары и барабанов, отделки мебели н в ка-

честве покрытий разборных трубчатых конструкций.

Они применяются также в качестве красок для бетон-

ных полов и для отделки гимнастических залов, лаков

для полов и т. д.

Эпоксидные смолы находят применение также в ка-

честве декоративных покрытий, в производстве печат-

ных красок, для изготовления водоотталкивающих со-

ставов в текстильной промышленности, в зубопротез-

ной н протезной промышленности, в хирургии, в нефте-

перерабатывающей промышленности и длн изготовле-

-ння пенопластов.

— Эпоксидные смолы используются в качестве доба-

вок в производстве ряда других пластмасс, например

виниловых и акриловых, натуральных н синтетических

каучуков.

Первоначально как промышленные материалы и

материалы для ряда отраслей обрабатывающей про-

мышленности эпоксидные смолы появились на рынке

сбыта в виде клеев специального назначения в начале

60-х годов; с тех пор производство некоторых красок,

имеющих ограниченное применение, осталось на том же

уровне.

ВЫВОДЫ

Производство эпоксидных смол началось с иссле-

дований, проводимых в США и Европе накануне вто-

рой мировой войны. Первые смолы — продукты реакции

эпихлоргидрина с бисфенолом А—были получены

в промышленных масштабах в ISM’ - 10 лет уро-

вень их производства составил свы* |>,а -.«<•. Тг в по-

следующие шесть лет уровень -р эизводстп. |Х ’увели-

чился в 3 раза.

Гл. 2. Характеристики неоте

В конце 50-х годов были получены новые эпоксид-

ные смолы, отличные от диглицидилового эфира;

в конце 1960 г. промышленностью освоено производст-

во не менее 25 типов смол. На этом этапе термин «эпо-

ксидная смола» становится общим н в настоящее время

применяется к большому семейству материалов.

Эпоксидные смолы относятся к классу термореак-

тивных пластиков и сходны с такими материалами,

как фенолы н полиэфиры. Эпоксидные смолы универ-

сальны вследствие своей незначительной усадки, хоро-

шей химостойкости- и чрезвычайно высокой прочности

клеевого соединения.

Глава вторая

ХАРАКТЕРИСТИКИ НЕОТВЕРЖДЕННЫХ

ЭПОКСИДНЫХ СМОЛ

Рецептура композиций на основе эпоксидных смол надлежащего состава требует знания как молекуляр- ной структуры смол, так н химических и физических свойств смол коммерческого серийного производства. Для коммерческих смол свойствами, имеющими перво- эквивалент. Второстепенное значение имеют такие свойства, как температура размягчения, гидроксильный эквивалент, йодное число, молекулярная масса и моле- затель преломления, содержание хлора, и такие специ- фические свойства, как запах н время обеспенивания в высоком вакууме. Однако в некоторых случаях для некоторых составов свойства, имеющие второстепенное значение, приобретают решающее значение. Физические н химические свойства смол определяются их структу- рой, в частности реакционной способностью эпоксидных и других имеющихся групп. Количество и раоположе- ние реакционноспособных групп определяют функцио- иальность и плотность поперечных сшивок, которые а свою очередь в зависимости от природы выбранного отвердителя, стехиометрнн и режима отверждения определяют предполагаемые жесткость, иагревостой- кость и стойкость к действию растворителей отверж- денной системы. Кроме того, структурой определяется н вязкость смолы, что имеет особенно важное значение. Ниэковязкие жидкие смолы пригодны к использо- ваняю в качестве заливочных составов и клеев (без мененне в производстве слоистых пластиков. Высоко- вязкие и твердые смолы находят применение в систе- мах, отверждаемых при нагревании; используются в ка- честве формовочных масс и в технологии тонких пле- нок, наносимых из раствора или методом движущегося слоя. Эпоксидный эквивалент позволяет произвести расчеты точных количеств отвердителей и модификато- ров, которые используются для завершения процесса отверждения. В случае использования некоторых отвер- дителей, а также при определенных условиях реакции в равной степени необходимо знать гидроксильный эквивалент и йодное число. Другие свойства, например цвет, хотя и имеют решающее значение в некоторых областях применения, обычно не особенно важны В данной главе обсуждается значение отдельных характеристик, а также описаны методы испытаний, которые обычно используются для их определения ОПРЕДЕЛЕНИЕ СТРУКТУРЫ Определение структуры с помощью ИК-спектроскоп— Как правило, структура эпоксидных смол опреде- ляется (или Подтверждается) с помощью ИК-опектро- фотометров. С помощью этих приборов для каждой

Рис. 2-1. Спектр пропускания смол на основе DGEBA в ИК-областн [Л. 2-20].

гидроксильная группа; и — метильные группы; П! — метиленовые группы; IV— замещенный

латический углеводород; V — эфирные группы; VI — Простов фениловый эфяр; VZZ — эпоксидная

Определение структуры

-молы можно измерить энер-

гию поглощенных ИК-лу-

чей и построить спектры по-

глощения нли пропускания

как функцию длины волны.

Вследствие того что каж-

дая функциональная группа

в зависимости от ее мо-

лекулярного строения по-

глощает ИК-лучн при ха-

рактеристических длинах

волн, с помощью спектро-

скопии возможно точное оп-

ределение структуры (Л. 2-9;

2-10; 2-11; 2-14; 2-16; 2-19;

2-21; 2-25; 2-30]. Полосы по-

глощения в ИК-области

спектра для различных эпо-

ксидных трупп приведены

в табл. 2-1; полосы пропу-

скания для DGEBA—на

рис. 2-1. Как видно нз

рис. 2-2, наличие раствори-

телей нли добавок можно

легко установить. Исполь-

зование ИК-спрктроскопнн

Рис. 2-2. Влияние добавки, вводимой в количестве 5—10%, иа поглощение в диапа-

зоне длин волн 9 мкм [Л. 2-30].

а — немолнфнцироваииая жидкая смола; б — смола-Ь 10%-иый Оутилглицвдиловый эфир; а —

смола+10%-вый лиглицидиловый эфир димерной линолевой кислоты; г — смола+10% ный кре-

золглнцидиловый эфир; д — снола+10%-ный днбутилфталат. е—смола-Ы0%-ный полиэфир

для количественного определения эпоксидного эквива-

лента обсуждается в следующем разделе.

Полосы

Таблица 2-1

леио расположение атомов вокруг каждого атома во-

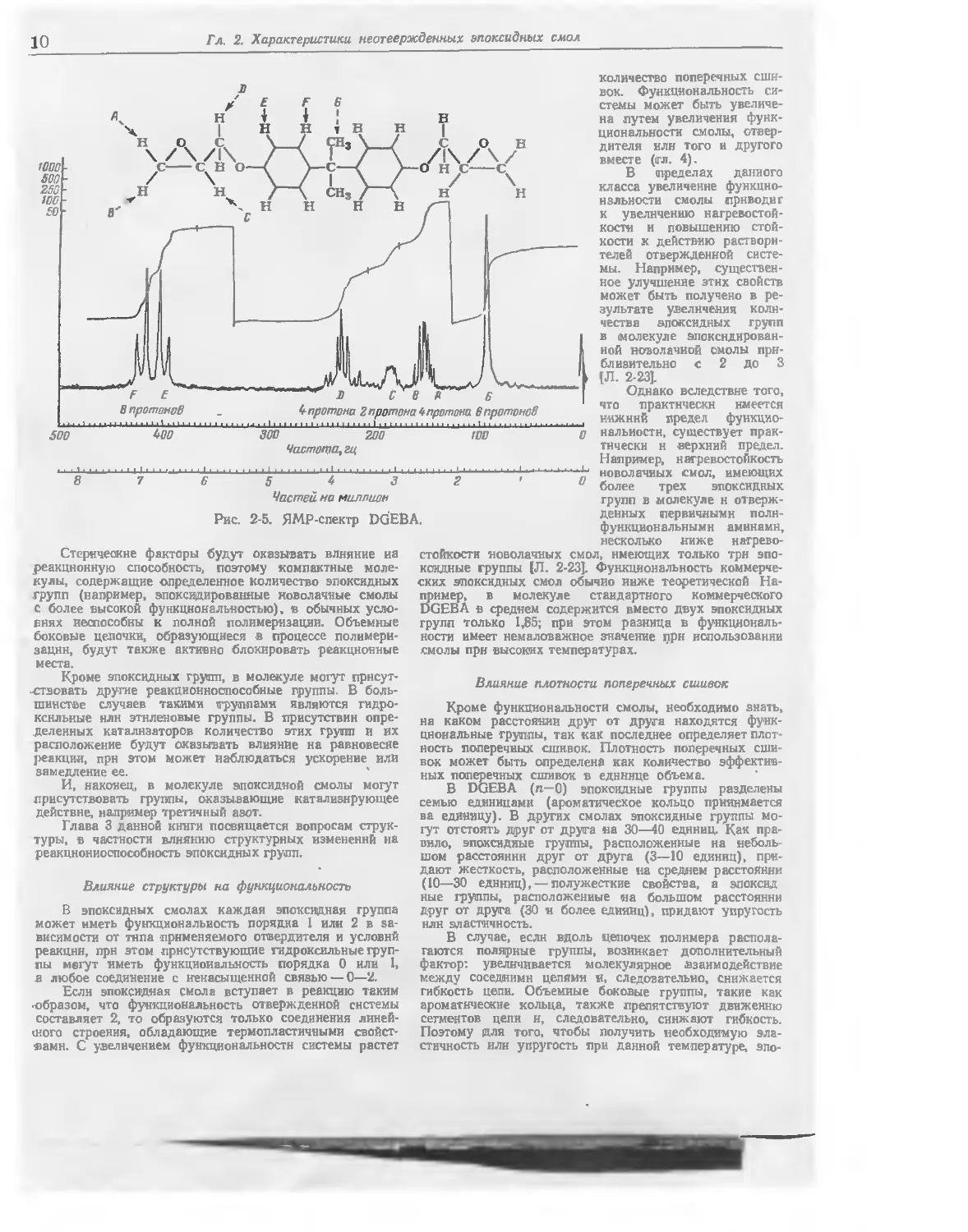

дорода (протона), что видно нз рис. 2-5.

поглощения различных эпоксидных групп

в ИК-области [Л. 2-21]

Монозамещенная (оконечная)

Влияние структуры на реакционную способность

Тип эпоксидной группы н ее расположение в мо-

лекуле оказывают влияние на реакционную способ-

ность. Некоторые положения являются наиболее пред-

почтительными для взаимодействия с отвердителями

кислотного типа, другие — основного; некоторые явля-

ются чрезвычайно реакционноспособными по отноше-

нию к определенным катализаторам, другие, наоборот,

инертными, и, наконец, некоторые обеспечивают хоро-

шую реакционную способность с подавляющим боль-

шинством отвердителей.

Двузамещениая (промежуточная)

Трехзамещенная

Определение структуры с помощью спектроскопии

е далекой ИК-области

Спектральный анализ в далекфй ИК-области (при

длинах волн 15—25 мкм) редко используется в техно-

логии эпоксидных смол. Наличие полос поглощения

(рис. 2-3 и 2-4) качественно не изменяет характера

поглощения в обычной ИК-области.

Определение структуры методом

ядерного магнитного резонанса

Ядерный магнитный резонанс является вполне при-

годным методом для точного определения структуры

эпоксидных смол: с его помощью может быть уставов-

Гл. 2. Характеристики неотеержденных эпоксидных смол

4W

С протона 2 протона Опротоеа бпротонсв

В

НЮ

Частотами

(пределах данного

Частей на миллион

Рис. 2-5. ЯМР-спектр DGEBA.

Стеричеокне факторы будут оказывать влияние иа

реакционную способность, поэтому компактные моле-

кулы, содержащие определенное количество эпоксидных

групп (например, эпоксидированные новолачные смолы

с более высокой функциональностью), в обычных усло-

виях неспособны к полной полимеризации. Объемные

боковые цепочки, образующиеся в процессе полимери-

зации, будут также активно блокировать реакционные

Кроме эпоксидных групп, в молекуле могут прнсут-

-ствовать другие реакционноспособные группы. В боль-

шинстве случаев такими группами являются гидро-

ксильные или этиленовые группы. В присутствии опре-

деленных катализаторов количество этих групп и их

расположение будут оказывать влияние на равновесие

реакции, прн этом может наблюдаться ускорение или

замедление ее.

И, наконец, в молекуле эпоксидной смолы могут

присутствовать группы, оказывающие катализирующее

Глава 3 данной книги посвящается вопросам струк-

туры, в частности влиянию структурных изменений на

реакцнониоспособность эпоксидных групп.

Влияние структуры на

иьность

может иметь функциональность порядна 1 или 2 в за-

висимости от типа применяемого отвердителя и условий

реакции, прн этом присутствующие гидроксильные груп-

пы мвгут иметь функциональность порядка 0 или 1,

а любое соединение с ненасыщенной связью —0—2.

Если эпоксидная смола вступает в реакцию таким

образом, что функциональность отвержденной системы

составляет 2, то образуются только соединения линей-

щого строения, обладающие термопластичными свойст-

вами. С увеличением функциональности системы растет

количество поперечных сши-

вок. Функциональность си-

стемы может быть увеличе-

на путем увеличения функ-

циональности смолы, отвер-

дителя илн того и другого

нальности смолы приводит

к увеличению нагревостой-

кости и повышению стой-

кости к действию раствори-

телей отвержденной систе-

мы. Например, существен-

ное улучшение этих свойств

может быть получено в ре-

зультате увеличения коли-

чества эпоксидных групп

в молекуле эпоксидирован-

ной новолачиой смолы при-

близительно с 2 до 3

(Л. 2-23].

Однако вследствие того,

что практически имеется

. нижний предел функцио-

В нальиостн, существует прак-

тически и верхний предел.

Например, нагревостойкость

4* новолачиых смол, имеющих

° более трех эпоксидных

групп в молекуле и отверж-

денных первичными поли-

функциональными аминами,

несколько ниже нагрево-

стойкости новолачных смол, имеющих только трн эпо-

ксидные группы [Л. 2-23]. Функциональность коммерче-

ских эпоксидных смол обычно ниже теоретической На-

пример, в молекуле стандартного коммерческого

DGEBA в среднем содержится вместо двух эпоксидных

групп только 1,85; при этом разница в функциональ-

ности имеет немаловажное значение при использовании

смолы прн высоких температурах.

Влияние плотности поперечных сшивок

Кроме функциональности смолы, необходимо знать,

на каком расстоянии друг от друга находятся функ-

циональные группы, так как последнее определяет плот-

ность поперечных сшивок. Плотность поперечных сши-

вок может быть определена как количество эффектив-

ных поперечных сшивок в единице объема.

В DGEBA (п-0) эпоксидные группы разделены

семью единицами (ароматическое кольцо принимается

ва единицу). В других смолах эпоксидные группы мо-

гут отстоять друг от друга на 30—40 единиц. Как пра-

вило, эпоксидные группы, расположенные на неболь-

шом расстоянии друг от друга (3—10 единиц), при-

дают жесткость, расположенные на среднем расстоянии

(10—30 единиц), —полужесткие свойства, а эпоксид

ные группы, расположенные на большом расстоянии

друг от друга (30 н более единиц), придают упругость

или эластичность.

В случае, если вдоль цепочек полимера распола-

гаются полярные группы, возникает дополнительный

фактор: увеличивается молекулярное взаимодействие

между соседними цепями и, следовательно, снижается

гибкость цепи. Объемные боковые группы, такие как

ароматические кольца, также препятствуют движению

сегментов цепи н, следовательно, снижают гибкость.

Поэтому для того, чтобы получить необходимую эла-

стичность илн упругость при данной температуре, эпо-

Определение структуры

Влияние типа структуры двухатомного фенола на

влаго-, паро- н кислородопроннцаемость

феноксисмол [Л. 2-41]

Структура основной цепи Кислородоиро- вкцаемость см1 мм fсм*-ат Водо-паропро- ннцаемость зв 24 ч при 38 °C н 90%-ноЙ влажности, г-мм/см*

-(3- 1,98ХЮ-’ 11,88X10-’

OlO 5 | 7.92ХЮ-’ 35.64ХЮ-’

ЪМ сн3 11,88X10-’ 11.88ХЮ-'

—^-сн,— Ч Ста /° 15,84ХЮ-’ 11,88X10-’

С1 С1 15,84X10-’ 11,88X10-’

<о | 19,8X10"’ 27.72ХЮ-’

сн, OJO 0 31,68X10-’ 27,72X10-’

о?о «/Рен, 31,68X10-* 27,72X10"’

59,4X10-’ 27.72ХЮ-’

ксидные смолы алифатического ряда должны иметь

более короткие цепочки по сравнению с ароматически-

ми эпоксидными смолами.

При изучении свойств смол прн повышенных темпе-

ратурах осложнения, обусловленные полярным взаимо-

действием между цепями, могут быть упрощены нлн

исключены. В этом случае гибкость полимерной цели

может рассматриваться как концепция, обусловленная

степенью сшнтостн структуры. Введение заместителей

в основную цепь, как правило, приводит к снижению

плотности поперечных сшивок. О влиянии заместителей

на свойства, имеющие практическое значение, можно

судить по результатам влаго-, паро- и кислородопро-

ннцаемости термопластичных феноксисмол (табл. 2-2).

По мере увеличения заместителей в основной цепи про-

ницаемость возрастает, по-видимому, вследствие уве-

личения расстояния между цепями.

Если эту концепцию перенести на фенокснмолу,

имеющую сшитую структуру (т. е. гомополнмер

DGEBA), то под действием заместителей отдельные

звенья цепи должны будут отодвигаться друг от друга,

что вызовет изменение количества первоначально при-

сутствующих атомов в местах поперечных сшивок и

приведет к уменьшению количества поперечных связей

в единице объема полимера.

Компактные трехчленные кольца эпоксидных групп,

обеспечивающие более высокую плотность поперечных

сшивок, будут давать более высокие температуры теп-

ловой деформации (см. ниже) по сравнению с менее

компактными смолами на основе ароматического гли-

цидолового эфира. Исходя нэ результатов измерений

проведенных на моделях, расстояние между центрами

поперечных сшивок в DGEBA (п—0) почти в 3 раза

больше по сравнению с бис-2,3-эпоксициклопентиловым

эфиром н почти на 25% больше по сравнению с 3,4-эпо-

ксн-6-метнлцнклогекснл метнл-3,4-эпокси-6-металцикло

гексанкарбоксилатом. На практике разница в ве-

личине плотности поперечных сшивок, по-внднмому,

значительно больше, так как среднее значение п

технического DGEBA немного больше нуля. Алнфатн

ческие эпоксидные смолы разветвленного и линейного

строения могут характеризоваться неожиданно низкой

плотностью поперечных сшивок. Объясняется это, по-вн-

днмому, гибкостью цепн, прн которой возможна реакция

нескольких эпоксидных групп, присутствующих в моле-

куле, с реакционными группами, расположенными

в соседней цепочке, что приводит к циклической поли-

меризации, а не к поперечному сшиванию.

Результаты исследования феноксисмол (Л. 2-41]

показывают, что температура перехода второго рода

(см. гл. 4) этих высокомолекулярных термопластичных

смол изменяется под общим влиянием типа связей н

различных биофенолов (табл. 2-3).

Циклизация в сочетании с беспорядочно расположен-

ными областями с низкой плотностью связей, объясняе-

мой другими причинами (высокое содержание хлора,

наличие монофункциональных реагентов н других при-

месей) , приведет к образованию внутренних трещин

в структуре полимера и образованию дефектов.

Влияние структуры на нагревостойкость

Нагревостойкость отвержденной эпоксидной смолы

зависит от химической структуры и типа связей, а так-

же от функциональности смолы и плотности поперечных

сшивок. Коммерческие эпоксидные смолы содержат в

основном углерод — углеродные связи. Смолы, синтези-

рованные из эпихлоргидрина, содержат другие типы

связи, определяемые условиями синтеза, —в основном

это эфирные связи.

Связь ароматический простой эфнр — ароматиче-

ский сложный эфнр обеспечивает хорошую нагрево-

стойкость эпоксидных композиций Связь алнфатнче-

7'.‘С Структура

115 [, 140 р — ьлифатическ: ипо нагревостой» a чянм- ъм сн3 oFo- сн3 ж ий сложный эфир местт юсти. Исследование когда X эпоксидных смол плогис

Определение структуры.

13

Таблица 2-4

Летучие продукты пиролиза смол иа основе

DGEBA, молярные проценты [Л. 2-37]

Соединение Отношение Молекулярная Молекулярная масса ~10000

ЗЫ>Р'С «<Пс При 350 X

Мртян 16 0,73 1,87 0,56

Родя 18 34,10 11,10 40,70 20,50

Этилен 28 1,09 0,88 1,41

ла

Этан 30 0,49 1,50 0,44 0,54

-сн2он 31 1,21 1,24 0,88 0,91

Аллен 40 0,15 0,93 0,34

Пропилеи 42 0,35 0,42

Ацетальдегид 44 —— — 4,34 12,90

Двуокись углерода 44 0,16 1.27 9,38 4,60

Хлористый метил 50,52 — 0,60 2,93 14,80

Акролеин -СН,СНаСО 56 57 0,07 3,89 0,57 3,75 — 0,09

Ацетон 58 0,77 1,32

Пропионовый аль- 58 0,13 0,22 — —

дегнд

Хлористый винил —СОС1 62,64 63,65 0,92 0,66 0,51 0,80

Масса 70 (и 97) 70,97 0.16 0,31

Циклопентадиен 66 0,25

Бензол 78 0,16 — —

Метилциклопента- 80 0,38 16,60 0,22 0,20

диен

Толуол 92 57,20 57,20 38,00 39,60

В таком случае степень улучшения иагревостойко-

сти от DGEBA к диглицидиловому эфиру 2,2-бис-(р-ги-

д^окси^еиил)-2-фенилэтана ие столь значительна

Вероятно, бисфенолы, соединенные в пара-положе-

нин, являются менее нагревостойкими по сравнению

Высококипящие продукты' пиролиза смол на основе

DGEBA (475 °C в вакууме) [Л. 2-37]

Соединение масса/аа- масса -ИНХЮ Молекулярная

Крезол Этилфеиол Из ропилфенол Из . ропенилфенол Би • енол А Нс тановлениая 94 108 122 136 134 228 Максималь- Высокое Ничтожное Невысокое Максималь- Высокое Ничтожное Невысокое

Соединение Отношение масса/заряд Содержание

Крезол 108 Наибольшее

Фенол 74 Высокое

(НОСвН*)аСН8 Этилфенол (НОСвН4)2(СНа)я Неустановленные массы 200 122 Ничтожное

214

— Невысокое

г бисфенолами,

]Л. 2-15]. Таким

положении

соединенными в орто-положении

образом, метиленовая связь в орто-

обеспечивает предельную нагревостойкость по срав-

нению с нагревостойкостью большинства метил-

замещенных и шара-положении. С целью улучшения

огнестойкости в качестве заместителя вводится хлор,

Таблица 2-6

Летучие продукты пиролиза эпоксидированных

ноиолачных смол, молярные проценты [Л. 2-37]

Отношение

Соединение “аС“/?РЯА При 350-С При 450 °C

Водород 2 0,39 1,49

Метан 1,05

Вода • • 25,80 7,42

Ацетилен __ 1,47

Этан 0,40 13,40

Формальдегид — 8,52

-СН2ОН 31 0,22 2,52

Аллен 40 -— 0,55

Ацетальдегид 44 5,32

Пропан 1 U — 2,42

Двуокись углерода 44 0,35 ——

Хлористый метил 50 52 —— 1,08

Акролеин -СН,СН2СО 1 56 57 0.11 1,12 4,24 6,75

Ацетон 58 0,49

Пропиововый альдегид 58 1,41

Хлористый винил -СОС1 62,64 63; 65 0,95 1.12 —

~(СН2),С1 76; 78 0,94

Хлористый аллил 76; 78 9,19

Метилциклопентадиен 80 0,26 0,38

Толуол 92 58,30 32,40

при этом нагревостойкость снижается, в особенности

в случае отверждения аминами. В этом случае хлор-

содерЖаший заместитель находится в непосредствен-

ной близости от гидроксильной группы в процессе

отверждения, поэтому в процессе теплового старения

может выделяться соляная кислота. Бронированные

смолы с более низким содержанием Вг обладают более

высокой нагревостойкостью при 200 °C по сравнению

со смолами с более высоким содержанием Вг; при тем-

Таблица 2-7

Высококипящие продукты пиролиза

эпоксидированных новолачных смол

(475 *С в вакууме) [Л. 2-37]

14

Гл. 2 Характеристики неотеерясденных эпоксидных смол

Таблица 2-8

Возможный путь пиролиза DGEBA смол в вакууме при 800 °C (Л. 2-35]

пературах выше 200 °C бронированные смолы не нагре-

востойки. Увеличение содержании хлора в этих брони-

рованных смолах не приводит к повышению иагрево-

стойкости [Л. 2-36].

Силоксан

Рис. 2-6. Зависимость вязкости от

структуры на примере эпоксидной

смолы на основе силоксана (Л. 2-26].

количество атомов углерода в основ-

ной цепи

Рис. 2-7. Зависимость вязкости от дли-

ны алкильных групп, присоединенных

к атому углерода в дифенилметилдигли-

цидиловом эфире бисфенола (Л. 2-29].

Термическая неустойчи-

вость других реакционно-

способных мест в молекуле

эпоксидной смолы значитель-

но больше, чем следовал»'

ожидать, исходя из энергии

связи и влияния заместите-

лей. Гидроксильная группа,

например, легко окисляется,

превращаясь в альдегид.

Вследствие того что в боль-

шинстве смол содержатся-

каталитические центры, та-

кие как третичные амины,

проблема в дальнейшем

усложняется.

Влияние структуры

Р ’ Несмотря иа то что вяз-

____гн кость не может быть опре-

* 3 делена путем исследования

химической структуры и.

обобщения опасны, следующие зависимости между

структурой и вязкостью являются оправданными:

1. Ароматические эпоксидные смолы, содержащие

три и более эпоксидных групп в молекуле, являются-

полутвердыми или твердыми при комнатной темпера-

туре. Смеси ароматических эпоксидных смол, содержа-

щие в среднем более двух, но менее трех эпоксидных

групп в молекуле, при комнатной температуре являют-

ся жидкостями в зависимости от молекулярного веса

исходных смол.

2. Циклоалифатические эпоксидные смолы обла-

дают меньшей вязкостью по сравнению с ароматиче-

скими эпоксидными смолами.

3. Вязкость алифатических эпоксидных смол линей-

ного строения меньше вязкости циклоалифатических

эпоксидных смол.

4. Влияние длины цепи на вязкость алифатических

диэпоксидных смол линейного строения в известных

пределах незначительно; однако в случае алифатиче-

ских полиэпоксидов линейного строения увеличение

длины цепи приводит к соответствующему увеличению

вязкости. Зависимость вязкости различных алифатиче-

ских силоксановых смол от длины полимерной цепи по-

казана на рис. 2-6.

5. Как правило, вязкость замещенного продукта

ниже вязкости незамещенного продукта, однако умень-

шение вязкости далеко не всегда прямо пропорциональ-

но длине полимерной цепи заместителя (рис. 2-7), точ-

но так же как и не все заместители снижают вязкость.

Например, вязкость дициглидилового эфира тетрабром-

бисфенола А составляет около 98 000 спз прн 60 °C;

вязкость же незамещенного продукта (смола той же

функциональности) составляет около 8 700 спз при той

же температуре; диглицидилоаый эфир тетрахлорбис-

фенола А размягчается три 35 °C, в то время как вяз-

кость жидкого незамещенного диглицидилового эфира

бисфенола А составляет 40000 спз при комнатной тем-

пературе.

6. Для смол данного типа вязкость увеличивается

прямо пропорционально содержанию высокомолекуляр-

ных соединений.

7. Установлено, что некоторые изомеры циклоали-

фатических эпоксидных смол имеют различные вязкости.

вязкость

Вязкость жидких эпоксидных смол обычно изме-

ряется с помощью прибора с вращающейся насадкой,

Эпоксидный эквивалент

ной массы диэпоксидной смолы, */3 средней молекуляр-

ной массы триэпоксидной смолы и т. д. Вполне приме-

ним и термин «эпоксидное число» (epoxy value), дроб-

ное число эпоксидных групп, содержащихся в 100 а-

Оба эти термина применимы. Делением эпоксид-

ного числа на 100 получаем значение эпоксидного экви-

валента.

Определение эпоксидного эквивалента химическим

методом

Как известно, большинство специальных практиче-

ских методов определения эпоксидного эквивалента

основано на введении галоидяодородов в эпоксидную

грурпу.

например вискозиметра Брукфильца. Типичная методи-

ка определения приводится в табл. 2-9. Зависимость

вязкости от температуры длн равличиых жидких эпо-

ксидных смол показана на рис. 2-8. Как видно из ри-

сунка, вязкость резко уменьшается с увеличением

температуры. Твердые смолы обычно растворяются

в 40%-ном растворе бутилкарбитола. Вязкость раствора

измеряется с помощью шпиндельных, шаровых виско-

зиметров, например вискозиметра Гарднера — Холта,

или капиллярных вискозиметров, например вискозиме-

тра Освальда. Вязкость различных твердых смол

в растворе приводится в гл. 22.

Методика определения вязкости впоксидных смол

[Л. 2-32]

Приборы. Вискозиметр Брукфильда типа RVF;

термометр со шкалой, градуированной через 0,1 "О;

стеклянный стакан емкостью 600 мл или банка 1 л.

зируемой смолы помещают в чистый стакан или банку.

Выбранную насадку с уплотнительным кольцом вводят

в смолу, при этом следят, чтобы воздух не попал под

пластинку насадки.

2. Анализируемую пробу выдерживают при темпе-

ратуре 25±0,1 ЬС.

Испытание. 1. Насадку с уплотнительным коль-

цом присоединяют к вискозиметру и устанавливают

в соответствии с риской иа хвостовике насадки.

2. Включают вискозиметр и дают возможность на-

садке вращаться в течение 0,5 мин, после чего прибор

выключают и снимают показания со шкалы индикатора.

Включают прибор несколько раз и снимают показания

до тех пор, пока не получат постоянное значение.

3. Переводят показания шкалы индикатора в санти-

пуазы по переводной таблице, входящей в комплект

прибора.

4. Записывают следующие данные:

а) вязкость, спз; б) тип насадки; в) скорость вра-

щения; г) температуру смолы с точностью до 0,1 °C;

д) температуру окружающей среды с точностью до

0,5 °C.

ЭПОКСИДНЫЙ ЭКВИВАЛЕНТ

Эпоксидный эквивалент (или эпоксидная эквива-

лентная масса) — это масса одного грамм-эквивалента

смолы, выраженная в граммах. Если предположить, что

смола имеет линейное строение (не содержит боковых

цепочек) и далее предположить, что на каждом конце

цепочки содержится одна эпоксидная группа, то тогда

эпоксидный эквивалент будет */з средней молекуляр-

являются следующие

хлористого пи-

Разница между количеством добавленной кислоты

н количеством прореагировавшей кислоты, определяемым

путем титрования стандартным раствором щелочи, дает

величину эпоксидного эквивалента.

На практике обычно применяются НС1, НВт или

HF (табл. 2-10). Одна из методик состоит в том, что

НВт получают из хлорной кислоты и четвертичного

бромида аммония; этот метод обеспечивает быстрое

титрование и большую контрастность по сравнению

с методом определения с помощью НВг и уксусной

кислоты [Л. 2-45].

Наиболее распрос

четыре метода:

1) определение с

ридина в пиридине;

2) определение с помощью бромистого водорода

и уксусной кислоты;

3) определение с помощью хлористоводородной

кислоты н йодистого калия;

4) потенциометрическое титрование хлористоводо-

родной кислотой.

Методики определения подробно излагаются

в табл. 2-11-2-14.

Применимость каждого метода зааисит как от типа

анализируемой смолы, так и от ряда других факторов.

Во-первых, реагенты должны обладать хорошей раство-

римостью по отношению к анализируемой пробе, осо-

бенно если проба не является жидкостью. Поэтому ме-

тод присоединения хлористого водорода из раствора

MgCl2 имеет весьма ограниченное применение вслед-

ствие того, что только такие эпоксиды, как глицидол,

легко растворяются в водном растворе соли, а менее

растворимые эпоксиды медленно растворяются и соот-

ветственно вступают а реакцию с меньшей скоростью.

Метод присоединения НС1 из спиртового раствора

MgCls более распространенный, так как более высоко-

молекулярные эпоксиды, такие как жидкие ароматиче-

ские глицидиловые эфиры, растворяются в реагенте.

Однако высокомолекулярные эпоксиды, такие как вы-

сокополимеризоваиные ароматические эпоксидные смо-

лы, не растворяются и спиртовой среде. Система хло-

ристоводородная кислота — этилрвый эфир — хороший

растворитель для большинства монозпоксндиых соеди-

нений, однако она не является удовлетворительным

растворителем для эпоксидных смол. Система НС1—

моноалкиловый эфир этиленгликоля является очень хо-

рошим растворителем для эпоксидных смол, ио боль-

шинство смол переходит в раствор довольно медленно,,

при этом требуются нагревание и перемешивание в те-

чение продолжительного времени. Пиридин, хлорофори

и лиоксаи являются хорошими растворителями для эпо-

16

Гл. 2. Характеристики неотеержденных эпоксидных смол

Основные хараитеристики 11 методов определения эпоксидного эквивалента [Л. 2-12, 2-17,

___________________________________2-28, 2-42, 2-44] ________________

Метод Реагент Необходимая аппаратура Температура про- ведения реакции Продолжи- тельность проведения Титрованный Индикатор

Лрисоедивеиие'НС! из водного раствора MgCl2 Присоединение НС1 из спиртового раство- ра MgClj НС1 — моноалкиловый эфир этиленгликоля НС1 — этиловый эфир НС1 — дноксан Хлористый пиридин— пиридин Хлористый пиридин— хлороформ Бромистый водород- уксусная кислота Йодистый водород Хлористоводородная кислота — метил- этилкетои Потенпнометрическое титрование Насыщенный водный раствор MgCls, со- держащий 0,1 И.НС1 0.5 и.НС1—MgCU в 0,2 в.НС! в моноалки- ловом эфире этилен- гликоля 0,2 B.HC1 (безводный) в этнлоаом эфире 0,2 н.НС1 в дноксане 0,2 Н.НС1 в пиридине 0,2 и 1 н. НС1 (без- водный) НС1 в пири- дине и хлороформе 0,1 н. бромистый во- дород-уксусная кислота в хлорбен- Йодистый калий—хло- ристоводородная кислота в и-пропа- Разбавленная НС1 в метилэтилкетоие 1 н. НС1 в дистилли- рованной Н,О и 4 h.HNO, в смеси: дистиллированная вода — ацетон Бутыль с проб-1 Колба с притер- той пробкой Колба с пробкой Колба с притер- той пробкой Колба с притер- той пробкой Колба с обрат- ным холодиль- ником Колба с обрат- ным холодиль- Колба или бюретка Колба с обрат- ным холодиль- ником Колба Колба, потен- циометр Комнатная Комнатная 65 «С Комнатная Комнатная Нагревание с обратным хо- лодильником при ~ 115 °C Нагревание с обратным хо- лодильником при ~60°С Комнатная Нагревание с обратным хо- при ~60°С Комнатная Комнатная 30 мак 30 мин 3 ч. 20 мак 30 мин (2 ч. вля 15— 30 мин 30 мин 20 мак Водный 0.1 H.NaOH Водный 0,5 и.ЫаОН Водный 0.1 н.ЫаОН Водный 0,1 H.NaOH 0,1 H.NaOH в метаноле Водный 0,5 и. NaOH или 0,1 н. КОН в метаноле 0,5 H.NaOH в метаноле 1 н.НС1 Спиртовой ₽к2н₽ I H.AgNO, Метилоранж Бромкрезол зеленый Бромтимол синий Фенолфта- красиый Фенолфта- Фенолфта- Кристалли- ческая нитросерная Броь-рлол голубой Крезол Система электродов

хсидов, в том числе и для смол иа основе ароматиче-

ских глицидиловых эфиров.

Применимость того или другого метода определе-

ния эпоксидного эквивалента зависит и от другого фак-

тора— глубины протекания побочных реакций. Любая

побочная реакция нежелательна, если в результате ее

на одни моль кислоты приходится более одного эпо-

ксидного эквивалента. Например, в определенных усло-

виях некоторые эпоксиды имеют тенденцию к изоме-

ризации с образованием соответствующих карбониль-

ных соединений, другие же эпоксидные соединения или

их хлоргидрины склонны к гидролизу или алкоголизу

(реакции разложения спиртом). Эти реакции могут про-

текать наряду с необходимой для анализа реакцией

присоединения хлористого водорода.

Присутствие в промышленных смолах других орга-

нических радикалов также нежелательно. Например,

наличием фенолов объясняегся погрешность определе-

ния эпоксидного эквивалента с помощью раствора хло-

ристого пиридина в пиригю.е; наличие органических

кислот, а в ряде других методов образование различных

эфиров, частично гидролизующихся, увеличивают погреш-

ность определения. Детальному исследованию факторов,

оказывающих вредное влияние на протекание основной

реакции, посвяшена работа ГЛ. 2-12].

Методика определения эпоксидного эквивалеи

с помощью раствора хлористого пиридина

в пиридине [Л. 2-22]

Реагенты. 1. 0,2 и. раствор клористого пириди-

на в пиридине (16 мл концентрированной HCI иа 1 л

пиридина).

2. Стандартный 0,5 н. раствор NaOH в метаноле

(20 г 'NaOH иа 1 л).

3. Фенолфталеин (0,1 г фенолфталеина на 100 мл

метилового спирта).

4. Метиловый спирт марки ч. д. а.

иой смолы (2—4 мэкя) помещают в круглодониую

колбу 200 мл. В другую колбу 200 мл с помощью

пипетки отбирают 25 мл раствора хлористого пиридина

в пиридине. Эта проба используется в качестве ков-

трольнор в ходе анализа. В колбу с навеской прили-

вают 25 мл вышеуказанного раствора и встряхивают

колбу круговыми движениями до полного растворения

смолы, в случае необходимости слегка подогревают.

Используют наружный обогрев и магнитную мешалку.

После полного растворения смолы устанавливают вер-

Эпоксидный эквивалент

17

тикальный холодильник н кипятят раствор при непре-

рывном перемешивании в течение 25 мин. После кипя-

чения раствор охлаждают вместе с холодильником,

после чего добавляют 50 мл метилового спирта через хо-

лодильник и дают ему стечь, а затем удаляют холо-

дильник. Добавляют 15 капель фенолфталеина и тит-

руют 0,5 и. iNaOH в метаноле (10-жл бюретка) до

окрашивания в розовый цвет.

Эпоксидный эквивалент=

_____________________(16) (навеска, г)________________

(г кислорода в эпоксидной группе анализируемой смолы)*

Продолжение табл. 2-12

Расчет. Определение титра раствора НВт в уксус-

ной кислоте:

(Na,СО,, a) XI 000

НВг -- 53Х(НВг. лм)

IP XI 000

эпоксидный эквивалент = gj др

где И7—навески смолы, г; S —количество (мл)

НВг, израсходованное на титрование анализируемой

пробы; В— количество (жл) НВг, израсходованное на

титрование контрольной пробы; N — концентрация НВг

Количество кислорода = (Л—В) (N) (0,016). а,

где А — количество (л:л) NaOH, израсходованное на

титрование контрольной пробы; В — количество (мл)

NaOH, израсходованное на титрование анализируемой

пробы; N — нормальность — NaOH; 0,016 —миллиэкви-

валентная масса кислорода, г.

Методика определения эпоксидного эквивалента

с помощью бромистого водороди (Л. 2-42]

Ревгенты. 1. Уксусная кислота, ледяная, марки

2. Бромистоводородиая кислота (30—32%-иая в

уксусной кислоте).

3. 0,1%-ный растиор иитросериой кислоты

(HsSOs • NO,) в ледяной уксусной кислоте.

4. Клрбонат натрия, технический, высушенный до

постоянного веса при 120—140 °C.

5. Хлорбензол марки ч. д. а.

6. Раствор бромистого водорода в уксусной кислоте

не более 0,1 и.

Раствор указанной нормальности приготовляют сле-

дующим образом: 30—32%-ную НВг в уксусной кисло-

те, содержащую 52 е НВг, наливают в 2-л бутыль

с притертой стеклянной пробкой, доливают до 2 л ледя-

ной ускусной кислотой и тщательно перемешивают.

Нормальность раствора НВг—НАс проверяют ежеднев-

но путем титрования раствором NaiCO, в ледяной

уксусной кислоте (0,1 а безводного Na,CO, в 10 мл ле-

довой уксусной кислоты) до окрашивания в сине-зеле-

ный цвет. В качестве индикатора применяют кристал-

лическую иитросерную кислоту.

х Млтодика определения. Навеску смолы

берут в таком количестве, чтобы в ней содержалось от

ОДЯКЛо 0,002 эпоксидного эквивалента (приблизительно

Методика определения эпоксидного эквивалента

с помощью йодистого калия (Л. 2-44]

Реагенты. 1. 1-н. НС1.

2. Раствор йодистого калия (3,0 г KJ) в 5 мл ди-

стиллированной воды). Концентрация KJ в йодатах не

должна быть высокой (0,0003% нли менее).

3. Индикаторный раствор (0,1 г бромфенола голу-

бого в 99,9 а п-пропаиола).

4. п-пропанол.

Методика определения. Берут навеску

смолы с точностью до 0,0001 г в количестве 1—5 г и

помещают во взвешенную колбу Эрленмейера. Добав-

ляют 26 мл n-пропанола. Колбу прмещают на баню, и

смесь смолы с п-пропаиалом нагревают с обратным

холодильником при непрерывном перемешивании до

полного растворения смолы, после чего сверху устанав-

ливают бюретку со специальным приспособлением и

быстро добавляют 20 капель индикаторного раствора

и свежеприготовленного раствора КЗ. Смесь подогрева-

ют с обратным холодильником и титруют 1 н. HCI до

окрашивания смесн в желтый цвет (т. е. когда одна

добавленная капля HCI вызывает изменение цвета смеси

от голубого до желтого, который не исчезает в течение

В процессе титрования по мере добавления НС1

голубой раствор мгновенно приобретает желтую окрас-

ку, что указывает на избыток НС1. Этот избыток

взаимодействует с К! с образованием HJ, которая в те-

чение нескольких секунд присоединяется к эпоксидной

группе. Как только HJ полностью прореагирует, раствор

сразу же приобретает голубую окраску. Скорость при-

соединении HJ к эпоксидной группе эависит от темпера-

туры. Титрование проводят при кипении. В процессе ти-

трования может наблюдаться помутнение раствора смо-

лы, в этом случае добавляют несколько мл п-пропанола,

нагревают до кипения и продолжают титрование.

навеску помещают в 125-лл колбу и приливают 10 мл

хлорбензола. Смесь перемешивают с помощью магнит-

ной мешалки до полного растворения смолы. Добав-

ляют 4—6 капель индикаторного раствора (раствор

/кристаллической нитросерной кислоты в уксусной кис-

\лоте), закрывают колбу резиновой пробкой, в которую

Лставлеиа бюретка (кончик бюретки должен находиться

-чад уровнем раствора), и титруют раствором 0,1 н. НВг

t уксусной кислоте до сине-зеленой окраски. Чтобы

Угать возможность реакции протекать до конца, скорость

титрования на конечной стадии должна быть очень

низкой, прн этом окраска должна точно соответство-

вать окраске титрованного растнора реагента. Кон-

трольное определение проводят по этой же методике и

иа тех же реагентах. Определение проводят на двух

параллельных пробах и записывают полученные ре-

зультаты.

2—1242

1й эквивалент, молей/кг =

НС1, xtXNHc:l

навеска смолы, г

Расчетная величина будет на 1—3% меньше теоре

тической.

Методика определения эпоксидного эквивалента

методом потенциометрического титрования (Л. 2-42]

Реагенты. 1. Ацетон марки ч. д. а.

2. Диоксан марки ч. д. а.

3. Хлористоводородная кислота —II н. (85 мл кон-

центрированной НС1 разбавляют 1 л дистиллированной

18

ых эпоксидных смол

Продолжение табл. 2-14

4. Азотная кислота ~4 и. (250 мл концентрирован-

ной HNOs разбавляют 1 л дистиллированной воды).

5. Нитрат серебра — 1 и. (84,5 е AgNOs разбавляют

""гтиллированной водой до 500 мл). Титр устаиавли-

дистиллирован»

вают no NaCl.

Примечание. Нормальность раствора кислоты

должна быть несколько ниже 1 и. В этом случае для

титрования контрольных проб может быть использова-

на микробюретка.

Методика определения. Берут навеску

смолы, в которой содержится около 0,002—0,004

эпоксидного эквивалента (примерно 0,4—0,8 г), в 250-лл

химическом стакане с точностью до 1 мг. Добавляют

25 мл диоксина в покрывают часовым стеклом. Длн

полного растворения смолы используют магнитную ме-

шалку. Затем добавляют 10 мл 1 и. НС1 н перемеши-

вают еще в течение 20 мин. Затем добавляют 50 мл аце-

тона, 35 мл дистиллированной воды и 2 ял 4 н. HNOs

(HNOs отмеривают с помощью пипетки). Для титрова-

ния используют pH-метр с системой электродов метал-

лическое серебро —Ag-AgCI. Титруют 1 и. AgNOs при

быстром перемешивании магнитной мешалкой до потен

циала 300 же. Для каждой серии проводят три кон-

трольных определения и рассчитывают среднее ариф-

метическое из трех определений. На каждую анализи-

руемую пробу проводят два определения и рассчиты-

вают среднее значение.

W'X 1 000

где IT — масса иавески; В — количество (жл) AgNOs,

израсходованное на титрование контрольной пробы;

•S — количество (мл) AgNOs, израсходованное на тит-

рование анализируемой пробы; N — титр раствора

AgNOs.

Определение апоксидноео эквивалента

с помощью ИК-спектроскопии

Для определения эпоксидного эквивалента может

быть применена ИК-спектросколия; однако этот метод

ие получил такого широкого распространения, как хи-

мический метод.

Зависимость интенсивности полос поглощения

ИК-спектров от молекулярного веса DGEBA

[Л. 2-13]

ВОЛНЫ, мкм Средняя молекулярная масса смолы

360-400 450 700 ?°ооо 1 400 2900 3800

СШ 2,90 0,125 0,186 0,332 0,402 М09 0,411 0,461

г 1? 3,37 с#.-С -^в,45 0,736 0,749 0,701 0,791 0,665 0,726 0,764

1,00 1,00 1,00 1,00 1,00 1,00 1,00

0,300 0,284 0,319 0,324 0,267 0,253 0,296

1,904 , 1,88 2,11 1,910 2,22 1,988

1 9,05 0,340 0,401 0,540 0,600 0,565 0,611 0,593

ЭЛ 10,95 0,712 0,578 0,450 0,337 0,260 0,204 0,193

511 11.60 0,592 0,480 0,393 0,289 0,228 0,180 0,157

И-ЛН2.О6 2,01 2,03 1,63 1,81 1,682 1,71 1,573

Рис. 2-9. Скорректированное ИК-погло-

щение смол на основе DGEBA как

функция эпоксидного эквивалента

(Л. 2-13].

При переходе от низкомолекулярных к более вы-

сокомолекулярным смолам одного н того же типа интен-

сивность полос поглощения ИК-спектров изменяется

а зависимости от процентного содержания различных

групп. Для смол «а основе DGEBA установлена зави-

симость изменения интенсивности от молекулярной мас-

сы, при этом за эталон выбрана интенсивность полосы

поглощения при 6,21 жки (табл. 2-15). Если относи-

тельное поглощение представить как функцию эпоксид-

ного эквивалента или молекулярной массы, установлен-

ной химическим методом, то полученные кривые будут

довольно плавными. Если относительное поглощение

скорректировать с учетом остаточного поглощения при

10,95 жки, наблюдающегося при отсутствии эпоксидных

групп, то скорректированное поглощение будет состав-

лять Rc=R—0,173. Логарифм скорректированного по-

глощения находится в прямо пропорциональной зави-

симости от эпоксидного эквивалента, о чем свидетель-

ствует график, приведенный на рис. 2-9. Подобные за-

висимости были получены и для полосы поглощения

при 11,6 жкж [Л. 2-13]

Для каждой эпоксидной смолы ЭПОКСИДНЫЙ ЭКВИ1

валент будет определяться определенной полосой по-

глощения. Например, в случае бронированных DGEBA

эпоксидный эквивалент может быть определен комби-

нацией двух сдвоенных полос при 6,21 и 13,2 мкм, вы-

бранных в качестве эталона, в противоположность

DGEBA, эпоксидный эквивалент которого определяется

комбинацией полос при 6,21 и 10,95 мкм (Л. 2-49].

Определение апоксидноео эквивалента методом

ИК-спектроскопии в ближней области

Спектроскопия в блнжией ПК-области охватывает

спектр с длиной волн примерно от 0,6 до 2,5 жкж в про-

тивоположность обычной ИК-области спектра, лежащей

в диапазоне от 2 до 15 мкм.

Полосы поглощения в блнжией области ИК-спек-

тра в основном являются первым или вторым оберто-

ном нли комбинацией их, по частоте же ие отличаются

от полос в ИК-области.

ct-элоксиды при 2,205 мкм имеют вполне четкий

максимум, который, по-видимому, обусловлен валент-

ными колебаниями связи С—Н (-и=3050 см-1) и де-

формационными колебаниями СН (у=1460 см-1}

[Л. 2-34]. Типичные спектры поглощения в ближней

ИК-области для DGEBA показаны на рис 2-10. Эпо-

Гидроксильный жвивалет

Таблица 2-16

эпоксидных групп и ближней ИК-области [Л. 2-34]

Спектры поглс

DGEBA Эпоксидное число (по резуль- татам химического анализа) Поглощение

ПЛОТНОСТЬ. “Г эквивалент/100 г эквивалеят/л <л2,205> 1,668 мкм <*1,168> *2,206 *1.668 МБ9 мкм

Закристаллизованный 1,162 0,585 6,79 0,707 0,311 2,27 0,164

Подвергнутый перегонке Мол. масса 380 1,165 1.165 0,573 0.522 6,68 6.08 0,685 0,620 0,311 0,309 2,20 2,015 0,161 0,140

Мол. масса 450 1.163 0.395 4,60 0,457 0,307 1,490 0,090

Мол. масса 950—1 000 1,188 0,197 2,34 0,208 0.293 0.710 0,015

Мол. масса 1 400 I 1,177 0,099 1,164 0,221 (3 мм) 0,937 (3 мм) 0,184

ксндные числа, рассчитанные по поглощению при

2,205 мкм, для пяти смол иа основе эпихлоргидрина

бисфенола А приведены л табл. 2-16 и на рис. 2-11.

Для определения эпоксидного эквивалента были

использованы также и косвенные методы. Для смол иа

на основе DGEBA возможно сравнение изменяющегося

поглощения эпоксидной группы с относительно постонн-

ным поглощением, например первым обертоном валент-

ного колебания ароматической связи С—И при 1,668 мкм

Рис. 2-10. Спектр поглощения DGEBA в бтижней

ИК области. Максимум, обусловленный эпоксид-

ной группой, наблюдается при 2,05 мкм, а эта-

лонный максимум —при 1,668 мкм (Л. 2 34).

Рис. 2-11. Определение эпоксидных чи-

сел DGEBA как функция молекулярной

массы (прямой метод) (Л. 2-34].

(Л. 2-34]. Результаты такого сравнения приведены

в табл. 2-16 и иа рис. 2-12.

Эпоксидный зканвалент может быть определен так-

же по поглощению прн 1,159 мкм (рис. 2-13).

ГИДРОКСИЛЬНЫИ ЭКВИВАЛЕНТ

Гидроксильный эквивалент—количество смолы

в граммах, в котором содержится один гидроксильный

эквивалент. Он может быть также определен количе

ством эквивалентов, содержащихся в 100 г смолы. Ги-

дроксильный зквнаалеит может быть определен не-

сколькими методами, из которых наиболее распростра-

ненными являются

I) этерификация кислотами, 2) реакция с хлоран-

гидрндом уксусной кислоты; 3) реакция с алюмогидри-

дом лнтня и 4) реакция с феиилнзоцианатом. Для опре-

деления может быть применена и спектроскопия

в ближней ИК-области.

Определение содержания а-гликоля в эпоксидных

смолах проводится с помощью химического метода, на-

пример с помощью перйодата бензилтрнметнламмония.

Гидроксильный эквивалент смолы нгрзет важную

роль прн определении средней молекулярной массы

смол. Вследствие того что гидроксильные группы явля-

ются потенциально реакционноспособными, гидроксиль-

ный эквивалент будет определять и функциональность

системы. Кроме того, с отвердителями определенного

типа гидроксильные группы могут активировать про-

цесс отверждения нли ускорять его.

ЗпонсиЗное число, эквивалент/ЮОг

Рис. 2-12. Относительное поглощение

DGEBA как функции молекулярной массы

в ближией ИК-области (Л. 2-34].

0,5

в ИкХ °щение DGEBA

Метод этерификации

н^“ жЧ>И“мнИ киыотами^яното” ® етеР«Фи«ации

ноты протекания реакции беД™* 2 асла <для пол-

о^итпСК0Г0 количества) при 225°С₽г3а больше тео'

оттитровыванием непрореагиоовяттоа последующим

Делении суммарного кодачеСтая««слоты и опре-

ксиднык групп (одна эгоксиХая X СИЛЬНЫ? « э"о-

двум гидроксильным). «лвая группа эквивалентна

Реакция о клорангидридом уксусной кислоты

лента, возможно, H°X«XXeXPOKCI““oro эк«ива-

-етодика определения noSpSffZ^^TO

голица 2-17

с помХЛ“хлоЖХЬНОГО 8квивалента

хлорангидрцда уксусной иислоты

^д7оХ7марки^НаМаРКИЧ-Да-

в толуоле.” раств°Р ллорангидрида уксусной кислоты

4. Пиридин марки х. ч

к п?Луол' <*<‘

о- 0,5 и. раствор МаОН' в спирте

в4-ЙХХе)(°-1%-НЫЙ ™ краевого

смолы ра0с?воря1т0"вре1оел/д"о *72 ' ®поксндной

60 °C, после чего раствор пт ”, °* Л"а' нагРетого до

температуры и добавляют 1СW до ком«атиой

ной кислоты, перемешивают и^ыстооаНпТРВДа УКСус’

О С, после чего добавляют 9 °Х?° охлаждают до

колбу пробкой. энергично встрХХпХ®' Закрывают

№яЯпХСаНЮ п₽и темпера^е ет^оаП°пМащают на

ВИЯ давления в колбе пообкС ‘ С’ Для сниже-

вают. Смесь выдерживают „то • “оментальио вытаски-

ратуре в течение 1“ и энетоии„„ ™ОЙ ВЬШ1е темпе-

каждые 40 мин. Затем колбХхл1жлВяС^ЯХИВаЮТ чеРез

со льдом и добавляют 9ч лажда|от в водяной бане

рованной воды, знеодаи? нХяХаЖДеиной ДИСТИЛЛИ-

ледяной баие иТ fo X Хя „X * оставл^ на

реагента колбу время от времени встоята™* п ытка

бежание образование эм™Х„ встряхивают. Во из-

яенного ацДХ?Хатем “риДЛаВЛЯЮТ 25 МЛ ““аж-

s яа

В ига™,,,,.. Продолжение табл. 2-/7

определения. Х условнях проводят два контрольных

дованнаойнеаттнтрование Х?™0™6 “'ело«и, израсхо-

Двух определений) и ппл««НТ₽ОЛьИ0® пР°бы (среднее из

™ДРокХьХЛруПп. Р “ СМ°ЛОЙ- co^SJe

Реакция с алюмогидридом лития

°SS" STSS?,. то.

« l™"

ппптоЕ "рппсссе реакции, с учето^то3’ ““^«h™-

поправок на воду, кислоте « к соответствующих

в анализируемой „роб?°Х солетж» аКТИавый B“>°m

групп [Л. 2-24]. содержание гидроксильных

Реакция с фенилизоцианатом

Х“иведеХРв°Х^

спектртскомиВНв Жбласти” и?» экв«валеита методом

сти ие является прямы1ГмДто? ближией ВД-обла-

эпоксидного эквивалента г °&ом» как определение

могут давать

так как присутствуют““ поглощения,

связанного водорода. Это означает , разл1™“х форм

Э гидроксильной группе кром/Хо;

Мзобестичвскал

точка при

w W и

Длина волны, мнм

охлажденного сФоИ?00Х НА>

меРа кривых укаяымнУ1’ 2'34 ’ Но"

гельность сияти? сиеХ в"°Ж

охлаждения.

Гидроксильный эквивалент

Рис. 2-15. Спектр поглощения с фе-

нилового эфира глицерина, охлажден-

ного со ПБ'С [Л. 2-34]. Номера на

указывают последователь-

кривых

сиятия спектров в процессе

охлаждения.

с кислородным атомом гидроксильной группы, еще ча-

стично связан с атомом кислорода соседнего кислоро-

да или кислородным атомом других полярных групп.

Водороду присуща как внутри-, так и межмолекуляр-

ная связь. Полосы поглощения, обусловленные свобод-

ными или связанными через водород гидроксильными

группами, разнятся своей интенсивностью и длиной

волны. Исследование нарушения равновесия между раз-

личными водородными связями при повышенных тем-

Таблица 2-18

Поглощательная способность в ближней ИК-области

аддукта, содержащего 4 моля фенилглицидилового

эфира и 1 моль этилендиамина, свидетельствующая

об изменении полосы поглощения ОН с изменением

температуры ]Л. 2-34]

НИЯ, мин* Поглощательная способность

у я эк у тпеег я

линия при 1.08 мкм ОН-макси- “.428 Эталонный максимум при гидроксильное

3 0,126 0,973 0.973 1.044

11 0,109 0,840 0,911 0,911

17 0,101 0,770 0,906 0.831

23 0,101 0,726 0,905 0,777

31 0,101 0,695 0.915 0,730

37 0,102 0,674 0,917 0,702

44 0,103 0,655 0,922 0,674

52 0,102 0,639 • 0.922 0.655

92 0,105 0,606 0.928 0,609

120 0,105 0,599 0,932 0,597

235’ 0,105 0,597 0,931 0,596

ре во время снятия спектров.

• Рксадтываля как М1.4231 — л1.03> ЛЛЯ ком-

Рис. 2-16. Спектр поглощения

аддукта, содержащего 4 моля фе

нилглицидилового эфира в 1 моль

этилеидиамнна, охлажденного со

122 °C (Л. 2-34]. Номера иа кривых

указывают последовательность

снятия спектров в процессе

охлаждения.

пературах с последующим его восстановлением при

охлаждении выявило наличие изобестической точки,

поглощение в которой не зависит от концентрации раз-

личных внутри- н межмолекуляриых форм связи

[Л. 2-34]. Кривая с изобестической точкой при длине

волны 1,474 мкм для диглицирилового эфира бисфено-

ла А показана на рис. 2-14.

Для двух других модельных соединений (рис 2-15

и 2-16 и табл. 2-18 и 2-19) установлено наличие изо-

Изобестические точки модельных соединений и

эпоксидных смол в ближней ИК-области

(Л. 2-34]

22

Гл. 2. Характеристики неотвержденных эпоксидных смол

бесгической точки при той же;длине волны. В изобести-

ческих точках поглощение является функцией лишь

общей концентрации гидроксильных групп и не зависит

от типа связи.

Таблица 2-20

Определение гидроксильных чисел неотвержденных

DGEBA с помощью спектроскопии в ближней

ИК-областн [Л. 2-34]

DGEBA. моль, масса

Величина

35Э 380 450 1000 1400

Химический анализ 0,622 0,198 0.273 0.306

валеитДОО г Гидроксильное число, ак- 0.016 0,129

вивалент/100 г Плотность 1.1653 1.165 1.163 1,188 1.177

Гидроксильное число, ак- 0,186 0,653 1 690 3.24 3.60

Спектроскопически? дан-

ные

Ширина полосы Ь, ем 1,0 1 0 0 Б 0,6

Температура . Комнатная

Поглощение *1,080 (Фон) 0,017 0.040 0,038 0,048 0 134

А1,188 (метильная группа) 0,226 0,285 0,171 0.190 0,276

А|,4бб (ОН, нзобестиче’ 0,184 0 305 0,239 0,376 0,479

скал точка)

Расчет

*1,456— *1,080 0.215 0.402 0.655 0.690

41,453—41,080 0.827 1.081 1.512 2.31 2.43

л. смолы 0,0 О.2 0 6 9,81 Л

СНз.% 8.83 9,05 9*40 10,15

Поправочный коффнциент 1,0 1,026 1.065 1.11 1,15

41,466-41,080 0.827 2.66 2.80

41.1В8-4Ц080

Результаты определения гидроксильного эквивален-

та путем определения изобестической точки хорошо со-

гласуются с результатами, полученными химическим

методом (табл. 2-20).

Для образцов с неизвестной шириной поглощения

может быть использован метод внутреннего эталона.

В табл. 2-20 показаны результаты определения гидро-

ксильного эквивалента с использованием максимума

при 1,188 мкм (второй обертон валентной частоты свя-

зи С—Н в метильной группе)

ТЕМПЕРАТУРА РАЗМЯГЧЕНИЯ

Классификация неотвержденных смол может, быть

осуществлена по температурам размягчения, опреде-

ляемым по методу кольца и шара или ртутным мето-

дом Дурана (Durran's method). Посредством этих ме-

тодов определяют температуру, при которой смола

размягчается. Температуры плавления смол, расплав-

ляющихся при температурах выше комнатной, часто

определяются этим методом, который предпочтительнее

метода определения вязкости раствора или вязкости

при повышенных температурах.

По методу Дурана иавеску смолы расплавляют

в пробирке и охлаждают, после чего на затвердевшую

массу помещают определенное количество чистой ртчти

и содержимое пробирки снова нагревают. Температу-

ра, при которой расплавленная смола достигает верх-

него уровня ртути, регистрируется как температура

плавления. Вследствие того что смолы не являются

монокристаллическими химическими соединениями, не-

возможно получить точные температуры плавления

Любая температура плавления смолы является эмпи-

рической и определяется условиями, в которых оиа

определяется. По-видимому, при определении темпера-

туры плавления методом Дурана происходит стабили-

зация этих условий, при этом в значительной степени

исключается погрешность определения за счет ошибок

экспериментатора.

Другим методом, применяемым для определения

температуры плавления, является дилатометрический

метод, при котором определяют температуры перехода

второго рода, т. е. температуры, при которых наблю-

дается резкое изменение характеристик теплового рас-

ширения (или других свойств), что указывает на вну-

треннюю пространственную перегруппировку, вызван-

ную расширением смолы при переходе ее из стеклооб-

разного состояния в каучукоподоброе.

ИОДНОЕ ЧИСЛО

йодное число — количество миллиграммов йода,

абсорбированного 1 г смолы, — характеризует степень

ненасыщенности молекулы эпоксидной смолы. Низкое

йодное число свидетельствует о низкой степени насы-

щения. Иодное число может быть определено, напри-

мер, методом Гайа i(Hanus method) (Л. 2-8].

йодное число в сочетании с содержанием кислорода

в эпоксидной группе может быть использовано для

определения Выхода продуктов в синтезе с надуксусной

кислотой.

МОЛЕКУЛЯРНО-МАССНОЕ РАСПРЕДЕЛЕНИЕ

В коммерческих смолах, в частности в смолах на

основе дитлицидилового эфира и эпоксидированных

смолах новолачиого типа, структура смолообразной

массы может сильно изменяться вследствие тенденции

эпоксидных групп взаимодействовать друг с другом

в процессе синтеза с получением ряда повторяющихся

группировок в молекуле. Для получения фракций

DGEBA с различными молекулярными массами было

использовано традиционное фракционное осаждение из

растворителя [Л. 2-43]. Более новыми методами, при-

меняемыми для фракционирования эпоксидных смол,

являются гель-проникающая хроматография (Л. 2-47]

и препаративная тонкослойная хроматография [Л. 2-48].

Исследования показали, например, что высокочи-

стая смола иа основе DGEBA содержит около 99%

DGEBA с п=0, в то время как коммерческие смолы

с эпоксидным эквивалентом, равным 190, содержат при-

близительно 88% смолы с п=0; 10% смолы с п=1 н

2% смолы с п=2. Подобным же образом высокомоле-

кулярные твердые смолы иа основе DGEBA с эпоксид-

ным эквивалентом, равным 640, обычно используемые

в качестве покрытий, являются представителями поли-

мера с п=2, ио фактически содержат свыше 60% по-

лимера с п=3, 4 и 5, около 15% полимера с п=2, 15%

полимера с п=1 и 20% полимера с п=0.

фракций может изменяться в зависимости от условий

производства, поэтому смолы с одинаковой молекуляр-

ной массой могут отличаться друг от друга вязкостью,

температурой плаалеиия, реакционной способностью,

пределом прочности иа растяжение, удельной ударной

вязкостью н другими свойствами.

Установлено, что другим присутствующим полиме-

ром является изомер 1,3-хлоргидрни, который образует-

Показатель преломления

23

ся в процессе реакции бисфенола с эптихлоргидрииом.

Таблица 2-22

Показатели преломления различных эпоксидных

смол и разбавителей при 25° С

Присутствие этого полимера крайне нежелательно;

изомер неспособен к дегидрогалогенизации, идущей

с образованием эпоксидной группы, и функциональность

образующейся смолы снижается пропорционально его

содержанию.

Для определения цвета иеотвержденных смол обыч

но пользуются жидкими эталонами Gardner, компара-

тором цветности Hellige или нормами АРНА.

Смолы, не содержащие фенола, дают лучшую

окраску в неотверждеином состоянии; в отвержденном

же состоянии имеют тенденцию выцветать в процессе

старения. Интенсивность окраски смол иа основе арома-

тических соединений, как правило, зависит от молеку-

лярной массы: чем ниже молекулярная масса, тем

интенсивнее окраска смолы.