Автор: Писманик К.М. Шейко Л.И. Денисов В.М.

Теги: отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение металлорежущие станки станки

ISBN: 5-217-01854-2

Год: 1993

Текст

БИБЛИОТЕКА I ГЧ СТАНОЧНИКА

К.М.Писманик, Л.И.Шейко,

В.М.Денисов

СТАНКИ ДЛЯ ОБРАБОТКИ

КОНИЧЕСКИХ ЗУБЧАТЫХ

КОЛЕС

БИБЛИОТЕКА

К.М.Писманик, JI И. Шейко,

В.М. Денисов

СТАНКИ ДЛЯ ОБРАБОТКИ

КОНИЧЕСКИХ! ЗУБЧАТЫХ

КОЛЁС

МОСКВА « МАШИНОСТРОЕНИЕ » 1993

Редакционная коллегия: В. Н. Гулин, А. В, Коваленко, Г. Н. Кохма-

ров, В. В. Кувшинский, В. А. Куприянов, В. В. Лоскутов, С. И, Са-

мойлов, Ю. И. Тулаев, Ю. С. Шарин

Рецензент: д-р техн, наук проф. Г. Н. Кирсанов

Писманик К. М., Шейко Л. И., Денисов В. М.

П34 Станки для обработки конических зубчатых колес. - М.: Ма-

шиностроение, 1993. -184 с.: ил. (Б-ка станочника).

ISBN 5-217-01854-2

Приведены основные сведения о конических и гипоидных передачах,

необходимые для зубообработки конических коле'с, требования к их качеству.

Описаны процессы формообразования зубьев, устройство (конструкция, кине-

матика и наладочные элементы) основных типов отечественных станков для

нарезания колес с прямыми и круговыми зубьями, зубошлифовальных, зубо-

притирочных, контрольно-обкатных. Рассмотрены вопросы наладки, эксплуа-

тации станков, проверки качества зубообработки.

Для рабочих-станочников, наладчиков и технологов по обработке кониче-

ских колес; может быть использована в качестве учебного пособия для студен-

тов вузов.

2705020000-602

038(01)-93 *

ISBN 5-217-01854-

- -< .£>

ББК 34.630.01-5

© „Машиностроение”, 1993

[роизводственное издание

сманик Калман Малкиевич, Шейко Леонид Иванович,

Денисов Владимир Михайлович

СТАНКИ ДЛЯ ПРОИЗВОДСТВА КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

ИБ № 6229

Редактор А. И. Баранова.

Технический редактор Р. Д. Гольдштейн.

Корректор А. П. Сизова.

Сдано в набор 7.02.92. Подписано в печать 28.10.92. Формат 60x88 Vl 6. Бумага газетная. Гарниту-

ра Тиде. Офсетная печать. Усл. печ. л. 11,27. Усл. кр.-отт. 11,52. Уч.-изд. л. 12.20.- Тираж 500 экЗ

Заказ 179. Цена ,fi".

Ордена Трудового Красного Знамени издательство .Машиностроение”, 107076, Москва, Стрй

минский пер., 4.

Барановичская укрупненная типография. 225320, Барановичи, Советская, 80.

ПРЕДИСЛОВИЕ

Конические зубчатые колеса изготовляют на специальных

зубообрабатывающих станках, имеющих своеобразную структуру,

высокий уровень автоматизации, сложное устройство и наладку.

Станки позволяют реализовать специальные технологические

процессы формообразования рабочих поверхностей зубьев этих

колес, обеспечивающие высокое качество их зацепления и работо-

способность. Персонал, обслуживающий станки, главным образом

наладчики, может успешно решить стоящие перед ним задачи при

знании не только устройства и принципов обслуживания конкрет-

ного станка, но и технологического процесса обработки зубьев

конической или гипоидной пары. Хотя сложный расчет наладок

станка не входит непосредственно в задачу наладчика (при совре-

менной организации производства наладчик должен получать

наладки, предварительно рассчитанные и проверенные моделиро-

ванием процесса обработки зубьев и зацепления на ЭВМ), ему

необходимо знать принципы этого расчета для доводки процесса

обработки зубьев на конкретном станке до получения нужного

качества зацепления. “

Указанные положения лежат в основе построения книги. В

ней очень кратко изложены принципы, лежащие в основе техноло-

гических процессов зубообработки конических и гипоидных зубча-

тых колес, даны краткие сведения об инструменте, конструкциях

зубообрабатывающих станков для конических зубчатых колес, их

кинематические схемы, методики наладок. Приведены данные о

станках, освоенных и выпускаемых нашей промышленностью в

последние годы. Среди них новые оригинальные конструкции,

соответствующие мировому техническому уровню, разработанные

под руководством ведущих конструкторов В. К. Сороковского,

Г. В. Левашова, В. Г. Смольянинова, Д. И. Азбеля и др. Теоретиче-

ские исследования, разработки и методики наладочных расчетов

выполнены под руководством М. Г. Сегаля.

1*

Условные обозначения

Zj - число зубьев нарезаемого колеса, i = 1 - шестерня, 1=2 - ко-

- лесо;

zfc- 7. число зубьев плоского колеса;

Й среднее (делительное) конусное расстояние;

6 - угол делительного конуса;

- угол головки зуба;

9/ - угол ножки зуба;

&£ - сумма углов ножек зубьев шестерни и колеса;

hg -внешняя высота зуба; .

hae ^внешняя высота головки зуба;

hfe - внешняя высота ножки зуба;

/( - отношение длины пятна контакта к длине зуба;

А' -отношение ширины пятна контакта к длине профиля зуба;

А’Аф ~ коэффициенты требуемого и фактического профильного

. г отвода;

do> го ~ номинальные диаметр и радиус зуборезной головки;

Ко . - коэффициент диаметра зуборезной головки;

Л/р - расчетный номер резцов;

Л/ф - фактический номер резцов применяемой зуборезной го-

ловки;

WpS, - расчетная и фактическая сумма номеров резцов для наре-

Л/ф£ зания шестерни и колеса;

ц/г - развод резцов для чистовой и черновой обработки;

А5 - осевая установка бабки изделия;

Г •- угол установки бабки изделия;

В - смещение стола;

Е • т- гипоидное смещение;

Q - угол установки люльки;

Ф„ - угол качания люльки;

Фу - угол качания управляющего вала;

q - угловая установка инструментального шпинделя;

U - радиальная установка инструментального шпинделя;

е - угол установки эксцентрикового барабана;

zs - число зубьев производящего колеса, по которому настраи-

ваются сменные зубчатые колеса обкатки;

У» - передаточное отношение сменных зубчатых колес* соответ-

<у> ‘о, ственно главного движения (скорости резания), подачи,

*д управления, обкатки, деления;

Gn - проверочный угол поворота люльки;

q - проверочный угол поворота шпинделя изделия;

д - поправка к какому-либо наладочному параметру;

аа, ар - коэффициенты изменения угла профиля и угла наклона .

линии зуба;

а^, а% ~ коэффициенты изменения профильной и продольной кри-

визны;

aD - коэффициент изменения диагональности

* Под передаточным отношением сменных зубчатых колес понимается отноше-

ние чисел зубьев ведущих колёс к числам зубьев ведомых колес.

4 .

ГЛАВА 1. ОСНОВНЫЕ СВЕДЕНИЯ О КОНИЧЕСКИХ

И ГИПОИДНЫХ ПЕРЕДАЧАХ

Конические зубчатые передачи предназначены-для передачи

вращения между валами с пересекающимися осями, а гипоидные

передачи - со скрещивающимися. Меньшее из зубчатых колес в

передачах обоих типов обычно называют шестерней, а большее -

колесом. Как шестерни, так й колеса имеют коническую форму с

соответствующими размерами. Технология формообразования ра-

бочих Поверхностей зубьев шестерни и колеса передач обоих типов

основана’на единых методах и реализуется на одних и тех же зу-

бообрабатывающих станках.

Конфигурация (продольное очертание) зубьев шестерни и ко-

леса обусловливается траекторией движения режущих кромок

инструмента в зубообрабатывающих станках. В отечественных

станках такой траекторией может быть или прямая линия,-или

окружность. В первом случае будут нарезаться колесо и шестерня

с прямыми зубьями, а во втором - с круговыми. >

Конические передачи могут быть как прямозубые, так и с кру-

говыми зубьями. Гипоидные передачи могут быть только с кру-

говыми зубьями. . '

В конических прямозубых передачах (рис. 1.1, а и 1.2) зубья ко-

леса и шестерни ориентированы вдоль образующих их делитель-

ных конусов так, что толщина и высота зубьев пропорционально

уменьшаются от наружного торца к внутреннему. —~

Определяющими параметрами конических прямозубых пере-

дач являются числа зубьев шестерни Zi и колеса и внешний ок-

ружноймодуль те. Через эти параметры определяются основные

размеры колес - внешние делительные диаметры dei и de2, углы де-

лительных 61 и 6 2, внешнее конусное расстояние Re и передаточ-

ное число и:

я)

Рис. 1.1. Коническая и гипоидная передачи:

а - коническая прямозубая; б - коническая с круговыми зубьями; е -гипоидная с

круговыми зубьями

5

Рис. 1.2. Коническое колесо прямозубое

dei =mez1; de2 = mez2; tg6i=Zi/z2; fi2 = 90°-«i;

Re = dei/(2sin6i) = de2/(2sin62); U = z2/«i -de2/dei =

= sin62/sin6i =nj/n2.

В конических колесах с круговыми зубьями (рис. 1.1, би рис. 1.3)

зубья расположены так, что касательная к ним в середине зубча-

того венца М наклонена по отношению к образующей делительно-

го конуса ОМ на угол 0nm, называемый углом наклона зуба. На-

правление наклона на одном из колес (обычно шестерне) левое,

на другом правое или наоборот (это зависит от нужного направле-

ния осевых сил в конической передаче). Высота зубьев пропорцио-

нально уменьшается от наружного торца к внутреннему, а углы го-

ловок 0а и ножек 0у зубьев рассчитывают так, чтобы получить наи-

более благоприятно изменяющуюся толщину зуба и достаточно

широкую впадину у основания зубьев на внутреннем торце, что по-

зволяет существенно увеличить ширину носика резцов зуборезных

головок. Поэтому вершины делительных конусов выступов и кону-

сов впадин не совпадают.

Основными определяющими размерами конических передач

с круговыми зубьями являются нормальный модуль тп и угол на-

6

Рис. 1.3. Коническое колесо с круговыми зубьями

клона зуба pnm в середине зубчатого венца. Модуль тп должен

иметь стандартное значение, чтобы можно было применять зуборезные

головки с параметрами, соответствующими этому стандартному

значению. Нормальный модуль тп и внешний окружной модуль

mie- связаны соотношением

™nRe

т‘* COS0nm£m ’

где Rm =Re - 0,5 b.

Угол наклона зуба = O...450. Наиболее часто Pnm =35°. Ко-

нические колеса с круговыми зубьями с 3nm 0° называют колеса-

ми с нулевым углом наклона зубьев.

Основные геометрические размеры конических колес с кру-

говыми зубьями определяются по формулам, приводимым выше

для прямозубых колес.

Остальные геометрические размеры и параметры конических

7

оо

Н5-.1

3

55

A-A

M5-.1

R0,15max

0,8

ZOJ83

18,82

£

74’ZZ'*#7

8,58

выступов

35

FZJ 5,3

R1,5

4>

1

да depotаньг делитель- s

--------?

нога конуса

да верш ины конуса

впадай .

до вершины кануса

1357

13°36

' 50

15810,5

181

НЗ^расчетный

113,0 монтажный

-4/^ki

—|z|y,m|£ I

I

о,вз,

1,s^sy

¥

R7O...3Q

резьба полного

, профиля

9сех зубьях с

казанной сторонbt

Профиль зуба 8нормальном

сечении В середине здВчапюго

венаа М5-1

После

ь нарезка

зубьев

\Псь ведомого

колеса

o|yg,m

|=|wwj£

lo^gg»

Bad JL

3,17-<7,oz8;

R*>

36.

зубьев

Профиль зуба 8 нормальном сечении

8 середине зубчатого венца

Л77

Пот1Н1Ы>25-бН

Пасяе нарезки | ф.|од@ |f@]

№гз

31,10расчетный

Wt до вершины j ts

конуса выступов4^ \ >

2^80 до вершины .

делительного

конуса

8,88 до вершины

конуса впадин

tffy'tis

\16

zs

Ось ведущей

шестерни

вив в

И

60

'Монтажный

Рис. 1.5. Ведомое колесо гипоидной передачи

колес с прямыми и круговыми зубьями, необходимые для изго-

товления заготовок и выполнения других технологических опера-

ций, в том числе и для зубообработки на станках, приводятся

на рис. 1.2 и 1.3. ,*

В гипоидных зубчатых передачах (см. рис. 1.1, в) оси шестерни

и колеса скрещиваются, межосевое расстояние (гипоидное смеще-

ние) a w. Хотя, как указано, внешними очертаниями шестерни и

колеса являются конусы, процесс зацепления (взаимодействия ра-

бочих поверхностей зубьев) в этих передачах происходит иначе,

чем в конических передачах с прямыми и круговыми зубьями.

Геометрические размеры и другие параметры шестерни и коле-

са гипоидной передачи, необходимые для изготовления их заго-

товок и зубообработки, приведены на рис. 1.4 и 1.5. Основными па-

раметрами являются: числа зубьев колеса и шестерни z2 и z\, нор-

мальный модуль в середине зубчатого венца тп, средние дели-

тельные диаметры шестерни и колеса dlm и d2m (на рабочих черте-

жах не указываются), углы наклона зубьев шестерни 0nml и колеса

Pnm2, различные по значению и направлению. Передаточное число

гипоидной передачи выражается через эти параметры:

«r = ni/n2 = z2/zj =K₽d2m/dlm, (1.1)

где = cos₽nm2/cospnmi> 1.

1а Зак. 179.

9

Коэффициент Kg показывает, во сколько раз шестерня гипоид-

ной передачи больше шестерни конической при том же среднем

диаметре колеса.

Гипоидным передачам присуще дополнительное продольное

скольжение между зубьями. Оно тем больше, чем больше гипоид-

ное смещение a w.

Качество конических и гипоидных передач оценивается их

точностью, качеством контакта и уровнем шума при работе пере-

дачи.

Точность отдельного конического колеса или шестерни оцени-

вается отклонениями шага и их накопленной погрешностью (цик-

лической -и кинематической). Точность собранной передачи опре-

деляется суммарной кинематической точностью и плавностью ра-

боты, измеренной при зацеплении шестерни и колеса при номи-

нальных значениях наладочных установок. ,

Качество контакта характеризуется размерами, формой, поло-

жением и поведением пятна контакта (рис. 1.6). Пятно должно

иметь заданную длину /п; форма должна быть в виде овала или

прямоугольника с округленными углами; в ненагруженной пере-

даче пятно смещено к внутреннему торцу (на „носке” зуба), не вы-

ходя на его кромки; в нагруженной передаче пятно перемещается

вдоль зуба к наружному торцу (к „пятке” зуба), также не выходя

на кромки. 4

В конических передачах размеры и поведение пятна контакта

одинаковы на колесе и шестерне; в гипоидных, вследствие нали-

чия продольного скольжения, пятно на зубьях шестерни длиннее,

чем на зубьях’колеса.

Точность нарезанного конического или гипоидного колеса

определяется в основном точностью станка, а также его состояни-

ем и качеством режущего инструмента. Роль наладчика в обеспе-

чении точности сводится к воздействию на последние два из пере-

-численных факторов. Однако в некоторых случаях в единичном и

мелкосерийном производстве иногда удается повысить точность

за счет снижения интенсивности режимов обработки или увеличе-

ния числа рабочих ходов.

Что касается пятна контакта, то его форма и положение в

значительной степени зависят от квалификации и искусства на-

ладчика даже в тех случаях, когда наладки, по которым проводит-

ся нарезание, предварительно смоделированы на ЭВМ.

Рис. 1.6. Пятно контакта в конической и

гипоидной передачах

10-

ГЛАВА 2. ГЕОМЕТРО-КИНЕМАТИЧЕСКИЕ ОСНОВЫ

ПРОЦЕССОВ ФОРМООБРАЗОВАНИЯ

ПОВЕРХНОСТЕЙ ЗУБЬЕВ КОНИЧЕСКИХ

И ГИПОИДНЫХ ПЕРЕДАЧ, КИНЕМАТИЧЕСКИЕ

СТРУКТУРЫ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

СТАНКОВ

2.1. ПРОЦЕССЫ ФОРМООБРАЗОВАНИЯ

ПОВЕРХНОСТЕЙ ЗУБЬЕВ КОНИЧЕСКИХ

И ГИПОИДНЫХ ПЕРЕДАЧ

Боковые стороны зубьев конических и гипоидных передач яв-

ляются сложными пространственными поверхностями, которые

должны быть изготовлены с высокой точностью. Методом, обеспе-

чивающим изготовление таких поверхностей, является метод оги-

бания (обкатки). Он заключается в том, что боковые поверхности

зубьев шестерни и колеса, являющиеся взаимоогибающими, долж-

ны быть образованы как огибающие некоторой третьей, называ-

емой производящей, поверхности. Производящая поверхность

должна быть технологически легко воспроизводимой (например,

простым движением прямолинейных режущих кромок инстру-

мента) и ее движение в процессе огибания должно быть также

простым (например, вращение).

Схема формообразования поверхностей зубьев конических пе-

редач обкаткой плоским производящим колесом показана на

рис. 2.1, a. Ki и К2 - делительные конусы конической передачи,

имеющие в точке Ос общую вершину и касающиеся друг друга по

образующей ОСМ. Эта общая образующая является также мгно-

венной осью относйтельного движения конической передачи при

вращении шестерни и колеса со скоростями <оi и <о2. Круг Ко, про-

водящий через образующую ОСМ, является делительной плос-

Рис. 2.1. Схема нарезания обкаткой плоским производящим колесом:

а — конической пары; б — гипоидной пары

1а* ц

костью плоского производящего колёса, ось вращения которого пер-

пендикулярна этой плоскости. Производящая поверхность S уста-

новлена на производящем колесе. При вращении с производящим

колесом поверхность S в зоне обработки (в окрестностях точки М)

взаимодействует (режет) с заготовкой шестерни или колена, обра-

зуя на них рабочие Поверхности зубьев. Чтобы образованные та-

ким образом боковые поверхности зубьев колеса и шестерни пра-

вильно сцеплялись друг с другом, передавая вращение с заданным

передаточным отношением, относительное движение между про-

изводящим и каждым из нарезаемых колес должно определяться

той же мгновенной осью ОСМ, что и при зацеплении нарезанных

шестерни и колеса. Из этого условия вытекает следующее выраже-

ние для угловой скорости производящего колеса:

(ое = «i sinfii = <o2sin62-

Отношение угловых скоростей обратно отношению чисел

зубьев. Обозначив воображаемое число зубьев плоского произво-

дящего колеса zc, получим для него следующее выражение: '

zc =zi/sin6i =z2/sin62 = Vzj+z2. (2.1)

По этому значению zc - с учетом необходимых поправок (см.

ниже) - настраиваются цепи обкатки зубообрабатывающих

станков.

На рис. 2.1, б приведена одна из возможных схем формообразо-

вания обкаткой плоским производящим колесом сопряженных по-

верхностей зубьев колеса и шестерни гипоидной передачи. Схема

соответствует наиболее распространенному способу нарезания,

когда ось производящего колёса проходит через вершину дели-

тельного конуса колеса. Поэтому параметры производящего коле,

са такие же, как и при нарезании конической передачи. Гипойд-

ную шестерню при нарезании смещают по отношению к этому про-

изводящему колесу. Число зубьев производящего колеса опреде-

ляется так же, как и при нарезании конической пары.

При точном воспроизведении схемы на рис. 2.1, б получается ги-

поидная передача с точечным контактом сопряженных поверх^

ностей зубьев. Такой контакт обладает низкой нагрузочной спо-

собностью, при нем проявляется склонность к образованию зади-

ров рабочих поверхностей, поэтому передача не работоспособна.

Для устранения этих недостатков и получения в зацеплении ло-

кализованного контакта с заданными размерами, формой, Положе-

нием и поведением пятна контакта при нарезании шестерни вво-

дят поправки в ее положение и ее движение. -

Методом обкатки нарезаются конические колеса как с прямы-

ми, так и с круговыми зубьями. Различие соответствующих стан-

ков состоит в разных траекториях движения резцов в плоскости

производящего колеса и соответствующих им приводных механиз-

мов. При обработке прямых зубьев движение резцов прямолиней-

ное вдоль образующей плоского производящего колеса, а произ-

водящей поверхностью S будет плоскость. При обработке круговых

12

Рис. 2.2. Схема компоновки эубообрабатывающего

станка для конических и гипоидных колес

зубьев резцы вращаются вместе с корпусом зуборезной головки во-

круг ее оси, установленной определенным образом, и произвойя-

щая поверхность S будет конусом.

Схема компоновки станка для зубообработки методом обкат-

ки конических и гипоидных колес с круговыми зубьями показана

на рис. 2.2.

В левой части станины С расположена стойка СТ, в которую

встроены люлька Л и основные приводные механизмы станка. На

передней плоскости, люльки расположен зубообрабатывающий ин-

струмент с утройствами для его установки и крепления, а внутри

люльки и в стойке расположен механизм привода движения ин-

струмента. На верхней плоскости стойки размещен механизм де-

ления МД. Ось вращения люльки является осью вращения произ-

водящего колеса.

На правой части станины имеются направляющие НС, парал-

лельные оси люльки, по которым мбжет перемещаться стол СТЛ.

На столе находится и может поворачиваться вокруг вертикальной

оси призматическая направляющая ПН (называемая также шпон-

кой), вдоль которой может перемещаться стойка СБИ бабки изде-

лия БИ. Перемещением стойки с бабкой вдоль призматической на-

правляющей обеспечивается нужное значение осевой установки

нарезаемого колеса Ау|, а поворотом этой направляющей вместе с

стойкой вокруг вертикальной оси - ее угловая установка Г, . Отсчет

значений этих величин проводится по шкалам Ш1 и Ш2. После уста-

новки в нужные положения стойку бабки и призматическую на-

13

правляющую крепят к столу болтами, расположенными в круговых

пазах на верхней плоскости стола.

Бабка изделия БИ может перемещаться по вертикальным на-

правляющим стойки и закрепляться со смещением. Этим обеспе-

чивается гипоидное смещение Е нарезаемого колеса. В станках

для нарезания прямозубых колес гипоидное смещение бабки из-

делия отсутствует.

Движение от механизмов, расположенных в стойке люльки, на

шпиндель бабки изделия передается верхним приводом ВП.

Стол, со всеми расположенными на нем устройствами, в ре-

зультате перемещения по продольным направляющим НС может

занимать три положения:

1 - рабочее, при котором обрабатывается очередной зуб; в этом

положении вертикальная ось поворота бабки изделия пересекает-

ся с осью люльки в точке Ос, называемой центром станка;

2 - положение деления (точка Од, находящаяся от центра стан-

ка Ос на расстоянии BJ, при котором происходит делительный по-

ворот нарезаемого колеса;

3 -положениеразгрузки (точка О3, находящаяся от Ос на рас-

стоянии В2); в этом положении происходит смена заготовки.

Рассмотрим взаимное положение инструмента и нарезаемых

колеса или шестерни конической или гипоидной пары.

На рис. 2.3, а - в показаны базовые установки заготовок и зубо-

резных головок для нарезания на станках с ненаклоняющимся

инструментальным шпинделем раздельно колеса и шестерни ко-

нической и гипоидной передачи с круговыми зубьями. Инструмен-

том является зуборезная головка радиуса г0, положение кото-

рой характеризуется базовыми установками - горизонтальной

Но и вертикальной Уо или же радиальной Uo и угловой <2о- Их рас-

считывают в зависимости от среднего конусного расстояния наре-

заемого колеса R т и заданного угла наклона зуба в средней точке

₽nm-

Но - rosin₽nm,

Vo =T0cosP„m,

и0 = у/н2+У2 , (2.2)

q0 = arctg(H0/V0).

Установки для нарезания колеса с правым наклоном линии

зуба показаны на рис. 2.3, а. Зуборезную головку располагают над

осью люльки и угловую установку = д0 берут со знаком плюс. За-

готовку Колеса устанавливают так, что вершина его делительного

конуса располагается на оси производящего колеса (люльки) Ос,

а ось колёса повернута по отношению к плоскости его вращения

под углом Г2 = fy2. Точка Ос является центром станка. Положение

колёса определяется углом Г2, осевой установкой А^и смещением

стола В2, отсчитываемым по соответствующим шкалам.

Установки для нарезания шестерни с левым наклоном ли-

14

Рис. 23. Нарезание колеса (а) и шестерни конической (6) и гипоидной (в) передач на станке с ненаклоняющимся шпинде-

лем зуборезной головки

нии зуба к колесу, нарезаемому по схеме рис. 2.3, а, показаны на

рис. 2.3, б. Зуборезная головка расположена под осью люльки, и

угловая установка Qi - Qq отрицательна. Положение заготовки

определяется угловой установкой , осевой установкой Ау1 и

смещением стола В;.

Нарезание гипоидной шестерни, зацепляющейся с колесом,

нарезанным по схеме рис. 2.3, а, показано на рис. 2.3, в. Поло-

жение шестерни на станке должно соответствовать ее положе-

нию по отношению к производящему колесу (см. схему на

рис. 2.1, б) и определяется гипоидным смещением £ir (см. рис.

2.3, в), угловой установкой <?ir = <?о + Ц> осевой установкой A?ip и

смещением стол а В1Г. Координаты зуборезной головки определя-

ются по формулам (2.2), угловая установка отрицательна (на-

правление наклона левое). Вследствие гипоидного смещения

Е1г наклон линии зуба шестерни изменяется и становится равным

₽nm j, как это требуется для зацепления с колесом гипоидной пе-

редачи, имеющим наклон зубьев |3nm = fJnm2. По этой же причине

угловая установка корректируется на величину р. Е^, В^, A?1f и

р определяют по специальным формулам при расчете наладок

станка. Кроме того, во все эти величины, а также в угловую ско-

рость производящего колеса в целях обеспечения надлежаще-

го качества локализованного контакта, вносят рассчитанные со-

ответствующим образом поправки.

Разновидностью метода обкатки является полуобкатной ме-

тод, а конические и гипоидные передачи, нарезаемые этим мето-

дом, называются полуобкатными. При этом методе колесо кониче-

ской или гипоидной передачи нарезается на специальных (иногда

на универсальных - в зависимости от размеров партии) станках

способом врезания или одноциклового протягивания инструмен-

том прямолинейного профиля (см. гл. 9). Движение обкатки отсут-

ствует, и профиль инструмента в точности воспроизводится на бо-

Рис. 2.4. Нарезание полуобкатных передач:

а - колеса без обкатки; б — шестерни обкаткой конусным производящим

колесом

16

ковых сторонах зубьев колеса (рис. 2.4, а). Чтобы шестерня кониче-

ской или гипоидной передачи могла зацепляться с колесом, на-

резанным таким образом, она должна нарезаться обкаткой конус-

ным производящим колесом, параметры которого 6С = Ь2, -ыс = w2

должны точно соответствовать параметрам колеса, нарезанного

без обкатки.

Принцип конусного производящего колеса реализуется на

станках *. с наклоняющимся инструментальным шпинделем

(рис. 2.4, б). В этом случае зуборезную головку устанавливают на

станке так, чтобы воспроизвести один зуб не плоского, а конусно-

го производящего колеса. Движение обкатки - вращение люльки

и нарезаемой шестерни - должно быть таким, чтобы отношение их

угловых скоростей wc и g>i было обратным отношению их чисел

зубьев:

(Oc/COi =Zi/z2.

Для обеспечения надлежащего качества контакта в изобра-

женные на рис. 2.4, а, б положения колеса и шестерни, а также в

движение обкатки при нарезании шестерни вносятся соответст-

вующие поправки.

В некоторых случаях шестерня полуобкатной передачи может

быть нарезана на станках с ненаклоняющимся инструментальным

шпинделем, если в станке имеется с^рециальный механизм моди-

фикации обкатки.

2.2. ЦИКЛИЧЕСКИЙ ХАРАКТЕР РАБОТЫ

И КИНЕМАТИЧЕСКАЯ СТРУКТУРА СТАНКОВ

^Положения зуборезной головки (см. рис. 2.3, а - в) в точке Ои

соответствуют моменту обработки средней точки впадины нареза-

емого зуба. Обработка начинается раньше, когда зуборезная го-

ловка находится в положении О'и, и заканчивается в момент, ког-

да она придет в положение О”. Сумма углов Ф' и Ф" является уг-

лом поворота люлька Фл = Ф' + Ф" (углом ее качания) для выпол-

нения чернового или чистового нарезания впадины зуба с обкат-

кой. Для обработки следующего зуба Движение обкатки реверси-

руется, люлька быстро поворачивается обратно на угол Фл, и зубо-

резная головка возвращается в положение О'и. Заготовка при этом

должна повернуться на определенный угол, чтобы против зубо-

резной головки оказалась непрорезанная часть заготовки для дру-

гой впадины зуба. Этот поворот заготовки называется делением и

может осуществляться следующими способами: ,

последовательным единичным делением, при котором от спе-

циального делительного механизма заготовке сообщается поворот

на один угловой шаг и все зубья нарезаемого колеса обрабатыва-

ются последовательно;

групповым делением, при котором специальный реверсивный

механизм^встроенный в цепь обкатки, реверсирует только, враще-

ние люльки, оставляя вращение заготовки неизменным, и согла-

сует 9ти пвмдкения тя^с. что деление происходит через группу угло-

вых шагов. ' ..чл. ’.... .

Я , i 1 I

I - •- - ‘ ' I 17

а / 4 -'е I

Станки для нарезания конических колес должны обеспе-

чивать:

1) вращение зуборезных головок или возвратно-поступательное

движение зубострогальных резцов; 2) вращение люльки; 3) враще-

ние нарезаемого колеса, согласованное с вращением люльки (дви-

жение обкатки); 4) реверсирование вращений люльки и нарезаемо-

го колеса и их ускоренный обратный ход; 5) деление; 6) перемеще-

ние нарезаемого колеса из рабочей позиции в позицию деления

или загрузки. Эти движения настраивают в зависимости от разме-

ров нарезаемых колес, их материалов, режимов резания. Для со-

гласования работы механизмов, осуществляющих эти движения, в

станке должна быть соответствующая система управления.

Структурная схема станков, обеспечивающая эти движения,

показана на рис. 2.5 и 2.6. На этих схемах представлены начальные

и конечные звенья кинематических цепей станка - элетррдвига-

тели, червячные (или гипоидные) передачи на люльке, на шпин-

деле изделия, на управляющем валу, а сами кинематические

цепи условно (без детализации конкретных передаточных меха-

низмов, кроме конечных звеньев) изображены сплошными жирны-

ми линиями. Ромбами обозначены звенья настройки - обычно

сменные зубчатые колеса. Тонкими штриховыми линиями обозна-

чена передача команд управления (осуществляемая в станке

электро- и гидроаппаратурой). Указаны также некоторые харак-

терные механизмы и устройства.

Рис. 2.5. Структурная схема зубообрабатывающих

полуавтоматов для конических колес с последова-

тельным единичным делением:

Ml — электродвигатель привода инструмента;

М2 — электродвигатель привода подач; iv — гитара

скоростей; iQ — гитара обкатки; — гитара деления;

is— гитара "подач; L- .гитара цепи управления;

УВ — управляющий вал; МРО — механизм реверси-

рования обкатки; МД — механизм деления; СЧУ —

счетное устройство; ГЦ — гидроцилиндр

18

Рие. 2.6. Структурная схема зубообра-

батывающих полуавтоматов для кони-

ческих колес с групповым делением

(обозначения см. рис. 2.5)

В станках, работающих спо-

собом последовательного еди-

ничного деления (см. рис. 2.5),

имеются следующие кинема-

тические цепи:

главного движения, пере-

дающая вращение от электро-

двигателя Ml шпинделю зубо-

резной головки или зубостро-

гальным резцам; настраивается

из условия обеспечения необхо-

димой скорости резания;

обкатки, согласующая вращение люльки с вращением нареза-

емого колеса, настраивается из условия обеспечения необходимо-

го соотношения угловых скоростей производящего и нарезаемого

колес;

деления, передающая делительное движение (вращение) от

делительного механизма шпинделю изделия, настраивается из

условия, чтобы за один или несколько оборотов ведомого' звена

делительного механизма нарезаемое колесо повернулось точно на

один зуб;

подачи, передающая вращение от электродвигателя М2 люль-

ке и другим кинематическим цепям станка, кроме цепи главного

движения, эти вращения должны быть сравнительно медленны-

ми - с технологически обусловленной скоростью во время рабоче-

го вращения (хода), люльки и быстрыми во время ее обратного

(вспомогательного) йода. Для изменения направления этих враще-

ний в цепь подачи вс.троен механизм реверсирования Л/РО.Цепь по-

дачи настраивается из условия обеспечения технологически необ-

ходимой скорости вращения люльки при рабочем ходе (задава-

емой скорости подачи или временем обработки одного зуба);

управления, передающая вращение валу управления УВ. Этот

вал вращается согласованно с люлькой, поворачиваясь на опреде-

ленный угол Фу < 360° при рабочем ходе люльки и обратно при ее

вспомогательном ходе. Кулачки на этом вале через соответству-

ющие электро- и гидроаппараты в определенные моменты време-

ни дают команды механизму МРО на реверсирование обкатки, ме-

ханизму МД на выполнение деления и гидроцилиндру ГЦ на пере-

мещение стола станка из рабочего положения Ос в положение де-

ления Од или загрузки О3 и обратно.

В станках, работающих способом группового деления (см.

рис. 2.6), кинематические цепи главного движения, обкатки и де-

ления имеют те же назначения, что и аналогичные цепи в станках

с последовательным единичным делением. В цепь обкатки-деле-

19

ния, связывающую люльку и обрабатываемое колесо, встроен спе-

циальный механизм реверсирования люльки (составное реверсив-

ное колесо МРЛ), осуществляющий реверсирование вращения

люльки и групповое деление (МРЛ подробно описан в гл. 5). Регу-

лируемый электродвигатель М2 вращает через МРЛ цепь обкатки-

деления, а также управляющий вал УВ. Двигатель вращает эти-

цепи медленно, с технологически обусловленной скоростью во

время рабочего хода люльки, и быстро - во время обратного. Управ-

ляющий йал, вращаясь в одну сторону с различными скоростями и

делая один оборот за время цикла tw управляет необходимыми ме-

ханизмами для обработки очередного зуба - изменяет частоту вра-

щения двигателя М2, переключает механизм МРЛ, дает команды

гидравлической системе на отвод стола в позицию деления, обес-

печивает медленное поступательное движение стола вдоль оси

люльки с нужной скоростью при корректирующем винтовом дви-

жении (см. п. 2.3).

Во всех типах станков имеются счетные устройства СЧУ, в кото-

рые поступают сигналы после завершения" обработки каждого

зуба. СЧУ настраивают на число зубьев нарезаемого колеса, и оно

по окончании обработки последнего зуба дает сигнал на отключе-

ние станка.

Кинематические цепи станков настраивают подбором соответ-

ствующих сменных зубчатых колес.

Станки для зубообработки конических зубчатых колес явля-

ются полуавтоматическими, и их работа носит циклический харак-

тер. Работа станка каждого типа характеризуется двумя циклами:

полным, определяющим время обработки зубчатого колеса t3K, и

малым (или внутренним) циклом, оцениваемым временем обра-

ботки одного зуба 1Ц. Циклограмма полного цикла (рис. 2.7) одина-

кова для всех станков (кроме зубошлифовальных). Циклограммы

малых циклов различны для каждого типа станка, так как в каж-

дом-станке они осуществляются с помощью различных механиз-

мов. Малые циклы будут рассмотрены ниже при описании кинема-

тических схем станков.

Рис. 2.7. Циклограмма полного цикла зубообработки коническо-

го колеса

20

2.3. ПОГРЕШНОСТИ ПРОЦЕССОВ ФОРМООБРАЗОВАНИЯ

И ИХ КОМПЕНСАЦИЯ, КОРРЕКТИРОВАНИЕ ПРОЦЕССОВ

Процессы нарезания колеса и шестерни конических и гипоид-

ных передач на станках с ненаклоняющимся шпинделем зуборез-

ной головки (см. рис. 2.3, a-в) не точно соответствуют принци-

пиально необходимой схеме нарезания (см. рис. 2.1, а, б). Отступле-

ниями являются: а) установки нарезаемых колеса и шестерни не

под углами делительных, а под углами внутренних конусов; б) не-

совпадение производящих поверхностей при обработке сопряжен-

ных боковых поверхностей зубьев шестерни и колеса. Вследствие

этих отступлений нарезанные поверхности зубьев искажаются на-

столько, что их зацепление становится невозможным.

Эти искажения можно оценить отклонением элементов по-

верхности от их теоретически необходимых значений. На рис. 2.8

показан зуб конического или гипоидного колеса или шестерни и

отклонения элементов поверхности зуба в какой-либо ее точке (в

данном случае средней точке М). На рисунке сплошными линиями

показаны теоретически необходимое положение нормали Мп, про-

филь /п/„ и линия зуба /л/л. Под воздействием указанных отступле-

ний от теоретической схемы процесса формообразования элемен-

ты изменяются; нормаль займет положение Мп’, профилем зуба

будет кривая /„fn, а линией зуба - кривая /„/„.Эти изменения оце-

ниваются отклонением угла профиля Дап по отношению к, отсчет-

ной плоскости По, касательной делительного конуса нарезаемого

колеса или шестерни, отклонением направления линии зуба Др

в этой плоскости, отклонением Дх кривизны линии зуба Ол по

сравнению с /^}л в точке М и отклонением А? кривизны профиля

Г„Гп по сравнению с в той же точке. Такие отклонения имеют

место во всех точках нарезаемых поверхностей зубьев, и количест-

венно они различны.

В гл. 1 было указано, что непременным показателем качества

контакта конически* и гипоидных перадач является локализо-

ванный контакт сопряженных поверхностей зубьев с определен-

ными размерами, формой, положением и поведением пятна кон-

такта. Для получения такого контакта точно сопряженным по-

верхностям зубьев должны быть приданы определенные отклоне-

ния. Для обеспечения этого рассмотренный выше процесс формо-

образования зубьев колеса и шестерни должен быть откорректи-

Рис. 2.8. Искажения поверхности зуба

нарезаемого колеса

рован (изменен) так, чтобы, с одной стороны, скомпенсировать

отклонения элементов поверхностей зубьев, нарушающие зацеп-

ление, а, с другой стороны, придать такие дополнительные откло-

нения, которые обеспечат локализованный контакт с заданными

параметрами. Для этой цели при нарезании конических и гипоид-

ных зубчатых колес предусмотрены и применяются следующие

виды поправок.

1. Изменение углов профилей резцов зуборезных головок. Для

компенсации влияния установки нарезаемых колес под углами их

внутренних конусов углы боковых профилей внутренних резцов

зуборезных головок увеличиваются на Да№ а у наружных на ту же

величину уменьшаются по сравнению с номинальным значением

угла зацепления (обычно ап = 20°). Эта поправка,',

Aaw = 10N,

rneN = (0Zi + 9/2)sinpnm/20. (2.3)

Здесь N - номерная поправка (или номер резцов), ее значения

стандартизованы (см. гл. 3);

9р и Оу! - углы ножек зубьев колеса и шестерни, (3nm - угол«нач

клона зубьев в средней точке.

При нарезании гипоидных зубчатых колес в профильные углы

резцов вносят дополнительные специальные поправки для ком-

пенсации несимметричности зацепления, присущей гипоидным

передачам.

При нарезании колес конических и гипоидных передач на

станках с наклоняющимся шпинделем зуборезной головки нуж-

ное значение угла профиля может быть получено соответствую-

щим изменением наклона шпинделя.

2. Изменение направления линии зуба компенсируется соот-

ветствующим изменением положения зуборезной головки в пло-

скости вращения люльки станка - ее поворотом относительно

точки М на угол ДР в направлении, обратном компенсируемому от-

клонению (см. рис. 2.3, б, в).

3. Применение для нарезания зубьев шестерни односторонних

зуборезных головок с соответствующим расположением внутрен-

них и наружных резцов, определяемым значениями их образую-

щих радиусов. •

4. Изменение угловой скорости вращения люльки пй отноше-

нию к угловой скорости нарезаемого колеса или шестерни, осу-

ществляемое изменением передаточного числа сменных зубчатых

колес обкатки станка. Для этого значение скорости настраивают

по числу зубьев производящего колеса zs=zc± &zs, где Azs - вводи-

мая поправка.

5. Изменение осевой установки нарезаемой шестерни на вели-

чину ±ДАЬ В целях сохранения глубины зуба сопровождается до-

полнительным смещением стола станка ДВ'1 = +ДА13тГ1.

6. Введение гипоидного смещения +ДЕ при нарезании кониче-

ской шестерни, а при нарезании гипоидной шестерни - изменение

основного гипоидного смещения на аналогичную величину.

22

7. Введение корректирующего винтового движения с парамет-

ром р осуществляется за счет того, что при рабочем вращении

люльки бабка изделия с нарезаемым колесом или шестерней рав-

номерно перемещается вдоль оси люльки со скоростью, соответст-

вующей этому параметру.

8. Изменение угла делительного конуса производящего колеса

на Д6С, осуществляемое изменением соответствующего положе-

ния зуборезной головки. Может применяться только на станках с

наклоняющимся шпинделем зуборезной головки.

9. Вращение люльки с переменной скоростью, осуществляемое

наложением на основное вращение люльки дополнительного вра-

щения. Осуществляется при наличии в станке эксцентрикового

механизма модификации обкатки (см. п. 2.4).

Поправки 1-6 вводят при нарезании шестерен всех конических

и гипоидных передач средних и крупных модулей односторонними

и двусторонними зуборезными головками. Поправки 7, 8 приме-

няют при нарезании колеса и шестерни мелкомодульных передач

(тп < 2,5) двусторонними головками (в последнее время этот

метод распространяется на некоторые передачи среднего модуля).

Поправка 9 может применяться при нарезании шестерен полу-

обкатных передач на станках с ненаклоняющимся шпинделем зу-

борезной головки и при нарезании конических колес с малым

межосевым углом и относительно большой длиной образующей

делительного конуса, превышающей значение, указанное в пас-

порте станка. Набор поправок и их численные значения опреде-

ляют при расчете наладочных данных для нарезания конической

или гипоидной пары в зависимости от метода нарезания.

Поправки, рассчитываемые для компенсации погрешностей,

возникающих и на колесе, и на шестерне, вносят в наладки станка

при чистовом нарезании каждой стороны зуба шестерни. Поэтому

на рис. 2.3, а показано, что колесо нарезается без поправок и его

вершина О2 находится на оси вращения люльки. В другие наладки

также не внесено 1^аких-либо изменений. Шестерня коническая к

этому колесу (см. рис. 2.3, б) нарезается с поправками - вносится

поправка в осевую установку ДА1( вносится изменение в гипоид-

ное смещение AEl( изменяется передаточное число цепи обкатки,

зуборезная головка (большей частью односторонняя с соответст-

вующими поправками в радиусы расположения резцов) смещается

в плоскости люльки вместе с заготовкой на AAt и AEj. Эти поправ-

ки для противоположных сторон зубьев шестерни противополож-

ны по знакам и различны по значению.

Аналогичным образом вносят поправки и при чистовом нареза-

нии гипоидной шестерни (см. рис. 2.3, в).

Перечисленные поправки применяют и как дополнительные,

используемые экспериментально по результатам проверки качест-

ва контакта и зацепления нарезанной пары на контрольно-обкат-

ном станке (см. гл. 8).

23

2.4. СПЕЦИФИЧЕСКИЕ МЕХАНИЗМЫ И УЗЛЫ СТАНКОВ

Высокоточные червячные передачи и модификаторы. Такие

червячные передачи применяют в качестве конечных звеньев

точных кинематических цепей - обкатки и деления - и устанавли-

вают на люльках и шпинделях бабок изделия. Они имеют переда-

точные числа от 60 до 180, их изготовляют и монтируют с очень

высокой точностью (степень точности 2-4). Однозаходные цилинд-

рические червяки этих передач делают из легированной стали,

закаливают и шлифуют с соответствующей точностью. Венцы чер-

вячных передач выполняют из высококачественной бронзы и на-

резают по специальной технологии на особоточных зубофрезерных

станках. При сборке высокоточных червячных передач особенное

внимание уделяется правильному положению пятна контакта -

без выхода его на кромки зубьев колеса. Этим предотвращаются

неправильная приработка, преждевременное изнашивание и поте-

ря точности передач. Точность передач в значительной мере

определяет точность станка, а следовательно, и точность нарезае-

24

мых на них колес. За состоянием передач необходимо периоди-

чески наблюдать в процессе эксплуатации станков.

Червячная передача с цилиндрическим червяком является

механизмом с двумя "степенями подвижности - вращение червяч-

ному колесу может сообщаться вращением червяка или переме-

щением червяка вдоль его оси. Последнее используется как кор-

ректирующее движение - дополнительное вращение люльки с пе-

ременной скоростью. Механизм, осуществляющий такое движе-

ние, называется механизмом модификации обкатки' или, сокра-

щенно, модификатором.

Механизм устроен и работает следующим образом (рис. 2.9).

Движение на модификатор передается от вращающегося червяка

(z4) люльки и через коническую передачу (ufci =1), сменные зубча-

тые колеса модификатора 6М), еще одну коническую передачу (uk2 =

= 1), затем через червячную передачу диска модификатора

(z1M/z2M) передается на диск DM с эксцентрично расположенным

роликом Рм. Этот ролик, поворачиваясь на угол Фм, воздействует че-

рез ползушку Пм, прижимаемую гйдроцилиндром Цм, на червяк z4,

перемещая его на hMl. что вызывает дополнительный поворот чер-

вячного колеса (z4fc) и люльки на угол ДФМ ««2hM/d4k. В результате

полный угол поворота люльки

ф_ = Ф + дф = ф + К Ф2

где Фо - угол поворота люльки, сообщаемый ей по цепи обкатки, а

коэффициент модификации Км и постоянная кинематической це-

пи модификатора См равны:

1 г1м

м’ '<' 22м •

Настраиваемыми параметрами модификатрра являются экс-

центриситет ем ролика и передаточное число iM сменных зубчатых

колес гитары модификатора. Кроме того, в ряде случаев может

оказаться необходимым сместить нулевое положение ролика мо-

дификатора, которому соответствует момент профилирования

средней точки зуба'нарезаемого колеса или шестерни, на некото-

рый угол Ч^. Угол зацепления в этой точке изменяется на величи-

ну

KMsinTM cos2Pnm

Да„ -------— —-—’— -

См tgan

и сопровождается изменениями других элементов поверхности

зуба, как это показано на рис. 2.8. Поэтому Тм также является на-

страиваемым параметром. Установка заданных значений ем и

осуществляется с помощью рукояток Ре и Pijr по соответствую-

щим шкалам.

25

Рис. 2.10. Высокоредукционная гипоид-

ная передача

Механизм модификации

обкатки может использоваться

для следующих работ:

нарезания шестерен полу-

обкатных передач;

нарезания шестерни и ко-

леса конических и гипоидных

передач зуборезными голов-

ками с резцами несоответст-

вующего номера;

нарезания шестерни и колеса конических колес с малым меж-

осевым углом и относительно большой длиной образующей дели-

тельного конуса;

воздействия на пятно контакта в нарезаемой конической или

гипоидной передаче.

Высокоредукционные гипоидные передали. Высокоредукцион-

ными называются гипоидные передачи с передаточными числами

и = > 10 и числом зубьев шестерни < 5. В описываемых стан-

ках применяют передачи с и от 15 до 30. Смещение в этих переда-

чах сравнительно велико, а различие углов наклона зуба колеса и

шестерни значительно. Передаточное число таких передач опре-

деляется по формуле (1.1).

Чтобы получить конструктивно приемлемые размеры шестер-

ни, коэффициент Кр в формуле (1.1) принимают в пределах 10-20.

Для этого угол наклона зуба на колесе выполняют в пределах

30-40°, а угол наклона на шестерне 80-87°. Шестерня внешне напо-

минает конусный многозаходный винт (рис. 2.10).

Колесо и шестерню выполняют стальными (из сталей специ-

альных марок), закаливают, шлифуют, притирают, чтобы получить

высокое качество рабочих поверхностей зубьев и точность пере-

дачи вращения 2-3-й степени точности.

Скорости скольжения в высокоредукционных гипоидных пе-

редачах такого порядка, что и в червячных передачах, однако,

вследствие высокой твердости рабочих поверхностей зубьев и бо-

лее благоприятных условий контакта, гипоидные передачи менее

склонны к изнашиванию и образованию задиров и могут более

длительно сохранять первоначальную высокую точность. Этим

обусловливается возможность работы зубообрабатывающих стан-

ков для конических колес (особенно зубошлифовальных) с более

короткими циклами обработки зуба по сравнению со станками на

червячных передачах.

Следует иметь в виду, что гипоидные передачи (благодаря

меньшей редукции по сравнению с червячными) в меньшей сте-

пени уменьшают влияние неточностей промежуточных звеньев

кинематических цепей на точность перемещения конечных звень-

ев - шпинделей изделий и люлек. Поэтому качеству изготовления

26

и сборки всех зубчатых передач цепей обкатки и деления и их

состоянию в процессе эксплуатации необходимо уделять повы-

шенное внимание.

Бабки станка. Бабки предназначены для установки в нуж-

ном положении и закрепления нарезаемых конических зубчатых

колес. Основные элементы конструкции бабок показаны на

рис. 2.2 и 2.11.

Бабка изделия состоит (см. рис. 2.2) из призматической пово-

ротной направляющей ПН, стойки СБИ и самой бабки БИ. Стойка

вместе с поворотной направляющей может поворачиваться вокруг

вертикальной оси, проходящей через центр станка Ос и устанавли-

Рис. 2.11. Бабка изделия:

а —разрез по шпинделю; б — разрез по ведущей гипоидной шестерне

27

ваться к плоскости вращения люльки под углом внутреннего ко-

нуса нарезаемого колеса или шестерни. Стойка может переме-

щаться вдоль поворотной направляющей на требуемую осевую

установку Ау1 или Ау2. Эти повороты и перемещения осуществля-

ются вручную вращением соответствующих накидных рукояток.

Углы и перемещения отсчитываются по соответствующим шкалам

и нониусам, расположенным с разных сторон станка, с точностью

Г и 0,01 мм. Поворотную направляющую и стойку с бабкой в уста-

новленном положении на столе закрепляют болтами, головки ко-

торых расположены в круговых Т-образных пазах стола.

В станках для нарезания конических колес с круговыми зубь-

ями бабка изделия (называемая гипоидной головкой) может сме-

щаться вверх или вниз по отношению к ее номинальному положе-

нию (для нарезания гипоидных шестерен и для введения коррек-

тирующего гипоидного смещения при нарезании конических

шестерен). В станках для прямозубых колес гипоидное смещение

бабки изделия отсутствует.

Шпиндель изделия 1 (см. рис. 2.11, а) установлен в корпусе-баб-

ки на прецизионных подшипниках качения, и на нем закреплены

ведомое гипоидное (или червячное) колесо 2, диск гидравличе-

ски управляемого ленточного тормоза 3 и цилиндр гидрозажи-

ма 4.

Ленточный тормоз используют для гашения крутильных коле-

баний во время рабочего хода, а также для выборки зазоров в ки-

нематических цепях обкатки и деления. При вспомогательном

ходе тормоз отключается.

С помощью тяги 5 и гидрозажима закрепляют заготовки, уста-

навливаемые в специальных оправках в переднем конце шпин-

деля.

На рис. 2.11, б гипоидная головка показана смещенной с по-

мощью винта 6 в нижнее положение - наибольшее гипоидное сме-

щение вниз. В приводе гипоидной шестерни 7 установлена мелко-

зубая муфта (детали 8-11), которая может быть расцеплена, и ше-

стерня 7, а следовательно, и шпиндель изделия повернуты на

нужный угол (для обеспечения заданной толщины зуба, разделе-

ния припуска и т. п.).

Механизмы деления. Механизмы деления применяют в зубо-

обрабатывающих станках, работающих по способу последователь-

ного единичного деления. Они представляют собой суммирующий

механизм, встроенный в кинематическую цепь обкатки, который

сообщает одному из валов цепи обкатки во время вспомогатель-

ного хода дополнительно один или несколько целых оборотов,

обеспечивающих совместно с гитарой деления поворот нарезае-

мого колеса на один шаг зубьев. Механизм устроен таким образом,

что при обработке с обкаткой движение обкатки идет через дели-

тельный механизм только во время обратного вспомогательного

хода люльки и шпинделя изделия, не изменяя при этом переда-

точного отношения цепи обкатки. При рабочем ходе движение

обкатки происходит, минуя механизм деления (рис. 2.12.). В его

основе лежит двухподвижный планетарный зубчатый механизм из

28

Рис. 2.12. Механизм деления (обобщенная схема)

цилиндрических или конических зубчатых крлес (типы зубчатых

колес, их числа зубьев и передаточные отношения, а также управ-

ление фиксатором Ф будут указаны при рассмотрении кинемати-

ческих схем конкретных станков). Ведущими звеньями механизма

являются корпус К> получающий вращение от закрепленного на

нем конического колеса z4, и водило ВД, получающее вращение

Йтгишс г.ерни г0, вращаемой при поступательном перемещении рей-

к£г Ртйдроцидиндром Ц2. Ведомым звеном планетарного меха-

низма является втулка ВТ, на торце которой имеется паз, в кото-

рый может входить выступ муфты М. Эта муфта переключается во

время деления гидроцилиндром Ц1, .

Числа зубьев планетарного механизма, а также конической

пары z3 и z4 рассчитаны таким образом, чтобы: втулка ВТ враща-

лась синхронно с зубчатых колесом Z2 и валом 2; за определенное

перемещение гидроцилиндром Ц2 рейки Р зубчатое колесо по-

вернуло бы водило ВД на определенный угол, в результате которо-

го втулка ВТ сделала бы дополнительно п0 полных оборотов (п0 =

= 1...4).

Вал 2 на рис. 2.12 передает вращение на шпиндель изделия, а

вал 1 вращается от механизма вращения люльки.

При рабочем ходе, люльки (происходит обработка) муфта М ме-

ханизма деления занимает положение, изображенное на рисунке,

29

правый выступ муфты входит в паз конической шестерни z2. Муфта

М находится на валу 2 на направляющей шпонке, поэтому движе-

ние обкатки передается с вала 1 на вал 2 через коническую пару

Zj, Z2> минуя механизм деления,

При обратном ходе люльки, когда бабка изделия отведена,

должен произойти делительный поворот нарезаемого колеса. Для

этого по команде системы управления цилиндр Ц1 переключает

муфту М влево так, что ее левый выступ входит в паз втулки ВТ,

а ее правый выступ выходит из взаимодействия с шестерней z2.

Начиная с момента переключения муфты М, движение обкатки

от вала 1 на вал 2 идет через планетарный механизм.

Скорость этого движения не меняется, поскольку все переда- .

точные отношения подобраны так, что втулка ВТ вращается син-

хронно с зубчатым колесом z2 и валом 2. После переключения муф-

ты М срабатывает гидроцилиндр Ц2, сообщая водилу ВД, а затем

шестерне z0 и втулке ВТ’п0 полных делительных оборотов. Они

передаются через муфту М, вал 2 на шпиндель изделия, и осу-

ществляется делительный поворот нарезаемого колеса. Механизм

деления возвращается в исходное положение вовремя рабочего хода.

В станках, работающих способом группового деления, специ-

альные делительные механизмы отсутствуют. Деление осущест-

вляется кинематически за счет того, что после реверсирования

движения люльки и возврата ее в первоначальное положение в

зоне обработки оказывается уже другой участок нарезаемого ко-

леса. Это осуществляется с помощью специального механизма -

составного реверсивного механизма, описываемого, в гл. 5.

Механизмы реверсирования обкатки. Назначением этих меха*

низмов является реверсирование движения люльки и всей цепи

обкатки после обработки очередного зуба и возобновления движе-

ния цепи обкатки в прежнем направлении после завершения всех

движений рабочего цикла. Так как при обратном движении обра-

ботка не производится, то целесообразно его выполнять ускорен-

но. Скорость рабочего хода должна быть регулируемой в зависи-

мости от размеров и материала обрабатываемого колеса, вида и

режимов обработки. Всем этим условиям удовлетворяет механизм

реверсирования, показанный на рис, 2.13. Он работает следующим

образом.

При рабочем движении фрикционная муфта Мф включена впра-

во, и движение от электродвигателя Mi через ременную передачу

Д1 . Д2 и коническую пару Z!:Z2 пере дается валу 1, а от него через

сменные шестерни Л/М на вал 2, а затем через передачу Zy/Zg на

вал 3 и от него через цилиндрическую, червячную и другие пере-

дачи " на люльку и соединенные с ней последовательно другие

звенья цепи обкатки. Сменные шестерни Л/М подбирают так, что-

бы обеспечить технологически необходимую скорость движения,

Для реверсирования гидроцилиндр Ц по команде управляю-

щего вала переключает муфту Мф влево. Движение с вала 1 пере-

дается на вал 3 непосредственно через муфту и постоянные ше-

стерни z3 и z4 или z5 и z6, обеспечивающие ускоренный обрат-

ный ход.

зо

Рис. 2.13. Механизм реверсирования

обкатки

Обведенные на рис. 2.13

тонкой линией механизмы об-

разуют конструктивный узел,

называемый коробкой по-

дач.

Системы управления. Как

указано в п. 2.2, рассматривае-

мые станки являются полуав-

томатическими, и их работа

имеет циклический характер.

Время внутреннего цикла tH - это время, необходимое для выпол-

нения всех движений для обработки одного зуба. Для управления

всеми этими движениями предназначена система управления от

управляющего вала У В (см. рис. 2.5 и 2.6). Она выполняет следую-

щие функции: управляет продолжительностью и структурой внут-

реннего цикла; углами качания люльки; делением; способом вре-

зания; выполняет другие функции, в том числе по управлению

собственной частотой вращения.

Bqe эти функции выполняются с помощью настраиваемых ме-

ханических или электромагнитных механизмов, установленных на

У В. При этом могут быть две разновидности привода УВ.

В станках с последовательным единичным делением (см.

рис. 2.5) привод УВ является ответвлением от привода вращения

люльки, и УВ вращается согласованно с люлькой - вперед (мед-

ленно) и назад (быстро). Поэтому УВ настраивают из условия, что

за время рабочего хода люльки он должен делать менее одного

оборота (обычно Фу < 300°).

В станках с групповым делением (см. рис. 2.6) УВ делает один

полный оборот за время цикла, но часть этого оборота - во время

Ra&ojiHX ходов - вращается медленно, а остальную часть - быстро.

^^йтЖвгашения вала меняется при изменении частоты враще-

ЙйгШййеетёктродвигателя по команде одного из кулачков УВ.

"^угйесособенности систем управления будут разъяснены при

описании кинематических схем соответствующих станков.

Система управления устанавливает также связь внутреннего

цикла с внешним t3K. Счетное устройство (счетчик циклов)

СЧУ (см. рис, 2.5 и 2,6) настроено на число зубьев нарезаемого ко-

леса Zj. По окончании обработки каждого зуба от УВ передается им-

.пульс в СЧУ и по окончании обработки последнего зуба отклю-

чается станок. Время обработки (см, рис. 2.7) зубчатого колеса

Чк, ” ^ПОД + ^ОТВ + ^СМ>

где £под - время на подвод стола из позиции загрузки в позицию

деления; tOTB - время на отвод стола из позиции деления в позицию

загрузки; tCM- время на ручную смену заготовки.

31

Люльки являются самыми характерными, и сложными узлами

зубообрабатывающих станков для конических зубчатых колес В

люльках расположены устройства для закрепления и регулирова:

ния положения зубообрабатывающих инструментов и механизмы

для сообщения им главного движения. В результате этого движе-

ния режущие кромки инструментов описывают поверхность зуба

производящего колеса, а вращение люльки является обкаточным

движением. Имеются четыре основных типа люльки.

Люлька с ненаклоняющимся шпинделем зуборезной головки.

Эти люльки (рис. 2.14) применяют в станках для нарезания кони-

ческих колес с круговыми зубьями.

В корпусе 1 люльки, вращающемся в стойке люльки на “роликах

2 круговых направляющих, имеется отверстие с эксцентрисите-

том Еэ, в котором может поворачиваться и фиксироваться в нуж-

ном положении эксцентриковый барабан 3. В этом барабане также

имеется отверстие эксцентриситетом Еэ, в котором на прецизион-

ных опорах качения установлен шпиндель зуборезной головки 6.

Через зубчатый венец 7 с внутренним зацеплением шпинделю

сообщается вращение от шестерни 4, к которой движение переда-

ется от электродвигателя. •

При установочном повороте эксцентрикового барабана вокруг

своей оси Оэ расстояние между осью люльки и осью зуборезной го-

ловки изменяется от 0 до 2ЕЭ. Этим достигается требуемое значе-

ние радиальной установки зуборезной головки U= ОСОИ (см.

рис. 2.3, a-в). Чтобы получить положение зуборезной головки в се-

редине обкатки зуба шестерни или колеса, как это изображено на

том же рисунке, нужно, расцепив сменные шестерни обкатки, по-

вернуть люльку в нужное положение.

Поворот и установка эксцентрикового бараба-на на угол е, соот-

ветствующий заданному значению радиальной установки U и от-

считываемый по шкале Ш1, производится ключом, вставляемым

во внутренний шестигранник 10. От него, через не показанную на

рисунке коническую передачу, вращается винт 8, сцепляющийся с

круговой рейкой 9, закрепленной на барабане 3. В установленном

положении эксцентриковый барабан закрепляется болтами 11.

Люлька устанавливается в заданном положений (по углу установ-

ки люльки Q) с помощью нониуса Ш2 по шкале, нанесенной на

окружности люльки. Углы е ° и Q° определяются по формулам:

е = arcsin U/ (2С);

для станков 5С280П, 5С26В, 5С270П, 5С23П Q = е/2 ± q;

для станка 527В Q = 180 + е/2 ± q, -

где q - угловая установка зуборезной головки, знак минус - пра-

вый наклон линии зуба, плюс - левый наклон линии зуба нарезае-

мого колеса.

Значение постоянной С (равной эксцентриситету Еэ) зависит

от модели станка: 5С26В - 72; 527В - 120; 5С270П, 5С23П - 135;

5С280П -180 мм.

32

2 Зак. 179.

Рис. 2.14. Конструктивная схема люльки с неиаклоняюпдамся шпинделем зуйореаиой гож>вки

На рис. 2.14 показаны также: 12- ведомое колесо гипоидной

передачи люльки; 13 - ленточный тормоз люльки; 5 - кронштейн

для установки калибров выверки резцов зуборезных головок.

Люлька с наклоняющимся шпинделем зуборезной головки.

Эти люльки (рис. 2.15) также используют в станках, для нарезания

конических колес с круговыми зубьями.

В корпусе 1 люльки, вращающемся в стойке люльки на роликах

2 круговых направляющих, имеется отверстие с эксцентриситетом

Е3, в котором может поворачиваться и фиксироваться эксцентри-

ковый барабан 3. В этом барабане также имеется отверстие (с

тем же эксцентриситетом Еэ), в котором поворачивается и фикси-

руется в нужном положении промежуточный барабан 4. В свою оче-

редь в промежуточном барабане выполнено отверстие, которое на- .

клонено к оси вращения люльки под углом т = 15...200. В этом от-

верстии установлен наклонный корпус 5, который может повора-

чиваться для установки находящегося в нем инструментального

шпинделя 9 с гильзой 8 на требуемый угол i. В нулевом положении

эксцентрикового барабана и наклонного корпуса оси вращений

люльки й инструментального шпинделя соосны (см. рис. 2.15).

Вращение шпинделю передается по кинематической цепи,

изображенной штриховой линией (подробнее см. кинематическую

схему соответствующего станка). Осевое перемещение шпинделя

с гильзой для установки вершин резцов на центр станка Ос осуще-

ствляется вручную механизмом 6. Проворачивание шпинделя с

зуборезной головкой для выверки радиального расположения ее

резцов („веера”) осуществляется рукояткой с шестерней, встав-

ляемой в отверстие 10. Шестерня зацепляется с зубчатым венцом

11, закрепленным на переднем торце шпинделя. На рис. 2.15 пока-

заны также ведомое колесо 12 гипоидной передачи люльки и лен-

точный тормоз 13 люльки.

Люльки с наклоняющимся инструментальным шпинделем

.применяют для нарезания шестерен полуобкатных передач и в

других случаях, когда желательно изменить угол делительного '

конуса колёса или шестерни или угол профиля зуборезных голо-

вок. В этих случаях используют наклон инструментального шпин-

деля. Для изменения этого наклона на i наклонный корпус 5 пово-

рачивается на угол е„ при этом положение плоскости наклона зу-

борезной головки не будет соответствовать требуемому. Чтобы

обеспечить нужное положение, промежуточный барабан 4 с за-

крепленным наклонным корпусом поворачивается на соответст-

вующий угол 1 и фиксируется. Эксцентриковый барабан поворачи-

вается на угол е, обеспечивающий нужное значение радиальной

установки U, а люлька устанавливается на угол Q, обеспечиваю-

щий ее положение в середине обкатки (аналогично тому, как это

описано для люльки с ненаклоняющимся шпинделем).

Наклонный корпус устанавливается на нужный угол ef, отсчи-

тываемый по шкале Ш1, с помощью рукоятки, вставляемой в от-

верстие Р1; промежуточный барабан на угол I устанавливается по

шкале Ш2 рукояткой, вставляемой в отверстие Р2; отсчет угла

установки эксцентрикового барабана е осуществляется по шкале

34

hO

*

Рис. X15. Конструктивная схема люльки с наклоняющимся шпинделем зуборезной головки

z=33 СПВ z=20 z=15 CB z=27 P6 z=17

Z=23 z=170 B2 К1 СПН CH РЗ Р1P7

fitc. 2.16. Конструктивная схема люльки зубофрезерного станка

ШЗ, а поворот барабана осуществляется рукояткой РЗ. По шкале Ш4

отсчитывается угол установки люльки Q. Формулы для опре-

деления отсчитываемых углов приводятся в руководствах стан-

ков.

На передней плоскости наклонного корпуса 5 имеется круговой

Т-образный паз 7 для крепления калибров для выверки резцов

зуборезной головки.

Люлька зубофрезерного станка. Эти люльки применяют в зубо-

фрезерных станках, нарезающих прямозубые колеса двумя диско-,

выми фрезами.

Конструктивная схема люльки показана на рис. 2.16. Люлька

состоит из корпуса Л, на переднем торце которого установлены

верхний и нижний суппорты СПВ, СПН. На суппортах расположе-

ны салазки СВ, СН, на которых размещены шпиндельные головки

ШГВ, ШГН, несущие инструментальные шпиндели ШИВ, ШИН. В

корпусе люльки находится привод вращательного движения этих

шпинделей. ,

При вращении центрального зубчатого колеса z = 65 движение

через зубчатые колеса z = 48; 65; 33; 20; 27; 15; 20; 17; 43 передается

на инструментальные шпиндели. Для гашения крутильных коле-

баний на инструментальных шпинделях установлены фрикцион-

ные тормоза ФТ. Ручной привод этих шпинделей осуществляется

вращением накидной рукояткой Р1 валика. В кинематической це-

пи привода верхнего шпинделя предусмотрена мелкозубая муф-

та, которая при необходимости может прерывать кинематическую

связь между шпинделями.

: При наладке верхний суппорт СПВ можно поворачивать и уста-

навливать относительно оси люльки на требуемый угол по шкале

Ш1 и нониусу Н1 с помощью рукоятки Р2 валика. Крепление верх-

него суппорта осуществляется Винтами В1. Нижний суппорт СПН

поворачиваться относительно оси люльки не может. Он жестко

соединен с деталью К1, установленной в расточках корпуса люль-

ки, и может перемещаться вместе с этой деталью вдоль оси люль-

ки с помощью винта В2. При вращении рукоятки РЗ поворачивает-

eg зубчатое колесо z-= 16, сцепляющееся с венцом z = 170, который

Поворачивает шестерню z = 23 с винтом В2, заставляя нижний суп-

порт перемещаться вдоль оси люльки. Нижний суппорт в установ-

ленном положении фиксируется с помощью винтов ВЗ. Это пере-

мещение необходимо для выверки установки дисковых фрез

после их переточки.

Салазки СВ, СН могут передвигаться относительно соответ-

ствующих суппортов по шпонкйм й Т-образным пазам с помощью

рукояток Р4, Р5и зубчато-реечного зацепления. Установка сала-

зок (радиальная установка) выполняется по шкалам Ш2, ШЗ и но-

ниусам Н2, НЗ. Крепление салазок осуществляется винтами В4.

Шпиндельные головки ШГВ, ШГН могут также перемещаться

относительно салазок по наклонным направляющим вдоль оси

вращения инструментального шпинделя с помощью Р6, Р7. Креп-

ление шпиндельных головок выполняется винтами В5.

Люлька зубострогалъного станка. Эти люльки применяют в зу-

37

бострогальных станках, обрабатывающих прямозубые колеса стро-

ганием двумя резцами.

Конструктивная схема люльки показана на рис. 2.17. Люлька

состоит из корпуса Л, на переднем торце которого смонтированы

верхний и нижний суппорты СВ, СИ. В суппортах устанавливают

соответственно верхний и нижний ползуны ПВ, ПН с резцедержате-

лями РВ, PH. В корпусе люльки расположен привод, сообщающий

возвратно-поступательное движение ползунам, а также механизм

отвода резцов. Движение на ползуны передается центральным

зубчатым колесом z = 69 через центральный вал ЦВ, ползушку П

с кривошипным пальцем КШ, шатун Ш, серьгу Си вал-коромысло

ВК. Механизм отвода обеспечивает отвод резцов от обрабатывае-

мой поверхности во время обратного хода ползунов за счет пово-

рота резцедержателей вокруг оси О. Этот поворот осуществляется

следующим образом. Кривошипный палец КП1 своим продолже-

нием КП2 вращает кулису КЛ, которая установлена на одном валу

с торцевым кулачком К. При этом кулачок К вращается синхрон-

но с центральным валом ЦВ. Во время рабочего хода одного из

ползунов, например ПВ, резцедержатель РВ своим выступом при-

жат к жесткому упору У действием силы резания и пружины TIP

(показано на схеме механизма), а между планкой ПЛ, расположен-

ной на звеньях 3^ 32 параллельно направлению движения ползу-

нов, и роликом Р имеется небольшой зазор. Перед началом обрат-

ного хода ползуна кулачок К толкает звено 32, планка ПЛ нажи-

мает на ролик Р, и резцедержатель РВ поворачивается вокруг оси

О, отводя резцы от заготовки.

Длина хода ползунов регулируется за счет изменения положе-

ния кривошипного пальца КП1 (радиус г), установленного на пол-

зушке П. Перемещение ползушки осуществляется с помощью

лимба ЛБ, шестерни z = 16 и рейки, смонтированной на ползушке.

После установки ползушки в нужном положении она закрепляет-

ся с помощью рукоятки Р1 и клинового зажима КЗ. При наладке

ползуны можно перемещать вручную. Для этого необходимо

ввести в зацепление шестерню z = 68 с зубчатым колесом z = 96 и

^йщатьР2

И нижний суппорты СВ, СН можно поворачивать отно-

стевьно оси люльки на требуемый угол по шкале Ш1 с нониусами

Н1,Н2с помощью накидных рукояток, вставляемых в отверстия

РЗ и Р4, и закреплять винтами В1.

Резцедержатели РВ и PH могут передвигаться относительно

соответствующих ползунов по Т-образным пазам (радиальная уста-

новка резцедержателей) и закрепляться в нужном положении

винтами В-2.

39

Г Л AB A 3. ИНСТРУМЕНТЫ ДЛЯ НАРЕЗАНИЯ

КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

3.1. ИНСТРУМЕНТ ДЛЯ НАРЕЗАНИЯ

ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС

Прямозубые конические колеса могут нарезаться, в зависимо-

сти от вида применяемых зубообрабатывающих станков, зубостро-

гальнЫми резцами, дисковыми зуборезными головками и фре-

зами-протяжками.

Зубострогальные резцы. Резцы применяют для обработки

зубьев модулем 0,3-20 мм на зубострогальных станках и изготов-

ляют в соответствии с ГОСТ 5392-80, в котором предусмотрены че-

тыре типа резцов, отличающихся главным образом типоразмерами.

Типовая конструкция чистового зубострогального резца пока-

зана на рис. 3.1. Резец выполнен в виде призматического тела с

резьбовыми отверстиями и крепится опорной плоскостью S к рез-

цедержателям с помощью винтов. Опорная плоскость S расположе-

на под углом 6 = 70...750. Режущая кромка резца прямолинейная.

Высота режущей части h должна быть несколько больше высоты

зуба обрабатываемого колеса; она определяется по формуле

Рис. 3.1. Зубострогальный резец

40

h = Зще. (3.1)

Ширина вершины резца SB должна быть не более ширины дна

впадины на узком торце зуба и не менее половины ширины дна

впадины у широкого торца, т. е.

SB > 0,4те. (3.2)

Радиус закругления резца

ro*=O,3me. (3.3)

Длина резца L = 40... 125 мм, его высота Н = 27...75 мм, а ширина

основания В = 10,36...37,61 мм.

Базовый размер К изменяется в зависимости от типа резца,

К= 18,63...39,78 мм.

Резцы имеют следующие геометрические параметры режущей

части: угол профиля рабочей стороны резца ао = 2О°; угол профиля

нерабочей стороны а0„ = 8°; передний угол резцов в плоскости, пер-

пендикулярной к главной режущей кромке, у = 20°; передний угол

для вершинной режущей кромки в рабочем положении резца

равен нулю; задний угол образуется в результате того, что резце-

держатель с резцом наклонены к линии движения резца на угол

«в = 12°.

Тип резцов выбирают в зависимости от модели зубострогаль-

ного станка и параметров обрабатываемого зубчатого колеса.

Зубчатые колеса модулем до 4 мм обычно нарезают методом

обкатки из целой заготовки за одну операцию чистовыми зубо-

строгальными резцами, а зубчатые колеса модулем свыше 4 мм за

две операции - черновую и чистовую соответственно черновыми и

чистовыми резцами.

Зубострогальные резцы для черновой обработки не стандарти-

зированы и конструкция их режущей части в зависимости от спо-

соба нарезания может быть различной - трапециевидной, фасон-

ной, прорезной. * .

.Зубострогальные резцы для чистовой обработки изготовляют

-из быстрорежущих сталей по ГОСТ 19265-73. Резцы длиной более

40 мм допускается изготовлять сварными. Державки сварных рез-

цов изготовляют из сталей 45, 40X. Твердость режущей части рез-

цов должна быть HRC3 62-65, державок сварных резцов HRC3 35-40.

Установка резцов в резцедержатели зубострогального станка

производится с помощью соответствующих калибров по длине и

высоте резца. Верхний и нижний резцы выставляются по одним и

тем же калибрам.

Калибры настраивают на необходимый размер на специальном

приспособлении - контркалибре 1 (рис. 3.2), на котором устанавли-

вают шаблон 5 соответствующего зубострогального резца.

По длине чистовые резцы устанавливают с помощью калибра

длины следующим образом (рис. 3.2, а, б). Калибр длины 2 устанав-

ливают на плоскость А контркалибра 1 (см. рис. 3.2, а) и касаются

измерительным наконечником 4 индикатора 3, установленного на

калибре 2, плоскости В чистового шаблона 5. В этом положении

2а Зак. 179. 41

5

Рис. 3.2. Установка чистовых зубострогальных резцов по калибрам:

а, б — по длине; в, г — по высоте

индикатор устанавливают на ноль с натягом 0,1-0,2 мм. Затем ка-,

либр 2 переносят на станок и устанавливают его на плоскость Б

резцедержателя (см. рис. 3.2, б). Перемещая резец по длине (вдоль

наклонной площадки резцедержателя), добиваются такого его по-

ложения, при котором вершинная режущая кромка касалась бы

измерительного наконечника индикатора, а индикатор при этом

показывал бы ноль. В этом положении резец закрепляют.

По высоте чистовые резцы устанавливают с помощью калибра

высоты в следующей последовательности (рис. 3.2, в, г). Калибр вы-

соты 6 устанавливают на контркалибр 1 и измерительным наконеч-

ником индикатора 7 касаются плоскости Г чистового шаблона 5, В

42

этом положении индикатор устанавливают на ноль с натягом 0,1 -

0,2 мм, затем калибр 6 переносят на станок и устанавливают на

резцедержатель и планку ползуна, как показано на рис. 3.2, г. Пере-

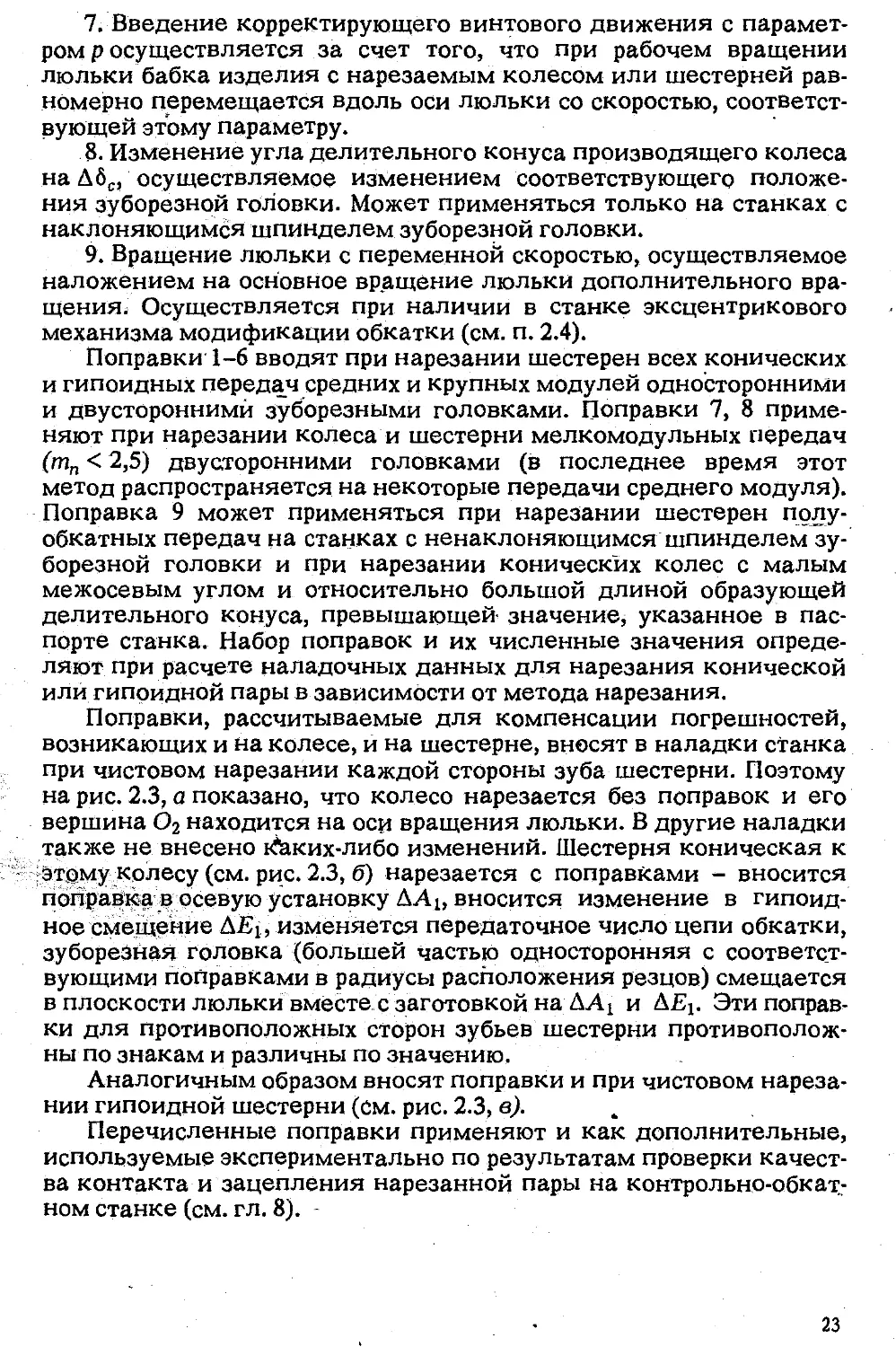

мещая резцедержатель с резцом в вертикальном направлении,