Автор: Шапиро И.И. Брандт В.В. Колесов Г.П.

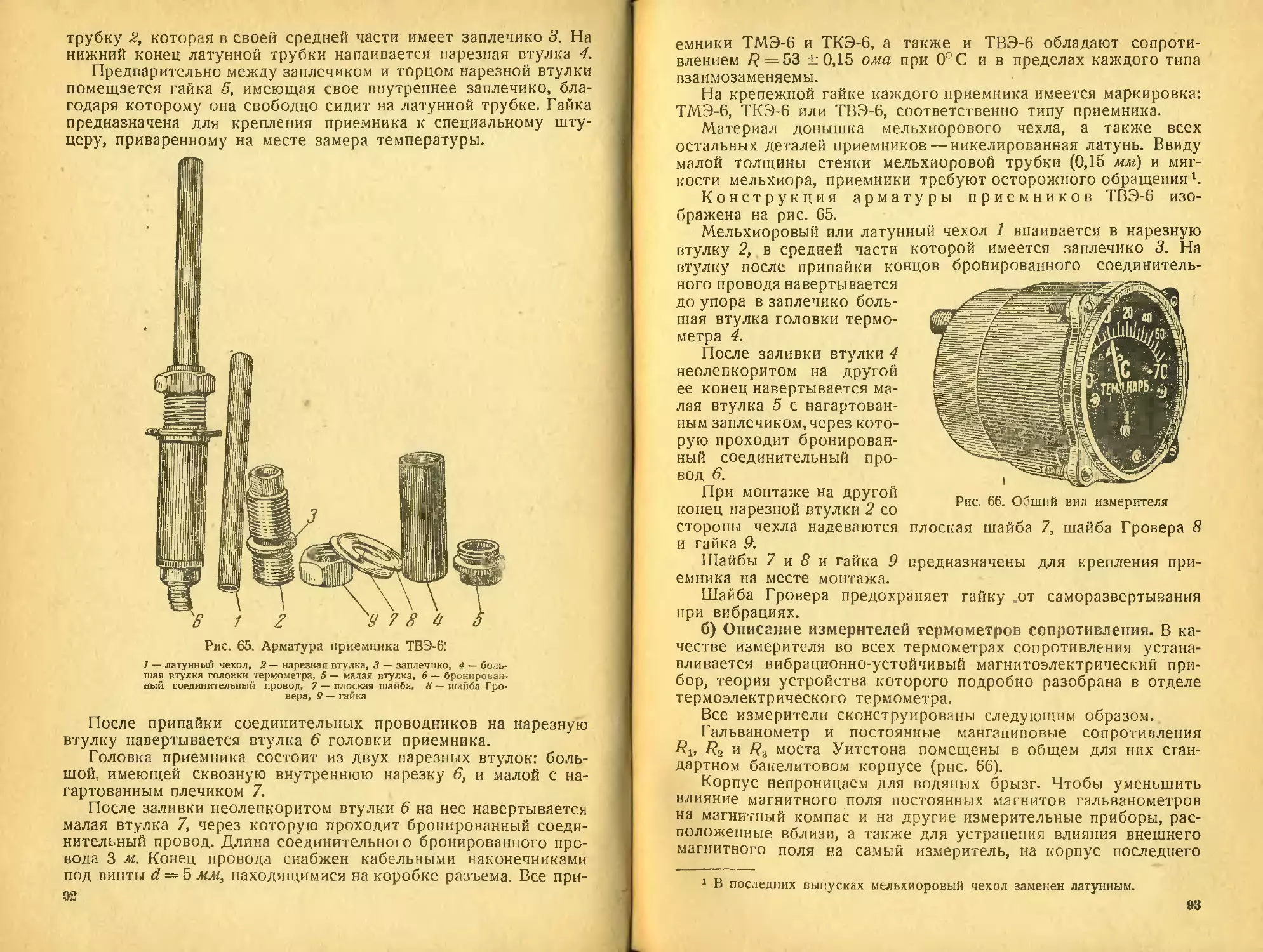

Теги: авиационное оборудование авиатехника авиастроение

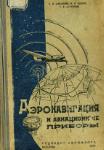

Год: 1938

Текст

АВИАЦИОННОЕ

ПРИБОРН

1

ЧАСТЬ

„1961 гЛ

filo

АВИАЦИОННЫЕ

ПРИБОРЫ

ЧАСТЬ I

ПРИБОРЫ КОНТРОЛЯ

РАБОТЫ МОТОРА

Составил воентехник 1-го ранга В. В. БРАНДТ

ГОСУДАРСТВЕННОЕ ВОЕННОЕ ИЗДАТЕЛЬСТВО

НАРКОМАТА ОБОРОНЫ СОЮЗА ССР

МОСКВА — 1938

Авиационные приборы. Часть I. — Приборы контроля работы мотора.

Составил воентехник 1 ранга В. В. БРАНДТ при участии военннженеров

3 ранга Г. П. КОЛЕСОВА и И. И. ШАПИРО (раздел .Электрические термо-

метры*) и военинженера 3 ранга А. А. МАКСИМОВА (разделы .Электри-

ческие дистанционные тахометры“ и .Электрический поплавковый бензино-

мер постоянного тока").

Книга, являющаяся первой частью общего курса по авиационным прибо-

рам, предназначается в качестве учебника для курсантов военных авиаци-

онных технических училищ, а также может быть использована в школах

младших специалистов ВВС, аэроклубах и школах ГВФ.

В редактировании книги принимал участие военинженер 2 ранга Д. Б. Пе-

барт.

ВВЕДЕНИЕ

На современном самолете устанавливается большое количе-

ство разнообразного оборудования, которое может быть раз-

делено на целый ряд групп.

Из оборудования самолета выделяется группа приборов,

выполняющая в основном контрольно-измерительные функции.

В эту группу входят приборы, контролирующие работу

моторов самолета, приборы, облегчающие пилотирование само-

лета, а также служащие для аэронавигации.

Эта группа приборов известна под общим названием авиа-

ционные приборы.

Авиационные приборы следует разделить по назначению на

две подгруппы:

1) приборы контроля работы мотора;

2) пилотажно-навигационные приборы.

Первая часть настоящего учебника охватывает приборы

контроля работы мотора, а вторая, третья и четвертая посвя-

щены описанию пилотажно-навигационных приборов и некото-

рых приборов специального назначения.

ГЛАВА I

АВИАЦИОННЫЕ МАНОМЕТРЫ

1. Назначение манометров

Всякий авиационный двигатель должен иметь в своей кон-

струкции систему питания горючим, а также систему смазки.

Система питания горючим обеспечивает беспрерывное по-

ступление необходимого количества горючего из баков в кар-

бюратор двигателя. Системы питания горючим могут быть

трех типов:

1) питание самотеком,

2) питание принудительное (под давлением) и

3) смешанное питание.

Питание двигателя самотеком возможно лишь в тех слу-

чаях, когда бак с горючим расположен значительно выше кар-

бюратора и разность уровней обеспечивает непрерывный приток

горючего в карбюратор. Такая система на современных само-

летах не применяется.

Принудительное питание осуществляется применением спе-

циальной помпы, приводимой в движение от двигателя. Эта

помпа откачивает горючее из бака и гонит его в карбюратор.

Смешанное питание — комбинация первой и второй систем.

Питание такого типа может быть применено на самолетах,

конструкция которых допускает установку дополнительного

бака выше карбюратора.

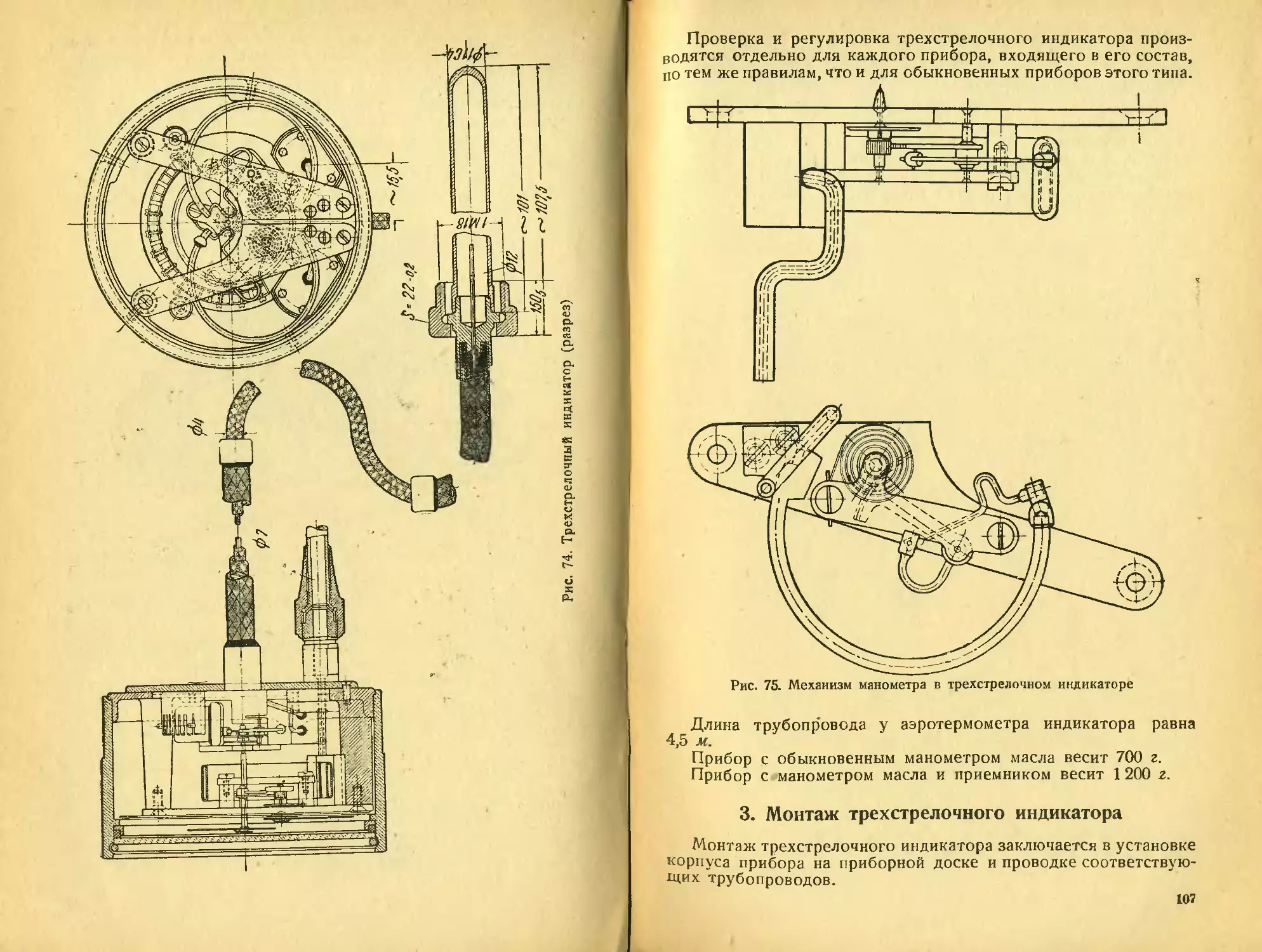

Наибольшее распространение в настоящее время имеет при-

нудительная система питания горючим.

Для того чтобы знать, насколько, давление в магистрали

горючего выше давления в карбюраторе, необходимо иметь при-

бор, измеряющий это давление. Такой прибор называется мано-

метром бензина, поскольку в большинстве случаев для питания

двигателя применяется бензин.

Манометр бензина является контрольным прибором, изме-

ряющим и показывающим давление, под которым поступает

горючее в карбюратор двигателя. По давлению можно судить

о правильности питания двигателя и в случае отклонения

4

давления от нормы своевременно принимать соответствующие

меры.

Нормальным давлением в системе питания горючим у боль-

шинства двигателей считается давление от 0,2 до 0,3 ат ’.

Система смазки должна обеспечить бесперебойное поступле-

ние масла к коренным подшипникам коленчатого вала, кулач-

ковым валикам, поршневым кольцам, а также ко всем прочим

частям двигателя.

Все авиационные двигатели имеют принудительную систему

смазки, т. е. смазка происходит под давлением.

Эта система обычно состоит из масляного бака (радиатора),

масляной помпы, фильтра и трубопроводов. Для того чтобы

заставить масло пройти по всем магистралям с необходимой

скоростью, масляная помпа должна обеспечить в системе масло-

питания определенное давление.

Для измерения давления в систему смазки должен быть

включен прибор, называемый манометром масла. По показаниям

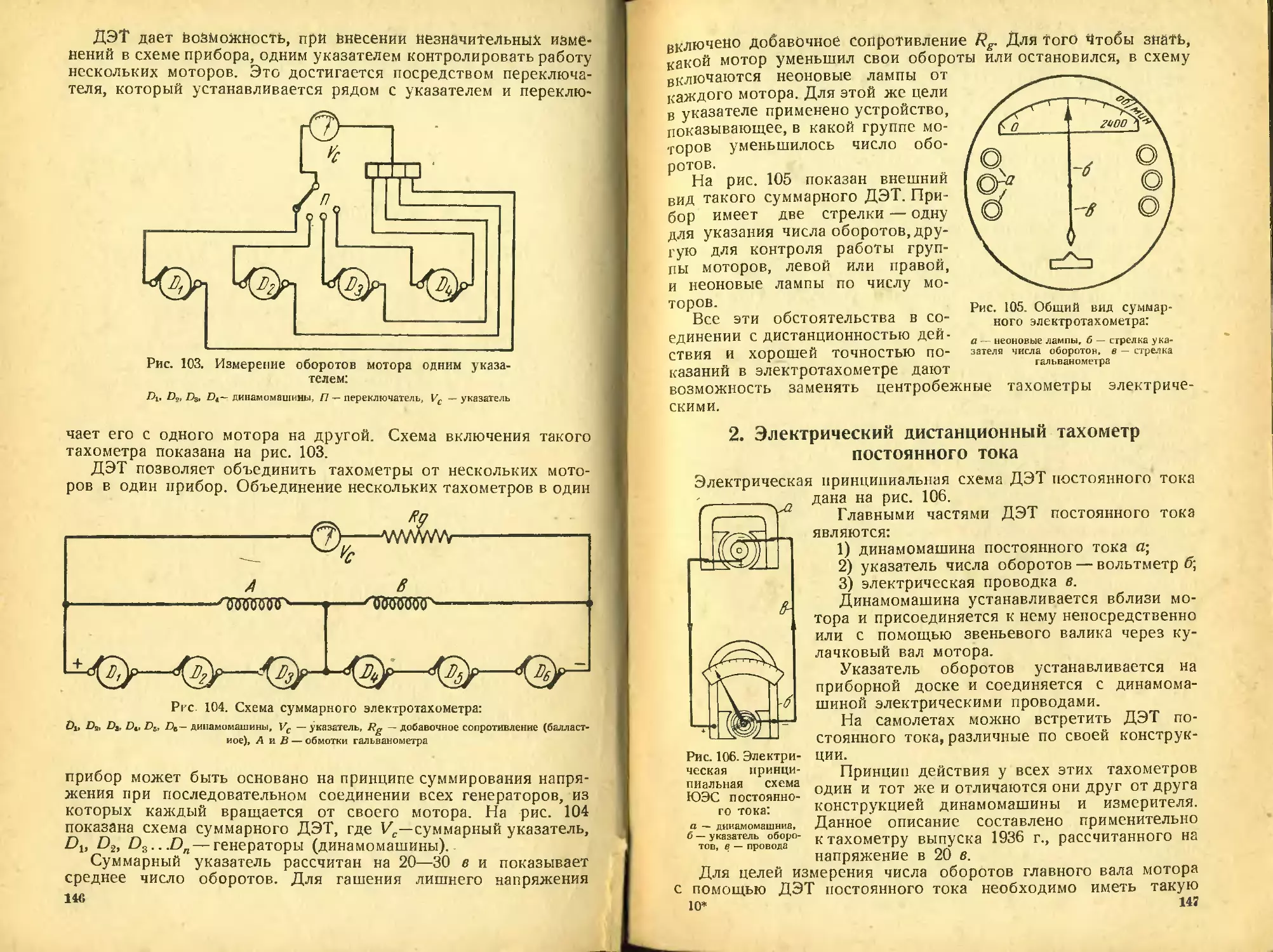

этого манометра можно судить о правильности работы масля-

ной системы двигателя.

Нормальное давление в системе смазки у разных двигателей

может быть различным и в среднем бывает в пределах 2,5—8 ат.

Существуют двигатели с более сложной масляной системой,

где в различных местах давление неодинаково. В этих случаях

в систему смазки включаются два манометра масла.

2. Принцип устройства манометров

Так как манометры служат для измерения давления, прежде

всего установим, что называется давлением вообще и в каких

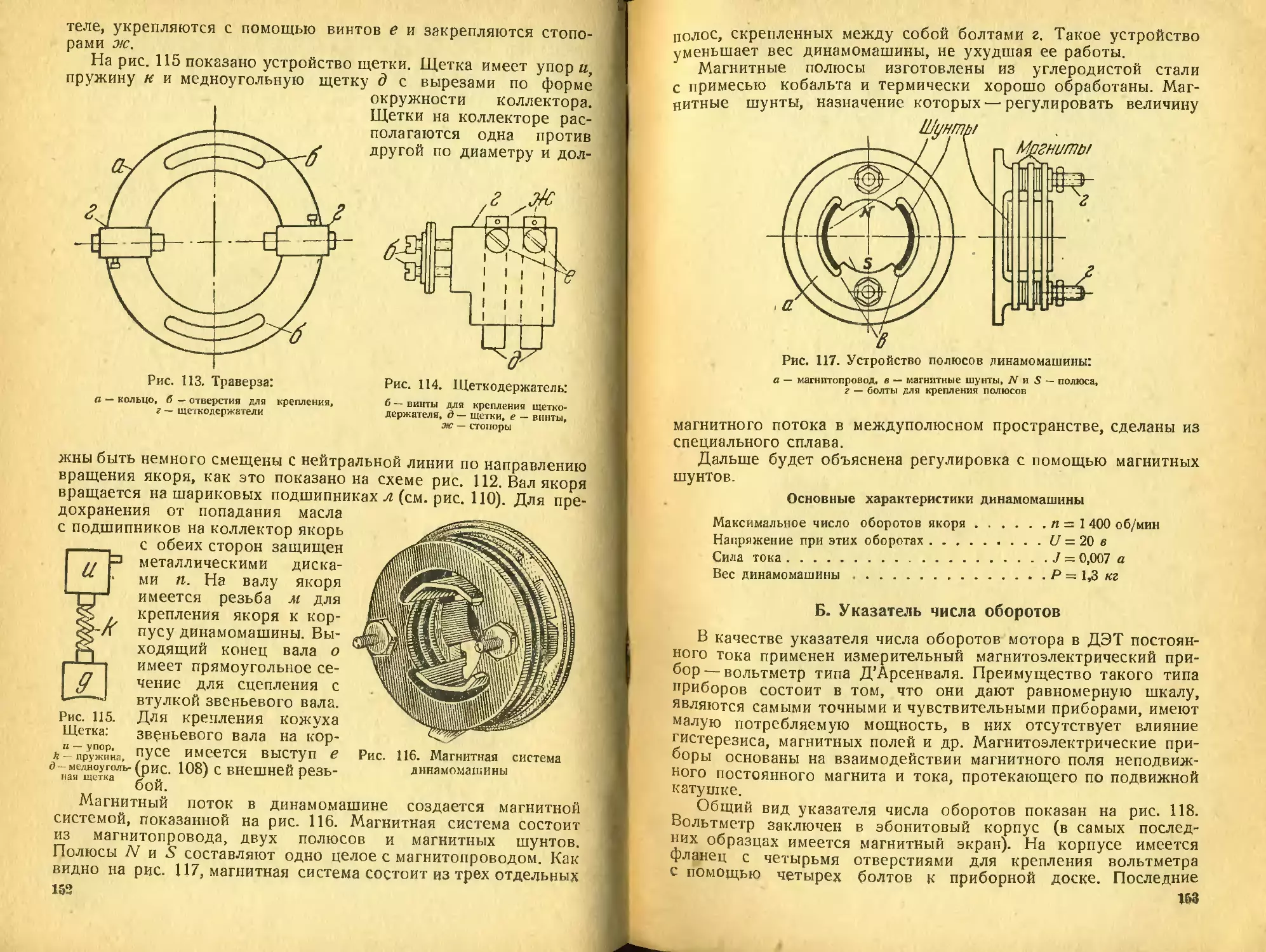

единицах оно измеряется.

Давлением называется сила, действующая перпендикулярно

поверхности и отнесенная к единице ее.

Воздушная оболочка, окружающая земную поверхность,

называется атмосферой. Так как воздух имеет вес, земная

поверхность и все на ней находящееся испытывает на себе

некоторое давление.

Это давление может быть определено специальными прибо-

рами (барометрами). Нормальным атмосферным давлением счи-

тается давление столба ртути высотой в 760 мм. При этом

плотность ртути, при температуре 0°Сипри нормальном уско-

рении силы тяжести на широте 45° в 9,8186 М/сек*, принимается

равной 0,013595 кг. Отсюда мы можем выразить нормальное

атмосферное давление Рй в килограммах на квадратный санти-

метр:

Ро = 1 X 76 X 0,013595 = 1,033 кг/см2.

Это давление атмосферы названо нормальным давлением, так

как, вообще говоря, давление атмосферы—величина не постоянная.

Ат — атмосфера техническая.

5

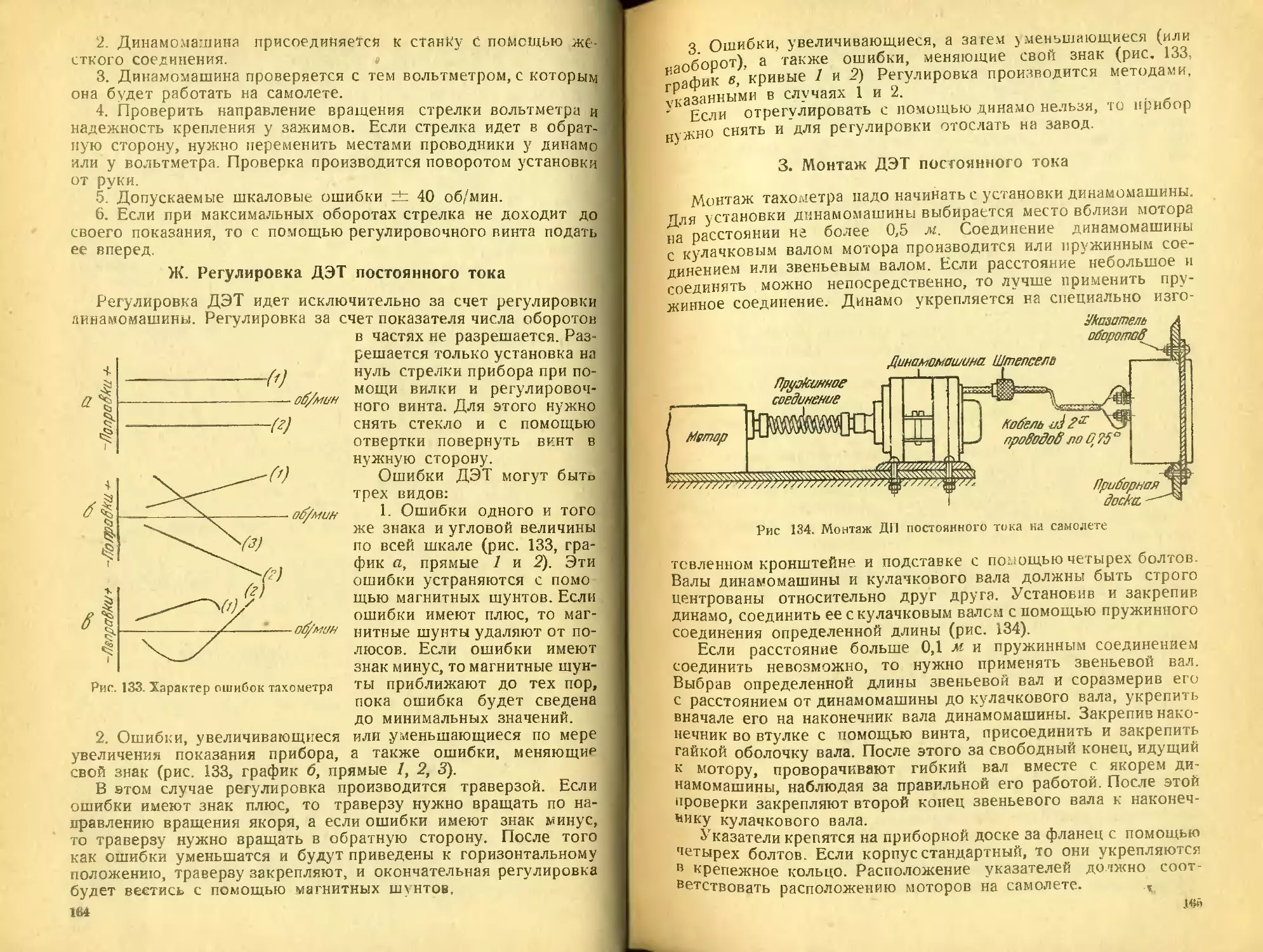

Нормальное давление атмосферы принято за единицу изме-

рения давления, и эта единица названа физической атмосферой.

Одна физическая атмосфера равна 1,0336 кг)см2 или давлению

ртутного столба высотой 760 мм.

Для применения в технике физическая атмосфера оказалась

неудобной из-за дробного числа единиц (1,033). Поэтому для

упрощения отбросили 0,033 и приняли за единицу измерения

давления просто 1 кг! см2, что в переводе на высоту ртутного

столба, при температуре ртути +15° (удельный вес ртути 0,013591)

дает: 1000:0,013591 =73,55 см или 735,5 мм. Эта единица на-

звана технической атмосферой и в настоящее время широко

применяется в технике.

Одна техническая атмосфера равна 1 кг,см2, или 735,5 мм

ртутного столба при температуре 4-15°.

Абсолютное и относительное давление. Пусть

имеется какой-либо замкнутый сосуд (рис. 1), к которому при-

соединены с одной стороны ртутный барометр 2, а с другой—

изогнутая U-образная стеклянная трубка 1, наполненная ртутью.

Допустим, что давление в сосуде равно давлению воздуха сна-

ружи Р мм. Очевидно, в этом случае высота ртути в барометре

будет также равна Р мм. В обоих коленах трубки 7, по закону

сообщающихся сосудов, ртуть будет стоять на одном уровне,

и давление в коленах будет одинаковым. Допустим теперь, что

давление внутри сосуда увеличилось на величину р мм, а давле-

ние снаружи не изменилось. Таким образом, давление в сосуде

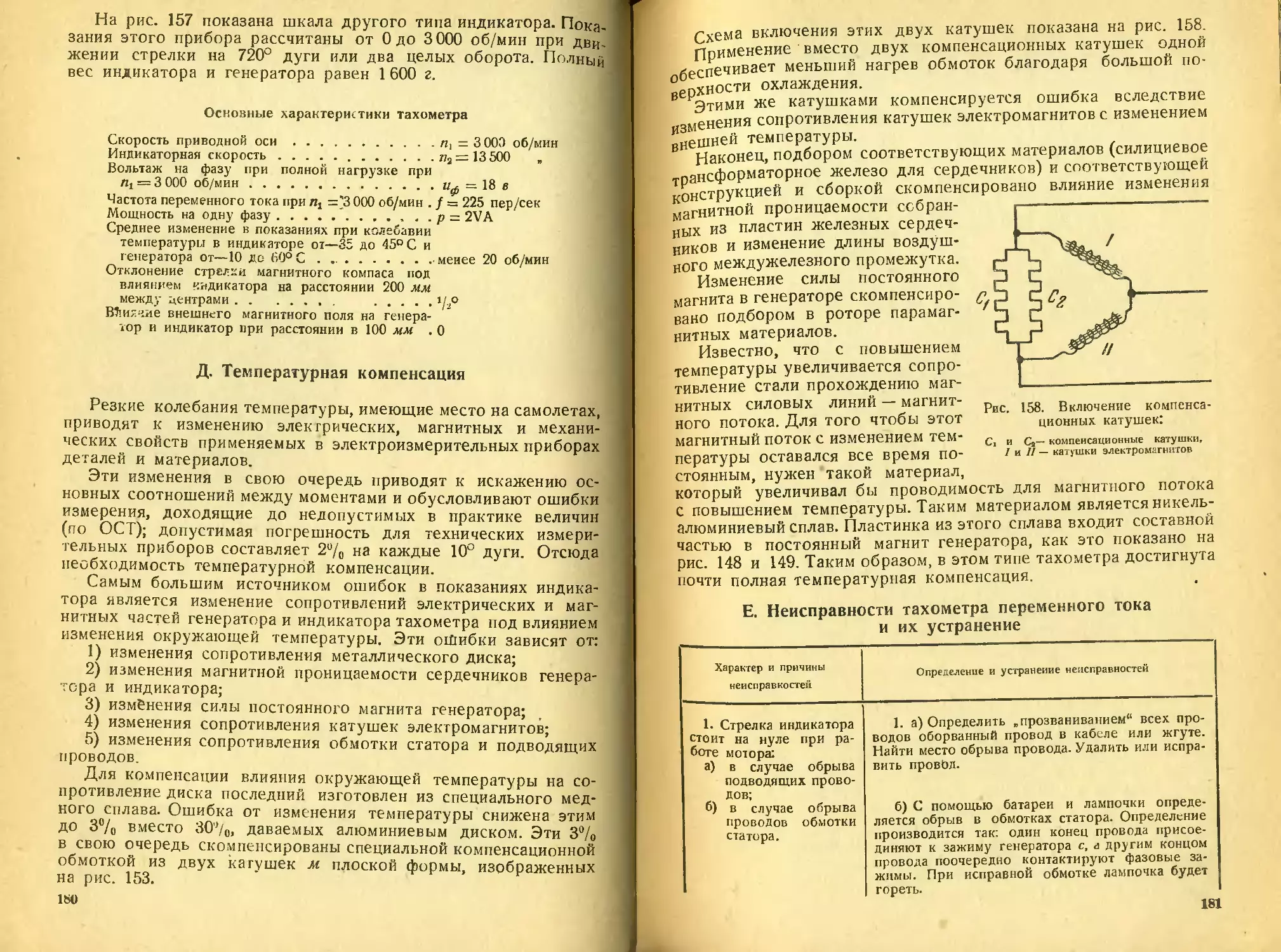

Р мм + р мм, а давление снаружи Р мм. Ртутный барометр

в этом случае покажет общее давление в сосуде, т. е. Р мм 4-

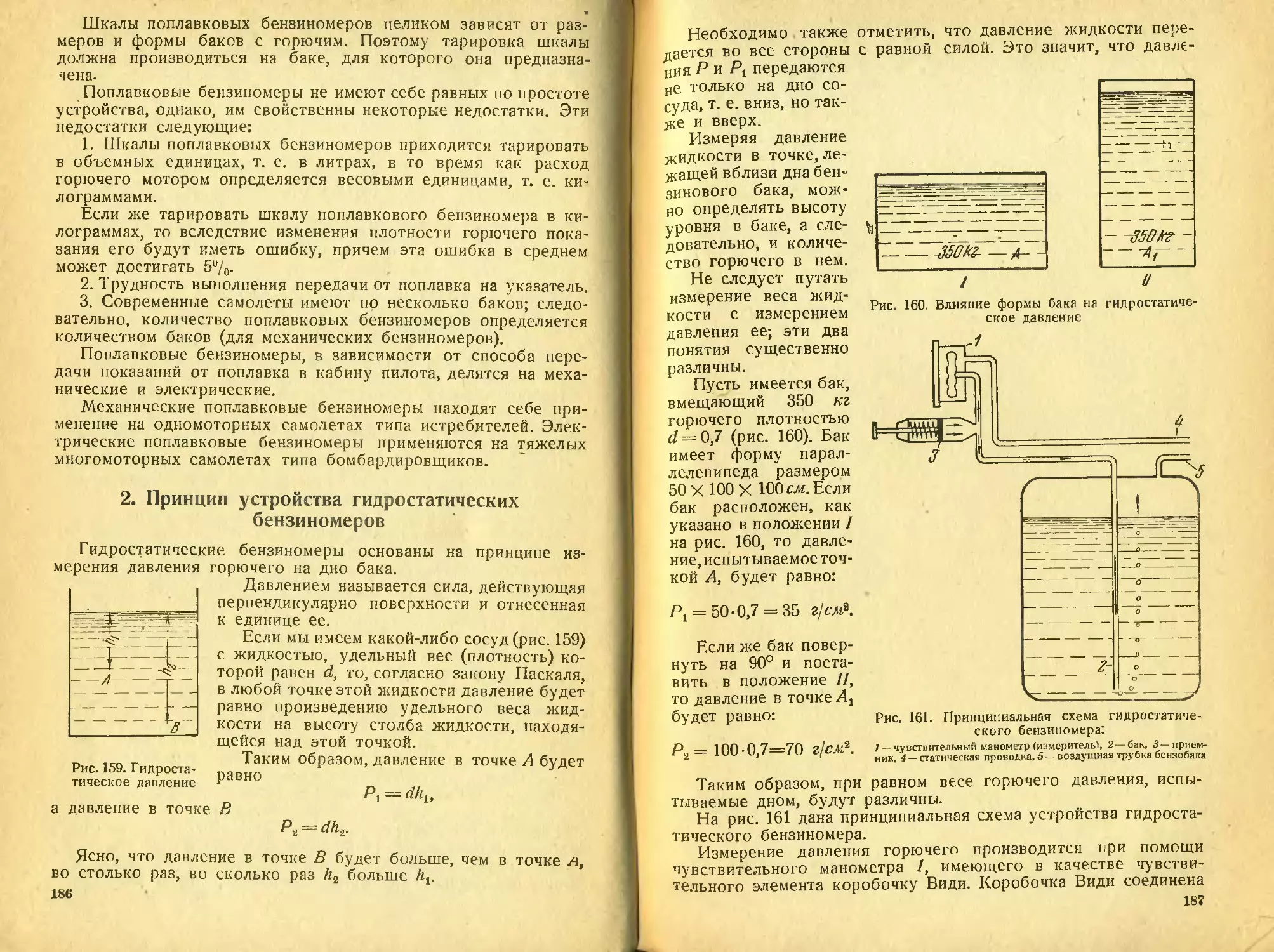

4- р мм. Уровни ртути в U-образной трубке разойдутся—правый

опустится, а левый поднимется. Величина расхождения уровней

зависит от того, насколько давление внутри сосуда выше да-

вления снаружи; следовательно, в нашем случае это расхожде-

ние выразится р мм.

Давление, показываемое барометром, принято называть абсо-

лютным давлением, а показания U-образной трубки — относи-

6

тельным давлением-, U-образную трубку называют жидкостным

манометром.

Таким образом, манометром называется прибор, измеряющий

относительное давление.

Жидкостные манометры имеют широкое применение для

измерения небольших относительных давлений в лабораторных

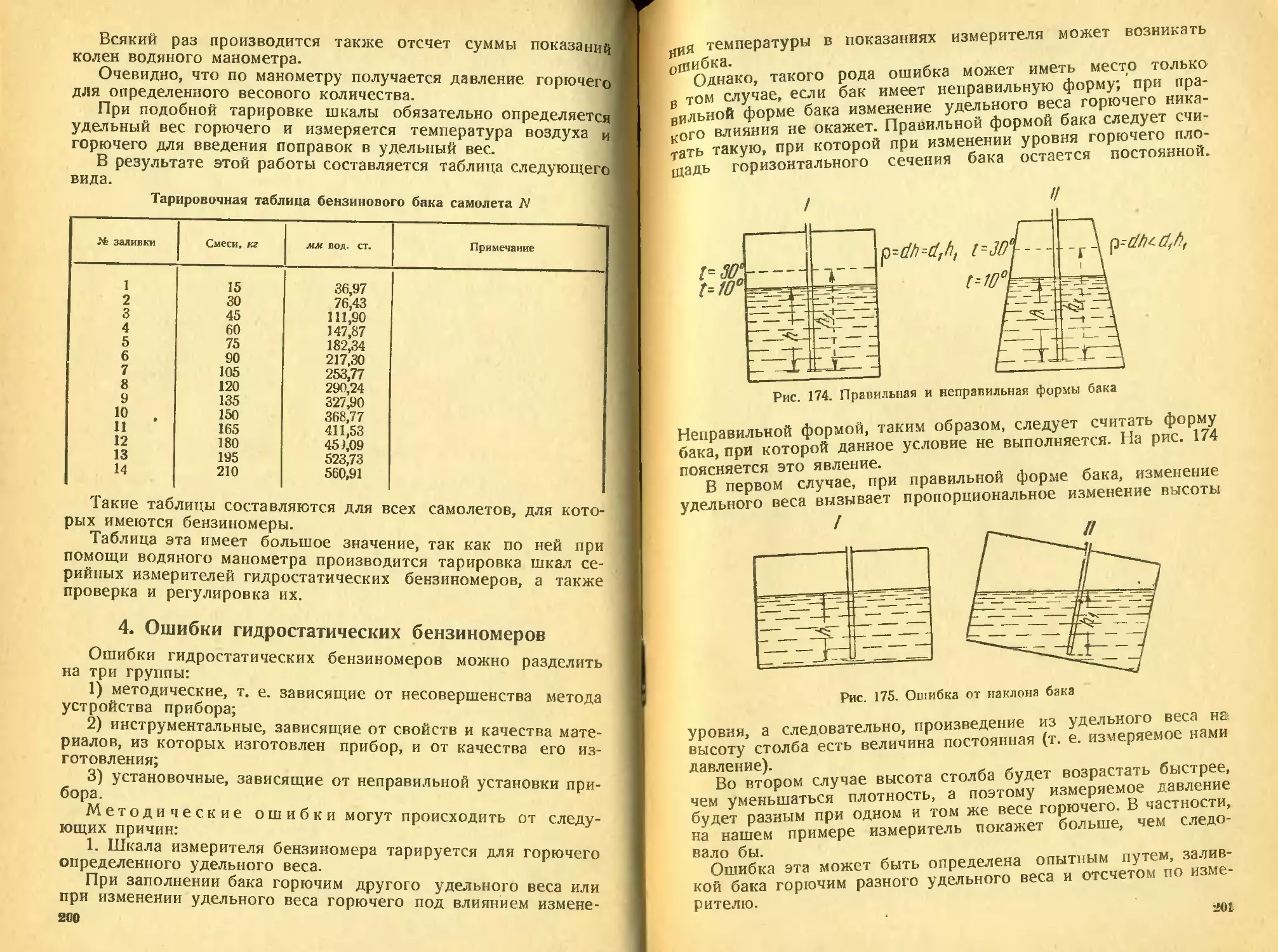

условиях. Эти манометры изготовляются из стеклянных изогну-

тых трубок любого внутреннего сечения и заполняются различ-

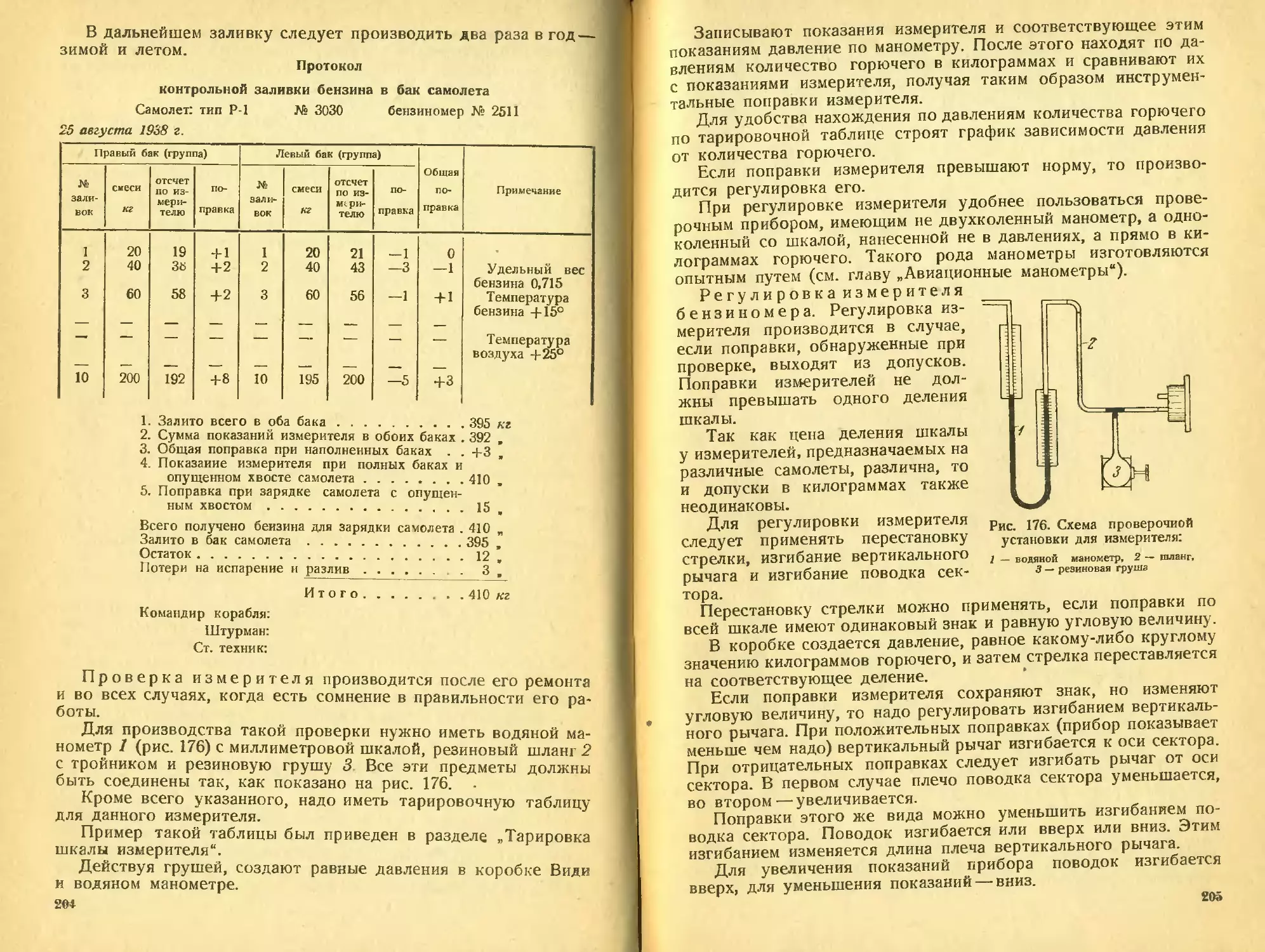

ными жидкостями. В качестве заполняющих жидкостей может

быть использована любая жидкость, но чаще других применяются

вода, спирт и ртуть. Ртуть наиболее удобна для измерения

давлений в технических атмосферах, так как 1 техническая

атмосфера равна 735,5 мм рт. ст.

Применение жидкостных манометров в технике весьма огра-

ничено по следующим причинам:

1. Для измерения даже небольших давлений необходимы

очень длинные трубки. Например, для измерения давления

в 3 ат надо иметь трубку высотой 2250 мм.

2. Стеклянные трубки при большом их размере делают жид-

костные манометры очень хрупкими.

Для измерения больших давлений жидкостные (ртутные)

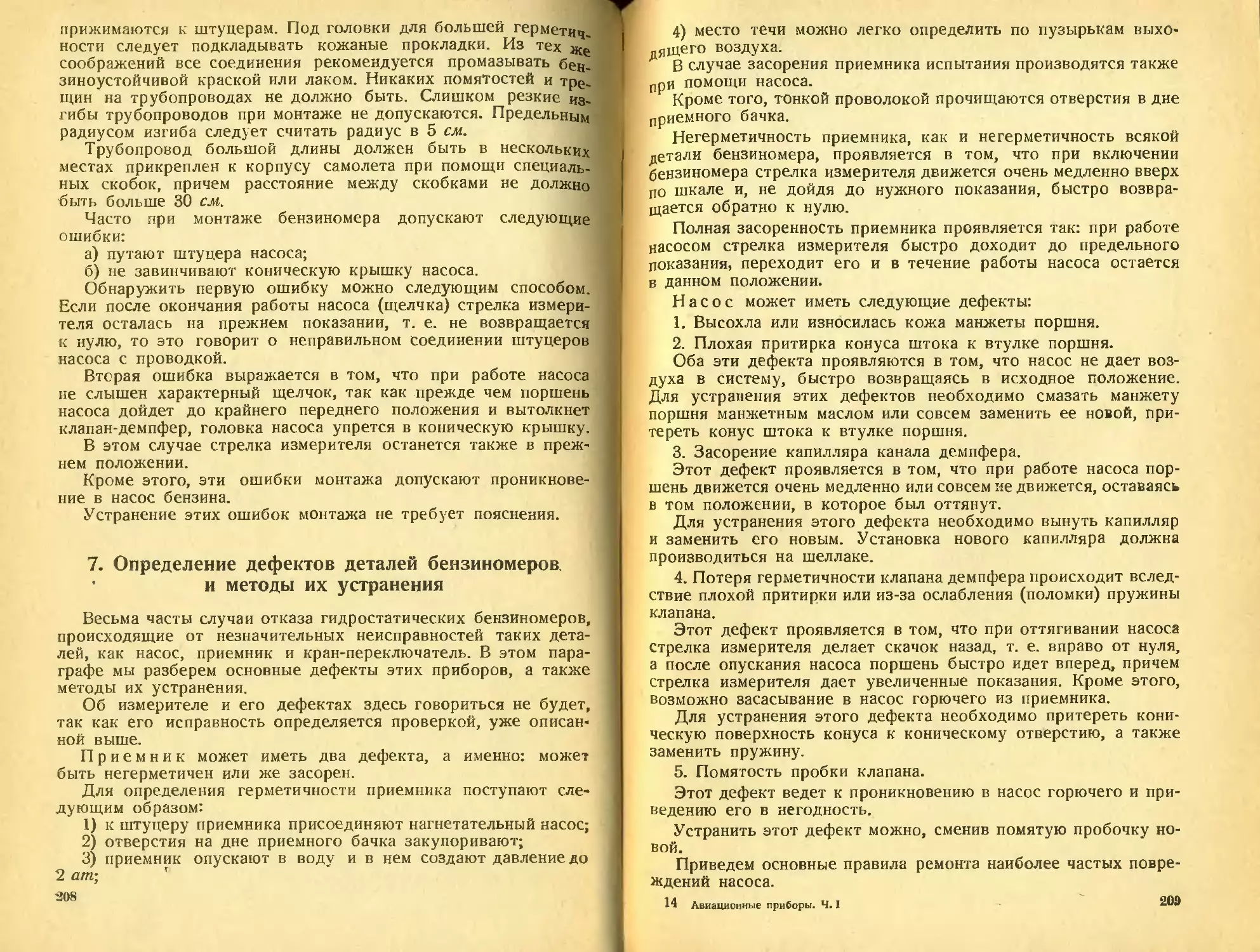

манометры вообще неприменимы.

Поэтому для измерения давления, в технике вообще и на

самолетах в частности, применяются металлические манометры.

Основной частью металлического манометра служит изобре-

тенная французским механиком Бурдоном трубка особой формы,

названная в честь изобретателя трубкой Бурдона.

Трубка Бурдона представляет собой металлическую полую

трубку, имеющую в сечении форму эллипса (или овала) и изог-

нутую по окружности. Один из концов трубки запаян, а другой

прикреплен к жесткому основанию, в котором имеется канал

для сообщения с источником давления (рис. 2).

Если давления внутри трубки и на внешнюю поверхность

ее равны, то трубка будет сохранять свою форму. Если же

давление внутри трубки станет больше наружного, то внутри

трубки возникнет некоторая сила, стремящаяся изменить форму

сечения трубки, приближая ее к кругу.

Однако, вследствие упругости материала в трубке Бурдона

возникнут силы упругости, которые и будут противодейство-

вать силе, действующей изнутри. В результате действия этих

сил трубка будет стремиться разогнуться так, как это показано

на рис. 2 пунктиром. Если давление внутри трубки будет меньше

давления снаружи, произойдет обратное явление, т. е. трубка

будет сгибаться.

Движение конца трубки Бурдона было изучено Лоренцом,

и на основании его работы получена формула, определяющая

зависимость между угловым перемещением конца трубки и

Давлением:

7

где (см. рис. 2) А— угловое перемещение конца трубки;

Ло — угловая длина трубки (т. е. длина трубки

в градусах дуги); эта величина близка

к 270°;

1,16-—постоянный коэфициент, полученный при

выводе;

/?о— начальный радиус кривизны трубки;

h — толщина стенок трубки;

b—половина высоты поперечного сечения;

Е—модуль упругости материала трубки;

Р — относительное давление.

Рис. 2. Трубка Бурдона

Из формулы видно, что угловое перемещение конца трубки А

прямо пропорционально относительному давлению Р. Это обстоя-

тельство очень ценно, так как дает возможность получить

равномерную шкалу давлений.

Все другие величины, входящие в формулу, определяют

размеры трубки, толщину стенок, а также материал, из которого

она сделана.

Эти величины постоянны для данной трубки и, собственно,

по этим величинам трубки Бурдона различаются между собой.

Пусть имеются две совершенно одинаковые по форме трубки

Бурдона, сделанные из одинакового материала. У одной из

этих трубок величина h, т. е. толщина стенок, больше, чем у

другой. Из формулы видно, что при одинаковом относительном

давлении трубка с более толстыми стенками будет иметь мень-

шее угловое перемещение конца, чем трубка с более тонкими

стенками,

в

Таким образом, изменяя постоянные величины, входящие

в формулу, можно подбирать трубки

различных давлений.

В авиационных манометрах трубки

различных давлений подбираются с

величин: толщины стенок h, угловой

Бурдона для измерений

О

Рис. 3. Принципиальная схема

манометра:

1—трубка Бурдона, 2— тяжок, 3—зуб-

чатый сектор, 4—трибка, 5— стрелка,

6 — спиральная пружина (волосок)

Бурдона для измерения

изменением следующих

длины начального

радиуса кривизны /?м а также материала.

Основным материалом для изготовления трубок Бурдона

служит латунь или фосфористая бронза.

В металлическом манометре

трубка Бурдона является воспри-

нимающей частью (чувствитель-

ный элемент), другой основной

частью металлического манометра

является передающий механизм,

назначение которого:

1) передавать движение конца

трубки Бурдона на стрелку;

2) увеличить небольшие пере-

мещения конца трубки в достаточно

заметные перемещения стрелки;

3) допускать возможность ре-

гулировки показаний прибора.

Третьей частью металлического

манометра является указательная

часть, состоящая из стрелки ука-

зателя и шкалы с делениями в тех-

нических атмосферах или их долях.

На рис. 3 показана принци-

пиальная схема металлического ма-

нометра.

Свободный конец трубки Бур-

дона 1 соединен с тяжком 2, другой

конец которого шарнирно присое-

динен к хвосту зубчатого сектора 3.

Зубья сектора сцеплены с зубьями трибки 4, на оси которой

установлена стрелка 5. На оси трибки установлена спиральная

пружинка (волосок) С, назначение которой—выбирать мертвый

ход (люфты) в деталях механизма. Под стрелкой помещена

шкала с делениями в атмосферах.

Авиационные манометры для измерения давления в системе пи-

тания горючим и в системе смазки изготовлены по схеме металли-

ческого манометра с трубкой Бурдона. Существуют манометры

для бензина и масла. Эти манометры различаются диапазоном

измеряемого давления и поэтому имеют разные шкалы и тол-

щину материала, из которого изготовлены трубки Бурдона.

Трубка Бурдона манометра бензина изготовлена из тонкой

латуни, а манометра масла—из более толстой. Диапазон давле-

ний, измеряемых манометром бензина, 0—1 ат, а диапазон

давлений, измеряемых манометром масла, 0—15 ат.

9

3. Материальная часть манометров

А. Манометр масла на 15 ат

Общий вид прибора со снятой шкалой и стрелкой показан на

рис. 4, 5 и 6. Чувствительный элемент—трубка Бурдона/—имеет

угловую длину около 270° и изготовлен из нагартованной

латуни.

Один из концов трубки припаян к латунному основанию 2.

К свободному концу трубки припаян наконечник 3, к которому

при помощи винта шарнирно присоединен один конец тяжка 4.

Другой конец тяжка таким же способом присоединен к дуго-

образному рычагу 5 сектора 6. Сектор имеет сцепление с триб-

кой 7, на оси которой посажена стрелка 8 и спиральная пру-

жинка (волосок) 9. Тяжок

Рис. 4. Манометр масла

и сектор обычно изготовля-

ются из латуни. Трибка, ось ее

и ось сектора изготовлены из

стали. Сектор и трибка смон-

тированы на нижней платине

10, которая прикреплена к

основанию трубки Бурдона

двумя винтами. Нижняя пла-

тина имеет возможность по-

ворачиваться в некоторых пре-

делах, определяемых дуго-

образными вырезами для вин-

тов.

Поворачивание нижней пла-

тины необходимо для регули-

ровки прибора.

Нижние концы осей сектора и трибки упираются в подшип-

ники, расположенные на нижней платине, а верхние концы осей

помещены в подшипники на верхней платине 11. Верхняя пла-

тина соединена с нижней при помощи двух латунных колонок

и двух винтов. Верхняя и нижняя платины изготовляются из

латуни.

На рис. 6 показан разрез манометра. Основание трубки Бур-

дона имеет нарезной штуцер с наконечником, к которому при

помощи гайки штуцера 12 прикрепляется патрубок 13, соединен-

ный с трубопроводом, по которому к трубке Бурдона подво-

дится давление.

Корпус прибора 14 изготовлен из пластической массы (баке-

лита). Существуют манометры и в алюминиевом корпусе. Меха-

низм манометра крепится к корпусу при помощи двух винтов и

гайки на штуцере основания трубки Бурдона.

В корпус прибора устанавливается шкала 15, снабженная

рантом. Шкала обычно изготовляется из латуни и окрашивается

черной краской. На шкале нанесены деления от 0 до 15 ат

(кг см2). Цена деления—1 ат. Все деления, а также конец стрелки

покрыты светящейся массой. Шкала прикрепляется к основанию

10

2 Б 5 «

Рис. 5. Общее устройство манометра масла:

/— трубка Бурдона. 2 —основание трубки, 3 — наконечник трубки,

___тяжок, 5 — дугообразный рычаг сектора, 6 — сектор, 9 —спираль-

ная пружина (волосок), 10 — нижняя платина, 11 — верхняя платина

Рис. 6. Разрез манометра масла:

7 — трибка, 8— стрелка, 10 — нижняя платина, 12— гайка штуцера.

13 — патрубок трубопровода, 14 — корпус 16 — шкала, 16 — стекло.

17 — пружинящее кольцо

трубки Бурдона винтом. Корпус прибора закрывается стеклом 16,

закрепляемым пружинящим кольцом 17. Корпус прибора имеет

четыре отверстия для болтов, при помощи которых прибор

крепится к приборной доске летчика. Для прочности эти

отверстия снабжены латунными втулками, запрессованными

в бакелит.

Вес прибора не превышает 250 г.

Б. Манометр бензина в герметичном корпусе

Общий вид механизма и разрез манометра бензина приводятся

на рис. 7 и 8. Чувствительным элементом прибора является

трубка Бурдона 1 эллиптического сечения, изготовленная

из нагартованной латуни и

имеющая угловую длину

немного более 180°.

Один из концов трубки

Бурдона припаян к латун-

ному основанию 2. К дру-

гому концу трубки припаян

наконечник 3, к которому

шарнирно, при помощи

штифта, прикреплен один

из концов изогнутой тяги 4.

Другой конец тяги тем же

способом присоединен к ду-

Рис. 7. Манометр бензина в герметнч- гообразному рычагу 5, ко-

ном корпусе торый укреплен на сталь-

ной оси с зубчатым секто-

ром 6. Сектор сцеплен со стальной трибкой 7, на оси которой

насажены стрелка 8 и волосок 9. Оси трибки и сектора одним

концом устанавливаются на основании трубки Бурдона и другими

концами — на верхнюю платину.

Механизм манометра помещается в бакелитовый (или алюми-

ниевый) корпус и крепится к нему при помощи двух винтов.

Корпус имеет стандартный диаметр 60 мм (стандарт № 1) и

крепится к приборной доске при помощи стандартного крепеж-

ного кольца. В корпусе помещается шкала 11 с делениями от

0 до 1 ат, нанесенными через 0,1 ат. Шкала окрашена черной

краской; все деления и цифры покрыты светящейся массой.

Корпус прибора закрывается стеклом, которое устанавли-

вается на резиновую прокладку и закрепляется пружинящим

кольцом 13, установленным на невысыхающей замазке.

Такая замазка употребляется для герметичности корпуса.

На задней стенке корпуса имеются два штуцера 14 и 15.

Один из штуцеров 14 сообщается с внутренней полостью

трубки Бурдона через специальный трубопровод и канал в осно-

вании. При помощи этого штуцера манометр соединяется

с трубопроводом, идущим от магистрали системы питания

горючим. Другой штуцер 15 служит для уравновешивания стати-

12

ческого давления воздуха в корпусе манометра и в том месте,

куда подается горючее (поплавковая камера карбюратора).

Это необходимо потому, что при больших скоростях полета

в результате завихрений давление сильно искажается и может

возникнуть разность давлений в корпусе прибора и в том

месте, куда подается горючее. Так как бензиновый манометр

обладает большой чувствительностью, то даже сравнительно

небольшое изменение давления в корпусе может вызвать зна-

чительные изменения показаний прибора.

ПриЖимное кольцо с/побить

на незасыазо/ощеи /замазке

Рис. 8. Манометр бензина в герметичном корпусе.

Разрез и общий вид механизма:

7 — трубка Бурдона, 2 — латунное основание трубки, 3— наконечник трубки, 4—

тяга, 5 — дугообразный рычаг, 6 — сектор, 7— трибка, 8— стрелка, 9— волосок, 10 —

корпус, 11 — шкала, 12 — стекло, 13 — пружинящее кольцо, 14 — штуцер трубки

Бурдона, 15 — статический штуцер

Для правильной работы манометра необходимо иметь доста-

точно герметичный корпус. Герметичность корпуса определяется

со следующим допуском: при создании в корпусе манометра

давления или разрежения, примерно, в 1 000 мм вод. ст., спада-

ние водяного манометра не должно превышать ПО мм за

3 минуты.

Кроме описанного, существуют манометры бензина без стати-

ческого штуцера и в негерметичном корпусе. Такие манометры

могут устанавливаться на самолетах, не обладающих большой

скоростью. Вес бензинового манометра в герметичном корпусе

не превышает 200 г.

Манометр бензина в негерметичном корпусе весит 170 г.

13

В. Манометр масла с приемником

Манометр этого типа является дистанционным прибором и

состоит из трех основных частей (рис. 9): приемника 1, соеди-

нительного трубопровода 2 и измерителя (манометра) 3.

Рис. 9. Манометр масла с приемником:

1 — приемник, 2 — трубопровод, 3 — измеритель

Рис. 10. Разрез приемника:

1 — корпус, 2 — отверстие для входа масла, 3 — винт для

выпуска масла из приемника, 4 — сильфои, 5 — отверстие,

закрываемое винтом, 6 — трубопровод, 7 — оплетка

(бронзовая)

Рассмотрим устройство приемника. Он состоит из разъем-

ного корпуса 1 (рис. 10), свинчивающегося из двух частей.

Корпус имеет два отвер-

стия: одно 2 для входа

масла, давление которого

измеряется, и другое 3,

закрытое винтом и слу-

жащее для выпуска масла

из приемника. Внутри

корпуса приемника по-

мещен воспринимающий

да вление сильфон 4. Силь-

фон представляет собой

камеру цилиндрической

формы, стенки которой

изготовлены из тонкого

нейзильбера (или фосфо-

ристой бронзы). Стенки

сильфона сделаны гоф-

рированными, отчего он

способен изменять свой

объем под действием раз-

ности давлений снаружи

и внутри. Сильфон имеет

отверстие 5, закрываемое

винтом и служащее для

заполнения всей системы

прибора жидкостью, пере-

дающей давление. С дру-

гой стороны ь сильфон

входит конец соединительного трубопровода 6, изготовляемого

из трубки красной меди диаметром 0,35 X 1,5 мм. Для предохра-

14

нения от поломки весь соединительный трубопровод помещен

в металлическую оплетку (броню) 7.

Измеритель представляет собой манометр с трубкой Бур-

дона и со шкалой до 15 ат (рис. 11).

Устройство измерителя ничем не отличается от устройства

манометра в стандартном корпусе.

Внутренняя полость сильфона, соединительного трубопро-

вода и трубки Бурдона измерителя заполняется толуолом

(толуол—каменноугольный бензин) через отверстие в силь-

фоне. При заполнении толуолом аппендикс трубки Бурдона

открыт, что дает возможность заполнить всю систему.

Рис. 11. Общий вид измерителя

После заполнения толуолом аппендикс зажимается и запаи-

вается.

Прибор работает по следующей схеме. Масло через отвер-

стие 2 приемника поступает в его корпус и давит на сильфон.

Сильфон сжимается и через жидкость передает давление

в трубку Бурдона измерителя. Трубка Бурдона измерителя

деформируется, отчего стрелка движется по шкале и показы-

вает давление масла. Манометры с приемником имеют соедини-

тельный трубопровод различной длины, которая определяется

удалением мотора от кабины пилота, т. е. конструкцией само-

лета.

Прибор с трубопроводом, не превышающим 4 м, весит не

более 550 г.

15

Манометры с приемником имеют следующее преимущество

перед манометрами масла обычного типа. Манометры обычного

типа при монтаже на самолете соединяются с системой масло-

питания трубками, заполняемыми маслом. Так как масло, на-

ходящееся в соединительной трубке, не участвует в общей

циркуляции масла, то оно при низких температурах густеет и

даже замерзает. В результате этого манометр масла перестает

давать показания. Для того чтобы избежать этого, маслопро-

вод от мотора до манометра обычно заполняется специальной

незамерзающей жидкостью, что сопряжено с большой затра-

той времени. Манометры масла с приемником работают при

низких температурах, не требуя никаких мероприятий. Кроме

того, при обрыве соединительного трубопровода масло не

может вытекать, как это случается в обычном манометре

масла.

4. Ошибки и проверка манометров

Манометры имеют только инструментальные и установочные

ошибки. От методических ошибок авиационные манометры

Рис. 13. Явление ynpj'roro

последействия

свободны, так как разность давлений, которую они измеряют,

не зависит от изменений атмосферного давления, окружающего

самолет.

Рассмотрим причины инструментальных ошибок манометров.

Инструментальные ошибки манометров происходят от сле-

дующего:

1. Упругий гистерезис и упругое последействие.

Практически под упругим гистерезисом {отставанием) пони-

мают явление, заключающееся в тем, что трубка Бурдона вос-

принимает давление с некоторым запаздыванием, в результате

чего деформации трубки Бурдона различны для равных давле-

ний при увеличении и уменьшении их.

Графически явление упругого гистерезиса изображено на

рис. 12. Из рисунка видно, что деформации трубки Бурдона

ie

при увеличейии Давления идут по одной кривой, а деформации

при " уменьшении давления — по другой. Кривые образуют

петлю, называемую в практике петлей гистерезиса. Раствор

этой петли зависит от величины приложенного давления и прямо

пропорционален ему.

Упругим последействием называется явление, заключающееся

в том, что деформации трубки Бурдона продолжаются после

прекращения изменения давления, т. е. при каком-то постоян-

ном давлении.

Графически явление упругого последействия изображено на

рис. 13. Как видно из этого рисунка, после установления макси-

мального давления деформация продолжает увеличиваться. При

уменьшении давления, после того как оно стало равным нулю,

трубка Бурдона еще не приняла начальной формы, и происхо-

дит так называемая остаточная деформация. В этом сущность

упругого последействия. Величина упругого последействия за-

висит, главным образом, от скорости изменения давления: оно

тем меньше, чем меньше скорость изменения давления. Кроме

того, упругое последействие зависит от продолжительности

действия давления: оно тем больше, чем дольше трубка Бурдона

находилась под действием давления. Упругий гистерезис и

упругое последействие могут быть обнаружены в процессе про-

верки манометров. У нозых или мало работавших приборов

ошибки от упругого гистерезиса или последействия невелики

и не имеют практического значения; у приборов же старых

и много работавших эти ошибки могут достигать значитель

ных величин, исключающих возможность пользования при-

борами.

2. Застой. Явление застоя заключается в том, что фри

измерении одной и той же величины показания прибора не

одинаковы, причем разница в показаниях зависит от тосо,

увеличиваются или уменьшаются показания прибора.

Таким образом, явление застоя весьма схоже с явлениями

упругого гистерезиса и упругого последействия. Застой возни-

кает от всякого рода трений в подвижных деталях передаю-

щего механизма прибора.

При изменении давления внутри трубки Бурдона конец

трубки приводит в движение передающий механизм манометра,

встречая со стороны механизма сопротивление, которое зависит

от трения в его частях.

Разность между силой, действующей на трубку Бурдона из-

нутри, и силой упругости трубки постепенно уменьшается, а

трение в передающем механизме постоянно. Таким образом,

должен наступить момент, когда эта разность становится рав-

ной силе трения в передающем механизме. Очевидно, когда это

равенство наступит, дальнейшее движение передающего меха-

низма прекратится, несмотря на то, что деформация трубки

еще не достигла необходимого предела.

Застой может быть уменьшен, во-первых, более тщательным

изготовлением деталей передающего механизма и правильной

2 Авиационные приборы. Ч. I

его сборкой и смазкой, во-вторых, вибрацией прибора, кото-

рая уменьшает трение в частях передающего механизма.

3. Ошибка, остающаяся после ре гул и р о в к и. При

выпуске с завода манометры регулируются с целью сделать

их показания наиболее точными. Однако, приспособления для

регулировки, которые имеются в передающем механизме,

а также неодинаковые упругие свойства трубок Бурдона не

дают возможности полностью уничтожить ошибки манометров,

а лишь доводят их до определенных допусков (о допусках далее).

Таким образом, всякий, даже новый, прибор имеет некоторые,

правда, весьма небольшие, ошибки.

4. Температурные ошибки. Изменение температуры

манометров может заметно влиять на их работу. Причины

этого следующие.

Колебания температуры деталей передающего механизма из-

меняют длину рычагов, тем самым нарушая регулировку пере-

дающего механизма. От этих же причин и от загустения смазки

в подвижных деталях механизма изменяется трение, которое,

как известно, вызывает застой прибора. Это заставляет изго-

товлять механизм прибора преимущественно из однородных

металлов, оставлять некоторые люфты в осях и шарнирных

соединениях, а также применять смазочное масло, вязкость

которого мало меняется от изменения температуры. Таким

образом, есть возможность уменьшить влияние температуры на

работу передающего механизма.

Особо важное значение имеет влияние температуры на

основную деталь манометров — трубку Бурдона. Изменение

температуры трубки Бурдона изменяет ее упругость. При низ-

ких температурах упругость трубки Бурдона больше, чем при

высоких. Таким образом, одно и то же давление при низкой

температуре вызовет меньшую деформацию трубки, а значит, и

меньшие показания прибора, чем при высокой температуре.

Температурные ошибки манометров могут быть обнаружены

путем проверки манометра при двух различных температурах.

Разность показаний манометра при равных давлениях и раз-

личных температурах определит его температурную ошибку.

Как правило, при высоких температурах манометры показывают

больше, чем нужно, а при низких температурах меньше.

Испытания манометров в диапазоне температур от —45° до

+ 50° производятся на заводе перед выпуском. Завод выпу-

скает только такие приборы, которые хорошо работают при

указанных значениях температуры.

5. Вибрация. Манометры, установленные на самолете, ра-

ботают в условиях весьма значительной вибрации, которая

возникает в основном от работы двигателя. В некотором отно-

шении вибрация полезна, так как она уменьшает застой пере-

дающего механизма прибора, но, с другой стороны, вибрация

может вызвать неточность в показаниях прибора.

На заводе приборы подвергаются испытанию на вибрацию

того же порядка, что и вибрация приборной доски самолета.

18

Практически установлено, что влияние вибрации на показания

манометров невелико.

6. Установочные ошибки. Этого рода ошибки возни-

кают из-за неправильной установки (монтажа) приборов на

самолете. Причины, которые могут вызвать установочную

ошибку манометра, следующие:

1. Установка соединительной трубки выполнена с большими

изгибами под острыми углами, и трубка сжата в своем сече-

нии. При такой установке передача давления на манометр бу-

дет происходить с запаздыванием или вовсе отсутствовать.

2. Прибор установлен на приборной доске так, что смотреть

на него приходится под острым углом, и стрелка проектируется

не на том делении шкалы, над которым она находится (явле-

ние параллакса).

3. Статический штуцер корпуса манометра бензина соеди-

нен не с тем местом мотора, куда подается бензин, или стати-

ческая проводка негерметична.

В этом случае в силу искажений давления в корпусе мано-

метра его показания будут также не вполне правильны.

Установочные ошибки манометров бензина и масла могут

быть полностью устранены в том случае, если установка их выпол-

нена в соответствии с требованиями, приведенными на стр. 34.

Проверка манометров производится для того, чтобы обна-

ружить их инструментальные поправки и определить их при-

годность для установки на самолет.

Проверка заключается в сравнении показаний проверяемого

прибора с контрольным прибором, показания которого точны

или поправки известны.

Для проверки манометра бензина в качестве контрольного

прибора обычно используется простейший ртутный манометр

с миллиметровой шкалой.

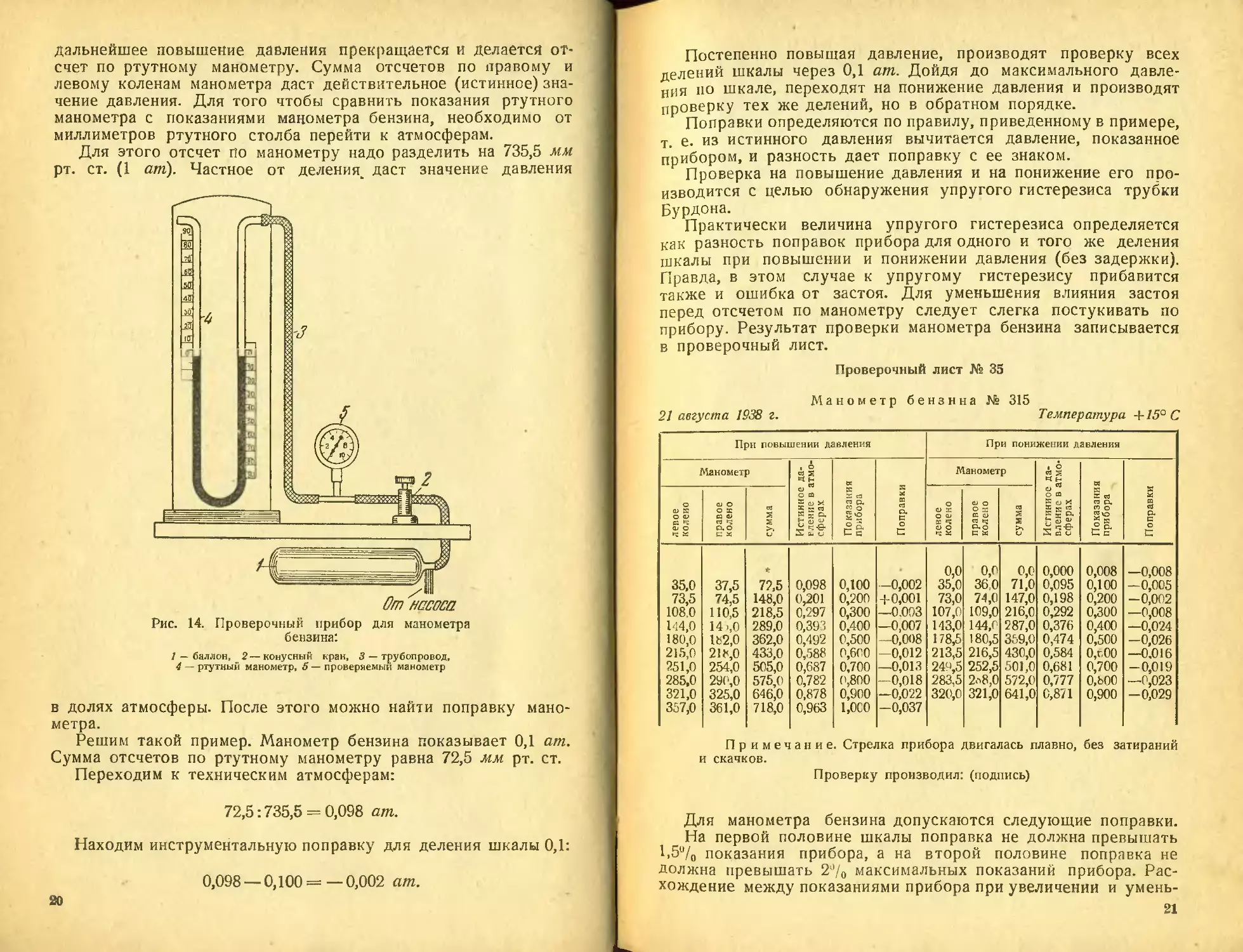

Схема установки для проверки манометра бензина изобра-

жена на рис. 14.

Установка должна состоять из баллона 1, в котором соз-

дается повышенное давление, конусного крана 2, служащего

для постепенного повышения и понижения давления, трубопро-

вода 3 с тройником и ртутного манометра с миллиметровой

шкалой 4. К тройнику трубопровода присоединяется штуцер

проверяемого манометра бензина 5. При проверке большого

количества манометров к проверочной установке может быть

присоединено несколько приборов. Для этой цели вместо трой-

ника можно применить коллектор с несколькими штуцерами.

Проверка производится в такой последовательности. В бал-

лоне 1 при помощи ручного насоса, или компрессора, соз-

дается давление, примерно, в 2 ат. К тройнику присоединяется

штуцер проверяемого манометра. Совершенно необходимо, чтобы

все соединения трубопровода были сделаны герметично и не

пропускали воздуха. После этого, действуя конусным краном,

постепенно повышают давление в манометре и доводят его

показания до 0,1 ат. Когда стрелка дойдет до этого показания,

2* 19

дальнейшее повышение давления прекращается и делается от-

счет по ртутному манометру. Сумма отсчетов по правому и

левому коленам манометра даст действительное (истинное)зна-

чение давления. Для того чтобы сравнить показания ртутного

манометра с показаниями манометра бензина, необходимо от

миллиметров ртутного столба перейти к атмосферам.

Для этого отсчет по манометру надо разделить на 735,5 мм

рт. ст. (1 ат). Частное от деления, даст значение давления

(//л насоса

Рис. 14. Проверочный прибор для манометра

бензина:

/ — баллон, 2—конусный кран, 3 — трубопровод,

4 — ртутный манометр, 5 — проверяемый манометр

в долях атмосферы. После этого можно найти поправку мано-

метра.

Решим такой пример. Манометр бензина показывает 0,1 ат.

Сумма отсчетов по ртутному манометру равна 72,5 мм рт. ст.

Переходим к техническим атмосферам:

72,5:735,5 = 0,098 ат.

Находим инструментальную поправку для деления шкалы 0,1:

0,098 — С, 100 = — 0,002 ат.

20

Постепенно повышая давление, производят проверку всех

делений шкалы через 0,1 ат. Дойдя до максимального давле-

ния по шкале, переходят на понижение давления и производят

проверку тех же делений, но в обратном порядке.

Поправки определяются по правилу, приведенному в примере,

т. е. из истинного давления вычитается давление, показанное

прибором, и разность дает поправку с ее знаком.

Проверка на повышение давления и на понижение его про-

изводится с целью обнаружения упругого гистерезиса трубки

Бурдона.

Практически величина упругого гистерезиса определяется

как разность поправок прибора для одного и того же деления

шкалы при повышении и понижении давления (без задержки).

Правда, в этом случае к упругому гистерезису прибавится

также и ошибка от застоя. Для уменьшения влияния застоя

перед отсчетом по манометру следует слегка постукивать по

прибору. Результат проверки манометра бензина записывается

в проверочный лист.

Проверочный лист № 35

Манометр бензина № 315

21 августа 1938 г. Температура -У 15° С

При повышении давления При понижении давления

Манометр Истинное да- вление в атмо- сферах Показания прибора Поправки Манометр Истинное да- вление в атмо* сферах Показания прибора Поправки

левое колено правое колено сумма левое колено правое колено сумма !

35,0 37,5 72,5 0,098 0,100 —0,002 0,0 35,0 0,0 360 0,0 71,0 0,000 0,095 0,008 0,100 —0,008 —0,005

73,5 74,5 148,0 0,201 0,200 +0,001 73,0 74,0 147,0 0,198 0,200 -0,002

108.0 110,5 218,5 0,297 0,300 —0.003 107,0 109,0 216,0 0,292 0,300 —0,008

144,0 14,0 289,0 0,393 0,400 —0,007 143,0 144,0 287,0 0,376 0,400 —0,024

180,0 182,0 362,0 0,492 0,500 —0,008 178,5 180,5 359,0 0,474 0,500 -0,026

215,0 218,0 433,0 0,588 0,600 —0,012 213,5 216,5 430,0 0,584 0,г.00 —0.016

251,0 254,0 505,0 0,687 0,700 —0,013 249,5 252,5 501,0 0,681 0,700 -0,019

285,0 290,0 575,0 0,782 0,800 —0,018 283,5 2о8,0 572,0 0,777 0,Ь00 —0,023

321,0 325,0 646,0 0,878 0,900 —0,022 320,0 321,0 641,0 0,871 0,900 —0,029

357,0 361,0 718,0 0,963 1,000 -0,037

Примечание. Стрелка прибора двигалась плавно, без затираний

и скачков.

Проверку производил: (подпись)

Для манометра бензина допускаются следующие поправки.

На первой половине шкалы поправка не должна превышать

1,5°/о показания прибора, а на второй половине поправка не

должна превышать 2°/0 максимальных показаний прибора. Рас-

хождение между показаниями прибора при увеличении и умень-

21

Рис. 15. Тарировка шкалы „очноко-

ленного" манометра

шении давления, после задержки на 15 минут на максимальном

давлении, не должно превышать 1°/0 показания прибора.

Если поправки выходят из допусков, то прибор надо регу-

лировать. Если же поправки при увеличении и уменьшении

показаний расходятся больше, чем допускается (1°/0), то это го-

ворит или о значительном гистерезисе трубки Бурдона, или же

о застое прибора.

Гистерезис устранен быть не может, а застой может быть

уменьшен путем разборки и чистки прибора с последующей

проверкой и регулировкой.

Для ускорения проверки манометра бензина, что особенно

важно при регулировке прибора, следует рекомендовать про-

верку по ртутному мано-

метру со шкалой, протари-

рованной в технических атмо-

сферах.

Для этого может быть ис-

пользован любой ртутный ма-

нометр; особенно удобно при-

менять так называемый „одно-

коленный" манометр, у кото-

рого одно колено узкое и.длин-

ное, а другое короткое и ши-

рокое (рис. 15).

Тарировка шкалы такого

манометра должна произво-

диться опытным путем. Для

этого тарируемый манометр

соединяется через тройник

с обычным ртутным маноме-

тром (см. рис. 15).

Одновременно в двух ма-

нометрах создается давление

от 0,1 до 1,0 ат.

Давление это определяется

по LJ-образному манометру,

как сумма отсчетов по пра-

вому и левому коленам. Суммы отсчетов подгоняются равными:

73,5 мм\ 147,0 мм; 218,5 мм и т. д., т. е. соответствующими:

0,1 ат, 0,2 ат, 0,3 ат и т. д.

На рис. 15 изображено положение при нанесении деления

0,5 ат, что соответствует 367,8 мм рт. ст.

Протарированная таким образом шкала дает возможность

производить проверку манометра бензина. Следует, однако,

заметить, что шкала пригодна только для той трубки, с кото-

рой она тарировалась.

При проверке манометра бензина по ртутному манометру

со шкалой в атмосферах составляется проверочный лист сле-

дующей формы.

22

Проверочный лист №

Манометр бензина №

Число

год

Температура

При повышении давления При понижении давления

истинное давление показания маноме гра поправка истинное давление показания манометра поправка

(Подпись)

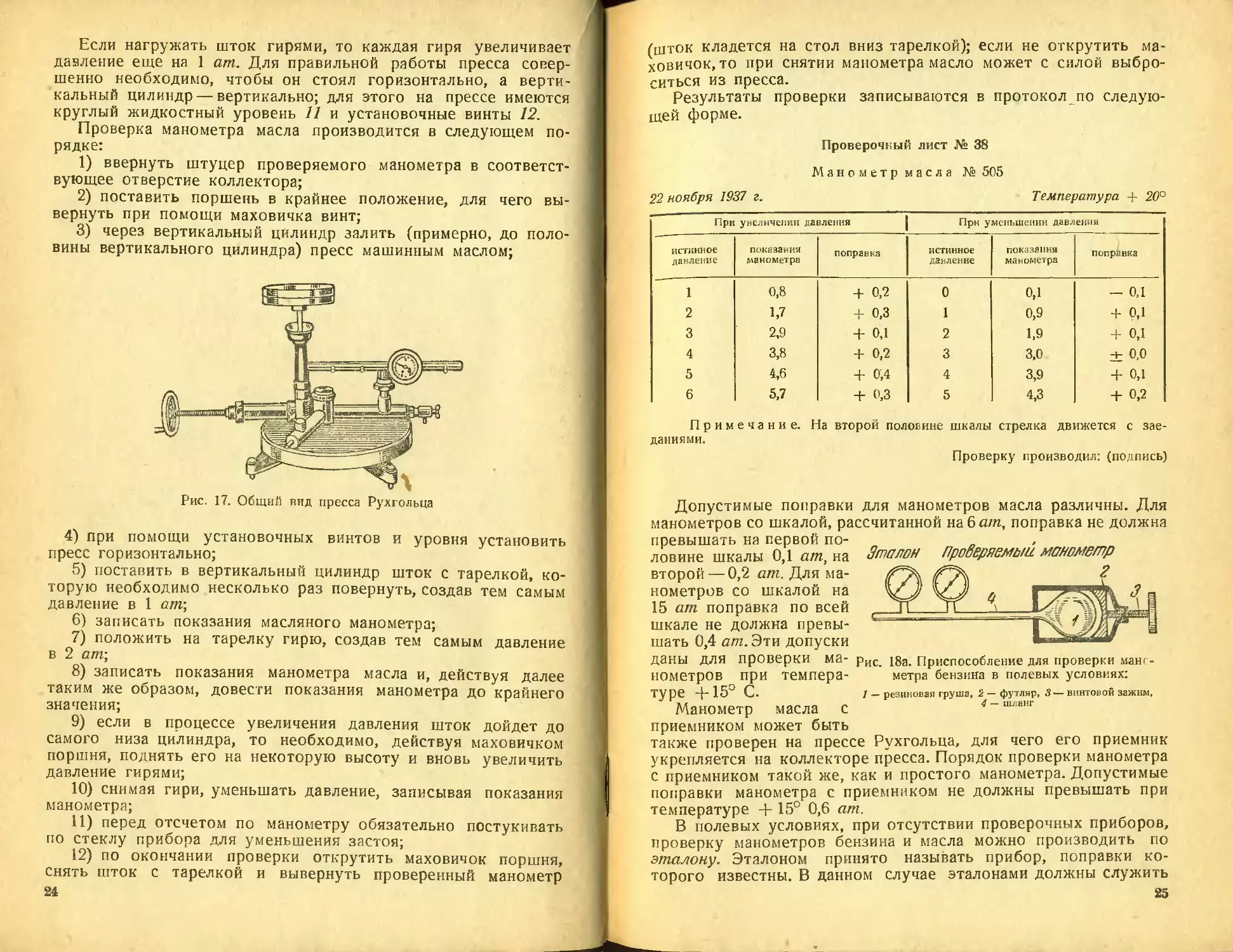

производится на специальном

называется прессом Рухгольца

Рис. 16. Схема пресса Рухгольца:

/ — резервуар, 2 — поршень, 3 — маховик, 4 — винт,

5 — вертикальный цилиндр, 6 —- коллектор, 7 — шток

с тарелкой, 8 и 9— тарелки-гири, 10 — проверяемый

манометр, 11 — круглый уровень, 12 — установочные

винты

Проверка манометра me

проверочном приборе, коте

(рис. 16). Пресс Рухгольца

состоит из резервуара 1,

объем которого может из-

меняться при помощи порш-

ня 2, перемещающегося в

горизонтальном направле-

нии маховиком Зи винтом 4.

Резервуар 1 сообщен с вер-

тикальным цилиндром 5 и

коллектором со штуцерами

для масляных манометров 6.

В вертикальный цилиндр

помещается шток 7 с чу-

гунными тарелками-гирями

8 и 9 определенного веса.

Для проверки манометра

масла весь резервуар, кол-

лектор и вертикальный ци-

линдр заполняются машин-

ным маслом. Проверяемый манометр 10 привинчивается к одному

из штуцеров коллектора. Шток с чугунной тарелкой вставляется

в вертикальный цилиндр и своим весом создает давление на масло

в резервуаре и коллекторе. Вес штока с тарелкой, а также

гирь выбирается строго определенным, так же строго подби-

рается и площадь сечения вертикального цилиндра. Прессы

Рухгольца существуют двух типов. У пресса первого типа

площадь сечения вертикального цилиндра равна 2 см2, а вес

штока и гирь—2 кг (рис. 17).

У пресса второго типа площадь сечения вертикального ци-

линдра равна 1 см2, а шток с тарелкой и гири весят по 1 кг.

Следовательно, как в первом, так и во втором случае давление,

создаваемое штоком с тарелкой, равно 1 «г на 1 см2, т. е.

1 ат.

28

Если нагружать шток гирями, то каждая гиря увеличивает

давление еще на 1 ат. Для правильной работы пресса совер-

шенно необходимо, чтобы он стоял горизонтально, а верти-

кальный цилиндр — вертикально; для этого на прессе имеются

круглый жидкостный уровень 11 и установочные винты 12.

Проверка манометра масла производится в следующем по-

рядке:

1) ввернуть штуцер проверяемого манометра в соответст-

вующее отверстие коллектора;

2) поставить поршень в крайнее положение, для чего вы-

вернуть при помощи маховичка винт;

3) через вертикальный цилиндр залить (примерно, до поло-

вины вертикального цилиндра) пресс машинным маслом;

Рис. 17. Общий вид пресса Рухгольца

4) при помощи установочных винтов и уровня установить

пресс горизонтально;

5) поставить в вертикальный цилиндр шток с тарелкой, ко-

торую необходимо несколько раз повернуть, создав тем самым

давление в 1 ат-,

6) записать показания масляного манометра;

7) положить на тарелку гирю, создав тем самым давление

в 2 ат-,

8) записать показания манометра масла и, действуя далее

таким же образом, довести показания манометра до крайнего

значения;

9) если в процессе увеличения давления шток дойдет до

самого низа цилиндра, то необходимо, действуя маховичком

поршня, поднять его на некоторую высоту и вновь увеличить

давление гирями;

10) снимая гири, уменьшать давление, записывая показания

манометра;

И) перед отсчетом по манометру обязательно постукивать

по стеклу прибора для уменьшения застоя;

12) по окончании проверки открутить маховичок поршня,

снять шток с тарелкой и вывернуть проверенный манометр

24

(щток кладется на стол вниз тарелкой); если не открутить ма-

ховичок, то при снятии манометра масло может с силой выбро-

ситься из пресса.

Результаты

щей форме.

проверки записываются в протокол по следую-

Проверочный лист № 38

Манометр масла № 505

22 ноября 1937 г. Температура + 20°

При увеличении давления Прн уменьшении давления

истинное давление показания манометра поправка истинное давление показания манометра поправка

1 0,8 + 0,2 0 0,1 — од

2 1,7 + 0,3 1 0,9 + 0,1

3 2,9 4- 0,1 2 1,9 + 0,1

4 3,8 + 0,2 3 3,0 ± 0,0

5 4,6 + 0,4 4 3,9 4- 0,1

6 5,7 + 0,3 5 4,3 + 0,2

Примечание. На второй половине шкалы стрелка движется с зае-

даниями.

Проверку производил: (подпись)

Допустимые поправки для манометров масла различны. Для

манометров со шкалой, рассчитанной набат, поправка не должна

превышать на первой по-

ловине шкалы 0,1 ат, на

второй — 0,2 ат. Для ма-

нометров со шкалой на

15 ат поправка по всей

шкале не должна превы-

шать 0,4 ат. Эти допуски

Эталон Проверяемый манометр

даны ДЛЯ проверки ма- рис_ igg. Приспособление для проверки манс-

нометров при темпера- метра бензина в полевых условиях:

туре 4-15° С. 1 — резиновая груша, 2 — футляр, 3— винтовой зажим,

Манометр масла с 4 -шланг

приемником может быть

также проверен на прессе Рухгольца, для чего его приемник

укрепляется на коллекторе пресса. Порядок проверки манометра

с приемником такой же, как и простого манометра. Допустимые

поправки манометра с приемником не должны превышать при

температуре 4-15° 0,6 ат.

В полевых условиях, при отсутствии проверочных приборов,

проверку манометров бензина и масла можно производить по

эталону. Эталоном принято называть прибор, поправки ко-

торого известны. В данном случае эталонами должны служить

25

манометры бензина и масла, хорошо выверенные на точных про-

верочных установках и снабженные табличкой поправок.

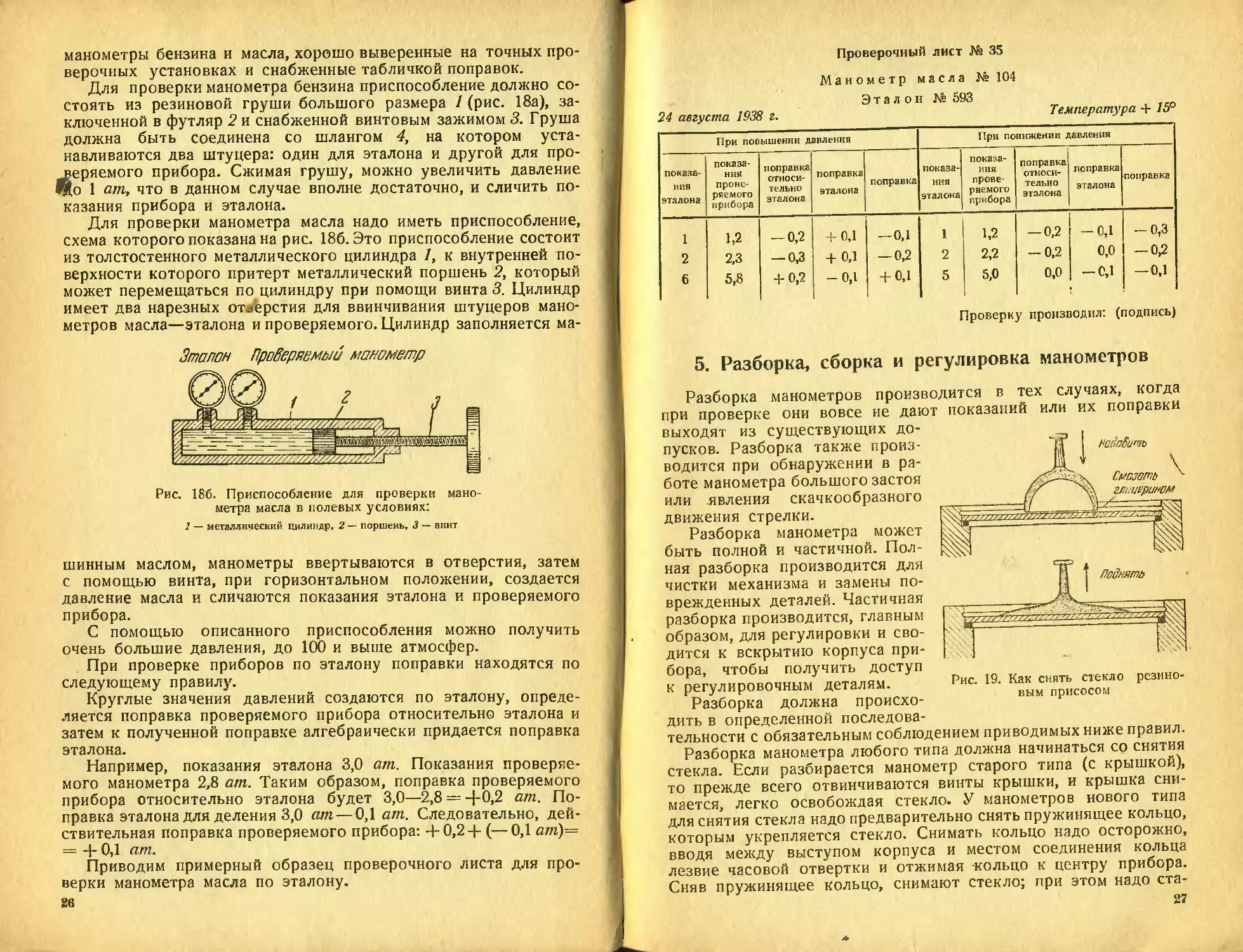

Для проверки манометра бензина приспособление должно со-

стоять из резиновой груши большого размера 1 (рис. 18а), за-

ключенной в футляр 2 и снабженной винтовым зажимом 3. Груша

должна быть соединена со шлангом 4, на котором уста-

навливаются два штуцера: один для эталона и другой для про-

веряемого прибора. Сжимая грушу, можно увеличить давление

до 1 ат, что в данном случае вполне достаточно, и сличить по-

казания прибора и эталона.

Для проверки манометра масла надо иметь приспособление,

схема которого показана на рис. 186. Это приспособление состоит

из толстостенного металлического цилиндра 1, к внутренней по-

верхности которого притерт металлический поршень 2, который

может перемещаться по цилиндру при помощи винта 3. Цилиндр

имеет два нарезных отлерстия для ввинчивания штуцеров мано-

метров масла—эталона и проверяемого. Цилиндр заполняется ма-

3талон Проверяемый манометр

Рис. 186. Приспособление для проверки мано-

метра масла в полевых условиях:

1 — металлический цилиндр, 2 — поршень, 3 — винт

шинным маслом, манометры ввертываются в отверстия, затем

с помощью винта, при горизонтальном положении, создается

давление масла и сличаются показания эталона и проверяемого

прибора.

С помощью описанного приспособления можно получить

очень большие давления, до 100 и выше атмосфер.

При проверке приборов по эталону поправки находятся по

следующему правилу.

Круглые значения давлений создаются по эталону, опреде-

ляется поправка проверяемого прибора относительно эталона и

затем к полученной поправке алгебраически придается поправка

эталона.

Например, показания эталона 3,0 ат. Показания проверяе-

мого манометра 2,8 ат. Таким образом, поправка проверяемого

прибора относительно эталона будет 3,0—2,8 = 4*0,2 ат. По-

правка эталона для деления 3,0 ат — 0,1 ат. Следовательно, дей-

ствительная поправка проверяемого прибора: +0,24-(—0,1 ат)=

= 4- 0,1 ат.

Приводим примерный образец проверочного листа для про-

верки манометра масла по эталону.

26

Проверочный лист № 35

Манометр масла № 104

Эталон № 593

24 августа 1938 г. Температура + 15°

При повышении давления При понижении давления

показа- ния эталона показа- ния прове- ряемого прибора поправка относи- тельно эталона поправка эталона поправка показа- ния эталона показа- ния прове- ряемого прибора поправка относи- тельно эталона поправка эталона поправка

1 1,2 — 0,2 + 0,1 — 0,1 1 1,2 — 0,2 -о,1 — 0,3

2 2,3 — 0,3 + 0,1 — 0,2 2 2,2 — 0,2 0,0 — 0,2

6 5,8 + 0,2 -0,1 + 0,1 5 5,0 0,0 — 0,1 — 0,1

Проверку производил: (подпись)

5. Разборка, сборка и регулировка манометров

Разборка манометров производится в тех случаях, когда

при проверке они вовсе не дают показаний или их поправки

выходят из существующих до-

пусков. Разборка также произ-

водится при обнаружении в ра-

боте манометра большого застоя

или .явления скачкообразного

движения стрелки.

Разборка манометра может

быть полной и частичной. Пол-

ная разборка производится для

чистки механизма и замены по-

врежденных деталей. Частичная

разборка производится, главным

образом, для регулировки и сво-

дится к вскрытию корпуса при-

бора, чтобы получить доступ

к регулировочным деталям.

Разборка должна происхо-

дить в определенной последова-

тельности с обязательным соблюдением приводимых ниже правил.

Разборка манометра любого типа должна начинаться со снятия

стекла. Если разбирается манометр старого типа (с крышкой),

то прежде всего отвинчиваются винты крышки, и крышка сни-

мается, легко освобождая стекло. У манометров нового типа

для снятия стекла надо предварительно снять пружинящее кольцо,

которым укрепляется стекло. Снимать кольцо надо осторожно,

вводя между выступом корпуса и местом соединения кольца

лезвие часовой отвертки и отжимая -кольцо к центру прибора.

Сняв пружинящее кольцо, снимают стекло; при этом надо ста-

27

Рис. 19. Как снять стекло резино-

вым присосом

раться не повредить резиновую прокладку, которая помещена

под стеклом. Очень удобно снимать стекло резиновым присосом

(рис. 19). Затем снимают стрелку прибора. Стрелку надо снять

так, чтобы не повредить ее футор и не погнуть ось. Для этого

Рис. 20. Как снять стрелку

двумя часовыми отвертками, как показано на рис. 20,

равномерно

пользуются

медленно и

отжимая вниз концы ручек отвертки.

После снятия стрелки снимается

шкала, для чего вывертывается

винт, крепящий ее к основанию

трубки Бурдона. Этим ограничи-

Рис. 22. Расштифтовка волоска

Рис. 21. Вывертывание винта

тяжка

вается частичная разборка манометра, так как доступ к меха-

низму прибора для регулировки имеется.

Сняв шкалу, приступают к разборке механизма манометра.

Для этого прежде всего вывинчивается винт, крепящий тяжок

к наконечнику трубки Бурдона (рис. 21), и два винта, крепящие

нижнюю платину к основанию трубки Бурдона; после этого весь

механизм вынимается из корпуса, затем освобождается конец

волоска из колонки, в которой он заштифтован. При помощи

плоскогубцев штифт выталкивается (рис. 22), и корцангами выни-

мается конец волоска из отверстия (рис. 23).

2S

После того как волосок освобожден, вывертываются винты,

крепящие верхнюю платину, и платина, если ее поднять вверх,

легко снимается.

Наконец, снимаются трибка с

с сектором.

Если есть необходимость в

снятии волоска с трибки, а это

бывает, главным образом, в том

случае, когда трибка нуждается

в чистке или замене, волосок

снимается при помощи двух ча-

совых отверток.

Конец трибки зажимают в руч-

ные часовые тисочки, последние

зажимают в настольные тиски

и, подведя лезвия двух отверток

под колодку волоска, плавным,

равномерным движением подни-

мают колодку волоска вверх

(рис. 25). Эту операцию надо про-

изводить очень осторожно, так

волоском (рис. 24) и ось сектора

как в противном случае, напри- рнс 23 Вынимание

конца волоска

мер, если отвертка сорвется, во-

лосок может быть испорчен.

Для чистки детали передающего механизма опускаются

в грозненский бензин, после чего чистятся порошком мела *.

Рис. 24. Как снять трибку

Рис. 25. Как снять волоски с оси трибки

Для чистки мелом применяются часовые щетки (рис. 26) и

чистые мягкие тряпки.

Для выявления дефектов необходимо осмотреть детали пе-

редающего механизма. Особое внимание надо обращать на целость

зубьев сектора и трибки, а также на концы осей сектора и

трибки. Дырочки на концах тяжка не должны быть растянутой

формы и по диаметру превышать диаметр винтов, так как от

1 Кроме волоска.

29

этого возникает мертвый ход в передающем механизме. Пов-

режденные детали должны быть исправлены или заменены новыми.

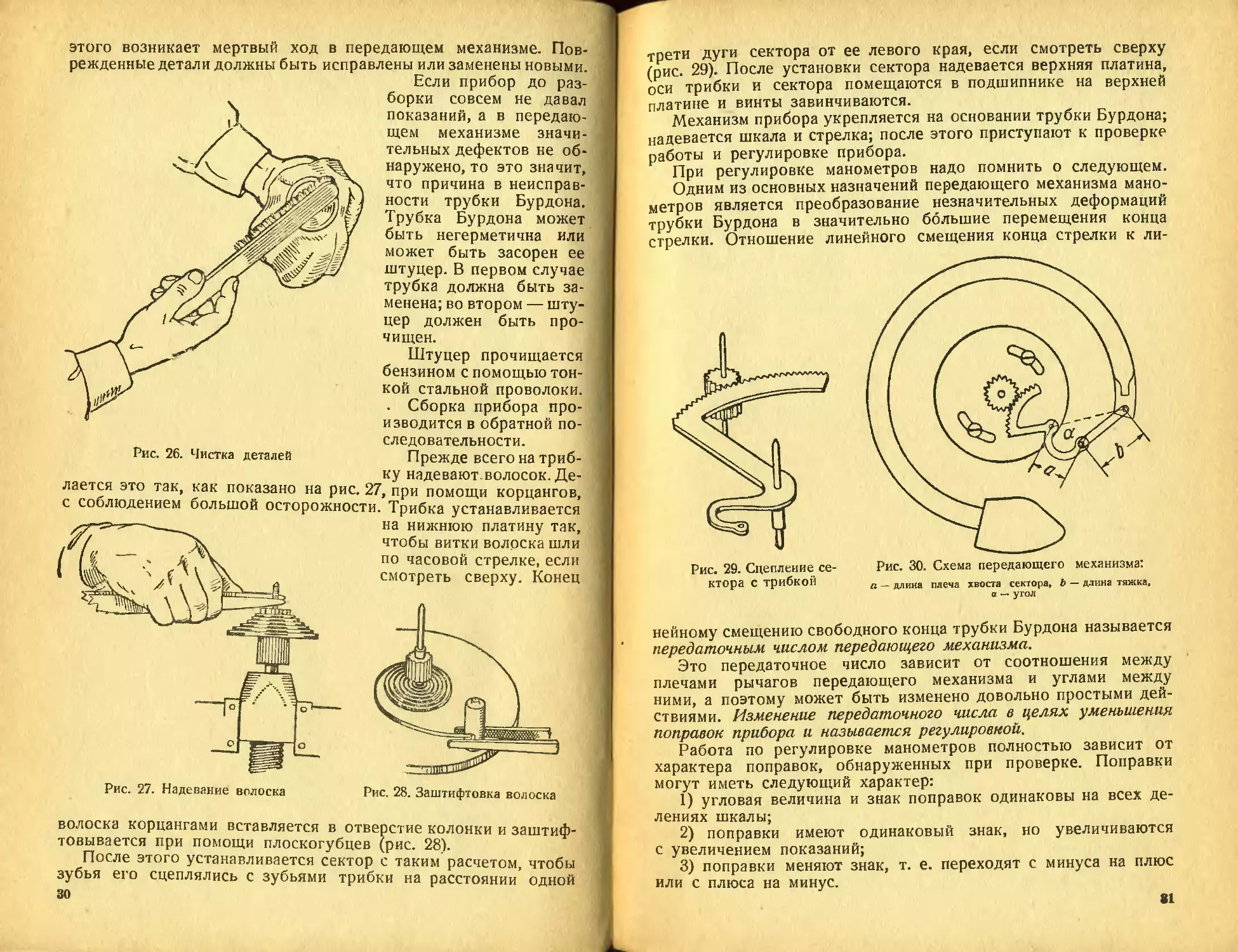

Если прибор до раз-

борки совсем не давал

показаний, а в передаю-

щем механизме значи-

тельных дефектов не об-

наружено, то это значит,

что причина в неисправ-

ности трубки Бурдона.

Трубка Бурдона может

быть негерметична или

может быть засорен ее

штуцер. В первом случае

трубка должна быть за-

менена; во втором — шту-

цер должен быть про-

чищен.

Штуцер прочищается

бензином с помощью тон-

кой стальной проволоки.

. Сборка прибора про-

изводится в обратной по-

следовательности.

Рис. 26. Чистка деталей Прежде всего на триб-

ку надевают волосок. Де-

лается это так, как показано на рис. 27, при помощи корцангов,

с соблюдением большой осторожности. Трибка устанавливается

Рис. 27. Надевание волоска

на нижнюю платину так,

чтобы витки волоска шли

по часовой стрелке, если

смотреть сверху. Конец

Рис. 28. Заштифтовка волоска

волоска корцангами вставляется в отверстие колонки и заштиф-

товывается при помощи плоскогубцев (рис. 28).

После этого устанавливается сектор с таким расчетом, чтобы

зубья его сцеплялись с зубьями трибки на расстоянии одной

30

трети дуги сектора от ее левого края, если смотреть сверху

(рис. 29). После установки сектора надевается верхняя платина,

оси трибки и сектора помещаются в подшипнике на верхней

платине и винты завинчиваются.

Механизм прибора укрепляется на основании трубки Бурдона;

надевается шкала и стрелка; после этого приступают к проверке

работы и регулировке прибора.

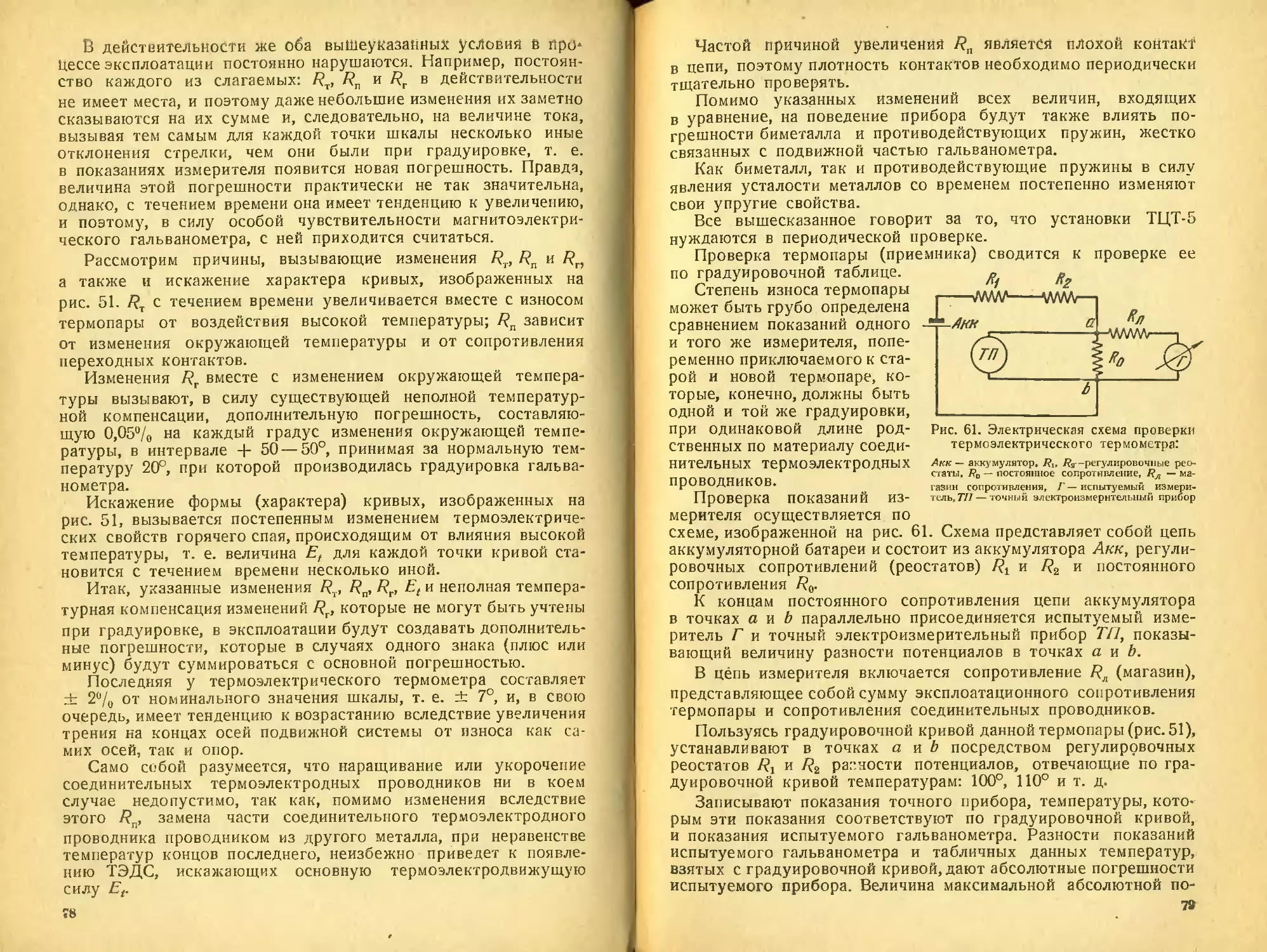

При регулировке манометров надо помнить о следующем.

Одним из основных назначений передающего механизма мано-

метров является преобразование незначительных деформаций

трубки Бурдона в значительно большие перемещения конца

стрелки. Отношение линейного смещения конца стрелки к ли-

Рис. 29. Сцепление се-

ктора с трибкой

Рис. 30. Схема передающего механизма:

а — длина плеча хвоста сектора, Ь — длина тяжка,

а — угол

нейному смещению свободного конца трубки Бурдона называется

передаточным числом передающего механизма.

Это передаточное число зависит от соотношения между

плечами рычагов передающего механизма и углами между

ними, а поэтому может быть изменено довольно простыми дей-

ствиями. Изменение передаточного числа в целях уменьшения

поправок прибора и называется регулировкой.

Работа по регулировке манометров полностью зависит от

характера поправок, обнаруженных при проверке. Поправки

могут иметь следующий характер:

1) угловая величина и знак поправок одинаковы на всех де-

лениях шкалы;

2) поправки имеют одинаковый знак, но увеличиваются

с увеличением показаний;

3) поправки меняют знак, т. е. переходят с минуса на плюс

или с плюса на минус.

81

В первом случае исправление показаний прибора произво-

дится перестановкой стрелки без всяких изменений в переда-

ющем механизме.

На проверочном приборе в манометр сообщается давление,

равное какому-либо круглому значению, стрелка снимается

и устанавливается на соответствующее деление шкалы.

Если характер поправок соответствует второму случаю,то регу-

лировка достигается изгибанием дугообразного рычага сектора.

Изгибание этого рычага вызывает изменение плеча а (рис. 30)

сектора. При сгибании дугообразного рычага плечо а умень-

шается, а при разгибании увеличивается.

Следовательно, если поправки имеют знак минус, т. е. при-

бор показывает больше, чем надо, и растут с повышением да-

вления, то дугообразный рычаг необходимо разогнуть.

Если же поправки имеют противоположный характер, то

дугообразный рычаг необходимо согнуть. Сгибание рычага

должно производиться очень осторожно и на небольшие вели-

чины, так как иначе он может сломаться.

Может возникнуть случай регулировки путем комбинации

двух способов, т. е. перестановкой стрелки и сгибанием рычага.

Это произойдет тогда, когда поправки с одним знаком будут

очень велики. В этом случае их можно сразу уменьшить соот-

ветствующей перестановкой стрелки, а затем регулировать сги-

банием рычага.

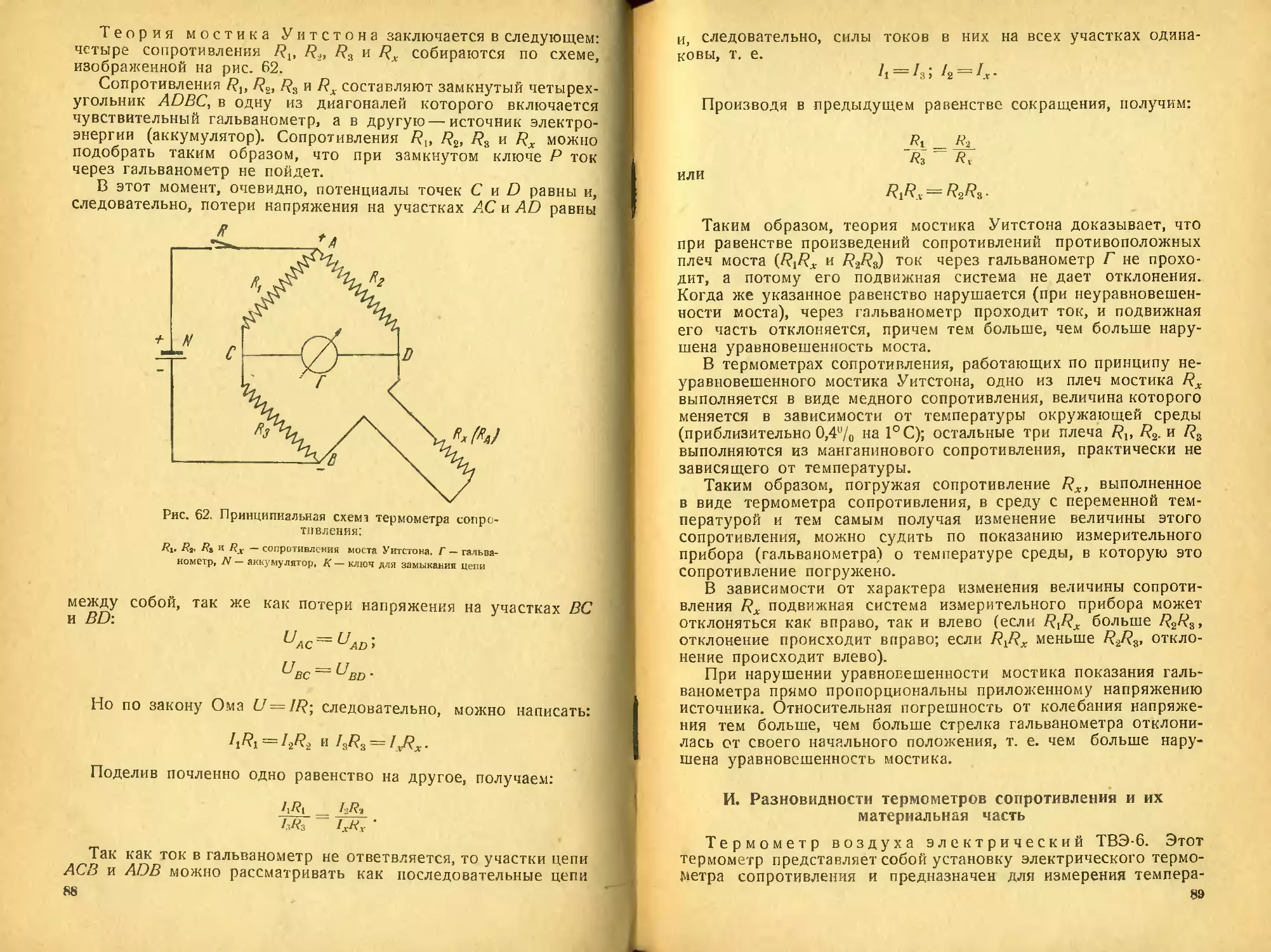

Если характер поправок соответствует третьему случаю,

т. е. поправки с увеличением давления изменяют знак, то пер-

вые два способа положительного результата не дадут. В этом

случае происходит несоответствие передаточного отношения

и поэтому прежде всего необходимо преобразовать его, т. е.

привести поправки к одному знаку.

Передаточное число зависит от угла а (см. рис. 30). Вслед-

ствие изменения угла а в процессе работы манометра переда-

точное число — величина не постоянная.

Для приведения поправок к одному знаку изменяют началь-

ное значение угла а, что может быть сделано перемещением

оси сектора относительно конца трубки Бурдона или поворотом

всего сектора.

Если нижняя платина прибора имеет возможность повора-

чиваться, то действуют ею, если же манометр не имеет такого

приспособления, то этот же эффект может быть достигнут изме-

нением длины тяжка Ь.

При наличии поправок, переходящих с плюса на минус, надо

сделать так, чтобы передаточное число вначале было большим,

а затем уменьшалось, т. е. угол а необходимо уменьшить. В этом

случае платина поворачивается против хода часовой стрелки

или укорачивается (сгибается) тяжок Ь.

При поправках, переходящих с минуса на плюс, действуют

в обратном порядке.

Бывают случаи, когда манометры не поддаются регулировке,

т. е. не удается добиться допустимых поправок. Обычно это

82

является следствием непригодности трубки Бурдбйа, которая

потеряла необходимые ей упругие качества. Особенно часто это

наблюдается в манометрах, долго работавших под недопустимыми

давлениями.

После регулировки манометр окончательно собирается и за-

крывается стеклом. При сборке манометра бензина в герметич-

ном корпусе необходимо добиться его герметичности, что до-

стигается резиновой прокладкой под стеклом и установкой

пружинящего кольца на специальную невысыхающую замазку.

После установки стекла герметичность корпуса необходимо про-

верить.

6. Монтаж и эксплоатация манометров

Монтаж манометров на самолете производится, главным

образом, при замене дефектного прибора новым или после

регулировки снятого с самолета прибора.

Приборная доска

Рис. 32. Крепление прибора

к приборной доске крепеж-

ным кольцом

Рис. 31. Крепежное кольцо

Манометры бензина и масла устанавливаются на приборной

доске летчика, в группе моторных приборов. На тяжелых мно-

гомоторных самолетах, на которых имеется кабина бортового

авиатехника, манометры устанавливаются на приборной доске

в кабине борттехника, вместе с другими моторными приборами.

Большинство манометров имеет стандартный корпус и уста-

навливается на приборную доску при помощи стандартного кре-

пежного кольца (рис. 31) диаметром 60 мм (стандарт 1).

Крепежное кольцо устанавливается на задней стороне при-

борной доски (рис. 32) и крепится к ней при помощи трех

винтов. Разметка отверстий для винтов в приборной доске

3 Авиационные приборы. 4.1 33

производится по кольцу в таком положении, когда его концы

имеют зазор в 3 мм.

Для этого удобно иметь шаблон—металлическую пластинку

шириной в 3 мм, которая вкладывается между концами кольца,

после чего кольцо зажимается и по нему производится разметка

отверстий. При выполнении этого правила разметки прибор

будет хорошо зажиматься кольцом.

После установки кольца прибор вставляется в кольцо и за

жимается четвертым винтом, которым кольцо стягивается.

Затяжной винт, в отличие от винтов установочных, обычно

имеет цилиндрическую гоповку. Для того чтобы снять прибор,

достаточно несколько отвернуть зажимной винт.

Манометры соединяются с системами бензине- и маслопита-

ния при помощи трубок из красной меди. Один из концов

этой трубки присоединяется к штуцеру манометра, а другой—

к соответствующему месту системы.

Трубка, соединяющая манометр масла, окрашивается, как и

вся система смазки, в коричневый цвет; трубка, соединяющая

манометр бензина, как и вся система питания горючим,—в желтый.

Зная эти цвета, легко найти трубопроводы к манометрам

среди большого количества всякого рода трубопроводов на

самолете.

Проводка трубопроводов от мотора к манометру должна

отвечать следующим требованиям:

1) трубопровод должен быть вполне герметичен на всем его

протяжении; соединения на концах трубопровода должны бьпь

выполнены также герметично;

2) трубопровод не должен иметь вмятин и резких перегибов,

так как это может вызвать неправильность в работе маноме-

тров и даже отказ их; изгибы трубопровода должны иметь ра-

диус не менее 50 мм-,

3) трубопровод должен быть надежно укреплен к фюзеляжу

самолета при помощи хомутиков, расположенных друг от друга

на расстоянии 300 мм.

Для достижения герметичности соединения трубопровода со

штуцером манометра надо поступать следующим образом. При

монтаже манометров нового типа (в стандартном корпусе) конец

трубопровода тщательно обрезается, после чего на него наде-

вается специальная гайка (см. рис. 8). Затем обрез трубопровода

развальцовывается при помощи специального приспособления

на угол, примерно, в 70°.

Развальцованная часть трубопровода накладывается на шту-

цер манометра и прижимается к нему специальной гайкой

(см. рис. 8).

При монтаже прибора старого типа на конец трубопровода

надевается гайка 12 (см. рис. 6), а затем к трубопроводу при-

паивается патрубок 13.

После этого патрубок прижимается к штуцеру манометра

при помощи гайки 12. Под фланец патрубка необходимо по-

местить кожаную прокладку.

34

Проверка герметичности соединения может быть произведена

следующим образом. Отсоединяется патрубок от двшателя

и через свободный конец трубопровода создается некоторое

давление. Давление должно быть создано при помощи приспосо-

бления (см. рис. 18а) для проверки манометров по эталону. Си-

стема считается герметичной, если показание манометра не из-

менится в течение минуты на величину, не превышающую до-

пустимой инструментальной поправки (для манометра бензина

± 0,02 ат, для манометра масла—0,4 ат).

При монтаже манометра бензина в герметичном корпусе вто-

рой (верхний) штуцер его должен быть присоединен к тому

месту двигателя, куда подается горючее.

Рис. 33. Монтаж приемника манометра масла к но-

совой части картера

Эта проводка должна быть выполнена тоже вполне герме-

тично.

Монтаж манометра масла с приемником производится следу-

ющим образом. После того как в приборной доске прорезано

отверстие и установлено крепежное кольцо, приемник проде-

вается в отверстие приборной доски и по фюзеляжу протаски-

вается к месту крепления. Это протаскивание связано с большими

трудностями, так как на многих самолетах приходится прорезать

пожарные перегородки *, а также огибать различные предметы

и части самолета (баки с горючим и пр.).

Приемник крепится к специальному штуцеру в системе смазки

при помощи монтажной гайки, прилагаемой к прибору. На

рис. 33 показана схема установки приемника манометра масла

в передней части картера двигателя.

После закрепления приемника измеритель устанавливается

на приборной доске и трубопровод крепится к частям самолета.

Трубопровод крепится хомутиками, причем в местах крепления

1 После того как приемник прибора пройдет через перегородку, на дырку

необходимо сделать металлическую заплату.

3* Во

рекомендуется надевать на трубопровод резиновую трубку для

предохранения его от перетирания при вибрации.

При эксплоатации манометров масла обычного типа при

низких температурах необходимо заполнять соединительный

трубопровод специальной незамерзающей жидкостью. Эта жид-

кость составляется из спирта и глицерина (30% спирта и 70% гли-

церина).

Если этого не сделать, то при работе двигателя масло,

заполнив соединительный трубопровод, при низкой температуре

загустеет или даже замерзнет.

В этих условиях передача давления на манометр будет

затруднена или вовсе прекращена.

В остальном эксплоатация манометров на самолете сводится

к систематическому наблюдению за целостью и герметичностью

трубопровода и соединений. Судить о работе манометров можно

при запуске и работе двигателя на земле.

Если показания манометра явно не соответствуют режиму

работы двигателя, то это говорит о дефектах прибора или

соединительного трубопровода.

Снимать манометр с самолета надо только в том случае,

если определенно известно, что ни двигатель, ни соединитель-

ный трубопровод не влияют на работу манометра.

Проверка манометров должна производиться в сроки, сов-

падающие со снятием мотора для чистки.

В отдельных случаях проверка и замена манометра новым

производится по просьбе летчика или авиатехника, указываю-

щего на неправильную работу манометра.

ГЛАВА II

АВИАЦИОННЫЕ ТЕРМОМЕТРЫ

НЕОБХОДИМОСТЬ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В СИСТЕМЕ

ДВИГАТЕЛЯ И НАЗНАЧЕНИЕ ТЕРМОМЕТРОВ

При сгорании горючей смеси в цилиндрах авиационных

двигателей температура достигает 1600—2000°. Таким образом,

создаются условия для сильного нагревания главнейших дета-

лей двигателя. Высокая температура, как известно, вызывает

деформацию металлических деталей и уменьшает их твердость

(крепость).

Отсюда ясна необходимость охлаждения авиационных двига-

телей.

По системе охлаждения двигатели делятся на двигатели

с жидкостным охлаждением и двигатели с воздушным охла-

ждением.

В качестве охлаждающих жидкостей применяются вода и

гликоли (гликольэтилен и др.).

Жидкость при помощи помпы циркулирует по специальной

системе, омывает наружные стенки цилиндров и, нагреваясь,

отнимает от них тепло. После этого жидкость поступает в ради-

атор, где охлаждается, и затем вновь подается в двигатель.

Двигатели с воздушным охлаждением имеют особое распо-

ложение цилиндров (главным образом, звездообразное), и наруж-

ные стенки цилиндров имеют ребристую поверхность. Эти

мероприятия обеспечивают охлаждение авиадвигателя встречной

струей воздуха.

Температура двигателя влияет на его работу. От темпера-

туры, во-первых, зависит мощность двигателя, во-вторых, при

некоторых значениях температур двигатель вовсе не может

работать. О температуре двигателей с жидкостным охлажде-

нием можно судить по температуре охлаждающей жидкости,

а также по температуре смазывающего двигатель масла.

Температура двигателей воздушного охлаждения опреде-

ляется, во-первых, непосредственным измерением температуры

37

головок цилиндров и, во-вторых, по температуре смазываю-

щего масла.

Измерение температуры масла имеет также и самостоятель-

ное значение.

Нормальная смазка трущихся частей может иметь место

только при определенной температуре масла. Если температура

масла чрезмерно высока, масло начинает гореть, и образую-

щиеся при этом продукты горения засоряют трущиеся поверх-

ности. Это явление, во-первых, увеличивает расход масла,

во-вторых, увеличивает трение. При слишком низкой темпе-

ратуре масло густеет, внутреннее трение увеличивается и

теряется смысл употребления смазки.

В некоторых типах авиационных двигателей измеряется

температура . воздуха в карбюраторе. Температура в карбю-

раторе влияет на испарение горючего, а следовательно, на каче-

ство горючей смеси.

Для измерения температуры охлаждающей жидкости, масла,

головок цилиндров и карбюратора необходимо иметь специаль-

ные приборы, называемые авиационными термометрами.

Термометр обязательно должен быть дистанционным при-

бором, т. е. таким, который может передавать показания на

некоторое расстояние, определяемое удалением двигателя от

кабины пилота. Принципы построения термометров могут быть

различные. В настоящее время наибольшее распространение

имеют термометры с низкокипящей жидкостью и электрические.

Диапазон температурных шкал термометров зависит от их на-

значения, т. е. от того, для чего предназначен данный термометр.

Нормальные значения температур охлаждающей жидкости,

масла, головок цилиндра и карбюратора обычно указываются

в формулярах двигателей.

1. Жидкостные термометры (аэротермометры)

А. Низкокипящие жидкости и их свойства

Низкокипящими жидкостями называются жидкости, точка

кипения которых находится в пределах от +31 до —35°. Для

построения аэротермометров чаще всего применяют две низко-

кипящие жидкости, а именно: этилхлорид (хлористый этил) или

метилхлорид (хлористый метил).

Этилхлорид (С2Н5С1) — бесцветная жидкость с приятным

эфирным запахом. Точка кипения этилхлорида + 13,1°, точка

плавления — 138,7°. Удельный вес при 0°—0,9214. При комнатной

температуре может храниться только в герметически закрытом

сосуде. В продажу поступает в герметически закрытых стеклян-

ных ампулах.

Давление насыщенных паров1 этилхлорида, в зависимости от

температуры, выражается следующей таблицей.

1 Насыщенным паром называется пар, образующийся над поверхностью

жидкости в герметично закрытом сосуде.

88

Температура в градусах Давление в мм рт. ст. Температура в градусах Давление в мм рт. ст.

— 30 110,24 + 40 1 919,58

— 20 187,55 50 2 579,40

— 10 302,09 60 3 400,54

0 465,18 70 4 405,03

+ 10 691,11 80 5614,11

20 996,23 90 7 047,51

30 1 398,99 100 8 722,76

Определим диапазон D давлений насыщенных паров этил-

хлорида при нагревании от 0 до 100°:

D = 8 722,76 - -465,18 = 8 257,58 мм рт. ст.

В переводе на технические атмосферы это дает:

8 257,58 .. о п

= 11,2 ат.

D<" ~ 735,5

Метилхлорид (СНЯС1) при комнатной температуре — горючий

бесцветный газ с приятным эфирным запахом. Точка кипения

метйлхлорида —24,09°, точка плавления —91,5°. Удельный вес

при 0°С —0,954. Храниться может только в толстостенной гер-

метически закрытой посуде.

Давление насыщенных паров метилхлорида в зависимости от

температуры дается в следующей таблице.

• Температура в градусах Давление в мм рт. ст. Температура в градусах Давление в мм рт. ст.

0 1885 70 13 551

10 2 723 80 16 928

20 3 659 90 20 845

30 4 023 100 25397

40 6513 110 30 480

50 8 459 120 36342

60 10 814 130 42944

Определим диапазон давления D насыщенных паров метил-

хлорида при нагревании от 0 до + 100°.

D = 25 397 — 1 885 = 23 492 мм рт. ст.

В переводе на технические атмосферы это дает:

п 23 492 п__________________________

и„ = с =31,9 ат.

ат 735,5 ’

Таким образом, давление, развиваемое насыщенными парами

метилхлорида при нагревании от 0 до 100°, больше давления,

89

развиваемого насыщенными парами этилхлорида, почти в 3 раза-

Это обстоятельство имеет важное значение при выборе низко

кипящей жидкости для аэротермометра. Применение метилхло-

рида более выгодно, так как дает возможность получить боль-

шую измеряемую силу, а следовательно, и большую чувстви

тельность прибора.

Для более полной характеристики метилхлорида и этилхло-

рида необходимо знать критическую температуру насыщенных

паров этих жидкостей. Критической температурой называется

такая предельная температура, при которой плотность насы-

щенного пара и жидкости становится одинаковой, причем совер-

шенно стирается граница между жидкостью и паром. Давление,

которое развивается при этой температуре, называется крити-

ческим давлением.

Если нагревать испаряющуюся в герметически закрытом

сосуде жидкость выше критической температуры, то давление

ее возрастает резкими скачками.

Критическая температура и критическое давление этил-

и метилхлорида определялись несколько раз различными уче-

ными, причем цифры каждый раз получались различными.

Наиболее поздние определения дали следующие результаты:

Критическая температура Критическое давление ат •

Этилхлорид 187,2° 52

Метилхлорид .... 153,2° 66

Критическая температура жидкости в термометре определяет

степень применения данного прибора, т. е. такой термометр не

может применяться для измерения температур, близких к кри-

тической температуре его жидкости.

В жидкостных термометрах, предназначенных для измерения

температур, превышающих критические температуры этил-

и метилхлорида, вместо низкокипящей жидкости применяется

ацетон. Ацетон — бесцветная жидкость с запахом груши. Точка

кипения ацетона +56°, точка плавления —94,9°. Зависимость

давления насыщенных паров ацетона от температуры выражается

следующей таблицей.

Температура в градусах Давление в мм рт. ст. Температура в градусах Давление в мм рт. ст.

- 5 53 + 80 1611

0 70 + 100 2 797

+ 20 186 + 120 4 547

+ 40 425 + 140 6974

+ 60 860

40

Как видно из таблицы, давление насыщенных паров ацетона

значительно меньше давления насыщенных паров этил- и метил-

хлорида при тех же температурах.

Критическая температура для ацетона 232,6° при критиче-

ском давлении 52,2 ат.

Б. Принцип устройства жидкостных термометров

(аэротермометров)

Жидкостные термометры, или аэротермометры, состоят из

трех основных частей: приемника, соединительного трубопровода

и измерителя (манометра) со шкалой в градусах Цельсия. Эти

приборы основаны на прин-

ципе измерения давления на-

сыщенных паров низкокипя-

щей жидкости, которое зави-

сит от температуры. Принци-

пиальная схема жидкостного

аэротермометра показана на

рис. 34.

Приемник 1 представляет

собой цилиндрический сосуд,

изготовленный из теплопро-

водного прочного материала,

заполненный низкокипящей

жидкостью. Жидкость должна

иметь в приемнике свободную

поверхность, т. е. приемник

должен быть заполнен с та-

ким расчетом, чтобы при ма-

ксимальных рабочих темпера-

турах жидкость не заполняла

всего объема. Необходимо так-

же, чтобы при тех же усло-

виях вся жидкость в прием-

нике не обращалась в пар, так

как такой пар уже не будет

насыщенным.

Установлено, что для выполнения этих требований приемник

надо заполнять, примерно, на половину его объема.

С помощью соединительного трубопровода 2 верхний конец

приемника соединяется с трубкой Бурдона измерителя. Трубо-

провод состоит из металлической (обычно медной) трубки

с небольшим внутренним диаметром.

Для аэротермометров с этилхлоридом внутренний диаметр

трубки равен 1—1,5 мм-, для аэротермометров с метилхлоридом

употребляется трубка с внутренним диаметром 0,2—0,3 мм.

Весь трубопровод и трубка Бурдона заполняются специальной,

передающей давление, жидкостью или той же жидкостью,

которая находится в приемнике. Передающая жидкость не

а

Рис. 34. Принципиальная схема жидко-

стного аэротермометра: