Текст

/t/i*r 'I; i1U;^'::JSMКозлов//// #'<y V гф tfi.' • ,^.л /я / ’ ^■4 »жi-ТЕПЛОУСТОЙЧ и ВЫХСТАЛЕЙ

...... Wkeim и'ШЩЩ Д£1ПБК 34 64Г

К «59.\*ДК 621.701ЛРецензентканд. техн. паук Ю. М. ВсловКозлов Р. А.к'Сварка тсплоустончивых сталей. Л.. Машииострое!1ие,

Ленимгр. отд-пис, 1986.— 160 с., ил.65 к.R кннгс 113,1ожсиы особенности сварки тсплоустоПчииых сталсЛ и метод оцея.И1 Обралованне холодных трещин при спарке рассмотрено сП031ШПЛ хру^ разрушения с учетом роли водорода. 11рослсжсгю илиянне тер-«арк»- температуры сопутс.твяощсго подогрева. содержлтГя

аодородп. ироменн н температуры выдержки после сварки и рожи-

ия^спслуюшгЛ гермическоЛ обработки на свариваемость теплоустоЛчипых сталей.

Ланы neico^ по выбору сварочных мйтер1!алов. усовертсмстнооаиию техно-Л0П1Н сварки тсплоустоПчнвых сталеП н уменьшению трудоемкости сварочных**"^Кннга предназначена для ннженеров-сварщнкив машиностроительной и другн*

отрослсЛ промышленности.fК2704060000-063038(01)-8663>86ББК 34.64J

6П4.3ПРОИЗВОДСТВЕННОЕ ИЗДАНИЕРудольф Александрович КозловСВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙРедактор Е. Миронченкова

Художественный редактор С. С. Венедиктов

Технические редакторы П. В. Шиканова. Т. М, Жилин

Корректор А. И. Лавриненко

ибложка художника В. В. ПожидаеваИБ № 4334литерате”м Л1-.И721. Формат 60Х90'/и- БумагаУ-«-нзд. л. 11.56. 13 бад%М‘’"з"к. <4 I™ ц“5^в5 к •‘Р-'О” Ю.25. .(строенне>. 191065, Ле11ниград,''ул.'Знамени издательства «Машнно-лнгра|^ро’1|‘о'’п?“^''® °^АНпених°€Техм ордена Трудового Красного Зна- ‘книжной юргоми la^2'Г лСССР То „елаы Соколовой Союзпо-1Я8052. г. Ленинград, л.52. Из^^Гйловс^ “роспе"^^^^^ полиграфии и© Издательство «Машиностроение», 1986 г.ПредисловиеДля строительства атомных электростанций и пазличнпгп

энергетического оборудования широко применяются теплоустой

чивые стали. Сварка этих сталей в ряде случаев nooS™

по сложной и трудоемкой технологии. Некоторые марки тепло-'’Г''”"” ' ™»пеИт?рой поГо.^ ' )* несмотря на высокую температуру по-догрева, нередки случаи образования холодных трещин в свао-

ных соедннениях. ^в настоящее время в литературе приведено недостаточно

сведении о свариваемости теплоустойчивых сталей. При оценке

свариваемости и выборе технологии сварки теплоустойчивых

сталей не учитывалось влияние водорода и часто не учиты¬

вались также такие факторы, как склонность металла шва и зоны

термического влияния к хладноломкости, синеломкости, отпуск¬

ной хрупкости, старению п дисперсионному твердению. Недоста¬

ток и иногда противоречивость таких сведений в литературе за¬

трудняют разработку надежной технологии сварки теплоустой¬

чивых сталей.В настоящей работе делается попытка осветить вопрос обра¬

зования холодных трещин при сварке теплоустойчивых сталей

с новых позиций — с позиций хрупкого разрушения.Наряду с достаточно изученными факторами, такими, как

термический цикл сварки, степень легирования основного ме¬

талла и др., в работе рассматриваются часто не учитываемые,

но значительно влияющие на свариваемость теплоустойчивыхсталей факторы.Учет этих факторов позволяет рекомендовать целый ряд но¬

вых технологических мероприятий по повышению сопротивляе¬

мости сварных соединений теплоустойчивых сталей образованию

холодных трещин. Применение этих новых технологических ме¬

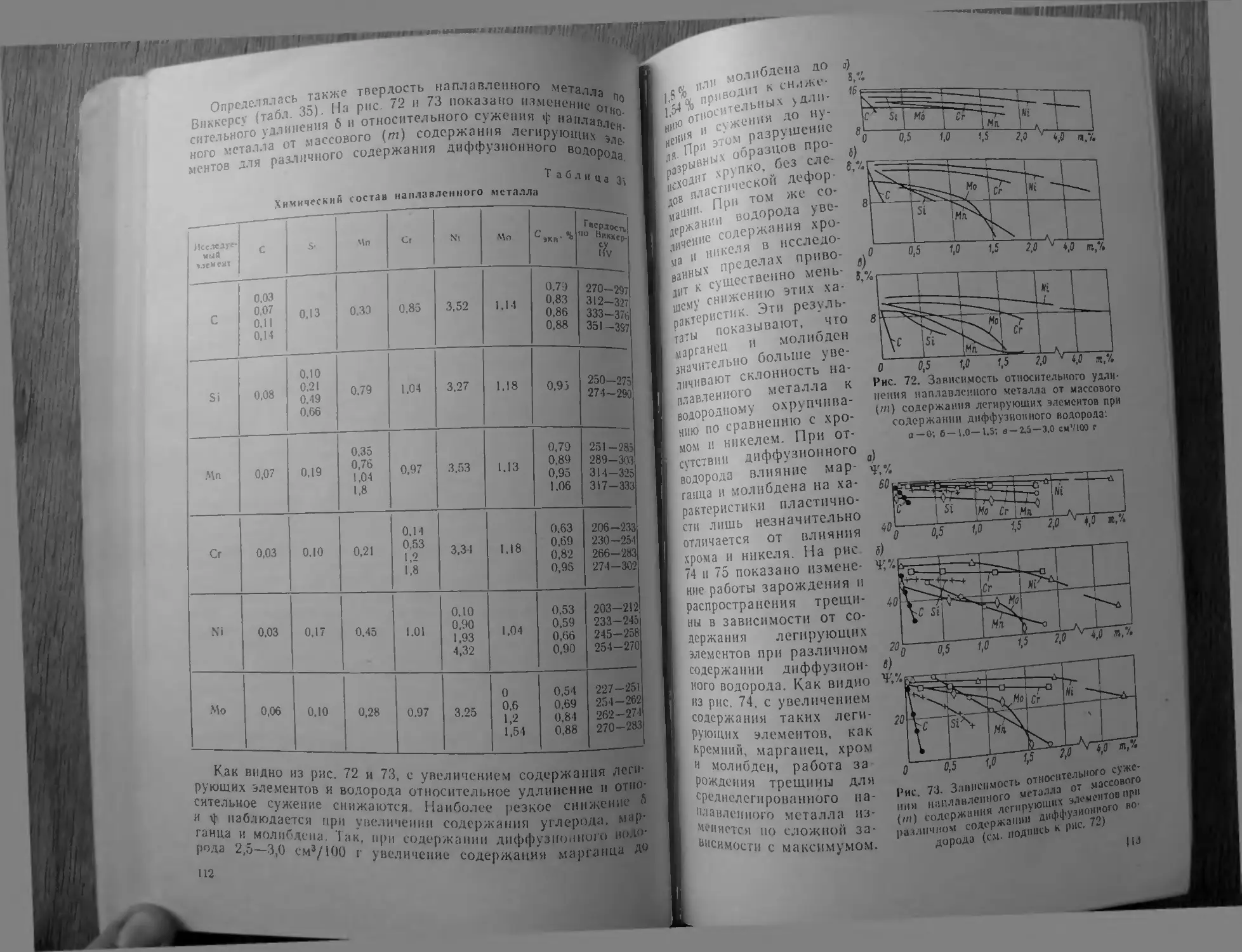

роприятий позволяет для целого ряда марок стали значительно

снизить температуру подогрева н отказаться от немедленного

высокого отпуска сварных соединений, что значительно сокра¬

щает трудоемкость сварочных работ и повышает качество свар¬

ных соединений. п^тВ предлагаемой работе с учетом нсследоваиин последних леттакже даны рекомендации по выбору сварочных материалов,

Х™еч1ша10Щ«х качество и падеж,юсть сварных соедшмш..Книга окажет помощь инжеисрно-техническим и научным ра-КОЙ технологии сварки этих сталей^3I*’"М—ГТТП"1, ‘

ЛТГллшб■ivОСОБЕННОСТИ СВАРКИ

ТЕПЛОУСТОЙЧИВЫХ сталей, ПРИМЕНЯЕМЫЕ ТЕПЛОУСТОЙЧИВЫЕ СТАЛИ

и ОСОБЕННОСТИ ИХ ЛЕГИРОВАНИЯппинято называть стали, работающие при

Тсплоустойч^^ (ДО 500-580» С). Стали, работаю-„овышснных те р принято называть жароироч-ГшГКнне это является условным, так как некоторые марки

• аян ioT использовать как при повышенных температурах,

так и прп температуре, блнзкои к комнатной.По степени легирования к теплоустойчивым сталям относятся

НИЗКО* н срсднслегироваимые стали, а также 5 13 /о-иие хро¬

мистые мартенснтные н мартенснтно-феррнтные ста^1И с темпе¬

ратурой эксплуатаинн до 500—550®С.Особенности легирования теплоустойчивых сталей заклю¬

чаются в следующем. Для повышения длительной прочности

используют два вида структурного упрочнения: 1) образование

твердого раствора с введением элементов, повышающих темпе¬

ратуру рекристаллизации и снижающих интенсивность диффу¬

зионных процессов в сплаве; 2) получение высокодпсперсной

смесн фаз путем закалки стали и последующего отпуска [24].

Для первого вида структурного упрочнения обычно используют

хром, молибден и вольфрам. Для второго вида структурного

упрочнения используют карбиды ванадия, ниобия и титана.В процессе эксплуатации происходит изменение структурных

составляющих, что приводит к изменению жаропрочности. Для

длительной службы, как правило, используют малоупрочненные

стали, имеющие в исходном состоянии более низкую жаропроч¬

ность, но значительно более устойчивую структуру [53].Для сварных конструкций более предпочтительным является

первый путь структурного упрочнения. Это объясняется тем, что

твердые растворы замещения позволяют получить менее проч¬

ный и более пластичный металл в зоне термического влияния

при сварке по сравнению с карбидным упрочнением. В работе

[24] также отмечается, что хромомолибдеиовые теплоустойчивые

стали являются более предпочтительными для сварных конст¬

рукций, так как они обладают большей структурной стабиль-

Пдлительных выдержек при высоких темпера-элементами в тепло-теплоустойчивых “ молибден. Легированиееплоустоичивых сталей и металла шва хпомом (О 5 нстали ^противтяемост! иотипп- хрома увеличивается со-п-«ро*дс„„я„ в сро.

JuudCT сложное влияние на длительную проч-' тл.IIл<. гность стали [112]. Пеовый макгиму%«

содержащей 0,5 % „»л„6дека. „р„дается при содержании хрома в пределах 10-14^ п.!

ние содержания хрома до 5—6% поиво1ит'« uJZ

жению длительной прочности Повышешк» сни-до9-12% снова пр^оГт кности стали. Такое влияние хрома на поочн^ость стали не находит должного объяснения в лит“рат?Ге'

Тем не менее, у сталей, имеющих а-решетку же,теза 9 12^'йро,нГГ’“'Молибден широко применяется для легирования теплоустой¬

чивых сталей и легирования металла шва. Наиболее резкое по¬

вышение сопротивления ползучести стали и металла шва обес¬

печивается добавкой 0,5-1,0 % .молибдена. Молибден повышает

температуру рекристаллизации железа [19], что способствует

повышению его прочности при повышенных температурах. Но

роль молибдена в вопросах упрочнения стали при повышенных

температурах в настоящее время рассматривается шире.В настоящее время экспериментально доказано [68, 69], что

в процессе эксплуатации молибден образует с железом фазу

Лавеса РегМо, которая образуется в процессе длительной выдер¬

жки металла при температуре 450—600® С. Образование фазы

Лавеса РегМо идет, видимо, с уменьшением объема, поэтому

иногда наблюдается так называемая «отрицательная» ползу¬

честь. Образование фазы Лавеса РегМо повышает прочность

стали при повышенной температуре по механизму дисперсион¬

ного твердения. Влияние частиц второй фазы в настоящее время

объясняется дислокационной теорией. Согласно теории дислока¬

ций, частицы второй фазы являются препятствием для пере¬

движения дислокаций. Упрочнение сплава тем выше, чем меньше

расстояния, на которые может переместиться дислокация. Поэ¬

тому дисперсность второй фазы оказывает прямое воздействиена прочность стали.Выделение частиц второй фазы сказывается не только на по¬

вышении прочности стали, но также и на изменении пластич¬

ности. Форма выделений — глобулярная или пластинчатая

приводит к разным характеристикам пластичности. Частицы

второй фазы с глобулярной фор.мой позволяют получить металлс более высокими пластическими свойства.ми.Кроме этого, молибден при повышенных температурах оора-

т специальные карбиды, что также способствует повышению

юй прочности. Однако считается, что наибольшая длн^

тельная прочность наблюдается тогда, когда »ол‘1бден «а.ход!

в твердом растворе, а не в виде карбидов и в пр рР ^при повышенных температурах образуется 'I’f" ^Чем выше содержание молибдена, тем больше дность и сопротивляемость ползучести ста. ‘ q,4Введение молибдена в сталь и в металл швзует

длительной

■. I ■ i ♦ > с £ I Ii|';«• ' IЧ .I*■»Ti : nfirir. f «r<'»99 Ш999 99ЩЩЯтффЩЩГIII IHilla\..T nrtornc-iiiTb удоилстворительную ллнтольную

до l.;i% "Srypc до 500-(500“ с.прочность их "I"'' uiuacT темпсрату|)у рекристаллизацииВольфрам также п jjggcca TezW. Однако вольфрами оОразуст ч „ для получения удовлетво-ЖМ1-...1 п ■ элементом, и для ..ил^-.с..п« удиилетво-является более тяжсл ^го надо вводить в сталь при-р„тслы10й 1,ем молибдена. Поэтому вольфрам при-:;:|!“т?Л5.'Г«г..ро»а1ШЯ Tcn.0ycT0fi.il.«их CTMCI, значительно'’™;нГпда'||«^^^ »||Д« структурного У1.Р0.ШС1МШ Бста.,ьс Л(юбпазуюи1нс элементы ванадии н ниобии и со*;"Т-таи для этой цели ис-ГГзуется 3 .ачитель..о реже. Положительное влияние на жаре-

пользует „побиП оказывают тогда, когда они нахо-nS?ci в стали в виде высокодисиерсных карбидов [53]. Если эти

fnPMOMTbi в стали находятся в твердом растворе а-железа.тГ они оказывают слабое положительное или даже слабое

отрицательное влияние на ее жароирочиость. Поэтому для

получения максимальной длительной прочности теплоустойчи¬

вые стали с карбидным упрочиеинем подвергают полной терми-

ческоП обработке: закалке на мартенсит и высокому отпуску

Г53]. В процессе отпуска ванадии и ниобий образуют прочные

пысокодиспсрсные карбиды VC и NbC, что и обесночивает высо¬

кую длительную прочность стали при эксплуатации. Однако в

процессе эксплуатации в Tcwemie длительного времени при тем¬

пературе 550—600°С карбиды ванадия и ниобия коагулируют

и большей частью формируются по границам зерен, что приводит

к снижению жаропрочности стали н металла шва и разрушению

по границам зерен. Этим и объясняется перегиб на кривых дли¬

тельной прочности хромомолибденованадиевых сталей [24].Для повышения окалиностойкоети в теплоустойчивые стали

и в металл шва иногда вводят повышенное содержание кремния.

Кремний оказывает слабое влияние на их длительную прочность.

В настоящее время наблюдается тенденция снижать содержание

углерода в теплоустойчивых сталях [24]. Обычно прп повышении

содержания углерода повышаются прочностные характеристик!»

стали и металла шва. Однако при повышенных температурах

повышение содержания углерода иногда приводит к снижениЮ|.

их длительной прочности. Так. в работе [53] указано, что повы¬

шение содержания углерода выше 0.08—0,12% в Сг —Мо —V

ulnxu » отрицательно сказывается на их сопротивлении ползу-

niiuo ■^•'^**'^^'^ьнои прочности. Кроме этого» для улучшения сва-мотя^^'по^?' снизить содержание углерода в основномметалле и в металле шва.пованТя^^т!мк1^ элемент не применяют для леги-свыше 350° Г сталей, работаюншх при температуре0.8—10®А поивппит^^ увеличение содержания марганца свышеметалла шва к тйпплг!^ склонности стали, а такжесвой хрупкости в процессе эксплуатации приI гтllr.l! IllЩ (HRтемпературе 400° С и выше .температуре до ЗЗО” С, марганец по^шен?^ Работающих при

элемент. С увеличением содержания мяпТ” ^«•'нрующий

увеличиваются прочностные свойства (гшЛо ®прочности) и снижаетсяКроме этого, марганец используется как хрупкости,вредное воздействие серы Поэтому мяпг У^^и^шающий

1,0-1,5 вводят иногда в Тет^л ®“стали, которые работают при теГерТтуре до"з57Г"°"''”^“^щих пр? темпер1?уре до 350°С,''Г осн^вС"аПпыв^^^^^^^^=ГрЖ S Sи ползучести. Этим и объясняется возможность лепшова^я

марганцем теплоустойчивых сталей и металла шва в одних слу-

чаях и недопустимость легирования в других.Никель также не рекомендуется применять как легирующий

элемент в теплоустойчивых сталях, работающих при температуревыше 350 С» так как с увеличением содержания никеля не¬

сколько уменьшается длительная прочность стали и металла шва.

Это объясняется тем, что никель также образует фазу Лавеса с

молибденом NisMo, которая возникает при более низкой темпе¬

ратуре (400—500®С), чем фаза Лавеса Fe2Mo[31], Этим поль¬

зуются для частичного повышения прочности мартенситно-ста-

реющих сталей, вводя в них определенное количество молибдена.Поэтому введение никеля в сталь как бы уменьшает концен¬

трацию молибдена в твердом растворе а-железа и тем самым

снижает эффективность воздействия молибдена на ее длитель¬

ную прочность. Кроме этого, с увеличением никеля несколько

увеличивается склонность стали к радиационному охрупчива¬

нию [69. 77].Однако для теплоустойчивых сталей, работающих при тем¬

пературе до 350° С, где не требуется повышенная длительная

прочность, никель используется как легирующий элемент. С вве¬

дением никеля в сталь и в металл шва значительно повышается

сопротивляемость сварных конструкций хрупкому разрушению

при низких температурах (близких к комнатной), так какс увеличением содержания никеля снижаетсяпература хрупкости. Поэтому в металл шва и основной металлдля повышения сопротивляемости хрупким разрушениям вводят" нТк\1"тельно повышает coi.poT«.^«b стал«^>|талла шва хрупким разрушениям при ^ никелевыеэтому В криогенной технике широко “тс^^“'Гельстали с содержанием никеля до 6 ^ ^ б-феррнтавводят в 12 %-ные хромистые стали д У стоуктуре 12%-в структуре металла. Уменьшение ^'Ф^РР ппиводит к повыше-ных хромистых сталей и в жаропрочностиПИЮ их вязкости и прочности [82], а также жар р

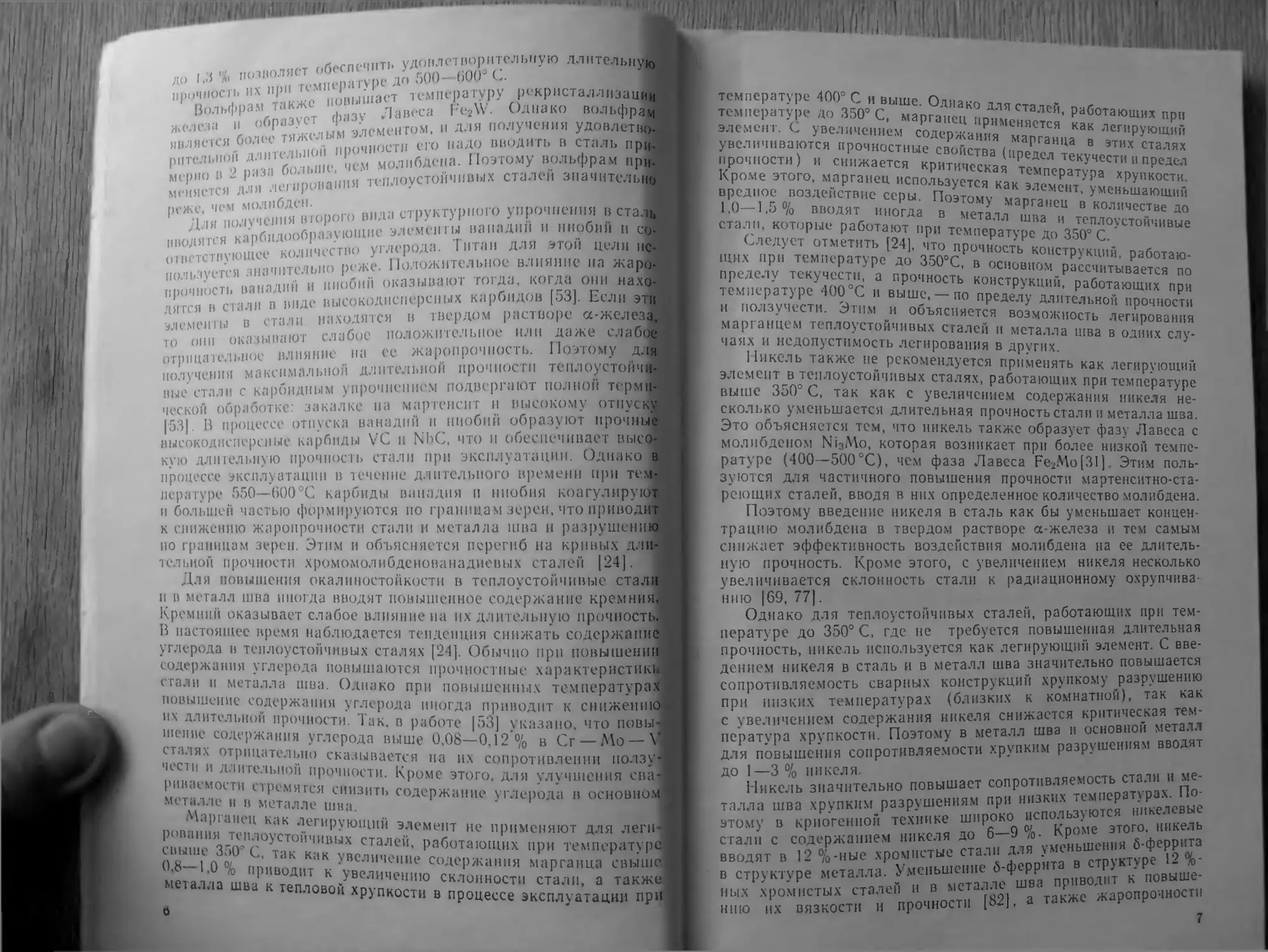

0«Мярочнмй химический состав испольцгсиых сталей |5, 4в, 53, 8в, ЩС/>держаиие элемсит*)». %Таблмпа 1I2XMI5XMI0X2Mтим\л12Х1МФ1ДХМ1Ф12Х2МФ15Х2МФ

IOXMIM

15X21ГМФ

0НХ1.Ч

0Г,Х12И2М0.W)—0,10

0,10-0.1Я

0.W)0,МО.оя -0.1 ft0.10-0,170.130J70J00,100,080.04O.IR-Оде0.17—0.370.2(>0.270.17—0.370.15-0.360.270.26о.;ю0.32О.ГЮ0.17Mn1CrMl 1Mo »V0,4-0.7<0,04<0.040.4—0.60.4—0.6 '0.4-0.7<0.03<0.0350.8-1,1—> 10.4—0.60.510.0130.0102,36—0.730.540.0150.0 H)2.321,070.4-0.7< 0.025<0.0300.9—1.2—1 0.25—0.350.15—0300.4-0.7< 0.030<0.0301.1-1.4—1 0.9—I0.20—0.350.4Я0.0140,0122.2—0,710.280.620.0150.0! I2,8—0.680.310.4!0.030.0130.821.141 0.480.470.0230,0101.891.361 0.660.060.60< 0.025<0,0312—140.61—0.600.0120.01312.371.771 0,86—Химический состлй теплоустойчивых сталей, применяемых в Японии |I12JТаблица 2Гмп с1алнСоЛ(!рЖЛ11ИП «лсмеитой. %0,бСг—О.БМо

1Сг—О.ЬМоадасг—1МоI ДЫ'.г —0,5Мо—0.7GS I

Г)С'.г- -0,5М<1сSIMl)0.10-0,20<0,150.10-0,300.10-0.500,30—0.600,30—0,00<0,150,10—0.500,30-0.00<0,160.16<0.150,6-1,0

0,75

0.60-1,00,30-0.000,30—0.000,30—0.00СгМо0.50-0,700,80—1.202,0-2.51Д4.08.01.56.0Ю.О0.450.450,650.650.90-1.100.450.450.900,650.65МОМарка

рскомсн*

дуемых

электродов

для сваркиСМВ-86СМ В-95;СМВ-96СМА-106:СМВ-105СМВ-95СМ-5СЛ1-91Температура

подогрева

при сварке.

•С100—200150—300200-350200—350250—400250—400Температураотпускасварныхсоединений,•С650-700690—740710-760Таблица 3Химический состав мстнллп шил при сварке теплоустойчивых сталей в некоторых странах [!11, 11211-1рпиаМоркл»лектр<>д<т(^олержлиио элементов. %Сстл. ASTMSIМпSСгМоДлительная

прочность

пря 550 *С заЮ* ч,|

МПаИ8016-1И<0,12< 0.60< 0,90< 0,04—0,4—0.650,4-0.65H8015-IV21.< 0.05< 1,00<0.90<0,04—1.0-1.50,4—0.65i:Hoi6-ivi<0.12< 0,60<0,90<0,04—1.0-1.50,4—0,65A Л f AГ.‘Ю15-П31.< 0.05< 1.00< 0,90< 0.04—2,0-2.50|9“ U2i:90Ui-U3<0.12< 0,60<0.90< 0.04—2.0—2.50.9—1.2Шисции,фирмп us лиOK70.I8ОК70.2Нi).040.010.30.30.80.81.22,250.51.0ЯттичСМН*8аСМ!Ь9ЙCMU-V15СМЛ-ИХ^СМИ-106СМ-5смл>0.070,070.03O.Oti0.030.070.W0.470.580.940.480.790.540.280.t«>0,780.620,730.560.610.420.0140.0150.0090.0170.0090,0180.0210.009

0.010

0.0! 1

0,008

0.012

0.008

O.OU0.541.251.25

2.322.345.34

9.040.480.540,591.071.040.57I.IO14815013513096185I

tч “) ITT'JI г■I;Il/J: hir’/■'IfiiJ:.r^4i;''■- ,U’\ :'‘ ‘IfI *lfK'ifJI w-l

' ''iff:4i I I л,)1^ " г, ■

ii::'f ■'ill.iPcAofMо Поэтому, хотя никель н понижает не.

стали и ^!^^^оочность, его вводят в 12 %-ные хромистыеско.1ькодлнтсльн\ю при . ^^3^,,, „ 0 металл шва.^ртенситныс .. „аше^^^ стране 8. 18. 53. 57. 63. 68.К настояшему ®P^“^Qg 99 Ю1, 104. НО и др.] разработано77. 86) и за РУ®®*°\,а'рок теплоустойчивых сталей, широкобольшое „зготовлення реакторов, парогенераторов,применяемых для и Марочный химический со-трубопроводов и дру применяемых в нашейстав некоторых TC11. J ^ Химический состав теплоустойчивых

Ке^яемых в Японии [112]. приведен в табл. 2. Мароч-

"^■'««иче^^й состав металла шва при сварке теплоустойчи-

в"ы; ста5 эТктр^^^ применяемыми в некоторых странах.приведен в табл. 3.г ТРУДНОСТИ ПРИ сварке теплоустойчивых сталейТеплоустойчивые стали сварнваются в широком диапазонеттшин* от труб с толщиной стенкн 2 мм до корпусов реакторов

толшин. ^ толщиной стенки 200 мм. При свар-ке различного энергетического обору¬

дования применяются характерные

типы сварных соединении, имеющие

конструктивные концентраторы дефор¬

маций и напряжений [67]. На рис. 1

показаны типы сварного соединения

труб с трубными досками. Толщина

стенки трубы может изменяться от

2 до 4 мм, а толщина трубной доскн

от 40 до 300 мм. Поэтому при сварке

труб с трубными досками имеется

конструктивный непровар, высота ко¬

торого может изменяться примерно от

35 до 290 мм. При сварке корпусов

реакторов, парогенераторов и другого

энергетического оборудования сущест¬

вуют так называемые замыкающие

швы. Эти швы, как правило, выпол¬

няются на подкладном кольце или на

«усе» (рис. 2). Этот тип соединений

также применяется и для других

(незамыкающих) швов с последую-

шва. Сваока зтн» (после сварки) проточкой корнясварке '-Sx шв^^ГсуГствуТ^Г^^^ ’тор деформаций и наппяж«1.иг конструктивный концентра- J

«уса>. При сварке патоуйкпп ^ подкладного кольца или L

меняются типы CBaoSIi* с корпусом часто при- Дсварки) проточкой корня шва^7пнр"“ч\ п (после ;,in 1Рис. 6). При сварке этого типа щI. Типы сварного сое¬

динения труб с труОяыми

доскаииI» I ' • I I ' Wсоединений в корне шва имеется констрч-ктнвный

сота которого может быть значительной Сварка швов Г?з1о“в‘

как правило, выполняется непрерывно в течение

времени с сопутствующим подогревом. Для отдельныГуз1ов™

швов сварка выполняется непрерывно в течение 3-6 сут с со

путствуюшим подогревом до высокой температуры Дпя автома

тическои сварки стыковых швов часто испмьз“ются ™ с«-

динении с временным (в процессе сварки) конструктивным

непроваром со значительным объемом сварки с одной стт

В процессе сварки с одной стороны в корне шва существуеГкон!

структивныи концентратор деформаций и напряжений в видеЛо сваркиfkx^eOopNjАл сборкиПоиесйзр/ШРис. 2. Эскиз стыкового соедн

нения на сусс»Рис. 3. Эскиз сварки патрубка с

корпусомнепровара. При сварке с другой стороны этот непровар перевал

ривается.В сварных соединениях существуют и другие конструктивные

и технологические концентраторы напряжений и деформаций

[24]. В вершине конструктивного непровара, в корне шва у под¬

кладного кольца и других местах сварного соединения, где

имеются конструктивные и технологические концентраторы, наб¬

людается значительная локализация пластической деформации.При сварке теплоустойчивых сталей целесообразно отдельно

рассматривать деформации и напряжения, происходящие в про¬

цессе сварки, и остаточные деформации и напряжения, наблю¬

даемые после окончания сварки. Пластические деформации в

процессе сварки достигают большой величины. Влияние терми¬

ческого цикла сварки на образование полос текучести (полос

Чернова —Людерса) при нагреве с охлаждением наглядно по-

казано в работе [30]. Ширина зоны пластической деформациив 2—3 раза превышает ширину зоны термического влияш^Наибольшие скорости деформации наблюдаются R ^

металла непосредственно перед сварочной ' „.д.толщины сиарнваемых элементов приводит к

стической деформации в районе границы -„ао-Распределение пластической деформации

ного соединения происходит неравномерно. ^ Р можетння при многослойной сварке пластическая ^ ^ завн-достигать 4-5 %. Остаточные Деформации и напряжеш

сят от большого числа факторов. В работа [ »11

71I ’ ' •I •- t5It4,^п«аапя опснявастся величиной

рская Ji'^r.UoKc г одной сторгягы остаточ-

ofT - -ппТ„арастаст при иало-; .7-1." *' и глоя Наличие коиием-граюр^лиая •”'1оГо n--ic>iytoUicro сл являются характсриыхнсварка с ‘’,^,^гс?ического оГ.орудоваиня.« я^н конгтруки''^' ;;2х с,алей наиболее труднымfKofi'-нн.лтямн ,..„^,,у.:1011ЧЧВ«* ^ ХОЛОДНЫХ трсмиии П Me-^ Именно для предотвращения

"Р,,\ ’лошовнои „..„знодят сварку з»тих сталей„ллс 200—100’С II производя:'^Р";':‘':‘Г7- мпсратурой „осле сварки (не охлаждая1г#)МнатнГ‘К •*' . .U гиапке ':»тих сталей являетсяда-нП _1фи сварк(;_ --'SS «ажнг-й .ала.1. Г, при сварке_ '.тих сталей является

л ■и». '-BOJ- (В ^'варных соедииснин, близких или равных

„„JM гв.,й.твам основного металла. Ииымн словами

сваоны .. jiiHCHHH должны бить равнопрочными с основным

металлу по обычным характеристикам прочности, по длитель¬

ной tipoMHfKTH и плагтичностн. по сопротивляемости тепловому

II радиационному охрупчиванию, по сопротивляемости коррози¬

онным повреждениям и другим свойствам. Обе эти задачи ре¬

шаются за счет выбора или разработки технологии сварки, сва¬

рочных материалов и последующей термической обработки свар-

иых соединений.Гюльшая часть холодных третям в сварных соединениях об¬

разуется через некоторое время после окончания сварки. Это

дало некоторым исследонат1'Лям основание считать, что все хо¬

лодные трешнны имеют характер замедленного разрушения.

Однако значительная часть холодных трещин образуется сразу

же посд( охлаждения сварного соединения. Холодные трещины,

образовавшиеся сра.зу после охлаждения сварного соединения до

окружающей температуры, по своему характеру не являются

замедленным разрушением. Проведенные исследования [55] по-^Р^^^лиелегироваииые стали с содержанием углеродз

до 0,20 0,25 ие склонны к замедленному разрупгению при

сварке путем испытания по методу ЛТП-2 па установке ЛТП2-Л. что для стали марки 15Х2МФЛ, ис-п Jt. замедленное разрушение по методу ЛТПЗ-G (ско- ,10- “i ■20°/с; структура— 90 % мартенсита и i1ивля(!^^ст 4V), показатель сопро-К"»' н 1|ренын1а(.^ \8(К)'‘м[ь^'‘'''‘'''''* i pcHUiH а,-,„i« всс1.ма высо-лела к-кучести -.той сталИ йГ" ^ Р«за выше пре-'ПОЙ стали М0Ж1«1 пси» ^ также следует, что сварку1207с, т. С-. г,(', иол/п скоростью охлаждения дотрещин. Однако ппо <>пасаясь образования холодныхiju.Mi... ^ прелотппп.и.. ^лит12 -^MWi|M‘Fia. ие опасаясь образования холодныхI’lUHH. Одиако для *фелотвратеиия образования холодных

ними сварку коиструкпий из стали ма|жи 15Х2МФЛ ироизво;

т с Г(*М1И'ра*урой сопутствующего подогрева до 300- 3fj0 Ои немел,тен1ю поело сварки производят высокий отпуск Г671

говорит о том. что холодные тпешнны nnl °15Х2<МФЛ образуются (зарождаются^ но

ленного разрушения, а иначе механизму замед-Одной из основных причин сложности и трудоемкости технп

логии сварки теплоустойчивых сталей, по ^е„Тмнению

является повышенная склонность металла зоны термическогоСмещение критической температуры хрупкости Г," ^ПОИ увеличении con^n-^nuuc — '^'5Легирующий•лемент-СТ1р«делилсгнрокания.Л«гнрующиймеиект‘ л !•»*|Пределы.>сгнрож>нмя.С+ 14,7I0-0,40Ni-3.90-0.4Мп-5.60,3-1^— 1.70.4-3.0Sf0+7,20,1-0,6

0,6-1.8Сг0+ П,10-0.5

Более 0,5р+560-0.2Мо+ 19,50-0.18S00-0,05А100-0,10Си0+3,90-0.70.7-2.0Ti...-4.40-0,40В+2780-0,0044V+33,40-0,14влияния и металла шва к хладноломкости [39. 40]. Это объяс¬

няется спецификой легирования теплоустойчивых сталей. Леги¬

рующие элементы по-разному влияют на критическую темпера¬

туру хрупкости металла шва и ЗТВ. Для ориентировочной оцен¬

ки влияния легирующих элементов на смешение критической

температуры хрупкости Гг is, определенпой при испытании образ¬

цов 1Ларпи с острым надрезом по работе разрушения* равной

20,4 Дж, можно воспользоваться даииыми, приведенными в

табл. 4. Как видно из табл. 4, с увеличением в металле хрома,

молибдена и ванадия критическая температура хрупкости зна¬

чительно повып]ается,.в то время как с увеличением в металле

содержания никеля и марганца критическая температура хруп¬

кости понижается. Поэтому металл шва и ЗТВ теплоустойчивых

сталей, легированных хромом, молибденом и ванадием,

более высокую критическую температуру хрупкости, т. е. пр

ляет большую склонность к хладноломкости, чем

ЗТВ других пизко- и среднслегирооаниых сталей.никелем и марганцем. Критическая „оталла зоны термического влияния и металла шв ,превыик'нопьзи ком1гатную, н наличие - рпзлаютгических концентраторов деформаций и папря13

VШ:p| i ■ ^ '<'■•'

'4=^^' ' • I -I*''r f 11^, I t \III*■idli 'II}!|!Uvli'SMl*йшj j:J•I i’ r г ) "I 'Urn I)« j *. и'mmiусловиянаиболееблагоприятные для образования холодныхтрешин. - СК10НИ0СТИ сварных соедииспий теплоустой.Второй ,ован11Ю холодных трещин, по нашему мне.чивых стален « ^Р^е„„ое содержание водорода в металле шва„„ю. является повыше времени не ограничивали. Введе.(37, 39]. f водорода в ЗТВ и металл шва в количествение диффузно»»"'^ значения приводит к появлению склонностивыше крптического^^^ ^ ^ замедленному разруще.нню [54. 58]. jjgj, 3 стране и за рубежом уделяется® "Д"но бопьшее внимание роли водорода в образованин

'"'”Г„ых треш^н при сварке теплоустойчивых сталей [54, ЮЗ.

mil ГшУение уровня диффузионного водорода в металле шва

значительно повысить сопротивляемость сварных сое-ГенХобР^ температуру?onSvK)£ero подогрева при сварке теплоустойчивых сталей.

Третьей причиной сложности и трудоемкости технологии

CB8DK11 тепло}^1чивых стален являются большие размеры

сварных уз-юв н конструкций и толщина свариваемых элементов

(до 200 мм). Попытка оценить сопротивляемость образованию

холодных трещин по различным методикам, в которых исполь¬

зуются небольшие по размерам и толщине свариваемых элемен¬

тов образцы, не дают положительных результатов и не поз¬

воляют прогнозировать отсутствие холодных трещин в реальных

крупногабаритных толстостенных конструкциях. Так, в работе

[54] отмечается, что «показатель сопротивляемости трещинам не

может быть непосредственно применен для оценки стойкости

сварных соединений конструкций против трещим, так как он от¬

ражает только технологическую прочность материалов в усло¬

виях сваркиэ. Это объясняется тем, что при использовании не¬

больших по размерам образцов, имитирующих те или иные

условия сварки, не представляется возможным учесть все мно¬

гообразие условий многопроходной сварки реальных крупногаба¬

ритных толстостенных сварных конструкций. Все многообразие

>словий многопроходной сварки можно смоделировать только

п>тем сварки больших жестких проб натуральной толщины, наи-

лее лизко отражающих условия сварки реальных конструкции.разрушение! fff Ятг, характеру является хрупкимшении гпппптип основание полагать, что при повы¬шению повысится^^т^ с?п?”“'' соединений хрупкому разру-лодных трещин и что ?пи образованию хо-состояние пои игтлпг. переводе сварных соединений в вязкоение. устраняется такжр "Р^^®'’^®Р^Щзется их хрупкое разруше*шин в металле шва и образования холодных тре-мости металла шва и ЗТН при оценке сопротивляе-сварки наиболее целесгюЛп^?^"'^®”^ разрушению для условийхрупкого разрушения использовать такие критерии14 ' Р можно применить при разработкеtIтехнологнп сварки и которые можно пог..„.ровать при сварке. Регулировать и контролн-Образоваиис трсщнн может произойти » г

него соединения, что приводит к HPofilL,!

оценку его сопротивляемости образоваи«ю производитьзоны путем имитации свойств эт^й зоны И^шнбоТео

выявления СКЛ011И0СТИ к обвазовяишп “аноолее полноготаиие следует производить при малой трещин нспы-рядка Ю- 1/с [54]. ^ скорости деформации по-ГлаваПОГЛОЩЕНИЕ ВОДОРОДА

МЕТАЛЛОМ ШВА ПРИ СВАРКЕ

И ДИФФУЗИЯ ЕГО В ОКОЛОШОВНУЮ ЗОНУМеталл шва поглощает водород в процессе сварки. Капли

электродного металла, находящиеся на торце электрода н про¬

ходящие через дуговой промежуток, поглощают водород из ат¬

мосферы дуги. Кроме этого, сварочная ванна также поглощает

некоторую часть водорода из атмосферы дуги. Считается [75],

что содержание водорода в сварочной ванне определяется пар¬

циальным давлением водорода в атмосфере дуги. Атмосфера дуги

представляет собой смесь паров металла и газов. Многочислен¬

ные исследования показывают [17, 32, 37, 38, 75, 98, 100, ПО],

что источником водорода в атмосфере дуги является влага,

находящаяся во флюсах, электродных покрытиях, защитных га¬

зах, окружающем воздухе, ржавчине, находящейся на поверх¬

ности свариваемых кромок и поверхности электродной прово¬

локи. Основной металл и сварочная проволока также вносят не¬

которую часть водорода в металл шва. Поэтому представляется

целесообразным рассмотреть поведение водяных паров в атмо¬

сфере дуги.3. ПОВЕДЕНИЕ водяных ПАРОВ В АТМОСФЕРЕ ДУГИВодород в атмосферу дуги в основном попадает в виде водя¬

ных паров. Вследствие высокой температуры пары воды могут

диссоциировать по реакции21ЬО (газ) 2Н2 + 02*При взаимодействии с раскисленным железом степень дис-

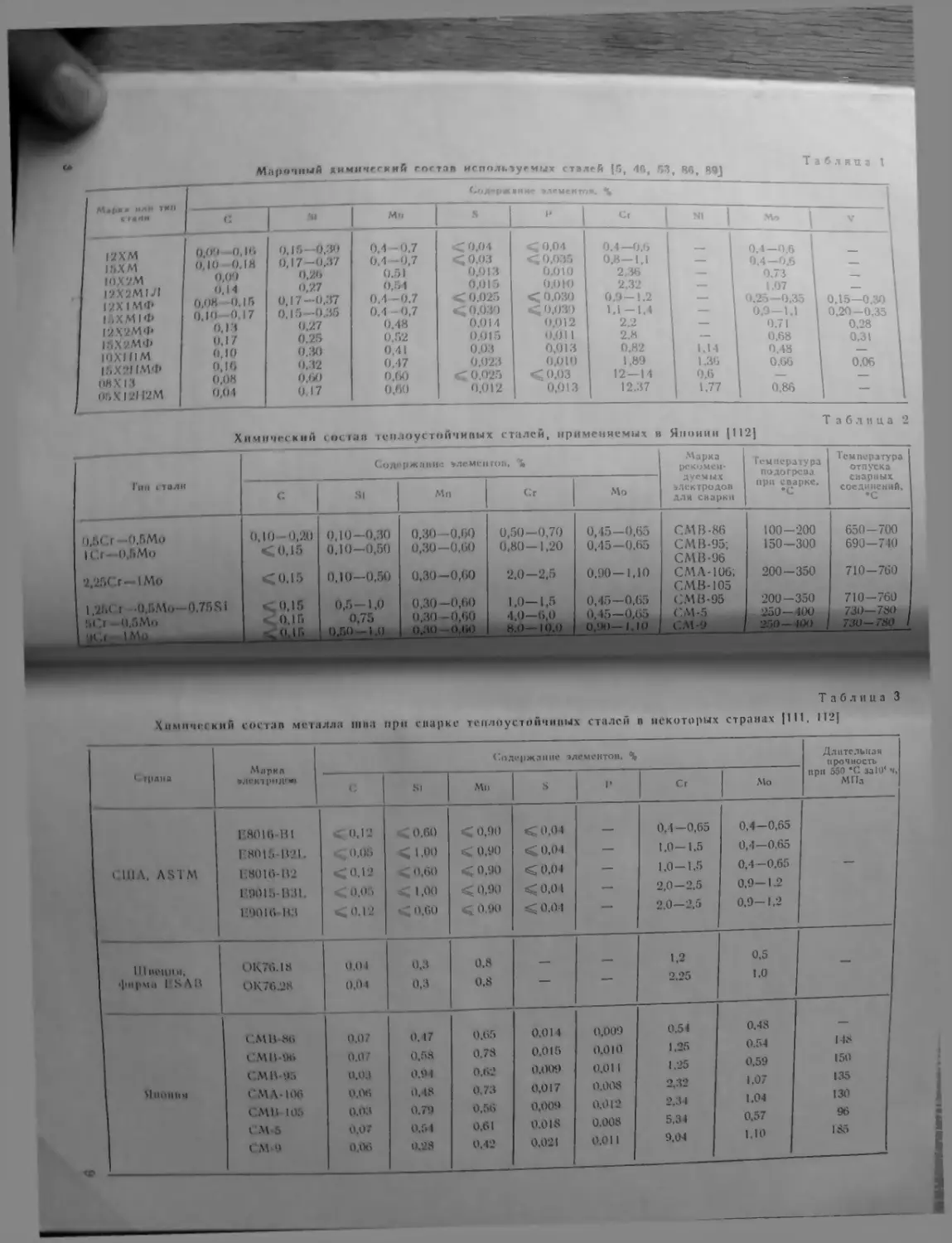

соц11ации В0ДЯ11ЫХ нароя в зависимости от температуры можи

приближенно оценить по уравнению [79]paJijo(2)15/• -

глг Т—jMer*ir*s релашг г — ^^ташлшт арош ЖШь• —.» f — — cTf лгт> жкетеив* sa?o» кш^

Лишошлстъ aowmrtv ^мз^тама #[ от ruk.

ЖЖ7СЖ слсж}ясаапв \ъ1я^сжтеж:icA = Д^-6,134. Спи» жсс^шгяш КкК!'

та по» в «baccxrottort^и S IlM —n ^ в? ^укиу«?гчт^^ ^ - CS;*—^iK>-t-?t^ 19« {3§««UcV^1 1Т> 2ф«ь»е«ь; ^ рис 4

Ваи^Е'зл ыры 3-eepnj^’F*’?ЖС 1-«4сТ^>ЮТ с ггс V 1*слевьы н

Kfjeicv. Ре^к::кч s^^Evosci'CT5JES МСГ9|>>евЭ»ХХ* F жндкоч

% •ЖSJ^CЗC ИКЛС^Л^ jO] с .4\iCv-рмсу OCTCHs^seTcs к-щшм охвяентем i^^]:Н^ \г^\-г 10] = Н.О (ГАЗ^ 4

Ковстаита pisaoseckA зге.':реакгм piSBS1(5^•"Н; -.-где — 2£^зе£ве ижров воды, блр; — дазленне жиек>Jr—iSraSBOCTb пслорои Е желбоО.nj л^"ЛА^Я с Г»Т Т^\1ПАГ»«Т^*Т\и плzs^zc: BaiopDza, бгр; д j—акттавостъ пслорола е железг.Зглвамостъ гснс^еты p^BsoBecES от темп^атлры полпШ'

EJKTCS ск2\тк::е4гу тргвзеажю:Ig/CH,=^-3,17. («'«Бсбошхгюс coiepxafiBM кислорода коэффициент акткв-

«стж его Б железе можво apEHsm» равЕыи единице, поэтомуураьйеяк (о) можно представать в виден.IЮ1-СС>^п»,-■sssi V?^:аа а вел 001 Железом »^Дяных паров пр*на pnc 4 v j^^ ^ в z^nbtnZru <^^^Р^занн кнсло^^8Ч*П1чво !:> ИЗ рас 4 п ^wnepaTvpbi приво-*^опщкает кйслл^^^*^®>'*от с сварки водяныеверовтво ®®ляных *^^^*^»сленн(№ жо-жвдкое 'жр,^**®^®®»* состояв!^*’ ^®обождзя при Stt>MВодяные пары‘с«льноводорода в сое-срв ь^аинодейст»*^-^^' '^to в vc.4ntf^ играет весьма ма-

« ®“« с раскнад сваркн водяныеиыым Жидким железом1«>^т eOJrTJX-Vr« цтг^ 7>>я» I'wa»«^ v : ■“С*»'; t . : — -V"г£е ксвзгсшт^ыл » s»jk.v. Ш г, —ксдаггмг» pai(№»tcjrt. sa»«c«ru.£t г- .A,tbsc« ллвмт»с if.vwкчг/NMj 9 га»ж4 фазе.PiCt!<^¥VOCTV KMIWXl t f niwrnnwI шс^сде-К^^ат^л«34к. JO H Х^аксикын i?. ?^-V ^тт^е^чгечгтамм

дед<^^ Р^'т^'ччьиосл a ruif c^ajrc^ тгжгярлгур^XX^9C^X racT^jNiVvVT* 1С>:^^да |KJ xu mVCsiS^l ЛШа AUtfcv: c-K^^v^z:;r? f .:ЛС'£&«Л0 -vz^raijгде*VHOjKeT^Ob.с^начхл>'? Л0 ► fn;.* стд.*^ г г к'jk«^ *тл\ (2. ^*5) 1Ь >т>.1гагс*ж» (^* саг\\чт ч-о j},*:] дггг*» к»»«-а«т« 5 -«asHCHVcvTi. С'Т *ci.’:>;«;..Fs- ; ." с^о r\vt»ca«cr ове*»т».рэспк>р»мс<-т>. BOJSC^Ui Р<ЛЛ V4p^^^ v'TJHIi i.^t: ■X^vrttfjtn^нкже ЗЛ>'' С пчтх'у ^>кс"т'.';глдкрчт*ая*«. Рлс^огла^ с«к««иРКИЛГТИ яодоучил ДД* Т\'\»ГСГЛТ>1* ниже Л\"‘0 W «^WTV»r>tXuapc4^ стл--5ей и жмел* привслс^л р г*Л- Я Kjiv к?.:!?.' iis «Лл JLГ«4ав^А &p4CT»*^iw>cm течл*^лт>-|кл\М« стм • KisM'M»w‘.t.VkVM 'b.?«-?.Л*VMAfaa CXATtX13f4»т^лщщ^^кс< I (VvWM алЧХ^:сч‘ й.Л'ЛХ!^:\<V!«5 .\.\*;V

^V^VV<14 ЛЛХЧ.» лл>«-r?5- V' I ЛЛ»и' i\AW (VA4.V I <V*tA>rSv!?.. ; iVVU^t vUXVtJ , WIJ12\кчЧ>от / Л5г |1\«г лж I их?i\Jir А«ЛОЛХ? ЛХ* vVC* IA«>s:r АЛ\' 1 Л*м»\JA' I А?*Г I й«й*ЛАЧ ; »v;rs i ix.vt

1.Л' ' t-5 ' AAрастворнмосгъ тиорода ‘‘P" лч тдмлтИ ИСКОТХ>рЫ\ марч»К СТАД^'Л r0.00074-tuxv«>43 0V'\ 100 Г. n,M.wi'«v' мной сгяли laXlJ^HIOT прм « КА 4 ПчН'«КЧД «мвкч3 порядка «ышо. чом для IJ4.чем для Ж0Л0.5Л. Одндко , • •* - - pttfpn lyvc ЯППкШ^ ГРрт’.Л; ч Ч*.»1А»*1.**<К t . '' ’»*КИГ^ > I- “ •* - li Л Г Г а.^1]

tl'^I

г >.ногрИЛКЛ пи i ж imnVllU'K3> Н 00’1»1'М1* пГ‘ ,1о1п1мл.1'.т |.«.1Л.пм.1^с ггруктуриьк- М1ч-<,т-|.тп1с и;, к,,„.‘ I Г.Г «киклпсим». дислокации. ri)amiiu.i

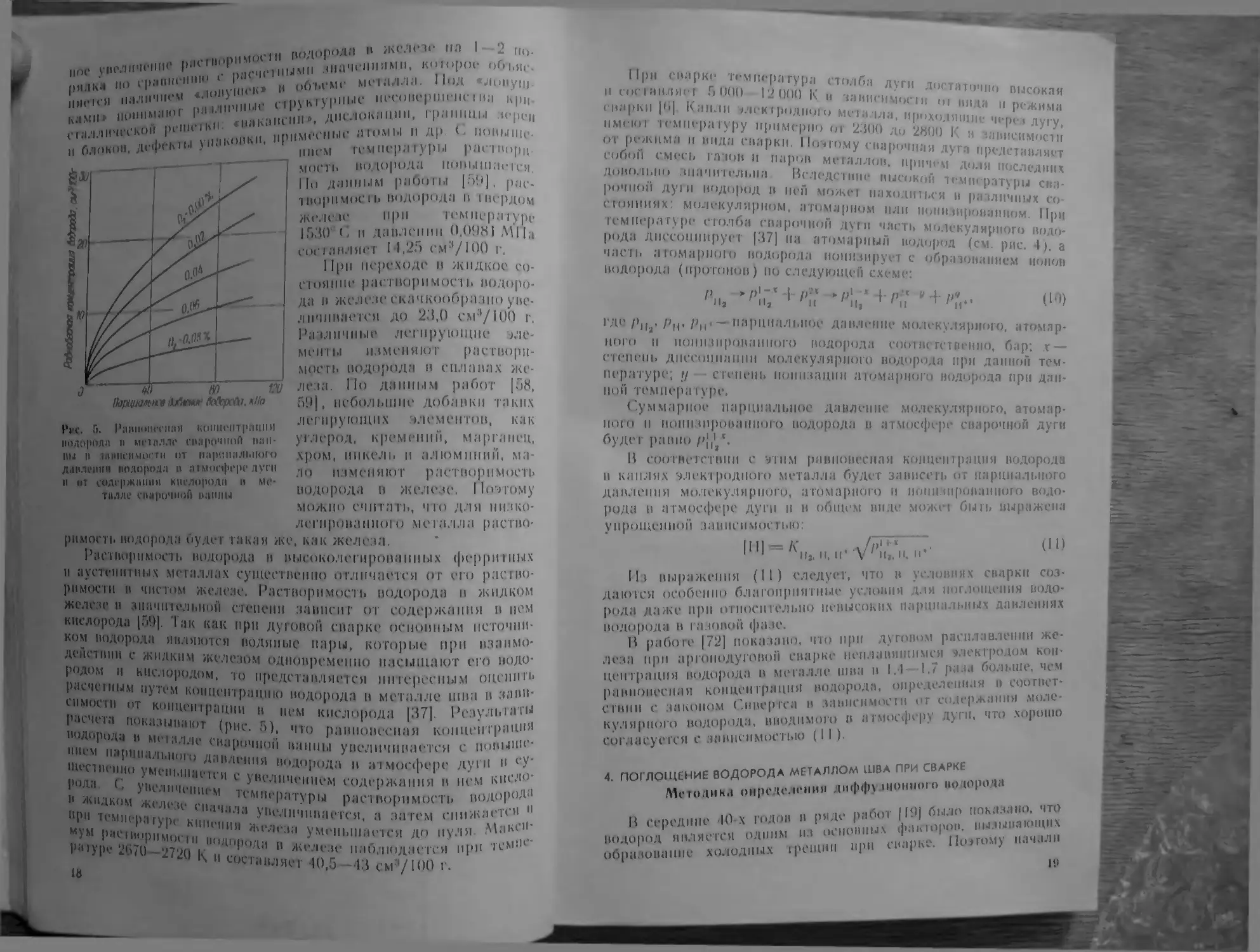

■ЩЛЛИ'ИЛК I ППИМСОИЫС' )П(1М1.1 и Д|). (, поп упо.1П'/гп1и* рлстпприл*(>стм подпродл П ЖОЛСЛС ((л I

т Ш) грлиигиик) с рлсчотиымп :п1пчокиимгг, «(гтрог -Mi-!.* И иГГЫ'МС МГТПЛЛП. Под <>|<СЛС'^С ^оГгьие-

«Л1туп|кСТПЛЛ11'КЧ1\^|1 I- и Г5ЛПК0И. л<’<Иты уплкоикп.Е?"воPopuuatNiTfi diAfm* fioPrpcfio, xfkjРис. h. Рд|1Иои(ч'1И1>1 KoimeitTpfiiiiiH

подоролл li мотлял!' гилрочноА пяп*

ни и ЛЛПИСИМОСТИ пт М11р11ИЛЛ1|110Г()ддплскня полородя п атмпсфгре дуги

II от содсржлтш кислоридл л мс*

тиллс сиаричииЛ niiimuМ П'мпоратурм piirnu»pi|.

мость подороди 11()П1.1111:к*тся.

По данным работы \Щ, рас-

тнорпмосп. подородг» » тмсрдом>KiVK*:»c при температуре

1531ГО II даплсппп 0,098) МПа

счк'таилиот М.25 cmV^K) г.При нс'рс'ходо и жидкое со¬

стояние растморимость водоро¬

да и железе скачкообразно yiic-

личинается до 23.0 cmVIOO г.

|>азличныо легируюпию эле¬

менты изменяют раетшфи-

мость »одор^>Д^1 » снлапах же¬

леза. По данным работ 158,

59], небольшие добанкн таких

легнруюн^нх элементоп, как

углерод, кременнн, марганец,

хром, никель н алюмнннй, ма¬

ло изменяют растворимость

водорода н железе. I Ьтому

можно считать, что для низко-

легнроианного металла раство¬

римость нодорода будет такая же. как железа.Растпоримость нодорода в высоколегированных феррнтиых

и пустсиитиы.х металлах сун1ественно отличается от его раетио-

римости в чистом железе. Растпорнмость водорода и жидком

железе в значительной степени зависит от содержания в ном

кислорода (59]. Так как при дуговой сварке основным источни¬

ком водорода ИНЛ1И0ТСЯ водяные пары, которые при взаимо-

денствпп с жидким железом одновременно насыщают его водо¬

родом и кислородом, то представляется интересным оненнть

распетиым путем коицеитраиню нодорода в металле шва в завИ'

симостп от коииептранни в нем кислорода [371. Результаты

расчета показывают (рис. 5). что рав1И)весная концентрания

подороди U металле сварочной ванны увеличивается с иовыи^с*Д*п»леиия водорода в атмосфере дуги и су-

пппн г'" с увеличением содержания н нем кислО'и жилмпм температуры растворимость воДороДПРИ тсмп.-ч^тш '^'^ сиачала унслнчииастся, а затем .мум пастштни ^‘■•''‘‘3'' умсиьитотси до нули.parypv 2670 " >'<‘’•’'^■■'1' иаблюдаетс-я п|»'‘1 УР^ ^0/0-2720 К и составляет 40,5-43 смУШ г.1Кп.,lot K».u,„имеют п-ммсратуру примерно от 2И(Ю ло 2Н(Ш ^ ^..т ,,ежима и мида' с.,арки. 11оэт..му ва^^чиГн дуп

СоГ.,.Г, смес. газо» и „аров метп^..^'

донольи.. зиачительиа. Ислсдстаие „ысокоП 1ем,,ера??ры с Г

рочиоГ. дуги иод„р„д „ „,г. может находиться н ра^ичиш со молекулярном, атомарном или моннзнрова. н м Мш.температуре столба сварочной дуги часть молекулярного воло!

рода диссоциирует (37| иа атомарный водород (см. рис. 41 а

часть атомарного водорода ионизируете образованием ионов

водорода (протонов) по следующей схеме:где—парциаЛ1)Иое давление молекулярного, атомар¬

ного и ионизированного водорода со(»тиетстпепио. бар; ,t —

степень диссоцнацпн молекулярного водорода при данной тем¬

пературе; г/—степень ионизации атомарного водорода при дан¬

ной температуре.Суммарное парциальное давление молекулярного, атомар¬

ного и ионизированного водорода в атмосфере сварочной дуги

будет равноИ соответствии с этим равновесная концентрация водорода

в каплях электродного металла будет зависеть от парциального

давлеиня молекулярного, атомарного н нонизироваипого водо¬

рода в атмосфере дуги и в общем виде может быть выражена

уиронимпюй зависимостью:Из выражения (II) следует, что в условиях сваркн соз¬

даются особенно благоприятные условия для поглощения водо¬

рода даже прн отиосительно невысоких парциальных давленияхводорода в газовой фазе.И работе (72) показано, что при дуговом расплавленни же¬

леза при аргоноду1овоп сварке иеплавящпмся электродом кон¬

центрация водорода в металле иша в 1.-I-I.7 раза больше, чемравиовеспая копцептрация водорода. ",стипп с законом Сивертса в зависимости от со.иржаиия моле

кулярного водорода, вводимого в атмосферу дуги, что хорошо

согласуется с зависимостью (11 )•4. ПОГЛОЩЕНИЕ ВОДОРОДА МЕТАЛЛОМ ШВА ПРИ СВАРКЕМетодика определения Д1.ффу..ионного водородаП середиие 40-х годов п риде ра^ (-водород является одним "з ‘ сварке Поэтому началиобразоваиио холодных трещип при и.арке.19I—«5ч -Г

*1 %' ‘а 'т ^ ■if-ь ^

-• /•-фя Ч

. шипиммиг ЛмIЫ1тIII,ним у.нт.тм,и, I. ‘''''I'"'"„ „ ||г|||1и/| i.'WMii'miii < инрт.,,in ' ' , I I, IIS 11(11,III- l llll|IUII lljMI luiMIIIM I,u0 MMlM'I'diyi» . кмлттПЫ! н tUl'UI'IH ninuiin.l tUM^Ic" Ii’ПШ’К ими .1 (||/|1Ч11чг. HUM uni. jp^Mmiiii m,m,', и .шм ял» при- .n,„|,, л,1|ии1п п м....и,, оылм yi „пт,ж... imvi,m,i,„u

тишрмлП и. м.чмл,/т,'нж^ „миг п. И кпифыП',,„и и МСМ1ЛЛГ И'М'И' У/1М.'1Г||И.1 лиффупи.пп.ии |И1Д..|М,ЛП||,,11П„,|М11,|. ..1|МГ.И|КС лгиии’нИ'Ф\ '' ' Ч'"" ClUJIII|М1)ПМП01П11Ы МГ1И,||.| (Гм.|м мылглишщ. им и молпрклп II Н>Г)||;М11П,

нолумчимии сммгоппми м (чм'итк/м.тлн utnnoMninix,при к.иири^ III MlШЛ.'П» иопприд и \\wnv )tvu.)pt.М)И Гк1рЛм1Ируг( 'И‘[И| /Ull/IIUM'II. lilt oril.i'MV ИМ H'Cllt'lllMlfi Ли1Л

,„Н tit niipr И .»|11.'|ги оГн.гм 1'1»Гф/11|||1»|0 иодоролл и КЛ'ИМ'ПИ-1ЛКИ.Ч /М1Л1ИИ-|1*0 И<||оЛ1. кииинп I. I.'lllll(’pitll, piyii., илрпфии и /1р.

Ilfi^ymi'i^ioH миими 11. Mitpr^iv'iiiiini лнффу iiiuiiiioin молорпдп а\WWWW It)'ПриМиЛтИММ1.Им1 Ml tlrpitori.l МГ/КЛУ иКоИМЛМШ'М ИрШИм ГМ

riKlplUI II tKI'l/l.'ltiM iTmpit иолоркли,Mitxij 1|Г)рми|л (иришжгтим II. иЛрлтп имилмилстмио мс\i\AJ\4, МГШЛ.'Ш ИПИИЫ, lllllUI/tlUM'llllOtd ItfUltll(M),МГЦ1ЛЛ И||рг;И"11'ИИИ m.iniVHUUIIUMUCH Л1и1»фу iuutlllttiuojtmipnmirM I и tio I (i/irp/iu))iiii(i ;iiii|M|iy iiiniiiioi о милорплп и оûГИИ- II fi;ut(ip(i;iit(ir III no по Л11||и||у iitoiiiKifl iipniiillWH'Mor MlЛяя ymvni'iftimi iiiMMiH'iii i»ttp<vi(Vii*MtiM ипдирилл (ЧргМИИ'Иуиглимпи. Мпсгу rtnpltlllii, KtU liflK при Ш'рГХпЖ’ МСШЛЛП til /М1Лни-рл.и- и npti ЛПЛЫ1г(\ии-М i-m пхлммик-тшМП. II. m.m,p,„i„ |Г|М„,|П| Чгм мпи.пи' мп<тп оПрмпт. М’М

"I""'*'" 1"*'1"Р'1ЛП IlitllpllMfp, и рпГмцп НН| р*'К()М<’11Л\1 ИИ ШМ'< \ ‘iftpiuni» Иг Mi'llff to Iлг1П1н*л^^ ' ^***^' 1""1'**^"»|П||м мгтлинм niipr;H'tUUMUonirh rfinni""^'"1"*^*'* '* ксти!. ППНППМ'М II lUl'li’C llir И1

STZuT милои.мп uinpin Мри пгмилытитмиМ'|плл< 1И1Лпрплм и pni iuiniun*mtnMV^i-nnttth- . м.оирчим |и' *7’ "** Ч'^’^^УИМ.-и 11ол<*!Р*'»»Гил |h(,|(, Ilk Н . . "Принт глслоп ИЛМ1И, (И ininllM'ib *1"li'M im.MV'lltJlM rnitUtuu!!»''***' * '* Ul\ КИЧОЛИИП и Л^1ЛЫИ‘^iiuiii' *'*"*' "*'**»*И1П1’ ^<'и1|рим1м)| unpmiЛИ111И*!’*'I'VtHMtillHM, Ml ttiHHU МИ|ИМ1ГЛП111М 'Hl'l*""M Mitpr и h IhlMmiiii..^** " 'II' МроЛиЛЖИИ'МИ(М||( I „ ^^'’*iwiyiiHpiwiHt,iM imriiiiVM*^"Ир» Л1 ' ''^''V»*»pi,;niotii rinit/lnpin II* *>:ЯИИМ ИМ»ИИ|1|( к lilVlI'MIIIIIIII’nOiutJnJU\

MlИМП МММЛ |0/, \Щ ||ГП0Л1..У1НМ л;1.. кпц.г.мппмнЛРМИ'^ м. t.Hl.in г.мр. ;|r,riim. ЛМффу ИИИПН,! о 1и,;|ор„;.« pi/1 ^1;,,, l""'"l'l»l.J. чмо;...и М.арни А\||< и»»‘п!н»и ' \1п Iр. м.м. илу. , ,М1р,-Л. ЛИ„. иолот. л‘и Ч'П.-ил.тл.-тм.м. м.-пчлг ||1Н.|м пир,м' -и, и mi.ommJ' '' гч'/ИМ) I ()Ц|,|Н1, М( II-IMIIIII- IIIIMUIIII миоПMpi Mllnillt pMIII ИИ Ч1НИИЧ npailil* Itmpr.h.» ирмигииимо! l;|Hllrl"""''*'*''*; ""'I II лруни MMO.IM . и1(и1.и.им1питм .luim*Ml'lp'tll (Л/, Г||| llplM Kiril tl lOtM.l И101 II, Itltx Иг|ОЛ(||1 llpMMiMH

и miip<*l4iMV иримпц-нии! lu и pn I.IMMIIIJ^ пришли КЛК и ПроМММ!

•'*'■1111111 III. ШИ II и илу У4р1 /И;ц И(ИМ ( III 1И г 11. ШИЛ МИ« Ч #IIUff}V■Tijp"fnm****JA)I—-HI'I'» <1Jf*H‘ « ( МММ tlM'iyiMiMM . М11..Л Iimi д ."" "МП rt .Hurt IH'Uwm и .HiJM- n MillMIHii: I-::Mf'lO/llllt ГмЛр/|ИИ М/1ГГМ()ЛИ 11}(фн|М|ЛИИН riu flO (MVr< rfirfifMMV

i'ii|itVMvn'imni лиф|||) iiiotitiiii(» 1Ч1л<1ри^1,1 И :‘ I''HiHi.h tiij 4iMh

( IIIMMl' IHlpMltl Ии l'0/И'р Л\ Л IllljU IK )<tl >pl >.'l >1 и ptU'll I ЛЦ.'К'ИИОМ

Mt’ I ил;||'I*л ([MOfMHftuiiti rimp((iM.)K кг(<ь|инл «(((рглс /м иии лиффумиигIKHM ИОЛПриЛИ 1Л1\Л11|'|,|г МП и < .Г|( I УИ111И‘М '||Ч ли toM.I I И'ММИиЛII (11)Л ум и I (1М л t ИЧ1М КоП Ctiilplvtl Пн I флммпм пГ|рЛ И'И ('* и Лрли lillll

мим» НрмПи ) Л.*И1 иМргЛ1;И ими llninpol.l II М(1Л;|11' tillHi ИИотм

;пи'1г|| tiyii'M м14лиил1ми| (илримиип ii.iimu п р1т.<‘ммум1 мг,|(П«<«(млплишму (р1М' Ь) Иргмм мг Ь IV НИИПИМ I ll.IpKII и Ип|рули*мигм 1|П)ИИ11И и ill'ltlilMi 1р 1'0 ( ИМрЮК! 1111 П1Иим I I 'J мим 1ил

Mi'lp пОрИ HIM pMIMII ирио/пии И' It.lhl 10 мм, млн л оГ|рЛИЫ III

I'lniuinri '.Ml Ml I II 1М1ИИ iiMiM 111 oi |n-.nHMrt </1лрли /1(»и pv'^#n»0гмлрм’ к ftpM i (wipltr n liinUttnnM Ы ii' иПрЛ n il Л.1И olipt Ml .'li llllH

ИИЛнршщ и It (> МИ1 I tir ll'tl Ityitxl 11Л||1Л1И01 и ЬЛИ.ШНУ Mr.IMiifl иллI IIIIMil, ИИЛЛЛ^/ИИ’МиО ММЛиП (pm <|| llpiMtl Mr.I.jy KUIIIItiM СИЛрМ!II llltMrilll'UlirM itfipHIIHI It ill IIH'Mr I p ГМ гимр»им /piM' /I *■'»

МЛИ МИ'1 l(pl(M«’pM*t I )'>tmrpjj иЛ|1Л 1ЦЛ Л.1ММЛ ^0 /(1 UM.

||||(1Л1Л11М' ri'*M’llMi‘ HI IV* MM, МЛ11Л tiflpH lllil t'lH I;lli |iM‘l -^0 Г1О I

и tithlH IIMIir I и IM Л1И1М1ЧРЛ I l«’h I р||'1Л I loMrtlh'llltlJr It iltfllinMiMp

I I» tllMpltiM мЛрМШМ 11(.1Л1'рЛИ1ИИИ1Ц »( 1<(М J ('V( Л '1'* yihtipi'IMIM

riMlii'/HVH'initl ЛмЛмрм |Л iliil I pi»h lliml'III Miwiirl nun. \ Mrlll.nu ll ЛОI l yi Mi-I I. ri»ripii(im*ill M IM iitiiMi’ip*'I ii I itpiiMHMiM'M и 1л модпролUlI *■»1. ‘<1

СОДСРЖПН.-С ДИФФУЗ..О..НОГО подородп подс.м,гыпаотся по слс-

дующсл форму-^^^- 100 (lii)* «СП т 'nw'uiHc диффузиоииого водорода. г; I/o —где Мсп-С0дрр«‘*""^ ^' V61.CM газа в эвдиометре, см^; т~масса образца, г.Для повышения точности опреде¬

ления водорода изготовляется не менее

3-х образцов и за окончательный ре¬

зультат принимается среднее значение.В табл. 6 приведены результаты

сравнительных испытаний по опреде¬

лению водорода, собранного в авдио-

метрах со спиртом, глицерином и

ртутью, откуда видно, что при исполь¬

зовании спирта н глицерина получают¬

ся примерно од(шаковые значения, а

при использовании ртути — несколько

меньшие. Спиртовая карандашная ме¬

тодика отвечает современным требова¬

ниям. Время между концом сварки и

началом определения водорода состав¬

ляет 1—2 мин, масса образца состав¬

ляет 20—50 г. Определение водорода производится в расплав¬

ленном металле, поэтому эта методика применяется для различ¬

ных способов сварки. Образец «карандашная» проба по содер¬

жанию в нем диффузионного водорода и диффузионной npoHi*-Таблица 6Сравнительные испытания по определению содержания

диффузионного водорода при использовании спирта.Рис. 7. Схема установки дляопределения 8ЫДС.1ЯЮШСГ0СЯдиффузкоикого водорола кз

«карандашных» проб:1-выде.1Нвш>1йся «одород; «ка-

рАНдашнач» проба1 Сварочные матсрна.1ЫТемпература прокалки

».псктродоо или флюса. *ССодержание диффузионноговодорода, с»Ч\00 гв спирте0 глице¬

ринев ртути1 „Электроды типа1 ti% hmБез прокалки, влаж¬

ные7.25.65,11 08ХИ2М300, выдержка 2 ч

480, выдержка 3 ч3,10.22,0О.Ю1.70.121 Электроды

1 УОН11-13/45Без прокалки, влаж¬

ные8.76,8—1 марки КФ-27.1 марки1 Св-ЮГ2В состоянии поставки

500, выдержка 3 ч

700, выдержка 3 ч

выдержка 3 ч6.5

6.22.5

1.36,76,32.01.0-паемости является однородным ^тя *няется уже в течение 30 лет. успешно приме*Поглощение водорода при автоматической сварке под флюсомРанее проведенными исследованиями было показано R71

что поглощение водорода металлом шва при дуговой сваоке^’

ределяется; 1) количеством водяных паров в атмосфере Jyrl-

2) возможностью связывания атомарного водорода в атмосфере

дуги в стойкое химическое соединение HF; 3) воздействием poll

тока и полярности на ионизированную часть водорода атмос¬

феры дуги. ^Для получения низкого уровня диффузионного водорода в ме¬

талле шва необходимо уменьшать количество влаги во флюсе

путем его прокалки. В табл. 7 показано, что увеличение темпе¬

ратуры прокалки с 300 до 900для кислого флюса марок

КФ-16; КФ-19; КФ-27 и КФ-28 приводит к значитатьному сни¬

жению уровня диффузионного водорода в металле шва. СваркаТаблица 7Влияние температуры прокалки флюса на содержание водородав металле шваМарка флюсаМарка сварочной

проволоклТип сталиТемпература

прокалкн

флюса. *ССодержаяяеводородаН^С1Гси*(\(Л гСВ-04Х2МАIX2MСВ-03Х1С1М10X1С2МCb-IOPHIMAlO.XHIMCb-OSAСВ-0-1Х2МЛСтЗIХ2М300

500

600

700

800

900

<Сухая»

грануляция300

500

700

900300500700900300500700900900

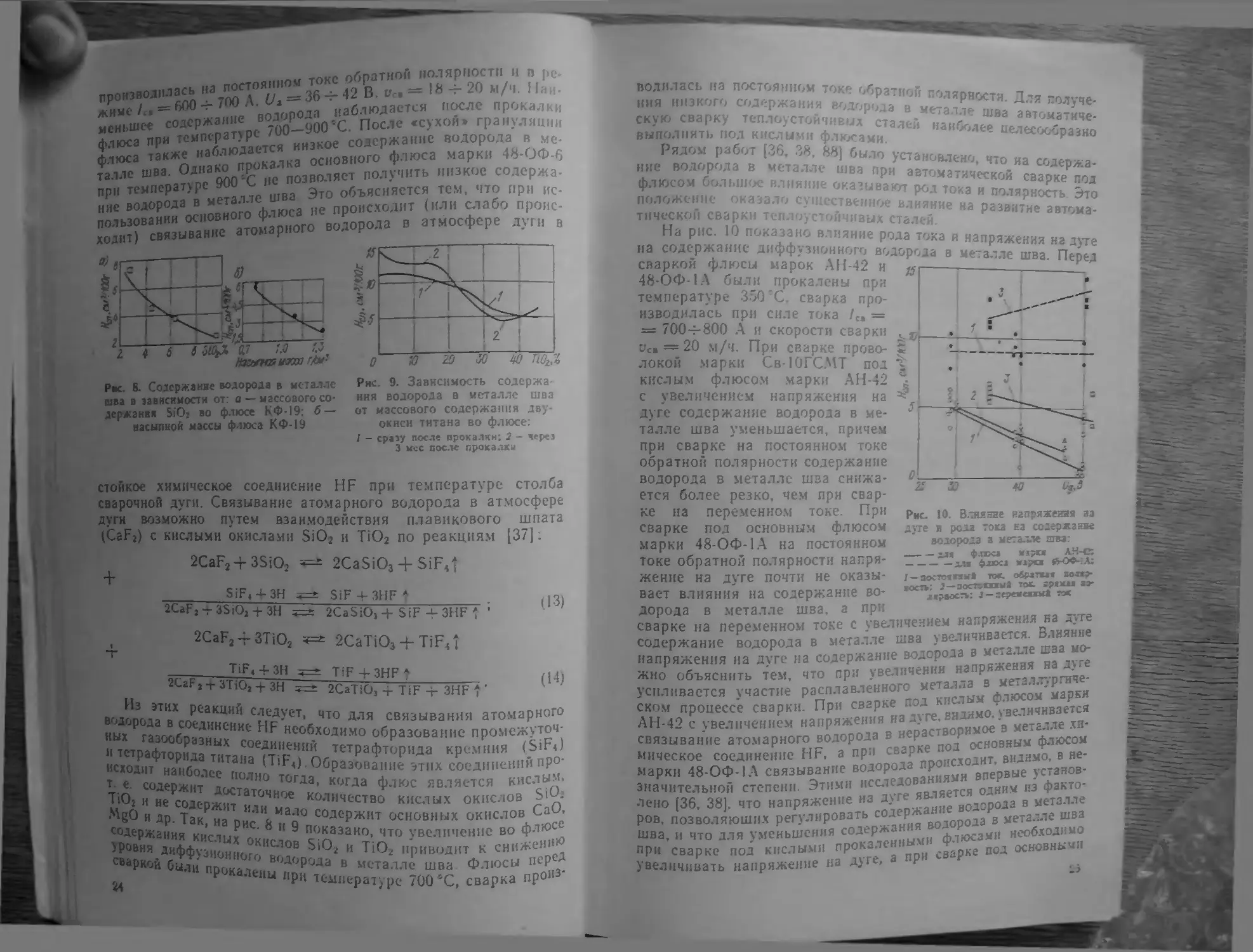

пооизводплась на постоянном токе обратной поляр»юстл н п ре-жС /° = 600^ 700 Л. 6/, = 36 - 42 В. i;.. = 18-20 м/ч, f-л^лплпа наблюдается аосле прокалки600 -г- 700 Л, наблюдается после прокалки'содержание водор^^ н? «сухой» грануляциименьшее ^'l^jp^paTvpe /ОО—^и ^ание водорода в ме-^ п!вя Однако прокалка по1У**ить низкое содержа-те», .,т« яри „сЕ «..юрод» » *Sa кё происиллт (или ^пабо провс:"Lo.«™ “Г“ аомрода в атмосфере дуги ,О)г'SsI1'^iZ it 66шсынзишх^г^Ршс. в. Содержание водорода в мста.т.тс

шва в эависямости от: о — массового со-

держанля SiO: во флюсе КФ-19; 6 —

васыпной массы флюса КФ-19^ 1 ;r•1L! 2i.Рис. 9. Ззвнснмость солержа-

ння водорода в металле шва

от массового содержания дву¬

окиси титана во флюсе:/ - сразу после прокалки; 2 - через

3 нес aoc^ie прокалкистойкое химическое соединение HF при температуре столба

сварочной дуги. Связывание атомарного водорода в атмосфере

дуги возможно путем взаимодействия плавикового шпата

(CaFj) с кислыми окислами SiOj и TiOj по реакциям [37]:++2CaF2 + 3SiOj =*=t 2CaSiOj + SiF^t SiF, + 3H :г=± SiF-f3HF» 2CaF, + 3SiO, + 3H 5=t 2CaSiOj + SiF + SHF2CaF, + 3TiOj 2СаТЮз + Т1РЛA *(13) TiF4 4-3H TiF4-3HFt (H)2CaF, + ЗТЮ, -f 3H :г=2: 2СаТЮ, + TiF + 3HF IИз ЭТИХ реакций следует, что для связывания

водорода в соединение HF необходимо образование

ных газообразных соединений тетрафторида кремния \

и тетрафторида титана (TiF^).Образование этих

исходит наиболее полно тогда» когда флюс является ki

т. е. содержит достаточное количество кислых окислов

TiOj и не содержит или мало содержит основных пюсеWgO и др. Так, на рис. 8 и 9 показано, что увеличение во Ф- ^

содержания кислых окислов SiOa и TiOj приводит куровня диффузионного водорода в металле шва. „поИЗ'сваркой были прокалены при температуре 700 X, сварка прводилась на постоянном токе обратной „rvния низкого солержання Для гтатуче-скую сварку теплоустойчивых ста Лг. авюиатиЛвыполнять ш.л кислыми флюсам? " “«-^ес<х^.разноРядом работ ГЗб 38 Wurf,нне водорода в мс-^алле La «а содержа-флюсом больщг: влияние оказывают^,‘1”“''®^“°й сварке под

положени» сказал , cvii-'^ гвскнг^. и " полярность Этотнчсской сварки Т'.плоустойчнвых сталей""® автома-На рнс. 10 показано влияние рода тока н »яппна содержание диффузионного водопада всваркой флюсы марок АН-42 и >*еталле шва. Перед48-ОФ-1Л были прокалены при

температуре 350 X, сварка пе^

изводилась при силе тока /г, == т^800 А и скорости сварки

Ос. —20 м/ч. При сварке прово- S

локой марки Св-ЮГСМТ под '

кислым флюсом марки АН-42

с увеличением напряжения на

дуге содержание водорода в ме¬

талле шва уменьшается, причем

при сварке на постоянном токе

обратной полярности содержание

водорода в металле шва снижа¬

ется более резко, чем при свар¬

ке на переменном токе. При

сварке пол основным флюсом

марки 48-ОФ-1А на постоянном

токе обратной полярности напря¬

жение на дуге почти не оказы¬

вает влияния на содержание во¬

дорода в металле шва, а присварке на переменном токе с уветнченнем напряжения на дуге

содержание водорода в металле шва уветнчнвается. Влияние

напряжения на дуге на содержание водорода в мета.тле шва мо¬

жно объяснить тем, что при увеличении напряжения на луге

усиливается участие расплавленного металла в металл}'рпР1е*

ском процессе сварки. При сварке пол кислым флюсом маркиАН-42 с увеличением напряжения на луге, видимо, >*велячнвается

связывание атомарного водорода в нерастворимое в мет^тле хи¬

мическое соединение HF, а при сварке пол основным флюсом

марки 48-ОФ-!А связывание водорода происходит, видимо, в не¬

значительной степени. Этими исс-тедованиями впервые устамв-

лено [36, 38], что напряжение на дуге является «^аперов, позволяющих регл’лировать содержание щзашва, и что для уменьшения содержания необходимопри сварке под кислыми прокаленными фл основнымиувеличивать напряжение на дуге, а при сварке под основный»Рас. 10. ВлЕЯше вапряженхя яа

Л>те в рода тоха на содержааяе

водорода а металле ты: — для фл>са Kjpu АН-С: злш флос! шмр€ж Л0Ф-:А;i—oocTcuJCnd TOC. обраткм вошр*

•ocTv: аоетосвжмА toe. зрош ао-

j«peoc?w J—sepeMtwMut токL,3S

иаi;!h/jci'i..„ять его Из приведенных лашгых йидпо. что

флюсами-уменьшу „олярностн имеет существенное пре-перед перемени "Р” умсньшеннн содержания подо-рода в металле в металле шва оказывает влияниеS3 вес флюса (см. рис. 8,6). Сварка производи-

также насыпной j „ф ,9 прокаленным прн температуре?SS-c"?2w« 3". "Р"»»»»»» ,1,00 с (видср^ ^ полярности на обычных режимах. КакZanoH3 1ис увеличение насыпной массы флюса с 0.8 до

Гч г/см’ приводит к с1П1жению содержания водорода примерно

в 2 оаза Это можно объяснить тем, что частички флюса малого

насыпного веса имеют значительно большую относительную по¬

верхность и, следовательно, больше поглотают влаги в процессе

мокрой грануляиин н в процессе хранения, что и приводит к по¬

вышенному содержанию водорода.Приведенные данные показывают, что высокотемпературнаяпрокалка кислого флюса, сварка на постоянном токе обратной

полярности и использование флюса с повышенным насыпным

весом позволяют получить низкий уровень диффузионного водо¬

рода в металле шва.Поглошенис водорода при сварке покрытыми электродамиРазные марки электродов дают различное содержание водо¬

рода. Уменьшить содержание водорода в металле шва при сва¬

рке покрытыми электродами можно также путем уменьшения[ количества влаги, попадающей*' * в атмосферу дуги, и путем свя¬зывания водорода в стойкое хи¬

мическое соединение HF. В на¬

шей стране сварка покрытыми

электродами выполняется, как

правило, на постоянном токе

обратной полярности.Ранее прокалка электро¬

дов типа УОНИ-13 произ¬

водилась при температуреч-ютгм, - —320—380 °С, выдержка 2 ч.при этой TCMneoaTvno .. Однако прокалка электродовлить связанную вплг,, , позволяет достаточно полно уДЗ'

было показано что и л ®®“^зки. В работах (36, 38] впервые

содержания водооопя d эффективным способом сннження

Ш€ние темпсратупи металле является повЫ'f «««х. npHBwSSSx ИЯ до 500-550'■с. Изпературы прокалки элрктп ’ ®”ЛНо. что с повышением тем

чтп”п“ **®^элле резко содержание водорода в «зпла -о при температуре Однако нужно отметить.% туре прокалки электродов 520 »С прочность пок-у/9Рис. 11. влияние теыперат)‘ры Про¬

шки vwKTpoaoB на содержание во¬

дорода а наплавленном металле:I—м«тродм 2—>л«тродм1Мо \тткры?^м электроды с по---сообразно иалиГь "ТрГИзвестно, что покрытие электоолой ижет поглотать влагу из воздуха Па oScT? *Ран^ния ио-^ па рис. 12 показано влияниеРис. 12. Влияние условий и времени хранения (/г») элогтро-

яов типа I0XH2M, прокаленных при ЗвО*С (а) н 4W*C (б),

из содержание водорода в наплавлеяком металле:/>*oTfiocirre.iMaii влажность шоллухл 9j—9S \ к темм^аттра 1**С;2—отяосггелыкя шлшжмость к»Д]гха ш пы^ггуршусловий И времени хранения (/*р) электродов типа I0XH2M,

прокаленных при 380X (а) и 460®С (б), на содержание водо¬

рода в наплавленном металле. Как видно из рис. 12, при отио-

снтельной влажности воздуха 85—95 % и температуре +10®С/4гус1» ДтасфьАпрель мои Рнс. 13. Ззвиснмость сол^ржзтл водорода от временя года для алеж-

тродов типа 10ХН2.^1. прока«1е1гвых прш 500 X:/~содержааие диффумоааого ш>ло?олм: З^лбсалжпшлш ядажаостъ шоглугшг

З—яопусхшиос сод«ржаам хм^ушжмого аодородаС увеличением времени хрзнсяня электродов резко возрастает

содержание волорола в наплавленном металле, что свидетель¬

ствует об их увлажиешш. При относительной влажностн воздуха

45—55 % с увеличением времени хранения электродов содержа¬

ние войорола в наплавленном металле увелнчнааегся незначи¬

тельно. Поэтозлу для предотвращения увлажнения электродов27

- 1Л «'«‘ГЛ- г 5,-. ,^ '.Ъ^РЛУе Т" i - ,■ ■ r.|f32 nvr«i':.'' Tti- ' ■• ^ 'ч^ ^^и.иГЫ1йЛSv «Г Tu». 1K53«5Hfc «®?.КЯ1«« ЗЛЬК.Ч'СЛ ze^ti-x&smc:-: к-^^-ггЗГИ1К- ff^- -^t 7.Ю jS. .глййг-лifM лшпкг^ i m. *^-%4№snrv'^>. -«*^-6^ vwt5P?4iii^«;r^ ^-'b>^Evr'^М» ' jcsijTBEi iCi-KBSrs- CRtnvi ПГ|ЦГ!Л Ш iOKSTT^X-ciKT i^.4t-i;‘;:-ri:~ г;ц_^iuv^:;: xi ^tnr. ? jtrr-{«se 5 ^'‘f-0 3iiiE££S£:^-ане'3iS3KSJb J. 3o?,^4V 2= csaacBsj

:>S; 5Ж5ЕЛ—C-_ -Til Узегшг-'TTVT^ CSaJfCsJLiiiBi- iC^*"COii£ $ St*

1.'..^^-г^.г~:'^7. 4CtK3; Г£^-n'i 5^ijcc^' ^c.:^^^^r^ 3^ I':-?,? rri^^eHr 1^' !4Ш ^Zt.h 5 Пиц." *^S bAi.OX*}et «:I^r^^>5T»t5s>*!>%- 3»*cu«,«i гйЗ:г.11и:^1«

■жтаву^^ст j £вм1в:еся№ 1сп&>-^ гг icBXiacc-j^ rsaganwHt -sa?-ДСПГ 'жм 5 ю:ё»э11] 5лчг^2tff зат ^^с£жхякЛ £^ъ:ксп:

fss^xt T^r Г I-. «<%в:? 5SC53Tix i^HCiSLXiC^ ^il4 -ЧТ*,'' 3;5?U^tHlitГГ-’ГЕХ ?3№Cjrrr t сахА:?5:ч.'С sc-nzqoj^ 2 moHusj$ii£favXttlTJUtlQ^ft; льшсадх ’Ш«: CSXT'^V? $ ЛЮТГ5^№£Л riSiXУ «ar^rffica -BwC2?i3irs;ftY^5f: СЧ-1Е£СГ^Ч^:Г >С^»Ж1^С^ 'ITC ГГ "

^Si?S2 t 5Ш1ПГЛ1аЛ. TiStl 3CJ3^^CiIi: ? Ver£7»J?? -SSil5НЕК5ШЗП1Л1 1C с^азшг^'ЕЕ' с' x^\-l\:zt!i^ Х?.Т;''сЗ;1Г‘ЗС-^ 5те ^'®:j??Pfc;:tt. с-'ггчтс^г^ч^': ^xvcs::f1^rtJU J,, -SiiiiC^r/.t: R*;tSH«:rr- Ti; M- ^»v—'•r-'t-’ m,451*- -' J'-s«‘Hsu.sidJ:i itKsaici rx=> ? к- --,'Г.'«£*:-ctv Ппг кн»:1иг.«и U;.«««■ T,^.- r , пз«ц^:-;ч - ::r•««e»-^ K« snific 13 ^.'Ч. n> ™wistr K:j.i.jw«i,.t 5 илл,як,'йюаг>.* •JCieoT.-'oa: ? }.дг^г^аш;ж ^сьл«. ' -L5 54.Я.!Т^.йА »2ШЛк?4<7Г< CSiKTV'iifijii n?vrBi%;^"^ЪМ^Л. --*>* 3*''i'^i>'HK3aiE I*5ii.W^it. i3Er.:;^.ft-':'* * -r ; I i. 5 ?^mTCuvz 4iicma: * tetabw t& с^йзгт.тапй: «азцокю^ «SM»actfHf^ tir'i&xeSvt ceat^v-..'■--Г'- ■ '.WNt•Чл.г%** * —• iSCCT*:*;%• •-. . ■,:■ ГУ* *-> . • Л• 1 . ^ .. % 1-.»• "*J с* PtmW^bS^^tst■V,-riJa*JULi:i-',>4^Xr^C?315^■Si.> >H5b£S3?i>дз1г*с^T-'^iV5ft5tt.«.n:.isic:i s^.V'^j;S. 4V><?/:4^St^pSX 5>i: 13чЛГТС?^:«1?о1Ч *4t;w тчч ^ vs£is:e ^ i:rrf:v?3r

fisi ^'лла», w:x -Щ^ м :4V=?<.v5;s^-'^isV-SBCCrr- Tijcbi »s iisici.v^v^ r-f^avits^rcs s ■4Kv-%:cS -s^es ЗКЛ ^avxv:x Л "чх-.'х:? ir.SiTJjari SuNS^'CC.tt J Vi-r*^>j^ 31JW. ix-isttra.^ Vi£ .«Kain^cc* s jitu. tr:^-v :«JCOi-scrs- «i akVf--:< seftv. -кл-е . ^ ;kv»Sf-i.-'r^^V- ч'**5‘.«а№^ jrjV^TiSIC*l»'S.S».>V>.'ri -., ^' — -'f. -i^an.ieC'J. iu.k ' bt.rjfjjjcK'jKV-xsjtsiai, *i»}Va!i<- WKSV’^*.тяк№Сйглх s '-' *I*3K!tfc>Vk-S:i. VCITAJbX Hf JSSfV-’UKV^K^-CS i -k.v: .' ' -i:• .ч:>^угш

Таблица 93' 1I,иiЬОДС|»я»« - •при яргоиодугоСВ-04Х2МЛ

СпОбХГСМ

СВ-04Х2МЛ

Св-ОйХМФ^^^^

«Ллпша» ЮХ2МДив метр

Ц|)ОЯОЛОКИ<мм1.6554Режим своркиСодержаниеводородаУд. всм71(Ю г180—20012-140,8220—280М0,22220—280И0,43200—250140,4300200,65.rnuv значительно меньше поглотает водорода при од-"‘Тм"той же вГжности защитного газа. Для получения более

ноЛ II тон же В.К1Л металле шва в некоторых слу-11;яхТр.Г?в?рТе"'среднелегнрованных теплоустойчивых сталейScoSpa^o применять аргонодуговую сварку неплавящимсяэлектродом.5. ДИФФУЗИЯ ВОДОРОДА ИЗ МЕТАЛЛА ШВА

В ОКОЛОШОВНУЮ ЗОНУв настоящее время общепризнано, что с увеличением содер¬

жания водорода в металле шва увеличивается склонность зоны

термического влияния к образованию холодных трещин. Это

объясняется тем, что водород диффундирует из шва в околошов-

ную зону. Так, в работе [9] показано, что уже при сварке низко-

углеродистой стали низкоуглеродистыми электродами водород

достаточно эффективно диффундирует в околошовную зону. При

комнатной температуре водород также продолжает интенсивно

диффундировать из шва в околошовную зону. В работе [87] было

впервые показано, что при автоматической сварке среднелегиро-

ванной стали марки ЗОХГС аустенитной сварочной проволокой

марки Св-10Х20Н10Г6Т под флюсо.м.АН-15 водород также диф¬

фундирует из шва в околошовную зону. Ранее считалось, что

зустсиитнымн мзтериалами низко- и среднелегиро-

п диффузии водорода из аустенитного металла шваботы IQ не происходит. По данным ра*продиЛ(Ьунпнп^о” построен график изменения количества

SEZK ; Гм^"3 шва в ЗТВ при сварке сред-электродамн 08ХН2ГМ и аустенитиымисунка, количество nnnniif видно из р»зону водорода ФФУ“Д'фовавшего через околошовну'Оводорода 11 наплавлР1и”° пропорционально содержанийуменьшения диффузни'Ln металле. Поэтому основным способо.

снижение содеожания в околошовную зону являет30 ‘^лержания водорода в металле шва.2!20ВюПри сварке аустснитиыми материалами диффузия волооода

„ околошовную зону происхо^,т только при повышенныТтемпе-

ратурах в процессе сварки. При ко.мнатион температуре n^ie

сварки происходит только распределение диффузионного Sрода, находящегося в околошовчой зоне. Это распределение отно

ситсльно быстро завершается в тече- » .иие примерно 600 мин после сварки.При сварке фсрритными матери¬

алами (низко-и среднелегированны-

ми) водород диффундирует в около¬

шовную зону как в процессе сварки,

так и при комнатной температуре,

и распределение его вблизи линии

сплавления продолжается 1300—1400 мин и более после сварки.Для установившегося процесса

масса продиффундировавшего веще¬

ства {т) через единицу площади и

за единицу времени будет пропор¬

циональна коэффициенту диффузии

(D) и градиенту концентрации (пер¬

вый закон Фика)mDдсдх(15)Коэффициент диффузии в значи¬

тельной степени зависит от темпе¬

ратуры и подчиняется известной за¬

висимостиQ(16)О•111 '11*1/ #и2&D = Doe2RTРис. 15. Зависимость объела

водорода, пролиффунднровав-

шего в течение 130Й—1400 мин

через ЗТВ плошадью 1 см*, от

содержания водорода в на-

плав,1снном мета.г1е:/ — ПОН нспольэомвин электродов

типа 08ХН2ГМ;

ннк электродов тяпа 10Х1бНйА.'1бгде D — коэффициент диффузиипри данной температуре, см®/с; ппЛАх-чниDo —некоторая постоянная;Дж/моль; У? —газовая постоянная, Дж/моль-град.лютная температура, К. тмническн чистом же-Коэффициент диффузии водорода ® „о Геллерулезе в зависимости от температуры выруравнениями [91]:в а-железеТ (17)Dn,„, = 2.2-10-^eв у'железе5000в чромонпкелевоЛ аусте-

Коэффициенты диффузии водорода в ^ g ^нитной стали с содержанием

„п«11П ..111»'»'-”"’'' '■'"■''I"'-

ш.'МУ |()-*с ' •«„-.ффишкичи днф..... .1.) формуй"'” У; 10 |1|.111.«71"И1114<- линии- ut,.'''VI j ,,.,,.rry|)<- кг.-.ффчт1«чп лиффу.лИИ ^ *’К»*ффн«нгмты днффукн* полоролп, см^/сЛлл луч9НН1М'<П гглги11« Г«ЫЙ'1*4lypii. *'•/|1л тглпл— —, ^ ^ --KW17'W!^Г|<):М • 10 ;-20AO.IO-;201.Гм 10"'100иг]ЯООШ((1|3.:i* 10 'Ш(У)1,7 П0“*fvpe, *с;Длн твлг ыJUn пуп*

tmiMon стели

тиий XiKlb70t)(a)4,0. 10700 (V)^КК)(«)

950(a)о.:мо ^

о;мо"0J* 10 ^»2,4 -10-'Н,0. К) ■'050 (у)1WK)(A)1,8. 10-

47 ■ 10~*1,0. иг'l6fK)(v)10 *Г,,7 • 10-'Таблице IIК09ффн1(нриты лиффушн йолороля п стали к п ипплаплгииом металлеГ«м»пКо)ффи111н;и1

лиффузии, cmVc2ГЮ10020-780.7-Ю-,'1.:мо-3.2 • 10"!Г),Н. 10"5,0 ■ 10"'2.В- 10";).2' 10"!

2,а. 10-'М*м и Mt‘ju

фу«ии поиыш;!И 11родя лля

ТИЛЛИ, или;)При ИОИЫШГИИИ о, АЛтыш-.жуц » и ()й .т)ма , *Ни»им)т»> ^иф.I ii|»itwvni(ij шя-И'имя У^'^чьи/ати' ''WK ft |,и .;м..|мых марок /|02|;|аил(*иши<> •,;м.к|ролаин IДля И!111Л!.|.Л<'|1И0И. М.чалла ко^Ф-Ьини.-к-г

ом|)сл<лял< я «мтором ««имепио с И kulJироин тя лиффу ши йо ; Т'*’'

чч 1П ♦кнрянлаиткх» проб, ||;, р„с 10 пока^ян"''”

к<лф(|»и)Л1<'11/,'| днффужи iiojiouoL Я1« ' ^и;м.л,'нл. ш,о,о MonliL■KV MfiiKJii (см. обл. 3.'')), К())ффн11ис((т лиффучии (и^дородГдля

мсг;1лл;| niff;i и «аниси ^^дорода дляМОП и от стсш'ми егоЛ(‘/И(ЮМЛИИИ М0Ж<*1

Оып, больше ИЛИ м<*иь

Ui<* К0'#ффиии(*м^л дн<Ь-

^(/у'1ии молоролл м ЗТИ.11р<71<-*ТЙ»ЛЯС'7С« ЦС-лсгооЛрл 4i(UM рассмог-

|н*71. слелуклаие трислучая лиф^|^y:^ии надо-

рола ич (ииа м около-

июииую чоиу.I. Коэффициент м

лиффу.'яи! иолорола л.'гя

металла м/ла и око-

лоикжиоЛ :юии (/Л,, м)

раи1»ы. Такое гюложс-

иис обычно иаблю-дастсн, когда металл ии*я ио химическому составу примерно ра*

и**и ocHoaifOMy металлу. Сх('Ма расирсделеи1(и диффузионного

иодорода и сиариом сосдииении для л^ниого случая представ-

леиа на рис. 17, а. Вслелстппе того, что ко^ффниненты диф-

фу.'ит ранггы и течение некоторого времени после сварки,

приток иодорода из И1на м oкoлoиJoниyю лону вблизи линии

сплаилении и отток подорола из околошоиной зоны в глубь

оеиоииого металла будут примерно раины. Поэтому максималь*

иам коиш'Итрации иодорода и околоии>ниоГ| зоне вблизи линии

силаи;им1ии сразу 1И>слс сиарки и и течение некоторого времени

будет ]>аииа полоииие иачальиоЛ коицеитрации водорода в ме¬

талле и1иа. Далее с течением нремен!* водород из металла шва

будет !1ыделит1>еи и атмосферу и н околошовную зону, а из око*

лот(и*иоП :и)иы и глубь оснооиого металла. Кроме -/того, часть

ли(|и|)узиоииог<* иодорода попадает »

и оснонного металла, образуй там молекулярный о

нодород. Поэтому и зоне термического влиян1Г^я мож

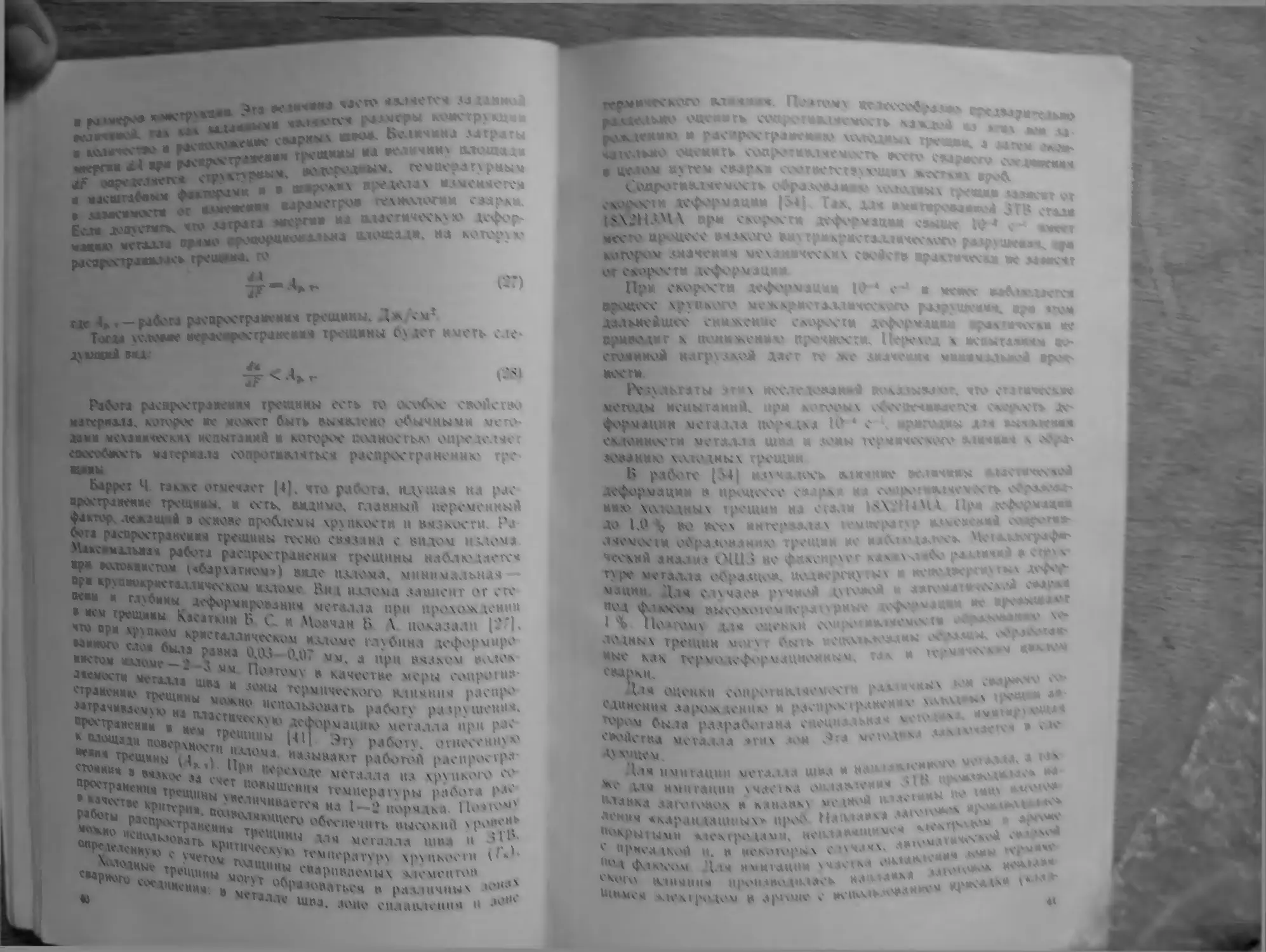

л»*е иы<'окое содержание остаточного иодорода,металле.Риг. IH. 3»ntu ИШК'Ти Н0'ир<риииеи7м ДЛффу1ИЯ

полорола лл)| гргдь1*.-)сгирм1аимого маплав.1гН'

иого м<*тллла от и^игнгинм сол^ржання чле-

шчпа (а) и /кпмаА«1е1(та углерода 0)2 Зйи. 1333

в ШЬЗ Ий2I'2 Коэффиая^ят дяфф>зяи водорода в не. au^Q J

«ж»1ка выше, 8 олалошоьшЛ зоне Тзу.ое ааложеииь

Р1бятлт1^ ар» сшрше q>eл)^t.1erиpoвaинur стгльй иало.гролястиыи и^.^етроллкиыыя смрочиыми материалам!' Г>- дйфф'> зноявсгго во лоро да в свгрном сос-м^,Х1Я этого Оучая rrSП, CiJMM pactpeiue**ws v^uj^iu X сшлрает сседам«*м:с /)гnsf««; s^ss;!—ie>e)spe«s4—чв>«*I-сгавлеиз на рис. 17,(5

Вследствие того что » j<t-

та-гле шва ко^ффицие^^-диффузии водорода ем-

ше, чем в околотогт^!

зоне, приток водорода из

шга в окатошовнул

ну будет больше, чем от¬

ток водорода я-i около-

шовной зоны в глубь ос¬

новного металла, В тече-

нне некоторого врекевх

после сварки водород бу¬

дет поступать из шва i

околошовную зону, а oi.>

лошовная зона в угом слу¬

чае будет «барьером>Л2'

кны ^раэом. концентр»'

пня диффузионного BOZ^r

род2 в околошовной зове'

вблизи линии сплавле??*

с течением времени гма-

шается. Л1акси мал ь«г<

конпентрааяя водорода г

окатошовной зоне ьблта

линия сплавления в уто«

стучае можсгт быть О/г-

0,8 (60—от ai'чальной кониентрааяй ^

металле шва.3. КоЦ^фиинент

фузии водорода г

талле шва при те<^

7 порядков меньшеfC*fратчре. близкой к комиа-пюй, на 5 . Г:1ьАя11Я€*^г зове 1ркс. 17,в). Уменьшение ср2В«^эо:у>рода в металле шва на 5—7

с '^олошоикЛ зоной имеет место яря сварке

t^;<04ruvR матер'/алгми малоуглеродистых,«И1 я сре:Глведеп!роьг;-?ных сталей Из аустеннтнотаа Уло;^>д Дкф^У^^РУ» ^ околошовиуюс«^>»и й охлаждений до темяераг-ры 500—700 ^W гг^н темпергг/ре ниже 3(Ю''С водор'^Д ^асоо*'*®^▼/йдхр^ет iti i:;ai b точках околошовной зовы, Рмиых на tpHHmz сп-т.члеяия. ко*гйе1гтра::я;(

рода начинает с,.^А;а7Ься сразу г гутил зиа ..^Ий п(.а»:тй^Гй к« гиз шва. а из о»а>лошгли^.й улц г^,дг«.д ^ "V«яовиого ие..,ыалсиия при свари: аустеиитиым* натч>яа.:а»^й

сразу ж.: после сезрки и к'.жет длстиггть 15-.ЭД », ^

кой кони^раыии водорода в «ета-тле шва В

коинаттй температуре вер<гргсдреде.1«:7ся толыи> тсп д-й^

зиояиыА водород, калорий проии< в w..ToaK««vr> эогу ваессе сварки И охлаждеикяРассмотрение трех случа^гг дя'^^'зия водорода аз "'гав окатошойную у.и) лока^ывает. тго др>гим >гжны«( оосс^^муменьшения содержак>?я д^фф-зконното £одо5<<:^з г >:,»* термя-ческого влияния я&тяется яразк.тьный выбор сварс^ных иаге-риглов. Для уменьшения дяфф>зиоаяого водорода г ЗТВ зеле-сообразио выбирать саар^чиые материалы, yiyLtx^^^. жег->^:иккоз«^иаиент диффузии глдорода г мета.тл^ шва so сргваеиш

с ЗТВ,Глава iffСВАРИВАЕМОСТЬ ТЕПЛОУСТОЙЧИВЫХ CTAJ^PtПри сварке ста^тей плкьл^нА^н в мета^^л^ свар^хо соедгзшс-

Нйя происходит ряд дроцессов: нагрев. ддаа.т«р?г& хр;«стахтхза'

пня, фазовые преврашени*. струхт^'рные у^у>таяи пластическая деформация. дяфф>зяя здем€»тов ?г др. Зтя

процессы привод5ГТ к дол/ченяяо сазраото соедя«г->гя. г тсЛ лш

иной степени отличгу>сжося от осйогвсго металла по мехаав-

ческнм свойствам, химическому состаг/, стр;.тт>т>е. зо сс^ю-

ти&.1еяяю хрупкшгу разрушению, коррозяонв^ сто^клст* г дру¬

гим свойствам-Поэтому под свариваемость» с^ычио soHH^faiTT j^JJ сосро-

тивляемость металла шва и околозо«юй зо*£ы с^ахвалюо

трешяи и степень соответствия свойств сзарвых

одноименным свойствам осиоваого мета,1ла На^вболее сделает

задачей прн сварке средве-тегиоованиых тсдлоусто^чявш стаде*

является обеспечение отс}-с1вхя хатодямх тре=*и а

соелинеяня*. Под холодными трешинаки з?яя*то

шини. обргзч-юшвсся в сварных соедяиестм врн теккр

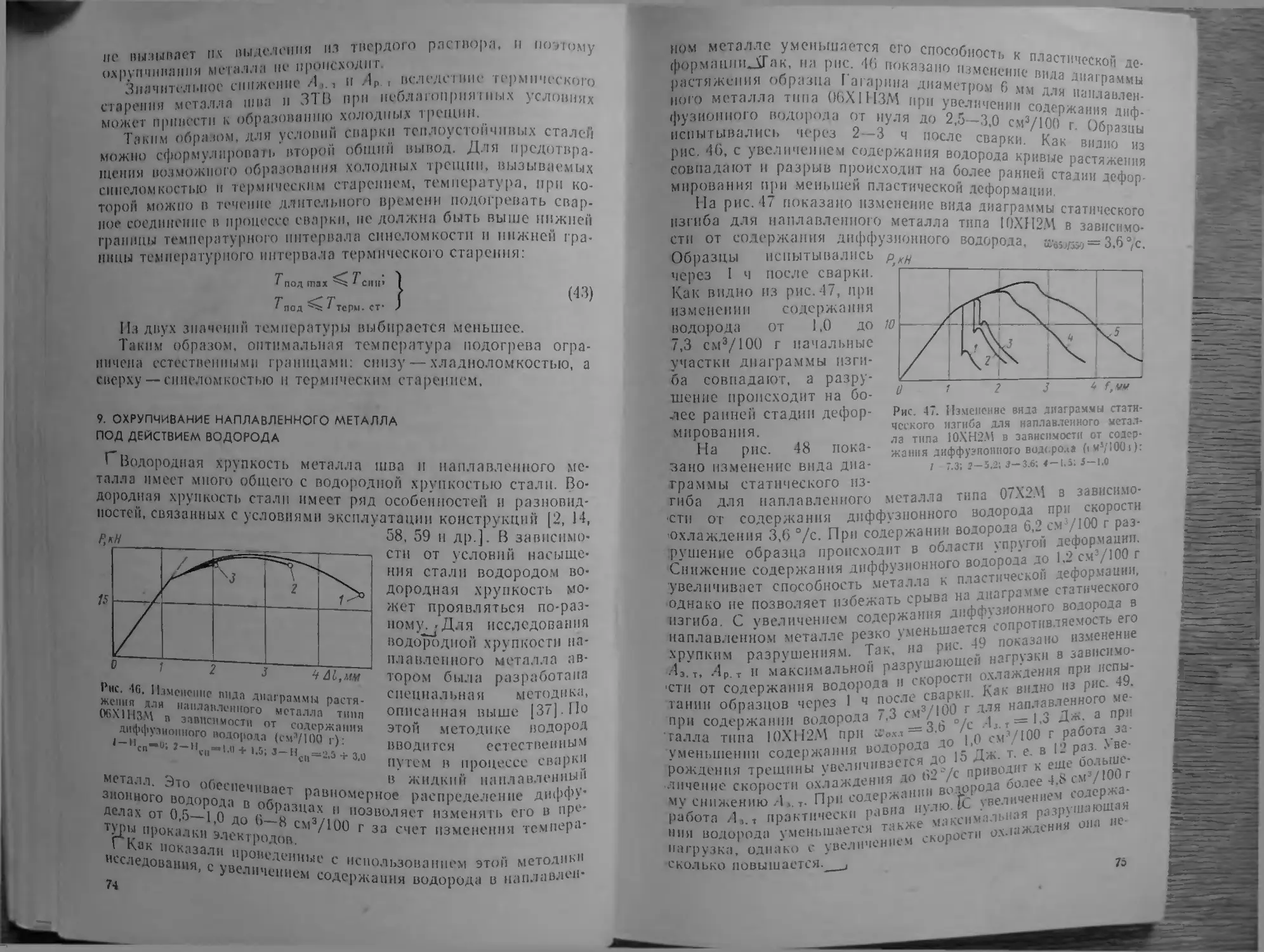

ниже 200'С как в прооессе свар«. таж ■ в течедае ■ееоторогоВременя посте сварки. ^В работах f93, 94J было сфо?м>лкроваво

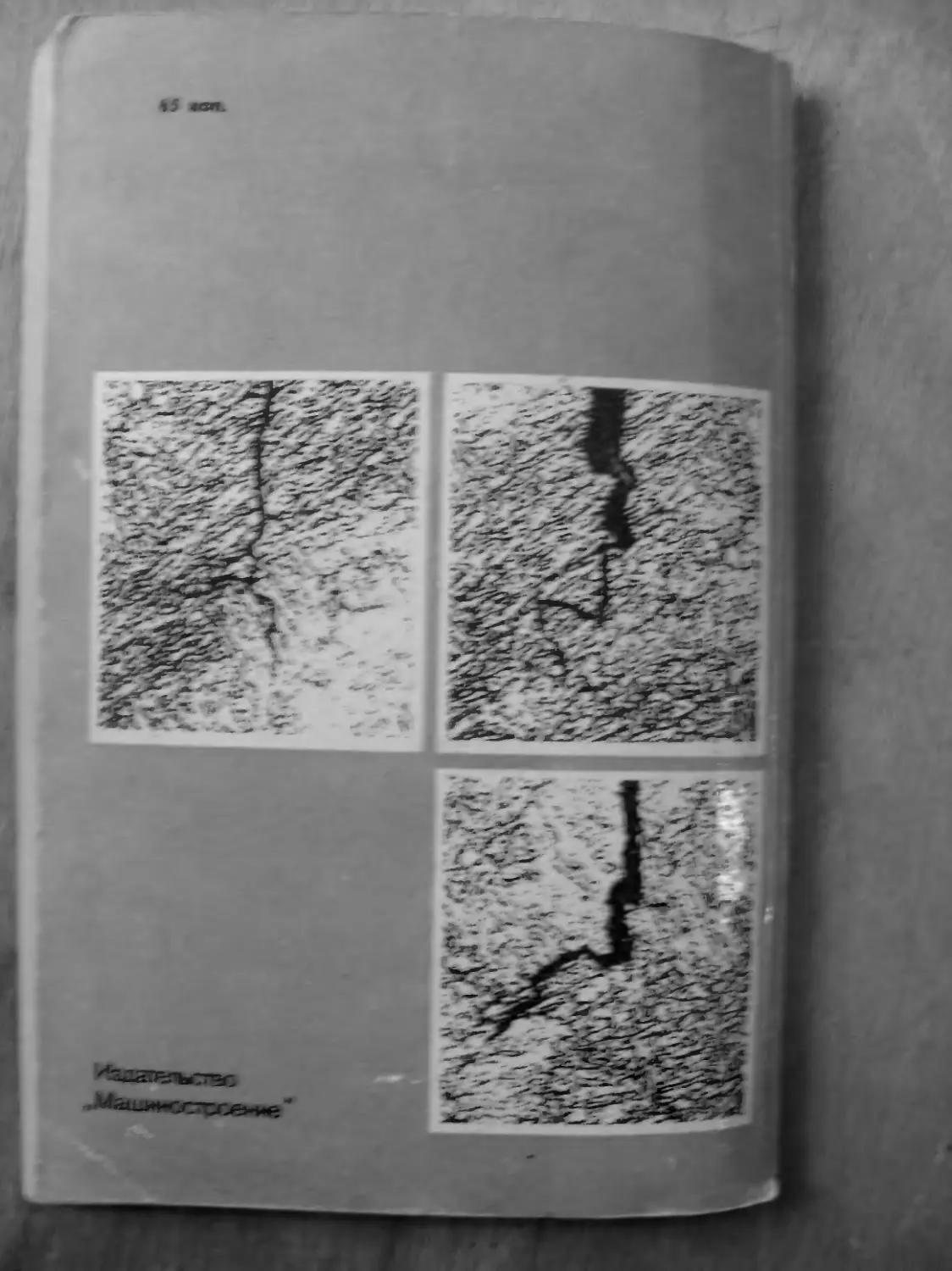

холодных трешян ори сварке. Хододвые тре***лшы х'

Г'гtjtl* w>,ie Jh мл<- ггцпгрягур НИИИЧЯЛКНОЙ угт0йиии^*г ги Луст/'НИУА. *'/(:, ш

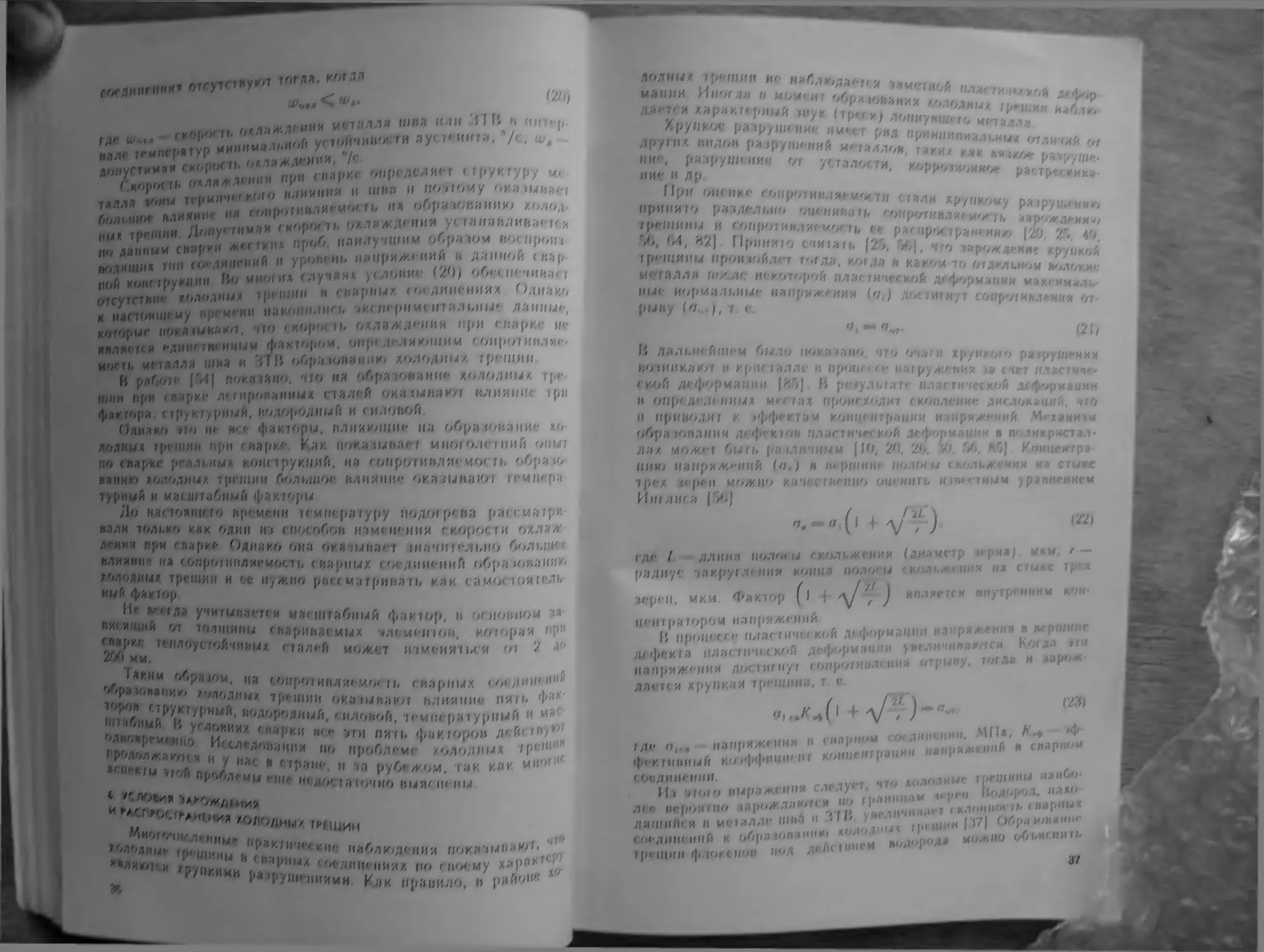

лииупцмящ rUiiiyfX'lU *'!r. *-- • • •*• J* fti-iiun fififj ГЙЙ7»U4iv nicvirinyv*7 ТОГЛЛ, КО/ЛЯ . . ^ AJ Ailiмл»*, p„, „„|„.,^л»Г H|iy«iypy »,.I",„,1,1* v»H)i TM “"' г,,поо1ИИЛя'-м^/< f»< И* оГ>ра «онянию холо,1уг,и,г.llVam lTaLJi ж.ггкнх »г|.оГ,, ияилуш/ии 0r,j,;.40M пигщит

ZTuZ m, ri-лииижй и у(.о<,«н1. ияпряжи.ий и ланкой < ияр

3 S грукпин »0 MHOfu .лучйй» у<-Л0йН<- ^^0; оГл-гиг-жиа*.,лсутпии. *ололю« трмпин и Г(>а(.мых го. ли<Н'И.1ях, Оюш.0

« н»тяш< иу иремгин ИЯКОЯИЛЖЬ ,КС(1< (,ИММ17-'.ЛМ(М<- ЛЯИНШ-,Inopur покя.мвакп, '«го гко(<-/< гь о*л;.жл.-иня ti|.n п»я,,к«г («■

ЯЙЛИИГЯ мимпт-иимм /Ьяктором. о)1(н;м-гиюп1им гопргпимл'ие

HfHU. ималла швя н ТП5 о6р;г*/жйиию холод(иих грешим.(J ряГялт*' \‘fi\ покя »яио. 'ПО ИЯ оЛря ЮЙЯНИГ' ХОЛОЛНЫХ Tpf-шни (фи гв;*ркг лс'Гиромамиых гтялсй ок;пмняк/| клиями^ гри

факторй оруктурный, »«олоролныЛ и гило»к>й,Олияко /70 нг фяк70ры. илияклпи*' на обр;г»оиаииг' *о

лолних Трмиин мри гияркг*. Как Г10КЯ1ЫНЯ^7 миоюл«миий опмтпо СЙЯр(С« рГЯЛКИМХ коигтпукпий. НЯ Г0Ир01ИНЛЯ('М0ГТ», оОряю

ЦЯНИЮ ХОЛОЛИМХ 7р(!тИ11 ^ЛЫНО<г ИЛИ'ИИИС* 0КЯ»Ы»;»Ю7 томпсрятурнмА и ма(штатный фякторы/1о ИЯСТОЯИи.'ГО Нр^ГИРИИ 7гмпг-рятуру полог р#:»я рЯ('СМЯ7рИ'

МЛН толио КЯК ОЛИН и» смогобои ИЧМ<'ИСНИИ ГКОрОПИ ОХЛЙЖ

Л'-ИИЯ при ГПйрК#* Олияко ОИЯ 0КА')ЫИЯ<*7 'шячтсльио 60ЛЬШ<'*'R/1ИЯИИ^ ИЯ Г0ПрО7ИИЛИ<'И<>С7Ь ( ИЯрИЫХ ГО<'ЛИИ<'ИИЙ ОбрЯ'}<>ИЯНИК/хололимх тр»*тии и с*- иужио ряс< магриилть как гамогчоигсл^ИМЙ фАК70р,И** лс'гля учи7ииа»";гя магипаЛиый фак70р, и огмоииомли^яший гл 70ЛШИИи <И;1рИИЯ(ГМЫХ »Л<М('И70И, которая Ир^

^Ю^ММ ^*7ЯЛРЙ М0ЖС7 И'*М(’НЯ7М'Я 07 *1'^'р»»ом, ИЯ <омрг/'гииля# мо#7Ь ( Парных <0<*;п*и''иий^''ЛОЛНЫХ Тр*;||1ИН ОКа)ЫйаК/Г ИЛИЯИИО ПЯ7ЬШ7»йиий **^>лоролиый, силоиой, 7#*мпсра7урный и МЯ'"ОЛИОИЬгисингГ^И*’*”'* фякгороиПрОЛОЛЖй1^я/(. Ч'> llfinfj.l'-ur Х0Л0/1ИМХ Ipt»*'*к « у ' и '« руг„ ж.,м, .«к К«К Ш,ОГ0*J0fi пр./,л.мы н. ж,( faio,„o »мя< ... иы‘и ’*^''-'>«Л1ИИЯ^^-Г.Г0СГМИ1ИИЯ /ОП..,ц,м/ ,.ШУ1Н*'»Л'<ДИис- "Й^><''К;/1«-ИИЯ КОКЯЧМЛЯКЛ,*'МИ¥/Кй ‘"<'ЛИИ<-ИИЙХ /10 ((.ог муXDVflKuuu »*^'ЛИИ« НИЯХ но ГИО^МуР »РУ»Н'ииями, Как кравило, п райоисполии?: 7р<мнни ис ияЛлюля^мя *ЯМ1^Н0Й плаои'(#у>/,й л^ф^/о-

МЯИИИ Иногля П М0М< И7 ОбрЯК;ЙЯИИЯ ХОЛОЛИи/ Гр^'ШИИ Ий^1У>ля''7/ я ларакгериий (Иук (ipi fy.f лопнуиш<чо ииялляXpyHK/i^* рЯ фуШГ'ИИ»' ИИ"Г7 ряд прииияпиял>лмх (ЛЛИЧИА f/TЛруП1Х кило» рйфуПИ'ИИЙ М<'7ЯЛЛ0Н, 7ЯКИ/ »<ЯИ рЯЧр/»(''ИИ1', рЯ'1ру1)М‘НИ*‘ о» углялмти, ИОррО'1ИОИИ//#' раг.7р«гКЯ1*ЯИИ<' и др(|ри ОИ' НК*' (0Пр</ГИИЛЯ^М^/<.7И С7ЯЛИ хр/игомуlii^J'f/ш ftU'd ‘рЯ|руш^ЯИЮГГРИНЯ70 ра.л^лмго ог/..ииая,ь гопр/яикли^и.хфМНИМЫ и гопр/гтииляг-м^ь $ч- рЯгпркхгрйЖ'ИИК/ |2f^ 2П

оЧ М, 8^1 Приия70 t-m7ar», (2Г>, что ^нромл^и- хрул*с/,й

7РМНИИМ нрои-*ойл»'7 гглла, КОГЛЯ п КакОИ'Ю 07Д#'Л1Ж0К fcO.v/KH^««-^алла HfKVK' ж к^/горой плас7Иче/:кой л^ф<^рмя«ии ийкгиклли-

иы<' нормальные* иниряжтн'и (fu) дги1шнуу гопротинл#»ния ^Л'

рыну 7. <*.I'/ лальн<йн/' ч было нока'(аио, что очагн хрупкого ра*ру(«еиииht/fH4H^Hn » КрИГ7аЛЛ* к ПрОИ^гс<г НЯГруЖН(ИЯ 1Я С'И'Г ПЛЗ*гкой л^'формамии (^Г;| р#'<>л»лат«* плястимс<кой лгф^/риаииии ОНр('Л('Л( МНЫХ «<'Г7ЯХ ПрОИГХОЛИТ ГК0Г1Л<'ИИ^ ЛИ010К. аий ЧГОи прниоли7 и ?ф'|к'К7ам К0инг'и7ря||ии ияпряжгиий М»язи::г-(

0<;ра(0вания лг'ф«'Ктов плагтичггкой де4^1рмя»ин я поликр«?..^^

лах мож*'7 быть ря (ЛИЧНЫМ (10, 20. 20, V). V#. Л5) Коипеитр^

нню нанряж<‘ний (а,) м ж*ршиж* иол^м скол».ж<'Нии мя

7р'*х ч«'р^'И WiMWi ка'нч'ги/'иио огииит». Hjrt"TMWu )раяисни'«

Ин(лнсаf».- «|(| ♦tjtv Ь^Алаин мологы скольж^иия (лиямсгр иряя). мки, Г '

рялиус '(ЛкругЛСИИЯ копия tUhVH'U ГКОЛ»«Ж'*ИИЯ НЯ с;и* ‘- л',г.ри(. мии, Факлор (| +д/т jИ*’И7рЯ70Р0М иапряж'иийи ирон^сп- нляггимггкой лгформзнии нагфйжг-иия ft т ршимс/,. фск7,-| млйгш'.сакой лиИрианни :^рия‘|рйЖ<-иии логгишут со»ргпи1и.иии г/грмйу, т<лд- и .,.р.жДЛС7ГЯ хрупкая 7р<*шииа, 7 <* - ssrrjrГЛ<- ПцшЬ<'К7ИИПЫЙ ко #ффИНИ» ПТ7pf‘Hinn флоксноа

^ОМЙЛГЙОЙ гомпордтч ■•• Ы(ПЛЖ »W KV-WKJrKOII Г«-ЧП,р4Г\,Ч' :t5^v^ uv tjM 5' Л дифч*>>--"'-«*«'*=^ I'O-iH ..^rc< »Л5Лг^ К HvXTb erv'* чмчсгои HeCUVi •HbKVKOil (ovi таСч: 1П !^ ../* •'WЖ\-Х **’-.- \ji»w\VKv'd u'vi та(Ч: |П

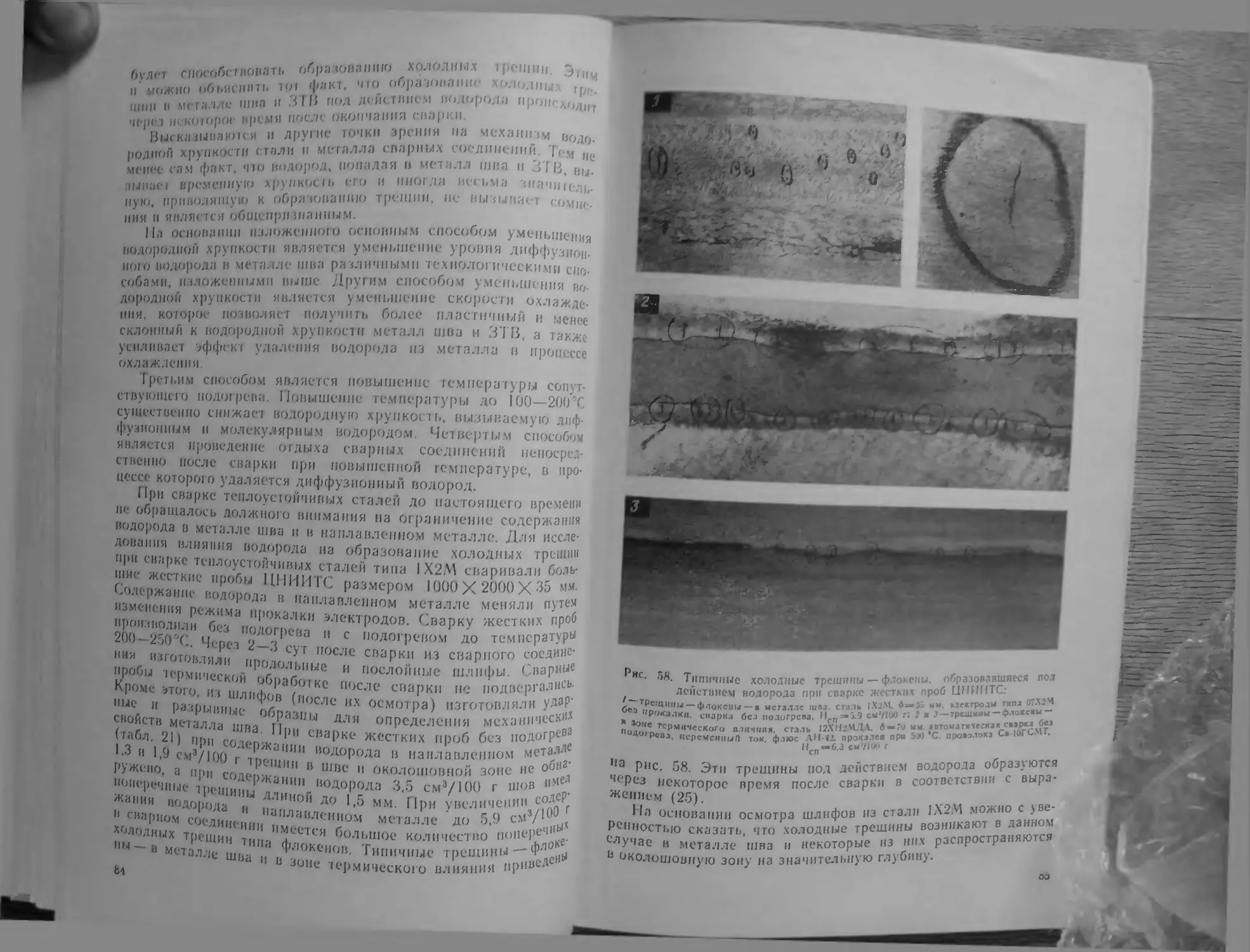

.^rouiy p3CT!4'»p<'HHuA ^д: >.

ф\ ДИОННЫ A i ЬЧ> доро Д с i>^v,

V rrci? аы-холнгьоч иKNC VMKj4>n>VTV'rbl,T3V ’МЛ10КулчрНыА 1ЧТЛ0р\\-Прн суч^гноигекко межд\ ддялонном М1\1екулчрнО'

п> л.'до|ч>да в порах' н кон*

ценгрдцной р^иорадд Рт'р*ДОУ pacwpt" опрочолчсгся,5аконом СмрсртсаArt,(HI*1^U'4)Кч>•^v»trrР*С- 11 349ЧС1ЧССТ\ p4»RV>*«4'l№rO Х9Л‘

jtiT^ 1#<\«г.х1;чюгс* масрсаа • no^v20М уа) « 500^С

ияг^еттмаи toioooA*» СТ4Л»:1-аДч жьни: J-ад* стм» 1:ХгЧФБ; J-

стг L iW.i; 4^ЫЯлигде к — pacm>puMvKTb

дородз в стали при дзв.и'

НИН маюкулчрноп.^ li^uopo*

дд в газовой фа.ч' 0,05^1

МПа (I ат>. 100 г.Воспа1ьзовавшнсь ^ксгл'^

рнмонтальнымн данными по

paoTBopHMvX'TH водорода р

р^13.1нчны\ сталах, прн^'-

деннымн в работах [2,и проэкстраполнровав эти

данные до комнатноА

пературы, можно расчгчнтагь

равновесное давление мо.'*^''

кулярного водорода в пора'

в зависимости от конценграцин растворенно1ч> i-V*^

фузионного) водорода в ста;

ли. Как видно из рис.тапри ком11Р«тп^1.»« Как видно из рис. ^« S cuVlOO г * (диффузионного) водорода в ста*железа н по Давление малекулярного Bv\av>iH>x•• 12Х2МФБ н Л1Х13 при комнлтноЛ0»098ЫО* ~ О ПО.Ч1. ИГ wriv» in>—10B*'W|4V.. !!.'Х-'Л-ИинАсЧ нUe‘j v-U'K4!<,4' ДсЛ\-Т?мОv,n:,Mv-. могмл.. лuM>bHv нлчрчженич ,;j счсг лл»..- ^ * cw^a<-

IU444- osdpv* .^-.иист.не ^иы^- ii^.HVTu тч-ло смрм,к »йХ1чиюрд\ hcw.-;no Однако о п-чеи»!- -й ' - ’-'сч-лз!КЧМ0 овлркн tHV(u-xo.r,iT iU'rfpJon?v,i,.,CH«e

Щ НПО yvVU'KN.l^pHOrv> •О.^роДЛ I. мI s^-KO»l дсфч'рмлим. 1WBKIU.UTC4 л.и-ромо:илс;ч-« н ,к.„ы мо;а.;.и. где uv..vr^^p.cm^*.:р.жониц. r.iK К.1К гдм рдог.огмм.чгь киорс^д, Кя Н*прчжо.ич. »W.U«4CVUC ДД^и-KUCV

с>ч.мир>мп.-ц С1> СВЛр.>ЧНЬ!МИ НДПГЧЖСННЧЧИ Апы«ч'*7^Г "f'»''''-«т ^ .ЧП1РОГ»^,ОК«Ч v^tры«> (ЙЬ| Когда и \jt4-Tj\ кoмц^'нr:^д'•.мн нл"р«жо^*й owvi--ныо нлпрч.жснм» .г^ч-тнгн\т v4>HJ4>re^;cK,W огри»у. сн«жон»ч-Л>пол деасгвиом лн4'4*\.?«ошк>п.' »oдv'pv>лJ. г\'гдд н (»д-рожддогоч) грощннд 'J.' \ ? »\ т* t»■>*:5>где <»л. — мапрчже>5 л> вк,»и^аемые >4vVU'n\,1’*phn>i j4Uv44W>*ГЛ|в MHKpv^nopax, -МПа; ‘М..#' —смкж^^нне сч'прч'ш^тенм o^

рыву под доЛствием лифф>.пич;н\м\> в^'дор^ид* МПдПо вырч^женич слс1\ег* 4tv> члюлнлч греашма iuuдоЛсгвием »OAO|4ua злро.'кддетсч 'icpo.j нокотх'^чч' ixxmoсварки в местах концентрлинн нлпр'1'конмА ;кч‘ле ксиж'^ч'й

иластическоЛ дефч^рмацнм По-«Гч'м\ i« чач(\ч!<е vcpbi

лчсм^Ч'ги металла шва к з\'ны Tx'pvn4ecK\>iv p,;>i4h»'I ,и^ч'ж^

ним трещины можно прммчгь рабоп.металла в основлинн v4'rpvvx> на.^^чмл при сг^гмчччч^'м л.1ги<4‘до момента ^>6рл-»овлнич в кем трещины 1411зывают начальной раСчт'й оазруик'нпч i4,.J нлн рабч'ч'Л .м*рождения TLHHUHHN {Лг г)Сопротивляом1Ч'гь металла расп^чч'гранемим "Лчннчетсч другим ,вакономерн».ч'т-цм И. \0. Л. -л » '''ч*' и др.). \ls ра(Ч>г по хрупкомч ра-<р>шеник' м.^лчтч

тина не расщчч'транчотх'ч. когда7Г''где ifi; — высвоЛ^чжденис длЧ'лгд *«ер'трещины на величин) ^.сгаллл ира рас1пччмгл>*^'«

гни иа плаетическ) К' д^'Ф'Нтрещины на велнчинч У*. з»нергим 4*^ *Ч'**Величина nNCBv'<4'>KAeMHV»ft пч'шдлк оп|4'до.:чет\'<странении трещины на и чдрамх'ра иапр'*’*'^'^^

ловым фактором и ддвисмг от . ibi

Ч Л r •< *V Ч Л4.1 У v4'u9чшт:л. Tjf^МИЧСЧ'ТХ' 4 ^Г4Ч.‘*КЧК>Ае*«»*\* ч'зи^'^«\Ч-М Jt.4 вр« p4v*tf?<vr-jraiv««i^ Г;Ч'тЧН5^ Н4 5V’'V44-;,V * ,KJ»4««^*4. V4^ UW**«KViШ ac!MWfntii ar« p4v'tf?vvrj-j«x«^.^ -p. ,df I'e»wawrvw !^'-^\ч'4HЫ^i. I'Kxva а^сшпЛами ^fcn4W j ш s хм;ч'\ .\ '.vxe^'ix

• л4?ж:мшл:^» v'r r:j?jvv’-\'ч ’х'\ьч\К'г«н ч'ii^Jl^^ :Еч'.гм ЧЧ' -U*^;V"J *«v';'r*t . ч.| ;*.'u • л\'\\ я.' .ичК,'г«А««\' 4*v*r4,t-tj .-трчмч' /IVVI'U 4'.S.< ?ss.( М.ПлЛДЧ, н':1 \o44'W

(W4*ap4Vrp4JiKjJv> T*yVai.M*«j. ч' 'jtteглса^чч'г^мкснмч г|Ч'а;икы. v"»

Гоем W-.K'iMK- H№44.Ji,4Vri>JsC^ Ч rj4\Ul»HS 0\ .U

Д\я><ши1 Ml.«A.t-4Шverb чМС'uPa^orj riv'^lWTpjSVHtt'* Г!СЧ'1иИНЫ (.vrb rv' чЧЧЧЧЧ' 4'i?oAcrt4>

«mfHxu. vorvcvX' !*ч' МОЖСГ (>ы1ь^ |^мчменч' ^.'^ычнымг* vicrv'МММ ^W\J»H4V\.'N <\ MCtlNTJHUA Н K0!V^44' UvVlкЛЧ"ГЬХ> 01ЦЧ‘ЛОЛЧ01

CtK4X<4tvVr> 44TVpM4.t4 Оч>П1Ч>ГНМЧт'Ч pJ»4'Ul44'rpjlHCH>^4'‘ v‘4'ш»шыЬлррсг Ч мк>кс чПУсчдог |4), чи> |,м<!Ч>гл. и\\имч нл ^\к''yvVrpJM^MC rfvtaens. Н Сч'гк (5Н\ЛЛ4ч\ ГчТДИНЫЛ IK'pC'lOliUU 'лежлциД » vV(H>»c прчАкмы \р\икооги и вчлмч'ги Рл-

W4 рдсарчхчрдку'инч ггч'ишны rwKO скч.инд ч' налом иллч'МЛрл\пд рдсирчччрднонич Г14пиимы Hd(Vl4'UHMV4

гаа iD\ \*^*p\4TMv»M») *^пде ИчМомл* миним«1лмич» »K‘V rwmiiMbi ^сглллд «рм П^ОЛОЖ \0НН»1арГтоо. ком'^"” l-'Ьело. бы.,, р4чкГ'о1и'''ао>'"^^''*'' <^««л :ust*orM.ipo■IKTV^M *UW0\1C - ' . ; n ^ B4.<Kv'M »*чЧЛОКW«4VT»t VVM.UJ цтл'*» »» MH^VVHC МО^Ы v4MipOVH^^'TV^HVNHV Т1ЧЧЦ11МЫ ^'P^M4W'Kv.n\> H.lUxmtH 1ЧЧС1ЧЧ'°р0стр4нх:нии t( Tnn.^ I МОГДЛЛЛ upu рл0‘к WOUiij,, noetpXHivn, no *“ ovн^^ч^нн^^'трсщц,,^^ нл,«ы»лкч pa(4m»ft рдсщчч'грл• ewkvv ,14 CHfT ««‘тал.14 II.» \руПК01\'tpvuiHHbi ’^''^^^^'^'л^'\pы 1>а<Ч'гл рЛ'''*'P«tX-pM«. • - 1КП'ЧЛКЛМокц^ *'*'''"^<гран«ннв „ ^'<^'''^^«‘ЧII n. пичч'кмл \1Ч'»"‘«*‘VvoiiT''’ rwLiuiu'’^’ \pvnKv4MiiЦ. b^<»омон*л>*|'‘'^влл^? ** P'^VtU4UU\‘ 'H>uc оил.1нлс»И1'1 H HOMO%«« -, Чи'^v-1.V ::tl‘4 *VVv'lU' -^ ПЬ v4Vt^4». « 9^I <v^v^ ^ -4*7^ J4.,^yyuk-XVR^tv H ;мч;:;4vrpjMVftiMv и\к*д?^ылt Cv\»V.4"H^l4CU4Vt^ iKXtV C1U?rt4.4v ^ Ч i. Ч» «?е.Н'М “NtVV v4.1l'\^ v\V*ttV4r^>>^'tt^»V JA-i 'Coi’l4'r*?*414\'Vk4‘tb^ IV V\K\i«^V »;v.;i4 Vjtevi-СХЧЧЧЧ" l-v V»4 ЧМНГЧ\Ч'Л1Л*Ы.М .;!41>\:НЛМ\ TI'H C40;4V‘ i c»>i,::v ^ vMCV't\' П^ччичч- Ci4 t\0rv' Гр.1ч-«ч ГД.1.тч«Ч'х\\Л' V'4,<.n :;mK\*rv44'v \*с\лнйччЧ'кн\ c^khVt* ^;*jv-i»4V4\4 4vor CKV'^44'^5- AvN^H'Villp‘v СК\ЧЧЧ':И ЛСч{Ч';'\и., i * с > Чч *\Ч '«^ч\»\'ич-Ч'Ч•a*4'tlv4V \l'N 'Xv4V Л Vt l4vVx\V\' -сч***ЦтМК'йинч' v't- 1»4V‘HHC vv^S^V' 1 Л»Ч?\';'МЛАЛЛ ;i,'jv4u\4« •«.■r.iMmu^r \ UV'WW'^CHS’V n;s"*s4\-r« iinwM v жмачмя^чч. 4^ог\'»8»ч'й ';;лгр\л\ой ЛДОГ ?V ЖХ,- л«4чс«ач чч-t-Mv4'r^1\м\ **М\ Ч'ЧД^Ы^ЧП. ЧТ\'MCn>\S uVn- л- '^ \ r' t K4MxVU\ чЧЧЧ Ч^чКМч'ЧЧ 44V.44VTV

Avv.4AIVHH МчМ ДЛ.*Л UOi'< V44 ’.v' ‘ ^s.>av>H«vvr« мсглллд ;;:S.1 . .«oks пч-чч.ччм'.ч' ч Ч*^-jh.'WMnv WlV',\HM\ ...- - -vvN»Л^рчг.,и>. . Ui4Ul.CWKUV 4(.4U'V»N\ TJ4'U(,UH ч>а-'« vV.i V «S--Vv' UO'V »V' ^ ' \\.-.4.!.КЧЛ^-^Л-.14v'\ivVVW ЧЧ'1'Л 4't«.14rtV VlVUsttH «'■ од*.''"' V-* ^ ^ TJ«.liчч^ЧЛ'КНД 4НДЛ « OUl-' ЧС 4>«no>.,'\vM.ivnu 1,4 олч ;.и‘». '.'V -«ОЛ

под Ф>Т\ЧЧ'\» ^UvVN'.MVM’H'P'^’''''''^'* ’ .'■I V lla^rwvv ХЛЧ OUCHN" л.{« K\* f;4N'‘N;«JVfчЧЧМ «\'ЛД < V Чч‘-8'41, . ..v^^.v^y vix '-‘i'-'"'" ^v.7'.^^,tvUHN\ 1;чпадм i>K^bHUv' КДЧ ' Vl,»4 оценкисхинонич ч^ч-|рОЖ * \. ,,NH14 N*4’04H\.t .unvM uv.v-^v.v-ож'йо1чи M\'VA.uva *<•" *''•* ' "• «■ Kv-''»''*'*VKv'rv* (11ИЧМ11Ч Ui'v4i.<l"'U'*»*''' ' ,i.*v4*ictH••'■'* ''1'“"VUHV04 IkH'M 14\.Vv‘\» * лр»''»'' ' *“'‘'''' **»

V «, чгд». Jж»,».! мм Wf*r«VVvV4'Xv* MfTliH *■•'7\uj^*«JWC» -VirorVK»» fV*A«f4'S l?\

в CV-*WW ^ ^ rffwrwvvm».\V-AV*C.CV.W.-*> *tfWM Br^vt MrjWJ » .чиишь2!u^^!vv >Ui.c«»*J»*-*« «'•«мтта» «Г?«4 -«rvn»o*:*»-l5W^: *' KV^w «U1K^4 ? ЛЛЖ»*STc^vt^ «ГХХ11 «» ^*nsT«Jvaw ».т*и*< »* wvMwrrc*.* cfcA .»л [-1. ^'i Псчл<

ммакхв М\Л1«Ъ. «« * k*MM>-f 4fi1*vN» 0.14-ГПШк »JK>r>S**J «wr WHWfJinpy ври^яо(i Cfum TWM) Ш ovuKianrnr^ »f owii- С^*<ст|ч\ гдк м\ w

icii ctw* л?>ж^м cjotM mMki Пл»го><> r^^^crAKt'tifrvs■OeMCtKCWV ^MCW »»OJOnrTV «nMVNeiKV и CVV^^iWTV e^ ч" \Л'с»?^ч'ту»л HiwiKTeem^ лаг\.'!\\»кл «<гамх c<(f«6oraflnK ю ТЦС ж?лк»г с\зи1жлдть ? soJte. мдч\к,н>токг icdi>u ft.is sa сш.-«М«оз1 Kvuo^ve Pic4vr ско^хч'Ш

cojixjiewrt Mn?TOiftji i«ojk«o кроклкстш ao nr«-»ШПШ1 -V Л Н«МПК1АШ Jtfij ДДЧ «сисаых yN»C4CTV« к?-

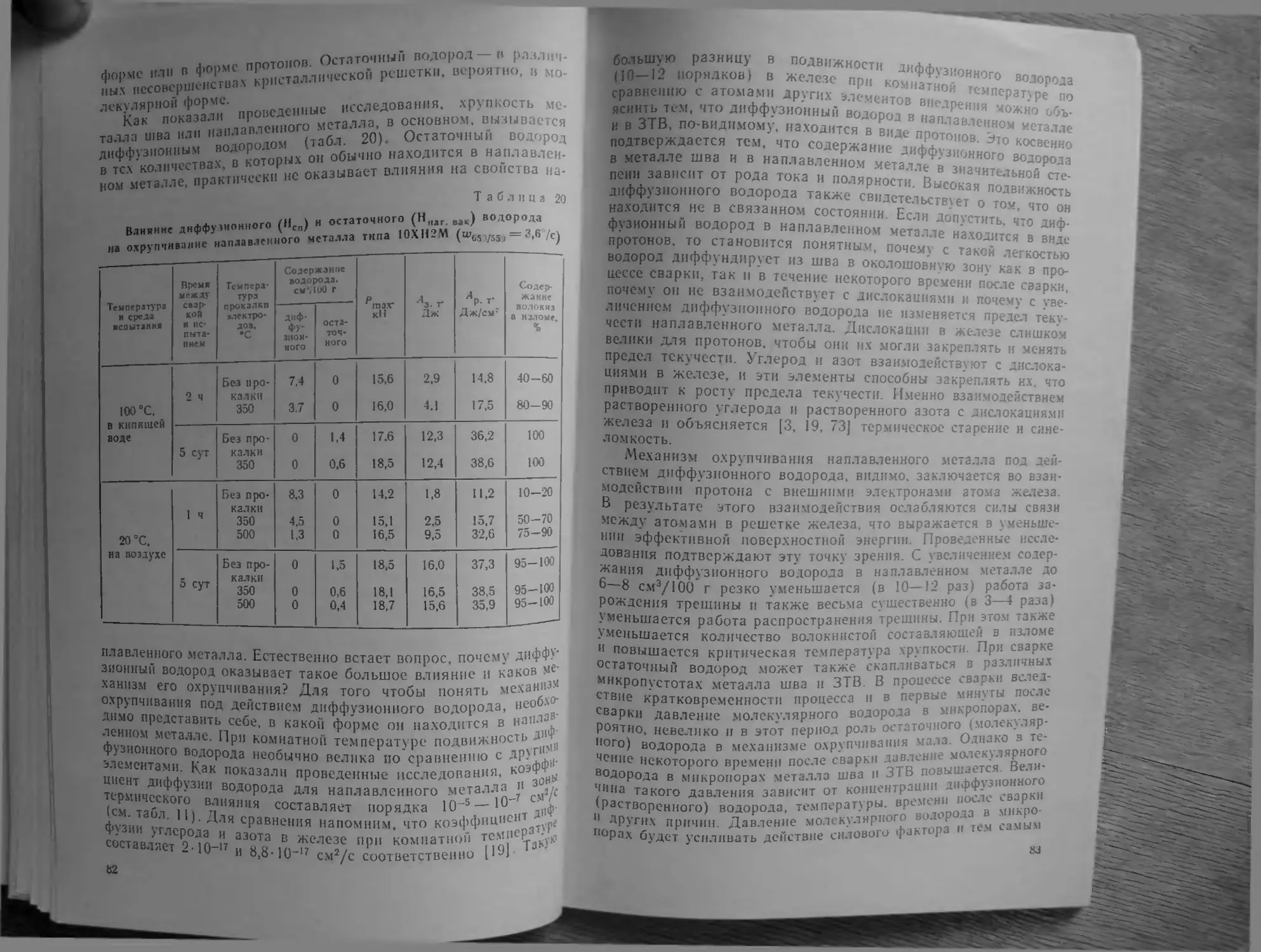

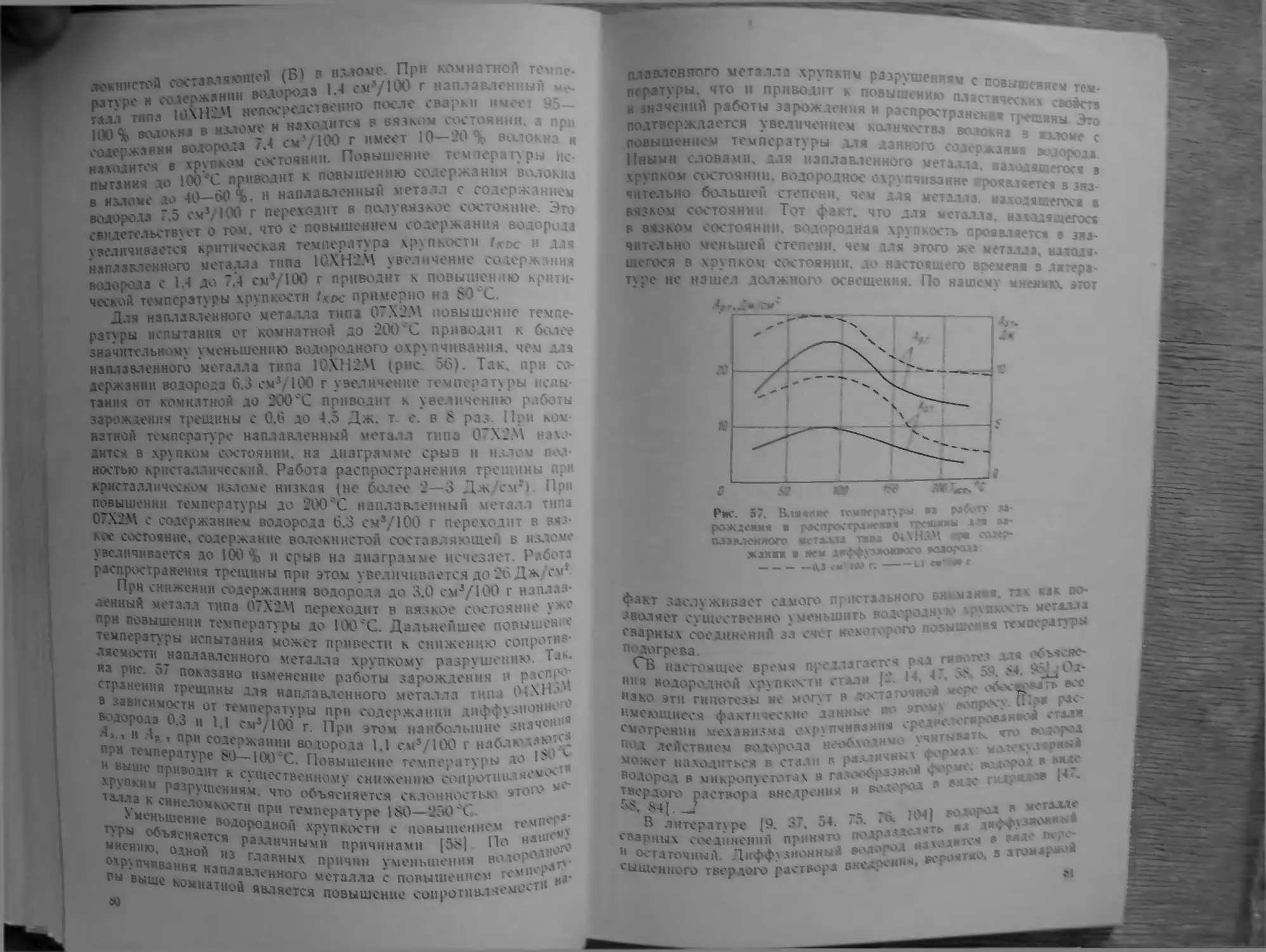

«пет* c<&^K^2r«s Прж ovtixjeesn Mn>Tv>5K« ч-хлзаипых pvjtjt'