Текст

В. Г Лупачев

УДК 621.791 (075 32)

ББК 34.641 я 722

Л 85

Рецензенты: зав. кафедрой порошковой металлургии и технологии материалов БГПА, доктор технических наук, профессор В. Н. Ковалевский; зам директора по учебно-производственной работе ПТУ-227 металлистов Г. А. Качанов

Лупачев В. Г.

Л 85 Газовая сварка: Учеб, пособие / В. Г. Лупачев. - Мн.: Выш. шк.» 2001. - 400 с.: ил.

ISBN 985-06-0654-1.

Изложены вопросы технологии и техники сварки и резки углеродистых и легированных сталей, чугуна, цветных металлов и их сплавов, а также наплавка и пайка металлов. Описываются оборудование, инструмент и приспособления для газопламенной обработки металлов. Показаны способы и приемы выполнения различных видов сварных швов и соединений при изготовлении и ремонте изделий.

Для учащихся профессионально-технических учебных заведений. Может быть использовано при подготовке газосварщиков и газорезчиков на производстве

УДК 621.791 (075.32)

ББК 34.641 я 722

ISBN 985-06-0654-1

© Лупачев В. Г., 2001

© Издательство «Вышэйшая школа», 2001

ОТ АВТОРА

Сварка - один из наиболее распространенных технологических процессов соединения материалов. К сварке относятся собственно сварка, наплавка, сваркопайка, пайка, склеивание, напыление и некоторые другие операции.

С помощью сварки соединяют между собой различные металлы, их сплавы, некоторые керамические материалы, пластмассы, стекла и разнородные материалы.

Газовая сварка относится к сварке плавлением и по практическому значению уступает лишь дуговой сварке. Сравнительная простота и универсальность делают газовую сварку незаменимой для соединения небольших деталей из различных металлов и для всевозможных ремонтных работ в машиностроении, строительстве и сельском хозяйстве. Она находит широкое применение при сварке сталей малой толщины, чугуна, цветных металлов и сплавов.

Широкое применение во многих отраслях получила газотермическая резка металлов. Для резки высоколегированных сталей используют кислородно-флюсовую резку, цветных металлов и сплавов - воздушнодуговую, плазменную, плазменно-дуговую. Плазменно-дуговая резка позволяет осуществлять чистовую вырезку деталей, что значительно повышает производительность заготовительных работ.

Разработка современного оборудования и новых технологий для газовой сварки и резки осуществляется в научно-исследовательских организациях, учебных заведениях и на промышленных предприятиях Республики Беларусь. В Научно-исследовательском и конструкторско-технологическом институте сварки и защитных покрытий с опытным производством (НИКТИ СП с ОП, Минск) создано различное оборудование: горелка сварочная малой мощности Г-2 «Беларусь», которая предназначена для ручной сварки, пайки, наплавки, подогрева и других видов газопламенной обработки металлов с применением ацетилено-кислородного пламени; резак низкого давления для ручной резки с использованием ацетилена и его заменителей для ручной резки углеродистых и низкачеги-рованных сталей; горелка наплавочная СП-4 для наплавки покрытий порошками самофлюсующихся сплавов; установка порошковая термораспылительная для нанесения покрытий из порошковых материалов и др.

Созданию оригинального оборудования способствует техническое творчество учащихся. Так, например, в Могилевском политехническом

4 От автора

техникуме под руководством преподавателя Венеры Титовны Николай-ченко спроектированы и внедрены в производство ручной резак с кислородной завесой, воздушно-дуговой резак, горелка для сварки на газах-заменителях и другие разработки. Все они были отмечены наградами на республиканских выставках технического творчества, а на газовый паяльник получен патент Республики Беларусь, он удостоен серебряной медали на Всемирном Интеллектуальном Фестивале «Научно-технический досуг - поколению XXI века», проходившем в 1998 г. в Москве.

Непрерывно повышающиеся требования к качеству продукции, совершенствование технологических процессов производства и методов труда, внедрение в промышленность и строительство новейших достижений науки и техники - все это повышает требования к уровню подготовки сварщиков.

В книге содержатся сведения, которые позволят учащимся и сварщикам освоить современные технологические процессы газовой сварки и резки, широко используемые при изготовлении конструкций, восстановлении и ремонте различных деталей машин и оборудования.

Структура учебного пособия обусловлена последовательностью изучения тем. Вначале приводятся общие сведения о сварке, сварных соединениях и швах, описывается оборудование сварочного поста. Затем рассматриваются технология и техника газовой сварки и резки металлов. Излагаются особенности сварки цветных металлов и наплавки твердыми сплавами. Основная часть пособия посвящена сварке и резке сталей, даны примеры сварки некоторых типовых конструкций. Описываются дефекты сварных швов, приводятся сведения о методах контроля качества сварных соединений. Для лучшего усвоения программного материала и закрепления полученных знаний после каждой главы приведены контрольные вопросы.

Высокий технический уровень сварочного производства предполагает и высокий уровень общеобразовательной и специальной подготовки сварщиков в профессионально-технических учебных заведениях и на производстве. Цель данного учебного пособия - помочь учащимся в изучении основ газовой сварки и резки металлов, что в сочетании с производственным обучением позволит им стать квалифицированными сварщиками.

Учебное пособие предназначено для подготовки газосварщиков в профессионально-технических училищах, может быть использовано при подготовке и повышении квалификации газосварщиков и газорезчиков на производстве, а также при самостоятельном изучении технологии газосварочных работ.

Замечания и пожелания можно направлять по адресу: 220048, Минск, проспект Машерова, 11, издательство «Вышэйшая школа».

СВЕДЕНИЯ О СВАРКЕ И РЕЗКЕ МЕТАЛЛОВ

1.1. СУЩНОСТЬ ПРОЦЕССА СВАРКИ

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Процесс сварки - это комплекс нескольких одновременно происходящих процессов, основными из которых являются: тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления.

Свариваемость - свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Различают технологическую и физическую свариваемость.

Тепловое воздействие на металл в околошовных участках и процесс плавления определяются способами сварки, ею режимами. Отношение металла к конкретному способу сварки и режиму называют технологической свариваемостью.

Физическая свариваемость определяется процессами, происходящими в зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение.

Сближение частиц металла и создание условий для их взаимодействия осуществляются выбранным способом сварки, а соответствующие физико-химические процессы определяются свойствами соединяемых металлов. Эти свойства характеризуют физическую свариваемость.

Свариваемые металлы могут иметь одинаковые и различные химические составы и свойства. В первом случае это однородные по химическому составу и свойствам металлы, во втором -

6 Глава 1

разнородные. Взаимная растворимость и образование сварного шва происходят при расплавлении однородных металлов и их сплавов, например стали, меди, алюминия и др. Все однородные металлы обладают физической свариваемостью.

Более сложным является соединение разнородных металлов. Это объясняется их различными физическими и химическими свойствами, например температурой плавления, теплопроводностью, а также различным атомным строением. Свойства разнородных металлов не всегда обеспечивают необходимые физико-химические процессы в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью. Одни металлы, например железо и свинец, не смешиваются при расплавлении и не образуют сварного соединения, другие ~ железо и медь, железо и никель, никель и медь - хорошо смешиваются при сварке и образуют сварные соединения.

Соединение металлов при сварке достигается за счет возникновения атомно-молекулярных связей между элементарными частицами соединяемых деталей. Сближению атомов мешают неровности на поверхностях, загрязнения в виде оксидов, органических пленок и адсорбированных газов. Поэтому для установления атомно-молекулярных связей между элементарными частицами соединяемых деталей нужны нагрев, нагрев и давление или только давление.

Известны два основных способа защиты металла от вредного влияния воздуха: шлаковая защита и газовая защита. Часто эти способы используют совместно, что позволяет получить высококачественный наплавленный металл и сварной шов.

В зависимости от способов, применяемых для устранения причин, препятствующих получению прочного соединения, все виды сварки (а их около 70) делят на три основные группы: сварка плавлением (сварка в жидком состоянии), сварка плавлением и давлением (сварка в жидкотвердом состоянии) и сварка давлением (сварка в твердом состоянии).

Все способы дуговой и газовой сварки относятся к сварке плавлением. При сварке плавлением соединение деталей достигается путем расплавления металла свариваемых элементов по кромкам в месте их соприкосновения. При этом расплавленные кромки соединяемых деталей и расплавленный присадочный материал сливаются, образуя общую сварочную ванну. По мере

Сварные соединения и швы 7

удаления источника нагрева происходит затвердевание - кристаллизация металла сварочной ванны и формирование шва, соединяющего детали в одно целое. Металл шва при всех видах сварки плавлением имеет литую структуру.

1.2. КЛАССИФИКАЦИЯ ПРОЦЕССОВ СВАРКИ

Признаки классификации. В основе классификации сварки металлов лежат физические, технические и технологические признаки.

При классификации процессов сварки выделяют три основных физических признака: форму вводимой энергии, наличие давления и вид инструмента - носителя энергии.

В зависимости от вводимой в изделие энергии сварочные процессы (сварка, резка и пайка) делят на три класса:

термический - виды сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, плазменная, электронно-лучевая, лазерная, электрошлаковая, газовая, высокочастотная, термитная и др.;

термомеханический — виды сварки, осуществляемые с применением тепловой энергии и давления: контактная, диффузионная, газопрессовая и др.;

механический - виды сварки, которые требуют использования механической энергии и давления: ультразвуковая, трением, холодная, взрывом и др.

К техническим признакам относят способ зашиты зоны сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой.

По непрерывности процесса выделяют непрерывные и прерывистые виды сварки; по степени механизации - ручные, механизированные, автоматизированные и автоматические.

Классификация способов сварки по технологическим признакам производится в зависимости от формы сварного соединения, рода и полярности тока, вида плавящегося или не-плавящегося электрода и т. д. По этим признакам различают газовую, электрошлаковую, электронно-лучевую, диффузионную, ультразвуковую, холодную и другие виды сварки.

8 Гпава 1

Сварка плавлением. При сварке плавлением образующийся при нагреве посторонним источником жидкий металл одной оплавленной кромки соединяется с жидким металлом другой оплавленной кромки и создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва Он образуется только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Зона вблизи границы оплавленной кромки свариваемой детали и шва называется зоной сплавления. В поперечном сечении сварного соединения она очень мала и измеряется микрометрами, но ее роль в прочности соединения очень велика.

Источником местного нагрева при сварке плавлением могут быть электрическая дуга, плазма, газовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, энергия лазерного излучения.

Наиболее распространены ручная сварка покрытыми электродами, механизированная и автоматическая сварка плавящимся электродом в среде углекислого газа, механизированная и автоматическая сварка плавящимся и неплавящимся электродами в среде инертных газов, автоматическая и механизированная сварка под флюсом, газовая сварка и др.

Сварка плавлением — сложный процесс, и для получения высококачественной сварки необходимо выполнить ряд металлургических операций, таких как раскисление металла, легирование, рафинирование (очищение металла от вредных примесей) и др. Наиболее вредное влияние на сварочную ванну оказывает атмосферный воздух. Кислород и азот воздуха при высоких температурах активно взаимодействуют с металлом, при этом выгорают углерод и легирующие элементы стали (кремний, марганец и др.), металл азотируется, засоряется оксидами, становится хрупким.

Дуговая сварка. Эта сварка осуществляется с использованием тепловой энергии электрической дуги, обладающей высокой температурой. Современные виды ручной, механизированной и автоматической сварки дают возможность успешно решать задачи наиболее рационального соединения металлов. С помощью сварки получают сварные соединения, прочность которых равна или приближается к прочности основного металла. Поэтому дуговую сварку применяют при изготовлении различных изделий и

Сварные соединения и швы 9

конструкций, в том числе ответственного назначения. Эти конструкции работают при статических и переменных нагрузках, высоком давлении и в вакууме, высоких и низких температурах и т. д.

По мерс развития техники расширяется область применения дуговой сварки и повышаются требования, предъявляемые к качеству, надежности и долговечности сварных соединений различных металлических конструкций.

Сварочную дугу получают с помощью специальных источников питания. Для питания дуги электрическим током используют: при переменном токе - сварочный трансформатор, при постоянном — сварочный выпрямитель, сварочный преобразователь или агрегат с двигателем внутреннего сгорания.

При дуговой сварке один полюс источника сварочного тока присоединяется к свариваемому изделию, другой - к электроду. Между электродом и изделием зажигается сварочная дуга, расплавляющая металл и образующая сварочную ванну. Сила тока в дуге обычно 100-500 А, напряжение дуги 20-40 В. Металл на конце электрода и в сварочной ванне не только расплавляется, но и кипит, дуга имеет температуру 6000-8000, а сжатая дуга - до 30000 °C.

Дуговую сварку осуществляют плавящимся и неплавящимся электродами. К плавящимся электродам относят стальные, медные и алюминиевые, к неплавящимся - угольные, графитовые и вольфрамовые сплавы. При сварке плавящимся электродом шов образуется вследствие расплавления электрода и кромок основного металла. При сварке неплавящимся электродом шов заполняется металлом свариваемых частей.

При горении дуги и плавлении свариваемого и электродного металлов требуется защита сварочной ванны от воздействия газов воздуха (кислорода, азота, водорода), с тем чтобы они не проникали в жидкий металл и не ухудшали качество металла шва. Поэтому при сварке защищают зону дуги (нагреваемый электрод, саму дугу и сварочную ванну). По способу защиты металла от воздуха дуговую сварку разделяют на следующие виды: покрытыми электродами, под флюсом, порошковой проволокой, в защитном газе и др.

При ручной дуговой сварке (рис. 1.1) подача электрода и перемещение дуги вдоль свариваемых кромок осуществляется вручную. Для обеспечения защиты металла, а также заданного состава и свойств шва сварку выполняют покрытыми электродами.

10 Глава 1

Рис. 1.1. Ручная дуговая сварка:

1 - основной металл (изделие); 2 — сварочная ванна;.? - закристаллизовавшийся металл шва; 4 - застывший шлак; 5 - расплавленный шлак; 6 — газовая защитная атмосфера дуги (факел); 7 - столб дуги; 8 — капля расплавленного металла; 9 - стержень электрода; 10 - покрытие электрода; 11 -покрытий электрод; 12 — электрододержатель; /3 - сварочные провода, идущие к источнику питания дуги

Покрытый электрод представляет собой металлический стержень с нанесенным на его поверхность слоем из смеси порошкообразных материалов на клеящем растворе. Сварка покрытыми электродами улучшает качество металла шва, так как при расплавлении они создают шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха. Ручной сваркой покрытыми электродами можно выполнять швы в любом положении и в труднодоступных местах.

1.3. ГАЗОВАЯ СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ

Применение газопламенных процессов. Газопламенная обработка металлов объединяет свыше 30 технологических процессов. По технологическому назначению они могут быть подразделены на четыре основные группы: резка, соединение, на

Сварные соединения и швы 11

грев и напыление материалов. Основой этих процессов является высокотемпературное пламя. К газопламенным относятся процессы газоэлектрической, в том числе плазменной и газолазерной, обработки металлов, при которых теплоносителем служит газ, а источником нагрева - плазменная дуга, лазерный луч и т. д.

Табл. 1.1. Области применения основных процессов газопламенной обработки металлов

Процесс Область применения

1 2

Газовая сварка Ручная кислородная резка - Машинная кислородная резка Машинная плазменная резка Сварка стали малой толщины, чугуна, цветных металлов и сплавов Разделительная резка низкоуглеродистой и низколегированной стали толщиной З-ЗОО мм Разделительная резка низкоуглеродистой стали толщиной 300-800 мм Разделительная резка скрапа, лома и низкоугте-родистой стали толщиной до 200 мм Разделительная резка высоколегированной стали Поверхносгная зачистка местных дефектов на заготовках из низкоуглеродистой и низколегированной стали Заготовительная прямолинейная резка Точная фигурная вырезка заготовок и деталей из листовой низкоуглеродистой стали толщиной до 100 мм Обрезка торцов труб в цеховых и полевых условиях (диаметром 194-1420 мм) Резка стали большой толщины (до 2000 мм) Разделительная резка блюмсов и слябов на установках непрерывной разливки стали Сплошная поверхностная зачиегка блюмсов и слябов в потоке прокатки Точная фигурная вырезка заготовок и деталей из листовой низкоуглеродистой высоколегированной сгали толщиной до 80 мм и алюминия толщиной до 100 мм

12 Глава 1

Окончание табл. 1.1

1 2

Машинная лазерная резка Рунная газопламенная пайка Машинная газопламенная пайка Ручная газопламенная наплавка Г азопорошковая наплавка Газопламенный нагрев, правка и очистка Газопламенное нанесение покрытий Точная фшурная вырезка деталей й заготовок из листов Пайка легкоплавкими и тугоплавкими припоями, низкотемпературная пайкосварка чугуна чугунными припоями Механизированная высокопроизводительная пайка деталей ив медных сплавов Наплавка цветных металлов и твердых сплавов на стальные и чугунные изделия Тонкослойная наплавка износостойких покрытий из порошковых твердосплавных материалов Нагрев до 300 °C изделий из черных и цветных металлов и неметаллических материалов, а также оплавление поверхности битумной гидроизоляции Правка металлоконструкций до и после сварки Пламенная очистка поверхности металла от ржавчины, окалины и краски Нанесение покрытий из цинка, алюминия, стали и других материалов для защиты металлоконструкций от коррозии, повышения износостойкости деталей и восстановления их размеров Нанесение покрытий из порошков цинка и тер мопчасгических материалов с температурой плавления до 800 °C д ля защиты от коррозии и уплотнения поверхностей Нанесение покрытий из самофлюсующихся твердых сплавов, оксида алюминия и других материалов для повышения износостойкости деталей

Газопламенная обработка применяется во многих отраслях промышленности (табл. 1.1). Она охватывает такие широко распространенные в промышленности и строительстве технологические процессы, как газовая сварка и наплавка, пайка, газовая и газоэлектрическая резка, термическая плавка с применением газового пламени, пламенная поверхностная закалка, газовая металлизация, сварка пластмасс и других неметаллов. Наиболее широко применяются сварка, пайка и термическая резка. Распространенными процессами газопламенной обработки являются га

Сварные соединения и швы 13

зовая сварка и кислородная резка. Они сохраняют свое значение для некоторых видов металлообработки, несмотря на успешное развитие дуговых методов сварки и резки.

Газопламенная обработка преимущественно ведется с применением кислорода и горючих газов (ацетилена и его заменителей). Иногда используются смеси кислорода и паров горючих жидкостей (керосина или бензина). Горючие газы и кислород подаются к месту работы в сжатом состоянии по газопроводам или в стальных баллонах. Широко используется выработка ацетилена в передвижных генераторах на месте производства работ.

Газовая сварка. Источником нагрева при газовой сварке служит пламя сварочной горелки, получаемое путем сжигания горючего газа в смеси с технически чистым кислородом. Сварку выполняют как с применением присадочной проволоки, так и без нее, если формирование шва возможно за счет расплавления кромок основного металла (рис. 1.2). Газовая сварка широко используется при сварке стали малой толщины, чугуна, цветных металлов и сплавов.

Газовая сварка не требует сложного оборудования, а также источника электроэнергии, что является ее преимуществом. Недостатками являются уменьшение производительности с увеличением толщины свариваемого металла и большая зона нагрева. Однако при правильном выборе мощности и вида сварочного пламени, а также марки присадочной проволоки газовая сварка обеспечивает получение качественных сварных соединений.

Пайка металлов. Пайкой называется процесс соединения частей изделия, обеспечиваемый за счет кристаллизации расплавленного промежуточного металла - припоя, температура плавления которого всегда более низкая, чем температура плавления соединяемых металлов.

При пайке происходит одновременно три процесса: нагрев паяемого металла до температуры расплавления припоя, плавление припоя, взаимодействие припоя с металлом и возникновение межкристаллитных связей. Свойства паяного соединения определяются свойствами литого припоя, промежуточного слоя и основного металла, подвергнутого термическому воздействию припайки. Существует большое количество разнообразных припоев, которые применяют в зависимости от соединяемых металлов и назначения паяных соединений. Важнейшей характеристикой припоев является температура плавления.

14 Глава 1

Рис. 1.2. Газовая сварка

7 - соединяемые детали; 2 - сварочная ванна; 3 - газовое пламя;

4 - горелка; 5 - присадочный материал

Различают два основных вида пайки: высокотемпературную и низкотемпературную. Тем пера-тура плавления припоев для высокотемпературной пайки составляет свыше 550, а для низкотемпературной - ниже 550 °C.

Припои с высокой температурой плавления содержат кадмий, медь, цинк и серебро, а припои с низкой температурой -олово, свинец и сурьму.

Пайку широко применяют при изготовлении изделий из чугуна и цветных металлов.

Термическая резка металлов. В зависимости от способа нагрева разрезаемого металла различают газовую и электрическую резку, по способу механизации - ручную и механизированную резку.

Резку начинают с нагрева металла подогревающим пламенем резака до температуры воспламенения металла в струе кислорода. Металл сгорает с выделением теплоты, которая передается через образовавшийся шлак нижележащим слоям; происходит сгорание металла по всей толщине разрезаемого листа с образованием узкой щели (реза). Образующиеся в процессе резки оксиды удаляются из реза струей кислорода, а также под действием силы собственного веса.

По характеру применяемого подогрева термическая резка подразделяется на кислородную, кислородно-флюсовую, кислородно-дуговую, плазменно-кислородную и другие виды.

Различают поверхностную (срезается поверхностный слой металла), разделительную (металл разрезается на части) и копье-вую (в металле прожигается глубокое отверстие) кислородную резку.

Область применения поверхностной кислородной резки - исправление брака литья и проката.

Разделительная кислородная резка используется при раскрое листов и резке профильного материала. В настоящее время по

Сварные соединения и швы 15

лучила распространение высокопроизводительная разделительная кислородная резка, которую выполняют на стационарных и переносных машинах. Ручная кислородная резка используется для разделки металла в условиях цеха при ремонте, монтаже и в строительстве.

Копьевая резка применяется при обработке неметаллических материалов, например бетона.

1.4. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА ГАЗОСВАРЩИКА И ГАЗОРЕЗЧИКА

Под термином «рабочий (сварочный) пост» понимают рабочее место, где производится газопламенная обработка металлов. Рабочие посты могут быть передвижными или стационарными.

Передвижной пост используется, как правило, для ручных сварочных работ, выполняемых в цехе, а также при монтаже и на стройплощадках. Газопитание передвижных рабочих постов выполняется по схемам, приведенным на рис. 1.3. В качестве источников питания обычно используют баллоны для кислорода и горючего газа с соответствующими редукторами для снижения давления. Газы к рабочему инструменту (горелке или резаку) подаются по рукаву длиной не менее 10 м (рис. 1.3, а). Вместо ацетиленового баллона иногда применяют передвижной генератор с предохранительным затвором (рис. 1.3, б). Для удобства перемещения передвижного поста допускается установка оборудования на одной тележке. Ацетиленовый передвижной генератор во время работы должен находиться не ближе 5 м от кислородного баллона. Перевозка генератора в заряженном состоянии запрещается.

Газосварщик (газорезчик) должен иметь на рабочем месте плоскогубцы, молоток, металлическую щетку для очистки поверхности металла, иглы для прочистки мундштуков и небольшой ломик для кантовки обрабатываемых изделий (деталей), а также инструмент (ключи) для крепления редукторов, открывания (закрывания) вентилей баллонов и устранения мелких неисправностей горелок (резаков).

Сварщики (газорезчики) снабжаются спецодеждой по установленным нормам и защитными очками (с плотностью светофильтров С-3 при работе с резаками и С-4 - при сварочных работах с расходом ацетилена до 2500 л/ч).

16 Гпава 1

Рис. L3. Схема питания газами передвижного сварочного поста:

a - от баллонов; б ~ от ацетиленового генератора; 1 - баллон с кислородом; 2 -кислородный редуктор; 3 - баллон с ацетиленом: 4 - рукава: 5 - горелка; б - передвижной ацетиленовый генератор

Рис. 1.4. Стационарный рабочий пост:

1 - сварочный стол. 2 - крышка; 3 - ящик для хранения материалов; 4 - присадочный материал; 5 - редуктор для подачи кислорода в горелку (резак); б - кислородопровод; 7 - предохранительный затвор; 8, 9 - рукава для подачи ацетилена и кислорода; 10 - эко номизатор; 11 - горелка. 12 - ящик для вода; 13 - стул поворотный; вентиляция с местным отсосом воздуха в количестве 1700-2500 м/ч на рис. 1.2 не показана

При использовании передвижных постов в закрытых помещениях необходимо обеспечить их естественную либо принудительную вентиляцию.

Стационарный рабочий пост (рис. 1.4) предназначен для выполнения ручных и механизированных работ в условиях цеха, участка или мастерской.

Газопитание (газоснабжение) стационарных постов осуществляется централизованно: газ подается по газопроводам к местам потребления, если количество постов превышает 10. При меньшем количестве постов,

Сварные соединения и швы 17

Рис. L5. Схема централизованного питания ацетиленом и кислородом сварочных постов:

/ - центральный групповой затвор; 2 - шкаф ввода ацетилена; 3 - газоразборный пост кислорода; 4 - газоразборный пост ацетилена; 5 - газопровод кислорода; 6 - запорные вентили ацетиленовые; 7 - запорные вентили кислородные, 8 - сбросной вентиль ацетилена; 9 - сбросной вентиль кислорода; 10 - газопровод ацетилена, 5П - сбросной трубопровод; 10П - сбросной газопровод ацетилена

когда устройство газопроводов нерационально, разрешается подача газа от индивидуальных баллонов.

Типовая схема централизованного газопитания постов показана на рис. 1.5. Кислород поступает к стационарным рабочим постам по газопроводу 5 от кислородной установки, газификатора или перепускной рампы, а ацетилен по газопроводу 10 от ацетиленовой установки, стационарного генератора или перепускной рампы. В последнем случае ацетилен подается непосредственно в цеховой газопровод.

При использовании других источников питания ацетиленом на входе ацетиленопровода в цех устанавливается центральный

18 Глава 1

(групповой) предохранительный жидкостный или сухой затвор /, предназначенный для зашиты межцехового газопровода от обратного удара пламени. Тип затвора выбирают в зависимости от давления и расхода ацетилена. Непосредственно за затвором (по ходу газа) на вводе газа в цех устанавливается шкаф 2 ввода ацетилена с запорным вентилем и манометром, которые должны располагаться в доступном и удобном месте. Запорные вентили 6 имеются на ответвлениях апетиленопроводов, предназначенных для подачи ацетилена на отдельные участки цеха.

К ацетиленопроводу через запорный вентиль 8 присоединяется трубопровод 10П для сброса продувочных газов в атмосферу. Этот трубопровод располагается не менее чем на 1000 мм выше конька перекрытия. Аналогично к кислородопроводу через запорный вентиль 9 присоединяется сбросной трубопровод 5/7.

На входе кислородопровода в цех, как и на каждом ответвлении внутрицеховой разводки газопроводов, устанавливается запорная арматура 7.

Высота прокладки апетиленопровода над полом должна быть не менее 2200 мм, а кислородопровода - не менее 1600 -1800 мм. Кислородопровод прокладывают не менее чем на 250 мм ниже ацетиленопровода (при параллельном расположении). Расстояние между газопроводами при их пересечении должно составлять не менее 100 мм.

В местах потребления газов на газопроводах ацетилена и кислорода устанавливают газоразборные посты 3 и 4, в состав которых входят соответствующие запорные, регулирующие и предохранительные устройства, обеспечивающие нормальную работу газосварочной аппаратуры. Питание ее кислородом ведется от редуктора газоразборного поста, если давление кислорода в газопроводе не превышает 1,6 МПа (16 кгс/см2). Когда давление кислорода в газопроводе не может быть более 1,6 МПа и расход кислорода не превышает 10 м3/ч, используют газоразборный пост с сетевым редуктором. В этом случае присоединение аппаратуры к газопроводу допускается непосредственно (без редуктора) через запорный вентиль и газоразборный пост не имеет регулирующего устройства.

К ацетиленовому газопроводу подсоединение инструмента (горелки или резака) во всех случаях должно осуществляться через предохранительное устройство: жидкостный или сухой за

Сварные соединения и швы 19

твор. При питании цеховых газопроводов для ацетилена от перепускных рамп, когда давление в сети может превышать 0,12 МПа (1,2 кгс/см2), используют газоразборный пост с сухим затвором. Если давление в ацетиленопроводе не может превышать 0,07 МПа (0,7кгс/см2), применяют газоразборные посты с жидкостным или сухим затвором. Предохранительные затворы должны соответствовать максимально возможному давлению в ацетиленопроводе и расходу газа. Для присоединения аппаратуры (горелки, резаки) к газораздаточным постам применяют рукава: для ацетилена - класса I, а для кислорода - класса III.

Городской газ, метан, природный, нефтяной, коксовый и другие сжатые газы-заменители ацетилена, как правило, поступают к рабочим постам по газопроводу от заводской газорегуляторной станции и реже от перепускных разрядных рамп, питающих цеховые газопроводы. Типовая схема централизованного газопита-ния рабочих постов при использовании сжатых газов-заменителей ацетилена и кислорода отличается от типовой схемы для ацетилена и кислорода только составом оборудования и отсутствием предохранительного устройства на входе в цех.

При использовании газов-заменителей ацетилена с давлением газа до 0,15 МПа (1,5 кгс/см2) для защиты газопровода от перетекания в него кислорода на каждом i азоразборном посгу устанавливают обратный клапан вместо постового предохранительного жидкостного или сухого затвора. В том случае, когда давление горючего газа в газопроводе может превысить 0,15 МПа, устанавливают редуктор, который снижает давление газа и защищает газопровод от попадания в него кислорода.

Пропан-бутановая смесь поступает к стационарным рабочим постам по газопроводам от раздаточной станции или от перепускных (разрядных) рамп. Типовая схема газопитания стационарных рабочих постов с использованием кислорода и пропан-бутана отличается от типовых схем с применением других газов-заменителей ацетилена только составом оборудования. Причем кислородопровод прокладывают над газопроводом для горючего газа на расстоянии 250 мм. Выбор источников питания, запорной и редуцирующей аппаратуры, а также предохранительных устройств зависит от расхода и давления газа.

В состав стационарного рабочего поста для ручных работ входят:

20 Глава 1

D газоразборный пост для питания газами горелок или резаков;

□ стол с приспособлениями для крепления обрабатываемых деталей;

□ система местной вытяжной вентиляции для удаления вредных выделений, образующихся при проведении газопламенных работ;

□ грузоподъемное приспособление для перемещения обрабатываемых изделий;

П противопожарный инвентарь и оборудование.

Газоразборные посты, входящие в состав рабочего поста, встраивают в стол или располагают на трубопроводах потребления газов.

Рабочие столы для сварки покрывают металлической плитой или кирпичом. Оснащение столов общим или местным вентиляционным устройством производится с учетом вида выполняемых работ.

На каждом рабочем посту должен быть инструмент (ключи) для подключения аппаратуры к источникам питания и устранения возможных неполадок в работе горелок и резаков.

Рядом со сварочным столом должно стоять ведро с водой для охлаждения горелок в процессе работы.

При газовой сварке чугуна кроме перечисленного оборудования на рабочем посту устанавливают нагревательные устройства (печь, горн и т. д.) на расстоянии не менее 5 м от места работы. Вблизи должны располагаться также ящики с песком для охлаждения деталей, склонных к образованию трещин.

В состав оборудования стационарного поста для механизированных работ входит механизм перемещения инструмента и изделия (или одного из них). Так, стационарный рабочий пост для машинной кислородной резки включает собственно машину, раскроечный стол с системой вентиляции и газоразборные посты, расположенные на газопроводах, от которых газы поступают к резакам. Столы для машинной резки обычно имеют либо неподвижные точечные, либо вставные опоры в виде полос толщиной 1,5-3 мм, поставленные на ребро. Такие столы выдерживают большие нагрузки и обеспечивают легкое удаление шлака. Иногда столы комплектуются специальными коробами-контейнерами, устанавливаемыми в приямке. Эти столы удобно

Сварные соединения и швы 21

использовать для механизированной уборки мелких отходов металла после резки.

При кислородно-флюсовой резке флюсопитатель следует располагать на расстоянии не менее 5 м от места резки.

1. Что называется сваркой?

2. По каким признакам классифицируют процессы сварки?

3. Назовите основные способы сварки.

4. В чем сущность процессов сварки плавлением?

5. Какие бывают способы термической резки металлов?

6. Как устроены передвижные посты сварщиков?

7. Что входит в состав стационарного поста сварщика?

СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

2.1. ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ

Общие сведения. Работоспособность сварного изделия определяют тип сварного соединения, форма и размеры сварных соединений и швов, их расположение относительно действующих сил, плавность перехода от сварного шва к основному металлу и др.

Различают разъемные соединения и неразъемные. Примером первых могут служить болтовые соединения, примером вторых -сварные и заклепочные. .

Сварным соединением называют неразъемное соединение двух элементов, полученное с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями, произошедшими в результате термического воздействия сварки (зона термического влияния), и примыкающие к ней участки основного металла.

Сварной узел представляет собой часть сварной конструкции, в которой с помощью сварки неразъемно соединено несколько деталей. Прочность сварной конструкции и надежность ее при эксплуатации во многом зависят от качества сварных соединений и швов.

Различают следующие основные виды сварных соединений: стыковое, угловое, тавровое, нахлесточное (рис. 2.1). В зависимости от типа сварного соединения сварные швы называют стыковыми, угловыми и т. д.

При выборе типа сварного соединения учитывают условия нагружения сварной конструкции при эксплуатации (статические или динамические нагрузки), способ и условия изготовления сварной конструкции (ручная сварка, автоматическая, в заводских или монтажных условиях), удобства и возможности при сборке и сварке, экономию основного металла, сварочной проволоки, электродов и др.

Сварные соединения и швы 23

Рис. 2.1. Типы сварных соединений:

а - стыковое, б - стыковое с отбортовкой; а - угловое; г -тавровое; <) ~ ториевое: е - нахлесточное; м- - с накладкой

Стыковые соединения. Наибольшее распространение в машиностроительных, строительных и других конструкциях получили стыковые сварные соединения (рис. 2.1, а).

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями. В соединениях такого типа после сварки кромок элементов встык поверхность одного из них является продолжением поверхности другого. Различают следующие стыковые соединения: без скоса кромок, с отбортовкой (рис. 2.1, б), с односторонним скосом (V-образное) и с двухсторонним скосом (Х-образное). ГОСТ 5264-30 устанавливает 32 вида стыковых сварных соединений, которые обозначаются Cl, С2, СЗ, С4 и т. д.

24 Гпава 2

Преимущества стыкового сварного соединения по сравнению с соединениями других типов: возможность сварки элементов неограниченной толщины; равномерное распределение напряжений при передаче усилий от одного элемента конструкции к другому; более высокая прочность сварных стыковых соединений в случае статических и переменных нагрузок при нормальной и высоких температурах; минимальный расход металла на образование сварного соединения; надежность и удобство контроля.

Недостатки стыкового соединения: необходимость более точной сборки элементов соединения под сварку, сложность обработки кромок под сварку профильного проката (уголки, швеллера, тавры, двутавры).

Угловые соединения. К угловым соединениям (рис. 2.1, в) относят соединения двух элементов, расположенных под углом и свареных в месте примыкания их краев. Такие соединения обозначаются У1, У2, УЗ и т. д. Они широко применяются в машиностроительных, а также строительных конструкциях (балках, мачтах, фермах и т. п.).

При толщине свариваемых элементов менее 3 мм угловое соединение выполняют заподлицо; если толщина более 3 мм, применяют соединение со сдвинутыми кромками; при толщине элементов более 8 мм угловое соединение сваривают с двух сторон.

При изготовлении металлических конструкций, которые дают возможность поворачивать изделие в поворотных приспособлениях, используют угловое соединение, которое сваривают швом «в лодочку».

Тавровые соединения. Тавровым называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 2.1, г). Сечение этого соединения имеет вид буквы Т, отсюда и название.

При тавровом соединении угол между полкой и стенкой может быть как прямым, так и отличаться от него. Сочетание толщин также может быть различным. Тавровые соединения обозначаются Т1, ТЗ, Тб и т. д. Они часто встречаются в строительных конструкциях.

Тавровые соединения выполняют без скоса и со скосом кромок с одной или двух сторон. Угол скоса кромок обычно принимают равным 55-60°, а зазор между соединяемыми элементами 0,5-1 мм.

Сварные соединения и швы 25

В сварных конструкциях из листового и профильного проката толщина свариваемых элементов в тавровых соединениях 2— 30 мм.

Торцовые соединения. При сварке применяют также торцовое соединение (рис. 2.1, д) - сварное соединение, в котором боко-вые поверхности сваренных элементов примыкают друг к другу.

Нахлесточные соединения. Нахлесточным является соединение, в котором свариваемые элементы расположены параллельно и частично перекрывают друг друга, т. е. один лист металла накладывается на другой (рис. 2.1, е, ж). Величина перекрытия составляет 3*240 мм и зависит от толщины свариваемого металла (нахлестка должна быть не менее трех толщин тонкой детали). Нахлесточные соединения обозначаются Н1 и Н2. Они могут быть как с односторонними, так и с двухсторонними швами. Соединения внахлестку широко используют при изготовлении резервуаров, мачт, ферм, колонн и других конструкций.

Преимущества соединений внахлестку: более простая подготовка элементов под сварку, чем в других соединениях; простота сборки и небольшие деформации, возникающие в сварных конструкциях при сварке.

Недостатки соединений внахлестку: расход металла на нахлестку; необходимость сварки с двух сторон; возникновение в соединении очагов коррозии; большой расход наплавленного металла и затраты времени на сварку.

Эти соединения чаще используются при сварке элементов малых и средних толщин (менее 10 мм).

Прорезные соединения. Это соединения, имеющие прорезь в одной из деталей, прикрепляемой внахлестку. Прорезные соединения могут быть с круглыми и удлиненными отверстиями. Если диаметр отверстия превышает 30 мм, то сварку по внутреннему контуру отверстия выполняют без его полного заполнения.

Значительные деформации металла, возникающие в процессе газовой сварки, ограничивают возможности выбора рациональных форм сварных соединений. При газовой сварке используют, как правило, лишь простейшие стыковые соединения без скоса кромок и с отбортовкой кромок (особенно удобное соединение для газовой сварки), а также с одно- и двухсторонним скосом кромок. Угловые, нахлесточные и тавровые соединения при газовой сварке используются редко.

26 Глава 2

2.2. ВИДЫ СВАРНЫХ ШВОВ

Сварной шов является участком сварного соединения, который образуется после кристаллизации (затвердевания) расплавленного металла сварочной ванны.

Сварные швы подразделяют:

□ по расположению действующего на сварной шов усилия: на фланговые (рис. 2.2, а), торцовые, или лобовые (рис. 2.2, б), комбинированные (рис. 2.2, в) и косые (рис. 2.2, г). Это относится к угловым швам нахлесточных соединений. Лобовой шов расположен перпендикулярно к усилию, фланговый - параллельно, а косой - под углом;

□ по расположению в пространстве: на нижние (рис. 2.3, а\ горизонтальные (рис. 2.3, б), вертикальные (рис. 2.3, в) и потолочные (рис. 2.3, г);

□ по выпуклости сварного шва: на нормальные (рис. 2.4, а\ ослабленные (рис. 2.4, б) и усиленные (рис. 2.4, в). Как правило, все швы сваривают с небольшой выпуклостью. Иногда требуется получить швы без выпуклости, что должно быть указано в чертежах. Ослабленными (вогнутыми) выполняют угловые швы (это также указывается в чертежах), которые необходимы для улучшения работы сварных соединений при переменных нагрузках. Стыковые швы ослабленными не делают, вогнутость таких швов является браком;

□ по ширине: на ниточные и уширенные. Ниточные швы обычно выполняют при сварке тонкого металла, а уширенные - при наплавочных работах;

□ по числу слоев: на однослойные и многослойные (рис. 2.5). Однослойные швы, как правило, бывают однопроходными, а многослойные - многопроходными. При сварке каждый слой многослойного стыкового шва, кроме усиления и подварочного шва, отжигается при наложении последующего слоя. В результате такого теплового воздействия улучшаются структура и механические свойства металла шва. Толщина каждого слоя в многослойных швах составляет около 5-6 мм;

Сварные соединения и швы 27

□ по протяженности: на сплошные и прерывистые (рис. 2.6). В основном швы выполняют непрерывными. Швы выполняют прерывистыми, если они не несут нагрузку или не требуется сплошности соединения;

□ по назначению: на прочные, плотные (непроницаемые для газов или жидкостей) и прочноплотные;

□ по форме: на стыковые, тавровые, нахлесточные, угловые, по кромке и прорезные.

При сварке сталей выполняют нижние, горизонтальные, вертикальные и потолочные швы, при сварке цветных металлов - в основном нижние швы.

Сварка швов в нижнем положении по сравнению со сваркой других швов наиболее удобна и экономична (при прочих равных условиях).

конструкций под

сварку часто используют короткие сварные швы - прихватки, которые служат для фиксации взаимного расположения подлежащих сварке деталей. В зависимости от массы собираемых элементов и их толщины назначают длину и сечение прихваток: чем больше масса и толщина, тем больше длина и сечение прихваток. Обычно высота прихваток не превышает 1/3 толщины шва.

Детали металлических конструкций нередко соединяют про-плавным швом, образуемым в результате сквозного проплавления одного из соединяемых элементов. Соединение, выполненное проплавным швом, называют проплавным. Проплавной сварной шов применяют в нахлесточных или тавровых соединениях, если толщина проплавляемых деталей не превышает 10 мм. На рис. 2.7 показаны проплавные швы в нахлесточном {а) и тавровом (б) соединениях; 5 - толщина проплавляемой детали.

При сборке

Рис. 2.2. Виды сварных швов по отношению к направлению действующих усилий:

а - фланговый; б - лобовой; в -комбинированный; г - косой

28 Глава 2

Рис. 2.3. Пространственное положение стыковых и угловых сварных швов: и - нижнее; б - горизонтальное; a - вертикальное, г — потолочное

Рис. 2.4. Виды сварных швов по типу усиления. a - нормальный; б - ослабленный; в - усиленный

Рис. 2.5. Виды сварных швов по количеству наложения слоев:

и — однослойный; б многослойный; и — многослойный многопроходной

Сварные соединения и швы 29

Рис. 2.6. Виды сварных швов по протяженноеги:

а - непрерывный; 6 - прерывистый; в - цепной прерывистый; г - шахматный прерывистый

Рис. 2.7. Проплавные швы

Рис. 2.8. Определение формы проплавления и формы шва

Глубина проплавления (провара) — наибольшая глубина расплавления основного металла в сечении шва.

Коэффициент формы проплавления (провара) ~ характеризует форму валика или стыкового шва без разделки кромок. Определяется как отношение ширины е валика или шва к глубине проплавления h (рис. 2.8).

Коэффициент формы шва - характеризует форму стыкового шва с разделкой или углового шва. Определяется как отношение ширины шва е к его толщине 5 (рис. 2.8).

Ширина сварного шва и глубина провара изменяются в зависимости от способа сварки, режимов сварки, толщины свариваемых элементов и других факторов.

30 Гпава 2

Рис. 2.9. Рабочие (а) и связующие (б) сварные швы

Симметричный стыковой шов отличается от других стыковых швов тем, что обе его части, выполненные с двух сторон относительно сечения, имеют одинаковые форму и размеры.

Двухсторонний симметричный шов с Х-образной разделкой требует меньше наплавленного металла, чем V-образный односторонний, а значит, меньших затрат труда, электроэнергии и материалов. Существенное преимущество симметричных швов -меньшие, чем в односторонних швах, деформации, возникающие при сварке.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости. При расчете швов на прочность выпуклость сварного шва не учитывается.

Корень шва (одностороннего) - часть шва, наиболее удаленная от его лицевой поверхности. Лицевая поверхность одностороннего шва - открытая поверхность шва, параллельная его продольной оси, со стороны которой осуществляется сварка.

Сварные швы разделяют на рабочие и связующие. Рабочий шов передает рабочие усилия в конструкции (рис. 2.9, а). Связующий сварной шов (рис. 2.9, б) не предназначен для этого, поэтому дефекты в нем не приводят к выходу из строя сварной конструкции. Наплавленный металл связующих швов под действием внешних сил деформируется вместе с основным металлом, в них возникают примерно одинаковые напряжения. Наплавленный металл и основной металл работают совместно. Напряжения, возникающие в сварных связующих швах, не влияют на прочность конструкции.

Увеличение размеров сварных швов по сравнению с заданными приводит к возрастанию расхода наплавленного металла. В результате увеличивается себестоимость сварных конструкций, повышается трудоемкость сварочных работ и т. д.

Сварные соединения и швы 31

2.3. ОБОЗНАЧЕНИЯ СВАРНЫХ ШВОВ

Основные типы, конструктивные элементы, размеры и условные обозначения сварных соединений и швов на чертежах, а также форма и размеры подготовки свариваемых кромок из различных конструкционных материалов, применяемых при сварке, регламентируются стандартами.

На чертежах сварных изделий применяют условные изображения и обозначения швов, приведенные в ГОСТ 2.312-72.

Видимый шов изображают сплошной линией, невидимый -штриховой. От изображения шва проводят линию-выноску с односторонней стрелкой, указывающей место расположения шва. На чертежах поперечных сечений границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва - сплошными тонкими линиями.

Обозначения сварных швов наносят над полкой линии-выноски для лицевой стороны шва и под полкой - для обратной. Эти обозначения состоят из следующих элементов:

П обозначение стандарта на типы и конструктивные элементы швов сварных соединений;

□ буквенно-цифровое обозначение шва по стандарту;

О условное обозначение способа сварки;

О знаки профиля шва и его катета для швов угловых, тавровых и нахлесточных соединений;

□ длина и расположение участков прерывистого шва;

□ вспомогательные знаки (табл. 2.1).

Примеры условных обозначений сварных швов даны в табл. 2.2.

Для обозначения на чертежах видов и методов сварки используют следующие буквы: Г - газовая, Э - дуговая, LII - элек-трошлаковая, И - в инертных газах, Дф - диффузионная; Вз -взрывом, Пз - плазменная, К ~ контактная, У - в углекислом газе, Тр - трением, X - холодная.

Дуговая сварка в связи с ее широким применением на чертежах не обозначается

Способы сварки обозначаются следующим образом: Р - ручная, М - механизированная, А - автоматическая.

Если форма шва не предусмотрена ГОСТом, то перед его обозначением ставится буква О (особый).

32 Гпава 2

Табл. 2.1. Условные обозначения сварных швов

Вспомогательный знак Значение вспомогательного знака Расположение вспомогательного знака

Усиление шва снять

Наплывы и неровности шва обработать с плавным переходом к основному металлу

1 Монтажный шов

Шов прерывистый или точечный с цепным расположением участков

Z Шов прерывистый или точечный с шахматным расположением участков т /

Шов по замкнутому конту-РУ

Шов по незамкнутому кон-

ТУРУ

Сварные соединения и швы 33

Табл. 2.2 Примеры условных обозначений сварных швов

Наименование шва Пример обозначения

Односторонний шов без скоса кромок с катетом 5 мм, выполненный по замкнутому контуру газовой сваркой

Шов без скоса кромок с расчетным катетом 5 мм с шахматным расположением участков, выполненный газовой сваркой. Г 5^502150

Упрошенное обозначение одинаковых швов при условии полного обозначения одного из них под № 3 №3

То же, если все швы на чертеже одинаковы

Чертежи, содержащие необходимые данные для сборки, сварки и контроля свариваемого изделия, называют сборочными. Они дают возможность определить, как устроено и работает изделие, какие детали в него входят, какими должны быть типы сварных соединений, какой следует применить способ сварки для соединения деталей между собой, каким видом контроля следует подвергнуть сварные соединения и швы, каким техническим требованиям должны соответствовать сварные швы и т. д.

Приступая к работе, сварщику необходимо прежде всего изучить чертеж - все надписи, изображаемые виды, условные обозначения, материал деталей, технические требования, предъявляемые к сварным швам, и пр.

2.4. РАСЧЕТ СВАРНЫХ СОЕДИНЕНИЙ

Прочность сварных соединений зависит от прочности применяемых материалов, их свариваемости, правильного выбора способа и режимов сварки, а также от типа сварного соединения и его размеров.

2 Зак 1907

34 Глава 2

При расчете сварного соединения на прочность имеют в виду, что его надежность определяется прочностью наиболее слабого участка. Таким участком часто является не только металл шва, но и прилегающая к нему зона термического влияния. Ее прочность бывает ниже прочности основного металла. Поэтому при конструировании сварных изделий учитывают расположение сварного соединения относительно действующих сил, тип соединения, вид сварки и свойства сварочных материалов. Правильное сочетание всех этих факторов дает возможность обеспечить равнопрочность всего сварного изделия.

Прочность стыкового соединения рассчитывают по формуле а ~ Р / F < [<у]р , где о - напряжение в соединении; Р - растягивающая нагрузка; F — площадь поперечного сечения наиболее слабого из соединяемых сваркой элементов конструкции; [о]р -допускаемое напряжение для основного металла изделия.

I. Что называется сварным соединением?

2. Какие бывают виды сварных соединении?

3. Почему газовой сваркой наиболее удобно выполнять стыковые соединения с отбортовкой?

4. Что представляет собой сварной узел?

5- Какие преимущества характерны для стыкового соединения?

6. Как классифицируют сварные швы по отношению к действующим усилиям?

7. Как классифицируются сварные швы по положению в пространстве?

8. Как изображают сварные швы на чертежах?

ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ

3.1. ОБЛАСТИ ПРИМЕНЕНИЯ И СПОСОБЫ ГАЗОВОЙ СВАРКИ

Области применения сварки. Газовая сварка - это сварка плавлением, при которой для нагрева используется теплота пламени смеси газов, сжигаемой с помощью горелки. Соединение образуется при плавлении кромок соединяемых металлов и присадочного материала за счет теплоты пламени сжигаемых газов. Для получения газосварочного пламени сжигают ацетилен и другие газы и вещества в технически чистом кислороде. Для сварки многих металлов пригодно пламя с температурой не ниже 2500-3000 °C.

Газовую сварку применяют при изготовлении и ремонте изделий из тонколистовой стали толщиной I-3 мм, монтаже труб малого и среднего диаметров, сварке изделий из алюминия и его сплавов, меди, латуни и свинца, сварке чугуна с применением в качестве присадки чугунных, латунных и бронзовых прутков, наплавке твердых и других сплавов на стальные и чугунные детали.

Газовой сваркой могут соединяться почти все металлы и сплавы, применяемые в настоящее время в промышленности. Она проста, универсальна, не требует дорогостоящего оборудования и используется в заводских (цеховых) условиях, а также при строительно-монтажных и ремонтных работах, в сельском хозяйстве. К недостаткам относятся меньшая скорость и большая зона нагрева, чем при дуговой сварке.

Сварка деталей из листового металла толщиной до 2 мм ведется без присадочного металла за счет расплавления предварительно отбортованных кромок.

Применять газовую сварку при соединении углеродистых сталей толщиной свыше 3-4 мм возможно, но дуговая сварка бо

36 Глава 3

лее производительна. Для изделий из высокопрочных и легированных сталей также целесообразнее использовать дуговую сварку, в том числе аргонодуговую, обеспечивающую более высокое качество соединения и производительность процесса.

Способы и техника сварки. Для выполнения сварочных работ необходимо, чтобы сварочное пламя обладало достаточной мощностью, которая определяется количеством ацетилена, проходящего за один час через горелку, и регулируется наконечниками горелки. Мощность пламени выбирается в зависимости от толщины свариваемого металла и его свойств.

Пример. Для сварки низкоуглсродистой стали на I мм юлшины свариваемого металла требуется 100-130 дм' ацегилена в час.

При сварке низкоуглсродистой стали толщиной 3 мм минимальная мощность сварочной горелки составит 100 3 = 300 дм3/ч. максимальная - 130 3 = 390 дм3/ч.

Для сварки различных металлов требуется пламя определенного вида - нормальное, окислительное или науглероживающее. Сварочное пламя регулируется по форме и цвету его характерных зон.

При ручной сварке сварщик держит в правой руке сварочную горелку, а в левой - присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы свариваемые кромки находились в восстановительной зоне на расстоянии 2-6 мм от конца ядра. Конец присадочной проволоки должен находит ься в восстановительной зоне или в сварочной ванне.

Скорость нагрева регулируется изменением угла наклона а мундштука к поверхности свариваемого металла (рис. 3.1, а). Угол выбирается в зависимости от толщины и рода свариваемого металла. Чем толще металл и больше его теплопроводность, тем больше угол наклона мундштука горелки к поверхности свариваемого металла. В начале сварки для лучшего прогрева металла угол наклона устанавливают большим, затем по мере прогрева свариваемого металла снижают до величины, соответствующей толщине металла, а в конце сварки постепенно уменьшают, чтобы лучше заполнить кратер и предотвратить пережог металла.

Рукоятка горелки может располагаться вдоль оси шва или перпендикулярно к ней. То или иное положение выбирается в зависимости от условий (удобств) работы газосварщика: его руку не должен обжигать нагретый металл.

Технология газовой сварки 37

Рис. 3.1. Угол наклона (с?) и способы перемещения мундштука горелки (б)

В процессе сварки газосварщик концом мундштука горелки совершает одновременно два движения: поперечное - перпендикулярно к оси шва и продольное - вдоль оси шва. Основным является продольное движение, поперечное служит для равномерного прогрева кромок основного и присадочного металла и получения шва необходимой ширины.

На рис. 3.1, б показаны способы перемещения мундштука горелки по шву. Способ 7, когда пламя периодически отводится в сторону, применять при газовой сварке не рекомендуется, так как при этом возможно окисление расплавленного металла кислородом воздуха. Способ 2 - по спирали и способ 3 - полумесяцем рекомендуются при сварке металла средней толщины, способ 4 - при сварке тонких листов.

Присадочной проволокой можно совершать такие же колебательные движения, но в направлениях, противоположных движениям конца мундштука горелки.

Конец присадочной проволоки не рекомендуется извлекать из сварочной ванны и особенно из восстановительной зоны пламени. Вид движений, совершаемых концом мундштука горелки и концом присадочной проволоки в процессе сварки, зависит от положения шва в пространстве, толщины свариваемого металла, рода металла и требуемых размеров сварочного шва. Для сварки швов в нижнем положении наиболее распространено движение полумесяцем.

Качество сварных соединений, выполняемых газовой сваркой, выше, чем дуговой электродами с тонкой обмазкой, но не

38 Гпава 3

сколько ниже, чем качественными электродами. Основная причина этого состоит в том, что при газовой сварке не происходит легирования наплавленного металла, в то время как при дуговой сварке качественными электродами, в обмазке которых содержатся ферросплавы, производится довольно значительное легирование.

Производительность газовой сварки, высокая при малой толщине основного металла, быстро снижается с увеличением его толщины. При толщине металла 0,5-1,5 мм производительность газовой сварки может быть выше, чем дуговой. С увеличением толщины металла до 2-3 мм скорости газовой и дуговой сварки становятся одинаковыми, а затем разница быстро возрастает с увеличением толщины металла в пользу дуговой сварки. При малой толщине абсолютный расход газов на 1 м сварного шва невелик; общая стоимость 1 м сварного шва может быть меньше, чем при других способах сварки. С увеличением толщины основного металла быстро растет расход газов и времени на сварку I м шва, и газовая сварка становится дороже дуговой; разница в стоимости быстро увеличивается с возрастанием толщины основного металла. Таким образом, газовая сварка экономически выгоднее при сварке металла малых толщин.

К особенностям газовой сварки следует также отнести почти исключительное выполнение сварных швов за один проход. Получение швов за несколько проходов, т. е. в несколько слоев, широко практикуемое в дуговой сварке, почти не применяется при газовой. Часто на практике используется проковка шва в горячем состоянии, повышающая плотность наплавленного металла и прочность шва.

Газовое пламя менее яркое, чем сварочная дуга, оно не обжигает лицо, поэтому для зашиты глаз сварщика достаточно очков с цветными стеклами.

3.2. Свойства кислорода и способы его получения

Влияние кислорода на процесс сварки. При сжигании различных горючих газов в воздухе образуется пламя с низкой температурой (не выше 1800-2000 °C), пригодное для сварки лишь самых легкоплавких металлов, например свинца. Это объясняет

Технология газовой сварки 39

ся большим содержанием в воздухе газов, главным образом азота, не участвующих в процессе горения и резко снижающих пирометрический эффект и температуру пламени. При сжигании одного и того же горючего в воздухе и кислороде общий тепловой эффект реакции горения в обоих случаях практически одинаков, но температура пламени различна. Для сварки в промышленности применяют лишь пламя, получаемое сжиганием горючего в технически чистом кислороде (не ниже 98,5%).

В промышленности технически чистый кислород получают двумя способами:

а) из воздуха - методом глубокого охлаждения;

б) из воды - путем электролиза.

Способ производства кислорода из воздуха более экономичный: на 1 м1 кислорода расходуется 0,5-1,6 кВт/ч электроэнергии. Чтобы получить 1 мэ кислорода путем электролиза воды требуется 10-21 кВт/ч.

Свойства кислорода. Кислород является самым распространенным элементом на земле. При нормальных условиях (температура 20 °C, давление 0,1 МПа) - это бесцветный, негорючий газ, немного тяжелее воздуха, не имеющий запаха, но активно поддерживающий горение.

Кислород цмеет высокую химическую активность, образуя соединения со всеми химическими элементами, кроме инертных газов (аргона, гелия, ксенона, криптона и неона). Реакции соединения с кислородом происходят с выделением большого количества теплоты, т. е. носят экзотермический характер.

При соприкосновении сжатого газообразного кислорода с маслами,, жирами, угольной пылью, горючими пластмассами может произойти их самовоспламенение. Поэтому необходимо тщательно следить за тем, чтобы кислород не находился в контакте с легковоспламеняющимися и горючими веществами.

Всю кислородную аппаратуру, кислородопроводы и баллоны необходимо тщательно обезжиривать. Кислород способен образовывать взрывчатые смеси с горючими газами или парами жидких горючих, что также может вызвать взрыв при наличии открытого огня или даже искры.

Производство кислорода из воздуха. Атмосферный осушенный воздух представляет собой смесь, содержащую 20,93% кислорода и 78,03% азота, остальное - инертные газы, углекис

40 Глава 3

лый газ и пр. Содержание водяных паров в воздухе может изменяться в зависимости от температуры и степени их насыщения. Для получения технически чистого кислорода воздух подвергают глубокому охлаждению и сжижают (температура кипения жидкого воздуха при нормальном атмосферном давлении минус 194,5 °C.) Полученный жидкий воздух подвергают дробной перегонке или ректификации в ректификационных колоннах.

Воздух, засасываемый многоступенчатым компрессором, проходит сначала через воздушный фильтр, где очищается от пыли, а затем последовательно через ступени компрессора. После каждой ступени давление воздуха возрастает и достигает 5-22 МПа в зависимости от системы установки и стадии производства. После каждой ступени воздух проходит водяной холодильник и влагоотделитель, где отделяется вода, конденсирующаяся при сжатии воздуха.

Сжатый воздух из компрессора проходит через осушительную батарею из баллонов, заполненных кусками едкого натра, поглощающего влагу и остатки углекислоты. Затем сжатый воздух поступает в кислородный аппарат, где происходит охлаждение, сжижение и ректификация (разделением на кислород и азот). Газообразный азот применяют как защитный газ для сварки меди.

Кислород направляется в газгольдер и подается для наполнения кислородных баллонов под давлением до 16,5 МПа; масса 1 м3 кислорода при нормальном атмосферном давлении (0,1 МПа) и 0 °C составляет 1,43 кг, при 20 °C - 1,31 кг; масса 1 л жидкого кислорода равна 1,13 кг; в результате испарения образуется 0,79 м3 газообразного кислорода (при 0° С и нормальном атмосферном давлении); 1 кг жидкого кислорода занимает объем 0,885 л и, испаряясь, образует 0,70 м3 газообразного кислорода (при 0 °C и атмосферном давлении 0,1 МПа).

Технический кислород, используемый для сварки и резки, выпускается трех сортов: 1-й - чистотой не менее 99,7%, 2-й - не менее 99,5%, 3-й - не менее 99,2% (по объему). Чистота кислорода имеет большое значение: чем меньше содержится в нем газовых примесей, тем выше скорость резки, чище кромки и меньше его расход.

Технология газовой сварки 41

3.3. КАРБИД КАЛЬЦИЯ

Карбид кальция является основным сырьем для получения ацетилена. Карбид кальция - это химическое соединение кальция с углеродом (СаС2), представляющее собой твердое вещество темно-серого или коричневого цвета. Плотность карбида кальция 2,22 г/см3. Он имеет резкий чесночный запах и активно поглощает воду. Его получают в электрических дуговых печах при температуре 1900-2300 °C путем сплавления кокса с негашеной известью:

СаО + ЗС = СаС2 + СО - 452,5 кДж/моль.

Расплавленный карбид кальция из печи разливают в специальные изложницы, где он остывает и затвердевает.

Затвердевший карбид кальция дробят и сортируют на куски размером 2-80 мм. ГОСТ 1460-81 устанавливает следующие размеры кусков карбида кальция: 2x8; 8x15; 15x25; 25x80 мм. Технический карбид кальция содержит 75 % химически чистого карбида кальция, остальное - примеси (негашеная известь, оксиды железа, магния, алюминия и др.).

Карбид кальция активно взаимодействует с водой и интенсивно поглощает влагу из воздуха, выделяя при этом ацетилен. Поэтому его упаковывают в специальные барабаны из кровельной стали вместимостью 100 и 130 кг. На складах и рабочих местах его хранят в специальных бидонах с герметичной крышкой. Вскрывать барабаны с карбидом кальция необходимо специальным латунным ножом или латунным зубилом и молотком с соблюдением мер безопасности, исключающих возможность получения искры. При раскупорке барабана может образоваться взрывоопасная ацетилено-воздушная смесь, что при наличии искры может привести к взрыву.

Карбид кальция, взаимодействуя с водой, быстро разлагается с образованием газообразного ацетилена и гашеной извести:

СаС2 + 2Н20 = С2Н2 + Са(ОН)2 + 127,3 Дж/моль.

Теоретически для разложения 1 кг карбида кальция требуется 0,562 кг воды, но так как реакция сопровождается выделением большого количества теплоты, на практике берут от 5 до 20 кг воды. Скорость разложения карбида кальция зависит от температуры воды, размера кусков и качества карбида кальция. Чем вы

42 Глава 3

ше температура воды, тем быстрее разлагается карбид кальция. Чем мельче куски карбида кальция, тем больше скорость его разложения. Например, куски карбида кальция размером 18x15 мм разлагаются в течение 6,5 мин, а размером 50x80 мм - 13 мин.

Карбидная пыль (частицы меньше 2 мм) при взаимодействии с водой разлагается почти мгновенно, поэтому ее нельзя применять в обычных ацетиленовых генераторах, так как это может привести к взрыву.

Из 1 кг карбида кальция в зависимости от его качества и грануляции можно получить 235-285 л ацетилена. ГОСТ 1460-81 устанавливает следующие нормы выхода ацетилена в зависимости от размеров кусков карбида кальция:

Размеры кусков, мм Выход ацетилена, л/кг

1 сорт П сорт

2x8 255 235

8x15 265 245

15x25 275 255

25x80 285 265

Смесь 275 265

3.4. АЦЕТИЛЕН И ДРУГИЕ ГОРЮЧИЕ ГАЗЫ

Свойства ацетилена. Ацетилен (С^Н?) является основным горючим газом, который используется для газовой сварки и резки металлов. Температура его сгорания в смеси с технически чистым кислородом достигает 3200 °C.

Ацетилен является химическим соединением углерода и водорода. Технический ацетилен при нормальных давлении и температуре представляет собой бесцветный газ с резким чесночным запахом, обусловленным содержащимися в нем примесями сероводорода, аммиака, фосфористого водорода и др. Длительное вдыхание его вызывает тошноту', головокружение и даже отравление.

Ацетилен легче воздуха, масса 1 м3 ацетилена при температуре 20 °C и нормальном атмосферном давлении составляет 1,09 кг. При нормальном давлении и температуре от -82.4 до -84,0 °C ацетилен переходит в жидкое состояние, а при температуре -85 °C затвердевает.

Технология газовой сварки 43

Ацетилен - самое распространенное горючее, используемое при газопламенной обработке металлов. Это высокоэндотермическое соединение, при разложении 1 кг ацетилена выделяется 8373,6 кДж теплоты.

Выделение теплота при сгорании ацетилена обусловлено следующими процессами:

распад ацетилена С2Н2 - 2С + Н2;

сгорание углерода 2С + О2 = 2СО, 2СО + О2 - 2СО2;

сгорание водорода Н2 + 1/2 О2 = Н2О.

При использовании ацетилена необходимо учитывать его взрывоопасные свойства. Это единственный широко применяемый в промышленности газ, горение и взрыв которого возможны даже при отсутствии кислорода или других окислителей. Температура его самовоспламенения колеблется от 240 до 630 °C и зависит от давления и наличия в нем различных примесей.

Зависимость температуры воспламенения ацетилена от давления:

Температура, °C 630 . 530 475 350

Абсолютное давление, МПа 0,2 0,3 0,4 2,3

Наиболее взрывоопасны ацетиленовоздушные смеси, содержащие 7—13% ацетилена. Взрыв ацетиленокислородной и ацетилено-воздушной смеси может произойти от сильного нагрева и искры.

Присутствие оксида меди снижает температуру самовоспламенения ацетилена до 240 °C. При определенных условиях ацетилен реагирует с медью, образуя взрывоопасные соединения, поэтому категорически запрещается при изготовлении ацетиленового оборудования применение сплавов, содержащих более 70% меди.

Взрывоопасность ацетилена понижается при растворении его в жидкостях. Особенно хорошо ацетилен растворяется в ацетоне. В одном объеме технического ацетона при 20 °C и нррмальном атмосферном давлении можно растворить до 20 объемов ацетилена. Растворимость ацетилена в ацетоне возрастает с увеличением давления и понижением температуры.

При нагревании ацетилена легко идет процесс полимеризации, т. е. соединения нескольких молекул ацетилена в одну более сложную молекулу:

лС2Н2 = С2йН2й.

44 Гпава 3

В результате получают такие соединения, как бензол С6Н6, стирол С8Н8 и другие, образующие жидкие смолообразные продукты сложного состава. В условиях работы ацетиленовых генераторов полимеризация может начинаться при 150-180 °C. Полимеризация, обнаруживаемая по наличию смолообразных продуктов в трубопроводах и желтоватой окраске ила, удаляемого из генератора, указывает на нарушения в работе генератора и сильный перегрев ацетилена.

Технический ацетилен получают двумя способами: из карбида кальция и природного газа, нефти, угля. Ацетилен, полученный из природного газа, называется пиролизным. Этот способ на 30-40% дешевле, чем из карбида кальция.

К месту сварки ацетилен доставляется в специальных стальных баллонах, заполненных пористой, пропитанной ацетоном массой, под давлением 1,9 МПа.

Горючие газы-заменители ацетилена. Кроме ацетилена, при сварке и резке металлов используют и другие, более дешевые и менее дефицитные горючие газы и пары горючих жидкостей. Основная область применения газов-заменителей - кислородная резка, однако в последние годы они используются и при других видах газопламенной обработки металлов - пайке, наплавке, газопламенной закалке, металлизации, газопрессовой сварке, сварке цветных металлов и сплавов.

Использование газов-заменителей не ухудшает качество сварки и резки металлов; применение их дает высокую чистоту кромок прй резке металлов малых толщин. При сварке температура пламени должна примерно в два раза превышать температуру плавления металлов, поэтому газы-заменители, температура пламени которых ниже, чем у ацетилена, необходимо использовать для сварки металлов с более низкой температурой плавления, чем у сталей.

Кислородная резка осуществляется горючими газами, которые, сгорая в кислороде, образуют пламя, температура его не ниже 2000 °C. Выбор горючего газа зависит от его теплотворной способности.

Теплотворной способностью газа называется количество теплоты (в килоджоулях), получаемое при полном сгорании I мя газа. Чем выше теплотворная способность газа, тем меньше его расход при сварке и резке металлов. Для полного сгорания одинакового

Технология газовой сварки 45

объема различных горючих газов требуется различное количество кислорода, от этого зависит эффективная мощность пламени.

Эффективной мощностью пламени называется количество теплоты, вводимой в нагреваемый металл в единицу времени.

Коэффициент замены ацетилена (р — это отношение расхода газа-заменителя V3 к расходу ацетилена Уа при одинаковой эффективной тепловой мощности: <р = V3 / Va.

В табл. 3.1 и 3.2 приведены основные свойства горючих газов и жидкостей и области их применения.

Горючие газы-заменители ацетилена подразделяются на две основные группы: сжиженные и сжимаемые,

К сжиженным газам относятся пропан, бутан и их смеси. Крупные потребители получают эти газы в железнодорожных или автомобильных цистернах, из которых их переливают в заводские стационарные емкости (хранилище). Из них газ проходит через газификатор или отбирается в паровой фазе и поступает в заводской газорегуляторный пункт (ГРП) и далее в межцеховые газопроводы.

Мелкие потребители пользуются обычно баллонами, получаемыми со станций наполнения. Баллоны устанавливаются в разрядные рампы или применяются для индивидуального питания рабочих постов. Давление пропан-бутана, подаваемого по трубопроводу, при максимальном отборе газа должно быть не менее 0,01 МПа (0,1 кгс/см2).

К с ж и маемым газам относятся метан и такие многокомпонентные газы, как природный, коксовый, городской и нефтяной газ. В эту же группу входит и водород.

Природный газ состоит в основном из метана и подается к потребителю по трубопроводам или (реже) в баллонах под давлением до 15 МПа (150 кгс/см2).

Коксовый газ - бесцветный газ с запахом сероводорода. Его получают при выработке кокса из каменного угля, состоит он из смеси водорода, метана и других непредельных углеводородов. Применяют в основном для резки сталей, сварки и пайки легкоплавких цветных металлов. При сварке и резке используют коксовый газ, очищенный от сернистых соединений и смолистых веществ. Для полного сгорания 1 м3 необходимо 0,9 м3 кислорода. К месту сварки и резки коксовый газ подают по трубопроводам под давлением 1,3-1,5 кПа.

46 Гпава 3

Табл. 3.1. Основные свойства и области использования горючих газов при I азопламенной обработке металлов

Наименование Низшая удельная теплота, Мдж/м3 (ккал/м3) Температура пламени смеси с кислородом, РС Коэффициент замены ацетилена Объем кислорода (м\ подаваемого в горелку или резак на 1м3 горючего Предел взрываемости (%) горючего в смеси с кислородом Область использования

Ацетилен 52,8 (12600) 3100-3200 1,0 0,8-1.3 2,3-93.0 Все виды газопламенной обработки

Природный газ 31,4-37,7 (7500-9000) 2000- 2200 1,8 1,6-1.8 5,0-61,0* Кислородная резка, правка и гибка стали

Городской газ (типа московского) 17,1-21 (4100-5000) 2000- 2200 3,0 1,3-1.5 5,0-61,0* Пайка медных сплавов, сварка неответственных соединений из низкоуглеродистой стали толщиной до 5 мм

Пропан-бутановые смеси 9 Л (22000) 2500- 2700 0,6 3.4-4,2 2,3-57,0** Те же области применения, а также напыление цинка, алюминия и других легкоплавких материалов

Керосин 4.2-5 (1000-1200) 2400- 2450 1,0-1.3 1,7- 2 4*** — Кислородная резка, сварка легкоплавких металлов

Примечание.* но метану ; ♦♦ по пропану; **♦ в м3/кг

Технология газовой сварки 47

Табл. 3.2. Использование ацетилена и его заменителей при газовой сварке

Спариваемые материалы Ацетилен Водород Природный и городском газы Пропан-бутановые смеси Керосин, бензин

Низкоуглеролистые стали + + + + 4-

Легированные и высоколе-I ированные стали 4- + — — —

Чугуны + ± 4- 4- 4-

Алюминий и его сплавы + + ± + +

Магниевые сплавы + — 4 4- +

Медь + — — — —

Латуни + 4- 4“ + 4-

Бронзы + + + 4й

Никель, нихром — — —

Свинец 4- 4 4я 4- 4-

Цинковые сплавы + + 4- 4 +

Серебро 4~ —• — — —’

Стекло 4- + 4 4- +

Примечания: 1. + ,± - — использование данного газа целесообразно, ограничено и нецелесообразно соответственно

2. Для сварки применяют осветительный керосин. При работе на факторном керосине сварочная аппаратура «забивается» смолистыми веществами

Городской газ является многокомпонентным горючим газом. Обычно основным составляющим его служит природный газ, к нему добавляют коксовый и генераторный газы. Состав городского газа непостоянен. Например, московский газ имеет следующий состав: метан (70-95%), водород (до 25%), тяжелые углеводороды (до 1%), азот (до 3%), оксид углерода (до 3%), диоксид углерода (до 1%), кислород (до 0,5%). К месту сварки городской газ подают' по трубопроводам под давлением 0,005-0,3 МПа (0,05-3 кгс/см2). Как заменитель ацетилена он используется для резки сталей, сварки и пайки легкоплавких цветных металлов.

48 Глава 3

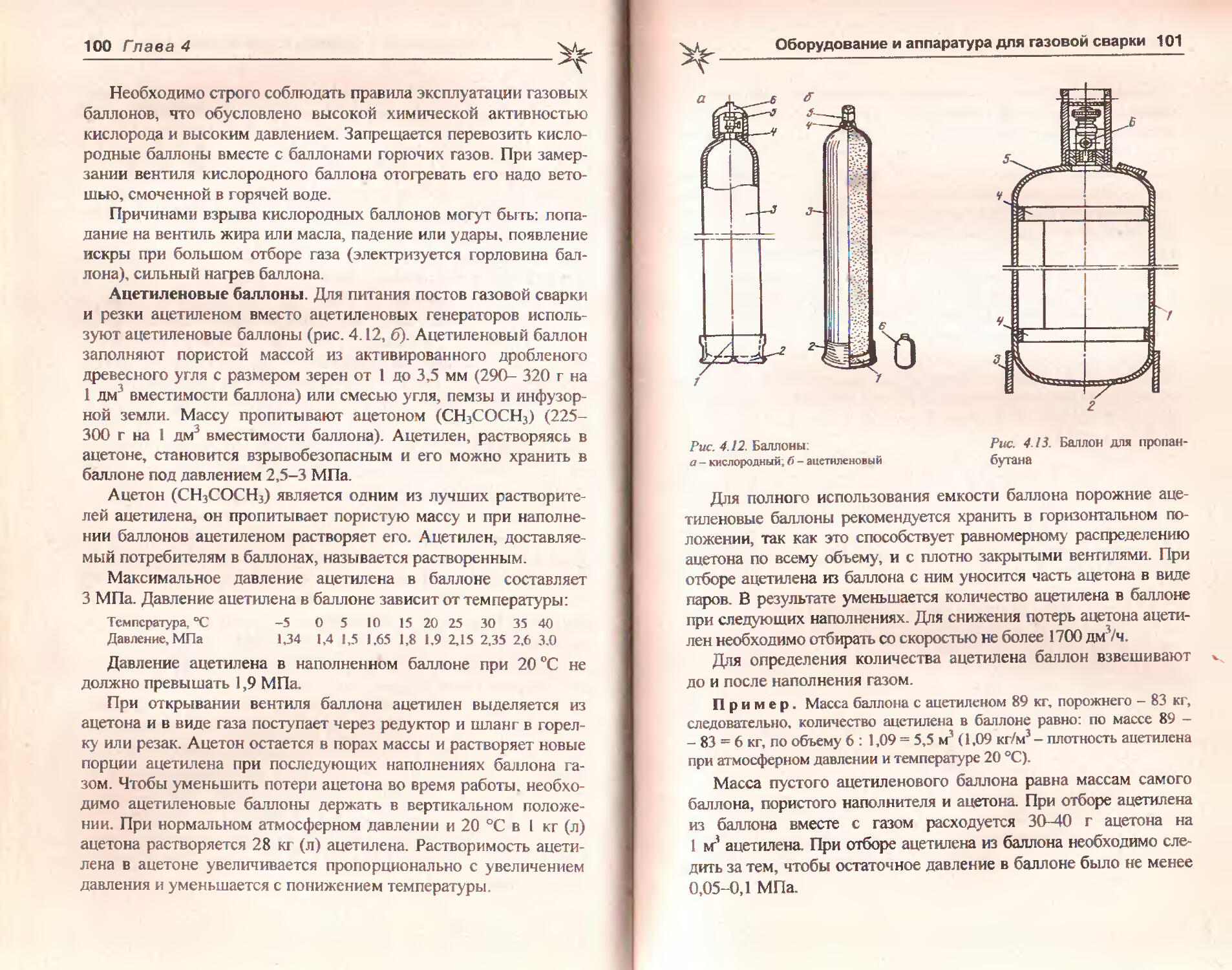

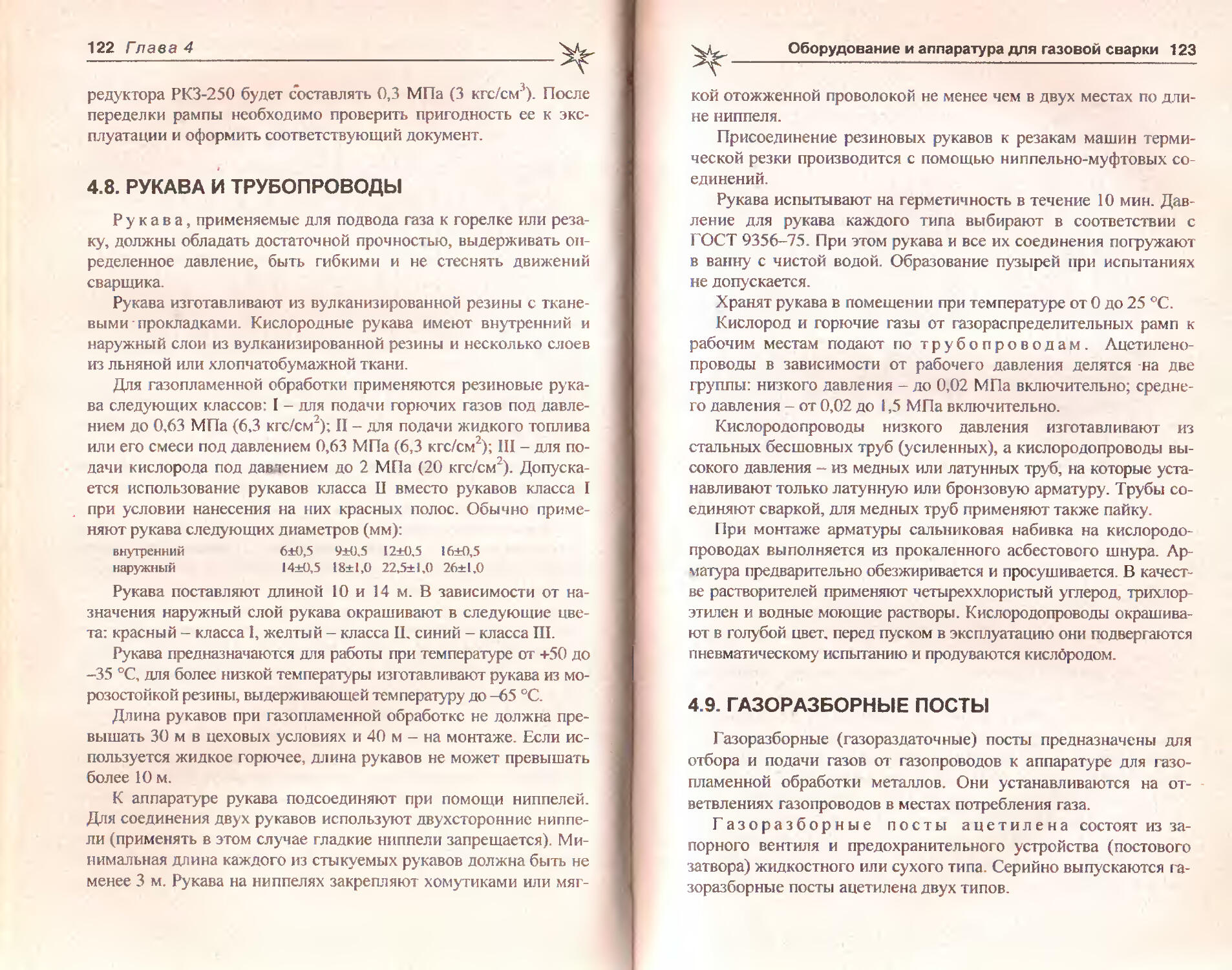

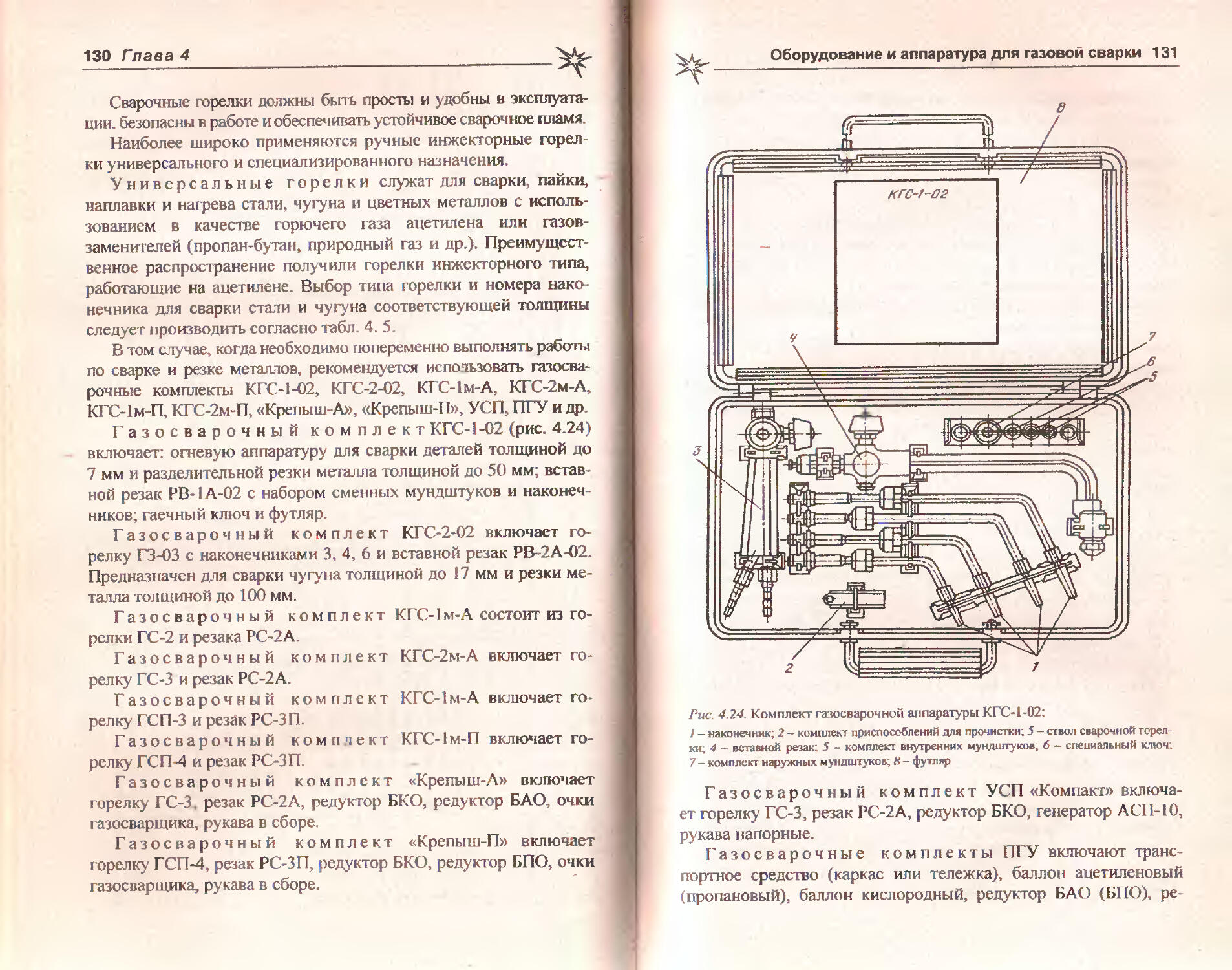

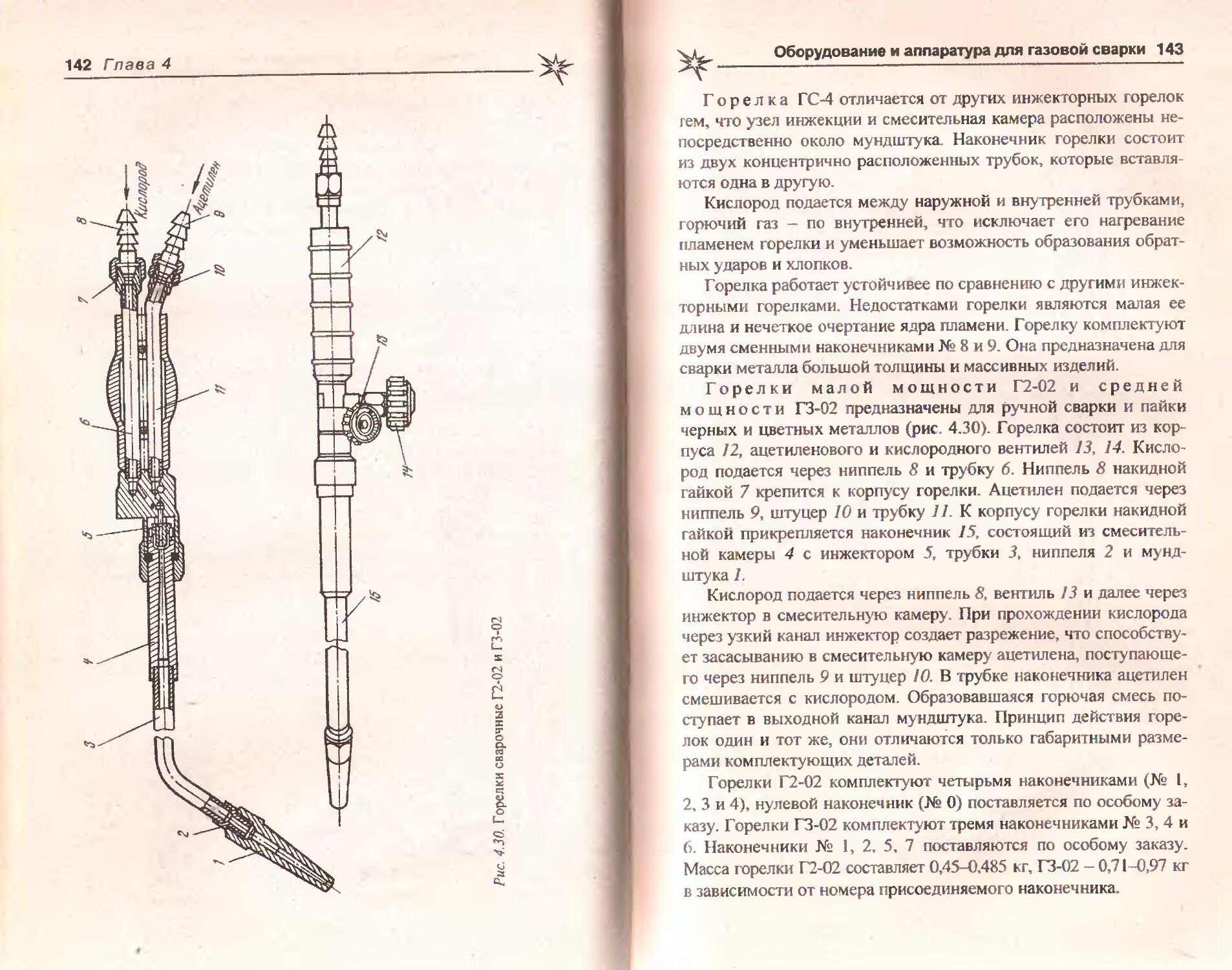

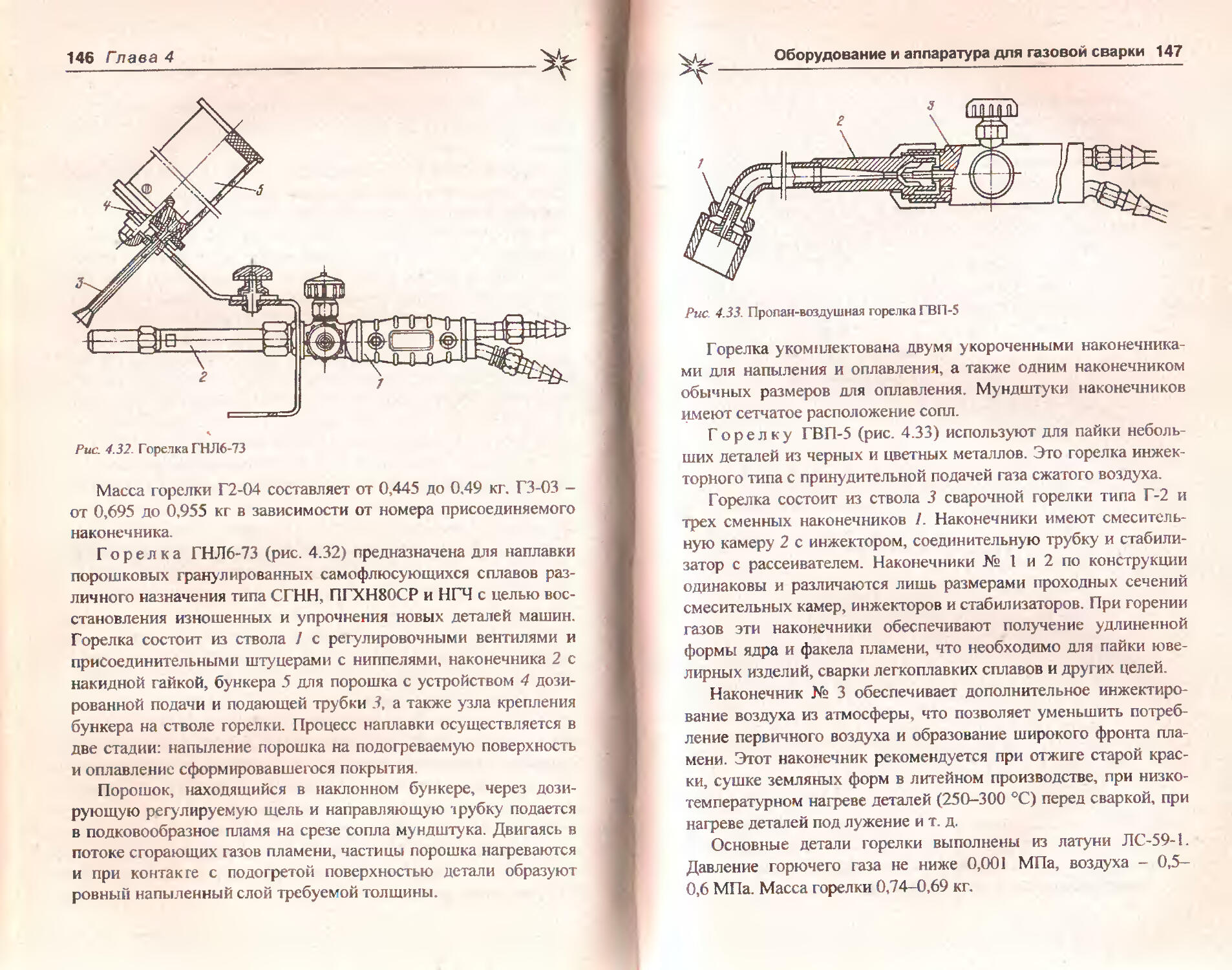

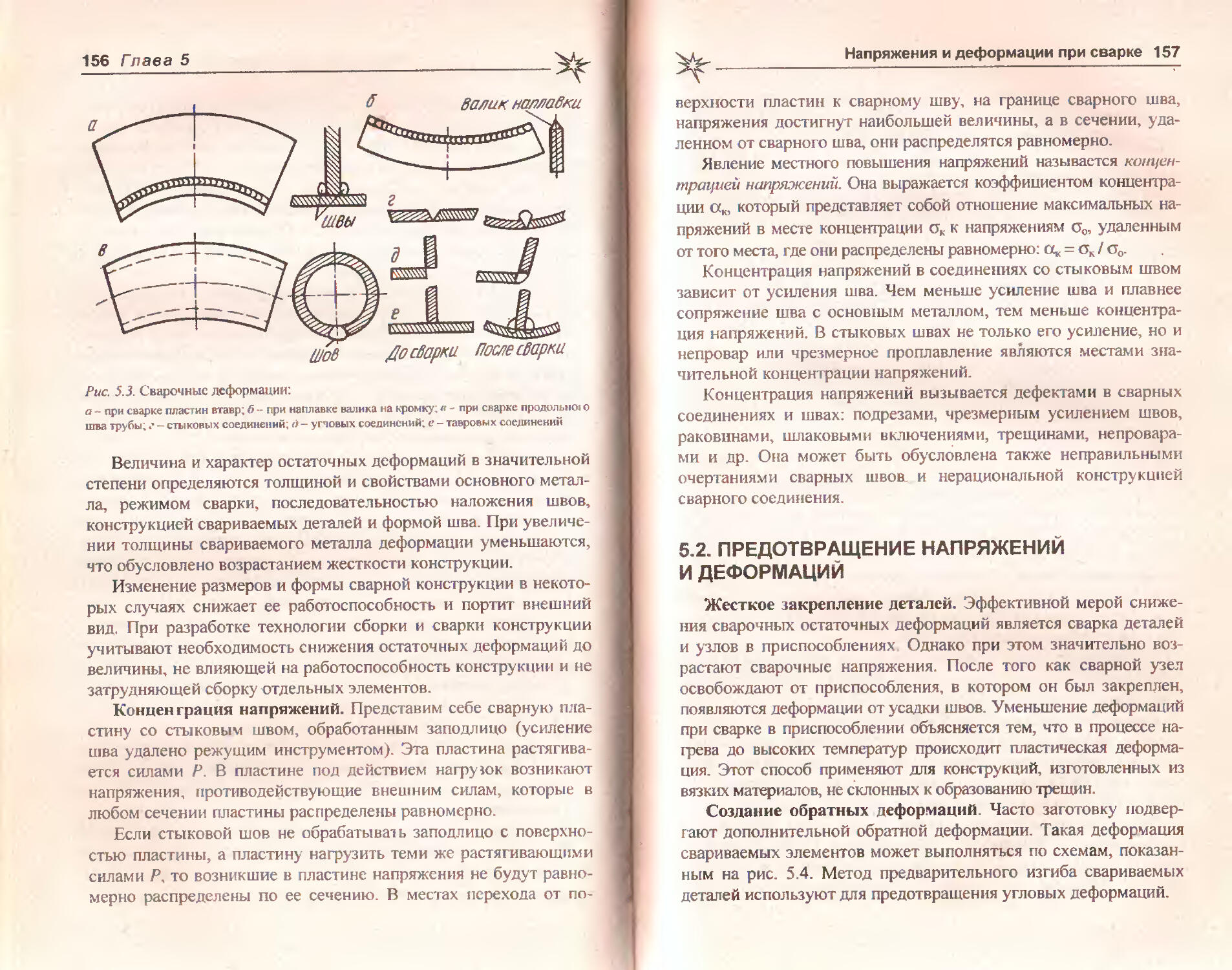

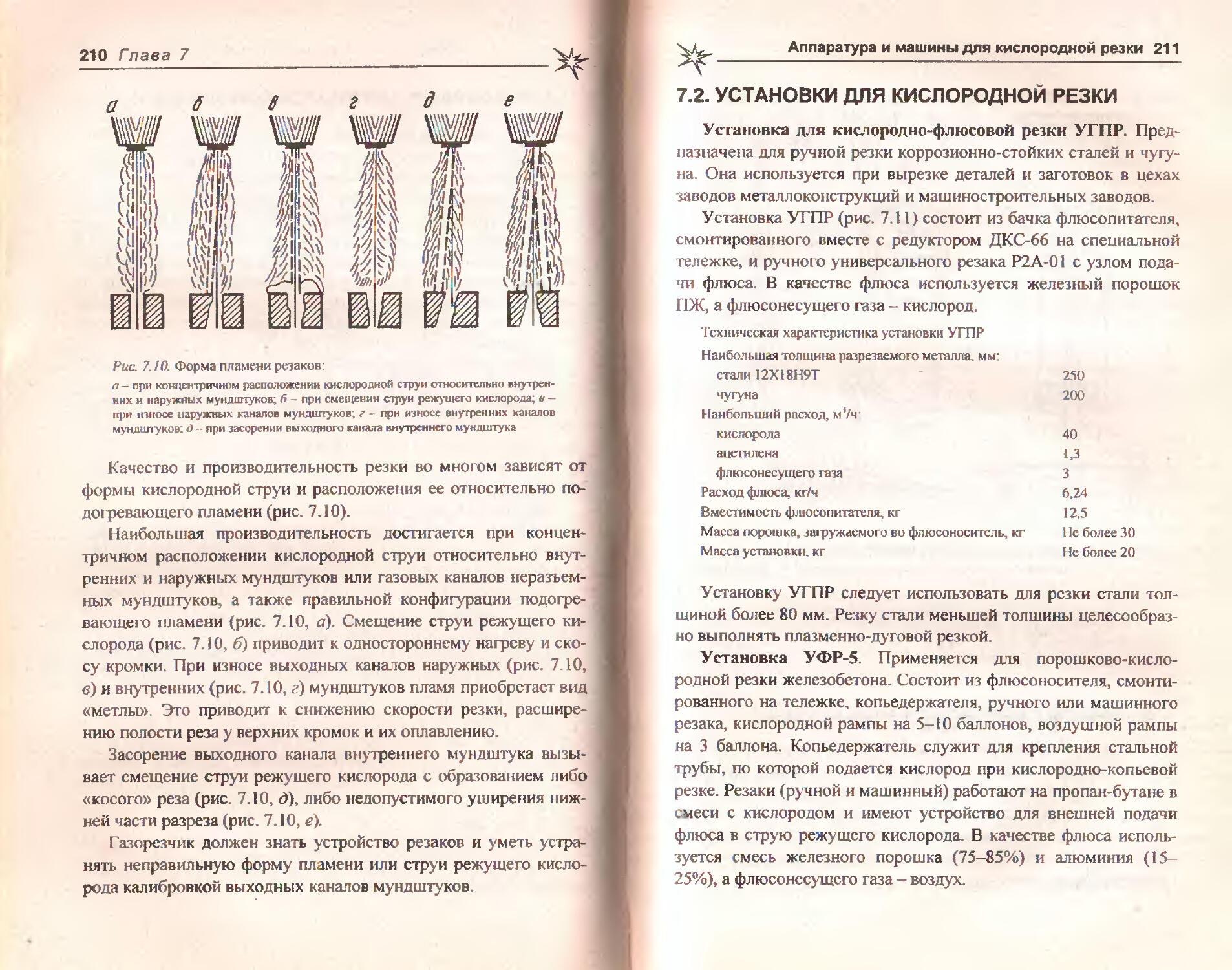

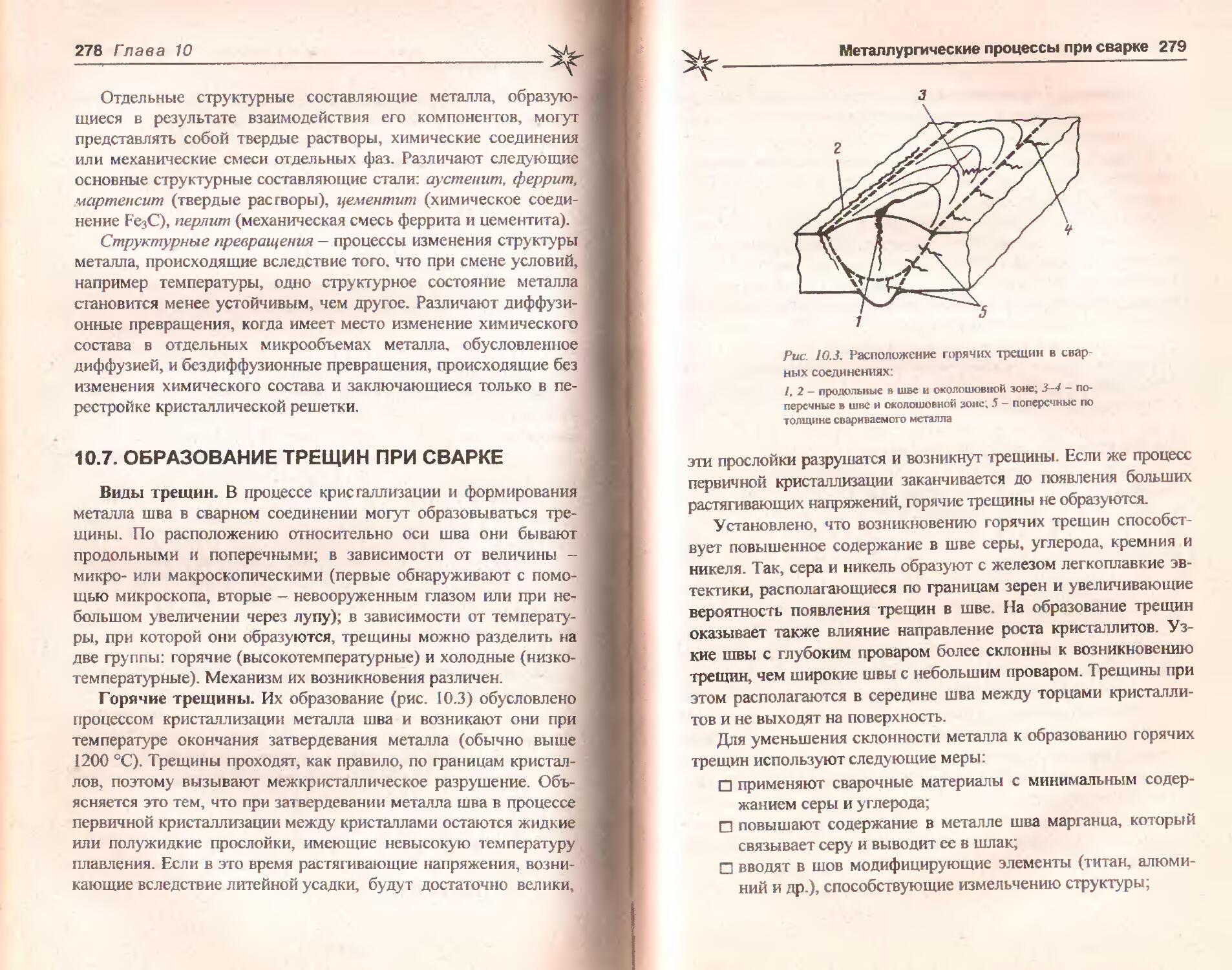

Пропан технический - бесцветный газ с резким запахом, состоящий из пропана С3Н8 или из пропана и пропилена С3Н6, суммарное содержание которых должно быть не менее 93%. Получают пропан при переработке нефтепродуктов. В нормальных условиях он находится в газообразном состоянии, а при понижении температуры или повышении давления становится жидким.