Автор: Филатов А.И. Донской В.М. Изаксон А.А.

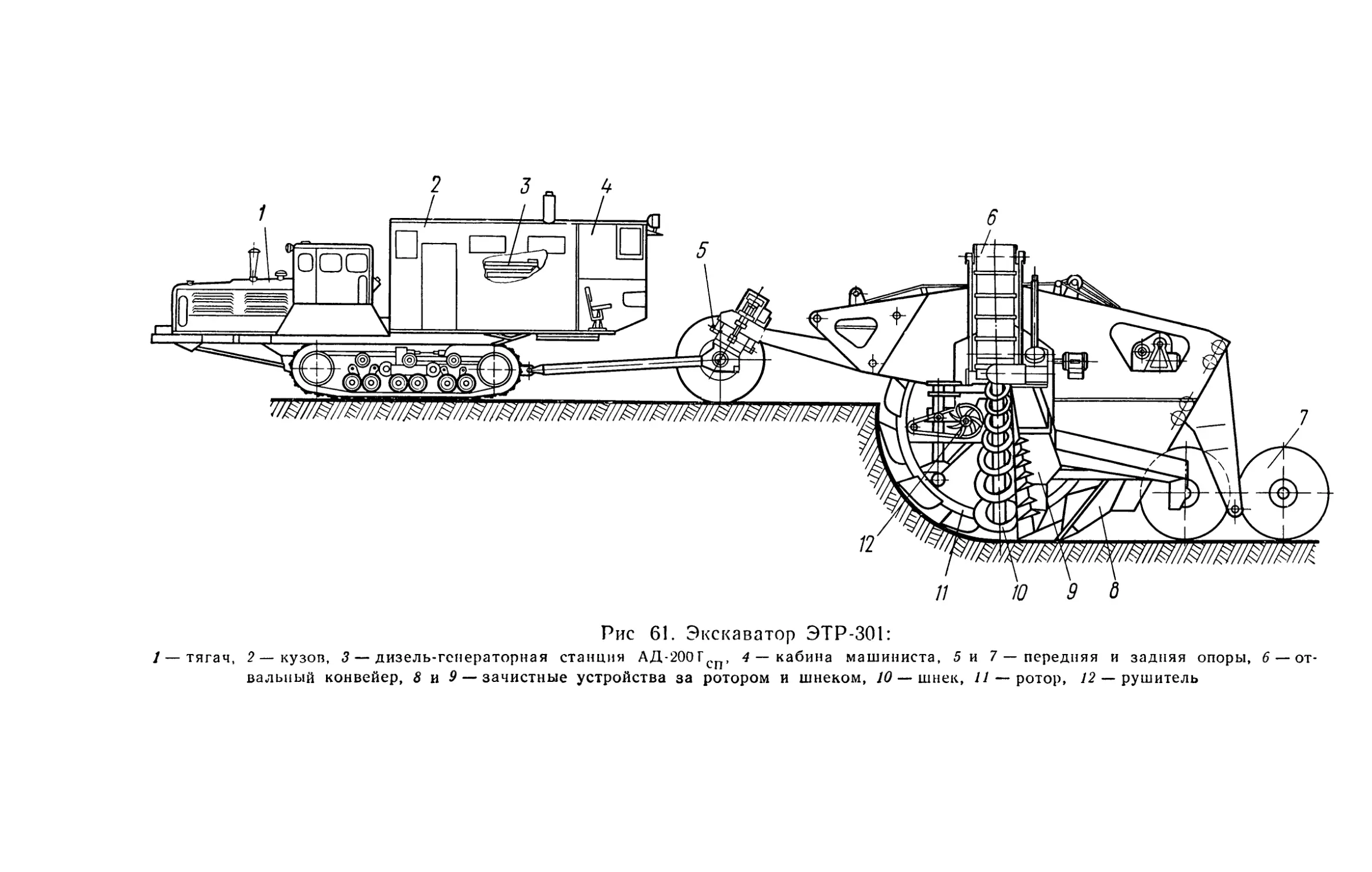

Теги: технология строительного производства строительство справочник строительные машины

Год: 1979

Текст

ПРОФТЕХОБРАЗОВАНИЕ

СТРОИТЕЛЬНЫЕ

МАШИНЫ

справочник

молодого

МАШИНИСТА

ЭКСКАВАТОРА

А. А. ИЗАКСОН, В. M. ДОНСКОЙ, А. И. ФИЛАТОВ

СПРАВОЧНИК

МОЛОДОГО

МАШИНИСТА

ЭКСКАВАТОРА

МОСКВА «ВЫСШАЯ ШКОЛА» 1979

ББК 38.623

И32

Справочник рекомендован к изданию

Государственным комитетом СССР

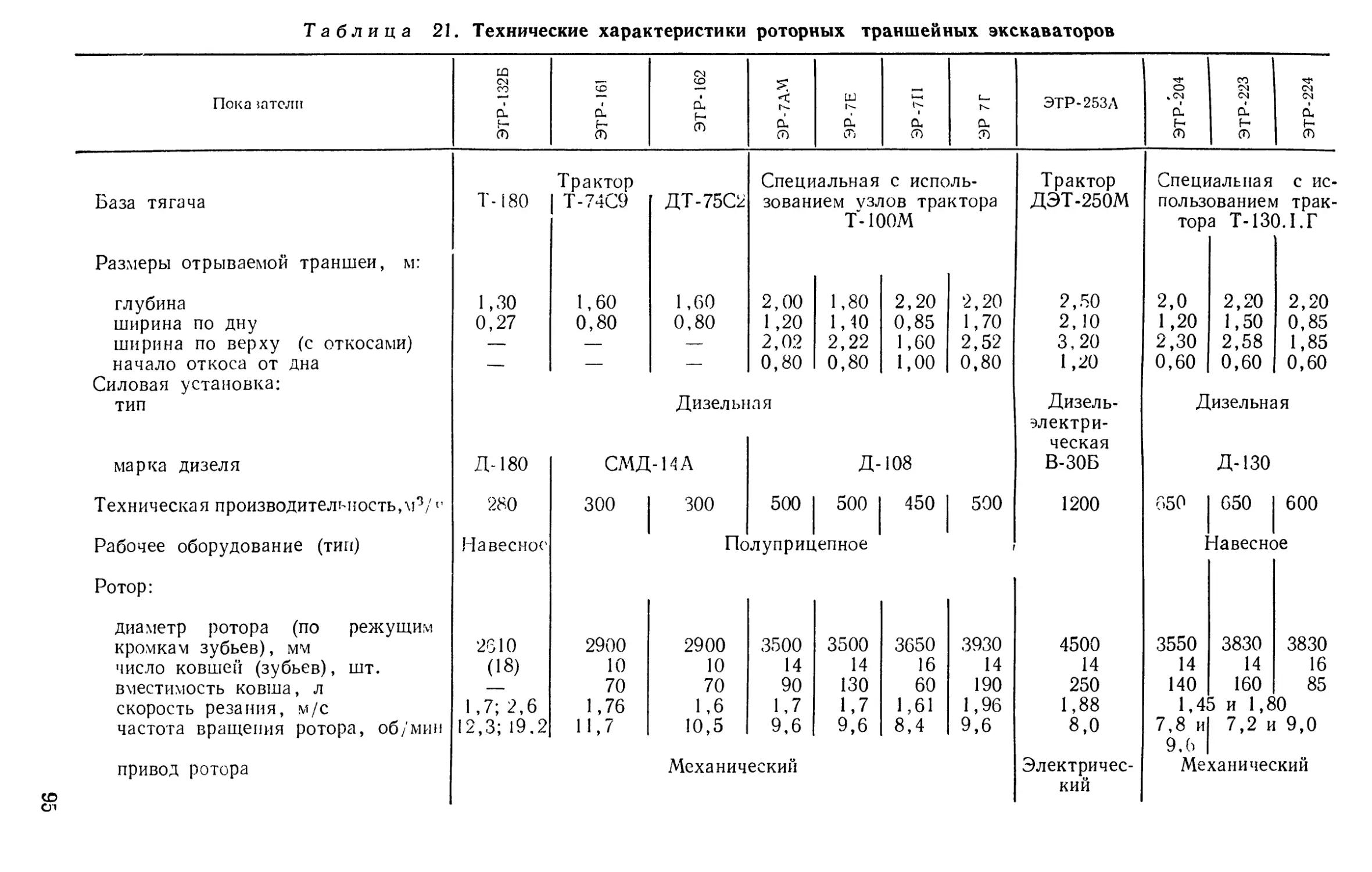

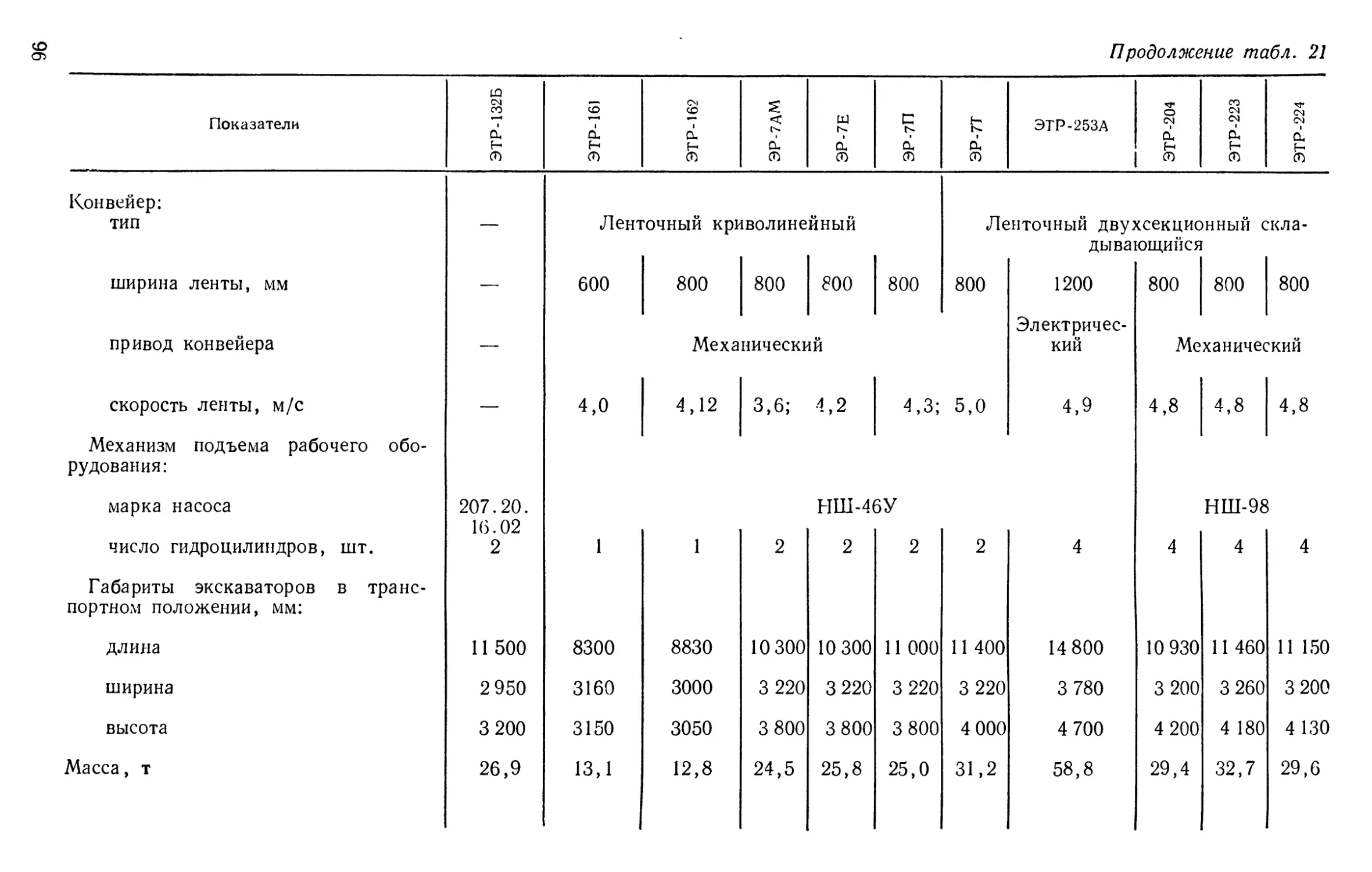

по профтехобразованию.

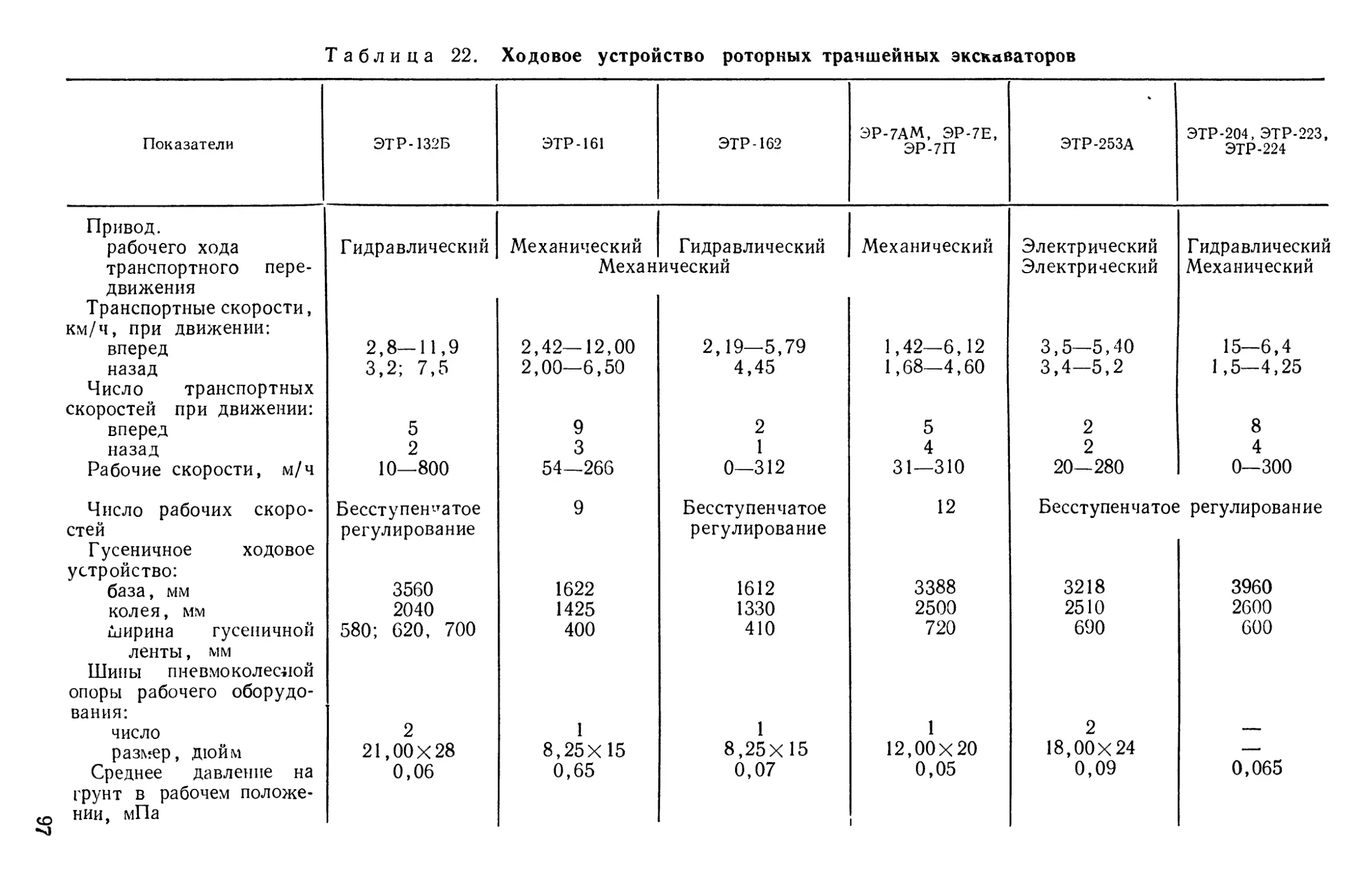

Изаксон А. А. и др.

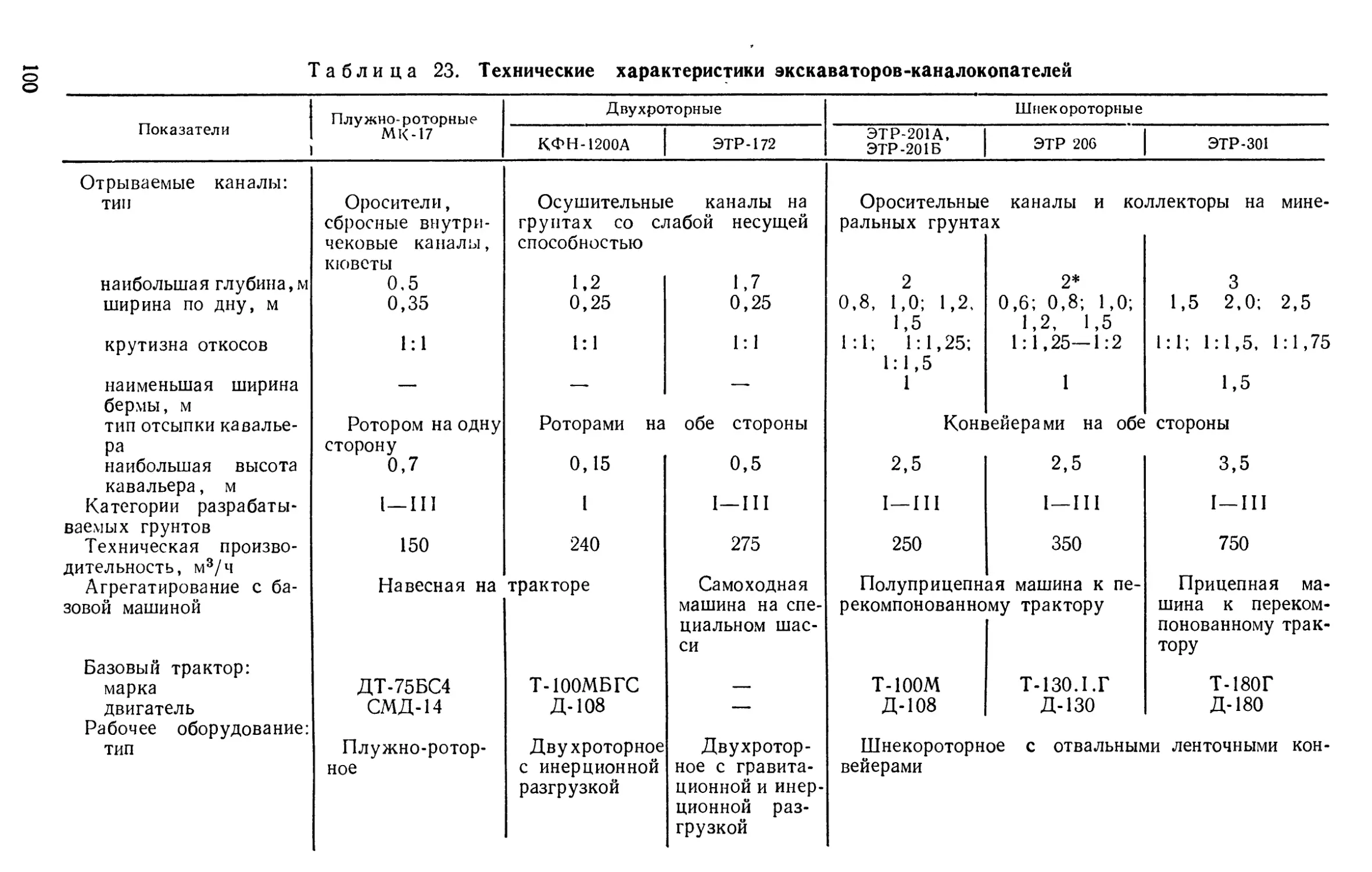

И32 Справочник молодого машиниста экскаватора: справочник

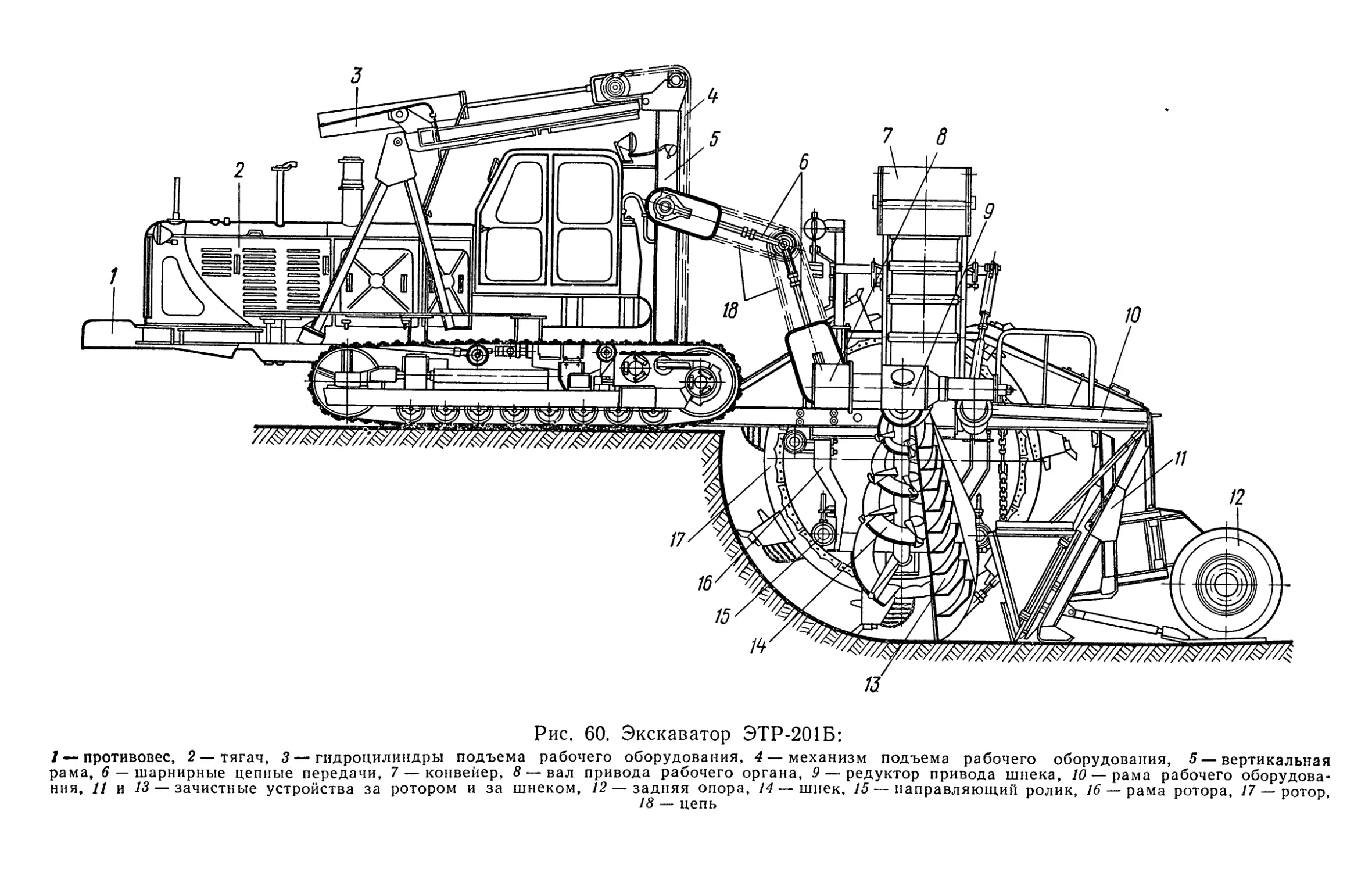

для проф.-техн. училищ/А. А. Изаксон, В. М. Донской,

А. И. Филатов. — М.: Высш, школа, 1979. — 271 с., ил.—•

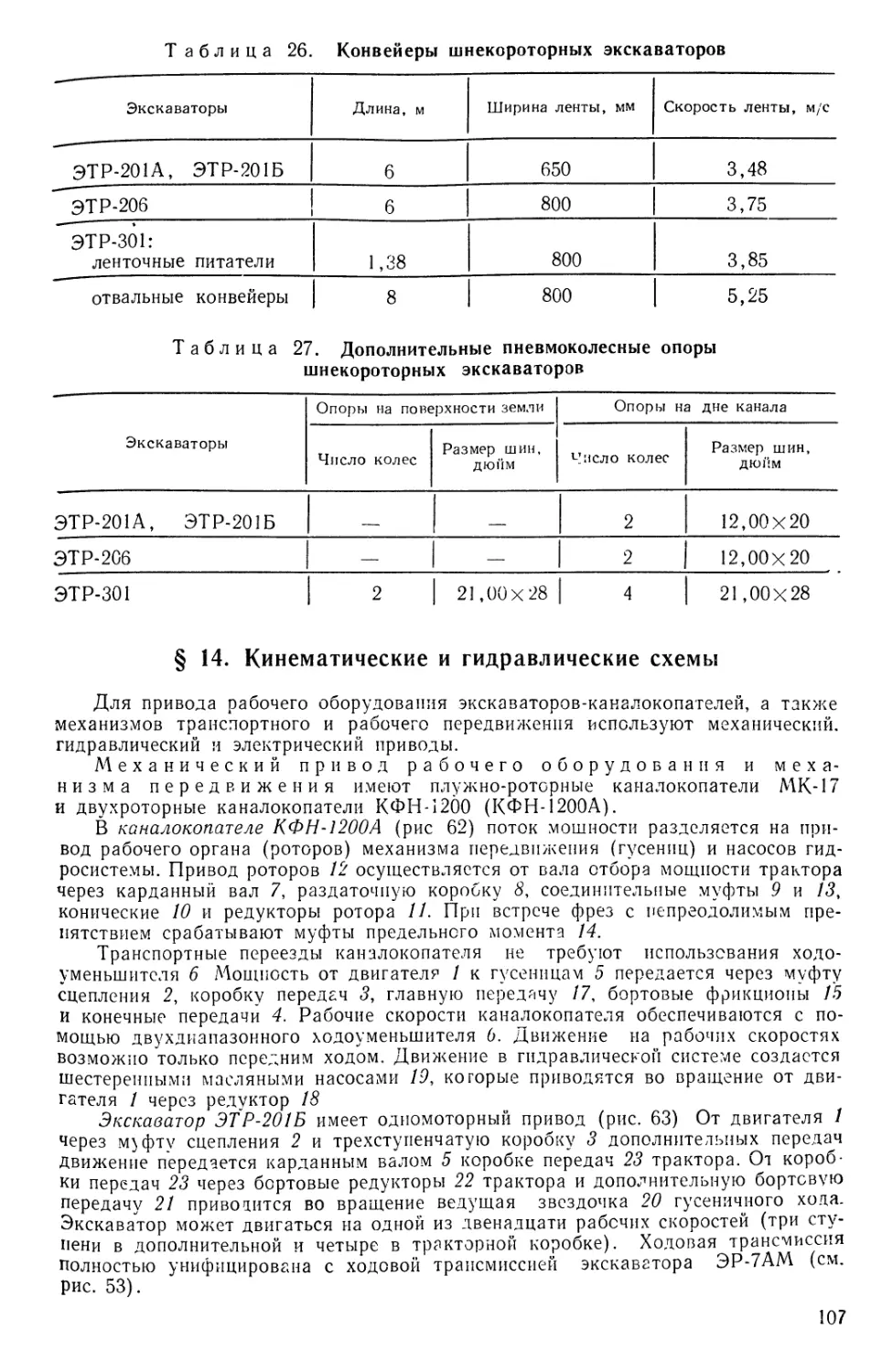

(Профтехобразование. Строит, машины).

В пер : 80 к.

В справочнике приведены технические характеристики и рабочие параметры

одноковшовых экскаваторов с механическим и гидравлическим приводами и экска*

ваторов непрерывного действия. Описаны организация экскаваторных работ и техни*

ческое обслуживание экскаваторов.

30207-046

И 052<01)^79' 33—79 3204010000 ББК 38.623

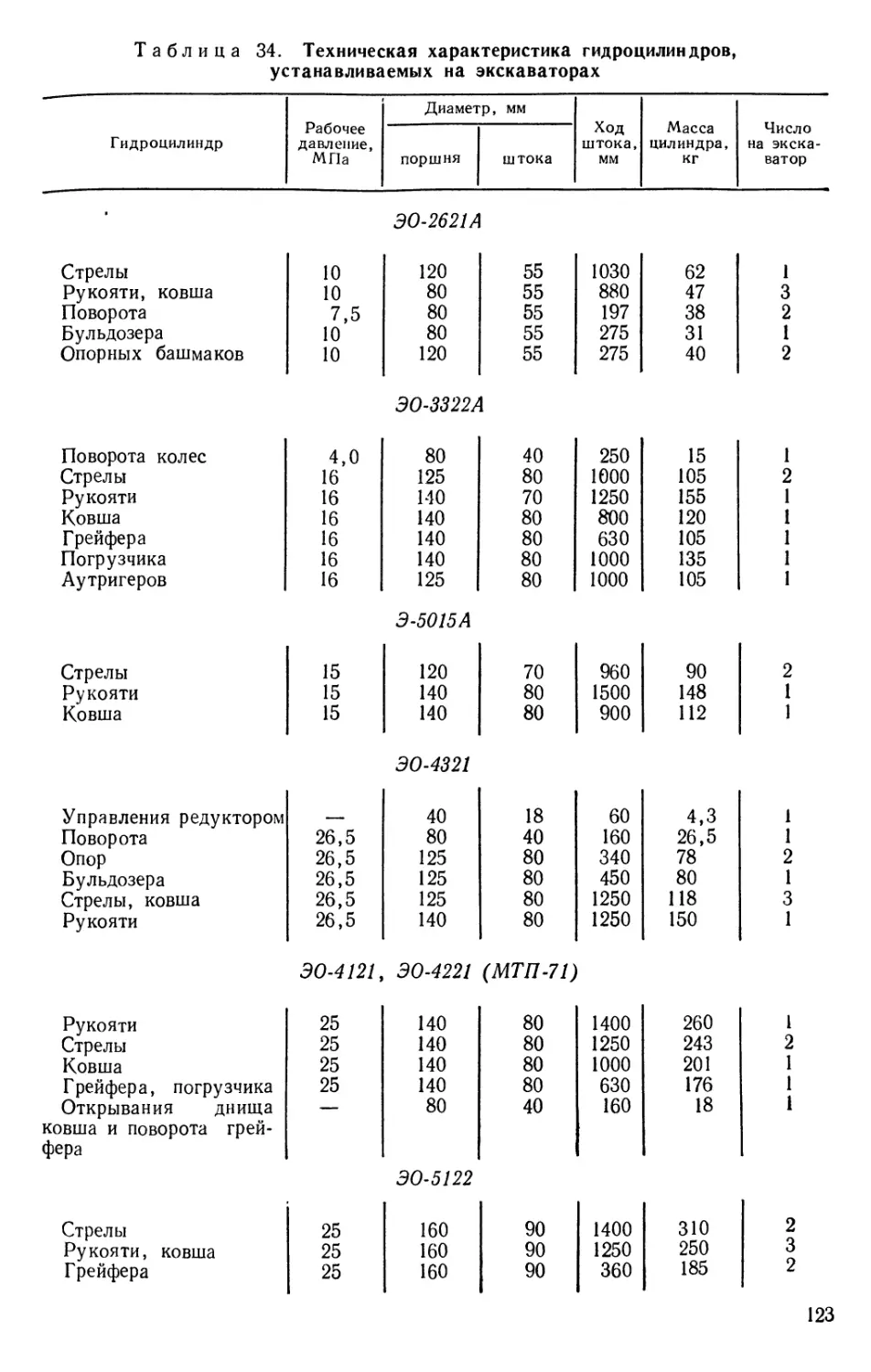

' ' АСп.1

Издательство «Высшая школа», 197>

ПРЕДИСЛОВИЕ

В Основных направлениях развития народного хозяйства СССР на 1976—

1980 гг. предусмотрено дальнейшее повышение темпов и сокращение сроков строи-

тельства, повышение качества и эффективности работ, что связано с применением

высокопроизводительных машин, ликвидацией ручного труда, комплексной меха-

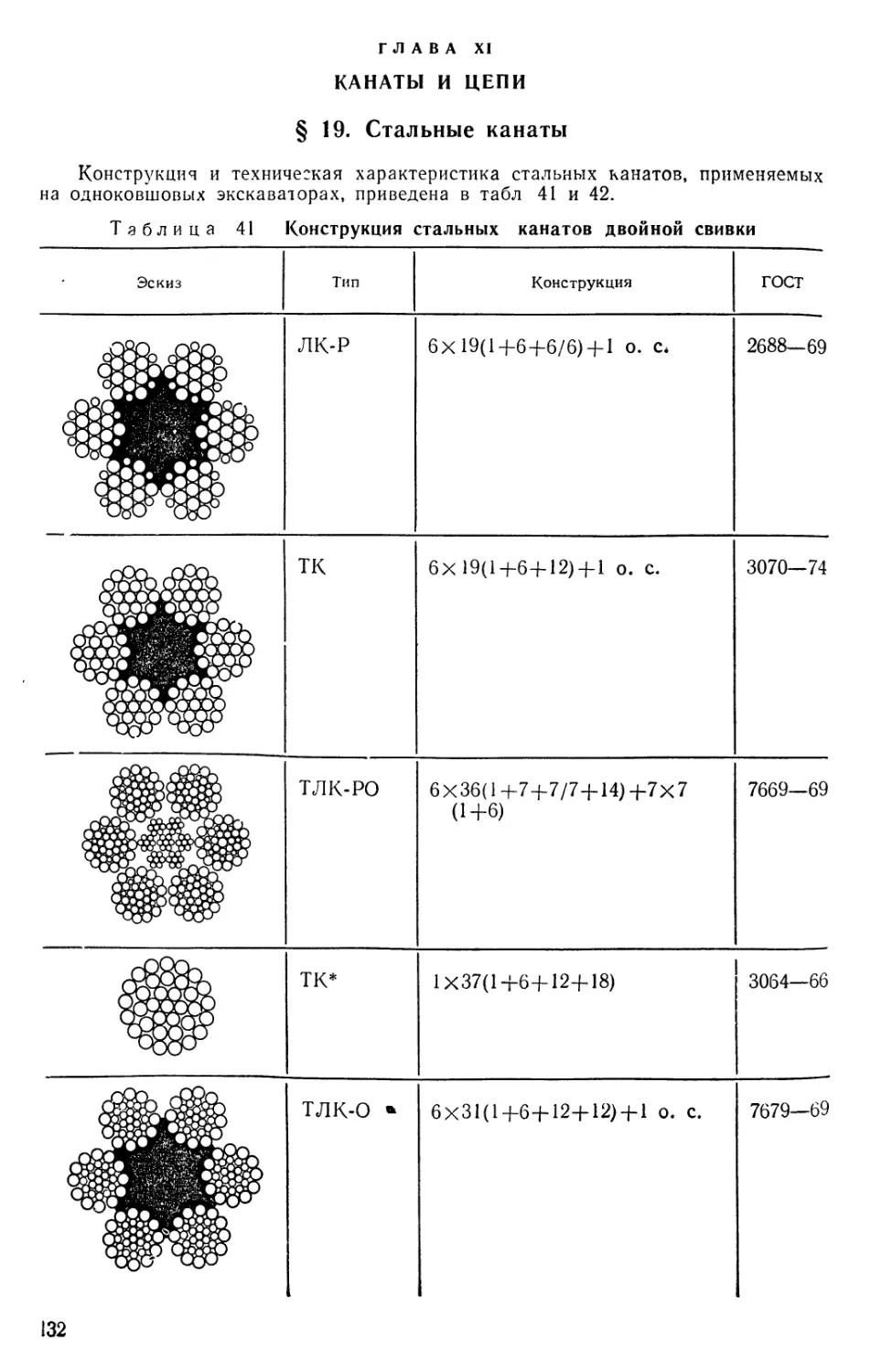

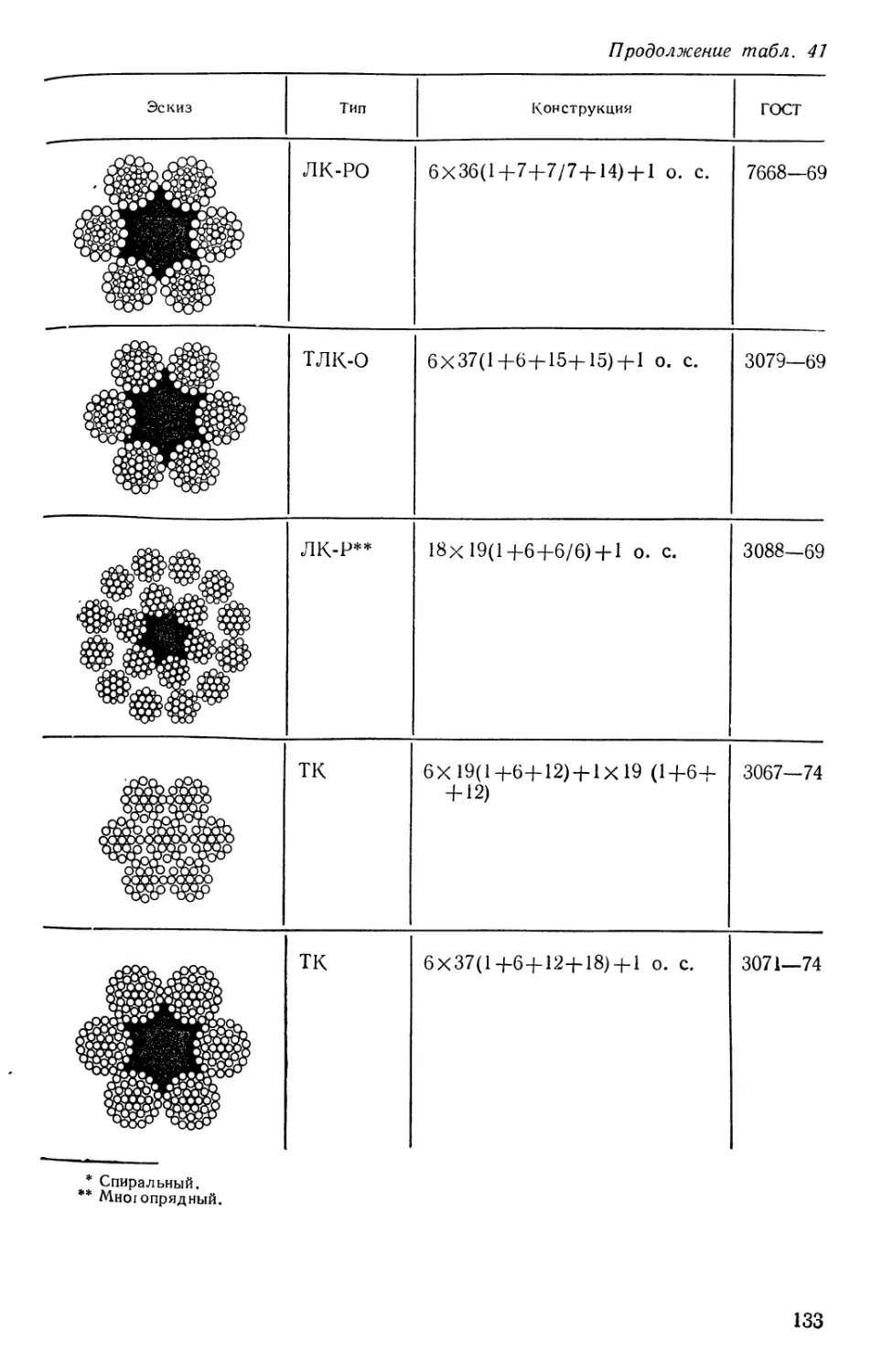

низацией работ.

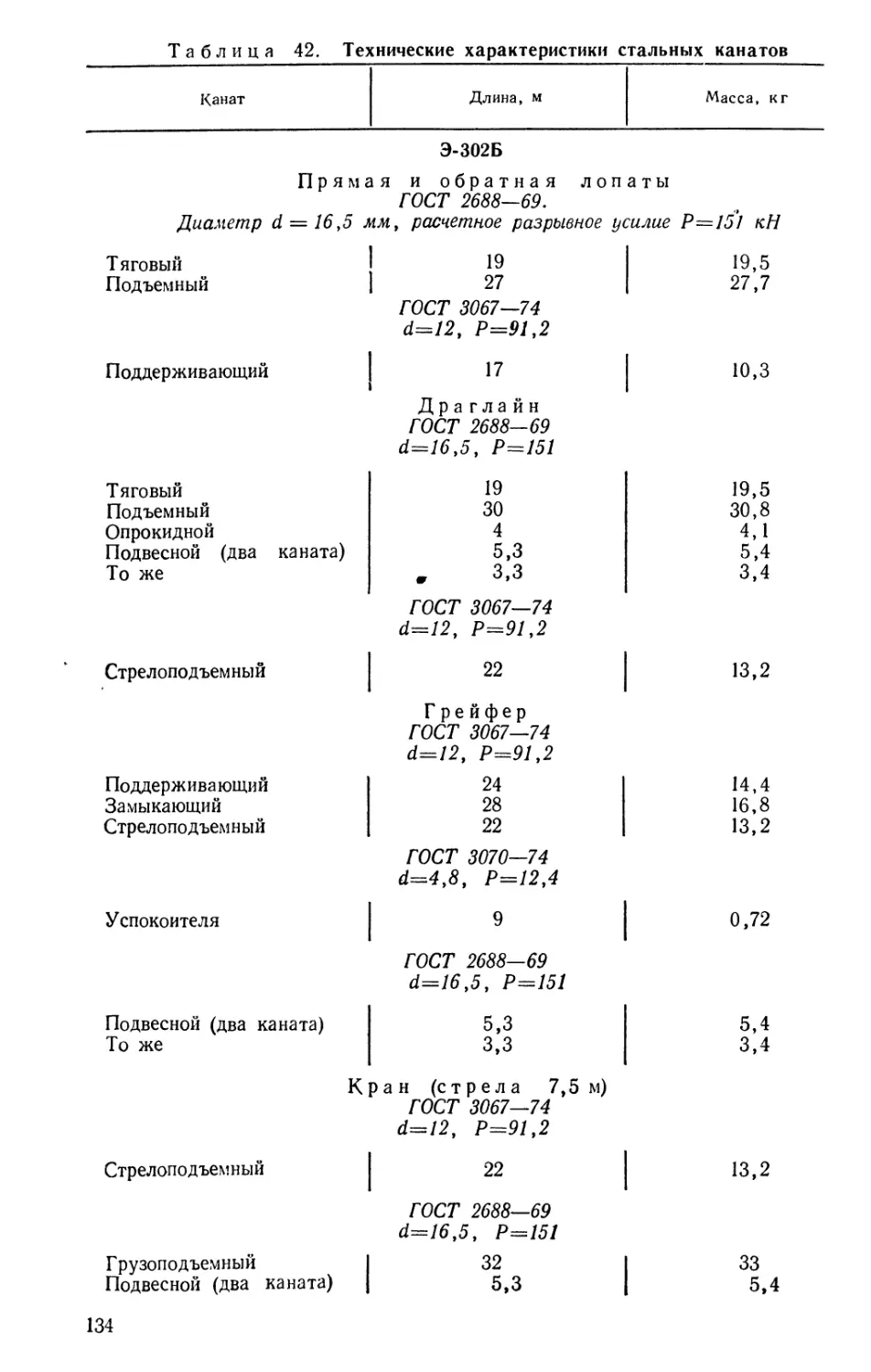

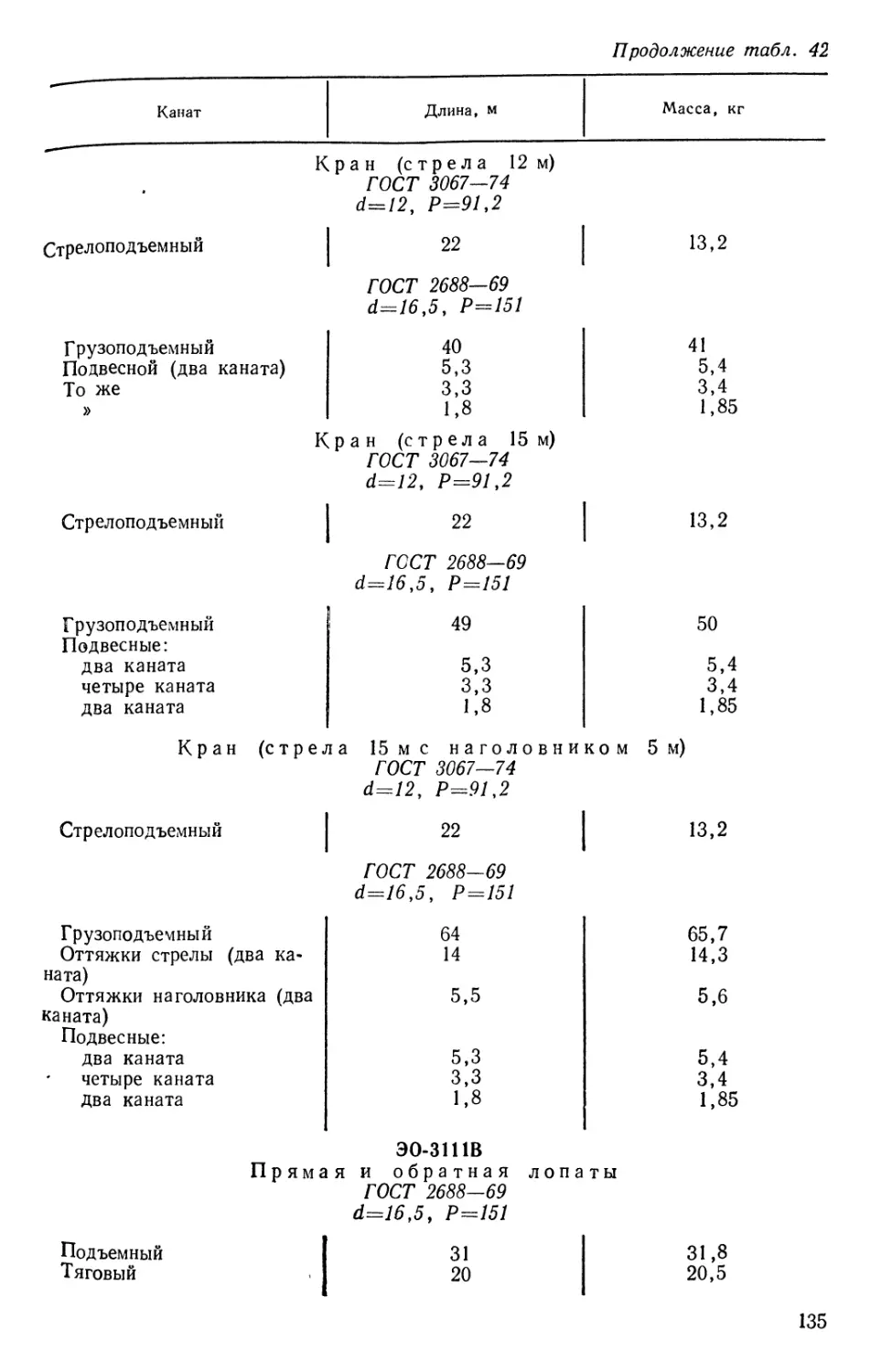

Во всех отраслях строительства подготовительные и земляные работы яв-

ляются пс'рвоочередными, причем объем земляных работ, выполняемых ежегодно

в нашей стране, непрерывно растет. Если в 1970 г. объем земляных работ соста-

вил 10,3 млрд, м3, ю в 1975 г.— 16,6 млрд, м3, а к 1990 г. ожидается около

35 млрд. м3.

На долю пяти отраслей строительства (водохозяйственного, промышленного,

сельского, транспортного и жилищного) приходится 97—98% всего объема земля-

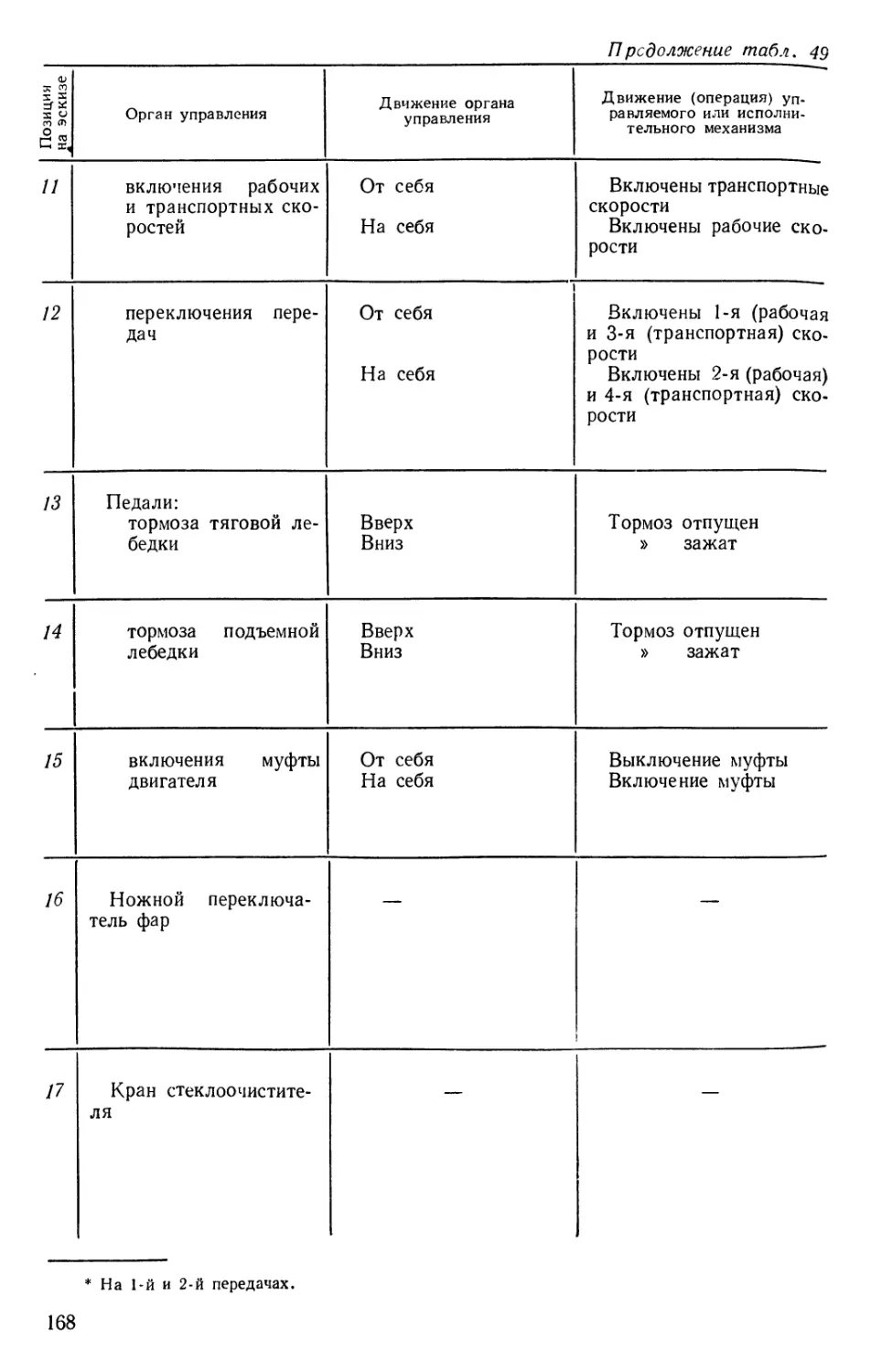

ных работ, выполняемых в строительстве, причем ведущее положение занимает

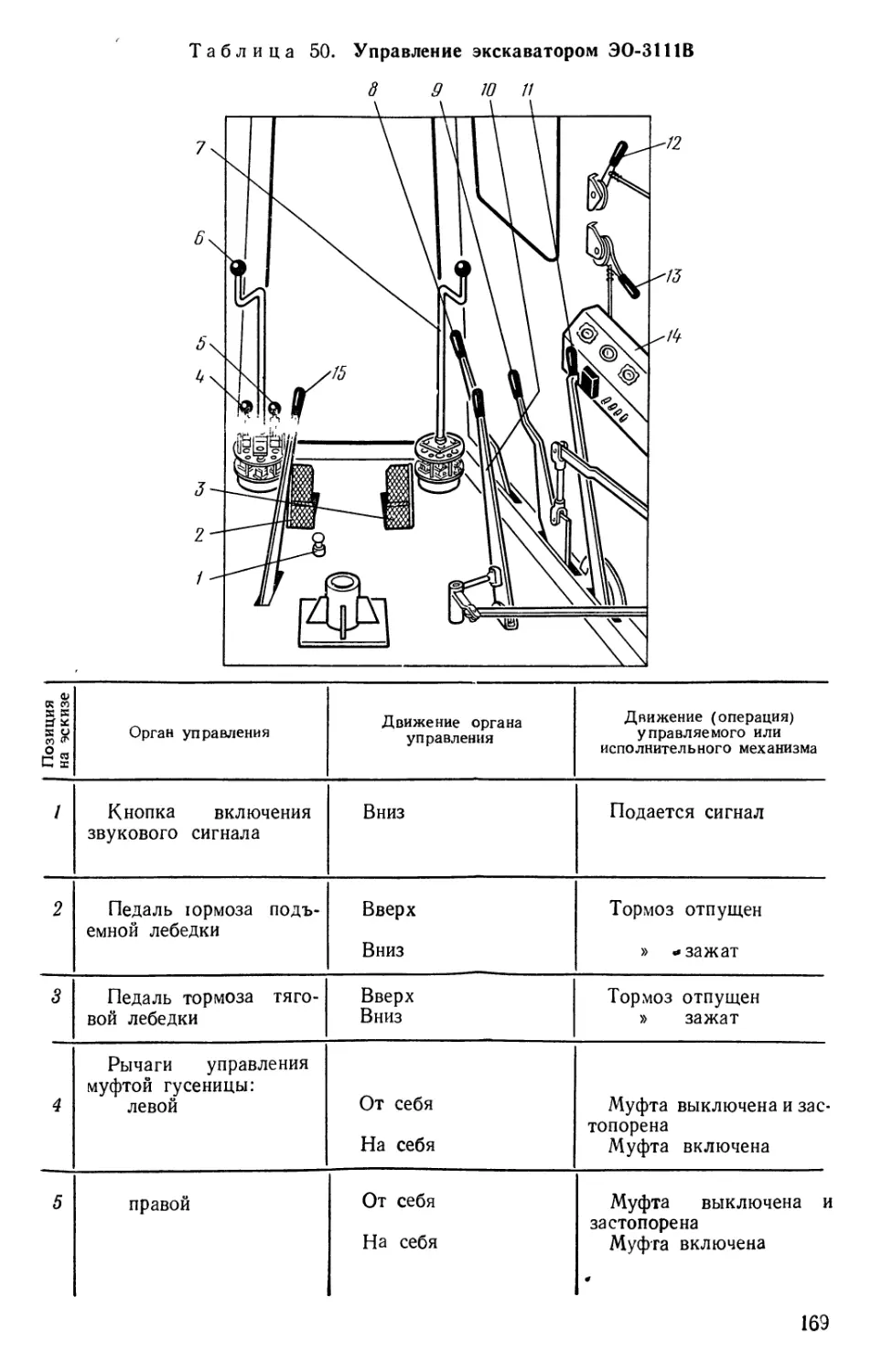

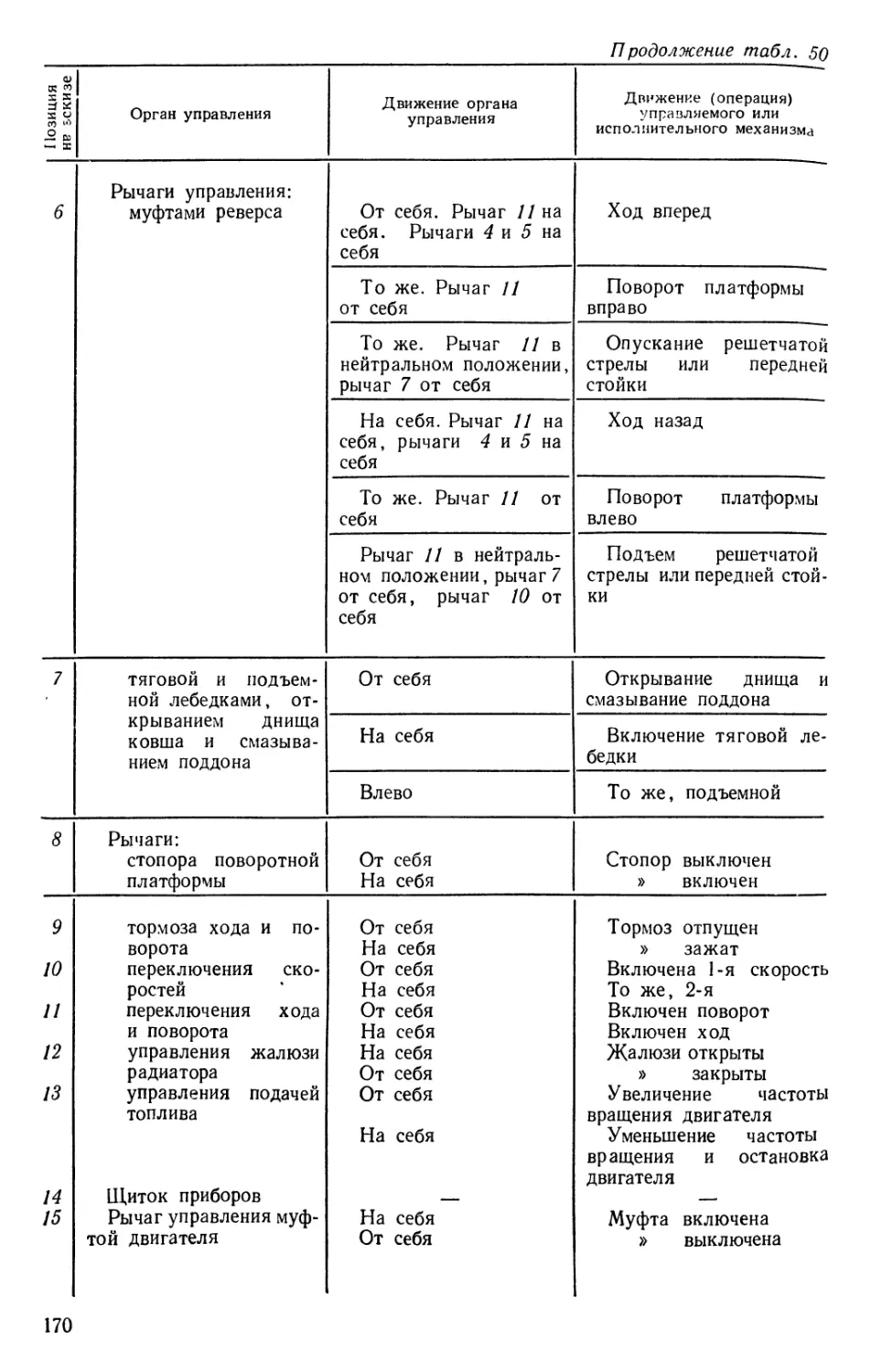

водохозяйственное (40—50% общего объема работ) и промышленное строитель-

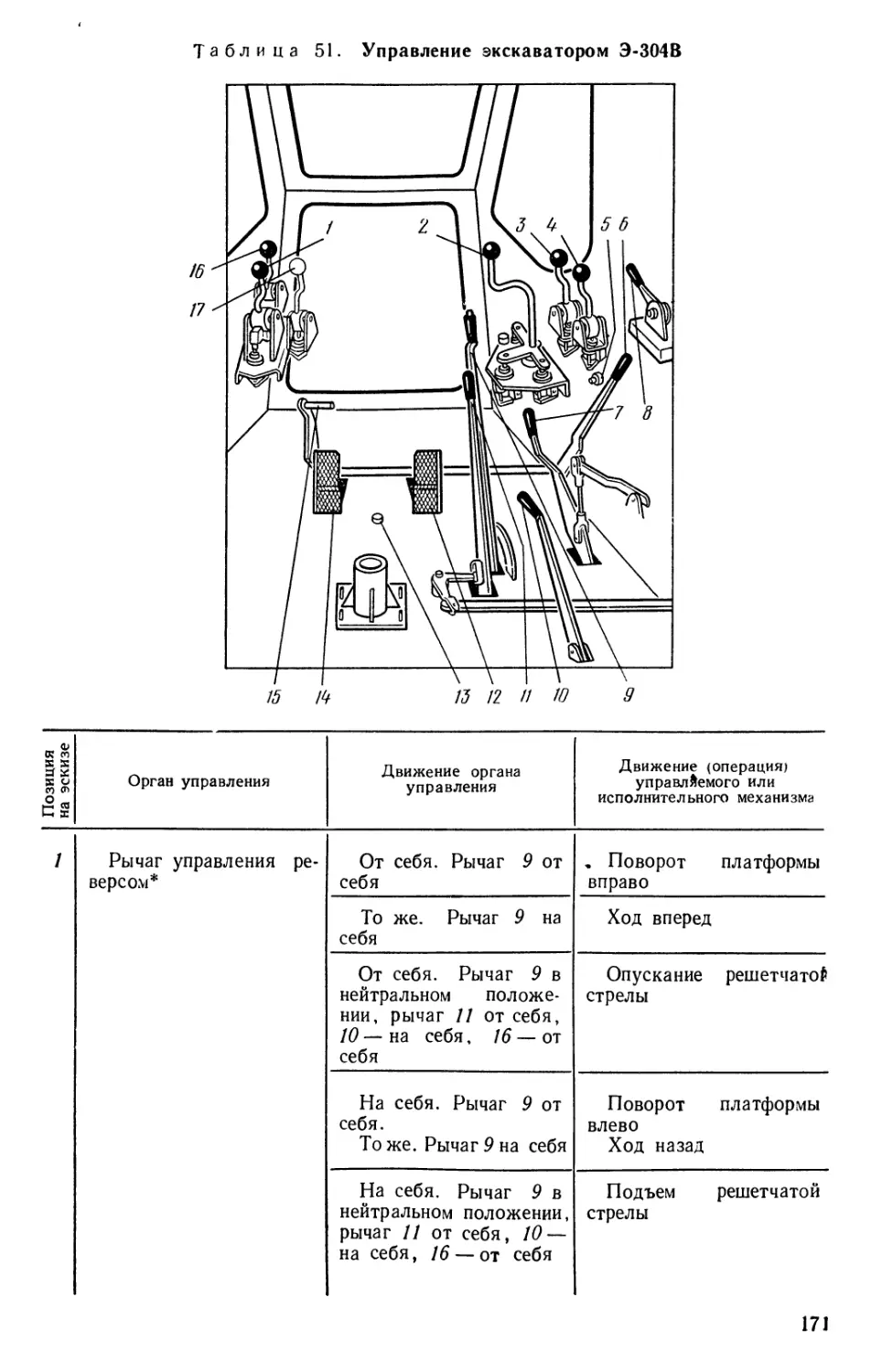

ство (20—25%).

В нашей стране достигнуты значительные успехи в деле механизации земля-

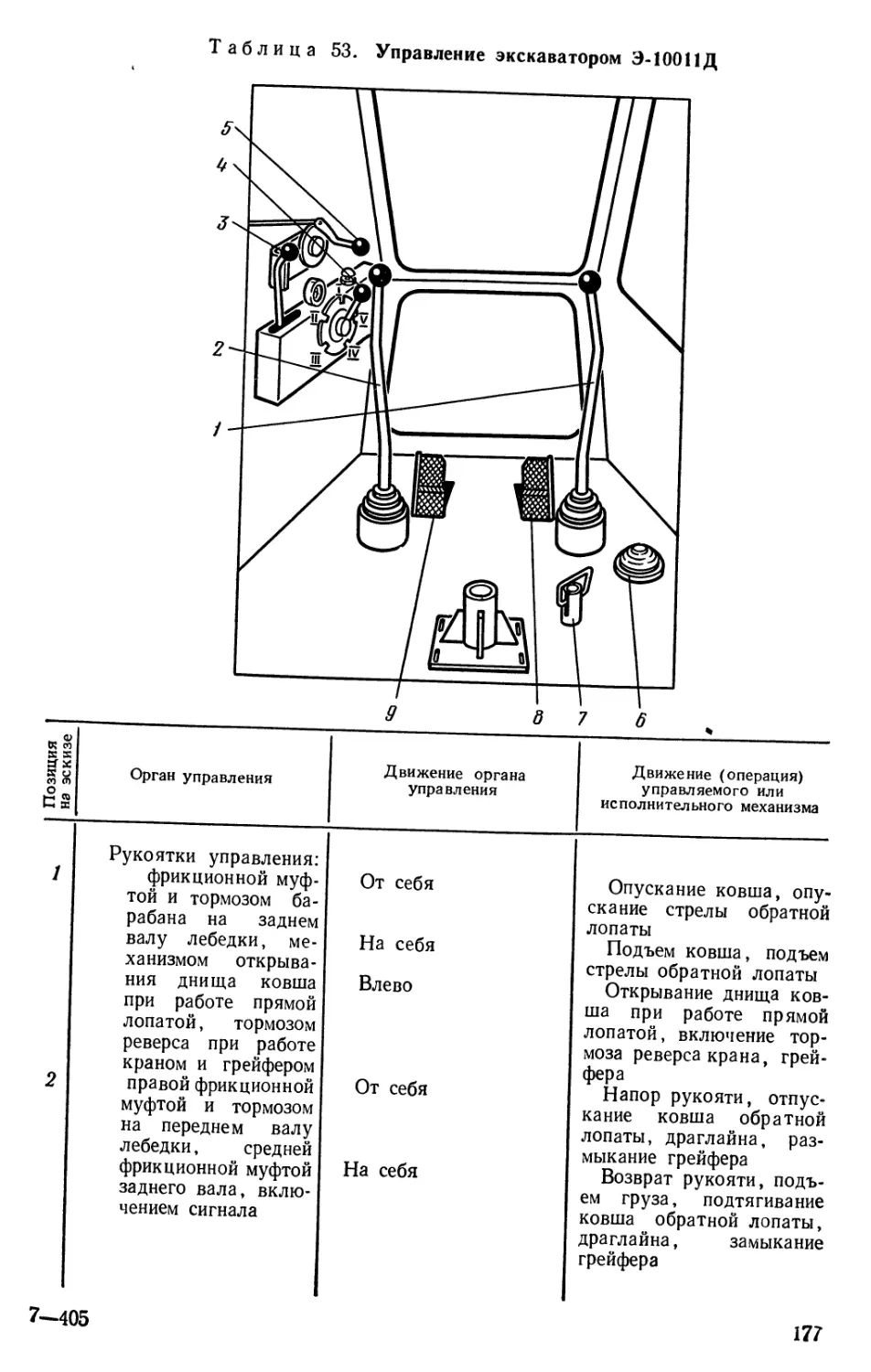

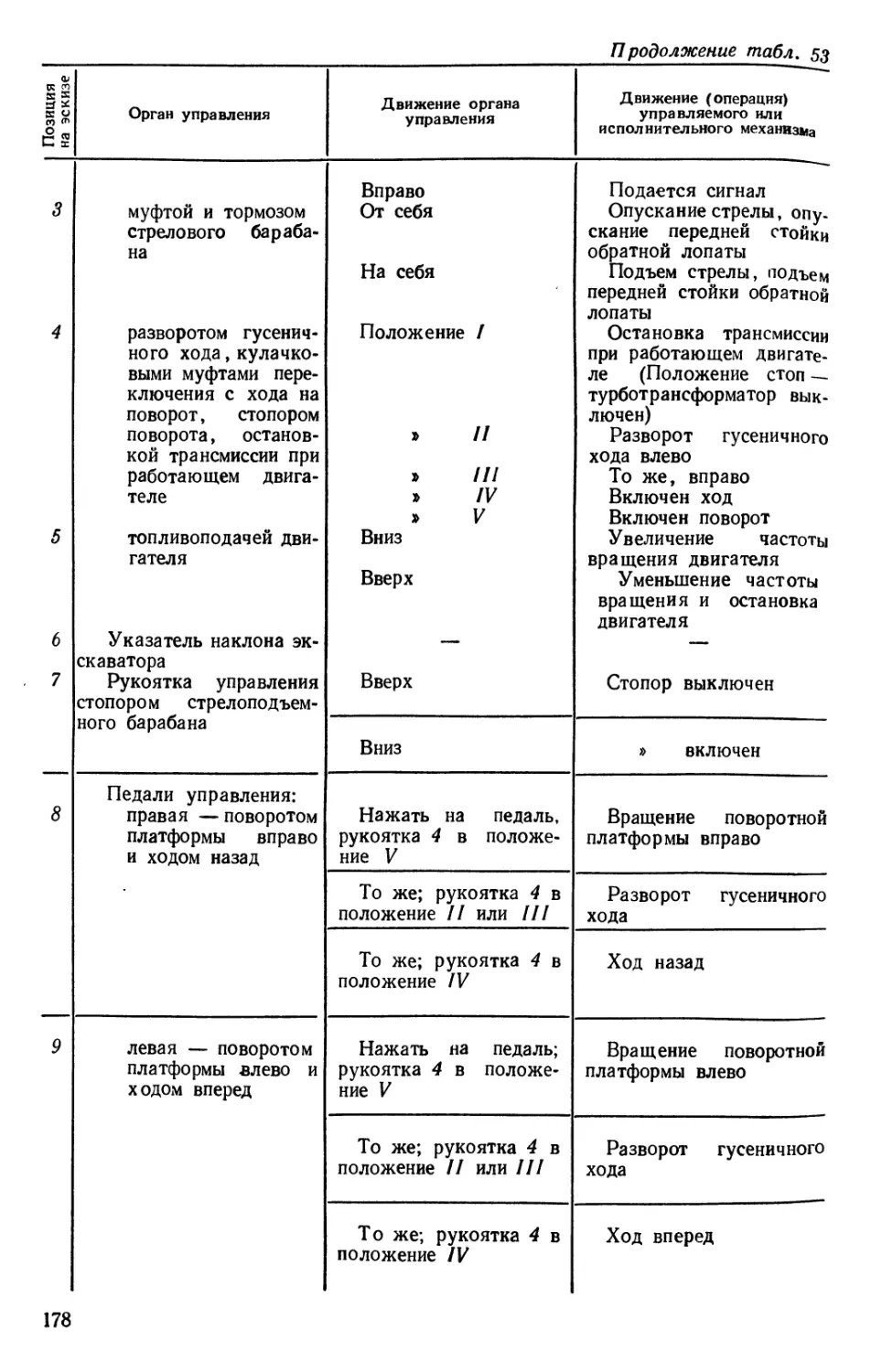

ных работ: на вооружении строителей насчитывается более 150 тыс. экскавато-

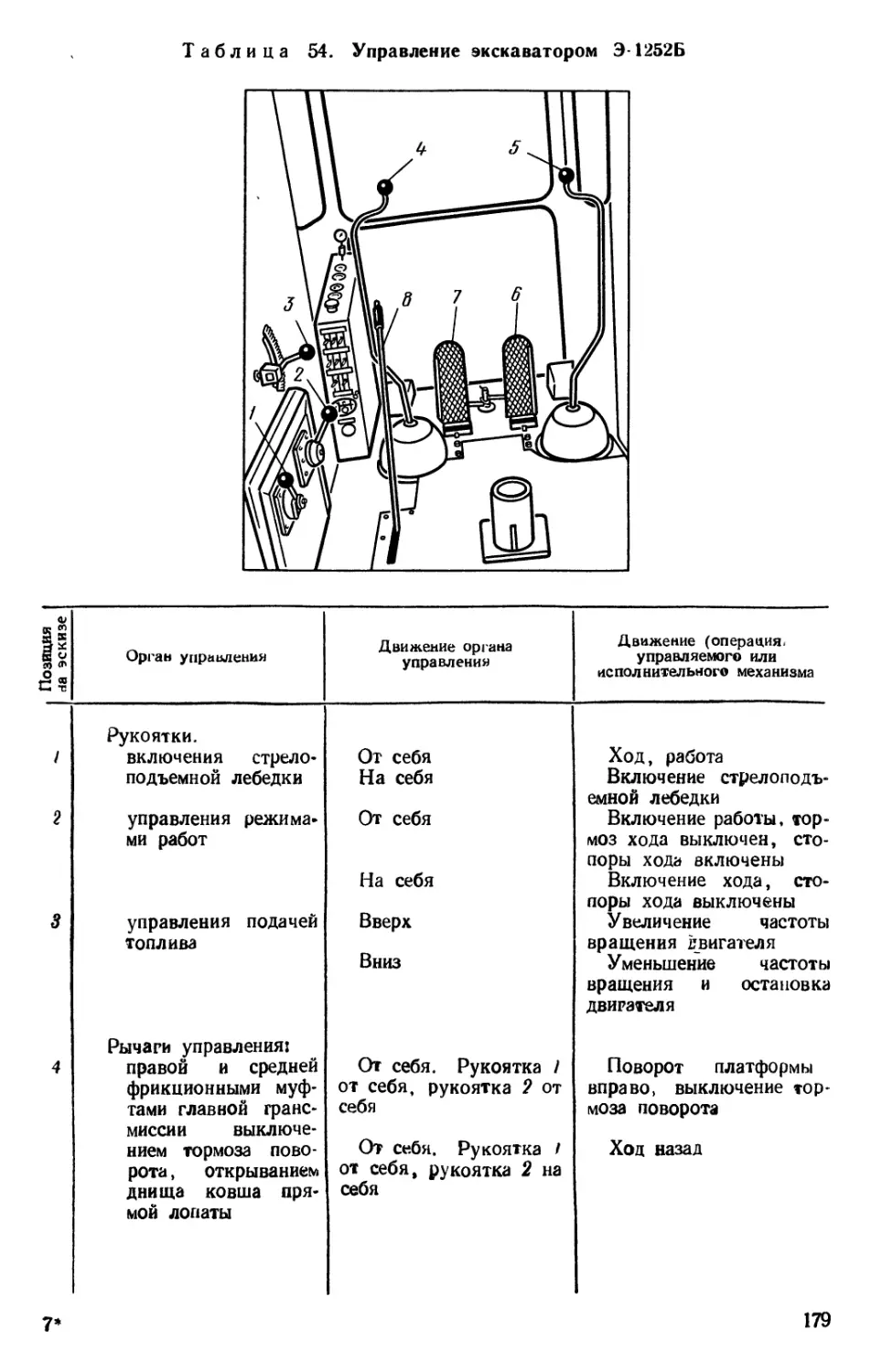

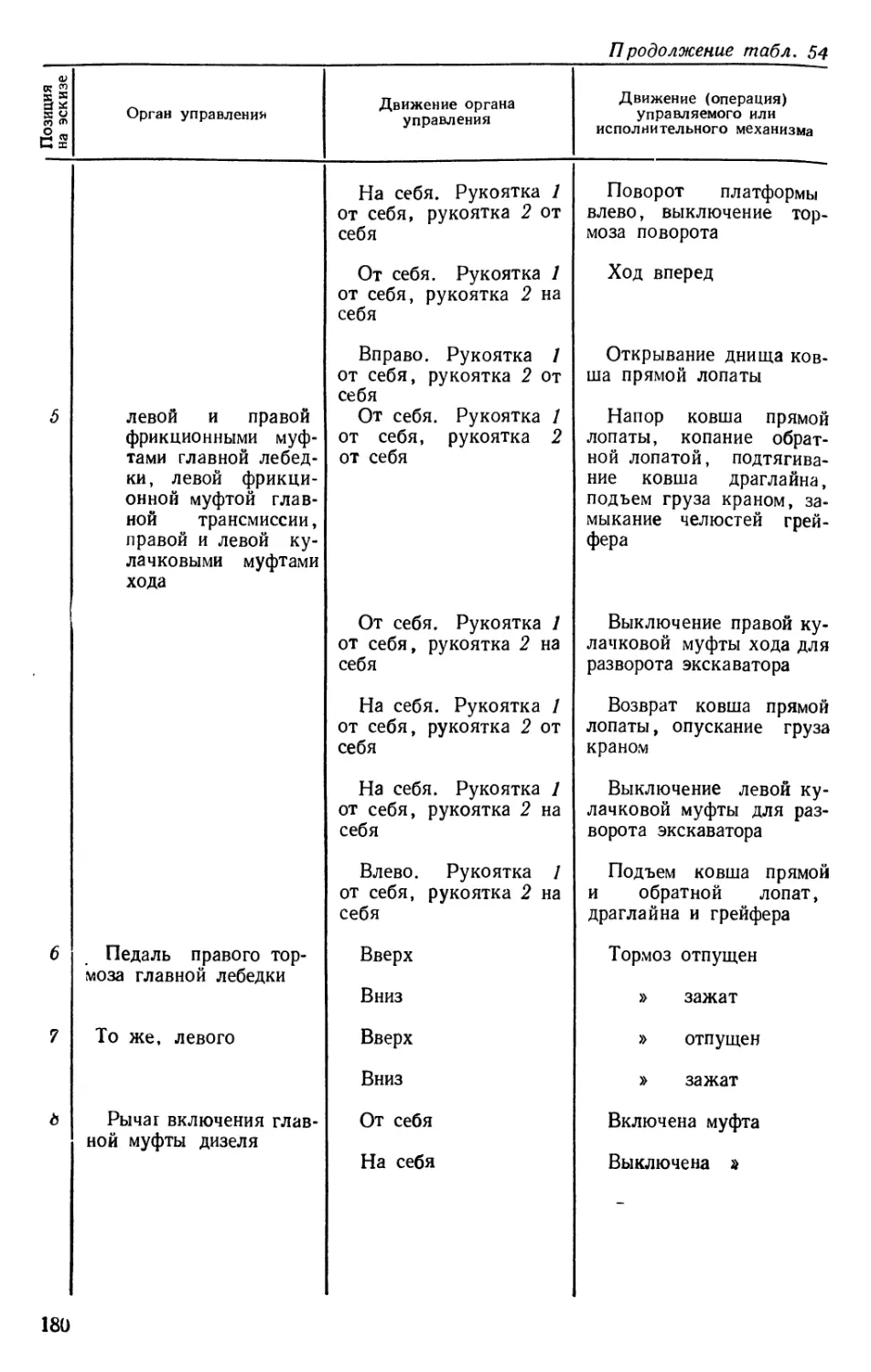

ров, 43,5 тыс. скреперов, 155 тыс. бульдозеров. Уровень механизации земляных

работ составляет 98—99 % •

В 1976 г. выпущено более 31 000 одноковшовых и 3700 экскаваторов непре-

рывного действия. В десятой пятилетке выпуск экскаваторов увеличится. В нашей

стране создана крупнейшая в мире экскаваторостроительная промышленность.

Широкая унификация моделей экскаваторов, их узлов и агрегатов обеспечивает

высокий уровень кооперации, применение прогрессивной технологии при изготов-

лении машин.

Советские экскаваторы широко известны во всем мире, экспортируются во

многие страны, неоднократно экспонировались и награждались на крупнейших

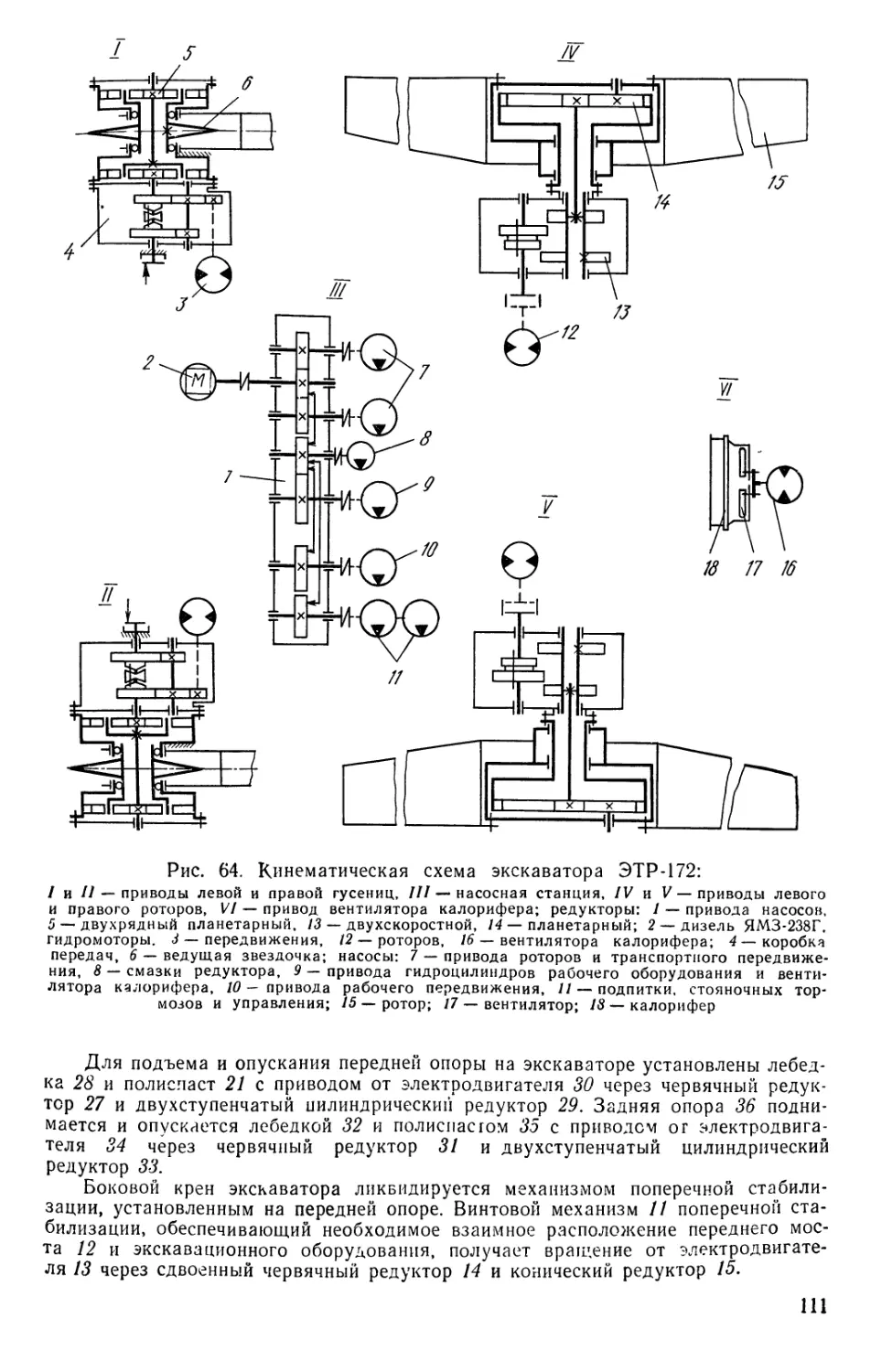

международных выставках и ярмарках.

За последние годы в экскаваторостроении все большее применение находит

гидравлический объемный привод. В Советском Союзе производство навесных

гидравлических экскаваторов началось в 1955 г., а в 70-х годах многие ведущие

экскаваторостроительные заводы страны перешли нэ выпуск экскаваторов с гид-

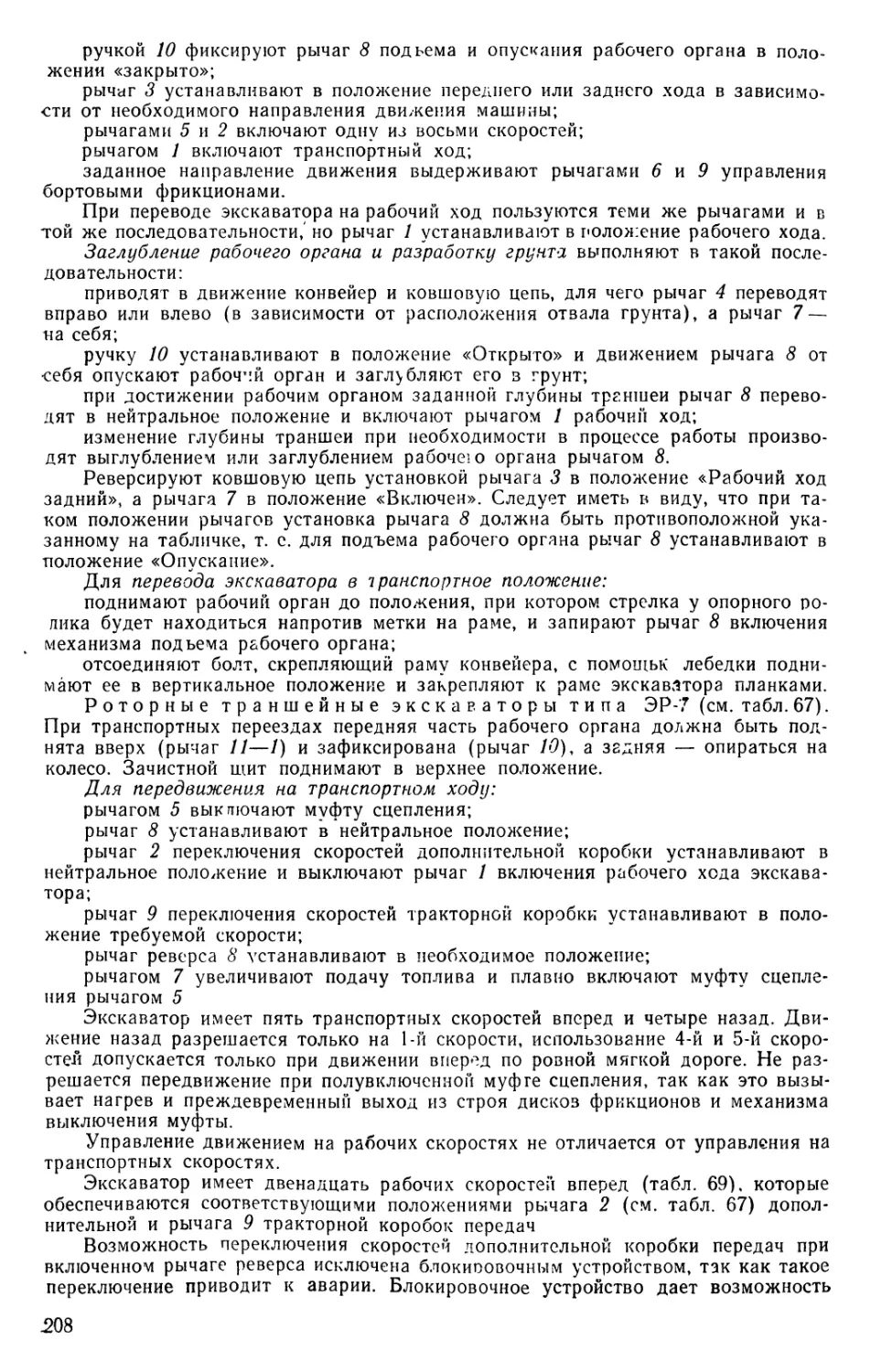

равлическим приводом. В десятой пятилетке увеличится выпуск экскаваторов с

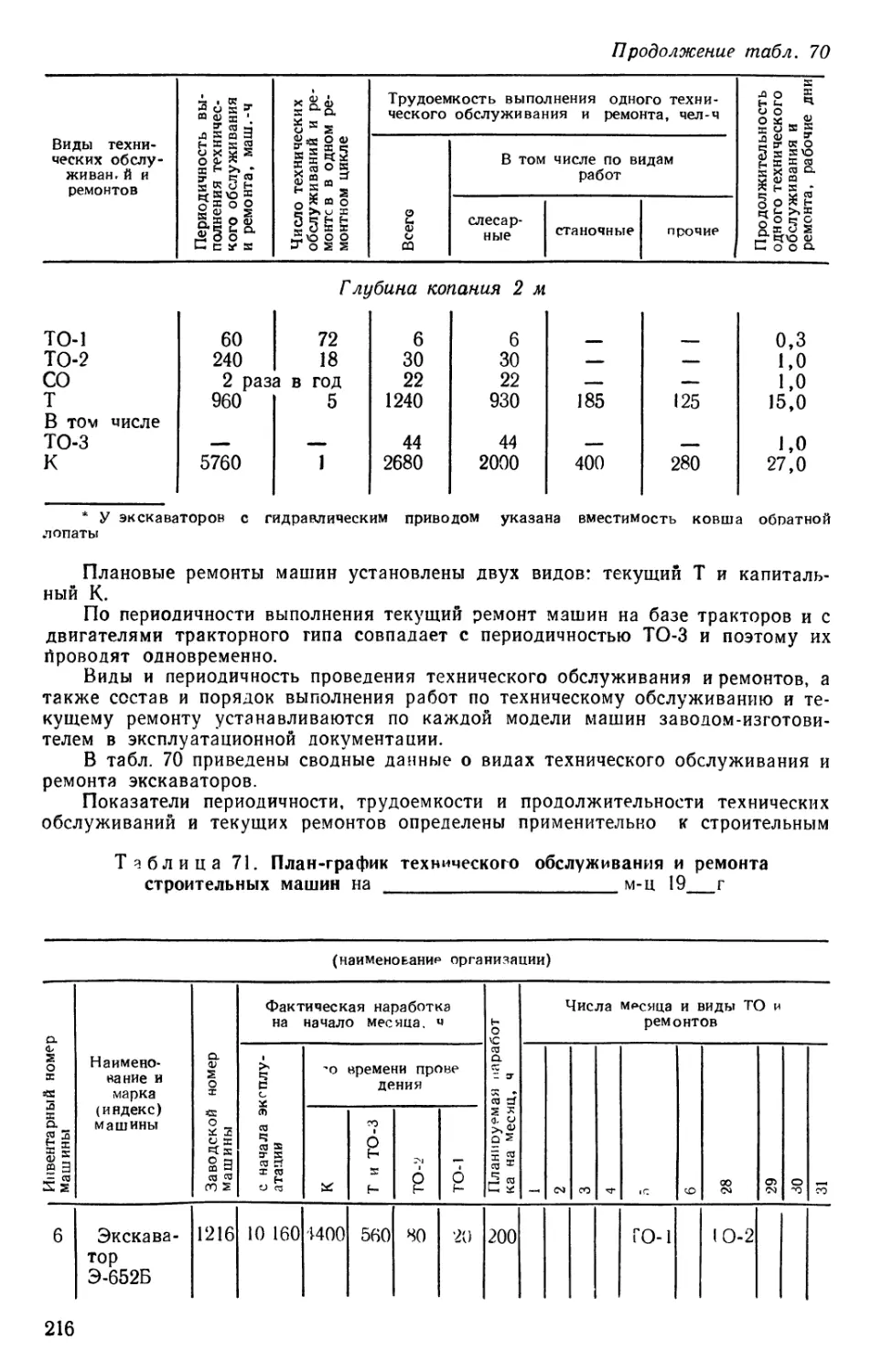

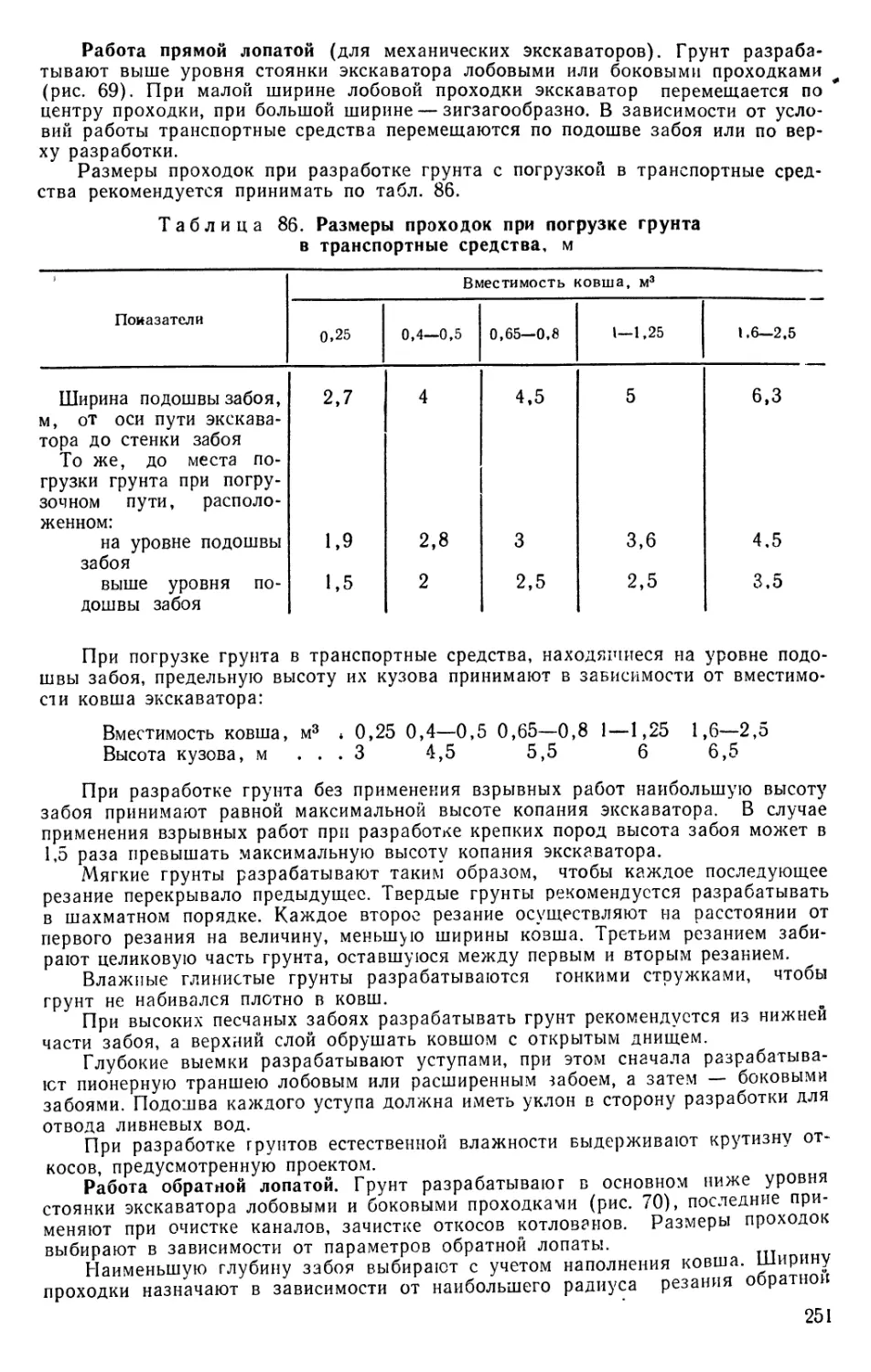

гидроприводом, будет освоено производство различного сменного оборудования к

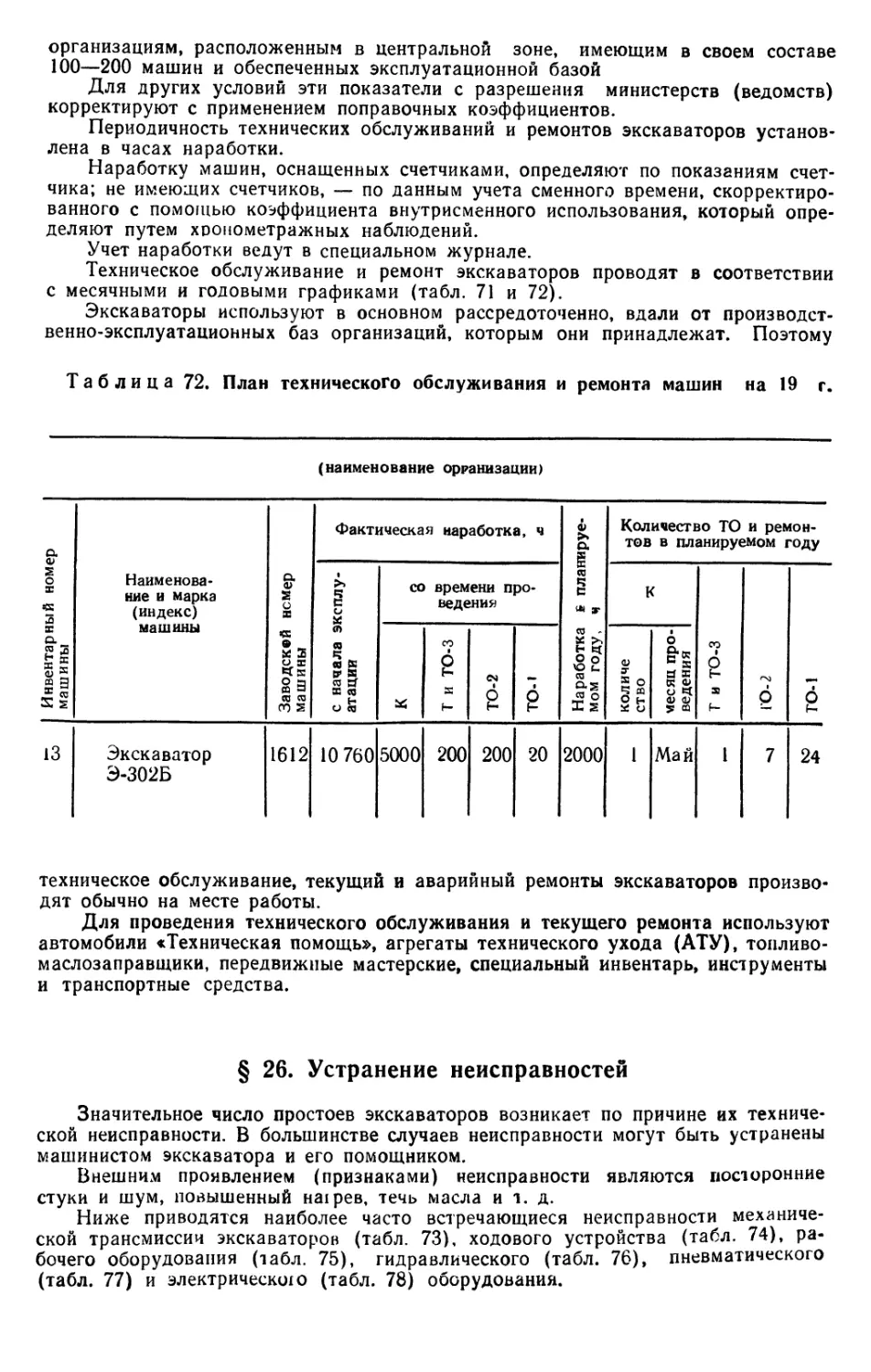

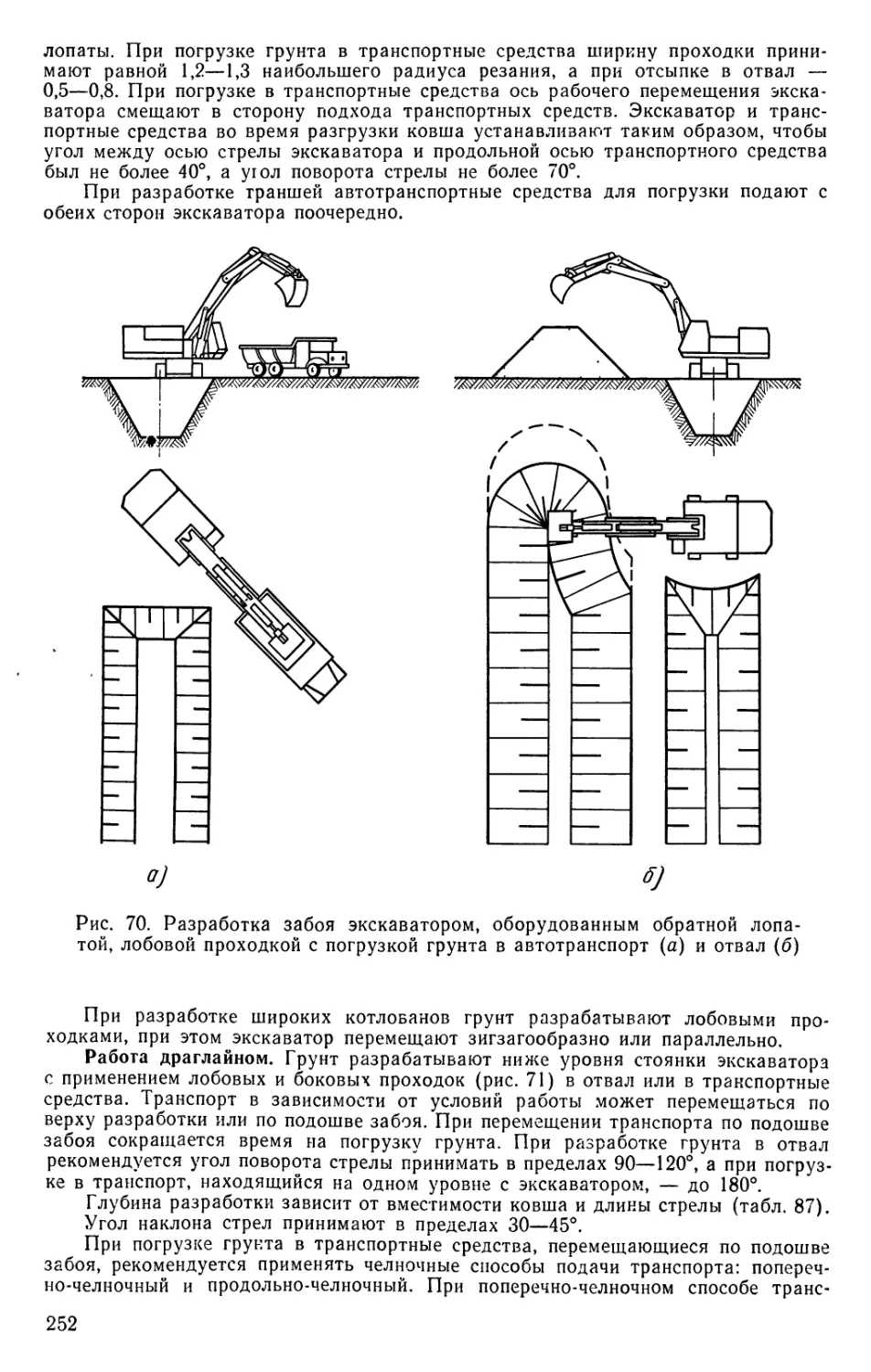

одноковшовым экскаваторам, повышена надежность и долговечность машин.

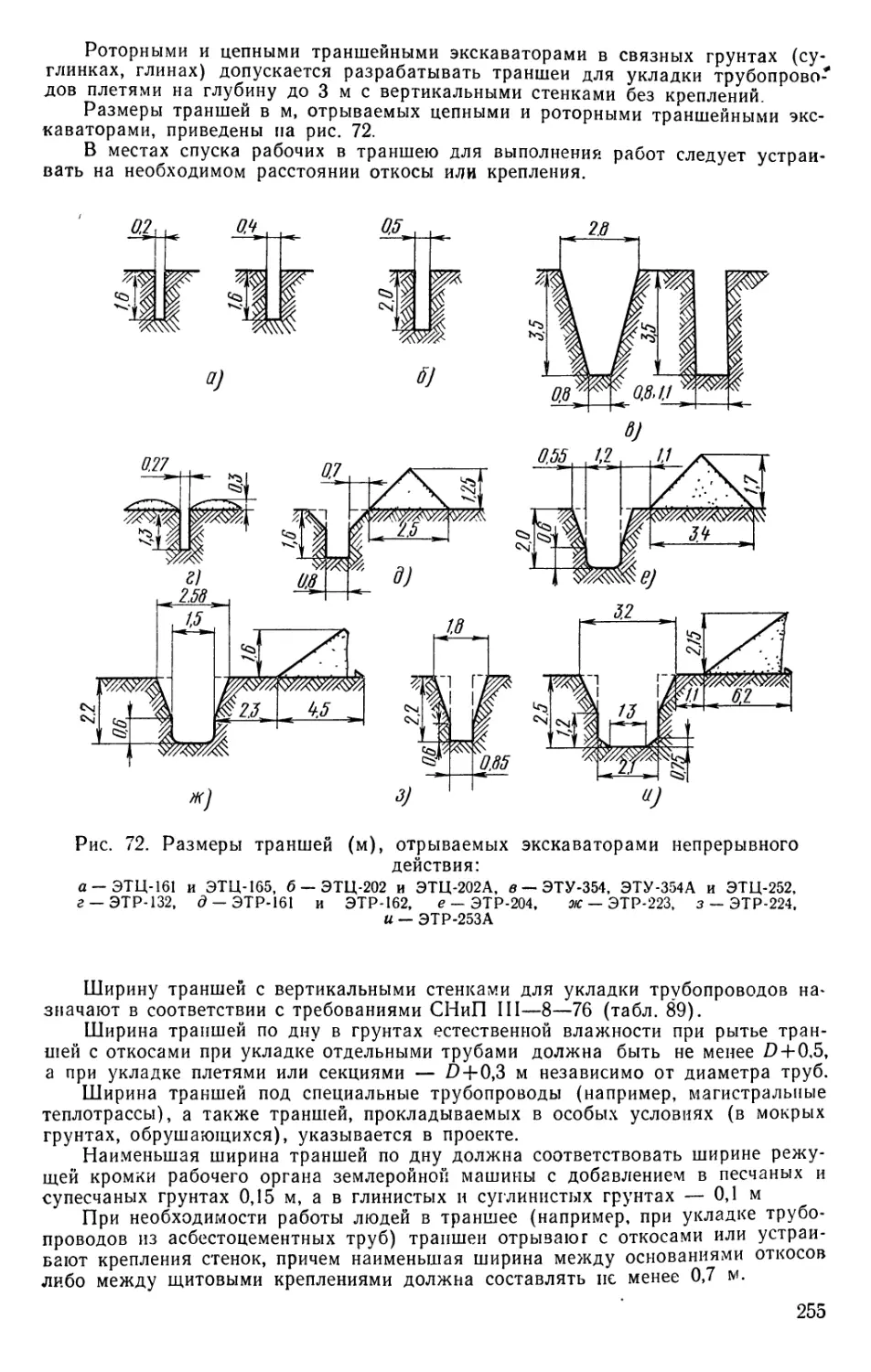

Все большее распространение получают экскаваторы непрерывного действия

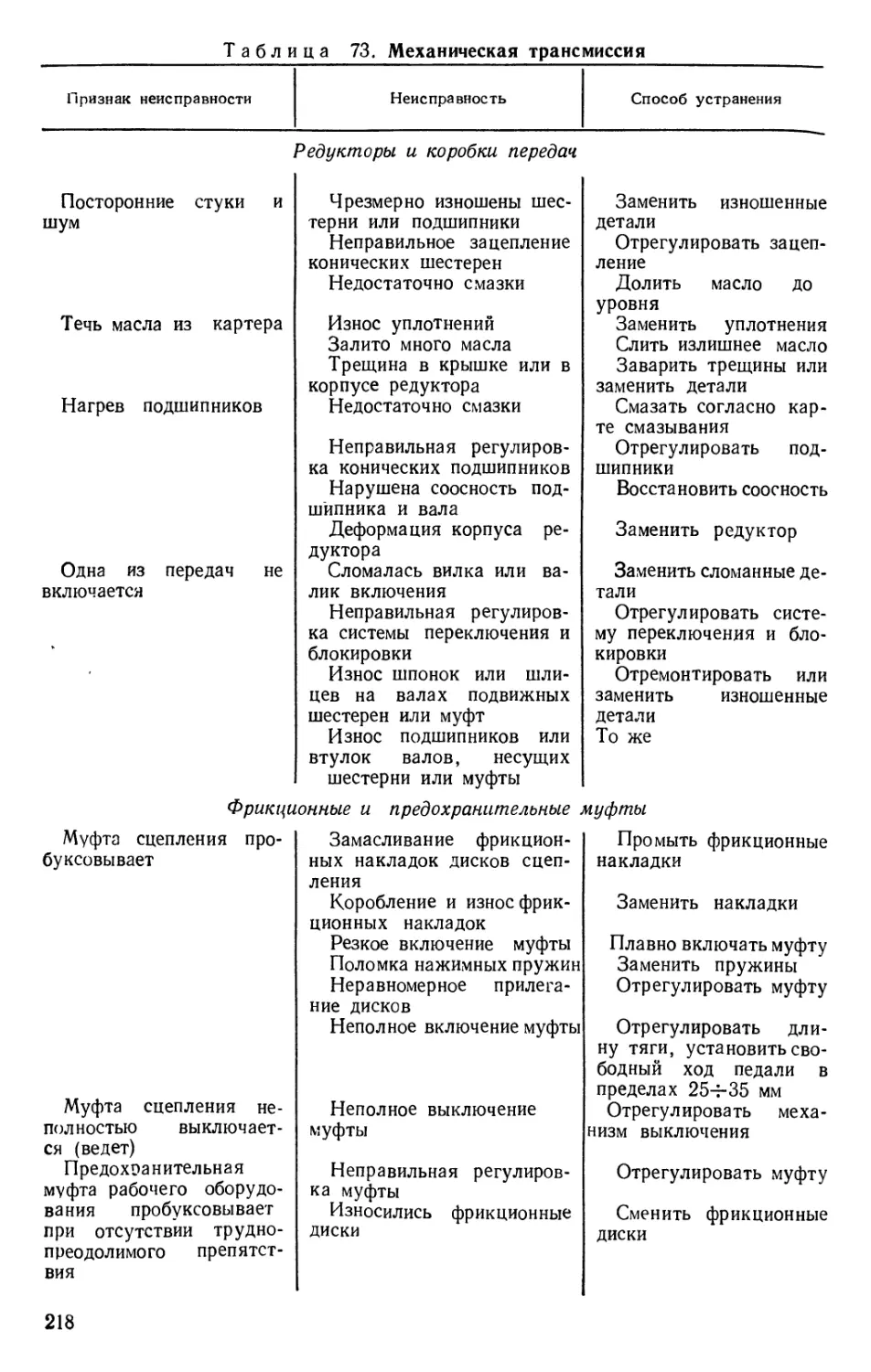

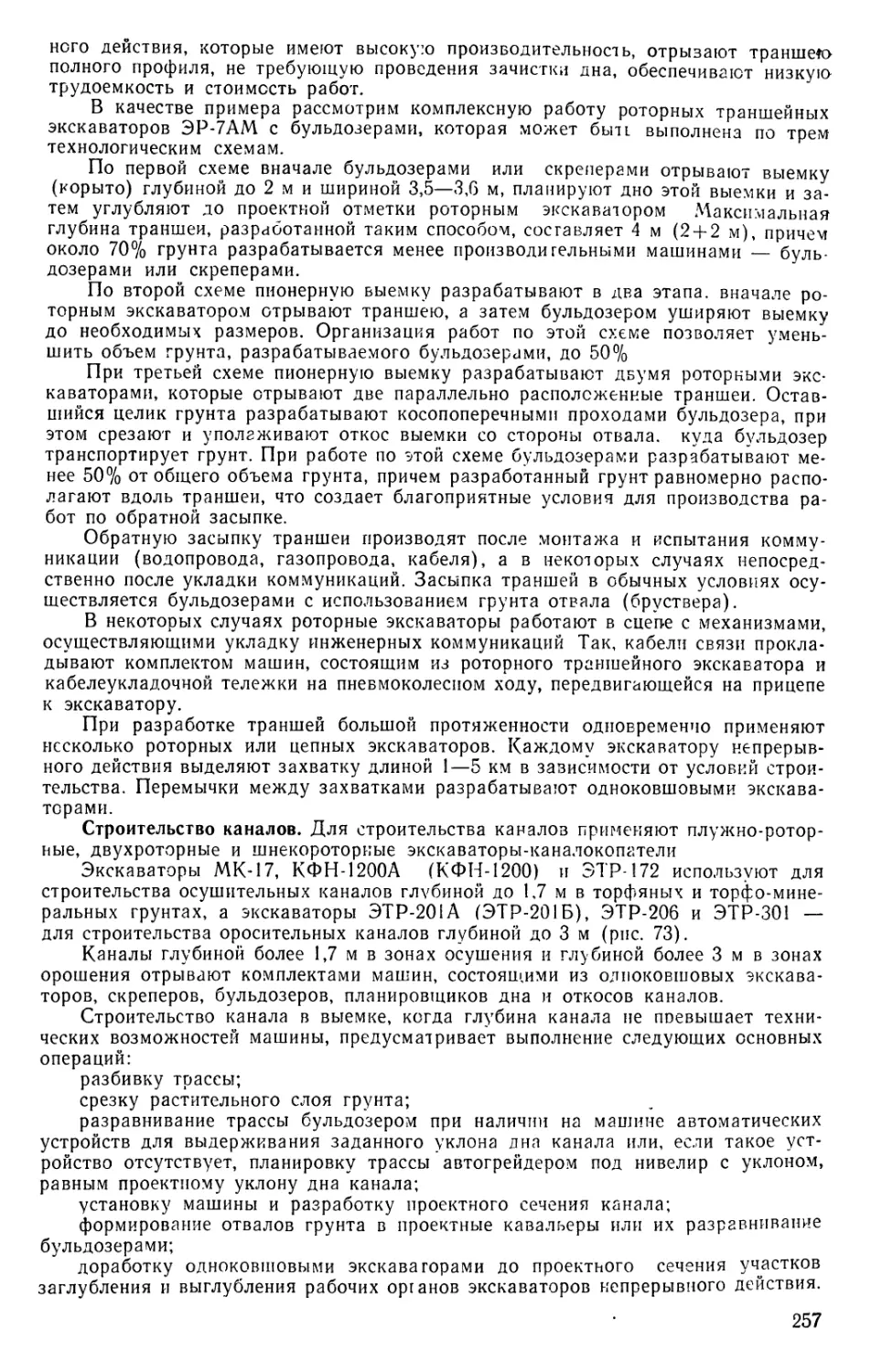

в мелиоративном строительстве, при прокладке инженерных коммуникаций,

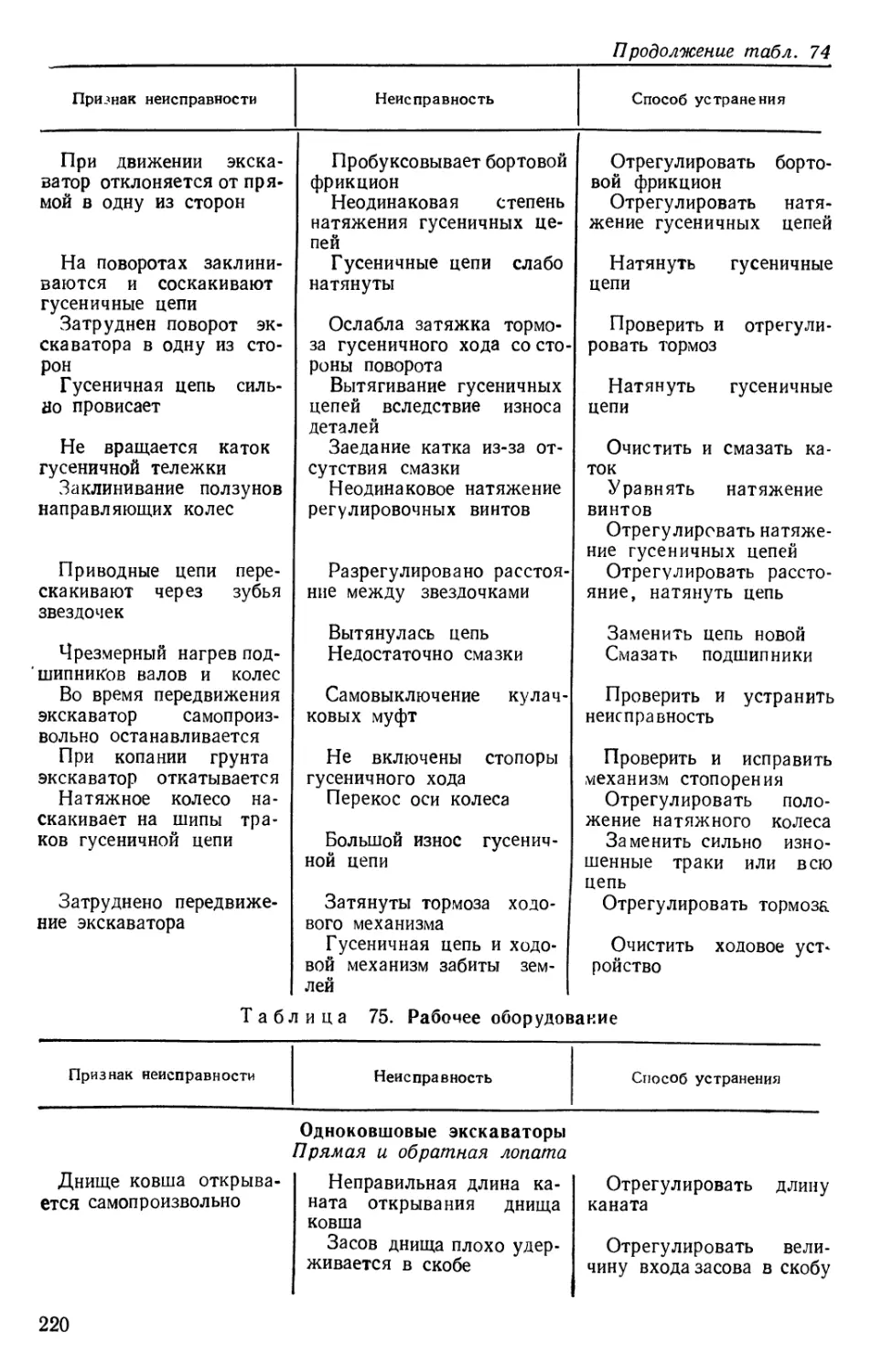

строительстве нефте- и газопроводов. Применение экскаваторов непрерывного

действия повышает производительность труда, обеспечивает повышение качества

выполняемых работ, существенно облегчает условия труда машинистов.

Эффективное использование экскаваторов зависит от хорошего знания их

конструкции и технического обслуживания и невозможно без освоения машиниста-

ми рациональных приемов эксплуатации.

3

Задача настоящего справочника — дать машинистам основные сведения по

экскаваторам, необходимые в практической работе.

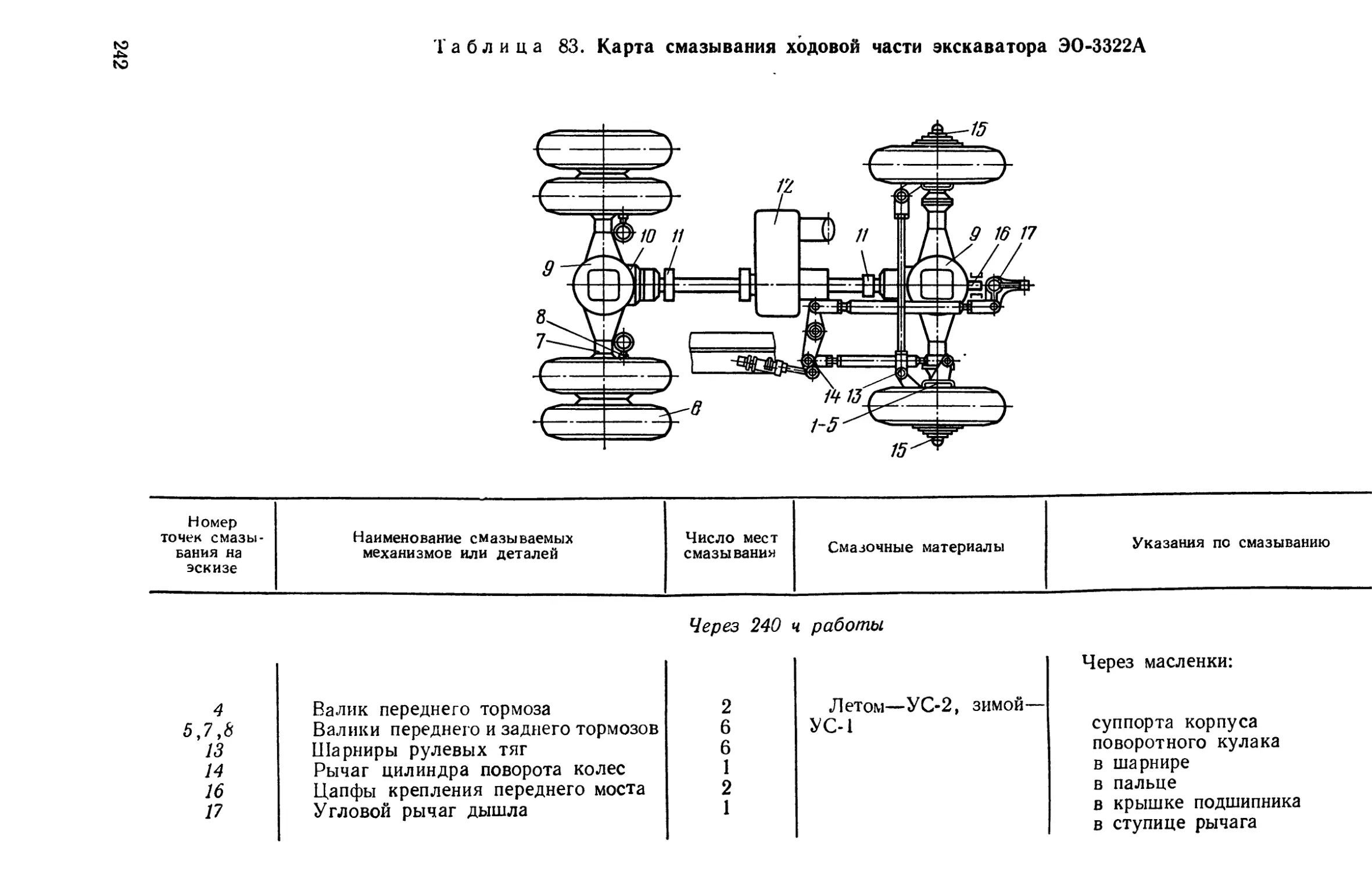

Справочные данные, приведенные в книге, дополняют учебные пособия, по

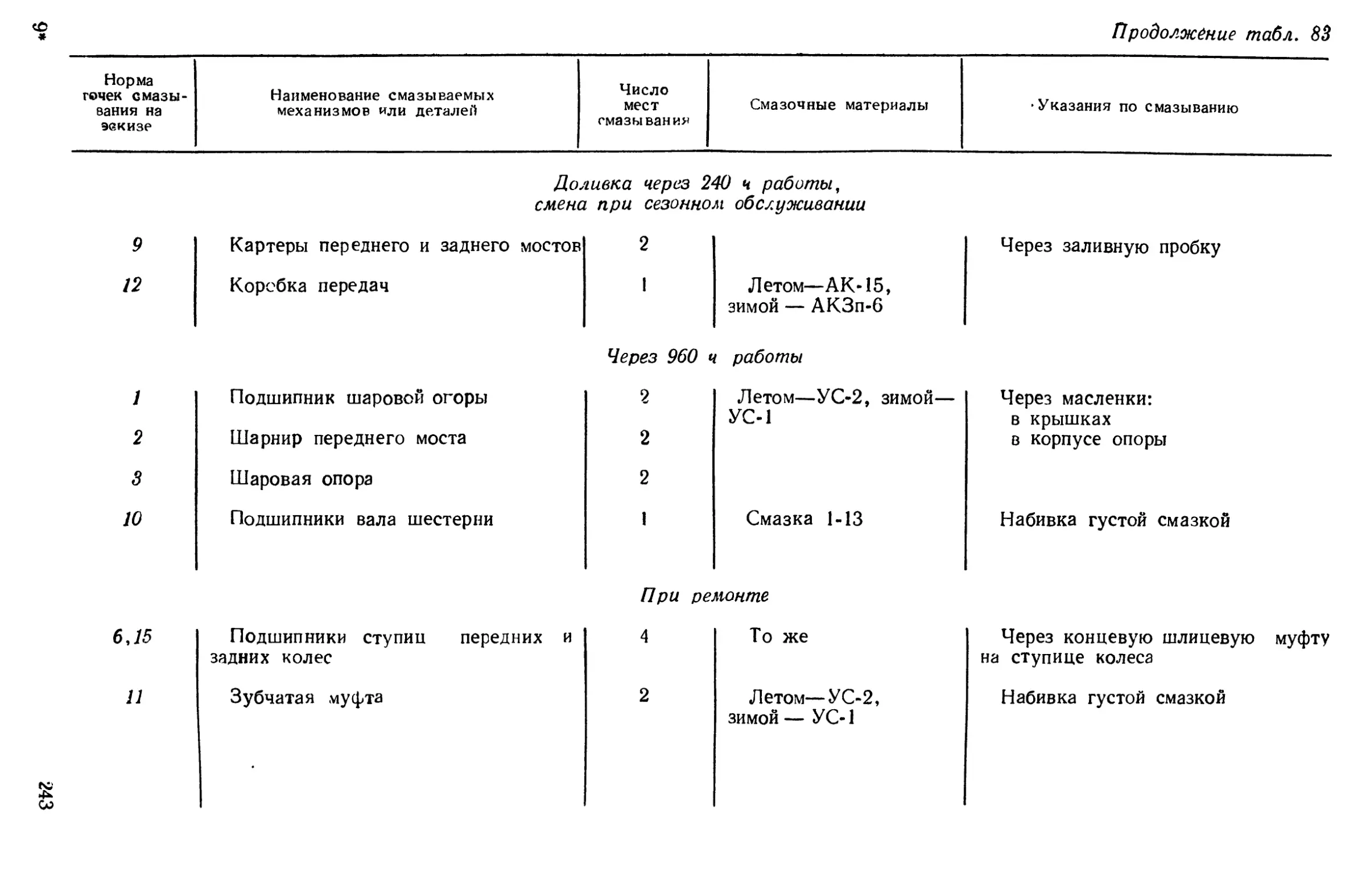

которым молодые машинисты осваивали свою профессию.

Предисловие, § 2 гл. I, гл. IV—VII, XV, XVI и § 30 гл. XVII написаны

В. М. Донским, § 1 гл. I, гл. II—III, XIV, XVIII и § 29 гл. XVII написаны сов-

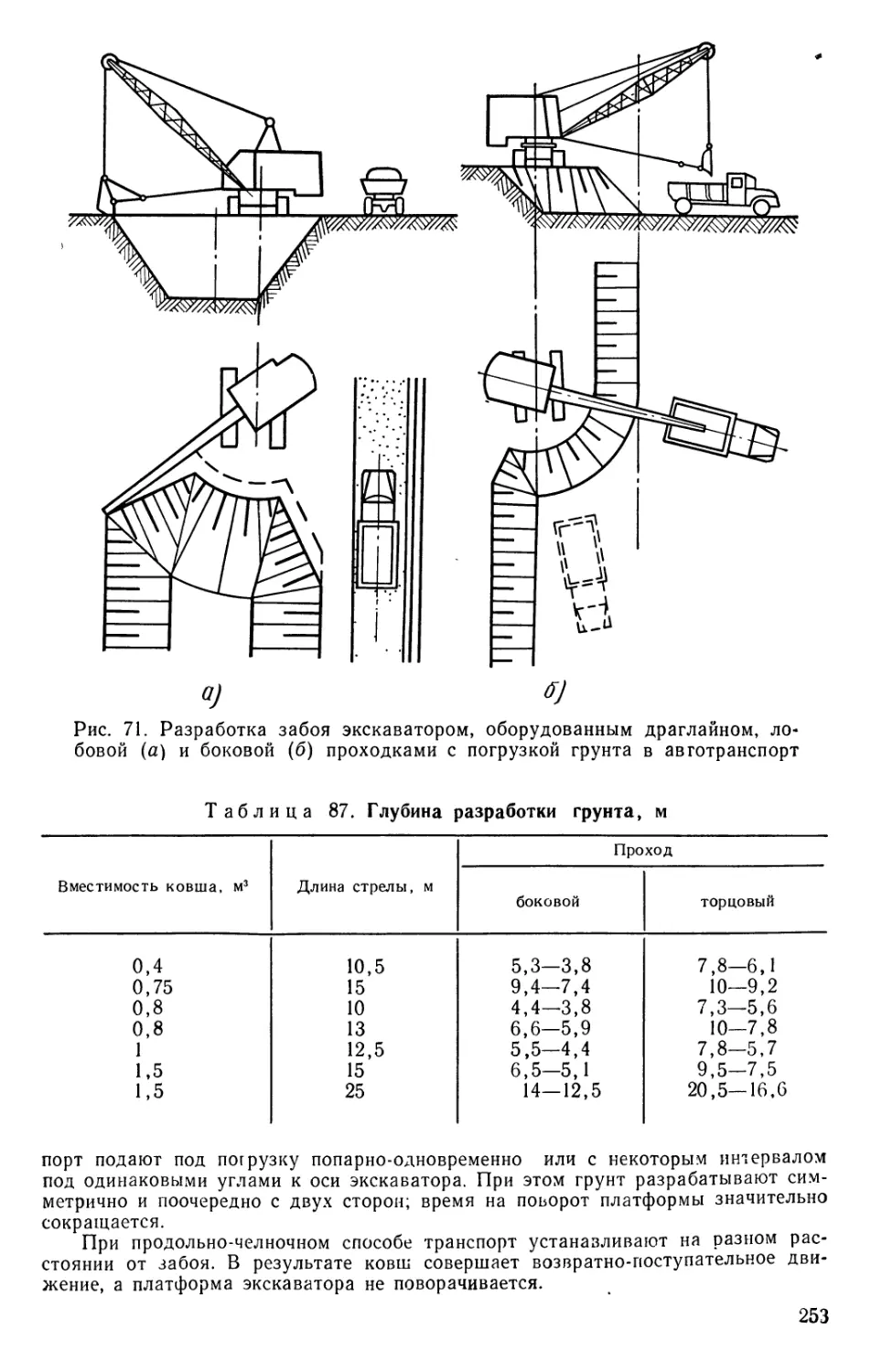

местно А. А. Изаксоном и А.И. Филатовым, гл. VIII—XIII написаны совместно

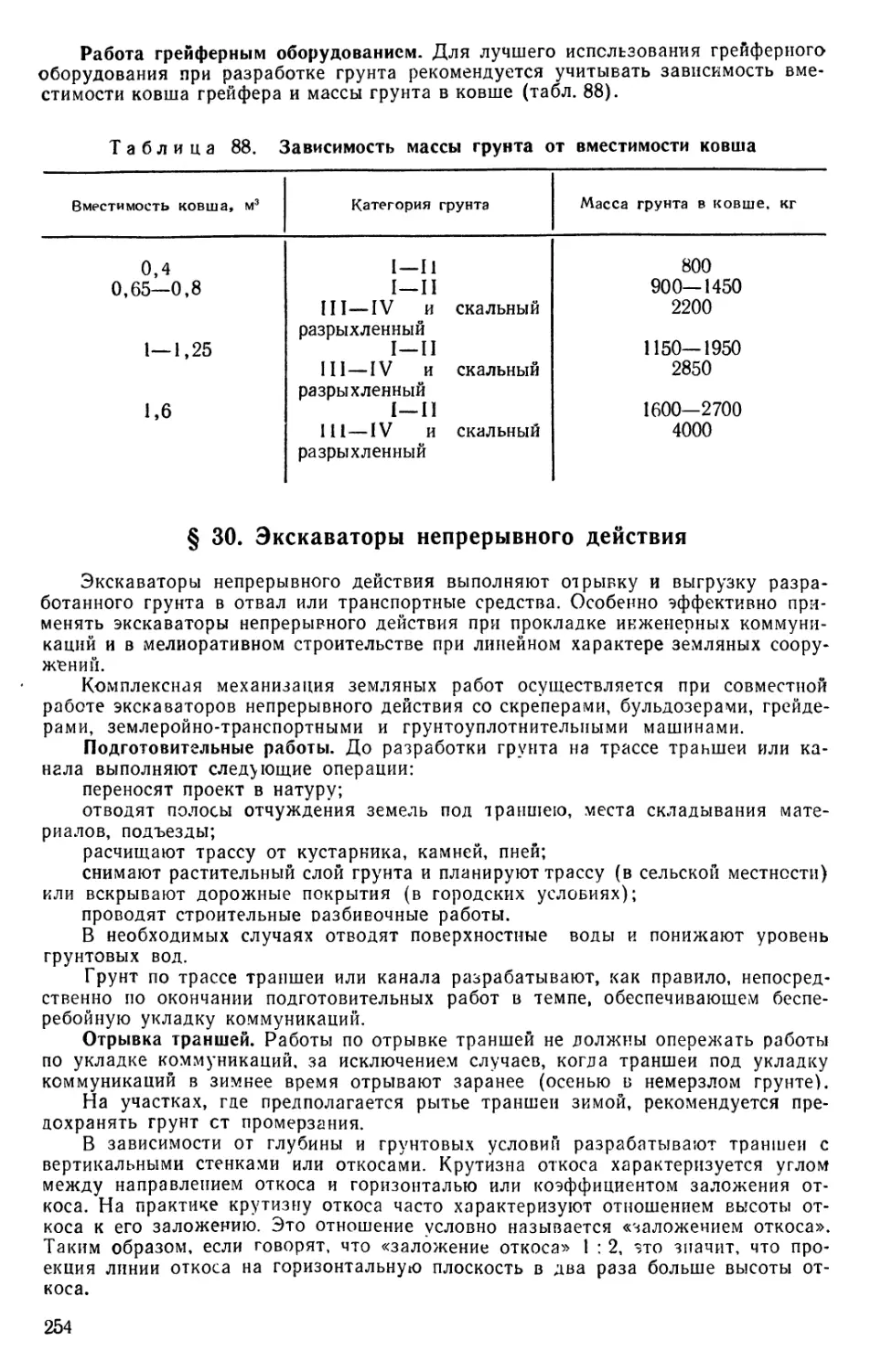

В. М. Донским, А. А. Изаксоном и А. И. Филатовым.

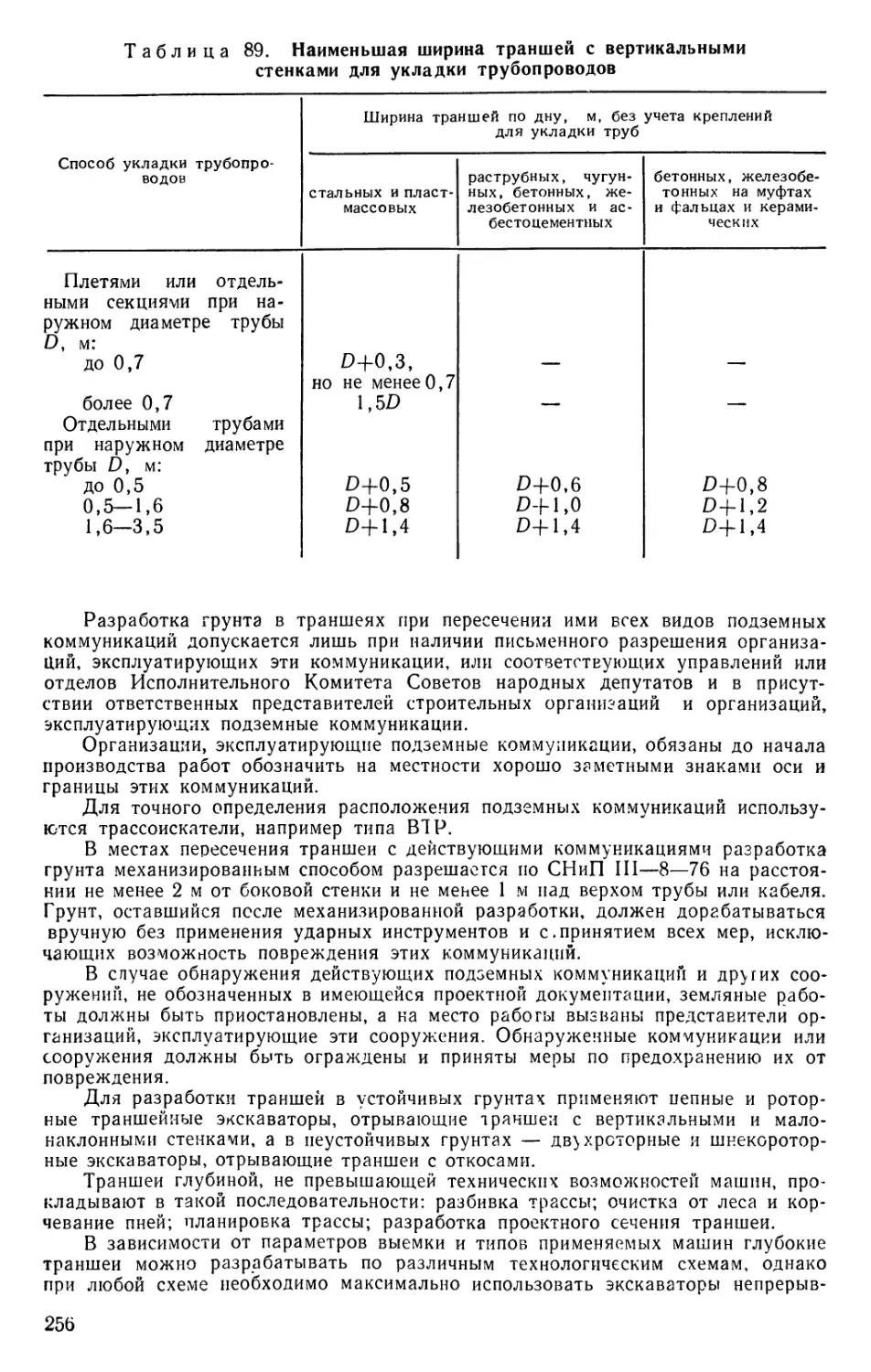

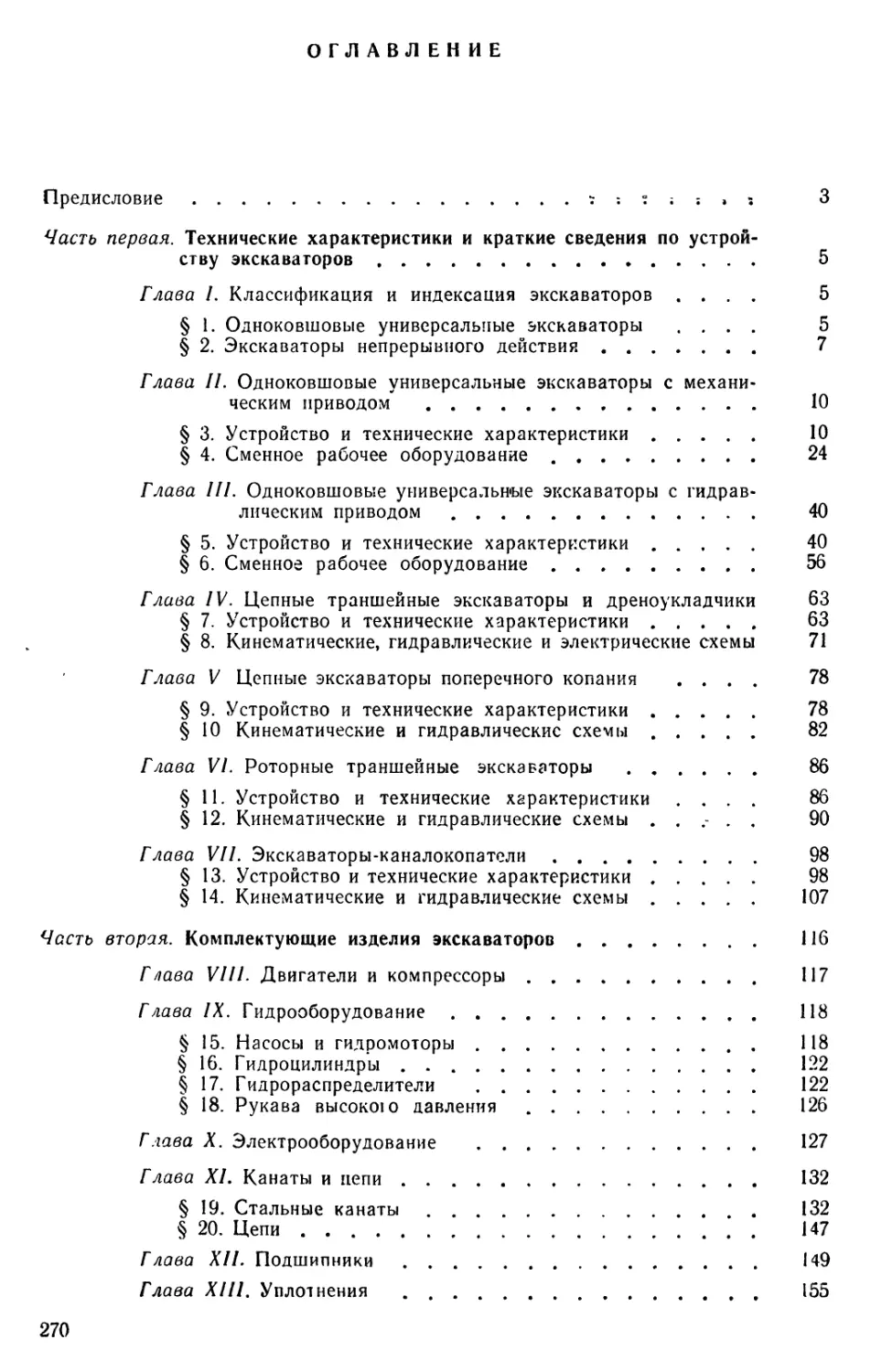

ЧАСТЬ ПЕРВАЯ

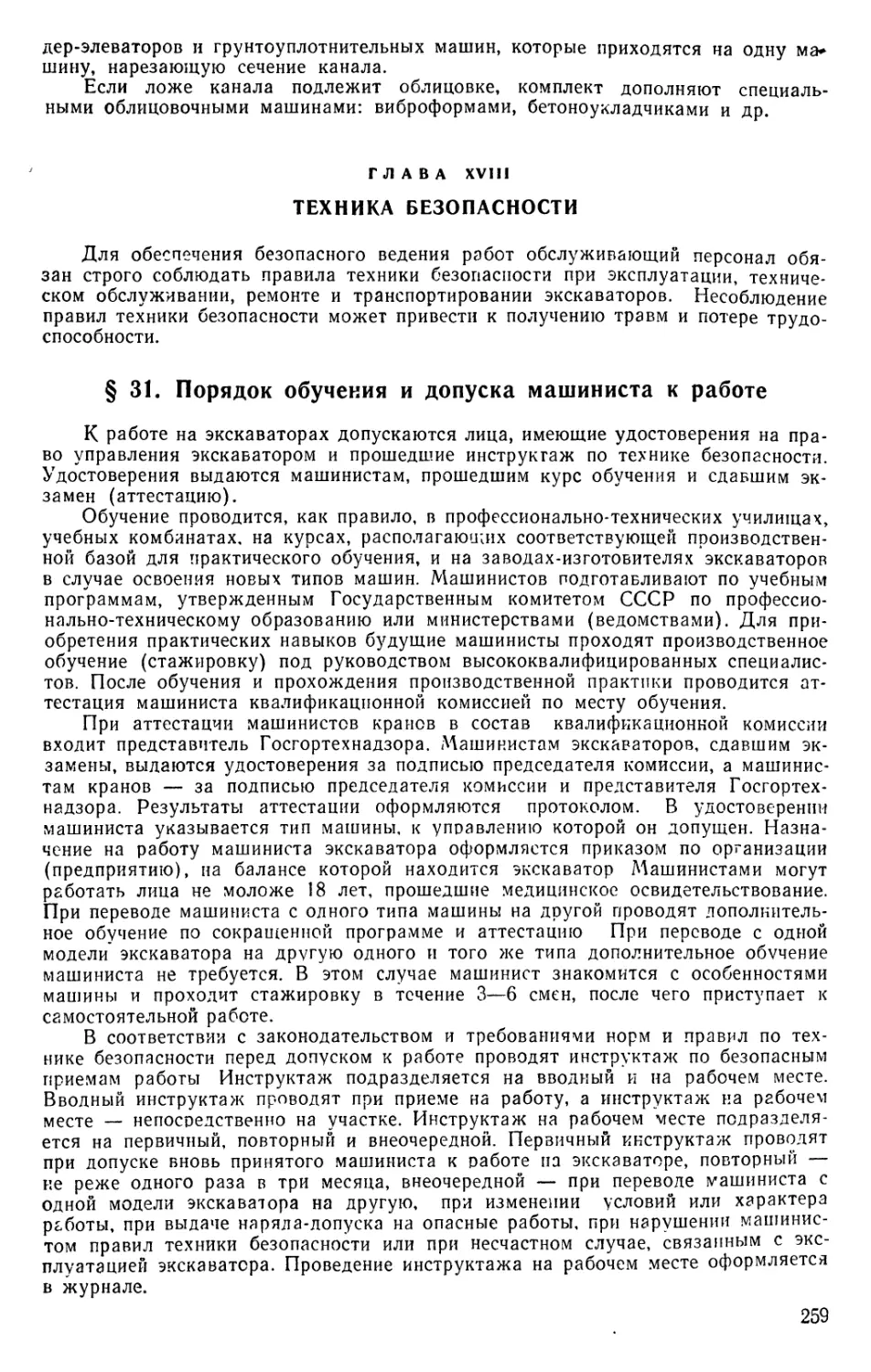

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И КРАТКИЕ

СВЕДЕНИЯ ПО УСТРОЙСТВУ ЭКСКАВАТОРОВ

ГЛАВА I

КЛАССИФИКАЦИЯ И ИНДЕКСАЦИЯ ЭКСКАВАТОРОВ

По принципу действия все экскаваторы делятся на машины цикличного и не-’ '

прерывного действия К машинам цикличного действия относятся одноковшовые*-’

универсальные экскаваторы, которые производят все операции по разработке,

транспортированию и погрузке грунта последовательно в определенном порядке,

многократно повторяя цикл работы. Экскаваторы непрерывного действия разра-

батывают и одновременно транспортируют грунт в отвал или грузят в транспорт-

ное средство.

§ 1. Одноковшовые универсальные экскаваторы

Одноковшовые экскаваторы по назначению делятся на следующие основные

типы: строительные универсальные, карьерные и специального назначения. В спра-

вочнике рассматриваются наиболее распространенные строительные и карьерно-

строительные одноковшовые экскаваторы с ковшами вместимостью * от 0,25 до

2,5 м3, которые являются универсальными экскаваторами, т. е. могут работать с

различными видами сменного рабочего оборудования.

По типу ходового устройства экскаваторы бывают гусеничные

(Г), в том числе с увеличенной поверхностью гусениц (ГУ), позволяющей рабо-

тать на слабых грунтах; пневмоколесные (П); на специальном шасси автомо-

бильного типа (СШ), имеющем отдельный двигатель передвижения; на шасси гру-

зового автомобиля (А); на базе трактора (Тр); прицепные, не имеющие собствен-

ного привода для передвижения (Пр).

По исполнению рабочего оборудования экскаваторы могут

быть с гибкой (канатной) подвеской — рабочее оборудование подвешено на ка-

натах и приводится ими в движение; с жесткой подвеской — элементы рабочего

оборудования соединены шарнирно и приводятся в действие гидроцилиндрами;

с телескопическим рабочим оборудованием — выдвижение и втягивание стрелы

являются рабочими движениями.

Экскаваторы с гибкой подвеской имеют, как правило, механический привод,

а экскаваторы с жесткой подвеской и телескопическим рабочим оборудованием —

гидравлический привод.

По массе и мощности экскаваторы делятся на размерные группы,

каждой из которых соответствует набор ковшей разной вместимости для различ-

ных грунтов и видов рабочего оборудования

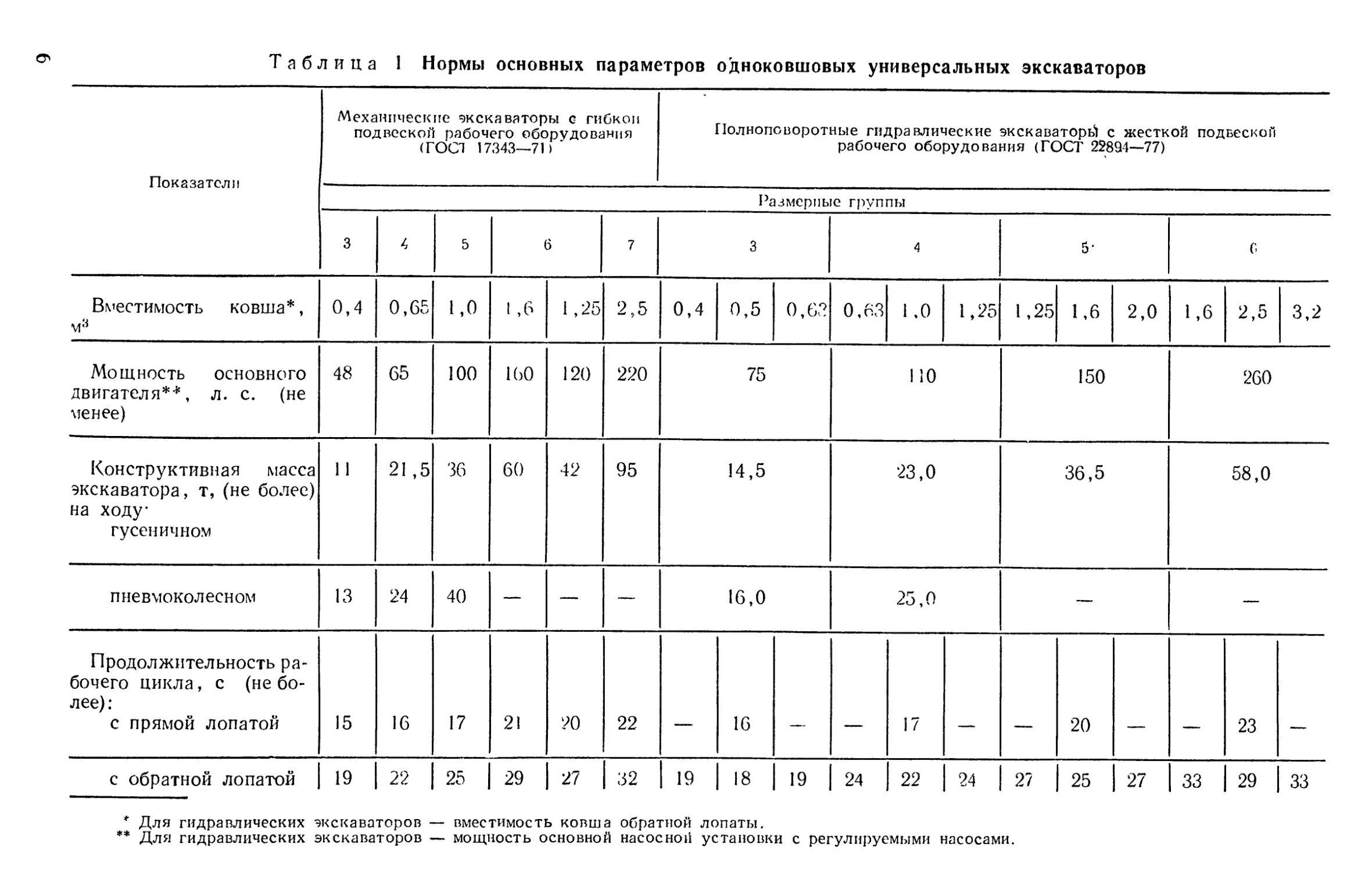

Нормы основных параметров одноковшовых универсальных экскаваторов

приведены в табл. 1.

Экскаваторы, которые выпускали до 1971 г., имеют индексацию, в основу ко-

торой положена вместимость ковша (например, Э-1252 — экскаватор с ковшом

1,25 м3, вторая модель; Э-652Б — с ковшом 0,65 м3, вторая модель, вторая модер-

низация).

* В справочнике принят единый для всех экскаваторов термин — вместимость

ковша — вместо применяемых терминов — емкость ковша одноковшовых экска-

ваторов и объем ковша экскаваторов непрерывного действия.

5

Таблица 1 Нормы основных параметров одноковшовых универсальных экскаваторов

Показатели Механические экскаваторы с гибкой подвеской рабочего оборудования (ГОС! 17343—71) Полноповоротные гидравлические экскаватора с жесткой подвеской рабочего оборудования (ГОСТ 22894—77)

Размерные группы

3 4 5 6 7 3 4 5- G

Вместимость ковша*, м3 0,4 0,65 1,о 1,6 1,25 2,5 0,4 0,5 0,62 0,63 1 ,0 1,25 1,25 1,6 2,0 1,6 2,5 3,2

Мощность основного двигателя**, л. с. (не менее) 48 65 100 160 120 220 75 по 150 260

Конструктивная масса экскаватора, т, (не более) на ходу гусеничном 11 21 ,5 36 60 42 95 14,5 23,0 36,5 58,0

пневмоколесном 13 24 40 — — — 16,0 25,0 — —

Продолжительность ра- бочего цикла, с (не бо- лее) : с прямой лопатой 15 16 17 21 20 22 — 16 — — 17 — — 20 — — 23 —

с обратной лопатой 1 19 22 25 | | 29 27 | 32 19 1 18 19 | 24 22 | 24 1 27 | 25 1 27 33 | 29 | 33

* Для гидравлических экскаваторов — вместимость ковша обратной лопаты.

** Для гидравлических экскаваторов — мощность основной насосной установки с регулируемыми насосами.

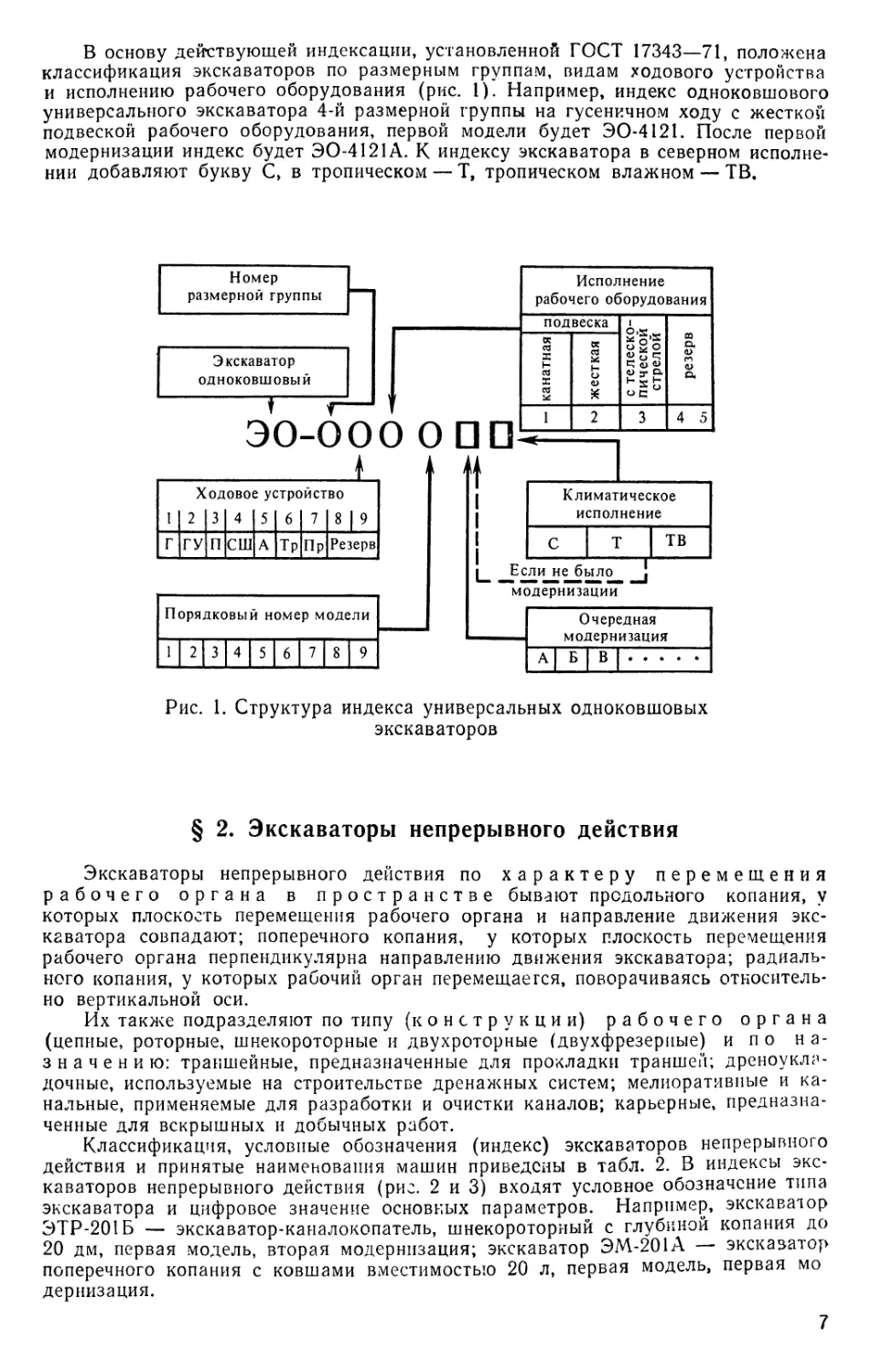

В основу действующей индексации, установленной ГОСТ 17343—71, положена

классификация экскаваторов по размерным группам, видам ходового устройства

и исполнению рабочего оборудования (рис. 1). Например, индекс одноковшового

универсального экскаватора 4-й размерной группы на гусеничном ходу с жесткой

подвеской рабочего оборудования, первой модели будет ЭО-4121. После первой

модернизации индекс будет ЭО-4121А. К индексу экскаватора в северном исполне-

нии добавляют букву С, в тропическом — Т, тропическом влажном — ТВ.

Рис. 1. Структура индекса универсальных одноковшовых

экскаваторов

§ 2. Экскаваторы непрерывного действия

Экскаваторы непрерывного действия по характеру перемещения

рабочего органа в пространстве бывают продольного копания, у

которых плоскость перемещения рабочего органа и направление движения экс-

каватора совпадают; поперечного копания, у которых плоскость перемещения

рабочего органа перпендикулярна направлению движения экскаватора; радиаль-

ного копания, у которых рабочий орган перемещается, поворачиваясь относитель-

но вертикальной оси.

Их также подразделяют по типу (конструкции) рабочего органа

(цепные, роторные, шнекороторные и двухроторные (двухфрезерные) и п о на-

значению: траншейные, предназначенные для прокладки траншей; дреноукла-

дочные, используемые на строительстве дренажных систем; мелиоративные и ка-

нальные, применяемые для разработки и очистки каналов; карьерные, предназна-

ченные для вскрышных и добычных работ.

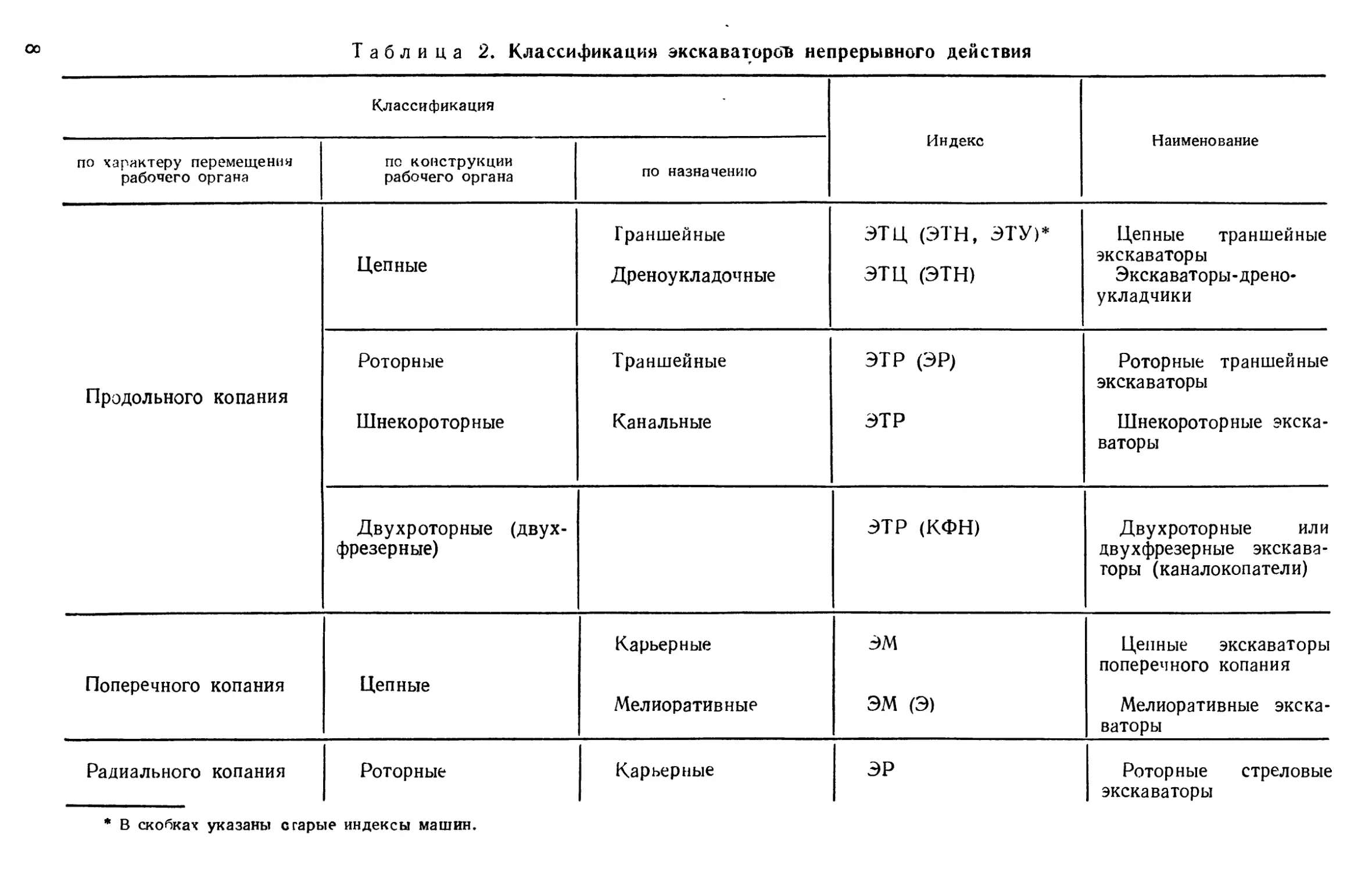

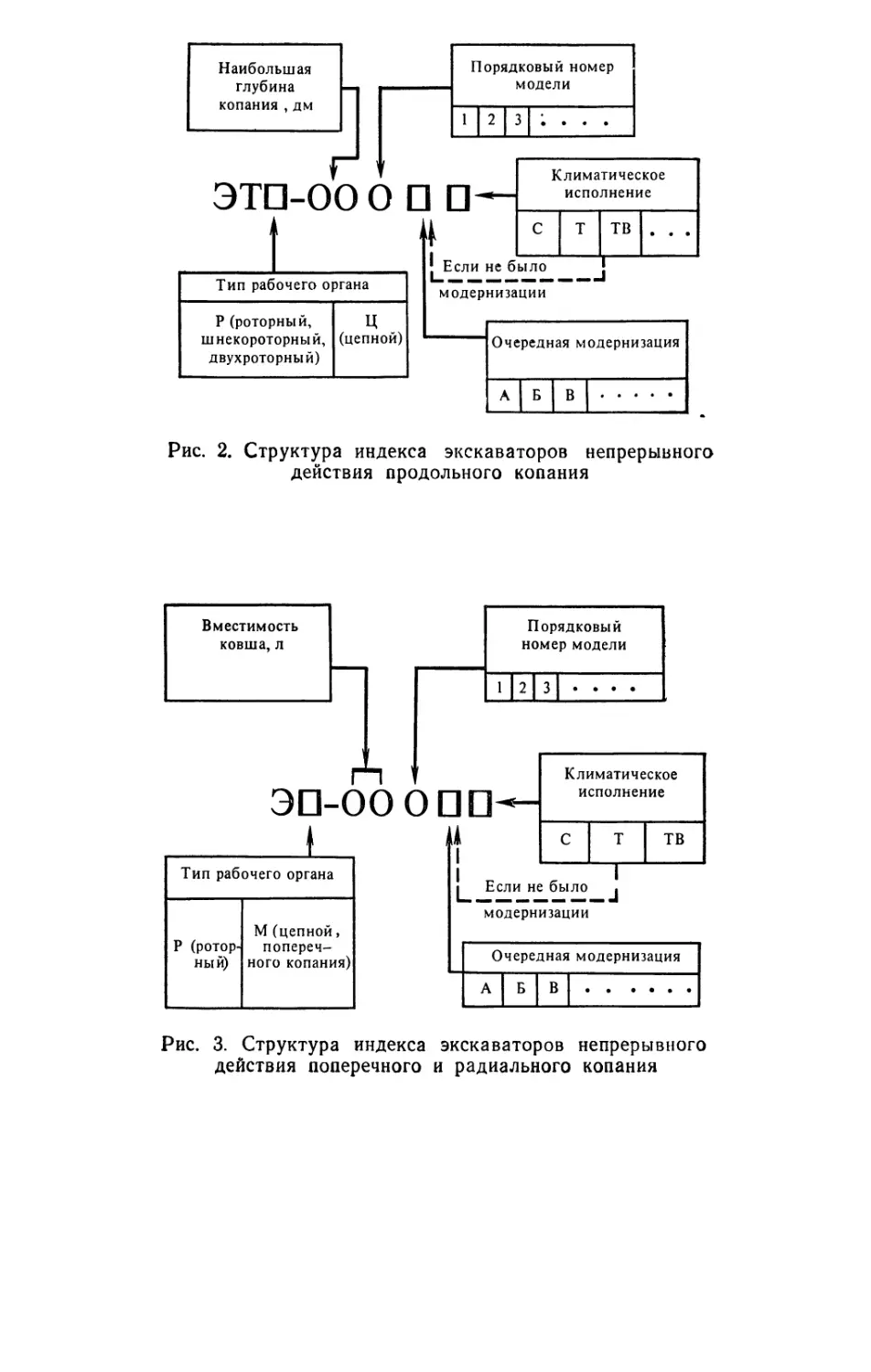

Классификация, условные обозначения (индекс) экскаваторов непрерывного

действия и принятые наименования машин приведены в табл. 2. В индексы экс-

каваторов непрерывного действия (рис. 2 и 3) входят условное обозначение типа

экскаватора и цифровое значение основных параметров. Например, экскаватор

ЭТР-201Б — экскаватор-каналокопатель, шнекороторный с глубиной копания до

20 дм, первая модель, вторая модернизация; экскаватор ЭМ-201А — экскаватор

поперечного копания с ковшами вместимостью 20 л, первая модель, первая мо

дернизация.

7

Таблица 2. Классификация экскаваторов непрерывного действия

Классификация Индекс Наименование

по характеру перемещения рабочего органа по конструкции рабочего органа по назначению

Продольного копания Цепные Траншейные Дреноукладочные ЭТЦ (ЭТН, ЭТУ)* ЭТЦ (ЭТН) Цепные траншейные экскаваторы Экскаваторы-дрено- укладчики

Роторные Шнекороторные Траншейные Канальные ЭТР (ЭР) ЭТР Роторные траншейные экскаваторы Шнекороторные экска- ваторы

Двухроторные (двух- фрезерные) ЭТР (КФН) Двухроторные или двухфрезерные экскава- торы (каналокопатели)

Поперечного копания Цепные Карьерные Мелиоративные эм ЭМ (Э) Цепные экскаваторы поперечного копания Мелиоративные экска- ваторы

Радиального копания Роторные Карьерные ЭР Роторные стреловые экскаваторы

В скобках указаны старые индексы машин.

Рис. 2. Структура индекса экскаваторов непрерывного

действия продольного копания

Рис. 3. Структура индекса экскаваторов непрерывного

действия поперечного и радиального копания

ГЛАВА II

ОДНОКОВШОВЫЕ УНИВЕРСАЛЬНЫЕ ЭКСКАВАТОРЫ

С МЕХАНИЧЕСКИМ ПРИВОДОМ

§ 3. Устройство и технические характеристики

В цикл работы экскаватора с любым землеройным видом рабочего оборудо-

вания входят следующие операции: наполнение ковша; подъем груженого ковша;

поворот на выгрузку; выгрузка, поворот в забой; опускание ковша в забой В про-

цессе работы некоторые операции цикла можно совмещать, например поворот в

забой и подъем или опускание ковша.

Для осуществления всех операций цикла в конструкции одноковшового экс-

каватора с механическим приводом предусмотрены следующие основные механиз-

мы: подъемно-тяговая лебедка с двумя канатными барабанами (драглайн, обрат-

ная лопата, грейфер) или одним барабаном и цепной звездочкой для напора-воз-

врата рукояти (прямая лопата); стрелоподъемная лебедка, механизм поворота;

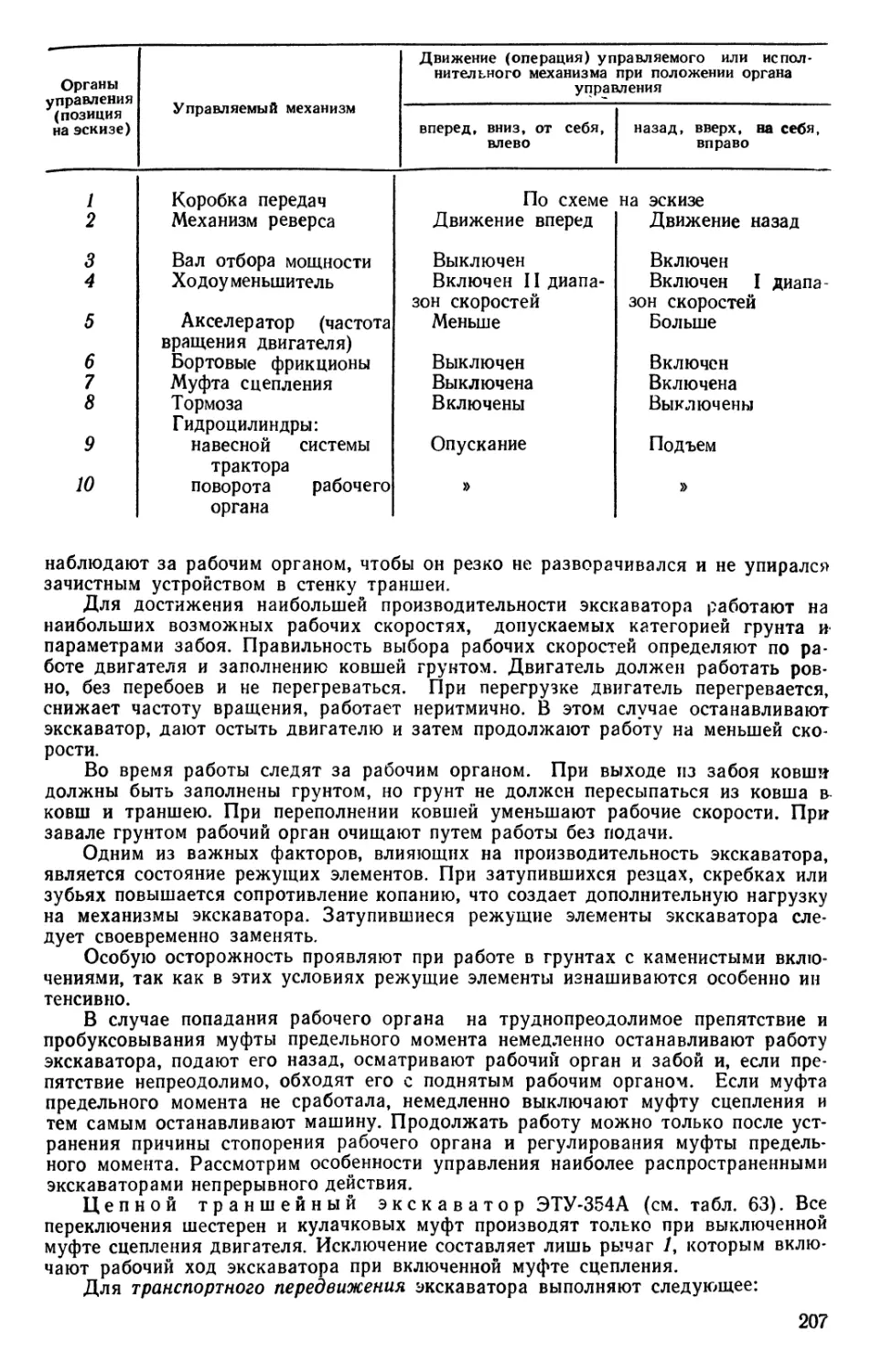

механизм передвижения; главный реверс; механизм открывания днища ковша

прямой лопаты.

Подъемно-тяговая лебедка служит для осуществления движения ковша экс-

каватора при копании и перемещения его. Лебедка имеет два канатных бараба-

на — напорный и тяговый. У драглайна и обратной лопаты барабаны приводятся

во вращение двигателем в одну сторону, а в другую сторону барабаны враща-

ются под действием натяжения подъемного каната и массы рабочего оборудова-

ния. У прямой лопаты напорный барабан при канатном или цепном напоре вра-

щается двигателем в обе стороны. Для принудительного опускания груза на ре-

жиме двигателя подъемный барабан крана также вращается двигателем в обе

стороны

Каждый барабан имеет ленточный тормоз для удержания ковша или груза,

а^ля приведения барабана во вращение от двигателя — фрикционные устройства.

Для возможности работы различными видами сменного рабочего оборудования

канатные барабаны часто имеют разъемную конструкцию и их можно заменять при

перемонтаже.

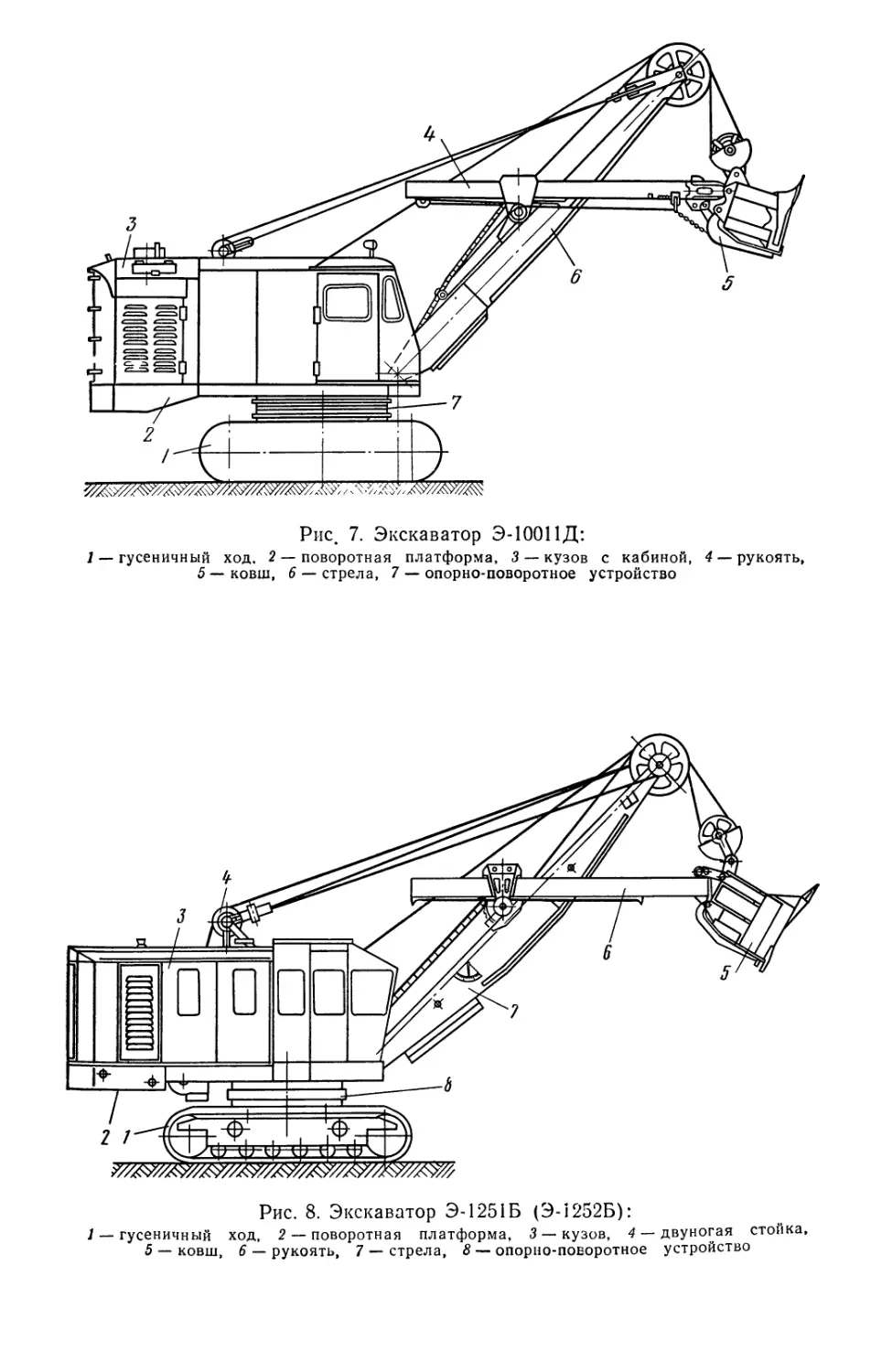

По конструкции привода одноковшовые универсальные экскаваторы бывают

одно- или многомоторными Из выпускаемых нашей промышленностью строитель-

ных и карьерно-строительных экскаваторов (рис. 4—9) только экскаватор Э-2503

имеет многомоторный привод.

Технические характеристики одноковшовых экскаваторов с механическим при-

водом приведены в табл. 3, кинематические схемы — на рис. 10—15.

Рассмотрим в качестве примера кинематическую схему экскаваторов Э-1251Б

(Э-1252Б) (см рис. 14)

Привод всех механизмов экскаватора осуществляется от двигателя D. Бара-

баны 4 при всех видах рабочего оборудования являются подъемными (прямая и

обратная лопата, драглайн) и различаются между собой диаметром. Барабан 5

служит тяговым для обратной лопаты и драглайна. Привод цепного напора ме-

ханизма прямой лопаты осуществляется от звездочки 3 При канатном зависимом

напоре возврат рукояти осуществляется барабаном 1. Барабаны /, 4 и 5 и напор-

ная звездочка 3 вращаются двигателем при включении фрикционных муфт Ф\

и Ф2> соединяющих их с приводным валом главной лебедки /, и удерживаются

тормозами Т[ и Т2 Принудительное вращение напорной звездочки 3 прямой лопа-

ты (возврат) и кранового барабана на опускание осуществляется цепью через

звездочки 2 и 6 включением фрикционной муфты Ф3, соединяющей звездочку 6 с

валом механизма реверса //, который вращается двигателем.

Для установки рабочего оборудования в необходимое положение с помощью

подъема или опускания стрелы служит стрелоподъемная лебедка III, приводимая

во вращение при включении в зацепление шссгсрни 7 с шестерней 8.

10

7

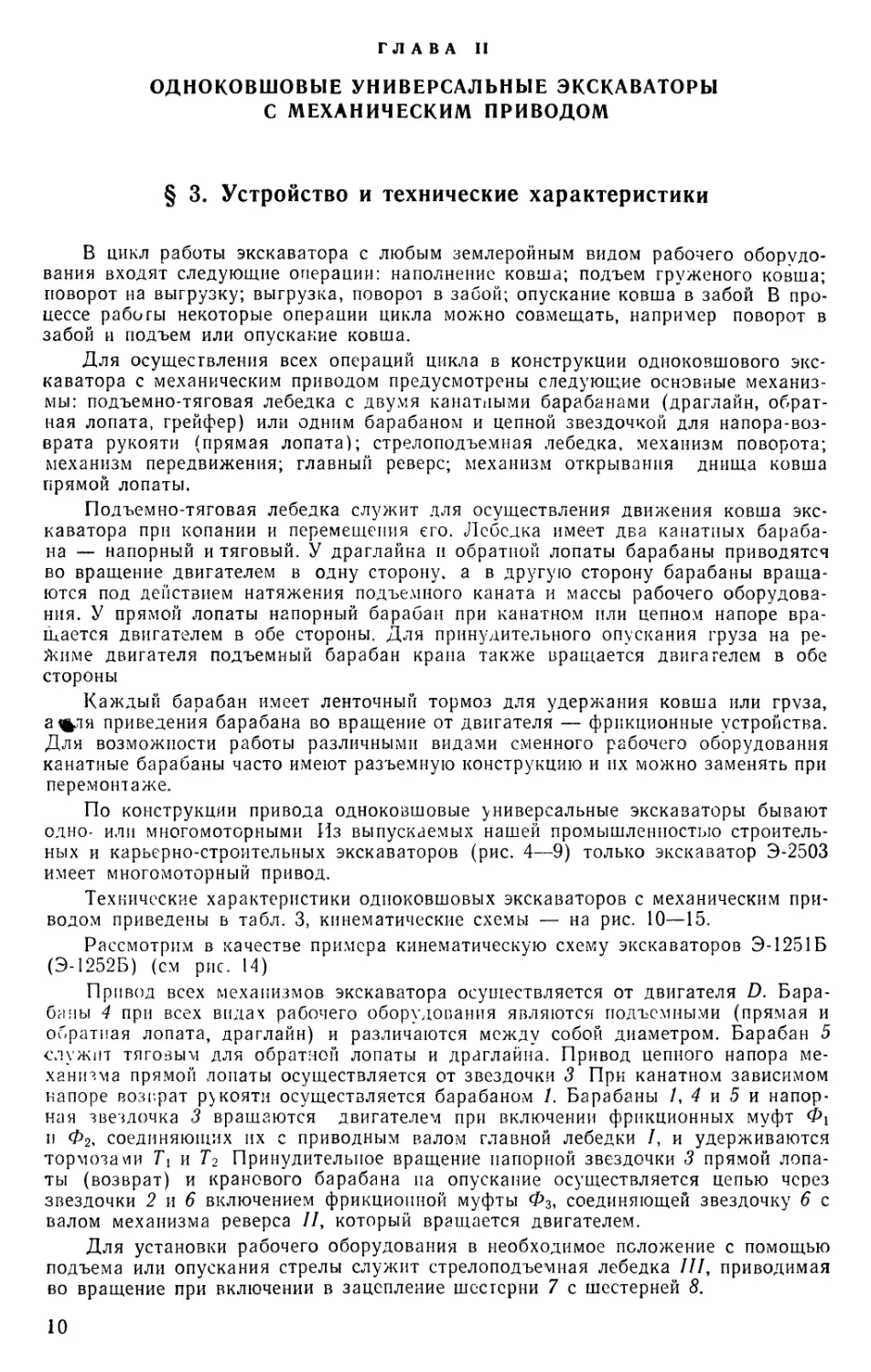

Рис. 4. Экскаваторы Э-302Б (а) и ЭО-3111В (б):

1 — пневмоколесный ход, 2 — поворотная платформа, <3 — капот. 4 — задняя стойка-,

5 — кабина, 6 — передняя стойка, 7 — стрела, 8 — ковш, 9 — рукоять, 10 — гусенич-

ный ход

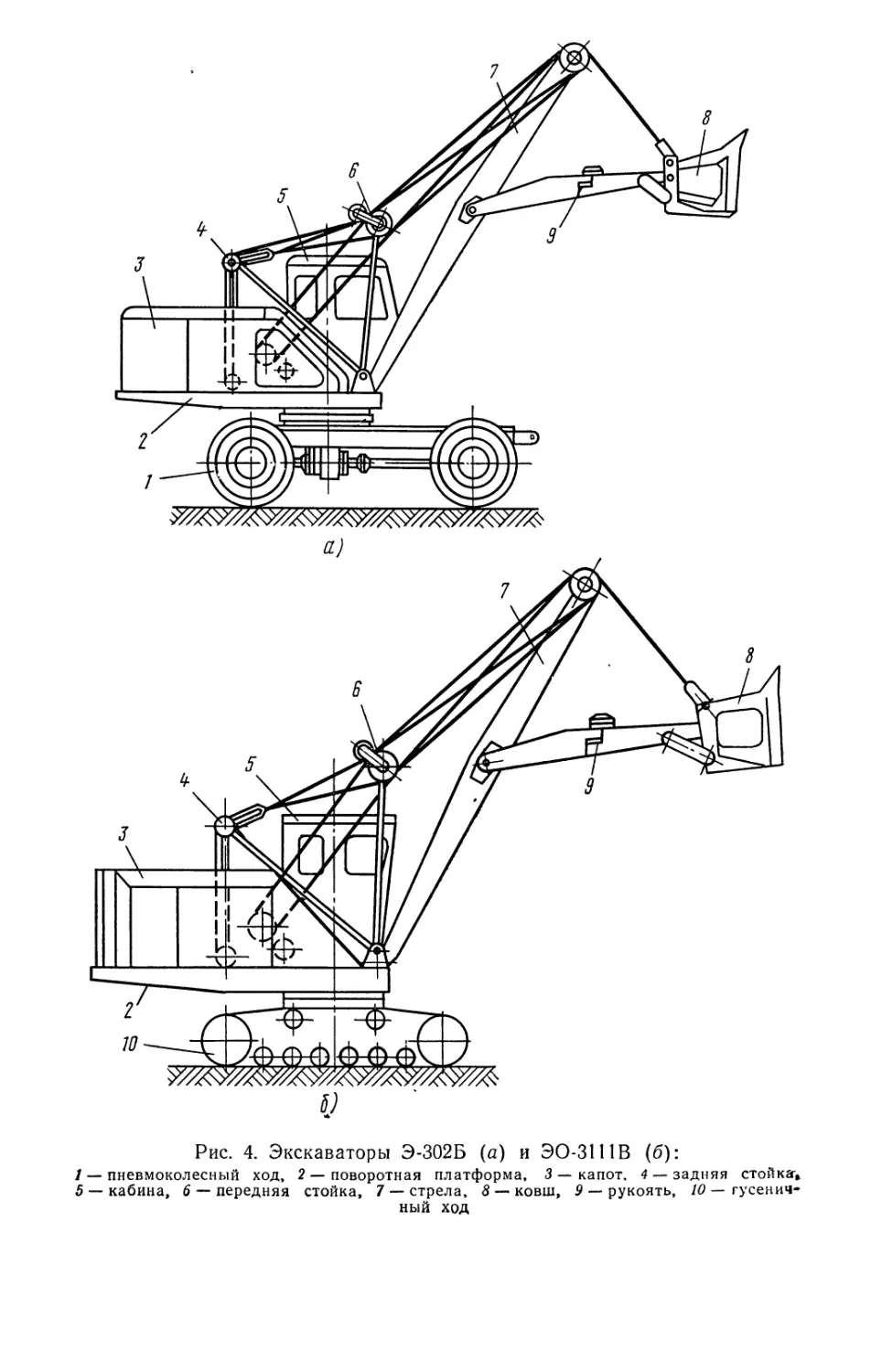

Рис. 5. Экскаватор Э-304В:

1 — гусеничный ход, 2 — поворотная платформа, 3 — капот, 4 и 6 — задняя и перед-

няя стойки, 5 — кабина, 7 — стрела, 8 — рукоять, 9 — ковш

Рис. 6. Экскаватор Э-652Б:

1 — гусеничный ход, 2 — кузов, 3 — стрела, 4 — рукоять, 5 — ковш

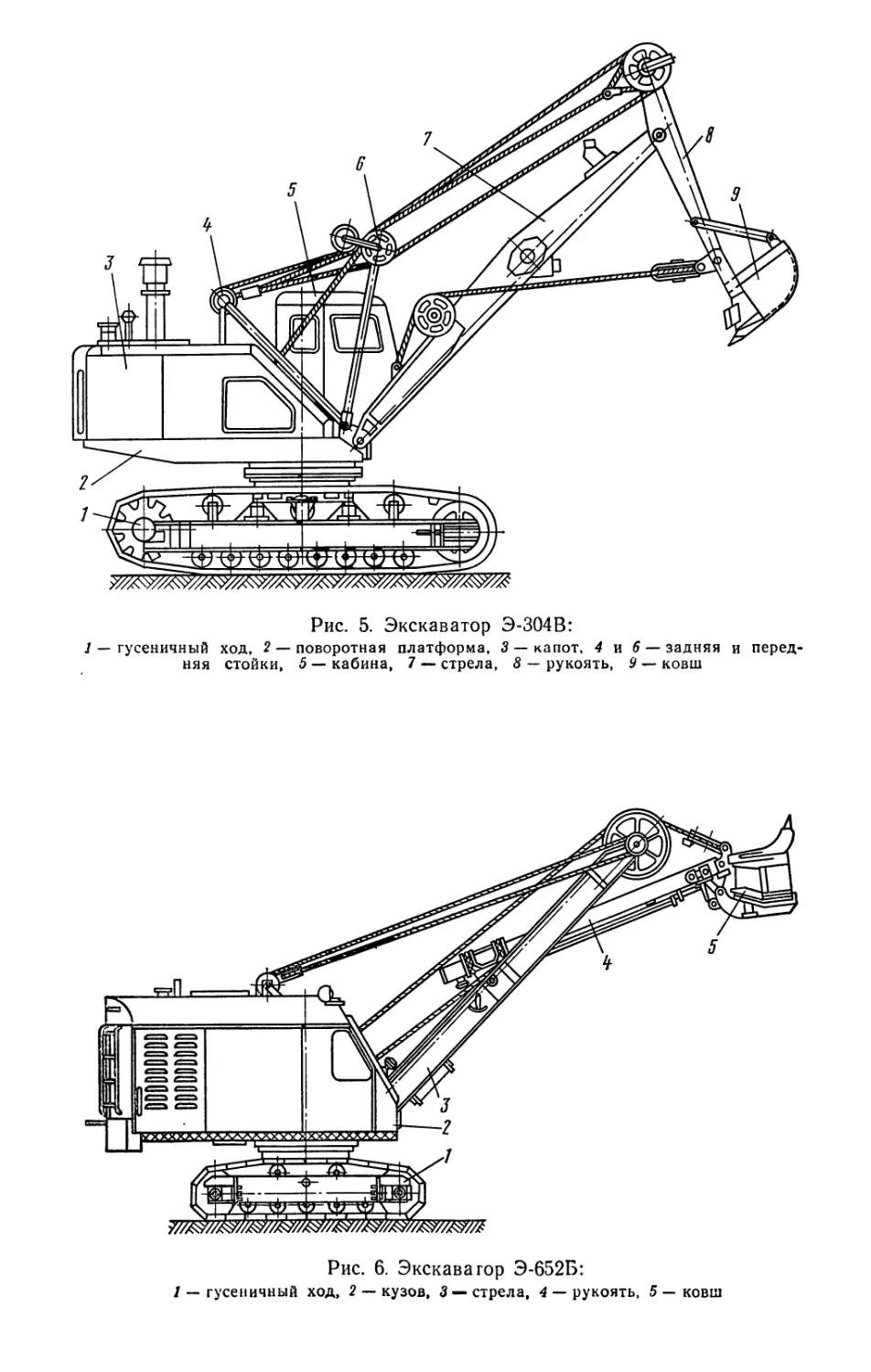

Рис. 7. Экскаватор Э-10011Д:

/ — гусеничный ход. 2 —поворотная платформа, <3 — кузов с кабиной, 4 — рукоять,

5 — ковш, 6 — стрела, 7 — опорно-поворотное устройство

Рис. 8. Экскаватор Э-1251Б (Э-1252Б):

1 — гусеничный ход, 2 — поворотная платформа, 3—кузов, 4 — двуногая стойка,

5 — ковш, 6 — рукоять, 7 — стрела, 8 — опорно-поворотное устройство

4

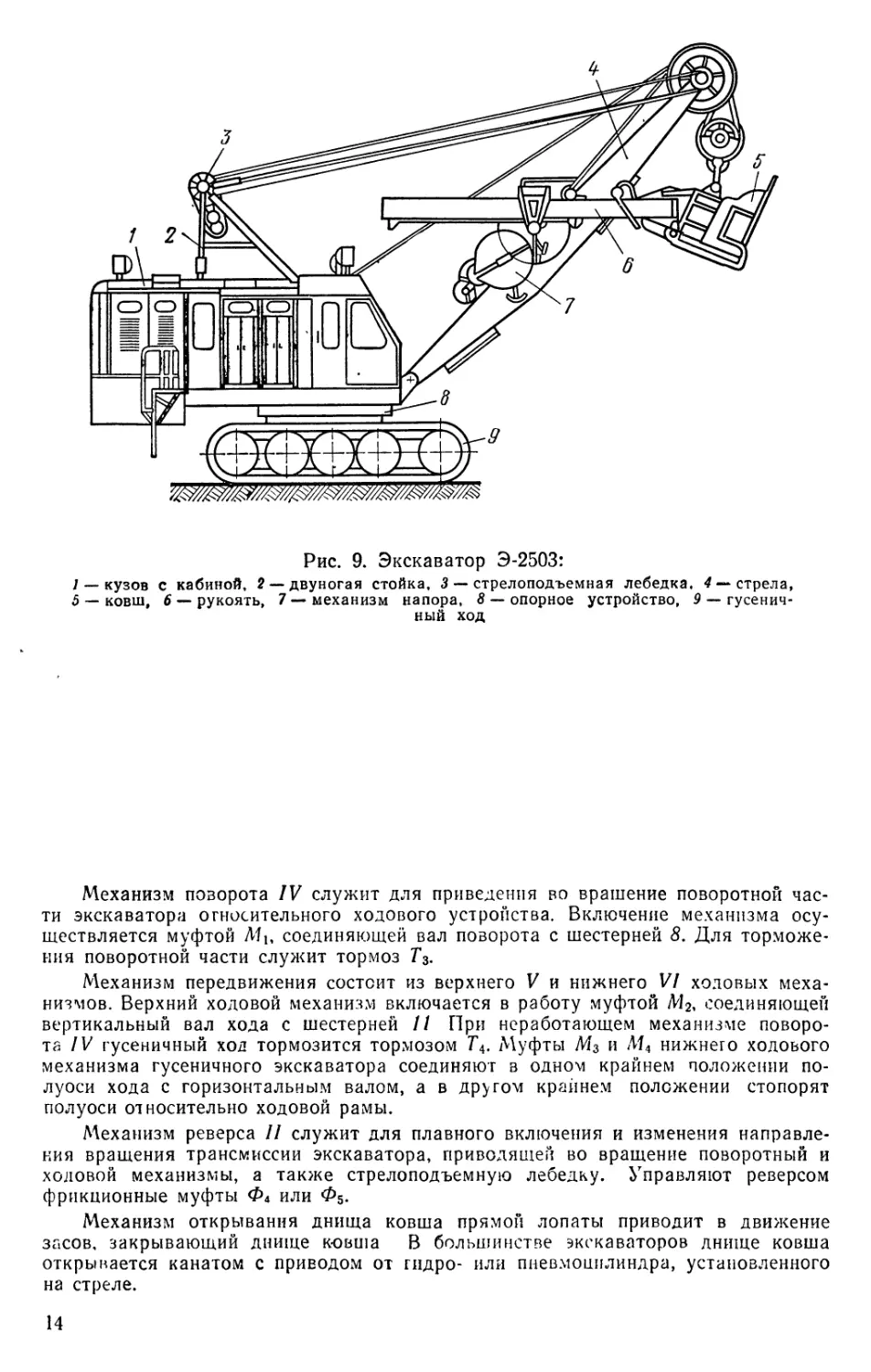

Рис. 9. Экскаватор Э-2503:

/ — кузов с кабиной, 2— двуногая стойка, 3 — стрелоподъемная лебедка. 4 — стрела,

5 — ковш, 6 — рукоять, 7 — механизм напора, 8 — опорное устройство, 9 — гусенич-

ный ход

Механизм поворота IV служит для приведения во врашение поворотной час-

ти экскаватора относительного ходового устройства. Включение механизма осу-

ществляется муфтой Л1ь соединяющей вал поворота с шестерней 8. Для торможе-

ния поворотной части служит тормоз Г3.

Механизм передвижения состоит из верхнего V и нижнего VI ходовых меха-

низмов. Верхний ходовой механизм включается в работу муфтой Мг, соединяющей

вертикальный вал хода с шестерней 11 При неработающем механизме поворо-

та IV гусеничный ход тормозится тормозом Г4. Муфты М3 и М4 нижнего ходового

механизма гусеничного экскаватора соединяют в одном крайнем положении по-

луоси хода с горизонтальным валом, а в другом крайнем положении стопорят

полуоси относительно ходовой рамы.

Механизм реверса // служит для плавного включения и изменения направле-

ния вращения трансмиссии экскаватора, приводящей во вращение поворотный и

ходовой механизмы, а также стрелоподъемную лебедку. Управляют реверсом

фрикционные муфты Ф4 или Ф5.

Механизм открывания днища ковша прямой лопаты приводит в движение

засов, закрывающий днище ковша В большинстве экскаваторов днище ковша

открывается канатом с приводОхМ от гидро- или пневмоцилиндра, установленного

на стреле.

14

Таблица 3. Технические характеристики одноковшовых универсальных экскаваторов

с механическим приводом на пневмоколесном (эск. а) и гусеничном (эск. б) ходу

Показатели Э-302Б ЭО-3111В Э-304В (ЭО-3211Б) Э-652Б э-юопд Э-1252Б Э-1251Б 3-2503

Дизель:

марка Д-65Н Д-65Н Д-65Н Д-108-3 Д-108 ЯМЗ-238Г (на Э-1252Б) —

мощность, л. с. Электродвигатель: 50 50 50 75—82 108 170 —

марка — — — — — КО-52-4К (на Э-1251 Б) МА-94-74/16*

мощность, кВт — — — — - 90 160

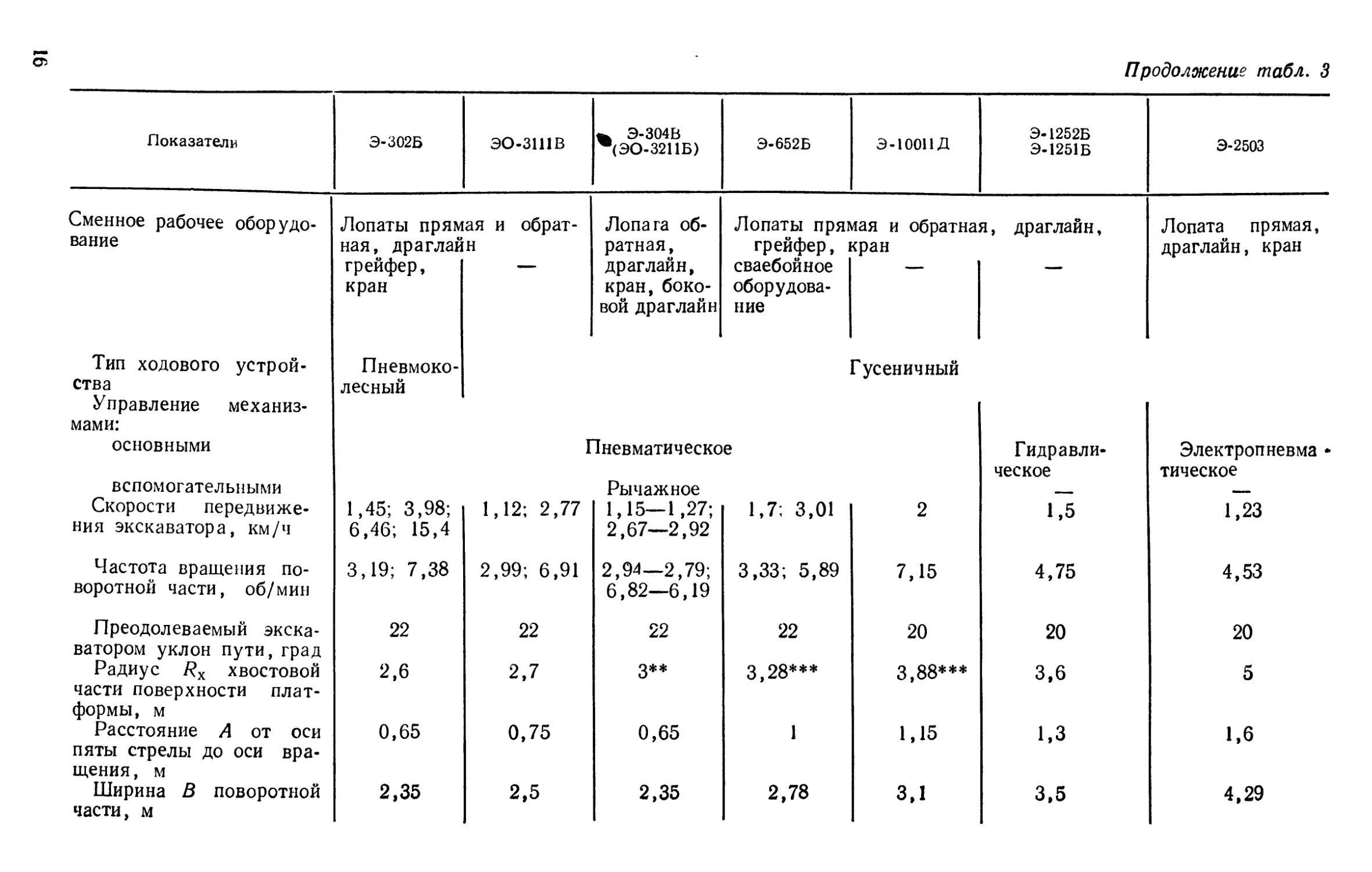

Продолжение табл. 3

Показатели Э-302Б эо-зшв ш Э-304В ” ЭО-3211Б) Э-652Б Э-10011Д Э-1252Б Э-1251Б Э-2503

Сменное рабочее оборудо- Лопаты прямая и обрат- Лопага об- Лопаты прямая и обратная, драглайн, Лопата прямая,

ванне Тип ходового устрой- ства Управление механиз- мами: основными вспомогательными ная, драглай грейфер, кран Пневмоко- лесный н г ратная, драглайн, кран, боко- вой драглайн 1невматическо Рычажное грейфер, I сваебойное оборудова- ние е <ран Гусеничный Гидравли- ческое драглайн, кран Электропневма * тическое

Скорости передвиже- ния экскаватора, км/ч 1,45; 3,98; 6,46; 15,4 1,12; 2,77 1,15—1,27; 2,67—2,92 1,7; 3,01 2 1,5 1,23

Частота вращения по- воротной части, об/мин 3,19; 7,38 2,99; 6,91 2,94—2,79; 6,82—6,19 3,33; 5,89 7,15 4,75 4,53

Преодолеваемый экска- ватором уклон пути, град 22 22 22 22 20 20 20

Радиус /?х хвостовой части поверхности плат- формы, м 2,6 2,7 з** 3,28*** 3,88*** 3,6 5

Расстояние А от оси пяты стрелы до оси вра- щения , м 0,65 0,75 0,65 1 1,15 1,3 1,6

Ширина В поворотной части, м 2,35 2,5 2,35 2,78 3,1 3,5 4,29

Высота, м: Н до оси пяты стре- лы 1,455 1,07 1,38 1,505 1,57 Г 1,57 Продолжение табл, 3 2,065

Нк по кабине, кузо- ву 3,13 2,7 3,06 3,25 3,6 3,6 4,52

Н2 по двуногой стой- ке Просвет, м: С под поворотной частью 3,09 1,34 0,94 3,14 1,27 3,5 1 3,42 1,01 4,07 1,15 6,3 1,215

С± под ходовой ра- мой или мостами 0,293 0,31 0,467 0,3 0,36 0,27 0,345

База Б, м 2,8 3 3,825 3,42 3,98 4 5,175

Колея К, м 2,04/1,95**** 2 2,3 2,3 2,4 2,545 3,25

Ширина В} гусеничной ленты, м Размер шин, дюйм Давление, МПа: 12x20 0,445 0,84 0,58 0,6 0,655 0,9

в шинах 0,55 — — — — — —

в пневмосистеме 0,7—0,8 0,65—0,7 0,7—0,75 0,7 0,4—0,5 — 0,8

в гидросистеме Среднее давление на грунт, МПа Масса экскаватора с оборудованием прямой ло- паты, кг 11 700 0,05 11 600 0,02 13 000 0,065 21 200 0,087 35 000 3,5—4 0,09 41 500 0,12 94 000

* Входит в преобразовательный агрегат ОПАМ 140-160/1440 и ОППМ 55-36/1440.

** По трапу.

*** С противовесом.

**** В числителе — для передних колес (Ki)t в знаменателе — для задних (К2).

Рис. 10. Кинематическая схема экскаватора Э-302Б:

I и // — валы привода редуктора и первой передачи; /// и /V —левая и правая части

лебедки; валы: У — реверса, VI — перемены скоростей, VII — стрелоподъемной ле-

бедки; V///—Л'— вертикальные валы главного редуктора, механизма поворота, хо-

дового редуктора, XI и XII — валы горизонтальный ходового редуктора и ведущий

заднего моста, Х1Ц — промежуточный вал; XIV и XV — передняя и задняя полуоси

Ф к

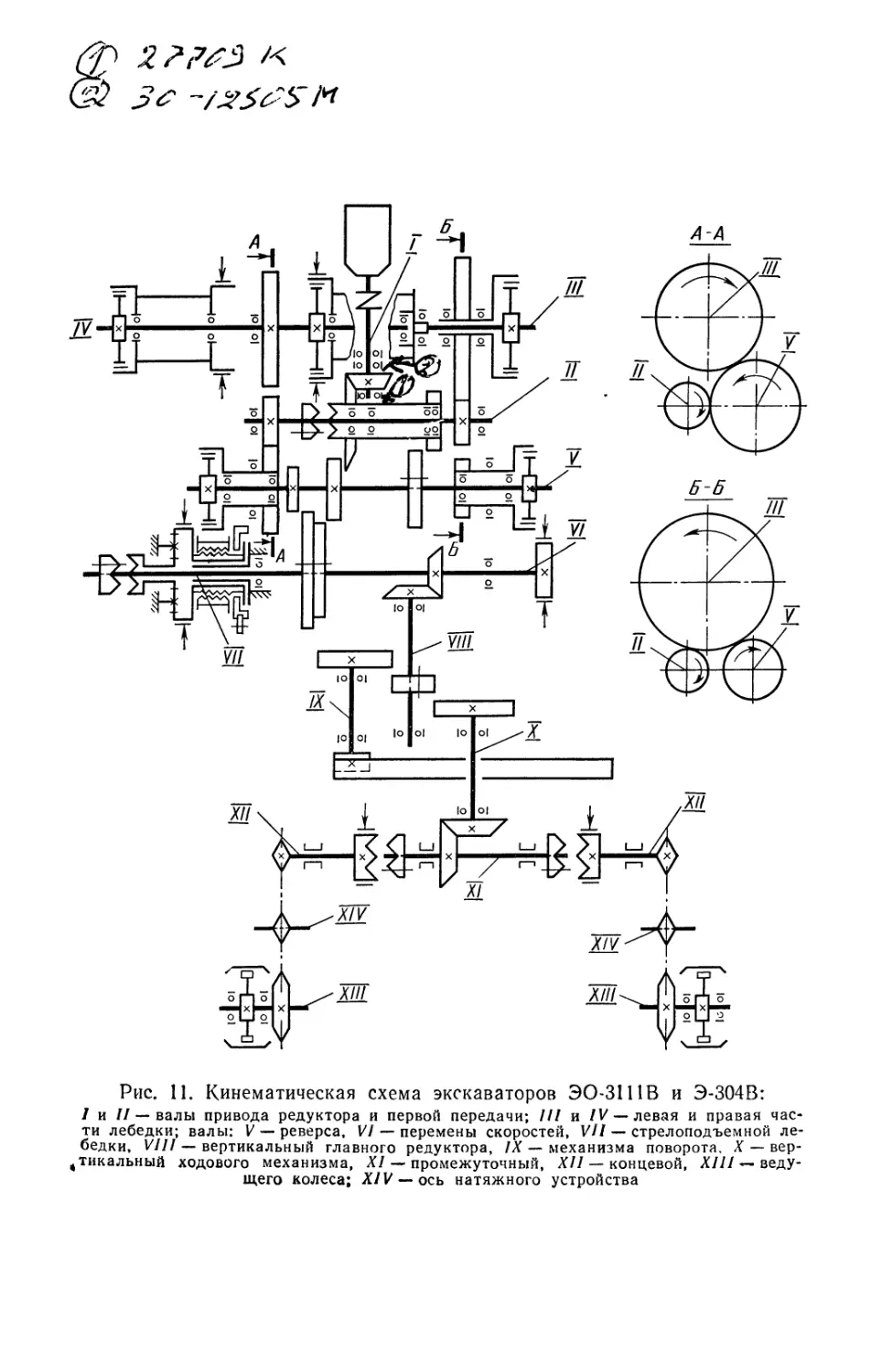

<& -/МХИ

Рис. 11. Кинематическая схема экскаваторов ЭО-3111В и Э-304В:

7 и II — валы привода редуктора и первой передачи; /// и /V—-левая и правая час-

ти лебедки; валы: V — реверса. VI — перемены скоростей, VII — стрелоподъемной ле-

бедки, VIII —- вертикальный главного редуктора, IX — механизма поворота, X — вер-

тикальный ходового механизма, XI — промежуточный, XII — концевой, XIII — веду-

щего колеса; XIV — ось натяжного устройства

Прямая

лопата

Обратная лопата

2—| 1^6’

Грейфер

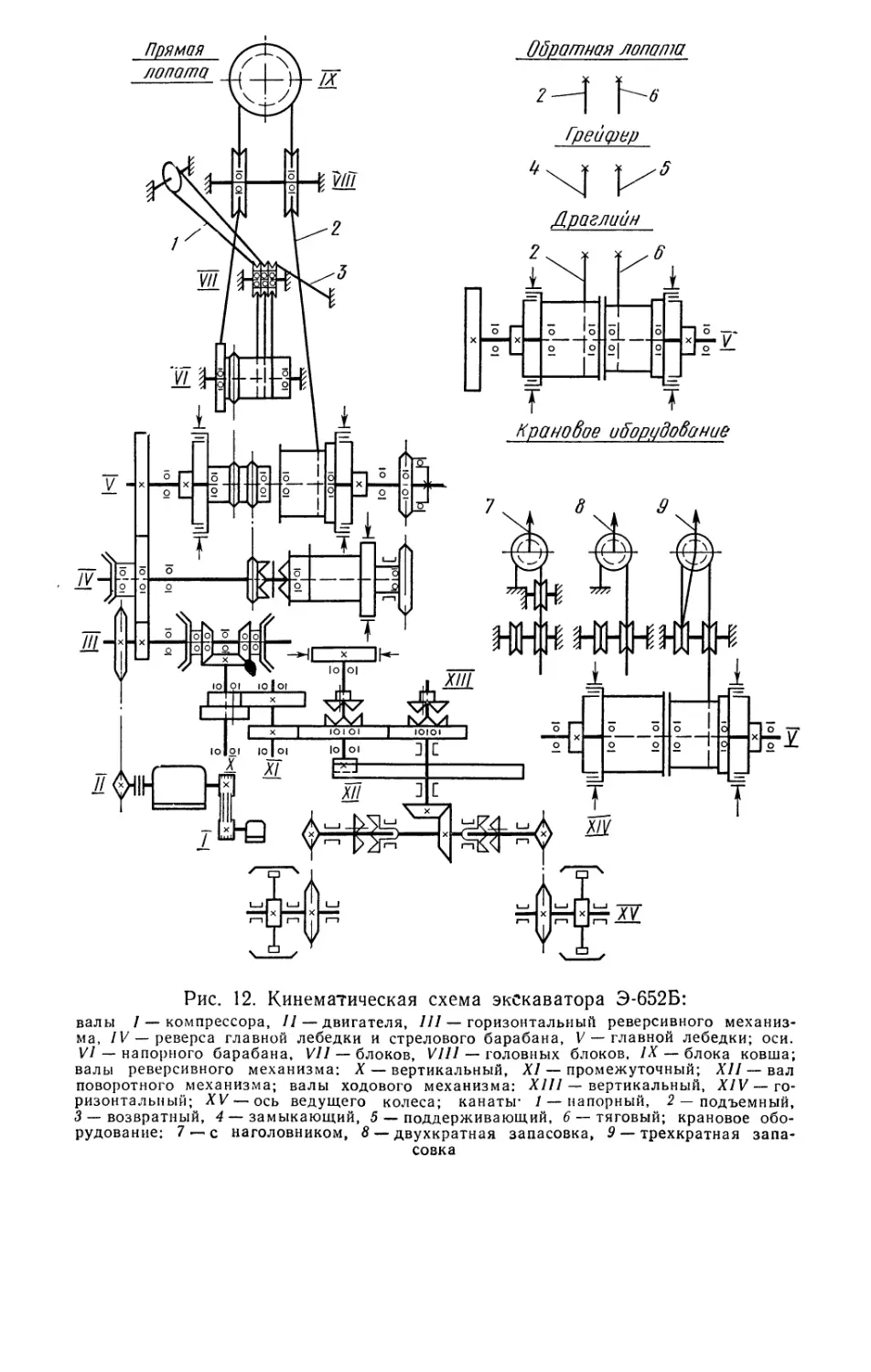

Рис. 12. Кинематическая схема экскаватора Э-652Б:

валы / — компрессора, II— двигателя, 111— горизонтальный реверсивного механиз-

ма, IV — реверса главной лебедки и стрелового барабана, V — главной лебедки; оси.

VI — напорного барабана, V11 — блоков, VIII— головных блоков, IX— блока ковша;

валы реверсивного механизма: X — вертикальный, XI — промежуточный; XII — вал

поворотного механизма; валы ходового механизма: Х111 — вертикальный, XIV— го-

ризонтальный; XV — ось ведущего колеса; канаты- / — напорный, 2 — подъемный,

<3 — возвратный, 4 — замыкающий, 5 — поддерживающий, 6 — тяговый; крановое обо-

рудование: 7 — с наголовником, 8 — двухкратная запасовка, 9 — трехкратная запа-

совка

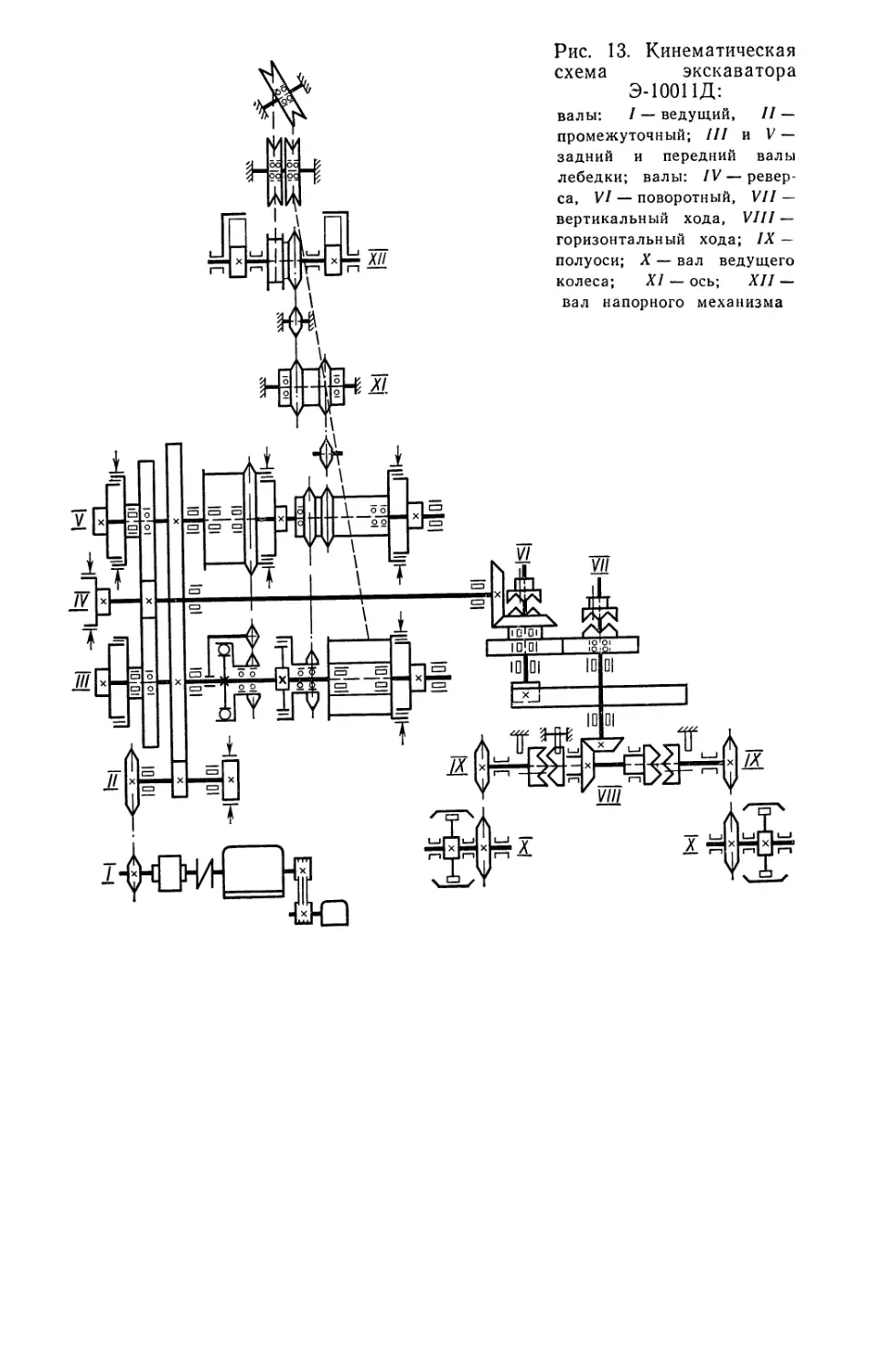

Рис. 13. Кинематическая

схема экскаватора

Э-10011Д:

валы: / — ведущий, II —

промежуточный; /// и V —

задний и передний валы

лебедки; валы: IV — ревер-

са, V/— поворотный, VII —

вертикальный хода, VIII —

горизонтальный хода; IX —

полуоси; X — вал ведущего

колеса; XI — ось; XII —

вал напорного механизма

Рис. 14. Кинематическая схема экскаватора Э-1251Б (Э-1252Б):

I и /// — главная и стрелоподъемная лебедки; // и IV — механизмы реверса и по-

ворота; V и V/— верхний и нижний ходовые механизмы; VII и VIII — зависимый и

независимый напорные механизмы; Фг~Ф5 — фрикционные муфты; —тор-

моза; — Al4 — кулачковые муфты; Д — двигатель; 1, 4, и 5 — барабаны, 2, 3 и

6 — звездочки, 7—11 — шестерни

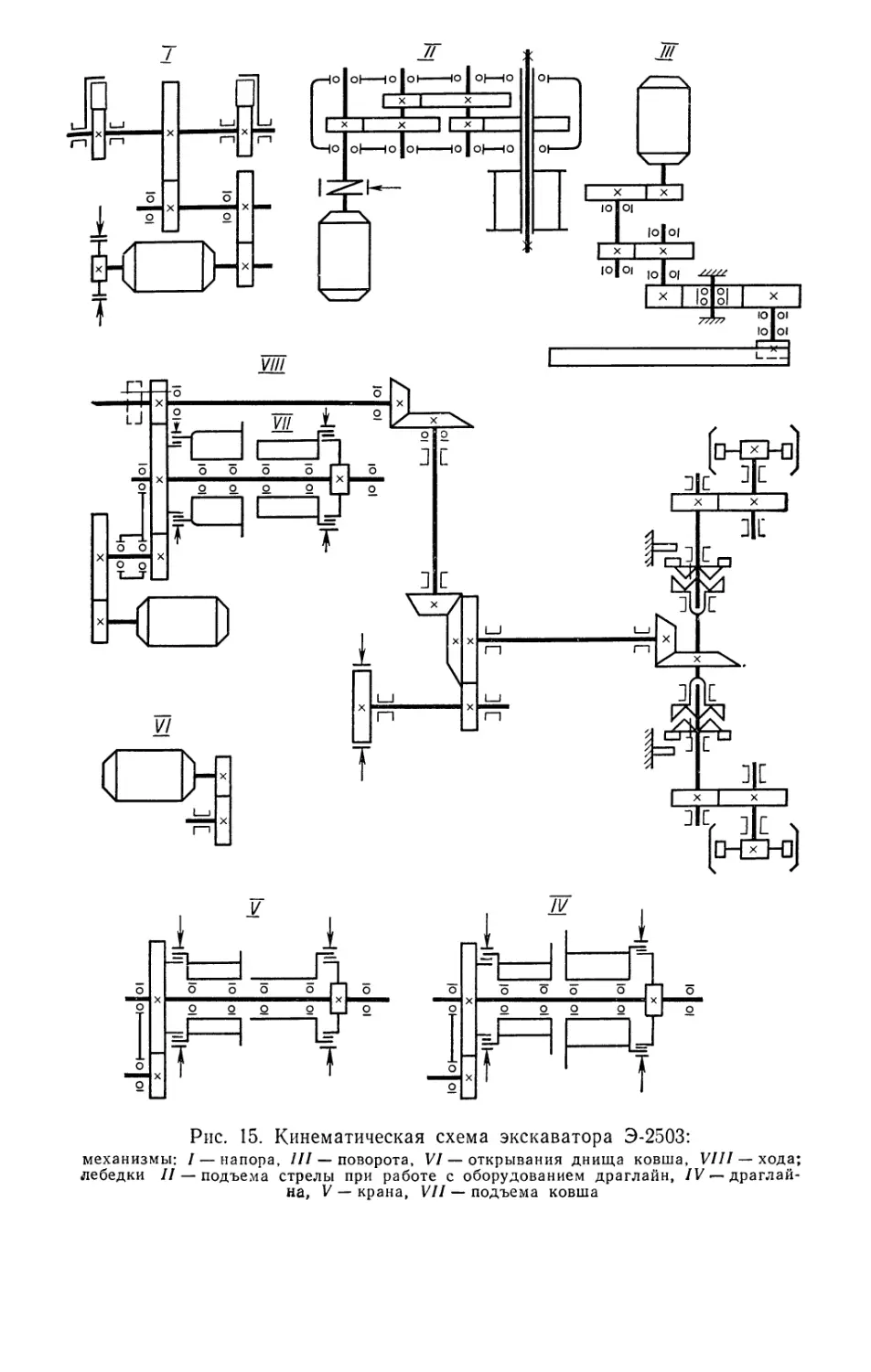

Рис. 15. Кинематическая схема экскаватора Э-2503:

механизмы: /— напора, 111 — поворота, V/— открывания днища ковша, V///— хода;

лебедки // — подъема стрелы при работе с оборудованием драглайн, /V —драглай-

на, V — крана, VII — подъема ковша

§ 4. Сменное рабочее оборудование

Для выполнения различных землеройных, погрузочных, грузоподъемных и спе-

циальных работ экскаваторы имеют несколько видов сменного рабочего оборудо-

вания (рис. 16).

Рис. 16. Основные виды сменного оборудования одноковшовых эк-

скаваторов с механическим приводом:

а — прямая лопата, б — обратная лопата, в — грейфер, г — драглайн, б —

кран; / — стрелоподъемный канат, 2 — стрела, 3 — рукоять, 4 и 5 — подъем-

ный и тяговый канаты, 6 и 8 - замыкающий и опрокидной канаты, 7 —

челюсти ковша грейфера

Наполнение ковша осуществляется разными способами в зависимости

от вида рабочего оборудования. Ковш прямой лопаты (рис. 16, а) наполняется

при его подъеме подъемным канатом 4 и выдвижении рукояти 3 (для регулиро-

вания толщины стружки) относительно неподвижной стрелы 2. В оборудовании

прямой лопаты для экскаваторов с малой вместимостью ковша рукоять 3 соедине-

на со стрелой 2 шарнирно, а напор осуществляется весом рабочего оборудования

при ослаблении стрелоподъемного каната 1.

24

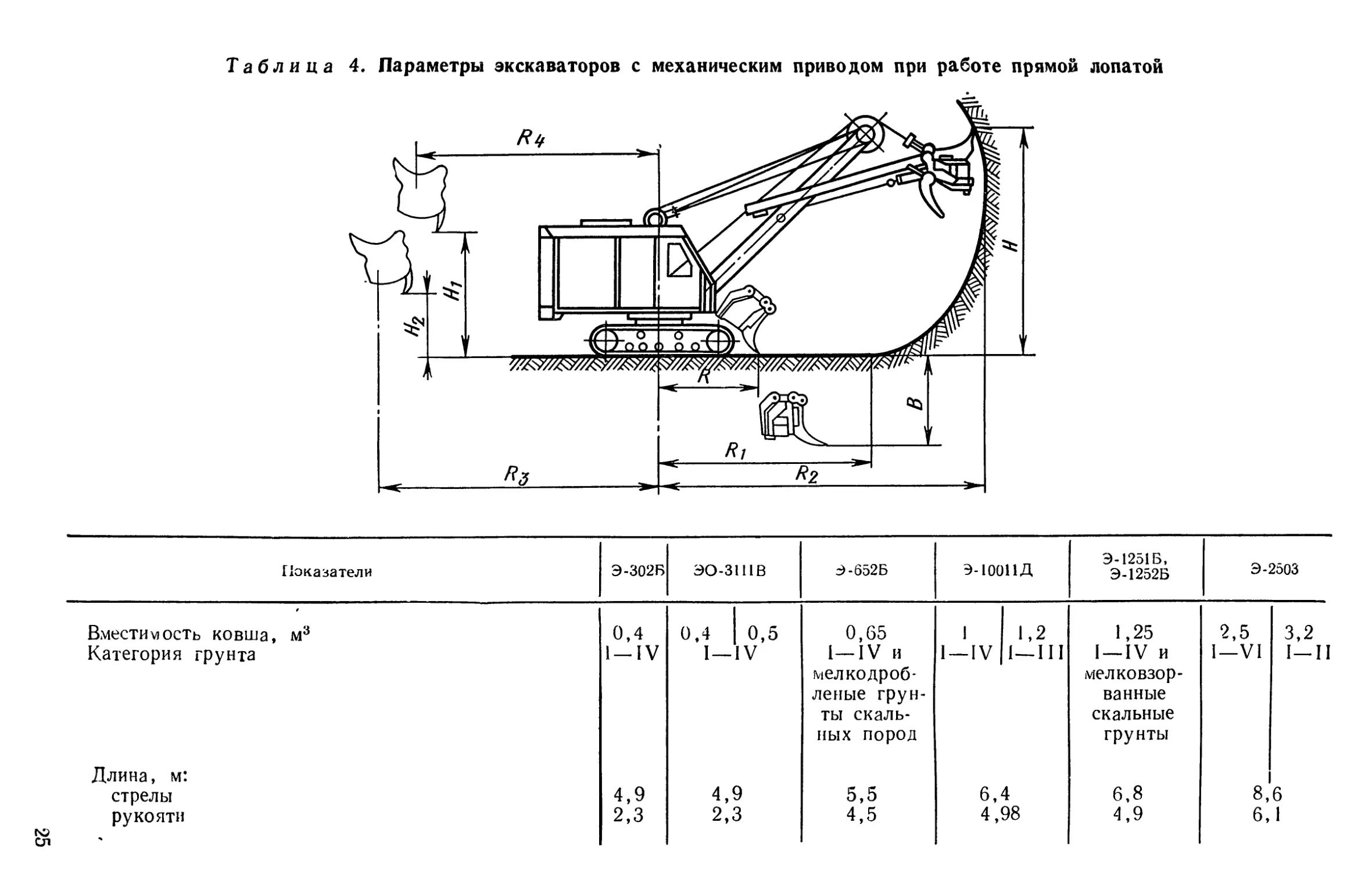

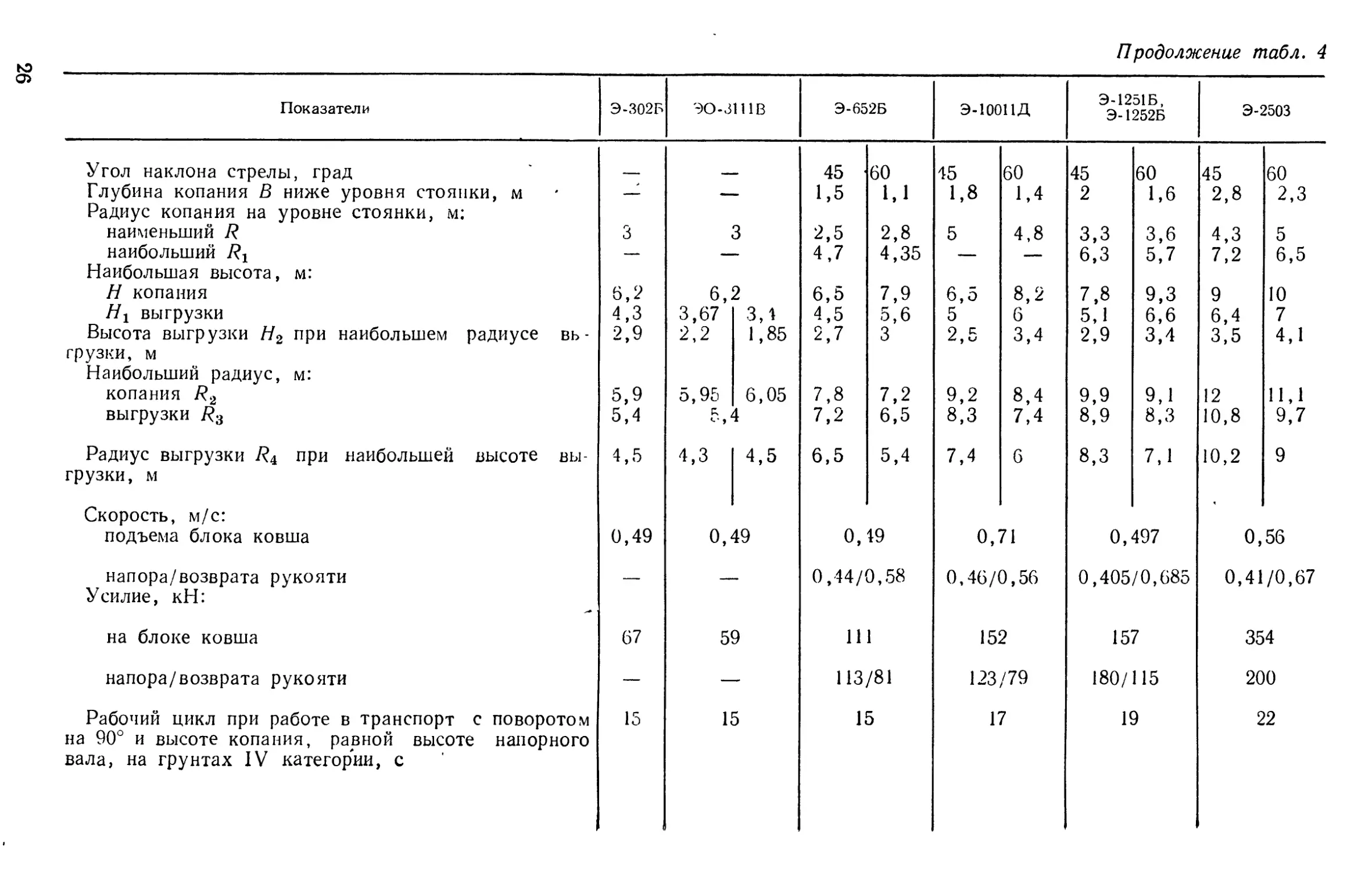

Таблица 4. Параметры экскаваторов с механическим приводом при работе прямой лопатой

Показатели Э-302Б ЭО-3111В Э-652Б 9-10011Д Э-1251 Б, Э-1252Б Э-2503

Вместимость ковша, м3 Категория грунта 0,4 1-IV 0,4 I 0,5 I—IV 0,65 1—IV и мелкодроб- леные грун- ты скаль- ных пород 1 1,2 1 — 1V 11—111 1,25 I —IV И мелковзор- ванные скальные грунты 2,5 I—VI 3,2 I—II

Длина, м: стрелы рукояти 4,9 2,3 4,9 2,3 5,5 4,5 6,4 4,98 6,8 4,9 8, 6, 6 1

Показатели

Э-302Б

Угол наклона стрелы, град —

Глубина копания В ниже уровня стоянки, м —

Радиус копания на уровне стоянки, м;

наименьший У? 3

наибольший —

Наибольшая высота, м:

Н копания 6,2

Нх выгрузки 4,3

Высота выгрузки Н2 при наибольшем радиусе вь- 2,9

грузки, м

Наибольший радиус, м:

копания R2 5,9

выгрузки R3 5,4

Радиус выгрузки Т?4 при наибольшей высоте вы- 4,5

грузки, м

Скорость, м/с:

подъема блока ковша 0,49

напора/возврата рукояти —

Усилие, кН:

на блоке ковша 67

напора/возврата рукояти —

Рабочий цикл при работе в транспорт с поворотом 15

на 90° и высоте копания, равной высоте напорного

вала, на грунтах IV категории, с

Продолжение табл. 4

эо-зшв Э-652Б Э-10011Д Э-1251Б, Э-1252Б Э-2503

45 60 15 60 45 60 45 60

— 1,5 1,1 1,8 1,4 2 1,6 2,8 2,3

3 2,5 2,8 5 4,8 3,3 3,6 4,3 5

— 4,7 4,35 — — 6,3 5,7 7,2 6,5

6,2 6,5 7,9 6,5 8,2 7,8 9,3 9 10

3,67 3,4 4,5 5,6 5 6 5,1 6,6 6,4 7

2,2 1,85 2,7 3 2,5 3,4 2,9 3,4 3,5 4,1

5,95 6,05 7,8 7,2 9,2 8,4 9,9 9,1 12 11,1

5,4 7,2 6,5 8,3 7,4 8,9 8,3 10,8 9,7

4,3 4,5 6,5 5,4 7,4 6 8,3 7,1 10,2 9

0,49 0, 19 0,71 0,497 0, 56

— 0,44/0,58 0,46/0,56 0,405/0,685 0,41/0,67

59 11 1 152 157 354

— 113/81 123/79 180/115 200

15 15 17 19 с >2

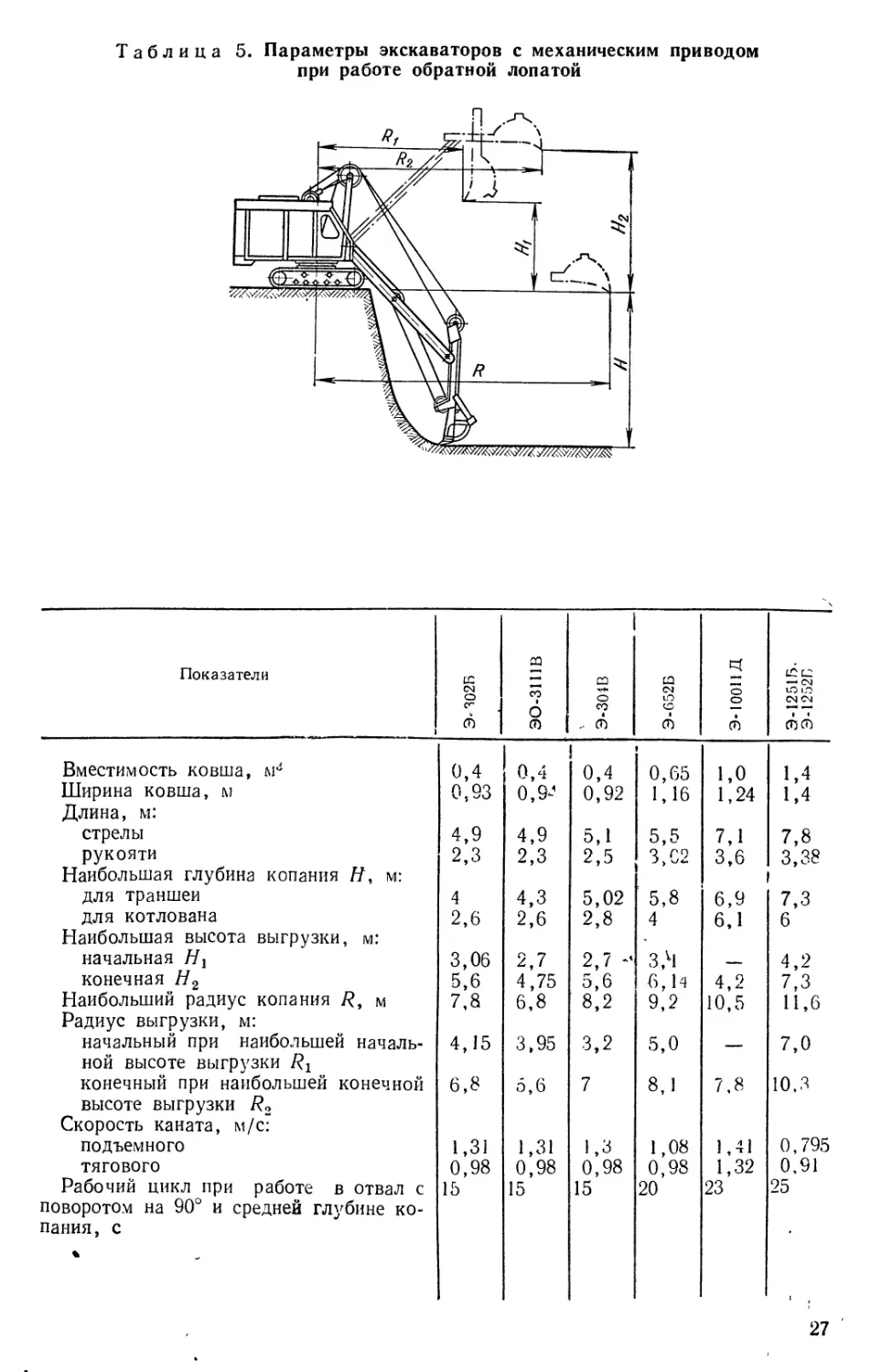

Таблица 5. Параметры экскаваторов с механическим приводом

при работе обратной лопатой

Показатели Э' 302Б ЭО-3111В со о - СП Э-652Б э-10011Д Э-1251В. Э-1252П

Вместимость ковша, мг 0,4 0,4 1 0,4 0,65 1,0 1,4

Ширина ковша, м Длина, м: 0,93 0,9^ 0,92 1,16 1,24 1,4

стрелы 4,9 4,9 5,1 5,5 7,1 7,8

рукояти Наибольшая глубина копания 7/, м: 2,3 2,3 2,5 3 02 3,6 1 3,38 I

для траншеи 4 4,3 5,02 5,8 6,9 7,3

для котлована Наибольшая высота выгрузки, м: 2,6 2,6 2,8 4 6,1 6

начальная 3,06 2,7 2,7 - з,ч — 4,2

конечная Н2 5,6 4,75 5,6 6,14 4,2 7,3

Наибольший радиус копания R, м Радиус выгрузки, м: 7,8 6,8 8,2 9,2 10,5 11,6

начальный при наибольшей началь- ной высоте выгрузки 4,15 3,95 3,2 5,0 — 7,0

конечный при наибольшей конечной высоте выгрузки R2 6,8 5,6 7 8,1 7,8 10,3

Скорость каната, м/с:

подъемного 1,31 1,31 1,3 1,08 1,41 0,795

тягового 0,98 0,98 0,98 0,98 1,32 0,91

Рабочий цикл при работе в отвал с поворотом на 90° и средней глубине ко- 15 15 15 20 23 25

пания, с

%

27

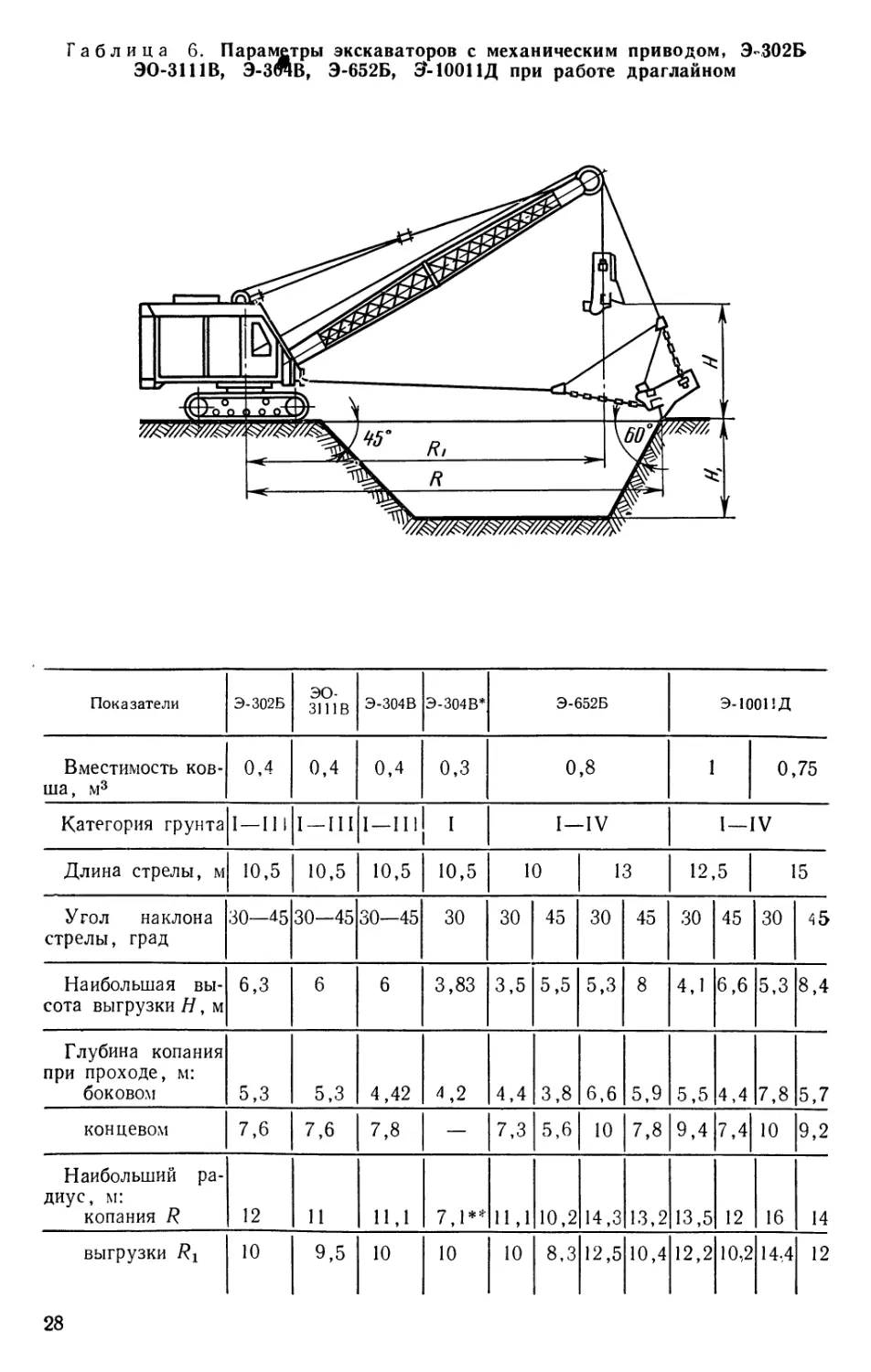

Таблица 6. Параметры экскаваторов с механическим приводом, Э 302Б

ЭО-3111В, Э-зЛв, Э-652Б, Э*-10011Д при работе драглайном

Показатели Э-302Б эо- 3111В Э-304В Э-304В* Э-652Б Э-10011Д

Вместимость ков- ша, м3 0,4 0,4 0,4 0,3 0,8 1 0,75

Категория грунта I—III I —III I—III ! 1 I —IV 1—IV

Длина стрелы, м 10,5 10,5 10,5 10,5 10 13 12,5 15

Угол наклона стрелы, град 30—45 30—45 30—45 30 30 45 30 45 30 45 30 45

Наибольшая вы- сота выгрузки Н, м 6,3 6 6 3,83 3,5 5,5 5,3 8 4,1 6,6 5,3 8,4

Глубина копания при проходе, м: боковом 5,3 5,3 4,42 4,2 4,4 3,8 6,6 5,9 5,5 4,4 7,8 5,7

концевом 7,6 7,6 7,8 — 7,3 5,6 10 7,8 9,4 7,4 10 9,2

Наибольший ра- диус, м: копания R 12 11 11,1 7,1** Н,1 10,2 14,3 13,2 13,5 12 16 14

выгрузки 10 9,5 10 10 10 8,3 12,5 10,4 12,2 10,2 14,4 12

28

Продолжение табл. 6

Показатели Э-302Б эо- 3111В Э-304В Э-304В* ** Э-652Б Э-10011д

Скорость кана- та, м/с: тягового 0,96 0,98 0,98 0,98 0,98 1,32

подъемного 1,31 1,31 1,3 1,3 1,08 1,41

Рабочий цикл при работе в от- вал с поворотом на 135° на грун- тах до III катего- рии и средней глубине копания, с 18 18 17 зо*** 21 23

* Боковой драглайн.

** Расстояние от продольной оси экскаватора до линии движения ковша (максимальное).

*** При точной установке ковша по оси канала и угле поворота на 80°.

Ковш обратной лопаты (рис. 16, б) и драглайна (рис. 16. г) наполняется при

подтягивании его тяговым канатом 5 и одновременном отпускании подъемного ка-

ната 4. При этом ковш прижимается к грунту у драглайна своим весом, а у об-

ратной лопаты весом рабочего оборудования.

Ковш грейфера (рис. 16. в) наполняют, натягивая канат 6, замыкающей челю-

сти грейфера, и ослабляя подъемный канат 4.

Перемещение груженого ковша в пространстве у всех

видов рабочих оборудований осуществляется теми же канатами и механизмами,

что и при копании.

Выгрузка ковша прямой лопаты (рис. 16, а) осуществляется откры-

ванием днища ковша, у обратной лопаты (рис. 16,6) —поворотом рукояти «впе-

ред» с помощью ослабления тягового каната 5 и подъема всего оборудования

подъемным канатом 4.

Выгрузка ковша драглайна (рис. 16, г) осуществляется ослаблением тягового

каната 5 при ковше, поднятом в верхнее положение. В этом случае при ослаблен-

ном опрокидном канате 8 ковш драглайна поворачивается и разгружается.

Ковш грейфера разгружают, ослабляя замыкающий канат 6 (рис. 16, в) при

заторможенном подъемном канате 4.

Поворот ковша на выгрузку и обратный поворот в забой производятся вра-

щением поворотной части экскаватора относительно неподвижного в процессе ра-

боты ходового устройства.

Параметры забоя (глубину, радиус копания, высоту выгрузки и т. д ) изменя-

ют у прямой лопаты, драглайна и грейфера путем изменения угла наклона стре-

лы 2 с помощью стрелоподъемного каната 1.

Рабочие параметры одноковшовых экскаваторов с различными видами смен-

ного оборудования приведены в табл 4—10 Схемы запасовок канатов, с помощью

которых осуществляются основные рабочие движения ковша экскаваторов с раз-

личными видами сменного оборудования, даны на рис. 17—21.

29

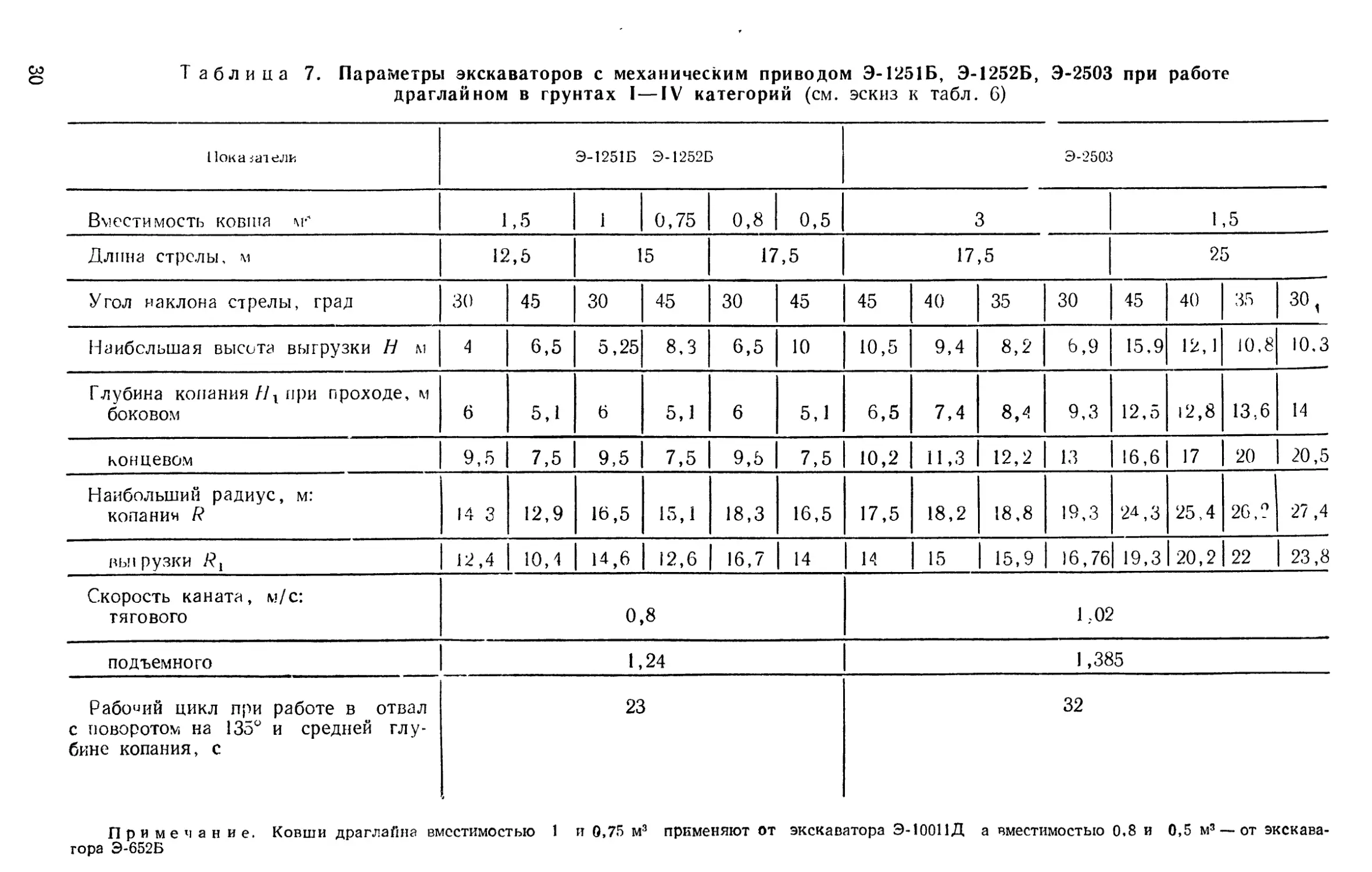

Таблица 7. Параметры экскаваторов с механическим приводом Э-1251Б, Э-1252Б, Э-2503 при работе

драглайном в грунтах I — IV категорий (см. эскиз к табл. 6)

Пока затели Э-1251Б Э-1252Б Э-2503

Вместимость ковша 1,5 1 0,75 0,8 0,5 3 1,5

Длина стрелы, м 12,5 15 17,5 17,5 25

Угол наклона стрелы, град 30 45 30 45 30 45 45 40 35 30 45 40 35 30 5

Наибольшая высота выгрузки Н м 4 6,5 5,25 8,3 6,5 10 10,5 9,4 8,2 6,9 15,9 12,1 10,8 10.3

Глубина копания//г при проходе, м боковом 6 5,1 6 5,1 6 5,1 6,5 7,4 8,4 9,3 12,5 >2,8 13,6 14

концевом 9,5 1 7,5 9,5 7,5 | 9,5 7,5 10,2 11,3 12,2 13 16,6 17 20 1 20,5

Наибольший радиус, м: копания R 14 3 12,9 16,5 15,1 18,3 16,5 17,5 18,2 18,8 19,3 24,3 25,4 26,2 27,4

вьп рузки 1 12,4 1 10,4 1 I4,6 I 12,6 | 16,7 14 14 1 15 I 15,9 | 16,7б| 19,3 20,2 | 22 1 23,8

Скорость каната, м/с: тягового 0,8 1,02

подъемного 1 1,24 1,385

Рабочий цикл при работе в отвал с поворотом на 135° и средней глу- бине копания, с 23 32

Примечание. Ковши драглайна вместимостью 1 и 0,75 м3 применяют от экскаватора Э-10011Д а вместимостью 0,8 и 0,5 м3 —• от экскава-

тора Э-652Б

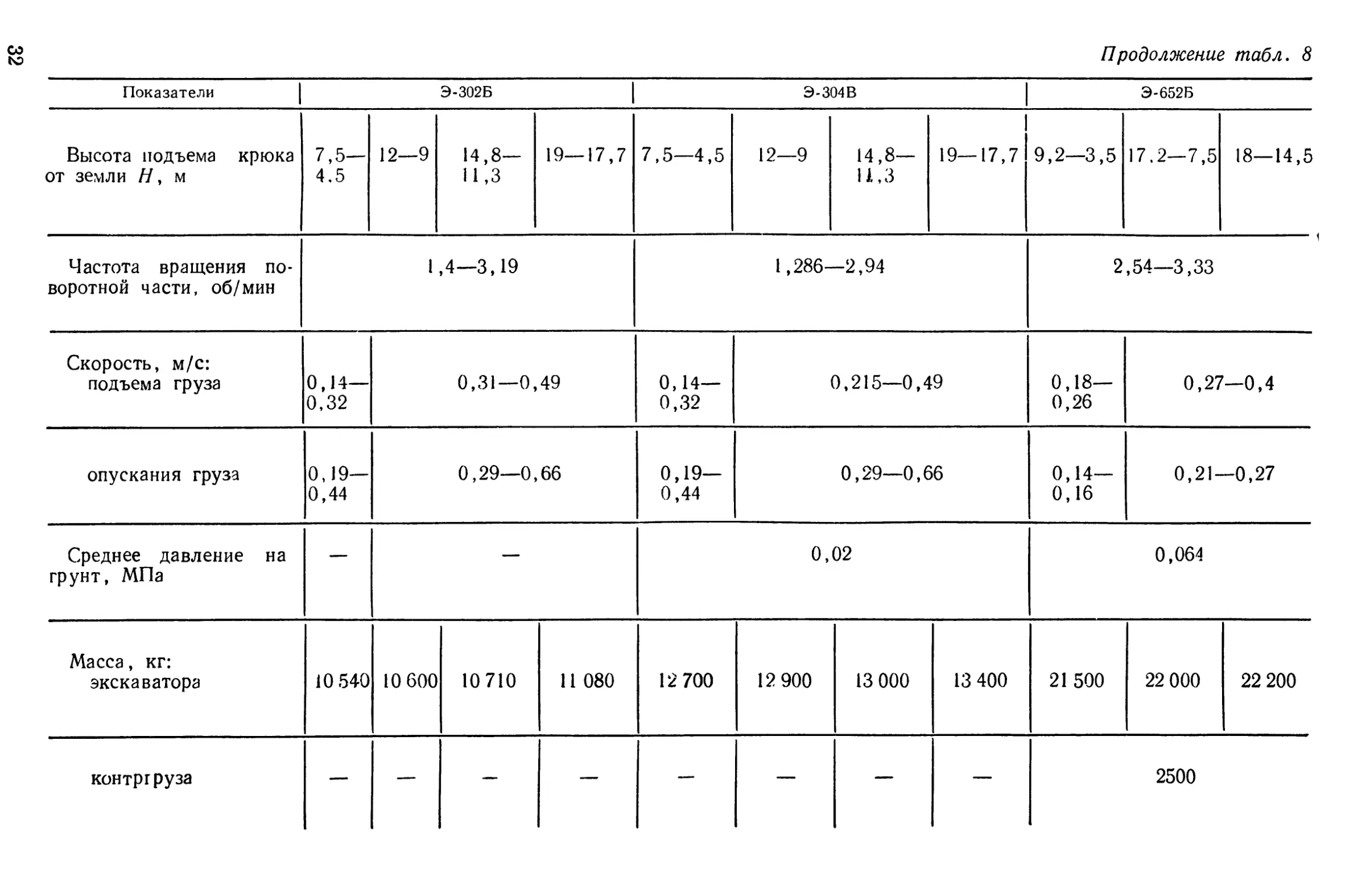

Таблица 8. Параметры экскаваторов с механическим приводом (Э-302Б, Э-304В, Э-652Б) при работе краном

Показатели | Э-302Б | Э-304В Э-652Б

Длина стрелы А, м 7,5 12 15 15 с наго- ловником 5 м 7,5 12 15 15 с наго- ловником 5 м 10 18 18 с наго- ловником 2,2 м

Грузоподъемность, т 5,0— 1,7 3,0— 0,75 2—0,55 1—0,58 6,3—1,58 3,01 — 0,95 2—0,45 1—0,47 10—2,5 7,5—1,0 2,5—0,7

Вылет от оси вращения Я, м СО »» 3—7 4—9 5—11 7—10 2,8—7 4—9 5—11 7—10 3,7—10 4,3—16 6,5—12

СО

to

Показатели

Э-302Б

Высота подъема крюка от земли //, м 7,5— 4.5 12—9 14,8— 11,3 19—17,7 7,5—4,5

Частота вращения по- воротной части, об/мин 1,4—3,19

Скорость, м/с: подъема груза 0,14— 0,32 0,31—0,49 0,14— 0,32

опускания груза 0,19— 0,44 0,29—0,66 0,19— 0,44

Среднее давление на грунт, МПа — —

Масса, кг: экскаватора 10.540 10 600 10710 11 080 12 700

контргруза — — — — —

Продолжение табл. 8

Э-304В | Э-652Б

12—9 14,8— 11,3 19—17,7 9,2—3,5 17.2—7,5 18—14,5

1,286—2,94 2,54—3,33

0,215—0,49 0,18— 0,26 0,27—0,4

0,29—0,66 0,14— 0,16 0,21—0,27

0,02 0,064

12 900 13 000 13 400 21 500 22 000 22 200

— — — 2500

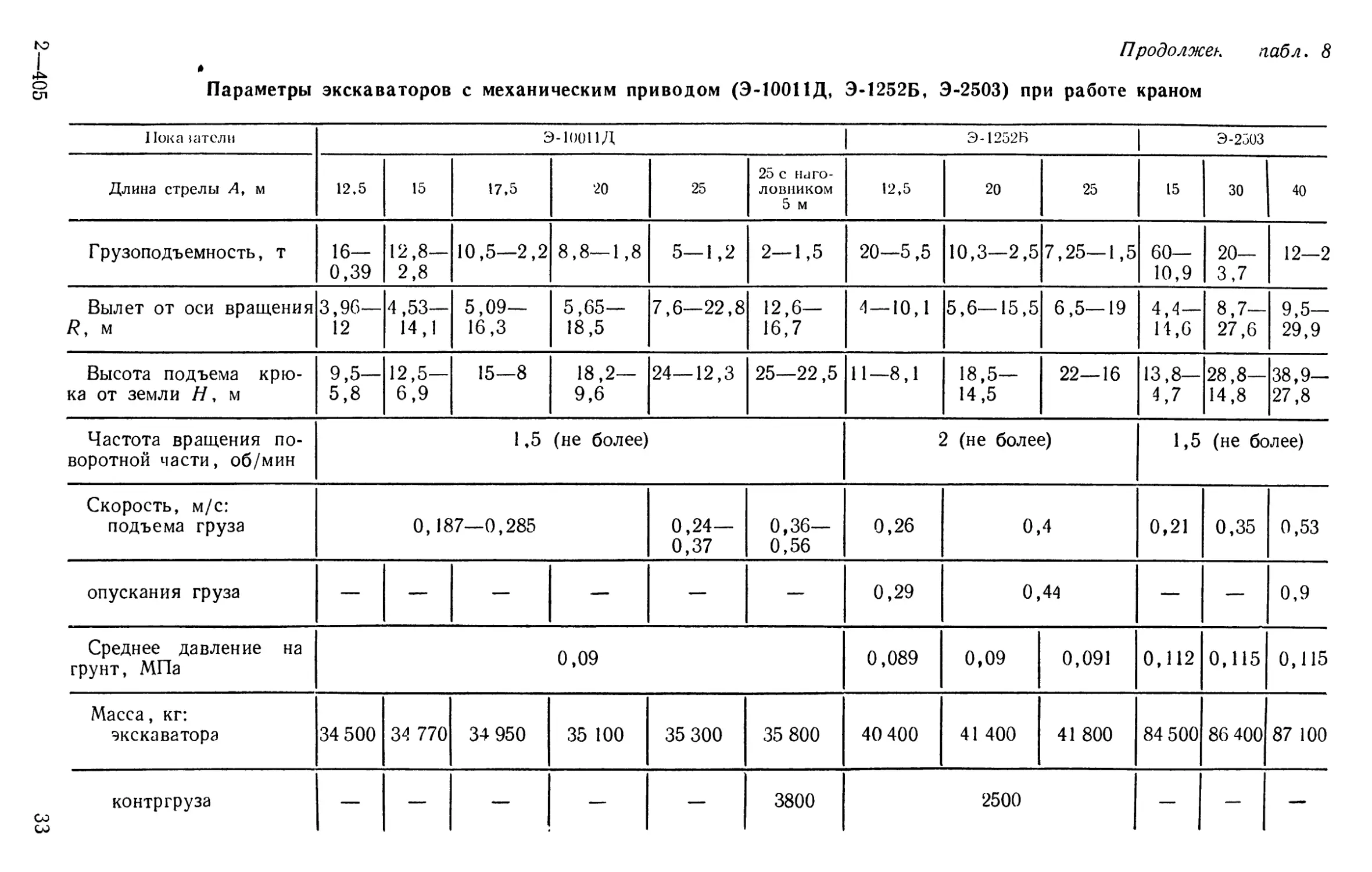

Продолжен пабл. 8

Параметры экскаваторов с механическим приводом (Э-10011Д, Э-1252Б, Э-2503) при работе краном

11ока жители Э-10011Д | Э-1252Б | Э-2303

Длина стрелы А, м 12,5 15 17,5 20 25 25 с наго- ловником 5 м 12,5 20 25 15 30 40

Грузоподъемность, т 16— 0,39 12,8— 2,8 10,5—2,2 8,8—1,8 5—1,2 2—1,5 20—5,5 10,3—2,5 7,25—1,5 60— 10,9 20— 3,7 12—2

Вылет от оси вращения R, м 3,96— 12 4,53— 14,1 5,09— 16,3 5,65— 18,5 7,6—22,8 12,6— 16,7 4—10,1 5,6—15,5 6,5—19 4,4— 11,6 8,7— 27,6 9,5— 29,9

Высота подъема крю- ка от земли Н, м 9,5— 5,8 12,5— 6,9 15—8 18,2— 9,6 24—12,3 25—22,5 11—8,1 18,5— 14,5 22—16 13,8— 4,7 28,8— 14,8 38,9— 27,8

Частота вращения по- воротной части, об/мин 1,5 (не более) 2 (не более) 1,5 (не более)

Скорость, м/с: подъема груза 0,187—0,285 0,24— 0,37 0,36— 0,56 0,26 0,4 0,21 0,35 0,53

опускания груза — — — — — — 0,29 0,44 — — 0,9

Среднее давление на грунт, МПа 0,09 0,089 0,09 0,091 0,112 0,115 0,115

Масса, кг: экскаватора 34 500 34 770 34 950 35 100 35 300 35 800 40 400 41 400 41 800 84 500 86 400 87 100

контргруза — — — — — 3800 2500 — — —

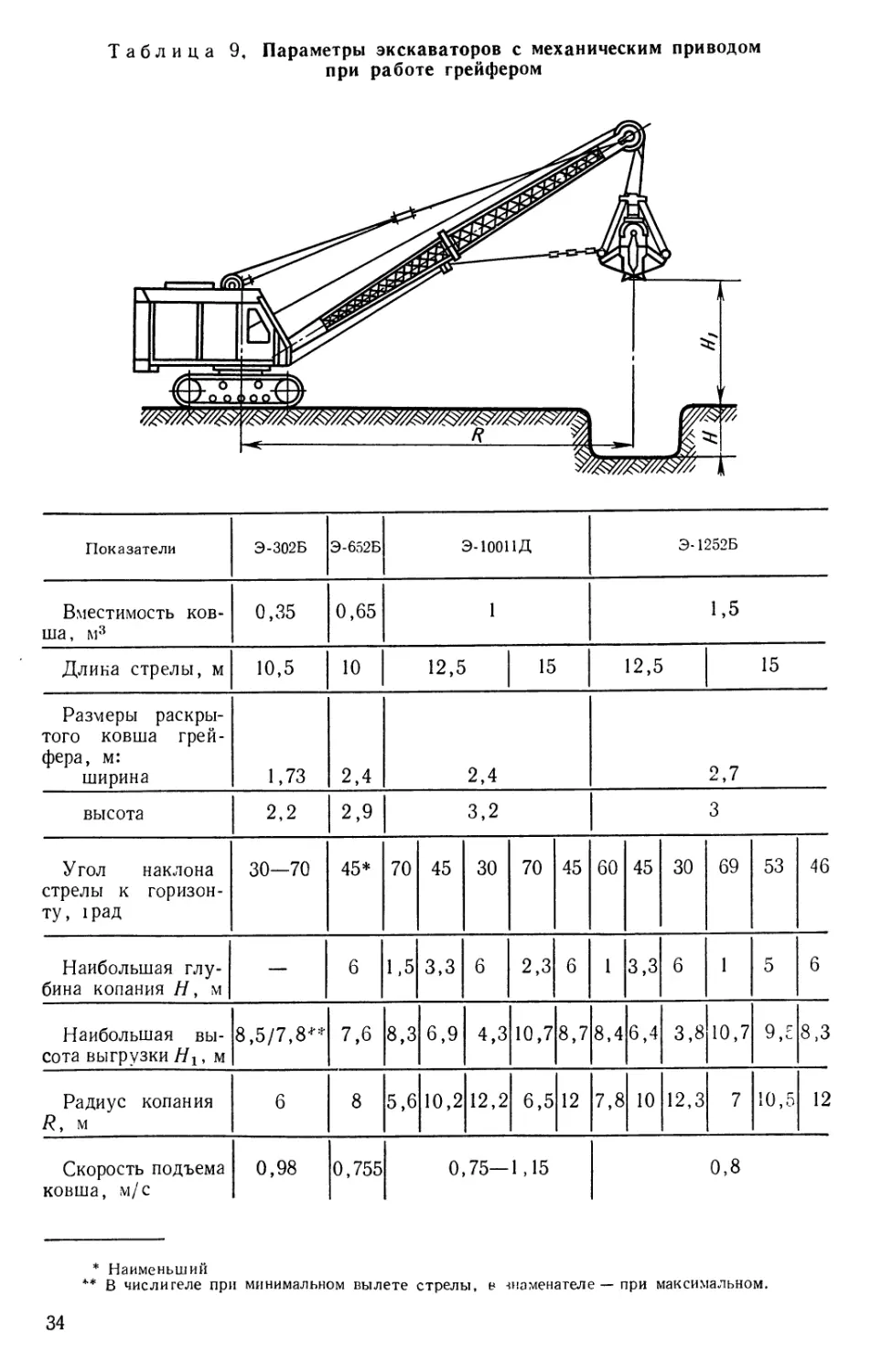

Таблица 9, Параметры экскаваторов с механическим приводом

при работе грейфером

Показатели Э-302Б Э-652Б Э-10011Д Э-1252Б

Вместимость ков- ша, м3 0,35 0,65 1 1,5

Длина стрелы, м 10,5 10 12,5 15 12,5 15

Размеры раскры- того ковша грей- фера, м: ширина 1,73 2,4 2,4 2,7

высота 2,2 2,9 3,2 3

Угол наклона стрелы к горизон- ту, 1рад 30—70 45* 70 45 30 70 45 60 45 30 69 53 46

Наибольшая глу- бина копания //, м — 6 1,5 3,3 6 2,3 6 1 3,3 6 1 5 6

Наибольшая вы- сота выгрузки , м 8,5/7,8** 7,6 8,3 6,9 4,3 10,7 8,7 8,4 6,4 3,8 10,7 9, с 8,3

Радиус копания /?, м 6 8 5,6 10,2 12,2 6,5 12 7,8 10 12,3 7 10,5 12

Скорость подъема ковша, м/с 0,98 0,755 0,75—1,15 0,8

* Наименьший

** В числителе при минимальном вылете стрелы, в знаменателе — при максимальном.

34

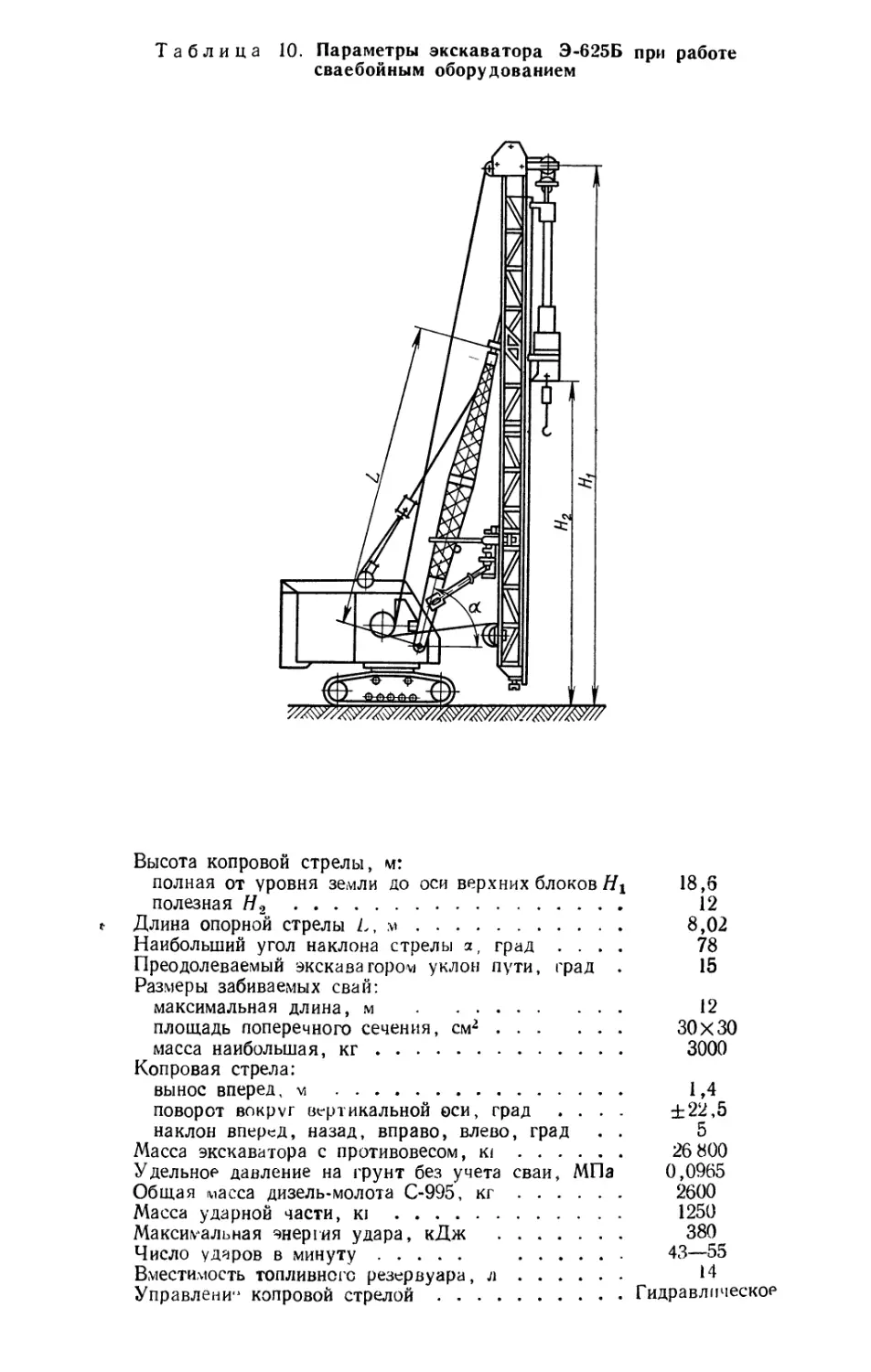

Таблица 10. Параметры экскаватора Э-625Б при работе

сваебойным оборудованием

Высота копровой стрелы, м:

полная от уровня земли до оси верхних блоков Нг 18,6

полезная Н2 .................................. 12

Длина опорной стрелы L, м....................... 8,02

Наибольший угол наклона стрелы а, град .... 78

Преодолеваемый экскаватором уклон пути, град . 15

Размеры забиваемых свай:

максимальная длина, м .......................... 12

площадь поперечного сечения, см2.............. 30x30

масса наибольшая, кг............................... 3000

Копровая стрела:

вынос вперед, м ................................... 1,4

поворот вокруг вертикальной оси, град .... ±22,5

наклон вперед, назад, вправо, влево, град . . 5

Масса экскаватора с противовесом, ю............. 26 800

Удельное давление на грунт без учета сваи, МПа 0,0965

Общая масса дизель-молота С-995, кг............. 2600

Масса ударной части, kj ........................ 1250

Максимальная энергия удара, кДж ................ 380

Число ударов в минуту........... ............... 43—55

Вместимость топливного резервуара, л............ 14

Управление копровой стрелой .................... Гидравлическое

Рис. 17. Запасовка канатов экскаваторов Э-302Б, ЭО-3111В, Э-304В:

а — прямая лопата (Э-302Б и ЭО-3111В), б — обратная лопата (Э-302Б, ЭО-3111В и

Э-304В), в —драглайн (Э-302Б, ЭО-3111В и Э-304В), г — грейфер (Э-302Б), д — драг-

лайн бокового черпания (Э-304В), е — кран (Э-302Б и Э-304В); стрелы: / — 7,5 м,

// — 12 и 15 м, /// — 15 м с наголовником 5 м; барабаны: / — стрелоподъемный.

2 — подъемный, 4 — тяговый, 21 — направляющий; блоки- 3 и 5 —нижний и верхние

на двуногой стойке, 9 — передней стойки, // — на стреле, 13 — ковша, 16 — на рукоя-

ти, 20 — наводки, 22 — полиспаста, 24 — на головке грейфера, 29 и 31 — головные

подъемного каната и укосины, 35 — наголовника; коуши- 6 и 8 — на двуногой и пе-

редней стойках, 14 — на стреле, 15 — на рукояти, 23 — на головке грейфера, 34 — на

крюковой обойме, 36—на наголовнике; канаты- 7 — поддерживающий (стрелоподъ- ,

емный), 10 — подъемный, 12 — тяговый, 17 — подвесные (Э-302Б), 19 — опрокидной, ,

26 — успокоителя; 18— ковш драглайна; 25 — оттяжная цепь; 27 — ролики успокоите- '

ля, 28 — шкив успокоителя; 30 — наводка; 32 — направляющие ролики; 33 — крюковая

обойма

3

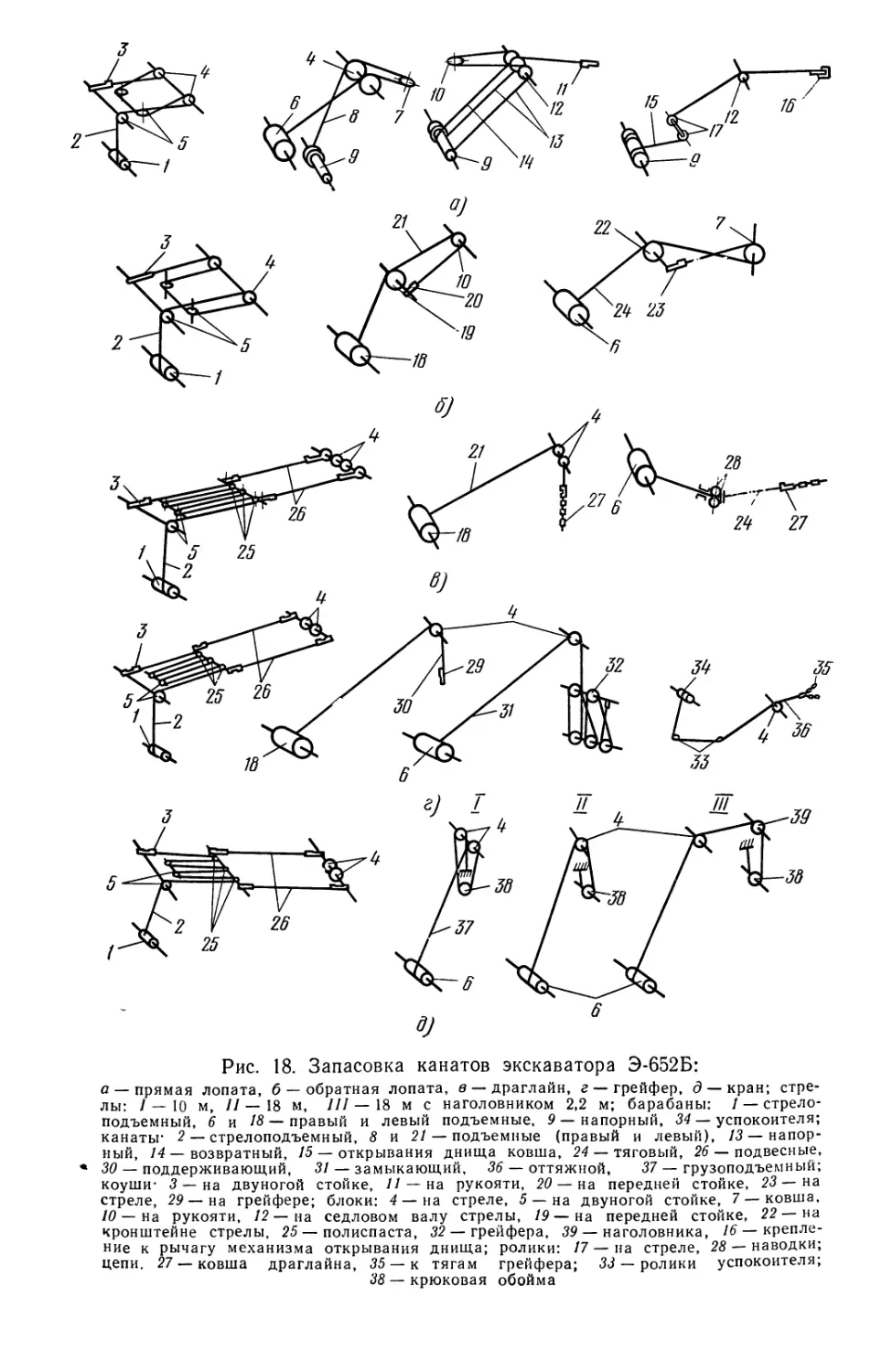

Рис. 18. Запасовка канатов экскаватора Э-652Б:

о —прямая лопата, б — обратная лопата, в —драглайн, г — грейфер, д — кран; стре-

лы: / — 10 м, // — 18 м, 111 — 18 м с наголовником 2,2 м; барабаны: / — стрело-

подъемный, 6 и 18 — правый и левый подъемные, 9 — напорный, 34— успокоителя;

канаты- 2— стрелоподъемный, 8 и 21— подъемные (правый и левый), 13 — напор-

ный, 14 — возвратный, 15 — открывания днища ковша, 24 — тяговый, 26 — подвесные,

*30 — поддерживающий, 31 — замыкающий, 36 — оттяжной, 37 — грузоподъемный;

коуши- 3 — на двуногой стойке, // — на рукояти, 20 — на передней стойке, 23 — на

стреле, 29 — на грейфере; блоки: 4 — на стреле, 5 — на двуногой стойке, 7—ковша,

10 — на рукояти, 12—на седловом валу стрелы, 19—на передней стойке, 22—на

кронштейне стрелы, 25 — полиспаста, 32 — грейфера, 39 — наголовника, 16 — крепле-

ние к рычагу механизма открывания днища; ролики: 17 — на стреле, 28 — наводки;

цепи. 27 — ковша драглайна, 35 — к тягам грейфера; 33 — ролики успокоителя;

33—крюковая обойма

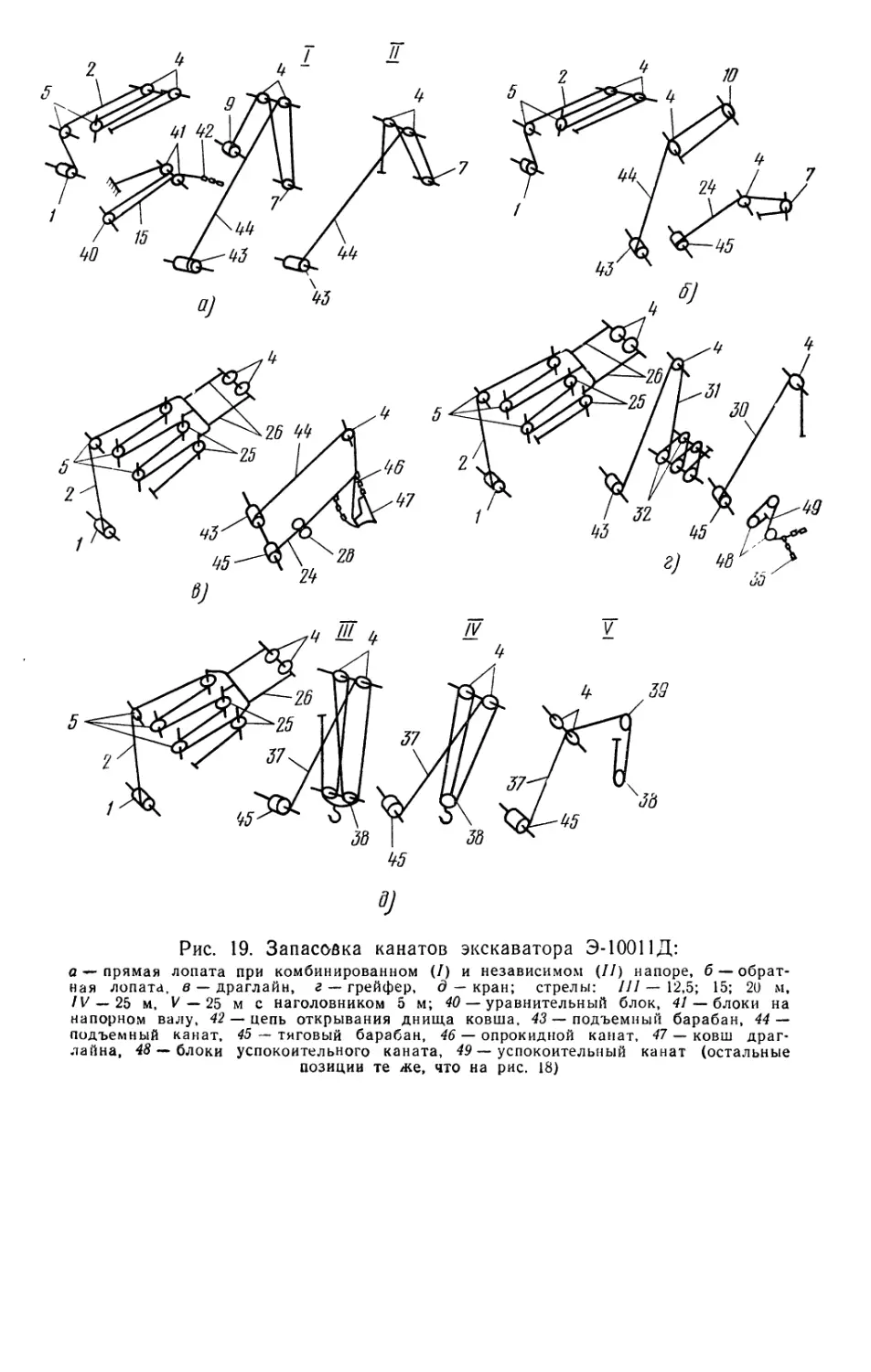

Рис. 19. Запасобка канатов экскаватора Э-10011Д:

а — прямая лопата при комбинированном (/) и независимом (II) напоре, б — обрат-

ная лопата, в — драглайн, г — грейфер, д — кран; стрелы: III — 12,5; 15; 20 м,

/V — 25 м, V — 25 м с наголовником 5 м; 40 — уравнительный блок, 41 — блоки на

напорном валу, 42 — цепь открывания днища ковша, 43 — подъемный барабан, 44 —

подъемный канат, 45 — тяговый барабан, 46 — опрокидной канат, 47 — ковш драг-

лайна, 48 — блоки успокоительного каната, 49 — успокоительный канат (остальные

позиции те же, что на рис. 18)

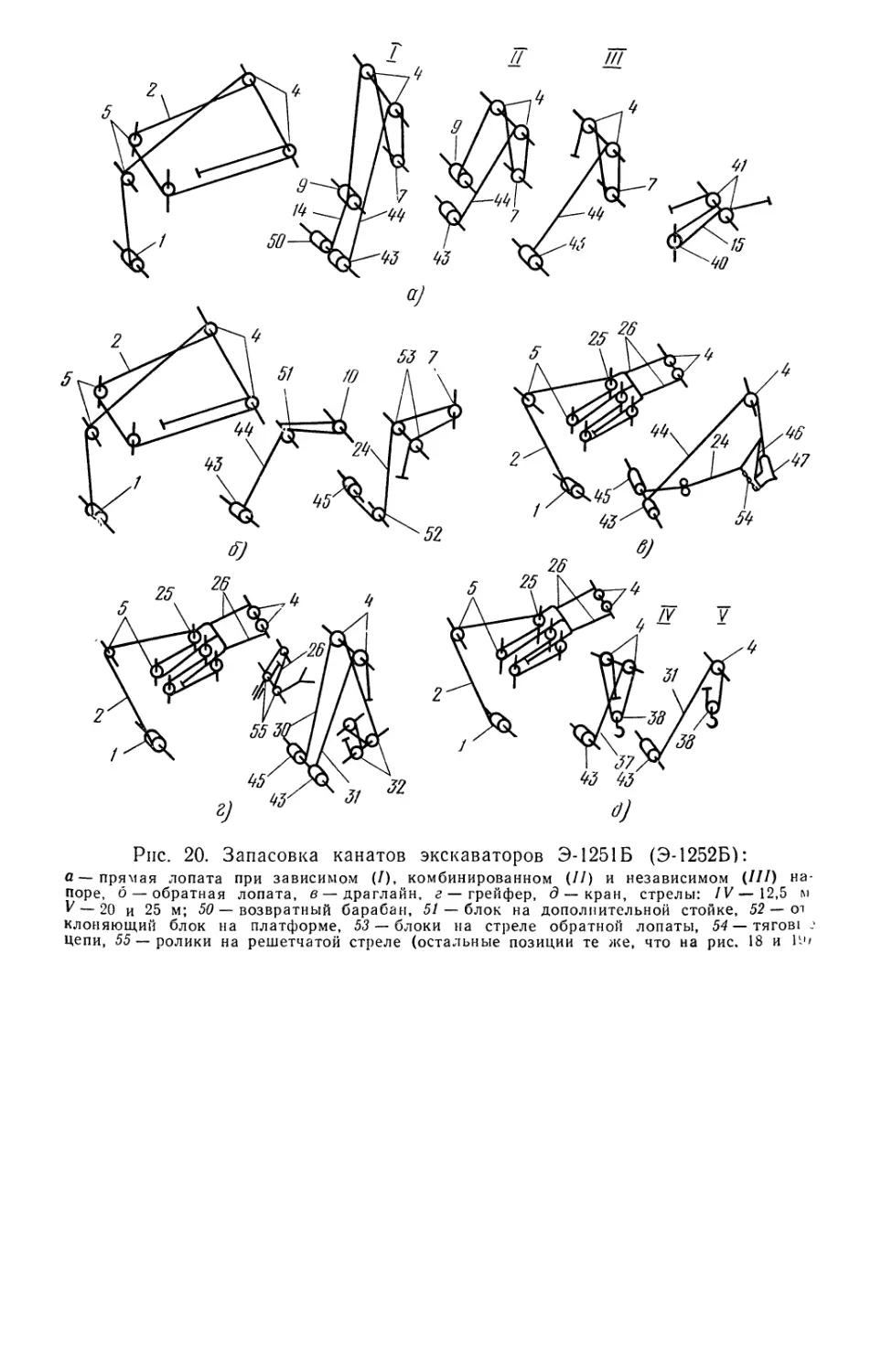

Рис. 20. Запасовка канатов экскаваторов Э-1251Б (Э-1252Б):

о—прямая лопата при зависимом (/), комбинированном (//) и независимом (///) на

поре, б — обратная лопата, в — драглайн, г — грейфер, д— кран, стрелы: IV—12,5 м

V — 20 и 25 м; 50 — возвратный барабан, 5/— блок на дополнительной стойке, 52 — оп

клоняющий блок на платформе, 53 — блоки на стреле обратной лопаты, 54 — тягов!

Цепи, 55 — ролики на решетчатой стреле (остальные позиции те же, что на рис. 18 и Г.'<

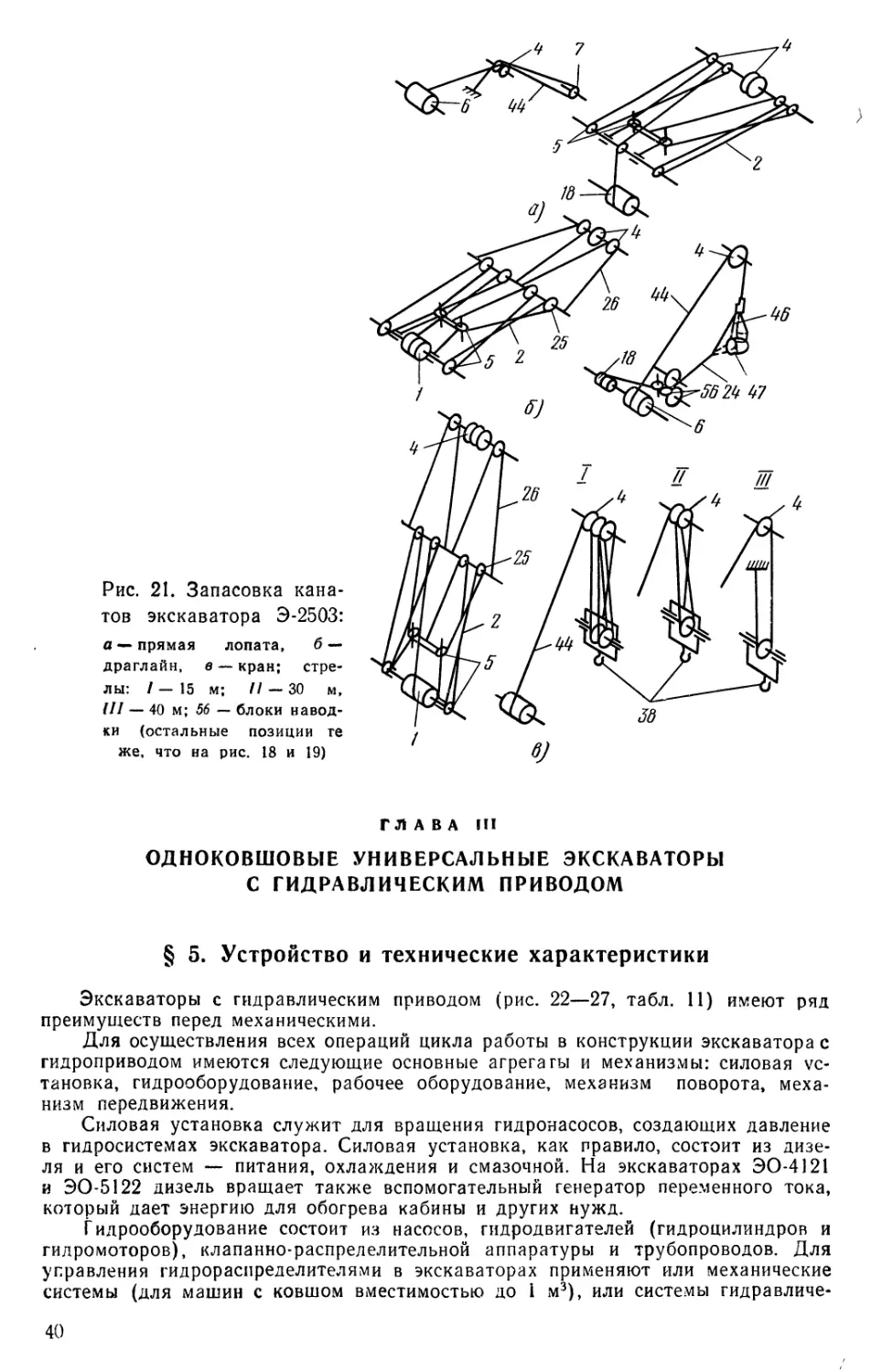

Рис. 21. Запасовка кана-

тов экскаватора Э-2503:

а —прямая лопата, б —

драглайн, в — кран; стре-

лы: 7—15 м; 77 — 30 м,

777 — 40 м; 56 — блоки навод-

ки (остальные позиции те

же, что на рис. 18 и 19)

ГЛАВА HI

ОДНОКОВШОВЫЕ УНИВЕРСАЛЬНЫЕ ЭКСКАВАТОРЫ

С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ

§ 5. Устройство и технические характеристики

Экскаваторы с гидравлическим приводом (рис. 22—27, табл. 11) имеют ряд

преимуществ перед механическими.

Для осуществления всех операций цикла работы в конструкции экскаватора с

гидроприводом имеются следующие основные агрегаты и механизмы: силовая ус-

тановка, гидрооборудование, рабочее оборудование, механизм поворота, меха-

низм передвижения.

Силовая установка служит для вращения гидронасосов, создающих давление

в гидросистемах экскаватора. Силовая установка, как правило, состоит из дизе-

ля и его систем — питания, охлаждения и смазочной. На экскаваторах ЭО-4121

и ЭО-5122 дизель вращает также вспомогательный генератор переменного тока,

который дает энергию для обогрева кабины и других нужд.

Гидрооборудование состоит из насосов, гидродвигателей (гидроцилиндров и

гидромоторов), клапанно-распределительной аппаратуры и трубопроводов. Для

управления гидрораспределителями в экскаваторах применяют или механические

системы (для машин с ковшом вместимостью до 1 м3), или системы гидравличе-

40

8

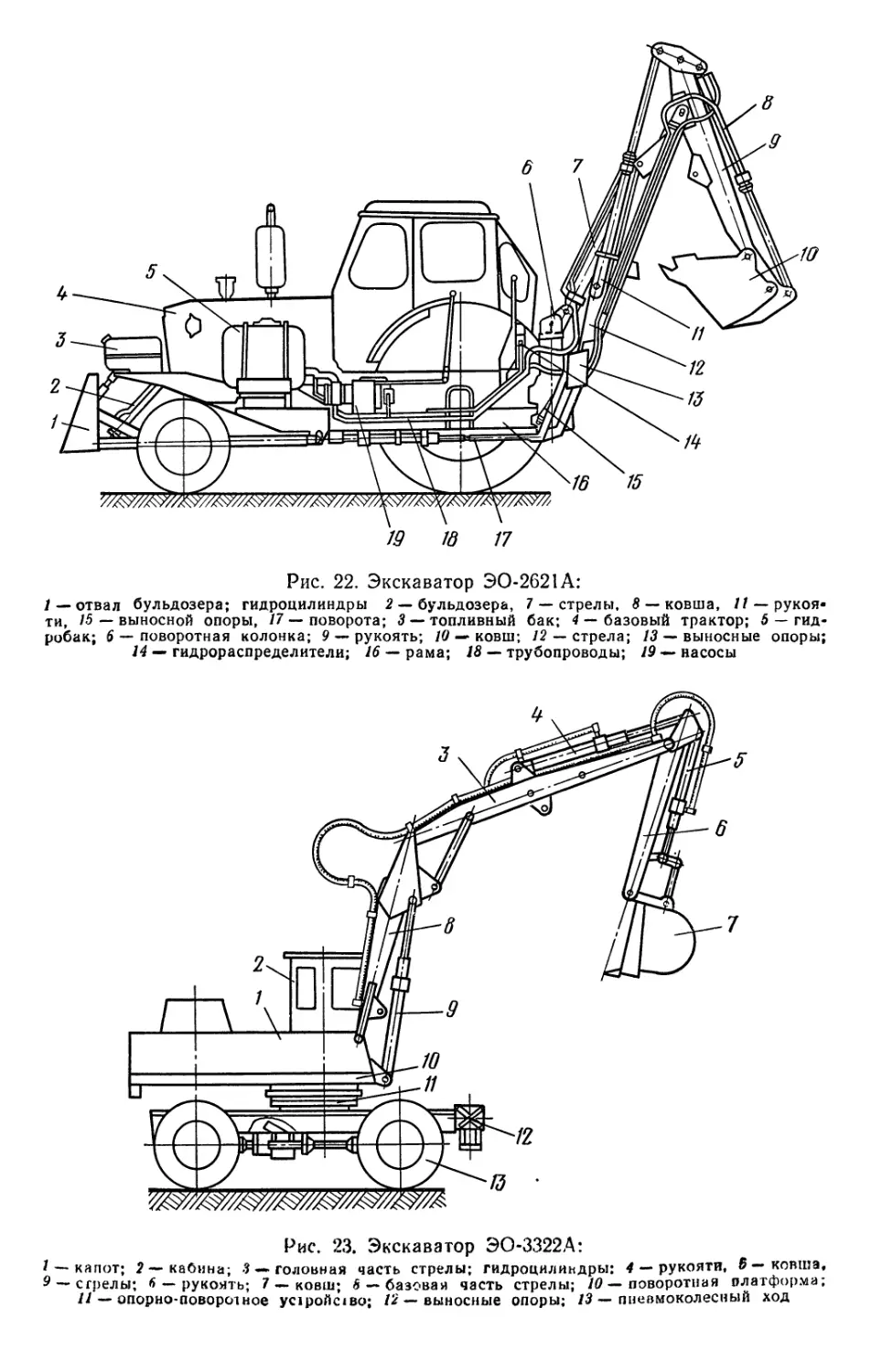

Рис. 22. Экскаватор ЭО-2621А:

/ — отвал бульдозера; гидроцилиндры 2 — бульдозера, 7 — стрелы, 8 — ковша, // — рукоя-

ти, 15 — выносной опоры, 17 — поворота; 3 — топливный бак; 4 — базовый трактор; 5 — гид-

робак; 6 — поворотная колонка; 9 — рукоять; 10 — ковш; 12 — стрела; 13 — выносные опоры;

14 — гидрораспределители; 16 — рама; 18 — трубопроводы; 19 — насосы

Рис. 23. Экскаватор ЭО-3322А:

/ — капот; 2—кабина; 3 —головная часть стрелы; гидроцилиндры: 4 — рукояти, 6—ковша,

9 — стрелы; 6 — рукоять; 7 — ковш; 8 — базовая часть стрелы; 10—поворотная платформа;

11 — опорно-поворотное ycipoficieo; 12— выносные опоры; 13—пневмоколесный ход

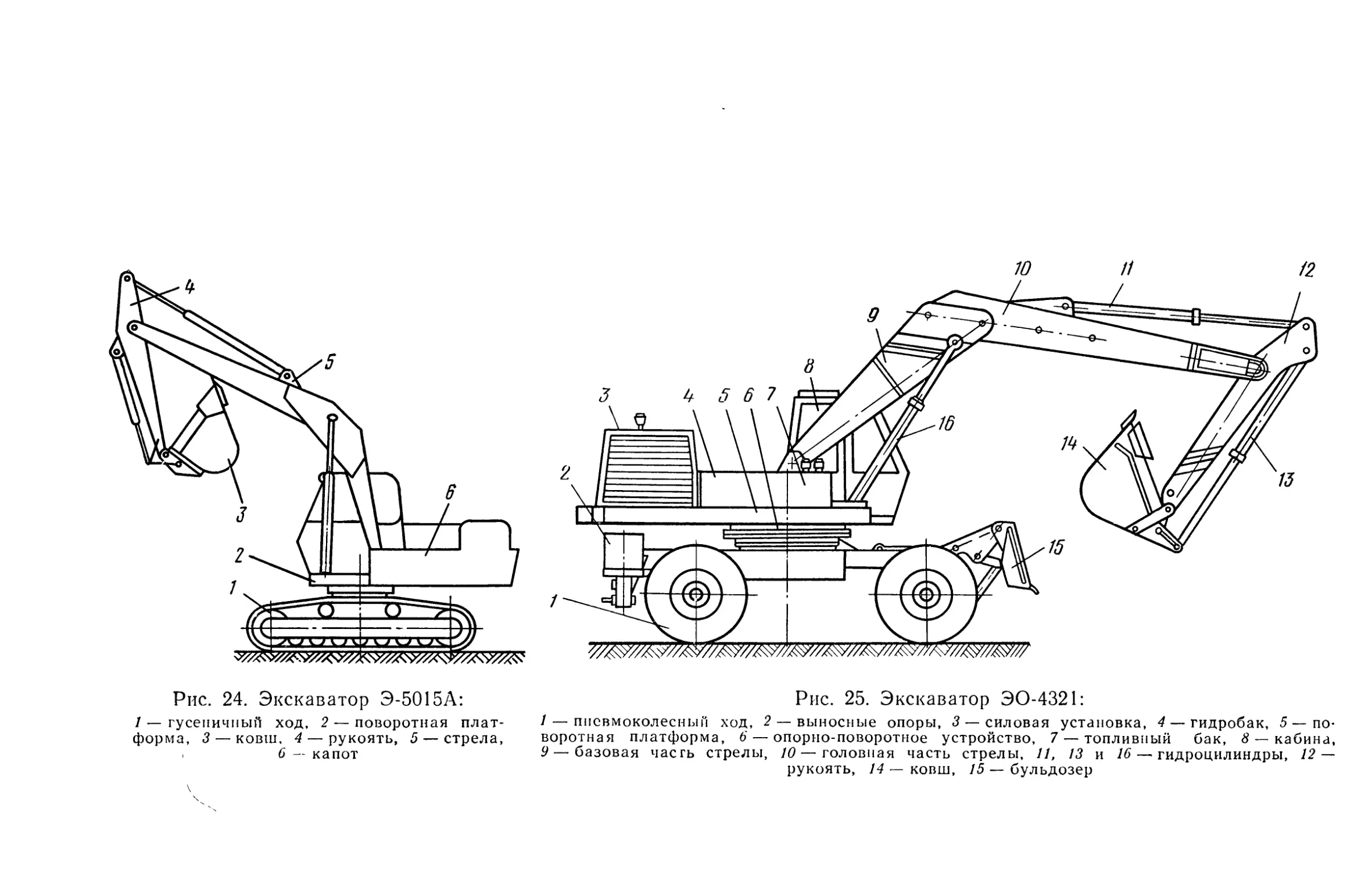

Рис. 24. Экскаватор Э-5015/Х:

1 — гусеничный ход, 2 — поворотная плат-

форма, 3 — ковш, 4 — рукоять, 5 — стрела,

. 6 — капот

Рис. 25. Экскаватор ЭО-4321:

/ — пнсвмоколесный ход, 2— выносные опоры, 3 — силовая установка, 4— гидробак, 5—по-

воротная платформа, 6 — опорно-поворотное устройство, 7 — топливный бак, 8 — кабина,

9 — базовая часть стрелы, 10 — головная часть стрелы, 11, 13 и 16 — гидроцилиндры, 12 —

рукоять, 14 — ковш, 15 — бульдозер

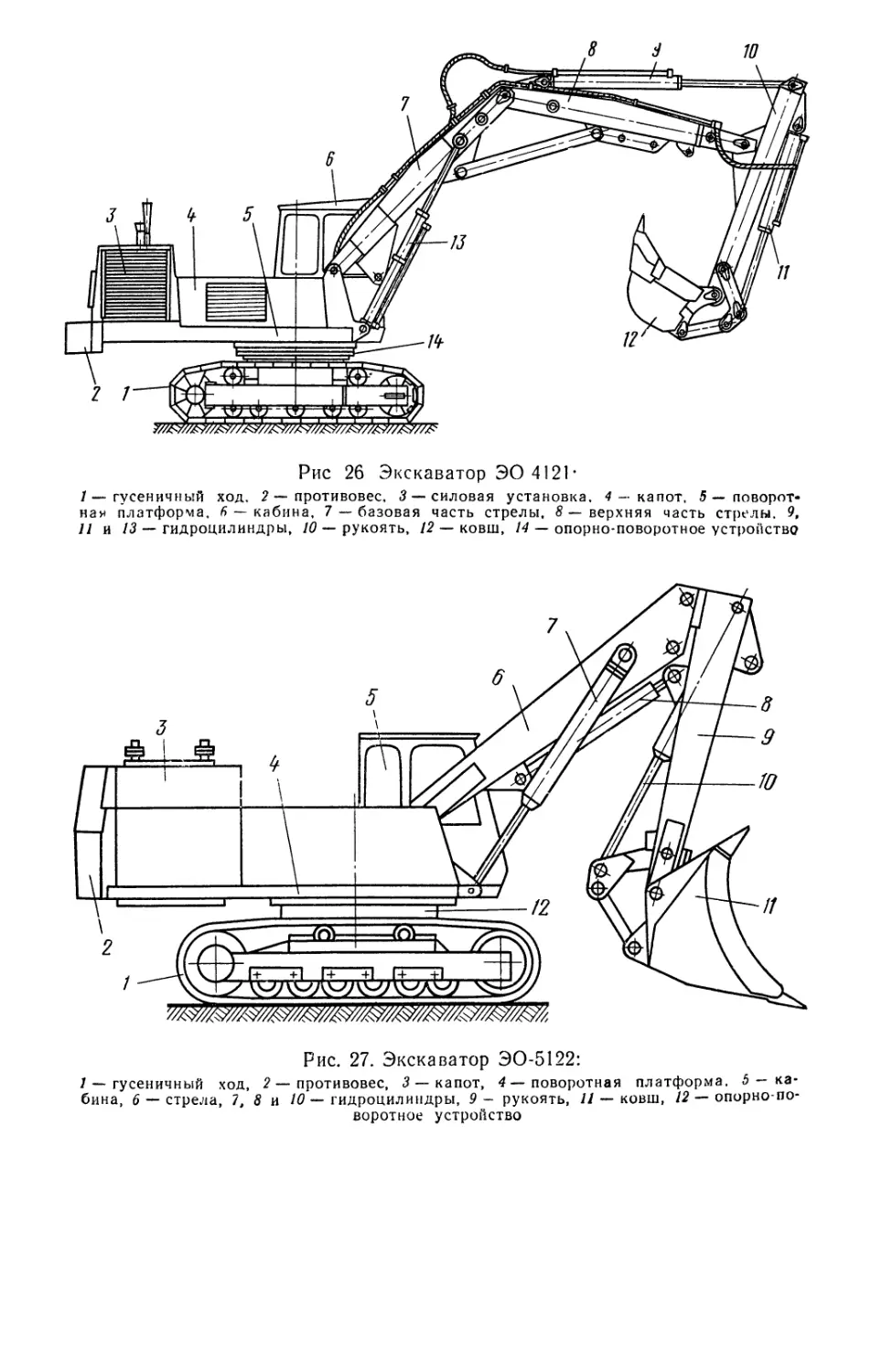

Рис 26 Экскаватор ЭО 4121 •

/—гусеничный ход. 2 — противовес, 3 — силовая установка. 4 — капот, 5 — поворот-

ная платформа. 6 — кабина, 7 — базовая часть стрелы, 8 — верхняя часть стрелы. 9,

11 и 13 — гидроцилиндры, 10 — рукоять, /2 — ковш, 14 — опорно-поворотное устройство

Рис. 27. Экскаватор ЭО-5122:

/ — гусеничный ход, 2—противовес, 3 — капот, 4—поворотная платфоргла, 5 — ка-

бина, 6 — стрела, 7, 8 и 10 — гидроцилиндры, 9- рукоять, // — ковш, 12 — опорно-по-

воротное устройство

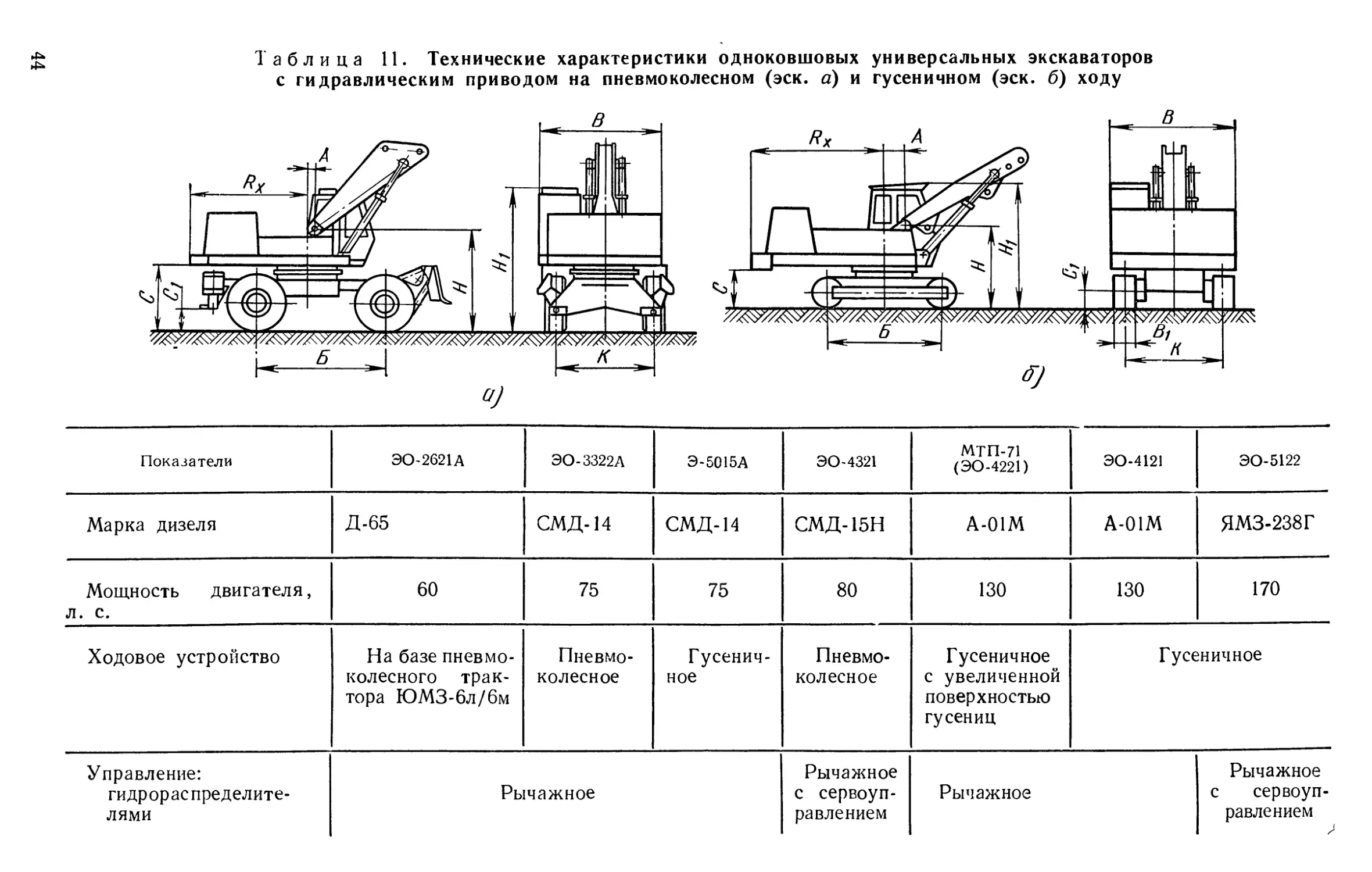

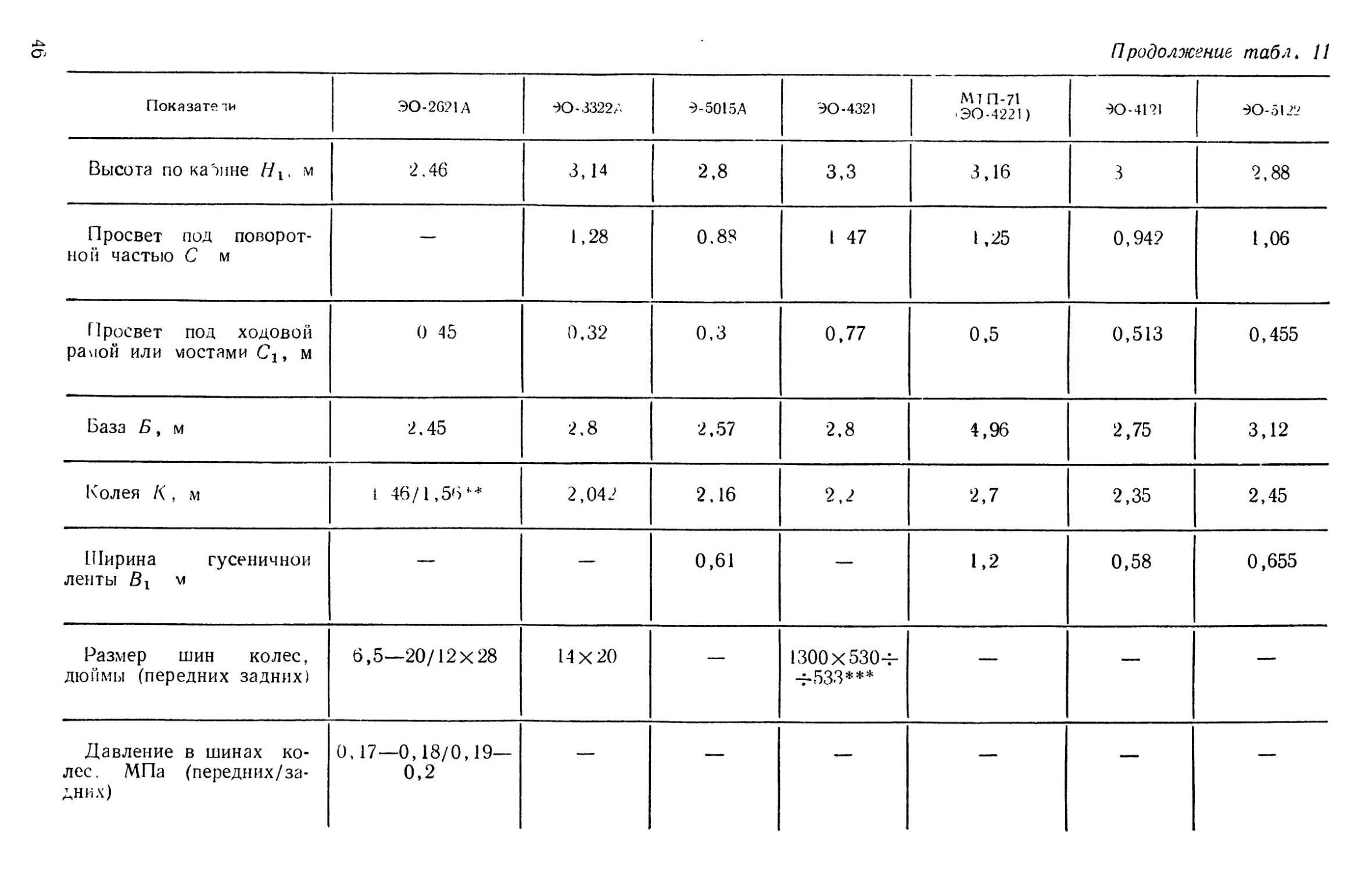

Таблица 11. Технические характеристики одноковшовых универсальных экскаваторов

с гидравлическим приводом на пневмоколесном (эск. а) и гусеничном (эск. б) ходу

Показатели ЭО-2621А ЭО-3322А Э-5015А ЭО-4321 МТП-71 (ЭО-4221) ЭО-4121 ЭО-5122

Марка дизеля Д-65 СМД-14 СМД-14 СМД-15Н А-01М А-01М ЯМЗ-238Г

Мощность двигателя, л. с. 60 75 75 80 130 130 170

Ходовое устройство На базе пневмо- колесного трак- тора ЮМЗ-бл/бм Пневмо- колесное Гусенич- ное Пневмо- колесное Гусеничное с увеличенной поверхностью гусениц Гусеничное

Управление: гидрораспределите- лями Рычажное Рычажное с сервоуп- равлением Рычажное Рычажное с сервоуп- равлением

Продолжение табл. 11

Показатели ЭО-2621А ЭО-3322А Э-5015А ЭО-4321 МТП-71 (ЭО-4221) ЭО-4121 ЭО-5122

вспомогательными механизмами Рычажное

Скорости передвиже- ния, км/ч 2,1—7,6; 2,5—9; 3,1 — 11,1; 5,3 — 19 1,85—3,58; 10,2—19,68 2,0 0,98—1,93; 1,95—3,85; 4,94—9,75; 9,9—19,5 2,5 2,8 2,4

Частота вращения по- воротной платформы, об/мин — 9 18,2 11,5 6 6 5,9

Преодолеваемый экска- ватором уклснпути, град 10 22 24 23 22 22 20

Радиус /?х хвостовой части поверхности плат- формы, м —- 2,58 2,2 2,7 3,13 3,13 3,2

Расстояние от оси пяты стрелы до оси враще- ния А, м — 0,8 0,145 0,1 0,52 0,52 0,645

Ширина поворотной час- ти В, м 2.2* *2,6 2,77 2,7 3 3 3

Высота до оси пяты стрелы Н. м — 1,93 1,553 2,225 2,18 2,02 2

Продолжение табл. 11

Показать ли ЭО-2С21Д ЭО-3322А 9-5015А ЭО-4321 М7П-71 'ЭО-4221 ) №-4121 №-5122

Высота по катине /Д, м 2.46 3,14 2,8 3,3 3,16 3 2,88

Просвет под поворот- ной частью С м — 1,28 0,88 1 47 1,25 0,94? 1,06

Просвет под ходовой рапой или мостами С19 м 0 45 0,32 0,3 0,77 0,5 0,513 0,455

Ваза Б , м 2.45 2,8 2,57 2,8 4,96 2,75 3,12

Колея К, м 1 46/1,56*-* 2,042 2,16 2,2 2,7 2,35 2,45

Ширина гусеничной ленты Вг м — — 0,61 — 1,2 0,58 0,655

Размер шин колес, дюймы (передних задних) 6,5—20/12x28 14X20 — 1300 x 5304- 4-533*** — — —

Давление в шинах ко- лес, МПа (передних/за- дних) 0,17—0,18/0,19— 0,2 — — — — — —

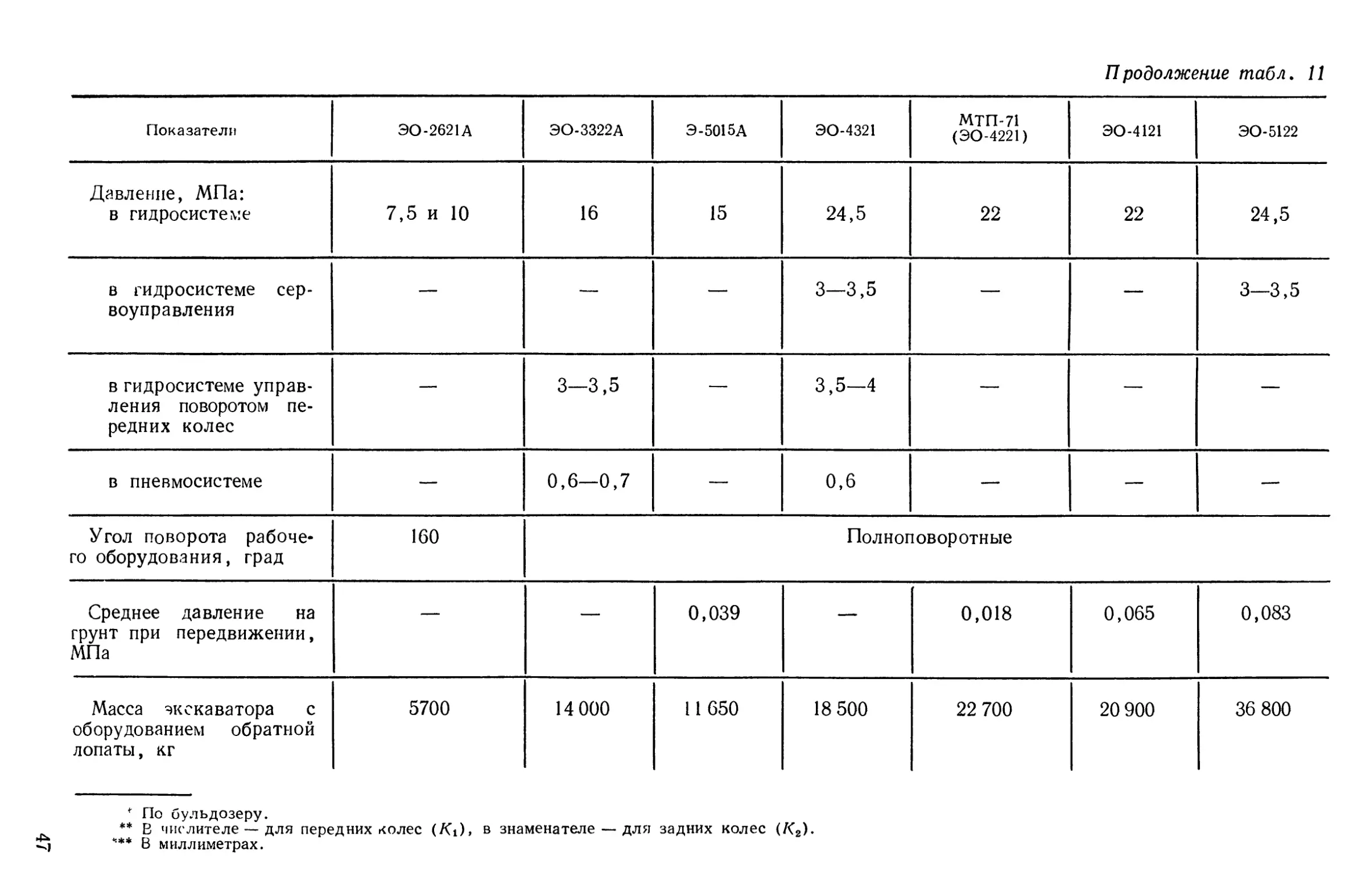

Продолжение табл. 11

Показатели ЭО-2621А ЭО-3322А Э-5015А ЭО-4321 МТП-71 (ЭО-4221) ЭО-4121 ЭО-5122

Давление, МПа: в гидросистеме 7,5 и 10 16 15 24,5 22 22 24,5

в гидросистеме сер- воуправления — — — 3—3,5 — — 3—3,5

в гидросистеме управ- ления поворотом пе- редних колес — 3—3,5 — 3,5—4 — — —

в пневмосистеме — 0,6—0,7 — 0,6 — — —

Угол поворота рабоче- го оборудования, град 160 Полноповоротные

Среднее давление на грунт при передвижении, МПа — — 0,039 — 0,018 0,065 0,083

Масса экскаватора с оборудованием обратной лопаты, кг 5700 14 000 11650 18 500 22 700 20 900 36 800

* По бульдозеру.

** В числителе — для передних колес (KJ, в знаменателе — для задних колес (/<2)-

!** В миллиметрах.

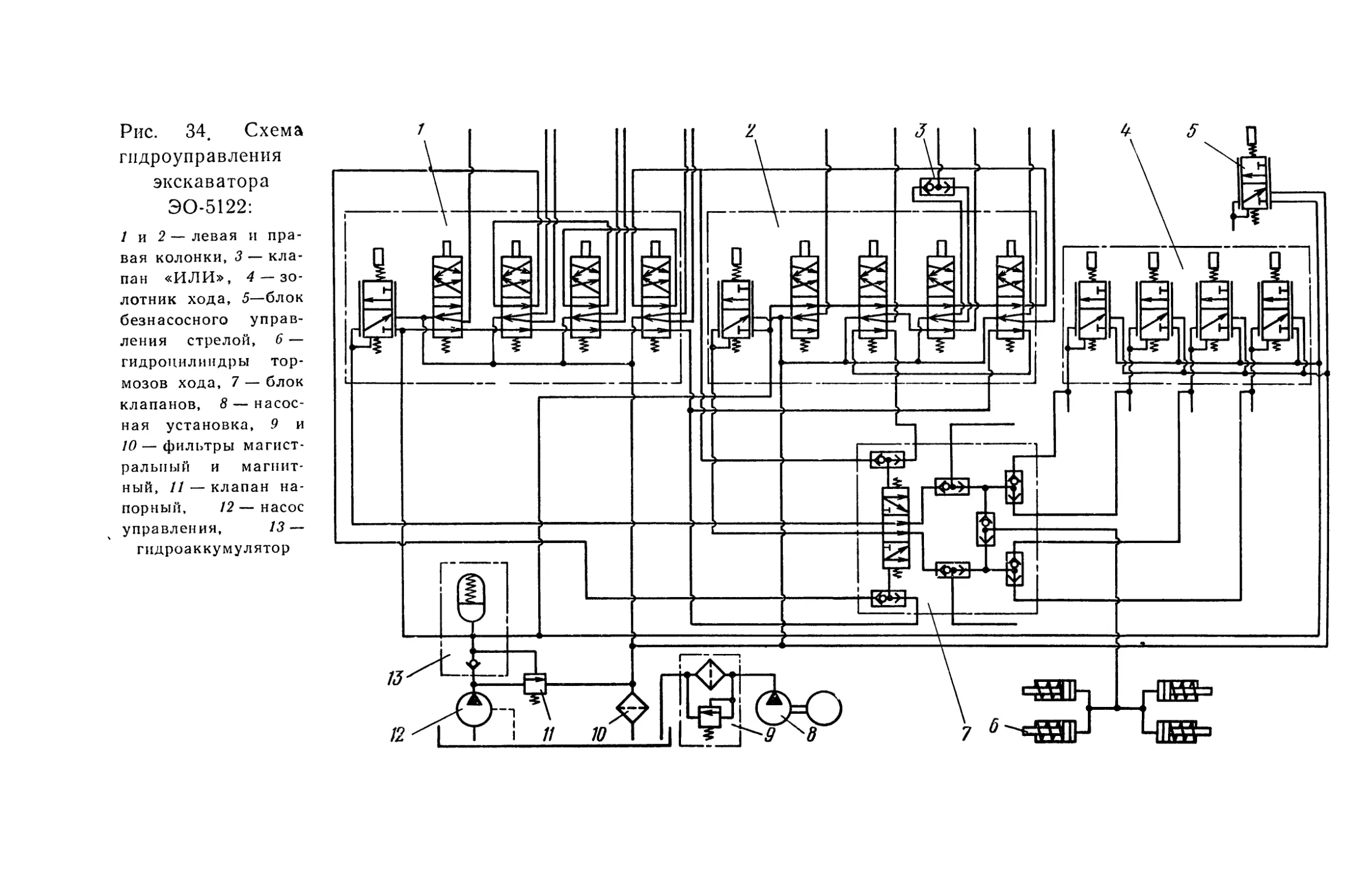

ского сервоуправления (для более тяжелых экскаваторов). Гидравлические схемы

экскаваторов приведены на рис. 28—34.

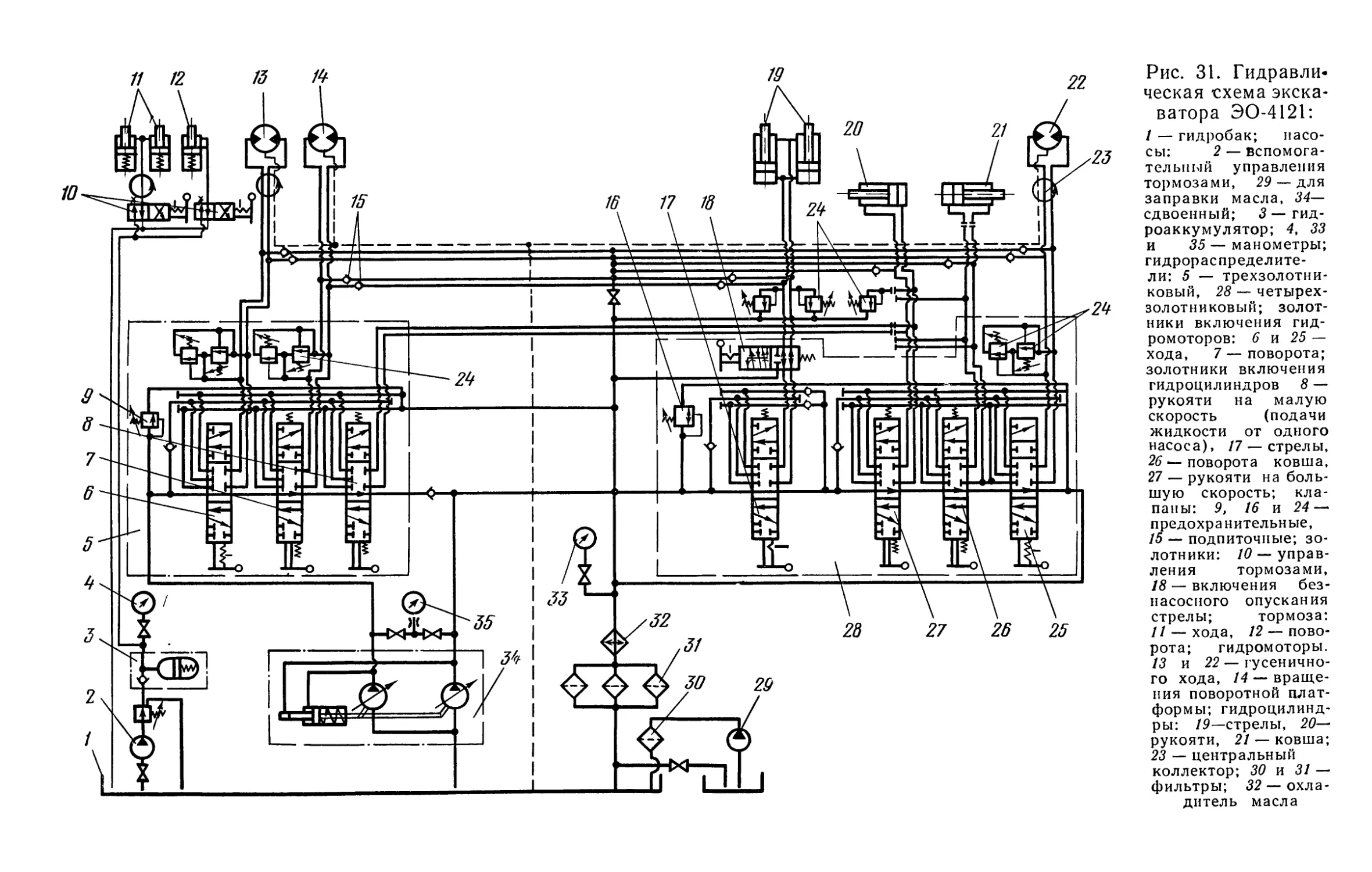

Рассмотрим гидравлическую схему экскаватора ЭО-4121 (рис. 31). Из гидро-

бака 1 рабочая жидкость засасывается двумя секциями сдвоенного гидронасоса 34

и подается через гидрораспределители 5 и 28 к исполнительным гидродвигателям:

двум гидромоторам 13 и 22 гусеничного хода, гидромотору 14 вращения пово-

ротной платформы, цилиндру 20 рукояти, цилиндрам 19 стрелы и цилиндру 21

ковша.

При нейтральном положении золотников 6—8, 17, 25—27 рабочая жидкость

свободно проходит через эти золотники, охладитель 32, фильтры 31 и сливается в

гидробак. При включении любого из золотников 6—8 одна из секций насоса по-

дает масло соответственно в гидромоторы 13 и 14, а также в гидроцилиндр 20

рукояти.

При включении любого из золотников 17, 27, 26 и 25 две секции насоса пода-

ют масло соответственно в цилиндры 19, 20 и 21 и гидромотор 22 через централь-

ный вращающийся коллектор 23.

При одновременном включении одного из золотников гидрораспределителя 5

(золотник 6, 7 или S) и одного из золотников гидрораспределнтеля 28 (17, 27, 26

и 25) секции насоса работают раздельно, каждая на соответствующее движение.

При одновременном включении золотника 17 подъема стрелы и одного из зо-

лотников распределителя 28 (27, 26 или 25) происходит последовательное вклю-

чение гидродвигагелей — рабочая жидкость из полостей гидрсцилиндров стрелы,

сообщающихся со сливом, нагнетается в соответствующую полость включенного

последовательно гидроцилиндра или гидромотора. При этом, если не включен ка-

кой-либо из золотников гидрораспределителя 5 (6, 7 или 8), рабочую жидкость

нагнетают обе секции насоса, а при включенном любом золотнике распределите-

ля 5 на гидрораспределитель 28 работает одна секция насоса. Независимо от

включения любых других движений стрелу можно опустить включением золотни-

ка 18. Таким образом, схема дает возможность одновременно выполнять до трех

независимых движений.

Для предохранения насосов от перегрузок в парораспределителях установ-

лены предохранительные клапаны 9 и 16, а для защиты цилиндров и гидромото-

ров в их линиях установлены предохранительные клапаны 24.

При срабатывании клапанов 24 (при возникновении вакуума от внешних

нагрузок) для дозаполнения рабочих полостей гидроцилиндров и гидромоторов

рабочей жидкостью установлены подпиточные клапаны 15.

Тормозами 11 хода и 12 поворота управляет отдельная гидросистема с насо-

сом 2, гидроаккумулятором 3 и золотниками 10.

Для замера давлений в основных напорных линиях служит манометр 35,

слива — 33, в системе управления тормозами — 4.

Гидробак маслом заправляет специальный насос 29 с фильтром 30.

Управление всеми золотниками механическое с помощью тяг и рычагов, вы-

веденных в кабину управления.

Рабочее оборудование экскаваторов состоит из шарнирно-сочлененных меж-

ду собой элементов, приводимых в движение гидроцилиндрами. Шарниры пред-

ставляют собой подшипники скольжения, смазка к которым поступает по сма-

зочным канавкам через масленки

Механизм поворота имеет привод от отдельного гидромотора, который через

редуктор вращает бе1унковую шестерню, находящуюся в зацеплении с венцо?л

опорно-поворотного устройства.

На ходовой части установлено два гидромотора, каждый из которых вращает

через редуктор ведущую звездочку одной из гусеничных лент.

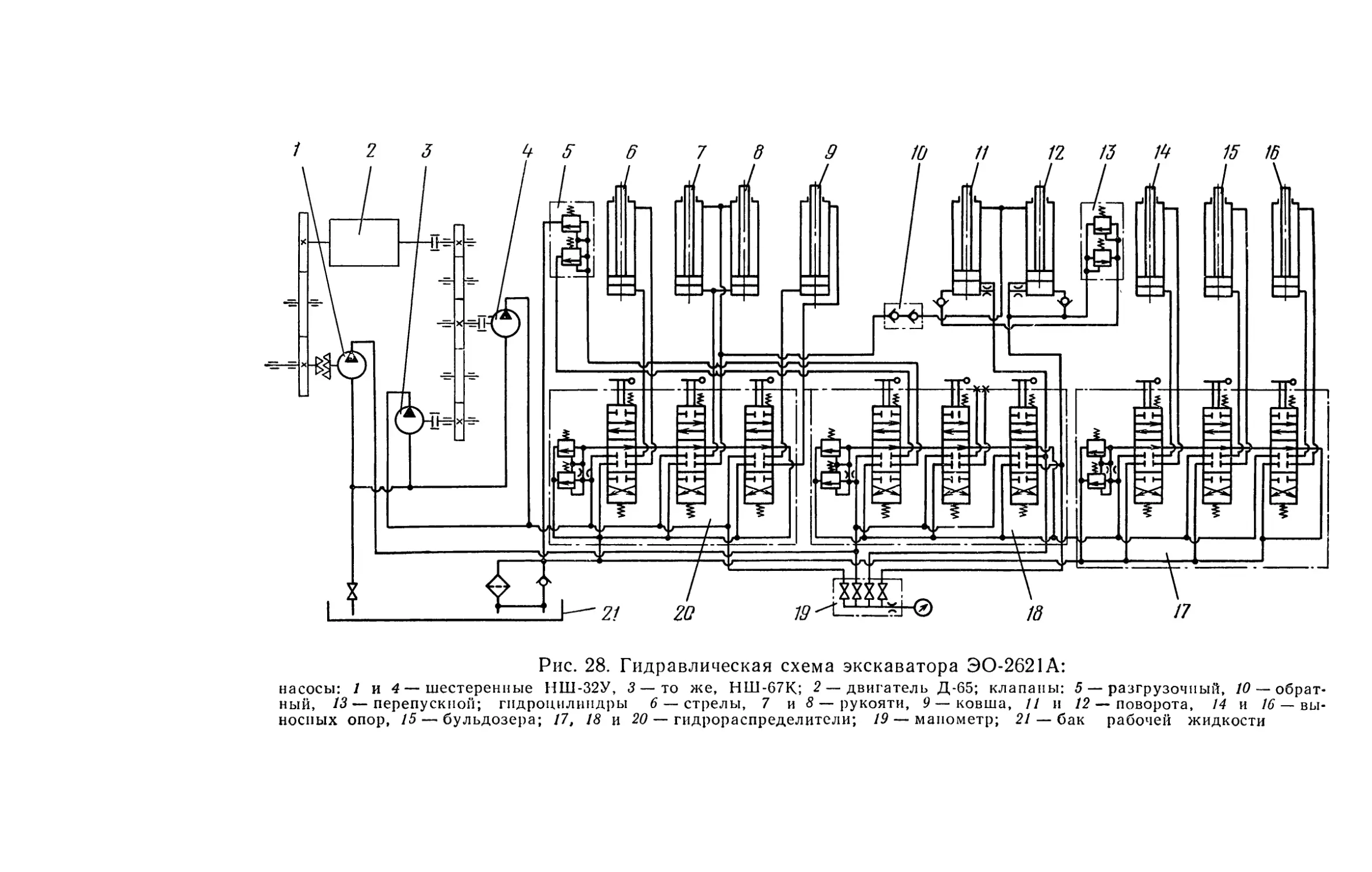

Рис. 28. Гидравлическая схема экскаватора ЭО-2621А:

насосы: 1 и 4—шестеренные НШ-32У, 3 — то же, НШ-67К; 2 —двигатель Д-65; клапаны: 5 — разгрузочный, 10 — обрат-

ный, 13 — перепускной; гидроцилиндры 6 — стрелы, 7 и 8 — рукояти, 9 — ковша, 11 и 12 — поворота, 14 и 16 — вы-

носных опор, 15 — бульдозера; 17, 18 и 20 — гидрораспределители; /9 — манометр; 21 — бак рабочей жидкости

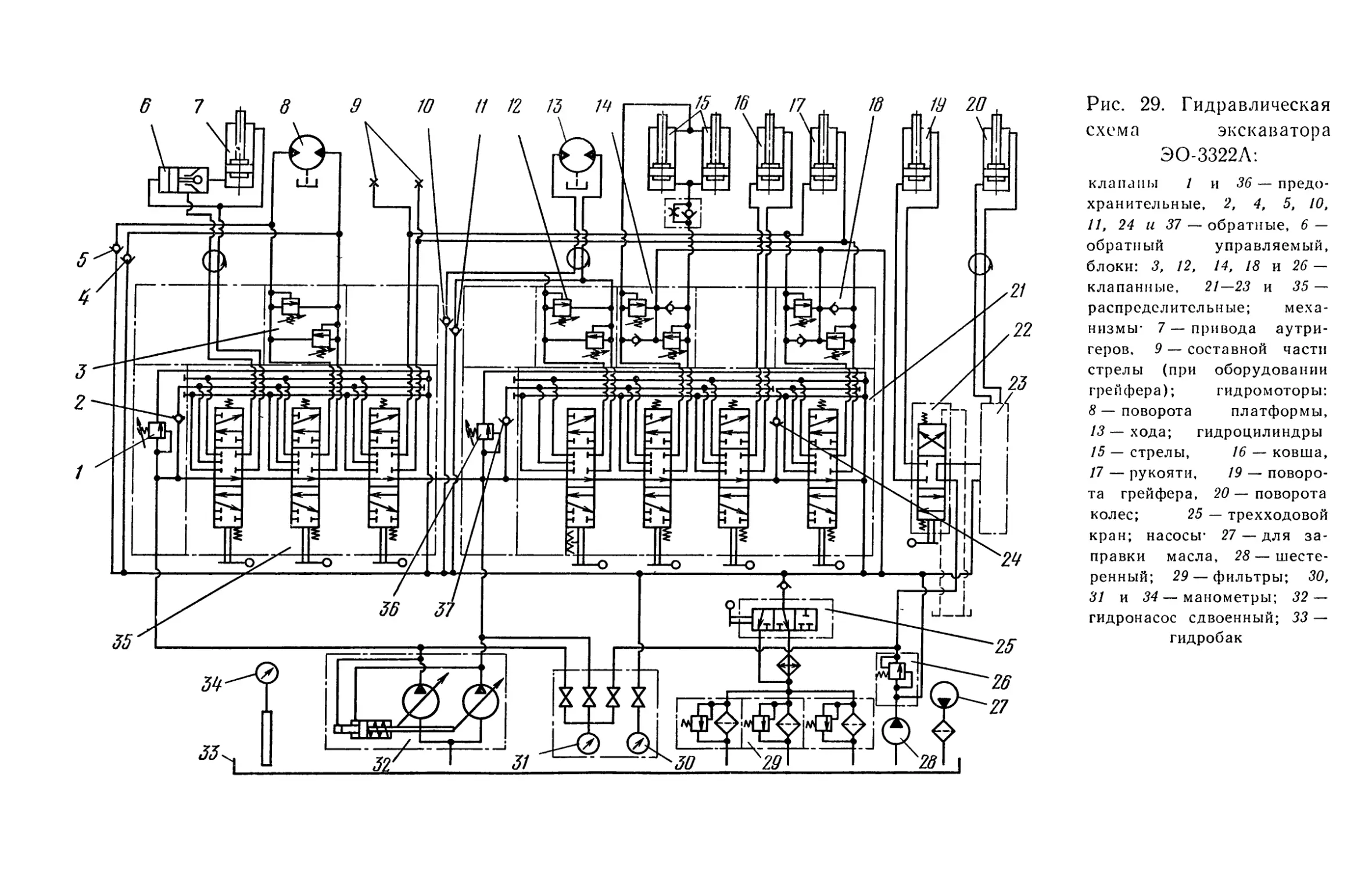

Рис. 29. Гидравлическая

схема экскаватора

ЭО-3322Л:

клапаны 1 и 36 — предо-

хранительные, 2, 4, 5, 10,

И, 24 и 37 — обратные, 6 —

обратный управляемый,

блоки: 3, 12, 14, 18 и 26 —

клапанные, 21—23 и 35 —

распределительные; меха-

низмы- 7 — привода аутри-

геров, 9 — составной части

стрелы (при оборудовании

грейфера); гидромоторы:

8 — поворота платформы,

13 — хода; гидроцилиндры

15 — стрелы, 16 — ковша,

/7 — рукояти, 19 — поворо-

та грейфера, 20 — поворота

колес; 25 — трехходовой

кран; насосы- 27 — для за-

правки масла, 28—шесте-

ренный; 29 — фильтры; 30,

31 и 34—манометры; 32 —

гидронасос сдвоенный; 33 —

гидробак

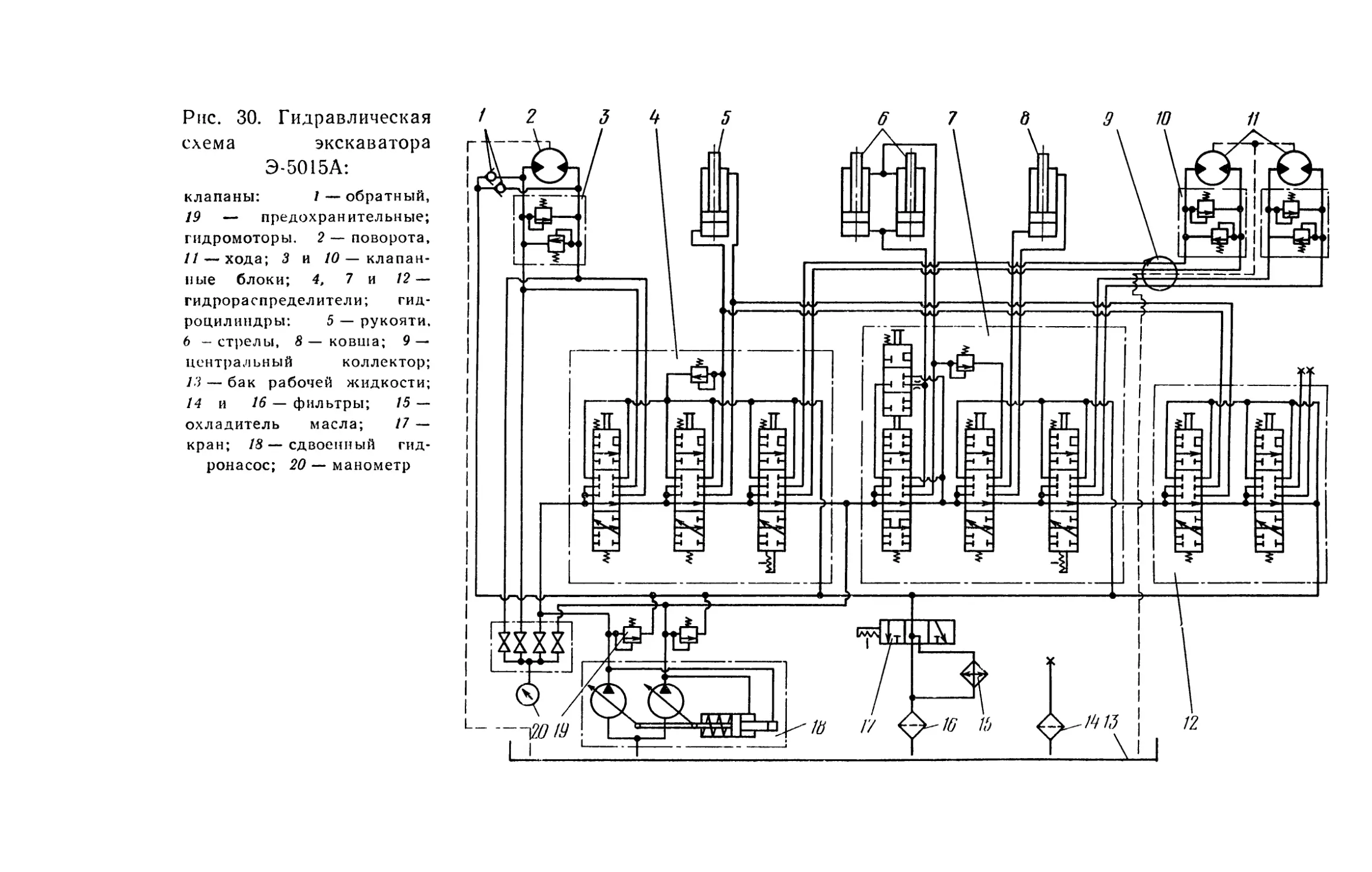

Рис. 30. Гидравлическая

схема экскаватора

Э-5015А:

клапаны: / — обратный,

19 — предохранительные;

гидромоторы. 2 — поворота,

11— хода; 3 и 10 — клапан-

ные блоки; 4, 7 и 12 —

гидрораспределители; гид-

роцилиндры: 5 — рукояти.

6 - стрелы, 8 — ковша; 9 —

центральный коллектор;

13 — бак рабочей жидкости;

14 и 16 — фильтры; 15 —

охладитель масла; 17 —

кран; 18— сдвоенный гид-

ронасос; 20 — манометр

Рис. 31. Гидравли-

ческая схема экска-

ватора ЭО-4121:

1 — гидробак; насо-

сы: 2 — вспомога-

тельный управления

тормозами, 29— для

заправки масла, 34—

сдвоенный; 3 — гид-

роаккумулятор; 4, 33

и 35 — манометры;

гидрораспределите-

ли: 5 — трехзолотни-

ковый, 28 — четырех-

золотниковый; золот-

ники включения гид-

ромоторов: 6 и 25 —

хода, 7 — поворота;

золотники включения

гидроцилиндров 8 —

рукояти на малую

скорость (подачи

жидкости от одного

насоса), 17— стрелы,

26 — поворота ковша,

27 — рукояти на боль-

шую скорость; кла-

паны: 9, 16 и 24 —

предохранительные,

15 — подпиточные; зо-

лотники: 10 — управ-

ления тормозами,

18 — включения без-

насосного опускания

стрелы; тормоза:

// — хода, 12 — пово-

рота; гидромоторы.

13 и 22 — гусенично-

го хода, 14 — враще-

ния поворотной плат-

формы; гидроцилинд-

ры: 19—стрелы, 20—

рукояти, 21 — ковша;

23 — центральный

коллектор; 30 и 31 —

фильтры; 32 — охла-

дитель масла

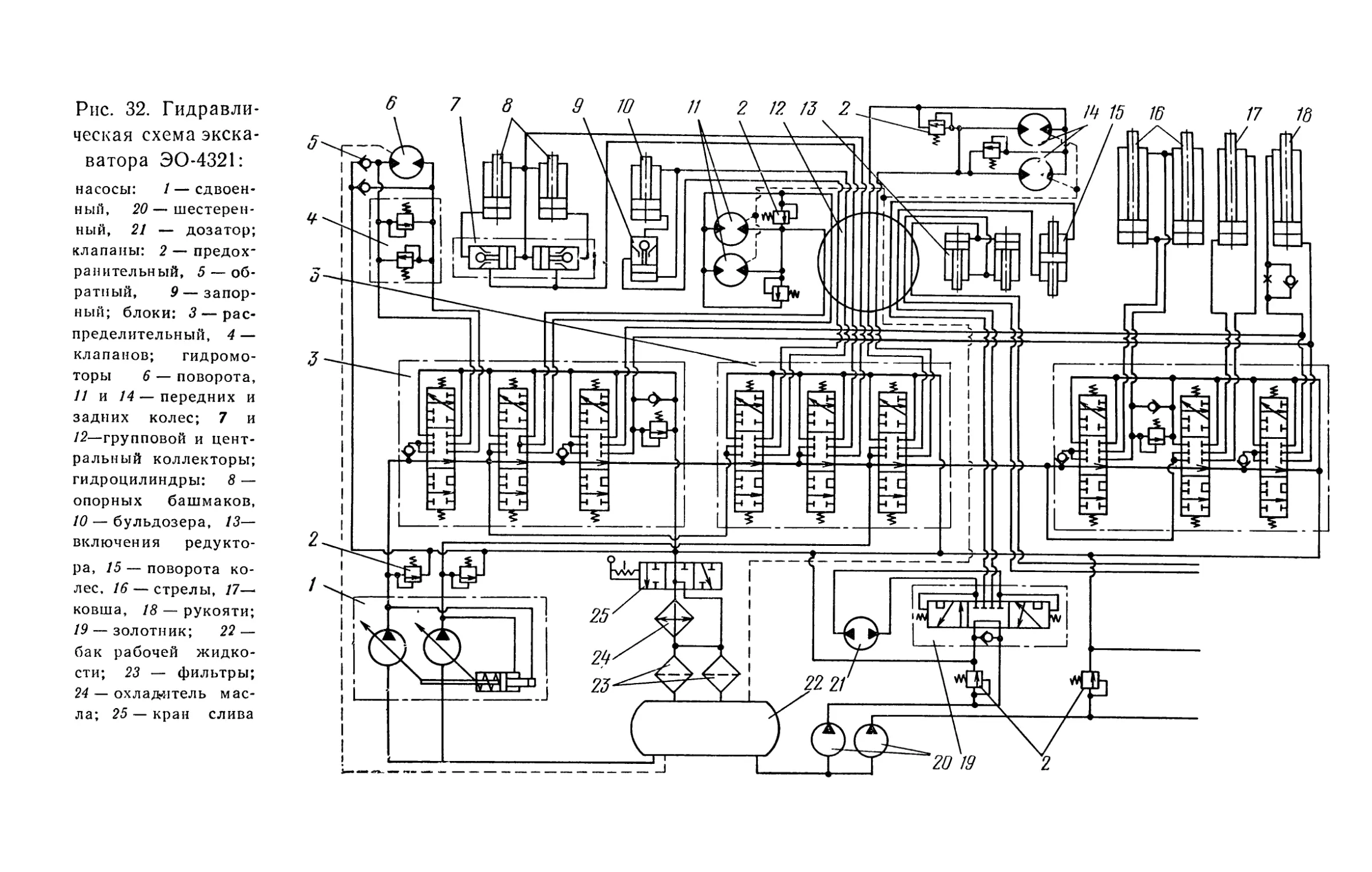

Рис. 32. Гидравли-

ческая схема экска-

ватора ЭО-4321:

насосы: /—сдвоен-

ный, 20 — шестерен-

ный, 21 — дозатор;

клапаны: 2 — предох-

ранительный, 5 — об-

ратный, 9—запор-

ный; блоки: 3— рас-

пределительный, 4 —

клапанов; гидромо-

торы 6 — поворота,

11 и 14 — передних и

задних колес; 7 и

12—групповой и цент-

ральный коллекторы;

гидроцилиндры: 8 —

опорных башмаков,

10 — бульдозера, 13-

включения редукто-

ра, 15 — поворота ко-

лес, 16 — стрелы, /7—

ковша, 18 — рукояти;

19 — золотник; 22—

бак рабочей жидко-

сти; 23 — фильтры;

24 — охладитель мас-

ла; 25 — кран слива

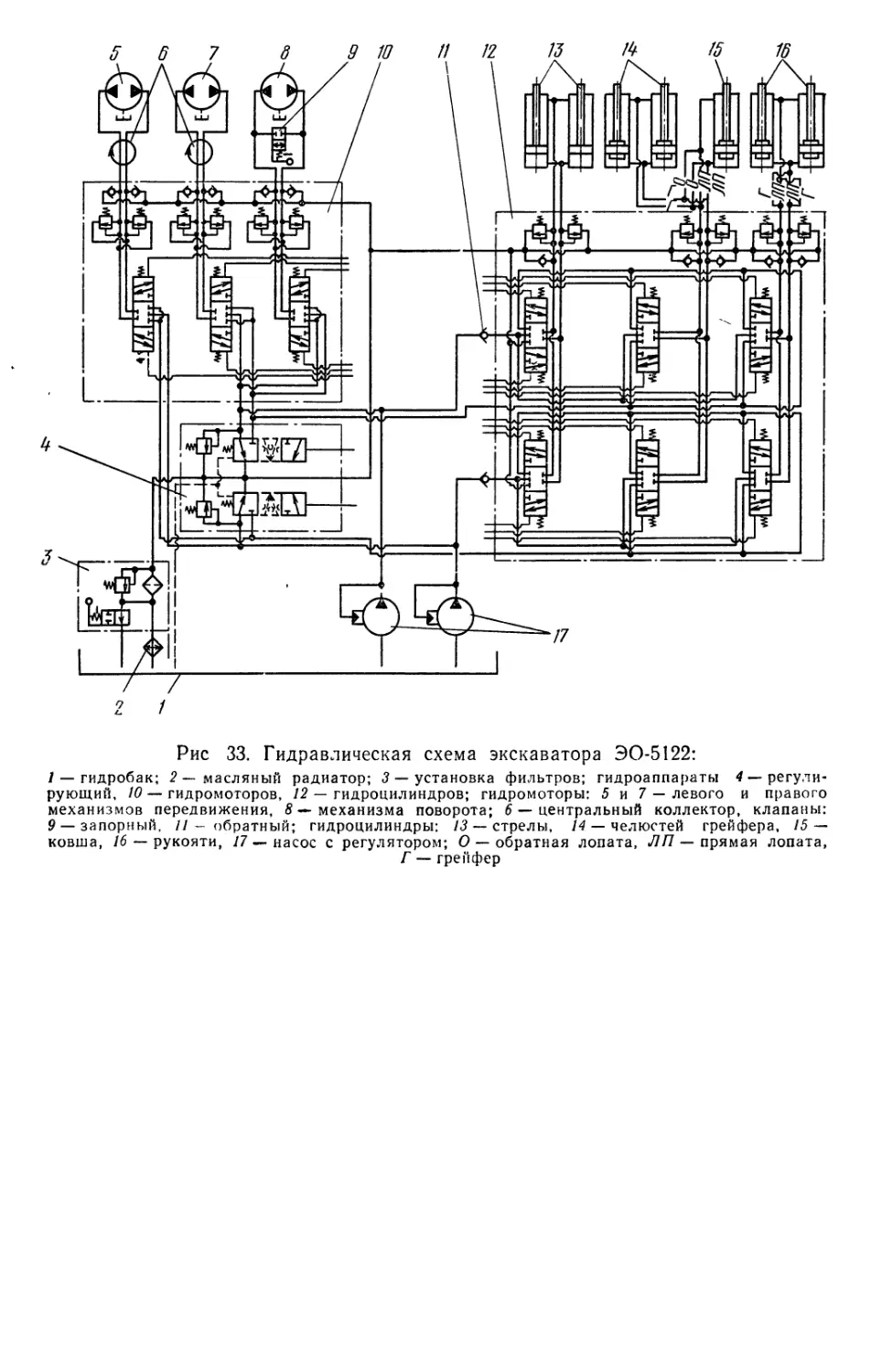

Рис 33. Гидравлическая схема экскаватора ЭО-5122:

/ — гидробак; 2 — масляный радиатор; 3 — установка фильтров; гидроаппараты 4 —регули-

рующий, 10 — гидромоторов, 12 — гидроцилиндров; гидромоторы: 5 и 7 — левого и правого

механизмов передвижения, 8 — механизма поворота; 6 — центральный коллектор, клапаны:

9 —запорный, //- обратный; гидроцилиндры: 13 — стрелы, 14 — челюстей грейфера, 15 —

ковша, /6 — рукояти, 17 — насос с регулятором; О — обратная лопата, ЛП — прямая лопата,

Г — грейфер

Рис. 34. Схема

гпдроуправления

экскаватора

ЭО-5122:

1 и 2 — левая и пра-

вая колонки, 3 — кла-

пан «ИЛИ», 4 — зо-

лотник хода, 5—блок

безнасосного управ-

ления стрелой, 6 —

гидроцилиндры тор-

мозов хода, 7 — блок

клапанов, 8 — насос-

ная установка, 9 и

10 — фильтры магист-

ральный и магнит-

ный, // — клапан на-

порный, 12—насос

управления, 13 —

гидроаккумулятор

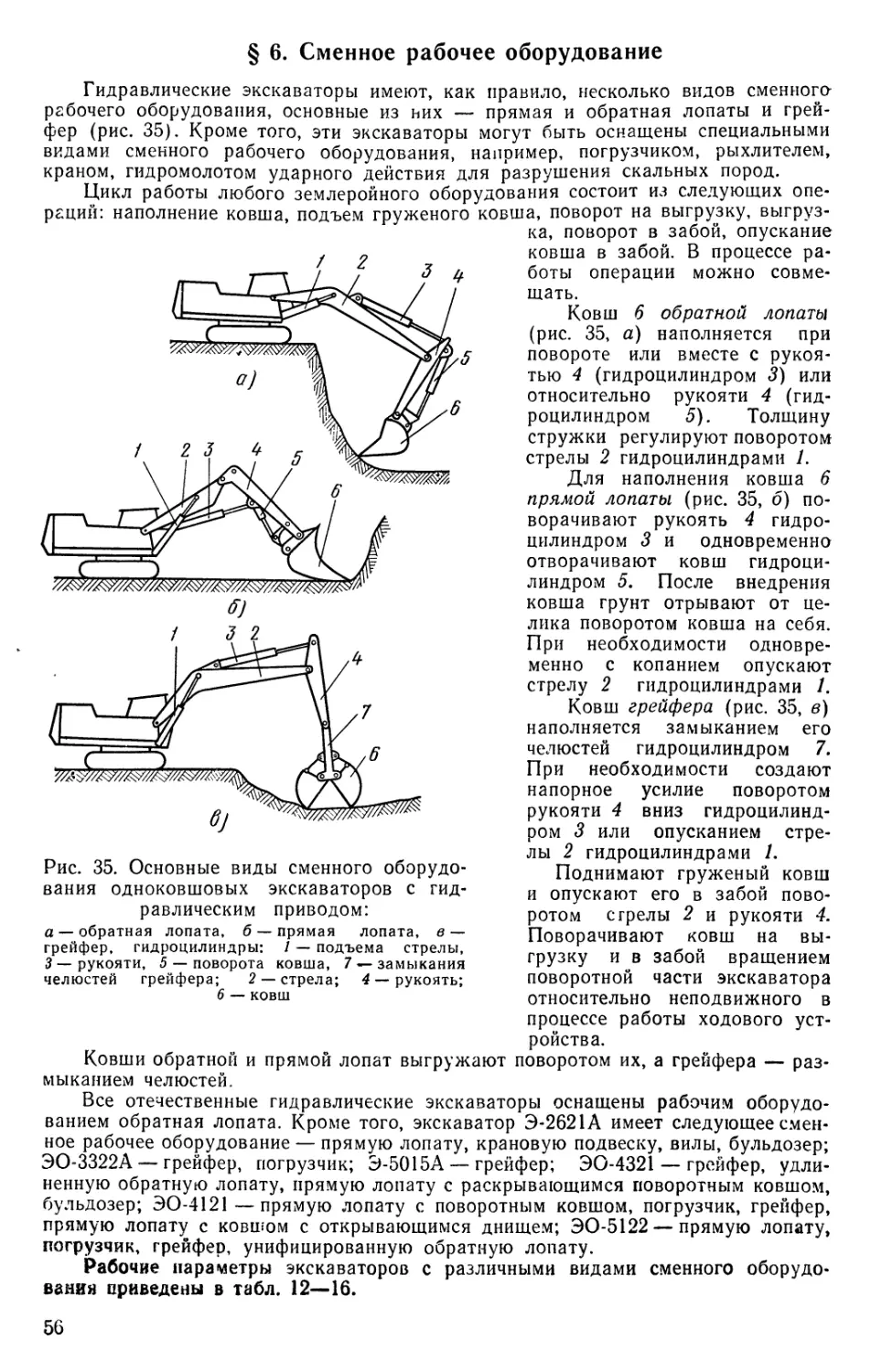

§ 6. Сменное рабочее оборудование

Гидравлические экскаваторы имеют, как правило, несколько видов сменного-

рабочего оборудования, основные из них — прямая и обратная лопаты и грей-

фер (рис. 35). Кроме того, эти экскаваторы могут быть оснащены специальными

видами сменного рабочего оборудования, например, погрузчиком, рыхлителем,

краном, гидромолотом ударного действия для разрушения

Цикл работы любого землеройного оборудования

раций: наполнение ковша, подъем груженого

скальных пород.

состоит из следующих опе-

ковша, поворот на выгрузку, выгруз-

ка, поворот в забой, опускание

ковша в забой. В процессе ра-

боты операции можно совме-

щать.

Ковш 6 обратной лопаты

(рис. 35, а) наполняется при

повороте или вместе с рукоя-

тью 4 (гидроцилиндром 3) или

относительно рукояти 4 (гид-

роцилиндром 5). Толщину

стружки регулируют поворотом

стрелы 2 гидроцилиндрами 1.

Для наполнения ковша 6

прямой лопаты (рис. 35, б) по-

ворачивают рукоять 4 гидро-

цилиндром 3 и одновременно

отворачивают ковш гидроци-

линдром 5. После внедрения

Рис. 35. Основные виды сменного оборудо-

вания одноковшовых экскаваторов с гид-

равлическим приводом:

а — обратная лопата, б — прямая лопата, в —

грейфер, гидроцилиндры: 1 — подъема стрелы,

3 — рукояти, 5 — поворота ковша, 7 —замыкания

челюстей грейфера; 2 — стрела; 4 — рукоять;

6 — ковш

ковша грунт отрывают от це-

лика поворотом ковша на себя.

При необходимости одновре-

менно с копанием опускают

стрелу 2 гидроцилиндрами /.

Ковш грейфера (рис. 35, в)

наполняется замыканием его

челюстей гидроцилиндром 7.

При необходимости создают

напорное усилие поворотом

рукояти 4 вниз гидроцилинд-

ром 3 или опусканием стре-

лы 2 гидроцилиндрами 1.

Поднимают груженый ковш

и опускают его в забой пово-

ротом стрелы 2 и рукояти 4.

Поворачивают ковш на вы-

грузку и в забой вращением

поворотной части экскаватора

относительно неподвижного в

процессе работы ходового уст-

ройства.

Ковши обратной и прямой лопат выгружают поворотом их, а грейфера — раз-

мыканием челюстей.

Все отечественные гидравлические экскаваторы оснащены рабочим оборудо-

ванием обратная лопата. Кроме того, экскаватор Э-2621А имеет следующее смен-

ное рабочее оборудование — прямую лопату, крановую подвеску, вилы, бульдозер;

ЭО-3322А — грейфер, погрузчик; Э-5015А — грейфер; ЭО-4321 — грейфер, удли-

ненную обратную лопату, прямую лопату с раскрывающимся поворотным ковшом,

бульдозер; ЭО-4121—прямую лопату с поворотным ковшом, погрузчик, грейфер,

прямую лопату с ковшом с открывающимся днищем; ЭО-5122 — прямую лопату,

погрузчик, грейфер, унифицированную обратную лопату.

Рабочие параметры экскаваторов с различными видами сменного оборудо-

вания приведены в табл. 12—16.

56

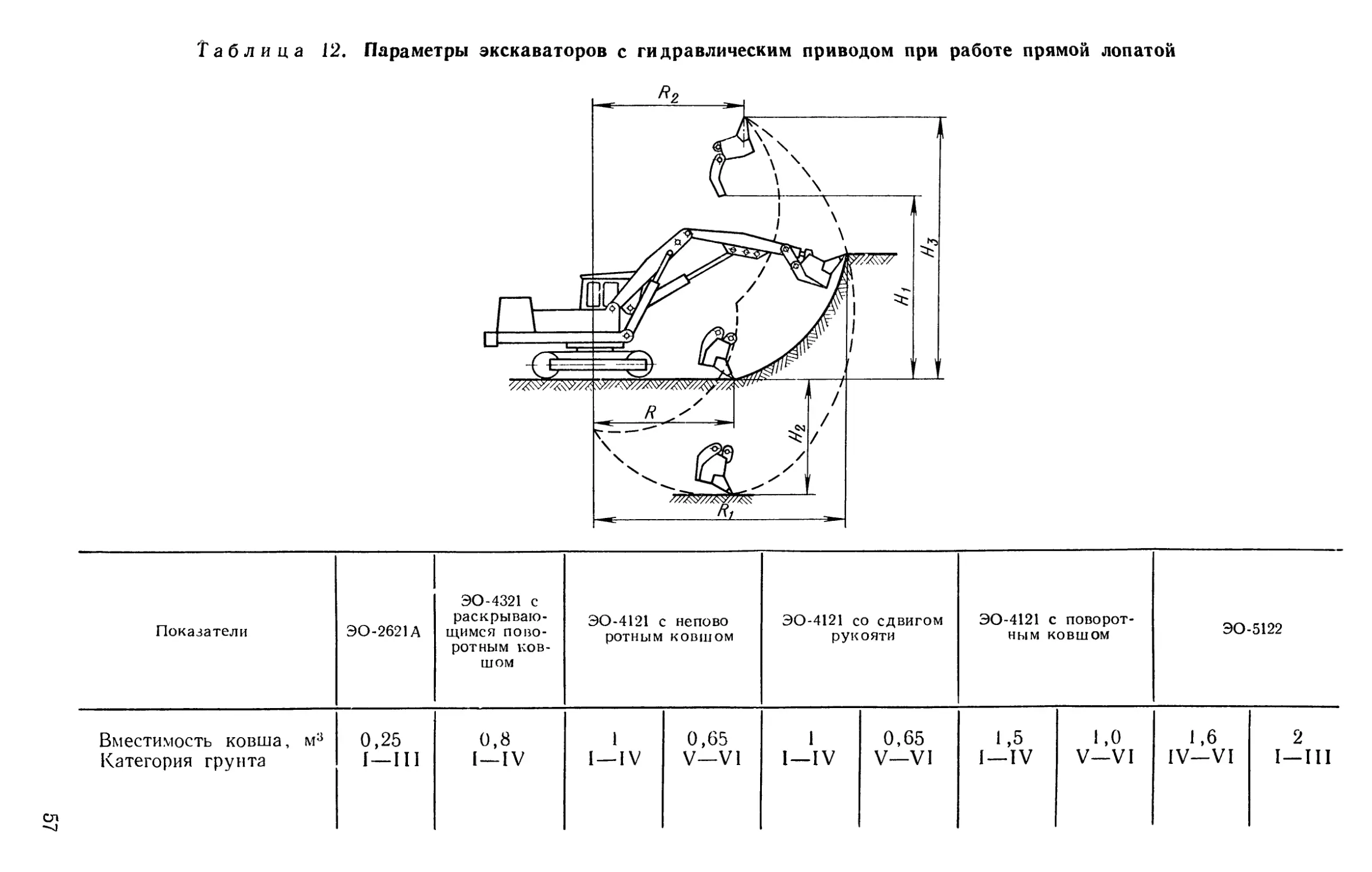

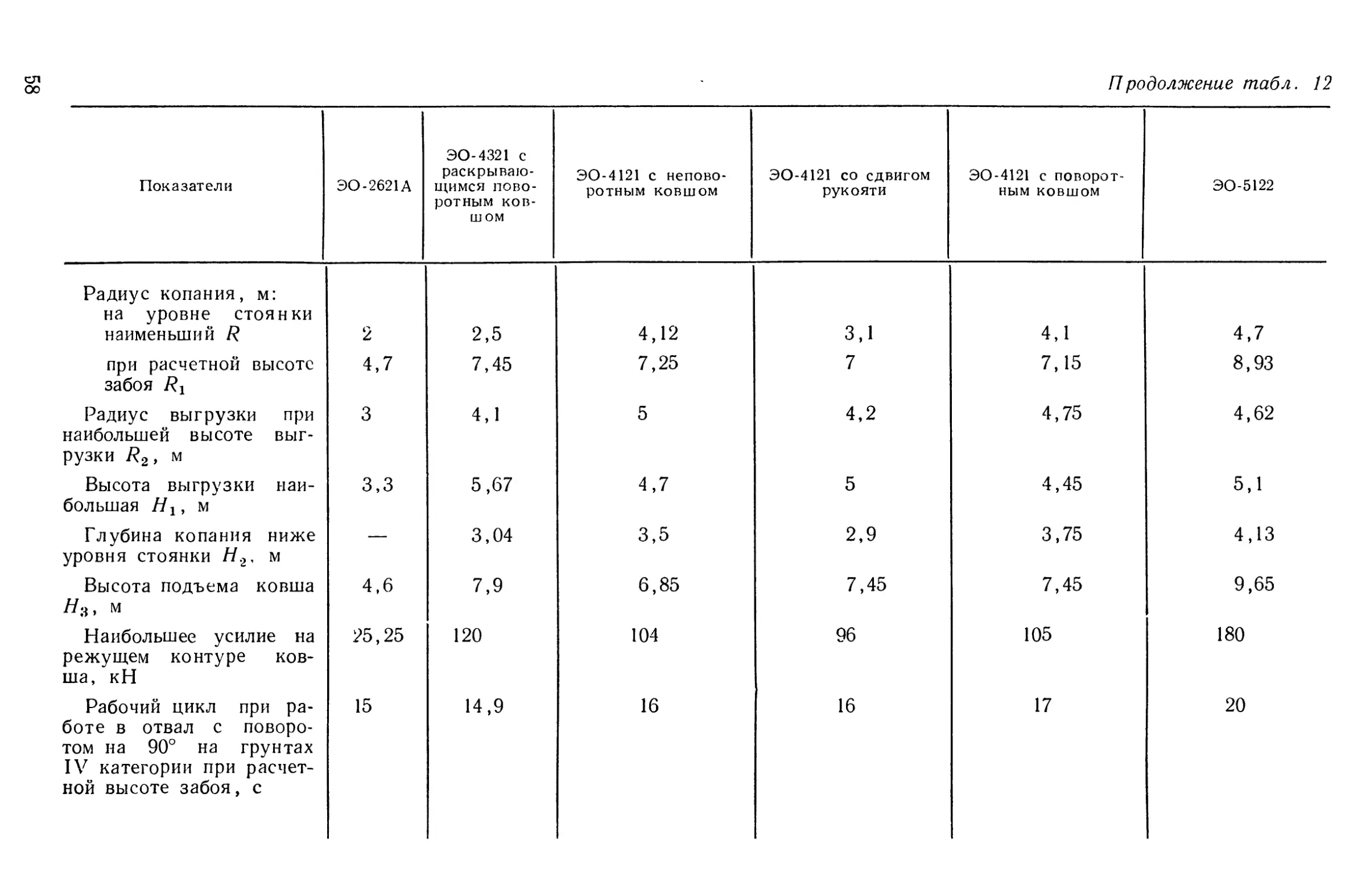

Таблица 12, Параметры экскаваторов с гидравлическим приводом при работе прямой лопатой

Показатели ЭО-2621А ЭО-4321 с раскрываю- щимся пово- ротным ков- шом ЭО-4121 с непово ротным ковшом ЭО-4121 со сдвигом рукояти ЭО-4121 с поворот- ным ковшом ЭО-5122

Вместимость ковша, м3 0,25 0,8 1 0,65 1 0,65 1,5 1,0 1,6 2

Категория грунта I—III I—IV I —IV V—VI I—IV V—VI I —IV V—VI IV—VI I—III

Показатели ЭО-2621А ЭО-4321 с раскрываю- щимся пово- ротным ков- шом ЭО-4121 с непово- ротным ковшом

Радиус копания, м: на уровне стоянки наименьший /? 2 2,5 4,12

при расчетной высоте забоя 7?! 4,7 7,45 7,25

Радиус выгрузки при наибольшей высоте выг- рузки R2, м 3 4,1 5

Высота выгрузки наи- большая Нх, м 3,3 5,67 4,7

Глубина копания ниже уровня стоянки Н2, м — 3,04 3,5

Высота подъема ковша /73, м 4,6 7,9 6,85

Наибольшее усилие на режущем контуре ков- ша, кН 25,25 120 104

Рабочий цикл при ра- боте в отвал с поворо- том на 90° на грунтах IV категории при расчет- ной высоте забоя, с 15 14,9 16

Продолжение табл. 12

ЭО-4121 со сдвигом рукояти ЭО-4121 с поворот- ным ковшом ЭО-5122

3,1 4,1 4,7

7 7,15 8,93

4,2 4,75 4,62

5 4,45 5,1

2,9 3,75 4,13

7,45 7,45 9,65

96 105 180

16 17 20

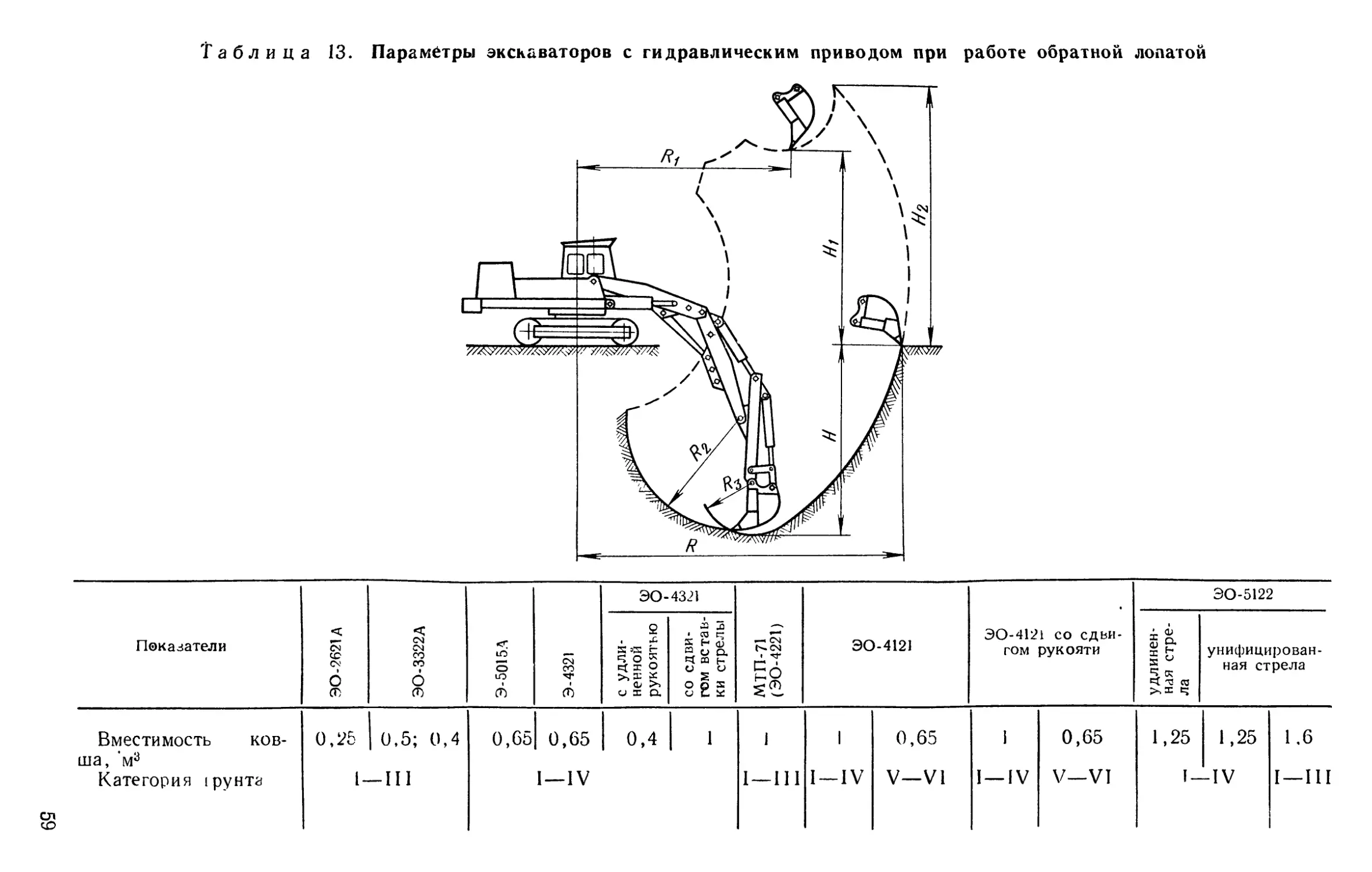

Таблица 13. Параметры экскаваторов с гидравлическим приводом при работе обратной лопатой

Показатели <с § О СП ЭО-3322А , Э-5015А Э-4321 ЭО-4321 МТП-71 (ЭО-4221) ЭО-4121 ЭО-4121 со сдви- гом рукояти ЭО-5122

2 s та г- ° 5 I о >>Х £ О >> и i а со сдви- гом встав- ки стрелы • i <х> о. 1 Г х ° 5 * SS § унифицирован- ная стрела

Вместимость ков- ша, 'м3 Категория 1рунта 0,25 1- | 0,5; 0,4 -III 0,65 0,65 I—IV | 0,4 1 1 1 — 111 1 I —IV 0,65 V—VI I I —IV 0,65 V—VI 1,25 I- 1,25 -IV 1.6 I —III

Показатели ЭО-2621А ЭО-3322А Э-5015А Э-4321

Радиус копания, м: наибольший /?

5 7,36(8,2)* 7 8,95

при работе руко- ятью r2 2,35 — 3,215 3,44

при работе ков- шом R3 0,95 — 1,375 1,3

Глубина копания наибольшая Н, м 3 4,2(5) 4,5 5,5

Радиус выгрузки при наибольшей высоте вы- грузки м 2,7 6,4 (7,2) 4,9 5,8

Высота выгрузки наибольшая Н1г м 2,2 4,7 (5,1) 3,9 5,6

Высота копания наибольшая Н2, м 4,75 6,3 4,5 —

Усилие на режу- щем контуре ковша, кН 25 89 74 113

Рабочий цикл при работе в отвал с по- воротом на 90° при средней глубине копа- ния на грунтах III ка- тегории, с 18 16 16 16

♦ Размеры в скоьках для экскаватора ЭО-3322А даны при

** На грунтах IV категории.

Продолжение табл. 13

ЭО-4321 МТП-71 (ЭО-4221) ЭО-4121 ЭО-4121 со сдви- гом рукояти ЭО-5122

2 < J3 X С Н Ч О к Ч1О >» я а 0) >> о х а со сдви- гом встав- ки стрелы удлинен- ная стрела унифициро- ванная стрела

10,16 6,9 9,36 9,2 8,54 10,8 9,95

4,65 3,48 3,58 3,38 3,38 4,02 4,02

1,1 1,44 1,7 1,5 1,5 1,72 1,72

6,7 5,25 5,7 5,8 5,14 7,3 6,21

7,2 5,55 — — — 7,35 6,29

6,18 5 5,25 6 5,34 5,5 5,31

— — — 6,77 — — 7,93

133 125 137 139 137 185 185

16 17 22 22** 22** 24 24

-

наибольшей длине стрелы.

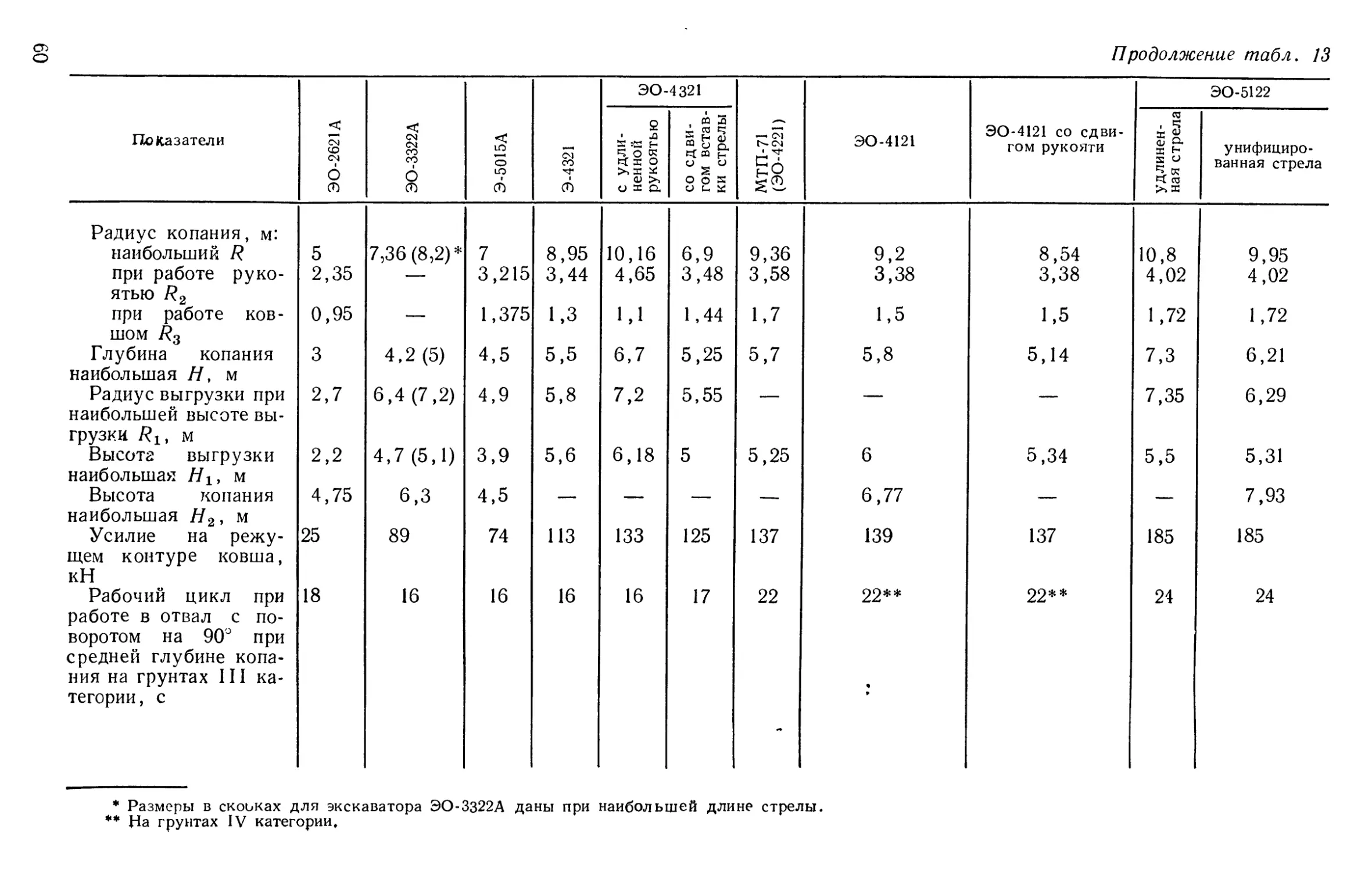

Таблица 14. Параметры экскаваторов с гидравлическим приводом

при работе погрузчиком

Показатели ЭО-2621А ЭО-3322А ЭО-4121 ЭО-5122

Вместимость ковша, м3 0,5 0,5 1.5 1 1,6 2 2,8

Длина планируемого участ- ка А, м 3,05 1,9 2,25 3,85

Высота выгрузки наибольшая /7, м 3,3 3,02 3,75 4,73

Радиус, м: планируемого участка наи- больший R 4,8 5,72 6,55 8,5

выгрузки при наибольшей высоте выгрузки R± 2,8 4,2 5,13 5,53

копания на уровне стоянки наименьший R2 1,75 3,82 4,3 4,65

Продолжительность рабочего Цикла при работе в отвал с по- воротом на 90°, с 15 19 17 22

61

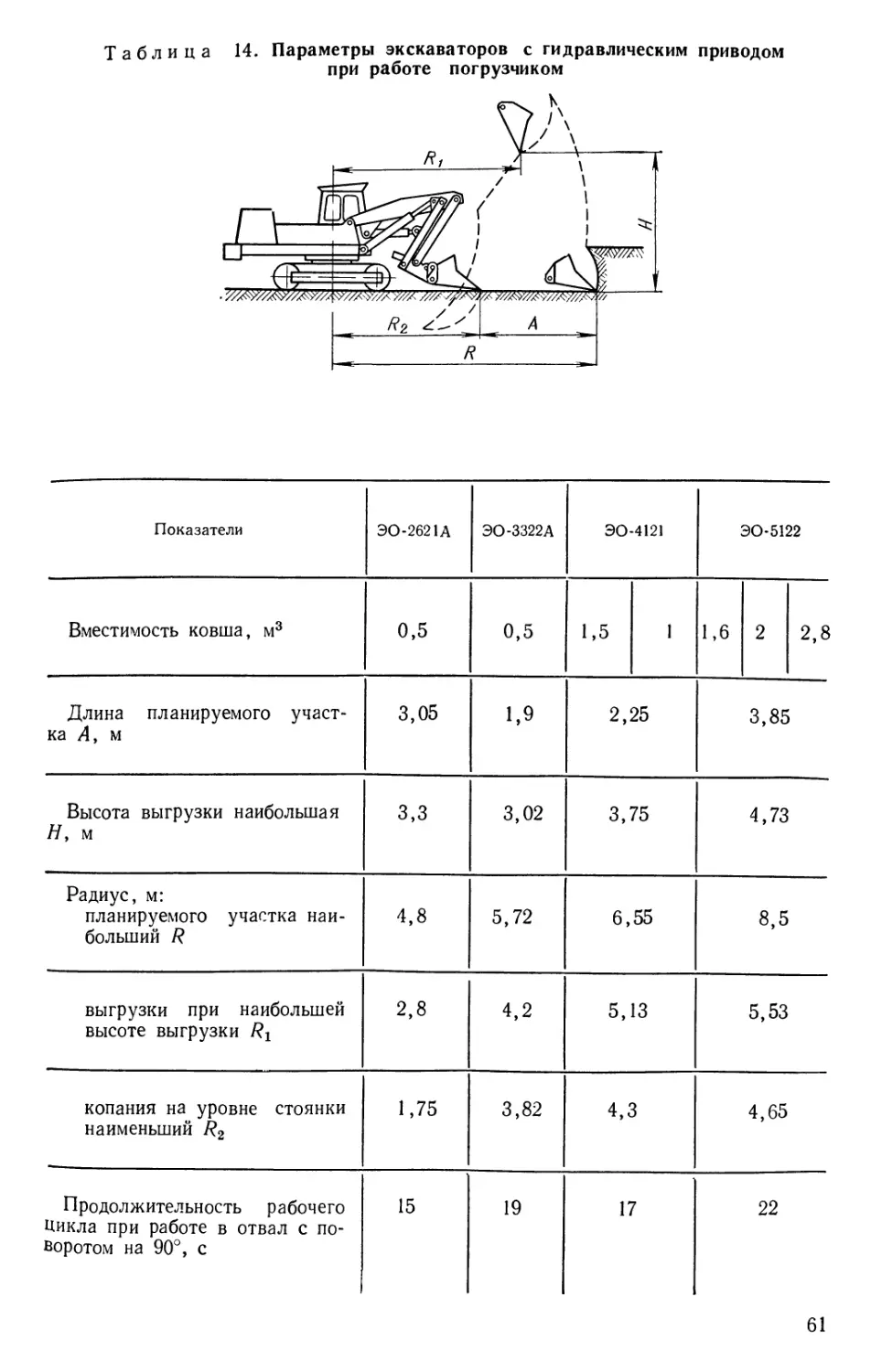

Таблица 15. Параметры экскаваторов с гидравлическим приводом

при работе <рейфером

Показатели ЭО-3322А Э-5015А ЭО-4321 ЭО-4121 ЭО-4121 с уд- линителем 2,5 м ЭО-51 22 на ба- зе обратной’ лопаты g уд- линителем 2,5м ЭО-5122 на ба зе унифици- рованной об- ратной лопа- ты с удлини- телем 2,5 м

Вместимость ковша, м3 0,35 0,5 0,5 0,65 1 1

Величина раскрытия челюс- тей ковша А, м I,7 1,75 1,72 1,8 2,06 2,06

Радиус копания на уровне стоянки, м: наибольший R 7,4 6,75 7,26 8,9 10,1 9,3

наименьший Rt 2,86 3,1 3,74 3,5 3,5 4,5

Глубина копания наиболь- шая Н, м 6 5,8 6,8 7,9 10,4 11,7 10,6

Высота выгрузки наибольшая м 3,1 2,25 4,1 3,2 0,7 1 0,9

Радиус выгрузки при наиболь- шей высоте выгрузки R2. м 5,8 4,9 6,4 6,7 7,4 6,3

Угол поворота ковша вокруг вертикальной оси, град 160 360 360 180 360 360

Усилие на зубьях ковша, кН 46 57 77,5 118 165 165

Рабочий цикл при работе в отвал с поворотом на 90е на грунтах Н категории при сред- ней глубине копания, с — 14 16 23,5 24 24

62

Таблица 16. Параметры экскаватора ЭО-2621А при работе

крановой подвеской, вилами и бульдозером

Крановая подвеска

Грузоподъемность на наибольшем вылете, кг.............. 500

Наибольший вылет груза, м ............................. 4,1

Наибольшая высота подъема, м........................... 3,8

Вылет при наибольшей высоте подъема, м................. 2,3

В и л ы

Грузоподъемность, кг................................. 400

Наибольшая высота выгрузки, м..................... • 3,3

Радиус, м:

выгрузки............................................. 3,1

загрузки наибольший ...................... . • • 4,6

Бульдозер

Ширина отвала, м.............................................2

Высота отвала, м..............................................0,68

Глубина резания, м............................................0,05

ГЛАВА IV

ЦЕПНЫЕ ТРАНШЕЙНЫЕ ЭКСКАВАТОРЫ И ДРЕНОУКЛАДЧИКИ

§ 7. Устройство и технические характеристики

Цепные траншейные экскаваторы предназначены для отрывки траншей в грун-

тах I—III категорий (табл. 17). Они отрывают траншеи с ровными стенками и

дном, поэтому перед укладкой трубопроводов или кабелей не требуется дополни-

тельных планировочных работ. Отвалы грунта располагаются в непосредственной

близости от бровки траншеи, что удобно для последующей засыпки.

Промышленность выпускает цепные траншейные экскаваторы различные как

по компоновке, так и по конструкции рабочего оборудования. Экскаваторы на

пневмоколесном ходу выпускают на базе колесных тракторов, экскаваторы на гу-

сеничном ходу — на базе гусеничных тракторов или собственных гусеничных

шасси. Рабочее оборудование экскаваторов ЭТЦ-161, ЭТЦ-165, ЭТЦ-252 и

ЭТУ-354А скребковое, а экскаватора ЭТУ-354 — ковшовое.

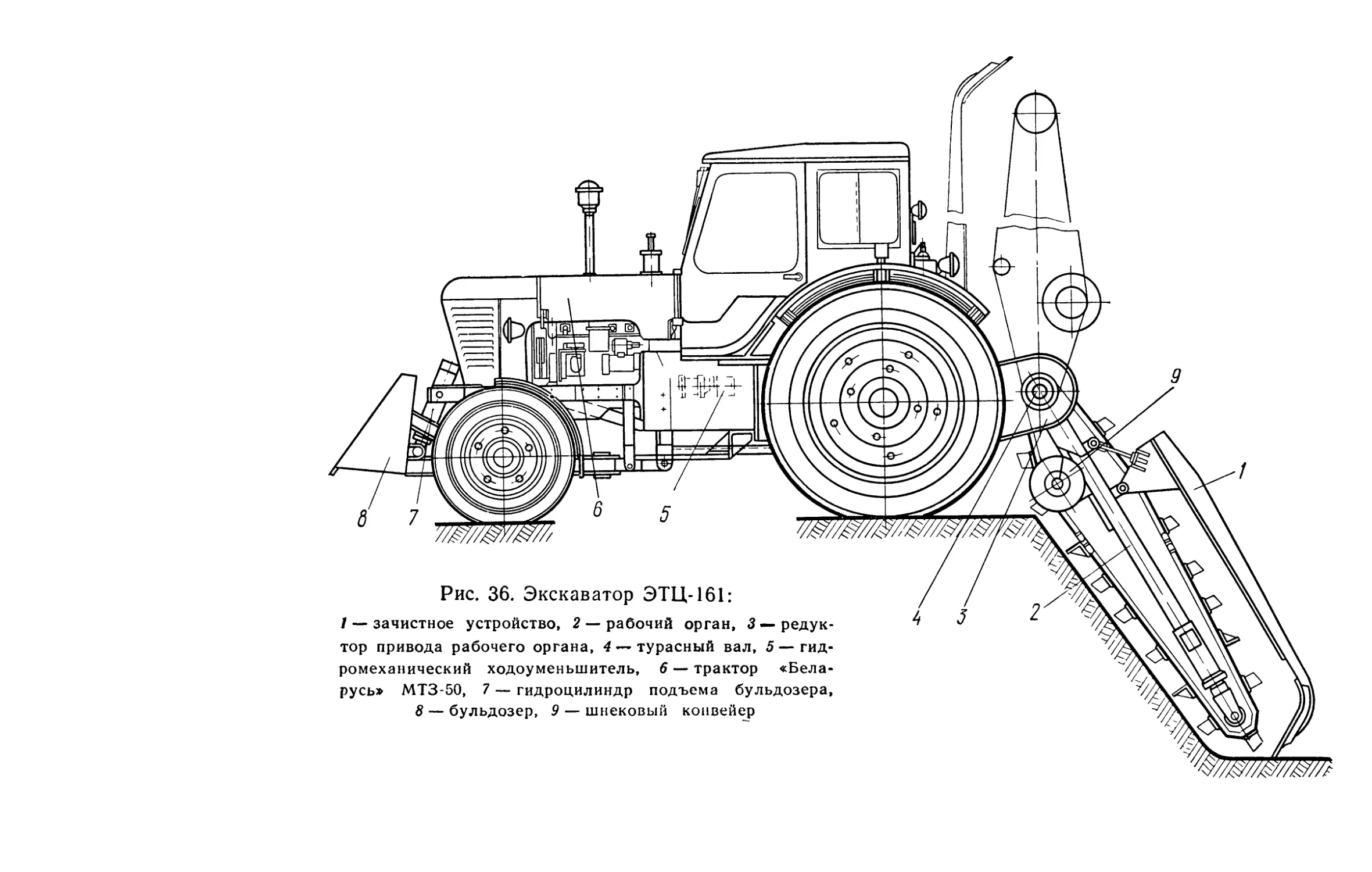

Рабочее оборудование экскаватора ЭТЦ-161 (рис. 36) состоит из цепного ра-

бочего органа скребкового типа и шнекового конвейера. Спереди на трактор уста-

навливают бульдозерный отвал (табл. 18). Привод рабочего оборудования пре-

дусмотрен от вала отбора мощности трактора через редуктор с муфтой предель-

ного момента. Привод рабочего хода осуществляется гидростатической передачей,

бесступенчатое регулирование рабочей скорости производится с помощью регуля-

тора потока.

Экскаватор ЭТЦ-165 выполнен на базе универсального колесного трактора

МТЗ-82. Два ведущих моста базового трактора обеспечивают высокие тягово-

сцепные качества экскаватора. Автоблокировка дифференциала заднего моста сни-

жает буксование и улучшает прямолинейность движения машины при работе экс-

кавационным и бульдозерным оборудованием.

Возможность поворота бульдозерного отвала в плане и выдвижение его в

сторону за колею трактора позволяют производить засыпку при движении парал-

лельно траншее, что резко повышает производительность.

Экскаваторо1 ЭТУ-354, ЭТУ-354А (рис. 37) и ЭТЦ-252 предназначены для от-

рывки траншей прямоугольного и трапецеидального сечения глубиной до 3,5 м,,

Шириной по дну до 1,1 м и шириной по верху до 2,8 м в грунтах I—III категорий

с каменистыми включениями размером до 200 мм. Цепные откосообразователи

63

о

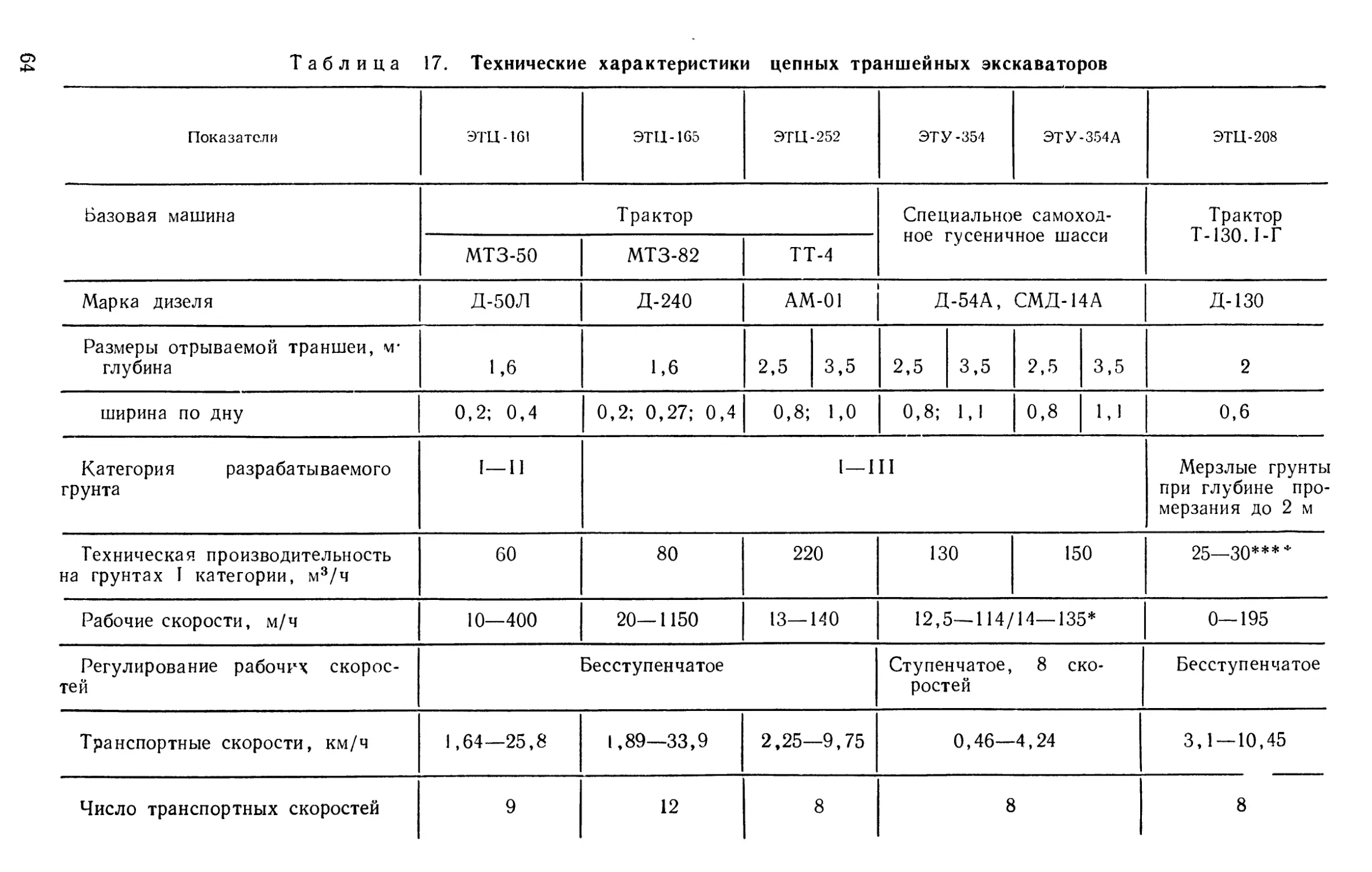

Таблица 17. Технические характеристики цепных траншейных экскаваторов

Показатели ЭТЦ-161 эти-165 ЭТЦ-252 ЭТУ-354 ЭТУ-354А ЭТЦ-208

Базовая машина Трактор Специальное самоход- ное гусеничное шасси Трактор Т-130.1-Г

МТЗ-50 МТЗ-82 ТТ-4

Марка дизеля Д-50Л Д-240 АМ-01 Д-54А, СМД-14А Д-130

Размеры отрываемой траншеи, м- глубина 1,6 1,6 2,5 3,5 2,5 3,5 2,5 3,5 2

ширина по дну 0,2; 0,4 0,2; 0,27; 0,4 0,8; 1,0 0,8; 1,1 0,8 1,1 0,6

Категория разрабатываемого грунта I— 11 1—III Мерзлые грунты при глубине про- мерзания до 2 м

Техническая производительность на грунтах I категории, м3/ч 60 80 220 130 150 25—30***ф

Рабочие скорости, м/ч 10—400 20—1150 13—140 12,5—114/14-135* 0—195

Регулирование рабочих скорос- тей Бесступенчатое Ступенчатое, 8 ско- ростей Бесступенчатое

Транспортные скорости, км/ч 1,64—25,8 1,89—33,9 2,25—9,75 0,46—4,24 3,1 — 10,45

Число транспортных скоростей 9 12 8 8 8

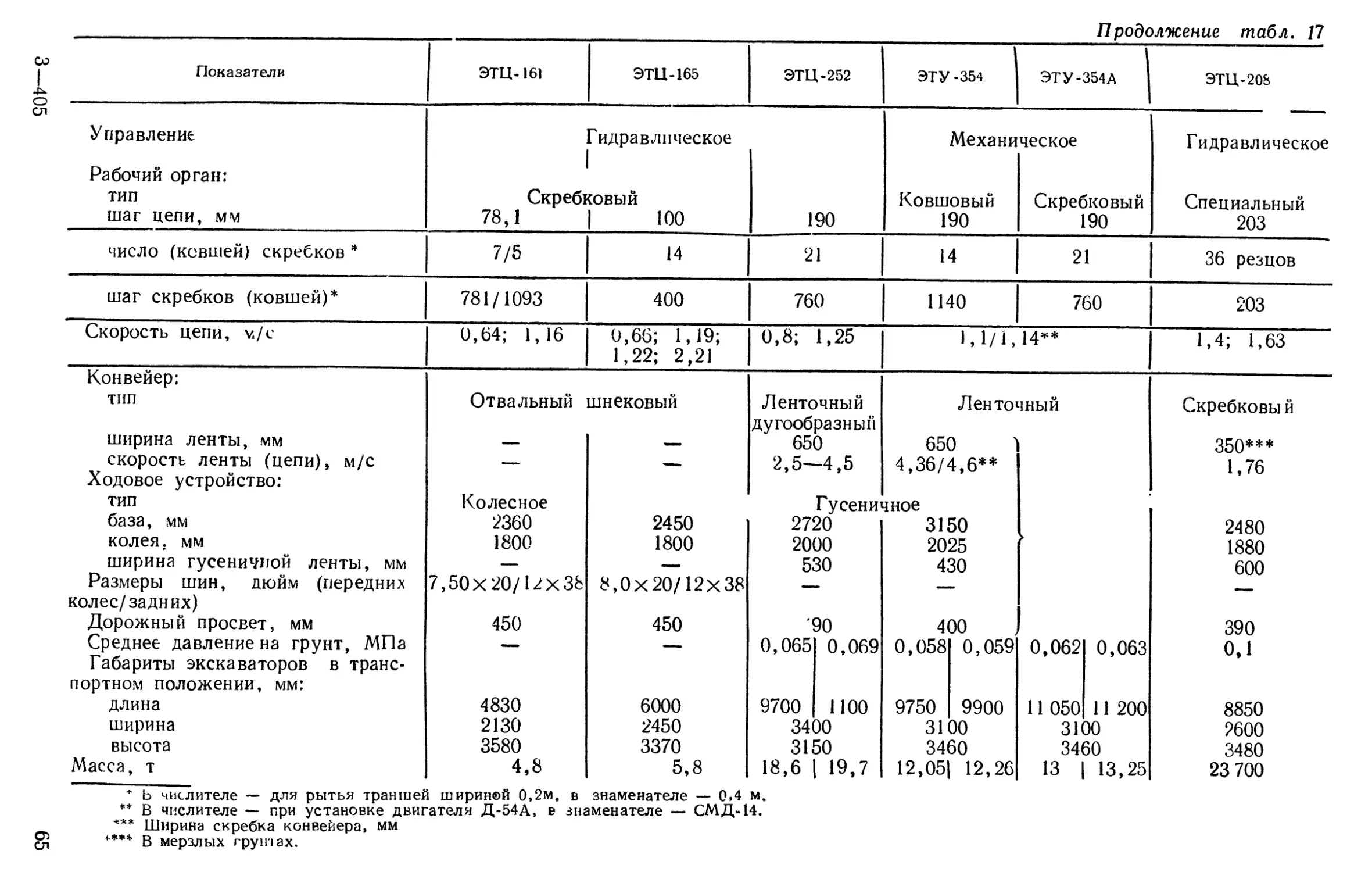

Продолжение табл. 17

00 х о СП Показатели ЭТЦ-161 ЭТЦ-165 ЭТЦ-252 ЭТУ-354 ЭТУ-354А ЭТЦ-208

Управление Гидравлическое Механическое Гидравлическое Специальный 203

Скребь 78,1 совый 100 190 Ковшовый 190 Скребковый 190

тип шаг цепи, мм

05 СЛ число (ковшей) скребков * 7/5 14 21 14 21 36 резцов

шаг скребков (ковшей)* 781/1093 400 760 1140 760 203

Скорость цепи, м/с 0,64; 1,16 0,66; 1,19; 1,22; 2,21 0,8; 1,25 ),1/1, 1,4; 1,63

Конвейер: тип ширина ленты, мм скорость ленты (цепи), м/с Ходовое устройство: тип база, мм колея. мм ширина гусеничной ленты, мм Размеры шин, дюйм (передних колес/задних) Дорожный просвет, мм Среднее давление на грунт, МПа Габариты экскаваторов в транс- портном положении, мм: длина ширина высота Масса, т ф Ь числителе — для рытья транш ei ** В числителе —- при установке двш *** Ширина скребка конвейера, мм '*** В мерзлых грушах. Отвальный Колесное 2360 1800 7,50x20/12x38 450 4830 2130 3580 4,8 3 шириной 0,2м, в 'ателя Д-54А, в зн< шнековый 2450 1800 8,0x20/12x38 450 6000 2450 3370 5,8 знаменателе — 0,4 аменателе — СМД-1 Ленточный дугообразный 650 2,5—4,5 Гусени1 2720 2000 530 '90 0,065 0,069 9700 1100 3400 3150 18,6 | 19,7 м. [4. Ленто» 650 1 4,36/4,6** чное 3150 2025 430 400 0,058 0,059 9750 9900 3100 3460 12,05| 12,26 шый 0,062 0,063 11 050 11 200 3100 3460 13 | 13,25 Скребковы й 350*** 1,76 2480 1880 600 390 0,1 8850 2600 3480 23 700

9

7/ШШ

4

Рис. 36. Экскаватор ЭТЦ-161:

1 — зачистное устройство, 2 — рабочий орган, 3—редук-

тор привода рабочего органа, 4 — турасный вал, 5—гид-

ромеханический ходоуменьшитель, 6 — трактор «Бела-

русь» МТЗ-50, 7 — гидроцилиндр подъема бульдозера,

8 — бульдозер, 9 — шнековый конвейер

шш

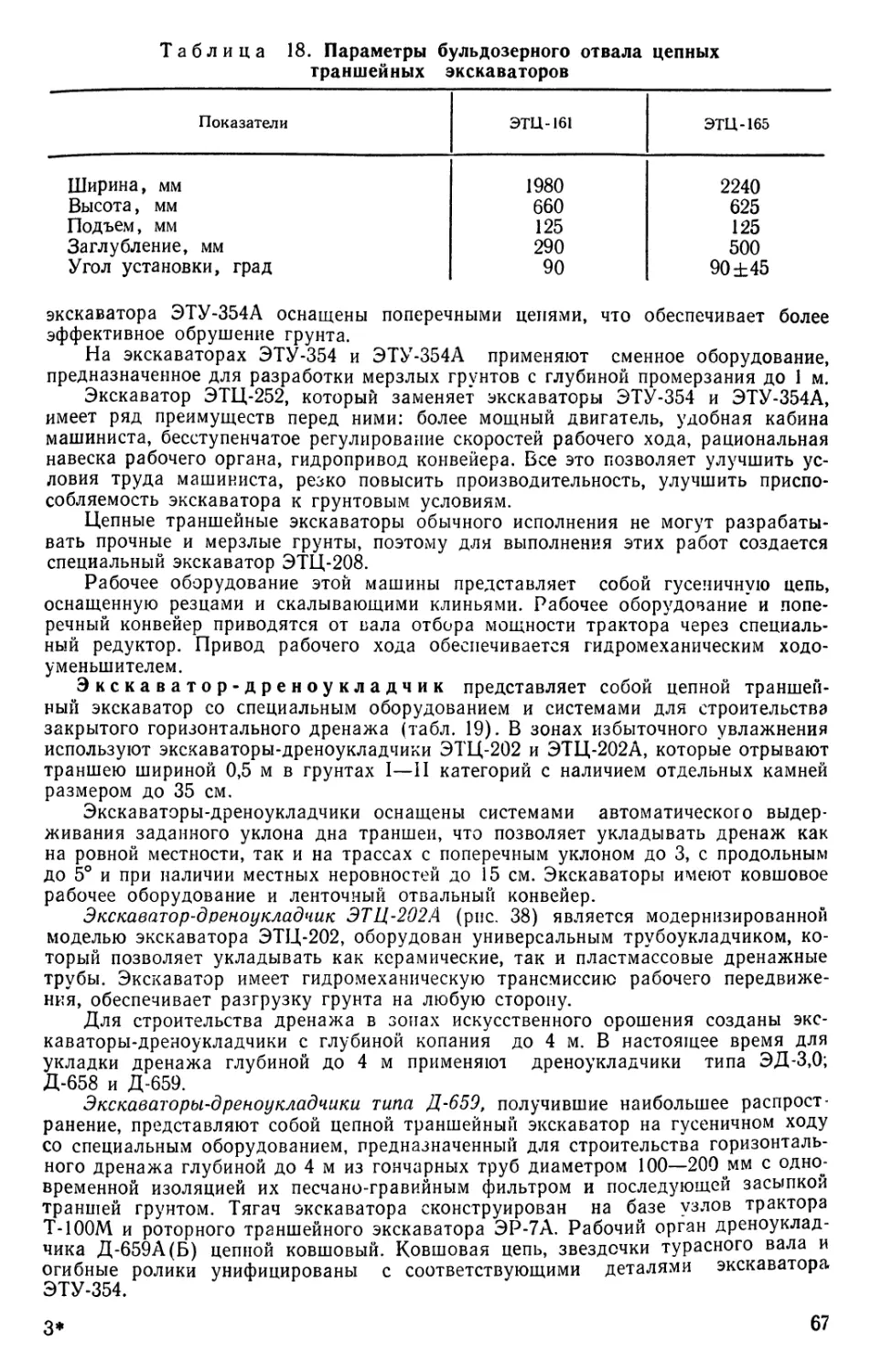

Таблица 18. Параметры бульдозерного отвала цепных

траншейных экскаваторов

Показатели ЭТЦ-161 ЭТЦ-165

Ширина, мм 1980 2240

Высота, мм 660 625

Подъем, мм 125 125

Заглубление, мм 290 500

Угол установки, град 90 90 ±45

экскаватора ЭТУ-354А оснащены поперечными цепями, что обеспечивает более

эффективное обрушение грунта.

На экскаваторах ЭТУ-354 и ЭТУ-354А применяют сменное оборудование,

предназначенное для разработки мерзлых грунтов с глубиной промерзания до 1 м.

Экскаватор ЭТЦ-252, который заменяет экскаваторы ЭТУ-354 и ЭТУ-354А,

имеет ряд преимуществ перед ними: более мощный двигатель, удобная кабина

машиниста, бесступенчатое регулирование скоростей рабочего хода, рациональная

навеска рабочего органа, гидропривод конвейера. Все это позволяет улучшить ус-

ловия труда машиниста, резко повысить производительность, улучшить приспо-

собляемость экскаватора к грунтовым условиям.

Цепные траншейные экскаваторы обычного исполнения не могут разрабаты-

вать прочные и мерзлые грунты, поэтому для выполнения этих работ создается

специальный экскаватор ЭТЦ-208.

Рабочее оборудование этой машины представляет собой гусеничную цепь,

оснащенную резцами и скалывающими клиньями. Рабочее оборудование и попе-

речный конвейер приводятся от вала отбора мощности трактора через специаль-

ный редуктор. Привод рабочего хода обеспечивается гидромеханическим ходо-

уменьшителем.

Экскаватор-дреноукладчик представляет собой цепной траншей-

ный экскаватор со специальным оборудованием и системами для строительства

закрытого горизонтального дренажа (табл. 19). В зонах избыточного увлажнения

используют экскаваторы-дреноукладчики ЭТЦ-202 и ЭТЦ-202А, которые отрывают

траншею шириной 0,5 м в грунтах I—II категорий с наличием отдельных камней

размером до 35 см.

Экскаваторы-дреноукладчики оснащены системами автоматического выдер-

живания заданного уклона дна траншеи, что позволяет укладывать дренаж как

на ровной местности, так и на трассах с поперечным уклоном до 3, с продольным

до 5° и при наличии местных неровностей до 15 см. Экскаваторы имеют ковшовое

рабочее оборудование и ленточный отвальный конвейер.

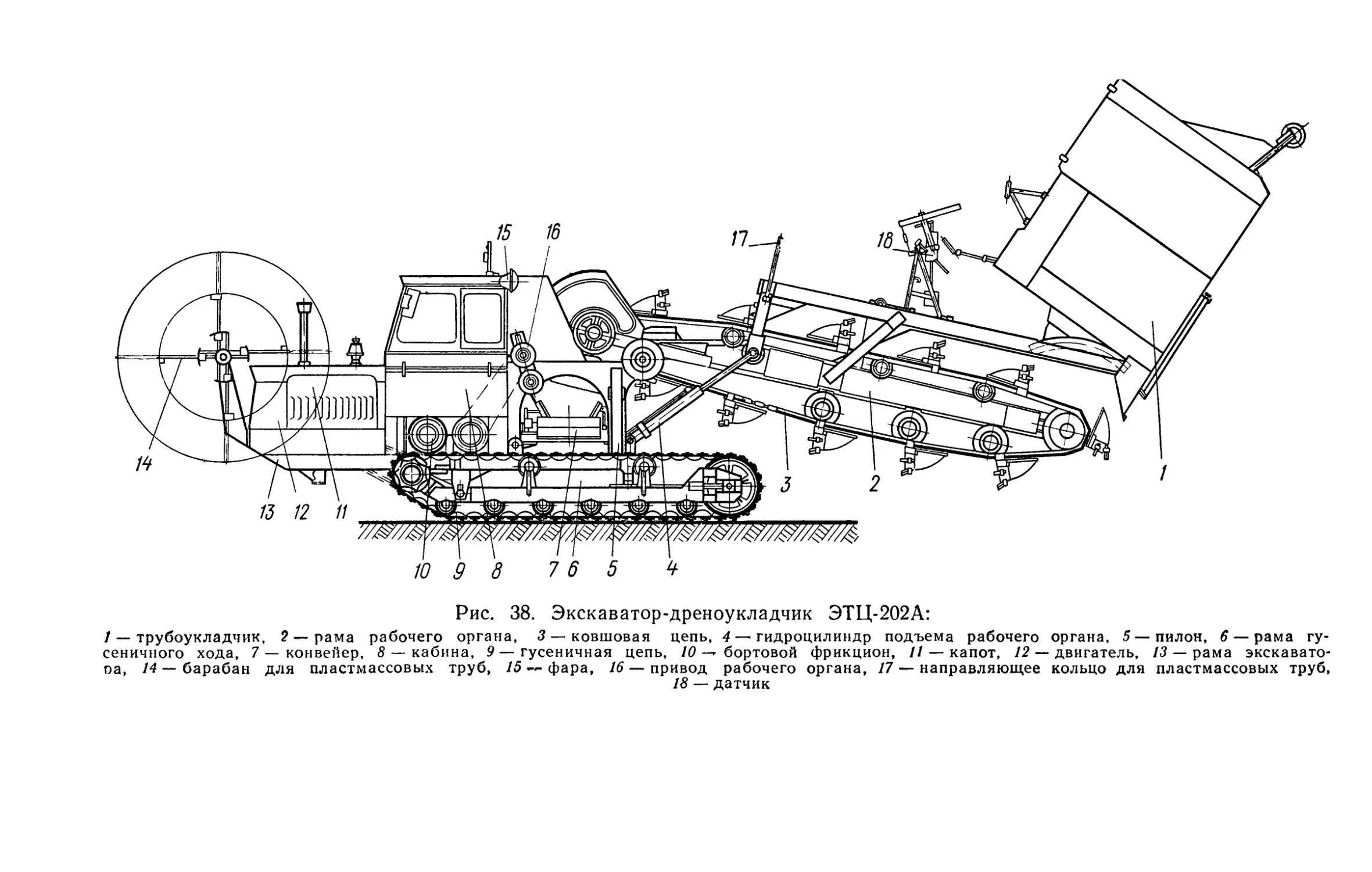

Экскаватор-дреноукладчик ЭТЦ-202А (рис. 38) является модернизированной

моделью экскаватора ЭТЦ-202, оборудован универсальным трубоукладчиком, ко-

торый позволяет укладывать как керамические, так и пластмассовые дренажные

трубы. Экскаватор имеет гидромеханическую трансмиссию рабочего передвиже-

ния, обеспечивает разгрузку грунта на любую сторону.

Для строительства дренажа в зонах искусственного орошения созданы экс-

каваторы-дреноукладчики с глубиной копания до 4 м. В настоящее время для

укладки дренажа глубиной до 4 м применяют дреноукладчики типа ЭД-3,0;

Д-658 и Д-659.

Экскаваторы-дреноукладчики типа Д-659, получившие наибольшее распрост-

ранение, представляют собой цепной траншейный экскаватор на гусеничном ходу

со специальным оборудованием, предназначенный для строительства горизонталь-

ного дренажа глубиной до 4 м из гончарных труб диаметром 100—200 ^мм с одно-

временной изоляцией их песчано-гравийным фильтром и последующей засыпкой

траншей грунтом. Тягач экскаватора сконструирован на базе узлов трактора

Т-100М и роторного траншейного экскаватора ЭР-7А. Рабочий орган дреноуклад-

чика Д-659А(Б) цепной ковшовый. Ковшовая цепь, звездочки турасного вала и

огибные ролики унифицированы с соответствующими деталями экскаватора

ЭТУ-354.

3*

67

7

3

2

1

Рис. 37. Экскаватор ЭТУ-354А:

1 — гусеничный ход, 2 — лебедка, 3 — коробка передач,

4 —двигатель, 5 —кабина, 6 — турасный вал, 7 —- отко-

сообразователи, 8 — рабочий орган, 9 — верхняя рама,

10 — конвейер

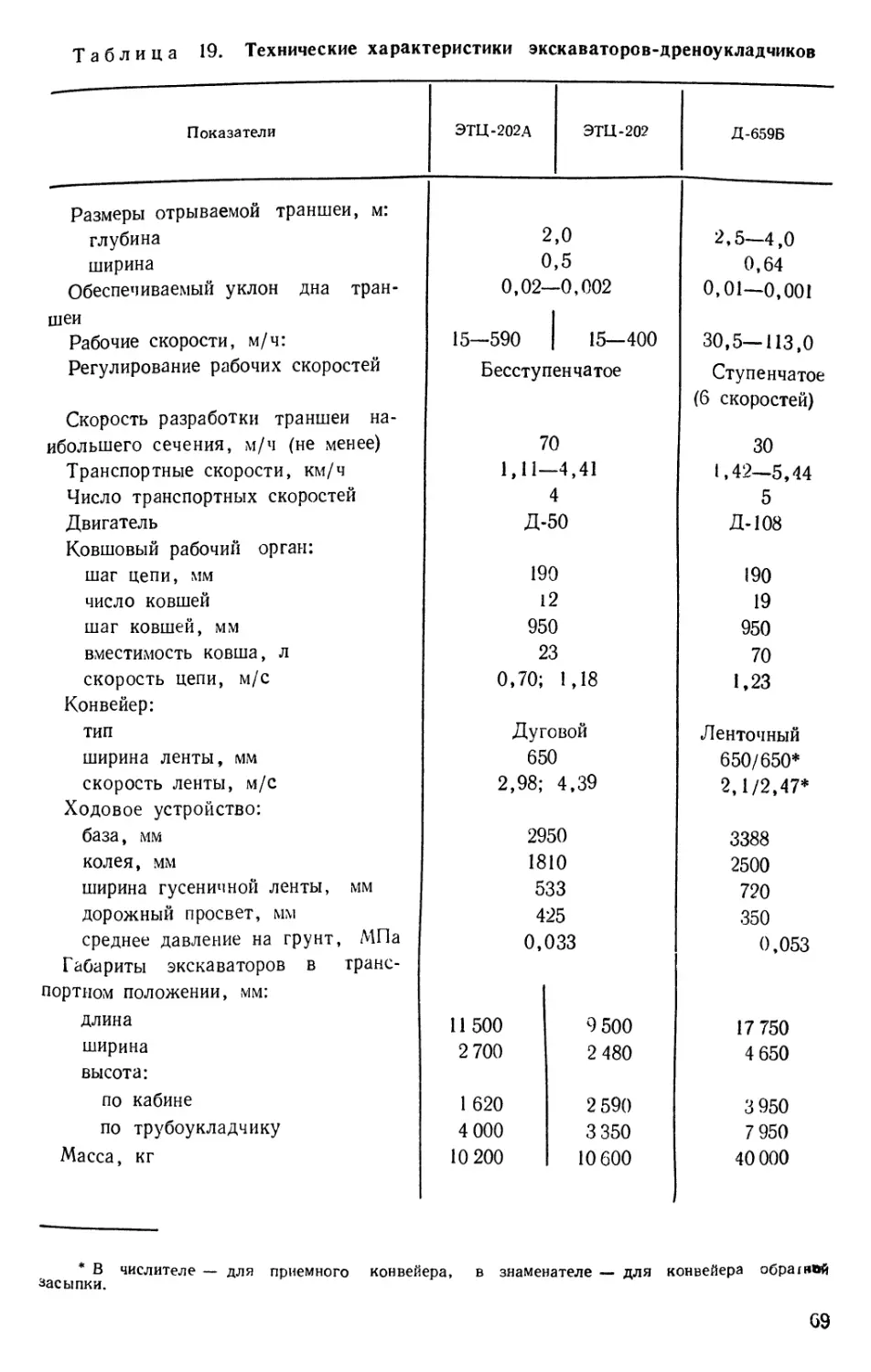

Таблица 19. Технические характеристики экскаваторов-дреноукладчиков

Показатели ЭТЦ-202Д ЭТИ-202 Д-659Б

Размеры отрываемой траншеи, м: глубина ширина Обеспечиваемый уклон дна тран- шеи Рабочие скорости, м/ч: Регулирование рабочих скоростей Скорость разработки траншеи на- ибольшего сечения, м/ч (не менее) Транспортные скорости, км/ч Число транспортных скоростей Двигатель Ковшовый рабочий орган: шаг цепи, мм число ковшей шаг ковшей, мм вместимость ковша, л скорость цепи, м/с Конвейер: тип ширина ленты, мм скорость ленты, м/с Ходовое устройство: база, мм колея, мм ширина гусеничной ленты, мм дорожный просвет, мм среднее давление на грунт, МПа Габариты экскаваторов в транс- портном положении, мм: длина ширина высота: по кабине по трубоукладчику Масса, кг 0,02 15—590 Бессту 1,11- д 1< 9J < 0,70; Ду1 2,98; 2S 15 5 4 0, 11500 2 700 1 620 4 000 10 200 2,0 0,5 1—0,002 | 15—400 пенчатое 70 -4,41 4 -50 Ю 12 >0 23 1,18 'СВОЙ >0 4,39 )50 >10 33 25 033 9 500 2 480 2 590 3 350 10 600 2,5—4,0 0,64 0,01—0,001 30,5—113,0 Ступенчатое (6 скоростей) 30 1,42—5,44 5 Д-108 190 19 950 70 1,23 Ленточный 650/650* 2,1/2,47* 3388 2500 720 350 0,053 17 750 4 650 3 950 7 950 40000

конвейера обратней

В числителе — для приемного конвейера, в знаменателе — для

^оСЫПКИ.

69

Рис. 38. Экскаватор-дреноукладчик ЭТЦ-202А:

/ — трубоукладчик, 2—рама рабочего органа, 3— ковшовая цепь, 4 — гидроцилиндр подъема рабочего органа, 5—пилон, 6 — рама гу-

сеничного хода, 7 — конвейер, 8 — кабина, 9—гусеничная цепь, 10 бортовой фрикцион, // — капот, 12 — двигатель, 13 — рама экскавато-

оа, 14 — барабан для пластмассовых труб, 15 фара, 16 — привод рабочего органа, 17 — направляющее кольцо для пластмассовых труб,

18 — датчик

§ 8. Кинематические, гидравлические и электрические схемы

Трансмиссия цепных экскаваторов и экскаваторов-дреноукладчиков

обеспечивает передачу мощности механизму передвижения, рабочему органу, кон-

вейеру и насосам. При этом предусмотрены транспортные и рабочие скорости пе-

редвижения, реверс передвижения рабочего органа и конвейера. В большинстве

конструкций применены механический привод рабочего оборудования и тран-

спортного передвижения и гидравлический привод подъема рабочего оборудова-

ния и рабочего передвижения.

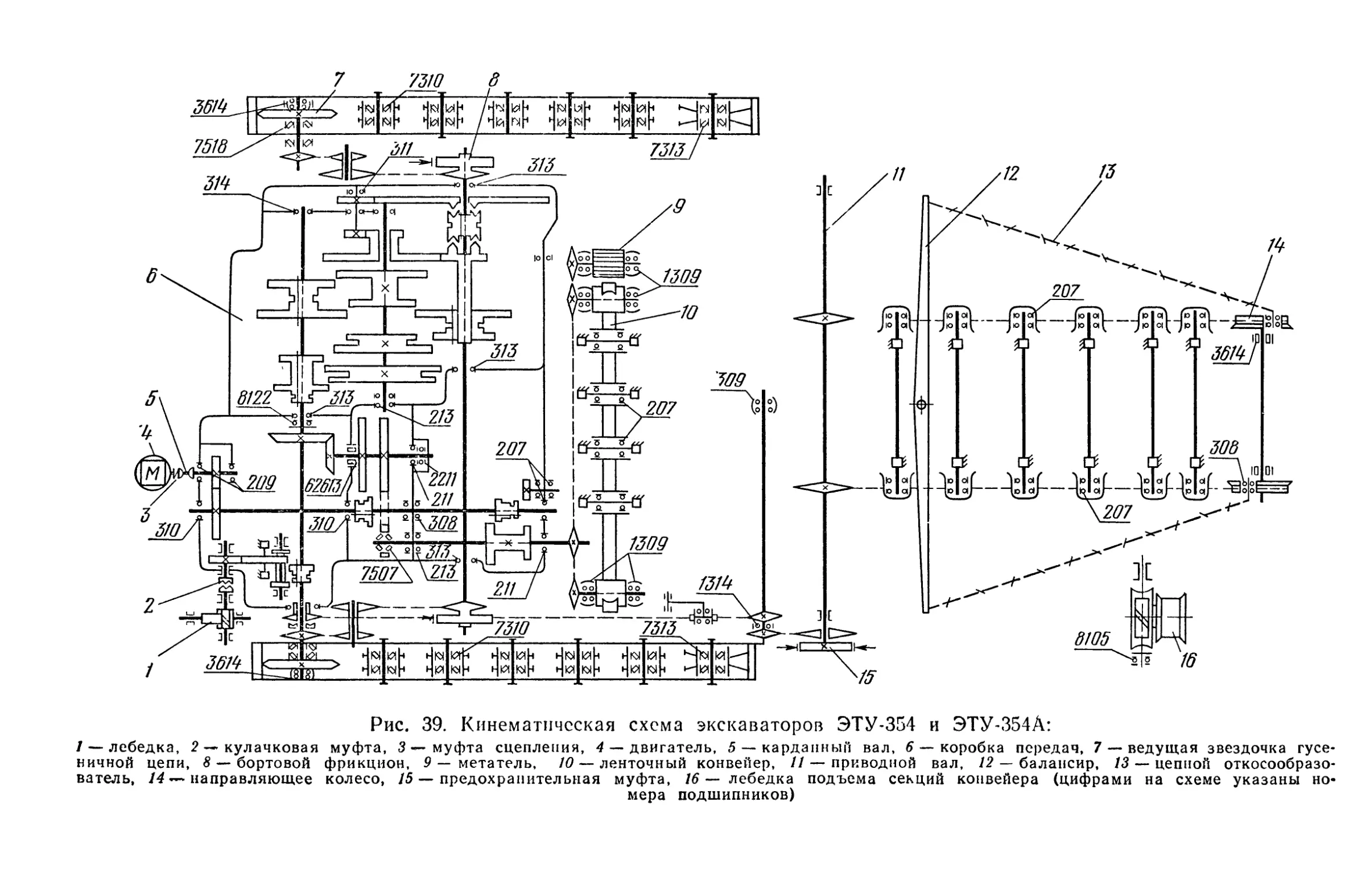

Все механизмы экскаватора ЭТУ-354А имеют механический привод (рис. 39).

На привод рабочего органа движение передается от двигателя 4 через муфту 3

сцепления, карданный вал 5, цилиндрические и конические шестерни коробки пе-

редач 6 и далее цепными передачами через предохранительную муфту 15 на при-

водной (турасный) вал И, звездочки которого приводят в движение ковшовую

(ЭТУ-354) или скребковую (ЭТУ-354А) цепь.

Цепные откосообразователи 13 приводятся от направляющего колеса 14, к

пальцам которого крепятся концы цепей с резцами. Другие концы этих цепей кре-

пятся к балансиру 12

Поднимается и опускается рабочий орган лебедкой 1, вращение барабану ко-

торой передается от коробки передач 6 через кулачковую муфту 2 и червячный

редуктор. Привод ленточного конвейера 10 и метателя 9 осуществляется цепной

передачей от коробки передач 6, обеспечивающей получение двух скоростей кон-

вейера и метателя

Движение ведущим звездочкам 7 гусеничных цепей передается от двигателя 4

через муфту 3 сцепления, карданный вал 5, коробку передач 6, бортовые фрик-

ционы 8 и цепные передачи.

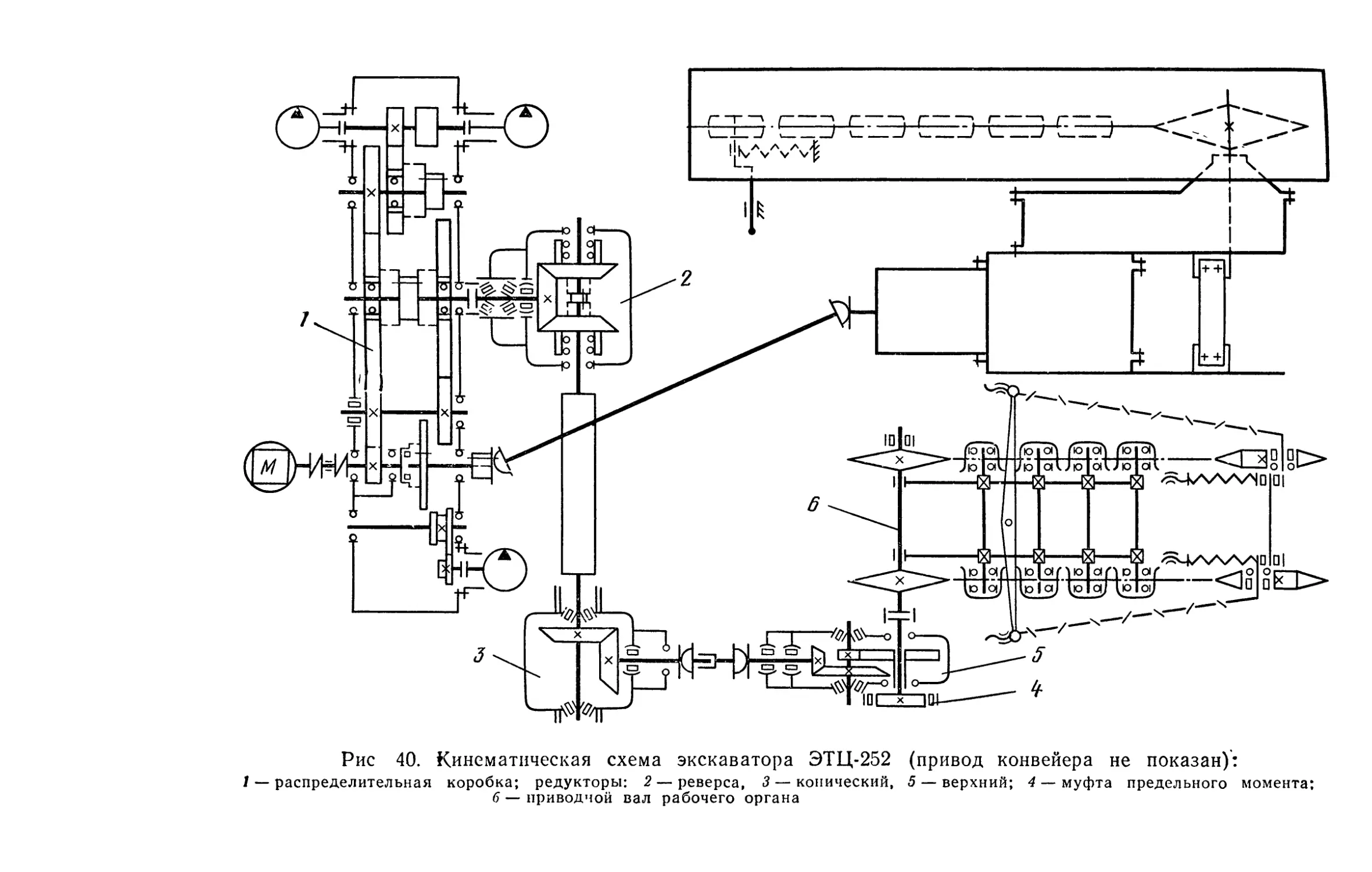

В экскаваторе ЭТЦ-252 применен механический привод рабочего органа и

транспортного передвижения (рис. 40) и гидравлический привод рабочего пере-

движения, конвейера и подъема рабочего органа (на рисунке не показан). Рабо-

чий орган приводится от двигателя через муфту сцепления, распределительную

коробку 1, редуктор 2 реверса, конический редуктор 3 и верхний редуктор 5. На

приводном валу 6 рабочего органа расположена пневматическая муфта 4 пре-

дельного момента, предохраняющая рабочий орган от поломок при встрече с труд-

нопреодолимым препятствием. От распределительной коробки 1 приводятся также

насосы гидропривода.

В экскаваторах-дреноукладчиках ЭТЦ-202 и ЭТЦ-202А привод рабочего ор-

гана, конвейера и транспортного передвижения — механический, а привод рабо-

чего передвижения и управления рабочим оборудованием — гидравлический.

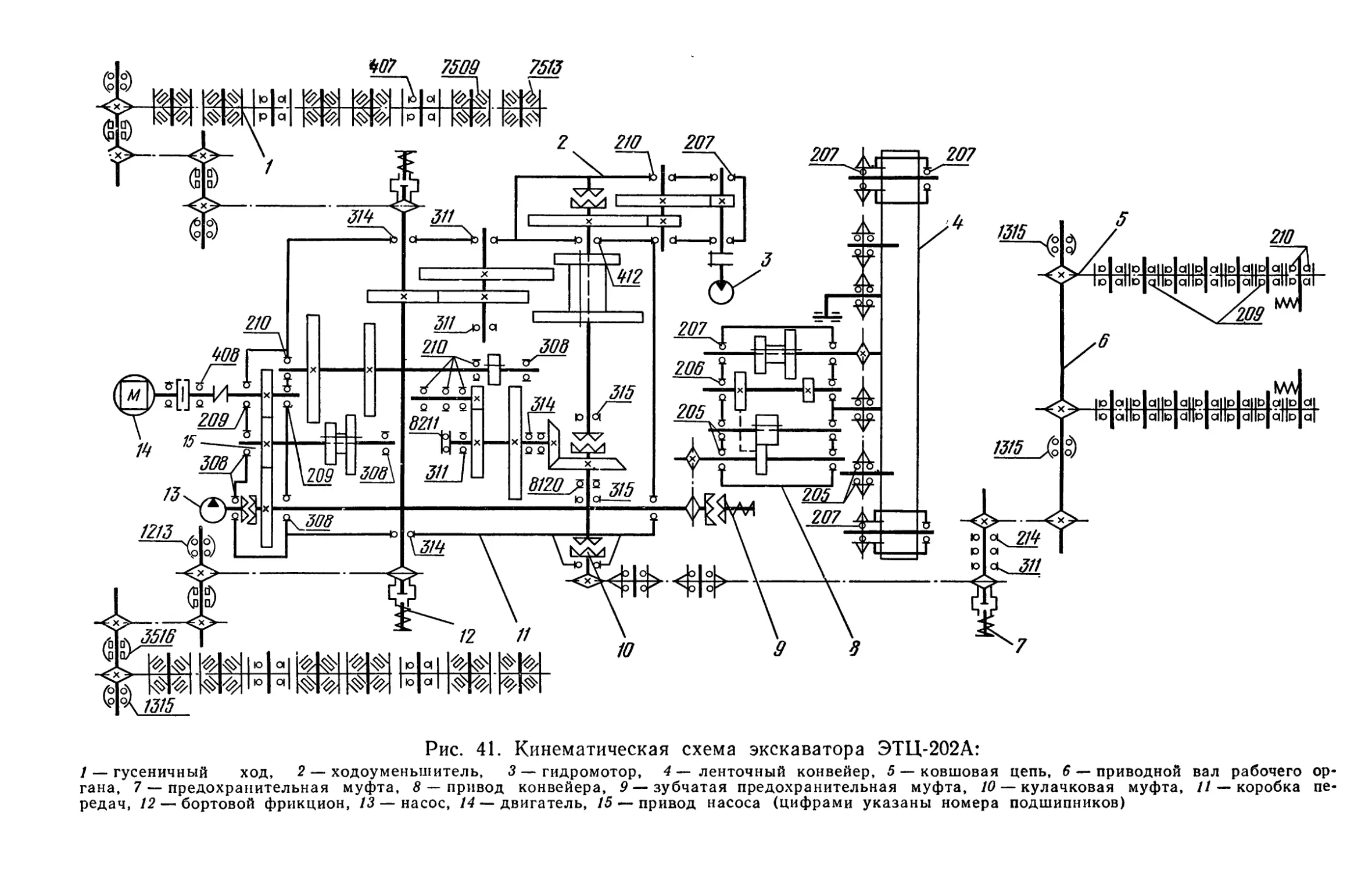

Рабочий орган экскаватора ЭТЦ-202А приводится от двигателя 14 (рис. 41)

через муфту сцепления, карданный вал, коробку передач 11, цепные передачи и

предохранительную муфту 7. Коробка передач 11 обеспечивает две скорости дви-

жения ковшовой цепи и ее реверс, а предохранительная муфта 7 защищает ра-

бочий орган от перегрузок при встрече с труднопреодолимыми препятствиями.

На приводной вал 6 насажены консольно приводная звездочка и две звез-

дочки со сменными венцами для привода ковшовой цепи В средней части вала 6

на подшипниках скольжения установлен шатун, на котором крепятся очистители

ковшей.

Движение на конвейер 4 передается через коробку передач 11, зубчатую пре-

дохранительную муфту 9, привод конвейера 8 и цепную передачу, находящуюся в

постоянном зацеплении со звездочками барабанов конвейера. Привод 8 конвейера

обеспечивает две скорости движения и реверсирование ленты, муфта 9 защищает

трансмиссию при завале конвейера

При транспортном передвижении экскаватора движение гусеничным цепям

передается от двигателя через коробку передач И, бортовые фрикционы 12, цеп-

ные двухступенчатые передачи и ведущие звездочки гусеничного хода.

Привод рабочего передвижения выполнен от гидромотора 3 типа НПА-64 че-

рез ходоуменьшитель 2 и далее через коробку передач 11, бортовые фрикционы 12

и цепные передачи.

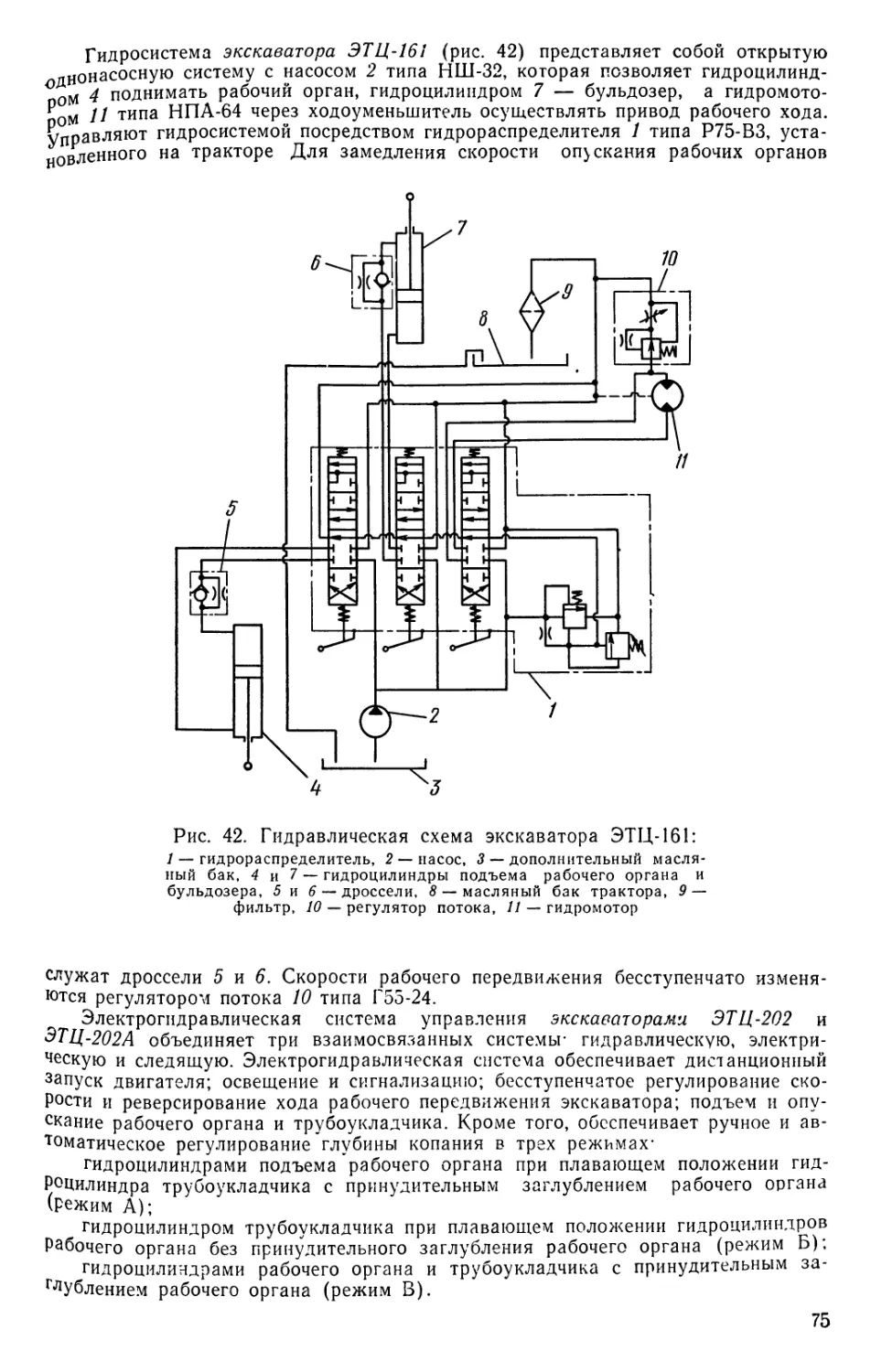

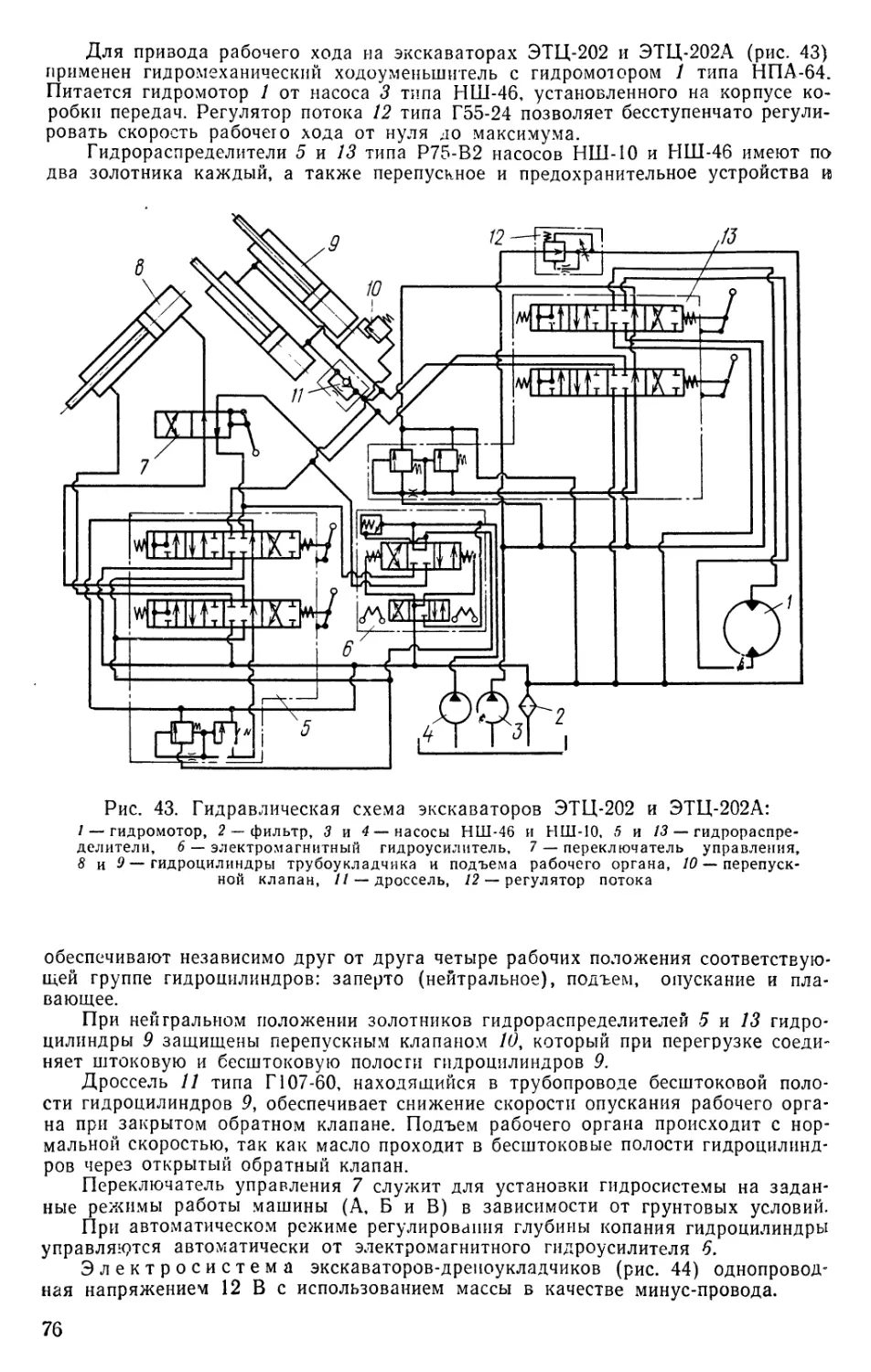

Гидравлический привод на цепных траншейных экскаваторах и

экскаваторах-дреноукладчиках применяют для управления рабочим оборудовани-

ем и привода рабочего передвижения.

71

Рис. 39. Кинематическая схема экскаваторов ЭТУ-354 и ЭТУ-354А:

7 —лебедка, 2 кулачковая муфта, 3 — муфта сцепления, 4 — двигатель, 5 — карданный вал, 6 — коробка передач, 7ведущая звездочка гусе-

ничной цепи, 8 — бортовой фрикцион, 9 — метатель, 10— ленточный конвейер, 11 — приводной вал, 12 — балансир, 13 — цепной откосообразо-

ватель, 14 —- направляющее колесо, 15 — предохранительная муфта, 16— лебедка подъема секций конвейера (цифрами на схеме указаны но-

мера подшипников)

Рис 40. Кинематическая схема экскаватора ЭТЦ-252 (привод конвейера не показан):

1 — распределительная коробка; редукторы: 2 — реверса, 3 — конический, 5 — верхний; 4 — муфта предельного момента:

6 — приводной вал рабочего органа

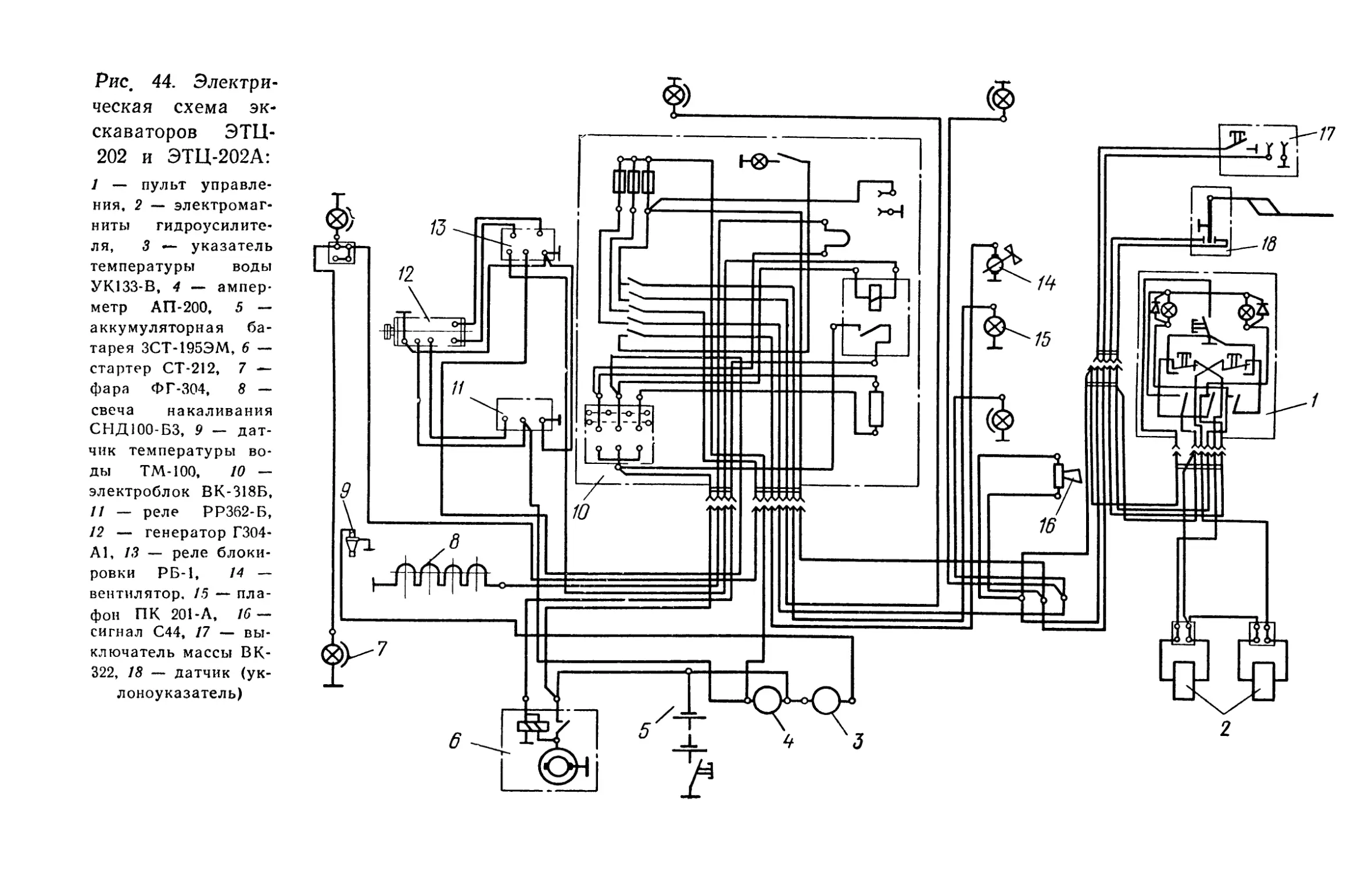

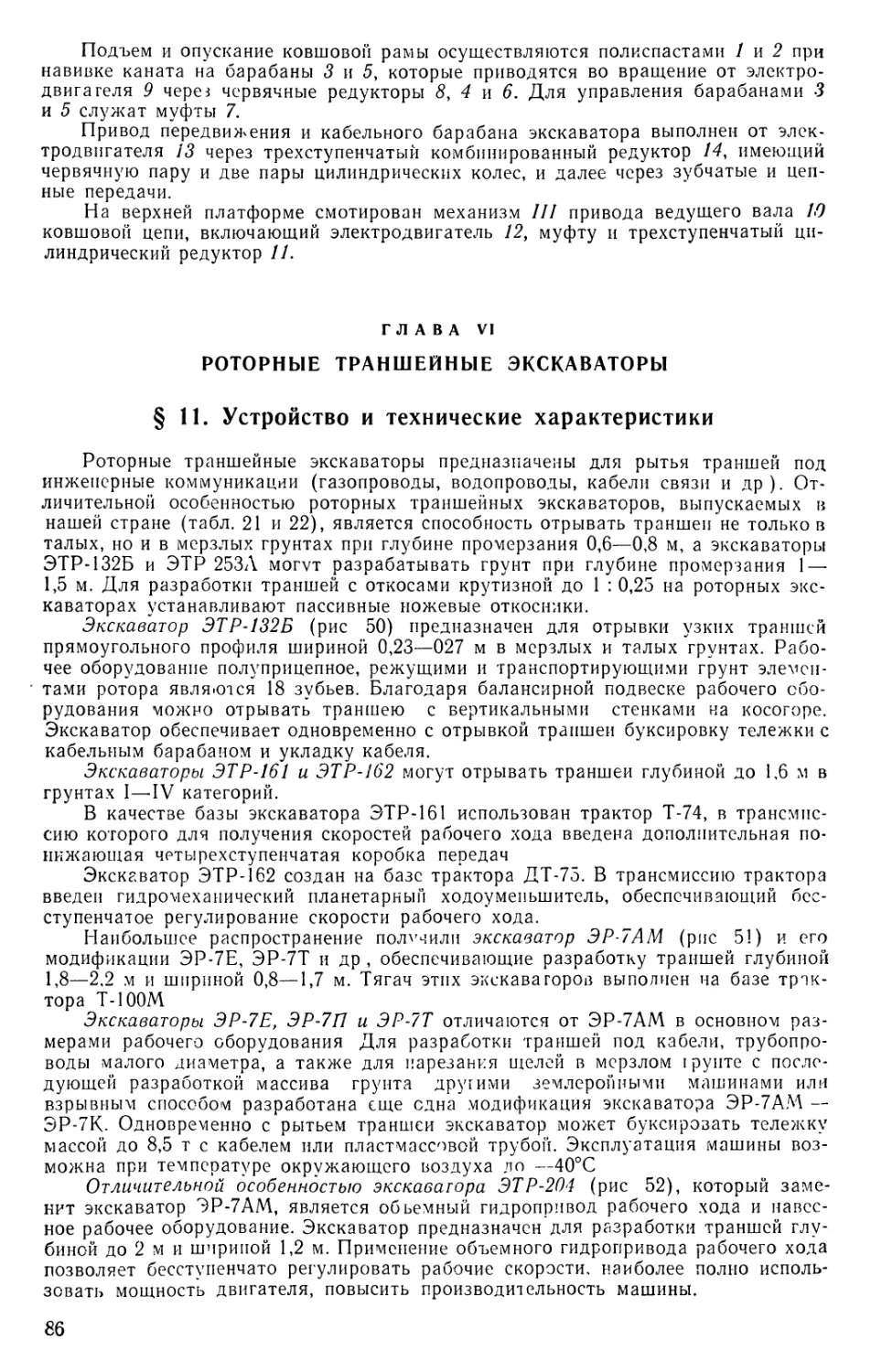

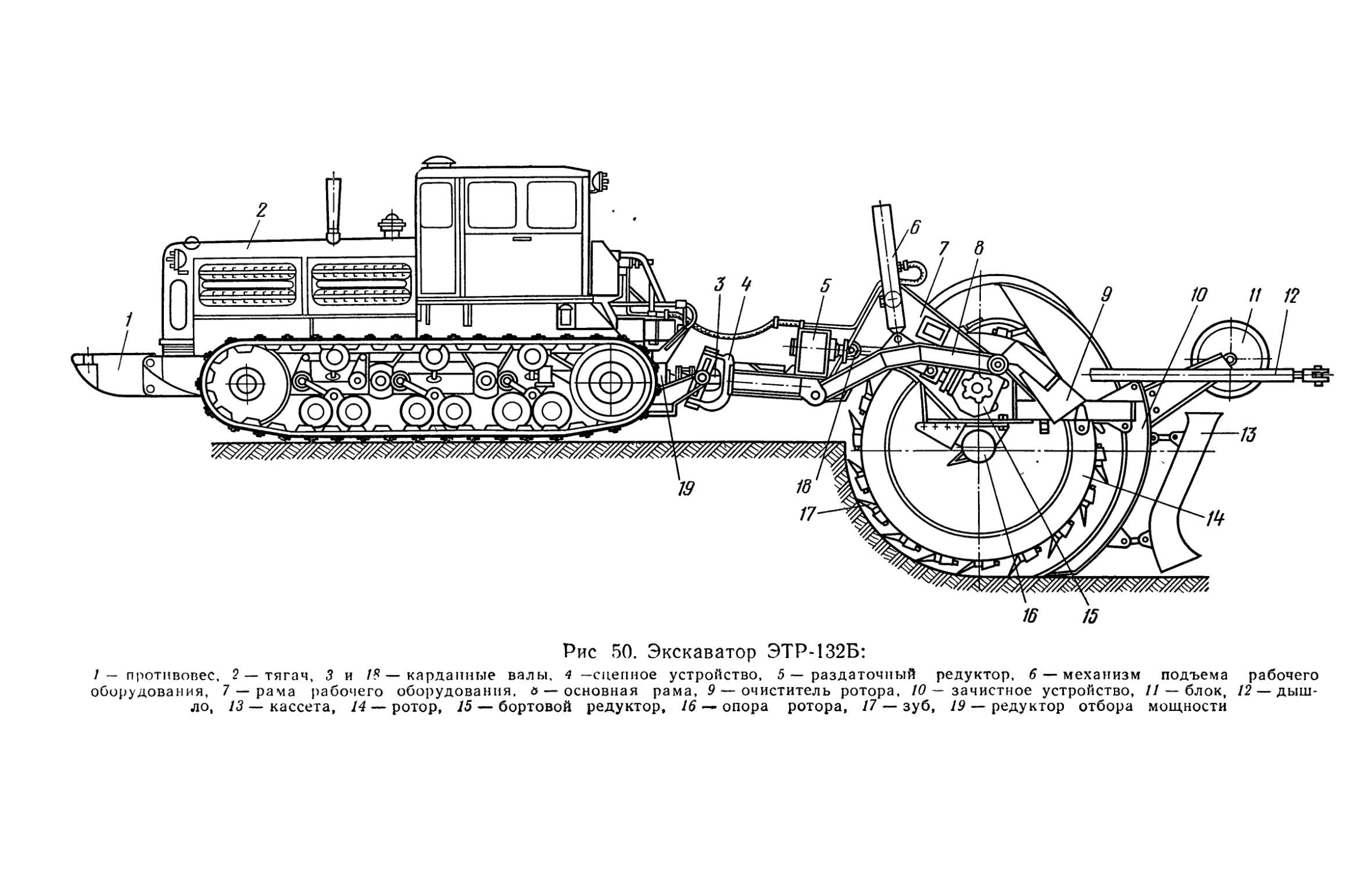

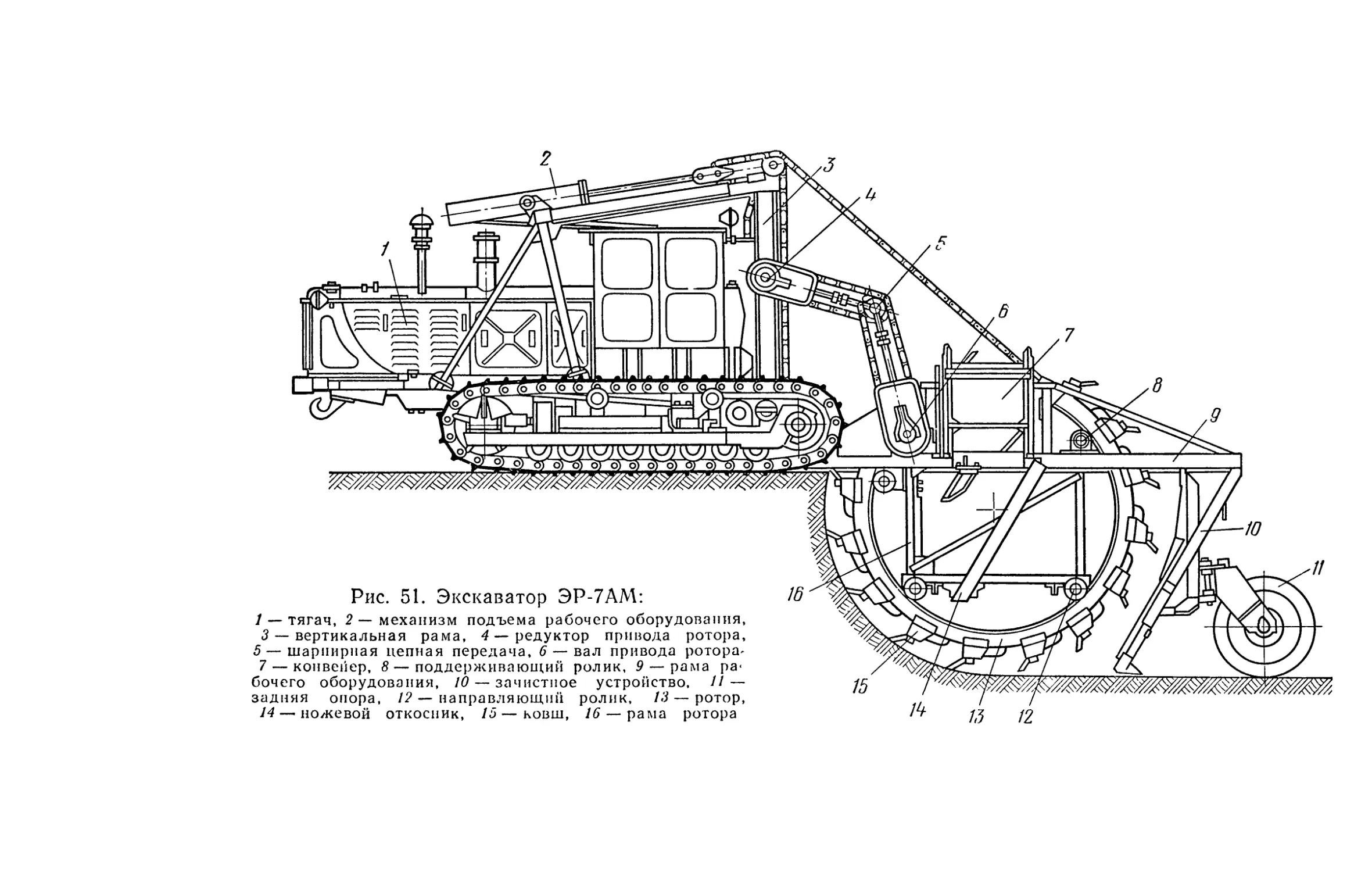

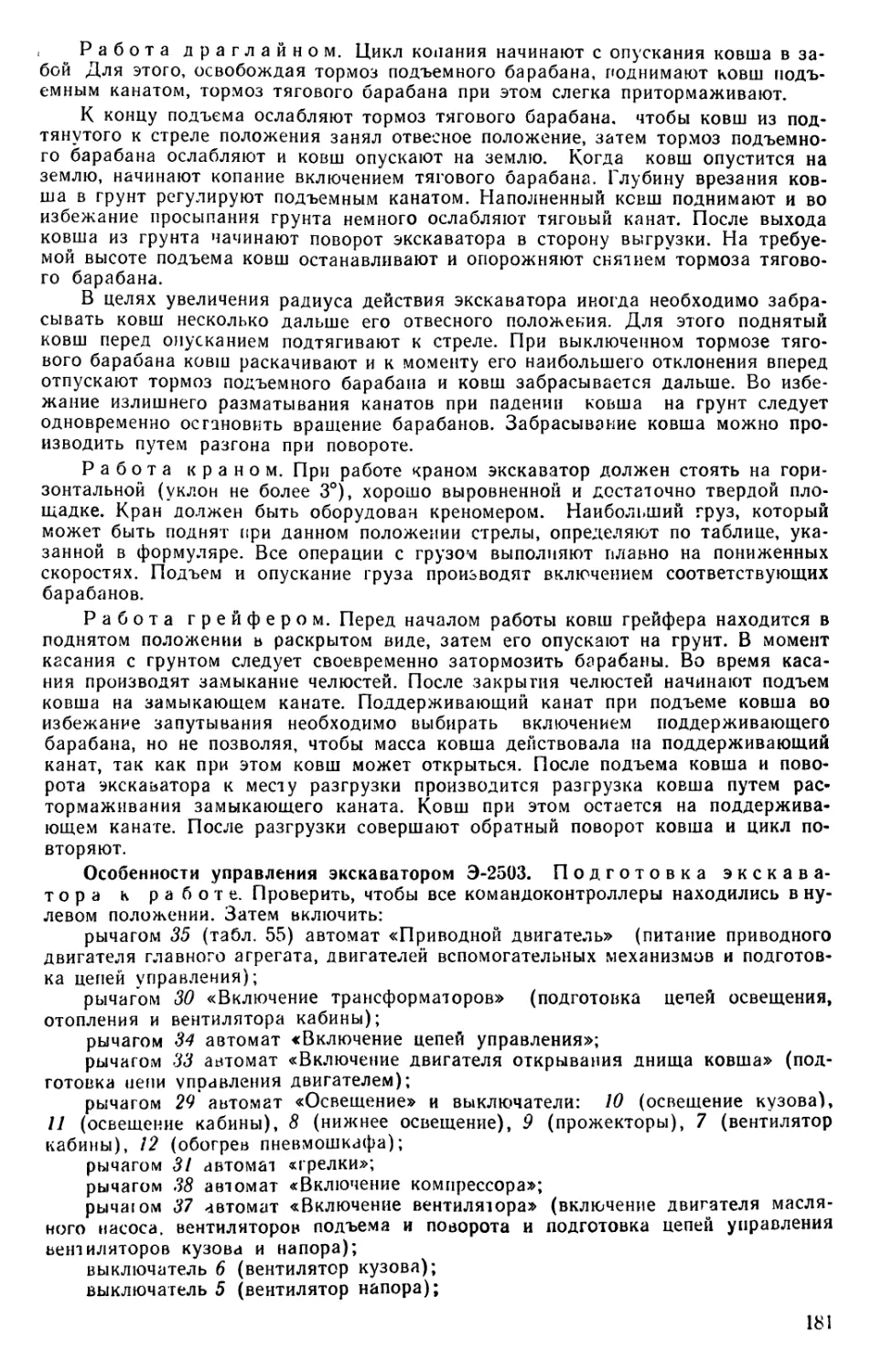

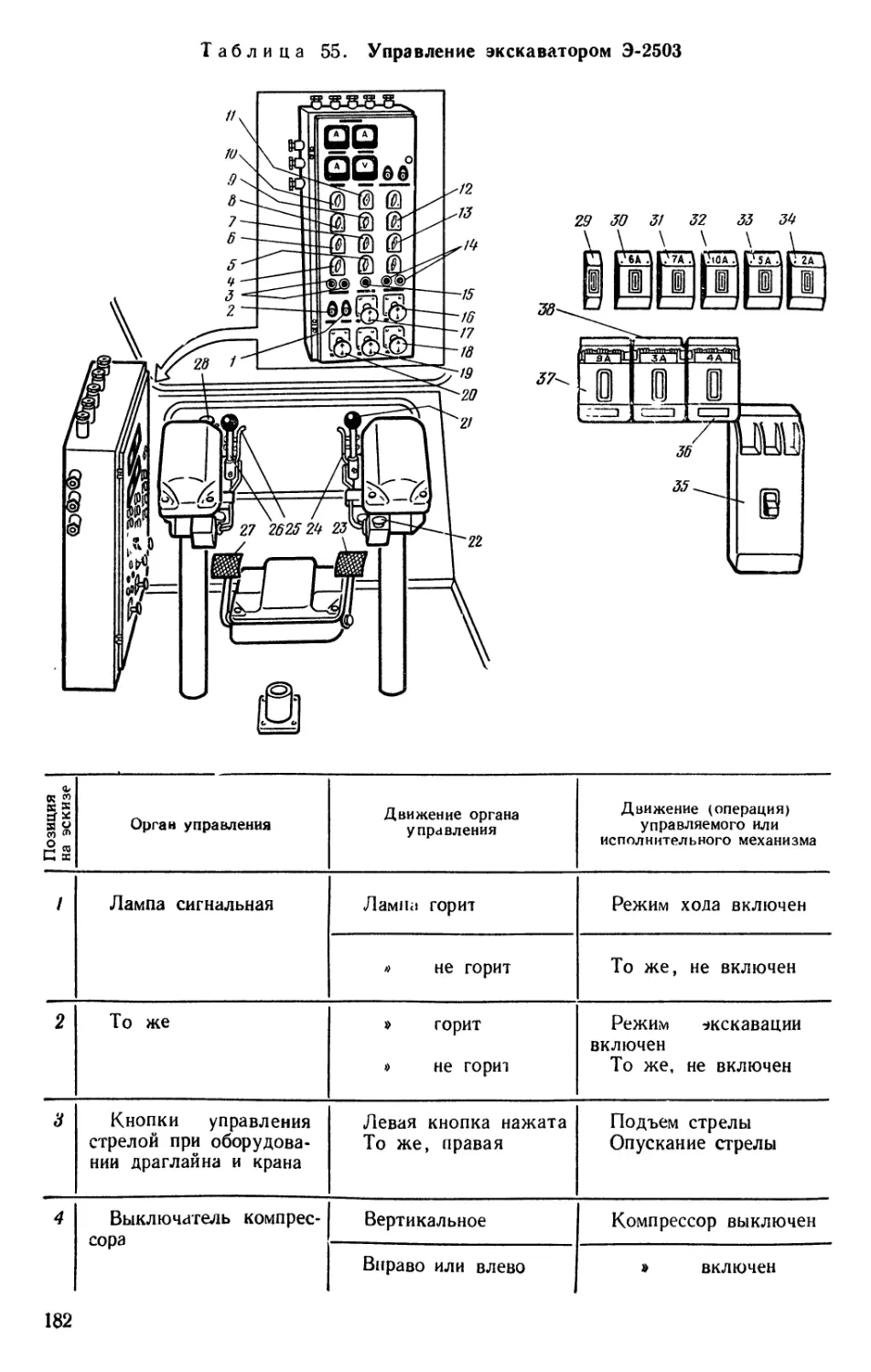

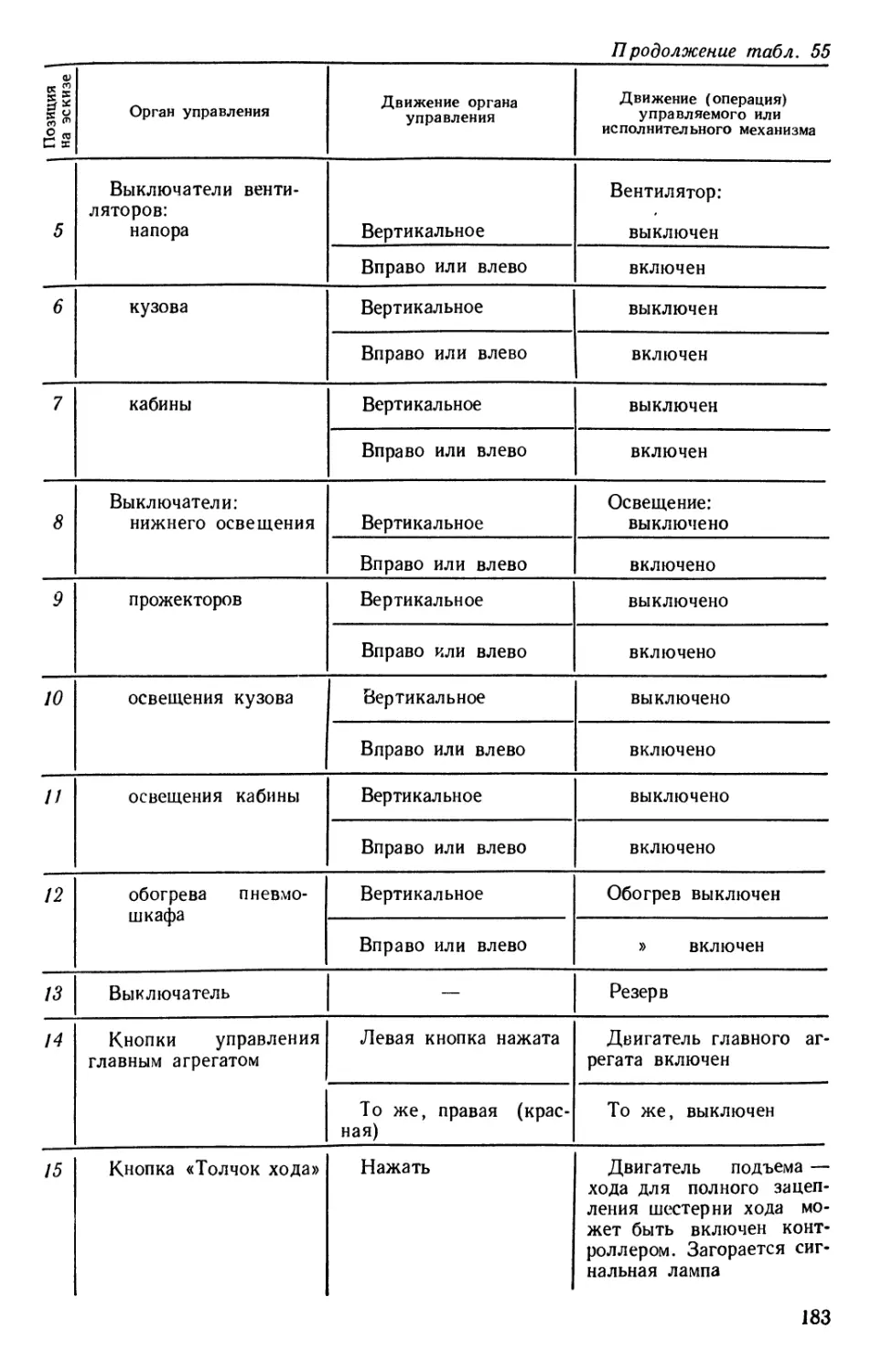

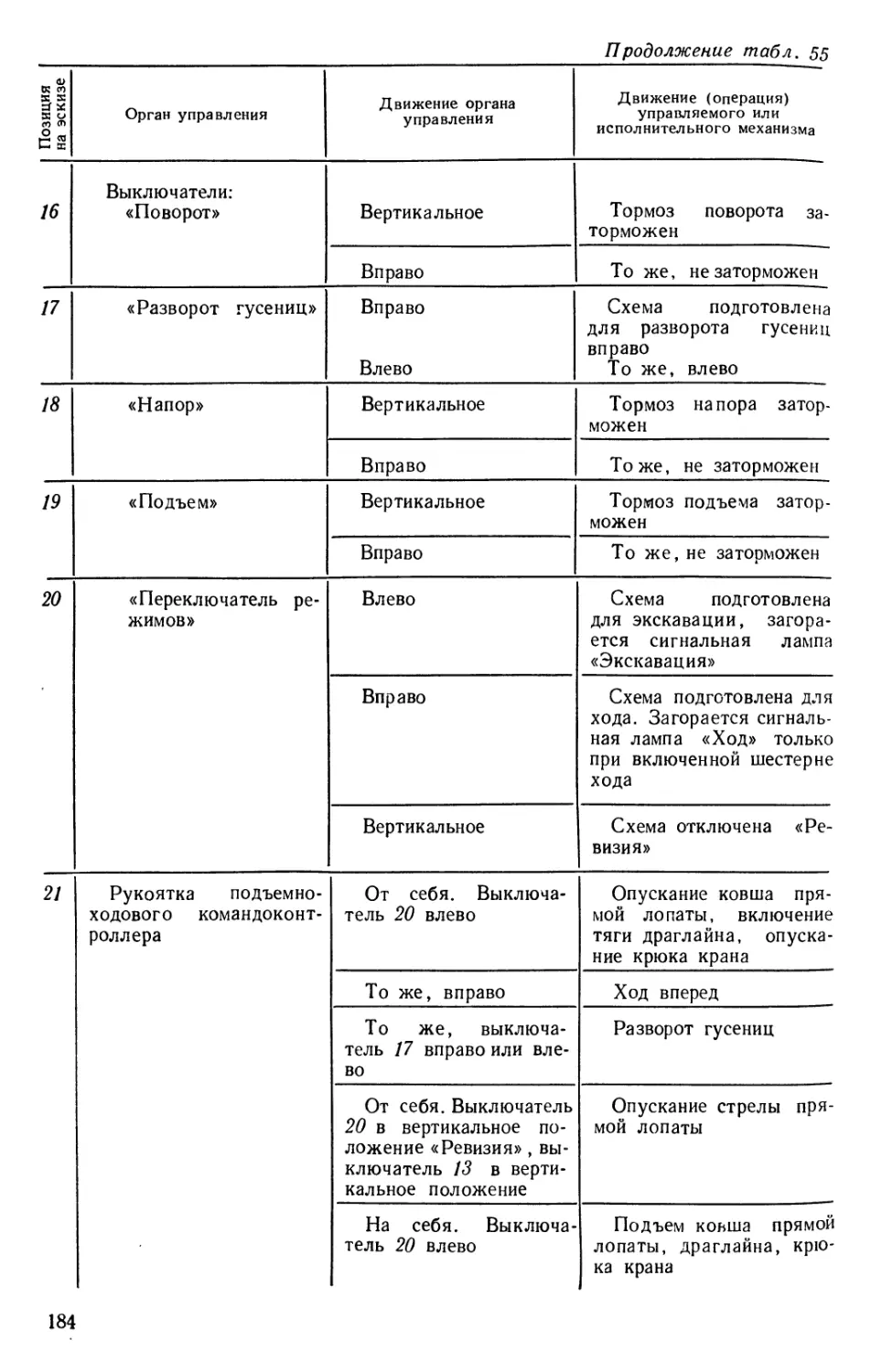

Рис. 41. Кинематическая схема экскаватора ЭТЦ-202А: