Текст

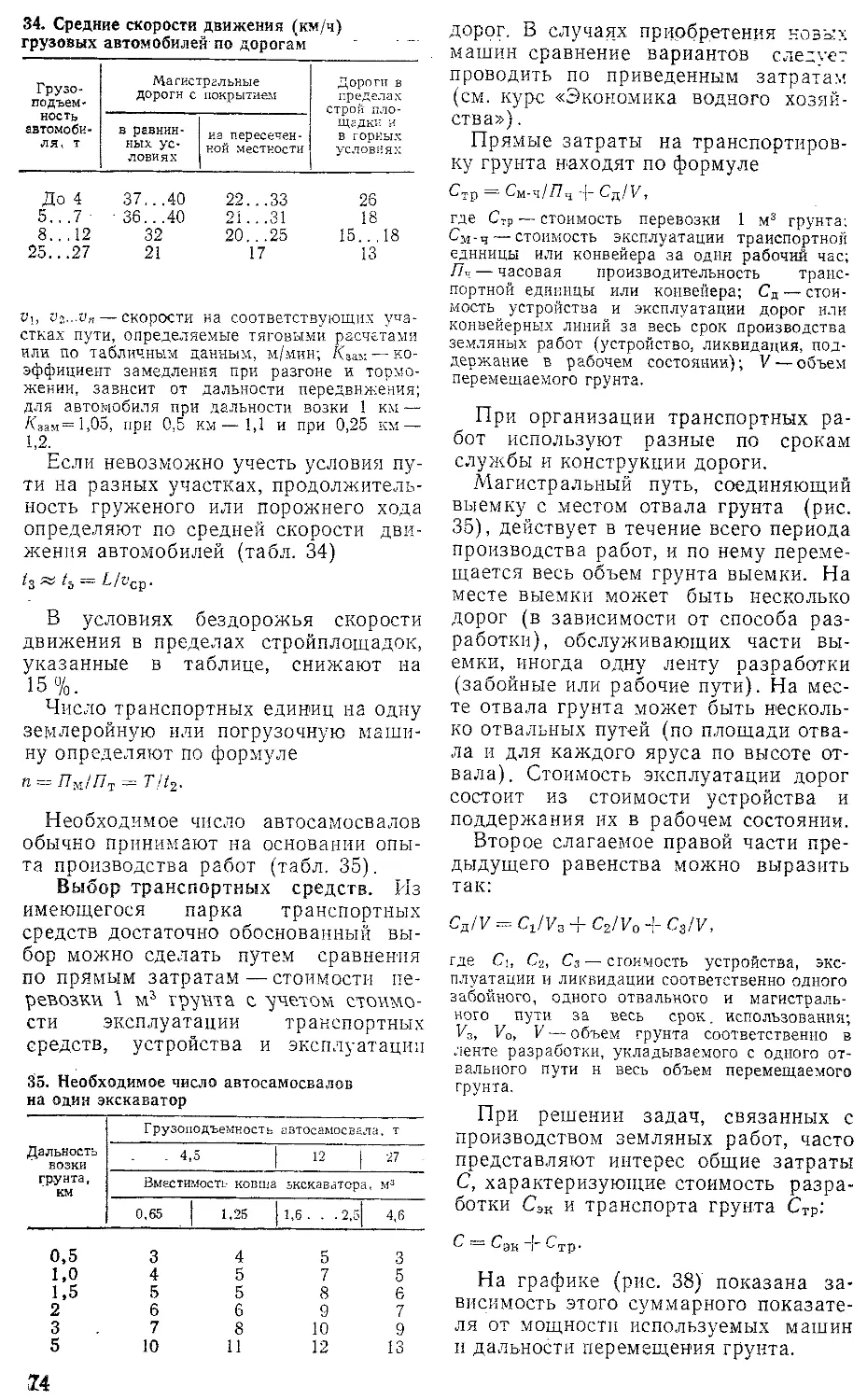

УЧЕБНИКИ И УЧЕНЫЕ ПОСОБИЯ ДЛЯ ВЫСШИХ

СЕЛЬСКОХОЗЯЙСТВЕННЫХ УЧЕБНЫХ ЗАВЕДЕНИИ

В.ГЯсинецкий

Н.К.Фенин

Организация

и технология

гидромелиоративных

работ

Издание третье, переработанное и (Пополненное

Допущено Главным управлением высшего и среднего

сельскохозяйственного образования Министерства сель-

ского хозяйства ’ СССР в качестве учебника для сту-

дентов высших сельскохозяйственных учебных заведе-

ний по специальности 1511

— --------------—....!;....

с МОСКВА АГРОПРОМИЗДАТ 1986

ББК 38.778

Я 81

УДК §26.8(075.8)

В. Г. Ясинецкий— введение, главы I, II (кроме § 13 и 14), IV,

V, VI, VIII, § 1, 11, 12 главы III, § 4, 6, 7, 8, 9 главы \ II; И. К- Фе-

нин, В. Г. Ясинецкий— § 13 и 14 главы II, § 2...10 гла.зЫ III, § 1...3

и 5 главы VII.

Рецензент: В. В. Авилов (Новочеркасский инженерно-мелиора-

тивный институт).

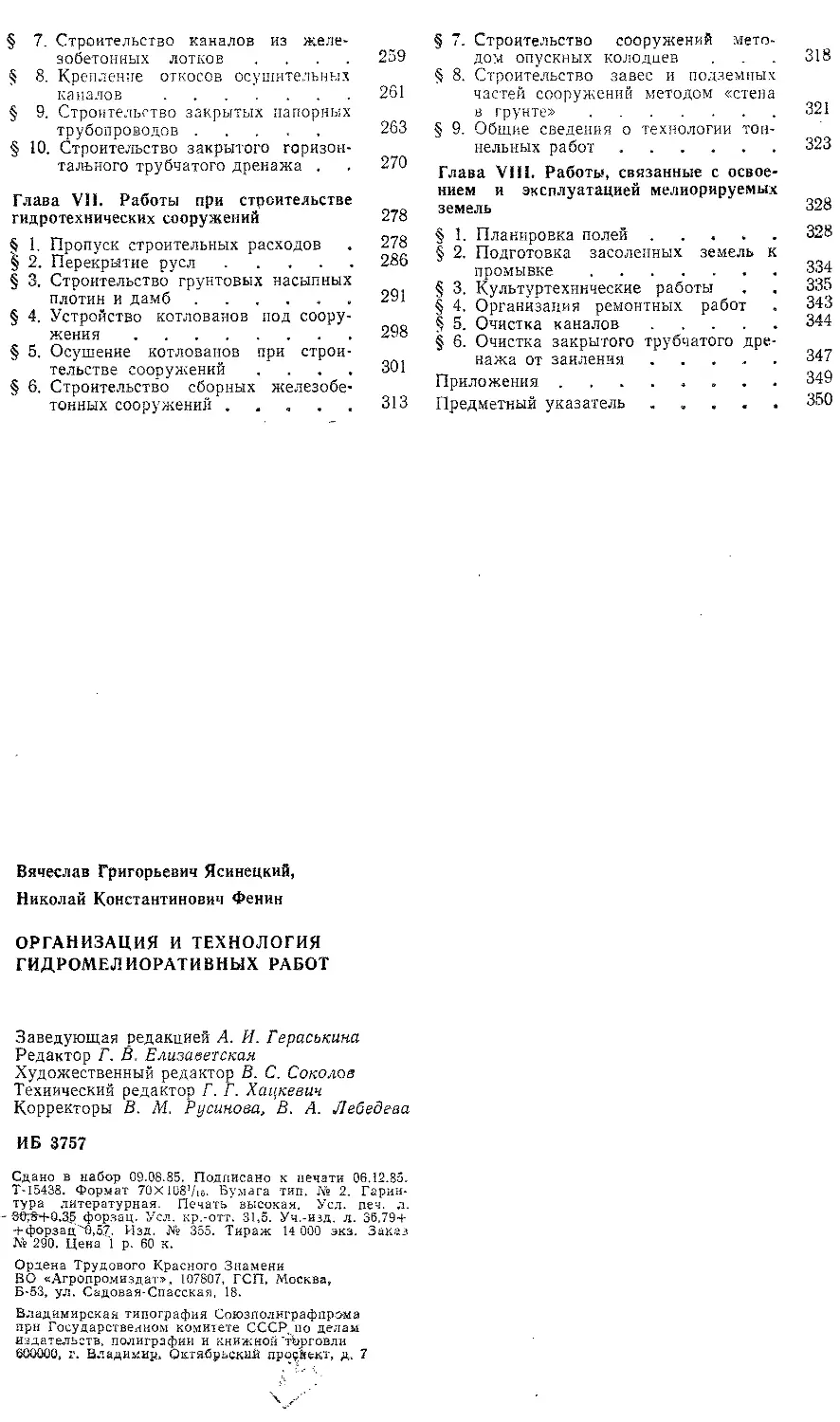

Ясинецкий В. Г., Фенин Н. К.

Я 81 Организация и технология гидромелиоративных ра-

бот.— 3-е изд., перераб. и доп. — М.: Агропромиздат,

1986. — 352 с., ил.— (Учебники и учеб, пособия для

высш. с.-х. учеб, заведений).

Изложены основные положения по технология мелисративных работ и ор-

ганизации труда рабочих. Освещены вопросы производства комплексно-меха-

низированых работ при строительстве линейно протяженных сооружений,

характерных для мелиоративного строительства.

В отличие от второго издания (вышло в 1975 г.) в учебник включены

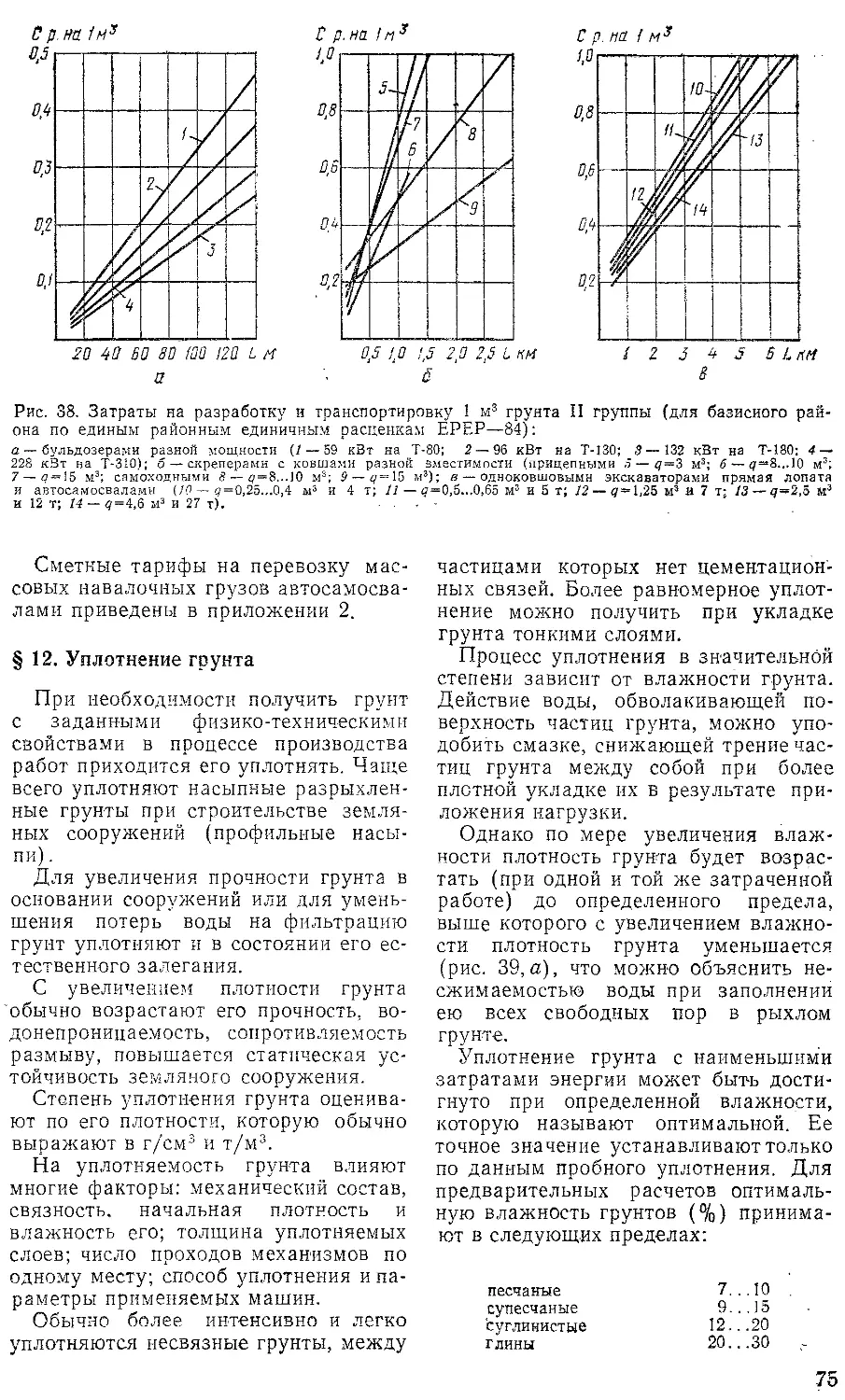

основы технологии специальных работ, развиты разделы по строительству

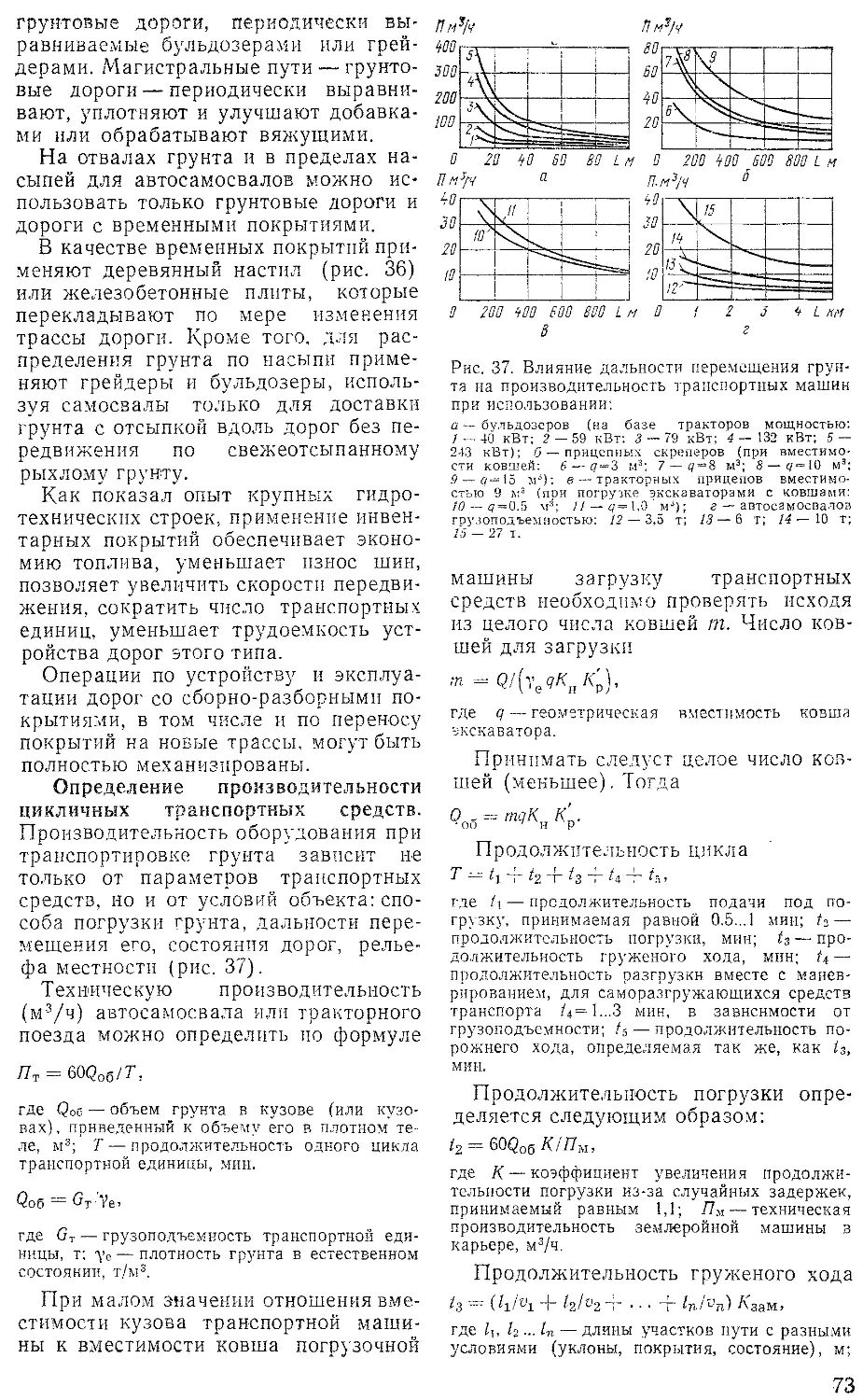

гидротехнических сооружений, подробнее освещены вопросы, касающиеся ка-

чества производства работ, охраны земельных ресурсов и окружающей следы.

Для студентов высших сельскохозяйственных учебных заведений по спе-

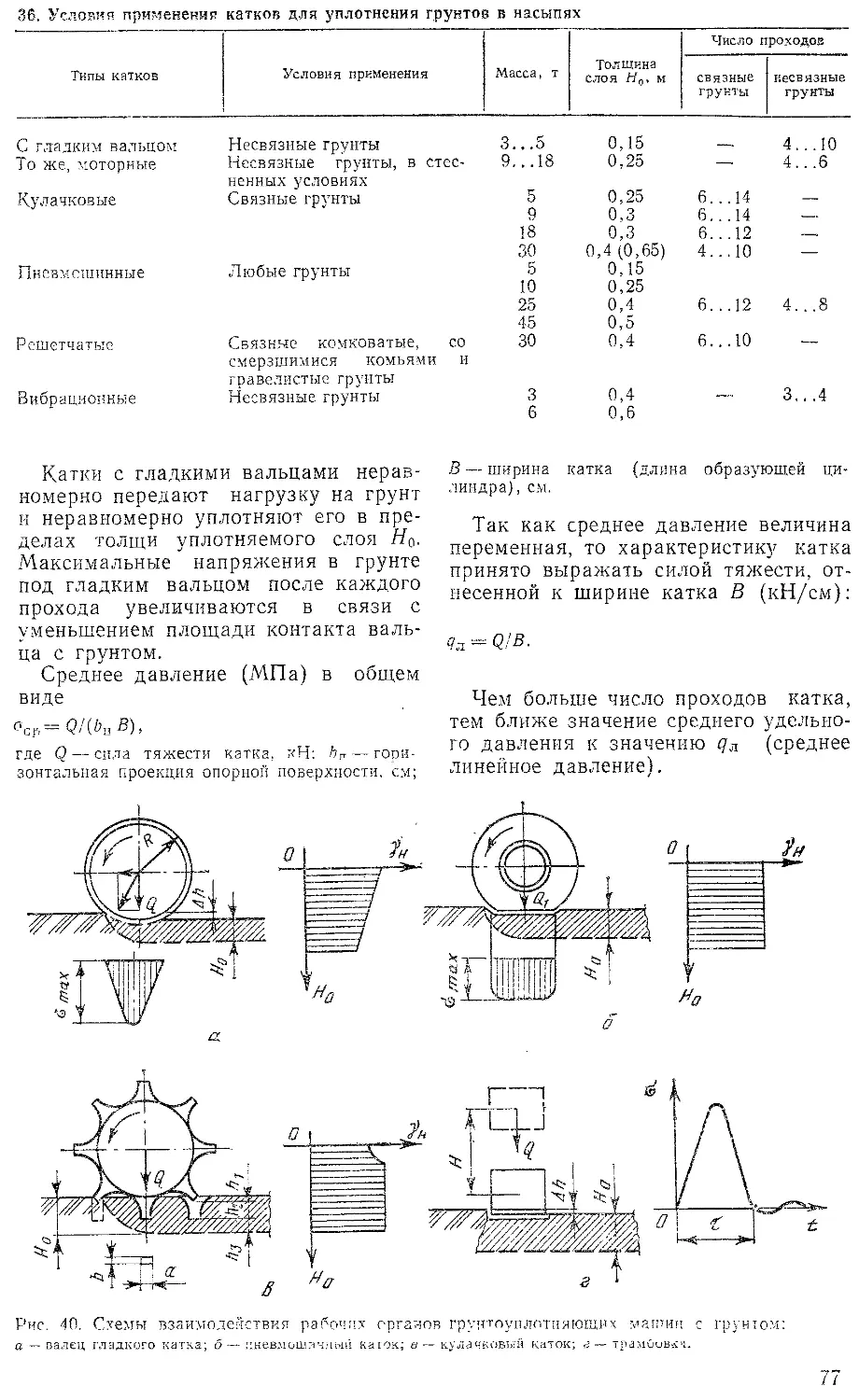

циальности 1511 «Гидромелиорация»*

я 380203000^-082 1М

035(01) —86

6С7.1

@ ВО «7 громиздат», 1986

ВВЕДЕНИЕ

В постановлении «О долговремен-

ной программе мелиорации, повыше-

нии эффективности использования ме-

лиорированных земель в целях устой-

чивого наращивания продовольствен-

ного фонда страны», принятом на

октябрьском (1984 г.) Пленуме ЦК

КПСС, признано необходимым дове-

сти к 2000 г. площади орошаемых зе-

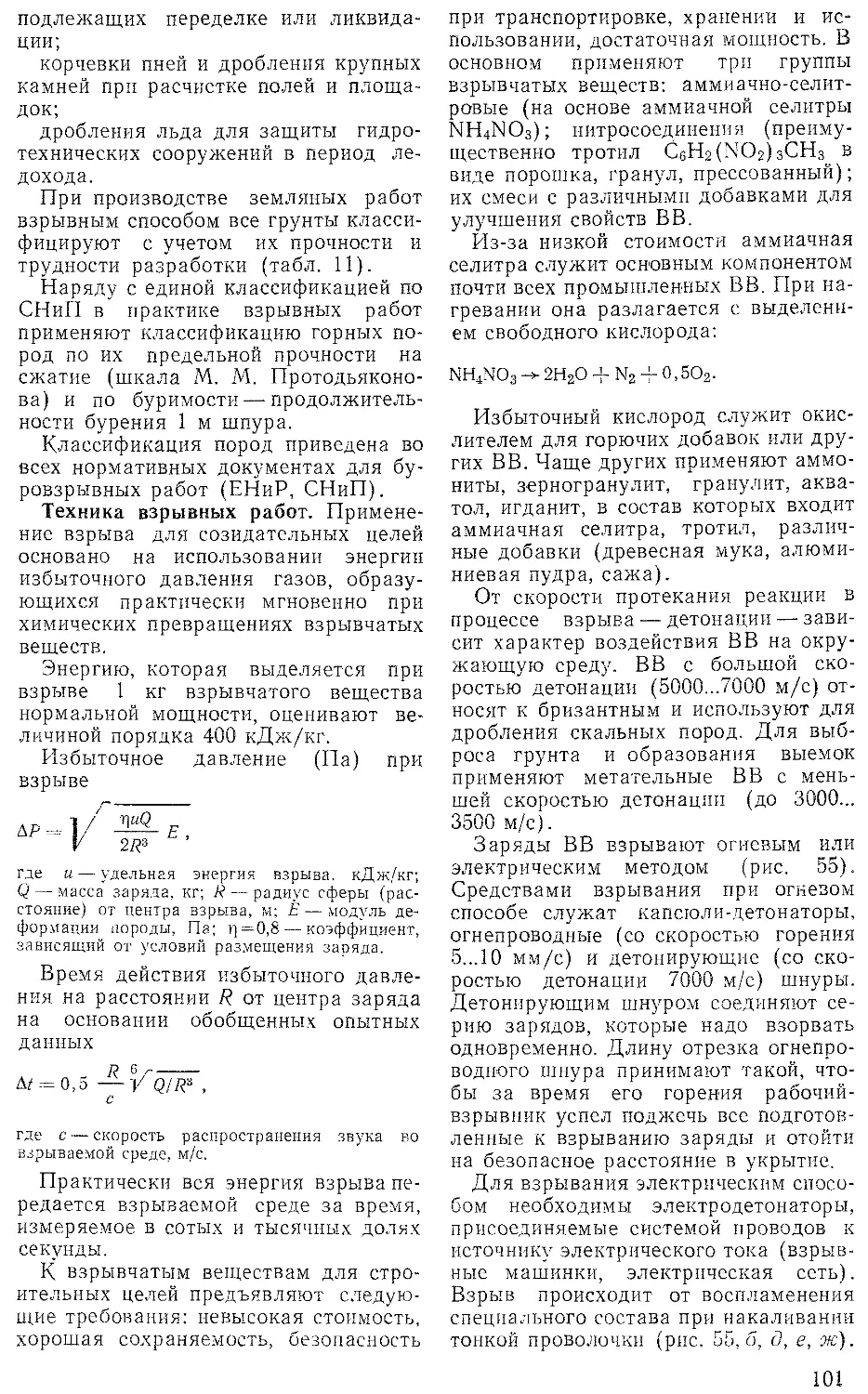

мель до 30...32 млн. га, а осушенных —

до 19...21 млн. га. Основное внимание

будет уделяться комплексному прове-

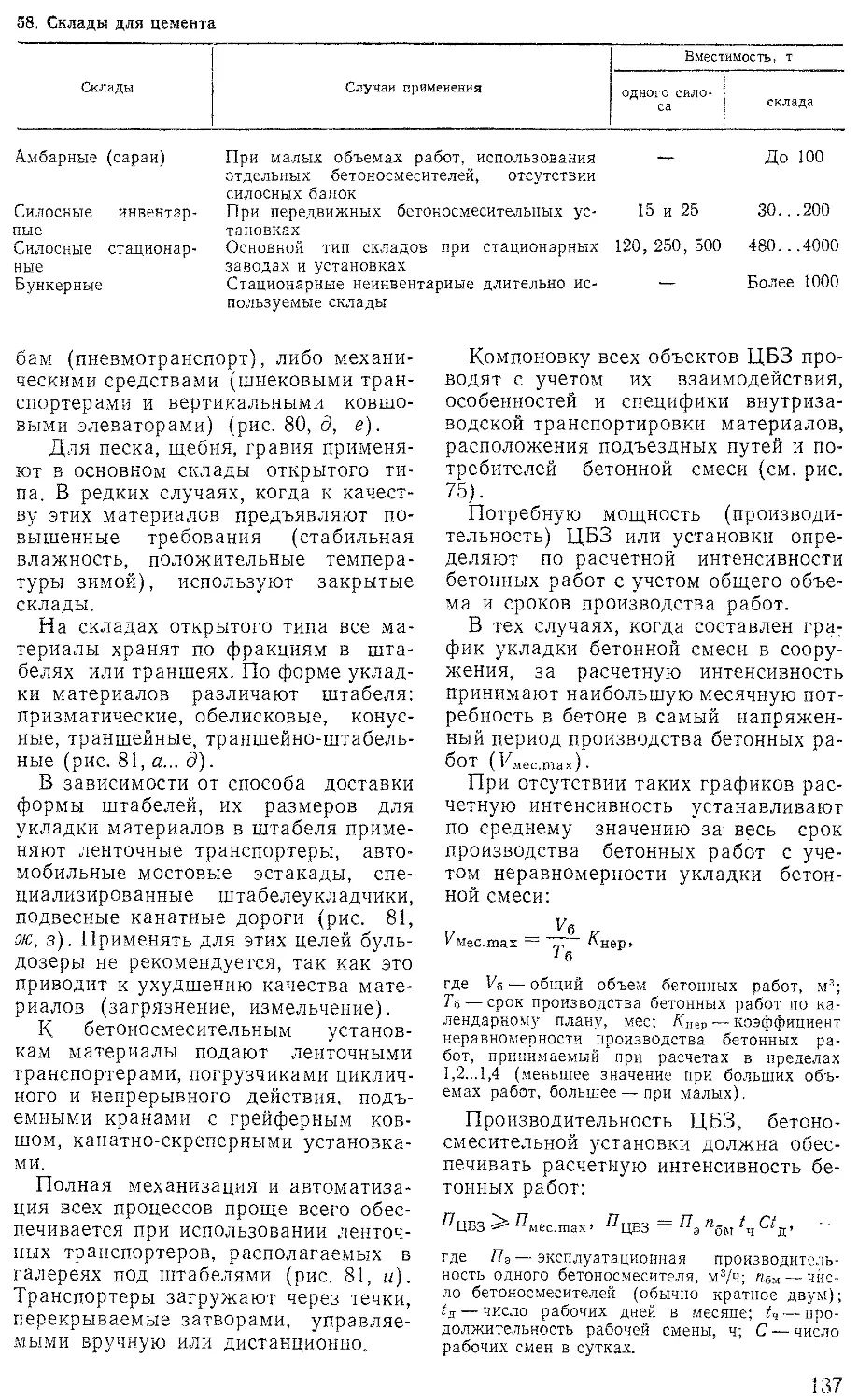

дению мелиорации земель и их сельско-

хозяйственному освоению, достижению

проектных урожайностей, реконструк-

ции технически несовершенных гидро-

мелиоративных систем, совершенство-

ванию их эксплуатации.

Широкая программа мелиорации,

сложность и трудоемкость намечаемых

работ требуют решительного улучше-

ния организации мелиоративного стро-

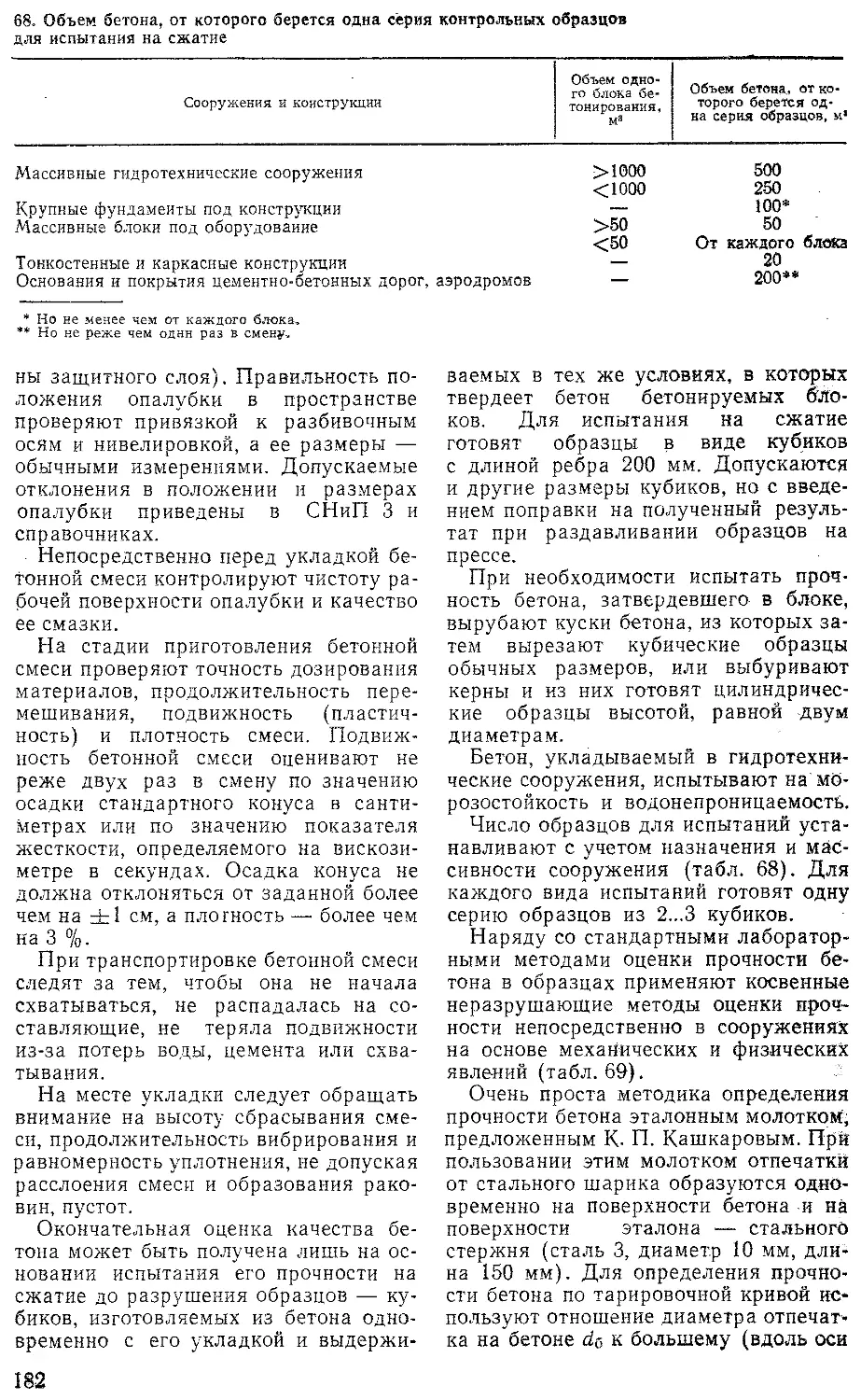

ительства, повышения уровня его ин-

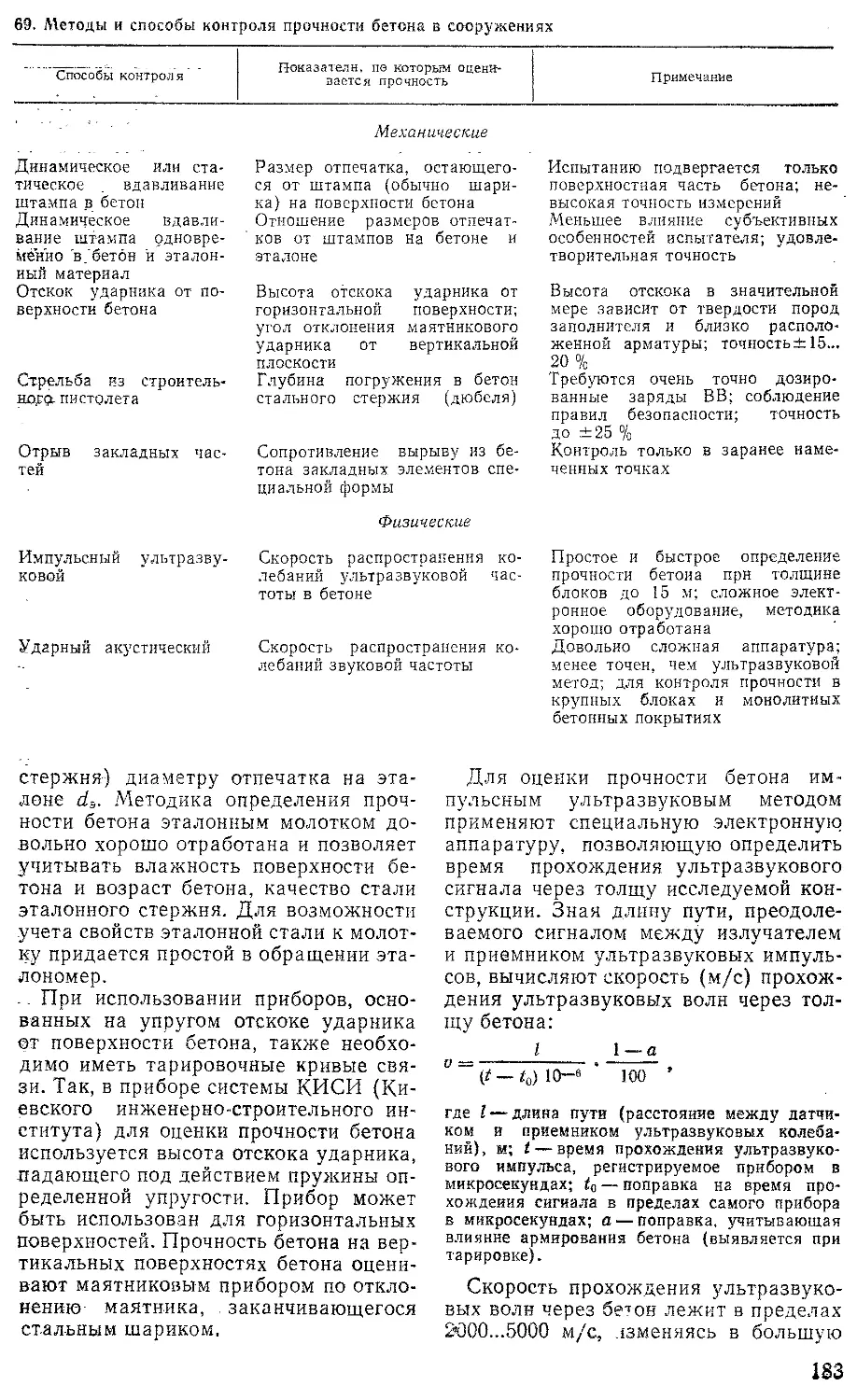

дустриализации, дальнейшего укреп-

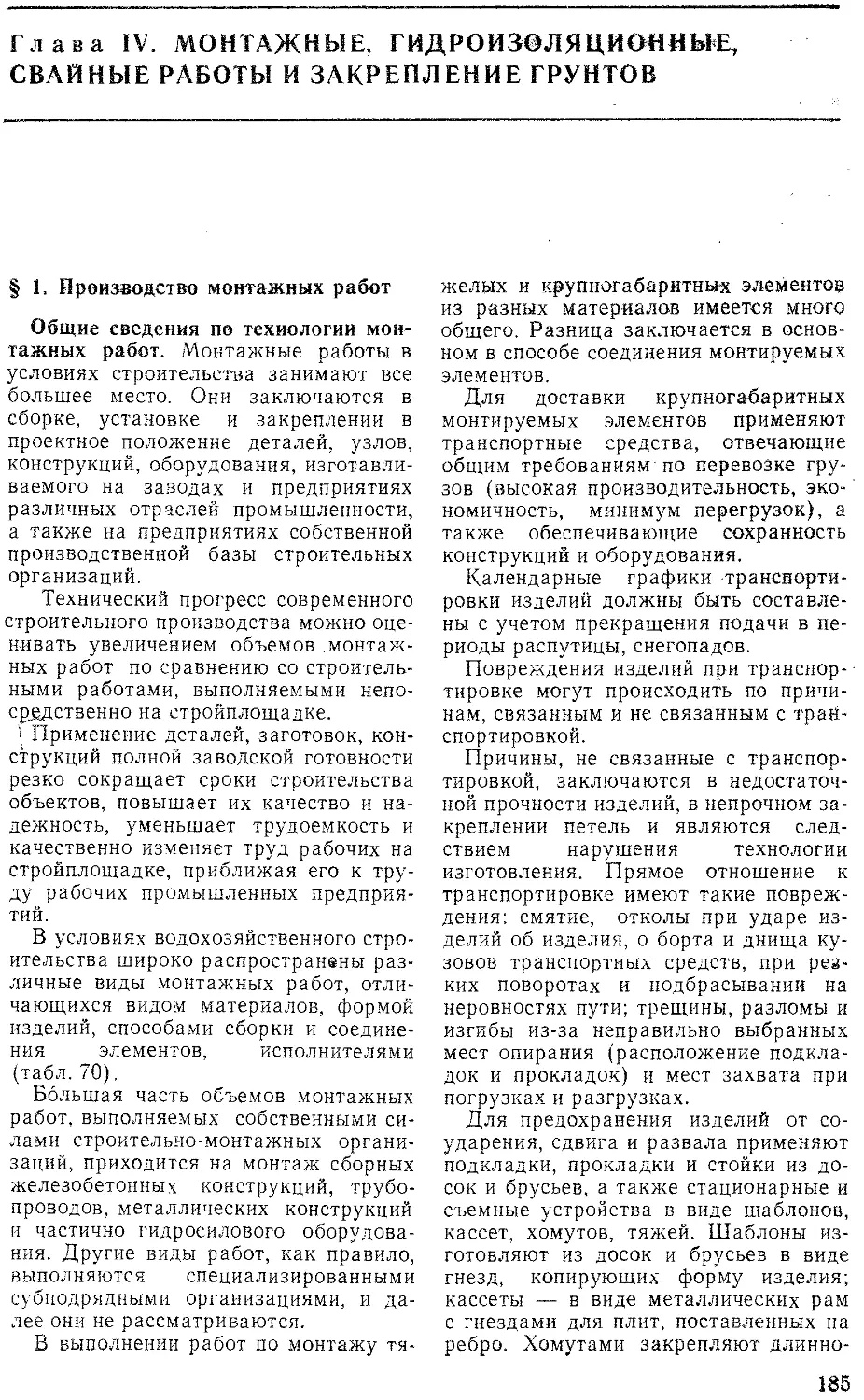

ления производственной базы.

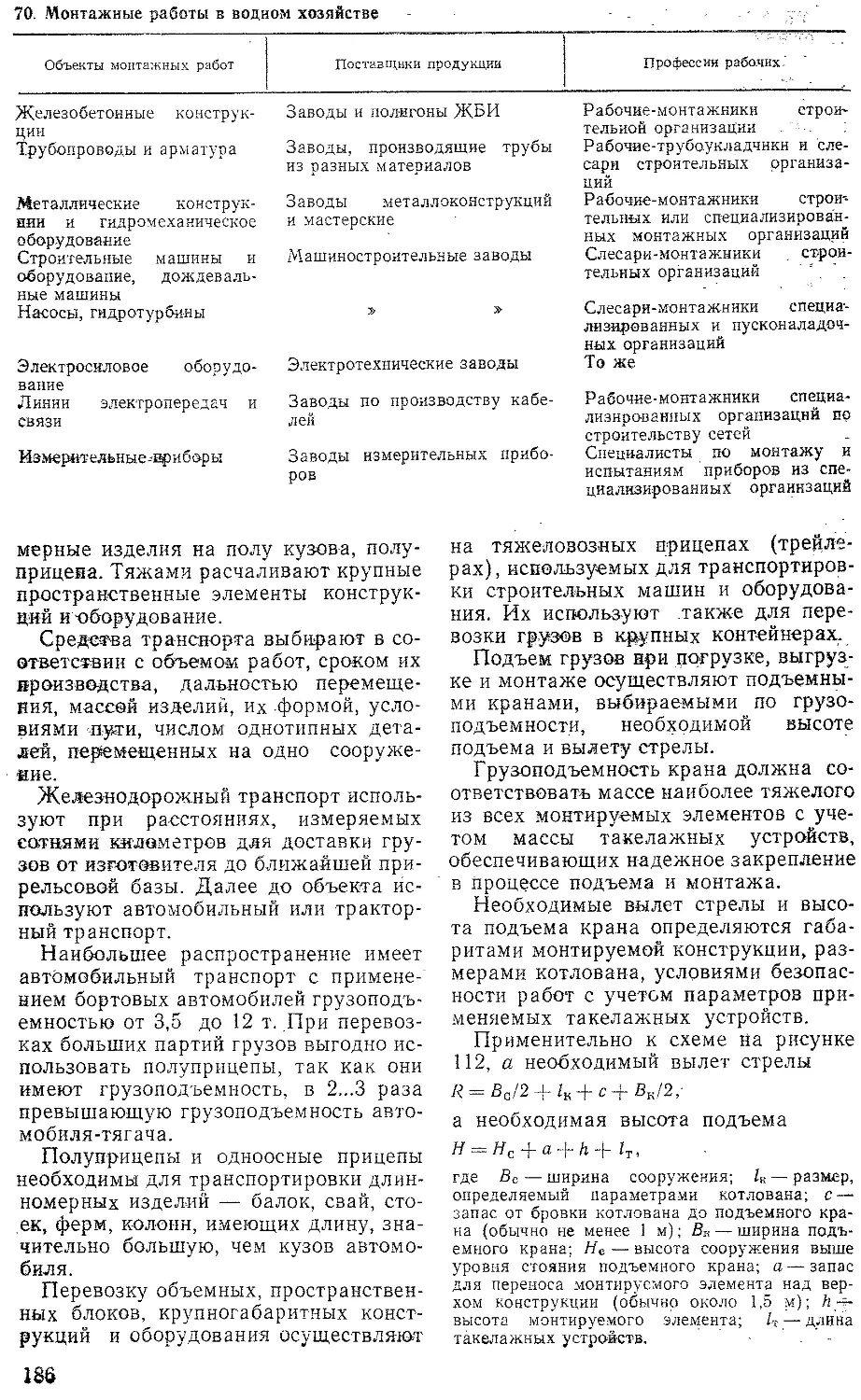

Реальность выполнения предусмат-

риваемых работ подкрепляется стре-

мительным развитием экономики наше-

го государства, что позволяет выде-

лять на водохозяйственное и гидроме-

лиоративное строительство необходи-

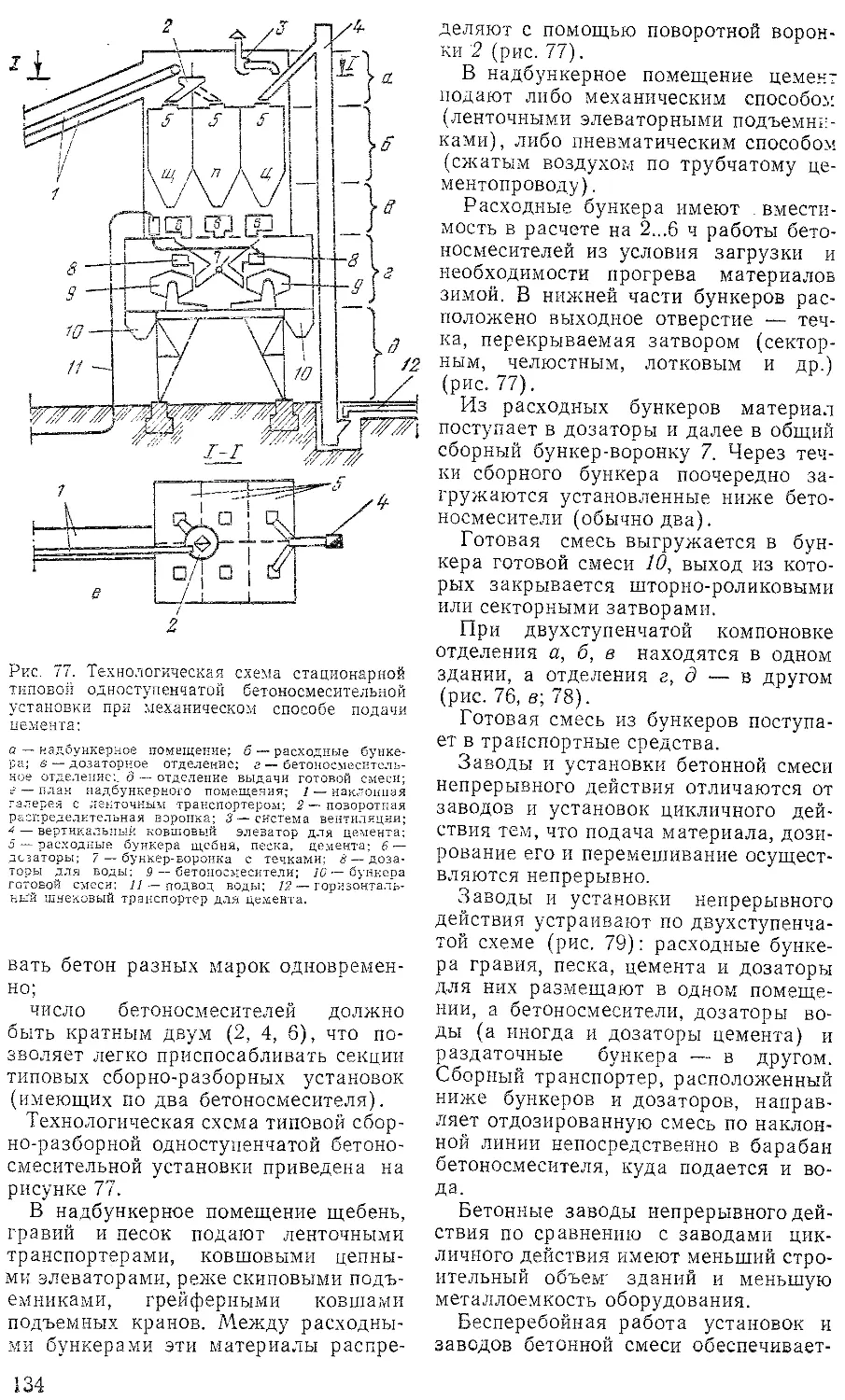

мые денежные средства, материалы,

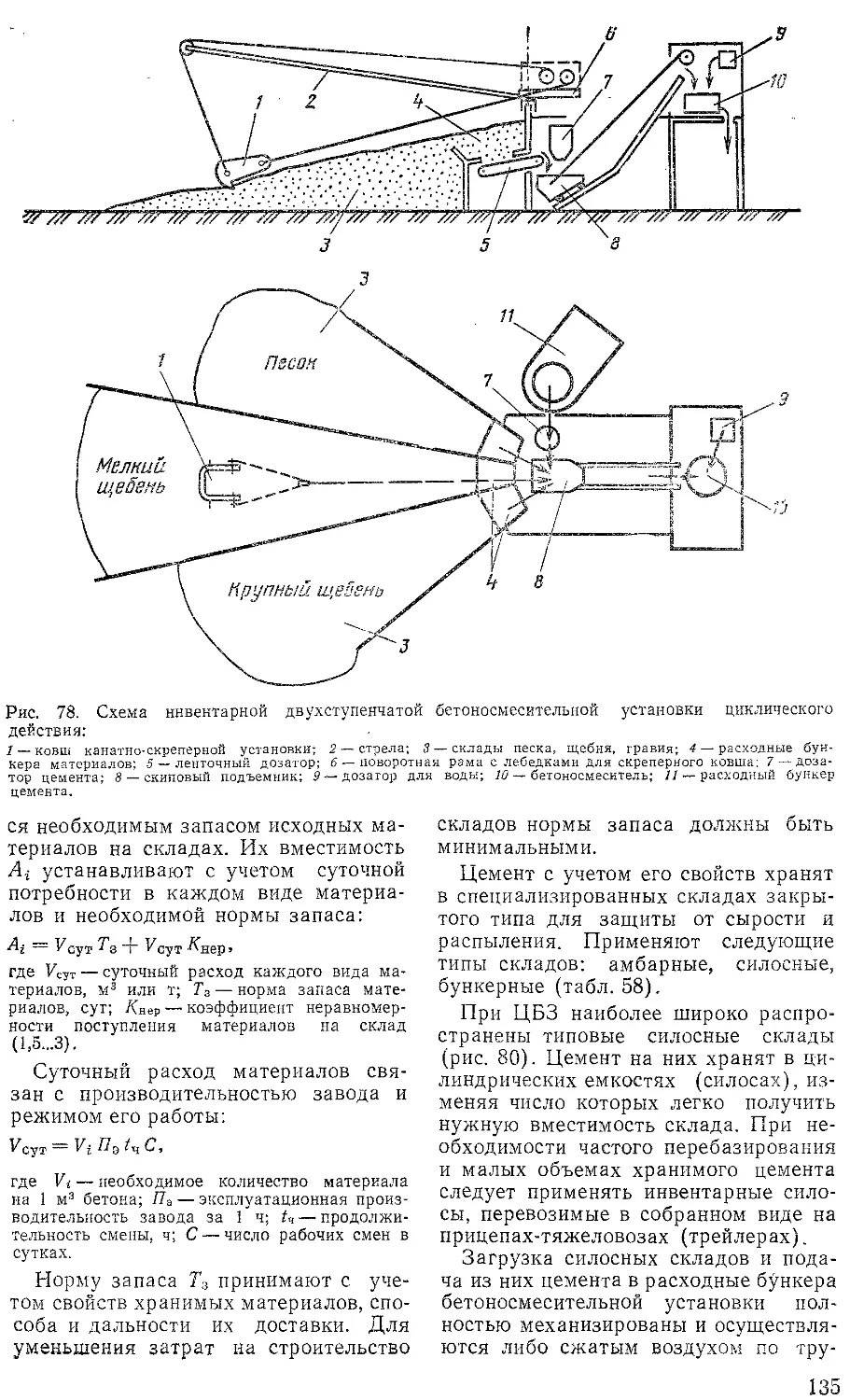

оборудование, строительные и мелио-

ративные машины.

Сельскохозяйственные гидротехни-

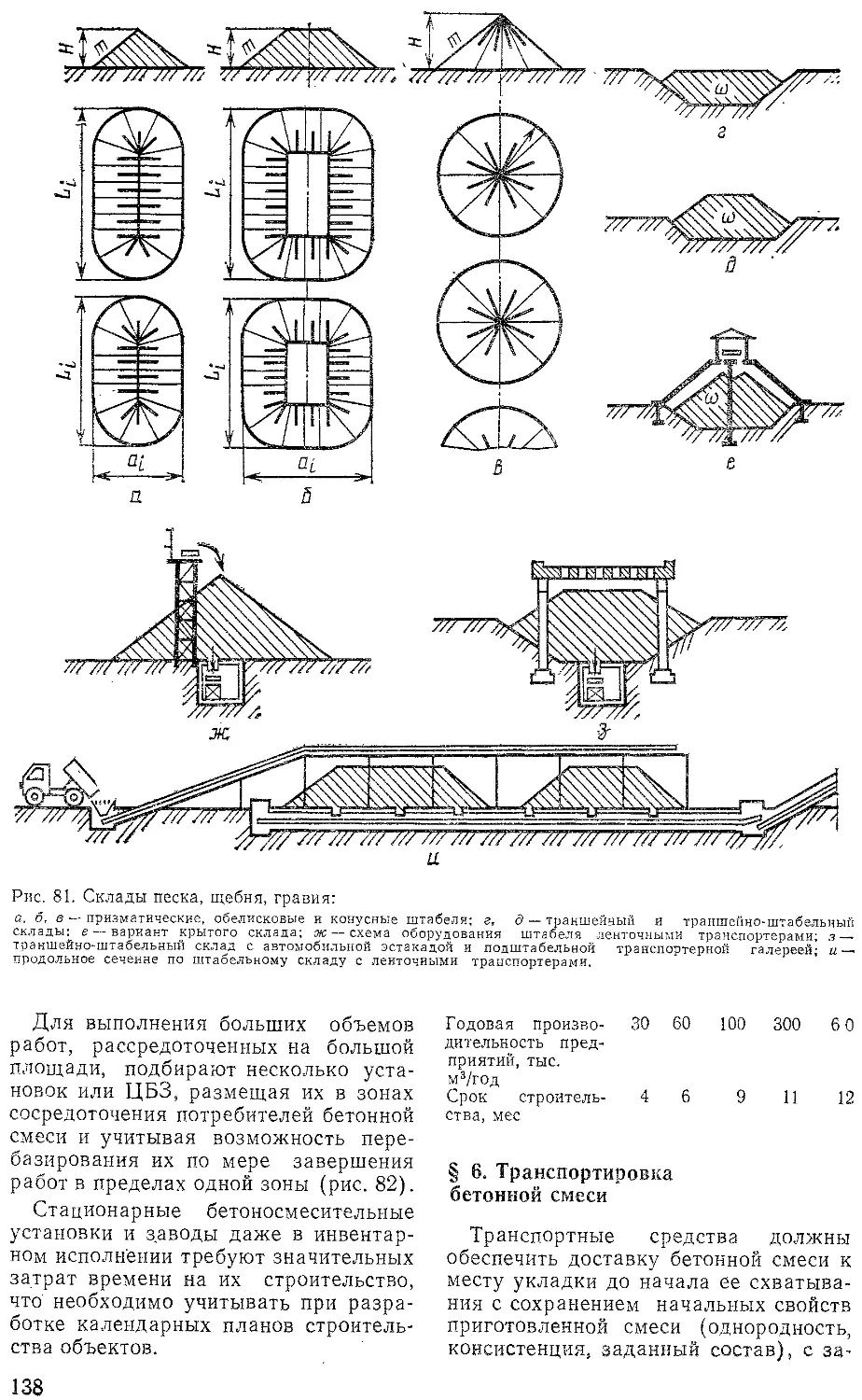

ческие мелиорации земель затрагива-

ют интересы всего народного хозяйст-

ва, что требует комплексного подхода

к решению водохозяйственных проб-

лем. Поэтому гидромелиоративное

строительство обычно ведется в комп-

лексе со строительством систем и объ-

ектов обводнения, водоснабжения,

гидроэнергетики, водного транспорта,

рыбного хозяйства и т. д. Одновремен-

но ведутся работы и по сельскохозяй-

ственному освоению земель со строи-

тельством жилых, культурно-бытовых

зданий, производственных сооружений,

животноводческих комплексов, инже-

нерных коммуникаций, необходимых

для нормальной деятельности земле-

пользователей (колхозов, совхозов), Ес-

ли такие работы не выполнять одно-

временно с основным строительством,

то освоение земель затягивается на

долгие годы.

Осуществление планов водохозяй-

ственного строительства и проектов

мелиоративных работ связано с воз-

ведением сложнейших гидротехничес-

ких объектов, сооружений гидромели-

оративных систем, выполнением работ

по подготовке и окультуриванию зе-

мель для сельскохозяйственного ис-

пользования.

На апрельском (1985 г.) Пленуме

ЦК КПСС отмечалось, что в качестве

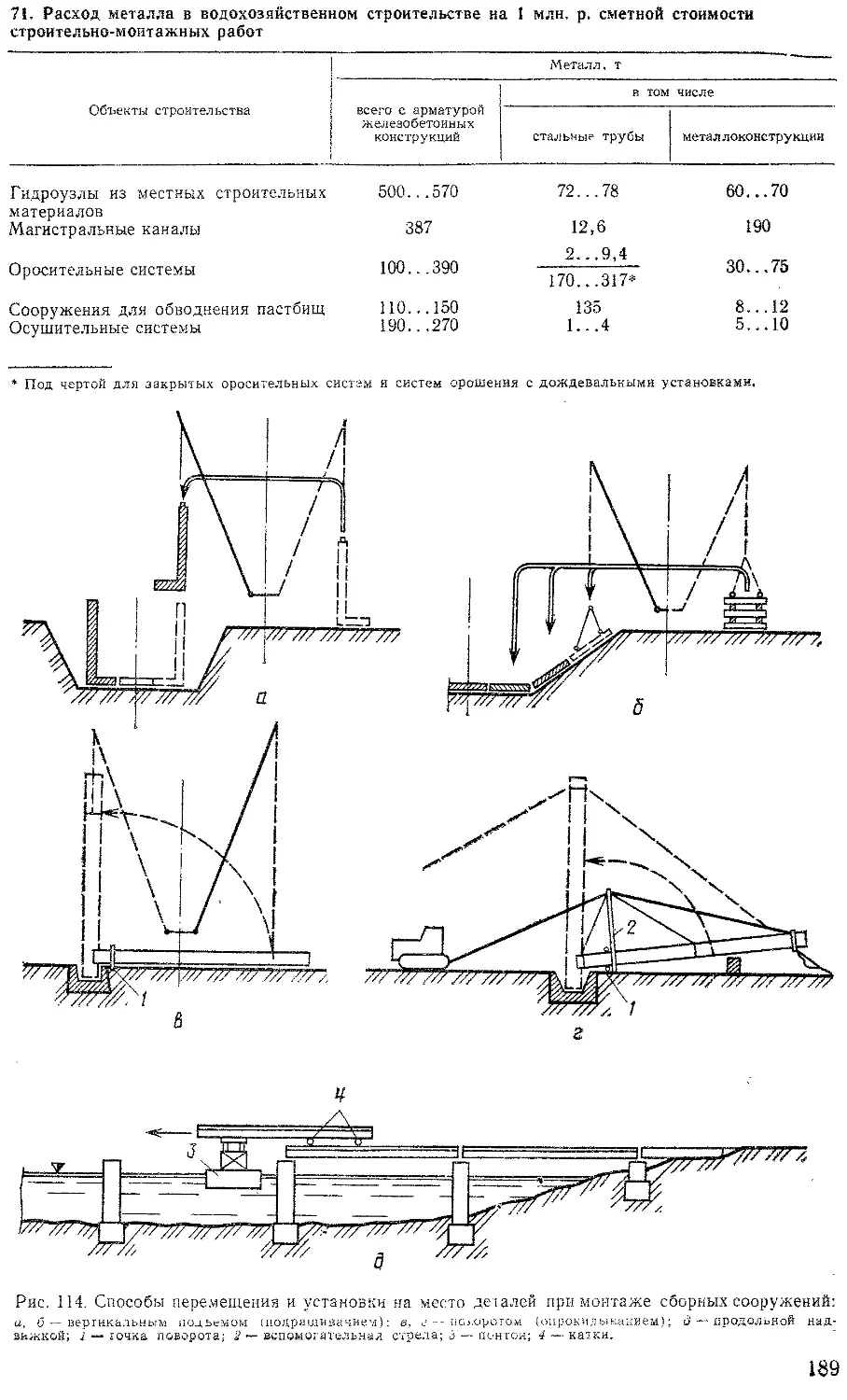

главного стратегического рычага ин-

тенсификации народного хозяйства,

лучшего использования накопленного

потенциала партия выдвигает на пер-

вый план кардинальное ускорение на-

учно-технического прогресса.

Важнейшими задачами строитель-

ного производства по-прежнему оста-

ются: повышение производительности

труда, сокращение сроков, снижение

стоимости, повышение качества стро-

ительства.

Так как в период строительства объ-

екты не дают прибыли, то необходимо

стремиться к сокращению сроков их

возведения и быстрейшему вводу в

эксплуатацию. Крупные оросительные

и осушительные системы сдают в экс-

плуатацию частями (очередями), по

мере возможности их нормального ис-

пользования.

Водохозяйственное строительство в

нашей стране осуществляют специа-

лизированные строительные организа-

ции, создаваемые в районах с больши-

ми объемами гидромелиоративных ра-

1

3

бот и имеющие свои производственные

базы.

В курсе «Организация и техноло-

гия гидромелиоративных работ» изу-

чается технология производства гидро-

техни-есхих и мелиоративно-строитель-

ных табот и их организация.

Под технологией принято понимать

совокупность процессов по переработ-

ке и обработке материалов. Примени-

тельно к строительной отрасли это

переработка материалов, из которых

строят инженерные сооружения раз-

личного назначения. Основным мате-

риалом, перерабатываемым в процес-

це строительства каналов, дамб, пло-

тин, котлованов под сооружения, слу-

жит грунт. Поэтому значительная

часть курса посвящена земляным ра-

ботам. Наряду с традиционными для

гидротехнического строительства ма-

териалами — бетоном, железобетоном,

камнем, металлом, древесиной — в

мелиорации все шире используют но-

вые синтетические материалы — пласт-

массу, полимеры, синтетические лис-

товые, тканые и нетканые материалы,

новые виды гидроизоляций. Они тре-

буют освоения новых способов и при-

емов обработки и новых, не традици-

онных машин и механизмов.

Успешное выполнение технологичес-

ких процессов требует их четкой ор-

ганизации. Под организацией работ

следует понимать систему мер, направ-

ленную на рациональное сочетание и

использование всех элементов труда:

труда работающих, орудий труда (ма-

шины, оборудование), средств труда,

материалы, энергия и другие виды по-

требляемых ресурсов).

В курсе изложены основы организа-

ции труда рабочих и организации тех-

нологических процессов на уровне от-

дельных и комплексных видов строи-

тельных работ, характерных для гид-

ромелиоративного строительства. Во-

просы организации и планирования

строительного производства в целом

будут изучаться в другой дисциплине:

«Организация, планирование и управ-

ление гидромелиоративным строитель-

ством».

Научно-технический прогресс в во-

дохозяйственном и гидромелиоратив-

ном строительстве оценивают:

квалификацией кадров всех звеньев,

способных реализовать на практике

новейшие достижения науки, ’техники,

производства;

4.

совершенством, качеством, надеж-

ностью строительных машин и обору-

дования, необходимых для полной и

комплексной механизации всех видов

работ;

применением новых строительных

материалов, деталей, изделий и конст-

рукций повышенной заводской готов-

ности на основе дальнейшей индустри-

ализации строительного производства;

уровнем технологии и организации

строительных работ, выполняемых при

создании современных гидромелиора-

тивных систем;

совершенством систем планирова-

ния, организации и управления стро-

ительством.

Основой повышения производитель-

ности труда и сокращения сроков стро-

ительства является научно обоснован-

ная организация труда с учетом дей-

ствия экономических, социальных за-

конов и воспитания сознательной тру-

довой дисциплины в коллективах.

Изучение курса тесно связано с

циклом общеинженерных и специаль-

ных дисциплин (рис. 1, левый форзац).

Специалист по мелиоративно-строи-

тельным работам не может обойтись

без знания свойств и специфических

особенностей используемых им строи-

тельных материалов, инженерного

грунтоведения и современных и пер-

спективных строительных и мелиора-

тивных машин. Он должен знать кон-

струкции возводимых сооружений и

специфические требования, предъяв-

ляемые к ним.

Без знания геодезии невозможно пе-

ренести проектные решения на мест-

ность, обеспечить точность размеров и

контроль за плановым и высотным по-

ложением. Без учета требований ме-

лиоративного почвоведения и земледе-

лия можно нанести непоправимый

ущерб сельскохозяйственным и есте-

ственным угодьям. В процессе подго-

товки к строительству объектов часто

требуется выполнять гидравлические

и гидрогеологические расчеты, а так-

же расчеты временных инженерных

конструкций (подмостей, ограждений,

опалубки, опор, эстакад и др.).

Возможности современной техно-

логии необходимо учитывать и при

проектировании гидротехнических со-

оружений и гидромелиоративных си-

стем.

В результате изучения курса специ-

алист должен:

получить полное представление о

задачах и организации строительного

производства в водном хозяйстве; о

видах работ; о ресурсах, необходимых

для выполнения строительных работ в

соответствии с современными требова-

ниями повышения их эффективности,

экономичности и качества; о природо-

охранных мероприятиях при строи-

тельстве гидромелиоративных систем;

знать технологию производства ра-

бот при строительстве основных водо-

хозяйственных объектов и сооружений,

технологию специальных работ; тре-

бования к строительным материалам,

включая грунтовые, и к качеству вы-

полняемых работ; положения и прин-

ципы комплексной механизации работ

с учетом достижений в области инду-

стриализации строительства; органи-

зацию, основы нормирования и опла-

ты труда рабочих; методику выбора

технологических решений на стадии

проектирования производства работ и

на стадии их .выполнения^ методику

определения потребных ресурсов для

строительно-монтажных работ;

уметь устанавливать состав строи-

тельных операций для выполнения ра-

бот по основным сооружениям; обос-

нованно выбирать способ выполнения

работ и необходимые машины, при-

способления; разрабатывать техноло-

гические карты производства работ,

карты трудовых процессов; определять

трудоемкость, машиноемкость работ и

потребное количество рабочих, машин,

материалов; оформлять производст-

венные задания рабочим (наряды),

принимать выполненные работы, за-

мерять объемы, осуществлять конт-

роль за их качеством.

Успешное решение задач по водохо-

зяйственному строительству и мелио-

рации земель требует от специалистов

обстоятельных и глубоких знаний

строительного производства со всем

многообразием его элементов.

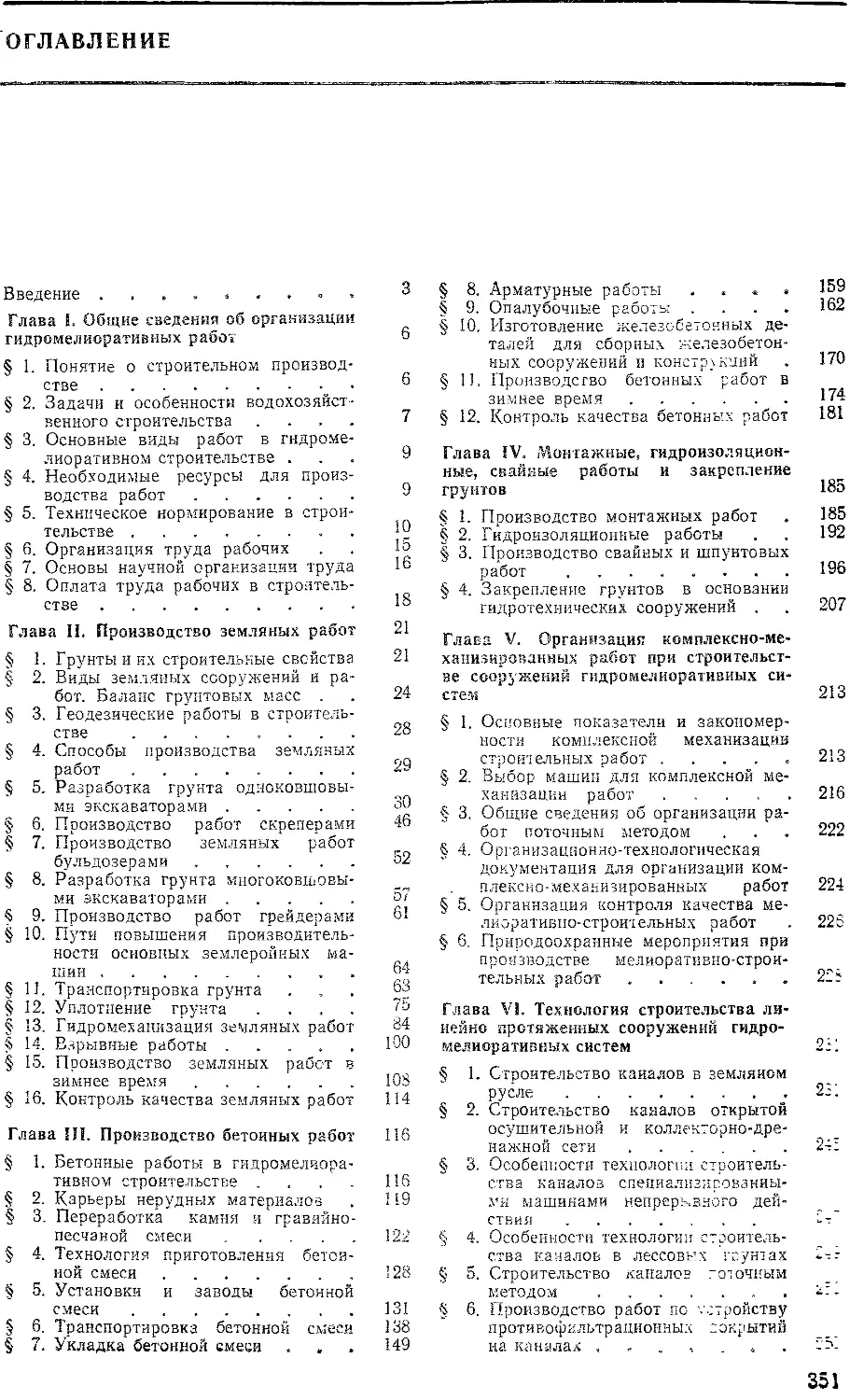

Глава 1. ОБЩИЕ СВЕДЕНИЯ ОБ ОРГАНИЗАЦИИ

ГИДРОМЕЛИОРАТИВНЫХ РАБОТ

§ 1. Понятие о строительном

производстве

Работы, выполняемые при строи-

тельстве новых, реконструкции или ре-

монте существующих сооружений, на-

зывают строительными.

Строительное производство тесно

связано с отраслями промышленности,

производящими строительные, транс-

портные машины и оборудование,

строительные материалы, изделия и

полуфабрикаты, с поставщиками энер-

гетических ресурсов и др.

Водохозяйственное строительство

финансируется в основном за счет

средств государственного бюджета че-

рез организации, выступающие в роли

заказчика. Сравнительно небольшой

объем водохозяйственных работ фи-

нансируется за счет других источников

(колхозов, кооперативов).

Строительные работы обычно выпол-

няют строительные организации, име-

ющие постоянный состав квалифици-

рованных рабочих, строительные ма-

шины и оборудование, постоянную

производственную базу. Для строи-

тельства крупных объектов с больши-

ми сроками производства работ может

создаваться и временная производст-

венная база вблизи строящихся соору-

жений.

Способ выполнения строительных

работ специализированными строи-

тельными организациями по договору

с заказчиком называется подрядным.

Это основной способ строительства,

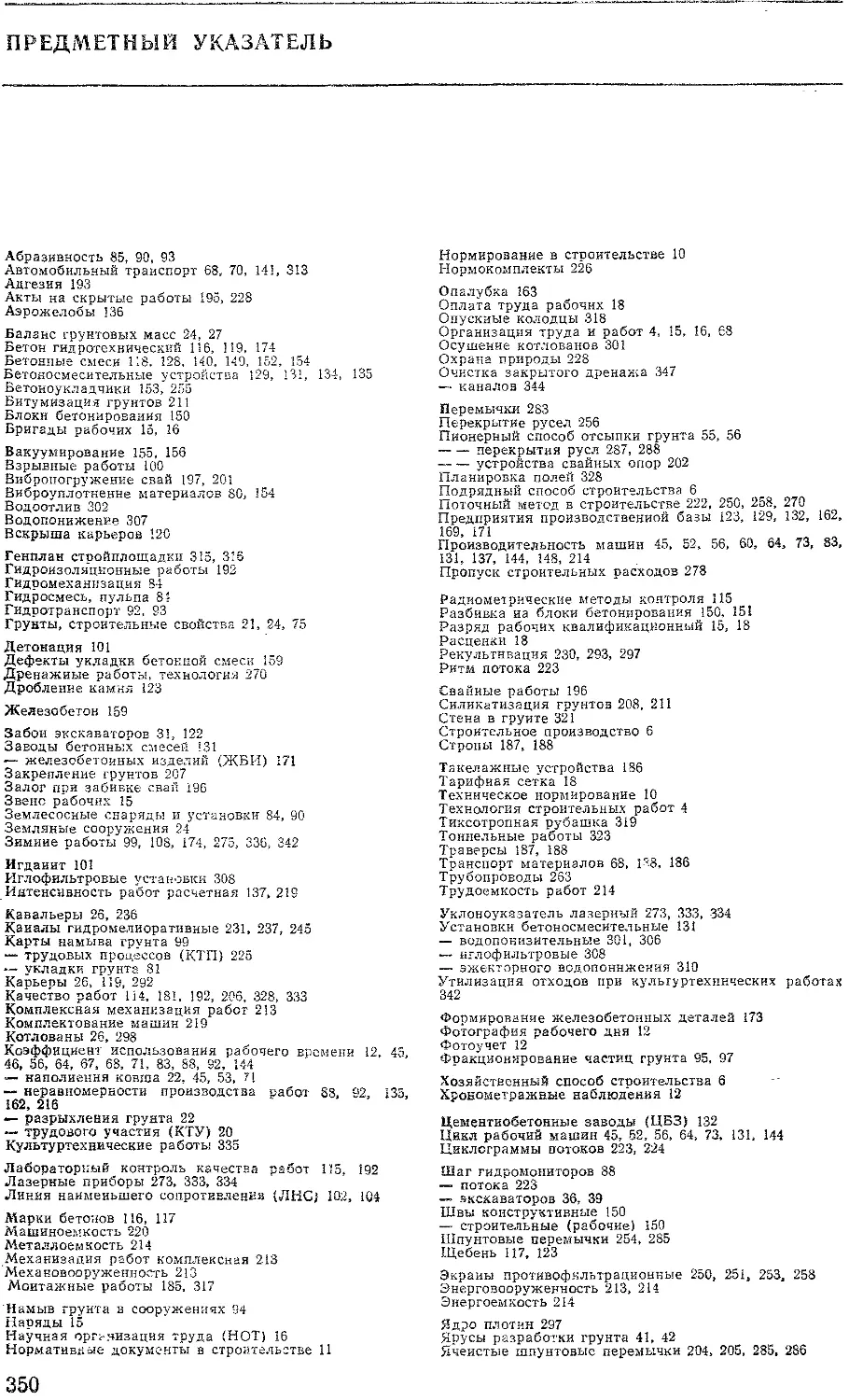

применяемый в СССР. В некоторых

случаях строительные работы выпол-

няют хозяйственным способом, то есть

собственными силами хозяйства или

организации, нуждающейся в строи-

тельстве объекта.

Подрядный способ ведения строи-

тельства позволяет сократить до ми-

нимума организационно-подготови-

тельный период, выполнять работы на

6

уровне требований комплексной меха-

низации и индустриализации строи-

тельства при высоком качестве их и с

минимальным расходом материально-

технических ресурсов. При хозяйствен-

ном способе строительства приходится

каждый раз заново организовывать

все элементы строительного производ-

ства, что не отвечает современным тре-

бованиям и приводит к худшим техни-

ко-экономическим результатам.

В зависимости от способа выполне-

ния строительные процессы делят на

механизированные, выполняемые с по-

мощью машин или ручными оснащен-

ными двигателями механизмами, и

ручные, осуществляемые вручную.

Строительные процессы любой слож-

ности складываются из рабочих опе-

раций. Рабочая операция — это одно-

родный процесс, характерными приз-

наками которого являются неизмен-

ные исполнители, механизмы и мате-

риалы. При смене любого из упомяну-

тых компонентов начинается другая

рабочая операция. Каждая рабочая

операция складывается из рабочих

движений рабочих-исполнителей или

механизмов.

Строительство сооружений, систем и

объектов ведется на основе утверж-

денных технических проектов, разраба-

тываемых проектными организациями

(институтами, филиалами институтов,

проектными группами) по заданиям

министерств, ведомств, отдельных ор-

ганизаций и хозяйств в соответствии с

единым государственным..планом капи-

тального строительства.1 Для решения

вопросов, связанных со строительством

объектов на стадии разработки проек-

та, составляют проект организации

строительства (ПОС), а на стадии ра-

бочего проекта — проект производства

работ (ППР).

Основные задачи строительного про-

изводства: повышение производитель-

ности труда, сокращение сроков и сни-

жение стоимости строительных работ,

повышение качества строительства.

Пути решения этих задач заложены

в непрерывном совершенствовании

технологии -строительства;-в комплекс-

ной механизации и автоматизации

производственных процессов, в инду-

стриализации строительства, в совер-

шенствовании методов организации и

управления строительным производст-

вом. В целях совершенствования орга-

низации строительного производства

проводят специализацию строитель-

ных организаций, внедряют поточные

методы, диспетчеризацию, автомати-

зированные системы управления стро-

ительством (АСУ), применяют методы

оптимизации инженерных решений.

Решение всех задач строительного

производства возможно только на ос-

нове отработанной технологии строи-

тельных процессов с применением сов-

ременной строительной техники.

§ 2. Задачи и особенности

водохозяйственного строительства

Цель водохозяйственного строитель-

ства — возведение многочисленных и

разнообразных сооружений, необходи-

мых для получения, накопления, рас-

пределения и транспортирования воды

потребителям, а также для отвода из-

бытка воды и создания благоприятно-

го водного режима на сельскохозяйст-

венных угодьях.

Основными объектами водохозяйст-

венного строительства, осуществляе-

мого организациями министерства ме-

лиорации и водного хозяйства, явля-

ются: оросительные, осушительные

системы, системы обводнения, водо-

снабжения с водозаборными узлами и

водохранилищами. Строительство этих

объектов обычно затрагивает интересы

других отраслей народного хозяйства

и чаще всего ведется комплексно с уче-

том требований не только сельскохо-

зяйственного производства, но и водо-

снабжения, гидроэнергетики, водного

транспорта, рыбного хозяйства, охра-

ны природы и водных ресурсов и т. д.

Эти обстоятельства усложняют и без

того непростые конструкции сооруже-

ний и часто приводят к необходимости

совместной работы целого ряда строи-

тельных организаций различных ми-

нистерств и ведомств.

Помимо строительства гидротехни-

ческих сооружений водохозяйственные

организации выполняют следующие

работы:

по первичному мелиоративному ос-

воению земель (планировка полей,

промывка засоленных земель, культур-

технические работы);

по повышению плодородия почв

(добыча торфа на удобрение, внесение

удобрений, известкование кислых

почв);

по борьбе с водной и ветровой эро-

зией почв;

связанные с постоянной эксплуата-

цией действующих объектов (очистка

от наносов, растительности, ремонт со-

оружений).

При строительстве гидромелиора-

тивных систем большое место занима-

ют работы, связанные с освоением но-

вых земель. К ним относятся:

гражданское строительство (посел-

ки для нужд строительства, эксплуа-

тационной службы, для населения, ко-

торое будет проживать на территории

системы и которое переселяют из зон

затопления);

сельское строительство (здания и со-

оружения, обслуживающие сельскохо-

зяйственное производство, — хранили-

ща и предприятия по переработке

сельскохозяйственной продукции, жи-

вотноводческие постройки, мастер-

ские и хранилища для сельскохозяй-

ственных машин и др.);

работы по созданию и развитию по-

стоянной производственной базы водо-

хозяйственного строительства.

Основные особенности водохозяйст-

венного строительства состоят в сле-

дующем:

выполнение работ на больших пло-

щадях, измеряемых десятками и сот-

нями тысяч гектаров (Голодностепс-

кая оросительная система размещена

на площади ~510 тыс. га);

разбросанность объектов на этих

площадях часто на сотни и даже тыся-

чи километров (Большой Каракум-

ский канал имеет протяженность

1100 км);

распыленность работ по объектам

гидромелиоративных систем (некото-

рые сооружения на сети часто имеют

объемы бетонных работ менее 1 м3);

необходимость вести строительные

работы в сложных природных услови-

ях (геологических, топографических,

климатических, гидрологических);

7

большие объемы и преобладание зе-

мляных работ;

оторванность от развитой дорожной

сети и обжитых районов;

большое разнообразие возводимых

сооружений по назначению, конструк-

циям, объемам, размерам, материа-

лам;

строительство большого количества

насосных станций для подъема воды

и полива дождевальными машинами;

большие объемы работ в период по-

стоянной эксплуатации систем.

Работы по водохозяйственному и ме-

лиоративному строительству выпол-

няют специализированные объедине-

ния и строительные тресты, создавае-

мые в зонах сосредоточения больших

объемов работ. Руководство и управ-

ление их работой осуществляют глав-

ные и главные территориальные управ-

ления водохозяйственного строитель-

ства (главки) Министерства мелиора-

ции и водного хозяйства СССР. При-

мерами территориальных главков мо-

гут служить: Главполесьеводстрой,

Главнечерноземводстрой, Главдаль-

водстрой и др. Тресты могут выполнять

строительные работы либо на отдель-

ных крупных объектах, либо на ряде

небольших объектов, расположенных

на территории области, края пли их

части.

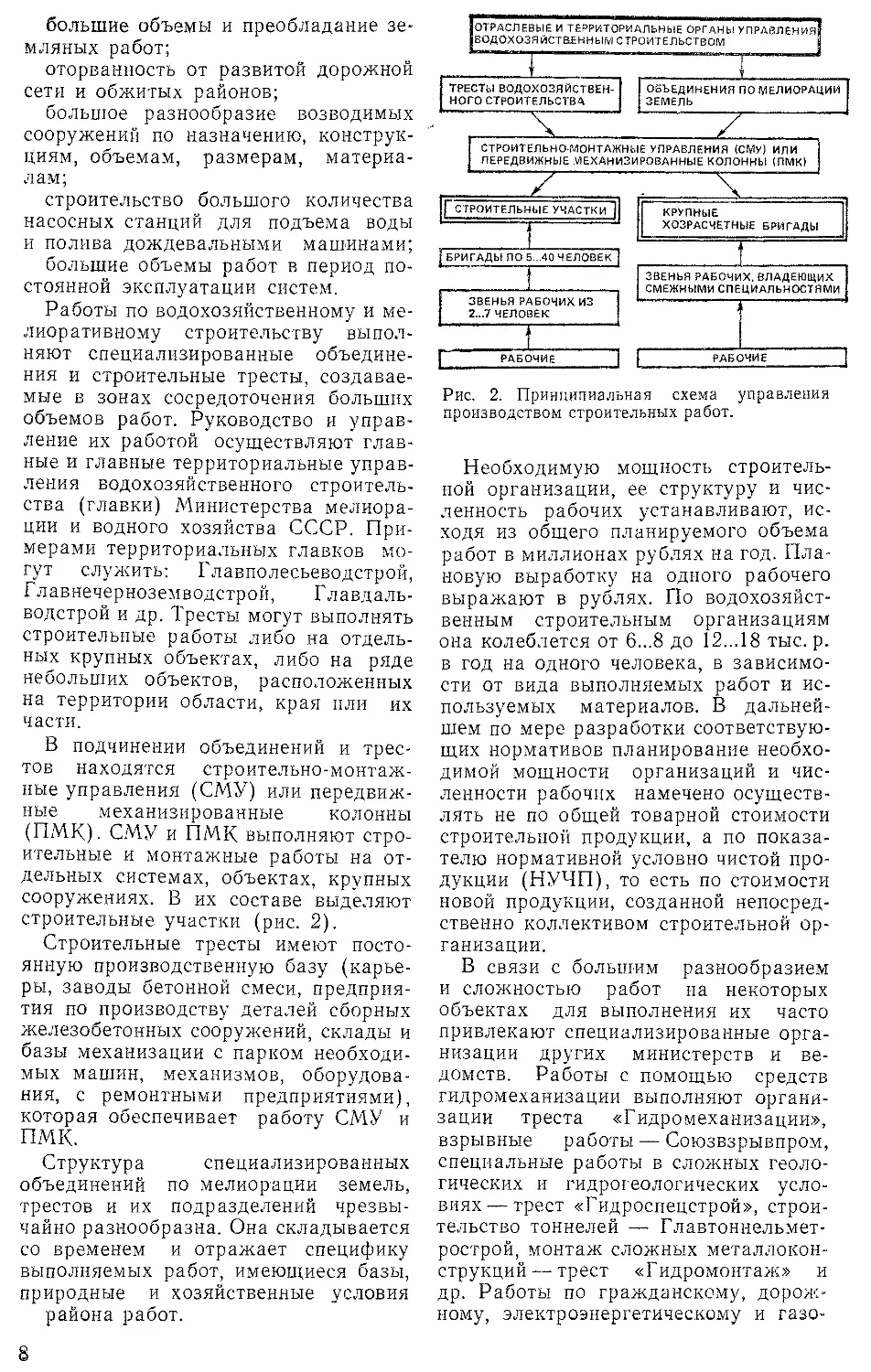

В подчинении объединений и трес-

тов находятся строительно-монтаж-

ные управления (СМУ) или передвиж-

ные механизированные колонны

(ПМК). СМУ и ПМК выполняют стро-

ительные и монтажные работы на от-

дельных системах, объектах, крупных

сооружениях. В их составе выделяют

строительные участки (рис. 2).

Строительные тресты имеют посто-

янную производственную базу (карье-

ры, заводы бетонной смеси, предприя-

тия по производству деталей сборных

железобетонных сооружений, склады и

базы механизации с парком необходи-

мых машин, механизмов, оборудова-

ния, с ремонтными предприятиями),

которая обеспечивает работу СМУ и

ПМК.

Структура специализированных

объединений по мелиорации земель,

трестов и их подразделений чрезвы-

чайно разнообразна. Она складывается

со временем и отражает специфику

выполняемых работ, имеющиеся базы,

природные и хозяйственные условия

района работ.

Рис. 2. Принципиальная схема управления

производством строительных работ.

Необходимую мощность строитель-

ной организации, ее структуру и чис-

ленность рабочих устанавливают, ис-

ходя из общего планируемого объема

работ в миллионах рублях на год. Пла-

новую выработку на одного рабочего

выражают в рублях. По водохозяйст-

венным строительным организациям

она колеблется от 6...8 до 12...18 тыс. р.

в год на одного человека, в зависимо-

сти от вида выполняемых работ и ис-

пользуемых материалов. В дальней-

шем по мере разработки соответствую-

щих нормативов планирование необхо-

димой мощности организаций и чис-

ленности рабочих намечено осуществ-

лять не по общей товарной стоимости

строительной продукции, а по показа-

телю нормативной условно чистой про-

дукции (НУЧП), то есть по стоимости

новой продукции, созданной непосред-

ственно коллективом строительной ор-

ганизации.

В связи с большим разнообразием

и сложностью работ на некоторых

объектах для выполнения их часто

привлекают специализированные орга-

низации других министерств и ве-

домств. Работы с помощью средств

гидромеханизации выполняют органи-

зации треста «Гидромеханизации»,

взрывные работы — Союзвзрывпром,

специальные работы в сложных геоло-

гических и гидрогеологических усло-

виях— трест «Гидроспецстрой», строи-

тельство тоннелей — Главтоннельмет-

рострой, монтаж сложных металлокон-

струкций— трест «Гидромонтаж» и

др. Работы по гражданскому, дорож-

ному, электроэнергетическому и газо-

8

проводному строительству обычно по-

ручают специализированным организа-

циям соответствующего профиля.

§ 3. Основные виды работ

в гидромелиоративном строительстве

Основным признаком, определяю-

щим вид работ, служит материал, с

которым приходится иметь дело в про-

цессе строительства. С учетом свойств

применяемых и перерабатываемых в

ходе строительства материалов воз-

никла специализация рабочих по про-

фессиям, созданы специализированные

машины, специализированные строи-

тельные организации.

Для гидромелиоративного строи-

тельства наиболее характерны следу-

ющие виды работ: земляные, бетонные

и железобетонные, монтажные, гидро-

изоляционные. свайные, каменные, де-

ревянные, культуртехнические, тран-

спортные.

В водном хозяйстве преобладают

земляные и бетонные работы. На до-

лю земляных работ в гидромелиора-

тивном строительстве приходится до

60...90 % его стоимости. При строи-

тельстве гидротехнических сооружений

на реках и ГЭС преобладающими ча-

сто становятся бетонные и железобе-

тонные работы —до 60...80 % всей

стоимости.

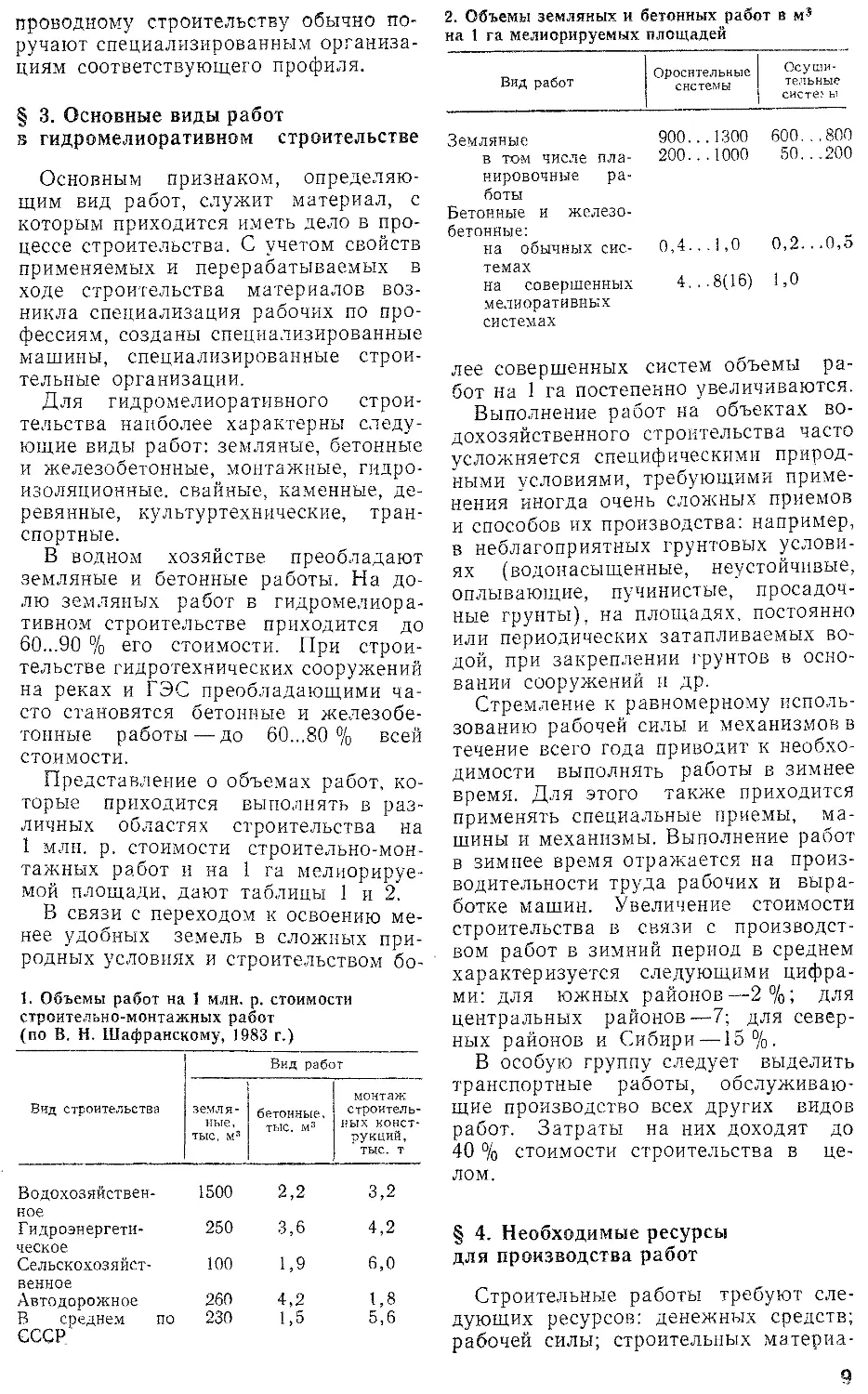

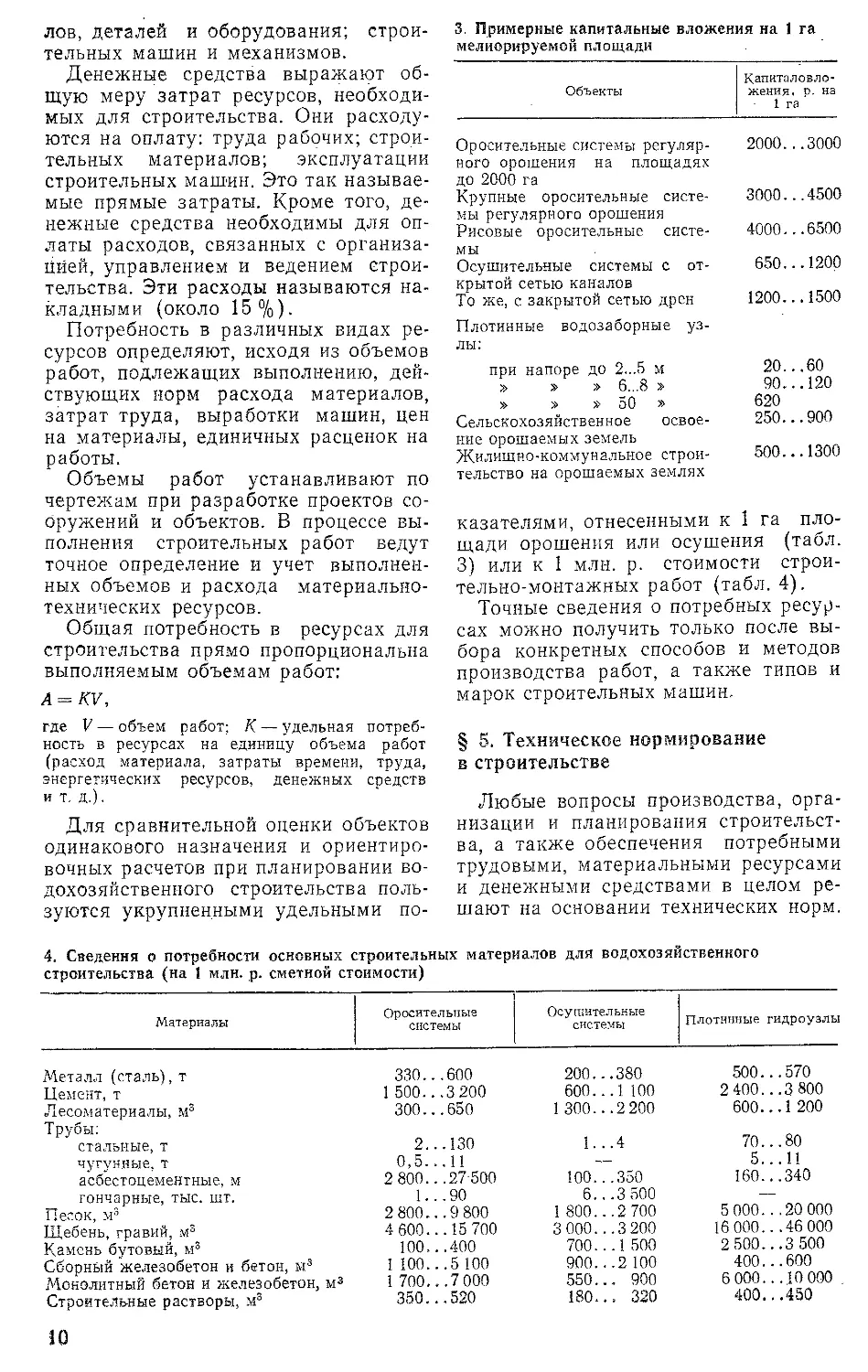

Представление о объемах работ, ко-

торые приходится выполнять в раз-

личных областях строительства на

1 млн. р. стоимости строительно-мон-

тажных работ и на 1 га мелиорируе-

мой площади, дают таблицы 1 и 2.

В связи с переходом к освоению ме-

нее удооных земель в сложных при-

родных условиях и строительством бо-

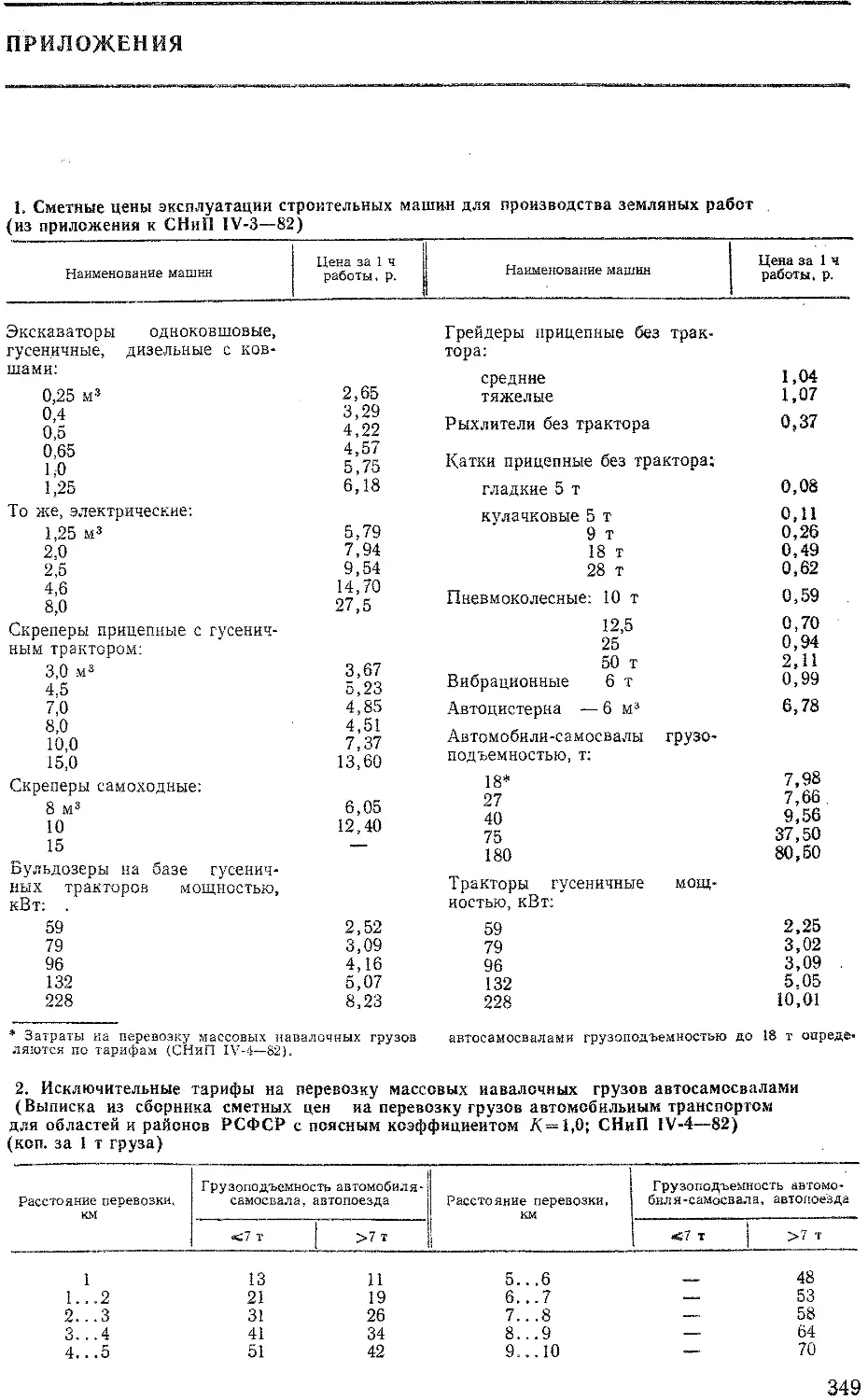

1. Объемы работ на 1 млн. р. стоимости

строительно-монтажных работ

(по В. Н. Шафранскому, 1983 г.)

Вид строительства Вид работ

земля- ные, тыс, м3 бетонные, тыс. м3 монтаж строитель- ных конст- рукций, тыс. т

Водохозяйствен- ное 1500 2,2 3,2

Гидроэнергети- ческое 250 3,6 4,2

Сельскохозяйст- венное 100 1,9 6,0

Автодорожное 260 4,2 1,8

В среднем по СССР 230 1,5 5,6

2. Объемы земляных и бетонных работ в м5

на 1 га мелиорируемых площадей

Вид работ Оросительные системы Осуши- тельные систе.' ы

Земляные

в том числе пла-

нировочные ра-

боты

Бетонные и железо-

бетонные:

на обычных сис-

темах

на совершенных

мелиоративных

системах

900...1300 600...800

200...1000 50...200

0,4...1,0 0,2...0,5

4...8(16) 1,0

лее совершенных систем объемы ра-

бот на 1 га постепенно увеличиваются.

Выполнение работ на объектах во-

дохозяйственного строительства часто

усложняется специфическими природ-

ными условиями, требующими приме-

нения иногда очень сложных приемов

и способов их производства: например,

в неблагоприятных грунтовых услови-

ях (водонасыщенные, неустойчивые,

оплывающие, пучинистые, просадоч-

ные грунты), на площадях, постоянно

или периодических затапливаемых во-

дой, при закреплении грунтов в осно-

вании сооружений и др.

Стремление к равномерному исполь-

зованию рабочей силы и механизмов в

течение всего года приводит к необхо-

димости выполнять работы в зимнее

время. Для этого также приходится

применять специальные приемы, ма-

шины и механизмы. Выполнение работ

в зимнее время отражается на произ-

водительности труда рабочих и выра-

ботке машин. Увеличение стоимости

строительства в связи с производст-

вом работ в зимний период в среднем

характеризуется следующими цифра-

ми: для южных районов—2%; Для

центральных районов—7; для север-

ных районов и Сибири—15%.

В особую группу следует выделить

транспортные работы, обслуживаю-

щие производство всех других видов

работ. Затраты на них доходят до

40 % стоимости строительства в це-

лом.

§ 4. Необходимые ресурсы

для производства работ

Строительные работы требуют сле-

дующих ресурсов: денежных средств;

рабочей силы; строительных материа-

9

лов, деталей и оборудования; строи-

тельных машин и механизмов.

Денежные средства выражают об-

щую меру затрат ресурсов, необходи-

мых для строительства. Они расходу-

ются на оплату: труда рабочих; строи-

тельных материалов; эксплуатации

строительных машин. Это так называе-

мые прямые затраты. Кроме того, де-

нежные средства необходимы для оп-

латы расходов, связанных с организа-

цией, управлением и ведением строи-

тельства. Эти расходы называются на-

кладными (около 15%).

Потребность в различных видах ре-

сурсов определяют, исходя из объемов

работ, подлежащих выполнению, дей-

ствующих норм расхода материалов,

затрат труда, выработки машин, цен

на материалы, единичных расценок на

работы.

Объемы работ устанавливают по

чертежам при разработке проектов со-

оружений и объектов. В процессе вы-

полнения строительных работ ведут

точное определение и учет выполнен-

ных объемов и расхода материально-

технических ресурсов.

Общая потребность в ресурсах для

строительства прямо пропорциональна

выполняемым объемам работ:

А = KV,

где V — объем работ; К — удельная потреб-

ность в ресурсах на единицу объема работ

(расход материала, затраты времени, труда,

энергетических ресурсов, денежных средств

и т. д.).

Для сравнительной оценки объектов

одинакового назначения и ориентиро-

вочных расчетов при планировании во-

дохозяйственного строительства поль-

зуются укрупненными удельными по-

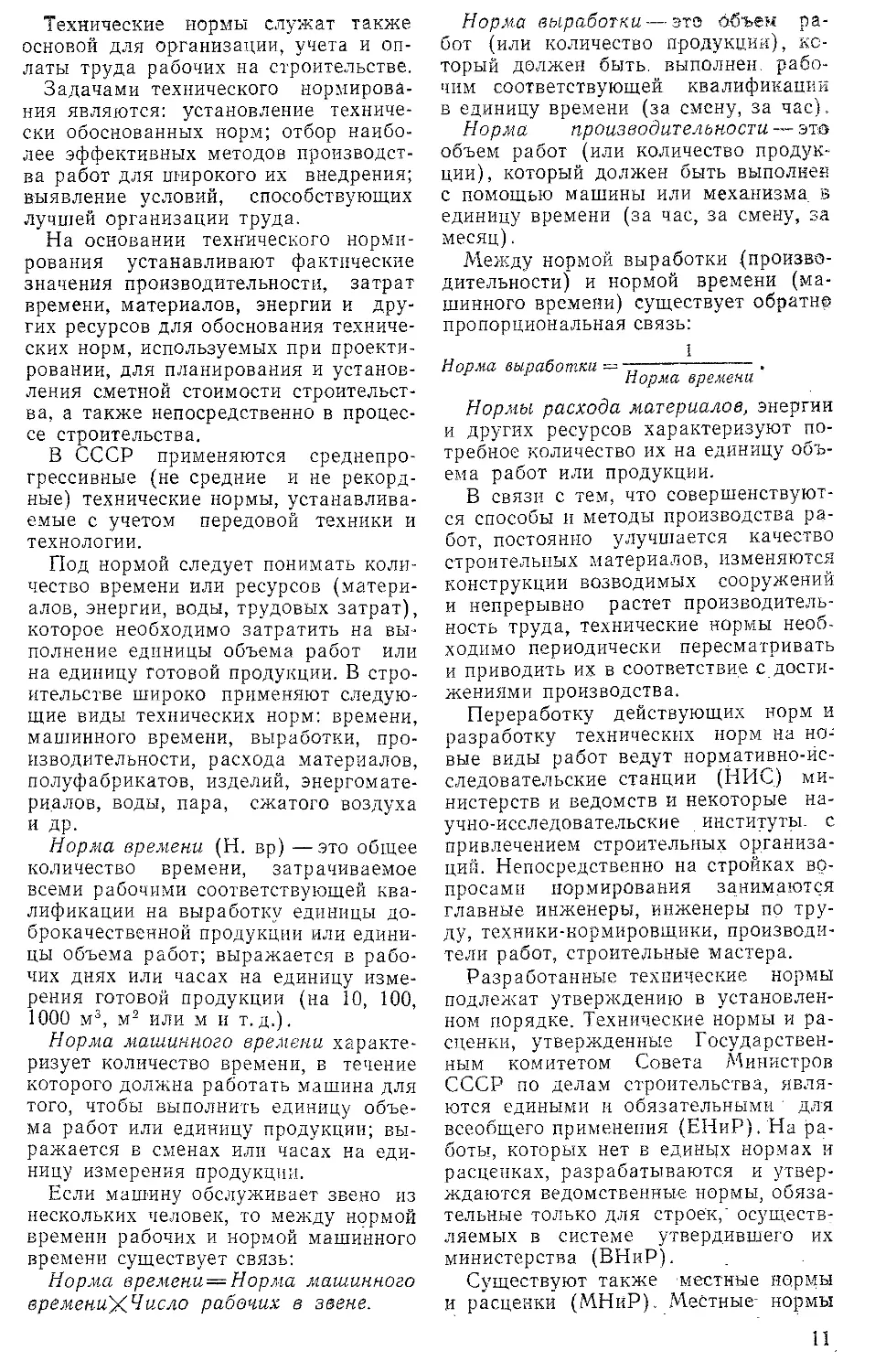

s. Примерные капитальные вложения на 1 га

мелиорируемой площади

Объекты Капиталовло- жения. р. на 1 га

Оросительные системы регуляр- 2000.. .3000

ного орошения на площадях до 2000 га

Крупные оросительные систе- мы регулярного орошения 3000.. .4500

Рисовые оросительные систе- мы 4000.. .6500

Осушительные системы с от- крытой сетью каналов 650.. .1200

То же, с закрытой сетью дрен 1200.. .1500

Плотинные водозаборные уз- лы:

при напоре до 2...5 м 20.. .60

» » » 6...8 » 90.. .120

» » » 50 » 620

Сельскохозяйственное освое- ние орошаемых земель 250.. .900

Жилищно-коммунальное строи- тельство на орошаемых землях 500.. . 1300

казателями, отнесенными к 1 га пло-

щади орошения или осушения (табл.

3) или к 1 млн. р. стоимости строи-

тельно-монтажных работ (табл. 4).

Точные сведения о потребных ресур-

сах можно получить только после вы-

бора конкретных способов и методов

производства работ, а также типов и

марок строительных машин.

§ 5. Техническое нормирование

в строительстве

Любые вопросы производства, орга-

низации и планирования строительст-

ва, а также обеспечения потребными

трудовыми, материальными ресурсами

и денежными средствами в целом ре-

шают на основании технических норм.

4. Сведения о потребности основных строительных материалов для водохозяйственного

строительства (на 1 млн. р. сметной стоимости)

Материалы Оросительные системы Осушительные системы Плотинные гидроузлы

Металл (сталь), т 330.. .600 200.. 380 500 ..570

Цемент, т Лесоматериалы, м3 1 500. .3 200 600.. 1 100 2 400 ..3 800

300.. .650 1 300.. 2 200 600. .. 1 200

Трубы; стальные, т 2. .130 1. . 4 70 ..80

чугунные, т 0,5. .11 — 5 ..11

асбестоцементные, м 2 800. .27 500 100. . 350 160 . .340

гончарные, тыс. шт. 1. .90 6.. 3 500

Песок, м3 2 800. .9 800 1 800.. 2 700 5 000 . .20 000

Щебень, гравий, м3 4 600. . 15 700 3 000.. 3 200 16 000 . . 46 000

Камень бутовый, м3 100. .400 700. . 1 500 2 500 ..3 500

Сборный железобетон и бетон, м3 1 100. .5 100 900.. 2 100 400 ..600

Монолитный бетон и железобетон, м3 1 700. .7 000 550.. 900 6 000 . .10 000

Строительные растворы, м3 350. .520 180.. 320 400 . .450

10

Технические нормы служат также

основой для организации, учета и оп-

латы труда рабочих на строительстве.

Задачами технического нормирова-

ния являются: установление техниче-

ски обоснованных норм; отбор наибо-

лее эффективных методов производст-

ва работ для широкого их внедрения;

выявление условий, способствующих

лучшей организации труда.

На основании технического норми-

рования устанавливают фактические

значения производительности, затрат

времени, материалов, энергии и дру-

гих ресурсов для обоснования техниче-

ских норм, используемых при проекти-

ровании, для планирования и установ-

ления сметной стоимости строительст-

ва, а также непосредственно в процес-

се строительства.

В СССР применяются среднепро-

грессивные (не средние и не рекорд-

ные) технические нормы, устанавлива-

емые с учетом передовой техники и

технологии.

Под нормой следует понимать коли-

чество времени или ресурсов (матери-

алов, энергии, воды, трудовых затрат),

которое необходимо затратить на вы-

полнение единицы объема работ или

на единицу готовой продукции. В стро-

ительстве широко применяют следую-

щие виды технических норм: времени,

машинного времени, выработки, про-

изводительности, расхода материалов,

полуфабрикатов, изделий, энергомате-

риалов, воды, пара, сжатого воздуха

и др.

Норма времени (Н. вр) —это общее

количество времени, затрачиваемое

всеми рабочими соответствующей ква-

лификации на выработку единицы до-

брокачественной продукции или едини-

цы объема работ; выражается в рабо-

чих днях или часах на единицу изме-

рения готовой продукции (на 10, 100,

1000 м3, м2 или м и т. д.).

Норма машинного времени характе-

ризует количество времени, в течение

которого должна работать машина для

того, чтобы выполнить единицу объе-

ма работ или единицу продукции; вы-

ражается в сменах или часах на еди-

ницу измерения продукции.

Если машину обслуживает звено из

нескольких человек, то между нормой

времени рабочих и нормой машинного

времени существует связь:

Норма времени = Норма машинного

времени'Х.Число рабочих, в звене.

Норма выработки — это объем ра-

бот (или количество продукции), ко-

торый должен быть, выполнен, рабо-

чим соответствующей квалификации

в единицу времени (за смену, за час).

Норма производительности — это

объем работ (или количество продук-

ции), который должен быть выполнен

с помощью машины или механизма в

единицу времени (за час, за смену, за

месяц).

Между нормой выработки (произво-

дительности) и нормой времени (ма-

шинного времени) существует обрати©

пропорциональная связь:

1

Норма выработка — —---------.

Норма времена

Нормы расхода материалов, энергии

и других ресурсов характеризуют по-

требное количество их на единицу объ-

ема работ или продукции.

В связи с тем, что совершенствуют-

ся способы и методы производства ра-

бот, постоянно улучшается качество

строительных материалов, изменяются

конструкции возводимых сооружений

и непрерывно растет производитель-

ность труда, технические нормы необ-

ходимо периодически пересматривать

и приводить их в соответствие с дости-

жениями производства.

Переработку действующих норм и

разработку технических норм на но-

вые виды работ ведут нормативно-ис-

следовательские станции (НИС) ми-

нистерств и ведомств и некоторые на-

учно-исследовательские институты, с

привлечением строительных организа-

ций. Непосредственно на стройках во-

просами нормирования занимаются

главные инженеры, инженеры по тру-

ду, техники-нормировщики, производи-

тели работ, строительные мастера.

Разработанные технические нормы

подлежат утверждению в установлен-

ном порядке. Технические нормы и ра-

сценки, утвержденные Государствен-

ным комитетом Совета Министров

СССР по делам строительства, явля-

ются едиными и обязательными для

всеобщего применения (ЕНиР). На ра-

боты, которых нет в единых нормах и

расценках, разрабатываются и утвер-

ждаются ведомственные нормы, обяза-

тельные только для строек/ осуществ-

ляемых в системе утвердившего их

министерства (ВНиР).

Существуют также местные нормы

и расценки (МНйР). Местные- нормы

11

разрабатывают и утверждают только

на работы, которых нет в каких-либо

других сборниках НиР, и применяют

только в условиях того района и стро-

ительства, для которых они состав-

лены.

Любые виды производственных

норм, затрагивающие систему оплаты

и затрат труда, утверждаются по со-

гласованию с профсоюзными организа-

циями.

Разработка норм времени, выработ-

ки и производительности ведется в та-

кой последовательности: предвари-

тельное изучение строительного про-

цесса, подлежащего нормированию;

установление условий для нормально-

го осуществления строительного про-

цесса, то есть решение вопросов о том,

кто, как и какими приемами, приспо-

соблениями, машинами будет выпол-

нять работу; установление состава

звена; учет продолжительности и рас-

пределения рабочего времени; систе-

матизация, анализ и обработка мате-

риалов по изучению затрат рабочего

времени на ряде строек; проектирова-

ние технических норм; проверка норм

в условиях производства.

Нормированию подлежат только ра-

ционально организованные строитель-

ные процессы, которые ведут совре-

менными, прогрессивными методами.

Нормируемый процесс должны выпол-

нять рабочие соответствующей квали-

фикации, хорошо освоившие данный

вид работ при полном соблюдении

требований техники безопасности, ох-

раны труда. Каждому нормируемому

строительному процессу дают подроб-

ную характеристику, включающую

описание существа процесса, способов

и методов выполнения, характеристи-

ку используемого оборудования, рабо-

чих-исполнителей, климатических усло-

вий и т. д.

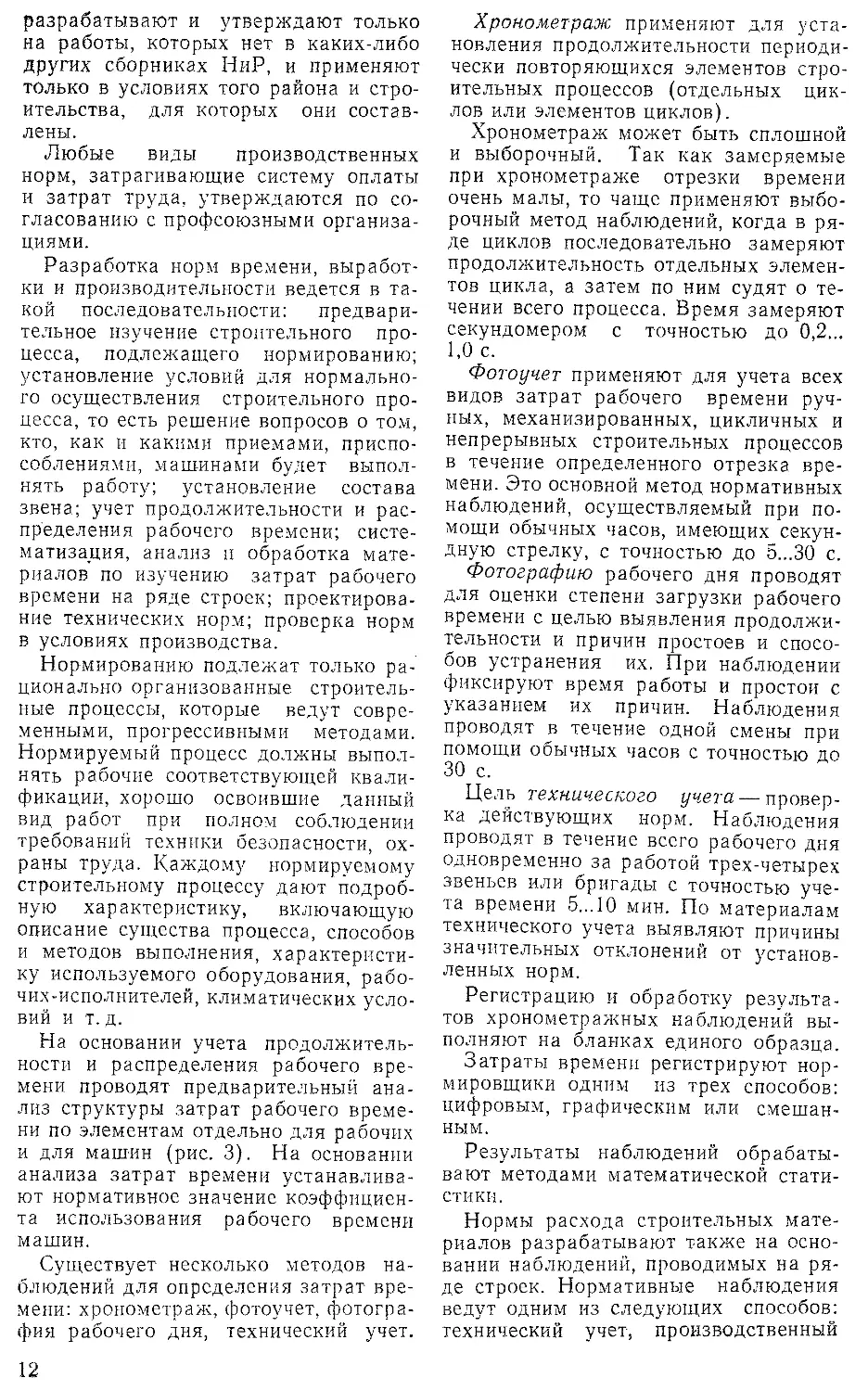

На основании учета продолжитель-

ности и распределения рабочего вре-

мени проводят предварительный ана-

лиз структуры затрат рабочего време-

ни по элементам отдельно для рабочих

и для машин (рис. 3). На основании

анализа затрат времени устанавлива-

ют нормативное значение коэффициен-

та использования рабочего времени

машин.

Существует несколько методов на-

блюдений для определения затрат вре-

мени: хронометраж, фотоучет, фотогра-

фия рабочего дня, технический учет.

12

Хронометраж применяют для уста-

новления продолжительности периоди-

чески повторяющихся элементов стро-

ительных процессов (отдельных цик-

лов или элементов циклов).

Хронометраж может быть сплошной

и выборочный. Так как замеряемые

при хронометраже отрезки времени

очень малы, то чаще применяют выбо-

рочный метод наблюдений, когда в ря-

де циклов последовательно замеряют

продолжительность отдельных элемен-

тов цикла, а затем по ним судят о те-

чении всего процесса. Время замеряют

секундомером с точностью до 0,2...

1,0 с.

Фотоучет применяют для учета всех

видов затрат рабочего времени руч-

ных, механизированных, цикличных и

непрерывных строительных процессов

в течение определенного отрезка вре-

мени. Это основной метод нормативных

наблюдений, осуществляемый при по-

мощи обычных часов, имеющих секун-

дную стрелку, с точностью до 5...30 с.

Фотографию рабочего дня проводят

для оценки степени загрузки рабочего

времени с целью выявления продолжи-

тельности и причин простоев и спосо-

бов устранения их. При наблюдении

фиксируют время работы и простои с

указанием их причин. Наблюдения

проводят в течение одной смены при

помощи обычных часов с точностью до

30 с.

Цель технического учета — провер-

ка действующих норм. Наблюдения

проводят в течение всего рабочего дня

одновременно за работой трех-четырех

звеньев или бригады с точностью уче-

та времени 5...10 мин. По материалам

технического учета выявляют причины

значительных отклонений от установ-

ленных норм.

Регистрацию и обработку результа-

тов хронометражных наблюдений вы-

полняют на бланках единого образца.

Затраты времени регистрируют нор-

мировщики одним из трех способов:

цифровым, графическим или смешан-

ным.

Результаты наблюдений обрабаты-

вают методами математической стати-

стики.

Нормы расхода строительных мате-

риалов разрабатывают также на осно-

вании наблюдений, проводимых на ря-

де строек. Нормативные наблюдения

ведут одним из следующих способов:

технический учет, производственный

Рис. 3. Схема к анализу использования рабочего времени;

а — рабочих; б — машин.

метод, лабораторный метод, расчетный

метод.

В результате таких наблюдений ус-

танавливают фактический расход стро-

ительных материалов, необходимый на

единицу объема работ или продукции.

Окончательная норма расхода матери-

алов, помимо конструктивного (чисто-

го) расхода, учитывает также отходы

и потери, неизбежные при выполнении

строительно-монтажных работ.

Сметные нормы расхода различных

строительных материалов, полуфабри-

катов и изделий на единицу объема ра-

бот содержатся в сборниках элемент-

ных сметных норм, в приложениях к

строительным нормам и правилам

(СНиП), а на различные конструктив-

ные элементы — в справочниках ук-

рупненных сметных норм.

Основными нормативными докумен-

тами, применяемыми в строительстве,

являются сборники норм и расценок

(НиР), строительные нормы и прави-

ла (СНиП).

Сборники единых и ведомственных

норм и расценок (ЕНиР и ВНиР) на

различные виды строительных, мон-

тажных и ремонтных работ использу-

ют непосредственно на строительстве

при оформлении нарядов и расчете с

рабочими, для решения технологичес-

ких вопросов и определения потребно-

го числа рабочих и машин; при разра-

ботке проектов организации строитель-

ства и производства работ для выяв-

ления потребных ресурсов, разработки

календарных планов, комплектования

машин; при планировании строитель-

ства, для решения вопросов, связан-

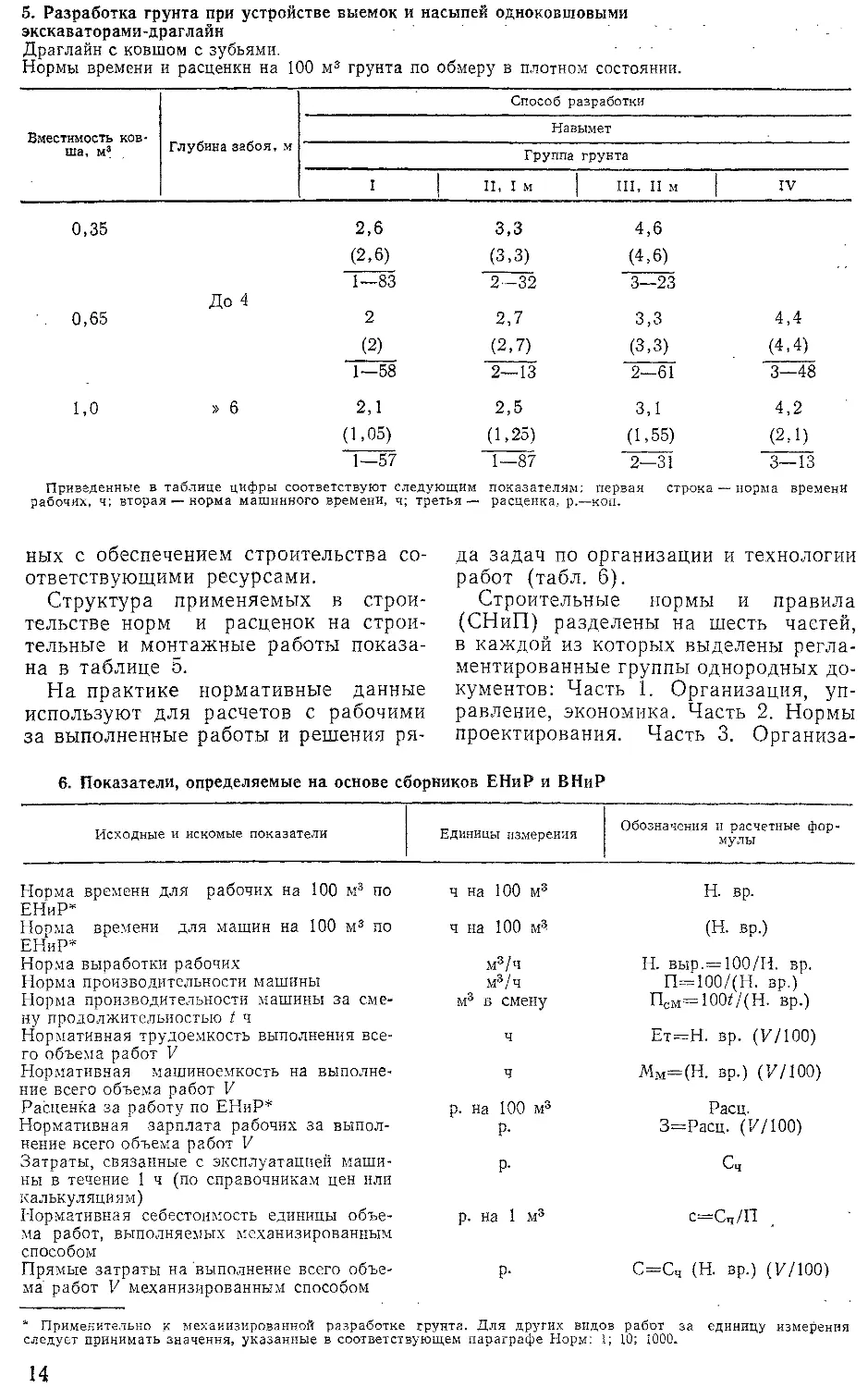

5. Разработка грунта при устройстве выемок и насыпей одноковшовыми

экскаваторами-драглайн

Драглайн с ковшом с зубьями.

Нормы времени и расценки на 100 м3 грунта по обмеру в плотном состоянии.

Вместимость ков- ша, м3 Глубина забоя, м Способ разработки

Навымет

Группа грунта

I | II, I м | III, II м | IV

0,35 2,6 3,3 4,6

(2,6) (3,3) (4,6)

1—83 2—32 3—23

До 4

0,65 2 2,7 3,3 4,4

(2) (2,7) (3,3) (4,4)

1—58 2—13 2—61 3—48

1,0 » 6 2,1 2,5 3,1 4,2

(1,05) (1,25) (1,55) (2,1)

1—57 1—87 2—31 3—13

Приведенные в таблице цифры соответствуют следующим показателям: первая строка — норма времени

рабочих, ч; вторая — норма машинного времени, ч; третья — расценка, р,- -коп.

ных с обеспечением строительства со-

ответствующими ресурсами.

Структура применяемых в строи-

тельстве норм и расценок на строи-

тельные и монтажные работы показа-

на в таблице 5.

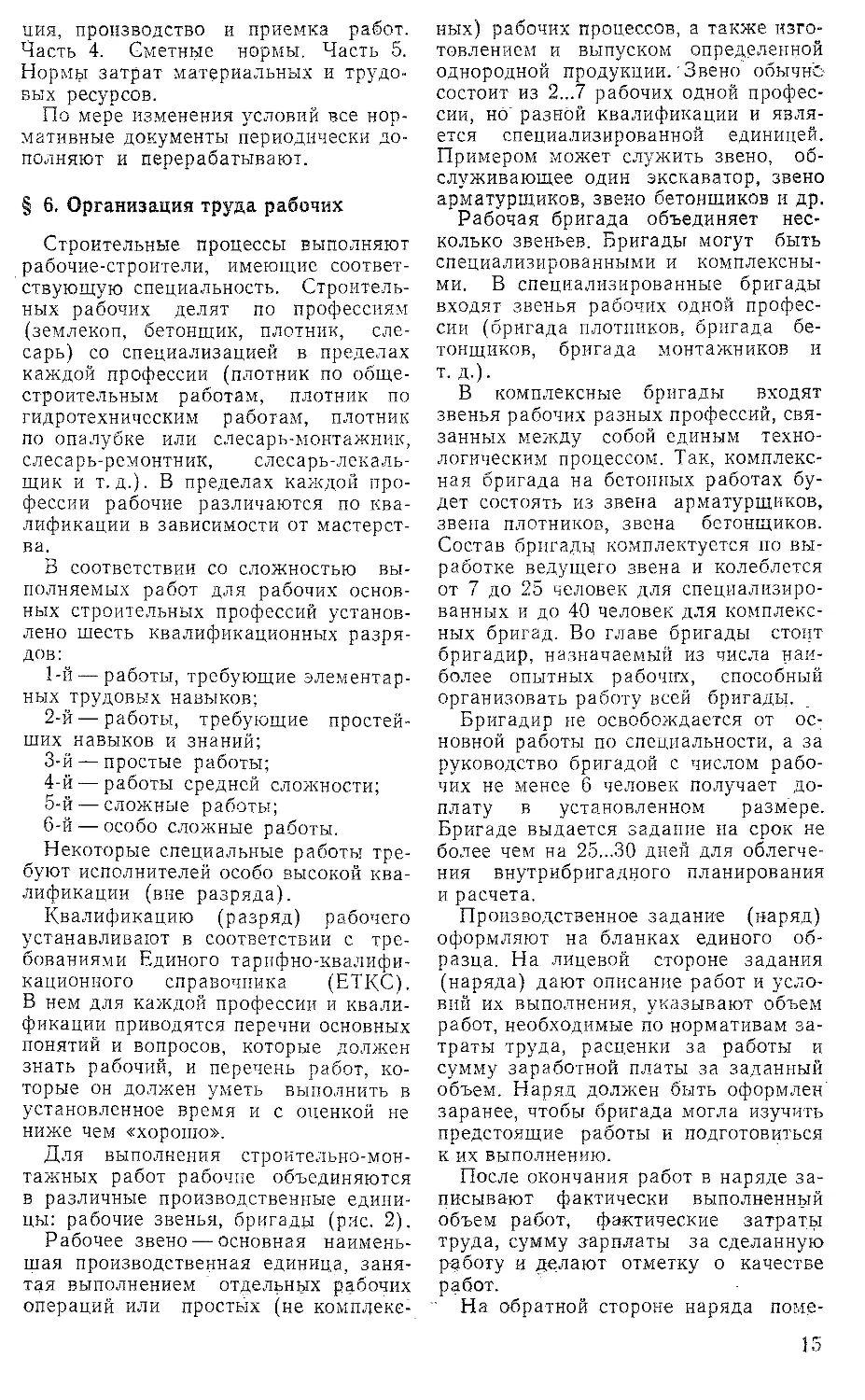

На практике нормативные данные

используют для расчетов с рабочими

за выполненные работы и решения ря-

да задач по организации и технологии

работ (табл. 6).

Строительные нормы и правила

(СНиП) разделены на шесть частей,

в каждой из которых выделены регла-

ментированные группы однородных до-

кументов: Часть 1. Организация, уп-

равление, экономика. Часть 2. Нормы

проектирования. Часть 3. Организа-

6. Показатели, определяемые на основе сборников ЕНиР и ВНиР

Исходные и искомые показатели Единицы измерения Обозначения и расчетные фор мулы

Норма времени для рабочих на 100 м3 по ЕНиР* ч на 100 м3 Н. вр.

Нопма времени для машин на 100 м3 по ЕНиР* ч на 100 м3 (Н. вр.)

Норма выработки рабочих м3/ч Н. выр.= 100/Н. вр.

Норма производительности машины м3/ч П=100/(Н. вр.)

Норма производительности машины за сме- ну продолжительностью t ч м3 в смену ПсМ=100//(Н. вр.)

Нормативная трудоемкость выполнения все- го объема работ V ч Ет=Н. вр. (17/100)

Нормативная машиноемкость на выполне- ние всего объема работ V ч Мм=(Н. вр.) (’//100)

Расценка за работу по ЕНиР* р. на 100 м3 Расц.

Нормативная зарплата рабочих за выпол- нение всего объема работ V Р- 3=Расц. (’//100)

Затраты, связанные с эксплуатацией маши- ны в течение 1 ч (по справочникам цен или калькуляциям) Р- Сч

Нормативная себестоимость единицы объе- ма работ, выполняемых механизированным способом р. на 1 м3 с=Сч/П

Прямые затраты на выполнение всего объе- Р- С=СЧ (Н. вр.) (17/100)

ма' работ V механизированным способом

* Применительно к механизированной разработке грунта. Для других видов работ за единицу измерения

следует принимать значения, указанные в соответствующем параграфе Норм: 1; 10; 1000.

14

ция, производство и приемка работ.

Часть 4. Сметные нормы. Часть 5.

Нормы затрат материальных и трудо-

вых ресурсов.

По мере изменения условий все нор-

мативные документы периодически до-

полняют и перерабатывают.

§ 6, Организация труда рабочих

Строительные процессы выполняют

рабочие-строители, имеющие соответ-

ствующую специальность. Строитель-

ных рабочих делят по профессиям

(землекоп, бетонщик, плотник, сле-

сарь) со специализацией в пределах

каждой профессии (плотник по обще-

строительным работам, плотник по

гидротехническим работам, плотник

по опалубке или слесарь-монтажник,

слесарь-ремонтник, слесарь-лекаль-

щик и т. д.). В пределах каждой про-

фессии рабочие различаются по ква-

лификации в зависимости от мастерст-

ва.

В соответствии со сложностью вы-

полняемых работ для рабочих основ-

ных строительных профессий установ-

лено шесть квалификационных разря-

дов^

1-й — работы, требующие элементар-

ных трудовых навыков;

2-й — работы, требующие простей-

ших навыков и знаний;

3-й — простые работы;

4-й — работы средней сложности;

5-й — сложные работы;

6-й — особо сложные работы.

Некоторые специальные работы тре-

буют исполнителей особо высокой ква-

лификации (вне разряда).

Квалификацию (разряд) рабочего

устанавливают в соответствии с тре-

бованиями Единого тарифно-квалифи-

кационного справочника (ЕТКС).

В нем для каждой профессии и квали-

фикации приводятся перечни основных

понятий и вопросов, которые должен

знать рабочий, и перечень работ, ко-

торые он должен уметь выполнить в

установленное время и с оценкой не

ниже чем «хорошо».

Для выполнения строительно-мон-

тажных работ рабочие объединяются

в различные производственные едини-

цы: рабочие звенья, бригады (рис. 2).

Рабочее звено — основная наимень-

шая производственная единица, заня-

тая выполнением отдельных рабочих

операций или простых (не комплекс-

ных) рабочих процессов, а также изго-

товлением и выпуском определенной

однородной продукции. Звено обычно

состоит из 2...7 рабочих одной профес-

сии, но разной квалификации и явля-

ется специализированной единицей.

Примером может служить звено, об-

служивающее один экскаватор, звено

арматурщиков, звено бетонщиков и др.

Рабочая бригада объединяет нес-

колько звеньев. Бригады могут быть

специализированными и комплексны-

ми. В специализированные бригады

входят звенья рабочих одной профес-

сии (бригада плотников, бригада бе-

тонщиков, бригада монтажников и

т. д.).

В комплексные бригады входят

звенья рабочих разных профессий, свя-

занных между собой единым техно-

логическим процессом. Так, комплекс-

ная бригада на бетонных работах бу-

дет состоять из звена арматурщиков,

звена плотников, звена бетонщиков.

Состав бригады комплектуется по вы-

работке ведущего звена и колеблется

от 7 до 25 человек для специализиро-

ванных и до 40 человек для комплекс-

ных бригад. Во главе бригады стоит

бригадир, назначаемый из числа наи-

более опытных рабочих, способный

организовать работу всей бригады.

Бригадир не освобождается от ос-

новной работы по специальности, а за

руководство бригадой с числом рабо-

чих не менее 6 человек получает до-

плату в установленном размере.

Бригаде выдается задание на срок не

более чем на 25...30 дней для облегче-

ния внутрибригадного планирования

и расчета.

Производственное задание (наряд)

оформляют на бланках единого об-

разца. На лицевой стороне задания

(наряда) дают описание работ и усло-

вий их выполнения, указывают объем

работ, необходимые по нормативам за-

траты труда, расценки за работы и

сумму заработной платы за заданный

объем. Наряд должен быть оформлен

заранее, чтобы бригада могла изучить

предстоящие работы и подготовиться

к их выполнению.

После окончания работ в наряде за-

писывают фактически выполненный

объем работ, фактические затраты

труда, сумму з-арплаты за сделанную

работу и делают отметку о качестве

работ.

’ На обратной стороне наряда поме-

шен табель для учета времени, отра-

ботанного каждым членом бригады.

Общую сумму зарплаты распределя-

ют между членами бригады пропорци-

онально отработанному времени с уче-

том квалификационных разрядов ра-

бочих.

В условиях социалистических про-

изводственных отношений наряду с су-

ществующими возникают и развивают-

ся новые формы организации труда:

а) социалистическое соревнование; б)

хозрасчетные бригады, обеспечиваю-

щие низкую стоимость продукции бла-

годаря высокой производительности

труда и экономии строительных мате-

риалов, энергоматериалов, бережному

отношению к машинам и т.д.;

в) бригады, дающие продукцию толь-

ко отличного качества; г) освоение

смежных профессий, позволяющее бо-

лее рационально и полно использо-

вать’ труд рабочих при выполнении

комплексных строительных процессов;

д) бригады и предприятия коммуни-

стического труда; е) переход передо-

виков в отстающие бригады для под-

тягивания их до уровня передовых;

ж) коллективный подряд и др.

Бригадный подряд один из наибо-

лее эффективных методов организации

труда в современных условиях. Его

основу составляют принципы хозрас-

чета и самоуправления в сочетании с

материальной заинтересованностью

Работа в таких бригадах организуется

в соответствии с «Положением о но-

вой форме бригадного хозяйственного

расчета в строительстве», утвержден-

ным в 1976 г. Успешная деятельность

хозрасчетных бригад возможна при

условии надлежащей подготовки и чет-

кого обеспечения работ всем необходи-

мым. Взаимные права и обязанности

бригад и строительной организации

определяются договорами, заключае-

мыми на каждый новый объект или

этап работы. При нарушении договоэ-

ных обязательств, требований строи-

тельных норм, технологии производст-

ва работ обе стороны лишаются мате-

риальных стимулов. Внедрение бригад-

ного подряда повышает коллективную

ответственность за выполнение плана

и приводит к резкому улучшению по-

казателей деятельности строительных

организаций в целом.

Участие трудовых коллективов в до-

стижении высоких производственных

показателей возможно на основе со-

16

пиалистического соревнования, Для

успешного проведения соревнований

необходимо в каждом конкретном слу-

чае разрабатывать общие условия со-

ревнования, устанавливать показатели,

порядок подведения итогов, меры по-

ощрения победителей. Основные пока-

затели при соревновании в условиях

строительства следующие: сокращение

сроков, повышение качества работ,

снижение себестоимости, экономия

всех видов ресурсов, бережное отно-

шение к технике, повышение

квалификации, участие в обществен-

ной жизни. Непременными условиями

успеха при организации соревнований

должны быть: всеобщее участие, срав-

нимость результатов, гласность, по-

стоянное освещение хода соревнова-

ний, поощрение передовиков.

Учет и сопоставление производитель-

ности труда в условиях строительства

ведут одним из следующих методов:

ценностным, нормативным, натураль-

ных показателей.

При ценностном методе производи-

тельность труда оценивают стоимостью

продукции, приходящейся на один ра-

бочий день. Этот метод пригоден толь-

ко для сопоставления работ неизмен-

ного состава.

Нормативный метод заключается в

сравнении фактических затрат труда,

приходящихся на единицу продукции,

с затратами труда, предусмотренными

действующими на данные работы нор-

мативами (в часах, днях на 1 м3, 1 м2 и

др.). При хорошей организации труда

и совершенной технологии фактические

затраты труда будут ниже норматив-

ных.

Метод натуральных показателей

применяется для оценки производи-

тельности труда рабочих, звеньев,

бригад, выполняющих одинаковые ра-

боты. Показатели оцениваются в виде

количества продукции за один день

(в м3 в день, м2 в день и др.). Количе-

ственно этот показатель является ве-

личиной, обратной показателю, харак-

теризующему затраты труда.

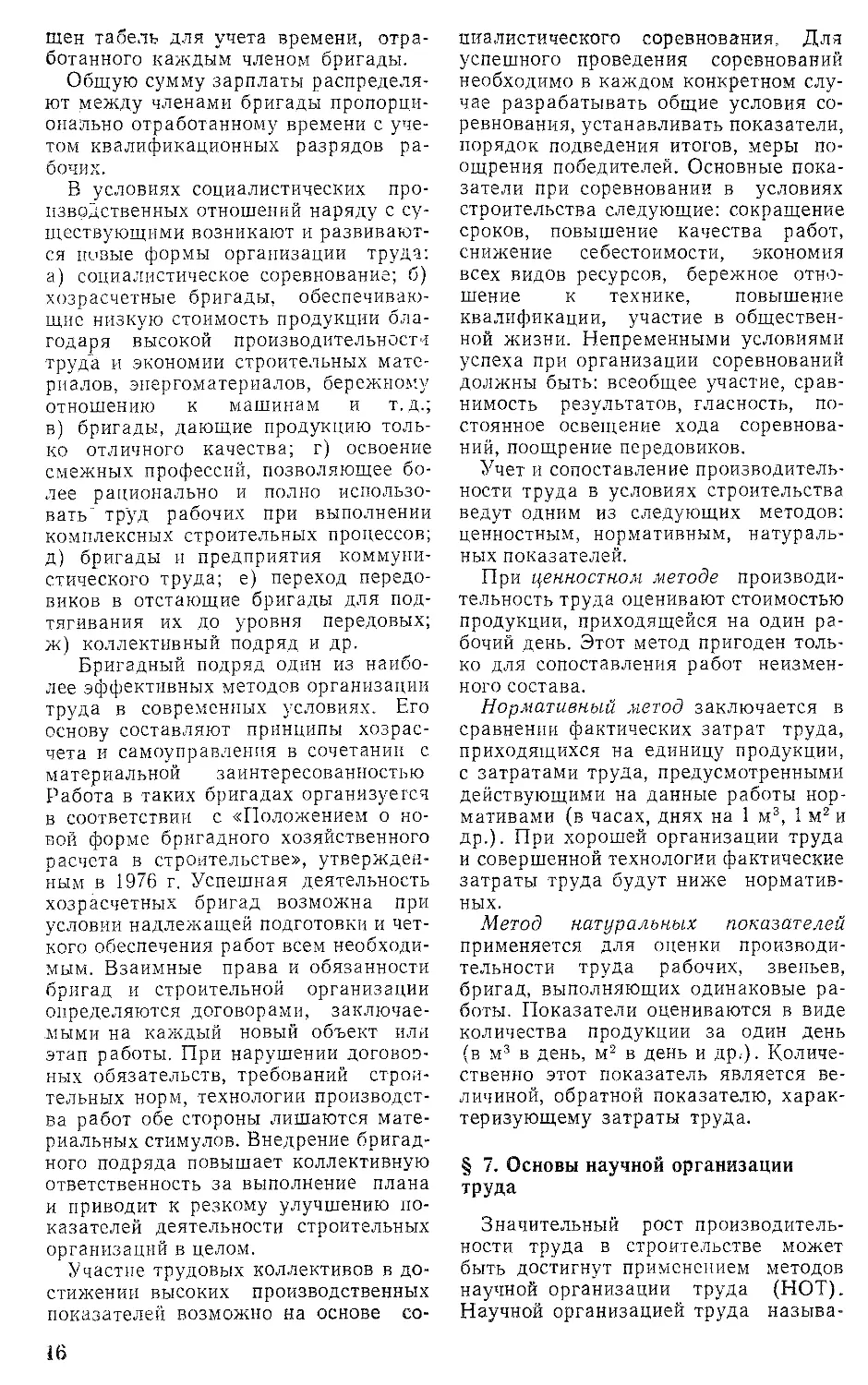

§ 7. Основы научной организации

труда

Значительный рост производитель-

ности труда в строительстве может

быть достигнут применением методов

научной организации труда (НОТ).

Научной организацией труда называ-

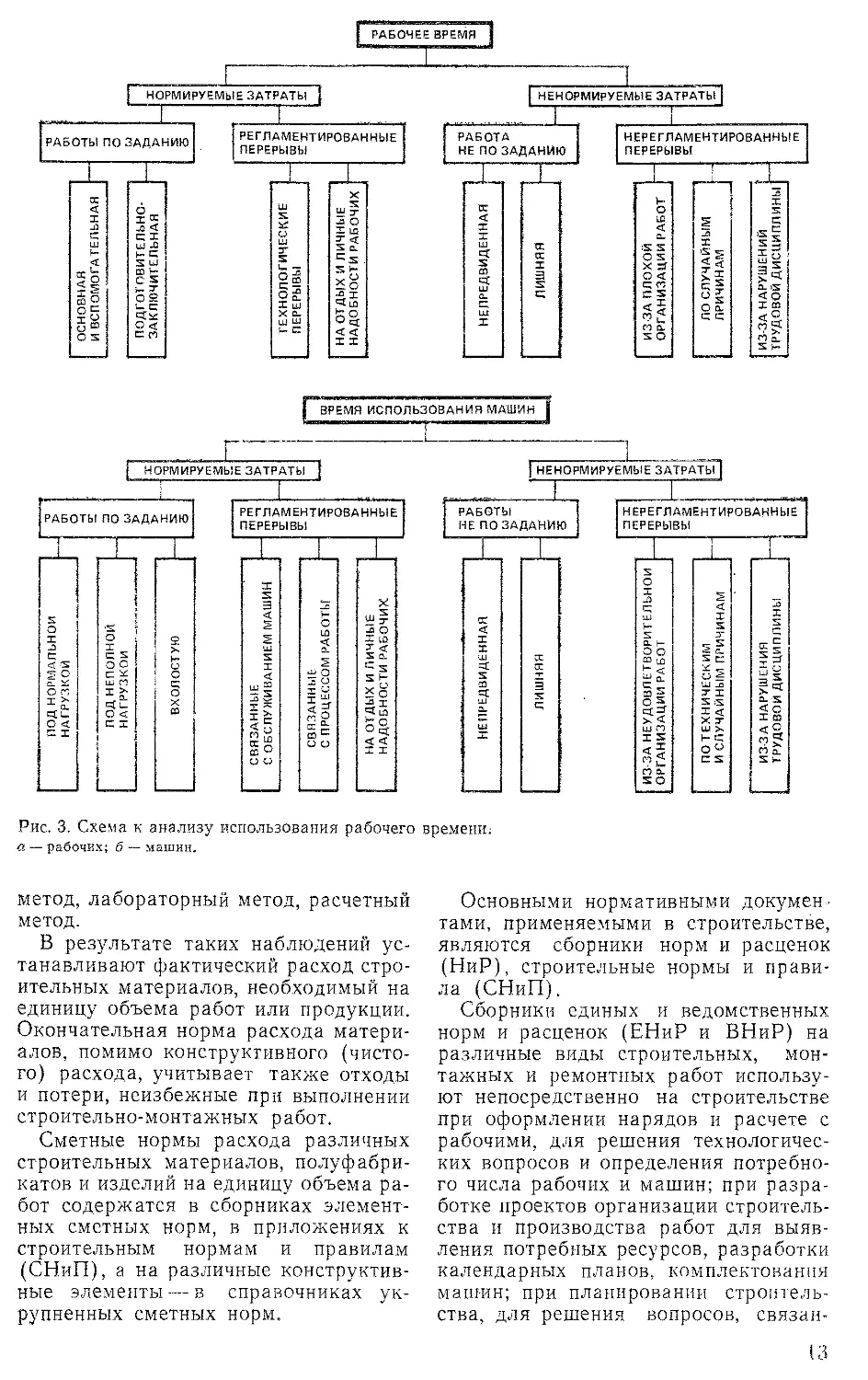

РАБОЧЕЕ МЕСТО

Рис. 4. Элементы организации и обслуживания рабочего места.

ют систему мероприятий по упорядоче-

нию и приведению трудовой деятель-

ности людей в соответствие с совре-

менными достижениями передовой

практики и науки.

Основными задачами НОТ являют-

ся: достижение наибольшей возможной

в данных условиях производительности

труда (экономия времени); экономия

жизненной энергии человека; обеспе-

чение оптимальной интенсивности тру-

да. При этом должны быть обеспече-

ны повышение культуры и эстетики

труда, создание благоприятных усло-

вий труда п безопасность в работе.

Основой НОТ служат преимущест-

венно организационные мероприятия,

относящиеся непосредственно к про-

цессу труда. Чисто технические и чис-

то технологические вопросы не явля-

ются составной частью НОТ, но они

тесно связаны друг с другом и должны

решаться совместно. НОТ находится в

тесной связи с техническими (физика,

механика, химия, математика), а так-

же с экономическими, биологическими

(медицина, физиология, психология)

науками, эстетикой, эргономикой. Эр-

гономика — область знаний о соответ-

ствии орудий и средств труда анато-

мическим и физиологическим особен-

ностям организма человека.

Составные элементы НОТ не только

2-^290

мероприятия по совершенствованию

рабочего места, рационализации прие-

мов труда, созданию благоприятных

условий для труда, но и по правильно-

му использованию трудовых ресурсов,

повышению общеобразовательного,

технического и культурного уровня ра-

ботающих, развитию творческой ини-

циативы, соревнования, укреплению

трудовой дисциплины. Чтобы предста-

вить себе широту круга вопросов, воз-

никающих при решении отдельных за-

дач НОТ, достаточно ознакомиться с

элементами организации и обслужи-

вания рабочего места (рис. 4). Зани-

маясь организацией рабочего места,

следует учитывать все факторы, влия-

ющие на трудовой процесс, стремиться

к устранению всех задержек и неудоб-

ств во время работы.

Решение всех сложных вопросов

НОТ не следует сводить к устранению

явных недостатков в организации про-

изводственных процессов, а необходи-

мо стремиться к освоению и внедрению

лучших передовых достижений науки

и практики. Проводя системы меропри-

ятий по НОТ, не следует ограничивать-

ся только условиями производства.

Важно знать и постоянно совершенст-

вовать условия быта и отдыха работа-

ющих. Бытовые условия весьма суще-

ственно влияют на работоспособность,

1Z

производительность труда и качество

работ в целом.

Работа по научной организации тру-

да — постоянная служебная обязан-

ность администрации и технического

персонала строительства или предпри-

ятия. В помощь руководству предпри-

ятия для решения сложных вопросов

создаются советы НОТ и методичес-

кие советы по НОТ, а для решения от-

дельных частных вопросов — творчес-

кие бригады по НОТ (временные или

постоянные). С учетом задач, которые

возлагаются на бригады, в их состав

могут входить экономисты, нормиров-

щики, технологи, врачи, физиологи,

рабочие соответствующих профессий и

квалификаций.

. В специфических условиях водохо-

зяйственного строительства, не всегда

благоприятных в отношении организа-

ции труда и быта работающих, методы

НОТ являются одним из важнейших

путей повышения производительности

труда. Так, на строительстве осуши-

тельных систем в Латвийской ССР при-

менение НОТ дало увеличение произ-

водительности труда до 12 %.

§ 8. Оплата труда рабочих

в строительстве

Система оплаты за труд в СССР по-

строена на основе принципа социализ-

ма «от каждого по способности, каж-

дому по труду» и принципа материаль-

ной заинтересованности. В связи с

этим система заработной платы —

очень важный фактор в деле повыше-

ния квалификации рабочих и произво-

дительности труда.

Все расчеты по заработной плате в

строительстве проводят на основании

тарифной сетки, представляющей со-

бой шкалу коэффициентов, характери-

зующих соотношение в размере зара-

ботной платы рабочих разной квали-

фикации (разных разрядов, табл. 7).

Расчетную ставку для каждого из

шести квалификационных разрядов

вычисляют умножением расчетной

ставки для первого разряда на тариф-

ный коэффициент.

Неблагоприятные естественноисто-

рические условия района строительст-

ва учитывают повышающими район-

ными коэффициентами к заработной

плате. Районные коэффициенты уста-

новлены с учетом степени обжитости

района, удаления от основных транс-

портных магистралей, климатических

и погодных условий. Они имеют сле-

дующие значения:

основные районы европейской

части РСФСР, Прибалтийские

республики, Украина, Молда-

вия, Кавказ

республики Средней Азии и юж-

ные обжитые районы Сибири

север европейской части СССР

центральные и северные районы

Сибири и Дальнего Востока

районы с особо суровыми усло-

виями на полуострове Камчат-

ка и Чукотском полуострове,

островах Тихого и Северного

Ледовитого океанов

1,0

1,15...1,2С

1,20...1,60

1,20...1,70

1,8...2,0

На основании расчетных ставок и

норм выработки установлены расценки

на работы. Расценкой называется за-

работная плата рабочих, причитающа-

яся им за качественно выполненную

единицу объема работ.

Расчетная ставка

Расценка — —--------------- —

Норма выработки

— Расчетная ставка-Норма времени.

Расчет с рабочими за выполненную

работу осуществляют по единым или.

ведомственным нормам и расценкам

(НиР). Сборники НиР содержат рас-

ценки с районным коэффициентом,

равным 1,0, и с учетом разряда рабо-

чих. Для работ, выполняемых в дру-

гих районах, расценки за выполненную

работу умножают на районный коэф-

фициент. Кроме того, расценки могут

быть повышены коэффициентами, учи-'

тывающими снижение производитель-

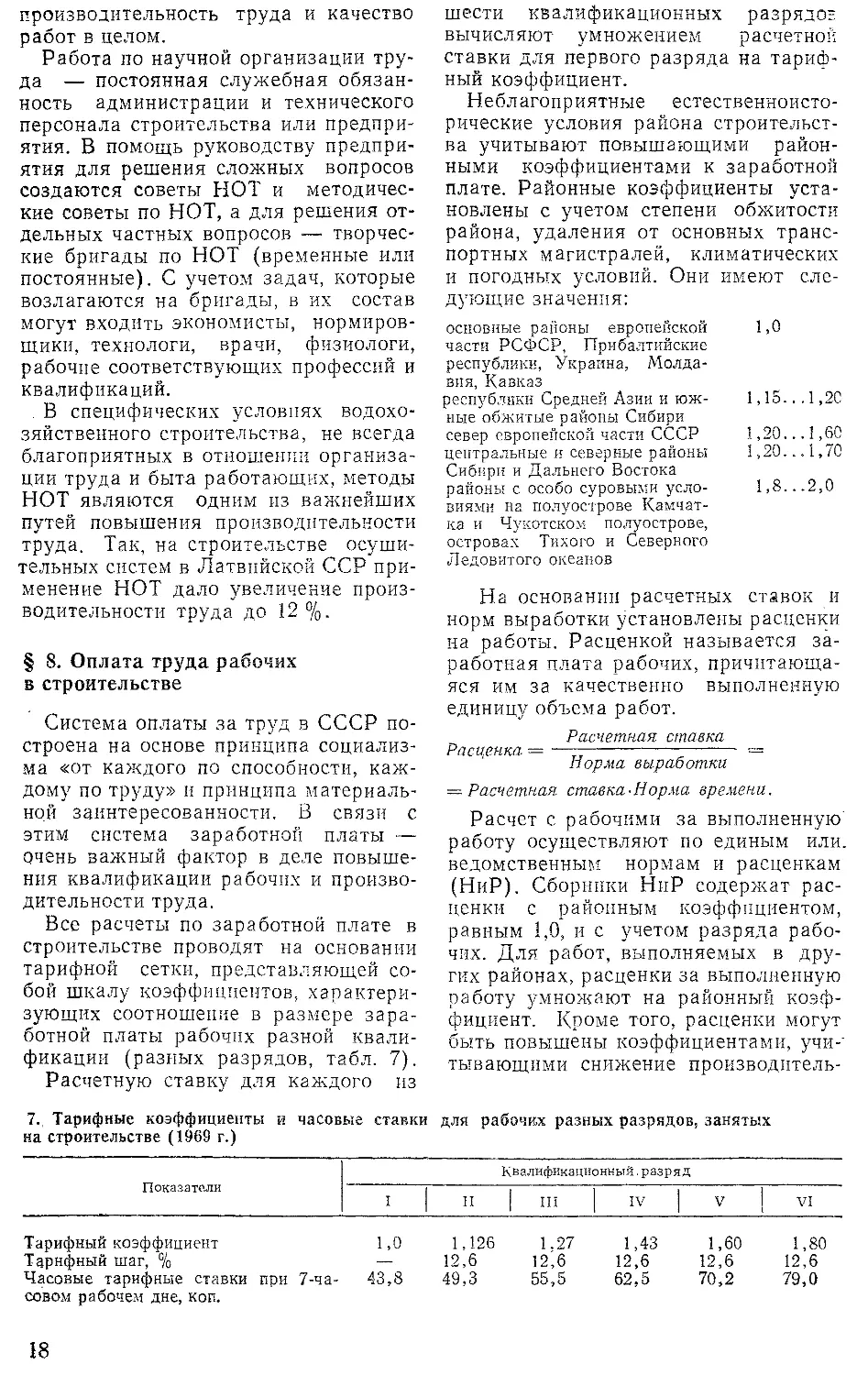

7. Тарифные коэффициенты и часовые ставки для рабочих разных разрядов, занятых

на строительстве (1969 г.)

Показатели Квалификационный. разряд

I 1 ” | ш IV | V VI

Тарифный коэффициент 1,0 1,126 1.27 1,43 1,60 1,80

Тарифный шаг, % Часовые тарифные ставки при 7-ча- совом рабочем дне, коп. — 12,6 12,6 12,6 12,6 12,6

4-3,8 49,3 55,5 62,5 70,2 79,0

18

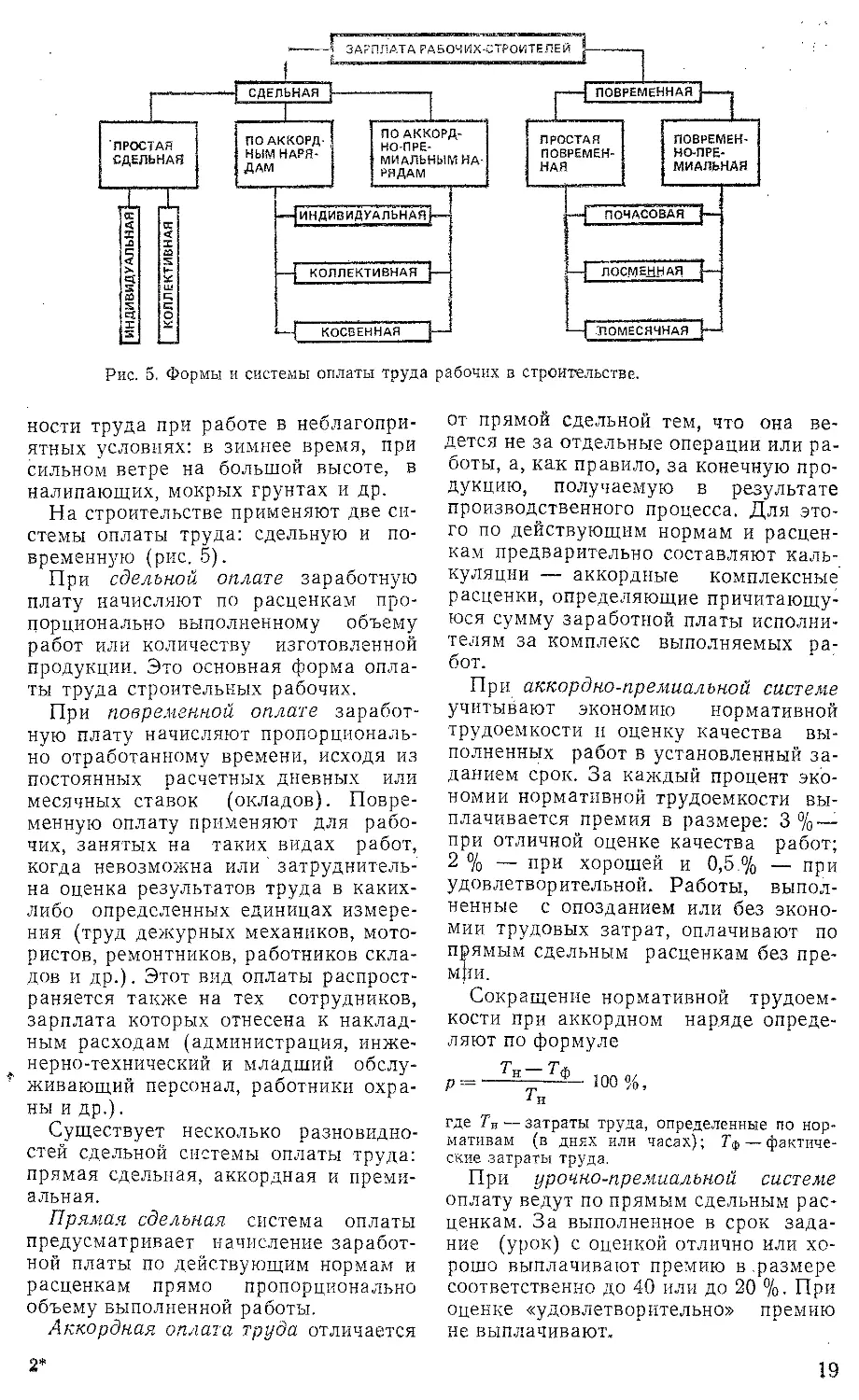

Рис. 5, Формы и системы оплаты труда рабочих в строительстве.

ности труда при работе в неблагопри-

ятных условиях: в зимнее время, при

сильном ветре на большой высоте, в

налипающих, мокрых грунтах и др.

На строительстве применяют две си-

стемы оплаты труда: сдельную и по-

временную (рис. 5).

При сдельной оплате заработную

плату начисляют по расценкам про-

порционально выполненному объему

работ или количеству изготовленной

продукции. Это основная форма опла-

ты труда строительных рабочих.

При повременной оплате заработ-

ную плату начисляют пропорциональ-

но отработанному времени, исходя из

постоянных расчетных дневных или

месячных ставок (окладов). Повре-

менную оплату применяют для рабо-

чих, занятых на таких видах работ,

когда невозможна или затруднитель-

на оценка результатов труда в каких-

либо определенных единицах измере-

ния (труд дежурных механиков, мото-

ристов, ремонтников, работников скла-

дов и др.). Этот вид оплаты распрост-

раняется также на тех сотрудников,

зарплата которых отнесена к наклад-

ным расходам (администрация, инже-

нерно-технический и младший обслу-

живающий персонал, работники охра-

ны и др.).

Существует несколько разновидно-

стей сдельной системы оплаты труда:

прямая сдельная, аккордная и преми-

альная.

Прямая сдельная система оплаты

предусматривает начисление заработ-

ной платы по действующим нормам и

расценкам прямо пропорционально

объему выполненной работы.

Аккордная оплата труда отличается

от прямой сдельной тем, что она ве-

дется не за отдельные операции или ра-

боты, а, как правило, за конечную про-

дукцию, получаемую в результате

производственного процесса. Для это-

го по действующим нормам и расцен-

кам предварительно составляют каль-

куляции — аккордные комплексные

расценки, определяющие причитающу-

юся сумму заработной платы исполни-

телям за комплекс выполняемых ра-

бот.

При аккордно-премиальной системе

учитывают экономию нормативной

трудоемкости и оценку качества вы-

полненных работ в установленный за-

данием срок. За каждый процент эко-

номии нормативной трудоемкости вы-

плачивается премия в размере: 3 % —

при отличной оценке качества работ;

2 % — при хорошей и 0,5% — при

удовлетворительной. Работы, выпол-

ненные с опозданием или без эконо-

мии трудовых затрат, оплачивают по

прямым сдельным расценкам без пре-

мии.

Сокращение нормативной трудоем-

кости при аккордном наряде опреде-

ляют по формуле

Тн — 7*

р = —~~~ юо%,

" и

где Тн —затраты труда, определенные по нор-

мативам (в днях или часах); 7'ф— фактиче-

ские затраты труда.

При урочно-премиальной системе

оплату ведут по прямым сдельным рас-

ценкам. За выполненное в срок зада-

ние (урок) с оценкой отлично или хо-

рошо выплачивают премию в размере

соответственно до 40 или до 20 %. При

оценке «удовлетворительно» премию

не выплачивают.

2'

19

Премии могут выплачивать и рабо-

чим, находящимся на повременной оп-

лате, за выполнение и перевыполнение

производственных показателей при вы-

соком качестве работ.

Во всех случаях общая сумма пре-

мии не должна превышать 40 % рас-

четной месячной ставки.

Между членами бригады (или зве-

на) зарплату распределяют с учетом

отработанного времени и квалифика-

ционного разряда каждого рабочего.

Для этого вычисляют:

фактическую зарплату бригады с

учетом всех полагающихся премий

Зф;

расчетную зарплату рабочих брига-

ды за проработанное время по прямым

сдельным расценкам

Зр = CjO + cfa + cy.j — Scj tf,

коэффициент приработка

^np — Зф/Зр.

После этого вычисляют

каждого члена бригады

3j = Ci it Апр,

зарплату

где с,- — часовая тарифная ставка рабочего в

соответствии с квалификационным разрядом;

ti — число часов, отработанных каждым рабо-

чим бригады.

Специальные положения предусмат-

ривают особенности начисления зар-

платы рабочим в особых условиях:

при подвижном характере работы; при

работе в выходные и праздничные дни,

в ночное время (с 10 ч вечера до 6 ч

утра), замещении отсутствующего ра-

бочего; при сокращенном рабочем дне;

при сверхурочной работе.

Во всех этих случаях полагается

увеличение оплаты труда.

За полный брак и простои по вине

работающих оплата не производится.

Оплата за брак и простои не по вине

работающих производится по умень-

шенным тарифным ставкам. По пони-

женным тарифным ставкам оплачива-

ются простои из-за атмосферных усло-

вий и за перерывы на обогрев в зимнее

время.

При плохих производственных пока-

зателях рабочих могут лишать пре-

мии или уменьшать ее размер.

Применение тех или иных форм оп-

латы труда должно способствовать по-

вышению производительности труда,

снижению себестоимости строительст-

ва.

В целях поощрения передовиков

производства сдельный приработок и

премии могут быть распределены меж-

ду членами хозрасчетных бригад с уче-

том коэффициента трудового участия,

значение которого (от 0 до 2) устанав-

ливают решением коллектива брига-

ды.

Глава II. ПРОИЗВОДСТВО ЗЕМЛЯНЫХ РАБОТ

§ 1. Грунты и их строительные

свойства

Достоверные геологические и гидро-

геологические сведения о грунтах и

правильная оценка их строительных

свойств позволяют выбрать наиболее

рациональные способы производства

работ.

Грунт — это сложная трехфазная

система, изучением свойств которой

занимаются специальные дисциплины:

инженерная геология, грунтоведение и

механика грунтов.

Верхние слои земли сложены глав-

ным образом рыхлыми породами.

Часть суши представляет собой выхо-

ды на поверхность горных скальных

пород.

Все рыхлые грунты в зависимости

от минералогического и механического

состава делят на несвязные (пески) и

связные (глины). Кроме того, имеются

грунты, происхождение которых свя-

зано с растительностью и деятельно-

стью живых организмов. К ним отно-

сятся верхние почвенные слои (расти-

тельный грунт) и различные виды тор-

фов.

Твердая фаза нескальных грунтов

состоит из отдельных частиц различной

величины и минералогического соста-

ва. Частицы грунта в зависимости от

их размеров имеют различные наиме-

нования: валуны > 200 мм, галька —

40...200, гравий — 2...40, песок — 0,05...

2,. пыль — 0,005...0,05, глина <0,005

мм.

В строительной практике рекоменду-

ется классифицировать грунты в зави-

симости от содержания глинистых час-

тиц (табл. 8).

К скальным относят практически не-

сжимаемые водоустойчивые, сцементи-

рованные породы с сопротивлением

сжатию в водонасыщенном состоянии

более 5 МПа (граниты, базальты, не-

которые виды песчаников). К полу-

скальным относят породы, имеющие

предел прочности на сжатие в сухом

или водонасыщенном состоянии менее

5 МПа (гипсы, конгломераты и др.).

К наиболее важным показателям,

определяющим физические свойства

грунтов, помимо их механического со-

става, относятся: плотность, порис-

тость, влажность, внутреннее трение и

сцепление.

В соответствии с утвержденными

Госстроем СССР рекомендациями

(СН 528—80) под плотностью следует

понимать отношение массы тела к за-

нимаемому им объему. Применительно

к грунтам надо различать:

плотность частиц грунта — отноше-

ние массы сухого грунта к объему

только твердой его части, исключая

объем пор (от 2,35 до 3,3 т/м3, чаще

2,6.„2,7 т/м3);

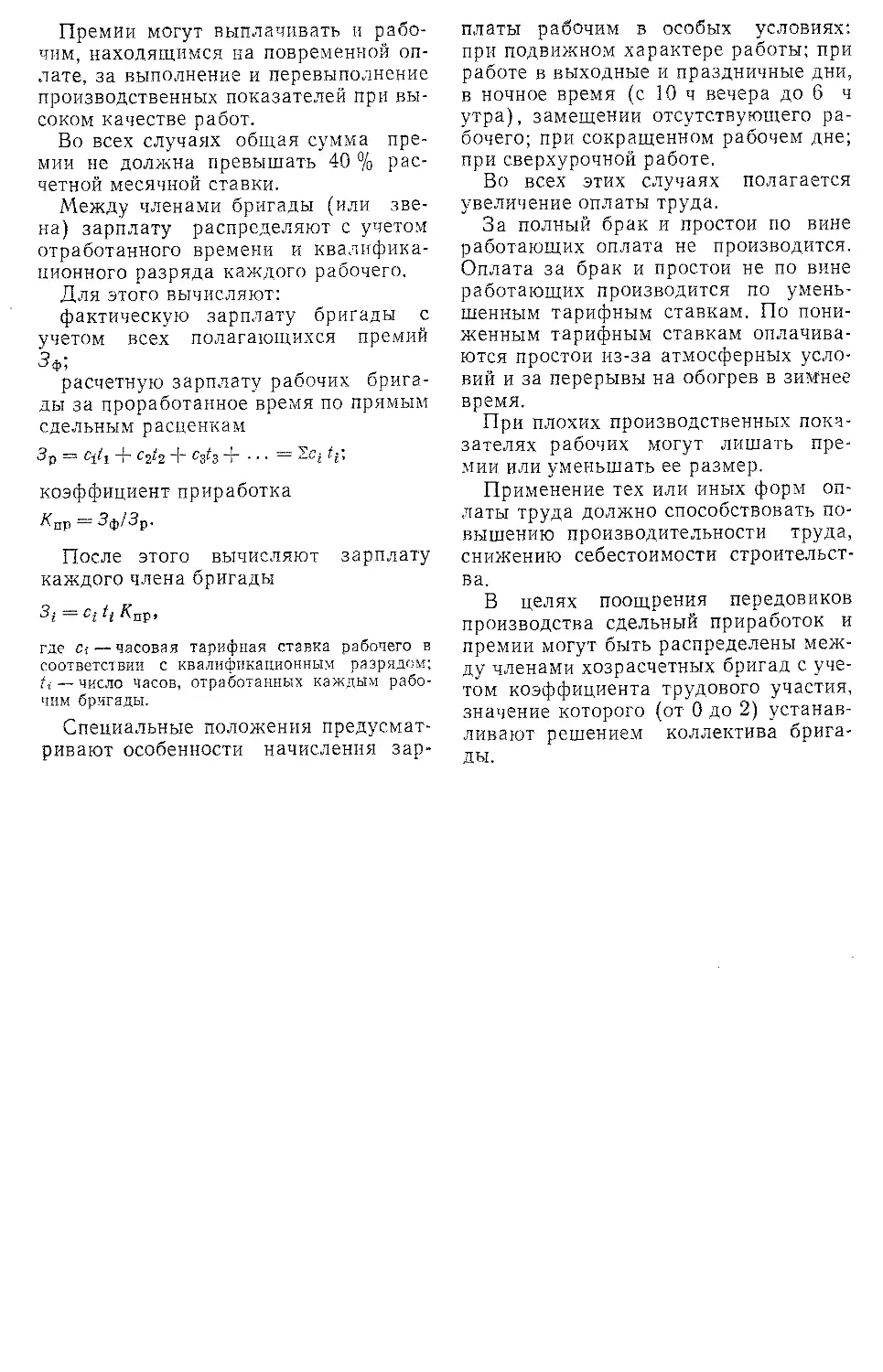

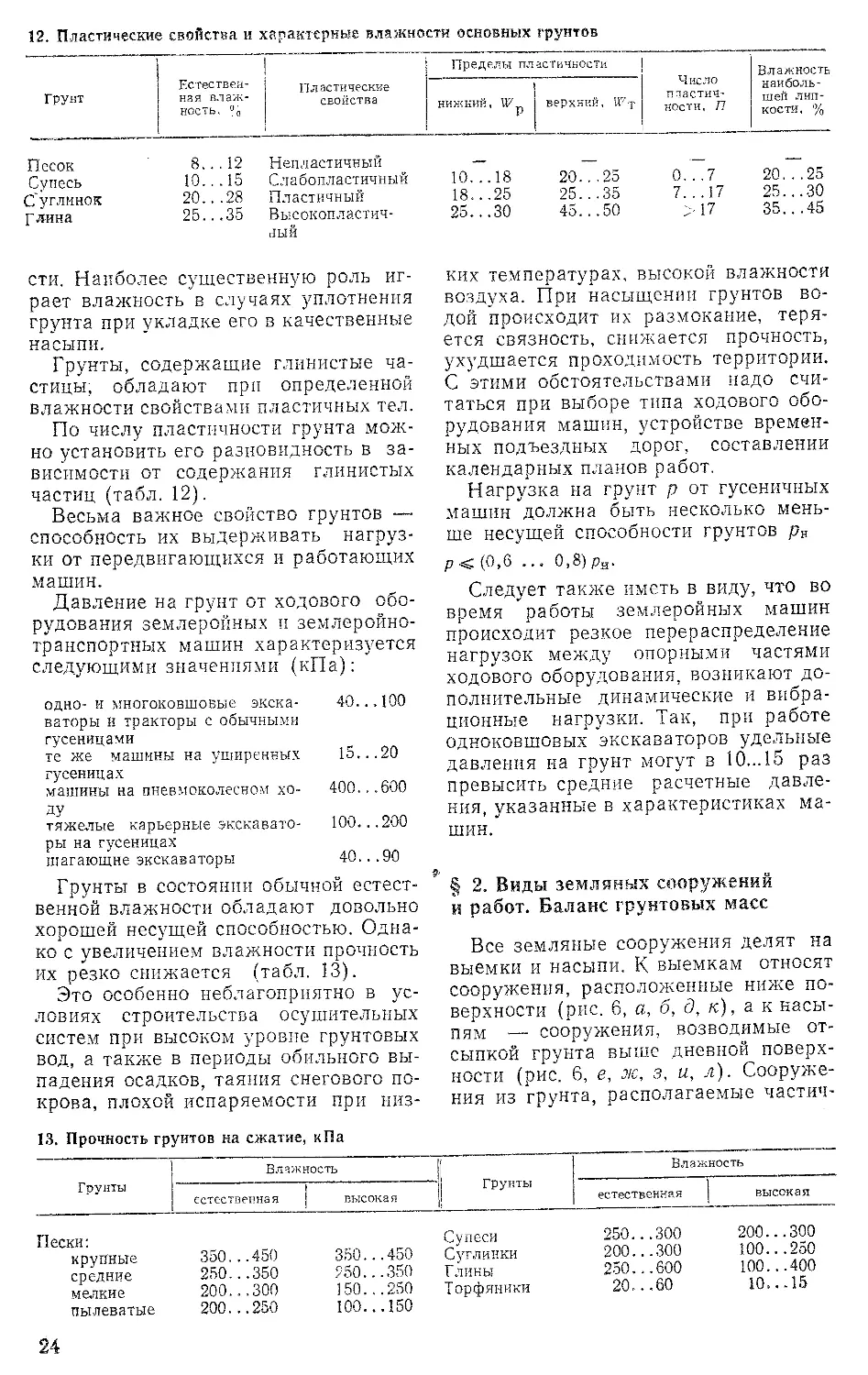

8. Основные виды песчано-глинистых грунтов

«т Грунты Содержание частиц по массе, О/ . О

глинистых пылеватых песчаных

Глины Суглинки Супеси Пылеватые глины >30 30... 10 10.. .3 >30 Меньше, чем песчаных То же » Больше,- чем песчаных Больше, чем пылева- тых То же Меньше, чем пылева-

Пылеватые Пылеватые Пески суглинки супеси 30...10 10...3 <3 То же » - тых То же » —

21

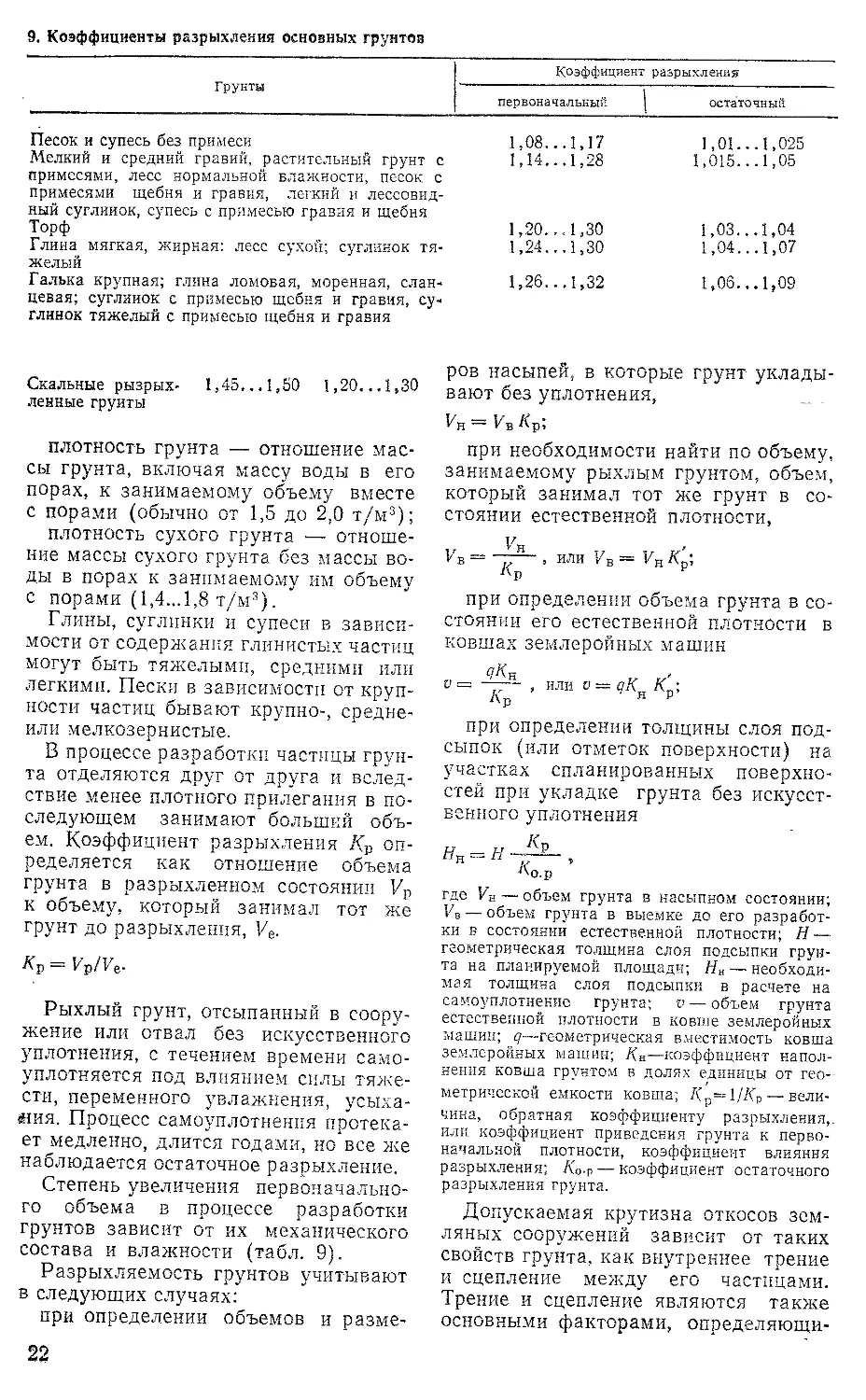

9. Коэффициенты разрыхления основных грунтов

Коэффициент разрыхления

Грунты остаточный

первоначальный |

Песок и супесь без примеси Мелкий и средний гравий, растительный грунт с 1,08.. 1,14.. .1,17 .1,28 1,01.. 1,015.. .1,025 .1,05

примесями, лесс нормальной влажности, песок с примесями щебня и гравия, легкий и лессовид- ный суглинок, супесь с примесью гравия и щебня Торф 1,20.. .1,30 1,03.. .1,04

Глина мягкая, жирная: лесс сухой; суглинок тя- 1,24.. ,1,30 1,04.. .1,07

желый Галька крупная; глина ломовая, моренная, слан- 1,26.. .1,32 1,06.. .1,09

цевая; суглинок с примесью щебня и гравия, су-

глинок тяжелый с примесью щебня и гравия

Скальные рызрых- 1,45...1,50 1,20...1,30

ленные грунты

плотность грунта — отношение мас-

сы грунта, включая массу воды в его

порах, к занимаемому объему вместе

с порами (обычно от 1,5 до 2,0 т/м3);

плотность сухого грунта — отноше-

ние массы сухого грунта без массы во-

ды в порах к занимаемому им объему

с порами (1,4.„1,8 т/м3).

Глины, суглинки и супеси в зависи-

мости от содержания глинистых частиц

могут быть тяжелыми, средними или

легкими. Пески в зависимости от круп-

ности частиц бывают крупно-, средне-

или мелкозернистые.

В процессе разработки частицы грун-

та отделяются друг от друга и вслед-

ствие менее плотного прилегания в по-

следующем занимают больший объ-

ем. Коэффициент разрыхления /Ср оп-

ределяется как отношение объема

грунта в разрыхленном состоянии Кр

к объему, который занимал тот же

грунт до разрыхления, Ке.

Лр = Гр/Ге-

Рыхлый грунт, отсыпанный в соору-

жение или отвал без искусственного

уплотнения, с течением времени само-

уплотняется под влиянием силы тяже-

сти, переменного увлажнения, усыха-

ния. Процесс самоуплотнения протека-

ет медленно, длится годами, но все же

наблюдается остаточное разрыхление.

Степень увеличения первоначально-

го объема в процессе разработки

грунтов зависит от их механического

состава и влажности (табл. 9).

Разрыхляемость грунтов учитывают

в следующих случаях:

при определении объемов и разме-

ров насыпей, в которые грунт уклады-

вают без уплотнения,

Гн = ГЕ К-р’,

при необходимости найти по объему,

занимаемому рыхлым грунтом, объем,

который занимал тот же грунт в со-

стоянии естественной плотности,

Гн

Гв = ~. или Vs = VH Кр,

Ар

при определении объема грунта в со-

стоянии его естественной плотности в

ковшах землеройных машин

V = , или V = qK К •

ЛР

при определении толщины слоя под-

сыпок (или отметок поверхности) на

участках спланированных поверхно-

стей при укладке грунта без искусст-

венного уплотнения

где ГЕ — объем грунта в насыпном состоянии;

Гв — объем грунта в выемке до его разработ-

ки в состоянии естественной плотности; И —

геометрическая толщина слоя подсыпки грун-

та на планируемой площади; Ня — необходи-

мая толщина слоя подсыпки в расчете на

самоуплотнение грунта; t> — объем грунта

естественной плотности в ковше землеройных

машин; д—геометрическая вместимость ковша

землеройных машин; Дн—коэффициент напол-

нения ковша грунтом в долях единицы от гео-

метрической емкости ковша; Кр= 1/Кр — вели-

чина, обратная коэффициенту разрыхления,,

или коэффициент приведения грунта к перво-

начальной плотности, коэффициент влияния

разрыхления; Ко-р — коэффициент остаточного

разрыхления грунта.

Допускаемая крутизна откосов зем-

ляных сооружений зависит от таких

свойств грунта, как внутреннее трение

и сцепление между его частицами.

Трение и сцепление являются также

основными факторами, определяющи-

22

ми трудность разработки и перемеще-

ния грунта.

Наиболее энергоемкая и дорогосто-

ящая часть процесса производства

земляных работ — разработка грунта.

Показателями, определяющими

трудность разработки грунта земле-

ройными машинами, служат удельное

сопротивление грунта резанию и

удельное сопротивление грунта копа-

нию. Сопротивление грунта копанию

зависит от вида и состояния грунта и

от конструктивных особенностей рабо-

чих органов машин (табл. 10).

10. Осредиеиные значения удельных

сопротивлений грунтов резанию и копанию кПа

Удельное сопротивление

Грунты резанию | копанию

Пески, супеси, влаж-

ные легкие суглинки

Суглинки, глины лег-

кие, влажные, разрых-

ленные

Суглинки тяжелые,

глины разрыхленные

Глины тяжелые

Взорванные скальные

30...50

50...100

100...180

200...300

50...120

60...200

120...250

200...400

250...600

Сопротивления разрабатываемых

грунтов резанию и копанию можно

снизить предварительным рыхлением

или увлажнением их. Увлажнение сле-

дует проводить с таким расчетом, что-

бы грунт не налипал на рабочие орга-

ны и не затруднялось передвижение

механизмов по поверхности забоя.

Физические свойства грунтов опре-

деляют основное качество их — труд-

ность разработки, которая кладется в

основу классификации грунтов в стро-

ительном деле.

Категорию скальных и полускаль-

ных пород устанавливают в зависимо-

сти от продолжительности бурения 1 м

шпура определенным буровым инст-

ментом.

В соответствии с действующей в на-

стоящее время классификацией грун-

тов, принятой Строительными норма-

ми и правилами (СНиП), все грунты

разделены на И групп.

Рыхлые грунты отнесены к первым

трем группам. Их можно разрабаты-

вать землеройными машинами без

предварительного рыхления. Все ос-

тальные группы от (IV до XI) охваты-

вают полускальные и скальные породы

различной твердости, а также твердую

карбонную кембрийскую глину, от^

вердевший лесс, морену с крупными

валунами и др.

Единая классификация грунтов яв-

ляется осредненной и далеко не уни-

версальной для всех способов разра-

ботки, так как она в основном приспо-

соблена для землеройных машин. В

связи с этим для каждого способа раз-

работки в настоящее время имеется

своя особая классификация грунтов

(табл. 11).

В производственных нормах на ме-

ханизированные земляные работы

(СНиП, ЕНиР, ВНиР) грунты разде-

лены на группы применительно к каж-

дому конкретному виду землеройных

машин.

Способ производства работ и ре-

жим работы механизмов выбирают с

учетом свойств грунта и его влажно-

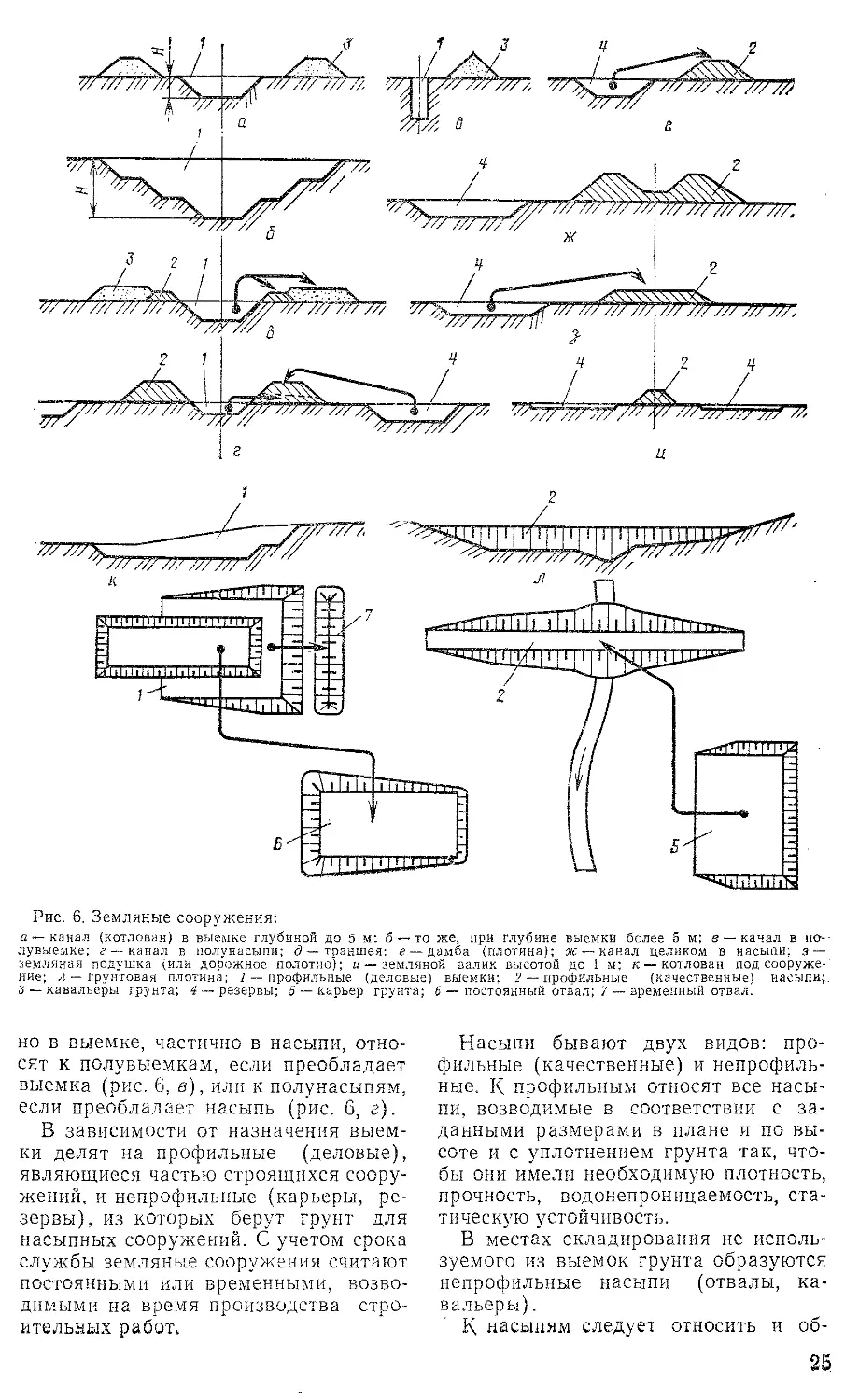

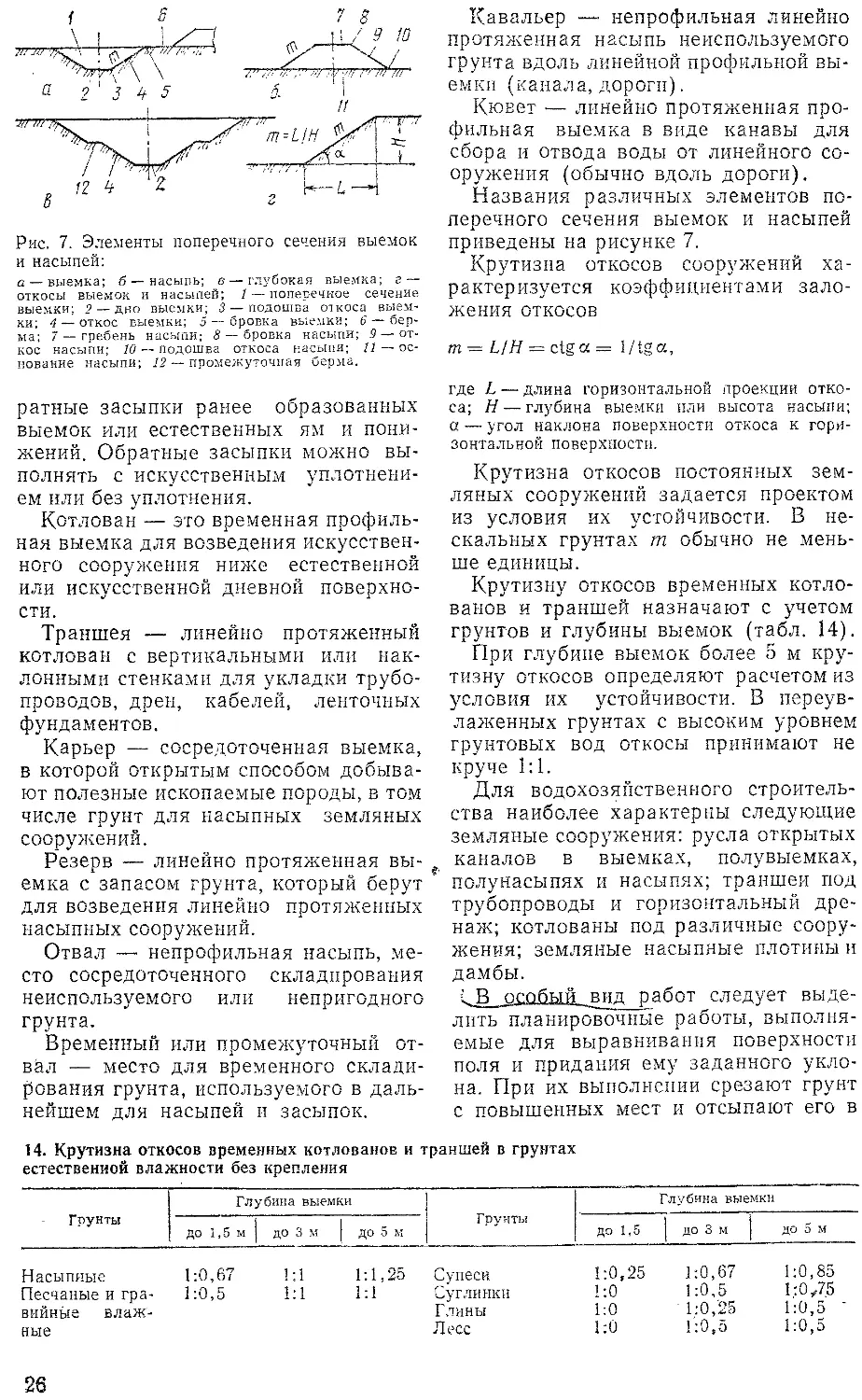

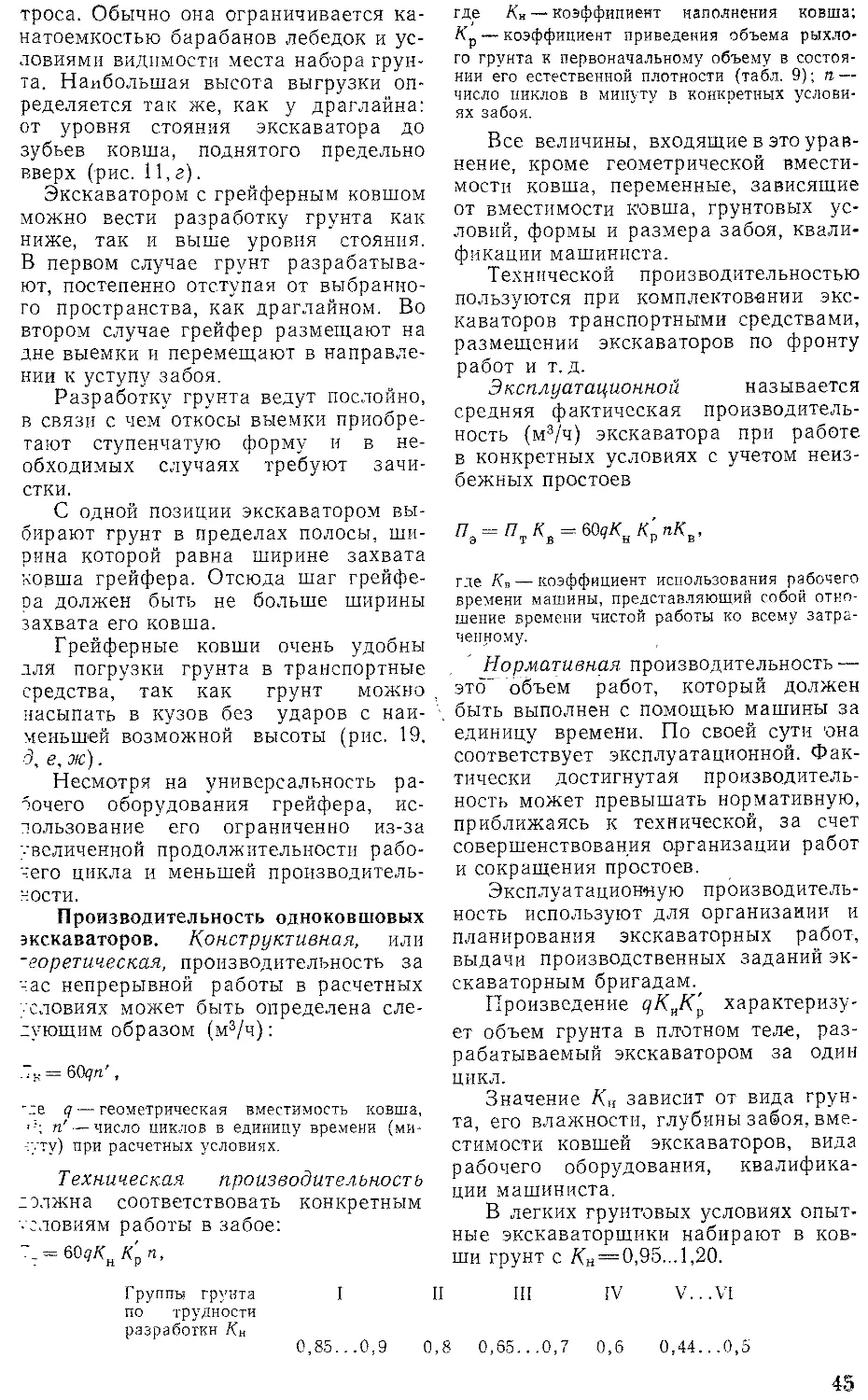

11. Группы грунтов при различных способах разработки

Грунты

Способы разработки несвязные и связ- ные. разрабаты- ваемые без рых- ления очень плотные связные и полу- скальные. тре- бующие рыхления скальные, разрабаты ваемые только поел рыхления

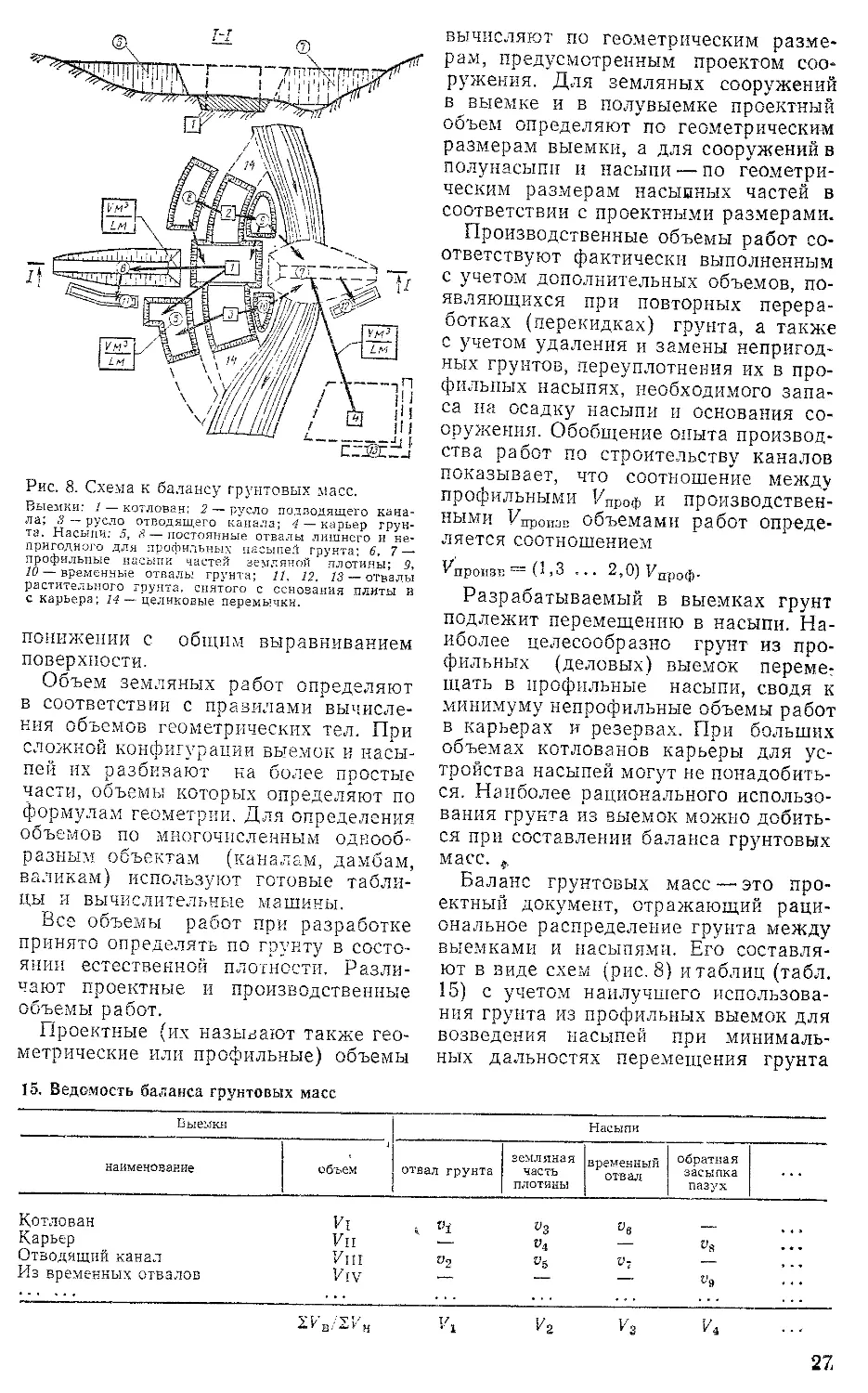

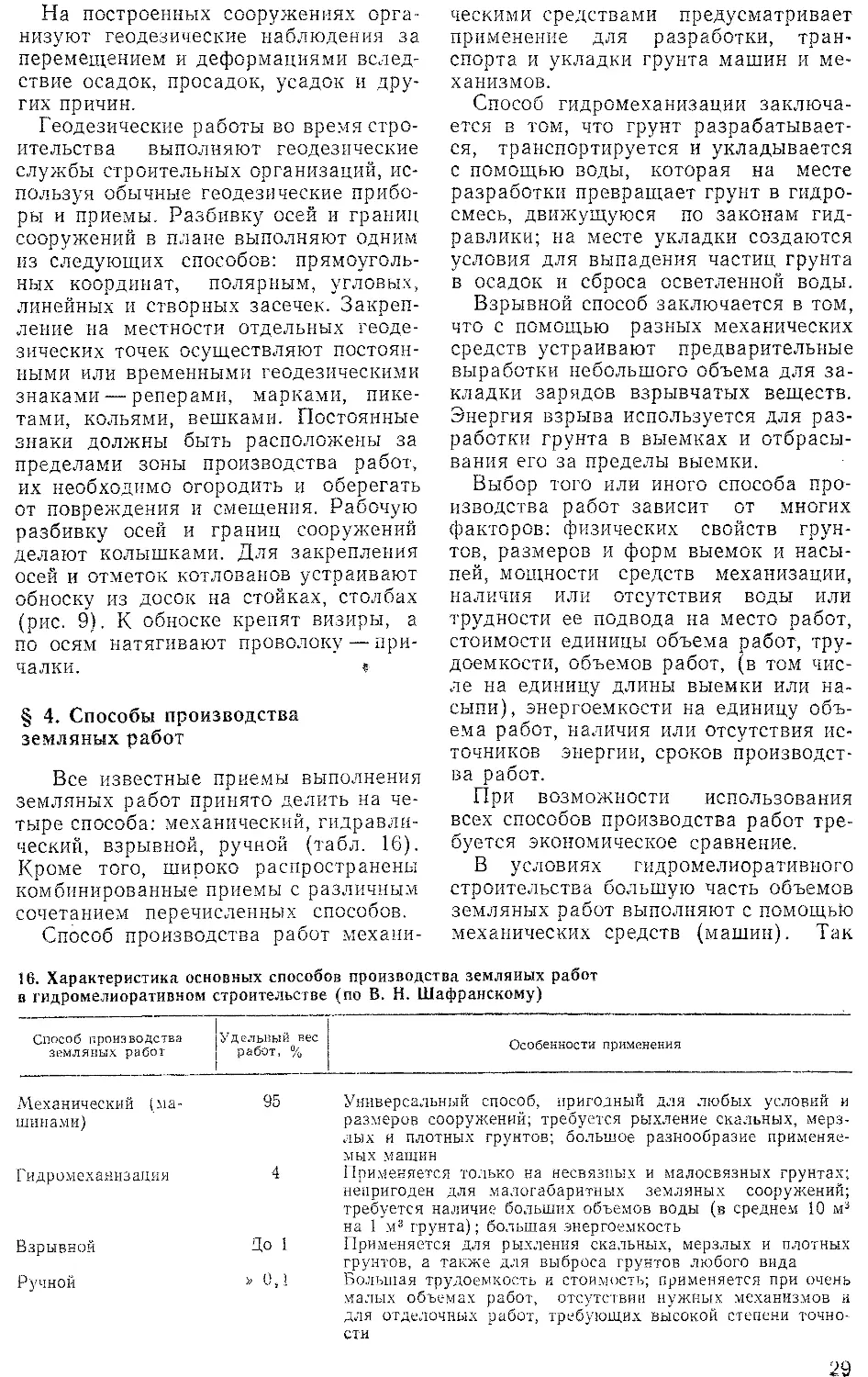

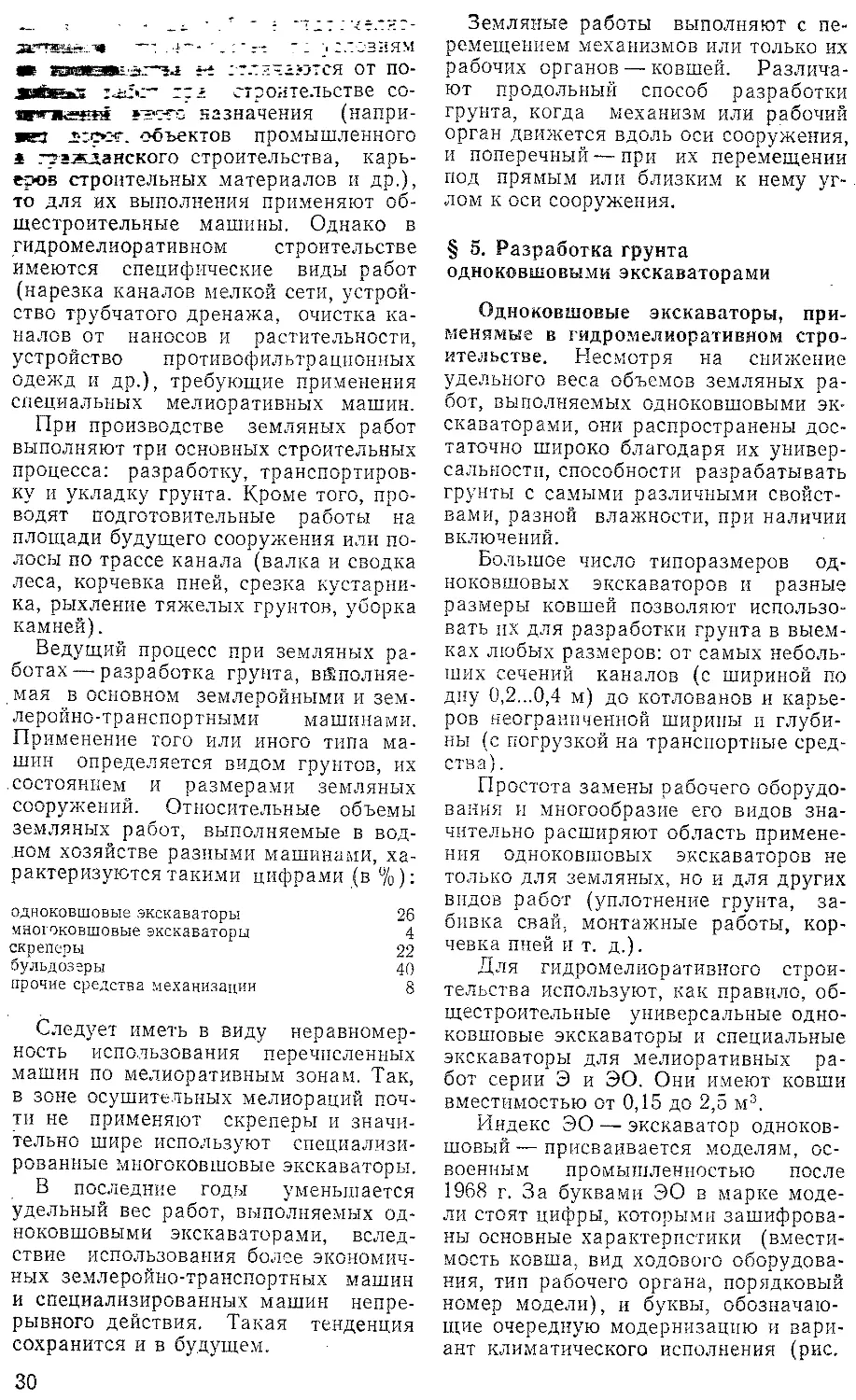

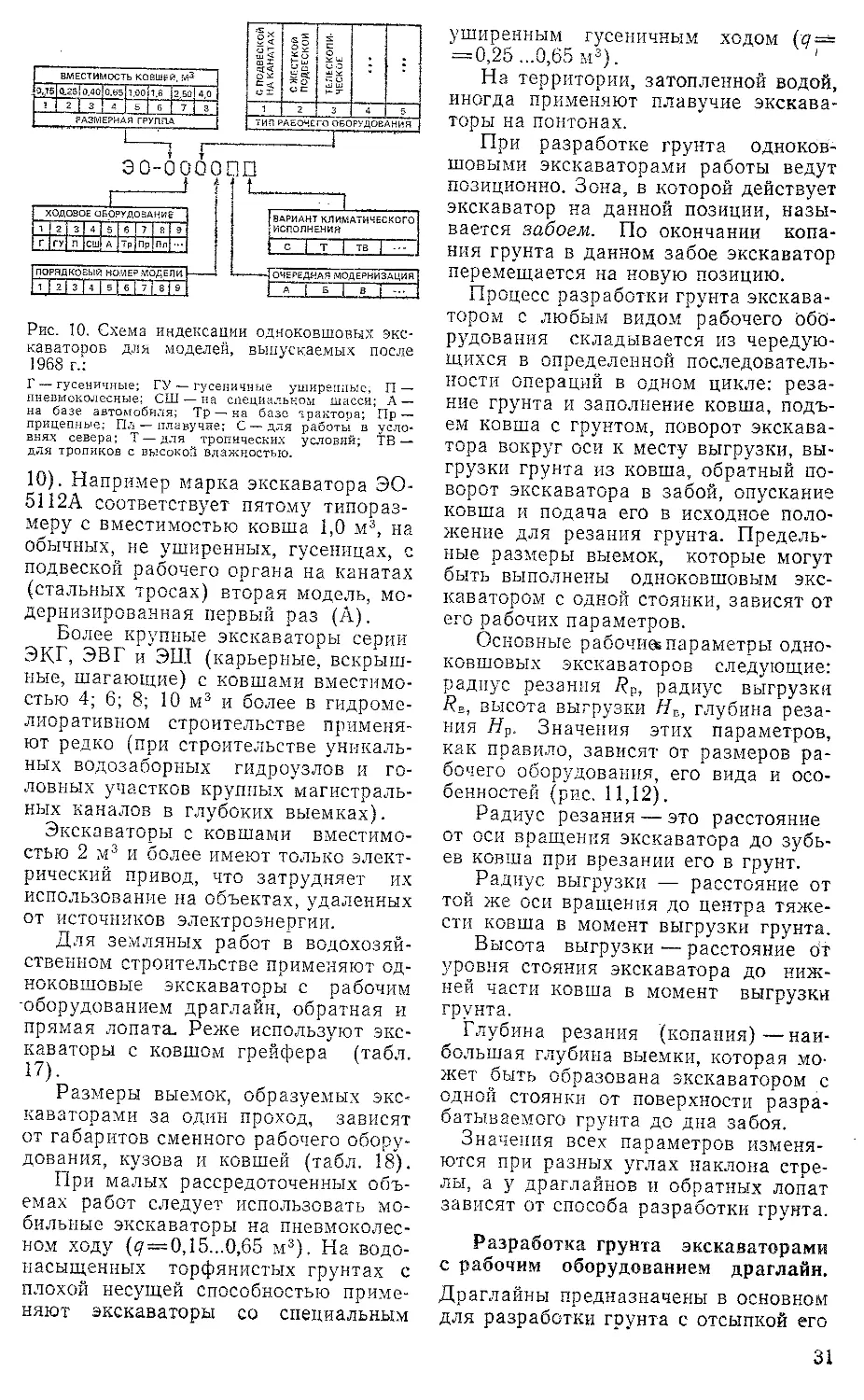

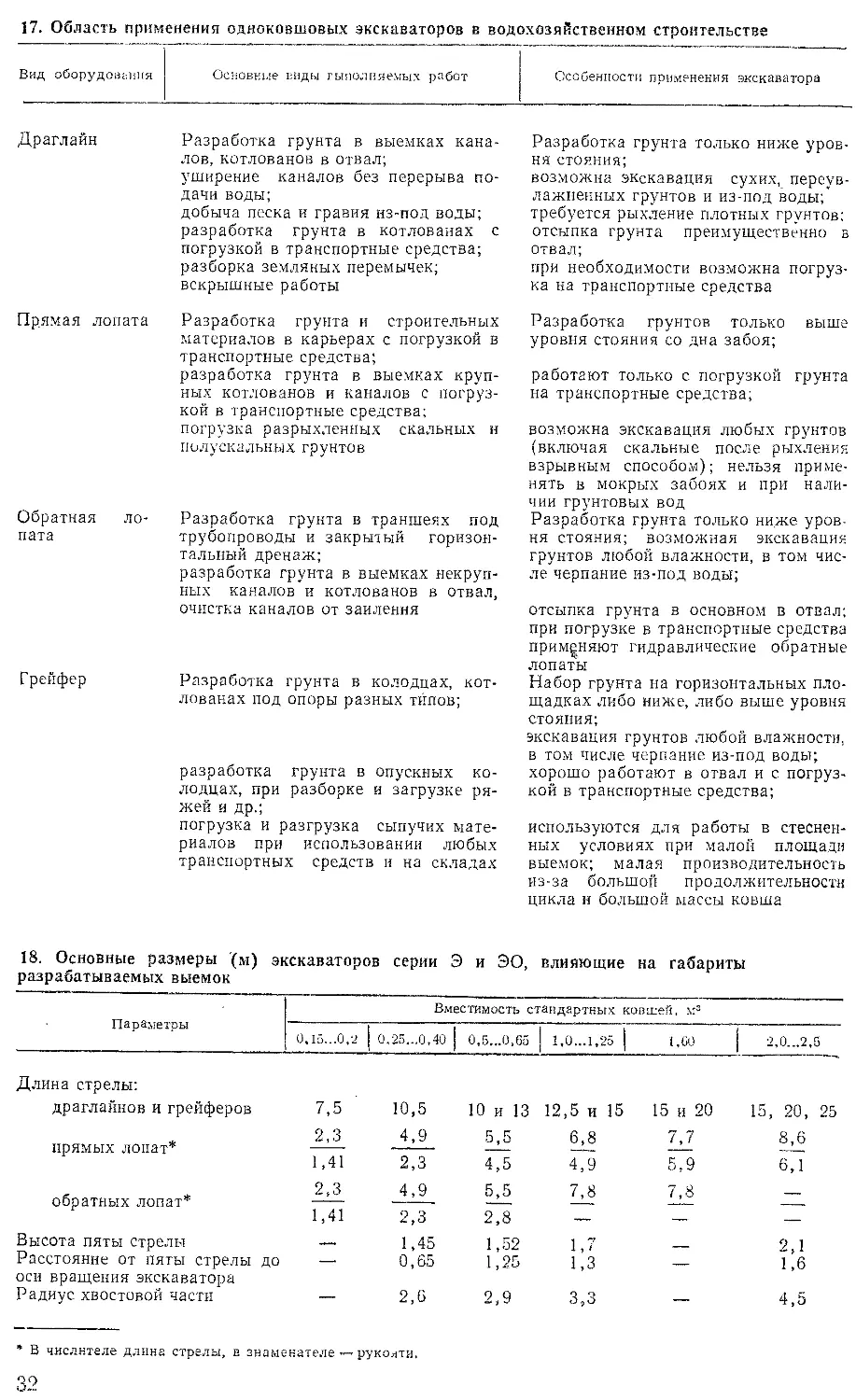

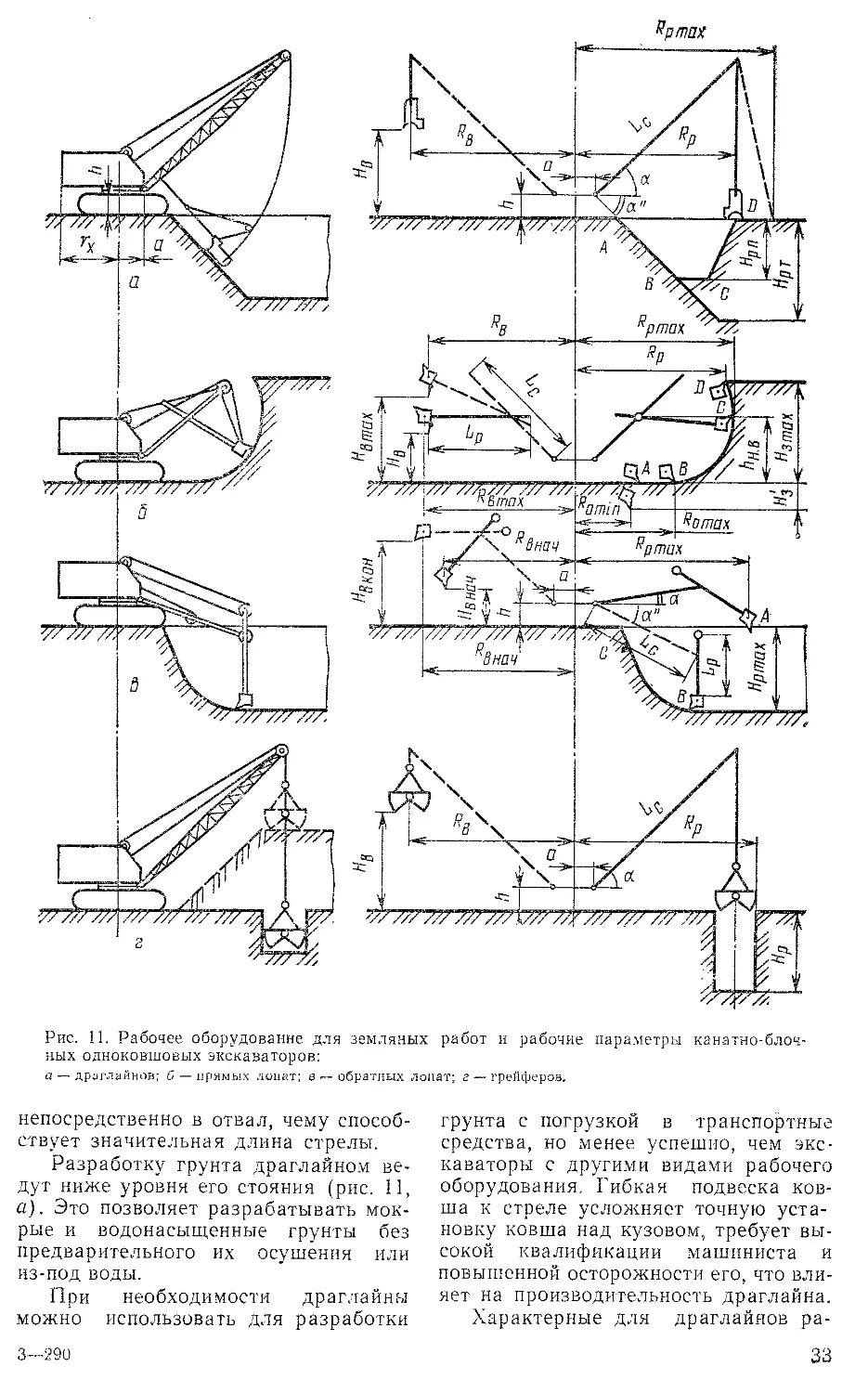

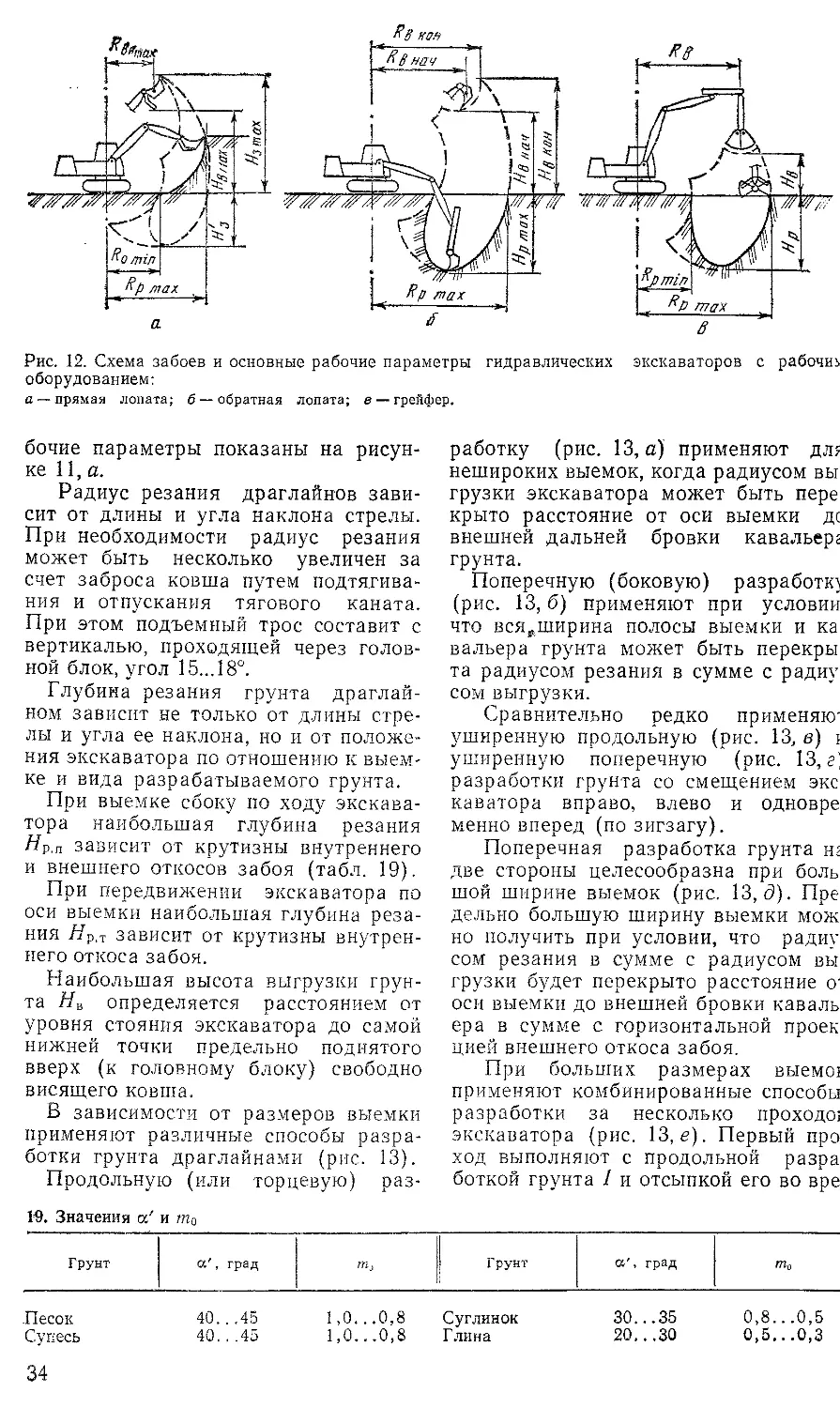

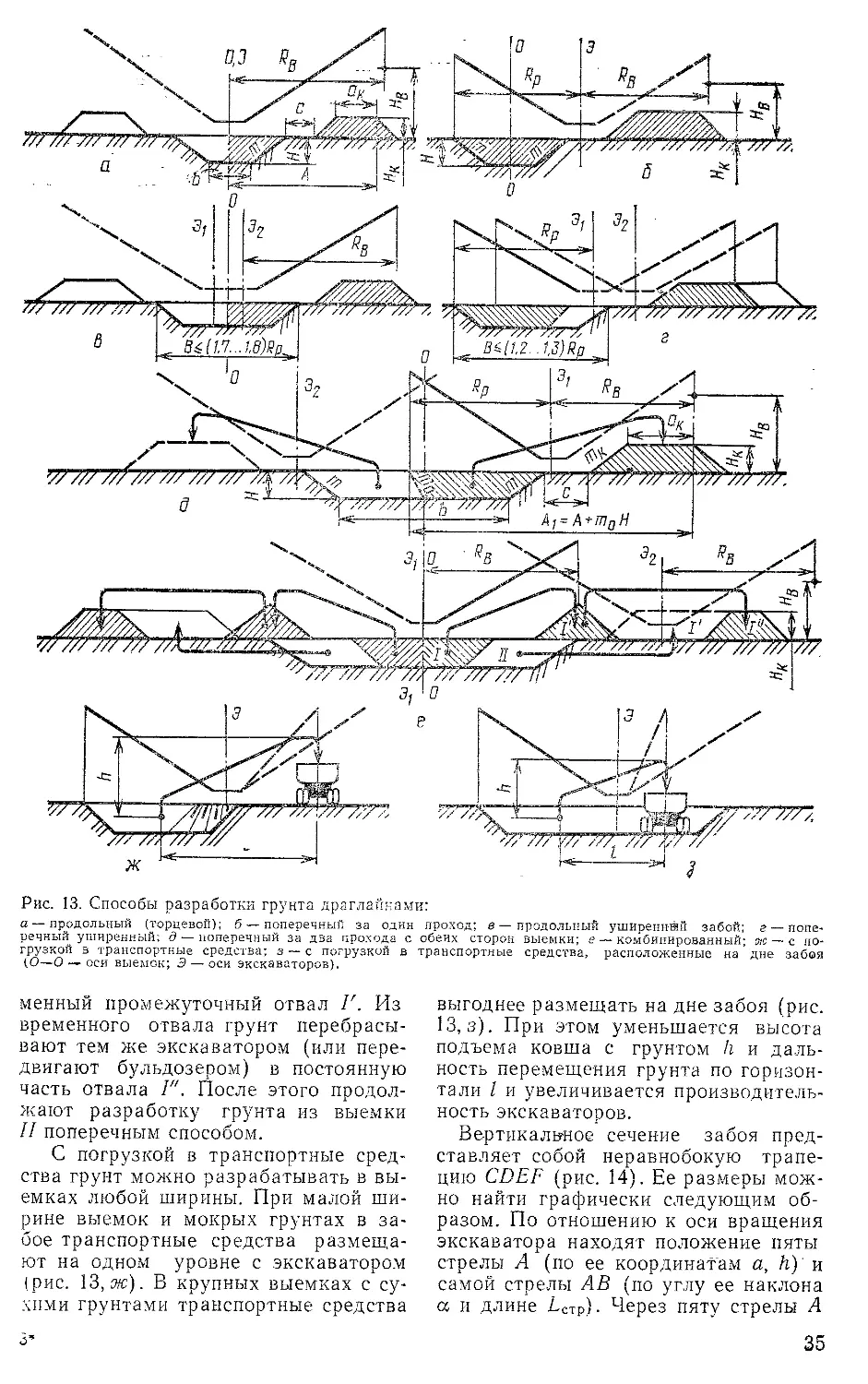

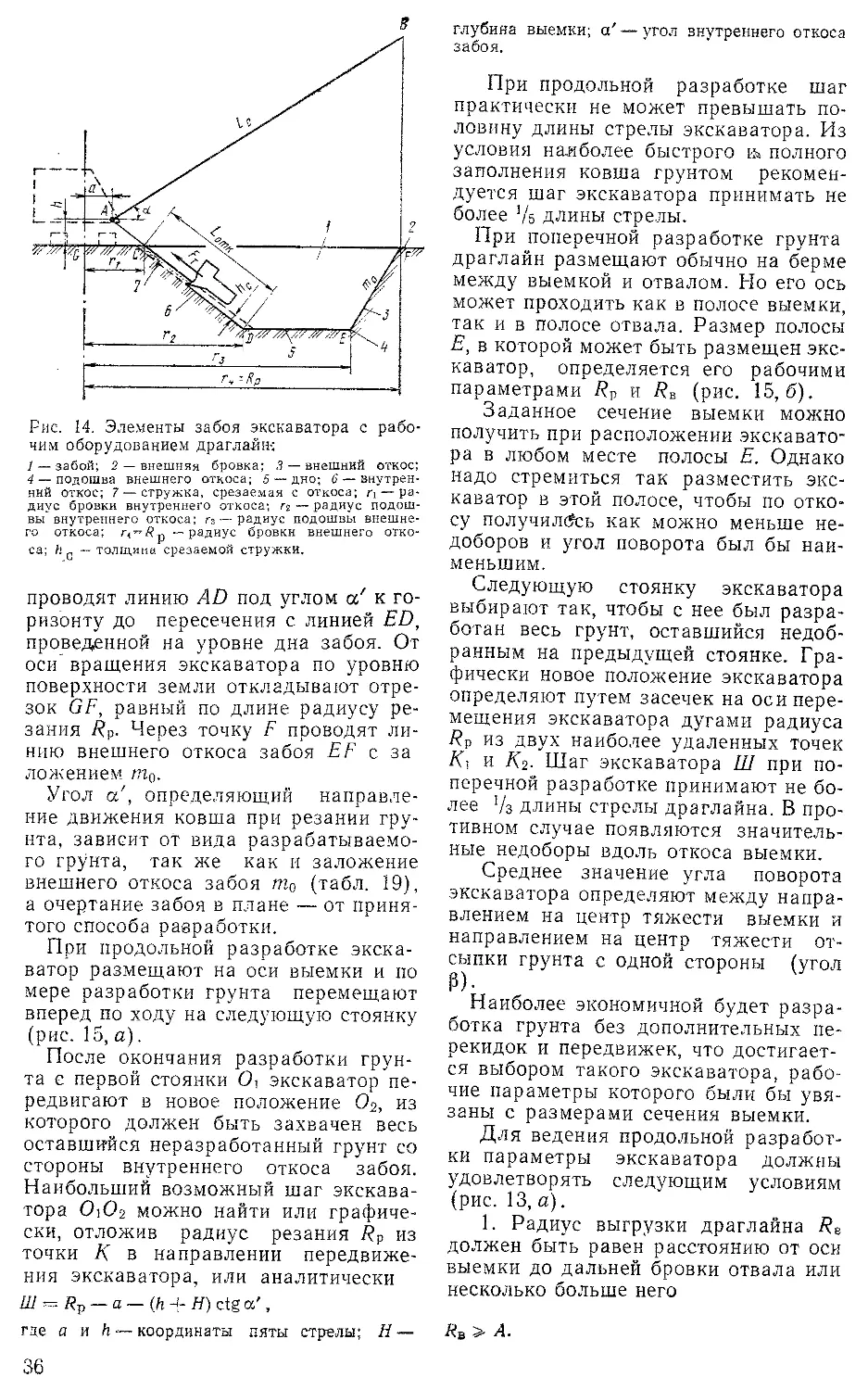

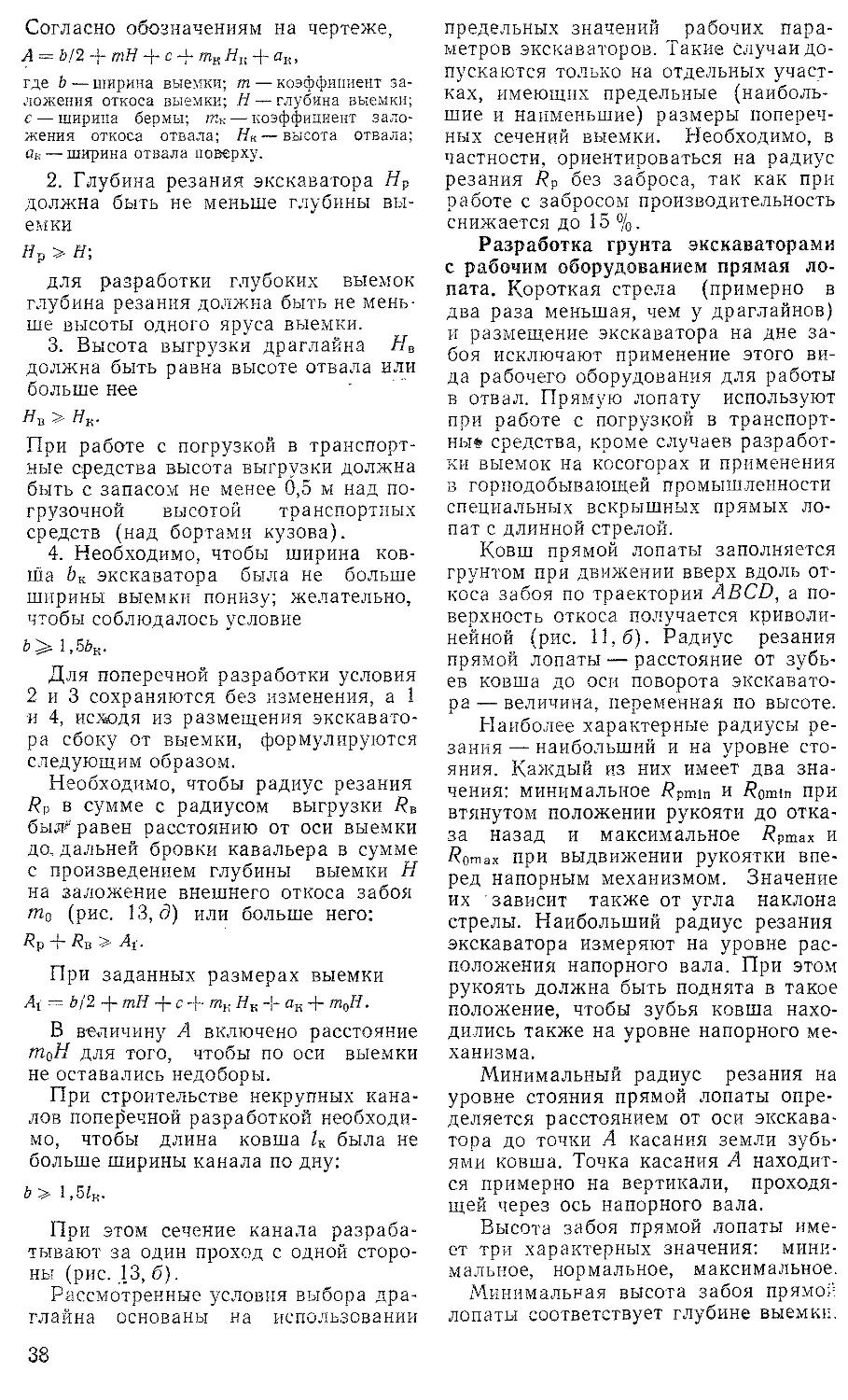

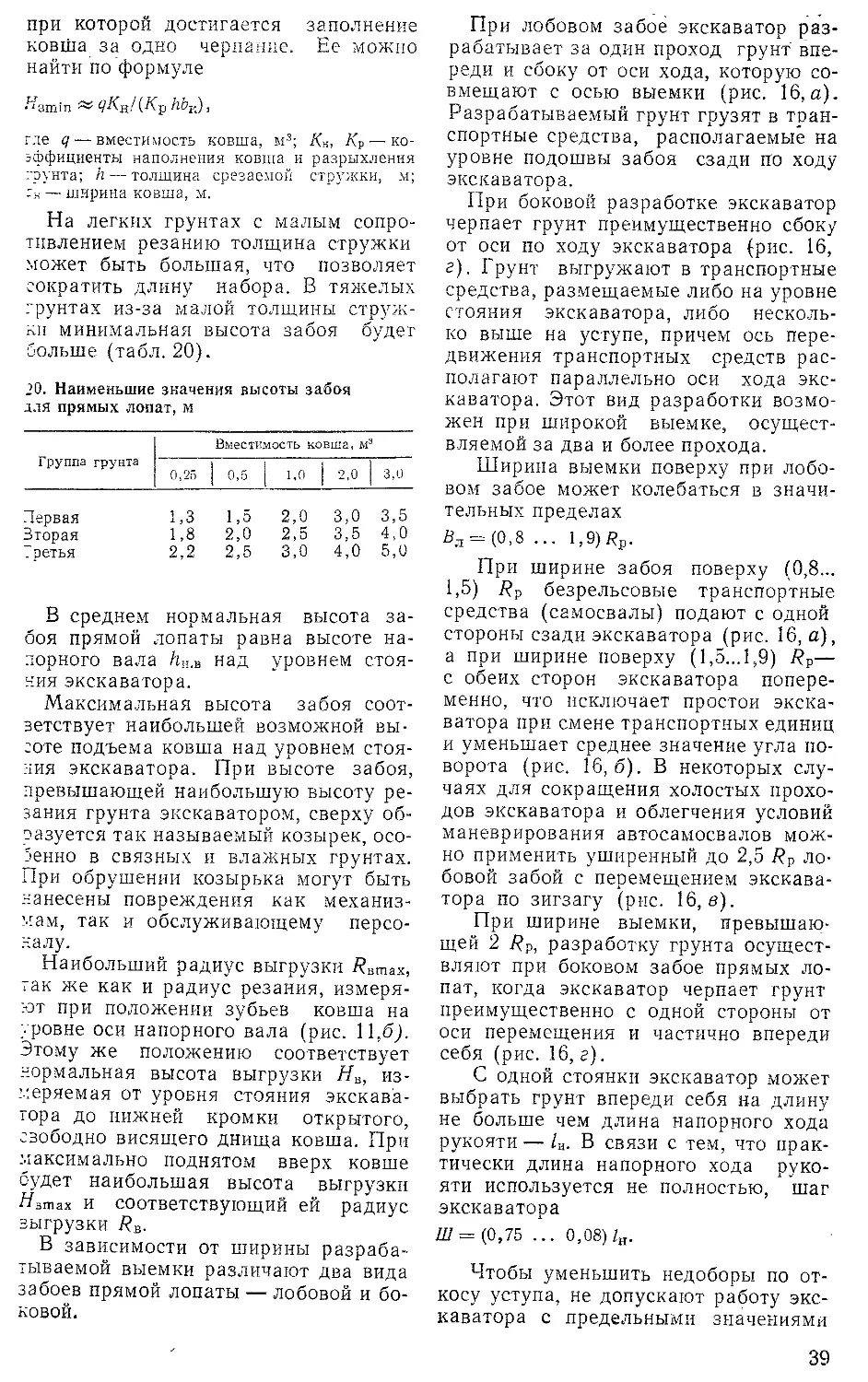

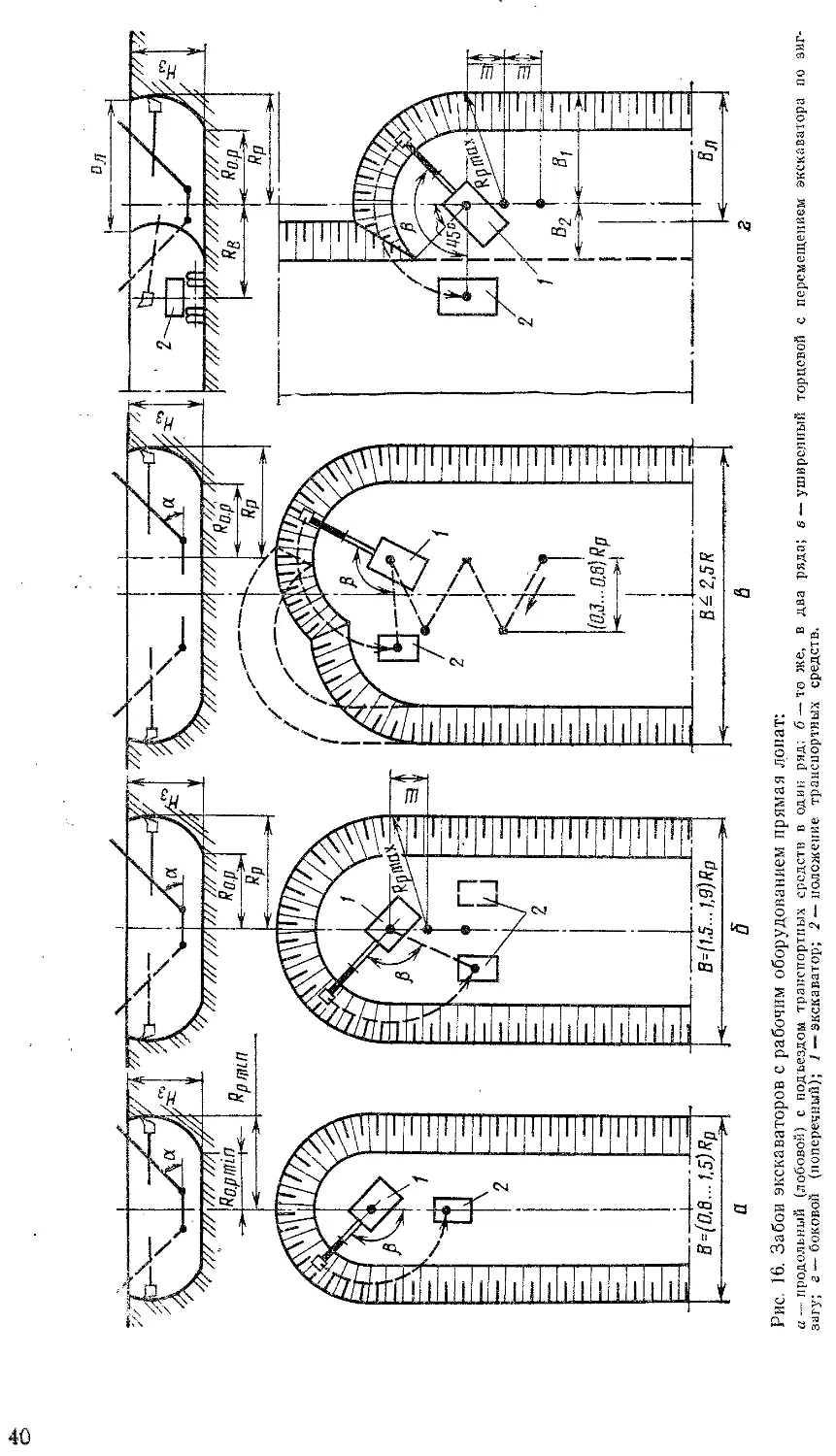

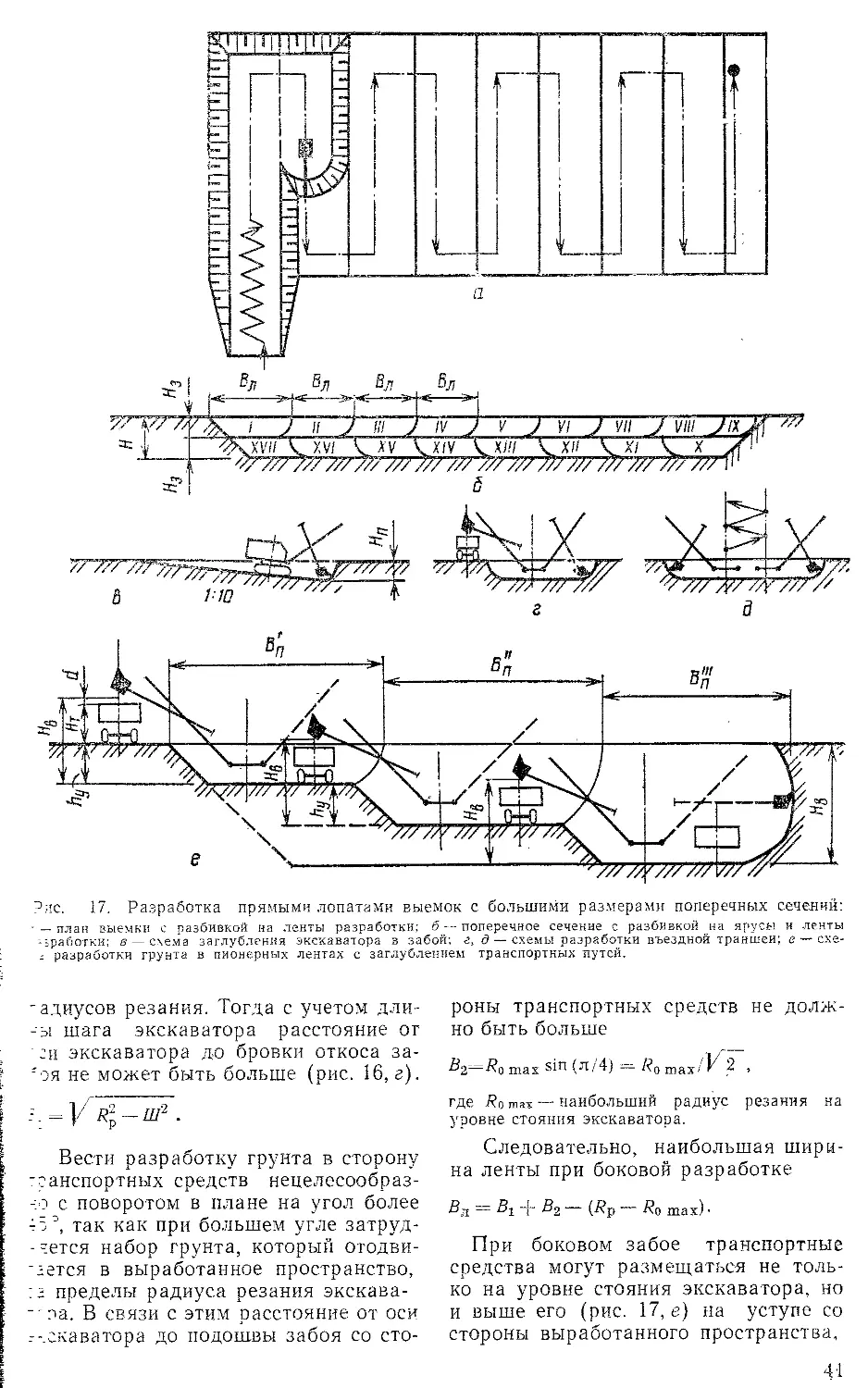

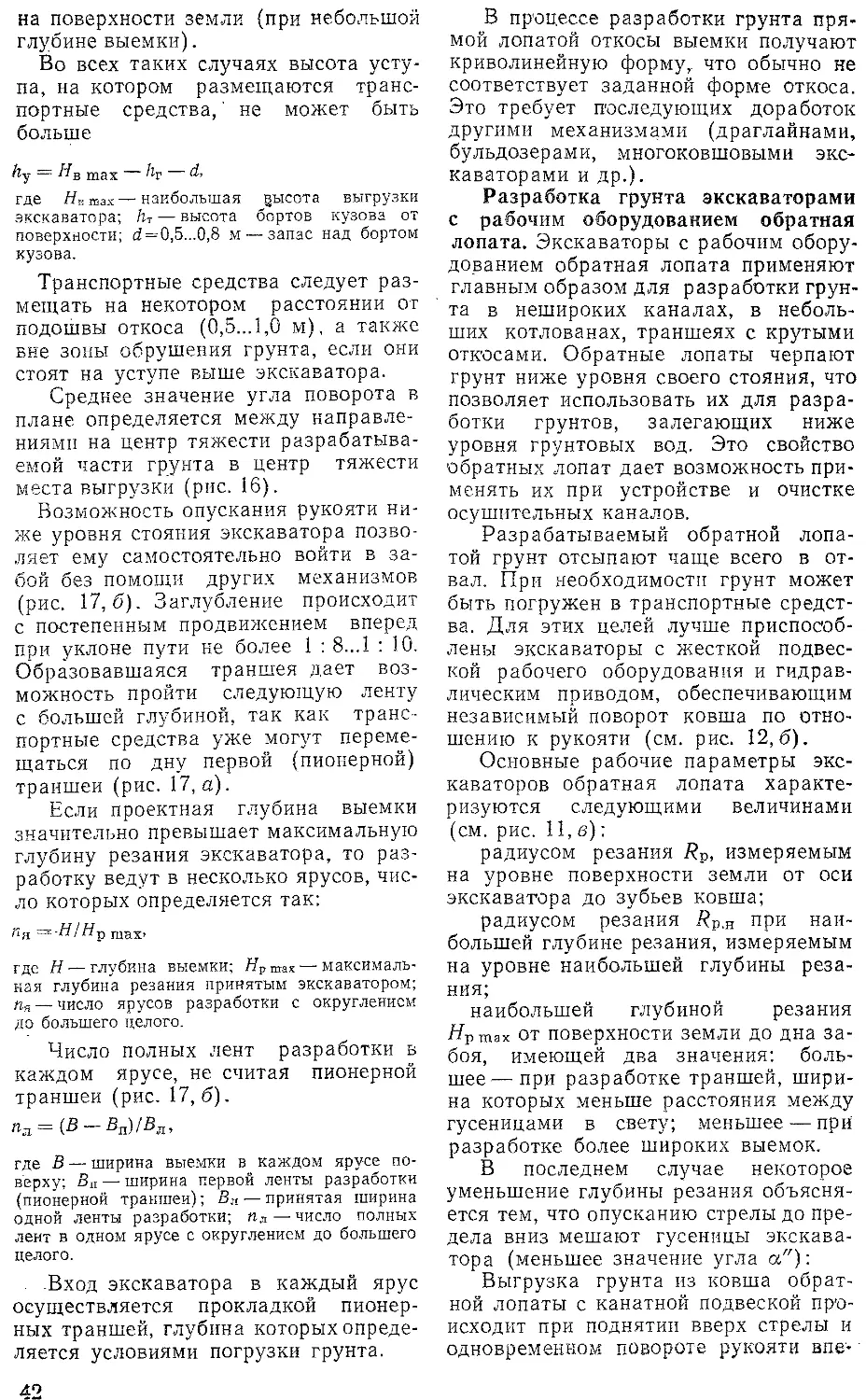

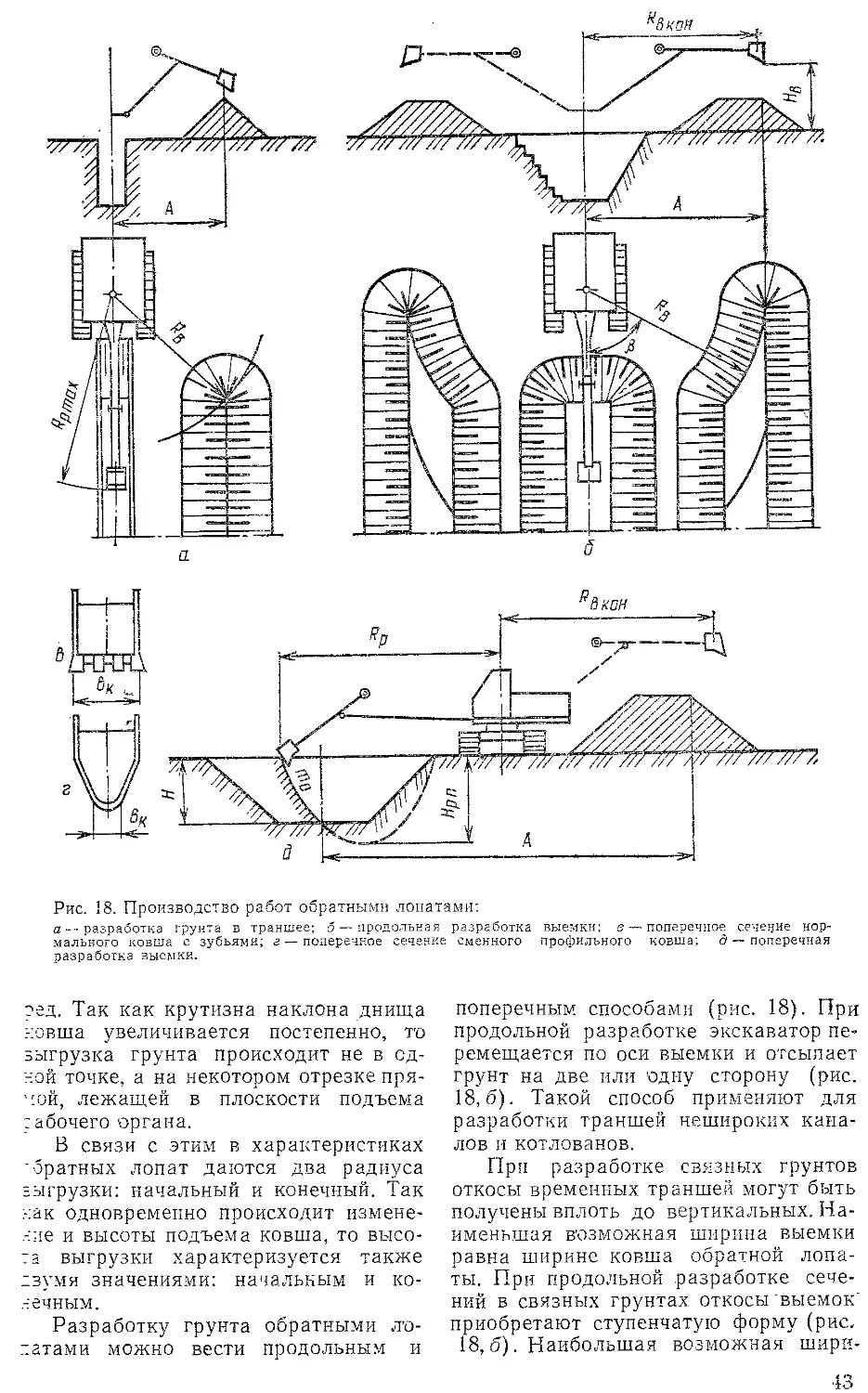

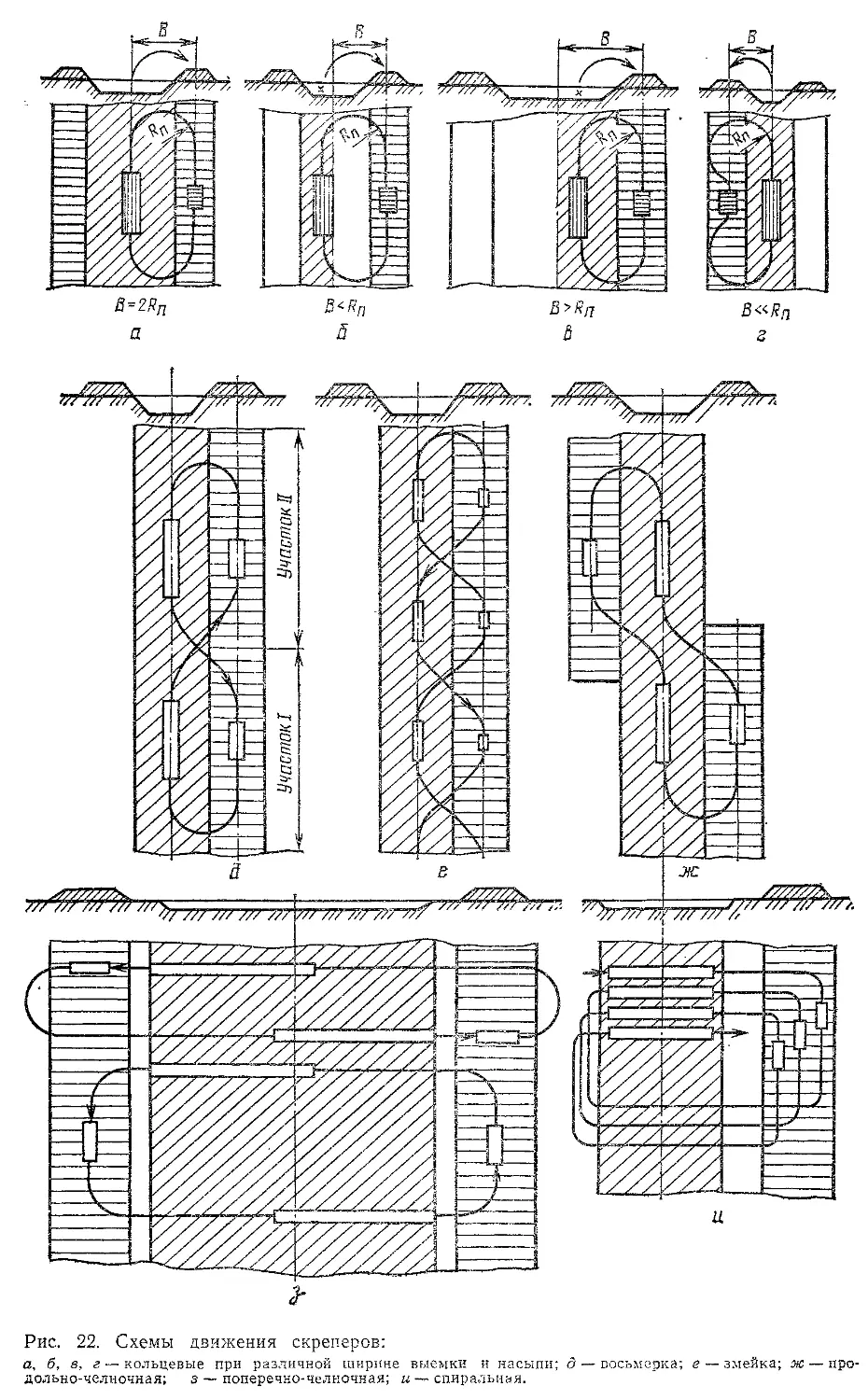

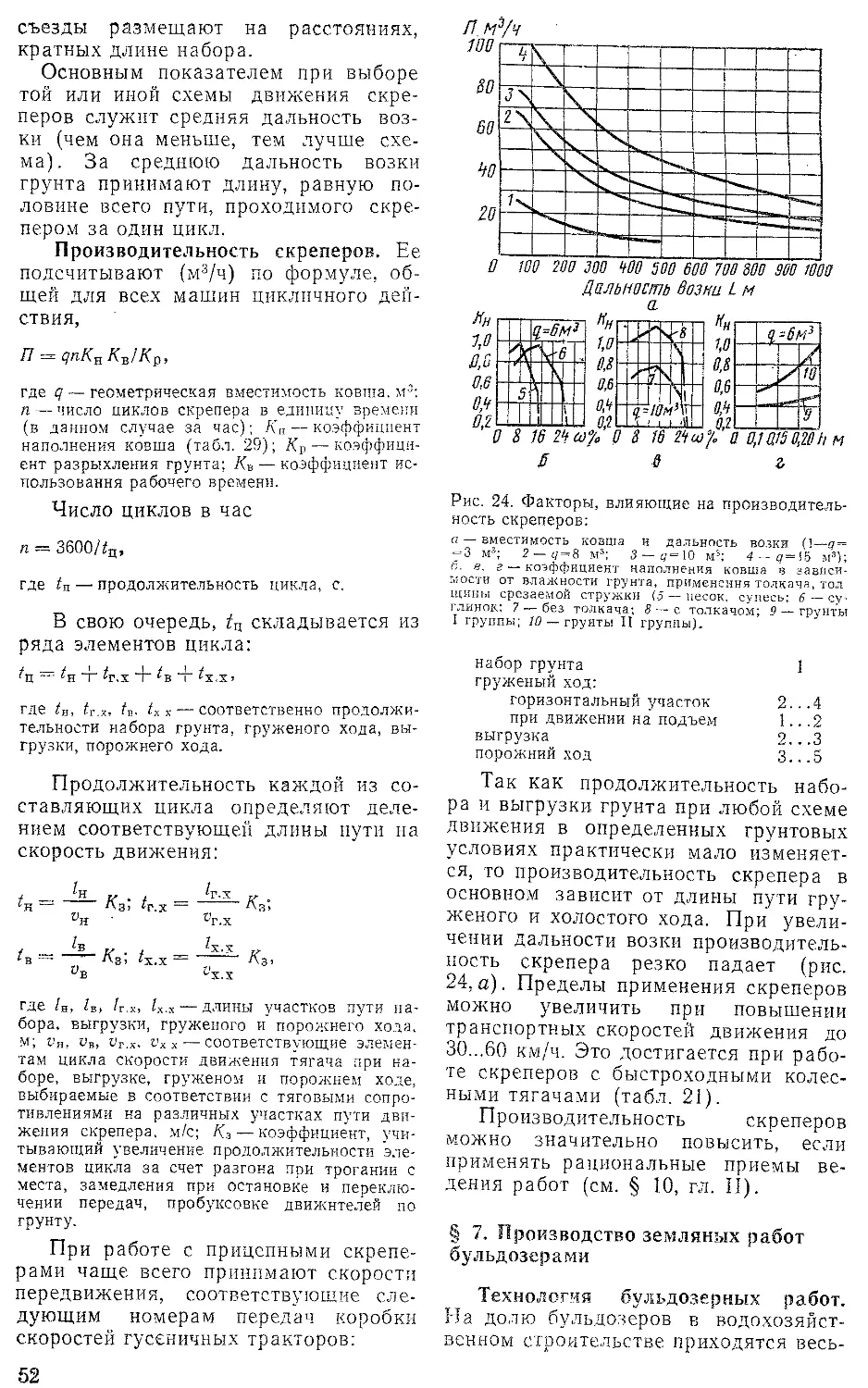

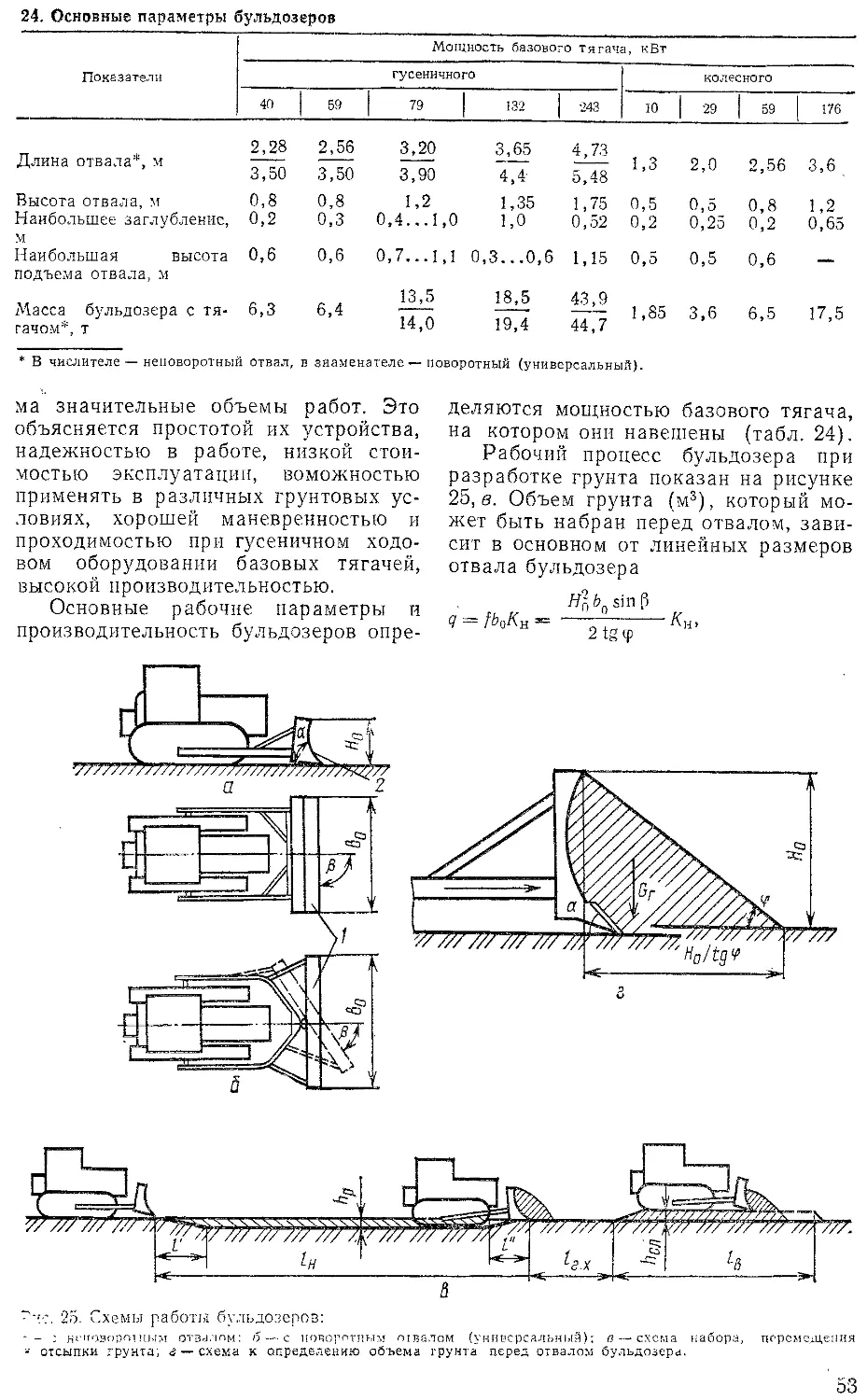

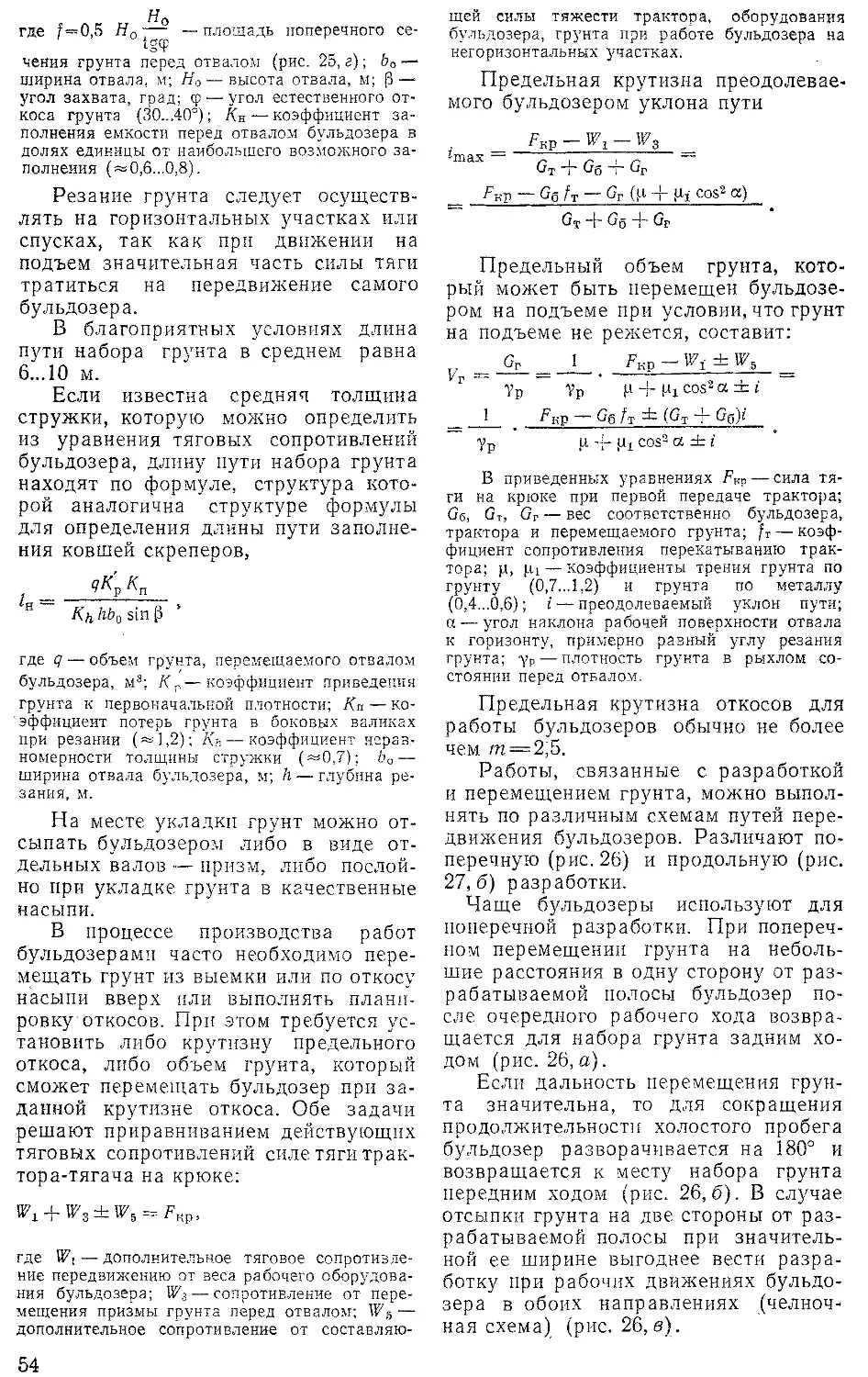

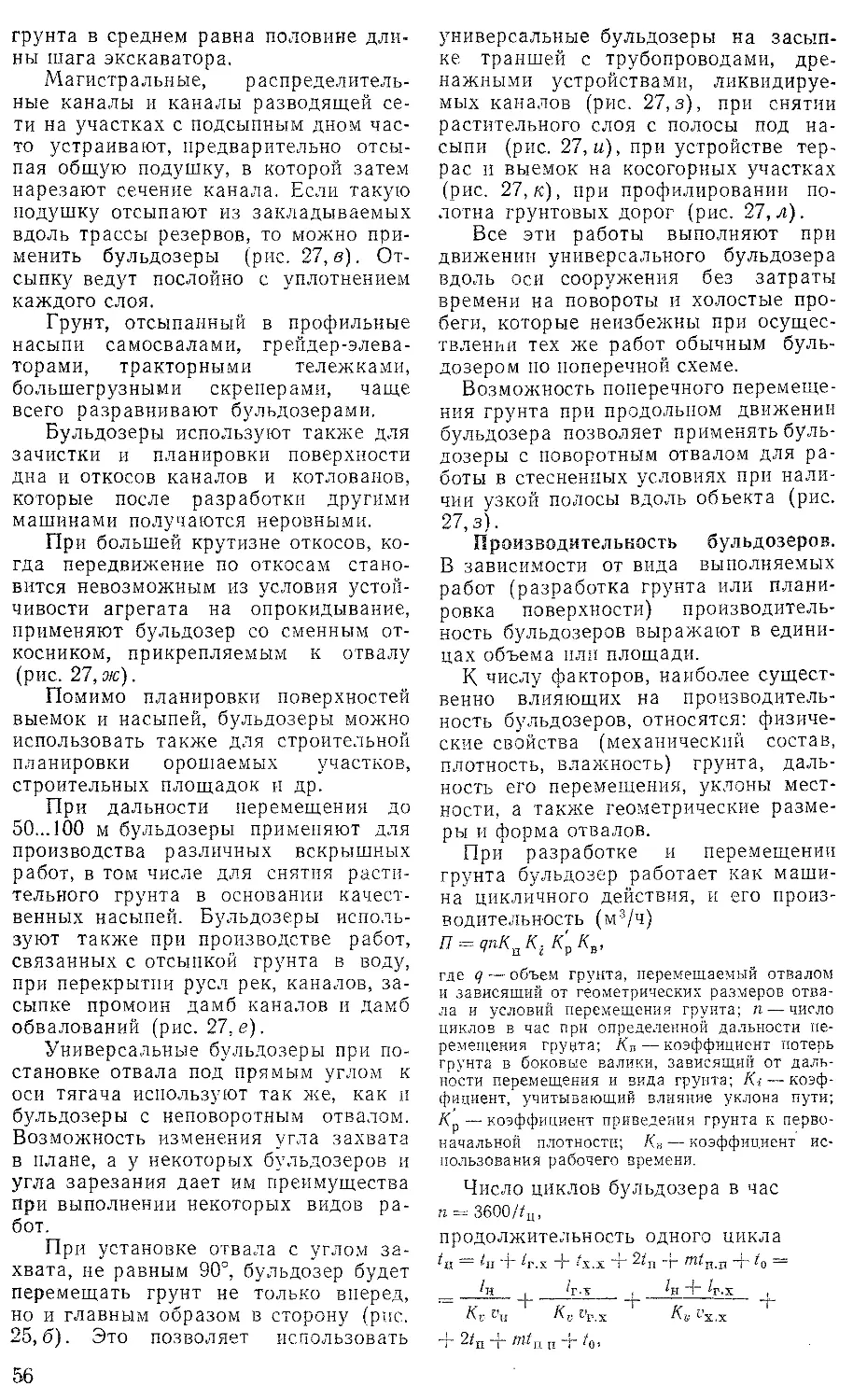

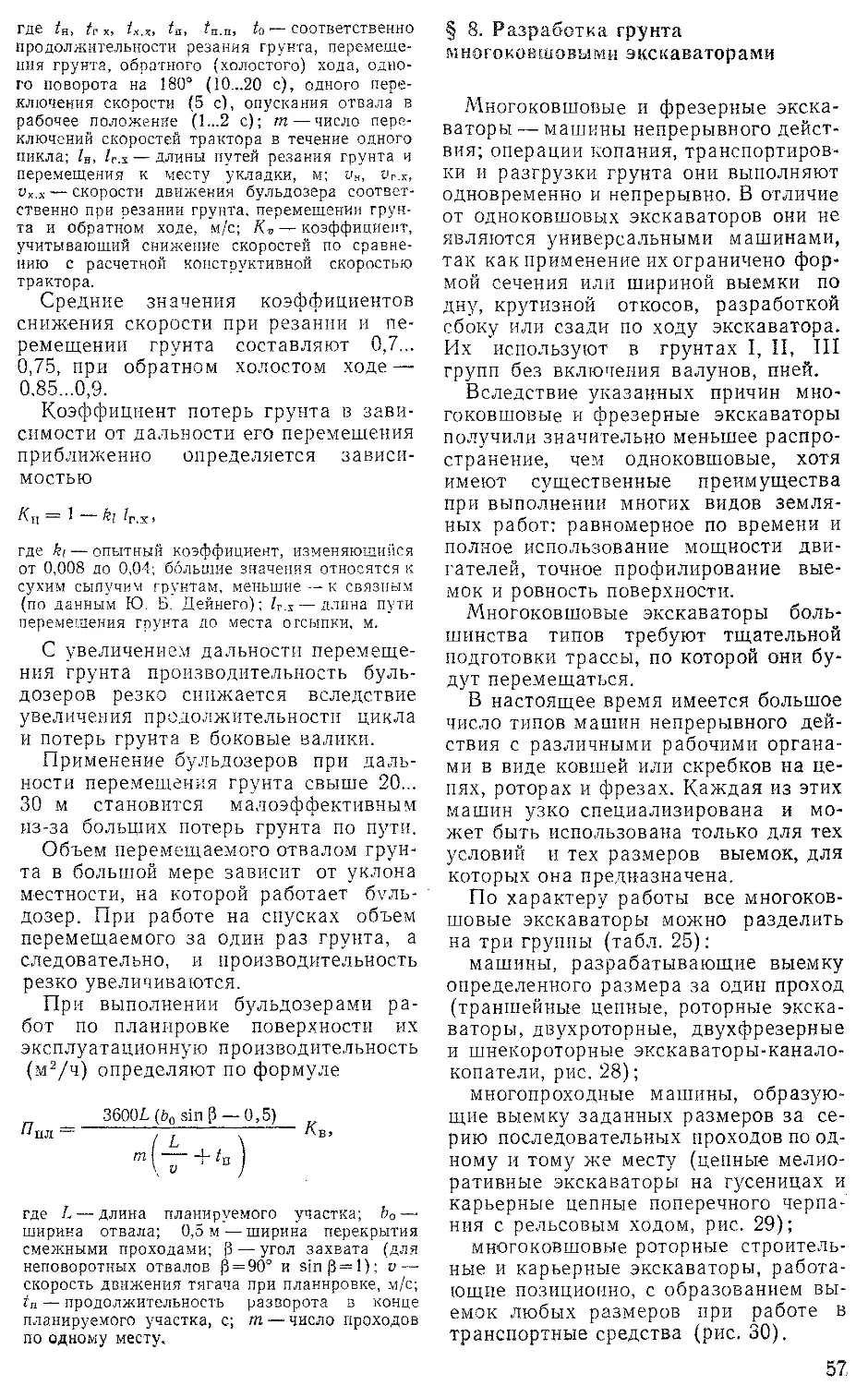

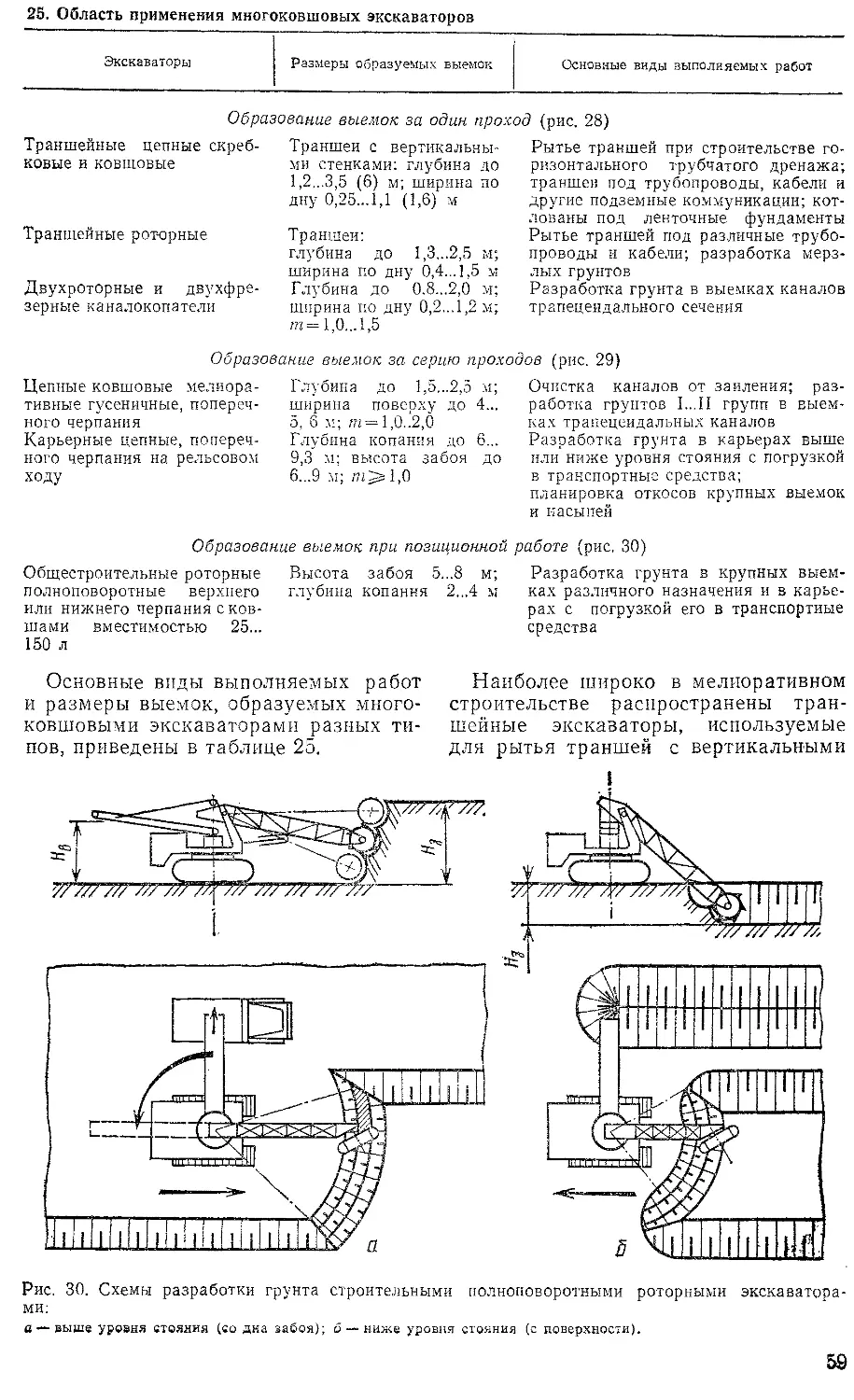

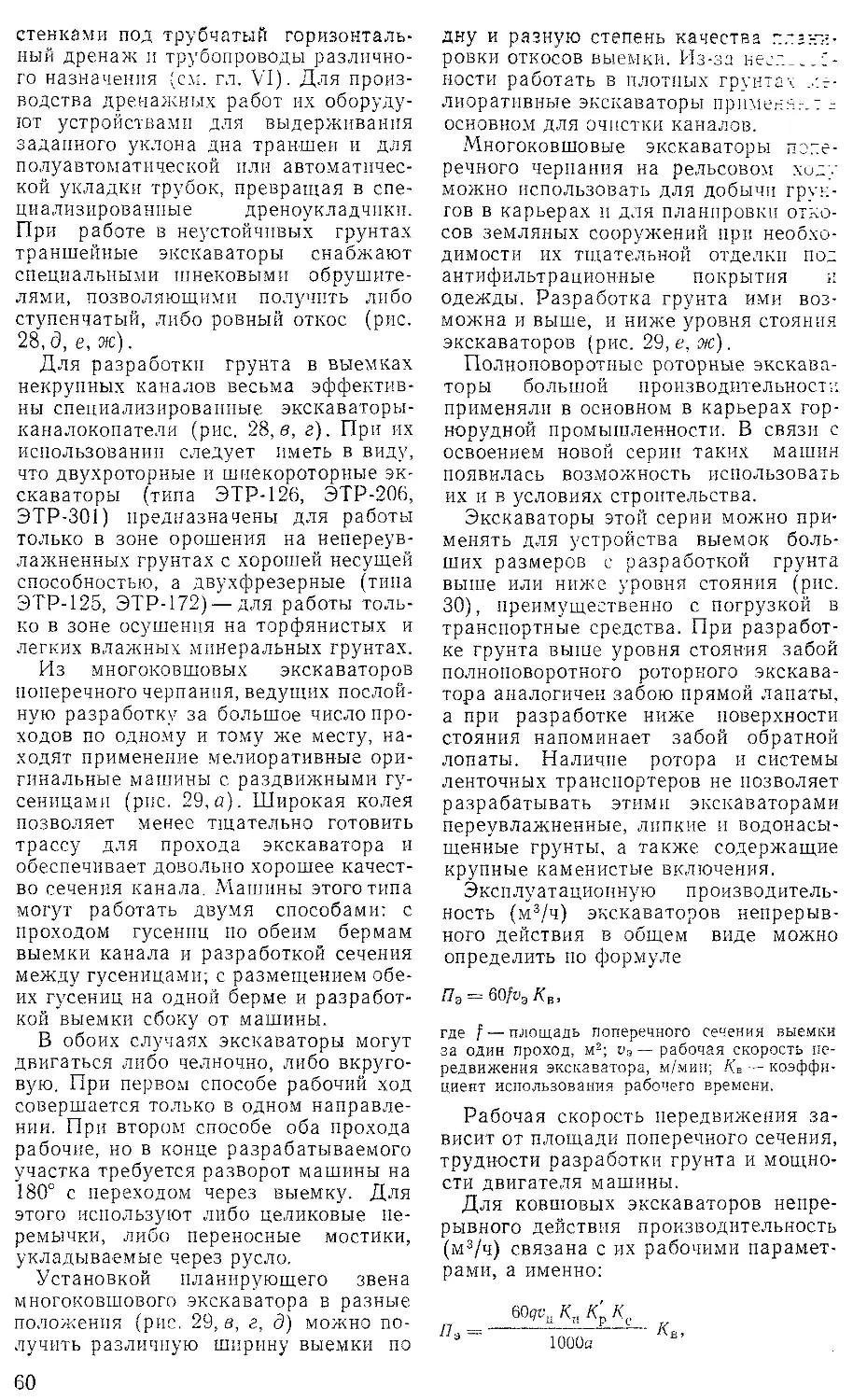

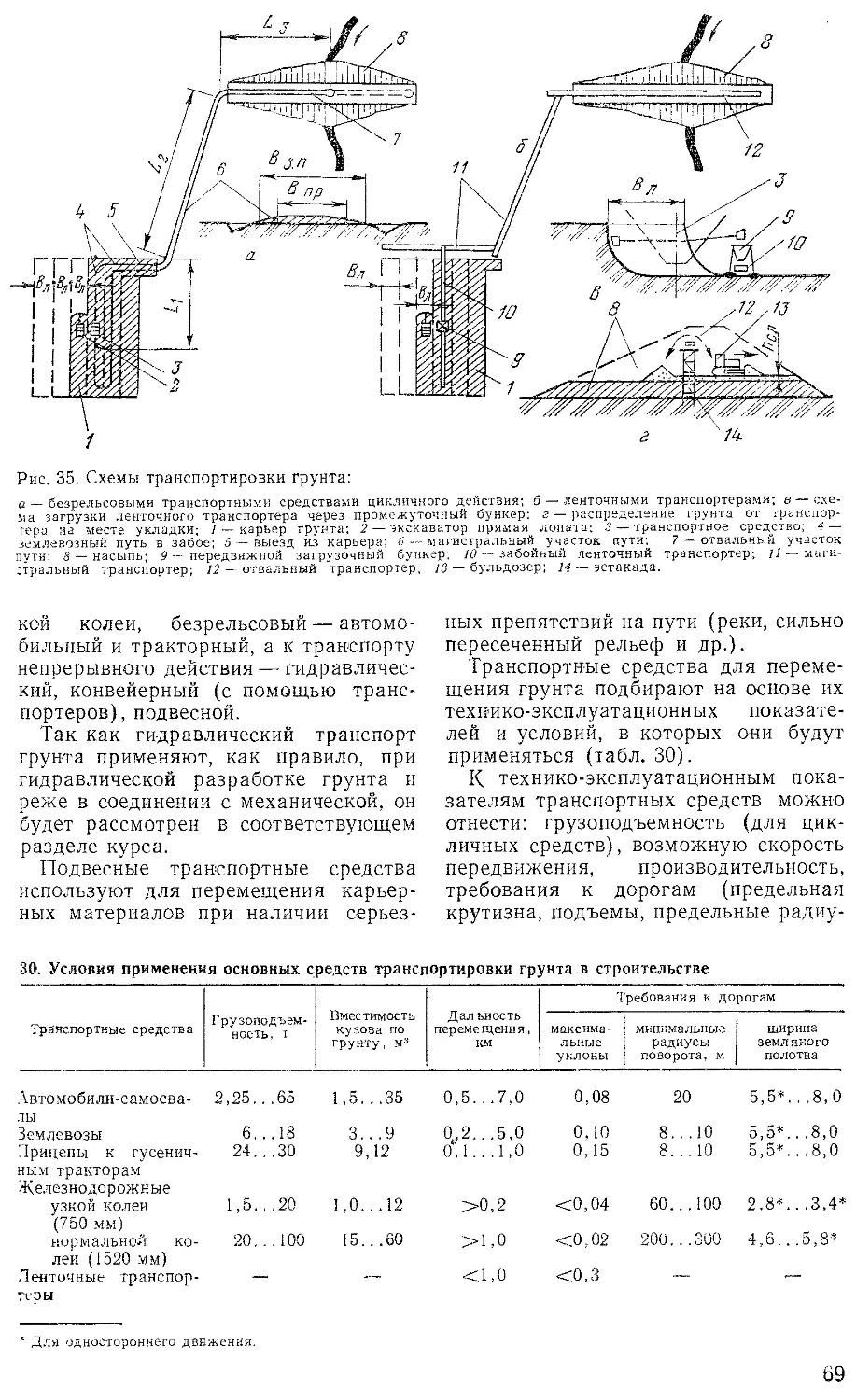

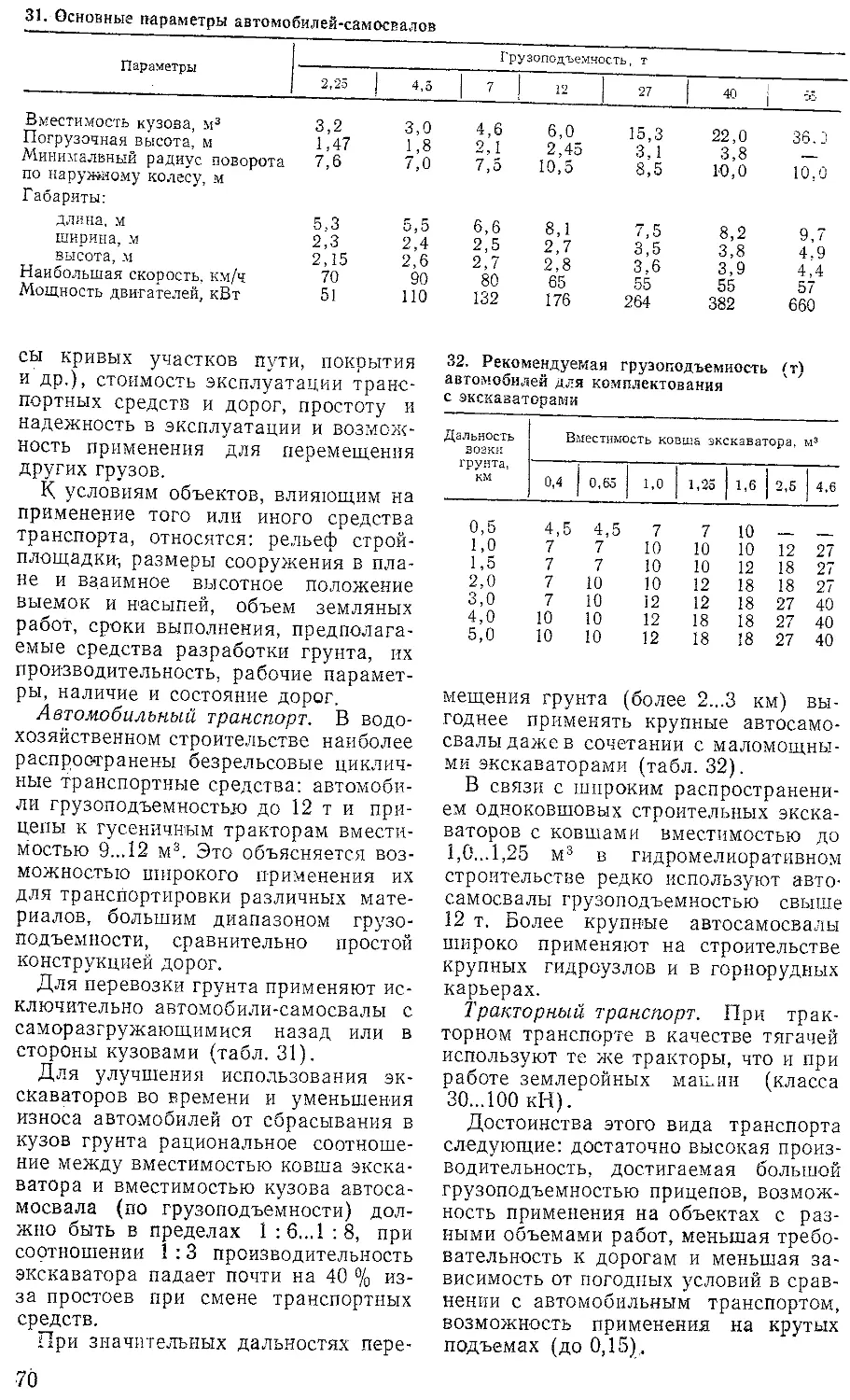

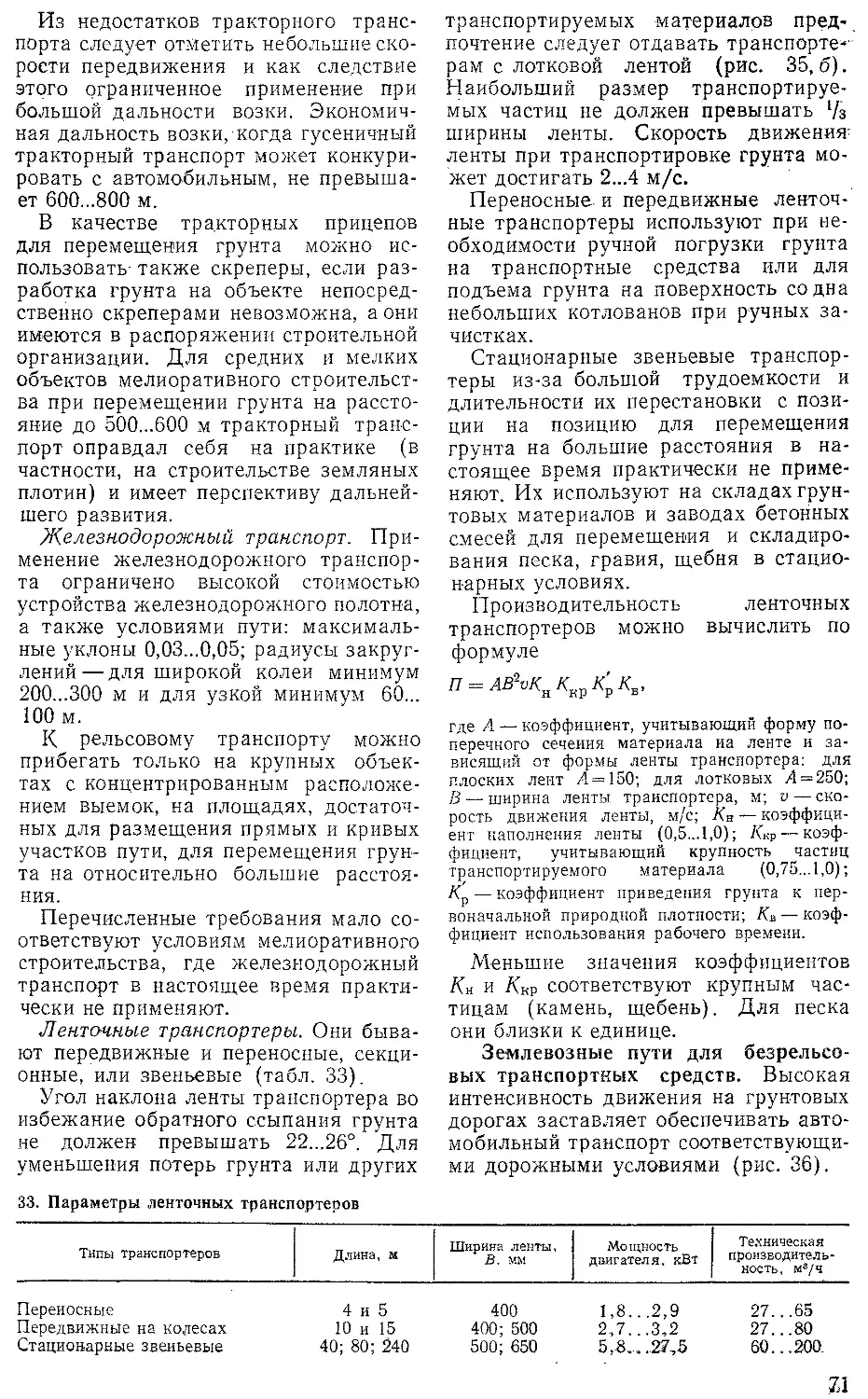

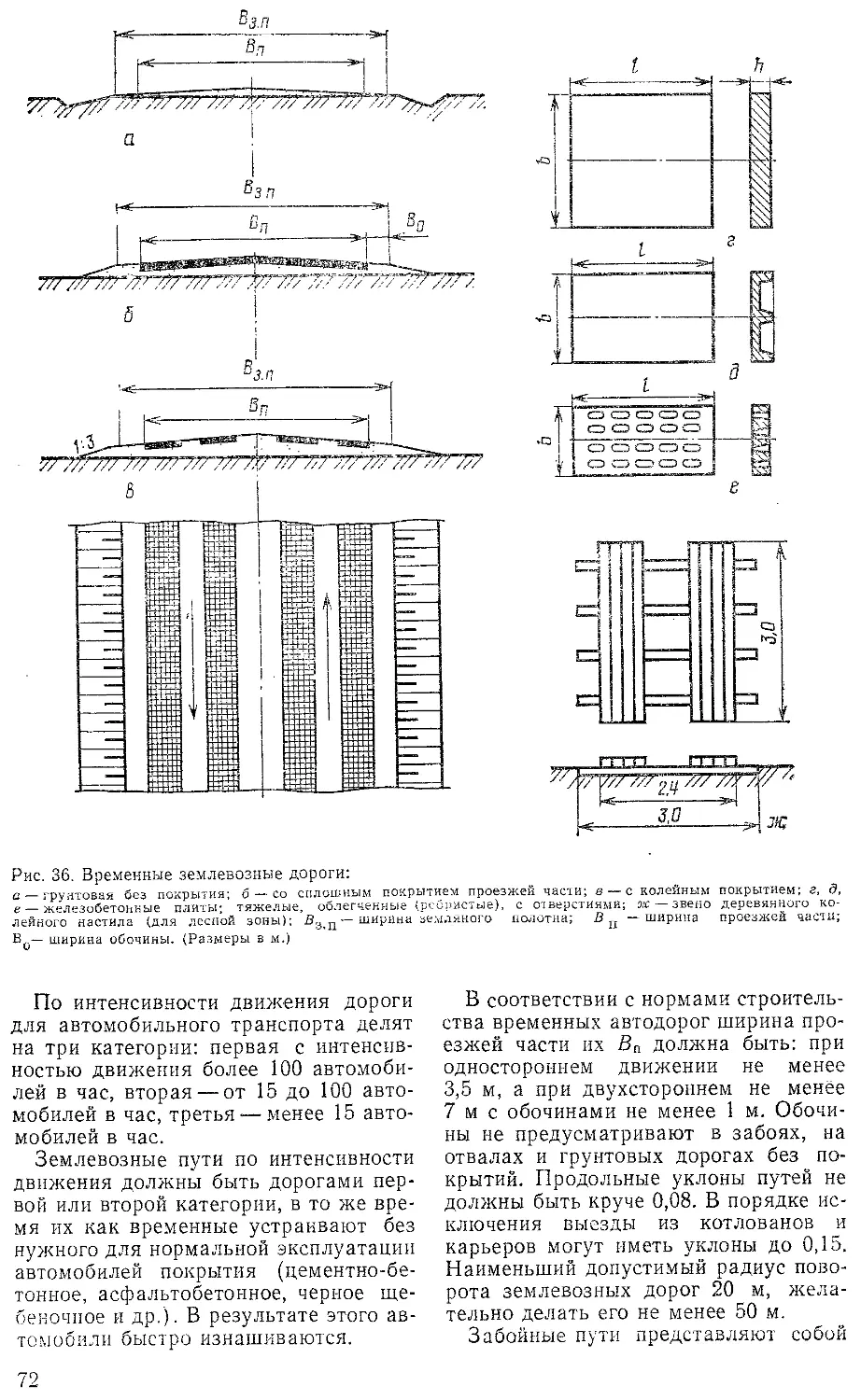

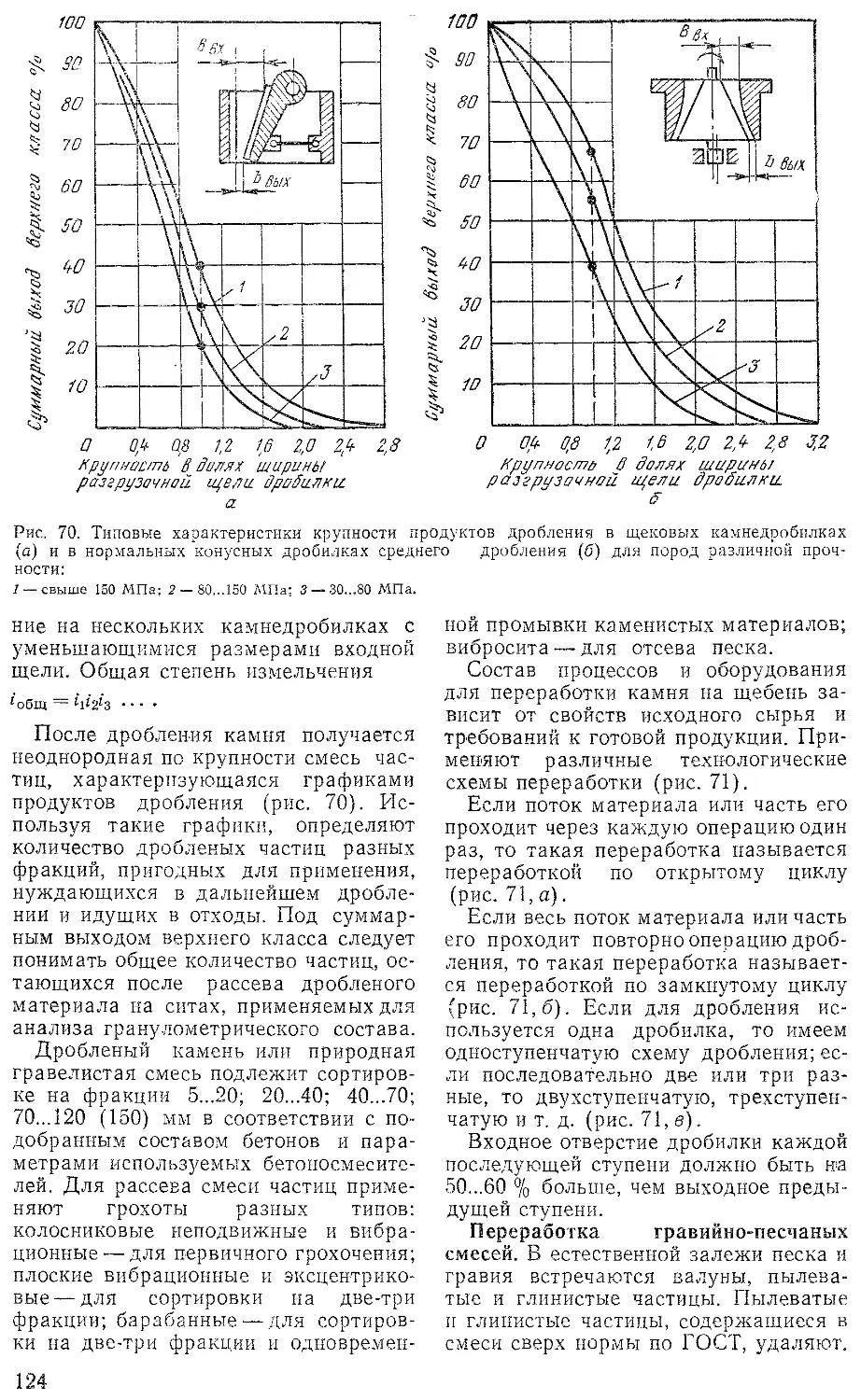

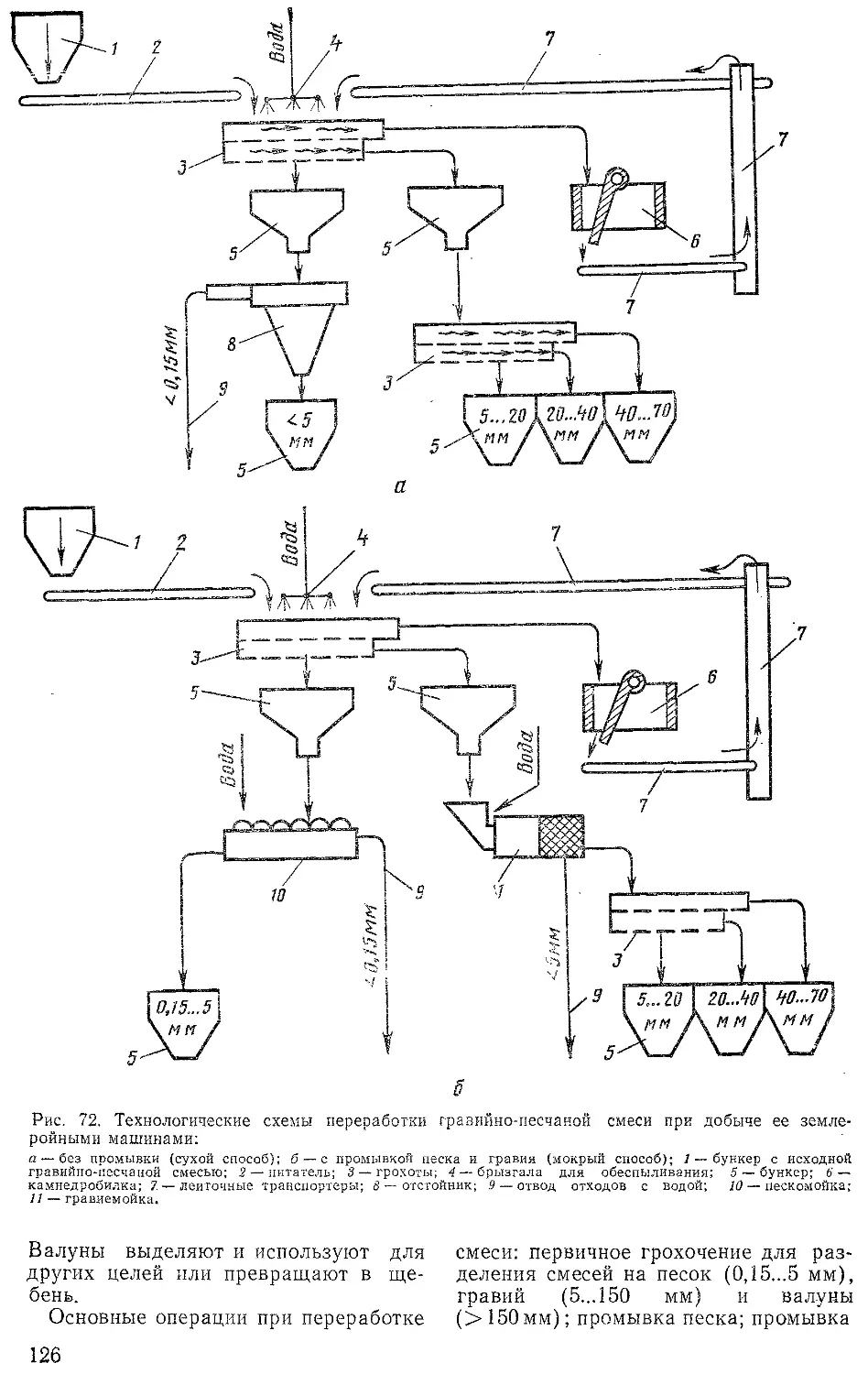

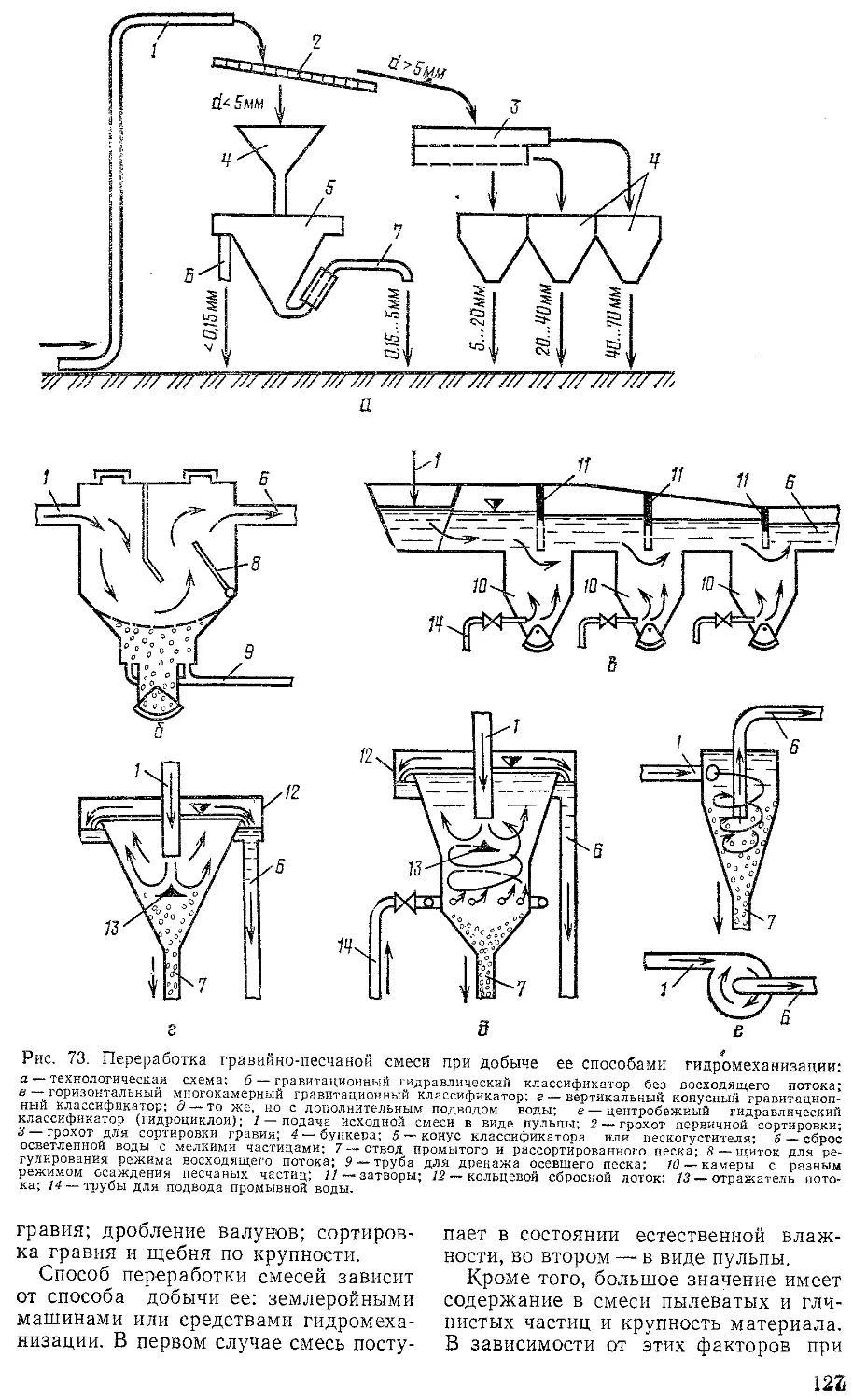

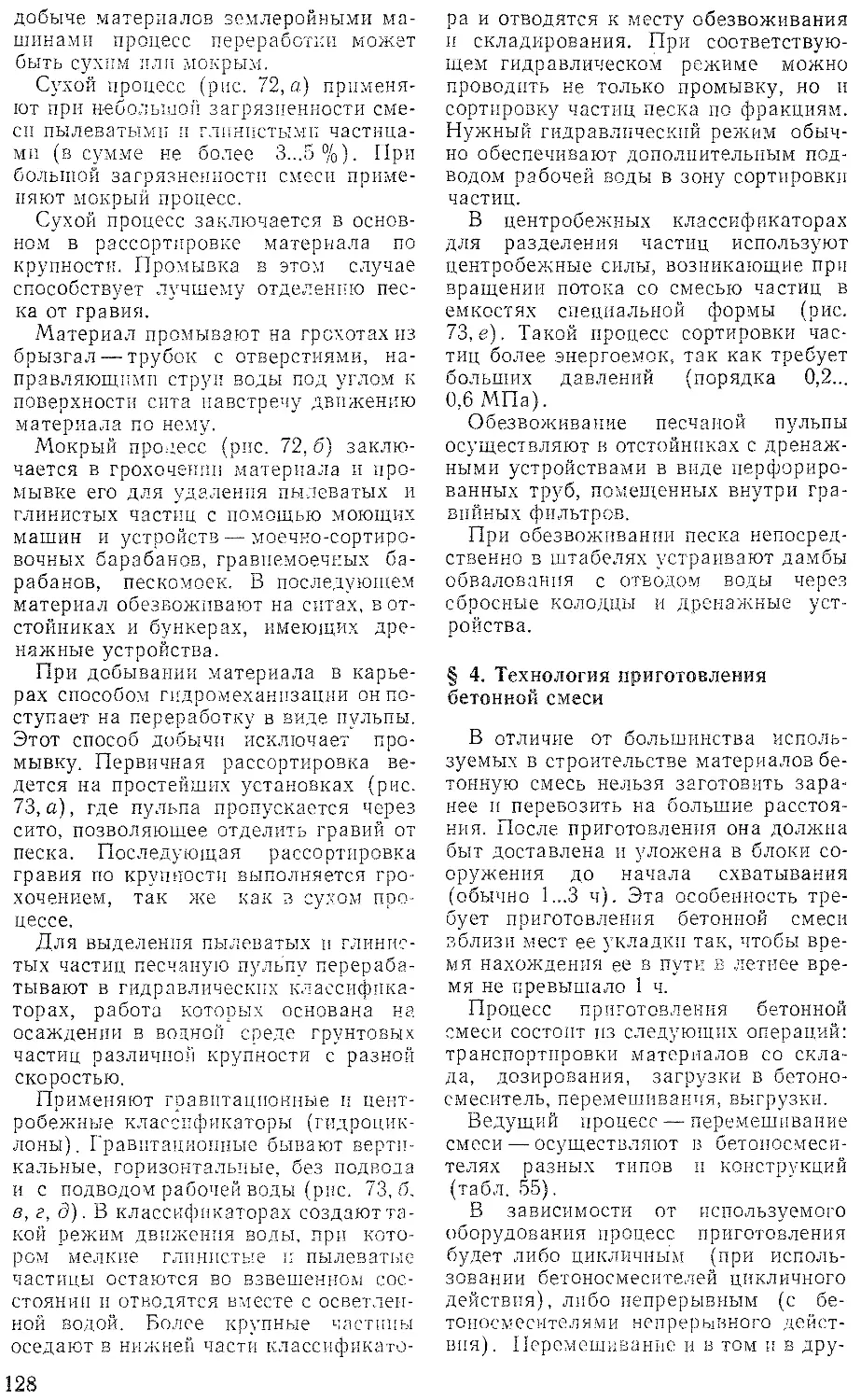

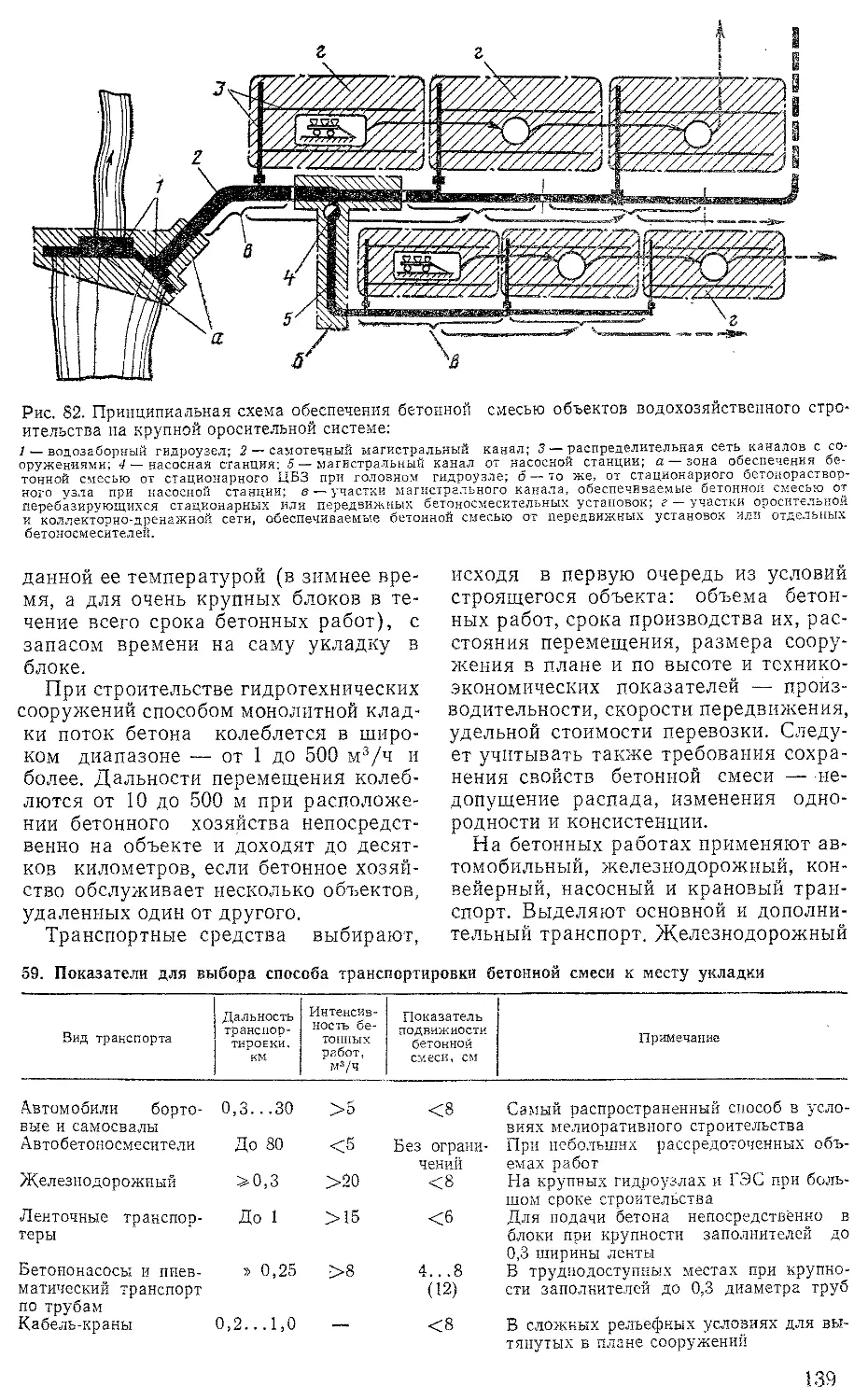

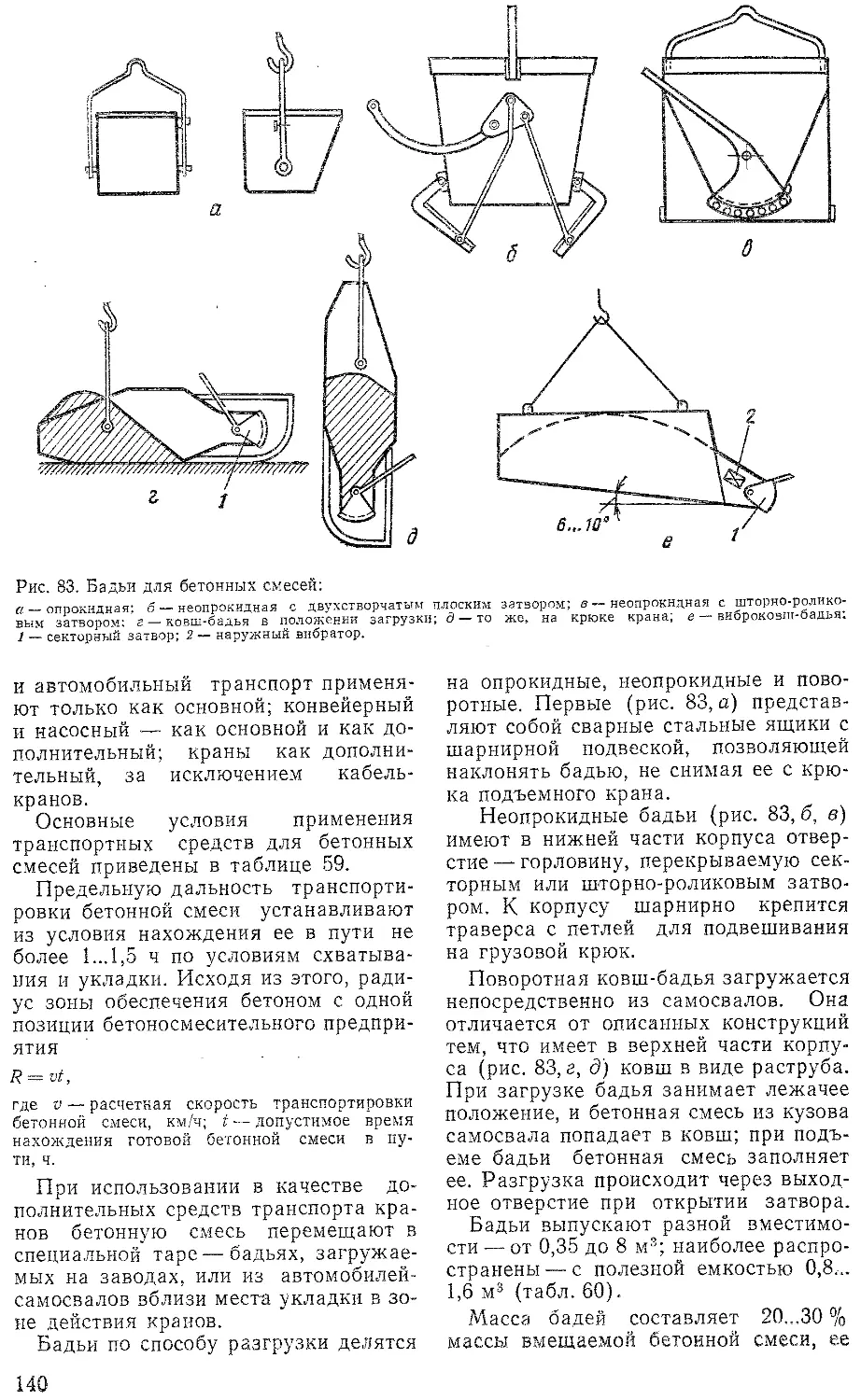

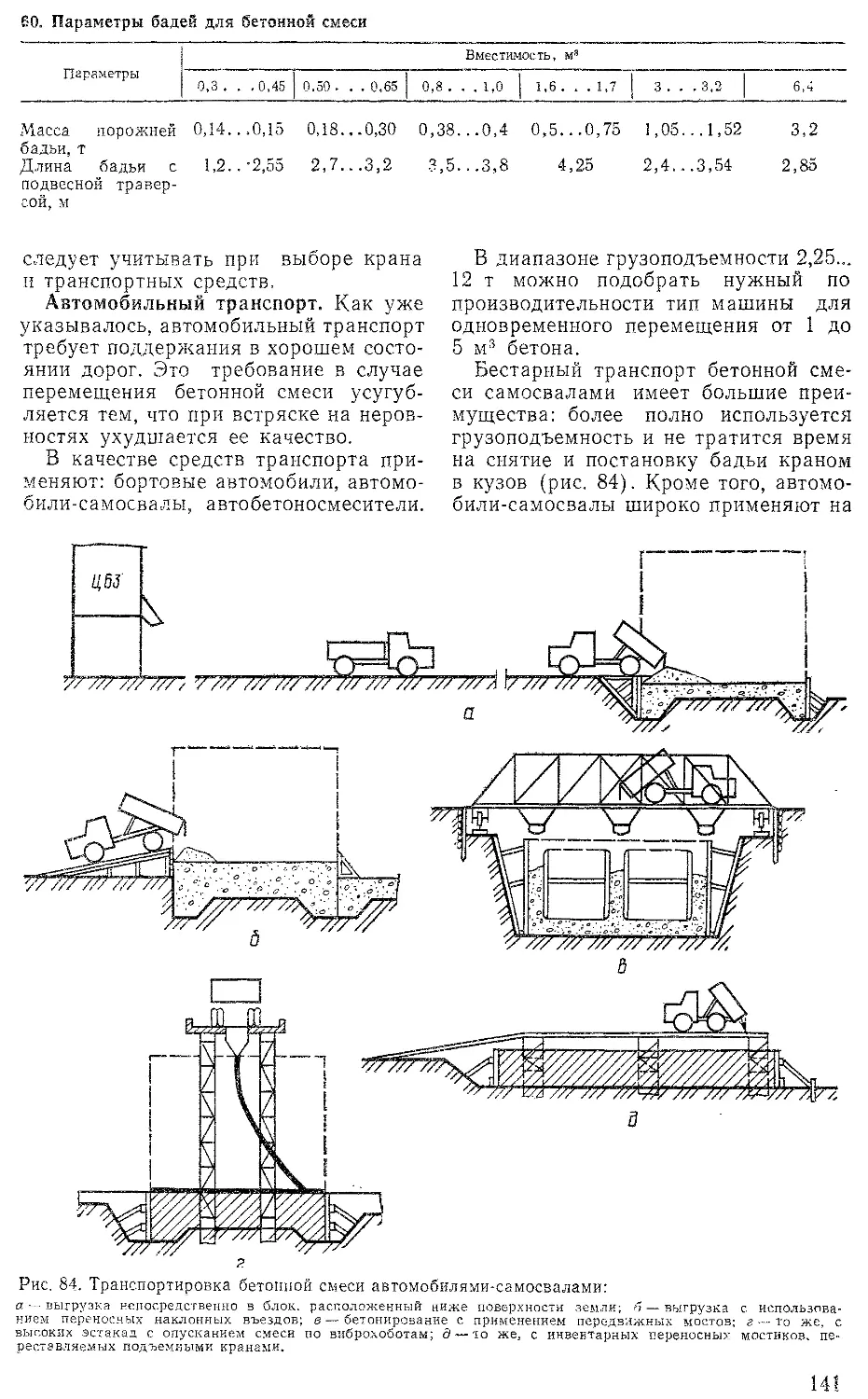

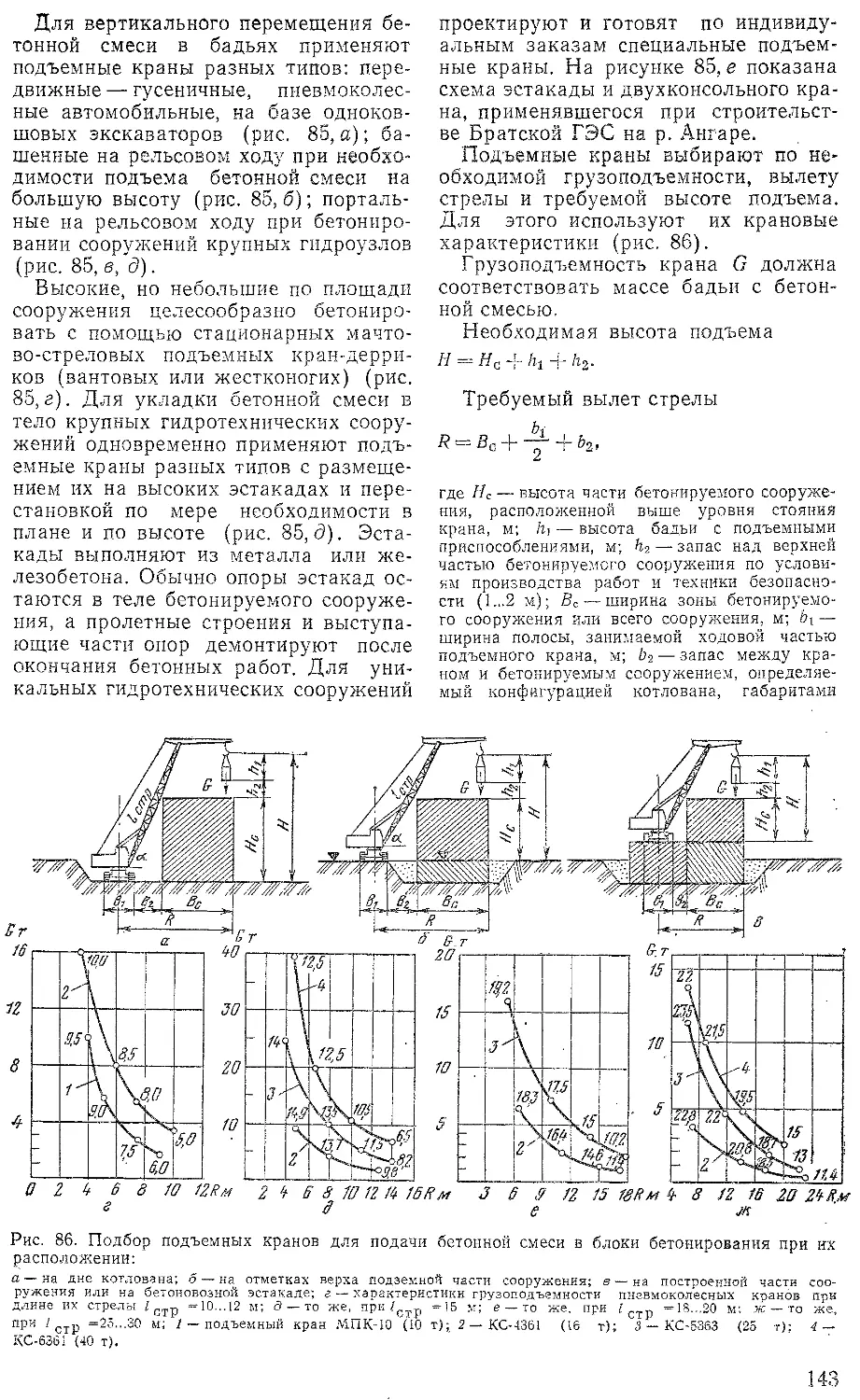

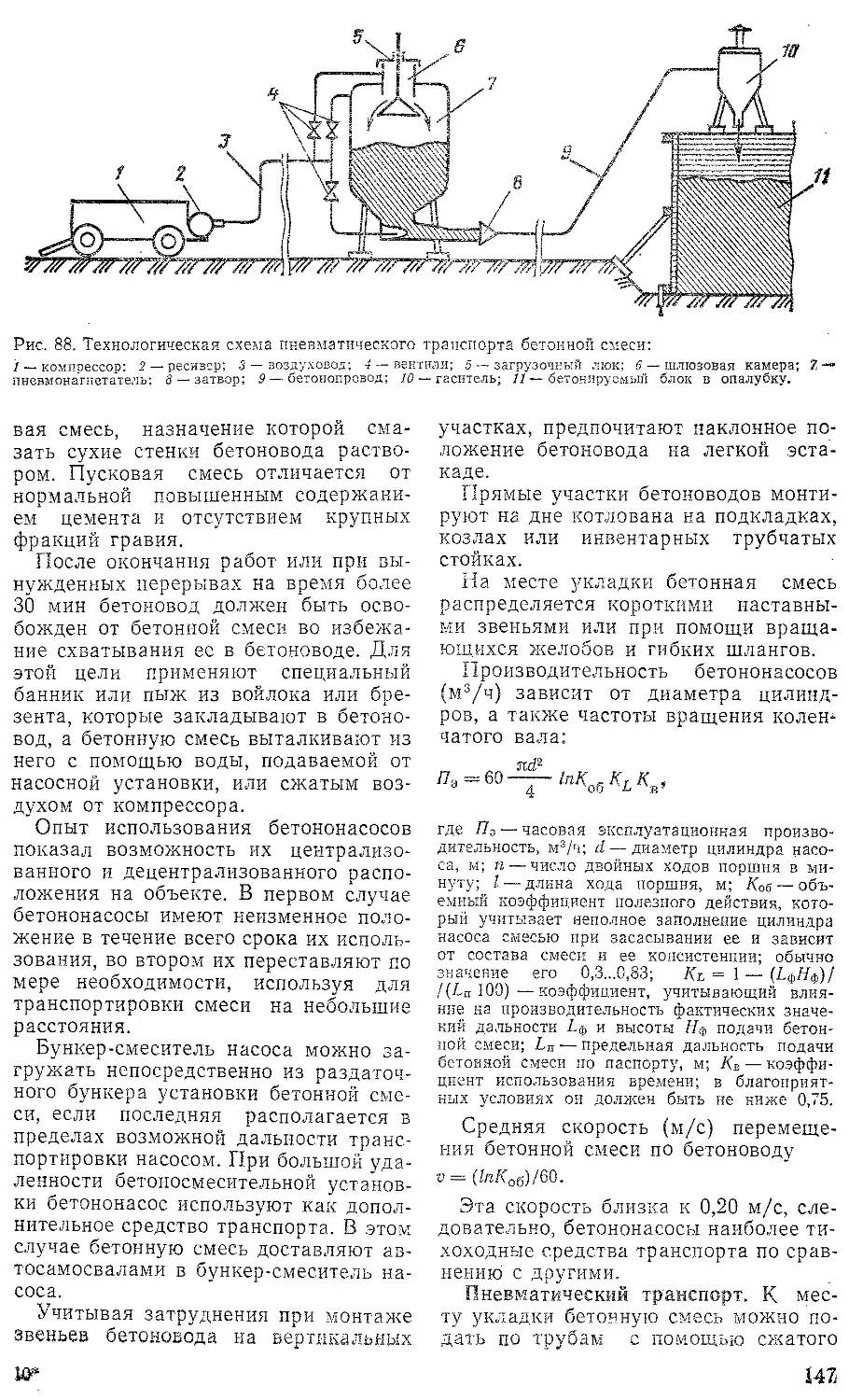

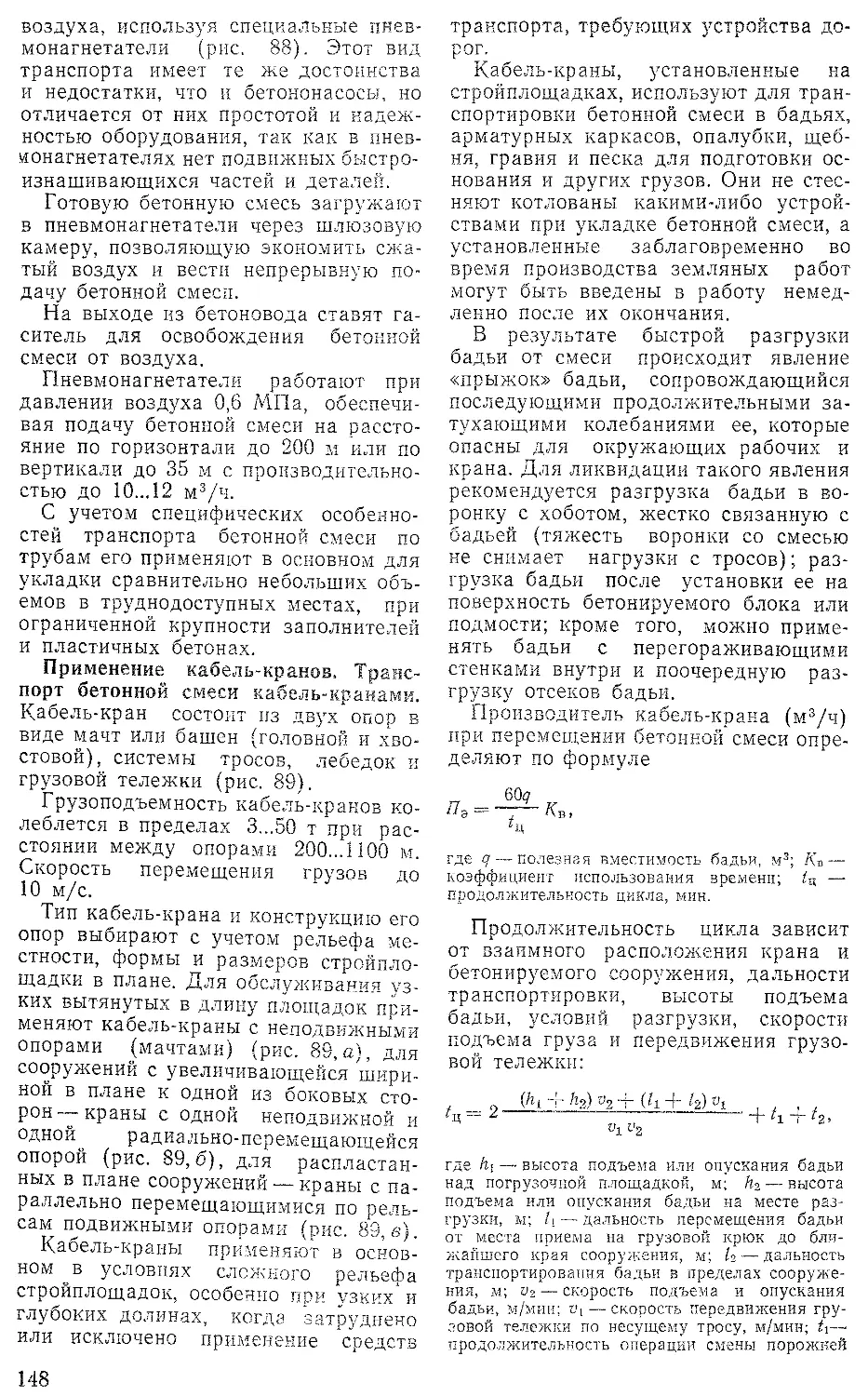

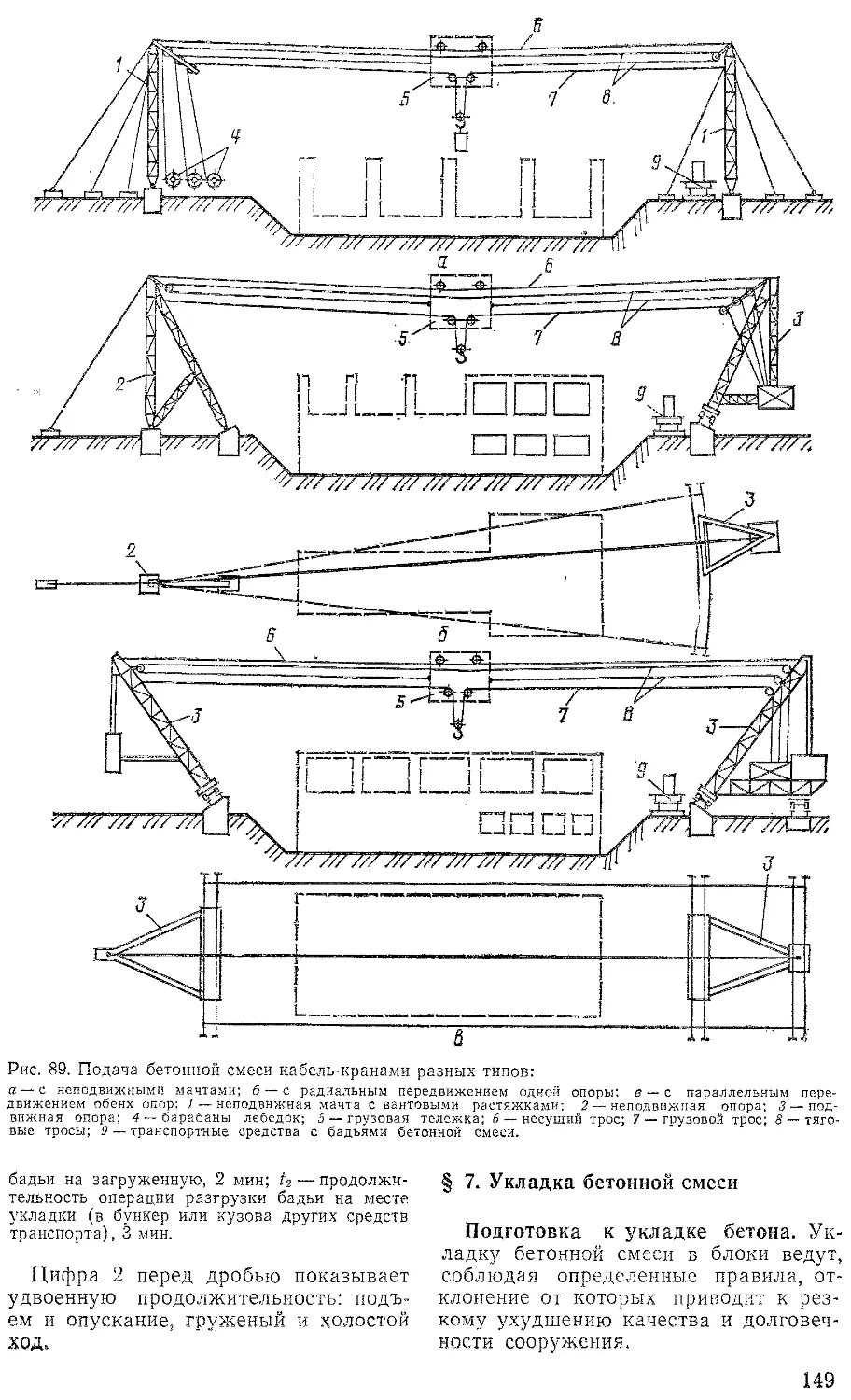

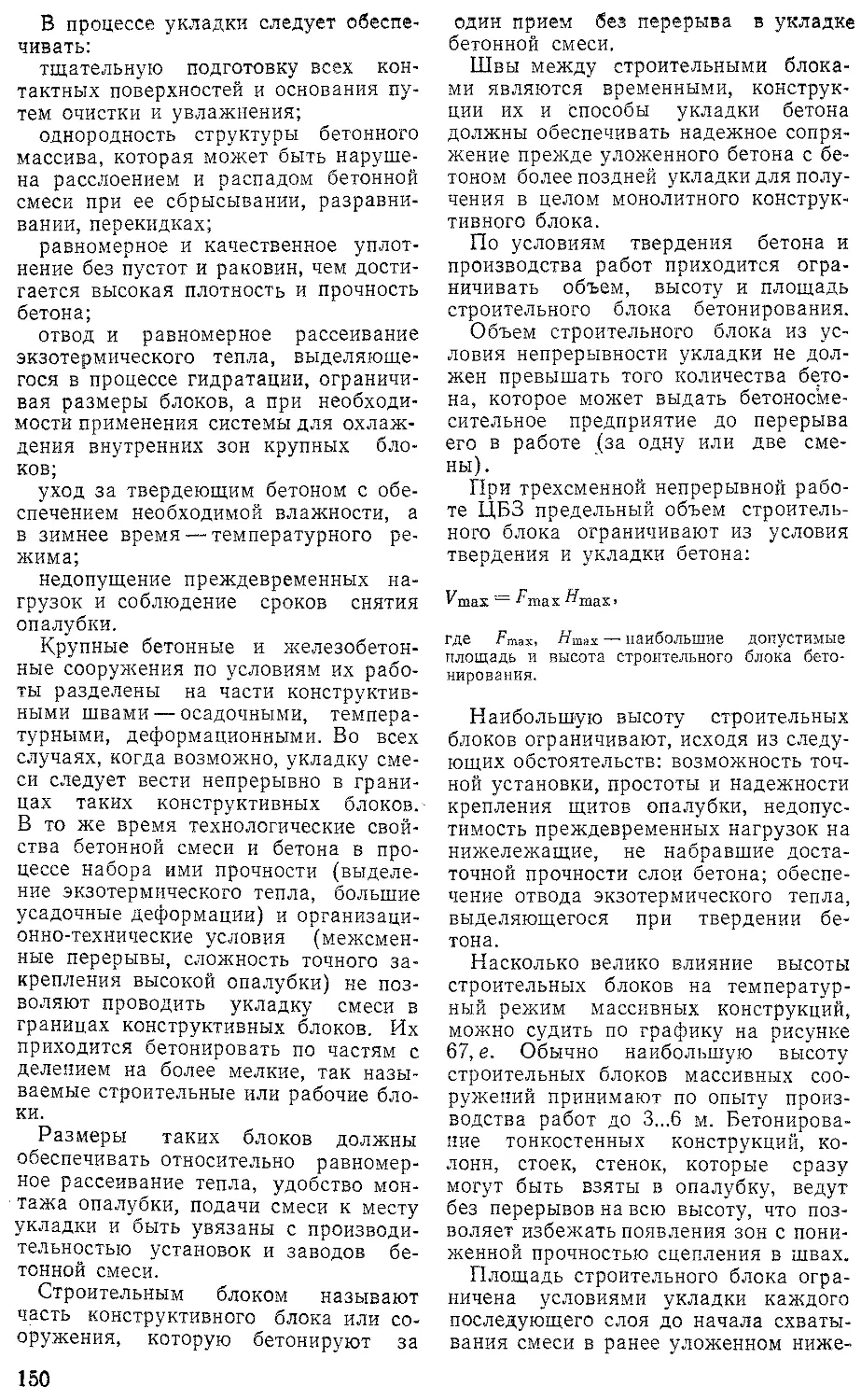

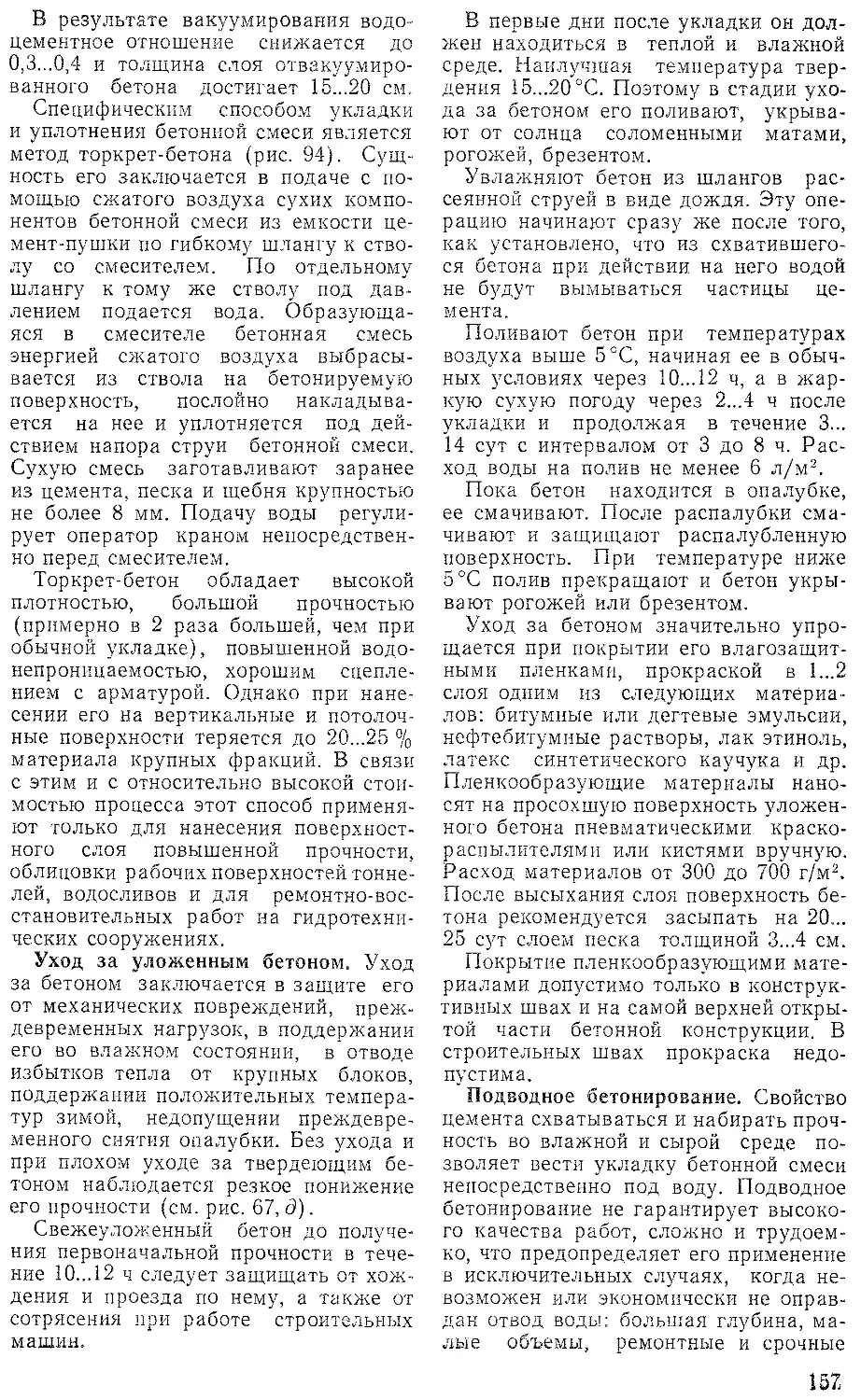

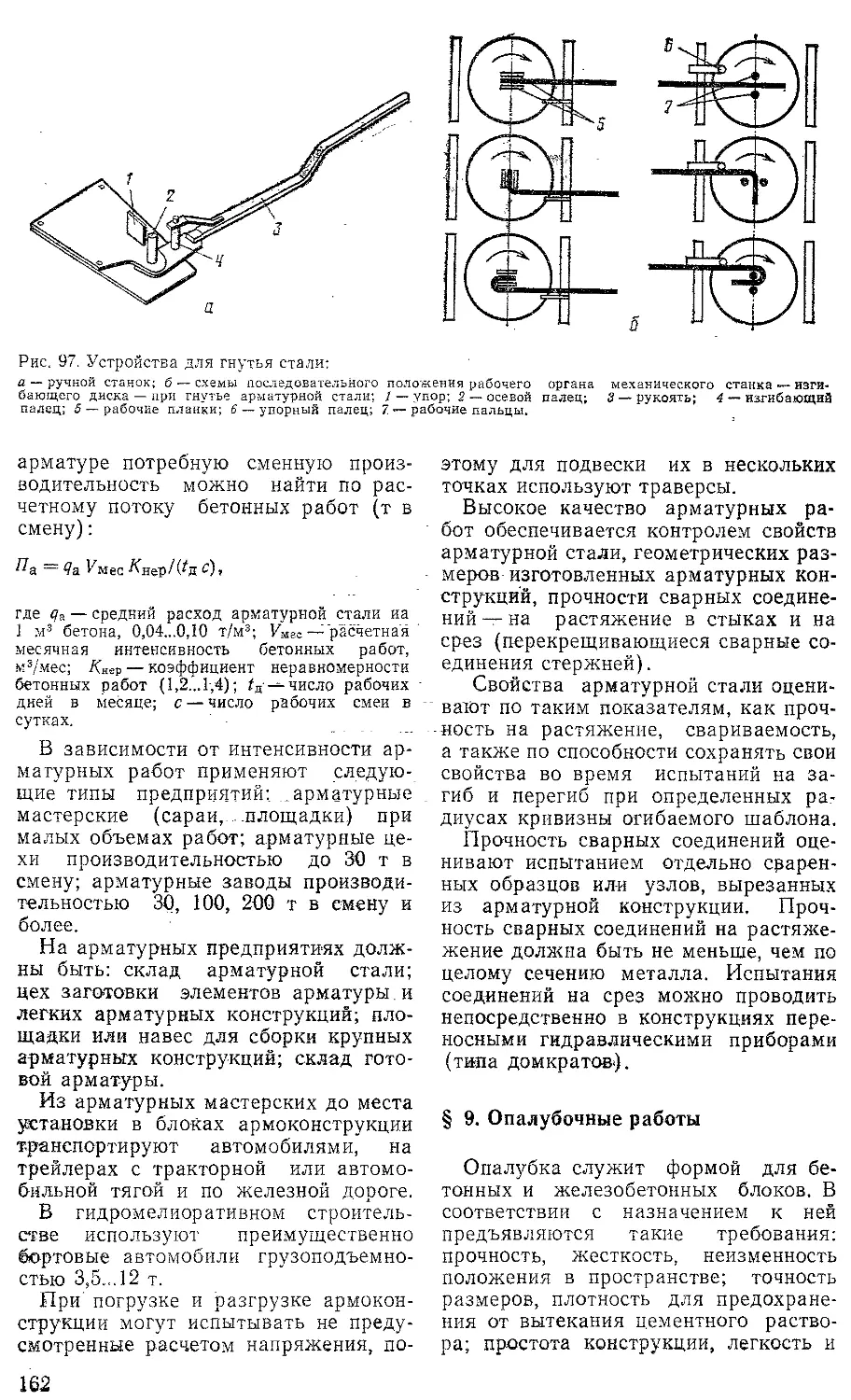

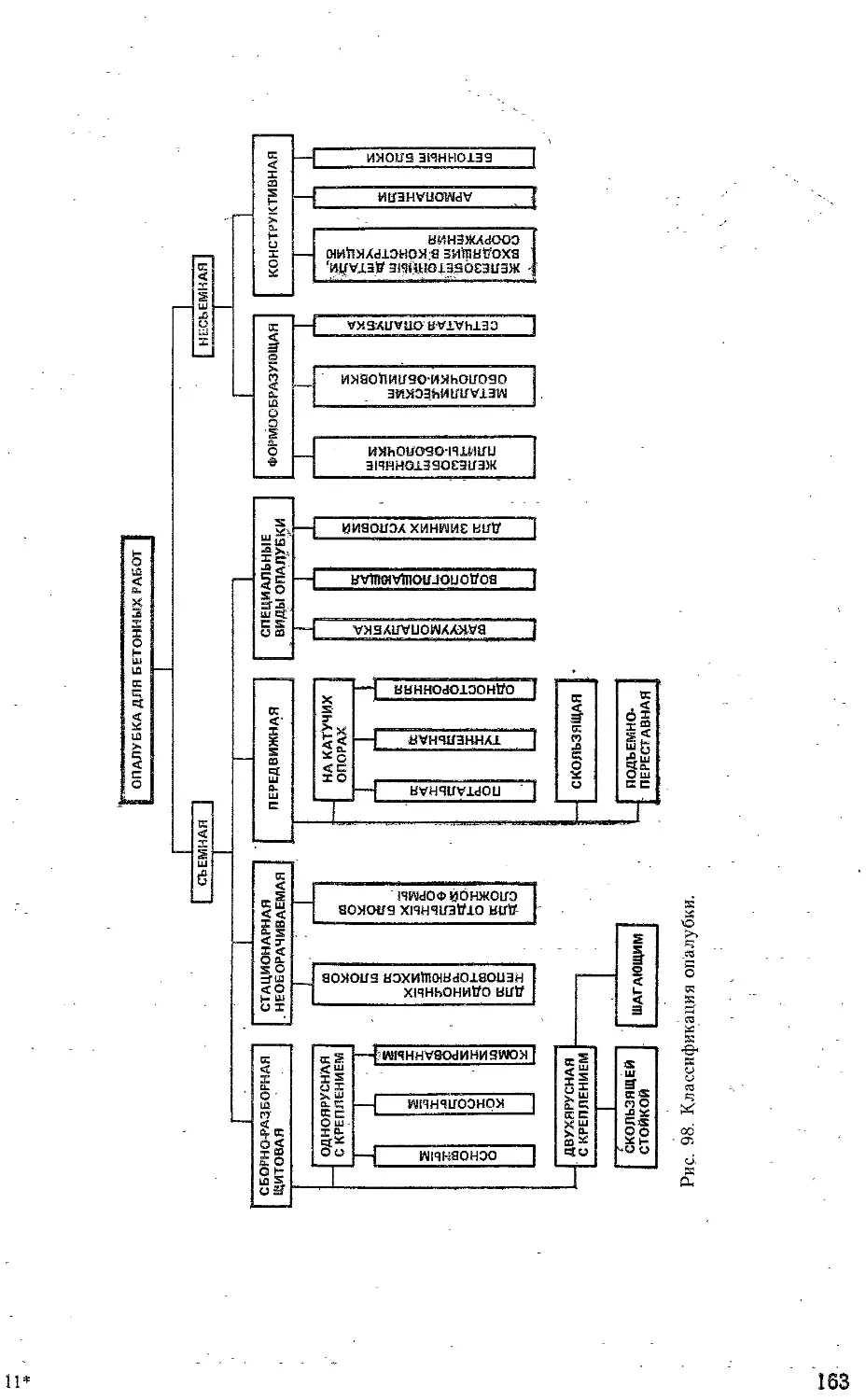

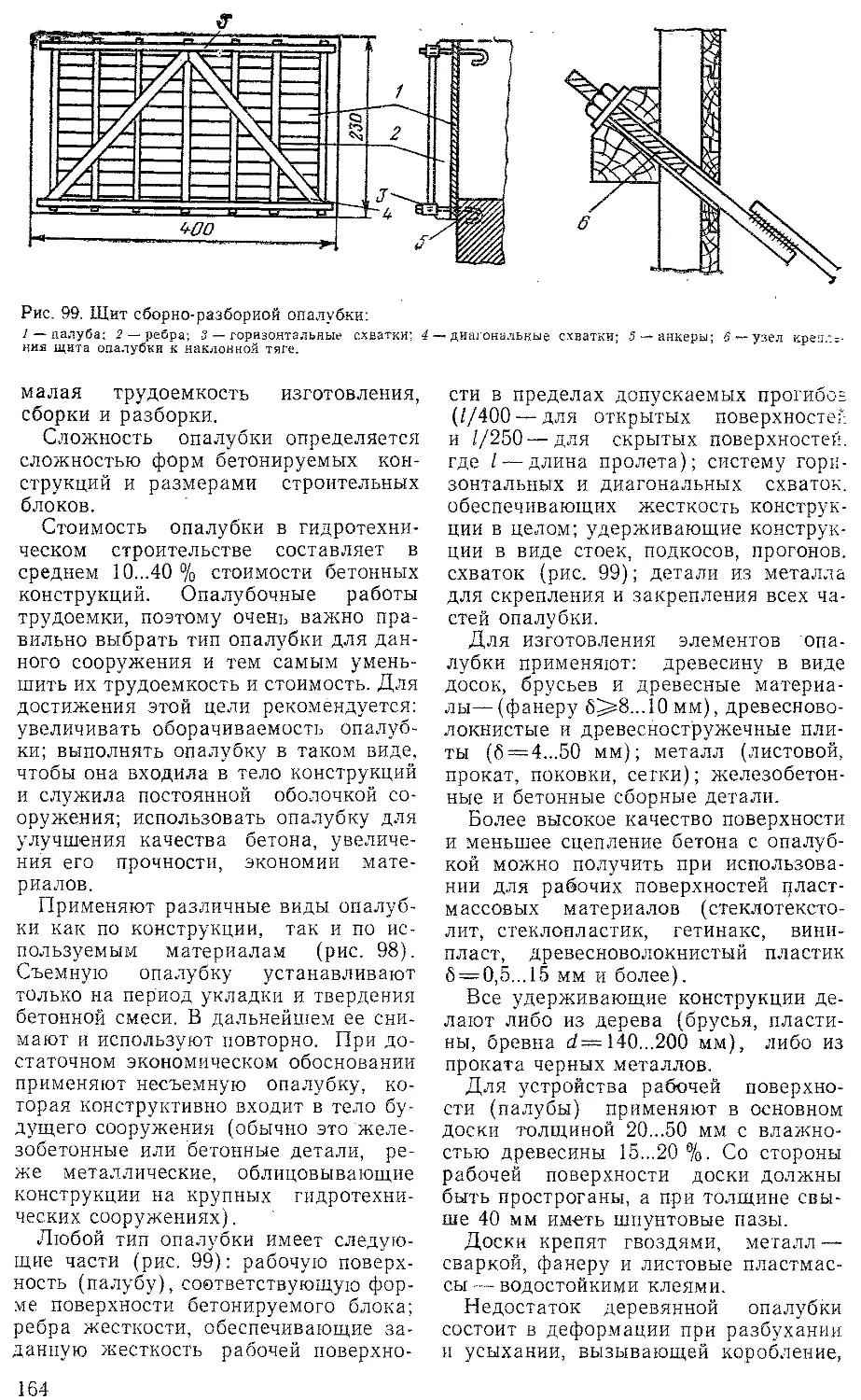

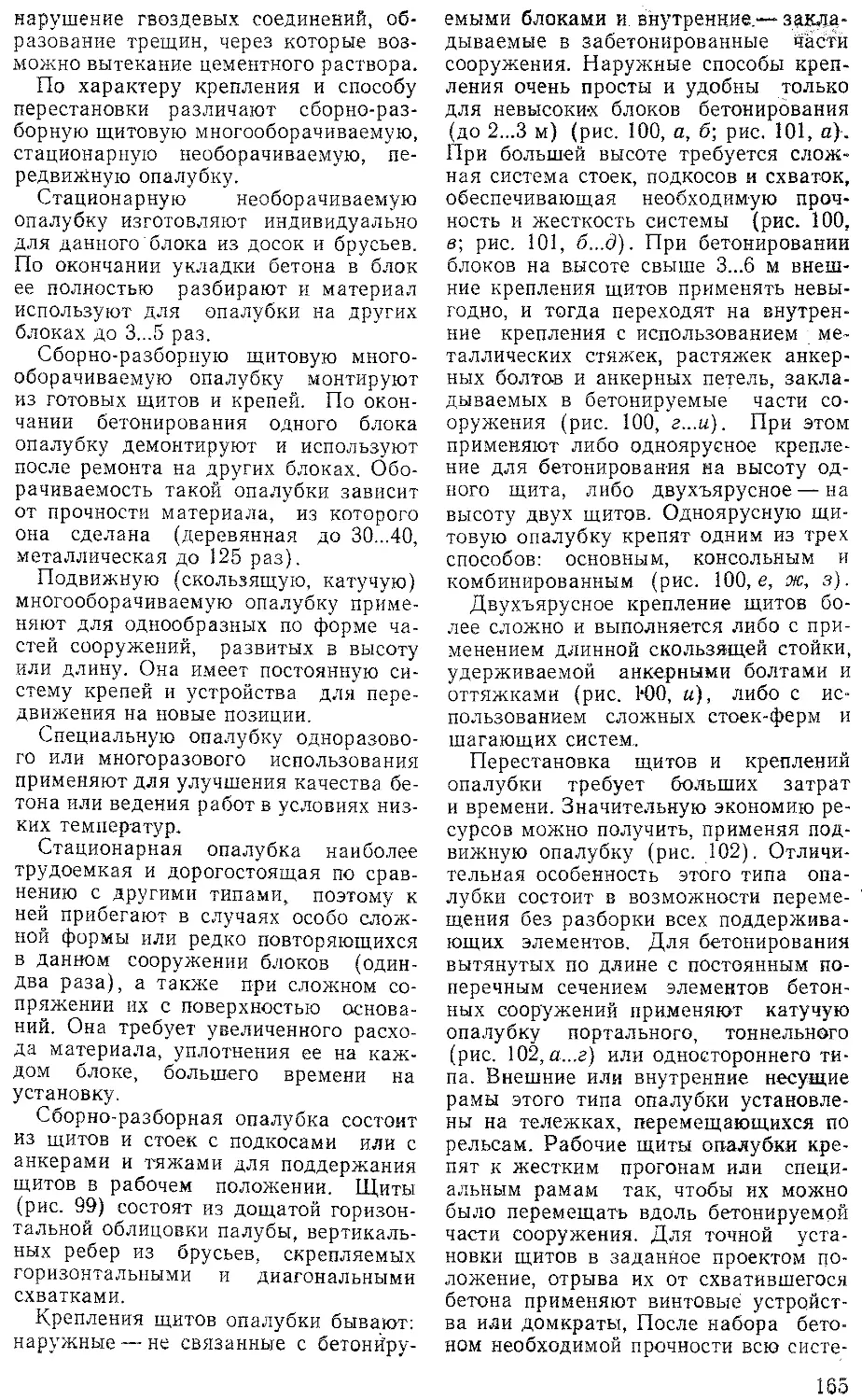

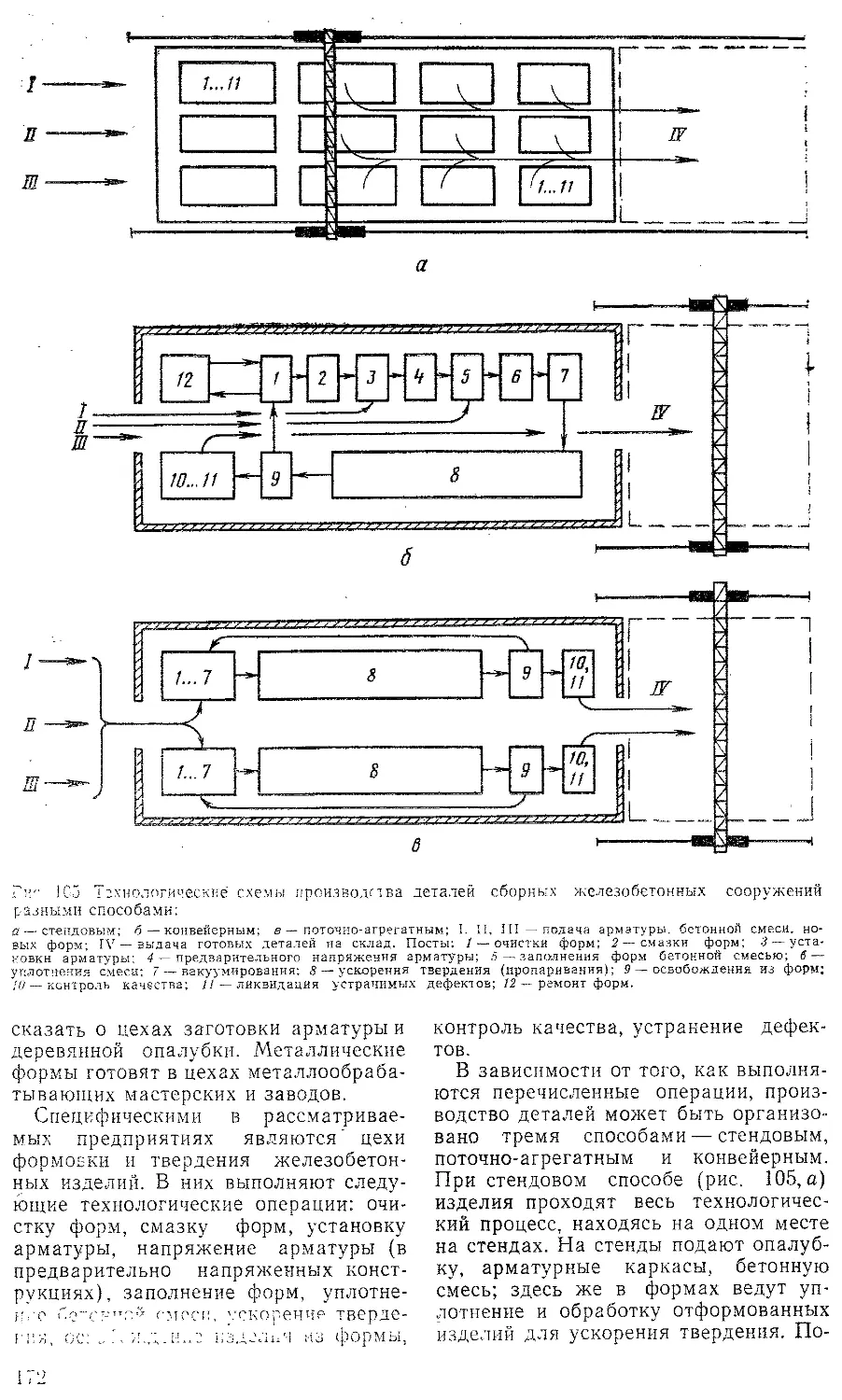

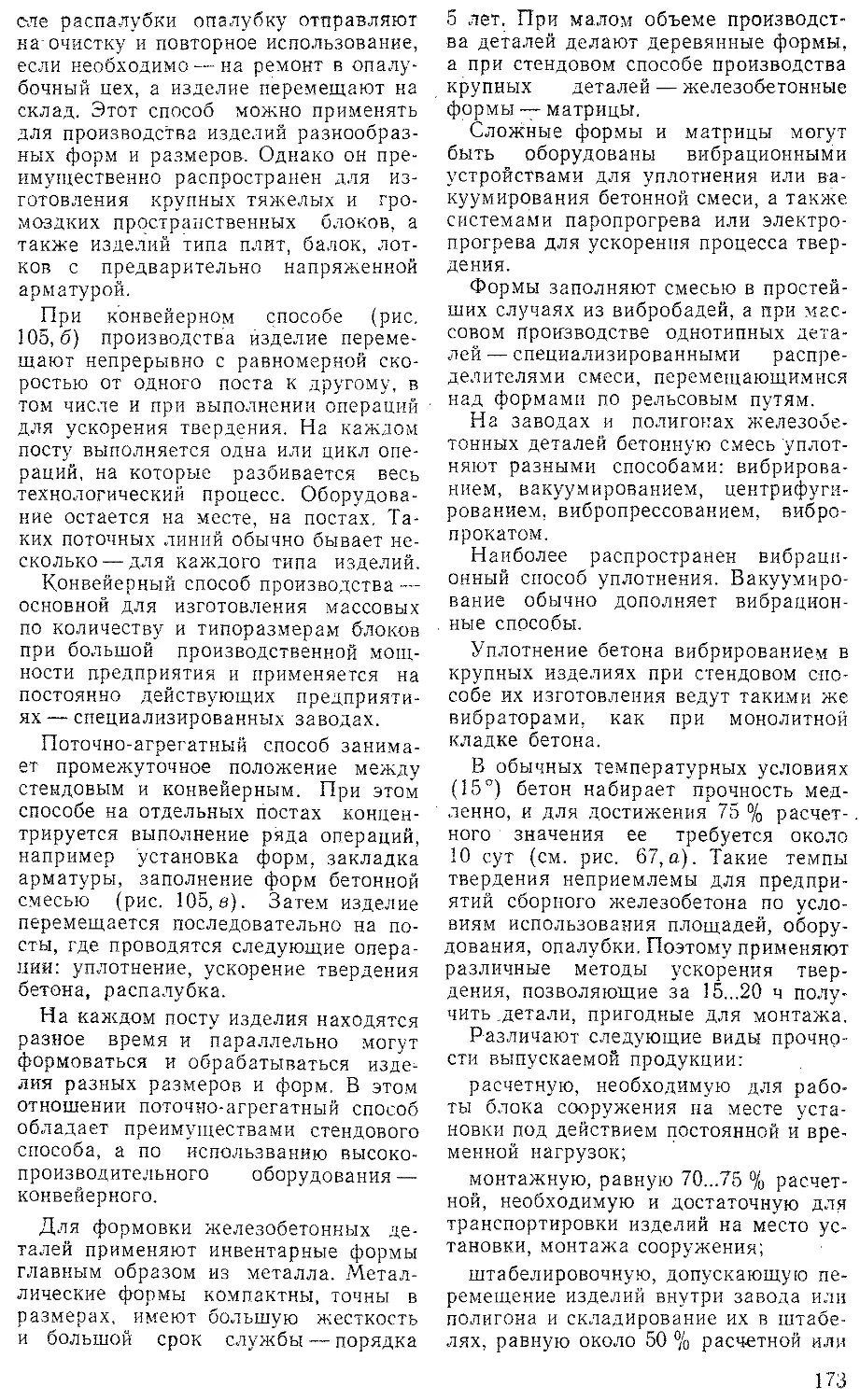

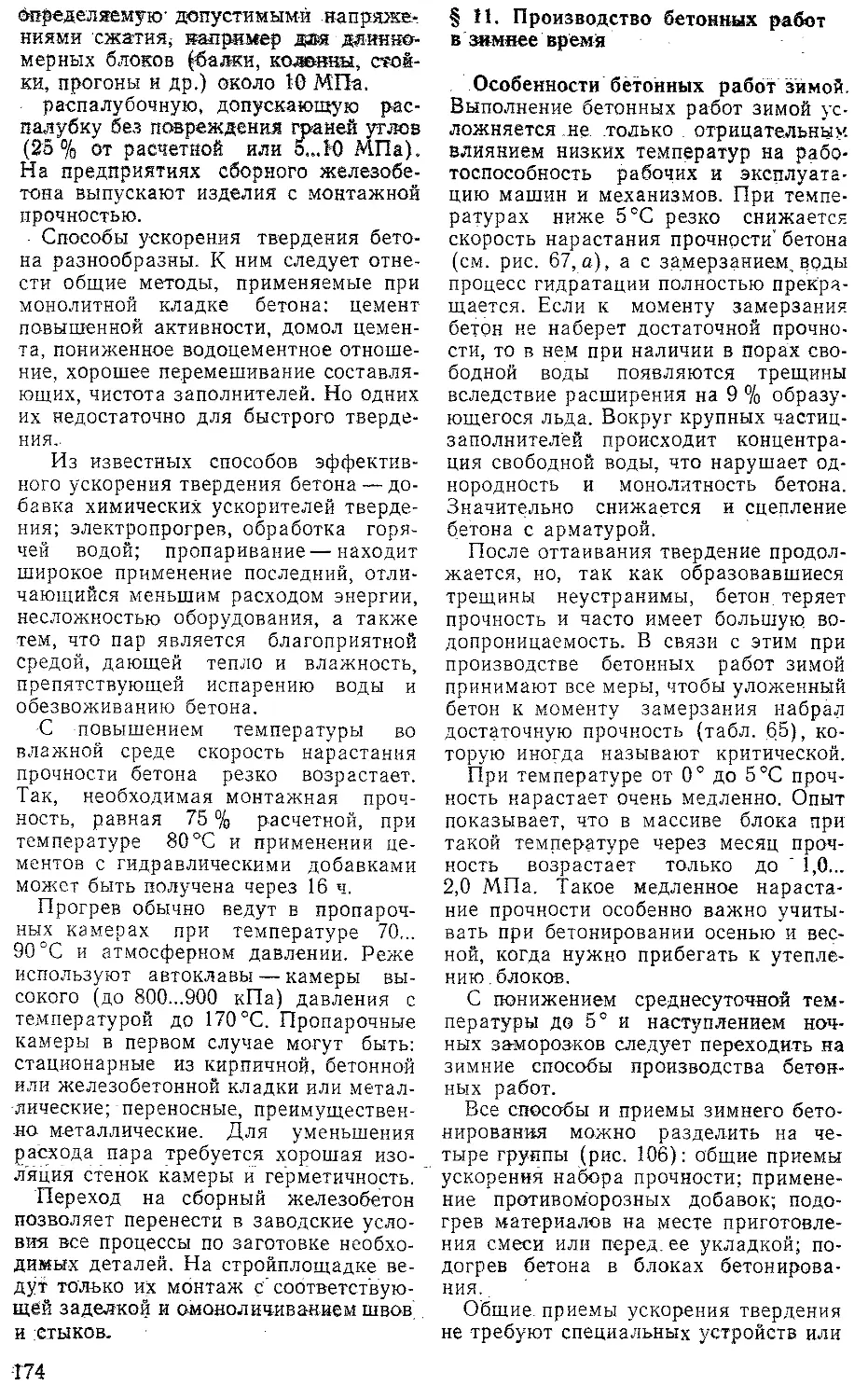

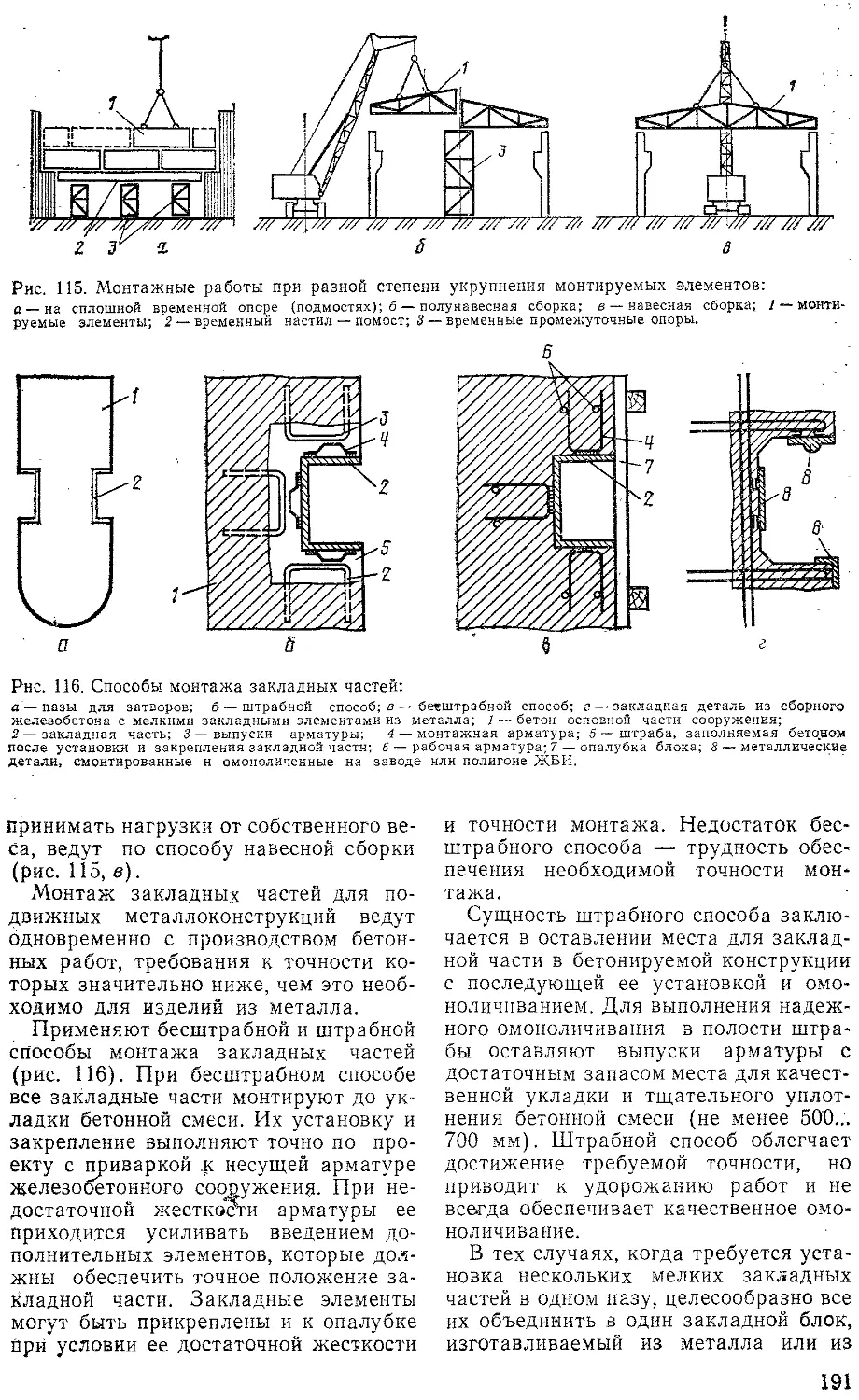

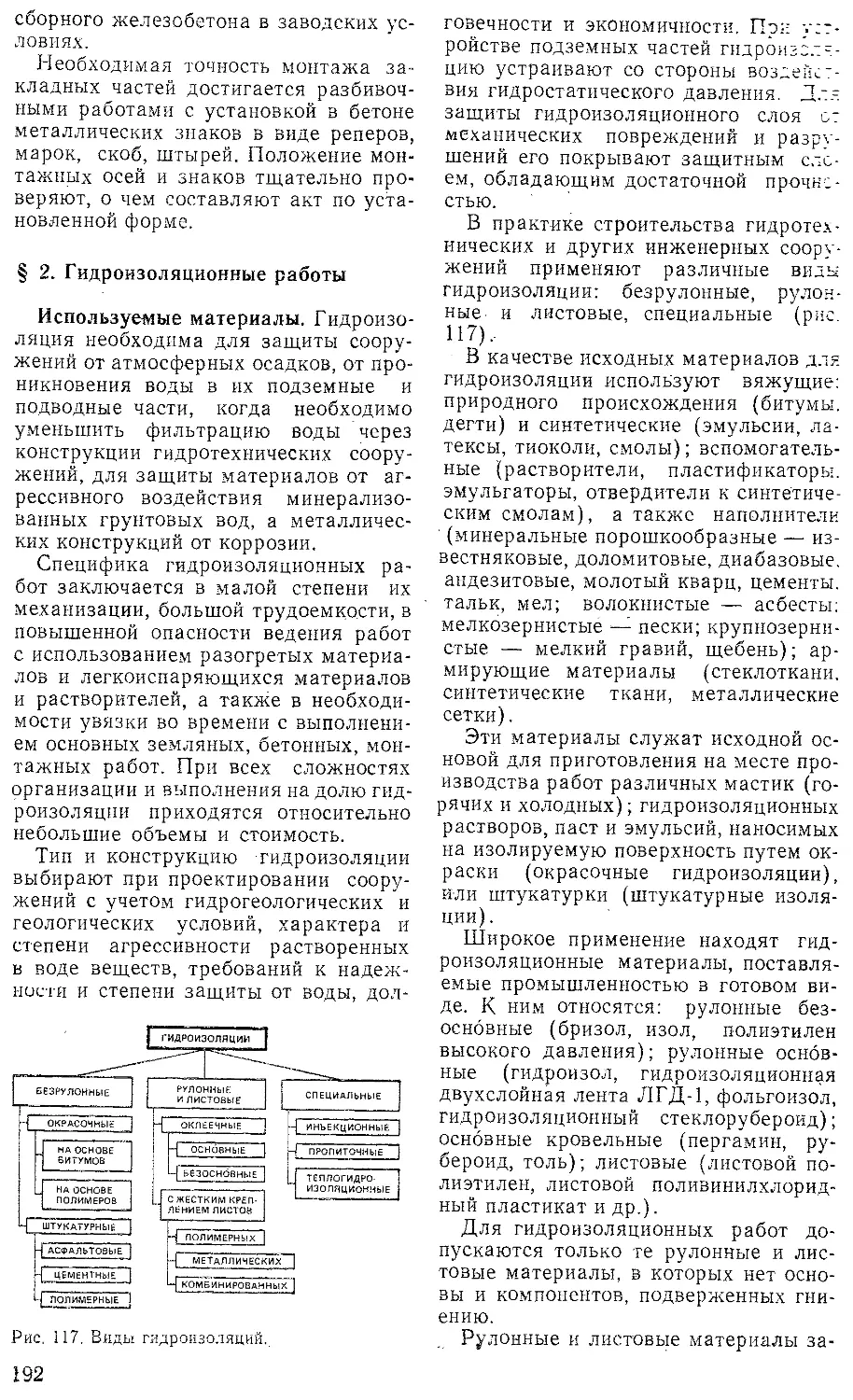

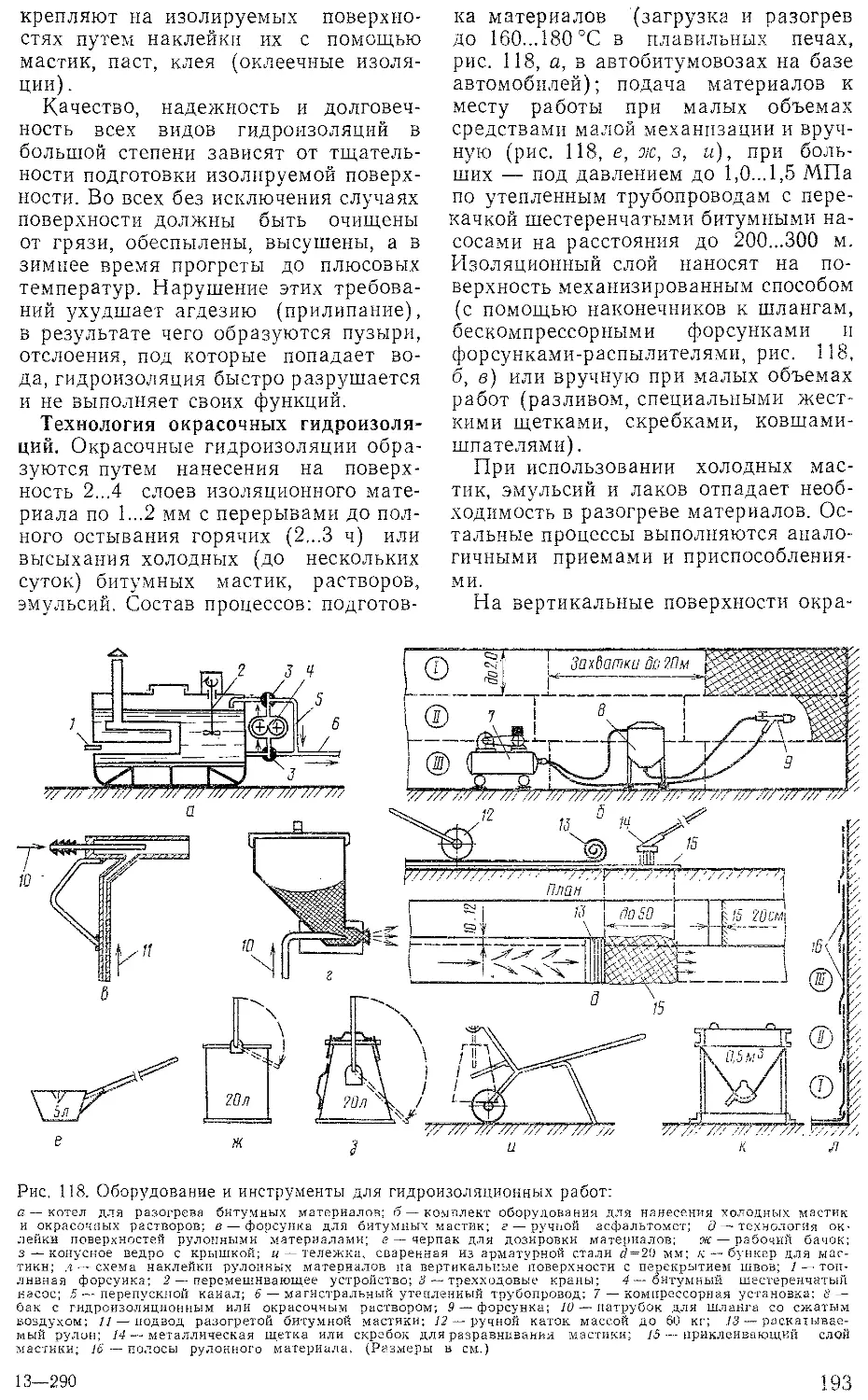

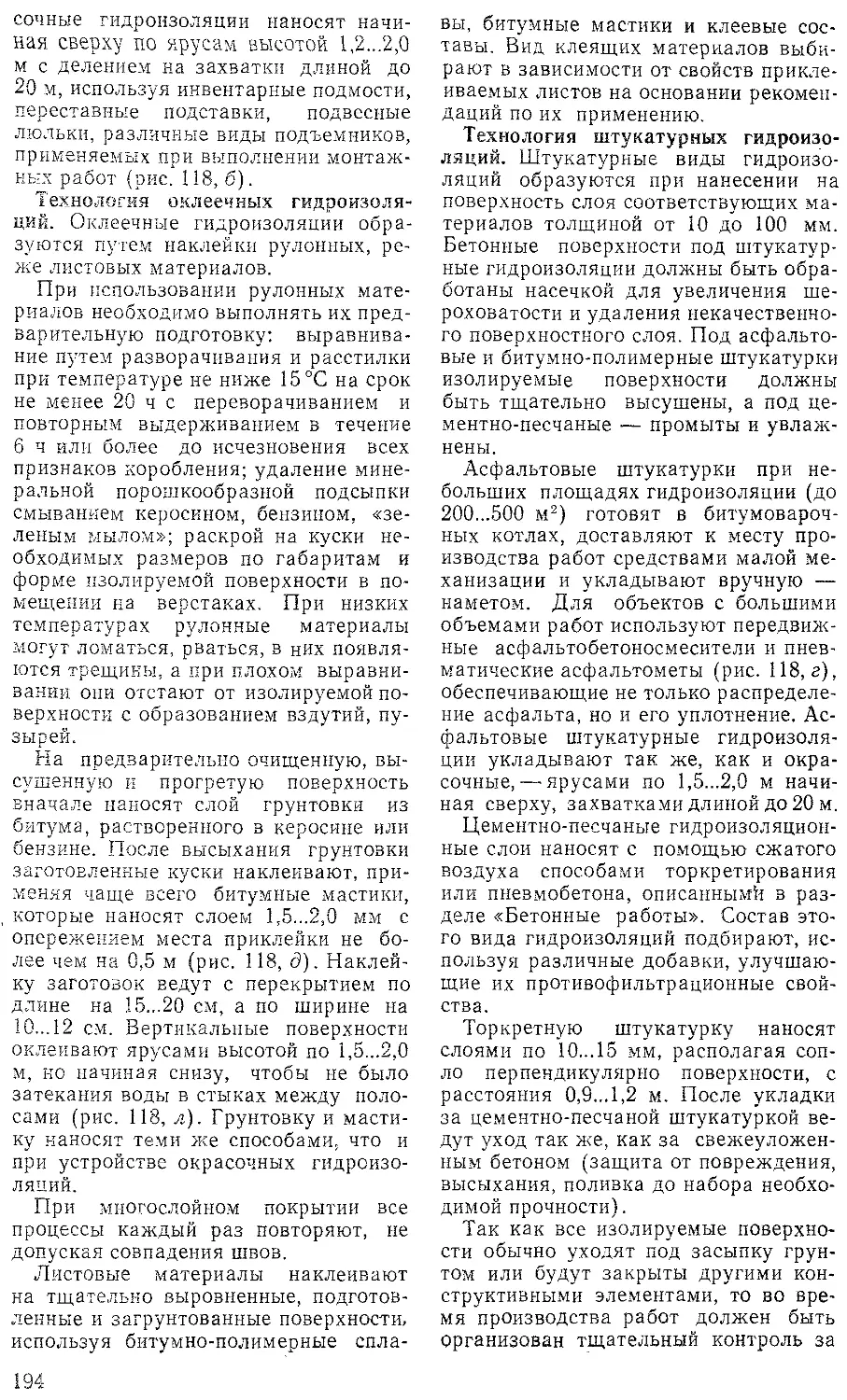

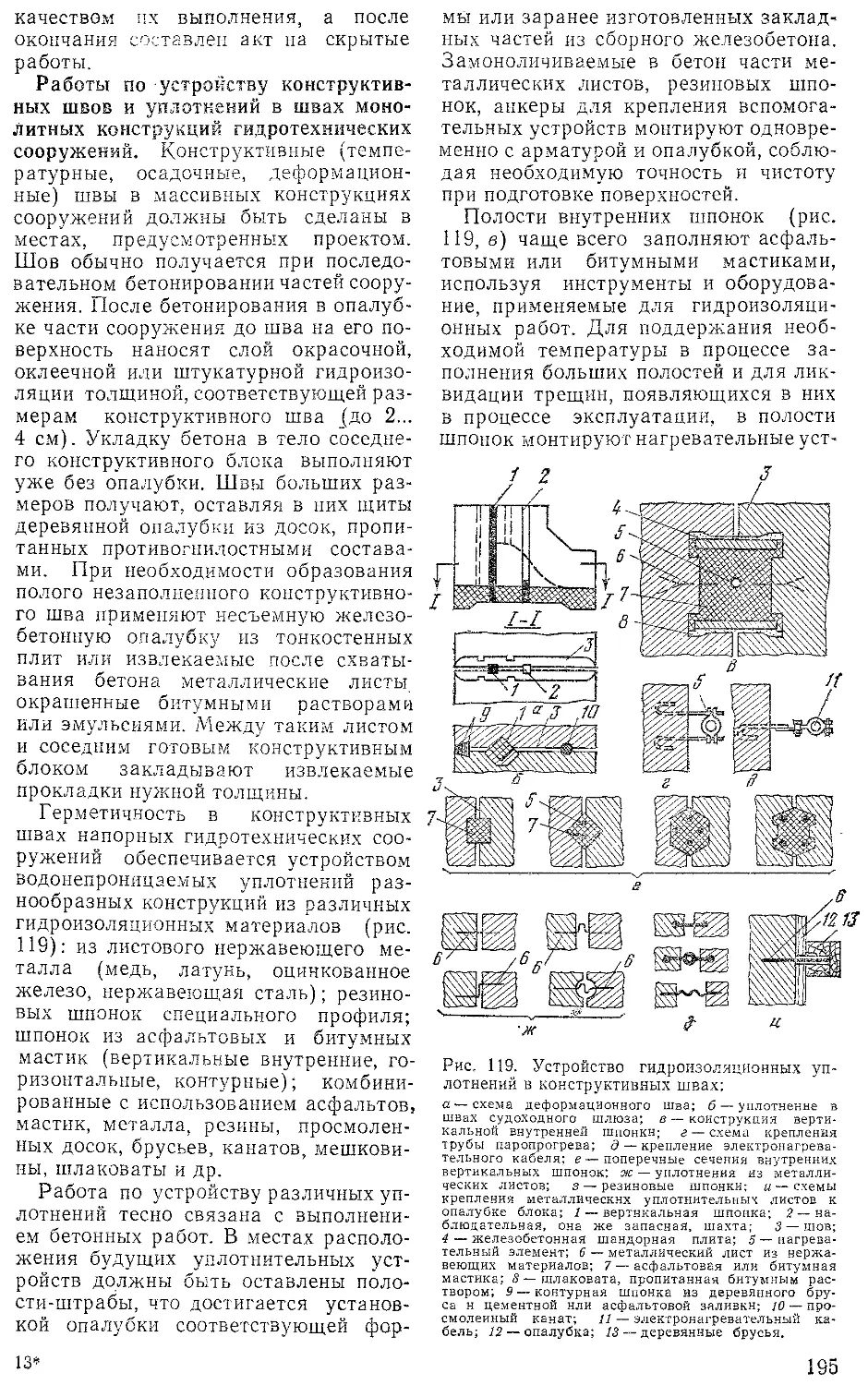

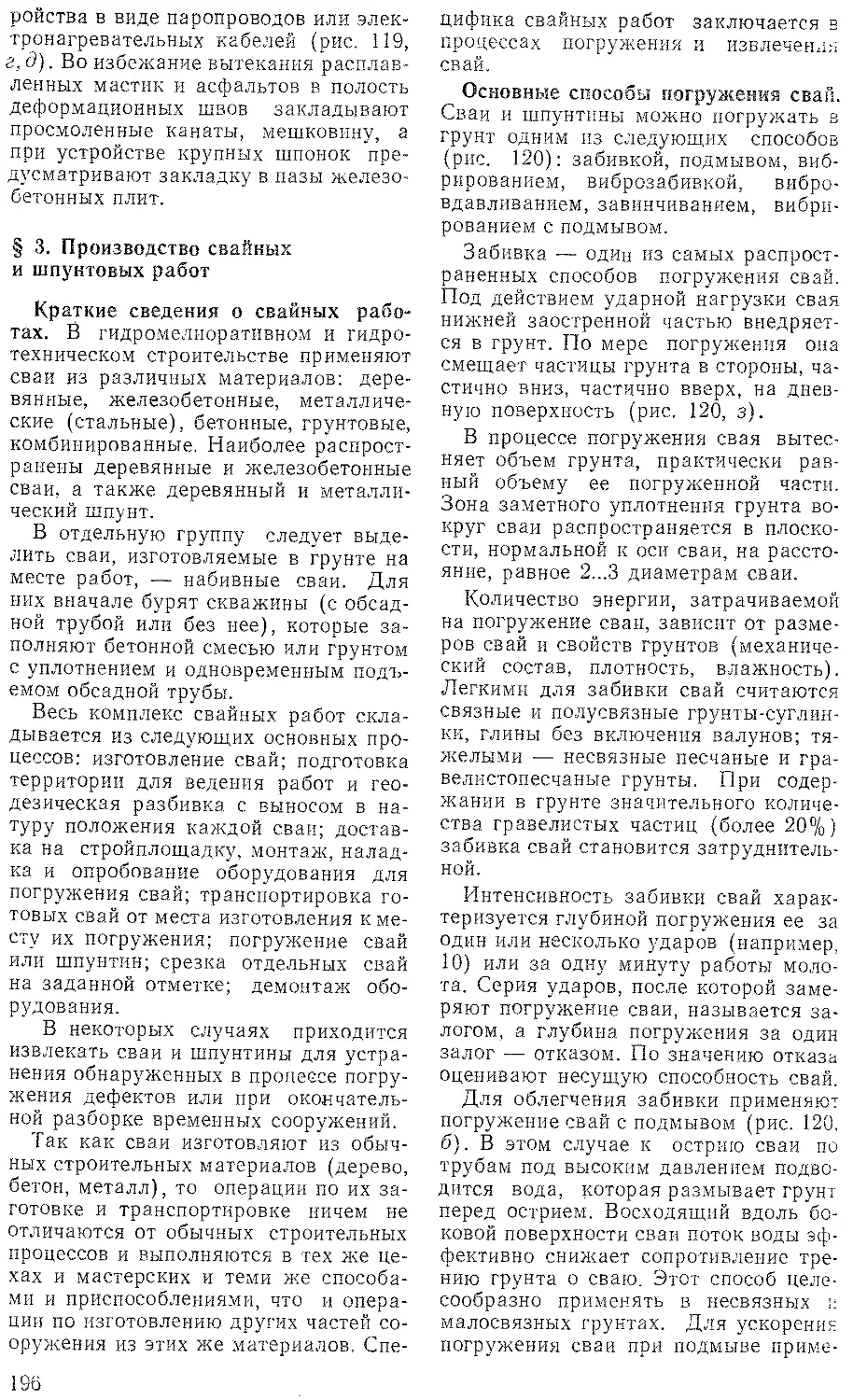

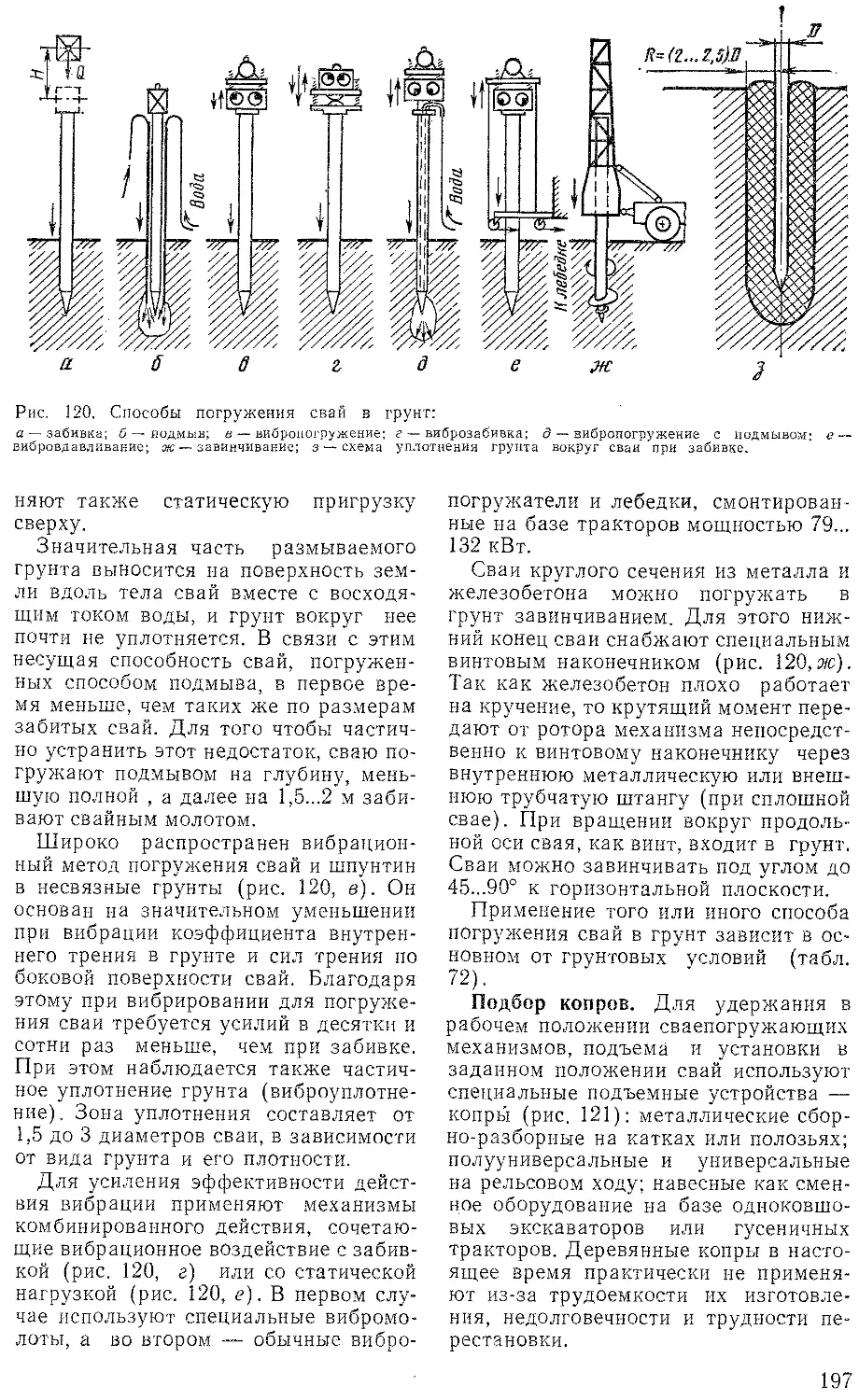

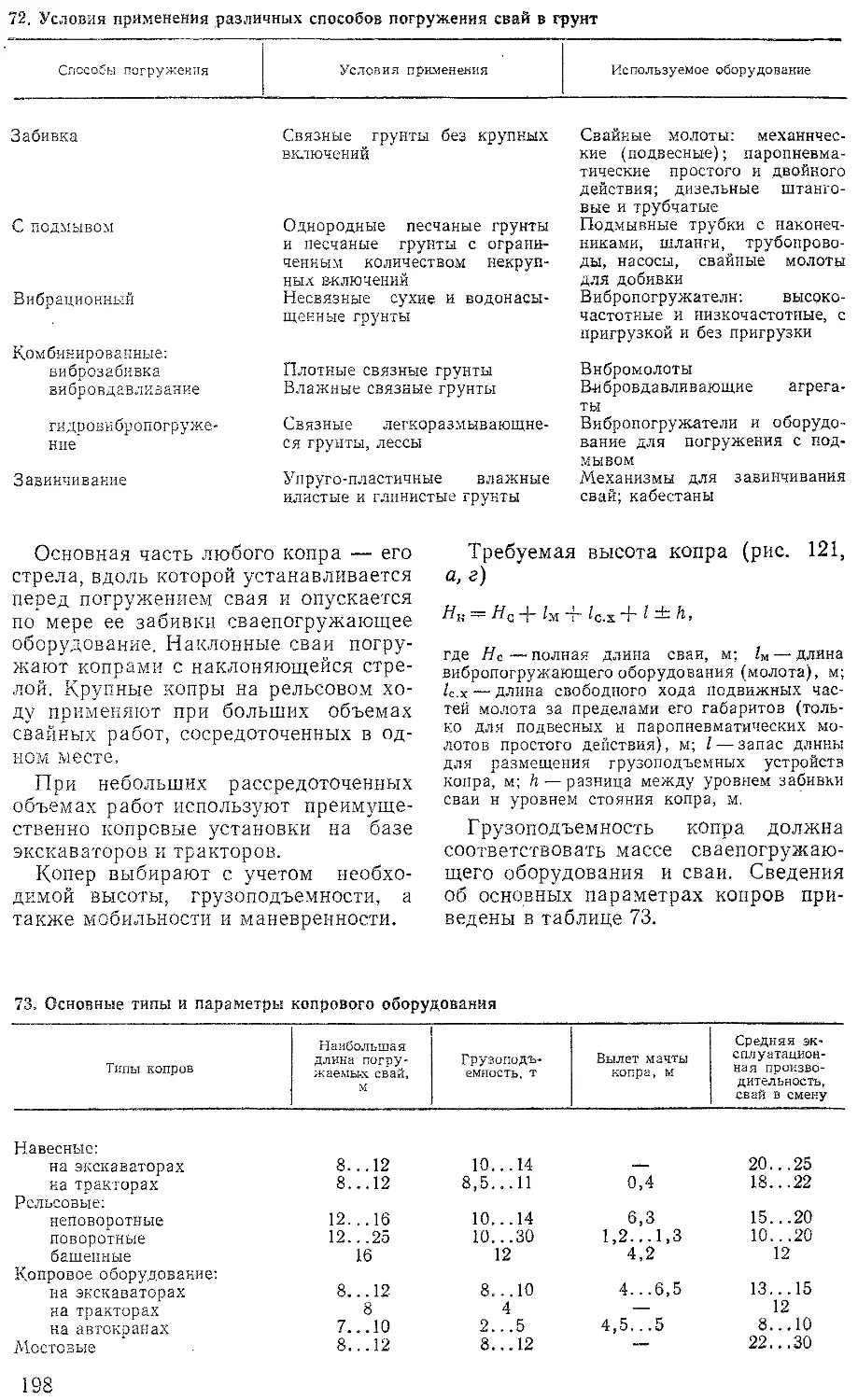

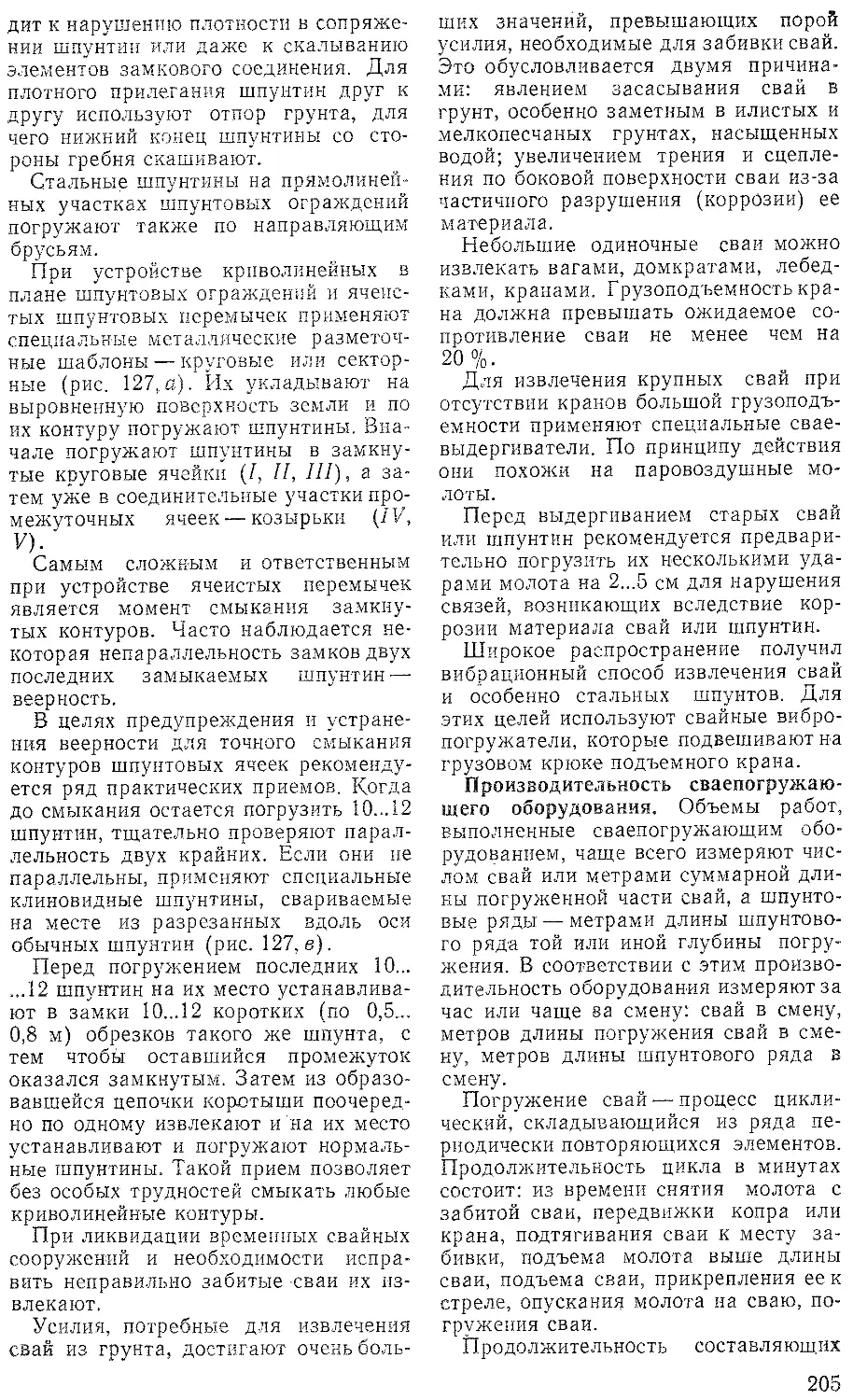

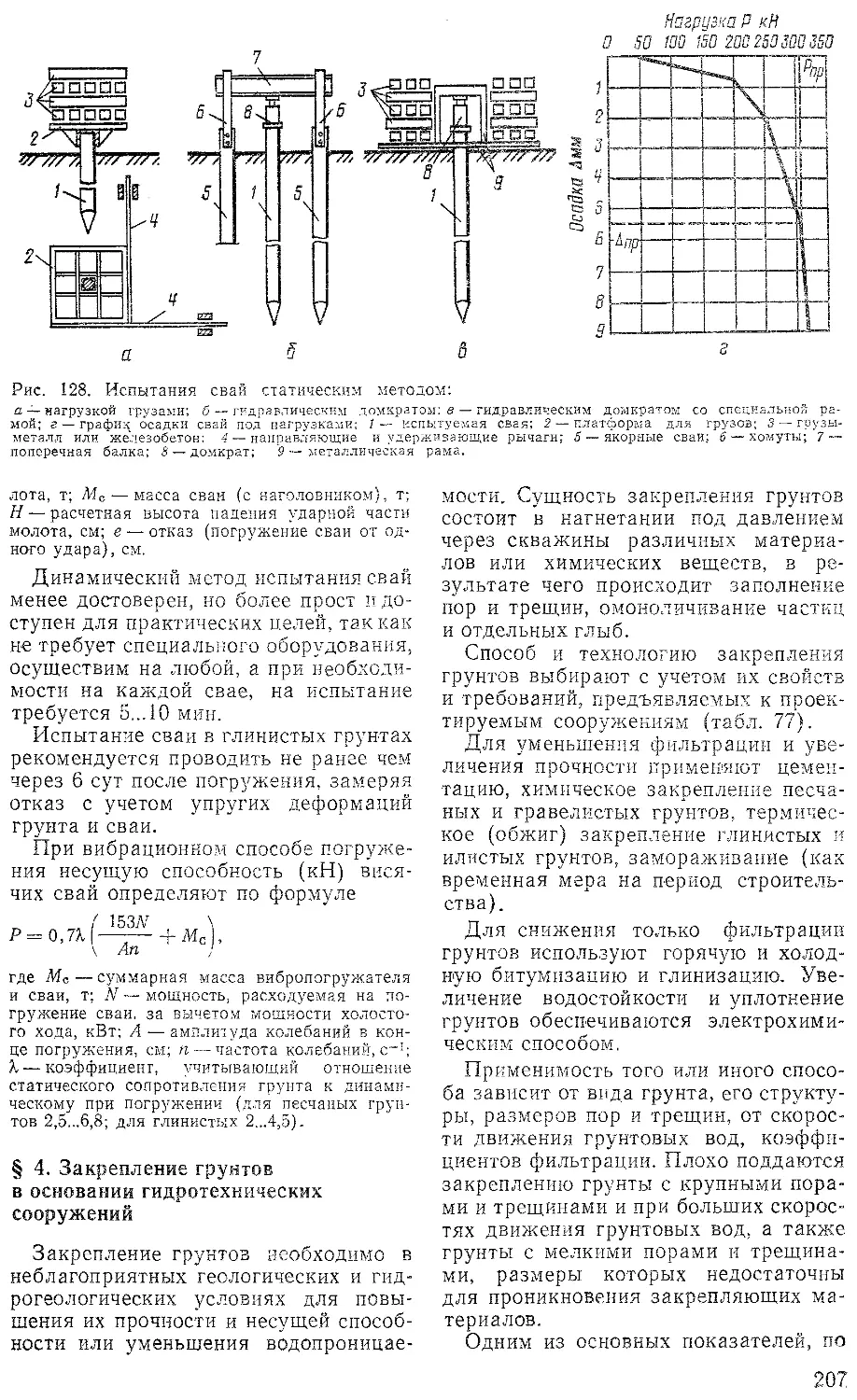

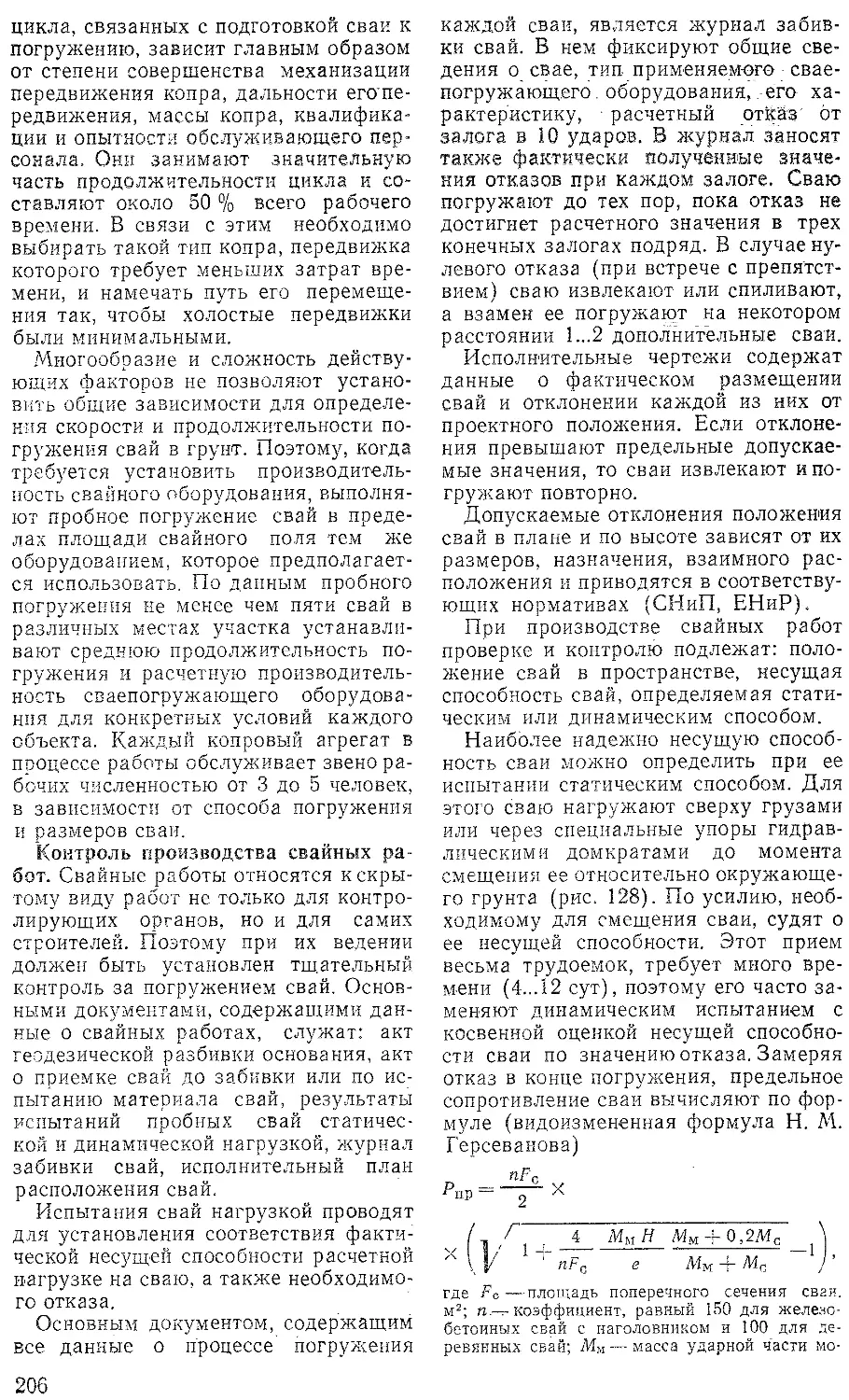

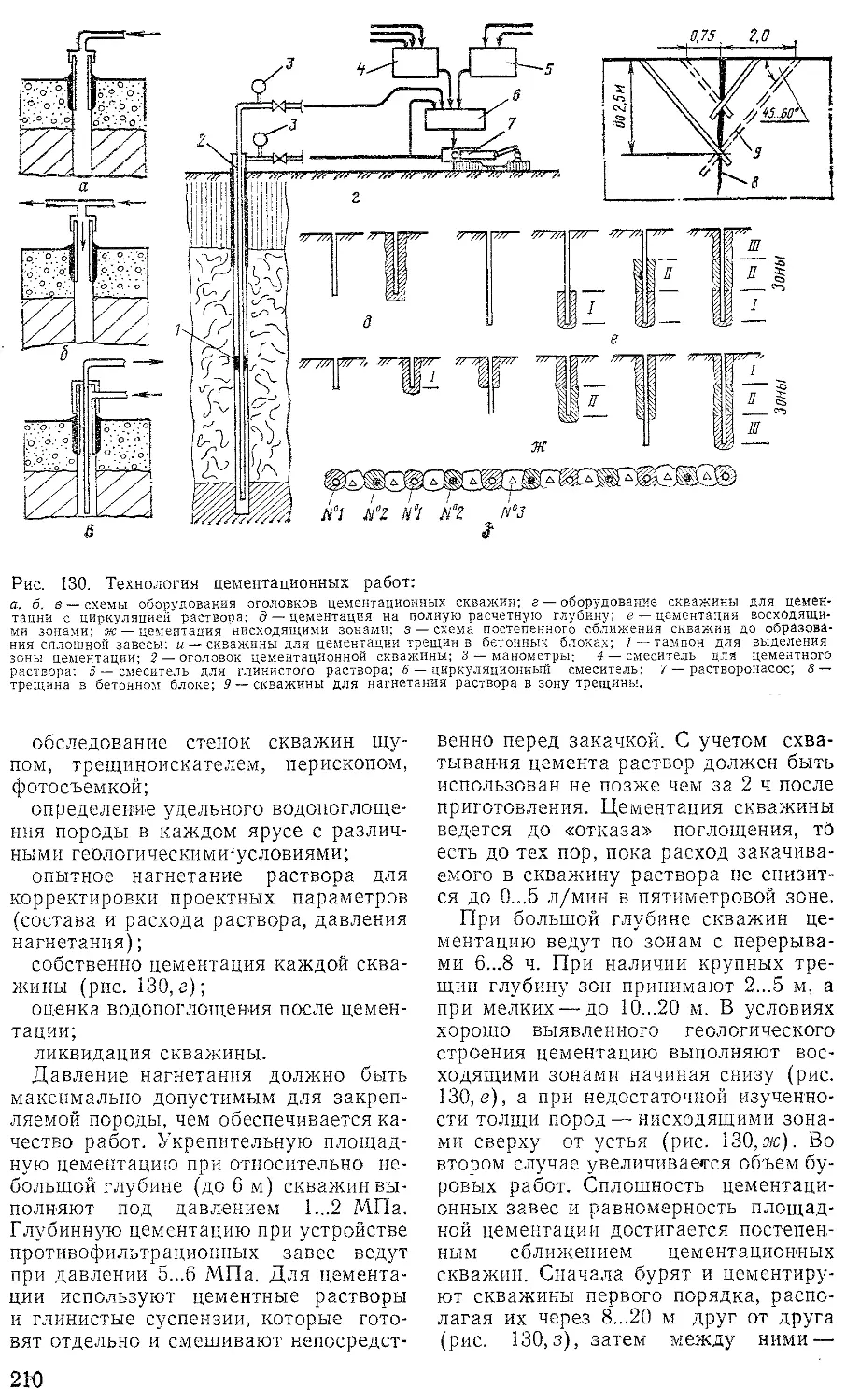

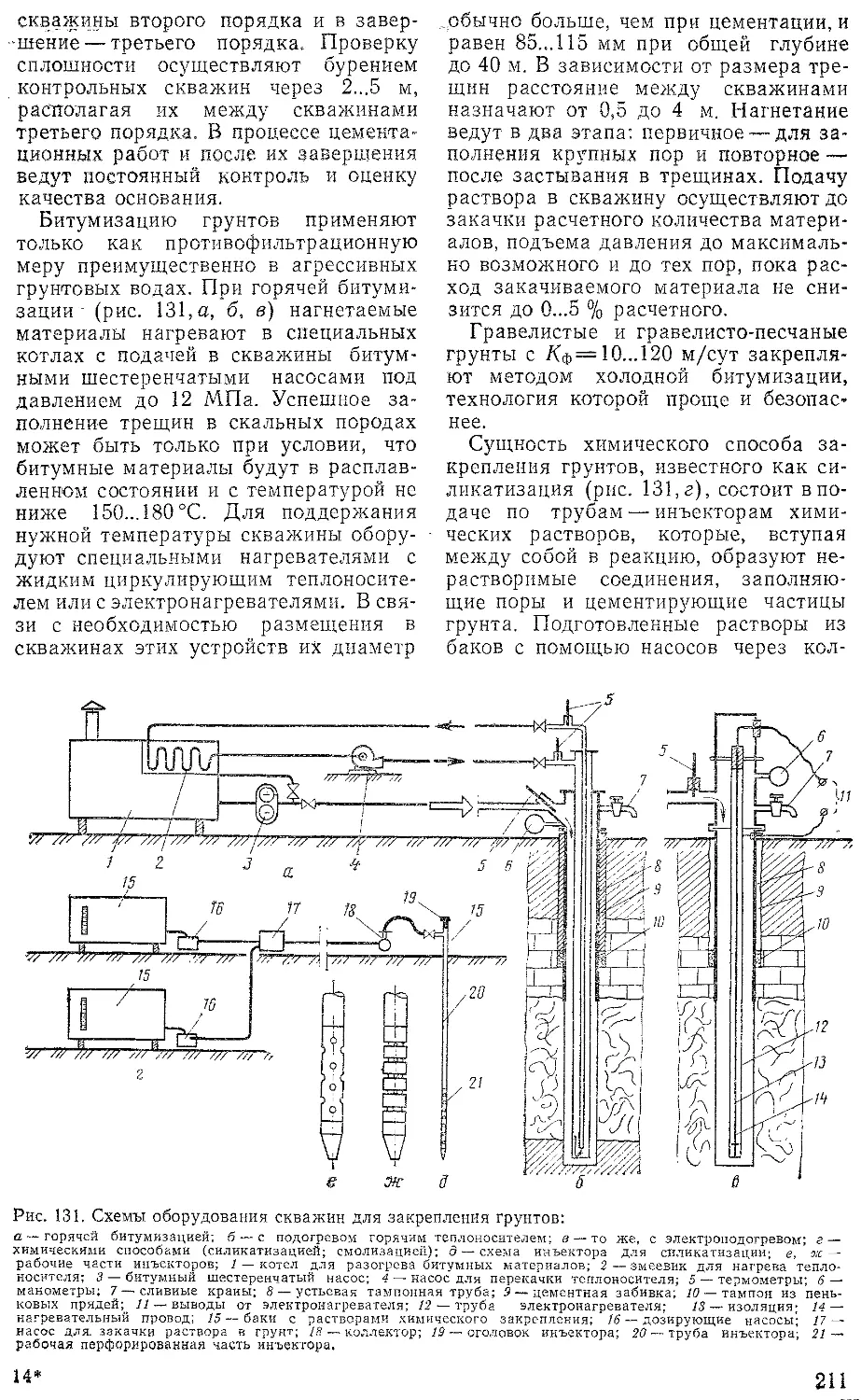

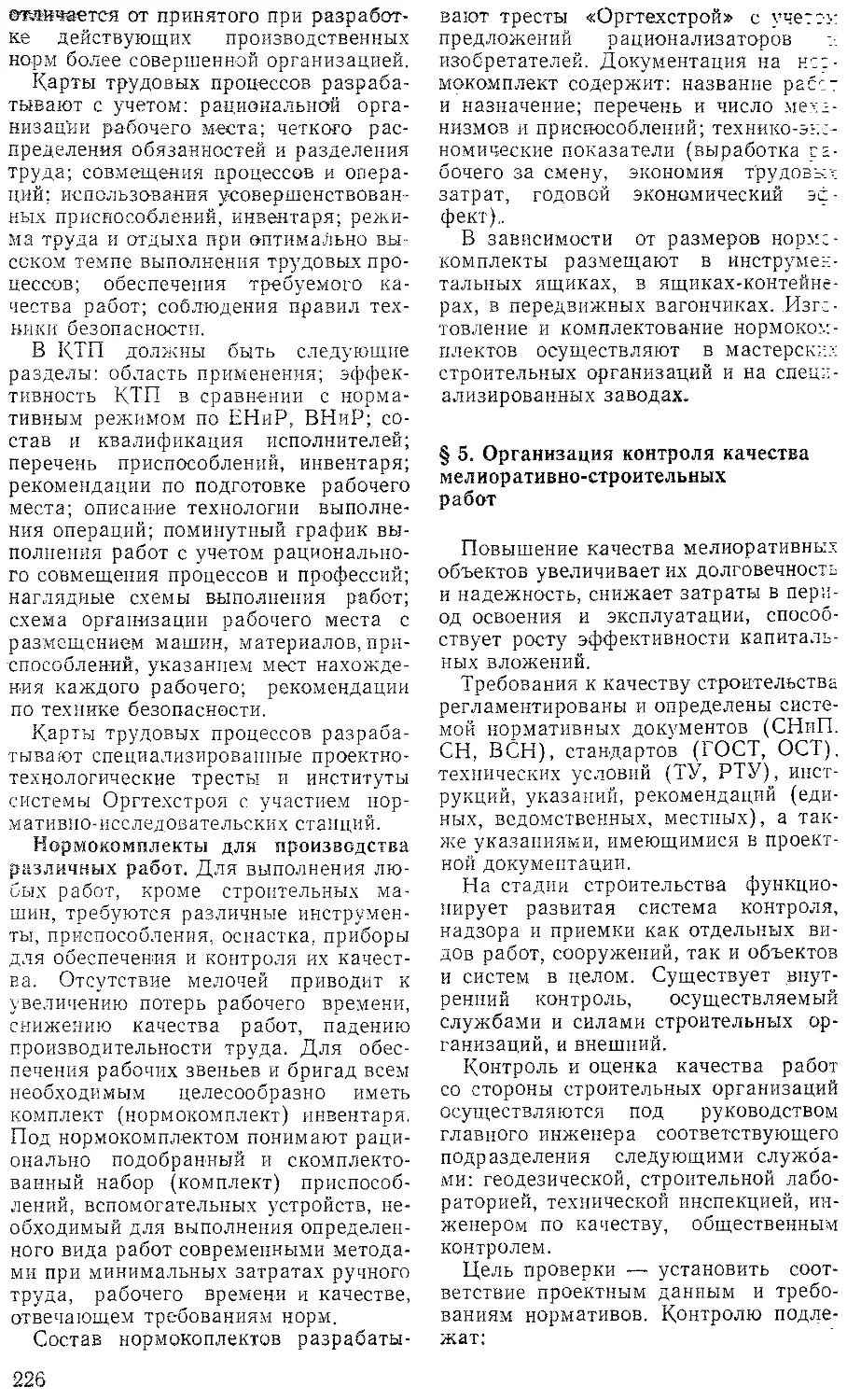

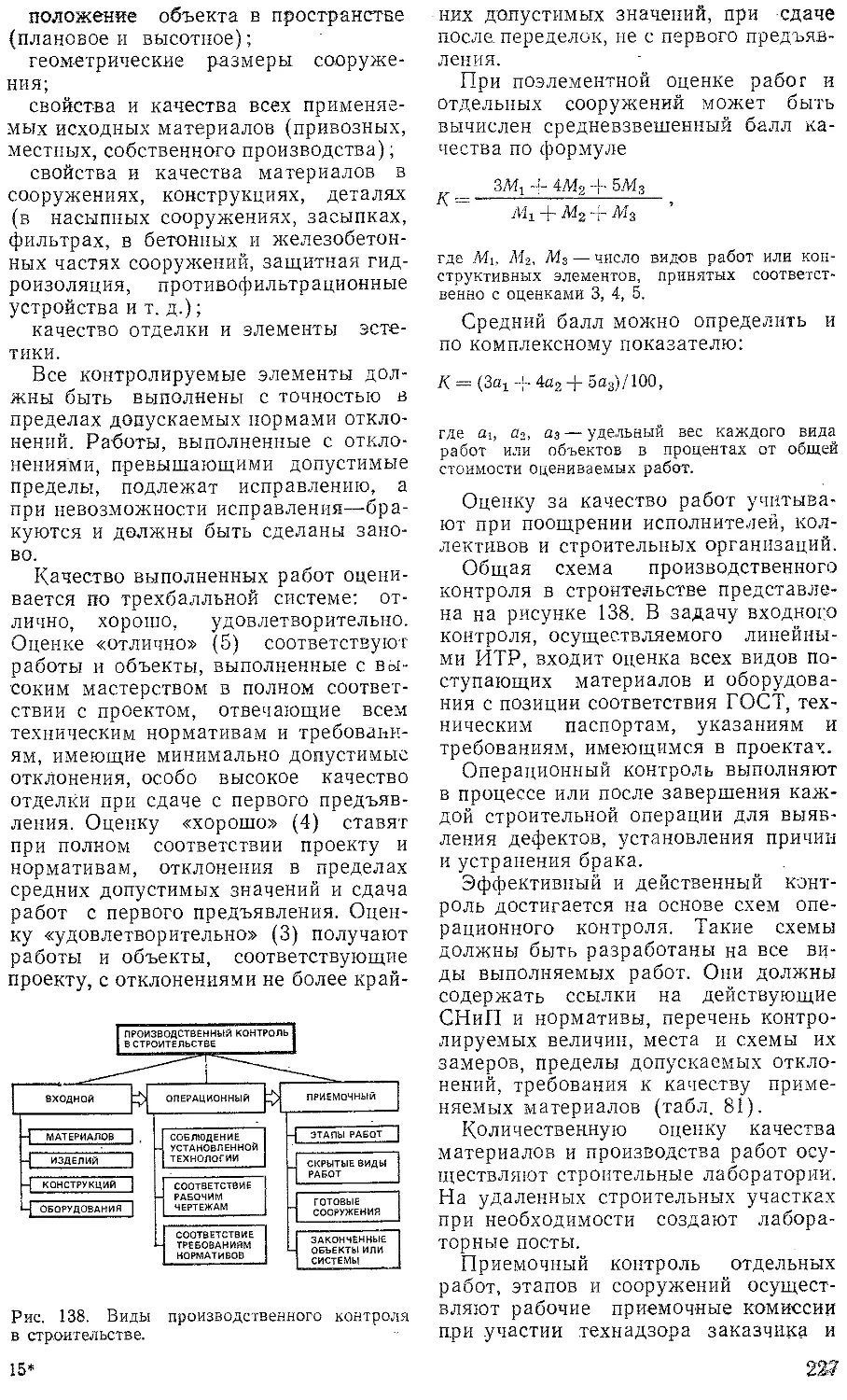

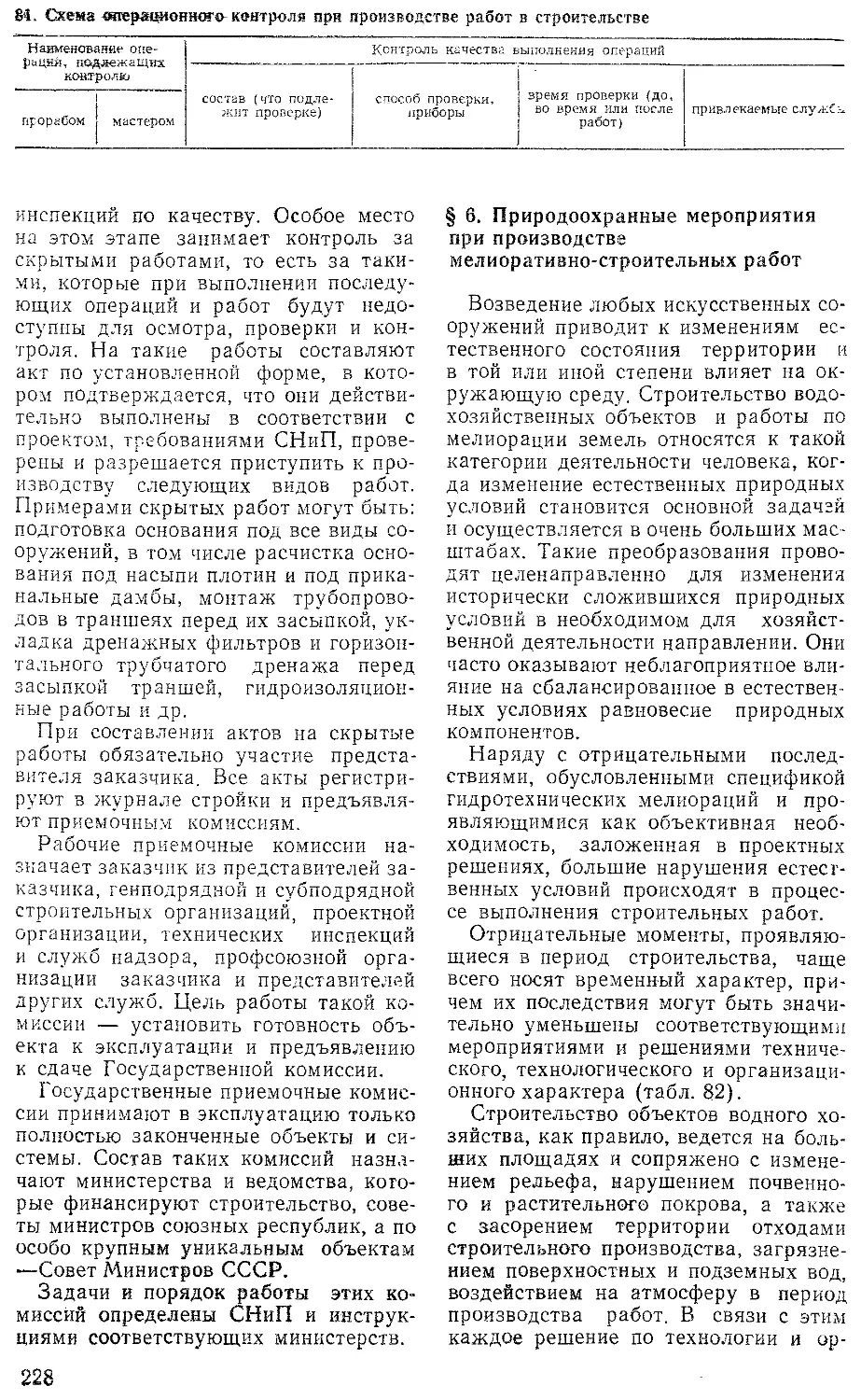

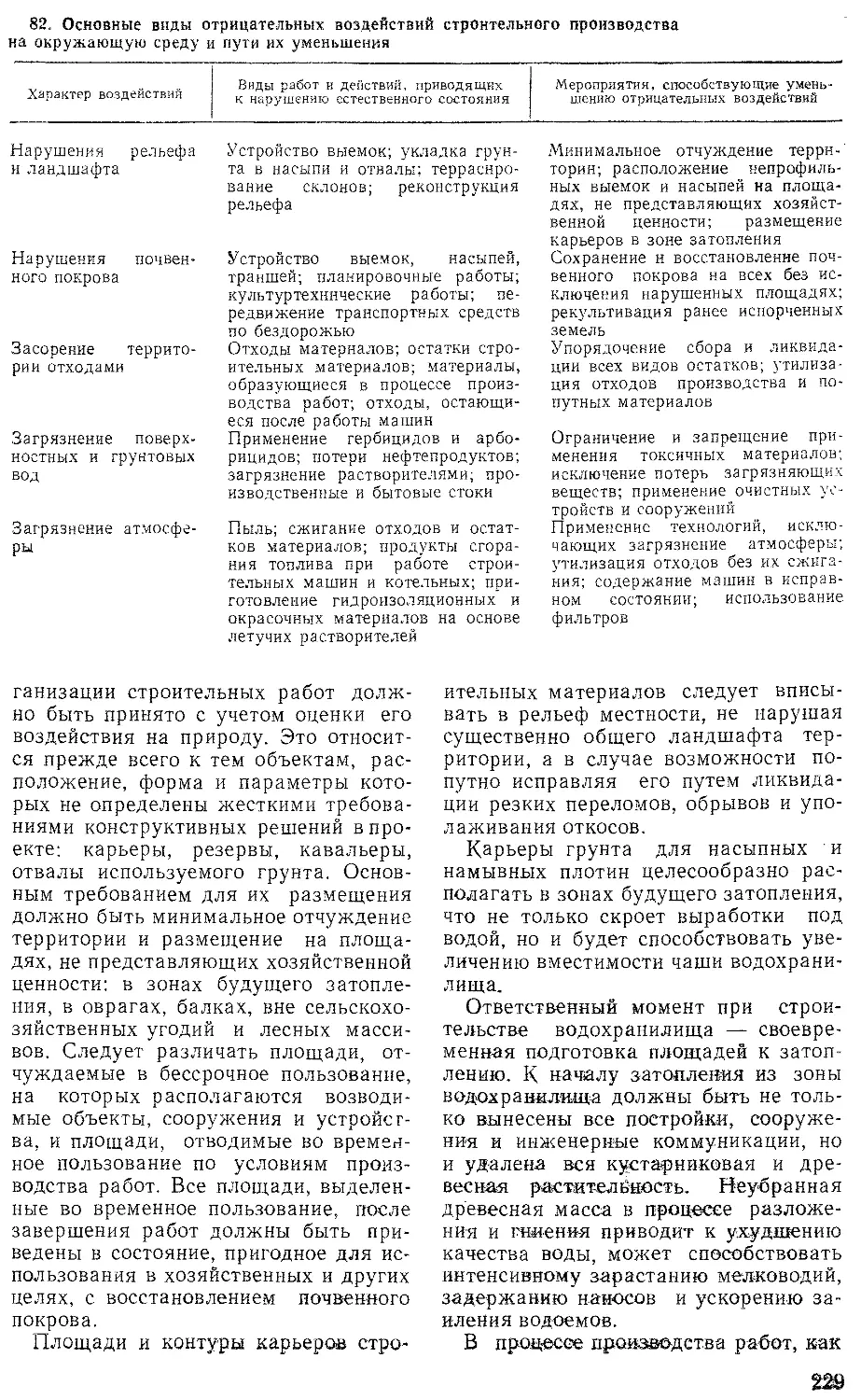

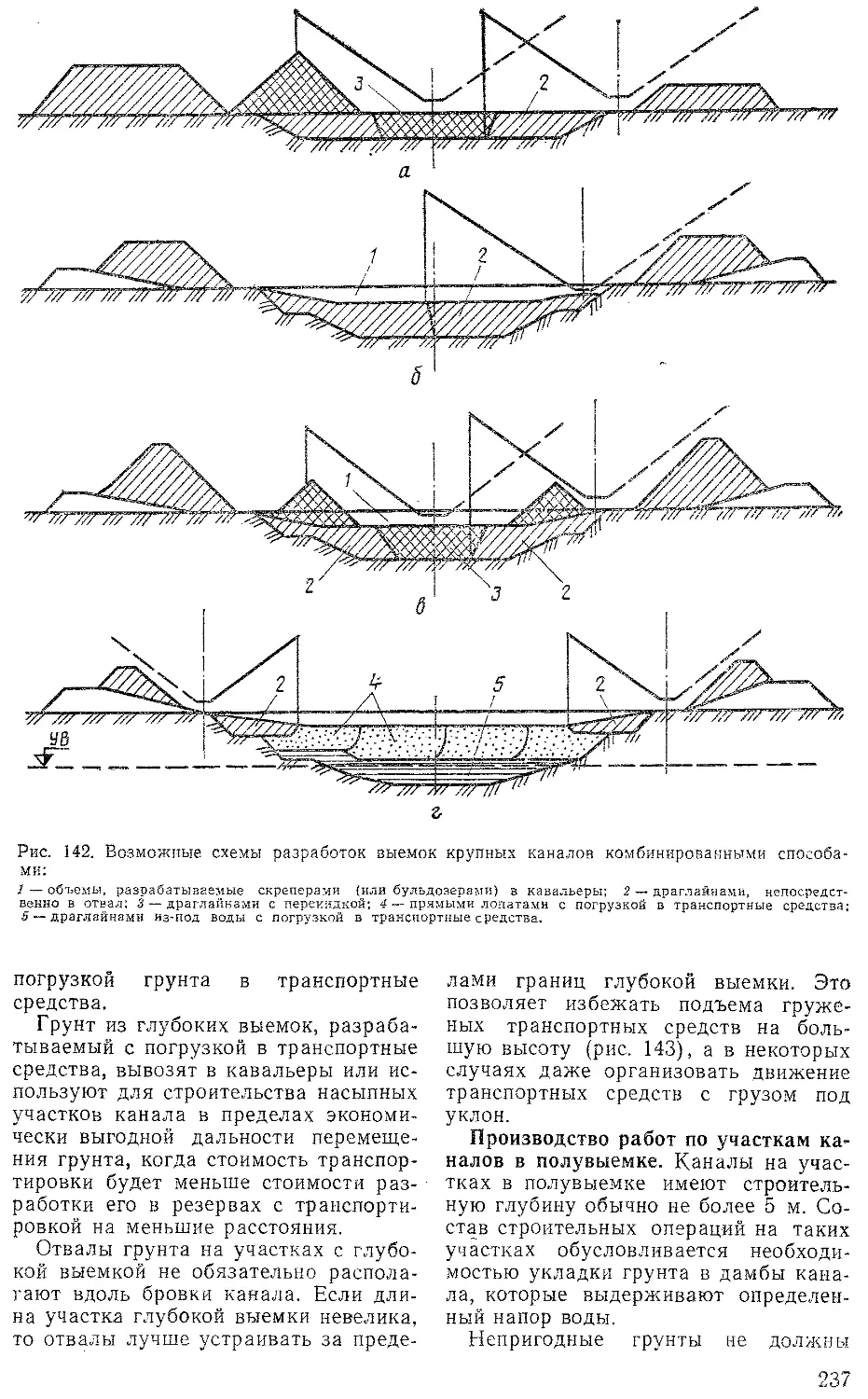

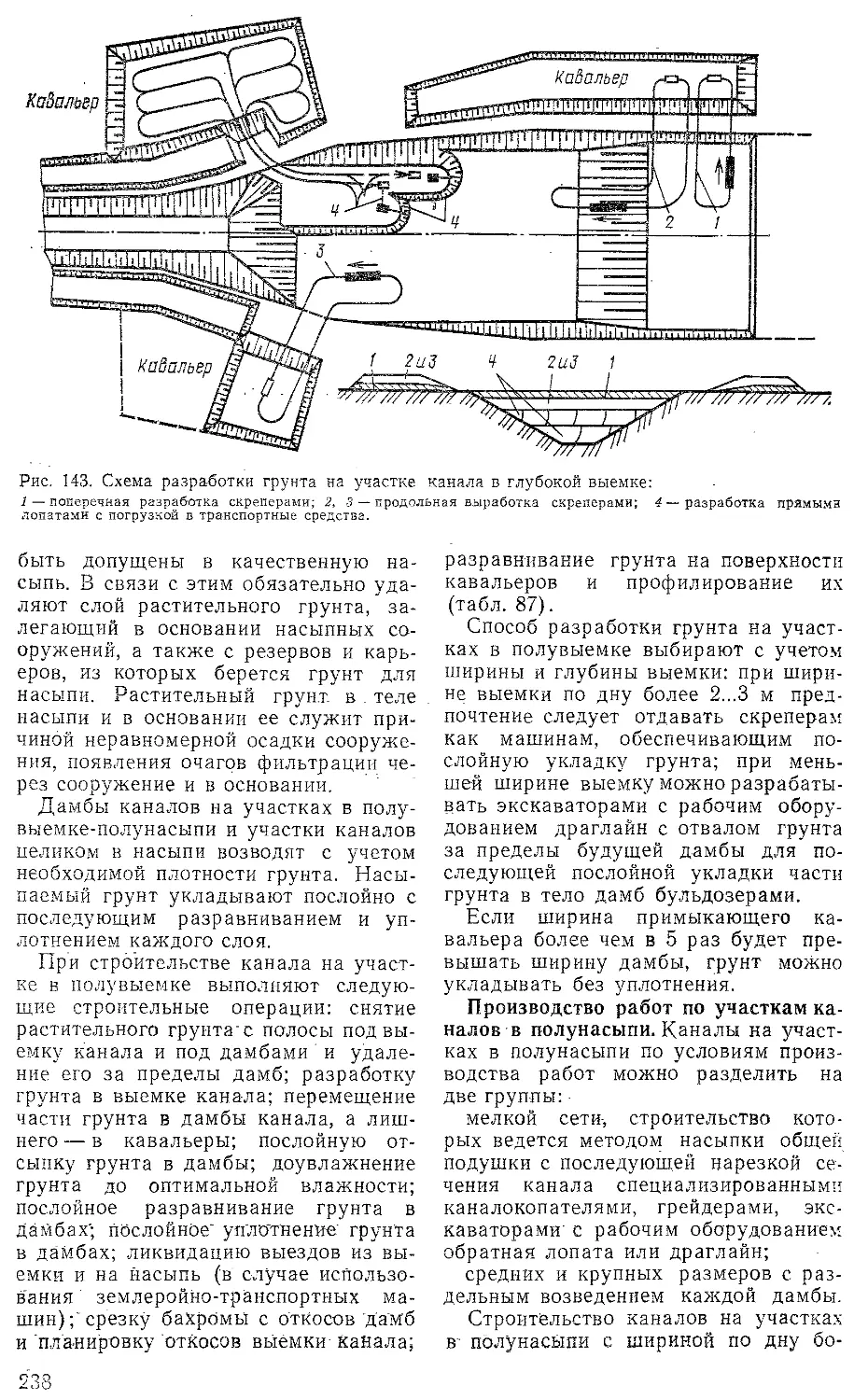

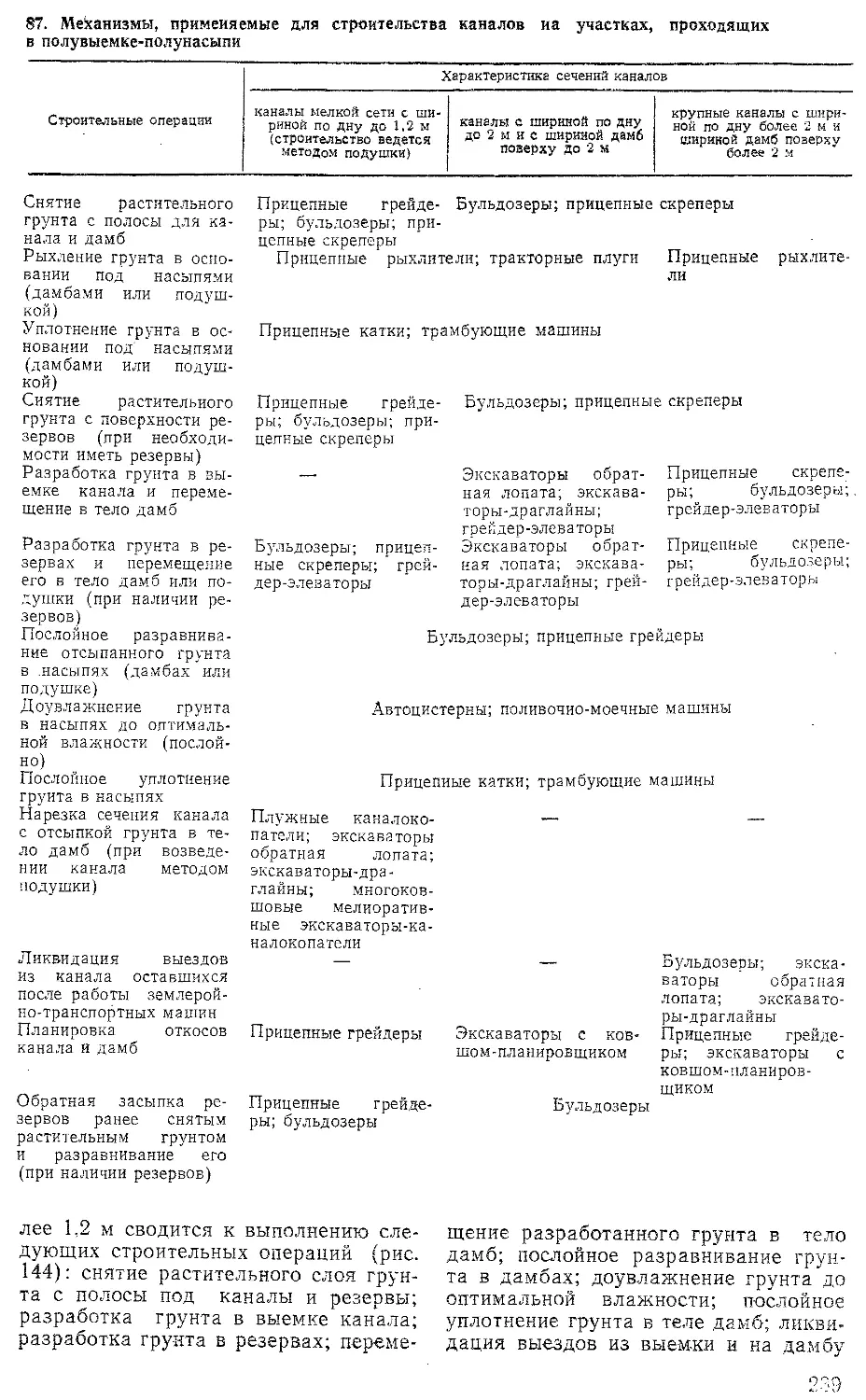

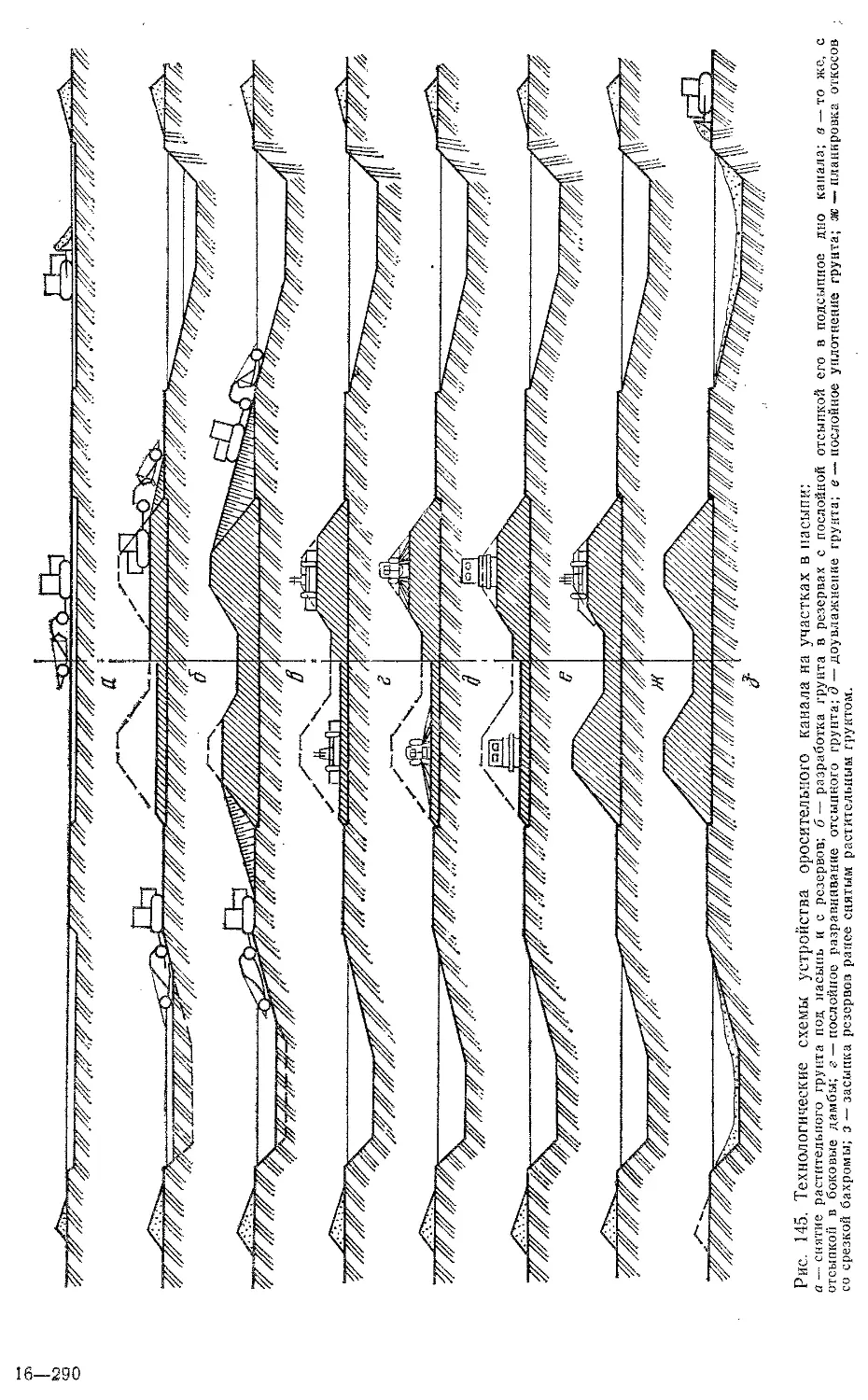

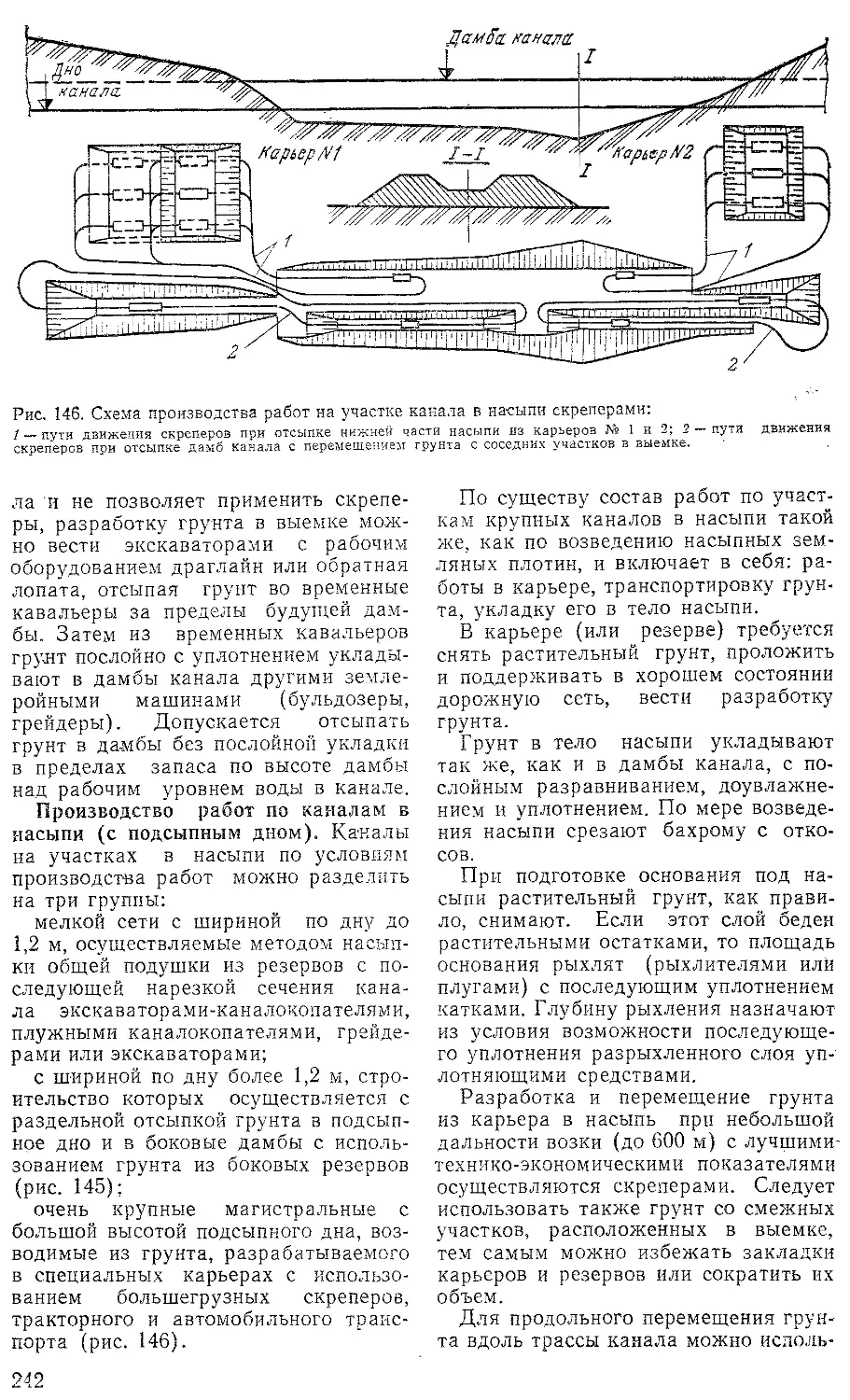

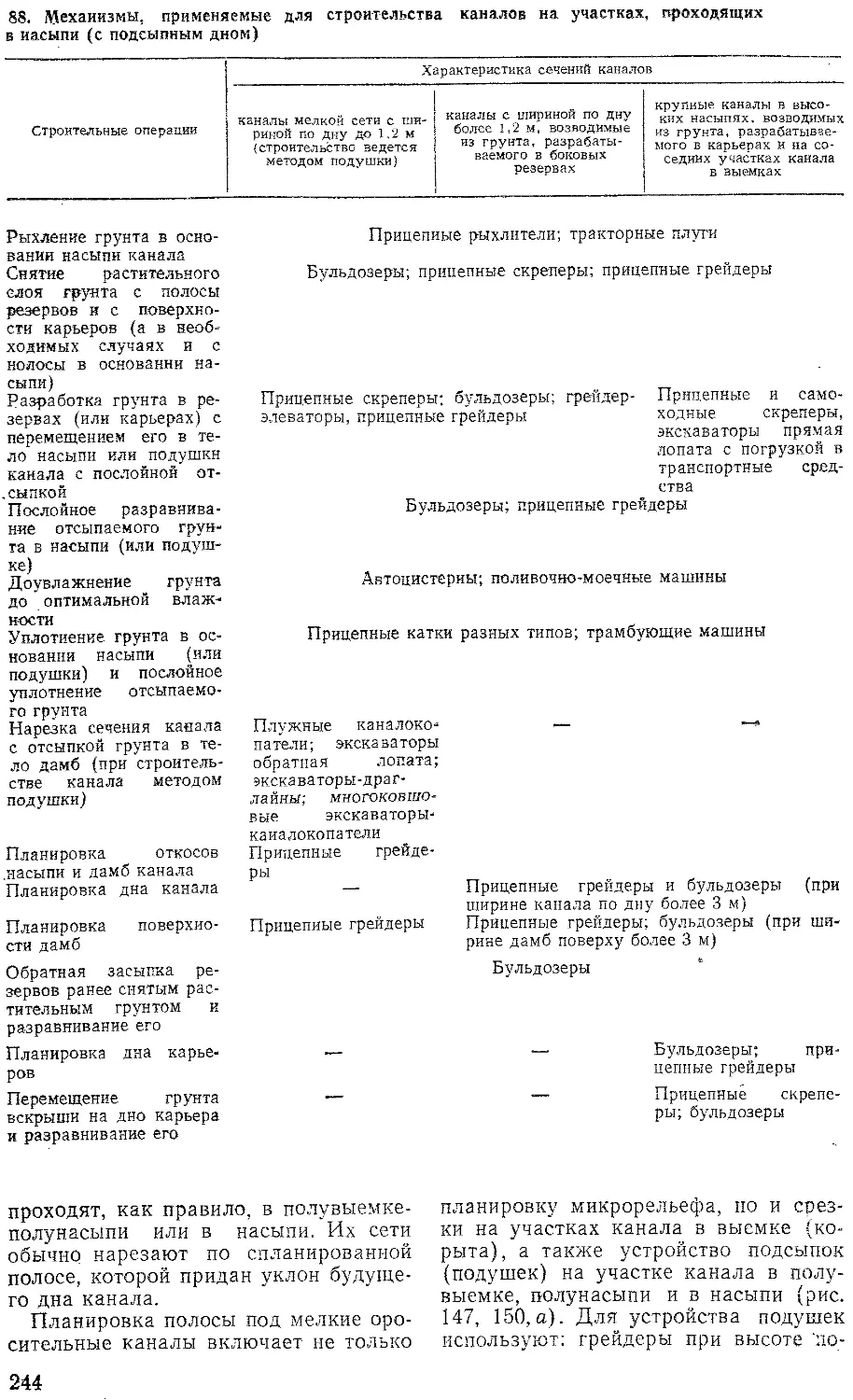

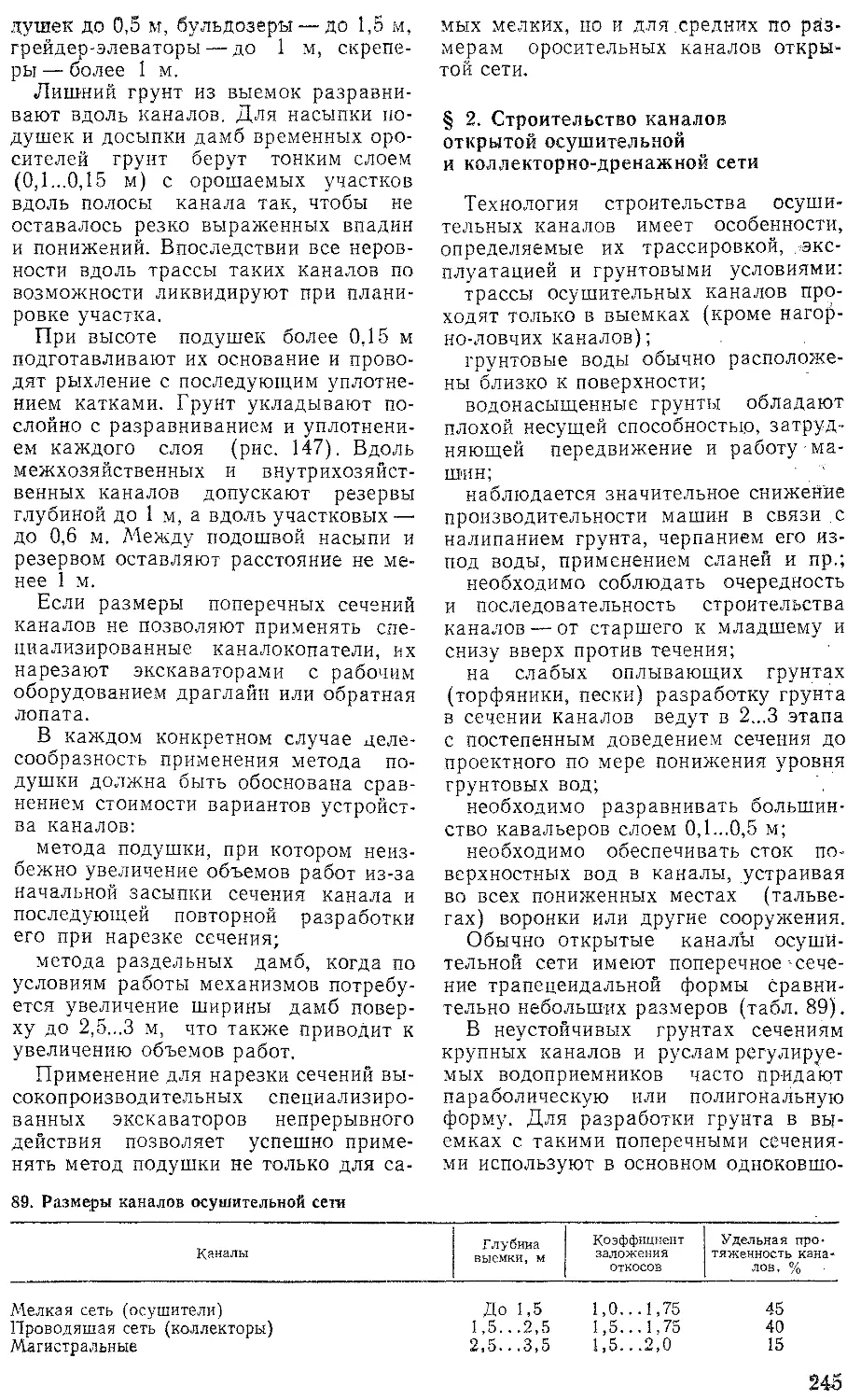

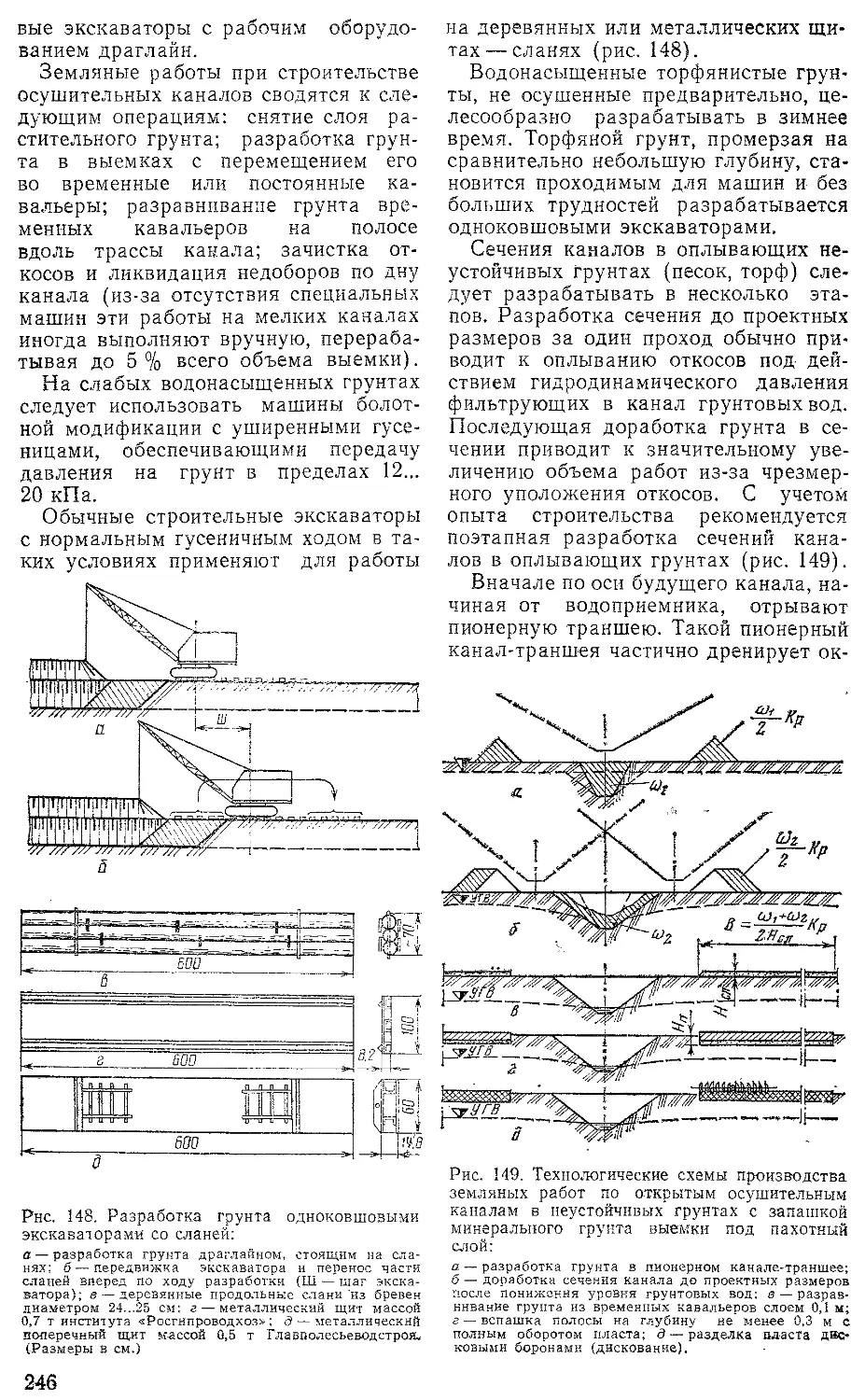

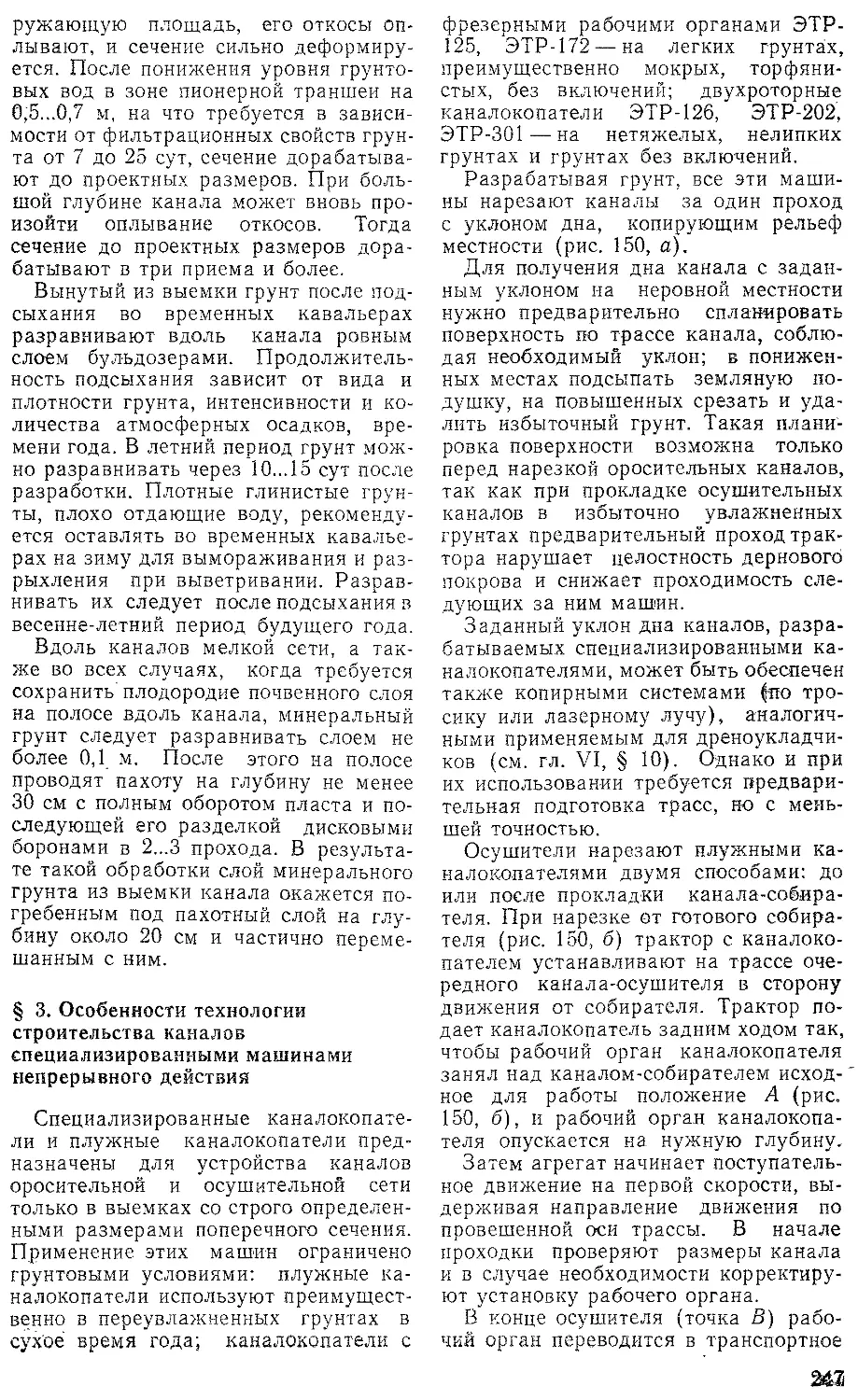

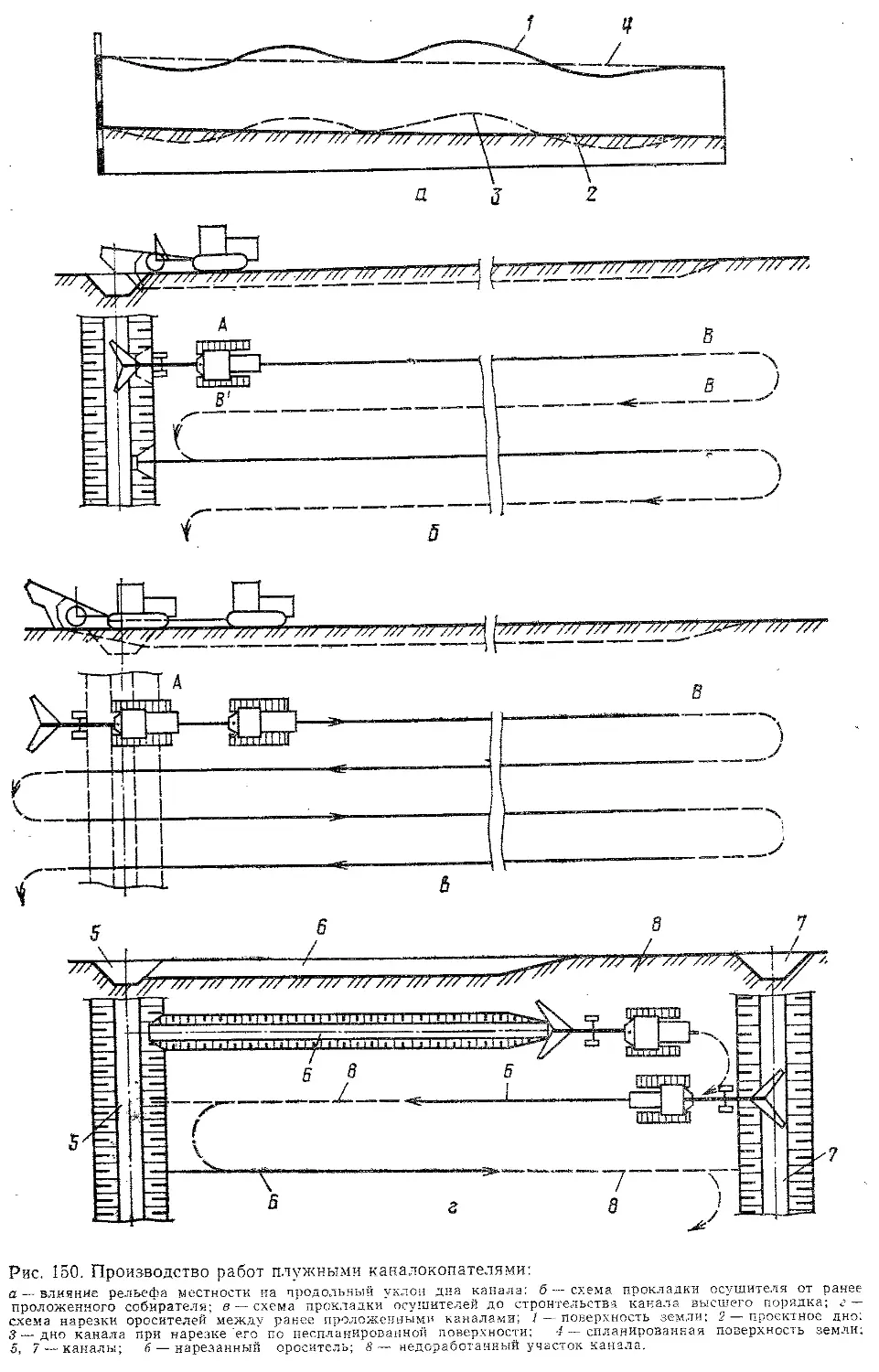

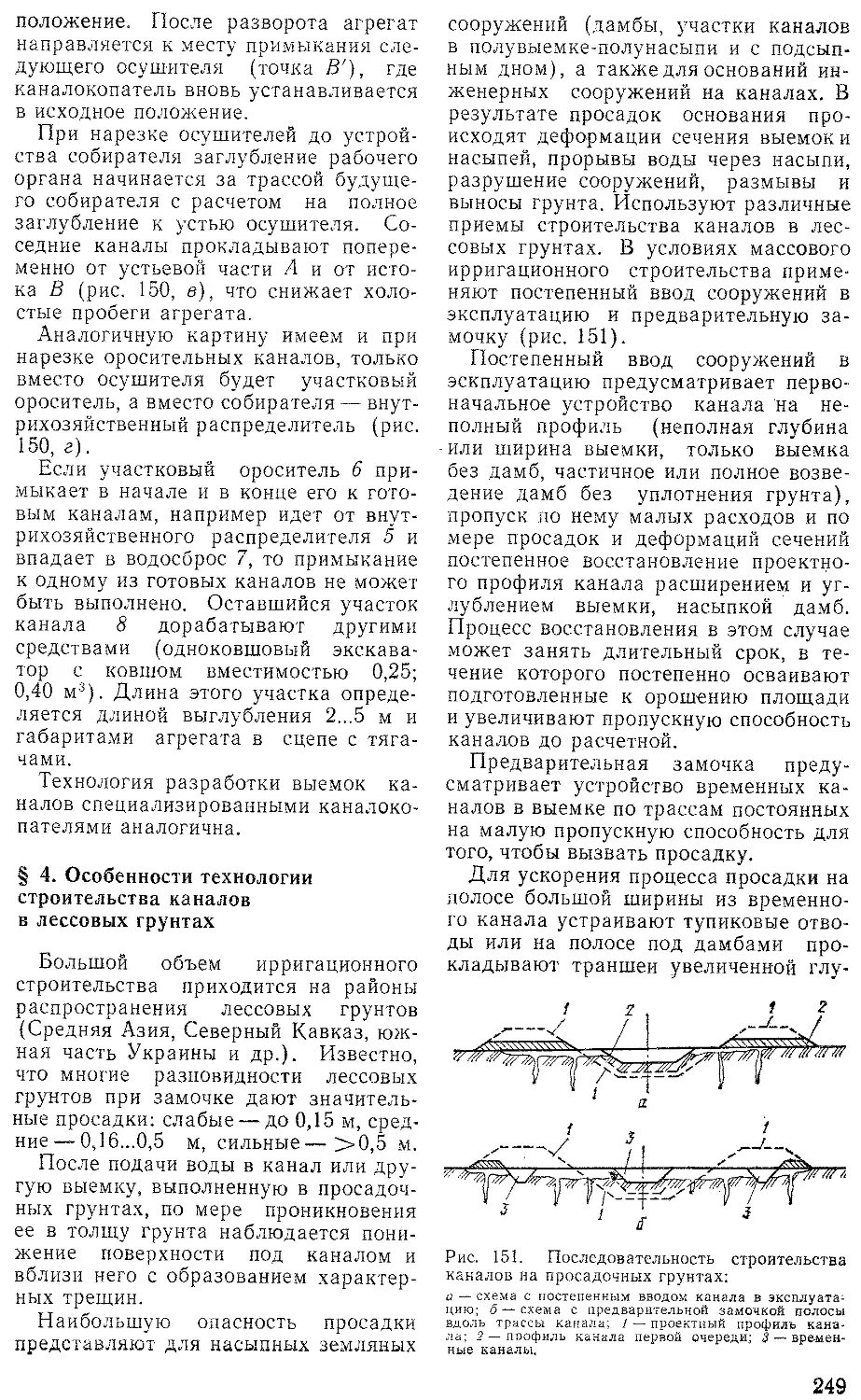

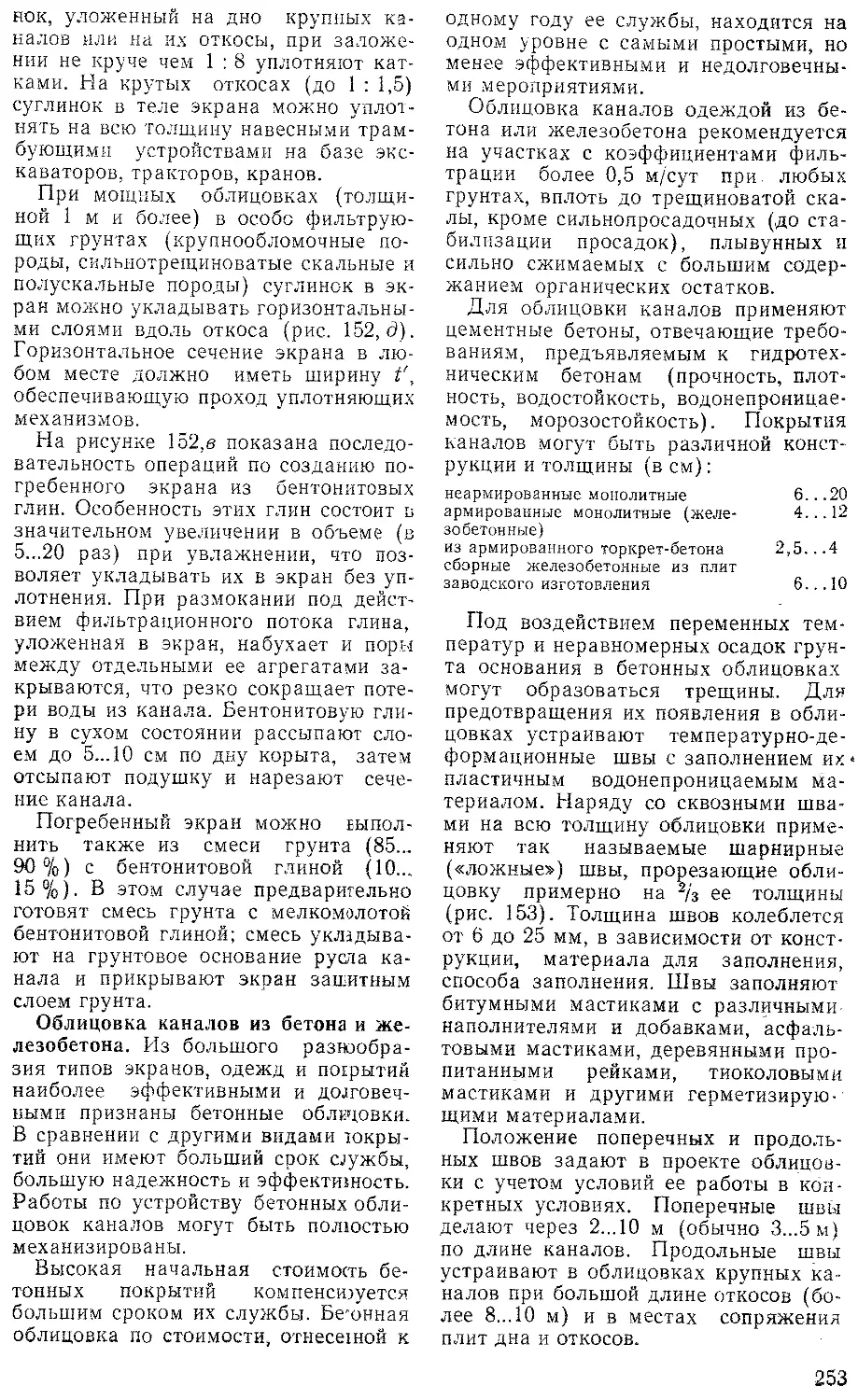

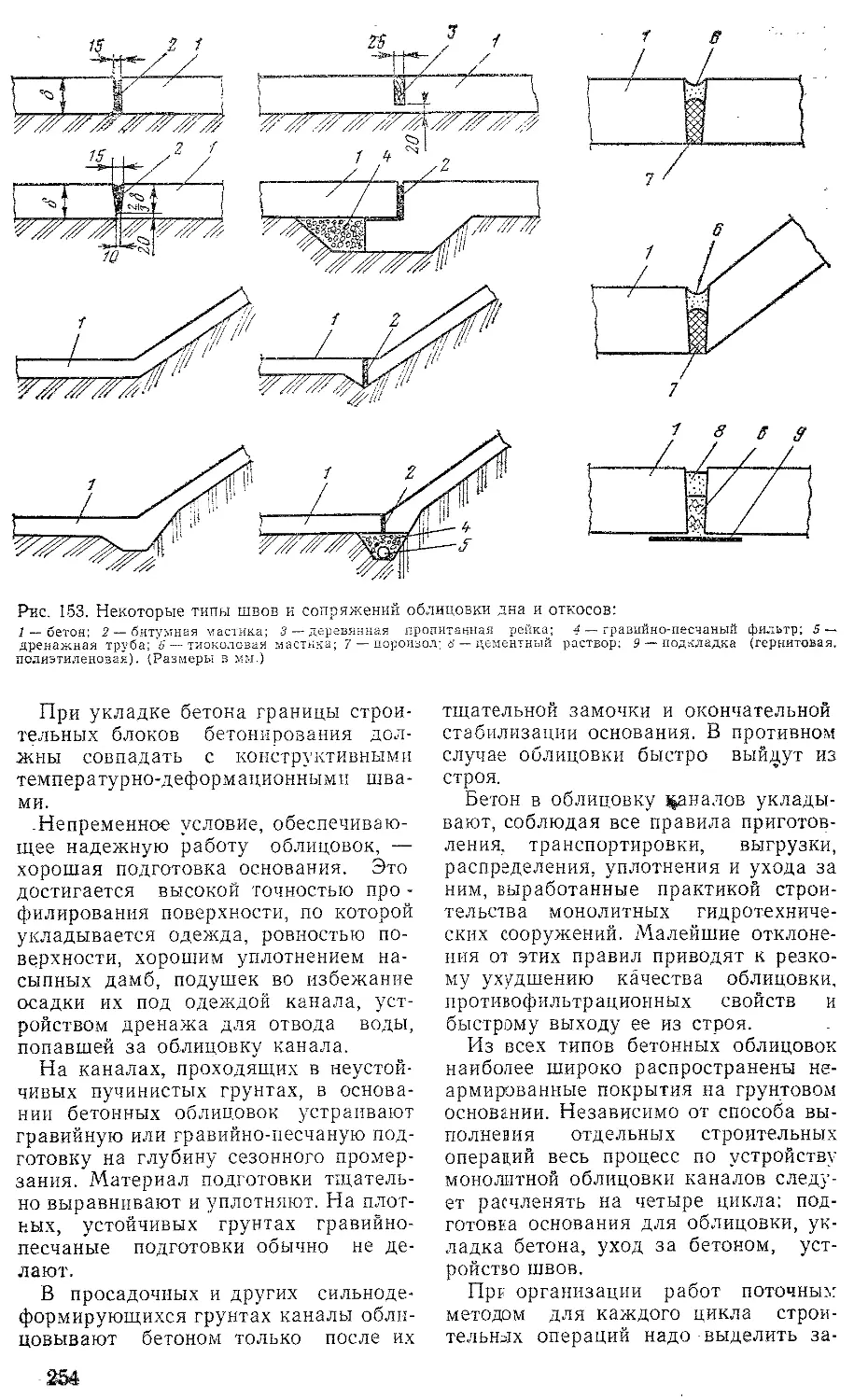

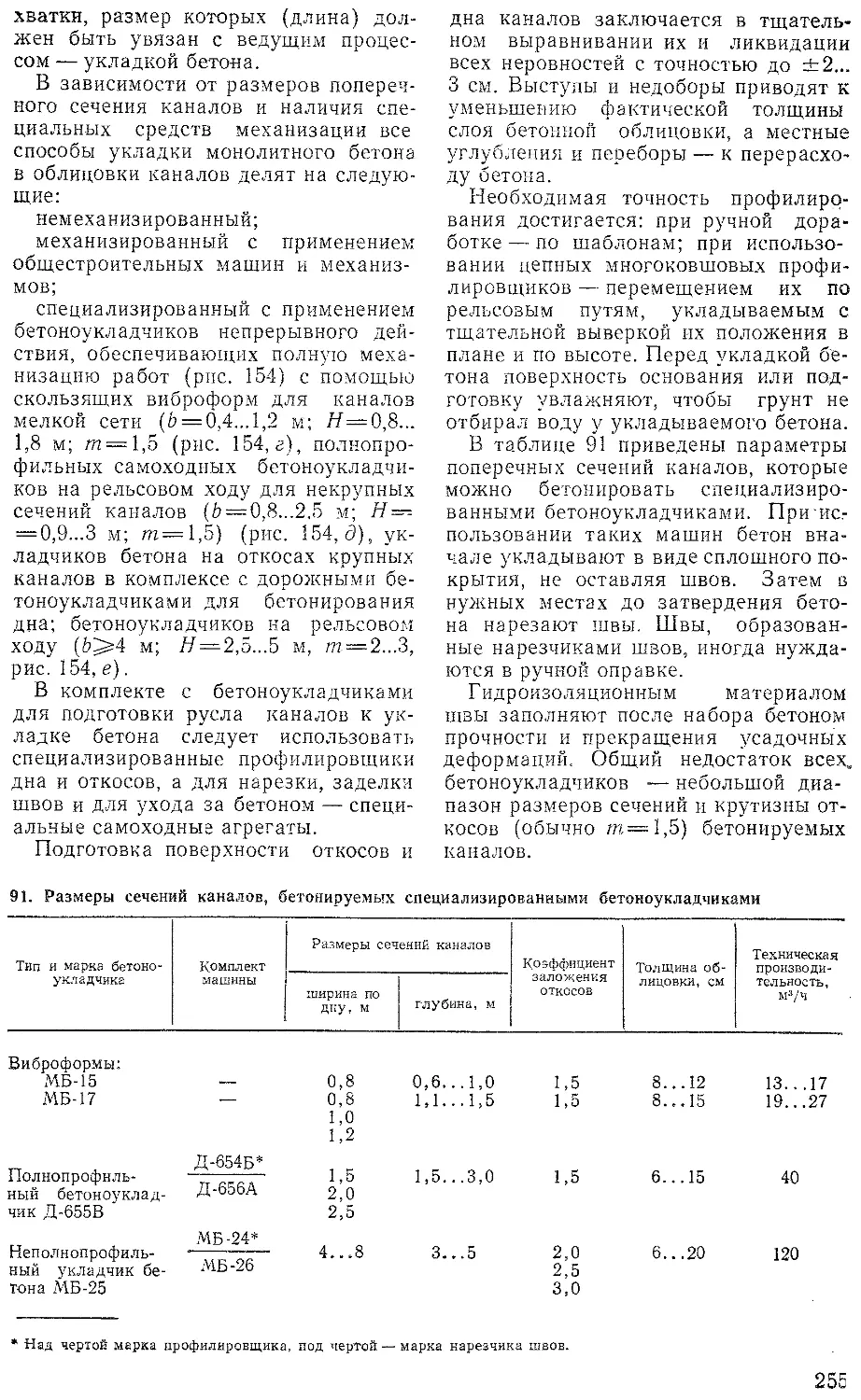

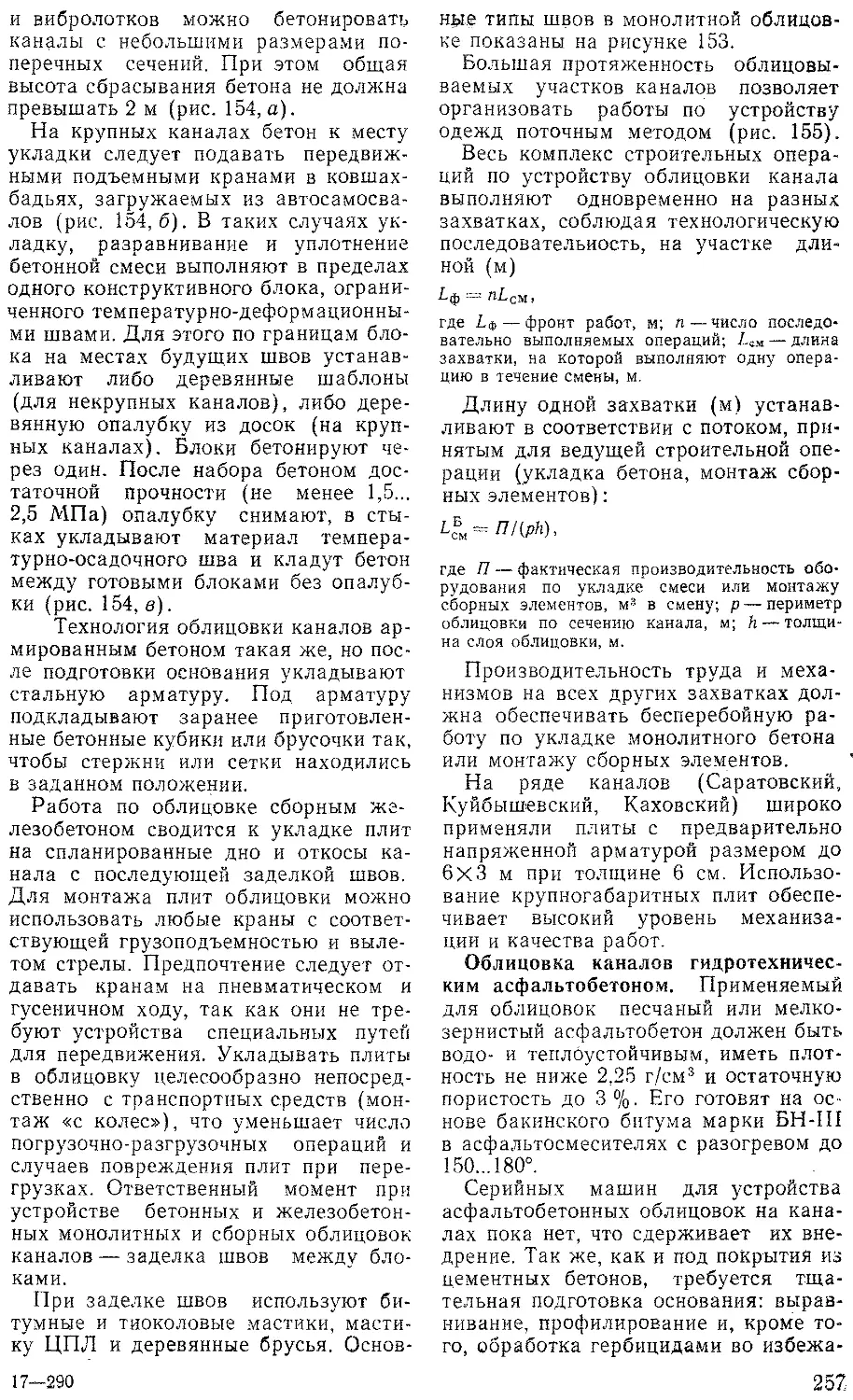

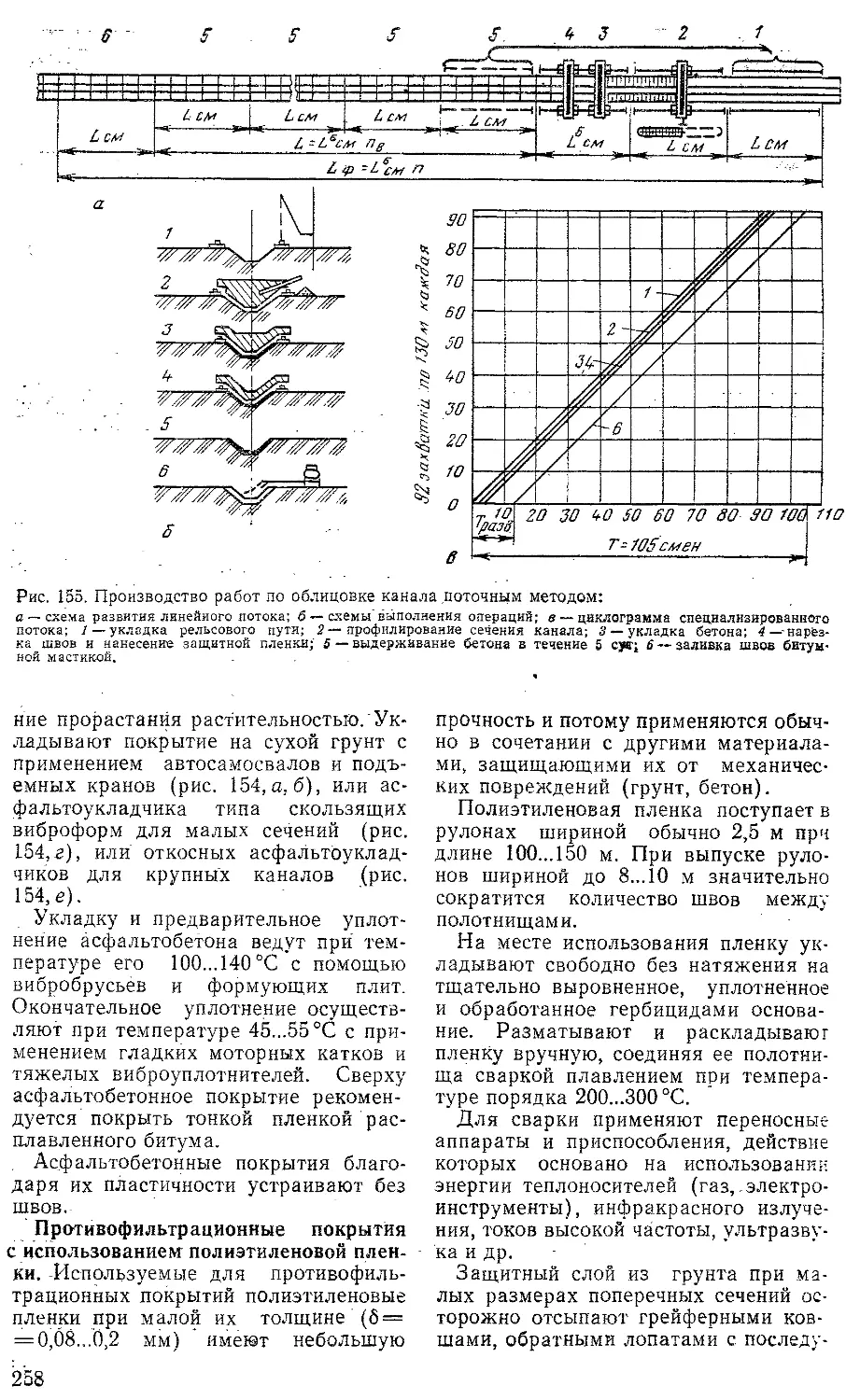

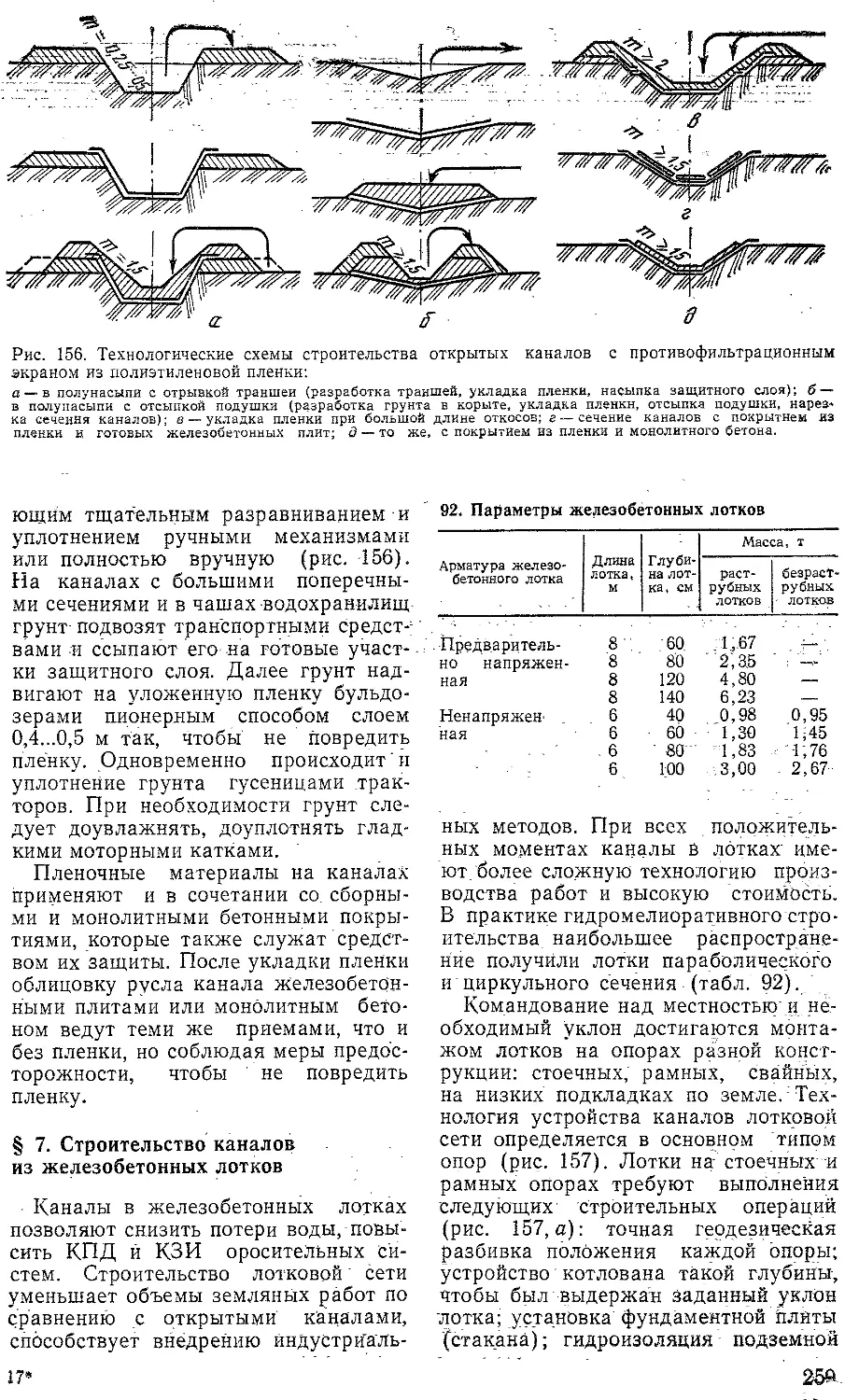

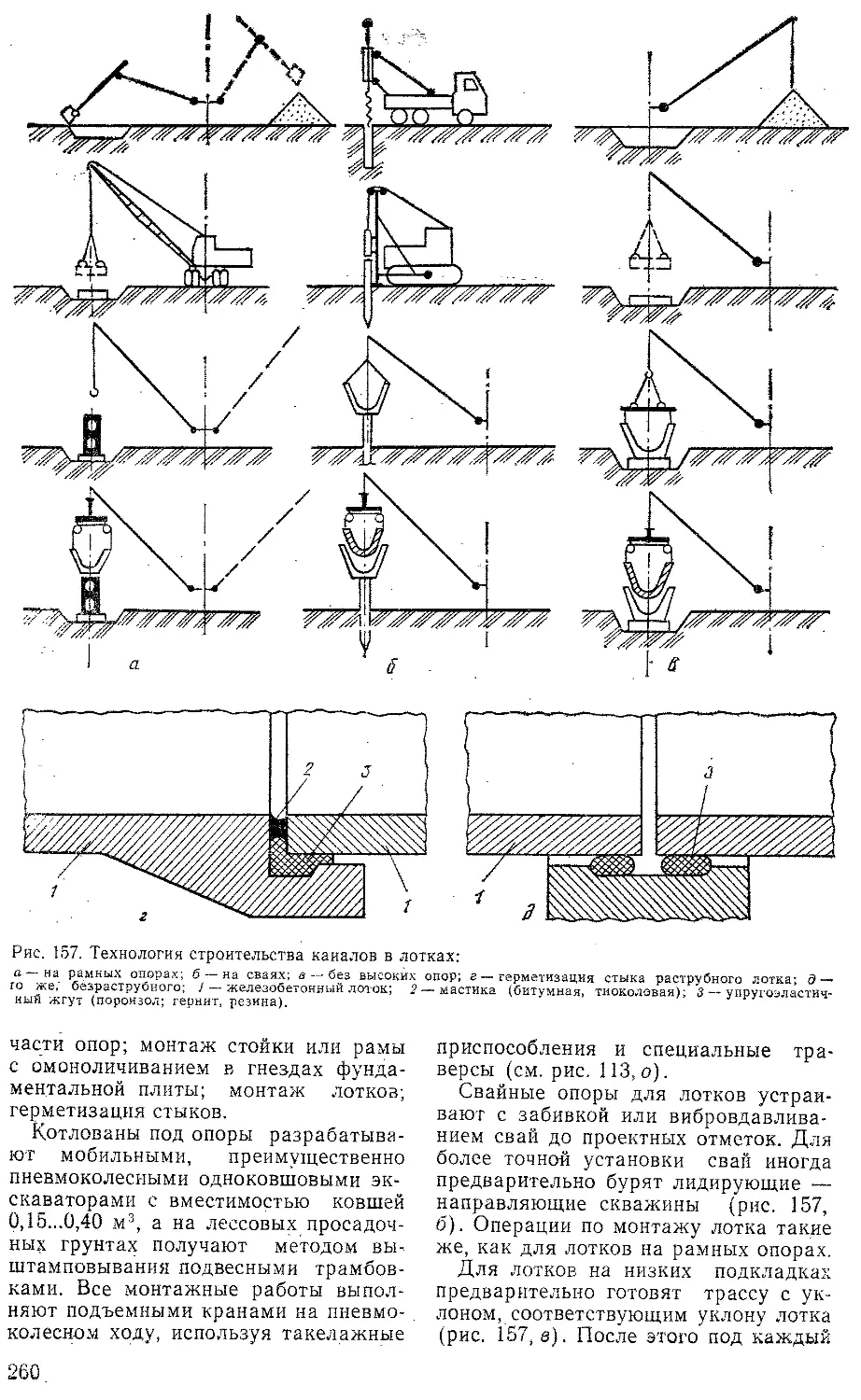

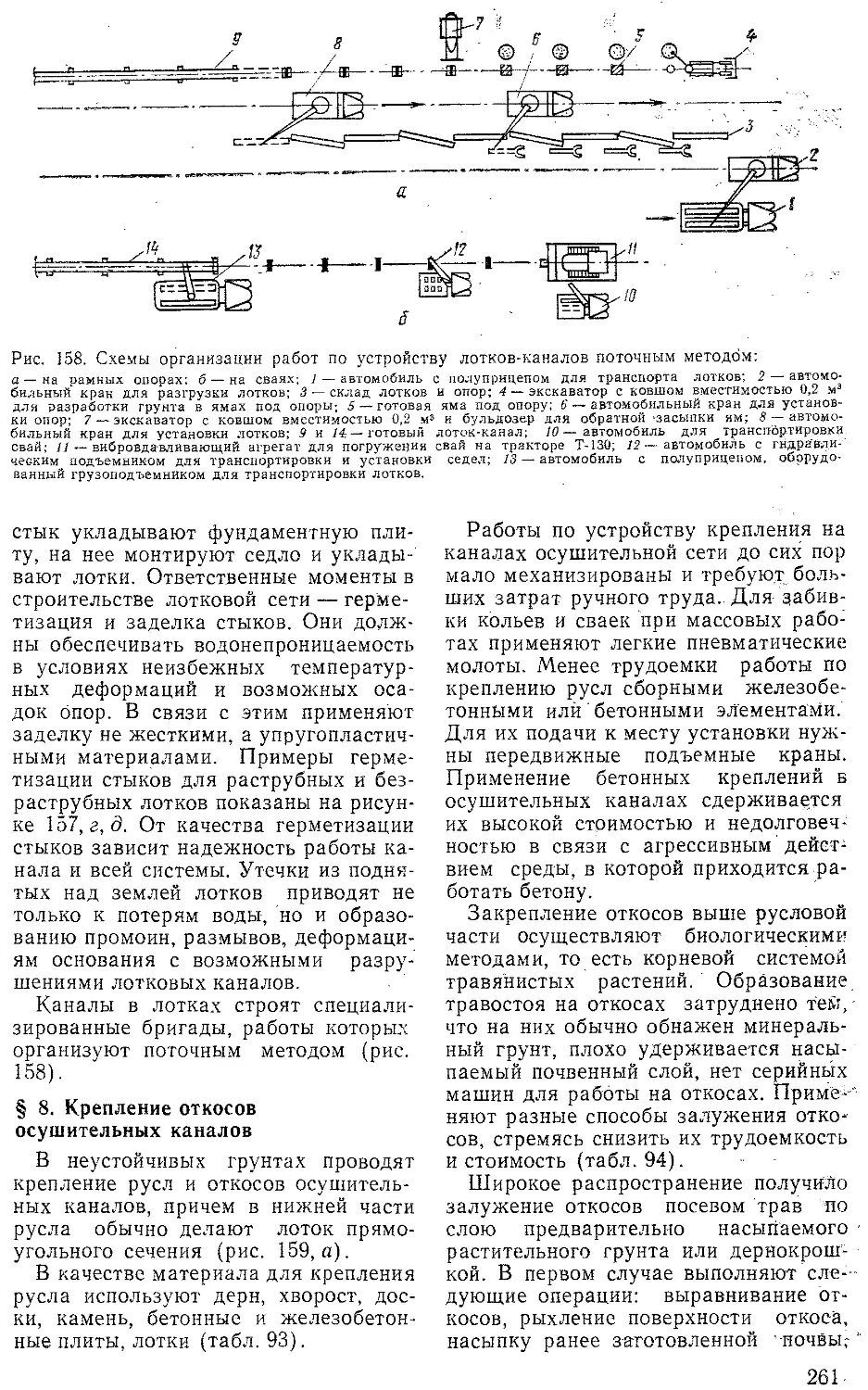

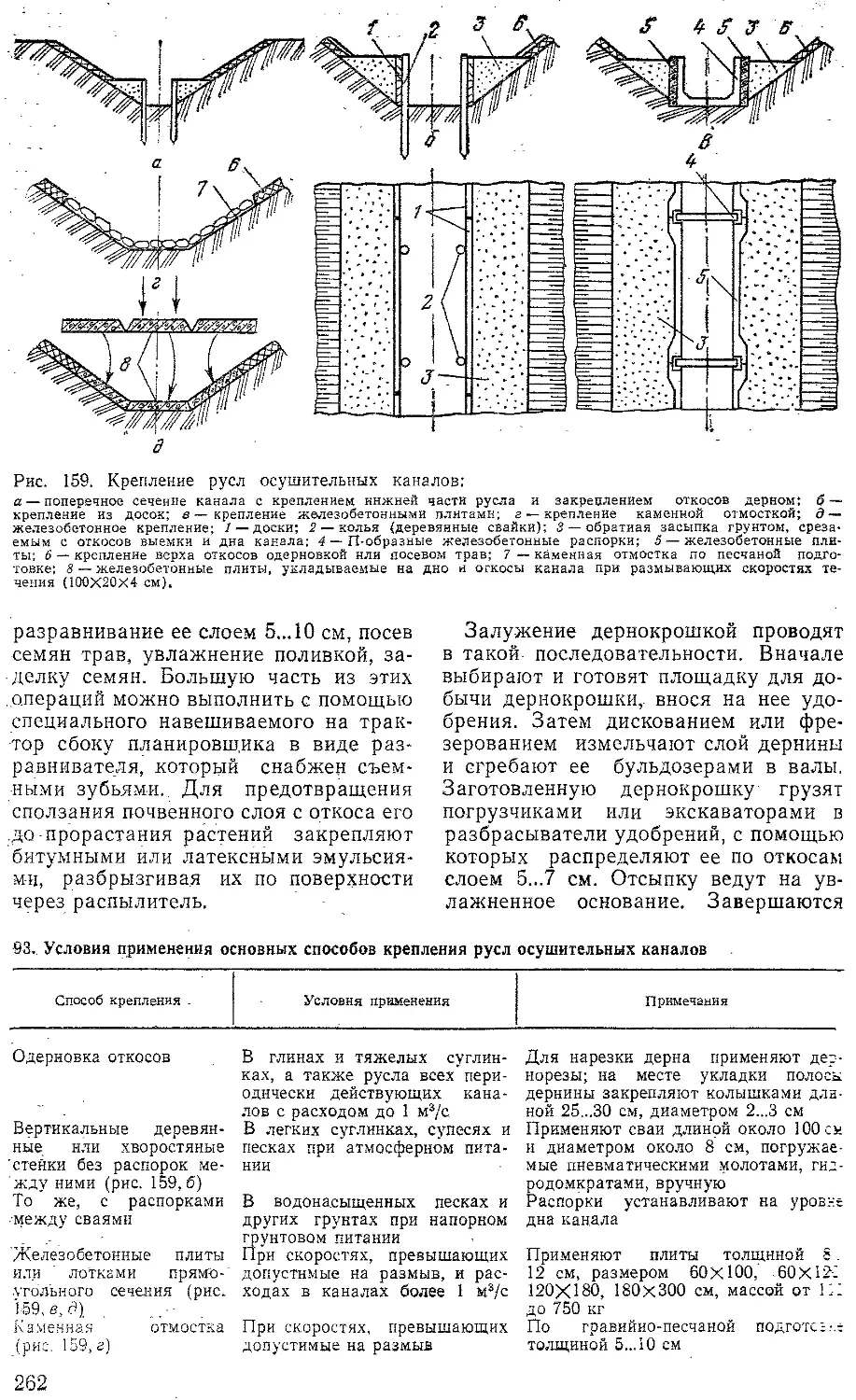

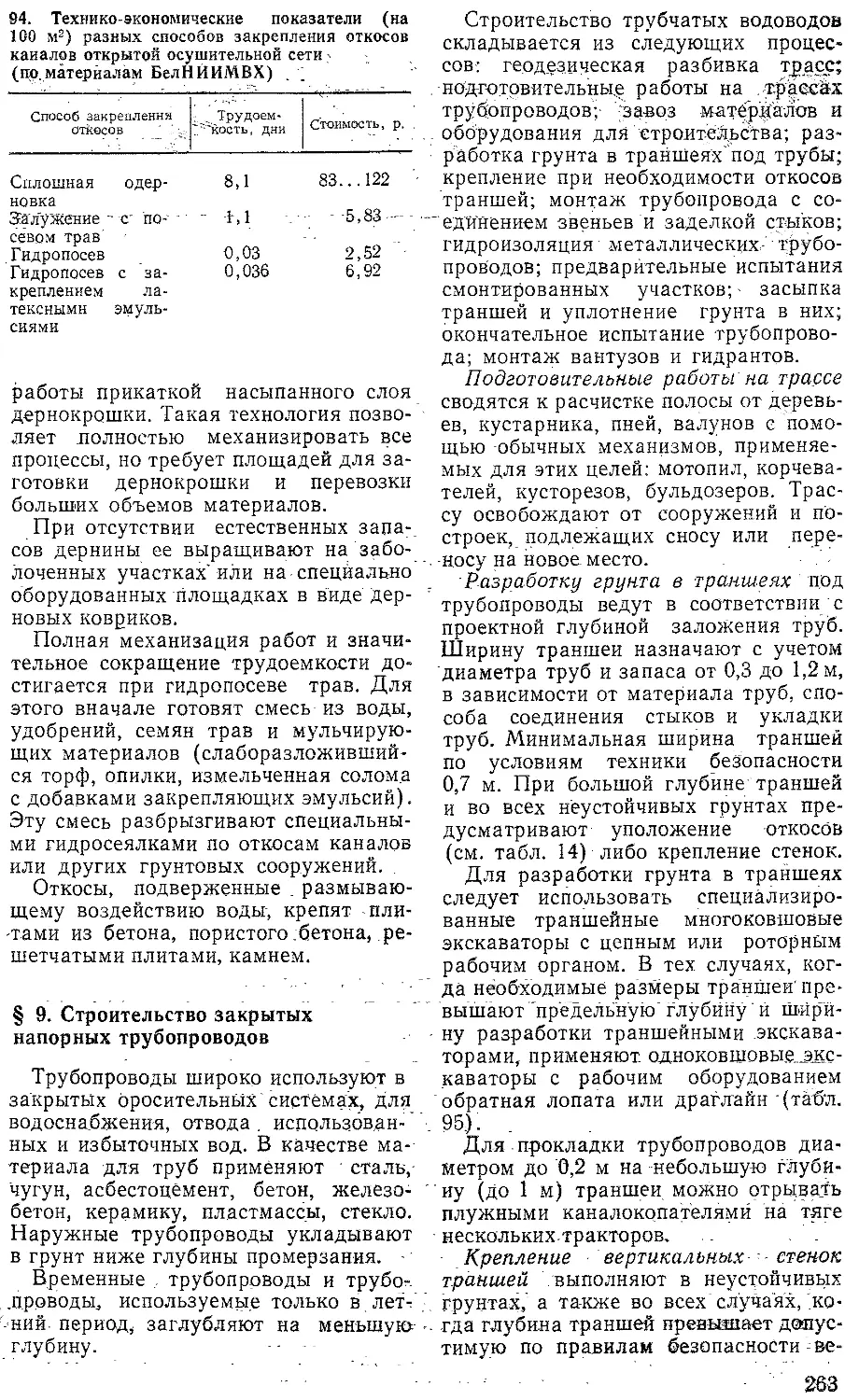

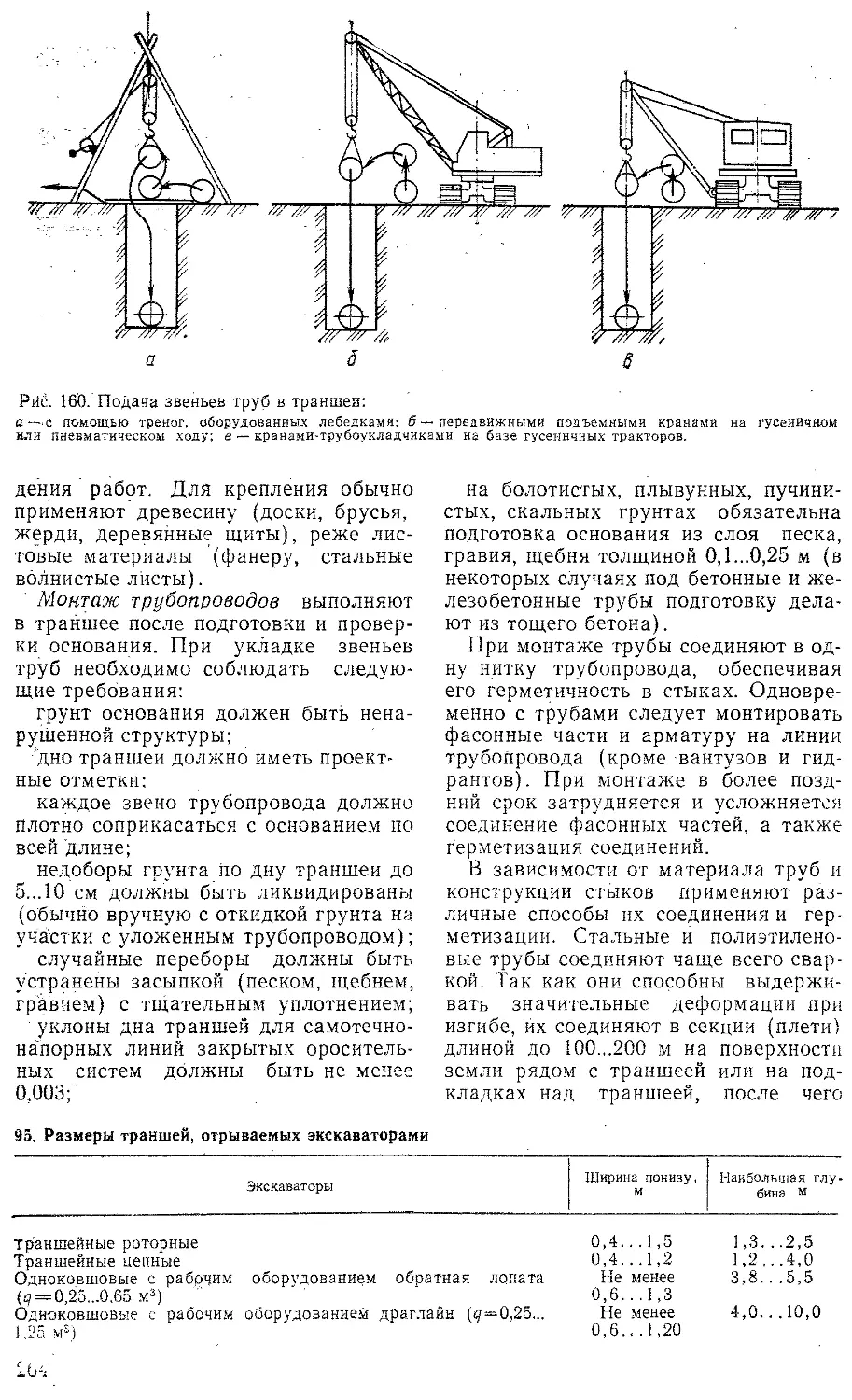

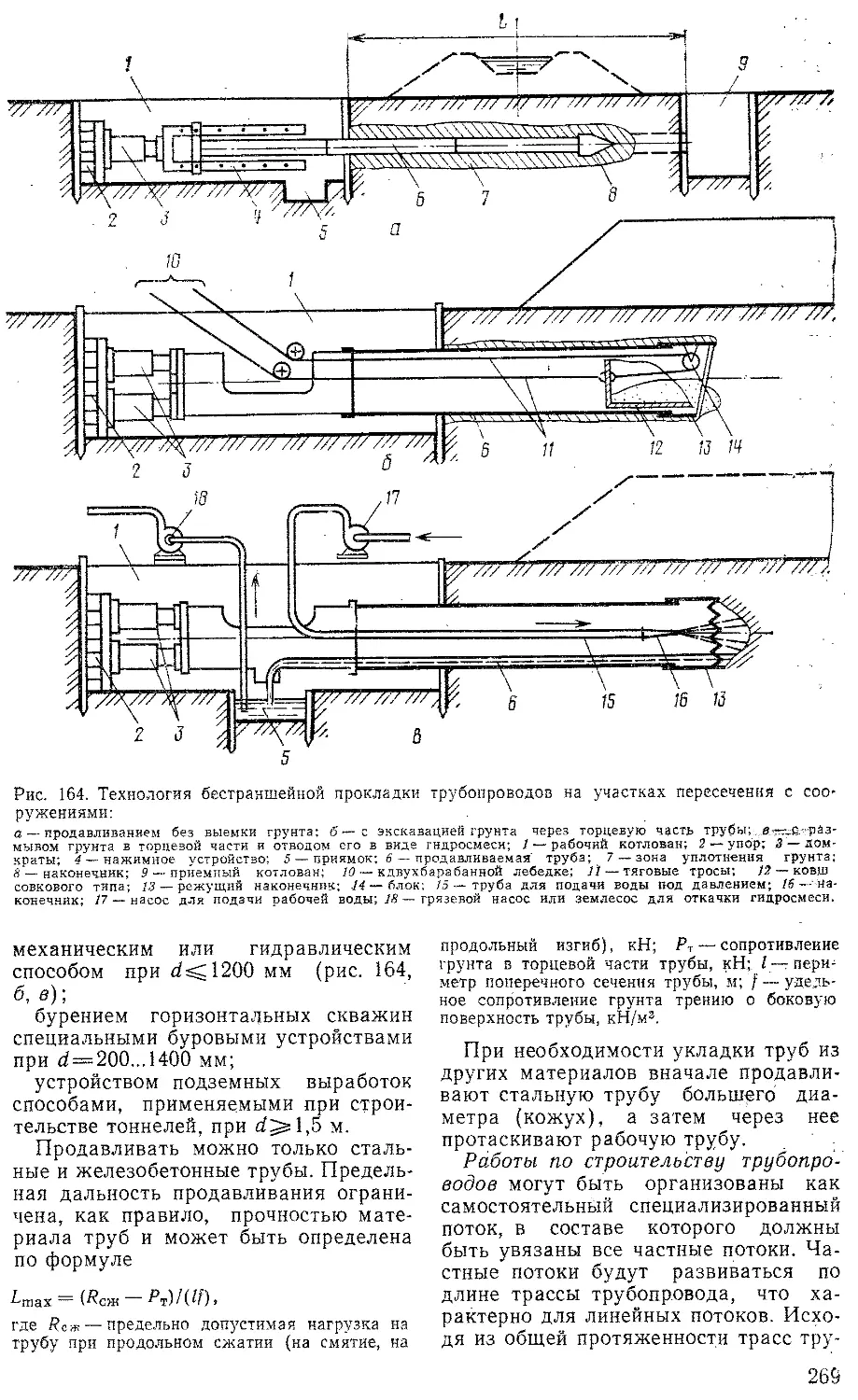

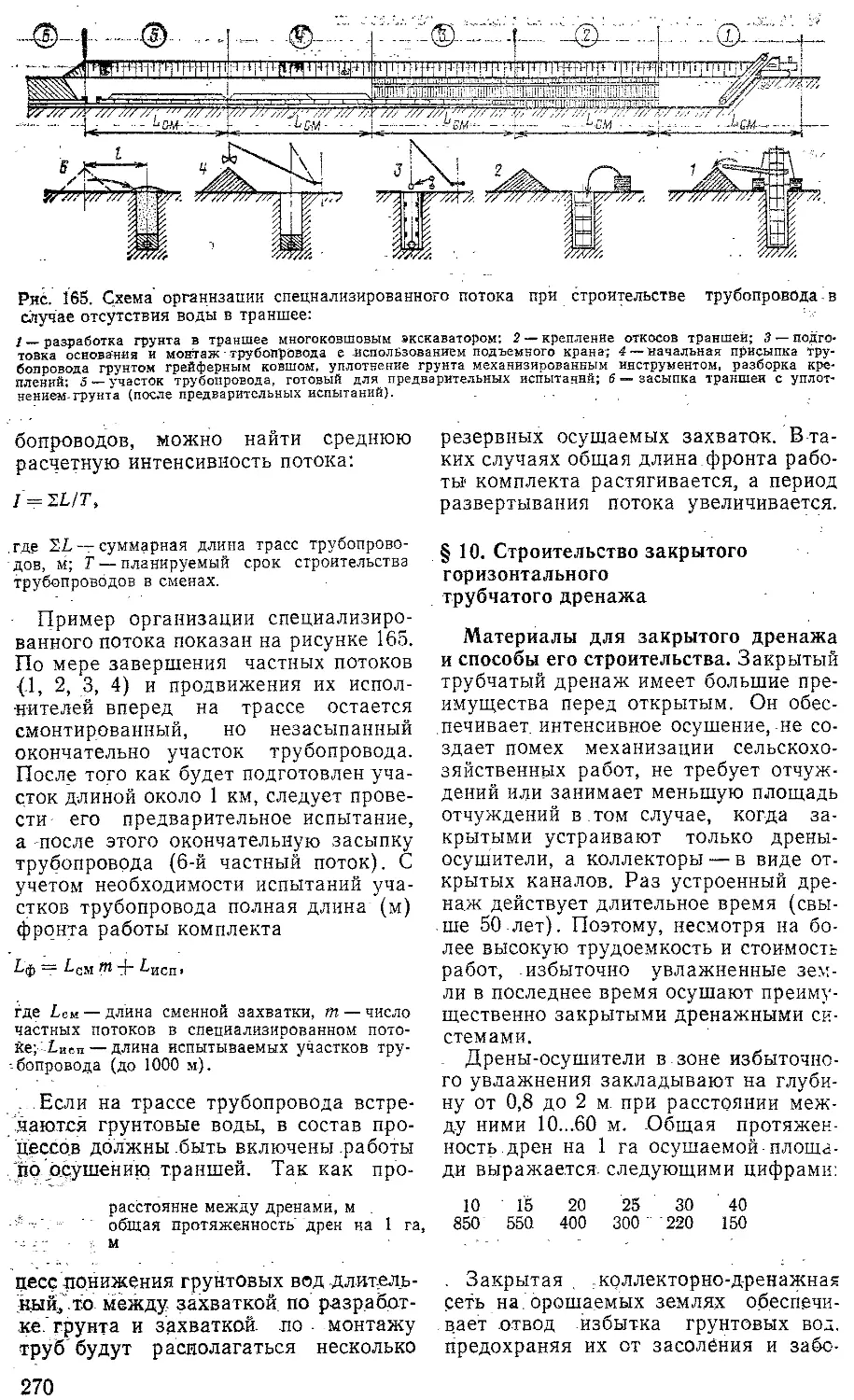

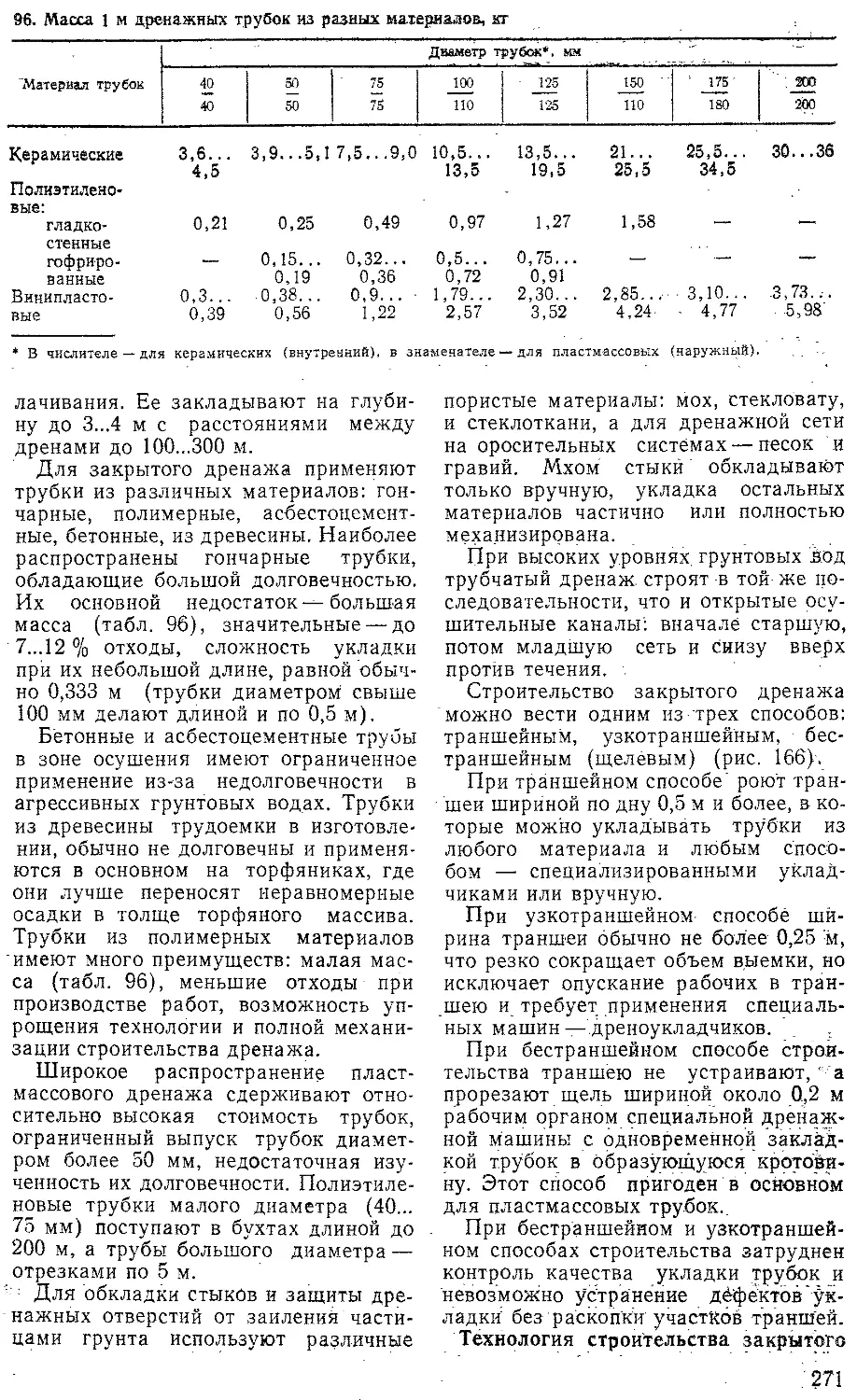

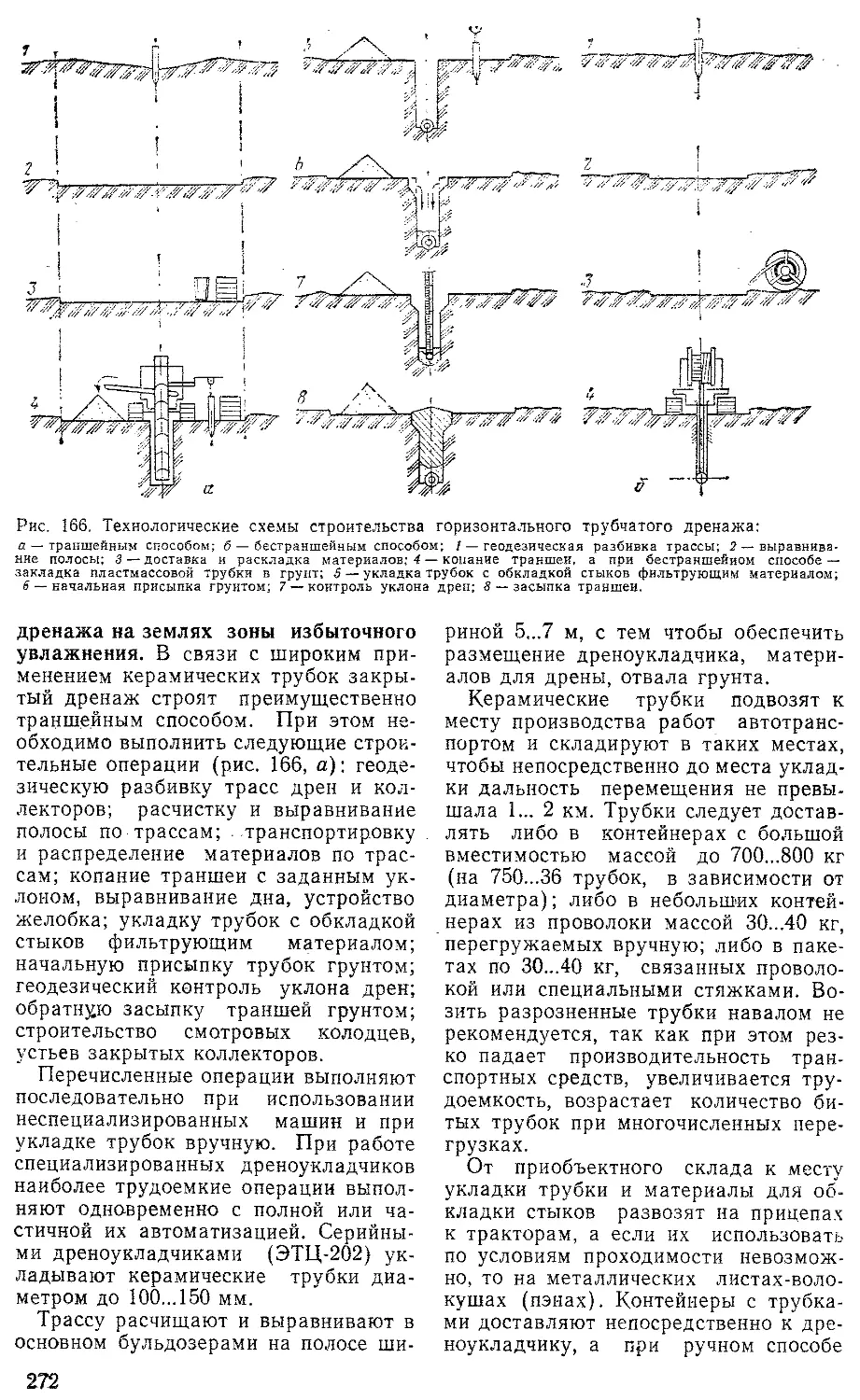

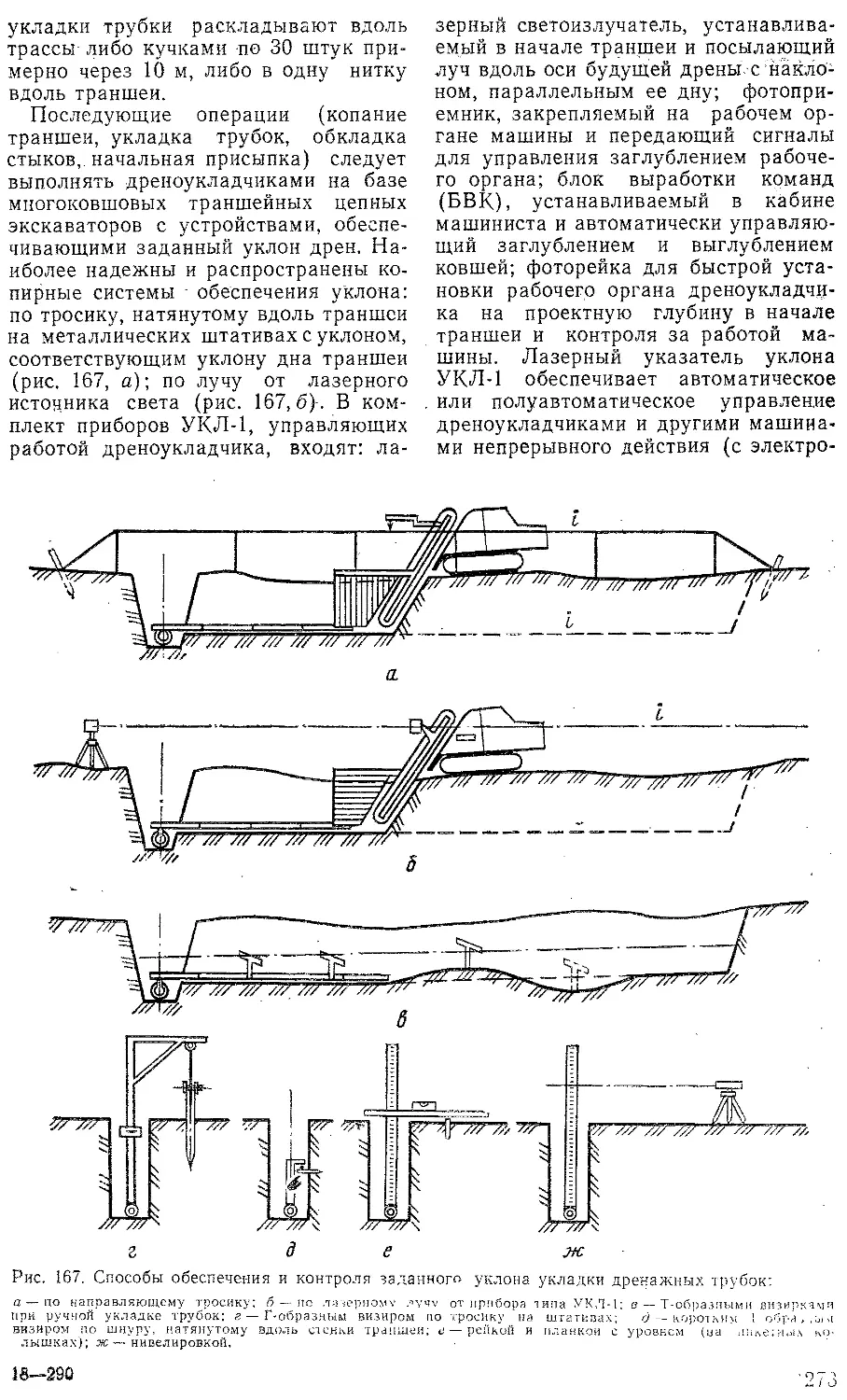

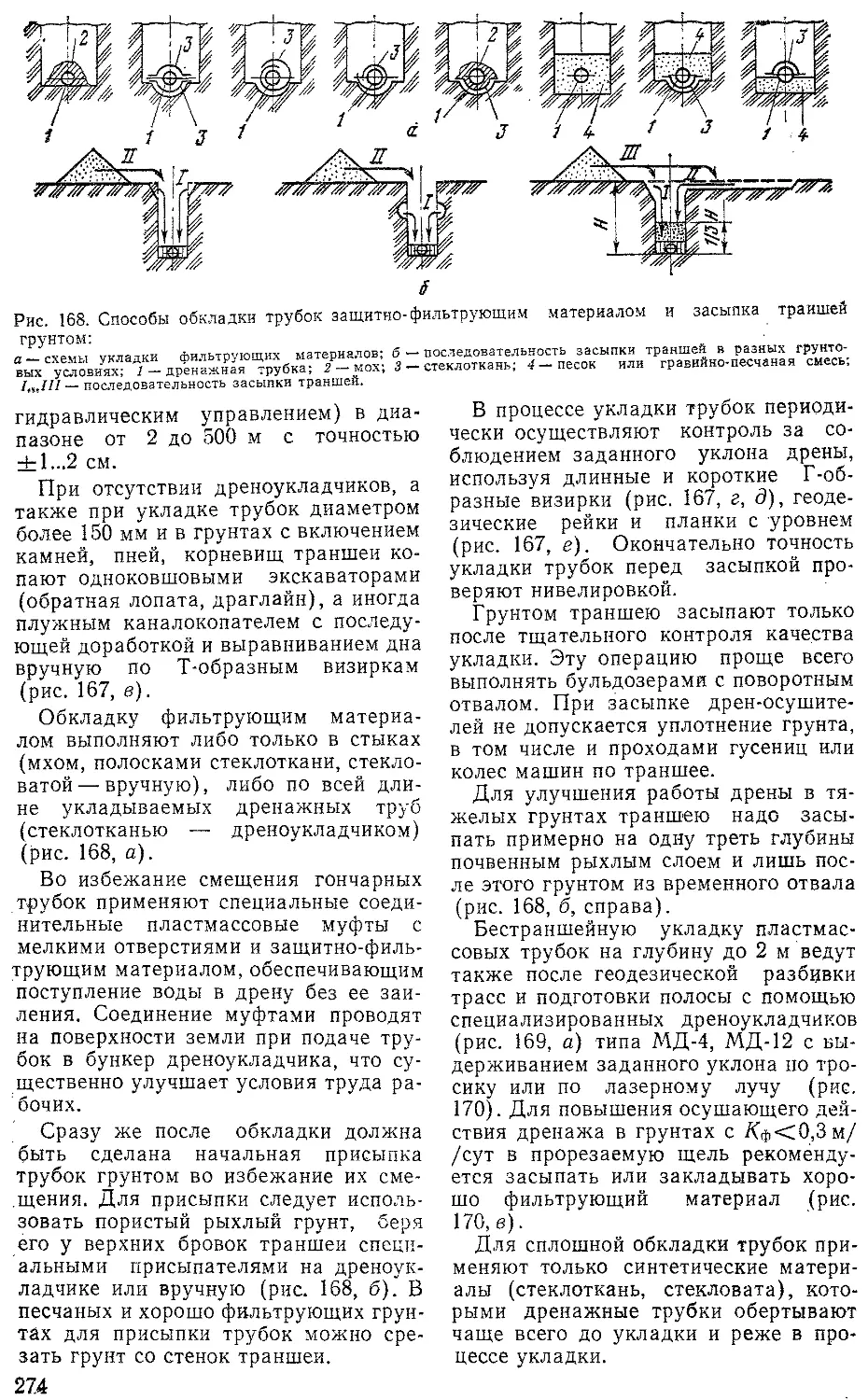

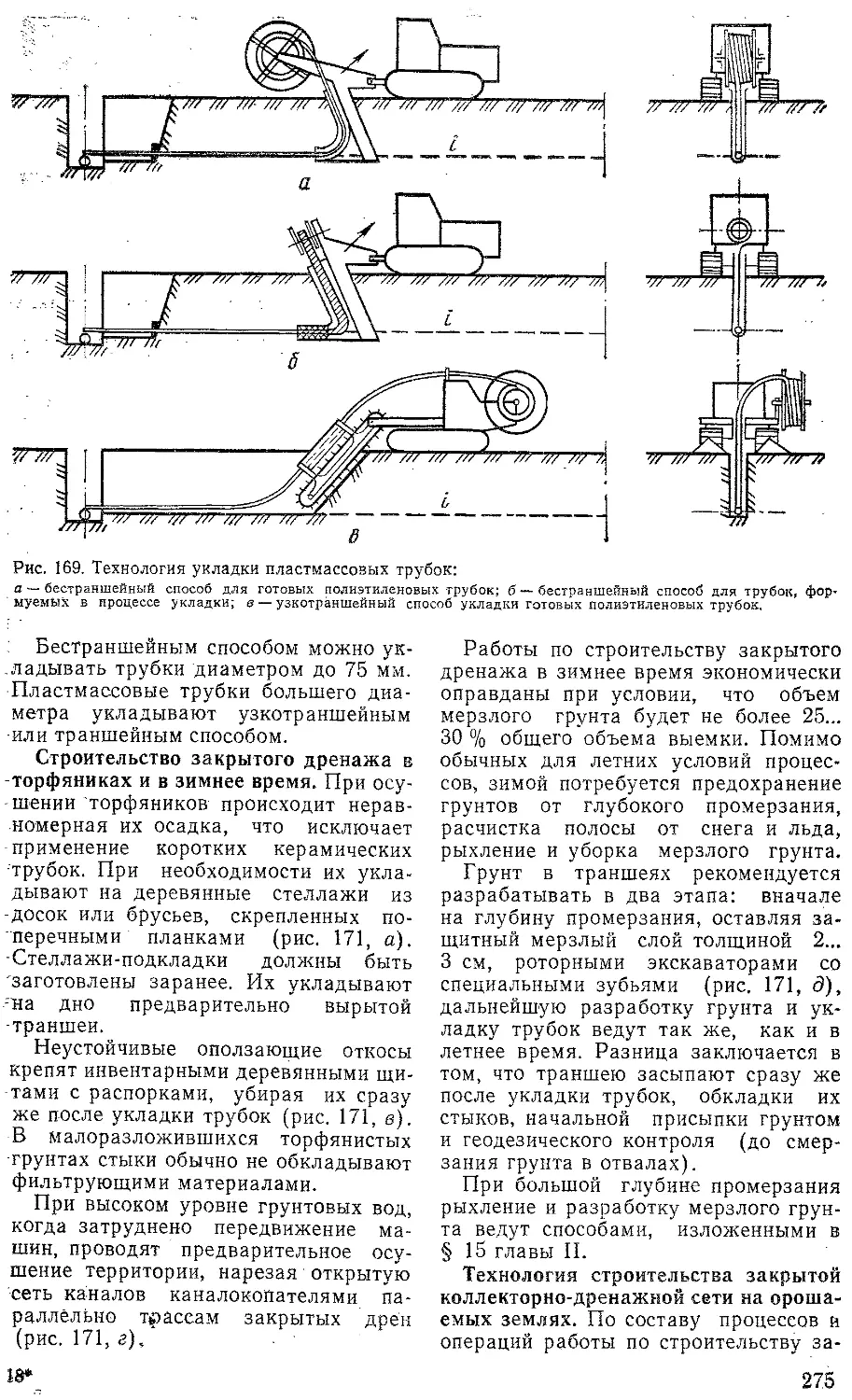

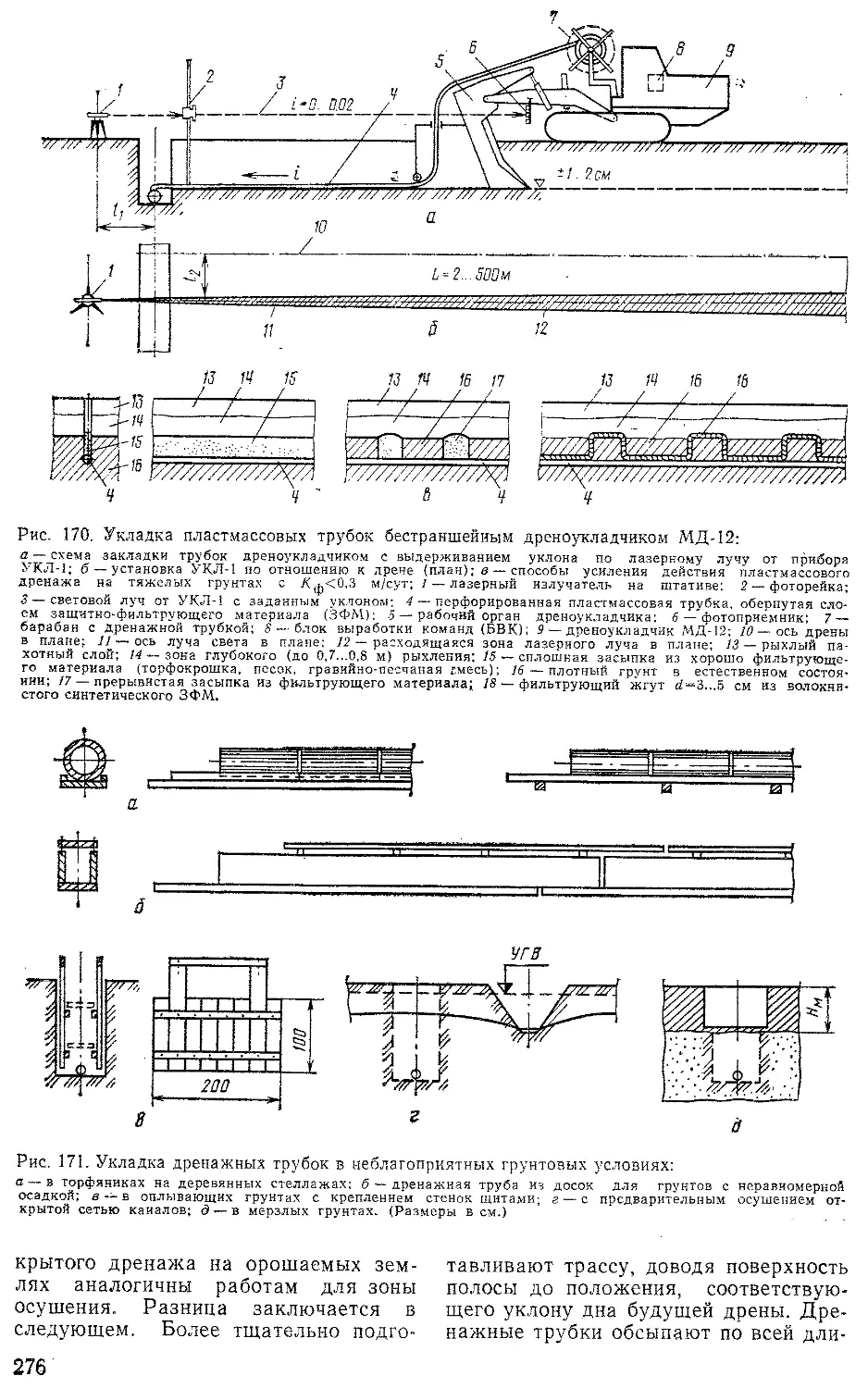

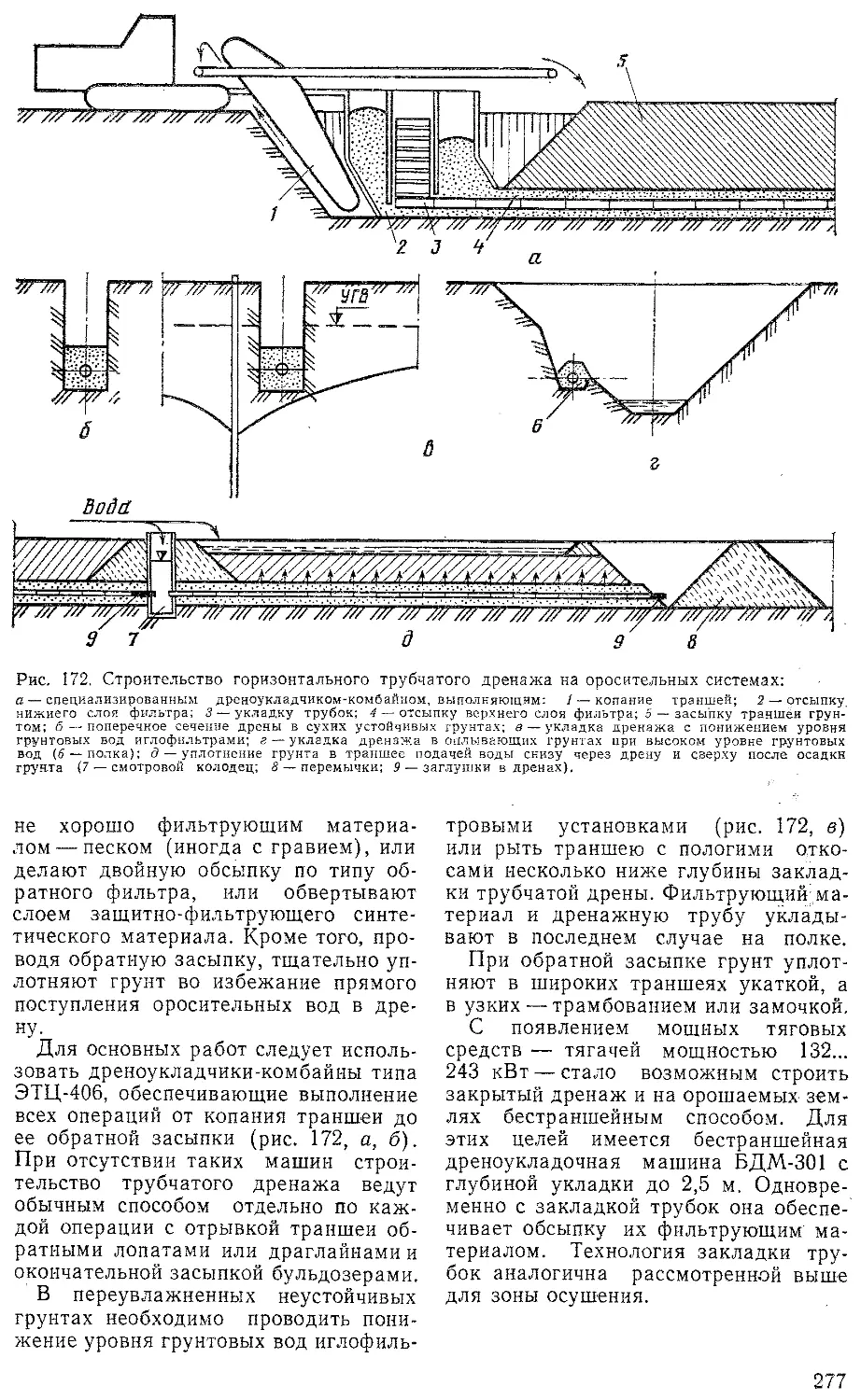

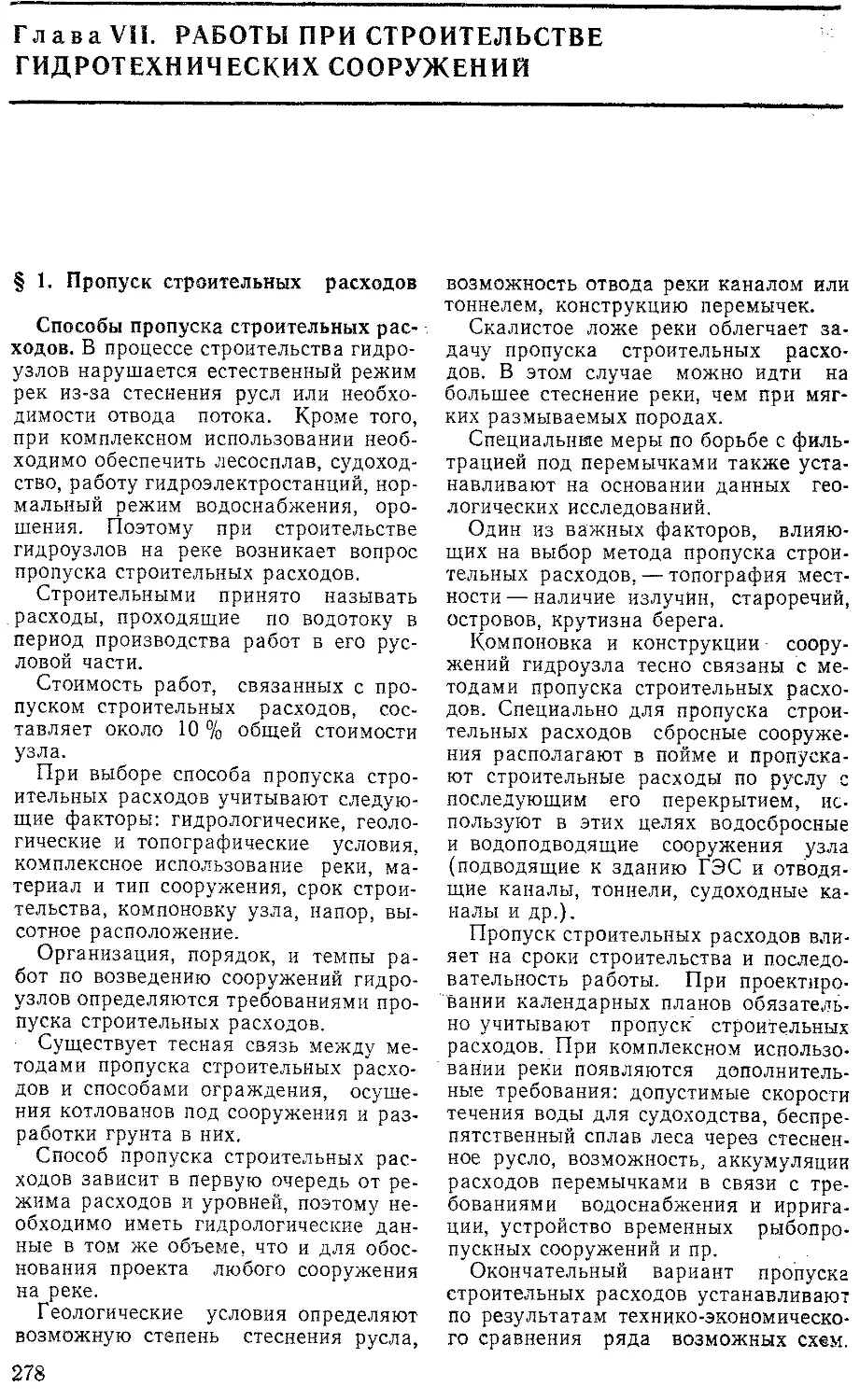

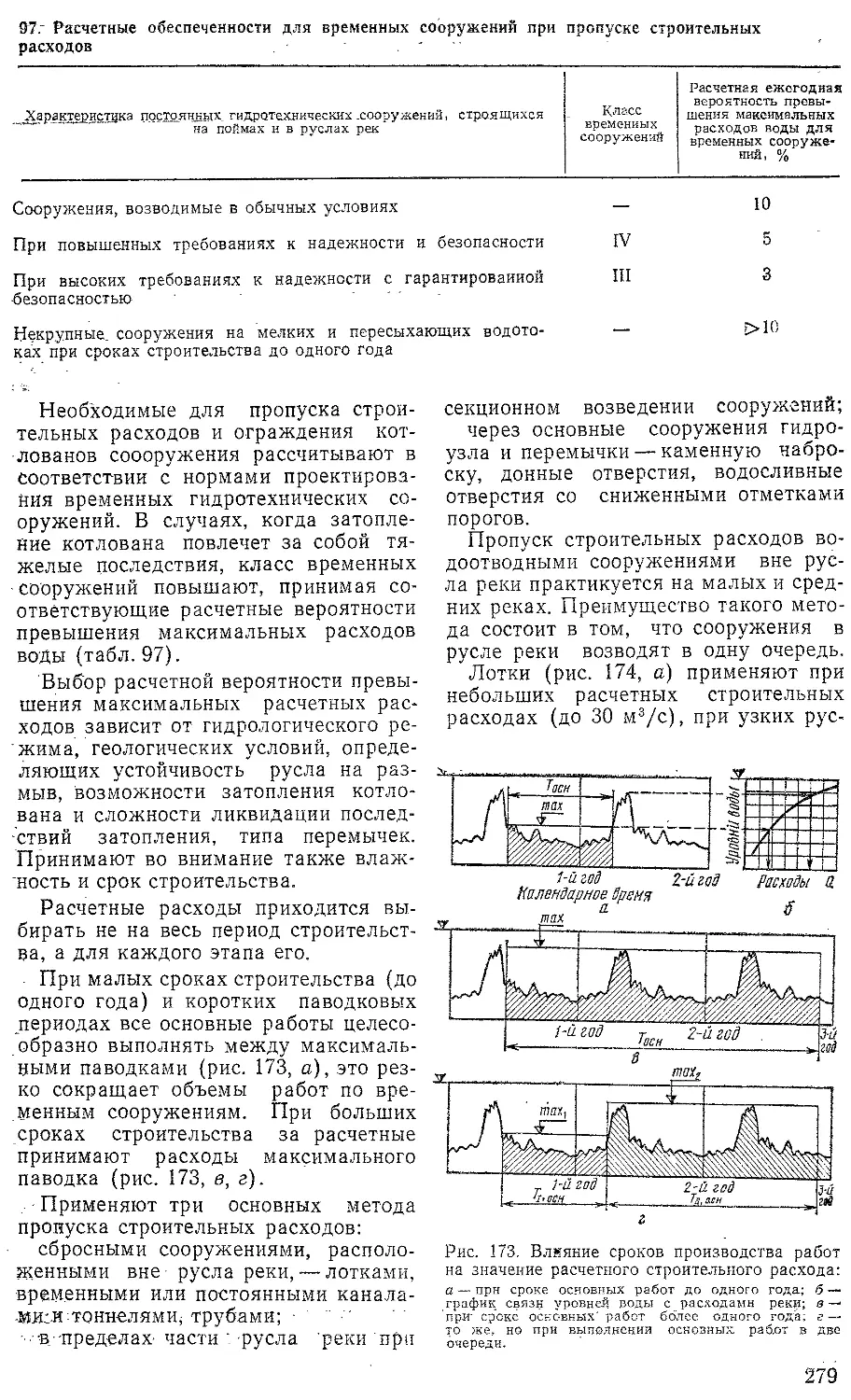

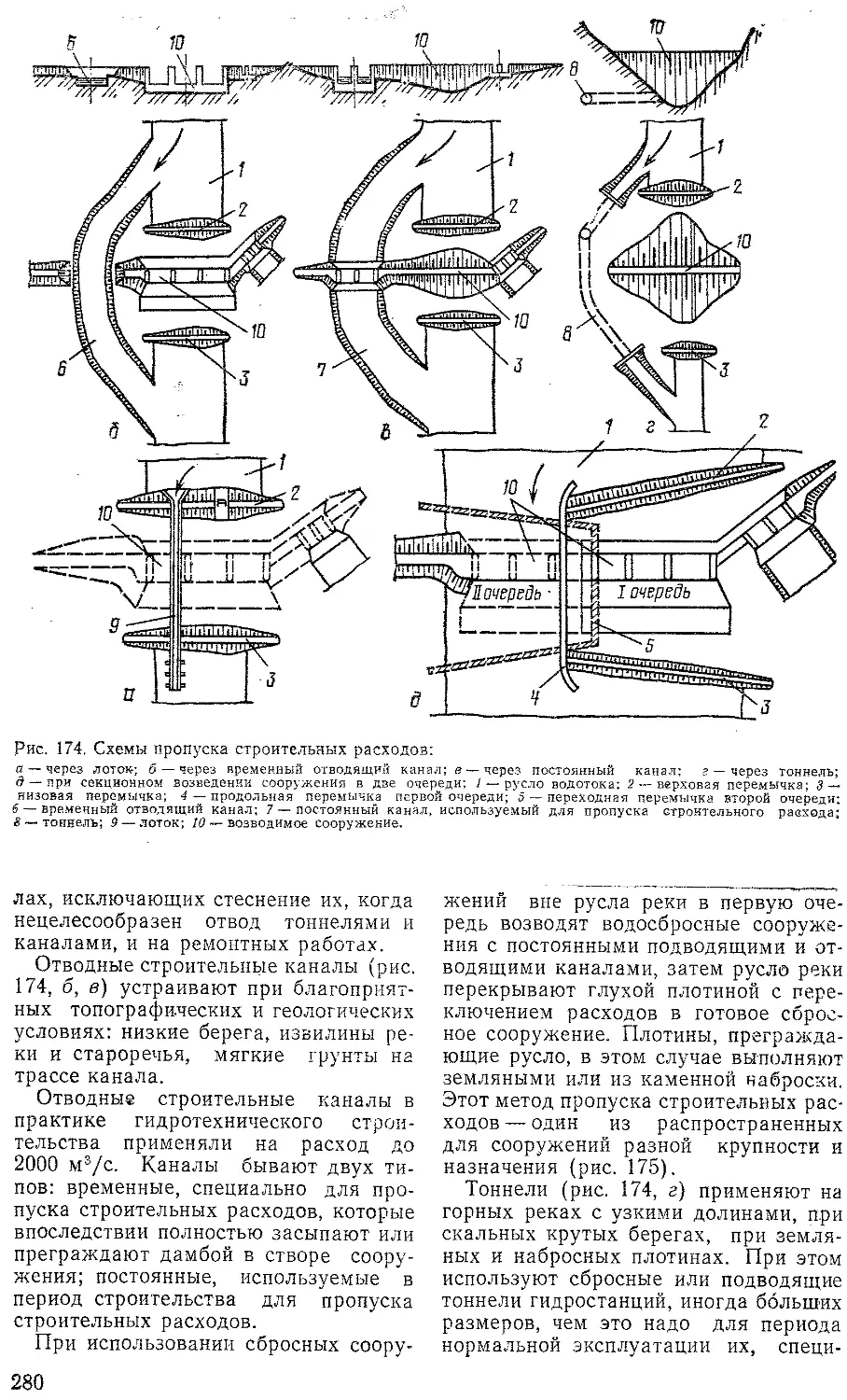

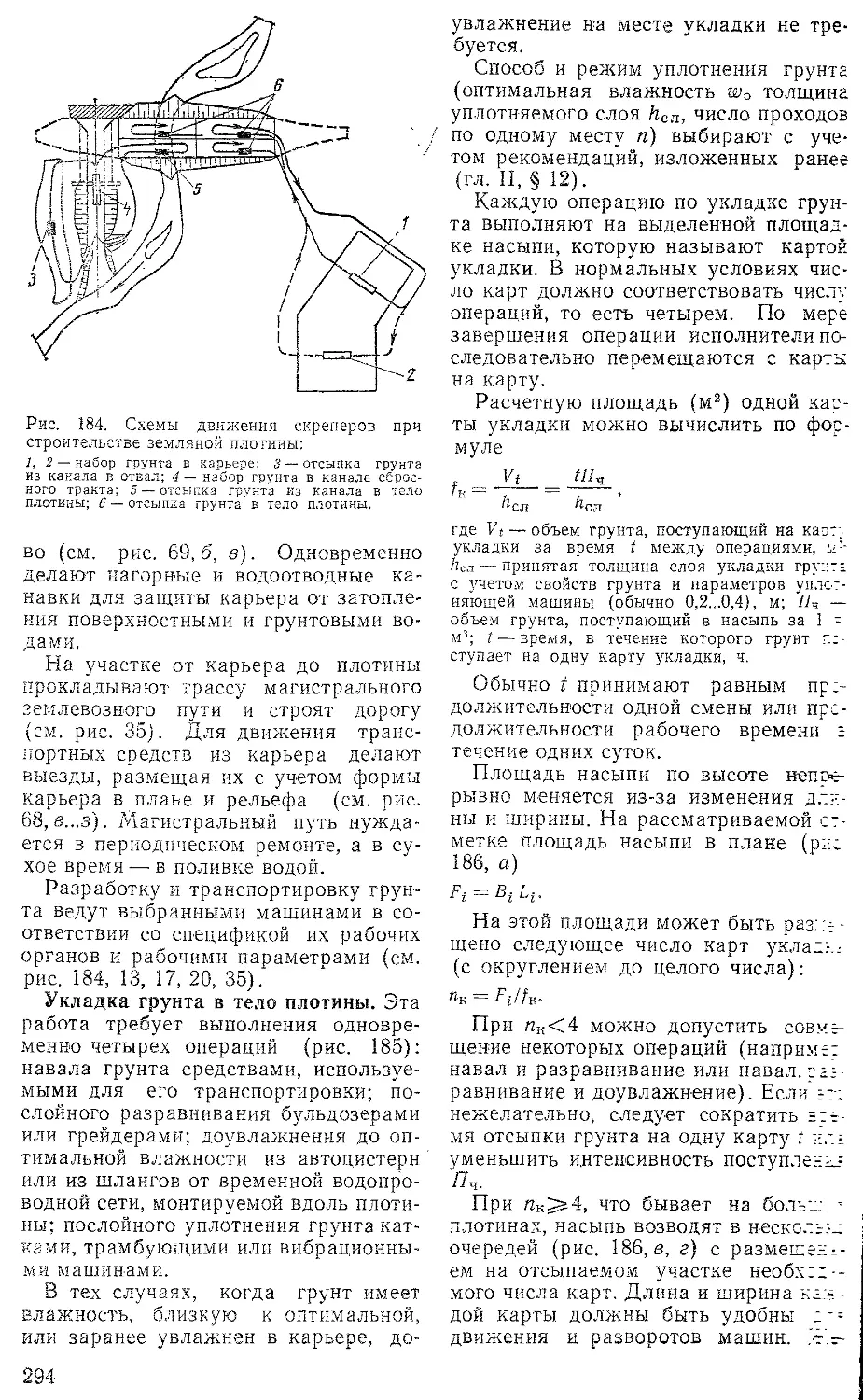

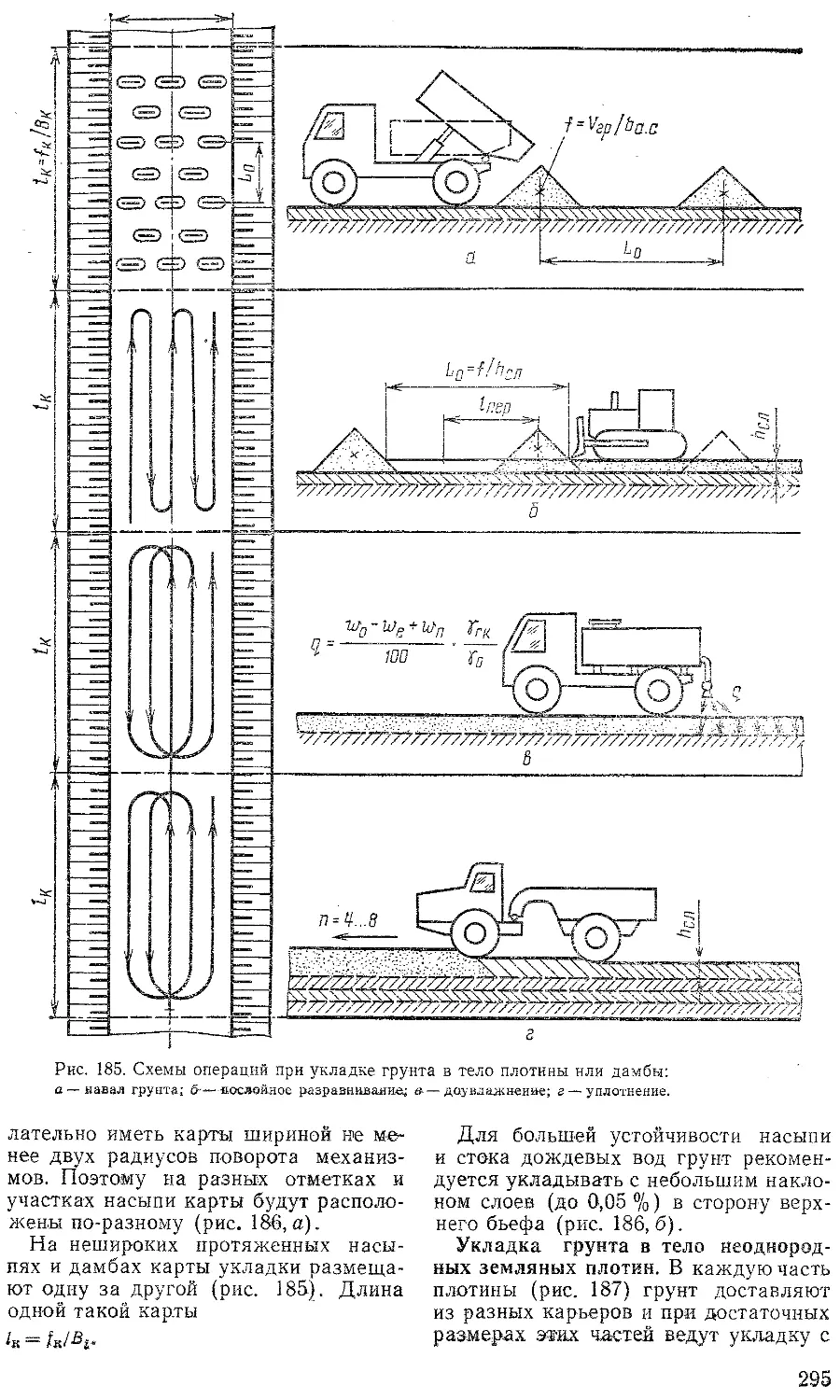

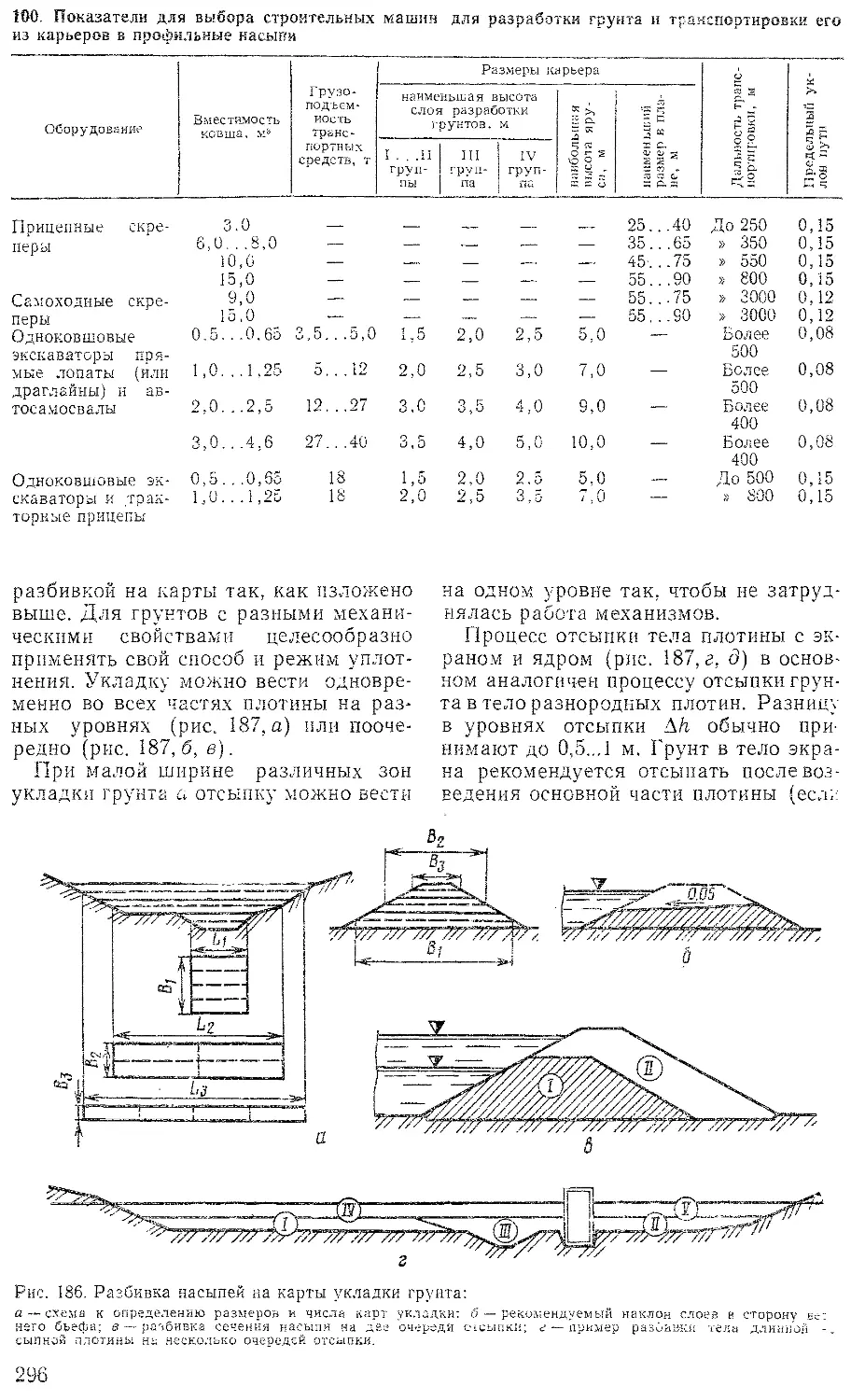

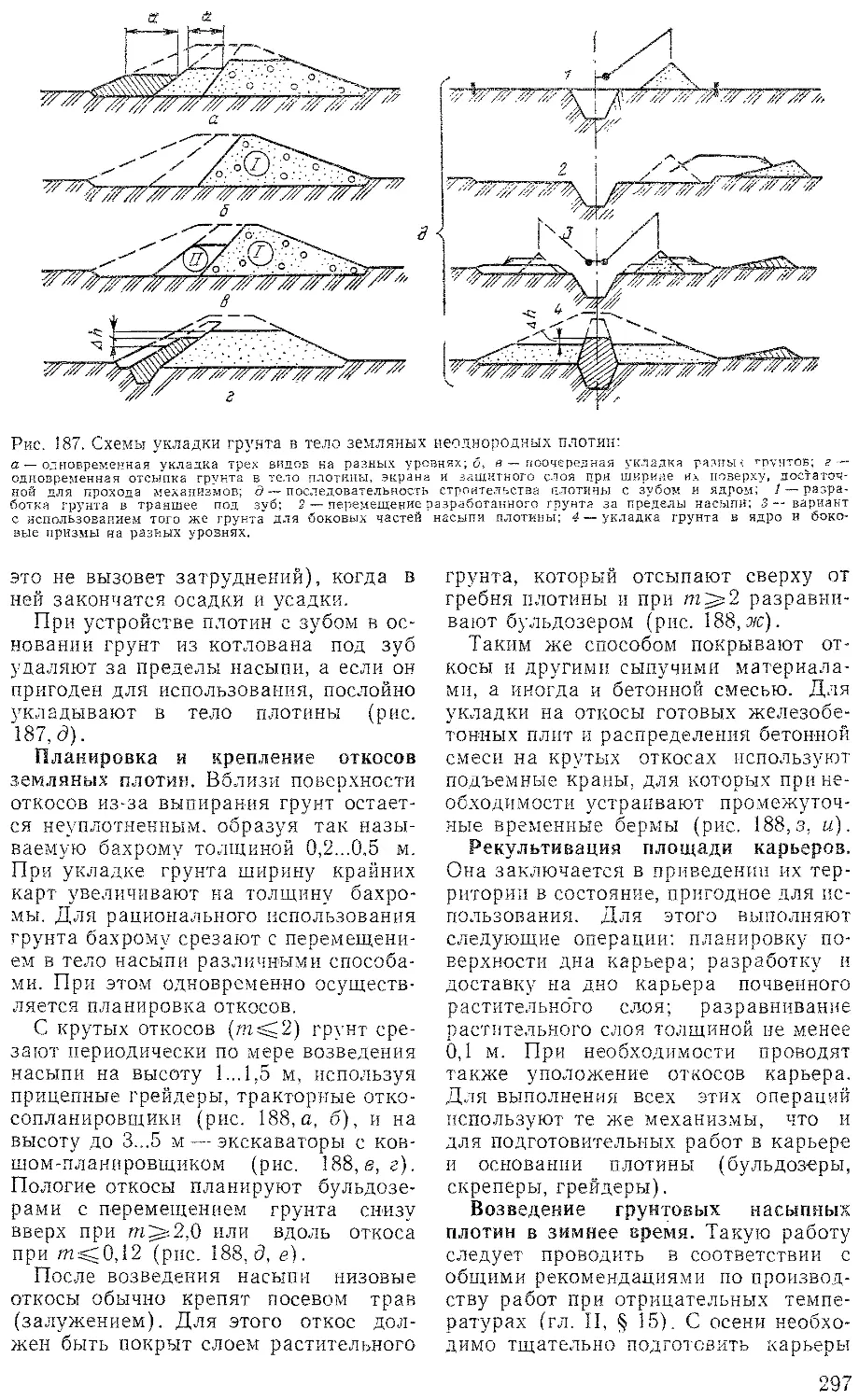

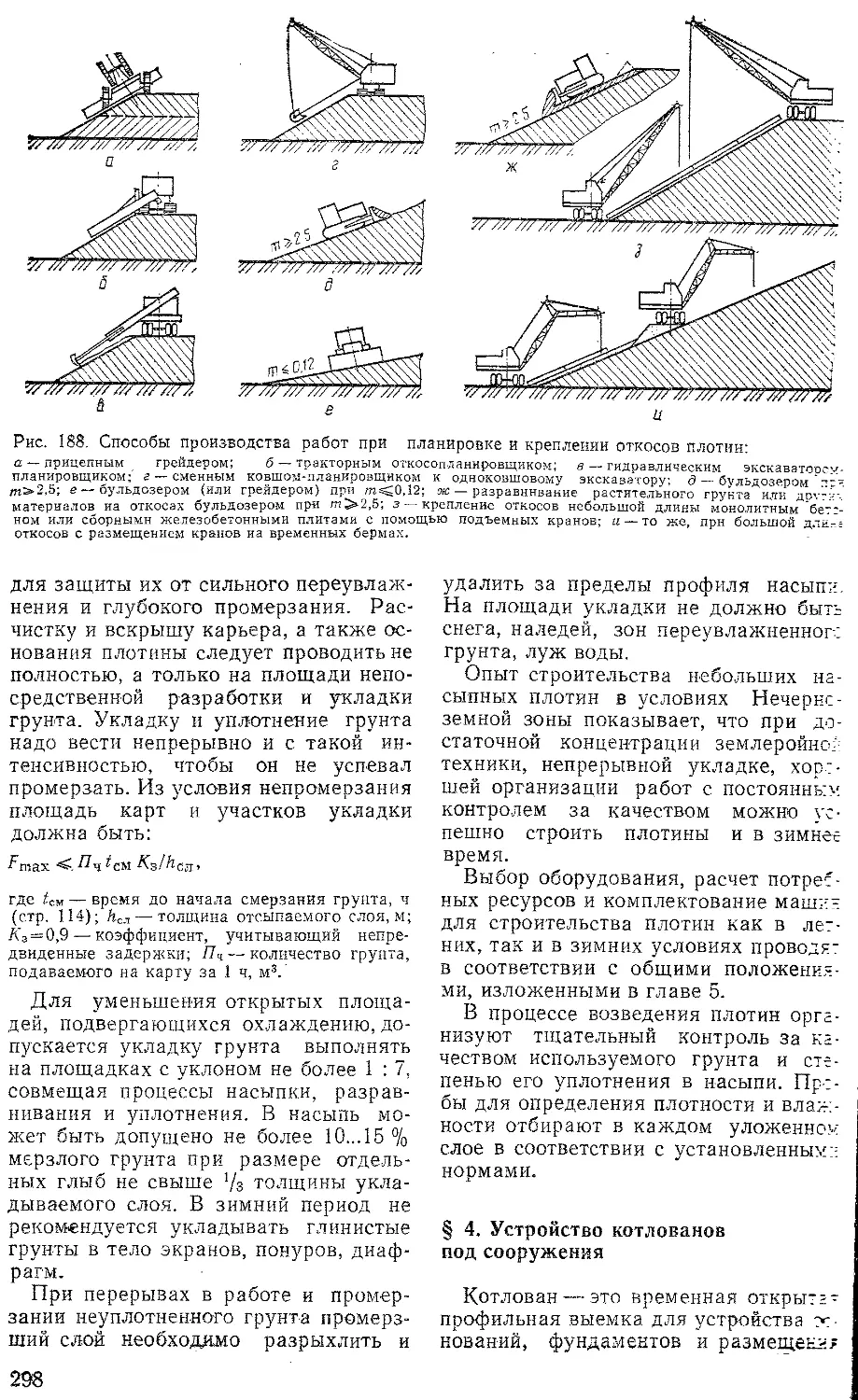

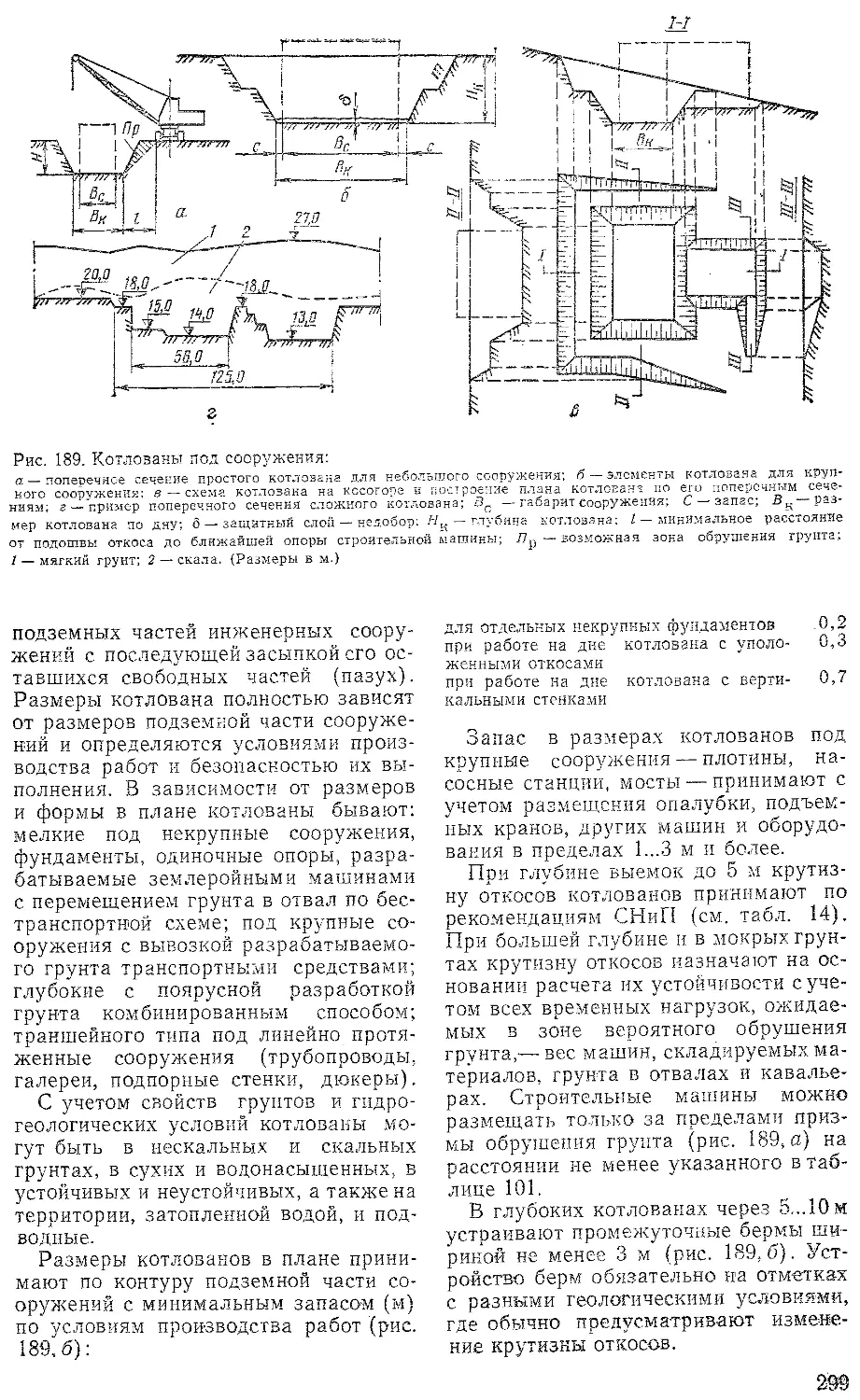

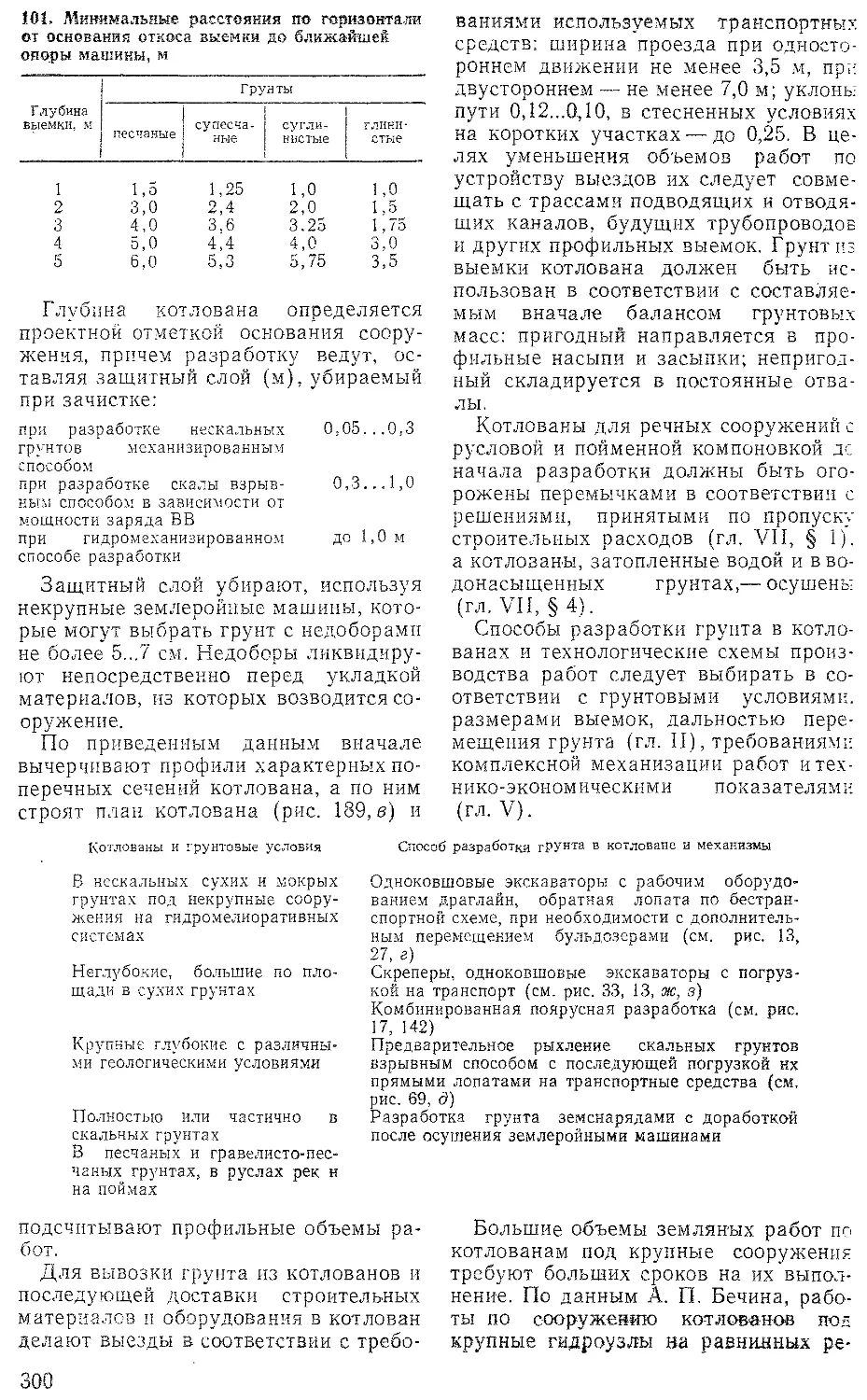

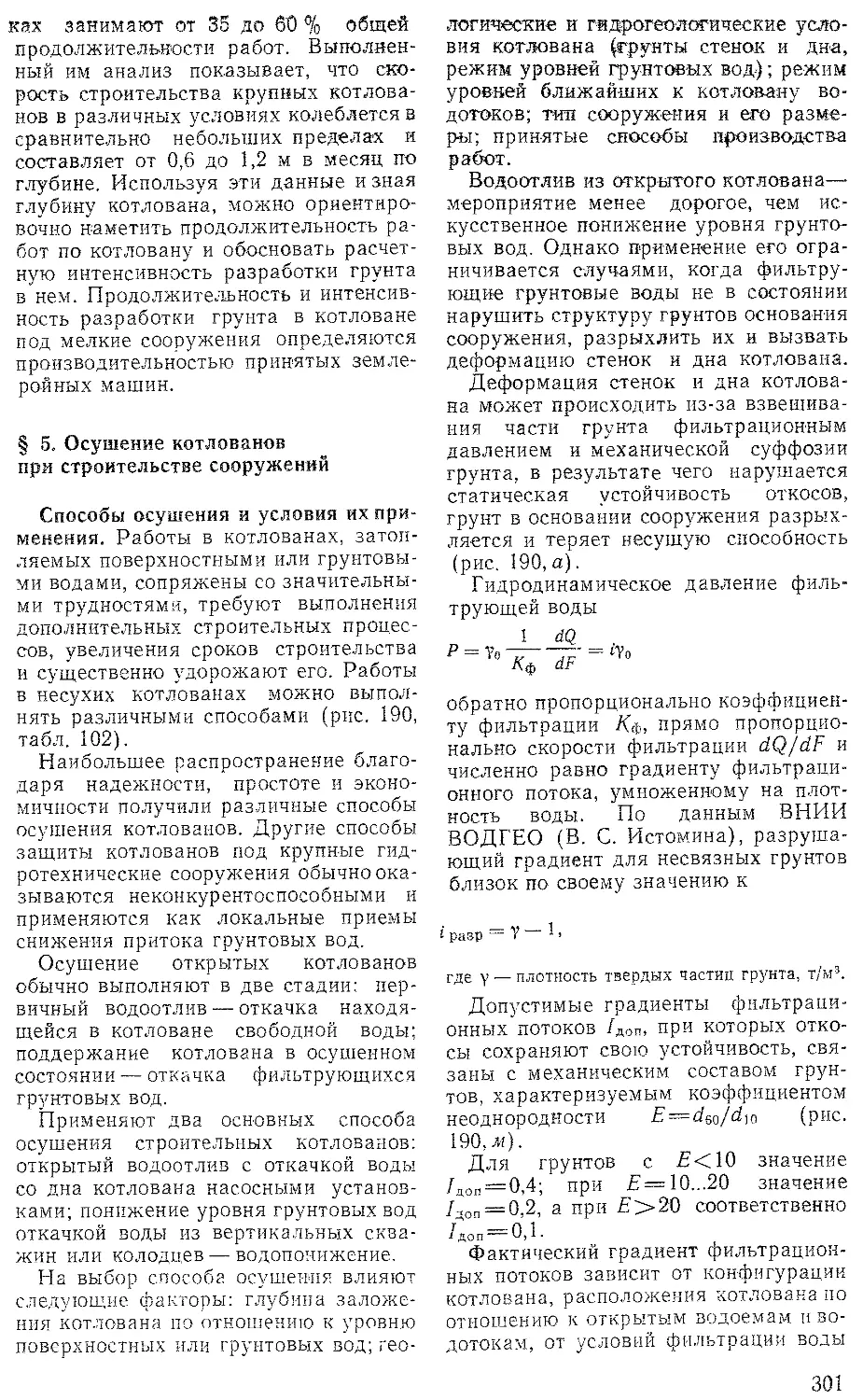

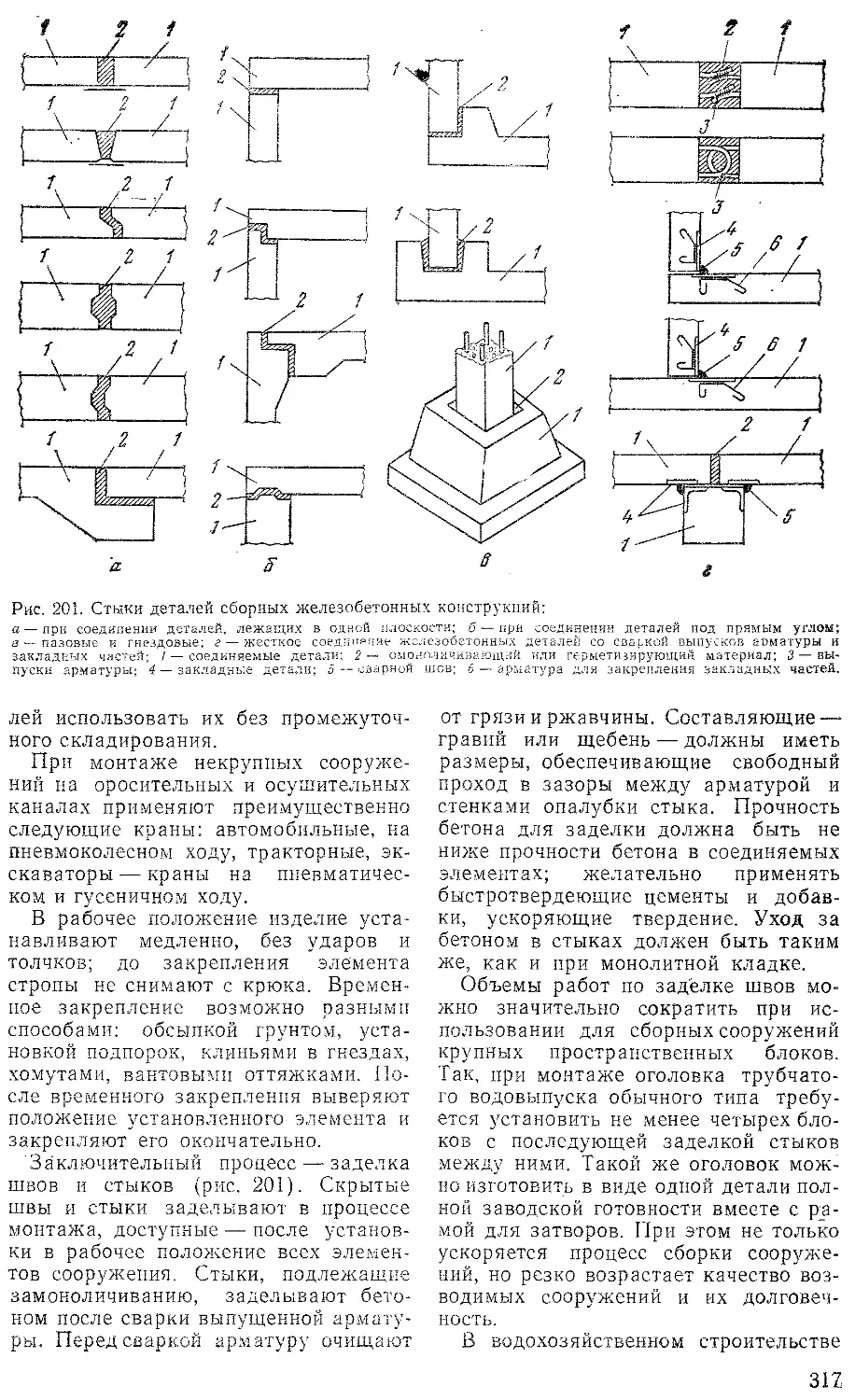

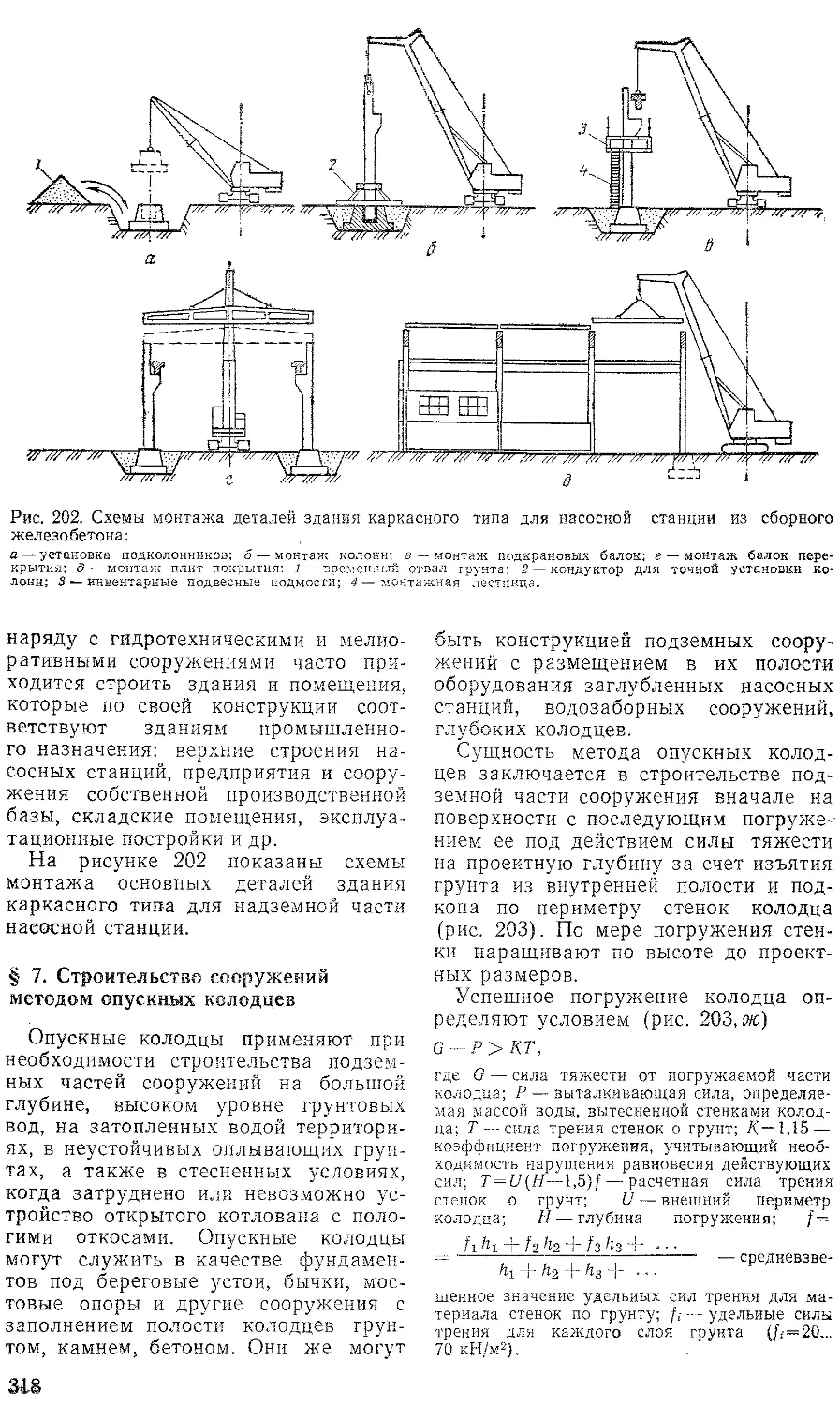

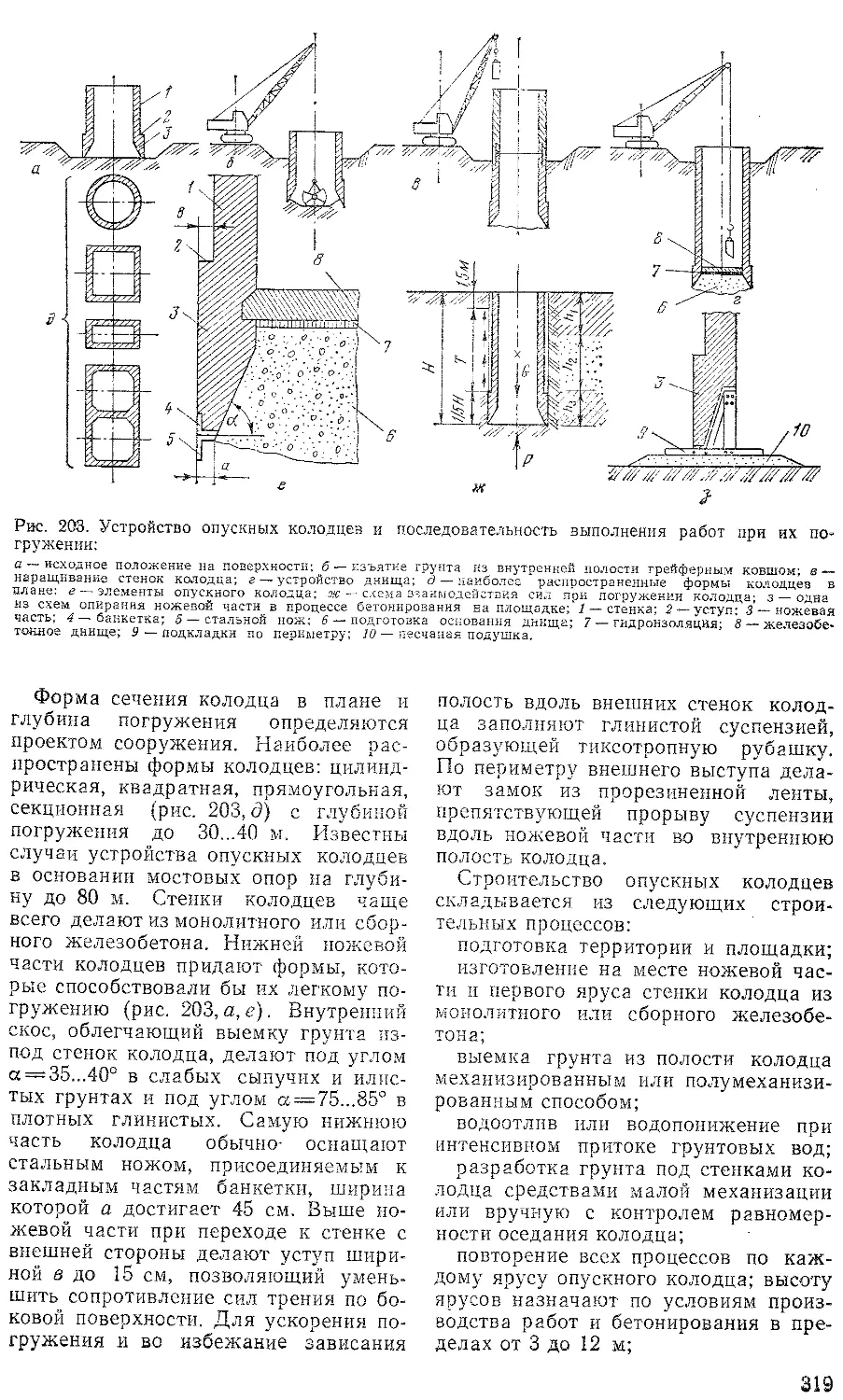

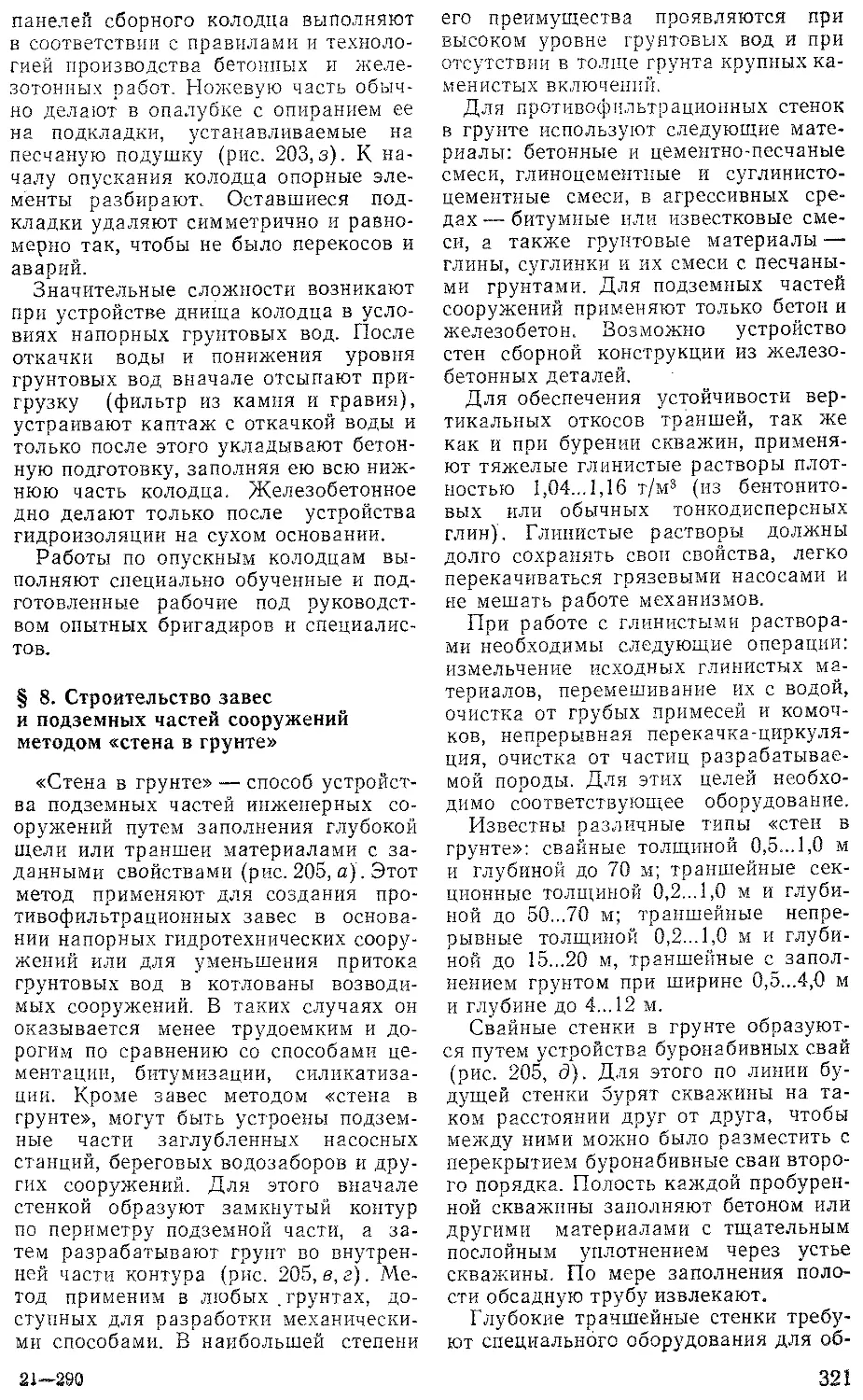

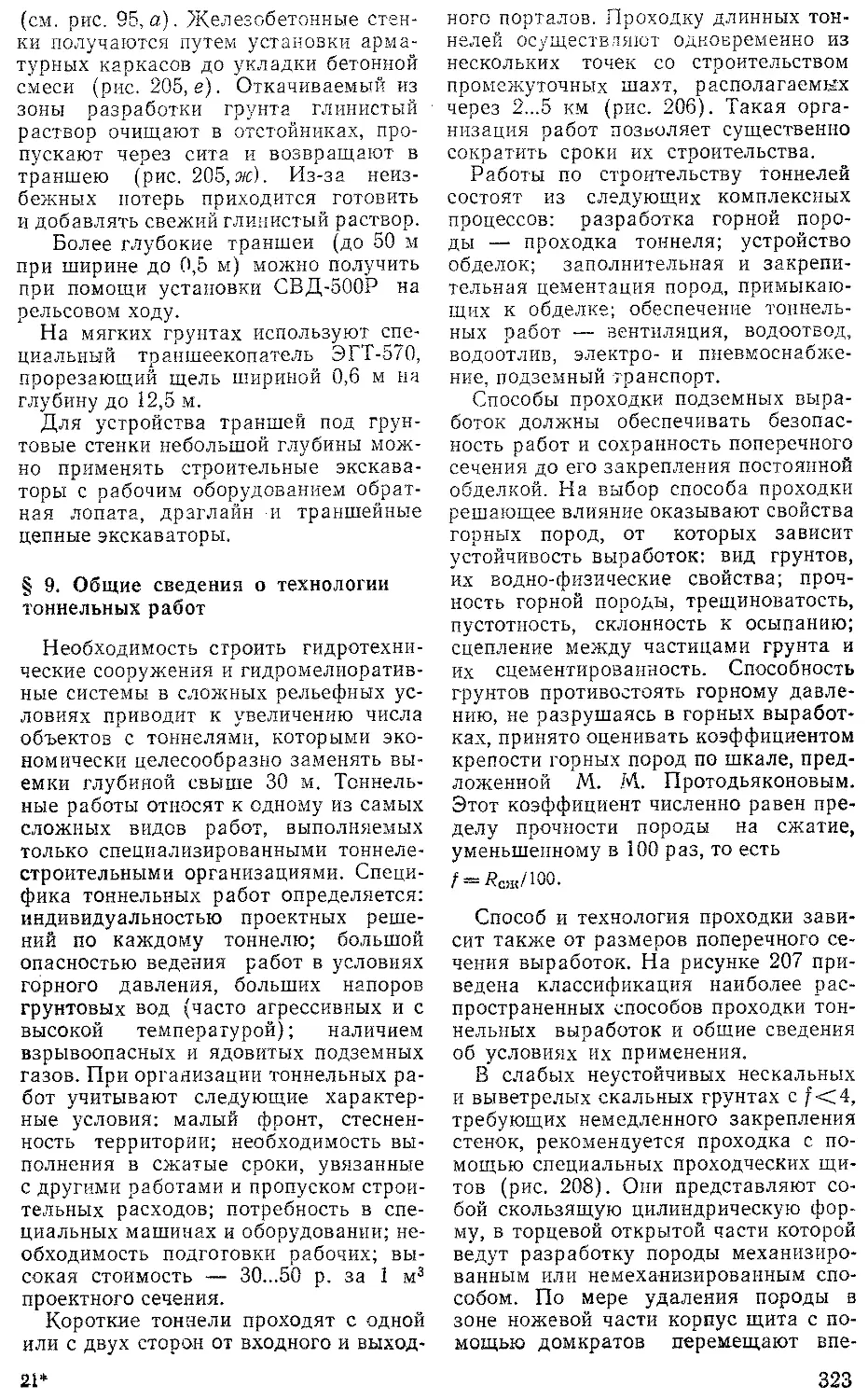

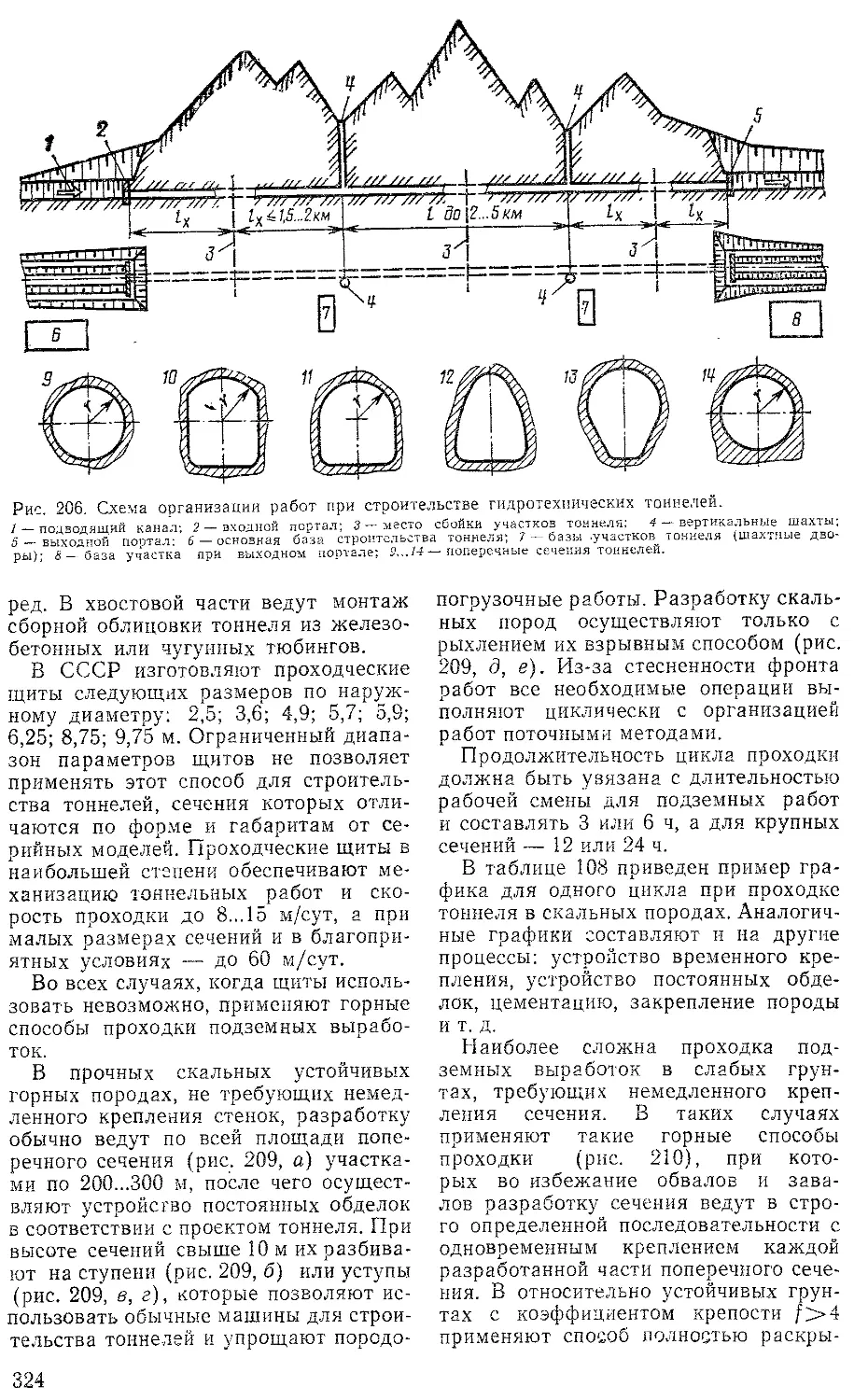

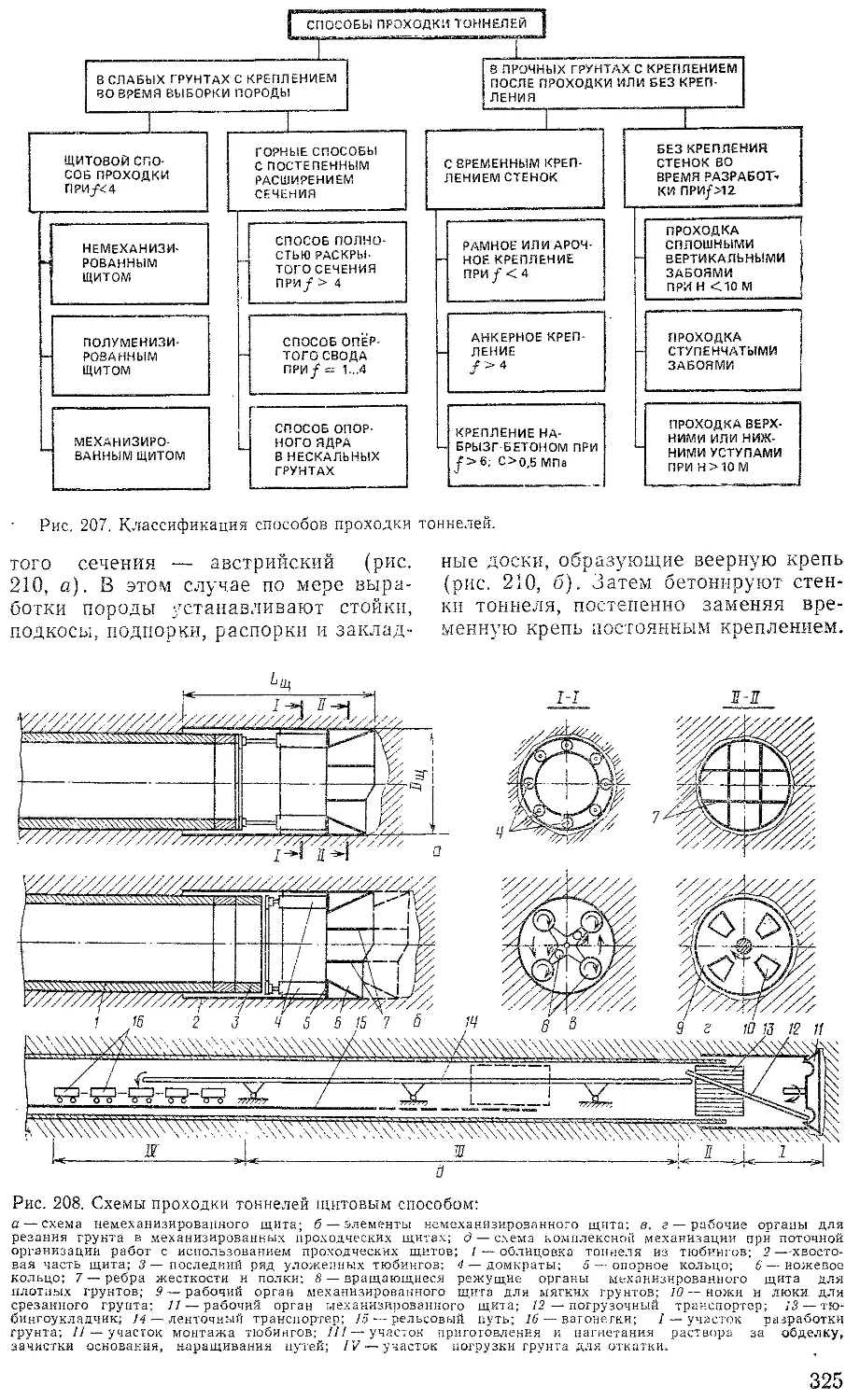

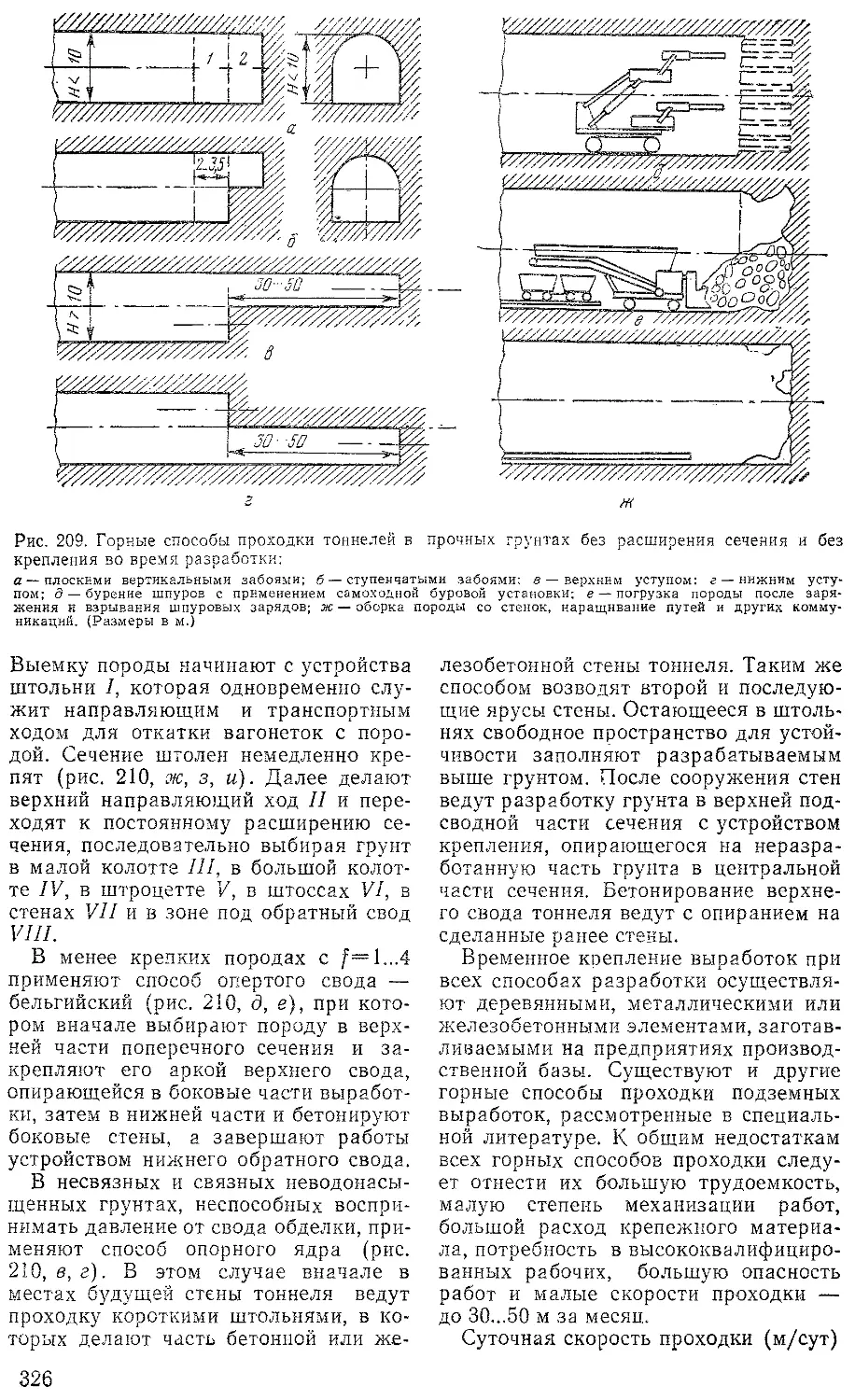

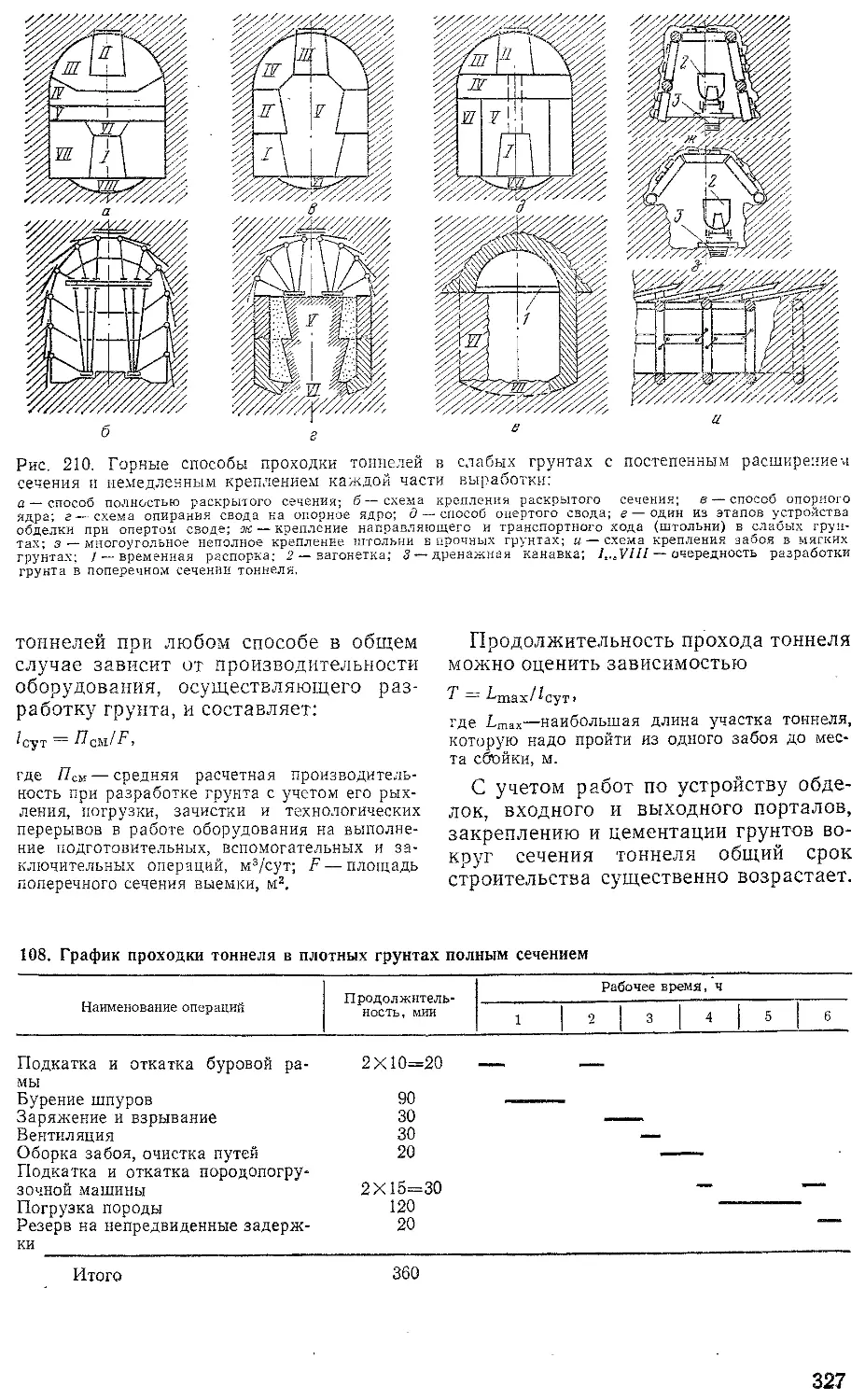

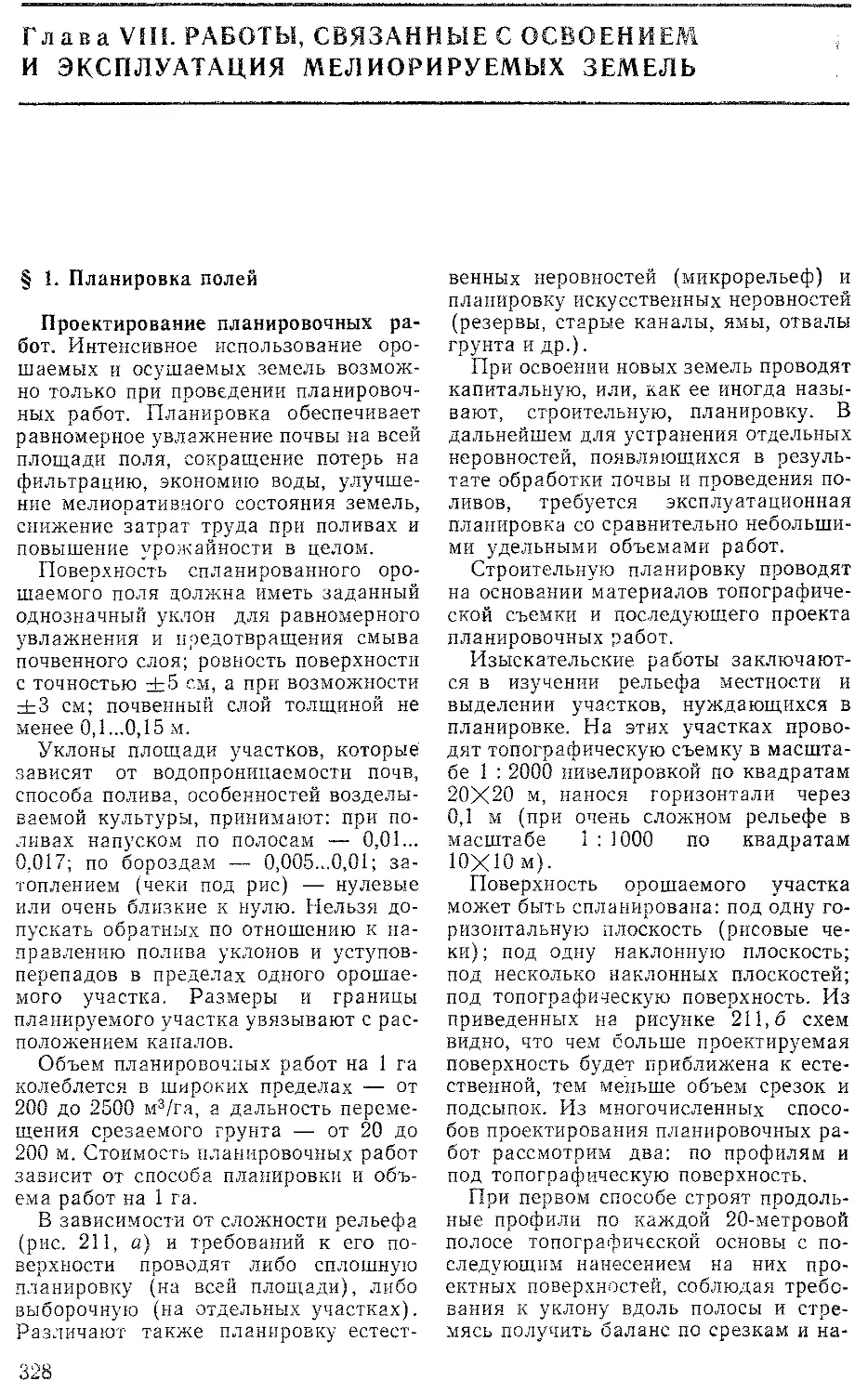

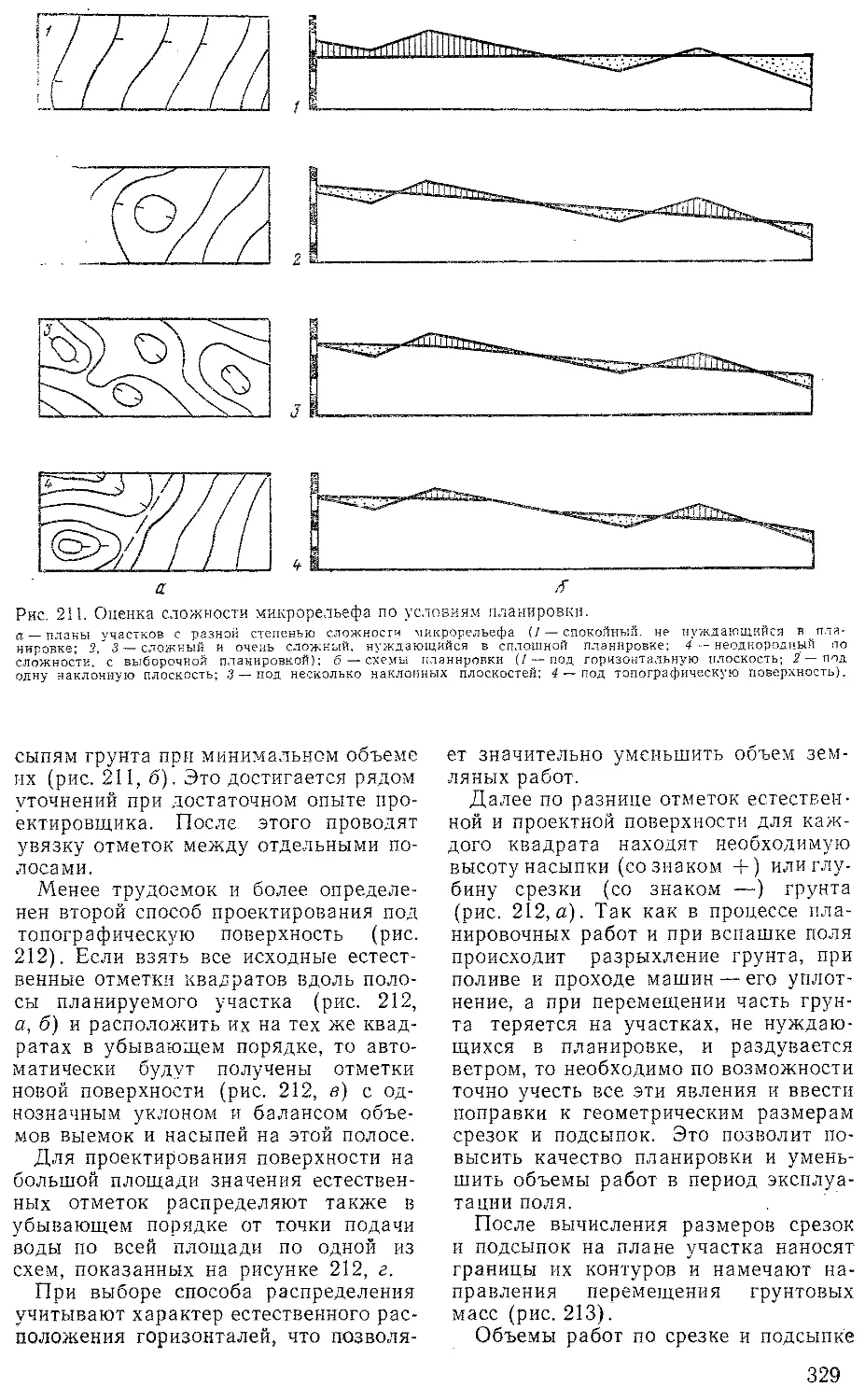

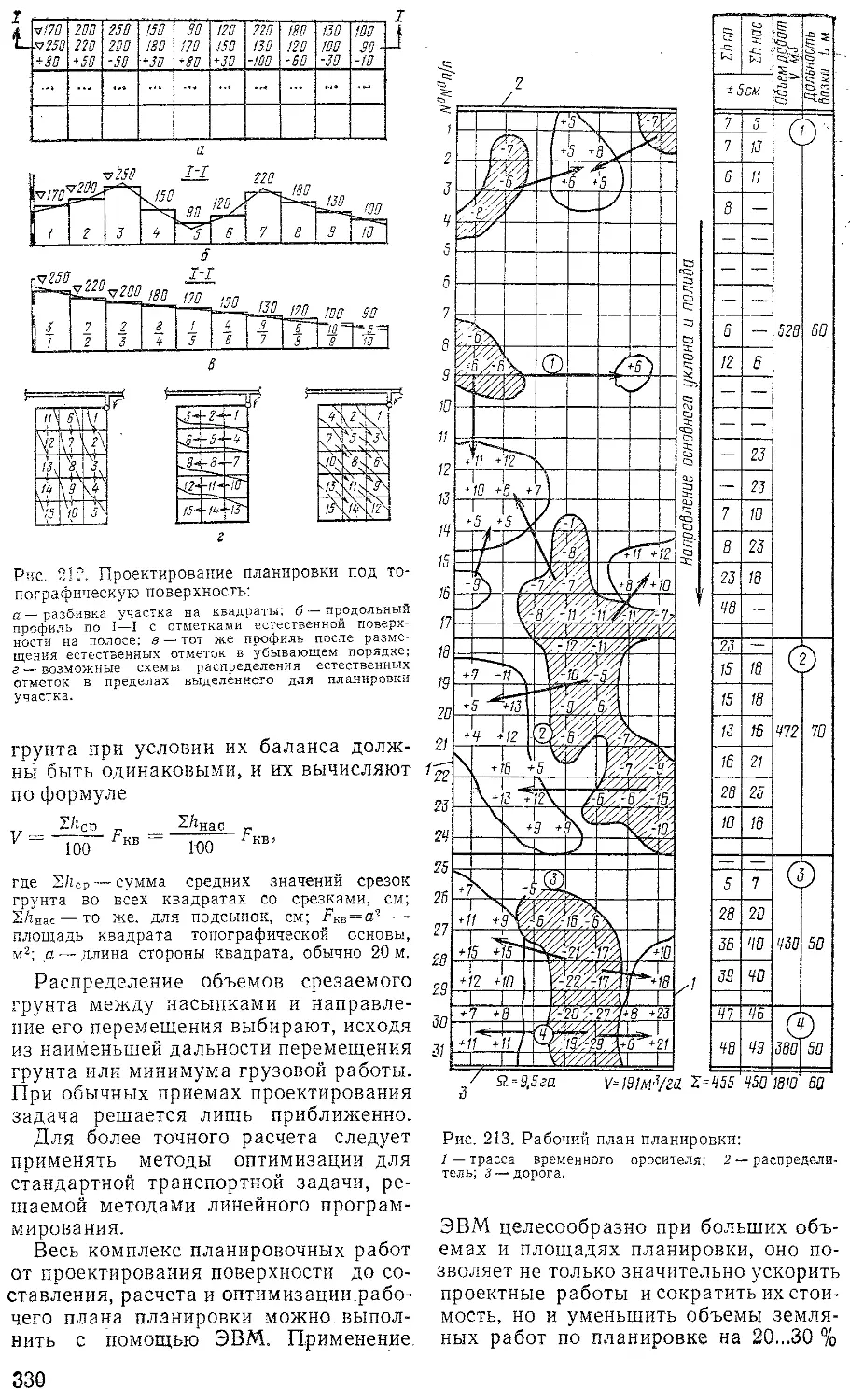

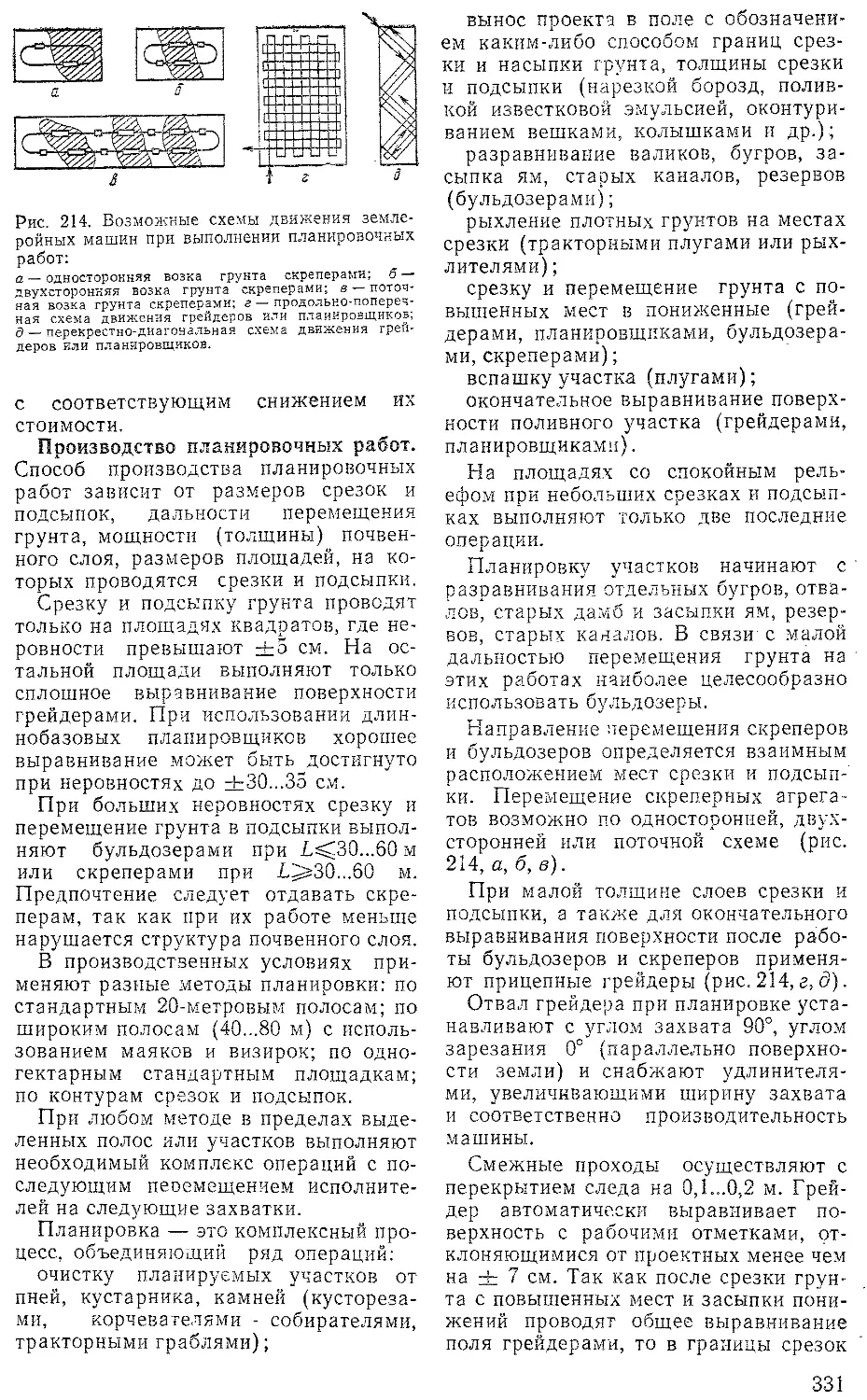

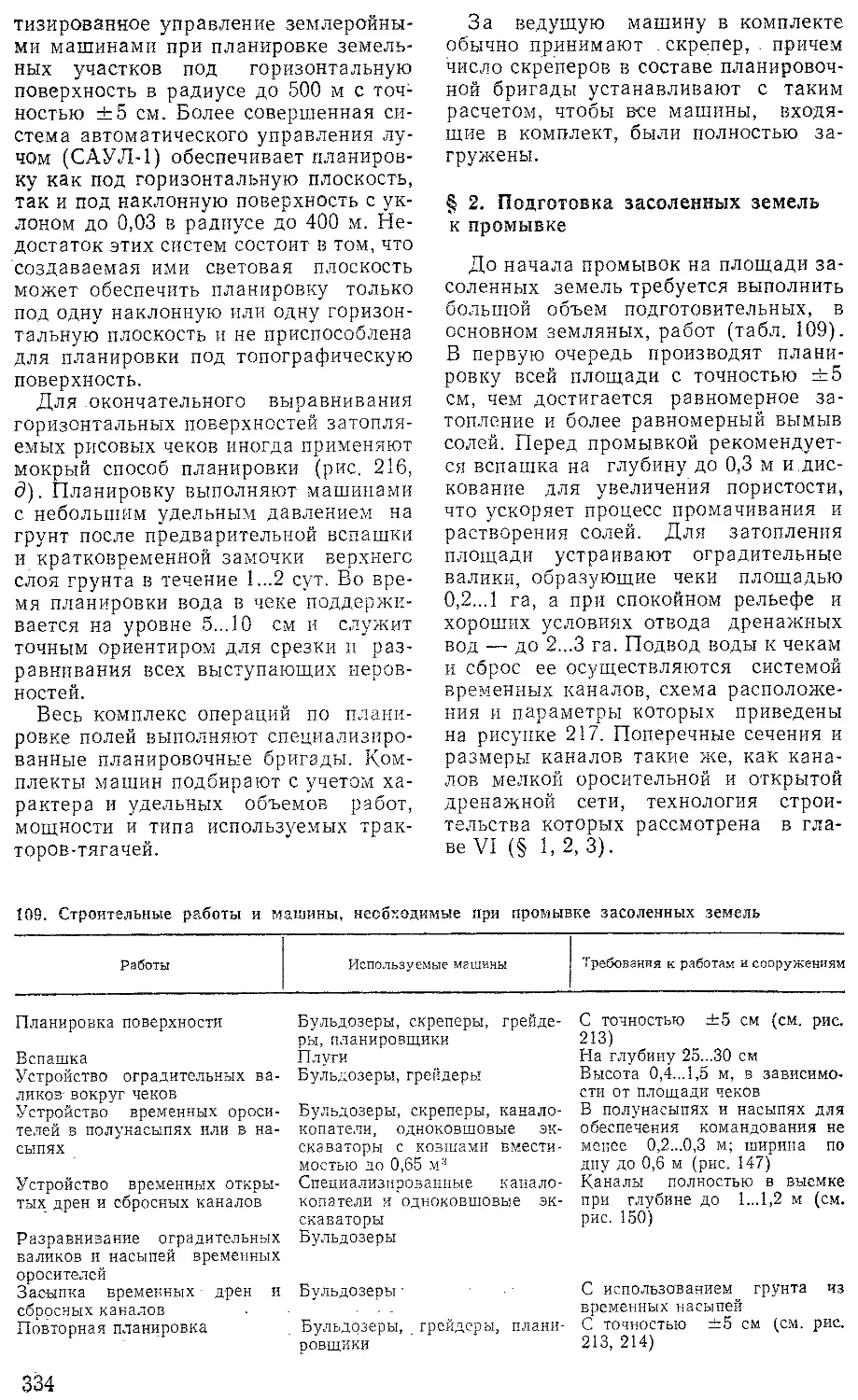

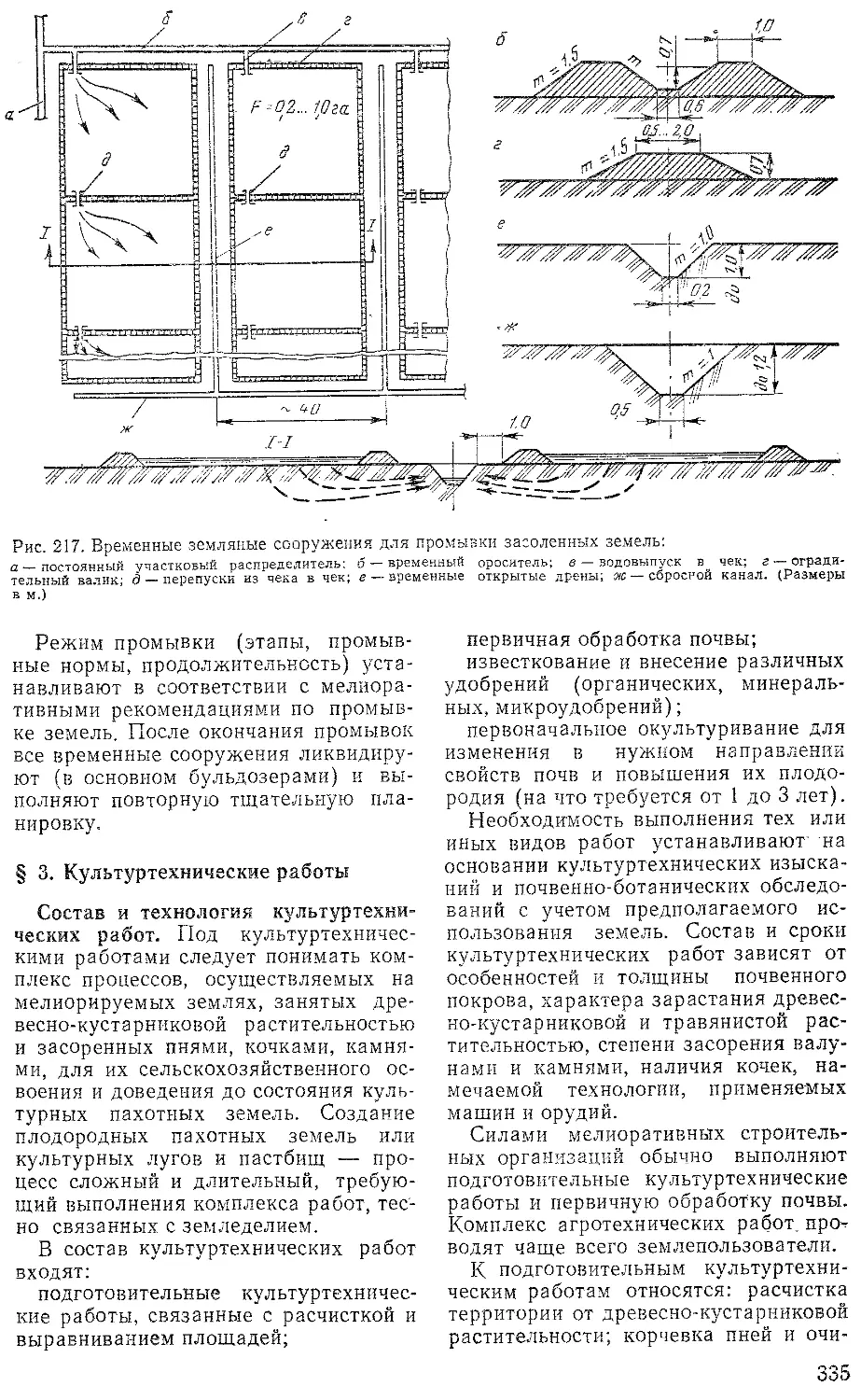

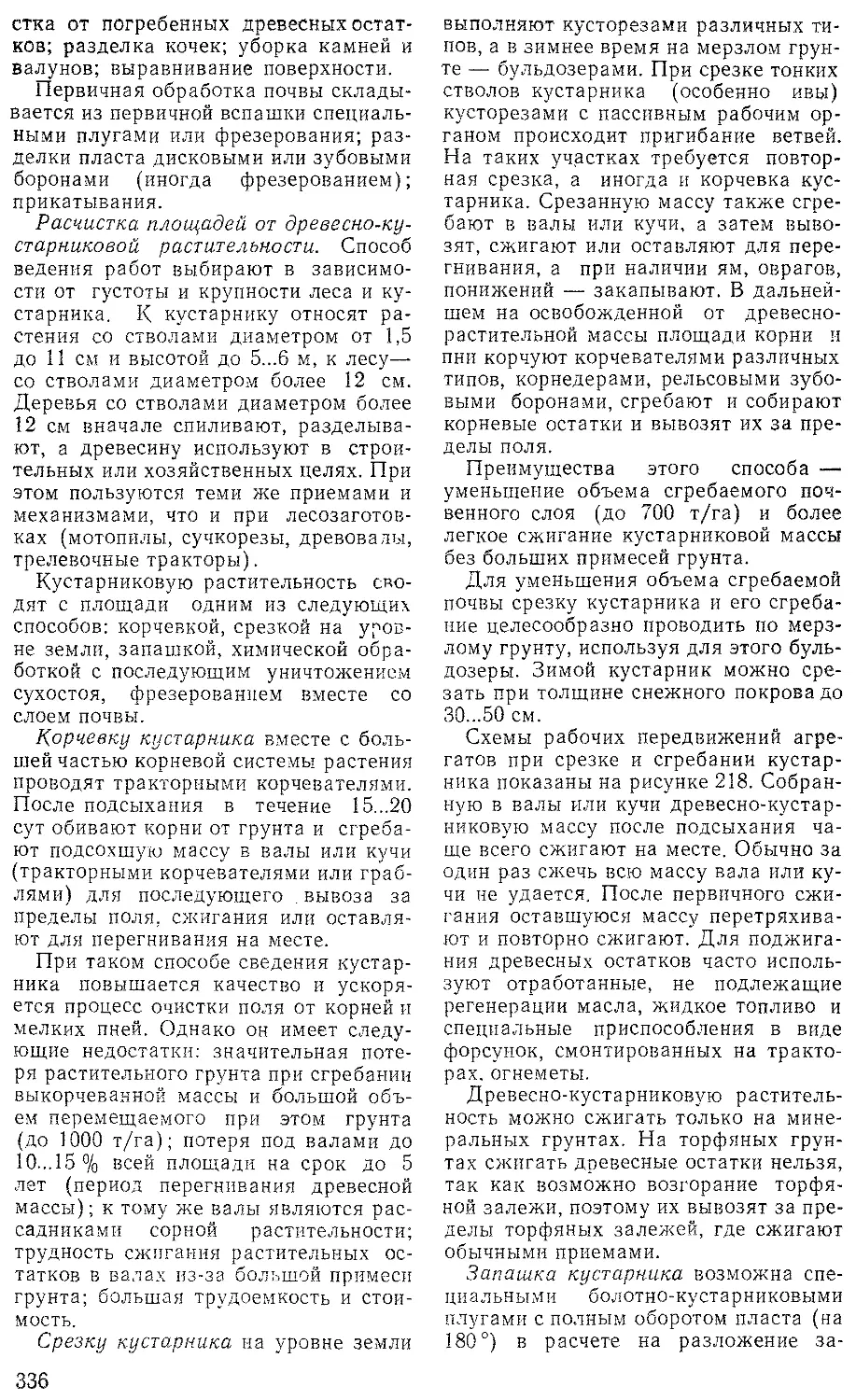

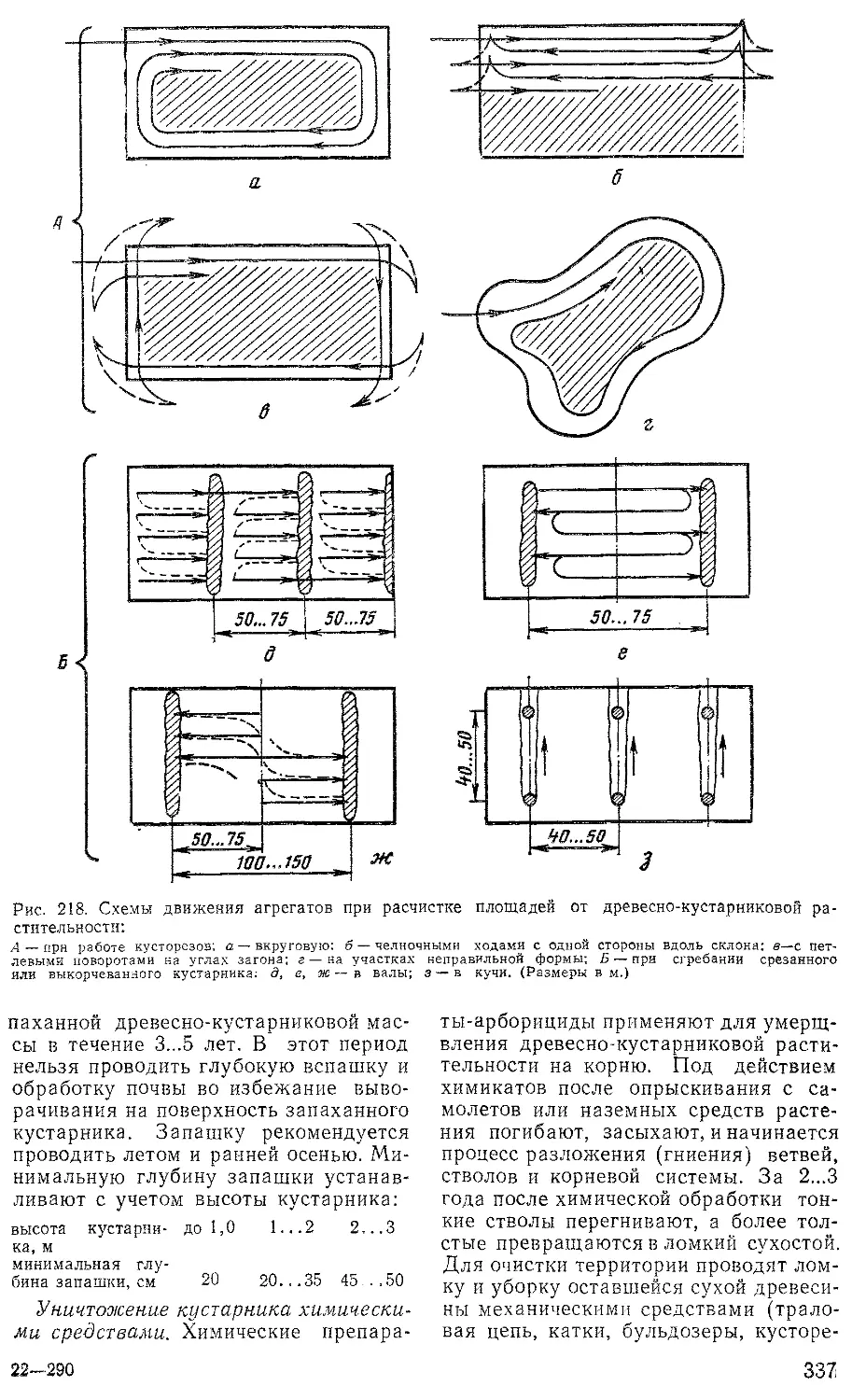

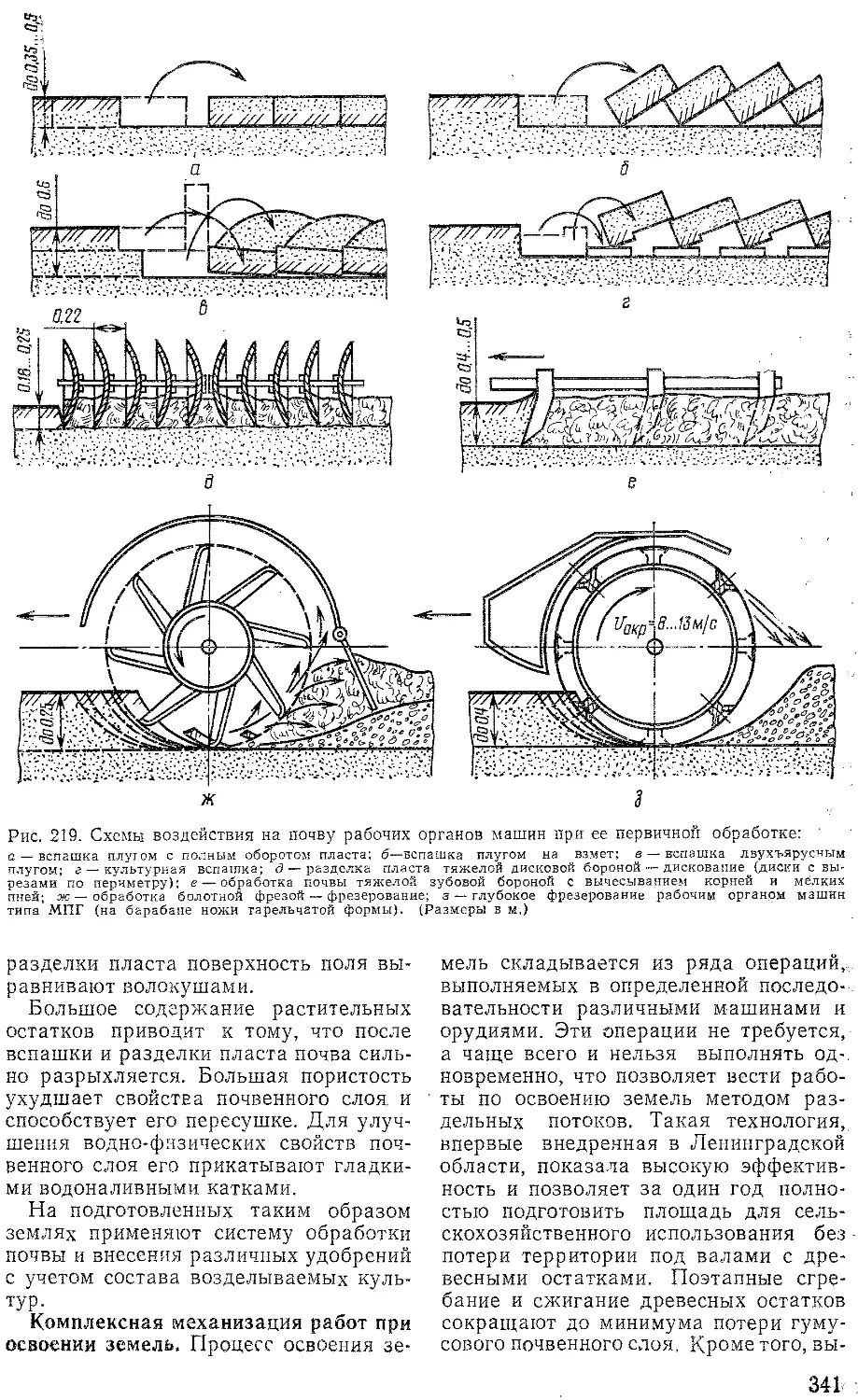

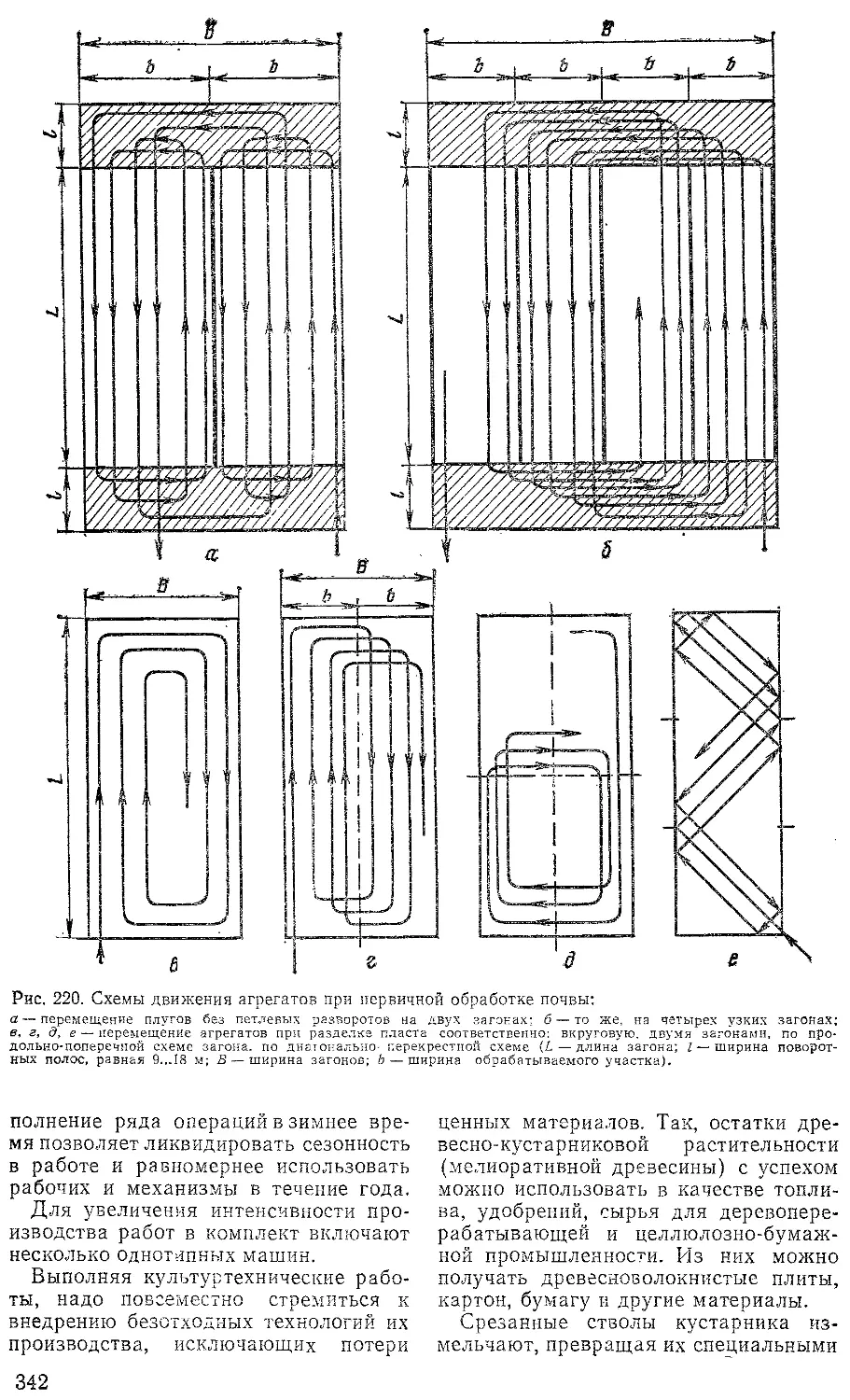

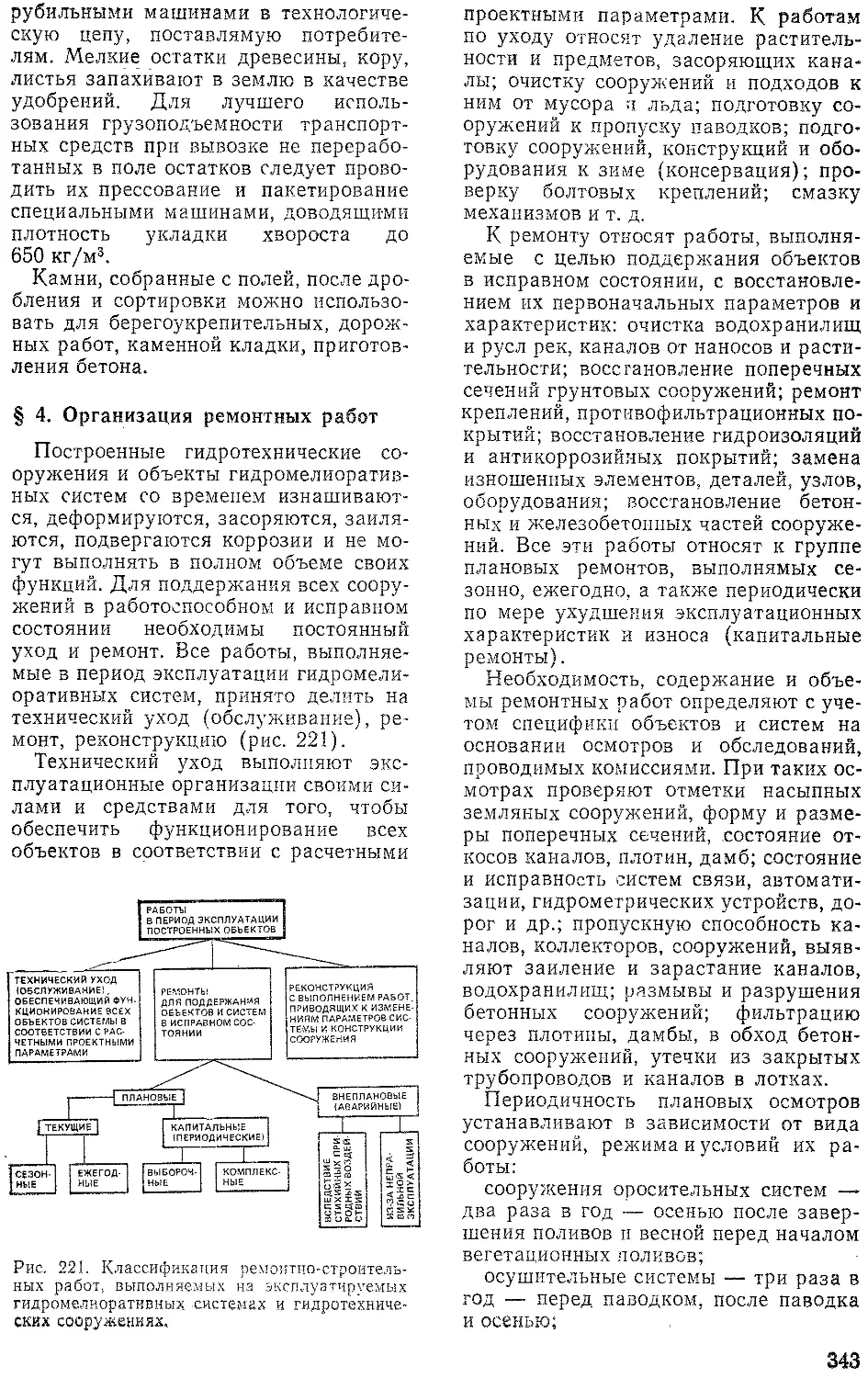

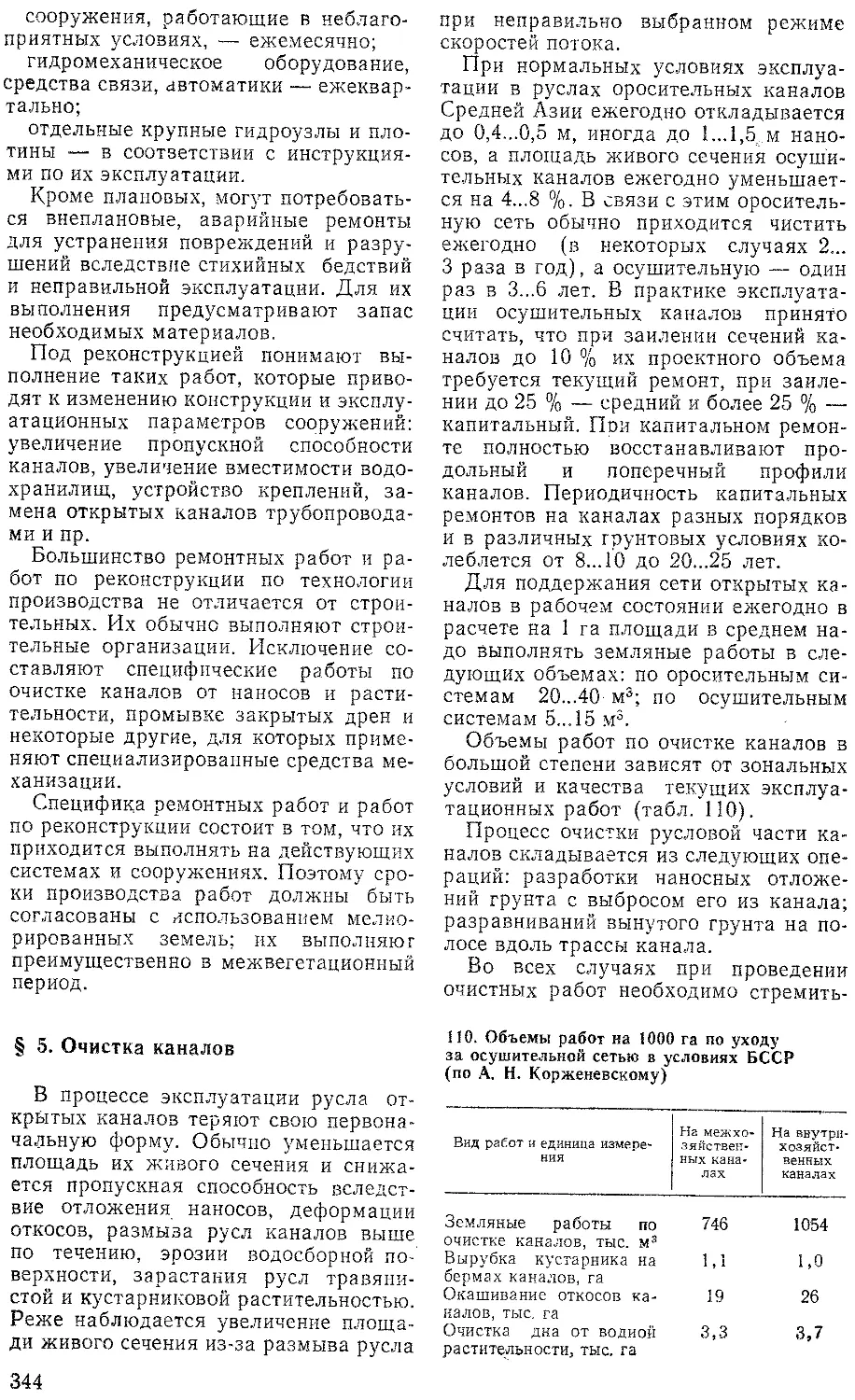

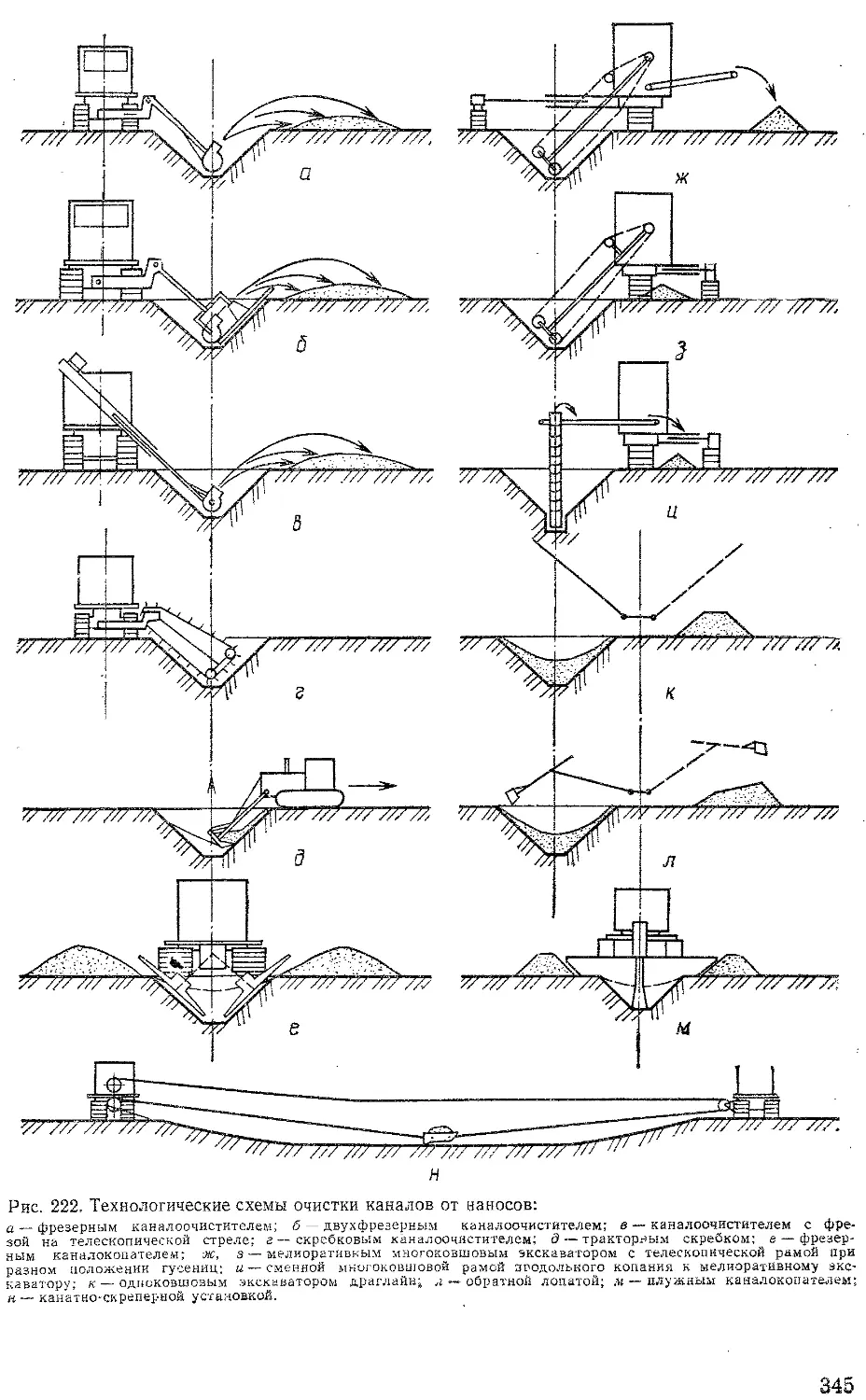

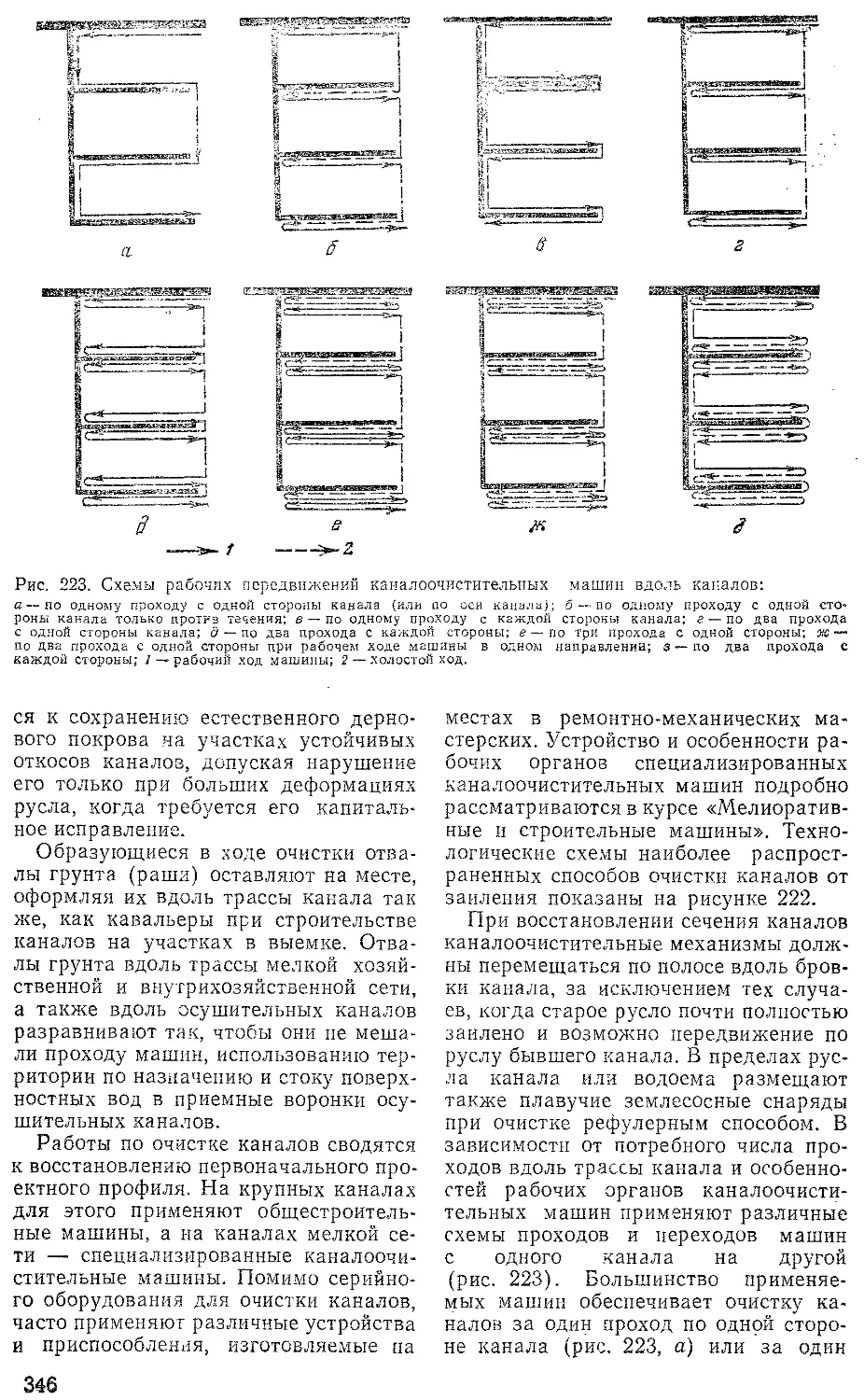

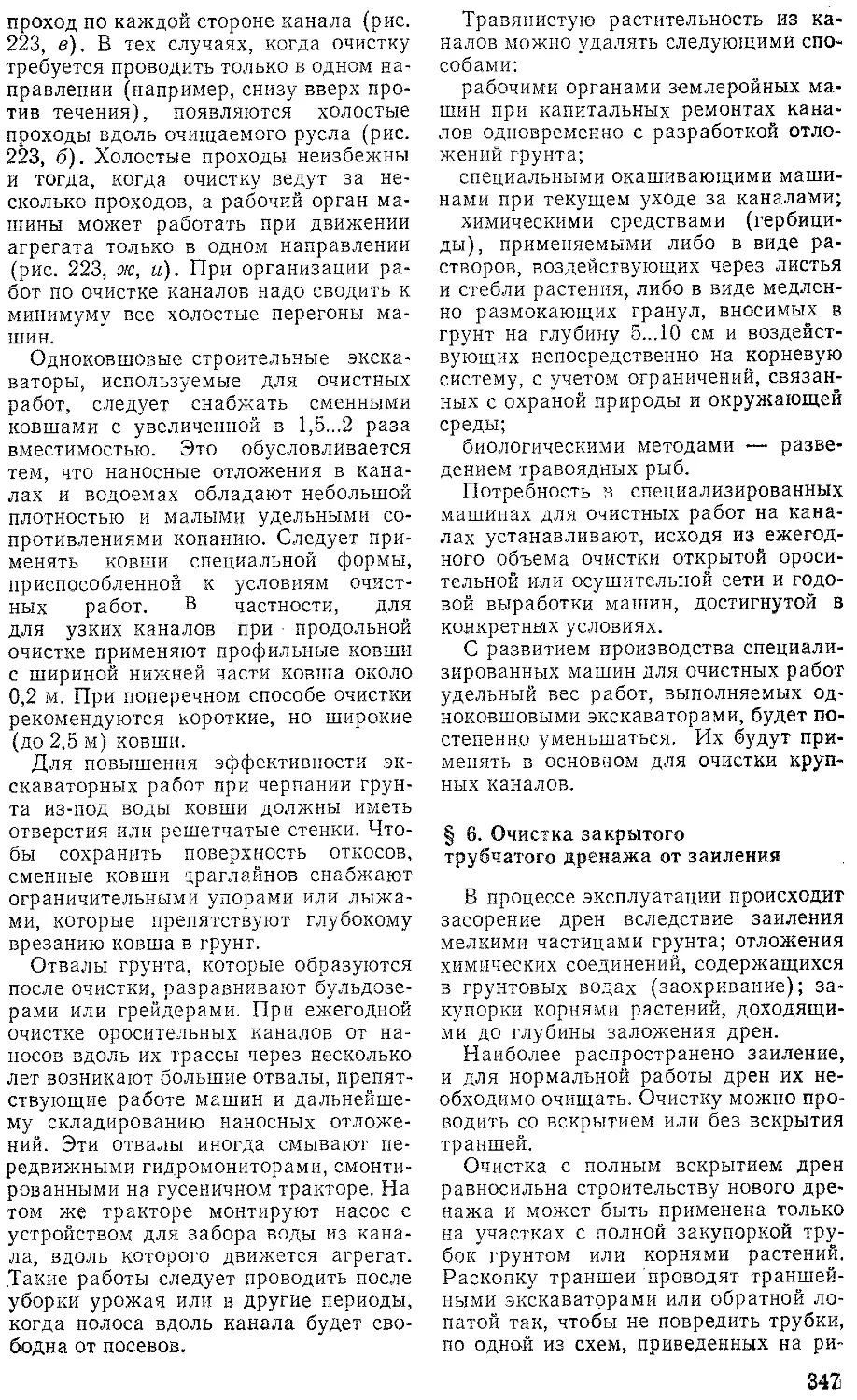

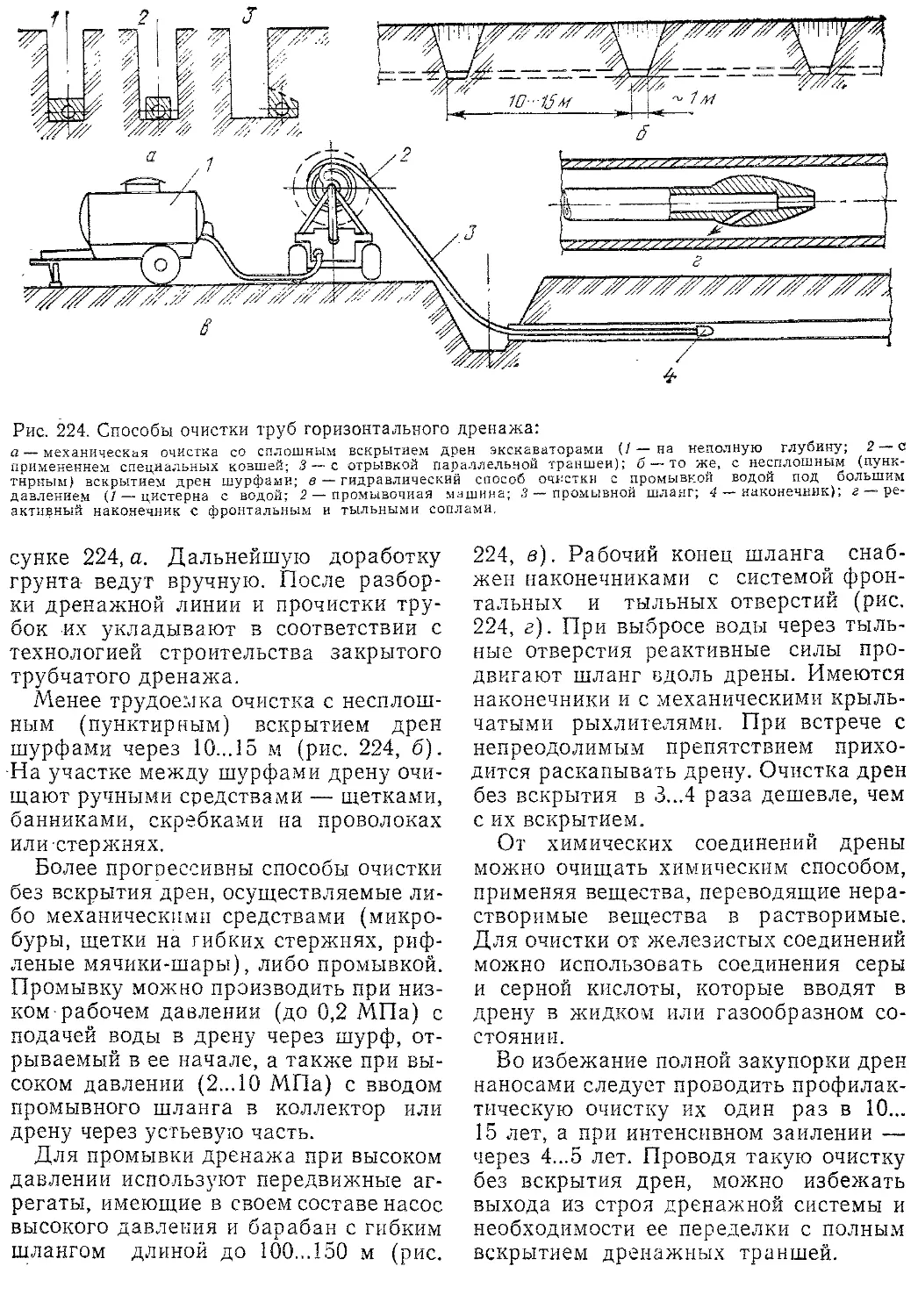

Вручную 1...Ш IV V...XI