Текст

Учебное пособие

сварка

наплавка

резка

пайка

УДК 621.791(075.32)

ББК 34.64

К 60

Колганов Л. А. Сварочные работы. Сварка, резка, пайка, на-К 60 плавка: Учебное пособие. - М.: Издательско-торговая корпорация «Дашков и К°», 2003. - 408 с.

ISBN 5-94798-305-2

Содержание пособия соответствует требованиям государственного образовательного стандарта при подготовке специалистов-сварщиков.

Книга содержит материалы по основам теории сварочных процессов, сварочным материалам, оборудованию, технике и технологии сварки, наплавки, резки.

Рассмотрены вопросы технологии изготовления сварных конструкций, технологические особенности различных способов сварки, наплавки, пайки; требования к сварным конструкциям на стадии проектирования.

С достаточной полнотой рассмотрены содержание технологических процессов и общие понятия операции, перехода и вида техпроцесса по степени подробности его описания, а также вопросы безопасности труда.

Приведен перечень ответственных сварных конструций Госгортехнадзора России, сварка которых выполняется аттестованными сварщиками, а также комментарий Правил аттестации сварщиков и специалистов.

Книга будет полезной для студентов колледжей, учащихся профессиональных училищ, а также мастерам и технологам, рабочим, занятым в сварочном производстве.

УДК 621.791(075.32)

ББК 34.64

© Колганов Л.А., 2003

Предисловие

Сварка является одним из основных технологических процессов в машиностроении, строительстве и других отраслях промышленности. Она позволила внести коренные изменения в технологию производства с вытеснением клепаных конструкций и создать принципиально новые конструкции машин.

Современный технический уровень сварочного производства требует от сварщиков и специалистов определенного объема профессиональных знаний.

В книге доступно излагаются основы теории сварочных процессов, дается описание оборудования и технологических процессов с применяемыми материалами для сварки, наплавки, пайки.

Тематические разделы и содержание материала в предлагаемом учебном пособии составлены в соответствии со стандартом России ОСТ 9.02.10-95 на образование по профессии «сварщик».

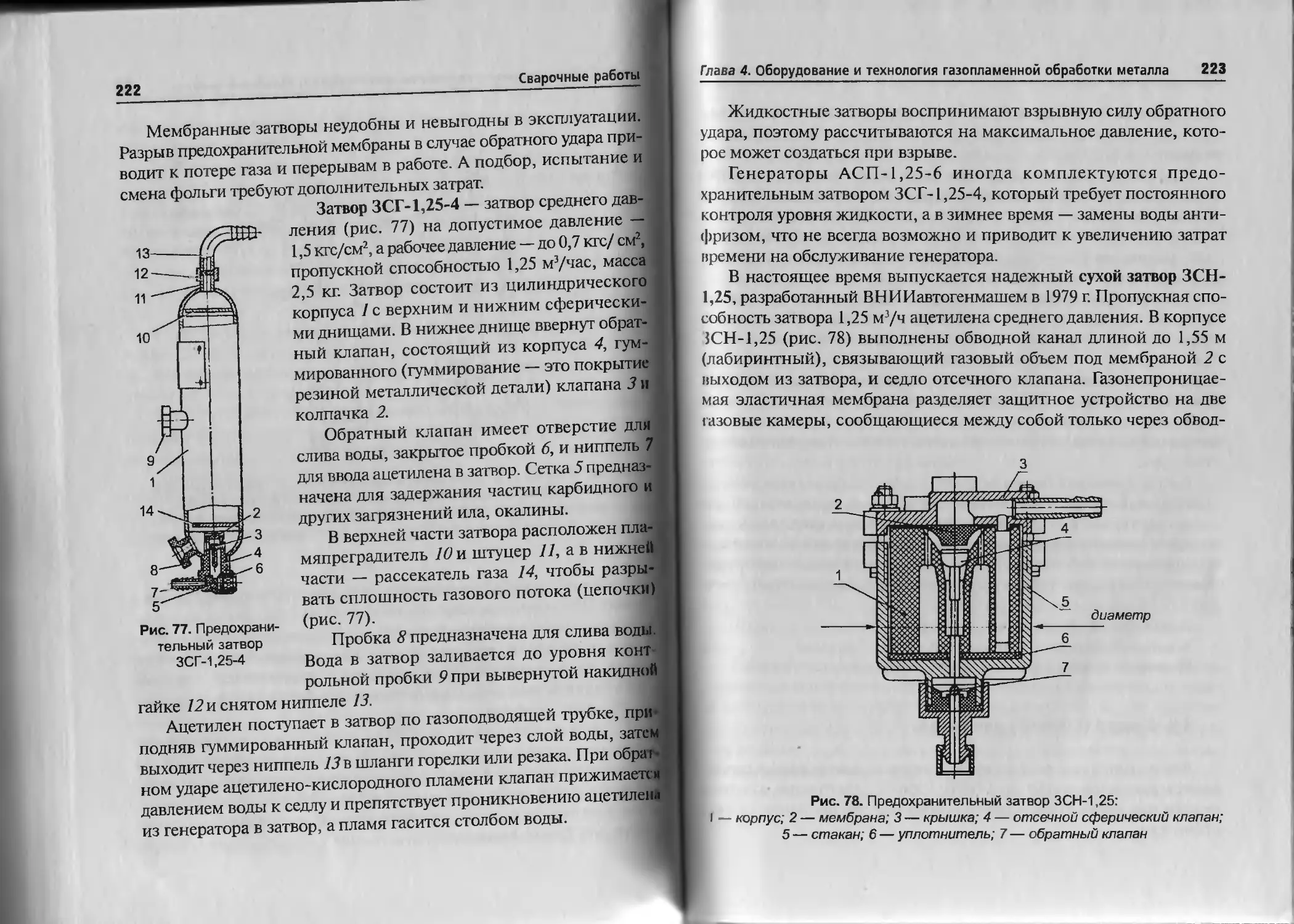

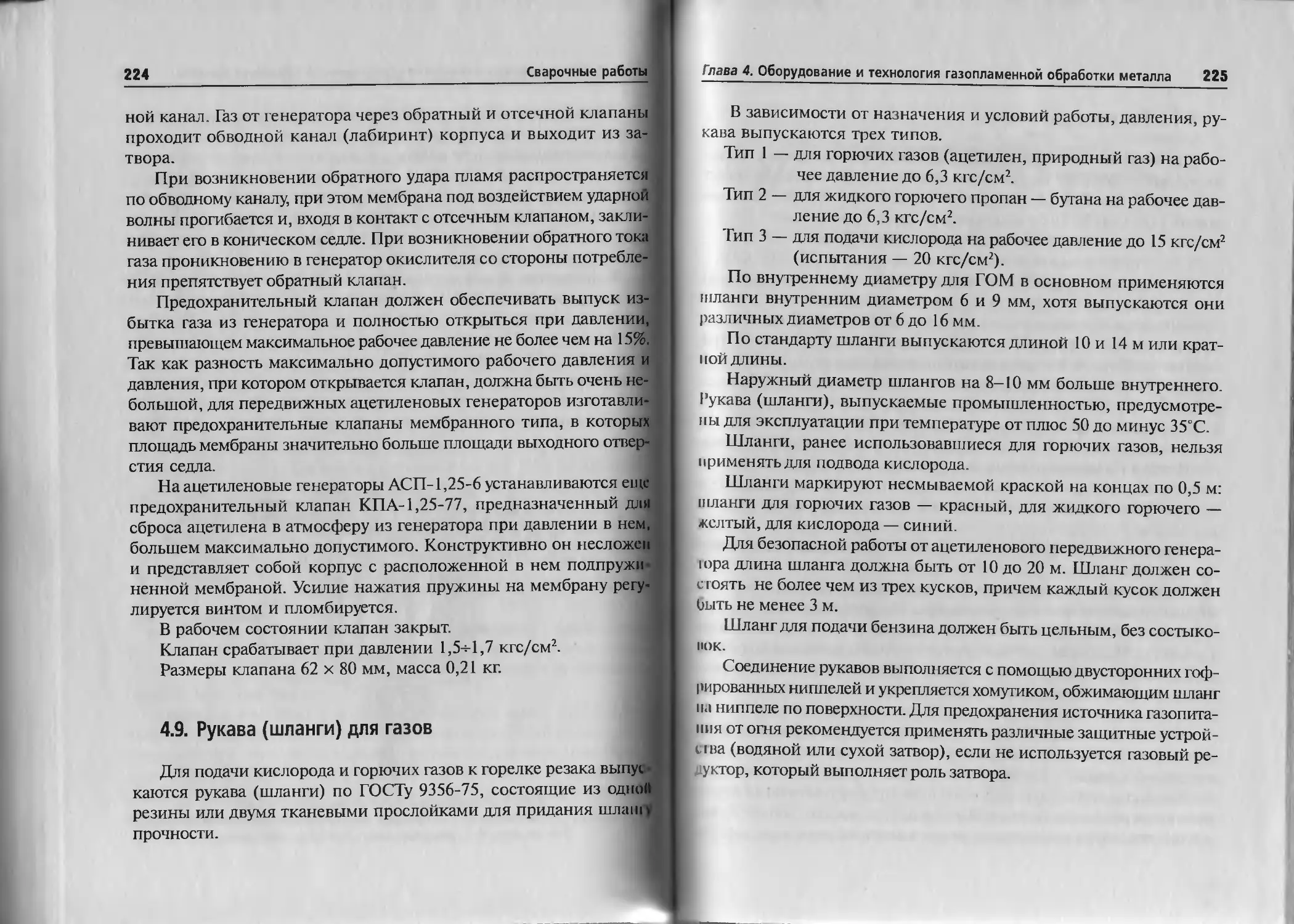

В книге приведены перечень групп опасных технических устройств, сварка которых выполняется аттестованными сварщиками, а также основные положения и комментарии к новым Правилам аттестации сварщиков и специалистов — ПБ 03-273-99, введенным с 15 января 2000 г.

Для лучшего усвоения материала в конце глав даны контрольные вопросы. Приведенный перечень литературы, а также стандарты использованы при составлении учебного материала в части не меняющихся технических основ и понятий.

ВВЕДЕНИЕ

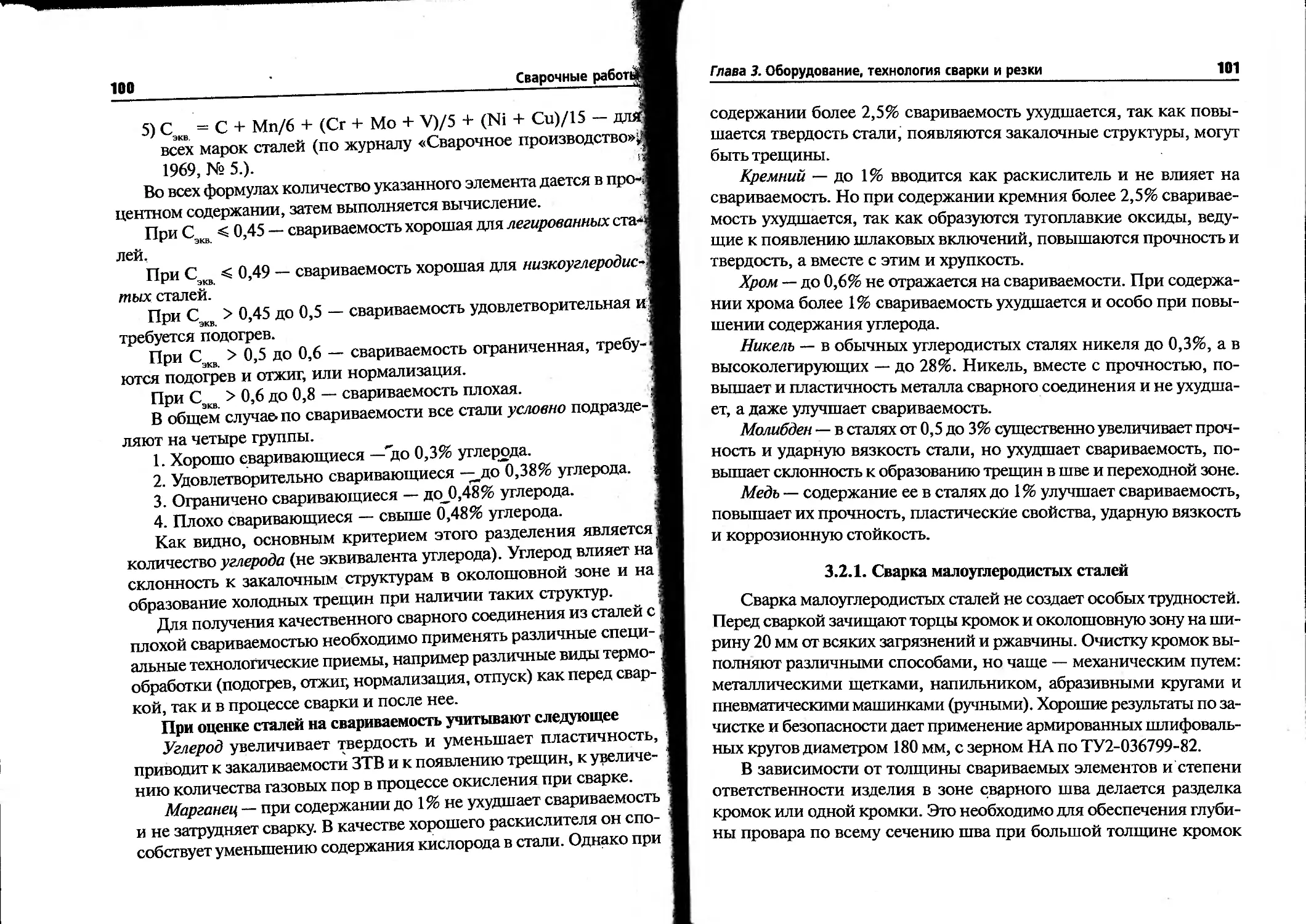

XX в. стал принципиально важным для развития и применения сварочной науки и техники, особенно первая его половина. В последние 20 лет сварочное производство заметно совершенствовалось, в первую очередь в области оборудования и аппаратуры. В настоящее время сварка — один из ведущих технологических процессов в создании материальной основы современной цивилизации.

Сварке подвергаются практически любые металлы и неметаллы в любых условиях — на земле, в воде, в Космосе.

Толщина свариваемых деталей колеблется от микронов до метров, масса конструкций — от граммов до сотен тонн.

Зачастую сварка является единственно возможным способом создания неразъемных соединений конструкционных материалов и получения заготовок, максимально приближенных к форме и размером готовой детали или конструкции.

Более половины валового внутреннего продукта промышленно развитых стран создается с применением сварки и родственных технологий.

До 70% мирового потребления стального проката идет на производство сварных конструкций и сооружений.

Соединения, получаемые сваркой, характеризуются высокими механическими свойствами, небольшим расходом металла, низкой трудоемкостью и невысокой себестоимостью. Надежность соединений, выполненных сваркой, позволяет применять ее при сборке самых ответственных конструкций.

Введение

5

Научно-технические, экспериментальные и практические работы, выполненные в последние десятилетия XX в. (примерно с 1970 г.) в области сварки, позволили создать принципиально новые конструкции машин.

Развитие сварки

В развитие сварочной науки и техники особый вклад внесли российские ученые и инженеры — В. В. Петров (1761—1834), Н. Н. Бенардос (1842-1905), Н. Г. Славянов (1854—1897).

Василий Владимирович Петров впервые в мире в 1802 г. обнаружил явление электрического дугового разряда от построенного им сверхмощного «вольтового столба», который состоял из 2100 пар разнородных кружков — элементов (медь + цинк), проложенных бумажными кружками, смоченными водным раствором нашатыря.

Проделав большое количество опытов со своей батареей, он показал возможность использования электрической дуги для освещения и плавления металлов. К моменту открытия дугового разряда электротехника только начинала создаваться. Открытие В. В. Петрова опередило время практического применения дуги для сварки на 80 лет. Его осуществил Николай Николаевич Бенардос — автор многих изобретений в области электротехники.

Н. Н. Бенардос предложил и произвел в 1880—1890 гг. все основные виды дуговой сварки: плавящимся и неплавящимся электродами дугой прямого и косвенного действия, ручную, полуавтоматическую и автоматическую, незащищенной дугой и в среде защитного газа.

Н. Н. Бенардос в 1887 г. предложил основные виды электрокон-тактной сварки — точечную и роликовую.

После детальной разработки своего изобретения Н. Н. Бенардос получил на него патенты в Англии, Бельгии, Германии, Италии, Франции, США и в других странах.

В 1886 г. он получил русский патент на «Способ соединения и разъединения металлов непосредственным действием электричес

6

Сварочные работы

кого тока». Н. Н. Бенардос применил созданный им способ не только для сварки, но и для наплавки и резки металлов.

Почти одновременно с Н. Н. Бенардосом работал другой крупнейший изобретатель — Николай Гаврилович Славянов, много сделавший для развития дуговой сварки.

Николай Гаврилович Славянов в конце 1888—1889 гг. осуществил и широко внедрил электродуговую отливку металлических изделий и сварку плавящимся металлическим электродом, разработал основы металлургии сварочного процесса и, в частности, осуществил сварку под шлаковой защитой.

Обладая глубокими знаниями металлургии и электротехники, Н. Г. Славянов разработал способ дуговой сварки металлическим электродом с защитой сварочной зоны слоем порошкообразного вещества (флюса) и первый в мире механизм «электроплавильник» — для полуавтоматической подачи электродного прутка в зону сварки.

Способ сварки плавящимся металлическим электродом получил название «дуговая сварка по способу Славянова». Первая публичная демонстрация нового способа состоялась в 1888 г. в Перми.

Изобретения Н. Г. Славянова получили мировое признание, они были запатентованы во многих странах Европы, в Америке. В 1893 г. на Всемирной выставке в Чикаго Н. Г. Славянов был награжден дипломом и золотой медалью за изобретение электро-дуговой сварки металлов.

Н. Г Славянов научился рассчитывать и строить электрические приборы и машины, в том числе крупные по тем временам динамо-машины для нужд заводского производства, и в частности специальный сварочный генератор.

Эти машины в дальнейшем стали технической базой разработки блестящих изобретений дуговой электросварки и электрической отливки, прототипа электрошлаковой сварки и электрошлакового переплава сталей.

Славянов впервые с помощью нового способа сварил вал паровой машины. Свой способ он назвал «электрической отливкой металлов», электросварщика — «электроотливщиком», а организованный им впервые в мире электросварочный цех — «электролитейным». Здесь были подготовлены первые электросварщики. Под

Введение

7

«электрической отливкой» изобретатель понимал дуговую электрическую сварку металлическим электродом, а под термином «сварка» — только сварку давлением или пластическую сварку без расплавления свариваемого металла, например, широко применяемую тогда кузнечную сварку.

В 30-х годах XX в. были организованы исследовательские лаборатории, институты. Началась подготовка специалистов по сварке. В этот период большой вклад в развитие и внедрение сварочных процессов внес другой наш соотечественник — Евгений Оскарович Патон. Он разработал и приступил к реализации программы совершенствования оборудования и технологий сварки, особо добиваясь улучшения качества соединений. В созданной им лаборатории, преобразованной в 1934 г. в научно-исследовательский институт (первую в мире специализированную организацию по изучению проблем сварки), одним из направлений стало развитие электроду-говой сварки металлическими электродами и электродной проволокой.

К концу 30-х годов исследователи вернулись к идее Славянова защищать зону дуги насыпным флюсом, а электрод подавать без специальных защитных материалов.

Основные этапы развития сварки

Развитие сварки в нашей стране можно условно разделить на 5 этапов.

1. Подготовка кадров (1918—1928) и начало развития науки. В 1925 г. академики В. П. Никитин и А. И. Вологдин организовали сварочные специальности в институтах Днепропетровска и Владивостока.

2. 1929—1935 годы — бурное развитие сварки и резкое повышение ее качества. Сварка стала применяться как технический процесс для изготовления новых изделий в отдельных областях промышленности. В 1929 г. создан Автогенный комитет, который способствовал внедрению электродуговой сварки.

3. 1935—1940 годы — курс на резкое повышение качества сварных конструкций и производительности труда сварщиков. В этот период сварку стали внедрять во всех отраслях промыш

8

Сварочные работы

ленности. В 1936 г. началось применение качественных электродов вместо электродов с меловой обмазкой.

4. 1941—1945 гг. — активное применение сварки, продиктованное условиями военного времени. В Нижнем Тагиле открыто явление саморегулирования дуги (профессор Дятлов). Разрабатываются различные способы сварки под флюсом, а также продолжаются исследования в области сварки.

5. С 1946 г. — дальнейшее всестороннее развитие сварки и наплавки, появление новых видов и способов сварки, наплавки и резки, например, сварка трением, ультразвуковая сварка, взрывом, вибродуговая наплавка, плазменная, лазерная сварка и резка, сварка в защитных газах и другие.

Глава I ОСНОВЫ ТЕОРИИ сварки

1.1. Основные понятия

Процесс неразъемного соединения двух или нескольких деталей (металлов) называется сваркой. Соединение металлов происходит за счет сцепления их атомов. Межатомные связи можно получить при смещении (движении) их за счет сторонней энергии, при котором атомы смогут занять устойчивое положение в общей атомной решетке. Этим достигается равновесное состояние между силами притяжения и отталкивания.

Энергия извне называется энергией активации.

Для преодоления трудностей, мешающих соединению твердых тел, в сварочной технике используют следующие основные средства:

1. Нагрев — термическая активация.

2. Давление — механическая активация.

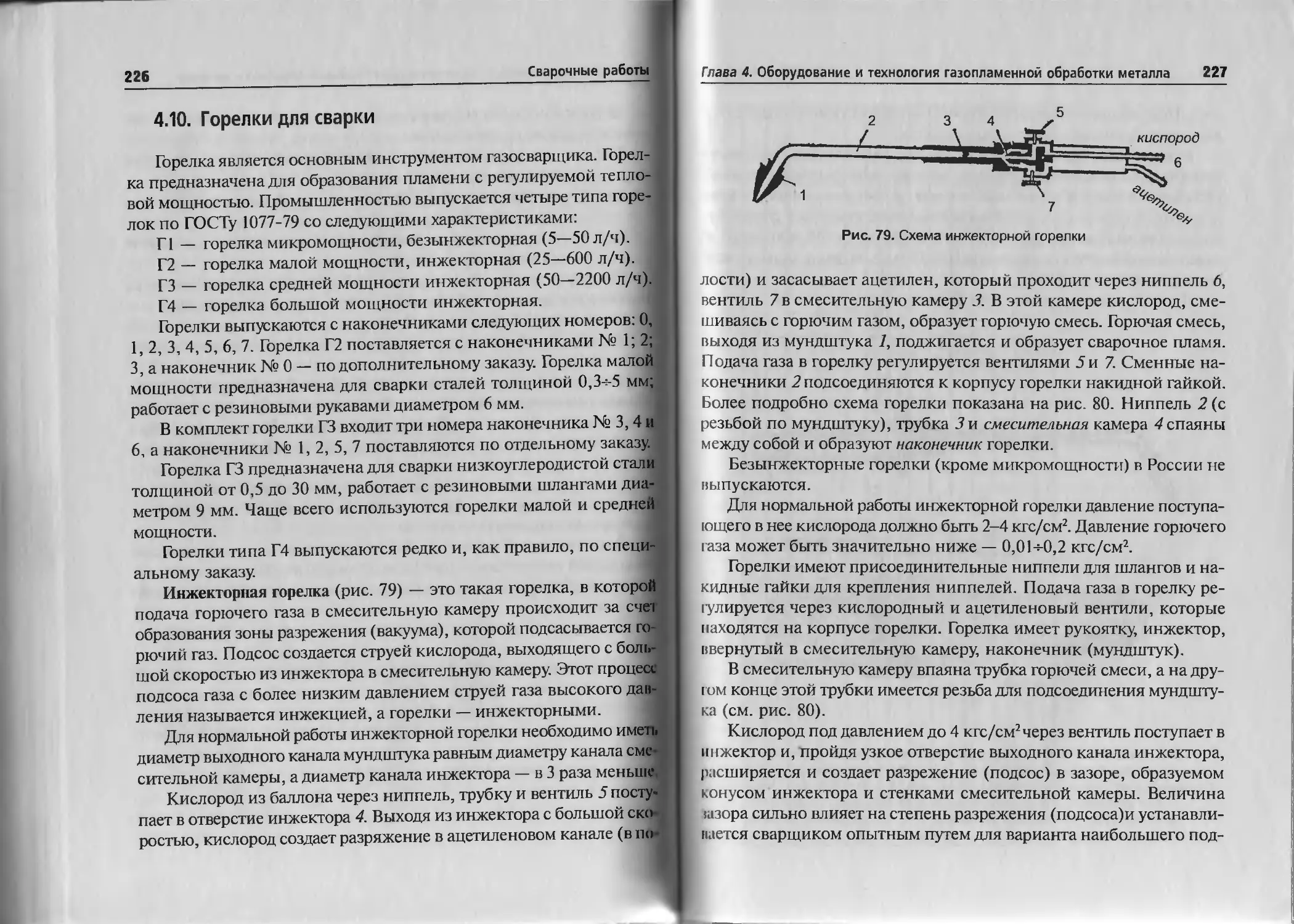

3. Зачистка соединяемых поверхностей.

Необходимым условием для образования неразъемных соединений из однородных металлов, является соприкосновение свариваемых частей.

По признаку применяемой активации для образования межатомных связей неразъемного соединения сварку делят на два вида:

1. Сварка плавлением — сварка выполняется без сдавливания.

2. Сварка давлением.

Сварка плавлением состоит в том, что жидкий металл одной оплавленной кромки соединяется и перемешивается с жидким метал

10

Сварочные работы

лом второй оплавленной кромки, образуя общий объем жидкого металла, который называется сварочной ванной.

По способу нагрева электрическая сварка плавлением делится на электрическую дуговую и электрошлаковую, электроконтакг-ную и электронно-лучевую.

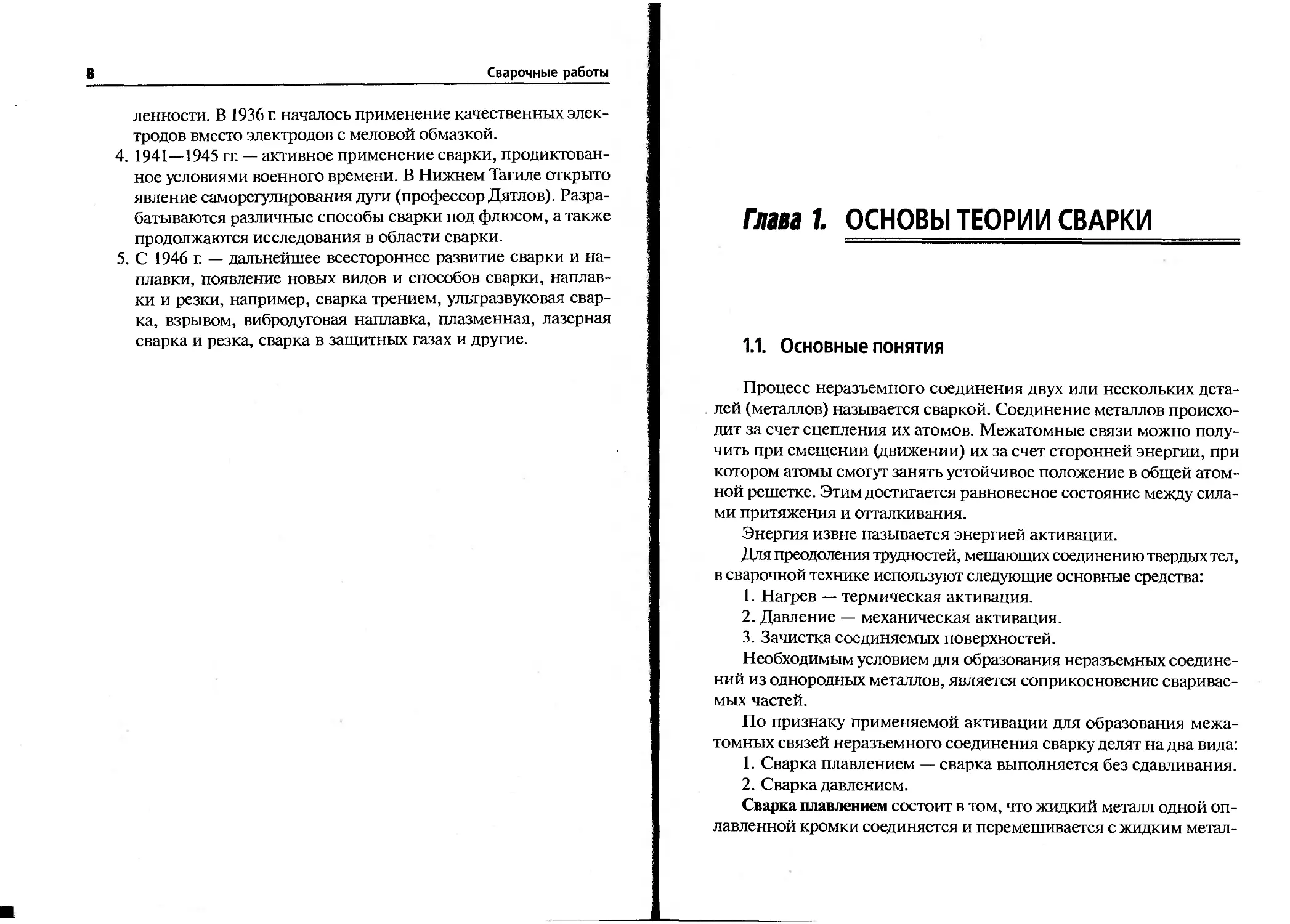

Металл шва может образовываться как за счет оплавленных кромок (рис. I), так и за счет дополнительного присадочного металла (рис. 2). Для нагрева свариваемых кромок металла используются различные источники местного нагрева: электрическая дуга, газовое пламя, химическая реакция с выделением теплоты, теплота расплавленного шлака, энергия электронного или лазерного излучения, плазма, а также печь. Межатомные связи в сварном соединении при сварке плавлением достигаются за счет расплавления кромок, смачивания их между собой, либо расплавления их присадочным металлом. Зона вблизи границы оплавленной кромки называется зоной сплавления. В этой зоне образуются межатомные связи. Ширина ее очень мала (микрометры), но роль в прочности соединения исключительно велика.

Рис. 1. Схема электродуговой ручной сварки плавящимся электродом:

1 — изделие; 2 — дуга;

3 — электрод

Этот способ имеет массовое применение в промышленности. На его долю приходится до 65% всех объемов сварочных работ

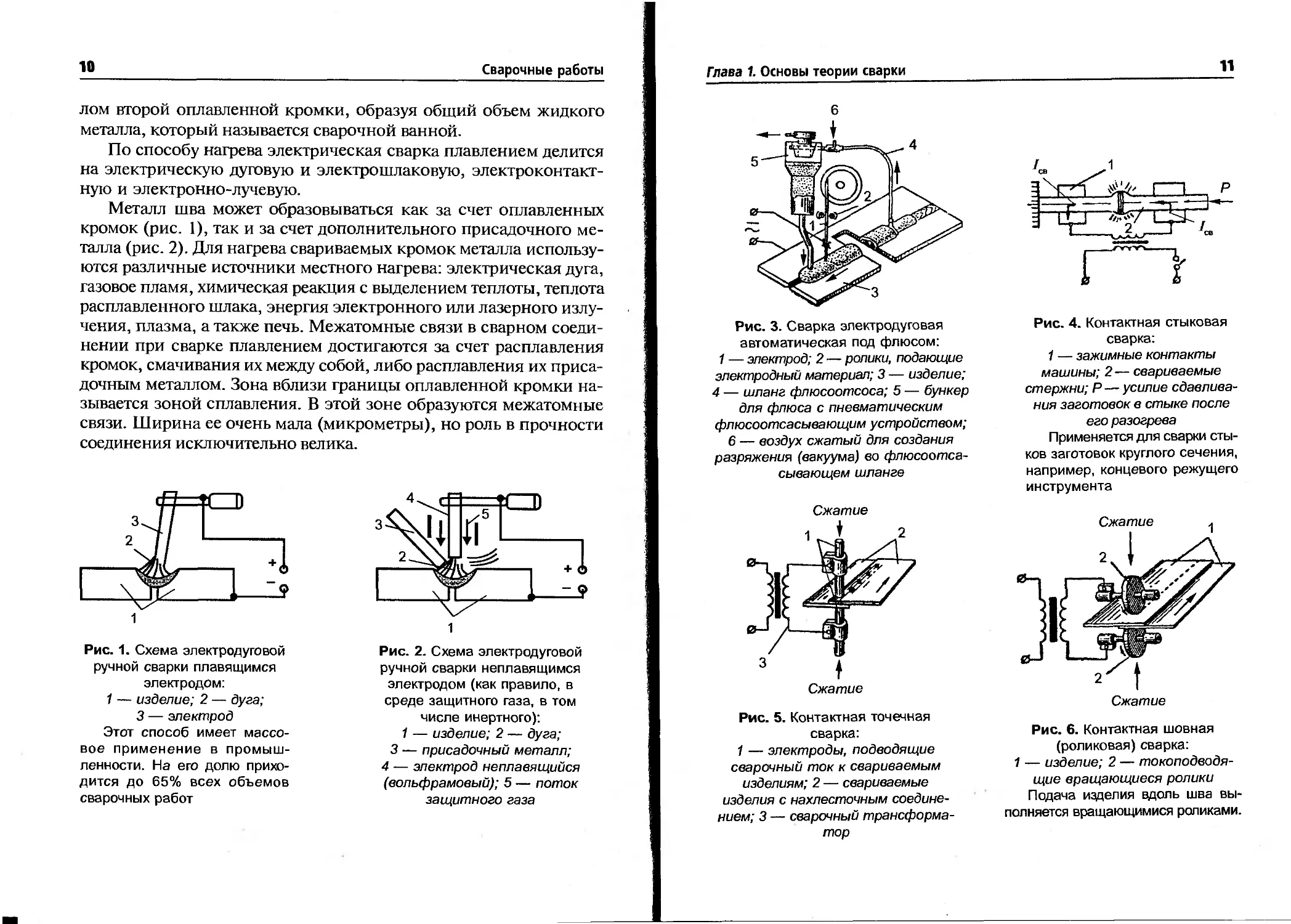

Рис. 2. Схема электродуговой ручной сварки неплавящимся электродом (как правило, в среде защитного газа, в том числе инертного):

1 — изделие; 2 — дуга;

3 — присадочный металл;

4 — электрод неплавящийся (вольфрамовый); 5 — поток защитного газа

Глава 1. Основы теории сварки

11

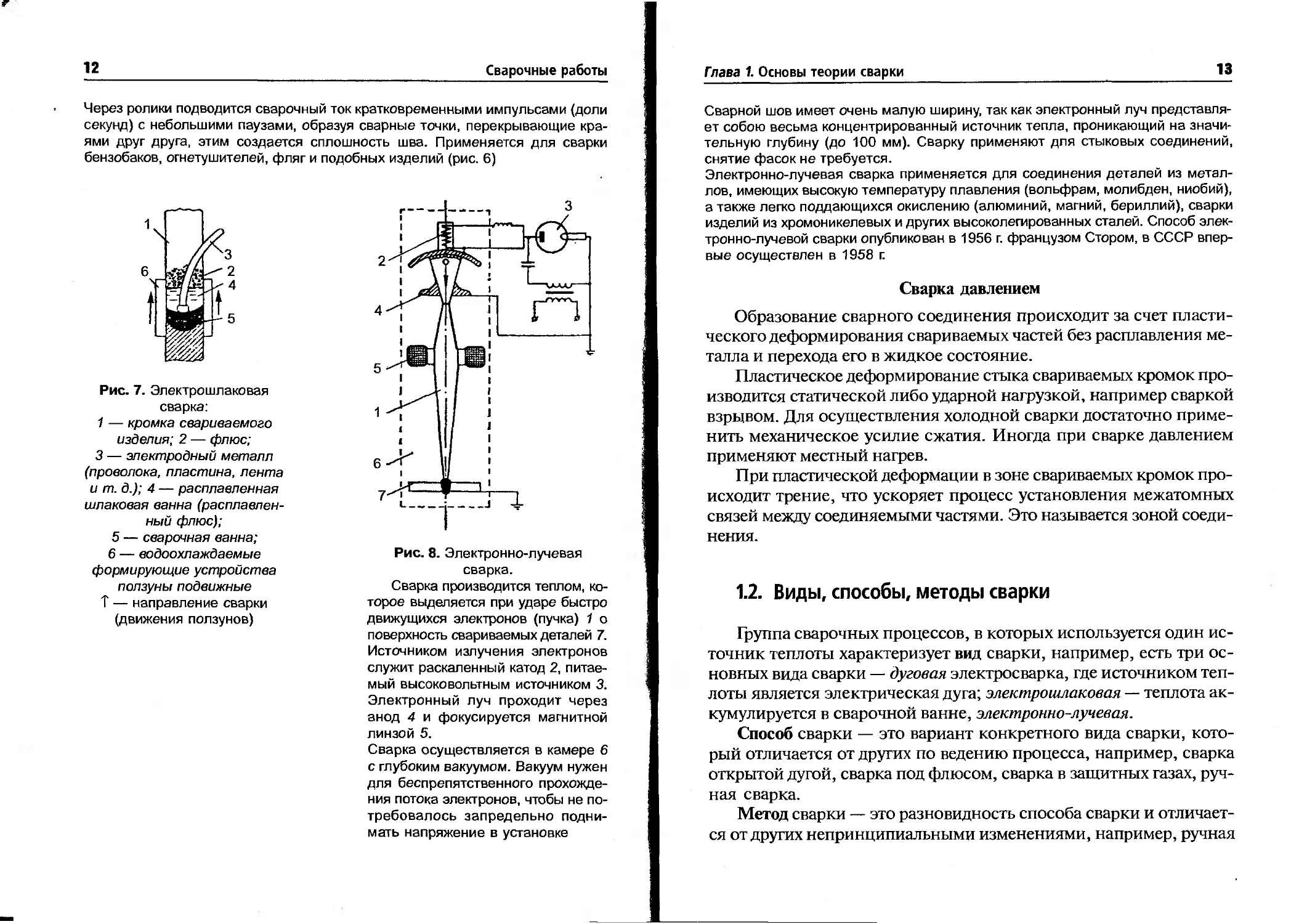

Рис. 3. Сварка электроду говая автоматическая под флюсом: 1 — электрод; 2 — ролики, подающие электродный материал; 3 — изделие; 4 — шланг флюсоотсоса; 5 — бункер для флюса с пневматическим флюсоотсасывающим устройством;

6 — воздух сжатый для создания разряжения (вакуума) во флюсоотсасывающем шланге

Рис. 4. Контактная стыковая сварка:

1 — зажимные контакты машины; 2 — свариваемые стержни; Р — усилие сдавливания заготовок в стыке после его разогрева

Применяется для сварки стыков заготовок круглого сечения, например, концевого режущего инструмента

Сжатие

Сжатие

Рис. 5. Контактная точечная сварка:

1 — электроды, подводящие сварочный ток к свариваемым изделиям; 2 — свариваемые изделия с нахлесточным соединением; 3 — сварочный трансформатор

Рис. 6. Контактная шовная (роликовая) сварка:

1 — изделие; 2 — токоподводящие вращающиеся ролики Подача изделия вдоль шва выполняется вращающимися роликами.

12

Сварочные работы

Через ролики подводится сварочный ток кратковременными импульсами (доли секунд) с небольшими паузами, образуя сварные точки, перекрывающие краями друг друга, этим создается сплошность шва. Применяется для сварки бензобаков, огнетушителей, фляг и подобных изделий (рис. 6)

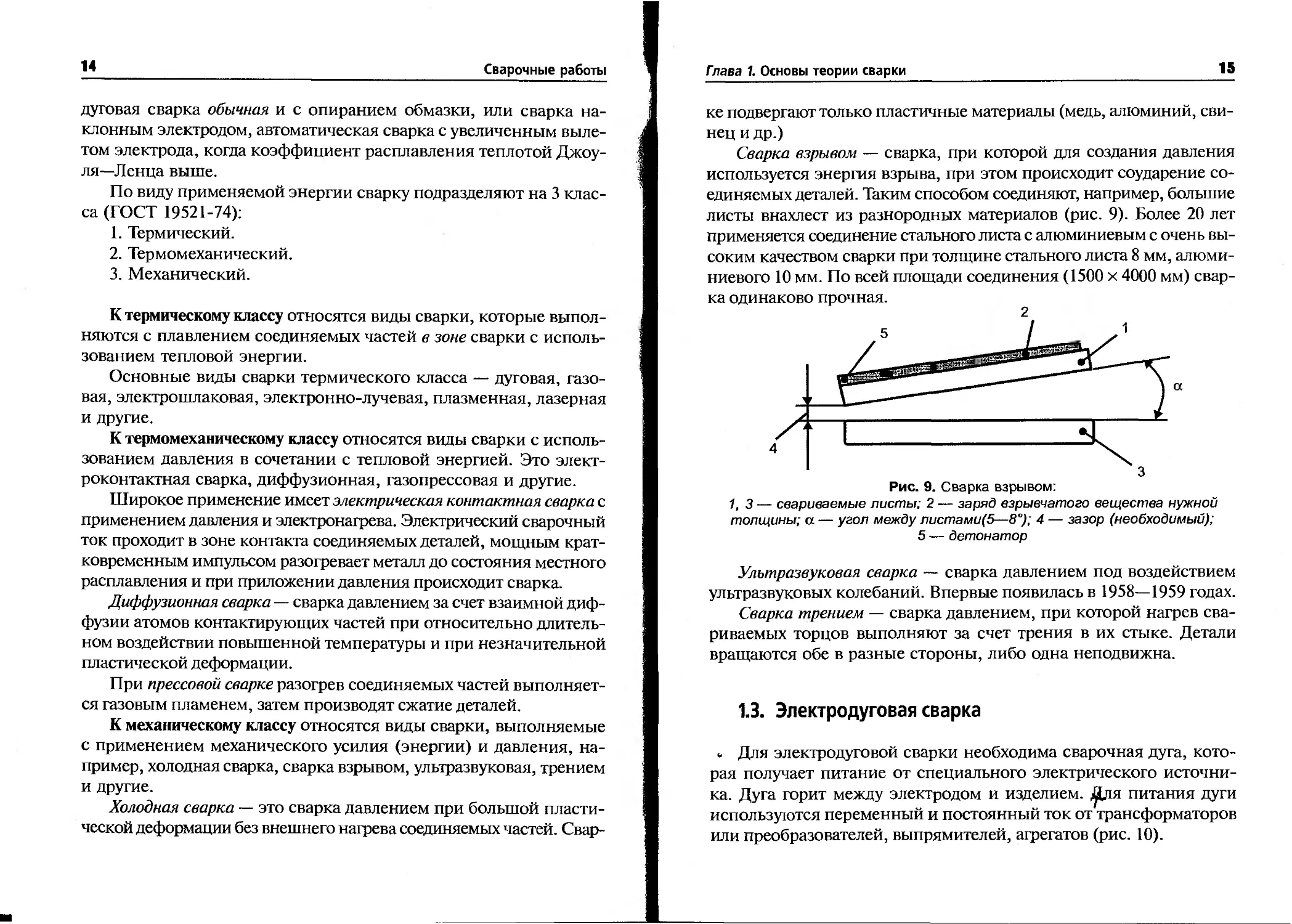

Рис. 7. Электрошлаковая сварка:

1 — кромка свариваемого изделия; 2 — флюс;

3 — электродный металл (проволока, пластина, лента и т. д.); 4 — расплавленная шлаковая ванна (расплавленный флюс);

5 — сварочная ванна;

6 — водоохлаждаемые формирующие устройства ползуны подвижные ? — направление сварки (движения ползунов)

Рис. 8. Электронно-лучевая сварка.

Сварка производится теплом, которое выделяется при ударе быстро движущихся электронов (пучка) 1 о поверхность свариваемых деталей 7. Источником излучения электронов служит раскаленный катод 2, питаемый высоковольтным источником 3. Электронный луч проходит через анод 4 и фокусируется магнитной линзой 5.

Сварка осуществляется в камере б с глубоким вакуумом. Вакуум нужен для беспрепятственного прохождения потока электронов, чтобы не потребовалось запредельно поднимать напряжение в установке

Глава 1. Основы теории сварки

13

Сварной шов имеет очень малую ширину, так как электронный луч представляет собою весьма концентрированный источник тепла, проникающий на значительную глубину (до 100 мм). Сварку применяют для стыковых соединений, снятие фасок не требуется.

Электронно-лучевая сварка применяется для соединения деталей из металлов, имеющих высокую температуру плавления (вольфрам, молибден, ниобий), а также легко поддающихся окислению (алюминий, магний, бериллий), сварки изделий из хромоникелевых и других высоколегированных сталей. Способ электронно-лучевой сварки опубликован в 1956 г. французом Старом, в СССР впервые осуществлен в 1958 г.

Сварка давлением

Образование сварного соединения происходит за счет пластического деформирования свариваемых частей без расплавления металла и перехода его в жидкое состояние.

Пластическое деформирование стыка свариваемых кромок производится статической либо ударной нагрузкой, например сваркой взрывом. Для осуществления холодной сварки достаточно применить механическое усилие сжатия. Иногда при сварке давлением применяют местный нагрев.

При пластической деформации в зоне свариваемых кромок происходит трение, что ускоряет процесс установления межатомных связей между соединяемыми частями. Это называется зоной соединения.

1.2. Виды, способы, методы сварки

Группа сварочных процессов, в которых используется один источник теплоты характеризует вид сварки, например, есть три основных вида сварки — дуговая электросварка, где источником теплоты является электрическая дуга; электрошлаковая — теплота аккумулируется в сварочной ванне, электронно-лучевая.

Способ сварки — это вариант конкретного вида сварки, который отличается от других по ведению процесса, например, сварка открытой дугой, сварка под флюсом, сварка в защитных газах, ручная сварка.

Метод сварки — это разновидность способа сварки и отличается от других непринципиальными изменениями, например, ручная

14

Сварочные работы

дуговая сварка обычная и с опиранием обмазки, или сварка наклонным электродом, автоматическая сварка с увеличенным вылетом электрода, когда коэффициент расплавления теплотой Джоуля—Ленца выше.

По виду применяемой энергии сварку подразделяют на 3 класса (ГОСТ 19521-74):

1. Термический.

2. Термомеханический.

3. Механический.

К термическому классу относятся виды сварки, которые выполняются с плавлением соединяемых частей в зоне сварки с использованием тепловой энергии.

Основные виды сварки термического класса — дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная и другие.

К термомеханическому классу относятся виды сварки с использованием давления в сочетании с тепловой энергией. Это элект-роконтактная сварка, диффузионная, газопрессовая и другие.

Широкое применение имеет электрическая контактная сварка с применением давления и электронагрева. Электрический сварочный ток проходит в зоне контакта соединяемых деталей, мощным кратковременным импульсом разогревает металл до состояния местного расплавления и при приложении давления происходит сварка.

Диффузионная сварка — сварка давлением за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации.

При прессовой сварке разогрев соединяемых частей выполняется газовым пламенем, затем производят сжатие деталей.

К механическому классу относятся виды сварки, выполняемые с применением механического усилия (энергии) и давления, например, холодная сварка, сварка взрывом, ультразвуковая, трением и другие.

Холодная сварка — это сварка давлением при большой пластической деформации без внешнего нагрева соединяемых частей. Свар

Глава 1. Основы теории сварки

15

ке подвергают только пластичные материалы (медь, алюминий, свинец и др.)

Сварка взрывом — сварка, при которой для создания давления используется энергия взрыва, при этом происходит соударение соединяемых деталей. Таким способом соединяют, например, большие листы внахлест из разнородных материалов (рис. 9). Более 20 лет применяется соединение стального листа с алюминиевым с очень высоким качеством сварки при толщине стального листа 8 мм, алюминиевого 10 мм. По всей площади соединения (1500 х 4000 мм) свар-

1,3 — свариваемые листы; 2 — заряд взрывчатого вещества нужной толщины; a — угол между листами(5—8°); 4 — зазор (необходимый);

5 — детонатор

Ультразвуковая сварка — сварка давлением под воздействием ультразвуковых колебаний. Впервые появилась в 1958—1959 годах.

Сварка трением — сварка давлением, при которой нагрев свариваемых торцов выполняют за счет трения в их стыке. Детали вращаются обе в разные стороны, либо одна неподвижна.

1.3. Электродуговая сварка

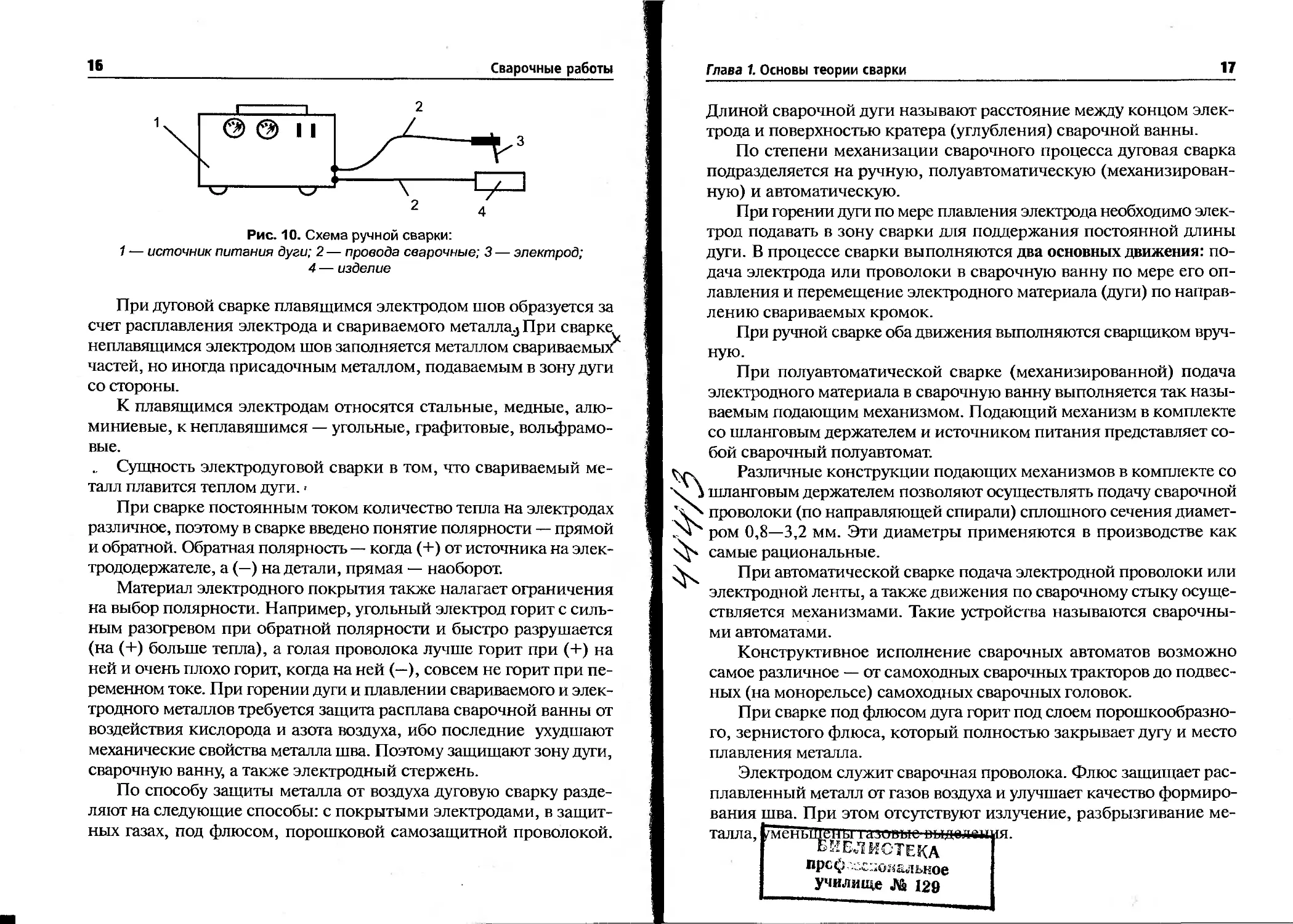

>. Для электродуговой сварки необходима сварочная дуга, которая получает питание от специального электрического источника. Дуга горит между электродом и изделием, ^дя питания дуги используются переменный и постоянный ток от трансформаторов или преобразователей, выпрямителей, агрегатов (рис. 10).

Глава 1. Основы теории сварки

17

Рис. 10. Схема ручной сварки:

1 — источник питания дуги; 2 — провода сварочные; 3 — электрод;

4 — изделие

При дуговой сварке плавящимся электродом шов образуется за счет расплавления электрода и свариваемого металла^ При сварке неплавящимся электродом шов заполняется металлом свариваемы?? частей, но иногда присадочным металлом, подаваемым в зону дуги со стороны.

К плавящимся электродам относятся стальные, медные, алюминиевые, к неплавяшимся — угольные, графитовые, вольфрамовые.

.. Сущность электродуговой сварки в том, что свариваемый металл плавится теплом дуги. >

При сварке постоянным током количество тепла на электродах различное, поэтому в сварке введено понятие полярности — прямой и обратной. Обратная полярность — когда (+) от источника на элек-трододержателе, а (—) на детали, прямая — наоборот.

Материал электродного покрытия также налагает ограничения на выбор полярности. Например, угольный электрод горит с сильным разогревом при обратной полярности и быстро разрушается (на (+) больше тепла), а голая проволока лучше горит при (+) на ней и очень плохо горит, когда на ней (—), совсем не горит при переменном токе. При горении дуги и плавлении свариваемого и электродного металлов требуется защита расплава сварочной ванны от воздействия кислорода и азота воздуха, ибо последние ухудшают механические свойства металла шва. Поэтому защищают зону дуги, сварочную ванну, а также электродный стержень.

По способу защиты металла от воздуха дуговую сварку разделяют на следующие способы: с покрытыми электродами, в защитных газах, под флюсом, порошковой самозащитной проволокой.

Длиной сварочной дуги называют расстояние между концом электрода и поверхностью кратера (углубления) сварочной ванны.

По степени механизации сварочного процесса дуговая сварка подразделяется на ручную, полуавтоматическую (механизированную) и автоматическую.

При горении дуги по мере плавления электрода необходимо электрод подавать в зону сварки для поддержания постоянной длины дуги. В процессе сварки выполняются два основных движения: подача электрода или проволоки в сварочную ванну по мере его оплавления и перемещение электродного материала (дуги) по направлению свариваемых кромок.

При ручной сварке оба движения выполняются сварщиком вручную.

При полуавтоматической сварке (механизированной) подача электродного материала в сварочную ванну выполняется так называемым подающим механизмом. Подающий механизм в комплекте со шланговым держателем и источником питания представляет собой сварочный полуавтомат.

Различные конструкции подающих механизмов в комплекте со шланговым держателем позволяют осуществлять подачу сварочной проволоки (по направляющей спирали) сплошного сечения диаметром 0,8—3,2 мм. Эти диаметры применяются в производстве как самые рациональные.

При автоматической сварке подача электродной проволоки или электродной ленты, а также движения по сварочному стыку осуществляется механизмами. Такие устройства называются сварочными автоматами.

Конструктивное исполнение сварочных автоматов возможно самое различное — от самоходных сварочных тракторов до подвесных (на монорельсе) самоходных сварочных головок.

При сварке под флюсом дуга горит под слоем порошкообразного, зернистого флюса, который полностью закрывает дугу и место плавления металла.

Электродом служит сварочная проволока. Флюс защищает расплавленный металл от газов воздуха и улучшает качество формирования шва. При этом отсутствуют излучение, разбрызгивание металла,

/мёныЦены 1 азивые выдолсния.

Б И ЕЛ ИОТЕ КА пре ф гесдоладьное училище № 129

18

Сварочные работы

Дуговая сварка под флюсом выполняется сейчас автоматами, хотя ранее применялись (ограниченно) и полуавтоматы.

Сварка порошковой проволокой выполняется в защитном газе (СО2), а также и без газовой защиты — когда проволока самоза-щитная, т. е. внутри заформован (закатан) порошок из смеси необходимых веществ. Сварка порошковой проволокой в углекислом газе не отличается по схеме от сварки сплошной проволокой в СО2.

Сварка в защитных газах выполняется как с подачей плавящейся проволоки, так и неплавящимся электродом и может быть ручной, механизированной и автоматической. В качестве защитных газов применяют углекислый газ (химически активный), аргон (инертный), азот (инертный для меди, бронзы), а также смеси газов (аргон + углекислый газ).

Сварка давлением — сварка без местного нагрева (холодная сварка, ультразвуковая сварка, сварка взрывом) и с местным нагревом для ускорения пластической деформации металла в зоне сварки, например, контактная сварка, сварка трением.

Сварка трением очень широко применяется в инструментальной, автомобильной промышленности и во многих отраслях машиностроения.

1.4. Соединения и швы

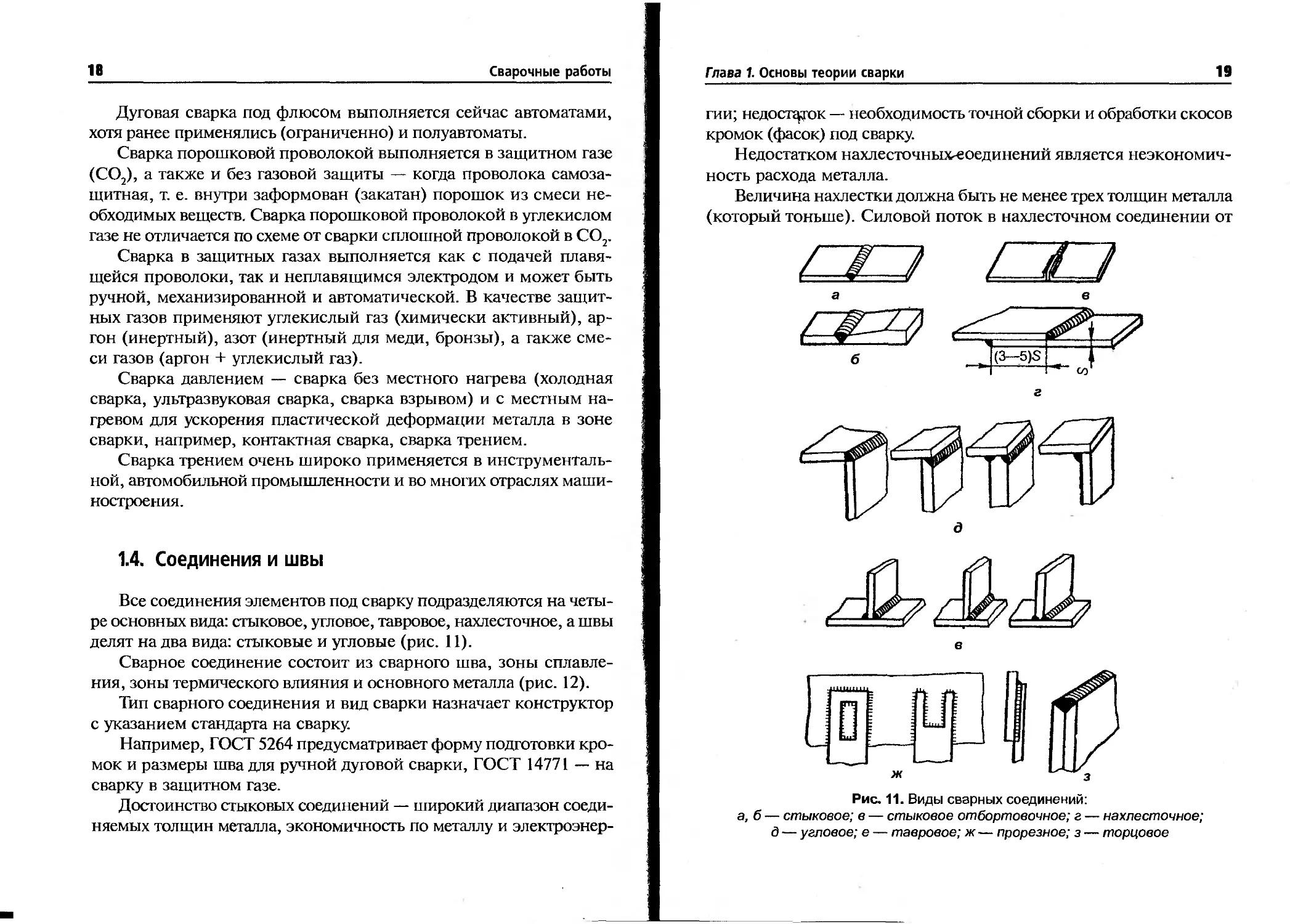

Все соединения элементов под сварку подразделяются на четыре основных вида: стыковое, угловое, тавровое, нахлесточное, а швы делят на два вида: стыковые и угловые (рис. 11).

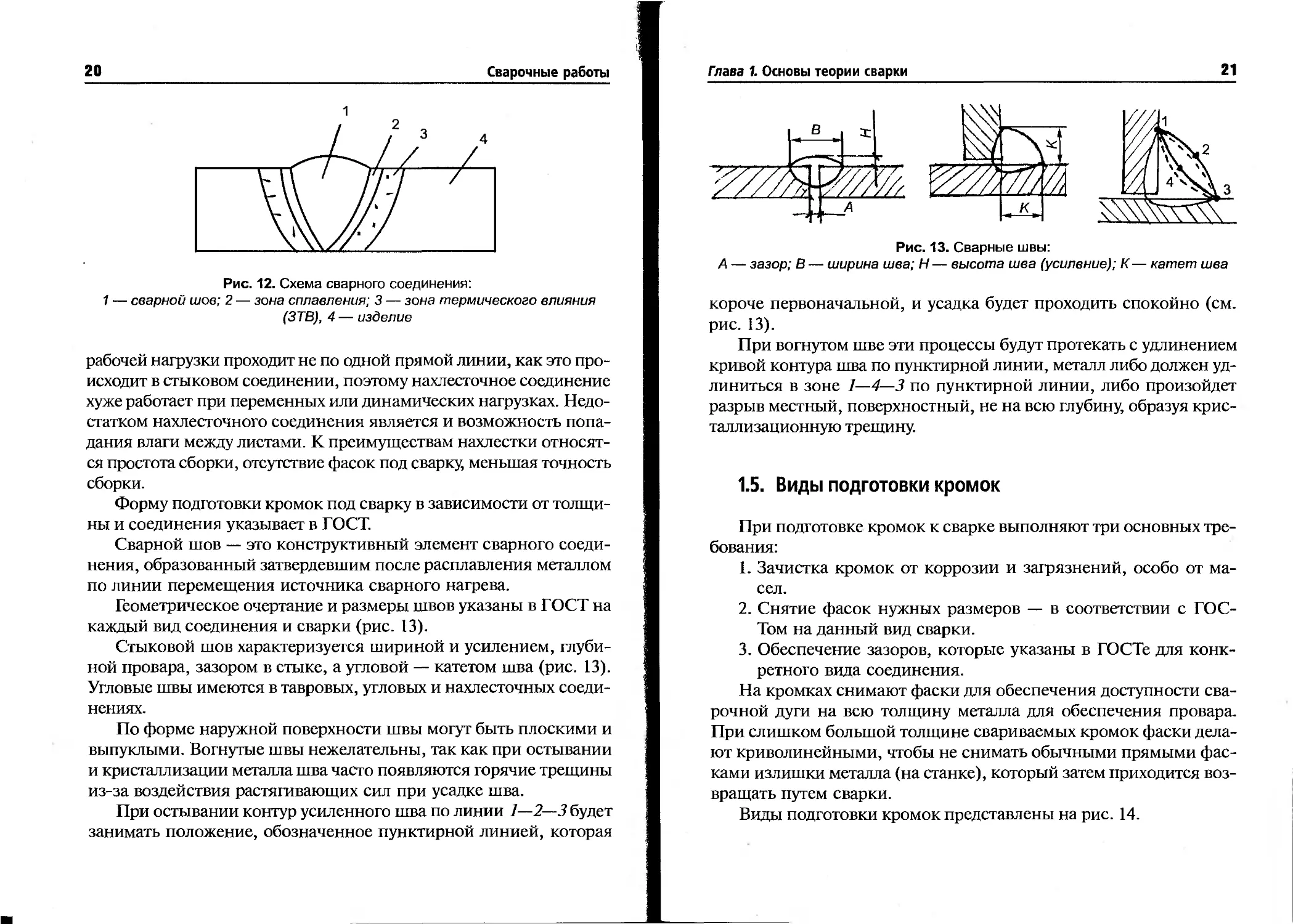

Сварное соединение состоит из сварного шва, зоны сплавления, зоны термического влияния и основного металла (рис. 12).

Тип сварного соединения и вид сварки назначает конструктор с указанием стандарта на сварку.

Например, ГОСТ 5264 предусматривает форму подготовки кромок и размеры шва для ручной дуговой сварки, ГОСТ 14771 — на сварку в защитном газе.

Достоинство стыковых соединений — широкий диапазон соединяемых толщин металла, экономичность по металлу и элекгроэнер-

Глава 1. Основы теории сварки

19

гии; недостаток — необходимость точной сборки и обработки скосов кромок (фасок) под сварку.

Недостатком нахлесточных-еоединений является неэкономич-

ность расхода металла.

Величина нахлестки должна быть не менее трех толщин металла (который тоньше). Силовой поток в нахлесточном соединении от

в

ж

Рис. 11. Виды сварных соединений:

а, б — стыковое; в — стыковое отбортовочное; г — нахлесточное; д — угловое; е — тавровое; ж— прорезное; з — торцовое

20

Сварочные работы

Рис. 12. Схема сварного соединения:

1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния (ЗТВ), 4 — изделие

рабочей нагрузки проходит не по одной прямой линии, как это происходит в стыковом соединении, поэтому нахлесточное соединение хуже работает при переменных или динамических нагрузках. Недостатком нахлесточного соединения является и возможность попадания влаги между листами. К преимуществам нахлестки относятся простота сборки, отсутствие фасок под сварку, меньшая точность сборки.

Форму подготовки кромок под сварку в зависимости от толщины и соединения указывает в ГОСТ.

Сварной шов — это конструктивный элемент сварного соединения, образованный затвердевшим после расплавления металлом по линии перемещения источника сварного нагрева.

Геометрическое очертание и размеры швов указаны в ГОСТ на каждый вид соединения и сварки (рис. 13).

Стыковой шов характеризуется шириной и усилением, глубиной провара, зазором в стыке, а угловой — катетом шва (рис. 13). Угловые швы имеются в тавровых, угловых и нахлесточных соединениях.

По форме наружной поверхности швы могут быть плоскими и выпуклыми. Вогнутые швы нежелательны, так как при остывании и кристаллизации металла шва часто появляются горячие трещины из-за воздействия растягивающих сил при усадке шва.

При остывании контур усиленного шва по линии 1—2—3 будет занимать положение, обозначенное пунктирной линией, которая

Глава 1. Основы теории сварки

21

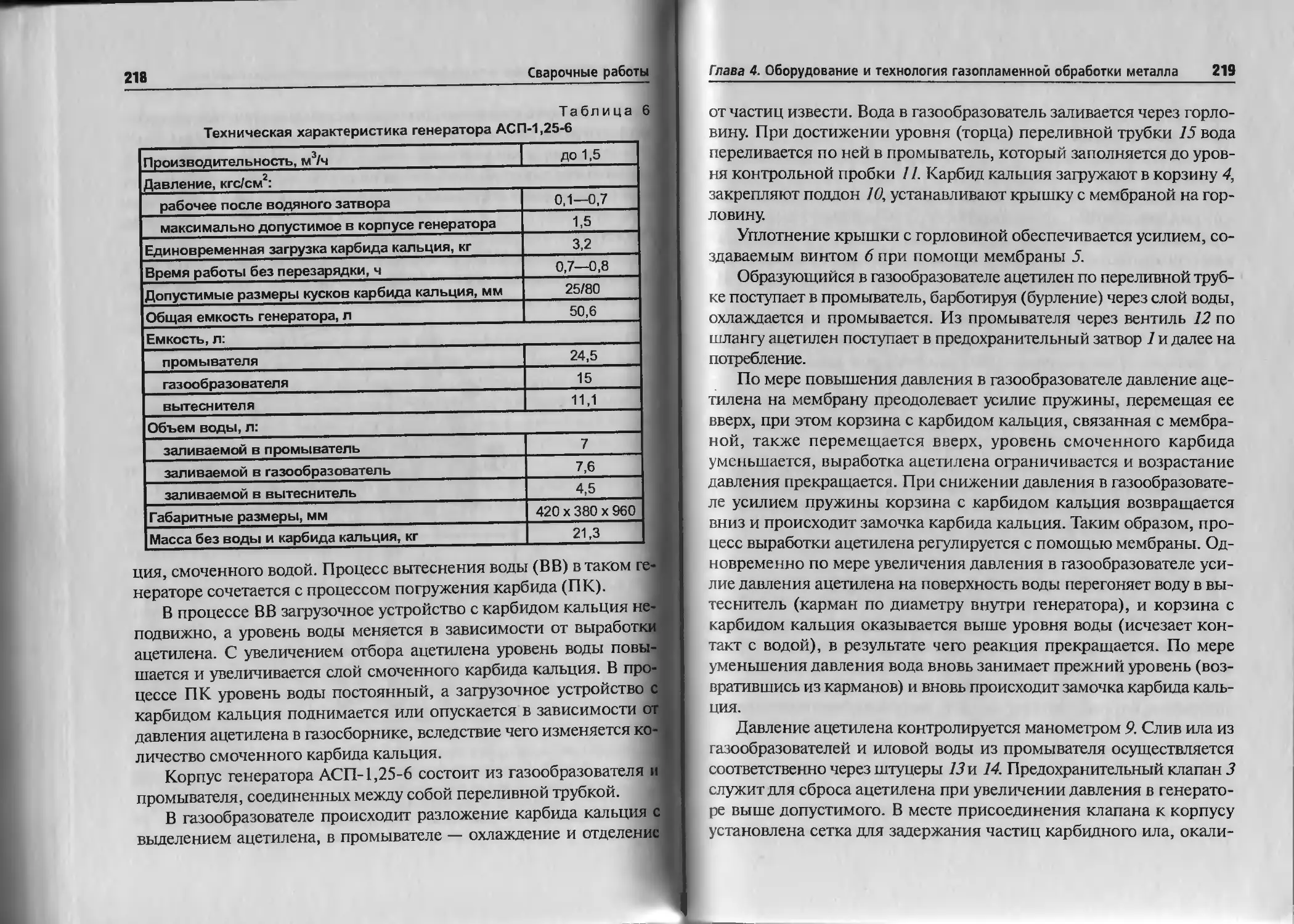

Рис. 13. Сварные швы:

А — зазор; В — ширина шва; Н— высота шва (усиление); К— катет шва

короче первоначальной, и усадка будет проходить спокойно (см. рис. 13).

При вогнутом шве эти процессы будут протекать с удлинением кривой контура шва по пунктирной линии, металл либо должен удлиниться в зоне 1—4—3 по пунктирной линии, либо произойдет разрыв местный, поверхностный, не на всю глубину, образуя кристаллизационную трещину.

1.5. Виды подготовки кромок

При подготовке кромок к сварке выполняют три основных требования:

1. Зачистка кромок от коррозии и загрязнений, особо от масел.

2. Снятие фасок нужных размеров — в соответствии с ГОСТом на данный вид сварки.

3. Обеспечение зазоров, которые указаны в ГОСТе для конкретного вида соединения.

На кромках снимают фаски для обеспечения доступности сварочной дуги на всю толщину металла для обеспечения провара. При слишком большой толщине свариваемых кромок фаски делают криволинейными, чтобы не снимать обычными прямыми фасками излишки металла (на станке), который затем приходится возвращать путем сварки.

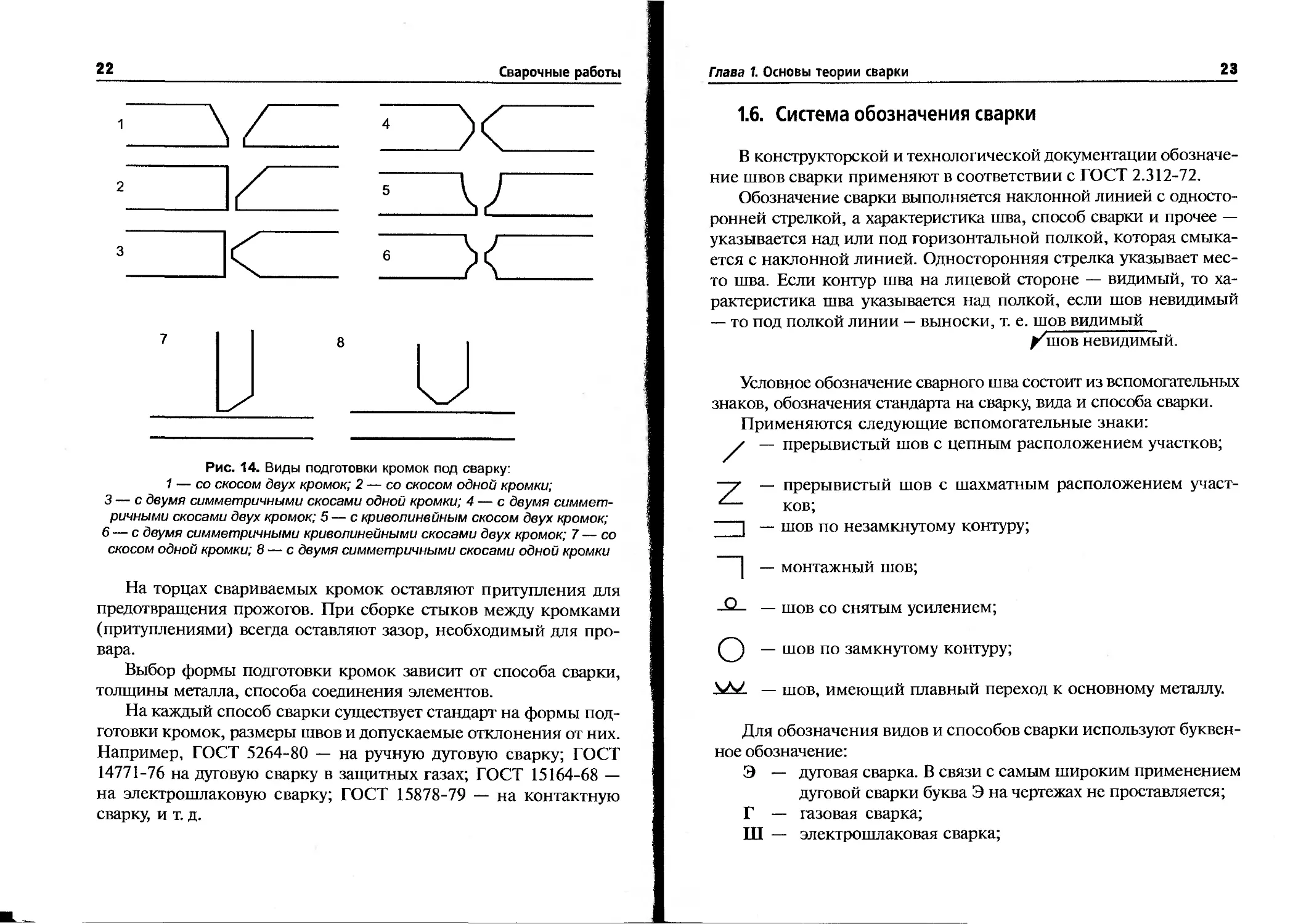

Виды подготовки кромок представлены на рис. 14.

Сварочные работы

Рис. 14. Виды подготовки кромок под сварку:

1 — со скосом двух кромок; 2 — со скосом одной кромки;

3 — с двумя симметричными скосами одной кромки; 4 — с двумя симметричными скосами двух кромок; 5 — с криволинейным скосом двух кромок;

6 — с двумя симметричными криволинейными скосами двух кромок; 7 — со скосом одной кромки; 8 — с двумя симметричными скосами одной кромки

На торцах свариваемых кромок оставляют притупления для предотвращения прожогов. При сборке стыков между кромками (притуплениями) всегда оставляют зазор, необходимый для провара.

Выбор формы подготовки кромок зависит от способа сварки, толщины металла, способа соединения элементов.

На каждый способ сварки существует стандарт на формы подготовки кромок, размеры швов и допускаемые отклонения от них. Например, ГОСТ 5264-80 — на ручную дуговую сварку; ГОСТ 14771-76 на дуговую сварку в защитных газах; ГОСТ 15164-68 — на электрошлаковую сварку; ГОСТ 15878-79 — на контактную сварку, и т. д.

Глава 1. Основы теории сварки 23

1.6. Система обозначения сварки

В конструкторской и технологической документации обозначение швов сварки применяют в соответствии с ГОСТ 2.312-72.

Обозначение сварки выполняется наклонной линией с односторонней стрелкой, а характеристика шва, способ сварки и прочее — указывается над или под горизонтальной полкой, которая смыкается с наклонной линией. Односторонняя стрелка указывает место шва. Если контур шва на лицевой стороне — видимый, то характеристика шва указывается над полкой, если шов невидимый — то под полкой линии — выноски, т. е. шов видимый

^шов невидимый.

Условное обозначение сварного шва состоит из вспомогательных знаков, обозначения стандарта на сварку, вида и способа сварки.

Применяются следующие вспомогательные знаки:

/ — прерывистый шов с цепным расположением участков;

— прерывистый шов с шахматным расположением участ-ков;

| — шов по незамкнутому контуру;

| — монтажный шов;

_ шов со снятым усилением;

(2) — шов по замкнутому контуру;

W. — шов, имеющий плавный переход к основному металлу.

Для обозначения видов и способов сварки используют буквенное обозначение:

Э — дуговая сварка. В связи с самым широким применением дуговой сварки буква Э на чертежах не проставляется;

Г — газовая сварка;

Ш — электрошлаковая сварка;

24

Сварочные работы

Глава 1. Основы теории сварки 25

И — сварка в инертных газах;

Вз — взрывом;

Пл — плазменная;

Кт — контактная;

У — в углекислом газе;

Тр — трением;

X — холодная сварка.

Виды соединений указываются соответствующими буквами — С, Т, Н, У (стыковое, тавровое, нахлесточное, угловое). Цифры после буквы указывают номер соединения по соответствующему ГОСТу на сварку. Под этим номером изображены форма соединения и размеры шва.

Примеры обозначения сварки:

ГОСТ 5264-80-А8-50/150- кду -

означает, что сварка ручная, катетом 8 мм, прерывистый цепной шов, провар 50 мм, пропуск 100 мм, так как L/t — это шаг сварки по ГОСТ, где L —

длина шва, a t — это шаг сварки, в который входит шов, и пропуск — участок без шва. Самая распространенная ошибка сварщиков, когда проваривают 50 мм, а пропускают 150 мм. L/t — обозначение прерывистого шва (цепного).

ГОСТ 14771-76-Т4-УПА6-507150 — означает, что шов на неви

димой стороне, сварка в защитном газе, шов таврового соединения № 4 по ГОСТ 14771-76, в углекислом газе, полуавтоматическая сварка, катетом 6 мм, прерывистым швом шахматного расположе

ния, по всему контуру.

Когда на сварном узле несколько одинаковых сварных швов, то первое обозначение сварки нумеруют на наклонной части линии-выноски, а в остальных местах такой же сварки наносят наклонную

линию обозначения ее, а над линией проставляют номер обозначе-

ния этой сварки. Например,

3 № 1

~] ГОСТ 5264-80A6-ZJ -означает, что с этой характеристи-кой шва сварка еще в трех местах

(3 № 1) на чертеже узла, шов монтажный (при монтаже — вне цеховых условий), катетом 6 мм, по не-

замкнутому контуру.

1.7. Сварочная дуга

Электрический разряд между двумя электродами в ионизированной смеси газов и паров металла с выделением теплоты, звуковой и лучистой энергии называется сварочной дугой.

Для получения длительного дугового разряда в газе необходима достаточная сила тока.

Хорошим источником тока считается тот, который расплавляет свариваемые кромки при минимальной температуре.

Для сварки металлов обычно используется электрическая дуга прямого действия, когда одним электродом является металлический или угольный стержень, а вторым — свариваемое изделие. Электропитание может быть от источников постоянного и переменного тока промышленной частоты (50 Гц). Свойства дуги зависят от рода тока, полярности, характеристики источника тока, состава атмосферы, дугового промежутка, состава расплавленного металла, режима сварки.

В сварочной технике различают дугу свободную и сжатую.

Свободная — когда дуга горит между электродами и изделием на воздухе, сжатая — когда поперечное сечение дуги принудительно уменьшено.

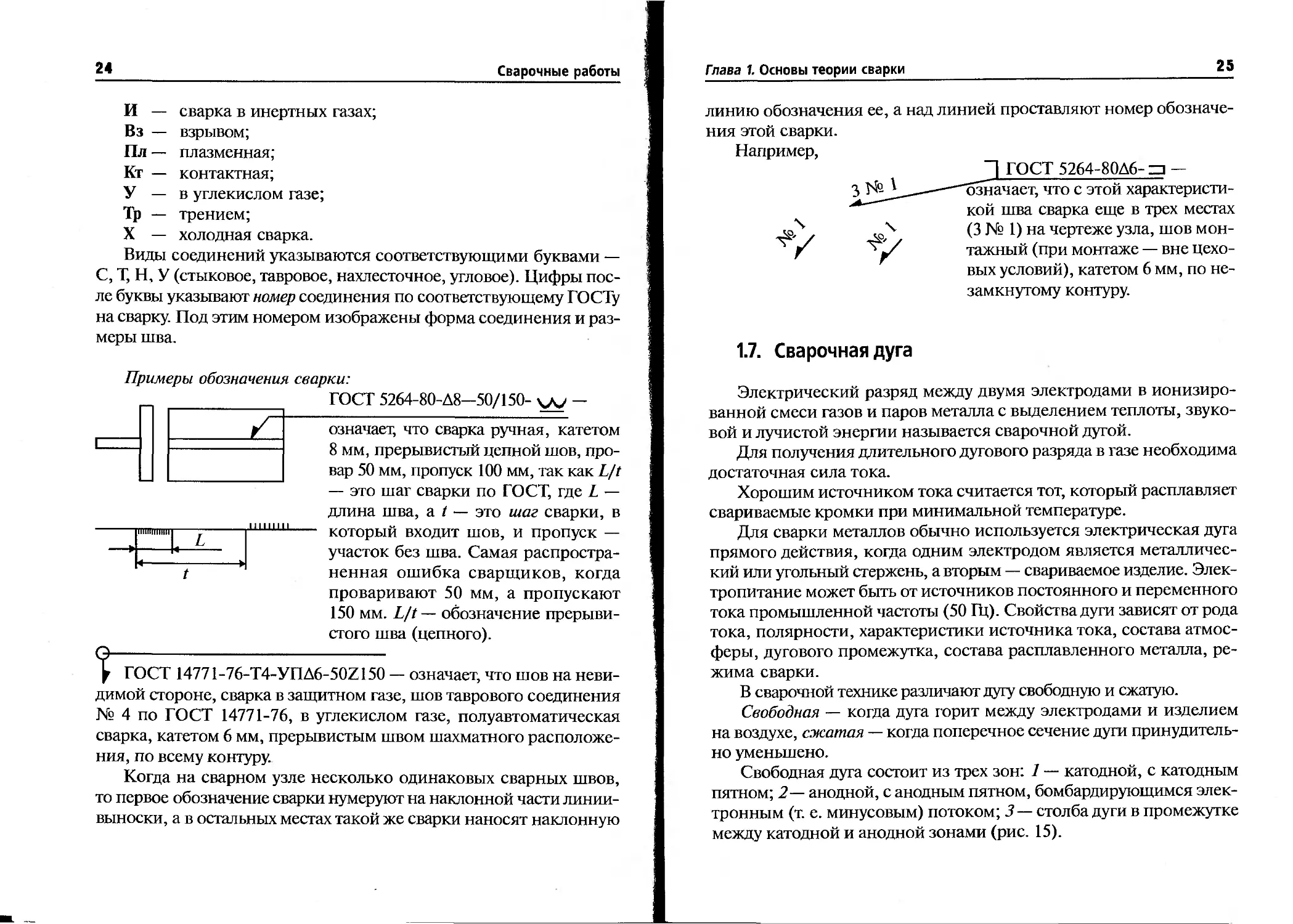

Свободная дуга состоит из трех зон: 1 — катодной, с катодным пятном; 2— анодной, с анодным пятном, бомбардирующимся электронным (т. е. минусовым) потоком; 3— столба дуги в промежутке между катодной и анодной зонами (рис. 15).

26

Сварочные работы

Рис. 15. Строение дуги:

1 — катодное пятно;

2 — анодное пятно;

3 — столб дуги

Температура в столбе свободной дуги — 7000°С, на анодном, катодном пятне — до 1900°С. Этой разностью температур объясняется нерасплавля-емость вольфрамового электродного стержня, у которого температура плавления более 3000°С.

Процесс образования электри

чески заряженных частиц (электронов и ионов) в межэлектродном

пространстве называется ионизацией, а газ, в котором появились

заряженные частицы, делается электропроводным и называется ионизированным газом.

Основным фактором, вызывающим ионизацию, является высокая температура газа, поддерживаемая энергией электрического тока. Степень ионизации столба дуги очень высока. Сильно ионизированный газ столба называют электронной плазмой и его (газа) электропроводность приближается к электропроводности металлов.

Чем больше заряженных частиц в газе, тем выше его ионизация. Дуговой разряд существует за счет эмиссии, т. е. выхода электронов. Заряд электрона постоянный.

Энергия, затраченная на отрыв электрона от атома, а значит, и на образование положительного иона, называется работой ионизации. Эта работа, выраженная в электронвольтах (эВ), называется потенциалом ионизации. Величины потенциалов для различных материалов колеблются от 3,9 до 24,5 эВ. Наименьшими потенциалами ионизации обладают щелочноземельные материалы (кальций, калий, натрий) и их соединения.

Для повышения степени ионизации, а значит, для стабилизации горения дуги, в дуговой промежуток (через обмазку электродов или флюс) вводят элементы с малым потенциалом ионизации. Чем ниже потенциал ионизации, тем легче оторвать электрон с электронной оболочки, т. е. получить свободный электрон, тем легче стабилизировать электрическую дугу.

Но от потенциала ионизации зависит температура столба дуги: чем выше потенциал, тем выше температура. Потенциалы ионизации некоторых элементов следующие (в эВ): калий — 4,32 ; натрий

Глава 1. Основы теории сварки

27

— 5,12; алюминий — 5,96; хром — 6,74; марганец — 7,6; железо — 7,83; кремний — 7,94; углерод — 11,24; углекислый газ — 14,3; аргон — 15,7; азот — 14,51.

Длина дуги — это расстояние от конца электрода до поверхности сварочной ванны и обычно равно 2—6 мм. Дуга длиной более 6 мм считается длинной.

Между температурой столба дуги и потенциалом ионизации найдена зависимость в форме числа 810, т. е.

Тс = 810 х ГэВ,

где Тс — температура столба дуги в "Кельвина; КэВ — потенциал ионизации данного вещества.

При сварке покрытыми электродами температура столба дуги намного не достигает температуры, необходимой для полной ионизации газов в дуговом промежутке.

Из нескольких видов эмиссии электронов следует отметить две, особенно заметные при сварке: термоэлектронную и автоэлектронную.

Термоэлектронная эмиссия, или электронная эмиссия нагретого катода, происходит от нагревания металла до высокой температуры, при этом ослабляется связь электрона с ядром атома и под влиянием электростатического поля электрон отрывается с поверхности катода и устремляется к аноду. Термоэлектронная эмиссия достигает очень высоких значений у тугоплавких материалов (угольный, графитовый, вольфрамовый электроды).

У стальных и медных катодов электронная (термоэлектронная) эмиссия нагретого катода незначительна.

Автоэлектронная эмиссия — или эмиссия холодного катода, создается появлением электрополя очень высокой напряженности в тонком слое у поверхности катода. Для стальных и медных катодов эта эмиссия имеет решающее значение. Она происходит независимо от температуры электрополя, за счет его энергии.

Другие факторы, вызывающие электронную эмиссию на катоде, в условиях сварочной дуги имеют второстепенное значение.

Электрическая дуга — это неоднородный проводник, включенный последовательно в сварочную цепь. Общее падение напряже

28

Сварочные работы

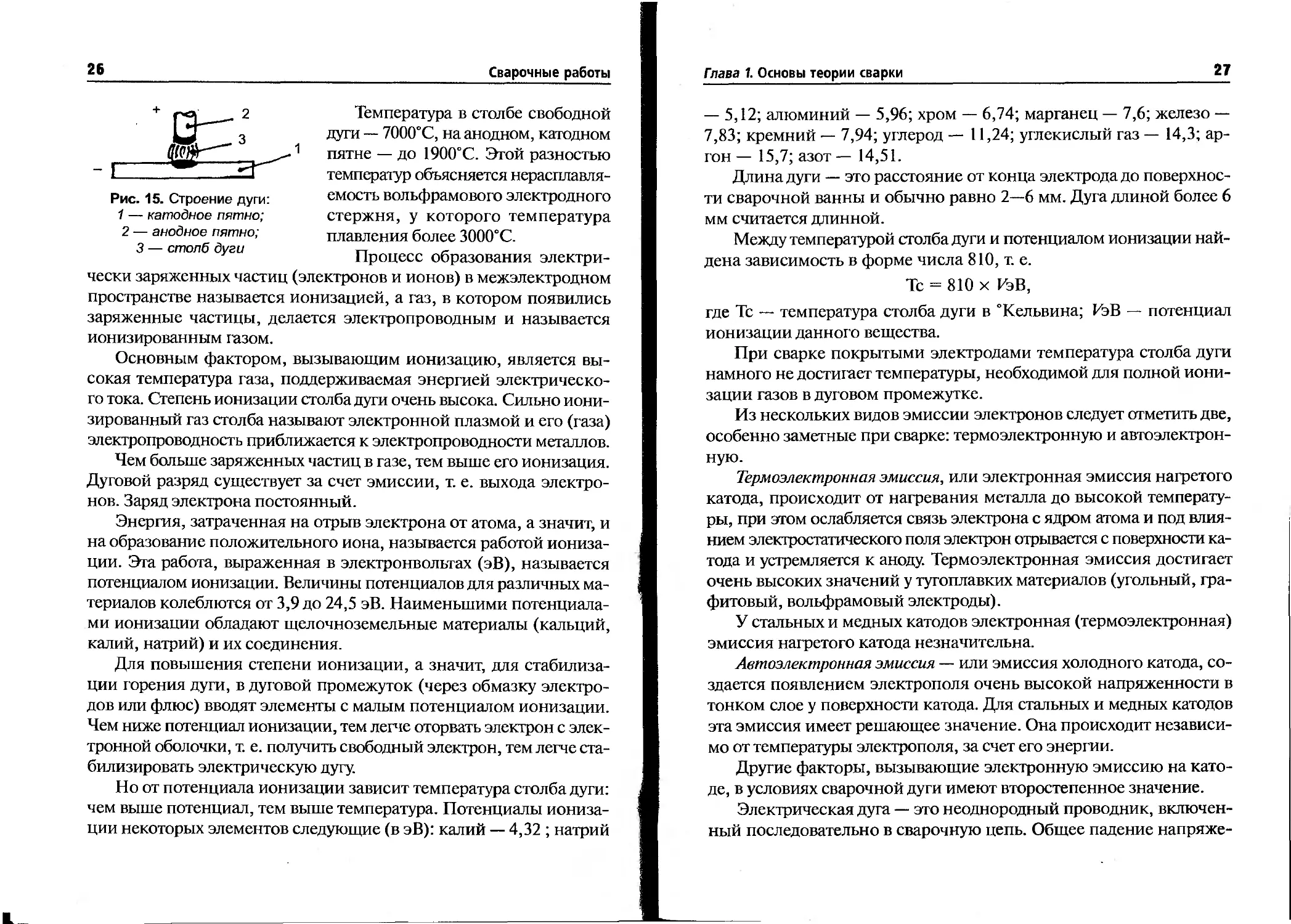

ния, равно сумме падений напряжения в катодной, анодной областях и в столбе дуги (рис. 16):

U = U xU + U . д к а с

Рис. 16. Падения напряжения на дуге:

UK — в катодной области, Ua — в анодной области, Uc — в столбе дуги, L6 — длина дуги

Катодное и анодное падения напряжения зависят от материала электрода и свариваемого изделия, свойств газовой среды и других показателей; для каждого данного процесса они постоянны. Падение напряжения в столбе дуги зависит от ее длины. При сварке стали металлическим электродом напряжение на дуге составляет 18—30 В, угольным электродом — 30—40 В. Для возбуждения дуги при сварке металлическим электродом необходимо напряжение 40—60 В. Это напряжение называется напряжением зажигания.

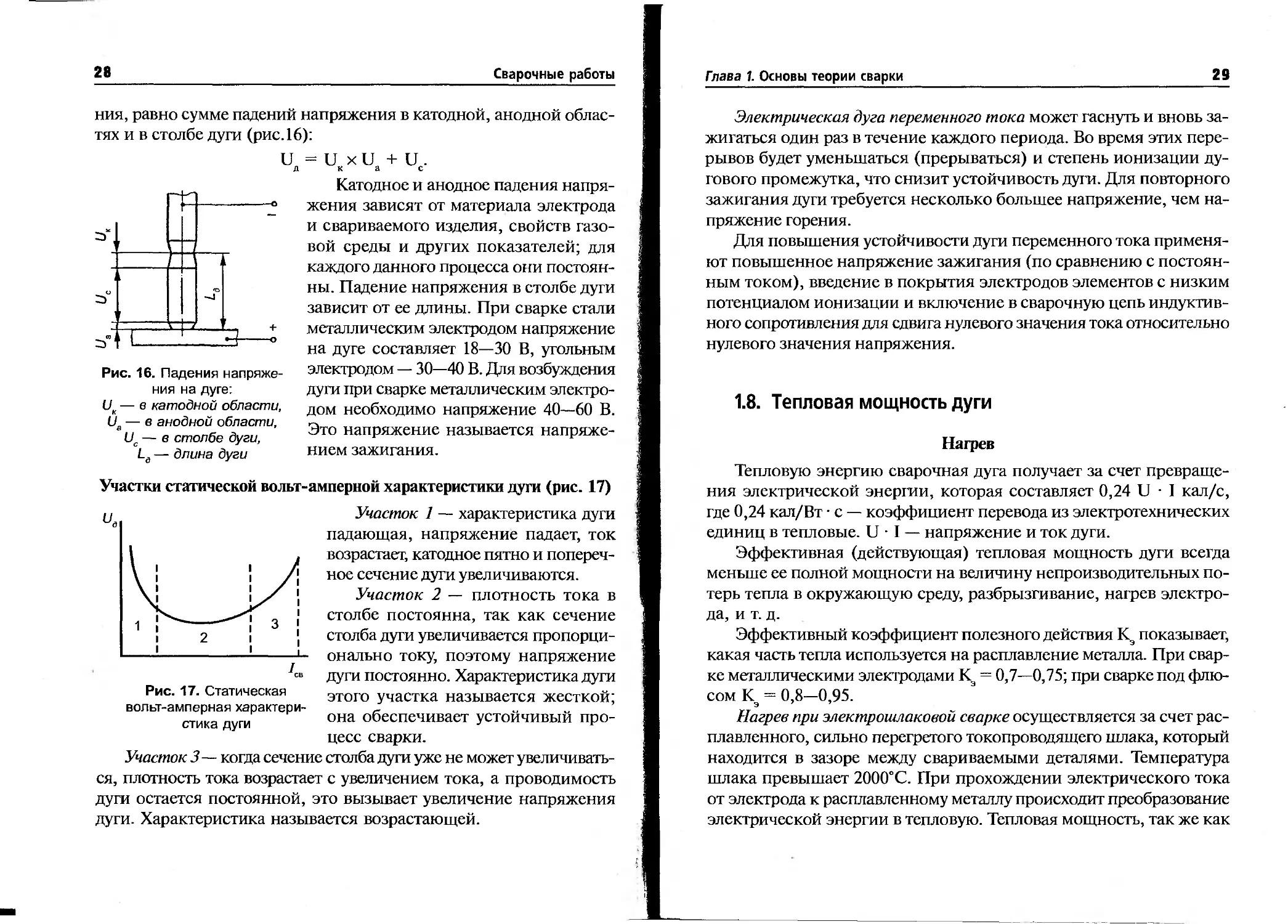

Участки статической вольт-амперной характеристики дуги (рис. 17)

Рис. 17. Статическая вольт-амперная характеристика дуги

Участок 1 — характеристика дуги падающая, напряжение падает, ток возрастает, катодное пятно и поперечное сечение дуги увеличиваются.

Участок 2 — плотность тока в столбе постоянна, так как сечение столба дуги увеличивается пропорционально току, поэтому напряжение дуги постоянно. Характеристика дуги этого участка называется жесткой; она обеспечивает устойчивый процесс сварки.

Участок 3 — когда сечение столба дуги уже не может увеличивать-

ся, плотность тока возрастает с увеличением тока, а проводимость дуги остается постоянной, это вызывает увеличение напряжения дуги. Характеристика называется возрастающей.

Глава 1. Основы теории сварки

29

Электрическая дуга переменного тока может гаснуть и вновь зажигаться один раз в течение каждого периода. Во время этих перерывов будет уменьшаться (прерываться) и степень ионизации дугового промежутка, что снизит устойчивость дуги. Для повторного зажигания дуги требуется несколько большее напряжение, чем напряжение горения.

Для повышения устойчивости дуги переменного тока применяют повышенное напряжение зажигания (по сравнению с постоянным током), введение в покрытия электродов элементов с низким потенциалом ионизации и включение в сварочную цепь индуктивного сопротивления для сдвига нулевого значения тока относительно нулевого значения напряжения.

1.8. Тепловая мощность дуги

Нагрев

Тепловую энергию сварочная дуга получает за счет превращения электрической энергии, которая составляет 0,24 U • I кал/с, где 0,24 кал/Вт • с — коэффициент перевода из электротехнических единиц в тепловые. U • I — напряжение и ток дуги.

Эффективная (действующая) тепловая мощность дуги всегда меньше ее полной мощности на величину непроизводительных потерь тепла в окружающую среду, разбрызгивание, нагрев электрода, и т. д.

Эффективный коэффициент полезного действия Кэ показывает, какая часть тепла используется на расплавление металла. При сварке металлическими электродами Кэ = 0,7—0,75; при сварке под флюсом Кэ = 0,8—0,95.

Нагрев при электрошлаковой сварке осуществляется за счет расплавленного, сильно перегретого токопроводящего шлака, который находится в зазоре между свариваемыми деталями. Температура шлака превышает 2000°С. При прохождении электрического тока от электрода к расплавленному металлу происходит преобразование электрической энергии в тепловую. Тепловая мощность, так же как

30

Сварочные работы

и при электродуговой сварке, равна 0,24 U • I кал/с. Почти вся электрическая мощность расходуется на расплавление шлака, электрода и кромок основного металла.

Тепловая эффективность

Эффективность оценивается коэффициентом расплавления ар и коэффициентом наплавки ан. Коэффициент расплавления ар зависит от количества теплоты, передаваемой от дуги к электроду, и показывает массу расплавленного электродного металла, приходящуюся на один ампер тока в течение часа горения дуги, и имеет размерность г/А ч. Он зависит от плотности тока, состояния покрытия электрода и полярности тока на электроде. Но расплавленный металл электрода не полностью переносится в шов, а частично теряется на разбрызгивание, испарение и угар в процессе горения дуги. Эти потери и учитывает коэффициент наплавки ан, который всегда меньше коэффициента расплавления на величину потерь. Обычно ан < ар на 1—3 г/А ч.

На состояние ан и ар влияет состав электродного покрытия и иногда они могут быть почти равны. Потери электродного металла составляют 3—20%. Потерь меньше 3% не бывает, а при потерях более 20% сварка электродами становится невыгодной.

1.9. Магнитное дутье

Это явление создает иногда серьезные препятствия качественной сварке, так как дуга отклоняется от нужной зоны и процесс образования шва нарушается.

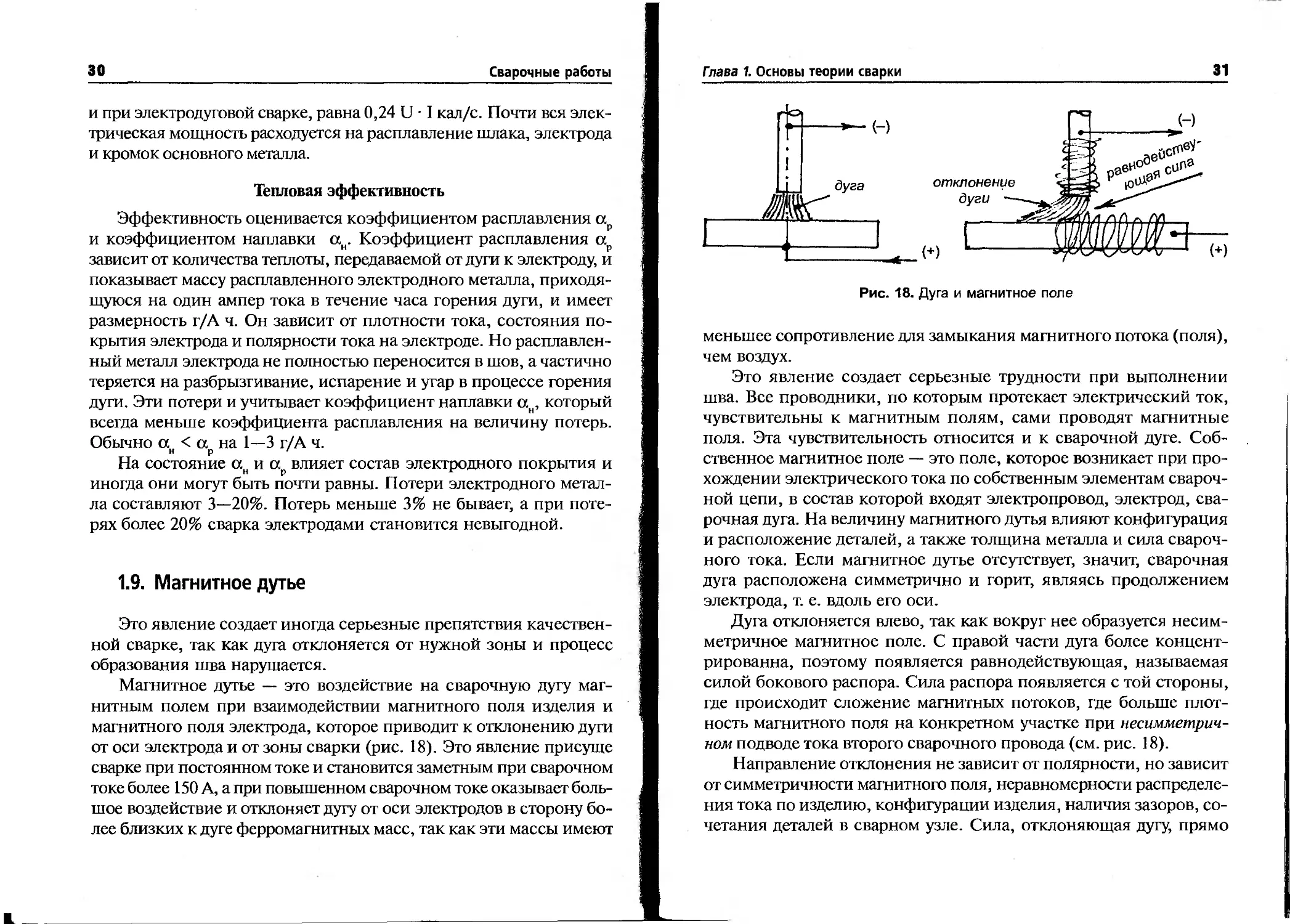

Магнитное дутье — это воздействие на сварочную дугу магнитным полем при взаимодействии магнитного поля изделия и магнитного поля электрода, которое приводит к отклонению дуги от оси электрода и от зоны сварки (рис. 18). Это явление присуще сварке при постоянном токе и становится заметным при сварочном токе более 150 А, а при повышенном сварочном токе оказывает большое воздействие и отклоняет дугу от оси электродов в сторону более близких к дуге ферромагнитных масс, так как эти массы имеют

Глава 1. Основы теории сварки

31

меньшее сопротивление для замыкания магнитного потока (поля), чем воздух.

Это явление создает серьезные трудности при выполнении шва. Все проводники, по которым протекает электрический ток, чувствительны к магнитным полям, сами проводят магнитные поля. Эта чувствительность относится и к сварочной дуге. Собственное магнитное поле — это поле, которое возникает при прохождении электрического тока по собственным элементам сварочной цепи, в состав которой входят электропровод, электрод, сварочная дуга. На величину магнитного дутья влияют конфигурация и расположение деталей, а также толщина металла и сила сварочного тока. Если магнитное дутье отсутствует, значит, сварочная дуга расположена симметрично и горит, являясь продолжением электрода, т. е. вдоль его оси.

Дуга отклоняется влево, так как вокруг нее образуется несимметричное магнитное поле. С правой части дуга более концентрированна, поэтому появляется равнодействующая, называемая силой бокового распора. Сила распора появляется с той стороны, где происходит сложение магнитных потоков, где больше плотность магнитного поля на конкретном участке при несимметричном подводе тока второго сварочного провода (см. рис. 18).

Направление отклонения не зависит от полярности, но зависит от симметричности магнитного поля, неравномерности распределения тока по изделию, конфигурации изделия, наличия зазоров, сочетания деталей в сварном узле. Сила, отклоняющая дугу, прямо

32

Сварочные работы

пропорциональна квадрату рабочего тока (т. е. чем больше, тем больше). Магнитное дутье весьма значительно при сварочном токе более 450 А, особенно при питании дуги постоянным током, а при переменном токе оно невелико. В нормальных условиях дуга стремится сохранить направление по оси тока. Это явление практически используется для изменения направления магнитного дутья и для уменьшения вредного его воздействия на процесс сварки, путем наклона электрода в нужную сторону.

Магнитное дутье иногда бывает полезным и нужным, например при сварке дугой косвенного действия, когда оно позволяет осуществлять подвод тепла дуги к изделию (рис. 19). Без использования явления магнитного дутья было бы трудно подвести тепло дуги к изделию. Изменением угла а между электродами изменяется и степень воздействия дуги, т. е. давление и касание дуги изделием.

Способы уменьшения магнитного дутья

Наличие в зоне дуги ферромагнитных масс приводит к искажению симметричности магнитного поля и появляются силы, действующие на дугу. При отклонении электрода от оси свариваемых кро

Глава 1. Основы теории сварки

33

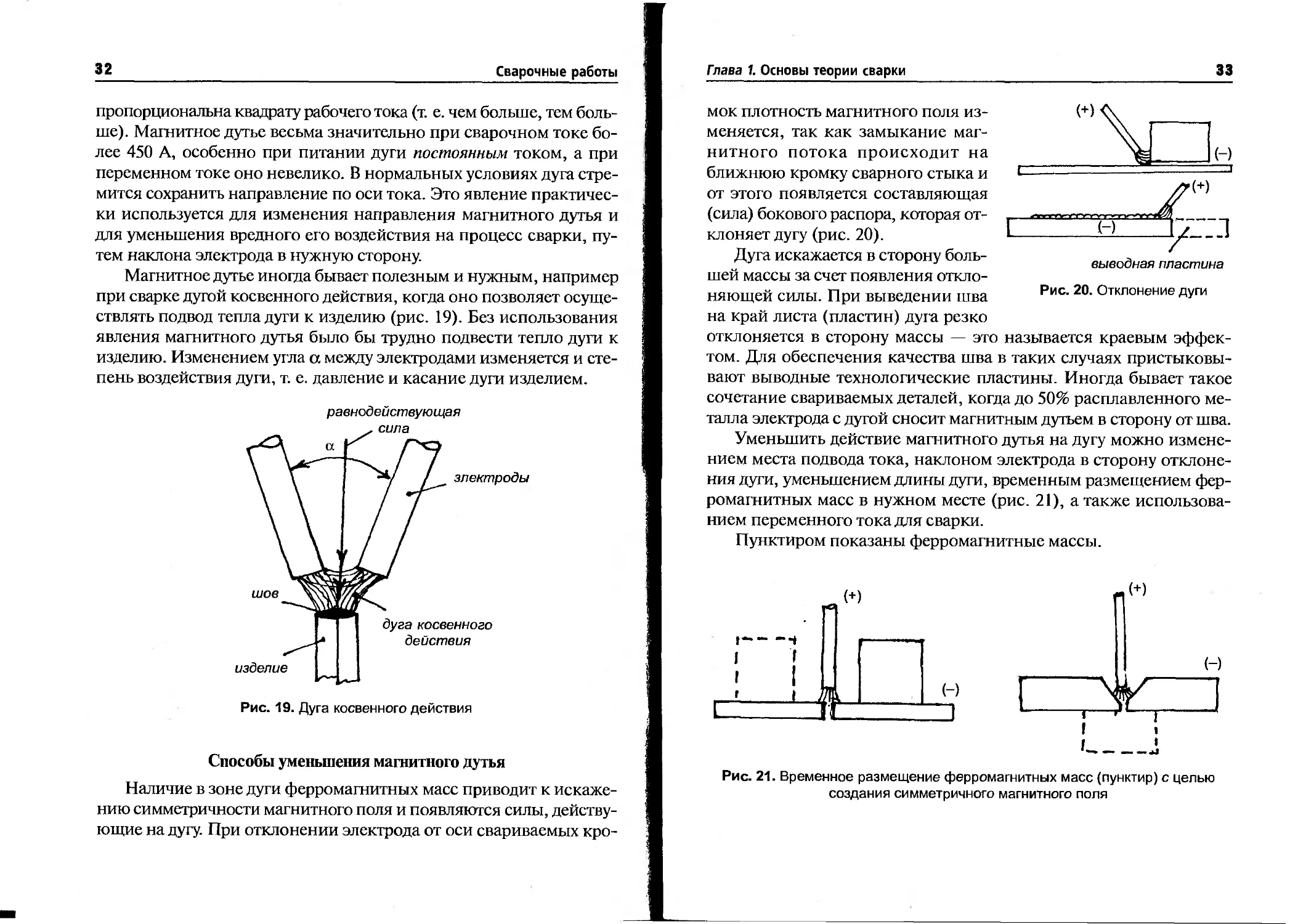

мок плотность магнитного поля изменяется, так как замыкание магнитного потока происходит на ближнюю кромку сварного стыка и от этого появляется составляющая (сила) бокового распора, которая отклоняет дугу (рис. 20).

Дуга искажается в сторону большей массы за счет появления отклоняющей силы. При выведении шва на край листа (пластин) дуга резко

Рис. 20. Отклонение дуги

отклоняется в сторону массы — это называется краевым эффектом. Для обеспечения качества шва в таких случаях пристыковывают выводные технологические пластины. Иногда бывает такое сочетание свариваемых деталей, когда до 50% расплавленного металла электрода с дугой сносит магнитным дутьем в сторону от шва.

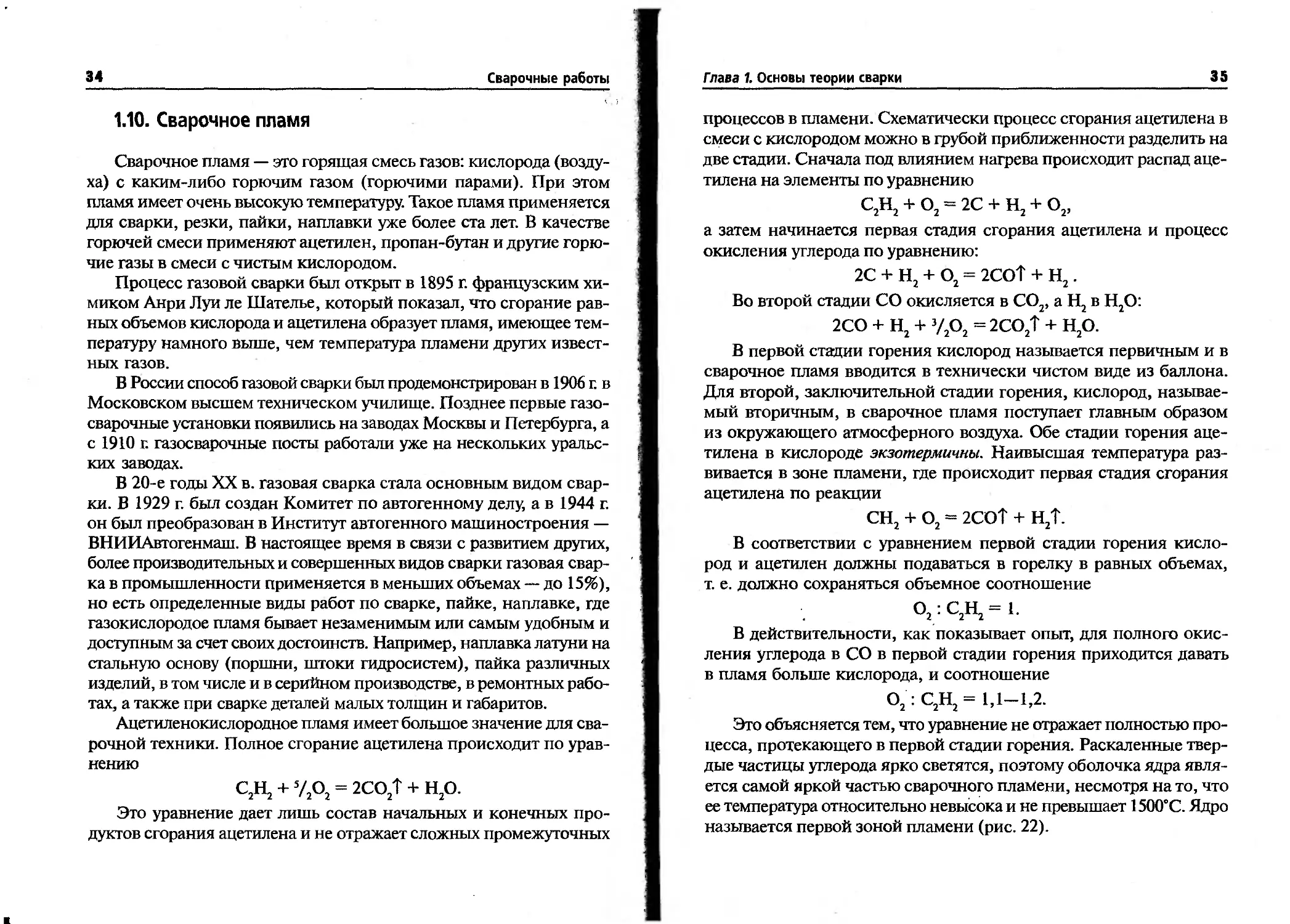

Уменьшить действие магнитного дутья на дугу можно измене

нием места подвода тока, наклоном электрода в сторону отклонения дуги, уменьшением длины дуги, временным размещением ферромагнитных масс в нужном месте (рис. 21), а также использова

нием переменного тока для сварки.

Пунктиром показаны ферромагнитные массы.

Рис. 21. Временное размещение ферромагнитных масс (пунктир) с целью создания симметричного магнитного поля

34 Сварочные работы

1.10. Сварочное пламя

Сварочное пламя — это горящая смесь газов: кислорода (воздуха) с каким-либо горючим газом (горючими парами). При этом пламя имеет очень высокую температуру. Такое пламя применяется для сварки, резки, пайки, наплавки уже более ста лет. В качестве горючей смеси применяют ацетилен, пропан-бутан и другие горючие газы в смеси с чистым кислородом.

Процесс газовой сварки был открыт в 1895 г. французским химиком Анри Луи ле Шателье, который показал, что сгорание равных объемов кислорода и ацетилена образует пламя, имеющее температуру намного выше, чем температура пламени других известных газов.

В России способ газовой сварки был продемонстрирован в 1906 г. в Московском высшем техническом училище. Позднее первые газосварочные установки появились на заводах Москвы и Петербурга, а с 1910 г. газосварочные посты работали уже на нескольких уральских заводах.

В 20-е годы XX в. газовая сварка стала основным видом сварки. В 1929 г. был создан Комитет по автогенному делу, а в 1944 г. он был преобразован в Институт автогенного машиностроения — ВНИИАвтогенмаш. В настоящее время в связи с развитием других, более производительных и совершенных видов сварки газовая сварка в промышленности применяется в меньших объемах — до 15%), но есть определенные виды работ по сварке, пайке, наплавке, где газокислородое пламя бывает незаменимым или самым удобным и доступным за счет своих достоинств. Например, наплавка латуни на стальную основу (поршни, штоки гидросистем), пайка различных изделий, в том числе и в серийном производстве, в ремонтных работах, а также при сварке деталей малых толщин и габаритов.

Ацетиленокислородное пламя имеет большое значение для сварочной техники. Полное сгорание ацетилена происходит по уравнению

С2Н2 + 5/2О2 = 2СО2Т + Н2О.

Это уравнение дает лишь состав начальных и конечных продуктов сгорания ацетилена и не отражает сложных промежуточных

Глава 1. Основы теории сварки

35

процессов в пламени. Схематически процесс сгорания ацетилена в смеси с кислородом можно в грубой приближенности разделить на две стадии. Сначала под влиянием нагрева происходит распад ацетилена на элементы по уравнению

С2Н2 + О2 = 2С + Н2 + О2, а затем начинается первая стадия сгорания ацетилена и процесс окисления углерода по уравнению:

2С + Н2 + О2 = 2СОТ + Н2.

Во второй стадии СО окисляется в СО2, а Н2 в Н2О:

2СО + Н2 + 3/2О2 = 2СО2Т + Н2О.

В первой стадии горения кислород называется первичным и в сварочное пламя вводится в технически чистом виде из баллона. Для второй, заключительной стадии горения, кислород, называемый вторичным, в сварочное пламя поступает главным образом из окружающего атмосферного воздуха. Обе стадии горения ацетилена в кислороде экзотермичны. Наивысшая температура развивается в зоне пламени, где происходит первая стадия сгорания ацетилена по реакции

СН2 + О2 = 2СОТ + Н2Т.

В соответствии с уравнением первой стадии горения кислород и ацетилен должны подаваться в горелку в равных объемах, т. е. должно сохраняться объемное соотношение

О2:С2Н2=1.

В действительности, как показывает опыт, для полного окисления углерода в СО в первой стадии горения приходится давать в пламя больше кислорода, и соотношение

О2: С2Н2 = 1,1-1,2.

Это объясняется тем, что уравнение не отражает полностью процесса, протекающего в первой стадии горения. Раскаленные твердые частицы углерода ярко светятся, поэтому оболочка ядра является самой яркой частью сварочного пламени, несмотря на то, что ее температура относительно невысока и не превышает 1500’0 Ядро называется первой зоной пламени (рис. 22).

36

Сварочные работы

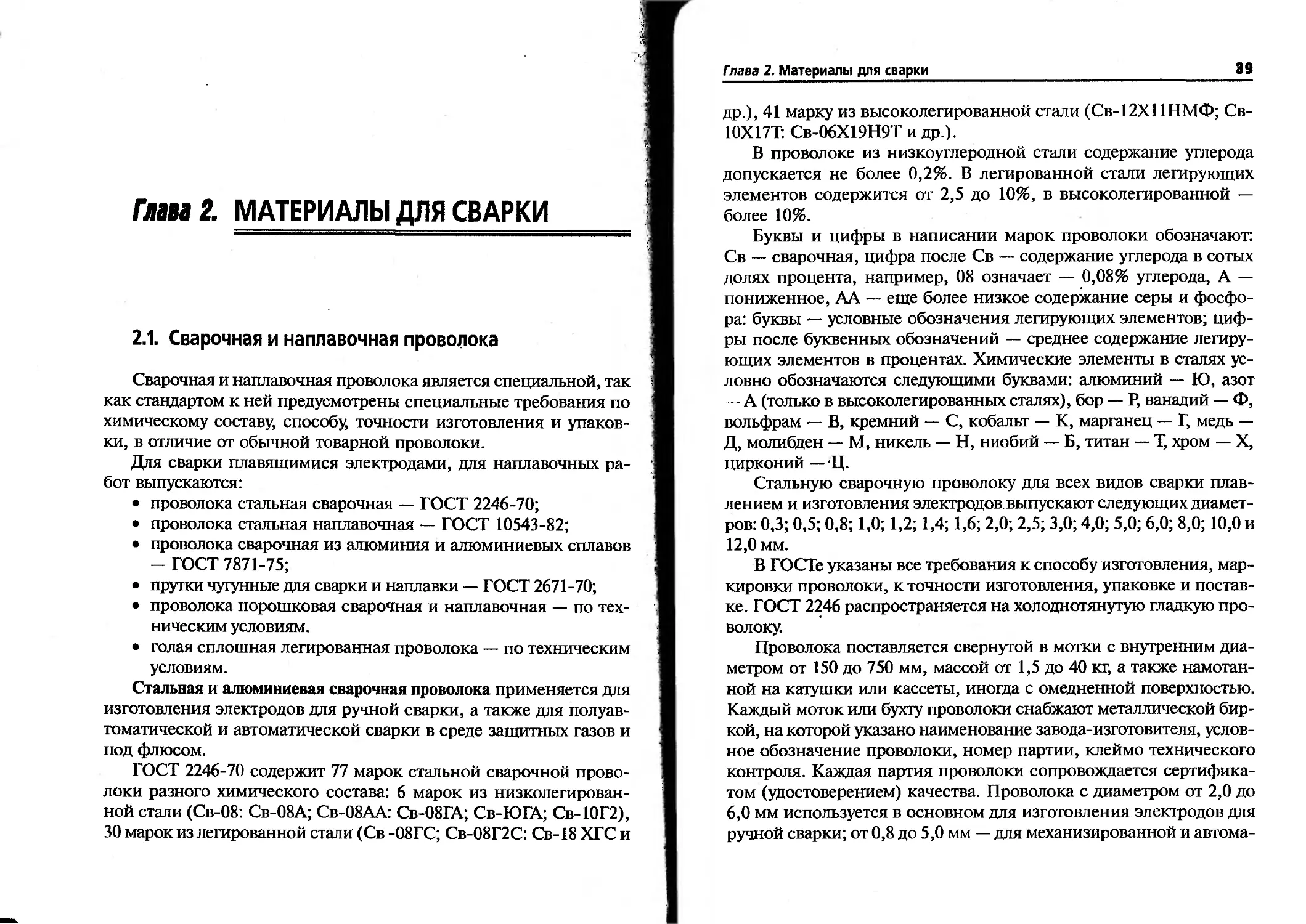

Рис. 22. Сварочное пламя:

1 — ядро пламени; 2 — восстановительная зона; 3 — факел пламени

Внешний вид ядра 7 является индикатором для визуального определения состава газовой смеси и исправности горелки. Зона 2 — самая важная часть сварочного пламени, т. е. собственно сварочная зона, так как в ней развивается наивысшая температура. Эта зона называется восстановительной. Факел (хвост) пламени образует зону 3, в которой стадия горения протекает за счет кислорода из атмосферного воздуха, равного ~ 1,5 объема. Для полного сгорания одного объема ацетилена требуется 2,5 объема кислорода: 1 объем поступает из кислородного баллона и 1,5 объема — из атмосферного воздуха.

Атмосферный воздух вводит в пламя вместе с кислородом и азот, а реакция приближенно протекает по уравнению

2СО + Н2 + 3/2О2 + 6N2 = 2СО2Т + Н2О + 6N2T.

Это более точный состав газов наружной зоны.

В этой зоне помимо азота имеется двуокись углерода СО2 и пары воды, которые при высоких температурах окисляют железо, поэтому факел пламени называется окислительной зоной. При увеличе

нии содержания кислорода или уменьшении содержания ацетилена в смеси форма и строение пламени меняются, особенно заметны изменения ядра пламени. При избытке кислорода ядро бледнеет, приобретая синеватую окраску и заостренную форму. Пламя с избытком кислорода имеет более высокую температуру. С увеличени

ем содержания ацетилена в пламени реакция окисления замедляет

ся, поэтому ядро пламени удлиняется, очертания увеличенного ядра

Глава 1. Основы теории сварки

37

становятся размытыми и теряют четкость. При значительном избытке ацетилена пламя становится коптящим, удлиняется и приобретает красноватую окраску.

Сварочная зона нормального пламени состоит в основном из смеси СО и Н2, восстанавливает железо из оксидов и мало влияет на содержание углерода в расплавленной стали. Такое пламя называется восстановительным по отношению к оксидам металла и нейтральным по отношению к углероду в металле.

Вещество, содержащее элемент, отдающий электроны, называется восстановителем.

Окисление состоит в потере электронов окисляющимся веществом, а вещество, в состав которого входит элемент, присоединяющий электроны, называется окислителем.

Наивысшая температура ацетиленового пламени сосредоточена на небольшом участке, на расстоянии 2—5 мм от конца ядра и составляет 3100—3200°С. Участок пламени с этой температурой и используется для газовой сварки.

Тепловая мощность газового пламени, получаемого от сварочных горелок, условно оценивается расходом горючего газа (л/мин; л/ч). Газовое пламя является рассредоточенным источником теплоты, поэтому нагревает металл плавнее, медленнее, чем сварочная дуга, образуя при этом сравнительно широкую зону термического влияния около шва, ослабляя сварное соединение.

Контрольные вопросы к главе 1

• ... • ..................-...- ............

1. Дайте понятие вида, способа и метода сварки.

2. Назовите виды швов в дуговой сварке.

3. Для чего снимают фаски с кромок под сварку?

4. Расскажите о температурных зонах сварочной дуги.

5. В чем причина отклонения дуги под влиянием магнитных полей?

6. В какой зоне наивысшая температура пламени газовой горелки?

ГЯШ 2. МАТЕРИАЛЫ ДЛЯ СВАРКИ

2.1. Сварочная и наплавочная проволока

Сварочная и наплавочная проволока является специальной, так как стандартом к ней предусмотрены специальные требования по химическому составу, способу, точности изготовления и упаковки, в отличие от обычной товарной проволоки.

Для сварки плавящимися электродами, для наплавочных работ выпускаются:

• проволока стальная сварочная — ГОСТ 2246-70;

• проволока стальная наплавочная — ГОСТ 10543-82;

• проволока сварочная из алюминия и алюминиевых сплавов - ГОСТ 7871-75;

• прутки чугунные для сварки и наплавки — ГОСТ 2671-70;

• проволока порошковая сварочная и наплавочная — по техническим условиям.

• голая сплошная легированная проволока — по техническим условиям.

Стальная и алюминиевая сварочная проволока применяется для изготовления электродов для ручной сварки, а также для полуавтоматической и автоматической сварки в среде защитных газов и под флюсом.

ГОСТ 2246-70 содержит 77 марок стальной сварочной проволоки разного химического состава: 6 марок из низколегированной стали (Св-08: Св-08А; Св-08АА: Св-08ГА; Св-ЮГА; Св-10Г2), 30 марок из легированной стали (Св -08ГС; Св-08Г2С: Св-18 ХГС и

Глава 2. Материалы для сварки

39

др.), 41 марку из высоколегированной стали (Св-12Х11НМФ; Св-10Х17Т: Св-06Х19Н9Т и др.).

В проволоке из низкоуглеродной стали содержание углерода допускается не более 0,2%. В легированной стали легирующих элементов содержится от 2,5 до 10%, в высоколегированной — более 10%.

Буквы и цифры в написании марок проволоки обозначают: Св — сварочная, цифра после Св — содержание углерода в сотых долях процента, например, 08 означает — 0,08% углерода, А — пониженное, АА — еще более низкое содержание серы и фосфора: буквы — условные обозначения легирующих элементов; цифры после буквенных обозначений — среднее содержание легирующих элементов в процентах. Химические элементы в сталях условно обозначаются следующими буквами: алюминий — Ю, азот — А (только в высоколегированных сталях), бор — Р, ванадий — Ф, вольфрам — В, кремний — С, кобальт — К, марганец — Г, медь — Д, молибден — М, никель — Н, ниобий — Б, титан — Т, хром — X, цирконий — Ц.

Стальную сварочную проволоку для всех видов сварки плавлением и изготовления электродов выпускают следующих диаметров: 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм.

В ГОСТе указаны все требования к способу изготовления, маркировки проволоки, к точности изготовления, упаковке и поставке. ГОСТ 2246 распространяется на холоднотянутую гладкую проволоку.

Проволока поставляется свернутой в мотки с внутренним диаметром от 150 до 750 мм, массой от 1,5 до 40 кг, а также намотанной на катушки или кассеты, иногда с омедненной поверхностью. Каждый моток или бухту проволоки снабжают металлической биркой, на которой указано наименование завода-изготовителя, условное обозначение проволоки, номер партии, клеймо технического контроля. Каждая партия проволоки сопровождается сертификатом (удостоверением) качества. Проволока с диаметром от 2,0 до 6,0 мм используется в основном для изготовления электродов для ручной сварки; от 0,8 до 5,0 мм — для механизированной и автома

40

Сварочные работы

тической сварки под флюсом и в защитных газах. Проволока больших диаметров — для наплавочных работ.

Сварочная проволока из алюминиевых сплавов выпускается диаметром от 0,8 до 12,0 мм более 10 различных марок.

В последние 25 лет на многих передовых предприятиях широко применяются сварка и наплавка порошковой проволокой, применение которой заметно улучшает механические свойства и внешний вид швов, а также уменьшает разбрызгивание; увеличивается глубина проплавления, уменьшаются деформации.

Порошковая проволока представляет собой трубку, свернутую из стальной ленты размером 0,2 х 20 мм и заполненную порошком из газообразующих и шлакоббразующих компонентов. Сечения трубки делаются при закатке сложными, чтобы придать жесткость проволоке и максимально исключить возможность смятия ее между подающими роликами при прижиме для подачи.

Все основные марки порошковых проволок разработаны в Институте электросварки им. Е.О. Патона в Киеве под руководством И. К. Походни. Он возглавил организацию промышленного производства различных .марок проволоки. Основным изготовителем (и одним из первых) в России является Череповецкий сталепрокатный завод. Это предприятие имеет высокий технический уровень и обеспечивает выпуск порошковой проволоки высокого качества. Она выпускается по техническим условиям.

Порошковую проволоку выпускают для сварки открытой дугой (самозащитную) и для сварки в среде защитного газа (СО2 или смеси инертных газов), а также наплавочную — для получения твердосплавного слоя.

Сварку порошковой проволокой применяют в основном для углеродистых и низколегированных сталей со средними и тяжелыми режимами работы конструкций.

Порошковая проволока применяется для полуавтоматической сварки, наплавки с использованием стандартных подающих механизмов, но лучше — с двумя парами роликов, во избежание смятия (сплющивания) проволоки по сечению, которое практически прекращает ее подачу.

Порошковая проволока выпускается диаметром 2,2; 2,5; 3,2 мм.

Глава 2. Материалы для сварки

41

Стальная наплавочная проволока (сплошного сечения) выпускается диаметром от 0,3 до 8 мм, из углеродистой стали — 9 марок (Нп-25, Нп-40 и др.), из легированной стали-11 марок (Нп-40Г, Нп-50Г, Нп-30 ХГСА и др.), из высоколегированной стали — 11 марок (Нп-20X14, Нп-30X13, Нп-ЗОХЮПОТ и др.). Проволока используется для наплавки под флюсом, в защитных газах, для электрошлаковой наплавки и изготовления покрытых электродов для ручной наплавки. Марку проволоки выбирают в зависимости от назначения и требуемой твердости наплавленного металла.

Твердые сплавы отличаются высокой твердостью. Они сохраняют свою рабочую твердость при нагревании до высоких температур. Некоторые твердые сплавы не поддаются отпуску и не могут быть смягчены термической обработкой, поэтому механическая обработка таких твердых сплавов возможна лишь на наждачном камне. Твердые сплавы при высокой твердости, естественно, обладают малой пластичностью и отличаются хрупкостью, поэтому плохо сопротивляются ударным нагрузкам. Хрупкость твердых сплавов сохраняется и при высоких температурах, им свойственно образование мелких (волосных) трещин по наплавке.

Твердые сплавы можно разделить на две группы:

1 ) литые сплавы, или стеллиты, 2) порошкообразные, или зернообразные продукты.

Основой всех твердых сплавов являются прочные карбиды металлов, не разлагающиеся и не растворяющиеся при высоких температурах. Особенно важны для твердых сплавов карбиды вольфрама, титана, хрома, частично марганца. Карбиды металлов слишком хрупки и часто тугоплавки, поэтому для образования твердого сплава зерна карбидов связываются подходящим металлом. В качестве связки используются железо, никель, кобальт.

2.2. Электроды

Сварочный электрод — это электропроводный стержень с нанесенной на него специальной обмазкой (покрытием), либо без покрытия.

42

Сварочные работы

Применяемые электроды в промышленности бывают плавящимися и неплавящимися.

Они мотуг быть металлическими или угольными, в форме стержня или пластины (ленты). Электрод находится в сварочной цепи в последовательном соединении, подводит ток к дуге, поддерживает горение дуги и расплавляет свариваемые кромки.

На начальном этапе применения сварки в промышленности широко использовались электроды с тонкой стабилизирующей обмазкой, которая обеспечивала устойчивое горение дуги. Обычно в качестве обмазки использовался размолотый мел, замешанный на водном пастообразном растворе жидкого (растворимого) стекла, т. е. силиката натрия, обладающего клеящими свойствами. Силикат натрия (конторский клей) выполняет роль связующего и стабилизирующего компонента. Электродные стержни погружают в пасту, затем медленно вытаскивают и устанавливают, например, на доску в вертикальном положении для подсушки.

Жидкое стекло — это силикат, т. е. соль кремниевой кислоты щелочных металлов, является почти единственным применяемым веществом для всех типов электродных обмазок. Качество жидкого стекла определяется его модулем, который равен молекулярному отношению содержащейся в нем двуокиси кремния и щелочи:

m = SiO2/Na2O.

От модуля жидкого стекла зависит клеящая способность стекла, возрастающая с увеличением модуля. Для электродных смазок применяется жидкое натриевое стекло с модулем от 2,2 до 3,0.

В целях проверки пригодности и приемлемости различных материалов для электродных покрытий в ИЭС им. Патона К.К. Хреновым были выполнены (до 1940 г.) важные опытные работы. Он опытным путем установил влияние различных соединений калия и натрия на устойчивость горения дуги. Во всех случаях соединения калия (потенциал ионизации 4,3 эВ) дает устойчивость дуги более высокую, т. е. длину дуги после естественного разрыва при неподвижных электродах, чем аналогичные соединения натрия (потенциал ионизации 5;1 эВ). Этими опытами были выявлены элементы и соединения, резко понижающие устойчивость горения дуги.

Глава 2. Материалы для сварки

43

К гасителям дуги относится вода, поэтому сырые электроды плохо пригодны для сварки. Не рекомендуются также для обмазок вещества, содержащие кристаллическую воду или сильно гигроскопичные. Гасят дугу хлор и фтор и их соединения. Мел ионизирует дугу до длины 9 мм и, как более доступный и менее вредный для здоровья рабочего, прежде широко применялся для обмазки. Но при меловой обмазке процесс сварки проходит без защиты от воздействия атмосферного воздуха, поэтому механические свойства шва невысокие. Меловые электроды относились к типу Э-34, т. е. временное сопротивление на разрыв 34 кгс/мм2. Угол загиба металла шва был небольшой — 50°, а шов имел содержание азота в 50 раз больше, чем основной металл. Увеличивалось в 5—10 раз и содержание кислорода в шве, уменьшалось содержание углерода в 4 раза. Электроды для сварки с меловой обмазкой (меловые) применялись для сварки неответственных конструкций.

С 1935 г. началось промышленное применение электродов с так называемой качественной обмазкой, или, как их тогда называли — качественных электродов, так как они имели сложную по составу обмазку и резко улучшали качество сварки.

В настоящее время термин «качественные электроды» утратил смысл, так как электроды с меловой обмазкой давно не производятся.

Общее назначение электродных покрытий — это обеспечение стабильности горения сварочной дуги и получение сварного шва высокого качества.

Изобретение качественных электродных обмазок и их промышленное освоение является крупнейшим достижением сварочной техники мирового масштаба.

Покрытие (обмазка) электродов состоит из нескольких, разных по назначению, компонентов (материалов) и наносится на металлический стержень толщиной от 1 до 3 мм, вес обмазки не менее 15—20% от веса электродного стержня. Покрытие — это смесь порошкообразных материалов на клеящем растворе.

Сварка покрытыми электродами улучшает химический состав и механические свойства шва, поскольку при расплавлении они

44

Сварочные работы

создают шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота атмосферного воздуха, а также обеспечивают устойчивость горения дуги, очищают металл шва от вредных примесей и легируют его для улучшения свойств. Сварка покрытыми электродами называется ручной потому, что две обязательные операции процесса, т. е. подача электрода в зону дуги и перемещение дуги по изделию с целью образования шва, сварщик выполняет вручную. Ручной сваркой покрытыми электродами можно выполнять швы в любом пространственном положении и в труднодоступных местах. При ручной дуговой сварке электродом является стержень круглого сечения различной длины и диаметра. При механизированной дуговой сварке в качестве электрода применяют сварочную проволоку сплошного сечения и порошковую — с закатанным внутрь стержня порошком.

Защита расплавленного металла от кислорода и азота воздуха при сварке достигается газами и шлаками, которые образуются из покрытия в зоне дуги. Для устойчивого горения дуги, для образования газовой защиты в покрытия вводят целлюлозу и другие органические вещества, обладающие малой величиной потенциала ионизации, главным образом соли щелочноземельных металлов: рутил (ТЮ2), полевой шпат, содержащий некоторое количество солей щелочных металлов, калиевое и натриевое жидкое стекло.

Для металлургической обработки сварочной ванны в качестве легирующих компонентов в состав электродных покрытий вводят ферромарганец, ферросилиций, ферротитан и другие ферросплавы.

Электроды должны удовлетворять следующим технологическим требованиям:

• легкое зажигание и устойчивое горение сварочной дуги;

• равномерное расплавление покрытия;

• отсутствие трещин в металле шва;

• равномерное покрытие шва шлаком и легкое его удаление.

Стандартом установлены требования к прочности покрытия и равномерности его нанесения, т. е. ограничения по его разнотол-щинности, а также методы испытания сварных соединений и швов.

Требуемые свойства шва обеспечиваются следующими действиями покрытий.

Глава 2. Материалы для сварки

45

• Газовая защита зоны сварки и расплавленного металла от кислорода и азота атмосферного воздуха. К газообразующим компонентам обмазок относятся древесная зола, крахмал, пищевая мука, хлопчатобумажная пряжа, декстрин, целлюлоза.

• Раскисление металла сварочной ванны, т. е. связывание кислорода, находящегося в шлаках. Раскислителями служат в основном металлы, обладающие большим сродством с кислородом, чем железо: марганец, титан, молибден, хром. Эти металлы вводятся в обмазку в виде ферросплавов. Раскислителем служит также ферросилиций и алюминий.

• Шлаковая защита от воздействия кислорода и азота воздуха. Шлак создает оболочку вокруг жидкого металла, переходящего с электрода в сварочную ванну. Шлаковое покрытие уменьшает скорость охлаждения и затвердевания металла шва, способствуя выходу из него газов и неметаллических включений за счет замедленного остывания ванны. Шлакообразующими компонентами обмазок являются титановый концентрат, марганцевая руда, каолин, мрамор, мел, кварцевый песок и др.

• Легирование металла шва для улучшения механических, физических и химических свойств, т. е. введение в него таких элементов, как хром, марганец, кремний, молибден, титан, ниобий и др. Легирование металла шва иногда производится с применением специальной проволоки, содержащей нужные элементы. Шире применяют легирование металла шва введением элементов в обмазку. Легирующие компоненты — ферросплавы, иногда — чистые металлы.

Для повышения производительности сварки в электродные покрытия иногда вводят железный порошок. Он улучшает технологические свойства электродов, облегчает повторное зажигание дуги, уменьшает скорость охлаждения наплавленного металла.

Электродные покрытия различаются по характеру шлака. По химическому составу шлаки, полученные при расплавлении электродных обмазок, могут быть разделены на кислые и основные. Для обмазок применяется оба типа. Преобладание кислотных или основных оксидов делает шлак соответственно кислым или основным.

46

Сварочные работы

Кислые шлаки могут уменьшать содержание кислорода в наплавленном металле — происходит непрерывный переход закиси железа FeO из металла в шлак, т. е. процесс раскисления металла кислым шлаком.

Обмазки, дающие шлаки сильно основного характера, с большим содержанием окиси кальция СаО, обеспечивают получение наплавленного металла особенно высокого качества. Шлаки основного характера не производят раскисление металла, и для уменьшения содержания кислорода в ванне обмазка содержит сильные раскислители (кремний, титан) в форме ферросплавов.

Важны и физические свойства шлака. Температура плавления шлака должна находиться в пределах 1100— 1200°С, шлак должен обладать малой вязкостью, большой подвижностью и жидкотекучестью для правильного формирования сварного шва. Шлаки не имеют строго определенной температуры плавления. Например, обмазка электродов УОНИИ13 дает шлак основного характера и состоит из следующих компонентов: мрамор СаСО3 — 53%, плавиковый шпат CaF2 — 18, кварц SiO2 — 9, ферромарганец — 2, ферросилиций — 3, ферротитан — 15%. Жидкое стекло (водный раствор плотностью 1,4) — 30 частей на 100 частей сухой смеси (по весу). Электроды УОНИИ13 имеют малую склонность к образованию трещин в наплавленном металле и в ЗТВ (зоне термического влияния). Образование трещин в металле связывается с влиянием водорода. Водород в атомарной форме диффундирует в металл и восстанавливает имеющуюся там закись железа с образованием паров воды. Пары воды, имеющей молекулу значительных размеров, не могут диффундировать сквозь металл и накапливаются в значительных размерах, развивают огромное давление и разрывают металл, образуя трещины. Источником водорода могут быть крахмал, влага и др. Электроды УОНИИ13 не содержат органических веществ и при сухой обмазке обеспечивают минимум водорода в шве, трещины не образуются.

Роль различных компонентов обмазки УОНИИ13 следующая. Основная составная часть — мрамор, представляющий собой углекислый кальций, при нагревании разлагается, образуя сильно основную окись кальция и газообразную двуокись углерода СО2,

Глава 2. Материалы для сварки

47

создающую защитную оболочку вокруг дуги. Двуокись углерода, заполняя зону сварки, вытесняет из нее водород и частично окисляет его в водяной пар. Окислительное действие двуокиси углерода компенсируется наличием сильных раскислителей в сварочной ванне. Как СО2, так и СО нерастворим в расплавленном металле.

Плавиковый шпат, представляющий собой почти чистый фтористый кальций, вводится в обмазку для понижения температуры плавления и уменьшения вязкости шлака. При разложении плавикового шпата образуется HF, нерастворимый в металле. Все указанные факторы сводят к минимуму содержание водорода в металле, что уменьшает образование пор и трещин. Электроды подобного типа иногда называют низководородными.

Кварц вводится для разжижения шлака и для уменьшения выгорания кремния в металле.

Ферромарганец и ферросилиций вводятся в обмазку для легирования металла шва, ферротитан действует как раскислитель и модификатор, улучшающий структуру шва.

Электроды УОНИИ13 (всех четырех модификаций) разработаны в ИЭС им. Патона под руководством инженера К.В. Петраня до 1940 г.

Электроды подразделяются на типы и марки. Тип электрода характеризует механические свойства или химический состав металла шва. Марка (промышленная марка) содержит название электрода, используемое в промышленном обиходе, и не содержит технической информации об электродах, но названием, как правило, зашифрована организация-разработчик.

К каждому типу электродов относится несколько различных промышленных марок.

2.3. Характеристики электродов

На все разновидности сварочных электродов, имеющих применение в промышленности, действуют государственные стандарты, в которых изложены общие и специальные технические требования.

48

Сварочные работы

Электроды для дуговой сварки сталей и наплавки изготовляют в соответствии с ГОСТ 9466-75, который содержит классификацию, размеры и общие технические требования.

По назначению электроды делятся по ГОСТ 9467-75 на следующие группы:

1. Для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 600 МПа — девять типов (Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60), обозначаются общим индексом У;

2. Для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа — пять типов (Э70, Э85, Э100, Э125, Э150), индекс Л;

3. Для сварки легированных теплоустойчивых сталей — девять типов, индекс Т;

4. Для сварки высоколегированных сталей с особыми свойствами — 49 типов (ГОСТ 10052-75), индекс В;

5. Для наплавки поверхностей слоев с особыми свойствами — 44 типа (ГОСТ 10051-75), индекс Н.

Цифры в обозначении типов электродов для сварки конструкционных сталей показывают минимальный предел прочности металла шва.

По составу покрытия электроды подразделяются на: имеющие кислое покрытие, обозначается буквой А; основное покрытие — Б; целлюлозное — Ц; рутиловое — Р; смешанного типа — соответствующее двойное обозначение: прочие виды покрытий — П. Если покрытие содержит железный порошок в количестве более 20%, то к обозначению вида покрытия добавляется буква Ж.

Кислые покрытия А состоят в основном из оксидов железа и марганца (обычно в виде руды), кремнезема, ферромарганца. Электроды с кислым покрытием технологичны, однако наличие оксидов марганца делает их токсичными.

Рутиловые покрытия Р (электродыМР-3,АНО-4, ОЗС-6 и др.) имеют в своем составе преобладающее количество рутила Т1О2. Рутиловые покрытия технологичны, менее вредны для дыхательных органов сварщика, чем другие.

Глава 2. Материалы для сварки

49

Целлюлозные покрытия Ц состоят из целлюлозы, органической смолы, ферросплавов, талька и др. Эти покрытия удобны для сварки в любом пространственном положении шва, но дают наплавленный металл пониженной пластичности.

Основные покрытия Б (электроды УОНИИ13 и др.) не содержат оксидов железа и марганца. Например, покрытие марки УОНИИ 13/45 состоит из мрамора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана — в порошковом состоянии и замешанного на жидком стекле. ^Металл шва, выполненный электродами с основным покрытием, обладает повышенной пластичностью. Этими электродами сваривают ответственные конструкции^

Но толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (J) различают электроды:

• с тонким покрытием (D/d < 1,2) — буква М:

• со средним покрытием (1,2 < D/d «£ 1,45) — буква С;

• с толстым покрытием (1,45 < D/d 1,8) — буква Д;

• с особо толстым покрытием (D/d > 1,8) — буква Г.

По качеству, т. е. по точности изготовления, состоянию поверхности покрытия, качеству металла шва, электроды делят на группы: 1, 2, 3. Чем больше цифра, тем выше качество.

По пригодности пространственных положений шва для сварки, наплавки электроды делят на следующие группы:

• для всех пространственных положений шва;

• для всех положений, кроме вертикального сверху вниз;

• для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

• для нижнего и нижнего «в лодочку».

По роду полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода источника сварочной дуги переменного тока электроды обозначают с номера 0 до 9.

На чертежах и технологических картах обозначение электродов состоит из указания типа, марки, диаметра, группы.

Обозначения на этикетках электродной тары более сложные. Например, электроды типа Э46Апо ГОСТ 9467-75 марки УОНИИ

50

Сварочные работы

13/45 диаметром 3 мм для сварки углеродистых и низколегированных сталей У с толстым покрытием Д, 2-й группы, с установленной по этому ГОСТ группой индексов 43 2(5), указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б для сварки во всех пространственных положениях 1, на постоянном токе обратной полярности 0 обозначается:

Э46А-УОНИИ 13/45-3,0 - УД2

Е-43-2(5)-Б10

Эти же электроды в технической документации обозначаются УОНИИ 13/45-3,0-2 ГОСТ 9466-75.

Группа индексов в структуре условного обозначения электродов для сварки легированных конструкционных сталей с прочностью > 600 МПа (60 кг/мм) содержит данные о среднем содержании основных химических элементов в наплавленном металле, также минимальную температуру, при которой металл шва и наплавленный металл после термической обработки, при испытании образцов, составляют не менее 3,5 • 105 Дж/м2.

Например, электроды типа Э85 (ЦНИИТМАШ, легированные, номер 18) диаметром 3,0 мм для сварки легированной стали Л с пределом прочности более 600 МПа (60 кг/мм2) с толстым покрытием Д, 2-й группы, с установлением по ГОСТ 9467-75 группой индексов, указывающих на получение наплавленного металла и металла шва со средним содержанием 0,18% углерода, 1% хрома, 1% марганца, с нормальной вязкостью (2), электроды имеют основное покрытие Б, для сварки во всех пространственных положениях шва 1, на постоянном токе обратной полярности 0, обозначаются на этикетках тары (ящиках, коробках, пачках)

Э85-ЦЛ18-3,0ЛД2

Е-18Х1Г1-2-Б10

по ГОСТ 9466-75, ГОСТ 9467-75.

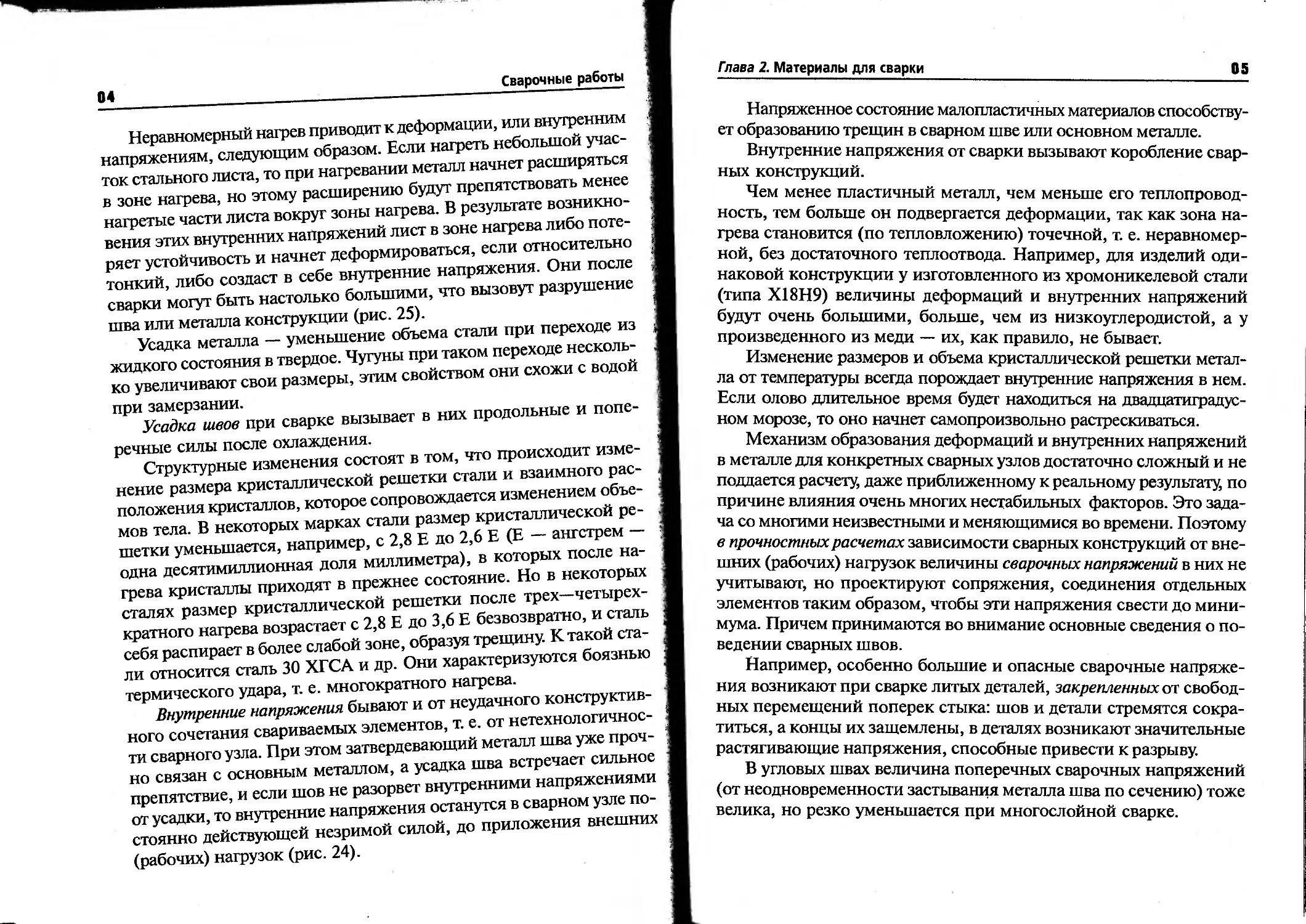

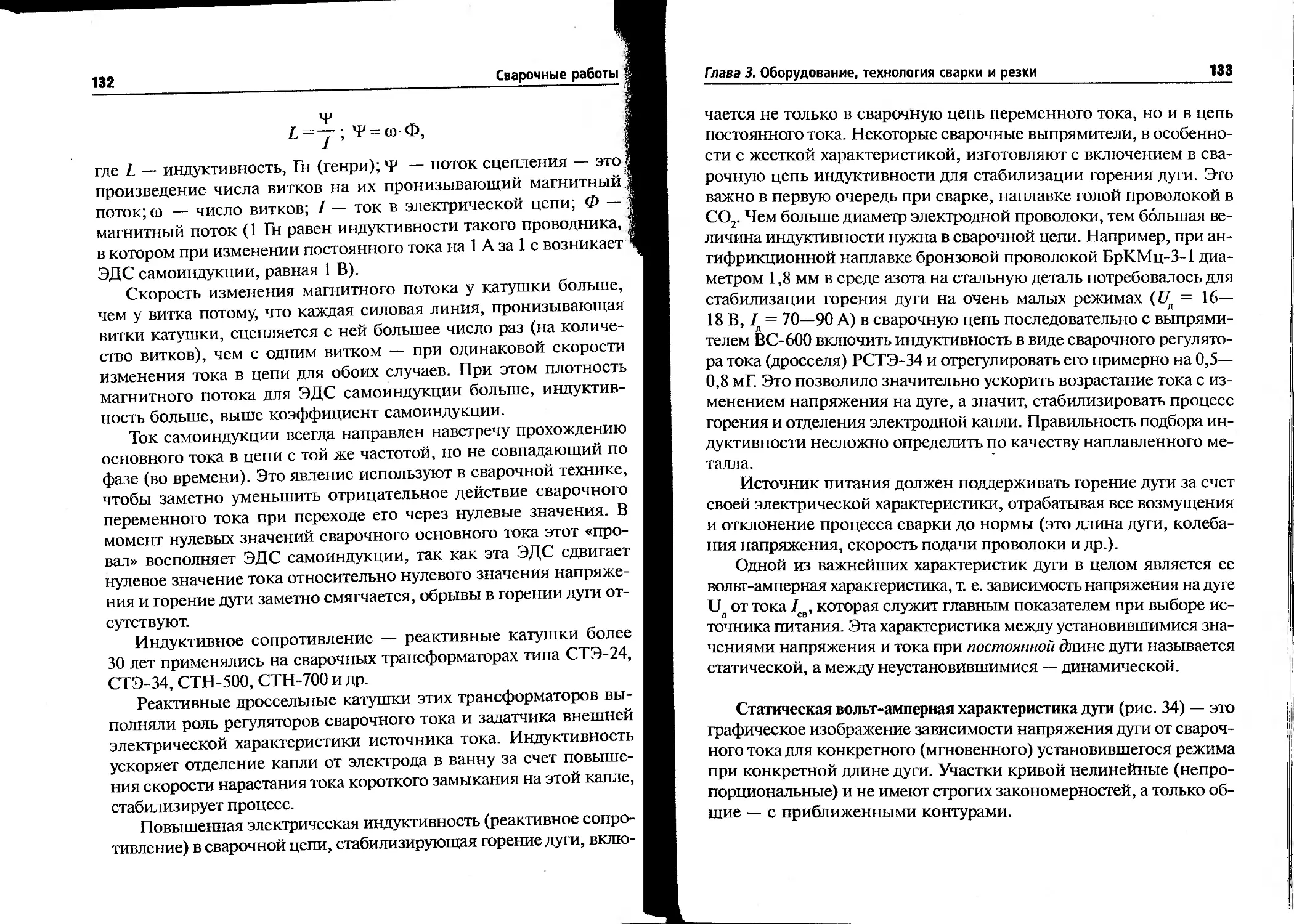

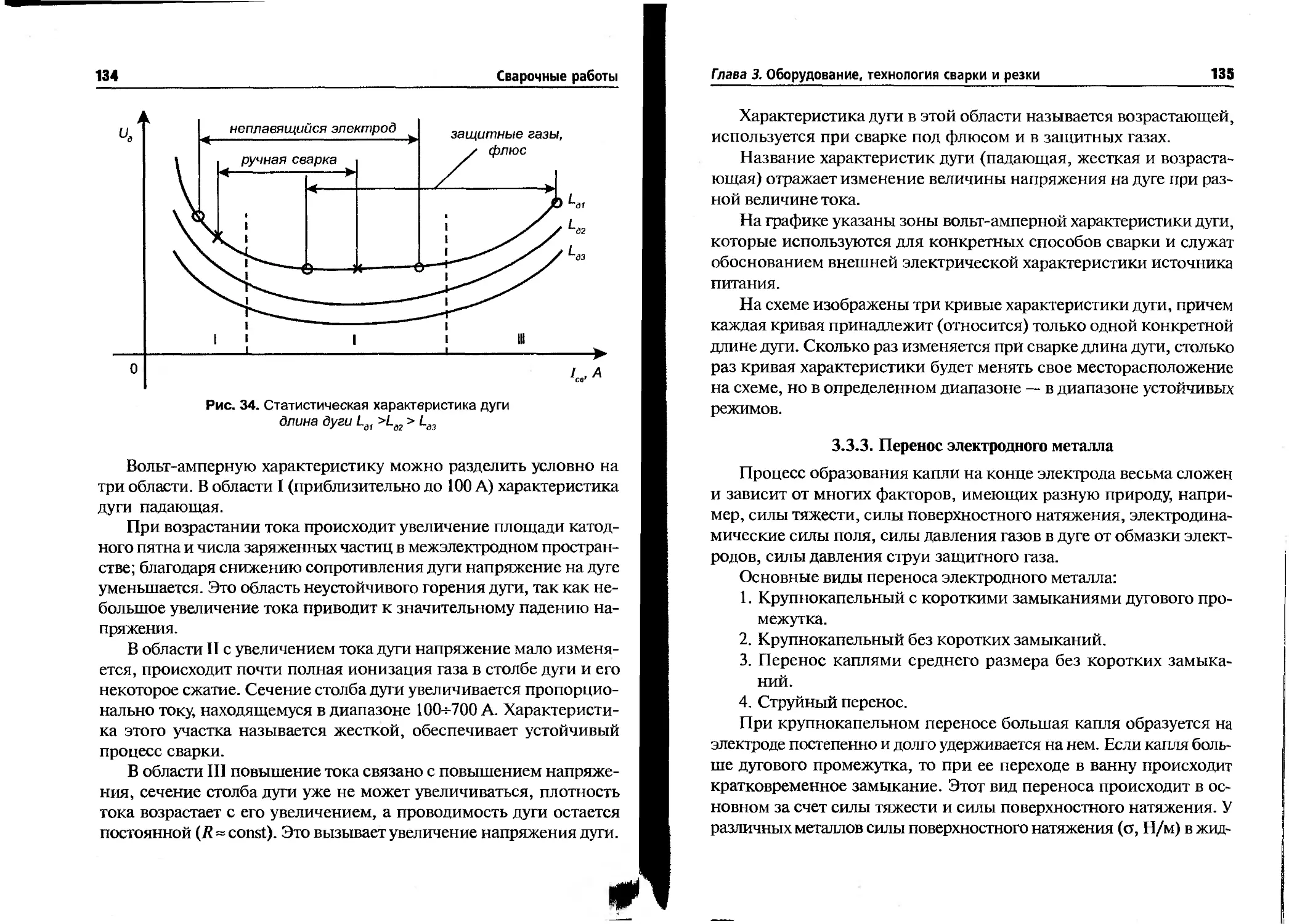

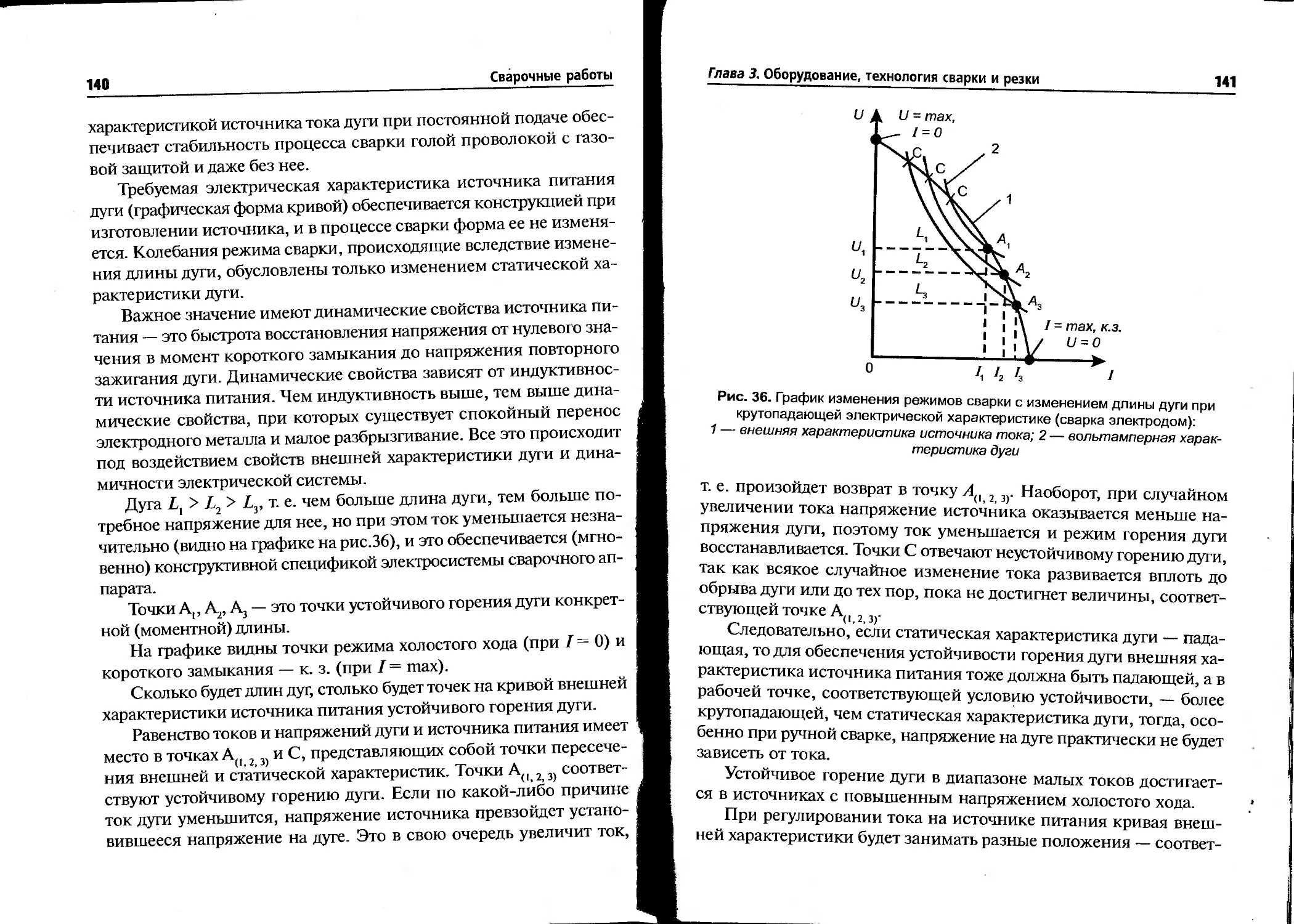

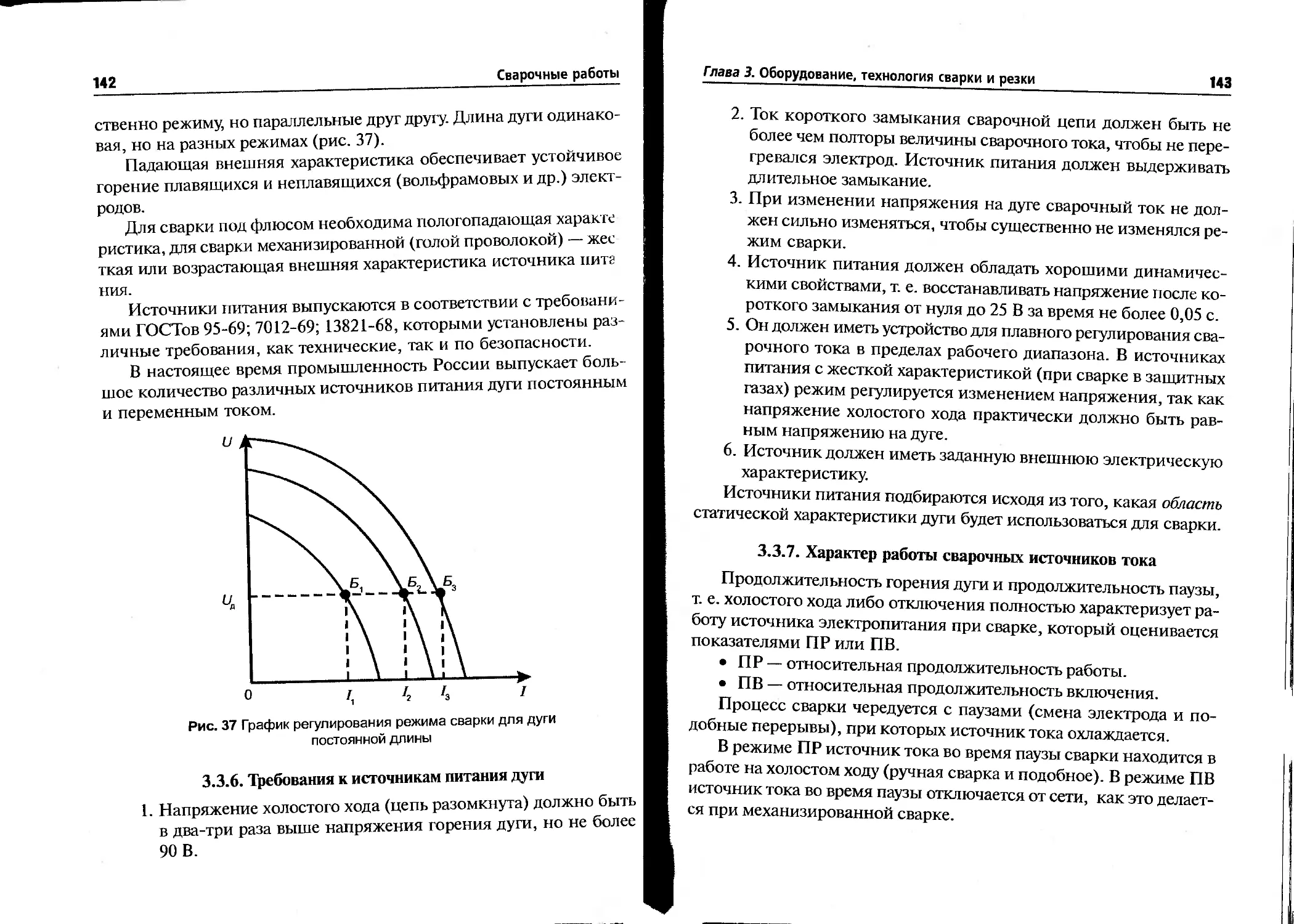

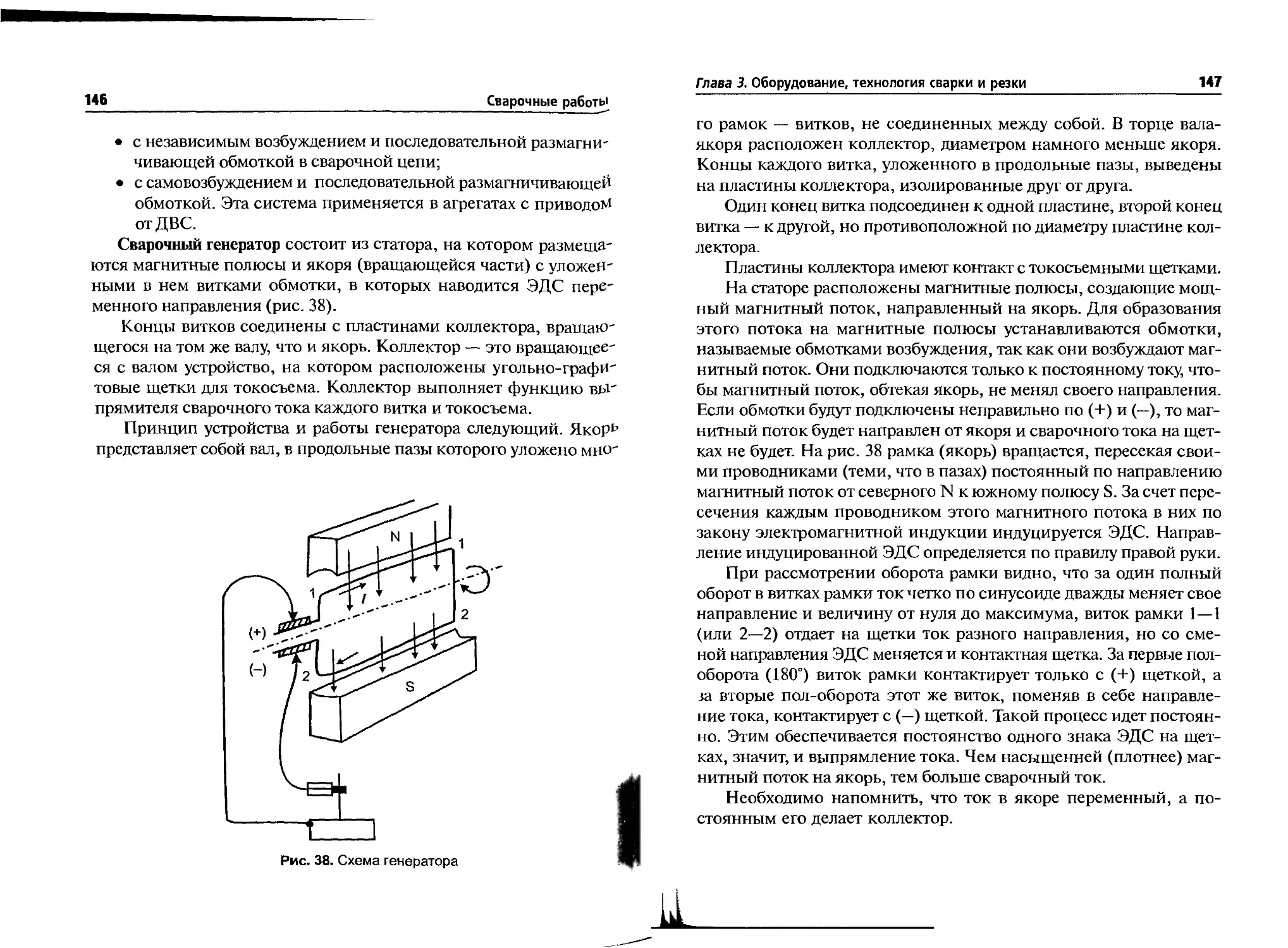

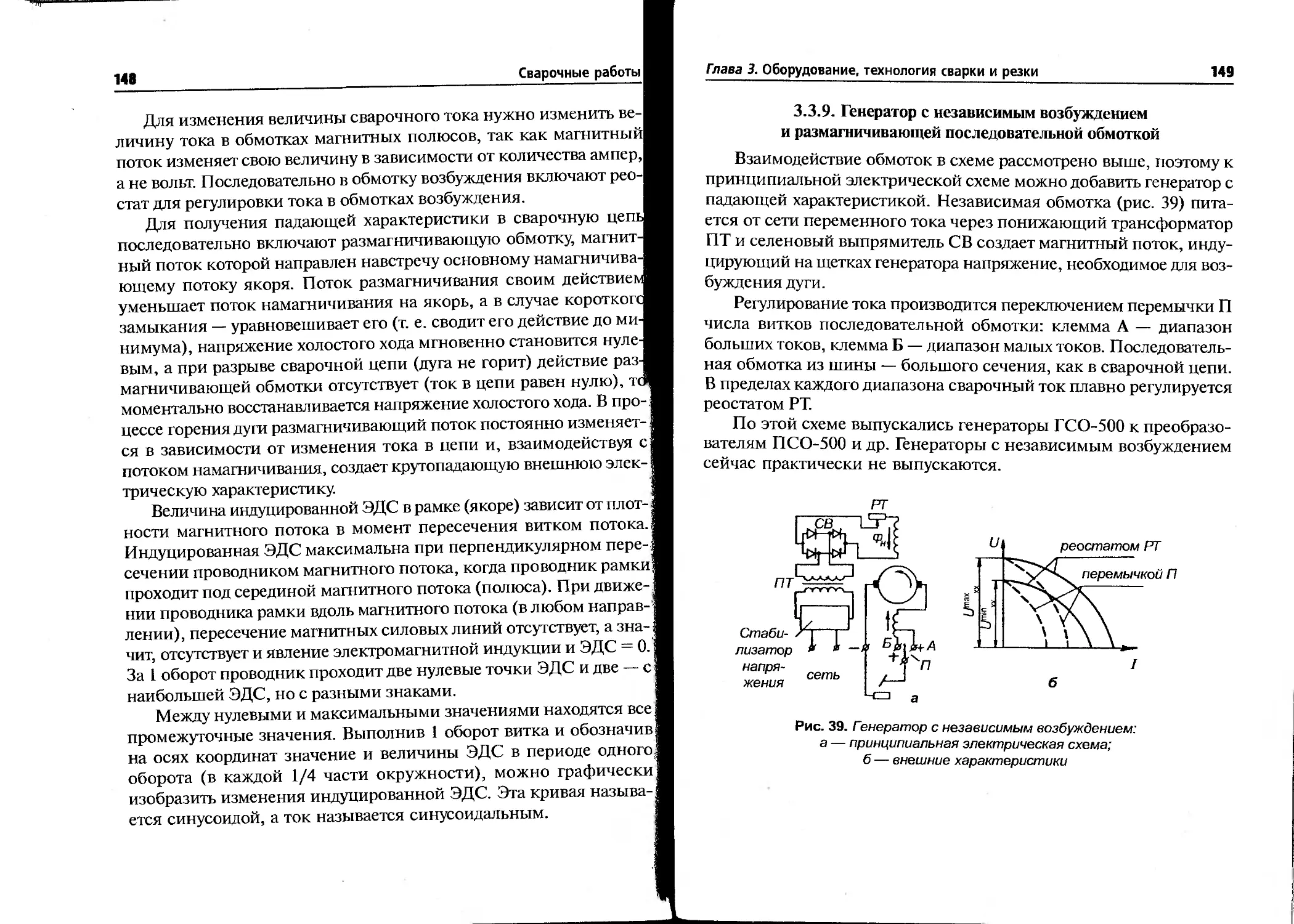

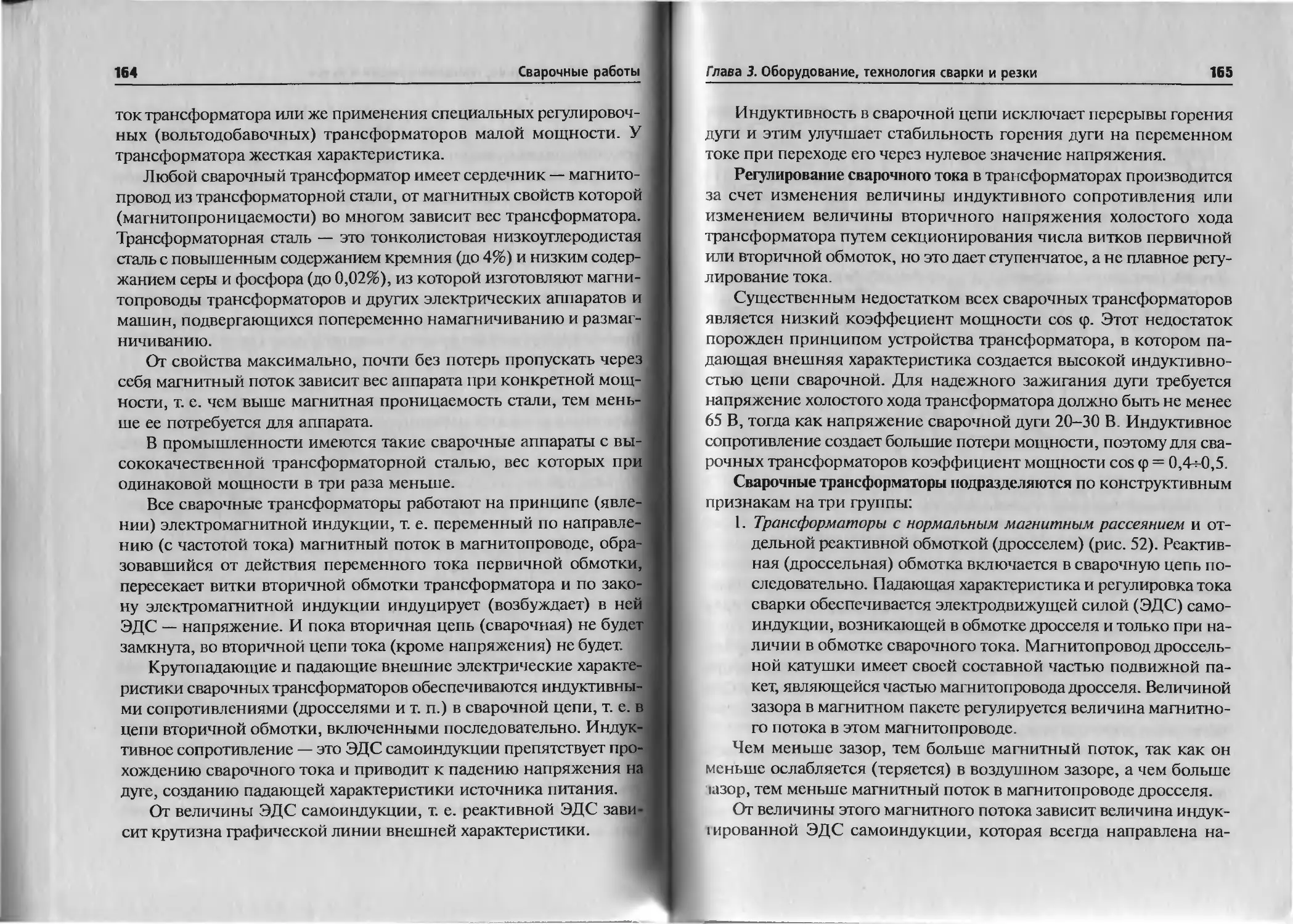

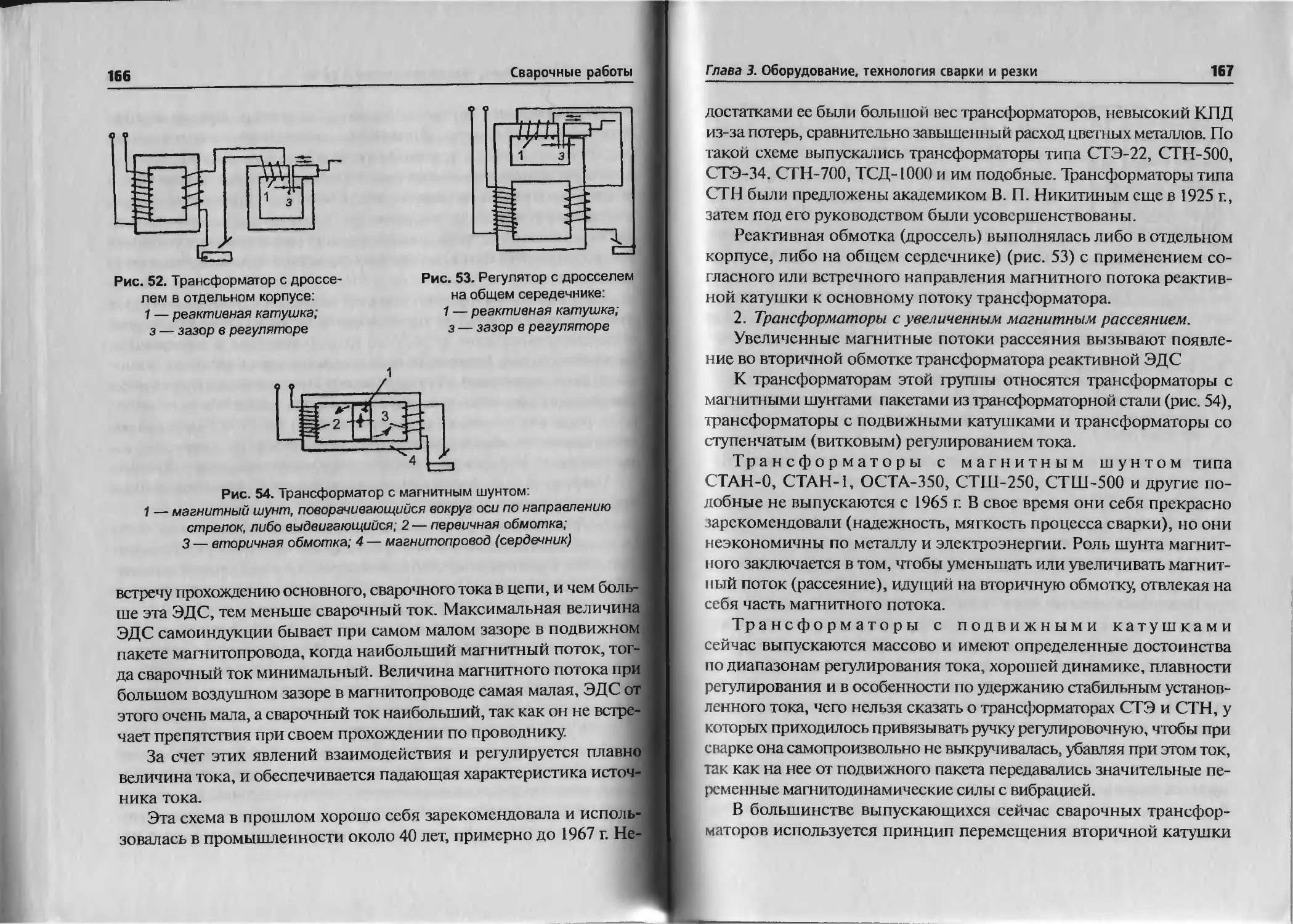

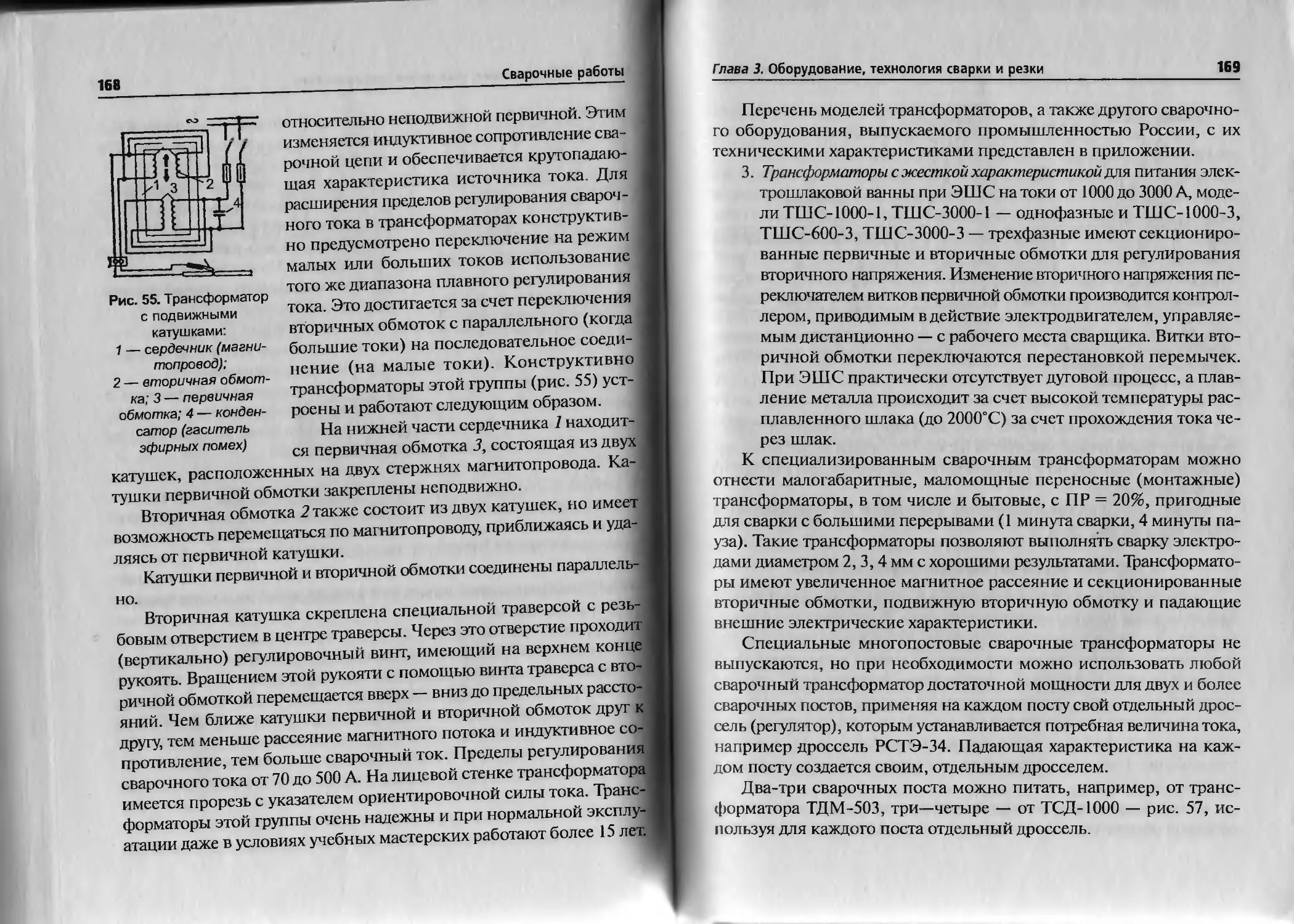

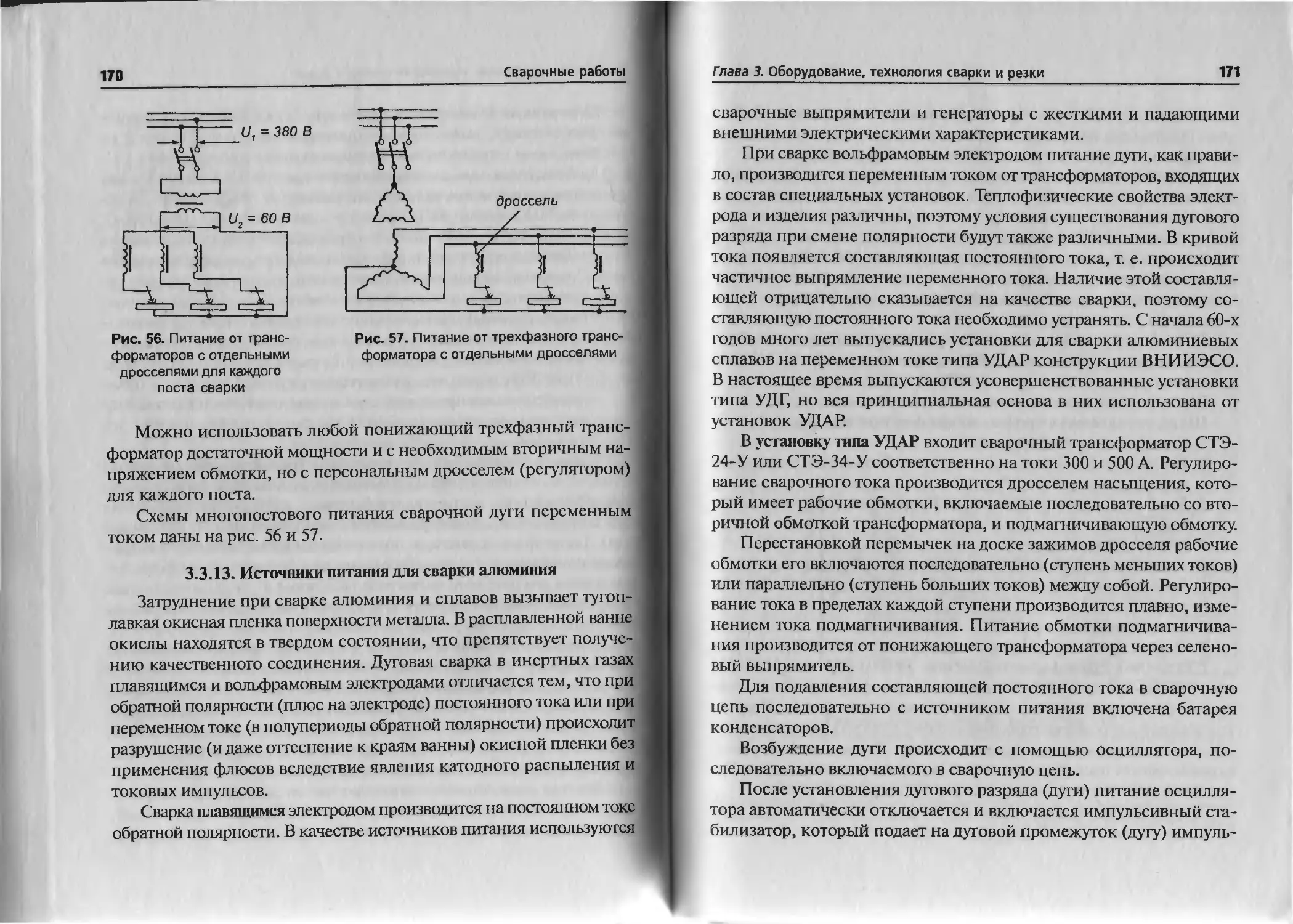

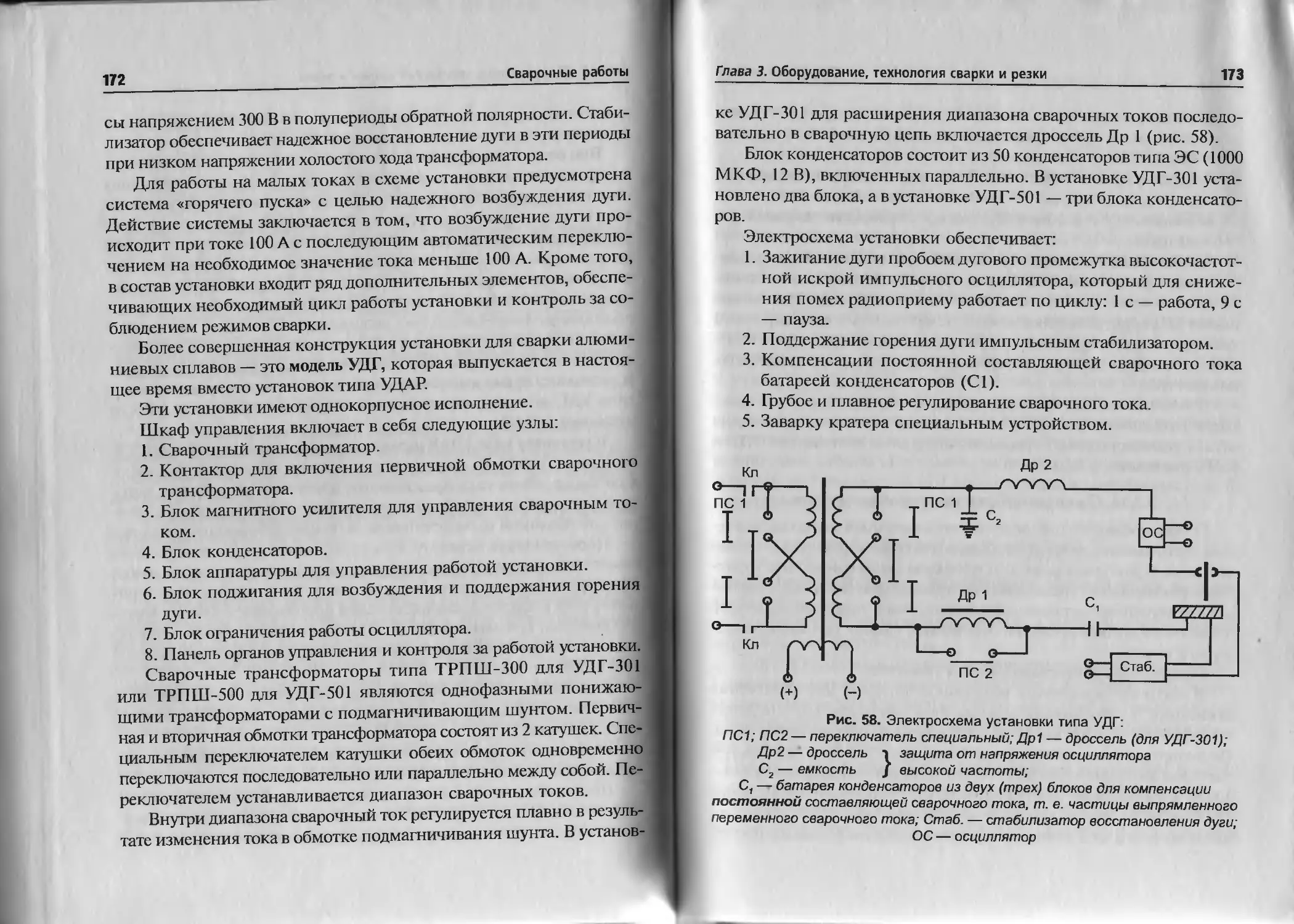

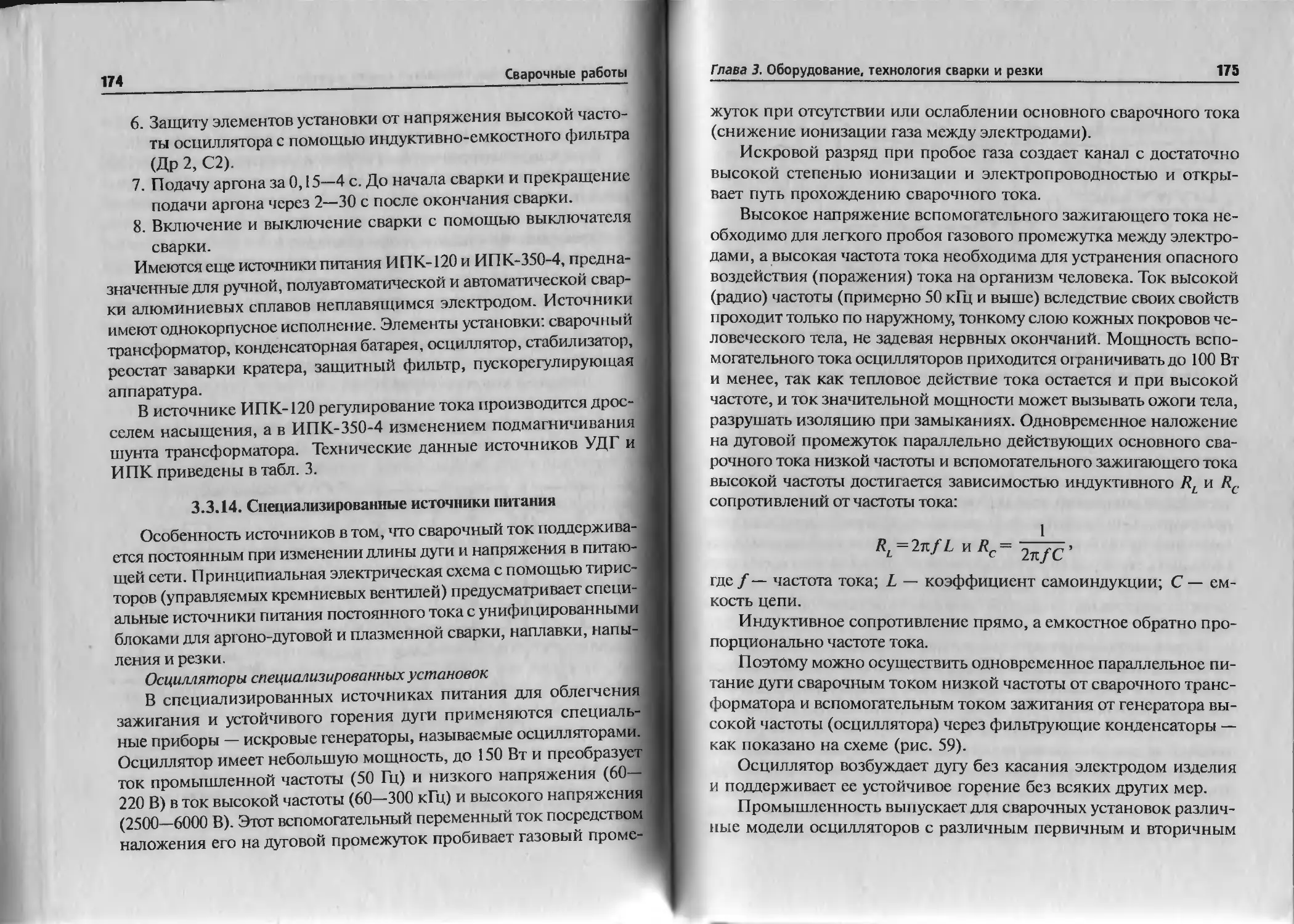

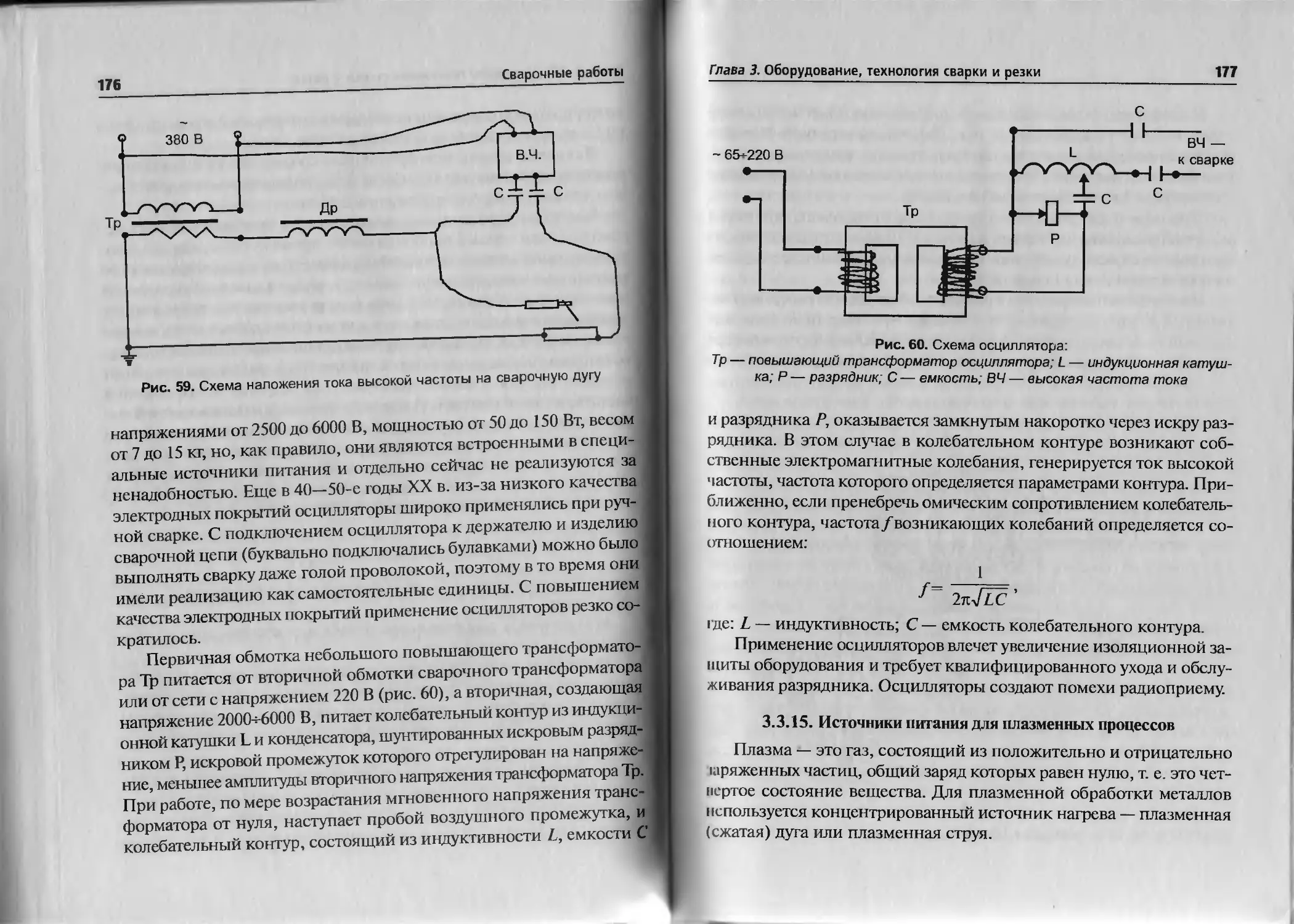

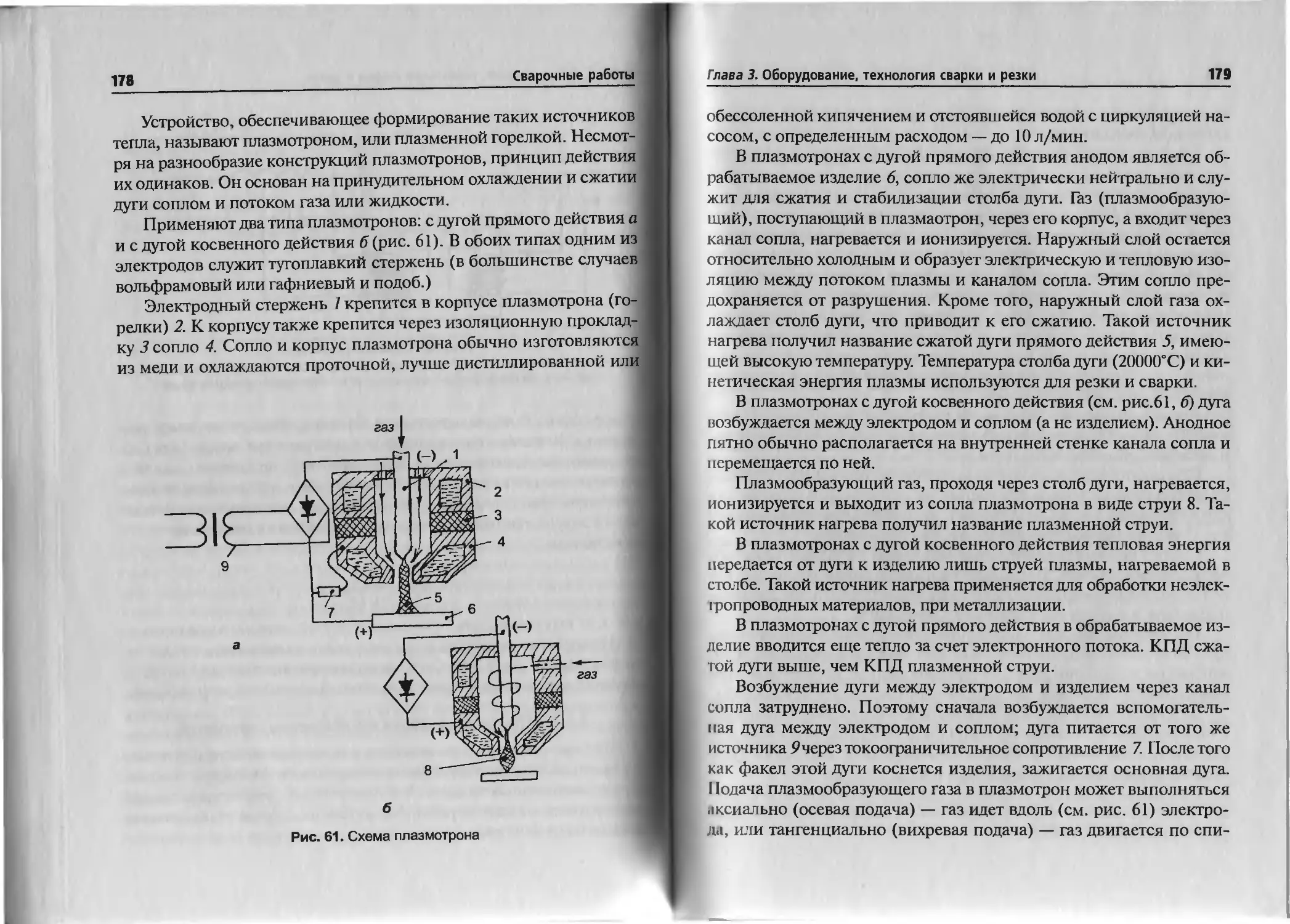

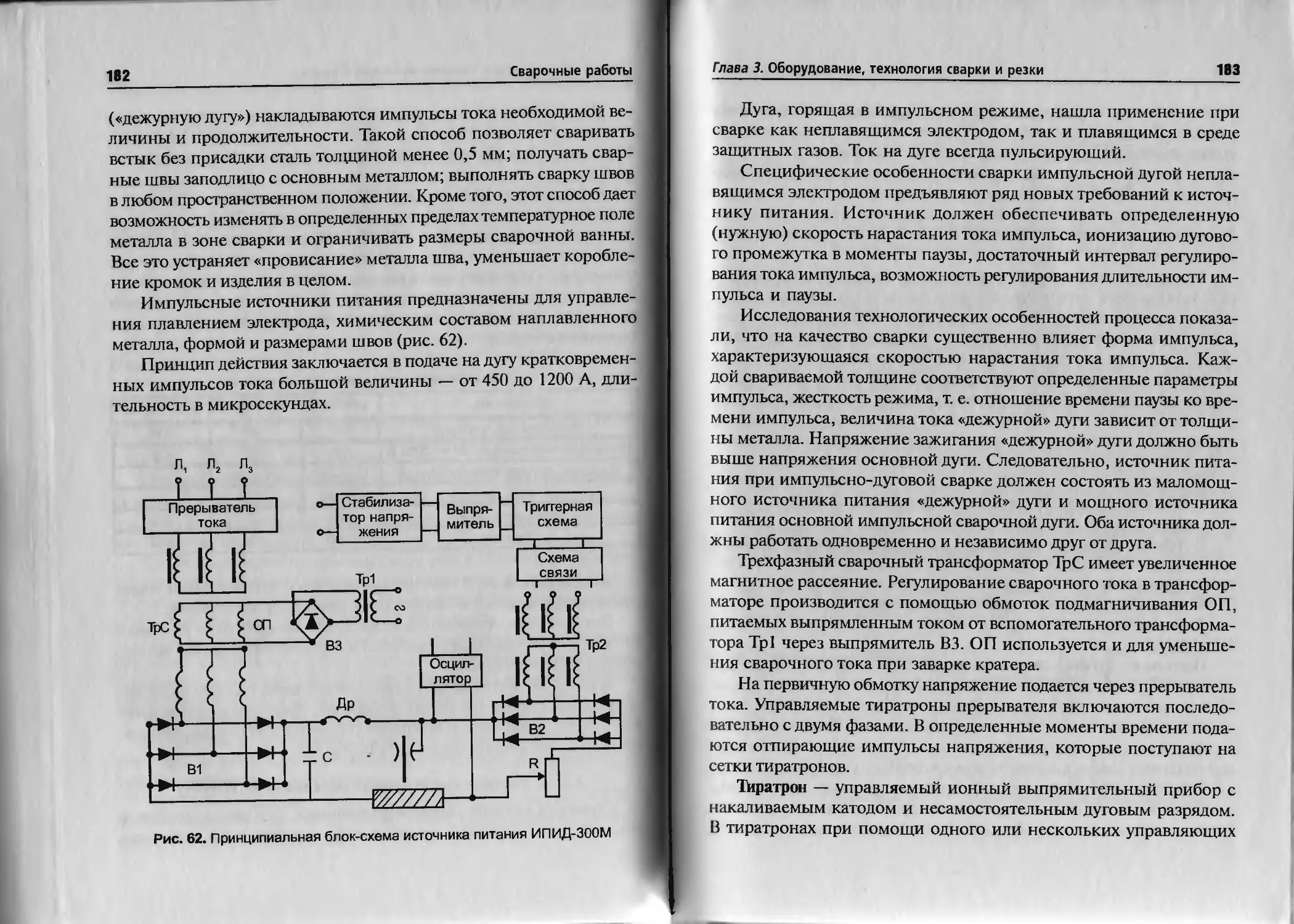

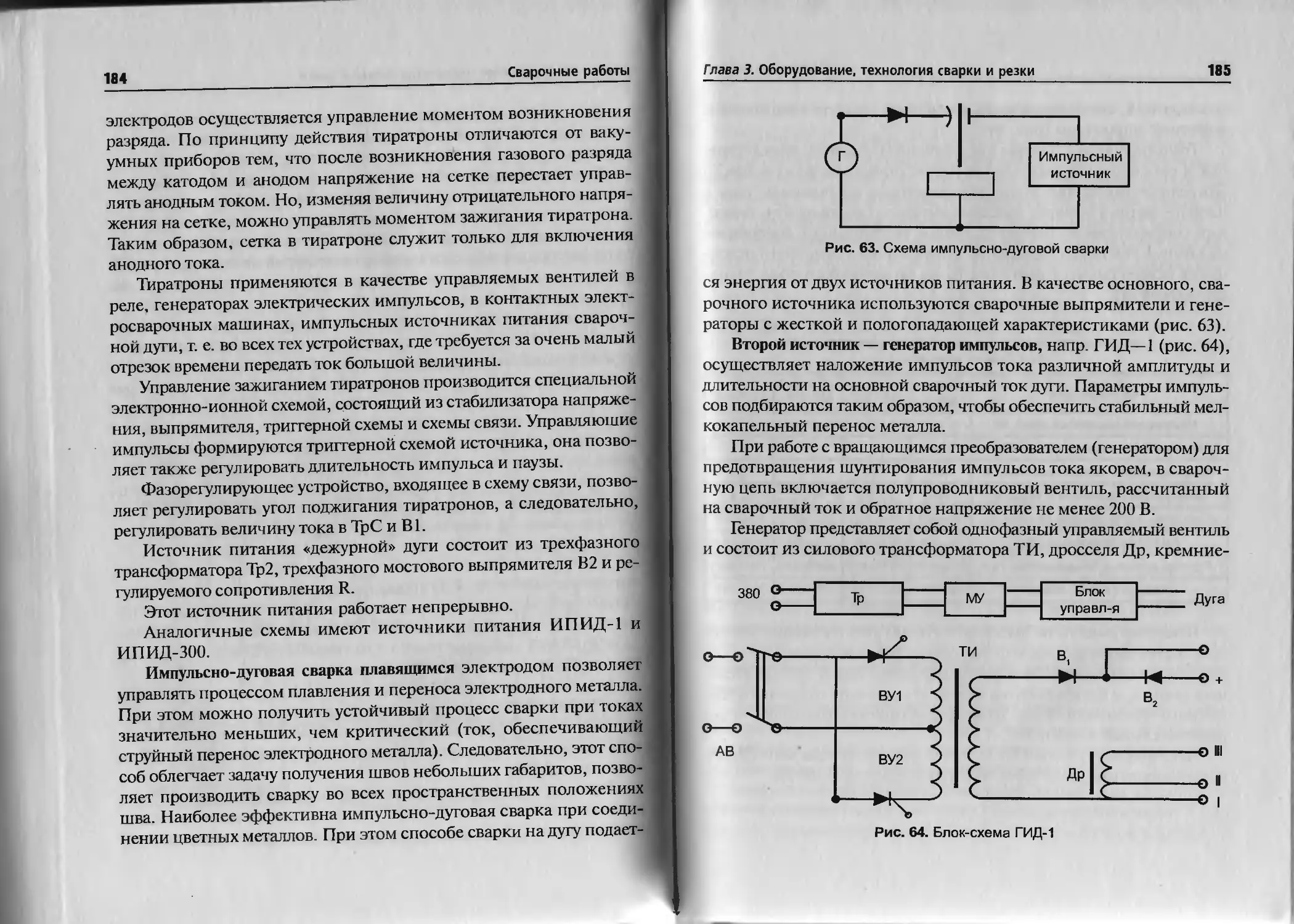

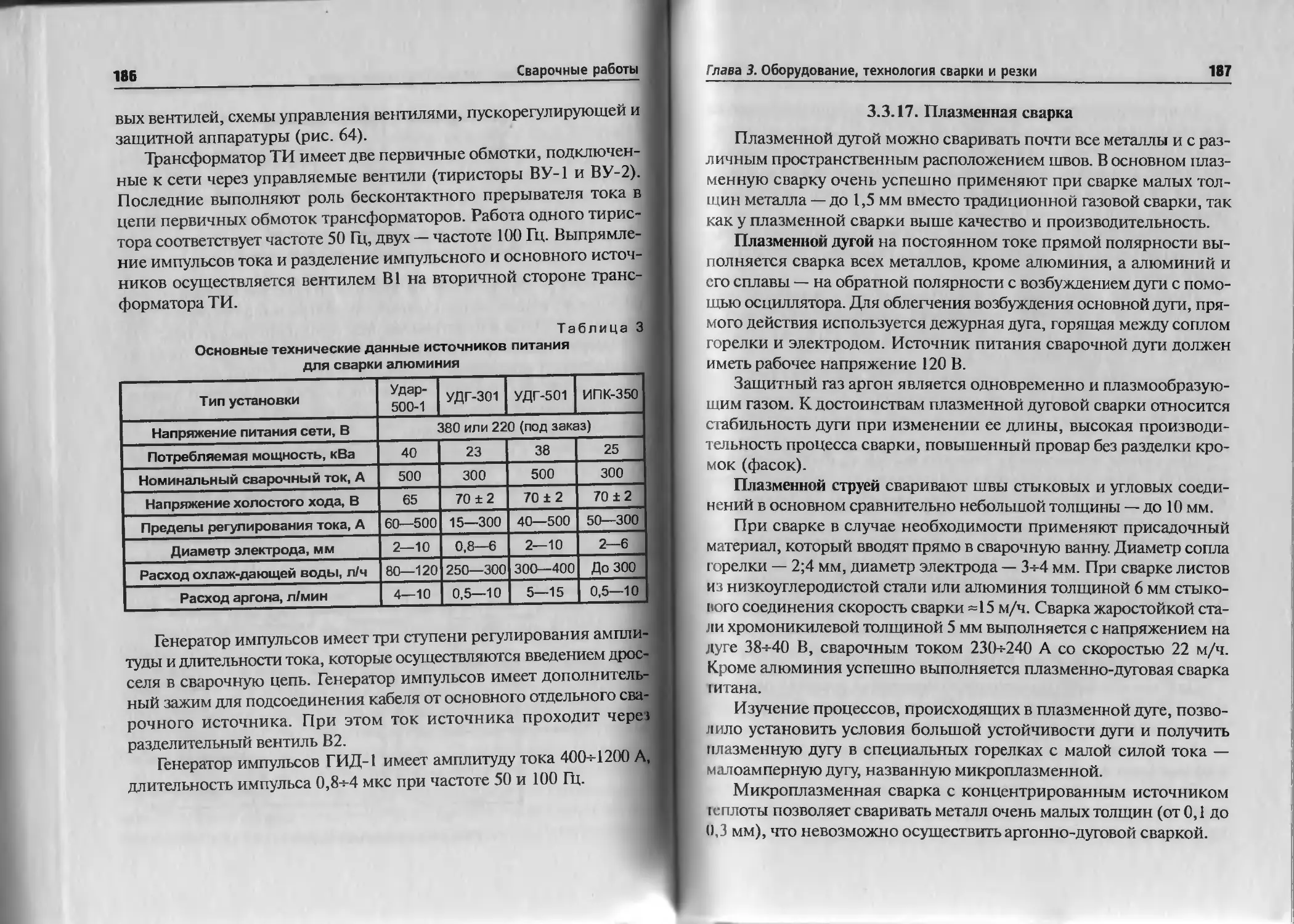

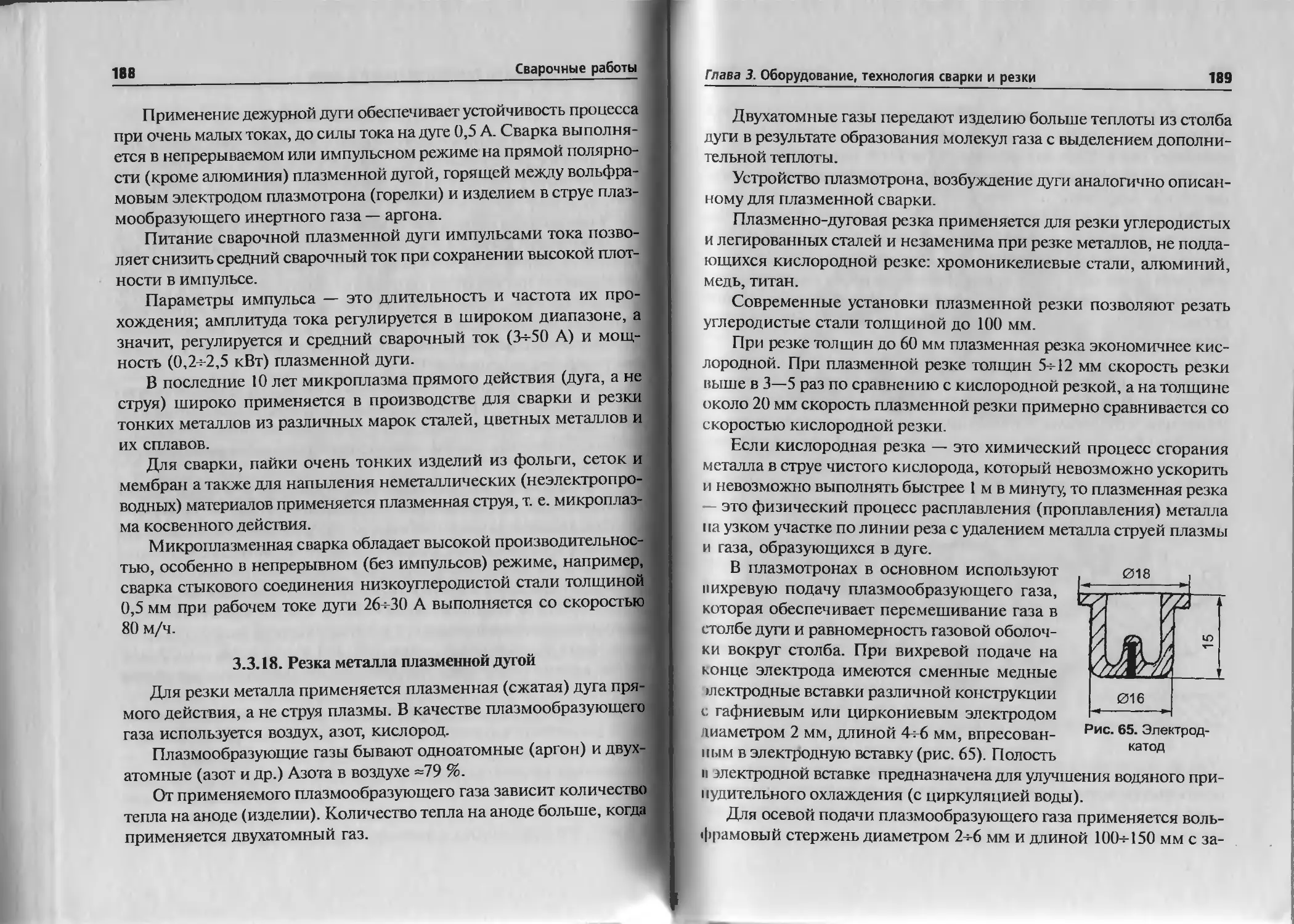

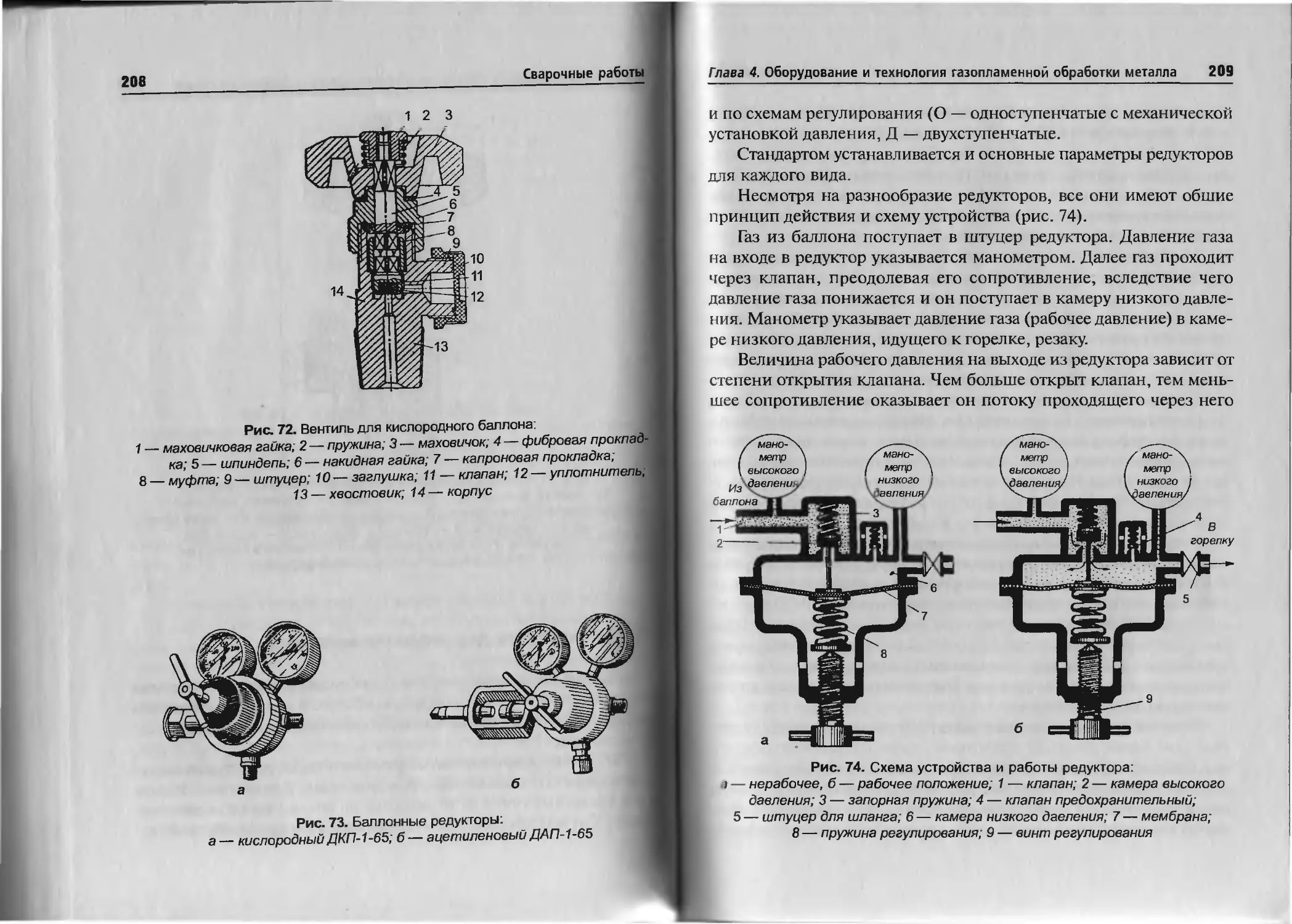

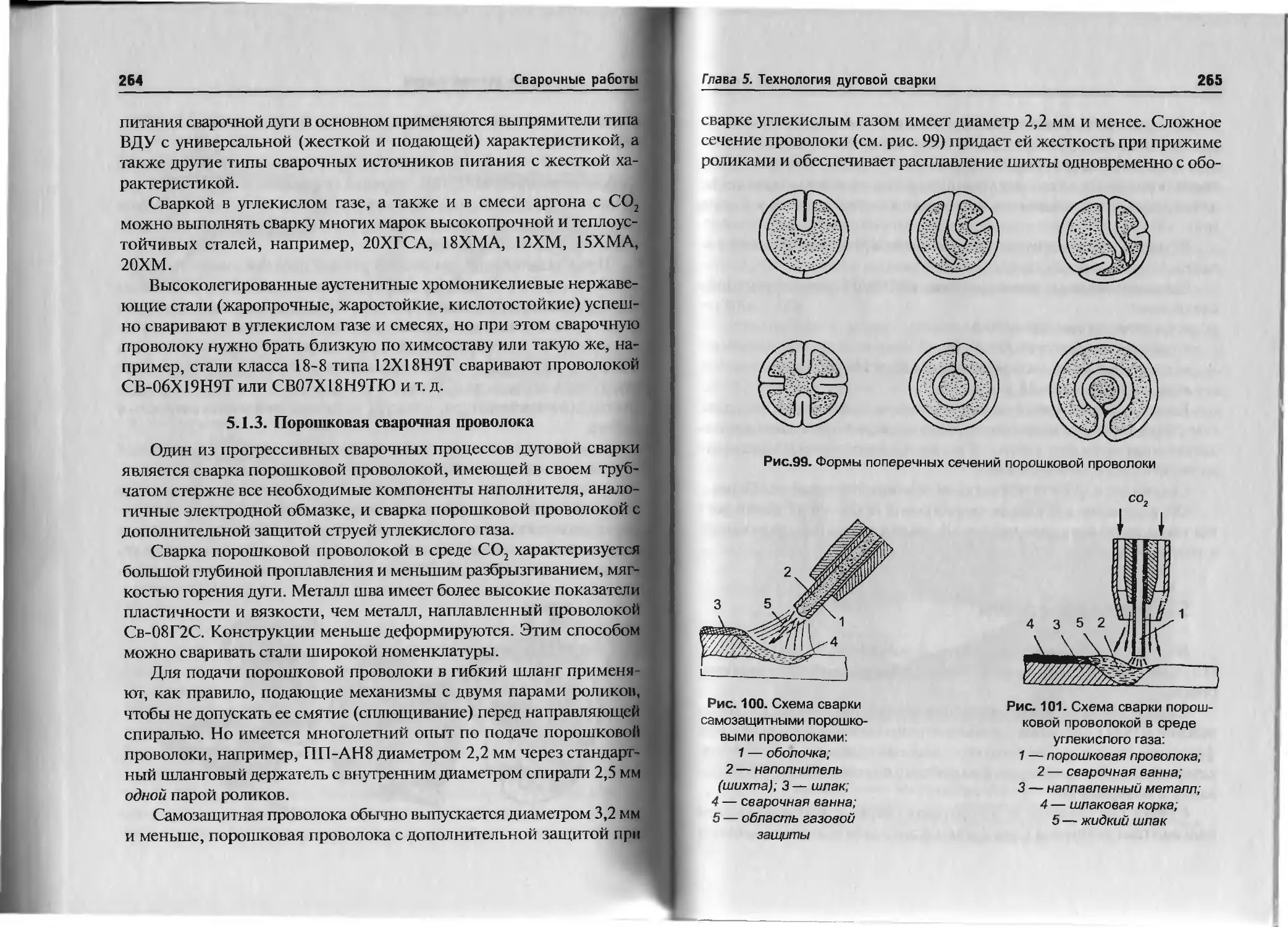

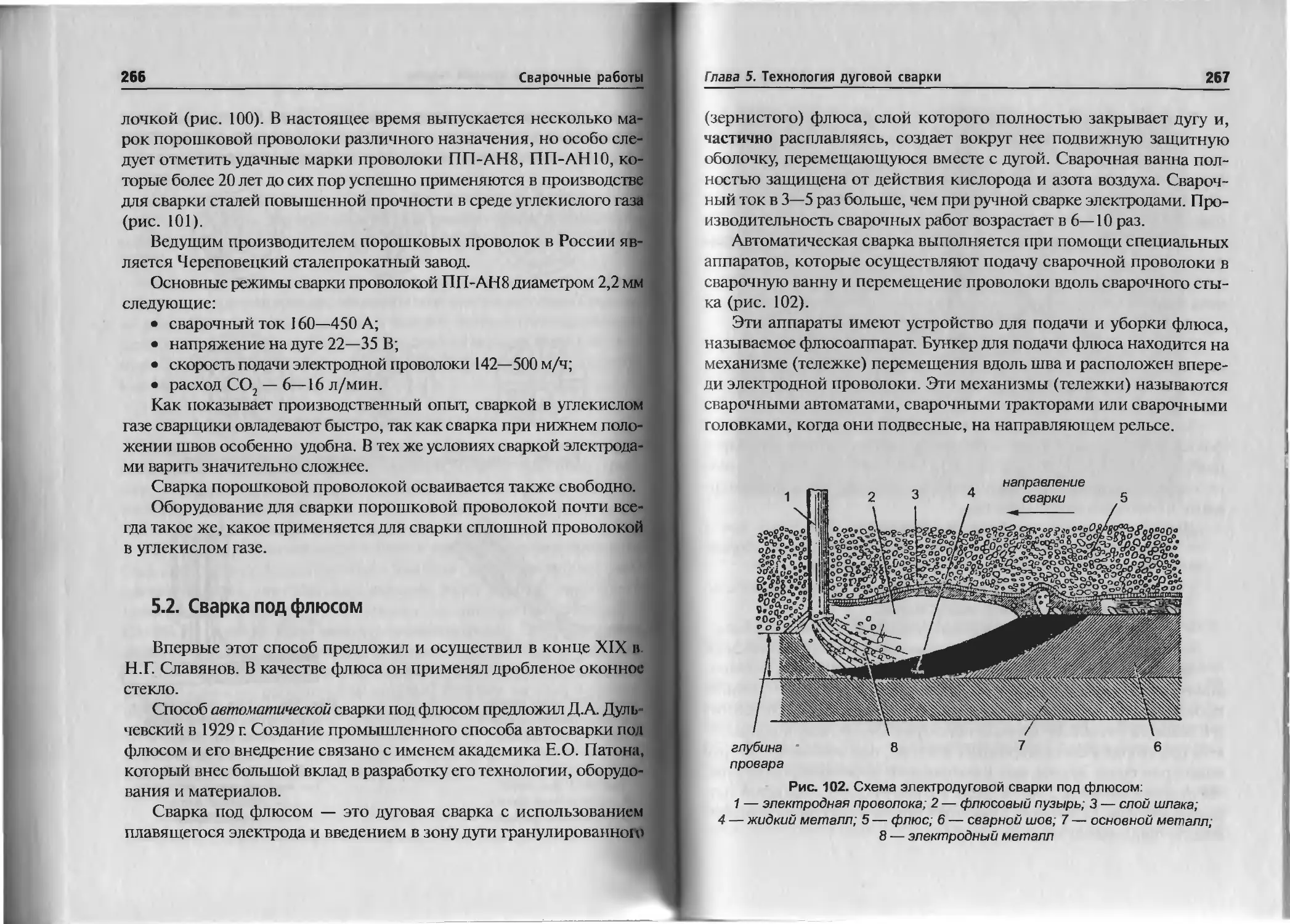

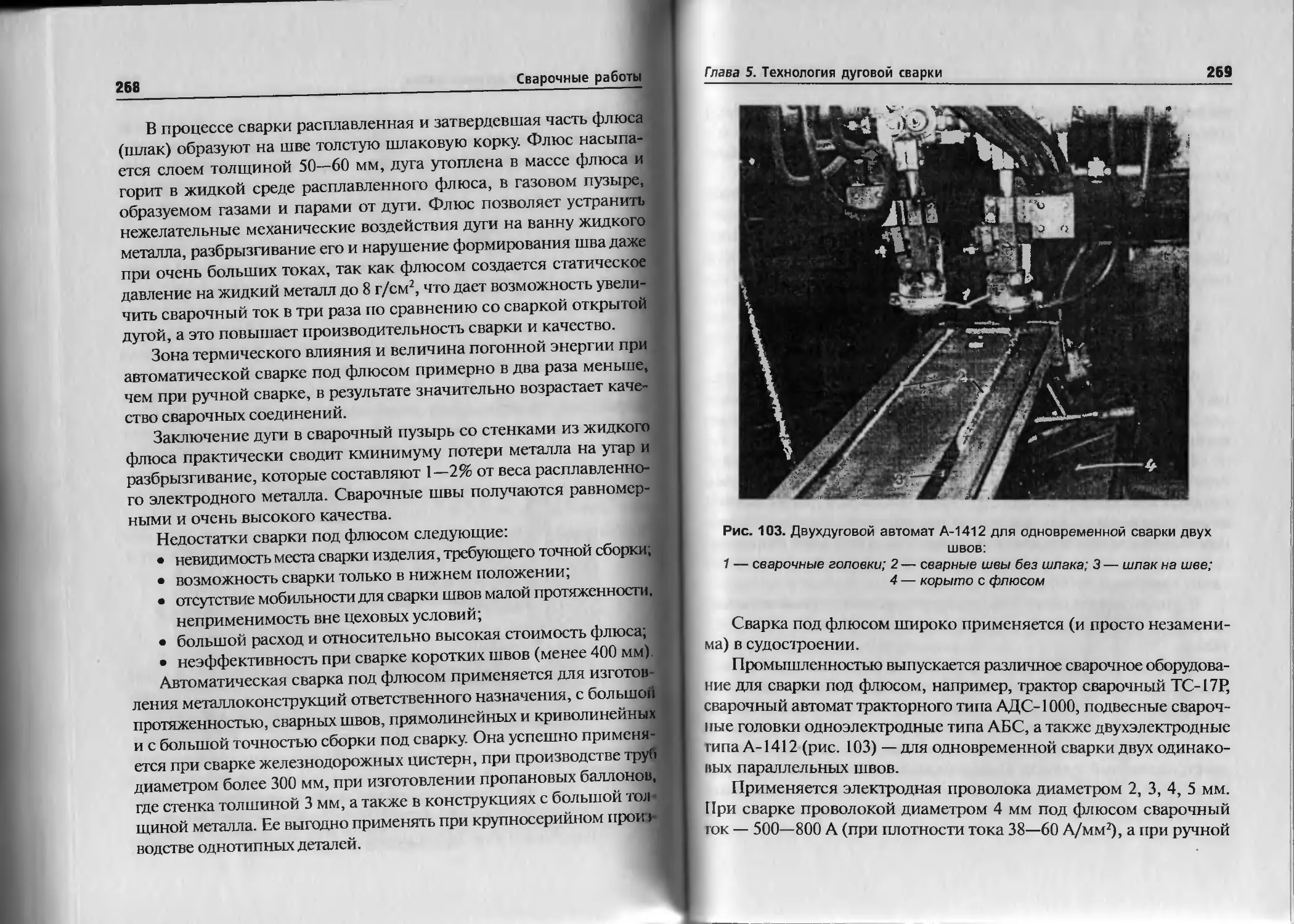

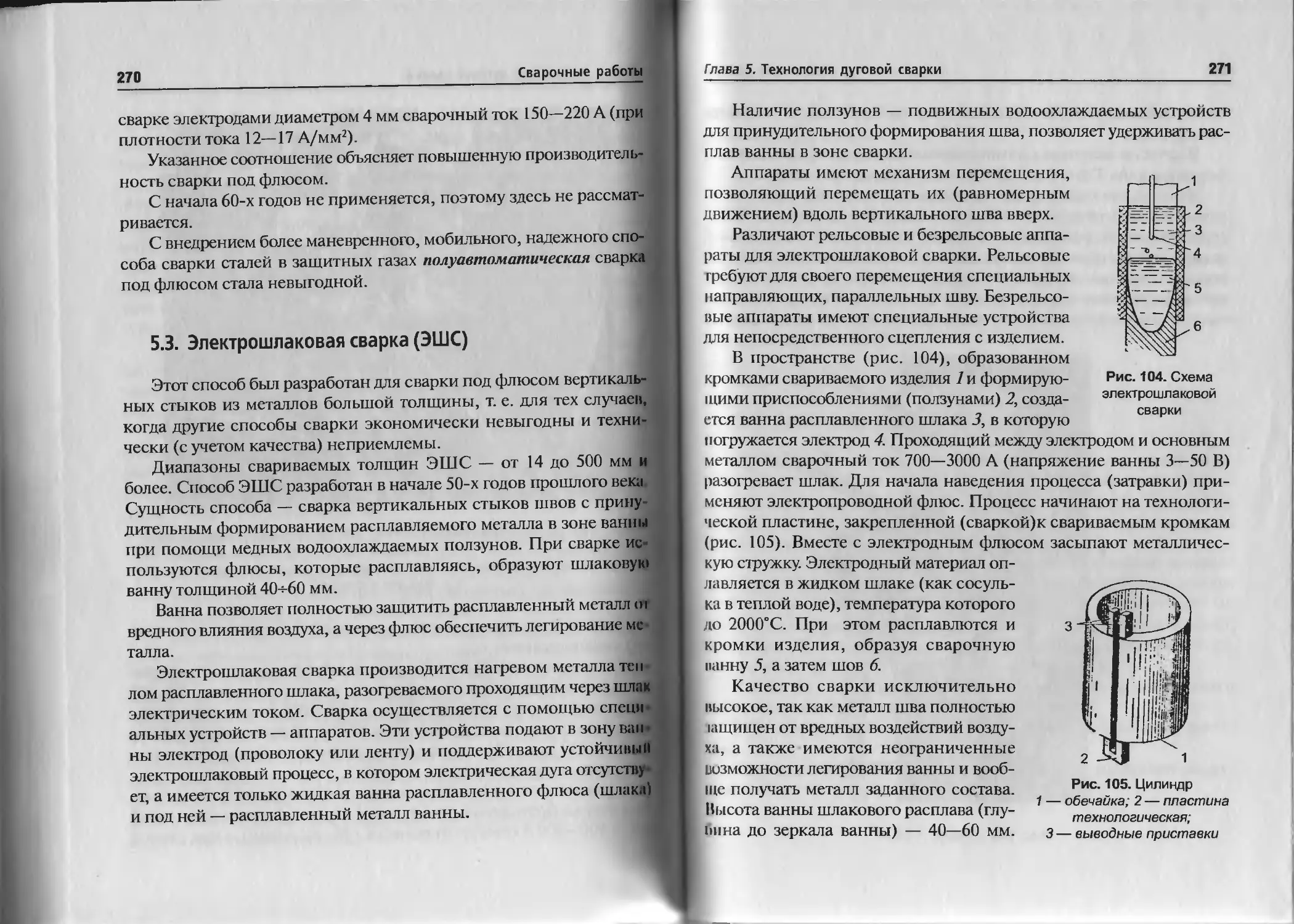

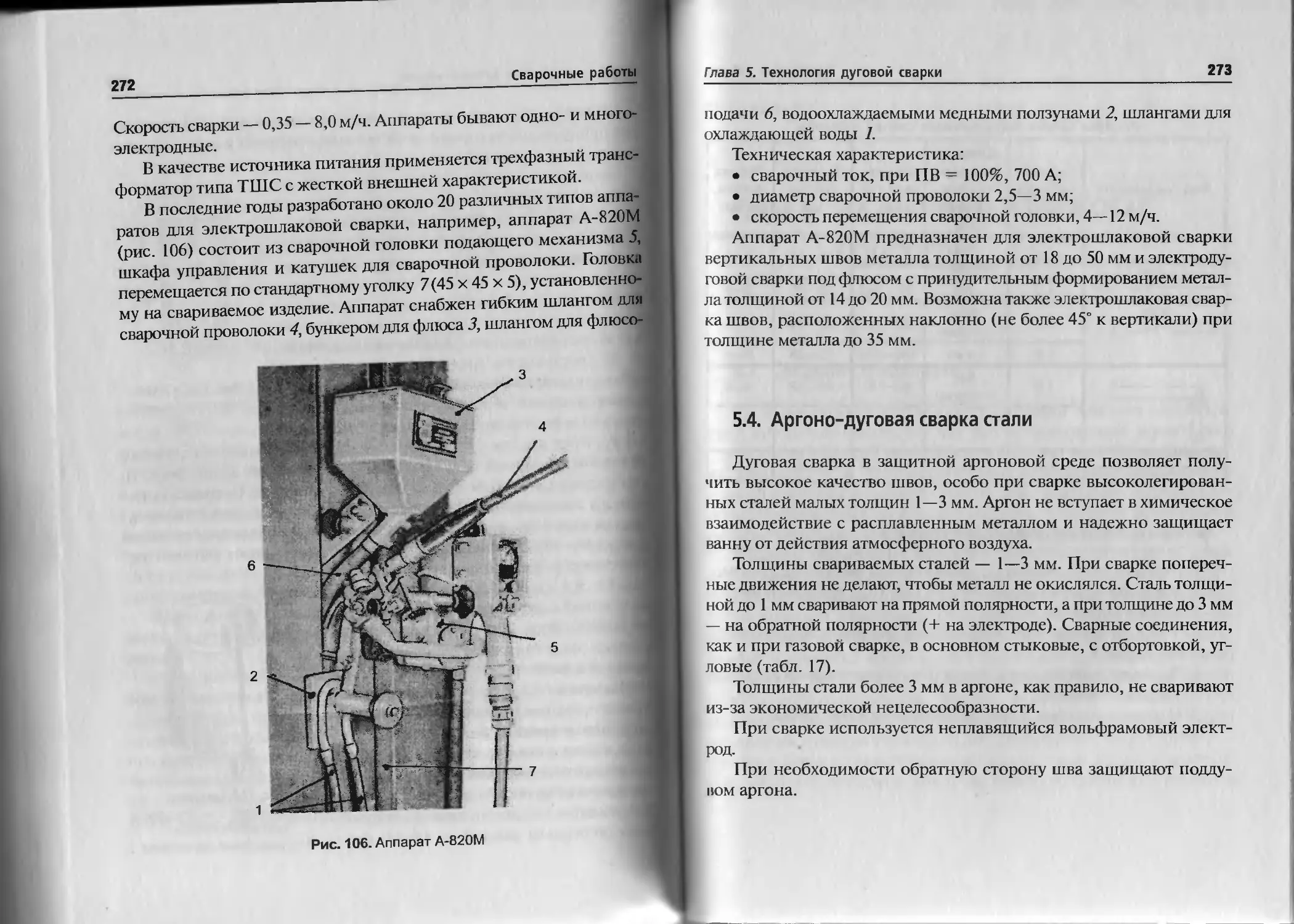

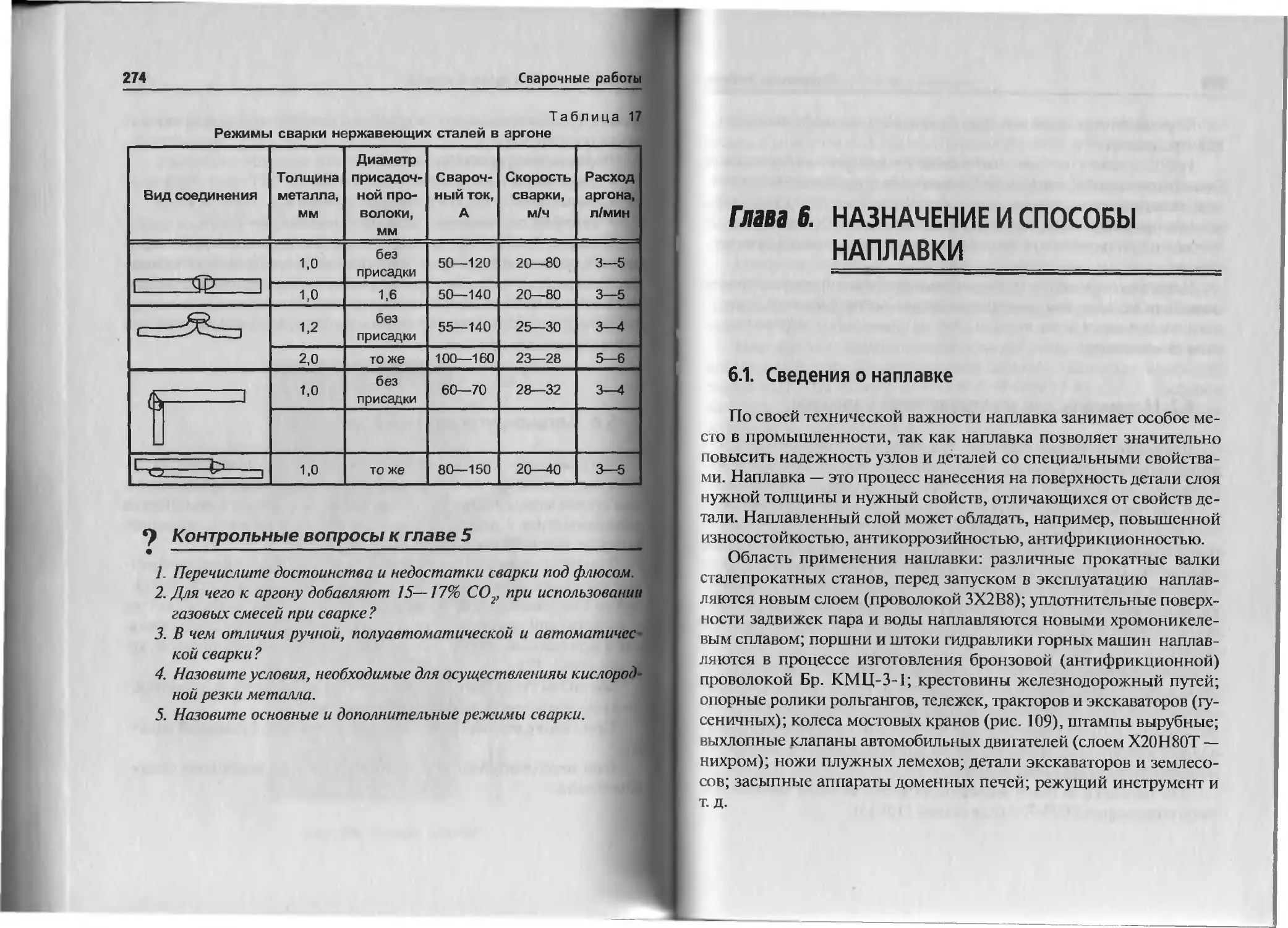

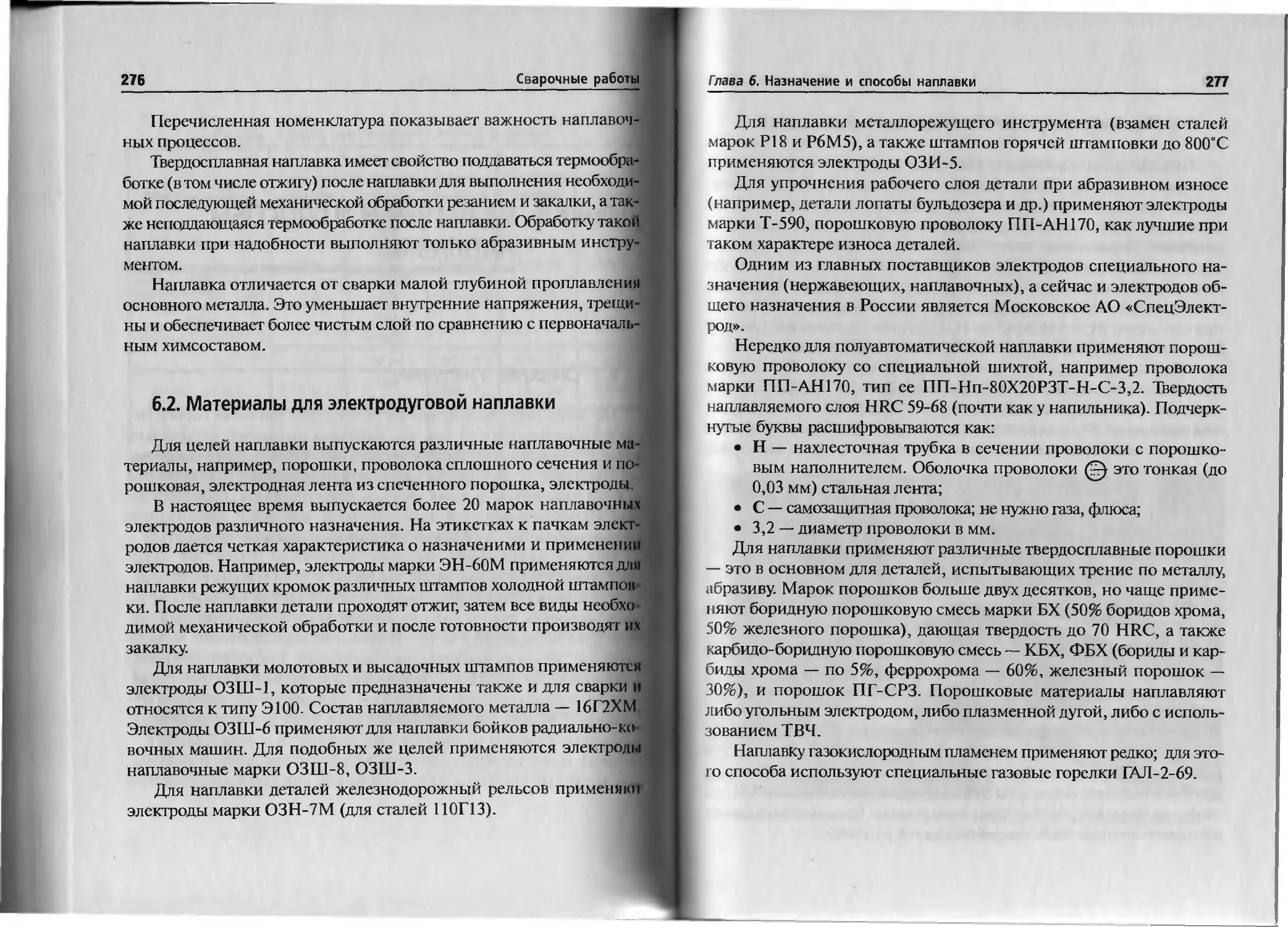

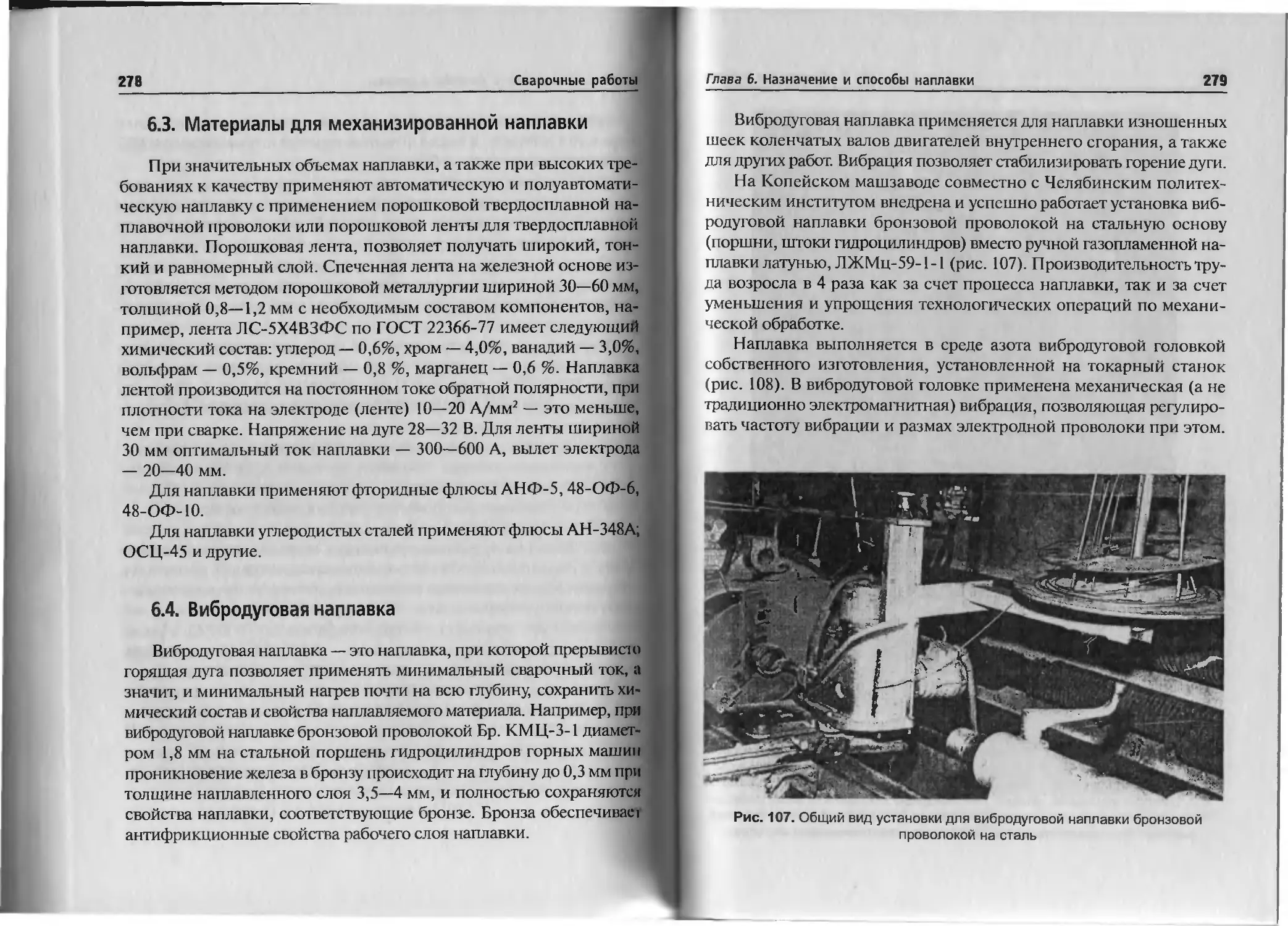

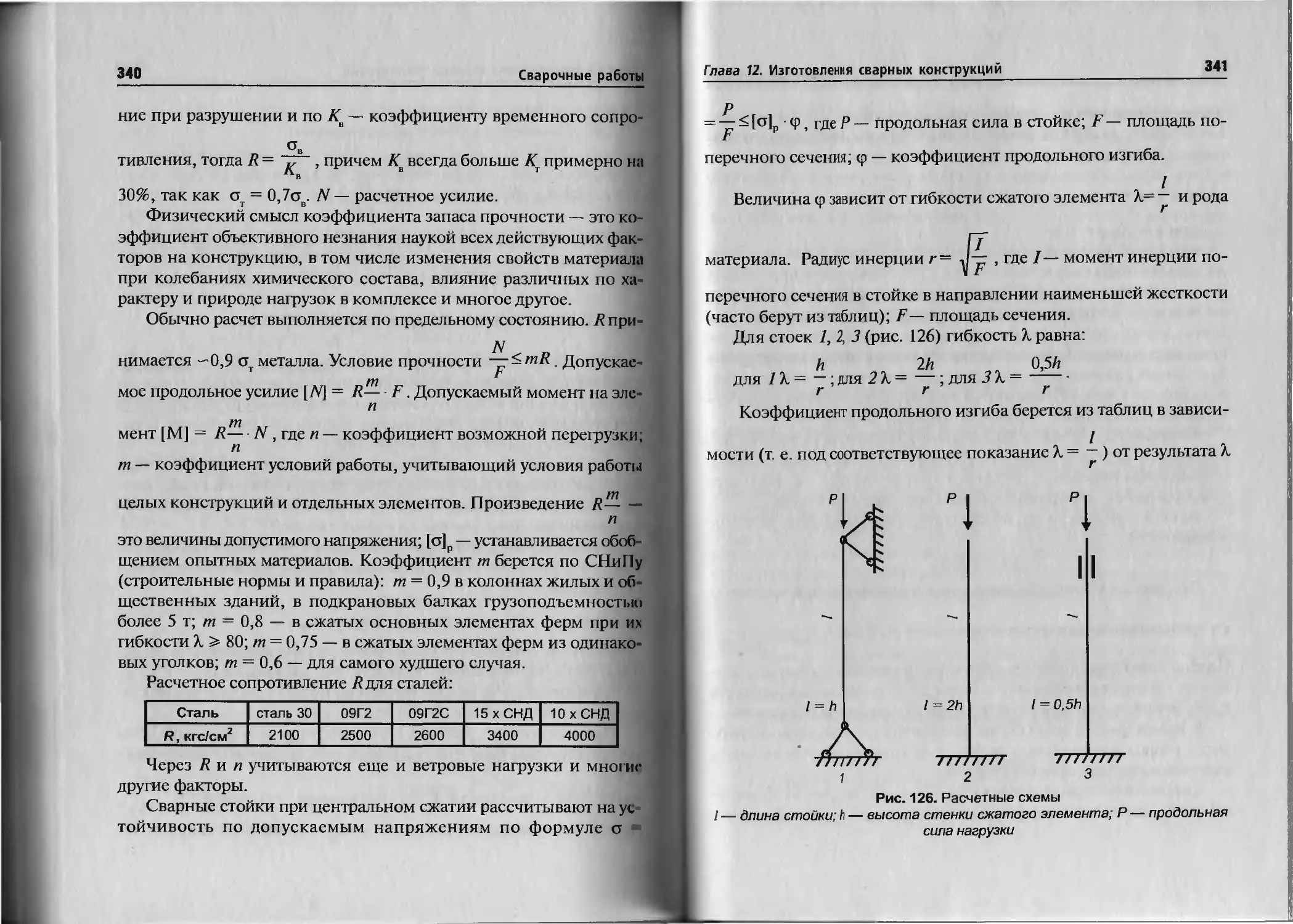

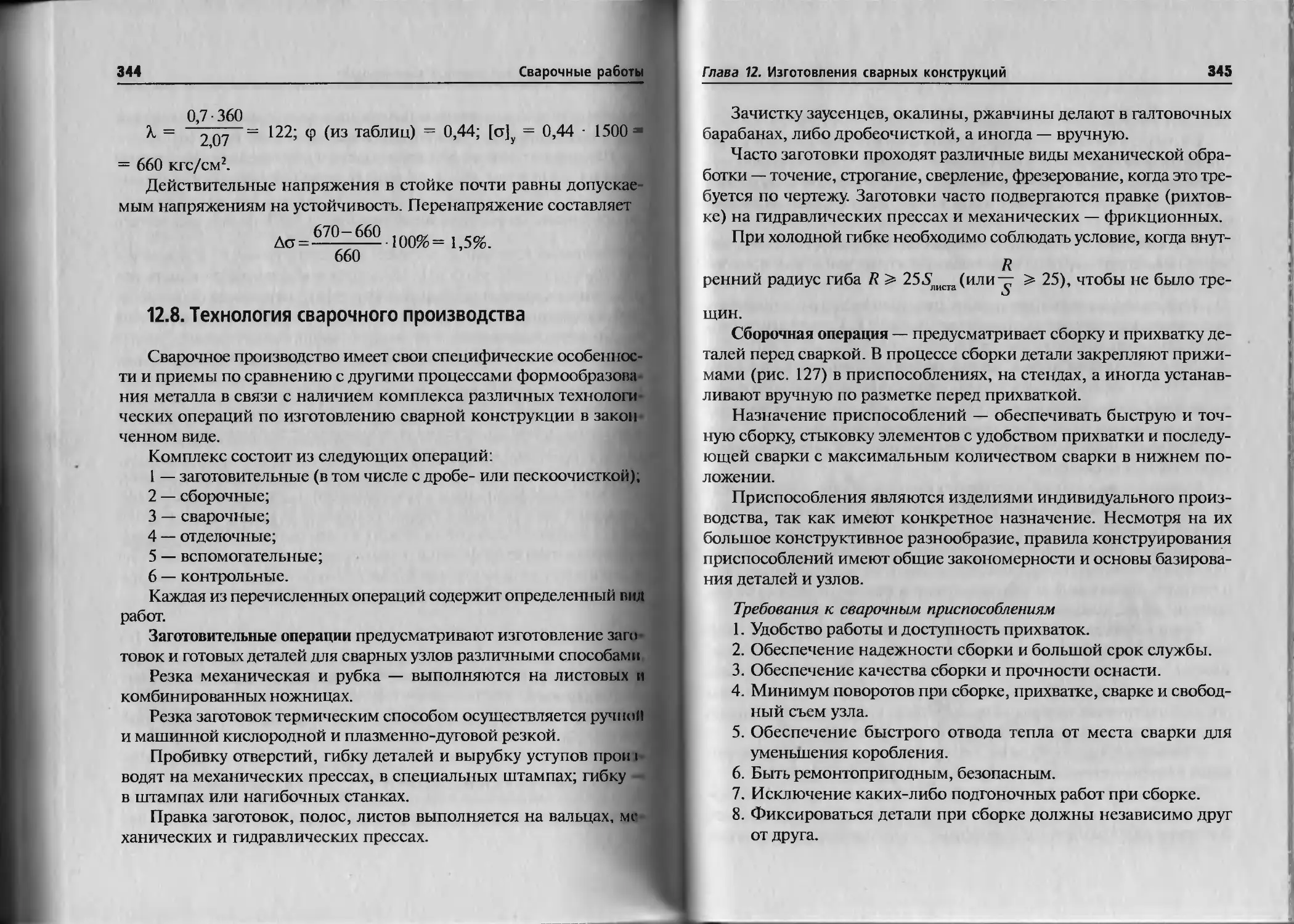

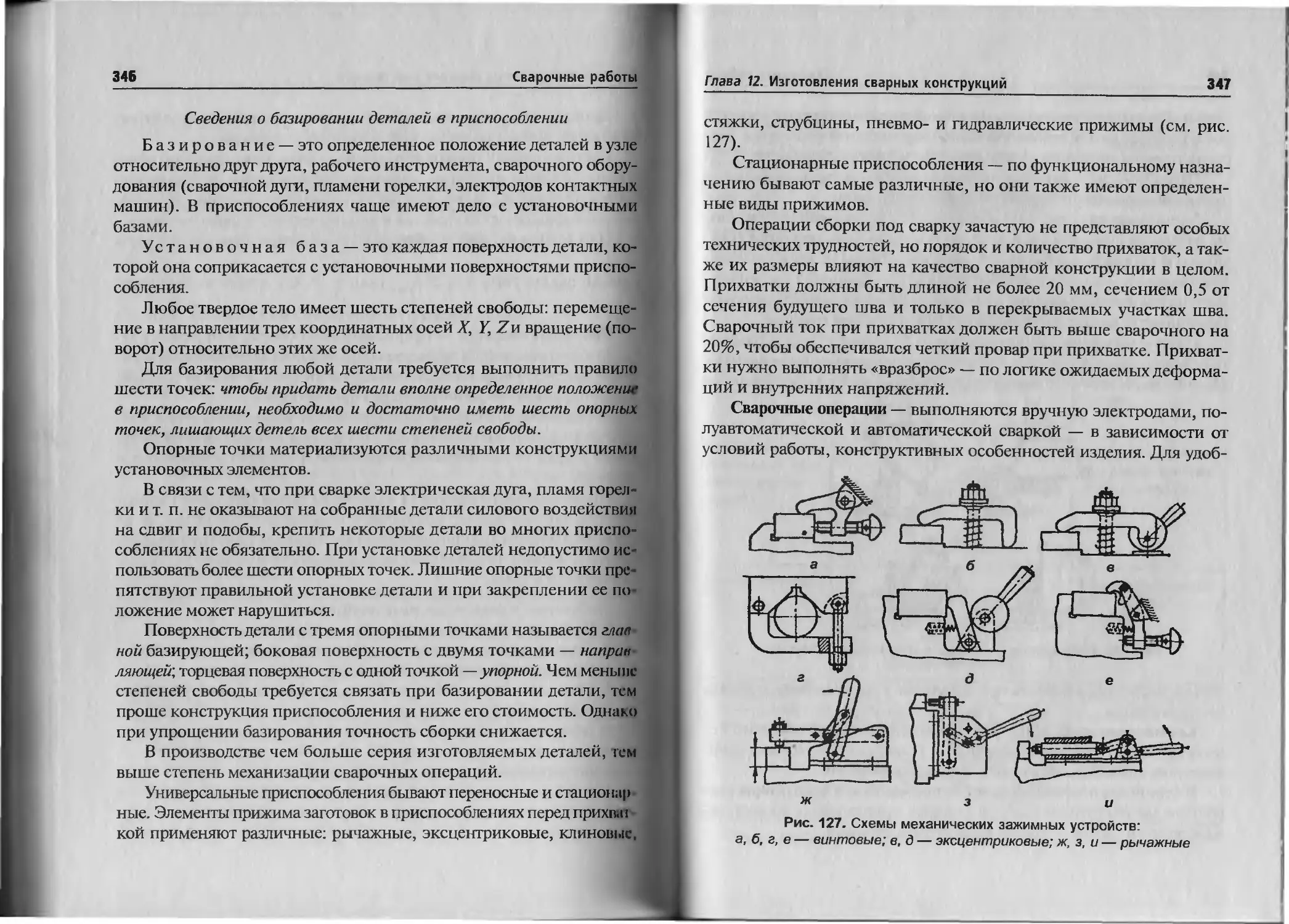

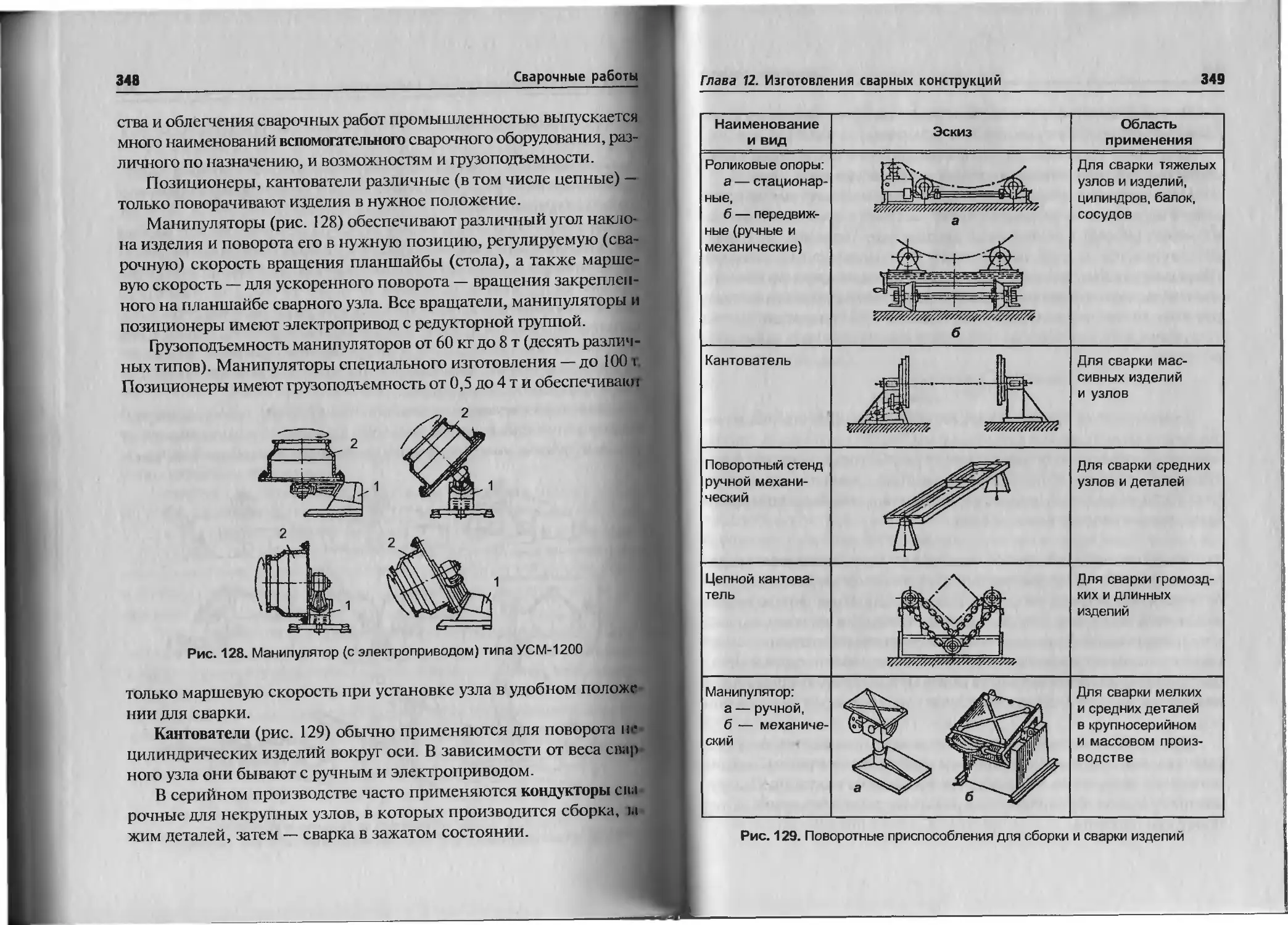

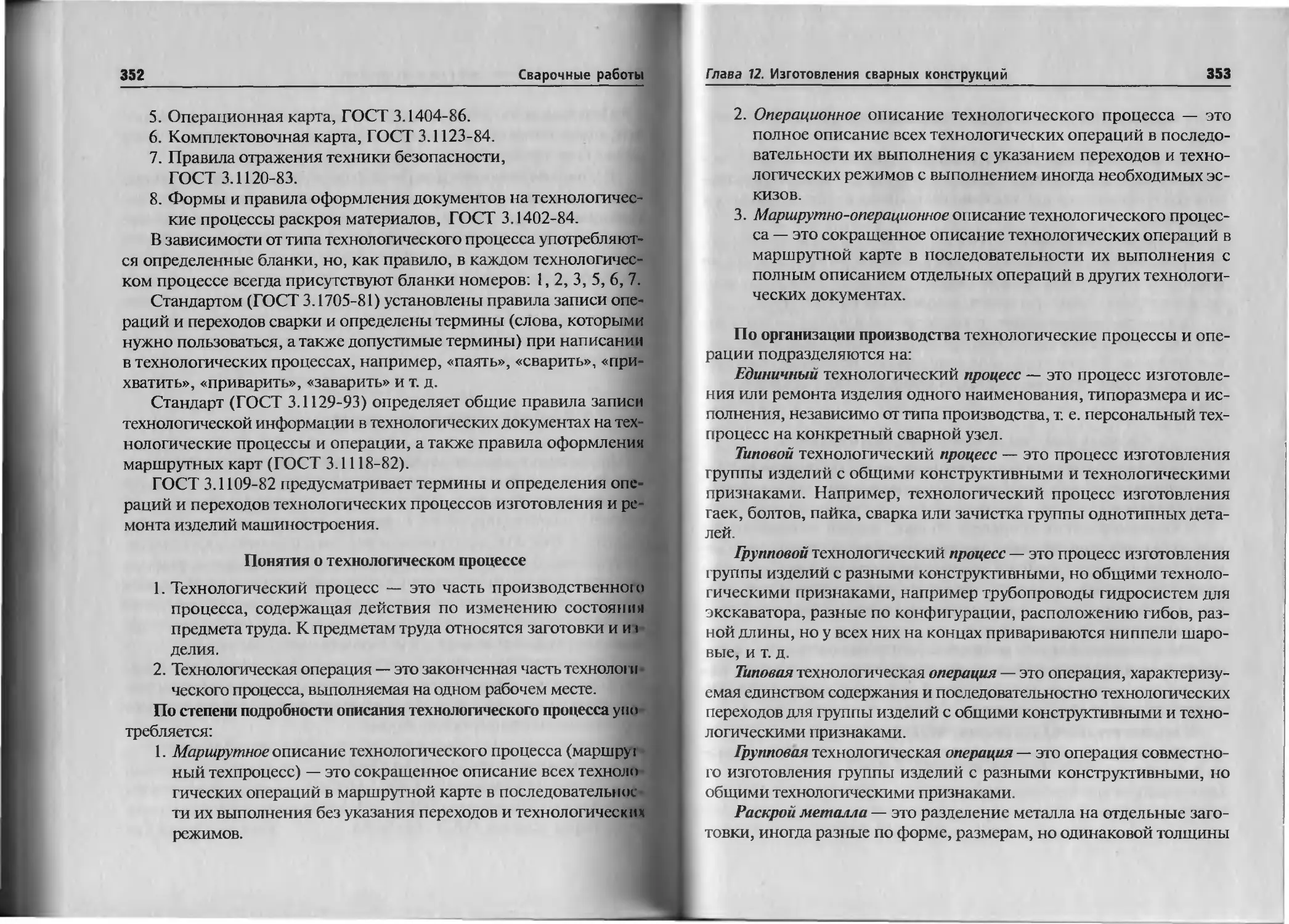

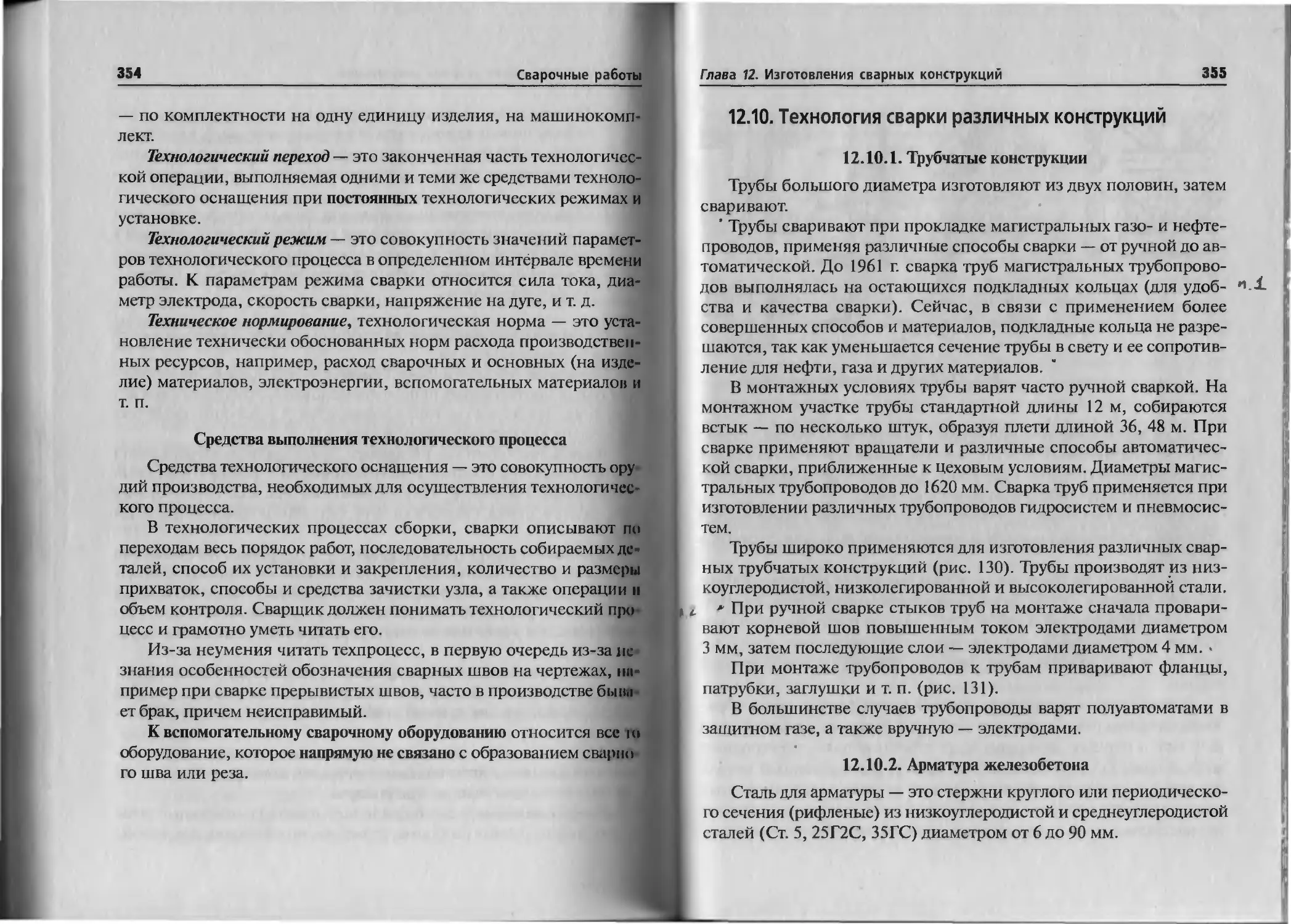

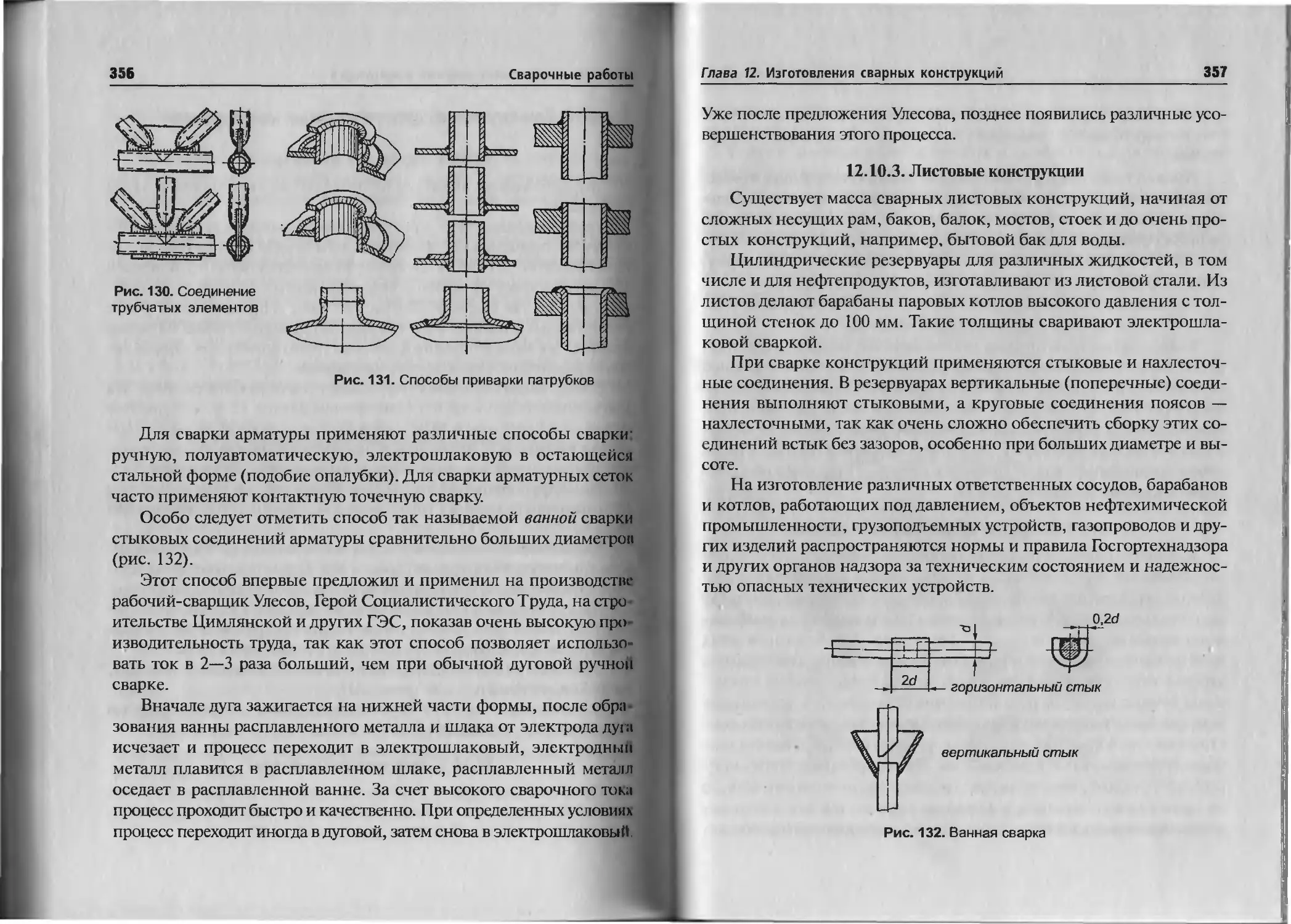

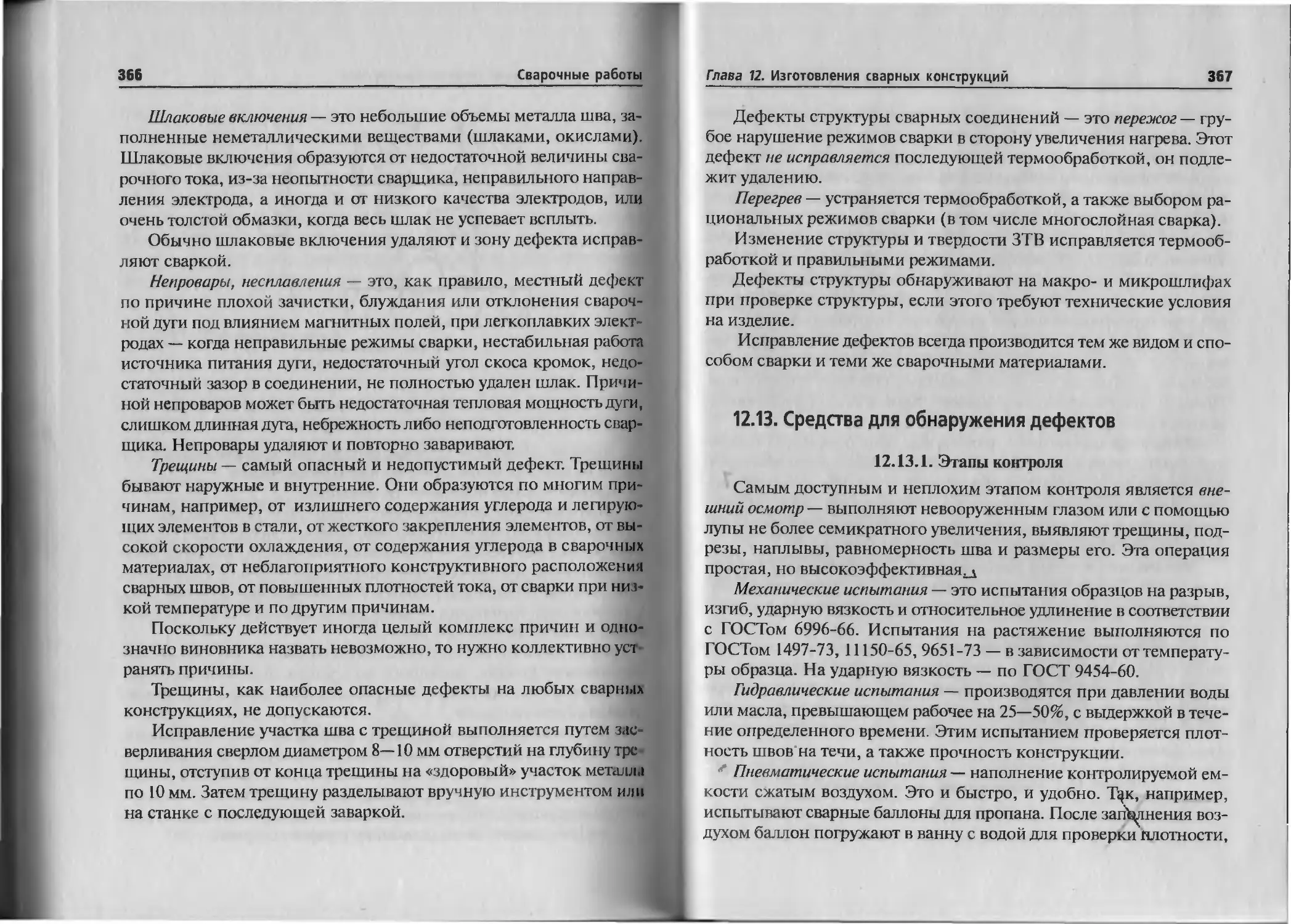

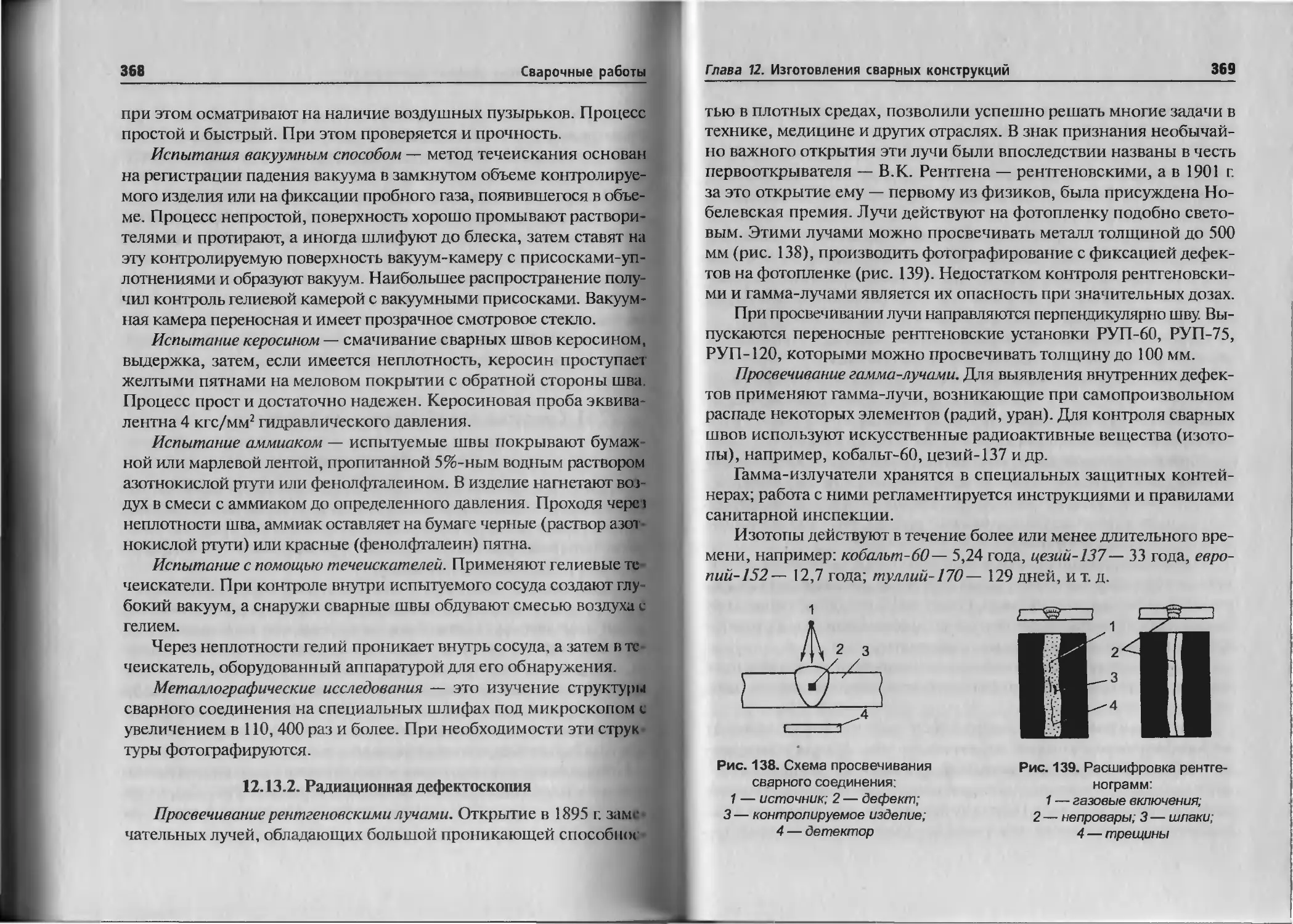

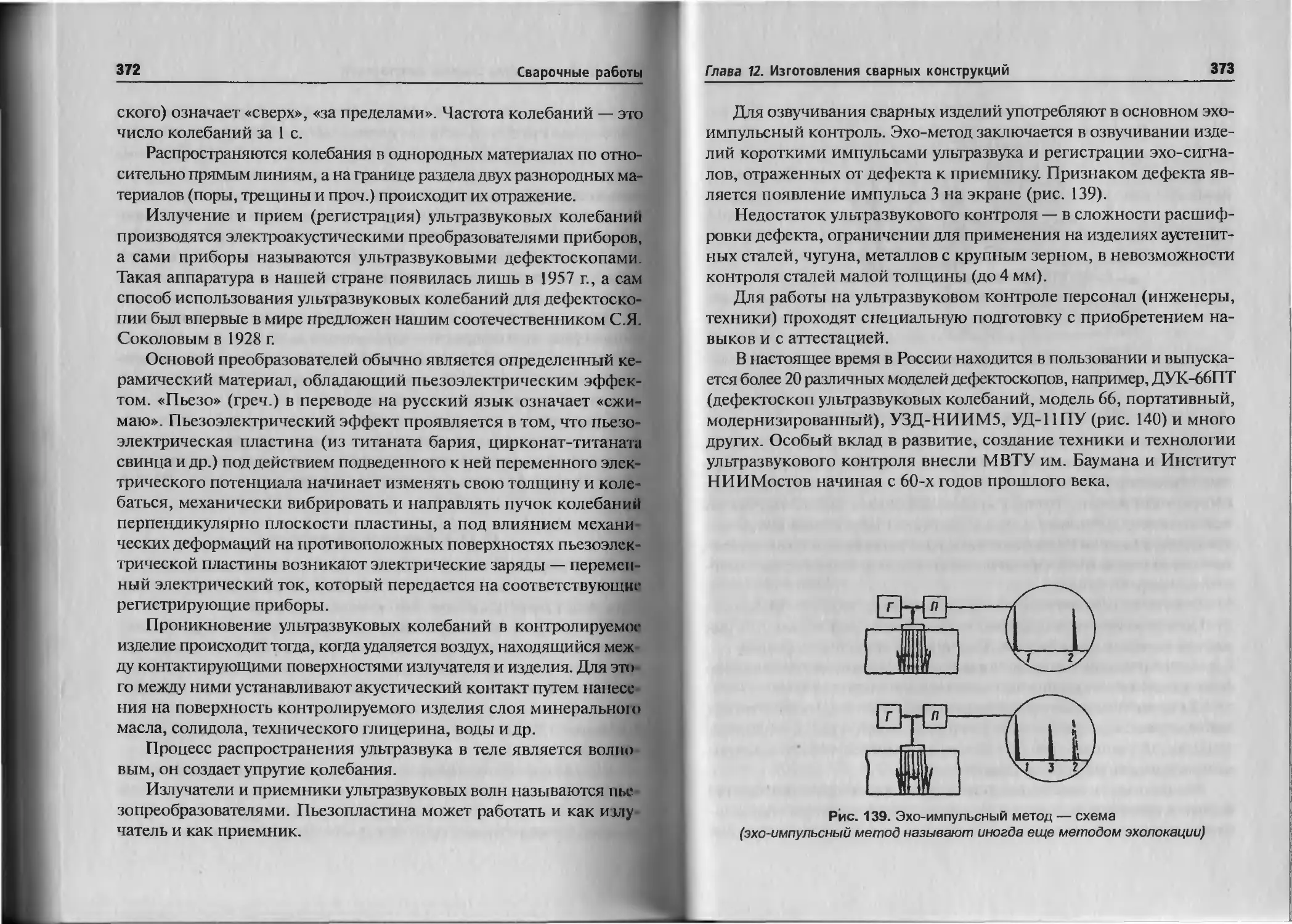

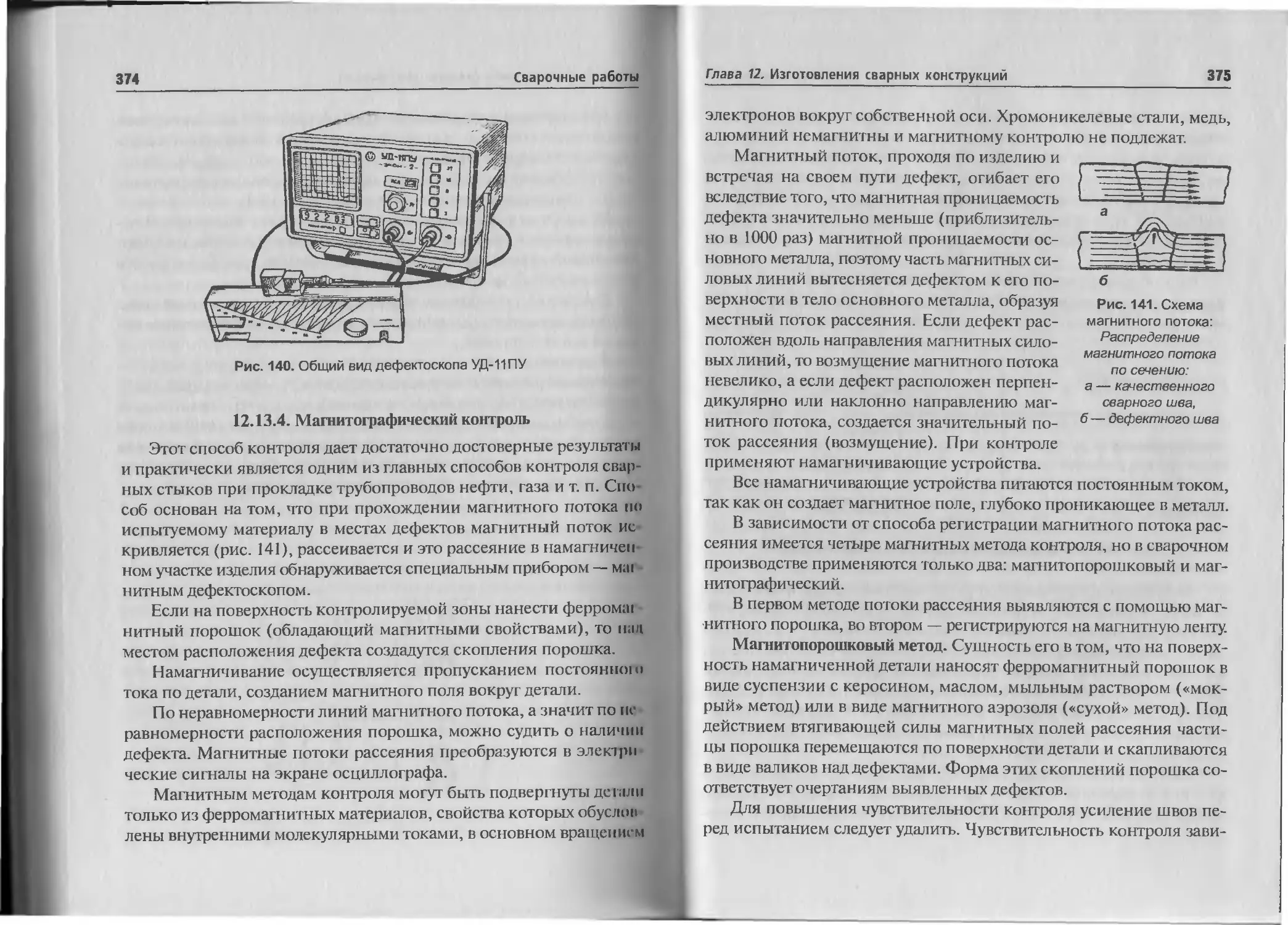

В техдокументации эти электроды обозначаются: ЦЛ18-3,0-2 ГОСТ 9466-75.