Автор: Абрамов Г.Г. Панченко Б.С.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства справочник литейное производство издательство высшая школа справочник молодого литейщика

ISBN: 5-06-001101-1

Год: 1991

ББК 34.61

А16

УДК 621.74

„ «комендоваи к изданию Государственном

комитетом СССР по народному образованию

Реценаент-канд. техн. паук В. А. Оверов (МЛТИ)

Абрамов Г. Г., Панченко Б. С.

А 16 Справочник молодого литейщика.— 3-е изд.,

перераб. и доп.— М.: Высш. шк., 1991.—319 с. ил,1

ISBN 5-06-001101-1

Рассмотрены сведения о пронаеодстм отливок на стили, чу'-у»»

я диетных металлов способом литья в лесчвпие формы; првмдгны

справочные данные о песнях, глнкех. смесях ■ други> ферчпвотиыя

материалах; даны технические характеристики ширено приненвемсге

в лнтсАвом прогзаодстм оборудования.

. Трете* иддяние дополнено в гтрерхСот,чо с учете-м ju* ги«<»»11

в области литеЛыУо прснаводства ■ требой впив учеб. и, программ

длв подготовки молодых рабочих.

д 27<>402{1П00 (43Q700f)W0) 154 ББ Л|

062(00-61 вП4>1

ISBN 5-06-001101-1

© Г- Г. Абрямов, Б. С. Панченко,

еда*

ПРЕДИСЛОВИЕ

Перед машиностроительной отраслью поставлены большие

задачи по интенсификации и коренному техническому переосна¬

щению литейного производства. Только в течение двенадцатой

и тринадцатой пятилеток литейщикам предстоит увеличить про¬

изводство отливок на автоматических линиях в 2.6—2.8 раза»

точных отливок — в 2,8—3,0 раза. Численность рабочих, запя¬

тых ручным трудом, в текущей пятилетке должна снизиться

в 1.5 раза, а темпы роста производительности труда должны

увеличиться в 2,5—3,0 раза.

Для выполнения этих задач предусматривается освоение

прогрессивных ресурсосберегающих технологий на базе нового

высокопроизводительного литейного оборудования; создание

гибких производственных систем и роторных линий, базирую¬

щихся на безотходной технологии к интегрированных с АСУТП,

АРМ (автоматизированные рабочие места инженеров к рабочих);

внедрение роботов н манипуляторов; закрытие или переоснаще¬

ние цехов и участков с низкими технико-экоиомичесхими пока¬

зателями и неудовлетворительными условиями труда; внедрение

хозрасчетных методов в управлении литейным производством;

улучшение подготовки рабочих и ИТР, переподготовка кадров;

аттестация цехов, технологических процессов, рабочих мест.

На многих литейных предприятиях, цехах и участках, а

также в НИИ разработаны п осуществляются программы На¬

дежности к Качества.

Программа Надежности предусматривает улучшение конст¬

рукций и повышение надежности работы литейного оборудова¬

ния, создание системы нормативно-технической документации,

устанавливающей номенклатуру н порядок определения показа¬

телей надежности, а также технических требований к качеству

ремонта литейного оборудования

Программой Качество предусмотрен комплекс органнзацн-

онио-тсхничесхнх н экономических мероприятий, обеспечиваю-

тих улучшение качества изготовлении литейного оборудования

и литых заготовок.

Для развития литейного производства большое значение

имеет и принятая недавно «Комплексная программа научно,

технического прогресса стран — членов СЭВ до 2000 года». Она

предусматривает, в частности, совместные, скоординированные

действия стран — членов СЭВ по совершенствованию механиза¬

ции и автоматизации литейного производства в технико-эконо¬

мических, научно-технических областях, а также в стандарти¬

зации.

Наряду с повышением технического уровня литейного про¬

изводства постоянно возрастают и требования к подготовке

молодых рабочих-литейщиков различных профессий: модельщи¬

ков, формовщиков, стерженщиков, обрубщиков и др. Квалифи¬

цированный рабочий должен обладать техническими знаниями

и уметь применять их на производстве.

Настоящий справочник налксаи ка основе учебных программ

для подготовки рабочих-литейщиков в системе профессионально-

технического образования. Материал расположен в порядке

разработки и осуществления технологического процесса произ¬

водства отливок. Сначала приведены сведения, непосредственно

регламентирующие процесс разработки литейной технологии,

затем те, которые освещают основные этапы изготовления отли¬

вок. Завершают справочник сведения о техническом контроле

и дефектах отливок.

В справочнике приведены с велев н я о новых материалах,

процессах н оборудовании. В нем отражены технологические

процессы изготовления отливок с использованием холоднотвер¬

деющих и наливных смесей, описано современное оборудование,

в том числе и автоматическое, для изготовления форм, стерж.

ней, очистки и отделки отливок. Материал справочника окажет

большую практическую пользу учащимся и преподавателям

учебных заведений профтехобразовании и будет полезен для

повышения квалификации кадровых рабочих предприятия.

1. ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

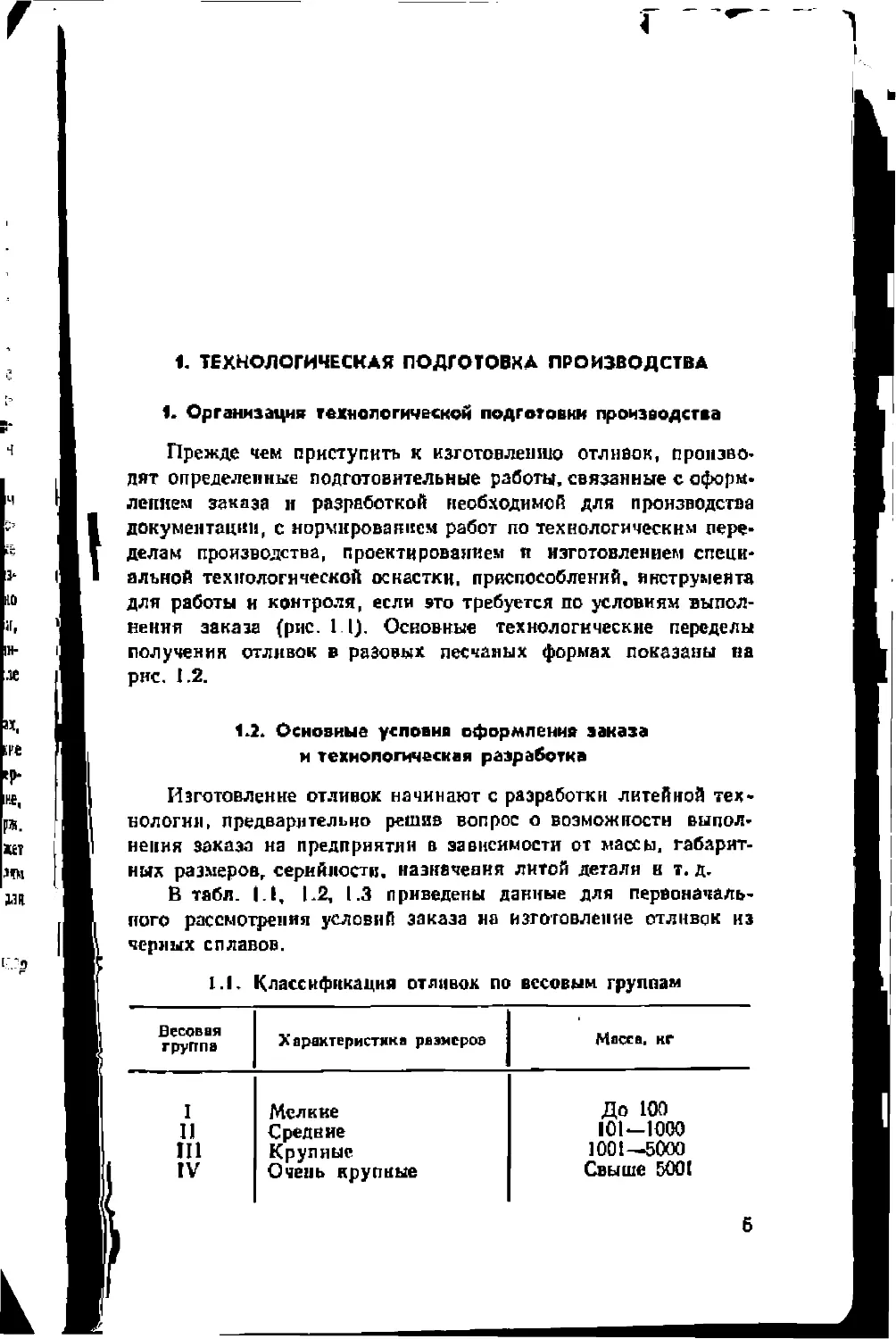

1. Организация технологической подготовки производства

Прежде чем приступить к изготовлению отливок, произво¬

дят определенные подготовительные работы, связанные с оформ¬

лением заказа и разработкой необходимой для производства

документации, с нормированием работ но технологическим пере¬

делам производства, проектированием п изготовлением специ¬

альной технологической оснастки, приспособлений, инструмента

для работы и контроля, если sto требуется по условиям выпол¬

нения заказа {рис. 11}. Основные технологические переделы

получения отливок в разовых песчаных формах показаны на

рис. 1.2.

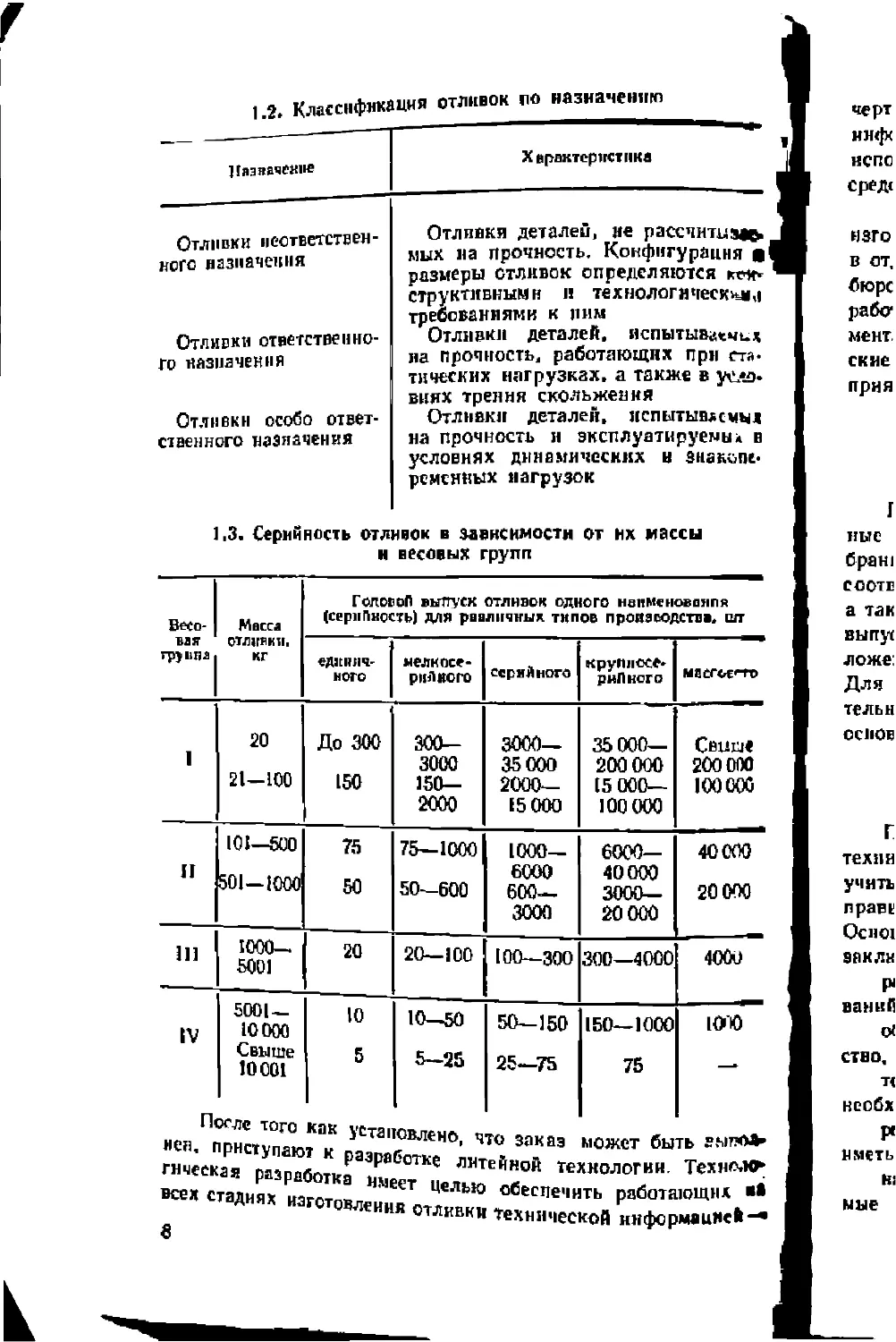

1.2. Основные условия оформления заказа

и технологическая разработка

Изготовление отливок начинают с разработки литейной тех¬

нологии, предварительно решив вопрос о возможности выпол¬

нения заказа на предприятии в зависимости от массы, габарит¬

ных размеров, серийности, назначения литой детали и т. д.

В табл. I.I, 1.2, 1.3 приведены данные для первоначаль¬

ного рассмотрения условий заказа ив изготовление отливок из

черных сплавов.

1.1. Классификация отливок по весовым группам

Весовая

группа

Характеристика размеров

Масса, кг

I

Мелкие

До 100

п

Средние

101—1000

ш

Крупные

1001—5000

IV

Очень крупные

Свыше 5001

б

I

I 1—1

[ Отлнъки I

1 f 1

Скщд

готдоц

продукции

IhiKMi-ttKaj'HfK

ПздноаДОХОкОММЧССМГН

отдел (увднопчымс

отмой цены)

I—*—,

J Чертеж |

I лший летшш j

' Г

jL

Л* iptKUUH

io н mu -н jfotob ir tt ля

0ТДС11РУДА н №piiii)iu

(HDpuupneahiit рйбел)

t s

l-J 1 1

! Логошзр im no-y

\ С1ЙВКУ ni.ikiVOhj

Экспертиза чертежей зАкичнн

IIS ЯИТРЙНУЮ TCXFC 1СП1Ч1ЮСЛ|

Конструкции on, разработка

тел. принеси

|]]MllOIIO-№)ltOUHUCf»HH

II Произволе гденислис-

nci'icpenid г’тпелы

Устамвдемке параметров иле

определения оптовой иены на от-

пивку и данные для иормировкнк

(. [К«и BbltlG 4> lj£llllV ltlMU.

Передана техническом

моьуыснуяннн целим

Подготовите тмгме роботы по со-

сталлеишо нроегга договора

'Цех подготовки

производства

Модель кын чех

ИэгОТОЦГКННС II pCMOirt

лтейчсм тех. оовепт,,

еппстриаюсо&кнт к д>

И1ГСЛиЫСШ«С1

новых модель¬

ных «ПЧтиПО»

Рмонг

ьндоыыя

КОМПЛОТ OF

Литейний I* х

Скол ДЛЯ ДРШКШН

хпделыы* хпчшютов

Иягопщткнне к гечтрог» слитной гартни стлн-

МК Н nocnCEQQOIllnt XUTVLt X ПрОИЗВЩтО

^ИС »™1,’.иРхема °Ргя,,нэацин технологической подготовки про-

д тва при центра л иэовйп ком изготовлении отливок

I

Повторная ичи?т поасрхносш

^ ~

Контроль Of W* If И

Ряс. 1.2. Основные технологические переделы получения отлн

вок в разовых песчаных формах

.2. Классификация отливок го назначению

Назначение

Характеристика

Отливки неответствен¬

ного назначения

Отливки ответственно¬

го назначения

Отливки особо ответ¬

ственного назначения

Отлнвкя деталей, не рассчнтиэве-

мых на прочность. Конфигурация (I

размеры отливок определяются

структивнымн и технологически,|

требованиями к ним

Отливки деталей, испытыв^ечи*

на прочность, работающих при ста¬

тических нагрузках, а также в усло¬

виях трепня скольжения

Отливки деталей, испытываемых

на прочность н эксплуатируемы* в

условиях динамических и знакопе¬

ременных нагрузок

1.3. Серийность отливок в зависимости от нх массы

н весовых групп

В«о-

Масс*

ГоловоП выпуск отливок одного нвпменовнпгя

(серийность) для различны* типов проиэсодстп», шт

0ТЛ1№К11|

гру 1111 я

кг

единич¬

ного

мелкосе¬

рийного

серийного

крупиоее»

рнПиого

МЯСГСССТО

1

20

21-100

До 300

150

эоо-

3000

150—

2000

3000—

35 000

2000—

15000

35 000—

200 000

15 000—

юоооо

Свыше

200 000

100000

II

101—600

501-1000

75

50

75—1000

50—600

1000—

6000

600—

3000

6000—

40000

3000-

20 000

40000

20 000

ш

1000—

5001

20

20—100

100—300

300—4000

4000

IV

5001 —

10000

10

10—50

50—150

150—1000

1000

Свыше

10001

5

5-25

25—75

75

—

ней, приступают к * та"°вле>ю- что заказ может быть гыт»

гнческая разработка Вр8’СТКе ЛНТейной технологии. ТехнгчКМ

всех стадиях изготовл Цель!0 обеспечнть работающих

изготОВления 0ТЛИВКИ Техш1ческой Рш1формацяей^

чертежами, технологическими картами, эскизами и т.д. Такая

информация содержит конкретные указания исполнителя* по

использованию материальных, технологических, технических

средств н соблюдению безопасности проведения работ.

Техническую документацию, определяющую технологию

изготовления конкретной отливки, разрабатывают, как правило,

в отделе главного технолога завода (ОГТ) в технологнчесном

бюро цеха или в отделе главного металлурга (ОГМ). При раз¬

работке технологии используют нормативно-техническую доку¬

ментацию: ГОСТы (государственные стандарты}, ТУ (техниче¬

ские условия), технологические инструкции, стандарты пред¬

приятия и отраслевые регламенты.

1.1. Этапы проектирования литейной

технологии

При разработке литейной технологии решаются определен¬

ные и последовательно выполняемые задачи производства В вы¬

бранной технологии должны использоваться процессы обработки,

соответствующие современному уровню техники н технологии,

а также обеспечивающие эффективность работы предприятия,

выпуск высококачественной продукции н безопасность (см. при¬

ложения) проведения работ ка всех этапах производства отливок.

Для достижения этого широко используют метод последова¬

тельного типового проектирования технологических процессов,

основные этапы которого приведены в табл. 1.4.

1.4. Требования и технической документ ацкм

При составлении рабочих чертежей учитывают требования

технических условий, отражая их в технической документации,

учитывают возможности и специфику производства, соблюдают

правила Единой системы конструкторской документации (ЕСКД).

Основные требования к оформлению технической документации

заключаются в следующем:

разработка чертежей должна выполняться с учетом требо¬

ваний литейной технологии;

объем технической документации, выдаваемой в производ¬

ство, должен учитывать серийность заказа (табл. 1.5);

технические условия на отливку и обработанную деталь

необходимо указывать па чертежах раздельно;

рабочие чертежи для отливок размером свыше 300 мм должны

иметь удобные места для маркирования или простановки даты;

на проекциях чертежей необходимо обозначать подвергае¬

мые гидроиспытвнням камеры с указанием уровня жидкости,

9

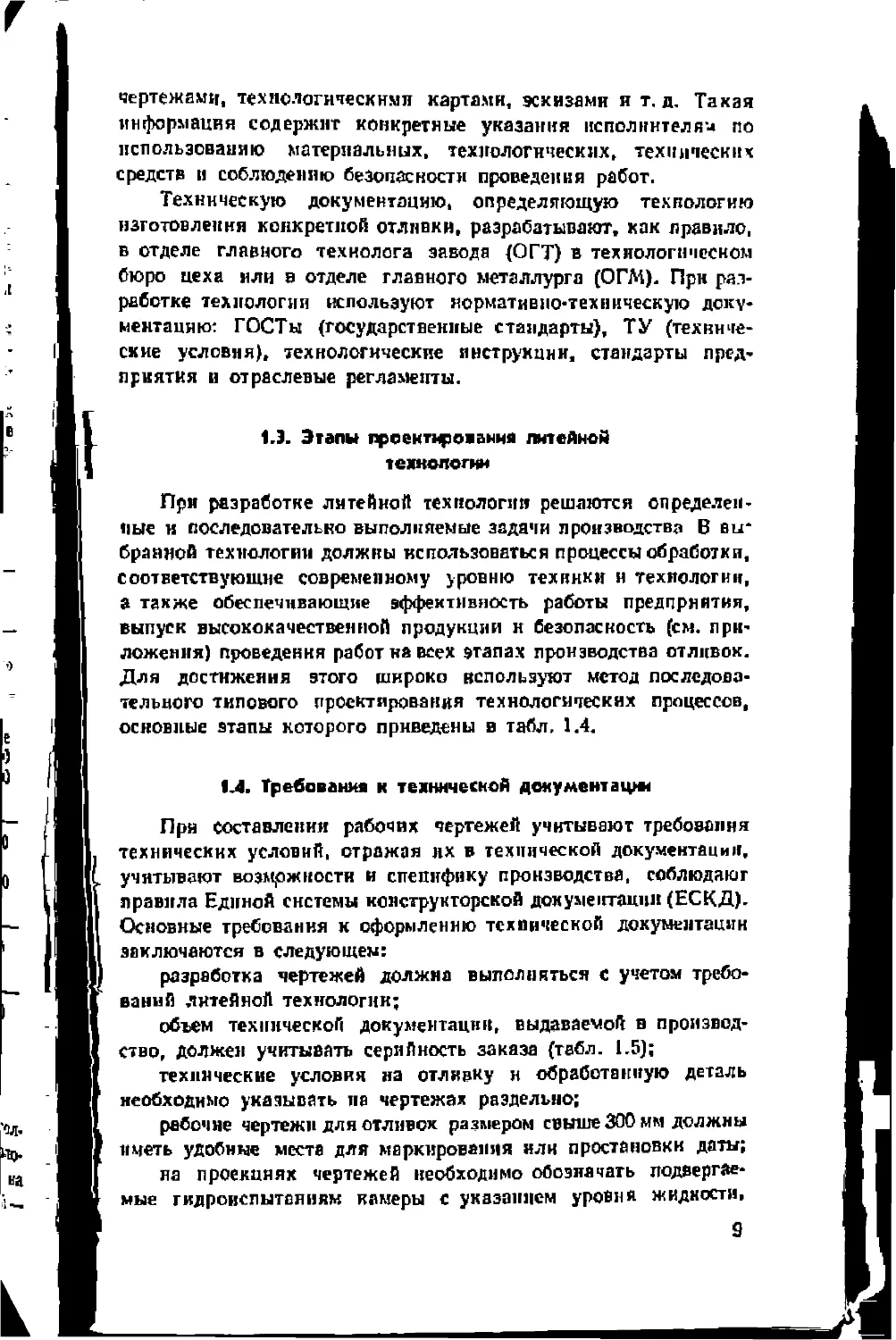

1.4. Последовательность разработки технологического процесс*

Этапы проектирования

Установление оптимального

объема текдологической доку¬

ментации

Анализ на литейную техно¬

логичность конструкции заго¬

товки и заданных технических

условий

Выбор способа формовки и

вида литейной формы, уста¬

новление плоскости разъема,

числа и границ стержней

Определение состава шихты

Установление места подвода

расплава н выбор конструкции

литниковой системы н ее раз¬

меров

Назначение технологических

припусков, а также припусков

па механическую обработку

по установленному классу точ¬

ности изготовления отлнвкн

(ГОСТ 26G45—85)

Выбор формовочных н стерж¬

невых смесей, припылов, кра¬

сок и т. д.

Выбор литейно-технологиче¬

ской оснастки

Выбор и конструирование

мерительных приспособлений

для контроля технологическо¬

го процесса отливок

Назначение материала, клас¬

са прочности н выбор конст¬

рукции модельного комплекта

Задача производств

Обеспечить безошибочное и

в наименьшие сроки выполне¬

ние заказа, а также оператив¬

ное решение вопросов произ¬

водства

Обеспечить количественное

и качественное выполнение за¬

каза с наименьшими затрата¬

ми, безопасность и удобство

выполнения работ на всех эта¬

пах изготовления отливки

Наиболее полно использо

вать возможности оборудова¬

ния и преимущества выбран¬

ного технологического процес¬

са, достичь высоких технико-

экономических показателей,

получить качественные литые

заготовки

Обеспечить требования зака-

ва по качеству металла

Изготовить литые заготовки

высокого качества

Получить требуемую шеро-

ватость и геометрическую точ¬

ность поверхностей отливки,

подвергаемой механической об¬

работке

Получить литые заготовки

высокого клчества

Использовать оптимальные

типоразмеры оснастки, наибо¬

лее производительное обору¬

дование, снизить расход основ¬

ных и вспомогательных мате¬

риалов

Повысить геометрическую

точность отливок

Снизить стоимость модель¬

ных комплектов, повысить раз¬

мерную точность отливок

10

Продолжение табл. 1.4

Этапы проектирования

Назначение группы сложно¬

сти отливок (по прейскуранту

25—01)

Расчет п установление дан¬

ных для нормирования работ

Задаче л рои вводите*

Определить оптовую цепу

отливки

Определить нормы н расцен¬

ки для выполнения работ по

изготовлению отливок

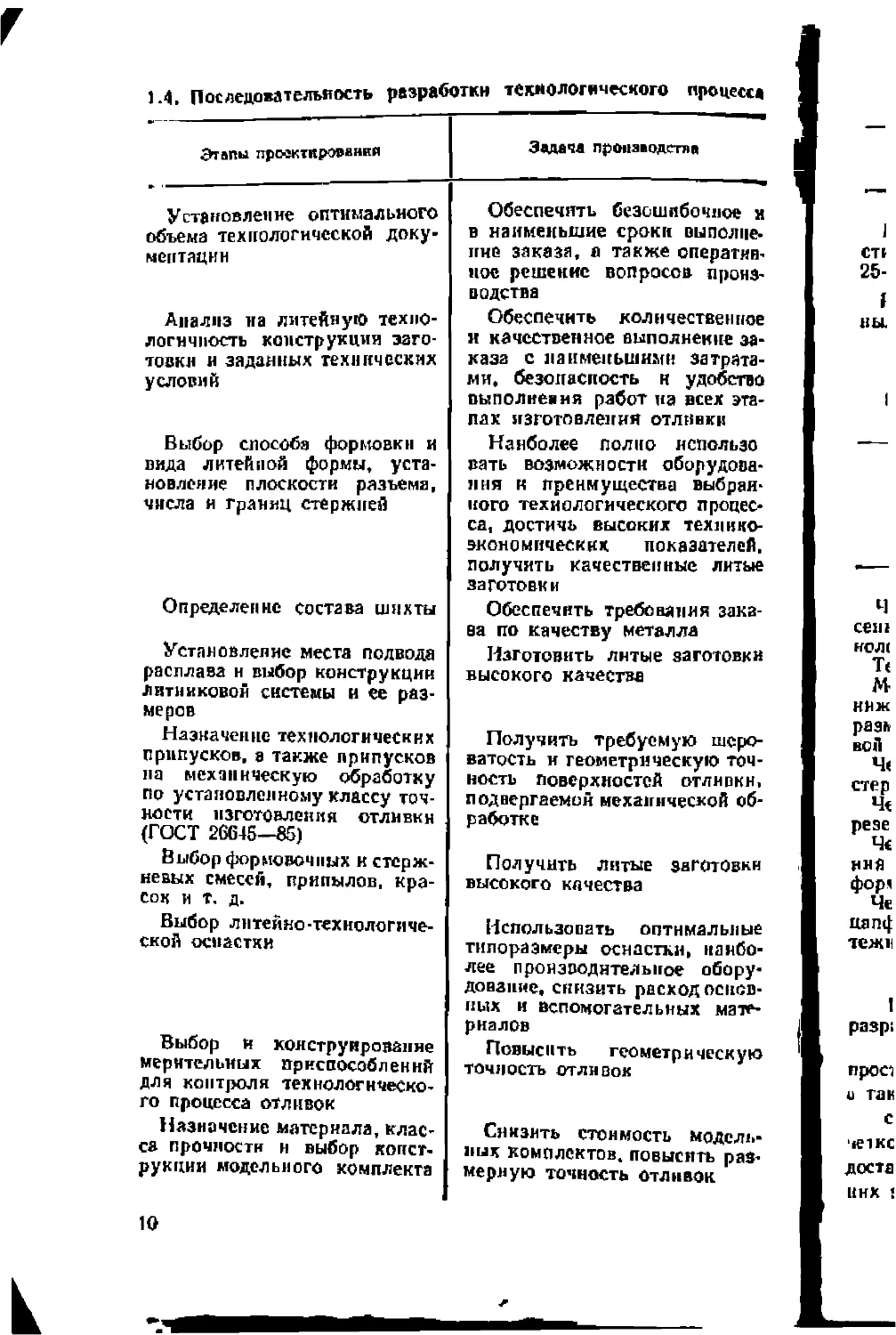

1.5. Объем технической документации для различных типов

литейного производства

Тли

лронздодпва

Документ

с?р»Ппое

в круп*

iiocepitft*

ПОР

мелко¬

серийное

единич¬

ное

Чертеж детали (синька) с нане¬

сенными элементами литейной тех¬

нологии

Технологическая карта

Монтажные эскизы для верхней и

ннжлей частей модели с указанием

размеров н расположения литнико¬

вой системы и выпоров

Чертежп металлических моделей,

стержневых ящиков

Чертежи собранной формы в раз¬

резе н плане

Чертежи шаблонов для изготовле¬

ния и контроля отливок, стержней,

форм и сборки ферм

Чертежи холодильников. скоб,

цапф для перемещения отливок. Чер¬

тежи моделей каркасов н оправок

+

+

+

+

+

+

+

+

+

+

—

—

+

—

—

+

+

+

+

+

Примечание. Знак *-(-* указывает на необходимость

разработки технологического документа

проставлять места проверки твердости и микроструктуры металла,

а также места сопряжения литой детали с другими деталями;

светокопии рабочих чертежей должны быть выполнены

четко ни светлой бумаге, а их графические изображения нчегь

достаточные промежутки между проекциями для нанесения на

них элементов лнтейной технологии;

U

1.6. Нормативно-техническая документация на элементы

лнтенной формы и отливки

Элемент литеЛноП формы и отливки

НорМЕТПВИО-Т^ХЩЧПчвв

декумещ

Разъем формы (модели) в основных

проекциях (положение при формовке н

заливке)

ГОСТ 3.1125-88

Величина припусков на механическую

обработку, технологические напуски

ГОСТ 3.1125—88

Формовочные уклоны

ГОСТ 3212—80

Границы стержней с условной штри¬

ховкой по контуру каждого стержня к

порядковыми номерами во всех проек¬

циях

ГОСТ 3.1125—88

Размеры и уклоны знаков, величина

зазоров, фиксаторов и метки стержней

ГОСТ 3606—80

Вывод газов из стержвгей, плоскость

иабивкн стержней

ГОСТ 3.1125-88

Отъемные части на модели

ГОСТ 3.1125—88

Места подрезки

ГОСТ 3 1125—88

Специальные приливы для определе¬

ния микроструктуры отливок

ОСТ 2МТ21-2—76

1.7. Условные графические обозначения элементов

литейной технологии

Правило выполнения

условных обозначений

Графическое изображение

Обозначения разъемов и положени!

модели, формы

1. Прямую

плоскость

разъема модели н формы

изображают на чертеже пря¬

мым отрезком основной ли¬

нии, над которым простав¬

ляют буквенное обозначе¬

ние разъема — МФ. Направ¬

ление разъема изображают

сплошной основной линией,

ограниченной стрелками и

перпендикулярной линии

разъема

| НФ

Продолжение табл. 1.7

Правило выполнении

условных обозначений

2. Ломаную плоскость

разъема модели и формы

изображают на чертеже .ло¬

маным отрезком основной

линии, над которым про¬

ставляют буквенное обозна¬

чение разъема— МФ. На¬

правление разъема изобра¬

жают так же. как и при

прямом разъеме (см. П. 1)

Графическое изображение

3. То же. что в П. I, 2,

по при использовании не¬

разъемной модели указыва¬

ют только буквенное обоз¬

начение прямого (или ло¬

маного) разъема—Ф

4. То же. что в П. I, 2,

но при нескольких разъе¬

мах модели п формы каж¬

дый разъем прямой (или

ломаный) изображают от¬

дельно

5. Положение отливки в

форме обозначают буквами

В (верх), Н (ннэ). Буквы

проставляют у стрелок, ука¬

зывающих направление

разъема модели и формы

6. Если литейная форма

формуется в горизонталь¬

ном положении, а залива¬

ется в вертикальном, то

буквенные обозначения вер¬

ха и низа у стрелок разъе¬

ма модели и формы не ста¬

вят. Параллельно направ¬

лению заливки проводят от¬

резок основной линии, у

стрелок которой простав¬

ляют обозначение верха

(В) и низа (И)

13

Правило И полпенни

условны* обозначений

Графическое изображение

Изображение припусков

7, Припуск ка механиче¬

скую обработку изображают

сплошной тонкой линией.

Размер припуска указывают

цифрой перед знаком шеро¬

ховатости детали или вели¬

чиной уклона и линейными

размерами

8. При несложных отлив¬

ках припуск на мехапиче-

скую обработку не изобра¬

жают, а указывают только

его размер. Отверстия, впа¬

дины н т. п., не выполняе¬

мые литьем, зачеркивают

сплошной топкой линией

№

вМ/

Я J

WL

'ЛШи

Щ

9. Технологический при¬

пуск обозначают буквой Т

н цифрой со знаком минус

(—) или плюс (+). указы¬

вающей его размер. Обозна¬

чение и размер припуска

проставляют на продолже¬

нии размерной линии или

после линии выноски

Изображение н обозначение стержней

10. Стержень, его знаки

и фиксаторы, стержень-пе¬

ремычку, разделительную

Диафрагму легкоотделяемой

прибыли, знаки модели

изображают сплошной тон¬

кой линией в масштабе чеп-

™*а. Проставляют разме-

ры знаков и их зазоры.

й?3ТНЬт В разРые (<*■

эскиз) штрнкуЮТ только V

контурных линий и обоз

«акают буквами Cm ска¬

занием порядкового номе¬

ра, ввпример Cm I

Продолжение табл. К?

Правило выполнения

условных обоеначеииЙ

П. Если расположение

проекций па чертеже дета¬

ли не позволяет изображать

знак стержня в масштабе,

то его разрывают или изоб¬

ражают не в масштабе

12. На проекции, которая

не дает полного представ¬

ления о формовочных укло¬

нах стержневого знака,

проводят только одну ли¬

нию, соответствующую наи¬

большему размеру (см. эс¬

киз, знак стержня в плане

изображен одной тонкой

линией)

13. Изображение стандар¬

тизованной диафрагмы (см.

эскиз) и стержня-перемыч¬

ки сопровождают условным

обозначением, которое раз¬

мечают на полке линии-вы¬

носки. Размеры диафрагмы

н стержня-перемычки на

чертеже не проставляют

14 Направление набивки

стержня изображают стрел¬

кой

15. Разъем стержневого

ящика изображают стрел¬

ками

Графическое изображение

(Of шли

19

Превило выполнения

условны* омивчеипй

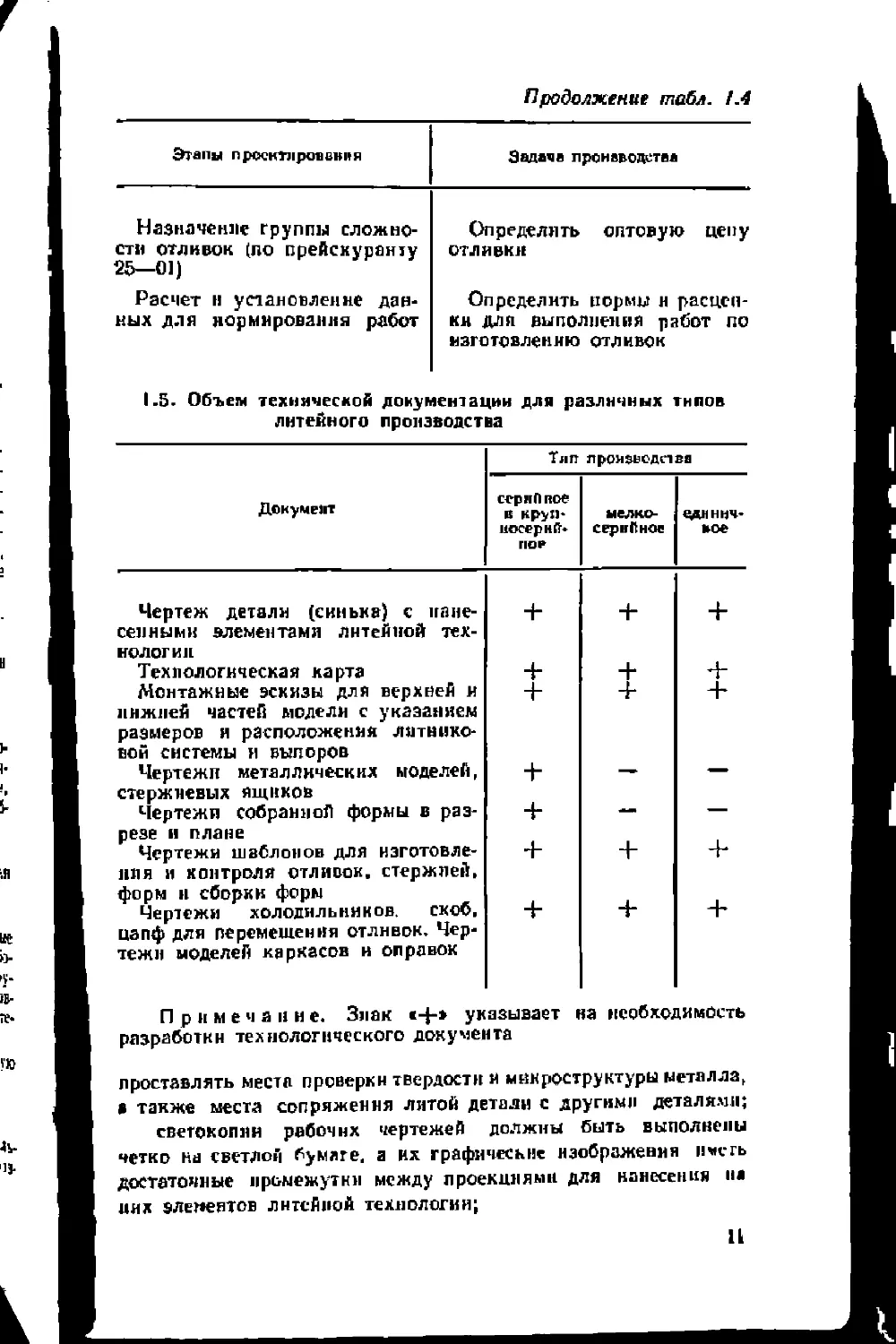

16. Если стержень состоит

из нескольких частей, то

прямую (или ломаную) плос¬

кость разъема изображают

тонкой сплошной ливней,

над которой размещают

надпись «Линия рсзъема

ап /»

Продолжение табл. 1.1

Графическое июОрижек j

Изображение и обозначение

холодильников

17. Поверхность соприко¬

сновении отъемной части с

моделью изображают сплош¬

ной основной линией. Отъ¬

емную часть обозначают

буквами ОЧМ с указанием

порядкового номера, напри¬

мер 04All, 0ЧМ2. Если

отъемная часть одна, то

порядковый номер в обоз¬

начении не проставляют

(см. эскиз)

18. Холодильник изобра¬

жают в масштабе чертежа

сплошной тонкой линией с

указанием размеров. На

полке линнн- выноски раз¬

мещают обозначение, сос¬

тоящее из слова лХол»

порядкового номера н числа

устанавливаемых в *odmv

ХОЛОДИЛЬНИКОВ <см. эскиз),

ьсли холодильник стандар¬

тизирован, то его раэмепы

«в чертеже не проставляют

*Лол-‘ указы:

условное обоэначе-

16

Продолжение табл. t.7

Правило выполнения

условный обозначения

Графическое паобр8женпс

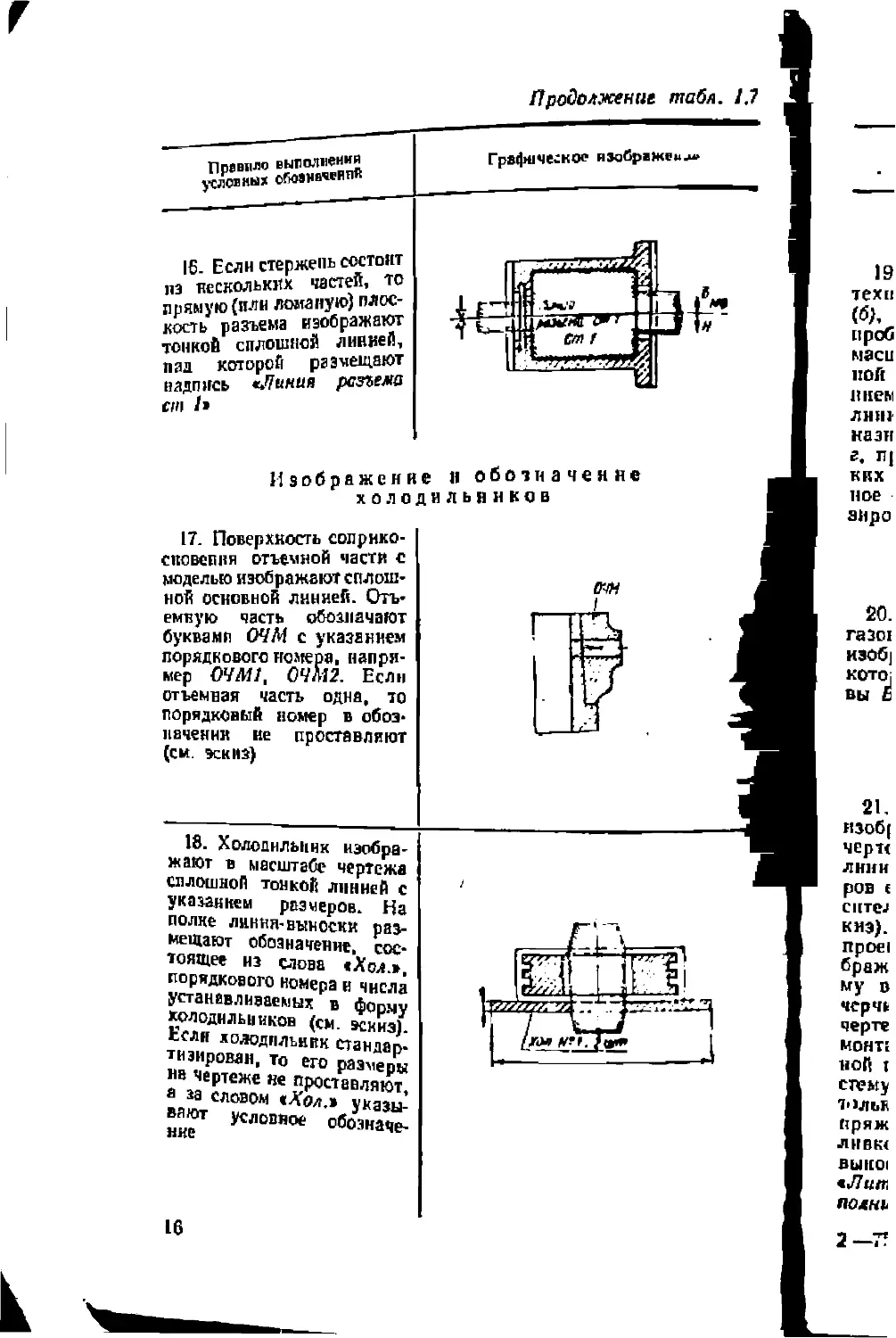

Изображение ребер, приливов,

стяжек и проб

19. Стяжку / (см. эскиз а),

технологический прилип 2

(б), усадочное ребро 3 (в) н

пробу 4 (г) изображают в

масштабе чертежа сплош¬

ной тонкой л ни ней с указа¬

нием размеров. На полке

линни-выноекп указывают

назначение проб (см. эскиз

г, проба 4 для механичес¬

ких испытаний) или услов¬

ное обозначение стандарти¬

зированных проб

Л

■V

6

!

э

Г

' •-1 п

с—н:

(L Пи

Г

О

Обозначение мест вывода газов

20. Направленно вывода

газов из формы и стержня

изображают стрелкой, вдоль

которой проставляют бук¬

вы ВГ (вывод газов)

• ■ “ - ~ К '

литниковой системы

21. Литниковую систему

изображают в масштабе

чертежа тонкой сплошной

линией с указанием разме¬

ров ее расположения отно¬

сительно отливки (сы. эс¬

киз). Если расположение

проекций не позволяет изо¬

бражать литниковую систе¬

му в масштабе, то ее вы¬

черчивают не в масштабе

чертежа. На чертеже для

монтажа моделей па модель¬

ной плите литниковую си¬

стему не изображают, а

только указывают места со¬

пряжения питателей с от¬

ливкой. На полке лннни-

выноскн размещают надпись

«Литниковую систему вы¬

полнить по чертежу...»

2—752

'if

ВиЗ cfiM

17

Продолжение табл. 1.7

Правило выпслимм*

jeJiMHBit обозначений

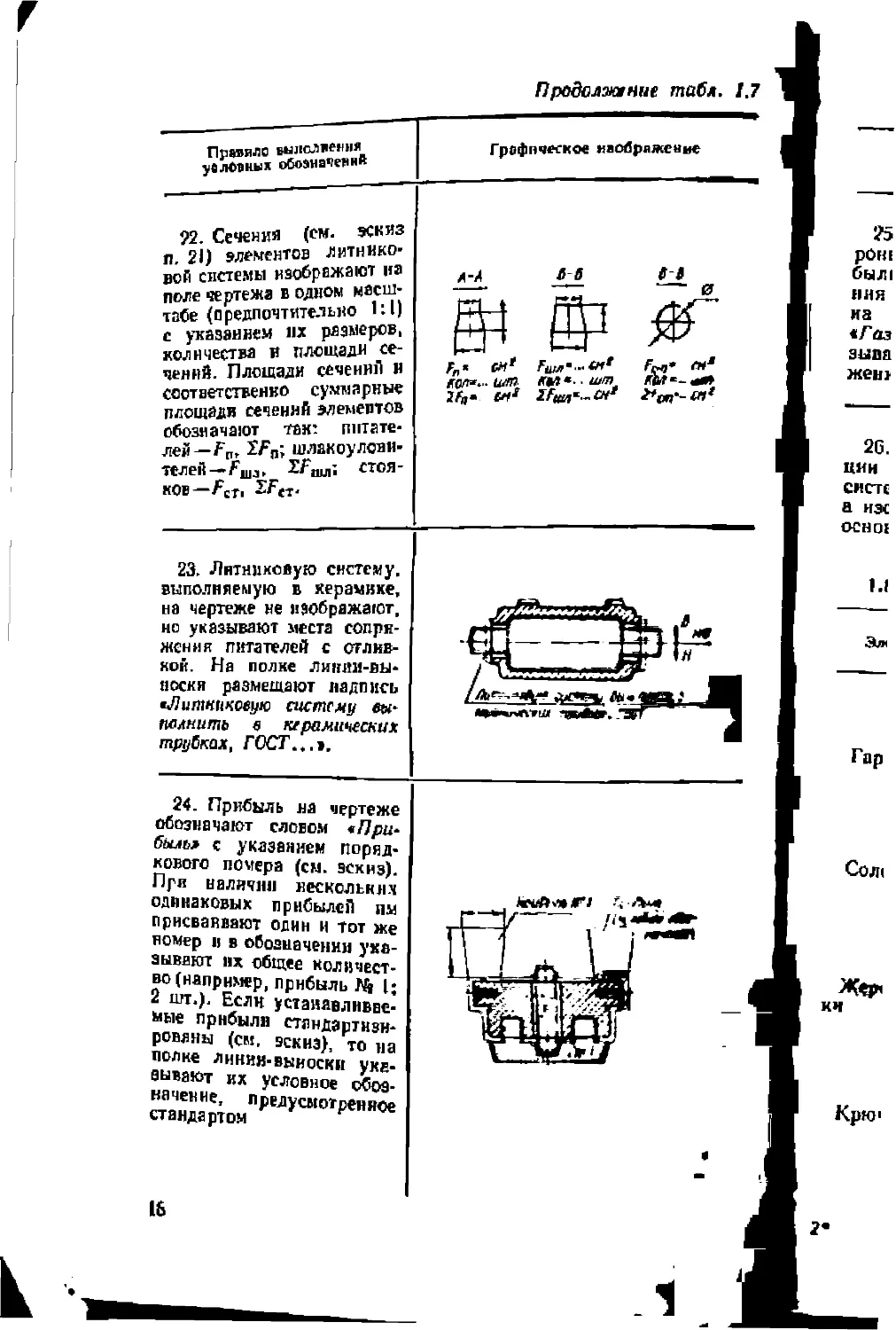

92. Сечения (см. эскиз

п. 21) элементов литнико¬

вой системы изображают на

поле чертежа в одном масш¬

табе (предпочтительно 1:1)

с указанием их размеров,

количества н площади се¬

чений. Площади сечений и

соответственно суммарные

площади сечений элементов

обозначают так: питате¬

лей— Fn, 1F„\ шлакоулови¬

телей— /щл. If ним СТОЯ¬

КОВ—f ст.

Графическое иаойряжение

Л-А

6 6

6»

ff т &

Гл« СМ* Гш*т " см* /м* ***

Kw*...tum дм *- шт

2f„M Uis Ifun' - CM i*CV-t»*

23. Литниковую систему,

выполняемую в керамике,

на чертеже не изображают,

ио указывают места сопря¬

жения питателей с стлнв-

Koit. На полке линлн-вь-

ноекя размещают надпись

«Литниковую систему вы*

полнить в керамических

трубках, ГОСТ...у.

тещщ^ Л,.

24. Прибыль на чертеже

обозначают словом

бшъ> с указанием поряд¬

кового номера (см. эскиз).

При наличии нескольких

одинаковых прибылей им

присваивают один и тот же

номер и в обозначении ука¬

зывают их общее количест¬

во (например, прибыль ^ I;

2 шт.). Если устанавливае¬

мые прибыли стандартизи¬

рованы (см. эскиз), то на

полке ли кии-выноски ука¬

зывают их условное обоз¬

начение, предусмотренное

стандартом v

Продолжение табл. 1.7

Привяло выполнения

условных обозначений

Графическое изображение

25. Гвзообраэующие пат¬

роны для создания о при¬

были повышенного давле¬

ния обозначают надписью

на голке линии-выиосии

*ГазооОр. патрон» и пока¬

зывают место их располо¬

жен ни

26. Сетки / для фильтра¬

ции расплава в литниковой

системе не вычерчивают,

а изображают их сплошной

основной линией

ibnxtfit Ay 1

ntnpw

Эщ

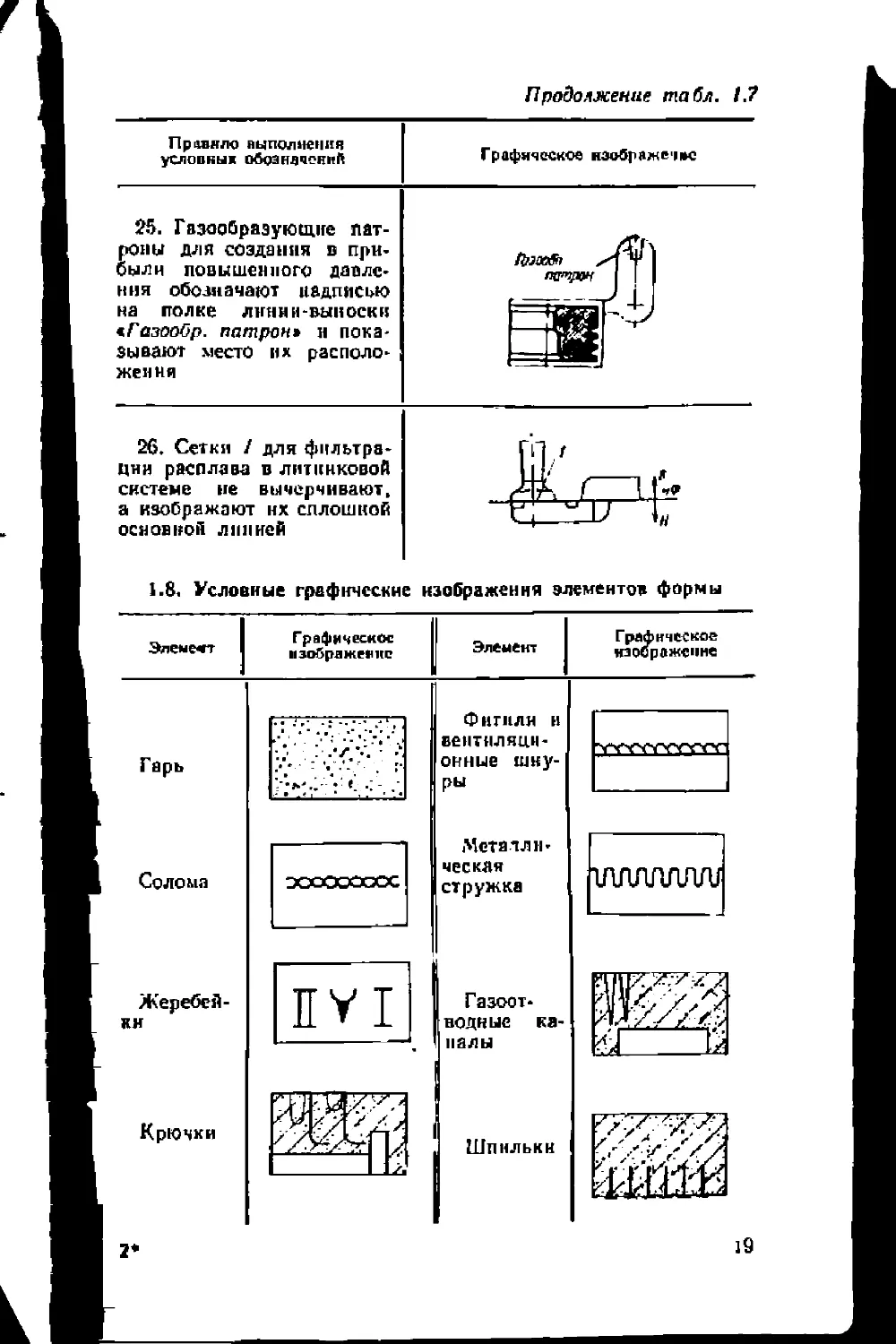

1.8. Условные графические изображения элементов формы

Элемент

Графическое

изображение

Элемент

рнческсе

изображение

Гарь

Солома

Жеребей¬

ки

Крючки

ПУ I

ш

Ф11Г11ЛИ и

вентиляци¬

онные шну¬

ры

Металли¬

ческая

стружка

Газоот¬

водные ка¬

налы

Шпильки

уууууууугу

юалллл/и

Ik

ттттЩ'-

Г Sv ' /

19

Иродо.гЖ^ч и< mafcr. I

на копни рабочего чертежа детали должны быть нанесет*

литниковая система, прибыли, места установки холодильников, i

окна или специальные приспособления для перемещения о г л»,

вок* технологические стяжки для увеличения жесткости модели

или отливки н другие элементы литейной технологии:

при нанесении на копню чертежа детали элементов лнте*-

ной технологии необходимо пользоваться нормативно-техинче.

ской документацией (табл. 1.6) и соблюдать правила выполи е*

mi я чертежей литейной формы и огливкк (табл. 1.7, 1.8),

1.5. Основные правила тфоектфоаанмя

отливок

Ответственной задачей, которая решается при разреши

литейной технологии, является отработка конструкции отлшакн

на литейную технологичность. Конструкция отлнвкн считает

технологичной только в том случае, если она отвечает требой*

иням литейного производства и техническим условиям м Щ

изготовление.

К требованиям литейного производства относится возив»*

кость изготовления отлнвкн высокого качества доступными 1

надежными приемами литейной технологии с учетом нмеюшегвв

на предприятии оборудования и действующих технологи*ес*Я

процессов. В табл. 1.9 приведены основные правила проем**

рованяя, применяемые при отработке конструкции оглявн» М

литейную технологичность.

1.9. Основные правила проектирования отливом

Правило и цель

проектировании

Графическое изображение

технического решении

1. Части ответственного

назначения (например, пло¬

скости скольжения, каче¬

ния 1) располагать в ниж¬

ней части формы (по залив¬

ке), даже если это связано

с некоторым повышением

трудоемкости изготовления

(см. эскиз, стержни 2 кре¬

пятся в верхней полуфор¬

ме). Повышается качество

рабочих поверхностей от-

лнвкп

2. Располагать по возмож¬

ности отливку в одной по¬

луформе (см. эскиз, отлив¬

ка в нижней полуформе).

Повышается размерная точ¬

ность отлнвкн

wj , л/

*1

3. Использовать мини¬

мально допустимое число

стержней или не применять

их (см. эскиз, второй стер¬

жень не применяется). По¬

вышаются качество и раз¬

мерная точность отливки;

снижается трудоемкость из¬

готовления

т\

г ,

E=dL Л>

■Г It

С71/

17

Ж

4. Не крепить по воз¬

можности стержни в верх¬

ней полуформе (см. эскиз,

стержень расположен в

пижней полуформе, перво¬

начальный вариант показан

штрихпукктирной линией).

Повышается размерная точ¬

ность отливок, снижается

вероятность образования

дефектов по песчаным ра¬

ковинам

21

Преиило и цель

|] роскт н ровен ия

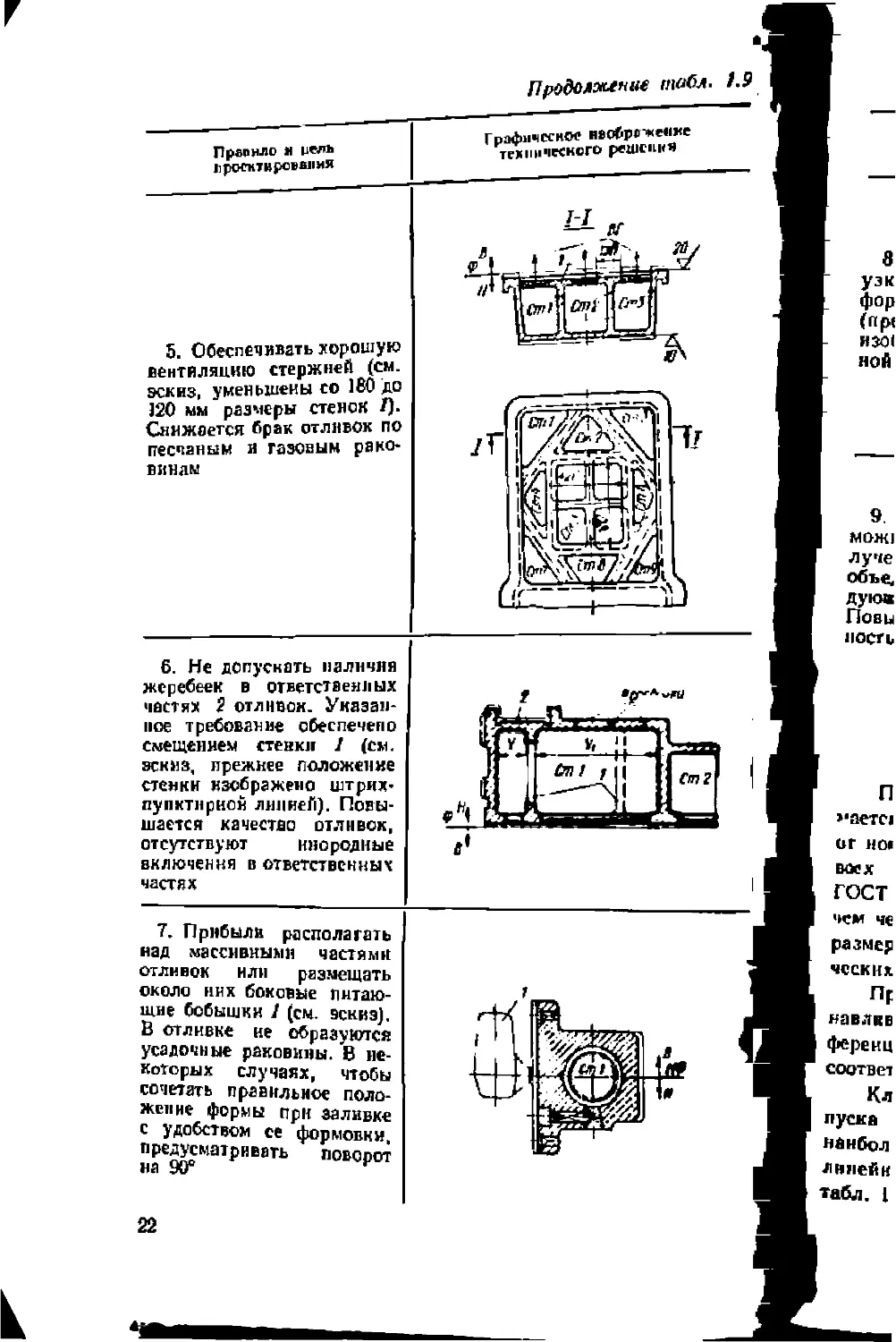

5. Обеспечивать хорошую

вентиляцию стержней (см.

эскиз, уменьшены со 160 до

120 мм размеры стенок /).

Снижается брак отливок по

песчаным я газовым рако¬

винам

Продолжение табл. 1.9

ГрэфичесиОР ивоГфИ'жсине

технического решения

6. Не допуснать наличия

жеребеек в ответственных

частях 2 отливок. Указан¬

ное требование обеспечено

смещением стенки 1 (см.

эскиз, прежнее положение

стенки изображено штрих-

пунктирной линией). Повы¬

шается качество отливок,

отсутствуют инородные

включения в ответственных

частях

7. Прибыли располагать

над массивными частями

отливок или размещать

около них боковые питаю¬

щие бобышки 1 (см. эскиз),

Б отливке ие образуются

усадочные раковины. 8 не¬

которых случаях, чтобы

сочетать правильное поло¬

жение формы при заливке

с удобством се формовки,

предусматривать поворот

на 90°

22

Продолжение табл. 1.9

Правило н цель

проектирования

Графическое п&ображслие

технического решения

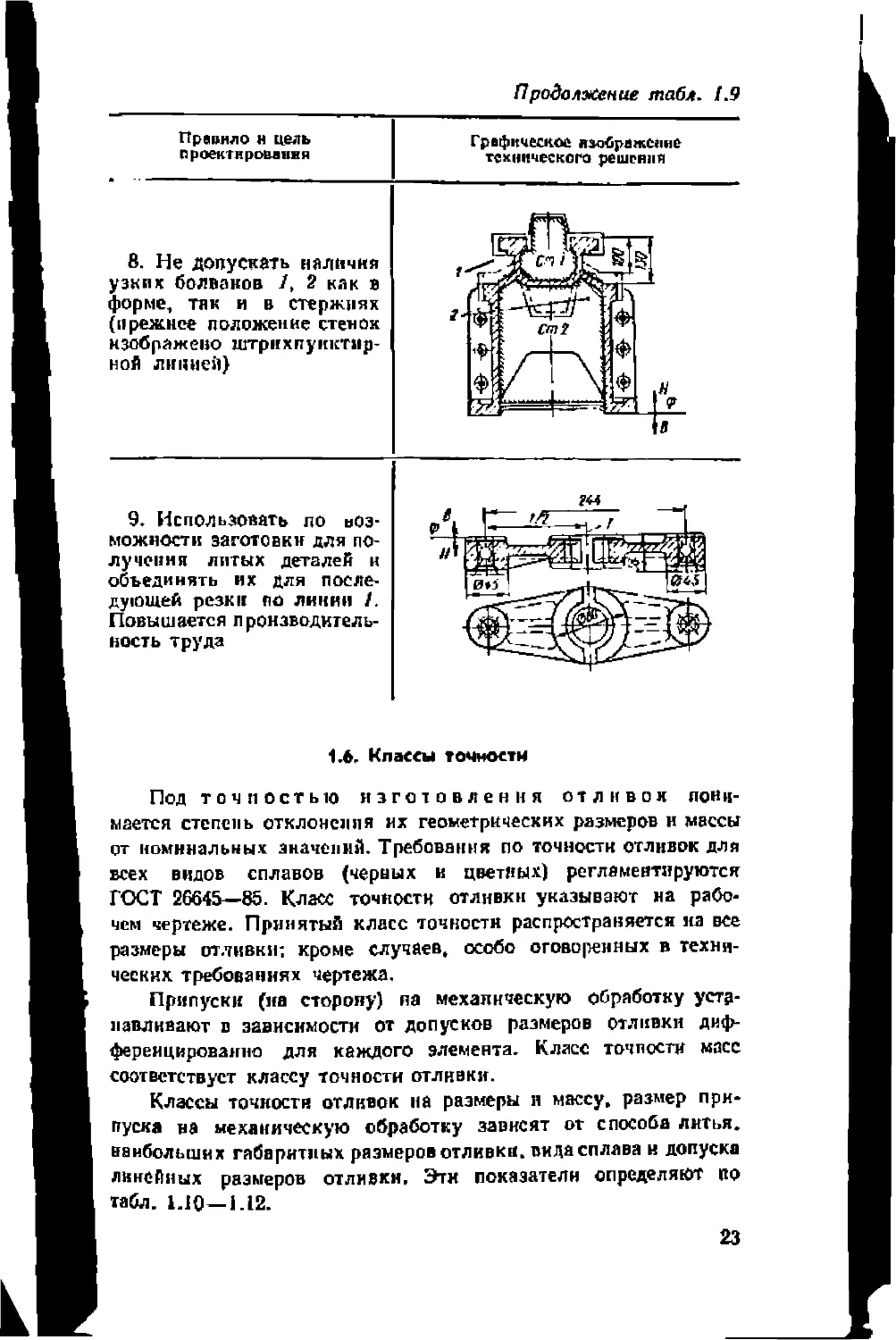

8. Не допускать наличия

узки к болванов 1, 2 как в

форме, тик и в стержнях

(прежнее положение стенок

изображено штрпхпукктир-

ной линией)

9, Использовать по воз¬

можности заготовки для по¬

лучения литых деталей и

объединять их для после¬

дующей резки по линии /.

Повышается пронзводитель-

ность труда

1.6, Классы точности

Под точностью изготовления отливок пони¬

мается степень отклонения их геометрических размеров и массы

от номинальных значений. Требования по точности отливок для

всех видов сплавов (черных и цветных) регламентируются

ГОСТ 26645—85. Класс точности отливки указывают на рабо¬

чем чертеже. Принятый класс точности распространяется на все

размеры отливки: кроме случаев, особо оговоренных в техни¬

ческих требованиях чертежа.

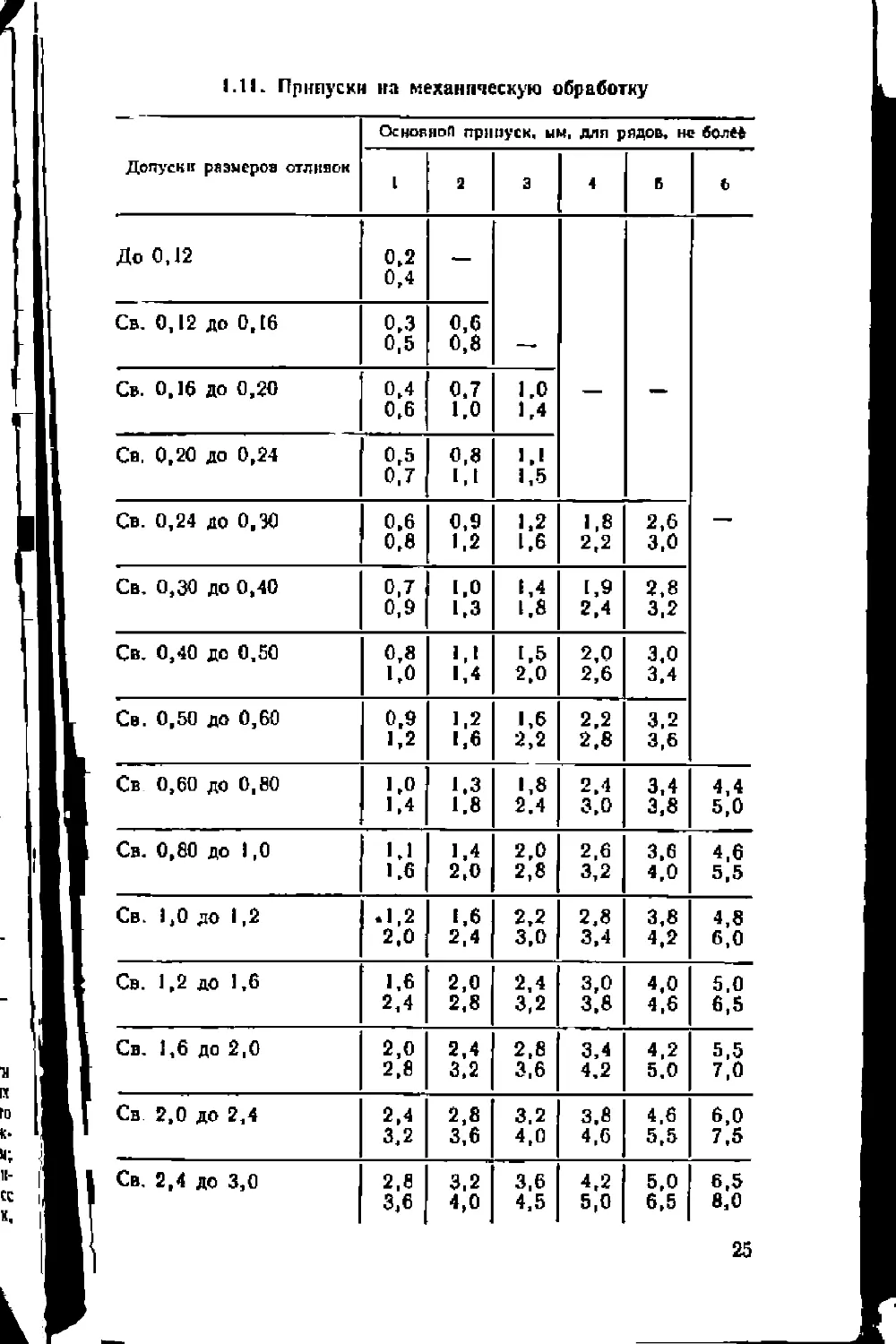

Припуски (на сторону) па механическую обработку уста¬

навливают в зависимости от допусков размеров отливки диф¬

ференцированно для каждого элемента. Класс точности масс

соответствует классу точности отливки.

Классы точности отливок и а размеры и массу, размер при¬

пуска на механическую обработку зависят от способа литья,

наибольших габаритных размеров отливка, вида сплава к допуска

линейных размеров отлнвкн, Этн показатели определяют (to

табл. 1.10—1.12.

23

SSSS, Д"'"!

’ ——’ Tim истолля и сплпгя

Способ литья

Литье под давлением

в металлические формы

Н пибол ь-

IUI! И

гвбаркт-

ныП рее-

мср от-

ЛНПКК.

ым

До 100

цветные

с темпе-

рат}port

плавле¬

ния ниже

700 °С

цветные

с текпера-

rvpofl

ллаиленнл

выше

700 "С.

серы И

чугун

ковкий,

высоко¬

прочный

и легиро¬

ванный

чугун,

ствль

Классы точности размеров и

пасс отливок н ряды припусков

Св. 100

Литье в керамические

формы и по выплавляе¬

мым и выжигаемым мо¬

делям

До 100

Св. 100

3—6

3-6

1

•1—7т

4—7т

5т—7

I

3—6

4—7

1—2

•1—7г

1—2

5т—7

1—2

5т—7

1—2

5-8

1—2

Литье в кокиль и под

низким давлением в ме¬

таллические формы без

н с песчаными стерж¬

нями, литье в песчаные

формы, отверждаемые в

контакте с оснасткой

До 100

4—9

1—2

5т—10

1—3

5—11т

1—3

Св. 100

до 630

5т—10

1—3

5—11т

1—3

6—11

2—4

Св. 630

5—11т

1—3

6—И

2—4

7т—12

2—5

Лнтье в песчаные фор¬

мы, отверждаемые вне

контакта с оснасткой,

центробежное, в сырые

и сухие песчано-глинис¬

тые формы

До 630

6—11

2—4

7т—12

2—4

Св. 630

до 4000

Св. 4000

7—12

2—4

8-13т

3—5

8—13т

3—5

7—13т

2—5

9т—13

3-6

9т—13

3—6

9—М

4—6

Примечание. В числителе указаны классы точност

” масс> в эна ме и ателе—ряды п р и пусков Меньшие и

автоматной °СЯТСЯ К ПР0СТЬ1М отливкам и условиям массовт

ным мял1оР аНгН0Г° пРоиэв°Д«ва; ббльшие значения-к слом

Л И нилипидуальио изготовленным отливк»

ЗИВОВЯННПГП м И«г'аМ средией СЛОЖНОСТИ н условиям мех*Ю

следует лпинмиять ™Г° пР°'ТЗБ°яства. Классы точности м«

р соответствующими классам точности отлнвой

24

1.11. Припуски на механическую обработку

ОсденшоЛ припуск, нм. дли рядов, не более

Допуск и размеров отливок

1

а

э

4

в

6

До 0.12

0,2

0,4

—

Св. 0,12 до 0,16

0,3

0,5

0,6

0,8

Св. 0.16 до 0,20

0,4

0,6

0,7

1,0

1.0

1,4

—

—

Ся, 0.20 до 0,24

0,5

0,7

0,8

1,1

1.1

1,5

Св. 0,24 до 0.30

0.6

0,8

0,9

1.2

1.2

1.6

1.8

2.2

2,6

3,0

—

Св. 0,ЭО до 0,40

0,7

0,9

1.0

1.3

1.4

1.8

1.9

2.4

2,8

3,2

Св. 0,40 до 0,50

0,8

1,0

1.1

1,4

1.5

2.0

2.0

2,6

3,0

3,4

Св. 0,50 до 0,60

0,9

1,2

1.2

1,6

1.6

2,2

2.2

2,8

3.2

3,6

Св 0,60 до 0,80

1,0

1,4

1.3

1.8

•.8

2.4

2.4

3.0

3,4

3,8

4,4

5,0

Св. 0,80 до 1,0

1.1

1.6

1.4

2,0

2.0

2,8

2,6

3,2

3.6

4,0

4,6

5,5

Св. 1,0 до 1,2

.1,2

2,0

1.6

2.4

2,2

3.0

2,8

3,4

3,8

4,2

4,8

6,0

Св. 1,2 до 1,6

1,6

2,4

2,0

2.8

2.4

3,2

3,0

3.8

4.0

4.6

5,0

6,5

Св. 1,6 до 2,0

2,0

2,8

2,4

3,2

2,8

3.6

3,4

4,2

4,2

5,0

5,5

7.0

Св 2,0 до 2,4

2,4

3,2

2,8

3,6

3.2

4.0

3.8

4,6

4.6

5,5

6,0

7,5

Св, 2,4 до 3,0

2.8

3,6

3,2

4,0

3,6

4,5

4,2

5,0

5,0

6,5

6.5

8,0

25

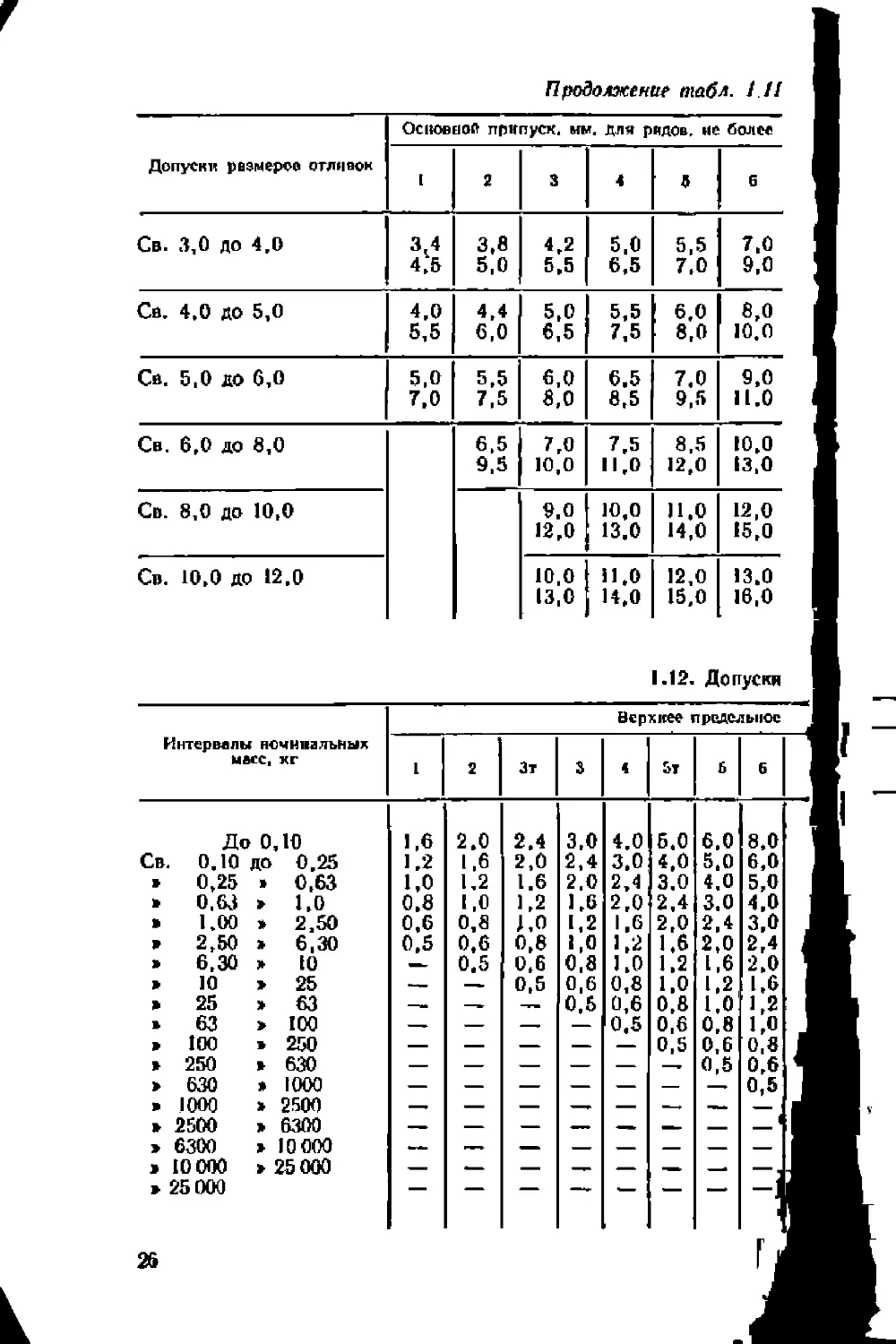

Продолжение табл. 1.II

Ос нов ei oft припуск, мм. дли рядов. tie более

Допуски размеров отливок

[

2

3

4

6

Св. 3,0 до 4,0

V

4.5

3,8

5,0

4,2

5.5

5,0

6,5

5,5

7.0

7.0

9.0

Сй. 4.0 ДО 5,0

4,0

5,5

4,4

6,0

5,0

6,5

5.5

7.5

6.0

8,0

8,0

10,0

Сй. 5,0 ДО 6,0

5.0

7.0

5.5

7.5

6,0

8,0

6.5

8.5

7.0

9,5

9.0

П.О

Св. 6,0 до 8,0

6.5

9.5

7,0

10,0

7,5

11,0

8.5

12,0

10,0

13,0

Св. 8,0 до 10,0

9.0

12.0

10,0

13.0

J1.0

14,0

12,0

15,0

Св. 10,0 до 12,0

10,0

13,0

11,0

14,0

12,0

15,0

13.0

16.0

1.12. Допуски

Верхнее предельное

Интервалы поминальных

масс, кг

1

I

Зт

3

4

Ьт

Б

6

До 0,10

1,6

2.0

2.4

3,0

4.0

5,0

6.0

8,0

Св. 0,10 до

0.25

1.2

1,6

2,0

2,4

3.0

4.0

5.0

6,0

> 0,25 »

0,63

1.0

1,2

1.6

2.0

2.4

3.0

4.0

5,0

> 0,63 »

1.0

0.8

1,0

1,2

1,6

2,0

2.4

3.0

4.0

а 1,00 *

2,50

0.6

0,8

1,0

1,2

1.6

2,0

2.4

3,0

> 2,50 »

6,30

0.5

0,6

0,8

1,0

1.2

1.6

2,0

2,4

> 6,30 it

10

—

0.5

0,6

0,8

1.0

1.2

1,6

2.0

> 10 >

25

—

—

0,5

0,6

0,8

1.0

1.2

1,6

> 25 »

63

—

—

0.5

0.6

0.8

1.0

1,2

> 63 »

100

—

—

—

0.5

0,6

0.8

1,0

> 100 *

250

0,5

0,6

0,8

> 250 »

630

г

0,5

0,6

» 630 »

1000

0,5

> 1000 »

2500

» 2500 »

6300

1

> 6300 >

10 000

—

—

—

> 10 000 »

25 000

> 25 000

Г

Продолжение табл. 1.11

ОгноркоП припуск, ни, для рядов, не более

Допуски рааыеров отливок

1

Е

3

4

Б

е

Св. 12,0 до 16,0

13.0

15.0

14.0

16.0

15.0

17.0

16,0

19,0

Св. 16,0 до 20,0

16,0

20,0

18,0

21,0

19.0

22.0

Св. 20,0 до 24,0

—

20,0

23,0

21,0

24,0

22,0

25,0

Св. 24,0 до 30,0

26.0

29,0

27.0

30.0

Св. 30,0 до 40,0

34.0

37.0

Св. 40,0 до 50,0

42,0

Св. 50,0 до 60,0

50,0

по массе

отклонение массы, %, для классов точности массы отливки

7т

7

е

9т

9

10

11т

11

17

13т

13

14

1Б

16

10.0

12,0

16,0

20,0

8,0

10,0

12,0

16,0

20,0

6,0

8,0

10,0

12,0

16,0

20,0

5.0

6,0

8,0

10,0

12,0

16,0

20,0

—

—

—

—

—

—

—

4.0

5,0

6,0

8,0

10,0

12,0

16,0

20,0

3.0

4,0

5,0

6.0

8,0

10,0

12,0

16.0

20,0

2,4

3,0

4,0

5.0

6,0

8,0

10,0

12,0

16,0

20,0

—

—

—

—

2,0

2,4

3,0

4,0

5,0

6,0

8,0

10,0

12,0

16,0

20,0

—

—

—

1.6

2,0

2,4

3,0

4,0

5,0

6,0

8.0

10,0

12,0

16,0

20,0

—

—

1,2

1,6

2,0

2,4

3,0

4,0

5,0

6,0

8,0

10,0

12,0

16.0

20,0

—

1,0

1,2

1,6

2,0

2,4

3,0

4,0

5.0

6,0

6,0

10,0

12,0

16,0

20,0

0.8

1,0

1,2

1,6

2.0

2,4

3,0

4,0

5,0

6,0

8,0

10,0

12,0

16,0

0,6

0,8

1.0

1,2

1,6

2,0

2,4

3,0

4,0

5,0

6,0

8.0

10,0

12,0

0,5

0,6

0,8

1,0

1.2

1.6

2,0

2.4

3,0

4,0

5,0

6/'

8,0

10,0

0,5

0,6

0,8

1,0

1,2

1,6

2,0

2,4

3,0

4,0

5,0

6,0

8,0

.

0,5

0,6

0,8

1.0

1,2

1,6

2,0

2,4

3,0

4,0

5.0

6.0

0,5

0,6

0,8

1,0

1.2

1.6

2,0

2.4

3,0

4,0

5.0

*—

—

0.5

0.6

0,8

1.0

1.2

1,6

2.0

2,4

S.0

4Д1

27

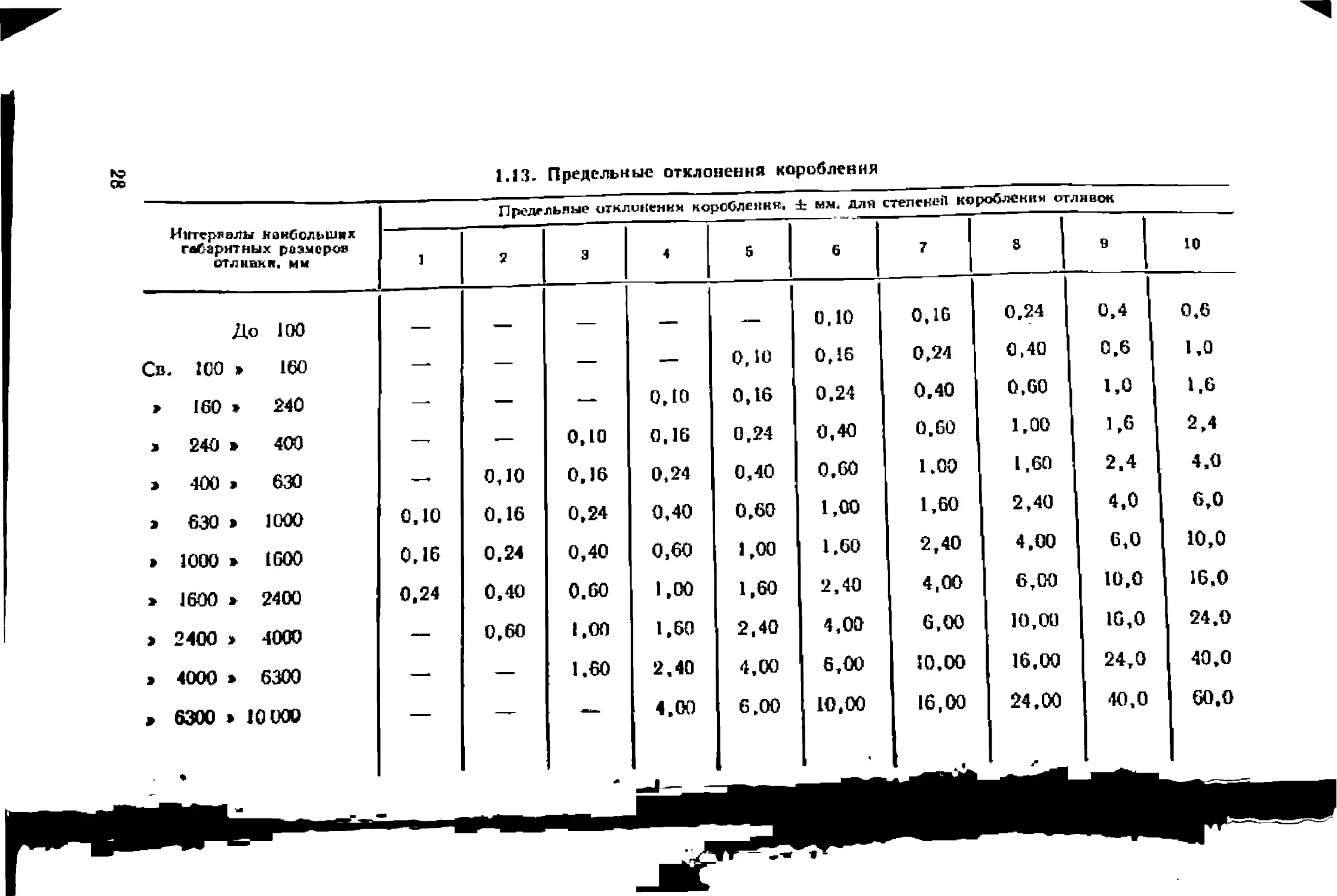

1.13. Предельные отклонения коробления

Интервалы наибольших

габаритных раэборов

отлнвкн. мм

Предельные отклонении коробления. ± мм. дли степеней коробления отливок

До 100

—

1

0,10

0,16

Св. 100 »

160

о.ю

0,16

0,24

* 160 *

240

—■

—

-—-

0,10

0,16

0,24

0.40

» 240 *

400

—-

—

0,10

0,16

0,24

0,40

0.60

> 400 »

630

—

0,10

0,16

0,24

0,40

0.60

1.00

> 630 >

1000

0,10

0,16

0,24

0,40

0,60

1,00

1,60

> 1000 »

1600

0.16

0,24

0,40

0,60

1,00

1.60

2,40

> 1600 »

2400

0,24

0,40

0.60

1,00

1,60

2,40

4,00

> 2400 >

4000

—

0,60

1,00

1,60

2,40

4,00

6,00

> 4000 *

6300

—

—

1.60

2.40

4,00

6,00

10,00

» 6ЭОО >

10000

—

—-

4,00

6,00

10,00

16,00

. «

0,24

0,40

0,00

1,00

1,60

2,40

4.00

6.00

10,00

16,00

24.00

0,4

0.6

1,0

1,6

2.4

4.0

6.0

10,0

10,0

24т0

40,0

ГОСТ 26645— Б5 предусматривает также возможные короб¬

ления отливок при их изготовлении. Предельное отклонение

коробления в зависимости от габаритных размеров устанавли¬

вают по табл. 1.13.

В табл. 1.14 приведен пример назначения припуска на ме¬

ханическую обработку.

1.14- Назначение припуска на механическую обработку

Характеристика отливка

Графическое изображение

Отливка из серого чугуна;

литье в песчаные формы; габа¬

ритный размер—650 мм; единич¬

ное изготовление; простая по фор¬

ме. Устанавливается Ю-А класс

точности, 2-й ряд припуска на

механообработку, равный 4 мы

esc

ш

<1.

В технических условиях чертежа литой заготовки указы¬

вают классы точности размеров, классы точности массы,степень

коробления н ряд припусков на механическую обработку, на.

пример отливку 7-го класса точности размеров, 6-го класса точ¬

ности массы, 5-й степени короблеякя и 5*го ряда припусков на

механическую обработку, обозначают так: точность оттени

7-6-5-5 ГОСТ 26645—85. Допускается не указывать степень ко¬

робления и ряд припусков на механическую обработку.

Для верхних частей отливок предусматривают большой

припуск на механическую обработку, так как при заполнении

формы расплавом неметаллические включения всплывают (как

наиболее легкие) вверх н кониептрнруются в слое металла,

который удаляют при механической обработке отливок.

17. Лнтнмковвя система

Литниковой системой называют совокупность эле¬

ментов литейкой формы в виде каналов и полостей, предназна¬

ченных для подвода расплава в форму, ее заполнения и литания

отливки при затвердевании. Литниковая система состоит из

следующих основных элементов:

литниковой чаши, предназначенной для приема рас¬

плавленного металла (расплава) и подачи сто в полость формы;

стояка—вертикального нли наклонного канала, служа¬

щего для подачи расплава в другие элементы (кроме чаши)

29

1,15. Типы литянковых систем

Графическое изображение

Особснвостп п стрингерное

назначение

Гормзонтальн а я

Состоит нэ чаши /,

стояка 2, шлакоулови¬

теля ■?, расположенных

в горизонтальной плос¬

кости разъема формы.

Возможно применение

прибылей, не связанных

непосредственно с пита¬

телями 4. Применяют

при изготовлении широ¬

кой номенклатуры отли¬

вок из веек сплавов,

отливок разнообразной

сложности и массы, не

имеющих термических

узлов

Го р и во к т а л bn ые с элементами торможения

и питания

В отличие от преды¬

дущего типа эта литни¬

ковая система имеет до¬

полнительные элементы

(см. эскиз), увеличиваю¬

щие гидравлическое со¬

противление и улучша¬

ющие отделение шлака

от других неметалличе¬

ских включений. К ним

относятся центробежная

бобышка /. сетки (крем-

пнйорганнчеекке, кера¬

мические н др.), перего¬

родки и дросселя. При¬

меняют. как правило,

при изготовлении мел¬

ких и средних, а также

ответственных по назна¬

чению отливок, не име¬

ющих термических узлов

Отличительной особен¬

ностью горизонтальной

литниковой системы с

питающими элементами

(на эскизе не изображе¬

на) является наличие

питающей бобышки. Рас¬

плав, находящийся в

Продолжение табл. 1.J6

Графическое нвббрлжсиие

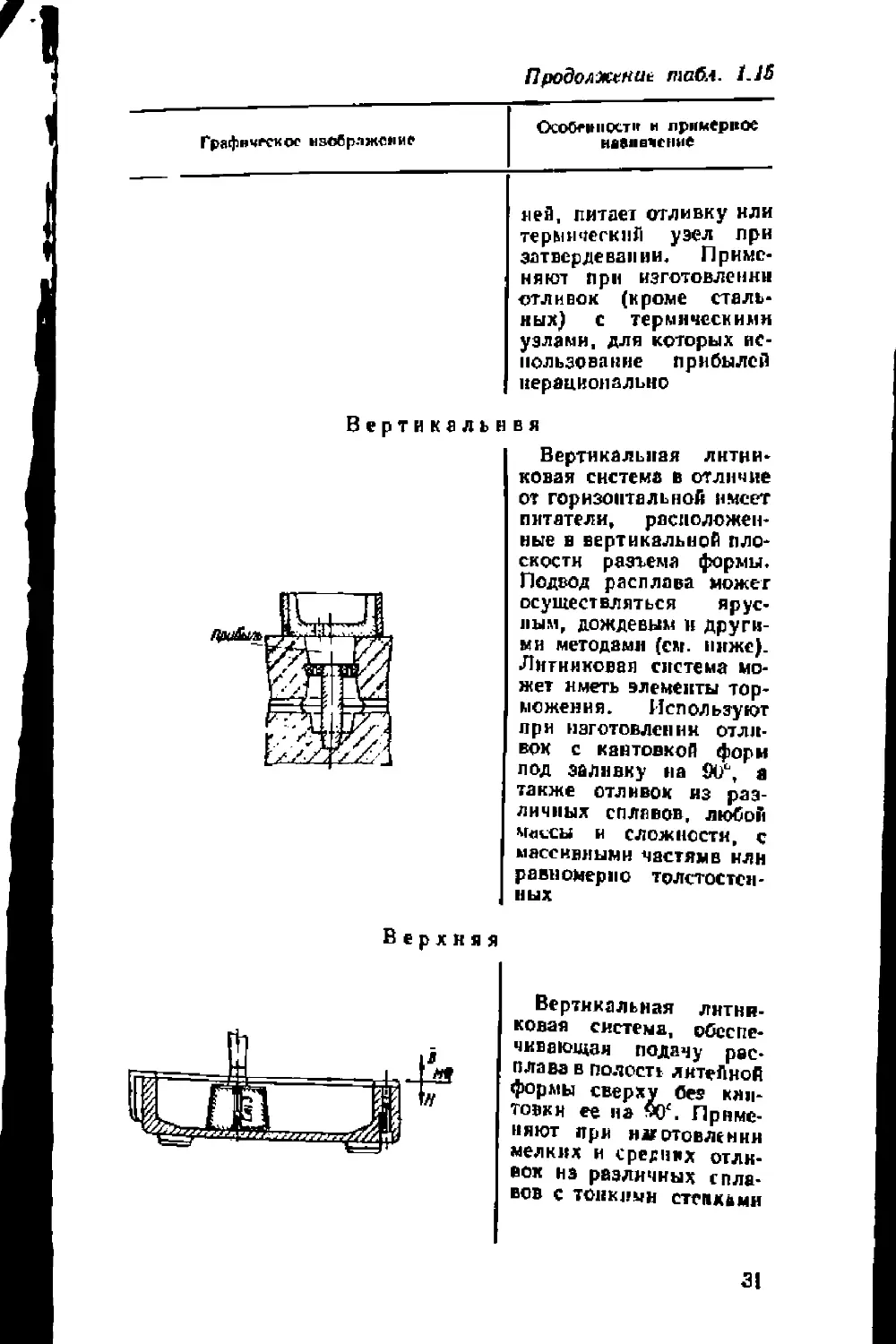

Вертикал

В е р х н я

Особенности и примерное

назначение

)1г9, питает отливку или

терыичегкий узел при

затвердевании. Приме¬

няют при изготовленни

отливок (кроме Стали¬

ных) с термическими

узлами, для которых ис¬

пользование прибылей

нерационально

и в я

Вертикальная литни¬

ковая система в отличие

от горизонтальной имеет

питатели, расположен¬

ные в вертикальной пло¬

скости разгема формы.

Подвод расплава можег

осуществляться ярус¬

ным, дождевым и други¬

ми методами (см. ниже).

Литниковая система мо¬

жет иметь элементы тор¬

можения. Используют

при изготовлении ОТЛИ¬

ВОК с кантовкой форм

под заливку на 90“, а

также отливок из раз¬

личных сплавов, любой

М«еСЫ и сложности, с

массивными частямв нлн

равномерно толстостен¬

ных

Вертикальная лнтнь

ковая система, обссгн

чкяающан подачу рас

плава в полость лнтейио

формы сверху без кип

товкн ее на «о4. Приме

няют при наготовленн

мелких и средних отли

вок из различных спла

ВОВ с тонкими СТГПКйМ!

31

Продолжение табл. f.IS

Графичеекое изображение

Особенности и примерное

назначение

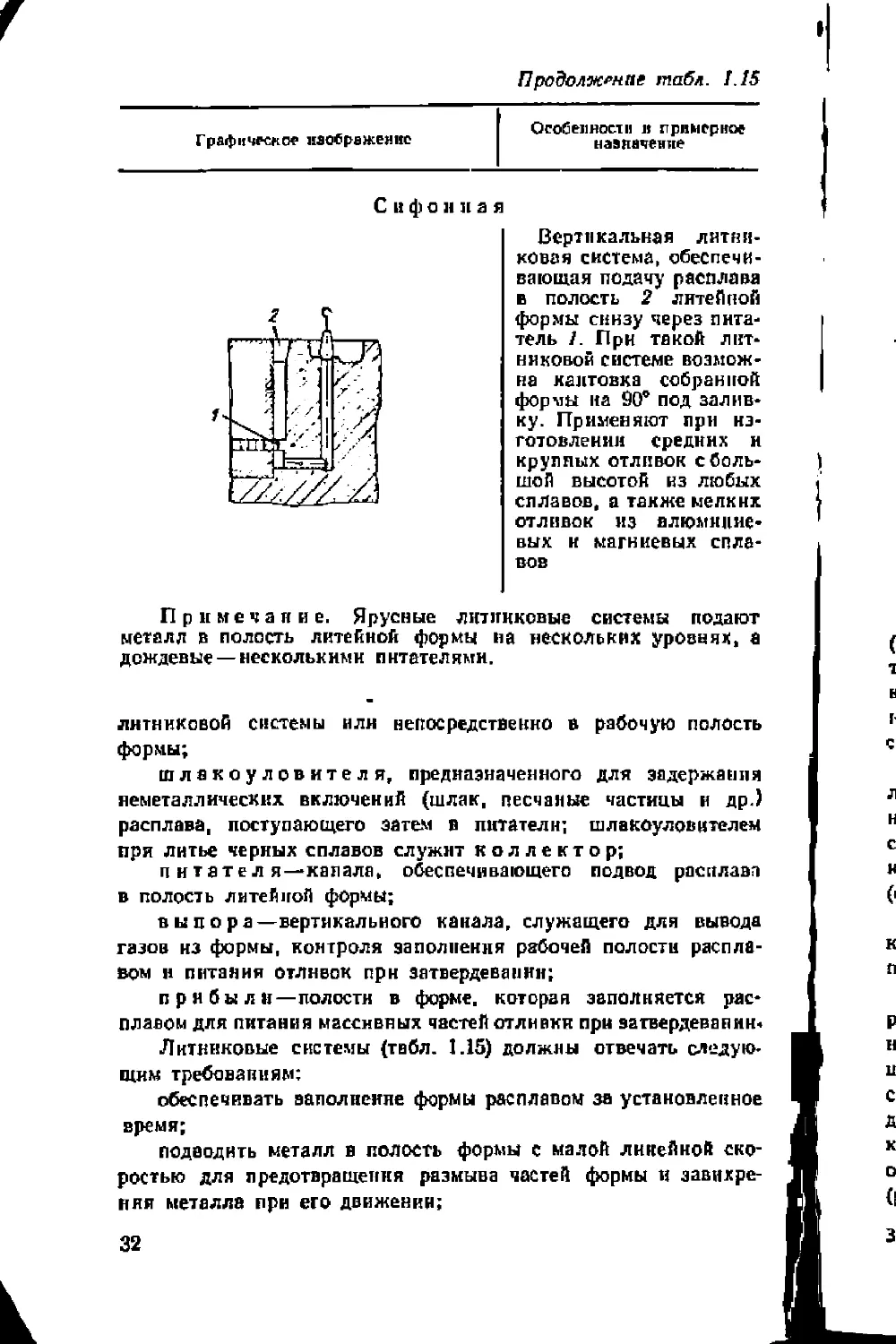

Сифонная

Вертикальная литни¬

ковая система, обеспечи¬

вающая подачу расплава

в полость 2 литейной

формы снизу через пита¬

тель 1. При такой лит¬

никовой системе возмож¬

на кантовка собранной

формы на 90° под залив¬

ку. Применяют при из¬

готовлении средних н

крупных отливок с боль¬

шой высотой из любых

сплавов, а также мелких

отливок из алюминие¬

вых и магниевых спла¬

вов

Примечание. Ярусные литниковые системы подают

металл в полость литейной формы на нескольких уровнях, а

дождевые — несколькими питателями.

литниковой системы или непосредственно в рабочую полость

формы;

шлакоуловителя, предназначенного для задержания

неметаллических включений (шлак, песчаные частицы и др.)

расплава, поступающего затем в питатели; шлакоуловителем

при литье черных сплавов служит коллектор;

п и тате л я—капала, обеспечивающего подвод расплава

в полость литейной формы;

выпора—вертикального канала, служащего для вывода

газов из формы, контроля заполнения рабочей полости распла¬

вом и питания отливок при затвердевании;

прибыли—полости в форме, которая заполняется рас*

плавом для питания массивных частей отливки при затвердевании*

Литниковые системы (табл. 1.15) должны отвечать следую¬

щим требованиям:

обеспечивать заполнение формы расплавом за установленное

время;

подводить металл в полость формы с малой линейной ско¬

ростью для предотвращения размыва частей формы и завихре¬

ния металла при его движении;

32

препитствовать засасыванию воздуха в стояк потоком рас.

плава при его заливке в литниковую чашу, задерживать шлак

и другие неметаллические включения; создавать оптимальный

тепловой режим формы и обеспечивать получение качественных

отливок (плотных, без трещин, пригара, ужнмнн и т.п.);

обеспечивать удобство формовки;

иметь чашу, питатели и другие элементы минимально до¬

пустимых размеров;

легко отделяться от отливки без ее повреждения.

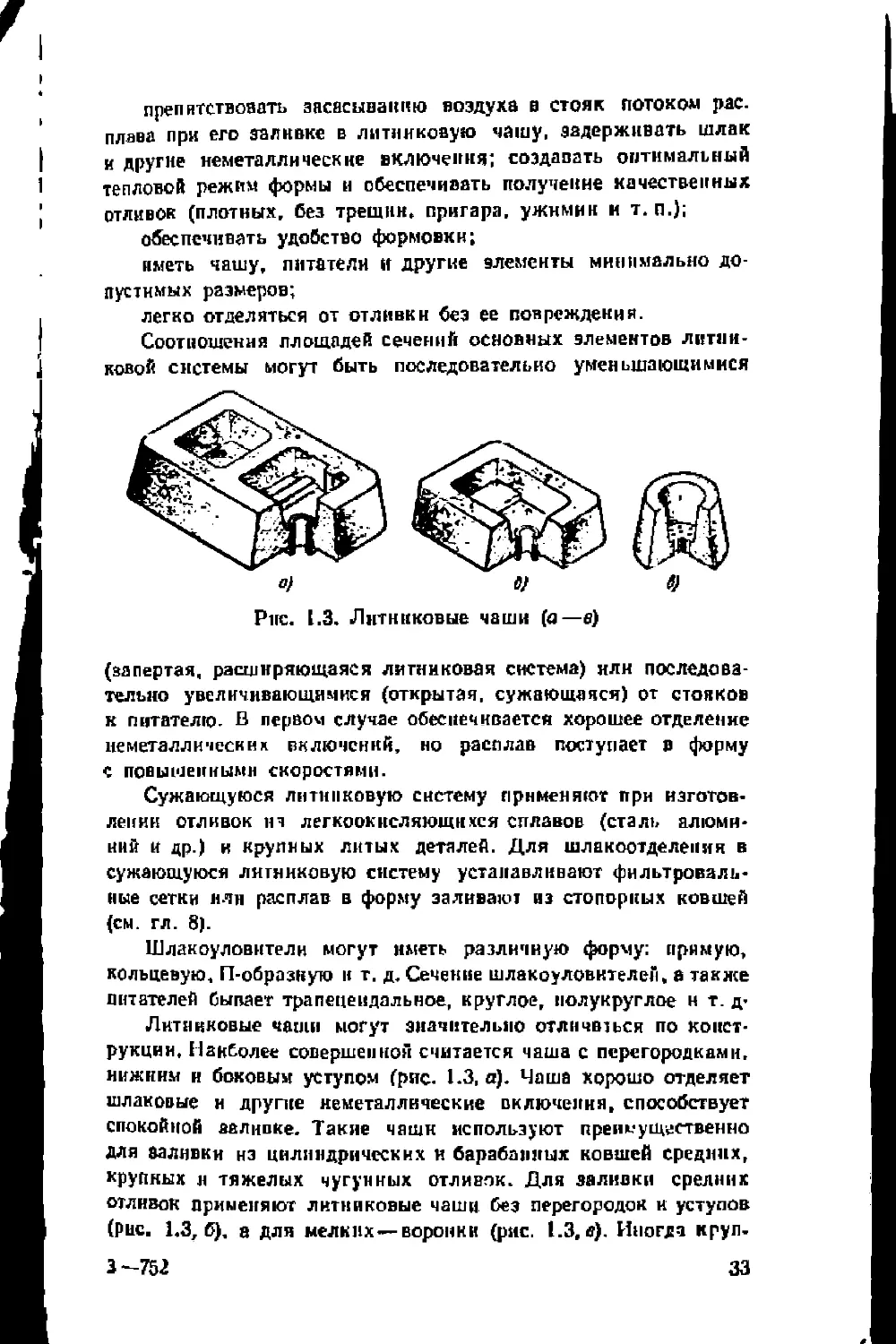

Соотношения площадей сечений основных элементов литни¬

ковой системы могут быть последовательно уменьшающимися

о} 6)

Рис. L.3. Литниковые чаши (о—в)

(запертая, расширяющаяся литниковая система) или последова¬

тельно увеличивающимися (открытая, сужающаяся) от стояков

к питателю. В первом случае обеспечивается хорошее отделение

неметаллических включений, но расплав поступает в форму

с повышенными скоростями.

Сужающуюся литниковую систему применяют при изготов¬

лении отливок из легкоокисляющнхся сплавов (сталь алюми¬

ний и др.) и крупных литых деталей. Для шлакоотделеиия в

сужающуюся литниковую систему устанавливают фильтроваль¬

ные сетки или расплав в форму заливают из стопорных ковшей

(см. гл. 8).

Шлакоуловители могут иметь различную форму: прямую,

кольцевую, П-образнуто и т. д. Сечение шлакоуловителей, а также

витателей быпает трапецеидальное, круглое, полукруглое н т. д-

Литниковые чаши могут значительно отличаться во конст¬

рукции, Наиболее совершенной считается чаша с перегородками,

нижним и боковым уступом (рис. 1.3, а). Чаша хорошо отделяет

шлаковые н другие неметаллические включения, способствует

спокойной ааливке. Такие чашк используют преимущественно

для заливки из цилиндрических и барабанных ковшей средних,

крупных и тяжелых чугунных отливок. Для заливки средних

отливок применяют литниковые чаши без перегородок и уступов

(Рис. 1.3,6), а для мелких—воронки (рис. 1.3, е). Иногда круп.

3-752

33

!Ше в очень крутые с

более литниковых чаш. Пр унифицированных стерж-

ходы предпочтительно выполнять из улич*

невых элементов или керамики.

1 8. Расчет лмтшжовых систем

Расчет литниковых систем основан на припеке-

™»™лро«ш.»«»ш «»««»«. Т.» «к жидллЯ ~

является идеальной жид»

костью, о форма газопро¬

ницаема, дополнительно

используют опытно-экс¬

периментальные данные.

Примерный расчет лит¬

никовой системы для чу-

гунных и стальных, о

также из сплавов тяже¬

лых к цветных металлов

различных весовых

групп выполняют в та¬

кой последовательности:

I. Определяют время

заполнения полости фор¬

мы респлавомт=2а)^6С,

с; в—средняя толщина

б иг tff йб 09

Рис. 1.4. Схема диаграммы для оп¬

ределения удельной скорости залив¬

ки

где т—продолжительность заливки,

стенки, мм; С—масса отливки, кг.

2. Вычисляют средний секундный расход металла в литни¬

ковой системе (кг/с) Gcp- H = G/t.

3. Находят секундный расход с учетом истечения металла

под затопленный уровень (кг/с) Gc.B = Gcp-ll/(, где /(—попра¬

вочный коэффициент на начальный расход металла (выбирают

во диаграмме рис. 1.4).

4. Определяют площадь наименьшего сечения элемента лнт-

10ПП6

ннковой системы 2FB=— fr."... , гда у—плотность металла,

уру z*yolп

г/см®; р—коэффициент сопротивления литниковой системы н

формьг, равный 0.2—0,6 (при установке сетки для дросселя

р-0,2 + 0,3; в остальных случаях р«=0.4 ц-О.Б); W—напор,

см (расстояние от места подвода расплава до его уровня в лиг’

ннковой чаше), Н~Н0+Ни где tf0-высота опокн над рази*

Mow литейной формы, см; Ht-высота уровня металла в лнтм

новой чаше, ем.

5. Объем литппкопой чаши определяют из расчета 2—6-крат¬

ного секундного расхода металла (G,

34

6. Площадь сечения стояка определяют из условия обеспе¬

чения положительного давления о лимитирующем сечении:

feT_B^Sf,y^ . где FCT.„-площадь верхнего сечения

стояка см2; Fa— площадь лимитирующего сечения, см4. Площадь

нижнего сечения стояка должна быть не меньше суммарной

площади лимитирующего сечения Fст.

7. Для выполнения расширяющейся литниковой системы

необходимо, чтобы соотношение F„ia:Fmx:F ci было равно

1,0:1,0-1,2. При расчете шлакоуловителей, которые используют

не только дли отделения шлака, но н для подвода расплава,

подпитывающего массивные элементы отливки, соотношение

элементов литниковой системы может быть равно 1,0:{1,3-н1,5): 1,2.

При изготовлении отливок из алюминиевых и магниевых

сплавов преимущественно используют расширяющиеся литни¬

ковые системы, обеспечивающие минимальные линейные скорости

расплава на выходе из питателей. Соотношение элементов лит¬

никовой системы в этом случае равно (3-~6):(1,5т-3);1. Чтобы

предотвратить подсос воздуха и обеспечить лучшую заполияе-

мость при заливке высоких форм, применяют по возможности

многоярусные и щелевые литниковые системы. Пример выбора

конструкции литниковой системы для отливок из магниевых

сплавов приведен в табл. 1.L6.

1.16. Выбор конструкции литниковой системы для отливок

из магниевых сплавов

Особенности

магниевых сплавов

Основные технологические

требования

Рекомендуемая

конструкция

лнткккобоК системы

Повышенная

склонность к окис-

ляемостн в расп¬

лавленном состоя¬

нии. Низкое теп¬

лосодержание I!

малое статическое

давление расплав¬

ленного металла.

Повышенная ли¬

тейная усадка

сплавов, легиро¬

ванных цнрконн-

Отливка в форме долж¬

на располагаться с уче¬

том обеспечения направ¬

ленной кристаллизации.

Массивные части долж¬

ны размещаться над ме¬

нее массивными. Стенки

с большой поверхностью

следует располагать вер¬

тикально, а подвергаемые

механической обработ¬

ке—вверху относитель¬

но направления заливки

Для мелких и

средних отлнвок—

нижняя; для сред¬

них тонкостенных

отлнвок —верти-

калыю-щелевая;

для крупных отли¬

вок—вертикаль-

по- щелевая или

комбинированная

литниковые систе¬

мы

Примечание. При изготовлении отливок, имеющих

ысоту более 200 мм, рекомендуется применять змееобразные

ниякц.

1.17. Удельная скорость заливки

Сплав

Удельная скорость вмиакп *у и кгДсм'О

1-5

2-3

3-4

4-5

Б-6

б

0,75

0,70

0,65

0,85

0,75

0,60

0,95

0,80

0,65

1,05

0,9'.'

0,70

1.15

0,95

0,75

0,60

0,45

0,55

0.60

0,65

0,70

Чугун

Сталь

Медные сплавы (кроме

алюминиевой бронзы)

Алюминиевая бронза

Алюминиевые сплавы

0,55

0,60

0,35

0,30

0,25

0,65

0.65

0,45

0,40

0,35

Ппимечание. Значения скорости эалнвкн приведены

для сыры* форм. Для сухих форм нх увеличивают в 1.3 раза.

Для проверок расчетов в табл. 1.17 приведены ориентиро¬

вочные значения удельной скорости заливки отливок из раз¬

личных сплавов. Правильность расчета литниковой системы

проверяют сопоставлением фактической скорости заливки с

удельной скоростью. При их несоответствии проводят корректи¬

ровку сечений элементов литниковой системы.

Для уменьшения скорости заполнения формы, а также ча¬

стичного задержания неметаллических включений во многих

случаях применяют металлические сетки из листового железа

толщиной 0,3—0,5 мм или нз кремнийорганнческой ткани, уста¬

навливаемые под стояк.

1.9. Прибыли

Для питания массивных частей при затвердевании кроме

бобышек используют прибыли. Их применяют при изготовлении

отливок на высокопрочных, высоколегированных чугуиов, ста¬

лей, а также цветных сплавов, склонных к образованию уса¬

дочных дефектов. Отливки из серого чугуна отливают с прибы¬

лями, если литые детали имеют толстостенпые сечения или места,

которые нельзя подпитать с помощью питающих бобышек.

Размеры прибылей определяют по формулам, графикам или

еаводским стандартам с учетом того, что прибыль должна за¬

твердевать после теплового узла, который она питает. Размеры

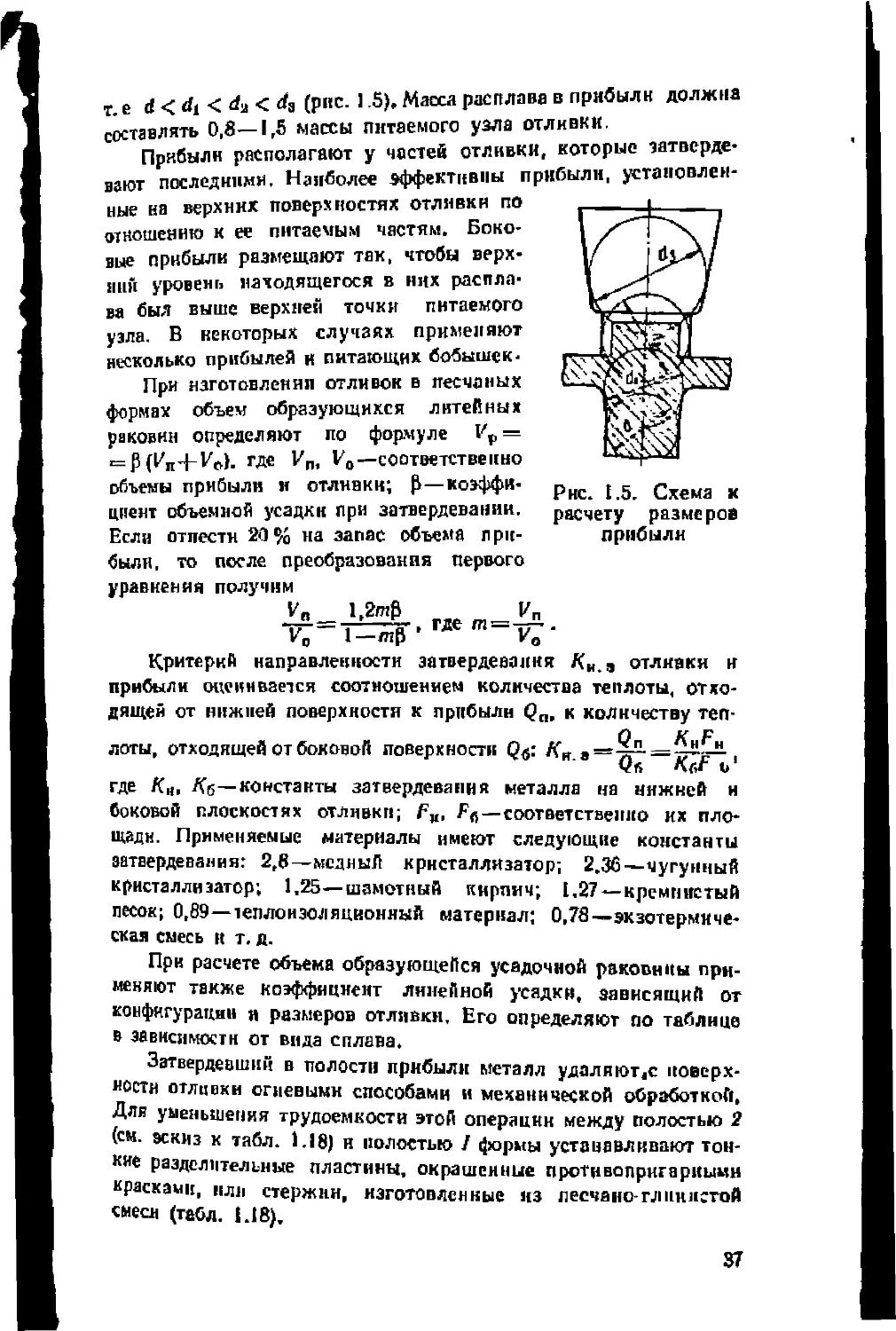

верхних прибылей находят методом построения вписанных ок¬

ружностей. В подпитываемый узел вписывают окружность дна-

напРавленню к "Рибыли назначают припуск»

так, чтобы «^расположенный диаметр был больше нижнего,

Э6

Рнс. 1.5. Схема х

расчету размеров

прибыли

т. е d < dt < d* < da (рис. 1.5), Масса расплава в прибыли должна

составлять 0,8—1,5 массы питаемого узла отливки.

Прибыли располагают у частей отливки, которые затверде¬

вают последними. Наиболее эффективны прибыли, установлен¬

ные на верхних поверхностях отливкн по

отношению к ее питаемым частям. Боко¬

вые прибыли размещают так, чтобы верх¬

ний уровень находящегося в них распла¬

ва был выше верхней точки питаемого

узла. В некоторых случаях применяют

несколько прибылей и питающих бобышек -

При изготовлении отливок в песчаных

формах объем образующихся литейных

раковин определяют по формуле Vv —

^PC^n-f Vo), где ^п. V0—соответственно

объемы прибыли и отливки; Р—коэффи¬

циент объемной усадки при затвердевании.

Если отнести 20% на запас объема при¬

были, то после преобразования первого

уравнения получим

1.2mg r№m_l/n

V„ ~ 1 — тР ’ Л V0 '

Критерий направленности затвердевания /(„. э отливки и

прибыли оценивается соотношением количества теплоты, отхо¬

дящей от нижней поверхности к прибыли Qn, к количеству теп-

0 К F

лоты, отходящей от боковой поверхности Ки e=^. = ^liLJ!.

Vfi Лг,г о

где Кй, Лб—константы затвердевания металла на нижней н

боковой плоскостях отливки; Рц, Ffi—соответственно их пло¬

щади. Применяемые материалы имеют следующие константы

затвердевания: 2,8—медный кристаллизатор; 2.36—чугунный

кристаллизатор; 1.25—шамотный кирпич; 1,27 —кремнистый

песок; 0,89—топлоизоляционный материал; 0,78—экзотермиче¬

ская смесь и т. д.

При расчете объема образующейся усадочной раковины при¬

меняют также коэффициент линейной усадки, зависящий от

конфигурации и размеров отливкн. Его определяют по таблице

в зависимости от вида сплава.

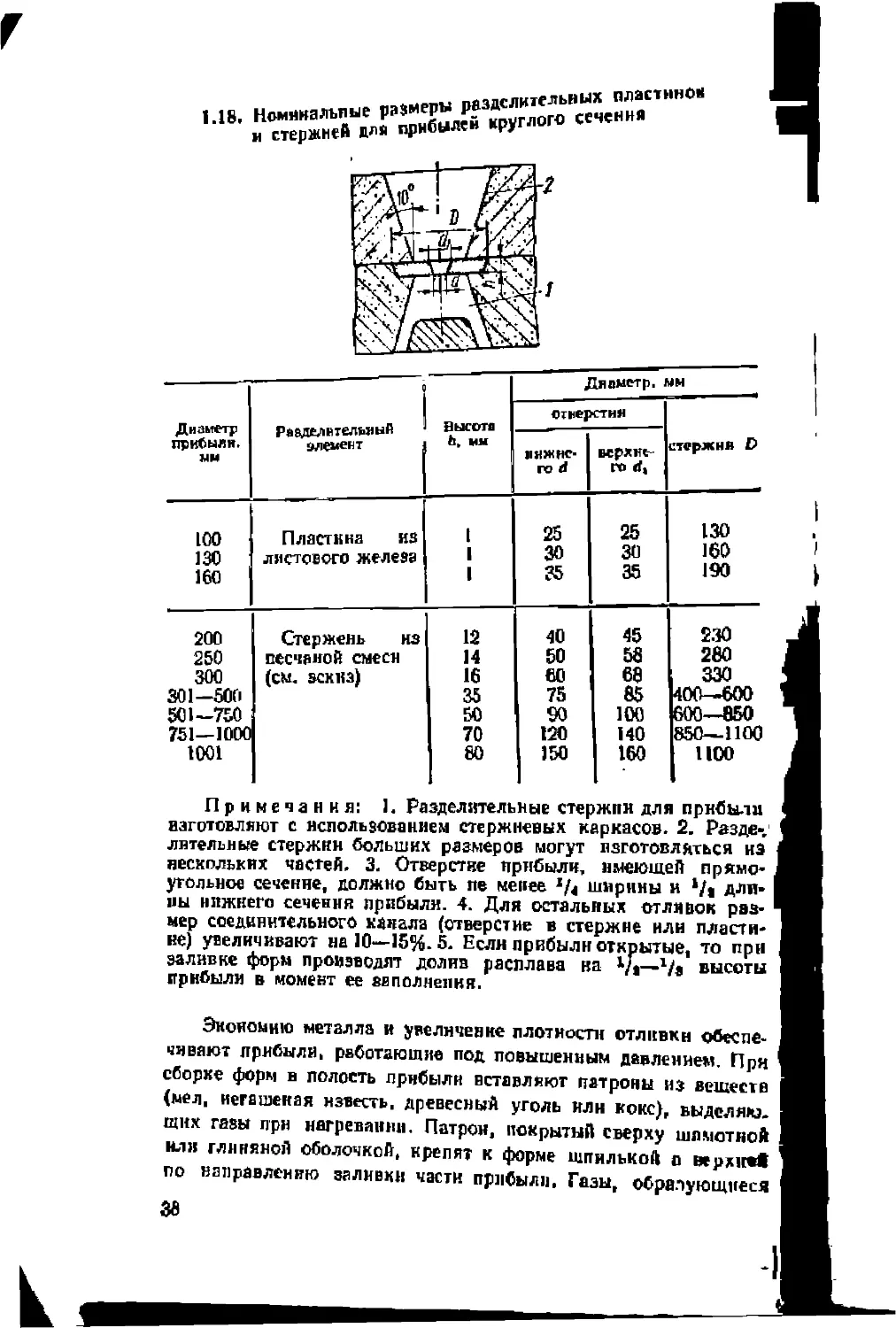

Затвердевший в полости прибыли металл удаляк>т,с поверх¬

ности отливки огневыми способами и механической обработкой,

Для уменьшения трудоемкости этой операции между полостью 2

(см. эскиз к табл. 1.18) н полостью / формы устанавливают тон¬

кие разделительные пластины, окрашенные противопригарными

красками, или стержни, изготовленные из лесчаио-глинистой

смеси (табл. 1.18).

S7

1.18. Номинальные Рз8^цЛ^руглого'"сечения

и стержней для прибылен кругли.

-г

.

Диаметр, нм

РаадалвтельиыИ

элемент

Высота

Ь» мм

отнерстия

прибыли*

мм

нижне¬

го d

верхне¬

го d,

СТФрЖНА D

100

130

160

Пластина из

листового железа

i

1

1

25

30

35

25

30

35

130

160

190

200

250

300

301—500

501—750

751—1000

1001

Стержень из

песчаной смеси

(см. эскиз)

12

14

16

35

50

70

80

40

50

во

75

90

120

150

45

58

68

85

100

140

160

230

260

330

400—600

600—850

850—1100

1100

Примечания: 1. Разделительные стержни для прибыли

изготовляют с использованием стержневых каркасов. 2. Разде¬

лительные стержни больших размеров могут изготовляться нэ

нескольких частей. 3. Отверстие прибыли, имеющей прямо¬

угольное сечение, должно быть пе менее Ift ширины и */» дли¬

ны нижнего сечения прибыли. 4. Для остальных отливок раз¬

мер соединительного канала (отверстие в стержне или пласти¬

не) увеличивают на 10—15%. 5. Если прибыли открытые, то при

эалнвке форм производят долив расплава ва V.—1/* высоты

прибыли в момент ее авполления.

Экономию металла и увеличение плотности отлнвкн обеспе¬

чивают прибыли, работающие под повышенным давлением. При

сборке форм в полость прибыли вставляют патроны из веществ

(мел, негашеная известь, древесный уголь или кокс), выделяю,

щнх газы лрн нагревании. Патрон, покрытый сверху шамотной

нлн глиняной оболочкой, крепят к форме шпилькой о wpxint

по направлению заливки части прибыли. Газы, образующиеся

38

при нагреве патрона, создают давление над поверхностью рас¬

плава в прибыли, что повышает эффективность ес работы. При

этом достигается уменьшение расхода металла на питающие

системы в 2—3 раза. Повышенное давление можно создать также

подводом в полость прибыли сжатого воздуха к моменту окон¬

чания заливки.

Масса заряда патрона зависит от массы металла в ней. Так,

при массе прибыли 100 кг нужен заряд массой 2,5 кг, при 200 кг —

10 г, 400 кг—20 г.

Для повышения эффективной работы прибылей используют

•также теплоизолирующие и экзотермические смеси, позволяю¬

щие замедлить отвод теплоты от стенок и зеркала прибыли. При

изготовлении формы места установки прибылей футеруют ука¬

занными материалами или производят вставку стержней, изго¬

товленных из этих же смесей. Хорошая термоизоляция продле¬

вает затвердевание прибыли почти так же, как и экзотермические

материалы в аналогичных условиях формования отливки. Тепло¬

изолирующие смеси приготовляют с использованием асбеста,

кокса, высокоглнноземной ваты, а экзотермические—с примене¬

нием алюминиевого порошка.

1.10. Холодильники

Холодильниками называют металлические вставки,

которые устанавливают в литейную форму для ускорен ноге

охлаждения частей отливки. Холодильники, обладая большей

теплопроводностью и теплоем¬

костью, чем материал стенок

песчаных форм и стержней,

выравнивают скорость охлаж¬

дения в тонких и толстых час¬

тях отливки, а также создают

направленное затвердевание.

Различают холодильники на¬

ружные н внутренние (по от¬

ношению к отливке).

Наружные холодильники изготовляют нз чу гулов СЧ 18 i

СЧ 20, а в некоторых случаях-иэ стали. Внутренние холе

дильннкн чаще всего выполняют ит того же материала, что

отливки, для Обеспечения их полного расплавления в тел

ОТЛИВКИ.

Внутренне холодильники (рис. 1.6) устанавливают в трудно

упгых массивных частях; их объем составляет 8—12 061

металла в захолажииаемоы месте отливки.

Рис. 1.6. Внутренние холодило

ники (а, б)

39

1.11. Определение опте «ой цены отливок

Классификация отливок. В зависимости

требований, предъявляемых к литым детал^ общего.

симо от способа их изготовления деля Р

ответственного и особо ответственного назначена ' .

В зависимости от объема приемно-сдаточных нспытяш.й от

раслевымн стандартами предусмотрено деление отлн

вов цветных металлов на три группы.

К ! группе относят отливки, контроль механических свойств

которых осуществляют выборочно на образцах, вырезанных из

тела контролируемых отливок, с одновременным испытанием

механических свойств на отдельно отлитых образцах от наждо

плавки или поштучно на образцах, вырезанных из прилитых

к каждой отливке заготовок. Контроль на плотность рентгенов¬

ским излучением выполняют поштучно.

Ко II группе относят отливки, механические свойства кото¬

рых определяют на отдельно отлитых образцах или на образ¬

цах, вырезанных из прнлнтых к отливке заготовок, а также по

требованию завода-потребителя на образцах, вырезанных из от¬

лнвок {выборочно). Поштучный или выборочный контроль на

плотность выполняют рентгеновским излучением {для отливок

группы Па контроль на плотность не производят).

К III группе относят отливки, у которых контролируют

только твердость. По требованию завода-потребителя произво¬

дят контроль механических свойств на отдельно отлитых образцах.

Отнесение отливок к соответствующей группе производится

конструктором и оговаривается в чертеже.

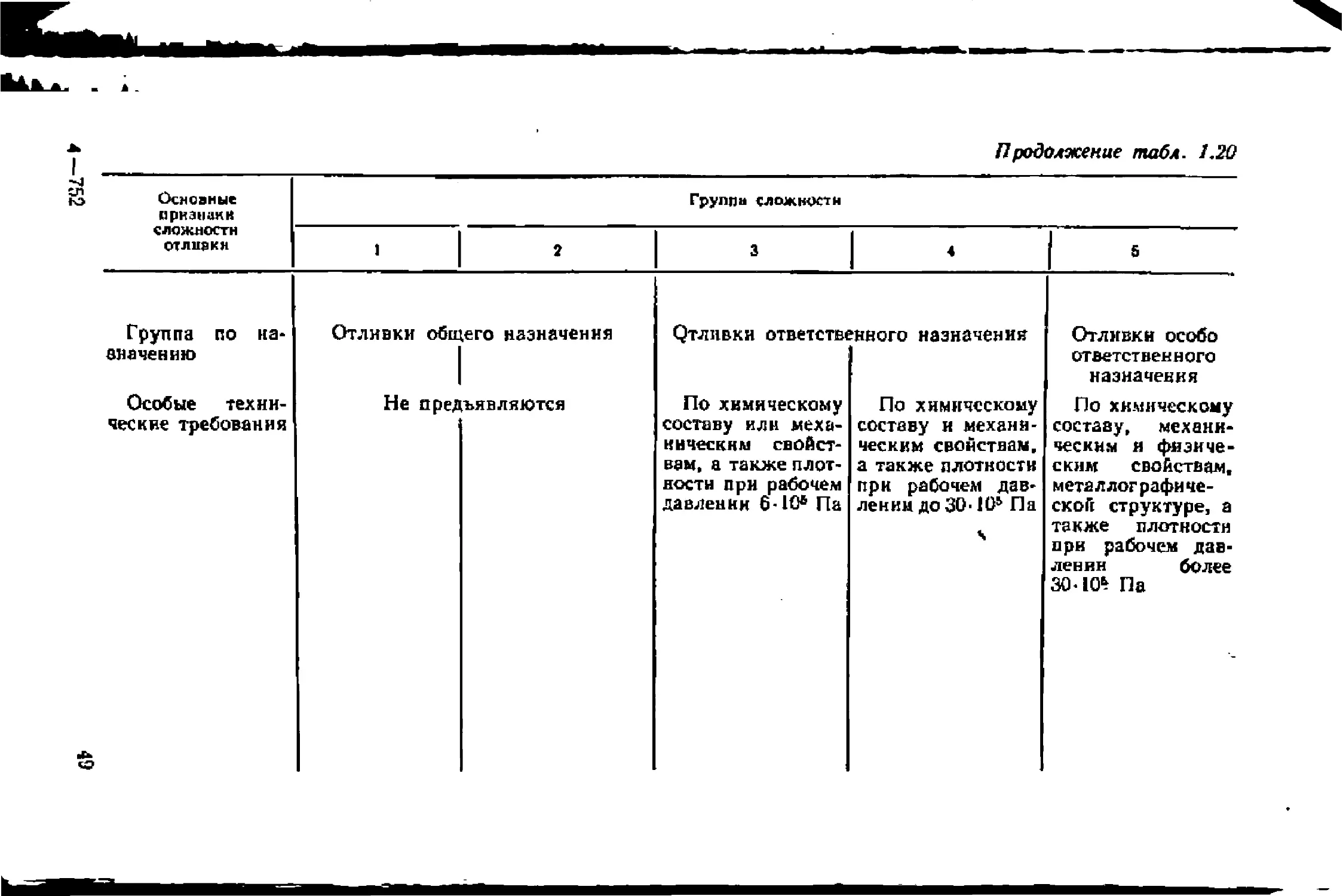

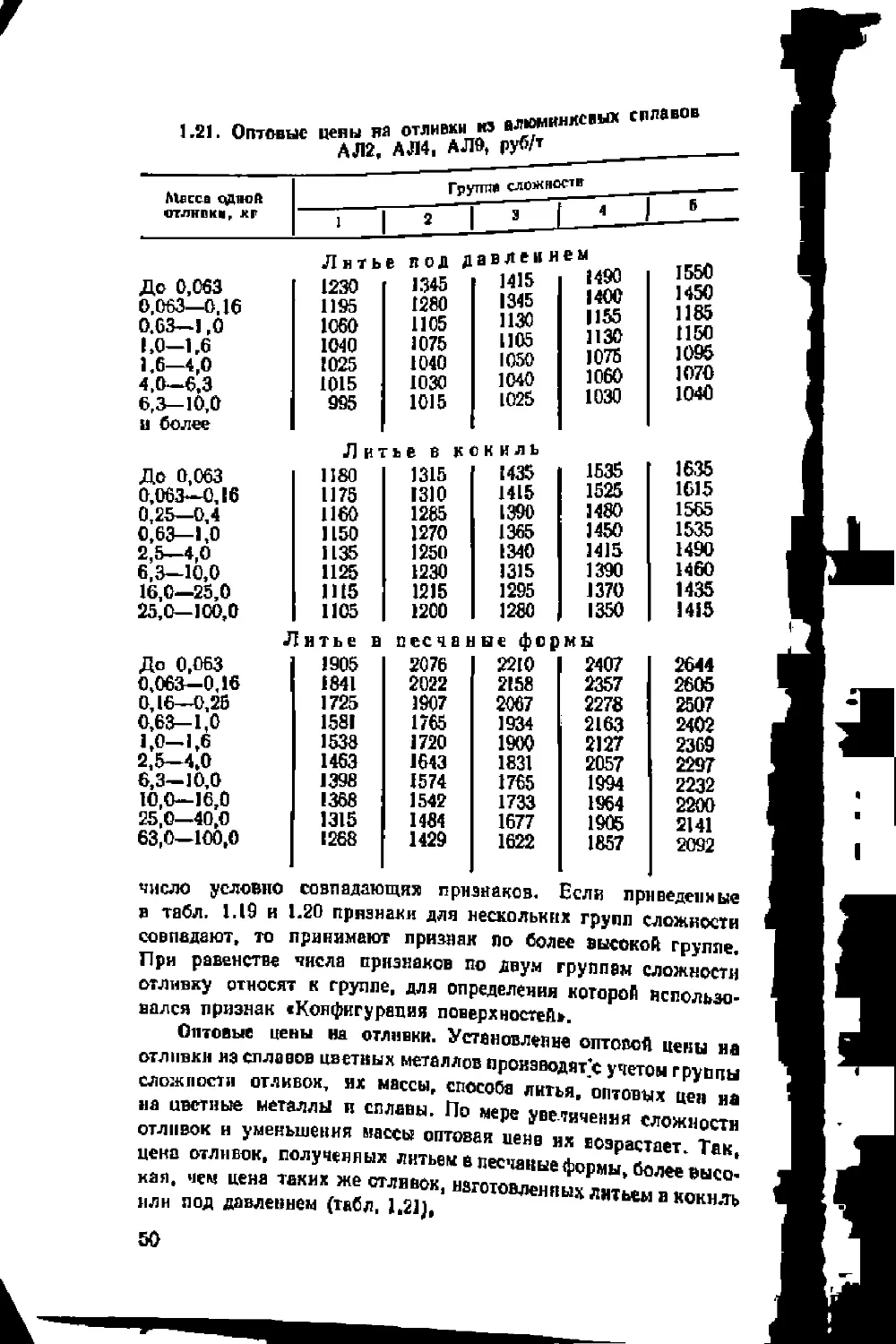

В зависимости от способа изготовления, конфигурации по¬

верхностей. массы, максимального геометрического размера, тол¬

щины стенок, характеристики выступов ребер, утолщений, от¬

верстий, количества стержней, характера механической обра¬

ботки » шероховатости обработанных поверхностей, назначения

и особых технических требований предусмотрено деление отлн¬

вок на 5—6 групп сложности (литье в песчаные формы и под

давлением—6 групп; литье в кокиль, по выплавляемым моделям

н в оболочковые формы—5 групп).

Группа сложности отливки определяется по наибольшему

в та1ПРмГГ; “ВПпаД0ЮЩИ* с признаками. Крштыш£

InZ 1 Р” ЭТ0М число “«падающих признаков

Г йЫТЬ "е Тее ПЯТН "Л" Четырех длв шес™- «ли пит»*

Групповой классификации соответственно. При меньшем чнсте

совпадающих признаков применяют способ группировки отлнвок

"*■

. д руппы, грн которой достигается необходимое

40

1.19. Классификационные признаки групп сложности отливок, изготовленных литьем под давлением

Основные

признаки

сложности

отл и вгж

Группа сложности f

J

?

3

4

Б

6

Конфигура¬

ция поверхно¬

стей

•

Сочетание

плоских, ЦК*

линдричееккх и

полусфериче¬

ских поверх*

ностей; бобыш¬

ки, отверстия.

Внутренняя по¬

верхность прос¬

той формы. Воз¬

можно приме¬

нение много¬

местных форм

Сочетание

плоских, ци¬

линдрических и

криволинейных

поверхностей;

бобышки, при¬

ливы, ребра н

отверстия.

Внутренняя по¬

верхность прос¬

той формы. Воз¬

можно приме¬

нение много¬

местных форм

Сочетание

плоских, ци¬

линдрических и

криволинейных

поверхностей;

бобышкн, реб¬

ра, глубокие

пазы и отвер¬

стия, литая

резьба и зубья.

Внутренняя по¬

лость простей

формы

Сочетание

плоских, ци¬

линдрических,

сферических и

криволинейных

поверхностен;

ребра, глубо¬

кие пазы и от¬

верстия. Внут¬

ренние полости

сложной формы

Сочетание

плоских, ци¬

линдрических,

конусных, сфе¬

рических и кри¬

волинейных по¬

верхностей; па¬

раллельно или

радиально рас¬

положенные

ребра, прили¬

вы, глубокие

отверстия н

пазы. Внутрен¬

ние полости

сложной формы

Сочетание

плоских, ци¬

линдрических

и криволиней¬

ных поверхнос¬

тей; ребра, при¬

ливы, глубокие

отверстия и

пазы. Внутрен¬

ние полости

особо сложной

формы

&

Основные

признаки

сложности

от л 1Г вок

Масса сила'

вов, кг;

алюминие¬

вых и маг¬

ниевых

ишшовых,

оловянных

Я СВИНЦО¬

ВЫХ

медных

Максималь¬

ный габарит¬

ный размер»

мм

Толщина

основных сте¬

нок отливок,

мм. нз спла¬

вов:

алюминие¬

вых и маг¬

ниевых

0,5

0,8

0,8

150

0,5—2,5

0,8—4

0,9—4

151—250

6,5

6,5—5,5

Продолжение табл. 1.19

Группа сложности

2,5—4,5

4—8.5

4—8,5

251—350

4,5—12

8.5—22

8.5—12

351—450

12—20

22—30

12—20

450—550

20

30

20

550

5,5—4,5

4,5—3.5

3,5—2,5

2.5

Основные

признаки

сложности

отливок

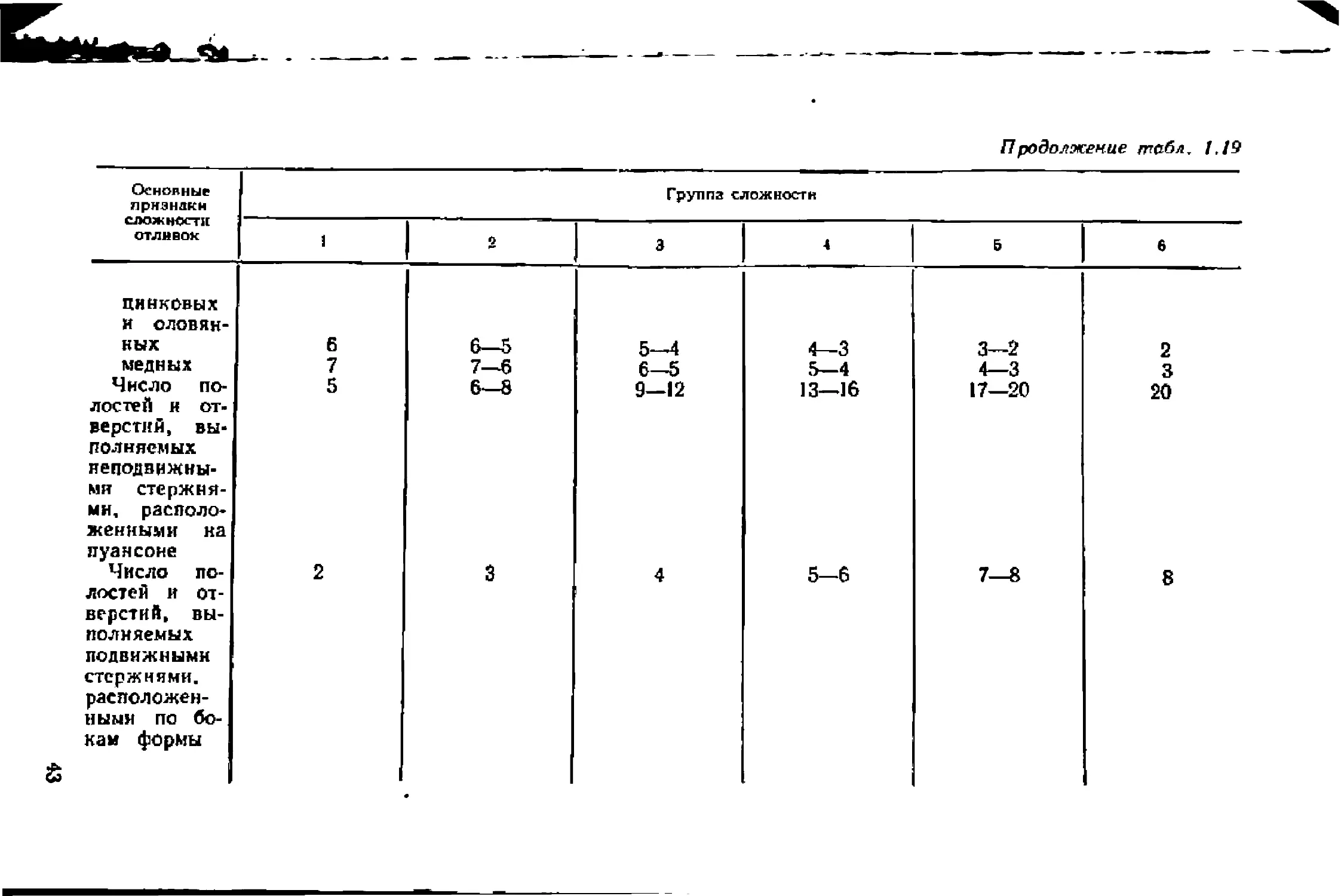

ЦИНКОВЫХ

н оловян¬

ных

медных

Число по¬

лостей н от¬

верстий, вы¬

полняемых

неподвижны¬

ми стержня¬

ми, располо¬

женными на

пуансоне

Число по¬

лостей и от¬

верстий, вы¬

полняемых

подвижными

стержнями,

расположен¬

ными по бо¬

кам формы

6

7

5

6—5

7—6

6—8

Ю (О

Продолжение ггобл^ 1,19

Группа сложности

5—4

4—3

3—2

2

6—5

5—4

4—3

3

9—12

13—16

17—20

20

4

5-6

7—8

8

1

П^одолжение табл. 1.19

Основные

признаки

сложности

отлц оок

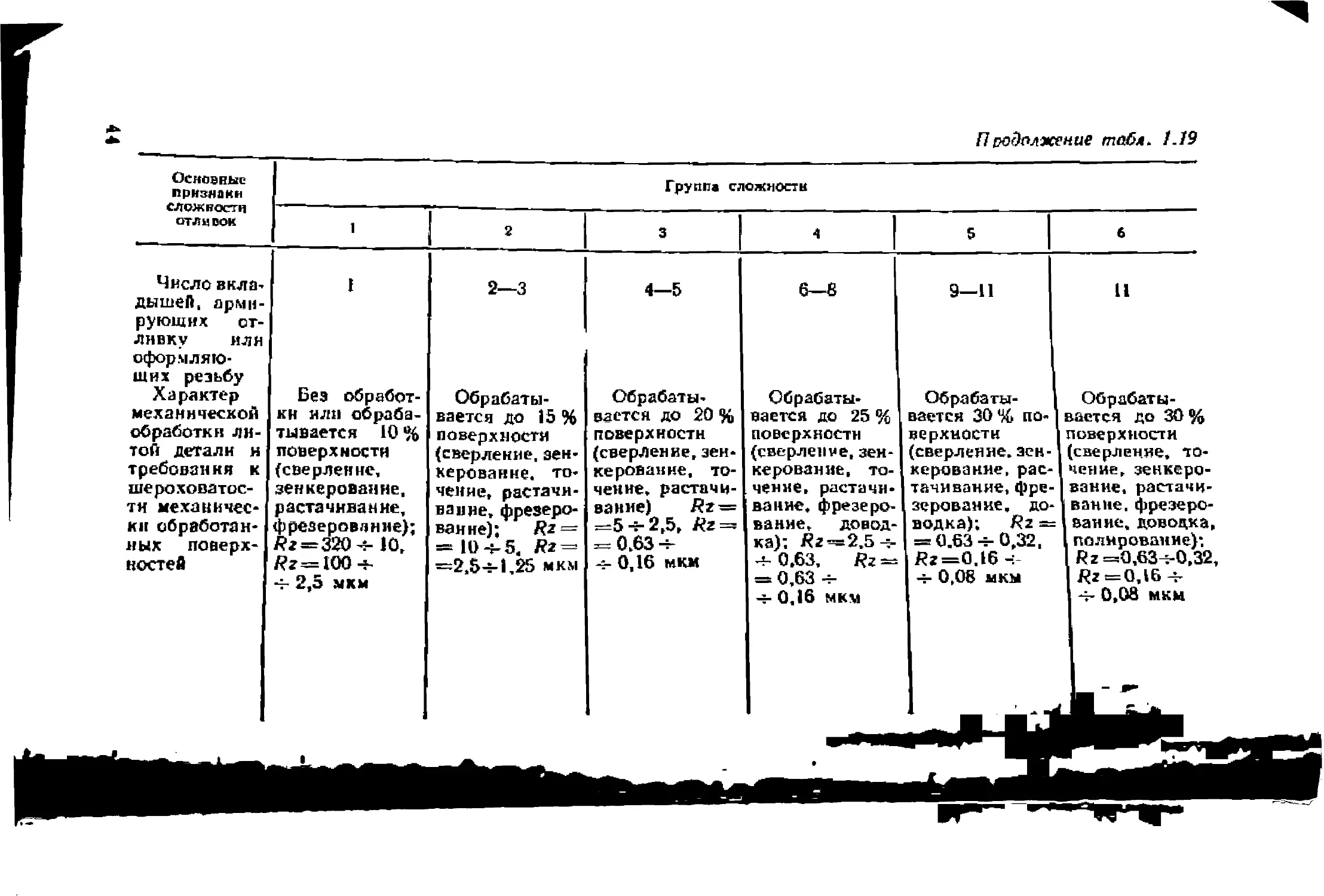

Число вкла-

ДЫшеЛ, арми¬

рующих от¬

ливку или

оформляю¬

щих резьбу

Характер

механической

обработки ли¬

той детали н

требовании к

шероховатос¬

ти механичес¬

ки обработан¬

ных поверх¬

ностей

Группа сложности

Без обработ¬

ки или обраба¬

тывается 10 %

поверхности

(сверлен не,

зенкерованне,

растачивание,

фрезерование);

Яг = 320 4- 10,

Яг =100 -ь

4- 2,5 мхм

2—3

4—5

Обрабаты¬

вается до 15 %

поверхности

(сверление, зен¬

керован не, то¬

чение, растачи¬

вание, фрезеро¬

вание); Rz =

= 11)4-5, /?г =

—2,5ч-1,25 мкм

Обрабаты¬

вается до 20 %

поверхности

(сверление, зен¬

керован не, то¬

чение, растачи¬

вание) Яг =

=5 ч-2,5, Яг =

= 0,63 4-

4- 0,16 МКМ

6—е

9—11

11

Обрабаты¬

вается до 25 %

поверхности

(сверление, зен¬

керован не, то¬

чение, растачи¬

вание, фрезеро¬

вание, довод¬

ка); йг=2,5ч

ч- 0.63, Rz —

= 0,63 4-

4- 0,16 МКМ

Обрабаты¬

вается 30 % по¬

верхности

(сверление, эен-

керовакне, рас¬

тачивание, фре¬

зерование, до¬

водка); JRz =

= 0.63 4-0,32,

I Дг=0.16-:

4- 0,06 мкм

Обрабаты¬

вается до 30%

поверхности

(сверление, то¬

чение, зенкеро-

вакие, растачи¬

вание, фрезеро¬

вание, доводка,

полирование);

Rz =0,634-0.32,

Rz =0,16 4-

4- 0,08 мкм

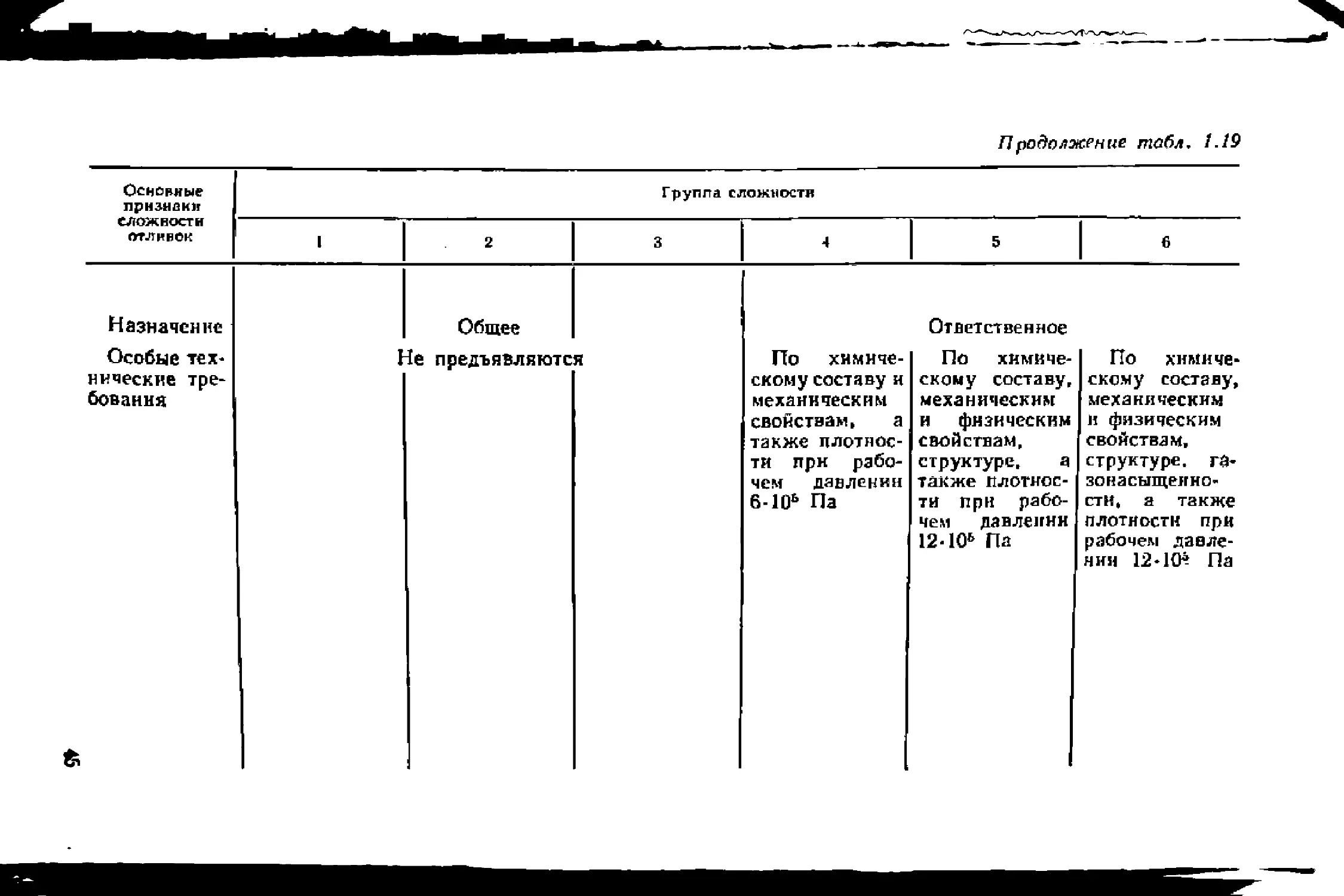

Продолжение табл. 1.19

Основные

признаки

сложности

отливок

Группа сложности

1

2

3

ч

5

6

Назначение

Особые тех*

ническне тре¬

бования

1

Общее

1е предъявляйте

я

По химиче¬

скому составу и

механическим

свойствам, а

также плотнос¬

ти прн рабо¬

чем давлении

6-106 Па

Ответственное

По химиче¬

скому составу,

механическим

и физическим

свойствам,

структуре, а

также плотнос¬

ти прн рабо¬

чем давлении

12- 10ь Па

По химиче¬

скому составу,

механическим

и физическим

свойствам,

структуре, га¬

зон а сыщеи но -

стн, а также

плотности при

рабочем давле¬

нии 12 *№ Па

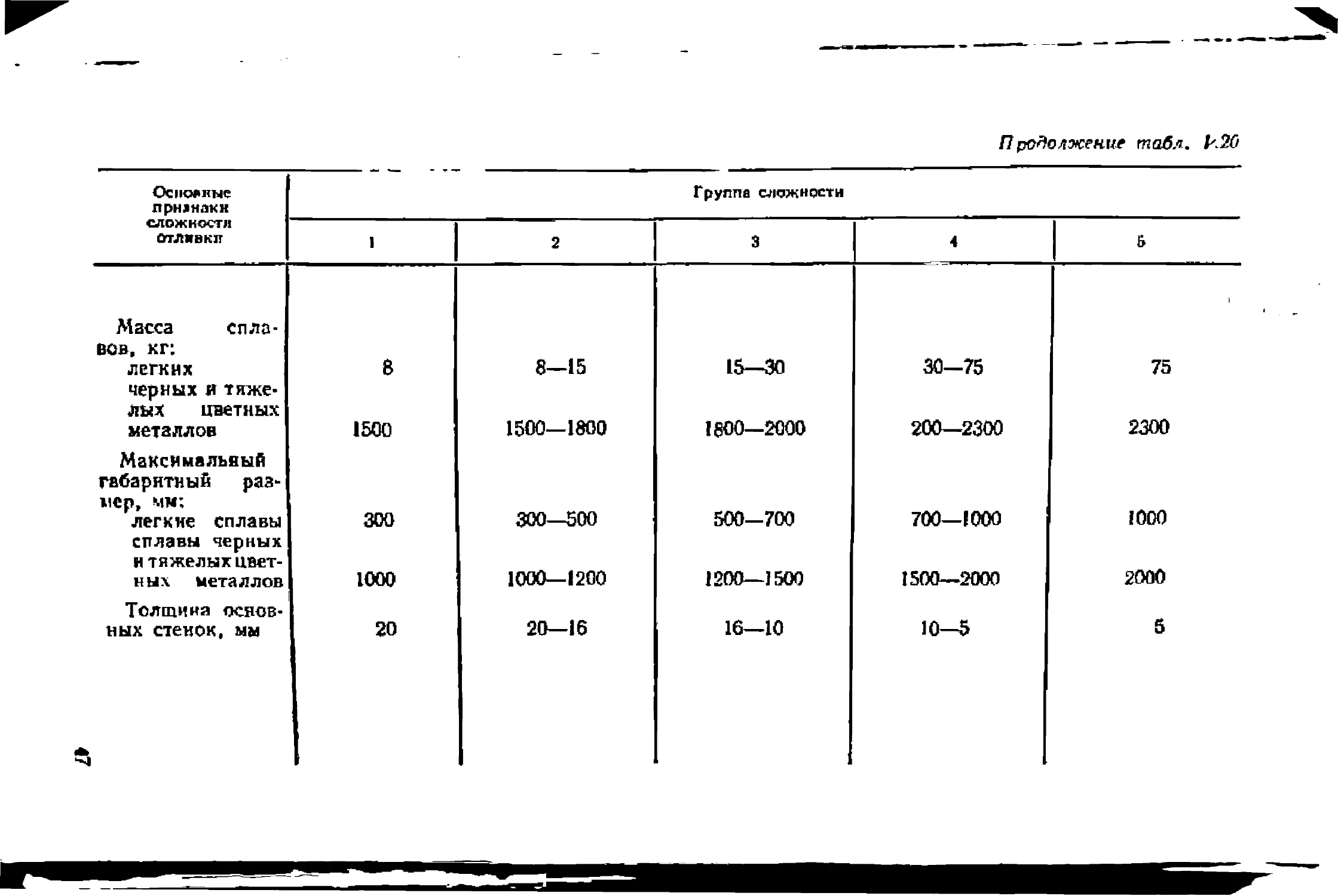

1.20, Классификацнонные признаки групп сложности отливок при литье в кокиль и центробежным способом

Осяонные

пртиникн

сложности

отливки

1 pycuia сложности

]

2

3

А

6

Конфигурация

поверхностей

Плоская, ци¬

линдрическая,

допускающая

применение

выгряхных или

многогнеэдиых

кокилей

Открытой ко*

робчатон* полу¬

сферической* ци¬

линдрической фор¬

мы* допускающей

применение коки¬

лей с одним разъе¬

мом

Прямолинейные

и криволинейные

поверхности слож¬

ных очертаний с

выступами и под¬

нутрениями. реб¬

рами* окнами* тре¬

бующими приме¬

нения кокилей

с двумя-тремя

разъёмами

Пересечение

прямолинейных,

цилиндрических н

криволинейных

поверхностей с вы¬

ступами, поднут¬

рениями, ребра¬

ми. окнами, тре¬

бующими приме¬

нения кокилей,

имеющих до четы¬

рех разъемов

Пересечение

п рямолинейн ых,

цилиндрических и

криволинейных

поверхностей с вы¬

ступами, углубле¬

ниями, поднутре¬

ниями и тонкими

ребрами, требую¬

щими использова¬

ния кокилей с чис¬

лом разъемов бо¬

лее четырех

-

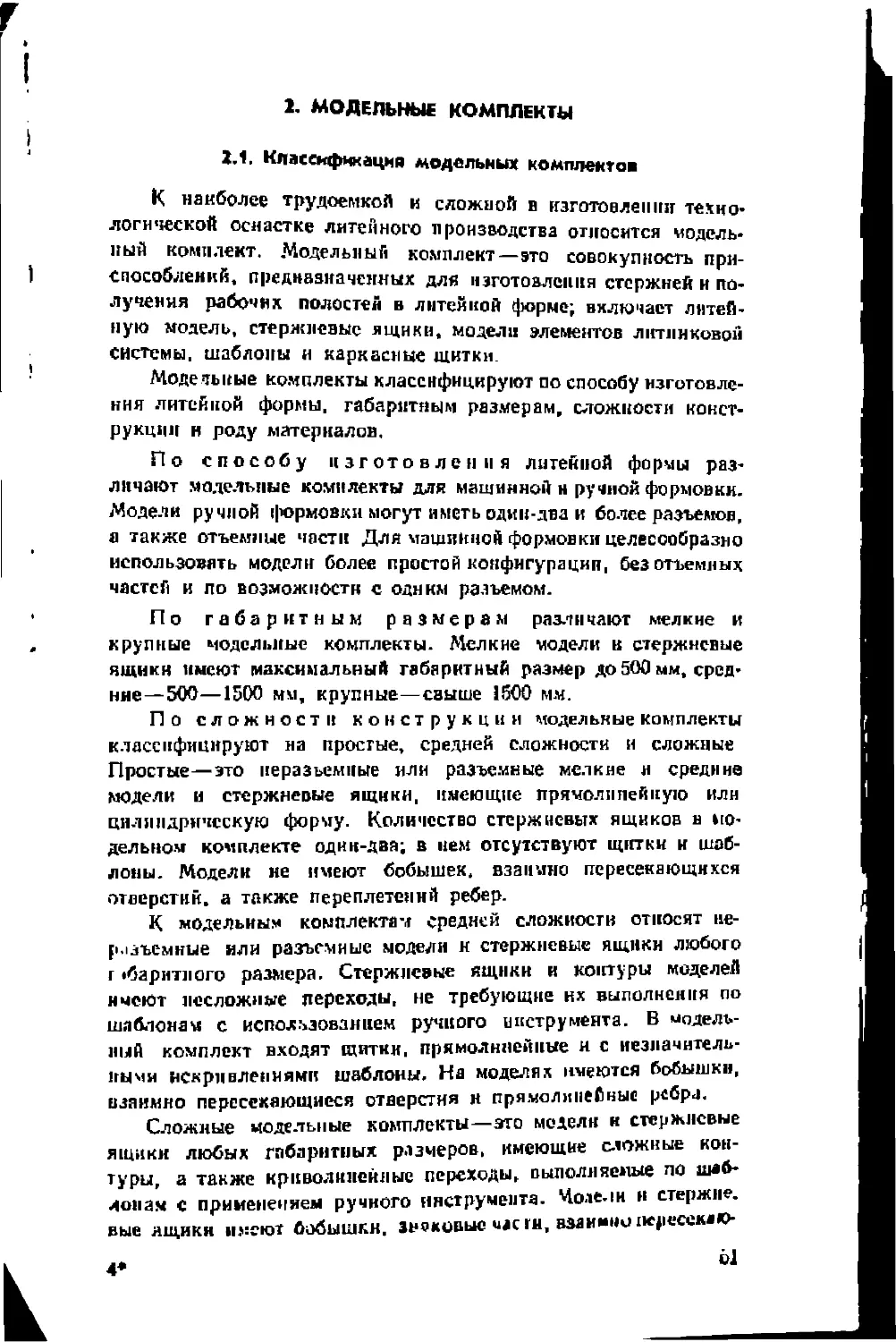

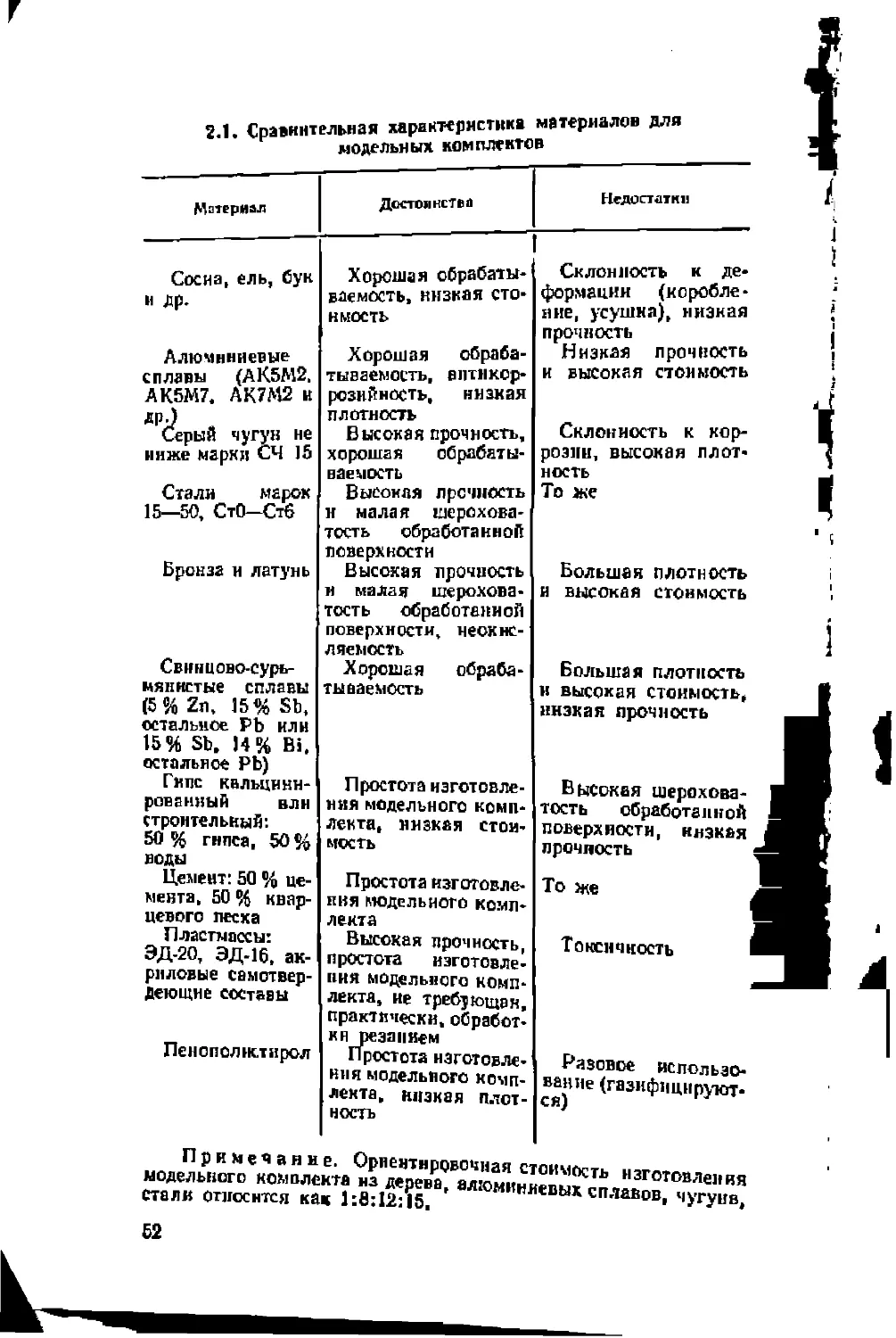

Продолжение табл. к20

Осмоян НС

лрнянлкн

Группа сложности

сложности

Отливки

1

2

3

4

&

Масса спла¬

вов, кг:

ЛЕГКИХ

В

8—15

15—30

30—75

1

75

черных я тяже¬

лых цветных

металлов

1500

1500—1800

1800—2000

200—2300

2300

Максимальный

габаритный раз*

мер, мм;

легкие сплавы

300

300—500

500-700

700—1000

1000

сплавы черных

н тяжелых цвет¬

ных металлов

1000

1000—1200

1200—J 500

1500—2000

2000

Толщина основ¬

ных стенок, ым

20

20—16

16—10

10—5

5

Продолжение табл. 1.20

Ос ионные

лрнэннкн

сложности

отлипни

Группа сложности

1

2

3

4

5

Характеристика

ребер, выступов,

углублений, от¬

верстий

Число пастей ко

ккля

Число отъемных

пастей кокиля и

стержней

Характер меха-

нической обработ¬

ки отливки и тре¬

бования к шерохо¬

ватости механи¬

чески обработан¬

ных поверхностей

До 10 мм

1

2

Без обработ¬

ки или обра¬

ботка 10 % по¬

верхности в ос¬

новном сверле¬

нием; Яг =

=160“-20, Яг =

= 100 — 2,5 мкм

До 20 мм

2

2

Обрабатывается

15% поверхности,

в основном сверле¬

ние, наружное

точение, торцо¬

вое фрезерование;

Яг= 10-5; Яг =

= 2,5 -г- 1,25 мкм

До 25 мм, легко¬

доступные для

очистки и покрас¬

ки

3—4

3—4

Обрабатывается

20% поверхности,

В том числе фрезе¬

рование внутрен¬

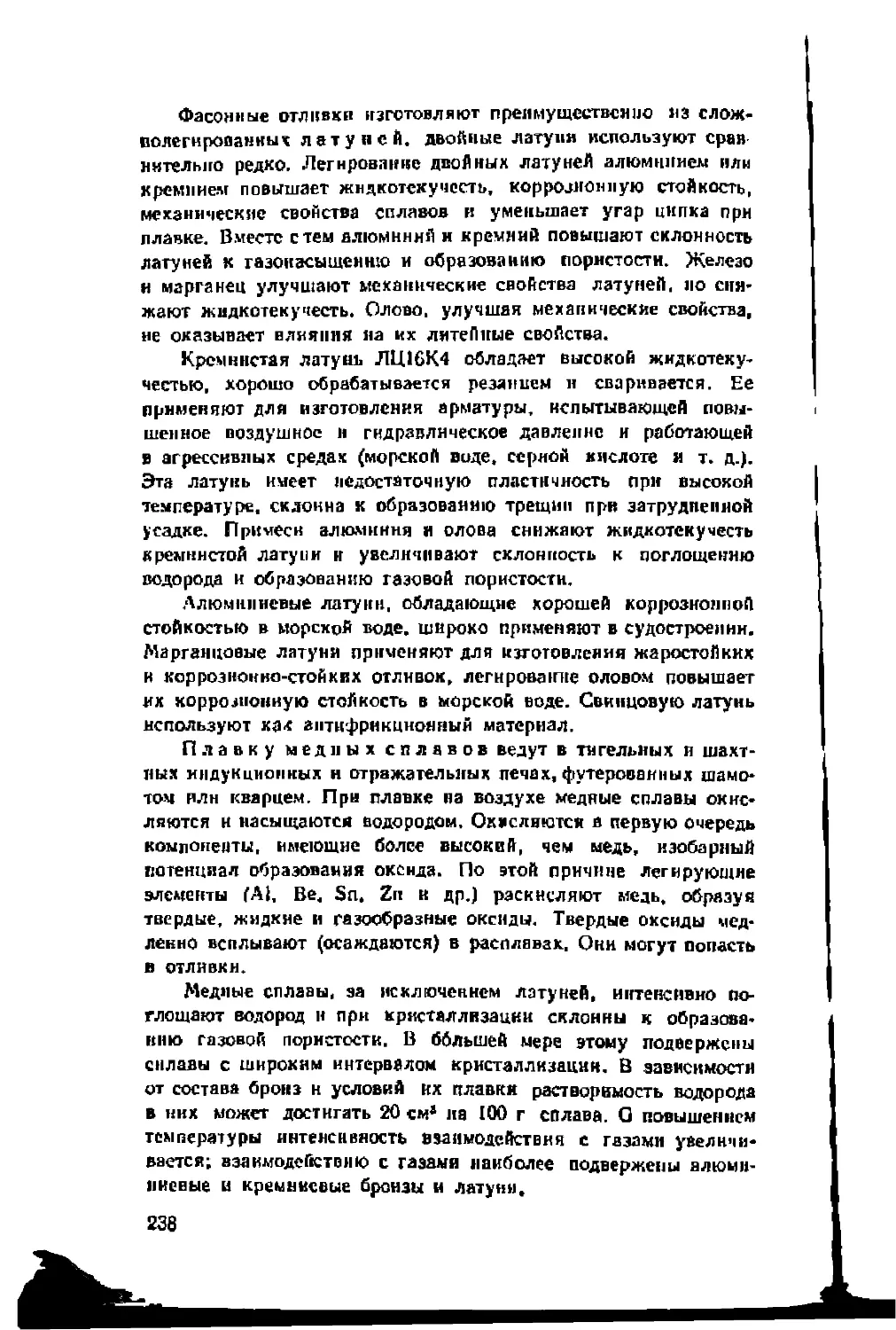

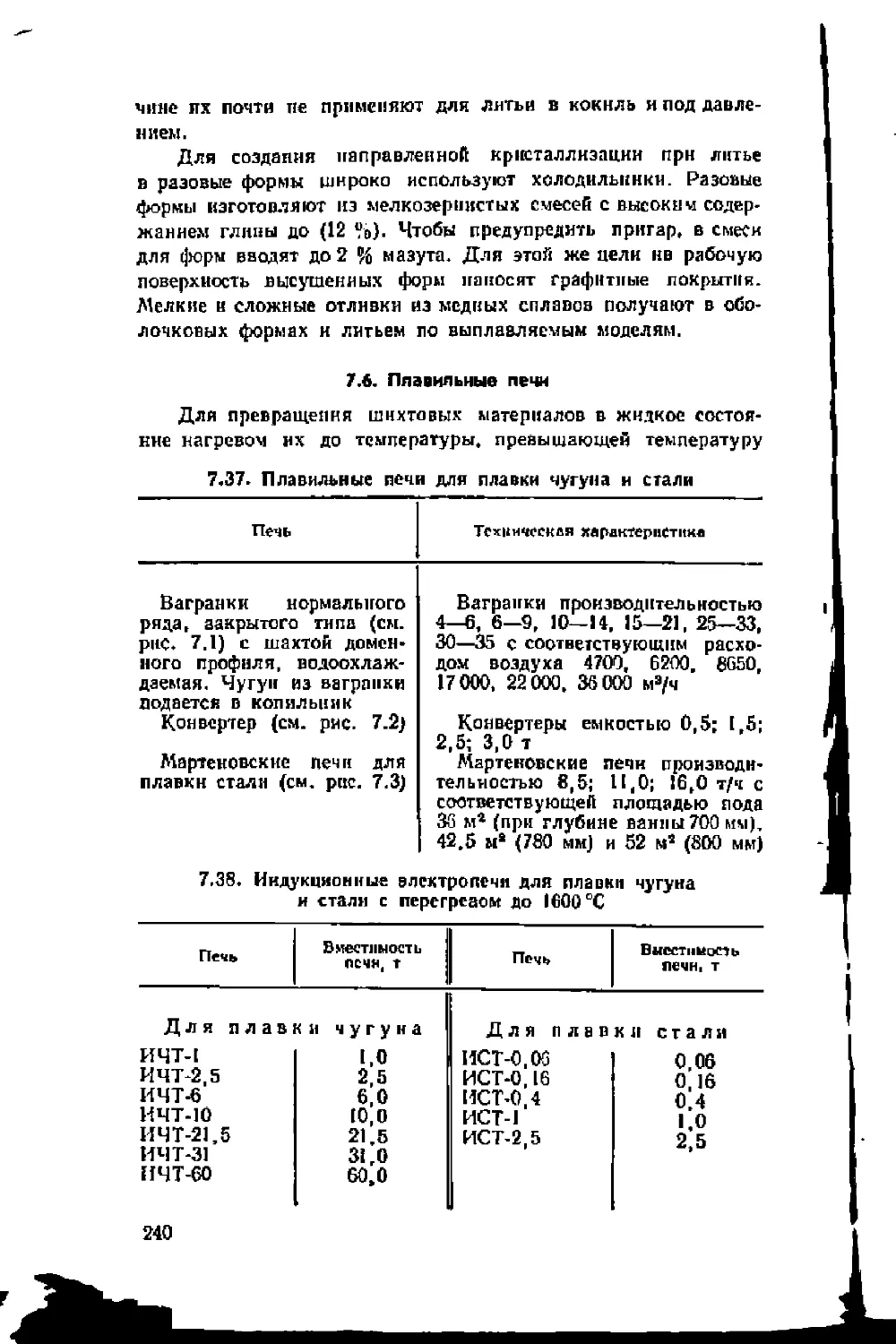

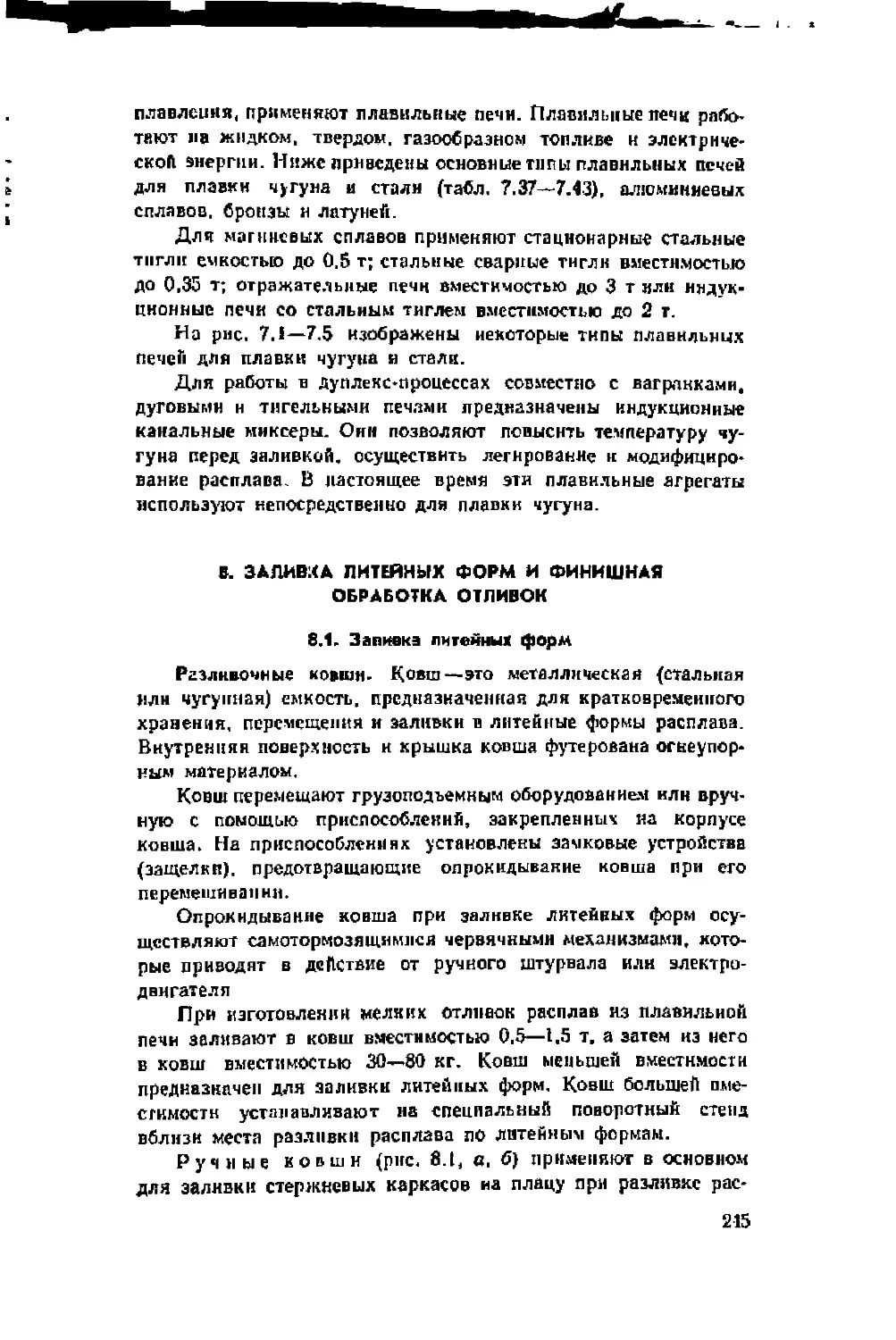

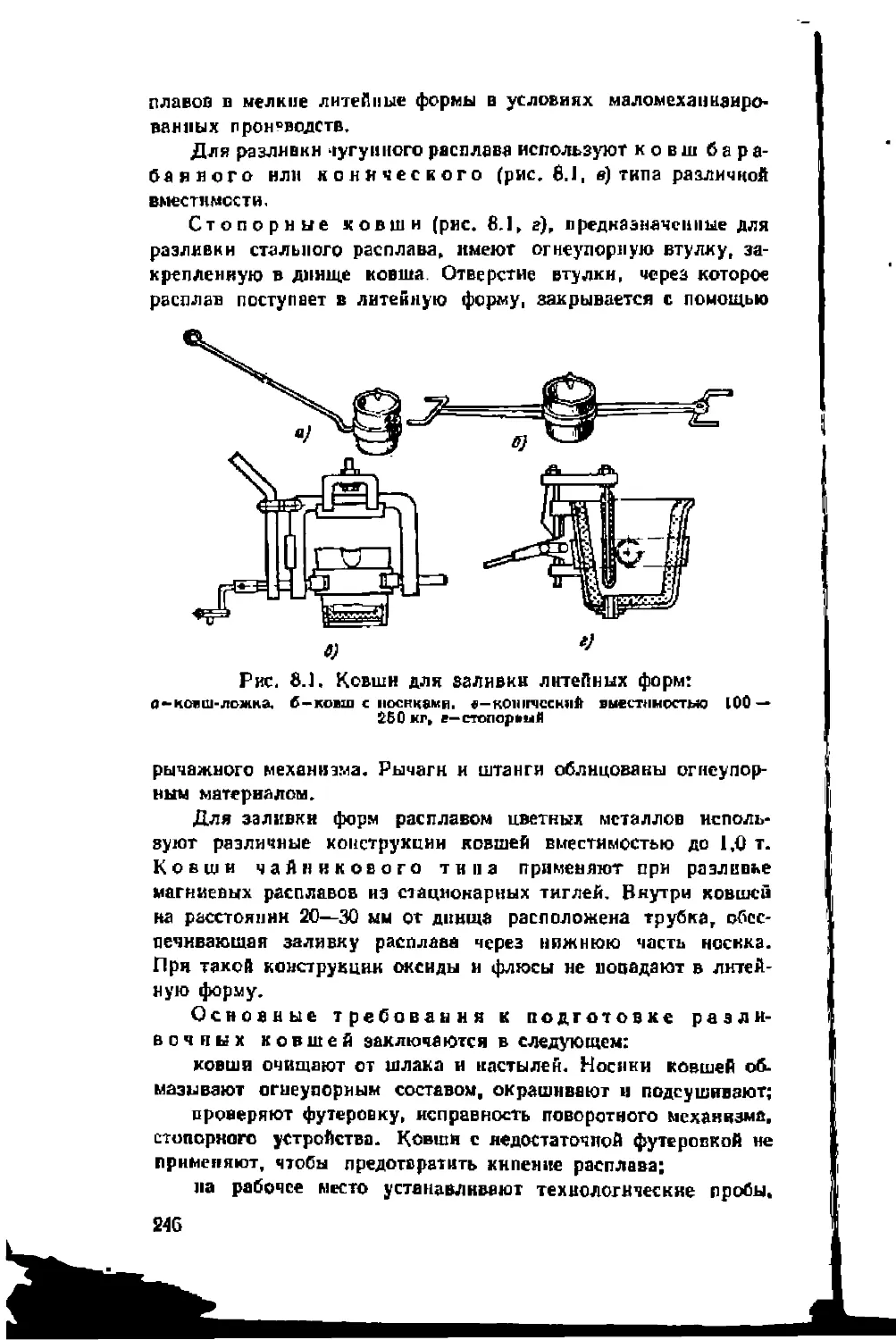

них поверхностей,