Автор: Ананьев С.Л.

Теги: общее машиностроение технология машиностроения машиностроение справочник

Год: 1964

Текст

СПРАВОЧНИК

МАШИНОСТРОИТЕЛЯ

В ШЕСТИ ТОМАХ

РЕДАКЦИОННЫЙ СОВЕТ

Н. С. АЧЕРКАН, проф. д-р техн, наук; М. П. ВУКАЛОВИЧ, лауреат Ленинской

премии, проф. д-р техн, наук; В. Н. КУДРЯВЦЕВ, проф. д-р техн, наук;

С. Д. ПОНОМАРЕВ, лауреат Ленинской премии, проф. д-р техн, наук;

Э. А. САТЕЛЬ, проф д-р техн, наук; С. В. СЕРВИСЕН, акад. АН УССР;

Д. Н. РЕШЕТОВ, проф. д-р. техн. наук.

ТОМ

5

Книга I

Под редакцией

д-ра техн, наук проф. Э. А. САТЕЛЬ

ИЗДАНИЕ ТРЕТЬЕ,

ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИН0С1 РОИТЕЛЬНОИ ЛИТЕРАТУРЫ

Москва 1964

УДК621,083)

АВТОРЫ ТОМА

Е. В. АНТОШИН, инж., И. Л. БРИНБЕРГ, канд. техн, наук, К. В. ВАСИЛЬЕВ,

канд. техн, наук, А. С. ГЕЛЬМАН, д-р техн, наук, А. В. ГОЛОВИН, инж.,

В. М. ГОСТЕНИНА, инж., Е. А. ГУМЕНЮК, инж., Н. П. ДУБИНИН, проф. д-р техн,

наук, Д. П. ИВАНОВ, д-р техн, наук, М. Г. КОГАН, канд. техн, наук, Н. Т. КУДРЯВ-

ЦЕВ, проф. д-р хим. наук, Е. С. КУРЫШЕВА, инж., С. Б. КИРСАНОВА, инж.,

А. М. КИТАЕВ, канд. техн, наук, Г. Н. КЛЕБАНОВ, канд. техн, наук, Л. С. КОН-

СТАНТИНОВ, канд. техн, наук, Н. Н. ЛЯЩЕНКО, канд. техн, наук, С. Н. ЛОЦМА-

НОВ, канд. техн, наук, Л. А. МОРДВИНЦЕВ, канд. техн, наук. Г, А. НАВРОЦКИЙ,

канд. техн, наук, М. С. ПАРИЙСКИЙ, инж., Л. Я. ПОПИЛОВ, инж., 3. Л. РЕГИРЕР,

инж., И. И. СИДОРИН, д-р техн, наук, Н. И. СОЛОВЬЕВА, инж., М. В. СТОРО-

ЖЕВ, канд. техн, наук, В. А. ТАРАСОВА, канд. техн, наук, В. В. УСТИНОВ, инж.,

И. П. ЧЕРКАЛИН, канд. техн. наук.

Hai чный редактор проф С- Л. Ананьев

Редакция справочной литературы

Зав. редакцией инж. Г. А. Малюков

СОДЕРЖАНИЕ

Глава I. Технология литейного производ-

ства ................................. 1

Физическая сущность литейного про-

цесса и его влияние на изготовление

и качество отливок (Л. С. Константи-

нов)............................... 1

Основные принципы конструирования

лигых деталей (И. П. Черкалин) ... 10

Чугунное и стальное литье (Н. П. Ду-

бинин) ................. 21

Цветное литье (Н. Н. Лященко) ... 33

Глава II. Технология ковки и штам-

повки ........................ 48

Ковка и горячая штамповка (М. В.

Сторожев и С. Б. Кирсанова) .... 48

Листовая штамповка (А. В. Головин) 93

Холодная высадка. Холодная объем-

ная штамповка (Г. А. Навроцкий,

Е. А. Гуменюк) ............. 131

Глава III. Технология сварочного про-

изводства .......................... 1G0

Технологические основы конструирова-

ния сварных деталей машин (А. С.

Гельман) ................ 160

Электрическая сварка плавлением

(И. Л. Бринберг, Л. А. Мордвинцев) 174

Газовая сварка плавлением (А. М. Ки-

таев) .................. 213

Сварка давлением (А. С. Гельман,

А. М. Китаев) ............ 226

Новые методы сварки (Г. Н. Клебанов) 238

Кислородная и электрическая резка

металлов (канд. техи. наук К. В. Ва-

сильев) ..........................268

Пайка металлов (С. Н. Лоцманов,

В. М. Гостенина) .................276

Глава IV. Технология термической и хи-

мико-термической обработки металлов 300

Термическая и химико-термическая

обработка стали (3 Л. Регирер) . . 300

Термическая обработка цветных ме-

таллов и сплавов (И. И. Сидорин,

Н. И. Соловьева) ........... 336

Термическая обработка отливок из

чугуна (Д. П. Иванов)............. 350

Глава V. Электрические, химико-механиче-

ские и ультразвуковые методы обра-

ботки материалов .................... 363

Электрические методы обработки

(Л. Я. Попилов) ........... 363

Химико-механнческие методы обра-

ботки (Л. Д. Попилов)............. 373

Химическое фрезерование — глубокое

контурное травление (В. А. Тарасова) 387

Ультразвуковые методы обработки

твердых материалов (В. В. Устинов) 393

Ультразвуковая очистка (М. Г, Ко-

ган) ................... 401

Комбинированные методы обработки

(Л. Я. Попилов)......... 406

Глава VI. Технология нанесения покры-

тий деталей машин.......... 407

Гальванические покрытия (гальвано-

стегия) (Н. Т. Кудрявцев, Е. С. Ку-

рышева).................... 407

Металлизация распылением (Е. В. Ан-

тошин) ................ 425

Лакокрасочные покрытия (М. С. Па-

райский) ................ 434

ГЛАВА I

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

ФИЗИЧЕСКАЯ СУЩНОСТЬ

ЛИТЕЙНОГО ПРОЦЕССА

И ЕГО ВЛИЯНИЕ НА ИЗГОТОВЛЕНИЕ

И КАЧЕСТВО ОТЛИВОК

Усадка металла и образование в отливках

усадочных пороков

При охлаждении металла в литейной

форме объем его уменьшается. В литей-

ном производстве такое уменьшение объе-

ма называют усадкой. В соответствии

с агрегатным состоянием охлаждающе-

гося металла или сплава его общую усад-

ку (отрезок V3—Уо на фиг. 1) подразде-

ляют на усадку в жидком состоянии

.Фиг. 1. Увеличение объема металла

при нагревании и плавлении.

(отрезок V3—V2), усадку затвердевания

(отрезок V2—и усадку в твердом

состоянии (отрезок V,—1/0). Величину

усадки твердого металла удобнее опре-

делять по изменению его линейных раз-

меров, в связи с чем существует понятие

линейная усадка металла.

Усадка жидкого металла зависит от

температуры заливки и является вели-

чиной неопределенной Поэтому ее отно-

сят к определенному отрезку температуры

(в 1° С или 100° С) и обычно выражают

в • процентах. Усадку затвердевания и

усадку твердого металла (объемную и

линейную) также выражают в процентах.

Чтобы размеры охлажденной отливки

отвечали чертежу, соответствующие раз-

меры модели должны быть увеличены

пропорционально линейной усадке дан-

ного металла или сплава. Линейную

усадку определяют, отливая из данного

металла образец, и рассчитывают по

формуле

* мод

где 1мпд — длина модели образна; 1птл —

длина охлажденной отливки образца.

При этом предполагается, что размеры

модели, изготовленной по ией формы и

только что затвердевшей в форме отливки

будут одинаковыми.

Объемная усадка твердого металла

принимается по известным соотношениям

для коэффициентов теплового расшире-

ния твердых тел в 3 раза больше, чем ли-

нейная.

Процесс усадки в чрезвычайно боль-

шой степени затрудняет получение точ-

ных и высококачественных отливок Одно

из осложнений состоит в образовании

внутри затвердевающей отливки усадоч-

ных пороков в виде всякого рода несплош-

ностей (раковин, пористости, трещин).

Возникновение этих дефектов связано

с неодновременным затвердеванием ме-

талла в объеме отливки. Отдавая тепло

окружающей среде (материалу формы),

отливка начинает охлаждаться и затвер-

девать с поверхности (фиг. 2, а), в то

время как внутренняя ее часть 2 еще

продолжает оставаться жидкой. При

последующем охлаждении и затверде-

вании сердцевина отливки претерпевает

большее относительное сжатие, чем ранее

затвердевшая корка 1 Вследствие этого

сплошность металла нарушается и внутри

отливки образуется вакуумная пустота 3

(фиг 2. б), носящая название усадочная

раковина.

2

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Раковина, показанная на фиг. 2, ха-

рактерна для фасонных отливок и назы-

вается внутренней или скрытой. В отли-

чие от нее, в слитках усадка металла

вызывает образование воронкообразной

впадины (фиг. 3), которую называют

внешней или открытой усадочной рако-

виной.

Величина, форма и расположение уса-

дочных раковин определяются природ-

ными свойствами сплава, а также сово-

купностью большогд числа факторов,

влияющих на процесс формирования от-

ливки. Из природных свойств наибольшее

Фиг 2. Образование в отлив-

ке скрытой усадочной рако-

вины: а — начало затвердева-

ния; б — конец затвердевания;

/ — твердая корка металла;

2 — жидкое ядро отливки;

3 — усадочная раковина.

Фиг. 3. Об-

разование в

отливке от-

крытой уса-

дочной ра-

ковины.

значение имеют: величина усадки сплава

в жидком состоянии и при затвердева-

нии, величина температурного интервала

затвердевания, удельный вес сплава и,

в некоторых случаях, возможность об-

разования различных структур при за-

твердевании сплава. Из прочих факторов

наибольшего внимания заслуживают: да-

вление атмосферы, выделяющиеся из

металла газы, геометрическая форма и

размеры отливки и условия ее охла-

ждения.

Усадка сплава в жидком состоянии и

при затвердевании предопределяет ве-

личину усадочной раковины.

Величина температурного интервала

кристаллизации предопределяет харак-

тер усадочных пороков. При затверде-

вании отливки из чистого металла или

сплава, кристаллизующегося при по-

стоянной температуре (сплав А на фиг. 4),

кристаллы внутрь отливки растут плот-

ным сомкнутым строем (фиг. 5, а) и

фронтальной поверхностью непрерывно

соприкасаются с жидким ядром отливки.

Такой характер затвердевания обеспе-

чивает получение сосредоточенной уса-

дочной раковины в сердцевине отливки

и плотной структуры металла в осталь-

ных ее частях (фиг. 5, г). Затвердевание

же отливки из сплава с широким темпе-

ратурным интервалом (сплав Б на фиг. 4)

Фиг. 4. Сплавы на

диаграмме состояния,

образующие различ-

ные виды усадочных

пороков: А — сплав,

склонный к образова-

нию сосредоточенной

усадочной ракови-

ны; Б—сплав, склон-

ный к образованию пасгрянной усадочной пори

стости; В — сплав, дающий усадочную раковину

промежуточного типа.

сопровождается возникновением проме-

жуточного твердожидкого слоя (фиг. 5,6),

обусловленного ростом дендритных кри-

сталлов. Развивающиеся в этом слое

дендриты расчленяют жидкость на от-

дельные участки, изолируя их друг от

Фиг. 5. Схема кристаллизации и виды усадоч-

ных пороков у сплавов различного типа: а, г —

чистые металлы, ввтектические сплавы, хими-

ческие соединения; б, д — сплавы, кристалли-

зующиеся в большом температурном интервале;

е, е — сплавы промежуточного типа.

друга и от нейтрального, жидкого ядра

отливки. При последующем затвердева-

нии в каждом из таких участков обра-

зуется своя миниатюрная усадочная ра-

ковина, в результате чего отливка ока-

зывается по всему объему пораженной

усадочной пористостью (фиг. 5, д').

Сплавы с меньшим температурным

интервалом кристаллизации, например

сплав В (фиг. 4), затвердевают по проме-

жуточной схеме (фиг. 5, в), промежуточ-

ной оказывается и картина распределе-

ния в отливке усадочных пороков

(фиг. 5, е). При развитии усадочной

пористости соответственно уменьшается

объем концентрированной раковины, по-

ФИЗИЧЕСКАЯ СУЩНОСТЬ ЛИТЕЙНОГО ПРОЦЕССА

3

этому пористость не увеличивает общего

объема усадочных пустот.

Удельный вес сплава оказывает зна-

чительное влияние на процесс формиро-

вания отливки. Чем больше удельный

вес, тем большим будет гидростатическое

давление в незатвердевшей части отлив-

ки, способствующее проникновению жид-

кости в межкристаллические поры. Бла-

годаря этому количество и объем пор,

в особенности в нижней части отливки,

уменьшается за счет увеличения концен-

трированной раковины. Помимо этого,

разница температур способствует воз-

никновению внутри охлаждающейся от-

ливки конвективных потоков, сосредо-

точивающих наиболее горячий металл

(имеющий меньший удельный вес) в верх-

ней части отливки (смещающих тепловой

центр отливки вверх), отчего вверх сме-

щается также и усадочная раковина.

Оба эти явления используются при

разработке мер борьбы с усадочными

пороками в отливках. Основной из них

является питание

отливок с помощью

литников и прибы-

лей различной кон-

струкции. Под пи-

танием понимается

возмещение убыва-

ющего объема жид-

кого металла в за-

твердевающей от-

ливке (фиг. 6).

Возможность об-

разования различ-

ных структур в за-

висимости от усло-

вий затвердевания

наблюдается у мно-

гих сплавов. Наиболее характерным из

них является чугун, величина и распо-

ложение усадочных пороков в кото-

ром в большой степени зависят от

Фиг. 6. Питание отлив-

ки за счет литника и

прибылей: 1 — отлив-

ка; 2 — литник; 3 —

прибыль; 4 — усадоч-

ные раковины в лит-

нике и прибыли.

структурного состояния углерода. По-

скольку удельный объем цементита мень-

ше суммы объемов составляющих его

элементов (железа и_ углерода), то при.

формировании структуры серого чугуна

объем усадочных пустот в отливке ока-

зывается тем меньшим, чем полнее прой-

дет графитизация углерода. В частности,

по этой причине белый чугун при за-

твердевании всегда дает большую усадку,

«ем серый. ’

Для формирования усадочных пустот

имеет значение не только общая усадка

затвердевания сплава, характерная для

Данных структурных составляющих, но

и последовательность, в которой эти

составляющие образуются из жидкой

фазы. Так, например, при затвердева-

нии чугуна кристаллизация графита и

графитной эвтектики происходит с рас-

ширением объема. Если бы эти структур-

ные составляющие выделялись равно-

мерно в течение всего процесса затверде-

вания чугуна, их появление приводило

бы только к пропорциональному умень-

шению объема развивающихся в отливке

усадочных пустот. В действительности

же эвтектика кристаллизуется в конце

затвердевания, когда в- междендритных

каналах отливки остается лишь неболь-

шое количество жидкости. В этих усло-

виях расширяющаяся эвтектика создает

в междендритных пространствах давле-

ние, под действием которого жидкость

может перемещаться по капиллярам па

значительные расстояния и заполнять

имеющиеся в отливке усадочные поры.

Часто объем междендритных пор в чу-

гуне оказывается недостаточным для раз-

мещения расширя-

ющейся эвтектики

и тогда остатки

жидкости выжима-

ются в усадочную

раковину (фиг. 1).

Способность серо-

го чугуна к са-

моуплотнению в

процессе затверде-

вания значительно

облегчает задачу

получения из него

в ысо ко качествен-

ных отливок.

Давление атмо-

сферы играет зна-

чительную роль в формировании усадоч-

ных пороков. Во всех случаях, когда ли-

тейная форма газопроницаема, затверде-

вающая в ней отливка находится под атмо-

сферным давлением. Отливка, затверде-

вающая в кокиле хотя бы частично,

тоже оказывается под атмосферным давле-

нием, действующим через зазор, образую-

щийся от усадки отливки, а также от

расширения и коробления кокиля. Воз-

действуя на затвердевающую отливку

с развивающимися в ней вакуумными

пустотами, атмосферное давление может

вызывать перемещения жидкости внутри

затвердевшей корки и деформировать

последнюю.

При появлении твердой корки по всему

контуру отливки металл в чаше литни-

ковой системы и в прибыли продолжает

Фиг. 7. Вытекание

расширяющейся гра-

фитной эвтектики в

усадочную раковину:

1 — отливка; 2 — уса-

дочная раковина; 3 —

включения эвтектики.

4

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Ро Ро

Фиг. 8.Схема действия

атмосферного давле-

ния и гидростатиче-

ского давления метал-

ла при питании затвер-

девающей отливки.

оставаться жидким. Атмосферное давле-

ние Ро, действующее на поверхность жид-

кости (фиг. 8), по закону Паскаля пере-

дается на весь ее объем и совместно с да-

влением Р от веса самого металла спо-

собствует проник-

новению жидкости

в междендритные

пространства, где

создается разреже-

ние вследствие про-

текания усадочных

процессов Важ-

нейшая роль в этом

процессе почти

всегда принадле-

жит атмосферному

давлению.

С затвердеванием

свободной поверх-

ности металла в

стояке и прибыли

н е п о средственный

контакт жидкого ядра отливки с атмо-

сферой прекращается. Однако атмосфер-

ное давление, деформируя только что за-

твердевшую корку, обладающую пласти-

ческими свойствами, некоторое время про-

должает давить на жидкую сердцевину.

Если под коркой образуется усадочная

пустота, то атмосферное давление часто

прорывает корку (фиг. 9, а, б) и вновь

вступает в контакт с жидкостью, способ-

ствуя уплотнению отливки.

а) б)

Фиг. 9. Работа атмосферного давле-

ния в литниковой чаше: /— жипкий

металл; 2 — затвердевшая корка;

3 — разрыв корки под действием

атмосферного давления.

В тех случаях, когда на каком-либо

участке поверхности отливки корка ока-

зывается более слабой, чем в чаше стояка,

атмосферное давление деформирует от-

ливку в этом месте, оставляя на ее по-

верхности вмятину (фиг. 10), называе-

мую в практике литейного производства

утяжиной Утяжины на отливках обра-

зуются также при преждевременном за-

твердевании питателей и в тех случаях,

когда какая-нибудь часть затвердеваю-

щей отливки оказывается отключенной

от литниковой системы и прибылей со-

седними, ранее затвердевшими частями.

Образование утяжины, естественно, спо-

собствует уплотнению внутренней обла-

сти отливки, препят-

ствуя возникновению

и развитию в ней уса-

дочных пустот. Вместе

с тем утяжины сами по

себе являются серьез-

ными дефектами н

очень часто служат

причиной списывания

отливок в брак.

Газы, растворенные

в металле во время

плавки, в процессе

Фиг. 10. Образова-

ние утяжины: I —

отливка; 2 — лит-

ник; 3 — утяжина.

охлаждения его в фор-

ме способны выделяться из раствора

и оказывать влияние на формирование

усадочных раковин. Растворимость газов

в металле уменьшается с понижением

давления, поэтому в зоне образования

усадочной раковины раствор становится

пресыщенным. Газы в атомарном состоя-

нии выделяются на границах усадочных

раковин и пор и занимают ограниченное

ими пространство. По этой причине вну-

треннее давление в усадочных ракови-

нах практически всегда выше нуля и

в некоторых случаях может превысить

внешнее давление атмосферы. Если вну-

треннее давление достигает суммы дав-

лений атмосферы и столба жидкого

металла над раковиной, то объем по-

следней увеличивается. Тогда очертания

раковины принимают округлую форму,

характерную для газовых включений.

Общий объем пустот в металле при этом

возрастает, а избыток металла выжи-

мается в литниковую систему или при-

быль.

Размеры и форма отливки оказывают

влияние как на величину, так и на рас-

положение раковины в отливке. Теоре-

тическая величина раковины оказывается

пропорциональной объему отливки. По-

этому мелкие отливки в значительно

меньшей степени склонны к образова-

нию усадочных пороков. Наоборот, в

массивных отливках усадочные рако-

вины и пористость проявляются очень

резко и борьба с ними представляет

весьма сложную задачу.

Раковина образуется там, где закан-

чивается затвердевание отливки. Как

правило, этим местом является наиболее

массивная часть Если отливка имеет

несколько массивных узлов, то после

ФИЗИЧЕСКАЯ СУЩНОСТЬ ЛИТЕЙНОГО ПРОЦЕССА

5

затвердевания менее массивных сочле-

нений толстые части затвердевают изо-

лированно друг от друга и в каждой из

них образуется своя раковина (фиг. 11, а).

При отсутствии массивных узлов уса-

дочные пустоты сосредоточены' в цен-

тральной зоне стенок, расположенных

преимущественно в верхней части отлив-

ки (фиг. И, б).

Фиг. 11. Образование усадочных рако-

вин в отливке: а — с несколькими теп-

ловыми узлами; б — с утолщенной ча-

стью; 1 — отливка; 2 — усадочные рако-

вины.

Всякое искривление стенки вызывает

неравномерное охлаждение ее с той и

другой сторон. Выпуклая сторона охла-

ждается более интенсивно, напротив,

отвод тепла от вогнутой стенки отливки

затруднен В результате затвердевание

искривленной стенки заканчивается близ

вогнутой поверхности, туда перемеща-

ются и усадочные пустоты (фиг. 12).

По тем же причинам, если стенки от-

Фиг. 12. Образование усадочных

раковин в изогнутой стенке от-

ливки: 1 — отливка; 2 — тепло-

отдача с выпуклой стороны стен-

ки; 3 — теплоотдача с вогнутой

стороны стенки; 4 — усадочные

раковины.

ливки сопрягаются под прямым углом,

усадочные раковины располагаются воз-

ле внутреннего угла (фиг. 13). Во внут-

ренних углах часто образуются усадоч-

ные раковины, тогда как в других ме-

стах отливка затвердевает совершенно

плотной

Если радиус кривизны вогнутой стенки

очень мал, например, при получении

отливки с отверстием небольшого диа-

метра (фиг. 14), то вследствие нагрева

стержня теплоотдача с внутренней сто-

роны может совершенно прекратиться.

Тогда внутренняя поверхность отливки

затвердевает последней и на ней обра-

ние скры-

той уса- Q.)

ДОМНОЙ

раковины фнг ]4 Образование открытой уса-

возле ост домной раковины а — в отверстии

рого угла малого диаметра 1 — отливка; 2 —

отливки: стержень; 3 — усадочная раковина;

J—отлив- g — во внутреннем углу толстостен-

ка: 2 ной отливки; 1 — 4 — изотермы в теле

усадочная отлнвки и лит йной формы; 5 — уса-

раковина. дочная раковина.

2 1

5 3 Ь

б)

зуется открытая усадочная раковина.

Таким же образом тепловой центр- угла

толстостенной отливки (фиг 14, б) к

концу затвердевания перемещается в

прилегающий к отливке выступ формы

(формовочный материал во внутреннем

углу нагревается выше температуры со-

лидуса заливаемого сплава), и в этом

месте образуется открытая усадочная

раковина.

Условия охлаждения отливки сказы-

ваются прежде всего на характере обра-

зующихся усадочных пустот Чем интен-

сивнее охлаждается отливка, тем в мень-

шей степени в ней развивается дендрит-

ная кристаллизация. Граница между

твердой и жидкой фазами при этом ста-

новится более резкой, а питание расту-

щих кристаллов более совершенным.

Другими словами, интенсивное охла-

ждение отливки может служить искус-

ственной мерой, с помощью которой

сплав, склонный к дендритной кристал-

лизации (фиг 5, б), можно вынудить

затвердевать по схеме, характерной для

эвтектических сплавов (фиг 5, а) Есте-

ственно, пористость отливки при этом

оказывается меньшей, а сосредоточен-

ная раковина более развитой Именно

по этой причине отливки, полученные

в металлических формах, всегда оказы-

ваются более плотными по сравнению с

отлитыми в землю.

Еще большую роль в литейном про-

изводстве играет местное изменение

6

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

интенсивности охлаждения отливки. С

помощью этого приема можно регулиро-

вать процесс затвердевания, перемещая

усадочную раковину в другое, менее

ответственное место отливки или выводя

ее в литник или прибыль. Так, например,

в отливке (фиг. 15, а} вертикальная

Фиг. 15. Предотвращение образова-

ния усадочной раковины путем уста-

новки холодильника в утолщенной

части отливки: а — отливка, затвер-

девшая без холодильника; б — от-

ливка, затвердевшая с холодильни-

ком; 1 — отливка; 2 — усадочная

раковина; <? —холодильник; 4 — уса-

дочная раковина, перемещенная в ча-

шу литника.

стенка в верхней части затвердевает

раньше, чем расположенное ниже утол-

щение, в результате чего в утолщенной

части образуется усадочная раковина.

Если же при формовке на утолщенной

части установить чугунный холодиль-

ник, то она затвердеет одновременно с бо-

лее тонкими частями отливки, и тогда

усадочная раковина переместится в верх-

нюю часть литника (фиг. 15, б).

Иногда вместо охлаждения толстых

частей более выгодно утеплять тонкие,

что достигается применением формовоч-

ных материалов или красок с низкой

теплопроводностью, или же местным по-

догревом формы перед заливкой. Нако-

нец, сильным средством регулирования

процесса затвердевания служит целесо-

образный выбор места подвода металла

к отливке (фиг. 16).

Совокупностью перечисленных мер

можно в широком диапазоне изменять

условия охлаждения частей и узлов от-

ливки и добиваться по желанию одно-

временного или направлен-

ного ее затвердевания. В первом

случае, независимо от толщины стенок

и конфигурации, затвердевают одно-

временно все части отливки, во втором —

затвердевание протекает последовательно

от одной части отливки к другой, в за-

данном направлении. При направленном

затвердевании создаются наилучшие ус-

ловия для питания отливки и потому он

служит надежным средством борьбы с

усадочными раковинами. Однако при

/?» 5)

Фиг. 16. Изменение характера затвердевания

отливки в зависимости от места подвода металла:

а — одновременное затвердевание; б — после-

довательное затвердевание; I — отливка; 2 —

литник; 3 — слон последовательного затверде-

вания отливки.

этом возникает большая разность темпе-

ратур между отдельными частями за-

твердевшей отливки, что предопределяет

образование в ней больших внутренних

напряжений.

Подвод в тонкую часть применяют

для отливок из серого чугуна, который

в меньшей степени склонен к образова-

нию усадочных раковин и потому не

нуждается в сильных средствах питания.

Это согласуется и с требованием полу-

чать чугунные отливки с минимальными

напряжениями, поскольку они, как пра-

вило, пускаются в эксплуатацию без

предварительной термической обработки.

Наконец, для отливок из серого чугуна

подвод металла в тонкую часть улучшает

его структуру; при направленном за-

твердевании они получались бы с явно

выраженной анизотропией структуры и

механических свойств.

Для отливок из ковкого чугуна и

стали, весьма склонных к образованию

усадочных пороков, оптимальным яв-

ляется подвод металла в толстую часть.

Образующиеся при этом внутренние на-

пряжения существенного значения не

имеют, поскольку отливки из стали и

ковкого чугуна обязательно подвергают

высокотемпературному отжигу.

Внутренние напряжения в отливках

Общие понятия о напряжениях. С мо-

мента образования твердой корки нерав-

номерные остывание и усадка металла

вызывают в отливке напряжения, кото-

рые называют температурными.

Помимо температурных, отливки очень

часто подвергаются так называемым ме-

ханическим напряжениям, которые воз-

никают в тех случаях, когда форма или

физическая сущность литейного процесса

7

стеожни оказывают сопротивление усадке

отливки (фиг 17) Сопротивление стерж-

ня и формы, на фиг 17 условно показан-

ное стрелками, тем более значительно,

Фиг. 17. Образование в отливке ме-

ханических напряжений: 1— форма;

2 — стержень; 3 — отливка.

чем больше усадка отливки и чем менее

податливы форма и стержень. Эти сопро-

тивления по отношению к отливке яв-

ляются внешними силами, механизм дей-

ствия которых принципиально не отли-

чается от действия механических нагру-

зок на машинные и строительные детали.

Практически же, вследствие различных и

изменяющихся во времени свойств мате-

риалов литейной формы, определение

величины механических н; пряжений ока-

зывается весьма сложным.

Механические напряжения очень часто

вызывают разрушение отливки в литей-

ной форме и существенно осложняют

технологию литейного производства.

Вместе с тем, они устраняются в момент

извлечения отливки из формы, и влияние

их на качество готовой продукции огра-

ничивается лишь остаточными дефор-

мациями, снижающими точность и иска-

жающими геометрию отливок.

Напряжения в отливках, могут воз-

никать также вследствие структурных

или фазовых превращений в сплаве, про-

ходящих с изменением объема (например,

Вследствие перлитного превращения в

чугуне). Такие напряжения принято

называть фазовыми. Фазовые напряже-

ния по своей природе аналогичны тем-

пературным, поскольку возникают в от-

ливке независимо от действия внешних

сил (механического сопротивления формы

усадке отливки). Они складываются с

температурными напряжениями и также

могут оставаться в готовой отливке.

Температурные напряжения представ-

ляют наиболее общий случай, поскольку

они возникают в каждой отливке (при

любом методе ее изготовления) и являют-

ся наиболее опасными для литых дета-

лей, работающих под нагрузкой.

Изменение температур в охлаждаю-

щейся отливке. Процесс охлаждения

отливки, как и всякого нагретого тела,

обладает одной ха-

рактерной особен-

ностью, имеющей

принципиальное

значение для уяс-

нения механизма

действия темпера-

турных напряже-

ний. Представим

себе отливку, со-

Фиг. 18. Трехзвенная

решетка напряжений:

1 — тонкие стержни;

2 — толстый стержень.

стоящую из трех

параллельных

стержней, соеди-

ненных между со-

бой двумя попере-

чинами (фиг. 18).Толщина боковых стерж-

ней 1 меньше, чем среднего 2, поэтому они

начинают охлаждаться раньше среднего и

температура их в процессе остывания все

время остается ниже (фиг. 19). По мере

Фиг. 19. Охлаждение во времени частей

отливки различной толщины и образо-

вание в них температурных напряжений.

остывания отливки скорости охлаждения

той и другой ее части уменьшаются

[кривые (фиг. 19) становятся более поло-

гими]. Если же сравнить скорости охла-

ждения стержней 1 и 2 (фиг. 18) между

собой, то оказывается, что в начале

охлаждения, до некоторого момента вре-

мени Tj, стержень 1 охлаждается быстрее

стержня 2, с момента же т, и до конца

8

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

процесса быстрее охлаждается уже стер-

жень 2. Это легко определить по разности

ординат т—п (фиг 19), которая до мо-

мента Tj увеличивается, а затем умень-

шается. Кривая изменения разности ско-

ростей охлаждения стержней 1 и 2 при-

ведена в иижней части фиг. 19.

Неравномерное охлаждение отливки

может происходить не только вследствие

разницы толщин ее

частей. Так, нерав-

номерно охлажда-

ются наружные и

внутренние части

круглой отливки

(фиг. 20), наружные

и внутренние углы

Фиг. 20. Неравномерное охлаждение

отливки: а — цилиндрической; б —

эллиптической; 1 — наружный, более

холодный слой; 2 — горячая сердце-

вина отлнвки.

(фиг. 13), части отливки, удаленные от

литника и примыкающие к нему, и т. д.

Во всех случаях части отливки, затвер-

девающие раньше и охлаждающиеся ин-

тенсивнее в начале процесса, в после-

дующем начинают остывать медленнее

более горячих частей.

Напряжения в металле и образова-

ние в отливках горячих трещин. Од-

ной из главных опасностей, опреде-

ляемых напряженным состоянием от-

ливки, является возникновение в ней

трещин. Трещины в зависимости от тем-

пературы металла, при которой они об-

разуются, подразделяются на горя-

чие и холодные. Горячие тре-

щины возникают преимущественно при

высоких температурах в процессе затвер-

девания или же в только что затвердев-

шей отливке. Однако при подходящих для

этого условиях они могут возникать и

при более низких температурах, вплоть

до температур, соответствующих пере-

ходу металла в упругое состояние. Горя-

чие трещины характеризуются неров-

ным, «рваным» изломом металла, про-

ходящим по границам кристаллов и

окисленной поверхностью излома.

Все пластичные тела под действием

приложенных к ним сил способны пре-

терпевать необратимые деформации, бла-

годаря которым напряжения, вызван-

ные в теле приложенными нагрузками,

резко уменьшаются. В связи с этим, пла-

стичное тело может длительное время на-

ходиться в напряженном состоянии лишь

при непрерывном возобновлении дей-

ствующих на него внешних или внутрен-

них сил. В остывающей отливке причиной

для возникновения и непрерывного во-

зобновления таких сил служит различ-

ная скорость охлаждения и усадки ее

частей. Так как разрушения в отливке

•происходят лишь в зонах действия рас-

тягивающих напряжений, то следовало

бы ожидать образования горячих трещин

как в тонких, так и в толстых частях

отливки Однако, как показывает прак-

тика, горячие трещины в тонких местах

образуются сравнительно редко. Объяс-

няется это тем, что в начале охлаждения,

когда тонкая часть претерпевает наи-

более быструю усадку, толстая часть

находится еще в жидком состоянии и не

оказывает ей никакого сопротивления.

К моменту же затвердевания всей отливки

температура тонкой части оказывается

ниже, а прочность ее выше по сравнению

с толстой частью. Поэтому, если даль-

нейшая усадка тонкой части и приводит

к появлению трещины, то уже в месте

сопряжения ее с толстой (фиг. 21, а),

Фиг. 21. Деформации и разрушения

отливки под действием температур-

ных напряжений: а — образование

в отливке горячей трещины; б — ис-

кривление отливки.

где температура наиболее высока, а ме-

талл наименее прочен. Образованию го-

рячих трещин в быстро охлаждающейся

тонкой части препятствуют также пла-

стические деформации, происходящие в

более горячей толстой части, благодаря

которым напряжения в отливке сильно

уменьшаются. Уменьшение напряжений

может происходить также вследствие

ФИЗИЧЕСКАЯ СУЩНОСТЬ ЛИТЕЙНОГО ПРОЦЕССА

9

искажения геометрической формы от-

ливки (фиг. 21, б), о чем более подробно

будет сказано ниже.

Образование в отливках остаточных

напряжений. По мере охлаждения от-

ливки металл утрачивает свои пласти-

ческие свойства и приобретает 'упругие.

Изменение этих свойств происходит у

каждого сплава в своем отрезке темпера-

тур, в частности, у черных сплавов в

интервале 650—550 .

В отличие от напряжений, действую-

щих в пластичном металле, величина

упругих напряжений не зависит от

скорости усадки различных частей от-

ливки. Они пропорциональны разности

температур толстой и тонкой частей в мо-

мент перехода толстой части в упругое

состояние.

Остаточные напряжения являются

практически не обнаруживаемым дефек-

том. При наличии внутренних напряже-

ний отливка в эксплуатации может раз-

рушиться при нагрузках, значительно

меньших по сравнению с расчетными.

Бывают случаи, когда напряженные от-

ливки разрушаются без приложения

к иим внешних сил или при незначитель-

ных усилиях, возникающих при очистке,

транспортировке или их механической

обработке.

Гораздо более часты случаи коробле-

ния напряженных отливок во время меха-

нической обработки. Так, например, в

Фиг. 22. Деформация плиты в процессе

ее механической обработки.

литой плите (фиг. 22) наружные поверх-

ности оказываются сжатыми, а внутрен-

няя область растянутой. Поле напряже-

ний по отношению к оси а—а располо-

жено симметрично, отчего геометриче-

ская форма отливки не 'искажается.

Однако, если резцом удалить поверх-

ностный сжатый слой по линии б—б,

симметрия поля напряжений нарушится,

растянутые центральные слои получат

возможность сократиться, а сжатые слои

на нижней плоскости — удлиниться, и

отливка, разгружаясь от напряжений,

изогнется, как показано тонкой линией.

Температурные деформации отливок.

Выше было отмечено, что одним из фак-

торов, снижающих величину действую-

щих напряжений, может быть деформа-

ция отливки, возможность которой опре-

деляется ее геометрической формой и

характером распределения в ней темпе-

ратур. Наиболее жестка цилиндрическая

форма отливки (фиг. 20, а). Объясняется

это тем, что температурное поле, а сле-

довательно, и напряжения в объеме

такой отливки распределяются симме-

трично. Кроме того, цилиндрическая

форма отливки препятствует пластиче-

ской деформации ее внутренней части.

В отличие от решетки (фиг. 18) при ин-

тенсивной усадке наружной части 1

(фиг. 20) цилиндрической отливки вну-

тренняя часть 2 не может быть пласти-

чески деформирована, поскольку металл

несжимаем. Вэ второй период охлажде-

ния, когда быстрее сжимается внутрен-

няя часть, деформация наружной части

тоже практически невозможна, так как

она имеет максимально жесткую форму

цилиндрического свода и к тому же вслед-

ствие более низкой температуры ее меха-

нические свойства выше, чем централь-

ной части отливки. Вследствие этого

крупные цилиндрические отливки весьма

склонны к образованию наружных и

внутренних трещин и потому, невзирая

на простейшую геометрическую форму,

относятся к категории наиболее трудно

выполнимых.

Слиток любой другой геометрической

формы оказывается менее жестким. Так,

например, если поперечное сечение слит-

ка будет эллиптическим (фиг. 20, б),

то более быстро охлаждающийся наруж-

ный слой 1 деформирует внутреннюю

часть 2, сжимая ее по большой оси эл-

липса. Объем и площадь сечения вну-

тренней части при этом, конечно, оста-

нутся неизменными, однако периметр

эллипса, приближающегося к кругу,

будет непрерывно сокращаться. Вместе

с тем будет укорачиваться наружный

растянутый слой 1 и, таким образом, раз-

гружаться от напряжений.

У фасонных отливок вследствие более

развитой геометрической формы возмож-

ностей для температурных деформаций

значительно больше. Тем не менее в них

встречаются узлы, борьба с трещинами

в которых составляет одну из основных

трудностей в технологии литейного про-

изводства.

Интересен случай температурю! де-

формации отливки балочного типа с

асимметричным распределением темпера-

тур во время остывания в литейной

форме. Отливка получает необратимую

деформацию (изгиб) выпуклостью в сто-

10

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

рону интенсивного охлаждения (фиг. 23).

Происходит это потому, что толстая

сторона отливки охлаждается медленнее

и затвердевает позже тонкой, вследствие

Фиг. 23. Температурный изгиб бруса

неравномерного сечения.

чего в момент полного затвердевания

отливки она находится при температуре

солидуса, тогда как тонкая часть к этому

времени успела охладиться несколько

ниже. При последующей усадке отливки

более толстая (горячая) ее сторона по

закону физики укорачивается больше по

сравнению с тонкой, что и приводит к

деформации.

Рассмотренные физические вопросы ле-

жат в основе большинства изложенных

ниже правил конструирования литых

деталей. Характерно, что бороться с

остаточными напряжениями (которые по

своей природе являются температурными)

нельзя путем увеличения прочности ма-

териала отливки. Так как напряжения

одного знака во всех случаях уравнове-

шиваются напряжениями другого знака

в объеме той же отливки, то ее стойкость

против образования трещин оказывается

независимой от прочности материала и

определяется исключительно его пла-

стическими свойствами. Увеличение проч-

ности металла с целью усиления участка

отливки, находящегося под действием

растягивающих напряжений, вызовет та-

кое же усиление и сжатых ее частей.

Теоретически это приведет лишь к про-

порциональному увеличению напряжен-

ного состояния системы в целом, отчего

запас прочности слабого места не изме-

нится Практически же такое мероприя-

тие чаще всего приводит к увеличению

количества трещин, так как увеличение

прочности металла в большинстве слу-

чаев сопровождается падением его пла-

стических свойств.

ОСНОВНЫЕ ПРИНЦИПЫ

КОНСТРУИРОВАНИЯ литых

ДЕТАЛЕЙ

Литые детали нужно конструировать

так, чтобы они были технологичны в

производстве, обеспечивали наименьшие

затраты труда и материала, а также поз-

воляли максимально механизировать и

автоматизировать их изготовление.

При конструировании деталей должны

быть также учтены: стандартизация, уни-

фикация. нормализация, удобство в

эксплуатации, транспортабельность для

железной дороги.

Конструирование внешнего контура

отливки

Поверхности отливок должны возможно

более приближаться к плоскости или

поверхности тела вращения. Внешнюю

форму их нужно максимально упрощать

с тем, чтобы обеспечить формовку и обес-

печить легкое извлечение модели из

формы Модель не должна в своих эле-

ментах иметь так называемых теневых

зон (фиг. 24), устранение которых исклю-

чает применение на моделях отъемных

Фиг. 24. Литая конструкция: а — с тене-

выми зонами; б — без теневых зон.

частей, дополнительных стержней, стерж-

невых знаков, снижающих точность из-

готовления отливки. Отливка должна

иметь как можно меньше криволинейных

очертаний (фиг. 25).

Фиг. 25. Очертания моделей крон-

штейна: а — криволинейное; б — пря-

молинейное (правильное).

Элементы конструкции по внешнему

контуру нужно располагать в одной

плоскости (фиг. 26).

основные принципы конструирования литых детален

11

Пиния разъема

б)

Фиг. 26. Конструкция рычага: а —с пле-

чами в разных плоскостях; б— изменен-

ная с плечами в одной плоскости.

а — цельнолитая; б — расчлененная

Фиг. 27. Литая конструкция:

на три детали 1, 2 и 3.

Фиг, 28. Букса: а — сварная, соеди-

ненная из трех деталей 1, 2 и 3;

б — цельнолитая.

6) с)

Фиг. 29. Литые конструкции: а и в — непра-

вильные; б и г — исправленные, с ребрами и

волнистой поверхностью.

12

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Детали, имеющие резко выступающие,

быстро изнашиваемые или значительно

осложняющие технологию литья эле-

менты, следует расчленять и затем со-

единять сваркой или болтами (фиг. 27)

Иногда, наоборот, оказывается целесо-

образным объединять отдельные узлы в

единую литую деталь (фиг. 28, а). Такое

изменение позволяет значительно сни-

зить трудоемкость процессов изготовле-

ния и повысить эксплуатационные ха-

рактеристики конструкции.

Верхним (по заливке) протяженным

плоскостям детали нужно придавать не-

которую кривизну, пересекать нижнюю

плоскость ребрами (фиг. 29, б) или де-

лать верхнюю поверхность волнистой

(фиг 29, г) Развитые плоскости служат

экранами лучистого тепла при заливке.

Рифы, ребра и наклоны плоскостей пред-

охраняют литую деталь от образования

брака в виде ужимин.

В литой детали не следует допускать

двухсторонней механической обработки,

особенно тех поверхностей, на которые

воздействуют наибольшие силовые на-

грузки (фиг. 30, а, участки А).

Фиг. 30. Литые конструкции: а —

двухсторонняя механическая обра-

ботка в опасном сечении; б — одно-

сторонняя обработка.

К основным требованиям конструкции

следует также отнести рациональную

компоновку (фиг. 31, б), что снижает

размер опок, расход формовочно-стерж-

невых материалов, мощность формовоч-

ных машин и расход рабочего времени.

Все поверхности литой конструкции,

располагающиеся при формовке перпен-

дикулярно плоскости разъема модели,

должны иметь уклоны (ГОСТ 3212-57)

для свободной выемки модели из формы и

стержня из ящика. Формовочные уклоны

могут выполняться тремя способами

(фиг. 32). Величина уклона зависит от

высоты (длины) стенки и указывается

в градусах (минутах). При выборе уклона

по высоте стенки необходимо принимать

Фиг. 31. Компоновка детали:

а — нерациональная; б — рацио-

нальная.

во внимание способ формовки (ручная

или машинная), материал модели (ме-

таллическая или деревянная).

Фиг. 32. Формовочные уклоны: а —

увеличение толщины стенки (уклон

«на плюс»); б — уменьшение толщины

стенки (уклон «на минус»); в —одно-

временное уменьшение и увеличение

толщины стенки (средний уклон).

Если вертикальные стенки отливки

обрабатываются или ее толщина меньше

8 мм, уклон предусматривается, как

правило, «в плюс»; при толщине стенки

8—12 мм — в «плюс—минус», при тол-

щине больше 12 мм и высоте стенки

меньше 100 мм — «в минус» и при высоте

стенки больше 100 мм — «в плюс—ми-

нус».

Различные методы литья обеспечивают

разную чистоту поверхности (по ГОСТ

2789-59) отливаемых деталей:

Класс

точности

I

II

III

Класс

чистоты

1. 2, 3

4, 5, 6

7, 8, 9

Метод литья

В земляных формах

В стержнях и метал-

лических формах

По выплавляемым

моделям

При конструировании контура отли-

вок следует особое внимание уделить

базовым плоскостям (условная пло-

скость, от которой отсчитываются разме-

ры при разметке модели и отливки, яв-

ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ЛИТЫХ ДЕТАЛЕЙ

13

ляется опорой при механической обра-

ботке). Желательно, чтобы литая кон-

струкция имела одни и те же базовые

плоскости для изготовления и проверки

моделей, для литья и механической об-

работки. Базовую плоскость на .длинных

отливках следует образовывать за счет

бобышек, плати ков, выступов, которые

при короблении отливки не вызовут

большого ее искажения. Очень важно,

чтобы базовые .плоскости имели мини-

мальные размеры и были расположены

на равном расстоянии от всех точек

контура. Это уменьшает допуск на каж-

дый размер. При необходимости базо-

вую плоскость следует умышленно сме-

щать в сторону, где нужно достичь

минимальных допусков на размеры. Ба-

зовая поверхность не должна пересе-

каться плоскостью разъема формы.

Для обрабатываемых литых конструк-

ций должны быть предусмотрены при-

пуски на механическую обработку. При

.выборе припуска необходимо учитывать

марку сплава, размер отливок/ распо-

ложение в форме обрабатываемых пло-

скостей. Величины припусков на обра-

ботку и допускаемые отклонения по

весу для чугунных отливок указаны в

ТОСТ 1855-55 и для стальных отливок

в ГОСТ 2009-55 (табл. 1 и 2).

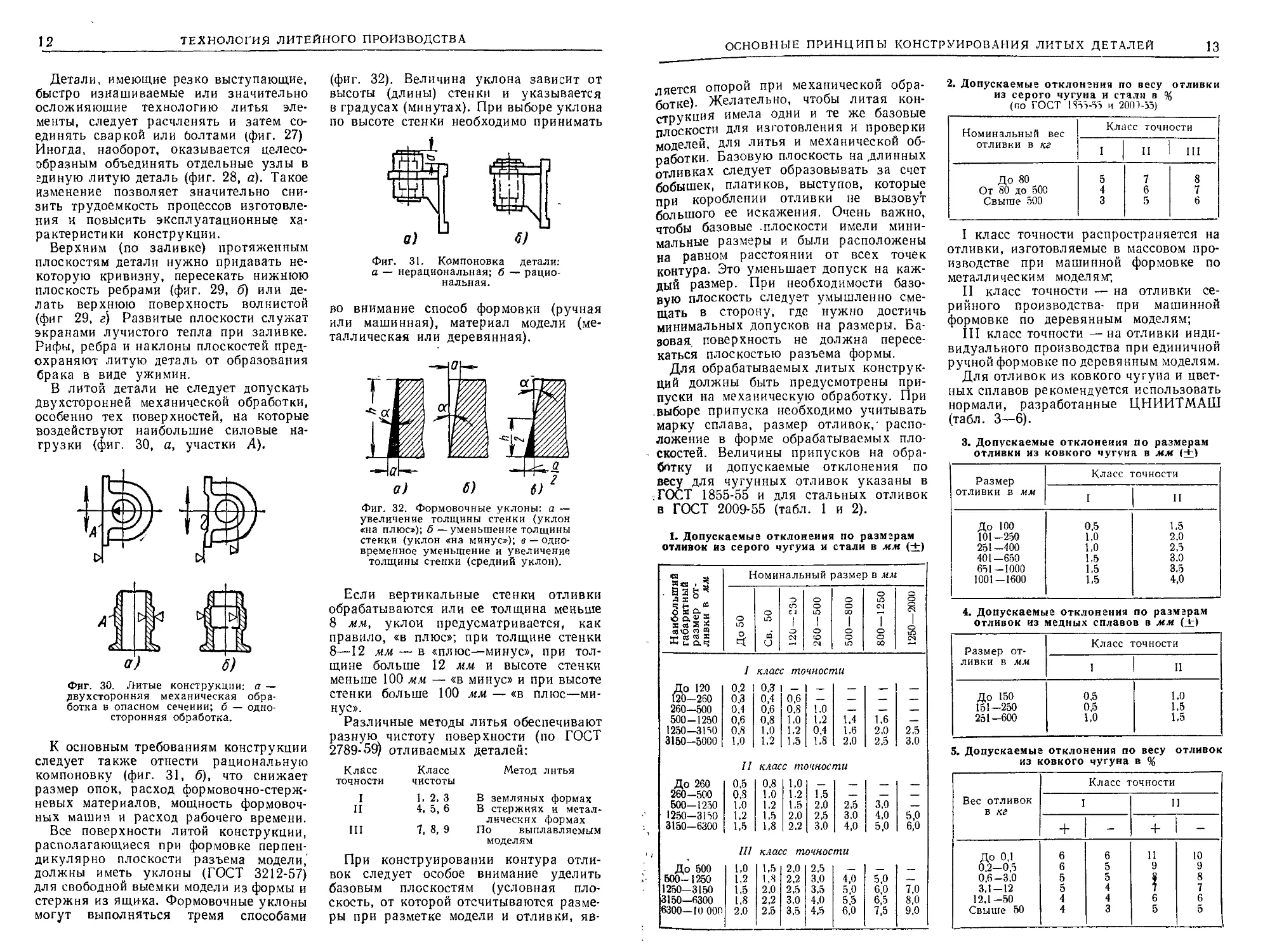

I. Допускаемые отклонения по размерам

отливок из серого чугуна и стали в мм (±)

Наибольший габаритный размер от- ливки в мм Номинальный размер в мм

! До 50 Св. 50 С J I сч 260—500 500—800 800 — 1250 1250—2000

I класс точности

До 120 120—260 0,2 0.3 — -

0,3 0,4 0,6 — —

260—500 0.4 0.6 0.8 1.0 — — —

500-1250 0,6 0,8 1.0 1.2 1.4 1,6

1250—3160 0,8 1,0 1,2 0,4 1,6 2.0 2,5

3150-5000 1,0 1,2 1.5 1,8 2,0 2,5 3,0

II класс точности

До 260 0,5 0.8 1,0 __

260-500 0,8 1,0 1,2 1,5 — — —

500-1250 1,0 1,2 1,5 2.0 2.5 3,0 —

1250-3150 1.2 1,5 2.0 2,5 3.0 4,0 5,0

3150-6300 1,5 1,8 2,2 3,0 4,0 5,0 6,0

III класс точности

До 500 1,0 1,5 2.0 2.5

500—1250 1.2 1.8 2.2 3.0 4,0 5,0 —

1250—3150 1,5 2.0 2,5 3,5 5,0 6.0 7,0

3150—6300 1.8 2,2 3,0 4,0 5.5 6,5 8,0

6300—10 000 2.0 2,5 3,5 4,5 6.0 7,5 9,0

2. Допускаемые отклонения по весу отливки

из серого чугуна и стали в %

(по ГОСТ 1855-55 и 2001-55)

Номинальный вес отливки в кг Класс точности

1 1 11 III

До 80 От 80 до 500 5 7 8

4 6 7

Свыше 500 3 5 6

I класс точности распространяется на

отливки, изготовляемые в массовом про-

изводстве при машинной формовке по

металлическим моделям;

II класс точности — на отливки се-

рийного производства- при машинной

формовке по деревянным моделям;

III класс точности — на отливки инди-

видуального производства при единичной

ручной формовке по деревянным моделям.

Для отливок из ковкого чугуна и цвет-

ных сплавов рекомендуется использовать

нормали, разработанные ЦНИИТМАШ

(табл. 3—6).

3. Допускаемые отклонения по размерам

отливки из ковкого чугуна в мм

Размер отливки в мм Класс точности

I II

До 100 0,5 1.5

101-250 1,0 2,0

251—400 1,0 2,5

401-650 1,5 3,0

651-1000 1,5 3,5

1001-1600 1,5 4,0

4. Допускаемые отклонения по размерам

отливок из медных сплавов в мм (±)

Размер от- ливки в мм Класс точности

I II

До 150 0,5 1.0

151-250 0,5 1,5

251-600 1,0 1,5

S. Допускаемые отклонения по весу отливок

из ковкого чугуна в %

Вес отливок в кг Класс точности

I II

+ - +

До 0.1 0.2—0.5 0.6-3,0 3,1-12 12,1-50 Свыше 50 6 6 5 5 4 4 6 5 5 4 4 3 II 9 6 10 9 8 7 6 5

14

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

в. Допускаемые отклонения по весу отливок

из мздиых сплавов в %

Класс точности

Вес отливки в кг I II

+ 1 -

До 0.1 6 5 и 10

0.1-0,2 5 5 10 9

0.2—0,4 5 4 9 8

0,4—0,8 4 4 8 8

0.8—1.5 4 3 8 7

1.5-3,0 3 3 7 6

Свыше 3 3 2 6 5

Размеры бобышек, платиков, уступов

и переходных фасок, оформляющих внеш-

ний контур, рекомендуется выбирать в

зависимости от приведенного габарита

литой конструкции, который находят

по формуле

2Z4-64-A

N= —Ц—!—м,

где I — длина; 6 — ширина; h — высота

отливки в м.

Величины указанных элементов при-

ведены в табл. 7.

7. Рекомендуемые размены бобышек,

платнков, уступов и переходных фасок

Между диаметром D бобышек и диа-

метром d отверстия отливки следует вы-

держивать следующее соотношение:

40 при D Id-,

d 50 4- 80 при

d 80 при D ^d + (4 4- 6) 6 (при 6 >

>15.1/м) и D d-|-(44-8) 6 (при 15.1/л/);

6 — толщина стенки литой конструкции.

Если бобышки, платики и уступы на-

ходятся в одной плоскости и располо-

жены близко, то их следует объединять

и создавшуюся массивность выравнивать

(уменьшать местное скопление металла).

Конструирование стенок

Выбор минимальной толщины стенки.

При выборе минимальной толщины сте-

нок литой конструкции необходимо учи-

тывать их назначение, а также размер,

вес и способ изготовления детали. При

литье в песчаные формы толщину стенок

чугунных, преимущественно крупных,

отливок можно найти по диаграмме

фиг. 33 в зависимости от приведенного

габарита отливок N.

Фиг. 33. Определение минимальной тол-

щины стенки.

Толщину стенок мелких и средних

отливок из чугуна, стали и цветных ме-

таллов можно определить по формуле

6==TUo +4МЛ1’

где L — наибольший габаритный размер

литой детали в мм, или по табл. 8.

8. Минимальная толщина стенок для

различных сплавов в мм

Материал Наибольший размер де.али в мм

До 500 До 1500 Св. 1500

Чугун серый .... 6 10 15

Чугун ковкий . . . 5 8 —

Сталь ........ 7 12 20

Бронза 3 6 —

Конструирование сопряжений стенок.

При сопряжении стенок необходимо вы-

равнивать их толщину, чтобы устранить

внутренние напряжения и усадочные

раковины. Равномерность толщины сте-

нок и допускаемое скопление металла в

их сопряжениях можно определять пра-

вилом вписанной окружности. Необ-

ходимо соблюдать условия d 1,5 6,

ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ЛИТЫХ ДЕТАЛЕЙ

15

е d _ диаметр вписанной окружности,

§__минимальная толщина стенки (фиг. 34).

Фиг. 34. Применение метода

вписанных окружностей.

Фиг. 35. Постепенное

изменение сечений.

При соединении стенок, отличающихся

по толщине в 2 раза и более, следует

применять конусное сопряжение.

Для чугуна и цветных металлов сле-

дует соблюдать условие (фиг. 35)

Z >4 (а — Ь), а для

стали I :> 5 (а — Ь).

Толщину стенок,

расположенных

внутри отливки,

ввиду их замедлен-

ного остывания

следует выбирать

приблизительно на

20% меньше, чем

наружных. Допускаемые отклонения по

толщине стенок и ребер должны соответ-

ствовать ГОСТ 1855-55 и 2009-55 (табл.9).

9. Допускаемые отклонения по толщине

необрабатываемых стенок и ребер в мм (±)

Наибольший габаритный размер от- ливки в мм Толщина стенки или ребра в мм Класс точности

I II III

Чугун! Сталь Чугун! Сталь Чугун Сталь

До 500 6—10 10-18 18-30 0.3 0.5 0,8 0,5 0.8 1,0 0,5 0.8 1,0 0,8 1.0 1,0 1,0 1,6 1.6 1.0 1,5 1,5

500—1250 10-18 18-30 30—50 0,5 0.8 1,0 1,0 1,0 1,2 1,2 1,5 1,8 1,5 1,5 2,0 1,5 2.0 2,0 2.0 2,0 2,5

1250—2500 18-30 30-50 50-80 0,5 0.8 1,0 1,5 1,5 2,0 1.2 1,5 1,8 2,0 2,5 3.0 1,5 2,0 2.0 2.5 3.0 3.5

При соединениях стенок необходимо

\ избегать острых углов, в которых от

быстрого остывания возникают напря-

жения и микротрещины. Галтели должны

быть выбраны так, чтобы они обеспечи-

вали плавный переход и устраняли мест-

ные скопления металла.

"екомендуется следующий рядраднусов

внутренних галтелей: 1, 2, 3, 5, 8, 10,

15, 20, 25, 30, 40 мм Радиусы галтелей

следует принимать от */в Д° '/з средне-

арифметической толщины соединяемых

стенок. Для сплавов с повышенной усад-

кой (цветные сплавы, ковкий, серый

сталистый, легированный марганцови-

стый, хромоникелевый чугун) рекомен-

дуется радиусы галтелей принимать по

табл. 10.

19. Радиусы внутренних галтелей,

определяемые по толщинам сопряженных

стенок, в мм

а + Ь 2 г а + & 2 г

До 12 6 45-60 25

12—16 8 60-80 30

16-20 10 80-110 35

20—27 12 110-150 40

27-35 15 150—200 50

36—45 20 — —

а и b — толщины сопрягаемых стенок; г — радиус внутренней галтели.

В одной отливке нужно иметь мини-

мальное количество радиусов; жела-

тельно свести их к одному радиусу всей

детали и на чертеже ограничиться при-

мечанием, например: «Литейные радиусы

внутренних углов Д6».

Для избежания местных утолщений и

создания плавных переходов угловые

сопряжения при соотношении толщин

А

стенок — % 2 выполняют с внешним

а

радиусом R, равным толщине А стенки,

и с внутренним радиусом г закругления,

равным */в -т- '/з среднеарифметической

1 / А-|-а \

толщины стенок, т. е. г = г —4— до

1 М4-а\ 6(2/

„ -Г' - (фиг. 36, а). При большей

о У Z /

разнице в толщине стенок рекомендуется

Фиг. 36. Угловое сопряжение сте-

нок; а — при отношении толщин

менее двух; б —- при отношении

толщин более двух.

построение переходов согласно фиг. 36, б.

где с =к 3 V" А — а-, а + С < A; h с.

Для стального литья h 5с.

16

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

На фиг. 37 приведены следующие ва-

рианты допустимых (справа) и рекомен-

Радиус 7? в допустимых схемах (фиг. 37,

а, в, г, д) принимают по конструктивным

Фиг. 37. Конструкция сопряжений двух

стенок: рекомендуемая — слева, допу-

стимая — справа.

Фиг. 38. Сопряжение трех стенок: а — при

с о 3 У Л - я; а ± с A; h 4с для чугуна

и h S 5с для стали; о — при с 1,5 К А — а\

а •+• 2 с А\ h 8с для чугуна и h 10 с

для стали.

Фиг. 39. Схемы сопряжений трех стенск а —

при А =ъ 12 а, а — 75 — 105°; б — при А

я&1,25 а и а -- 754 в — при А > 1,25 а и

а «75 4-105°; г — А > 1,25 а; а == 75°; R =

— г т; т — а -у с.

дуемых (слева) сопряжений двух стенок

табл. 11).

11. Рекомендуемые параметры сопряжения двух стенок

Параметры сопряжения Вид сопряжения (фиг. 37)

а 6 в s д 1 е

Размеры сопряжения

А : а Угол пересечения ......... R в мм 1 75-105 г + а 1 >75 г + а 1 > 105 г + а >1,25 ,75-105 г + а 1.25 75-105 г + а + с г 4-т = 1.25 75 г А-а + с

ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ЛИТЫХ ДЕТАЛЕЙ

17

соображениям; h. для чугуна выбирают

приближенно равным 4с, для стали ~ 5с;

величину с выбирают по соотношениям:

12. Величины радиусов скругления

сопрягаемых поверхностей

> 2,5

ОЛА—а

1,8-2,5

0,8 А—а

1,25-1,8

А—а.

< 1,25

Сопряжение трех стенок можно кон-

струировать по схемам фиг 38 или 39.

Значение h (фиг. 39) принимают для

чугуна й «= 8с и для стали h = Юс.

Величину с выбирают по соотношениям:

А-.а >2,5 1,8—2.5

„ 0,7 А—а 0,8 А— а

с __-----------------

1,25—1,8 > 1,25

А—а

2

В отливках из алюминиевых сплавов

рекомендуется в пересечениях двух и

Фиг. 40. Конструкции сопряжений в от*

ливках алюминиевых сплавов.

трех стенок соотношения конструктивных

элементов, приведенные на фиг. 40, где

й = 2 (А + а); Л, = 2,5 (А 4- б); с =

= 0,75 A; d = г = 0,5 А 4- а;

I = 0,5 (А 4- а)

Скругления стенок в местах сопряже-

ния поверхностей зависят от размера

последних и углов сопряжения (табл. 12).

13. Радиусы скруглений

Угол сопряжения а, а а.!

in со $

о о

Размеры Р, л 1 1 1 1

Pi, Р2 в мм о 1 гП 1 Ю о iO со 8

Радиусы/?, Ri и Рг кругления

сопрягаемых поверхностей в мм

До 25 2 2 2 4 6 8

26—50 2 4 4 6 10 16

51-150 4 4 6 8 16 25

151-250 4 6 8 12 20 30

251-400 6 8 10 16 25 40

401—600 6 8 12 20 30 50

601 — 1000 8 12 16 25 40 60

1001-1500 10 16 20 30 50 80

1101-2500 12 20 25 40 60 100

Св 2500 16 25 30 50 80 120

При этом (фиг. 41) исходным размером

поверхности служит габаритный раз-

мер Р, перпендикулярный к образующей

цилиндрической поверхности скругления.

Фиг. 41 Схема скругления по-

верхностей стенок.

В стальных отливках применяют ра-

диусы, приведенные в табл. 13.

в стальных отливках

А : а

С

Отношение тол Щин сопрягаемых Стенок А : а Радиус г при минимальной толщине стенки а в мм

До 6 Св. 6 до 10 Св. 10 до 15 Св. 15 до 20 Св. 20 до 25 Св. 25 до 35 Св. 35 до 45 Св. 45 до 60 Св. 60 до 80 Св. 80 до 100

Св. 1 до 2 ... , Св. 2 до 3 . . . . Св. з 5 8 10 12 15 20 25 30 40 50

6 10 12 15 20 25 30 40 50 —

10 12 15 20 25 30 40 50 — —

18

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

При конструировании чугунных дета-

лей поперечным сечениям следует прида-

вать такую форму, которая обеспечивала

бы свободную усадку отливки (фиг. 42).

^9 ф © □ ш □ п ЙПИ D И 0D И ЕР Ц] н пиф

a) в) </) е)

Фиг. 42. Схемы конструкций отливок: а — со

свободной усадкой; б — с механическим тормо-

жением усадки; в — с термическим торможением

усадки; г — с механическим и термическим тор-

можением усадки.

Сечений с механическим и термическим

торможением усадки применять не сле-

дует, так как в этом случае увеличивается

брак по короблению и трещинам.

Конструируя стенки, нужно учитывать

расположение их при заливке (фиг. 43).

Следует избегать

больших горизон-

тальных плоско-

стей, обращенных

при заливке квер-

ху, так как на них

могут задержи-

ваться газы, шлак

и другие неметал-

лические примеси,

образующиеся в

форме и выделяю-

щиеся из металла.

Схемы (фиг. 43, б),

кроме того, обеспе-

чивают локализа-

цию внутренних

напряжений и уст-

раняют брак по

трещинам вслед-

ствие свободного

их деформирова-

ния при остывании.

Конструкция литых деталей должна

соответствовать одновременному или по-

следовательному (направленному) затвер-

деванию отливки. В первом случае жела-

тельна наибольшая равномерность сече-

ния, во втором — постепенное нарастание

массивности стенок в предполагаемом на-

правлении затвердевания (фиг. 44 и 45).

В литых деталях, даже с относитель-

но равновеликими сечениями стенок,

а) 5)

Фиг. 43. Схемы литых

конструкций: а — не-

правильные — не обес-

печивающие всплыва-

ние газов и неметал-

лических примесей;

b — правильные.

обычно имеются узлы скопления металла

(фиг. 46, В), или последние разделены

Направленное

затвердевание

а)

Равномерное

затвердевание

6)

Фиг. 44. Литая конструкция: а —

с прибылью и направленным затвер-

деванием металла снизу вверх; б —

с холодильниками, равномерное за-

твердевание.

тонкими перемычками (фиг. 47, В и А).

Недостаточное питание таких узлов, осо-

Фиг. 45. Конструкция

стенок: а — с непро-

питываемой зоной I и

наличием рыхлоты в

зоне //; б — правиль-

ная — с постепенным

утолщением стенки

кверху.

бенно при литье сплавов с повышенной

усадкой, приводит к образованию рых-

Фиг. 46. Литая конструкция: а — в узле В

скопление металла; б — устранена бабышка.

Фиг. 47. Литая конструкция: а — скопление

металла в узлах А и В; б — устранено скопле-

ние металла.

лот усадочного происхождения. Не еле-

дует допускать местных скоплений в со-

пряжениях стенок.

ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ЛИТЫХ ДЕТАЛЕЙ

19

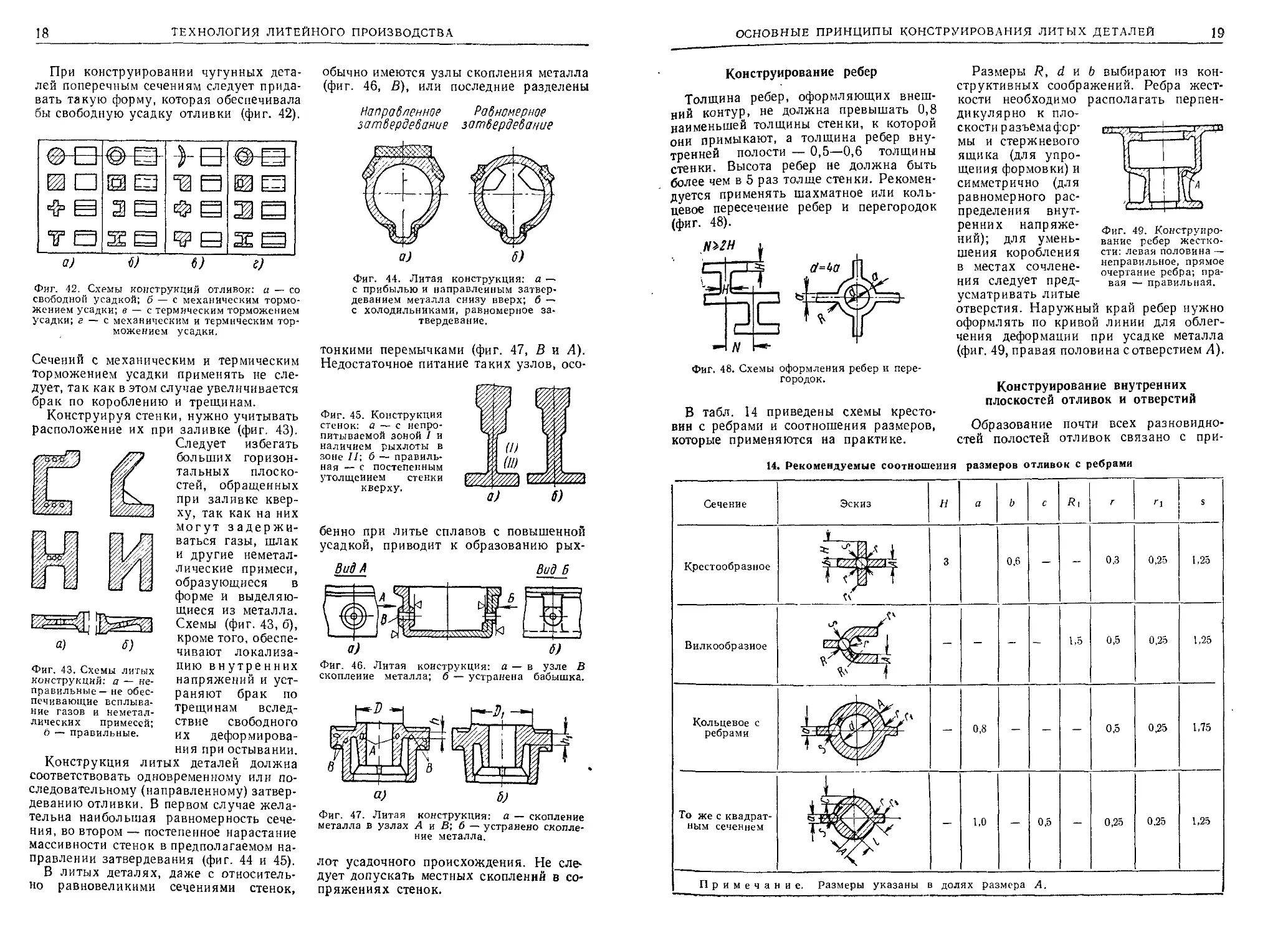

Конструирование ребер

Толщина ребер, оформляющих внеш-

ний контур, не должна превышать 0,8

наименьшей толщины стенки, к которой

они примыкают, а толщина ребер вну-

тренней полости — 0,5—0,6 толщины

стенки. Высота ребер не должна быть

более чем в 5 раз толще стенки. Рекомен-

дуется применять шахматное или коль-

цевое пересечение ребер и перегородок

(фиг. 48).

наг h*

Фиг. 48. Схемы оформления ребер и пере-

городок.

В табл. 14 приведены схемы кресто-

вин с ребрами и соотношения размеров,

которые применяются на практике.

Размеры R, d и b выбирают из кон-

структивных соображений. Ребра жест-

кости необходимо располагать перпен-

дикулярно к пло-

скости разъема фор-

мы и стержневого

ящика (для упро-

щения формовки) и

симметрично (для

равномерного рас-

пределения внут-

ренних напряже-

ний); для умень-

шения коробления

в местах сочлене-

ния следует пред-

усматривать литые

отверстия. Наружи

оформлять по крив

Фиг. 49. Конструиро-

вание ребер жестко-

сти: левая половина —

неправильное, прямое

очертание ребра; пра-

вая — правильная.

край ребер нужно

линии для облег-

чения деформации при усадке металла

(фиг. 49, правая половина с отверстием Д),

Конструирование внутренних

плоскостей отливок и отверстий

Образование почти всех разновидно-

стей полостей отливок связано с при-

14. Рекомендуемые соотношения размеров отливок с ребрами

Сечение Эскиз н а ь с Ri г П S

Крестообразное 3 0,6 - 0,3 0,25 1,25

п

Вилкообразное Е^й. - - - 1,5 0,5 0,25 1,25

Кольцевое с ребрами — 0,8 - - - 0,5 0,25 1,75

То же с квадрат- ным сечением 4 1 — - 1.0 — 0.5 0,25 0,25 1,25

Примечание. Размеры указаны в долях размера А.

20

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

менением песчаных стержней, процесс

изготовления которых трудоемок, тре-

бует применения дорогих крепителей,

продолжительной просушки, стержни

трудно выбивать из отливки. Поэтому

их следует заменять выступающими мас-

сивами — «болванами» формы.

Замена стержней возможна для поло-

стей, располагающихся в нижней полу-

форме, при Ht^D, где Н — глубина,

D — ширина поло-

сти (фиг. 50); для

полостей, распола-

гающихся в верх-

ней полуформе, при

h sg: 0,3 d. Кроме

того, рекомендует-

ся соблюдать соот-

ношения Н N vi

h < п, т. е. ни один

из «болванов» не

Фиг. 50. Размеры внут-

ренних полостей обра-

зуемые выступающи-

ми массивами формы.

должен выступать

за полость разъема

формы.

Внутренняя по-

лость должна иметь

выходные отверстия, необходимые для

образования у стержней опорных зна-

ков. Эти отверстия нужно делать доста-

точно развитыми, и по возможности они

должны быть продолжением полости

При развитых знаковых отверстиях или

окнах обеспечивается надежное крепле-

ние стержней в форме и облегчается вы-

бивка их из отливки При наличии в по-

лости только одного выходного окна

(фиг. 51, а) и одного знака приходится

Фиг. 51. Литой кронштейн: а — с рас-

члененным стержнем и жеребейкой;

б — без расчленения стержня.

для надежного поддерживания стержня

применять металлические жеребейки, ко-

торые ухудшают качество отливок, на-

рушают сплошность стенок. Рекомен-

дуется под жеребейкой создавать мест-

ное утолщение стенки (если толщина ее

недостаточна), чтобы жидкий металл

оплавил жеребейку Если длина стержня

превышает его диаметр более чем в 2 раза,

необходимо делать полость с двумя вы-

ходными отверстиями или окнами Сле-

дует помнить, что верхние знаки стержня

легко отводят газы в момент заливки.

При глухих полостях нужно предусма-

тривать в детали отверстия, закрывае-

мые в дальнейшем заглушками При

Фиг. 52. Конструкция внутренней поло-

сти: а — не технологична; б — техноло-

гична с развитой прямой плоскостью Л.

конструировании полостей необходимо

соблюдать условия технологичности. Прц

большом количестве стержней их следует

унифицировать,

п р е ду с м атривать

одну плоскую сто-

рону, чтобы избе-

жать деформации

стержня при суш-

ке. Это позволит

применить машин-

ный способ их из-

готовления (фиг.

52, б).

Поперечное сече-

ние полости долж-

но быть не менее

полуторы толщины

стенки, чтобы стер-

Фиг. 53. Литой ци-

линдр: а — с узкой

полостью А; б — с рас-

ширенной полостью Б.

жни не ломались

при напоре жидкого металла и позво-

ляли укреплять их достаточно жесткими

каркасами (фиг 53,6)

Отверстия влитье выполнять не следует,

если диаметры их не превышают (в мм):

при массовом производстве.........20

» серийном » .........30

» индивидуальном » ...... 50

В деталях мелкого развеса с тонкими

стенками, подобно деталям сельскохо-

15. Отверстия, выполняемые в литье

при изготовлении мелких деталей

ЧУГУННОЕ И СТАЛЬНОЕ ЛИТЬЕ

21

зяйственного и текстильного машино-

строения, в отдельных случаях удается

получить в литье отверстия значительно

меньших диаметров (табл. 15).

/ Окна и отверстия увеличенных разме-

ров следует упрочнять отбортовкой

(фиг. 54), которая предотвращает воз-

никновение горячих и холодных трещин.

а)

Фиг. 54. Схемы отбортовки для

литых деталей: а — двухстен-

ных; б — одностеиных.

Литая конструкция не должна иметь

тонких пазов и выступов, образуемых

тонкими выступами и перемычками литей-

ной формы. Тонкие выступающие части

формы могут быть смыты металлом в

процессе заливки, что вызовет брак по

земляным раковинам и намывам.

Наличие узкой выемки А (фиг. 55, а)

может вызвать брак детали. Если нельзя

расширить выемку, то следует бобышку

привести к виду фиг. 55, б.

Фиг. 55. Конструкция литых впадин:

а — нетехиологичная конструкция;

б — технологичные конструкции.

Следует избегать йыемок для выхода

резца. Желание конструктора создать

свободный выход для инструмента при-

водит иногда к неправильной конструк-

Размер b должен дыть

больше h и не йен ее 6 мм

б) 6)

Фиг. 56. Конструкция литой детали: а — с

выемкой А, не рекомендуется; б — рекомендуе-

мые конструктивные оформления.

ции с нетехнологичной литой выемкой А

(фиг. 56, а). В этом случае выгоднее

отказаться от выемки, избрав один из

вариантов, показанных на фиг. 56, б.

ЧУГУННОЕ И СТАЛЬНОЕ ЛИТЬЕ

Основные способы получения

отливок

Для изготовления отливок исполь-

зуют различные технологические методы

(табл. 16), при выборе которых можно

руководствоваться табл. 17.

В зависимости от условий литейного

цеха и размера отливки применяют сле-

дующие способы формовки: в почве, в

двух (фиг. 57, в) и нескольких опоках

вручную, на ф°Рм°вочных машинах,

по металлической молельной плите

(фиг. 57, б). Литниковая система подво-

дится сверху, сбоку и снизу (фиг. 57, в и г).

Мелкие и средние формы при набивке

на машинах изготовляют всырую. По

мере усложнения форм и увеличения их

размеров возрастет применение формовки

всухую. В массовом и крупносерийном

производстве используются полукокили и

кокили (фиг. 57, б).

Необходимо учитывать, что сталь имеет

повышенную усадку — линейную 2,0%

и объемную 6%, а также меньшую

жидкотекучесть, чем чугун.

При конструировании отливки необ-

ходимо предусмотреть положение детали

при заливке (табл. 18) и плоскости

разъема формы (табл. 19).

Для устранения возможности образо-

вания усадочных раковин в узлах и мас-

сивных частях отливки, при изготовле-

нии формы предусматривается установка

прибылей 5, 6 (фиг. 58), которые служат

также сборниками всплывающих неме-

таллических включений или возможных

других выделений.

Вес прибыли для стальных деталей со-

ставляет 30—50% веса отливки.

Рекомендуется при выборе места уста-

новки и назначении количества, разме-

ров и формы прибылей для стального

литья учитывать следующие обстоятель-

ства:

1. Усадочная раковина образуется в

местах отливки, остывающих послед-

ними, к ним относятся все наиболее

массивные части, местные утолщения,

узлы сочленения отдельных элементов

детали, а также места затрудненной

теплоотдачи.

22

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

ЧУГУННОЕ И СТАЛЬНОЕ ЛИТЬЕ

23

16. Способы изготовления стальных и чугунных отливок

Способ литья

В песчано-глиияные формы

Процесс изготовления отливок Дополнительные сведения

По чертежу детали изгото- вляют модель и стержневой ящик. Модель по внешнему виду соответствует наруж- ной конфигурации детали, а стержневой ящик — вну- тренней полости детали. Размеры модели увеличи- вают по сравнению с черте- жом детали на величину усадки и припуска на меха- ническую обработку. В мо- дели предусматривается из- готовление знаков. При по- мощи модели из формовоч- ных смесей изготовляется форма, а при помощи стерж- невого ящика — стержень. Стержень 1 ставят в нижнюю полуформу 2, которую за- крывают верхней полуфор- мой 3, после чего форму заливают металлом. После затвердевания металла фор- му разрушают и вынимают отливку Изготовление форм в поч- ве в парных опоках, на формовочных маши- нах, с применением координатных плит и при помощи протяж- ных моделей, методом безопочной формовки Применяют следующие типы формовки: всы- рую, всухую, методом химического твердения жидким стеклом

В формы, изготовленные на диафраг-

менных машинах

4

3

2

1

Опоку 1, заполненную фор-

мовочной смесью 2, пере-

мещают вместе с модельной

плитой 3 к прессующему

механизму 4, который пред-

ставляет собой замкнутый

воздушный резервуар, гер-

метически перекрытый с

нижней стороны тонкой

резиной (диафрагмой) 5.

В резервуар подводят сжа-

тый воздух под давлением

6—7 кг/см2, который пере-

дает давление через гибкую

резиновую диафрагму на

все частз формы, примы-

кающие к ней

Применяют различные

конструкции машин.

Производительность

машин для изготовле-

ния формы в опоках

2000 X 865 X 225 мм

100 форм в час

В формы, изготовленные на пескодув-

ных и пескострельных машинах

В резервуар 1 подается фор-

мовочная смесь, которая

разрыхляется мешалкой 2.

Сжатый воздух поступает

через отверстие 3, вытес-

няет песок через отверстие 7

в опоку 4 и выходит через

отверстие б. Стол 5 подни-

мается и опускается при

помощи пневматического

цилиндра

Применяются полуавто-

матические и автома-

тические многопозици-

оиные пескодувные ма-

шины.

В пескострельных маши-

нах рабочий цилиндр

является в то же время

приемным бункером,

который герметически

перекрывается сверху

отсекающей задвижкой

24

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Продолжение табл. 19

Способ литья Процесс изготовления отливок Дополнительные сведения

В формы, прессованные с большим

удельным давлением

Формовочную смесь засыпают

в опо <у, установленную на

протяжную модельную

плиту, и прессуют при по-

мощи шарнирно-рычажного

механизма или гидравли-

ческого пресса

Применяются полуавто-

матические машины

Металл заливают в чугунные или стальные формы, со- стоящие чаще из двух ча- стей. По плоскости разъема изготовляют полость конфи гурации отливки и литни- ковой системы. Для получе ния внутренней полости и отдельных наружных - астей отливки применяют песча- ные стержни, которые уста- навливают в полуформу; форму закрепляют и зали- вают металлом, после зат- вердения отлнвки выбивают Применяются формы с горизонтальной,верти- кальной и комбиниро- ванной плоскостью разъема. Кокильное литье производится на индивидуальных и ка- русельных машинах

В оболочковые формы

3

г

i

Одностороннюю

плиту '

модельную

/ с металлическими

моделями нагревают

до 220—260°. На на-

гретую модель 2 вы-

сыпают формовоч-

ную смесь, состоя-

щую из мелкого

кварцевого песка

и термореактивной

синтетической смо-

лы Для круп-

форм вместо синтетиче-

Для изготовления обо-

лочковых форм приме-

няют полуавтоматиче-

ские установки

иых

ских смол применяют хими-

че ко твердеющее смеси на

жидком стекле. Смола в

слое, прилегающем к плите,

плавится и затем отверде-

вает, образуя на модельной

плите однородную песчаио-

смоляную оболочку 3. Через

несколько минут формовоч-

ную смесь, которая не про-

гревалась от модели, уда-

ляют, оболочку снимают с

плиты н нагревают в печи

до 230—300°. Твердую,

прочную оболочку, пред-

ставляющую собой полу-

форму, спаривают с соот-

ветствующей ей другой обо-

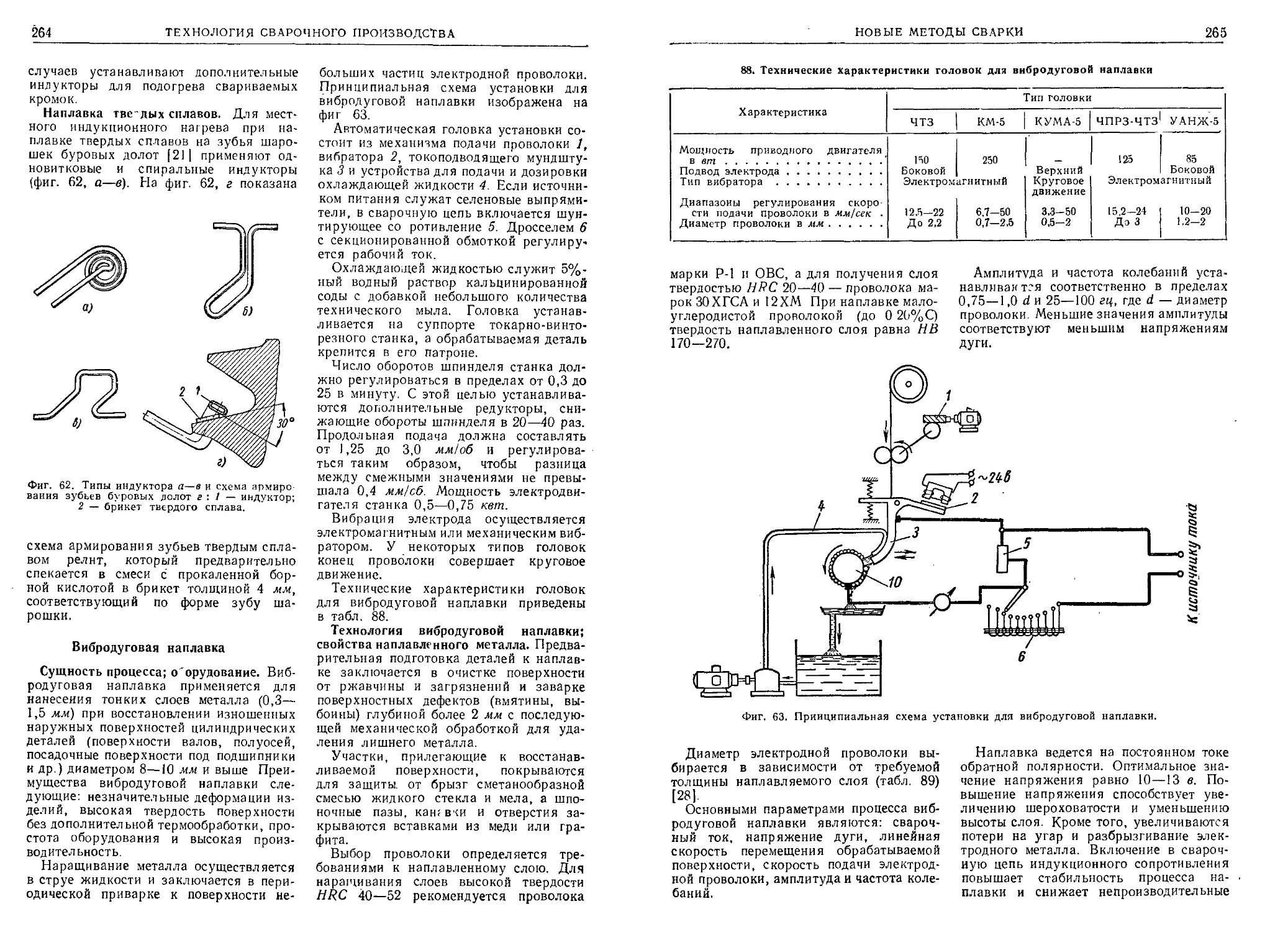

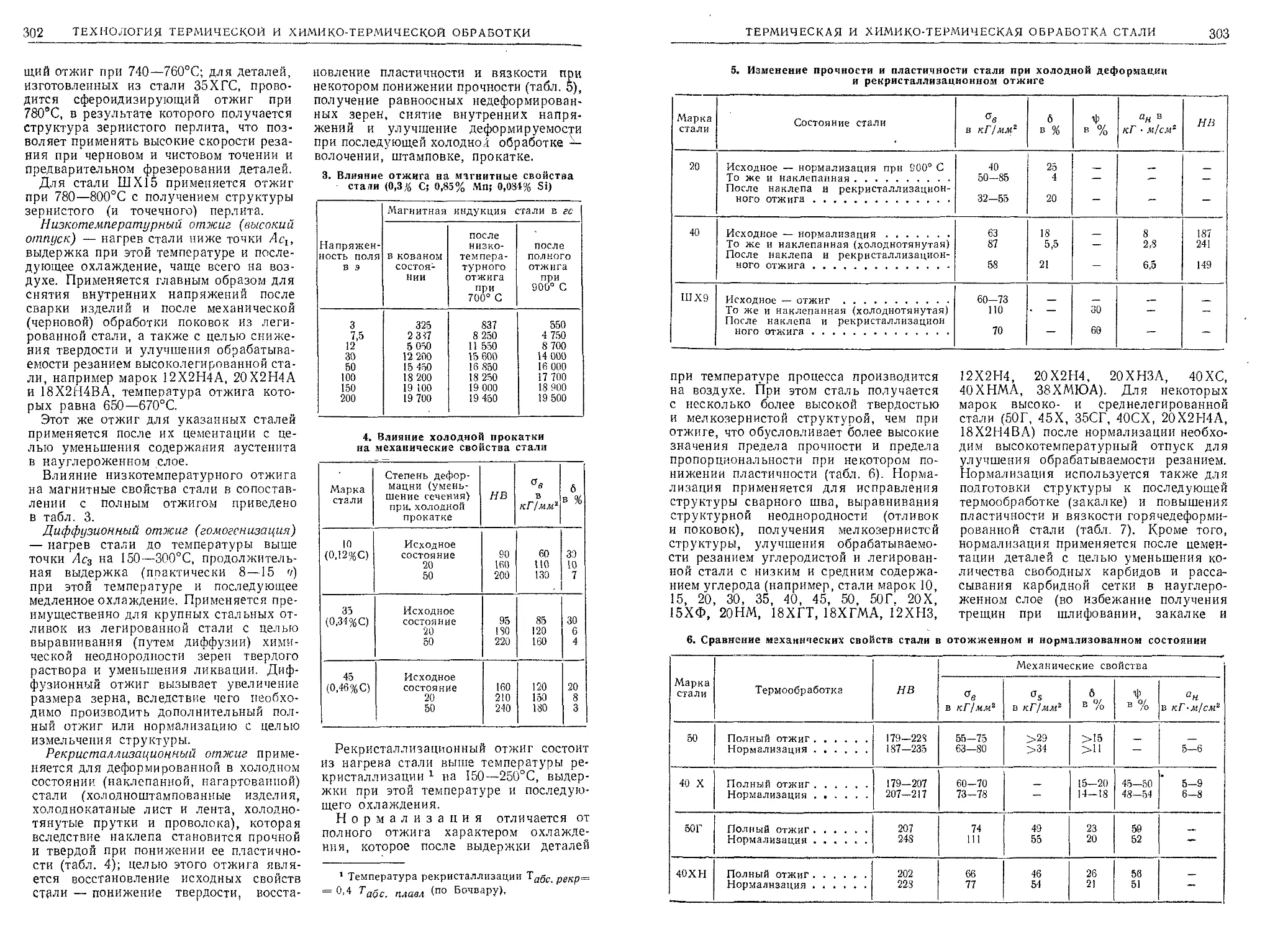

лочковой полуформой. При