Текст

Я. И. ЕСИПЕНКО

МЕХАНИЧЕСКИЕ

ВАРИАТОРЫ.

СКОРОСТИ

Допущено Министерством

высшего и среднего специального

образования УССР

в качестве учебного пособия

для студентов технических вузов УССР

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО

технической литературы УССР

Киев — 1961

В книге изложены вопросы теории, расчета и

конструирования механических вариаторов скоро-

сти с принудительным и автоматическим регули-

рованием скорости, даны технические характери-

стики и указаны области применения наиболее

распространенных конструкций вариаторов.

Книга предназначена для студентов, изучаю-

щих курс «Детали машин» и выполняющих кур-

совые проекты по дисциплинам из области машино-

строения, а также для конструкторов и техни-

ческих работников заводов и фабрик различных

отраслей промышленности.

ПРЕДИСЛОВИЕ

,А

Семилетним планом предусматривается дальнейшее мощное раз-

витие производительных сил нашей страны, переход народного

хозяйства на более высокий технический уровень с применением

высокопроизводительных машин и механизмов и внедрением ме-

ханизации и автоматизации в производство.

В области механизации и автоматизации производственных

процессов большое значение имеет применение простых и надеж-

ных вариаторов скорости, особенно в тех случаяк, когда необхо-

димо увеличить производительность машины за-счет изменения

скорости.

Сведения о бесступенчатом регулировании скорости содер-

жатся в отдельных статьях, заметках и кратких аннотациях,

что затрудняет их использование. С целью восполнения суще-

ствующего пробела автором настоящей работы собран, система-

тизирован и обобщен материал о бесступенчатом регулировании

скорости. В работе использованы материалы ЦНИИТМАШ,

ЭНИМС, заводских и фабричных конструкторских бюро, а также

результаты исследований автора. 1

Настоящая книга не претендует на исчерпывающую полноту

материала по вопросу механического бесступенчатого регулиро-

вания.

Замечания и пожелания просим направлять по адресу: Киев,

Пушкинская, 28, Гостехиздат, УССР.

1*

ВВЕДЕНИЕ

Вариаторами скорости называются устройства, у которых при

постоянном числе оборотов ведущего вала число оборотов ведо-

мого вала может непрерывно, без_ступеней. изменяться в пределах

определенного диапазона.

Существуют электрические, механические, гидравлические и

электромагнитные вариаторы скорости.

В работе рассматриваются только механические вариаторы

скорости, получившие широкое распространение. Они применя-

ются в бумажной, пищевой, легкой, текстильной, стекольной

и других отраслях промышленности.

Не подлежит сомнению, что широкое использование вариато-

ров скорости в различных отраслях техники может дать значи-

тельный экономический эффект. Как известно, производитель-

ность многих механизмов может быть значительно увеличена за

счет изменения скорости рабочей машины. Поэтому проблема

бесступенчатого регулирования посредством вариаторов скорости

весьма актуальна.

В дореволюционной России применение вариаторов было огра-

ничено. Наиболее распространенными, особенно в текстильной

промышленности, были вариаторы лобовой и с коническими бара-

банами. В тот период не проводились ни теоретические, ни экспе-

риментальные исследования по передачам с бесступенчатым регу-

лированием скорости.

После Великой Октябрьской социалистической революции вы-

сокие т*емпы развития машиностроения как основы нового мощ-

ного технического прогресса во всех отраслях промышленности и

народного хозяйства СССР, широкое внедрение механизации и

автоматизации процессов производства поставили проблему бессту-

пенчатого регулирования скорости исполнительных машин и ме-

ханизмов в число первоочередных задач.

К числу первых работ в области бесступенчатого регулиро-

вания скорости, опубликованных в 1935—1936 гг., следует от-

нести работы проф. Заславского В. И. и Дика А. Я. [6] о динамике

инерционного вариатора с автоматическим регулированием скорости.

В 1936—1937 гг. публикуются работы Кузьмина Г. Л., Тау-

5

рок В. Г. [35], Опейко Ф. А., проф. Малышева А. П. [19], В работе

проф. Малышева А. П. [19] рассматривается задача определения

положения нескользящей точки и реальных радиусов начальных

окружностей катков вариаторов скорости при непосредственном их

касании.

Несколько позже, в 1940—1948 гг., была проведена большая

работа в ЦНИИТМАШ Светозаровым В. А. [34] по исследованию

и изысканию рациональных конструкций торовых вариаторов

скорости.

В 1948 г. более обобщающие материалы по механическим

вариаторам скорости были опубликованы проф. Решетовым Д. Н.

в Энциклопедическом справочнике машиностроения, т. 2.

Более глубокие теоретические и экспериментальные исследо-

вания, относящиеся к определению коэффициентов скольжения

в различных конструкциях вариаторов скорости, были проведены

в 1949—1957 гг. проф. Кожевниковым С. Н. [16], проф. Реше-

товым Д. Н., Михайловой В. А. [27], Мальцевым В. Ф. [20], [22]

и др.

Задача определения усилия, необходимого для управления

торовым вариатором скорости, была решена Ревковым Е. А. [32].

Опубликованные работы Пронина Б. А. [30], [31], обобщающие

результаты исследований передач с бесступенчатым регулирова-

нием скорости, включают и передачи с клинчатыми ремнями.

Этим не исчерпывается список отдельных исследователей, ис-

следовательских учреждений, работы которых посвящены вопросам

бесступенчатого регулирования скорости.

Классификация вариаторов

скорости

Конструкции механических вариаторов скорости (рис. 1) можно

разделить на две основные группы:

I. Вариаторы с принудительным регулированием скорости,

II. Вариаторы с автоматическим регулированием скорости.

К вариаторам с принудительным регулированием скорости от-

носятся конструкции, которые позволяют регулировать скорость

вручную по мере надобности. В этой группе по принятой клас-

сификации различают фрикционные и жесткие вариаторы.

Фрикционные подразделяются на вариаторы: а) с непосред-

ственным касанием рабочих тел качения; б) с промежуточным

жестким звеном (ролик, кольцо и т. п.); в) с промежуточным

гибким звеном (ремень).

Работа жестких вариаторов основывается на заклинивании

деталей механизмов, специально для этого предназначенных, или

на передаче движения непосредственным давлением выступов ра-

бочих тел вариатора.

Заклинивание имеет место в вариаторах:

а) с фрикционными зажимами;

6

б) с муфтами свободного хода с роликами;

в) с муфтами свободного хода с рычажными механизмами.

В вариаторах с передачей давлением применяются:

а) храповые механизмы;

б) специальные цепи;

в) специальные зубчатые колеса.

Жесткие вариаторы в зависимости от характера движения ве-

домого вала можно еще подразделить на вариаторы с пульсирующей

угловой скоростью за период одного оборота ведомого вала и ва-

риаторы с постоянной угловой скоростью ведомого вала при любом

передаточном отношении в пределах диапазона регулирования.

Вариаторы скорости, у которых регулирование скорости осу-

ществляется специальными дополнительными устройствами, а также

те, у которых конструкция отдельных элементов и узлов вариа-

тора выполнена так, что скорость ведомого вала является наперед

заданной функцией угла поворота ведущего вала или функцией

крутящего момента на выходном валу, отнеоены к вариаторам

с автоматическим регулированием.

Они делятся на:

а) вариаторы с автоматическим регулированием скорости по за-

данной программе, причем программа устанавливается и изме-

няется в соответствии с требованиями, наперед заданными;

б) вариаторы с автоматическим регулированием скорости выход-

ного вала по заданному закону за период, соответствующий

одному обороту ведущего вала;

в) вариаторы с автоматическим регулированием скорости в за-г

висимости от величины крутящего момента на выходном валу.

7

Они подразделяются на две подгруппы: статические и инерцион-

ные.

К числу инерционных вариаторов скорости относятся те, работа

которых основана на использовании сил инерции движущихся

деталей, специально для этого предназначенных. В обоих под-

группах вариатор может обладать или не обладать идеальной

характеристикой.

Характеристика вариатора называется идеальной в том случае,

когда в пределах заданного диапазона регулирования обеспечи-

вается постоянство мощности и числа оборотов двигателя при

различных значениях крутящего момента на выходном валу.

Принятая классификация является упрощенной и не охваты-

вает все возможные схемы и конструкции механических вариа-

торов скорости. Однако разнообразие существующих конструкций,

применяемых и предлагаемых к применению, ею исчерпываются.

В заключение следует отметить, что большинство конструкций

вариаторов имеют серьезные недостатки, особенно это относится

•к вариаторам для мощностей выше 15—20 кет. Поэтому изыскание

простых конструкций механических вариаторов, которые были бы

надежны в работе и позволяли передавать большие мощности,

является проблемой сегодняшнего дня.

_ Глава первая __

ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ ВАРИАТОРОВ

СКОРОСТИ С НЕПОСРЕДСТВЕННЫМ КАСАНИЕМ

РАБОЧИХ ТЕЛ

1. ВАРИАТОРЫ, У КОТОРЫХ ОБРАЗУЮЩАЯ КАТКОВ

ЯВЛЯЕТСЯ ПРЯМОЙ ЛИНИЕЙ

Определение передаточного отношения вариатора скорости

Рассмотрим передачу вращения коническими катками (рис. 2, а)

при условии, что буксование отсутствует и вершины О и 0г об-

разующих конусов не совпадают, причем вершина ведущего конуса

Oj расположена на образующей ведомого конуса, т. е. расстояние

между вершинами конусов положительное

а = 00 г > 0.

Изменение передаточного отношения 1\_2 = вариатора осу-

ществляется перемещением ведущего катка 1 вдоль образующей

OS ведомого катка 2.

Вследствие несовпадения вершин конусов только в одной из

точек касания (точке К) окружные скорости катков 1 и 2 будут

равны. Во всех остальных точках касания происходит неизбежное

скольжение и износ катков. Кроме того, тела вращения, сопри-

касающиеся в начальный момент по линии, после приложения

внешних сил деформируются и соприкасаются по некоторой пло-

щадке шириной t (рис. 3).

Давление р на площадке контакта, по теории Герца, изме-

няется по полуэллипсу, а элементарные силы трения, возникаю-

щие вследствие скольжения, прямо пропорциональны давлениям

и не параллельны между собой. При вращении катков равнодей-

ствующая давлений смещается относительно плоскости XOZ и

создает сопротивление перекатыванию.

Задача определения действительных радиусов качения катков

с учетом распределения давлений по полуэллипсу [27] приводит

к необходимости пользоваться номограммой, построенной для этой

цел(и, и решение ее не дает общей аналитической зависимости.

Исследованиями [27] также установлено, что для часто встре-

чающихся в практике соотношений размеров контактной площадки

у, не превышающих 0,25, можно без больших погрешностей для

инженерных расчетов решать задачу, считая, что все силы трения

параллельны между собой и перпендикулярны к образующей

катков.

В соответствии с изложенным в решении поставленной задачи

приняты следующие допущения:

to

Рис. 3. Схема распределения давлений на площадке контакта.

сопротивление перекатыванию (от упругих сил — не учитыва-

ется) незначительно;

элементарные силы трения параллельны между собой и пер-

пендикулярны к образующей по линии касания;

сила нажатия, расположенная нормально к образующей кат-

ков, распределяется по длине b контактной линии равномерно,

скорости обоих катков равны в точке К.

Радиус гх (см. рис. 2, а) начальной окружности ведомого катка

2 определяют из условия его равновесия. На рис. 2, б показан

график изменения скорости скольжения

До = vt — v2,

а также график сил трения pf, отнесенных к линии касания

катков.

Следует отметить, что направление момента Мх сил полез-

ных !сопротивлений противоположно направлению вращения ве-

домого катка 2, а силы трения pf противоположны направлению

относительного скольжения. Так например, для ведомого катка 2

силы трения на участке SK направлены в сторону вращения, а

Н

на участке КС — в сторону, противоположную направлению вра-

щения.

Для ведущего катка 1 — наоборот: силы трения на участке SK

направлены в сторону, противоположную направлению вращения,

а на участке КС — в сторону вращения.

При условии равномерного вращения уравнение моментов сил,

приложенных к ведомому катку, имеет вид

гх

sin 8, sin

— Мхj pfysin\dy — pfysin\dy = 0, (1.1)

Гх fjt

sin sin 3,

N Q2

где p = — = ---давление на единицу длины катка;

f — коэффициент трения поверхностей катков (табл. 1);

5, — угол образующей ведомого конуса;

R2, гх и — соответственно наибольший, начальный и наимень-

ший радиусы окружностей катка в пределах контакт-

ной линии.

Таблица 1

Значения коэффициента / трения скольжения во фрикционных передачах

Наименование материала и условия смазки f

Сталь по стали со смазкой 0,04—0,05

» » » или чугуну всухую 0,15—0,20

» . » текстолиту или фибре всухую 0,20—0,25

» или чугун по коже всухую 0,20—0,35

» по ферродо всухую 0,30—0,35

» или чугун по резиие всухую 0,35—0,45

> » » » дереву » 0,35—0,5

Сталь — бумага в питающих приспособлениях 0,20

Резина — бумага 0,40

Латунь с рифленой поверхностью — бумага 0,40

Подставляя значение р в уравнение (1.1), после интегриро-

вания и преобразований получаем

+ U-2>

Из рис. 2, а видно, что

^2 = rxcP + ySin82;

= гх ср sin §2»

где гхср — средний радиус катка.

12

Заменяя и Иг в формуле (1.2) их значениями, имеем

+ <13>

Решая уравнение (1.3) относительно гх, получаем

= I)., (1.4)

у 'хер W 4/

Условие равновесия ведущего катка / при равномерном его

вращении определяется из уравнения моментов

Го rt

sin sin 5j

— Mj— j р}угsinOjdy + j pfyiSin8Xdy = 0. (1.5)

sin sin 8,

После интегрирования, подстановки значений

P = 6^T1; A! = '‘ocP + ySinO1; <! =/-„ср—у Sin 8,

и ряда преобразований получаем

Л1.“гжк[<р + (т51"8.)’-'?]. <>-6>

где г0, r2, rlt госр — соответственно начальный, наибольший, наи-

меньший и средний радиусы ведущего катка;

8г — угол образующей конуса катка.

Решая уравнение (1.6) относительно радиуса г0, имеем

— ЛТО ,L7>

Радиус г0 при известном гх определяется также из равенства,

составленного в соответствии с рис. 2, а,

— g — —О . <

sin 8а sin ’

откуда

r0 = (rx-asinS2)|g. (1.8)

Передаточное отношение вариатора

I __ Л1 _= _[х___ ____гх sin 82__ (19)

1-2 Пх = ®х ” г0 ~ (гх — a sin 82) sin 81 ’ ' ’ '

где гх определяется по формуле (1.4), а г0— по формуле (1.8).

Анализируя формулу (1.4), можно видеть, что радиус гх на-

чальной окружности ведомого катка равен среднему радиусу гХср

при следующих условиях:

— = —• (1 10)

4 Q2P

Sin8„ —0; (1.11)

6 = 0. (1.12)

13

Условие (1,10) в общем случае практически никогда не вы-

полняется, так как при нажатии катков с большой силой, равной

' гл 4Л4Ж

понижается коэффициент полезного действия вариатора, увели-

чиваются износ, трущихся поверхностей и габарить/ всего меха-

низма.

Условие (1.11) соответствует цилиндрической форме катков,.

а условие (1.12) — касанию катков по бесконечно малой длине

образующей (например, в интеграторах).

Формулу (1.4) удобнее анализировать, переписав в виде

b sin 82 (Мх sin fesin 82\ ,, , о.

ГХ Ср \ ср/ 4ГХ Ср /

Обозначая

' Мх sin &2_ 1

СР/ “ 7

и решая это равенство относительно Q2, получаем

= (1.14)

гх ср/

Это известная формула, которой пользуются при расчетах

в случае совпадения вершин образующих конусов, где р — так

называемый коэффициент надежности.

Подставляя у в формулу (1.13), имеем

___Ь sin 82 М ftsinB2\

Тх Ср \ Р 4ГХ ср /

(1.15)

В соответствии с (1.7) для радиуса начальной окружности веду-

щего катка1" 1 получаем

Ь sin 8, / 1 b sin 8i

>госр \ Р ^г«ср

(1.16)

По формуле. (1.15) радиус начальной окружности ведомого

катка в случае смещения вершин конусов равен среднему ра-

диусу

при условии

1 __Ь sin 82

"Р - 4гх ср

В заключение следует отметить, что, как правило, размеры

катков существующих и проектируемых вариаторов^ скорости

удовлетворяют неравенству

1 b sin 82

Р ^г®ср

(1.17)

14

поэтому радиусы начальных окружностей катков при расположе-

нии вершины ведущего конуса на образующей ведомого всегда

меньше средних радиусов.

Небезынтересным является рассмотрение случая холостого

хода. По формуле (1.4) при Мх = О

так как

2 , ZfcsinbA2 Rl + Rl

r’cp+ 1-2—

(1.18)

В рассматриваемой схеме вершина конуса ведущего катка

расположена выше оси X и отрезок 00 v считается положительным.

Если Oj ниже оси X (рис. 4), то картина относительного скодь-

Рис. 4. Схема скольжения по линии контакта при расположении вершины ве-

домого конуса на образующей ведущего.

жеиия и положение радиусов начальных окружностей гх и г0

изменяется.

Как и прежде, составляя уравнение моментов сил, приложен-

ных к ведомому катку, получаем

sin 8,

— мх— J pfysin^dy -I- pfy sin\dy = O. (1.19)

rx Ri

sin 8, sin 83

15

После интегрирования и преобразований, произведенных подоб-

но тем, которые были сделаны в первом примере, получаем:

Рис. 5. Схема скольжения по линии контакта конусов, когда их

вершины, направлены в разные стороны.

•Радиус начальной окружности ведущего катка определяется

также в зависимости от гх в соответствии с рис. 4:

г0 = (гя + ащпМ|Й|. (1.24)

Ы 11

Анализ формул (1.21) и (1.23) показывает, что радиусы на-

чальных окружностей ведомого и ведущего катков при расположе-

нии вершины ведомого конуса на образующей ведущего всегда

больше средних радиусов, даже при коэффициенте надежности

Р = 00.

16

Из изложенного вытекает, что при передаче вращения кони-

ческими фрикционными катками, проектируемыми с совпадением

вершин конусов, в случае даже незначительного смещения ( + Да)

происходит изменение радиусов начальных окружностей катков.

-Передача в этих условиях работает с неустойчивым передаточным

отношением.

Выше рассматривались схемы вариаторов с катками, вершины

образующих конусов которых направлены в одну сторону. Не

исключена возможность расположения вершин конусов в разные

стороны (рис. 5). Регулирование скорости при данной схеме может

осуществляться перемещением катков вдоль оси вала при соот-

ветствующем изменении расстояния между валами.

Углы Зх и й2 образующих конусов в рассматриваемом случае

могут быть равными при параллельном расположении осей валов

и различными при непараллельных валах. Результаты выводов

не зависят от того, какая из схем рассматривается, так как усло-

вие равновесия каждого катка записывается отдельно.

Как и прежде, определяя радиусы начальных окружностей

катков по уравнению моментов сил, получаем для ведомого катка

формулу (1.21) и для ведущего — формулу (1.16), из которых видно,

что при расположении вершин конусов в разные стороны радиус

Начальной окружности ведомого катка всегда больше среднего, а

ведущего — меньше среднего радиуса.

При известном радиусе гх начальной окружности ведомого

катка радиус г0 ведущего катка в соответствии с рис. 5 опреде-

ляется также по формуле

г0 = (а---гЦ-1 sin 5V

u \ sin б2/ 1

Определение максимальной скорости скольжения в

зоне контакта рабочих тел

Как указывалось выше, качение катков без скольжения про-

исходит по начальным окружностям радиусов г0 и гх, все другие

точки касания в зоне контактной поверхности имеют разные ско-

рости, вследствие чего происходит неизбежное скольжение и

износ катков.

Величина скорости скольжения Др = pt — р2 изменяется по

закону прямой (см. рис. 2) и имеет максимальные значения в

точках, граничащих с максимальным и минимальным радиусами

одного из катков, ограниченного по ширине размером Ь.

Для ведущего катка 1 скорости точек С и S соответственно

равны

vct = ps, = r2wi

и для ведомого катка 2

Vc2 = R^x-, VSts = R2ux,

где (Dj и (ох — угловые скорости катков 1 и 2.

2 171 ₽- I 17

к

Максимальная скорость скольжения в точке С равна

Дус=ус2 — vCl (1.25)

и в точке S

^vs = vS1 — vSi. (1.26)

Подставляя значения скоростей, заменяя

<»! г0

*1—2 X

и пользуясь формулами (1.8) и (1.24), после преобразований

получаем:

Дпс = Ю1 k Mx±asinMsin51 _ 1

1 L 1 rx sin 82 !J ’ ' ’

Д = <ох J Г2 — R2 • (1 • 28)

В формуле (1.27)

7?i = T?2 — b sin %

и

г1 = г3 — b sin 8Х.

Из формул (1.27) и (1.28) следует, что при всех прочих рав-

ных условиях скорости скольжения увеличиваются с увеличением

смещения а вершин конусов.

Определение к. п. д. вариатора скорости

Полный коэффициент полезного действия вариатора скорости,

как и к. п. д. любого механизма, определяется отношением рабо-

ты сил сопротивления, приложенных к ведомому звену, к работе

движущих сил, приложенных к ведущему звену. Таким путем

учитываются потери на преодоление всех вредных сопротивлений,

возникающих в кинематических парах системы рассматриваемого

вариатора: трение в подшипниках, трение качения в зоне контак-

та фрикционных катков и др.

Наиболее приемлемым в практике методом вычисления к. п. д.

является приближенный метод: сначала определяют реакции в

кинематических парах без учета сил трения, а затем по найден-

ным реакциям — работу сил трения и к. п. д. механизма.

Считая решение этой задачи общеизвестным, рассмотрим толь-

ко определение потерь на трение скольжения по линии касания

катков.

Воспользуемся известным соотношением между крутящими мо-

ментами ведущего и ведомого звеньев механизма

^х = М ,4-2^.

откуда

т; = тг*- > 0 -29)

18

где т) — коэффициент полезного действия механизма;

h-z— — — передаточное отношение.

г0

Крутящие моменты Мх и Мг при положительном смещении

вершин конусов соответственно определяются по формулам (1.3)

и (1.6), при отрицательном смещении — по формулам (1.20) и (1.22).

Подставляя в формулу (1.29) значения Мх, Л11,./1_2и Qt —

= после преобразований получаем

г0 sin I ± г2жср ± fA sing J т г®]

4=------------------ту-----у-уЛ (1.30)

'’xsinoj ± гаср ± ^—sinM Т Го|

где

г0 ~ Их 4- a sin о2) .

и ' х i sin 82

Верхние знаки относятся к случаю положительного смещения

вершин конусов, а нижние — к случаю отрицательного смещения.

Для схемы вариатора, у которого вершины конусов направ-

лены в разные стороны, числитель формулы (1.30) имеет нижние

знаки, а знаменатель — верхние.

Частные случаи схем вариаторов

Рассмотрим некоторые частные случаи схем вариаторов, у ко-

торых вершины конусов направлены в одну и в разные стороны.

Рис. 6. Схема направления сил трения при 82 = 90°.

I

Изменяя угол образующей ведомого конуса в сторону его

увеличения до 52 = 90°, получим схему механизма, которая пред-

ставлена на рис. 6.

2*

19

Формулы (1.15) и (1.21) для рассматриваемого случая будут

иметь вид

. . (13])

При положительном смещении вершины Ог ведущего конуса;

которое .соответствует расположению катков на рис. 6, следует

в формуле (1.31) принять верхние знаки, а при расположении

вершины 0х справа от О — нижние знаки.

Рис. 7. Схема скольжения по линии контакта лобового вариатора

скорости.

В промышленности для передачи небольших мощностей приме-

няется вариатор, схематически изображенный на рис. 7. Рассматри-

ваемая схема представляет собой частный случай, соответствую-

щий условиям: §2 = 90°, 8Х = 0, вершина ведущего конуса удалена

на а = + со.

Крутящий момент Мх на ведомом валу в данном случае опре-

деляется по формуле (1.20), а радиус окружности гх катка 2 —

по формуле (1.21).

Крутящий момент Afj на валу ведущего катка 1 определяется

по уравнению моментов сил

— — pf (4 — ej /-j + pf (у + e) fi = °,

где e = rx — rXcP' и р = ,

20

Решая уравнение моментов сил относительно М1У имеем

(1.32)

Подставляя в формулу (1.29) Мх по формуле (1.20), по

формуле (1.32), г\_2 — г-~ и Л\ = N2 = Q2, получаем

Как* видно из формулы (1.33), -q не зависит от t\.

Рис. 8. Схема скольжения по линии контакта при 82 > 90°.

Увеличивая угол В2 образующей ведомого конуса до величины,

большей 90°, получаем вариатор скорости с одним внутренним и

другим внешним конусами (рис. 8 и 9). В большинстве случаев

такие вариаторы строятся с параллельным расположением осей

валов, поэтому

sin == sin S2, 8Х-{-В2 = 180°. :

21

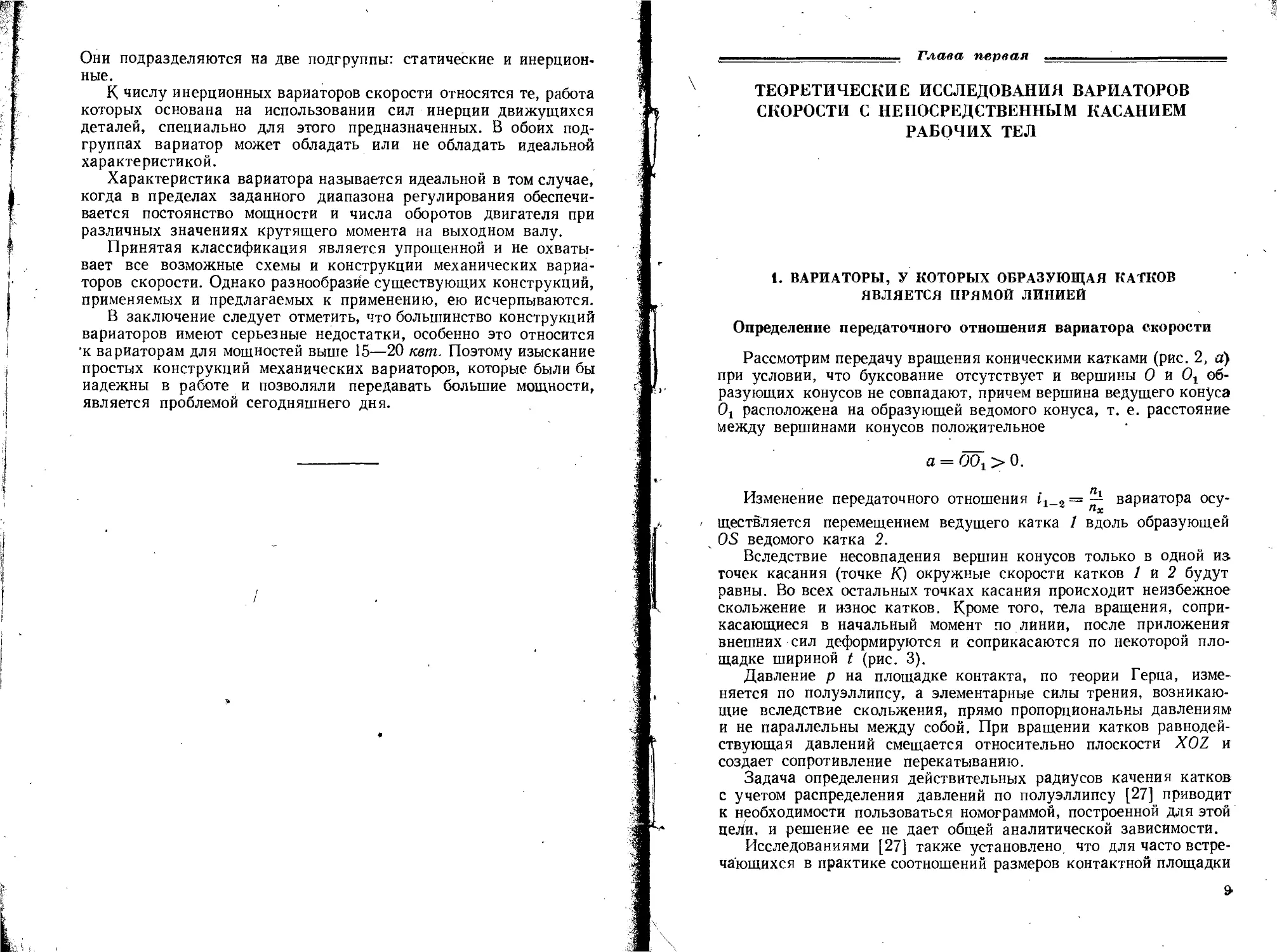

Формула (1.15), определяющая радиус ведомого катка, оста-

ется в силе, так как смещение вершин конусов положительное.

Средний радиус госр ведущего катка у вариатора на рис. 8

постоянный, ведомого — переменный; на рис. 9 — наоборот. Раз-

Рис. 9. Схема вариатора с постоянным

средним радиусом ведомого и пере-

менным радиусом ведущего катков.

ное соединение катков вдоль ос

обычную фрикционную передачу

меры радиусов связаны зависи-

мостью

г0 = гх — a sin 8V

Размещая два механизма, у

которых вершины конусов на-

правлены в разные стороны сим-

метрично относительно оси А —А

(рис. 10), получим схему вариато-

ра скорости с взаимным уравнове-

шиванием осевых усилий Q. Пру-

жина 3 прижимает катки 1 и

2 с силой, достаточной для пе-

редачи вращения, и компенси-

рует износ их. Регулирование

скорости осуществляется изме-

нением расстояния А между

осями валов. Заменяя подвиж-

гй валов неподвижным, получим

с цилиндрическими клинчатыми

Рис. 10. Схема сдвоенного вариатора скорости, у которого вершины

конусов направлены в разные стороны.

катками. Радиусы начальных окружностей катков определяются

по формулам (1.21) и (1.16).

22

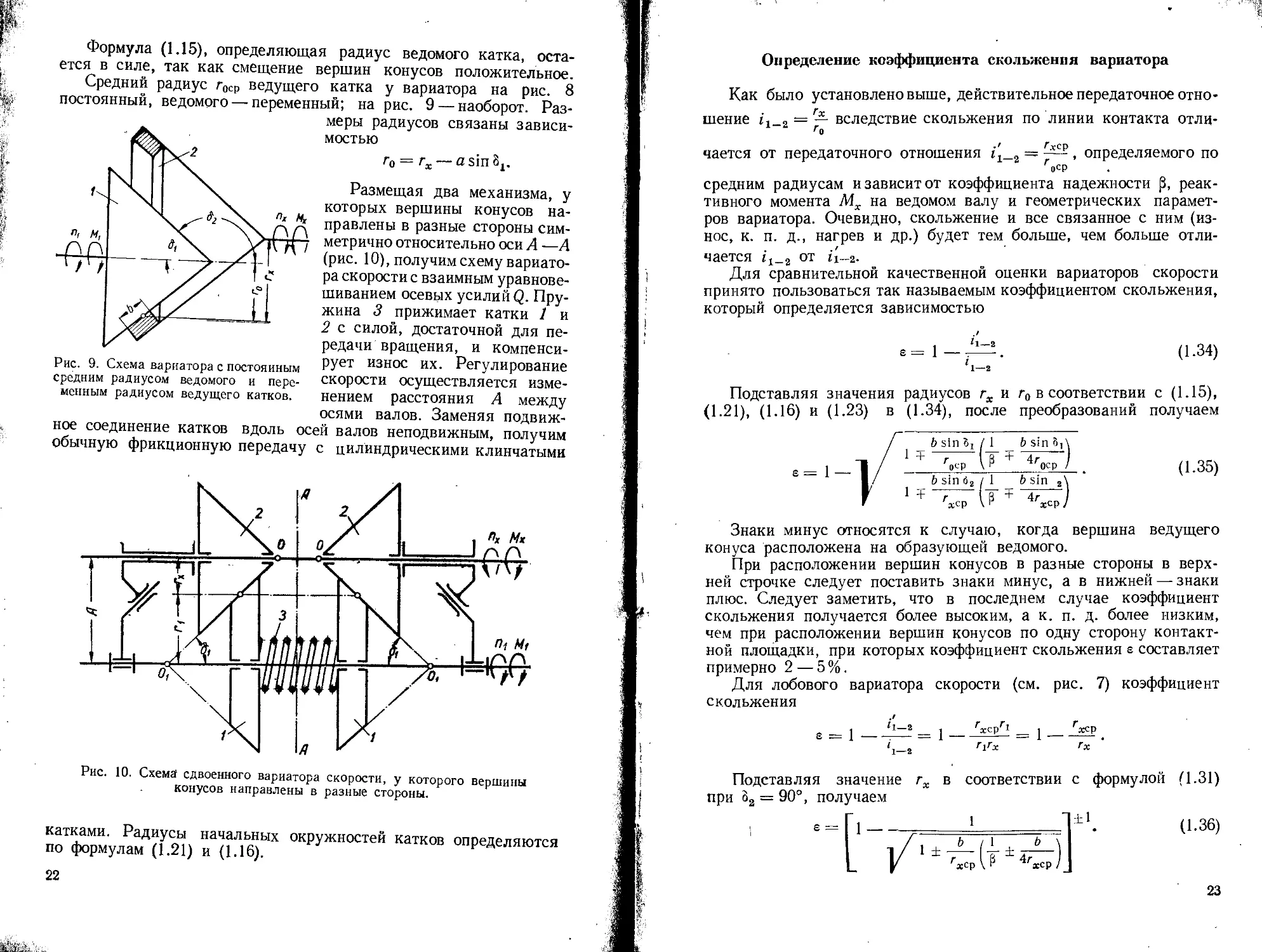

Определение коэффициента скольжения вариатора

Как было установлено выше, действительное передаточное отно-

шение г\_2

Г X

= — вследствие скольжения по линии контакта отли-

ло

чается от передаточного отношения г^_2 — ^5, определяемого по

госр

средним радиусам и зависит от коэффициента надежности £, реак-

тивного момента Мх на ведомом валу и геометрических парамет-

ров вариатора. Очевидно, скольжение и все связанное с ним (из-

нос, к. п. д., нагрев и др.) будет тем больше, чем больше отли-

чается г\_2 от ii-2.

Для сравнительной качественной оценки вариаторов скорости

принято пользоваться так называемым коэффициентом скольжения,

который определяется зависимостью

(1-34)

Подставляя значения радиусов гх и г0 в соответствии с (1.15),

(1.21), (1.16) и (1.23) в (1.34), после преобразований получаем

b sin 8, / 1 _ b sin 8Л

1 + госр \ 3 + 4грср / . (1.35)

b sin б2 / 1 Ь sin 2\

1 + ~7 I"в" + 4г /

хер хер J

Знаки минус относятся к случаю, когда вершина ведущего

конуса расположена на образующей ведомого.

При расположении вершин конусов в разные стороны в верх-

ней строчке следует поставить знаки минус, а в нижней — знаки

плюс. Следует заметить, что в последнем случае коэффициент

скольжения получается более высоким, а к. п. д. более низким,

чем при расположении вершин конусов по одну сторону контакт-

ной площадки, при которых коэффициент скольжения е составляет

примерно 2 — 5 %.

Для лобового вариатора скорости (см. рис. 7) коэффициент

скольжения

е — 1 _ f'~2 1 rxcpri _ ।___ rxcp

Vx rx

Подставляя значение гх

при о2 = 90°, получаем

в соответствии с формулой (1.31)

(1.36)

23

Знак плюс относится к случаю, когда каток 1 является ве-

дущим, и знак минус — когда ведомым. Как видно из формулы

(1.36), с уменьшением гжСр коэффициент скольжения возрастает.

Рис. 11. График изменения коэффициента

скольжения лобового вариатора.

На рис. 11 дан график изменения s в зависимости от гхср при

b = 20 мм и р = 1,2.

2. ВАРИАТОРЫ, У КОТОРЫХ ОБРАЗУЮЩАЯ КАТКОВ ЯВЛЯЕТСЯ

ДУГОЙ ОКРУЖНОСТИ

Определение линейных давлений в зоне контакта

рабочих тел

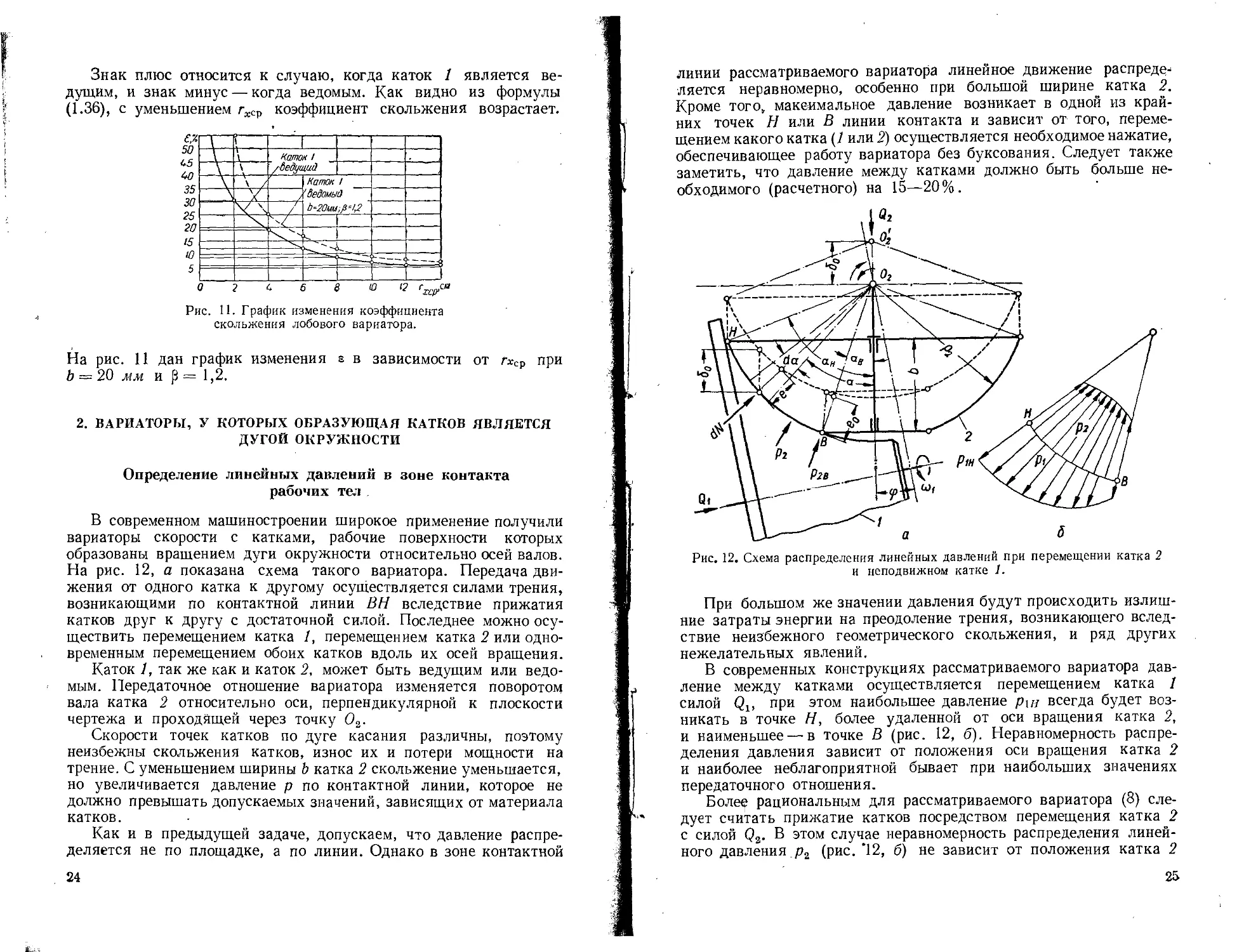

В современном машиностроении широкое применение получили

вариаторы скорости с катками, рабочие поверхности которых

образованы вращением дуги окружности относительно осей валов.

На рис. 12, а показана схема такого вариатора. Передача дви-

жения от одного катка к другому осуществляется силами трения,

возникающими по контактной линии ВН вследствие прижатия

катков друг к другу с достаточной силой. Последнее можно осу-

ществить перемещением катка 1, перемещением катка 2 или одно-

временным перемещением обоих катков вдоль их осей вращения.

Каток 1, так же как и каток 2, может быть ведущим или ведо-

мым. Передаточное отношение вариатора изменяется поворотом

вала катка 2 относительно оси, перпендикулярной к плоскости

чертежа и проходящей через точку 02.

Скорости точек катков по дуге касания различны, поэтому

неизбежны скольжения катков, износ их и потери мощности на

трение. С уменьшением ширины b катка 2 скольжение уменьшается,

но увеличивается давление р по контактной линии, которое не

должно превышать допускаемых значений, зависящих от материала

катков.

Как и в предыдущей задаче, допускаем, что давление распре-

деляется не по площадке, а по линии. Однако в зоне контактной

24

линии рассматриваемого вариатора линейное движение распреде-

ляется неравномерно, особенно при большой ширине катка 2.

Кроме того, максимальное давление возникает в одной из край-

них точек И или В линии контакта и зависит от того, переме-

щением какого катка (7 или 2) осуществляется необходимое нажатие,

обеспечивающее работу вариатора без буксования. Следует также

заметить, что давление между катками должно быть больше не-

обходимого (расчетного) на 15—20%.

Рис. 12. Схема распределения линейных давлений при перемещении катка 2

и неподвижном катке 1.

При большом же значении давления будут происходить излиш-

ние затраты энергии на преодоление трения, возникающего вслед-

ствие неизбежного геометрического скольжения, и ряд других

нежелательных явлений.

В современных конструкциях рассматриваемого вариатора дав-

ление между катками осуществляется перемещением катка 1

силой Qu при этом наибольшее давление р\ц всегда будет воз-

никать в точке Н, более удаленной от оси вращения катка 2,

и наименьшее — в точке В (рис. 12, б). Неравномерность распре-

деления давления зависит от положения оси вращения катка 2

и наиболее неблагоприятной бывает при наибольших значениях

передаточного отношения.

Более рациональным для рассматриваемого вариатора (8) сле-

дует считать прижатие катков посредством перемещения катка 2

с силой Q2. В этом случае неравномерность распределения линей-

ного давления р2 (рис. '12, б) не зависит от положения катка 2

25

и определяется только размерами углов ая и ав. Эти углы в су-

ществующих конструкциях соответствуют участку дуги с наиболее

равномерным распределением давления р2. Как в первом, так и во

втором случаях желательно, чтобы величина силы Q2 или Qx ре-

гулировалась автоматически в зависимости от крутящего момента

на ведомом валу и положения катка .2.

Ниже изложены теоретические исследования для двух случаев:

давление между катками осуществляется перемещением катка 2

и перемещением катка 1.

Предполагая, что каток 1, изготовленный из стали, не дефор-

мируется, а деформируется только каток 2, изготовленный из

текстолита или других пластических материалов, и что линейное

давление прямо пропорционально деформации в направлении нор-

мали, напишем

е

~С’

где р2— линейное давление в кг/см\

е — деформация катка 2 в см\

С — коэффициент пропорциональности.

Деформация по нормали произвольно выбранной точки (рис. 12,а)

определяется равенством

е = % cos а,

где оо — перемещение центра O'i в 02 вследствие деформации катка 2;

а — угол, координирующий элементарную дугу контактной

линии, ограниченной углом da.

Подставляя значение е в формулу для р2, получаем:

So

р2 = -g COS а; р2Н = -g COS ая; р2В = -J cos ав.

%

Решая полученные равенства относительно g и приравнивая

их, имеем:

cos a cos а ,, п'тч

Pi Р2Н CQS , Pi р2В CQS . ( • )

Проектируя все силы на направление действия силы Q2, рас-

смотрим равновесие катка 2

ан ан

Q2 = J dN cos а = р2 J р., cos ada,

“В “В

где р2 — радиус кривизны образующей катка 2.

Подставляя в правую часть значение р2 из формулы (1.37),

после интегрирования и преобразования получаем максимальное

значение линейного давления в точке В

Р2В =

2Q2cosaB

(1-38)

р2 I (ая — <%в) + у (sin 2а „ — sin 2ав)

26

Соответственно минимальное давление в точке Н

2Q2cosaH

Р2Н = ----Г-----------j-----------------

?2 (“И — ов) + у <sin 2аН ~ sin 2aB)

Среднее линейное давление с достаточным приближением при-

нимаем как среднее арифметическое

Р2В + Р2Н <?2 <cos ав + cos ан) ..

Р2ср =-----2----= ~Г--------------i-----------------1 ’ -39>

Р2 («н — ав) + -2 <sin 2itff — sin 2ав)

или

Р2ср ~

где С2 — величина постоянная.

По аналогии с изложенным были получены формулы для ли-

нейных давлений по контактной линии, когда катки прижимаются

усилием Qx посредством перемещения катка 1 Вдоль оси (рис. 13, а)

Р\в + Р\Н

Picp — 2 —

Qi [sin (ЯН —?) + sin(aB — <р)]

Р2 — «в) + у Sin 2 (aB — <р) — у sin 2 — <р)

ИЛИ

Picp = QiCx,

где Сг — величина переменная.

Рис. 13. Схема распределения линейных давлений при перемещении

, катка 1 и неподвижном катке 2.

2Л

Закон изменения отношения максимального линейного давле-

ния к минимальному (при ан = 52° и а.в = 40°) для различных

положений катка 2 показан на графике рис. 13, б, а закон изме-

38 30 20 10 0 10 20 30 40

Рис. 14. График изменения средних

линейных давлений в зависимости

от положения катка 2.

нения средних давлений — на

рис. 14. Из графиков видно, что

более рациональной является кон-

струкция, у которой необходимое

давление между катками осуще-

ствляется перемещением не кат-

ка /, как это имеет место в суще-

ствующих моделях, а катка 2. На

рис. 15 показано два предельных

положения катка 2, которые опре-

деляются положением оси враще-

ния через углы ф, и <р2.

Определим зависимость меж-

ду ®j и основными параметрами

Ь и р2 катка 2 при рабочей поверхности катка 1, ограниченной

углом 90°.

Из рис. 15 видно, что

(1.41)

«// = у — и а.в = <р2,

p2cosaB — p2cosa// = &, или cosas — cos а.н = — ,

р2

Подставляя значения ав и а.н из (1.41), получаем

cos<p2 —sin?1 = у . (1.42)

28

В большинстве случаев при проектировании вариатора принимают

?2 = ?i> тогда

cos ?2 — sin ?2 = у 1 — sin 2?2 = 4 ,

г2

откуда

sin2<р2 — sin2<р± = 1 — . (1-43)

Когда вариатор составлен из трёх катков (см. рис. 20),

?1=?2=у-— аН И «н + аВ=~.

Как видно из рис. 15, при угле <рг качение катков без сколь-

жения происходит в одном полюсе е, а при угле <р2 .окружные

скорости катков могут быть равными в двух полюсах т и с.

Определение передаточного отношения вариатора при ведущем

катке 1 и ведомом 2

Как и в предыдущих случаях, в рассматриваемой задаче при-

нято допущение, что элементарные силы трения параллельны

между собой и перпендикулярны образующей в плоскости чертежа.

Рассмотрим сначала случай чистого качения катков в двух

полюсах. Передаточное отношение вариатора (рис. 16)

; Вв ^0

*1-2 — — = “У ,

го 'о

где .

— р2 sin 0Сс, Rq — р2 sin ос,?!,

r0 = А — р2 cos (ас — ср) и Го = А — p2cos(am — ср).

Подставляя значения радиусов в формулу для i2, получаем

= ра Sin % = Рз sin (i 44ч

1-2 А — р2 cos (ae — ср) А — р2 cos (ат — ср) • ' ’ J

Неизвестным в формуле (1.44) является угол ат или ас, опре-

деляющий соответственно полюсы качения тис.

Определим углы ас и а.т из условия равновесия моментов всех

сил, приложенных к катку 2, относительно его оси вращения.

На рис. 16, а показан график разности окружных скоростей

v2 и для исследуемого случая. Штриховой линией ограничены

концы векторов скоростей и3 катка 2 и сплошной — концы век-

торов скоростей катка 1.

В соответствии с графиком на участке ст силы трения, воз-

никающие вследствие скольжения и приложенные к катку 2,

направлены в сторону, противоположную направлению его вра-

щения, а на участках Вс и mH — в направлении вращения.

29

Рис. 16. Схема скольжения по линии контакта при ведущем катке J и ведомом 2.

30

Сумма моментов внешних сил и сил трения, действующих на

каток 2 относительно оси 002, запишется так:

— — Мтс -f- М св 4- Мтц = 0, (1.45)

где Мх — момент внешних сил;

Мтс — момент сил трения на участке дуги тс;

Мсв — момент сил трения на участке дуги сВ;

Мтн — момент сил трения на участке дуги mH.

На любом участке дуги контактной линии, ограниченной уг-

лом da, элементарный момент сил трения равен

dM = dNf р2 sin а,

(1.46)

где dN— нормальное давление, приложенное как равнодействую-

щая линейных давлений к рассматриваемому элементу

Дуги;

р2 — радиус кривизны образующей катка 2;

а — угол, координирующий рассматриваемый элемент дуги.

Нормальное давление dN определяем по среднему линейному

давлению

dN = р2срр2^а.

Подставляя значение dN в формулу (1.46) и интегрируя в преде-

лах рассматриваемых дуг, имеем

МСВ = р2Р2ср/ (cos ав — cos ас)

Мтс — P2P2cpf (COS ССс COS й/n)

Мтн = p|P2cpf (COS а,т — cos ан)

(1.47)

После подстановки полученных значений моментов в формулу

(1.45) и простых преобразований получаем

Мх = ?lp2cpf (2 COS а.т — 2 cos a.c 4- cos aB — cos сад). (1.48)

Решая равенство (1.48) относительно (cosac — cosam) и подстав-

ляя значение р*ср по формуле (1.39), имеем

cos ac — cos am =

cos aB — cos оад

2

Mx (ан — ав> + у <sin 2aw — sin 2яв)

P2Q2/ (COS aB + COsaH)

.(1.49)

* При подстановке действительного значения р2 по формуле (1-37) фор-

мула (1.49) имеет вид

1 / 4MxcosaB

COS* 1 2 * 4 а. — COS2 = —- cos2aR — COS 2a„----

C m Д. I b " 2r

4 \ Р2ВР2/

Последующие преобразования этой формулы приводят к громоздким уравне-

ниям четвертой степени. Точность результатов, получаемых по средним ли-

нейным давлениям, достаточна для практического применения.

31

Обозначим

cos аг — cos ат = В.

(1.50)

Для решения уравнения (1.50) определим геометрическую зави-

симость между углами ас и ат из треугольника 0т02 (рис. 16, г).

По теореме синусов

---й = (1-51)

COS <р0 sin о sin 4 '

где 0 = 90° - (Хр) ’

ф = 90° — ;

ф0 = 2-гс + ср — угол, определяющий положение катка 2.

Подставляя значения 0 и ф в равенство (1.51), имеем после

преобразований

tg =_______л.~Р2-£^У»__. (1.52)

tg j (Л + р2 cos <р0)

Подставляя в уравнение (1.52) значения

, /~1 ~ COS ат . ar А1 — C°S

tg ~2' = |/ 1 + cos а- ’ Д = |/ 1 + COsac

и решая его относительно cos ат, получаем

2Лр2 COS <р0 — Л2 COS ас — Р2 COS2 ср0 COS ac

cosam=-----------g------------------------•. (l.bo)

Л2 + pg cos2 <f№ — 2Лр2 cos <f№ cos ac

Полученное значение cosam подставляем в формулу (1.50) и,

обозначая Л/р2 = К, после преобразований получаем

1 / К , COStpo , D\

COS ОСс — ТТ I '---f- —/7-f- В I

2 \coscpo 1 К 1 /

/1 / К , coscpo , „V ( BK , В cos <p0'i .. t-,.

Таким же путем получаем

1 I К , cos ср0 D\

cos а.т — -------------— В] —

т 2 ’casco,, 1 К /

/1 / к । cos То _ rV_ /i _ вк _ Bcos?o) /] спч

4 (cos ?0 + К °! V 2 cos ®0 2К р

Анализ графика (рис. 16, а) разности скоростей катков пока-

зывает, что скорости скольжения могут быть и однозначными

(рис. 16, б), что соответствует граничному положению, при кото-

ром происходит буксование вследствие недостаточной силы нажат

32

Тия Q2 или вследствие увеличения момента Мх внешних сил до

предельного. В этом случае аСмакс = а,„мин и соответственно

cosac — cos ат = 0.

Решая уравнение (1.49) относительно Q2 при асмакс = «тмин

и обозначая силу нажатия, при которой cos ас— cos ат = 0, через

Q2mhh> а необходимую силу нажатия — через Q2 = QaMHHP, получаем

мх [(aw — ав) + 4 (sin 2ан~ sin 2а в)]

^2 ^2МИН^ Р рг/(COS2 ав — COS2 -56)

где р — коэффициент надежности, который рекомендуется прини-

мать равным 1,15—1,2.

Теперь исследуем работу вариатора, когда общая образующая

начальных конусов пересекается с образующей катков не в двух,

а в одном полюсе. Рассматриваемый случай соответствует усло-

вию, при котором полюс с уходит за пределы точки В или полюс

т уходит за пределы точки Н. Полагая соответственно для каж-

дого условия ас = ав и ат = ан и обозначая точку пересечения

образующей начальных конусов с образующей катков буквой е,

из формулы (1.49) получаем

1 {

cos ае = -^ cos ав -f- cos ан ±

— ав) + V (sin 2ан —sin 2ав) Ц

+---------п -------—------г------1 - (1.57)

— p2Q2/(cosaB 4-cosa/y) ) ' '

Знак плюс относится к случаю, когда ас = ав, и минус — когда

«т = О-н.

Необходимую силу нажатия катков для случая однополюсного

качения можно определить по формуле (1.57), полагая, что на-

чальный момент буксования имеет место при ае = ав или ае = ан

(рис. 16, в). В результате решения этой задачи получим формулу

(1.56).

Важным в рассматриваемой задаче является определение угла

<ртс, в пределах которого происходит качение катков в двух

полюсах. В общем случае переход от двухполюсного к однопо-

люсному качению катков может быть при двух значениях ®тс:

при повороте оси вращения катка 2 влево или вправо от верти-

кали. Кроме того, в каждом из этих положений оси катка 2 воз-

можны два случая: за пределы контактной линии перемещается

полюс с или полюс т. Это зависит от межосевого расстояния А

и углов ав, ан и ®.

В первом случае предельное положение определяется совмеще-

нием полюса с с точкой В, во втором — совмещением полюса щ

с точкой Н.

3 171

33

Решая уравнение (1.54) относительно <р0 при ас=ав, получаем,

значение <?тс для первого случая

COS тс — К

1 -|- COS2 ав — в COS ав

2 COS ав — В

Г Л + COS2aB — BcosaB

\ 2 cos ав — В

(1.58)

Соответственно решая уравнение (1.55) при ат = а#, опреде-

ляем значение ср^с для второго случая

1 + COS2 + В COS ав

2 cos -|- В

COS Гтс = К

1 4- cos2 4- В cos аи 2

2 cos ав + В j 1

' (1-59)

Определение передаточного отношения вариатора

при ведущем катке 3 и ведомом 1

Напишем сумму моментов сил, приложенных к ведомому кат-

ку 1 (рис. 17) при ведущем катке 2

-Мг +Мт1С1-МС1в-ММт1 = 0. (1.60)

Элементарный момент сил трения для любого участка дуги

касания катков определяется по формуле

dM = dNfrx. (1.61)

Как и прежде,

dN = p2p2cpda.

Плечо силы трения гх определяется равенством

гх = А — p2cos(tx — <р0), (1.62)

где ®0 = + ср.

Подставляя значения dN и гх в формулу (1.61) и заменяя

cos (а —• ср0) = cos а cos ср0 -f- sin tx sin cp0, получаем

p -f = A da — p2 cos cp0 У cos adz — p2 sin cp0 J sin ada. (1.63)

Интегрируя правую часть равенства (1.63) в пределах дуг

схВ, сгт1, т^Н, соответственно получаем:

= р2Р2ср/ [А (<Ч — aB) — p2cos ср0 (sin aCi — sin aB) -f-

-f- p2 sin cp0 (cos aCl—cosaB)]; (1-64)

= p2P2cpf [A (am, — aCi) — p2cos cp0 (sin ami — sin aC1).-f-

p2 sin cp0 (cos ami — cos aC1)]; (1.65)

= РгРгср/ И (ан — «mJ — p2 cos cp0 (sin aH — sin aOT1) -f-

+ p2sincPo(cosaH—cosam,)]. (1.66)

34

Подставляя значения MC1B, Мт>с,, МИгП1 и р2Ср из формулы

(1.39) в сумму моментов (1.60), после преобразований получаем

А

2

„ a<J — (sinam, — sinaj — tg ср0 (cos at, — cosam,) =

. r2 k-u-5 то

y}

= о Расп' — aB>— <sinat1~ sin°-B> ~ ?0 (cos XB — COSa#) 4-

га то

Ml (ан — aB) + — (sin 2aH

J-----L_______________________________

P2Q2/ (COS aB 4. cos aH) cos <p0

(1-67)

— sin 2aB)j

Рис. 17. Схема скольжения по линии контакта при ведущем

катке 2 и ведомом 1.

Уравнение (1.67) решается табличным способом. Для этой

цели следует задаться рядом значений аС1 и по формуле (1.52)

определить соответствующие им ат,.

Результаты действий, произведенных для левой части уравне-

ния по каждому значению аС1 и ami, сравнивают с правой частью,

которая для данного значения ср0 = 2-гс ± ср является величиной

постоянной.

Подставляя в формулу (1.67) предельные значения углов am =

= ан и ас = ав, соответствующие условию, граничащему с буксо-

ванием, получаем

Г А (УВ — хв) — (Sin ан — sin ав) — tg ср0 (cos ав — cos aH) =

г 2 то

[1 1

(аН — ав) + ~2 (sin 2aH — sin 2aB)

P2Q2/ (cos aB 4. COS aH) cos " (1.68)

3*

35

Обозначая левую часть равенства (1.68) через D, определим

необходимую силу нажатия

— ав) + — (sin 2ан — sin 2ав)

0-2 ~ Dfaf (cosaB 4- cos aH)costp0

₽. (1.69)

Выше был рассмотрен случай пересечения образующей началь-

ных конусов с образующей катков в двух полюсах. Пересечение

образующих в одном полюсе соответствует двум условиям:

= о-в при ami = аг,

или

otm, = «w при аС1 = а^,

где С; — полюс качения.

Подставляя эти условия в формулу (1.67), соответственно

получаем

2 (гТУСГ ae‘ — sin 'f’o cos / =

\p2 < 0^ Yо 7

= (a^ ~ (sin a£ -b sin a/f) + tg cp0 (cos aB 4- cos aH) ±

Mj («Н — + у (sin 2aH — sin 2a£)

+ —-—---------------i------\--------- • (1-70)

P2Q2HCOS aB + cos aH) cos cp0 v >

Рассматривая предельное значение угла aei, граничащее с мо-

ментом буксования, когда ай1 = ав или ае, = aw, получаем фор-

мулу (1.69), определяющую необходимую силу нажатия катков.

Уравнение (1.70), как и уравнение (1.67), решается табличным

способом.

Передаточное отношение вариатора при ведущем катке 2 и

ведомом 1 определяется отношением (рис. 17). при двухполюсном

качении катков

_ _ Л — р2 cos (чС1 —у) _ Л — р2 cos (ami — у)

Гз-1 ~ Ro ~ p2sinaCi р2 sin ami '

и при однополюсном качении

А — р2 cos (а — ср)

«0-1 = ------С--------

- 1 p2sina

(1-72)

Заканчивая исследования кинематики вариатора, следует от-

метить, что наименьшее скольжение, а следовательно, и наимень-

ший износ катков имеют место при двухполюсном качении. Со-

отношение между А и ср при двухполюсном качении катков

определяется формулой (1.52), приведенной к виду

, , . /«m — ас\

1 + tg tg у cos[ )

A = p2COS?0—--------- = p2COScp0 - - (1.73)

l-tgTtg- cosl-^—I

36

Полагая, что

ан + ав

ат= ас = ---2----- ’

получаем приближенно

1 + tg2 +

л \ 4 / cos ср„ ,,

Л ~ р2 cos ср0----— = ?2------------77+^-----• (1 74>

Предельные значения углов ср, при которых качение одно-

временно происходит в двух полюсах, определяется по формулам

(1.58) и (1.59).

Определение коэффициента полезного действия вариатора

Не останавливаясь на общеизвестных методах определения

полного к. п. д. механизма, определим к. п. д. вариатора с уче-

том только потерь, возникающих вследствие геометрического

скольжения катков в зоне контактной линии.

Прежде всего рассмотрим случай, когда каток 1 — ведущий, а

каток 2 — ведомый, качение катков происходит без скольжения

в двух полюсах.

В качестве исходного выражения, определяющего к. п. д.

вариатора, принимаем известную формулу

где Мх—крутящий момент на ведомом валу вариатора в кг-см;

М1— крутящий момент на ведущем валу в кг-см;

iv_2 — передаточное отношение.

Крутящий момент на валу катка /, когда он является веду-

щим (см. рис. 16), определяется по формуле

М, - МтН - МВс + Мст = 0. (1.76)

Подставляя в формулу (1.75) значения Л4Г по формуле (1.48),

z'i-2 по формуле (1.44), Мтц по формуле (1.66), МВс по формуле

(1.64) и Мтс по формуле (1.65), после ряда преобразований по-

лучаем

А — р2 cos(a'c — ср)

7j1_ 2 _ —

— (2а —2am+a„—ав) —cos ср0(2 sin а,— 2 sin am+sin a^ — sin ав\

, ps____________________________________________'___

p2 sin ac |_ 2 cos am — 2 cos ac + cos aB — cos

— sincp0 ; (1.77)

где aj = ac.

Предполагая, что в формуле (1.77) = а.н при ac = ae или

а.с = aB при am = ae, а также как в одном, так и в другом слу-

37

чаях а.'с — ае, получаем формулу, определяющую к. п. д. вариа-

тора при однополюсном ка.чении катков

•П1-2- А — р2 cos (яе — с) ГА „ .

р2 sin ае — (2ае —а» —— cos ср0 (2 sin — sin — sin a^) P2 sin cp0 COsaH 4- COS aB — 2 COS ae

(1-78)

В случаях передачи движения от катка 2 к катку 1 исходное

уравнение для определения к. п. д. вариатора имеет вид

= <L79)

При двухполюсном качении катков момент М, определяется

из формулы (1.67) в соответствии с формулой (1.39):

Mi = /РгРгср И (2ami — 2ac, + aB — aH) —

— p2 cos cp0 (2 sin ami — 2 sin ac, -|- sin aB — sin a«) — (1.80)

— p2 sin cp0 (2 cos ac, — 2 cos am, -|- cos — cos aB)].

Сумма моментов всех сил относительно оси вращения веду-

щего катка 2 (рис. 17) запишется так:

Мх 4* Мтц -|- Мвс — №Ст — 0. (1.81)

Подставляя в формулу (1.81) значения моментов МтН, Мвс,

МСт по формуле (1.47), имеем

Л4Х = р2р2ср/ (2 cos ac, — 2 cos am, cosaH — cos aB). (1.82)

Подставляя в формулу (1.79) значения М, по формуле (1.80),

Л4Х по формуле (1.82) и г2-1 по формуле (1.71), после преобра-

зований получаем

Д

— (2ат,—2аС1+аВ—~ cos ?о (2 sin ат,—2 sin ac +sin ав—sin ан)

•n — Г?____.________________________ 1__________!_______________

12-1 |_ 2 cos aC1 — 2 cos ат 4- cos — cos aB

где etc, — etc,*

В случае пересечения образующей начальных конусов с обра-

зующей катков в одном полюсе по тем же условиям, что и при

выводе формулы (1.78), получаем

7I2—1 =

н

+ — 2яе,) — cos ср0 (sin ан 4- sin ав — 2 sin

2 cos ае — cos ав — cos ав

— sincp0

p2 sin ае, _____

Л — р2 COS (ае,—<ро) ‘

(1-84)

38

В частном случае (рис. 18) при ведущем стальном катке 1,

ведомом 2 из текстолита, постоянном Мх = 150 кг-см, f = 0,2,

{3= 1,2, р2 = 100 мм, А =142 мм получены следующие резуль-

таты: Q2 — 90 кг; р2в = 66 кг/см\ ср = ± 39°; ав = 39°; — 51°;

Ь = 15 мм-, = 25° 13'20"; аг = 50°7'30"; а„, —ас^1°; =

= 0,546-4-1,748 и т]1_2 = 0,995ч-0,931 (рис. 19).

Рис. 18. Схема вариатора с однополюсным и двухполюсным

качением катков.

Рис. 19. График изменения к. п. д. и передаточного отно-

шения вариатора в зависимости от положения катка 2.

39

Вариатор скорости, составленный из трех катков ,

В машиностроении наиболее широкое применение получили

вариаторы, составленные не из двух, а из трех катков (рис. 20).

Каток 1 является ведущим, 3— ведомым или наоборот. Каток 2

является промежуточным и служит для изменения передаточного

отношения. Результаты теоретических исследований, изложенные

выше, применимы и для данного вариатора, если последователь-

но рассматривать катки 1 и 2 при ведущем 1 и затем катки 2

и 3 при ведомом 3. При этом следует учесть, что сила Q2, при-

жимающая каток 2, в данном случае воспринимается не одним,

а двумя катками (1 и 3). Следовательно, в знаменатель формулы

(1.39), определяющей среднее линейное давление, необходимо

ввести двойку

, Q2 (cos ав + cos ан)

А'гср—----1------------j------------------т~ • U-00/

2ра (ая — “В) + у (sin 2яВ — sin 2ав)

Соответствующие изменения следует внести также во все фор-

мулы, в которые входит значение р2ср-

Общее передаточное отношение z\_3 вариатора, составленного

из трех катков, определяется произведением z1_2z2_3, например,

при однополюсном качении катков

_ . . _ А — р2 cos (aCi + ср)

Z1-3 — Н—2^2—3~ Д — р2 cos (afii + р)

(1-86)

40

Верхние знаки соответствуют отклонению оси ролика 2 вправо

от вертикали, а нижние — влево.

Коэффициент полезного действия вариатора

TQl-S = ТГк_2^2_3- О-87)

Коэффициент скольжения рассматриваемого вариатора скорости

определяется по формуле

S = S1 + S2 4" ®1®2- (1.88)

Рис. 21, График изменения коэффициента скольжения торового

вариатора.

Пренебрегая произведением можно с достаточной для

практических целей точностью определить

г — ®1 + г2,

(1.89)

где гд— коэффициент скольжения для контакта катков 1 и 2

при ведущем катке 7: !

и е2— коэффициент скольжения для контакта катков 2 и 3 при

ведущем катке 2:

Передаточные отношения z[_2 и z2_3 определяются по средним

радиусам, а действительные передаточные отношения г\_2 и z2_3 —

с учетом скольжения по контактной площадке.

На рис. 21 дан график изменения коэффициента скольжения

е в зависимости от передаточного отношения для вариатора, вы-

полненного по схеме торового вариатора [27].

В заключение следует отметить, что рассматриваемый вари-

атор при сопоставлении его с другими схемами имеет наимень-

шее значение е.

41

3. ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНОГО ОТНОШЕНИЯ,

КОЭФФИЦИЕНТА СКОЛЬЖЕНИЯ И К. П. Д. ВАРИАТОРОВ,

РАБОТАЮЩИХ С НАЧАЛЬНЫМ КОНТАКТОМ В ТОЧКЕ

Известно, что в общем случае тела качения, соприкасающиеся

в начальный момент в точке,

Рис. 22. Схема расположения полю-

сов качения при начальном контакте

фрикционных катков в точке.

под действием нормальных сил

деформируются и контакт в

точке переходит в контакт по

некоторой площадке, имею-

щей эллиптическую форму

(рис. 22, а). Скорости колес ва-

риатора в различных точках

контакта будут различными, и

.только в одной из них (точке О),

которая не совпадает с цент-

ром О' площадки (рис. 22, б),

окажутся одинаковыми. Распо-

ложение точки О зависит от рас-

положения осей валов фрик-

ционных колес и взаимного рас-

положения вершин образующих

Рис. 23. Схема вариатора с на-

чальным контактом в точке.

конусов по касательной к площадке контакта (рис. 23). В частном

случае, когда оси валов расположены в одной плоскости, точка О

(см. рис. 22, б), в которой скорости одинаковы, и точка при-

ложения равнодействующей сил трения F расположены на линии

малой полуоси эллипса, а расстояния I и 1м от центра площадки

для данного передаточного отношения зависят только от коэф-

фициента надежности

о__ Nf__ гхср

р “ F “ Мх "

Потерн, возникающие вследствие скольжения между площад-

ками контакта, очевидно, будут тем меньше, чем меньше расстоя-

ние In между точками О и

42

Построив график геометрического места точек О и Ot в за-

висимости от р (рис. 24), можно установить оптимальное значе-

ние коэффициента надежности, при котором потери на скольже-

ние будут минимальными. По графику оптимальное значение р

находится в пределах от 1,25 до 1,67.

Величина скорости скольжения для точки касания О'

(см. рис. 23) определяется так:

Дуо- = — [уо']2>

где

[уо-]1 = «Л sin сц

и

[уо. j2 — (1)2^2 sin а2.

Подставляя значения ско-

рости [Уо'], точки О’ катка 1

И СКОРОСТИ [У0']2 точки О'

катка 2 в формулу для Дуо-,

получаем

b.vo' = sin 04 — <о2/2 sin a2.

Заменяя

(l, — I) sin a,

<0, = T,—, ,

2 1 (Z2 + 6 Sin “8

после преобразований имеем

Рис. 24. График геометрического места

точек О и Ол в зависимости от ф

Л + ?2

Z2 ± Z

ДУо- = coj/ sin aj

(1.90)

Соответственно скорость скольжения для точки приложения рав-

нодействующей сил трения F (точки определяется формулой

Дуо, = Wj sin

V2 i О

(1.91)

Коэффициент скольжения е для рассматриваемого случая

определяется формулой

s=l-^, (1.92)

где i — передаточное отношение вариатора, определяемое по сред-

Zo sin a,

ним радиусам: t = ;

r ' Zj Sin ctj

Zg — передаточное отношение вариатора, определяемое по радиу-

сам, соответствующим нескользящей точке О: z"g=

<> Подставляя значения i и zg в (1.92), определяем

. _ 1_______— О

/1 (/а ± /) *

(1.93)

43

Потери на трение в зоне контакта определяются коэффициен-

том полезного действия

Мг

71

где Л42 = F (12 + !м) sin а2 — крутящий момент, приложенный к ве-

домому валу (см. рис. 23);

М1 = F (Ji 4- 1м) sin — крутящий момент на ведущем валу.

Подставляя значения М2, Adj и ig в формулу для т), имеем

(^2 Т ^м) (F I)

71 = (/2 ± /) (4 + 1М) '

(1-94)

В формулах (1.91), (1.93) и (1.94) нижние знаки относятся к

случаю расположения вершин конусов по одну сторону от центра

О' контактной площадки.

Величины Arox, е и т], качественно характеризующие проек-

тируемый вариатор скорости, определяются, если известны ко-

ординаты / и 1М точек О и О1: При этом следует отметить, что

рассматриваемую в данном случае задачу определения размеров

I и 1м следует решать с учетом неравномерности распределения

давленйя (см. рис. 22, а) по площадке контакта и непараллель-

ное™ сил трения.

Принятое нами ранее допущение о равномерном распределении

давления и параллельном расположении сил трения может, при-

вести значительной погрешности [27]. Так, например, при

у = 1 погрешность достигает 25 %. .

С 'целью упростить практическое определение величин lN, 1м

и I [48] построена номограмма (рис. 25) в координатах, представляю-

щих собою отношения

In I 1м

у ab ’ У ob У ab ’

где а и Ь — полуоси эллипса площадки контакта.

Номограмма построена для различных значений |3 с учетом

отношения радиусов кривизны фрикционных колес в аксиальном

сечении гах к радиусу кривизны колес rqu в сечении, перпенди-

кулярном аксиальному.

Величина [/ ab определяется из уравнения Герца

1

т2

3 , (1.95)

Vab = C Vгахгйи

^ахГциЕ

где С — коэффициент, зависящий от отношения —, который опре-

?qu

деляется по графику (рис. 26);

44

tn — коэффициент Пуассона;

Е— модуль упругости;

N — нормальное давление.

Анализируя номограмму, приведенную на рис. 25, следует

заметить, что наименьшие потери, возникающие вследствие сколь-

жения на площадке контакта, соответствуют шаровым поверх-

Определение скорости скольжения Ду01, коэффициента сколь-

жения е и к.п.д. т; производится в такой последовательности.

По исходным данным — передаточному отношению I =

2’ Р^У-

сам тел качения и нормальному давлению N — определяется от-

ношение — и соответствующий ему коэффициент С (по гра-

' qu

фику на рис. 26). По формуле (1.95) определяется значение

У^аЬ. Задавшись значением (3, по номограмме (рис. 25) в соот-

ветствии с известным — определяем значение —~, ~L= и

гч.и f ab V ab

45

~, а затем I, lN и 1м, подставляя уже определенную по фор-

V ab __

муле Герца величину Vab. Длины образующих и /2 касатель-

ных конусов определяются по схеме вариатора скорости. Под-

ставляя полученные значения величин в формулы (1.91), (1.93) и

(1.94), определяем искомые величины, соответствующие данному

передаточному отношению.

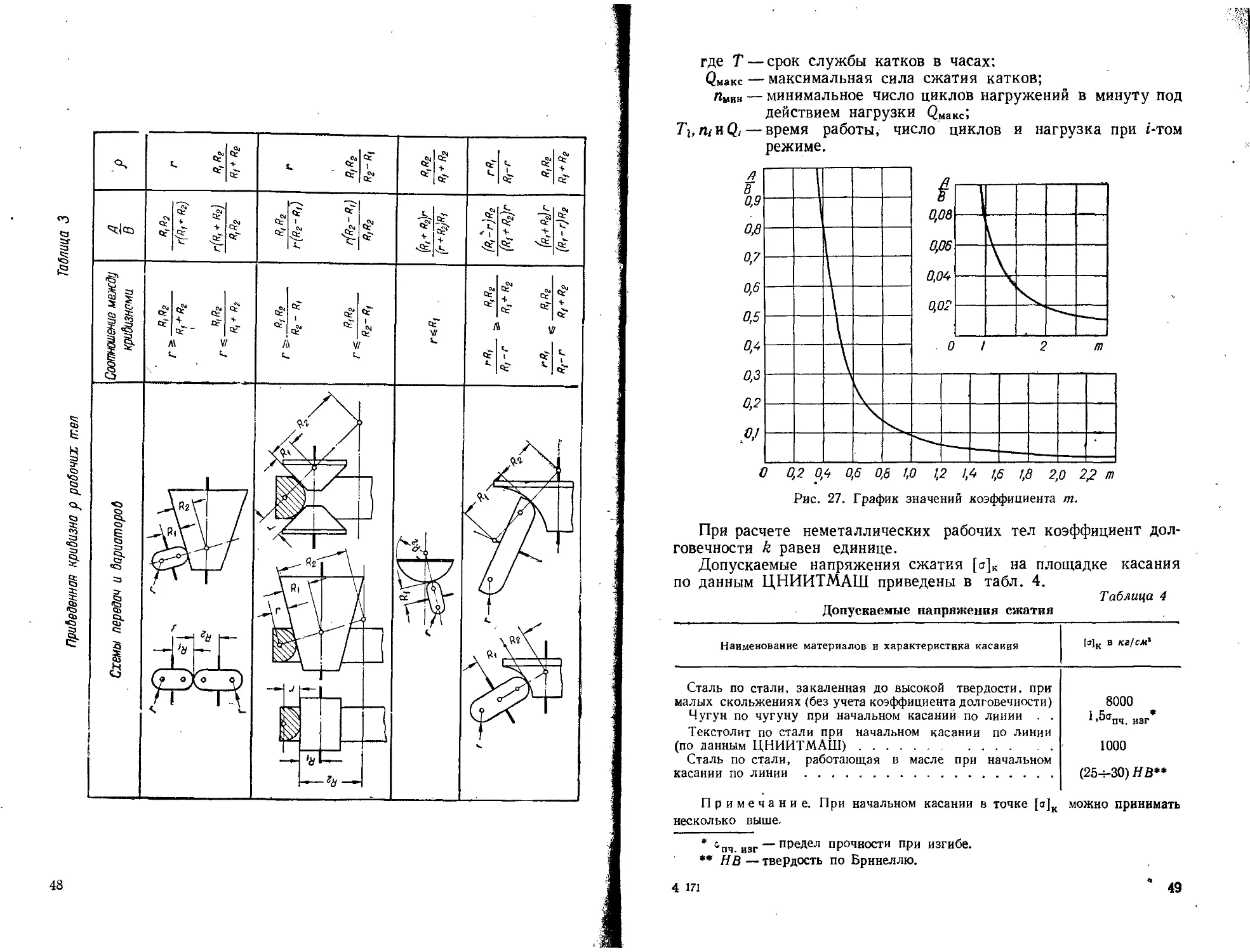

4. ПРОВЕРКА РАБОЧИХ ТЕЛ ВАРИАТОРОВ НА КОНТАКТНЫЕ

НАПРЯЖЕНИЯ СЖАТИЯ

Прочность контактирующих поверхностей катков вариаторов

в большой мере зависит не от давлений на единицу длины кон-

тактной линии, а от контактных напряжений сжатия. В случаях,

когда эти напряжения превышают определенные пределы, возни-

кает под влиянием циклических нагрузок усталостное разруше-

ние — выкрашивание. При обильной смазке усталостное разруше-

ние поверхностей, изготовленных из стали, прогрессирует.

Условие прочности рабочих тел (катков) по максимальным

напряжениям сжатия в зоне контакта определяется по формулам

Герца-Беляева. Для катков, рабочая поверхность которых огра-

ничена дугами окружностей постоянного радиуса и которые в

начальный момент, при отсутствии деформаций, соприкасаются

по линии, условие прочности имеет вид

W = 0,418 ]/^<[0]к (1.96)

и в случае первоначального касания в точке

(1.97)

где зМакс — максимальное напряжение сжатия на контактной

площадке;

Q — сила сжатия катков;

46

г. 2£]£2

Е ~ Tig------приведенный модуль упругости материалов катков;

Ь — длина контактной линии;

р = °- , 5---приведенный радиус кривизны катков (определя-

ется в соответствии с табл. 2 и 3);

Приведенная кривизна р рабочих теп Таблица 2

т — коэффициент, выбираемый по графику (рис. 27) в

зависимости от отношения А: В (табл. 3). Для

рабочих тел, ограниченных плоскостью или сфе-

рической поверхностью т — 0,388;

k — коэффициент долговечности, который определяется

по формуле

k

щ / Qi \2

Ю’ Zj ’

(1.98)

47

Приведенная кривизна р рабочих тел

1—га—I

48

где Т — срок службы катков в часах:

Смаке — максимальная сила сжатия катков;

Имин — минимальное число циклов нагружений в минуту под

действием нагрузки QMaKC;

Ti,mnQi — время работы, число циклов и нагрузка при г-том

режиме.

Рис. 27. График значений коэффициента ш.

При расчете неметаллических рабочих тел коэффициент дол-

говечности k равен единице.

Допускаемые напряжения сжатия [<з]к на площадке касания

по данным ЦНИИТМАШ приведены в табл. 4.

Таблица 4

Допускаемые напряжения сжатия

Наименование материалов и характеристика касания

Сталь по стали, закаленная до высокой твердости, при

малых скольжениях (без учета коэффициента долговечности)

Чугун по чугуну при начальном касаний по линии . .

Текстолит по стали при начальном касании по линии

(по данным ЦНИИТМАШ)...................................

Сталь по стали, работающая в масле при начальном

касании по линии ......................................

fj]K в кг!см*

8000

1 ’5апч. изг

1000

(25ч-30) НВ**

Примечание. При начальном касании в точке [а]к можно принимать

несколько выше.

* спч. изг — предел прочности при изгибе.

** НВ — твердость по Бринеллю.

4 171

49

При выборе материалов для рабочих поверхностей катков

вариаторов скорости следует исходить из требований предъяв-

ляемых к ним: 1) возможно высокий и устойчивый коэффициент

трения; 2) высокая сопротивляемость износу; 3) малая способ-

ность к поглощению влаги; 4) незначительные явления отстава'

ния деформации в области упругих изменений вследствие часто

повторяющейся нагрузки, в противном случае потери упругого

гистерезиса будут большими; 5) величина деформаций в зоне

контакта катков должна быть небольшой, так как с увеличе-

нием деформаций увеличиваются потери упругого скольжения.

По данным ЦНИИТМАШ [34], хорошие результаты получены

при сочетаниях: текстолит по стали 25 или 30 и закаленная

сталь\по закаленной стали.

Кожа, ферродо, резина и им подобные материалы для рас-

сматриваемых условий непригодны.

5. ОСНОВНЫЕ КИНЕМАТИЧЕСКИЕ ХАРАКТЕРИСТИКИ И СИЛОВЫЕ

ЗАВИСИМОСТИ ВАРИАТОРОВ СКОРОСТИ

При постоянном числе оборотов пг ведущего вала отношение

максимального числа оборотов пхмакс ведомого вала к минималь-

ному «хмин называется диапазоном регулирования

д___яхмакс _ *макс 0 gg^

пхмин гмин

Регулирование числа оборотов пх ведомого вала может осу-

ществляться изменением соответствующего параметра ведущего

звена, например, диаметра Dr шкива или диаметра диска.

В этом случае диапазон регулирования

д=§^.

и 1 МИИ

Диапазон регулирования при изменении параметра О2 ведо-

мого звена соответственно определяется отношением

д = ^-с.

1у2мин

При изменении параметра ведущего и ведомого звеньев диа-

пазон регулирования

Д^2макс Р1макс *макс

D Г' ~~i ’ ‘

2мин 1мин

В случае симметричного регулирования, когда

1мин == ; Д = ^макс, (1.100)

*макс

число оборотов ведущего вала

Ml == ]' ИхмаксИхмин. (1.101)

50,

Выбор одного из рассмотренных способов регулирования чис-

ла оборотов пх ведомого вала при постоянном числе оборотов

ведущего зависну от режима работы привода. Однако при этом

следует учитывать конструктивные особенности устройства, пред-

назначенного для создания нормального давления, обеспечиваю-

щего передачу движения трением. В ряде конструкций вариато-

ров нормальное давление является переменным и зависит от

передаточного отношения ix или крутящего момента Мх на выход-

ном валу. В некоторых конструкциях нормальное давление

является постоянным при любых значениях 1Х и Мх.

Наиболее рациональной является работа привода при опти-

мальном использовании мощности двигателя, когда с увеличе-

нием нагрузки скорость понижается и наоборот, а произведение

Мхпх сохраняется постоянным. В этом случае для вариаторов с

постоянным нормальным давлением рекомендуют [37] регулиро-

вание скорости осуществлять изменением параметра D2 ведомого

звена, сохраняя постоянными условия работы ведущего звена,

т. е. когда крутящий момент Mlt окружное усилие Рг и нормальное

давление Nr в пределах диапазона регулирования не изменяются.

При работе привода с постоянной нагрузкой крутящий мо-

мент Мх на выходном валу вариатора сохраняется постоянным

при различных скоростях переменной мощности. Применяя в

этом случае вариатор с постоянным нормальным давлением, ре-

гулирование скорости следует производить изменением параметра

Dj ведущего звена. При этом наибольшие крутящий момент и

окружное усилие на ведущем валу определяются равенствами;

дд _____ Мх р ___________ 2Л1]Макс

1макс — “у 1 9 * макс — г\

*хмин7/ и 1 МИИ

Расчетное максимальное усилие для вариатора с постоянным

нормальным давлением при работе привода с переменным режи-

мом, когда Мх Ф const и пх #= const, определяется соотношением

(1.102)

макс

I . (1.103)

макс

Для вариатора с переменным нормальным давлением расчет-

ное окружное усилие определяется в соответствии с режимом

работы1 привода и способом регулирования скорости.

и .. _ Глава вторая .и , ।

СХЕМЫ И КОНСТРУКЦИИ ВАРИАТОРОВ СКОРОСТИ

С НЕПОСРЕДСТВЕННЫМ КАСАНИЕМ

РАБОЧИХ ТЕЛ

1. ВАРИАТОР с КОНИЧЕСКИМИ КАТКАМИ

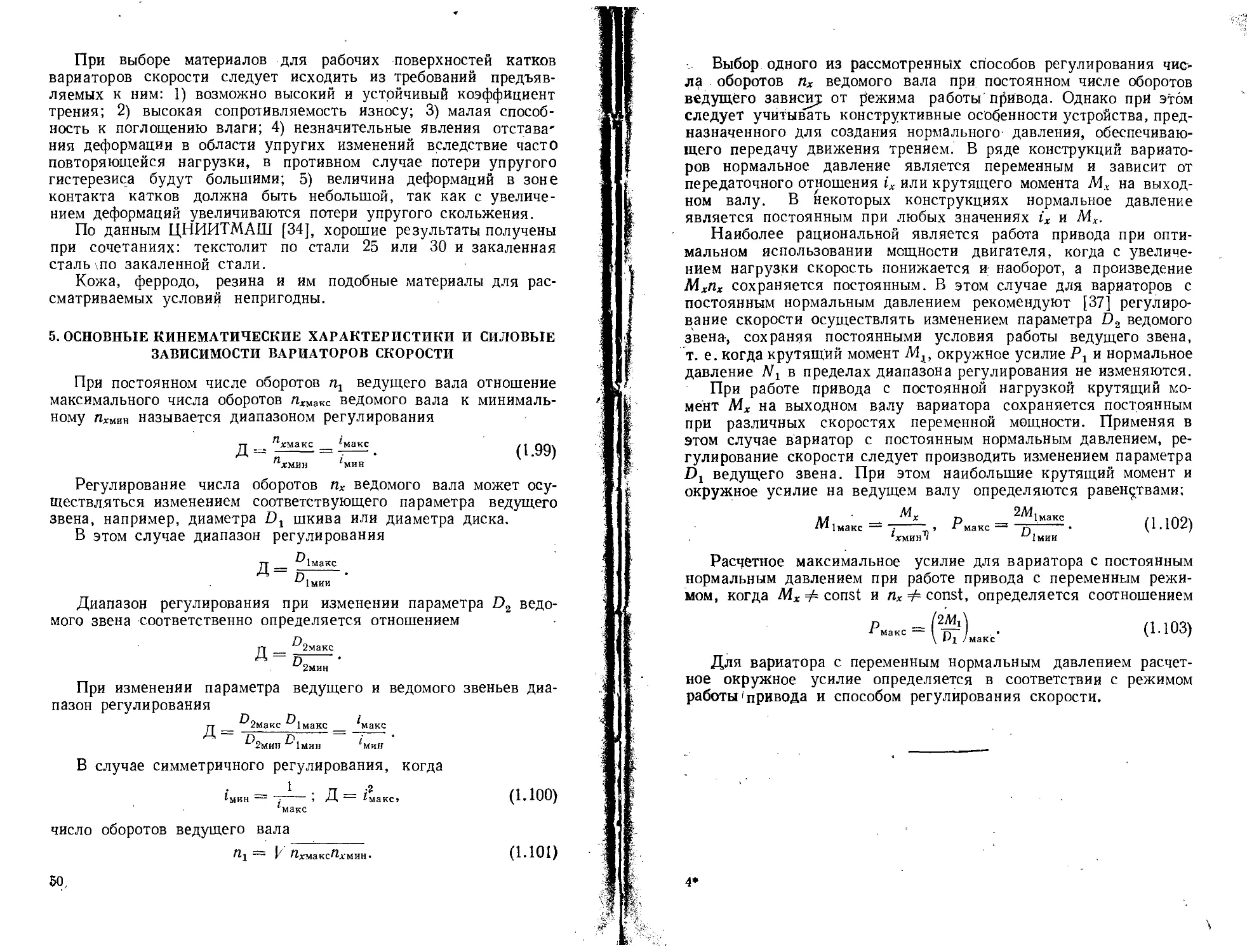

Передача движения от катка 7 к катку 8 (рис. 28, а) осу-

ществляется трением. Необходимое прижатие катков обеспечи-

вается пружиной 6. Предварительный натяг пружины 6 осу-

ществляется относительным поворотом и последующей фикса-

цией на валу зубчатых колес 1 и 2 в плоскости их вращения.

Регулирование скорости ведомого вала производится одновремен-

ным перемещением катков 7 и 8, установленных в полой части

валов 5 и 9 на шлицах.

Механизм передвижения катков составлен из зубчатых реек

3 и 4 (рис. 28, в), сцепляющихся с колесами 1 и 2, которые

приводятся во вращение валом 10 в период настройки вариа-

тора на заданную скорость.

Каток 7 ограничен небольшой шириной b (см. рис. 28, a), ,

поэтому радиус его начальной окружности гв в период регули-

рования скорости будет изменяться незначительно. Вариация

скорости осуществляется изменением радиуса начальной окруж-

ности гх катка 8.

Считая, что нормальное давление N между катками посто-

янно и достаточно для передачи заданного крутящего момента,

рассмотрим два случая: каток 7 — ведущий, а каток 8 — ведо-

мый и наоборот.

В первом случае регулирование числа оборотов Пх ведомого

вала 9 можно производить, стремясь постоянно использовать

предельно допустимую мощность двигателя на ведущем валу 5,

т. е. сохранять условие

Mj/ij = Mxtix — const.

Во втором случае регулирование* скорости может осущест-

вляться с сохранением постоянного крутящего момента Мг на ве-

домом валу 5, т. е. с сохранением соотношения

М[ М’х

~г = — = const,

«х «1

где М[ и пх—величины постоянные.

52

Рис. 28. Схема вариатора с коническими катками.

53

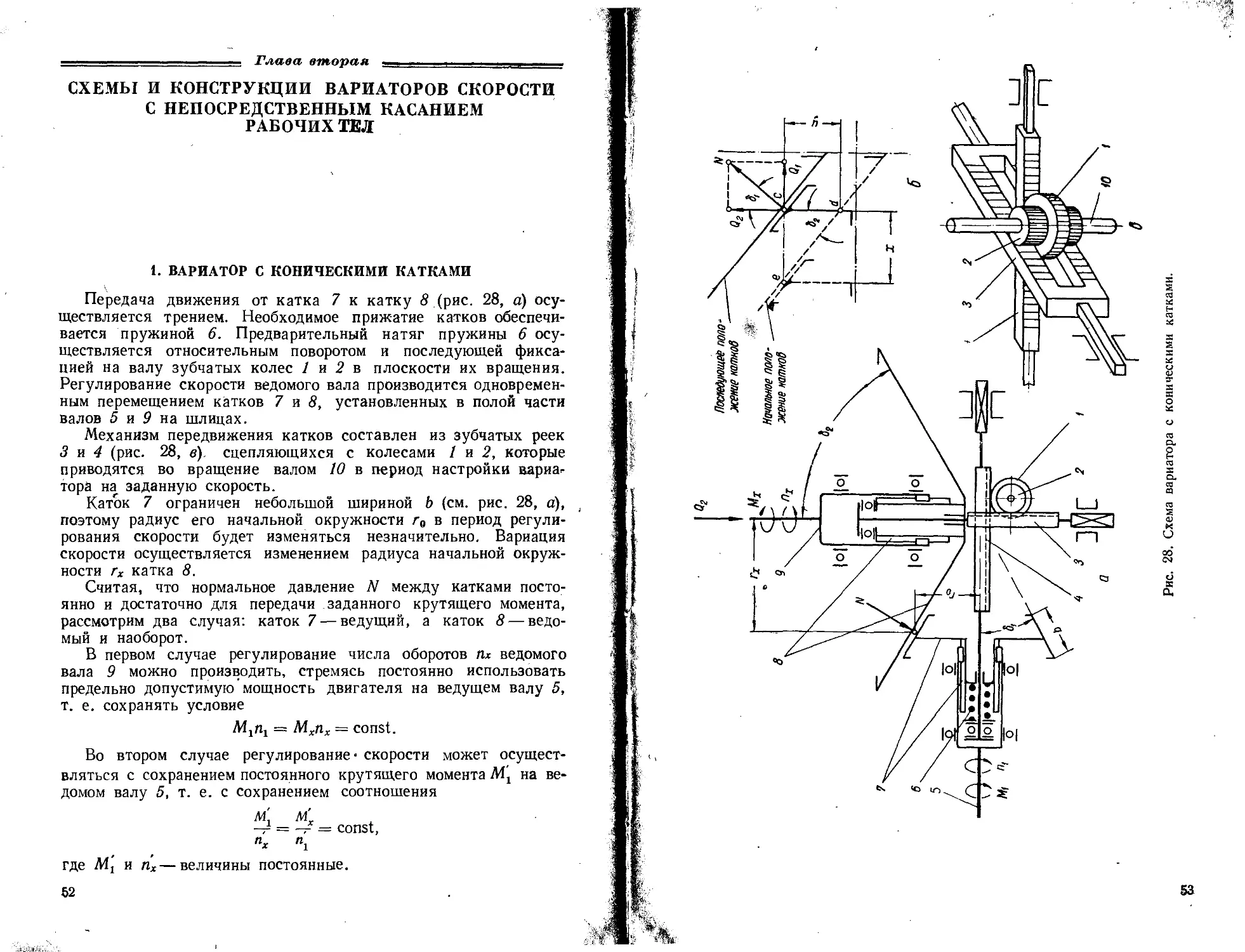

Диапазон Д регулирования скорости определяется отноше-

нием: /

для первого случая

гг _ ^хмакс _ гхмакс

' п г 9

хмин хмин

для второго случая

д/ __ П1макс _ *хмин

П1МИН гхмакс

Радиусы начальных окружностей катков гх и г0 (при веду-

щем катке 7) определяются по формулам (1.15), (1.21), (1.8)

и (1.24).

Рассматриваемый вариатор скорости может найти применение

для передачи мощностей до 3 кет при максимальном числе обо-

ротов ведущего вала ziiMaKc = 1000-4-1500 об/мин. Диапазон регу-

лирования Д 2-т-З.

Лучшим материалом для ведущего катка следует считать

текстолит марки ПТ, для ведомого — сталь 45.

Усилие Qj пружины 6, действующее на каток 8, определя-

ется по параллелограмму сил (рис. 28,6)

_ AL sin 82₽

Qi = Qa 1g = - т tg Sx,

'хер/

ИЛИ

rOcpl

Максимальное напряжение сжатия на площадке касания кат-

ков определяется по формуле (1.96).

Поставленное условие постоянства нормального давления N

между катками выполняется, если отношение перемещений кат-

ков вдоль осей соответствует тангенсам углов образующих (см.

рис. 28, б), т. е. если

tg §2 или 7 = tg Sj.

У X

За один оборот вала 10 величины х и у равны:

х =

,

cos pj

У = к—г

COS ₽2

где z, — число зубьев колеса /;

z2 — число зубьев колеса 2;

и тПг — соответственно нормальные модули колес 1

Р, и 32 — соответственно углы наклона зубьев колес

Разделив х на у, получаем

. . cos

tg О 2 ~ -----а~~ •

г2тпг cos

и 2;

1 и 2.

(2.1)

54

Условие (2.1) легко удовлетворить, так как в правой части

все величины являются независимыми переменными. Ими сле-

дует задаться, за исключением одной, и найти последнюю.

Если правая часть равенства (2.1) будет меньше, tg82, то

нормальное давление N будет изменяться от больших значений

Рис. 29. Вариатор с ведущим цилиндрическим катком и коническим барабаном.

к меньшим при увеличении числа оборотов ведомого вала 9 и

наоборот. Отмечаемое свойство может оказаться весьма ценным

при проектировании вариаторов для некоторых частных случаев.

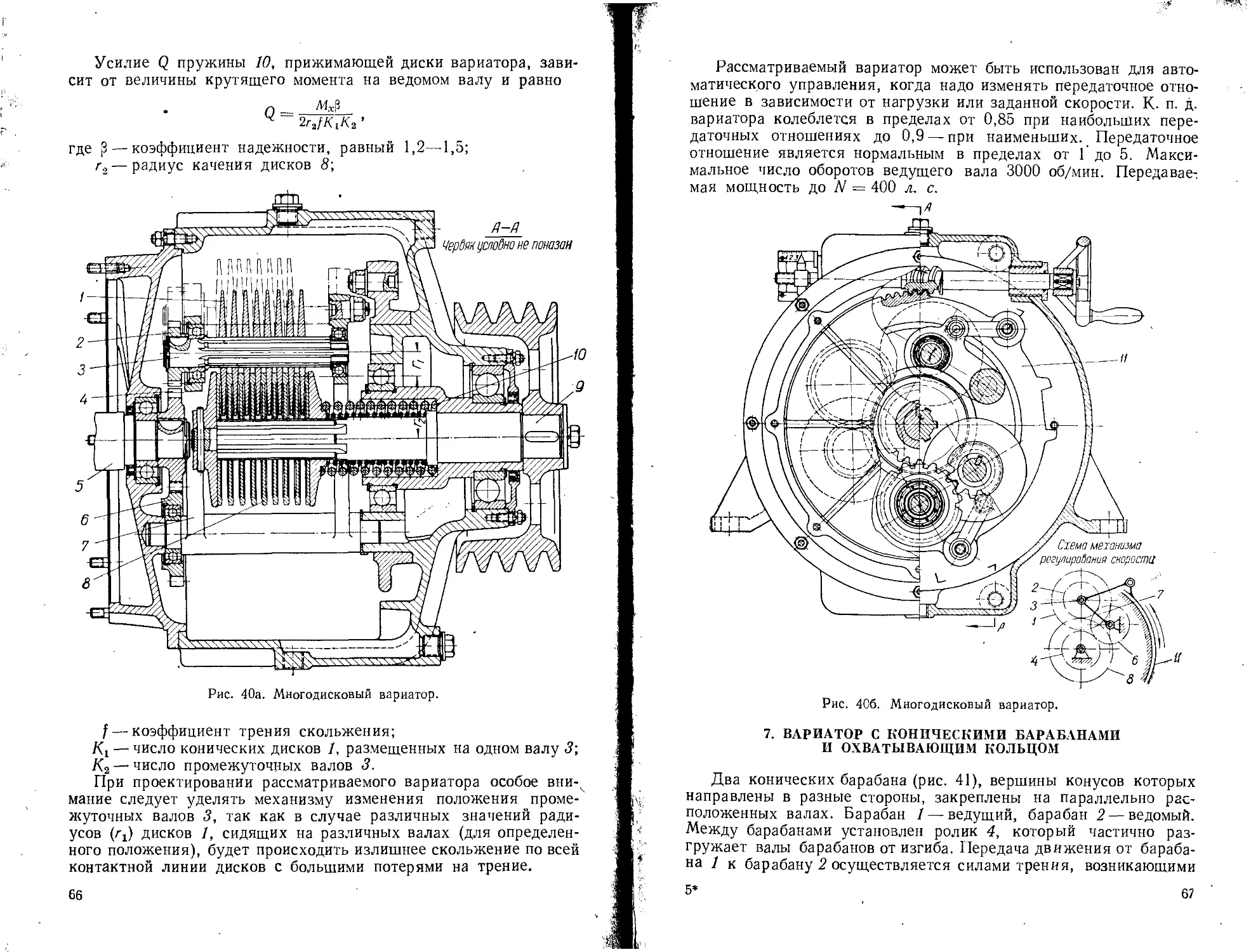

2. ВАРИАТОР С ЦИЛИНДРИЧЕСКИМ КАТКОМ

И КОНИЧЕСКИМ БАРАБАНОМ

Рассматриваемый вариатор (рис. 29) отличается от предыду-

щего тем, что образующая ведущего катка 3 параллельна оси

вращения. Ведомый каток 4 имеет форму конического барабана,

установленного на валу 7 на направляющих шпонках.

Сила Q2 нажатия катков, необходимая для передачи крутя-

щего момента трением, обеспечивается пружиной 5. Сила

упругости пружины регулируется гайкой 6.

Изменение числа оборотов ведомого вала 7 осуществляется

перемещением катка 3 вдоль его оси посредством вращения зуб-

чатого колеса 2, находящегося в зацеплении с круглой рейкой

1, установленной в отверстии полого вала 8.

55

В рассматриваемой схеме вершина ведомого конуса всегда

расположена на образующей ведущего, поэтому для определения

радиуса гх начальной окружности ведомого барабана следует

пользоваться формулой (1.21).

Необходимая сила нажатия пружины определяется по фор-

муле

где Р — коэффициент надежности, который следует принимать

равным 1,15—1,2.

При проверке на прочность по контактным напряжениям сжа-

тия следует пользоваться формулой (1.96).

Рассматриваемый вариатор имеет большие габариты по длине.

Диапазон регулирования Д sss 2. Передаваемая мощность N =

= 1,5-j-2 л. с.

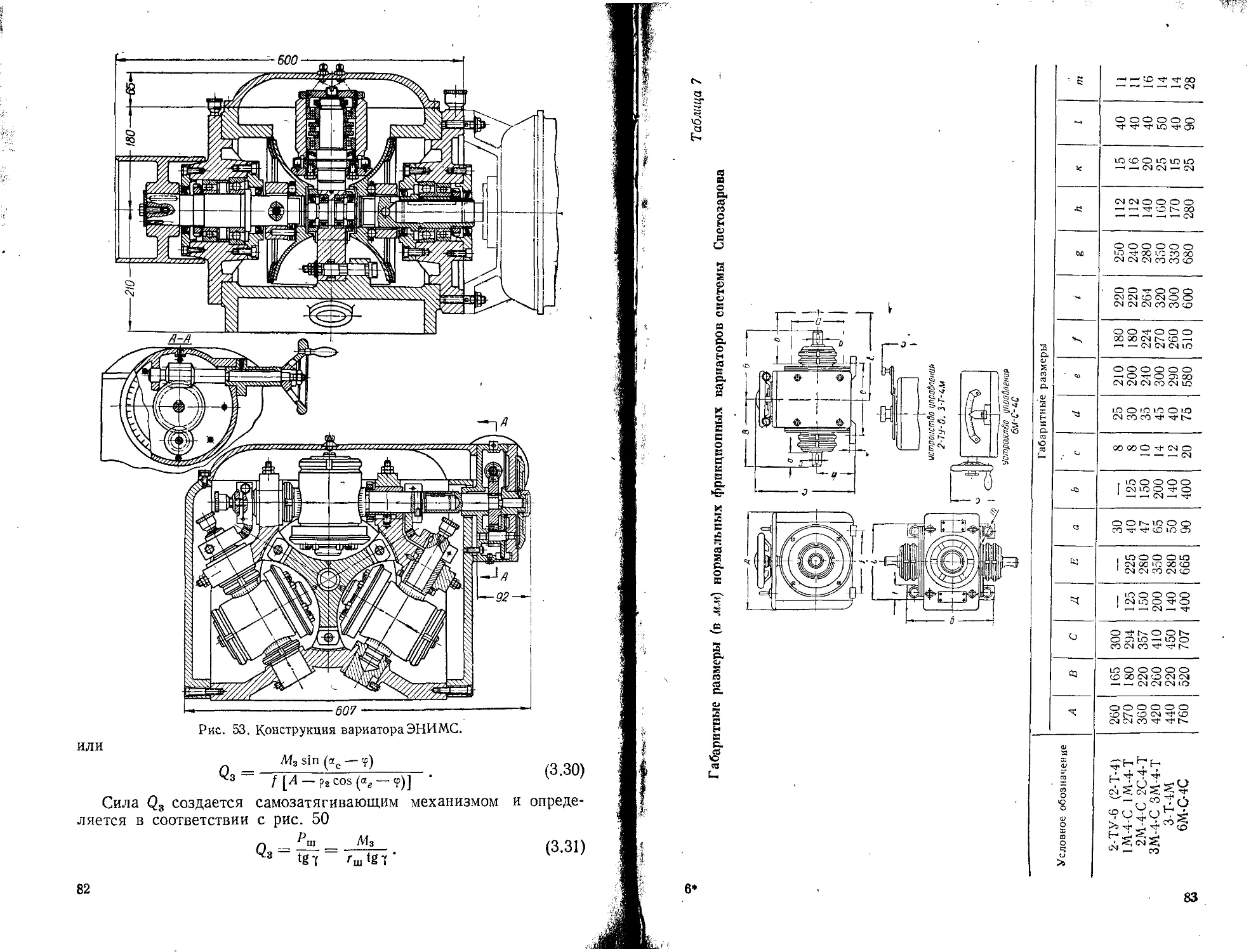

3. ВАРИАТ0Р С РЕВЕРСИРОВАНИЕМ ВЕДОМОГО ВАЛА

Принципиальная конструктивная схема

показана на рис. 30. Регулирование числа

лобового вариатора

оборотов ведомого

Рис. 30. Лобовой вариатор скорости.

вала 6 осуществляется вращением маховичка 5, который соеди-

нен с катком 2 тягой 4. Штифт 3, жестко соединяющий каток

2 с тягой 4, перемещается вдоль паза полого вала 1.

Передаточное отношение вариатора и соответственно диапа-

зон регулирования определяются по формулам, выведенным для

схемы, представленной на рис. 7.

56

Сила Q2 прижатия катков определяется из равенства

Q2 = ^.

2 rOf

Значения величин такие же, как и в предыдущем уравнении.

При проверке катка 2 на контактные напряжения сжатия по

формуле (1.96) приведенный радиус кривизны р = гй.

Рассматриваемый вариатор прост по конструкции, позволяет

легко, на ходу, изменять величину и направление оборотов ве-

домого .вала. Он применяется для передач небольшой мощности в

испытательных машинах, фрикционно-винтовых прессах, в при-

воде конвейеров, в различных машинах текстильной, трикотаж-

ной, бумажно-целлюлозной, полиграфической и других отраслях

промышленности, а также в механизмах приборов.

К недостаткам следует отнести: низкий к.п.д. (т) = 0,8-^-0,85),

большое геометрическое скольжение, а следовательно, и износ

трущихся поверхностей катка и диска.

4. ВАРИАТОР С ПЕРЕМЕННЫМ ДАВЛЕНИЕМ МЕЖДУ КАТКАМИ

Ведущий каток 4

(рис. 31) установлен на

рассматриваемого вариатора скорости

валу двигателя 1. Каток 5 с внутрен-

Рис. 31. Вариатор с переменным давлением между катками.

ним конусом соединен с ведомым валом 7 направляющими шпон-

ками и прижат к катку 4 пружинами 6. Регулирование числа

оборотов ведомого вала достигается поворотом червячного колеса

2 в направляющей стойке 3 посредством червяка 8. Фланцевый

двигатель 1 прикреплен к червячному колесу 2 со смещением

осей на величину е; на такую же величину смещена ось чер-

вячного колеса относительно оси ведомого вала 7. Такое распо-

57

ложение элементов вариатора позволяет изменять радиус ведо-

мого катка 5 в пределах от гх = г0 до гх — гмаКс.

На рис. 31 слева показана схема трех положений катка 4 от-

носительно катка 5 (I, II, III), а справа — эскиз конструкции,

соответствующий положению II, т. е. когда смещение оси двига-

теля относительно оси червячного колеса перпендикулярно плоско-

сти чертежа.

При совпадении осей вала двигателя и ведомого вала вариатор

работает как коническая фрикционная муфта (при наименьшем

усилии прижатия катков пружинами 6). Прижатие катков с мак-

симальным усилием соответствует положению III двигателя при

максимальном передаточном отношении

________ **макс

*макс —_~ •

'о . '

Переменное давление между катками, зависящее от i, явля-

ется одним из существенных недостатков рассматриваемой кон-

струкции, так как для использования полной мощности двигателя

в пределах регулирования достаточным является постоянное усилие

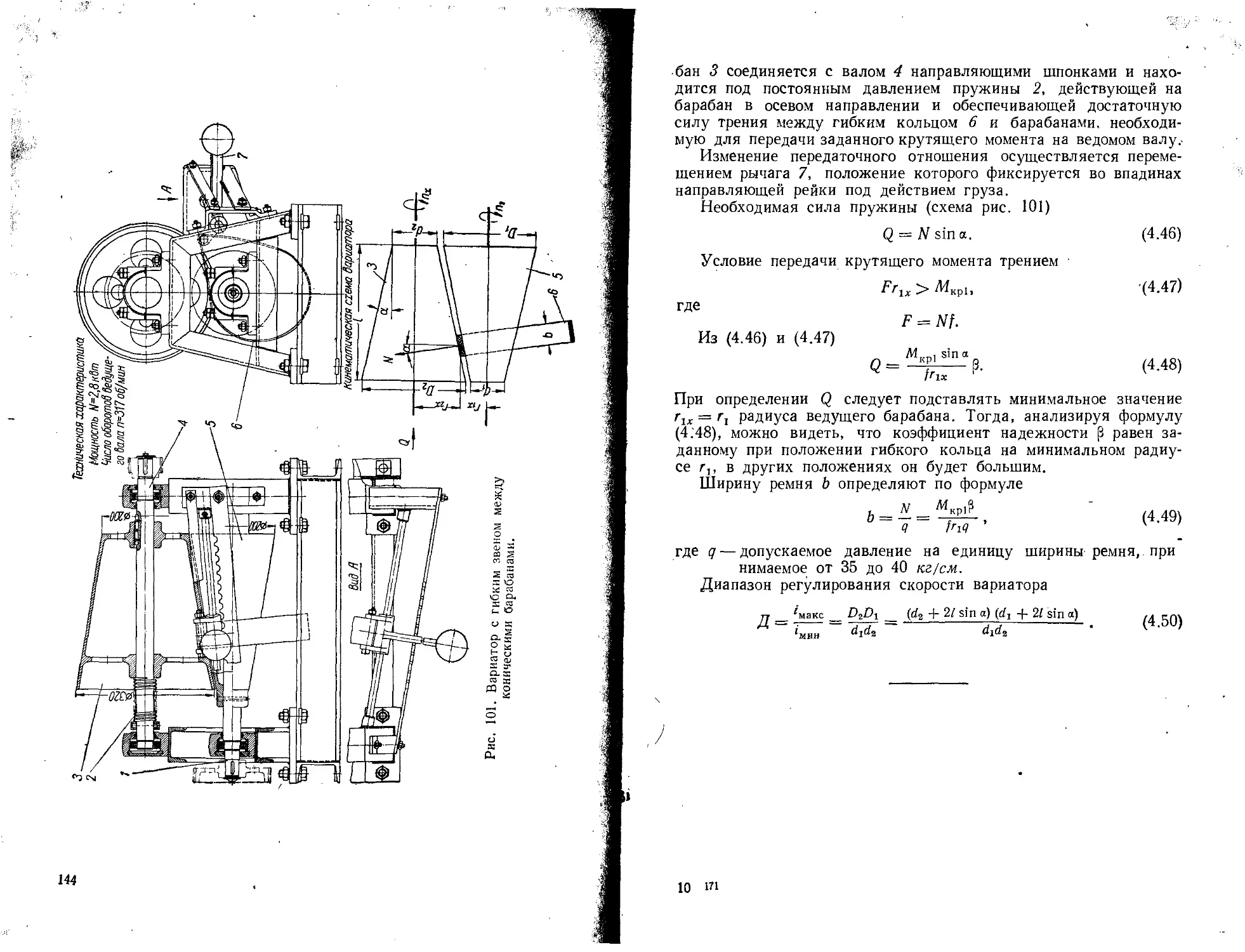

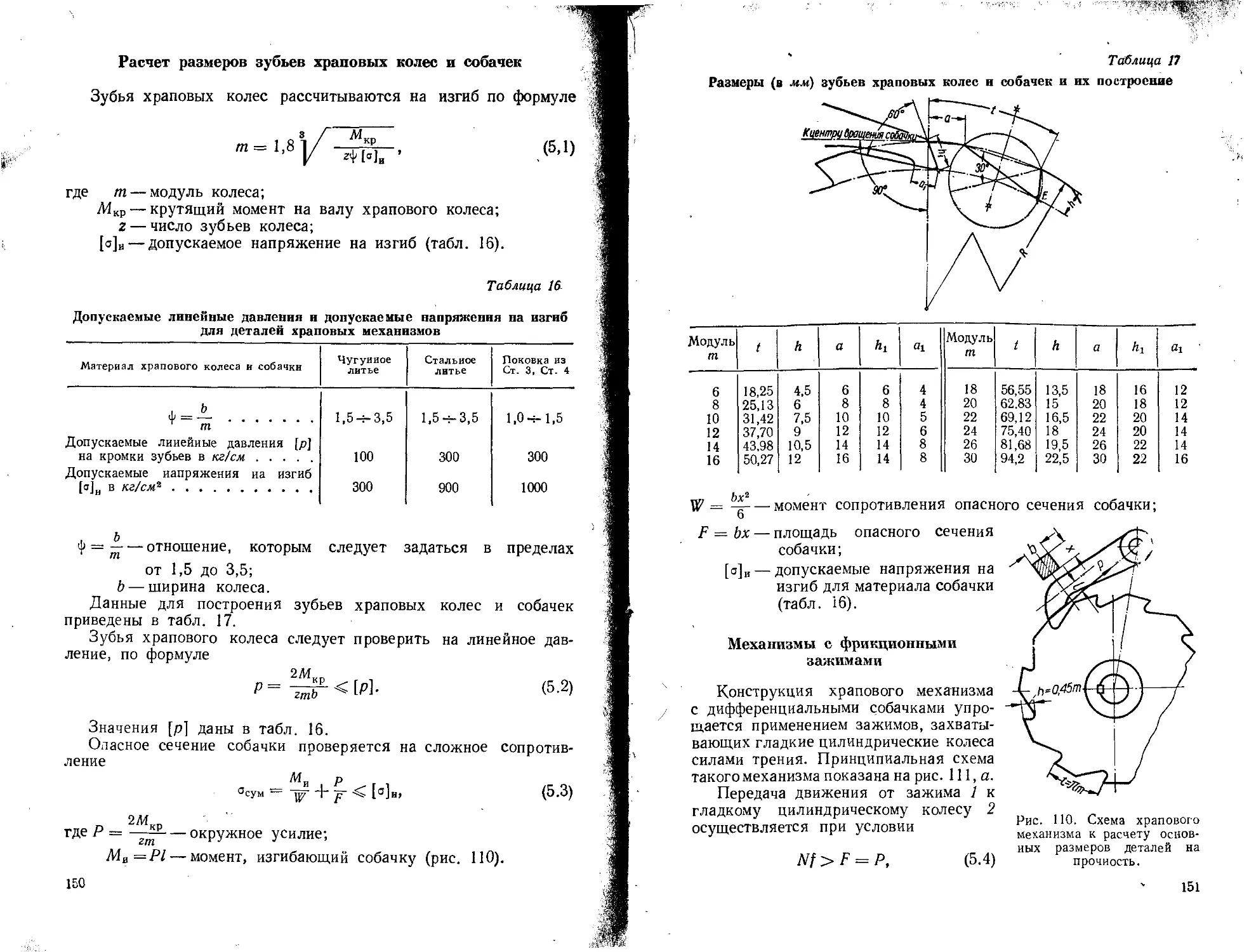

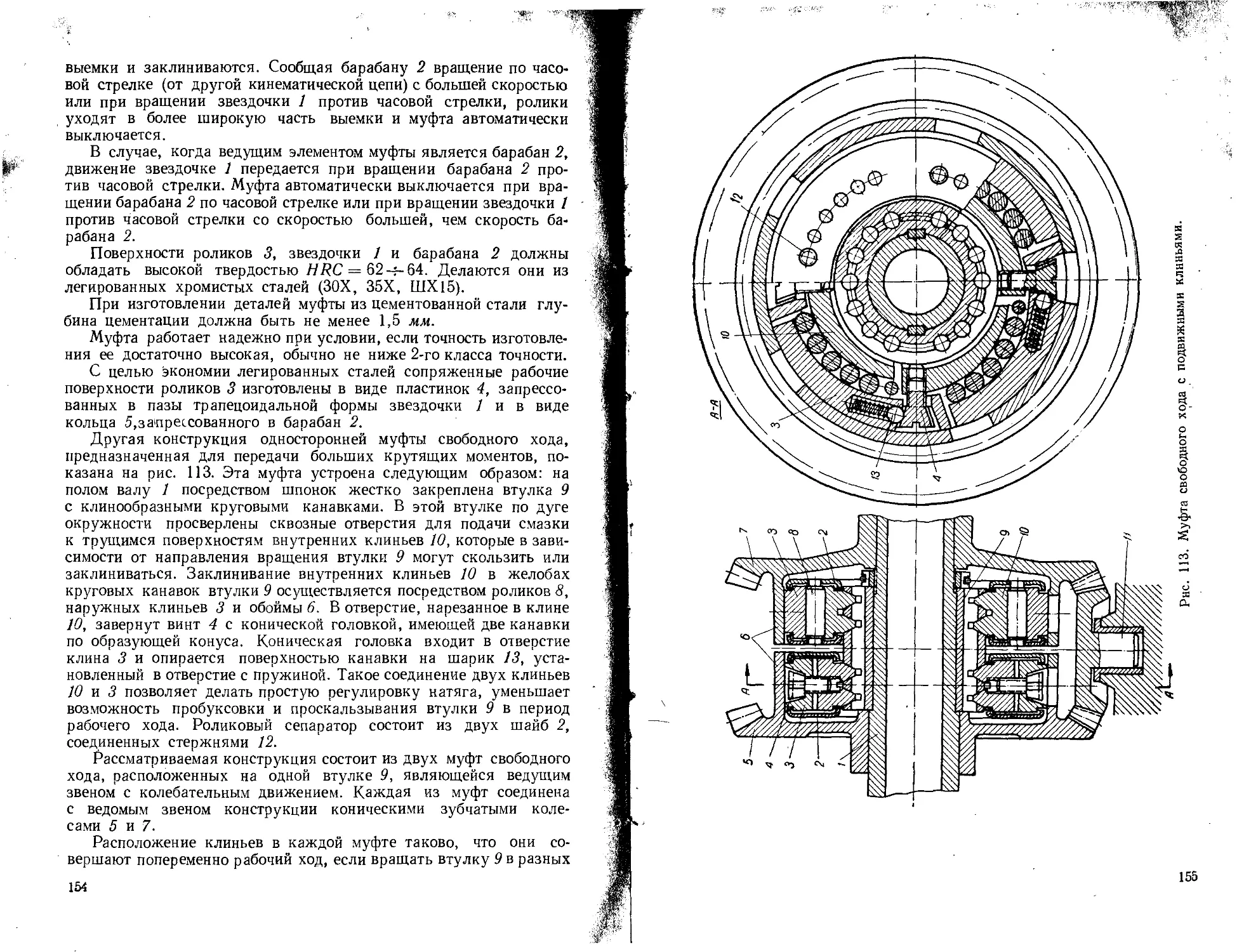

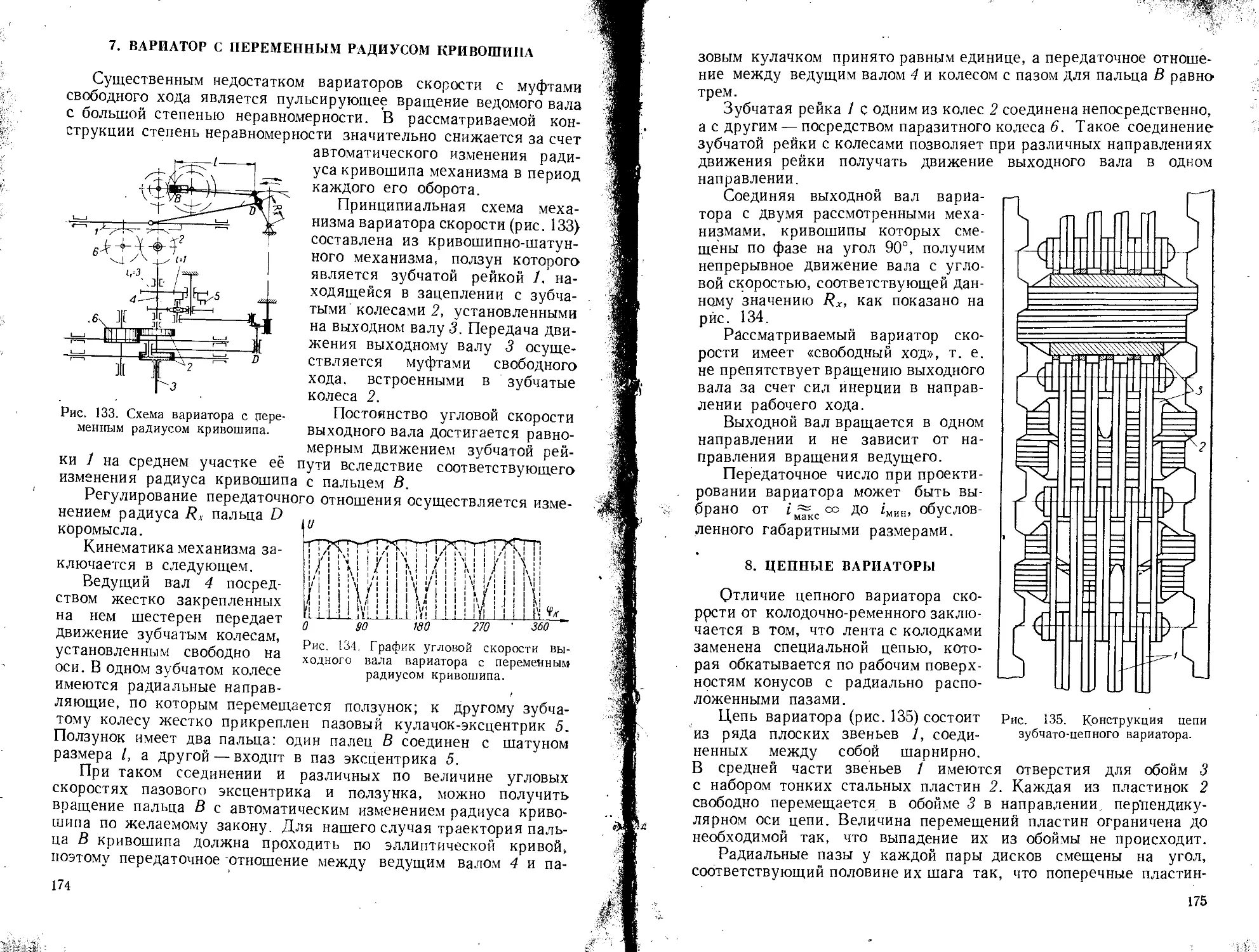

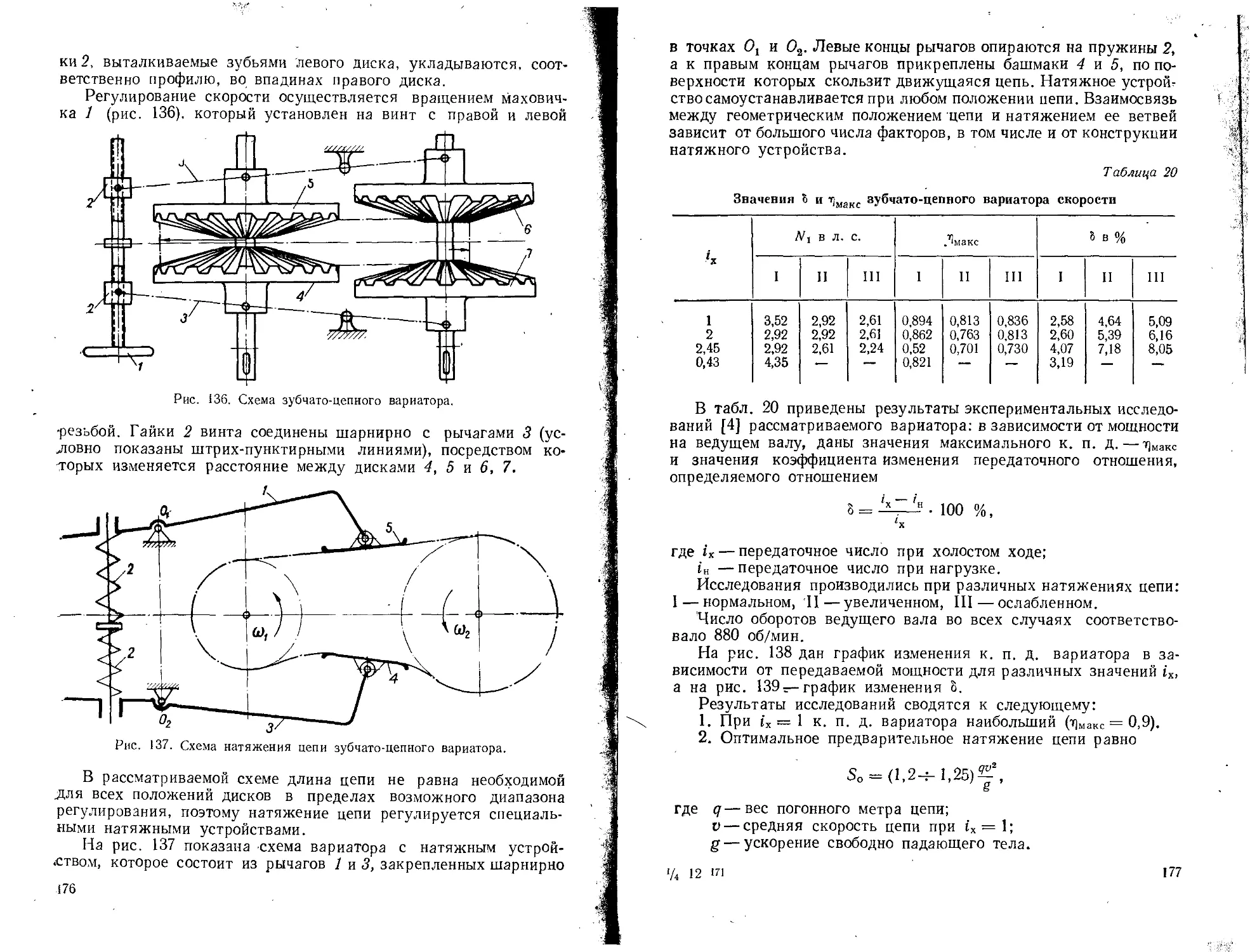

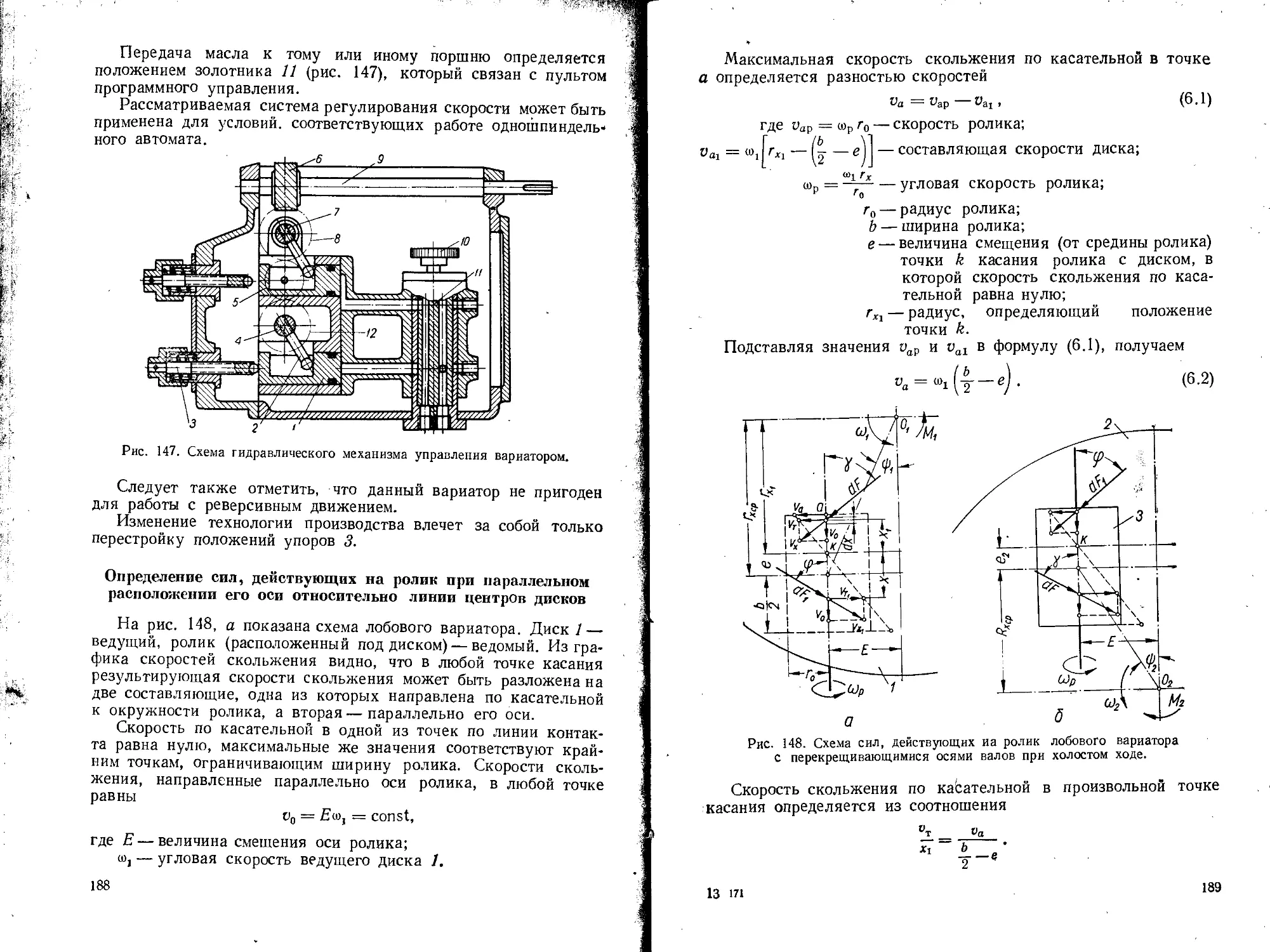

Го1 ‘