Текст

Б.Д. ВОРОНКОВ

ПОДШИПНИКИ

СУХОГО

ТРЕНИЯ

МАШИНОСТРОЕНИЕ

Б.Д. ВОРОНКОВ

ПОДШИПНИКИ

СУХОГО

ТРЕНИЯ

Издание 2-е,

переработанное

и дополненное

ЛЕНИНГРАД

«МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1979

ББК 34.445

В75

УДК 621.822.9

Р е деазеит дчр техн, «жук К. Н. Явленский

Воронков Б. Д.

В75 Подшипники сухого трения. — 2-е изд.» перераб. и доп. —

Л.: Машиностроение. Ленингр. отд-ние, 1979. — 224 с.» ил,

80 к.

В книге обобщен опыт по исследованию, конструированию и расчету подтип*

ников скольжения и качения, работающих без смазки, а также в контакте с агрес*

сивными средами. Подшипники классифицированы в зависимости от использован*

ных антифрикционных материалов, которые определяют их конструктивные и экс*

плуатационные особенности. Даны примеры конструкций подшипников и рассмот*

рены отдельные вопросы технологии их изготовления.

В отличие от первого издания (1968 г.) в книгу введены дополнительные раз*

делы по подшипникам из углепластиков, карбидокремииевых композиций, металло*

полимерных материалов, металлических сплавов и покрытий.

Книга рассчитана на инженерно-технических работников конструкторских

бюро, научно-исследовательских институтов и заводов, Она может быть также

полезна студентам машиностроительных вузов.

о|оло__781

В ооо/о.х -7П 13—80. 2702000000

Uoo(UI)— /У

ББК 34.445

6П5.3

© Издательство «Машиностроение», 1979 г.

Предисловие

Качество и эффективность машин и агрегатов непосред<

ственно связаны со всемерным увеличением сроков службы и на-

дежности разрабатываемого оборудования. Увеличение сроков

службы ведет к уменьшению затрат на ремонт, обслуживание,

производство нового оборудования. Одним из основных факто-

ров, влияющих на безотказность, долговечность, ремонтопригод-

ность оборудования, является работоспособность подшипников,

работающих в тяжелых условиях без смазки и при смазке агрес-

сивной средой, что способствует коррозионно-механическому

изнашиванию.

Со времени выхода в свет 1-го издания книги «Подшипники

сухого трения» (1968 г.) подшипники без смазки получили рас-

пространение во всех без исключения отраслях техники. Разра-

ботаны вновь и эксплуатируются подшипники из силицирован-

ного графита, углепластиков, металлофторопластовой ленты,

твердых сплавов и наплавочных материалов. Благодаря приме-

нению этих новых материалов значительно расширилось исполь-

зование подшипников, например в абразивосодержащих запы-

ленных средах, в агрессивных маловязких жидкостях и газах,

при высоких температурах, в вакууме и т. п. Кроме того, за эти

годы рядом организаций созданы новые конструкции подшипни-

ков сухого трения, проведены их испытания, разработаны руко-

водящие технические материалы и отраслевые стандарты. Со-

здана крупногабаритная аппаратура с перемешивающими уст-

ройствами, насосы, газодувные машины, компрессоры и другое

оборудование с опорами, работающими без смазки и в агрес-

сивных средах. Появилось большое количество авторских сви-

детельств и патентов на конструкции подшипников и новые

антифрикционные материалы, способные работать в режиме

сухого трения. Ведущие научно-исследовательские организации,

такие как Имаш АН СССР, ИПМ АН УССР, НИИграфит,

ВНИПП и др., разработали и внедрили в производство новые

самосмазывающиеся материалы и композиции, позволившие

создать подшипники для экстремальных условий работы. Все

это обусловило необходимость переработки материала 1-го из-

дания книги как частично устаревшего и дополнения его новыми

данными. Введено пять новых параграфов по подшипникам из

углепластиков, карбидокремниевых композиций, металлополи-

мерных материалов, металлических сплавов.

Целесообразность переиздания книги «Подшипники сухого

трения» выявилась также в связи с многочисленными запросами

организаций и отдельных специалистов, поступавшими к автору

после выхода в свет первого издания по проектированию, изго-

товлению и эксплуатации подшипников сухого трения и отсут-

ствием необходимых сведений в литературе.

Автор

1*

з

Глава I. ОСНОВЫ ТЕОРИИ И РАСЧЕТА

ПОДШИПНИКОВ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ СОВРЕМЕННОЙ НАУКИ ОБ ИЗНОСЕ

В последние годы проблема повышения износостойкости де-

талей машин, в частности подшипников, все больше увязы-

вается с развивающейся теорией внешнего трения, разработкой

теоретических основ изнашивания, стандартизацией методов ис-

пытаний на износостойкость, созданием аналитических методов

расчета.

Широкое распространение получила усталостная теория из-

носа И. В. Крагельского, по которой поверхность трения раз-

рушается от многократно повторяющегося процесса передефор-

мирования поверхностных слоев [42, 44]. Эта теория предпола-

гает наличие на поверхности трущихся тел пленки, которая раз-

деляет их и обеспечивает положительный градиент механических

свойств по глубине тела,

daxldz>Qt (1)

где ах— разрушающее напряжение в направлении плоскости

скольжения; z—координата, перпендикулярная к плоскости

скольжения.

Работа подшипников без смазки протекает при взаимодей-

ствии поверхностей с сухим трением. В отличие от подшипников

жидкостного трения контактирующие поверхности не разделены

искусственно созданной масляной пленкой, полностью устраняю-

щей контакт между ними. Однако при сухом трении трущиеся

материалы также не вступают в непосредственный контакт друг

с другом. В реальных условиях поверхность трения адсорбирует

газы, пары, влагу окружающей среды, а также зачастую бывает

покрыта окисным слоем. Даже незначительное присутствие этих

веществ, удаление которых полностью произвести чрезвычайно

трудно, совершенно изменяет картину трения. Ф. П. Боуден

с сотрудниками измерили коэффициенты трения для чистых ме-

таллов [8]. С их поверхности атомы воздуха и окисные пленки

были удалены нагреванием в вакууме. Полученные значения

коэффициента трения колебались от 1 до 5, а для некоторых

пар достигали 10 и выше, тогда как в обычных условиях они

составляли менее 1. Поэтому при нормальных условиях трения

окисные слои выступают в роли твердого смазывающего веще-

ства. Таким же образом действуют и специально внесенные

в зону трения твердые и газообразные вещества, разделяющие

контактирующие поверхности и уменьшающие трение и изна-

шивание. В связи с этим сухое трение в реальных условиях сле-

дует рассматривать как взаимодействие трущихся поверхностен

с твердыми и газообразными смазывающими веществами, обра-

зующими на их поверхности пленки.

Пленки препятствуют глубинному вырыванию нижележащих

слоев, однако не защищают от деформации, возникающей при

скольжении выступов микрошероховатости контртела (вала).

Материал подшипника испытывает повторно чередующиеся

волны сжатия и растяжения на каждом участке контакта, т. е.

подвергается сжимающим и растягивающим напряжениям. Та'

кая периодическая нагрузка приводит к усталостному разруше-

пию поверхности, т. е. износу подшипника. Мерой износа слу-

жит интенсивность изнашивания.

Интенсивность изнашивания

I = tPalPr* (2)

где ра — давление на площадь, ограниченную внешним конту-

ром контакта вала и подшипника (номинальное давление);

рг — фактическое давление на сумму площадей реальных пятен

касания; i — удельная интенсивность изнашивания. Она равна

количеству отделившегося вещества при износе на единицу фак-

тической площади контакта при перемещении на расстояние,

равное протяженности пятна касания в направлении сколь-

жения.

Удельная интенсивность изнашивания при взаимодействии

жесткого шероховатого вала с деформируемой поверхностью

подшипника определяется по формуле

где h/R — отношение глубины h внедрения шероховатой поверх-

ности вала в гладкую поверхность подшипника к среднему ра-

диусу неровности R. При упругом контакте = -4-0,001?

/?! — множитель, определяемый геометрической конфигурацией

и расположением по высоте единичных неровностей на поверх-

ности твердого тела (61 = 0,18-4-0,22); п — число циклов де-

формаций, которое сообщается подшипнику для отделения из-

носившегося материала.

Число циклов п определяют из экспериментов на фрикцион-

ную усталость или по формуле

гле пв — предел прочности; f—коэффициент трения.

Показатель t зависит от смазки и механических свойств тру-

щихся тел. В условиях упругого контакта он может составлять

10—15. Подставляя формулу (3) в (2) получим для интенсив-

ности изнашивания формулу

' = (5)

5

Интенсивность изнашивания / в зависимости от контактного

взаимодействия трущегося сопряжения изменяется от 10-3 до

10~13. И. В. Крагельский классифицировал значения / следую-

щим образом: для упругого взаимодействия /= 10-13 4- 10-5,

для пластического — /= 10-5 4- 10-3, а для микрорезания —

/ Z> Ю-3. Для подшипников сухого трения с твердыми смазоч-

ными покрытиями интенсивность изнашивания составляет / —

= 10-8. Режим микрорезания соответствует абразивному изна-

шиванию. Всего введено девять классов износостойкости—от О

до 9-го в соответствии с интенсивностью изнашивания. Классы

износостойкости следующие:

0 1-й 2-й 3-й 4-й 5-й 6-й 7-й 8-й 9-й . . от 10"*’ • • 10Z . . от 10 ° . . от 10"! . . от 10"! . . от 10 . . от 10 . . от 10 . . от 10 . . от 10 1Л-13 Д0 S--2 до 10 до ю до ю;! до 10 до 10 до 10_5 ДО Ю ,

ДО 10

Классы износостойкости позволяют использовать расчетные

методы для определения срока службы подшипников и сокра-

тить объем испытаний на долговечность.

В нормальном рабочем режиме подшипника при износостой-

кости от 0 до 6-го класса обеспечивается упругое контактное

взаимодействие элементов пары трения с микронеровностями

на площадках контакта, полученными в результате приработ-

ки и соответствующими условиям трения: давлению, скорости

скольжения и температуре окружающей среды. С изменением

условий трения меняются и микронеровности. Для пары трения

устанавливается присущая ей шероховатость при данных усло-

виях работы. При предельном состоянии подшипника, когда его

дальнейшая эксплуатация должна быть прекращена или воз-

можно его повреждение, наступает пластическое контактное

взаимодействие при износостойкости от 7 до 8-го классов.

Пластическая деформация происходит в том случае, если

давление в месте контакта превышает предел текучести, и про-

исходит до тех пор, пока площадь поверхности контакта не ока-

жется достаточной для восприятия нагрузки. Пластический кон-

такт сопровождается увеличением температуры трения, ката-

строфическим изнашиванием и задиром.

Полная площадь поверхности контакта Аа определяется вы-

ражением

Aa = N/cfri (6)

где N — нагрузка па подшипник; ат — предел текучести ме-

талла.

6

Для скольжения поверхностей вала и подшипника друг от-

носительно друга места контакта испытывают деформацию

среза под действием силы

Г = Лахср, (7)

где Тер — предел прочности на срез.

Сила трения сухих поверхностей из уравнений (6) и (7)

равна

= (8)

где

f • (9)

Из выражения (8) видно, что сила трения F не зависит от

геометрической площади контакта

порциональна нагрузке. Таким

образом, формулируется первый

закон трения Амонтона. Из фор-

мулы (9) вытекает формули-

ровка второго закона трения

Амонтона: коэффициент трения

не зависит от нагрузки, а зависит

от физико-механических свойств

трущихся материалов.

На рис. 1 показано измене-

ние коэффициента трения тонкой

пленки окиси свинца в зависимо-

сти от ее толщины. С ростом

толщины пленки для мягких ме-

Рис. 1. Зависимость коэффициента

трения f от толщины пленки ма-

териалов А:

/ — мягкого металла; 2 —суспензии фторо-

пласта с фенолформальдегидной смо-

лой

таллов возрастают фактическая

площадь контакта (ат->тсР) и коэффициент трения. При слиш-

ком тонкой пленке полимерной сухой смазки коэффициент тре-

ния выше из-за контакта металлических микронеровностей, не

покрытых пленкой. При толстой пленке ухудшается теплоотвод,

происходит интенсивное изнашивание пленки, коэффициент тре-

ния также возрастает. Таким образом, существуют оптимальные

толщины пленки сухого смазывающего вещества, обеспечиваю-

щего более продолжительный срок службы подшипника сухого

трения. При оптимальных пленках (менее 10 мкм) поверхности

контакта в 10—100 раз больше, поверхностный слой ослаблен

и обеспечивает высокую гладкость поверхности трения при при-

работке, а физико-механические процессы, протекающие в очень

тонких поверхностных слоях-пленках, определяют трение и из-

нос подшипника сухого трения. Роль пленок в изнашивании

особенно выявилась с открытием явления избирательного пере-

носа при трении.

Явление избирательного переноса при трении было открыто

Д. Н. Гаркуновым и И. В. Крагельским в 1956 г. в паре трения

7

бронза — сталь, смазываемой спиртоглицериновой смесью [24,

66]. Исследования показали, что трение в этом случае сопро-

вождается резким снижением износа фрикционного сопряжения

и характеризуется выделением почти чистой меди на поверх-

ность стали. Установлено, что избирательный перенос — вид тре-

ния, обусловленный самопроизвольным образованием в зоне

контакта в результате окислительно-восстановительных реакций

тонкой металлической неокисляющейся пленки, обладающей

низким сопротивлением сдвигу и неспособной накапливать дис-

локации. В дальнейшем работами исследователей были выяв-

лены некоторые закономерности этого явления [36, 45, 54], оп-

ределяющие безызносность узлов трения, работающих в уста-

новившемся режиме. К ним относится отсутствие окисных пле-

нок в процессе трения, восстанавливаемых продуктами деструк-

ции смазывающих веществ (альдегидами, водородом и др.),

способность дислокаций в тонкой металлической пленке сво-

бодно выходить на поверхность, которая обусловлена повышен-

ной концентрацией вакансий и отсутствием энергетического

барьера в виде окисных пленок, образование трибоэлектриче-

ских полей в зазоре, удерживающих частицы, и квазиожижен-

ного слоя, способного многократно деформироваться без разру-

шения.

Накоплен положительный опыт по применению избиратель-

ного переноса при трении как способа повышения износостой-

кости и надежности работы трущихся деталей машин практи-

чески во всех отраслях машиностроения. К нему относятся при-

менение жидких и пластичных смазочных материалов в узлах

трения бронза — сталь и бронза — хромовое покрытие, латуни-

рование одного из элементов пары трения сталь — сталь и ис-

пользование смазок, вызывающих избирательный перенос в ла-

тунном слое, применение металлоплакирующих смазывающих

веществ в узлах трения сталь — сталь, выделяющих пленку на

стальных поверхностях, применение металлокерамических ком-

позиционных (с медью) материалов и пластмасс с наполни-

телями.

Известные способы использования эффекта избирательного

переноса для нанесения смазывающих металлических пленок на

подшипники скольжения оказались недостаточно эффективными

при коррозионно-механическом виде изнашивания. Коррозион-

но-механическое изнашивание подшипников, проявляющееся при

трении в химическом взаимодействии со средой, наблюдается

в насосах, перекачивающих кислоты и щелочи, в аппаратуре

с перемешивающими устройствами и др. В химическом обору-

довании подшипники изготавливают из коррозионно-стойких

материалов, а смазывание их производится водой, бензином, ме-

танолом и другими химическими продуктами, большей частью

представляющими собой кислый или щелочной электролит.

В рабочих химических средах, образующих растворы солей меди

о

и применяемых для смазывания, бронзы подвергаются избира-

тельной коррозии, имеющей, как и процесс избирательного

переноса, электрохимическую природу и, следовательно, непри-

годны для использования. Бронзы, латуни и другие медесодер-

жащие сплавы не могут быть также использованы для изготов-

ления подшипников в химических производствах там, где попа-

дание меди в перерабатываемый продукт снижает его качество.

Например, в синтетическом каучуке допускается содержание

меди не более 0,0003%.

Автором с сотрудниками предложен способ непрерывного на-

несения в процессе работы слоя меди на поверхность подшип-

ников скольжения в химических средах — кислых электролитах

[15], чем обеспечивается эффект избирательного переноса в этих

условиях. Исследование проводили на машине трения МТК-2

с пультом управления, позволяющей в широком диапазоне из-

менять коррозионную активность среды, температуру, нагрузку,

скорость скольжения образцов. Отличительной особенностью

машины МТК-2 от других подобного типа является полная гер-

метизация ее рабочего пространства, что позволяет использо-

вать при испытаниях самые различные агрессивные среды без

ухудшения санитарно-гигиенического состояния помещения.

Объектом испытаний явились кольца торцового уплотнения

размерами 54 X 43 X 8 мм, выполненные из металлокерамиче-

ского твердого сплава ВК6. Обоймы, в которые устанавливали

кольца, изготовляли из медесодержащих сплавов, в том числе

бронз, латуней, а также хромоникелевых сталей, содержащих

в своем составе медь, например из среднелегированной медью

стали Х32Н8М2Д2 (ЭП528) или 12Х18Н10Т (до 0,3% Си). Из-

нос колец в кислой (серная кислота) и в щелочной среде (едкий

натр) приведен в табл. 1. Анализ этих результатов показал, что

в щелочи трение сопровождается износом колец и точечной кор-

розией на поверхности их контакта. В серной кислоте прояв-

ляется эффект безызносности из-за образования на поверхности

Таблица 1. Износ образцов из твердого сплава ВКб

в химических средах

Химическая среда Условия испытания Износ линейный, мм

Кольцо вращающееся Кольцо неподвижное

10%-ный раствор едкого натра Давление 3,86 кгс/см2, скорость скольжения 7,3 м/с, температура среды 20 °C, время испытаний 183 ч 0,006 0,01

5%-ный раствор серной кислоты Нет (избирательный перенос)

9

трения медной пленки толщиной несколько микрометров нали-

чие Которой легко установить спектральным анализом. Частицы

осажденной меди в зазоре трущихся деталей проникают в пси

верхностный слой, образуя с ним прочную связь.

Способ нанесения слоя меди на поверхность трения в кислом

электролите состоит в том, что медное покрытие в процессе тре-

ния образуется за счет термоэлектродвижущей силы (ТЭДС)

при контактировании сплавов, содержащих в своем составе

медь. * В основе термоэлектрохимического процесса лежит эф-

фект Зеебека, состоящий в том, что в замкнутой электрической

цепи из разных материалов возникает ТЭДС, если в местах кон-

тактов поддерживается разная температура. При проведении

опыта одним из контактов электрической цепи является фрик-

ционный контакт, другим — электрически замкнутые через сма-

зывающее вещество (электролит) поверхности деталей, не уча-

ствующие в трении. Известно, что ТЭДС зависит только от тем-

ператур горячего 7\ и холодного Т2 контактов и от природы ма-

териалов. На фрикционном контакте создается температура 1\,

определяющая разность температур Л— Т2, где Т2 — темпера-

тура смазывающего материала. В этом случае ТЭДС

е = а(Т1-Т2), (10}

где а — удельная ТЭДС, мкВ/гр ад.

Удельная ТЭДС определяется материалами, из которых

состоит электрическая цепь, например для меди а =

= + 3,2 мкВ/град, для железа а = -Т 15 мкВ/град. В процессе

трения в кислой среде происходит нарушение теплового равно-

весия, смещается электродный потенциал, образуется разность

потенциалов. Вследствие высокой температуры трущаяся по-

верхность приобретает более положительный потенциал, а по-

верхности обойм из медесодержащих сплавов — менее положи-

тельный или отрицательный. В результате возникновения ТЭДС

медь с поверхности обойм переходит в раствор, а из раствора,

присоединяя свободные электроны в зоне контакта, ионы меди

осаждаются па трущихег поверхностях в виде медной пленки по

уравнению

Си++ + 2е-> Си0. (11)

Образующееся на трущихся поверхностях медное покрытие

защищает их от изнашивания, уменьшает коэффициент трения.

В процессе работы узла трения и избирательного переноса меди

на сопряженную поверхность медная пленка поддерживается

автоматически. Она разделяет трущиеся поверхности и обеспе-

чивает положительный градиент механических свойств по глу-

бине.

* Авт. свид. № 378538,

10

Похожие электрохимические процессы, активизируемые тре-

нием и происходящие в слабом электролите — глицерине — при

трении пары сталь—медный сплав [24, 66], позволяют объяс-

нить износостойкость пар трения при избирательном переносе.

Применение в качестве медесодержащих сплавов сталей, леги-

рованных медью, является значительным резервом экономии де-

фицитной меди в сравнении с бронзами и латунями.

В общем случае установлено, что необходимыми условиями

возникновения режима избирательного переноса при трении яв-

ляются содержание в смазывающем материале ионов меди и

водорастворимых кислот, которые обеспечивают кислотность

среды с pH < 7. В щелочных средах с pH > 7 избирательного

переноса меди на поверхность трения не происходит. Следова-

тельно, при трении в режиме избирательного переноса одновре-

менно с защитой от изнашивания поверхности трения медной

пленкой идут процессы коррозии деталей трения и других, со-

прикасающихся со смазываемым материалом, так как оба эти

процесса имеют электрохимическую природу. Вследствие элек-

трохимической коррозии, сопровождающей избирательный пе-

ренос, его применение может быть ограничено коррозионной

стойкостью материалов узлов трения, особенно выполненных из

углеродистых сталей и чугунов.

Реализация способа нанесения пленки меди при трении

в кислых электролитах открывает большие возможности для

применения этого явления в оборудовании, содержащем пары

трения из коррозионно-стойких материалов, не имеющих в своем

составе меди и склонных к схватыванию.

Аустенитные коррозионно-стойкие стали 12Х18Н10Т,

10Х17Н13М2Т и др. недостаточно износостойки, склонны к за-

дирам и схватыванию при трении. Большинство способов упроч-

нения их поверхностных слоев не приводит к существенному

улучшению антифрикционных свойств или снижает коррозион-

ную стойкость. Стали аустенитного класса в отличие от угле-

родистых сталей не подвержены омеднению по способу контакт-

ного вытеснения меди из растворов ее солей без специальной

химической обработки (травление в щелочном растворе с по-

следующей кислотной обработкой). Однако омеднение поверх-

ностей трения этих сталей становится возможным в процессе

трения, т. е. в динамических условиях, которые способствуют

возникновению ТЭДС. Для достижения этого в воду, служащую

смазкой подшипника, добавляют водные растворы солей меди.

В табл. 2 приведены результаты испытаний колец торцового

уплотнения на различных режимах работы со смазкой дистил-

лированной водой и при добавлении в воду сернокислой меди.

Как следует из таблицы, режим избирательного переноса

для трущихся деталей из хромоникелевых сталей в условиях

испытаний наблюдается при давлениях 2—10 кгс/см2, скорости

скольжения 2—3 м/с (для твердых сплавов типа ВК6 и других

И

Таблица 2. Коэффициент трения и износ нержавеющих сталей

14Х17Н2 и 12Х18Н10Т

Среда (смазка) Условия испытаний Коэффициент треиия Износ линейный, мм Состояние поверхности трения

Давление, кгс/см* Скорость скольжения, м/с Сталь 14X17H2 (подвижный образец) Сталь 12X18H10T (неподвижный образец)

5—20%-ный 1 1,57 0,446 0,008 0,36 Медное по-

подкисленный 1 2,3 0,395 0,009 0,39 крытие отсут-

раствор серно- кислой меди ствует

2 2,3 0,121 — — Поверхность

2 3,2 0,108 Нет 0,021 покрыта

4 3,2 0,112 » 0,023 топким слоем

меди

10 3,2 Неустой- Значительный Задиры,

чивый схватывание, отдельные пятна меди

Вода дистил- 2 3,2 0,33 0,011 0,29 Медное

лированная покрытие отсутствует

2—6 м/с). При этом коэффициент трения снижается в 3 раза

по сравнению с трением в дистиллированной воде, а износ при-

мерно в 10 раз.

Испытания показали, что осаждение меди на трущиеся по-

верхности в процессе трения является эффективным способом

снижения износа и повышения срока службы трущихся сопря-

жений. Для повышения износостойкости радиальных подшипни-

ков скольжения положительный эффект был достигнут приме-

нением металлоплакирующей смазки, при которой смазываю-

щий материал изготавливался с добавлением меди сернокислой,

а для интенсификации процесса плакирования дополнительно

вводилась серная кислота. В результате применения металло-

плакирующего смазочного материала поверхности трения под-

шипников покрываются тонкой медной пленкой, которая пре-

пятствует задирам и схватыванию, повышает их износостой-

кость, снижает вибрации.

Износостойкость подшипников зависит от концентрации соли

меди в смазочном материале. Небольшое массовое содержание

соли меди (до 1%) недостаточно защищает от износа, так как

требуется длительное время для образования защитной медной

12

пленки. В то же время массовое содержание соли меди в сма-

зочном материале более 30% приводит к образованию на тру-

щихся поверхностях неравномерного, рыхлого и легко отделяю-

щегося слоя медной пленки. Оптимальное массовое содержание

меди в комбинированном смазочном материале до 20%. Дру-

гим современным направлением повышения износостойкости

подшипников, особенно из пластмасс и металлополимерных кон-

струкций, является устранение условий возникновения водород-

ного изнашивания.

Впервые на явление водородного износа, приводящего к раз-

рушению узлов трения, обратил внимание Д. Н. Гаркунов [24],

анализируя причины отказов в работе трущихся деталей. Он

объяснил хрупкое разрушение твердой закаленной стали при

трении по более мягкой бронзе влиянием водорода, выделяюще-

гося при разложении углеводородных смазок, который диффун-

дирует в сталь, наводороживает ее, охрупчивает и разрушает

тонкий поверхностный слой. Продукты износа стали при трении

переносятся на бронзу, изнашиваемую меньше, чем сопряжен-

ная твердая стальная поверхность. Впоследствии было пока-

зано, что выделение водорода при трении возможно и в других

условиях [37,46].

Как показали исследования А. А. Полякова, Ю. С. Симакова

и др., водород выделяется не только при десорбции углеводо-

родных смазок, смазывающих трущиеся поверхности, но и при

сухом трении металла и пластмассы, например в случае попа-

дания воды в зону трения по выражению

Me + Н2О -> МеО + Н2. (12)

Износ узлов трения, смазываемых водой, в значительной

мере объясняют влиянием водорода. В парах трения при ис-

пользовании для смазывания керосина выделяется водород из

меркаптанов, содержащихся в нем,

+ Me -> Me + Н. (13)

В этих случаях происходит намазывание частиц стальной

закаленной поверхности на более мягкую бронзовую и выход из

строя пары трения вследствие изнашивания стальной поверх-

ности. Значительно снижает износостойкость сталей водород,

содержащийся в металле после выплавки, так как при трении

вследствие нагрева поверхностного слоя возможна его диффу-

зия и повышение концентрации в этой зоне. Подшипниковые

стали, полученные электрошлаковым переплавом и содержащие

водород в минимальном количестве, обладают повышенной из-

носостойкостью.

В процессе коррозионно-механического изнашивания в агрес-

сивных средах на поверхности трения протекают электрохими-

ческие процессы с образованием водорода. Эти коррозионные

явления во многих химических технологических средах, являю*

13

щихся электролитами, служат причиной повышенного износа

пар трения, смазываемых этими средами. Особенно эффект во-

дородного износа увеличивается при повышении температуры

в процессе трения. С ростом температуры в зоне контакта диф-

фузия водорода в поверхностные слои стали и насыщение водо-

родом областей с максимальной температурой становятся более

интенсивными, происходит увеличение концентрации водорода

в поверхностных слоях. Хрупкое разрушение стали наблюдается

при концентрации водорода более 8-Ю-5 м3/кг и локализуется

в тонких поверхностных слоях, например вала, участвующих

в трении.

Как показали исследования [37], при сухом трении сталь-

ных втулки и вала без смазывания жидкостями содержание

водорода в металле не изменяется и его влияние на изнашива-

ние незначительно. Более высокий износ одноименных титано-

вых сплавов при трении со смазыванием различными смазы-

вающими веществами сравнительно с сухим трением авторы

работы [83] объясняют тем, что смазывающие вещества не

создают на поверхности титана прочной адсорбированной плен-

ки, что приводит к схватыванию при малых нагрузках, а также

тем, что смазывающие вещества являются причиной водород-

ного разрушения поверхности титана при трении. Высокий из-

нос стальных поверхностей уплотнительных устройств поршне-

вых компрессоров, перекачивающих водородосодержащие смеси,

также объясняется влиянием водорода.

Поскольку водородное изнашивание подшипников сухого тре-

ния в настоящее время изучено недостаточно, можно рекомен-

довать лишь общие принципы борьбы с водородным износом.

К ним относятся прежде всего требования к выбору коррозион-

но-стойких материалов для пары трения вал — подшипник, сма-

зываемых агрессивными средами (см. п. 2). В этом случае кор-

розионные процессы протекают слабо и водород не накапли-

вается в поверхностных слоях.

Другим направлением подавления водородного износа яв-

ляется исключение смазывающих жидкостей, служащих источ-

ником образования водорода, или введением в них различных

ингибиторов, препятствующих наводороживанию трущихся по-

верхностей. Для трения в вакууме большое значение приобре-

тает содержание водорода в материале трущихся пар, способ-

ного диффундировать из глубинных слоев и скапливаться на

поверхности трения.

2. ВЫБОР МАТЕРИАЛОВ ДЛЯ ПОДШИПНИКОВ СУХОГО ТРЕНИЯ

РАЗНОГО НАЗНАЧЕНИЯ

Вследствие недостаточно обоснованного выбора материалов

для подшипников и смазочных материалов сроки службы ма*

шин и агрегатов уменьшаются, возрастает количество ремонт-

14

пых работ, а также потери вырабатываемого продукта из-за

дополнительных простоев оборудования. От выбранного мате-

риала зависит конструктивное оформление подшипников сколь-

жения. Конструкции подшипников разрабатываются исходя из

свойств материалов таким образом, чтобы свести до минимума

или полностью устранить вредное влияние отрицательных ха-

рактеристик материала (хрупкость, низкую теплопроводность,

гигроскопичность, нестабильность размеров во времени и др.) и

наиболее полно использовать низкий коэффициент трения и

высокую износостойкость материала. Конструктивные приемы

являются эффективным средством повышения срока службы

подшипников.

При выборе материалов для подшипников сухого трения ос-

новное значение имеет их износостойкость, а следовательно,

срок службы. Износ опорных поверхностей подшипников сверх

допустимой величины нарушает точность взаимного расположе-

ния вала с рабочими органами и корпуса, приводит к его дина-

мической неустойчивости и вибрации, возможности разрушения

подшипника на ходу. Износ увеличивается с повышением дав-

ления (контактных напряжений), а коэффициент трения сни-

жается либо остается постоянным до критического значения,

соответствующего катастрофическому износу. Физико-механи-

ческие свойства материала подшипника должны обеспечивать

наиболее высокую износостойкость и упругий контакт при тре-

нии, минимальный коэффициент трения, отсутствие склонности

к задиру, хорошую прирабатываемость. Кроме этого, материал

должен обладать достаточной механической прочностью, тех-

нологичностью и стойкостью к воздействию окружающей

среды.

Величина предельно допустимой температуры для выбирае-

мого материала, при которой происходит его разрушение либо

резкое падение механических характеристик, должна быть

больше температуры окружающей среды не менее чем на 50—

80 °C. Характер динамической нагрузки должен соответствовать

прочностным свойствам выбранного материала. Не допускается

применение хрупких материалов, имеющих низкую ударную

вязкость (менее 5 кгс-см/см2) при ударных и вибрационных на-

грузках. Применение материала должно быть экономически

обосновано как в сфере изготовления, так и в сфере эксплуа-

тации.

Материал подшипника должен быть малодефпцитным, а его

технологическая обработка проста и доступна. Производство и

механическая обработка некоторых материалов для подшипни-

ков сухого трения связаны со сложной технологией, требующей

специального оборудования. Их изготовление возможно лишь

на специализированных участках. Это необходимо учитывать

при конструировании машин, требующих периодических ремон-

тов в нестационарных условиях.

Для повышения износостойкости подшипников большое зна-

чение имеют мероприятия, связанные с обслуживанием и экс-

плуатацией: подача смазки, отсутствие утечек (плотность си-

стемы), соблюдение теплового режима, борьба с абразивным

изнашиванием в условиях сухого и граничного трения с приня-

тием мер к устранению абразивных частиц из зоны трения. Теп-

ловой режим должен быть связан с теплостойкостью материала

и должен обеспечиваться подачей охлаждающей воды, холод-

ного смазочного вещества, циркуляцией рабочей жидкости, теп-

ловой изоляцией и т. п.

Материалы для подшипников сухого трения выбираются в за-

висимости от свойств рабочей среды, ее температуры и давле-

ния, от скорости скольжения по валу, от реакции в опоре (на-

грузки), от теплоотвода из зоны трения и требующегося срока

службы в эксплуатации.

Материалы, применяемые для подшипников, подразделяются

на следующие группы: А — металлические материалы (корро-

зионно-стойкие стали и сплавы, углеродистые и легированные

стали, чугуны, цветные металлы, наплавочные сплавы); Б — ма-

териалы на основе углерода; В — неметаллические высокотвер-

дые материалы; Г — материалы на основе полимеров, в том

числе металлополимерные.

Материалы для подшипников рекомендуется выбирать в сле-

дующем порядке, производя затем проверочный расчет подшип-

ника по методикам, изложенным в п. 3. В зависимости от на-

значения и химической стойкости в рабочей среде выбирают для

элементов трущейся пары материалы или группы А с корро-

зионной стойкостью не ниже 4 балла по ГОСТ 13819—68 (ско-

рость коррозии 0,01—0,05 мм/год) или групп Б, В, Г, у которых

не более ±3% изменения массы за 1000 ч испытаний в рабочей

среде (испытания по ГОСТ 12020—72), учитывая сортамент

выпускаемых промышленностью заготовок, размеры которых

приведены в справочнике [34].

Не допускаются к применению материалы, которые в рабо-

чей среде подвержены коррозионному растрескиванию* меж-

кристаллитной, щелевой и структурной коррозии. Изменение

линейных величин образца при испытаниях не должно выводить

их за пределы поля допусков, предусмотренного в конструктор-

ской документации, относительное изменение механических

свойств при испытаниях в течение 1000 ч не должно выходить

за пределы ±10%, растрескивание образцов при испытаниях

не допускается. В соответствии с выбранной группой материала

выбирают конкретный материал контртела в зависимости от

предельных допустимых параметров пары трения.

С технологической точки зрения наиболее эффективным яв-

ляется выбор материала шеек вала с повышенной исходной

твердостью и износостойкостью поверхностного слоя, рациональ-

ной шероховатостью, высокими жесткостью и усталостной проч*

16

ностью вала и сохранением соосности опор. Многочисленными

исследованиями установлено, что при сухом трении и при ра-

боте на малых скоростях скольжения более твердые материалы

изнашиваются меньше, чем пластичные [52]. Валы из закален-

ной стали в условиях трения с малыми скоростями скольже-

ния менее подвержены пластическому деформированию и менее

склонны к схватыванию, так как для этого нужны большие на-

грузки, чем в сталях мягких. Особенно эффективно твердое хро-

мирование [24, 34].

Для валов применяют сталь 45 с HRC 54—62 после термо-

обработки с нагревом т. в. ч., сталь 45Г2 (лучше прокаливается,

чем сталь 45). Сталь 50 и 50Г более склонна к трещинооб-

разованию от терморастрескивания при трении, поэтому высо-

кая твердость еще не обеспечивает долговечности. Таким об-

разом, лучше применять сталь 40X(HRC 50—52) и магниевый

перлитный чугун ВЧ 50-15 (НВ 207—241) с более низкой твер-

достью. Износостойкость повышается пластической деформа-

цией поверхности трения у аустенитных сталей, азотированием

и другими способами [34, 52].

При выборе и применении материалов-заменителей дефицит-'

ных металлов и сплавов для изготовления подшипников надле-

жит руководствоваться действующими положениями, по кото-

рым подшипники и подшипниковые узлы в целом, изготовлен-

ные из материалов, не содержащих никеля, олова, вольфрама

и молибдена, медных сплавов или содержащих их значительно

меньше, не должны иметь показатели по качеству, надежности

и долговечности ниже, чем у ранее изготавливаемых с большим

содержанием этих дефицитных металлов, а себестоимость их не

должна превышать существующую. Следовательно, учитывая

все эти требования, материал подшипника для конкретных усло-

вий работы следует выбирать прежде всего по его коррозион-

ной стойкости в условиях воздействия технологической агрес-

сивной среды, в зависимости от температуры окружающей

среды, давления на пару трения, скорости скольжения по сопря-

женной детали и скорости абразпвосодержащего потока и на-

личия абразива в рабочей среде, от теплоотвода из зоны тре-

ния и требующегося срока службы подшипникового узла. Более

подробные рекомендации изложены в отраслевом стандарте

ОСТ 26-01-76—78.

Наиболее просто решается вопрос с выбором материала под-

шипников, когда имеются опытные данные по их эксплуатации

в условиях, близких к заданным. В этом случае используются

ранее установленные характеристики и зависимости между на-

грузочным режимом и геометрическими соотношениями. Однако

выбор материалов в условиях эксплуатации требует длительного

времени и значительных затрат. Поэтому при новых разра-

ботках, не имеющих близких аналогов, материалы пары тре-

ния подбирают путем проведения специальных экспериментов

17

(с учетом конкретной конструкции, окружающей среды, частоты

вращения, нагрузки и других условий) в три этапа: лаборатор-

ных, стендовых и эксплуатационных.

Лабораторные испытания проводятся на машинах трения

в условиях, близких эксплуатационным по температурам, дав-

лениям, скорости скольжения, смазыванию (или без смазки),

на образцах материалов с физико-механическими свойствами и

рельефом поверхности трения такими же, как в реальных под-

шипниковых узлах. В результате лабораторных испытаний оп-

ределяется коэффициент трения и скорость изнашивания мате-

риалов пары трения, их склонность к заеданию и схватыванию

с целью выбора оптимальной пары трения, обладающей луч-

шими антифрикционными свойствами из ряда предложенных

материалов. Методики проведения лабораторных испытаний

разрабатываются применительно к каждой машине трения,

имеющей конструктивные особенности и свою схему испытания

образцов. Общими положениями для этих методик являются

такие как тщательная очистка и обезжиривание образцов перед

испытаниями и определение коэффициента трения и скорости

изнашивания, которое производится при установившемся ре-

жиме, исключая приработку, не менее трех раз через равные

промежутки времени.

Стендовые испытания проводятся на экспериментальных

стендах в условиях, имитирующих эксплуатационные (чаще

всего на рабочих средах — имитаторах), с целью определения

работоспособности материалов в реальной конструкции подшип-

никового узла. При стендовых испытаниях определяются изме-

нения во времени геометрических размеров подшипника и вала,

температуры в зоне трения, скорости изнашивания трущихся

элементов. Полученные результаты позволяют произвести пред-

варительный расчет срока службы подшипникового узла. Тем-

пература в зоне трения измеряется на расстоянии не более 2 мм

от поверхности трения.

Эксплуатационные испытания подшипниковых узлов прово-

дятся в промышленных условиях на действующем оборудова-

нии с целью определения ресурса их работы, составления гра-

фика необходимых ремонтов и расчета потребности в запасных

деталях. Эксплуатационные испытания продолжаются в течение

времени, необходимого для установления ресурса работы под-

шипников и максимально допустимой величины износа. При от-

сутствии заметного износа в течение длительного времени про-

мышленные испытания ограничиваются временем, необходимым

для получения скорости изнашивания, равной или меньше до-

пустимого значения.

Ресурс работы подшипника определяется из формулы

T = h[ut (14)

18

где h — максимально допустимая величина износа подшипника,

устанавливаемая при конструировании машины, мм; и — ско-

рость изнашивания при промышленных испытаниях, мм/ч.

3. ОСНОВЫ РАСЧЕТА ПОДШИПНИКОВ СУХОГО ТРЕНИЯ

Целью расчета подшипника сухого трения является установ-

ление допустимых значений действующей нагрузки, скорости

скольжения, температуры и других параметров и их соответ-

ствия физико-механическим свойствам выбранных материалов

пары трения втулка — вал при принятых геометрических соот-

ношениях, обеспечивающих наибольший срок службы и доста-

точно высокие антифрикционные свойства. Речь идет о том,

чтобы в отсутствии смазывающего материала на трущейся по-

верхности получить наибольшую износостойкость подшипника

и обеспечить минимальное изменение его геометрических раз-

меров во времени с учетом действующих условий эксплуатации.

При конструктивной разработке машины или агрегата произ-

водится расчет динамической системы вала, в результате кото-

рого определяются нагрузка, действующая на подшипник (реак-

ция в опоре), N (кгс), диаметр шейки вала d (в м) и частота

вращения вала п (об/мин). Кроме этих величин из технического

задания на проектирование известными являются окружающая

среда и ее свойства (коррозионная активность, наличие абразив-

ных взвесей и их размеры, вязкость, радиоактивное воздействие

и др.), температура окружающей среды, вид нагрузки (спокой-

ная, ударная, вибрационная и т. п.).

Используя имеющиеся данные, а также известные физико-

механические свойства материалов, которые могут применяться

для подшипников сухого трения, производят предварительный

выбор материала подшипника. При выборе материала подшип-

ника руководствуются соображениями, изложенными в п. 2. За-

тем определяют геометрические размеры подшипника: длину

подшипника /, толщину стенки подшипника s и особенности его

конструктивного устройства (вид крепления втулки, установку

в металлическую обойму, фаски и т. д.).

Длину подшипника вычисляют по формуле

l = nNn/(QQOpv). (15)

Полученное значение длины подшипника сопоставляют со

стандартными размерами (например, по ГОСТ 1978—73). С дру-

гой стороны, длина подшипника зависит от оптимального отно-

шения длины к диаметру l/d, которое устанавливается практи-

кой эксплуатации подшипников и дано в соответствующих па-

раграфах.

При выборе длины / необходимо учитывать, что при ее

уменьшении снижается несущая способность подшипника. С уве-

личением длины возрастают потери на трение, увеличивается

19

неравномерность распределения нагрузки по длине, происходит

более сильный нагрев подшипника. Толщина стенки подшип-

ника также выбирается по рекомендациям из соображений кон-

структивной прочности, технологичности изготовления и луч-

шего отвода тепла. Последующим расчетом отношение //d кор-,

ректируется. В настоящее время предложено несколько методов

расчета подшипников сухого трения, изложенных ниже.

Расчет по критерию прочности. Этот расчет заключается в

обеспечении необходимой прочности подшипника, материал ко-,

торого подвергается объемному сжатию под действием нагрузки.

К таким материалам относятся, например, пластмассы.

За критерий прочности или несущую способность подшип-

ника принимают среднее давление

p = N/S, (16)

где S — расчетная площадь контакта, условно принимаемая

равной площади проекции подшипника, см2,

S = ld. (17)

Подставляя (17) в (16), имеем

P — N/(ld). (18)

Несущая способность подшипника — величина условная, так

как контакт подшипника и вала происходит на дуге менее 180°

и фактическая площадь контакта меньше значения, принимае-

мого в расчете. Точно определить ее расчетным путем сложно

из-за ряда факторов, которые трудно учесть в инженерном рас-

чете. Пример расчета пластмассовых подшипников приведен

в литературе [70].

Для подшипников сухого трения с твердосмазочными по-

крытиями Ю. Н. Дроздовым и С. Л. Гафнером [25] получена

формула для определения среднего давления с учетом действи-

тельной протяженности контактной зоны подшипника и вала

N 1 /1О\

р — —г-----, (19)

г Id sin фо '

где фо — средний полуугол контакта, ... °,

Фо=(Фо + То)/2,

(20)

где фо—начальный полуугол контакта, определяемый по на-

к »

чальным геометрическим размерам подшипника; ф0—конечный

полуугол контакта, определяемый из условия увеличения ра-

диального зазора на толщину изношенного слоя.

Пренебрегая упругими свойствами покрытия из-за малой его

толщины средний полуугол контакта определяют по формуле

ф0 = 0,317

0,117

р у

Р + EiS !

20

где Ц1, цз — коэффициенты Пуассона для подшипника и вала

соответственно; е — радиальный зазор (назначается по ходовой

посадке 2-го класса точности);

Ч> = Е1/Е2, (22)

где Еь Е2 — модули упругости для подшипника и вала соответ-

ственно; k — показатель степени определяется по следующим

формулам:

При 10 >► ф >► 0,1

k = miPi + т2ц2 + «о» (23)

где mi = 0,08 — 0,05 1g ф; т2 — 0,20 + 0,21 1g ф; п0 — коэффи-

циент, определяемый по графику (рис. 2);

приф>10 k — 0,41ц2 + 0,448;

при ф< 0,1 k — 0,16ц,! + 0,554.

Критерий прочности (кгс/см2) определяется зависимостью

Р<[р]» (24)

где [р] — предельно допускаемое давление для выбранного ма-

териала подшипника.

Величина предельно допускаемого давления для каждого

материала определяется экспериментально и характеризует на

чало катастрофического разру-

шения, сопровождающегося

интенсивным износом при при-

нятой постоянной скорости

скольжения. Как показывают

испытания с увеличением ско-

рости скольжения предельно

допускаемое давление падает

в основном из-за повышения

температуры в зоне контакта

И изменения, вследствие ЭТОГО, Рис. 2. Зависимость коэффициента п0

физико-механических свойств от параметра ф

материала. Поэтому несущая

способность подшипника ограничивается также предельно до-

пускаемой скоростью скольжения [у]. Несущая способность

р —— 0, когда скорость скольжения

ц [у].

(25)

Величина [у] для каждого материала также определяется

экспериментально и наряду с [р] характеризует его антифрик-

ционные свойства. Для нормальной работы подшипника сухого

трения необходимо соблюдение условия

и «С [и],

(26)

21

где скорость скольжения (м/с) на поверхности шейки вала

и = л dri/W. (27)

Если вал совершает колебательное движение, то скорость

скольжения описывается уравнением [74]

v — va sin cot, (28)

где va — амплитудное значение скорости скольжения; со — угло-

вая частота колебаний, 1/с,

“ = (29)

Амплитудная скорость скольжения определяется по формуле

va = асо d/2, (30)

где а — угловая амплитуда колебательного движения.

Значения [р] и [у] задаются в виде справочных данных и

приведены в п. 5—13 и табл. 5.

Расчет по критерию износостойкости. Связь между допусти-

мой скоростью скольжения [у] и сроком службы подшипника Т

можно установить, используя формулу И. В. Крагельского для

интенсивности изнашивания трущейся поверхности, определяе-

мой как объем материала Д1/, удаленный с единицы номиналь-

ной поверхности на единице пути трения [44],

l„ = \VKAaL), (31)

где Аа — фактическая площадь контакта подшипника и вала;

L — путь трения;

ДУ/Аа = Д/г, (32)

где Д/г— средняя толщина изношенного слоя подшипника.

При равномерном вращении вала:

Ih — ^h!L\ (33)

£ = [»]Г. (34)

Подставляя значения величин из формул (32), (34) в фор-

мулу (31), получим для срока службы подшипника (ч) выра-

жение

В формуле (35) принимают Д/г за линейный износ, харак-

теризующийся изменением размера подшипника в направлении,

перпендикулярном валу.

Обычно предельное значение величины [Д/г] известно, ис-

ходя из допустимых зазоров в подшипнике, влияющих на точ-

ность работы машины в целом. Интенсивность изнашивания Л

для данной пары трения материалов устанавливается экспери-

ментально на машинах трения в условиях, максимально при-

22

ближенных к эксплуатационным или в промышленных условиях

при испытаниях оборудования.

Инженерная методика расчета на долговечность по износу

путем использования закономерностей процесса изнашивания

во времени и физических закономерностей износа материалов

предложена в [69].

В качестве примера использования этой методики на рис. 3

показаны закономерности износа Д/г опорных поверхностей чер-

вячных прессов (гильз, фильтрующих стержней) в зависимости

Рис. 3. Зависимость износа Д/г опорных поверхностей скольжения чер-

вячных прессов от времени работы t:

t— отжимного (второй ряд цифр); 2—сушильного (первый ряд цифр)

от времени работы /, полученные автором в результате промыш-

ленных испытаний на химических комбинатах, проведенных при

следующих условиях работы: температура 140—200 °C, скорость

скольжения до 1,5 м/с, пара трения стеллит — стеллит работает

в суспензии (крошке) синтетического каучука.

В период I изнашивания происходит приработка червячного

вала и опорных поверхностей гильз (подшипников) с измене-

нием шероховатости поверхности и износом Д/гп. После прира-

ботки следует период II установившегося (нормального) из-

носа Д/гн, который заканчивается интенсивным износом — (пе-

риод III), приводящим к потере производительности. Для рас-

сматриваемых машин [Д/г] = 2,5 мм, при котором червячный

пресс перестает выполнять свое назначение.

В период нормальной эксплуатации скорость изнашивания

остается постоянной

и — \hnjt.

(31>)

23

Скорость изнашивания определяется в основном давлением р

И скоростью скольжения v. Для абразивного изнашивания по

М. М. Хрущову линейный износ пропорционален давлению на

поверхности трения р и пути трения L

&hn*= KpL = Kpvt (37)

или, используя формулу (36),

u = Kpv, (38)

где К— коэффициент износа, характеризующий износостойкость

материалов и условия работы пары трения.

Для изнашивания без абразива зависимость скорости изна-

шивания может быть выражена степенной функцией

(39)

Срок службы подшипника (ч) может быть вычислен по фор-

муле

Т = ([ДЛ]-ДЛп)/и. (40)

Расчет на изнашивание производят по величине износа и

форме изношенной поверхности. Форма изношенной поверхно-

сти рассчитывается в каждом конкретном случае, исходя из

геометрических соотношений изнашиваемого сопряжения.

И. В. Крагельским предложен метод расчета интенсивности

изнашивания / сопряжения, позволяющий в некоторых случаях

не проводить длительных и дорогостоящих испытаний [42]. Ин-

тенсивность изнашивания может быть приближенно определена

по формуле

1/+|

/ = *,0,5’-ро5 (у/а,)', (41)

где t — параметр кривой фрикционной усталости, приведенный

в табл. 3; k\ — коэффициент, определяемый геометрической кон-

фигурацией и расположением по высоте единичных неровностей

на поверхности твердого тела (k\ = 0,18 4- 0,22); ра — давление

на площадь, ограниченную внешним контуром соприкосновения

трущихся деталей; Е — модуль упругости материала; Д — мик-?

рогеометрический комплекс, значения которого приведены

в табл. 4; kp — коэффициент, характеризующий напряженное

состояние и зависящий от вида материала (ориентировочно для

хрупких материалов kp = 5, для высокоэластичных &р = 3); f —

коэффициент трения; сгв— предел прочности материала (см.

табл. 3). Следует отметить, что формула (41) неприменима для

случая, когда защитная втулка вала и втулка подшипника вы-

полнена из одного материала с одинаковым модулем упругости.

24

Таблица 3. Значения параметра t кривой фрикционной усталости

при упругом контакте

Материал при трении по стали без смазки °В’ кгс/см’ t

Фторопласт-4 630 5,0

Полиамид 1 800 2,0

Поликарбонат 8 400 2,9

Полиформальдегид 1 470 1,3

Ретинакс 11 800 2-3

Резина на основе бутадиеннитрильного каучука 220 4-8

Резина на основе бутадиенстирольного каучука 160 3-4

Г рафит 2 600 6,9

Сталь 20 6 500 10

Сталь 40 8 200 10-12

Серый чугун 8 000 5-6

Чугун ЧНМХ 6 600 4-5

Таблица 4. Значение микрогеометрического комплекса Д для различных

видов обработки и шероховатости поверхности

Вид обработки поверхности трения подшипника Класс шероховатости ПО ГОСТ 2789-73 д

Круглое шлифование 7 1,52

8 0,42

9 0,10

г, Внутреннее шлифование 7 1,25

8 0,35

9 0,12

Доводка цилиндрических поверхностей 10 0,045

11 0,015

12 0,0035

13 0,0009

Приработка 9 0,02

10 0,012

11 0,002

Момент сил трения в подшипниках сухого трения зависит от

угла контакта ф шейки вала и подшипника, длины I и диаметра

d и функции распределения давления р. При уменьшении каж-

дой из этих величин трение шейки вала уменьшается. Прибли-

женно значение момента трения может быть определено по фор-

муле

<42>

25

где fu — приведенный коэффициент трения, который для прак-

тических расчетов принимается по формуле

/ц = (1.1 + 1,3)/. (43)

Моменты сил трения в опорах на центрах, в опоре со сфери-

ческим концом вала и других конструкциях приведены в лите-

ратуре [40, 58]. К. П. Явленским показало, что момент сил тре-

ния существенно зависит от вибрации [40]. Вибрация умень-

шает момент сил трения при трогании, увеличении зазора

в опоре и частоты возмущающей силы. Разработаны конструк-

ции опор, в которых осуществлено принудительное движение

подшипников относительно шейки вала или колебание подшип-

ника в направлении вращения вала. В таких опорах величина

момента сил трения может быть снижена до 200 раз. Момент

сил трения может быть уменьшен также тщательной приработ-

кой, применением специальных шарикоподшипников, введением

жидкого смазочного материала.

Расчет по критерию теплостойкости. Нормальный тепловой

режим при установившейся работе подшипника обеспечивает

стабильность физико-механических свойств материалов пары

трения и геометрических размеров подшипника и является ос-

новным фактором надежности, долговечности и необходимого

срока службы.

Количество выделившегося при работе подшипника тепла

находится по формуле

Q. = W- (44)

где F — сила трения, кгс; v — скорость скольжения шейки, м/с;

1/427— тепловой эквивалент механической энергии, ккал/(кгс-м).

Подставляя в формулу (44) значения величин из формул

(8), (9) и (18), получим

Q,=^pv. (45)

Если принять, что коэффициент трения при установившемся

движении величина постоянная, то из выражения (45) следует

Qi = Cpv, (46)

где

C = -^- = const. (47)

Из формулы (46) видно, что важным критерием при рас-

чете подшипников сухого трения является критерий теплостой-

кости—допускаемое значение произведения давления на ско-

рость скольжения [/w], кгс-м/(см2-с), которое характеризует

увеличение температуры вследствие тепловыделения во время

трения. При повышенной температуре подшипники допускают

меньшие давления и скорости, их срок службы уменьшается.

26

Следовательно, критерий теплостойкости [ру] определяет дол-

говечность работы подшипника.

Поскольку количество тепла Qi пропорционально длине под-

шипника I (45), то для уточнения выбранной длины / требуется

соблюдение условия

pv < [ри]. (48)

Значение [ру] получают экспериментально в определенных

условиях теплоотвода и при соответствующей им температуре

подшипника. Испытания образцов материалов и подшипников

производят на машинах трения и специальных стендах со сту-

пенчатым повышением нагрузки при постоянной скорости сколь-

жения. С увеличением нагрузкд наступает такой момент, когда

не могут быть получены устойчивые значения температуры

в зоне контакта или коэффициента трения при продолжение

эксперимента или наблюдаются признаки катастрофического из?

нашивания. Максимальное давление, умноженное на скорость

скольжения, принятую в данном эксперименте, соответствует

допускаемой величине критерия теплостойкости [ро], в связи

с чем формула (48) действительна только при соблюдении по-

добных условий теплоотвода для проектируемого подшипника.

Значение [ру] для каждого материала обычно приводится

в виде справочных данных для расчета. При расчете подшип-

ника, используя соотношения (24), (25) и (48), корректируют

размеры подшипника I и d в указанных пределах l/d, оптималь-

ные значения которых определены из практики эксплуатации.

Если оптимальные соотношения l/d не выполнены для выбран-

ного материала подшипника, материал подшипника подбирается

заново и расчет повторяется.

Авторами работы [74] предложен метод расчета срока

службы Т подшипника с использованием критерия [ру] и эм-

пирических коэффициентов. Этот метод расчета основан на ис-

пользовании результатов испытаний подшипников сухого тре-

ния на износ в стендовых условиях максимально приближенных

к производственным испытаниям. На основании проведенных

испытаний устанавливают эмпирическую связь между долговеч-

ностью подшипника до выхода из строя и величиной допусти-

мого значения коэффициента [ру].

Эмпирические формулы для расчета долговечности (ч) ме-

таллофторопластовых подшипников, изготовленных из спечен-

ной ленты, в зависимости от условий работы в режиме сухого

трения имеют следующий вид:

в условиях колебательного движения

Т = A/[pv]2, (49)

где А — эмпирический коэффициент (А — 2000 для упорных

шайб и тяжело нагруженных радиальных подшипников, А ==,

— 5000 для небольших мало нагруженных радиальных под-

27

шипников); [pt] = 1,4 4-2,2 кгс-м/(см2-с) (меньшие значения

для тяжело нагруженных подшипников);

в условиях вращательного движения

Г = 250/(ри), (50)

где pv 2,86 кгс-м/(см2-с) для давлений р = 0,84 4- 22,4 кгс/см2

и скоростей скольжения 0,2—2,5 м/с; на более легких режимах

при pv 2,07 кгс-м/(см2-с)

г=Ш8’ (51)

в условиях вращающейся относительно подшипника нагруз-

ки при pv > 3,2 кгс • м/(см2-с)

Г = 535/(ри); (52)

при pv < 3,2 кгс-м/(см2-с)

<53>

А. Д. Мошковым выведены эмпирические формулы для рас-

чета пористых подшипников из материала на основе железа при

их работе без подвода смазывающего вещества извне, но с

пропиткой маслом индустриальное 20 в диапазоне скоростей

скольжения 0,5—3,0 м/с [53]. Расчет произведен исходя из уста-

новившегося режима работы (теплового баланса) с учетом

температуры подшипника, не превышающей 60—70 °C, и допу-

стимого коэффициента [pt1], равного 7,0 кгс-м/(см2-с). Для от-

ношения l/d = 1 (диаметр подшипников составлял 25—50 мм)

допустимое давление на вкладыш вычисляется по формуле

[р] = 3,67d0I65u~0’962, (54)

где d — внутренний диаметр вкладыша, мм; v — скорость сколь-

жения, м/с.

Внутренний диаметр вкладыша

d = 0,38- 10~3р6’06и5,83, (55).

где р — давление на вкладыш, кгс/см2.

Коэффициент трения определяется из формулы

f = 6-1d“°’485u0’376. (56)

В большинстве случаев условия отвода тепла для проекти-

руемого подшипника отличаются от условий, имевшихся при

проведении эксперимента. Кроме того, может быть неизвестно,

при какой температуре подшипника величина [ру] была полу-

чена. Поэтому необходимо произвести дополнительный тепло-

вой расчет проектируемого подшипника, поскольку температура

его трущейся поверхности определяется соотношением выде-

ленного и отведенного тепла.

28

Расчет теплового баланса подшипника. Тепло, выделившееся

в подшипнике без смазки, может быть отведено во внешнюю

среду через корпус подшипника и вал в случае, если материалы

вала и подшипника обладают высокой теплопроводностью. По-

скольку теплоотвод через корпус подшипника значительно выше,

чем через вал, то в расчете ограничиваются вычислением тепло-

отвода через корпус. Такой же расчет производят, когда шейка

вала выполнена из материала с низкой теплопроводностью.

Если же вкладыш подшипника толстостенный и выполнен из

материала, плохо проводящего тепло, то отводимое тепло рас-

считывают через вал.

Количество тепла, отводимое через корпус подшипника, в об-

щем виде находят по формуле

Q2 = (/п —/в) F', (57)

где k — коэффициент теплопередачи, ккал/(м2-ч-°C); /п — тем-

пература рабочей зоны подшипника, °C, /в — температура ок-

ружающей среды, °C; F'— наружная теплоотдающая поверх-

ность корпуса подшипника, м2.

Коэффициент теплопередачи может быть определен так:

4 = — 1-—. (58)

k п 1 ав 4 '

где б,— толщина слоя материала подшипника, м; X/ — коэффи-

циент теплоотдачи от наружной поверхности подшипника в ок-

ружающую среду, ккал/(м2-ч-°С).

Для подшипников с металлическими вкладышами величина

/п

У* пренебрежимо мала по сравнениюс 1/ав, поэтому можно

i<= 1

принимать k = ав. При охлаждении корпуса подшипника возду-

хом для необдуваемых подшипников, /г = 8-4-14 ккал/(м2-ч-°С),

меньшие значения относятся к подшипникам с затрудненным

теплоотводом, а для обдуваемых — k = 14 д/^в » где ив — ско-

рость воздуха, м/с.

При установившемся режиме Qi = Q2 и из формул (45) и

(57) температура в рабочей зоне подшипника будет

= -^р-— pv + /в. (59)

При отводе тепла из рабочей зоны подшипника через вал

температура в рабочей зоне подшипника будет

8,43/J/T

'п~ Gc-^Q^F’kTi

где G и F'—масса (кг) и площадь поверхности (м2) той части

длины вала, которая расположена по обе стороны от подшип-

29

Таблица 5. Допускаемый режим работы и области применения

подшипниковых материалов при сухом трении

Материал 1р]. кгс/см’ [V]. м/с Ipv 1. КГС-м/(СМ?"С) 1Л. °с Область применения

Г рафит 3-5 1,5 10 400 Подшипники

Графит, пропи- танный метал- лами .5-10 2,5-3 15 200-300 центробежных и ротационных газодувны^ ма-

Графит, пропи- танный смолами 10-35 1,5 — 140 шин, дымососов, электрошпинде-

Углепластик 1,5-2 200 лей, а также подшипники ме- ханизмов, рабо- тающих в среде агрессивных жидкостей и га- зов при высоких температурах без вибрацион- ных и ударных нагрузок

Полиамидные смолы 30 0,2 1—1,5 75 Втулки, ролики ленточных транс-

Полиамидные покрытия с на- полнителями 50-70 0,5 1,5 140 портеров, вкла- дыши редукто- ров, подшипники сельскохозяйст- венных, швейных, текстильных и бытовых ма- шин

Фенолформаль- дегидная смола, армированная волокнами и с наполнителями 5,0 1,0 10 40—80 Подшипники дорожных и сель- скохозяйствен- ных машин в ус- ловиях жаркого климата и запы- ленности, дейд- вудные подшип- ники судов, под- шипники для химического обо- рудования и про- катных станов

30

П родолжение табл. 5

Материал IPl, кгс/смг («1, м/с Ipui. кгс-м/(ем2-с) U1, °с Обл асть применения

Фторопласт 5—7 0,5 0,4—0,6 120 Подшипники

Фторопласт с наполнителями 10-25 1,0 2-4 120 насосов, аппара- тов с перемеши-

Фторопласто- вая облицовка (ткань) при вклеивании 50 1,0 3-5 От -25 до+135 вающими устрой- ствами в среде агрессивных жид- костей и газов, подшипники для приборов, обо- рудования для криогенных жид- костей, медицин- ской техники, текстильных ма- шин

Металлокера- мика, пропитан- ная фторопла- стом 100—300 5 1,5-2 От —200 до +260 Подшипники автомобильных подвесок и си- стем управления,

Металлокера- мика, пропитан- ная маслом 180—250 4—6 7-10 70-80 сельскохозяйст- венных и тек- стильных машин,

Металлокера- мика на сталь- ной основе (ме- таллофторопла- стовая лепта) 100-300 5 4 От —200 до +280 бытовых прибо- ров, электродви- гателей, в узлах трения вертоле- тов и самолетов

Металлокера- мические твер- дые сплавы 300 15 10-15 300 Подшипники погружных гер- метических насо-

Минералокера- мика 5 2 10 500 сов, реакторов и других меха-

Карбидокрем- ниевые компози- ции 50 15 400 низмов химиче- ского оборудова- ния

Прессованная древесина, про- питанная маслом 30 1 25 80 Втулки, вкла- дыши/ подпят- ники для сель-

Прессованная древесина, не- прочитанная 25 0,5 12 50 скохозяйственных машин и обору- дования пишевых производств, бе- гунки транспор- теров, дейдвуд- ные подшипники судов, подшип- ники лебедок

Продолжение табл. 5

А\атериал IpI, кгс/см- [V1. м/с [pvl. кгс*м/(см -с) 1Л. °с Область применения

Твердые сма- зочные покрытия на металле До пре- дела текуче- ' сти ме- талла 2,5 0,5-3 250-300 Подшипники для приборов, бытовой и ваку- умной техники и др.

ника и равна (3 4-4) d\ с — теплоемкость материала вала [для

стали принимают 0,12 ккал/(кг-°С) ]; k — коэффициент тепло-

передачи к воздуху [принимают в пределах 8—12 ккал/(м-ч-°С)

в зависимости от подвижности воздуха]; Т\ — общее время ра-

боты подшипника в течение смены (с перерывами), ч; Т — время

работы подшипника, ч.

Температуру tn (°C) сравнивают с предельно допустимой

температурой [/] для выбранного материала так, чтобы вы-

держивалось соотношение

/п<И. (61)

Если условие (61) не соблюдается, то необходимо усилить

теплоотвод от подшипникового узла путем увеличения теплоот-

дающей поверхности или применения искусственного охлажде-

ния, например водой.

Значения допускаемых величин [р], [и], [ру] и [/] для раз-

личных подшипниковых материалов при сухом трении приве-

дены в табл. 5.

Расчет оптимальных зазоров. Важным условием нормальной

работы подшипника без смазки является выбор оптимального

зазора между сопрягаемыми поверхностями подшипника и вала.

От правильно выбранного зазора во многом зависит его работо-

способность.

При увеличенных зазорах повышается износ подшипника и

неуравновешенность вала, снижается точность работы. Умень-

шенные зазоры вызывают повышенный разогрев подшипника,

что может привести к превышению допускаемого значения [ру]

и заклиниванию вала на ходу.

Как правило, оптимальные величины зазоров для подшипни-

ков из различных материалов устанавливаются эксперименталь-

но либо на основе эксплуатационных данных по аналогии с

существующими конструкциями с учетом физико-механических

свойств материалов (теплопроводность, коэффициент линейного

расширения и др.). Значения этих зазоров в зависимости от диа-

метра вала приведены в соответствующих таблицах.

32

Таблица 6. Значение [<У]К и Е2 для пластмасс

Наименование пластмассы Допускаемое контактное напряжение [о]к, кгс/см’ Модуль упругости Ег, кгс/см2

Капрон 40 5 000—7 000

Полиамидная смола 50 23 000

Текстолит 120 40 000-65 000

Волокнит 70 150 000-200 000

Стекловолокнит 70 350 000-500 000

Полиформальдегид 55 —

Фторопласт 50 4 700-8 500

В случае отсутствия опытных данных эксплуатационные за-

зоры Етах и Emin (с учетом натяга в соединении) для пластмас-

совых подшипников ориентиро- вочно можно определить по следующим соотношениям [51]: Таблица 7. Значения коэффициента 4в

Мк 81пах 0,35.VEnp ’ (62) Диаметр вала d, мм Коэффициент Лв, мм

[о] к — допускаемое кон- такт.чое напряжение пластмас- сового вкладыша; Епр— приве- денный модуль упругости, = (63) 10-18. 18-30 30-50 50-80 80-120 120-180 0,016-0,019 0,019-0,023 0,023-0,027 0,027—0,030 0,030-0,035 0,035-0,040

гдс Е] и Е2 — соответственно модули упругости материалов вала

и подшипника. Значение [о] к и Е2 даны в табл. 6.

Эксплуатационные зазоры определяются по диаметру вала

следующей формулы:

6m!n = етах — о, 1 . (64)

где Emin — минимальное значение эксплуатационного зазора.

Ориентировочное значение установочного диаметрального за-

зора для графитовых подшипников диаметром более 10 мм, ра-

ботающих при нормальных температурах, можно определить по

формуле [91]

Леуст = 0,00126/ + А н, (65)

где ЛЕуст — установочный диаметральный зазор между валом

и вкладышем подшипника, мм; Дв — коэффициент. Значения ко-

эффициента А3 приведены в табл. 7.

Оптимальные зазоры в подшипнике зависят от перекосов

шейки вала. Перекосы в подшипниковых узлах возникают из-за

технологической несоосности посадочных гнезд при монтаже,

2 Зак. 116

33

из-за прогиба вала под нагрузкой, а также податливости самих

опорных узлов. Они вызывают снижение работоспособности под-

шипников, сокращение срока их службы. С увеличением пере*

коса возрастают давления у кромки подшипника, что может

привести к его разрушению или заклиниванию.

Наибольший перекос шейки вала в цилиндрическом подшип-

нике из геометрических соотношений можно представить по

формуле

A = Ztg0, (66)

где 0 — угол поворота поперечного сечения вала в опоре под дей-

ствием нагрузки Р, вызывающей прогиб вала,

л 4 PL2

л Ed* ’

(67)

где L — расстояние между опорами вала; Е — модуль упругости

материала вала.

Зазор emin с учетом микрогеометрии подшипника и вала при

перекосах должен удовлетворять следующему соотношению:

emtn > %гв + Rzn + l tg 0, (6S<5)

где Rzb, Ргп — параметры шероховатости вала и подшипника

соответственно.

Поскольку перекосы в подшипниковых узлах неизбежны, П?

для нормальной эксплуатации необходимо обеспечение возмож-

ности самоустановки подшипников при монтаже вала с после-

дующей его фиксацией в этом положении и, что более эффек-

тивно, в работе прецессирующего вала.

Практически зазоры назначают в зависимости от выбор?.,

той или иной посадки, чаще всего ходовой и широкоходово? 1 2

и 3-го классов точности (СТ СЭВ 144—75, посадки Е8, и

Д8, Д9).

Последовательность расчета подшипников следующая.

1. Производят предварительный выбор материала подшип-

ника исходя из коррозионных, абразивных и других свойств ок-

ружающей среды, ее температуры, характера динамической на-

грузки.

2. Рассчитывают длину подшипника I и корректируют ее

в зависимости от отношения l/d для выбранного материала и

выбирают толщину стенки s по справочным рекомендациям,

приведенным в п. 5—13.

3. Подсчитывают несущую способность подшипника р по

формулам (18) и (19) и сравнивают с предельно допускаемым

давлением [р] по условию (24).

34

4. Вычисляют скорость скольжения на поверхности шейки

вала v по формулам (27) и (28) и сравнивают с предельно до-

пустимой скоростью скольжения для выбранного материала.

5. Определяют значение pv и сравнивают с предельно допу-

скаемым [ру] по соотношению (48).

6. Уточняют размеры подшипника I и d по условиям (24),

(25) и (48), не выходя за пределы рекомендованных отноше-

ний l/d.

7. Подсчитывают температуру подшипника по формулам

(59) и (60) и сравнивают с предельно допускаемой температу-

рой [/] для выбранного материала по выражению (61).

8. Уточняют материал подшипника по выражению (61).

9. Выбирают величину оптимального зазора в соединении

по рекомендациям, изложенным в п. 5—13 или определяют по

формулам (62) и (64).

После проведения указанного расчета используют рекомен-

дации по конструктивному оформлению подшипникового узла,

нормативные документы и имеющиеся отраслевые стандарты,

например на подшипники из силицированного графита —

ОСТ 26-06-760—73, вкладыши металлокерамические — ТУ

16-509.015—75 и др.

В случае невозможности разработки подшипников сухого

трения из известных материалов для экстремальных условий

вновь создаваемого оборудования, выбор новых, не изученных

ранее антифрикционных материалов и пар трения производят

путем проведения специальных исследовательских работ с уче-

том конкретных условий эксплуатации подшипникового узла.

Другим решением является использование подшипников жид-

костного трения с усложнением конструкции (вынос подшипни-

ковых узлов из зоны высоких температур, применение уплот-

нительных устройств для отделения коррозионной среды

и т. п.).

Методика расчета подшипников жидкостного трения изло-

жена в трудах М. И. Яновского, А. К. Дьячкова, М. В. Коров-

чинского, Д. С. Коднир, М. Г. Ханович и др., а также в работе

С. А. Чернавского [88].

Особое место занимают опоры трения приборов. От их пра-

вильного выбора с минимальными моментами трения в значи-

тельной мере зависит точность приборов и усилия, действующие

на их подвижные детали. Наиболее широкое распространение

получили опоры с одноразовым смазыванием маслом при сборке

или ремонте. В опорах скольжения приборов применяют и твер-

дые смазки, а также самосмазывающиеся композиционные ма-

териалы. Описание типовых конструкций опор скольжения и

качения приборов, методики их расчета и рационального вы-

бора материалов пар трения изложены в специальной литера-

туре [40, 58].

2*

35

Глава II. КОНСТРУКЦИИ, ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

И ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ

ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

4. ТВЕРДЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ

Твердые смазочные материалы, способные легко расщеп-

ляться под механическим воздействием, образовывать тонкую

смазывающую пленку на поверхности трения или сопряженной

поверхности во время скольжения, разделяющую трущиеся по-

верхности и обладающую низким коэффициентом трения, позво-

лили разработать подшипники сухого трения. Действие пленки

жидкого смазочного материала сводится к разделению трущих-

ся поверхностей слоем жидкости и ослаблению силы сцепления

между ними. Этими свойствами обладают и некоторые твердые

материалы в виде порошков, пленок и брусков (карандашей).

Разница между твердыми и жидкими смазочными материалами

главным образом количественная, но резкой границы здесь нег.

Так, твердые смазочные материалы в виде пленок и покрытий

имеют коэффициенты трения порядка 0,05—0,15, т. е. близкие

коэффициентам трения жидкостной и граничной смазок. Как

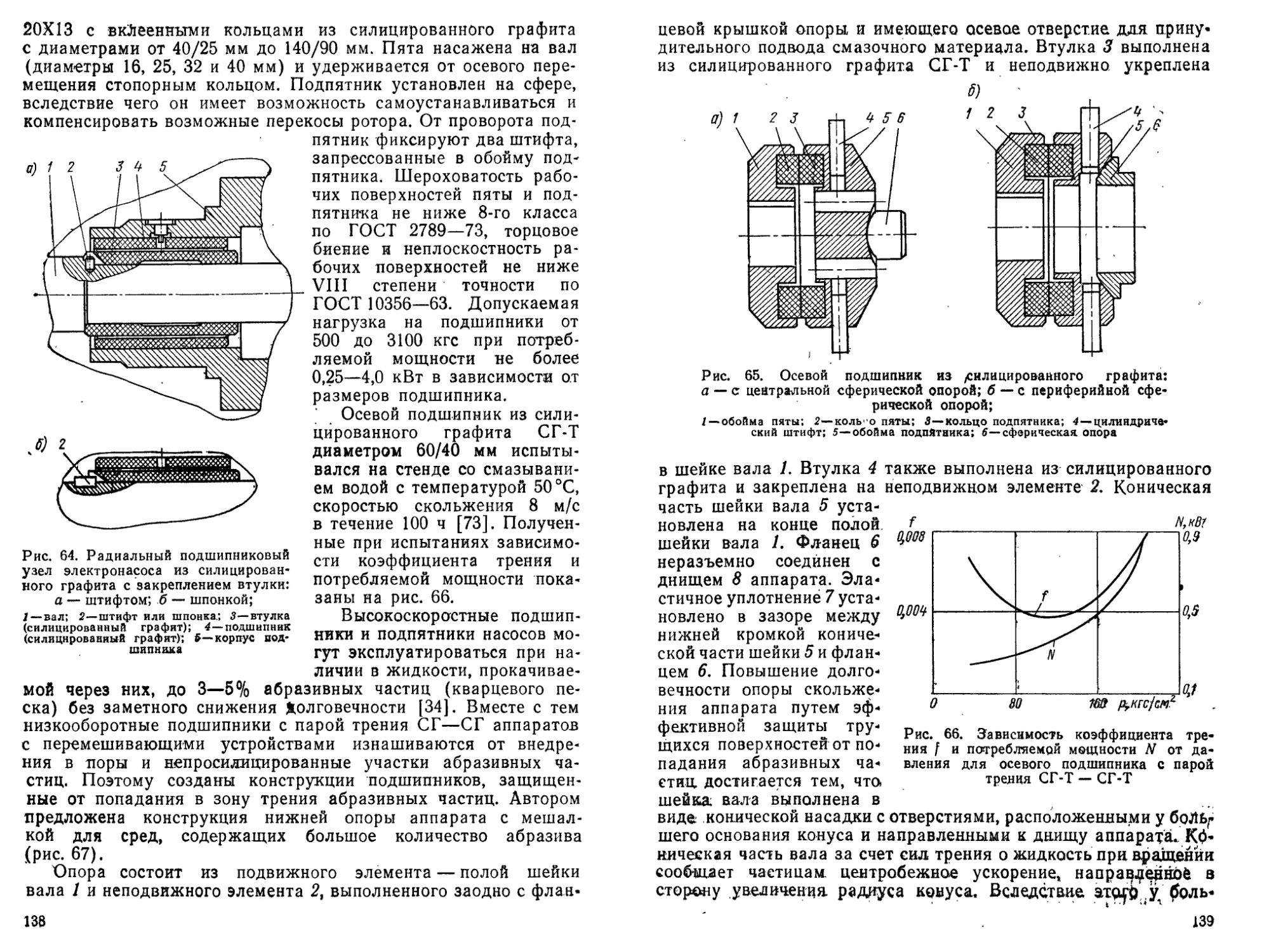

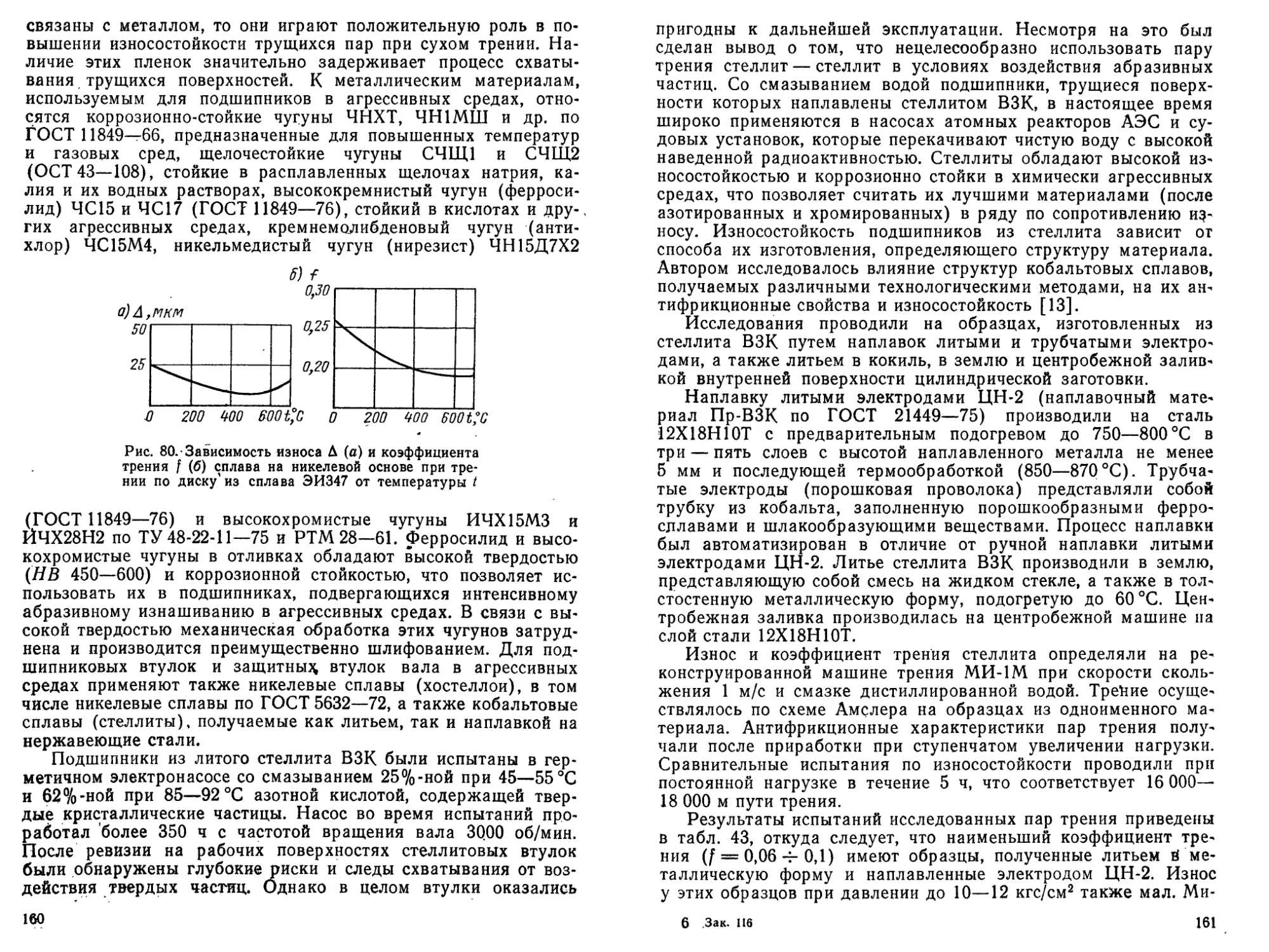

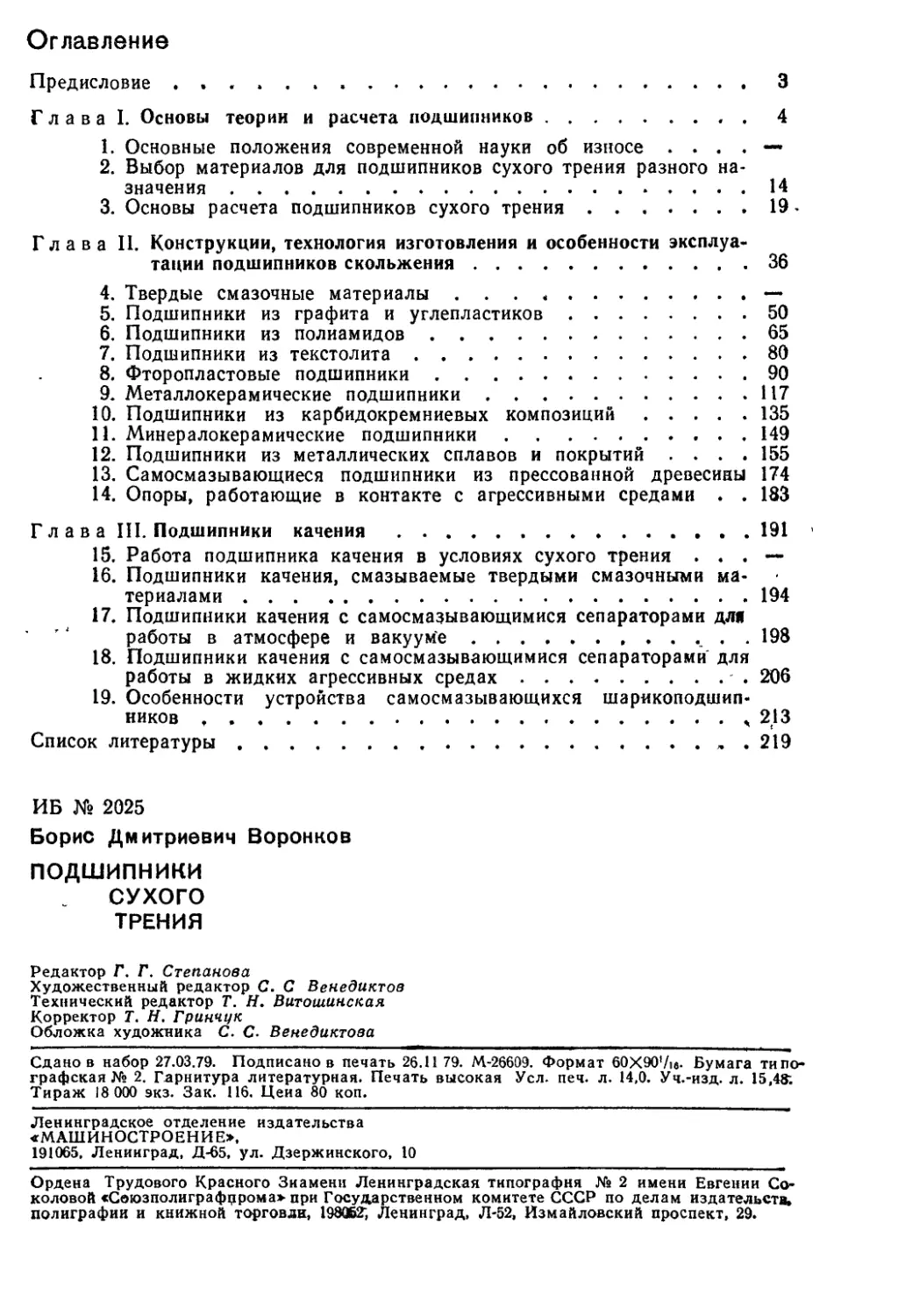

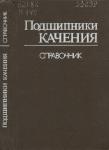

следует из ГОСТ 23.002—78 жидкостная и твердая смазки от-