Автор: Черменский О.Н. Федотов Н.Н.

Теги: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка техника и технические науки в целом механика

ISBN: 5-217-03180-8

Год: 2003

О.Н.Черменский, Н.Н.Федотов

ПОДШИПНИКИ

КАЧЕНИЯ

СПРАВОЧНИК-

КАТАЛОГ

МАШИНОСТРОЕНИЕ

(c)Alexx_S

О.НЛерменский, Н.Н.Федотов

подшипники

КАЧЕНИЯ

СПРАВОЧНИК-

КАТАЛОГ

Москва

"Машиностроение" 2003

Издательство "Машиностроение-Г'

УДК 621.822.03.085

ББК 30-04

4-45

Черменский О.Н., Федотов Н.Н.

4-45 Подшипники качения: Справочник-каталог. - М: Машиностроение, 2003. - 576 с;

ил.

Приведены системы условных обозначений, типы, размеры, характеристики

подшипников качения производства стран СНГ и зарубежных фирм, в том числе подшипников

новых перспективных конструкций фирмы SKF: высокоскоростных с шариками из нитрида

кремния, прецизионных пар винт-гайка, подшипников с «интеллектом» и др. Даны

рекомендации по выбору подшипников для различных режимов эксплуатации, посадок,

предельных отклонений, зазоров, смазочных материалов и устройств для смазки.

Изложены вопросы проектирования подшипниковых узлов, особенности монтажа,

демонтажа и обслуживания подшипников, элементы подшипников и их расчеты, примеры

расчетов, рекомендуемые материалы для изготовления подшипников. Приведен сортамент

тел качения, таблицы сравнения систем условных обозначений подшипников различных

фирм.

Для инженерно-технических работников всех отраслей промышленности,

использующих подшипники качения, может быть полезен студентам втузов.

УДК 621.822.03.085

ББК 30-04

ISBN 5-217-03180-8 © о.Н. Черменский, Н.Н. Федотов, 2003

ISBN 5-94275-040-8 ® Издательство «Машиностроение-1», 2003

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ 7

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ 8

Глава 1. ОБЩИЕ СВЕДЕНИЯ О

ПОДШИПНИКАХ КАЧЕНИЯ 9

1.1. Краткая характеристика

подшипников 9

1.2. Система условных обозначений 35

1.2.1. Основное условное

обозначение 35

1.2.2. Дополнительные условные

обозначения 38

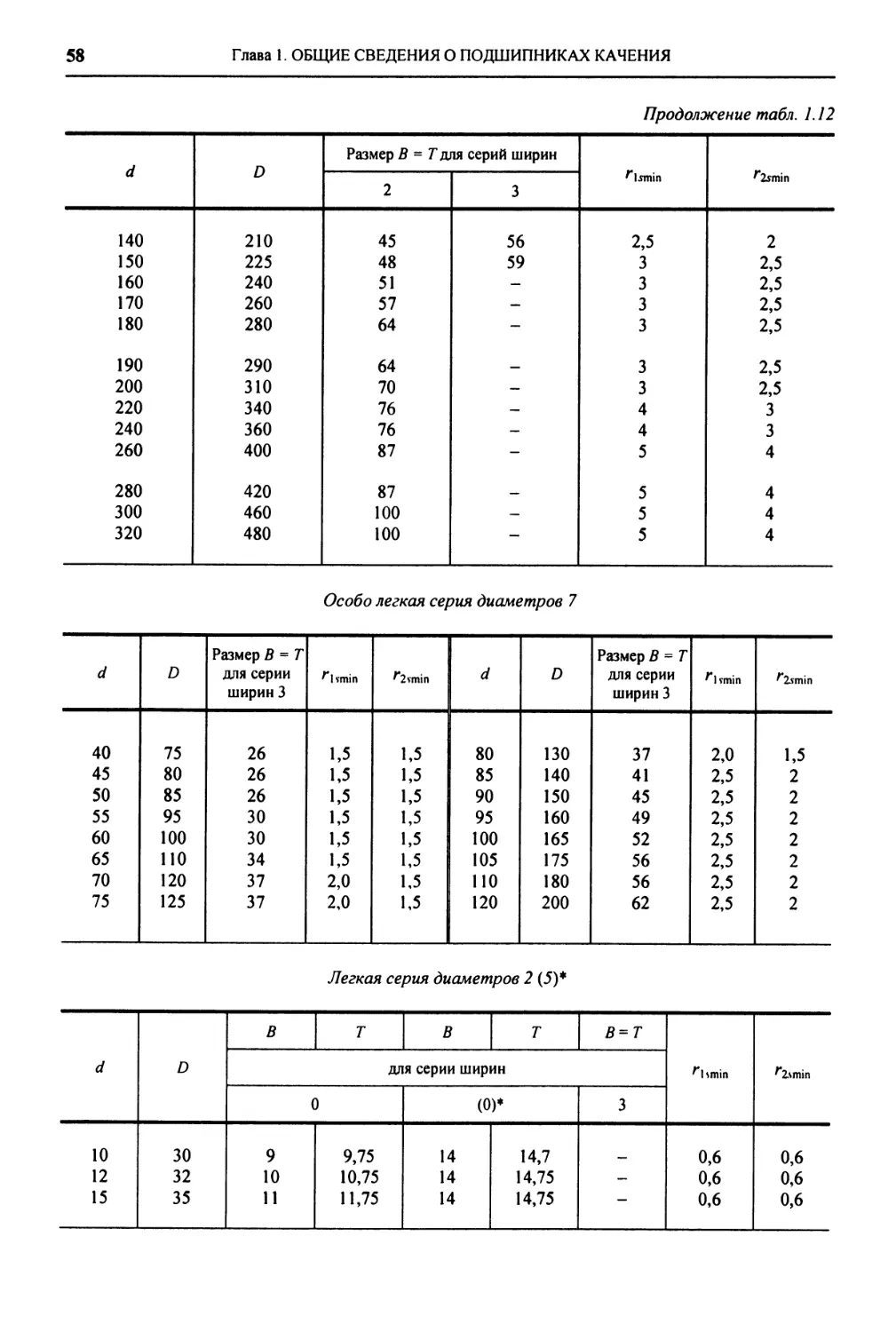

13. Основные размеры подшипников 40

Основные размеры

радиальных шариковых и роликовых

и радиально-упорных

шариковых (кроме конических)

подшипников (ГОСТ 3478) 41

Основные размеры

однорядных подшипников с

коническими роликами (ГОСТ 3478) 56

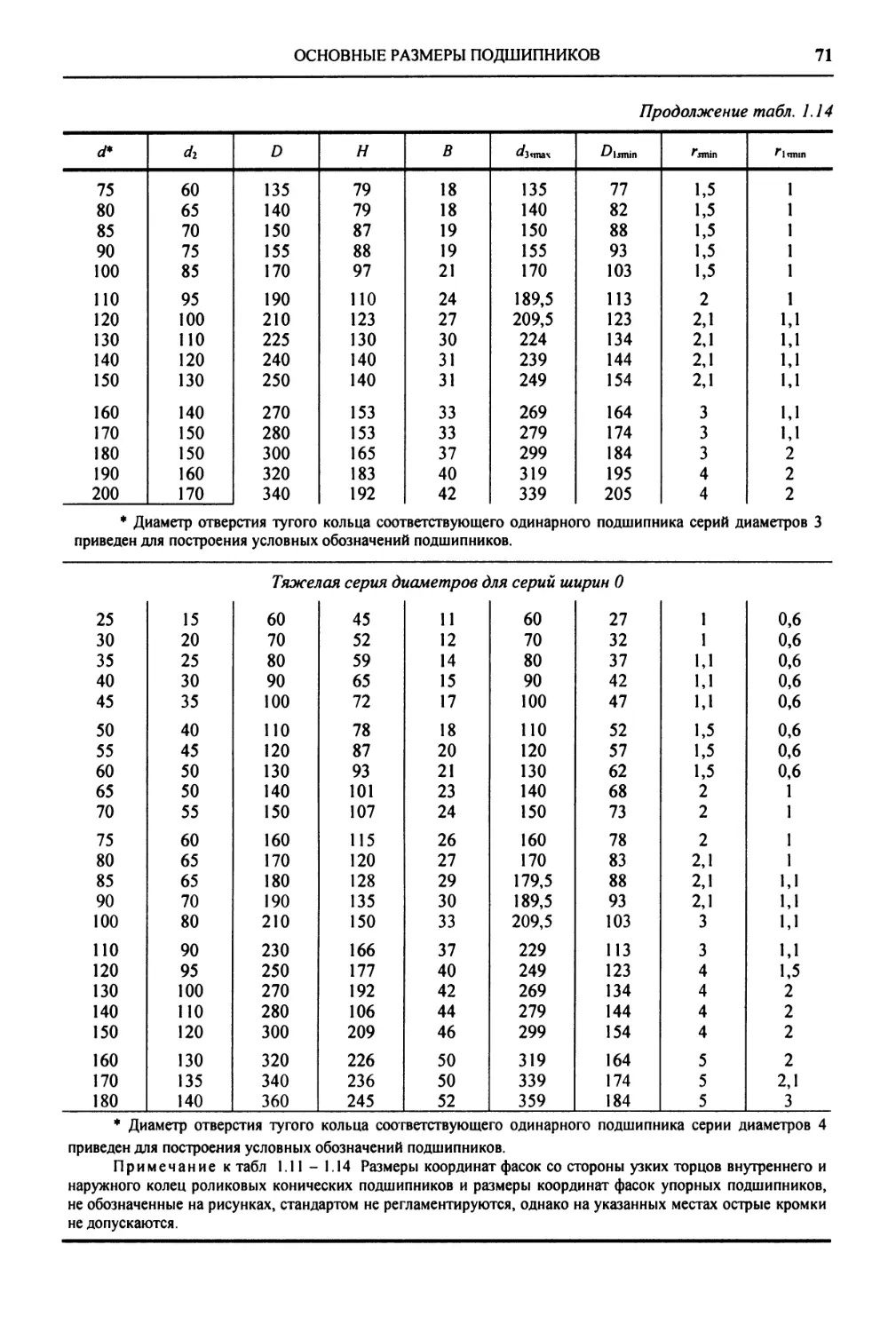

Основные размеры упорных

шариковых и роликовых

одинарных подшипников (ГОСТ 3478) б 1

Основные размеры упорных

шариковых и роликовых

двойных подшипников (ГОСТ 3478) 69

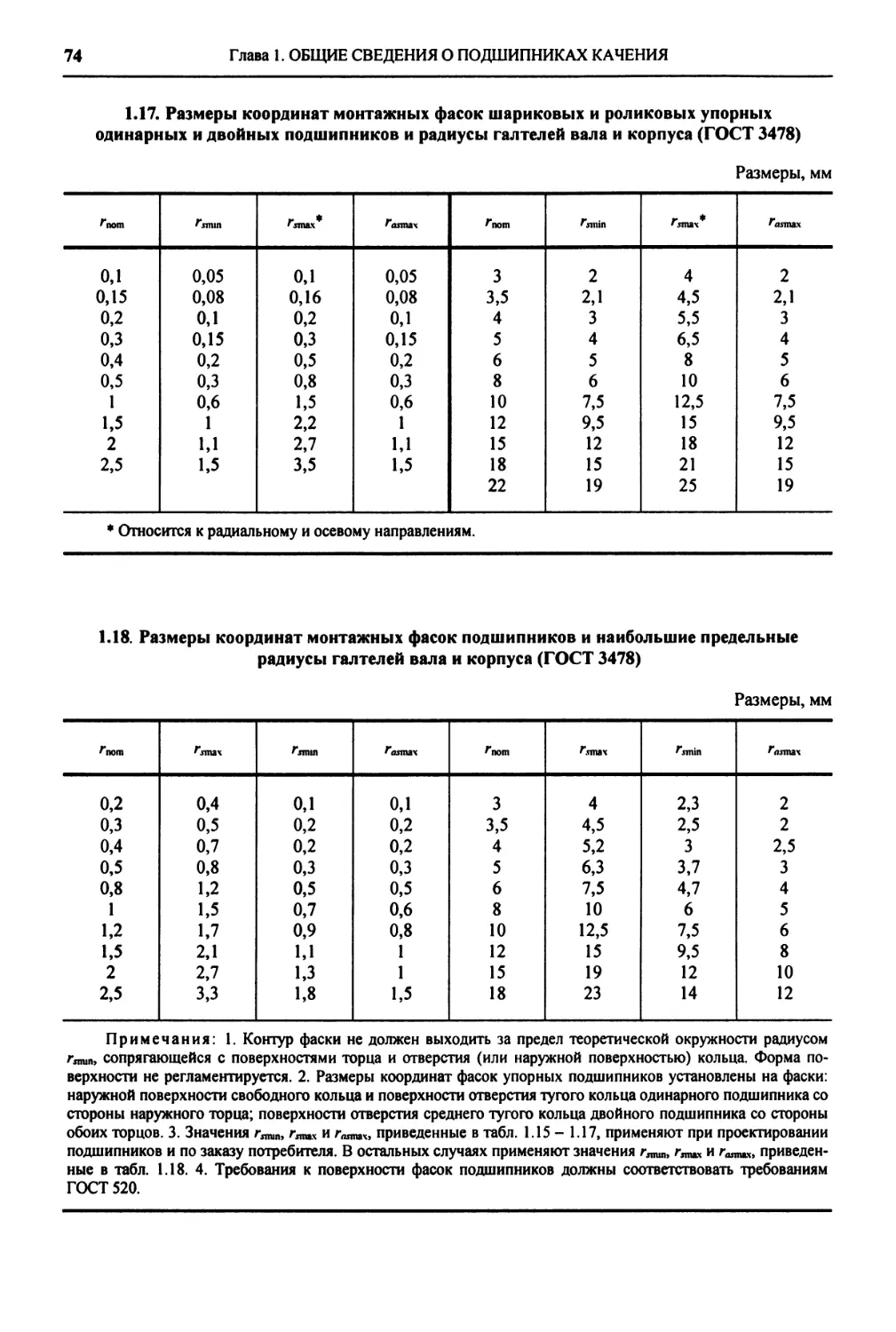

Размеры координат

монтажных фасок 72

Глава 2. РАЗМЕРЫ И

ХАРАКТЕРИСТИКИ ПОДШИПНИКОВ

КАЧЕНИЯ 75

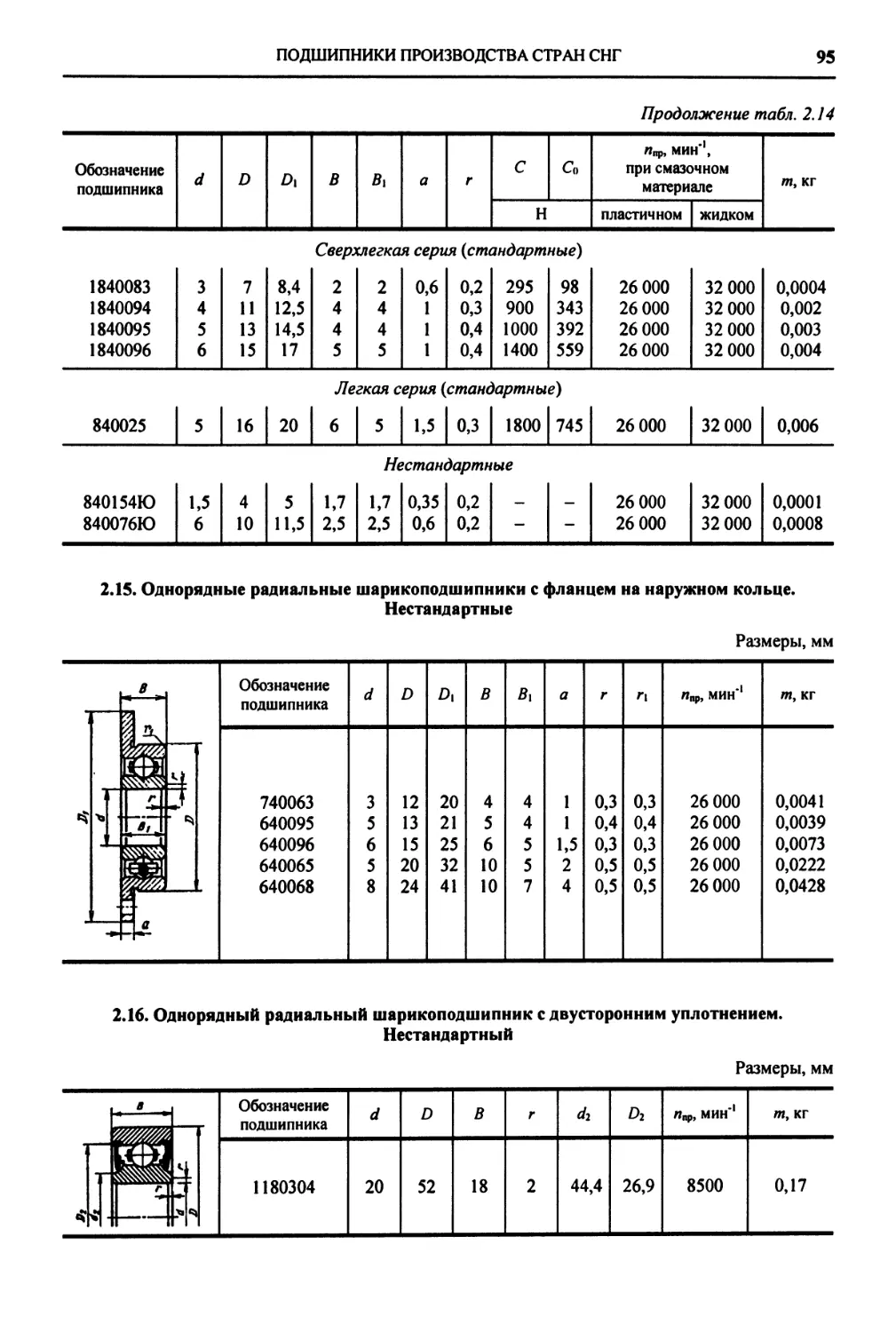

2.1. Подшипники производства

странСНГ 75

2.1.1. Однорядные радиальные

шарикоподшипники 76

2.1.2. Двухрядные радиальные

шарикоподшипники 96

2.1.3. Однорядные радиальные

подшипники с короткими

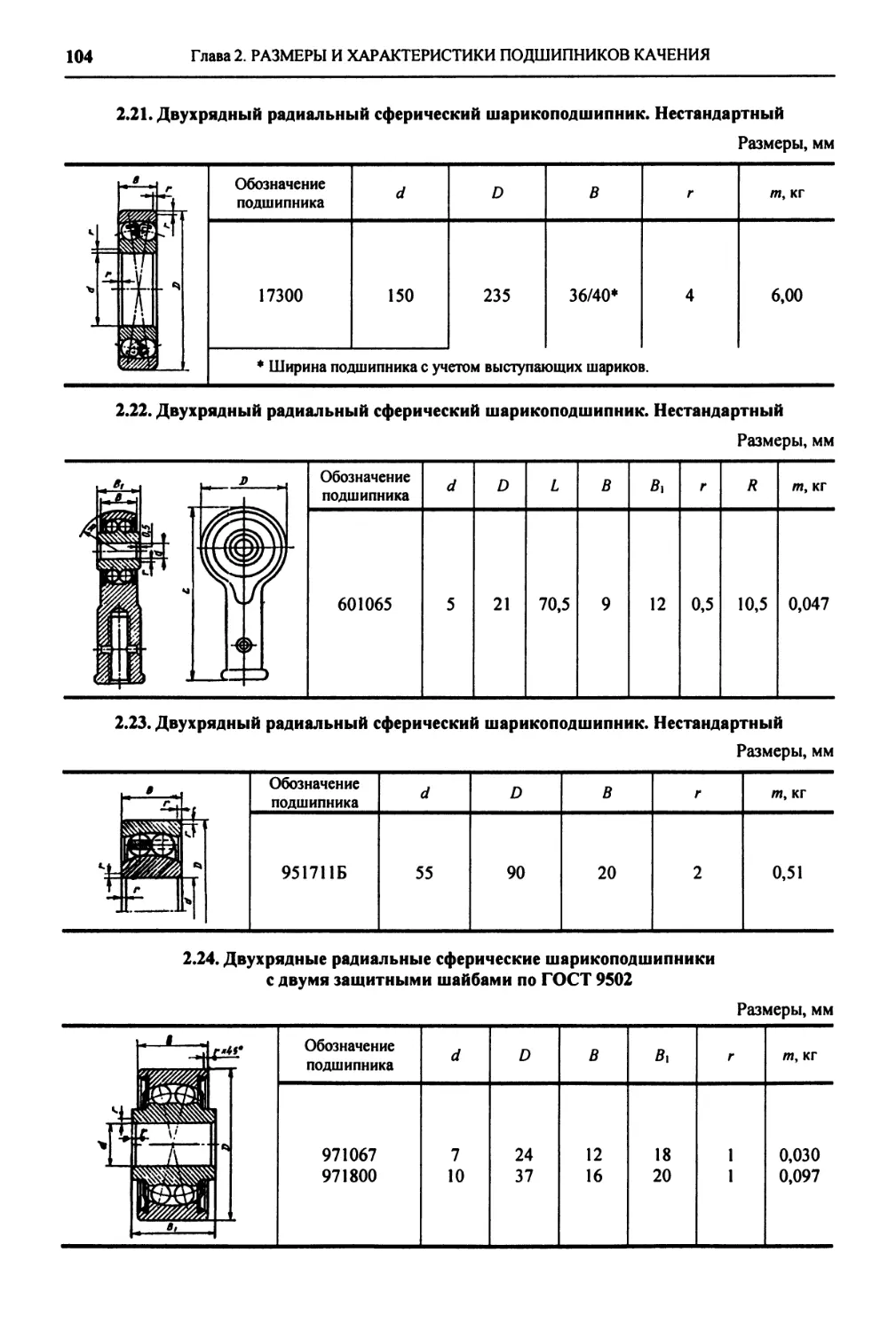

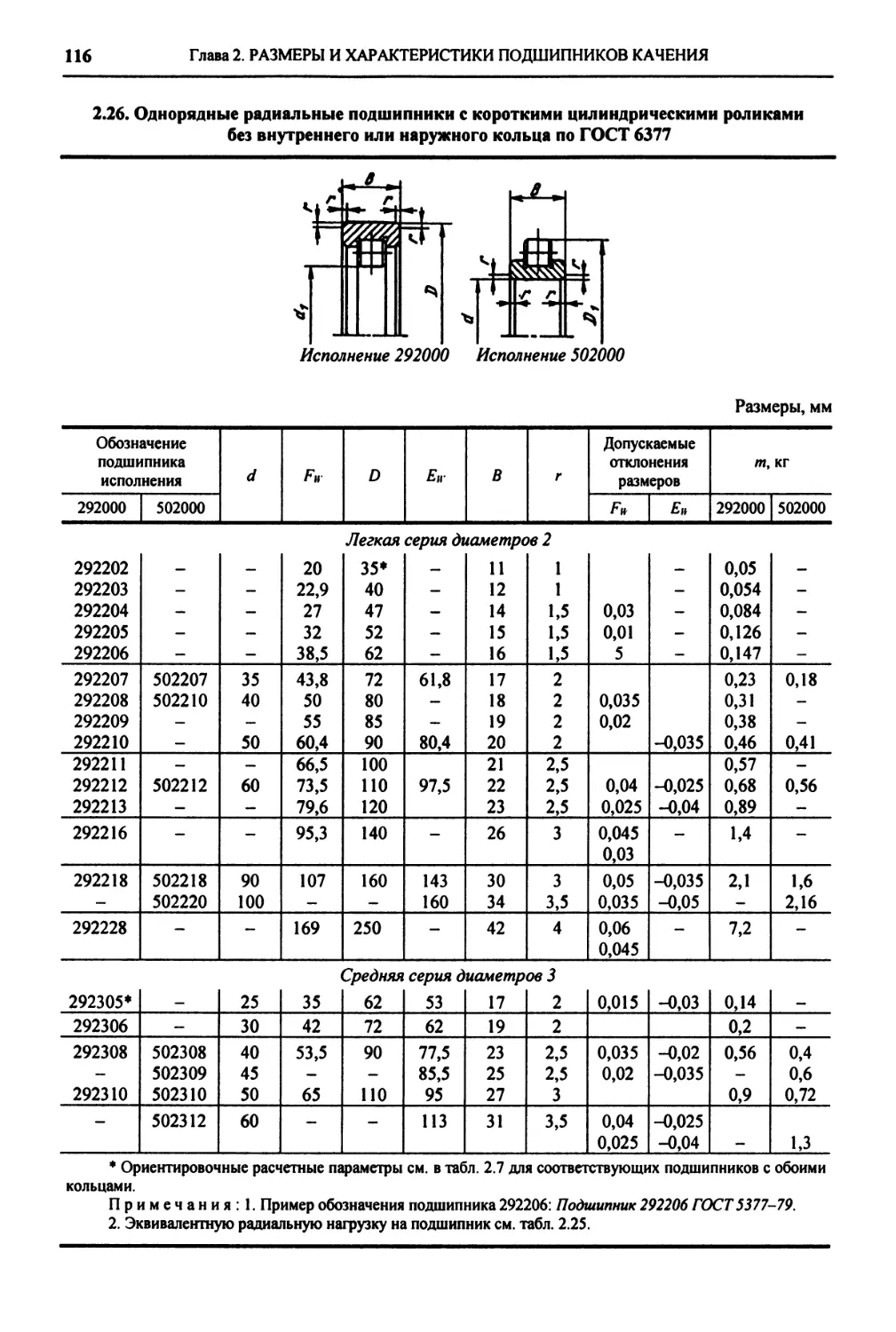

цилиндрическими роликами 105

2.1.4. Двухрядные радиальные

подшипники с

цилиндрическими роликами 117

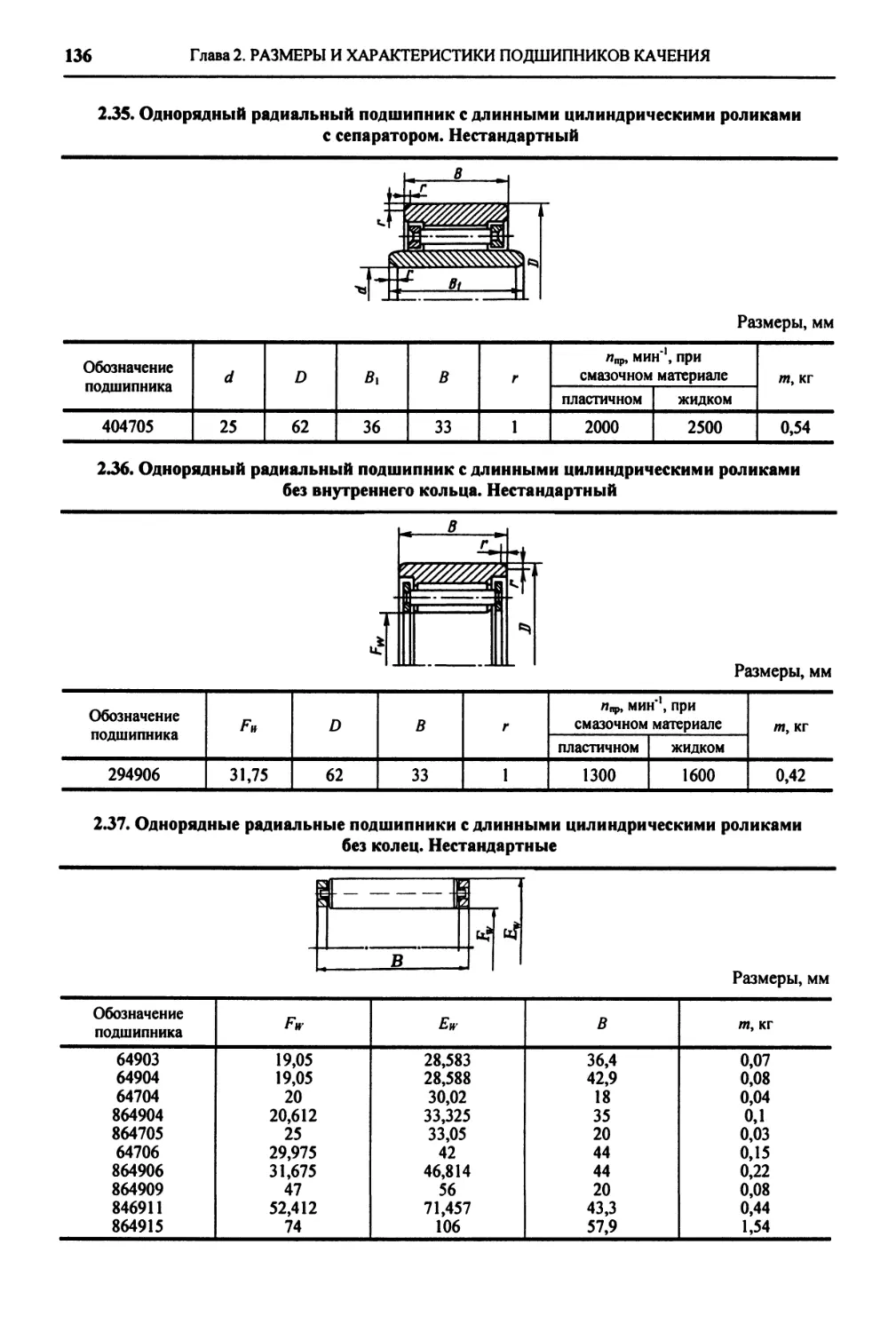

2.1.5. Однорядные радиальные

подшипники с длинными

цилиндрическими роликами 135

2.1.6. Однорядные радиальные

игольчатые

роликоподшипники 137

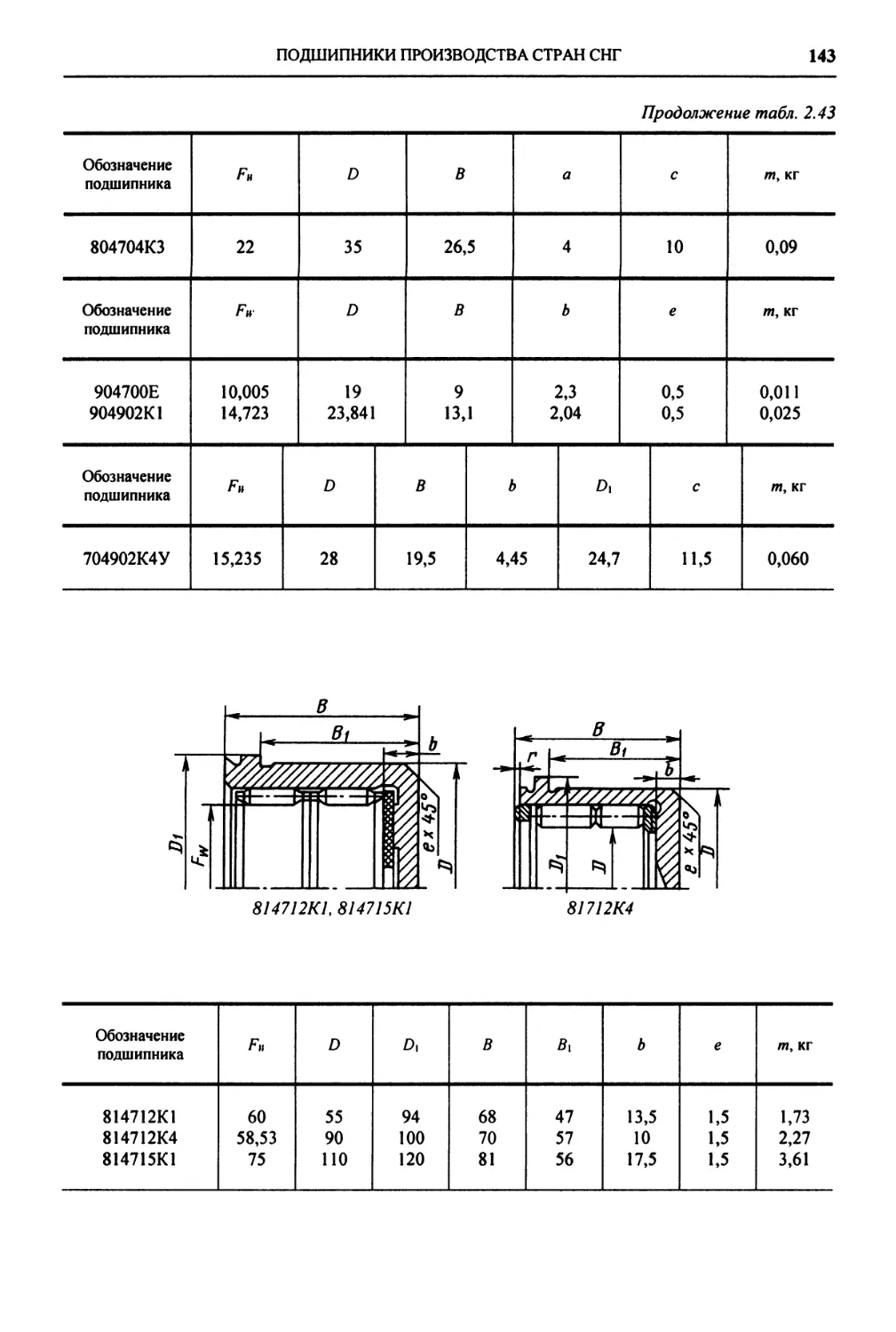

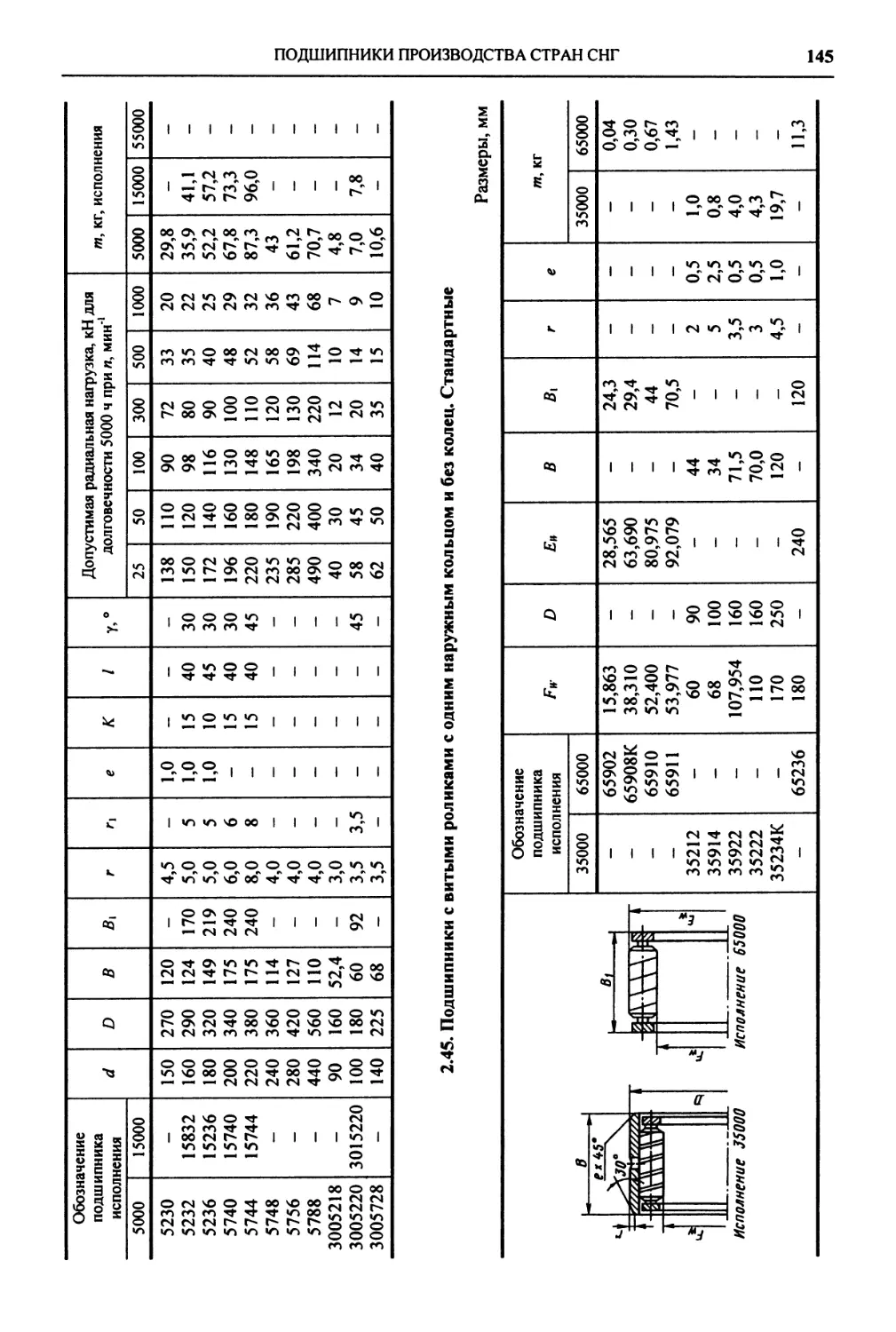

2.1.7. Однорядные радиальные

подшипники с витыми

роликами 144

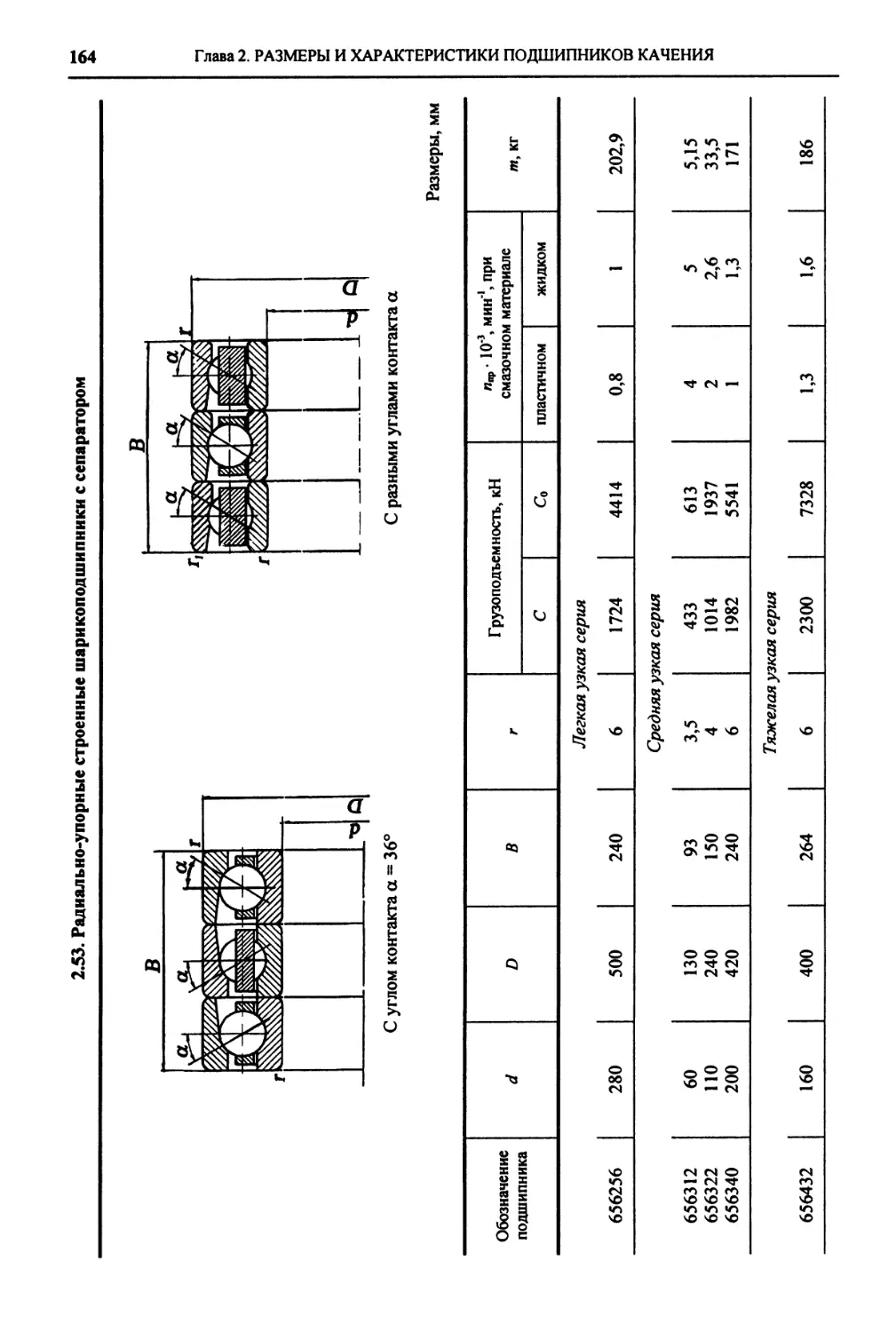

2.1.8. Радиально-упорные шари-

ко-подшипники 146

2.1.9. Радиально-упорные

конические роликоподшипники 178

2.1.10. Упорные и

упорно-радиальные подшипники 198

2.1.11. Шарнирные подшипники 224

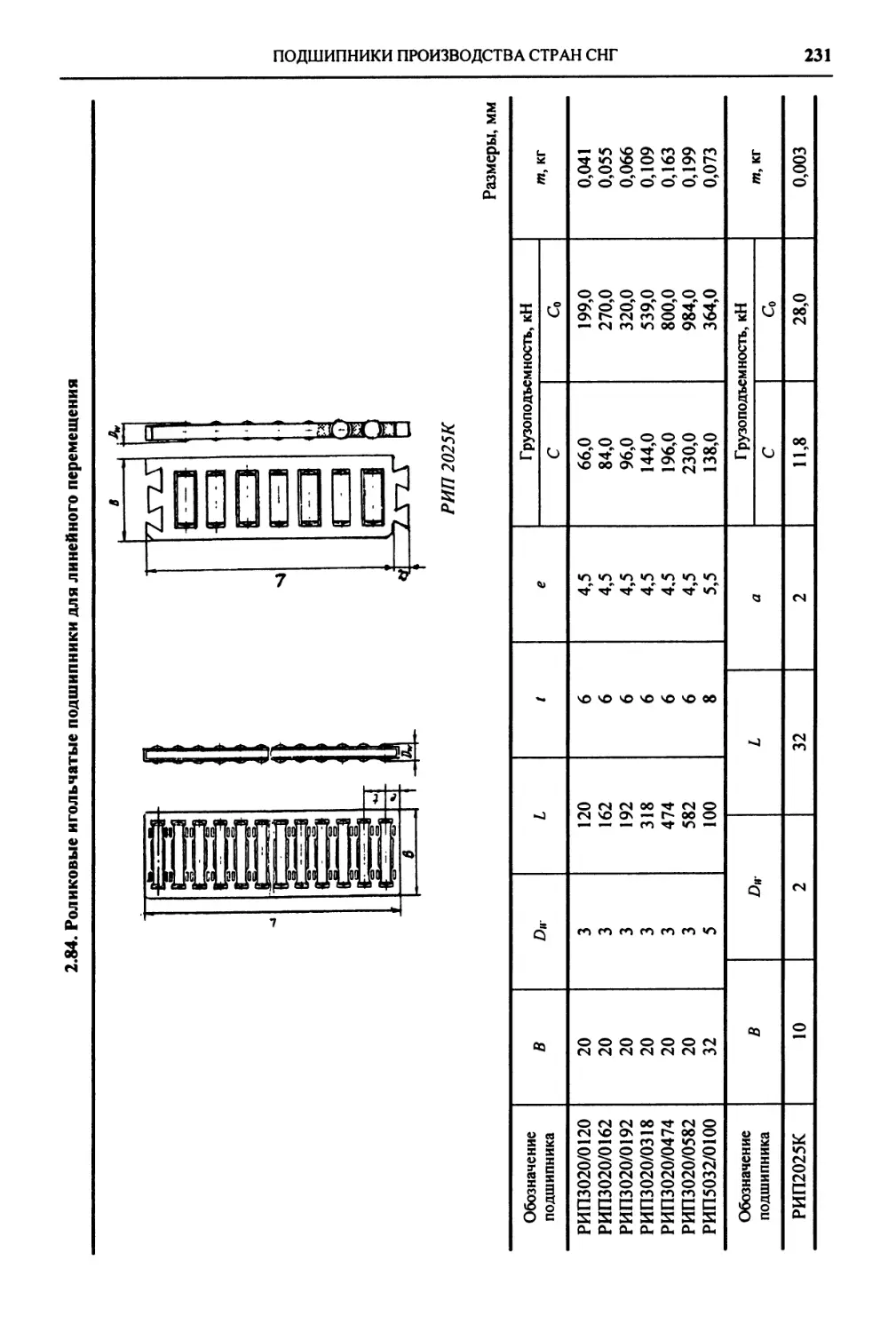

2.1.12. Подшипники для

линейного перемещения 227

Список литературы 232

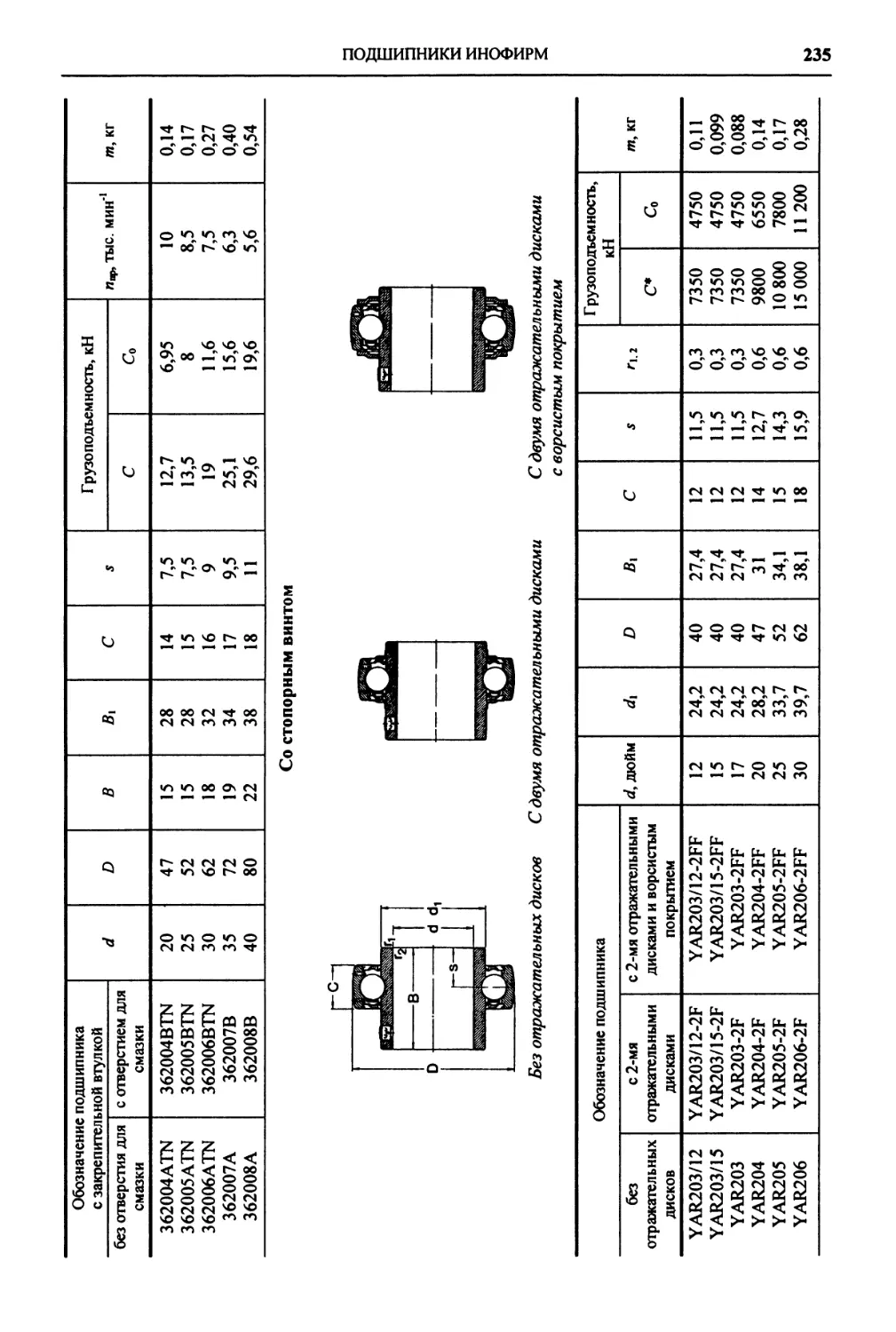

2.2. Подшипники инофирм 232

2.2.1. Радиальные

шарикоподшипники 232

Подшипники типа Y

фирмы SKF 233

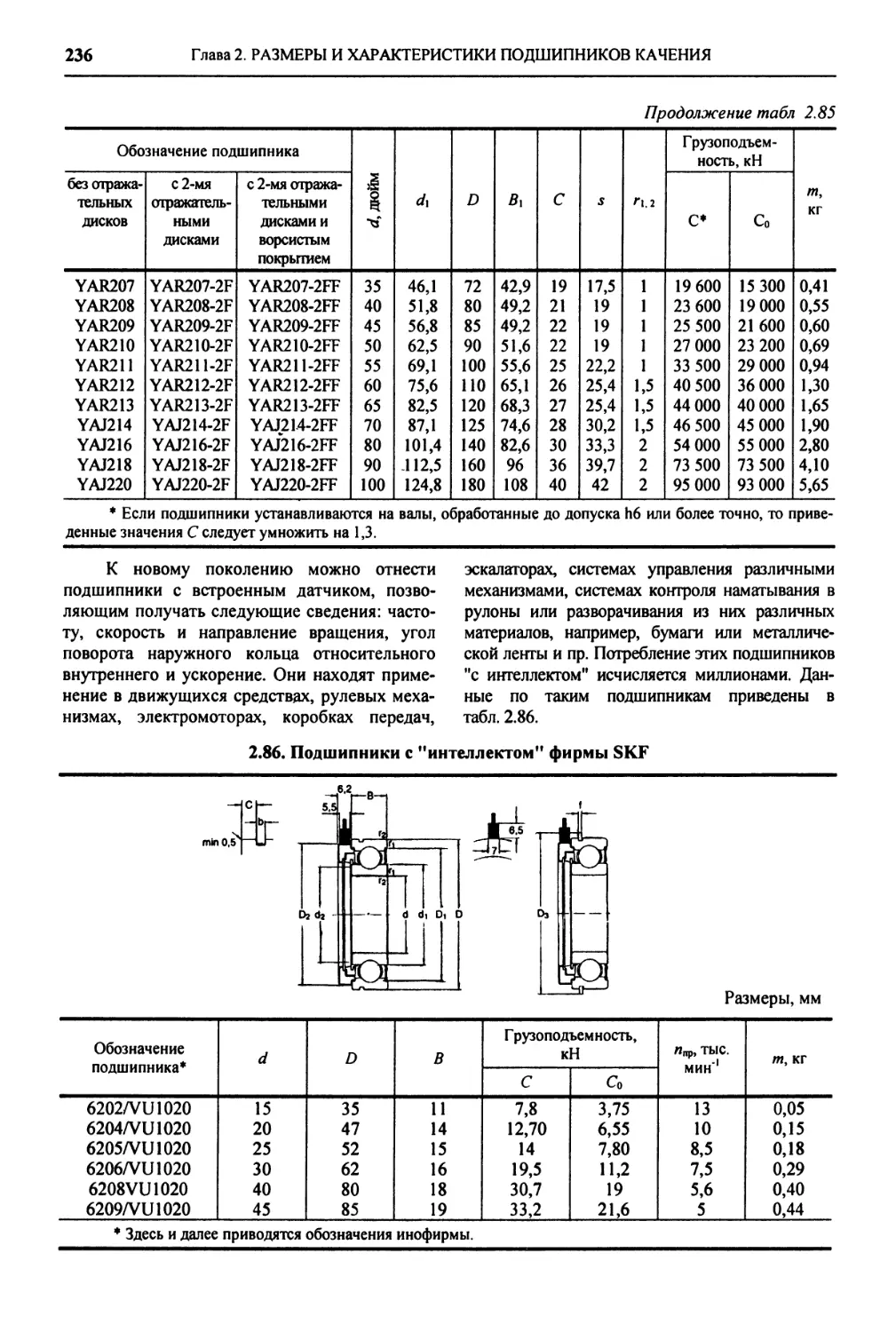

Подшипники с

"интеллектом" фирмы SKF 236

2.2.2. Двухрядные сферические

(самоустанавливающиеся)

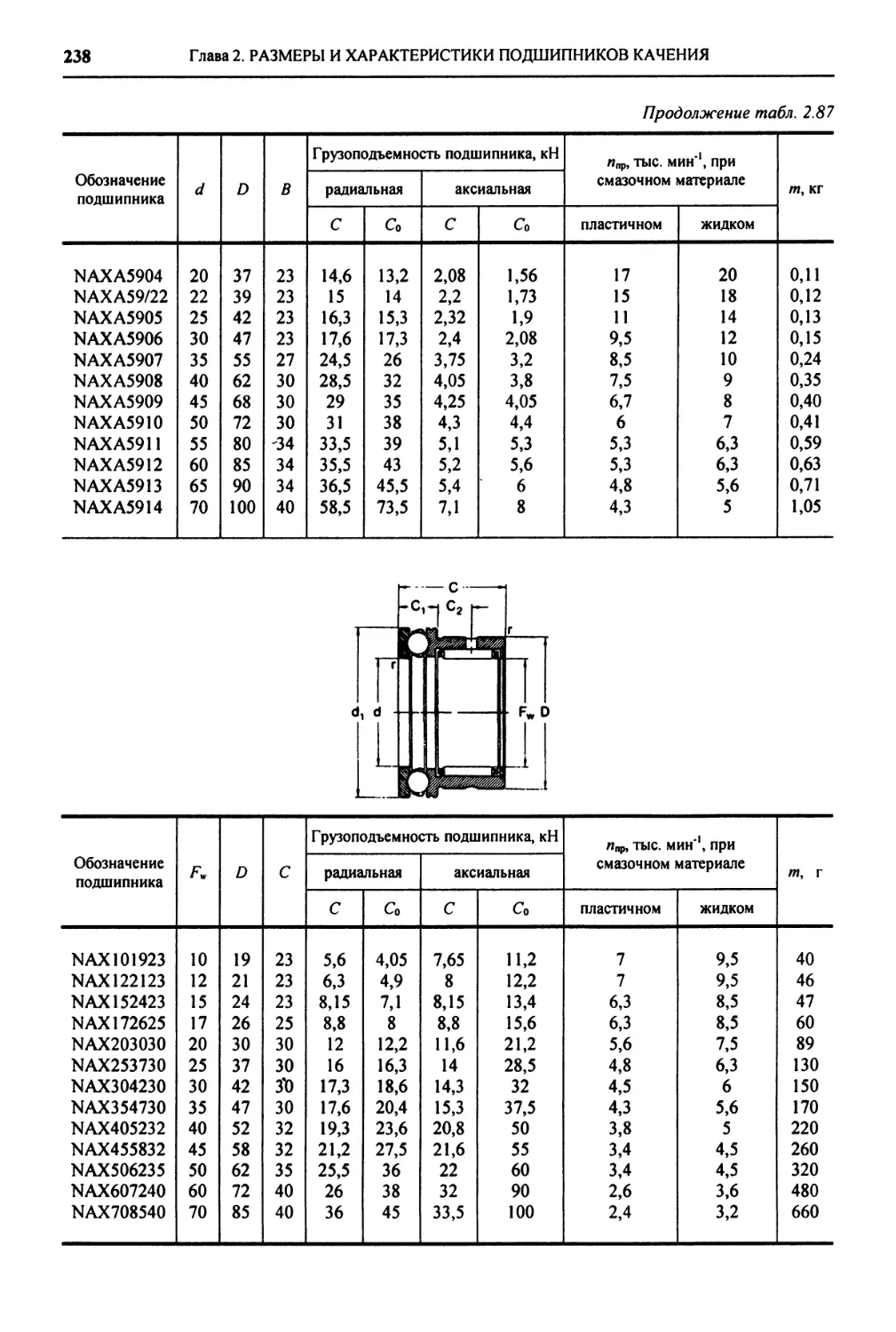

шарикоподшипники 237

2.2.3. Подшипники с

цилиндрическими роликами 237

2.2.4. Игольчатые

роликоподшипники 237

Комбинированные

подшипники фирмы SKF 237

2.2.5. Двухрядные сферические

роликоподшипники 239

Двухрядные сферические

роликоподшипники со

встроенными уплотнениями

фирмы SKF 239

2.2.6. Однорядные

радиально-упорные шарикоподшипники 241

Радиально-упорные

подшипники фирмы SKF 242

Радиально-упорные

прецизионные гибридные

подшипники со стальными

кольцами и шариками из

нитрида кремния фирмы

SKF 244

2.2.7. Конические

роликоподшипники 247

4

ОГЛАВЛЕНИЕ

2.2.8. Упорные и

упорно-радиальные подшипники 248

2.2.9. Подшипники CARB™ 248

2.2.10. Опорные ролики 252

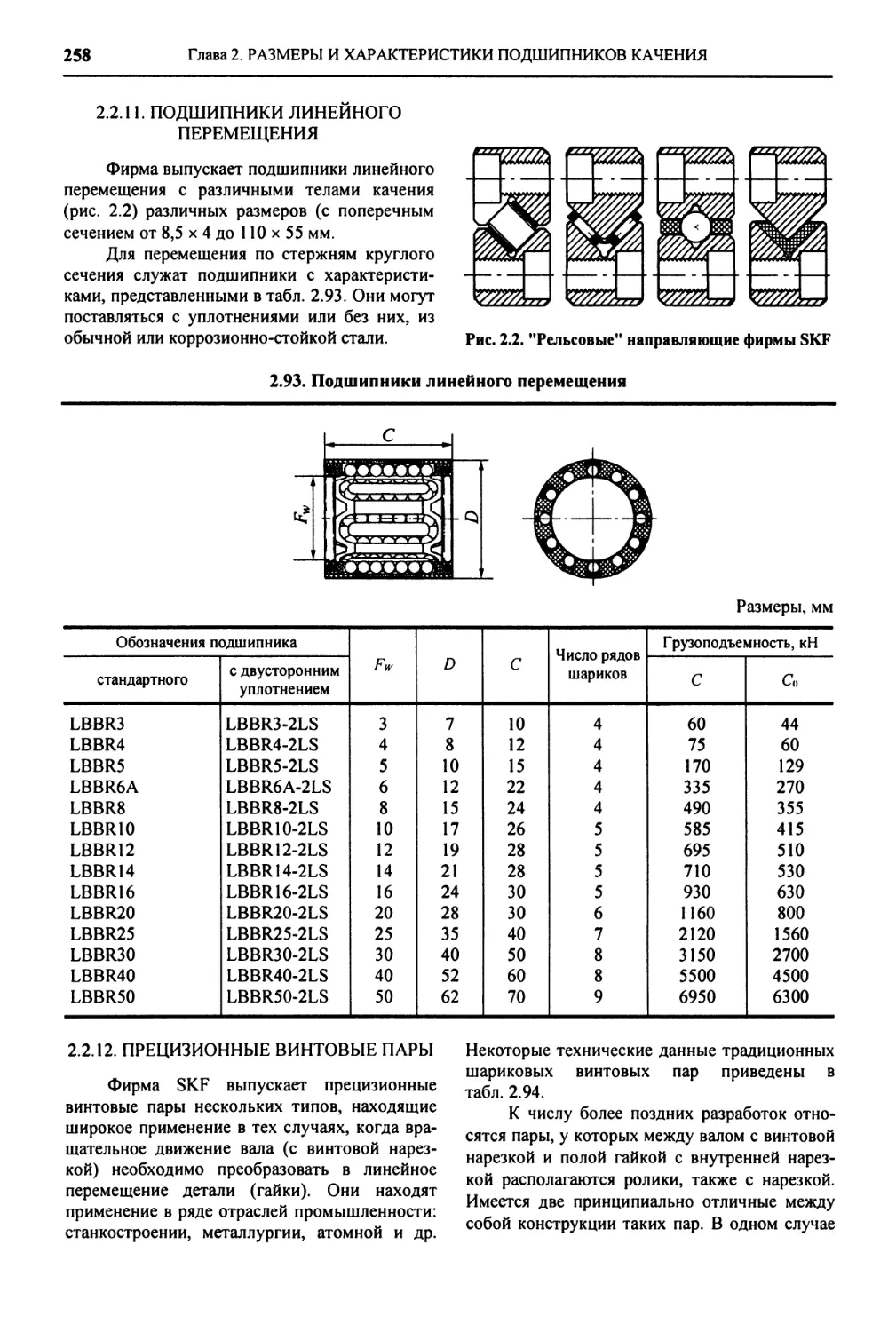

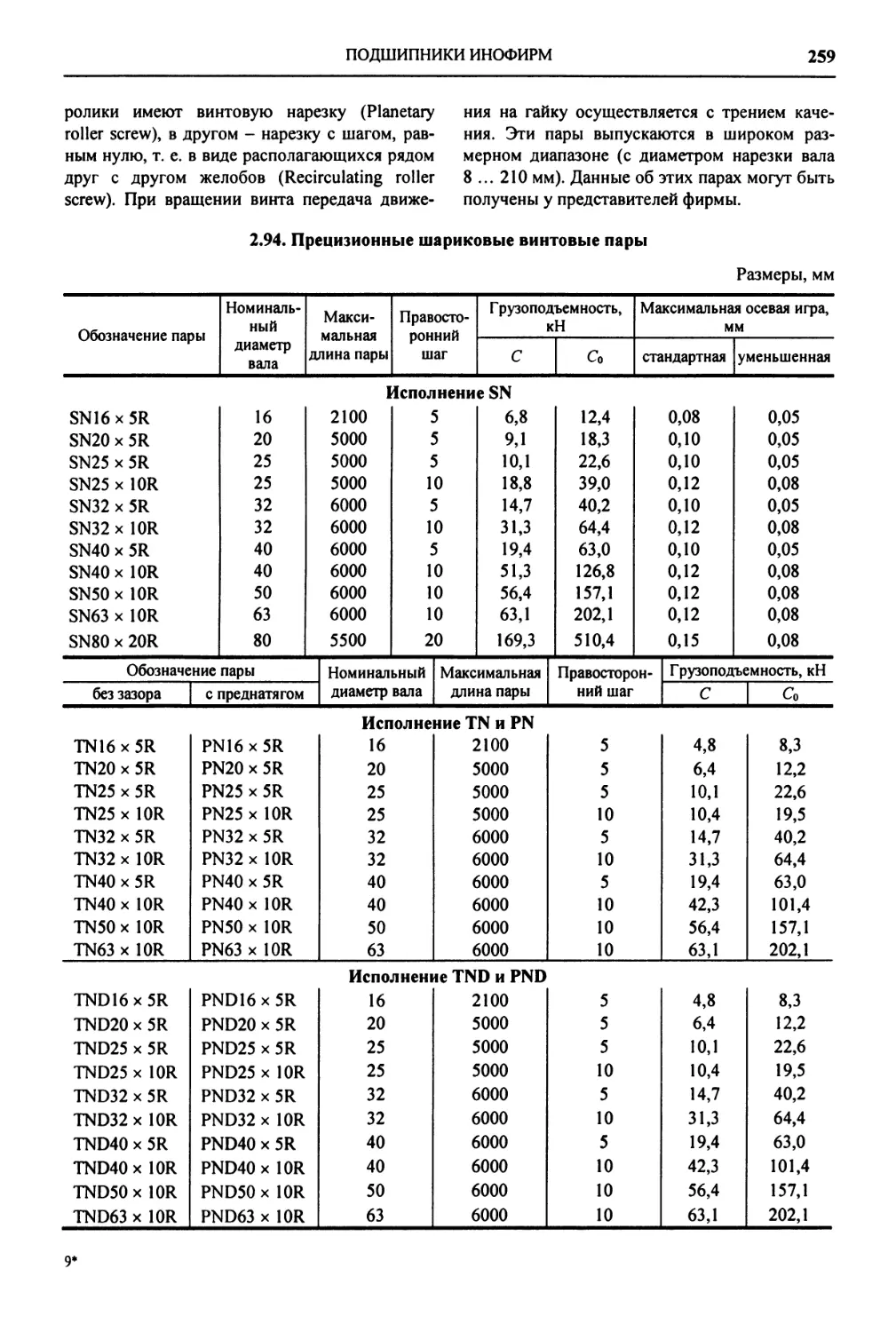

2.2.11. Подшипники линейного

перемещения 258

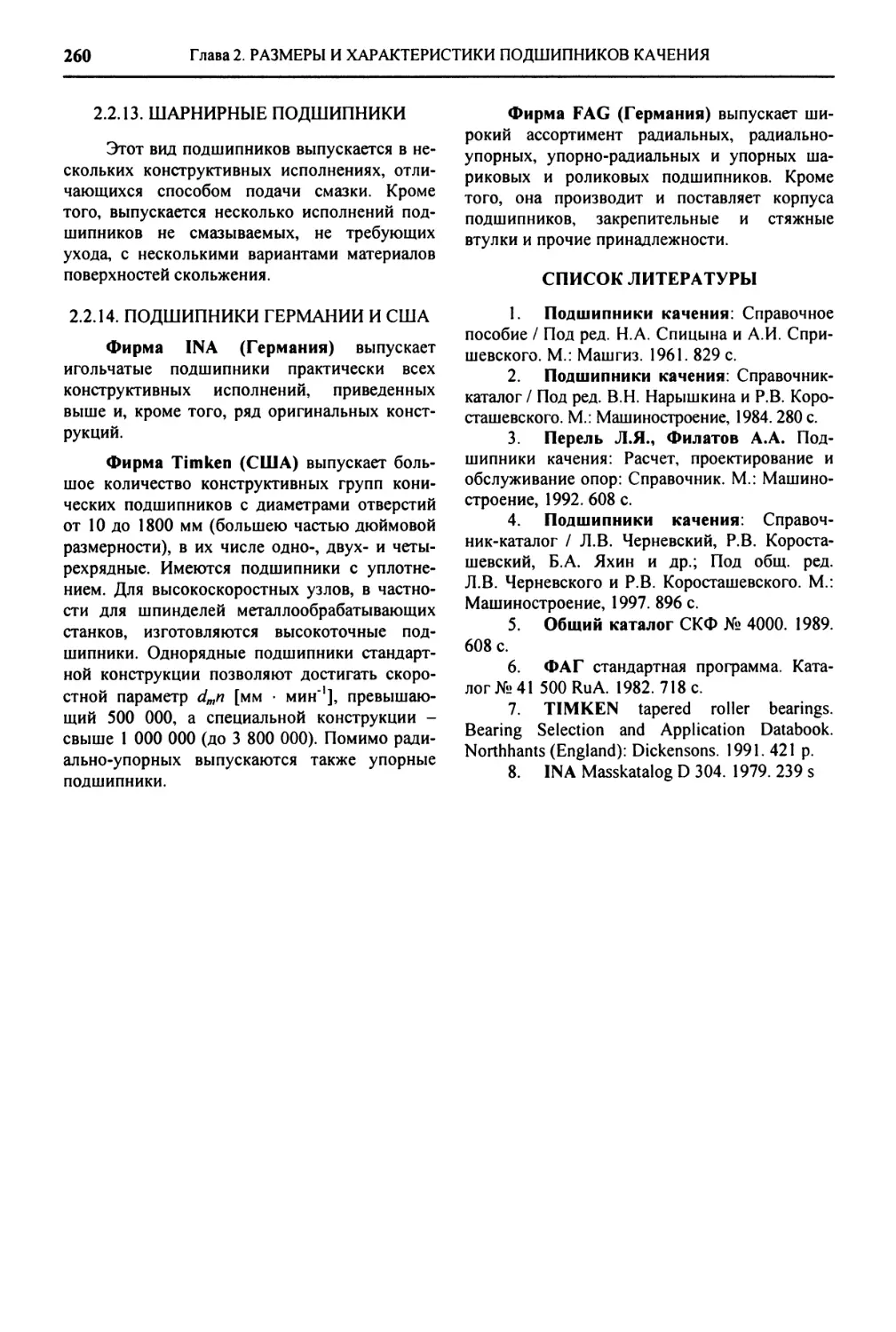

2.2.12. Прецизионные винтовые

пары 258

Прецизионные шариковые

винтовые пары 259

2.2.13. Шарнирные подшипники 260

2.2.14. Подшипники Германии и

США 260

Список литературы 260

Глава 3. ВЫБОР ПОДШИПНИКОВ

ПО ИХ ОСНОВНЫМ

РАБОЧИМ ХАРАКТЕРИСТИКАМ 261

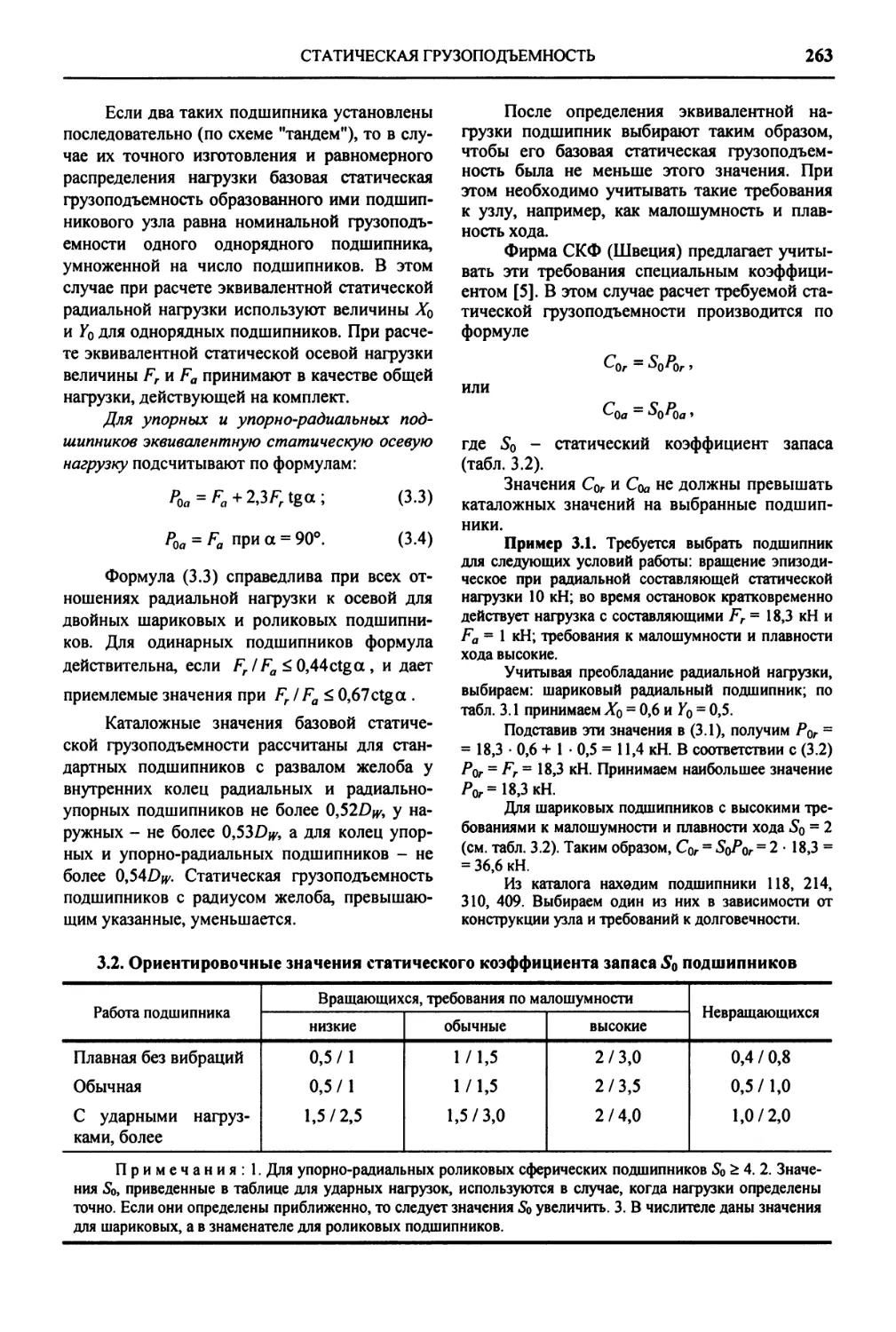

3.1. Статическая грузоподъемность 261

3.2. Долговечность подшипников.

Динамическая

грузоподъемность 264

3.3. Предельная частота вращения

подшипника 275

3.4. Характеристики,

определяющие класс точности

подшипников 278

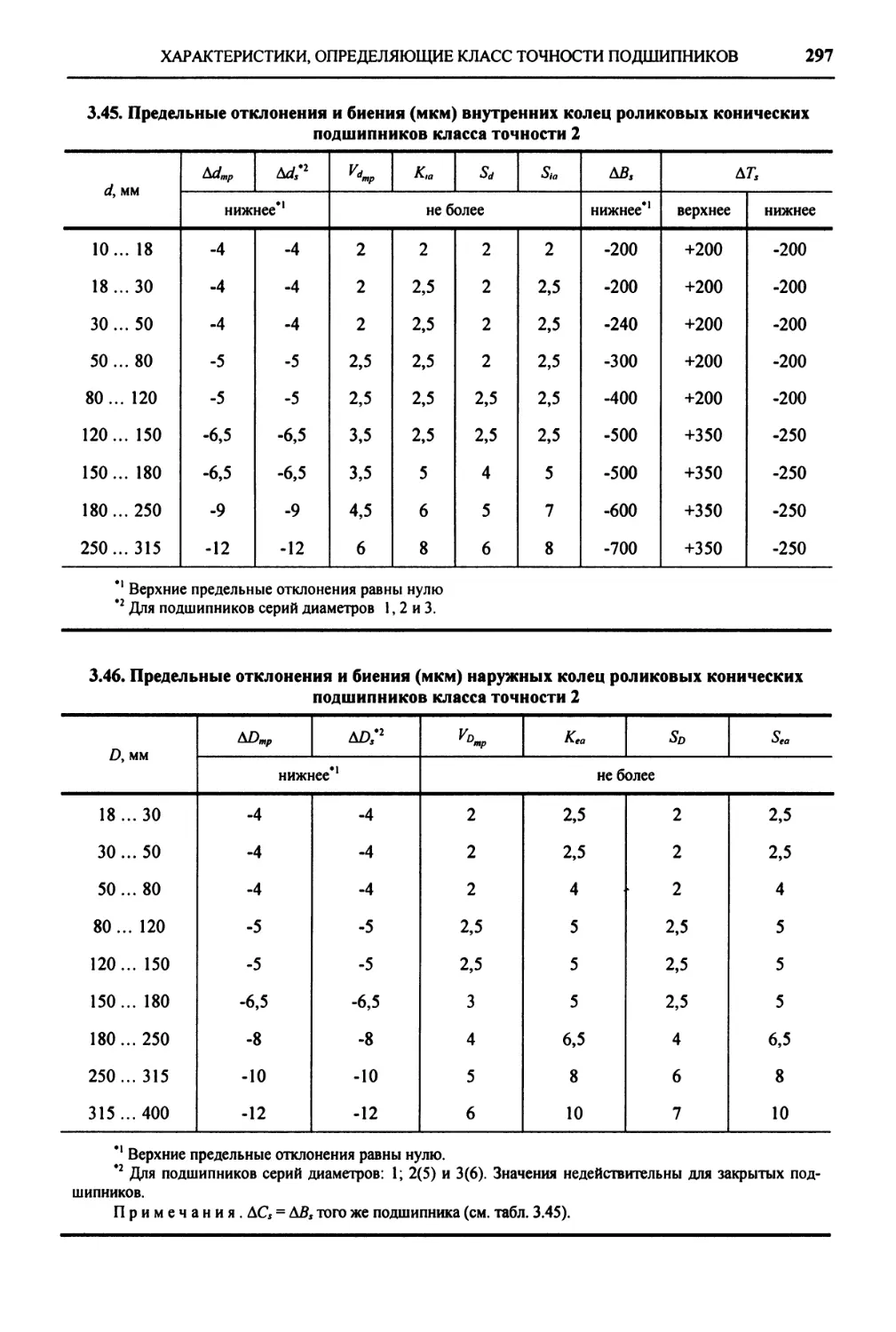

Предельные отклонения и биения

колец шариковых и роликовых

радиальных и шариковых ради-

ально-упорных подшипников 282

Предельные отклонения и биения

колец роликовых конических

подшипников 293

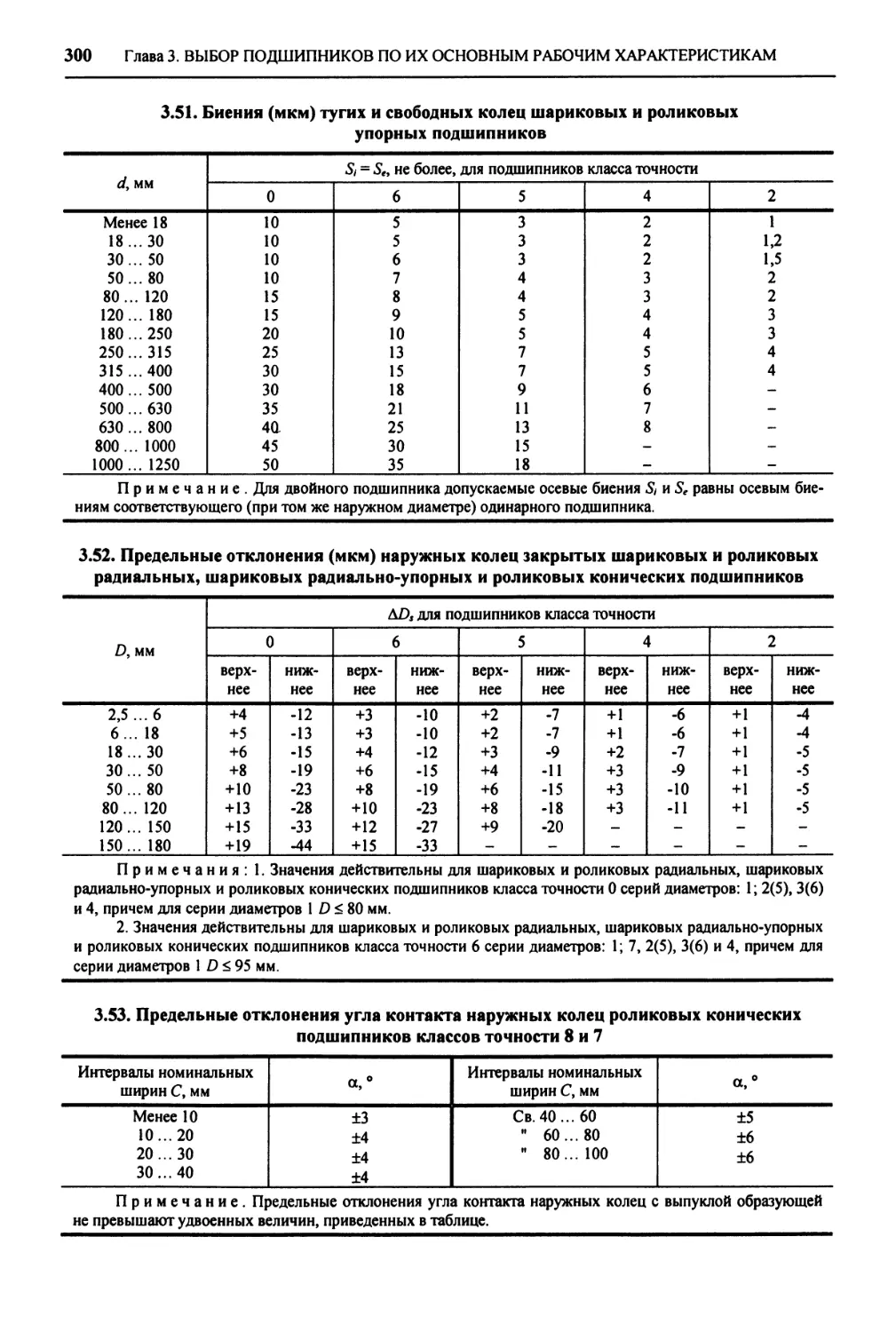

Предельные отклонения и биения

колец шариковых и роликовых

упорных и упорно-радиальных

подшипников 298

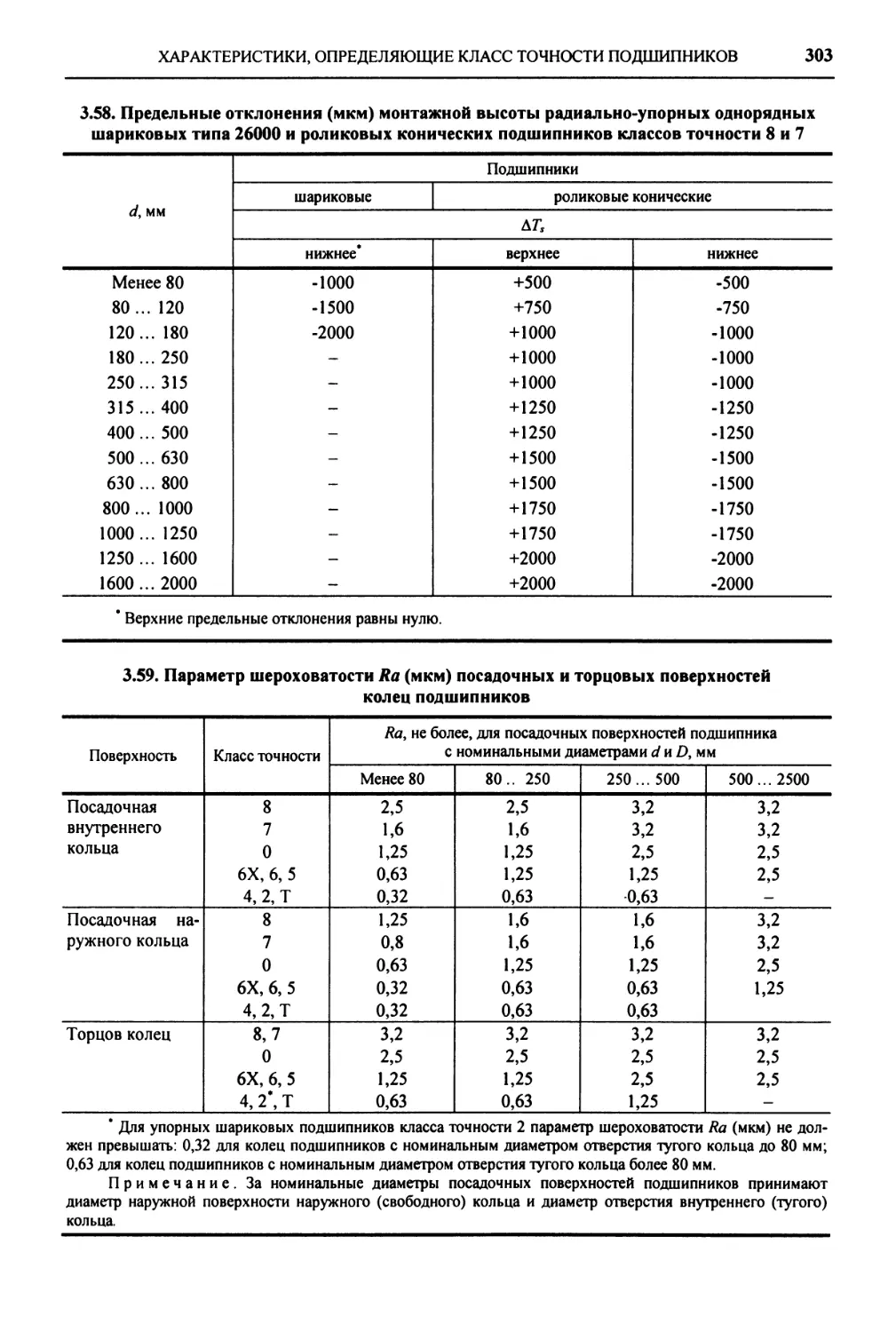

Предельные отклонения

конических отверстий и монтажной

высоты подшипников 301

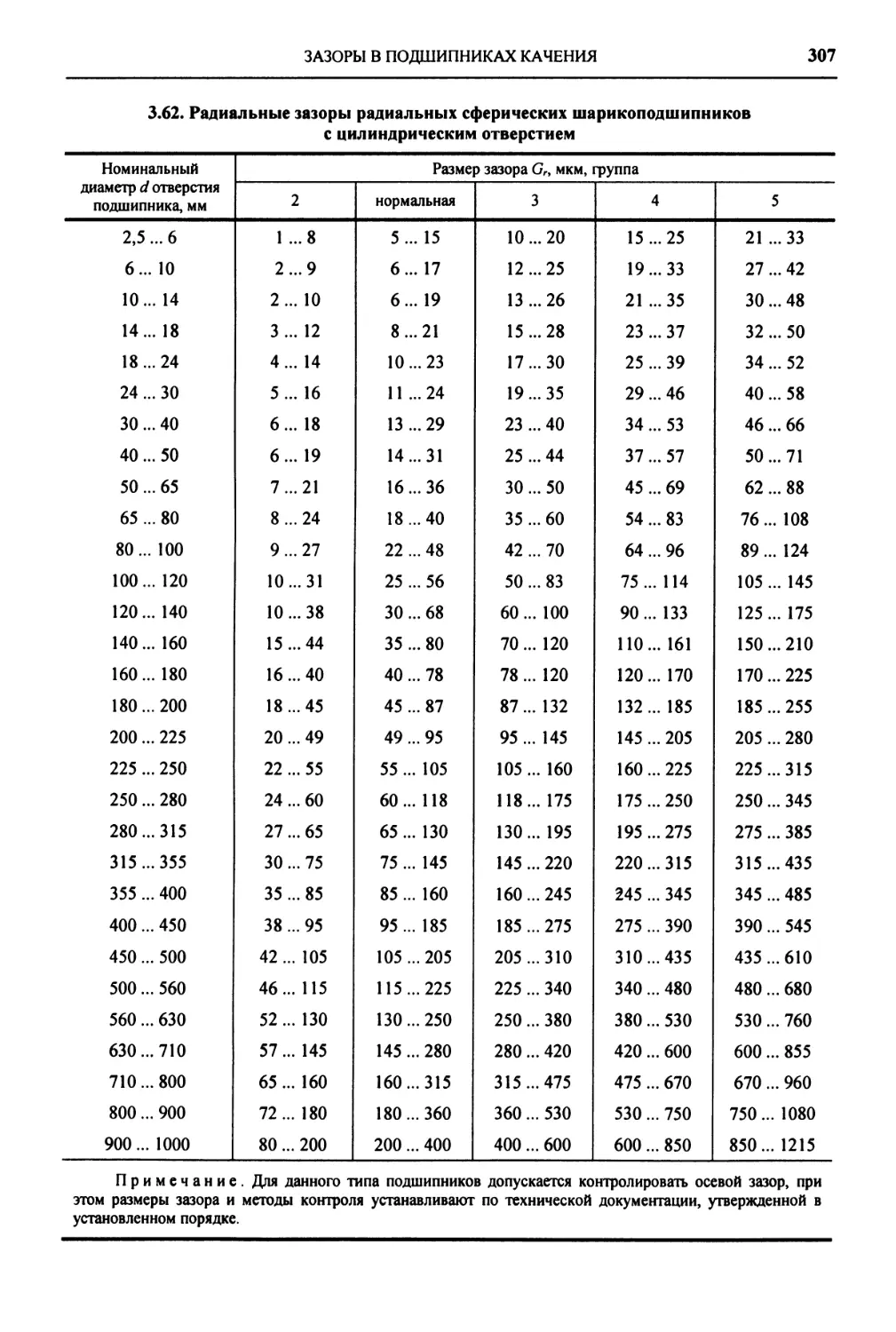

3.5. Зазоры в подшипниках качения 304

Радиальный зазор 304

Осевойзазор 317

Список литературы 320

Глава 4. МАТЕРИАЛЫ

ПОДШИПНИКОВ 321

4.1. Характеристика применяемых

материалов 321

4.2. Металлургическая

загрязненность стали 324

4.3. Прочностные характеристики 326

4.4. Механические испытания

подшипниковых материалов 330

Список литературы 335

Глава 5. ОБЩИЕ СВЕДЕНИЯ О

РАБОТЕ ПОДШИПНИКОВ 337

5.1. Кинематика и динамика

качения. Трение 337

5.2. Распределение нагрузки по

телам качения 343

5.3. Напряжения и деформации в

зонах контакта колец и тел

качения 345

5.3.1. Основные допущения в

расчетах напряжений и

деформаций. Модели

материала 345

5.3.2. Упругая деформация 346

5.3.3. Максимальные касательные

напряжения 349

5.3.4. Упругопластическая

деформация 352

5.3.5. Пластическая деформация 353

5.4. Виды и причины выхода

подшипников из строя 355

5.5. Усталостные повреждения

колец и тел качения 361

5.6. Контактная долговечность.

Законы распределения 363

5.7. Усталостные закономерности .... 366

5.8. Вибрация и шум 367

Список литературы 369

Глава 6. ПОСАДКИ

ПОДШИПНИКОВ 371

6.1. Основные факторы при

выборе посадок 371

6.2. Рекомендуемые посадки 372

Глава 7. СМАЗКА ПОДШИПНИКОВ 414

7.1. Смазочные материалы и

устройства 414

7.2. Защита подшипников от

загрязнения и вытекания

смазочного материала.

Конструкции уплотнений 436

Глава 8. ОСНОВЫ

ПРОЕКТИРОВАНИЯ ПОДШИПНИКОВЫХ

УЗЛОВ 449

ОГЛАВЛЕНИЕ

5

8.1. Основные конструктивные

требования к подшипниковым

узлам 449

8.2. Типовые конструкции

подшипниковых опор 451

8.3. Расчет осей и валов 462

8.4. Расчет нагрузок на опоры

валов от зубчатых и ременных

передач 466

8.5. Выбор класса точности

подшипников 478

8.6. Примеры расчета

подшипниковых опор 480

Глава 9. МОНТАЖ, ДЕМОНТАЖ И

ОБСЛУЖИВАНИЕ

ПОДШИПНИКОВ 490

9.1. Причины преждевременного

выхода из строя подшипников 490

9.2. Подготовка к монтажу 490

93. Монтаж подшипников с

цилиндрическим отверстием 491

9.4. Монтаж шариковых и

роликовых подшипников с

коническим отверстием 494

9.5. Демонтаж подшипников 502

9.6. Обслуживание подшипников 504

Список литературы 505

Глава 10. ОСНОВНЫЕ

СООТНОШЕНИЯ РАЗМЕРОВ

ДЕТАЛЕЙ ПОДШИПНИКОВ.

ЭЛЕМЕНТЫ

ПРОЕКТИРОВАНИЯ 506

10.1. Однорядные радиальные

шарикоподшипники 506

10.2. Однорядные радиально-

упорные шарикоподшипники 509

10.3. Радиальные подшипники с

короткими цилиндрическими

роликами 511

10.4. Радиальные игольчатые

подшипники 513

10.5. Однорядные конические

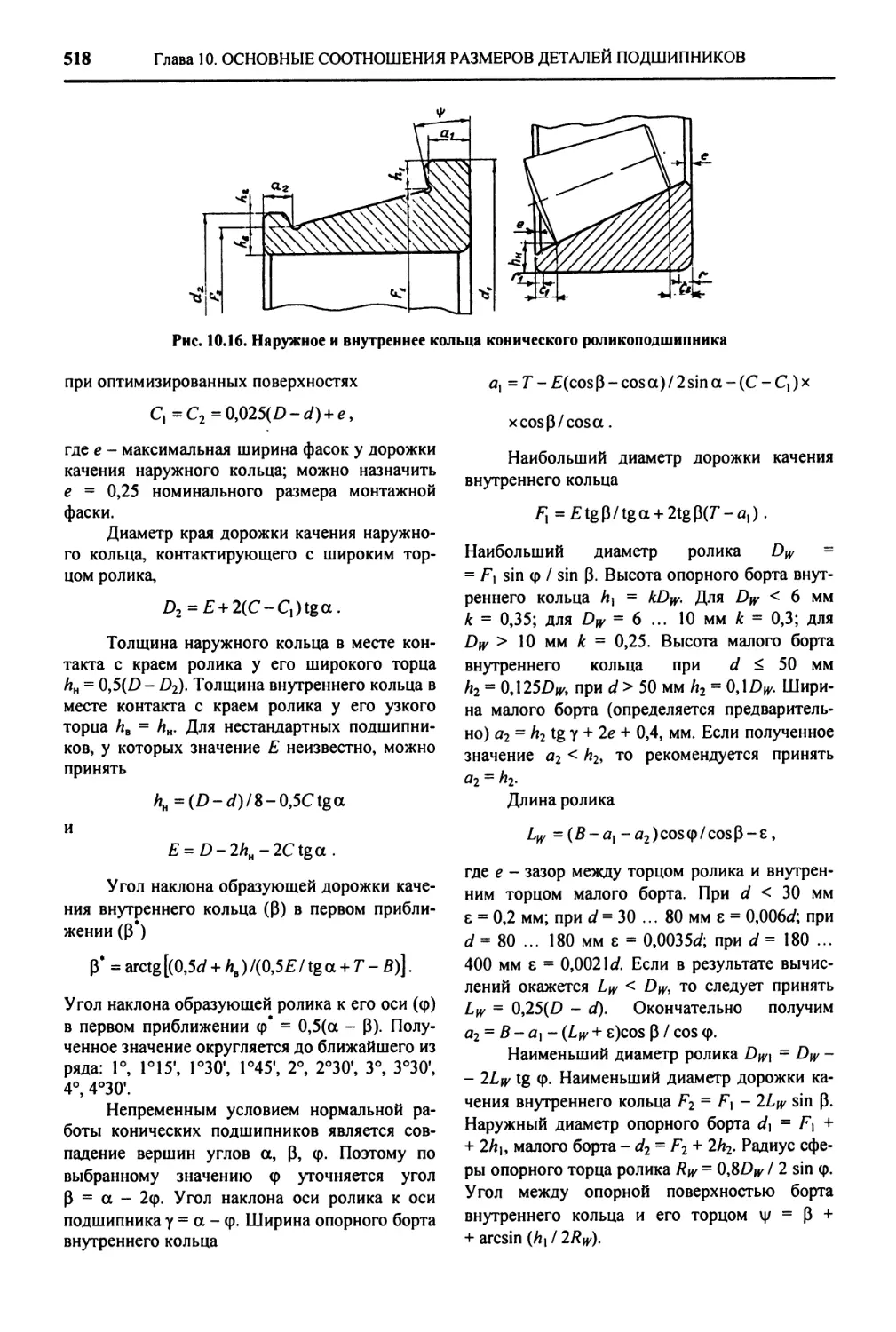

роликоподшипники 517

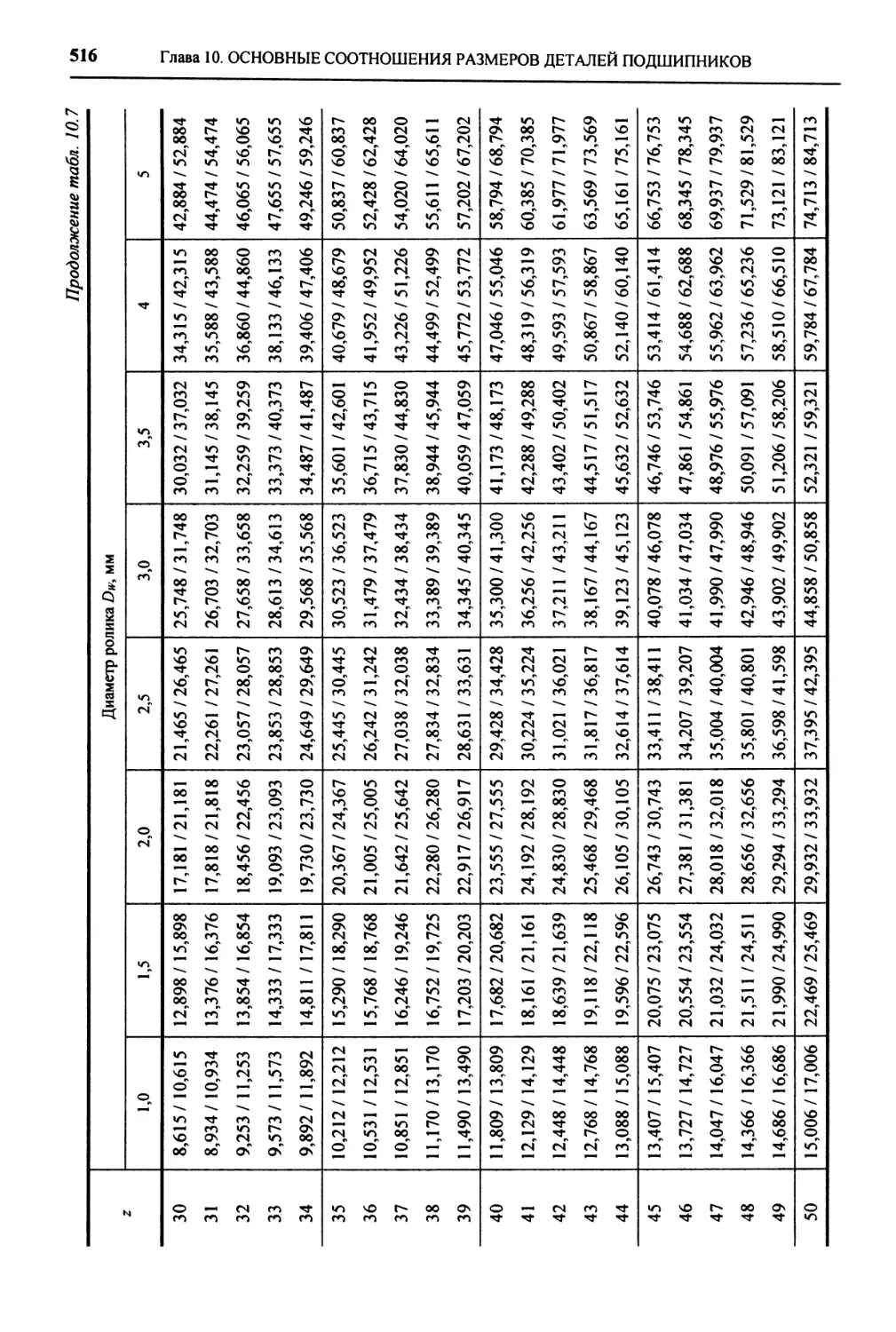

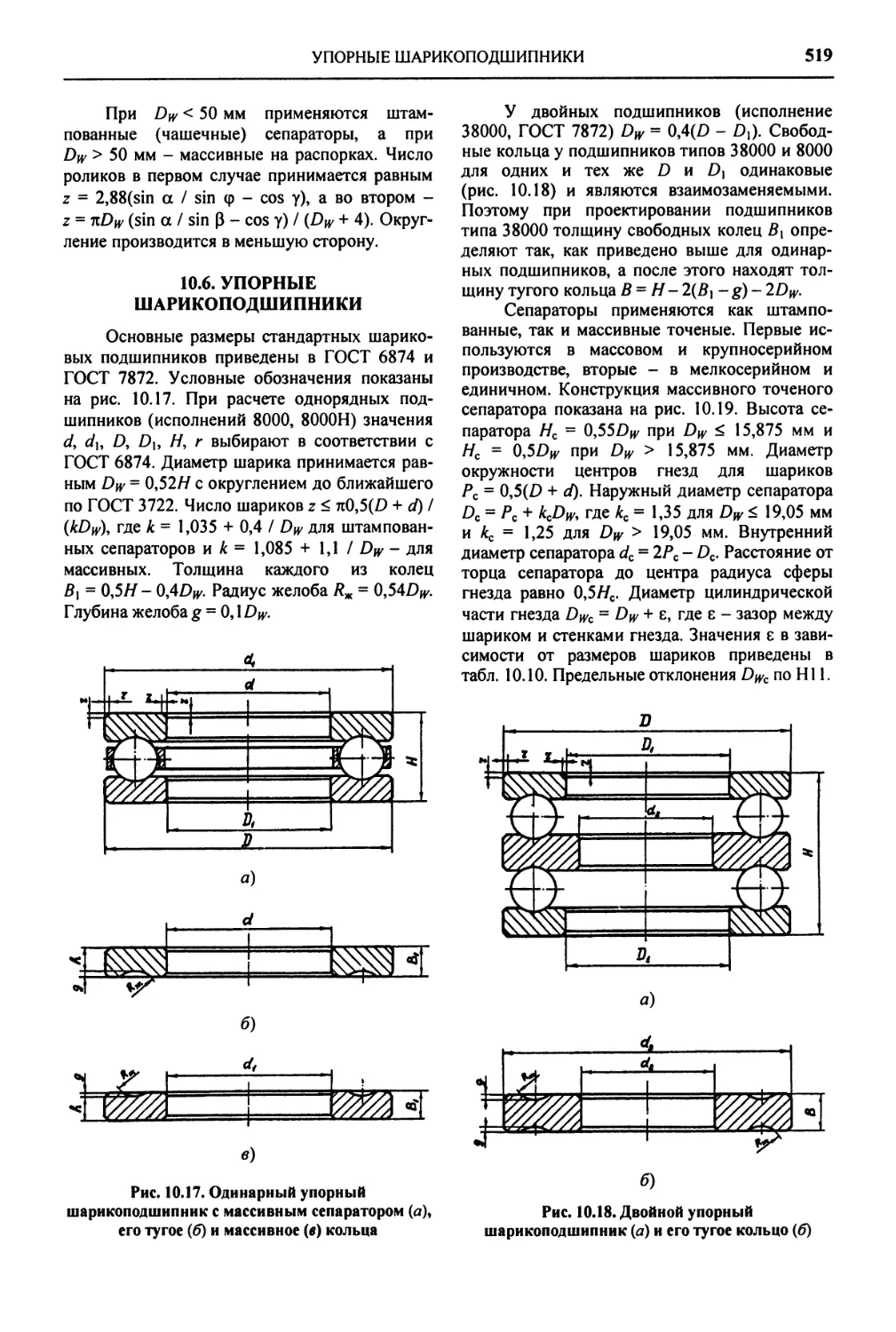

10.6. Упорные шарикоподшипники 519

10.7. Оптимизация форм

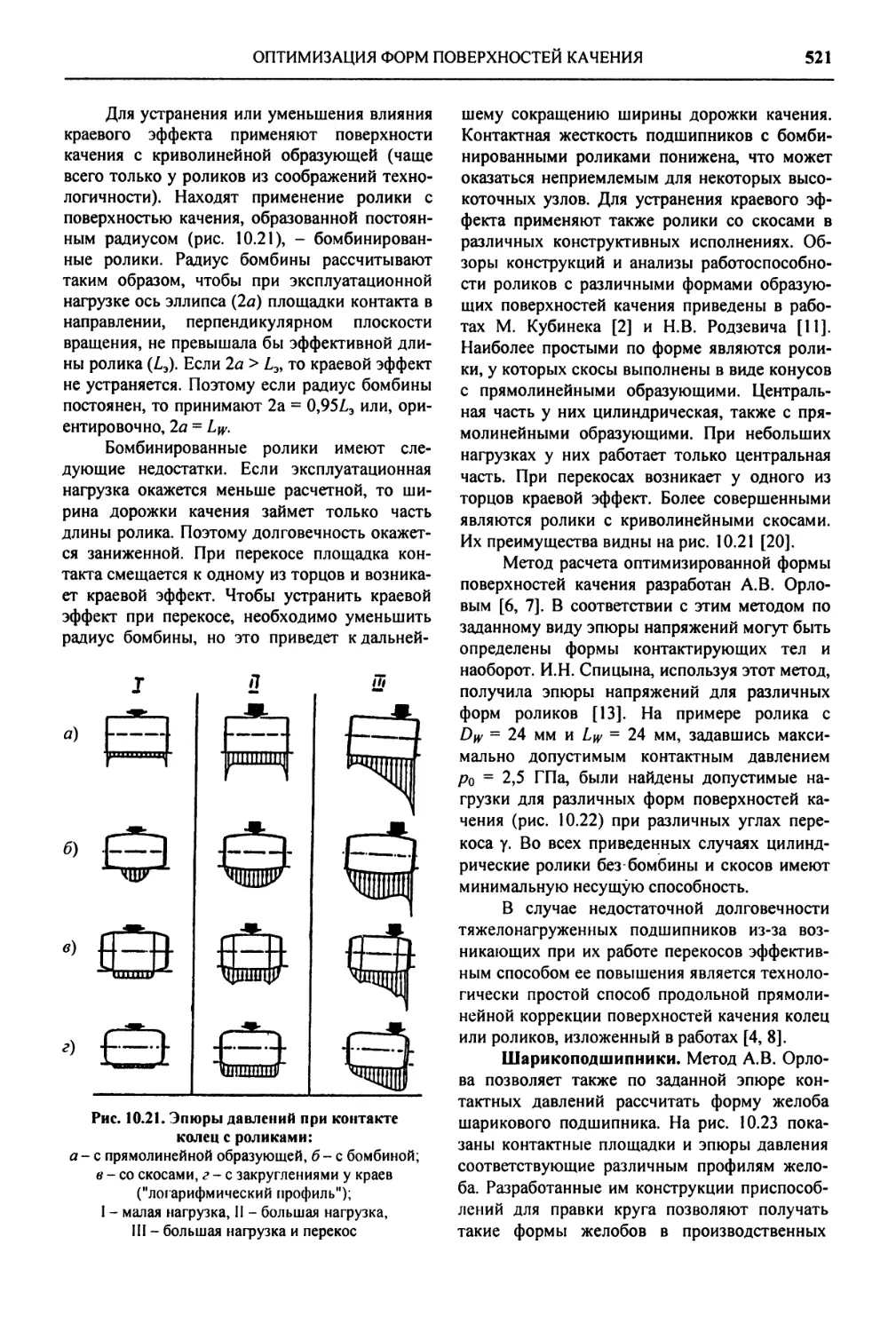

поверхностей качения 520

10.8. Прочностные расчеты

подшипников 522

Список литературы 528

Приложение 1. Свободные детали 530

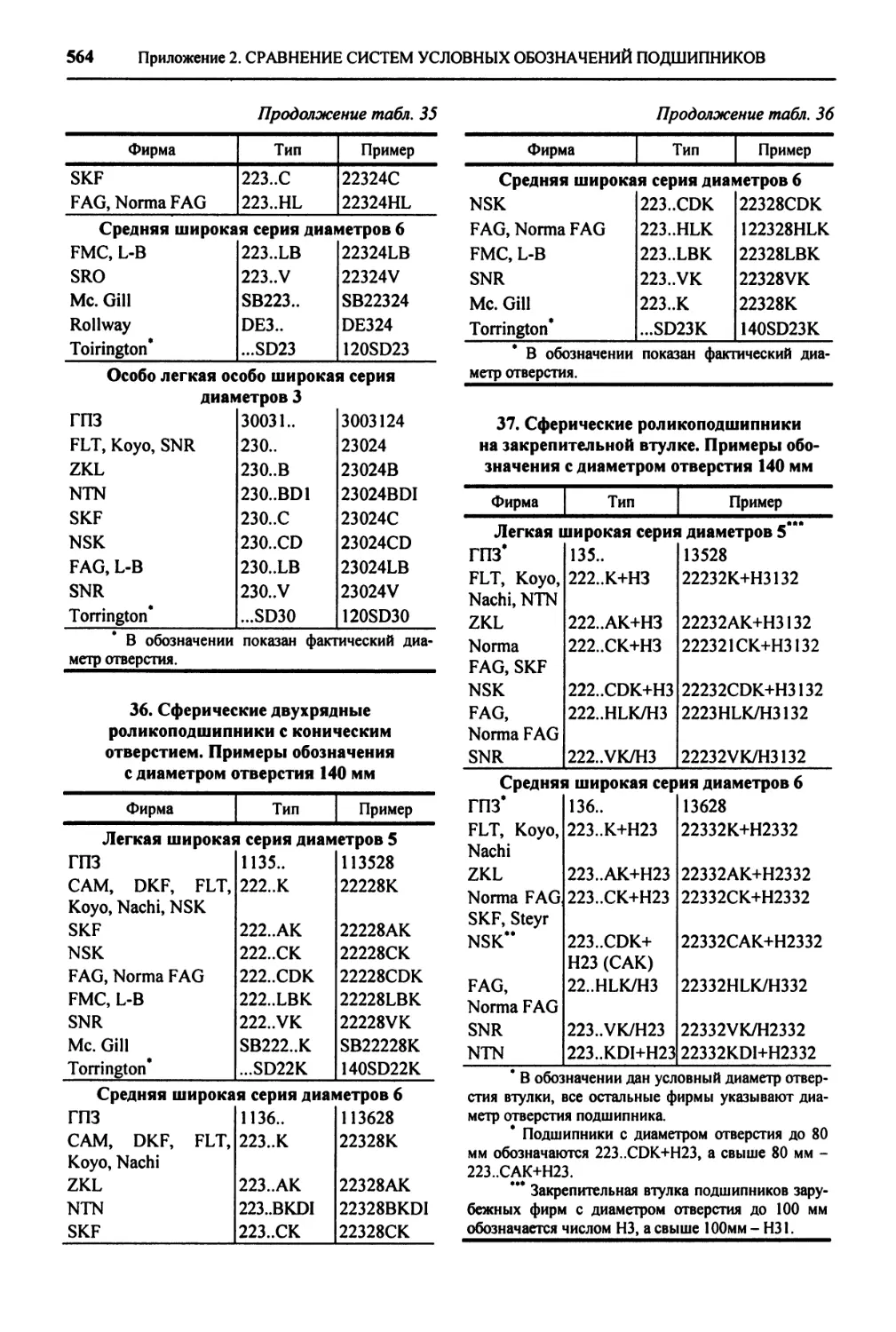

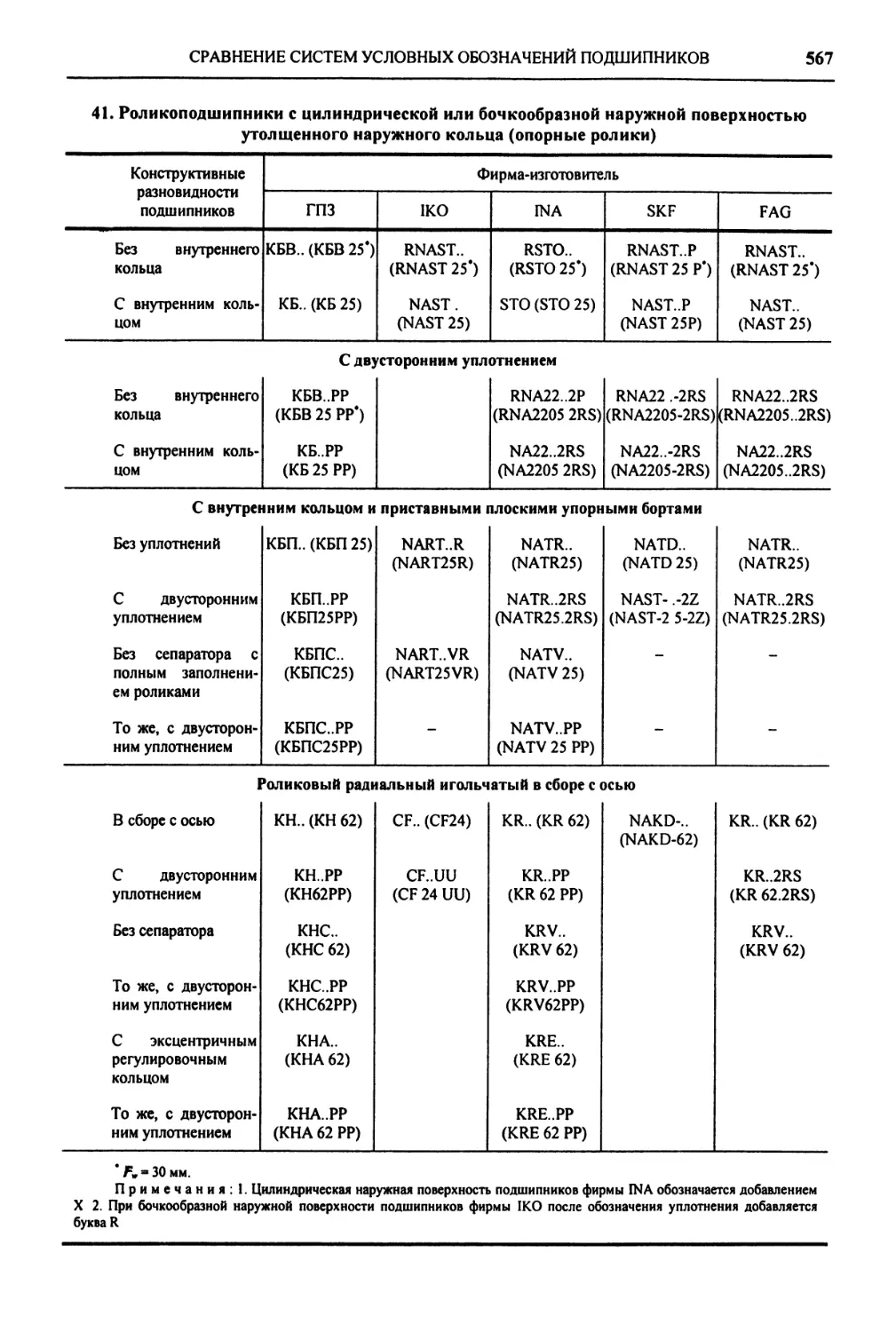

Приложение 2. Сравнение систем

условных обозначений

шариковых и роликовых

подшипников 534

1. Заводы-изготовители

подшипников России и стран СНГ

(ГПЗ) 534

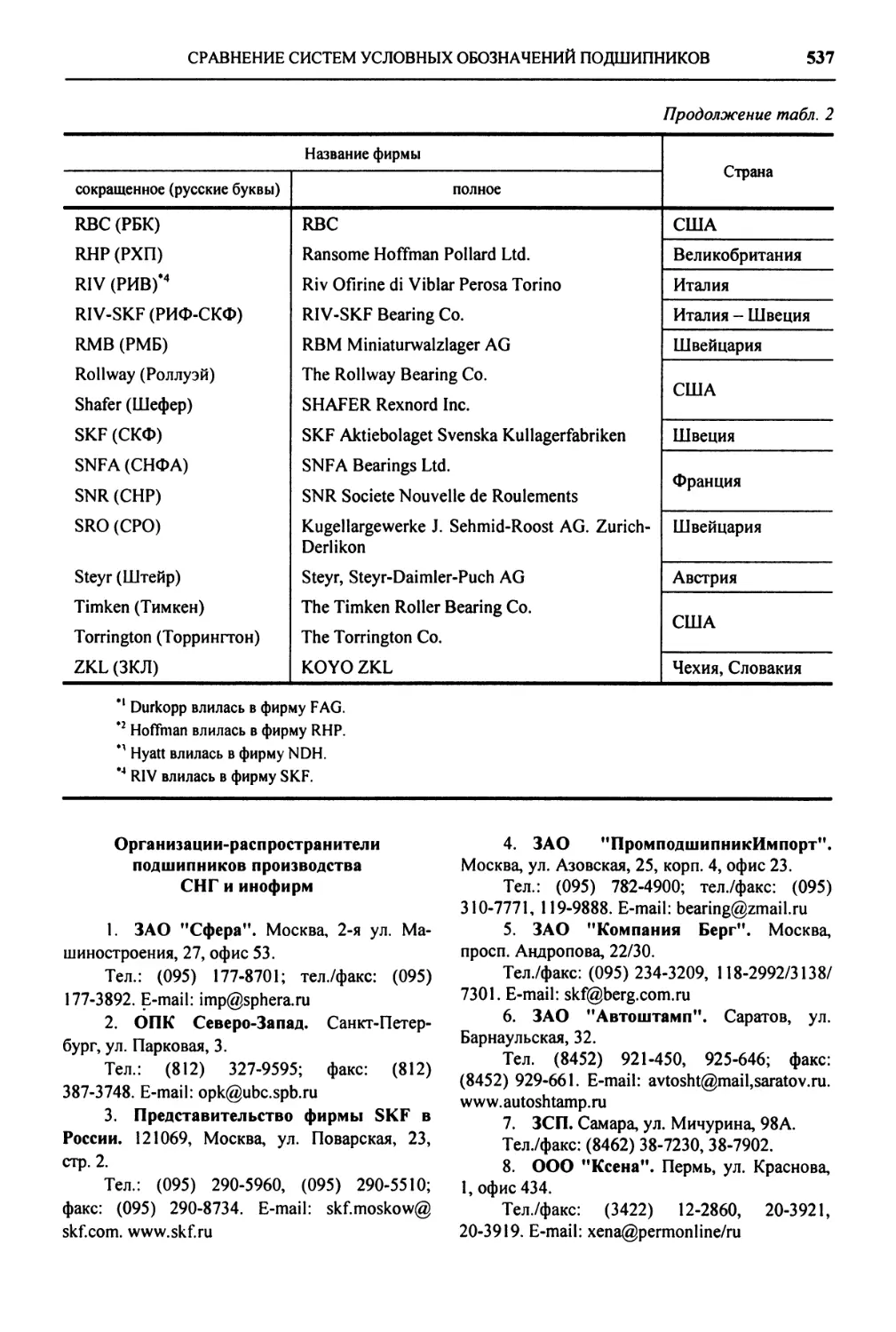

2. Перечень основных

зарубежных фирм-изготовителей

подшипников качения 535

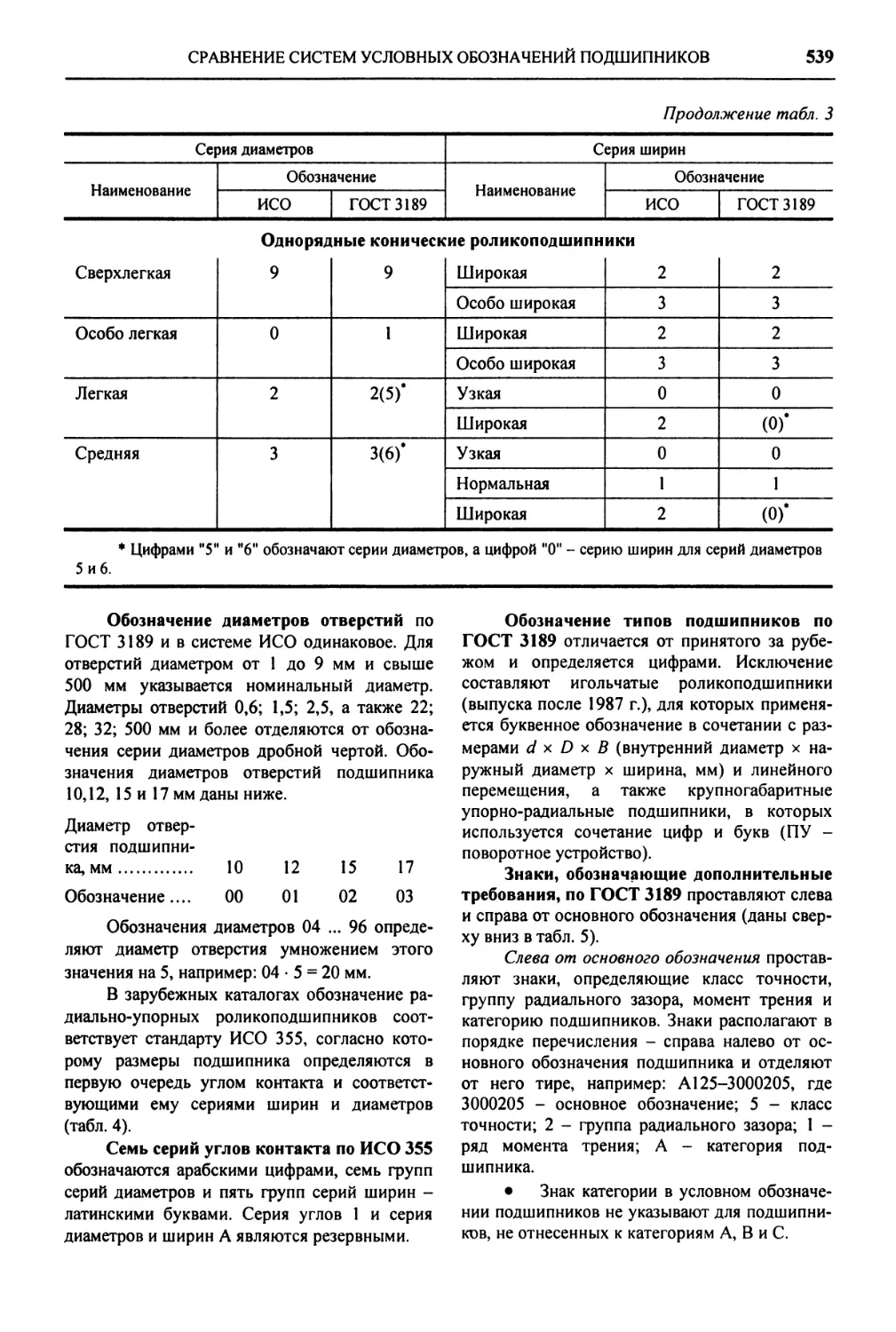

3. Условные обозначения

размерных серий диаметров и

ширин подшипников 538

4. Условные обозначения

конических роликоподшипников в

зависимости от угла контакта по стан-

дартуИС0 355 540

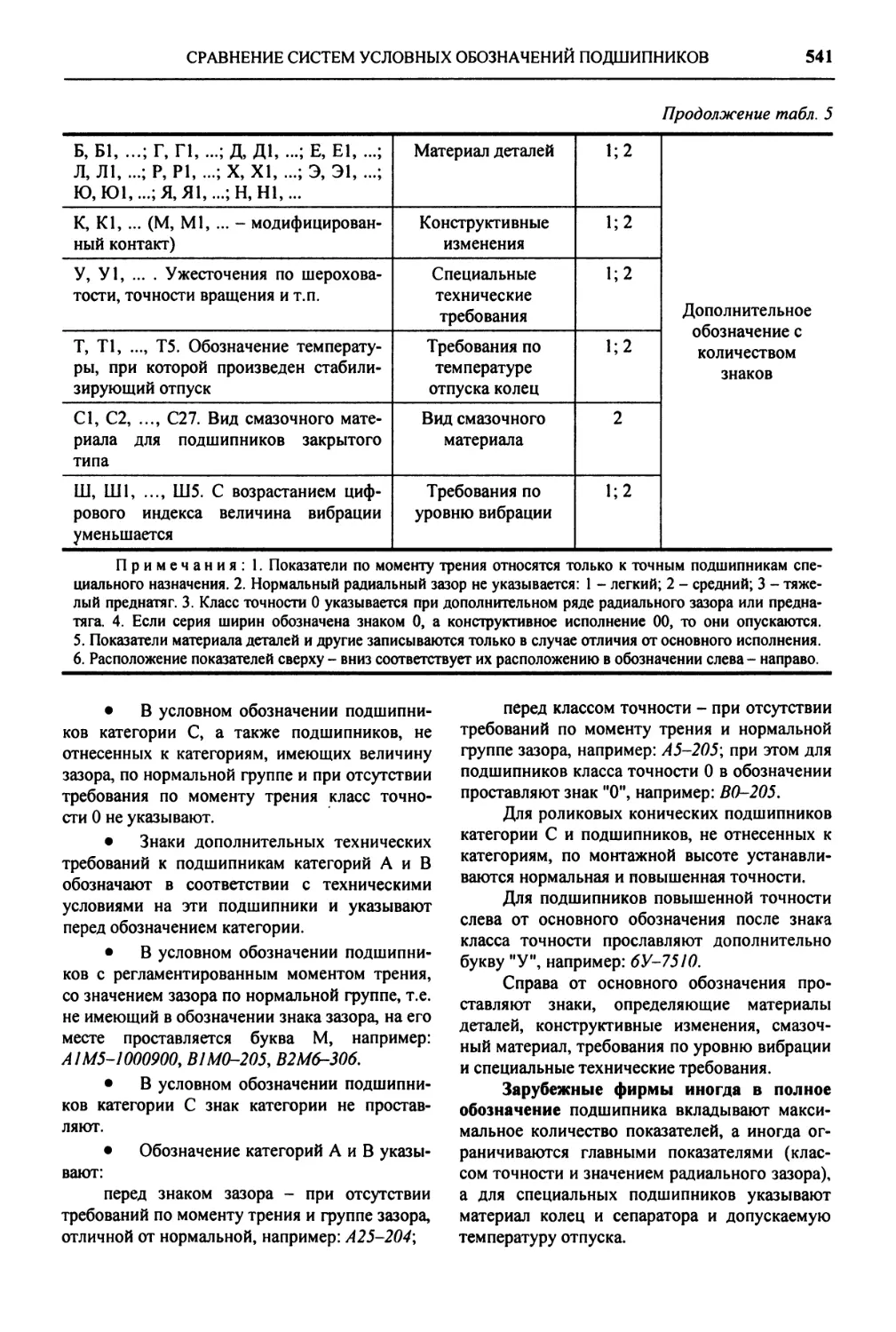

5. Расположение показателей в

обозначении подшипников ГПЗ

(GPZ) 540

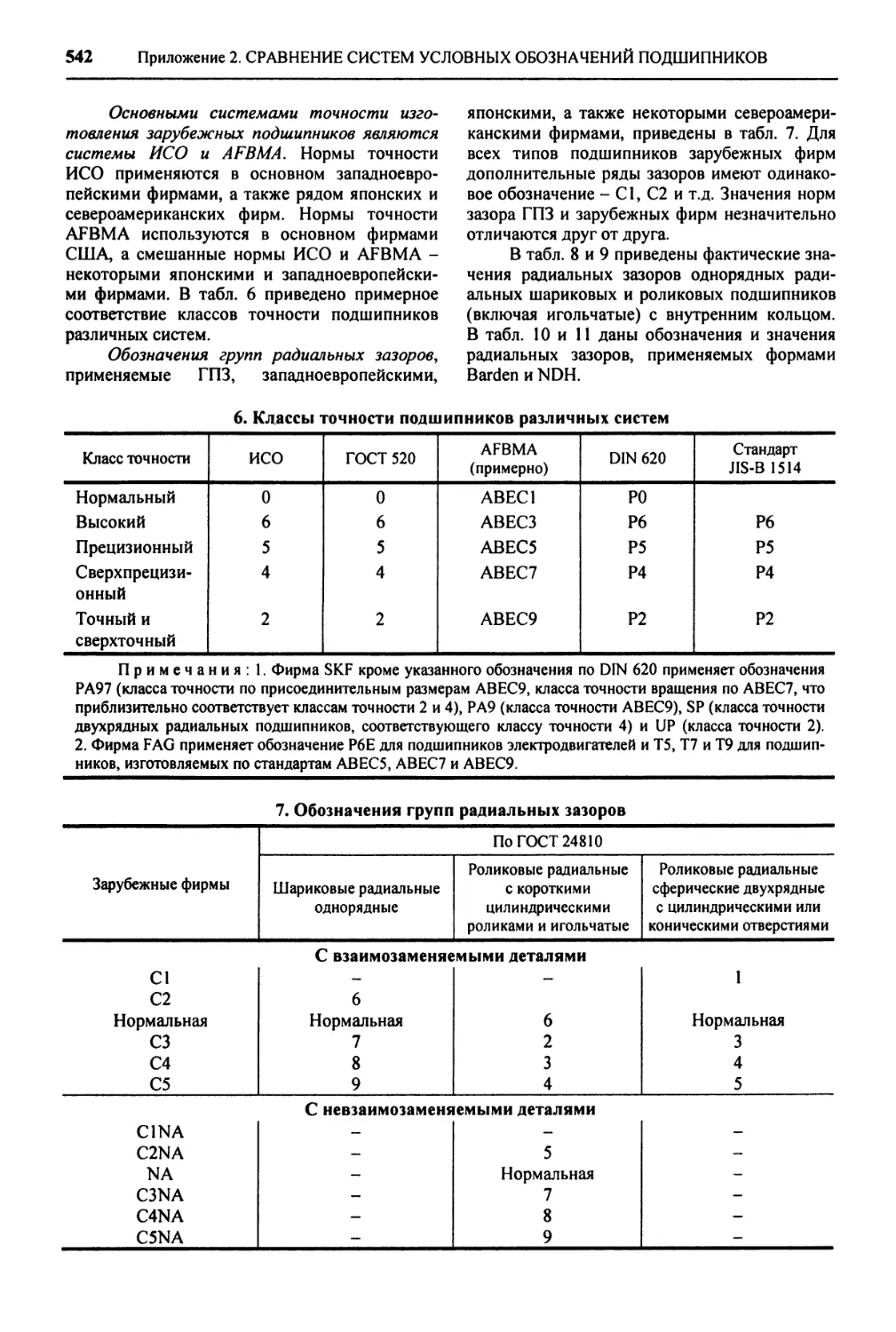

6. Классы точности

подшипников различных систем 542

7. Обозначения групп радиальных

зазоров 542

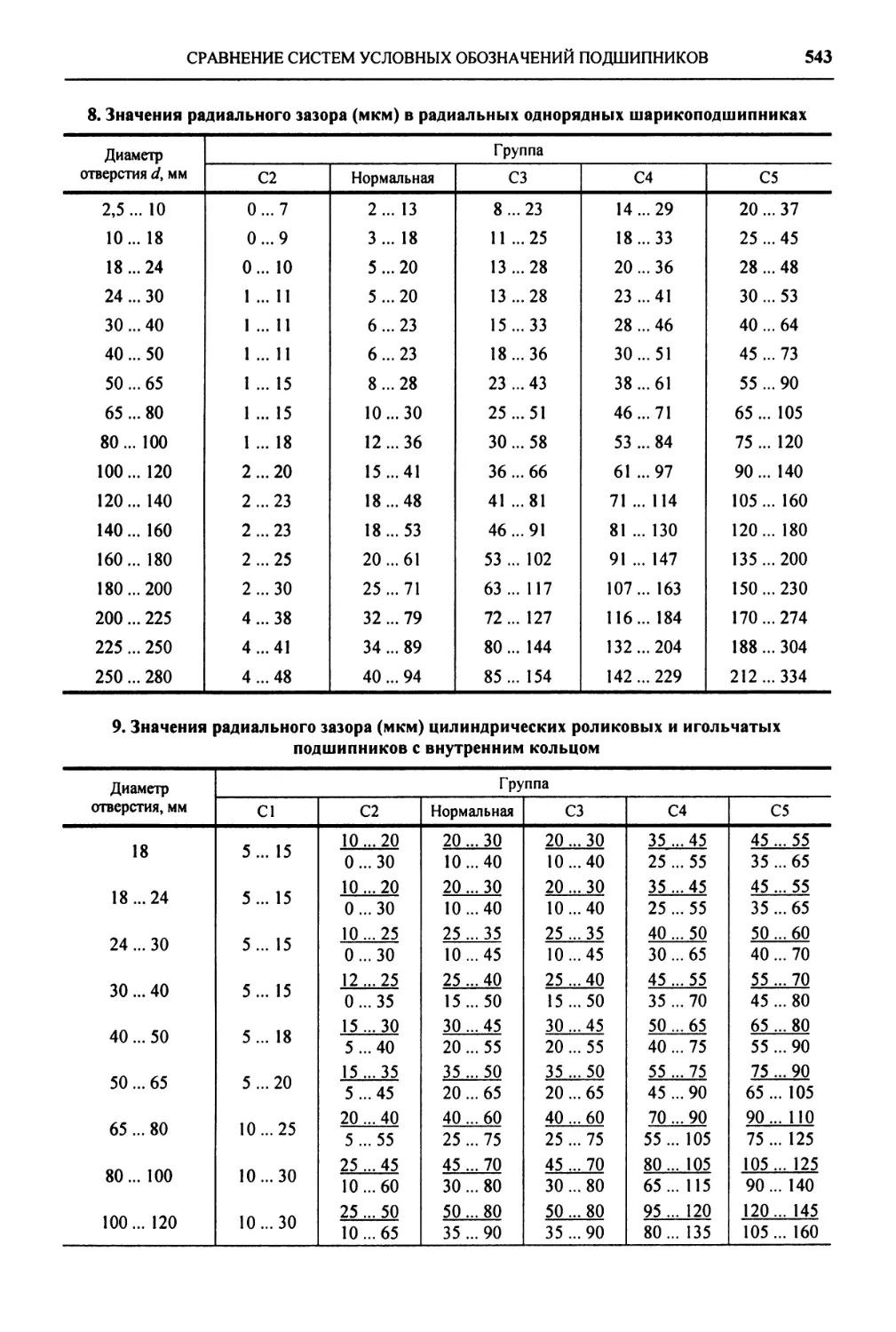

8. Значения радиального зазора

в радиальных однорядных

шарикоподшипниках 543

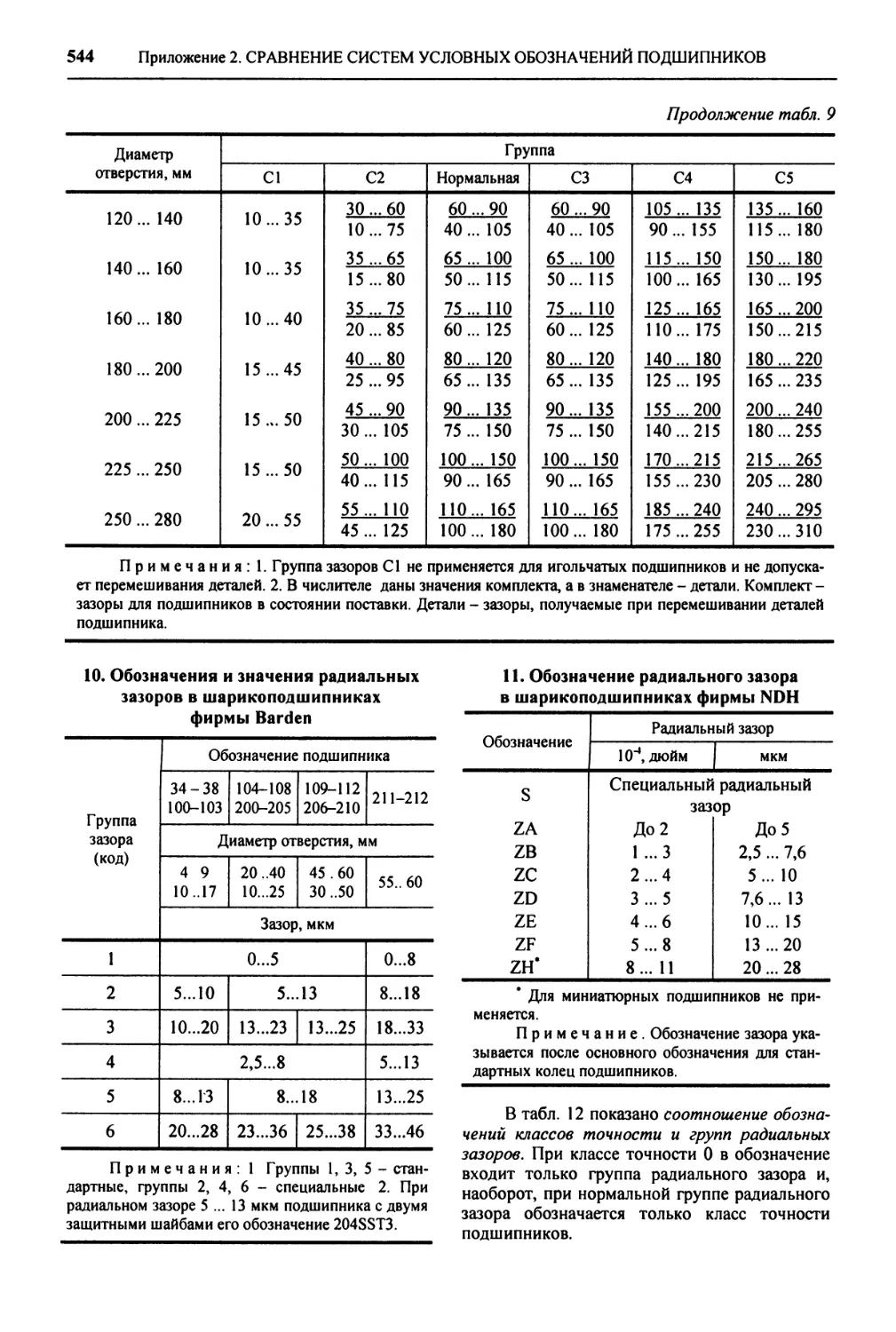

9. Значения радиального зазора

цилиндрических роликовых и

игольчатых подшипников с

внутренним кольцом 543

10. Обозначения и значения

радиальных зазоров в

шарикоподшипниках фирмы Barden 544

11. Обозначение радиального

зазора в шарикоподшипниках

фирмы NDH 544

12. Соотношение обозначений

классов точности и групп

радиального зазора 545

6

ОГЛАВЛЕНИЕ

13. Обозначения требуемой

рабочей температуры подшипников... 545

14. Дополнительные

обозначения радиальных однорядных

шарикоподшипников 545

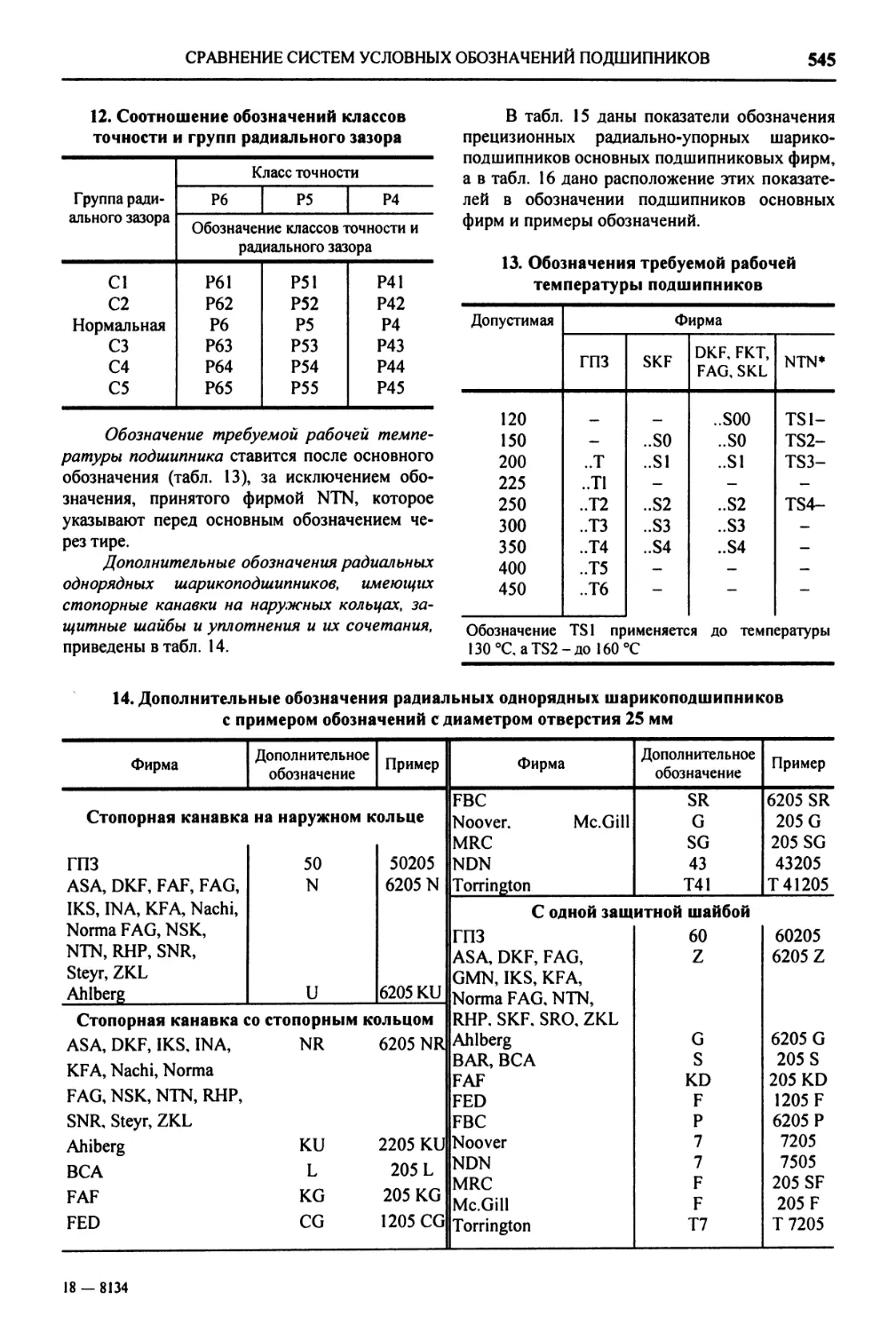

15. Показатели обозначения ради-

ально-упорных

шарикоподшипников основных фирм 546

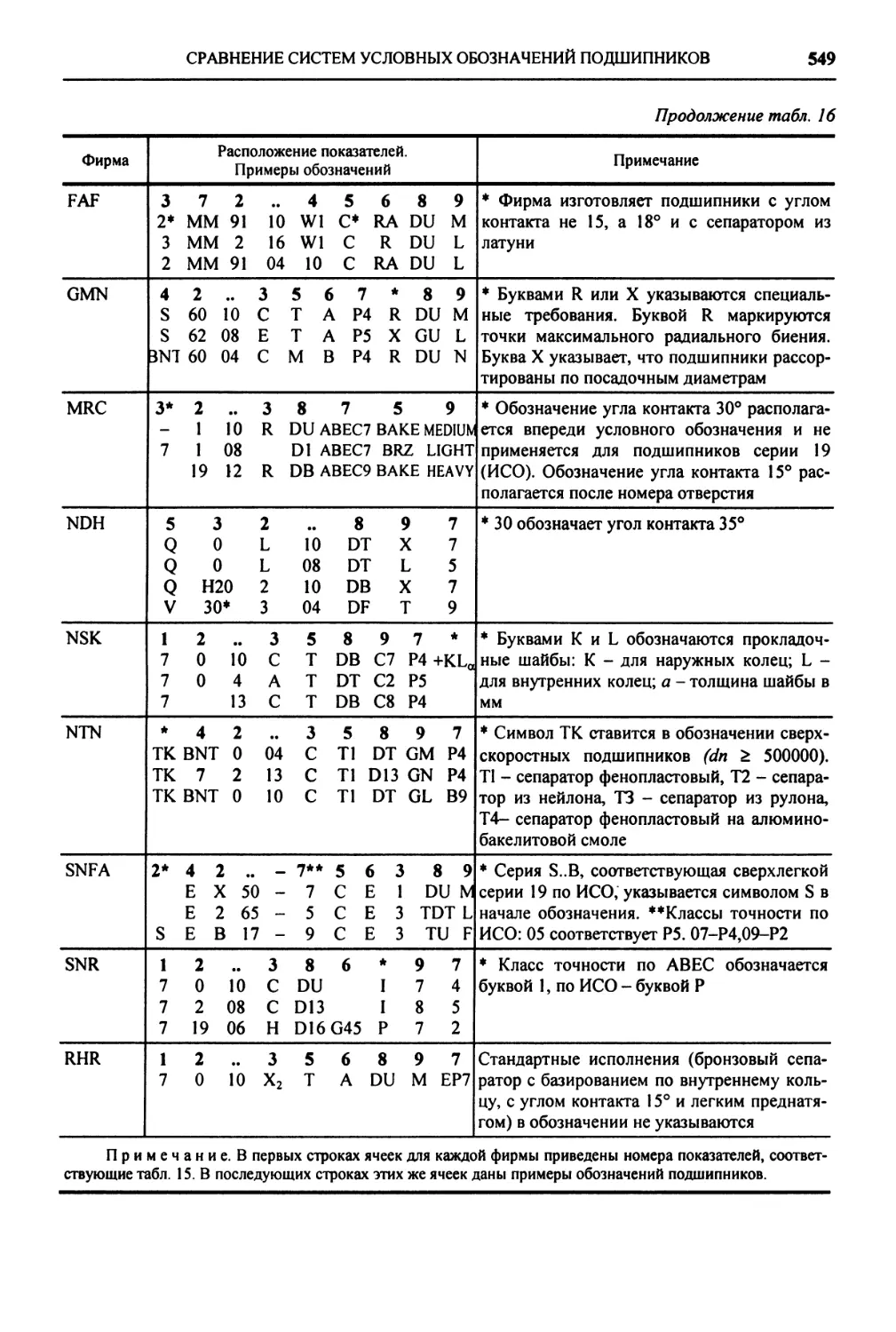

16. Расположение показателей в

обозначении подшипников

основных фирм 548

Однорядные радиальные

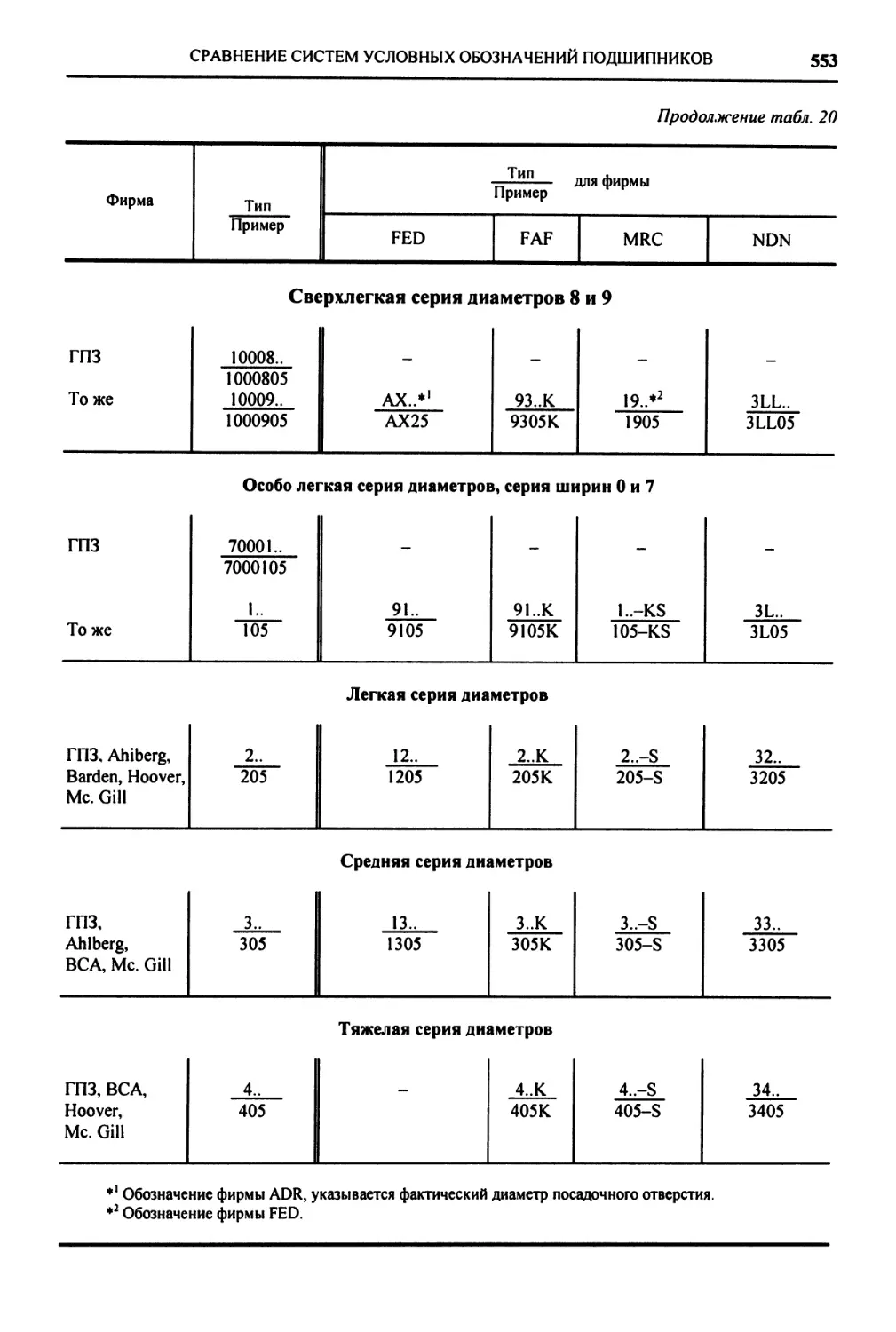

шарикоподшипники 550

Двухрядные радиальные

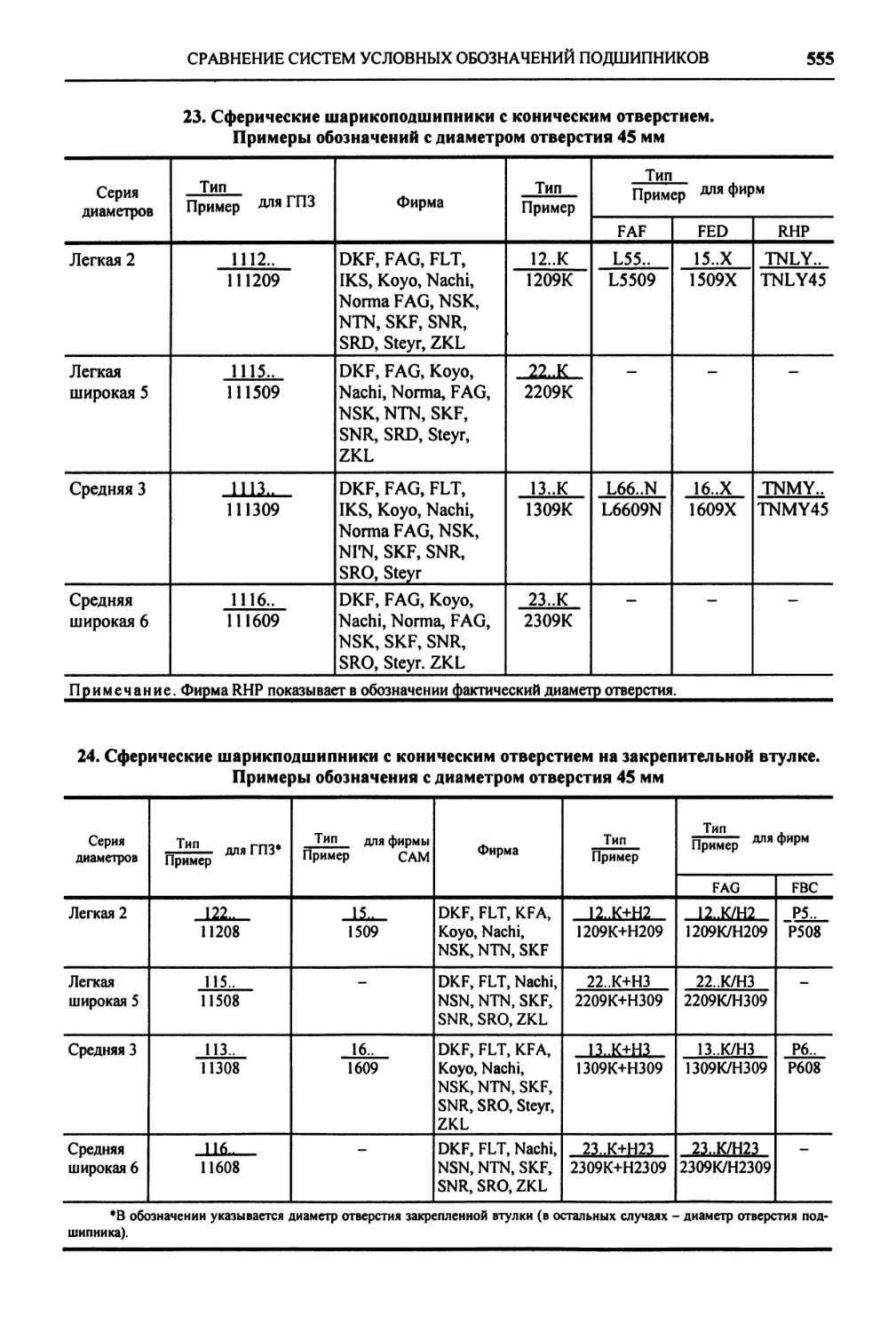

сферические шарикоподшипники 554

Радиальные подшипники с

короткими цилиндрическими

роликами 556

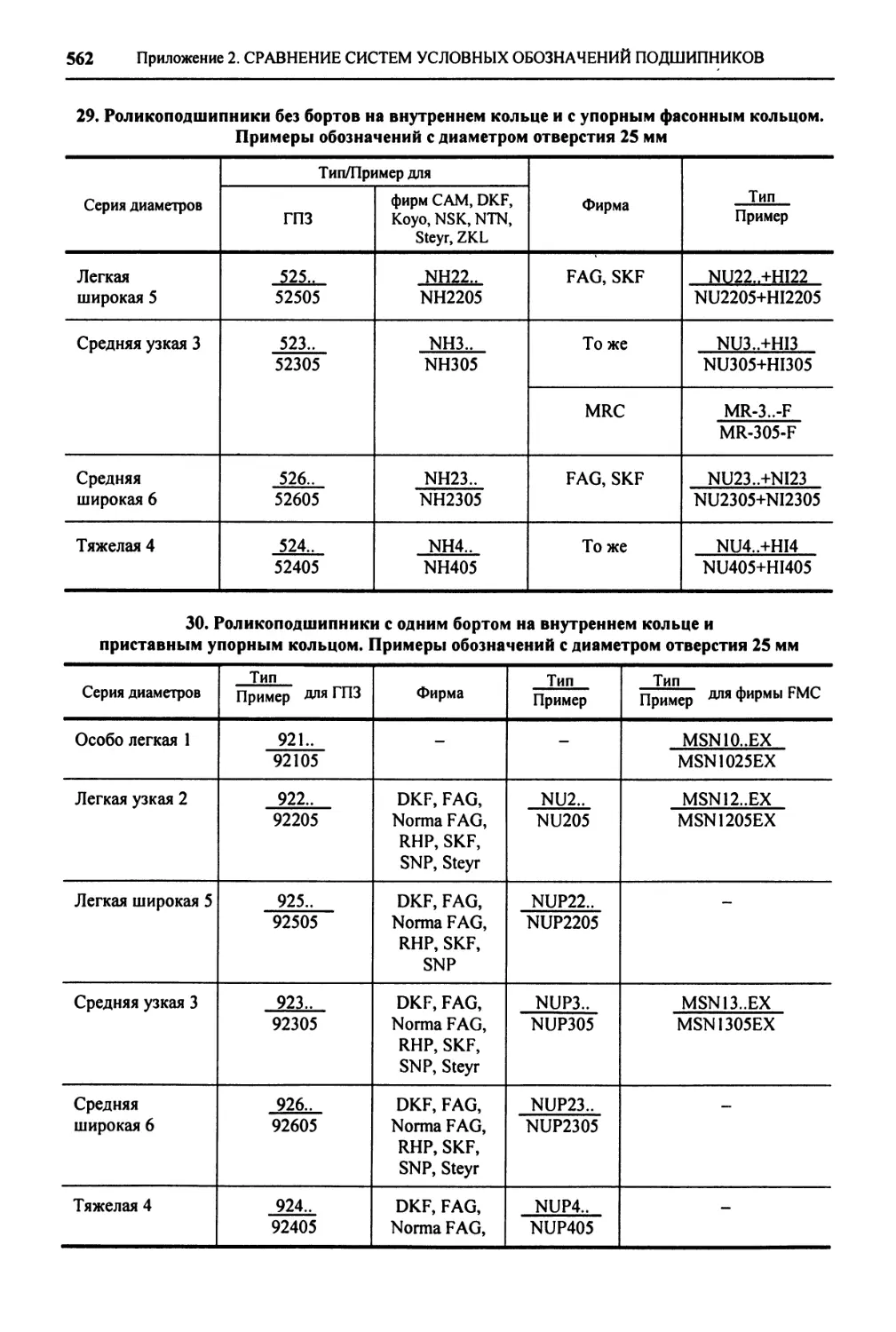

Двухрядные сферические

роликоподшипники 563

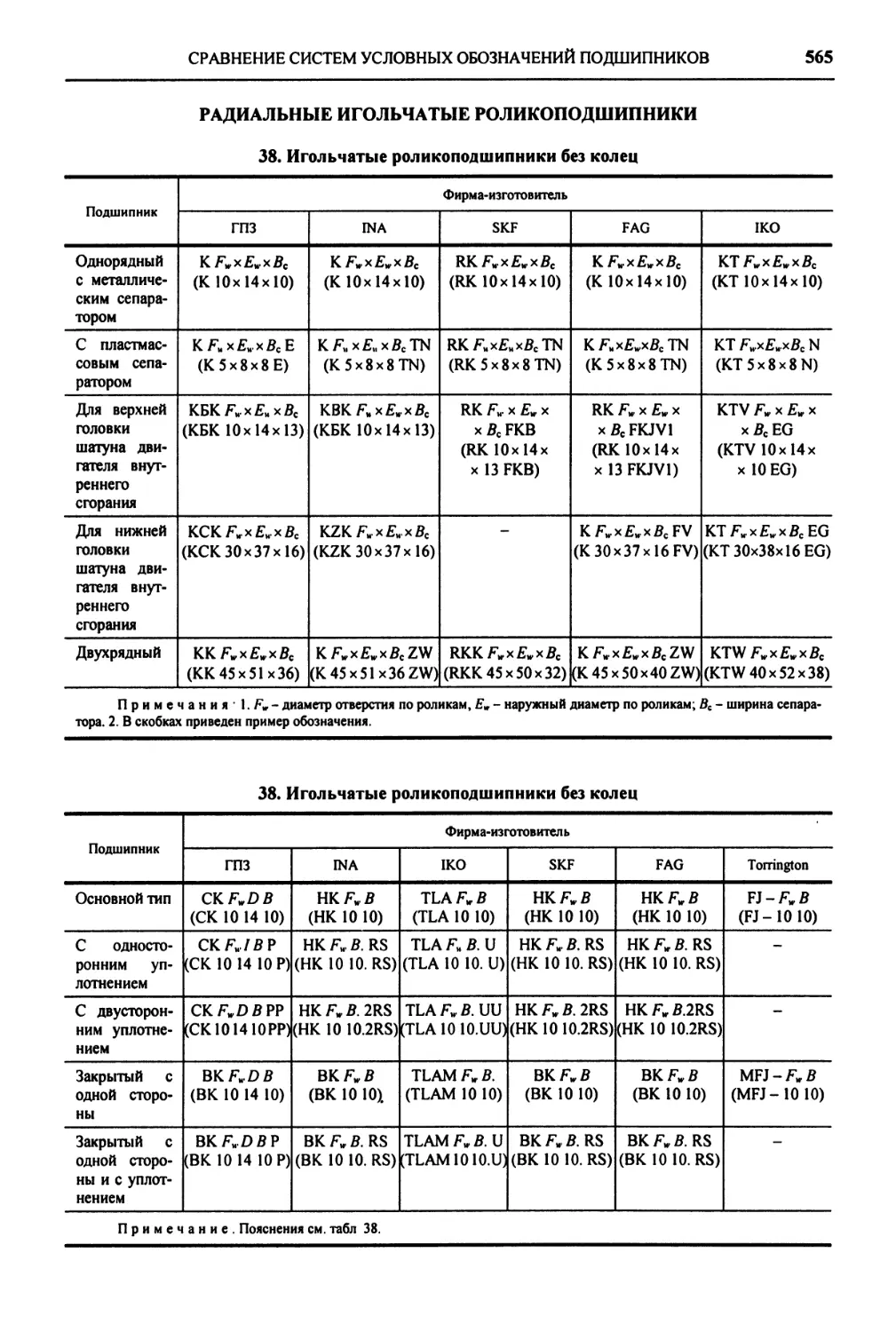

Радиальные игольчатые

роликоподшипники 565

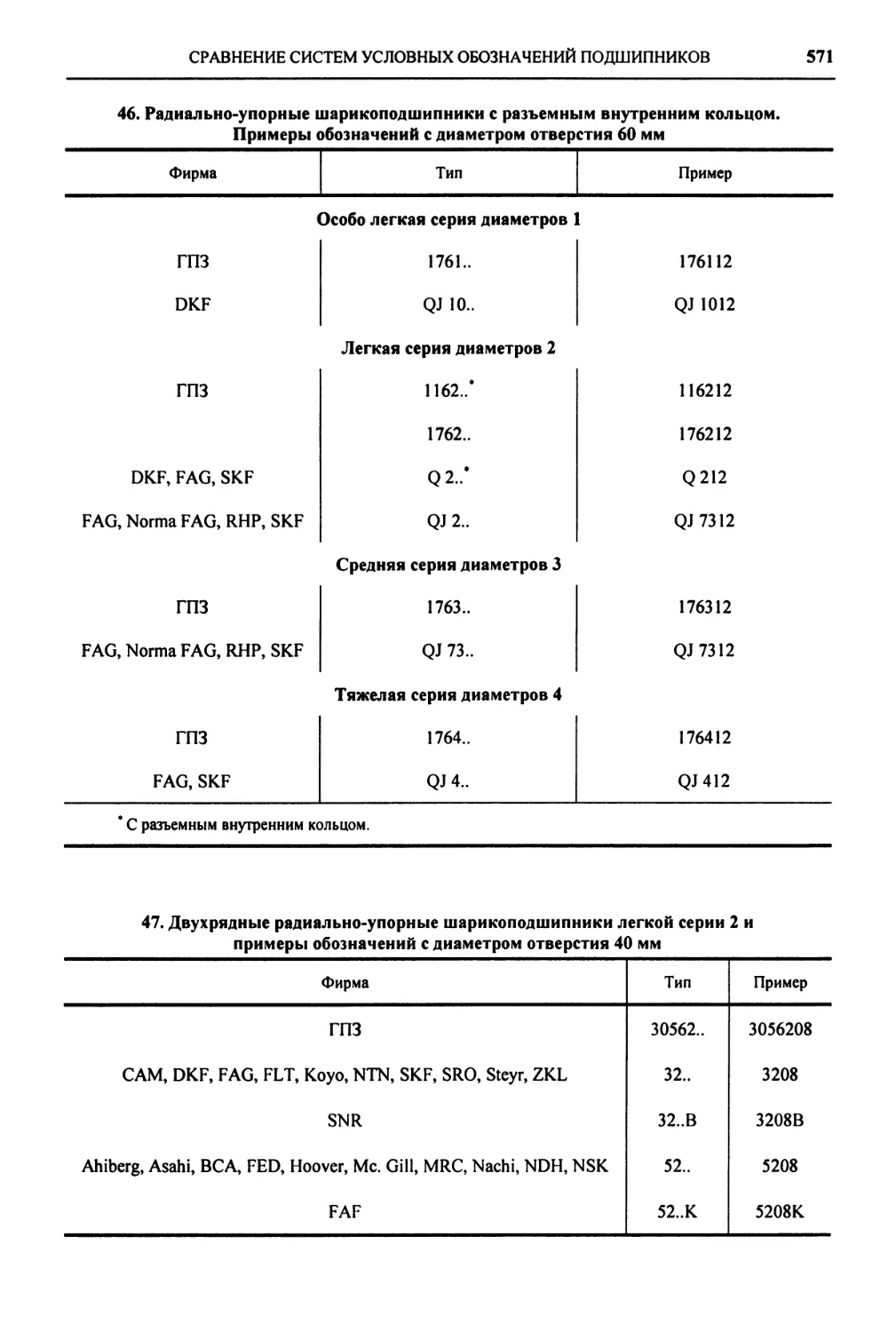

Радйально-упорные

шарикоподшипники 568

Радйально-упорные

подшипники с коническими роликами 572

ПРЕДИСЛОВИЕ

Подавляющее большинство машин и

механизмов содержат подшипники качения. При

проектировании машин и механизмов

конструктор сталкивается со следующей задачей:

обеспечить возможность работы

подшипникового узла в течение требуемого срока службы

при минимальных его габаритных размерах. В

справочнике-каталоге содержатся сведения и

рекомендации, позволяющие выбрать типы

подшипников для различных условий работы и

определить их размеры, необходимые для

эксплуатации в течение заданного срока службы.

При правильно выбранных типе и

размерах подшипника и расчетных условиях

эксплуатации срок его службы обычно

существенно превышает расчетный. Приведенные в

справочнике-каталоге методы позволяют

рассчитывать долговечность с высокой заданной

надежностью (хотя и отличной от 100 %-ной).

При проектировании подшипникового

узла конструктор должен учитывать

следующее:

1) выбранный тип подшипника должен

соответствовать действующей на узел нагрузке

и частоте вращения;

2) конструкция узла должна

обеспечивать надлежащее смазывание подшипника и

его защиту от попадания инородных частиц

(грязи, пыли, песка и др.) и воды;

3) удобство монтажа подшипника и

демонтажа при его замене;

4) посадочные места подшипников

должны быть соосными и не вызывать

перекосов подшипников в узле.

Должны быть учтены и другие

требования, предъявляемые к конкретным

конструкциям, такие как габаритные размеры узла,

стоимость.

Анализ причин преждевременного

выхода из строя подшипников показывает, что 73 из

них имеет усталостные повреждения, а

остальные 2/3 - результат повреждений подшипников

при монтаже, из-за плохого смазывания или

загрязнения. В справочнике-каталоге описаны

приемы выполнения монтажных и демонтаж-

ных работ без повреждений подшипников,

даны рекомендации по применению различных

смазочных материалов и периодичности их

замены, приведены конструкции уплотнений.

Соблюдение этих рекомендаций обеспечит

безаварийную работу подшипников в течение

длительного времени.

В ряде отраслей машиностроения

получают распространение подшипниковые узлы, в

которых роль наружного или внутреннего

колец выполняет деталь механизма. Это

позволяет существенно уменьшить габаритные

размеры узла. Для облегчения предварительного

проектирования таких узлов из справочника-

каталога можно получить сведения о работе

подшипников, методику их проектирования, о

механических свойствах подшипниковых

сталей и методах оценки контактной

долговечности новых материалов. Следует иметь в виду,

что окончательную оценку работоспособности

спроектированного узла может дать только

специалист по подшипникам.

Рекомендации по выбору подшипников,

их расчету, проектированию подшипниковых

узлов, допускам и посадкам, выбору

смазочного материала изложены в соответствующих

разделах справочника-каталога.

В справочнике-каталоге содержатся

также краткие сведения о прогрессивных

конструкциях подшипников некоторых зарубежных

фирм, еще не выпускаемых заводами СНГ^ и

даны адреса коммерческих организаций, через

которые можно приобрести такие подшипники.

Предисловие, главы 1 -6,9 и приложение 1 написаны О.Н. Черменским, главы 7, 8 и

приложение 2-Н.Н. Федотовым, глава 10 - авторами совместно.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Основные размеры подшипника:

d - диаметр отверстия внутреннего

кольца радиального, радиально-упорного или

тугого (устанавливаемого на вал с посадкой)

кольца одинарного упорного подшипника;

меньший диаметр конического отверстия

внутреннего кольца;

d\ - диаметр отверстия свободного

кольца (устанавливаемого на вал с

гарантированным зазором) упорного подшипника;

d2 - диаметр отверстия тугого кольца

двойного упорного подшипника;

D - диаметр наружной поверхности

наружного кольца радиального или радиально-

упорного подшипников и свободного кольца

упорного подшипника;

В - ширина кольца радиального или

радиально-упорного подшипника при

одинаковой ширине внутреннего и наружного колец

или ширина внутреннего кольца подшипника в

случае, если ширина колец нединаковая;

с - ширина наружного кольца

радиального или радиально-упорного подшипника при

разной ширине внутреннего и наружного

колец;

Т - монтажная высота роликового

радиально-упорного подшипника;

Н- высота упорного подшипника;

Fw - диаметр отверстия (вписанной

окружности) радиального роликового

подшипника без внутреннего кольца;

Ew - наружный диаметр (описанной

окружности) радиального роликового

подшипника без наружного кольца.

Расчетные характеристики:

С - динамическая грузоподъемность, Н;

С0 - статическая грузоподъемность, Н;

Dw - диаметр тела качения (шарика,

ролика), мм;

D0 - диаметр окружности центров

комплекта шариков или роликов в подшипнике,

мм;

е - безразмерная величина,

характеризующая соотношение радиальной и осевой

нагрузок;

i - число рядов тел качения в

подшипнике;

Кх - динамический коэффициент

(безопасности), учитывающий влияние

динамических условий работы на долговечность

подшипника;

КТ - коэффициент, учитывающий

влияние температурного режима на долговечность

подшипника;

Fr - радиальная составляющая

статической нагрузки на подшипник;

Fa - осевая составляющая статической

нагрузки на подшипник;

Gr - радиальный зазор;

L - долговечность, млн. оборотов;

Ц - долговечность, рабочие часы;

L\q - номинальная долговечность, млн.

оборотов;

L\Qh - номинальная долговечность,

рабочие часы;

Lw- длина ролика;

m - масса подшипника;

иПр - предельная частота вращения

подшипника, мин;

Р - динамическая эквивалентная

нагрузка;

Р0 - статическая эквивалентная нагрузка;

р - степенной показатель в формуле

долговечности подшипников;

Ra - осевая составляющая динамической

нагрузки на подшипник;

R, - радиальная составляющая

динамической нагрузки на подшипник;

V - коэффициент, отражающий вращение

наружного или внутреннего кольца

относительно направления вектора нагрузки (при

расчетах динамической эквивалентной нагрузки);

X - коэффициент динамической

радиальной нагрузки;

Х0 - коэффициент статической

радиальной нагрузки;

Y - коэффициент динамической осевой

нагрузки;

К0 - коэффициент статической осевой

нагрузки;

г - число тел качения в однорядном

подшипнике, число тел качения в одном ряду

многорядного подшипника при равном их

количестве в каждом ряду;

а - номинальный угол контакта

подшипника.

Глава 1

ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

1.1. КРАТКАЯ ХАРАКТЕРИСТИКА

ПОДШИПНИКОВ

Шариковые радиальные однорядные

подшипники являются наиболее

распространенными. Они просты по конструкции и имеют

сравнительно невысокую стоимость, могут

воспринимать радиальную и значительные

осевые нагрузки (при чисто осевой нагрузке -

до 50 % статической грузоподъемности,

указанной в каталоге). При монтаже в различных

механизмах они способны к небольшим

перекосам A ... 3', а при увеличенном радиальном

зазоре до 10'). Следует иметь в виду, однако,

что перекосы ухудшают работу подшипника,

вызывают вибрацию и снижают долговечность

вследствие неблагоприятного распределения

давления на дорожке качения.

Шариковые радиальные однорядные

подшипники помимо основной конструкции,

показанной на рис. 1.1, а, имеют ряд

конструктивных исполнений. К их числу относятся

подшипники с защитными шайбами с одной

или обеих сторон (рис. 1.1, б), защищающими

рабочую зону от пыли и грязи. Их используют

при работе в незагрязненных или слабо

загрязненных помещениях. Для эксплуатации в

загрязненных помещениях могут применяться

подшипники с встроенными уплотнениями с

одной или обеих сторон (рис. 1.1, в).

Подшипники с двумя защитными

шайбами или уплотнениями (закрытого типа)

поставляются заполненными пластичным смазочным

материалом. Поэтому промывка их перед

монтажом недопустима. Применение таких

подшипников позволяет обходиться без

специальных уплотнений в узле для защиты

подшипника и облегчает техническое обслуживание узла.

При использовании таких подшипников

необходимо учитывать, что в процессе их

работы, особенно при тяжелых условиях,

происходит окисление смазочного материала. Кроме

того, в него попадают микроскопические

чешуйки металла - продукты износа. Так как в

подшипнике закрытого типа загрязненный

смазочный материал не удаляется, в нем

повышается трение скольжения, а следовательно,

температура, что приводит к уменьшению

вязкости смазочного материала и толщины его

слоя, разделяющего поверхности колец и тел

качения. В результате начинают

взаимодействовать микронеровности этих поверхностей.

Это приводит к дальнейшему росту

температуры. Поэтому при тяжелых условиях

эксплуатации подшипник закрытого типа может

преждевременно выйти из строя. Для других условий

эксплуатации эти подшипники очень

перспективные.

Подшипники с канавкой на наружном

кольце (рис. 1.1, г) для установочного кольца

позволяют производить сквозную обработку

отверстий корпуса (например, редукторов) под

посадку наружных колец. Для этой же цели

служат подшипники с упорным бортом, а

также с фланцем на наружном кольце.

6)

в)

г)

Рис. 1.1. Шариковые радиальные однорядные подшипники:

а - открытого типа (основная конструкция); б- с защитными шайбами; в - с встроенными уплотнениями;

г - с канавкой для установочного кольца

10

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Рис. 1.2. Радиальный шариковый

однорядный подшипник со сферической

посадочной поверхностью

наружного кольца

Подшипники со сферической посадочной

поверхностью наружного кольца могут

самоустанавливаться (рис. 1.2) при монтаже,

компенсируя при этом несоосность посадочных мест.

Сепараторы подшипников массовых

типов штампуются из тонколистовой стали, а в

некоторых случаях - из латуни. Они состоят из

двух так называемых змейковых

полусепараторов, соединенных заклепками или

загибающимися усиками. Широко применяются также

корончатые сепараторы из полиамидных смол.

И те и другие базируются по телам качения.

Некоторые крупногабаритные подшипники, а

также предназначенные для работы при

высоких частотах вращения, имеют массивные

сепараторы. Они могут быть изготовлены из

различных материалов, у которых трение

скольжения при взаимодействии с телами качения

при наличии соответствующего смазочного

материала относительно невелико. Они могут

быть изготовлены из пластмассы, бронзы,

латуни, алюминиевых сплавов и других

материалов. Их базирование чаще всего производится

по бортам наружных колец.

Область использования радиальных

шарикоподшипников весьма широка. Их

применяют в электродвигателях малой и средней

мощности, в редукторах, станках и в

различных механизмах, в том числе с высокой

частотой вращения.

Радиальные шариковые двухрядные

сферические подшипники предназначены для

восприятия радиальной нагрузки, а также

небольших осевых нагрузок в обоих

направлениях (рис. 1.3, а), они являются

самоустанавливающимися и могут нормально работать при

перекосах вала относительно корпуса до 2,5°, а

подшипники с уплотнениями - до 1,5°.

Помимо основного исполнения такие

подшипники изготовляют с коническим

отверстием (рис. 1.3, б). Их устанавливают или

непосредственно на вал с коническим

посадочным местом, или на закрепительную втулку

(рис. 1.3, в), которая устанавливается на

цилиндрический участок вала. Такие

подшипники можно быстро и легко монтировать как на

гладкий вал, так и на вал с шейкой.

Сепараторы сферических двухрядных

шарикоподшипников изготовляют главным

образом штамповкой из тонколистовой стали

или из полиамидных смол. У

крупногабаритных подшипников сепараторы массивные, в

основном латунные.

Область применения - различные

механизмы, в которых возможна существенная

несоосность посадочных мест для подшипников,

а также в случаях, когда неизбежны

значительные прогибы валов или осей: трансмиссии

текстильных машин и промышленных

вентиляторов, сельскохозяйственные машины и т.д.

Радиальные роликовые подшипники с

короткими цилиндрическими роликами

предназначены для восприятия значительных

радиальных нагрузок (рис. 1.4). По

быстроходности они почти не уступают радиальным

однорядным шариковым подшипникам, при этом

весьма чувствительны к перекосам. Даже

небольшие перекосы (порядка 1 ... 2') приводят к

неблагоприятному распределению контактных

давлений и, как следствие, к существенному

снижению долговечности. Используются в

тяжело нагруженных узлах. Ряд фирм (СКФ,

а) 6) в)

Рис. 13. Радиальный шариковый двухрядный сферический подшипник:

- основная конструкция; б- с коническим отверстием; в - с закрепительной втулкой

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

11

а)

б)

в)

г)

д)

Рис. 1.4. Радиальные роликовые подшипники с короткими цилиндрическими роликами:

C-е двумя бортами на внутреннем кольце; б- с двумя бортами на внутреннем кольце и одним бортом на

наружном; в - с двумя бортами на наружном кольце; г - с двумя бортами на наружном кольце и одним бортом

на внутреннем; д-с приставным бортовым кольцом

ФАГ, Тимкен и др.) выпускают подшипники с

улучшенным, так называемым

"логарифмическим" профилем роликов. Подшипники с

такими роликами допускают перекос до 2 ... 3'.

Конструктивные исполнения

подшипников с двумя бортами на одном кольце и без

бортов на втором (рис. 1.4, а, в) допускают в

определенных пределах осевые перемещения,

компенсируя изменение длины вала вследствие

теплового расширения. Поэтому их

целесообразно применять в качестве "плавающей"

опоры. Если на втором кольце имеется борт

(рис. 1.4, б, г), то такой подшипник фиксирует

вал в одном осевом направлении и может

воспринимать кратковременно небольшие осевые

нагрузки.

Для фиксации вала в обоих направлениях

и восприятия небольших осевых нагрузок

применяют подшипники с приставным бортовым

кольцом (рис. 1.4, д). Ряд производителей

изготовляют подшипники с торцами роликов и

соприкасающимися с ними бортами колец

специального профиля, что обеспечивает

хорошую смазку контактной поверхности.

Благодаря этому такие подшипники способны

воспринимать осевую нагрузку (около 20 %

радиальной, а кратковременно и более; значение

максимально допустимой осевой нагрузки

целесообразно уточнить у производителя, так как она

существенно зависит от конструкции

подшипника и технологий изготовления).

Двухрядные и многорядные роликовые

подшипники с короткими цилиндрическими

роликами обеспечивают высокую

грузоподъемность и жесткость при относительно

небольших габаритных размерах в радиальном

направлении. Их применяют в основном в

тяжело нагруженных опорах станков, прокатных

станов и другом оборудовании тяжелого

машиностроения.

Двухрядные подшипники выпускают с

цилиндрическим и коническим отверстиями.

В последнем случае облегчаются монтаж и

демонтаж и обеспечивается возможность

регулировки радиального зазора или создания

предварительного радиального натяга осевым

перемещением по шейке вала, что существенно

для шпинделей прецизионных станков.

Сепараторы подшипников с короткими

цилиндрическими роликами так же, как и

шариковых подшипников, изготовляют как

штампованными из листового металла, так и

массивными (из латуни, бронзы, стали,

полиамидных смол). Первые базируют по телам качения,

а вторые - обычно по двухбортовому кольцу.

Подшипники с короткими

цилиндрическими роликами находят широкое применение

в узлах различных механизмов, в которых

требуется большая радиальная грузоподъемность:

в шпинделях металлорежущих станков,

электродвигателях, прокатном оборудовании,

дорожно-транспортных машинах и пр.

Радиальные роликовые двухрядные

сферические подшипники предназначены для

восприятия тяжелых радиальных нагрузок

(рис. 1.5, я), а также осевых нагрузок, не

превышающих 25 % неиспользованной

допустимой радиальной нагрузки. Они являются

самоустанавливающимися, способны нормально

работать при перекосах вала относительно

корпуса до 1°, а некоторые конструктивные

разновидности - до 2,5°, подшипники с

внутренними уплотнениями - до 0,5°.

Помимо основного исполнения

изготовляют также подшипники с коническим

отверстием (рис. 1.5, б). Их устанавливают или

непосредственно на вал с коническим

посадочным местом, или на закрепительную втулку

(рис. 1.5, в), надеваемую на цилиндрический

12

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

а) б) в) г)

Рис. 1.5. Радиальный роликовый двухрядный сферический подшипник:

а - основная конструкция; б - с коническим отверстием; в - с закрепительной втулкой; г - со стяжной втулкой

участок вала. Эти подшипники легче

монтировать и демонтировать, чем такие же, но с

цилиндрическим отверстием. Подшипники со

стяжной втулкой позволяют сравнительно

легко производить демонтаж, что особенно важно

для крупногабаритных подшипников

(рис. 1.5, г).

Сепараторы подшипников изготовляют

как штампованными из стали или латуни, так и

массивными из бронзы, латуни или

полиамидных смол.

Эти подшипники применяют главным

образом в тяжело нагруженных узлах, в которых

возможны перекосы, обусловленные

погрешностями изготовления, а также деформации

корпуса и вала (конструкции с тяжело

нагруженными многоопорными валами, с двухопор-

ными, но с большим расстоянием между

подшипниками, в случаях, когда технологически

не обеспечивается строгая соосность

посадочных мест). Подшипники с закрепительными

втулками устанавливают на гладких (без

заплечиков) многоопорных валах, подшипники с

коническим отверстием или со стяжными

втулками - на концевых опорах валов или

осей.

Радиальные роликовые подшипники с

длинными цилиндрическими роликами

предназначены для восприятия только

радиальной нагрузки (рис. 1.6). Перекосы

внутренних колец относительно наружных у этих

подшипников недопустимы. Они находят

ограниченное применение в опорах,

воспринимающих большие радиальные нагрузки при

невысоких частотах вращения.

Радиальные роликовые подшипники с

игольчатыми роликами (рис. 1.7) имеют

отношение длины роликов к их диаметру больше

четырех. Эти подшипники предназначены для

восприятия только радиальной нагрузки.

Перекосы внутренних колец относительно

наружных у них недопустимы. Их применяют в

опорах, воспринимающих большие радиальные

нагрузки, в условиях качения одного из колец

относительно другого (даже при большой

скорости качения). По сравнению с шариковыми

подшипниками они имеют существенно

меньшие габаритные размеры в радиальном

направлении при значительно большей

грузоподъемности.

Подшипники имеют несколько

конструктивных исполнений: с массивными (точеными)

наружными и внутренними кольцами (см.

рис. 1.7); только с наружными массивными

кольцами; со штампованными наружными

кольцами из тонколистовой стали.

Выпускаются также подшипники без колец с игольчатыми

роликами, заключенными в штампованный из

стали или в пластмассовый сепаратор.

сштшж

тттт

Рис. 1.6. Радиальный роликовый подшипник

с длинными цилиндрическими роликами

Рис. 1.7. Радиальный роликовый подшипник

с игольчатыми роликами

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

13

Подшипники без сепараторов полностью

заполнены игольчатыми роликами. Их

применяют при невысоких частотах вращения или

при качательном движении вала. Подшипники

с сепараторами могут быть использованы при

сравнительно высоких частотах вращения оси

или вала.

Радиальные роликовые подшипники с

витыми роликами предназначены для

восприятия только радиальной нагрузки (рис. 1.8).

Они могут воспринимать ударные нагрузки;

отличаются малой чувствительностью к

загрязнению внешней среды; применяются в

тихоходных узлах, не требующих точности

вращения, например, в рольгангах, узлах

сельскохозяйственных машин, в том числе

комбайнов; в ответственных узлах не применяются.

Радиально-упорные шариковые

подшипники предназначены для восприятия

комбинированной радиально-осевой нагрузки

(рис. 1.9). Их осевая грузоподъемность прямо

зависит от угла контакта а, представляющего

собой угол между плоскостью центров

шариков и прямой, проходящей через центр шарика

и точку контакта шарика с дорожкой качения.

&///УХУ////

F^V^NNNNV^

В однорядных подшипниках, таких как

показаны на рис. 1.9, а - в, нагрузка от одного

кольца к другому передается под углом.

Поэтому при действии на подшипник радиальной

нагрузки появляется осевая составляющая. Так

как такие подшипники могут воспринимать

осевую нагрузку только в одном направлении,

для фиксации вала в обе стороны на него

устанавливают два разнонаправленных

подшипника или на одну из опор устанавливают два

подшипника.

Осевые нагрузки в двух направлениях

могут воспринимать однорядные подшипники,

показанные на рис. 1.9, г, д, а также

двухрядные (рис. 1.10).

Сдвоенные однорядовые радиальные

подшипники способны воспринимать осевую

нагрузку в обоих направлениях (рис. 1.11, а -

в). У подшипника, показанного на рис. 1.11, в,

линии контактов пересекаются с его осью в

точках, расположенных вблизи друг от друга.

У подшипника, показанного на рис. 11, а, б,

эти точки разнесены. Поэтому во втором

случае опора будет иметь повышенную жесткость

при действии момента сил.

Рис. 1.8. Радиальный роликовый подшипник

с витыми роликами

Рис. 1.10. Радиально-упорный шариковый

двухрядный подшипник

ш

в)

г)

д)

Рис. 1.9. Радиально-упорные шариковые однорядные подшипники:

а - со съемным наружным кольцом; б- с замком на наружном кольце; в - с замком на внутреннем кольце;

г - с разрезным внутренним кольцом; д-с разрезным наружным кольцом

14

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

а)

б)

е)

г)

Рис. 1.11. Радиально-упорный шариковый сдвоенный подшипник:

а, б - по схеме "О"; в - по схеме "X"; г - по схеме "тандем"

У сдвоенных подшипников,

расположенных по схеме "тандем" (рис. 1.11, г), узкий

торец одного кольца направлен к широкому

торцу другого. Такие опоры способны

воспринимать вдвое большую осевую нагрузку, чем

состоящие из одного подшипника. С целью

повышения осевой грузоподъемности в опоре

по схеме "тандем" может быть установлено три

и даже четыре подшипника.

Радиально-упорные подшипники

применяются в различных узлах, в том числе

быстроходных и высокоточных, для восприятия

радиальной и осевой нагрузки, например в

шпинделях шлифовальных станков. Для

обеспечения высокой точности шлифования

необходимо, чтобы шпиндель имел высокую

жесткость. С этой целью у подшипников в

шпинделе создается предварительный натяг. При этом

подшипники сжимают в осевом направлении.

Кольца и контактирующие с ними тела качения

упруго деформируются, в результате чего

жесткость шпинделя увеличивается.

Поставляемые для шпинделей сдвоенные

подшипники изготовляют таким образом,

чтобы у обоих подшипников были

приблизительно равные углы контакта а. У подшипников,

показанных на рис. 1.11, в, сошлифовываются

узкие торцы наружных колец так, чтобы между

ними образовался определенный зазор. При

монтаже шпинделя наружные кольца

сжимаются и создается предварительный натяг.

У подшипников, показанных на рис. 1.11, а, б,

сошлифовываются торцы внутренних колец

для создания между ними зазора. В результате

при их сжатии также создается

предварительный натяг.

Сепараторы могут быть штампованными

и массивными из цветных металлов или

полиамидных смол. В высокоскоростных узлах

устанавливают подшипники с массивными

сепараторами, которые чаще всего базируют по

наружному кольцу.

Радиально-упорные подшипники

выпускаются с углами контакта в диапазоне 12 ...

40°. Для быстроходных узлов используются

подшипники с меньшими углами, а для

воспринимающих большие осевые нагрузки - с

ббльшими.

Радиально-упорные подшипники с

коническими роликами предназначены для

восприятия комбинированной радиально-

осевой нагрузки (рис. 1.12). Для двусторонней

фиксации вала однорядные подшипники

устанавливаются на него попарно. Помимо

основной конструкции (рис. 1.12, а) выпускаются

также подшипники с упорным бортом на

наружном кольце (рис. 1.12, б). Это позволяет

производить сквозную расточку корпусов и

тем самым избегать несоосности посадочных

мест. При этом допускаемые частоты вращения

у них несколько меньшие, чем у подшипников

с цилиндрическими роликами. Для восприятия

большой радиальной и двусторонней осевой

нагрузок применяют двухрядные (рис. 1.12, в)

и четырехрядные подшипники. Однорядные

подшипники являются разъемными, что

облегчает их монтаж и демонтаж.

Углы контакта у большинства

подшипников находятся в пределах 10 ... 18°

(исполнение 7000). Однако выпускаются подшипники

(исполнение 27 000) и с увеличенными углами

контакта B0 ... 30°), которые способны

воспринимать повышенную осевую нагрузку.

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

15

а)

б)

в)

Рис. 1.12. Радиально-упорный подшипник с коническими роликами:

а - основная конструкция; б- с упорным бортом; в - двухрядный

Сепараторы большинства подшипников

массовых типов изготовляют штампованными

из стали, у крупных подшипников сепараторы

массивные.

Радиально-упорные подшипники с

коническими роликами находят широкое

применение в различных механизмах для восприятия

больших комбинированных нагрузок в

редукторах средней и большой мощности,

прокатных станах, колесах самолетов и автомобилей,

шпинделях металлорежущих станков и др.

Упорно-радиальные шариковые

подшипники предназначены для восприятия

больших осевых нагрузок при малых потерях

на трение, а также для одновременного

восприятия радиальных нагрузок (рис. 1.13).

Выпускаются подшипники с углами контакта 45 и

4-

Рис. 1.13. Упорно-радиальный

шариковый подшипник

60° для узлов ходовых винтов станков и других

механизмов, в которых требуется легкость

вращения при значительных осевых нагрузках.

Они допускают более высокие частоты

вращения, чем упорные подшипники.

Упорные шариковые подшипники

предназначены для восприятия только осевой

нагрузки (рис. 1.14): для односторонней -

одинарные подшипники (рис. 1.14, а); для

двусторонней - двойные (рис. 1.14, б).

Допускаемые частоты вращения этих

подшипников невелики. Для более высоких

частот вращения следует применять

шариковые радиальные, радиально-упорные, упорно-

радиальные или конические роликовые

подшипники.

Сепараторы упорных подшипников

изготовляют штамповкой из листовой стали или

массивными из стали или бронзы.

Упорные шариковые подшипники

находят применение в относительно тихоходных

узлах с большими осевыми нагрузками в

червячных редукторах, крюках кранов,

вращательных центрах металлорежущих станков и др.

«)

в)

Рис. 1.14. Упорный шариковый подшипник:

а - одинарный; б - двойной

16

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Рис. 1.15. Упорно-радиальный роликовый

подшипник со сферическими роликами

Упорно-радиальные роликовые

подшипники (рис. 1.15) предназначены для

восприятия больших осевых нагрузок и

одновременно небольших радиальных (до 0,5 осевой).

Упорные роликовые подшипники

предназначены для восприятия только осевой

нагрузки. Быстроходность их невелика.

Поэтому при высоких осевых нагрузках и больших

частотах вращения предпочтительнее

применять конические роликоподшипники.

Для восприятия односторонней осевой

нагрузки применяют одинарные подшипники с

коническими (рис. 1.16, а) или

цилиндрическими (рис. 1.16, б, в) роликами. В первом случае

образующие роликов пересекаются в одной

точке на оси подшипника, поэтому у них

проскальзывание при вращении минимальное.

Для восприятия двусторонней осевой

нагрузки применяют двойные подшипники

(рис. 1.16, г).

Сепараторы упорных подшипников

изготовляют из стали или цветных металлов.

Конструктивные исполнения

подшипников в соответствии с ГОСТ 3395 приведены в

табл. 1.1. По заказам предприятий

выпускаются также нестандартные подшипники

различных конструкций.

Основные эксплуатационные

характеристики подшипников, приведенных выше

исполнений, даны в табл. 1.2 и 1.3.

а)

б)

в)

г)

Рис. 1.16. Упорные роликовые подшипники:

а - одинарный с коническими роликами; б - одинарный с цилиндрическими роликами; в - одинарный с двумя

цилиндрическими роликами в каждом гнезде сепаратора; г - двойной

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

17

1.1. Конструктивные исполнения шариковых и роликовых подшипников

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

1. Подшипники радиальные шариковые однорядные

0000

ГОСТ 8338

Радиальная и

осевая в обе

стороны.

Осевая до 70 %

неиспользованной

допустимой

радиальной

нагрузки

Могут

работать под

осевыми

нагрузками при

высокой

частоте

вращения, т.е. в

условиях, для

которых

упорные

шариковые

подшипники

непригодны

С канавкой

на наружном

кольце

50 000

на

Канавки

наружных

кольцах по

ГОСТ 2893

С канавкой

на наружном

кольце и с

одной

защитной

шайбой

150 000

Применение

установочного кольца

позволяет

производить

сквозную

обработку

отверстий

корпуса под

посадку

наружных

колец

О

С упорным

бортом

840 000

С упорным

бортом и

одной

защитной

шайбой

860 000

ГОСТ 10058

Радиальная и

осевая в обе

стороны.

Осевая до 70 %

неиспользованной

допустимой

радиальной

нагрузки

Для

приборов.

Наличие

упорного

борта на

наружном

кольце

позволяет

производить

сквозную

обработку

отверстий

корпуса под

посадку

наружных

колец

18

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

С упорным

бортом на

наружном

кольце и

двумя

защитными

шайбами

880 000

С фланцем

на наружном

кольце

640 000

ГОСТ 10058

Радиальная и

осевая в обе

стороны.

Осевая - до 70 %

неиспользованной

допустимой

радиальной

нагрузки

Наличие

упорного

борта на

наружном

кольце

позволяет

производить

сквозную

обработку

отверстий

корпуса под

посадку

наружных

колец

С одной

защитной

шайбой

60 000

ГОСТ 7242

С двумя

защитными

шайбами

80 000

Радиальная и

осевая в обе

стороны.

Осевая - до 70 %

неиспользованной

допустимой

радиальной

нагрузки

Защитные

шайбы

предохраняют

подшипники

от утечки

смазочного

материала и

проникновения пыли и

грязи в

полость

подшипника

С

выступающим

внутренним

кольцом и

канавкой для

комплектования

шариками

900 000

ГОСТ 9592

Радиальная

С

выступающим

внутренним

кольцом и

двумя

защитными

шайбами

980 000

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

19

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Ш

С

выступающим

внутренним

кольцом, с

двумя

защитными

шайбами с

сепаратором

80 700

ГОСТ 9592

С

односторонним

уплотнением

160 000

ГОСТ 8882

Радиальная и

осевая в обе

стороны.

Осевая - до 70 %

неиспользованной

допустимой

радиальной

нагрузки

С

двусторонним

уплотнением

180 000

Защита от

утечки

смазочного

материала

лучше, чем у

подшипников с

защитными

шайбами

^

VZ

^

»i

2. Подшипники радиальные шариковые сферические

Двухрядный I 1000

с

цилиндрическим

отверстием

Двухрядный

с коническим

отверстием

конусностью

1:12

Двухрядный

на

закрепительной

втулке

111 000

11000

ГОСТ 28428

Радиальная

Допускаются

значительные

перекосы

внутреннего кольца

(вала)

относительно

наружного

кольца

(корпуса)

То же.

Допускается

регулировка

радиального

зазора.

Монтаж на

гладких валах

20

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Однорядный

с

выступающим

внутренним

кольцом и двумя

защитными

шайбами

981 000

I * *

L.4-.

Двухрядный

с

выступающим

внутренним

кольцом и двумя

защитными

шайбами

971000

ГОСТ 9592

Радиальная

3. Подшипники радиальные роликовые с короткими цилиндрическими роликами

ЬЁЗГ

е^а

^

&ZZZA

п

Однорядный

без бортов на

наружном

кольце

Однорядный

с одноборто-

вым

наружным кольцом

Однорядный

без бортов на

внутреннем

кольце

2000

12 000

32 000

ГОСТ 8328

Радиальная

Допускается

раздельный

монтаж

внутреннего

(с

комплектом роликов)

и наружного

колец.

Может

применяться без

наружных

колец

Допускается

раздельный

монтаж

внутреннего

и наружного

(с

комплектом роликов)

колец.

Может

применяться без

внутренних

колец

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

21

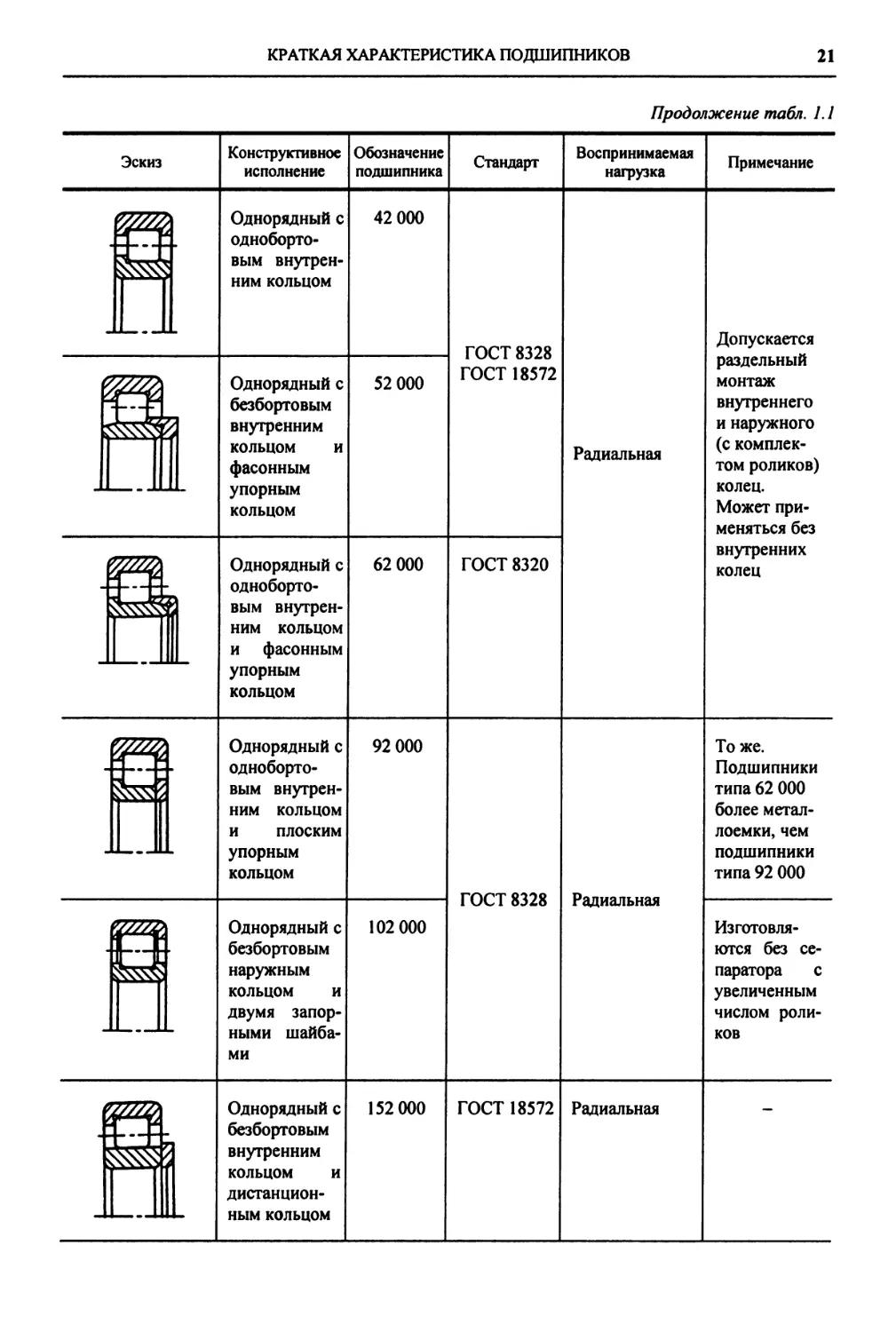

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Однорядный с

одноборто-

вым внутрен

ним кольцом

42 000

Однорядный с

безбортовым

внутренним

кольцом и

фасонным

упорным

кольцом

52 000

ГОСТ 8328

ГОСТ 18572

Радиальная

Однорядный с

одноборто-

вым

внутренним кольцом

и фасонным

упорным

кольцом

62 000

ГОСТ 8320

Допускается

раздельный

монтаж

внутреннего

и наружного

(с

комплектом роликов)

колец.

Может

применяться без

внутренних

колец

&Щ

^ш

Однорядный с

одноборто-

вым

внутренним кольцом

и плоским

упорным

кольцом

92 000

ГОСТ 8328

Радиальная

Однорядный с

безбортовым

наружным

кольцом и

двумя

запорными шайба-

102 000

Тоже.

Подшипники

типа 62 000

более

металлоемки, чем

подшипники

типа 92 000

Изготовляются без

сепаратора с

увеличенным

числом

роликов

Однорядный с

безбортовым

внутренним

кольцом и

дистанционным кольцом

152 000

ГОСТ 18572

Радиальная

22

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

&Щ

КЕ5?Я

Однорядный

с

безбортовым

внутренним

кольцом и

плоским

упорным

кольцом

232 000

ГОСТ 18572

Радиальная

вш

Однорядный

без

внутреннего кольца

292 000

ГОСТ 5377

Радиальная

Однорядный

без

наружного кольца

502 000

Двухрядный

с

цилиндрическим

отверстием и

бортами на

внутреннем

кольце

282 000

Двухрядный

с коническим

отверстием и

бортами на

внутреннем

кольце

182 000

ГОСТ 7634

Радиальная

Допускается

регулировка

радиального

зазора

Двухрядный

с коническим

отверстием и

бортами на

наружном

кольце

162 000

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

23

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

4. Подшипники радиальные роликовые сферические

Двухрядный

с бортиками

на

внутреннем кольце

Двухрядный

с коническим

отверстием

Двухрядный

с бортиками

на

внутреннем кольце с

закрепительной втулкой

3000

113 000

13 000

ГОСТ 8545

Радиальная и

осевая в обе

стороны.

Осевая до 25 %

неиспользованной

допустимой

радиальной

нагрузки

Допускается

значительный

перекос

внутреннего

кольца (вала)

относительно

наружного

кольца(корпуса)

Допускается

значительный

перекос

внутреннего

кольца (вала)

относительно

наружного

кольца(корпуса) и

регулировка

радиального зазора

К?

ш

Однорядный

23 000

Радиальная

Допускается

значительный

перекос

внутреннего

кольца (вала)

относительно

наружного

кольца(корпуса)

Двухрядный

с

безбортовым

внутренним

кольцом

53 000

Радиальная и

осевая в обе

стороны

Тоже

24

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Двухрядный

с

безбортовым

внутренним

кольцом с

коническим

отверстием

конусностью:

1:12

1:30

Радиальная и

осевая в обе

стороны

153 000

4 153 000

Допускается

перекос

внутреннего

кольца (вала)

относительно

наружного и

регулировка

радиального

зазора

рОСххЧХЧ

ш

ibxvl

Однорядный

с

двухсторонним

уплотнением

303 000

Радиальная

Однорядный

с

закрепительной

втулкой

323 000

Радиальная

Допускается

перекос

внутреннего

кольца

относительно

наружного

кольца и

регулировка

радиального

зазора

Двухрядный

с

безбортовым

внутренним

кольцом с

закрепительной втулкой

353 000

Радиальная и

осевая в обе

стороны

Однорядный

со стяжной

втулкой

723 000

Радиальная

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

25

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Двухрядный с

безбортовым

внутренним

кольцом со

стяжной

втулкой

753 000

Радиальная и

осевая в обе

стороны

5. Подшипники радиальные роликовые с длинными цилиндрическими

или игольчатыми роликами

Шт

Однорядный с

наружным и

внутренним

кольцами без

сепаратора

Однорядный с

сепаратором

Однорядный с

наружным и

внутренним

кольцами с

сепаратором,

со вставными

бортиками

74 000

244 000

344 000

ГОСТ 4657

Радиальная

Отношение

У</р>4,

где Lp -

длина ролика;

dp - диаметр

ролика.

Могут

применяться без

внутренних

колец

Однорядный

без

сепаратора и

внутреннего кольца

24 000

щ

Однорядный с

сепаратором

без

внутреннего кольца

254 000

ГОСТ 4657

Радиальная

26

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Однорядный

с

сепаратором без

внутреннего

кольца, со

вставными

бортиками

354 000

ГОСТ 4657

Радиальная

Однорядный

с одним

наружным

кольцом

804 000

Щ}*!Щ

Однорядный с

одним

наружным

штампованным

кольцом:

с плоским

дном с

сепаратором

со

сквозным

отверстием без

сепаратора

со

сквозным

отверстием с

сепаратором

ВК.

НК...94/.

ГОСТ 4060

Радиальная

СК.

Ш^'!!1Щ

С

профилированным

дном без

сепаратора

НД...

ГОСТ 4060

ВД| --"Тдя.

Однорядный

без колец

К...

ГОСТ 24310

Радиальная

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

27

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

И —EHf

Двухрядный

без колец

КК...

ГОСТ 24310

Радиальная

6. Подшипники радиально-упорные шариковые

ГГ^

11 11

О

к

М*

^7jTjH7T^

-Д^1\>А^

OVVYV4

1

Однорядный

разъемный со

съемным

наружным

кольцом с

расчетным

углом

контакта а = 12°

Однорядный

неразъемный

со скосом на

наружном

кольце с

расчетными

углами

контакта:

а =12°

а = 26°

а = 36°

6000

36 000

46 000

66000

ГОСТ 831

Радиальная и

осевая. Осевая

только в одну

сторону, до

30 %

неиспользованной

допустимой

радиальной

Радиальная и

осевая только в

одну сторону.

Осевая до

70 %

неиспользованной

допустимой

радиальной

То же, осевая

до 150%

неиспользованной

допустимой

радиальной

То же, осевая

до 200 %

неиспользованной

допустимой

радиальной

Допускаются

раздельный

монтаж

наружного и

внутреннего

(с шариками)

колец

При

одинаковых

диаметрах

допускается ббльшая

частота

вращения, чем у

упорных

шариковых

подшипников

28

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

шш

^Ms

1

tt

F

WE

%шЩ

ttt

ш

Конструктивное

исполнение

Однорядный

неразъемный

со скосом на

внутреннем

кольце с

углом контакта:

а =12°

а=15°

а = 26°

а = 36°

Однорядный

разъемный со

съемным

внутренним

кольцом с

углом контак-

таа= 12°

Двухрядный с

предварительным натягом

Однорядный с

разъемным

наружным

кольцом с

четырехточечным

контактом

Однорядный с

разъемным

внутренним

кольцом с

трехточечным

контактом

Однорядный с

разъемным

внутренним

кольцом с

четырехточечным

контактом

Обозначение

подшипника

36000К7

36000К

46000К

66000К

76000

56000

116000

126000

176000

Стандарт

ГОСТ 831

ГОСТ 4252

ГОСТ 8995

Воспринимаемая

нагрузка

Радиальная и

осевая только в

одну сторону

Радиальная и

осевая в обе

стороны

Радиальная и

осевая

переменного

направления.

Осевая до 70 %

неиспользованной допустимой

радиальной

1 1

Примечание

Подшипники

исполнений

36000К7,

36000К и

46000К

являются

высокоскоростными

Обеспечивается

повышенная ради-

ольнсш жеы-

кость вала

Четырехточечный

контакт при

данном

радиальном зазоре

обусловливает

наименьший

осевой зазор

подшипника

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

29

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Двухрядный с

разъемным

внутренним

кольцом

3086000

Сдвоенный

угол контакта:

а =12°

а = 26°

а = 36°

236000

246000

266000

Радиальная и

осевая в обе

стороны

Наружные

кольца

обращены друг к

другу

широкими торцами

ГОСТ 832

Сдвоенный

угол контакта

а=15°

236000К

Внутренние

кольца

обращены друг к

другу узкими

торцами

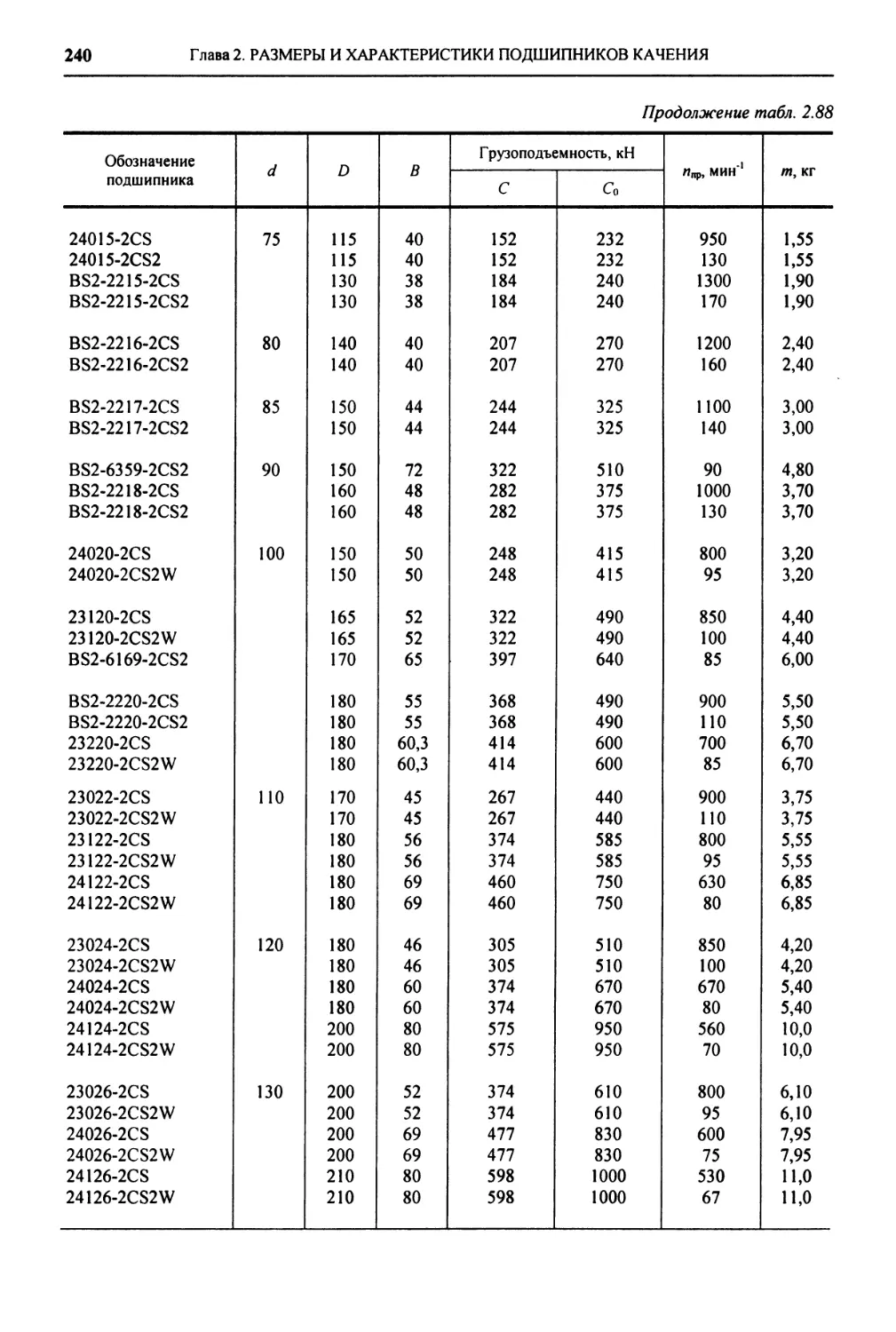

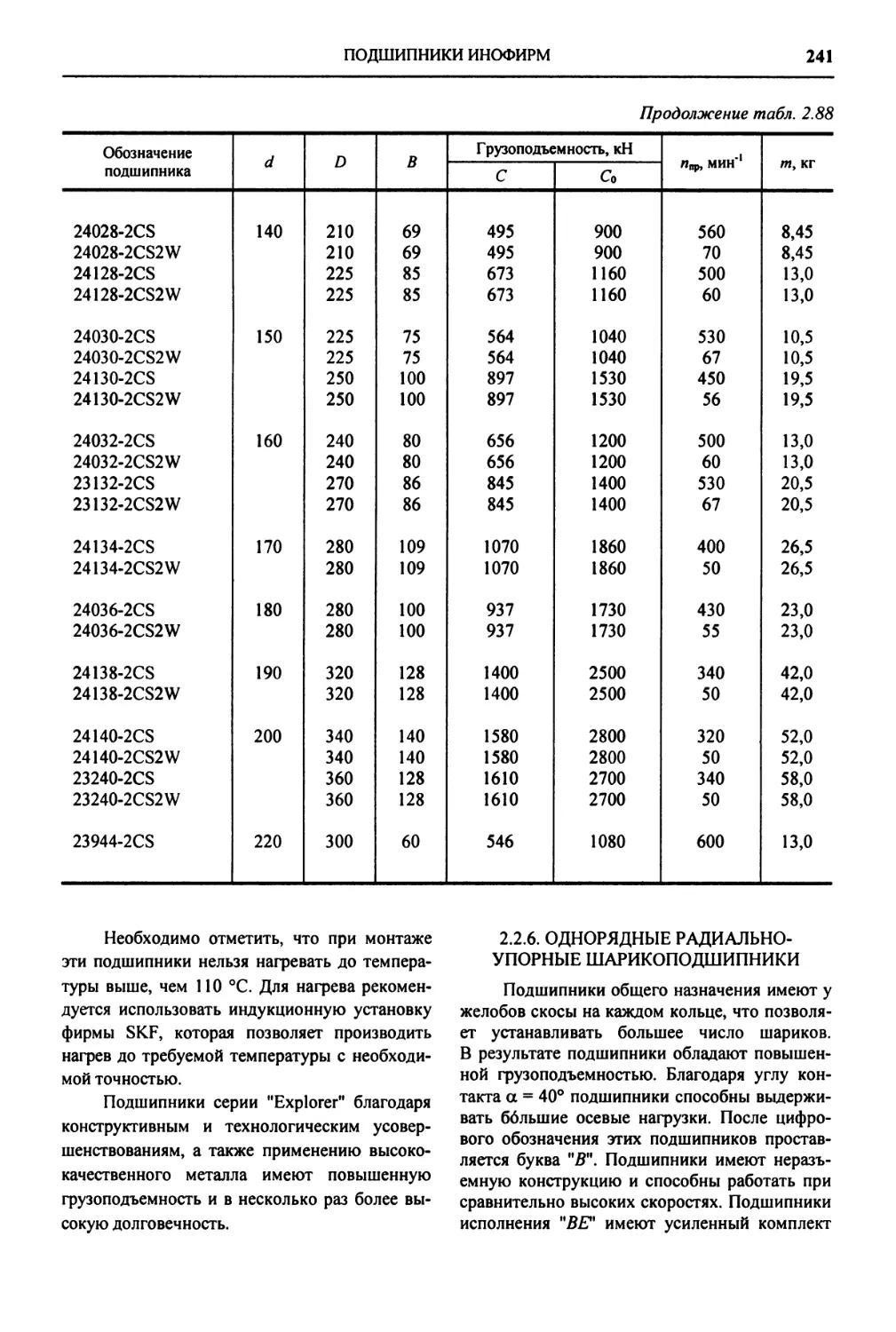

Сдвоенный с

расчетным

углом

контакта:

а =12°

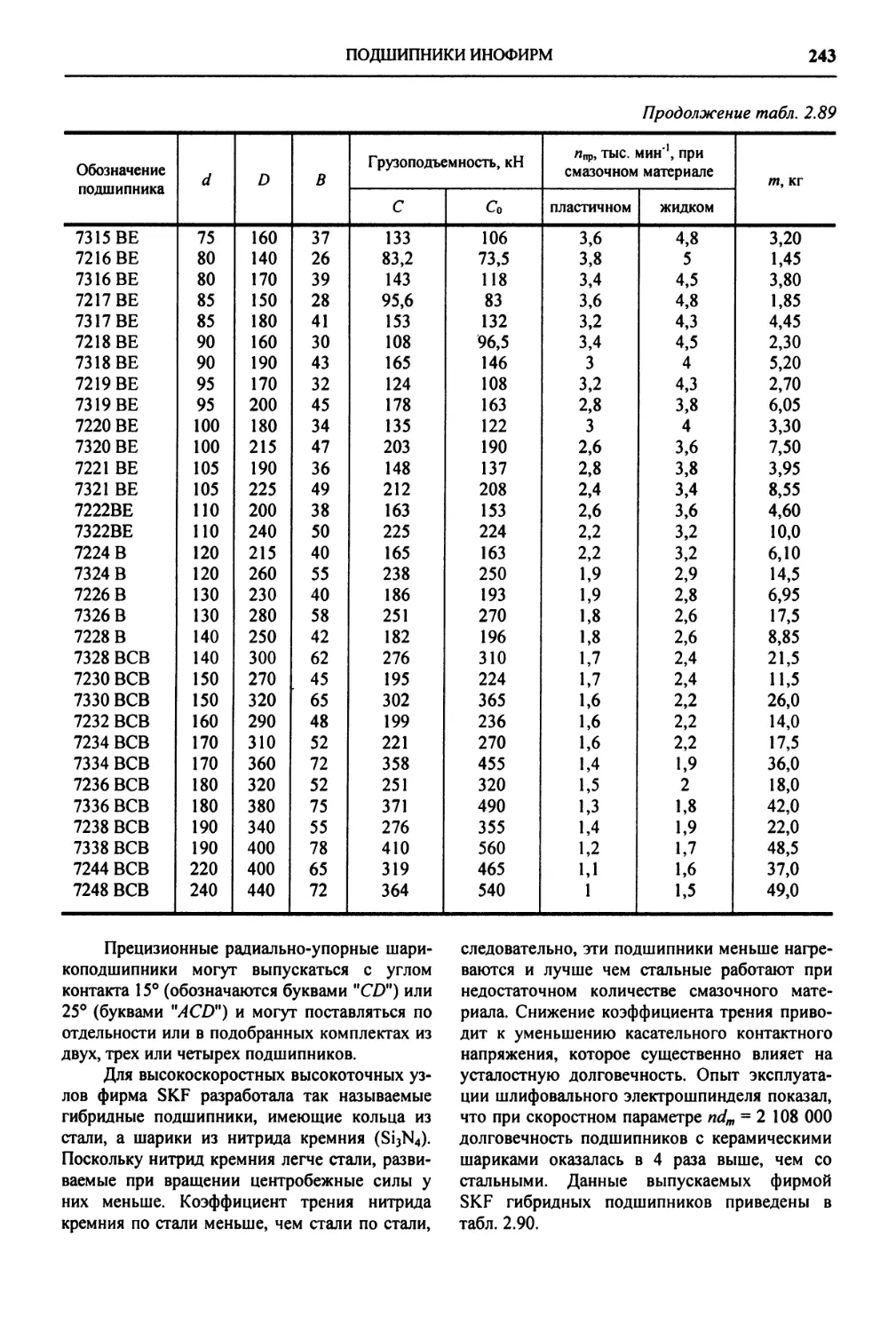

а = 26°

а = 36°

336000

346000

366000

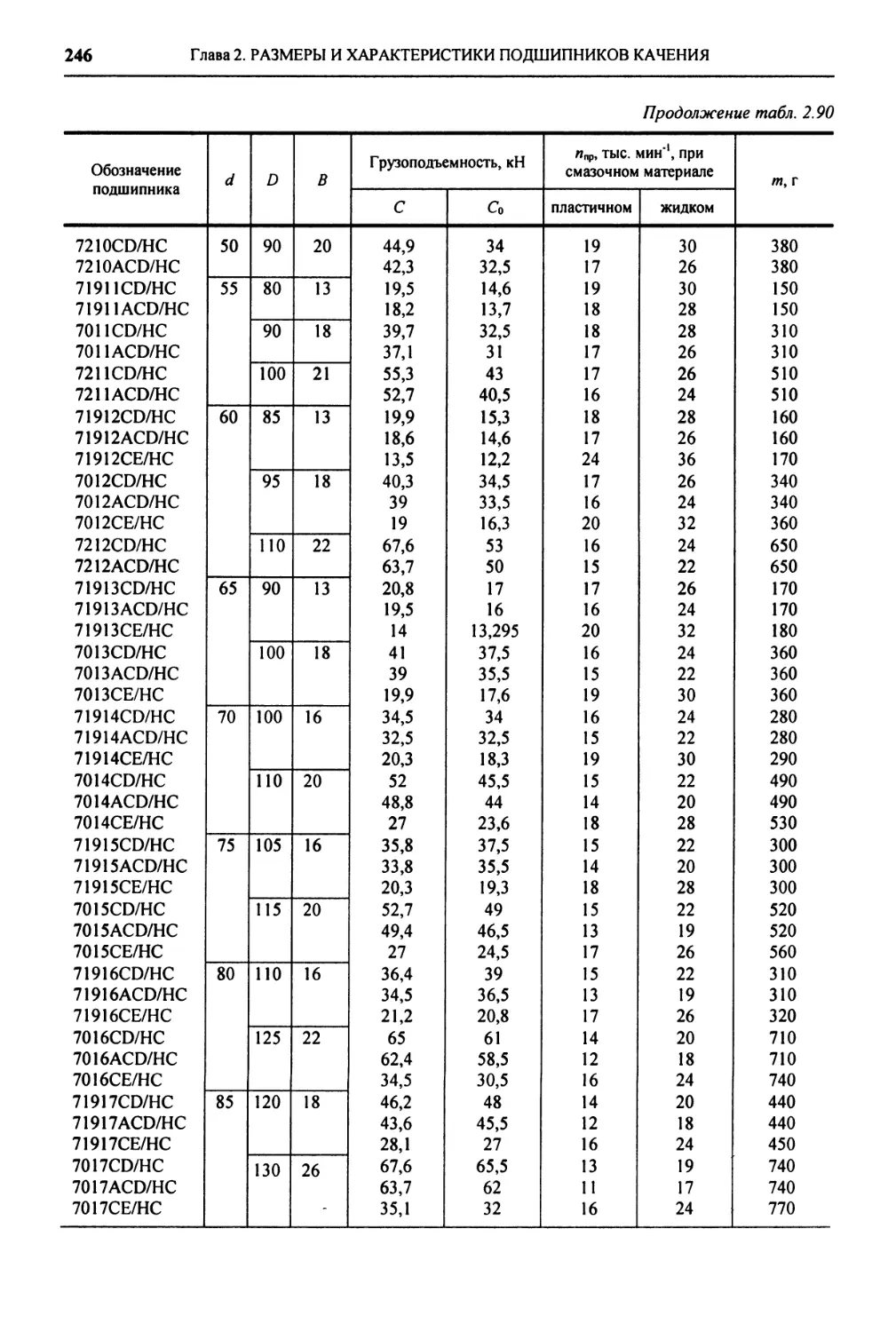

Наружные

кольца

обращены друг к

другу узкими

торцами

Сдвоенный с

расчетным

углом

контакта а = 12°

336000

ГОСТ 832

Радиальная и

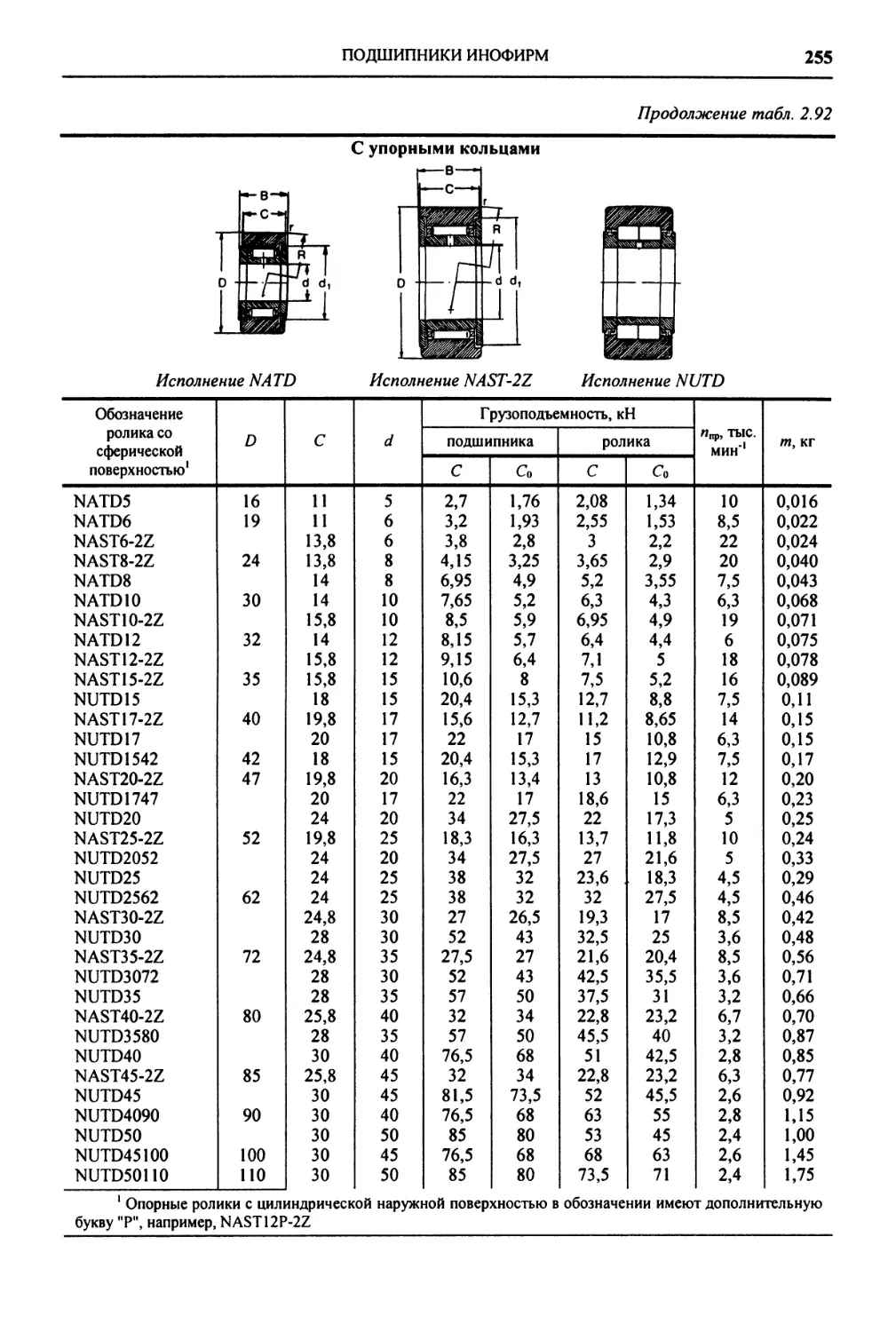

осевая в обе

стороны.

Радиальная нагрузка

в 1,8 раза

больше, чем у

соответствующего

однорядного

подшипника.

Осевая нагрузка

такая же, как у

соответствующего

однорядного

подшипника

Внутренние

кольца

обращены друг к

другу

широкими торцами.

Подшипники

исполнений

236000, 246000

обеспечивают

более жесткую

фиксацию

вала, чем

соответствующие

подшипники

исполнений

336000, 346000

и 366000

30

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

i

■vl

оГ ,

7ЕГ7

Г^

А

Jv

7>/У/

i

А- ^!_

Ж

№

^

lv

К?

rl

wfa

Конструктивное

исполнение

Сдвоенный с

расчетным

углом

контакта:

а =12°

а = 26°

а = 36°

Сдвоенный с

расчетным

углом

контакта:

а =12°

Обозначение

подшипника

436000

446000

466000

436000К

Стандарт

ГОСТ 832

Воспринимаемая

нагрузка

Радиальная и

осевая только

в одну

сторону

Примечание

Наружные кольца

обращены друг к

другу

разноименными торцами

Внутренние кольца

обращены друг к

другу

разноименными торцами.

Применяют в двух

парах с

противоположным

расположением или в

сочетании с

третьим замыкающим

подшипником. Для

создания

предварительного натяга

комплекта таких

подшипников их

замыкают другим

подшипником с

противоположной

стороны

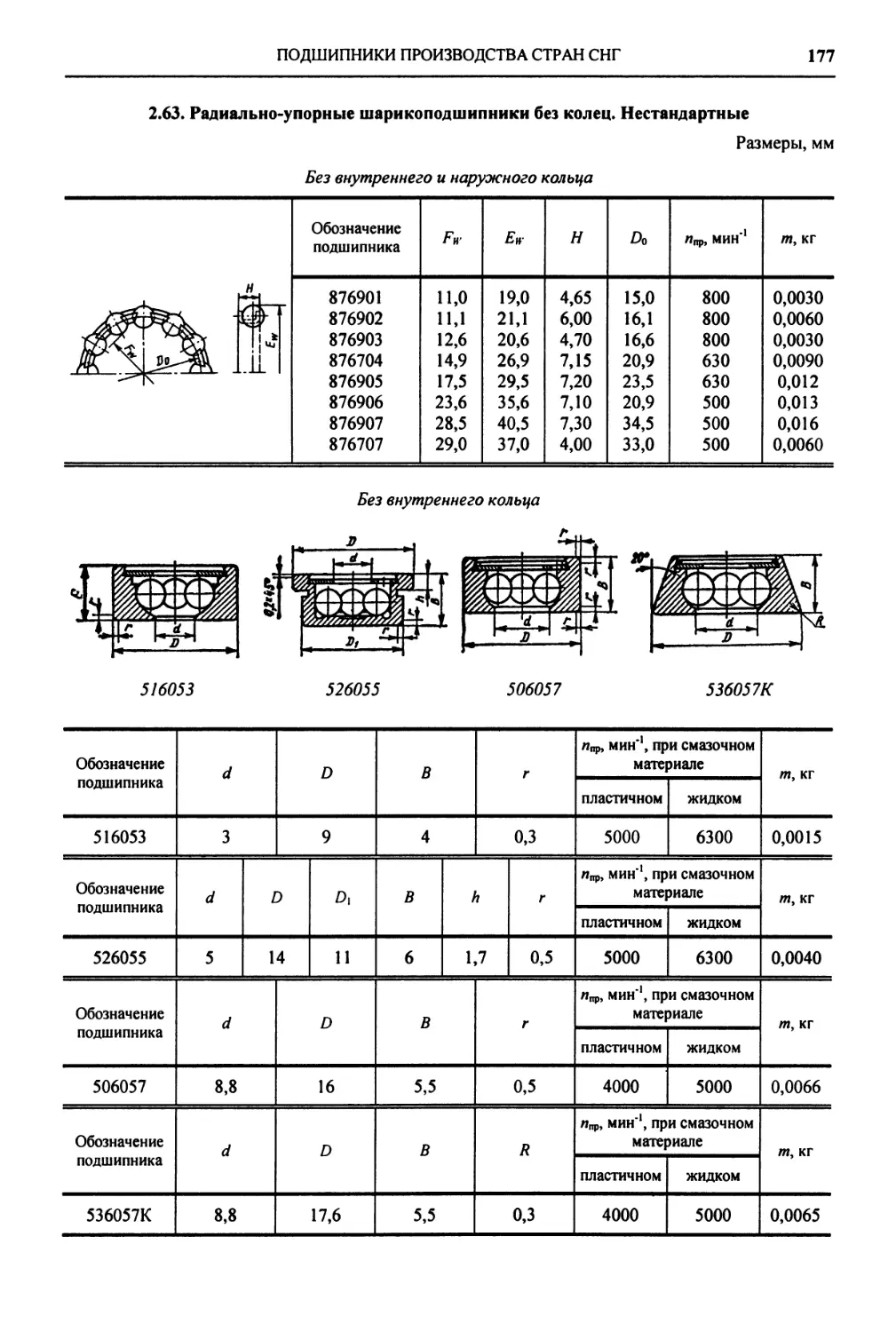

7. Подшипники радиально-упорные с коническими роликами

Ш

Однорядный

Однорядный с

углом

контакта: а £ 20°

Однорядный

повышенной

грузоподъемности

Однорядный

повышенной

грузоподъемности с углом

контакта

а 2>20°

7000

27000

7000А

27000А

ГОСТ

27365

Радиальная и

осевая только

в одну

сторону

Подшипники в

паре могут

работать при

радиальной нагрузке. Для

одной осевой

нагрузки не

рекомендуются.

Допускают

регулировку

радиального и осевого

зазоров

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

31

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Однорядный

повышенной

грузоподъемности с

упорным бортом

на наружном

кольце

67000

ГОСТ 27365

Радиальная и

осевая только

в одну

сторону

Наличие борта

на наружном

кольце

позволяет производить

сквозную

обработку отверстий

корпуса под

посадку

наружных колец

Четырехрядный

77000

ГОСТ 8419

Двухрядный с

внутренним

дистанционным кольцом

97000

ГОСТ 6364

Радиальная и

осевая в обе

стороны

Допускается

регулировка

радиального и

осевого зазоров

Двухрядный

повышенной

грузоподъемности с

внутренним

дистанционным

кольцом

97000А

8. Подшипники упорные или упорно-радиальные шариковые

Упорный | 8000

одинарный

Упорный

одинарный со

свободным

самоустанавливающимся

и подкладным

кольцами

Упорный

одинарный со

свободным

самоустанав-

. ливающимся

кольцом

18000

28000

Осевая в одну

сторону

Подкладное

кольцо

обеспечивает

компенсацию

непараллельности

опорных

поверхностей

корпуса и

заплечиков вала

32

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Ш

Упорный

двойной

38000

Осевая в обе

стороны и

радиальная

Упорно-

радиальный

одинарный

168000

Осевая в одну

сторону

ш

Упорно-

радиальный

сдвоенный с

углом

контакта 60°

178800

ГОСТ 20821

Упорно-

радиальный

однорядный с

двусторонним

уплотнением

с

трехточечным

контактом

348000

Осевая в обе

стороны и

радиальная

9. Подшипники упорные и упорно-радиальные роликовые

^

Ш&

Упорный

одинарный

однорядный с

цилиндрическими

роликами

Упорный

одинарный

конический

9000

ГОСТ 23526

ГОСТ 27057

Осевая в одну

сторону

КРАТКАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ

33

Продолжение табл. 1.1

Эскиз

Конструктивное

исполнение

Обозначение

подшипника

Стандарт

Воспринимаемая

нагрузка

Примечание

Упорно-

радиальный

сферический

одинарный с

бочкообразными

роликами

39000

ГОСТ 9942

Осевая и

радиальная

Условия

контакта

допускают более

высокие частоты

вращения, чем

шариковые

упорные

подшипники

Упорный

одинарный

двухрядный с

цилиндрическими

роликами

889000

ГОСТ 23526

Упорный

однорядный

без колец с

короткими

цилиндрическими

роликами

999000

Осевая в одну

сторону

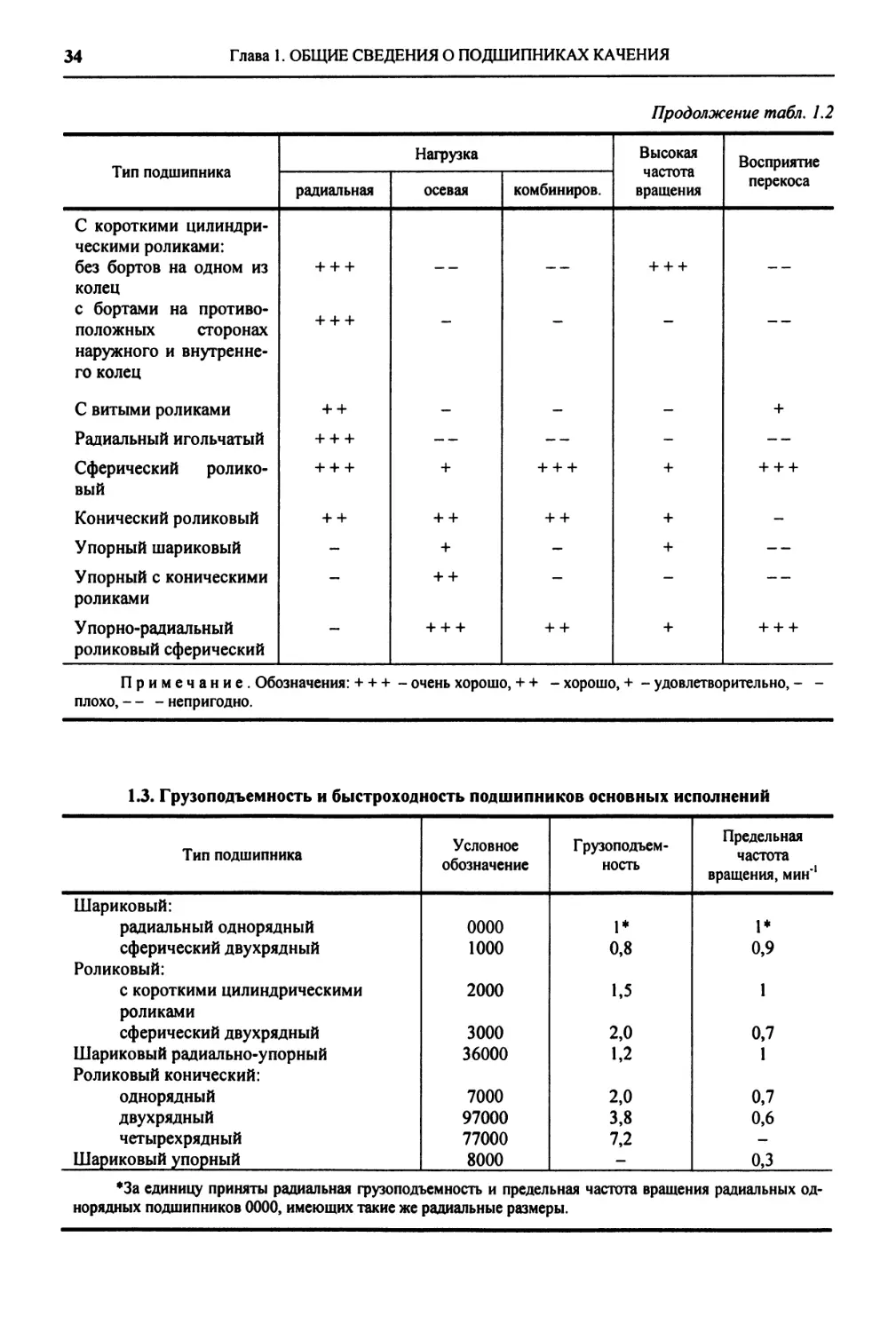

1.2. Эксплуатационные характеристики подшипников

Тип подшипника

Шариковый радиальный

Шариковый радиальный

двухрядный

сферический

Радиально-упорный

однорядный шариковый

Рад иал ьно-у порные

шариковые двухрядный

и однорядный

сдвоенный (спина к спине)

Шариковый с

четырехточечным контактом

радиальная

+

+

+

+ +

Нагрузка

осевая

+

—

+

+

+

комбиниров.

+

—

+ +

+ +

+

Высокая

частота

вращения

+ + +

+ +

+ +

+

+ +

Восприятие

перекоса

-

+ + +

-

—

2-8134

34 Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Продолжение табл. 1.2

Тип подшипника

С короткими

цилиндрическими роликами:

без бортов на одном из

колец

с бортами на

противоположных сторонах

наружного и

внутреннего колец

С витыми роликами

Радиальный игольчатый

Сферический

роликовый

Конический роликовый

Упорный шариковый

Упорный с коническими

роликами

Упорно-радиальный

роликовый сферический

радиальная

+ + +

+ + +

+ +

+ + +

+ + +

+ +

-

-

-

Нагрузка

осевая

--

-

-

—

+

+ +

+

+ +

+ + +

комбиниров.

--

-

-

--

+ + +

+ +

-

-

+ +

Высокая

частота

вращения

+ + +

-

-

-

+

+

+

-

+

Восприятие

перекоса

--

—

+

—

+ + +

-

--

--

+ + +

Примечание. Обозначения: + + + - очень хорошо, + + - хорошо, + - удовлетворительно, - -

плохо,-- -непригодно.

1.3. Грузоподъемность и быстроходность подшипников основных исполнений

Тип подшипника

Шариковый:

радиальный однорядный

сферический двухрядный

Роликовый:

с короткими цилиндрическими

роликами

сферический двухрядный

Шариковый радиально-упорный

Роликовый конический:

однорядный

двухрядный

четырехрядный

Шариковый упорный

Условное

обозначение

0000

1000

2000

3000

36000

7000

97000

77000

8000

Грузоподъемность

1*

0,8

1,5

2,0

1,2

2,0

3,8

7,2

Предельная

частота

вращения, мин'1

1*

0,9

1

0,7

1

0,7

0,6

0,3

♦За единицу приняты радиальная грузоподъемность и предельная частота вращения радиальных

однорядных подшипников 0000, имеющих такие же радиальные размеры.

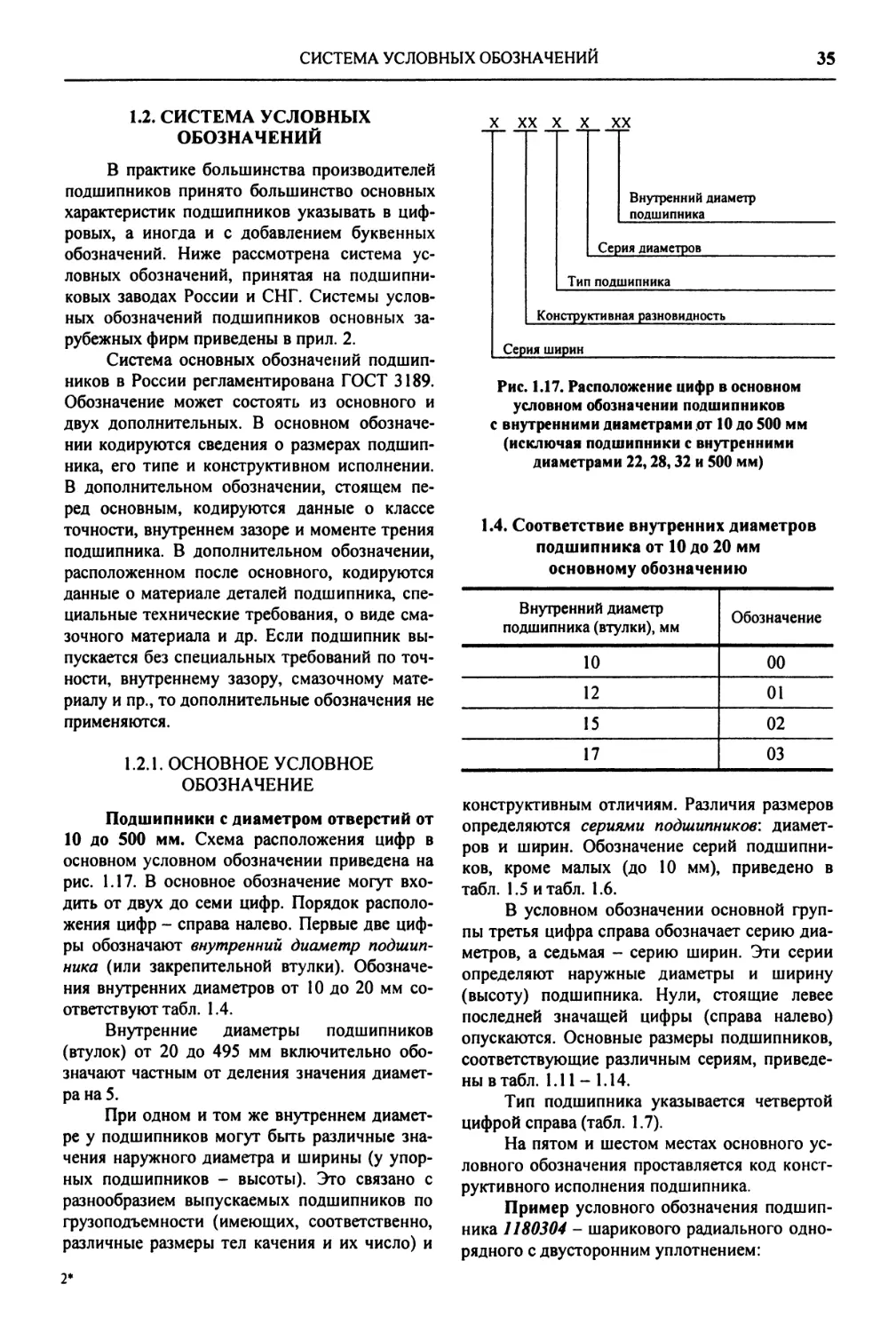

СИСТЕМА УСЛОВНЫХ ОБОЗНАЧЕНИЙ

35

X XX X X XX

Внутренний диаметр

подшипника

Серия диаметров

Тип подшипника

Конструктивная разновидность

Серия ширин

Рис. 1.17. Расположение цифр в основном

условном обозначении подшипников

с внутренними диаметрами .от 10 до 500 мм

(исключая подшипники с внутренними

диаметрами 22,28,32 и 500 мм)

1.4. Соответствие внутренних диаметров

подшипника от 10 до 20 мм

основному обозначению

1.2. СИСТЕМА УСЛОВНЫХ

ОБОЗНАЧЕНИЙ

В практике большинства производителей

подшипников принято большинство основных

характеристик подшипников указывать в

цифровых, а иногда и с добавлением буквенных

обозначений. Ниже рассмотрена система

условных обозначений, принятая на

подшипниковых заводах России и СНГ. Системы

условных обозначений подшипников основных

зарубежных фирм приведены в прил. 2.

Система основных обозначений

подшипников в России регламентирована ГОСТ 3189.

Обозначение может состоять из основного и

двух дополнительных. В основном

обозначении кодируются сведения о размерах

подшипника, его типе и конструктивном исполнении.

В дополнительном обозначении, стоящем

перед основным, кодируются данные о классе

точности, внутреннем зазоре и моменте трения

подшипника. В дополнительном обозначении,

расположенном после основного, кодируются

данные о материале деталей подшипника,

специальные технические требования, о виде

смазочного материала и др. Если подшипник

выпускается без специальных требований по

точности, внутреннему зазору, смазочному

материалу и пр., то дополнительные обозначения не

применяются.

1.2.1. ОСНОВНОЕ УСЛОВНОЕ

ОБОЗНАЧЕНИЕ

Подшипники с диаметром отверстий от

10 до 500 мм. Схема расположения цифр в

основном условном обозначении приведена на

рис. 1.17. В основное обозначение могут

входить от двух до семи цифр. Порядок

расположения цифр - справа налево. Первые две

цифры обозначают внутренний диаметр

подшипника (или закрепительной втулки).

Обозначения внутренних диаметров от 10 до 20 мм

соответствуют табл. 1.4.

Внутренние диаметры подшипников

(втулок) от 20 до 495 мм включительно

обозначают частным от деления значения

диаметра на 5.

При одном и том же внутреннем

диаметре у подшипников могут быть различные

значения наружного диаметра и ширины (у

упорных подшипников - высоты). Это связано с

разнообразием выпускаемых подшипников по

грузоподъемности (имеющих, соответственно,

различные размеры тел качения и их число) и

Внутренний диаметр

подшипника (втулки), мм

10

12

15

17

Обозначение

00

01

02

03

конструктивным отличиям. Различия размеров

определяются сериями подшипников:

диаметров и ширин. Обозначение серий

подшипников, кроме малых (до 10 мм), приведено в

табл. 1.5 и табл. 1.6.

В условном обозначении основной

группы третья цифра справа обозначает серию

диаметров, а седьмая - серию ширин. Эти серии

определяют наружные диаметры и ширину

(высоту) подшипника. Нули, стоящие левее

последней значащей цифры (справа налево)

опускаются. Основные размеры подшипников,

соответствующие различным сериям,

приведены в табл. 1.11-1.14.

Тип подшипника указывается четвертой

цифрой справа (табл. 1.7).

На пятом и шестом местах основного

условного обозначения проставляется код

конструктивного исполнения подшипника.

Пример условного обозначения

подшипника 1180304 - шарикового радиального

однорядного с двусторонним уплотнением:

2*

36

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

1.5. Обозначение серий подшипников по ГОСТ 3189

Серия диаметра

Сверхлегкая:

8

9

Особо легкая

1

7

Легкая

2 или 5*

Средняя

3 или 6*

Тяжелая

4

Нормальный

внутренний

диаметр 9

Серия ширины

Узкая

Нормальная

Широкая

Особо широкая

Узкая

Нормальная

Широкая

Особо широкая

Узкая

Нормальная

Широкая

Особо широкая

Узкая

Нормальная

Широкая

Особо широкая

Особо узкая

Узкая

Нормальная

Широкая

Особо широкая

Особо узкая

Узкая

Нормальная

Широкая

Особо широкая

Узкая

Широкая

Неопределенная

Обозначение серии

3-я цифра

справа

8

8

9

9

1

1

7

7

2

2

2

5

2

3

3

3

6

3

4

4

9

7-я цифра

справа

7

1

2

3

4

5

6

7

1

2

3

4

5

6

7

0

2

3

4

5

6

7

1

2

3

4

8

0

1

0

3

4

8

0

1

0

3

0

2

0

Пример

обозначения

подшипника

7000800

1000800

2002800

3007800

4024800

5004800

6002800

7000900

1000900

2002900

3007900

4024900

5004900

6002900

7000100

100

2002100

3003100

4024100

5004100

6002100

7000700

1002700

2002700

3003700

4004700

8000200

200

1000200

2500

3003200

4004200

8000300

300

1002300

3600

3056300

400

2086400

900

Примечание. * Характеризует серию по диаметру и ширине Подшипники неопределенных

серий имеют в условном обозначении не более шести знаков.

СИСТЕМА УСЛОВНЫХ ОБОЗНАЧЕНИЙ

37

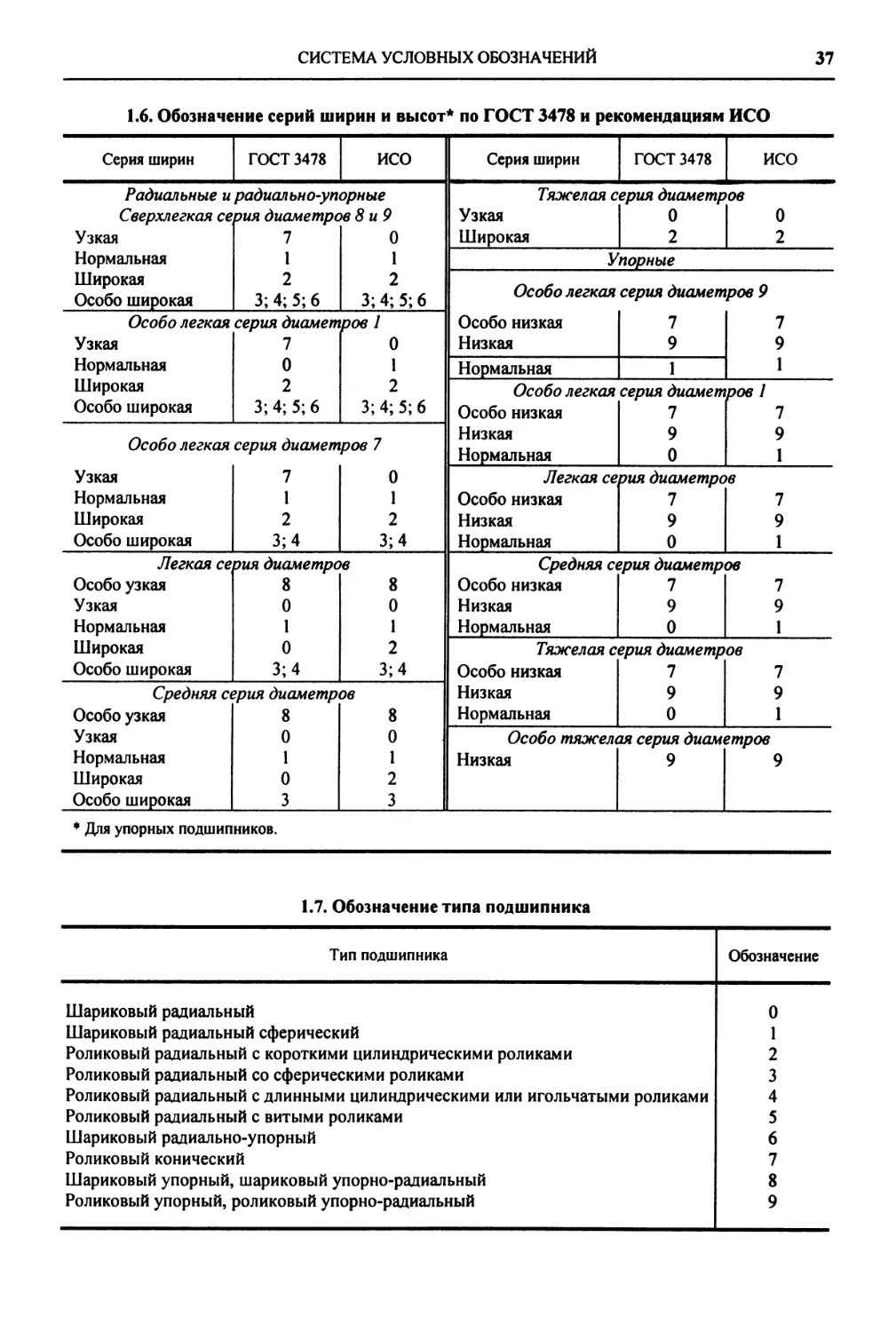

1.6. Обозначение серий ширин и высот

Серия ширин

Радиальные и

Сверхлегкая се

Узкая

Нормальная

Широкая

Особо широкая

Особо легкая

Узкая

Нормальная

Широкая

Особо широкая

ГОСТ 3478

ИСО

радиально-упорные

оия диаметров 8 и 9

7 1 0

1 1

2 2

3;4;5;6 | 3;4;5;6

серия диамеп

1

0

2

3; 4; 5; 6

ров 1

0

1

2

3;4;5;6

Особо легкая серия диаметров 7

Узкая

Нормальная

Широкая

Особо широкая

Легкая се

Особо узкая

Узкая

Нормальная

Широкая

Особо широкая

Средняя а

Особо узкая

Узкая

Нормальная

Широкая

Особо широкая

7

1

2

3;4

оия диаметре

8

0

1

0

3;4

грия диаметр

8

0

1

0

3

0

2

3;4

>в

8

0

1

2

3;4

ов

8

0

1

2

3 1

* по ГОСТ 3478 и рекомендациям

Серия ширин

ГОСТ 3478

Тяжелая серия диаметр

Узкая 1 0

| Широкая | 2

ИСО

]

ов

I Упорные

Особо легкая серия диаметров 9

Особо низкая

Низкая

1 Нормальная

1 Особо легкая

Особо низкая

Низкая

Нормальная

7

9

1

серия диаметров 1

1

9

0 1

1 Легкая серия диаметре

Особо низкая 7

Низкая 9

Нормальная | 0

1 Средняя серия диаметр

Особо низкая 1 7

Низкая 9

Нормальная | 0

>в

ов

1 Тяжелая серия диаметров

Особо низкая 7

Низкая 9

Нормальная | 0 |

Особо тяжел(

Низкая

1я серия диам

9

zmpoi

ИСО

0

2

7

9

1

7

9

1

7

9

1

7

9

1

7

9

1

3

9

* Для упорных подшипников.

1.7. Обозначение типа подшипника

Тип подшипника

Шариковый радиальный

Шариковый радиальный сферический

Роликовый радиальный с короткими цилиндрическими роликами

Роликовый радиальный со сферическими роликами

Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами

Роликовый радиальный с витыми роликами

Шариковый радиально-упорный

Роликовый конический

Шариковый упорный, шариковый упорно-радиальный

Роликовый упорный, роликовый упорно-радиальный

Обозначение

0

1

2

3

4

5

6

7

8

9

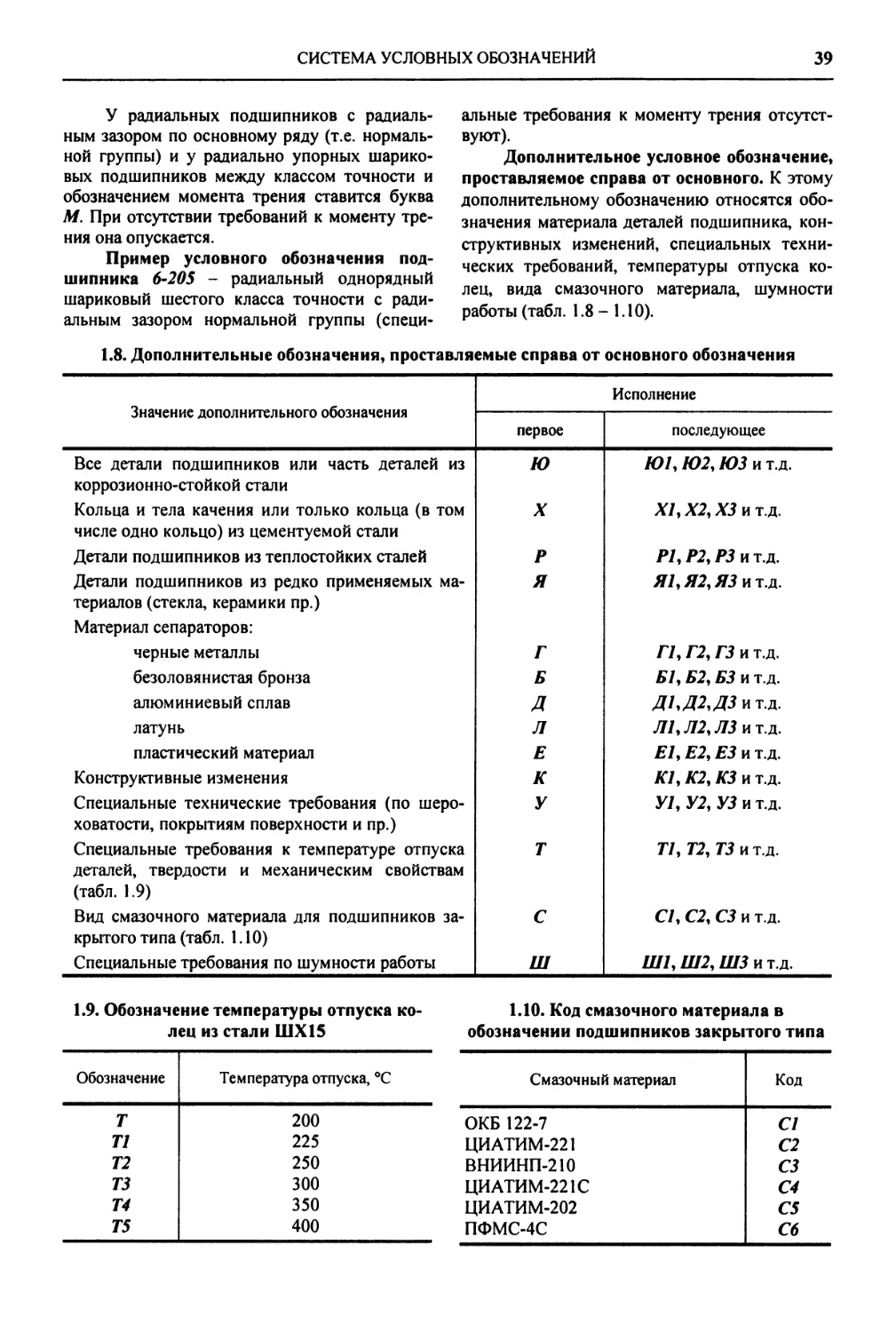

38

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

04 - диаметр отверстия, 04 х 5 = 20 мм; 3 -

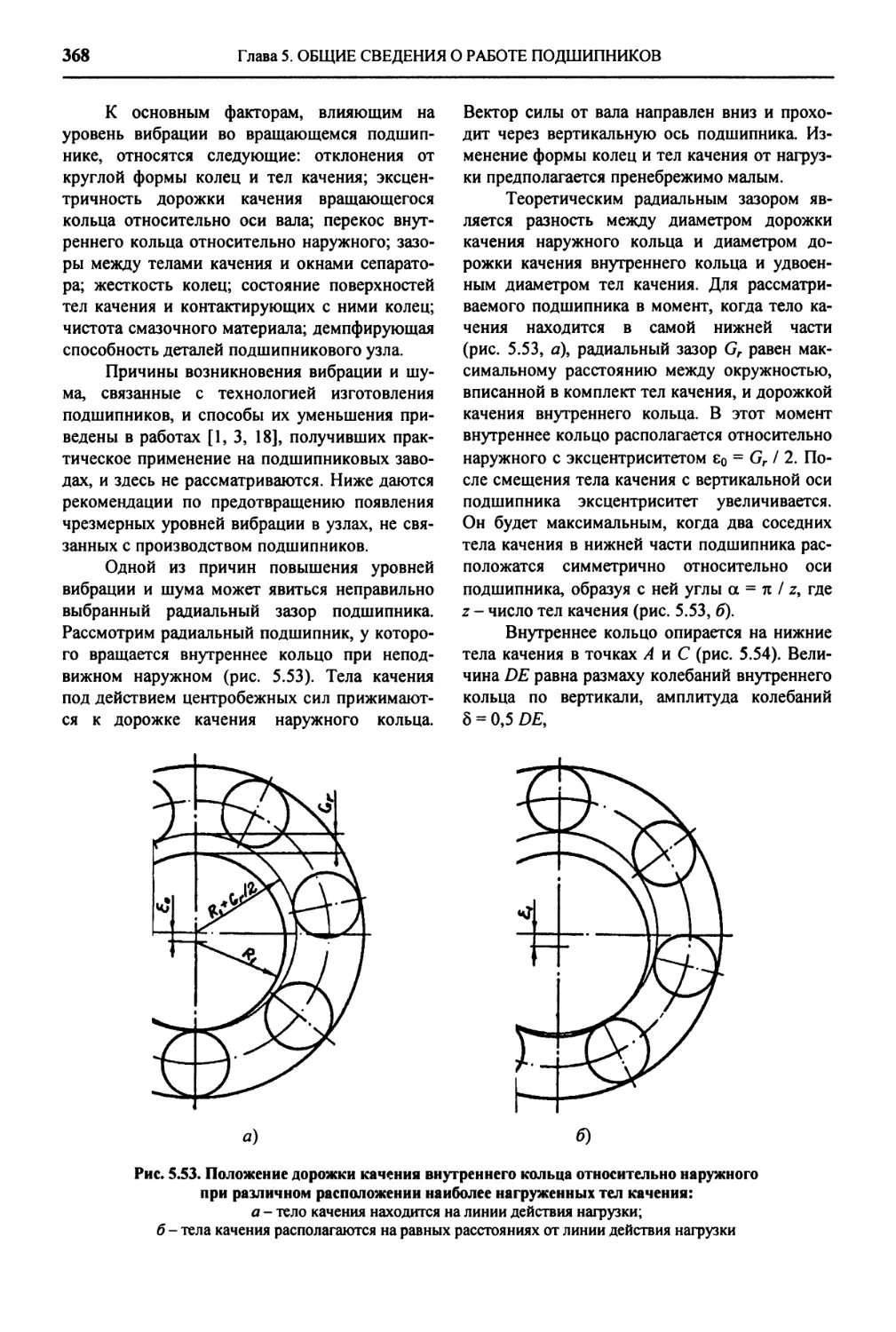

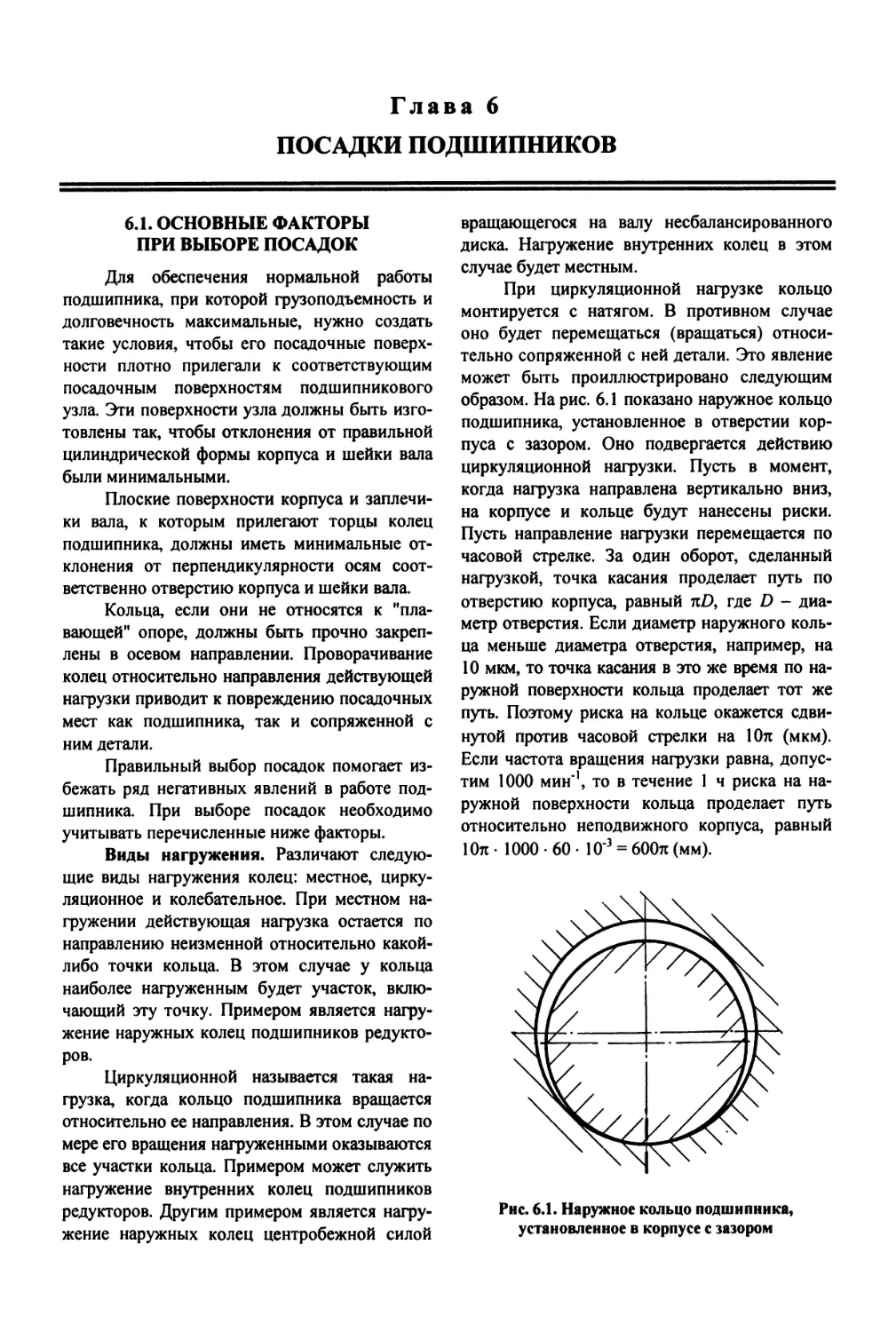

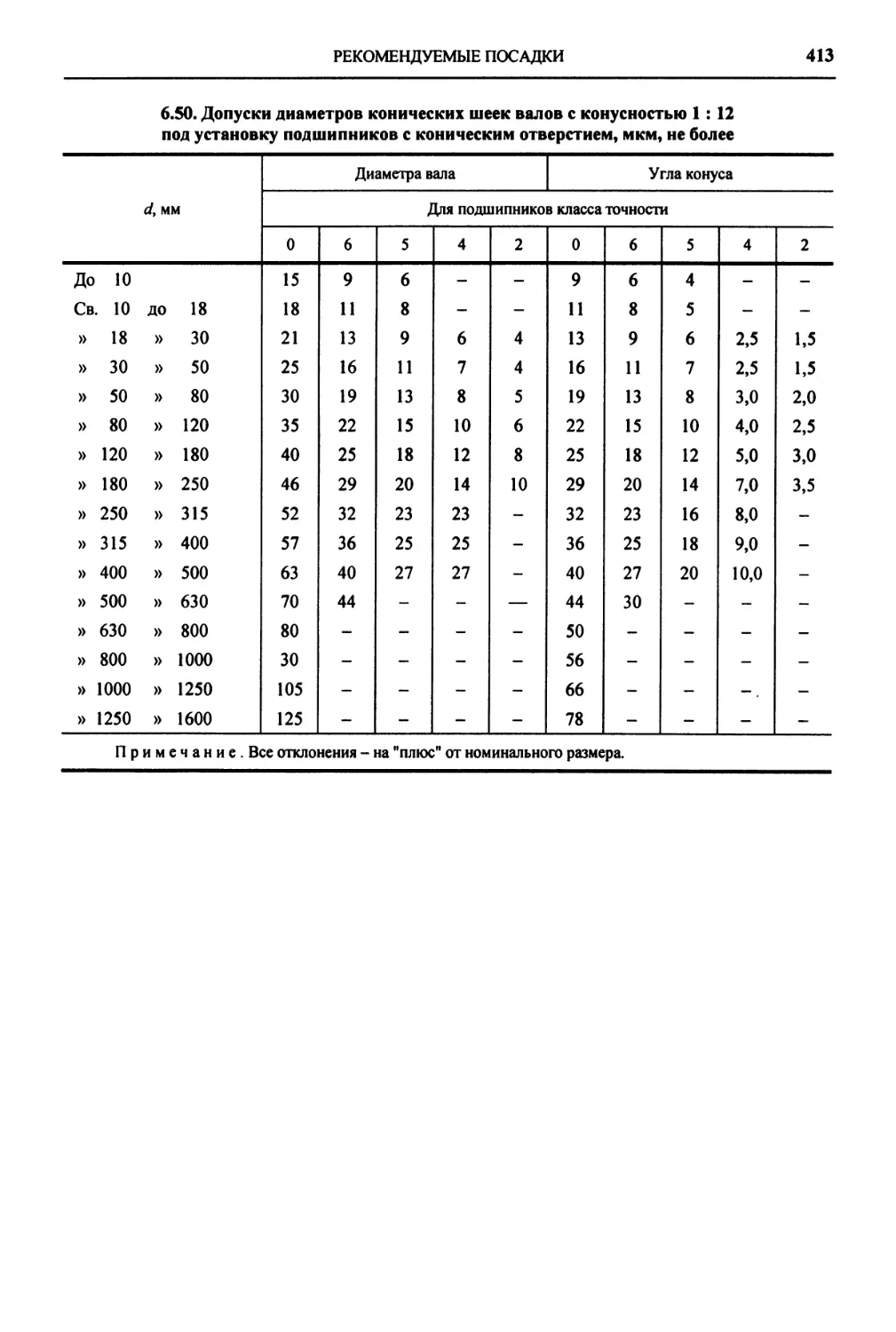

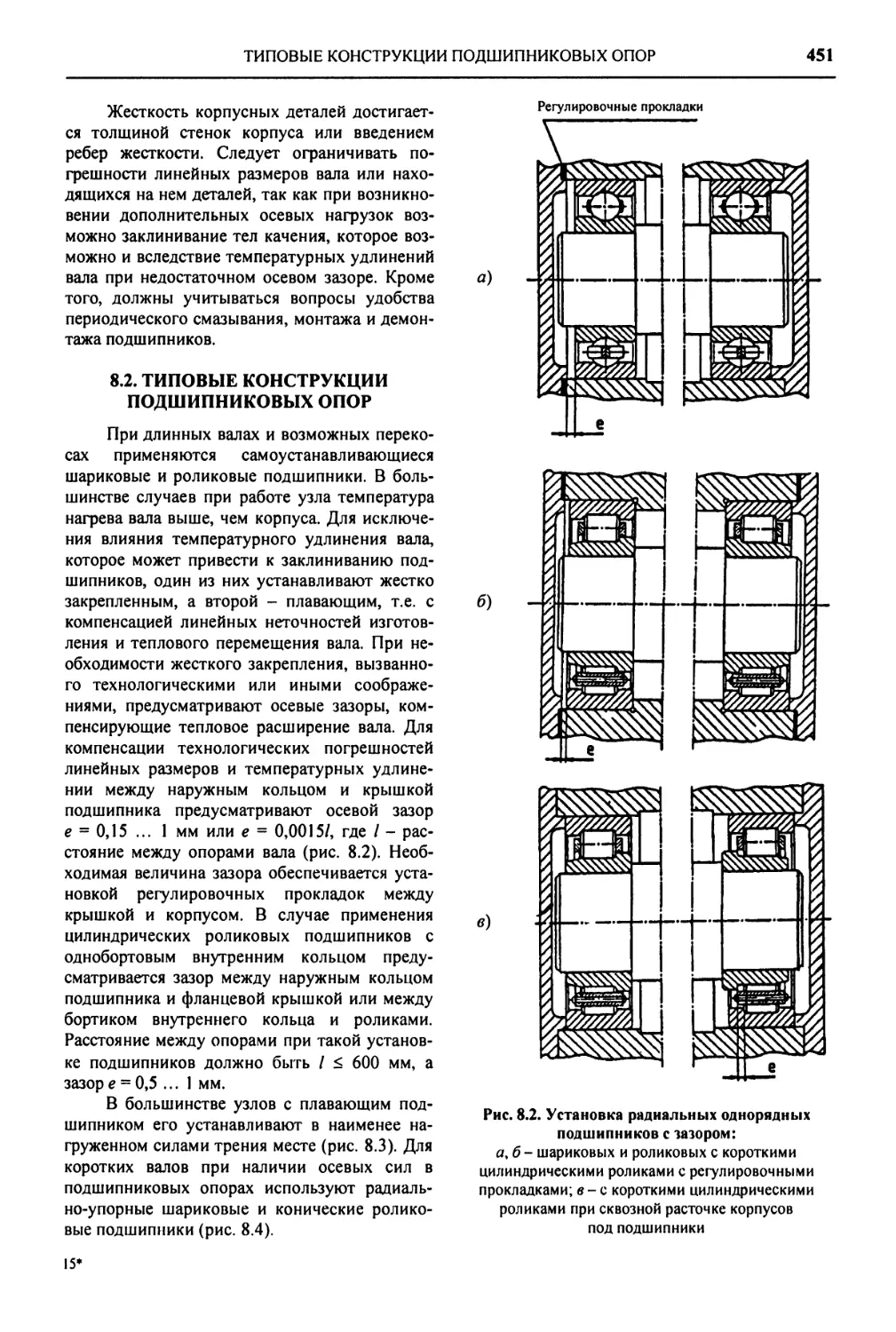

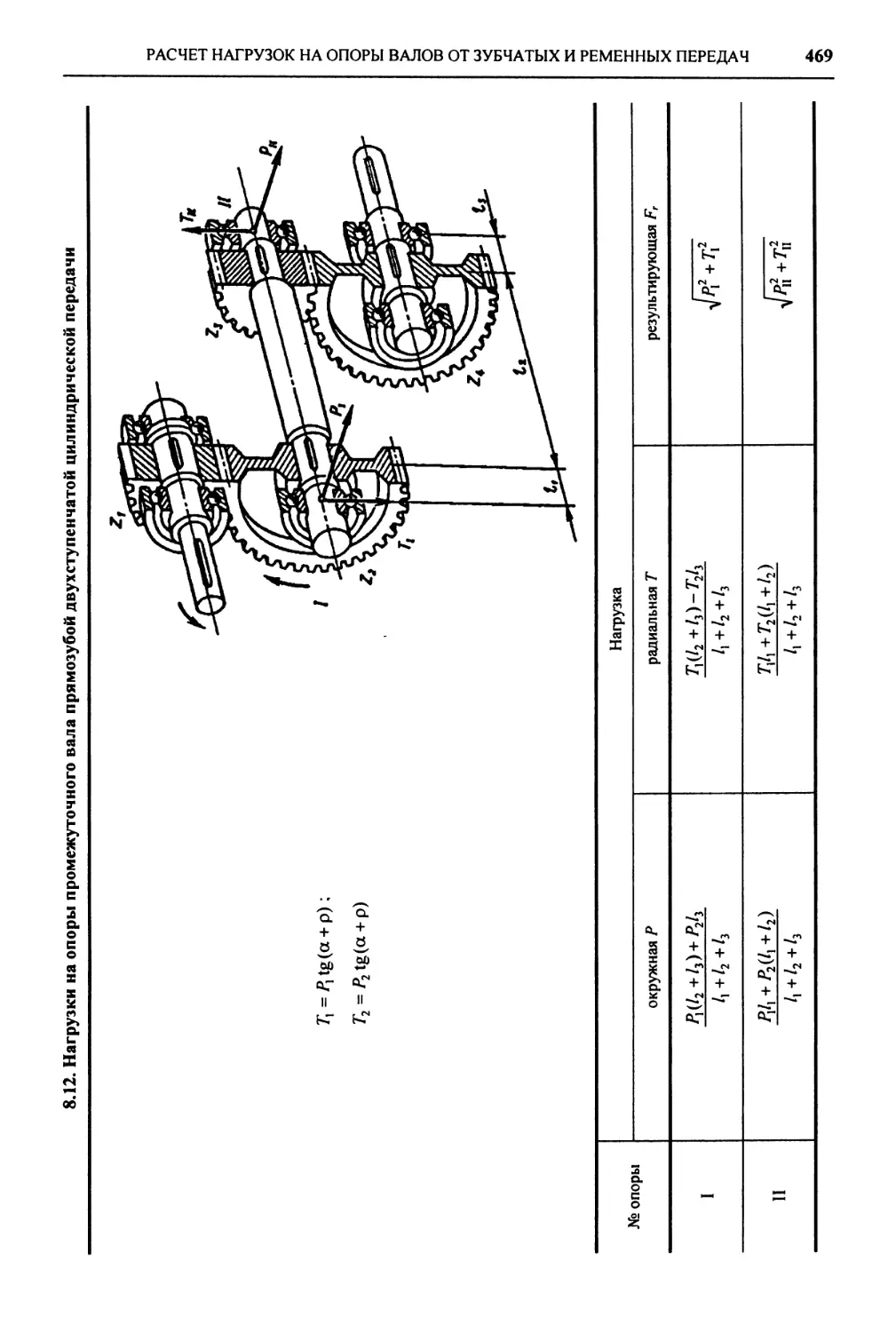

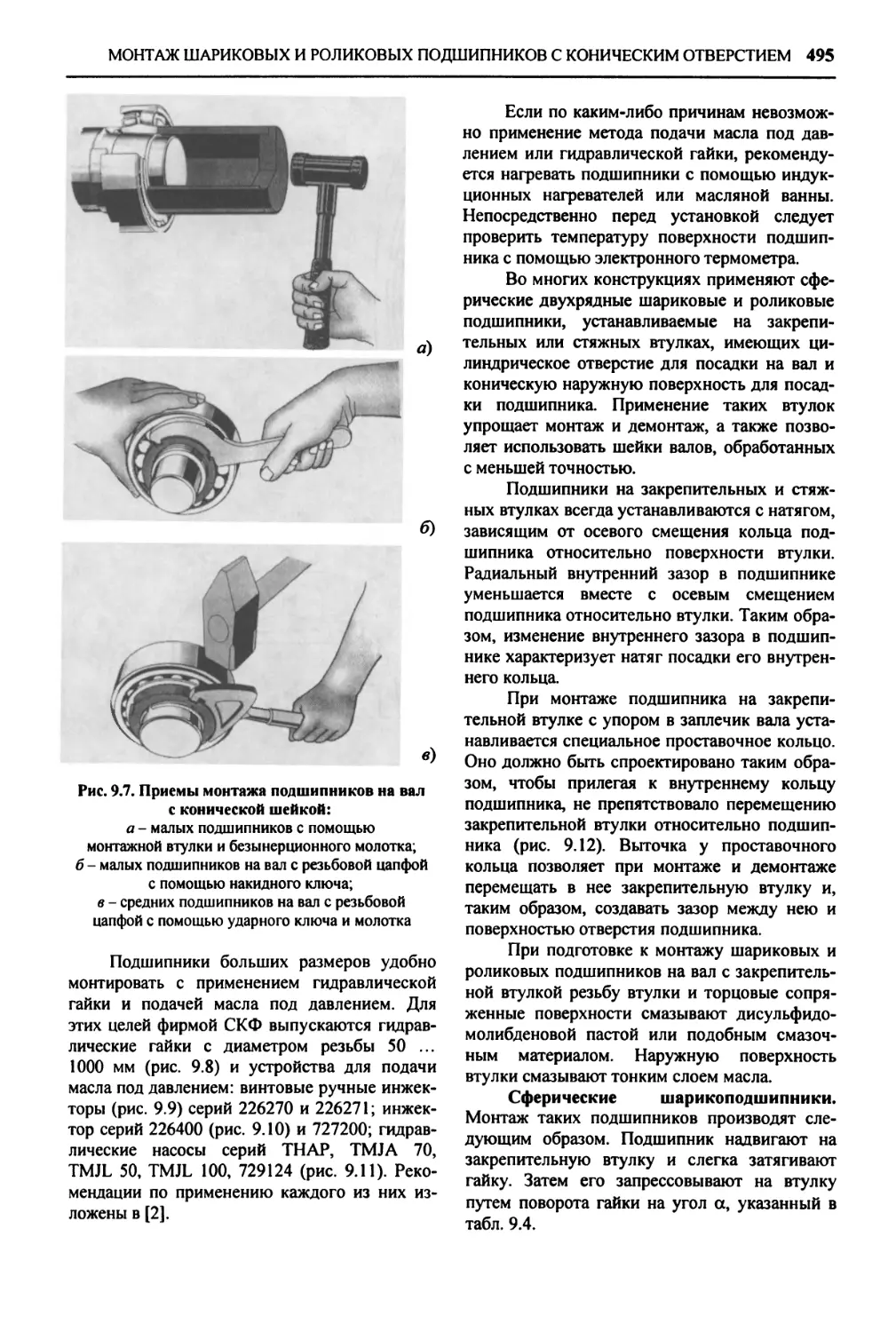

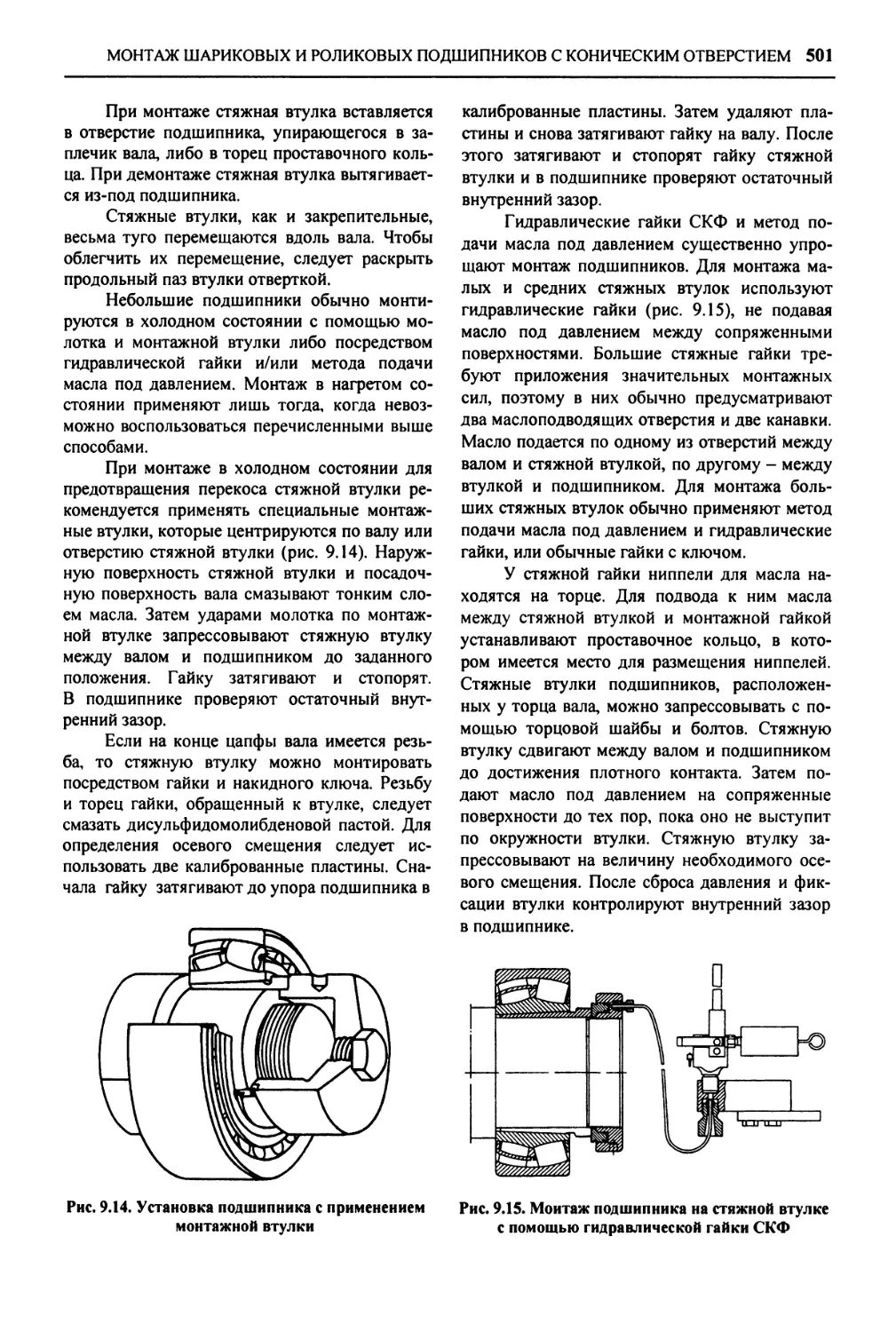

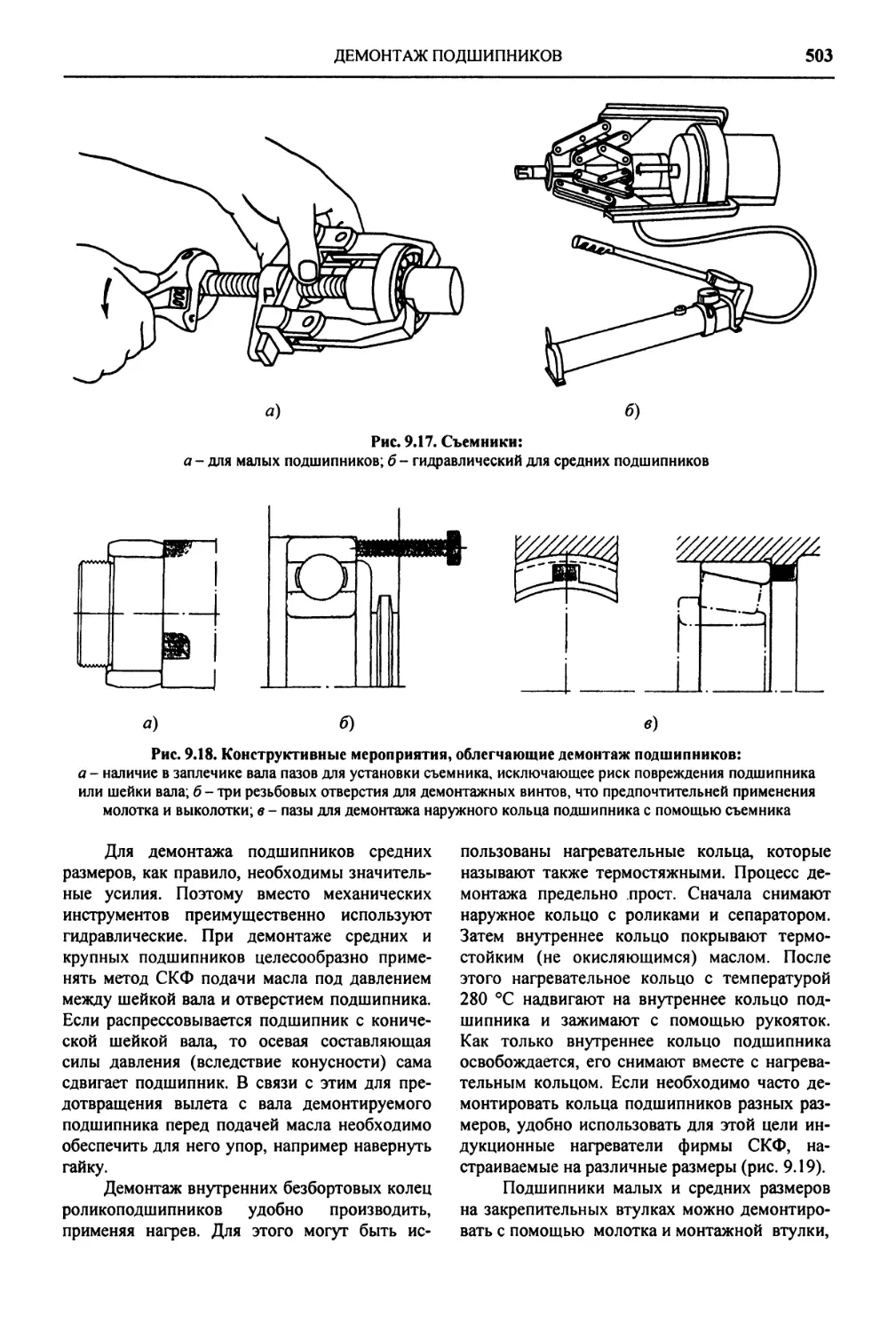

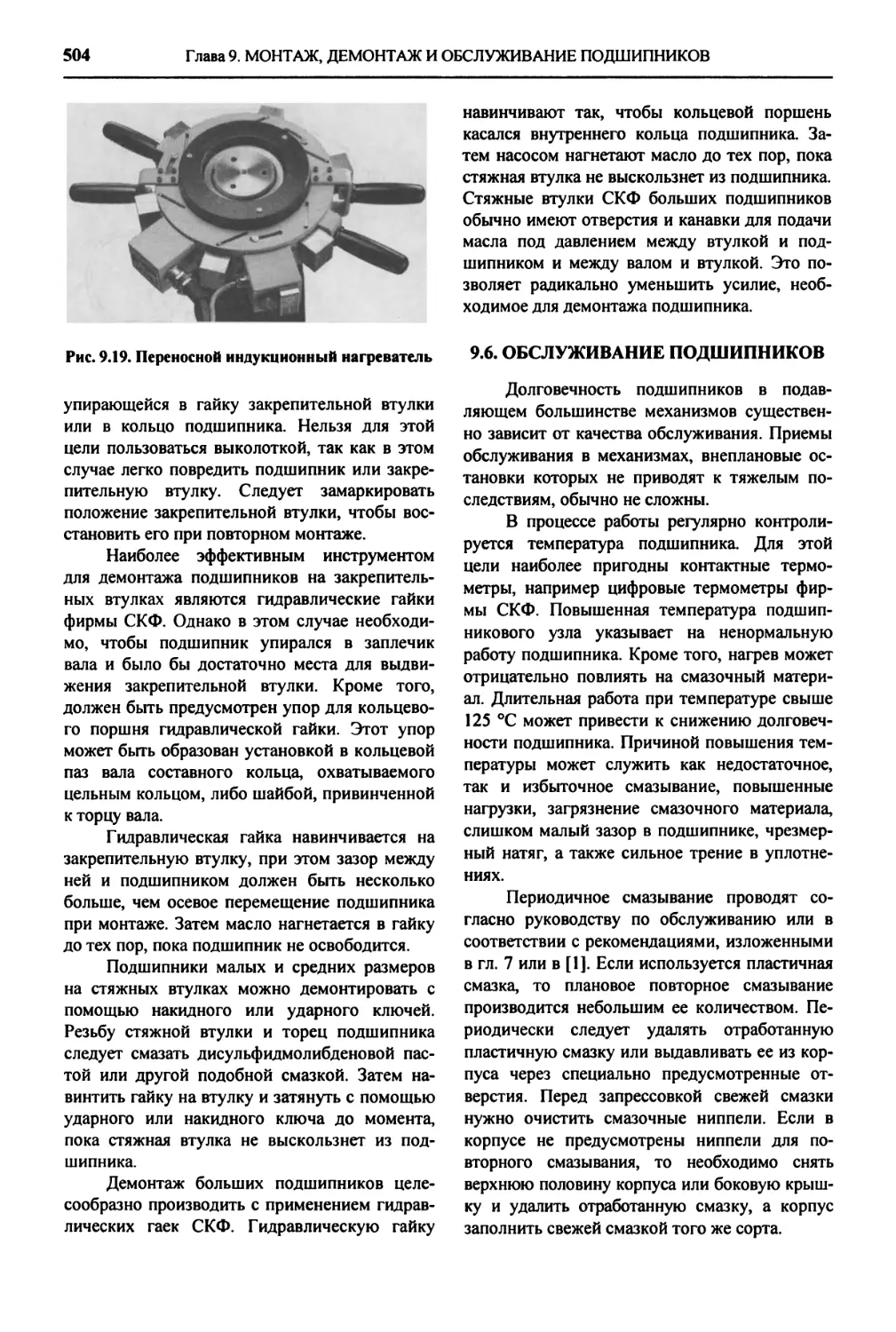

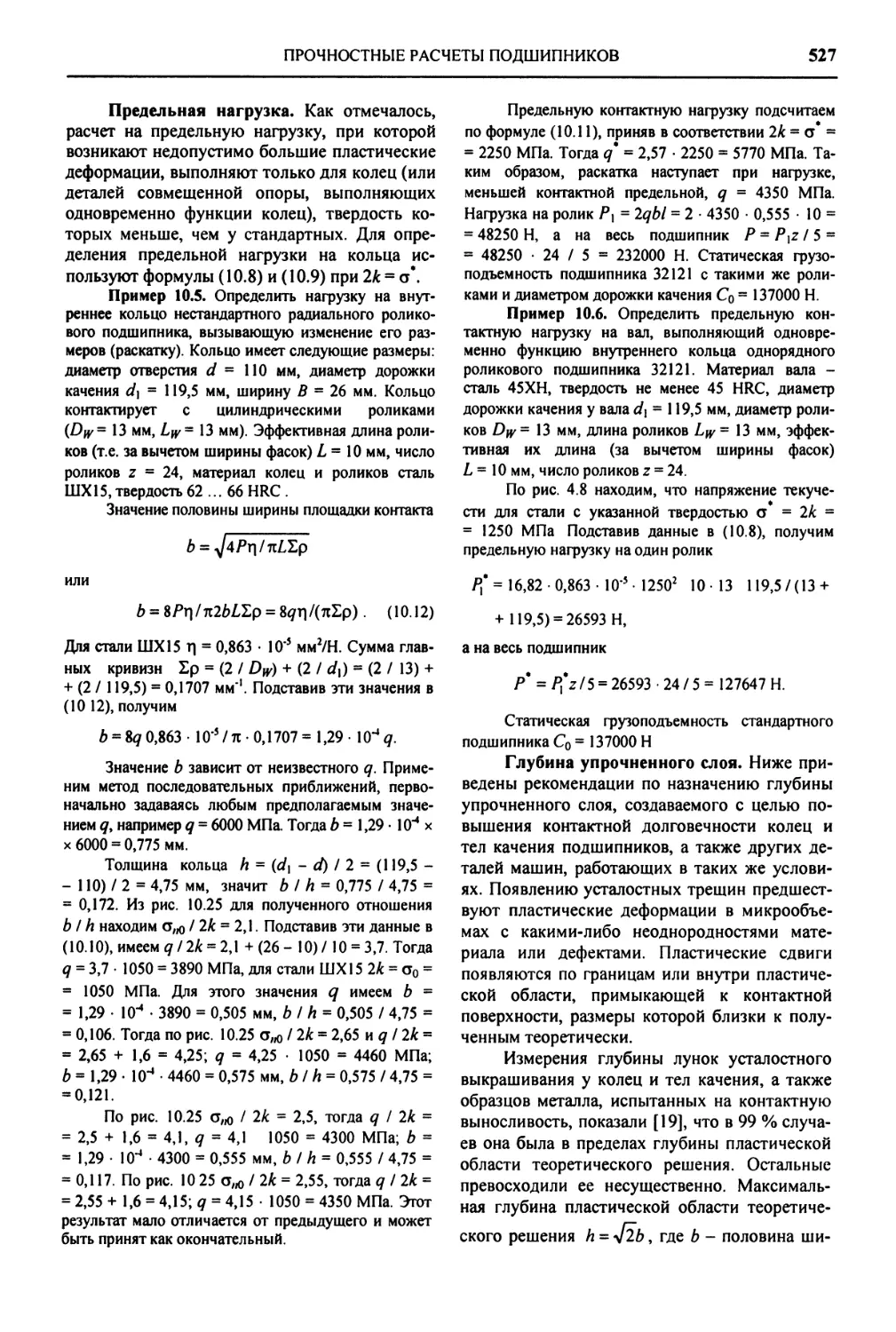

серия диаметра; 0 - тип подшипника; 18 -