Текст

А. А. Кудрявцев

ПРЕДВАРИТЕЛЬНО-

НАПРЯЖЕННЫЙ

КЕРАМЗИТОБЕТОН

А. А. Кудрявцев

ПРЕДВАРИТЕЛЬНО-

НАПРЯЖЕННЫЙ

КЕРАМЗИТОВ ETOH

МОСКВА

СТРОЙИЗДАТ 1974

УДК 624.012.464-991.328.2:660.973.2:606.64-492.3

Научный редактор инж. И. Б. СТОМАХИН

Кудрявцев А. А. Предварительно-напряженный ке-

рамзитобетон. М., Стройиздат, 1974. 93 с.

В брошюре излагаются результаты исследований

работы керамзитобетона в предварительно-напряженных

конструкциях, армированных различными сортами арма-

турной стали. Приводятся сведения о потерях напряже-

ния в арматуре, по анкеровке и сцеплению арматуры с

керамзитобетоном, усадке и ползучести легких бетонов.

Значительное внимание уделено прочности, трсщиностой-

кости и деформативности предварительно-напряженных

конструкций из конструктивного керамзитобетона. Рас-

сматривается работа конструкций при кратковременных

и длительно действующих нагрузках. Содержатся дан-

ные по бетонам, изготовленным с применением разно-

видностей керамзитобетона: зольного гравия, зольного

аглопоритового гравия и трепельного гравия.

Брошюра предназначена для работников проектных,

научно-исследовательских организаций, а также для

инженерно-технического персонала заводов железобе-

тонных изделий.

Табл. 6, ил. 40., список лит.: 50 назв.

i<’) ( ipohn инн, 1971

. 1НМ1П пгп

* — hl /I

Предисловие

В Решениях XXIV съезда КПСС указано на необхо-

димость широкого применения в строительстве новых

эффективных материалов и облегченных конструкций,

на использование местных строительных материалов.

В этой связи расширение производства и внедрение лег-

ких бетонов в строительстве имеет важное народнохо-

зяйственное значение.

Применение легких, бетонов позволяет значительно

снизить собственный вес конструкций, улучшить тепло-

технические показатели зданий, способствует успешному

решению проблемы объемного и высотного строительст-

ва, а также строительства в сейсмических районах.

Объем применения предварительно-напряженного

легкого бетона в СССР и некоторых, зарубежных стра-

нах резко возрос в последние годы. Этому способствует

накопленный опыт по использованию этого материала, а

также большой рост объема производства пористых

заполнителей, особенно керамзита для конструктивных

легких бетонов.

Несмотря на имеющийся опыт применения в строи-

тельстве несущих предварительно-напряженных керам-

зитобетонных конструкций, их расчет еще слабо осве-

щен в технической литературе. В нормативных докумен-

тах многих стран данные по расчету конструкций из

легких бетонов или отсутствуют, или излагаются не-

полно.

3

При подготовке книги не ставилась задача обобщения

всех материалов по рассматриваемому вопросу. Приве-

денные в ней данные отражают преимущественно, резуль-

таты исследований, проведенных в НИИЖБ под руко-

водством автора.

Автор выражает благодарность сотрудникам

лаборатории легких бетонов и конструкций НИИЖБ н

Бюро внедрения НИИЖБ Антоненкову И. Е., Дроно-

вой Л. И., Сурикову В. Н., Цветаевой Р. А., Романо-

ву Ю. М., принимавшим участие в экспериментальных

работах, а также канд. техн, наук Корневу И. А. за

ценные замечания, сделанные им при подготовке ру-

кописи.

ГЛАВА ПЕРВАЯ

Керамзитобетон

ДЛЯ ПРЕДВАРИТЕЛЬНО-

НАПРЯЖЕННЫХ

КОНСТРУКЦИЙ

1. Конструктивный керамзитобетон

Наибольшее распространение в СССР в качестве

пористого заполнителя для конструктивных легких бето-

нов получил керамзит. Это объясняется широким рас-

пространением сырья для его производства, а также

хорошими физико-механическими свойствами керамзи-

тового заполнителя.

Зерна керамзита, как правило, имеют шаровую фор-

му с плотной шероховатой оболочкой. В изломе зерна

имеют ячеистую структуру с равномерно распределенны-

ми мелкими порами. На некоторых заводах при исполь-

зовании сланцевых глин производят керамзит в виде

щебня, но и эти зерна имеют прочную внешнюю оболоч-

ку и ячеистую внутреннюю структуру. Для получения

конструктивного керамзитобетона используется керам-

зит двух фракций: 5—10 и 10—20 мм, удовлетворяющих

ГОСТ 9759—71 «Гравий керамзитовый». В некоторых

случаях применяется одна фракция 5—20 мм. Мелким

заполнителем чаще всего служит кварцевый песокЛ

Насыпная объемная масса керамзита, используемого

для конструктивного легкого бетона, находится в преде-

лах 400—800 кг/м2. Прочность керамзита, определенная

сдавливанием зерен в стандартном цилиндре диаметром

150 мм по ГОСТ 9758—68 «Заполнители пористые неор-

ганические для легкого бетона. Методы испытаний»,

составляет 25—75 кгс!см2.

В последние годы в СССР промышленностью строи-

тельных материалов осваивается производство других

разновидностей пористых заполнителей типа керамзита:

трепельного гравия, зольного аглопоритового гравия,

зольного гравия, керамзита на основе глин и золы и др.

5

Трепельный гравий — продукт переработки и обжига

во вращающихся печах трепельных пород. Зерна тре-

пельного гравия по размеру и структуре мало отлича-

ются от керамзитового гравия. Однако оболочка зерен

трепельного гравия прочнее, а размеры воздушных пор

в нем мельче. Благодаря этому прочность трепельного

гравия в стандартном цилиндре более высокая по срав-

нению с керамзитом такой же объемной массы. Напри-

мер, трепельный гравий, выпускаемый заводом в ’Орле,

имеет при объемной насыпной массе 800—900 кг/ти3

прочность в цилиндре 50—100 KecjcM2. На таком тре-

пельном гравии получается легкий конструктивный бетон

марки до 500 с объемной массой 1800—1900 кг]м\

В СССР большое внимание уделяется освоению про-

мышленного производства зольного аглопоритового гра-

вия, являющегося продуктом переработки и обжига зол

тепловых электростанций, работающих на пылевидном

топливе. :

В отличие от керамзитового гравия, зольный агло-

поритовый гравий обжигают на спекателышх решетках,

что удешевляет производство такого заполнителя.'

По своей структуре зерна зольного аглопорпта отли-

чаются от аналогичных зерен керамзита тем, что у

первых внешняя оболочка более толстая и рыхлая, а

внутренние поры мельче.

По прочности в бетоне и насыпной объемной массе

зольный аглопорит имеет показатели, близкие к керам-

зиту. На зольном аглопоритовом гравии без перерасхода

цемента (по сравнению с тяжелым бетоном) получены

легкие конструктивные бетоны марок 200—400.

Другая разновидность пористых заполнителей типа

керамзита, получаемых из зол тепловых электростан-

ций, — зольный гравий. Зольный гравий, в отличие от

зольного аглопоритового гравия, получается во вращаю-

щихся печах. По структуре и прочностным показателям*

зольный гравий почти не отличается от керамзита при

одинаковой их объемной массе.

В настоящее время в связи с тем, что промышленное

производство искусственных мелких пористых заполни-

телей (песка) налажено в небольшом объеме, целесооб-

разно для конструктивных легких бетонов использовать

в качестве мелкого заполнителя кварцевый песок. При-

менение кварцевого песка улучшает удобоукладывае-

мость легкобетонной смеси, кроме того, легкий бетон на

6

кварцевом песке имеет повышенный модуль упругости,

а также пониженную ползучесть и усадку по сравнению

с легким бетоном на пористом песке.

Однако у легкого бетона на пористом песке пони-

женная объемная масса (на 10—20%). £ ряде случаев

имеет смысл при наличии обожженного пористого песка

применять в бетоне смесь пористого и кварцевого песка.

Прочность конструктивного керамзитобетона при

сжатии определяется на кубах с размерами ребра 15 см

по ГОСТ 11054—64 «Бетон легкий на пористых заполни-

телях. Методы определения прочности и объемного

веса».

Многочисленными испытаниями образцов установле-

но, что прочность конструктивного керамзитобетона

зависит от прочности крупного пористого заполнителя и

содержания в бетоне цемента.

По нашим данным, максимальная прочность керам-

зитобетона, которая может быть получена на керамзите

и кварцевом песке при оптимальных составах бетона без

перерасхода цемента, может быть выражена эмпириче-

ской зависимостью

R^kVRi, (1)

где 7?ц — прочность керамзита в стандартном цилиндре

диаметром 150 мм;

k — коэффициент, учитывающий вид пористого

заполнителя: для керамзита и трепельного

гравия £ = 54, для зольного аглопоритового

гравия £=65; для зольного гравия £ = 58.

Объемная масса конструктивного керамзитобетона

зависит от насыпной объемной массы крупного пористо-

го заполнителя, вида применяемого песка и состава

бетона. В зависимости от несвязанной воды в бетоне

различают объемную массу легких бетонов в сухом

состоянии и при установившейся влажности (в эксплуа-

тационном состоянии). При оценке легких бетонов по

весовым показателям удобнее исходить из объемной

массы в сухом состоянии. Объемная масса рассматри-

ваемых разновидностей конструктивного керамзитобето-

на в сухом состоянии приведена на рис. 1.

Для определения собственного веса конструкций в

эксплуатационном состоянии, а также при теплотехниче-

ских расчетах исходят из объемной массы керамзитобе-

тона при установившейся влажности.

7.

При расчете конструкций зданий с сухим и нормаль-

ным влажностным режимом внутренних помещений

установившаяся влажность (по весу) конструктивных

легких бетонов принимается равной 5%.

Рис. 1. Зависимость объемной

массы легкого : бетона от его

прочности при сжатии

1 — бетон на керамзитовом гравии;

2 — то же, на трепельном гравии;

3 — то же, на зольном аглопори-

товом гравии; 4 — то же, на ке-

рамзитовом гравии по данным [471

США

Объемная масса конструктивных легких бетонов,

применяемых в некоторых зарубежных странах (США,

Канада, Австралия и др.), несколько ниже получаемых

п СССР, особенно для высоких марок. По данным Аме-

риканского института вспученных сланцев и глин [47],

” США широко используется для предварительпо-напря-

жепных конструкций легкий бетон типа керамзитобето-

”'| с прочностью на сжатие 200—400 кгс)см2 при объем-

’"'li массе 1550—1700 кг!м?. Это объясняется, главным

’•ьразом, тем, что за рубежом для приготовления бето-

” ч применяют фракционированные пористые заполните-

ли 'Кроме того, прочность при сжатии пористых запол-

’"ггелей принимается более высокая.

2 Конструктивно-теплоизоляционный

керамзитобетон

Для уменьшения расхода арматурной стали и созда-

ния комплексных конструкций в последние годы прове-

Д’‘пы исследования и на некоторых заводах освоено

и | юизводство предварительно-напряженных однослой-

111.lx конструкций стен и покрытий из конструктивно-теп-

лоизоляционного керамзитобетона [27].

К конструктивно-теплоизоляционному керамзитобе-

Т(,иу, пригодному для создания предварительно-напря-

женных конструкций, относится керамзитобетон марок

75—150 с объемной массой в пределах 1000—1300 кг!м\

8

Заполнителем такого бетона служит керамзит или его

разновидности с размером фракций 5—30 мм и насып-

ной объемной массой 300—500 кг/м3. Мелким заполните-

лем для конструктивно-теплоизоляционного керамзитобе-

тона является керамзитовый песок, получаемый обжигом

глины или дроблением крупных фракций керамзита.

Целесообразно также применять в качестве мелкого

заполнителя для конструктивно-теплоизоляционного ке-

рамзитобетона вспученный перлитовый песок с насыпной

объемной массой в пределах 180—300 кг/м3. В этом слу-

чае объемная масса керамзитобетона снижается на 15—

20%. Иногда для конструктивно-теплоизоляционного

керамзитобетона может использоваться кварцевый песок

или смесь кварцевого и керамзитового песка.

глава вторая

АНКЕРОВКА АРМАТУРЫ

В КЕРАМЗИТОБЕТОНЕ

1. Арматура для предварительно-

напряженных конструкций

Для армирования предварительно-напряженных

конструкций из конструктивного керамзитобетона при-

меняются те же виды арматурной стали, что и для кон-

струкций из тяжелого бетона. К такой арматуре отно-

сится стержневая горячекатаная сталь периодического

профиля классов А-Ш, A-IV, A-V; стержневая горячека-

таная термически упрочненная сталь периодического

профиля классов Ат-IV, At-V и At-VI, диаметром до

25 мм. Для армирования конструктивного керамзитобе-

тона марки 250 и выше применяются высокопрочная

проволока периодического профиля диаметром 3—8 мм

(ГОСТ 8480—63) и семипроволочные пряди диаметром

6, 9, 12 и 15 мм (технические условия ЧМТУ/ЦНИИЧМ

426-61).

Из условия совместной работы арматуры и конст-

руктивного керамзитобетона для всех этих видов стали

допускается принимать контролируемое предваритель-

ное напряжение в тех же пределах, что и для тяжелого

бетона.

9

Следует отметить, что применение двухпрядевых и

многопрядевых канатов, тросов в качестве напряженной

арматуры для керамзитобетонны.х конструкций может

быть допущено после экспериментальной проверки.

Выше было сказано, что для некоторых типов пред-

варительно-напряженных конструкций (стеновые панели,

плиты покрытий зданий и т. п.) применяют керамзито-

бетон марок 100 и 150 [27]. В таких конструкциях лучше

всего использовать стержневую горячекатаную арматуру

периодического профиля классов А-Ш, A-IV и A-V,

диаметром 8—12 мм.

В некоторых случаях, чтобы улучшить сцепление ар-

матуры с бетоном на приопорных участках, для таких

конструкций применяют напрягаемые стержни с конце-

выми анкерами.

2. Анкеровка стержневой арматуры

Стержневая горячекатаная арматура периодического

профиля классов А-Ш, А-Шв и A-IV, используемая

для армирования конструктивного керамзитобетона,

после отпуска напряжения самозаанкеривается на кон-

цах элементов на сравнительно небольшой длине — 8—

15d (d — диаметр арматурного стержня). Поэтому такая

малая длина зоны анкеровки не сказывается отрица-

тельно на работе концевых участков элементов.

Практически важное значение имеет вопрос анкеров-

ки в конструктивном керамзитобетоне стержневой арма-

туры более высоких классов — A-V, Ат-V и At-VI, имею-

щей повышенные прочностные характеристики и, следо-

вательно, более высокие начальные напряжения при

передаче напряжений на бетон. При проектировании*

конструкций из конструктивно-теплоизоляционного ке-

рамзитобетона необходимы также данные по длине зоны

анкеровки стержневой арматуры классов А-Ш. A-IV

и A-V.

Опытные значения длин зоны анкеровки стержневой

арматуры класса A-V в конструктивном керамзитобето-

не (на кварцевом песке) определяли на образцах-балках

сечением 16X20 и 16x30 см, длиной 200 и 270 см.

Стержням диаметром 12, 18 и 25 мм создавали предва-

рительное напряжение, равное 4000—7500 кгс!см2. Уста-

новлено, что для стержневой арматуры периодического

10

Рис. 2. Влияние прочности керамзитобетона на длину зоны анкеровки

стержневой арматуры

1 — керамзитобетон на перлитовом песке, стержни диаметром 12 мм,

2 — то же, не керамзитовом песке; 3 — то же, на кварцевом песке, стержни

диаметром 18 мм-, ,4 — то же, диаметром 22 мм\ 5 — то же, диаметром 25 мм;

6 — нормируемые кривые

профиля эпюра напряжений на длине зоны анкеровки

близка к линейной.

При испытании образцов отмечено, что точка с нуле-

вой деформацией бетона находится не на самом торце

балки, а на некотором расстоянии от него, которое

колеблется в зависимости от напряжения в стержнях и

прочности керамзитобетона от 2 до 4 см. Это явление

объясняется образованием кольцевой трещины вокруг

арматуры на конце элемента. При мгновенном отпуске

напряжения это расстояние несколько увеличивается.

Результаты определения длины зоны анкеровки

стержневой арматуры класса A-V, диаметром 12, 18 и

25 см в керамзитобетоне при плавном отпуске приведены

на рис. 2. Линии нормируемых значений длин зоны анке-

ровки нанесены по рекомендациям [42].

Представленные результаты показывают, что диаметр

стержней арматуры в пределах 8—18 мм на длине зоны

анкеровки сказывается несущественно. Длина зоны ан-

керовки в основном зависит от прочности бетона к

моменту отпуска напряжения в арматуре. Отмечено, что

11

с увеличением прочности керамзитобетона выше

300 кгс)см2 длина зоны анкеровки почти*не уменьшается.

При прочности керамзитобетона в момент отпуска на-

пряжения в арматуре 150—250 kccJcm2 длина зоны анке-

ровки независимо от диаметра арматуры находится в

пределах 15—20 см.

При условно-мгновенной передаче предварительного

напряжения на керамзитобетон (газовая резка) в за-

щитном слое на участке длиной 6—12 см от торца эле-

мента образуются продольные трещины. Сцепление

арматуры с бетоном на этих участках близко к нулю.

Поэтому в производственных условиях, чтобы не возни-

'кали концевые продольные трещины, газовую резку

стержней следует производить после предварительного

нагрева их на участке 10—15 см. Если в качестве напря-

гаемой арматуры применяют стержни диаметром 18 мм

и более, то на концах участков элементов надо предус-

матривать конструктивно поставленную* поперечную

арматуру в виде замкнутых хомутов или огибающих

сварных сеток.

При изучении длины зоны анкеровки стержневой

горячекатаной арматуры классов А-Ш и A-V в керам-

зитобетоне марок 75—100 опыты проводились в произ-

водственных условиях на образцах-балках сечением

12X30 см длиной 200 см и на стеновых панелях длиной

12 м. Опытные образцы изготовляли из керамзитобетона

на керамзитовом песке, часть образцов была выполнена

из керамзитобетона на вспученном перлитовом песке.

Данные о длине зоны анкеровки стержневой армату-

ры диаметром 12 и 18 мм в керамзитобетоне прочностью

/?о=57—150 kccJcm2 приведены на рис. 2 (слева). Из

него видно, что длина зоны анкеровки стержневой арма-

туры периодического профиля в керамзитобетоне марок

75—100 не чрезмерна. Даже при прочности керамзитобе-

тона к моменту передачи напряжения на бетон порядка

/?о=6О kccJcm? длина зоны анкеровки не превышала

65 см. Вид мелкого заполнителя не оказал заметного

влияния на длину зоны анкеровки.

Полученные сведения о длине зоны анкеровки напря-

женной стержневой арматуры периодического профиля

позволяют сделать вывод о возможности применения

конструктивно-теплоизоляционного керамзитобетона для

предварительно-напряженных элементов типа однослой-

ных плит покрытий зданий, а также стеновых панелей.

12

3. Анкеровка проволочной арматуры

При передаче усилия натяжения проволочной арма-

туры на бетон на концевых участках конструкций обра-

зуется область с переменными напряжениями в арматуре

и бетоне — зона анкеровки. На этих участках наблюда-

ется взаимное смещение арматуры и бетона.

Длину зоны анкеровки высокопрочной проволоки при

передаче напряжений на бетон определяли на образцах-

призмах сечением 45x90 мм, длиной от 1200 до 2400мм.

[25]. Для сопоставления на одном стенде одновременно

изготовляли образцы из керамзитобетона и тяжелого

бетона.

Длину зоны анкеровки измеряли при постоянной ве-

личине контролируемого предварительного напряжения

арматуры, равной 65% предела прочности при разрыве.

Высокопрочную проволоку периодического профиля

принимали диаметром 3, 4 и 5 мм.

Многочисленными замерами деформаций сжатия бе-

тона еб по концам элементов установлено, что величина

еб изменяется начиная от нуля на торце до своего мак-

симального значения по закону, близкому к линейному.

На основании характера распределения еб по концам

элементов с некоторым приближением можно считать,

что эпюра напряжений в арматуре на длине зоны анке-

ровки имеет также линейный характер.

Учитывая эти допущения, длина зоны анкеровки

высокопрочной проволоки /ан может быть найдена по

величине смещения проволоки go относительно торца

образца

/ан = * . (2)

сто

где go — величина смещения проволоки с учетом укоро-

чения на базе прибора S (см. рис. 3),

go = g — bg-,

X — коэффициент, зависящий от вида эпюры рас-

пределения напряжений по концам элементов

(коэффициент X определяется как отношение

прямоугольника ABCD к заштрихованной пло-

щади эпюры ACD (рис. 3, а). В нашем случае

при линейной эпюре ACD А,=2);

со — начальное напряжение в арматуре с учетом по-

терь от релаксации;

13

° 100 ч 200 300 RufKlc/cM1 ° 100 ч 200 ЗООК0>кгс1смг

Рис. 3. Зависимость длины зоны анкеровки высокопрочной проволоки

от прочности бетона

а —< проволока периодического профиля диаметров^, 3 мм; б — то же, диамет-

ром 4 мм; в — то же, диаметром 5 мм; г — проволока гладкая диаметром 3 мм;

1 — керамзитобетон, полученный по опытам автора; 2 — то же, по опытам

[19]; 3 — тяжелый бетон; 4 — по нормам

Еа — модуль упругости арматуры;

Ag — величина упругого укорочения проволоки на

участке от точки крепления индикатора до

торца элемента s,

На рис. 3 изображены зависимости длины зоны анке-

ровки от прочности бетона к моменту отпуска напряже-

ния в арматуре. Из представленных графиков можно

заключить, что при одинаковой прочности керамзитобе-

тона и тяжелого бетона длина зоны анкеровки всех

видов проволоки в керамзитобетоне равна или несколько

меньше длины зоны анкеровки такой же проволоки в

тяжелом батоне.

Исследованиями установлено, что минимальная

прочность, при которой еще сохраняется анкерующая

способность керамзитобетона при отпуске натяжения

высокопрочной проволоки периодического профиля,

около 50 кгс!см2. При отпуске натяжения проволоки в

элементах из керамзитобетона с прочностью ниже

75 кгс/см2 ^длина зоны анкеровки будет чрезмерной

(100—150 см). •

Длина зоны анкеровки гладкой проволоки диаметром

3 мм при прочих равных условиях превышает длину зо-

ны анкеровки Проволоки периодического профиля такого

же диаметра в 2—2,5 раза.

Опыты на образцах, армированных проволокой пе-

риодического профиля диаметром 4 мм, показали, что

снижение расхода цемента с 550 до 350 к,г)м3 при со-

хранении одинаковой прочности керамзитобетона во

время отпуска арматуры (что достигается более дли-

тельными сроками выдерживания на стенде) почти не

влияет на анкерующую способность керамзитобетона.

Следовательно, длина зоны анкеровки арматуры в ос-

новном зависит от прочности керамзитобетона при

отпуске натяжения арматуры.

Уменьшение длины зоны анкеровки арматуры в ке-

рамзитобетоне по сравнению с тяжелым бетоном, полу-

ченное по нашим опытам;, можно объяснить тем, что

растворная часть в керамзитобетоне (цементный камень),

как правило, более прочная, чем при тех же условиях

в тяжелом бетоне. Это получается благодаря процессу

самовакуумирования, т. е. отсасывания керамзитовым

гравием воды при твердении цементного камня. Наши

выводы совпадают с результатами исследований керам-

зитобетона, выполненных в Московском автодорожном

институте [18].

Для определения смещения проволоки относительно

бетона в течение длительного времени после отпуска

арматуры были проведены наблюдения за образцами

одной серии. Перед отпуском проволока периодического

профиля диаметром 4 мм • имела напряжение

15

10 000 KccfcM2. Отпуск арматуры осуществлялся через

трое суток после бетонирования образцов. Прочность

керамзитобетона • к этому времени составляла

135 кгс)см2.

Наблюдениями в течение четырех месяцев выявлено,

что величина смещения проволоки относительно торцов

образцов не превышала 3% первоначального смещения,

причем это незначительное смещение произошло в пер-

вые десять суток хранения. В дальнейшем каких-либо

признаков смещения проволоки относительно торцов не

отмечалось.

Влияние условий твердения образцов на дл$пу

зоны анкеровки было исследовано на образцах двух

серий, армированных высокопрочной проволокой перио-

дического профиля диаметром 5 мм. После бетонирова-

ния образцы одной серии пропаривали по режиму

2+124-3 ч при температуре 85°С. Такие 4 же • образцы

другой серии выдерживали в естественных условиях.

Прочность керамзитобетона к моменту отпуска натяже-

ния арматуры в образцах первой серии составила

215 кгс/см2, второй серии — 210 кгс!см2.

Измерением величин смещения высокопрочной про-

волоки относительно торцов образцов установлено, что

термообработка немного ухудшает анкерующую способ-

ность керамзитобетона. У испытанных призм, прошед-

ших термообработку, длина зоны анкеровки равнялась

25 см, а у призм естественного твердения — 22 см.

На рис. 3 кроме опытных точек нанесены кривые

нормируемых значений длин зоны анкеровки проволоки

периодического профиля. При этом была учтена воз-

можность снижения фактической прочности бетона в

производственных условиях — опытные значения /аэ

отнесены к условным прочностям /?о,==^оО;65.

Способ передачи напряжения арматурной проволоки

на бетон (мгновенный или плавный) существенно сказы-

вается на длине зоны анкеровки. Проведенные специ-

альные опыты на образцах 12 серий, аналогичных опи-

санным выше, показали следующее. Мгновенный отпуск

натяжения перерезанием проволоки пилой заметно ска-

зывается на увеличении длины зоны анкеровки,

особенно при низкой прочности керамзитобетона —

/?^200 кгс!см2.. Поэтому такой способ передачи напря-

жений на бетон не следует рекомендовать в условиях

производства. Несколько лучшие результаты были полу-

16

чены Б. В. Вейнером [19]. Проведенные им опыты при

мгновенном отпуске натяжения проволоки периодическо-

го профиля диаметром 5 мм показали, что длина зоны

анкеровки увеличивается всего на 15—25% по сравнению

с плавным отпуском. Однако при осуществлении мгно-

венного отпуска натяжения проволоки Б. Б. Вейнер

применял газовую резку. При газовой резке проволоки

фактически не происходит «мгновенной передачи напря-

жения на бетон. Поэтому такой способ отпуска натяже-

ния проволочной арматуры может быть допущен в про-

изводственных условиях.

4. Анкеровка прядевой арматуры

Длину зоны анкеровки прядевой арматуры в керам-

зитобетоне изучали на образцах-балках размерами

10X20X280 и 14X20X280 см. Для опытных элементов

применяли керамзит с насыпной объемной массой 500 и

700 кг/м3 и прочностью в стандартном цилиндре 35 и

65 кгс!см2 соответственно. Мелким заполнителем для

керамзитобетона служил кварцевый песок.

Изучалась длина зоны анкеровки семипроволочных

прядей диаметром 6, 9, 12 и 15 мм при напряжениях

Со, равных 65% разрывной прочности. Как и для прово-

лочной арматуры, было установлено, что эпюра напря-

жений в прядях на концах элементов близка линейной.

Результаты исследований по определению длины зон

анкеровки семипроволочных прядей различных диамет-

ров в керамзитобетоне и тяжелом бетоне приведены на

рис. 4. На графиках рис. 4 нанесены линии нормируемых

значений длин зоны анкеровки [42].

Анализируя эти данные, можно заключить, что при

одинаковой прочности при отпуске 'натяжения арматуры

керамзитобетона и тяжелого бетона длина зоны

анкеровки прядей примерно одинаковая. Точки, соответ-

ствующие опытам, на графиках имеют сравнительно

большой разброс (см. рис. 4). По нашему мнению, это

объясняется неодинаковой шероховатостью поверхности

прядей, примененных в опытах. Полученные длины зоны

анкеровки прядей диаметром 15 мм в керамзитобетоне

подтверждаются результатами исследований В. Л. Мо-

розенскрго [36].

При проведении опытов отмечено, что' при прочих

равных условиях длина зоны анкеровки прядей в керам-

17

S)

8)

8)

Рис. 4. Зависимость длины зоны анкеровки прядей от прочности

бетона

а — прядь диаметром 6 мм; б — то же, 9 мм; в —то же, 12 мм; г — то же,

15 мм; 1 — керамзитобетон по опытам автора; 2 — то же, по данным [19];

3 — то же, по данным [35]; 4 — керамзитобетон естественного твердений;.

5 — тяжелый бетон по опытам [41]; 6 — по нормам

Рис. 5. Зависимость прочности

сцепления прядей от кубико-

вой прочности керамзитобетона

/ — прядь диаметром 9 мм;

2 — то же, 12 мм; 3 — то же,

15 мм

18

зитобетоне, прошедшем термообработку, несколько

больше по сравнению с керамзитобетоном естественного

твердения (см. рис. 4).

На образцах двух серий, армированных прядями

диаметром 15 мм, было проверено увеличение длины

зоны анкеровки с течением времени. Наблюдение за об-

разцами на протяжении 90 суток показало, что увеличе-

ние втягивания прядей в торцы балок составило 0,03—

0,06 мм, или 3—7% первоначального смещения при

отпуске натяжения, причем посде 20 суток смещения

арматуры не отмечалось совсем.

В опытах В. Л. Морозенского [36] получены более

высокие значения смещения прядей с течением времени.

Им установлено, что за 15 суток выдерживания образцов

на стенде втягивание прядей увеличилось до 17%.

Практически мгновенную передачу напряжений пря-

девой арматуры на бетон осуществить невозможно из-за

неодновременного перерезания отдельных проволок,

входящих в прядь. Поэтому изучался лишь условно-

мгновенный отпуск натяжения прядей при перерезании

газовой резкой. При таком способе отпуска натяжения

прядей длина зоны анкеровки увеличивается несущест-

венно по сравнению с плавным отпуском. По нашим

опытам, а также с учетом данных других исследователей

[19, 36], можно принять для прядей увеличение /ац при

условно-мгновенной передаче напряжений на бетон на

25% по сравнению с плавной передачей.

Важный вопрос, возникающий при проектировании

изгибаемых элементов из керамзитобетона с прядевым

армированием — обеспечение совместной работы арма-

туры и бетона при различных нагрузках вплоть до раз-

рушения конструкции.

Для изучения сцепления арматурных прядей с керам-

зитобетоном на приопорных участках изгибаемых эле-

ментов при их нагружении внешней нагрузкой были

испытаны на изгиб балки, армированные прядями диа-

метром 9, 12 и 15 мм. Балки испытывали на рычажном

стенде сосредоточенными, силами; расстояние от точки

приложения сил до опоры а для балок принималось

различным, начиная от */з пролета до 2 h (h — высота

балки).,За грань опоры балка перепускалась на 10 см.

На торцах балок устанавливали индикаторы, чтобы фик-

сировать смещение прядей относительно бетона.

По результатам испытания керамзитобетонных балок,

19

в которых наблюдалось проскальзывание прядей игр ч

разрушением, были получены величины условных ihiiipti

жений сцепления на участке заделки арматуры Ьн

величины являются средними значениями напрм/ыннн

сцепления по длине участка анкеровки. В дей<,,1 пиi<”ii

ности распределение напряжений сцепления имеет ы»лг»-

сложный характер. Максимальное напряжение мо/мч

существенно превышать указанные величины /Л н Нели

чины /?Сц были получены делением усилия в арматуре и

месте прохождения крайней трещины на площадь попер х

ности арматуры на опорном участке длиной I (рис. .’»)

где S=ndl (d — диаметр пряди в см);

al —напряжение в арматуре в месте прохождении

крайней трещины.

Значение оат вычисляли исходя из опытных величин’

М °п в средней части балки между точками приложения

усилий 1

а “ / . » \ '

^н(й°- у)

Значения высоты сжатой зоны х определяли из опыт-

ных значений разрушающих моментов, принимая при-

ближенно прямоугольную эпюру напряжений в сжатой

зоне:

мр = P$bx(h0------+ F'ao'a(h0~a'). (5)

Форма эпюры напряжений на значениях напряжений

оа сказывается не существенно.

Полученные таким способом величины условных па

пряжений сцепления /?Сц для прядей диаметром 9, 12 и

15 мм .показаны на рис. 5 в виде функции от кубпковой

прочности бетона /?. Из расположения кривых видно,

что с увеличением диаметра прядей прочность сцепления

их с керамзитобетоном снижается. Прочность сцепления

прядей диаметром 12 и 15>юи резко возрастает с увели

1 Все буквенные обозначения в формулах приняты в соочвсг

ствии с главой СНиП по'проектированию бетонных и жглг i<>r>rion-

ных конструкций.

20

чеиисм прочности керамзитобетона в пределах 320—

450 кгс!см2. При изменении прочности керамзитобетона

в диапазоне. 200—300 кгс!'см2 прочность сцепления 7?Сц

изменяется незначительно.

На графике (см. рис. 5) приведено сопоставление

прочности сцепления прядей с керамзитобетоном и таких

же прядей с тяжелым бетоном, определенной Михайло-

вым К. В. и Городницким Ф. М; [14].

Из представленных данных можно заключить, что

при одинаковой прочности на сжатие прочность сцепле-

ния прядей с керамзитобетоном и тяжелым бетоном поч-

ти одинакова.

Однако следует отметить, что прочность сцепления

прядей 1?сц с керамзитобетоном (а также и с тяжелым

бетоном) в 5—8 раз ниже прочности сцепления стержне-

вой арматуры периодического профиля с бетоном такой

же прочности. При проектировании конструкций с пря-

девой арматурой это обстоятельство следует учитывать.

Во-первых, в предварительно-напряженных керамзито-

бетонных элементах, армированных прядями, не следует

допускать образования наклонных трещин вблизи опор.

Во-вторых, для элементов из конструктивного керамзи-

тобетона при действии на них сосредоточенных «сил

вблизи опор должна быть обеспечена трещиностойкость

приопорных участков по нормальным сечениям, в том

числе на участке длины зоны анкеровки.

ГЛАВА ТРЕТЬЯ * 1

ПОТЕРИ

ПРЕДВАРИТЕЛЬНОГО

НАПРЯЖЕНИЯ В АРМАТУРЕ

1. Потери напряжения при обжатии бетона

В процессе передачи предварительных напряжений

на бетон в арматуре происходят потери напряжений

благодаря проявлению бетоном так называемых пласти-

ческих деформаций. Кроме того, в элементах с внецент-

ренно расположенной напрягаемой арматурой при

передаче напряжений на бетон наблюдается их пере-

распределение по высоте сечения.

21

Потери напряжений от пластических деформаций

при отпуске напряжений в арматуре были эксперимен-

тально определены на керамзитобетонных элементах,

армированных стержневой арматурой класса А-V. Ке-

рамзитобетон применяли на кварцевом песке. Одна

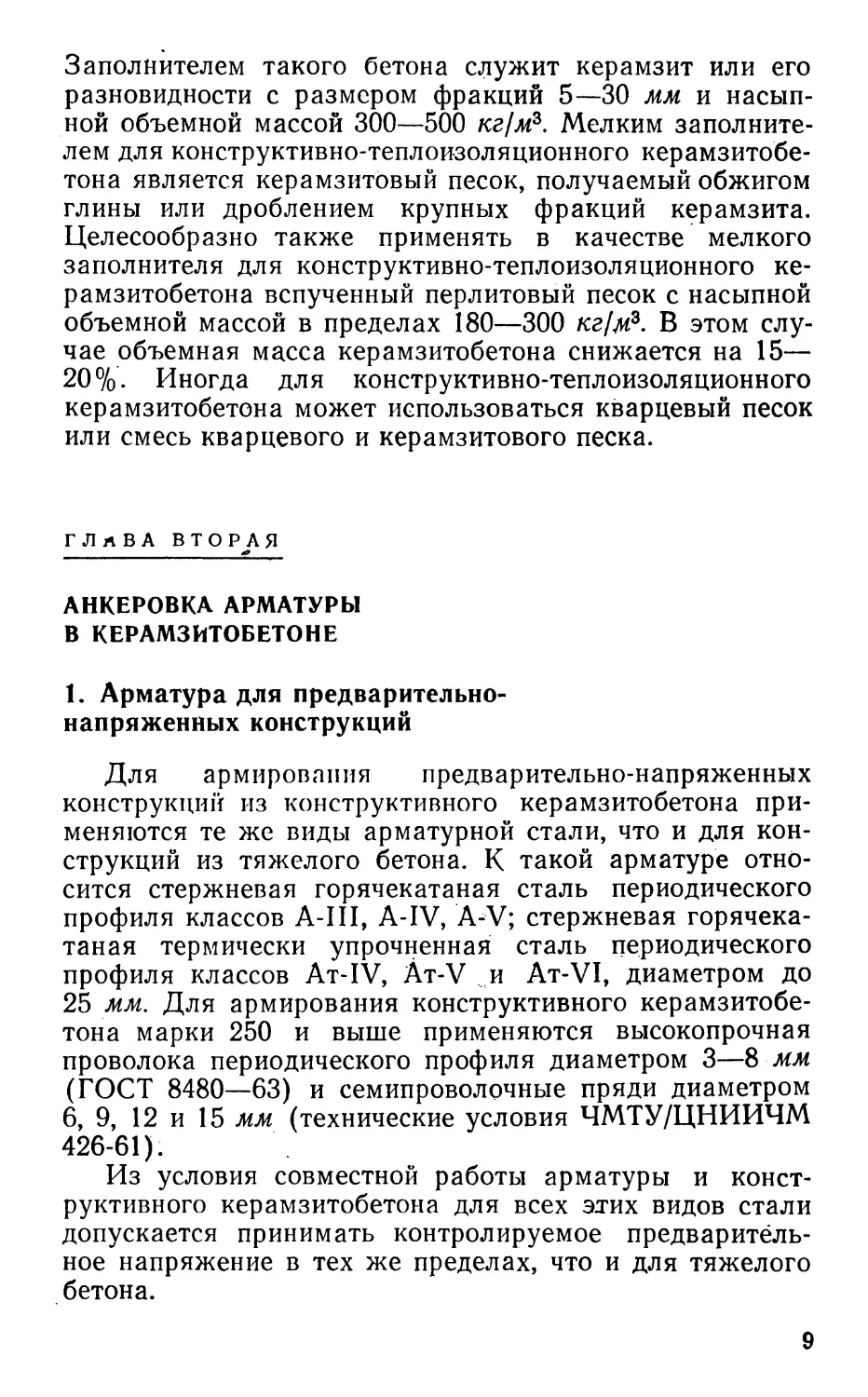

Рис. 6. Влияние относительно-

го обжатия бетона на потери

напряжения при отпуске на-,

тяжения

/ — по опытным данным; 2 —по,

формуле [6]; 3 — балки с нижней*

и верхней напрягаемой арматурой;

4 — то же, без верхней напрягаемой

арматуры

группа элементов имела верхнюю и нижнюю напрягае-

мую арматуру,, другая группа — только нижнюю напря-

гаемую арматуру.

Отпуск напряжения в арматуре осуществлялся плавно

в течение 3—5 мин. Модуль упругости керамзитобетона

определяли на призмах, изготовленных одновременно с

элементами. Деформации бетона измеряли на уровне

верхней и нижней арматуры до отпуска и сразу после

отпуска напряжений.

Потери напряжения в арматуре при отпуске напря-

жения вычисляли по зависимости

<Тпл = е^£а-еуп£а,

где еф — фактические деформации бетона, измеренные

в процессе отпуска напряжения арматуры;

е-уп— упругие деформации бетона, найденные из вы-

ражения

вУп = —

£б ’

где Об — напряжения обжатия бетона <Уб = М)1/Еб;

Еб — начальный модуль упругости бетона, получен-

ный экспериментально при испытании призм.

Определенные таким способом потери напряжений от

22

пластических деформаций керамзитобетона приведены

на рис. 6 в зависимости от относительного обжатия бе-

тона на уровне центра тяжести напрягаемой арматуры.

Как видно из расположения точек на рис. 6, в предвари-

тельно-напряженных элементах при передаче усилий на

бетон заметные потери напряжений проявляются лишь

в случае, если относительное обжатие более 0,3 7?0- При

относительном обжатии конструктивного керамзитобето-

на, равном Об//?о = 0,5, потери напряжений благодаря

пластическим деформациям не превышают 150 кгс!см2.

На основании экспериментальных данных получена

аналитическая формула определения потери напряжения

в конструктивном керамзитобетоне при передаче усилий

на бетон

<ткп= 1Ю0^3. (6)

Судя по расположению кривых на графике рис. 0,

формула (6) удовлетворительно согласуется с опытными

данными.

2. Усадка керамзитобетона

Особенность структуры керамзитобетона состоит в

том, что крупный заполнитель в нем имеет пониженный

модуль упругости по сравнению с гранитным щебнем в

тяжелом бетоне. Так, модуль упругости керамзитового

гравия крупностью 20 мм равен 30 000—70 000 кгс/см2,

что в 7—10 раз ниже модуля упругости гранита.

Происходящие усадочные явления в цементном ра-

створе, входящем в состав бетона, вызывают по указан-

ной причине повышенные усадочные деформации легкого

бетона.

На величину усадки керамзитобетона заметно влия-

ют многие технологические факторы, в частности состав

бетона, вид мелкого и крупного заполнителя, условия

твердения бетону и, кроме того, температурно-влажно-

стные условия. При проведении исследований ставилась

задача найти предельные деформации усадки керамзи-

тобетона различных составов и прочности и выявить

влияние на усадку указанных факторов.

Усадку керамзитобетона определяли на образцах-

призмах размером 15X15x60 см. После бетонирования

призмы пропаривали’по режиму 3+8 + 3 ч при 85°С,

часть образцов выдерживали в естественных условиях.

23

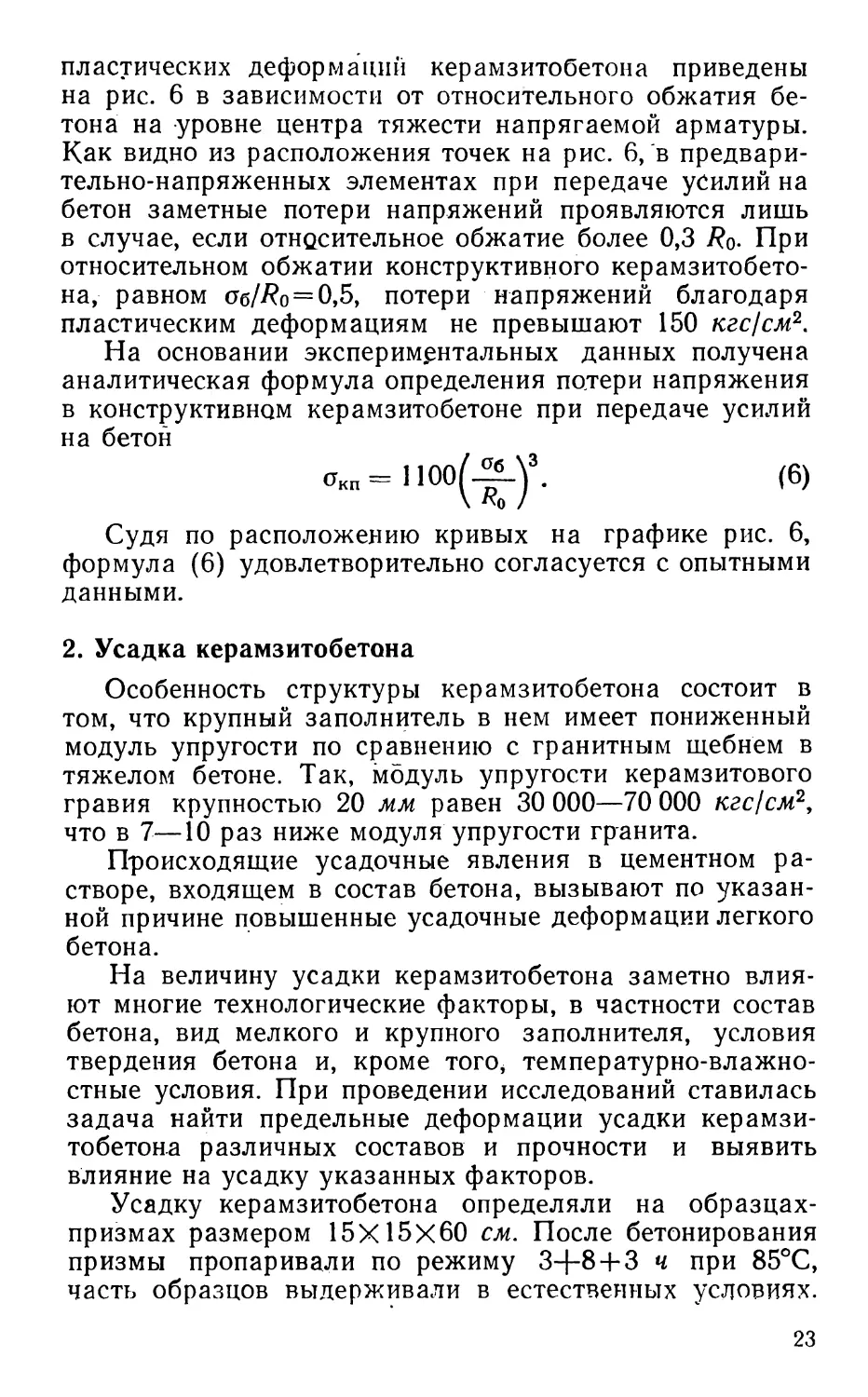

Рис. 7. Усадка керамзитобетона (марки 200)

1 — на керамзитовом песке, пропаренный; 2 — то же, естественного твердения;

3 — на кварцевом песке, пропаренный; 4 — то же, естественного твердения;

5 — на перлитовом песке, пропаренный

Во время испытаний призмы хранили в производст-

венном помещении при средней температуре 17+7° и

влажности 70+10%.

На усадку керамзитобетона влияют условия тверде-

ния (пропарка или естественное твердение). На рис. 7

изображены кривые нарастания усадки конструктивного

керамзитобетона в образцах пяти серий, приготовленных

с применением кварцевого и пористого песка. Из них

можно заключить, что в начальный период более интен-

сивную усадку проявляет пропаренный керамзитобетон.

После 200—300 суток усадка пропаренного керамзито-

бетона затухает. В то же время керамзитобетон, твер-

Рис. 8. Усадка легких бе-

тонов

1 — ’< ( рамзитобетон на кварце-

вом песке: 2 — то же, на дроб-

леном керамзитовом песке;

3 —то же, на' перлитовом песке;

4 —• бетон на зольном аглопори-

товом гравии: 5 — то же. на

трепельном гравии: 6--то же.

на зольном гравия

24

девший в естественных условиях, в начальный период

(до 50—60 суток) .набухает, после чего его усадка раз-

вивается медленно. Однако к возрасту 300 суток и более

усадка непропаренного керамзитобетона превышает

усадку пропаренного. Для большинства образцов это

превышение составляет 15—20%. Отдельные серии об-

разцов показали превышение до 25%. Аналогичные

данные о влиянии пропаривания на усадку керамзитобе-

тона получены Я. Д. Понасюженковым [39].

При рассмотрении процесса усадки следует прини-

мать во внимание самопроизвольные деформации расши-

рения бетона при его пропаривании. Эти деформации

необходимо учитывать, устанавливая величины потерь

напряжения в арматуре от усадки бетона.

Отмечено, что во время пропаривания керамзитобе-

тон и обычный тяжелый бетон расширяются (22]. Оста-

точная величина расширения керамзитобетона на квар-

цевом песке марки 300 составляет ер = 9-10~5, а тяжелого

бетона — еРт = 5-10“5. Установлено, что после окончания

термообработки расширение легкого и тяжелого бетонов

еще некоторое время (5—10 суток) продолжается.

Расширение бетона при пропаривании отмечено так-

же в опытах Л. А. Малининой и В. А. Федорова [28].

Ими были определены величины остаточного расшире-

ния легкого и тяжелого бетонов в зависимости от их со-

ставов и режима термообработки.

Природу приобретения остаточного расширения бето-

ном в результате пропаривания можно объяснить, по-

видимому, тем, что при нагревании свежеотформованно-

го бетона в его массе происходит расширение свободной

воды и воздуха. Повышенное остаточное расширение

керамзитобетона вызвано тем, что последний содержит

больше воды, чем тяжелый бетон. Вода, расширяясь при

нагревании, увеличивает размеры образца и вызывает

деструктивные процессы в бетоне [28].

В случае учета остаточных деформаций расширения

бетона при пропарке (например, для предварительно-

напряженных конструкций) конечная относительная ве-

личина усадки керамзитобетона может быть определена

как разность конечных деформаций’ усадки образцов

Еу и деформации остаточного расширения бетона во

время пропаривания ер:

8у = 8у 8р. (7)

25

На усадку керамзитобетона влияет вид мелкого за-

полнителя, входящего в состав цементного камня. Это

подтверждают опыты, проведенные на керамзитобетоне,

приготовленном на кварцевом, дробленом керамзитовом

и вспученном перлитовом песках. Для этих образцов

применялся керамзитовый гравий с насыпной объемной

массой 410—550 кг/м3. Расход цемента для образцов

этих серий был одинаков и составлял 400 кг/ти3. Водоце-

ментное отношение для керамзитобетона на керамзито-

вом песке было несколько больше, так как для придания'

бетону одинаковой удобоукладываемости расход воды у

керамзитобетона на керамзитовом песке несколько

больше..

Из графика (см. рис. 7) ясно, что керамзитобетон на

дробленом керамзитовом песке имеет большую усадку

по сравнению с керамзитобетоном на кварцевом песке

на 15—20%, а керамзитобетон на вспученном перлито-

вом песке — на 30—40 %.

Следует отметить, что при проведении опытов с ке-

рамзитобетоном, приготовленным на оплавленном ке-

рамзитовом песке, была отмечена пониженная усадка по

сравнению с керамзитобетоном на дробленом пористом

песке. Это явление можно объяснить меньшей водопо-

требностью керамзитобетона на керамзитовом песке с

плотной оболочкой зерен.

Влияние на усадку вида крупного заполнителя изу-

чали на бетонах, приготовленных на керамзите, зольном

гравии, зольном аглопоритовом гравии и трепельном

гравии. Для бетонов на этих разновидностях керамзита

применяли кварцевый и пористый пески. Данные, полу-

ченные об усадке этих разновидностей легких бетонов,

приведены на рис. 8. Из него видно, что легкие бетоны

в зависимости от вида крупного пористого заполнителя

имеют различную усадку. Наименьшая усадка у бетона

на керамзите и зольном гравии, а наибольшая — у бето-

на на трепельном гравии. Как и для керамзитобетона, на

усадку этих разновидностей легких бетонов большое

влияние оказывает вид мелкого заполнителя. Легкие

бетоны, приготовленные на пористых песках, имеют

повышенную усадку (на графике рис. 8 эта область от-

носится к диапазону марок 200 и ниже). У конструктив-

ных и высокопрочных легких бетонов на кварцевом

песке конечная усадка в нормальных условиях в преде-

лах 0,25—0,4 мм!пог. м.

26

Обобщенные данные по усадке конструктивного ке-

рамзитобетона приведены в табл. 1.

Таблица 1

Усадка керамзитобетона

ОбразцьГсерии Вид мелкого заполнителя Условия твердения Расход цемента в кг/м9 вщ Объемная масса круп- ного заполнителя л в кг/м* Призменная проч- ность в начальный период ЯПр» кгс/см* Время наблюдения в cym, t Усадка еу • 10 5 средняя по трем об- разцам

Керамзитобетон.

к-1 Дробленый ке- Пропарка 170 1 400 48 400 62

рамзитовый сок пе-

к-п То же » 200 0,95 400 80 400 68

ПК Кварцевый сок пе- » 400 0,48 410 180 557 35

ПКб То же Естественное 400 0,48 410 180 557 38,2

Пл Дробленый рамзитовый сок ке- пе- Пропарка 400 0,48 410 130 557 39

Плб То же Естественное 400 0,45 410 130 557 44

Кп Кварцевый сок пе- Пропарка 500 0,4 475 200 270 36

Кб То же Естественное 500 0,4 475 200 270 45,5

ЦС-1 » » 400 0,47 710 235 655 58

Б-VI » Пропарка 500 0,4 790 283 651 36

ВПК Обожженный керамзитовый песок » 500 0,39 770 365 514 23,2

C-II ' Кварцевый сок пе- 1 -Естественное ’яжелый б 485 ето 0,4 н [4 710 6] 472 504 43

ПС То же a Пропарка 260 0,55 1420 145 550 25

ПК » » 300 0,5 1380 166 550 33

пн » 320 0,4 1530 240 550 36,8

пн » Естественное 320 0,4 1530 240 550 38

На основании анализа проведенных исследований

усадки керамзитобетона с учетом влияния на нее неко-

торых факторЪв автором предложена зависимость отно-

сительной деформации усадки от времени выдержки

образцов в сутках

27

8у= V®

t

4,35 -t- 0,0171

io-5

(8)

где у — коэффициент, учитывающий условия твердения

керамзитобетона; у=1 при пропаривании и

у=1,2 при естественном твердении;

со — коэффициент, зависящий от вида мелкого за-

полнителя; со=1 при использовании кварцевого

песка, <0=1,15 — при использовании дробленого

пористого песка.

Влажность среды, при которой эксплуатируются же-

лезобетонные конструкции, существенно влияет на де-

формации усадки. Рассмотрим, как влияют на усадку

керамзитобетона сухая среда и условия высокой влаж-

ности.

Усадку керамзитобетона при полном высушивании

до постоянного веса определяли на образцах размером

4x4X16 см. После изготовления образцы пропаривали,

а затем два месяца хранили в обычных комнатных усло-

виях при влажности воздуха 60—75%. После этого об-

разцы помещали в сушильный шкаф при температуре

120°С. Периодически во время сушки образцы взвеши-

вали и измеряли их линейные размеры по длине. Уста-

новлено, что керамзитобетон на кварцевом песке проч-

ностью 7? = 242 кгс/см2 до сушки имел влажность 5% по

весу. Полное высушивание образцов вызвало дополни-

тельную усадку порядка 63-10-5. В аналогичных усло-

виях до сушки образцы из тяжелого бетона имели влаж-

ности 2,9—3,3%, а их дополнительная усадка после вы-

сушивания была равна 17-10~5.

Таким образом, керамзитобетон на кварцевом песке

при удалении влаги на 1% веса давал усадку 13-10“5, а

тяжелый бетон при тех же условиях — 6-10”5.

Аналогичные опыты по определению усадки керамзи-

гобетона при полном высушивании образцов проводи-

лись я. Д. Понасюженковым [39]. Согласно его данным,

дополнительный прирост усадки керамзитобетона в ре-

зультате сушки образцов до постоянного веса увели-

чился для пропаренных образцов на 27—36% *и для

образцов естественного твердения на 8—14%. Полная

деформация усадки после сушки образцов составляла от

0,78 до 0,96 мм/пог. м. Из приведенных данных следует,

что потери напряжения в арматуре от усадки керамзи-

тобетона для конструкций, эксплуатирующихся в сухой

28

среде, примерно в 2 раза больше по сравнению с экс-

плуатацией при нормально!^ влажностном режиме.

Высокая влажность среды заметно снижает усадку

керамзитобетона. По данным Б. П. Радкевича [40], уве-

личение влажности среды с 60 до 80% снижает усадку

керамзитобетона примерно в 2 раза. Проведенные авто-

ром опыты по определению деформации керамзитобетона

при хранении образцов в воде показали, что керамзито-

бетон в таких условиях не только не имеет усадки, но

и увеличивается» в объеме. Конечная относительная

деформация разбухания керамзитобетона составила че-

рез 80 суток [4-10-5. Исходя из этого можно заключить,

что в предварительно-напряженных конструкциях,

эксплуатирующихся в воде (например, сваи, гидротех-

нические конструкции и др.), потери напряжения в ар-

матуре от усадки можно не учитывать.

3. Ползучесть керамзитобетона

В бетоне при длительном приложении нагрузок одно-

временно происходят деформации усадки и ползучести,

а также дополнительные упругие деформации, вызван-

ные изменением модуля упругости материала с течением

времени.

Известно, что модуль упругости тяжелого бетона

возрастает во времени, особенно в образцах, нагружен-

ных сжимающей нагрузкой [30]. Нами установлено, что

модуль упругости конструктивного керамзитобетона Ео

с течением времени снижается. В нагруженных постоян-

ной сжимающей нагрузкой образцах снижение Еб соста-

вило 20—25% первоначального его значения в 28-суточ-

ном возрасте. Заметное снижение модуля упругости

наблюдалось также в легких бетонах, приготовленных

на пористых заполнителях типа зольного и трепельного

гравия.

В керамзитобетоне невысоких марок (75—100) сни-

жение Еб не отмечается, а в некоторых разновидностях

легких бетонов наблюдается возрастание Еб. Для про-

верки этого явления были поставлены дополнительные

опыты на образцах трех серий из керамзитобетона на

кварцевом песке марок 250 и 300, причем у части образ-

цов после их пропарки поверхности тщательно изолиро-

вали парафином и воздухонепроницаемой пленкой. Экс-

перименты, продолжавшиеся в течение двух лет, показа-

29

Потери напряжений от пластических деформаций

при отпуске напряжений & арматуре были эксперимен-

тально определены на керамзитобетонных элементах;

армированных стержневой арматурой класса А-V. Ке-

рамзитобетон применяли на кварцевом песке. Одна

Рис. 6. Влияние относительно-

го обжатия бетона на потери

напряжения при отпуске на-

тяжения

1 — по опытным данным; 2 — по

формуле [6]; 3 — балки с нижней

и верхней напрягаемой арматурой;

4 — то же, без верхней напрягаемой

арматуры

группа элементов имела верхнюю и нижнюю напрягае-

мую арматуру, другая группа — только нижнюю напря-

гаемую арматуру.

% Отпуск напряжения в арматуре осуществлялся плавно

в течение 3—5 мин. Модуль упругости керамзитобетона

определяли на призмах, изготовленных одновременно с

элементами. Деформации бетона измеряли на уровне

верхней и нижней арматуры до отпуска и сразу после

отпуска напряжений.

Потери напряжения в арматуре при отпуске напря-

жения вычисляли по зависимости

<^==8^-8*%,

где еф — фактические деформации бетона, измеренные

в процессе отпуска напряжения арматуры;

gyn— упругие деформации бетона, найденные из вы-

ражения

еуп =

Еб ’

где Об — напряжения обжатия бетона Об = М)1/Гб;

Еб — начальный модуль упругости бетона, получен-

ный экспериментально при испытании призм.

Определенные таким способом потери напряжений от

22

пластических деформаций керамзитобетона приведены

на рис. 6 в зависимости от относительного обжатия бе-

тона на уровне центра тяжести напрягаемой арматуры.

Как видно из расположения точек на рис. 6, в предвари-

тельно-напряженных элементах при передаче усилий на

бетон заметные потери напряжений проявляются лишь

в случае, если относительное обжатие более 0,3 Ro. При

относительном обжатии конструктивного керамзитобето-

на, равном Об//?о = 0,5, потери напряжений благодаря

пластическим деформациям не превышают 150 кгс)см2.

На основании экспериментальных данных получена

аналитическая формула определения потери напряжения

в конструктивном керамзитобетоне при передаче усилий

на бетон

(Тип = И00(-^-Л3. (6)

Судя по расположению кривых на графике рис. 6,

формула (6) удовлетворительно согласуется с опытными

данными.

2. Усадка керамзитобетона

Особенность структуры керамзитобетона состоит в

том, что крупный заполнитель в нем имеет пониженный

модуль упругости по сравнению с гранитным щебнем в

тяжелом бетоне. Так, модуль упругости керамзитового

гравия крупностью 20 мм равен 30 000—70 000 кгс)см2,

что в 7—10 раз ниже модуля упругости гранита.

Происходящие усадочные явления в цементном ра-

створе, входящем в состав бетона, вызывают по указан-

ной причине повышенные усадочные деформации легкого

бетона.

На величину усадки керамзитобетона заметно влия-

ют многие технологические факторы, в частности состав

бетона, вид мелкого и крупного заполнителя, условия

твердения бетона и, кроме того^ температурно-влажно-

стные условия. При проведении исследований ставилась

задача найти предельные деформации усадки керамзи-

тобетона различных составов и прочности и выявить

влияние на усадку указанных факторов.

Усадку керамзитобетона определяли на образцах-

призмах размером 15X15X60 см. После бетонирования

призмы пропаривали по режиму 3-}-8 + 3 ч при 85°С,

часть образцов выдерживали в естественных условиях.

23

Рис. 7. Усадка керамзитобетона (марки 200)

1 — на керамзитовом песке, пропаренный; 2 — то же, естественного твердения;

3 — на кварцевом песке, пропаренный; 4 — то же, естественного твердения;

5 — на перлитовом песке, пропаренный

Во время испытаний призмы хранили в производст-

венном помещении при средней температуре 17±7° и

влажности 70± 10%.

На усадку керамзитобетона влияют условия тверде-

ния (пропарка или естественное твердение). На рис. 7

изображены кривые нарастания усадки конструктивного

керамзитобетона в образцах пяти серий, приготовленных

с применением кварцевого и пористого песка. Из них

можно заключить, что в начальный период более интен-

сивную усадку проявляет пропаренный керамзитобетон.

После 200—300 суток усадка пропаренного керамзито-

бетона затухает. В то же время керамзитобетон, твер-

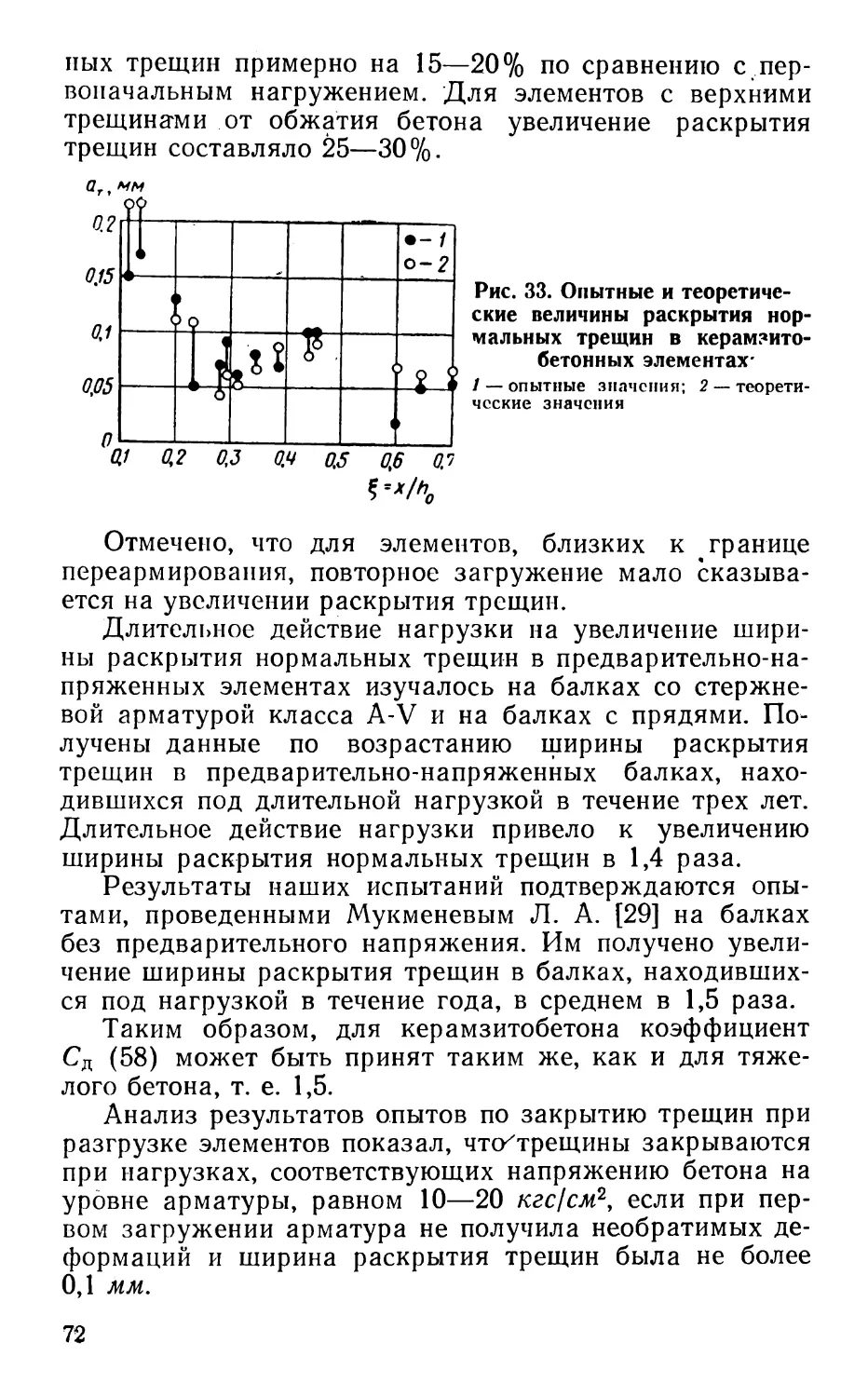

Рис. 8. Усадка легких бе-

тонов

/ — керамзитобетон на кварце-

вом песке: 2 — то же, на дроб-

леном керамзитовом песке;

-1 —то же, на перлитовом песке;

4 —• бетон на зольном аглопори-

товом гравии; — то же, на

трепельном грярчи: 6 то же,

на зольном гравия

24

девший в естественных условиях, в начальный период

(до 50—60 суток) набухает, после чего его усадка раз-

вивается медленно. Однако к возрасту 300 суток и более

усадка непропаренного керамзитобетона превышает

усадку пропаренного. Для большинства образцов это

превышение составляет 15—20%. Отдельные серии об-

разцов показали превышение до 25%. Аналогичные

данные о влиянии пропаривания на усадку керамзитобе-

тона получены Я. Д. Понасюженковым [39].

При рассмотрении процесса усадки следует прини-

мать во внимание самопроизвольные деформации расши-

рения бетона »ри его пропаривании. Эти деформации

необходимо учитывать, устанавливая величины потерь

напряжения в арматуре от усадки бетона.

Отмечено, что во время пропаривания керамзитобе-

тон и обычный тяжелый бетон расширяются [22]. Оста-

точная величина расширения керамзитобетона на квар-

цевом песке марки 300 составляет 8р = 9-10“5, а тяжелого

бетона — ерт = 5-10-5. Установлено, что после окончания

термообработки расширение легкого и тяжелого бетонов

еще некоторое время (5—10 суток) продолжается.

Расширение бетона при пропаривании отмечено так-

же в опытах Л. А. Малининой и В. А. Федорова [28].

Ими были определены величины остаточного расшире-

ния легкого и тяжелого бетонов в зависимости от их со-

ставов и режима термообработки.

Природу приобретения остаточного расширения бето-

ном в результате пропаривания можно объяснить, по-

видимому, тем, что при нагревании свежеотформованно-

го бетона в его массе происходит расширение свободной

воды и воздуха. Повышенное остаточное расширение

керамзитобетона вызвано тем, что последний содержит

больше воды, чем тяжелый бетон. Вода, расширяясь при

нагревании, увеличивает размеры образца и вызывает

деструктивные процессы в бетоне [28].

В случае учета остаточных деформаций расширения

бетона при пропарке (например, для предварительно-

напряженных конструкций) конечная относительная ве-

личина усадки керамзитобетона может быть определена

как разность конечных деформаций усадки образцов

е у и деформации остаточного расширения бетона во

время пропаривания 8Р:

8у = 8у 8р. (7)

25

На усадку керамзитобетона влияет вид мелкого за-

полнителя, входящего в состав цементного камня. Это

подтверждают опыты, проведенные на керамзитобетоне,

приготовленном на кварцевом, дробленом керамзитовом

и вспученном перлитовом песках. Для этих образцов

применялся керамзитовый гравий с насыпной объемной

массой 410—550 кг/лА Расход цемента для. образцов

этих серий был одинаков и составлял 400 кг/ти3. Водоце-

ментное отношение для керамзитобетона на керамзито-

вом песке было несколько больше, так как для придания

бетону одинаковой удобоукладываемости расход воды у

керамзитобетона на керамзитовом песке несколько

больше..

Из графика (см. рис. 7) ясно, что керамзитобетон на

дробленом керамзитовом песке имеет большую усадку

по сравнению с керамзитобетоном на кварцевом песке

на 15—20%, а керамзитобетон на вспученном перлито-

вом песке — на 30—40 %.

Следует отметить, что при проведении опытов с ке-

рамзитобетоном, приготовленным на оплавленном ке-

рамзитовом песке, была отмечена пониженная усадка по

сравнению с керамзитобетоном на дробленом пористом

песке. Это явление можно объяснить меньшей водопо-

требностью керамзитобетона на керамзитовом песке с

плотной оболочкой зерен.

Влияние на усадку вида крупного заполнителя изу-

чали на бетонах, приготовленных на керамзите, зольном

гравии, зольном аглопоритовом гравии и трепельном

гравии. Для бетонов на этих разновидностях керамзита

применяли кварцевый и пористый пески. Данные, полу-

ченные об усадке этих разновидностей легких бетонов,

приведены на рис. 8. Из него видно, что легкие бетоны

в зависимости от вида крупного пористого заполнителя

имеют различную усадку. Наименьшая усадка у бетона

на керамзите и зольном гравии, а наибольшая — у бето-

на на трепельном гравии. Как и для керамзитобетона, на

усадку этих разновидностей легких бетонов большое

влияние оказывает вид мелкого заполнителя. Легкие

бетоны, приготовленные на пористых песках, и^еют

повышенную усадку (на графике рис. 8 эта область от-

носится к диапазону марок 200 и ниже). У конструктив-

ных и высокопрочных легких бетонов на кварцевом

песке конечная усадка в нормальных условиях в преде-

лах 0,25—0,4 мм!пог. м.

26

Обобщенные данные по усадке конструктивного ке-

рамзитобетона приведены в табл. 1.

Таблица 1

Усадка керамзитобетона

ОбразцьГсерии Вид мелкого заполнителя Условия твердения Расход цемента в кг1м* ВЩ Объемная масса круп- ного заполнителя в кг]м* Призменная проч- ность в начальный период ЯПр, кгс[см* Время наблюдения в сут, t Усадка еу • 10 5 средняя по трем об- разцам

» к-1 Дробленый ке- Керамзия Пропарка 'обе 170 !ТОН 1 400 48 400 62

к-п рамзитовый пе- сок То же » 200 0,95 400 80 400 68

ПК Кварцевый пе- » 400 0,48 410 180 557 35

ПКб сок То же Естественное 400 0,48 410 180 ' 557 38,2

Пл Дробленый ке- Пропарка 400 0,48 410 130 557 39

Плб рамзитовый пе- сок То же Естественное 400 0,45 410 130 557 44

Кп Кварцевый пе- Пропарка 500 0,4 475 200 270 36

Кб сок То же Естественное 500 0,4 475 200 270 45,5

цел » » 400 0,47 710 235 655 58

Б-VI » Пропарка 500 0,4 790 283 651 36

ВПК Обожженный » 500 0,39 770 365 514 23,2

С-П керамзитовый песок 'Кварцевый пе- Естественное 485 0,4 710 472 504 43

ПС сок 1 То же ’ я ж е л ы й б Пропарка 1ето 260 н [4 0,55 6] 1420 145 550 25

ПК » » 300 0,5 1380 166 550 33

пн » » 320 0,4 1530 240 550 36,8

пн » Естественное 320 0,4 1530 240 550 38

На основании анализа проведенных исследований

усадки керамзитобетона с учетом влияния на нее неко-

торых факторов автором предложена зависимость отно-

сительной деформации усадки от времени выдержки

образцов в сутках

27

t 1Л“5

ey = у co----------------10 ,

y * 4,35 4-0,017/

(8)

где у— коэффициент, учитывающий условия твердения

керамзитобетона; у=1 при пропаривании и

у =1,2 при естественном твердении;

со — коэффициент, зависящий от вида мелкого за-

полнителя; со=1 при использовании кварцевого

песка, <0=1,15 — при использовании дробленого

пористого песка.

Влажность среды, при которой эксплуатируются же-

лезобетонные конструкции, существенно влияет на де-

формации усадки. Рассмотрим, как влияют на усадку

керамзитобетона сухая среда и условия высокой влаж-

ности.

Усадку керамзитобетона при полном высушивании

до постоянного веса определяли на образцах размером

4x4X16 см. После изготовления образцы пропаривали,

а затем два месяца хранили в обычных комнатных усло-

виях при влажности воздуха 60—75%. После этого об-

разцы помещали в сушильный шкаф при температуре

120°С. Периодически во время сушки образцы взвеши-

вали и измеряли их линейные размеры по длине. Уста-

новлено, что керамзитобетон на кварцевом песке проч-

ностью 7? = 242 кгс/см2 до сушки имел влажность 5% по

весу. Полное высушивание образцов вызвало дополни-

тельную усадку порядка 63-10-5. В аналогичных усло-

виях до сушки образцы из тяжелого бетона имели влаж-

ность 2,9—3,3%, а их дополнительная усадка после вы-

сушивания была равна 17-10-5.

Таким образом, керамзитобетон на кварцевом песке

при удалении влаги на 1% веса давал усадку 13-10-5, а

тяжелый бетон при тех же условиях — 6- 10"А

Аналогичные опыты по определению усадки керамзи-

гобетона при полном высушивании образцов проводи-

лись Я. Д. Понасюженковым [39]. Согласно его данным,

дополнительный прирост усадки керамзитобетона в ре-

зультате сушки образцов до постоянного веса увели-

чился для пропаренных образцов на 27—36% *и для

образцов естественного твердения на 8—14%. Полная

деформация усадки после сушки образцов составляла от

0,78 до 0,96 мм]пог. м. Из приведенных данных следует,

что потери напряжения в арматуре от усадки керамзи-

тобетона для конструкций, эксплуатирующихся в сухой

28

среде, примерно в 2 раза больше по сравнению с экс-

плуатацией при нормальном влажностном режиме.

« Высокая влажность среды заметно снижает усадку

керамзитобетона. По данным Б. П. Радкевича [40], уве-

личение влажности среды с 60 до 80% снижает усадку

керамзитобетона примерно в 2 раза. Проведенные авто-

ром опыты по определению деформации керамзитобетона

при хранении образцов в воде показали, что керамзито-

бетон в таких условиях не только не имеет усадки, но

и увеличивается в объеме. Конечная относительная

деформация разбухания керамзитобетона составила че-

рез 80 суток 14-10“5. Исходя из этого можно заключить,

что в предварительно-напряженных конструкциях,

эксплуатирующихся в воде (например, сваи, гидротех-

нические конструкции и др.), потери напряжения в ар-

матуре от усадки можно не учитывать.

3. Ползучесть керамзитобетона

В бетоне при длительном приложении нагрузок одно-

временно происходят деформации усадки и ползучести,

а также дополнительные упругие деформации, вызван-

ные изменением модуля упругости материала с течением

времени.

Известно, что модуль упругости тяжелого бетона

возрастает во времени, особенно в образцах, нагружен-

ных сжимающей нагрузкой [30]. Нами установлено, что

модуль упругости конструктивного керамзитобетона Е$

с течением времени снижается. В нагруженных постоян-

ной сжимающей нагрузкой образцах снижение Еб соста-

вило 20—25% первоначального его значения в 28-суточ-

ном возрасте. Заметное снижение модуля упругости

наблюдалось также в легких бетонах, приготовленных

на пористых заполнителях типа зольного и трепельного

гравия.

В керамзитобетоне невысоких марок (75—100) сни-

жение Еб не отмечается, а в некоторых разновидностях

легких бетонов наблюдается возрастание Еб. Для про-

верки этого явления были поставлены дополнительные

опыты на образцах трех серий из керамзитобетона на

кварцевом песке марок 250 и 300, причем у части образ-

цов после их пропарки поверхности тщательно изолиро-

вали парафином и воздухонепроницаемой пленкой. Экс-

перименты, продолжавшиеся в течение двух лет, показа-

29

ли, что у образцов с неизолированной поверхностью мо-

дуль упругости за два года снизился на 13—18%. У та-

ких же изолированных образцов происходило нарастание

модуля упругости на 21% по сравнению с Еб образцов

28-суточного возраста.

Таким образом, модуль упругости снижается в основ-

ном в результате высыхания бетона. Поэтому изменение

модуля упругости керамзитобетона с течением времени

будет зависеть от температурно-влажностных условий

эксплуатации конструкций. Наиболее неблагоприятны в

этом отношении нормальная и сухая среда для конст-

рукций, находящихся в закрытых помещениях, и сухой

и жаркий климат для конструкций, размещенных на

открытом воздухе.

В связи с отмеченным при сопоставлении ползучести

различных видов бетонов Необходимо учитывать такое

изменение модуля упругости.

Согласно работе С. В. Александровского [1], между

функциями удельных деформаций С (/т) и мерой ползу-

чести бетона С* (/т) существует следующая зависи-

мость:

c,(‘’)=c('’)+h^-w]- (9)

Таким образом, для бетонов, у которых с течением

времени модуль упругости возрастает, второй член в

правой части уравнения имеет положительное значение,

а для бетонов со снижающимся Еб — отрицательное

значение.

Для количественной оценки удельных деформаций С

и меры ползучести С*, а также характеристики ползуче-

сти <р и установления влияния на эти показатели ряда

факторов автором проведены опыты на образцах без

изоляции поверхностей размером 15X15X60 и 10Х10Х

Х40 си..Для сравнения образцы трех серий испытывали

с изоляцией боковых граней воздухонепроницаемой

пленкой [26].

Напряжения обжатия бетона в образцах принимали

в пределах 0,2—0,5 призменной прочности. Для нагру-

жения образцов использовали пружинные установки [21].

Пропаренные образцы загружали в возрасте 3—30

суток с момента окончания пропарки, а образцы естест-

венного твердения — в возрасте 20—30 суток с момента

изготовления. Для измерения усадки одновременно с

30

загруженными образцами устанавливали незагруженные

образцы. На отдельных образцах периодически опреде-

ляли изменение модуля упругости керамзитобетона с те-

чением времени.

Относительные деформации ползучести еп вычисляли

как разность полных деформаций е0, нагруженных об-

разцов (за вычетом упругих деформаций в момент за-

гружения), деформаций усадки еу и дополнительных

упоугих деформаций Деуп:

8П = во ву Д вуп,

где Деуп — дополнительные упругие деформации бето-

на — принимались

(10)

Еб и Еб — соответственно начальное и конечное значе-

ния модуля упругости керамзитобетона.

Меру ползучести легкого бетона на основании экспе-

риментальных данных определяли как отношение

С*=^5-. (11)

аб

Удельные деформации ползучести принимали как от-

ношение

С = . (12)

°б

Характеристику ползучести ф вычисляли как отно-

шение

еУп

где еуп — упругая деформация бетона, возникающая при

загружении образцов.

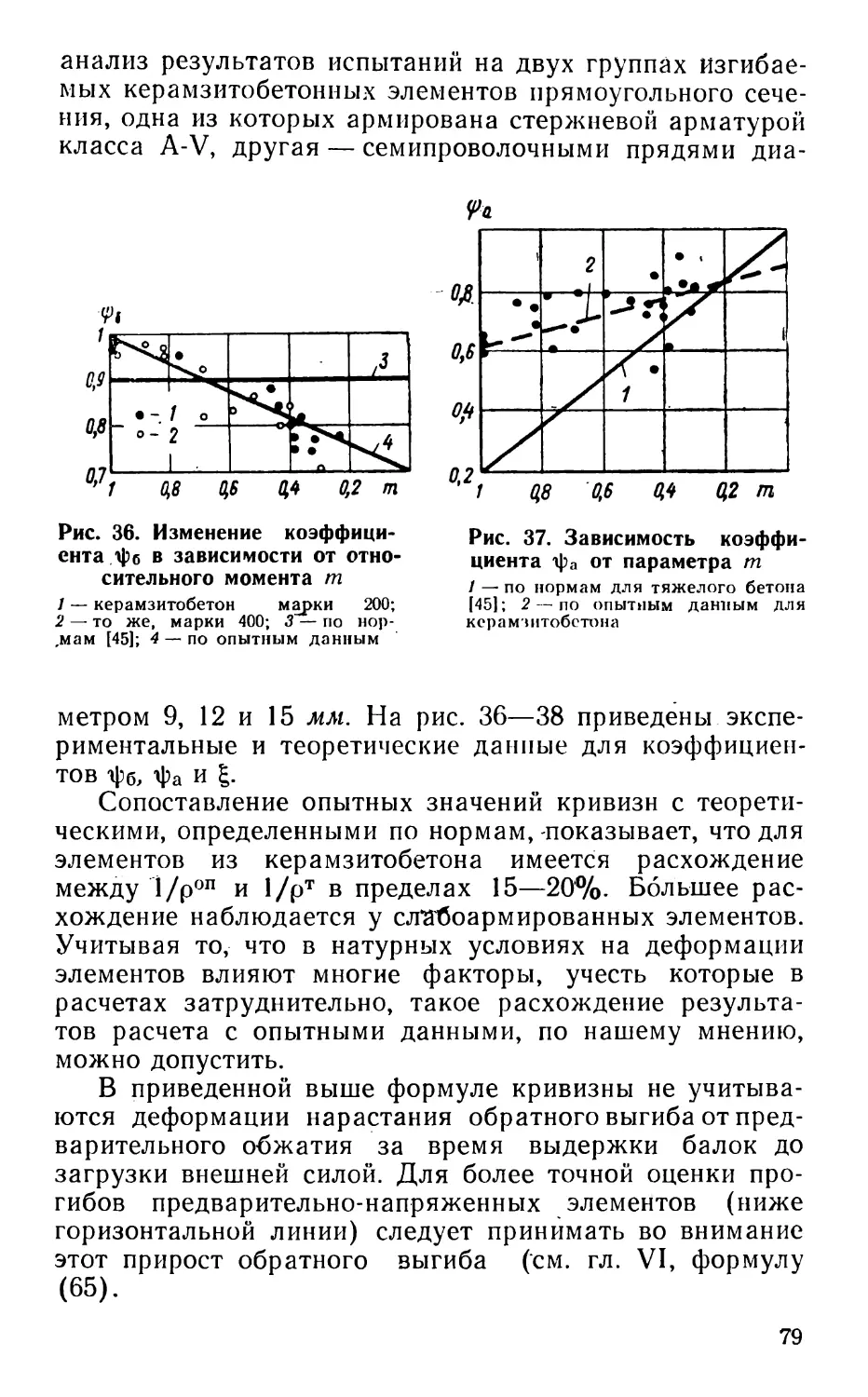

На рис. 9 приведены кривые относительных дефор-

маций ползучести (ео—еу) конструктивного керамзито-

бетона различных составов и прочности при сжатии.

Здесь же нанесены кривые относительных деформаций

ползучести тяжелого бетона (46]. Из расположения кри-

вых видно, что ползучесть конструктивного керамзитобе-

тона мало отличается от ползучести тяжелого бетона

такой же прочности. Отмечено, что у изолированных

образцов ползучесть в 2—2,5 раза меньше по сравнению

31

с неизолированными образцами. По нашему мнению,

более правильно вести исследования и анализ деформа-

ций неизолированных образцов, так как на них более

100 200 300 ЧОО 500Тут

Рис. 9. Относительные де-

формации ползучести пропа-

ренного керамзитобетона при

Об//?пр=0,4

/ — серия Б-VI, песок пористый ч

кварцевый, /?пр=283 кгс!см2, т==

“12 сут; 2 —серия А-Ш, песок

кварцевый, /^пр=210 кгс/см2-, 3 — то

же. Япр-266 кгс!см2, т=62 сут,

4 — серия Т-1, тяжелый бетон на

известняковом щебне и кварцевом

песке, Яар"150 кгс!см2, т=53 сут

тобетона

а — влияние содержания цемента на удельные деформации ползучести;

б — влияние условий твердения на ползучесть

1 — цемент Ц=300 кг/м\ Япр = 177 кгс(см2\ 2 — цемент Ц=400 кг/м?, /?пр =

=235 кгс/см2\ <3 — цемент Ц=485 кг/лг3, /?пр=477 кгс/см2, 4 — тяжелый бетон

Ц=260 кг/м3, J?,ip=202 кгс/см2

Рис. 11. Удельные деформации

ползучести легких бетонов

1 — керамзитобетон на кварцевом

песке; 2 — то же, на пористом пес-

ке; 3 — то же, на перлитовом пес-

ке; 4 — бетон на зольном аглопори-

товом гравии; 5 — бетон на трепель

ном гравии

достоверно моделируются натурные конструкции зданий

и сооружений (за исключением массивных конструкций,

гидротехнических и других сооружений).

32

> Рассмотрим влияние отдельных факторов на ползу-

честь керамзитобетона.

Чтобы установить влияние содержания цемента на

ползучесть керамзитобетона, испытали образцы трех

серий, приготовленные на керамзите с одинаковой на-

сыпной объемной массой — 710 кг/ти3 и одинаковым

содержанием крупного заполнителя в бетоне. Расход

цемента для образцов этих серий составлял 300, 400 и

485 кг/м3. Мелким заполнителем служил кварцевый пе-

сок. Твердение образцов происходило в естественных

условиях.

Результаты этих исследований представлены на

рис. 10.

Из графика видно, что с повышением содержания це-

мента, а следовательно, и с увеличением прочности пол-

зучесть конструктивного керамзитобетона заметно

снижается. Так, при увеличении содержания портланд-

цемента с 300 до 485 кг/ти3 (т. е. в 1,6 раза) удельные

деформации ползучести керамЗ’Йтобетона снизились при-

мерно в 1,5 раза.

Чтобы установить влияние условий твердения легкого

бетона на ползучесть, испытывали образцы, пропаренные

по стандартному режиму, а также образцы, твердевшие

в естественных условиях. Состав бетона и материалы, из

которых его изготовляли, были одинаковыми.

Характер нарастания деформаций ползучести у этих

образцов представлен на рис. 10, б. Как следует из этого

графика, у образцов естественного твердения значитель-

но большая ползучесть, превосходящая ползучесть про-

паренного керамзитобетона на 25—30%. Аналогичные

данные о ползучести керамзитобетона, твердевшего в

разных условиях, были получены другими исследовате-

лями [31, 47].

Ползучесть керамзитобетона в основном зависит от

ползучести растворной части бетона. Поэтому следует

ожидать, что на его ползучесть большое влияние оказы-

вает вид применяемого мелкого заполнителя, входящего

в состав растворной части. Для выяснения влияния вида

песка на деформации ползучести керамзитобетона испы-

тывали образцы иа кварцевом и керамзитовом песке,

полученном дроблением крупных фракций керамзита, а

также на вспученном перлитовом песке. Образцы изго-

товляли при одинаковом расходе цемента, равном

400 кг/м3. После пропаривания призмы загружали дли-

зз

тельной сжимающей нагрузкой, равной 0,3 и 0,5 приз-

менной прочности 7?Пр. Начальная призменная прочность

образцов равнялась: на кварцевом песке

/?пР=179 кгс!см\ на керамзитовом песке/?Пр= 130 кгс/сж2,

на вспученном перлитовом песке /?Пр=145 кгс/с/и2.

Полученные данные показывают, что керамзитобетон

на керамзитовом и вспученном перлитовом песке имеет

повышенную ползучесть по сравнению с керамзитобето-

ном на кварцевом песке. Удельные деформации керам-

зитобетона на дробленом керамзитовом песке на 20—

25%, а керамзитобетона на перлитовом песке в 2 раза

больше по сравнению с керамзитобетоном ,на кварцевом

песке.

Влияние разновидностей крупных пористых заполни-

телей на ползучесть бетона изучали на образцах, изго-

товленных на керамзите, зольном гравии, зольном

аглопоритовом гравии и трепельном гравии. Образцы

испытывали по одинаковой методике [21]. В результате

проведенных исследований получены значения удельных

деформаций ползучести указанных разновидностей лег-

ких бетонов в зависимости от марки бетона. Эти данные

приведены на рис. 11. Как видно из расположения кри-

вых натрафике рис. 11, наибольшая ползучесть у керам-

зитобетона на перлитовом песке. Так, для бетона марки

200 удельная деформация ползучести равна С=15-10~6.

Керамзитобетон на кварцевом песке имеет наименьшую

ползучесть по сравнению с другими разновидностями

легких бетонов. Такая же ползучесть и у бетона на золь-

ном гравии. Удельная деформация ползучести керамзи-

тобетона и бетона марки 300 на зольном гравии состав-

ляет С = 5,4-10”6. Бетон на зольном аглопоритовом гра-

вии имеет повышенную ползучесть. Для бетона марки

300 удельная деформация равна С = 8,4-10“6.

Как отмечалось, на ползучесть керамзитобетона

влияют многие факторы. Поэтому при сопоставлении

ползучести керамзитобетона и тяжелого бетона необхо-

димо рассматривать их при сопоставимых условиях по

прочности на сжатие, условию твердения, возрасту бето-

на к моменту загрузки, виду образцов (с изолированны-

ми или неизолированными поверхностями) и др.

При сравнении ползучести легкого и тяжелого бето-

нов нами проанализированы результаты исследований

тяжелого бетона, выполненные другими авторами

|3(), 4С>|.

31

Наиболее характерные данные по ползучести керам-

зитобетЪна и тяжелого бетона приведены на рис. 12(30].

Как^видно из расположения кривых, удельные деформа-

ции керамзитобетона на кварцевом песке близки, а в

возрасте более 200 суток несколько больше удельных

деформаций тяжелого бетона.

Рис. 13. Характеристики ползуче-

сти керамзитобетона на кварцевом

песке

1 — пропаренный; 2 — естественного

твердения

Рис. 12. Удельные деформации

и мера ползучести легкого и

тяжелого бетонов

/ — керамзитобетон /?пр=235 кг с 1см1,

Т=30 сут\ 2 — тяжелый бетон /?пр =

=300 кгс!см\ Т=23 сут

При сопоставлении ползучести легкого и тяжелого

бетонов нужно учитывать, как указывалось выше, изме-

нение их модулей упругости с течением времени. В этом

случае наиболее показательной характеристикой явля-

ется мера ползучести С*. Учитывая, что модуль упруго-

сти керамзитобетона с течением времени снижается, а

модуль упругости тяжелого бетона возрастает, мера

ползучести керамзитобетона на кварцевом песке в воз-

расте более 50 суток оказывается ниже меры ползучести

для тяжелого бетона.

Что касается других разновидностей легких бетонов,

отмеченных ранее, то у них удельные деформации и мера

ползучести заметно выше по сравнению с тяжелым

бетоном.

На основании опытных данных автором получена для