Текст

«а-.

1 < ,**^Ян|

чарин, С^Шгрли

-Vil -,»vL *- lu'f- I • r" '* 1 гЖ гЛГг <л

ДВИЖЕНИГ

И ОБЕСПЫЛИВАНИЕ ГАЗ О В 1 а‘

ИИ

& цементном

ГЛОС КВА I960

i

В. И. САТАРИН, С. Б. ПЕРЛИ

ДВИЖЕНИЕ И ОБЕСПЫЛИВАНИЕ ГАЗОВ В ЦЕМЕНТНОМ ПРОИЗВОДСТВЕ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ, АРХИТЕКТУРА

И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

Москва — 1960

Научный редактор инж. Ф. Г. БАНИТ

В книге рассмотрены закономерности движения газов в технологическом и транспортном оборудовании цементных заводов, знание которых необходимо для налаживания и регулирования технологического процесса производства цемента. Значительное место в работе уделяется вопросам обеспыливания отходящих газов, аспирации оборудования и улучшению условий труда на заводах.

Приводятся основные аэродинамические показатели работы оборудования, указываются параметры газов при различных режимах работы агрегатов, описана аппаратура для испытания газов, содержащих пыль, влагу и имеющих высокую температуру.

Значительное место в книге уделено описанию современных пылеулавливающих агрегатов и методам улучшения их работы. Детально рассмотрена работа трубопроводов для запыленного воздуха, вентиляторов и дымососов для запыленных газов. Приводятся характеристики вентиляторов, указаны методы статической и динамической балансировки их роторов без демонтажа.

Книга предназначена для работников предприятий и проектных институтов цементной, силикатной, горной, углеобогатительной и др. отраслей промышленности, в которых ведется борьба с пылевыделением, а также для студентов соответствующих факультетов вузов.

ПРЕДИСЛОВИЕ

По директивам XXI съезда КПСС производство цемента в нашей стране за семилетие 1959—1965 гг. должно увеличиться в 2,2—2,4 раза. К 1965 г. СССР по выпуску цемента займет первое место в мире и догонит наиболее развитые капиталистические страны по производству его на душу населения.

В постановлении июньского Пленума ЦК КПСС отмечается, что решение грандиозных задач, стоящих перед нашим народом, невозможно без дальнейшей механизации и автоматизации производства, повышения технической вооруженности предприятий, экономии в большом и малом. Это позволит резко повысить производительность труда и снизить себестоимость продукции.

За последние годы за счет расширения действующих предприятий, реконструкции оборудования, установки высокопроизводительных агрегатов, ввода в строй новых мощностей значительно улучшились основные показатели работы цементной промышленности. Выработка на одного рабочего в 1959 г. по сравнению с 1955 г. возросла на 27,3%.

Выпуск продукции в 1959 г. по сравнению с 1955 г. увеличился на 72,5%- Однако резервы повышения производительности труда и снижения себестоимости продукции на цементных заводах еще очень велики. Только за счет уменьшения потерь сырья и материала, уносимого с отходящими газами, цементники могли бы дать дополнительно сотни тысяч тонн цемента в год.

Между тем до сих пор эти тонны сырья и цемента в виде пыли выбрасываются в воздух, загрязняя окружающую местность, ухудшая условия жизни и работы людей. В связи с этим проблема обеспыливания газов приобретает сейчас огромное народнохозяйственное значение.

В настоящее время на цементных заводах установлено большое количество пылеулавливающих устройств — циклонов, рукавных фильтров, электрофильтров, в которых может осаждаться до 99% выносимой из печей и мельниц пыли. Успех обеспыливания во многом зависит от выбора системы пылеочистки и умелой эксплуатации пылеочистных устройств.

Еще большее значение имеет правильный аэродинамический режим работы цементообжигательных печей и мельниц.

Известно, что для того, чтобы обеспечить надлежащую интенсивность технологических процессов на современном цементном заводе, необходимо перемещать огромное количество газов и воздуха; при сухом способе производства оно достигает 20—25 т на 1 т клинкера, а при мокром способе не бывает ниже 10 т на 1т клинкера.

От управления движением газов зависит работа печей и сушильных барабанов, мельниц и вспомогательного оборудования, пневматического и механического транспорта.

Особенно большое значение имеет правильный аэродинамический режим при эксплуатации мощного современного оборудования — длинных вращающихся печей большого диаметра, печей с конвейерными кальцинаторами, печей с циклонными теплообменниками, мельниц с воздушной сепарацией и др.

От возможности пропуска через агрегат увеличенного количества газов зависит дальнейшее повышение производительности оборудования.

Но повышение скоростей газов в оборудовании имеет и отрицательную сторону: чем больше скорости, тем выше запыленность газов и тем больше пыли выносится в атмосферу.

Почти все технологическое оборудование цементных заводов нуждается в аспирации, в процессе которой в атмосферу выносится огромное количество пыли, составляющей в отдельных случаях до 15% от веса всего материала, перерабатываемого на заводе. Для того чтобы сотни тонн пыли не выбрасывались ежесуточно в атмосферу, ее приходится улавливать и полностью или частично возвращать в производство. Поэтому цементные заводы снабжаются пылеосадительными устройствами, способными задержать пыль.

Необходимо стремиться к тому, чтобы аэродинамический режим одновременно обеспечивал высокопроизводительную и экономичную работу агрегата и возможность полного его обеспыливания.

Для того чтобы управлять движением газов, необходимо уметь замерять скорости газов, создаваемое ими давление, определять количество газов, проходящих через данное сечение агрегата, их запыленность, состав, температуру и т. д. и использовать полученные данные для регулирования режима работы печи.

Следует помнить и о том, что такие параметры, как давление и количество газов в .настоящее время фиксируются на щите контрольно-измерительных приборов (КИП). В зависимости от показаний прибора машинист печи управляет режимом обжига. Еще большее значение приобретают эти параметры при автоматизации процессов. В этом случае они могут быть использованы как датчики.

В настоящей книге авторы стремились дать работникам цементной промышленности основные представления о закономерностях движения газов в оборудовании и способах обеспыливания, ознакомить их с методикой аэродинамических испытаний. В ней обобщен опыт работы ряда цементных заводов и научно-исследовательских организаций.

Книга рассчитана на инженеров и техников цементной промышленности, хорошо знающих технологическое оборудование, но не

специализировавшихся по прикладной аэродинамике. Поэтому описание технологического оборудования в книге отсутствует. Для облегчения пользования текстом в конце работы приведены справочные материалы.

До последнего времени в технической литературе не было труда, посвященного вопросам движения газов и обеспыливания в цементном производстве. Настоящая работа является первой попыткой восполнить этот пробел. Возможно, что авторам не удалось в полной мере справиться со стоящей перед ними задачей и книга не лишена недостатков, указания на которые они примут с благодарностью.

Авторы выражают благодарность канд. техн, наук Вальбер-гу Г. С., канд. техн, наук Серенко А. С., инженерам Гриненко Е. Д. и Баниту Ф. Г. за ценные замечания, сделанные ими при просмотре рукописи.

ГЛАВА 1

ПЫЛЕУЛАВЛИВАНИЕ

В настоящей главе рассматривается работа наиболее часто применяемых «сухих» пылеуловителей — циклонов, рукавных фильтров и электрофильтров, а также «мокрых» пылеуловителей — скрубберов.

§ 1. ПЫЛЕУЛОВИТЕЛИ

Работу пылеуловителей характеризуют следующие показатели: а) Степень очистки газов. Степенью очистки Э (эффективностью пылеулавливания) газов называется отношение веса пыли G3, уловленной в аппарате, к весу пыли Gb содержавшейся в том же количестве газа до очистки.

Определяют Э по уравнению

g __ Cj — GB _ G8 (1-1)*

Gt G, ’

Так как G] и G2 — количества вынесенной из пылеуловителя пыли — не могут быть определены непосредственно, то степень очи стки приходите# находить по произведению количества газов на их запыленность до и после пылеуловителя. Методы определения запыленности газов подробно изложены в § 8 приложения I.

б) Фракционный эффект. Степень очистки газа может характеризоваться и так называемым фракционным эффектом. В этом случае количество уловленной пыли с данным размером частиц относят к весу фракций того же размера, содержавшихся в пыли до пылеуловителя.

В последнем случае вычисляют вес каждой фракции *— входящей в фильтр (Gj) и выходящей из фильтра (G2) и подставляют в формулу (1-1).

в) Количество неуловленных веществ. Запыленность территории зависит от количества выбрасываемой пыли.

Поэтому необходимо знать не только степень очистки газа Э, но и количество неуловленных частиц пыли, характеризуемое коэффициентом

е = |—Э. (2-1)

Арабскими цифрами указаны номера формул, римскими—номера глав.

Так, если у нас имеется несколько пылеуловителей, один из ко торых дает степень очистки Э'=0,9, другой — Э"=0,95 и третий — Э///=0,99, то значения Э таких пылеуловителей можно считать близкими. Но если учтем коэффициент неуловленных частиц, то у первого он составит е1=0,1; у второго s2 =0,05 и у третьего — s3 =0,01. Следовательно, первый пылеуловитель пропускает пыли в 2 раза больше, чем второй и в 10 раз больше, чем третий.

Поэтому при определенном фракционном составе пыли следует принимать в расчет не степень очистки газов Э, а то количество пыли, которое все же выбрасывается в атмосферу.

Пылеуловители по конструктивным особенностям и по принципу осаждения пыли можно разделить на ряд групп.

В одних пылеуловителях действуют силы гравитации — взвешенные в газе частицы выпадают под действием силы тяжести в нижнюю часть отстойной камеры. В других используются силы инерции распыленных частиц: они продолжают лететь прямолинейно при изменении направления газового потока.

В третьих действуют силы диффузии, в четвертых газы фильтруются через пористые тела, а пыль осаждается на стенках фильтрующего элемента.

Для очистки газов используются также силы, возникающие под действием электрического заряда.

В табл. 1 дана соответствующая классификация пылеуловителей.

Результаты испытаний этих аппаратов, допустимые нагрузки, запыленность и т. д. приведены ниже в табл. 10.

Таблица 1

КЛАССИФИКАЦИЯ ПЫЛЕУЛОВИТЕЛЕЙ

А. Аппараты, действие которых основано на использовании гравитации, инерции или диффузии

Без применения жидкости С применением жидкости

1. Пылеосадительные камеры I. Устройства, в которых происходит соприкосновение газа с жидкостью, распределенной по

2. Инерционные пылеуловители а) циклонные б) ротационные в) жалюзийные г) пылеотбойники, ловушки н т. д. поверхности: 1) насадочные; 2) инерционные с пленкой жидкости; а) циклонные; б) жалюзийные; 3) осадители с движущейся смоченной поверхностью (например, сеткой) н со смывом осевшей пыли в ванне II. Устройства, в которых газ проходит через слой ЖИДКОСТИ: I) колпачковые; 2) сетчатые

Б. Аппараты, действие которых основано на фильтровании

Фильтры

I) из сыпучих материалов (коксовые, песчаные);

2) из волокнистых материалов:

а) набивные (ватные, проволочные и т. д.);

б) со сформированным слоем (картонные, матерчатые);

3) из пористых материалов (керамические или из пористого металла).

В. Аппараты для электрической очистки газов

Трубчатые электрофильтры

Пластинчатые электрофильтры (с вертикальным и горизонтальным ходом га-

зов).

Примечание. Все эти аппараты могут работать как с предварительным укрупнением взвешенных частиц в звуковых и ультразвуковых, электростатических или турбулентных коагуляторах, так и без него.

§ 2. ПЫЛЕОСАДИТЕЛЬНЫЕ КАМЕРЫ

Пылеосадительная камера имеет большую площадь сечения для того, чтобы запыленные газы могли проходить по ней с возможно малой скоростью. При этом наиболее крупные частицы осаждаются в нижней части камеры (рис. 1) и удаляются оттуда периодически или непрерывно.

При расчете пылеосадительных камер, способных наиболее эффективно улавливать пыль данных фракций, исходят из условия, что пылинка, находящаяся на высоте Н от пола камеры, должна упасть в бункера, находящиеся в нижней части камеры, за время прохождения по длине I.

На рис. 2 приведена зависимость скорости витания цч частиц от их размеров и удельного веса.

Скоростью витания называют скорость, с которой частицы падают под действием силы тяжести в неподвижном воздухе. Потому ее часто называют скоростью падения частицы.

Если скорость витания цч м!сек и скорость движения газа вдоль камеры Vi м/сек, то время пребывания в камере

/

(3-1)

При объеме очищаемого газа в минуту q ms время пребывания в камере шириной b м

приравняв их

1НЬ _ н_ q v4

получим q—lbv4. Значит секундная производительность пропорциональна площади камеры в плане и скорости осаждения (витания) частицы.

Как видно из формулы 4-1, степень улавливания пыли тем выше, чем дольше газ находится в камере; поэтому для получения вы

Рис. 1. График осаждения пыли в отдельных воронках бункеров осадительной камеры (а) и продольный разрез пылеосадительной камеры (6)

1—процентное содержание в уловленном уносе частиц размером < 20 мк; 2 — процентное содержание в уловленном уносе частиц < 500 мк

сокой степени очистки газа длина камеры должна быть очень большой. Так, для очистки газов вращающейся печи от фракции крупнее 20 мк необходимо было бы иметь канал длиной свыше 500 м. Для того, чтобы газы могли двигаться со скоростью всего несколько сантиметров в секунду, площадь сечения канала должна быть не менее 500 л2; при размерах, указанных на рис. 1, удается осадить только частицы величиной в 0,2 мм, хотя площадь сечения канала— около 50 м2. Пылеосадительные же камеры, расположенные за вращающимися печами, имеют длину от 5 до 15 м и обеспечивают осаждение в лучшем случае только очень крупных фракций величиной свыше 150—350 микрон.

Коэффициент аэродинамического сопротивления пылеосадительной камеры относительно велик ( С = 1), так как скорость газа, выходящего из вращающейся печи, почти полностью гасится

(уменьшается) в камере, и при выходе из камеры необходимо снова добиваться примерно такой же скорости. Поэтому при температуре около 250—300е и скоростях газа в местах входа в камеру и выхода из нее (в трубах дымососа) около 12—16 м/сек полное сопротивление такой камеры составляет до 10—12 кГ/м2. Несмотря на низкую степень улавливания пыли (Э = 0,10 -ъ0,15) и относительно большое аэродинамическое сопротивление камер, их устанавливают у вращающихся печей. Это объясняется тем, что необходимо создать переходный участок между вращающейся и неподвижной частью печной установки и улавливать в нем наиболее

Рис. 2. Скорости витания пыли с объемным весом от 1 до 3 г/сл3

крупные частицы, выносимые из печи либо в виде пыли, либо в виде мокрых капель шлама.

На вновь строящихся заводах пыльные камеры к вращающимся печам имеют незначительные размеры (рис. 3). Обводные каналы, по которым газ поступал в дымовую трубу, отсутствуют. Газы движутся только через дымосос 1 прямо из пыльной камеры 2. В этих условиях подсасывается значительно меньше паразитного воздуха и дымовых газов.

Только на старых вращающихся печах, работающих на естественной тяге с высокой температурой отходящих газов, пыльные камеры имеют большие размеры. Для лучшего осаждения пЪгли в таких пылеулавливающих камерах несколько раз меняют направление газа, устраивая с этой целью специальные перегородки.

Рис. 3. Схема переходного участка от вращающейся печи к дымососу

§ 3. циклоны

Циклоны (рис. 4) являются наиболее распространенными пыле-ссадительными устройствами.

Принцип действия циклона следующий: запыленный газ посту

пает по касательной в цилиндрическую часть циклона 1 и движется в нем по спирали. Под влиянием центробежной силы, равной

ты2

(5-D

пылинки отбрасываются к периферии, по-

где т — масса частицы,

fiwxod газов

падают в пограничный слой (в котором скорость газа во много сот раз меньше, чем в циклоне), осаждаются в нем, затем скользят по стенкам циклона и попадают в конус 5. Обеспыленный газ выбрасывается в выхлопную трубу 4. Так как при той же окружной скорости и центробежная сила Р тем больше, чем меньше радиус циклона г, то считается целесообразным, по возможности, ставить для очистки газа циклоны меньшего диаметра, с тем чтобы лучше улавливать фракции пыли меньшего размера.

Рис. 4. Схема движения газов н пыли в циклоне 1 — цилиндрическая часть; 2 — входная труба; 3 —верхняя торцовая крышка; 4 — выхлопная труба; 5 — конус; 6 — место выгрузки пыли

Имеется много конструкций циклонов, различающихся отношением высоты к диаметру, формой нижней части входных и выходных отверстий. На рис. 5 приведены схемы циклонов основных Типов, изготовляемых и применяемых в СССР, и их размеры в долях диаметра.

Схема циклона НИИОГаз приводится на рис. 5,а, а основные размеры в табл. 2.

Таблица 2

Размеры циклонов НИИОГаз

Показатели Обозначение размера Тип циклона

ЦН-15 ЦН-15у ЦН-24 ЦН-П

Угол наклона крышки и входного патрубка циклона в град. . . • а 15 15 24 11

Внутренний диаметр циклона в мм . . D 40800 200 : 800 400ч-1000 40 ч-800

Высота входного патрубка, внутренний размер а 0,66 D 0,66 D 1,11 D 0,48 D

Высота выхлопной трубы с фланцем . . . hi 1,74 D 1,5 D 2,11 D 1,56 D

Продолжение табл. 2

Показатели Обозначение размера Тип циклона

ЦН-15 ЦН-15у ЦН-24 ЦН-И

Высота цилиндрической части корпуса циклона Лц 2,26 D 1,51 D 2,11 D 2,08 D

Высота конуса циклона . . . .... Лк 2 D 1,5 D 1,75 D 2 D

Высота внешней части выхлопной трубы . Лв 0,3 D 0,3 D 0,4 D 0,3 D

Общая высота циклона н 4,56 D 3,31 D 4,25 D 4,38 D

Коэффициент гидравлического сопротивления с 105 ПО 60 180

Для всех циклонов

Наружный диаметр выхлопной трубы . • d 0,6 D

Толщина ее стенки . В 0,2 Vd

Внутренний диаметр пылевыпускного отверстия . . .... 0,3-^0,4 D

Ширина входного патрубка в циклоне — внутренний размер .... b 0,2 D

1 о же, в месте входа патрубка 0,26 D

Длина входного патрубка . ... 1 0,6 D

Диаметр средней линии циклона D-\-d 1 -Dc₽ 0,8 D

Высота установки фланца Лф 0,24—0,32©

Эти циклоны дают относительно высокую степень очистки и поэтому широко распространены на предприятиях. Недостатком их являются:

а) малый диаметр отверстия в нижней части, что ухудшает выгрузку;

б) сравнительно большое отношение общей высоты к диаметру, поэтому они громоздки и для их установки требуются высокие помещения.

Основными показателями, характеризующими работу циклона и определяющими его производительность, являются степень очистки газа от пыли и количество запыленного газа, которое проходит через него в единицу времени при допустимом аэродинамическом сопротивлении.

Рис. 5. Схемы и относительные размеры циклонов

а — НИИОГаз; б — ЛИСТ; в — СИОТ; г — Крейзеля

Примечание. Размеры на схемах циклонов НИИОГаз, ЛИСТ и Крейзеля даны в долях диаметра цилиндрической части (D), а на схеме циклона СИОТ в долях диаметра входной трубы (d)

На степень очистки пыли в циклонах влияет их форма. Тангенциальный вход газов под углом около 15°, увеличение длины цилиндрической части более, чем на 3D, а также длины конической части циклонов (/>2D) способствуют при прочих равных условиях улавливанию более мелких частиц. Степень очистки остается почти постоянной при скоростях в месте входа в циклон от 12 до 24 м/сек. При скорости, превышающей 24—30 м/сек, мелкие фракции улавливаются хуже и резко увеличивается износ стенок. Испытания, проведенные в Южгипроцементе, показали, что на степень обеспыливания влияет также ряд других факторов, в частности, физическое состояние (влажность, слипаемость пыли, температура и т. д.), очищаемых газа и пыли. Так, при высокой дисперсности и малой слипаемости пыли (с содержанием более 30—40% фракций менее 10 мк и с влажностью менее 1%) циклоны очищают газы очень плохо. Если при столь же мелких фракциях (всего в 5—30 мк) в материалах имеется 5—10% влаги, то частицы слипаются в процессе прохождения через циклон и приобретают относительно большую величину. В результате этого они сильнее отбрасываются к стенкам и очистка газа улучшается. Случается, что газы, содержащие очень сухие мелкие фракции, очищаются в циклоне всего только до Э = 0,15, те же самые газы, но с незначительно увеличенным количеством влаги очищаются до Э=0,8н-0,85. Эта зависимость работы пылеочистных агрегатов от физического состояния и влажности материала изучена недостаточно.

Большое влияние на степень очистки оказывает подсос воздуха через выгрузочное отверстие. Действительно, значительное количество осаждающихся фракций с диаметром 15 мк и более уже при скорости около 0,5 м/сек в сечении 6 (см. рис. 4) увлекается в трубу 4. Специальные исследования Южгипроцемента показали, что уже при подсосе газа (через сечение 6) внутрь циклона, составляющем всего 3% от расхода газа перед циклоном, общая степень очистки снижается с Э = 0,85—0,88 всего до Э=0,5. При наличии же подсоса в трубе 6, достигающем 8% от расхода газа, степень очистки может снизиться до нуля. Именно поэтому приходится обращать внимание на. герметизацию всех бункеров и сбросных отверстий из циклона для того, чтобы небольшие, казалось бы, подсосы не нарушали работы пылеуловителя. В процессе испытаний на одном из заводов пришлось убедиться в том, что Циклоны НИИОГаз очень йлохо улавливали пыль (Э<0,1) до тех пор, пока не были ликвидированы подсосы через небольшие отверстия в сварных швах и местах разъемов. После устранения подсосов общая степень очистки мелких фракций глины достигла Э = 0,88—0,89.

Поэтому перед пуском циклонов и в процессе работы необходимо проверять их плотность под давлением и своевременно Устранять подсосы (см. § 5 главы VII).

Циклоны лучше работают под давлением, чем под разрежением. Однако в этом случае вентилятор должен протягивать неочищенный газ, что крайне нежелательно, так как ускоряется его износ.

Следует иметь в виду, что общую степень улавливания пыли Э=0,88 и выше, в частности пыли глины и цемента, в которых было 21—26% фракций менее 10 мк, в циклонах можно получить только при хорошем обслуживании, ликвидации подсосов и т. д.

На рис. 6 нанесены данные, приведенные В. В. Кучеруком и совпавшие с результатами наших испытаний, характеризующие степень фракционной очистки в циклонах НИИОГаз диаметром 600 мм, циклонах ЛИОТ диаметром 1,4 м и батарейных циклонах Лурги. По оси абсцисс отложена величина фракций, а по оси ординат — степень очистки фракций этого размера.

В циклоне НИИОГаз улавливается 40—60% фракций размером 3—4 мк. Степень очистки пылинок с размерами 5 -+10 мк доходит до 70 <-89%. Степень очистки воздуха с пылинками разме-

ром около 20 мк может достигать 80—99%, а при еще более крупных частицах—в 50 мк — 83—100%. Пыль с частицами размером от 80 до 200 мк при испытаниях, проведенных А. С. Серенко и С. Б. Перли, улавливалась полностью.

При подсосе в отверстие выгрузки, достигающем 4% (см. кривую 3 на рис. 6), снижается не только общий, но и фракционный коэффициент очистки, причем главным образом ухудшается очистка фракций размером менее 20—25 мк.

Степень очистки повышается и при высокой концент-пылн в 100—300 г/м3 вместо

Рнс. 6. Степень эффективности работы циклонов

/ — циклоны НИИОГаз (подсос в отверстие выгрузки менее 1%); 2 — батарейный циклон Лурги (подсос в отверстие выгрузки около 1%); 3 —циклон ЛИОТ (подсос в отверстие выгрузки до 4%^

рации пыли. При концентрации

5—10 г/м3 степень очистки повышается на 5—6%.

Поэтому при сравнении степени очистки циклонов следует учитывать, что агрегат, показавший высокую эффективность очистки (Э = 0,88—0,9) при высокой запыленности газов (в 300—500 г!м?), может оказаться не лучше, а хуже циклона, степень очистки в котором при запыленности 5—7 г/л3 на 5—7% меньше.

В результате нарушения герметичности циклонов и отсутствия своевременного ухода за ними в практике цементных заводов общая степень очистки в циклонах, по данным Южгипроцемента, редко превышает Э = 0,65.

На степень пылеулавливания влияют и размеры циклонов.

Исходя из необходимости получения высокой степени очистки, некоторые специализированные учреждения в СССР (например, НИОГаз, Гипрогааоочистка и др.) рекомендуют применять циклоны возможно меньшего диаметра—не более 800—1 100 мм, что,

по нашим данным, вполне приемлемо для очистки газов сантехнической вентиляции. Но, как показала практика работы цементных заводов, ввиду затруднительности очистки циклонов и подводящих к ним труб и необходимости установки изнутри съемной брони при очистке сильнозапыленных технологических газов нежелательно устанавливать циклоны с диаметром меньше 1 100 мм и отверстием в нижней части конуса с диаметром менее 200 мм. Поэтому Южгипроцемент в своих проектах для очистки газов, отходящих от цементных мельниц, печей и т. и., предусматривает главным образом циклоны большего диаметра, так как незначительное снижение степени очистки окупается удобствами обслуживания*. Снижение же степени пылеулавливания на 3—5% тем более допустимо, что циклоны в последние годы используются исключительно для предварительной очистки газа и осаждения пыли более грубых фракций. Более тонкие (мелкие) фракции улавливаются в рукавных фильтрах и электрофильтрах.

Количество запыленного воздуха, проходящего через циклон, зависит от скорости газа во входном патрубке или от средней скорости его в циклоне. На аэродинамическое сопротивление агрегата в свою очередь влияют конструктивные особенности циклона.

Средняя скорость газа в циклоне ,

vc = —--------м'сек (6-1)

rD2

соответствует условиям, при которых газ в количестве Q м^/час двигается равномерно сверху вниз параллельно образующим цилиндра циклона с диаметром D.

Аэродинамическое сопротивление циклонов может быть определено по формуле

п ГЧ 2

Р —----кГм2.

%

(7-1)

. Коэффициент сопротивления С, отнесенный к условной скоро-/сти в цилиндрической части циклона:

ЛИОТ..................................С = 293

НИИОГаза ЦН-15..........£=105

ЦИ-15у.......С =1Ю

. ЦН - 24.......С = 60

. ЦН - 11 . . . . Л = 180

Конического СИОТ . .................Л = 595

Полизнус.............................С = 480

* Эффективность циклонов диаметром выше 1 100 мм снижается до 50—70%, поэтому применение их нельзя признать целесообразным. Это относится также к тексту на стр. 19, 20, 162 и 163. (Прим, рес '

2 Сатарни В. И., Перли С. Б. 17

Таблица

Производительность циклонов НИИОГаз и ЛИОТ* в зависимости от их диаметра при аэродинамическом сопротивлении 55 и 75 кГ/м2

Как видно из этой таблицы, циклены. ЛИрТ менее экономичны. (Прим. ред.).

В некоторых справочниках за расчетную принимается скорость во входном отверстии циклона и соответственно изменяется величина коэффициента его сопротивления.

По формулам (6-1) и (7-1) можно определить количество запыленных газов, проходящих через циклоп, и его сопротивление. Проведенные в различных научно-исследовательских организациях испытания показали, что степень очистки в циклонах НИИОГаз меняется всего в пределах 2—3% при изменении средней скорости в сечении от 1 до 3 м/сек, а аэродинамическое сопротивление циклонов составляет- соответственно от 8,3 до 75 кГ./м2. При уменьшении размеров циклонов снижается их стоимость. Но так как уменьшение размеров при той же производительности вызывает увеличение аэродинамического сопротивления и расхода электроэнергии для привода вентилятора, то выбирают циклоны таких размеров, чтобы аэродинамическое сопротивление в них не превышало допустимых значений. Для циклонов НИИОГаз оно составляет 65 75 кГ/л2; ЛИОТ — 55 60 кГ/м2\ СИОТ —около

60 кГ/л2; Лурги — 60 -ь 65 кГ/м2.

Размеры циклонов можно подбирать как по формулам, так и по специальным таблицам [2,5, 19, 47 и др.]. В табл. 3 приведены производительности циклонов НИИОГаз и ЛИОТ в зависимости от их диаметра.

Пример. Подобрать циклон к цементной мельнице при количестве отсасываемого от аспирационной коробки воздуха около 12 500 мР/час с /=130° и запыленностью около 200 г/нм3. Наибольшее допустимое сопротивление — около 60 к.Г/м2.

Принимаем к установке один циклон.

Из табл. 3 видим, что близкими к необходимым будут циклон НИИОГаз диаметром 1 100 мм или циклон ЛИОТ диаметром 1 596 мм.

Сопротивление циклона НИИОГаз составляет

- 100 1,024-3.8- _75кГ/<

2g 2-9,81 ' ’

где удельный вес чистого воздуха при /=130°

Tt= ~ °’885Кг/м3 (см- приложение I),

х /о 1 oU

удельный вес запыленного воздуха прн той же температуре

'(gjt = 0,885 -f- 0,139= 1,024 «г/л3 (см. приложение I)

Количество пыли, приходящейся на 1 jm3 воздуха, при температуре 130°: 0,2-0,885 _ 1О_ , ,

——:— = 0,139 кг/л3

1,29

Gt =

и средняя условная скорость

12500

ос — —: — 38 м/сек.

7С • 1 , 12

3 600-----—

4

Эта скорость выше требуемой, так как сопротивление в данном случае будет составлять около 75 кГ!м2. Чтобы получить нужное сопротивление Р2=60 кГ)мг, диаметр циклона необходимо увеличить до

D = 1 100 1/ — = 1250лш.

\' 60

Если учесть толщину брони и толщину слоя материала на стенках, то диаметр циклона следует увеличить еще больше, до 1 400 мм.

Проделав аналогичные расчеты для циклона ЛИОТ, установим, что выбранный размер по табл. 3 соответствует заданным условиям. Высота циклона ЛИСТ будет значительно меньше, чем циклона НИИОГаз с бункером, и поэтому выбираем циклоны ЛИОТ.

На производительность циклонов и на степень очистки газов в них большое влияние оказывают условия эксплуатации. Температура газов не должна превышать 300° во избежание разрушения стенок циклона. Толщину стенок следует увеличивать или покрывать их броней (10 мм). Это также предотвращает быстрый износ стенок, что характерно для цементных заводов. Так, при очистке газов, содержащих шлаковую пыль, на криворожском цементном заводе стенки циклонов толщиной в 1,5 мм протерлись меньше, чем за две недели. Циклоны с толщиной стенок 11 мм уже через 6 месяцев протерлись насквозь возле мест входа газа. Поэтому при высокоабразивной пыли необходимы специальные мероприятия для защиты циклонов и повышения их долговечности (лучше всего быстро изнашиваемые места покрывать легко сменяемой броней).

Циклоны Полизиус (рис. 7) имеют значительно больший диаметр, чем все остальные при той же высоте. Внутри их цилиндрической части вставлена спиральная вертикальная лента. По мере приближения струи к центру циклона радиус закругления ленты уменьшается. Вертикальная лента изготовлена из двух листов, находящихся на небольшом расстоянии один от другого. Внутренний лист имеет вертикальные щели, сквозь которые отброшенные к периферии пылинки попадают в полость между внутренним и наружным листом.

Скорость газа в этой полости мала и не препятствует выпадению попавших сюда частиц в коническую часть циклона, откуда она и выгружается в бункер или транспортер через лопастной или иной достаточно герметичный затвор.

Производительность этих циклонов при /=60н- 100°— 24 000 нм31час. Степень очистки газов при работе на сырьевых мельницах с воздушными сепараторами Э = 0,9—0,95.

Опыт ряда заводов (Енакиевского, Криворожского и др.) показал, что для защиты стенок циклона от износа полезно сначала создать условия для конденсации влаги на его стенках и образования защитного слоя цемента. В этом случае устанавливается циклон большего размера при нагрузке на 30% меньшей, чем рекомендуемая обычно. Аэродинамическое сопротивление чистого циклона всего 25—35 кГ/м2. Гак как стенки его всегда будут покрыты пылью (в результате образования «росы»), то воздух с пылью будет

соприкасаться со слоем материала и не будет истирать стенки циклонов. По мере утолщения слоя материала скорости воздуха внутри циклона, а потому и сопротивление его растут; повышение сопротивления до 50—

60 кГ/м2 сигнализирует о необходимости очистки. К сожалению, даже при менее схватывающихся материалах, чем цемент, такой метод защиты наружных стенок циклонов от износа не всегда применим, так как трудно регулировать толщину слоя на стенках путем изменения толщины наружной теплоизоляции.

Особенное внимание следует уделять очистке циклонов от осевшей и схватывающейся в них пыли. Так, опыт показал, что при значительной относительной влажности газа — около =0,90— 0,95 и холодных стенках, т. е. при условиях, когда возможно выпадение «росы» на наружных стенках циклона, цементная пыль осаждается на них и схватывается. Стенки циклонов изнутри покрываются при этом слоем схватывающегося цемента.

В тех случаях, когда возможно охлаждение газов до температуры точки «росы», циклоны приходится помещать либо в достаточно теплых помещениях, либо покрывать теплоизоляцией !3 (например, из шлаковой ваты) толщиной в 5 см и выше

входная труба; 2 — цилиндрическая часть; коиус; 4 — выхлопная труба; 5 — направляющая спираль; 6 — место выгрузки пыли

для предупреждения конденсации паров внутри циклона.

Для своевременной очистки циклонов от осевшей внутри них пыли, в особенности в самом узком месте—выгрузочном отверстии конуса—в них должны быть предусмотрены люки.

Для того чтобы очистка могла осуществляться в короткие сроки, нежелательно крепить крышки люков болтами. Значительно удобнее применять люки, описанные на стр. 243, снять и установить которые можно за несколько секунд.

Установка циклонов группами. Если необходимо очистить большое количество газов, циклоны соединяют параллельно, группами. На рис. 8 показано соединение 6 циклонов (по проекту НИИОГаз). Все циклоны имеют общий бункер для сбора осажден-

Рис. 8. Установка циклонов группами по проекту НИИОГаз

ной пыли. Достоинством такого соединения является относительная компактность установки.

Основным недостатком является невозможность ремонта стенок во внутренней части между циклонами.

При групповом соединении циклонов, показанном на рис. 9, (проект з-да им. Тельмана, ГДР), доступ к стенкам циклонов облегчен, но такая установка занимает много места. Очень сложны и коммуникации для сбора и транспортировки пыли.

Батарейные циклоны. На цементных заводах установлено значительное количество батарейных циклонов (рис. 10). К их достоинствам относится то, что каждый из элементов представляет собой циклон небольшого диаметра, который хорошо отделяет пыль, так как радиус его действия небольшой и центробежные силы велики. Диаметр каждого циклона в батарее—от 0,15 до 0,25 м. Число циклонов берется из расчета, что средняя условная скорость в каждом из них должна находиться в пределах 2—2,'5 м!сек. Коэффициент сопротивления, отнесенный к этой скорости, составляет 65—110 в зависимости от типа циклона. Расчет производительности батареи ведется так же, как и для отдельных циклонов. При нормальном обслуживании степень очистки в батарейных циклонах

достигает Э^0,8—0,95. Но поскольку своевременно очищать и уплотнять их затруднительно, в производственных условиях об-

Рис. 9. Установка циклонов группами по проекту з-да им. Тельмана

щая степень очистки редко превышает 50%. Фракционная степень очистки также меньше, чем в отдельных циклонах (см. рис. 6, кривая 2), и Э < 75% для частиц размером около 20 мк. В период испытаний она не поднималась выше Э = 85% даже для частиц в 40 мк.

Легко увидеть, что в батарейных циклонах осаждаются главным образом частицы величиной более 15 мк и они очищают газы тем хуже, чем мельче пылинки. Не исключено, что мелкие пылинки улавливаются только в том случае, если они коагулируются с другими.

Следовательно, и батарейные циклоны целесообразно ставить лишь на первой ступени очистки, так как только при крупном материале можно обходиться без вторичной очистки газов.

При этом отделяется главным образом фракция величиной свыше 25—50 мк. Степень очистки батарейными циклонами оказывается даже ниже, нежели у обычных циклонов НИИОГаз, и ниже, чем у группы циклонов. Это объясняется тем, что на каждом

циклонном элементе труднее делать уплотнения и добиваться хорошей очистки. Единственным достоинством этих циклонов по сравнению с единичными является то, что они могут быть довольно компактными при производительности до 35000—• 40 000 нм3/час. Групповые циклоны могут иметь значительно большую производительность; так, на печи с концентраторами они пропускают до 200 000 м3 газов в час.

Самым крупным недостатком батарейных циклонов является то, что их очень трудно чистить и ремонтировать. Если в них осаждается пыль глины, цемента и некоторых других материалов, то очищать их необходимо каждую смену, так как в противном случае часть циклонных элементов

Рис. 10. Батарейный циклон

1 — входная труба; 2 — камера; 3 — эле мент-циклон; 4 — спираль элемента; 5 —выхлопная труба элемента; 6 — верхняя кайера; 7 — труба для выхода газа; 8 — нижняя перегородка» 9 — опорное кольцо на элементе; 10 — верхняя часть выхлопной трубы; // — уплотнение; 12 — засыпка шлаком; 13 — труба для выпуска пыли

успевает загрязниться и перестает пропускать газы. При влажной пыли или при появлении «росы» эти циклоны также перестают работать, а если материал к тому же схватился, то для очистки необходима полная разборка всех элементов.

Для очистки циклонов необходимо, чтобы люки легко открывались. Осуществлять крепление таких люков на болтах не следует, так как на это уходит много времени.

§ 4. МОКРЫЕ ПЫЛЕУЛОВИТЕЛИ

Степень осаждения и улавливания пыли значительно повышается при смачивании стенок циклона жидкостью. Достаточно было в период испытаний, проведенных авторами совместно с А. С. Се-ренко, направить вдоль стенок циклона струю воды таким образом, чтобы цилиндрические стенки его были полностью покрыты водяной пленкой, чтобы степень очистки повысилась с Э = 0,88 до Э= = 0,93 -4-0,94, а количество пыли, выбрасываемой в воздух, уменьшилось в два раза.

К числу наиболее известных конструкций мокрых пылеуловителей относятся прямоточные циклоны — скрубберы ВТИ (рис. 11). Воздух по трубе 1 поступает по касательной к цилиндру в нижнюю его часть 2, а затем по спирали поднимается вверх и выбрасывает

ся в атмосферу через трубу 3. Вода поступает в верхнюю часть

цилиндра из нескольких сопел 4, направленных по касательной к стенкам цилиндра. Назначение сопел — создать по возможности сплошную водяную пленку на стенках цилиндра. Коэффициент аэродинамического сопротивления циклонов ВТИ, отнесенный к скорости газа в месте входа, достигает С =2 ,6, а отнесенный к условной средней скорости в цилиндрической части составляет около С =40. Скорость в месте входа газа в циклон должна находиться в пределах 18— 25 м/сек. Этому соответствует условная скорость в цилиндрической части от 4,5 до 6 м/сек, при которой из циклона не выносятся брызги воды.

Рис. 11. Скруббер ВТИ

/ — труба для входа загрязненного воздуха; 2 — цилиндрическая часть; 3 — выхлопная труба; 4 — сопла; 5 — люк для очистки;

Эти скорости являются отправными при определении максимального диаметра циклонов ВТИ, так же как и при определении диаметра «сухих» циклонов. Наибольший диаметр одного циклона не должен превышать 1,5 м. Количество параллельно работающих циклонов увеличивают, если для пропуска нужного количества газов одного циклона недостаточно.

К достоинствам этих циклонов относится высокая степень очистки, достигающая Э = 94-^96%.

При этом степень очистки зависит от фракционного состава пыли меньше, чем у сухих циклонов, даже если материал хорошо смачивается. Следует указать, что на смачиваемость материала должно быть обращено серьезное внимание, так как при несмачи-ваемой пыли мокрые скрубберы дают очень низкую степень очистки. Вторым достоинством этих циклонов является относительная несложность их конструкции.

К числу недостатков мокрых циклонов следует отнести:

1) высокий расход воды, составляющий от 0,07 до 0,25 л на

1 ju3 очищаемого воздуха или газа, он зависит от смачиваемости пыли и ее транспортабельности

f----570----д

Рис. 12. Фильтры с подвижными сетками, смоченными маслом

оги

и устанавливается эмпирически в каждом отдельном случае;

2) необходимость транспортирования и осаждения шлама и применения для этого соответствующих устройств;

3) трудность использования получаемой пульпы: необходимо иметь специальные сгустители пульпы или отстойники другого типа, которые требуют постоянного надзора, очистки и т. д.;

4) при наличии схватывающейся пыли (извести, цемента, доменного гранулируемого шлака и т. д.) применение мокрого обеспыливания газов затрудняется;

5) стенки мокрых циклонов под действием пыли, воды, а иногда и разъедающих газов очень скоро истираются. Поэтому цилиндрические стенки мокрого циклона необходимо облицовывать изнутри бетоном или керамическими плитками на кислотоупорном цементе, срок службы которых во много десятков раз выше, нежели срок службы котельной стали.

Установленные ранее на Харьковском и других цементных заводах мокрые циклоны показали высокую степень очистки. Но поскольку использовать в производстве большие количества пульпы со значительным содержанием воды оказалось затруднительным, большинство этих установок в настоящее время бездействует.

Для очистки воздуха, поступающего в машинные залы компрессоров и другие помещения, в воздухе которых недопустимо присутствие пыли, на цементных заводах применяются сетчатые масляные фильтры, показанные на рис. 12. Они состоят из трех очень

густых, расположенных друг за другом по ходу воздуха сеток 1 из проволоки 0 1 мм особого плетения, через которые проходит очищаемый воздух. Для лучшей очистки эти сетки смазывают маслом (веретенным или соляровым), находящимся в нижней части фильтра 2. Это же масло очищает пыль, осевшую на сетку, для чего сетки один раз в сутки проворачивают в течение нескольких минут вручную или.при помощи двигателя. Так как масло препятствует схватыванию пыли, то эти фильтры применяют и для очистки воздуха, в котором имеется некоторое количество вяжущих веществ, в том числе и цемента. Масляные фильтры нельзя применять в тех случаях, когда запыленность воздуха превышает 100 мг/м3, поэтому такие фильтры применяются только для очистки воздуха, поступающего в компрессоры и в трансформаторные подстанции. Изготовляется пять разновидностей фильтров, отличающихся шагом сетки (10, 15, 20, 25 и 30 мм) и размерами. Рекомендуется через 1 м2 сечения отверстия в раме фильтра пропускать до 8 000 нм3/час воздуха. Производительность самого маленького фильтра—10 000 нм3/час, а самого большого—30 000 нм^/час. Сопротивление фильтра при этом составляет не более 15 кГ1м2.

При очистке воздуха с пылью, имеющей фракции до 30 мк, степень пылеулавливания достигает 0,9—0,92, главным образом за счет фракций крупнее 5 мк.

§ 5. РУКАВНЫЕ ФИЛЬТРЫ

Из устройств, в которых пыль осаждается при фильтрации газа через пористые материалы, на цементных заводах чаще всего применяют рукавные самоочищающиеся фильтры.

Самоочищающиеся рукавные фильтры отечественного производства изготовляют с 16, 32, 48 и 72, а зарубежные с 16, 32, 48, 56, 96 и 108 рукавами.

Фильтры (рис. 13) состоят из коробки 1, в нижней части которой имеется решетка 2 с отверстиями. К каждому патрубку 3 такого отверстия прикрепляется нижняя часть рукава 4. Верхняя часть рукава соединена с механизмом 5, предназначенным для периодического встряхивания рукавов. Механизмы для встряхивания различаются по конструкции, но общим для них является то, что через определенный промежуток времени они встряхивают рукава. Несколько таких встряхиваний очищает рукав. Большинство самоочищающихся рукавных фильтров, работающих под разрежением, снабжено специальными переключателями воздуха, которые в момент встряхивания обеспечивают обратную продувку встряхиваемых рукавов чистым воздухом, поступающим через отверстие 6. Следовательно, рукава в момент встряхивания не только механически очищаются, но и продуваются воздухом в обратном направлении.

Для осуществления обратной продувки рукавов, а также для того, чтобы они не сжимались в момент встряхивания, к рукавам

на равных расстояниях пришивают стальные кольца 7. Собранная пыль с помощью шнека 8 (или других механизмов) движется вдоль нижней части бункеров рукавного фильтра и выбрасывается из него через лопастный затвор 9, препятствующий подсосу постороннего воздуха в рукавный фильтр.

Рис. 13. Рукавный самоочищающийся фильтр

Температура газов, проходящих через рукава, изготовленные из чистой шерсти ЧШ, не должна превышать 95°, так как в противном случае сукно очень быстро разрушается.

Приходилось наблюдать (на Белгородском, Амвросиевском и других цементных заводах), как при температуре около 105— 115° сукно рукавных фильтров служило всего 4—5 дней, тогда как при правильном температурном режиме такие сукна на других цементных заводах, например на Харьковском, работают без износа около 3 лет.

На прочности рукавов сказывается также перепад давления в них как при прямой, так и при обратной продувке. Он не должен превосходить 100 кГ[м2 при прямой и более 30—40 кГ/м2 при обратной продувке, в противном случае ткань очень быстро разрушается.

Применяемые в других отраслях промышленности фильтры из бумажной ткани (или комбинации бумаги с шерстью), выдерживающие температуру всего до 60—70°, непригодны для обеспыливания горячего воздуха, выходящего из цементных мельниц*.

Для того чтобы использовать рукавные фильтры при более высоких температурах, было сделано несколько попыток заменить сукно ЧШ стеклотканью; первые опыты дали отрицательные результаты, так как при этом не учитывалось низкое сопротивление стеклоткани при изгибе, а принцип регенерации (стряхивания) рукавов изменен не был. Рукава из стеклоткани очень быстро разрушались вследствие перегибов при толчкак встряхивающего механизма.

НИИОГаз учел результаты этих опытов и взамен ударного механизма для встряхивания стеклоткани применил вибраторы. При этом конструкция рукавных фильтров была существенно изменена: электромеханический вибратор воздействует на рукава, плотно натянутые на специальные проволочные каркасы. Этим удалось повысить стойкость рукавов ив стеклоткани при обеспыливании доменных газов, имеющих высокую температуру.

В настоящее время НИИЦемент проводит опыты по использованию стеклоткани в рукавных фильтрах, предназначенных для обеспыливания отходящих газов вращающихся печей с температурой около 300°.

Для повышения эластичности и 'прочности, а также облегчения стряиивания и предотвращения схватывания пылинок со стеклянными волокнами, ткань предварительно (до изготовления рукавов) обрабатывают. Ее покрывают гидрофобной кремнийорганической жидкостью определенного состава и концентрации с последующей термообработкой по заданному режиму.

Стряхивают осаждающуюся внутри рукавов пыль путем автоматического отключения секции рукавов от основного нагнетающего вентилятора и присоединения их к небольшому всасывающему вентилятору, который создает в данной секции разрежение. Вследствие этого рукава сплющиваются, а пыль легко отделяется от гладкой стеклянной поверхности и падает вниз, в бункер.

Эти операции осуществляются автоматически, с определенной цикличностью, черев 1 час или чаще, с помощью специального ко-мандоаппарата. Пыль при этом легко удаляется с гладкой поверхности стеклянных волокон даже при конденсации паров воды в рукавах. Этот способ позволяет восстанавливать стеклоткань при относительно небольших напряжениях волокон, что предопределяет Длительный срок службы рукавов.

За рубежом рукава из стеклоткани очищают от пыли с помощью звуковых колебаний; специальный аппарат создает звуковые колебания низкой частоты — периодические импульсы небольшой мощности,— воздействующие на ткань, не изменяя формы рукавов и не изгибая их, т. е., не создавая напряжений.

* Стр. 29—30, а также 44, 45, 96, 98—100 и 103 написаны Ф. Г. Банитом.

Таким образом создаются надежные и безопасные способы удаления пыли из стеклянных рукавов. Это позволит широко применить рукавные фильтры для обеспыливания отходящих газов с высокой температурой.

Гинцветметом в цветной металлургии и НИИЦементом в цементной промышленности проводятся всесторонние исследования в лабораторных и производственных условиях рукавов из синтетических волокон — капрона и нитрона. Опыты ведутся при обеспыливании газов и аспирационного воздуха, имеющих температуру около 120—130°, а в одном случае (в течение длительного времени) даже до 170°.

Лучшие показатели при испытании на Воскресенском цементном заводе дали рукава, изготовленные из нитрона. Гидравлическое сопротивление этой ткани при прочих равных условиях оказалось меньше, чем байки ЧШ и комбинированной ткани капрон-шерсть, термостойкость ее — значительно выше; рукава из нитрона могут длительное время работать при температуре воздуха 120— 130°. Даже при температуре около 150—170° они служат дольше, чем рукава из байки ЧШ при температуре 90—100°.

В связи с этим на подмосковных цементных заводах начали применять рукавные фильтры из этой ткани.

В рукавных фильтрах конденсация влаги недопустима, так как рукава «замазываются», а если материал к тому же гигроскопичный или схватывающийся, то через несколько часов они могут придти в негодность. Это определяет и возможность применения рукавных фильтров. Их нельзя использовать при очистке газов сушильных барабанов, а следует применять при очистке аспирационного воздуха цементных мельниц. Если обеспечить надлежащий уход за механизмами, своевременную очистку и правильную натяжку рукавов, то запыленность очищенного газа составит около 7—Ютиг/л3, а степень очистки газов рукавными фильтрами достигнет 0,996 [17]. Таким образом, в этом случае только l/zso часть пыли, поступающей в рукавные фильтры, выносится в окружающую атмосферу.

Рукавные фильтры отделяют даже самые мелкие фракции, и только частицы с размерами менее 0,2 мк проходят сквозь них, почти не задерживаясь.

На Харьковском, Белгородском* и некоторых других цементных заводах в течение 1 часа из каждого фильтра в атмосферу вылетает всего от 7 до 10 кг цемента, несмотря на то, что в рукавный фильтр поступает вместе с воздухом не менее 1 т пыли в час. При худшем обслуживании, влажном цементе, частичном замазывании одних рукавов и наличии отверстий в других степень очистки снижается до Э<0,95. При таких отступлениях от правил эксплуатации каждый из фильтров в течение 1 часа пропускает не менее

* На Харьковском заводе у мельницы 2,2X12 м установлен 72-рукавный фильтр, а иа Белгородском, Себряковском цементных заводах на мельницах 2,6X13 л установлены 108-рукавные фильтры. Фильтры эти самовстряхиваю-щиеся, с обратной продувкой рукавов. В период продувки камеры фильтров отключаются от отсасывающего вентилятора.

50 кг или не менее 400 т в год (иногда в десятки раз больше) наиболее тонких и дорогих фракций цемента.

Аэродинамическое сопротивление рукавных фильтров относительно невелико только при использовании газа, содержащего до 10 г/л«3 пыли, частом их встряхивании и небольшой нагрузке рукавов воздухом. Однако в условиях цементных заводов в рукавные фильтры часто поступает газ, содержащий до 300 г/ж3 пыли. Конечно, в этих случаях пропускная способность ткани в значительной степени понижается, а сопротивление ее увеличивается.

На рис. 14 приведены данные (по исследованиям НИИЦемента) о сопротивлении ткани рукавных фильтров в зависимости от количества осевшей на ней пыли.

Рис. 14. Сопротивление ткани рукавного фильтра в зависимости от количества осевшей на ней пыли и нагрузки в мР/час на 1 м2 поверхности рукавов / — нагрузка 250 л3л2; 2 — нагрузка 187 л3/ж2; 5 —нагрузка 125 л3/л2; 4 — нагрузка 93 ж3/ж2; 5 — нагрузка 62 л3'л3

Если рукава встряхивают через каждые 7 мин., а через 1 ж2 рукавного фильтра в час проходит 100 .и3 воздуха, содержащего до 300 г пыли в 1 ле3, то за время между встряхиваниями на 1 ле2 поверхности осядет до 3 500 г пыли. Как видно из рис. 14, сопротивление таких рукавов будет достигать 170 кГ/м2. Так как другие рукава в это время покрыты значительно более тонким слоем пыли, го их сопротивление значительно ниже, и воздух поступает в них главным образом через незабитые рукава. Поэтому практически имеет значение не сопротивление каждого отдельного рукава, а среднее сопротивление всего рукавного фильтра.

В табл. 4 приведено среднее аэродинамическое сопротивление рукавных фильтров в кГ/ж2 в зависимости от степени запыленности

Таблица 4

Среднее аэродинамическое сопротивление рукавного фильтра в кГ)м2

• Степень запыленности в г! нм3 Нагрузка в нм3 1 час на 1 м* повер х-иости

50 75 100 120 150

До 10 11 25 45 65 100

От 150 до 300 48 НО 190 — —

воздуха в г/ж3 и «нагрузки», т. е. количество воздуха в м3, проходящего в течение 1 часа через 1 м2 поверхности рукавных фильтров при встряхивании через каждые 7 мин. При нагрузке на рукава учитывается как воздух, очищаемый от пыли, так и подсасываемый в фильтр. Как видим, сопротивление рукавных фильтров в условиях работы на цементных заводах очень велико и .может в отдельных случаях достигать 200 кГ/м2 даже при расходе газа всего до 100 нм31час на 1 м2 поверхности рукавов.

При определении количества газов, которое рукавные самовстря-хивающиеся с обратной продувкой фильтры могут очистить в течение 1 часа, следует исходить из числа рукавов, допустимой нагрузки на 1 м2 их поверхности и величины этой поверхности.

Пример. Подобрать рукавный фильтр к цементной мельнице. Исходим из того, что в фильтр поступает 12 500 м3 газа с концентрацией пыли 180 г/м3 при температуре 90°.

Воздух обратной продувки, как и воздух, подсасываемый в нижнюю часть корпуса фильтра, проходит через рукава и должен быть учтен при выборе числа рукавов. Воздух, подсасываемый в неплотности люков и верхней части корпуса,

через рукава не проходит и только загружает вентилятор и егр двигатель.

Так как в фильтр подсасывается от 20 до 25% воздуха к газу, поступающему из цементной мельницы, то рукавный фильтр необходимо рассчитывать на

пропуск 12 500X1,25 = 15 600 м3 воздуха в час.

Из табл. 4 видно, что на 1 м3 поверхности рукавов при заданной запыленности допускается нагрузка около 100 м31м2.

Следовательно, общая поверхность рукавов должна составлять около 156

15 600: 100=156 л2 и необходим фильтр со

I =125 рукавами

(завода им

Воробьева) с фильтрующей поверхностью 1,25 м2 или 108-рукавный фильтр завода им. Тельмана с фильтрующей поверхностью 1,5 м2.

При установке рукавных фильтров необходимо обеспечивать тщательную их герметизацию и создавать условия, при которых в них не конденсировалась бы влага. Именно поэтому на заводах устанавливают рукавные фильтры в самых теплых частях помещения, с тем чтобы ни при каких условиях на внутренней поверхности кожуха фильтров не выпадала «роса». С этой же целью и все трубы, подводящие газ с пылью, и корпуса рукавных фильтров покрывают теплоизоляцией, позволяющей поддерживать температуру стенок в нужных пределах. Для того чтобы воздух при продувке фильтров не охлаждал внутренней поверхности рукавов, его подогревают в паровых калориферах или электрических подогревателях.

Опыт эксплуатации рукавных фильтров цементных мельниц показал, что при запыленности газов свыше 50—60 г/нм3 целесообразно встряхивать рукава через 3—3,5 мин. вместо обычных 7 мин. Это несколько ускоряет их износ. В том случае, если воздух предварительно очищается от пыли в циклонах, запыленность воздуха снижается в 4—6 раз. Применение циклопов позволит реже встряхивать рукава фильтров и тем увеличить срок их службы.

Для облегчения обслуживания необходимо зажимы для креплений рукавов заменить специальными застежками (рис. 15), для того чтобы один рукав можно было бы сменить в течение 1 мин., а его подтяжку осуществить в течение 10—15 сек.

Для очистки воздуха, поступающего в силосы (бункера) с цементом при пневматическом транспортировании, применяются иногда рукава, работающие под давлением, без регулярного встряхивания.

Расположены такие рукава на верхнем перекрытии силосов, поэтому значительное количество пыли успевает осадиться в полости

Зожцм В разомкнутом положении

Рис. 15. Приспособление для быстрого крепления рукавов и детали 1 — рычажок; 2 — петля; 3 — вилка

между крышкой силоса и цементом, и запыленность воздуха .редко превышает 10—г/нм3.

Однако поскольку такие рукава встряхивают всего 1—2 раза в смену, то во избежание чрезмерного повышения давления, часовая нагрузка рукавов должна быть небольшой — всего 20—30 м?/м2час. С этой целью верхние части банок цементных силосов приходится соединять трубами, скорость воздуха в которых составляет всего 3—4 м/сек. Чтобы уменьшить давление, рукава, установленные на банках, работают параллельно.

3 Сатарин В. И., Перлн С. Б.

33

§ 6. ЭЛЕКТРОФИЛЬТРЫ

Электропылеосадительные установки состоят из двух основных элементов:

1) специальной 'подстанции и выпрямительных устройств, в которых создается постоянный ток очень высокого напряжения и

2) собственно электрофильтров — камер, в .которых осаждается пыль на электродах, находящихся под соответствующим напряжением. Электроды снабжены приспособлением для очистки от осевшей на них пыли.

В зависимости от направления движущихся в них газов различают горизонтальные и вертикальные электрофильтры.

Собственно электрофильтр (рис. 16) состоит из параллельных пластин 1 и помещенных между ними проволок 2, заряженных от источника постоянного тока высокого напряжения 3. Концентрации силовых линий у поверхности электродов 1 и 2 сильно различаются. Пластины 1 заряжены положительно, а проволоки 2 — отрицательно. Диэлектриком служит газ, который должен быть очищен от пыли.

Повышая напряжение на электродах, можно достигнуть в слоях газа, непосредственно прилегающих к проволокам, настолько высокой концентрации силовых линий, что здесь начнется ионизация. Она сопровождается свечением газа вблизи проволок и характерным шумом. Комплекс этих явлений назван «короной».

Вокруг коронирующих электродов образуется область ионизированного газа, заполненная электронами и протонами [47, 50].

Так как коронирующие электроды заряжены отрицательно, то положительные ионы к ним притягиваются, а отрицательные отталкиваются и притягиваются осадительными электродами. Между электродами возникает движение электронов и ионов.

Когда через электрофильтр пропускают содержащие пыль газы, то движущиеся к электродам под действием электрического поля электроны и ионы оседают на взвешенных в газах твердых частицах (заряжают их) и увлекают их с собой к электродам. Очищенные от пыли газы выбрасываются в атмосферу.

□садившаяся на электродах пыль частично падает вниз, но, в основном, оседает на электродах, образуя постепенно нарастающий слой. Очищают электроды встряхиванием.

Если слой пыли плохо проводит электричество, то возникает обратная корона. Сущность этого явления заключается в следующем.

Слой пыли порист. Так как диэлектрическая постоянная пыли значительно выше, чем у газов, заполняющих поры, то в последних напряженность электрического поля возрастает, сгущаются силовые линии поля. Напряженность поля может превысить критическую, и газы в порах начинают коронировать. При этом между осадительными электродами и наружным слоем материала образуется большое количество положительных ионов, которые движут-34

ся навстречу отрицательно заряженным частицам и нейтрализуют их, ухудшая очистку.

Одновременно увеличивается ток и понижается пробивное напряжение. Степень очистки возрастает, если коронирующий провод-

Рис. 16. Схема работы электрофильтра

1—пластины; 2— проволоки; 3 — источник тока высокого напряжения; 4 —бункер; 5 — провод, соединенный с землей; 6 — провод, несущий отрицательный заряд; 7 — место входа неочищенного газа;

8— место выхода очищенного газа

ник находится под отрицательным напряжением, а осадительные пластины — под положительным. Обычно осадительные пластины заземляют в целях безопасности.

Из конструктивных соображений длина и ширина осадительных и коронирующнх электродов не превышает 4—5 м. Поэтому, если необходимо удлинить путь газов между полями электродов, то их располагают один за другим последовательно в том же электрофильтре.

Таким образом газы как бы проходят один за другим несколько электрофильтров. Обычно это два последовательно включенных поля, реже — три (трехпольные электрофильтры). Поля могут находиться как под одинаковым напряжением, так и под различными напряжениями. В последнем случае они получают питание не от одного, а от двух электроагрегатов.

Количество газа, которое в течение 1 часа можно очистить в электрофильтре, зависит от величины его сечения и скорости газа. Поэтому, если одного электрофильтра недостаточно, то газы пропускают через два параллельно соединенных электрофильтра, каждый из которых называют в этом случае секцией. Число секций редко превышает две. Наличие нескольких секций позволяет также ремонтировать и очищать одну секцию за счет кратковременной перегрузки второй секции газами, проходящими обычно через отключенную секцию.

На рис. 17,а показан горизонтальный электрофильтр Ц-7,5 с тремя полями. Газ в электрофильтр поступает через трубу 1 и выходит из него в трубу 2. Коронирующие электроды представляют собой рамы 3, на которых натянуты проволоки. Эти рамы расположены между положительными осадительными электродами 4 — пластинами из волнистого железа. Для очистки пластин и отрицательных электродов электрофильтр снабжен специальными автоматически встряхивающимися механизмами 5. В нижней части корпуса фильтра имеются бункера 6, в которых собирается уловленный фильтром материал.

Через шлюзовые затворы или «мигалки» этот материал поступает в шнеки или на другие транспортирующие устройства.

Электрофильтры, показанные на рис. 17,6 и в, отличаются от предыдущего размерами, числом пблей и конструкцией механизмов встряхивания. Они могут быть смонтированы либо в железном, либо в железобетонном корпусе.

Осадительные электроды в электрофильтрах, применяемых в настоящее время в цементной промышленности, изготовлены либо в виде пластин (в этом случае электрофильтры несколько легче и дешевле, но при температуре выше 200—<220° пластины коробятся), либо в виде прутьев, которые выдерживают температуру до 40(Г. Осадительные электроды делают иногда двухслойными с горизонтальными щелями. Пыль в них ссыпается вниз, не соприкасаясь с потоком газа.

Коронирующие электроды изготовляют либо из проволоки диаметром 2—3 мм, либо из проволоки четырехгранного — штыкового сечения.

Аэродинамическое сопротивление электрофильтра невелико, так как он представляет собой камеру без поперечных перегородок, 36

Рис. 17«. Горизонтальный электрофильтр трехпольный, типа 12 3x3,3/325/6 для вращающейся пени 31,6X150 м

Рис. 17а. Горизонтальный электрофильтр Ц-7,5 трехпольный

8050

в которой скорость газов уменьшается в 11 25 раз по сравнению

со скоростью при входе. В связи с этим скоростное давление газа внутри фильтра уменьшается в 121 -т- 625 раз. Поэтому аэродинамическое сопротивление равно потере скоростного давления подводимого газа. В результате всего этого аэродинамическое сопротивление различных фильтров составляет всего 16—25 кГ/м2 при скорости в подводящей трубе около 15—20 м!сек, соответствующей наибольшей производительности электрофильтров. С изменением расхода газов сопротивление электрофильтров соответственно меняется.

Для того чтобы газовая струя не настилалась на стенки фильтра или электроды и не увлекала за собой пыль в выхлопную тру'бу, необходимо, чтобы скорости газа по всему сечению электрофильтра были равномерными. С этой целью в некоторых электрофильтрах ставят в камере вблизи трубы, по которой поступают газы, специальные решетки 7. Они способствуют равномерному распределению струй газа, но повышают сопротивление агрегата. На решетку эту иногда налипает пыль, отверстия в ней уменьшаются, что повышает аэродинамическое сопротивление еще больше.

В вертикальных электрофильтрах (рис. 18,а, б, в) газы (рис. 18,а) поступают в камеру 1 и движутся между электродами снизу вверх. Для равномерного распределения газов служат направляющие пластины 2 или решетки из угольников или стержней.

Осадительные электроды 3 и коронирующие 4 образуют одно поле, имеющее большую длину. К изоляторам 5 подсоединяется отрицательный полюс. Встряхивание осуществляется механизмом 6.

В электрофильтр, изображенный на рис. 18,а, газы поступают сбоку и движутся вверх навстречу падающей пыли.

В других вертикальных электрофильтрах (рис. 18,6 и 18,в) газы также движутся снизу вверх, но для того, чтобы они не увлекали падающую сверху и стряхиваемую пыль, имеются специальные течки под двухслойными электродами.

От каких же факторов зависит степень очистки пыли в электрофильтрах?

Она определяется скоростью движения газа в электрофильтре, размером частиц, длиной осадительных полей и степенью чистоты электродов. Кроме того, на улавливание пыли влияют ее физические свойства (слипаемость, способность коагулироваться), влажность газов, а также электрические свойства — электрическое сопротивление, способность воспринимать электрический заряд.

Степень очистки тем выше, чем меньше скорость газа и бол ьш е дли на поля (ширина осадительного электрода).

На рис. 19,а показана зависимость общего коэффициента очистки газов в электрофильтрах от ширины осадительных электродов. Он тем выше, чем длиннее путь газов между электродами и чем меньше их скорость. При увеличении скорости движения в электрофильтрах существующих конструкций с 1 до 1,5 м!сек Э снижается на 10% (рис. 19,6).

. Рис. 18а. Вертикальные электрофильтры ДВП с нижней распределительной решеткой

Рис. 186. Вертикальный электрофильтр односекциоиный типа 9/3/5/370/4,8 для цементных мельниц. Осадительный электрод слева показан в разрезе. Видны щели, в которые попадает пыль после встряхивания

Рис. 18в. Вертикальный электрофильтр двухсекционный типа 18/2x4/350/7 для вращающихся печей 3,3/3/3,3x127 ж

ouia

Это объясняется тем, что сила воздействия на частицу, а следовательно, и скорость ее движения в сторону осадительного электро-

Время после Встряхивания В ми”

Рис. 19. Зависимость общего коэффициента очистки пыли и золы дымовых газов котельных в электрофильтре

а — от ширины осадительных электродов; б — от скорости газов между электродами; в—от времени после встряхивания в минутах и плотности тока 1 ма!м длины электродов; 1—J =0,25;

2 — J - 0,112 0,154; 3 — J - = 0,091 — 0,099; 4 —

J - 0,06—0,07

да зависят от второй степени напряжения Е и диаметра частицы d. Следовательно, скорость движения в сторону осадительного электрода

v2 ~ <pEzd. (8-1)

Чтобы частица А (см. рис 16) достигла осадительного электрода, необходима тем большая длина электрода, чем выше скорость движения газа, подлежащего очистке.

Поэтому рекомендуется, чтобы скорость газов между электродами фильтра не превышала о = 0,9 м)сек. Это позволяет получить достаточно высокую степень очистки.

Когда известна скорость и плошадь рабочего сечения электрофильтра, то легко подсчитать количество газов, которое можно пропустить через электрофильтр. Так, для электрофильтра Ц-7,5 с площадью сечения /=7,5 ж2 оно будет

Q = oF-3 600 = 0,9-7,5-3 600 = 24 000 жя/<щс.

Степень очистки тем выше, мем чище электроды. На рис. 19,в по оси абсцисс отложено время после встряхивания электродов в минутах. При скорости в фильтре около 1 м/сек, очистке котельных газов с запыленностью 10—26 г/ж3 и промежутках между встряхиваниями в 20 мин. удается получить Э = 0,92*.

При загрязнении электродов степень очистки тех же газов снижается до Э=0,6.

* При ином фракционном и физическом состоянии пыли степень очистки может быть выше.

Относительная влажность также влияет на степень

очистки, и наилучшие результаты получаются при повышении влажности. Это видно из рис. 20 [57], на котором показано сопротивление слоя запыленного газа вращающихся печей в зависимости от

объемного содержания влаги в процентах. Содержание влаги в 1,3 и 5% относится к газам печей, работающих по сухому способу производства, а 10 и 15% — это содержание паров воды в газах при мокром способе производства.

При повышении влажности газов сопротивление слоя пыли снижается, что повышает эффективность пылеулавливания. В то же время при сухих и горячих газах с t > 200° (например, после вращающихся печей, работающих по сухому способу с циклонными теплообменниками) из-за малой влажности отходящих газов не удается получить высоких показателей очистки газов в

Рис. 20. Влияние 1емпературы при различной влажности (в % по объему) на удельное сопротивление сырьевой смеси из клинкеро-обжигательных печей

электрофильтрах. На одном из заводов [36] степень очистки газов в электрофильтре после печи, работающей по сухому способу, была очень низкой. Чтобы улучшить ее, в газоход между

печью и электрофильтром стали разбрызгивать воду.

Это 'позволило снизить температуру и повысить влажность газов и значительно улучшить степень их очистки. На других заводах с той же целью газы из печей с циклонными теплообменниками направляют в сушильные барабаны, а затем в электрофильтры.

Возможность повышения влажности и снижения температуры газов ограничивается тем обстоятельством, что на изоляторах на-

чинает конденсироваться влага, они теряют свои изолирующие свойства и возникает «пробой», перекрывающий изоляторы. Поэтому, с одной стороны, стремятся возможно больше повысить степень влажности, а с другой — принимают меры к тому, чтобы не было «пробоя». С этой целью изоляторы приходится подогревать паром (или электричеством) и обдувать их через люки относительно более сухим наружным воздухом или специально подогретым горячим воздухом.

Исследования, проведенные в НИИЦементе, показали, что электрическое сопротивление слоя пыли, осажденной из газового потока в одних и тех же вращающихся печах, изменяется в широких п.ре-

делах при изменении температуры и влагосодержания газовой среды; сопротивление пыли, содержащейся в газах, отходящих нз различных печей, кроме того, существенно изменяется в зависимости от химического состава, в частности от содержания SO3.

Сопротивление пыли, измеряемой в омах на 1 см, при этом может изменяться в широких пределах: от 10а—10‘4 ом/см. С повышением сопротивления до 10'°—И11 ом/см в различных электрофильтрах при одинаковой температуре и влагосодержании обеспыливаемых газов могут возникать частые пробои, а иногда даже вторичный разряд или так называемая обратная корона. Это вызывает ненормальное увеличение силы тока, повышение расхода электроэнергии и ухудшение эффективности пылеосаждения. При сопротивлении пыли ниже 99—1010 ом/см электрическое осаждение частиц из газового потока обычно протекает нормально.

Рис. 21. Изменение электрического сопротивления слоя пылн в зависимости От температуры газовой среды (предварительные данные)

а — на различных заводах при объемном влагосодержании 35%: 1 — Пролетарий; 2 — По-дольский; 3 — Пикалевский; 4 — „Комсомолец"; 5 — Ново-Алексеевский; б — на Подольском заводе при изменении объемного влагосодержания газа в пределах 1-40%: /-1%; 2 — 5%; 3 — 10%; 4 — 15%; 5-20%; 6-25%; 7 — 30%; 6 — 35%;

9—40%

На рис. 21, а приведены полученные НИИЦементом кривые изменения удельного сопротивления пылеуноса из вращающихся печей цементных заводов «Пролетарий», Подольского, Пикалевско-го, «Комсомолец» и Н. Алексеевского; изменение омического сопротивления пыли показано в зависимости от температуры газов

при влагосодержании по объему~ 35%• Кроме того, для характеристики влияния влажности газов на удельное электрическое сопротивление пыли на рис. 21,6 показаны кривые, характеризующие его изменение в зависимости от влагосодержания газов при различной температуре. Заметно сходство электрических свойств пыли заводов «Комсомолец» и Н. Алексеевского, особенно в интервале температур до 220°. Сопоставление химического состава и омического сопротивления пыли из различных печей показывает, что при низком содержании SO3 удельное сопротивление обычно высокое и наоборот. Так, например, пыль вращающихся печей заводов «Пролетарий», Пикалевского и, до некоторой степени, Подольского характеризуется низким содержанием SO3 и высоким омическим сопротивлением. Очевидно, электрическое осаждение пыли из отходящих газов печей этих заводов возможно при частых пробоях и обратном коронировании. Однако эти явления могут быть устранены путем снижения температуры обеспыливаемых газов и особенно за счет повышения их влагосодержания*. Оно представляет собой наиболее важный фактор, влияющий на сопротивление слоя пыли при температурах, указанных на левой (низкотемпературной) стороне приведенных кривых. Полагают, что это вызывается уменьшением электрического поверхностного сопротивления в результате адсорбции молекул воды, происходящей более интенсивно при относительно низких температурах. Чем выше влагосодержание газа, тем больше молекул воды адсорбируется частицей пыли при данной температуре и тем значительнее понизится удельное сопротивление пыли.

Таким образом, результаты приведенных выше исследований позволяют наметить способы снижения омического сопротивления пыли при электрическом обеспыливании газов, что может существенно повысить эффективность работы электрофильтров.

Зависимость степени улавливания пыли от ее физических свойств наглядно видна из результатов испытаний, проведенных Южгипро-цементом на Днепродзержинском и Енакиевском цементных заводах. Они показали (см. табл. 5),что газы из сушильных барабанов, содержащие известняковую пыль, очищаются хуже, нежели газы, содержащие шлаковую или цементную пыль.

Не исключена возможность, что меньший коэффициент очистки газов, содержащих пыль известняка, объясняется и тем, что известняк в нагретом состоянии плохо агломерируется [29], а также тем, что в электрофильтре Ц-13 встряхивание не обеспечивает полной очистки осадительных электродов от известняковой пыли, что не позволяет поддерживать оптимальное напряжение на электродах.

Это подтверждается тем, что после очистки электродов вручную в течение 1—2 час. удавалось поддерживать напряжение на

* К этому следует прибегать только при сухом способе производства, так как при мокром способе пары воды занимают не менее 32—35°/о объема.

Запыленность отходящих газов сушильных барабанов (г/л<‘) и степень очистки их в электрофильтре Ц-13 в зависимости от вида осаждаемого материала

Материалы Запыленность* в г/л3 в трубе Э в трубе Запыленность** в г/л3 в трубе Э в трубе Запыленность в г/м3 до электрофильтра

Известняк . • 0,4;0,6;0,68 0,94—0,96 2,1; 1,6; 2,1; 6,6 0,6—0,9 20,2; 16,7; 19,9

Шлак .... 1 1**#. о,62; 0,5; 0,72 0,94—0,97 2,4; 7,2; 3,7; 3.9 0,6-0,9 24,3; 29,3; 18,6

Цемент .... 0 4#*##- 0 7 0,99**** 2,6; 4,2; 7#**- 14*#* 0,9—0,96 95; 137; 180;. 250

* При напряжении около 70 000 в.

*'* При напряжении около 50 000—55 000 в.

*** В момент встряхивания.

***♦ После тщательной очистки электродов.

электродах свыше 70 000 в и получать степень очистки в пределах 0,94—0,96. Но уже через 3—4 часа приходилось из-за «пробоя» снижать напряжение до 55 000—50 000 в, соответственно снижалась, и степень очистки.

Из табл. 6 видно, что пыль, отобранная в шнеке электрофильтра, состоит в основном из частиц размерами более 12—15 мк и содержит только очень небольшое количество частиц меньших фракций, налипших, очевидно, в процессе движения на более крупные частицы и вместе с ними осадившихся. Проверка фракционного состава пыли, содержащейся в газах после электрофильтра (второй горизонтальный столбец), показала, что в этих частицах нет фракций с размерами более 15 мк. Это было проверено осаждением пыли на объективное стекло микроскопа, отбором ее в бумажные фильтры и др. Испытания по разным методам дали одни и те же результаты: в газах после двухпольных электрофильтров содержатся в основном частицы менее 10—12 мк.

Поэтому в настоящее время электрофильтры Ц-13 сняты с производства и взамен них выпускаются трехпольные Ц-7,5, которые могут улавливать меньшие фракции.

До 1955 г. в отечественной цементной промышленности электрофильтры не применялись для очистки газов, отходящих из вращающихся печей. Сейчас на новых заводах установлены преимущественно горизонтальные электрофильтры, более удобные в обслуживании. Кроме того, многие действующие печи длиной 118—127 и 150 м были снабжены 'вертикальными однопольными электрофильтрами. Такие фильтры установлены на Руставском, Ново-Здол-буновском, Белгородском, Тимлюйском, Себряковском, Криворожском и других цементных заводах.

Относительный фракционный состав цементной пыли, уловленной электрофильтром Ц-13 и содержащейся в выходящих из него газах

Место отбора Количество в % или процент частиц по весу Фракционный состав пыли (размеры в микронах)

1-5 | 5—10 11—15 16—20 21—30 31—40

До электрофильтра . Количество 78 10,2 4,5 2,3 3,3 1,7

Вес 0,8 2,1 13 7,1 32 45

После электрофильт- Количество 88 10,2 1 0 0 0

ра Вес 22,6 49 28,4 0 0 0

В шиеке электро- Количество 47,9 23,1 Н,1 5.6 5,3 7,3

фильтра Вес 0,2 1,1 4,7 6,4 17,6 70

Л' j

Поскольку все эти электрофильтры находятся в процессе наладки и освоения, степень очистки в них колеблется в широких пределах от 79 до 99% в зависимости от температуры, запыленности и скорости газов, от состояния герметизации и теплоизоляции электрофильтров и вращающихся печей, условий эксплуатации и пр. При этом доказано, что даже вертикальные однопольные электрофильтры ДВП 2X25, в эффективности которых сомневались, при хорошем обслуживании обеспечивают надлежащую степень обеспыливания вращающихся печей, работающих по мокрому способу производства. Так, на Себряковском цементном заводе эти электрофильтры позволили довести степень очистки до Э = 0,95— 0,98 при скоростях газового потока около 1,1 м/сек, а трехпольные горизонтальные на Ленинградском цементном заводе — до 0,98— 0,995 при скоростях газов около 0,7 м/сек и нормальном обслуживании.

В табл. 7 приведены результаты испытаний электрофильтров при работе на газах, отходящих ив вращающихся печей, работающих по мокрому способу производства. В ней приведены зависимости степени пылеосаждения от скорости газов в электрофильтре и электрических параметров — напряжения и с и л ы т о к а. Газы влажные и точка росы соответствует температурам 68—72°.

На трех заводах (Себряковском, Тимлюйском и Руставском) установлены вертикальные однопольные электрофильтры, а на Ленинградском—трехпольный горизонтальный.

Коэффициент очистки на Себряковском заводе на печи № 4 относительно низок Э = 0,8. Это объясняется не только высокими скоростями газов в обеих секциях, но также своевременно не устраненным обрывом некоторых проводов на отрицательных электродах. '

На печи № 3 того же завода степень очистки поднялась до Э > 0,98 в результате снижения скорости газов до 1,1 м/сек и повышения силы тока до 70—НО ма.

Зависимость степени пылеосаждения

Цементный завод Размер печи в м и ее номер Тип фильтра Запыленность газов Степень пылеулавливания

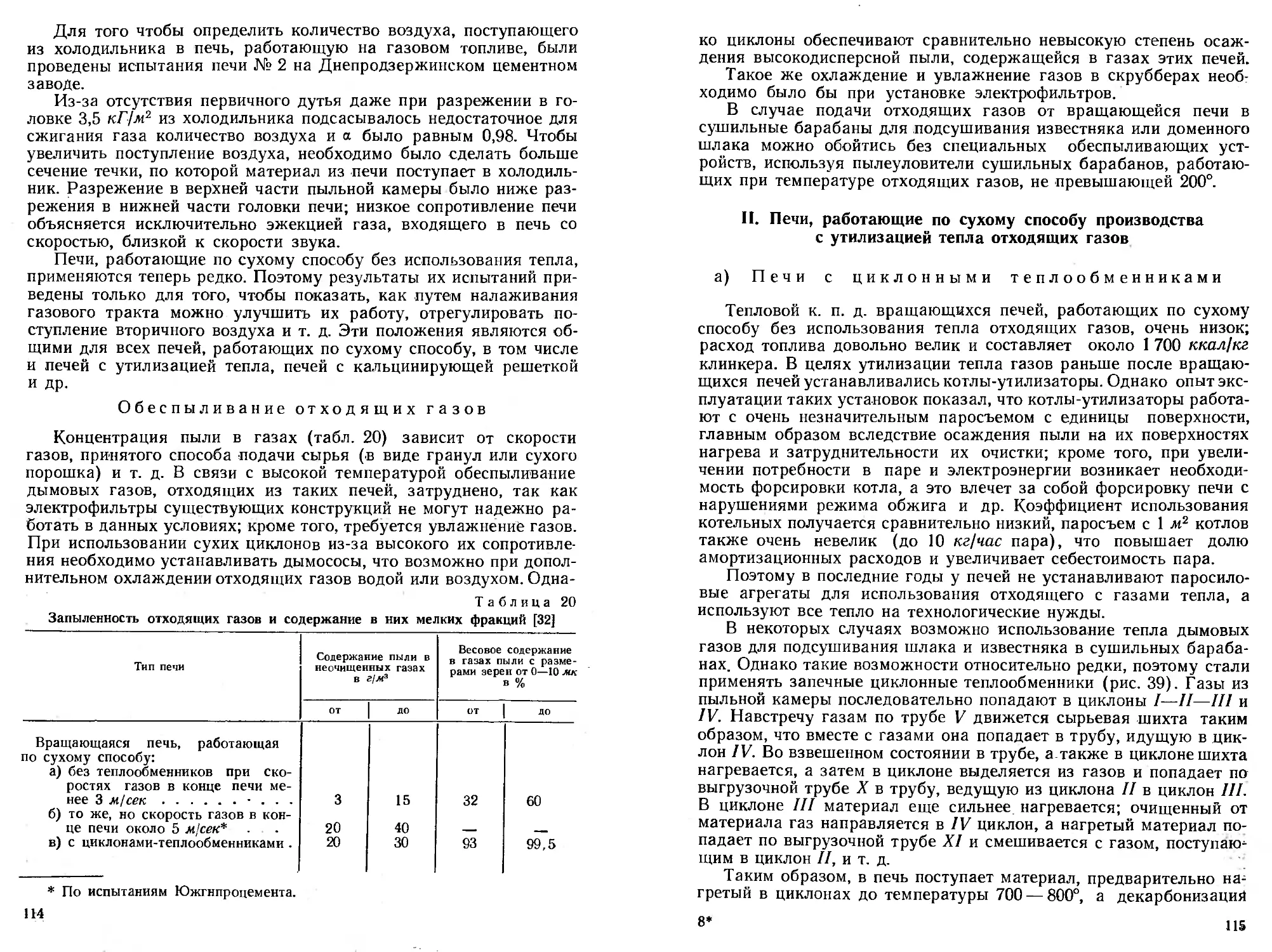

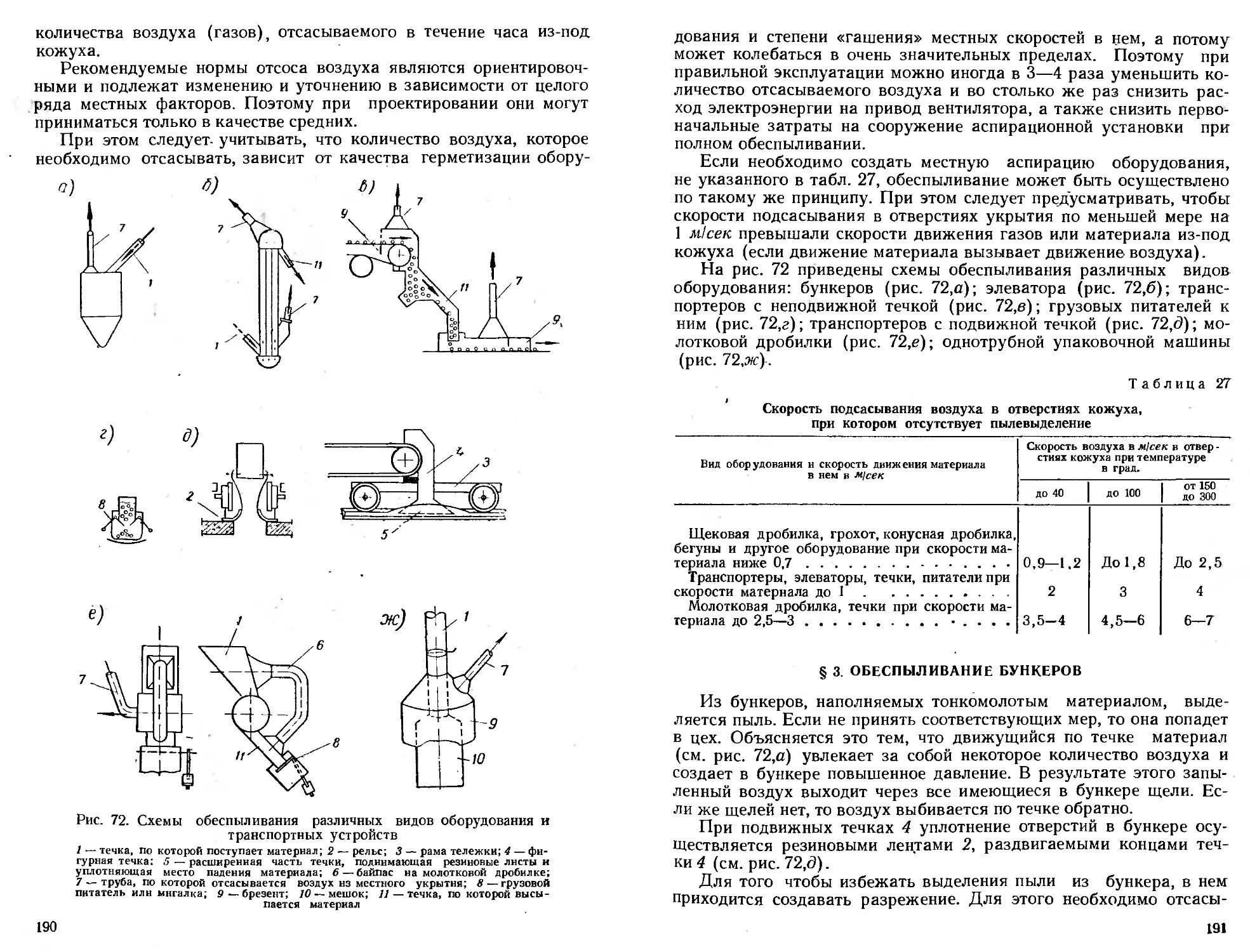

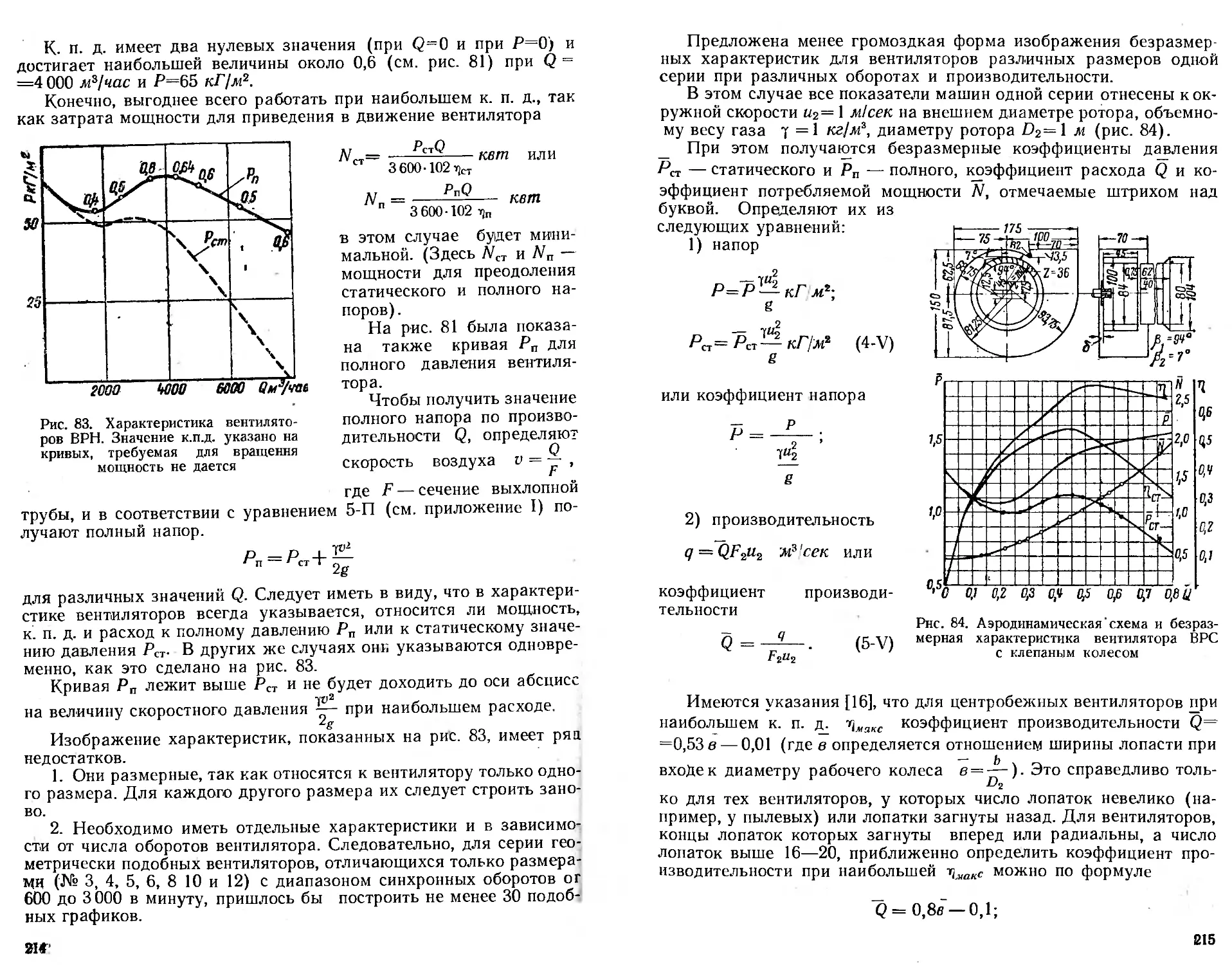

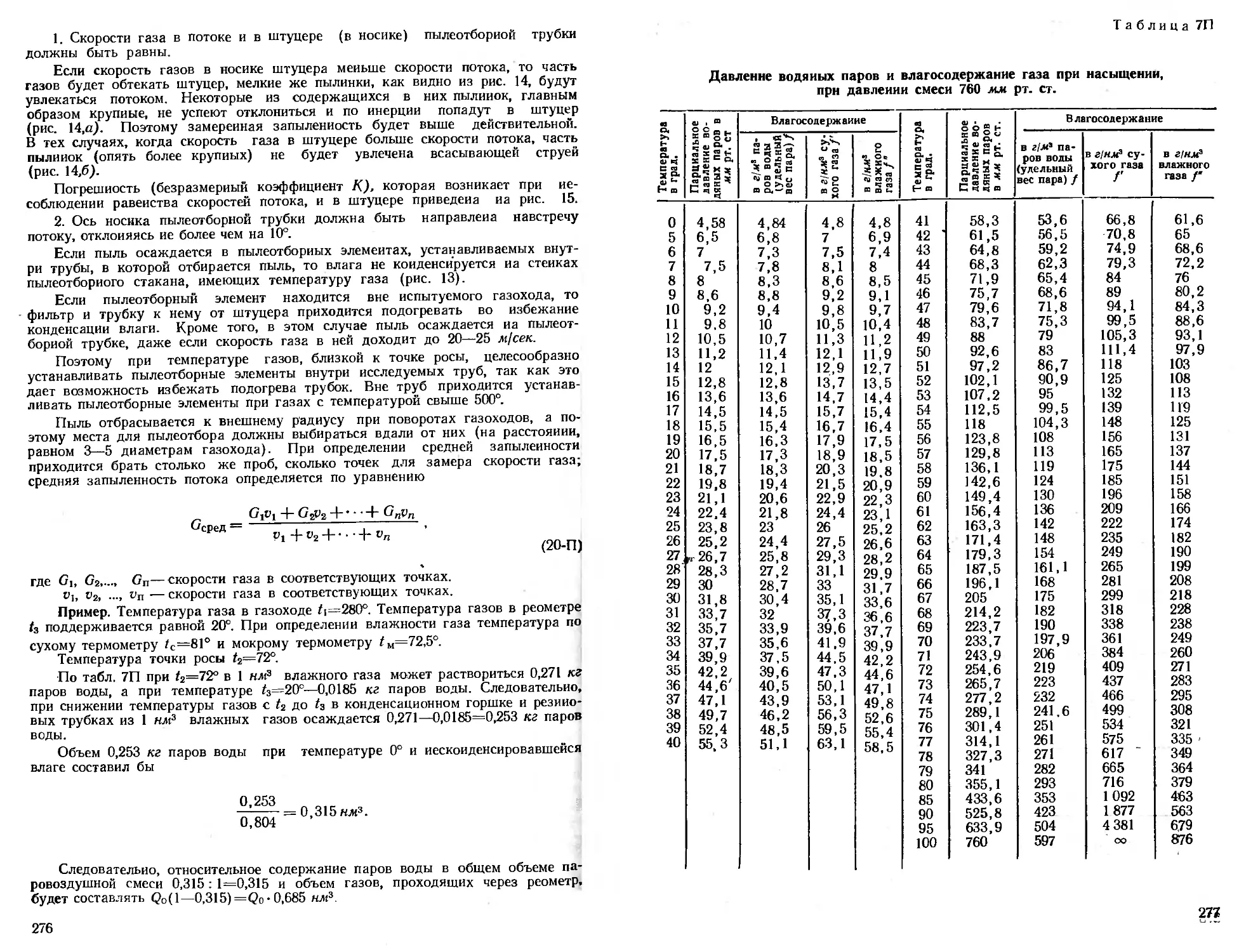

начальная конечная