Текст

УДК 655.642

Получение водорода и водородсодержащих газов / А.В.Степанов. -

Киев : Наук.думка, 1982. - 312 с.

Представлены теоретические основы и технология производства

технического водорода и синтез-газов для получения аммиака,

метанола и других продуктов, а также заменителя природного газа.

Рассмотрен способ паровой каталитической конверсии углеводородов в

трубчатых печах и очистки конвертированных газов. Описаны

конструкции трубчатых печей. Даны основы математического моделирования

процессов конверсии, адиабатических реакторов и трубчатых печей.

Приведены сведения о катализаторах для всех описываемых

процессов и современные технологические схемы получения водорода и

синтез-газов.

Для научных и инженерно-технических работников химической

промышленности.

Ил.95. Табл.24. Библиогр.: 125 назв.

Ответственный редактор A.B.Волынский

Рецензенты И.Н.Карп, Р.Ф.Іаврентович

Редакция химической литературы

с 2803020000-593 445-82 (с) Издательство "Наукова думка",1982

М221@4)-82 ч-/

ВВЕДЕНИЕ

Водород в современной технике является одним из основных

химических продуктов и используется для синтеза аммиака, метанола,

высших спиртов и других органических продуктов, для процесоов

гидрирования в нефтепереработке, в качестве топлива для ракет, как

восстановительный агент в металлургии и во многих других облаотях.

В 1915 г. мировое производство водорода составило около

3150 т/год, в 1925 г. - 135 тыс. т/г., а в 1940 г. - ІІЗІ тыс.

т/год /%/. После второй мировой войны производство водорода

развивалось еще более высокими темпами и к 1970 г. достигло 18 млн. т/год','

а в 1980 г. составило около 22 млн. т/год.

- В настоящее время водород стал настолько широко применяемым

продуктом, что от разработки экономичных способов его производства

зависит дальнейший прогресс таких отраслей промышленности, как

химическая, нефтеперерабатывающая и нефтехимическая,

металлургическая, пищевая, машиностроительная и ряд других [2].

В промышленности водород получают и используют как в чистом

виде, так и в смеси с другими газами, например в виде азотоводород-

ной смеси для синтеза аммиака или смеси Н„, СО и СО„ для синтеза

метанола.

і

В пятидесятых годах до 8O5S производимого водорода

расходовалось на синтез аммиака. В дальнейшем быстро развивалось

потребление водорода в нефтепереработке и в нефтехимии, и доля его для

синтеза аммиака значительно сократилась.

Производство аммиака. Возникнув перед второй мировой войной,

производство синтетического аммиака превратилось в крупную отрасль

современной химии ^уступает по общему тоннажу только производству

серной кислоты. Технология синтеза аммиака является показателем

научно-технического уровня промышленности, так как создание мощных

аммиачных комплексов является результатом достижений металлургии,

машиностроения, энергетики, приборостроения, вычислительной

техники и других отраслей промышленности. Бурное развитие азотной

промышленности диктуется необходимостью удовлетворения населения

земли продуктами питания. На производство удобрений (включая сам ам-

3

миак) расходуется около 80-85/I всем произведенного аммиака, 15-

20JS используется в промышленности для других целей /3,4/.

Мировое производство аммиака в I960 г. составило 13,2 млн.т,

в 1970 - 49,9 млн.т, в 1975 - 58,6 млн.т и в 1980 г. - 80 млн.т.

Следует отметить, что аммиачное производство в 70-х годах в

основных капиталистических странах практически не увеличивало выпуск

продукции. Мировое производство аммиака значительно возросло,в

основном, за счет высоких темпов его роста в социалистических и

развивающихся странах. По выпуску аммиака СССР занимает ведущее место

в мире.

Производство аммиака сосредоточено в настоящее время на

крупных установках производительностью 200-500 тыс.т/год, или 36 -

90 тыс. т/год по водороду.

Производство аммиака отличается большой энергоемкостью. На

современных установках с паровой конверсией природного газа для

получения одной тонны аммиака необходимо 35,6-41,9 млн. кДж тепловой

анергии при теоретическом расходе энергии 18,5 мли.кДд. Это

достаточно высокая эффективность использования сырья (природного газа).

Но она может быть еще повышена иутеы разрайотки более экономичных

энерготехнологических схем, новых конструкций машин и аппаратов и

внедрения более совершенных катализаторов;

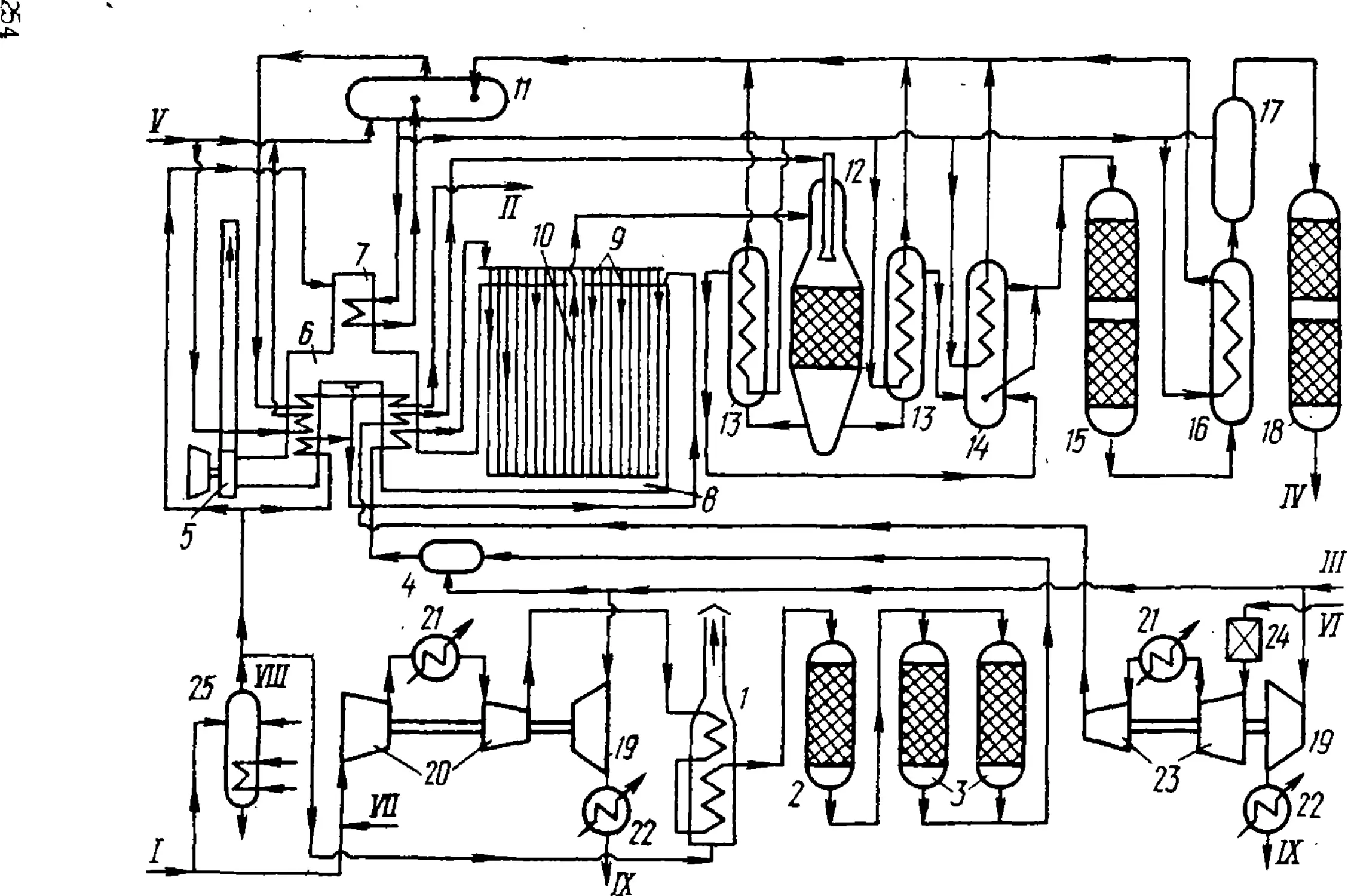

В настоящее время наиболее распространенным является

аммиачный комплекс, построенный по знерготехнологическому приншшу и

включающий в себя многорядную труочатую печь паровой конверсии под

давление 3,5-4,0 МПа, шахтный реактор вторичной паровоздушной

конверсии, двухступенчатую конверсию окиси углерода, очистку от

двуокиси углерода, агрегат синтеза и турбокомпрессорнув

установку,работающую на собственном паре. Мощность агрегата I000fI500 т/сутки

аммиака. Такая мощность была достигнута к 1970 г., и в дальнейшем

(до 1980 г.) наращивание единичных мощностей установок не

наблюдалось, хотя полностью разработаны проекты установок до 3000

т/сутки. Строительство их отложено, так как, несмотря на некоторую

экономию капитальных вложений и рост производительности труда,

возникают трудности при эксплуатации.

Производство метанола и других органических продуктов. По

объему производства и многообразию областей применения метанол

является одітім из основных продуктов органического синтеза. Он

служит сырьем для получения большого количества соединений,

содержащих метальные группы: аминов, эфиров, галогенопроизводных и др.

/5/. Половина выпускаемого метанола расходуется для производства

4

формальдегида, на основе которого вырабатываются синтетические

смолы и пластмассы. До 5-10$ его приходится на выработку диметилтере-

фталата, метилметакрилата, уксусной кислоты, растворителей.

В будущем возможно более широкое использование метанола в

органическом синтезе и химической промышленности в целом, а также

применение его в качестве топлива, источника водорода, в

микробиологическом синтезе, для очистки сточных вод и других целей. В

химической промышленности большое значение имеет синтез высших спиртов,

альдегидов, кетонов, кислот и углеводородов на основе водорода и

окиси углерода. Производство этих продуктов потребляет более 5%

водорода и в дальнейшем доля водорода для них будет возрастать.Таким

образом, наряду с синтезом аммиака синтез органических продуктов

является крупнейшим потребителем водорода.

Мировое производство метанола к концу 1980 г. составило около

13 млн.т и по оценкам экспертов будет возрастать на 7—1056 в год,ее- '

ли не произойдет спада в экономике основных капиталистических стран.

Примерно по четверти указанного количества метанола приходится на

СССР и США и 50$ - на все остальные страны, но в настоящее время

уже наметились тенденции к перераспределению производства метанола.

Оно более интенсивно развивается в странах, обладающих большими

сырьевыми и энергетическими ресурсами. В связи с этим повышается

роль нефте- и газодобываюших стран, и международная торговля

метанолом будет расти высокими темпами. СССР становится одним из

основных экспортеров метанола.

Установки по производству метанола являются

энерготехнологическими и могут выдавать тепловую энергию в виде пара на сторону.

В настоящее время строятся метанольные комплексы

производительностью от 300 до 2500 т/сутки C8-250 т/сутки по водороду), т. в.

крупнее, чем аммиачные. Разработаны проекты производства мощностью

до 5000 т/сутки метанола, но строительство их пока проблематично.

В СССР строятся метанольные комплексы мощностью 750 тыс.т/год или

2400 т/сутки, признанные для условий нашей страны наиболее

оптимальными. ¦*

Процессы нефтепереработки и нефтехимии. Водород используется

в процессах гидроочистки от сернистых соединений нефтяный фракций,

гидрокрекинга, гидрирования бензола, гидродеалкилирования,

гидростабилизации пиробензинов и многих других. Особенно быстро

развиваются процессы гидроочистки и облагораживания сернистых нефтей в

целях предотвращения.загрязнения воздушного бассейна. До

недавнего времени для этого на большинстве заводов было достаточно тех-

нического водорода, получаемого в качестве побочного продукта

процессов расщешіения углеводородов и главным образом

каталитического реформинга бензиновых фракций. В настоящее время необходимо

строительство специальных водородных установок.

Значительно возрастает потребление водорода с углублением

переработки нефти: большие количества его необходимы для

гидрокрекинга тяжелых нефтепродуктов с целью получения моторных топлив.Во

всем мире спрос на светлые нефтепродукты растет быстрее, чем доби-

ча нефти. Это обусловливает развитие производства водорода в

нефтеперерабатывающей промышленности.

В настоящее время на основе синтез-газа разрабатываются

промышленные способы получения этилена, этанола, бензина, низших

ароматических соединений^ зтиленгликоля, уксусного ангидрида, ацего-

нигрила. Промышленное внедрение производства названных веществ

будет зависеть главным образом от их экономичности и

конкурентоспособности с традиционными процессами.

Потребление водорода в процессах нефтехимии такхе

увеличивается, но доля его, расходуемая для этих производств, не будет

превышать 10—15/5.

Металлургия и металлообработка. В металлургии широко

применяются восстановительные газы, состоящие из водорода и окиси

углерода, иногда используется технический водород. Замена части кокса в

доменной печи на восстановительный газ увеличивает ее

производительность и приводит к экономии кокса.

Большое количество восстановительного газа требуется при

бездоменном производстве губчатого яелеза. Водород необходим для

получения многих редких и цветных металлов, широко используется в

порошковой металлургии.

Для предохранения металла от окисления в процессах его

переработки применяются защитные среды, содержащие большое количество

водорода. Безокислительный нагрев стали получает все более широкое

распространение.

Водород - моторное топливо и универсальный энергоноситель,

В настоящее время водород в качестве горючего применяется в

ракетных двигателях межконтинентальных и космических рахет.'Адею

использования лсг :,;сого водорода в качестве топлива для ракет высказал

К.Э.Циолковский. Реализация ее содействовала выдающимся успехам в

освоении космоса.

Жидкий водород - превосходное топливо. Удельные тяговые

усилия двигателя на водороде выше, чем на других видах горючего, и

он имеет максимальную мощность на единицу веса. Продуктом его

сгорания является только вода, имеющая малую молекулярную массу.

Благодаря этим свойствам водород, по-видимому, будет широко

использоваться в авиационных реактивных двигателях.

По программе КАСА (США) в 80-х годах для космических

исследований и разработок будет ежегодно расходоваться около 10 тыс.т

водорода. По имеющимся уже проектам в середине 80-х годов должны быть

созданы авиационные водородные двигатели и в конце 80-х годов -

экспериментальные самолеты. Фирма "Локхид" (США) намерена

использовать самолеты с водородными двигателями для рейсов США - Европа -

Ближний Восток.

В настоящее время ведутся работы по использованию водорода

как топлива для двигателей внутреннего сгорания с целью снижения

токсичности выхлопных газов. Фирма "Даймлер Бенц" разработала

проект городского автобуса с запасом водорода в гидридах металлов на

400 км пробега. В Канаде намечается пустить трансконтинентальный

экспресс на водородном топливе.

С экологической точки зрения водород - идеальное

топливо,способное заменить любой вид топлива в энергетике, промышленности, на

транспорте и в быту. Он может быть использован как на небольших

передвижных и на крупных энергетических установках. Во многих

случаях водород способен заменить электроэнергию, кроме того, транспорт

его может быть экономичнее, чем передача электроэнергии. Поэтому

водород может стать основой энергетики будущего /В/.

Сырье и способны получения водорода. Практически весь

получаемый в промышленных масштабах водород образуется в результате

реакций окисления углеводородов или углерода связанным или свободным

кислородом. Не более 2% водорода получается в результате электро- ¦

лиза воды и другими методами. Промышленными способами получения

водорода являются следующие: I) паровая каталитическая конверсия

легких углеводородов с подводом тепла; 2) автотермическая

каталитическая конверсия легких углеводородов; 3) высокотемпературная

кислородная конверсия различных типов углеводородного сырья;

4}кислородная или парокислородная газшіикация твердого топлива;

5)термоконтактные методы разложения углеводородов; 6) электролиз воды;

7) извлечение водорода как побочного продукта процессов нефтерере-

работки и нефтехимии.

Выбор того или иного метода производства водорода и водород-

содержащих смесей зависит от наличия источников сырья и.

экономичности процессов.

В 20-х - 40-х годах основным источником получения водородсо-

держащих газов служили уголь, кокс и коксовый газ;до 18$

водорода производилось электролизом воды. Наряду с этим в 40-х годах

начали применять природный газ и жидкое топливо. В настоящее

время получают из углеводородного сырья примерно 90#

водорода,около 8% - из твердого топлива, а остальное - электролизом воды и

другими способами. Однако в связи с дефицитом углеводородного

сырья процессы газификации твердого топлива снова начинают

привлекать внимание.

Газификация твердых тошшв. Процесс осуществляется в

газогенераторах с неподвижным или движущимся слоем мелкозернистого топлива

(угля, слайда, торфа). В нижнюю пасть аппарата подается воздушное,

кислородное, паровоздушное или парокислородное дутье. Газификация

происходит при температурах 1300-2000°С. В зависимости от состава

дутья и температуры получают газ с различным соотношением .^.Л7/

; Щ : СН^ ¦ Np _ Процессы гаэификащи были разработаны в 30-40-х

годах, они осуществлялись при низком давлении, и для настоящего

времени являются малоэффективными. К началу 70-х годов процессы

газификации были усовершенствованы я построено несколько крупних

заводов для получения искусственных газов, аммиачных и метанольных

установок на угле.

Современные процессы газификации твердого топлива

осуществляются под давлением до 40 ат и являются непрерывными. Освоены

надежные методы золоудаления и очистки газов от пыли. Перерабатываться

могут практически любые виды углей с энергетическим коэффициентом

полезного действия до 90$. Эти процессы находят практическое при-'

мзнение в странах, где отсутствуют источники углеводородного сырья,

в частности в Индии и Юкной Африке. По прогнозам, газификация

твердых топлив к концу двадцатого столетия получит широкое развитие.

Высокотемпературная конверсия углеводородов. Процесс

представляет собой неполное окисление углеводородов с образованием СО и Н^.

Существует несколько разновидностей процесса. Конверсия монет

проводиться кислородом,воздухом,обогащенным кислородом и парокислород-

ной смесью. Реакции протекают в свободном объеме при темпештуре

1300-Т500°С. В связи с практически полным превращением

углеводородов при таких температурах давление процесса можно поднять до 80-

90 ат. Жидкое сырье, которое не может быть испарено, распыляется

в полый газификатор форсунками с помощью парокислородной смеси.

Особенностями процесса, влияющими на технико-экономические

показатели, являются: необходимость использовали технически

чистого кислорода при получении водорода; высокая температура газов

8

на выходе, требующая высокотемпературных установок для

использования тепла газов; в процессе неизбежно образуется casa, и требуются

аппараты очистки; не накладывается ограничений на содержание серы

в исходной сырье. В качестве сырья для высокотемпературной

конверсии могут быть применены любые углеводороды, начиная ст метана

и кончал высокосернястыми мазутами f[/.

Способы высокотемпературной конверсии пригодного газа и

мазута при давлении 3,0 МПа получили некоторое распространение в

промышленности. Перспективной является газификация этим способом

сернистых мазутов в нефтяных остатков, так как легкие углеводороды

могут конвертироваться более экономичными каталитическими сшосо-

йами.

Автотермическая каталитическая конверсия углеводородов. Этим

способом перерабатываются природный, коксовый и некоторые другие

газы. Процесс осуществляется в шахтном реакторе с неподвижным

слоем никелевого катализатора, куда подается предварительно

перемешенная смесь газа, пара и кислорода. Разработанные в 50-х годах

процессы проводятся под давлением до 60 ат при температуре на

выходе из реактора 800-860°С. В зависимости от назначения получают

газовую смесь, состоящую из Но, СО, СО„, сн, и ^ в различных

соотношениях.

Этот вид конверсии получил довольно широкое распространение

в промышленности и оыл в Советском Союзе до середины 70-х годов

основным для получения аммиака и метанола.

Паровая конверсия в трубчатых печах. Этим способом

конвертируются природный газ, сжиженные газы и бензиновые фракции с

температурой кипения до 200°С.

Смесь углеводородов и паров воды подается в реакционные

трубы, находящиеся в топке печи и воспринимающие от нее тепло.Процесс

ведется под давлением до 4,0 МПа при температуре газа на выходе

760-900°С в зависимости от требуемого состава газовой смеси. В

аммиачном производстве конвертированный газ из трубчатой печи

поступает в шахтный реактор на вторичную паровоздушную конверсию.

Процессы проводятся на никелевых катализаторах.

Этот способ конверсии развивается, начиная с 1930 г., к

настоящему времени он достиг значительного совершенства и является

преобладающим во всем мире.

Термоконтактные методы получения водорода. Сущность методов

заключается в том, что при температуре порядка 1300°С на инертной

насадке или при 900-950о0 на катализаторах протекает термическое

разложение углеводородного сырья до углерода и водорода. Внедрен-

9

ний в промышленность процесе двухетадиен: на первой стадии

протекает распад углеводородов, на второй - сжигание выделившегося на ка-

гализаторе кокса и разогрев его /I/. Метод достаточно экономичен,

но процесс является периодическим и распространения не получил.

Электролиз вода. Это единственный промышленный способ

получения водорода, не основанный на использовании топлива; электролиз

вода выгодно отличается от других методов получения водорода

простотой и надежностью технологической схемы, для его осуществления

требуется только электрическая энергия, но он отличается большой

энергоемкостью. В наиболее современных методах электролиза под

давлением требуется 55-65 тыс. квт»ч электроэнергии на І т водорода,

В настоящее время ведутся интенсивные работы по

совершенствованию электролиза. Разрабатываются новые типы электродов и

высокотемпературные схемы с парофазной реакцией в твердой пористой

матрице. Твердые полимерные электрода позволяют повысить термический

коэффициент полезного действия (к.п.д.) процесса до 90$ (вместо

обычного для электролиза 60-70$), общий термический к.п.д. может

достигать 32%. При мощности производства до 3 млн. т/год капитальные

затраты на электролиз ниже, чей на паровую конверсию метана, и в

ряде случаев электролиз может быть более экономичным. Водород иа

базе гидроэнергии получают в Норвегии, Исландии, Индии и некоторых

других странах. Но для крупномасштабных произвоедтв электролиз

может быть конкурентоспособным с другими методами только при дешевой

электроэнергии, что может быть возможно в будущем при развитии

атомной или других видов энергетики.

Выделение водорода как побочного продукта. Во многих

процессах нефтепереработки и нефтехимии имеются отходящие газы со

значительным содержанием водорода. В настоящее время уделяется

серьезное внимание этому источнику водорода. Разрабатываются экономичные

системы низкотемпературного разделения газов и выделения водорода

адсорбционным' методом, с помощью полупроницаемых мембран и др.

В процессе каталитического реформинга образуется водород в

количестве 0,7-2,3 мас.$ от исходного сырья. При производстве

ацетилена на т т его получается II000 -i- 14000 м3 газа, состоящего в

основном из водорода и окиси углерода /7/. В этиленовом

производстве получают метан-водородную фракцию с содержанием водорода

J0-952 /|/. . . ¦

Разрабатываемые способы получения водорода. Исследуется

способ получения водорода путем диссоциации паров вода с твердой

икисью циркония в качестве электролита в обращенном топливном эле-

менте. На катоде такой электролитической ячейки происходит

выделение водорода. На аноде в зависимости от разновидности процесса

выделяются кислород или вода и двуокись углерода при реакции гидро-

ксила с горючим газом. -

Продолжаются исследования металлопарового способа получения

водорода на железном и других контактах. Разрабатываются

непрерывные процессы с движущимся и кипящим слоем контакта в аппаратах

высокого давления.

Представляет значительный интерес термохимическое разложение

воды, протекающее при температуре 8OOt9OO°C. Расщепление воды на

водород и кислород осуществляется по сложному циклу с помощью

введения в него на определенных стадиях восстановителей или

окислителей. Предполагается, что источником тепла для термохимических пик-

лов будет служить атомный реактор ?j. Термохимические циклы

трудно реализуемы из-за протекания побочных реакций.

Дальнейшим усовершенствованием являются комбинированные циклы,

включающие термохимические стадии и электролиз. Для

крупномасштабного производства водорода из воды термохимическими способами

необходим высокотемпературный ядерный реактор. Преспективным для этих

целей считается реактор с движущимся теплоносителем в виде

керамических зерен, нагреваемых до 950°С. Важнейшей задачей является

повышение общего коэффициента полезного действия получения водорода

из воды.

Оценка экономической эффективности способов получения водород-

содержащих газов. Способы оцениваются по затратам энергии и

капитальным вложением на единицу произведенной продукции.

Природный газ может конвертироваться до водорода любым из

рассмотренных выше способов. Сравнение расходных коэффициентов

показывает, что самой экономичной по расходу энергии является паровая

конверсия под давлением в трубчатых печах. Дяя получения 1 т водорода

требуется 3,5-4,S т E,0-6+6 тыс.м3) природного газа в зависимости

от производства (аммиак, метанол, водород), технологической схемы

и других факторов. Общие энергетические затраты составляют 180,0-

230,3 млн. кДа или 6,1-8,0 т условного топлива на І т водорода.

Дяя парокислородной каталитической конверсии природного газа

под давлением энергетические затраты составляют 213,5-272,2 млн.кДж,

т.е. выше приблизительно на 20#. Примерно такие же затраты и при

высокотемпературной копверсии. Но в этих процессах несколько ниже

удельные капитальные вложеквд.

II

Технико-экономический анализ показывает, что наиболее

экономичным является способ паровой конверсии. Несколько хуже, но в

некоторых случаях вполне приемлемы показатели каталитической пароки-

слородной конверсии. Другие способы значительно менее экономичны.

Рассмотрим экономические показат&ли процессов получения водо-

родсодержащих газов из различного сырья: природного газа, нафты,

мазута и угля. Первые два вида сырья подвергаются паровой

конверсии, а последние два - парокиелородной газофикапии. Если за

единицу принять капитальные вложения и энергетические расходы

переработки природного газа, то показатели других процессов будут следующие:

Показатель Газ НаФта Мазут Уголь

Капитальные вложения I 1,2 1,5 2,0

Энергетические затраты I 1,05 1,1 1,5

Эксплуатационные расходы I 1,1 1,3 1,8

По всем показателям самым экономичным сырьем является

природный газ, несколько уступает ему нафта (нефтяные фракции,

выкипающие до 200° С) /9/. Но на выбор сырья оказывают влияние его

запасы и стоимость.

В настоящее время около 80$ водорода (включая синтез - газы)

получают паровой конверсией природного газа и нафты. Но

сокращение мировых запасов иефти и газа и дифивдт их в ряде стран

вынуждают использовать твердое топливо.

В настоящее время в Советском Союзе свыше 90$ аммиака и

метанола производится из природного газа, и в дальнейшем доля его-еще

несколько увеличится. На нефтеперерабатывающих заводах

используются также нефтяные газы.

В связи с быстрым ростом производств, требующих водород,

необходимо разрабатывать новые, более экономичные методы его

получения. Но в настоящее время наиболее актуальным является

усовершенствование и повышение экономичности производств, основанных на

каталитической конверсии природного газа и легких нефтяных фракций-

Этим способам посвящены последующие разделы монографии.

Глава I

СШИОМЕТРИЯ И ТЕРМОДИНАМИКА РЕАКЦИЙ КОНВЕРСИИ

ОТШОМЕТРИЯ ОСНОВНЫХ РЕАЩІЙ

При повышенных; температурах все углеводороды реагируют с водяным

паром, кислородом, двуокисью углерода и водородом по сх.еиам

Спл/гл +O2 — »2 + COrCO2 r M4<-//?u+Ct A.2)

Ооразование углерода (твердой $ььн) происходит только при он

ределенных условишс, которые оудут рассмотрены нияе. В болышнст--

ве случаев конверсия углеводородов происходит б области, где

выпадение углерода термодинамически невозможно, но могут быть

исключения.

Для углеводородов, которые тяжелее метана (.у *¦ 1), эти

реакции необратимы и идут практически до конца. В зависимости от вида

окислителя и условий процесса суммарная реакция монет быть как эк

эотермическои, так и эндотермической. Продукты реакций и водяной

пар взаимодействуют между собой и при достижении равновесия дгшт

состав газа, определяемый только соотношением С:Н:О в реагирующей

смеси и параметрами процесса, состав исходных углеводородов

значения не имеет.

Наряду с образованием газообразных продуктов при некоторых

условиях могут протекать реакции образования высокомолекулярных

соединений, обедненных водородом (смол)

Из условий термодинамики ооразование смол маловероятно

(вероятность близка к нулю), но при низкотемпературной конверсии в не-

13

больших количествах смолы образуются. Основная масса сырья

реагирует по реакциям (I.I - 1.4), а незначительная часть его по A.5).

Образовавшиеся смолы, как и другие углеводорода, газифицируются по

(I.I), но если реакции газификации медленнее реакций уплотнения,

возможно закоксовывание катализатора.

При низких температурах ( t< 400°C) и повышенных давлениях

выход продуктов сильно смещен в стороны образования Щ и СО2 и

результирующую реакцию газофикации можно ставить в виде

(f +iL)^ + (f-f И«

f

т.е. продуктами реакции являются только метан и двуокись углерода.

Стехиометрическое количество воды для реакции и

образовавшихся СН. и Ce?2 зависит от отношения водорода к углероду в сырье

в-~ . Вводя это обозначение, можно написать

Отсюда видно, что пщ ниэких температурах метан с водой

реагировать не бедут (I-? = 0) и COq не образуется.

С уменьшением Н:С для реакции A.6) требуется большое

количество вода

С2Н6 +О^Н2° ~ ;'7/<^ + 0,25СОг

АН = - 237 кДж,

С7Ми + 3,0Н2

АН = -88,7

CaH6 + 4,5 Я20 -^ 3,75 Щ* 2,25С02

АН - '760,9

Практически эти реакции имеют место при температурах не выше 500-

550°С.

Из уравнений A.6) и A.6*) можно вывести ряд важных величин,

которые представлены в табл.1. Теоретический (предельный) выход

метана из различных углеводородов определяется по формуле

дл +2т в+ 23

Ьсн = /2л * m = 12+В ' A.7)

где п и m - индексы в формуле соединения; 3= т:п.

14

При высоких температурах ( е =- 120О°С) реакции практически

идут до образования только /? и СО

2 )//2. A.8)

С уменьшением отношения т: п в сырье образуется

относительно большее количество СО и меньшее /%

Щ + Н2О —СО+ ЗНг дН = +2О6, 4

С2Н6 2 2

CsHs+6H20^6CU+9/t2 i*=+704,9

Теоретический (предельный) выход продуктов из различных

углеводородов составляет

% Л {«г/*г ?„»„], A.9)

28п ,

$СО '- f2„+m С«г/кг Сл »ml- AЛ0)

Соотав газа и выход продуктов дан в таол.1. Максимальный

выход водорода 37,5 кг) получается при конверсии метана. Из

бензиновых фракций образуется около 30 кг водорода на 100 кг сырья.

Дополнительное количество водорода может быть получено путем

конверсии имевшейся в смеси СО до ЛЯ, водяным паром. Реакция

конвероии СО идет до конца только при низких температурах, и

тогда получки суммарную реакцию

птг^г

пСО +7i/f2O-^ пСО2 + пн9 (t<2М>°О

?„Нт * 2'* Л

\O-nCBL +Bп+%)»2-

Для индивидуальных углеводородов получаем

ные реакции:

Щ +2*2°

СгП6 +4fy

с7н№ + м.

С?Не + /2 А

Предельный выход

—•- Щ + 4^2 &н

0 — 2СО2 * 7Н2 лМ

tyu—- 7С0^ + iify 4"

<jO—•~SC02+t5rt2 u/V

водорода определяется по

Vu* m Ч + В

следующие

= +164,9

= +264,9

= +818,5

= +457,7

формуле

CI.II)

суммар-

кДж,

кДх,

кДх,

кДх

15

При конверсии метана он составляет 50 кг на 100 кг ^ ,а при

конверсии бензиновых фракций - 43-44 кг. Следовательно наиболее

предпочтительным сырьем в производстве водорода является метан,но

и жидкие углеводороды дают достаточно высокий выход /?.

Для получения газа требуемого состава, например для синтеза

метанола, в сырье вводится углекислый газ и осуществляется процесс

параутлекислотной конверсии. В этом случае кроме реакции A.8)

протекает реакция

nm2~2»CO+ft/2. Q.I3)

Как и при паровой конверсии, реакция (I.I3) с метаном обратима,

остальные углеводороды конвертируются полностью

СИ^ * Cu2 =*= 2СО +2Нг &N = +247,3 кДк,

C2Hg + 2CU2 —- 4CU + Щ Art = +429,7 вДж,

7C0Z ~~ Г*Са *SHZ л// - +1395

ff 2 Г2С0 +Srt2 a M = +952

Сравнивая реакции A.8) и (I.I3), видим, что при утлекислот-

яой конверсии водорода образуется значительно меньше, чем при

паровой.

Для осуществления автотермичности процесса и для получения азо-

товодородной смеси для синтеза аммиака проводят парокислородную и

царо-кислородо-воздушную конверсию углеводородов или газов

конверсии из трубчатой печи. Кислород реагиреет с углеводородами до

образования СО, СО2, #2 и 'Н2О

Т^ (І-І4)

т 22^н2О. A.15)

Реакция (І.І4) и (І.І5) практическж необратимы и протекают

одновременно, преобладание той или иной зависит от количества

окислителя и параметров процесса. Реакции высоко экзотерничны и могут

служить источником энергии для осуществления эндотермических

реакции, например A.8) и (І.ІЗ). Для индивидуальных углеводородов

имеем

О,5Ог —- СО + 2Н2 АА/= -35,6

202 —- СОг * 2Н2О &Н= -318,7 кДі,

+ On —•- 2С0 + 3#2 а# - -303,9 дДж,

+ 5,5О2 —¦ 2СО2 * 3ft2O aH = ,702,3 дДд.

16

Таблица I. Предельный выход продуктов при конверсии углеводородов и углерода

Сырье

їизкотемпературная конверсия

Состав

смеси.

сн4 со2-

Расход

?Е_ кг

100

водорода

Выход

продуктов

кг/100 кг

углеводорода

сн4

со2

Высокотемпературная конверсия

A.8)

Состав Расход

смеси, НоО,

об.* J _

сн4

С02^°

дорода

Выход

продуктов,

кг/100 кг

углеводорода

CHg

Н2

Суммарная конверсия

Состав

смеси,

со2

Расход

ST-кг

100

углеводорода

Выход

продуктов,

кг/100 кг

утлеводо-

пола

Н2

сн.

С4НЮ

С5Н12

С6Н14

С7Н16

С6Н12

100 0 0 100 0 25,0 75,0 112,5 175,0 37,5 20,0 80,0 225,0 275,0 50,0

87.5 12,5 30,0 93,3 36,7 28.6 71,4 120,0 186,7 33,3 22,2 77,8 240,0 293.4 46,6

83,3 16,7 41,0 91,0 50,0 30,0 70.0 122.8 191,0 31.8 23,0 77.0 295,6 300,0 45,6

'81,3 18,7 46,5 89,656,8 30,8 69,2 124,0 183,031,023,576,5 248,0 303,2 44.8

80,0 20,0 50,0 89,0 61,2 31,3 68,7 125,0 194,4 30,6 23,8 76,2 250,0 305,6 44,4

79,2 20,8 52,4 88,4 63,9 31,6 68,4 125,6 195,4 30,2 24,0 76,0 251,2 307,0 44,2

78.6 21,4 • 54,0 88,0 66,0 31,8 68,2 126,0 196,0 30,0 24,1 75,9 252,0 308,0 44,0

75,0 25,0 63,4 85,7 78,6 33,3 66,7 128,6 200,0 28,6 25,0 75,0 257,2 314,2 43,0

62,5 37,5 104,0 76.9127,0 40,0 60,0 138.5 215,4 23.128.6 71,4 277,0 338,6 38,4

50,0 50,0 150,0 66,718аЗ 50,0 50,0 150,0 233,3 16,7 33,3 66,7 300,0 366,7 33,3

?6H6+7,302—~SCO2*3H20 ufi-- -2443,9 кДд,

C?HJ6 *3,5O2^7CO +dfi2 &M = -585,7 кДд.

^7^ * /?02 ~~ Щ *~OH'tu afi = -2566.7 йД*.

Предельный выход водорода при кислородной конверсии

составляет

% 7г^ AЛ6)

Например, для метана он равен 0,25, а для гептана 0,16 кг/кг сырья,

что значительно меньше, чем при паровой конверсии.

Если образовавшуюся по реакции (I.I4) CD подвергнуть затем

низкотемпературной конверсии водяным паром, то предельный

суммарный выход водорода

Обычно в сырье для конверсии добавляется водород, кроме того,

он образуетсяпо реакциям A.8), (I.I3) и (I.I4). В этих случаях

кроме перечисленных выше реакций происходит конверсия

углеводородов водородом, или гидрокрекинг

Спнт + Bn-j)Hz - пСН^. (I.I8)

Например,

С1Н6 + "г ~~~ 2Cfi4 &/i = -65,3 кДх,

С6/іц + 5H2—~-SCfy й/і = -281,6 йД»,

С Hg +9М2 ——6СН, uH = -531,7 кДж.

Реакции гидрокрекинга идут с большим выделением тепла.

При низких температурах и повышенном давлении из СО и /?

могут образовываться сложные органические соединения, главным

образом метанол и формальдегид

СО + Н„ =г=т СН2О.

Но в процессах конверсии эти реакции почти полностью сдвинуты

влево, и в некоторых случаях можно обнаружить только следы

органических кис.^ родео держащих соединений.

При высоких температурах ( t * 1300°С) становится заметной

диссоциация молекул. Возможно также образование окислов азота. Но

при каталитической конверсии ( t < 1200°С) эти реакции не имеют

существенного значения.

18

Рассмотренная стехиометрия реакций позволяет найти предельно

возможные выходы продуктов. Действительный состав продуктов

конверсии определяется термодинамическим равновесием и кинетикой процесса.

ТЕРМОДИНАМИЧЕСКИЕ УСЛОВИЯ ВЫПАДЕНИЯ

СВОБОДНОГО УГЛЕРОДА

Образование свободного углерода приводит к зауглероживанию

катализатора. Поэтому процессы конверсии углеводородов необходимо вести

в области параметров, при которых термодинамическое образование

углерода невозможно.'

Углерод может образовываться по следующим реакциям:

С +C0, АН = -172,5 КДж, (I-19)

2СО

CH^zs^ с + 2М2 ьн = 74,8 КДж, A.21),

а также в результате термического пиролиза углеводородов по схеме

Сп »т * "г + С»4 + Z €п' "m' + С' <1-22)

Термодинамическая возможность выпадения углерода

определяется знаком свободной энерпш реакции

aF-.RTlr,^- , A.23)

где Л - константа, определяемая подобно к , но по

действительному составу смеси.

При &F<0 возможно выпадение углерода, при uF^u углерод

не выделяется; uF ~0 соответствует граничным условиям.

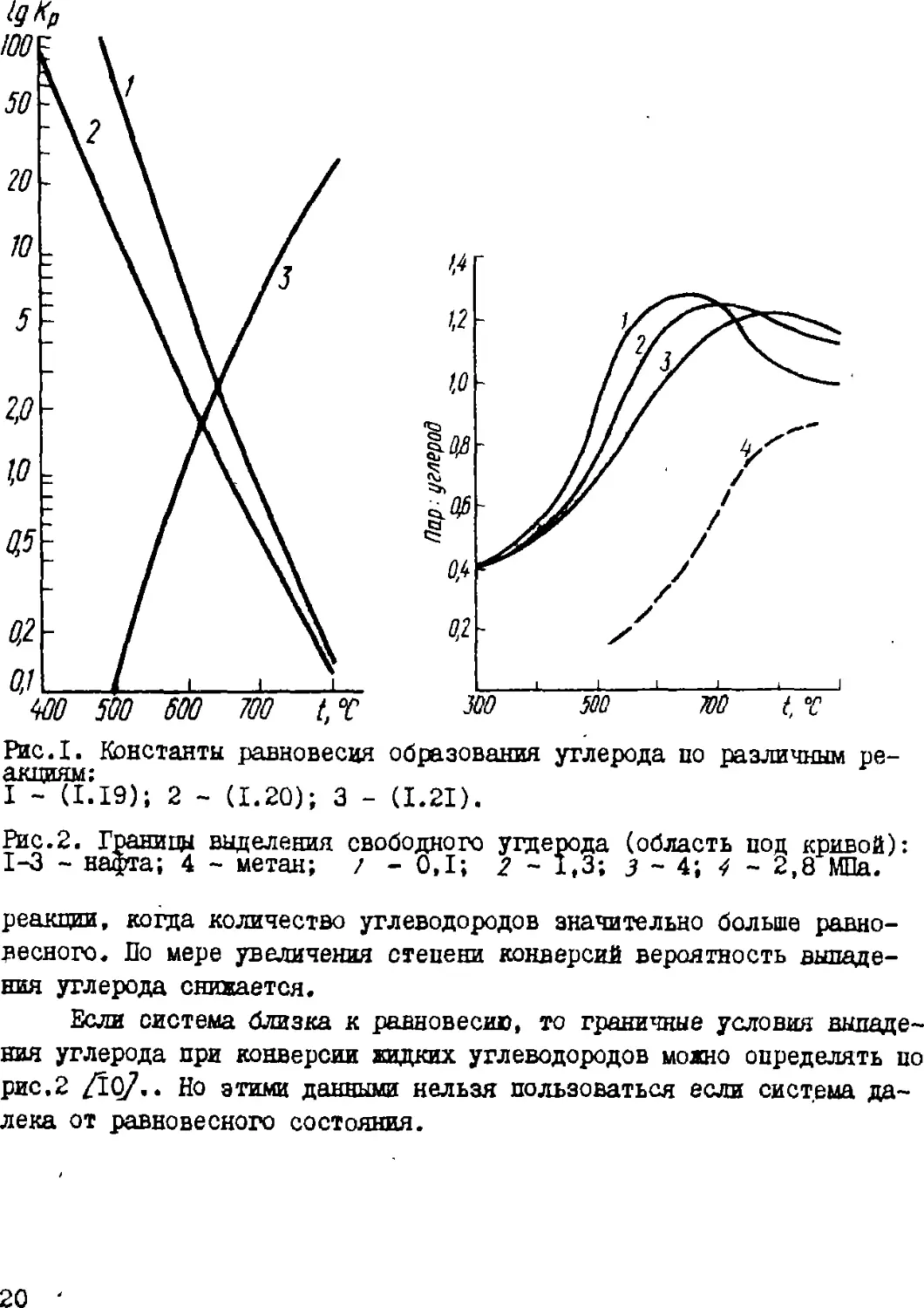

Константы равновесия реакций (I.I9)~(I.2I) представлены на

рис. ІДО/. При конверсии метана водяным паром при атмосферном

давлении граница выделения углерода {&Р=& ) соответствует

отношению СН^ : НгО = 1,1, в исходной смеси при 727°С, 1,0 при 827°С и

0,9 при Ю27°С.

Из возможных реакций (І.І9)-(І.2І) наибольшее значение с

точки зрения термодинамики шлеет реакция (І.І9), так как она быстрее

других достигает равновесия. И если РСд .• Ррд меньше

равновесного значения,то неизбежно отложение углерода /II/.

При конверсии углеводородов тяжелее метана должна

рассматриваться также реакция-A,22). Как следует из уравнения A.23),

наибольшая вероятность выпадения углерода будет в начальной стадии

19

г

W 500 600

300

500

t, Г

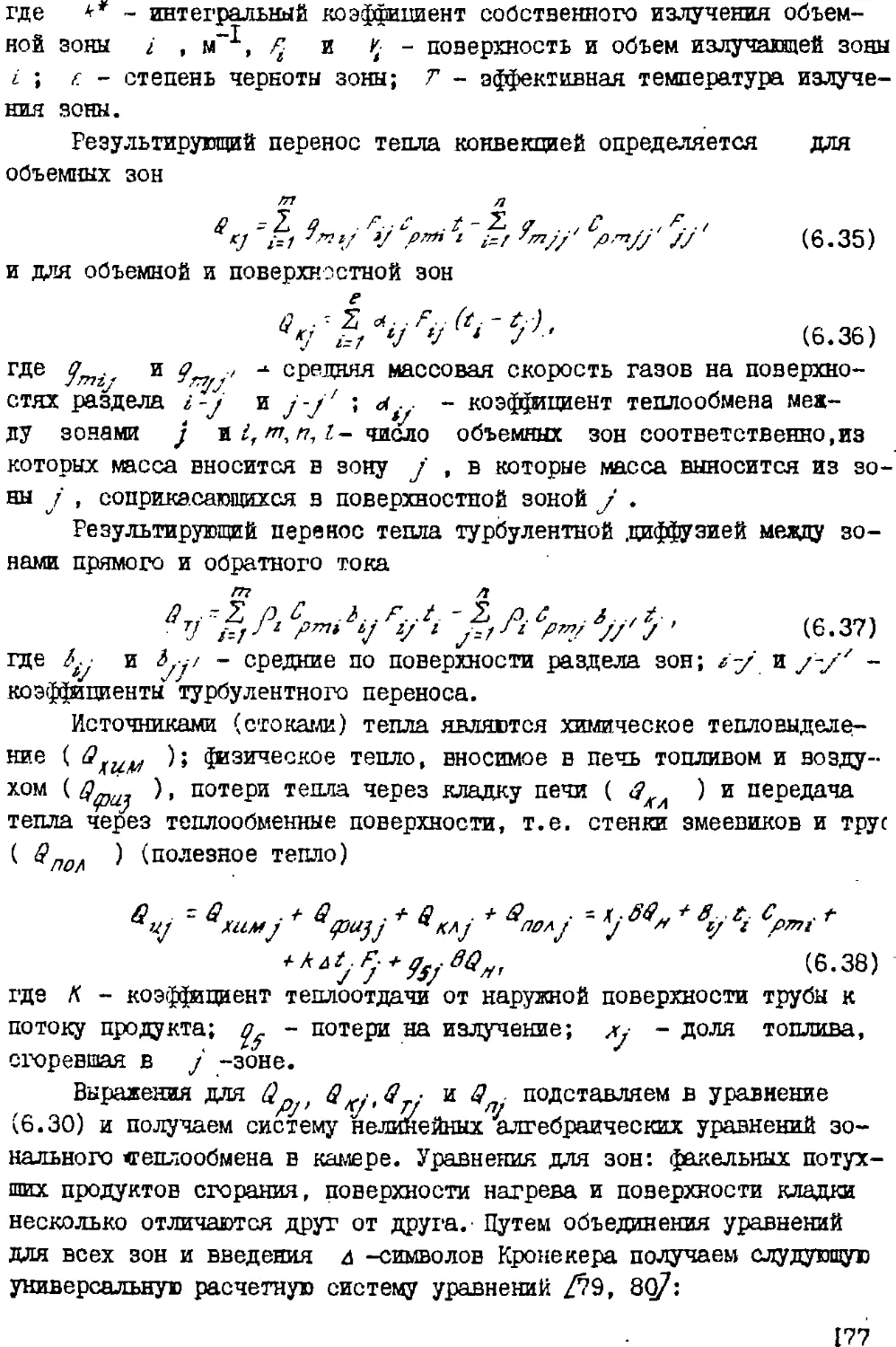

Рис.1. Константы равновесия образования углерода по различным ре-

I - (ІІІ9); 2 - A.20); 3 - (І.2І).

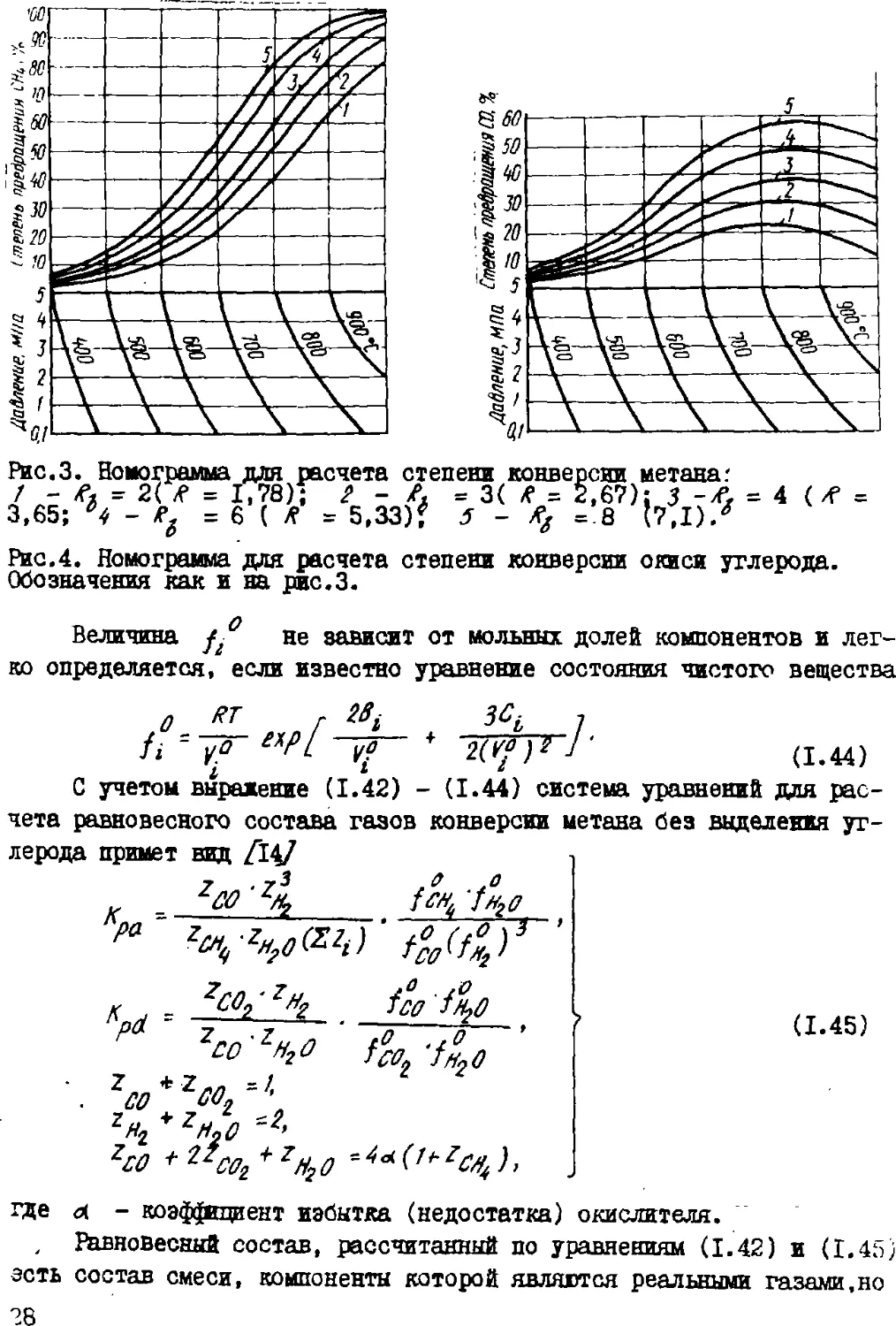

Рис.2. Границы выделения свободного угдерода (область под кривой):

1-3 - нафта; 4 - метан; / - 0,1; 2 ~ 1,3; з ~ 4; 4 ~ 2,8 МПа.

реакции, когда количество углеводородов значительно больше

равновесного. Do мере увеличения степени конверсии вероятность

выпадения углерода снижается.

Если система близка к равновесию, то граничные условия

выпадения углерода при конверсии жидких углеводородов можно определять по

рис.2 /10/.. Но этими данными нельзя пользоваться если система

далека от равновесного состояния.

20 '

МЕТОДЫ РАСЧЕТА РАВНОВЕСНЫХ СОСТАВОВ

Равновесие в реагирующей системе щ-^о-^-^-

вается в результате следующих суммарных реакций:

устанавлиa.)

і)

и2о-

со +зн2 ,

конверсия метана двуокисью углерода

С)

СО2

2CU

2/tg\

конверсия СО паром

d) CO ¦

образование углерода из СО

є) 2СО

Н20

СО2 +

СО» + С-,

A.24)

образование углерода из метана

f.) СМ^ zf=~ С + 2Н2;

газификация углерода паром

о) С + н20 == СО + А

Зависимости констант равновесия реакций а, Ъ, с и d от

температури, представлены в табл.2, а реакций e,f и ? - на рио.1.

Состав конвертированного газа при достижении равновесия

определяется соотношением С:Н:О в паросырьевой смеси, температурой и

давлением в реакторе. Предполагается, что азот в реакции не

вступает и рассматривается как инертный газ-разбавитель. В основе всех

методов расчета равновесного состава газа лежит решение системы

уравнений равновесия и материального баланса химических элементов

(О, С, Н).

Рассмотрим наиболее общий метод расчета равновесных продуктов,

состоящих из семи компонентов: /?# ^2> ^4» ^' ^2' *2 ' **'

Шесть компонентов газообразных, а углерод образует твердую фазу.

Азот может включать в себя другие инертные газы, что учитывается

его молекулярным весом. Для расчета состава записывается система

из шести алгебраических уравнений. Количество инертного компонента

(азота) в равновесной смеси известно, так как он переходит из сырья

полностью. ¦ . .

Для составления уравнений равновесия можно взять любые

равновесные реакции, но чтобы в них содержались все шесть реагирующих

компонентов ( Н2, СЯ^, Н2О, СО, CO2<t с).

Возьмем реакции.а, с я f.

21

Т а б л и

і.*

200

250

300

350

400

450

500

550

600

625

650

675

700

725

750

775

800

825

850

875

900

925

950

¦ 975

1000

u

a 2. Константы равновесия реакции a, i,

V

4,614-IO2

8,379 -ПГ10

6.378-I0-8

2,483-IO

5,372-IO

8.7І4-ПГ4

9.442-I0

7,741-10

5,029- IO1

1,189

2,626

5,821

I,214-10

2,442'I0

4,753'I0

8,968-10

I.644-I02

2.933-I02

5.I0I-I02

8,666-IO2

1,440-IG3

2,342-I03

3,736-I03

5,850'IO3

8,314-Ю3

10,52 -ПГ10

72,98-КГ9

25,01-І0

5,050'ПГ5

6,285-Ю

63,71-Ю

46.06- ПГ3

26,58-10

12,71-Ю

2,615

5,050

9,931

1,844-10

3,324-10

5,837-10

9,981-10

І.669-І02

29,11-10

43,62'10

68,47-10

І0.55-І02

І5.97-І02

23,81-І02

34.93-І02

47.ІІ-І02

! V

і

2,025-ПГ14

0,966- КГ11

1,626-Ю~9

1,221 -ПГ7

4,591 Ю

1,192 -Ю

1,936-КГ3

2,254-10-2

1,990 -ПГ1

0,540

1,366

3,421

7,002

1,794 10

3,871 -10

8,058-10

І.620-І02

2.955-I02

5.964-І02

10,97-І02

19,65-Ю2

34,33 -І02

58,63-І02

97,97-Ю2

146,7 -І02

V

2.279І02

8,6910

3,922 10

2.034-Ю1

І,І70-І0

7,311

4,878

3,434

2,527

2,199

1,923

1,706

1,519

1,301

1,228

1,113

1,015

9,925-Ю

8,552-Ю

7,901-Ю

7,328-Ю

6,822-Ю

6,372-Ю

5,971-Ю

5,666-Ю

Предполагая, что смесь продуктов конверсии является идеальным

газом, запишем выражения для констант равновесия через парциальные

давления компонентов

5

р р ¦

ра

гсн.

н2о

A.25).

Р*' рСОрНгО Ц.26)

Pf' рсн ' A.27)

Рассмотрим общий метод расчета, пригодный для всех видов

конверсии и любого состава сырья. Запишем уравнение конверсии в виде

спнт+"го+сог

2 4г2 '/У2. A.28)

Сырьем служит любая смесь углеводородов или углерод. Индексы

могут быть целыми, дробными или равными нуле. Обозначим количество

молей вещества до реакции H , а после реакции - / .

Баланс по углероду

ZCH4 + ZCO2 +ZCO+ZC" п\*„ +*СО2 + "СО- A.29)

Баланс по водороду

Баланс по кислороду

В уравнениях A.29) - (I.3I) правые части являются

постоянными, величинами, обозначим их через А, в и С. В выражениях для

констант равновесия A.25) - A.27) от парциальных давлений перейдем

к числу полей компонентов. Получим следующую систему уравнений:

а)

С) ziZZj "V

23

+ZC

e>

(где

р

- общее

Zzi-z/

о + 2гсо.

давление

% +zc^ -

]? + ZCO ''

газовой

смеси)

гсог +

2

Константы равновесия (Kfia, крс, Кр; ) являются

функцией температуры и известны достаточно точно (см.таол.2). Но для

расчетов на ЭВМ рационально пользоваться зависимостью лр - f ( т>-

Удовлетворительные результаты дают уравнение

г9' кра"~ '2- °956 ~20- *J3J'ю~Эт+86, /J33 ю ~6г2 -

р

- 70,5М6- Ю Г 3+ /3,33/3-/U Г4 ,

Iff Кpd =9,58424 -25,5aM-fO~37* 27,4439-X?~*r2- (I-33)

-/І/SSU-/u'CT 3* 2,3572 -ю'*2T 4',

ta К = -// зт2 + 45, /5ua-7u ¦ т - A.34)

У pf

-6 2 -9 ч

-M,06/7 -70 T +2Г.2437-/О T -

A.35)

где T - температура в градусах Кельвина.

Решив систему и определив количество молей продуктов

конверсии, находим состав газовой смеси в объемных процентах

Z/ • ЮО

A.36)

При решении системы уравнений A.32) может оказаться, что

Zc <. О ¦ Это значит, что при заданных условиях углерод не.

образуется. Получаемое отрицательное число показывает, сколько грамм-

атомов углерода нужно добавить в систему до граничных условий

выпадения уїлерода.

Если zc <0 , то из системы исключаем уравление A.32с), а

из уравнения A,32 дО член Zc и решаем систему пяти уравнений

с пятью неизвестными.

24

Существует довольно много методов расчета равновесного

состава. В качестве искомых неизвестных могут быть взяты парциальные

давления углеводородов. В этом случае уравнений будет на одно больше,

так как в результате изменения объема смеси меняется парциальное

давление компонентов и в том числе инертного (Рм ).

Например, дри кислородо-воздушной конверсии или горении

нетана без образования углерода можно записать систему уравнений fl2j

С) Рл/і + Р„л + А, * А, + Рли +Ри п -Р*

bun Си Пл nfc &'% ' "лі/ т / т orj \

dJ{i-2*)Pa — -

С/ ?г /*/) ' /*/}

где кр0[ и А - константы равновесия реакций A.24У) и

A.24 с), р. - парциальное давление компонентов, Р - общее

давление;, а - козф|ЕЦнент избытка (недостатка) окисления; А - доля

кислорода в окислителе.

Практически решение систем уравнений A.32) и A.3?) возможно

только численными методами на ЭВМ. Применимы итерационные методы,

метод Ньютона - Рафсона и др. Универсальная методика решения

системы нелинейных алгебраических уравнений заключается в

следующем.Система линеаризуется путем логарифмирования уравнений. Неизвестными

становятся 1пР{ и уравнения разлагаются в ряд Тейлора до методу

Ньютона. Членами разложения, содержащими производные второго и

высших порядков, пренебрегают. Полученная линейная система

алгебраических уравнений относительно іпР^ может быть решена с помощью

стандартных программ для ЭВМ.

При температурах ниже 1300°С, имеющих место в промышленных ад-

варягах, реакционная смесь состоит практически из пяти или шести

компонентов: Н20, СН^ СО, Д2,, /? и иногда /И, , свободный

углерод не выделяется. В зтом случае расчет равновесного состава можно

существенно упростить. Расчет проводим на один грамм-атом углерода.

За неизвестные примем: л - степень конверсии нетана (отношение

количества углерода, содержащееся в СО и СО2 к общему количеству

углерода) и U - степень конверсии СО (отношение количества

углерода), содержащегося в СО^, к количеству углерода, содержащегося

25

в СО и СО. .Формула любого углеводорода или смеси записывается в

виде СИп , где S = м-, с . Количестве продуктов конверсии будет

равно

/у = 1-х, /?# - Зх +у + 0,5а - 2,

»со --*-У' "Щ = У'

Всего молей: 2х * R + 0,58 +А -1,

где R - числе молей воды на един грамм-атсм углерода (т.е. моль

СИ а ); А - число молей энертнего газа на I грамм-атсм углерода.

В уравнениях A.24# и 1.24 d) вместе парциальных давлений

подставляем мольные доли компонентов и общее давление и получаем

следующую систему уравнений:

(

Ра ~ A)(fi)B+ROa3+AtJ ' A-39)

Значения констант равновесия Кра и к„^ берут из табл. 2

или находят по уравнениям A.33) и A.34).

Приведенная система уравнений легко решается. Уравнение A.40)

является квадратный относительно у

2 2

CKpl R +3х+0,55-2)tVdfoШ- Зху-0,58-2)г -H^pg-'K^X-K^ • л*)'

ht

рь

Задавшись каким-либо значением х@ <х< і) , находим у

.Берется только вещественный положительный корень в пределах о<у*?.

Полученное значение подставляется в уравнение A.39) и

определяется х . Новое значение х подставляется в уравнение A.40) и

находится новое значение у . Расчет продолжается до тех пор, пока

последующие значения х и у не будут совпадась с предыдущими с

заданной степенью точности. Таким способом рассчитывались

равновесные составы даже без применения ЭВМ. В настоящее время система

уравнений A.39) и A.40) решается обычно на мини-ЭВМ различными

способами. Объемная концентрация компонентов

i Зх +у + 0,58 +А -

26

(I.4I)

Таблица 3. Характеристика газов конверсии углеводородов

Исходная смесь

Пар

вер

етры

кони

Состав сухого газа, об.?

/>,МПа

ЛК

CU

}:!

Y

4

4

4

2

°зб

3

3

0,4

2:1

1:1

3:1

4:1

4:1

2:1

2,2:1

2'aif

4:1

6:1

3:1

6:1

6:1

6:1

2,5:1

5:1

5:1

4:1

1,5:1

H

8:8

зо

2,0

2,0

4.0

4,0

30,0

30,0

10,0

10,0

I.О

4.0

30.0

0,05

a,о

4,0

600

600

800

900

1300

800

II00

1300

II00

1300

1200

II00

1000

1300

1200

1000

1200

900

ПОО

900

21,92

1,08

40,51

70,17

76,77

18,63

61,24

68,77

72.13

76,46

69,81

52,47

54,23

70,94

65,67

53,94

65,10

75,98

61,08

16,86

0,03

0,02

0,61

5,05

16,09

1,24

19,46

18,45

10,01

15 87

7 83

4,54

4,94

14,23

13,21

6,90

9,27

7,18

14 53

6 33

5,46

24,98

9,67

13,76

7,13

28,14

12,34

12,73

10,53

7,21

11,62

9,71

27,01

14,33

21,10

14,07

13,68

16,61

21,88

36,88

72,59

73,92

49,21

11,12

0,01

52,00

6,96

0,06

7,33

0,46

10,57

33,28

13,82

0,50

0,02

25,09

11,95

0,23

2,51

39,92

Для примера в табл.З дянн равновесные составы конверсии

некоторых углеводородов.

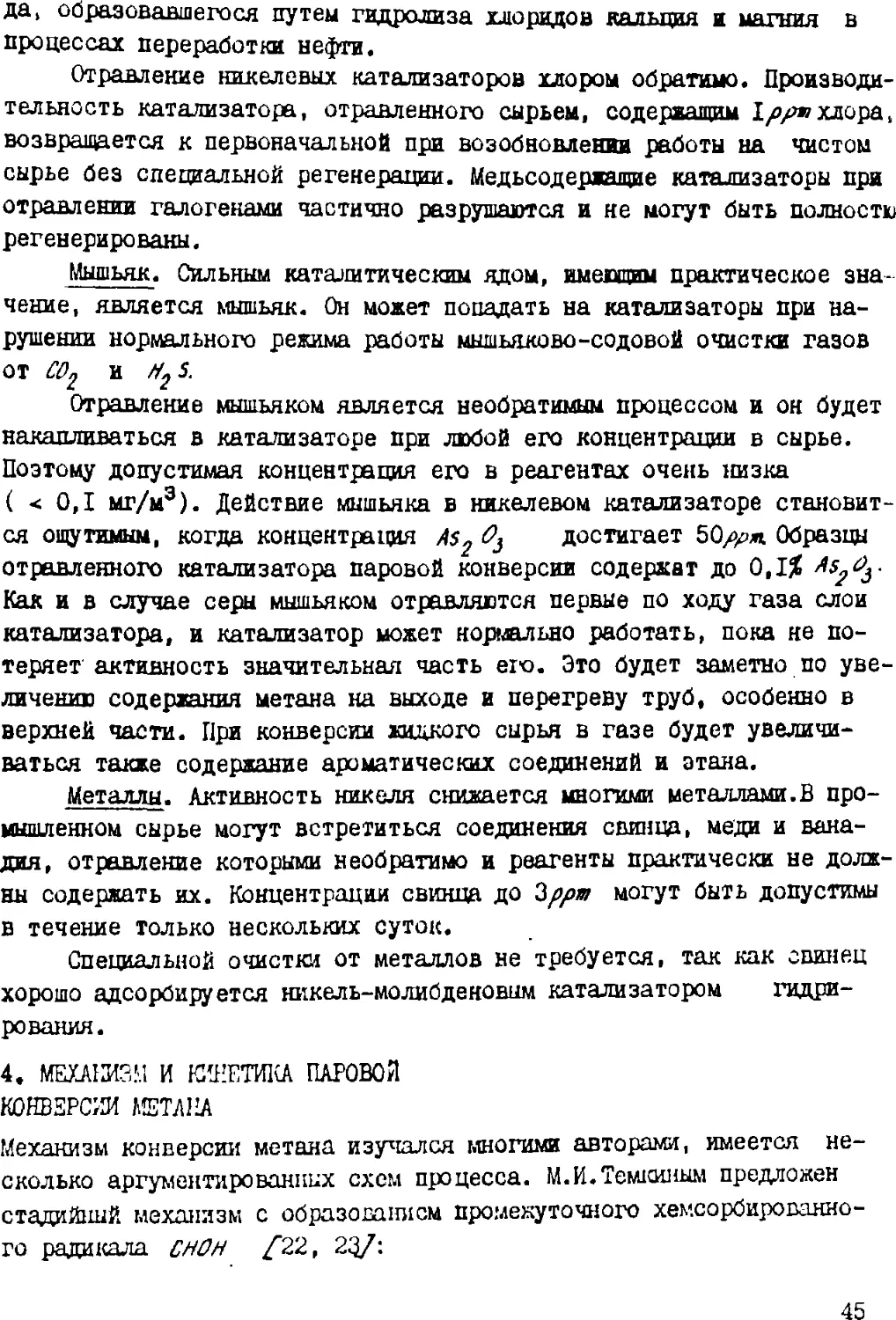

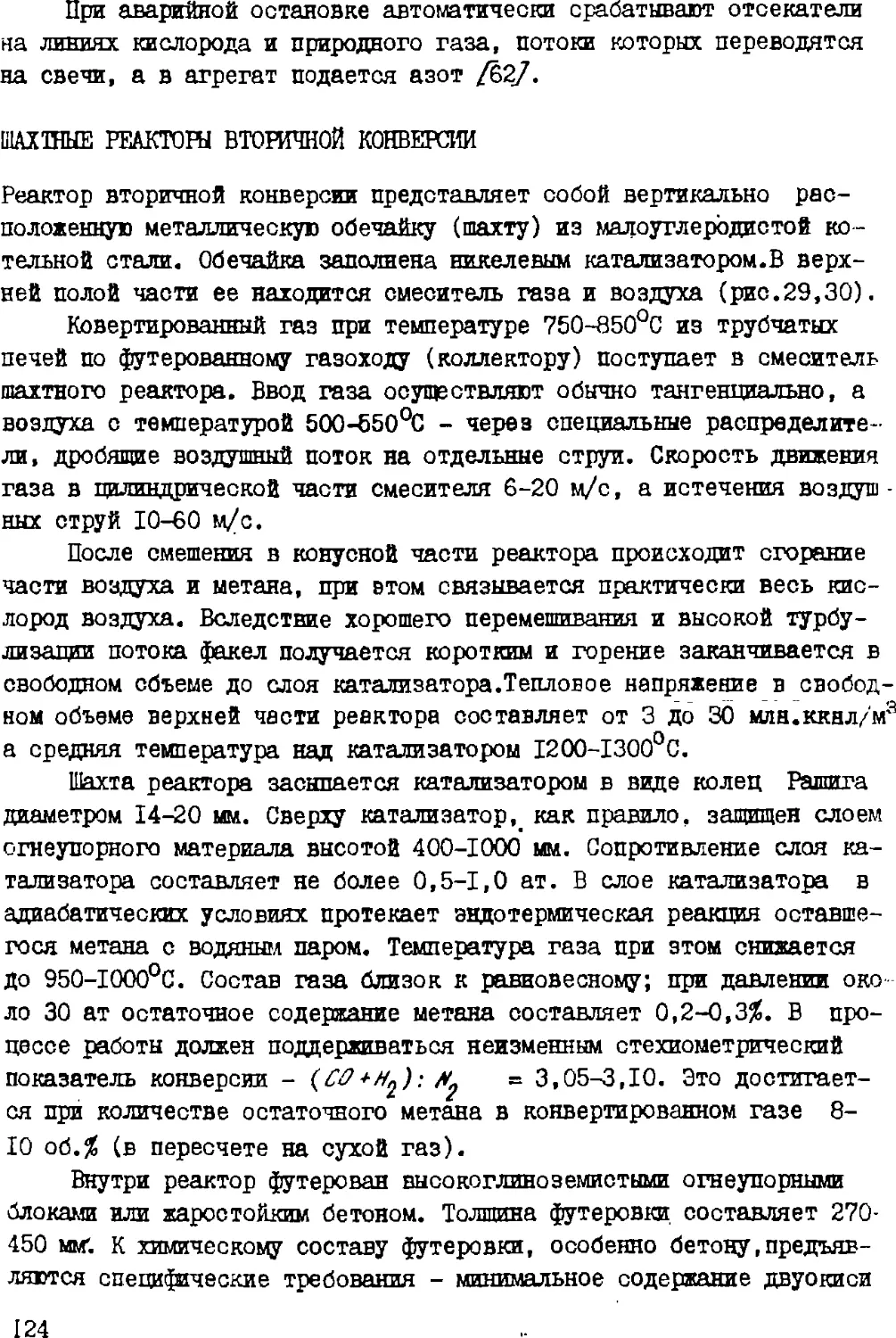

Для расчетов,не требующих высокой точносте, х zy маяно

определять по номограммам, представленным на рис. 3 и 4. По найденный

значениям х и из выражений A.38) и (I.4I) находится число нолей

продуктов конверсии и объемный состав газа.

При давлении выше 10,0 МПа и невысоких температурах свойства

парогазовой смеси уже отличаются от свойств идеального газа. При

расчете равновесного состава необходим учет этих отклонений.

Во всем диапазоне возможных параметров процесса конверсии

овойотва газов достаточно точно описываются уравнением оо вторым и

третьим вириадьными коэффициентами fuj

^ )

Смесь газов можно считать идеальным раствором, и для расчета

летучести компонентов использовать зависимость

f. -. fu-

A.43)

27

•№\

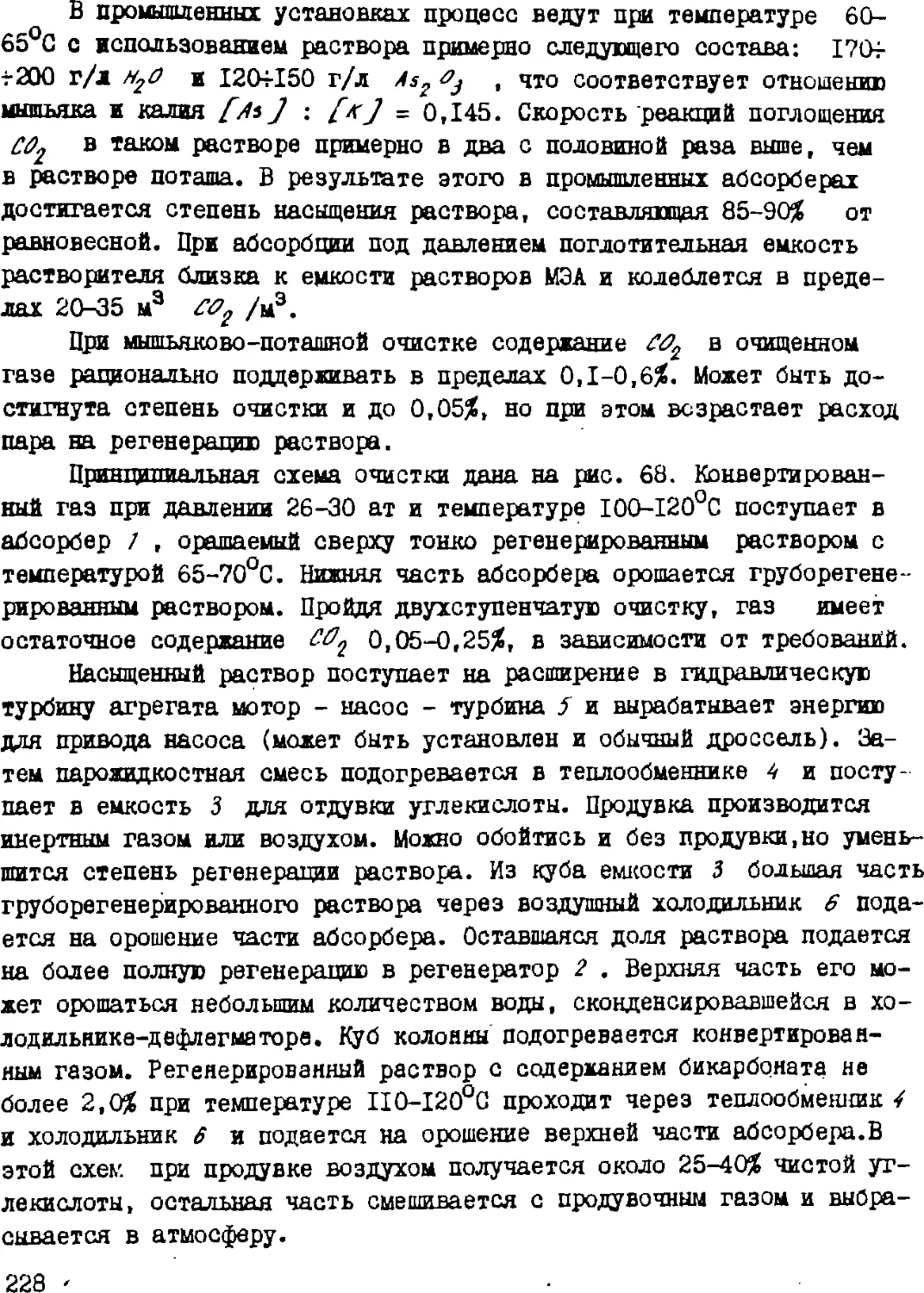

Рис.3. Номограмма для расчета степени конверсии метана :

/ - Л = 2( R = 1,78); / - /, = 3( /f = 2,67): J -/f. = 4 ( /Р =

3,65; 'f - eg = 6 ( Л- = 5,33)? J - *, =8 І7.І)/

Рис.4. Номограмма для расчета степени конверсии окиси углерода.

Обозначения как и на рис.3.

Величина f? не эависит от мольных долей «оппонентов и

легко определяется, если известно уравнение состояния чистого вещества

о RT r

і і --же*РІ vc

2*і

A.44)

С учетом выражение A.42) - A.44) система уравнений для

расчета равновесного состава газов конверсии метана без выделения

углерода примет вид /14/

7 .-гЗ О .0

гсо9 ' zh2

2со'гнго

fco

zco*zco2-!-

? +7 — О

'¦со

A.45)

где л - коэффициент избытка (недостатка) окислителя.

Равновесный состав, рассчитанный по уравнениям A.42) и A.45)

зсть состав смеси, компоненты которой является реальными газами,но

взаимодействие между молекулами различных компонентов отсутствует,

т.е. объемы аддитивны. Решение системы уравнений A.45) на ЭВМ

производится указанными выше методами.

Учитывать свойства реальных газов необходимо, например, при

расчете низкотемпературной C00-500°С) конверсии бензиновых

фракций под давлением выше 7,0 МПа и высокотемпературной G50-900°С)

конверсии под давлением выше 15,0 МПа.

РАВНОВЕСНЫЕ СООТНОШЕНИЯ И СОСТАВУ ГАЗОВЫХ СМЕСЕЙ

Процесс конверсии на катализаторе можно условно разбить на три

области: высоко-, средне- и низкотемпературную (рис.5). При низких

100

Рис.5. Зависимость

равновесного состава газа

конверсии бензиновых фракций

от температуры (^=3,0МПа,

к =1,6)i

1,П и Ш - области

низкотемпературной , среднетемпе-

ратурной и

высокотемпературной конверсии.

200

температурах (до 500-550°С) образуются в основном Щ и UO2

.конверсия метана незначительна. В этой области ведут конверсию

сжиженных газов и жидких углеводородов с целью получения

высококалорийного метансодержащего газа и чистого метана - замевителя

природного газа (ЗЇЇГ).

С повышением температуры в конвертированном газе

увеличивается содержанием водорода и окиси углерода, а метана в двуокиси уг-

29

лерода снижается. При среднетемпературной конверсии получают газ

средней калорийности типа "городского". Этот интервал в настоящее

время имеет ограниченное применение.

При высоких температурах G50-П00°С) основными продуктами

конверсии являются /?, и СО . Это область получения

технологических газов для синтеза аммиака, метанола, высших спиртов и

других продуктов и производства технического водорода.

Основным сырьем высокотемпературной конверсии является природ-'

ный газ с высоким содержанием метана, но используются также

сжиженные газы и бензиновые фракции. Обозначенные на рис.5, области

условны, так как при изменении давления и отношения C'-O-./f они

смещаются. При низком давлении или большом избытке водяного пара (или

инертного компонента) границы сдвинуты влево, а при высоком

давлении и малом количестве разбавителя - вправо.

В табл.3 приведены составы конвертированного газа при широком

изменении параметров и соотношении С:О:Н. Более подробные данные о

равновесных составах даны в литературе /I5/. Степень конверсии

метана возрастает с повышением температуры,снижением' давления и

увеличением отношения пар: сырье. Для получения одной и той же

степени конверсии метана с увеличением давления необходимо повышать

температуру или степень разбавления сырья паром. Степень конверсии СС

с повышением температуры и давления снижается, а при увеличении

отношения HcO •¦ СИ, - возрастает (см.рис. 3 и 4).

Чем выше температура, тем меньше влияние на степень конверсии

метана оказывают давление и разбавление паром. При температурах

выше 1200°С метан конвертирует практически полностью, даже при

давлении в 10,0 МПа.

С повышением температуры (рис.6) степень конверсии метана

возрастает, что приводит к снижению содержания в смеси реагентов {Щг

и НпО ) и повышению выхода восстановителей ( /? и Л? ).

При паровой конверсии метана в зависимости от условий

отношение И^-СО лежит в пределах B:1)-(8-1). Для уменьшения его в

сырье добавляется СО« и отношение л?.-Л7 можно снизить (см.табл.

3), при этом степень конверсии метана лишь незначительно

уменьшается.

В промышленных установках процесс конверсии контролируется

содержанием метана в конвертированном газе. На рис.7 представлены

зависимости равновесного содержания метана от t , Р , R в широком

диапазоне параметров. Например, для получения конвертированного

газа с 7,5% СИ при давлении 0,1 МПа и R = 4 необходима темпера-

30

80

5.20

\М

500

700 goo 600 воо

а 5

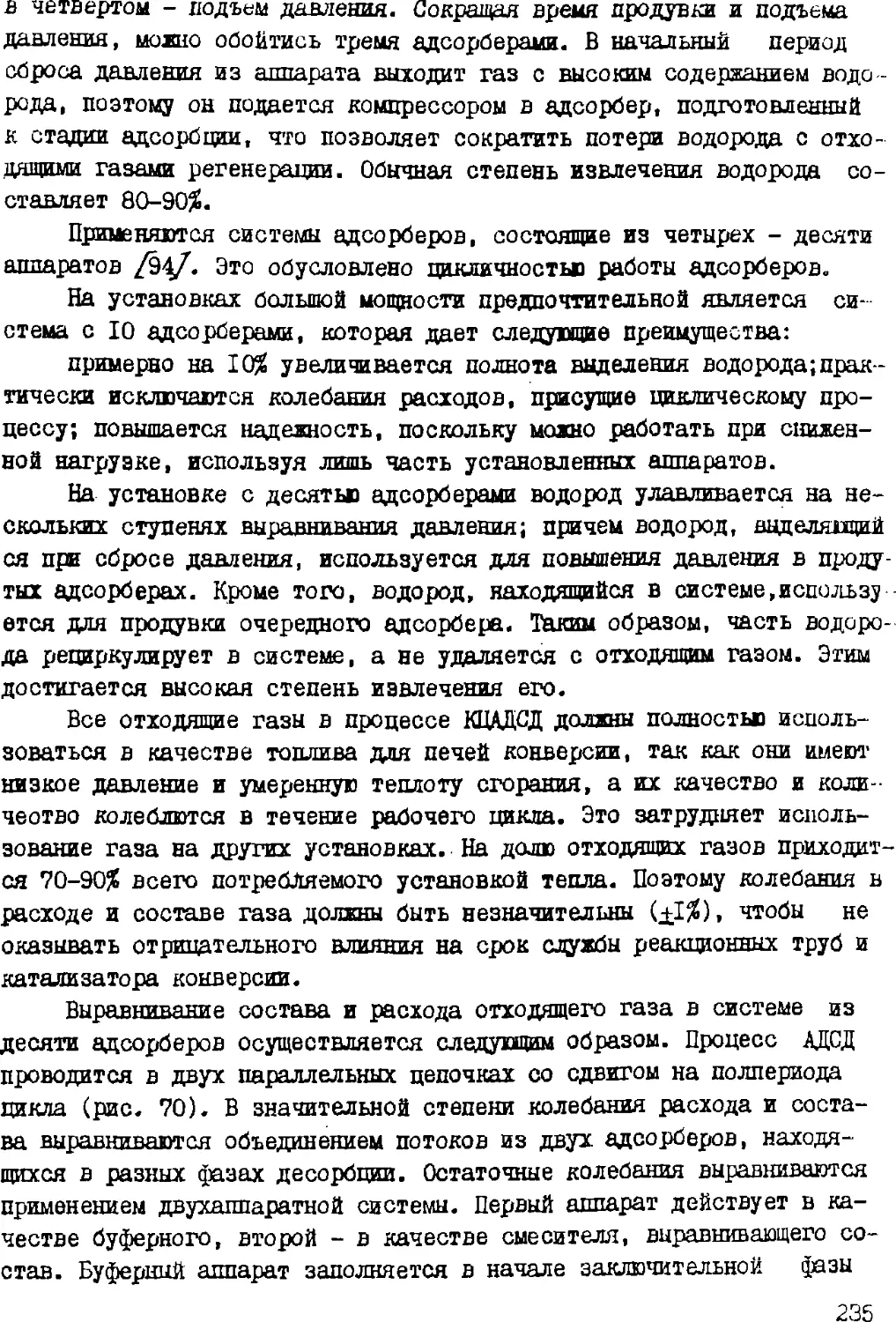

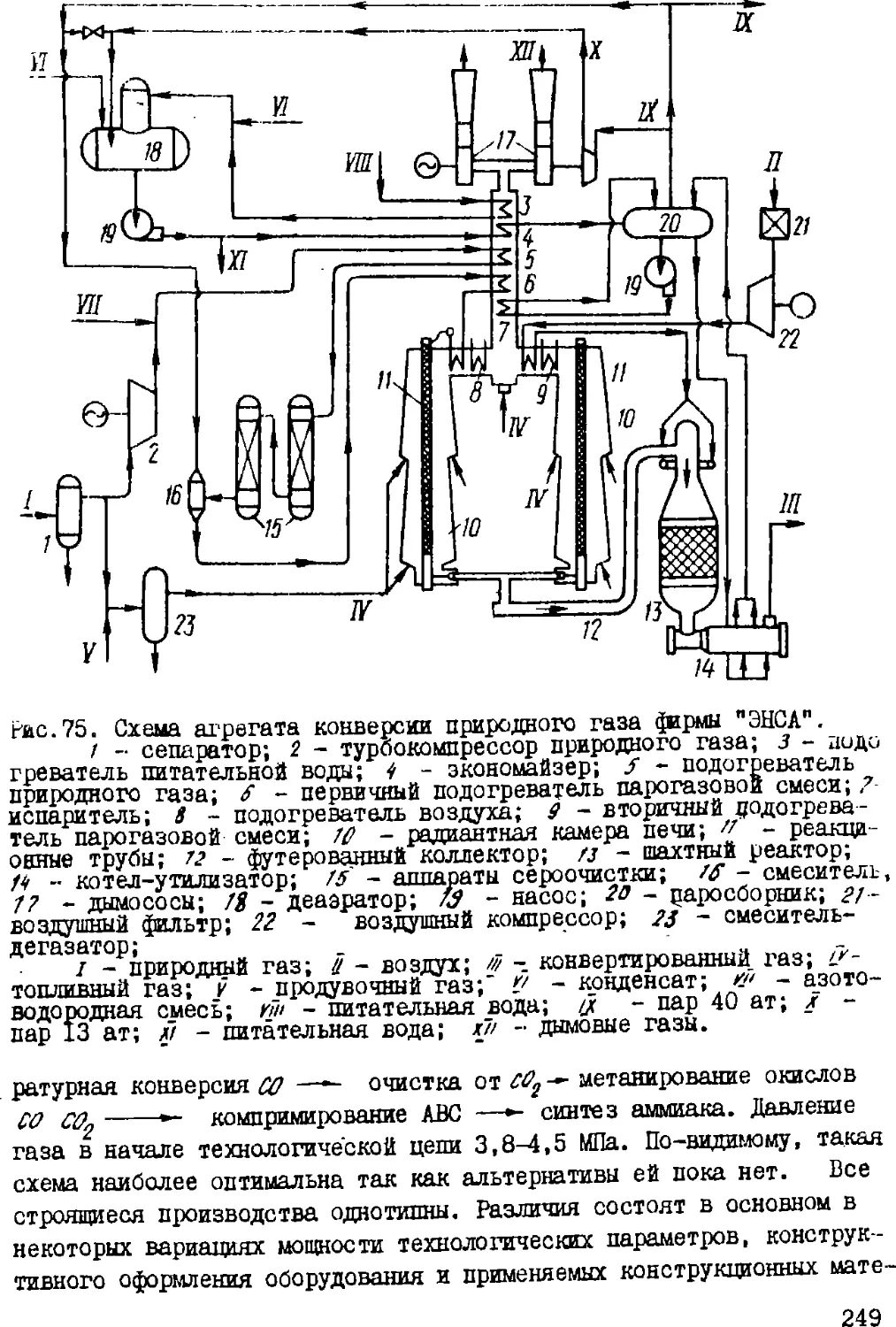

Рис.6. Равновесный состав газа при конверсии:

а - паровой, Р = 3.0 МПа; Л = 4; 5 - парауглекислотной, р = 2,0 МПа;

Л=0; CU2 Ц=0 2; о -паровоздушной, ,0-3,0 МПа; /? = 4:1;

воздух : СНц = 1,43.

СНч,о6.Х

їв- ¦ ¦

Рис.7. Зависимость равновесного

содержания метана от отношения НоО--Сн„

при температуре 827 ( ) и 727°с

тура 550°С, а при давлении 3,0 МПа - 800°С. При Р = 5,0 ^Иa и

t = 800°С заданное содеряание метана G,5#) получается прл Я -Ь,

а при Р - 10,0 МПа R должно быть равно 8.

Опытные исследования паровой конверсии природного га;;а п-:д

давлением 5,0-10,0 ЫПа и при температурах 50O-'J0O°C пошзг^і, что

результаты расчета равновесного состава по уразнешмм A.32), U ,39)

A.40) для идеального тока практически полностью совпадают с

действительными значениями /I3/.

В промышленных установках конверсии действительные составы

газов близки к равновесным, и определение равновесного состава

является осязательным при проектировании реакторов конверсии и расчета

технологических схем.

Состав конвертированного газа должен удовлетворять

определенный требованиям, так как в результате его дальнейшей переработки

необходимо получить водород,технологический шіи топливный газ

заданного состава. Конвертированный газ характеризует стехеометриче-

ским показателем конверсии 5 , который различен для производств:

ВОДОрОДа S'(ff2 +&): (Щ * Cty'S, 5^ ГО,

аммиака s = (м2 * со}-. #2 = з, 05г д /,

метанола . %; (нг-щ): (щ+со)= 2,0 + 2,2,

ВЫСШИХ СПИРТОВ S - /I„ : СО = 0,7' т- 1,0\

заменителя природного газа s- н2 ¦. см^ ' u,u7-ru,3,

углеводородов 5= Н}: СО = 1,2 т 2,2.

В производстве водорода желательна высокая степень конверсии

метана и минимум его в продуктах реакции. Этим достигается более

высокая степень чистоты водорода.

Достаточно строго стехиометрический показатель должен

выдерживаться для технологических газов. Азотоводородная смесь для

синтеза аммиака должна иметь соотношение н2 •¦ М^ =3:1. При

двухступенчатой паровоздушной или одноступенчатой паро-кислородо-воздуш-

ной конверсии стехиометрический показатель должен быть равен 3,05-

3,1, что дает после конверсии окиси утдерода стехиометрический

состав азотоводородной смеси /I6, 17/.

В процессе синтеза метанол образуется как из ?a , так и из

Cuj . Конечно, наличие в газе СО предпочтительнее, но при S =

-Сн2-С0)і(?О*СОА = 2 г 2,2 получается наиболее высокая степень

использования мощности установки /I8/.

При получении ЗПГ желательна минимальная степень конверсии

метана, т.е. минимум водорода в газах конверсии. Необходимо

стремиться к уменьшению значения S ив крайнем случае не превышать 0,3.

Несмотря на существенно различные требования к

конвертированному газу, все его разновидности могут быть получены путем

каталитической конверсии углеводородов с водяным паром, двуокисью

углерода, кислородом и воздухом.

Глава 2

КАТАЛИЗАТОРЫ. МЕХАНИЗМ И КИНЕТИКА РЕАКЦИЙ КОНВЕРСИИ

Реакции конверсии углеводородов, а также реакции гидрирования

окислов углерода относятся к гомолитическим, сопровождающимся

разделением электронов в электронных парах молекул, т.е. имеет место оки-

елительно-восстановйтельный, или "электронный" катализ /19/.

Катализатором являются a-металлы, главным ооразом УШ группы

периодической системы химических элементов Д.И.Менделеева. Ряд активно- .,

сти металлов для конверсии метана с паром следующий:

Fe < Со < Mi < %и < R?> < Pt < Pd.

Высокой активностью обладают кобальт, никель и благородные

металлы. Но все применяемые в настоящее время промышленные

катализаторы в качестве активного компонента содержат никель. Катализаторы

для различных процессов должны удовлетворять специфическим

требованиям и имеют сильно отличающиеся друг от друга свойства. Ниже

рассмотрены некоторые типы промышленных катализаторов.

КАТАЛИЗАТОРЫ ВЫСОКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА

И ЖИДКИХ УГЛЕВОДОРОДОВ

Паровую конверсию проводят в реакционных трубах небольшого

диаметра с внешним обогревом. И в большинстве случаев лимитирующими

факторами являются подвод тепла через стенку и гидравлическое

сопротивление слоя катализатора. Поэтому применение катализаторов с очень

высокой активностью не увеличивает скорость процесса. И к

чрезмерному увеличению активности этих катализаторов стремиться не

следует.

Состав, структура и свойства катализаторов. К катализатору

высокотемпературной конверсии предъявляются жесткие требования по

термической, химической и механической прочности. Оцениваются они

по совокупности свойств: активности, прочности, гидравлическому

сопротивлению, устойчивости при длительной эксплуатации, стоимости

и др.

33

Кроме активного компонента, заданные свойства катализатору

придают носитель, промоторы и различного рода добавки. Очень важны

физические свойства катализатора. Их комбинация должна быть

такой,чтобы катализатор обладал высокой прочностью в течение нескольких лет

работы. Минимально допустимым сроком работы является два года.

Хороший катализатор должен работать не менее пяти лет.

Никелевые катализаторы приготовляются, в основном,двумя

способами /I6/:

1. Каталитические вещества наносят на сформированный и

прокаленный носитель двух-четырехкрагаой пропиткой его раствором солей

никеля и промоторов.,

2. Соосавдение соединений никеля (гидроксидов, карбонатов),

промоторов и порошкообразного носителя. Образующуюся при этом

однородную массу формуют либо в мокром виде выдавливанием

(экструзией) , либо в полусухом и сухом состоянии таблетированием.

После формования катализатор, независимо от способа его

приготовления, прокаливают при температуре 400-600°С для перевода

солей никеля (например, M ( W^ ) ) в форму окислов. В таком

виде катализатор загружается в реакционные трубы и аппараты.

Катализаторы выпускаются в виде колец и таблеток диаметром и '

высотой от 8 до 20 мм. Так как процесс протекает в диффузионной

области ( t = 700-900°С), то скорость реакции пропорциональна

внешней поверхности. Следовательно, уменьшение размера зерен

увеличивает скорость процесса на единицу объема катализатора, но в то же

время приводит к возрастанию гидравлического сопротивления слоя.

Поэтому наиболее целесообразно применять зерна в виде колец Рашига

с минимальной толщиной стенки кольца, допустимой с точки зрения

прочности и технологии приготовления. ¦

Важной проблемой является обеспечение оптимальной пористой

структуры катализатора. Катализатор высокотемпературной конверсии

с тонкопористой структурой и большой удельной поверхностью не

является оптимальным. Во-первых, мелкопористая структура не обладает

достаточной стабильностью при високих температурах. Во-вторых, при

малых размерах пор имеет место Кнудсеновская диффузия, которая

лимитируется размером пор. При относительно низких давлениях @,1-

0,5 МПа) положительный эффект дает создание бидасперсной

структуры /20/ катализатора. Радиусы пор должны быть такими, чтобы в них

имела место объемная диффузия. При высоких давлениях (выше 2,5 МПа)

это условие почти всегда выполняется, а радиус пор выбирается обцч-

,но по условиям термостабильности. При 900°С такому условию

удовлетворяют поры размером 1000 X /20/.

34

Указанным выше требованиям удовлетворяют носители из окислов

алюминия, кальция, магния, кремния и некоторых других элементов.

Наиболее эффективными носителями являются плавленная окись

магния (периклаз) и окись алюминия в л -модификации (<*- Л1г{?3)

/16/.

В условиях паровой конверсии возмоаша коагуляция никеля,

находящегося на поверхности носителя в виде мелких кристаллов. Для

предотвращения этого явления в состав катализатора вводят

промоторы. Наиболее часто применяемыми промоторами является окислы

алюминия ( f-M2°3 )• магния, бериллия, кальция и других металлов.

Эти трудновосстанавливаемые окислы проявляют структурирующее

действие по отношению к никелю. По данным В.В.Веселова /30/, промоторы

образуют следующий ряд эффективности

ВаО « Sru « СаО < С г О. < 8еО < AfyO < f-Al? О,.

Механизм структурирующего действия промоторов состоит, вероятно,

в том, что высокодисперсные частицы промотора покрывают частицы

металла слоем, проницаемым для молекул газа, но препятствующим

контакту никелевых частиц. Это предотвращает их спекание в

относительно крупные агрегаты, имеющие малую удельную поверхность /20/.

Добавки окислов кальция и магния и специального цемента

значительно увеличивают механическую прочность носителя.

В некоторые катализаторы добавляются щелочные металлы -

натрий и калий, хотя они могут несколько снизить активность

катализатора в отношении конверсии метана, но интенсифицируют реакции

газификации углерода.

В Советском Союзе, начиная с 50-х годов, широкое

распространение имел катализатор ГИАП-3 низкотемпературный и

высокотемпературный. Он выпсукался в виде гранул (колец Рашига) серого цвета

размером 15x15 мм. Свойства его представлены в табл.4. Катализатор

готовился пропиткой гранул из окиси алюминия (л-м?^) смесью

водных растворов солей алюминия и никеля.

В настоящее время широко используются катализаторы ШАЇЇ-І6 и

КСН, а из импортных С-П-2,57-1 и др. (тайл.4).

Для высокотемпературной паровой конверсии сжиженных газов и

бензиновых фракций необходимы катализаторы, стойкие к закоксовыва-

нию вследствие реакций крекинга углеводородов и разложения их на

элементы. Применяет никелевые катализаторы со щелочными добавками

(например, катализатор фирмы ICI ( 46-1 ). В этом катализаторе калий

35

Таблица'4. Химический состав (мае. %) и основные свойства промышленных катализаторов

версии углеводородов

кон-

Марка

катализатора

ГИАП-3

РЛАП-3-6И

ГИАЇІ-5

ГИАП-І5

ГИАП-І6

ГИАП-І2-2

КСН

С-ІІ-2

С-ІІ-4

С-ІІ-9

57-1

46-1

54-2

Размер, мм

ІІхІІхЗ 95

15x5x5 95

20x20x7 95

8x9 86

12x12 86

10x10x4 24-30

14x14x6 24-30

19x19x8 24-30

12x12x6 88-92

15x17x11 46

19x19x8 70-75

19x19x5 60

16x10x6 49

19x19x7 60-68

16x8x6 65

17x17x7 54

17x17x7 ¦ 32

17x17

67

то

4,5

4,5

4,5

7

7

23-26

23-26

23-26

6-Ю

25

18

12-15

23

17-21

13-17

32

21

18

ДО

_

-

-

-

-

10-15

10-15

10-15

-

-

II

3,0

10

8,8

од

14

II

15

М/С

_

-

- .

-

-

11-17

11-17

11-17

-

-

-

1,0

0,5

1,5

-

ІЗ

_

Прочие

компоненты,%

_

-

-

-

-

ГіОг - 1-2

$iu2 - 18-25

Fe2O} - 2-4

ПО, - 1-2

L

-

-

-

-

-

sa. - од

fyO - 0,7, 54-О2

5*4- 0.1

Пористость,

_

-

35-50

33

-

-

ЗІ

25

33

35-40

23

- 37

30-40

30-36

-

-

Удельная

поверхность,

м2/г

_

-

4-40

8

-

-

30-50

0,5

44

50-60

5-10

67

30-70

7,6

-

-

Насыпная

плотность,

кг/л

_

-

1,2-1,6

1,65

-

-

0,8-0,9

1,2

1,0-1,1

0,9-1,0

0,9-1,1

0,8-0,9 -

0,90-0,95

1,2

1,1

1,15

1.0

Механическая

прочность.

¦gr/zur

-

300-600

900

-

-

500

550

600-700

600-700

450

450

600-650

880

-

-

і.таол.4) химически связывается с алюмосиликатами, образуя

комплексные соединения, например KAlSiO^. В условиях процесса под

действием водяного пара и двуокиси углерода эти соединения

медленно разлагаются с образованием небольших количеств карбоната калия,

который предотвращает образование углерода, однако он летуч и

постепенно выносится из реактора, может осаждаться на стенках труб.

Карбонаты щелочных металлов ускоряют реакцию газификации углерода

/10, 21/.

Очень жесткие требования по термостойкости и термостабильно-

сти предъявляются к катализаторам вторичного реформинга

(паровоздушной конверсии газа из трубчатой печи). Они должны быть

механически прочными и не терять активности до П00-1200°С. При рабочих

температурах (900-И00°С) скорость реакции очень высокая и процесс

идет в глубокой диффузионной области. В этих условиях высокая

активность катализатора не является главным фактором качества

катализатора. Первостепенную роль играют его механические свойства.

Специальными катализаторами вторичного реформинга являются,

например, 54-2 (фирма ICI) и С-П-4, выдерживающие температуру до

1300°С при 30 ат. В СССР в реакторах вторичного реформинга

применяют катализаторы ШАП-16,ГИАП-3-6Н,КСН, которые выдерживают

температуру выше ПО0°С.

Восстановление и регенерация катализаторов. В

свежеприготовленном катализаторе никель находится в форме оксидов, алюминатов

никеля и других соединений. В таком виде он и загружается в

аппараты. Перед началом работы катализатор должен быть восстановлен.

Одновременно из него могут удаляться вредные примеси, например,сера.

Восстановление оксидов никеля может осуществляться водородом

или окисью углерода по реакциям:

2 ** Мі *Я2° • ^'^

МО + СО =*«= Mi + СОг . B.2)

Твердый раствор оксидов никеля начинает восстанавливаться при

температуре около 120°С, а чистая закись никеля - при 230°С

водородом и при 340°С окисью углерода.

При восстановлении катализатор нагревается потоком сухого

газа до тех пор, пока температура его не превысит точку конденсации

пара. Затем добавляется пар и начинается нагревание до рабочей

температуры. В это же время вводится водород. Отношение н^о: #2 по

мере подогрева снижается примерно от 20 до 7. Пар предотвращает

чрезмерное повышение температуры и способствует удалению серы.Зос-

37

становление обычно заканчивается при t х 850°С, но в

значительной степени зависит от состава катализатора и температуры

прокалки. Чистый водяной пар окисляет никель до /Vio при температурах

ниже 650°С, поэтому необходимо присутствие восстановительных

компонентов.

Конверторы метана можно пускать и на чистом природном газе

без добавки н2 и СО. Термический крекинг метана или его

гомологов даст некоторое количество водорода, который йудет восставливать

никель. Для начала гетерогенной реакции конверсии метана

достаточно наличия на поверхности катализатора очень незначительного

количества металлического никеля. По мере развитая конверсии

образуются /? и СО , под действием которых алюминаты и окислы никеля

постепенно восстанавливаются. Газ подается с небольшой скоростью при

двойном против нормального отношении пар : газ. При таком способе

восстановление начинается в конечной зоне и труднее всего

восстанавливаются первые слои катализатора.

Катализаторы высокотемпературной конверсии работают в

условиях, при которых отложение углерода термодинамически невозможно.За~

коксовывание может происходить только при нарушении

технологического режима. При сильном закоксовашш происходит разрушение

катализатора, и он не пригоден для дальнейшего использования.

Если степень зауглероживания незначительна и механические

свойства катализатора не изменились, возможна его регенерация,

отложения могут быть удалены либо одним паром при прекращении

подачи сырья, либо смесью пара и воздуха. Регенерация паром происходит

в течение от 6-12 ч до нескольких суток при рабочей температуре

процесса G80-860°С). Регенерация паровоздушной смесью протекает

значительно быстрее, но более опасна вследствие возможности перегрева

труб. Поэтому воздух добавляют в небольшом количестве до 1-3%, что

контролируется по содержанию ЛЯ, на выходе. Осуществляется также

непрерывный визуальный контроль труб, чтобы во время заметить и

устранить любой местный перегрев.

В процессе регенерации катализатор может несколько дезактиви-

зироваться вследствие окисления никеля, но быстро восстанавливает

свою активность при подаче сырья, и специального восстановления

обычно не требуется.

КАТАЖЗАТОРЫ НИЖОТМПЕРАТУРНОЙ КОНВЕРСИИ

Катализаторы низкотемпературной конзерсии должны удовлетворять

следующим специфическим требованиям:

высокая активность в реакциях газификации, гидрогенолиза,

конверсии со и метанирования; стойкость к спеканию; низкая

активность в реакциях образования смол и кокса; стойкость к отравлению

и примесям в сырье; низкое сопротивление диффузии при высокой

активности; активирование реакций газификации кокса.

Катализаторы, в значительной мере удовлетворяющие

перечисленным выше требованиям, выпускаются в промышленных масштабах в

странах, производящих ЗПГ /112, II3J.

Do всех промышленных катализаторах в качестве активного

элемента используется никель.

Носителями могут служить оксиды алюминия ( f-.4t203 ), хрома,

кремния и некоторые др. В качестве промотирующих добавок вводят

окислы щелочных и щелочноземельных металлов, а также марганца,

титана и меди. Все катализаторы имеют высокое содержание

никеля,составляющее 45 - 75 мае. %. Катализаторы приготовляются методами

совместного осаждения, осаждения на носителе и пропиткой гранул

носителя. При всех методах стремятся достичь максимальной

поверхности активного металла. Максимальная никелевая поверхность

достигается при содержании его в катализаторе 40-60$. Взаимосвязь

концентрации никеля и удельной активной поверхности иллюстрируется

следующими данными /II2, 113/:

Содержание Mi, Удельная поверхность

в катализаторе, ыас.% никеля, муг

5 I

17 14

30 25

53 52

75 43

Контакты с ооляшой удельной поверхностью и высоким

содержанием никеля склонны к спеканию и коагуляции малких частиц металла.

Поэтому в них вводят стабилизаторы, предохраняющие кристаллиты

никеля ai спекания в процессе работы, которыми слузат оксида

алюминия, хрома, магния и другие огнеупоры, состоящие из мелких

кристаллитов /II4_/. Стабилизирующее влияние оказывает и носитель, в

качестве которого применяют огнеупорные окислы. К выбору носителя

подходят с большой осторожностью, так как условия эксплуатации ка-

тализатора таковы, что носитель может подвергаться гидратации.

Поэтому желательно применять негидратирующиеся соединения или

избегать условий, приводящих к гидратации.

Одним из важнейших свойств катализатора является его стойкость

к закоксовыванию. Предполагают, что реакцию углеродоооразования

катализируют центры, обладаицие кислотными свойствами. Поэтому в

качестве носителей рекомендуется применять окислы амфотерного или

основного характера. Однако в условиях конверсии при высоком

парциальном давлении водяного пара амфотерные окислы приобретают

кислотный характер и, следовательно, каталитические свойства к реакциям

углеотложения. Поэтому в некоторые катализаторы вводят щелочные

добавки, которые блокируют кислотные центры в случае их

возникновения на поверхности носителя, а также интенсифицируют реакции

газификации углерода, которые могут возрасти в их присутствии на

несколько порядков. Щелочные добавки вводят в виде легкодиссопиируе-

мых солей щелочных и з щелочноземельных металлов.

В табл.5 представлено несколько катализаторов,

запатентованных иностранными фирмами, и применяемых в процессах получения

заменителя природного газа из сжиженных газов и бензиновых фракций

/II4/- В°е эти катализаторы могут работать при температурах не

выше 400-500°С.

При более высоких температурах контакты подвергаются спеканию,

приводящему к значительному сокращению как общей, так и активной

никелевой поверхности.

Высокое содержание никеля в контактах обеспечивает его

высокую активность, но в то же время способствует спеканию. Поэтому

повышение активности с увеличением содержания никеля происходит

только до определенного предела F0-65$).

Существенное значение имеют промотирующие добавки. Окислы

щелочных металлов повышают стойкость катализатора к закоксовыванию;

окислы титана, циркония и кремния повышают его термостойкость.

Незначительная добавка @,01-0,1$) металлов платиновой группы

заметно повышает активность и стабильность катализатора.

Восстановление и регенерация катализаторов. Катализаторы

низкотемпературной конверсии и метанирования активируются обычно

водородом. Аппарат продувается вначале азотом или азотоводородной

смесью, затем разогревается до 200°С со скоростью 20-50%. При

200°С начинается восстановление. Как только в процессе

восстановления произойдет образование металлического никеля, начинаются

реакции метанирования, которые приводят к возрастанию температуры.

40

Таолица 5. Катализаторы низкотемпературной конверсии

углеводородов

Страна

Состав катализатора

Нь, мае.

Носитель

Промотор

США

англия

ФРГ

Япония

45,6

75,0

47,7

46,5

66,0

75,0

30-45,0

53,0

м2о3

Al2°i

5iu2

Cr2°i

Att#}

Щ°з

Al2Ui

AloO, Л

Sa

Л

l'uO,

/с, Л>а

л/а. Щ0, ?<*&