Текст

Б. А. ТАУБЕР

ДОЦЕНТ КАНД. ТЕХН. НАУК

СБОРОЧНО-СВАРОЧНЫЕ

ПРИСПОСОБЛЕНИЯ

И МЕХАНИЗМЫ

' ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 19S1

Книга содержит описание конструкций оснастки

для сборочно-сварочных работ. В ней рассматриваются

классификация сборочно-сварочной оснастки, методика

проектирования, конструкция и расчет сборочно-сва-

рочных приспособлений, механизмов и механического

оборудования установок для автоматической сварки.

Книга предназначена для инженерно-технических

работников и главным образом конструкторов, рабо-

тающих в области сварочного производства.

Рецензент д-р техн, наук проф. А. С. Гельман

Редактор инж. Б. В. Мильман

Редакция литературы по тяжелому машиностроению

И. о. зав. редакцией йнж. С. Я- ГОЛОВИН

ОГЛАВЛЕНИЕ

Предисловие.................................................... 3

Введение ...................................................... 5

ЧАСТЬ ПЕРВАЯ

МЕТОДИКА ПРОЕКТИРОВАНИЯ СБОРОЧНО-СВАРОЧНОЙ ОСНАСТКИ

Глава I. Особенности проектирования сборочно-сварочных при-

способлений ................................................... 11

1. Исходные данные...................................... 11

а) Производственная программа............................ 12

б) Конструкция изделий .................................. 13

в) Технология изготовления изделия....................... 13

г) Назначение приспособлений............................. 25

2. Общие требования к конструкции приспособлений.......... 27

3. Базирование деталей в приспособлениях ................. 28

а) Методы фиксирования.................................. 29

б) Требования к конструкции фиксаторов и их расположению . . 31

4. Способы закрепления деталей в приспособлениях.......... 32

Глава И. Особенности технологии изготовления приспособлений . 34

1. Точность изготовления.................................. 34

2. Унификация деталей приспособлений...................... 36

3. Материалы сборочно-сварочных приспособлений............ 36

4. Контроль и ремонт приспособлений....................... 37

Глава III. Определение рентабельности сборочно-сварочных при-

способлений ................................................... 38

ЧАСТЬ ВТОРАЯ

КОНСТРУКЦИЯ и РАСЧЕТ СБОРОЧНО-СВАРОЧНОЙ ОСНАСТКИ

Глава I. Конструкция и расчет сборочно-сварочиых приспособле-

ний ........................................................... 40

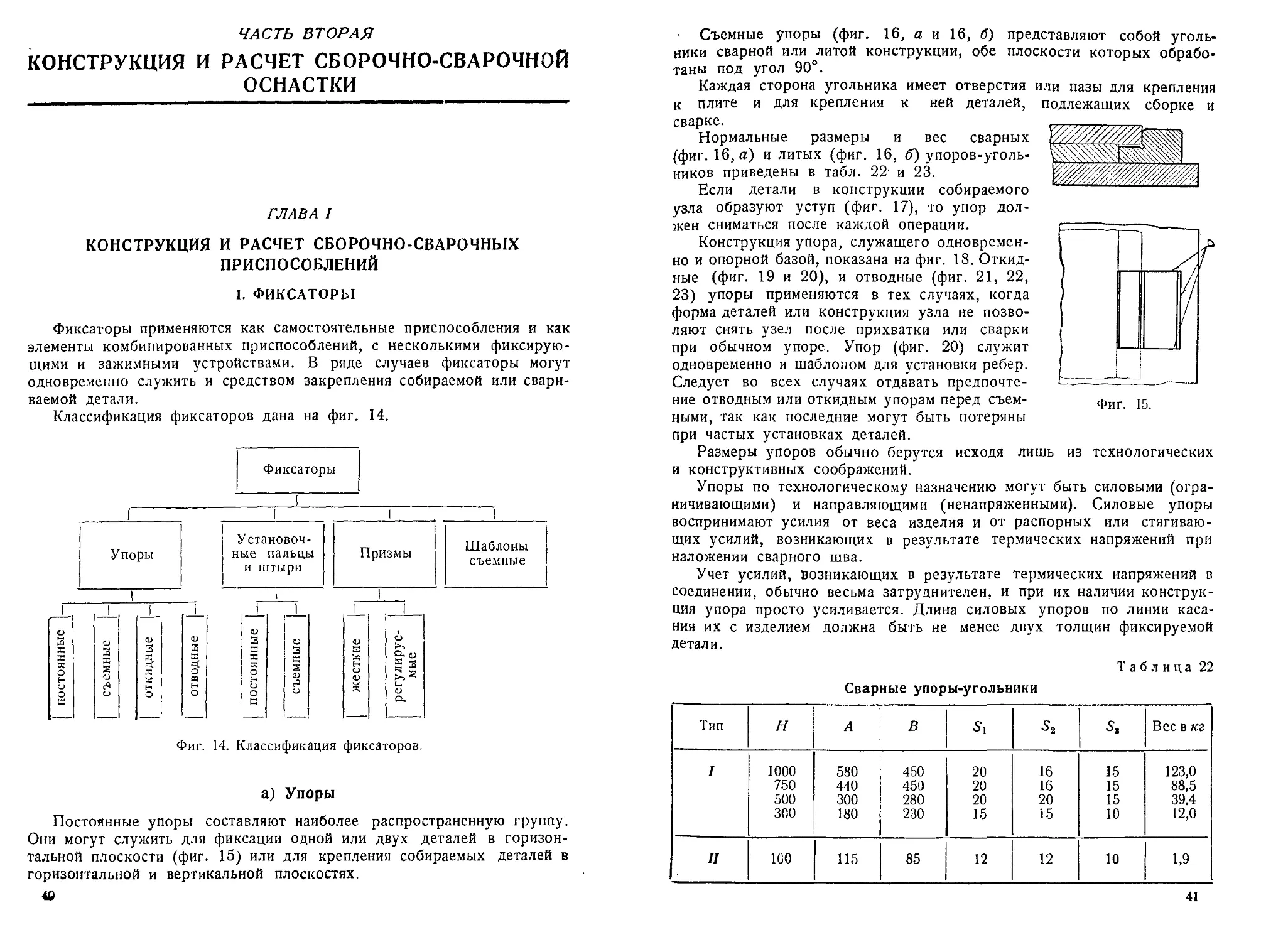

1. Фиксаторы.............................................. 40

а) Упоры................................................ 40

б) Установочные пальцы................................... 45

в) Призмы................................................ 47

г) Шаблоны............................................... 50

2. Прижимы ............................................... 50

а) Механические прижимы:

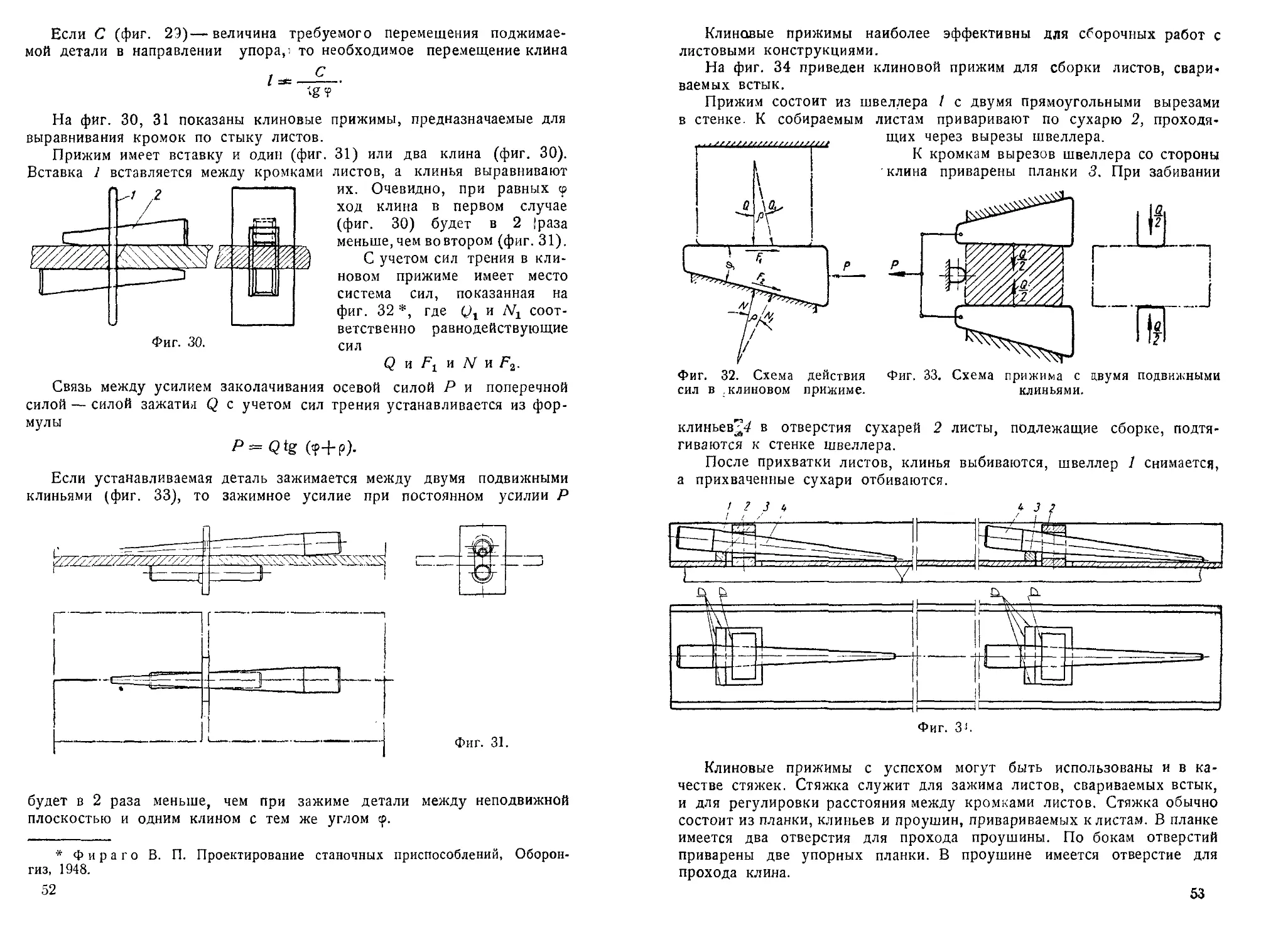

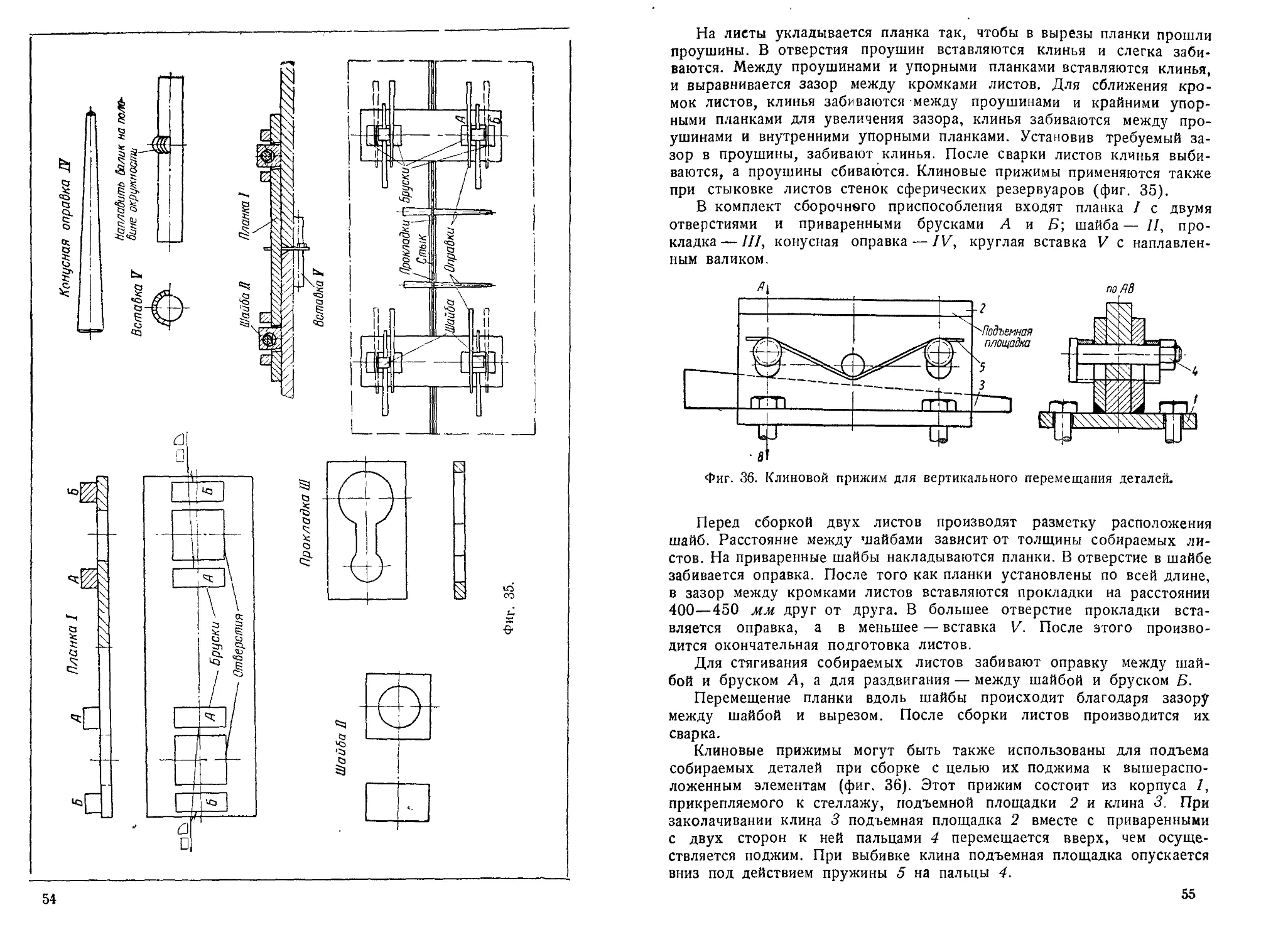

клиновые прижимы........................................ 51

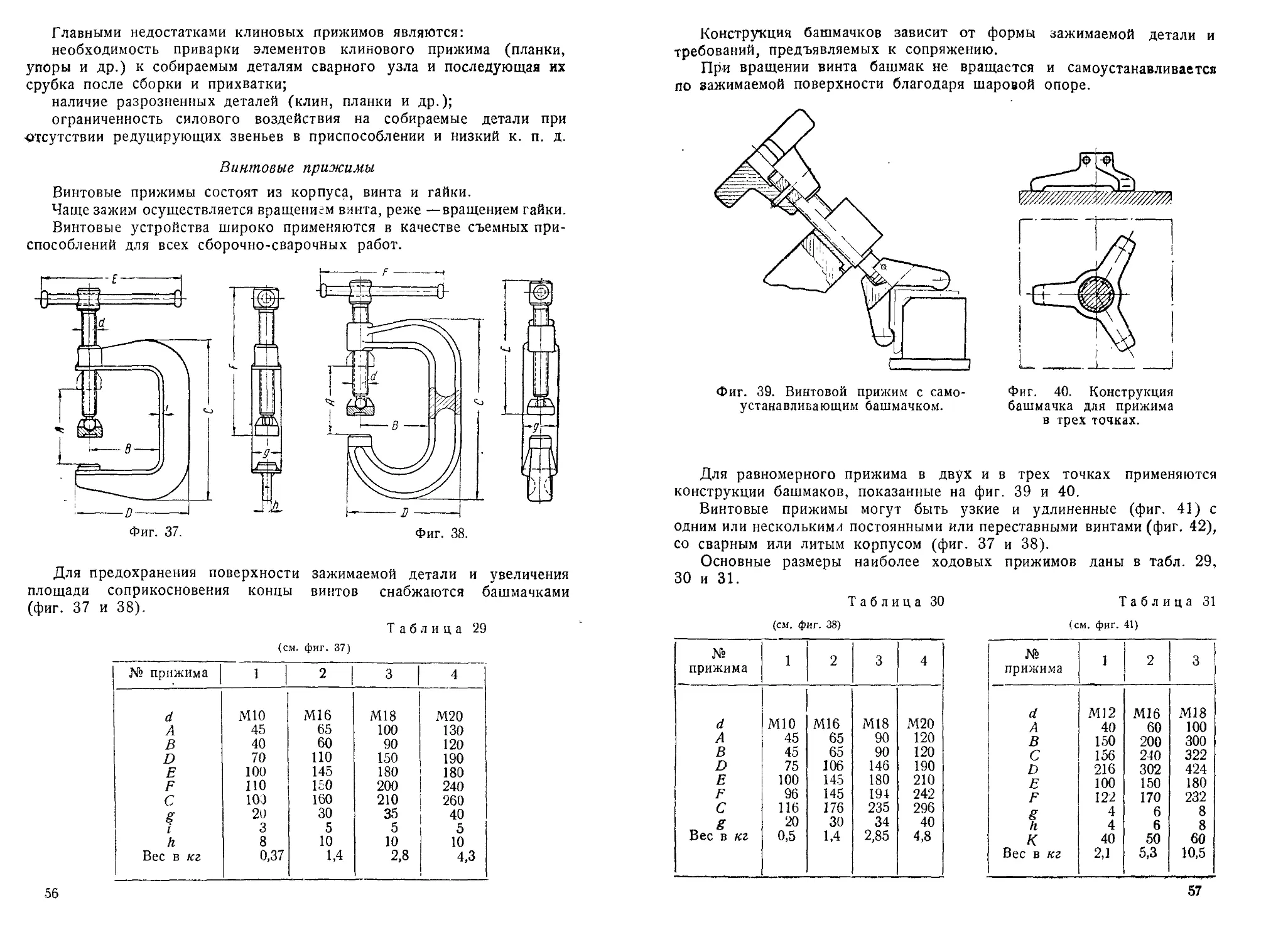

винтовые прижимы....................................... 56

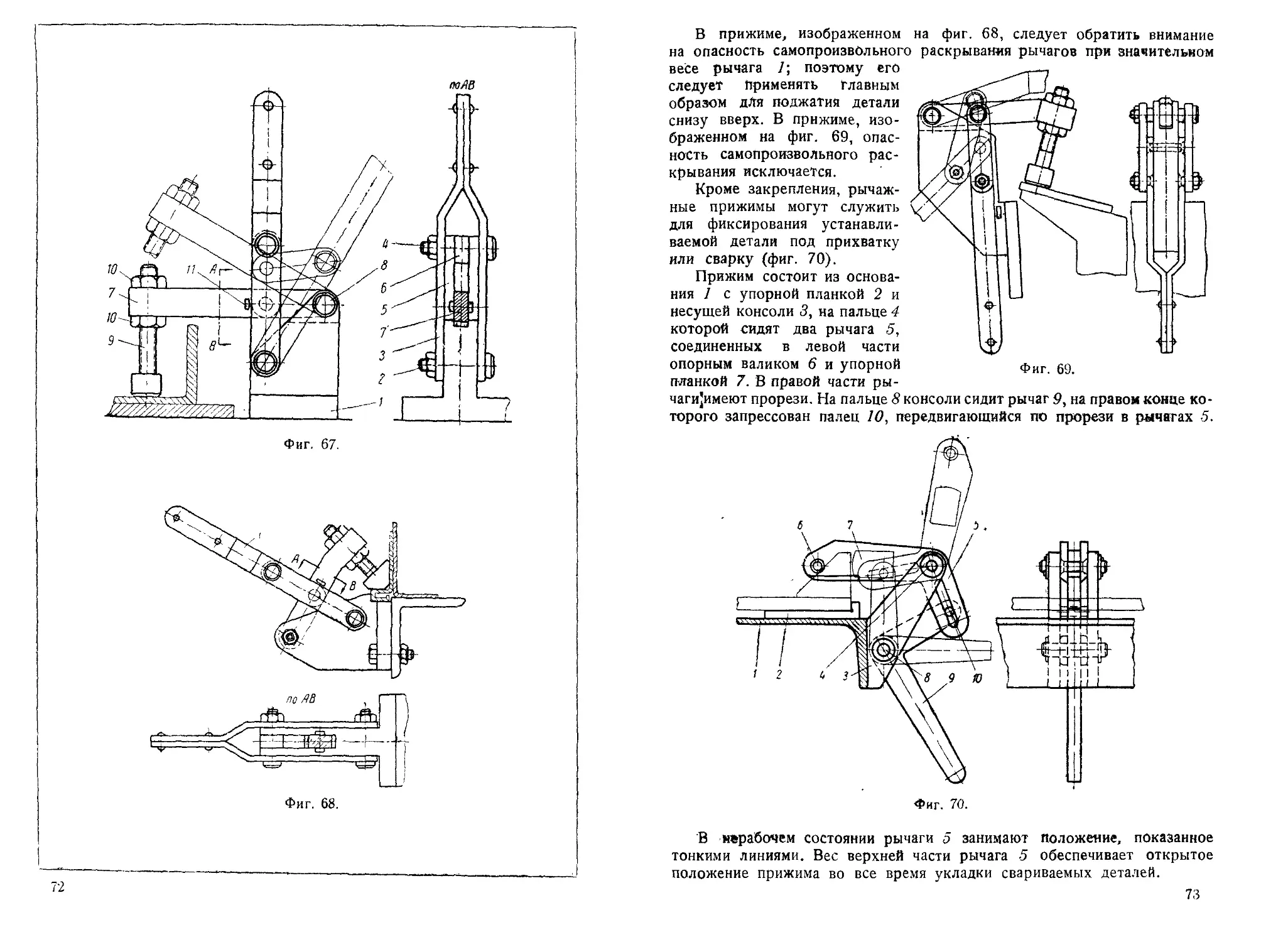

рычажные прижимы...................................... 71

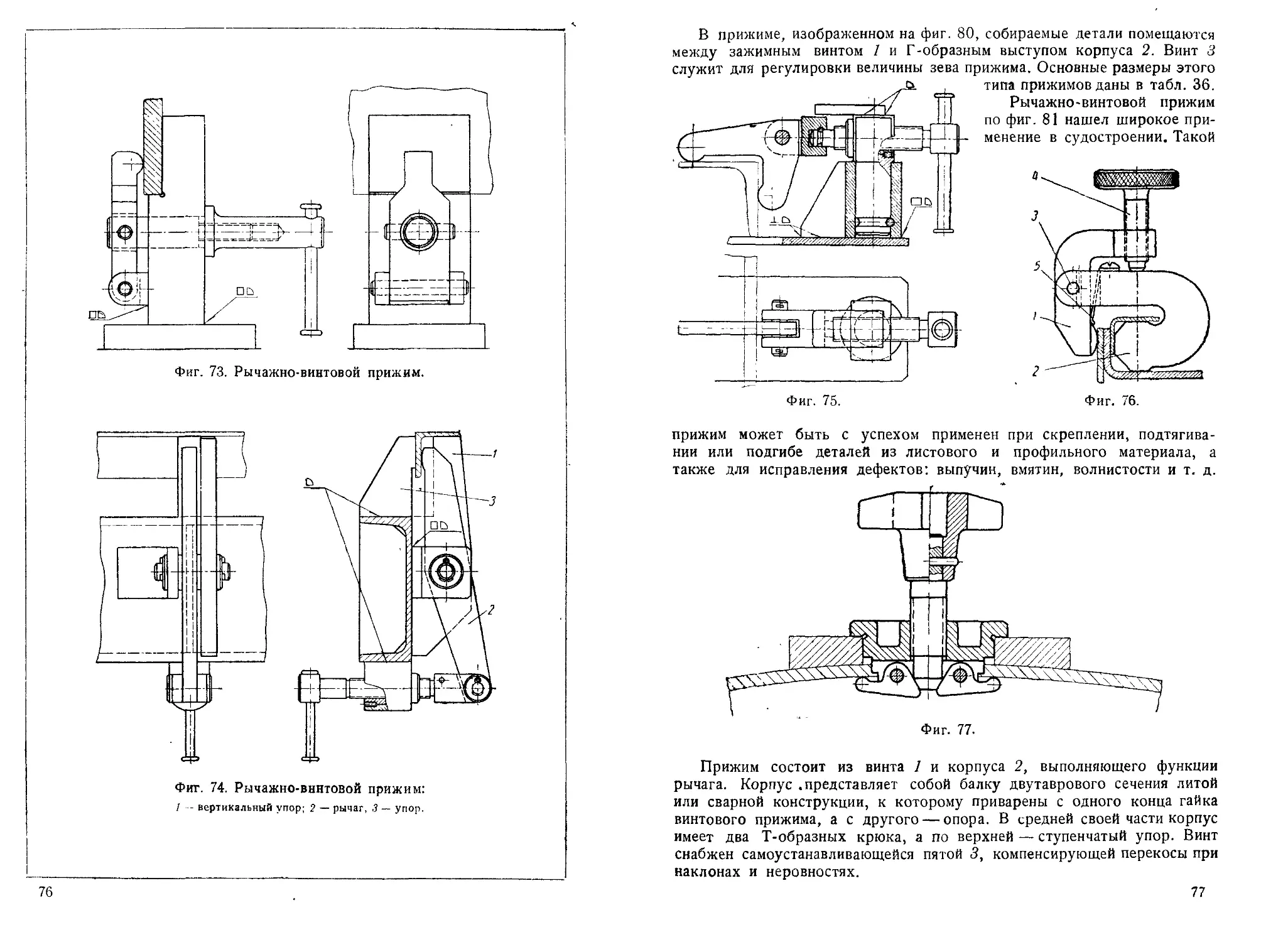

рычажно-винтовые прижимы............................... 74

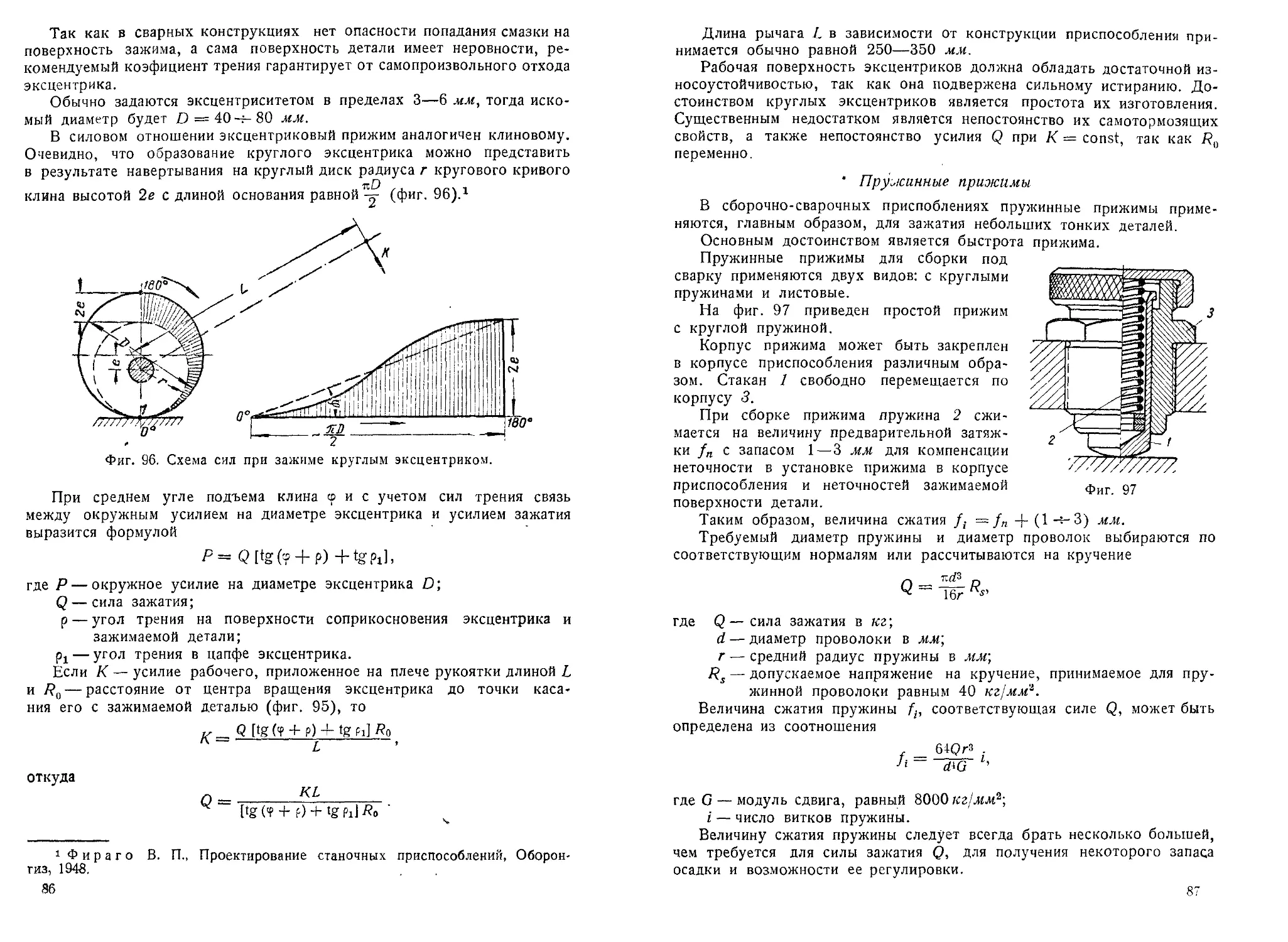

Эксцентриковые прижимы................................. 79

414

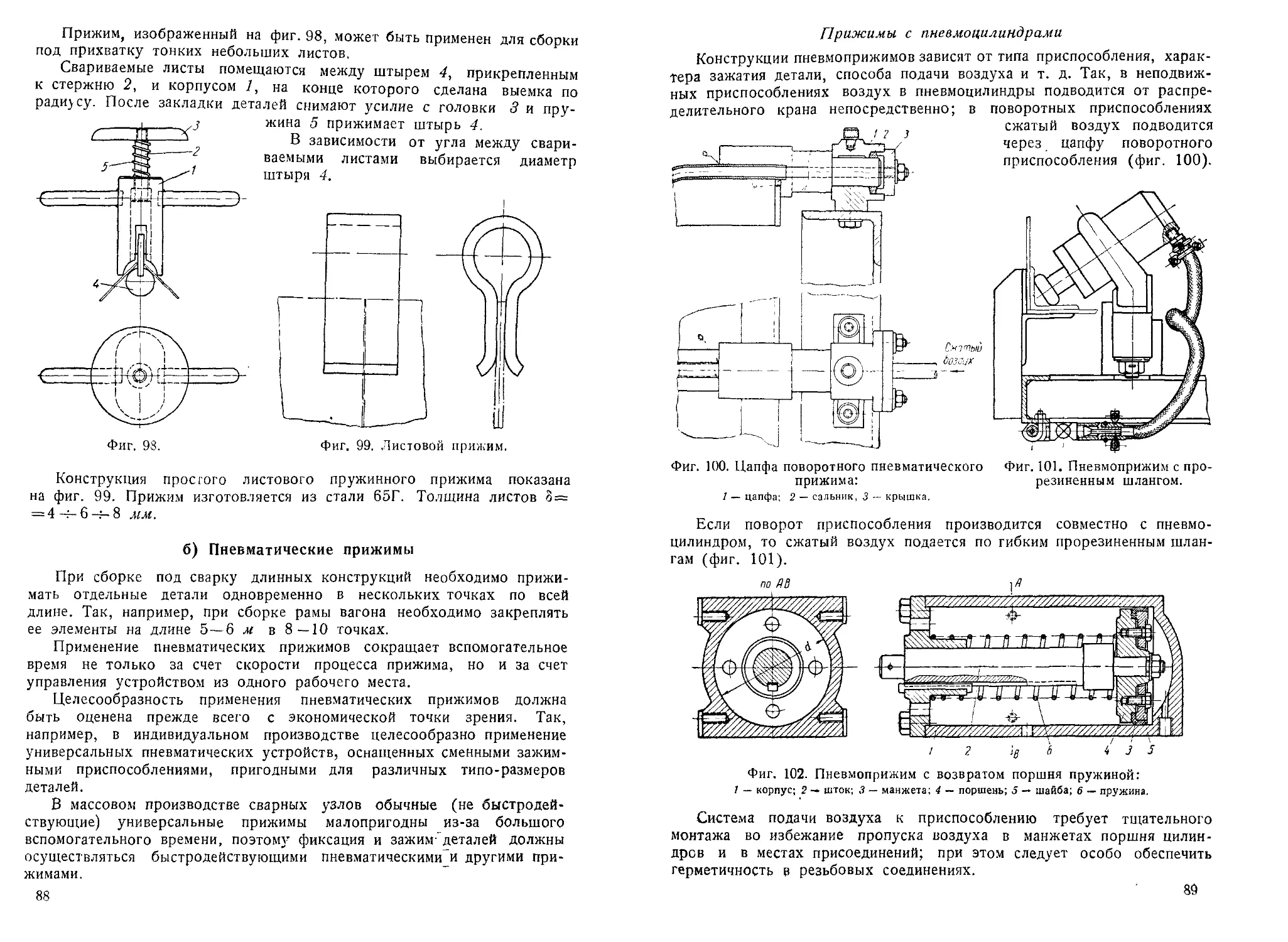

Пружинные прижимы.......................................... 37

б) Пневматические прижимы................................... 88

Прижимы с пневмоцилиндрами.................. . .... 89

Прижимы с пневмокамерами................................... 97

в) Магнитные прижимы......................................... ЮО

3. Стягивающие и распорные приспособления (домкраты, стяжки

и распорки)...................................................... 101

а) Домкраты............................................. . 101

б) Стяжки.................................................. 109

в) Распорки................................................ 121

4. Комбинированные приспособления............................ 127

а) Приспособления беззажимные.............................. 127

б) Приспособления с механическим фиксированием............. 130

в) Пневматические приспособления .......................... 168

г) Гидравлические приспособления .......................... 172

д) Вспомогательные устройства комбинированных неповоротных

приспособлений ............................................ 182

5. Поворотные приспособления................................. 190

а) Приспособления для цилиндрических изделий .............. 190

Поворот цилиндрических изделий на роликовых опорах .... 190

Поворот цилиндрических изделий торцевыми вращателями . . 199

б) Приспособления для балочных и рамных изделий............ 201

Позорот изделий на кольцах .............................. 201

Поворот изделий на цапфах................................ 204

в) Пэнспособления дня сварки узлов машин .... . ... 207

Приспособления с ручным поворотом........................ 207

Пневматические и гидравлические поворотные приспособления 212

Глава II. Конструкция и расчет сборочно-сварочных механизмов . 217

1. Ручные сборочно-сварочные механизмы....................... 217

а) Ручные манипуляторы..................................... 220

б) Ручные кантователи..................................... 227

2. Приводные сборочно-сварочные механизмы.................... 236

а) Сборочно-сварочные механизмы с фрикционной связью .... 240

Определение приводного момента и мощности электродвигателя 240

Расчет и конструкция приводных сборочно сварочных механиз-

мов с фрикционной связью.................................. 249

б) Сборочно сварочные механизмы с жесткой кинематической

связью...................................................... 296

Определение приводного момента и мощности электродвигателя 296

Глава III. Механическое оборудование установок для автоматиче-

ской сварки...................................................... 333

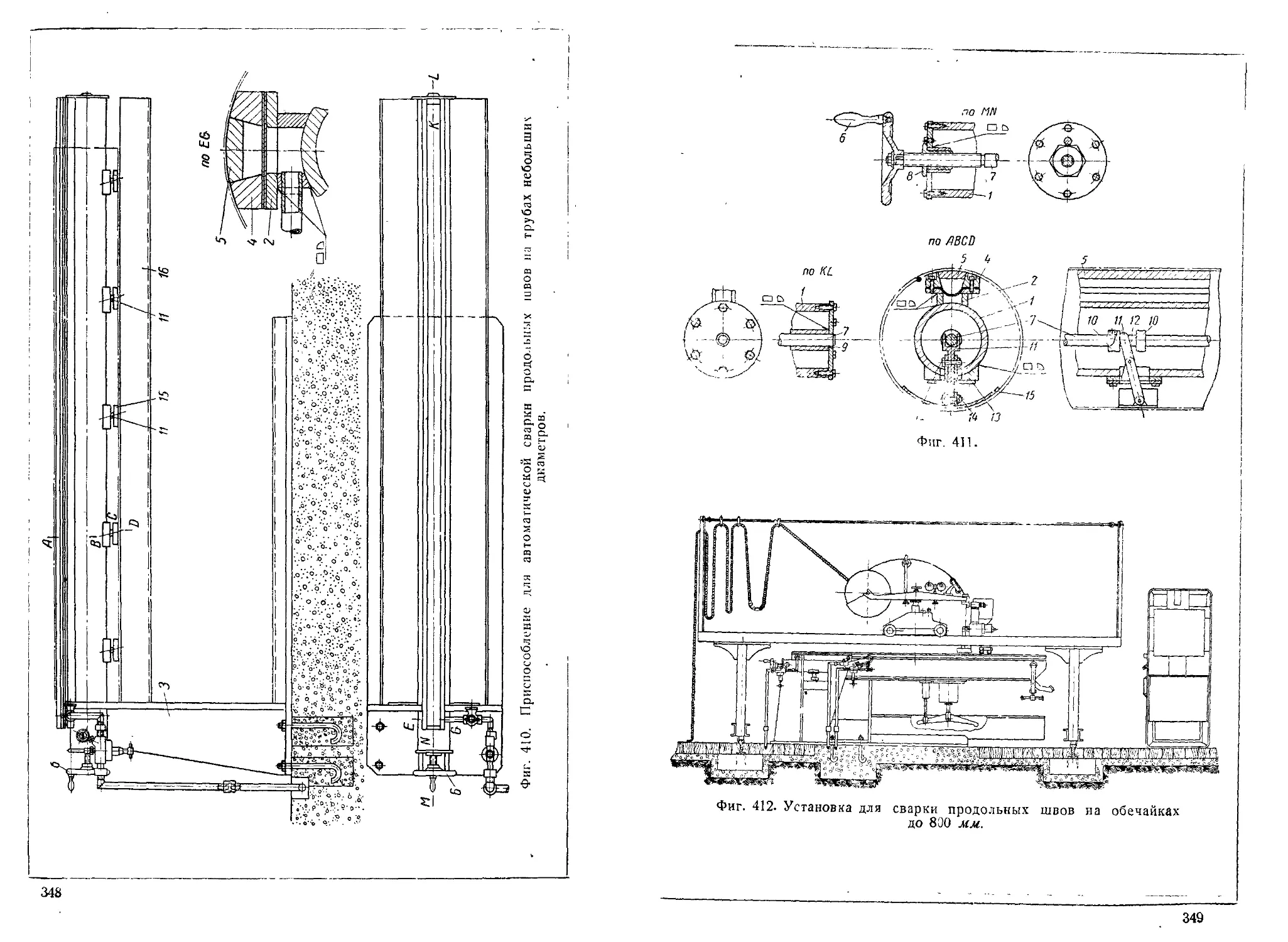

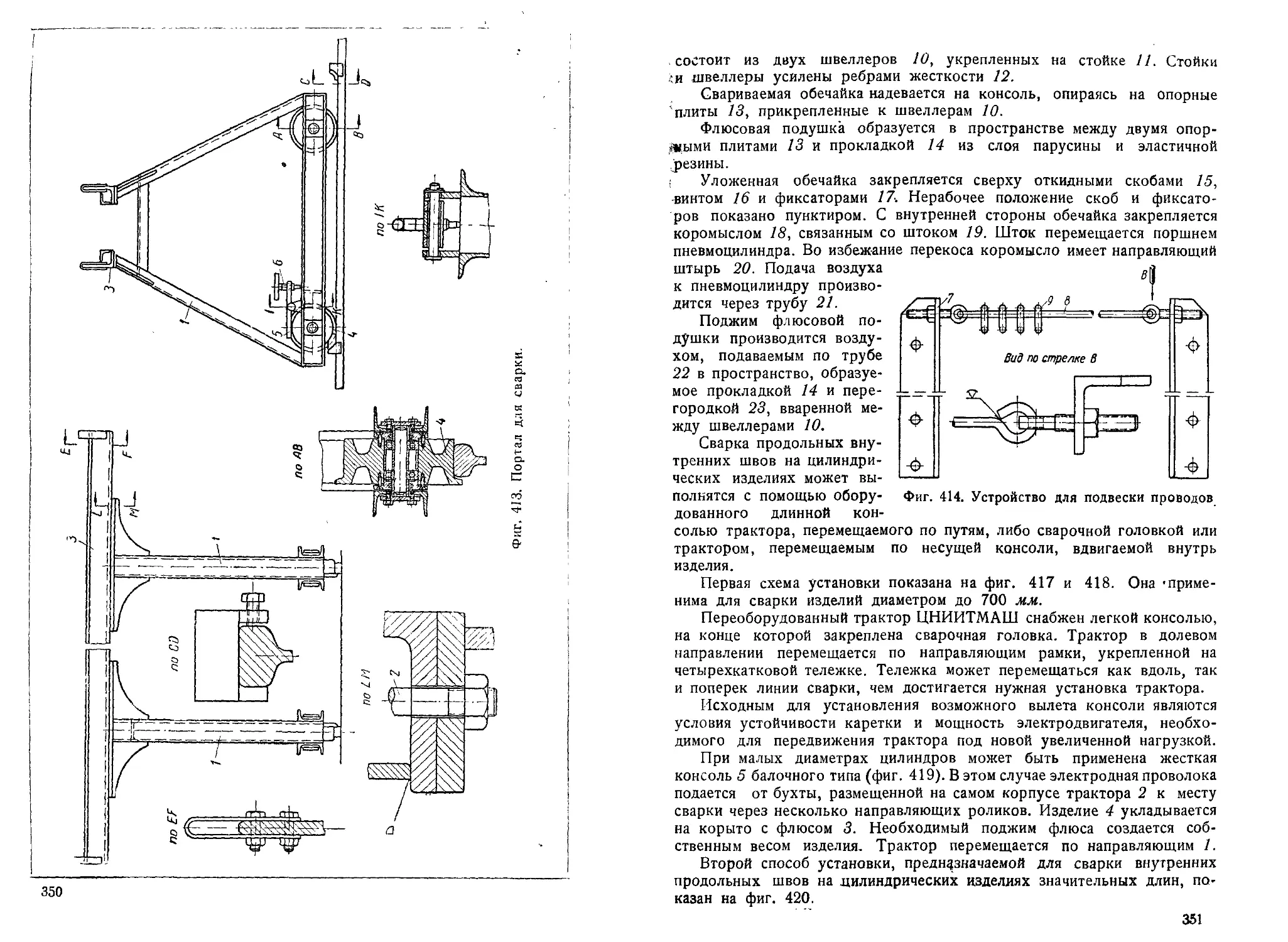

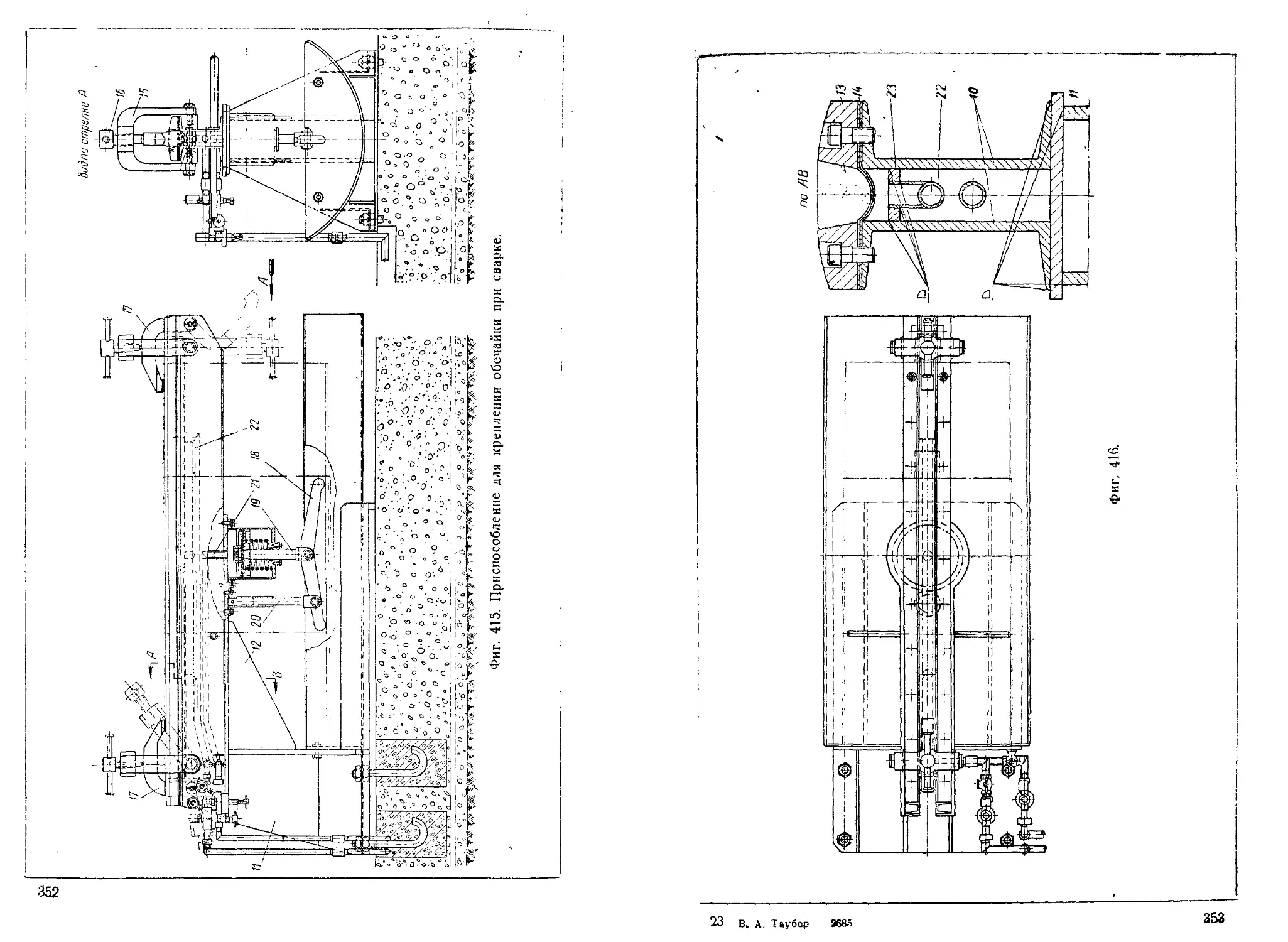

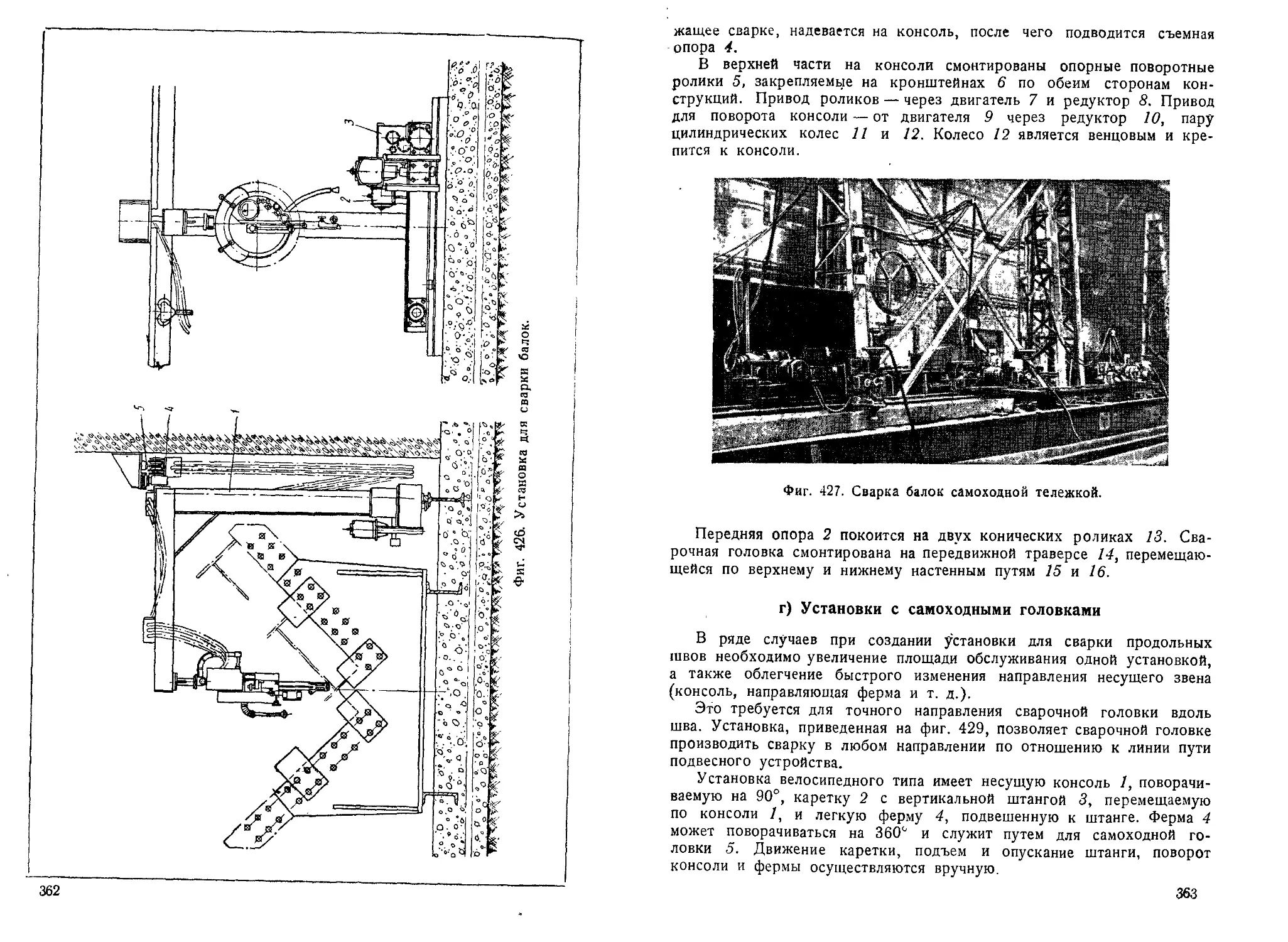

1. Механическое оборудование установок для сварки продольных

швов 335

2. Механическое оборудование установок для сварки кольцевых

швов 369

3. Механическое оборудование установок для сварки криволиней-

ных швов............................................’............ 389

4. Механическое оборудование универсальных установок...... 400

ЛИТЕРАТУРА

1. Фираго В. П., Проектирование станочных приспособлений, Обо-

ронгиз, 1948.

2. Новиков М. П., Конструирование сборочных приспособлений,

Машгиз, 1948.

3. «Автогенная сварка"—Сборник, посвященный изобретателю дуговой

сварки Н. Г. Славянову. Вып. II. Гостехиздат 1930.

4. Г р е б е л ь н и к П. Г., Автоматическая сварка под слоем флюса, ОГИЗ

1947.

5. Т а у б е р Б. А., Механизация сборочио-сварочных работ, Сборник

докладов на конференции МОНИТОМАШ по скоростным методам обработки

металлов, Машгиз, 1949.

6. Таубер Б. А., Механизмы и приспособления для сборочно-свароч-

ных работ. Доклад на И совещании технологов заводов и институтов Мини-

стерства тяжелого машиностроения, Машгиз, 1948.

7. Таубер Б. А., Сборочно-сварочные механизмы, «Вестник машинострое-

ния" № 3, 1949.

8. Таубер Б. А., Механизация сборочно-сварочных работ, „Автогенное

дело" № 3, 1949.

9. Таубер Б. А., Механизация сборки и сварки котельных и машинных

конструкций. Сборник „Комплексная механизация производственных процессов

в машиностроении", Машгиз, 1950.

10. Казаков*Н. И., Зажимные элементы оснастки для сборки и сварки,

„Автогенное дело" № 9, 1947.

И. Казаков Н. И., Фиксаторы в сборочно-сварочных приспособлениях,

«Автогенное дело" № 2, 1946.

12. Алексеев Е. К., Автоматическая сварка газгольдеров больших габа-

ритов, „Автогенное дело" № 5, 1947.

13. Цальман Л. Б., Опыт работы завода по автоматической сварке

метал юконструкций. Бюллетень строительной техники № 10, 1944.

14. О г и е в е ц к и й А., С., Механизация и автоматизация сварочных

процессов в машиностроении, «Вествик металлопромышленности" № 11—12,

1940.

15. Николаев Г. А., и Гельман А. С. Технологичность сварных

конструкций, „Тяжелое машиностроение" № 6, 1941.

16. К о п п Л. М. и Ч у б у к о в А. Г., Автоматическая сварка на Бакаль-

ском заводе металлоконструкций, „Бюллетень строительной техники" № 16—17

Стройиздат, 1944.

17. „Автоматическая сварка под слоем флюса". Сборник института

Электросварки АН УССР, 1948.

18. Энциклопедический справочник „Машиностроение", т. 5 и 7.

19. А. И. Каширин, проф., „Технология машиностроения", Машгиз, 1949.

20. П л о т и ц ы н В. Г., Основы построения процессов технологии маши-

ностроения, Лениздат, 1949.

21. С е в б о П. И., Автосварочные установки и приспособления, Машгиз,

1949.

412

ПРЕДИСЛОВИЕ

Бурный рост советского машиностроения осуществляется на базе

^мерного внедрения механизированных методов производства.

«Одним из путей повышения производительности сварочного про-

Водства является применение совершенной технологии.

j Передовые заводы Советского Союза на основе творческих исканий со-

тских ученых, инженеров и стахановцев трименяют высокопроизводитель-

но сборочно-сварочную оснастку. Созданы и эффективно применяются

.зличного: рода кантователи, манипуляторы, роликовые стенды и т. д.;

|ироко внедряются простейшие приспособления, ускоряющие процесс

Вррки и сварки изделий. Однако передовой опыт не стал еще досто-

рием производственных коллективов большинства сварочных цехов.

“«- Для обобщения богатого опыта отдельных достижений передовых,

Зедприятий в книге подробно рассмотрены примеры наиболее рацио*

*#льных конструкций, приспособлений и механизмов сварочного про-

эводства и даны" методы их расчета.

. В книге использованы материалы института электросварки АН УССР,

1НИИТМАШ, ОРГТЯЖМАШ, институтов судостроительной промышлен-

ости, передовых заводов: Уралмаша, Коломенского, Сормовского, По-

^рльсксгго, Динамо и др., а также теоретические, расчетные и яро-

стные работы автора.

Считаю нужным выразить благодарность рецензенту д-ру'техн, наук

роф. А. С. Гельману за ряд замечаний, учтенных при' окончательной

рдготовке рукописи к печати, а также инж. Б. В. Мильману за труд

р редактированию книги.

Автор

ВВЕДЕНИЕ

Свыше 140 лет назад крупнейший русский физик акад. Василий

Вадимирович Петров впервые произвел опыты с электрической дугой,

первый в мире открыл явление дугового разряда и указал на воз-

|яеность использования тепловой энергии дугового разряда- для рас-

|»вления металлов.

Производя опыты с двумя углями, положенными на стеклянную плиту

'Соединенными с полюсами огромной батареи, и заменяя один из углей

реками листового железа, а затем железной проволокой, талантливый

у)ССкий экспериментатор получал яркое пламя.

? «Описание этих опытов, опубликованное Петровым, содержит первые

давания на возможность применения дугового разряда для электриче-

^рго свечения и электрической плавки металлов.

Д Дута с расплавляющиеся электродом получила практическое приме-

.Йние лишь через восемьдесят лет благодаря трудам выдающихся рус-

Йих ученых Николая Николаевича Бенардоса и Николая Гавриловича

чдавяиова.

Н. Н. Бенардос в 1882 г. предложил способ дуговой электрической

1»рки металлов угольным электродом. Этот способ сварки металлов

олучил широкое распространение в России, Англии, Франции, Гер-

”и, США, Бельгии, Италии, Швеции и других странах.

. Из сохранившихся чертежей, описаний и рисунков Бенардоса видно,

,М им пэ существу были открыты все основные способы дуговой и

Эектрической сварки, применяющиеся ныне.

В 1888—1890 гг. способы использования тепла дугового разряда

ия электрической сварки металлов были усовершенствованы и допол-

|£ны другим русским исследователем — горным инженером Н. Г. Сла-

и-говым, заменившим угольный электрод металлическим и разработавшим

Способ и аппараты для электрической отливки металлов'. Главная

Собенность этого способа заключалась „ ... в наличии расплавленного

#Ьктрическим током металла на части поверхности металлической вещи,

ричем эта поверхность также более или менее расплавляется и соеди-

Ввтся (сливается) с наливаемым металлом в высшей степени совер-

шило * \

irw—I—

1 Н. Г. С л а в я н о в, горный инж., Электрическая отливка металлов. Руко-

ЮДство к установке и практическому применению ее. СПБ 1892.

5

Славянов также впервые применил битое стекло в качестве флюса,

тем самым открыв способ создания защиты ванны расплавленного

металла.

Работы Н. Г. Славянова, как и открытие И. Н. Бенардоса, полу-

чили высокую оценку и признание не только в России, но и за гра-

ницей. К началу нынешнего столетия это выдающееся русское изобре-

тение нашло применение в разных странах.

Следует отметить, что еще Бенардос и Славянов выдвигали идею

о механизации сварочного процесса. Ими были сконструированы первые

автоматы и полуавтоматы для электросварки металлов.

В царской России сварка была внедрена на десяти заводах, однако

помещичья —капиталистическая Россия, неоднократно губившая научные

начинания своих великих сынов, и на этот раз оказалась верной себе:

научным открытиям Бенардоса и Славянова не придавалось должного

внимания, и после смерти изобретателей электрическая дуговая сварка

металлов перестала развиваться.

Только после Великой Октябрьской революций дуговая сварка

получила в нашей стране широкое промышленное применение. В первые

годы социалистического строительства дуговая сварка широко приме-

нялась во всевозможных работах восстановительного характера, а также

при изготовлении строительных конструкций. Электрическая дуговая

сварка сыграла исключительно большую роль при строительстве круп-

нейших индустриальных комбинатов в годы первой и второй сталинских

пятилеток — Уральского завода тяяГелого машиностроения, металлурги-

ческих заводов в Магнитогорске, Сталинске, Жданове и др.

В настоящее время электрическая дуговая сварка является основным

технологическим процессом при изготовлении всех видов металлических

и котельных конструкций.

В СССР проводится большая научная работа по сварке. По существу

метод дуговой сварки металлов, предложенный Н. Н. Бенфдосом и

Н. Г. Славяновым, остается неизменным, но в практические способы

вносились и вносятся многочисленные усовершенствования, повышающие

их ценность.

Так, например, в 1928 г. советский изобретатель инж. Д. А. Дуль-

чевский создал конструкцию автоматической головки и разработал способ

сварки под слоем гранулированных веществ.

За последние 10 лет электрическая сварка в СССР прошла несколько

этапов в своем развитии.

В начале 30-х годов была создана база сварочного машиностроения.

Завод „Электрик" начинает выпускать сварочные генераторы, трансфор-

маторы, контактные машины и другое сварочное оборудование.

Одновременно идет усовершенствование технологических процессов'

ручной сварки, внедрение качественных электродов, улучшение загото-

вительных операций перед сваркой.

В результате повышается качество выполнения сварочных работ,

и сварка завоевывает прочное место, как новый технологический

метод.

С начала 40-х годов начинают широко применяться автоматические'

способы сварки, в частности, способ автоматической сварки под слоем

6-

флюса, разработанный Институтом электросварки АН УССР под руковод-

ством акад. Е. О. Патона,

. Этот способ имел исключительное значение в дни Великой Отече-

ственной войны в военном и военно-морском производстве.

В создании высокопроизводительной аппаратуры для автоматической

сварки выдающуюся роль играют Институт электросварки АН УССР,

ДЙВТУ, ЦНИИТМАШ, институты судостроительной промышленности

и другие научнр-исследовательские учреждения.

Многочисленные теоретические и экспериментальные исследования,

произведенные за последние десятилетия, показали превосходство сварки

перед другими методами соединения деталей по двум главным показа-

телям: производительности и качеству соединения.

. . В сборочно-сварочном процессе сварочная операция занимает от

ё1 до- 8О°/о времени в зависимости от конструкции узла; остальное

емя расходуется на сборочные, вспомогательные и дополнительные

работы.

; Очевидно, что сокращение производственного цикла может быть

/достигнуто не только за счет сокращения времени собственно сварки

^изделия, но и уменьшения времени сборки изделия под сварку и мани-

пуляций с деталью в процессе наложения швов. Этот вопрос приобре-

тает особенно большое значение при автоматической сварке; благодаря

.значительной скорости наложения швов и, следовательно, уско-

рению сварки потеря времени на установку резко снижает эффек-

Гивность применения автосварки. Отсутствие специальных механизмов

Для выполнения сборочных и кантовочно-установочных операций при

Сварке тяжелых конструкций приводит к огромным затратам времени,

снижающим эффект от применения высокопроизводительных методов

наложения сварного шва.

Только комплексное решение всей проблемы сокращения цикла про-

изводства изделий в целом, а именно: внедрение эффективых методов

сварки, применение высокопроизводительных сварочно-сборочных меха-

низмов как специализированных, так и универсальных, правильная

организация работы и т. д. — может дать значительный производствен-

ный эффект. —

Следует помнить слова товарища Сталина, что „механизация про-

цессов труда является той новой для нас и решающей силой,

«без которой невозможно выдержать ни наших темпов, ни новых мас-

штабов производства*. Именно всесторонняя механизация может и должна

дать резкое увеличение производительности сварочного процесса.

Для указанных целей и предназначается разнообразная сборочно-

сварочная оснастка, позволяющая:

облегчить трудоемкие операции по установке и фиксированию дета-

лей при сборке;

исключить в большинстве случаев разметку деталей при сборке;

уменьшить деформацию — коробление и усадку свариваемого узла

или изделия;

' упростить технологию изготовления сложных изделий с механически

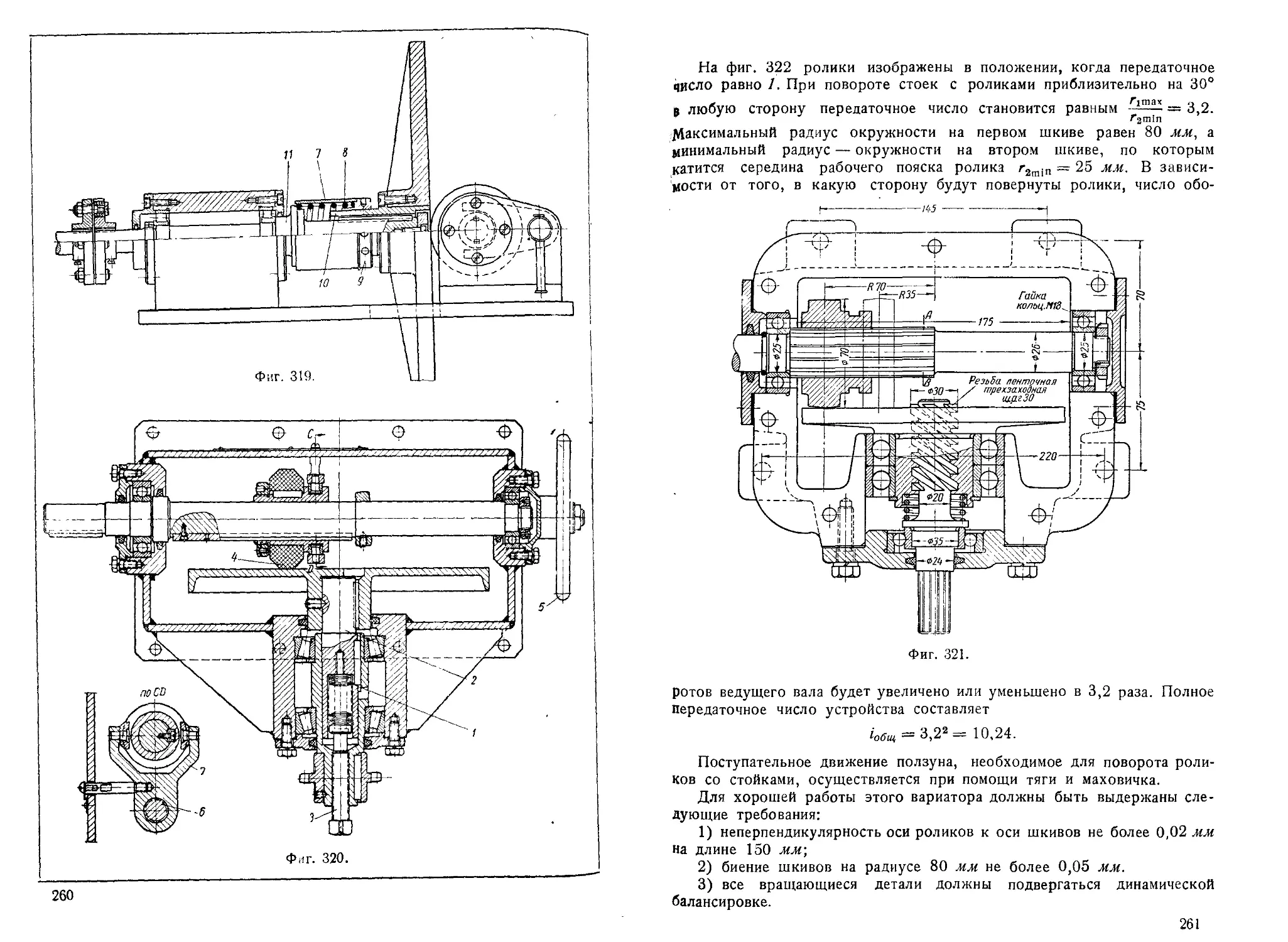

обработанными узлами или деталями;

уменьшить время на повороты изделия в процессе сварки;

7

устанавливать свариваемое изделие в наиболее благоприятное для

сварки положение;

осуществлять взаимозаменяемость сварных узлов;

использовать менее квалифицированную рабочую силу, чем при

сборке без оснастки, и упростить контрольно-приемочные операции.

Анализ роста производительности труда по переходам сборочно-

сварочной операции показывает, что повышение скорости ручной сварки

и введение высокопроизводительной автоматической сварки явилось

главной составляющей, за счет которой шел рост производительности

труда. Повышение производительности труда на сборочно-кантовочных

работах происходило значительно медленнее. Время сборки и кантовки

в цроцессе сварки, например, для сложных рамных изделий с большим

количеством деталей и короткими швами составляет в иных случаях

до 60% времени всей операции. Длительность же сборочно кантовочных

переходов для обычных среднегабаритных изделий составляет 30—50%

времени всей операции. Вот, например, состав операции по сборке и

сварке рамы тележки мостового крана грузоподъемностью 15 m: сборка

и кантовка в процессе сборки — 3 ч. 58 м ; сварка ручная — 6 ч. 24 м.

Таким образом, время сборки и кантовки в процессе сварки соста-

вляет 38,1% всей операции.

Поэтому сокращение временич сборки и вспомогательных работ

является важнейшей задачей в деле повышения производительности сва-

рочных цехов.

На заводе им. Орджоникидзе для автоматической сварки продольного

шва длиной 1,5 м на обечайке с толщиной стенки 16 мм основное

машинное время составляло всего 8 мин., в то время как вспомога-

тельное время в этой операции занимало 40 мин. Таким образом, основ-

ное время составляло лишь 17% всей операции.

Очевидно, что в этом случае увеличение скорости сварки даже

вдвое (что является весьма сложной задачей и часто связано с необхо-

димостью коренного изменения технологического процесса, применения

новых электродов и более мощного электросварочного оборудования)

повысит производительность труда не более, чем на 10%. Снижение

же вспомогательного времени на 50% повысит производительность по

всей операции более, чем на 40%. t

Аналогичным примером может служить сварка огневой коробки котла

локомобиля П-25.

Время сварки наружных прямолинейных швов под слоем флюса

трактором УТ-1200 занимало лишь 12 мин., а манипуляции с изделием

в процессе сборки и установки под сварку составляло 26 мин.

Эти примеры ясно говорят о том, что эффект от применения авто-

матической и механизированной ручной сварки, новейшего оборудования

и аппаратуры, упрощения и облегчения регулировки и наладки нахо-

дится в прямой зависимости от оснащения технологического процесса

приспособлениями или механизмами для сборки и сварки.

Так, увеличение применения приспособлений в производстве сварных

узлов позволило Уралмашзаводу снизить трудовые затраты на изгото-

вление сварных узлов экскаваторов на 23% на комплект, а по сварным

узлам буровой установки — на 45%.

8

В табл. 1 приведена динамика снижения трудовых затрат по глав-

нейшим узлам экскаватора как по сборке, так и по сварке в цехе

Металлоконструкций УЗТМ.

Таблица 1

111 1 - । Наименование узла Сборка "> Сварка

на 1/Ш •1947 г. на 1/1 1948 г. на 1/III 1947 г. на 1/1 1948 г.

Поворотная рама 100% 500/0 100% 65,8%

Нцжняя рама 100% 72,5% 100% 83«/0

Двуногая стойка 100% 50% 100% 69,2%

Стрела 100% 64% 100% 69,4о/0

Передовые заводы Советского Союза в полной мере оценили зна-

®ние широкого «применения сборочно-сварочных механизмов и приспо-

Йблений в производстве. Так, на заводе „Красное Сормово” им. Жда-

Ьва в послевоенный период было внедрено большое количество

Йтосварочных установок, сборочно-сварочных кантователей и других

ЕТройств, что значительно повысило производительность сварочных

Вбот.

Завод применяет крупносекционный метод, Заключающийся в том,

jto основная часть работ выполняется в цехах с помощью автоматиче-

жой сварки. Крупносекционная сборка позволяет изготовлять целые

ялы в сборочных цехах на специальных стендах. Наиболее удобное для

варки положение секций достигается с помощью кранов или специаль-

шх кантователей.

Высокопроизводительная технология требует совершенной конструк-

щи изделия, допускающей применение автоматической сварки, умень-

шения числа монтажных элементов и т. д.

Такое же широкое внедрение автоматической сварки при одновре-

ВНной широкой механизации сборочно-кантовочных работ было осуще-

Ввлено при постройке паровоза серии СУ: все продольные и попереч-

||е швы цилиндрической части котла, огневой коробки, кожуха топки,

вредней решетки, кольца дымовой камеры и др. выполняются автома-

мческой сваркой.

В Внедрение автоматической сварки под флюсом, выполняемой на

ргановках, оборудованных кантователями и другими механизирую-

щими устройствами, позволило также при изготовлении цилиндри-

вской и топочной части котлов паровоза резко снизить трудоемкость

га. табл. 2).

। Из приведенных примеров видно, что внедрение современных мето-

Юв сварки, механизация сборки и установки в процессе сварки является

I * „Автогенное дело* № 8, 1949 г., инж. И. М. Кряков, Развитие электро-

Прки на заводе „Красное Сормово' им. А. А. Жданова.

9

важным фактором в дальнейшем росте производительности труда и сни-

жении стоимости производства.

Таблица 2

Наименование узла Вид сварки Трудоемкость в нормочасах

Цилиндрическая часть Ручная 40,8

котла Автоматическая 9,12

Топочная часть котла Ручная Автоматическая 50.6 22,3

Сборочно-сварочная оснастка делится на: 1) фиксаторы; 2) прижимы;

3) стягивающие и распорные приспособления (домкраты, стяжки и рас-

порки); 4) комбинированные неповоротные приспособления; 5) комби-

нированные поворотные приспособления; 6) ручные сборочно-сварочные

механизмы; 7) приводные сборочно-сварочные механизмы; 8) механи-

ческое оборудование установок для автоматической сварки.

ЧАСТЬ ПЕРВАЯ

МЕТОДИКА ПРОЕКТИРОВАНИЯ СБОРОЧНО-

СВАРОЧНОЙ ОСНАСТКИ

ГЛАВА I

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ СБОРОЧНО-СВАРОЧНЫХ

ПРИСПОСОБЛЕНИЙ

1. ИСХОДНЫЕ ДАННЫЕ

Сборочно-сварочные приспособления проектируются в основном по

цетолам, аналогичным проектированию приспособлений для механической

обработки. Однако специфика изготовления сварных узлов и изделий

вносит существенные особенности в способы фиксирования и закре-

пления на приспособлении деталей собираемого или свариваемого изделия.

Прежде всего следует отметить, что в приспособлении, предназна-

чаемом для механической обработки, обычно закрепляются отдельные

обрабатываемые детали и значительно реже — несколько деталей, собран-

ных в узел. Соответственно этому фиксирующие элементы приспособле-

ния связаны лишь с одной или с жестко связанной группой деталей

узлом). Изделие же под сварку собирается из значительного числа

Различных деталей, установка которых на приспособлении ведется

^следовательно, а фиксирование их обычно осуществляется независимо

•Ару г от друга.

§ В приспособлениях для механической обработки крепление должно

^беспечить полную неподвижность деталей в процессе обработки.

* В сварочных же приспособлениях свободное перемещение деталей

1ри их удлинении вследствие нагревания при наложении шва или уко-

фчении при его остывании является обязательным для некоторых

>лов.

Поэтому в сварочных приспособлениях часто имеет место комбини-

аванная сборка деталей, т. е. жесткая установка одних деталей и сво-

Одная установка других деталей с фиксированием по разметке или

jp жестко установленным деталям.

£, Сварочные приспособления в отличие от приспособлений для меха-

лческой обработки не воспринимают в процессе их эксплоатации каких-

(Ибо значительных внешних усилий (кроме усилий от зажимных элемен-

те, собственного веса части приспособлений или устанавливаемых дета-

ей). В то же время сварочные приспособления подвержены действию

устных высоких температур в процессе прихватки и еще в большей

тепени в процессе сварки. Одной из важнейших функций сварочных

риспособлений является уменьшение деформирования деталей и узлов

н

вследствие температурных воздействий. Все это накладывает свою спе-

цифику на проектирование сварочных приспособлений.

Ниже приведены факторы, определяющие конструктивную схему

приспособления в той последовательности, в которой они должны быть

рассмотрены при проектировании.

а) Производственная программа

Характер технологических процессов, тип производственного обору-

дования, конструкция технологической оснастки находятся в непосред-

ственной зависимости от масштаба производства, определяемого произ-

водственной программой.

Различают три основных типа производства: массовое, серийное

и индивидуальное.

Массовое производство, как известно, отличается тем, что в нем на

большинстве рабочих мест выполняют закрепленные за ними одни и те

же операции, причем производственный процесс подчиняется определен-

ному рабочему темпу выпуска изделия, который характеризуется коли-

чеством изделий, выпускаемых в единицу времени.

Следовательно, приспособление, прикрепленное к данному рабочему

месту и являющееся специализированным, должно обеспечить производ-

ственный цикл изготовления данной операции в пределах того же рабо-

чего темпа. Вследствие расчлененности операций в массовом производстве

темп может быть весьма высоким, и для обеспечения его применяются

быстродействующие приспособления, требующие минимального вспомо-

гательного времени (эксцентриковые, рычажные, пневматические, гидра-

влические и т. д.).

Серийное производство подразделяется в зависимости от размера

серий на мелкосерийное и крупносерийное. В серийном производстве

имеет место периодичность в работе каждого рабочего места. Здесь

наряду со специализированными приспособлениями, предназначаемыми

для определенного узла или детали могут применяться универсальные

приспособления, пригодные для целой группы узлов или деталей.

Вопрос* о целесообразности применения быстродействующих или

небыстродействующих (винтовых, клиновых и др.) приспособлений ре-

шается на основе сопоставления основного и вспомогательного времен.

Применение быстродействующих прижимов как более дорогих

может оказаться нецелесообразным в тех случаях, когда вспомо-

гательное время в операции очень мало по сравнению с основным

временем.

Наконец, в индивидуальном производстве, характеризуемом еди-

ничным изготовлением изделий, применяются главным образом уни-

версальные приспособления, пригодные для всей номенклатуры произ-

водства.

Однако в индивидуальном производстве при высокой степени уни-

фикации узлов и деталей может быть осуществлено серийное про-

изводство определенной группы узлов и деталей. В этом случае

для сборки и сварки должны применяться быстродействующие приспо-

собления.

12

б) Конструкция изделий

форма сопряжения деТалей а изделии, размеры и характер располо-

жения деталей в узлах, общие габариты изделия и т. д. являются суще-

ственными при определении первоначальной схемы приспособления.

К. Сварные конструкции могут быть по форме подразделены на пло-

жостные и объемные; по назначению — на металлические конструкции,

^отельные и машинные.

i Условия, которым должны удовлетворять приспособления, зависят

<уг того, Для каких изделий они предназначаются.

Для металлических конструкций характерным является большая вели-

чина их размеров, и устройство поворотных приспособлений для их

уборки и сварки весьма сложно. При индивидуальном производстве огра-

ничиваются лишь простейшими приспособлениями. При крупносерийном

производстве элементов металлических конструкций, например, при из-

готовлении стоек каркасов высотных зданий с большим успехом при-

ценяются поворотные ручные или приводные приспособления и меха-

низмы. Устройство поворотных приспособлений для большинства ко-

стельных и машинных конструкций не встречает значительных труд-

ностей.

Для сварных машинных конструкций фиксирование и закрепление

'(Деталей при сборке разрешается применением цилиндрических и кони-

ческих фиксаторов, призм, винтовых, рычажных, эксцентриковых и дру-

5|их прижимов. В металлических сварных конструкциях обычно в ка-

честве фиксирующих элементов применяются упорные планки или штифты,

№' в качестве зажимных устройств — механические виды небыстро-

Ьйствующих прижимов. Исключение составляют стандартные узлы ме-

таллоконструкций при их серийном производстве. В этом случае, оче-

иядно, целесообразно применять быстродействующую оснастку.

|М, От положения и длины швов в изделии зависит наиболее выгод-

|Йя установка изделия в приспособлении как в процессе его сборки,

|гак и сварки, а также доступность к местам прихватки и необходимое

Мйслр поворотов для наложения большинства швов в нижнем поло-

жении.

||» ‘ Общая длина кольцевых, продольных и криволинейных швов, их

явсположение, а также толщина собираемых деталей изделия являются

Вводными при установлении метода сварки.

Д- Наконец, вес изделия может дать первое представление о возмож-

ности и целесообразности поворота или наклона изделия в процессе

ЙЮорки и сварки и способе осуществления этих движений: приспособ-

ившем, краном или совместно приспособлением и краном.

в) Технология изготовления изделия

к Технология изготовления также является важным фактором в уста-

^Влении схемы приспособления.

^Рассмотрим последовательно влияние трех составляющих технологии

^готовления изделия: технологии заготовок, технологии сборки и тех-

могии сварки.

13

Технология заготовок. Заготовки для сборки в приспособлениях

могут поступать после ковки, штамповки, резки на ножницах, резки

автогеном или после механической обработки. При этом детали могут

быть обработаны либо окончательно, либо предварительно.

Перечисленные методы дают различные точности заготовок.

Чистота кромок при механической обработке или штамповке и точ-

ность размеров заготовок значительно выше, чем при других методах

обработки.

Качество поверхности деталей с применением автогенной резки зави-

сит от целого ряда факторов: скорости и равномерности передвижения

резака, чистоты и давления кислорода, чистоты поверхности металла,

рельефа поверхности металла и т. д.

Вследствие этого при ручной автогенной резке трудно получить

размеры деталей с жесткими допусками. Поэтому при определении схемы

приспособления и размещении упоров следует избегать фиксирования

по кромкам, обрезанным автогеном.

Механизированная высокоточная газовая резка обеспечивает весьма

чистую поверхность реза и дает заготовки с небольшим полем откло-

нений в размерах.

Детали, изготовленные этим способом, вполне пригодны для фикси-

рования по их кромкам при установке в приспособления.

Отклонения в заготовках могут быть двух видов: отклонения по

размерам и искажение формы поверхности.

Первые отклонения влияют на выбор типа фиксирующих устройств,

вторые — на конструкцию прижимов.

Точность заготовок должна обеспечить сборку узла без подгоночных

работ, что позволяет достигнуть взаимозаменяемости узлов, облегчает

в дальнейшем общую сборку и исключает необходимость подбора.

Размещение упоров и фиксаторов должно удовлетворять условиям

сборки в пределах допустимых отклонений в размерах заготовок при

принятом способе их обработки.

Поэтому в приспособлениях для сборки под сварку узла из де-

талей, вырезаемых вручную автогеном, следует применять не только

жесткие, но и съемные переставные или регулируемые упоры и фик-

саторы.

Для заготовок с достаточно высокой точностью обычно пригодны

жесткие или отводные фиксаторы. Если на поверхности заготовок зна-

чительная волнистость, неровности, вмятины и т. д., то наиболее на-

дежными в этом случае являются винтовые прижимы.

Вышеизложенные общие соображения относительно влияния точности

заготовок и вида поверхности в каждом отдельном случае следует учи-

тывать исходя из конкретных условий.

Технология сборки. Приступая к разработке технологического

процесса сборки, технолог должен учитывать не только технологические

вопросы, связанные с изготовлением данного изделия, но и совершенно

отчетливо представлять общее конструктивное решение приспособления

или сборочно-сварочного механизма. Неразрывная органическая связь

между технологией изготовления, конструкцией изделия и приспособления

в сварочном деле выступает особенно рельефно.

14

Прежде всего технологом должна быть установлена необходимая

степень механизации сборочной операции.

В каждом из типов производства (индивидуальном, серийном или

массовом) возможны два случая:

первый, когда технологически трудно осуществить сборочную

операцию без специального приспособления.

Например, для сварных конструкций, когда сборка узла или изделия

осуществляется по деталям, не имеющим отверстий, а связь между

отдельными деталями создается только в результате наложения сварного

шва (угловое или плоскостное стыкование листов по кромкам и т. д.),

технологическая необходимость приспособления часто является решаю-

щим фактором;

Второй, когда сборка узла возможна без приспособления.

В этом случае решающим являются технико-экономические факторы,

анализ которых должен дать правильное решение вопроса о степени

механизации процесса сборки.

Технологический процесс сборки должен выявить:

наилучшие базы фиксирования для получения требуемой точности;

последовательность фиксирования и закрепления устанавливаемых

деталей, что позволяет определить наилучшее размещение фиксирующих

и зажимных устройств;

положение приспособления в процессе установки свариваемых деталей

и необходимость поворота приспособления;

наилучшее положение собираемого узла в приспособлении для удоб-

ного осуществления прихватки;

способы обеспечения жесткости деталей и узлов в процессе сборки

и прихватки;

возможность и целесообразность использования механически обрабо-

танных отверстий или поверхностей, имеющихся на деталях.

При сборке узла из деталей, прошедших механическую обработку

до сборки, обычно достаточным является тщательное крепление их

в приспособлении с одновременным фиксированием по расточенным

отверстиям или обработанным плоскостям.

В тех случаях, когда само изделие недостаточно жестко или поса-

дочные отверстия изготовлены с точностью 3—4-го классов, в приспо-

соблении должны быть предусмотрены специальные устройства в виде

оправок, дополнительных технологических вварных планок для повышения

жесткости изделия и т. п.

Технология сборки должна обеспечить соответствующее качество

сварных соединений. Одним из условий удовлетворения этого требования

является наличие определенных зазоров между соединяемыми деталями

перед наложением шва. Величина зазоров зависит от метода сварки,

типа соединения, толщины и рода материала соединяемых деталей.

Ниже приводятся рекомендуемые зазоры при сборке изделий при

ручной и автоматической электродуговой сварках.

Целесообразность применения ручной или автоматической сварки

Решается технико-экономическим анализом эффективности применения

того или иного вида сварки в зависимости от параметров изделия, дли-

ны непрерывных швов, типа швов, конструкции установки и т. д.

15

Ручная электродуговая сварка

Малоуглеродистые стали

Таблица 3

Шов бесскосный односторонний усиленный

Таблица 4

Шов бесскосный двухсторонний усиленный

Толщина листов 8 в мм 2 2,5 3 3,5 4 4,5 5 6

Зазор а в мм 0,5 0,5 1,5 1,5 2 2 . 2 2

Таблица 5

Шов V-образный усиленный без контрольной подварки

Толщина листов S в мм 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Зазор а в мм . . . 1,5 1,5 2 2 2 2,5 2,5 2,5 2,5 2,5 2,5 3 3 3 3 3

16

Т а б л и ц а 6

Шов V-образный усиленный с контрольной подваркой

Таблица 7

Шов Х-образный двухсторонний усиленный

Тавровое соединение односкосное

Таблица 8

Толщина листов 8 в мм 2 2,5 3 3,5 4 4,5 5 6 7 8 9 10 11 12

е Зазор а в мм 1 1 1 1 1,5 2 2 2 2 2 2 2 2 2

Толщина листов 6 * в мм 13 14 15 16 17 18 19 20 21 22 23 24 25 26 28 30

Зазор а в мм . . . 2 2 2 2 2 2,5 2,5 2,5 2,5 .2,5* 2,5 3 3 3 3 3

‘2

Б. А. Таубер 26Я5

17

Таблица 9

Угловое соединение

Толщина листов В в мм . . . 3 4 5 6 7 8 9 10 11 12 13 14 15

Зазор а в мм 0,б| 0,5 i 1 1 1 1 1 1,5 1,5 1,5 1,5 1,5 2

Толщина листов 8 в мм . . . 16 17 18 19 20 21 22 23 24 25 26 28 30

Зазор а в мм 2 2 2 2 2 2 2 2 2 2 2 2 2

Таблица 10

Кислотоупорная сталь

Шов бесскосный двухсторонний усиленный

Толщина листов В в мм .... 1,5 2 2,5

Зазор а в мм 1 1 1,5

Таблица 11

Шов V-образный усиленный без контрольной подварки

< > а-60

lai—

Толщина листов В в мм . 2 2,5 3 3,5 4 4,5 5 6 7 8 10

Зазор а в мм I 1 1,5 1,5 1,5 1,5 2 2 '2 2 2,5

18

Таблица 12

Шов Х-образный двухсторонний усиленный

Таблица 13

Тавровое соединение односкосное

Толщина листов 8 в мм . 2 2,5 3 3,5 4 4,5 5 6 7 8 9

Зазор а в мм 1 1 1 1 1 1 1,5 1,5 1,5 1,5 1,5

Толщина листов 8 в мм . 10 И 12 13 14 15 16 17 18 19 20

Зазор а в мм 2 2 2 2 2 2 2 2 2,5 2,5 2,5

19

Автоматическая сварка (под флюсом}

Таблица 14

Шов стыковой бесскосный

Сварка подварочного шва выполняется на флюсовой подушке

Толщина листов S в мм 4 5 6 7 8 9 10 12 14 16 18 20

Зазор а в мм .... 0,7 0,7 0,7 0,7 1 1 1 1,5 1,5 1 1,5 J 1,5 1,5

Таблица 15

Шов стыковой с ручной подваркой и разделкой кромок со стороны

основного шва

Таблица 16

Шов стыковой с ручной подваркой и разделкой

кромок со стороны подварочного шва

20

Таблица 17

Шов стыковой с двухсторонним скосом с автоматической подваркой

подушке

Толщина листов 8 в мм 10 12 14 16 18 20 22 24

Зазор а в мм .... 0—1 0-1 0-1 0—1 0 1 0—1,5 0-1,5 0—1.5

Толщина листов 8 в мм 26 28 30 32 34 36

Зазор а в мм 0—1,5 0—1,5 0—1,5 0—1,5 0— 1,б| 0—1,5 1

Т аблица 18

Шов стыковой с двухсторонним скосом кромок с ручной подваркой

подбарка

Толщина листов 8 в мм . 10 12 15 16 18 20 22 24 26 28 30 32 34 36 i

Зазор а в мм 1 >.5 2 2 2 2 2 2 3 3 3 3 3 3 1

21

Таблица 19

Шов угловой в .лодочку"

Катет шва К в мм 6 7 8 9 10 11 12

Зазор а в мм 0—1 0-1 0—1 0-1 0 1 0—1,5 0—1,5

Катет шва К в мм 14 16 18 20 22 24

Зазор а в мм 0—1,5 0-1,5 0-1,5 0-1,5 0-1,5 0—1,5

Таблица 20

Шов угловой при горизонтальном положении одного

из листов

Катет шва К в мм 6 7 8 9 10

Зазор а в мм 0—1 0-1,5 0-1,5 0-2 0-2

При этом для сравнения обычно достаточно учитывать лишь основ-

ное и вспомогательное время.

Рассмотрим это на примере сварки продольных швов обечаек.

Допустим, что сварке подлежат обечайки диаметром, равным 1500 мм,

следующих толщин и длин:

6=12 и 20 мм;

L=l; 2; 3; 4 и 5 м.

22

Рассмотрим два вида сварки: ручную и автоматическую в двух ва-

риантах:

Первый вариант: сварка с подварочным швом, выполненным

автоматом; флюсовой поджим создается собственным весом обе-

чайки.

Разделка шва — Х-образная.

Второй вариант: сварка с подварочным швом, выполненным

вручную.

Разделка шва — V-образная.

Общее время выполнения операции при автоматической сварке опре-

делится. из формулы

7'=а(7'1 + 7’2+7’; + 73+7’з) мин;

при ручной

Т = Т0+Т8 мин.,

где Тг—основное время сварки (время горения дуги в мин.);

Т2 — вспомогательное время в мин. при наложении внутреннего под-

варочного шва автоматом, связанное с подготовкой и управле-

нием автомата (регулировка электродной проволоки по оси

разделки шва, опускание и подъем электродной проволоки

на изделие или заходную планку, засыпка флюса в начале шва,

включение кнопки „Пуск" и „Стоп", установка и выверка на-

правляющих на обечайке, отвод трактора после наложения

шва в исходное положение с переводом от моторного при-

вода движения трактора на маршевое передвижение);

Т' — вспомогательное время в мин. при наложении наружного про-

, дольного шва автоматом по выполненной автоматической под-

варке (регулировка электродной проволоки по оси, разделка

шва, опускание и подъем электродной проволоки на изделие

или на заходную планку, засыпка флюса в начале шва, вклю-

чение кнопки „Пуск“ и „Стоп", подъем и опускание траверсы

установки, подвод и отвод несущей конструкции портала, кон-

соли, отвод трактора или тележки с несамоходной го-

ловкой);

73— вспомогательное время в мин., расходуемое при выполнении

внутреннего шва (установка изделия на поворотный стенд,

регулировка изделия на нем, съем изделия, зачистка кромок

обечайки перед сваркой, зачистка шва после сварки, сбор

флюса);

Г' — то же, что и Т3, но для наружного шва;

а — коэфициент, учитывающий время на обслуживание рабочего

места (смена кассет, раскладка инструмента, включение и

выключение источника питания, естественные надобности рабо-

чего и др.).

Значение а=1,05;

То — основное время ручной сварки в мин;

Тя — общее вспомогательное время при ручной сварке в мин.

23

Общее время выполнения операций дано в графиках на фиг. 1 и 2.

На графиках сплошной линией обозначены швы с Х-образной раз-

делкой, а пунктирной—с V-образной разделкой.

Из анализа графиков можно сделать следующие выводы:

Ручная сварка с высокопроизводительными электродами целесооб-

Фиг. 1. Зависимость времени сварки обечаек от типа сварки:

/—сварка электродом ОММ-5; 2—сварка электродом ЦМ-7; 3— сварка электро-

дом О ММ-5; 4 —сварка электродом ЦМ-7с; 5—сварка электродом ЦМ-7; 6—ав-

томатическая сварка; 7 — сварка электродом ЦМ-/с; 8 — автоматическая сварка.

Автоматическая сварка с подварочным швом, выполненным также на

автомате, становится для данных размеров обечайки выгоднее ручной

при сварке Х-образного шва лишь при следующих длинах обечаек:

электродами ОММ-5 при длине2обечаек больше 1 м

ЦМ-7 „ » , 1,6 м

, ЦМ-7с , , , „ 3,3 м

Автоматическая сварка по подварочному шву, выполненному на авто-

мате, становится выгоднее ручной сварки с V-образным швом при следую-

щих данных:

для электродов ОММ-5 при длине больше 0,5 м

UM-7 , 0,8 м

» , ЦМ-7с , , 1,5 м

24

Подварка швов автоматом для рассматриваемых размеров обечаек

становится выгодной лишь начиная с обечаек длиной более 2 м\ для

меньших обечаек данных диаметра и толщины оказывается более целе-

сообразным сохранение ручной подварки.

Фиг. 2. Зависимость времени сварки обечаек от типа сварки:

/ — сварка электродом ОММ-5; 2 — сварка электродом ЦМ-7; 3 —- сварка элек-

тродом ЦМ-7с; 4—5 — автоматическая сварка

Мы здесь не касались вопроса, когда применение автоматической

сварки диктуется условиями получения соответствующего качества, не

гарантируемого ручной сваркой. Подобный анализ, очевидно, может

быть произведен и для других диаметров и толщин и определены гра-

ницы целесообразного.применения ручной и автоматической сварки.

г) Назначение приспособлений

По назначению приспособления могут быть для сборки под сварку,

Для сварки и комбинированные сборочно-сварочные. Приспособления

Для правки, разметки и др. здесь не рассматриваются.

Вопрос о необходимости и целесообразности совмещения сборки и

сварки в одном приспособлении или выполнении сборки и сварки раз-

25

дельно должен решаться на основании ряда технологических, конструк-

тивных и эксплоатационных соображений с учетом формы, 'размеров

изделия и конкретных условий данного цеха:

1) возможность наложения всех требуемых швов на изделие в сбо-

рочном приспособлении;

2) уверенность, что при снятии собранного и прихваченного узла

со сборочного приспособления для дальнейшей его сварки вне этого

приспособления не нарушится правильное взаимное положение отдель-

ных деталей;

3) возможность усложнения конструкции приспособления, когда для

сварки изделия необходимо делать его поворотным в то время, как для

сборки оно могло бы быть неповоротным;

4) возможность усложнения конструкции приспособления для при-

дания ему повышенной жесткости и прочности, чтобы избежать значи-

тельных деформаций при сварке в нем изделия, причем для сборки и при-

хватки собираемого изделия ужесточение приспособления не требуется;

5) правильная организация работы на участке сборки под сварку и

сварки; при совмещении сборки и сварки в одном приспособлении воз-

можно нерациональное использование сварщиков в периоде сборки изде-

лия и сборщиков в период сварки;

6) правильная организация внутрицеховой транспортировки изделия;

длительность или сложность транспортировки тяжелых или крупногаба-

ритных собранных и прихваченных изделий.

Сварочная оснастка может быть использована как силовая (сбороч-

ные звенья для поджима или подгибки деталей, стягивания и т. д.),

так и фиксирующая, не воспринимающая значительных усилий.

Из простейших элементов приспособлений некоторые (упоры, фикса-

торы) могут воспринимать значительные усилия лишь в отдельных слу-

чаях, например, при повороте изделия и передаче веса или части веса

собираемого узла на упор или фиксатор, при появлении распорного уси-

лия от деформации свариваемого узла и т. д.

Другие же (прижимы, домкраты, стяжки, распорки) всегда являются

силовыми звеньями и поэтому должны обладать достаточной прочностью

и жесткостью.

В некоторых случаях усилия, воспринимаемые этими элементами,

весьма велики; например, усилие, передаваемое штоком гидравлического

прижима для сборки полуколец котла под давлением 120 атм, дости-

гает в зависимости от конструкции сборочного устройства 80 —100 т.

Обычно не всегда определяют точную величину действительных уси-

лий, воспринимаемых оснасткой; проектирование оснастки в ряде слу-

чаев производится по аналогии, что часто приводит к неудовлетвори-

тельной конструкции и быстрому выходу оснащения из строя. Поэтому

при разработке схемы приспособления необходимо тщательно опреде-

лять действительные усилия в силовых звеньях, прибегая в нужных слу-

чаях к экспериментальному их определению.

В отдельных звеньях сборочных приспособлений усилия могут воз-

никать от зажимных устройств и в некоторых случаях от веса соби-

раемых деталей. В сварочных приспособлениях к выше перечисленным

усилиям добавляются усилия от усадки швов в соединениях.

26

Зная длину швов на изделии и их расположение, число требуемых

поворотов изделия в процессе сборки или сварки, а также выбрав ме-

тод сварки, можно установить основные конструктивные параметры при-

способления :

вид приспособления — поворотное или неповоротное;

тип привода — ручной или моторный;

тип установки для автоматической сварки — универсального или спе-

циализированного назначения.

Поворот приспособления (вращение изделия) является технологически

необходимым лишь при наложении кольцевого или радиусного шва.

В этом случае поворотное устройство должно обеспечить окружную

скорость изделия, диктуемую скоростью сварки.

В ряде случаев вопрос о способе кантовки решается главным обра-

зом экономическими, а не технологическими факторами. Может ока-

заться, что для громоздких изделий при небольшом числе кантовок

целесообразнее выполнять кантовочные работы с помощью цехового

крана или иного грузоподъемного устройства.

Тип привода для установочных (поворотных) движений выбирается

на основе кинематического расчета и определения конструкции передач,

исходя из расчетного усилия, которое может приложить рабочий на

рукоятке приводного механизма.

Для окончательного выбора схемы приспособления нужно, помимо

перечисленного, учесть также следующие конкретные условия примене-

ния приспособлений на данном предприятии:

место размещения оснастки в цехе, возможность крепления элемен-

тов установок или механизмов к колоннам или стенам здания;

наличие в цехе подъемно-транспортных средств, их грузоподъемность,

степень загрузки, возможность их использования при установке и съеме

изделия с приспособления, а также для транспортировки;

наличие в цехе сжатого воздуха, возможность и степень его исполь-

зования.

2 ОБЩИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЙ

Помимо требований, необходимых для выполнения запроектирован-

ного технологического процесса сборки или сварки, конструкция при-

способлений должна обеспечить:

1. Удобство в эксплоатации. Это требование, в свою очередь харак-

теризуется:

а) доступностью к местам установки деталей, а также к рукояткам,

винтам и другим фиксирующим и зажимным устройствам приспособления;

б) доступностью к местам прихваток (для сборочного приспособле-

ния) и к местам сварки (для сварочного приспособления).

2. Возможность наиболее выгодного порядка наложения сварных

швов.

3. Полное или частичное предохранение от деформаций узла при

сварке.

4. Быстрый отвод тепла от места сварки для уменьшения коробле-

ния.

27

5. Сборку заданного узла с одной установки.

6. Наименьшее число поворотов как при прихватке, так и при сварке.

7. Свободный доступ для проверки размеров изделия.

8. Свободный съем собранного или сваренного изделия.

9. Смену быстроизнашиваемых деталей при ремонте и возможность

восстановления требуемой точности.

10. Безопасность эксплоатации.

Кроме того, должна быть определена экономическая целесообраз-

ность изготовления и эксплоатации приспособления, исходя из предпо-

лагаемого срока его службы.

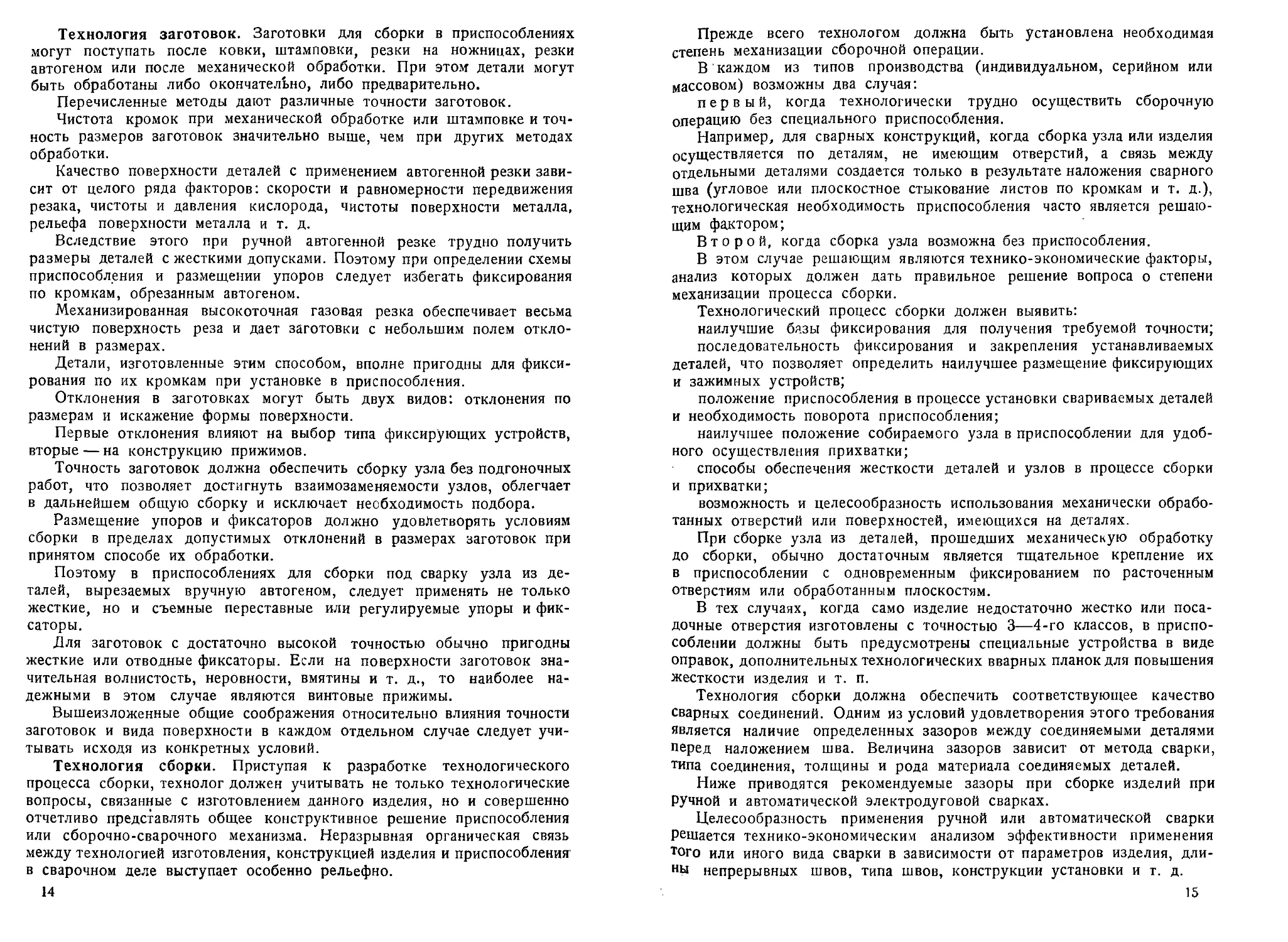

3. БАЗИРОВАНИЕ ДЕТАЛЕЙ В ПРИСПОСОБЛЕНИЯХ

Для правильной установки деталей собираемого узла или изделия в

приспособлении они должны фиксироваться относительно опорных баз.

Как известно, твердое свободное тело обладает тремя степенями

свободы в плоскости и шестью степенями свободы в пространстве.

Фиг. 3. Схема базирования

детали.

Фиг. 4. Фиксация изделия

по двум штифтам.

Тело А (фиг. 3) может перемещаться в плоскости XOY: поступа-

тельно вдоль оси ОХ, поступательно вдоль оси ОУ и может вращаться

вокруг оси, параллельной OZ. Для лишения тела шести степеней сво-

боды, т. е. для того, чтобы сделать его неподвижным (относительно

приспособления), необходимо на тело А наложить шесть связей. Послед-

нее достигается прижатием его к неподвижным одноточечным опорам

в плоскостях X0Y, XOZ и YOZ.

Неподвижные опорные точки должны быть расположены так: в пло-

скости XOY — три опорных точки (7, 2 и 3), две в плоскости XOZ

(4 и 5) и одна (<5) в плоскости ZOY; таким образом, приходим к пра-

вилу шести точек для базирования деталей. Плоскости XOY, YOZ и

XOZ называются базами. Правило шести точек может быть сформули-

ровано следующим образом:

для фиксирования положения детали в приспособлении достаточно,

чтобы она соприкасалась с шестью жесткими опорными точками: тремя

точками, расположенными на установочной поверхности, двумя в на-

правляющей и одной — в упорной.

Следует заметить, что плоскость соответствует трем точкам, а па-

лец (вал) или ребро — двум.

Три опорных точки на установочной поверхности должны быть рас-

положейы так, чтобы центр тяжести устанавливаемой! детали или узла

28

находился внутри треугольника, вершинами которого являются эти

точки.

Очевидно, что в ряде случаев нет необходимости создания шести

опорных точек для базирования детали.

Так, если требуется зафиксировать деталь только в вертикальной

плоскости, достаточно опереть ее на три точки в плоскости XOY или

непосредственно на плоскость.

В большинстве случаев в сварочных приспособлениях базирование

устанавливаемой детали ведется по плоскости.

Так как сварной узел состоит из ряда деталей, то для установки

каждой детали требуется создание контура из шести опорных точек.

При этом другие детали узла, сопрягаемые с устанавливаемой, могут

служить опорными базирующими точками; например, деталь 1 (фиг. 4)

зафиксирована на плоскости листа 2, упираясь в деталь 3 и в два

штифта 4.

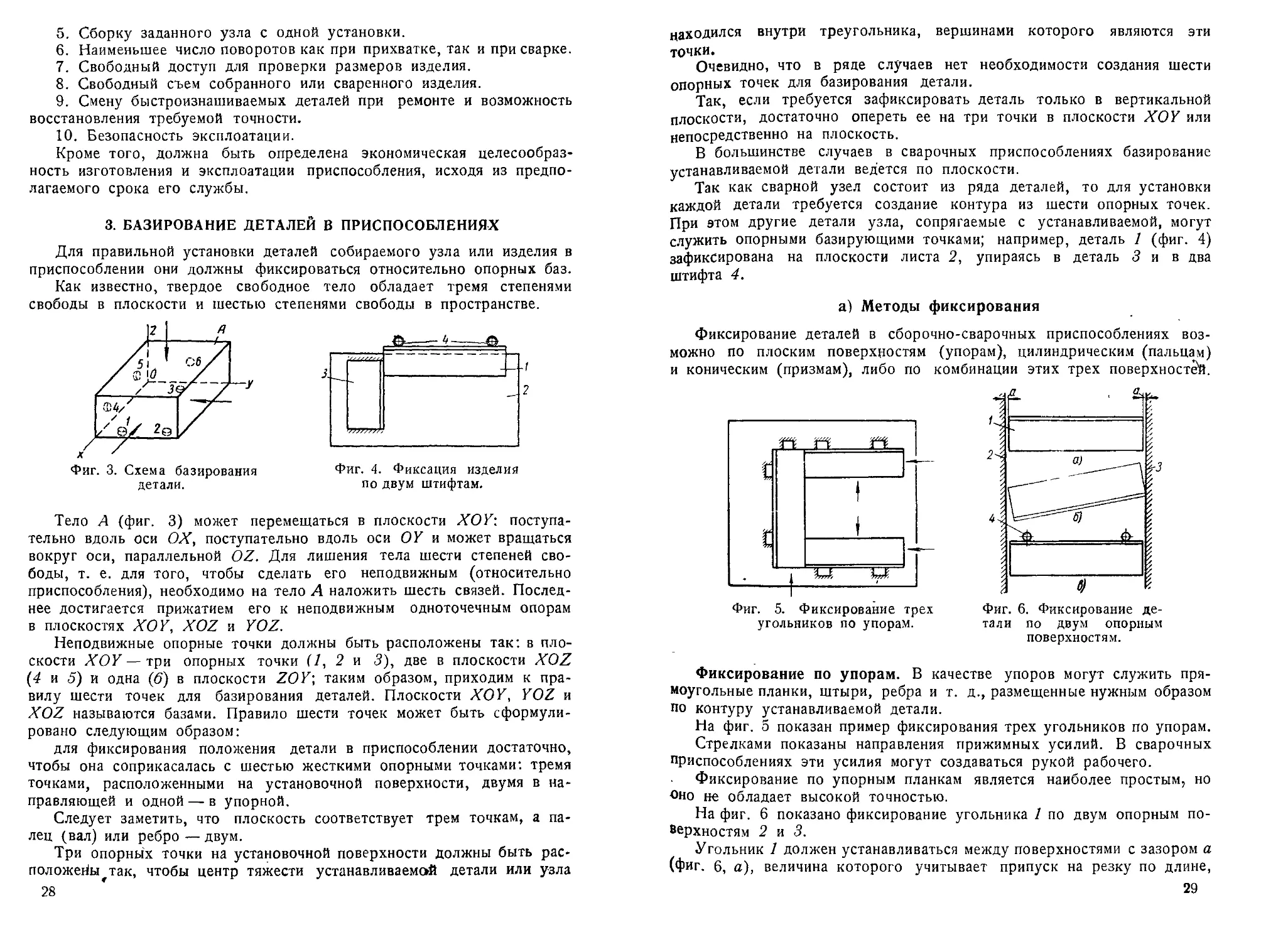

а) Методы фиксирования

Фиксирование деталей в сборочно-сварочных приспособлениях воз-

можно по плоским поверхностям (упорам), цилиндрическим (пальцам)

и коническим (призмам), либо по комбинации этих трех поверхностей.

Фиг. 5. Фиксирование трех

угольников по упорам.

Фиг. 6. Фиксирование де-

тали по двум опорным

поверхностям.

Фиксирование по упорам. В качестве упоров могут служить пря-

моугольные планки, штыри, ребра и т. д., размещенные нужным образом

по контуру устанавливаемой детали.

На фиг. 5 показан пример фиксирования трех угольников по упорам.

Стрелками показаны направления прижимных усилий. В сварочных

приспособлениях эти усилия могут создаваться рукой рабочего.

Фиксирование по упорным планкам является наиболее простым, но

оно не обладает высокой точностью.

На фиг. 6 показано фиксирование угольника 1 по двум опорным по-

верхностям 2 и 3.

Угольник 1 должен устанавливаться между поверхностями с зазором а

(фиг. 6, а), величина которого учитывает припуск на резку по длине,

29

а также возможность некоторого перемещения детали вследствие нагрева

при сварке. Если деталь устанавливается без дополнительных упоров,

то возможен перекос (фиг. 6, б).

Штифты-упоры 4 определяют положение угольника 1 (фиг. 6, в).

Число и размещение упоров определяется конструкцией собираемого

узла, принятыми базами и расположением прижимных устройств.

Так, например, при сборке длинных поясов балок, ферм и др.

упорные планки служат для поджима детали по длине во избежание

местных выпучиваний или прогибов

как вследствие усадки или удлине-

ния, так и вследствие неправильной

формы самой детали.

Фиксирование по цилиндриче-

ским поверхностям. Наиболее ти-

пичным случаем установки деталей

по цилиндрическим поверхностям

является фиксирование по пальцам.

Положение детали может быть

зафиксировано одним (фиг. 7) или

двумя (фиг. 8) пальцами.

Фиг. 8. Фиксация по двум пальцам.

Фиг. 7. Фиксация по одному пальцу.

При установке детали с обработанными отверстиями по пальцам не-

обходимо один из них делать с двухсторонним срезом в направлении,

перпендикулярном линии центров обоих пальцев.

При этом создается дополнительный зазор в посадочном отверстии

детали.

Если наибольшие зазоры в двух установочных пальпах обозна-

чить Sj и s2, то наибольший угол перекоса детали, надетой на эти два

пальца, может быть рассчитан по формуле.

где I — межцентровое расстояние пальцев.

В ряде случаев требуется фиксация положения только одного отвер-

стия; это достигается с помощью кольца. Если допускается поворот

детали, можно обойтись без зажимных элементов.

Установочные пальцы обычно запрессовываются в основания при-

способлений или вставляются свободно в отверстия основания и обва-

риваются по контуру.

30

степенью точности как по

Фиг. 9. Фиксация по призме.

При запрессовке пальцев достигается наибольшая точность между

осями пальцев, что необходимо при установке по ним деталей свароч-

ного узла, имеющим отверстия с высокой

диаметру, так и межцентровому расстоянию.

Фиксирование по призме. Фиксирование

с помощью призм осуществляется при сборке

под сварку цилиндрических деталей: труб,

валов, небольших обечаек и др.

Призмы выполняются с' углом паза о,

равным 90 и 120° (фиг. 9).

Размеры призм устанавливаются в зави-

симости от диаметра D свариваемого изде-

лия. Размер h принимается до 0,80. Раз-

мер Н— h—до 0,20. Размер С опреде-

ляется для со = 90° из формулы С = 1,410 —

2(Я— й);для со = 12О° 0 = 20 —3,46(Н—й).

б) Требования к конструкции фиксаторов

и их расположению

Базами в сварных изделиях могут слу-

жить как механически обработанные отвер-

стия или плоскости деталей, так и плоско-

сти стеллажа сборочного стола. Выбор баз

для каждого конкретного случая усложняется

многообразием форм сварных конструкций,

отсутствием в большинстве случаев обработанных поверхностей и раз-

личным положением швов в узлах изделия.

Поэтому выбор той или иной базы должен быть сделан после учета

целого ряда конструктивных, технологических и эксплоатационных

данных.

Сварные изделия собираются в большинстве

случаев из деталей, не проходящих механиче-

скую обработку или имеющих точность по раз-

мерам деталей в пределах 7-го—9-го классов

точности.

При сварке механически обработанных дета-

лей узла базами должны являться обработан-

ные поверхности сопрягаемых деталей. В боль-

Фиг. 10. Сборка обрабо-

танных деталей без при-

способления.

шинстве случаев сборка этих узлов возможна без каких-либо при-

способлений (фиг. 10).

Если сопрягаемые детали только частично механически обработаны

или совсем не обработаны, то возможны три варианта.

Первый. Сборка деталей технологически возможна без приспо-

соблений и сопряжение деталей в узле осуществляется базированием

одной детали по другой без применения разметки. Применение в этом

случае сборочного приспособления имеет целью только ускорение про-

цесса сборки.

Второй. Сборка деталей технологически возможна без приспо-

соблений, но для фиксирования деталей необходима разметка при сборке.

31

Третий. Сборка деталей технологически невозможна без приспо-

соблений.

Так как собираемые сварные узлы изготовляются в большинстве

случаев из прокатных профилей, имеющих значительные допуски по раз-

мерам, то при конструировании фиксаторов и выборе места для их раз-

мещения следует избегать установки фиксаторов по кромкам деталей, по-

ложение которых неопределенно. Например, фиксатор для установки

деталей из прокатных профилей (швеллер, угольник и др.) необхо-

димо ставить к обушку (фиг. 11, а), а не к полке (фиг. 11,6).

Необходимо также учитывать способ изготовления заготовок (авто-

генная или механическая резка).

При сборке и сварке деталей типа подшипников независимо от сте-

пени точности обработки заготовок узла фиксирование нужно вести по

Фиг. 11. Расположение фиксато-

ров при установке прокатных

профилей:

а — правильная; б — неправильная.

основанию и крышке корпуса подшип-

ника.

Размещение фиксаторов не должно

мешать сварщику свободно манипули-

ровать электрододержателем, при этом

сварщик не должен занимать неудоб-

ные позы (изгибаться и т. д.).

При размещении фиксаторов дол-

жен учитываться возможный прогиб со-

бираемых элементов от собственного

веса, вследствие чего может быть затруднен съем сваренного и при-

хваченного узла с приспособления ввиду защемления узла.

Размещение фиксаторов не должно вызывать защемления в приспо-

соблении собираемого узла вследствие деформирования последнего от

температурных воздействий.

В случае, когда фиксаторы служат для предотвращения деформации

изделия при сварке, они должны быть съемными или отводными.

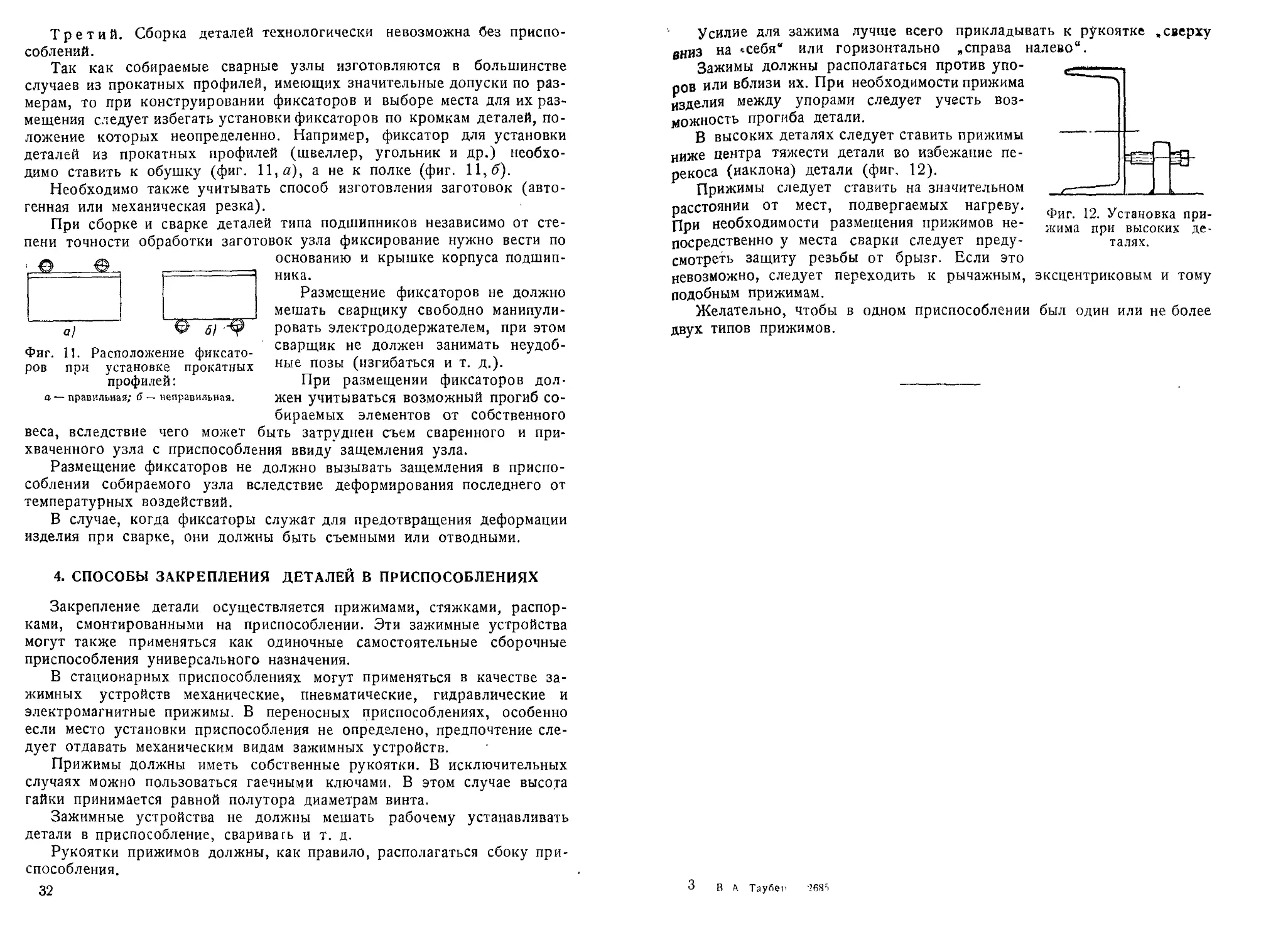

4. СПОСОБЫ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ В ПРИСПОСОБЛЕНИЯХ

Закрепление детали осуществляется прижимами, стяжками, распор-

ками, смонтированными на приспособлении. Эти зажимные устройства

могут также применяться как одиночные самостоятельные сборочные

приспособления универсального назначения.

В стационарных приспособлениях могут применяться в качестве за-

жимных устройств механические, пневматические, гидравлические и

электромагнитные прижимы. В переносных приспособлениях, особенно

если место установки приспособления не определено, предпочтение сле-

дует отдавать механическим видам зажимных устройств.

Прижимы должны иметь собственные рукоятки. В исключительных

случаях можно пользоваться гаечными ключами. В этом случае высота

гайки принимается равной полутора диаметрам винта.

Зажимные устройства не должны мешать рабочему устанавливать

детали в приспособление, сваривать и т. д.

Рукоятки прижимов должны, как правило, располагаться сбоку при-

способления.

32

Усилие для зажима лучше всего прикладывать к рукоятке .сверху

вниз на «себя" или горизонтально .справа налево".

Зажимы должны располагаться против упо-

ров или вблизи их. При необходимости прижима

изделия между упорами следует учесть воз-

можность прогиба детали.

В высоких деталях следует ставить прижимы

ниже центра тяжести детали во избежание пе-

рекоса (наклона) детали (фиг. 12).

Прижимы следует ставить на значительном

расстоянии от мест, подвергаемых нагреву.

При необходимости размещения прижимов не-

посредственно у места сварки следует преду-

смотреть защиту резьбы от брызг. Если это

Фиг. 12. Установка при-

жима при высоких де-

талях.

невозможно, следует переходить к рычажным, эксцентриковым и тому

подобным прижимам.

Желательно, чтобы в одном приспособлении был один или не более

двух типов прижимов.

3

В А ТауЛеп 268^

ГЛАВА II

ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПРИСПОСОБЛЕНИЙ

1. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ

Точность изготовления приспособлений находится в зависимости от

назначения их и точности изготовления сварного узла или изделия.

По точности изготовления можно выделить следующие группы узлов.

1. Опорные части приспособления для крепления на них фиксирую-

щих и зажимных устройств (основание приспособления).

2. Фиксирующие устройства приспособлений.

3. Зажимные устройства приспособлений.

Основания приспособлений должны быть достаточно прочны и жестки.

Обычно прочность основания достигается без особых затруднений.

Условиями достаточной жесткости основания приспособлений являются:

а) полное отсутствие коробления в приспособлении при прихватке или

сварке в нем изделия; б) минимальный прогиб основания; для основа-

ний, сделанных в виде плит, установленных на ножках или в виде

двухопорных балок, величина наибольшего допустимого прогиба/ опре-

деляется из формулы

где L — расстояние между опорными точками основания или опорами

балки; в) для опорных частей, сделанных в виде каркасов, ферм, сле-

дует ограничить гибкость в сжатых элементах этих устройств к=-^-<200,

где I—свободная длина элемента;

г — наименьший радиус инерции сечения элемента.

Так как фиксирующие устройства должны обеспечить заданную

точность установки деталей в собираемом узле во время процесса сборки

или сварки, то точность их изготовления зависит от 1) допу-

сков, связанных с допусками на собираемое или свариваемое изделие,

и 2) допусков, не связанных с допусками на собираемое или сваривае-

мое изделие.

К первым относятся допуски на линейные размеры между цилиндри-

ческими фиксаторами (пальцами), допуски на линейные размеры между

обработанными или необработанными упорами, допуски на взаимную

34

непараллельность или несоосность отверстий для фиксирования по

съемным пальцам, допуски на диаметры фиксирующих пальцев и т. п.

Ко вторым относятся допуски на диаметры фиксирующих пальцев,

запрессовываемых в корпус приспособления, и др.

Допуски на линейные размеры в сварочных приспособлениях при-

нимаются в пределах от 0,5 до 0,75 допусков на соответствующие

размеры в устанавливаемых деталях, узлах или

В табл. 21 приведены

некоторые данные о допу-

сках на линейные размеры

в приспособлениях в зави-

симости от допусков на де-

таль (изделие).

Допуск на диаметры фи-

ксирующих пальцев как

съемных, так и несъемных

Фиг. 13. Схема расчета ромбического пальца.

изделии.

выбирается в зависимости от

точности обработки отвер-

стий в собираемых деталях.

Допуск на расстояние между центрами фиксирующих пальцев можно

принимать по табл. 21. Боковое смещение е (фиг. 13) принимается

равным половине максимального зазора -у между цилиндрическим паль-

цем и отверстием. Угловое смещение равно: sin -г- , где Д2—

максимальный зазор между ромбическим пальцем и отверстием.

Если d и dY — диаметры пальцев, L — расстояние между центрами

пальцев, D и —диаметры отверстий (нижние предельные размеры),

то ширина ленточки ромбического пальца определяется из соотношения

д-.=

4е

Таблица 21

Допуск на де- таль (изделие) в мм Допуск на приспособле- ние в мм Допуск на де- таль (изделие) в мм Допуск на 1 приспособле- ние в мм - Допуск на де- таль (изделие) в мм Допуск на приспособле- ние в мм Допуск на де- таль (изделие) в мм Допуск на п испособле- ние в мм

0,25 014 0,36 0,2 0,5 0,23 0,85 0,35

0,28 0,16 0,33 0,2 0,-5 0.23 0,9 0,42

0,3 0,18 0,40 0,21 0,60 0,28 0.95 0,42

0,32 0,18 0,42 0.21 0,22 0,65 0,7 0,75 0,80 0.28 0,32 0.32 0,35 1,0 1,5 2,0 2,5 3,0 0,5 0,65 0,9 1,1 1,35

35

.где

D0^=D+^,

d0 = d-^,

a — допуск на изготовление отверстия;

Р—допуск на изготовление пальца;

A=£)o ~~ d0;

е — возможное смещение осей отверстий относительно осей пальце

8—допуск на расстояние между центрами пальцев; в

0 I S ^Imin .

е = у + >

81 — допуск на расстояние между центрами отверстий.

В сборочно-сварочных приспособлениях для фиксирующих пальцев

применяются посадки Х3: Ш3; Х4; Х3.

Зажимные устройства приспособлений изготовляются обычно по

3-му и 4-му классам точности.

2. УНИФИКАЦИЯ ДЕТАЛЕЙ ПРИСПОСОБЛЕНИЙ

Унификация деталей является одним из важнейших условий удеше-

вления стоимости и повышения эффективности приспособлений.

Основными этапами унификации сборочно-сварочных приспособлений

и их деталей являются:

установление единой классификации сборочно-сварочных приспо-

соблений как основы для составления типовых конструкций;

нормализация основных элементов приспособлений, а именно:

а) конструкций фиксирующих и зажимных узлов, б) силовых характе-

ристик механических, пневматических и гидравлических прижимов;

нормализация и типизация крепежных деталей, применяемых в при-

способлениях.

3. МАТЕРИАЛЫ СБОРОЧНО-СВАРОЧНЫХ ПРИСПОСОБЛЕНИИ

Выбор материала для того или иного узла или детали приспособле-

ний определяется прежде всего условиями работы последних.

Основания неповоротных стационарных и переносных приспособле-

ний, несущие конструкции поворотных приспособлений, выполняются

обычно в виде сварных балок, ферм, рам и поэтому должны изго-

товляться из малоуглеротистой стали Ст. 3.

Для особо ответственных приспособлений при необходимости умень-

шения веса и обеспечения высокой прочности приспособления приме-

няется сталь Ст. 5. В этом случае должно быть обращено особое вни-

мание на качество сварки. Фиксирующие пальцы (съемные и несъемные),

служащие для установки деталей по отверстиям, съемные штыри, призмы,

упорные планки для частых установок и съема деталей, от которых

требуется большая сопротивляемость износу, должны изготовляться из

сталей 45 — 50, принимающих закалку, либо из стали 20 с цементацией

и закалкой. Последнюю термообработку следует признать более удачной,

36

так как она обеспечивает значительную сопротивляемость истиранию

поверхности детали при сохранении высокой вязкости материала.

Для упорных планок, предназна <енн .<х для создания фиксирующего

контура при нечастом установе и съеме изделия, для шаблонов из ли-

стовой стали, служащих для установки деталей при прихватке ребер,

угольников и т. д , наиболее приемлема сталь Ст.5 без термообра-

ботки. В этом случае не следует удорожать приспособления дорого-

стоящей термообработкой.

Для зажимных элементов приспособлений : винтов, деталей клиновых

и рычажных прижимов следует применять в зависимости от степени

ответственности приспособления стали Ст 5 и 6 либо стали 45 — 50.

Эксцентрики должны изготовляться из стали У7А по ГОСТ В 1435-42

с закалкой до /?с = 55-д-60.

Пружины изготовляются из стали 65 Г.

Желательно не увеличивать количество различных марок сталей для

облегчения условий унификации и нормализации приспособлений.

Материалы, применяемые для передач в приводах сб >рочно-сварочных

механизмов, даны в соответствующих местах при рассмотрении различ-

ных типов приводов.

4. КОНТРОЛЬ И РЕМОНТ ПРИСПОСОБЛЕНИЙ

Сборочно-сварочные приспособления обычно работают в весьма тяже-

лых условиях. Как отмечалось выше, сборочно-сварочные приспособле-

ния испытывают значительные силовые воздействия при закреплении

деталей, а также дополнительные усилия от температурных воздействий

(усадка и удлинение вследствие нагрева как устанавливаемых деталей,

так и приспособлений).

Износу подвергаются главным образом фиксирующие пальцы (умень-

шаются их диаметры), увеличиваются диаметры фиксирующих отверстий,

изнашиваются поверхности зажимных элементов; портится резьба изна-

шивается поверхность эксцентриков, вследствие чего нарушается спо-

собность к самоторможению и т. д. и т. п.

Для сохранения точности приспособления и увеличения срока его

службы должна быть установлена система планово-предупредительного

ремонта.

Планово-предупредительный ремонт предусматривает:

а) уход за приспособлениями и надзор за правильностью их экспло-

атации;

б) периодический осмотр приспособлений с разборкой наиболее

ответственных узлов;

в) периодическую проверку приспособлений на точность;

г) периодический текущий и средний ремонт приспособлений.

Длительность ремонтного цикла зависит от загрузки приспособлений

и характера их работы.

На каждое приспособление должен быть составлен паспорт, в котором

Должно отмечаться состояние приспособления, проводимые ремонты и др.

ГЛАВА III

ОПРЕДЕЛЕНИЕ РЕНТАБЕЛЬНОСТИ СБОРОЧНО-СВАРОЧНЫХ

ПРИСПОСОБЛЕНИЙ

Экономичность выбранного технологического процесса в значитель-

ной мере определяется эффективностью запроектированных приспо-

соблений.

Оценка рентабельности приспособлений ввиду влияния целого ряда

факторов является довольно сложной задачей.

Сложность задачи состоит в том, что нельзя исходить только из

сравнения затрат по зарплате при изготовлении изделия в прис юсобле-

нии или без него. Такое сравнение может в ряде случаев привести

к серьезным ошибкам, так как оно не учитывает общей экономии,

достигаемой данным производством в результате роста производитель-

ности труда от внедрения нового приспособления, от снижения стоимо-

сти единицы изделия ввиду снижения накладных расходов, ускорения

оборачиваемости оборотных средств предприятия, возможности получения

различного качества изготовления изделия в приспособлениях, изменения

эксплоатационных условий в связи с заменой приспособления (потреб-

ность в производственных площадях, загрузка кранового оборудования

цеха, легкость в эксплоатации и т. д.).

Поэтому такой метод определения рентабельности приспособления

является приближенным, хотя и наиболее доступным, и для общей

оценки рентабельности в некоторых случаях достаточным.

Наиболее правильным является определение рентабельности того или

иного приспособления на основании тщательной калькуляции всех рас-

ходов с учетом влияния приспособления на все составляющие заводской

стоимости изделия.

Вопрос об эффективности применения того или иного приспособле-

ния должен рассматриваться при начале разработки проекта (предвари-

тельное определение рентабельности)и после изготовления приспособле-

ния и его внедрения (действительная рентабельность приспособления).

Предварительное определение рентабельности сборочно-сварочных

приспособлений и механизмов в ряде случаев становится совершенно

обязательным. Так как эти приспособления могут быть очень громозд-

кими и их изготовление связано с затратой значительного количества

материалов и средств, то предварительное определение рентабельности

должно проводиться на стадии технических или эскизных проектов.

38

Определение рентабельности можно вести для двух случаев: первый,

когда внедряется новое приспособление, и второй, когда старое мало-

производительное приспособление заменяется новым высокопроизводи-

тельным, причем оба с точки зрения обеспечения качества изделия

одинаковы.

Рассмотрим второй общий случай J.

Пусть стоимость старого приспособления будет Аг руб., а но-

вого А2, причем А2 > Alf при этом штучная зарплата изготовления

в первом приспособлении больше, чем во втором, т. е.

> ^2>

где Вг и В2 соответственно зарплата при первом и втором приспосо-

блениях.

Тогда снижение расходов по зарплате при замене первого приспо-

собления вторым будет

где Pt — накладные расходы на зарплату в процентах.

Если i — срок амортизации приспособления в годах, а я — количе-

ство изделий, подлежащих изготовлению в нем в срок, соответствую-

щий периоду полной амортизации, то дополнительные затраты на изго-

товление одной детали К, связанные с применением более дорогого

приспособления, будут

К__Аг — Аг / 1 , Р2 \

к- 17 + Той?

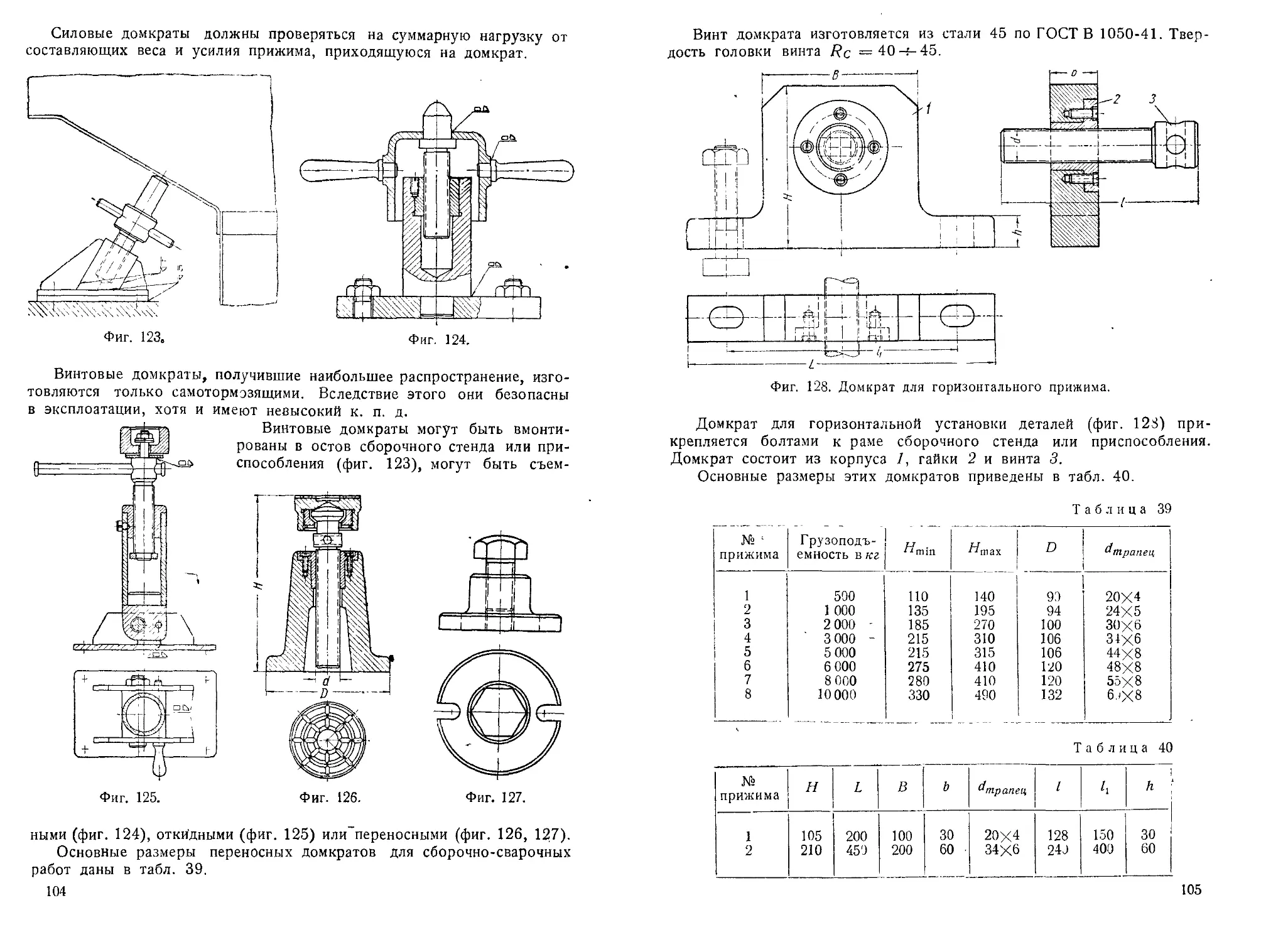

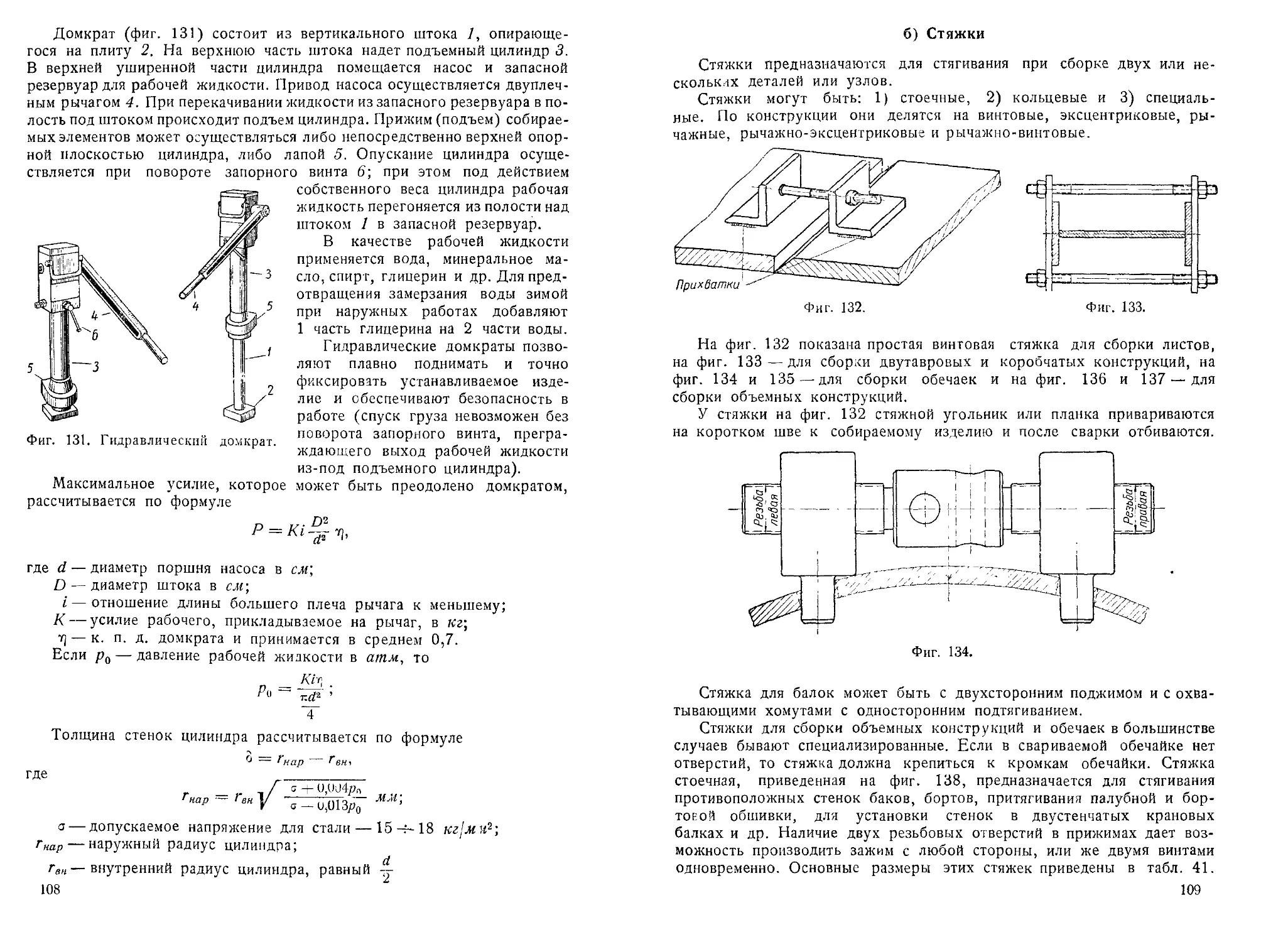

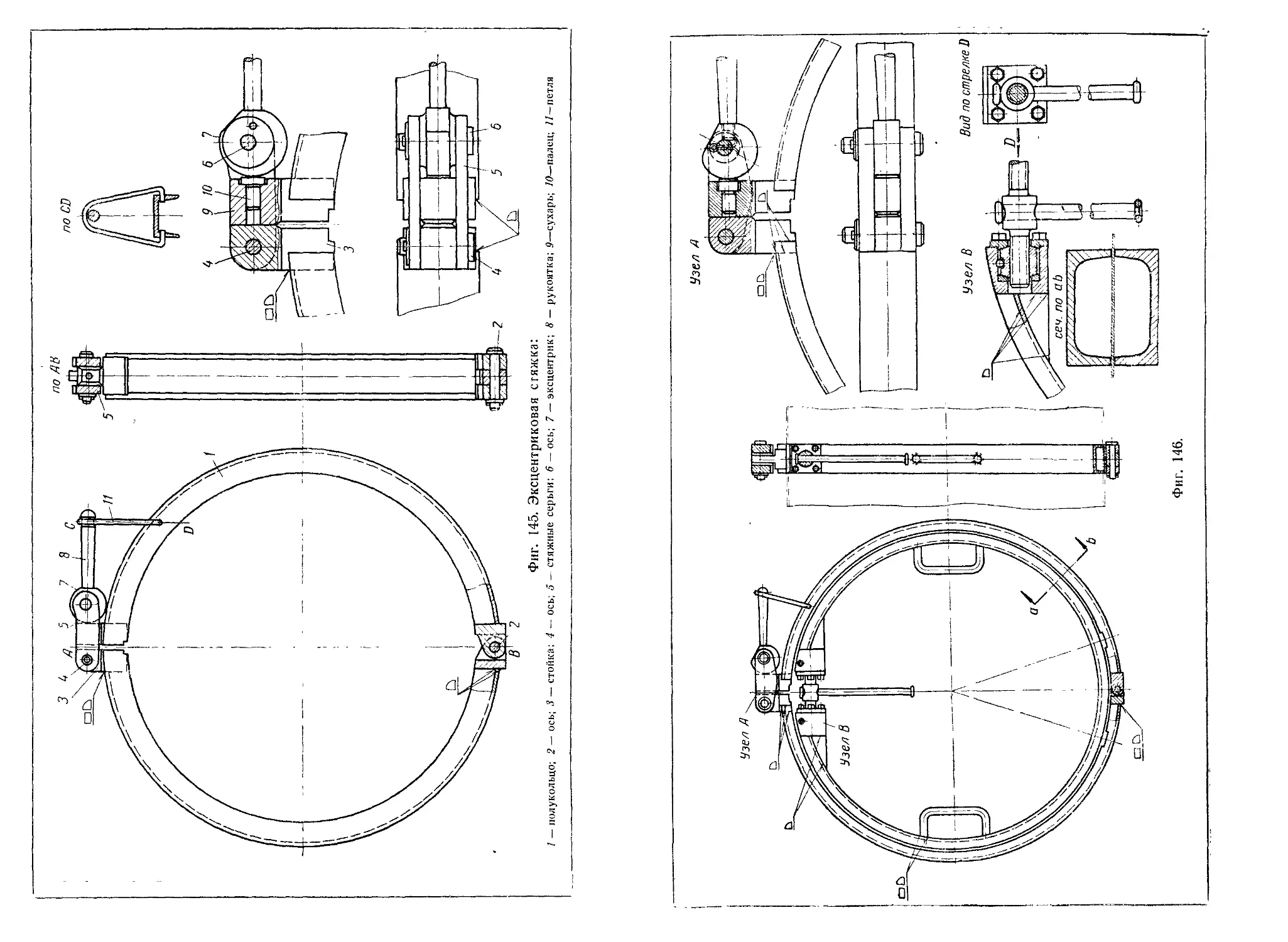

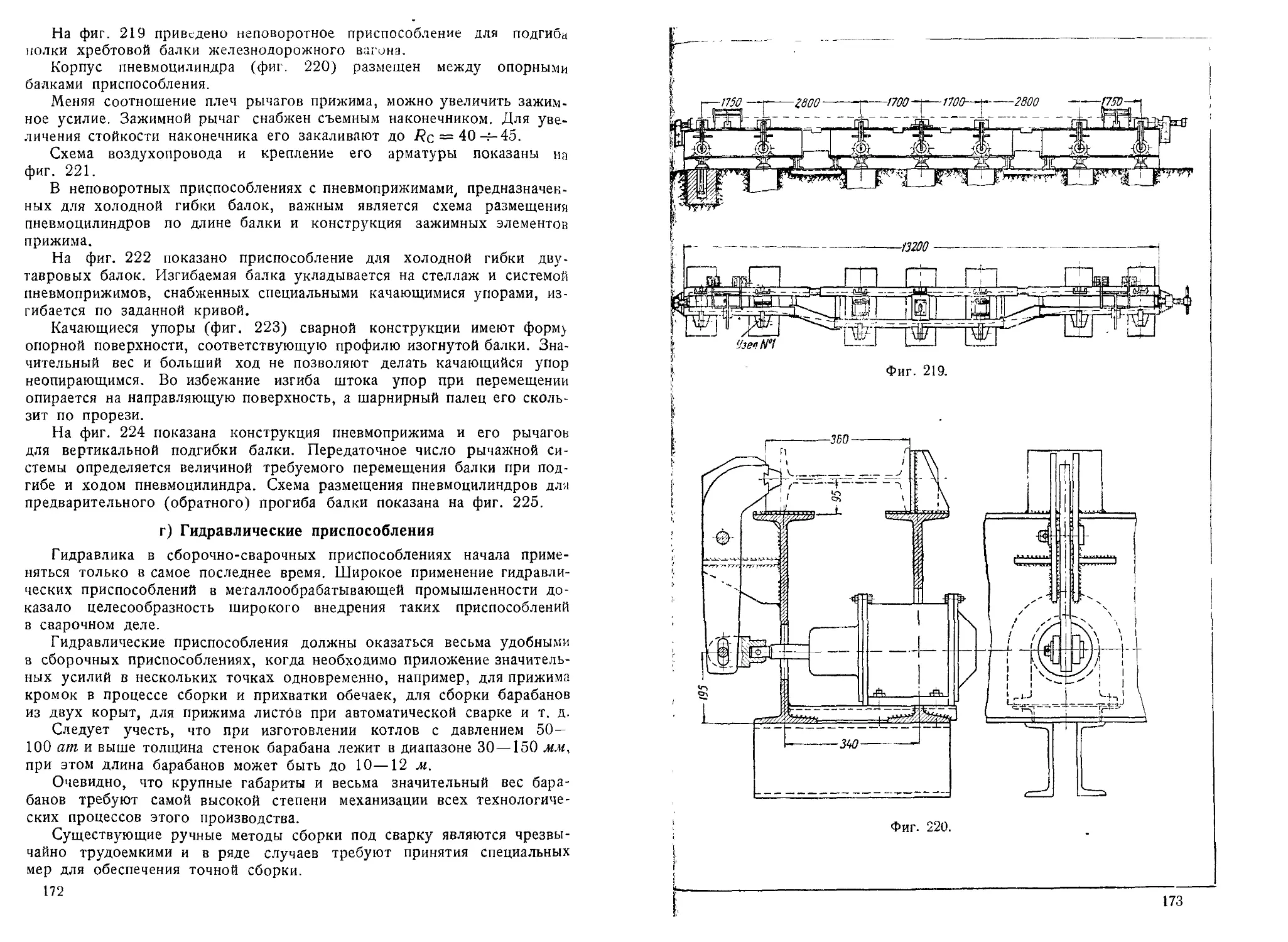

где Р2 — расходы, связанные с применением приспособления в про-