Текст

chipmaker.ru

Chipmaker.ru

chipmaker.ru

Проф. А. ГКСОКОЛОВСКИЙ

Chipmaker.ru

ОСНОВЫ ТЕХНОЛОГИИ

МАШИНОСТРОЕНИЯ

Том II

Утверждено Всесоюзным Комитетом по

делам высшей шчилы при СНК СССР

в качестве учебника для машинострои-

тельных втузов

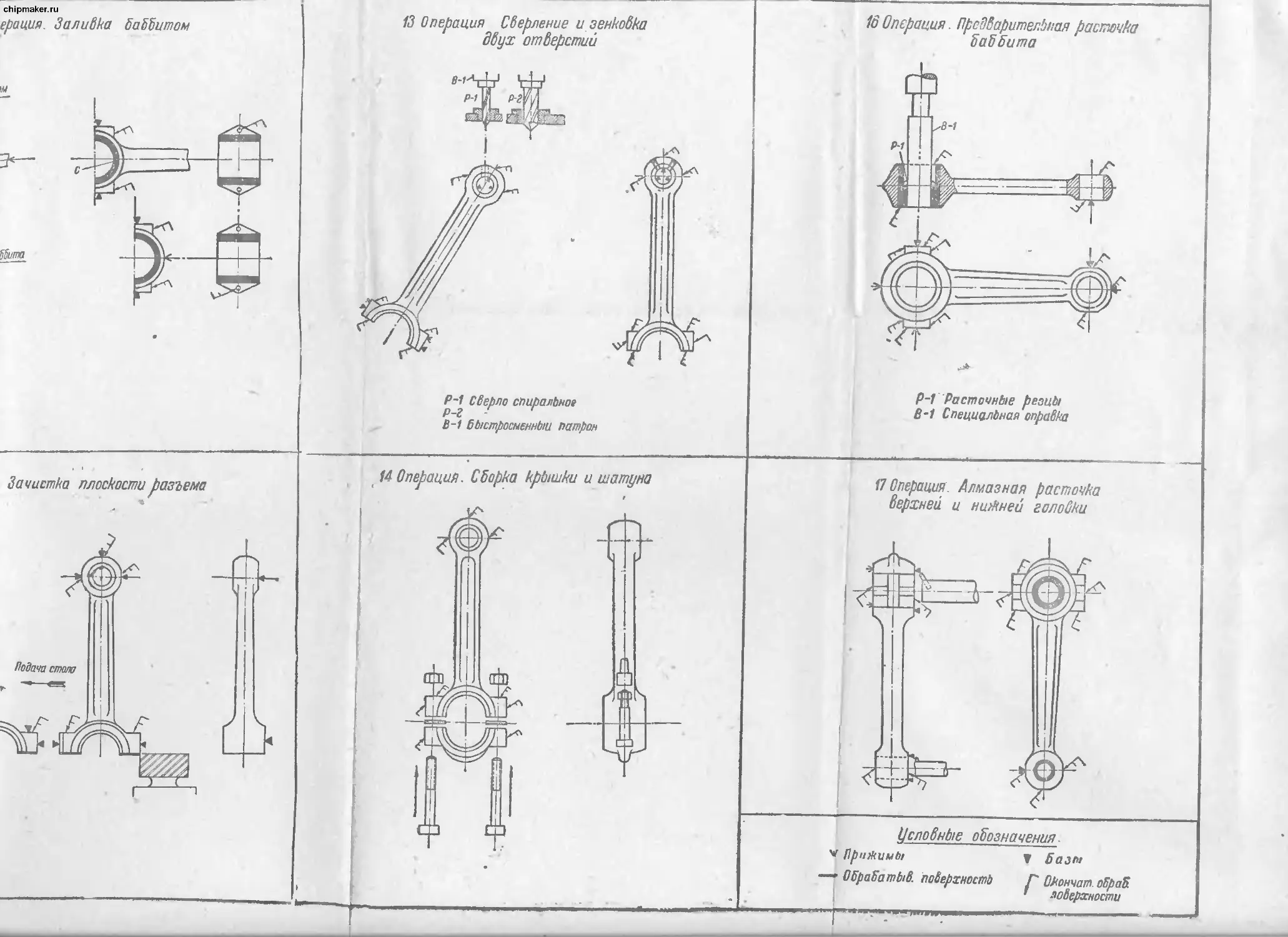

НКТМ СССР

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ

ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

ЛЕНИНГРАД 1939 МОСКВА

chipmaker.ru

Рецензенты: проф. В. М. Кован и

инж. М. И. Московский

Предлагаемое издание является коренной переработкой труда автора «Тех/

нология машиностроения», причем весь материал обновлен и приведен в строй!

ную систему. Курс выходит в 2 томах. 1

Том 2, заменяющий выпуски 4-й н 5-й книги «Технология машиностроения»)

заключает в себе материал, относящийся к обработке:

1) деталей вращения (втулок, дисков, подшипников и т. п.);

2) многоосных деталей (эксцентриков, коленчатых валов, крестовин, арма-х

туры, поршней, рычагов, шатунов и т. п.); :

3) плоскостных деталей (плит, рам, станин, угольников); '

4) плоскостных деталей, содержащих точные отверстия (бабок, блоков,

цилиндров и т. п.);

5) деталей фасонных форм.

Том I, вышедший в 1938 г. и заменивший выпуски 2-й и 3-й, включает

в себя, кроме того, большой раздел, посвященный общим вопросам построения

технологических процессов. Он состоит из следующих разделов:

1) общая часть;

2) обработка валов;

3) обработка отверстий.

Курс предназначен для студентов машиностроительных втузов, причем он

должен служить учебным пособием как прн прохождении одноименной дисци-

плины, так и при курсовом и дипломном проектировании.

Инженерно-технический персонал заводов и проектных организаций может

по этому курсу ознакомиться с методами работ, применяемыми на различных

заводах, и систематизировать свой и чужой производственный опыт.

Chipmaker.ru

ПРЕДИСЛОВИЕ

«Производительность труда, это, в последнем

счете, самое важное, самое главное для победы

нового общественного строя»... «Капитализм

может быть окончательно побежден и будет

окончательно побежден тем, что социализм со-

здает новую, гораздо более • высокую произво-

дительность труда». (В. И. Лени н, т. XXIV,

3-е изд., стр. 342.)

Для того чтобы достичь высокой производительности труда,

необходимо использовать все возможности, предоставляемые

современной техникой. Инженер должен уметь правильно оценить

состояние производства на заводе и наметить пути, по которым

должно итти его развитие. При этом обязательно использование

методов новейшей технологии, причем задача заключается, конечно,

не только в применении последних «новинок», но прежде всего

в общем прогрессивном направлении всего

построения технологического процесса.

В богатом .арсенале современной техники имеется много очень

производительных методов обработки деталей машин, которые

известны уже давно, но внедрение которых происходит далеко

не с той быстротой, какой они заслуживают. Необходимо правильно

наметить те участки производства, где эти методы должны приме-

няться, и затем со всей настойчивостью вводить их в жизнь. Стаха-

новец Киевского завода станков-автоматов т. Швиненко, применив

известный инструмент — прошивку — там, где его ранее не при-

меняли, повысил производительность труда в 500 раз.

Ряд методов передовой технологии, подлежащих широкому вне-

дрению в нашу промышленность, перечислен в резолюции Ленин-

градской сессии по типизации технологических процессов и освое-

нию новой технологии машиностроения, состоявшейся в мае 1938 г.,1

признавшей одновременно в типизации «одно из основных средств

дальнейшего улучшения технологического планирования и организа-

ции технологических процессов в машиностроении».

При изложении материала, помещенного во втором томе нашего

труда, мы придерживались той же системы, которая была принята

при написании первого тома и которая разъяснена в предисловии

к этому тому. Мы последовательно рассматриваем методы обра-

ботки деталей различных классов, стремясь формулировать и решать

встречающиеся при этом технологические задачи. Нами использо-

1 Резолюция сессии была издана ЛОНИТОМАШ. Основная ее часть на-

печатана в журнале «Станки и инструмент», № 8, 1938.

3

chipmaker.ru

ван опыт различных отраслей машиностроительной промышлен-

ности и, прежде всего, наиболее передовых — станкостроительной

и автотракторной. Последняя дает особенно много ценного, мате-

риала.

На каждом этапе развития автотракторостроения технологиче-

ские процессы основных деталей прорабатывались с большой тща-

тельностью, и результаты такой проработки проверялись в течение

значительного промежутка времени. Заметим, что даже пройденные

этой отраслью промышленности этапы представляют большой инте-

рес для многих заводов, занятых изготовлением другой, менее изу-

ченной продукции. Для них прошлое автотракторной промышленно-

сти часто является настоящим и даже будущим. В силу сказанного,

изучая методы обработки автомобильных и тракторных деталей, мы

здесь, как и в других местах, не ограничивались практикой наиболее

крупных современных заводов, но одновременно знакомились и

с технологическими процессами, принятыми на более мелких пред-

приятиях — и не только в настоящее время, но и в более ранние

периоды их развития. Для возможности сопоставлений приведены

также технологические процессы соответственных деталей из обла-

сти крупного машиностроения.

Мы стремились возможно шире использовать производственный

опыт как советских, так и иностранных заводов. Наша промышлен-

ность дает много примеров прекрасных решений трудных техноло-

гических задач. Укажем, например, на опыт ленинградского завода

Электросила в период освоения производства гидрогенераторов для

Днепростроя и Свирьстроя. Процесс обработки этих громоздких

и сложных машин был разработан совершенно оригинально, причем

труднейшие технологические задачи были решены таким обра-

зом, чтобы, резко сократив импортные вложения, в то же время

достичь истинной «экономичности», которая в наших условиях

сводится к возможно полному удовлетворению потребностей

страны при наименьшем напряжении средств народного хозяй-

ства.

Стахановцы машиностроительной промышленности ежедневно

дают примеры образцовых операций, и, например, «гудовская тех-

нология» по праву получила общее признание в цехах наших заво-

дов.

Многие машиностроительные заводы СССР в настоящее время

оборудованы новейшими станками, и темпы освоения передовой

технологии в основном определяются уже не оборудованием,

а постановкой производства. В особенности это относится к заво-

дам серийного машиностроения, на которых степень применения

новых технологических методов в большинстве случаев зависит

целиком от возможности использовать более совершенные приспо-

собления и производить сложные настройки и перестройки станков

с уверенностью и в короткое время. Между тем создание правиль-

ной и гибкой организации зависит прежде всего от людей, которые

занимаются этим делом.

В эпоху, когда «кадры решают все» (Сталин), «ускоренное

выращивание кадров по технике и быстрое освоение новой тех-

4

ники в целях дальнейшего подъема производительности труда —

стало первостепенной задачей».1

Передовые люди нашей страны своим примером показывают, как

быстро могут формироваться у нас новые квалифицированные

кадры. Стахановец-орденоносец депутат Верховного совета СССР

И. И. Гудов только в 1934 г. поступил на станкостроительный

завод им. Орджоникидзе в качестве подсобного рабочего и менее

чем через четыре года поставил свой знаменитый рекорд — 9050%

нормы. Заметим, что этот рекорд был установлен ко дню пятилетия

завода им. Орджоникидзе (23 декабря 1937 г.). Теперь этот завод,

развившийся в такой короткий срок, уже имеет кадры квалифици-

рованных фрезеровщиков, освоивших методы И. И. Гудова и про-

шедших его школу.

Школу передовой технологии должны пройти все работники

нашей машиностроительной промышленности, и задача втузов —

дать стране инженеров, способных активно руководить внедрением

новейших стахановских методов.

В заключение мы считаем своим долгом выразить глубокую

благодарность обоим рецензентам: проф. В. М. Кован и

инж. М И. Московскому, редактору этой книги доц. А. Н. Оглоб-

лину и редактору ранее вышедшего нашего курса «Технология ма-

шиностроения» проф. Н. С. Ачеркан за ценные указания, которые

в большой степени помогли нам довести до конца наш труд.

Автор

1 Кра/кий курс испорти ВКП(б), огр. 323

chipmaker.ru

ГЛАВА ОДИННАДЦАТАЯ

ОБРАБОТКА ОХВАТЫВАЮЩИХ ДЕТАЛЕЙ ВРАЩЕНИЯ

1. КЛАССИФИКАЦИЯ „ОХВАТЫВАЮЩИХ ДЕТАЛЕЙ ВРАЩЕНИЯ"

Среди огромного разнообразия деталей, применяемых в машино-

строении, выделяется обширная их совокупность, которой мы дали

общее наименование «деталей вращения».1 Эти детали чаще всего

образуют вращающиеся элементы машин: роторы турбин и электро-

моторов, шпиндели станков с насаженными на них шестернями

и т. д. Аналогичные же в технологическом отношении узлы пред-

ставляют собой: шток паровой машины вместе с поршнем и мно-

гие другие. В последнем случае хотя и отсутствует элемент враще-

ния во время работы машины, но самая форма деталей позволяет

их объединить с деталями рассматриваемой группы. Наконец, неко-

торые неподвижные детали, окружающие в машине детали, подоб-

ные рассмотренным, получают аналогичную форму и поэтому при-

мыкают к тем же классам. Укажем на цилиндры авиационных

и мотоциклетных моторов, подшипниковые щиты электрических

машин, вкладыши подшипников и т. п. Все детали вращения можно

разделить на «охватывающие детали» и на «валы».

«Охватывающие детали вращения» являются внеш-

ними элементами узлов, надеваемыми на «валы», представляющие

внутренние элементы.2 Легко видеть, что на один «вал» обычно

надевается несколько охватывающих деталей. Например, ротор

электромотора, кроме вала, состоит из шкива, роторной буксы

и коллектора. Последний в свою очередь состоит из нескольких

«охватывающих деталей вращения». Сюда необходимо прибавить

еще два подшипниковых щита и два вкладыша. В станках, различ-

ных двигателях и т. д. мы везде встречаем много шестерен, махо-

вичков, шкивов и тому подобных деталей, различных по конфигура-

ции, но сходных по общему направлению их обработки.

Всю совокупность «охватывающих деталей вращения» удобно

разбить на два класса: класс втулок (А — рис. 359) и класс

дисков (Д — рис. 360).

Детали класса «втулок» носят различные наименования: втулки,

буксы, вкладыши, гильзы и т. д. Детали класса «дисков» назы-

ваются: дисками, кольцами, колесами, шкивами, венцами, ободами,

маховиками, фланцами, круглыми крышками и т. д.

1 См. главу I, § 2, В (том I).

1 Обработка деталей класса «валов» рассмотрена в томе I нашего труда

(главы 5—8). Классификация валов показана на рнс. 72.

6

Рис. 359. Детали класса „втулок

7

r.ru

Лист 4 °Q <§ । s

печалей зния о ‘ОТ,. , ж п-р. г

° л g ] v^jT' 2

1 F

VJ- Oj

» ° IVZ 1 <*□' ' '" «o' ' \3

• Классификации машиностр £ <о °0 СД i о пс=э - 0£=) t>*'* И J3 Cs 1 1 1 If sa

Г '1 ife=nz i

«/йа— 05 [ X "

•*- «с (ХрИ1,-т\г~> 1*&ЛТ ~ 4

*- «о <2 co *4

Класс ДИСКИ, КОЛЬЦА, КОЛЕСА 1 Кольца 5 f jftx кругом круга» 1

V> VCJ >v> 3 И—1 '' 1 Г1 T——1 1 <e.,3 C> u-j

5^ ~ ГГ1—1 П—1 1 FA -i 1 Uj~ — 1 Q) rr-—j 1 ff' ' | I <^Г"~

4> --J... | 1 1 gL-TL4 ' , =□ м - н 1 а ”

C\J tx Oj Ox g*:l cm

“=t=j f=4 i Й 11 ) 1 fsrf. 1 1 ! ta I 1

** to NJ 4 <o *4

д 1 Ленингр. индустриальный институт. 1 ** 1 Кафедра технологии машиностроения

1 Диски Д1 V-круга» 't » 'I ‘t '1 1 ’H » <• 1 oo .—-—. a f rp 1 __, glBw.Jgj" 2 о •j 7 iiii—д t> *o

I> «о сэ Е-шЖ ,.й L. —.

s?

i'1 j 1 CO co

Csj CX CM

•4- <O

N Г) s

QQ>jU8'fl enHgadj BiqnuM)i

Рис, ЗэО. Детали класса «дисков

Рассмотрение рис. 359 и 360 вместе со всем ранее сказанным

дает представление о том, сколь велик удельный вес деталей рас-

сматриваемых классов в машиностроении.

В основном все «охватывающие детали вращения» (классы А и Д)

обрабатываются на различных станках типа токарных и круглошли-

фовальных, причем наиболее характерными операциями здесь явля-

ются: обработка наружных поверхностей вращения, обработка отвер-

стия и подрезка торцов. Поэтому первые три основные технологи

ческие задачи, возникающие при обработке этих деталей, заклю-

чаются в получении правильных поверхностей вращения наружных,

внутренних и торцевых.

Четвертая основная технологическая задача — обеспечение кон-

центричности наружной и внутренней поверхностей вращения и до-

стижение перпендикулярности торцов к общей оси этих поверх-

ностей. Заметим, что последнее условие является частным случаем

концентричности. Это становится понятным, если учесть, что торце-

вую поверхность можно рассматривать.как коническую с углом при

вершине конуса, равным 180°. Правильность этого замечания под-

тверждается еще тем, что решения обеих задач (о достижении

концентричности и об обеспечении перпендикулярности торцов) в

основном одинаковы.

Требование концентричности является наиболее характерным для

всех деталей рассматриваемых классов. «Охватывающие детали

вращения» можно было бы характеризовать как «концентрич-

ные детали», если бы в их число не входили такие, у которых

обрабатывается только внутренняя поверхность (см. рис. 359,

группы А7, А8, А9). К числу технологических задач, присущих клас-

сам втулок и дисков, относится также образование шпоночных ка-

навок и шлицов на внутренних поверхностях.

Что касается различия между классами «втулок» и «дисков»,

то оно заключается в соотношении размеров — диаметра и длины.

У «втулок» эти размеры одного, порядка, у «дисков» диаметр

больше длины. Обратный случай, когда длина больше диаметра,

приводит нас к рассмотренной выше группе «пустотелых валов»

(группы В7, В8 и В9).1 Разбивка всей совокупности «охватывающих

деталей вращения» на два класса, имеющие общие технолы ические

задачи, оправдывается тем, что этй задачи решаются в условиях

различной конфигурации. Так, например, при рассмотрении дефор-

маций деталей при закреплении на станке для «втулок» наибольшее

значение приобретает возможность искажения их формы в радиаль-

ном направлении (получение овалов), а для дисков — отступление

торцевых поверхностей от плоской формы (коробление).

2. ОБЕСПЕЧЕНИЕ КОНЦЕНТРИЧНОСТИ

А Различные факторы, влияющие на концентричность

Мы указали, что основное требование, предъявляемое к деталям

классов «втулок» и «дисков», — это обеспечение концентричности

1 Рис. 72 (том I).

О

chipmaker.ru

различных поверхностей вращения, ограничивающих эти детали

(включая в понятие «концентричности» также условие перпендику-

лярности торцов к оси).

В таких случаях, когда несколько поверхностей

обрабатываются в одну установку, достижимая сте-

пень концентричности зависит прежде всего от счедующих факто-

ров: правильности вращения шпинделя станка, хорошей баланси-

ровки патрона вместе с закрепленной в нем деталью, равномер-

ности распределения по окружности припусков на обработку, рав-

номерной твердости материала и, наконец, правильности закрепле-

ния детали, которое не должно допускать ее смещении и вместе

с тем не должно вызывать ее деформаций.

Необходимо особо подчеркнуть значение жесткости детали и

борштанг, так как при малой их устойчивости влияние неравномер-

ности припусков и твердости материала может оказаться весьма

большим и притом различным при обработке различных поверхно-

стей. Отклонения детали и инструмента под влиянием усилия реза-

ния влекут за собой эксцентричное расположение различных обра-

батываемых поверхностей вращения, которые таким образом оказы-

ваются неконцентричными.

Если различные поверхности обрабатываются

в ра зные установки, то к перечисленным выше погрешностям

прибавляются погрешности, связанные с ошибками при установке,

которые, в свою очередь, складываются из погрешностей базировки

и из ошибок, вызываемых деформациями при закреплении.1

Необходимо различать установку детали по черновой базе1 2 и

по обработанным поверхностям. В первом случае требования предъ-

являются главным образом к надежности закрепления и к тому,

чтобы зажимные устройства не деформировали деталь. Во втором

случае, кроме этих требований, большое значение приобретает точ-

ность базировки.

Все случаи крепления деталей рассматриваемых классов ‘можно

разбить на две основные группы: крепление за наружную и крепла

ние за внутреннюю поверхность.

Б. Закрепление деталей

Крепление за наружную поверхность произво-

дится в патронах различных типов. Наиболее известными являются

кулачковые патроны (рис. 361), которые по числу кулачков разде-

ляются на двухкулачные (а), трехкулачные (Ь) и четырехкулач-

ные (с).

Четырехкулачные патроны обычно имеют независимое переме-

щение отдельных кулачков («четырехкулачная планшайба»).3 Заме-

1 Погрешности базировки в большой степени зависят от точности патронов.

Следует заметить, что даже безукоризненно точный патрон может сообщить

детали неправильное центрирование, если он неправильно укреплен на шпин-

деле. Вообще замечено, что патрон, свернутый со шпинделя и вновь .наверну-

тый на него, обычно не дает одинакового центрирования.

« О Газах см. главу 2 (том I).

3 Самоцентрирующие четырехкулачные патроны применяются редко.

10

тиМ, что четырехкулачная планшайба применяется для закрепления

деталей двояким образом: с базировкой по опорной базе и с ба-

зировкой по проверочной базе.

В первом случае выверка детали становится излишней, и уста-

новку ведут следующим образом: два кулачка (например, L и М)

закрепляют неподвижно, закрепление же детали А производится

при помощи двух других кулачков (/2 и N). Легко видеть, что ку-

лачки L и М образуют виблок, который центрирует деталь (О).

Установка этих кулачков производится путем тщательной выверки

первой детали из партии.

Такой метод установки предполагает известную степень одно-

родности заготовок и, как легко заметить, пригоден лишь в усло-

виях серийного производства. При обработке единичных деталей

или при неоднородных заготовках установку ведут по провероч-

ным базам, используя для этой цели наружные или внутренние по-

вепхности детали.

Рис. 361. Кулачковые патроны.

Трех- и двухкулачные патроны исполняются самоцентрирую-

щими. Более широкое применение имеют тре^кулачные патроны,

так как их число кулачков — три — лучше всего соответствует

условиям центрирования деталей.1 Двухкулачные патроны широко

используются для закрепления мелких деталей, причем часто при-

меняются сменные кулачки (Е и F) различных форм.

Обычный трехкулачный («американский») патрон является наи-

более удобным зажимным устройством для большинства токарных

работ. Кулачки сближаются одновременно, для чего используется

известный механизм, основанный на действии спирали, нарезан-

ной на диске и находящейся в зацеплении со спиральными зубцами,

нарезанными на кулачках. Спираль является наиболее слабым ме-

стом всех подобных патронов, так как очевидно, что ее радиус

кривизны увеличивается от центра к периферии, в то время как

кривизна зубцов кулачков постоянна. Вследствие этого соприкосно-

вение зубцов со спиралью получается теоретически в одной точке,

а практически ,по весьма малой площадке. Указанное обстоятель-

ство

влечет за

собой быстрый

износ трущихся поверхностей и вы-

зываемую им потерю точности патрона. Другой недостаток амери-

1 Для работы по проверочным базам трехкулачные патроны неудобны, так

как выверка в них деталей затруднительна.

11

chipmaker.ru

кулачках необра-

Рис. 362. Закрепление

ботанной

в

детали.

канских патронов обычной конструкции — невозможность получе-

ния больших передаточных отношений, необходимых для обеспече-

ния сильного зажатия деталей.

Для устранения этих недостатков было сделано много различ-

ных предложений. У нас некоторое распространение получили па-

троны Форкардта, в механизм которых спираль не входит. Патроны

этой конструкции обеспечивают лучшие результаты в отношении

как точности центрирования, так и силы зажатия. Их недостаток—

необходимость перестановки кулачков при закреплении деталей

различных диаметров.

При закреплении деталей в трехкулачном патроне необходимо

иметь в виду ряд соображений.

Рассмотрим сначала условия установки необработанных

деталей. В этом слу-

чае необходимо иметь в

виду различие в размерах

заготовок одной и той же

партии, а также отсту-

пления от правильных

геометрических форм, не-

избежные при поверхно-

стях, полученных в отлив-

ке или в результате куз-

нечной обработки.

На рис. 362 изображе-

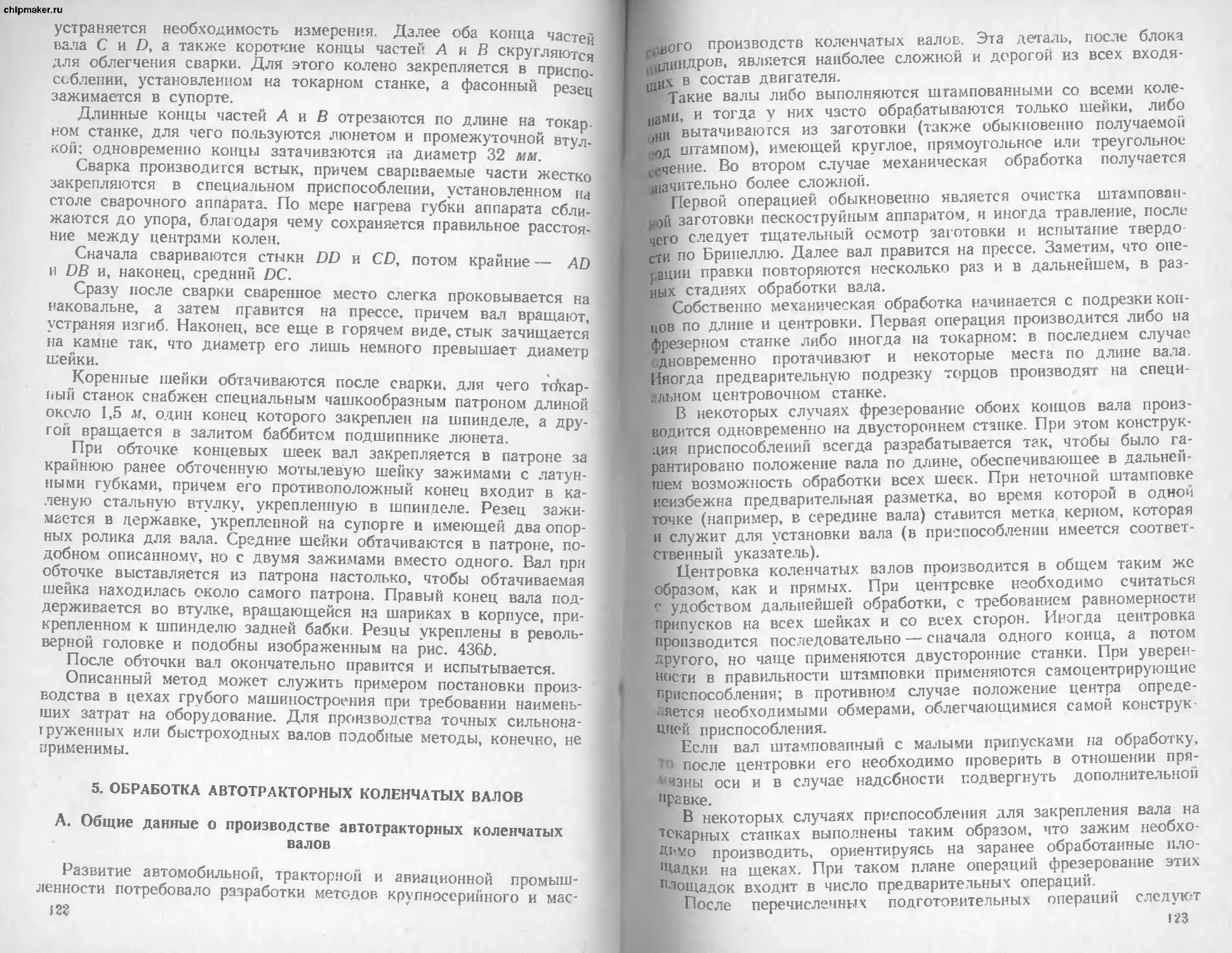

на втулка К, закрепленная

в трехкулачном патроне.

Принимая условно, что

каждый кулачок соприка-

сается с поверхностью де-

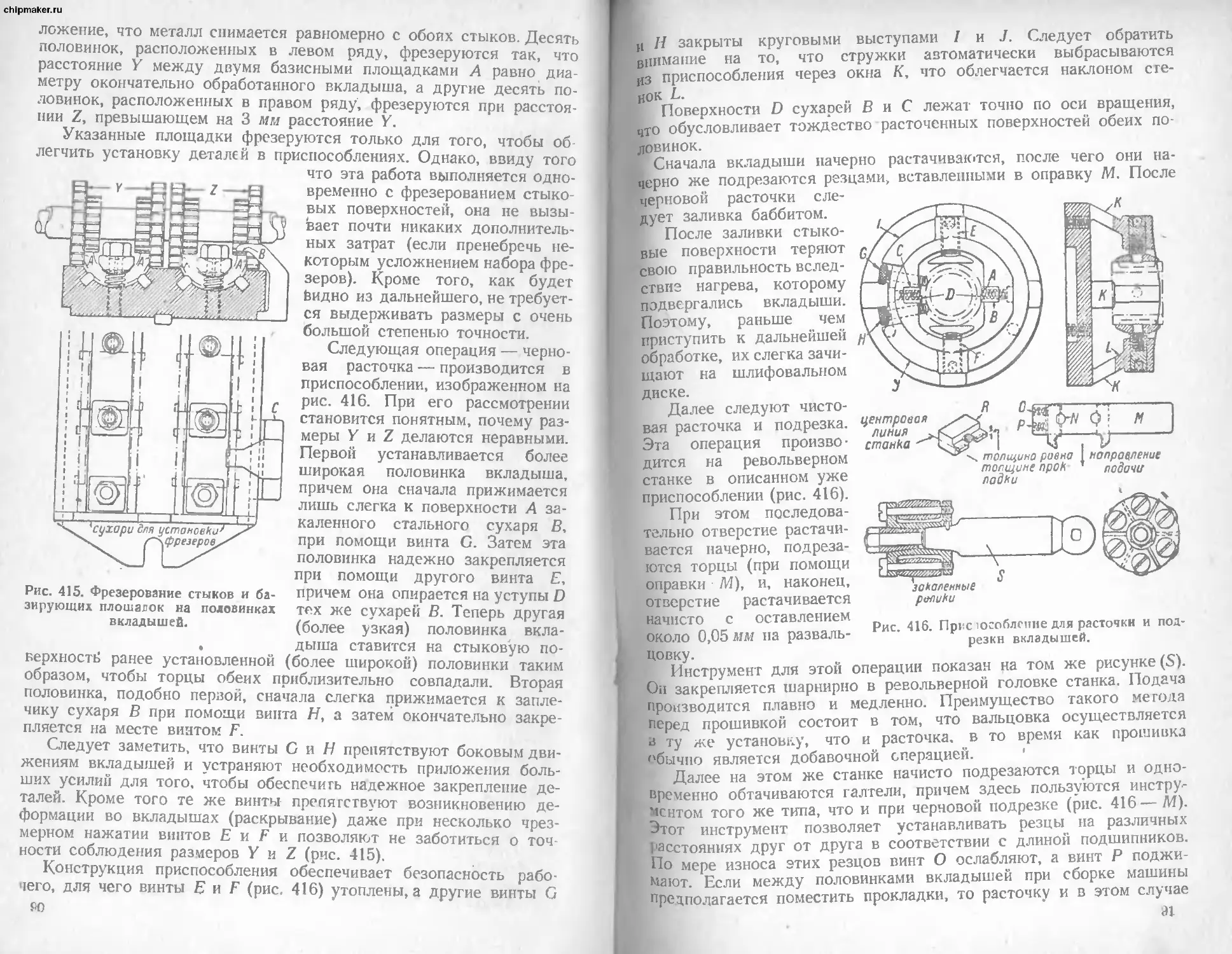

тали по прямой, мы убе-

димся, что в результате

действия трех кулачков деталь будет лишена всех степеней сво-

боды, кроме двух: вращения вокруг своей оси и продольного сме-

щения. Возможность последнего легко устраняется постановкой

упора (С), проворачивание же детали устраняется либо силами тре-

ния либо использованием какого-либо поводкового устройства (не

показанного на рисунке).

Касание кулачка по линии далеко не всегда обеспечивается. При

неправильной форме заготовки это касание может происходить

лишь в одной какой-либо точке, в результате чего деталь может

быть легко вырвана из патрона. Если бы мы в целях лучшей под-

держки свисающего конца детали выполнили кулачки таким обра-

зом, чтобы касание происходило в двух точках (L и М) и деталь

закреплялась как в сечении А—В, так и в сечении G—Н, то в

результате могли бы возникнуть обстоятельства, подобные показан-

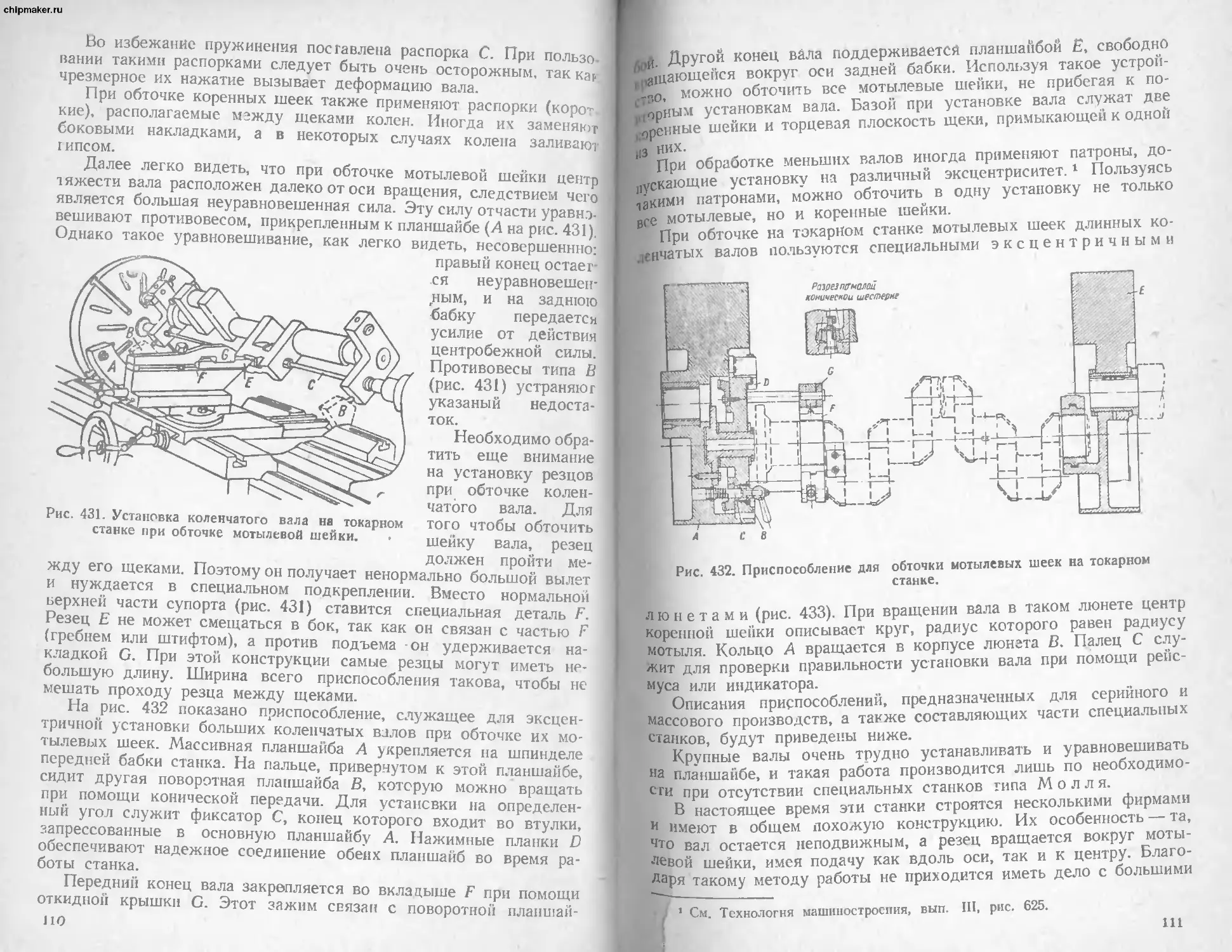

ным на рисунке. Кулачок может иметь касание в >L и не иметь в М.

или обратно. Возможны также такие случаи, когда касание одних

кулачков происходит в точках L, а других — в М. В результате

под давлением резания деталь вибрирует и даже может сместиться.

12

Заметим, что наличие только одной опоры (подобной точке С) не

обязательно. Такие опоры (О) могут быть расположены на всех

кулачках, так как фактически только одна из них будет,работать,

две же другие не будут касаться поверхности детали. Опорные

точки могут быть расположены и на внешних концах кулачков. На-

пример, при закреплении втулки Р за поверхность Q соответствен-

ной базисной поверхностью может служить внутренняя поверхность

фланца (/?). Работа при отсутствии продольного упора, вообще го-

воря, ненадежна, исключая тех случаев, когда деталь закреплена в

кулачках на участке большой длины.

На рис. 363а показано такое закрепление. Здесь отношение плеч

L/B достаточно велико при небольшом диаметре D

зан случай, когда отно-

шение плеч L/B небла-

гоприятно и диаметр D

велик по сравнению с В.

Однако закрепление

получается достаточно

надежным, так как де-

таль опирается в кулач-

ки своим торцом. На

На рис. b пока-

рис. с показан другой

случай. Здесь, несмотря

на малое плечо (L), за-

крепление явно недо-

статочно, и кроме того

возможен перекос де-

тали. Правильное за

крепление показано на

рис. d.

При желании обес-

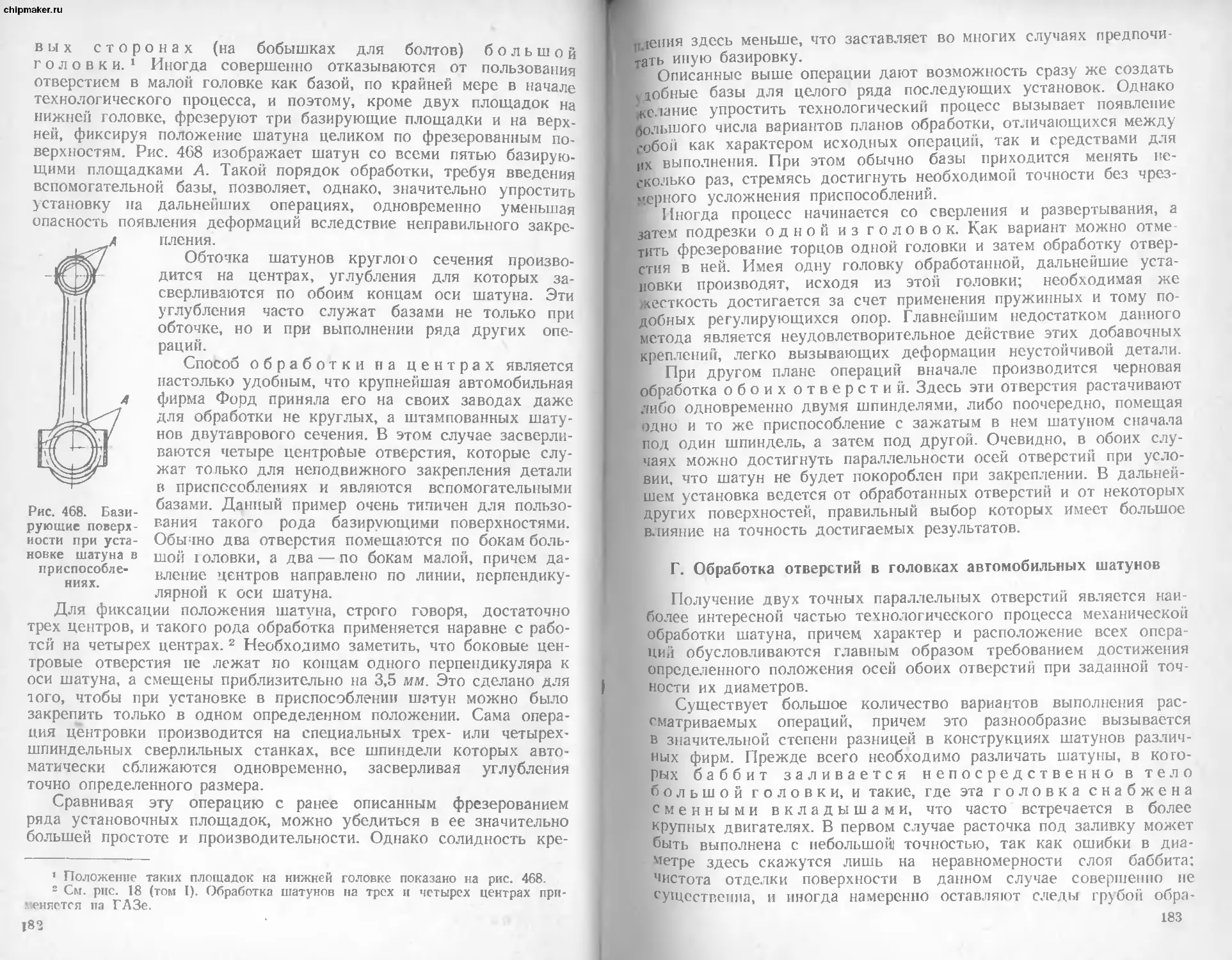

печить вполне надежное

закрепление деталей,

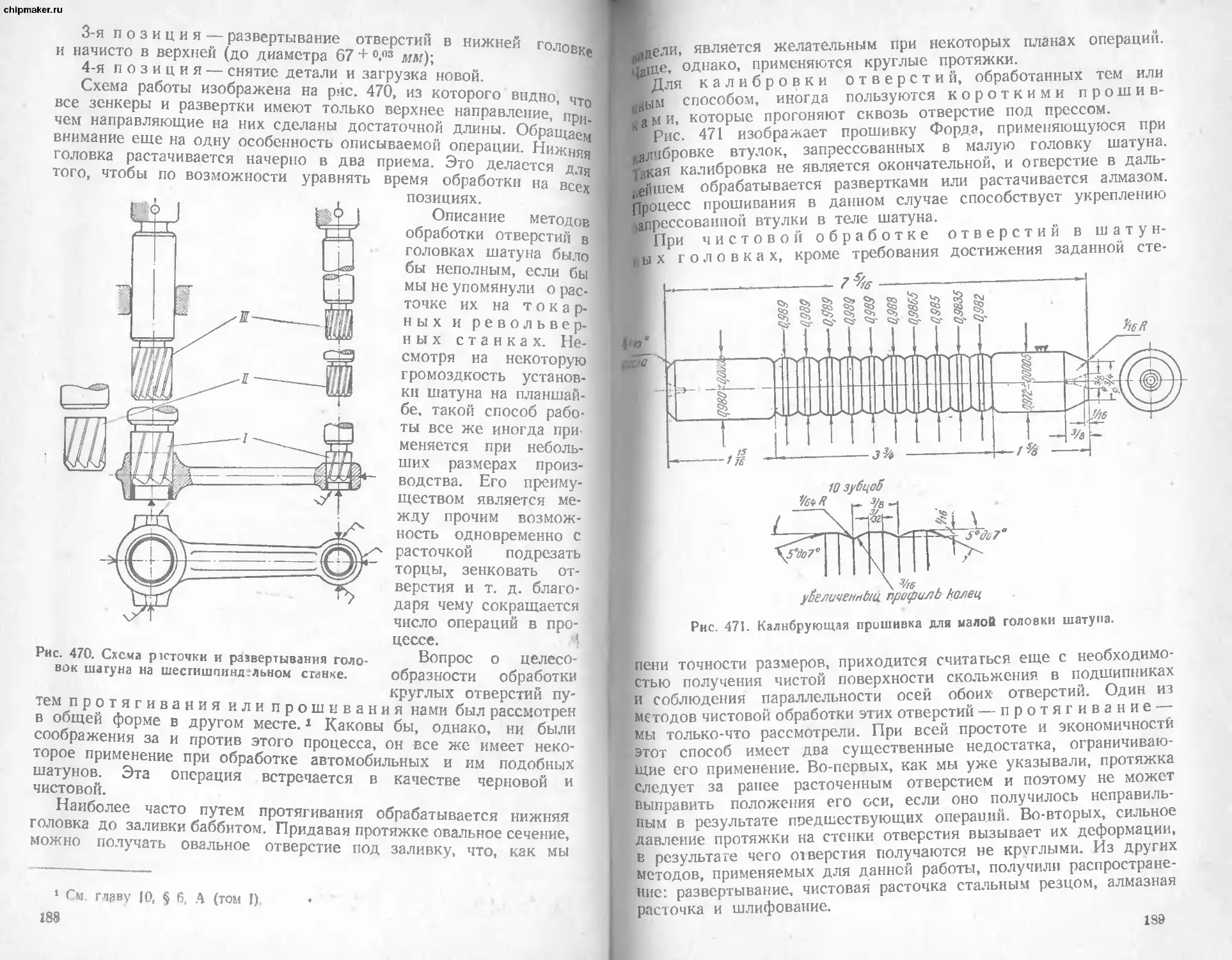

имеющих значительную

Рис. 363. Надежное и ненадежное закрепление

детали в кулачках патрона.

длину, приходится прибегать к патронам,

снабженным специальными самоустанавливаюшимися кулачками.

Закрепление деталей некруглой формы часто произво-

дится в кулачках соответственной формы, причем для этой цели

широко применяются двухкулачные патроны.

Для более крупны?: деталей, а также для деталей, имеющих

сложную форму или малую жесткость, приходится конструировать

специальные зажимные приспособления, которые в некоторых слу-

чаях получаются довольно сложными. Необходимо обращать серьез-

ное внимание на балансировку всех таких приспособлений, а также

на безопасность пользования ими (отсутствие выступающих частей).

При креплении за необработанную поверхность кулачки патро-

нов обычно снабжаются насечкой и закаливаются. Крепление в та-

ких кулачках при повторных установках при зажиме за обрабо-

танную поверхность нецелесообразно. С одной стороны,

насечка кулачков может повредить обработанную поверхность, а с

Другой — обычные самоцентрирующие патроны не дают точности

13

установки, требуемой в таких случаях. При работе на токарных

станках и малых партиях обрабатываемых деталей в таких случаях

охотно прибегают к пользованию разрезными втулками, растачи-

ваемыми на месте.

При больших партиях при работе на револьверных станках охот-

нее пользуются сырыми привертными кулачками, также растачивае-

мыми на месте по диаметру обрабатываемой детали. При. такой

расточке кулачки должны быть зажаты достаточно сильно, для

чего в патрон закладывается кольцо в таком месте по длине этих

кулачков, которое можно оставить нерасточенным.. Если этого не

сделать, то влияние мертвых ходов механизма патрона сведет ка-

нет все выгоды применения сырых кулачков. Точно так же после

расточки кулачков патрон нельзя снимать со станка и вообще

Рис. 364. Закрепление деталей в сырых кулачках.

нельзя изменять его положения относительно шпинделя. Изгото-

вляются сырые кулачки из стали или чугуна.

На рис. 364а показано закрепление в сырых кулачках детали,

достаточно жесткой в месте зажима. Кулачки расточены по форме

детали. На рис. b изображено закрепление тонкостенной втулки,

у которой наружная поверхность и левый торец уже обработаны

и требуется обработать поверхности Q, R и S. Во избежание дефор-

маций использованы приставные кулачки К, имеющие очень боль-

шую ширину и охватывающие деталь почти кругом. Такие кулачки

должны быть тщательно расточены на месте. Рис. с показывает

конструкцию распорного кольца, которым можно пользоваться при

расточке кулачков на разные диаметры.

Трехкулачный патрон даже при пользовании сырыми расточен-

ными на месте кулачками не представляет собой идеального цен-

трирующего приспособления вследствие склонности таких патронов

к разрегулированию и возможности попадания грязи в механизм

патрона. В некоторых случаях стремятся улучшить центрирование,

применяя метод установки детали по точно выполненной

выточке.

14

На рис. 365а показано крепление детали А в сырых кулачках с

дополнительным прижимом планками L, а на рис. b — крепление

той же детали с центрированием при помощи стального закаленного

кольца О с прижимом тремя болтами Р. Последнее устройство просто

и надежно, кольцо О легко очищать от грязи и заменить в слу-

чае износа. Недостатком всех подобных устройств является то, что

точность центрирования здесь всецело зависит от величины до-

пуска на диаметр базирующей цилиндрической поверхности.

Если этот допуск велик, то, очевидно, точность установки бу-

дет низкой, так как выточку (в данном случае отверстие в кольце О)

придется делать по верхнему предельному диаметру детали. По-

этому, естественно, возникает мысль сделать эти центрирующие

отверстия расширяющимися, что приводит

гового патрона.

Цанговые па-

троны широко приме-

няются на револьвер-

ных станках и автома-

тах для закрепления

прутков и отдельных

деталей. Цанга (пру-

жинящая втулка) плот-

но охватывает пруток

11ли деталь и хорошо

их центрирует при ус-

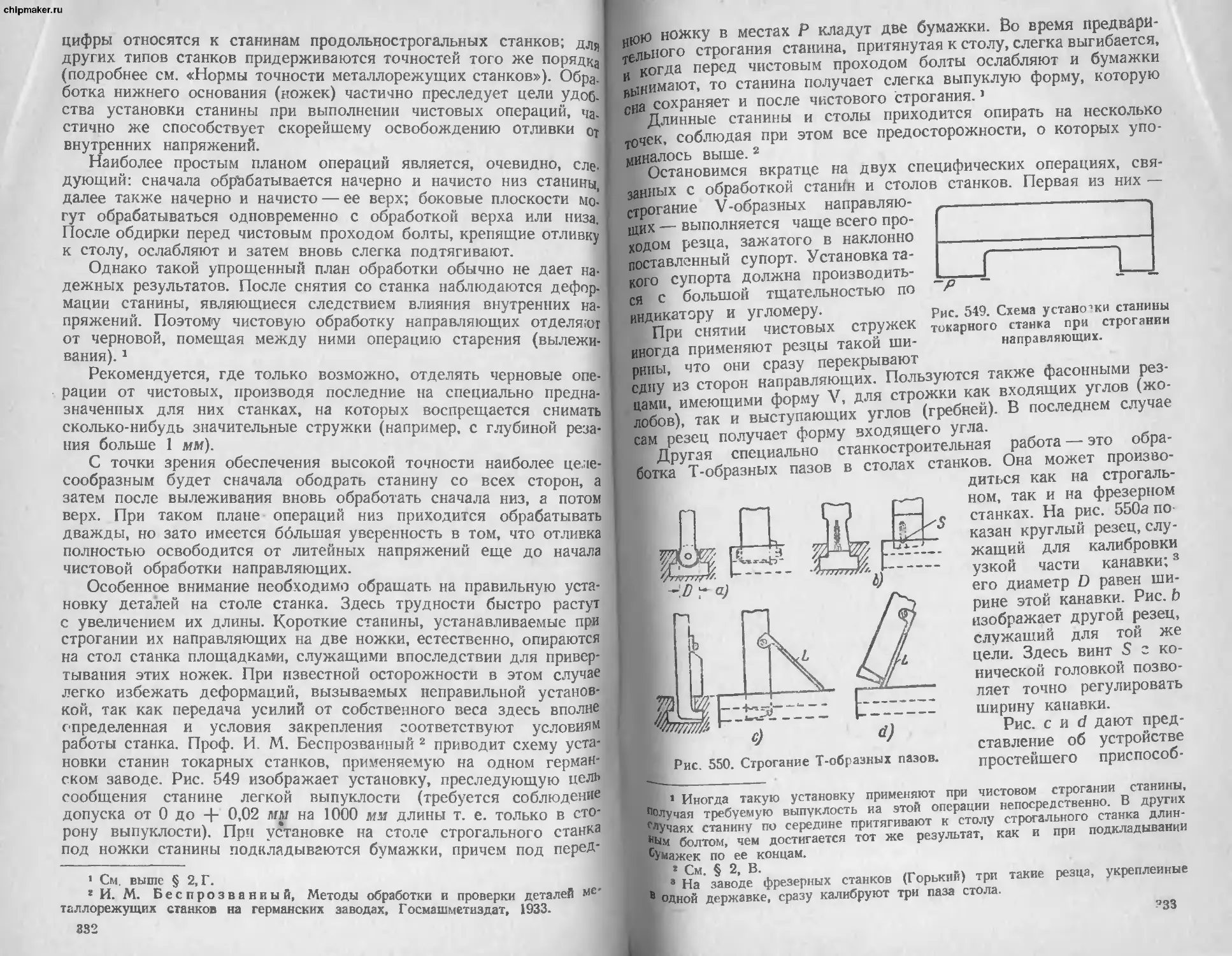

нас к конструкции цан

ловии, что диаметры от-

дельных деталей мало Рис- 365. Два метода установки детали по обра-

различаются между 6отанн0й наружной поверхности.

собой (допуск на диа-

метр не превышает 5-го класса ОСТ). Если прутки сильно

колеблются в размерах, то зажим в цанге становится ненадеж-

ным, а сами цанги быстро изнашиваются и приходят в негод-

ность. Поэтому цанговые патроны оказываются наиболее подхо-

дящими при обработке чистотянутого материала, а также при

зажатии за ранее обточенную поверхность. При зажиме чер-

ного материала обыкновенная пружинная цанга оказывается мало-

пригодной, и в этих случаях рекомендуется пользоваться патро-

нами другой конструкции, где зажимная втулка сделана из несколь-

ких частей, которые сближаются под действием механизма того

или иного типа.

Цанговые патроны для зажима прутков обычно применяются при

сравнительно небольших диаметрах (приблизительно до 90 мм).

Для зажимания коротких обточенных заготовок цанговые па-

троны применяются и для больших диаметров, причем закре-

пление получается правильное и требует малой затраты времени.

Заметим еще, что многие конструкции цанговых патронов

не обеспечивают определенного положения детали по длине (в

сеевом направлении), что необходимо иметь в виду при выборе

этих конструкций в тех случаях, когда такая определенность

обязательна.

15

chipmaker.ru

Кроме обычных кулачковых и цанговых патронов, иногда

применяются различные другие их конструкции. В таких патро-

нах часто используется центрирующее действие конуса (подобно

цанговым патронам), но кулачки делаются отдельными, вращаю-

щимися на цапфах

Рис 366. Приспособление для центрирования

по внутренней поверхности с закреплением за

фланец.

или укрепленными в

патроне иными мето-

дами.

При закреплении

детали в патроне од-

ной из перечисленных

конструкций поверх-

ность, на которую давят

кулачки, служит одно-

временно как базирую-

щей, так и опорной по-

верхностью (опорная

база). На практике

встречаются случаи,

когда центрирование

должно производиться

по одной поверхности,

а закрепление — по другой. В индивидуальном производстве, как

мы упоминали, в таких случаях охотно пользуются обычными че-

1 ырехкулачными планшайбами, прибегая к выверке детали на станке.

Б серийном же и массовом производствах изготовляют специаль-

ные патроны, решающие задачу такой установки автоматически.

Рис. 367. Патрон с „плавающими кулачками".

На рис. 366 показано простое приспособление такого рода.

Здесь центрирование производится по внутренней поверхности при

помощи короткой оправки L, закрепляется же деталь А кулач-

ками М обыкновенной планшайбы Р, имеющими независимое пере-

мещение. Этот метод дает хорошее закрепление, но он довольно

медленный.

Более быстрым является закрепление при помощи патрона с

«плавающими кулачками».

16

О)

Рис. 368. Жесткие оправки.

На рис. 367 показан один из таких случаев. Здесь обрабатывае-

мая деталь А центрируется при помощи оправки В и зажимается

в кулачках патрона за поверхность 'D, причем положение детали в

продольном направлении определяется ее поверхностью С. Таким

образом здесь база состоит из поверхностей В и С, поверхность

же D является опорной. Ввиду возможности наличия эксцентриси-

тета между поверхностями В и D кулачки обыкновенного патрона

не будут равномерно прилегать к детали. Для того же чтобы до-

стичь такого прилегания, спиральный диск патрона G стачивается

в местах Н и К так, что он как бы «плавает» в корпусе патрона.

При такой конструкции патрона возможно солидное закрепление.

Заметим, что после указанной переделки патрон сам по себе (без

помощи оправки В) теряет способ-

ность самоцентрирования. Величина

возможного смещения диска зави-

сит от ожидаемой эксцентричности.

Во многих случаях достаточно сме-

щения в + 1 мм. «Плавающие

кулачки» могут изготовляться раз-

личной конструкции в зависимости

от формы детали.

Установка детали по отверстию

чаще всего производится при помо-

щи оправок. Если отверстие точно

обработано, то во многих случаях

пользуются жесткими центро-

выми оправками (р'ис. 368а).

Такая оправка изготовляется слегка

конической и запрессовывается в

отверстие с некоторым усилием,

благодаря чему деталь А на ней

удерживается силой трения. Конус-

ность обычно берется около (вообще же в пределах Viooo —

’^ооо). причем чем точнее обработано отверстие, тем меньше может

быть эта конусность. Заметим, что точные размеры оправки уста-

навливаются в соответствии с допусками на отверстие. В зависи-

мости от колебания диаметра отверстия (в границах допуска) и ог

силы запрессовки деталь может занимать различные положения по

Длине оправки, такие, как показано на рисунке пунктиром. Последнее

свойство конусных оправок делает их малопригодными для исполь-

зования при работе на настроенных станках, в условиях серийного

и массового производств, так как в таких случаях требование

определенности продольного расположения детали обычно является

обязательным.

Шпиндельная цилиндрическая оправка (рис. 3686)

А на ней занимает

так как торец детали

деталь обычно гайкой

оправки — неточность

допуска в отверстии.

17

имеет то ценное свойство, что деталь

вполне определенное положение по длине,

Упирается в заплечик оправки. Закрепляется

с подкладной шайбой. Недостаток такой

Центрирования, обусловливаемая влиянием

о

< ОКОЛОВСМ1Й, т. II. 188ft.

chipmaker.ru

Далее, при пользовании такими оправками необходимо, чтобы

торцы были подрезаны строго перпендикулярно к оси отверстия.

Если последнее требование не выполнено, то следует применять

сферические шайбы между торцами детали и опорными поверхно-

стями оправки (заплечиком и гайкой).

Требование обеспечения плотной посадки детали на оправку

при различных (в границах допуска) размерах отверстия привело к

конструированию расширяющихся оправок, аналогичных

цанговым патронам при наружном креплении. Конструкций таких

оправок существует очень много.

При работе на оправках, где возможно, рекомендуется приме

пять поводковые устройства, так как это в большой степени позво

ляет уменьшить силу зажатия и связанные с нею деформации.

При центрировании детали по отверстиюс резьбой тре

буется соблюдение трех основных условий:

1) обеспечение определенного положения детали по длине;

2) применение специального устройства для облегчения свин-

чивания детали с оправки;

3) конструирование оправки таким образом, чтобы была устра-

нена опасность ее пружинения под действием осевого усилия, вы-

зываемого давлением резания, стремящимся навинтить деталь на

оправку.

Где возможно, резьбу следует использовать только для закре-

пления детали, центрирование же производить отдельно. Вообще

следует заметить, что резьба не является надежной базой, так как

обычно выполняется со сравнительно грубыми допусками по диа-

метру. 1 Это замечание относится не только к резьбовым оправкам,

по и ко всем другим случаям центрирования по нарезанной вну-

тренней или наружной поверхности.

Обыкновенные самоцентрирующие патроны и разжимные

оправки обычно приводятся в действие от ключа. Необходимость

прибегать к ключу в значительной степени замедляет процесс уста-

новки детали.

Поэтому наряду с обычными патронами существуют конструк-

ции быстродействующих (эксцентриковых) патронов, при которых

закрепление детали производится от рукоятки, постоянно остаю-

щейся на месте. При этом надобность в пользовании ключом отпа-

дает. Принцип действия таких патронов основан на применении ку-

лачков (эксцентриков), имеющих две ступени подъема. При пово-

роте рукоятки кулачки сначала сближаются быстро, а затем ме-

дленно, производя зажим. Применение таких патронов не только

сокращает время установки, но и уменьшает утомляемость рабо-

чего. Обстоятельством, ограничивающим применение быстродей-

ствующих патронов, является малая их универсальность. Обычно

полное перемещение каждого кулачка не превышает 25 мм, а пе-

ремещение, соответствующее периоду закрепления, не достигает

(на один кулачок) даже 5 мм. Поэтому грубые поковки не могут

1 2-й и 3-й классы допусков на крепежные резьбы ОСТ приблизительно

соответствуют 4-му и 5-му классам точности для гладких валиков.

18

закрепляться в таких патронах, и последние более подходят для

зажима частично обработанных деталей («вторые операции») или

заготовок, полученных путем точной отливки или штамповки.

Более универсальный характер носят пневматические

патроны, действующие от сжатого воздуха, подаваемого под

давлением 4—7 ат. Такие патроны работают весьма быстро и полу-

чили очень большое распространение в массовом производстве. Для

закрепления детали рабочему не приходится затрачивать никаких

усилий. Однако величина перемещения кулачков и здесь обычно

весьма ограничена (например, 10 мм), хотя, в отличие от эксцентри-

ковых патронов, все это перемещение может быть использовано

для закрепления детали, благодаря чему такие патроны могут

применяться и в тех случаях, когда отливки или поковки одной пар-

тии значительно колеблются в размерах. Пневматический патрон

держит надежнее, чем эксцентриковый, и здесь меньше шансов

проворачивания детали при работе на больших скоростях и с уда-

рами.

Кроме ограничений, налагаемых формой детали (требующей

очень больших перемещений кулачков для закладки детали в па-

трон), возможность применения пневматических патронов лимити-

руется их относительно высокой стоимостью, некоторой сложно-

стью устройства, а главное необходимостью располагать проводкой

сжатого воздуха. Последнее обстоятельство обычно делает неэко-

номичным применение таких патронов на отдельных станках, а тре-

бует перевода на пневматику значительной группы оборудования.

Кроме пневматических, в последнее время стали входить в упо-

требление патроны гидравлические. Их преимущество — возмож-

ность применения на отдельных станках, а также большая ком-

пактность и плавность действия. Недостаток — сложность, обусло-

вленная между прочим необходимостью иметь обратный трубопро-

вод, чего не требуется при пневматических устройствах, так как

отработанный воздух свободно уходит в атмосферу.

Следует указать еще, что пневматические и гидравлические

зажимы, поддерживающие усилие закрепления постоянным и

вполне определенным, меньше деформируют деталь, чем винтовые,

эксцентриковые и т. д. Кроме того закрепление получается более

надежным, так как усилие зажима не может уменьшаться во время

работы под влиянием смятия материала в местах прижима или

вследствие отхода кулачков под действием вибраций при работе

станка.

Кроме патронов и оправок, для закрепления деталей на стан-

ках типа токарных применяются различные специальные при-

способления. Ниже, при разборе различных револьверных опе-

раций, мы рассмотрим несколько типичных конструкций такого

Рода.

Дополнением к собственно зажимным патронам служат з а-

г ру з о ч н ы е приспособления. Эти приспособления помо-

гают удерживать деталь в правильном положении в процессе ее

закрепления, после чего они обычно отводятся. Чаще всего загру-

зочные приспособления закрепляются в револьверной головке.

* ш

chipmaker.ru

На рис. 369 а и b изображены два такие приспособления, дей-

ствие которых понятно без объяснений. Оба приспособления имеют

универсальный характер и служат для деталей различных диаме-

тров и длин. При солидных размерах револьверной головки пропу-

скать оправку сквозь отверстие в шпинделе не обязательно, и все

приспособление может находиться навесу.

Существуют загрузочные приспособления, служащие только

для поддержки тяжелых деталей. Иногда деталь закладывается в

Рис. 269. Загрузочные приспособления.

приспособление при револьверной головке, повернутой таким обра-

зом, чтобы загрузка могла производиться спереди станка. Затем

головка поворачивается в рабочее положение, и деталь заводится

в патрон.

В. Три метода обеспечения концентричности

Обработка деталей классов «втулок» и «дисков» может произво-

диться при различной последовательности операций. Интересуясь

сейчас главным образом вопросами, связанными с точностью обра-

ботки, мы можем свести эти планы к трем типичным в соответствии

с последовательностью чистовой обработки тех поверхно-

стей, концентричность которых должна быть обеспечена.

1. Обработка концентричных поверхностей в одну установку.

20

2. Обработка сначала наружной, потом внутренней поверхно-

сти, причем обработанная наружная поверхность принимается за

базу (работа от наружной поверхности).

3. Обработка сначала внутренней, а затем наружной поверхно-

сти с установкой на оправке («работа от отверстия»).

При обработке в одну установку жестких деталей концентрич-

ность зависит только от точности работы станка и инструмента.

Поэтому жесткие детали, имеющие строго концентрические по-

верхности, лучше всего обтачивать в одну установку, если для

принятия иного плана обработки не имеется достаточно веских со-

ображений. Отказываться от такого метода работы чаще всего

приходится из-за конфигурации детали, не допускающей осуще-

ствления установки, при которой все ее поверхности оказываются

Рис. 370. Обработка шкива в одну установку.

доступными для обработки. В других случаях сложность приспо-

соблений, необходимых для осуществления такой работы, также

может служить причиной отказа от нее. Это особенно часто имеет

место при обработке деталей малой жесткости. К перемене устано-

вок прибегают также из желания упростить оборудование или ди-

ференцировать процесс обработки.

В целях иллюстрации сказанного рассмотрим различные обсто-

ятельства, возникающие при обработке шкивов и маховиков.

На рис. 370 изображены шкив и порядок его обработки на ре-

вольверном станке. Вся обработка производится в одну уста-

новку, причем обтачиваются поверхности: А (отверстие), В, С, D

(торцы ступицы и обода) и Е (наружная поверхность обода);

остается необработанным второй торец ступицы. Если бы такая

обработка потребовалась, то для этого пришлось бы ввести вторую

установку.1 Закрепляется деталь в американском патроне, снабжен-

ном специальными кулачками, работающими на разжим.

Самая обработка производится в следующем порядке: 1) надсвер-

1 В тех случаях, когда торцевая поверхность ступицы, обращенная

к патрону, имеет небольшую ширину при значительном диаметре отверстия,

21,

chipmaker.ru

ливание ступицы коротким сверлом; 2) сверление спиральным свер-

лом F и подрезка ступицы резцом G при одновременной черновой

обточке поверхности Е обода резцом Н (при этом все инструменты

закреплены на стороне III револьверной головки); 3) расточка от-

верстия резцом, укрепленным в револьверной головке на стороне IV-.

4) развертывание отверстия при помощи качающейся развертки

(сторона VI револьверной головки). Что касается торцов обода

(С и £)), то они подрезаются при помощи резцов, закрепленных

в резцедержателе М бокового супорта. Обод Е обтачивается при

помощи копирного приспособления резцом J, также закрепленным

в боковом супорте. При чистовой обработке в две установки даже

жестких деталей приходится считаться с неточностями базировки.

Поэтому, где это возможно, желательно те поверхности, концен-

тричность которых имеет особенно большое значение, обрабаты-

вать в одну установку.

Рассмотрим пример применения второго метода работы «о 1

наружной поверхности».

Рис. 371 дает представление об обработке автомобильного ма-

ховика в четыре операции, на четырех полуавтоматах, обслужива-

емых двумя рабочими. Очевидно, такой маховик не может быть

обработан в одну установку, и его обязательно приходится пово-

рачивать. Кроме того черновые операции здесь отделены от чи-

стовых, что и привело к четырем установкам. За базу при первой

установке принимается необработанная поверхность К, причем ку-

лачки патрона работают на разжим. Во ъгорую установку маховик

закрепляется уже за грубо обточенную поверхность А, также в

американском патроне. Третья установка вновь производится по по-

верхности К, но теперь она уже ободрана и является не черновой,

а промежуточной базой. Наконец, четвертая установка произво-

дится от чисто обточенной поверхности А, которая теперь является

основной базой. Таким образом все уступы с каждой стороны

обрабатываются в одну установку, что и обеспечивает их концент-

ричность. Взаимная концентричность уступов, расположенных с

разных сторон, определяется четвертой установкой, при которой

требуется, чтобы патрон был в безукоризненном состоянии. Всякий

бой патрона неминуемо отразится на концентричности.1 В остальном

заметим, что на операционных эскизах резцы обозначены малыми

буквами, одноименными большим буквам, обозначающим соответ-

ственные обрабатываемые поверхности, указанные на чертеже

маховика. Направления движения супортов показаны стрелками.

Крепление в американском патроне за наружную поверхность

осуществляется надежно и быстро. Кроме того кулачки, удержи-

оказывается возможным ее обточить поперечным движением супорта, пропуская

сквозь отверстие крючкообразный резец (либо оправку с далеко выдвинутым

из нее резцом). При большой ширине кольцевой обрабатываемой поверхности

и при малом диаметре отверстия такая работа оказывается невозможной, так

как резец (или оправка) попучается неустойчивым. Существуют, также неко-

торые специальные устройства для обточки таких торцов.

1 Влияние указанной погрешности несколько ослабляется тем обстоятель-

ством, что наибольший диаметр А и центрирующая выточка Е обтачиваются

начисто в одну (третью) установку.

22

вающие деталь по окружности большого диаметра, могут переда-

вать большой крутящий момент без применения каких-либо по-

водков. Однако, несмотря на такие преимущества крепления за

Рис. 371. Обработка автомобильного маховика в четыре операции.

наружную поверхность, при точной обработке к этому методу охотно

прибегают лишь в тех случаях, когда все те поверхности, от кото-

23

r.ru

рых требуется строгая концентричность, могут быть обработаны к

одну установку, при второй же обтачиваются менее точные в отно-

шении концентричности поверхности. При невозможности обеспе-

чить такую работу более надежной считается работа «от от ве р-

с т и я», причем деталь насаживается на оправку.

Метод работы «от отверстия» имеет следующие преимущества,

облегчающие достижение точной концентричности. Во-первых,

отверстие обычно обрабатывается с большей точностью, чем на-

ружная поверхность. Даже при одном и том же классе точности

допуск на диаметр (а следовательно, и на овальность) на больших

размерах получается больше, чем на малых. Поэтому, базируя по-

ложение детали по поверхности большого диаметра, мы допускаем

ббльшую ошибку, чем при базировке ее по отверстию, в то время

как для соблюдения малого допуска на отверстие требуется как-

раз наиболее точная установка. Приведенное соображение получает

особое значение благодаря тому, что при обработке на токарных,

револьверных и тому подобных станках наружная поверхность

обычно обтачивается резцом, в то время как внутренняя может

быть легко обработана разверткой. Поэтому, в то время как отвер-

стие легко получить по 2-му классу точности, наружная поверх-

ность чаще обрабатывается по 3-му, 4-му и даже грубее. Более

высокая точность обработки этой поверхности условиями работы

механизма обычно не требуется, и, при желании ее повысить для

использования наружной поверхности в качестве базирующей, со-

общение этой добавочной точности (например, путем шлифования)

в большинстве случаев вызвало бы добавочные издержки.

Второе соображение также в пользу работы «от отверстия» ка-

сается конструирования зажимных устройств. Оправка, в особен-

ности жесткая, является простейшим зажимным устройством, на-

дежным и легко контролируемым на концентричность (при помощи

индикатора). Если же наружная (рабочая) поверхность оправки не

бьет, то и прилегающая к ней поверхность отверстия также будет

концентричной с осью центров станка. Благодаря этому наружная

поверхность, полученная путем обточки на центрах, будет иметь

ту же ось, и, следовательно, она окажется концентричной поверх-

ности отверстия. Шпиндельные оправки несколько менее надежны,

чем центровые, но при некотором внимании и они обеспечивают до-

статочно точные результаты. При установке по наружной поверх-

ности приходится пользоваться различными самоцентрирующими

патронами. Эти патроны, как мы видели, по конструкции значи-

тельно сложнее оправок. Применение простых выточек, в которых

обрабатываемые детали центрируются при помощи сделанных на

них заточек, также дает значительно меньшую точность, чем

жесткие оправки.1 Самоцентрирующие патроны легко теряют свою

точность, причем их проверка сложнее, чем контроль оправок. За-

1 Выточка должна иметь диаметр, исполненный по верхнему предельному

размеру заточки. При значительных допусках деталь, обточенная по нижнему

пределу, будет входить в заточку со значительным зазором. Дело еще ослож-

няется наличием овалов

24

метим, что при точных работах кулачки патронов, как мы уже

указывали, должны быть расточены или расшлифованы на месте.

В пользу метода работы «от отверстия» говорит еще то обстоя-

тельство, что закрепление резцов при наружной обработке обычно

производится значительно жестче и надежнее, чем при внутренней.

Благодаря этому отклонения оси обработанной поверхности от оси

вращения, вызываемые отжимом оправок вследствие неравномер-

ных припусков и твердости материала, при наружной обработке,

как правило, будут меньше, чем при внутренней. Растачивая длин-

ное отверстие в первую установку и проходя его качающейся раз-

герткой, мы можем не опасаться возможности некоторого увода

этого отверстия, при расточке же во вторую установку такой увод

недопустим.

Встречаются случаи, когда обеспечение концентричности воз-

можно только при том условии, что работа ведется от отверстия.

Например, при обработке отверстия протяжками положение его оси

заранее не может быть точно установлено,л наружную поверхность

приходится обрабатывать обязательно после обработки отверстия.

В других случаях, обратно, несмотря па перечисленные выше пре-

имущества метода работы «от отверстия», от него все же приходится

отказываться. Иногда к работе от наружного диаметра приходится

прибегать даже там, где требуется достижение весьма высокой

степени концентричности, причем в таких случаях часто необхо-

димо конструировать специальные патроны и особенно внимательно

следить за их исправностью. В качестве примера приводим обра-

ботку закаленных шестерен. После закалки отверстие

в таких шестернях обычно деформируется и без дополнительной

обработки не может быть использовано для насадки детали на вал.

Поэтому оказывается необходимым это отверстие расшлифовать.

Между тем зубчатый обод после закалки часто не обрабатывается.

Таким образом установку шестерни на станке для внутреннего шли-

фования приходится производить по наружной поверхности. Жела-

ние исключить ошибку от неконцентричности начальной окружно-

сти по отношению к наружной цилиндрической поверхности

которая по условиям работы шестерни может быть обработана сра-

внительно грубо, приводит к тому, что установку ведут непосред-

ственно по поверхности зубцов, принимая эти поверхности за

(основную) базу- 1

Если деталь не устойчива, то ее расположение относи-

тельно станка не вполне определяется условиями закрепления. Под

Давлением инструмента обрабатываемая деталь отходит от него,

причем это «пружинение» может оказаться различным на разных

Участках и при разных угловых положениях детали, что легко при-

водит к возникновению эксцентричности. Поэтому конструирование

приспособлений для закрепления неустойчивых деталей предста-

вляет значительные трудности.

1 Для достижения указанной базировки между зубцами закладывают мер-

ные ролики, на которые и давят кулачки патрона. Описание нескольких кон-

струкций таких патронов см.: X. Л. Болотин и Ф. П. Костромин, Кон-

струирование приспособлений, ОНТИ, 1938, стр. 170—181.

25

chipmaker.ru

Несмотря на желательность обрабатывать все концентричные

поверхности в одну установку, при неустойчивых деталях от этого

часто приходится отказываться даже тогда, когда конфигурация де-

тали и наличное оборудование предоставляют к тему полную воз-

можность. Точно так же выбор между методами работы от на-

ружной поверхности к отверстию и обратным от отверстия к на-

ружной поверхности здесь часто диктуется главным образом со-

ображениями удобства закрепления неустойчивой детали.

В качестве примера такого рода рассмотрим обработку подшип-

никовых щитов электродвигателей.

3. ПРИМЕРЫ ОБРАБОТКИ ДЕТАЛЕЙ КЛАССОВ .ВТУЛОК" И „ДИСКОВ

А. Обработка подшипниковых щитов электродвигателей

Основное требование к обработке подшипниковых щитов

стоит в обеспечении строгой концентричности «замка», т. е.

точки (или выточки) на фланце, и

Подшипниковые щиты сильно

CO-

за-

Рис. 372. Закрепление подшипникового

щита электромотора при обточке.

центрального отверстия.1

различаются между собой

соотношениями различных раз-

меров, так и общей жесткостью.

Наиболее естественным ме-

тодом обработки подобных

деталей кажется обточка замка

в одну установку с расточкой

отверстия (рис. 372). Закре-

пление при этом производится

за выступающую часть сту-

пицы (рис. а) или за фланец

(рис. Ь). При первом методе

закрепления массивной сту-

пицы, малом размере щита

вдоль оси и достаточно солид-

ной обшей его конструкции

такая работа дает хорошие

результаты, так как ступица не

деформируется, а обод после

снятия черновой стружки имеет

возможность принять новое

равновесное положение. Деформации обода под действием зажи-

мов также исключаются. При зажатии за фланец (рис. Ь) обстоя-

тельства меняются. Здесь давление кулачков легко деформирует

фланец, и кроме того после обдирки последний не может сво-

бодно принимать форму, соответствующую новому распределению

внутренних напряжений. Поэтому такая обработка может быть

успешной лишь при щитах плоской формы и очень массивной кон

струкции.

Желая избежать влияния деформаций фланца, прибегают к дру-

гому методу обработки. В первую установку начисто обрабаты-

вается отверстие и начерно замок. Обточка же замка начисто про

1 Этой заточкой подшипник входит в выточку корпуса. В отверстие вста-

вляется вкладыш, через который проходит вал.

21

как

Рис, 373. Первая операция при обточке подшипникового щита

электромотора на револьверном станке.

Рис. 374. Вторая операция при обточке подшипникового щита на

револьверном станке.

chipmaker.ru

изводится на оправке. Заметим, что на оправке же можно произво

дить и черновую обточку фланца, однако это менее удобно, так как

при такой установке закрепление получается менее жестким, чем при

зажатии в патроне за фланец. На рис. 373 показана первая опе-

рация, причем подшипник зажат в специальном патроне, сконструц.

рованном таким образом, чтобы по возможности уменьшить де.

Рис. 375. Первая операция при обточке подшипнико-

вого шита нежесткой конструкции.

формации фланца. Однако практика показала, что и при использо-

вании такого патрона при обработке в одну установку часто полу-

чаются овалы. Поэтому было решено ввести вторую операцию —

расточку замка на оправке.

Эта операция изображена на рис. 374. Оправка жесткая шпин-

дельная. Деталь вращается при помощи поводка Р. Самая обра-

ботка производится в три перехода. Сначала поверхности А и В

обтачиваются с незначительным припуском (1-й переход), затем

начисто производится расточка по диаметру (2-й переход) и, нако-

нец, начисто подрезается торец уступа (3-й переход). Такое разде-

28

пение чистовой обработки на два перехода облегчает установку

резцов, из которых каждый должен давать лишь один точный

размер.

Chipmaker.ru

Закрепить сночало одну пару

болтов. с/попиуик друг пустив

друзе г затем другу1) пору

Скема закрепления

Эта оправка употребляется ори

необработанном диаметре подшипника < 90мм

Ряперекод

А Оправка для установки

1 резцов ।

24.91

Направляющая

втулка 1

<3 Эстанобкона

t о оправке

3$ перекод

Нерегулирушцаяся

^пазвешпка рЗО

2 V переход

Стрелка А - направление not арата револьверной

головка

В ~ ” подачи

Рис. 376. Вторая операция при обточке подшипникового щита

нежесткой конструкции.

Описанный метод работы давал отличные результаты при под-

шипниковых щитах данного типа. Однако попытки его применения

при щитах, менееустойчивых и имевших большой

Размер вдоль оси, не увенчались успехом. При обточке на

°иравке деталь отгибалась под давлением резца, что делало ра-

б°ту невозможной.

Подшипниковые щиты такого типа приходится обрабатывать

29

chipmaker.ru

в обратном порядке. Сначала обтачивается замок, а уже после

этого обрабатывается отверстие.1 При второй установке заточка на

фланце (замок) входит в выточку в диске, укрепляемом на план-

шайбе. Такая центрировка, конечно далека от совершенства, но

имеет то преимущество, что здесь щит при расточке отверстия

устанавливается таким же образом, как и при сборке с корпусом

электромотора. При некоторой овальности он все же ориентируется

в выточке некоторым определенным образом, благодаря чему по-

грешность в концентричности уменьшается. Это одно из преиму-

ществ использования в качестве установочных баз тех же поверх-

ностей, которые служат базами при сборке

Рассмотрим пример обработки такого щита.

Первая операция (обточка замка) производится на карусельном

станке в кулачках патрона (рис. 375). Зажим происходит в шести

точках, для чего кулачки снабжены поворотными губками. Заметим,

что при зажатии в таком приспособлении необходимо соблюдать

крайнюю осторожность. Для удобства установки один из кулачков

сделан откидным. В противном случае пришлось бы поднимать су-

порт настолько высоко, чтобы было возможно заложить щит

сверху.

Вторая операция производится на револьверном станке.1 2 Бор-

штанги направляются во втулках, закрепленных в шпинделе

(рис. 376). Обычно расточка производится в два перехода, но в тех

случаях, когда отверстие в щите отлито столь малым, что черновая

оправка в него не проходит, его предварительно растачивали оправ-

кой без направления, укрепленной на свободной стороне револь-

верной головки. Щит своей заточкой центрируется в выточке план-

шайбы и притягивается к ней в осевом направлении при помощи

четырех крючкообразных болтов.

В последнее время обработку отверстия в подшипниковых щи-

тах иногда производят по методу «тонкой расточки» на специаль-

ных станках. Щит устанавливается на угольник в выточку при са-

мом легком закреплении.3

Б. Обработка тонкостенных втулок

Следуя обычному порядку обработки концентричных деталей,

тонкостенные втулки сначала растачивают, а затем обтачивают на

оправке.

При внутренней обработке втулок небольших и средних раз-

меров их часто устанавливают в кулачках патрона, который должен

1 Очень неустойчивые щиты представляют исключительно большие труд-

ности для обработки. Это один из примеров, когда конструкторы, увлекаясь

экономией веса, забывают о требованиях технолога. Часто достаточно неболь-

шого усиления конструкции, чтобы сделать обработку значительно более

легкой.

1 При обработке крупных щитов эта операция также выполняется па ка-

русельном станке.

3 Описание приспособления фирмы Хилд см. Die We>rkzeugmaschine,

Н. 7/6, 1934, стр. 109.

30

иметь устройство, уменьшающее опасность деформирования этих

тонкостенных деталей.

На рис. 377 показана обработка тонкостенной втулки на револь-

верном станке. Установка при первой операции (рис. а) осуще-

ствляется таким образом, что сначала деталь центрируется легким

нажатием кулачков D трехкулачного патрона, а затем затягиваются

болты С. Расточка производится солидной борштангой Е. Особен-

ность рассмотренного метода закрепления заключается в том, что

здесь центрирование отделено от зажатия. При зажиме болтов

тонкие стенки детали имеют хорошую опору в кулачках. На рис. b

изображена вторая операция.

Рис. 377. Закрепление тонкостей- Рис. 378. Закрепление тонкостен-

ной втулки в кулачках с нажим- ной втулки при помощи вспомога-

иыми болтами. тельного прилива.

при помощи заточки J на планшайбе, а крепление производится

тремя планками К.

Рис. 378 показывает обточку тонкостенного барабана на кару-

сельном станке.1 Здесь деталь закрепляется в кулачках при

помощи отлитого специально для этой цели конического прилива D

н нижней ее части. Одновременно дно барабана усилено круговым

ребром С. Кулачки В специальной конструкции имеют наклон, соот-

ветствующий конусности прилива. Обточка и расточка произво-

дятся одновременно, что целесообразно, так как давления резцов

Отчасти уравновешиваются, благодаря чему уменьшаются дефор-

мации детали под давлением резания. Резцедержатель L несет три

резца К, которые отрезают кольца от барабана после обточки по-

следнего. Следует отметить, что режущие кромки резцов К сдви-

нуты друг относительно друга, благодаря чему кольца отрезаются

1 Из таких барабанов вырезаются заготовки для поршневых колец.

31

r.ru

не все сразу, а поодиночке, что позволяет избежать заусенцев

и обламывания кромок.

Возвращаясь к методу закрепления детали, следует отметить.

Что при обработке тонкостенных втулок часто прибегают к подоб-

ным изменениям формы модели для того, чтобы обеспечить удоб-

ство закрепления. По окончании обработки такие вспомогательные

приливы отрезаются. В других случаях ограничиваются тем, что

снабжают отливку приливом, служащим поводком, благодаря чему

устраняется необходимость в сильном зажатии детали. Тоге

же достигают, просверливая в торце заготовки отверстия, кото-

рыми заготовка надевается на штыри, ввернутые в патрон.

При обработке тонких втулок имеет большое значение не только

отсутствие деформаций при зажиме, но также их надежное

закрепление, так как при слабом закреплении детали легко

возникают вибрации.

Обработка по верху уже расточенной втулки обычно произво-

дится при установке ее на оправке. Эги оправки чаще всего дела-

ются разжимными различных конструкций.

При закреплении втулок с очень тонкими стенками иногда поль-

зуются специальными патронами. Очень распространены конструк-

ции, в которых зажим производится в направлении

оси детали. Менее известны приспособления, в которых за-

крепление осуществляется при помощи стальной ленты. На-

конец, следует упомянуть об устройствах с гидравлическим

зажимом.

Что касается выбора станков для обработки втулок,

то в серийном производстве мелкие втулки чаще всего обтачи-

ваются и растачиваются на револьверных станках, а более крупные,

но короткие — на карусельных. Втулки, имеющие значительные раз-

меры, в особенности по длине, чаще всего обтачиваются на цен-

трах, расточка же их переносится на расточные станки различных

типов.1

В. Особенности обработки деталей класса «дисков»

Различные кольца и диски небольших размеров в большинстве

случаев удобно обрабатываются на револьверных и карусельных

станках, причем они зажимаются в кулачках обыкновенных трех-

кулачных патронов. В некоторых случаях приходится применять

специальные кулачки для того, чтобы дать возможность обработать

большее число поверхностей детали в одну установку.

Значительные затруднения возникают при обработке тонких

дисков, которые легко деформируются под влиянием зажимов

и усилия резания. В таких случаях оказывается необходимым под-

водить добавочные опоры во избежание их прогибов под влия-

нием давления резания.

* Обработка цилиндровых втулок двигателей Дизеля см. Технология ма-

шиностроения, вып. 11, глава 14.

32

Обработка крупных маховиков и шкивов чаще всею

производится на карусельных станках, причем они закре-

пляются в кулачках или при помощи накладок. При этом необхо-

димо следить за тем, чтобы обод был хорошо подперт по всей

окружности, для чего под него подводятся подкладки достаточной

толщины для схода резца. Обточка производится в две операции.

В первую обтачивается обод по верху и с одного торца, а также

растачивается ступица и облицовывается ее торец. Во вторую опе-

рацию маховик укладывается на обточенный торец обода и точатся

другой его торец и вторая сторона ступицы.

Расточка отверстия в ступице должна производиться с боль-

шой тщательностью, в противном случае при наличии слабины воз-

можны перекос маховика на валу и ослабление его посадки при

работе машины. Где возможно (при малых и средних маховниках),

окончательный размер отверстию придается развертками, в осталь-

ных случаях приходится ограничиваться очень чистой расточкой.

Обыкновенные карусельные станки часто не могут обеспечить

получения достаточно большого числа оборотов планшайбы для

достижения подходящей скорости резания на внутреннем диаметре.

Кроме того быстрое вращение тяжелого маховика само по себе

крайне нежелательно. Если точить обод и растачивать ступицу

одновременно двумя супортами, то вследствие разницы в подачах

обод будет обточен начерно и начисто значительно скорее, чем

ступица. В тех случаях, когда обработка маховиков является для

мастерской обычной работой, желательно приобретение специаль-

ного карусельного станка, снабженного вращающейся бор-

штангой (т. е. работающего отчасти как вертикальный расточ-

ный станок).

Такой карусельный станок фирмы Ричардс (Англия) имеет план-

шайбу диаметром 2800 мм. На поперечине его укреплены два су-

пе рта с ходом резца 800 мм и кроме того бабка с вращающейся

борштангой и приспособление для обточки ступиц. Последнее

устроено так, что зажатый в нем резец может вплотную подходить

к борштанге расточного приспособления.

Диаметр этой борштанги равен 100 мм при вертикальном ходе

ее 460 мм. Подача может сообщаться борштанге и в том случае,

когда последняя не вращается; этим можно пользоваться, напри-

мер, во время чистового прохода резца, который при желании про-

изводится при вращении одного лишь стола. Обычно же ступица

растачивается при одновременном вращении стола и борштанги,

благодаря чему обеспечиваются надлежащая скорость резания и

правильное положение оси отверстия. На правой стойке станка

Укреплен боковой супорт, позволяющий обтачивать прямые или

выпуклые ободы шириной до 460 мм.

При обточке более легких маховиков и шкивов большого диа-

метра карусельные станки иногда с выгодой заменяются л об о-

в ы м и. Заметим здесь, что область применения последних очень

сУзилась: они в значительной мере вытеснены карусельными.

Однако значительно более низкая цена лобовых станков и простота

Конструкции заставляют иногда устанавливать их и в настоящее

В “ Соколовский, т. И. 1889 33

r.ru

Ьремя, когда они обеспечены подходящей работой. Такой работой

является обточка легких деталей большого диаметра, в особен,

пости в тех случаях, когда главная обработка производится около

центра детали. При работе на лобовом станке наблюдение за рас-

точкой центрального отверстия производится легче, чем на кару,

сольном.

В прежние годы, до появления карусельных станков (в Европе -.

в самом конце XIX века), лобовые станки применялись всегда, ко-

гда требовалось обработать детали плоской формы большого диа-

метра. Однако неудобство установки тяжелых деталей на верти-

кальной планшайбе, с одной стороны, и трудность обеспечения

спокойной работы станка при нагрузке шпинделя силой, располо-

женной вне опор, — с другой, быстро обеспечили карусельному

станку преимущественное положение в мастерских. Однако лобо-

вые станки продолжают строиться многими фирмами, и в их кон-

струкцию внесено много усовершенствований, позволяющих поста-

вить их в один ряд с другими станками современных типов.

Фирма Батлер (Англия) строит лобовые станки, специально

предназначенные для обточки шкивов и маховиков. На этих стан-

ках вся обработка маховика производится в одну установку, благо-

даря чему отпадают необходимость его переворачивания и связан-

ная с этим потеря времени. Маховик крепится на планшайбе в спе-

циальном приспособлении так, что его обод и ступица могут быть

проточены и расточены как по цилиндрической поверхности, так н

с обоих торцов. В действии одновременно находятся пять резцов,

из них три закреплены в супортах, установленных на плите, в то

время как остальные два помещены в специальном приспособле-

нии, проходящем сквозь пустотелый шпиндель станка.

Два супорта, расположенные с обеих сторон станка, служат для

обточки наружной поверхности и обоих торцов обода. Помещен-

ный против ступицы третий супорт обтачивает наружный ее торец

и служит для поддержки конца борштанги, которая проходит че-

рез шпиндель.

Этот шпиндель выполнен в виде массивной чугунной трубы,

внутри которой расположена неподвижная втулка, несущая на

конце специальный передвижной резцедержатель, служащий для

обточки внутреннего торца ступицы маховика. Борштанга проходит

сквозь эту втулку и имеет самостоятельное вращение и подачу,

независимые от вращения главного шпинделя.

Фирма строит такие станки двух размеров, причем больший

предназначен для обточки шкивов диаметром до 2,4 м при диа-

метре планшайбы 2,3 м. Вес этого станка равняется 17,75 т. Заме-

тим, что вес карусельного станка с планшайбой диаметром 2—3 Ы

достигает 26 т.

Описанный выше план обработки в две операции на планшайбе

карусельного или лобового станка обеспечивает достаточную про-

изводительность, так как маховик в этом случае хорошо закреплен

при обработке: установка его производится быстро и удобно (осо-

бенно на карусельном). Недостатком этого метода является воз-

можность, даже при вполне жесткой конструкции маховика, полу-

34

цения неполной параллельности обоих торцов обода вследствие не-

правильной установки для второй операции. При тонкостенных

щкивах кроме того легко получается «бой» вследствие их дефор-

мации во время закрепления на планшайбе (изгиб от давления кре-

пительных планок на спицы, выпучивание обода при разжимании

сГо кулаками изнутри и т. д.).

Другой метод обточки маховиков и шкивов состоит в том, что

в первую операцию окончательно растачивается ступица, причем

у нее также обтачиваются оба или, по крайней мере, один торец.

Далее маховик насаживается на оправку, и его обод протачивается

ио верху и с обоих торцов. Такой порядок обработки позволяет

при обточке обода обрабатывать маховик в том же положении,

в котором он будет находиться при работе его на машине, устра-

няя все напряжения, вызванные неправильным закреплением. Пово-

док, передающий крутящий момент, обычно помещается между

спицами маховика и крепится к планшайбе станка. Что касается

выбора станков при таком методе обработки, то здесь открывается

широкое поле для всевозможных вариантов, зависящих от налич-

ного оборудования, а также от размеров и конструкции маховиков.

Первая операция может выполняться на карусельном или на лобо-

вом станке, но в случае надобности ступицу можно расточить и

обточить также и на «колонке», устанавливая маховик вертикально

на угольнике. При составных маховиках в первую же операцию

производится обточка ступицы под стяжные кольца.

Вторая операция при маховиках малых и средних размеров мо-

жет выполняться на токарных станках. Для крупных же махови-

ков приходится пользоваться лобовым станком, опирая другой ко-

нец оправки на подшипник, установленный отдельно на линии оси

вращения шпинделя. Что касается оправки, то она обыкновенно

выполняется в виде толстого вала, на который надеты две конус-

ные втулки. Маховик устанавливается на станке лишь после того,

как в него вставлена оправка. На той же оправке он балансируется

после обработки.

Маховики и большие шкивы часто выполняются состоящими из

Двух половин. В таких случаях обработка их начинается со стро-

гания или фрезерования стыковых поверхностей, после чего свер-

лятся отверстия для стяжных болтов. При выполнении этих опе-

раций необходимо следить за тем, чтобы отлитые на ободе зубцы

Для валоповоротного механизма были правильно расположены

также и в месте стыка. Затем обе половинки маховика сверты-

ваются, и их взаимное положение фиксируется контрольными бол-

тами. Дальнейшая обработка половинчатых маховиков произво-

дится так же, как и цельных, причем при установке их на плаш

Шайбе карусельного или лобового станка необходимо, чтобы пло-

скость стыка проходила через ось вращения шпинделя.

Готовые маховики обычно балансируются статически.

Из других деталей класса «дисков» упомянем колесные центры

и бандажи паровозов и вагонов, которые производятся в боль-

ших количествах в специальных цехах, а также диски паровых

тУрбин.

35

chipmaker.ru

4. КОНЦЕНТРАЦИЯ И ДИфЕРЕНЦИАЦИЯ ОПЕРАЦИЙ ПРИ

ОБРАБОТКЕ „ВТУЛОК" И .ДИСКОВ"

А. Обработка на токарных станках

Детали рассматриваемых классов часто обрабатываются 11а

обыкновенных токарных центровых станках. Необходимо, однако

заметить, что эти станки, по крайней мере в условиях серийного

производства, являются наименее подходящими для такой работы.

На токарных станках удобно производить наружную обточку

или внутреннюю расточку резцом, но такие переходы, как свер-

ление, зенкерование и развертывание на этих станках выполняются

в крайне невыгодных условиях. Например, сверление приходится

производить, закрепляя сверло в задней бабке, с ручной подачей.1

Если тем не менее к такого рода обработке все же прибегают, то

это прежде всего объясняется наличием на заводах большого ко-

личества установленных токарных станков и отчасти недостаточ-

ным использованием расточного инструмента других типов, кроме

обычных резцов.

В соответствии со сказанным осуществление диференцирован-

ных планов обработки на токарных станках, при многократных

установках обрабатываемой детали, для деталей рассматриваемых

классов также оказывается целесообразным лишь в исключитель-

ных случаях.

Обработка «втулок» и «дисков» на токарных станках может

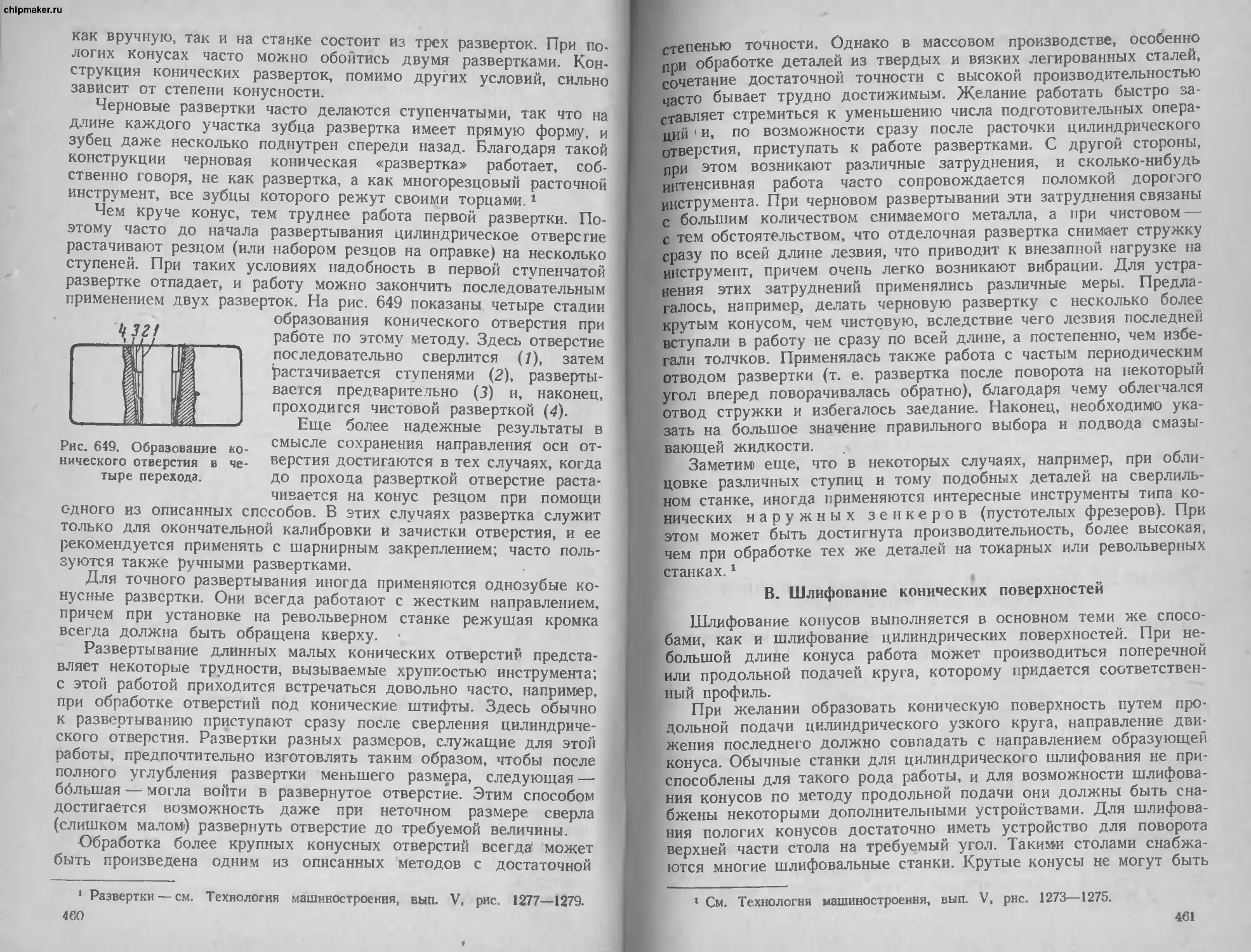

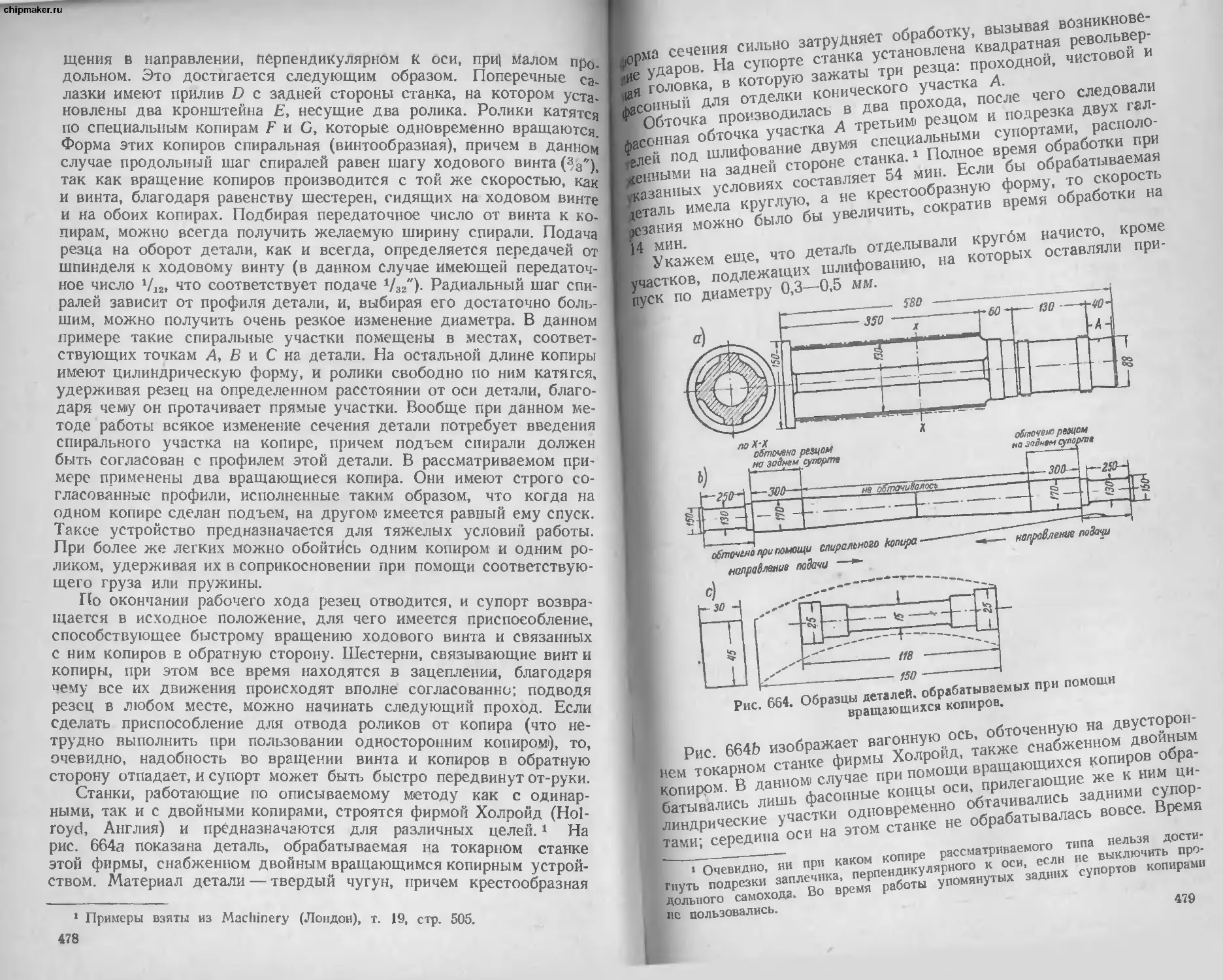

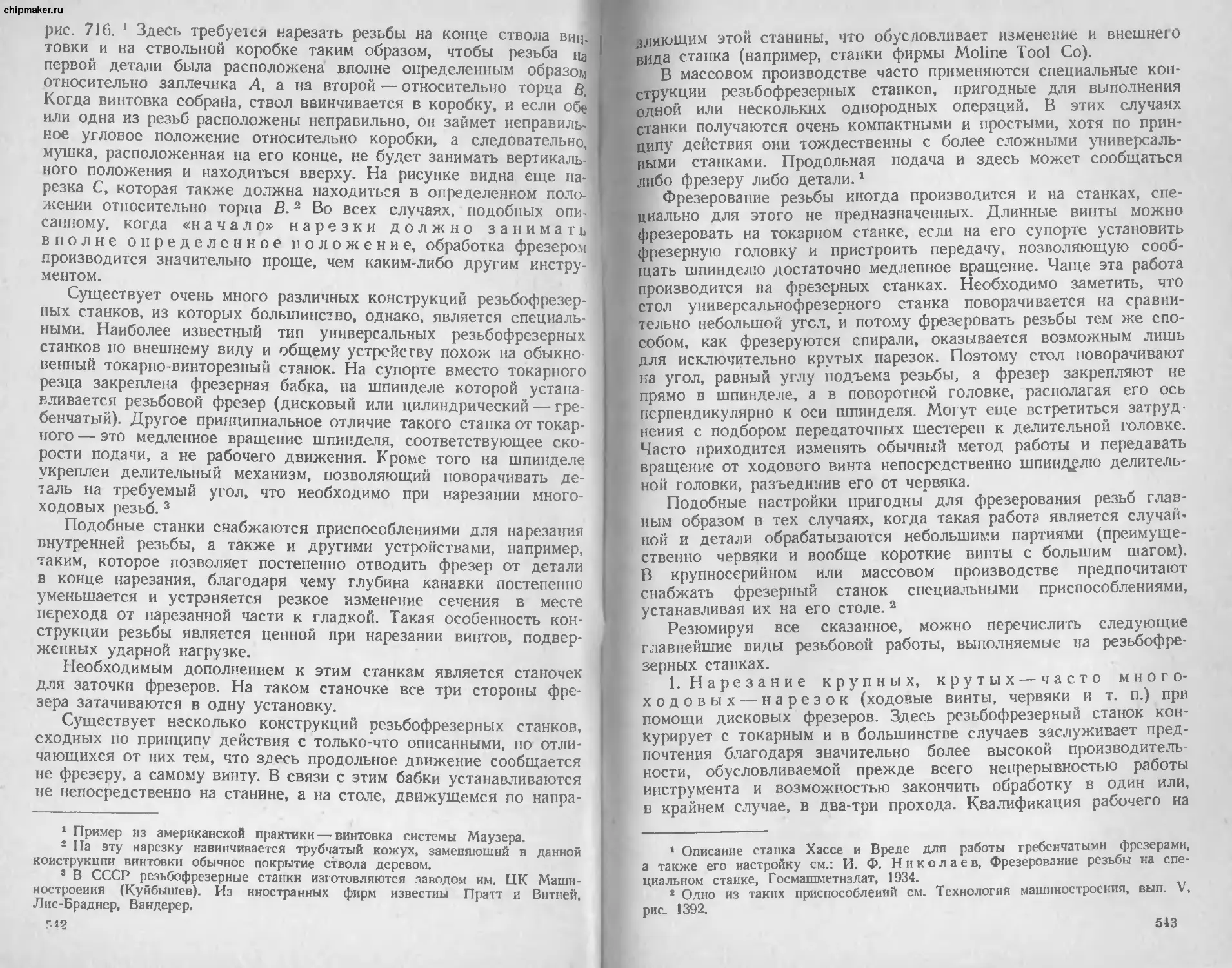

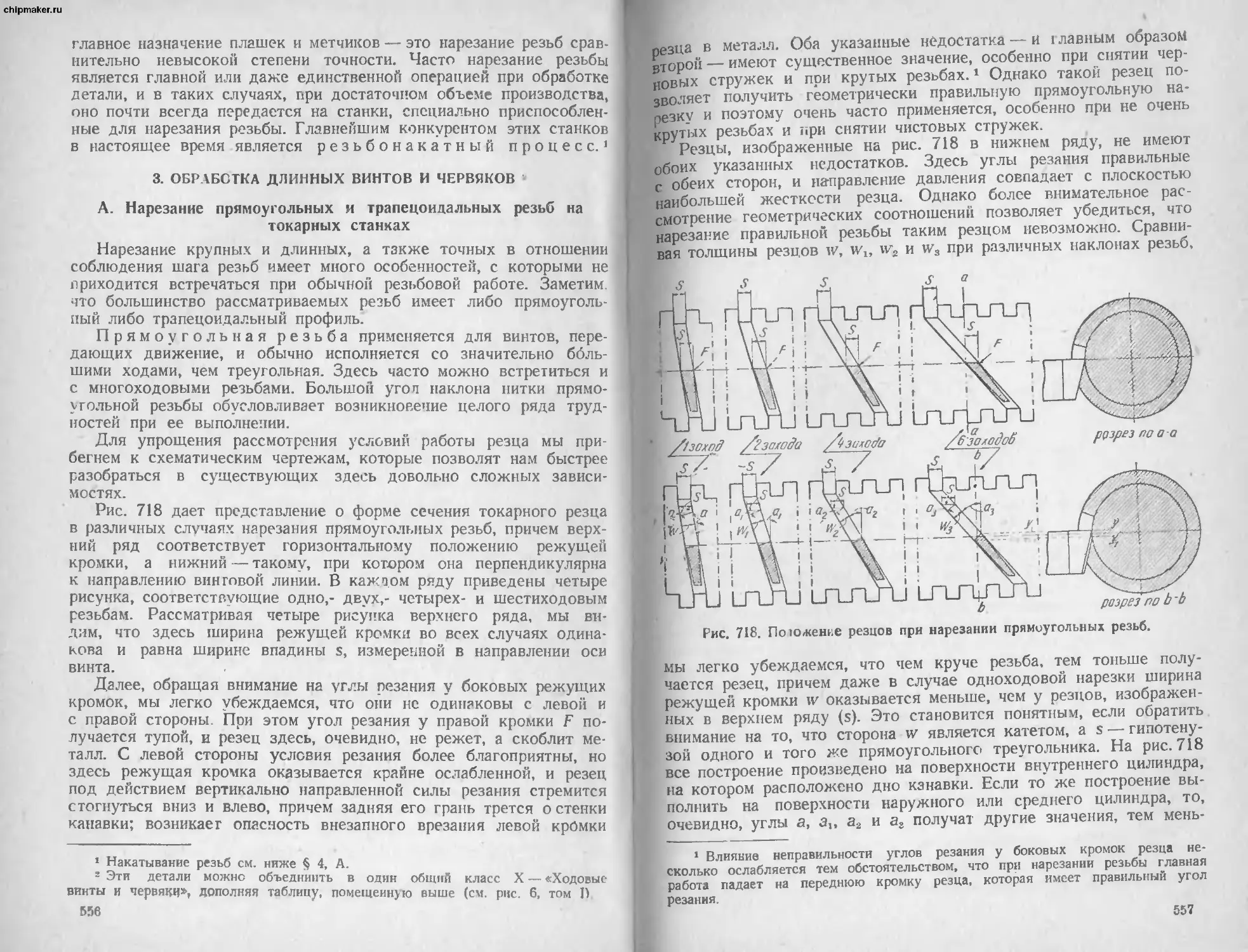

Сыть оправдана только в условиях производства индивидуального