Текст

Divued bv Roman Efimov httn://www.farleD.net/~roman

Д. Л. ГЛИЗМАНЕНКО

ГАЗОВАЯ

СВАРКА И РЕЗНА МЕТАЛЛОВ

переработанн

Издание пятое ое и дополненное

Одобрено Ученым советом Государственного комитета Совета Министров СССР по професси овально - техническому образованию в качестве учебника для индивидуально-бригадного обучения рабочих на производстве

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА» МОСКВА 1969

6П4 3 , Г 54

Глизманенко Д. Л.

Г 54 Газовая сварка и резка металлов. Учебник для индивид, и бригадной подготовки рабочих на 'производстве. Изд. 5-е, переработ. и доп. М., «Высш, школа», 1969.

304 с. с илл. 250 000 экз. 46 к.

В учебнике кратко описаны основные способы сварки и резки металлов, приведены свойства свариваемых металлов и сварочных материалов, дано описание оборудования и аппаратуры для газовой сварки и резки металлов, технологии газовой сварки и резки, излагаются основные сведения по техническому контролю, организации производства и технике безопасности.

В 5-14 издании учебника отражены современные технологические процессы и оборудование для газовой сварки и резки металлов. Из 5-го издания исключен материал по общей технологии металлов, но в книге расширено описание плазменнодуговой резки.

Книга является учебником для индивидуальной и бригадной подготовки сварщиков на производстве.

‘ 6П4.3

3—12—6

68—69

Отзывы и замечания просим направлять по адресу: Москва, К-51, Неглинная ул., 29114, издательство «Высшая школа».

Глизманенко Дмитрий Львович

ГАЗОВАЯ СВАРКА И РЕЗКА МЕТАЛЛОВ

. Редактор А. М. Мокрецов

Переплет художника Б. А Школьника Художественный редактор В. П. Спирова Технический редактор 3. А. Муслимова Корректор А. И. Гурычева

Т12034. Сдано в набор З/Ш-69 г. Подп. к печати 15/IX-69 г. Формат 84XI08V32< Объем 9,5 печ. л. 15,96 усл. п. л. Уч.-нзд. л. 15,83. Изд. № М—109 Тираж 250 000 экз. Зак. № 156. Цена 46 коп.

Тематический план изд-ва «Высшая школа» (профтехобразование) на 1969 г.

Позиция № 68

Москва, К-51, Неглнииая ул., д. 29/14, Издательство «Высшая школа»

Ярославский полиграфкомбинат Главполиграфпрома Комитета по печати при Совете Министров СССР. Ярославль, ул. Свободы. 97.

ВВЕДЕНИЕ

Сварка в настоящее время является одним из основных высокопроизводительных технологических процессов, применяемых в промышленности и строительстве.

Программой КПСС поставлена главная экономическая задача — создать в течение 20 лет материально-техническую базу коммунизма, превратить промышленность СССР в самую совершенную и мощную промышленность мира.

При использовании достижений современной науки сварка позволяет успешно решать многие вопросы развития техники. Развитие сварки оказывает непосредственное влияние на технический уровень важнейших отраслей народного хозяйства.

Партия и правительство уделяют постоянное внимание развитию и внедрению сварки. В решениях ЦК КПСС и Совета Министров СССР указаны следующие основные направления развития сварочного производства в нашей стране: замена клепаных, литых, кованых и других конструкций более экономичными — сварными; ускоренное создание специализированных предприятий и цехов для изготовления сварных конструкций (центросваров); внедрение износостойкой наплавки деталей машин и механизмов; расширение производства сварочного оборудования и материалов; комплексная механизация и автоматизация основных и вспомогательных процессов в сварочном производстве.

За 50 лет Советской власти сварочное производство развилось у нас в крупную самостоятельную отрасль техники. Сварка применяется во всех отраслях народного хозяйства, а в ряде производств она стала основным технологическим процессом. Многие важные технические проблемы сейчас не могут быть решены без применения сварки.

Достигнутые в нашей стране успехи в области автоматизации и механизации сварочных процессов позволили осуществить коренные изменения в технологии строительства 1* 3

и изготовления таких важнейших объектов, как доменные печи и другие металлургические агрегаты, мосты, трубопроводы, суда, вагоны, химическое оборудование, мощные прессы, гидротурбины.

По уровню развития сварочной техники, по качеству и постановке научно-исследовательской работы в области сварки наша страна занимает ведущее место в мире.

Об огромной экономической эффективности сварки говорят следующие данные: за семь лет (с 1958 по 1965 г.), общая экономия, полученная нашей страной благодаря применению сварки и наплавки, составила более 800 млн. руб., при этом сэкономлено свыше 6,7 млн. т металла.

В промышленности используются различные способы сварки, позволяющие соединять металлы как очень большой (1000 мм и более), так и очень малой (5 мк и менее) толщины. Создано много новых видов высокопроизводительного сварочного оборудования, автоматических линий для сварки труб различных диаметров автомобильных колес и кузовов, деталей электроприборов, арматуры для железобетонных конструкций и др. Широко применяются поточные линии по сварке корпусов судов, железнодорожных цистерн, цилиндрических обечаек и многих других изделий массового и крупносерийного производства. Быстро расширяется сварка специальных сталей и сплавов, в том числе таких, которые прежде считались трудносвариваемыми.

Наибольшее распространение в промышленности и строительстве получили способы сварки электрической дуговой (ручной, полуавтоматической и автоматической под флюсом и в защитных газах), а также контактной сварки. Меньше применяется ручная газовая сварка, используемая преимущественно при ремонтных работах, сварке тонкостенных труб, цветных металлов и чугуна. В ряде отраслей производства (приборостроении, электронной технике, инструментальном деле, новых областях техники) применяются специальные способы сварки — ультразвуковая, электроннолучевая диффузионная сварка в вакууме, плазменная.

В микрорадиоэлектронике применяют новейший способ сварки — лучом лазера, позволяющий успешно сваривать тончайшие волоски и фольгу из самых разнообразных, в том числе и трудносвариваемых материалов: кремния, никеля, тантала, титана, молибдена, меди, алюминия, золота и др.

Основы современных способов сварки были заложены открытиями и изобретениями русских ученых и инженеров. Еще в начале прошлого столетия академик Василий Вла

димирович Петров предложил использовать тепло открытой им электрической дуги для расплавления металлов. Спустя 80 лет, русские инженеры Николай Николаевич Бенардос и Николай Гаврилович Славянов разработали промышленные способы электрической сварки металлов. Эти способы, значительно усовершенствованные, широко применяются в современной сварочной технике.

Огромный вклад в развитие науки и практики сварки внесли советские ученые, инженеры и передовые рабочие сварщики. Разработанные и применяемые в СССР способы сварки сейчас настолько разнообразны, что позволяют сваривать все металлы, используемые в технике.

Ведущим научно-исследовательским институтом по сварке является у нас Институт электросварки им. Е. О. Патона, координирующий все основные научно-исследовательские работы в области развития сварочного производства в нашей стране, разрабатывающий предложения по дальнейшему внедрению сварки в народное хозяйство, а также организующий широкие исследования по новым способам сварки.

Способ газовой сварки был разработан в конце прошлого столетия, когда только началось промышленное производство кислорода, водорода и ацетилена. В тот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных сварных соединений. В дальнейшем, с созданием и внедрением высококачественных электродов для дуговой сварки, автоматической и полуавтоматической дуговой сварки под флюсом и в среде защитных газов (аргона, гелия и углекислого газа), контактной электросварки и др. газовая сварка была постепенно вытеснена из многих производств этими способами электрической сварки. Тем не менее и до настоящего времени газовая сварка металлов наряду с другими способами сварки широко применяется в народном хозяйстве.

Среди способов газопламенной обработки металлов ведущее место занимает газотермическая резка металлов (кислородная и газодуговая), в которой занято около двух третей рабочих данной области сварочного производства. Без применения газотермической резки при современном техническом уровне невозможно организовать выпуск ряда важнейших изделий в судостроении, котло- и аппаратостро-ении, химическом, нефтяном и энергетическом машиностроении и других отраслях производства.

В СССР освоены и внедрены в промышленность способы механизированной газовой сварки и газотермической рез

ки — газопрессовая сварка, автоматическая газовая сварка и наплавка с помощью многопламенных горелок, поверхностная кислородная резка, кислородно-флюсовая резка чугуна, нержавеющих сталей и цветных металлов.

Для резки цветных металлов (алюминия, меди) и высоколегированных нержавеющих, кислотоупорных и жаропрочных сталей (хромистых, хромоникелевых и др.)‘ широко применяют способы газодуговой резки: плазменную, плазменно-дуговую, воздушно-дуговую. Плазменно - дуговая резка позволяет производить чистовую точную разрезку этих металлов с высокими, недостижимыми прежде скоростями, что резко повышает производительность заготовительно-сборочных работ.

Широко используются также процессы, родственные газовой сварке по оборудованию и технологическим приемам, в которых газокислородное пламя служит источником нагрева металла. К таким процессам относятся: газопламенная наплавка, поверхностная закалка, пайка, газопламенная правка, изделий, металлизация, напыление пластмасс и эмалей.

Ведущим институтом по процессам и оборудованию газопламенной обработки металлов является Всесоюзный институт автогенного машиностроения (ВНИИАвтогенмаш), основанный в 1944 г.; им разработаны разнообразные, нашедшие широкое применение в промышленности аппаратура и машины для газопламенной обработки. Новые конструкции машин для кислородной резки разработаны и серийно выпускаются также Одесским заводом «Автогенмаш».

Несмотря на относительную простоту оборудования и технологии газовой сварки и резки, применение их требует от рабочего усвоения специальных знаний. Поэтому рабочий, готовящийся стать газосварщиком или резчиком, должен хорошо изучить процессы газовой сварки и резки, свойства свариваемых металлов и применяемых при сварке материалов и газов, устройство и правила обращения со сварочной аппаратурой, овладеть техникой сварки различных металлов. Он должен освоить методы работы передовых рабочих — новаторов производства, непрерывно повышать свою квалификацию, стремиться рационализировать процессы сварки и резки, проявляя инициативу и изобретательность, искать новые пути повышения производительности труда, увеличения выпуска продукции, улучшения качества изделий, экономии материалов и снижения себестоимости сварных издедий.

ГЛАВА I

СВАРКА МЕТАЛЛОВ

§ 1 Назначение и преимущества сварки

Сварку применяют для получения неразъемного соединения деталей при изготовлении изделий, машин и сооружений из металла. Прежде для этого преимущественно пользовались клепкой (рис. 1, а). При клепке необходимо просверлить много отверстий, изготовить заклепки, скрепляющие уголки, накладки, косынки и, наконец, склепать изделие из элементов. Это связано с большими затратами металла, рабочей силы и требует больших производственных площадей. Сварное изделие (рис. 1, б) имеет меньший вес, чем клепаное, проще в изготовлении, дешевле, надежнее и может быть выполнено в более короткий срок, с меньшей затратой труда и материалов. Сваркой можно изготовлять изделия очень сложной формы, которые прежде удавалось получать только отливкой или кузнечной и механической обработкой.

При изготовлении металлоконструкций сварка дает от 10 до 20% экономии металла по сравнению с клепкой, до 30% по сравнению с литьем из стали и до 50—60% по сравнению с литьем из чугуна.

На рис. 1 показаны также литой (s) и сварной (а) тройники. Экономия металла в сварном тройнике получается от использования вместо чугуна более прочного металла — стали и возможности получения более тонких стенок и фланцев.

Сварные швы обеспечивают высокую надежность (плотность и прочность) резервуаров и сосудов, в том числе и работающих при высоких температурах и давлениях газов, паров и жидкостей.

При использовании сварки улучшаются условия труда в металлообрабатывающих цехах, так как резко снижается производственный шум, вызываемый работой клепальных молотков и машин.

Рис I. Клепаная (а) и сварная (б) двутавровые балки, литой (в) и сварной (г) тройники

Сварка широко применяется также при восстановлении и ремонте различных сооружений, машин и наплавке изношенных деталей.

§ 2 Основные способы сварки

Для возможности сваривания двух частей металла необходимо привести их в такое состояние, чтобы между ними начали действовать междуатомные силы сцепления. Это возможно в случае, если атомы металла сближаются на расстояние менее 4 • 10~8 см. Такие условия можно создать тремя способами: только сжатием деталей, нагреванием металла до расплавления и нагреванием до пластического состояния с одновременным сжатием деталей.

Первым способом, т. е. одним давлением без нагрева, можно сваривать в отдельных случаях только очень пластичные металлы: алюминий, медь, свинец и др. Это так на

зываемая «холодная» сварка. Второй способ применим для металлов и сплавов, которые способны переходить в пластическое состояние при нагревании до температур, более низких, чем температура плавления (сталь, алюминий и др.), что позволяет производить их сварку в пластическом состоянии путем сжатия двух предварительно нагретых частей металла. При сжатии с поверхностей соприкосновения удаляется (выжимается) пленка окислов и становится возможным взаимное проникание (диффузия) зерен одного куска в зерна другого, что обеспечивает их сваривание. С повышением температуры нагрева требуемая величина усилия сжатия уменьшается.

Третий способ — это сварка плавлением, при которой сжатие деталей не требуется. Этим способом можно сваривать все металлы и сплавы, в том числе такие, которые при нагреве не становятся пластичными, а сразу переходят в жидкое состояние (чугун, бронза, литейные сплавы алюминия и магния и др.).

В промышленности применяются многие способы сварки. По ряду общих признаков их можно разделить на две основные группы: сварка с применением давления и сварка плавлением.

Сварка с применением давления состоит в том, что детали в месте их соединения нагревают до пластического (тестообразного) состояния, а затем сдавливают внешним усилием, в результате чего происходит сварка. К этой группе относятся следующие способы сварки.

Холодная сварка (рис. 2, а). Свариваемые детали 1 предварительно сжимаются пуансонами 2, а затем окончательно — пуансонами 3 и свариваются в точке А. Сжатие осуществляется с помощью механических и гидравлических устройств. Холодная сварка широко используется для соединения алюминиевых проводов и приварки к ним медных наконечников.

Газопрессовая сварка (рис. 2,6). Детали 1 и 2 в месте их соприкосновения нагревают многопламенной горелкой 3 до пластического состояния или до оплавления кромок, а затем сжимают внешним усилием. Этот способ применяют при сварке стержней, полос и труб. Он обеспечивает высокую производительность и качество сварки.

Контактная электрическая сварка. При пропускании электрического тока через свариваемые детали в месте их контакта, вследствие повышенного электрического сопротивления, выделяется большое количество

теплоты, нагревающей металл до пластического состояния. Наибольшее применение нашли три основные разновидности этого способа сварки.

Стыковая сварка (рис. 2,в). Стержни / и 2 закрепляют в зажимах 3 стыковой сварочной машины. Через стержни

Рис. 2. Способы сварки с применением давления! а — холодная, б — газопрессовая, в — стыковая, г — точечная, ^ — шовная (роликовая), е — термитная

пропускают ток от трансформатора 4 и концы стержней сближают. В плоскости контакта 5 стержни быстро нагреваются до сварочной температуры, затем ток выключают и стержни сжимают. Стыковую сварку производят или по методу сопротивления, нагревая стержни только до

температуры пластического состояния, или оплавлением, нагревая концы стержней до начала плавления и потом сжимая их. Последний способ дает более высококачественную сварку, так как с жидким металлом из стыка выдавливаются окислы и шлаки, препятствующие сварке. Стыковую сварку применяют при сварке стержней, рельсов, труб, цепей, сверл, резцов, штампованных элементов и в других случаях.

Точечная сварка (рис. 2,а). Листы 1 и 2 зажимают внахлестку между медными электродами 3 точечной сварочной .машины. Через электроды пропускают ток от трансформатора 4. Металл между электродами сильно разогревается вследствие повышенного сопротивления прохождению тока в данном месте. Затем ток выключают и сжимают электродами металл, в результате чего образуется сварная точка 5, соединяющая оба листа. Точечную сварку широко применяют при массовом изготовлении изделий из тонколистового металла.

При изготовлении цельнометаллических вагонов, кузовов автомобилей и др. используют'различные способы точечной сварки: рельефную (прессовую), автоматическую, многоточечную, одностороннюю точечную.

Шовная .(роликовая) сварка (рис. 2,д) производится на специальных линейно-роликовых машинах, у которых электродом служат ролики 3. При роликовой сварке листов 1 и 2 образуется сплошной шов 5. Линейную сварку широко применяют при массовом производстве изделий из тонкого металла (толщиной 1,5—2 мм). Сварочный ток к роликам поступает от трансформатора 4.

Для сварки продольными швами тонкостенных труб применяют линейно-стыковую сварку, осуществляемую на специальных трубосварочных станках-автоматах непрерывного действия.

Кузнечная сварка. Свариваемые части нагревают в горне или печи до температуры пластического состояния (для низкоуглеродистой стали 1100—1200°С), накладывают одну на другую и проковывают под молотом, в результате чего они свариваются.

В настоящее время ручная кузнечная сварка применяется редко и только в отдельных случаях производства ремонтных работ. Находит промышленное применение механизированная кузнечная сварка, при которой для нагрева-ния используется пламя водяного *, природного или ’ Водяной газ — смесь из 50% Н2 и 50% СО.

сжиженного газа. Для сжатия свариваемых частей используют роликовые механизмы с пневматическим или гидравлическим усилием.

Сварка трением предложена впервые в СССР в 1956 г. Нагрев осуществляется за счет тепла, выделяющегося при трении друг о друга свариваемых поверхностей деталей. Сварка происходит при последующем сдавливании деталей. Для зажима, вращения и сжатия свариваемых деталей применяют специальные станки. Этим способом сваривают сверла, торцовые фрезы и другой подобный инструмент, а также различные детали круглого сечения из стали, чугуна, латуни, меди и алюминия. Сваркой трением могут соединяться также разнородные металлы: легированная сталь с низкоуглеродистой, латунь и бронза со сталью, медь с алюминием и др.

Промежуточное положение между сваркой давлением и сваркой плавлением занимает термитная сварка (рис. 2,е). Над местом соединения стержней 3 помещают тигель / с термитом 2 — смесью алюминия и окиси железа; эту смесь поджигают с помощью запального порошка. Вокруг стыка ставят огнеупорную форму 4. Перегретое расплавленное железо, образующееся при реакции сгорания термита, стекает в стык и расплавляет концы свариваемых стержней, которые затем сжимают внешним усилием специального пресса. Способ применяют для сварки стыков трамвайных рельсов и стержней большого сечения (валов и других деталей).

Сварка плавлением осуществляется нагреванием металла в месте сварки до расплавленного (жидкого) состояния без применения давления, с добавлением или без добавления присадочного расплавленного металла. Наибольшее применение нашли следующие способы сварки плавлением.

Дуговая сварка (рис. 3). Электрический ток подводится к свариваемому металлу и электрододержателю, в котором зажат электрод. При небольшом расстоянии между электродом и металлом образуется электрическая дуга, расплавляющая свариваемый металл и конец электрода.

При сварке плавящимся металлическим электродом (способ Н. Г. Славянова) (рис. 3,а) электрод 1 плавится и образует жидкий металл, заполняющий зазор между свариваемыми листами 2 и 3. Для улучшения качества наплавляемого металла электрод снабжают специальным покрытием, которое также расплавляется, образуя шлаки,

'защищающие жидкий металл от вредного влияния кислорода и азота окружающего воздуха, а также удаляющие окисли из металла шва. Материал покрытия электрода используют для легирования металла шва нужными элементами. Этот способ сварки нашел наиболее широкое применение.

При сварке неплавящимся угольным электродом (способ Н. Н. Бенардоса) (рис. 3,6) используют угольный электрод /. Заполнение шва 2 производится металлом проволоки 3, расплавляющейся в сварочной дуге 4, горящей между

Рис. 3. Ручная дуговая сварка: а — плавящимся металлическим электродом, б — неплавящимся угольным электродом

угольным электродом и свариваемым металлом. Этот способ применяют реже, так как он менее удобен, требует использования постоянного тока для сварки и при сварке стали дает наплавленный металл с более низкими механическими свойствами, чем при сварке стальными электродами с покрытиями.

Автоматическая и полуавтоматическая сварка под флюсом (рис. 4). Эти способы разработаны Институтом электросварки имени Е. О. Патона. Дальнейшее широкое развитие и внедрение они получили в результате работ многих научно-исследовательских институтов, лабораторий и заводов. Электрическая дуга образуется между плавящимся металлическим электродом (проволокой) и свариваемым металлом. Горение дуги и плавление металла происходит под флюсом. Вследствие этого сильно уменьшены потери тепла в окружающую среду, расплавленный металл хорошо защищен от вредного влияния кислорода и азота воздуха, а из жидкого металла шва удаляются окислы, которые вступают в химическое взаимодействие с элементами флюса.

Divued bv Roman Efimov httn://www.farlen.i|jet/~roman ..

При автоматической сварке (рис. 4) подача проволоки

в дугу 1 и перемещение ее вдоль шва производится автоматически сварочной головкой 3. Проволока подается меха

низмом головки из бухты 4. Флюс 2 подается к месту сварки из бункера 5. Остатки флюса отсасываются со шва в бункер 5 по шлангу 6. При этом способе достигается высокая производительность сварки и хорошее качество шва. Данный способ нашел широкое применение при сварке сосудов, котлов, резервуаров, мостов, строительных конструкций и других крупных и ответственных (высокой надежности) изделий.

На’рис. 5 дана схема полуавтоматической сварки под флюсом. Сварочная проволока подается механизмом 4 в держатель 6 из кассеты 3 по гибкому шлангу 5. Ток к проволоке подводится через контактные губки дер-

Рис. 4. Автоматическая дуговая жателя от сварочного транссварка под флюсом форматора / через распределительный ящик 2 по проводам, расположенным в оболочке шланга 5. Мелкий флюс периодически насыпается в воронку 7 и оттуда поступает в св«рочную ванну. Сварщик ведет электрододержатель вдоль шва, осуществляя сварку.

Рис. 5. Схема полуавтоматической установки для дуговой сварки под , флюсом

Полуавтоматическая сварка тонкой проволокой (диаметром 1,2—2 мм) нашла широкое применение при выполнении коротких швов небольшого сечения, при толщине свариваемой стали 3—6 мм, например в судостроении, вагоностроении и других отраслях транспортного машиностроения, а также при изготовлении строительных конструкций.

Под флюсом можно производить сварку не только

сплошным швом, но и электрозаклепками, ряд через заданные промежутки.' Сварку электрозаклепками производят внахлестку, прожигая насквозь верхний лист дугой с помощью специального держателя, напоминающего пистолет (так называемого электрозаклепочника). Применяют также установки для автоматической многоточечной сварки под флюсом, последовательно производящие постановку заклепок по заданной линии шва.

При полуавтоматической и автоматической сварке и наплавке применяется

располагая их в

также порошковая проволока, представ- Рис б Схема ляющая собой трубку, свернутую из тон- электрошлаковой кой стальной ленты и заполненную внутри сварки порошкообразным флюсом. Сварка по-

рошковой проволокой может производиться также в защитной атмосфере углекислого газа (см. ниже). Для наплавки

применяют также ленточную порошковую проволоку, имеющую сечение в форме прямоугольника.

Электрошлаковая сварка (рис. 6) является современным способом сварки металлов значительной толщины (до 1000 мм и более), разработанным Институтом электросварки имени Е. О. Патона. Свариваемые листы 1 располагают вертикально с достаточным зазором между кромками В зону сварки автоматически подается сварочная проволока 2 (или стальные стержни) и флюс 3. Дуга 4 между проволокой и металлом горит только в начале процесса. В дальнейшем при достаточном слое жидкого флюса 5 дуга гаснет и ток проходит только через расплавленный флюс. Тепло, выделяющееся при прохождении тока через флюс, расплавляет флюс, проволоку и кромки свариваемого металла. Сварочная головка специальным механизмом перемещается по свариваемым листам снизу вверх вместе с ползунами — кристаллизаторами 6, изготовленны-

ми из меди и охлаждаемыми водой, циркулирующей в их каналах. Ползуны формуют металл шва 7.

Электрошлаковым способом сваривают толстостенные барабаны котлов высокого давления, валы гидравлических турбин, станины прокатных станов и мощных прессов, а

также другие крупные детали. Прежде такие детали изготовляли из отливок или поковок, что требовало большой затраты труда на отливку, ковку и механическую обработку.

На основе процесса электрошлаковой сварки Институтом электросварки им. Е. О. Патона разработан и внедрен

Рис. 7. Дуговая сварка в защитном газе неплавящимся электродом

в защитных газах. Сварка

новый процесс так называемого электрошлаково-го переплава, который широко применяется в металлургической промышленности для получения сталей высокой чистоты. Здесь мы имеем очень яркий пример того, как достижения ученых-сварщиков приводят к техническому прогрессу в другой, смежной отрасли техники — металлургии.

Дуговая сварка в защитных газах является

одним из наиболее передовых процессов и в настоящее время широко используется в промышленности. Для защиты

расплавленного металла от окисления кислородом воздуха применяют аргон, гелий, азот, углекислый газ, что способствует получению наплавленного металла с высокими механическими свойствами. Защитный газ подводят (рис. 7) к сварочной дуге 1 по мундштуку 2, в который вставлен электрод 3. При использовании неплавящегося (вольфрамового или угольного) электрода в дугу для заполнения шва вводят присадочную проволоку 4. Если применяют плавящийся электрод из проволоки того же металла, что и свариваемый (например, при сварке стали, алюминия и его сплавов), то присадочной проволоки не требуется.

Аргоно-дуговую сварку применяют при изготовлении тонкостенных конструкций или труб из нержавеющей стали; этим способом осуществляют сварку магниевых и алюминиевых сплавов, титана, циркония и других металлов.

Применяют также сварку вольфрамовым электродом с комбинированной газовой защитой — внутренний слой, защищающий электрод и дугу, — из аргона, а наружный слой, защищающий ванну, — из углекислого газа. Это снижает на 75% расход аргона, заменяемого более дешевым углекислым газом, и удешевляет сварку.

Для сварки углеродистых и легированных сталей в качестве защитного газа применяют углекислый газ (СО2). В зоне дуги углекислый газ разлагается на окись углерода (СО) и атомарный кислород (О). Окись углерода в свою очередь расщепляется (диссоциирует) на углерод и атомарный кислород. При этом в зоне сварки протекают реакции окисления железа

Fe 4- СО2 FeO + СО Fe + О FeO

и восстановления железа углеродом (С), кремнием (Si) и марганцем (Мп)

FeO + C7±Fe + СО

2FeO + Si 2Fe + SiO2

FeO 4- Mn Fe + MnO

Для связывания свободного атомарного кислорода и восстановления окислов железа при сварке в углекислом газе применяют электродную проволоку, содержащую повышенное количество марганца (до 0,8—2,1%) и кремния (до 0,6—1,2%). Образующиеся при сварке окислы марганца и кремния переходят из металла шва в шлаки. Схема установки для сварки в углекислом газе дана на рис. 8.

Сварка в защитных газах высокопроизводительна, легко поддается механизации и автоматизации, обеспечивает получение высококачественных сварных соединений.

Специальные способы сварки. В различных производствах находят применение также специальные способы сварки.

Сварка токами высокой частоты (индукционная). Этим способом сваривают продольные швы труб в процессе их изготовления и наплавляют твердыми сплавами режущий инструмент. Кромки тонкостенной трубы, заформованной в трубосварочном стане, непрерывно нагреваются высокочастотным индуктором до сварочной температуры, затем сжимаются и при этом свариваются. Для сварки труб из низко- и среднеуглеродистой стали применяют ток часто-

* той 4000—10 000 гц, для труб из алюминия, латуни и не-, ржавеющей стали — 450 000 гц.

Сварка ультразвуком осуществляется за счет совмест-ж ного действия на свариваемые детали механических колебаний высокой частоты (свыше 18000—22 000 гц) и-неболь-ших сжимающих усилий.

Ультразвуковые колебания образуются с помощью специальных высокочастотных генераторов мощностью 3— 50 кет и магнитострикционных * преобразователей. Колеба-

Рис. 8. Схема установки для сварки в углекислом газе плавящимся электродом:

1 — сварочный преобразователь, 2 — аппаратный ящик, 3 — механизм подачи сварочной проволоки, 4 — баллон с углекислым газом, 5 — осушитель газа, 6 — подогреватель газа, 7 — редуктор, 8 —указатель расхода газа (ротаметр), 9 газоэлектрическая горелка, 10 — шланги для подвода сварочного тока, углекислого газа и охлаждающей воды

ния вызывают сдвиг частиц, разрушение пленки и разогрев свариваемой поверхности, а сжатие — необходимую пластическую деформацию при сварке. Сварку проводят внахлестку точками и швом. Этот способ нашел применение в приборостроении и радиоэлектронике, а также при сварке алюминия с керамикой, графитизированного никеля, алюминированного железа и др., а также пленок термопластиков толщиной 0,05—0,5 мм.

Электроннолучевая сварка. Способ основан на использовании для нагрева энергии, освобождающейся при тор

* Магнитострикция — изменение размеров тела при намагничивании.

можении потока ускоренных электронов в свариваемых материалах. Сварка производится в вакуумной камере при остаточном давлении в ней порядка 5- 10~5 мм рт. ст.

На рис. 9 показана схема плавления металла при сварке электронным лучом, а на рис. 10 — схема электроннолуче-

вой сварочной установки.

Катод «электронной пушки», выбрасывающий поток электронов, изготовлен из вольфрама, танта-

Рис. 9. Схема электроннолучевой сварки:

/ — свариваемый металл, 2 — электронный луч, 3 — зона расплавления металла, 4 — направление перемещения свариваемой детали, 5 — сварной шов

Рис. 10. Схема сварочной электроннолучевой установки:

/— патрубок для присоединения вакуум-насоса, 2 — вакуумная камера, 3 — загрузочный люк, 4 — свариваемая деталь, 5 — электронный луч, 6 — система фокусировки электронного луча, 7 — катод электронной пушки, <5, 9 — контакты для подвода тока, 10 — механизм вращения свариваемой детали

ла, ниобия или гексаборида лантана и нагревается до температуры 1700—2700° С. Анодом является свариваемый материал. Выбрасываемые катодом электроны ударяются о поверхность металла (анода) и разогревают его до температуры плавления и сварки. Для концентрирования потока электронов в острый, направленный луч его сжимают и фокусируют с помощью специально создаваемого электростатического или магнитного поля. В зависимости от назначения и типа сварочной установки напряжение между катодом и анодом равно 10—60 кв * (чаще 25—30 кв), ток пучка электронов 30—1000 ма**.

* кв — киловольты.

** ма — миллиамперы.

Первоначально этот способ применялся преимущественно в радиоэлектронике и приборостроении, для сварки тугоплавких (тантал, вольфрам, ниобий, молибден) и легко-окисляющихся (цирконий, бериллий, титан, алюминий, магний) металлов и сплавов, а также для сварки некоторых типов керамики, специальных стекол, металлов с керамикой, сварки разнородных металлов и подобных работах. В последующем сварку электронным лучом стали успешно применять в машиностроении для сварки высокопрочных и жаропрочных сталей и трудносвариваемых сплавов на основе титана и алюминия.

Созданная в настоящее время аппаратура позволяет выполнять сварку электронным лучом в один проход металла толщиной до 70 мм без разделки кромок. Сварка происходит с высокой скоростью,-при минимальном термическом воздействии на свариваемый металл. Области применения электроннолучевой сварки непрерывно расширяются. Созданы установки для электроннолучевой сварки в атмосфере инертных газов и в воздухе. Разрабатываются установки для электроннолучевой сварки при монтажных и ремонтных работах в космосе.

Диффузионная сварка в вакууме. Процесс сварки происходит благодаря взаимной диффузии * твердых частиц металлов при соприкосновении их поверхностей. Движение молекул обусловлено нагреванием свариваемых металлических частей. Установка для сварки состоит из охлаждаемой камеры, внутри которой расположено устройство для закрепления и сжатия свариваемых деталей и молибденового нагревателя или индуктора.

Нагрев происходит в вакууме при остаточном давлении в камере 10~34-10-5 мм рт. ст. Вакуум создается при помощи вакуум-насоса. Таким образом кислород, способный окислять поверхность свариваемых деталей, отсутствует.

Удельное давление при сварке можег составлять от 0,3 до 10 кГ/мм2 в зависимости от температуры сварки и рода свариваемых материалов.

Диффузионную сварку применяют в инструментальном производстве, приборостроении и других отраслях производства. Этим способом можно сваривать однородные и разнородные металлы, сплавы и металлокерамические ма

* Диффузия — проникновение молекул одною вещества (газа, жидкости, твердого тела) в другое при их непосредственном соприкосновении или через пористую перегородку.

териалы, в том числе — тугоплавкие, например медь с молибденом, сталь с чугуном, алюминием, вольфрамом, титаном, металлокерамикой. Качество сварки получается высокое.

Сварка плазменной струей. Струя дуговой плазмы представляет собой поток сильно ионизированного (электропроводного) газа, содержащего примерно одинаковые количества положительно и отрицательно заряженных частиц и имеющего температуру 10 000—20000°С и выше*. Для получения плазменной струи применяют специальную горелку, в наконечник которой вставлен вольфрамовый электрод, обдуваемый газом, выходящим через сопло, охлаждаемое водой. Проходящий через сопло газ обжимает дугу и образует высокотемпературную плазменную струю, которой сваривают металлы, неметаллы и их сочетания. Этот способ удобен для автоматической сварки металла небольшой толщины (до 1 мм) встык, с отбортовкой и без отбортовки кромок, а также сварки тугоплавких металлов.

Плазму используют также для резки различных металлов (высоколегированных сталей, алюминиевых сплавов и др.) для наплавки и металлизации.

Для точного соединения очень тонких деталей в микрорадиоэлектронике применяют лазерную сварку. Источником нагрева в этом случае служит мощный световой луч, испускаемый искусственным рубином и возбуждаемый ксеноновой лампой-вспышкой. При лазерной сварке в точке диаметром 0,01 мм может быть сосредоточено энергии более 1 дж, что соответствует плотности тепла в 300 ккал/см2. • Для выполнения лазерной сварки выпускают специальные установки, например, типов СУ-1, К-ЗМ и др.

Перспективным для сварки является применение газовых лазеров, например с использованием углекислого газа. В Англии создан опытный газовый лазер, работающий на смеси углекислого газа, азота и гелия, имеющий выходную мощность до 500 вг при рабочем напряжении 12 кв, рабочем токе 50—100 ма. Газовые лазеры на углекислом газе создают контролируемый интенсивный местный нагрев, необходимый для сварки и резки тонких металлов, пластиков и стекла. Нагрев лазером может также производиться в вакууме через соответствующие стекла.

* В качестве плазмообразующего газа чаще всего используют смесь азота и водорода; применяют также чистый аргон, чистый азот и смеси из аргона и водорода, аргона и азота и др.

Следует также отметить, что при достижениях современной науки и техники способы сварки непрерывно развиваются и совершенствуются, открывая тем самым новые области для применения сварочных процессов в народном хозяйстве.

§ з Газовая сварка, ее преимущества, недостатки и область применения

.Газовая сварка относится к сварке плавлением. Процесс газовой сварки состоит в нагревании кромок деталей в месте их соединения до расплавленного состояния пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически • чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки.

Газовая сварка обладает следующими преимуществами: способ сварки сравнительно прост, не требует сложного и дорогого оборудования, а также источника электроэнергии. Изменяя тепловую мощность пламени и его положение относительно места сварки, сварщик может в широких пределах регулировать скорость нагрева и охлаждения свариваемого металла.

К недостаткам газовой сварки относятся меньшая скорость нагрева металла и большая зона теплового воздейст-' вия па металл, чем при дуговой сварке. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше, чем при дуговой сварке. Однако при правильно выбранной мощности пламени, умелом регулировании его состава, надлежащей марке присадочного металла и соответствующей квалификации сварщика газовая сварка обеспечивает получение высококачественных сварных соединений.

Благодаря сравнительно медленному нагреву металла пламенем и относительно невысокой концентрации тепла при нагреве производительность процесса газовой сварки существенно снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, а при толщине 10 мм — только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна по сравнению с дуговой сваркой и применяется значительно реже.

Стоимость горючего газа (ацетилена) и кислорода при газовой сварке выше стоимости электроэнергии при дуговой и контактной сварке. Вследствие этого газовая сварка обходится дороже, чем электрическая.

Процесс газовой сварки труднее поддается механизации и автоматизации, чем процесс электрической сварки. Поэтому автоматическая газовая сварка многопламенными линейными горелками находит применение только при сварке обечаек и труб из тонкого металла продольными швами.

Газовую сварку применяют при:

изготовлении и ремонте изделий из тонколистовой стали (сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр.);

ремонтной сварке литых изделий из чугуна, бронзы, силумина;

монтажной сварке трубопроводов малых и средних диаметров (до 100 мм) и фасонных частей к ним;

сварке изделий из алюминия и его сплавов, меди, латуни и свинца;

сварке соединений и узлов конструкций, изготовляемых из тонкостенных труб;

наплавке латуни на детали из стали и чугуна;

сварке ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

При помощи газовой сварки можно сваривать почти все металлы, применяемые в технике. Такие металлы, как чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой. Если учесть еще простоту оборудования, то становится понятным широкое распространение газовой сварки в некоторых областях народного хозяйства (на некоторых заводах машиностроения, сельском хозяйстве, ремонтных, строительно-монтажных- работах и др.).

Для газовой сварки необходимы:

1) газы — кислород и горючий газ (ацетилен или его заменитель) ;

2) присадочная проволока (для сварки и наплавки);

3) соответствующее оборудование и аппаратура, в том числе:

а) кислородные баллоны для хранения запаса кислорода;

б) кислородные редукторы для понижения давления кислорода, подаваемого из баллонов в горелку или резак;

в) ацетиленовые генераторы для получения ацетилена из карбида кальция или ацетиленовые баллоны, в которых ацетилен находится под давлением и растворен в ацетоне. В этом случае необходимо иметь также ацетиленовые редукторы для понижения давления ацетилена, отбираемого из баллона; при пользовании заменителями ацетилена необходимы баллоны или специальные емкости (бачки с насосом для создания в них давления) для жидких горючих; при централизованной подаче кислорода и горючих по трубопроводам надобность в постовых ацетиленовых генераторах и баллонах на рабочих местах отпадает;

Рис 11 Стационарные учебные посты для газовой сварки, оборудованные трубопроводами для подачи кислорода и ацетилена

трубопроводы / — ацетиленовый 2 — кислородный, 3 — постовой водя ной затвор, 4 •— постовой кислородный редуктор, 5 — резервуар с водой для охлаждения наконечника горелки

г) сварочные, наплавочные, закалочные и другие горелки с набором наконечников для нагрева металла различной толщины: для кислородной резки — резаки с комплектом мундштуков и приспособлениями для резки (тележкой, циркулем и т. п ) или машины для автоматической и полуавтоматической резки;

д) резиновые рукава (шланги) для подачи кислорода и ацетилена в горелку и резак;

4) принадлежности для сварки и резки: очки с темными стеклами (светофильтрами) для защиты глаз от яркого света сварочного пламени, молоток, набор ключей для горелки и резака, стальные щетки для очистки металла и сварного шва;

5) сварочный стол или приспособление (иногда и то и другое) для сборки и закрепления деталей при прихватке, сварке;

6) флюсы или сварочные порошки, если они требуются для сварки данного металла.

Рабочее место сварщика с комплектом соответствующей аппаратуры и приспособлений называется сварочным послом. На рис. 11 показаны стационарные учебные посты для газовой сварки, у которых питание кислородом и ацетиленом осуществляется по трубопроводам. На каждом посту должен быть шкафчик (на рис. 11 не показан), где находятся инструмент, проволока, флюс, щетки и пр.

ГЛАВА II

ОСНОВНЫЕ СВЕДЕНИЯ О МЕТАЛЛАХ

§ 1

Свойства металлов

Физические свойства. Для металлов характерны следующие'признаки: металлический блеск, ковкость, тягучесть, большая плотность, плавкость, высокая теплопроводность и электропроводность. К группе металлов относятся алюминий, вольфрам, железо, золото, иридий, кобальт, магний, марганец, медь, молибден, никель, ниобий, олово, платина, ртуть, свинец, серебро, сурьма, титан, торий, хром, цинк, цирконий и др. Углерод, хлор, фтор, азот, кислород, сера, фосфор, кремний, селен, теллур и др. являются неметаллами.

Различают черные и цветные металлы. К черным металлам относят железо и его сплавы с углеродом (чугун, сталь, ферросплавы). К цветным — все остальные металлы, за исключением благородных и редкоземельных. Благородными металлами считают серебро, золото, родий, палладий, иридий и платину; они не окисляются на воздухе. К редкоземельным относят церий, европий, тулий, лютеций и др. — всего 15 элементов. Основные физические свойсГва металлов следующие. ' ’

Плотность — масса единицы объема, измеряемая в г/см3. Различают легкие и тяжелые металлы. К легким относят металлы, плотность которых менее 3,5 г! см? (аДюми-ний, магний, литий, бериллий и др.). -

Теплоемкость— количество тепла, необходимое для нагрева 1 г вещества на 1°С, выражаемое в кал/г • град. С повышением температуры теплоемкость возрастает.

Теплопроводность — количество тепла в калориях, проходящее за 1 сек через площадку 1 см2 при разности темпе-26

ратур в 1° на 1 см перпендикулярно к этой площадке; измеряется в кал/см-сек-град. Теплопроводность зависит от температуры, поэтому всегда указывают пределы температур, в которых определена теплопроводность.

Тепловое расширение металла происходит при нагревании, при остывании металл, наоборот, сжимается. Коэффициентом линейного расширения называют величину в миллиметрах, на которую удлиняется (или укорачивается) стержень длиной 1 м при нагревании или охлаждении на 1°С. Если длина стержня до нагревания (или охлаждения) /0, то при температуре t она равна:

/,= /0(1±а/),

где а — коэффициент линейного расширения (греч. «альфа»).

Изменение объема металла при нагревании (или охлаждении) определяется коэффициентом объемного расши-эения, который равен утроенной величине а.

Удельное электрическое сопротивление (обозначают > — греч. «ро»)—способность металла проводить электрический ток. Измеряют в омах на 1 м длины проводника сечением 1 мм2. Чем выше удельное сопротивление, тем хуже металл проводит ток.

Металл, притягиваемый магнитом, обладает магнитными свойствами (например, железо при температуре до 768°С, никель, хром и их сплавы). Немагнитными являются цветные металлы (медь, алюминий и их сплавы) и железо при температуре выше 768° С.

По температуре плавления металлы делят на легкоплавкие (алюминий, магний, свинец, олово и др.), с температурой плавления ниже 800° С, и тугоплавкие (медь, железо, никель и др.) — выше 800°С. В табл. 1 приведены физические свойства некоторых чистых металлов.

С т р о е нТГГ^с т р у к т у р а) металлов. Металлы являются кристаллическими телами и характеризуются определенным расположением атомов. Порядок расположения атомов характеризуется пространственной кристаллической решеткой. Твердые тела, у которых атомы расположены хаотически, называются аморфными (стекло, пластмассы, клей и др.).

Кристаллы образуются при охлаждении жидкого металла в центрах первичной кристаллизации, где в результате охлаждения атомы собираются в группы в том порядке,

Физические свойства некоторых чистых металлов

а)

как они будут расположены в кристаллической решетке. По мере охлаждения кристаллы растут за счет присоединения новых. Кристаллы с неправильной или округленной формой называют кристаллитами (зернами). Чем выше скорость охлаждения, тем мелкозернистее структура. Мелкозернистое строение повышает прочность и вязкость металла. Это обусловлено тем, что при деформации и разрушении металла перемещение атомов происходит по плоскостям скольжения (спайности) кристаллов; чем мельче кристаллы, тем больше в них плоскостей спайности, прочнее связь и выше сопротивление металла усилиям.

Кристаллические решетки могут иметь различную форму. Например, железо имеет две кристаллические решетки — объемно-центрированный куб (рис. 12, а) и гранецентрированный куб (рис. 12, б). В первом случае атомы железа расположены в вершинах .куба и один в центре, во втором — в вершинах куба и в центре каждой грани. Решетку объемноцентрированного куба имеет так называемое a-железо (альфа-железо), или феррит, при температуре до 910° С. При более высокой температуре (от 910 до 1400° С) a-железо переходит в у-железо (гамма-железо), так называемый аустенит, имеющий решетку гранецентрированного куба. При на-древе от 1400°С до температуры плавления 1535°С) образуется 6-железо (дельта-железо, имеющее такую же решетку, как и у-же-лезо). Изменение кристаллической решетки

металла в процессе нагревания или охлаждения происходит вследствие образования новых центров кристаллизации и кристаллов с иным расположением атомов. Такой процесс называется вторичной кристаллизацией, а происходящие при этом изменения свойств металла — аллотропическими превращениями. Аллотропические превращения твердого a-железа в у-железо (феррита в аустенит и обратно), происходящие при температуре 768° С, обусловлены . вторичной кристаллизацией.

При изменении кристаллической решетки изменяются свойства металлов — прочность, пластичность, устойчивость против коррозии, магнитность и др. При прокатке, ковке, штамповке и других способах обработки давлением

й)

Рис. 12. Кристаллические решетки железа: а — объемноцент-рированный куб (a-железо, или феррит, б — гранецентрированный куб (у-железо, или аустенит)

металл получает пластические деформации, в результате которых его атомы перемещаются по плоскостям скольжения кристаллов, кристаллические решётки деформируются, а зерна приобретают вид волокон, вытянутых в направлении прокатки. От этого металл получает наклеп и становится более прочным, но менее пластичным. Если наклепанный металл нагреть до определенной температуры, то происходит восстановление первоначальной кристаллической решетки и возникают новые зерна. Такой процесс называют рекристаллизацией, а соответствующую ему температуру — температурой рекристаллизации. Чем выше температура нагрева, тем крупнее зерна, полученные в процессе рекристаллизации металла.

Степень пластической деформации металла при обработке также влияет на размеры зерен после рекристаллизации.

Процессы вторичной кристаллизации (термообработку) широко используют в технике для придания металлам и сплавам необходимых механических свойств.

При расплавлении металлы могут смешиваться в определенных соотношениях, образуя сплавы, которые при застывании дают однородные твердые растворы металлов. Растворяться в металлах могут также неметаллические вещества— углерод, кремний, сера, фосфор и др. В твердых растворах атомы составных элементов могут или заменять друг друга в кристаллической решетке, или внедряться в решетку основного вещества между его атомами. В первом случае имеем твердый раствор замещения, во втором — раствор внедрения. Элементы, находящиеся в сплавах в виде химических соединений, образуют с твердым раствором механическую смесь.

Обычно сплавы называют по виду образующих их элементов: железоуглеродистые (чугун и стали), медноцинко-вые (латуни), алюминиевомагниевые и др.

Если отполировать поверхность металла (сплава) и протравить соответствующими реактивами, то можно невооруженным глазом различить расположение зерен металла, называемое макроструктурой.

Макроструктура выявляет непровары, шлаковые включения, раковины, поры, трещины, несплавление и другие дефекты сварки.

Микроструктурой называют строение металла, видимое под микроскопом при увеличении от 100 до 2000 раз. Поверхность шлифа должна быть тщательно отполирована и

протравлена *. Микроструктура обнаруживает в сварном шве перегрев и пережог металла, наличие окислов по границам зерен, изменение состава металла от выгорания элементов при сварке, микроскопические трещины, поры и пр.

Механические свойства. Качество металлов характеризуется механическими свойствами, к которым относятся следующие.

Предел прочности, или временное сопротивление,— напряжение при наибольшем растягивающем усилии, при котором наступает разрушение образца. Напряжением называют нагрузку в кгс, приходящуюся на 1 мм2 площади сечения материала **. Предел прочности измеряется в кгс/мм2 и обозначается ств (греч. «сигма»).

Пример. Сечение образца 80 мм2; при растяжении он разорвался под действием силы 3200 кгс; предел прочности

3200 а„ =-----= 40 кгс!мм2.

в 80

Для испытания изготовляют образец круглого (рис. 13, а) или прямоугольного (рис. 13,6) сечения, который растягивают.на разрывной машине.

Расчетная длина /0 образца диаметром do равна 10 = 106о(длинные образцы) или Iq = 5d0 (короткие образцы). Для испытания литого и прокатанного основного ме: талла применяют длинные образцы диаметром d0 = 10 и 20 мм. При испытании наплавленного металла используют короткие круглые образцы диаметром d0 = 6 мм, (образцы Гагарина). Для длинных плоских образцов /0 = 11,3/Гс, для коротких /о = 5,65/Fo; здесь Fo— начальная площадь поперечного сечения образца.

Для сталей характерной величиной является предел текучести— нагрузка в килограмм-силах на 1 мм2 площади поперечного сечения образца, вызывающая начало пластической деформации стали (удлинения) при постоянной величине растягивающего усилия. В этот момент образец начинает удлиняться («течет»), в то время как растягиваю-

* В зависимости от цели исследования и марки металла для травления шлифов применяют различные реактивы. Например, для стали применяют 4%-ный раствор соляной кислоты в этиловом спирте; для меди и медных сплавов — 50%-ный раствор концентрированной азотной *1пСЛпло! в воде’ лля алюминия — 0,1%-ный раствор едкого натра в 10—50%-ном растворе спирта.

Прн определении напряжения берется площадь сечения образца До испытания.

щее усилие не увеличивается. Через некоторое время удлинение прекращается и разрывающее усилие вновь возрастает до тех пор, пока образец не разорвется. Для низкоуглеродистой стали марки Ст. 3 предел текучести 22— 24 кгс/мм2, в то время как предел прочности этой стали 38—47 кгс!мм2. С повышением прочности и уменьшением пластичности предел текучести повышается, приближаясь по своему значению к пределу прочности. Предел текучести обозначается стт.

Относительное удлинение (обозначается б — греч. «дельта») — удлинение образца при растяжении, выраженное в процентах от первоначальной длины; характеризует плас-

Рис. 13. Образцы для испытания на растяжение и диаграмма растяжения малоуглеродистой стали: а — цилиндрический, б — плоский, в — диаграмма растяжения

тичность металла, г. е. способность подвергаться деформации, не разрушаясь при этом.

Пример. Длина образца /о=Ю0 мм; до разрыва ои удлинился до 125 мм; относительное удлинение

125— 100 6= —— = 0,25, или 25%.

Относительное удлинение зависит от длины образца. Поэтому при указании величины удлинения около знака 6 ставят: для длинного образца цифру 10 (6ю), для короткого цифру 5 (ds), показывающие отношение длины образца к диаметру.

На рис. 13, в показана диаграмма растяжения низкоуглеродистой стали. До точки А напряжение пропорционально относительному удлинению. Напряжение оп называется пределом пропорциональности, или пределом упругости. На участке АВ в образце появляются остаточные деформации и пропорциональность между напряжением и относительным удлинением исчезает. Точка В с напряжением стт будет соответствовать пределу текучести, так как на участке ВС образец продолжает удлиняться («течет») при постоянном напряжении от. В точке D напряжение достигнет наибольшей величины и будет соответствовать пределу прочности <тв; в этот момент на образце образуется шейка, а разорвется он в точке D' при напряжении, меньшем предела прочности.

Для изделий, подвергающихся ударным нагрузкам, должны применяться нехрупкие (вязкие) металлы. Это свойство характеризуется ударной вязкостью, которая выражается работой в килограмм-сила-метрах (кгс-м), приходящейся на 1 см2 сечения образца и вызывающей излом образца при ударе падающим грузом. Ударная вязкость обозначается он.

Пример. При испытании на ударную вязкость излом образца площадью поперечного сечения 1 см2 произошел при падении груза 10 кгс с высоты 0,6 м. Ударная вязкость

Ю-0,6

ан =----j---= 6 кгс-м/см*.

Испытание на ударную вязкость производят на специальных машинах — маятниковых копрах. Поднятый на заданную высоту маятник получает определенный запас энергии. При падении маятник ударяет в середину образца и ломает его. Работа, затраченная на изгиб или излом об-2-156 33

разца, определяется по разности высоты подъема маятника до и после удара. Образец для испытания на ударную вязкость (рис. 14) имеет прямоугольное сечение размером 10 X Ю мм и длину 55 мм. В середине образца на одной стороне делается надрез с радиусом закругления 1 мм.

Твердость. Для деталей, работающих на истирание, важна твердость, которая измеряется по диаметру отпечатка, получаемого при вдавливании в поверхность металла стального шарика (метод Бринелля), или по глубине вдав-

Рис 14 Образец с надрезом для испытания на ударную вязкость

ливания: алмазного конуса (метод Роквелла) или алмазной пирамиды (метод Виккерса). Твердость может также определяться по высоте отскакивания от поверхности металла бойка со стальным или алмазным наконечником (метод упругой отдачи). В технике применяют и другие методы определения твердости. По твердости судят также о пределе прочности стали, который можно вычислить с достаточной точностью по формуле

ав = НВ (0,33 -г 0,36),

где ов — временное сопротивление, кгс/мм2;

НВ — твердость по Бринеллю.

При определении твердости используют приборы — пресс Бринелля, прибор Роквелла, прибор Виккерса. В прессе Бринелля шарик вдавливается под действием грузов. Диаметр отпечатка шарика (лунки) измеряется с помощью специальной лупы, а затем по таблице находят величину твердости, обозначаемую НВ.

В приборе Роквелла алмазный конус имеет при вершине угол 120°. Конус вдавливается под действием грузов 150, 100 и 60 кгс. Глубина вдавливания отмечается стрелкой измерительного прибора— индикатора. Величину твердости определяют по разности глубин вдавливания конуса при полной и предварительной (10 кгс) нагрузках. Твердость

по Роквеллу обозначается HRA-, HRB-, HRC. Буквы А, В и С обозначают стандартные шкалы, соответствующие нагрузкам 60, 100 и 150 кгс. Наиболее употребительна нагрузка 150 кгс, соответствующая шкале С. Шкалу А используют для очень твердых металлов. Для мягких металлов (например, цветных металлов) применяют нагрузку 100 кгс (шкалу В), а вместо алмазного конуса — стальной шарик диаметром 1,59 мм (1/16 дюйма).

Твердость по Виккерсу определяют по отношению вдавливающей нагрузки (от 5 до 120 кгс) к поверхности отпечатка, образуемого в исследуемом материале алмазной четырехгранной пирамидой с углом между гранями при вершине 136°. Площадь отпечатка определяют по таблицам,

Таблица 2

Механические свойства некоторых металлов и сплавов

Металлы и сплавы Предел прочности °в-кгс1ммг Относительное удлинение 510, % Ударная вязкость ан-кгс'М/смг Твердость по Бри неллю НВ

Железо технически чистое типа «армко» 25—30 26—30 20-25 60—70

Сталь низкоуглеродистая листовая марки МСт 3 . . 38—47 21—23 14-19 140—150

Сталь качественная конструкционная марки 08, нормализованная 32 33 17—18 136

То же, марки 40, нормализованная ... 50—54 15-19 6—9 160—200

Сталь нержавеющая хромоникелевая 1Х18Н9 60—65 45 12,5—16 140—170

Чугун серый СЧ 12-28 . . При рас- 0,5 — 143—229

Чугун ковкий КЧ 37-12 ... тяжении 12; при изгибе 28 37 12 149

Медь М3, мягкая 25 43 16-18 45

Латунь Л62, мягкая . . . 40 50 12—14 60

Бронза алюминиевая, горячекатаная Бр А5 .... 33—40 50—65 11 60

Алюминиевомагниевый сплав АМц, мягкий 10—12 32—40 4—5 15—25

Дюралюминий Д-1Т после закалки и естественного старения 38-42 15—18 3 100

Свинец листовой 1,8 50 4

Олово литое 2,5-4 45—60 5,6

Титан технический 45—56 25 — 140—200

зная длину его диагонали, измеряемой микроскопом. Твердость по Виккерсу обозначается HV. Данные о механических свойствах некоторых металлов и сплавов приведены в табл. 2.

При определении твердости тонких слоев (например, наклепанного слоя, защитного покрытия) или отдельных зерен металла применяют испытание на микротвердость. Его производят с помощью приборов, представляющих собой совмещение микроскопа с механизмом для вдавливания в поверхность металла алмазной пирамиды при небольших нагрузках (от 5 до 200 гс). После вдавливания пирамиды измеряют под микроскопом диагональ отпечатка. Микротвердость вычисляют по таблицам и обозначают НД.

Испытание на выносливость (усталость). При действии нагрузок, переменных по величине и направлению, деталь -может разрушиться при напряжениях ниже предела прочности или предела текучести. Это вызывается усталостью металла под действием многократно изменяющейся нагрузки.

Для испытания на усталость изготовляют образцы, которые подвергают вращению при одновременном воздействии одной или двух изгибающих нагрузок, вызывающих переменные напряжения растяжения и сжатия. Для воспроизведения длительного действия нагрузок образец подвергают большому количеству знакопеременных нагрузок (циклов), достигающих для черных металлов 107, для цветных (ЗД>) • 107. Напряжение, выдерживаемое металлом при данном числе циклов без разрушения, называют пределом выносливости.

Технологические пробы. Если необходимо определить пригодность металла для данного вида обработки, его подвергают технологической пробе. Обычно эти испытания проводят для выявления пластичности металла при операциях, вызывающих значительные деформации.

На рис. 15 показаны некоторые виды технологических проб. При испытании пластичности металла шва (рис. 15, а) измеряют угол а (рис. 15 6), при котором на поверхности шва показывается первая трещина. Чем больше угол а, тем выше пластичность. Лучшим считается металл, у которого угол загиба 180°. Для ответственных'конструкций из стали считается допустимым угол загиба а не менее 70°.

Для определения способности металла к деформации применяют осадку в холодном состоянии (рис. 15,в). Ме-36

талл считается пригодным для холодной осадки, если при сжатии образца с высоты h до высоты /г, (/ij < h) в нем не возникли трещины или изломы.

Для испытания труб применяют сплющивание (рис. 15, г) до размера b или вплотную образца трубы, у которого длина равна диаметру. В образцах из сварных

Сила

г)

Рис. 15. Некоторые виды технологических проб

труб продольный шов располагают в плоскости, перпендикулярной к линии действия силы. Испытание труб на загиб в холодном состоянии (рис. 15, д) производят вокруг оправки, радиус R которой указывается в технических условиях. Трубу заполняют сухим песком или заливают расплавленной канифолью. После изгиба на 90° в трубе не должно быть трещин,-надрывов и расслоений. Применяют также технологические пробы труб на обжатие и бортование.

Проволоку испытывают навиванием на круглую оправку или многократным перегибом в тисках до излома.

Листовой металл до 2 мм подвергают пробе на вытягивание (метод Эриксена). Для этого вырезают пластинку,

зажимают в приборе и подвергают вдавливанию шпинделем с шариком на конце. Чем больше перемещение шпинделя (вытяжка металла) до появления мелких трещин на наружной поверхности образца, тем пластичнее металл.

Самой простой пробой листового металла является изгиб в холодном состоянии на 180° до соприкосновения сторон. Пластичный металл при этом не должен давать трещин.

§ 2 Чугуны

К классу чугунов относят сплавы железа с углеродом, содержащие более 1,7% углерода. В чугунах разных марок содержится от 2,6 до 3,6% углерода, некоторое количество кремния, марганца, примеси фосфора и серы.

Виды чугунов. Чугун менее прочен и более хрупок, чем сталь, но он дешевле стали и хорошо отливается в формы. Поэтому чугун широко используют для изготовления деталей путем отливки. Углерод в чугуне может содержаться в виде химического соединения с железом — цементита (Fe3C) или в виде графита. Цементит имеет светлый цвет, большую твердость и не поддается механической обработке. Графит имеет темный цвет и достаточно мягок. В зависимости от того, какая форма углерода преобладает в структуре чугуна, различают два основных вида чугуна: белый и серый.

Белый чугун. В белом чугуне почти весь углерод содержится в виде цементита. Белый чугун имеет в изломе светло-серый, почти белый цвет, очень тверд, не поддается механической обработке и поэтому не применяется для изготовления деталей, а используется только для последующей переделки в сталь в мартеновских печах, конверторах и для получения деталей из ковкого чугуна. Поэтому такой чугун называется также передельным. Передельные мартеновские чугуны содержат (%): углерода 3,5—4; кремния 0,3—1,5, марганца 1,5—3,5; фосфора 0,15—0,3, серы 0,03— 0,07; остальное — железо.

Серый чугун имеет в изломе темно-серый цвет, мягок, хорошо обрабатывается резцом и напильником и широко применяется в машиностроении. Серый чугун имеет температуру плавления 1100—1250° С. Чем больше в чугуне углерода, тети ниже температура его плавления. Основное количество углерода в сером чугуне содержится в виде пласти-38

нок графита, равномерно распределенных среди зерен основного сплава. Это придает чугуну в изломе серый цвет и обусловливает его легкую обрабатываемость.

Примерный состав серого чугуна (%): углерода 3—3,6; кремния 1,6—2,5; марганца 0,5—1; серы 0,05—0,12; фосфора од—0,8. Сера является вредной примесью в чугуне, затрудняет его сварку и понижает прочность; она повышает вязкость чугуна в расплавленном состоянии и увеличивает его литейную усадку. Фосфор делает чугун жидкотекучим и улучшает его свариваемость, но одновременно повышает хрупкость и твердость чугуна. Поэтому содержание серы и фосфора в чугуне не должно превышать указанных выше пределов.

В машиностроении применяют различные марки серого jnyryna. По ГОСТ 1412—54 марка серого чугуна обознача-1^ется буквами СЧ и двумя числами, из которых первое обозначает среднюю величину предела прочности чугуна | при растяжении в кгс!мм2, а второе — то же, при изгибе. ' Например, существует серый чугун СЧ 12-28, СЧ 15-32, (СЧ 18-36 и т. д. Наиболее прочен серый чугун марки СЧ 38-60. Твердость по Бринеллю серого чугуна СЧ 12-28 составляет от 143 до 229, СЧ 38-60 — от 207 до 262.

Ковкий чугун * по механическим свойствам занимает । промежуточное положение между чугуном и сталью, отли-1 чаясь от серого чугуна меньшей хрупкостью. Для получе-1 ния деталей из ковкого чугуна их сначала отливают из бе-| лого чугуна, а затем подвергают термообработке, например длительному отжигу или «томлению» в песке при 800— f 850° С. При этом углерод в чугуне выделяется в форме мелких округленной формы частиц свободного углерода, располагающихся в виде обособленных скоплений (хлопьев) между кристаллами чистого железа. Такой углерод называют «угдеродом отжига».

В зависимости от режима термообработки можно полу-k чать ковкий чугун ферритной или перлитной структуры. В Скопления углерода отжига при температуре выше 900— я 950°С способны распадаться; тогда углерод переходит в 1 цементит и деталь теряет свойства ковкого чугуна. Это является основной причиной, затрудняющей сварку ковкого чугуна. Детали после сварки приходится вновь подвергать полному циклу термообработки для получения в сварном

* Название «ковкий чугун» является условным и обозначает, что данный чугун обладает повышенной пластичностью по сравнению с обычным литейным.

шве и околошовной зоне первоначальной структуры ковкого чугуна.

Ковкий чугун по ГОСТ 1215 — 59 обозначается буквами КЧ и двумя числами: первое указывает предел прочности при растяжении в кгс!мм2, второе — относительное удлинение в процентах, например КЧ 35-4.

Легированный чугун. Широко применяют также легированные чугуны, обладающие особыми свойствами, — кислотоупорностью, прочностью при ударных нагрузках и др. Эти свойства чугун получает в результате легирования его хромом и никелем. Легированные чугуны получают также при выплавке из некоторых сортов руд (Елизаветинских или Орско-Халиловских месторождений) и в этом случае их называют природно-легированными.

Модифицированный чугун. Для улучшения механических и технологических свойств отливок из серого чугуна его подвергают модификации путем введения в жидкий чугун (в ковше или на желобе вагранки) специальных добавок— силикокальция, ферросилиция, силикоалюминия и других, называемых модификаторами. Количество вводимых модификаторов не превышает 0,1—0,5%, при этом температура жидкого чугуна должна быть це ниже 1400° С.

При модификации химический состав чугуна почти не изменяется, но зерна графита принимают мелкопластинчатый, слегка завихренный вид и располагаются изолированно друг от друга. Структура чугуна становится однородной и плотной, он лучше обрабатывается, повышаются прочность чугуна, сопротивление коррозии и износу. Марки модифицированного чугуна по ГОСТ 1412—54 обозначают так же, как и для серого чугуна, но с добавлением буквы М. Например, модифицированный чугун МСЧ 28-48 имеет средний предел прочности при растяжении 28 кгс!мм2, при изгибе — 48 кгс/мм2.

Высокопрочный и сверхпрочный чугуны имеют включения графита сфероидальной формы. Это достигается введением в жидкий чугун при температуре не ниже 1400°С чистого магния или его сплавов с медью и ферросилицием в количествах 0,5—1,0% от веса жидкого чугуна с последующей модификацией силикокальцием или ферросилицием. Исходный чугун для получения высокопрочного или сверхпрочного чугуна может содержать от 2,9 до 3,4% углерода и от 1 до 2,5% кремния. Сверхпрочный чугун имеет предел прочности при растяжении 50—65 кгс)мм2 (при изгибе 80—120 кгс!мм2) и относительное удлинение 1,5—3%.

§ 3 Стали

Выпускаемые промышленностью стали делятся на группы по следующим признакам: химическому составу — углеродистые и легированные, способу производства — мартеновские, бессемеровские, конверторные, электростали; назначению— конструкционные, инструментальные и стали с особыми свойствами.

К классу сталей относятся сплавы железа с углеродом, в которых содержание углерода не превышает 1,7%; кроме углерода, углеродистые стали содержат небольшие количества марганца, кремния, а также примеси фосфора и серы.

Легированные стали различного назначения содержат, кроме углерода, также легирующие элементы — повышенное количество марганца и кремния, хром, никель, ванадий, вольфрам, молибден и другие, что придает этим сталям особые свойства: повышенную прочность и твердость, жаростойкость, устойчивость против действия кислот и пр.

Сталь углеродистая обыкновенного качества, изготовляемая в мартеновских печах и бессемеровских конвертерах, поставляется по ГОСТ 380—60, а изготовляемая в конвертерах с продувкой кислородом сверху — по ГОСТ 9543—60.

В зависимости от назначения и гарантируемых показателей сталь подразделяется на две группы и одну подгруппу:

группа А — поставляемая по механическим свойствам; группа Б — поставляемая по химическому составу;

подгруппа В — поставляемая по механическим свойствам с дополнительными требованиями по химическому составу.

Для стали группы А установлены следующие марки: Ст. 0, Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6, Ст. 7. Если сталь относится к кипящей, то в обозначении ставится индекс «кп», если к полуспокойной «пс» (например. Ст. Зкп, Ст. 4пс и т. д.), отсутствие индекса означает, что сталь спокойная. *

Кипящей называется сталь, неполностью, раскисленная в печи и кипящая в изложницах Она содержит растворенные газы и при сварке Дает иногда трещины Спокойной называется сталь, полностью раскисленная в печи и не содержащая газов. Она хорошо сваривается и ис-ользуется для более ответственных конструкций. Полуспокойная сталь раскислена более, чем кипящая, но менее, чем спокойная

Гарантируемыми характеристиками для стали группы А являются предел прочности и относительное удлинение. Способ изготовления стали группы А в обозначение марки стали не вводится и указывается только в свидетельстве о качестве (сертификате).

Сталь группы Б изготовляют мартеновским, бессемеровским и конвертерным способами. Сталь Б мартеновская в обозначении марки имеет букву М, бессемеровская—Б, конвертерная — К (например, МСт.2кп, БСт.З, КСт.Зпс). Бессемеровскую сталь группы Б изготовляют марок БСт.О, БСт.Зкп. БСт.4кп, БСт.5, БСт.6. Гарантируемой характеристикой стали группы Б является химический состав.

Сталь подгруппы В изготовляют мартеновским и конвертерным способами. Мартеновскую сталь В изготовляют следующих марок: ВСт.2кп, ВСт.Зкп, ВСт.З, ВСт.4кп, ВСт.4, ВСт.5. Конвертерную сталь подгруппы В изготовляют тех же марок, что и мартеновскую сталь этой подгруппы, но конвертерная имеет в обозначении марки букву К (например, ВКСт. 2 кп, ВКСт. 3 и т. д.). Гарантируемыми характеристиками для стали подгруппы В являются: предел текучести, предел прочности и относительное удлинение; верхние пределы содержания углерода, серы, фосфора и кремния; содержание хрома, никеля и меди, которое для каждого из этих элементов не должно превышать 0,30%. Для полуспокойной стали подгруппы В в обозначение марки вводится индекс «пс».

В табл. 3 приведены содержание углерода и некоторые механические свойства углеродистой стали обыкновенного качества.

Таблица 3

Содержание углерода и некоторые механические свойства углеродистой стали обыкновенного качества

Марка стали Содержание углерода. % Предел прочности, кгс/ мм2 Относительное удлинение при испытании длинного образца, %, не меиее

Ст.0 До 0,23 Не менее 32 18

Ст.1 0,06—0,12 32-40 28

Ст.2 0,09—0,15 34—42 26

Ст.З 0,14—0,22 38—47 21

Ст.4 0,18—0,27 42—52 19

Ст. 5 , 0,28—0,37 50—62 15

Ст.6 0,38—0,49 60—72 11

Ст.7 0,50-0,62 70 н более 8

Ст.О — немаркированная строительная сталь, в которой содержание углерода и других элементов может колебаться в широких пределах. Она может содержать повышенные количества серы и фосфора. Поэтому сталь Ст.0 применяют только в неответственных конструкциях.

Влияние основных элементо в на с в ойств а углеродистой стали. По содержанию углерода стали делятся на низкоуглеродистые, содержащие от 0,05 до 0,25% углерода; среднеуглеродистые — от 0,25 до 0,6% углерода и высокоуглеродистые — свыше 0,6% углерода. С повышением содержания углерода возрастают прочность и твердость стали, но ухудшается свариваемость, уменьшается пластичность и увеличивается хрупкость.

Хорошо свариваются низко- и среднеуглеродистые стали с содержанием углерода не более 0,35%. При более высоком содержании углерода сталь сваривается хуже и при сварке в ней могут появляться трещины. Поэтому сварка сталей с повышенным содержанием углерода требует применения qco6ofl технологии сварки, а также предваритель-* нбго или сопутствующего подогрева.

Марганец в низко- и среднеуглеродистой стали содержится в количестве 0,25—0,8%, доходя в некоторых марках до 0,9-%• Его добавляют в сталь для уменьшения вредного влиянияЧкислорода и серы. Марганец при содержании его в указанных пределах существенно не изменяет механических свойств стали. При большем содержании он увеличивает прочность и твердость стали, но снижает ее пластичность и ударную вязкость. Сталь с содержанием марганца свыше 1% относится к категории легированных и труднее поддается сварке.

Кремний содержится в низко- и среднеуглеродистой стали в количестве 0,05—0,35%, добавляется при выплавке стали для ее раскисления. В этих пределах он не изменяет механических свойств стали. Повышение содержания кремния делает сталь более прочной, упругой и твердой, но и более хрупкой.

Сера является крайне вредной примесью в стали. Она образует с железом химическое соединение, называемое сернистым железом. Сталь с примесью серы делается «красноломкой», т. е. дает трещины при прокатке и ковке в нагретом состоянии. Это объясняется тем, что сернистое железо расплавляется раньше основного металла и становится жидким уже тогда, когда весь металл нагрет еще только до тестообразного (пластичного) состояния. При ковке такого

металла жидкое сернистое железо нарушает связь между его зернами, что вызывает появление трещин. Содержание серы не должно превышать: в мартеновской и конвертерной сталях 0,055% (в Ст.0 — 0,060%), в бессемеровской стали 0,060% (в Ст.0 — 0,070%).

Фосфор также является вредной примесью в стали. Образуемое им химическое соединение — фосфористое железо— более хрупко, чем сама сталь. При большом содержании фосфора сталь становится «хладноломкой», т. е. хрупкой при нормальной температуре. Содержание фосфора не должно превышать: в мартеновской и конвертерной сталях 0,045% (в Ст. 0 — 0,070%), в бессемеровской стали 0,080% (в Ст. 0 — 0,090%).

Вредными примесями в стали являются также кислород и азот. Кислород присутствует в стали в виде окислов железа, марганца и кремния. Кислород способствует красноломкости стали. Наиболее вредными являются окислы железа и кремния. Азот присутствует в стали в виде соединений с железом (нитридов). Азот вызывает «старение» стали, выражающееся в повышении ее хрупкости с течением времени. Бессемеровская сталь, содержащая повышенное количество азота, склонна по этой причине к старению.

Стальной прокат. Применяемую в сварных конструкциях сталь используют в виде проката, штампованных заготовок, литья и поковок. Наиболее широко применяют стальной прокат: листовой, сортовой и фасонный. К листовому прокату относятся тонкие листы толщиной до 3 мм и . толстые от 4 мм и выше, шириной до 3000 мм. и длиной до 12 000 мм, а также полосы шириной от 200 до 1050 мм. Сортовой прокат выпускается в виде различных профилей: двутавровых балок, уголков равнобоких и неравнобоких, швеллеров, прутков круглых, квадратных и шестигранных, проката с периодически изменяющимся сечением профиля и др. К фасонному прокату относятся рельсы, специальные профили для судостроения и др. Особым видом проката являются трубы, которые используются также для сооружения легких конструкций с помощью сварки. В настоящее время значительно расширено производство гнутых профилей разнообразных форм из стальных листов, полос и лент; гнутые профили особенно пригодны для изготовления легких, прочных и экономичных конструкций с помощью сварки.

Качественные углеродистые конструкционные стали применяют для изготовления ответствен-44

них сварных конструкций и выпускают по ГОСТ 1050—60, который гарантирует механические свойства и химический состав стали. Качественные углеродистые стали по ГОСТ 1050—60 маркируются цифрами, обозначающими среднее содержание углерода в стали в сотых долях процента. Например, марки 05; 08; 10; 15; 20 и т. д. означают, что сталь содержит в среднем углерода соответственно 0,05;

0,08; 0,10; 0,15; 0,20% и т. д. Сталь по ГОСТ 1050—60 изготовляют двух групп:

группа I — с нормальным содержанием марганца (0,25—0,80%);

группа II — с повышенным содержанием марганца (0,70—1,20%).

В марке стали группы II ставится буква Г, указывающая, что сталь имеет повышенное содержание марганца. 4?

Легированные стали содержат в своем составе легирующие элементы: марганец, кремний, хром, никель, молибден, ванадий, титан и др. Они существенно изменяют свойства стали, придают ей большую прочность, твердость, способность выдерживать большие нагрузки, удары, действие кислот, высокие температуры и пр. При небольших добавках легирующих элементов (до 2,5%) стали называют низколегированными в отличие от среднелегированных, содержащих от 2,5 до 10%, и высоколегированных сталей, содержащих свыше 10% легирующих элементов.

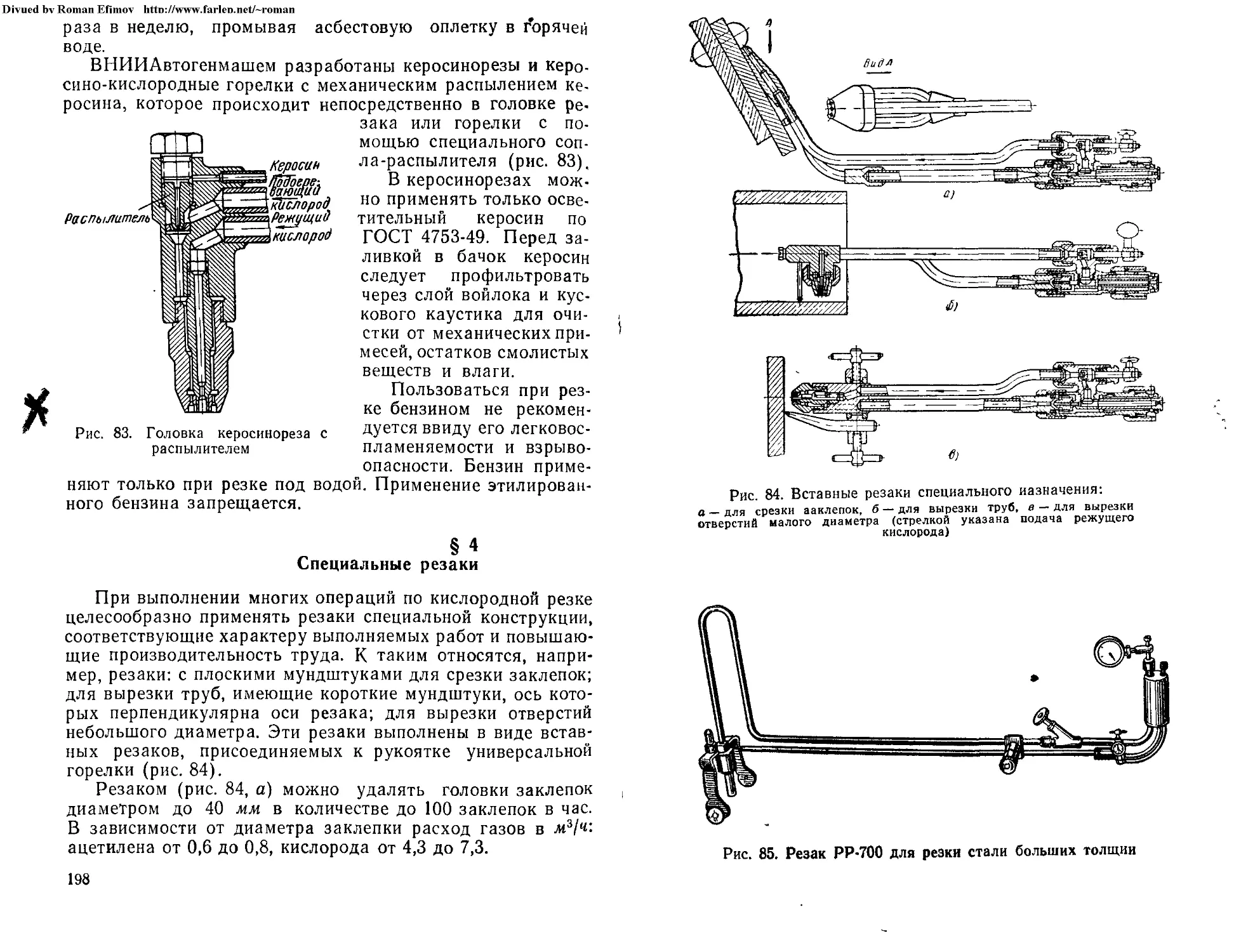

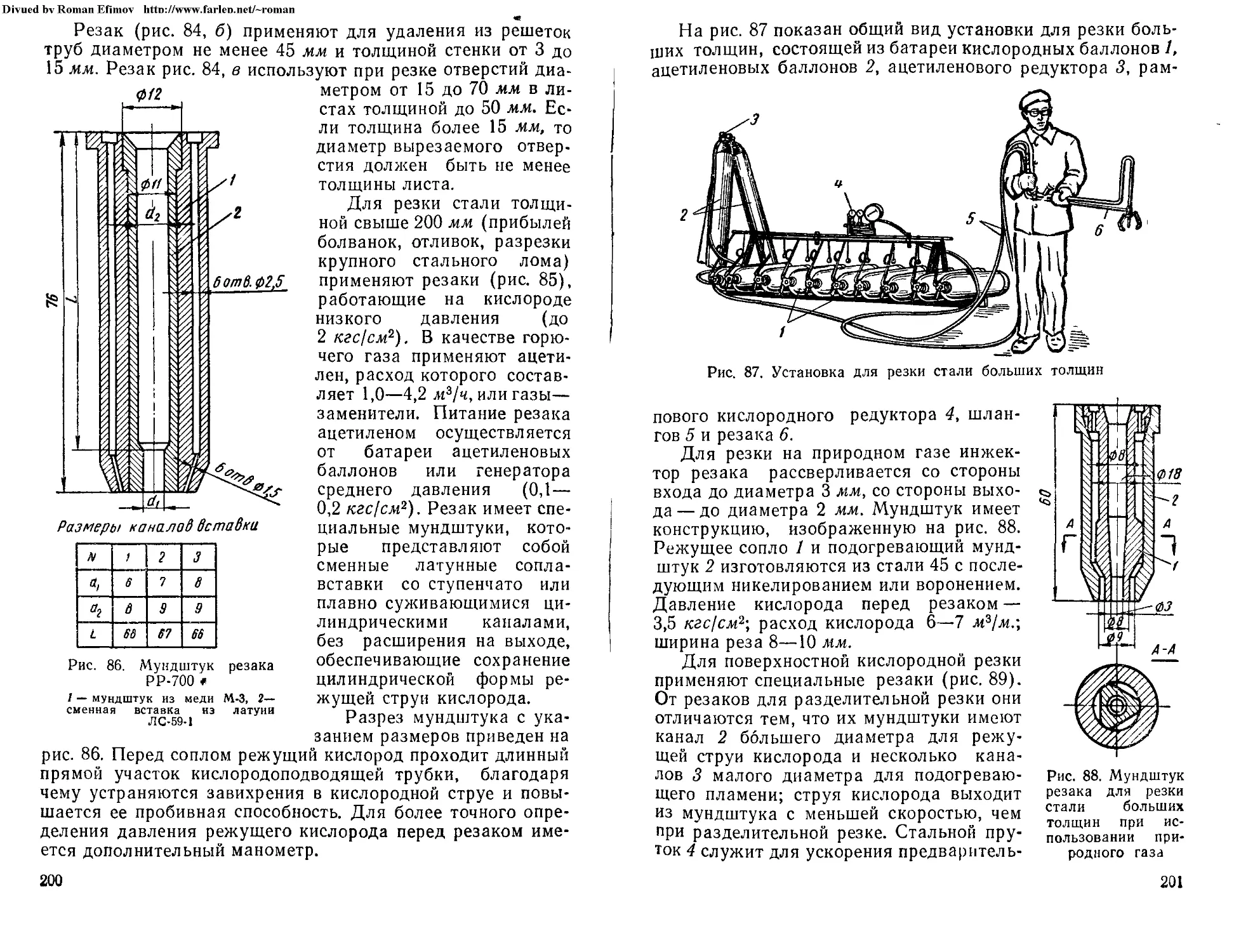

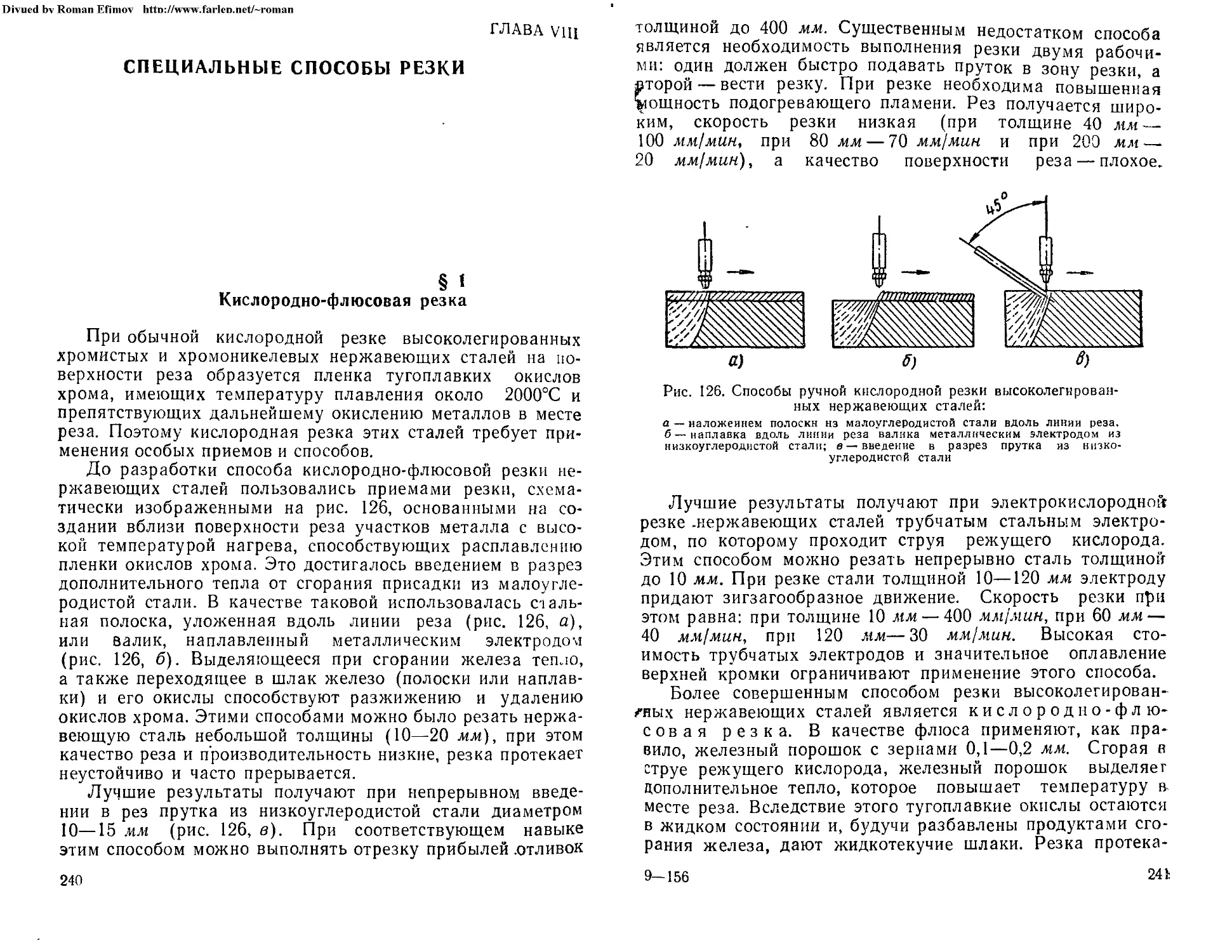

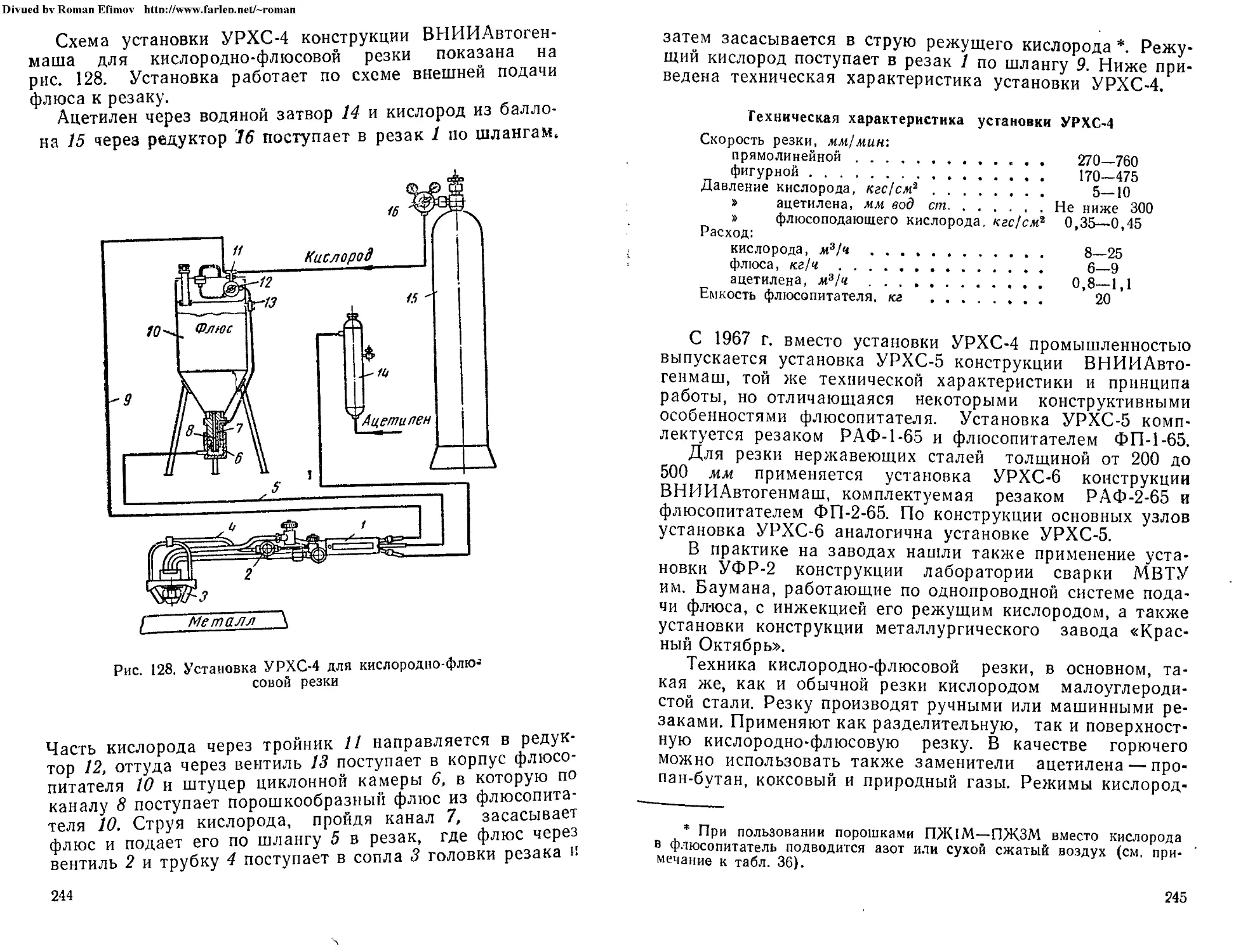

Низколегированные стали с малым содержанием углерода хорошо свариваются. Обладая повышенной прочностью по сравнению с обычной углеродистой сталью, низколегированные стали находят широкое применение в промышленности, так как их использование дает значительную экономию металла при производстве сварных конструкций.