Автор: Костюка А.Г. Фролова В.В.

Теги: теплоэнергетика теплотехника электричество электропитание

ISBN: 5-7046-0844-2

Год: 2001

Текст

ТУРБИНЫ

ТЕПЛОВЫХ И АТОМНЫХ

ЭЛЕКТРИЧЕСКИХ

СТАНЦИЙ

Учебник для вузов

ТУРБИНЫ

ТЕПЛОВЫХ И АТОМНЫХ

ЭЛЕКТРИЧЕСКИХ

СТАНЦИЙ

Под редакцией А.Г.Костюка, В.В.Фролова

Издание второе,

переработанное и дополненное

Допущено Министерством образования Российской

Федерации в качестве учебника для студентов вузов,

обучающихся по специальности "Тепловые

электрические станции”

Москва

Издательство МЭИ

2001

УДК [621.1.65 + 621.438](0,75.8)

ББК 31.363

Т 86

Рецензенты: кафедра «Турбины и двигатели» Уральского государственного техниче-

ского университета (зав. кафедрой докт. техн, наук, проф. Ю.М. Бродов);

директор Всероссийского теплотехнического института (ВТИ)

докт. техн, наук, проф. Г.Г. Ольховский

Турбины тепловых и атомных электрических станций:

Т 86 Учебник для вузов. — 2-е изд., персраб. и доп. / А.Г. Костюк,

В.В. Фролов, А.Е. Булкин, А.Д. Трухний; Под ред. А.Г. Костю-

ка, В.В. Фролова. —М.: Издательство МЭИ, 2001. —488 с. ил.

ISBN 5-7046-0844-2

Изложены основы теплового процесса паровых и газовых турбин, рассмотрены

методики выбора конструкции и теплового расчета. Приведены различные типы

турбин, охарактеризованы особенности их эксплуатации в стационарных и пере-

ходных режимах. Описаны системы регулирования и маслоснабжсния, а также

конденсационные установки. 1-е издание (1985 г.) вышло в Энсргоатомиздатс под

названием «Паровые и газовые турбины».

Для студентов вузов, обучающихся по специальности «Тепловые электриче-

ские станции». Представляет интерес также для эксплуатационного и ремонтного

персонала электростанций.

УДК [621.1.65 + 621.438[(0,75.8)

ББК 31.363

Учебное издание

КОСТЮК Аскольд Глебович, ФРОЛОВ Василий Васильевич.

БУЛКИН Анатолий Ефремович, ТРУХНИЙ Алексей Данилович

ТУРБИНЫ ТЕПЛОВЫХ И АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ

Учебник для вузов

Редактор НН. Сотникова

Художники Н.П. Антонов, ~Е.М. Апраксин, А.Ю. Землеруб

Технический редактор З.Н Ратникова

Корректоры В.В. Сомова. Е.П. Севостьянова

Компьютерная верстка Беспаловой О.А.

ЛР № 020528 от 05.06.97

Подписано в печать с оригинала-макета 23.07.2001 Формат 84x108 1/16

Бумага офсетная Гарнитура «Таймс» Печать офсетная

Уел. печ. л. 51,2 Уел. кр.-отг. 51,2 Уч.-изд. л. 41,4

Тираж 1000 экз. Заказ 803 т С-010

Издательство МЭИ, 111250, Москва, Красноказарменная ул 14.

Типография НИИ «Геодезия», г. Красноармейск, ул. Центральная, д. 16.

ISBN 5-7046-0844-2 © Авторы, 2001

ОГЛАВЛЕНИЕ

Предисловие................................... 6

Основные обозначения, индексы и сокращения... 7

Глава первая. Тепловые циклы паротурбинных

установок..................................... 9

1.1. Краткий обзор развития паротурбо-

строения .................................. 9

1.2. Основные узлы и конструкция паровой

турбины................................... 11

1.3. Термодинамический цикл теплосиловой

установки................................. 14

1.4. Влияние параметров пара на КПД идеального

цикла..................................... 17

1.5. Комбинированная выработка теплоты

и электрической энергии................... 21

1.6. Промежуточный перегрев пара.......... 23

1.7. Регенеративный подогрев питательной

воды...................................... 25

1.8. Принципиальные тепловые схемы современ-

ных паротурбинных установок............... 28

1.9. Тепловые схемы турбинных установок АЭС . 33

1.10. Классификация турбин................ 36

Глава вторая. Преобразование энергии в турбин-

ной ступени...................................... 39

2.1. Основные уравнения для потока сжимаемой

жидкости................................... 39

2.2. Основные характеристики и параметры

потоков в каналах.......................... 42

2.3. Преобразование энергии в турбинной

ступени................................ 48

2.4. Относительный лопаточный КПД ступени .. 54

2.5. Двухвенечная ступень.............. 58

2.6. Радиальные и радиально-осевые ступени ... 62

2.7. Геометрические и газодинамические характе-

ристики решеток турбинных ступеней..... 65

2.8. Турбинные решетки при переменном режиме

работы. Расширение в косом срезе решетки .. 75

Глава третья. Определение размеров турбинных

ступеней. Внутренний относительный КПД........... 81

3.1. Определение размеров сопловых и рабочих

лопаток для одновенечных и двухвенечных

ступеней.................................. 81

3.2. Внутренний относительный КПД ступени.

Дополнительные потери..................... 89

3.3. Пример расчета одновенечной ступени...102

3.4. Пример расчета двухвенечной ступени..... 105

3.5. Ступени с длинными лопатками..........109

3.6. Конструктивное выполнение сопловых

и рабочих лопаток......................... 114

Глава четвертая. Многоступенчатые паровые

турбины...................................... 122

4.1. Тепловой процесс в многоступенчатой

паровой турбине........................... 122

4.2. Коэффициент возврата теплоты..........124

4.3. Конструкция уплотнений............... 126

4.4. Эрозия деталей паровых турбин.........129

4.5. Сепарация влаги в турбине............ 131

4.6. Осевые усилия, действующие на ротор

турбины................................... 135

Глава пятая. Расчет проточной части

многоступенчатых турбин...................... 138

5.1. Основы выбора конструкции проточной

части многоступенчатых турбин..............138

5.2. Предельная мощность однопоточной конден-

сационной турбины......................... 141

5.3. Приближенная оценка процесса течения пара

в проточной части турбины................. 144

5.4. Оценка диаметров, числа ступеней и рас-

пределение теплоперепадов по ступеням

турбины................................... 147

5.5. Особенности детального расчета проточной

части турбины............................. 151

5.6. Особенности влажно-паровых турбин АЭС . 153

5.7. Пример теплового расчета конденсационной

паровой турбины........................... 155

Глава шестая. Работа турбины при переменном

режиме....................................... 169

6.1. Работа ступени при нерасчетном режиме ... 169

6.2. Распределение давлений и тепловых перепа-

дов по ступеням турбины при переменном

расходе пара.............................. 174

6.3. Тепловой процесс турбины при переменном

расходе пара и различных способах

парораспределения......................... 178

6.4. Выбор системы парораспределения......188

6.5. Регулирование мощности турбины способом

скользящего давления...................... 191

3

6.6. Влияние отклонения начальных параметров

пара и температуры промежуточного

перегрева на мощность турбины.............193

6.7. Влияние конечного давления пара на мощность

турбины...................................197

Глава седьмая. Турбины для комбинированной

выработки теплоты и электрической энергии .... 201

7.1. Турбины с противодавлением............201

7.2. Турбины с промежуточным регулируемым

отбором пара...............................201

7.3. Турбины с противодавлением и регулируемым

отбором пара...............................203

7.4. Турбины с двумя регулируемыми отборами

пара.......................................204

7.5. Турбины с двумя отопительными отборами

пара......................................205

7.6. Применение встроенных пучков в конден-

саторах теплофикационных турбин............206

7.7. Диаграммы режимов............................207

Глава восьмая. Конденсационные установки

паровых турбин.......................................213

8.1. Принципиальная схема конденсационной

установки. Устройство конденсатора.........213

8.2. Тепловые процессы в конденсаторе......214

8.3. Тепловой баланс конденсатора.................217

8.4. Тепловой расчет конденсатора.................218

8.5. Конструкции конденсаторов....................219

8.6. Воздухоотсасывающие устройства...............231

8.7. Воздушная и гидравлическая плотности

конденсатора..............................232

8.8. Основы эксплуатации конденсационных

установок ............................... 234

Глава девятая. Регулирование паровых

Турбин...............................................238

9.1. Паровая турбина как объект

регулирования ........................... 238

9.2. Принципиальные схемы регулирования

частоты вращения конденсационных паровых

турбин........................................239

9.3. Механизм управления турбиной.................242

9.4. Статическое и астатическое регулирование . . 243

9.5. Параллельная работа турбогенераторов.........244

9.6. Регулирование турбин с промежуточным

перегревом пара...........................246

9.7. Регулирование теплофикационных турбин . . 255

9.8. Система защиты турбины.......................258

Глава десятая. Системы маслоснабжения

турбин...............................................263

10.1 Единая система маслоснабжения................263

10.2. Противоаварийное маслоснабжение

подшипников.......................... .... 265

10.3. Повышение пожарной безопасности

турбин............................... .... 267

10.4. Маслоснабжение системы регулирования .. 268

10.5. Централизованная система смазки паро-

турбинной установки.......................270

Глава одиннадцатая. Конструкции паровых

турбин.......................................273

11.1. Устройство паровой турбины..........273

11.2. Конструкции мощных конденсационных

турбин для ТЭС............................323

11.3. Конструкции мощных теплофикационных

турбин....................................338

11.4. Конструкции мощных турбин для АЭС .... 353

Глава двенадцатая. Схемы и циклы газотурбинных

установок....................................367

12.1. Общие сведения......................367

12.2. Цикл простой газотурбинной установки ... 371

12.3. Цикл газотурбинной установки с регенера-

цией теплоты..............................373

12.4. Влияние температур Т, Тси КПД агрегатов

на характеристики газотурбинной

установки.................................376

12.5. Влияние сопротивления газового и воздуш-

ного трактов..............................378

12.6. Влияние механических потерь и утечек

в уплотнениях на КПД газотурбинной

установки.................................380

12.7. ГТУ с промежуточным подводом теплоты

и промежуточным охлаждением воздуха. .. 380

12.8. Расчет тепловой схемы простой ГТУ....383

12.9. Примеры расчета тепловой схемы простой

ГТУ.......................................387

12.10. Влияние начальной температуры газа

на характеристики газотурбинных

установок.................................388

12.11. Высокотемпературные газотурбинные

установки................................ 391

Глава тринадцатая. Конструкции и области

применения ГТУ...............................397

13.1. Особенности газовых турбин..........397

13.2. Конструкции основных деталей газовых

турбин....................................398

13.3. Способы охлаждения элементов ГТУ.....404

13.4. Камера сгорания............. . .....408

13.5. Теплообменные аппараты..............411

4

13.6. Компрессоры.........................415

13.7. Пусковые и переменные режимы работы,

системы управления ГТУ...................418

13.8. Газотурбинные установки на тепловых

электростанциях..........................421

Глава четырнадцатая. Основы эксплуатации

турбин и паротурбинных установок.............440

14.1. Основные принципы рациональной эксплуата-

ции турбинных установок...................440

14.2. Режимы эксплуатации турбинных

установок.................................441

14.3. Обслуживание турбины или турбинной

установки при нормальной работе...........442

14.4. Пуск турбины их холодного состояния .... 446

14.5. Особенности пуска теплофикационных

турбин....................................461

14.6. Особенности пуска турбоустановок

с противодавлением........................467

14.7. Особенности пуска турбин АЭС........468

14.8. Остановка турбины и ее пуск из горячего

и неостывшего состояний...................472

Список литературы............................482

Предметный указатель.........................484

ПРЕДИСЛОВИЕ

В предлагаемом вниманию читателей учебнике

«Турбины тепловых и атомных электрических стан-

ций» для студентов вузов, обучающихся по специ-

альности 100500 (Тепловые электрические стан-

ции), излагаются теория и расчет тепловых процес-

сов, переменных режимов работы турбин, описыва-

ются конструкции, автоматическое регулирование и

маслоснабжение турбин, конструкции и расчет кон-

денсаторов, являющихся элементом паротурбинной

установки, рассматривается эксплуатация турбин,

установленных на тепловых и атомных электриче-

ских станциях (ТЭС и АЭС). Две главы посвящены

особенностям газовых турбин и газотурбинных ус-

тановок, а также парогазовых установок (ЛГУ).

Основой для создания учебника послужили из-

вестные книги, освещающие перечисленные вопро-

сы: учебники «Паровые и газовые турбины» под ре-

дакцией А.Г. Костюка и В.В. Фролова, «Паровые

турбины» А.В. Щегляева, учебные пособия «Газо-

турбинные установки» А.Г. Костюка и А.Н. Шер-

стюка, «Регулирование паровых турбин» А.В. Щег-

ляева и С.Г. Смельницкого, «Конструкция и расчет

на прочность деталей паровых и газовых турбин»

Г.С. Жирицкого и В.А. Стрункина, «Конденсацион-

ные установки» И.Н. Кирсанова, «Эксплуатация па-

ротурбинных установок» Б.Э. Капеловича, которые

рекомендовались в качестве учебной литературы.

Авторы поставили перед собой цель создать учеб-

ник, в котором при традиционном подходе к осве-

щению основных вопросов в ранее изданных кни-

гах и привлечении новых достижений в области

турбостроения и эксплуатации турбин ТЭС и АЭС

на основе лекций, читаемых для студентов специ-

альности 100500 в Московском энергетическом ин-

ституте, будет изложен необходимый учебный ма-

териал в доступной и удобной форме и в сравни-

тельно небольшом объеме.

Современные паровые и газовые турбины явля-

ются основным двигателем тепловых и атомных

электростанций, значение которых для энергетики

определяется все возрастающими потребностями

страны в электроэнергии. Паровые турбины позво-

ляют осуществлять совместную выработку электри-

ческой энергии и теплоты, что повышает степень

полезного использования теплоты органического и

ядерного топлива. Газотурбинные и парогазовые

установки обеспечивают высокую маневренность

электростанций для покрытия пиковой части суточ-

ного графика электрической нагрузки в энергосис-

теме и высокий КПД (ПГУ).

Авторы стремились учесть все современные тре-

бования, предъявляемые к турбинному оборудова-

нию ТЭС и АЭС в связи с увеличением единичной

мощности блоков, усложнением их конструкции,

повышением экономичности и надежности турбин-

ных установок.

В создании учебника приняли участие препода-

ватели МЭИ В.В. Фролов (гл. 1—7), А.Д. Трухний

(гл. 8, 11, 14), А.Е. Булкин (гл. 9, 10) и А.Г. Костюк

(гл. 12, 13).

При написании учебника частично были исполь-

зованы материалы книги «Паровые и газовые тур-

бины», 1985 г. издания авторов ГВ. Арсеньева,

М.А. Трубилова, В.А. Ценева, которые в подготовке

настоящего учебника участия не принимали.

Перед редакторами этой книги стояли задачи не

только отбора и распределения материала по разде-

лам курса и обеспечения взаимосвязи всего мате-

риала, но и максимально возможной унификации

терминологии, обозначений и т.п.

При пользовании учебником читатели, вероятно,

обнаружат недостатки, о которых авторы просят со-

общить им.

Замечания и отзывы направлять по адресу:

111250, Москва, Красноказарменная 14, Издатель-

ство МЭИ.

Авторы

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ, ИНДЕКСЫ И СОКРАЩЕНИЯ

ОБОЗНАЧЕНИЯ ВЕЛИЧИН у

а

а — скорость звука, м/с;

b — хорда профиля, м, мм;

с — абсолютная скорость, м/с; удельная теплоемкость, „

Дж/(кг-К); у

Сф — фиктивная скорость, определяемая по изоэнтро- g

пийному теплоперепаду ступени от параметров

торможения, м/с;

d — диаметр, м, мм; удельный массовый расход пара,

кг/Дж, кг/кДж, кг/(кВт • ч);

е — степень парцнальности; „

V

Е — модуль упругости, МПа, Па;

f — частота колебаний, с-1, Гц; X

2 2

F — площадь, м , см ;

G — массовый расход, кг/с, т/ч; Н

Н — теплоперепад ступени, турбины, отсека ступеней, £

Дж/кг, кДж/кг; Р

h — энтальпия, Дж/кг, кДж/кг;

Д/г — потери энергии в ступени, Дж/кг, кДж/кг; т

ЕН — потери энергии турбины, отсека ступеней, ступе- <р

ни, решетки, Дж/кг, кДж/кг; у

к — показатель изоэнтропийный, коэффициент; со

М — число Маха; q

L — работа, кДж/кг;

/ — высота лопатки, м, мм;

1

п — частота вращения, с ;

Nu — число Нуссельта; авт

О — размер горла канала решетки, м, мм; бр

р — давление, Па, кПа, МПа; вл

N — мощность, Вт, кВт, МВт; в.с

q — удельный расход теплоты, Дж/Дж, кДж/кДж, ву

кДж/(кВт • ч); вых

Q — количество теплоты, Вт, кВт, МВт, ГВт; Дин

г — радиус, м, мм; Д°п

R — усилие, Н; газовая постоянная, Дж/(кг • К); изг

Re — число Рейнольдса; к

s — энтропия, Дж/(кг • К), кДж/(кг • К); расстояние, мм; КР

t — температура, °C; шаг решетки, мм; ном

Т — температура, К; °-в

и — окружная скорость, м/с; ое

з о.к

v — удельный объем, м /кг; 0

w — скорость в относительном движении, м/с;

li' — расход воды, м3/ч, кг/с; о/

х — сухость пара; отношение скоростей; отб

— влажность;

— угол направления абсолютной скорости, град;

доля отбираемого пара; коэффициент тепло-

2

отдачи, Вт/(м • К);

— угол направления относительной скорости, град;

— угол в меридиональной плоскости, град;

- — угол отклонения потока, град; зазор, мм; разность;

степень неравномерности регулирования;

— отношение давления; относительная деформация;

— коэффициент потерь, отнесенный к решетке;

— КПД;

— отношение среднего диаметра к высоте лопатки

в кольцевой решетке;

— безразмерная относительная скорость; теп-

лопроводность, Вт/(м • К);

— - коэффициент расхода;

— коэффициент потерь, отнесенный к ступени;

— степень реактивности; плотность среды,

материала, кг/м* * 3;

— время, с, мин, ч; касательное напряжение, Па, МПа;

— коэффициент скорости для сопловых решеток;

— коэффициент скорости для рабочих решеток;

— угловая скорость;

2

— кольцевая площадь ступени, м .

ИНДЕКСЫ

— автомодельный;

— брутто;

— влага;

— выходная скорость;

— влагоудаление;

— выходной;

— динамический;

— дополнительный;

— изгибный;

— конденсации, корневой, конечный;

— кромочный, критический;

— номинальный;

— обратная вода;

— относительный эффективный;

— располагаемый компрессора;

— относительный лопаточный;

— располагаемый турбины;

— относительный внутренний;

— отбор;

7

ох.в — охлаждающая вода;

о.э — относительный электрический;

п — промышленный; периферия;

п.в — питательная вода;

пп —- промежуточный перегрев;

п.п — перегретый пар;

пр пр.в пред Р разд раст р.с с — профильный; — прямой воды; — предельный; — рабочих лопаток; регенеративный; — раздельное; — растяжения; — регулирующая ступень; — сопловая решетка;

сеп — сепаратор;

с.н — собственные нужды;

с.н.п — сухой насыщенный пар;

ср ст — средний; — ступень;

т — теплофикационный, тепловой, текучесть, топ- ливо, турбина;

ф х.х — фиктивный; — холостого хода;

э — электрический, эквивалентный, эффективный;

э.г — электрический генератор;

а — осевой;

е — эффективный;

Р S t — давление; — насыщение; — термический, теоретический;

i — внутренний;

и 0 — окружной; — начальный, расчетный; номинальный.

СОКРАЩЕНИЯ

АЭС — атомная электростанция;

БРУ — быстродействующая редукционная установка;

ВТИ — Всероссийский теплотехнический институт;

ГТУ — газотурбинная установка;

КПД — коэффициент полезного действия;

ктз — открытое акционерное общество «Калужский турбинный завод»;

лмз — акционерное общество открытого типа «Ленинградский металлический завод»;

МЭИ — Московский энергетический институт (технический университет);

нзл — акционерное общество открытого типа «Нев- ский завод»;

пвд - подогреватель высокого давления;

ИГУ — парогазовая установка;

ИНД — подогреватель низкого давления;

ПТУ — паротурбинная установка;

скд — сверхкритическое давление;

сип — сепаратор-пароперегреватель;

тмз — акционерное общество «Турбомоторный завод»;

ТЭС — тепловая электростанция;

ТЭЦ — теплоэлектроцентраль;

хпи — Харьковский политехнический институт;

хтз — открытое акционерное общество «Турбоатом»:

цвд — цилиндр высокого давления;

цкти — акционерное общество открытого типа «Научно-производственное объединение по исследованию энергетического оборудования им. И. И. Ползунова»;

цнд - цилиндр низкого давления;

цсд - цилиндр среднего давления;

чвд — часть высокого давления;

чнд — часть низкого давления;

чсд - часть среднего давления.

Глава первая

ТЕПЛОВЫЕ ЦИКЛЫ ПАРОТУРБИННЫХ УСТАНОВОК

1.1. КРАТКИЙ ОБЗОР РАЗВИТИЯ

ПАРОТУРБОСТРОЕНИЯ

Первый прототип аксиальной одноступенчатой

активной турбины с расширяющимися соплами

(рис. 1.1) был предложен в 1883 г. шведским инжене-

ром Густавом Лавалем. В этой турбине расширение

пара происходило только в сопловой решетке одной

ступени от начального до конечного давления, что

обусловливало очень высокие скорости истечения

пара из сопловых каналов. Поскольку для наивыгод-

нейшего использования кинетической энергии струи

пара окружная скорость рабочих лопаток (как будет

показано в гл. 2) должна быть примерно в 2 раза

меньше абсолютной скорости истечения пара из со-

Рис. 1.1. Схематический разрез одноступенчатой активной

турбины:

1 — вал; 2 — диск; 3 — рабочие лопатки; 4 — сопловая решет-

ка; 5 — корпус; 6 — выпускной патрубок

пла, турбины Лаваля должны были иметь чрезмер-

но большую окружную скорость, а следовательно, и

большую частоту вращения. Так, самые малые из

турбин Лаваля (диаметр диска 100 мм, мощность

около 2,5 кВт) имели частоту вращения 500 с '.

Мощность наибольшей из построенных Лавалем

турбин не превышала 500 кВт. К тому же эти тур-

бины имели очень низкий КПД.

В 1884 г. английский инженер Чарльз Парсонс

предложил многоступенчатую реактивную турби-

ну, расширение пара в которой происходило не в

одной, а в ряде следующих друг за другом ступе-

ней, причем не только в сопловых (неподвижных),

но и в рабочих (вращающихся) решетках (рис. 1.2),

благодаря чему стала возможна работа машины со

значительно меньшими, чем в турбине Лаваля, ско-

ростями пара на выходе из сопловых решеток и со-

ответственно с меньшими окружными скоростями

рабочих лопаток.

В конце XIX в. в связи с развитием электрических

машин и широким внедрением электроэнергии раз-

витие паротурбостроения пошло быстрыми темпами.

Первые паровые турбины в России начали выпускать

в 1907 г. на Металлическом заводе в Петербурге.

Развитие паротурбостроения в СССР было тес-

но связано с электрификацией страны. В 1920 г. по

инициативе В.И. Ленина был разработан и принят

грандиозный государственный план электрифика-

ции России — ГОЭЛРО, по которому главную до-

лю электроэнергии должны были вырабатывать те-

пловые электростанции, имеющие в качестве дви-

гателей для привода электрических генераторов

паровые турбины.

Первая советская паровая турбина построена

в 1924 г. на ЛМЗ. Она была рассчитана на начальные

параметры пара 1,1 МПа (11 кгс/см2), 300 °C и име-

ла мощность 2000 кВт. В 1926 г. ЛМЗ была выпуще-

на турбина мощностью 10 тыс. кВт при частоте вра-

щения 50 с \ в 1930 г. — турбина мощностью

24 тыс. кВт при частоте вращения 50 с-1 на началь-

ные параметры пара 2,55 МПа (26 кгс/см2) и 375 °C,

а в 1931 г. — турбина мощностью 50 тыс. кВт при

9

Выход пара

Рис. 1.2. Многоступенчатая реактивная турбина:

I — корпус; 2 — барабан; 3 — подшипник; 4 — сопловые лопатки одной из ступеней; 5 — рабочие лопатки одной из сту-

пеней

частоте вращения 25 с 1 на параметры пара

2,85 МПа (29 кгс/см2) и 400 °C.

В 1934 г. вступил в строй ХТЗ. Он начал изго-

товлять турбины мощностью 50 и 100 МВт при час-

тоте вращения 25 с-1 на параметры пара 2,85 МПа

2

(29 кгс/см ) и 400 °C. Перед началом Великой Оте-

чественной войны в Свердловске был построен тур-

бомоторный завод (ТМЗ им. К.Е. Ворошилова), ко-

торый выпускает теплофикационные турбины с ре-

гулируемыми отборами пара мощностью 12, 25, 50,

100 и 250 МВт.

В 1950 г. вступил в строй КТЗ, изготав-

ливающий турбины небольшой мощности на пара-

метры пара 3,43 МПа (35 кгс/см2), 435 °C и

8,8 МПа (90 кгс/см2), 535 °C.

Сразу же после окончания Великой Отечествен-

ной войны наши заводы начали выпускать турби-

ны высокого давления на параметры пара 8,8 МПа

(90 кгс/см2), 500 °C мощностью 25, 50 и 100 МВт

при частоте вращения 50 с *. В 1952 г. ЛМЗ выпус-

тил турбину мощностью 150 МВт на начальные па-

2

раметры пара 16,6 МПа (170 кгс/см ), 550 °C с про-

межуточным перегревом до 520 °C, которая в то

время была самым мощным в Европе одноваль-

ным агрегатом.

В 1958 г. выпущены головные образцы турбин

ЛМЗ типа К-200-130 и ХТЗ типа К-150-130 мощно-

стью 200 и 150 МВт на параметры пара 12,8 МПа

10

2

(130 кгс/см ), 565 °C, а в 1960 г. — головные образ-

цы турбин ЛМЗ и ХТЗ типа К-300-240 мощностью

300 МВт с начальными сверхкритическими пара-

2

метрами пара 23,5 МПа (240 кгс/см ), 560 °C и про-

межуточным перегревом до 565 °C.

В 1965 г. на ЛМЗ была выпущена двухвальная

турбина мощностью 800 МВт, а на ХТЗ — одно-

вальная турбина мощностью 500 МВт на параметры

пара 23,5 МПа (240 кгс/см2) и 540 °C с промежу-

точным перегревом до 540 °C. Начиная с 1969 г.

ЛМЗ производит одновальные турбины типа К-800-

240 мощностью 800 МВт на те же параметры пара.

С 1970 г. ТМЗ выпускает теплофикационные

турбины типа Т-250-240 мощностью 250 МВт на

сверхкритические параметры пара 23,5 МПа

2

(240 кгс/см ), 540 °C с промежуточным перегре-

вом до 540 °C.

В 1978 г. ЛМЗ изготовил уникальную одноваль-

ную турбину типа К-1200-240 мощностью 1200 МВт

m “I

при частоте вращения 50 с на начальные парамет-

2

ры пара 23,5 МПа (240 кгс/см ), 540 °C с промежу-

точным перегревом до 540 °C, которая при отключе-

нии подогревателей высокого давления была рассчи-

тана на повышение мощности до 1400 МВт и явля-

лась самой крупной одновальной турбиной в мире.

Для атомных электростанций в 70—80-х годах

ХТЗ выпустил паровые турбины типов К-70-29

мощностью 70 МВт, К-220-44 мощностью 225 МВт,

К-500-65/3000 мощностью 500 МВт на частоту вра-

шения 50 с1, К-500-60/1500 мощностью 500 МВт на

частоту вращения 25 с1 и К-1000-60/1500 мощно-

стью 1030 МВт на частоту вращения 25 с 1, а ЛМЗ —

турбину К-1000-60/3000 мощностью 1000 МВт на час-

тоту вращения 50 с \

Кроме ЛМЗ и ТМЗ, выпускающих турбины

большой мощности, в России имеются заводы, из-

готавливающие турбины средней и малой мощно-

сти. Это Невский завод, поставляющий турбины

для привода воздуходувок и компрессоров, КТЗ,

выпускающий турбины для привода питательных

насосов мощностью от 1,5 до 12 МВт с параметра-

ми пара 3,4 МПа, 435 °C, турбины мощностью 12 и

25 МВт с одним или двумя регулируемыми отбора-

ми пара на начальные параметры 8,8 МПа, 535 °C, а

также турбины для геотермальной энергетики.

1.2. ОСНОВНЫЕ УЗЛЫ И КОНСТРУКЦИЯ ПАРОВОЙ

ТУРБИНЫ

Паровая турбина является двигателем, в котором

потенциальная энергия пара превращается в механи-

ческую работу вращающегося ротора по преодоле-

нию сил сопротивления приводимой машины (элек-

трического генератора, питательного насоса, ком-

прессора, вентилятора и др.).

Всякая турбина состоит из неподвижных и вра-

щающихся частей. Совокупность всех неподвиж-

ных частей принято называть статором турбины, а

вращающихся — ротором. Рассмотрим типичную

конструкцию одноцилиндровой конденсационной

турбины К-50-90 мощностью 50 МВт с начальными

параметрами пара 8,8 МПа, 535 °C (рис. 1.3). В этой

турбине применен комбинированный ротор. Пер-

вые 19 дисков, работающих в зоне высокой темпе-

ратуры, откованы как одно целое с валом турбины,

последние три диска — насадные. Применение на-

садных дисков в зоне высокой температуры, как

правило, не допускается во избежание ослабления

натяга их на валу из-за ползучести. Выполнение же

трех последних дисков цельноковаными потребова-

ло бы увеличения диаметра поковки ротора.

Совокупность неподвижной сопловой решетки,

закрепленной в сопловых коробках или диафрагмах,

со своей вращающейся рабочей решеткой, закреп-

ленной на следующем по ходу пара диске, принято

называть ступенью турбины. Проточная часть рас-

сматриваемой одноцилиндровой турбины состоит из

22 ступеней, из которых первая называется регули-

рующей, вторая — первой нерегулируемой, а все ос-

тальные, кроме последней, — промежуточными.

В каждой сопловой решетке поток пара ускоря-

ется в сопловых каналах специально выбранного

профиля и приобретает необходимое направление

для безударного входа в каналы между рабочими

лопатками. Усилия, развиваемые потоком пара на

рабочих лопатках, вращают диски и связанный с

ними вал, который передает вращающий момент

ротора турбины на приводимую машину (генера-

тор, воздуходувку и др.).

По мере понижения давления пара при прохож-

дении от первой к последней ступени удельный

объем его сильно растет, что требует увеличения

проходных сечений сопловых и рабочих решеток и

соответственно высоты лопаток и среднего диамет-

ра ступеней.

К переднему торцу ротора прикреплен пристав-

ной конец вала, на котором установлены бойки

двух предохранительных выключателей (датчики

автомата безопасности 22), воздействующие на

стопорный и регулирующие клапаны, которые пре-

кращают доступ пара в турбину при повышении

частоты вращения ротора на 10—12 % по сравне-

нию с расчетной.

Приставной конец вала с помощью гибкой муфты

соединен с валом главного масляного насоса, корпус

которого своим всасывающим патрубком прикреплен

к приливу картера переднего подшипника.

Главный масляный насос предназначен для по-

дачи масла в систему смазки подшипников турбины

и генератора (при давлении 0,15 МПа) и в систему

регулирования (при давлении 2 МПа), обеспечи-

вающую автоматическое поддержание заданной

частоты вращения ротора турбины. Датчиком час-

тоты вращения является быстроходный упругий ре-

гулятор скорости, установленный на конце вала на-

соса. Со стороны выхода пара ротор турбины со-

единен полугибкой муфтой с ротором генератора.

Статор турбины состоит из корпуса, в который

вварены сопловые коробки, соединенные с помо-

щью сварки с клапанными коробками, установлены

обоймы концевых уплотнений, обоймы диафрагм,

сами диафрагмы и их уплотнения. Корпус этой тур-

бины кроме обычного горизонтального разъема

имеет два вертикальных разъема, разделяющих его

на переднюю, среднюю части и выходной патрубок.

Передняя часть корпуса — литая, средняя и выход-

ной патрубок — сварные.

К неподвижным частям турбины относятся также

картеры ее подшипников. В переднем картере распо-

ложен опорно-упорный подшипник, в заднем —

опорные подшипники роторов турбины и генератора.

Передний картер установлен на фундаментной

плите и при тепловом расширении корпуса турбины

может свободно перемещаться по ней. Задний же

картер выполнен заодно с выходным патрубком

11

Рис. 1.3. Продольный разрез турбины К-50-90:

1 — ротор турбины; 2 — корпус турбины; 3 — опорно-упорный под-

шипник; 4 — опорный подшипник; 5 — регулирующий клапан; 6 —

сопловая коробка; 7 — кулачковый вал; 8 — сервомотор; 9 — главный

масляный насос; 10 — регулятор скорости; 11 — следящий золотник;

12 — картер переднего подшипника; 13 — валоповоротнос устройство;

14 — соединительная муфта; 15 — выхлопной патрубок турбины;

16— насадные диски; 17— рабочие лопатки; 18 — диафрагмы;

19— обоймы диафрагм; 20 — обоймы переднего концевого уплот-

нения; 21 — перепускная труба (от стопорного к регулирующему

клапану); 22— датчики автомата безопасности; 23 — фунда-

ментная плита; 24 — патрубки отборов пара на регенерацию

11 10

турбины, который при тепловых расширениях оста-

ется неподвижным благодаря его фиксации пересе-

чением поперечной и продольной шпонок, называе-

мым фикспунктпом, или мертвой точкой.

Передняя часть корпуса турбины соединена с

передним картером с помощью специальных лап,

предусмотренных на корпусе, и поперечных шпо-

нок, установленных на боковых приливах картера.

Благодаря такому соединению тепловые расшире-

ния корпуса турбины при прогреве и тепловые уко-

рочения его при остывании полностью передаются

переднему картеру, который, скользя по фунда-

ментной плите, с помощью упорного подшипника

перемещает ротор на размер теплового удлинения

или укорочения корпуса, что обеспечивает неиз-

менность в допустимых пределах осевых зазоров

в проточной части турбины между вращающимися

и неподвижными элементами.

В заднем картере турбины расположено валопо-

воротное устройство, предназначенное для медлен-

12

ного вращения ротора при пуске и остановке тур-

бины. Оно состоит из электродвигателя, к ротору

которого присоединен червяк, входящий в зацепле-

ние с червячным колесом, насажанным на проме-

жуточный валик. На винтовой шпонке этого валика

установлена ведущая цилиндрическая шестерня,

которая при включении валоповоротного устройст-

ва входит в зацепление с ведомой цилиндрической

шестерней, сидящей на валу турбины. После пода-

чи пара в турбину частота вращения ротора повы-

шается и ведущая шестерня автоматически выхо-

дит из зацепления из-за проворачивания ее по вин-

товой шпонке.

Основным назначением валоповоротного уст-

ройства является предотвращение теплового ис-

кривления ротора и нагрева баббитовой заливки

подшипников при остывании и пуск? турбины.

Устройства автоматического регулирования тур-

бин и их маслоснабжения будут детально освещены

в гл. 9 и 10. Здесь лишь перечислим основные узлы

системы регулирования турбины К-50-90: четыре

клапана, регулирующих подачу пара в турбину,

распределительный кулачковый валик, поворачи-

13

ваемый зубчатой рейкой поршневого сервомотора,

получающего импульс от регулятора скорости и от-

крывающего или закрывающего клапаны. Профили

кулачков выполнены таким образом, что регули-

рующие клапаны открываются поочередно один за

другим. Такое последовательное открытие или за-

крытие их позволяет исключить дросселирование

пара, проходящего через полностью открытые кла-

паны при сниженных нагрузках турбины, т.е. дрос-

селируется лишь та часть пара, которая проходит

через частично открытый клапан.

Эта система парораспределения называется со-

пловой в отличие от дроссельной, где все количест-

во пара как при полной, так и при сниженных на-

грузках проходит через один или несколько одно-

временно открывающихся клапанов и, дросселиру-

ясь, поступает к соплам первой ступени с понижен-

ным давлением. Понижение давления приводит к

уменьшению располагаемого теплоперепада и соот-

ветствующему снижению экономичности турбины.

Основная потеря теплоты в турбинной установке

происходит в ее конденсаторе. Для уменьшения этой

потери в корпусе турбины предусмотрено несколько

патрубков регенеративных отборов, через которые

пар отбирается из промежуточных ступеней на по-

догрев питательной воды, подаваемой в котел.

1.3. ТЕРМОДИНАМИЧЕСКИЙ ЦИКЛ

ТЕПЛОСИЛОВОЙ УСТАНОВКИ

Простейшая теплосиловая установка (рис. 1.4)

состоит из питательного насоса 1, котла 2, паропе-

регревателя 3, паровой турбины 4, конденсатора 5 и

электрического генератора 6. Рабочим телом ее яв-

ляется водяной пар.

Если эту установку выполнить без пароперегре-

вателя, в турбину будет поступать насыщенный пар.

В этом случае технически возможно осуществить

цикл Карно. Действительно, для влажного пара изо-

барные процессы подвода теплоты в котле и отвода

Рис. 1.4. Принципиальная схема теплосиловой установки

14

Рис. 1.5. Цикл Карно

для влажного пара

в Т, «-диаграмме

ее путем конденсации части отработавшего пара яв-

ляются также и изотермическими.

Цикл Карно для влажного пара изображен

в Т, s-диаграмме (рис. 1.5). На этой диаграмме ли-

ния 3—4 означает адиабатное сжатие в специаль-

ном компрессоре сильно увлажненного пара до

его полной конденсации, 4—1 — испарение воды

в котле, 1—2 — адиабатное расширение пара

в турбине, 2—3 — частичную конденсацию пара

в специальном конденсаторе.

Учитывая, что подвод теплоты q^ и отвод ее q2 в

этом цикле производятся при постоянном давлении,

находим теоретические значения <7|тсор и <72тсор:

9 1тсор ~^1 “ ^4 ’ ^2тсор — ^2 ^3 '

Следовательно, полезная теоретическая внешняя

работа

— Я1 тсор — ^2теор — 1 — ^4) — (^2 ~ ^3 ) —

= (*! — Л2) — (Л4 -Л3),

где Л| - h2 = £расш — полезная теоретическая ра-

бота, производимая 1 кг пара при его адиабатном

расширении в турбине; /г4 - /г3 = £сж — теоретиче-

ски затрачиваемая работа на сжатие 1 кг влажного

пара в компрессоре.

Работа сжатия влажного пара до его конденсации

во много раз превышает работу сжатия воды. Так,

например, при адиабатном сжатии влажного водя-

ного пара от давления 0,1 МПа до давления 3 МПа,

при котором он полностью конденсируется, требу-

ется затратить работу, эквивалентную 455 кДж/кг.

При адиабатном же сжатии воды от состояния на-

сыщения при 0,1 МПа до давления 3 МПа необхо-

димо затратить работу, эквивалентную всего лишь

2,75 кДж/кг, т.е. меньшую в 165 раз.

Вследствие преимуществ полной конденсации

влажного пара цикл Карно в чистом виде в паро-

силовых установках не применяется. Вместо него

применяется цикл с полной конденсацией отрабо-

тавшего пара в конденсаторе, называемый циклом

Ренкина. Принципиальная схема установки, рабо-

тающей по циклу Ренкина, приведена на рис. 1.4.

Рис. 1.6. Идеальный цикл

теплосиловой установки

(цикл Ренкина) в Т, s-диа-

грамме

2

s

Идеальный цикл Ренкина для теплосиловой уста-

новки, работающей на перегретом паре, изобра-

жен в Т, s-диаграмме на рис. 1.6. На этой диаграм-

ме показаны: а'а — процесс адиабатного сжатия

воды в питательном насосе; ab — процесс нагрева

воды в котле до температуры кипения; Ъс — ис-

парение воды в котле; cd — перегрев пара в пере-

гревателе; de — изоэнтропийное расширение пара

в турбине; еа' — конденсация отработавшего па-

ра в конденсаторе.

Процессы нагрева, испарения и перегрева воды

в котле происходят при постоянном давлении. Сле-

довательно, все количество теплоты qx, переданное

1 кг воды и пара, целиком идет на повышение эн-

тальпии рабочего тела от энтальпии питательной

воды Лп в до энтальпии свежего пара Ло и равно их

разности:

Я\ = Ао -hnB.

Это количество теплоты в Т, 5-диаграмме изобража-

ется площадью фигуры labcd21.

Из турбины пар поступает в конденсатор, где при

постоянном давлении конденсируется и отдает теп-

лоту <?2 охлаждающей воде. Эту теплоту можно оп-

ределить как разность энтальпии отработавшего па-

ра при изоэнтропийном расширении его в турбине

hKt и конденсата Л'к (в идеальном цикле Ренкина):

42 =hKt-hK-

Полезная теоретическая работа, осуществляемая

1 кг пара, равна разности между подведенной и от-

веденной теплотой:

L = Я\ ~42=(h0~ ~(hKt~ Ак) =

= (А0-Ак/)-(А„.в-А'к)- П-0

Разность энтальпий Ло - hKt представляет собой

работу, производимую 1 кг пара в идеальной турби-

не. Разность энтальпии hn в - h'K есть работа, затра-

чиваемая на сжатие 1 кг воды в питательном насосе.

Полезная теоретическая работа, совершаемая

1 кг пара, эквивалентна площади заштрихованной

фигуры в Т, 5-диаграмме. Отношение этой работы к

подведенной теплоте называется абсолютным, или

термическим, КПД идеальной установки:

L (А0-АкР-(Ап.в-Ак)

П, = - = ------7---7--------• (1-2)

Я\ h0~hn.B

Вычитая и прибавляя в знаменателе этого выра-

жения величину h'K, получаем

(А0-А«)-(Ап.в-Ю

Т|, = ----7-----------—

(А0-Ак)-(Апв-Ак)

Если экономичность турбинной установки рас-

сматривать без учета работы питательного насоса,

то абсолютный КПД идеального цикла

А0 - Ак/ ^0

Т|, =-----7 = -----7 . (1-3)

' ао-а: Ао-<

где величину Но = - hKt принято называть рас-

полагаемым теплоперепадом турбины.

Значения располагаемого теплоперепада Нц

удобно определять при помощи h, 5-диаграммы

(рис. 1.7). Для этого на ней находят начальную эн-

тальпию й0, соответствующую точке пересечения d

заданных начальных параметров пара перед турби-

ной Pq и /0. Из этой точки проводят вертикальную

линию изоэнтропийного расширения пара в турбине

Рис. 1.7. Процесс рас-

ширения пара в тур-

бине в Л, s-диаграмме

15

до заданного конечного давления рк. Длина полу-

ченного отрезка Ао = й0 - hK t определяет теорети-

ческую работу, совершаемую 1 кг пара в турбине, и

является располагаемым теплоперепадом турбины.

Значение Ао можно определить также расчет-

ным путем. При этом, если расширение заканчива-

ется в области перегретого пара, используется урав-

нение идеального газа:

к

Н0 = Pov0

—1

ЧЛ к

PoJ

(1.4)

где к = 1,3 — показатель изоэнтропы для перегрето-

го пара; р0, рК — начальное и конечное давления

пара; и0 — начальный удельный объем пара.

В действительности процесс расширения пара

в турбине имеет значительную степень необратимо-

сти, так как течение его в проточной части сопрово-

ждается заметными потерями работы. Поэтому ли-

ния процесса расширения отклоняется от изоэнтро-

пы на диаграммах h, s (рис. 1.7) и Т, s (рис. 1.8)

в сторону увеличения энтропии.

В результате увеличения энтропии отработавше-

го пара при неизменном давлении энтальпия его по-

вышается, разность начальной и конечной энталь-

пий, представляющая собой действительную рабо-

ту, производимую 1 кг пара в турбине, соответст-

венно уменьшается и становится равной

£т = h0 ~hK=Hi-

Действительную работу, которую совершает

1 кг пара внутри турбины, принято называть ис-

пользованным теплоперепадом Н{ турбины.

Рис. 1.8. Действитель-

ный тепловой цикл

в Т, «-диаграмме

Отношение использованного теплоперепада //,

к располагаемому Но называется относительным

внутренним КПД Т|о; турбины:

Ло,=^/Я0. (1.5)

Отношение использованного теплоперепада Н-

к теплоте, подведенной к 1 кг рабочего тела в котле

q ।, называется абсолютным внутренним КПД тур-

боустановки д;:

н, я, н„н,

Абсолютный внутренний КПД можно предста-

вить и как отношение внутренней мощности тур-

бины Nj к секундному расходу теплоты Q, подве-

денной к рабочему телу в котле:

LG N-

Т I

Внутренняя мощность турбины, Дж/с, определя-

ется по формуле

А,- = GH{. (1.8)

Эффективная мощность Ne, которая может

быть передана валу приводимой машины, меньше

внутренней мощности А,- на величину механиче-

ских потерь ААМ турбины (потери в подшипниках

и на привод маслонасоса):

Ае=А/—ААМ.

Отношение эффективной мощности к внутрен-

ней называется механическим КПД турбины:

Пм=^е/А,.. (1.9)

Теоретическая мощность идеальной турбины,

в которой использованный теплоперепад равен рас-

полагаемому, определяется по формуле

A0=GA0. (1.10)

Отношение эффективной мощности к теоретиче-

ской называется относительным эффективным

КПД турбины:

Ne NiNe

y]°e~NQ~ N0Nf ~ T1°"T1m- (L11)

Отношение эффективной мощности турбины

к расходуемому количеству теплоты, подведенной

16

в котле, называется абсолютным эффективным

КПД турбоустановки:

N,Ne

Пе = -Q = -Q^ = n,nM = nzno,-nM = n,noe (1.12)

Отношение мощности на зажимах электрическо-

го генератора к эффективной мощности Ne на-

зывается КПД электрического генератора Т|эг:

пэ.г=1Ш- (^з)

Отношение электрической мощности генератора

к теоретической мощности идеальной турбины на-

зывается относительным электрическим КПД тур-

боагрегата:

N3 NeN3

По.э = лГ = лГлГ = ^э-г = МЛг (114)

2V0 0yve

Произведение абсолютного (термического) КПД

на относительный электрический называется абсо-

лютным электрическим КПД турбоустановки:

Пэ=П,По.э='ПЛ1о/11м'Пэ.г- (115)

Из (1.15) следует, что существуют два пути по-

вышения экономичности турбоустановки. Первый

путь направлен на увеличение термического КПД

цикла за счет повышения разности средней темпе-

ратуры подвода теплоты в котле и температуры,

при которой отводится теплота в конденсаторе.

Второй путь заключается в совершенствовании кон-

струкций турбины и генератора, главным образом в

уменьшении потерь в проточной части турбины,

механических потерь и потерь в генераторе.

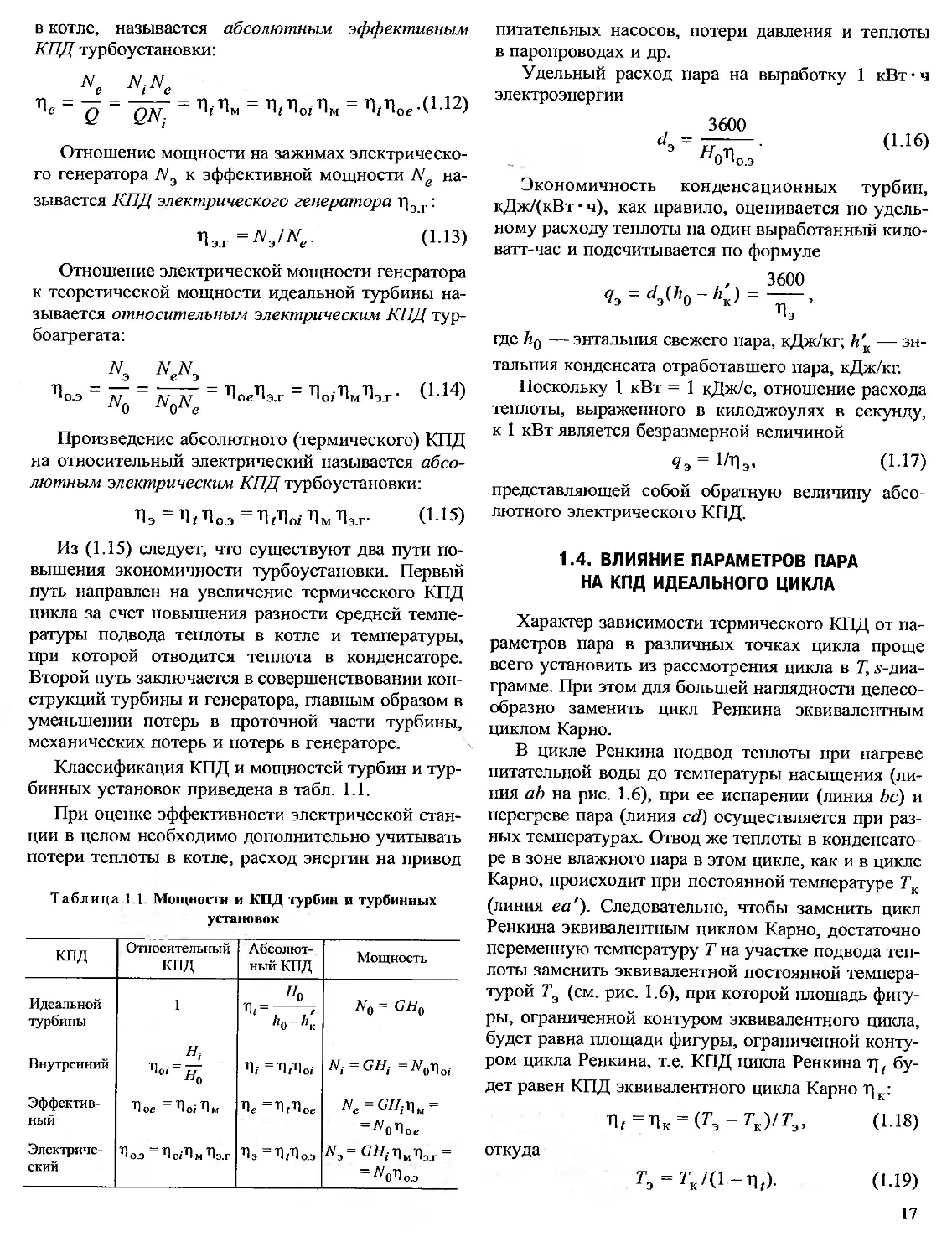

Классификация КПД и мощностей турбин и тур-

бинных установок приведена в табл. 1.1.

При оценке эффективности электрической стан-

ции в целом необходимо дополнительно учитывать

потери теплоты в котле, расход энергии на привод

Таблица 1.1. Мощности и КПД турбин и турбинных

установок

КПД Относителы 1ый кпд Абсолют- ный КПД Мощность

Идеальной турбины 1 "о "о = GH0

Л/- / Л0-йк

Внутренний -3 е "ii т1, =т),т1О1- Ni=GHi = Л'0цо,

Эффектив- ный Л ое Л oi Л м Ле =Т1гЛое Ne = GH^u = = ЛГоЛое

Электриче- ский Ло.э=По,ПмПэ.г Лэ=П/Ло.э Л',= СЙ,Г1>Л.Г = = Л'о11оэ

питательных насосов, потери давления и теплоты

в паропроводах и др.

Удельный расход пара на выработку 1 кВт • ч

электроэнергии

3600

М,

(1.16)

Экономичность конденсационных турбин,

кДж/(кВт • ч), как правило, оценивается по удель-

ному расходу теплоты на один выработанный кило-

ватт-час и подсчитывается по формуле

, 3600

<7Э = d (h0 - h ) = -------

J J V К

где hQ — энтальпия свежего пара, кДж/кг; h'K — эн-

тальпия конденсата отработавшего пара, кДж/кг.

Поскольку 1 кВт = 1 кДж/с, отношение расхода

теплоты, выраженного в килоджоулях в секунду,

к 1 кВт является безразмерной величиной

дэ = 1/пэ. (1-17)

представляющей собой обратную величину абсо-

лютного электрического КПД.

1.4. ВЛИЯНИЕ ПАРАМЕТРОВ ПАРА

НА КПД ИДЕАЛЬНОГО ЦИКЛА

Характер зависимости термического КПД от па-

раметров пара в различных точках цикла проще

всего установить из рассмотрения цикла в Д s-диа-

грамме. При этом для большей наглядности целесо-

образно заменить цикл Ренкина эквивалентным

циклом Карно.

В цикле Ренкина подвод теплоты при нагреве

питательной воды до температуры насыщения (ли-

ния ab на рис. 1.6), при ее испарении (линия be) и

перегреве пара (линия cd) осуществляется при раз-

ных температурах. Отвод же теплоты в конденсато-

ре в зоне влажного пара в этом цикле, как и в цикле

Карно, происходит при постоянной температуре Тк

(линия еа'). Следовательно, чтобы заменить цикл

Ренкина эквивалентным циклом Карно, достаточно

переменную температуру Т на участке подвода теп-

лоты заменить эквивалентной постоянной темпера-

турой Тэ (см. рис. 1.6), при которой площадь фигу-

ры, ограниченной контуром эквивалентного цикла,

будет равна площади фигуры, ограниченной конту-

ром цикла Ренкина, т.е. КПД цикла Ренкина тд бу-

дет равен КПД эквивалентного цикла Карно Г|к:

Пг=Пк = (7’э-7’к)^э. (118)

откуда

Дэ=7к/(1-П,). (1.19)

17

Влияние давления свежего пара. Если при не-

изменных температурах отработавшего Тк и све-

жего То пара повысить начальное давление пара

р0, то вследствие повышения температуры насы-

щения возрастет эквивалентная температура под-

вода теплоты от Тэ до Гэ1 (рис. 1.9). Согласно фор-

муле (1.18) это приведет к увеличению абсолютно-

го КПД цикла.

Однако по мере увеличения начального давле-

ния эквивалентная температура цикла Тэ вначале

возрастает, затем вследствие увеличения доли под-

водимой теплоты, затрачиваемой на нагрев воды до

температуры насыщения, этот рост замедляется, и

дальнейшее повышение давления приводит уже

к снижению Тэ и экономичности цикла.

Располагаемый теплоперепад турбины Но, т.е.

числитель в формуле (1.3), с ростом р0 увеличива-

ется до тех пор, пока в h, 5-диаграмме касательная

ab к изотерме /0 = const не станет параллельной

участку изобары рк = const (рис. 1.10). При даль-

нейшем повышении р0 теплоперепад начинает

уменьшаться (рис. 1.11).

Как видно из /г, 5-диаграммы (см. рис. 1.10), эн-

тальпия свежего пара й0 при /0 = const с ростом дав-

ления р0 понижается. Этим и объясняется тот факт,

что максимум КПД Т| t достигается при более высоком

давлении пара р0, чем максимум теплоперепада Но.

Повышение начального давления пара р0 при за-

данной температуре t0 и неизменном конечном дав-

лении рк, как видно из Д 5-диаграммы (см. рис. 1.9)

и /г, 5-диаграммы (см. рис. 1.10), вызывает увеличе-

Рис. 1.10. Изменение располагаемого теплоперепада 770 в за-

висимости от начального давления pf) при неизменной на-

чальной температуре и конечном давлении рк:

ab — линия, параллельная изобаре рк и касательная к изотерме t0

Рис. 1.11. Влияние начального давления р0 на располагае-

мый теплоперепад Но и абсолютный КПД идеального цикла

Т], при постоянном давлении отработавшего пара рк = 4 кПа

(с.н.п. — сухой насыщенный пар)

Рис. 1.9. Сравнение

идеальных циклов

с разными начальны-

ми давлениимн пара

в Т, д-днаграмме

18

ние его конечной влажности, которая, как будет по-

казано в гл. 3, приводит к снижению относительного

внутреннего КПД турбины Г|О1- и эрозии рабочих ло-

паток. Поэтому при повышении начального давле-

ния следует увеличивать также и начальную темпе-

ратуру либо применять промежуточный (вторичный)

перегрев пара. Например, для конденсационных тур-

бин без промежуточного перегрева при давлении

свежего пара = 3,5 ... 4 МПа начальная темпера-

тура должна быть не ниже = 400 ... 435 °C, а при

давлении />0 = 9 МПа — не ниже 500 °C.

Влияние температуры пара. Влияние началь-

ной температуры пара на термический КПД цикла

легко выясняется при помощи Т, s-диаграммы. По-

вышение начальной температуры от 70 до TOi

(рис. 1.12) приводит к возрастанию средней темпе-

ратуры подвода теплоты от Тэ до ГЭ1 при неизмен-

ной температуре отвода ее Тк и к соответствующе-

му увеличению КПД цикла. В этом особенно легко

убедиться, если рассматривать повышение темпера-

туры как присоединение дополнительного цикла

2ddi2l2 к исходному циклу labcd21. Поскольку

в исходном цикле средняя температура подвода те-

плоты Тэ ниже, чем в присоединенном, а темпера-

тура отвода теплоты в обоих циклах одинакова, тер-

мический КПД присоединенного цикла выше, чем

первоначального. Следовательно, эквивалентная

температура 7Э1 и термический КПД нового цикла,

состоящего из исходного и присоединенного цик-

лов, будут выше, чем исходного.

Если процесс расширения заканчивается в зоне

влажного пара, то по мере повышения начальной

температуры пара уменьшается степень влажности

его в последних ступенях турбины. Благодаря это-

Рис. 1.12. Сравнение

идеальных циклов

с разными начальны-

ми температурами па-

ра в Т, «-диаграмме

му одновременно с повышением термического

КПД возрастает также и относительный внутрен-

ний КПД турбины.

При дальнейшем повышении начальной темпе-

ратуры процесс расширения может закончиться вы-

ше пограничной кривой, т.е. в области перегретого

пара. В этом случае несколько увеличится средняя

температура отвода теплоты. Однако, поскольку

изобары в области перегретого пара веерообразно

расходятся вправо и вверх, средняя температура

подвода теплоты увеличится сильнее, чем средняя

температура отвода ее, и поэтому термический

КПД цикла возрастет.

Таким образом, повышение начальной темпера-

туры пара всегда приводит к увеличению абсолют-

ного КПД цикла. Нетрудно убедиться с помощью

Л, 5-диаграммы в том, что повышение начальной

температуры перегретого пара всегда сопровожда-

ется также возрастанием располагаемого теплопе-

репада (рис. 1.13).

Рис. 1.13. Влияние начальной температуры пара tB на рас-

полагаемый теплоперепад Нв и абсолютный КПД идеально-

го цикла Т]г при постоянном конечном давлении рк = 4 кПа

(с.н.п. — сухой насыщенный пар)

19

Перегрев пара до 545 °C широко используется в

современной теплоэнергетике для повышения КПД.

Дальнейшее повышение температуры перегрева в

основном сдерживалось возможностями металлур-

гии и было связано с заметным удорожанием элек-

тростанции, поскольку оно требует применения до-

рогостоящих жаропрочных сталей для пароперегре-

вателей, паропроводов и деталей головной части

турбины. Однако в настоящее время осуществляет-

ся переход к перегреву пара до 600 °C.

Влияние конечного давления. Уменьшение

давления отработавшего пара рк при неизменных

начальных параметрах р0 и То вызывает пониже-

ние температуры конденсации пара, а значит, и тем-

пературы отвода теплоты Тк. Понижение же сред-

ней температуры подвода теплоты Тэ при этом на-

столько мало, что им можно пренебречь. Поэтому

уменьшение конечного давления всегда приводит

к увеличению средней температурной разности

подвода и отвода теплоты, располагаемого теплопе-

репада и термического КПД цикла.

В этом легко убедиться, если рассмотреть на

Т, 5-диаграмме два идеальных тепловых цикла, раз-

личающихся между собой только конечным давле-

нием пара. Площадь фигуры abcdea (рис. 1.14), от-

носящейся к первому циклу, больше площади, за-

ключенной в контуре а।bcdetat, относящейся ко

второму циклу, отличающемуся более высоким ко-

нечным давлением пара, на площадь заштрихован-

ной фигуры аа1е1еа. Следовательно, располагае-

Рис. 1.14. Сравнение идеальных тепловых циклов с разными

конечными давлениями в Т, s-диаграмме

20

мый теплоперепад в первом цикле больше, чем во

втором, на величину

ЛЯ0=(7к1-4)(5о-5').

Увеличение располагаемого теплоперепада при

понижении конечного давления ясно можно видеть

также из h, s-диаграммы.

Теоретический предел понижения давления

в цикле определяется температурой насыщения при

конечном давлении рк, которая должна быть не ни-

же температуры окружающей среды. В противном

случае будет невозможна передача теплоты, выде-

ляющейся при конденсации пара, окружающей сре-

де. Практически же для более или менее интенсив-

ного теплообмена между конденсирующимся па-

ром, отдающим теплоту, и охлаждающей водой,

воспринимающей эту теплоту, должна существо-

вать конечная разность температур.

Температура насыщения отработавшего пара

обычно находится (см. гл. 8) из равенства

tK = t |в + А / + 8z, (1.20)

где t |в — температура охлаждающей воды при входе

в конденсатор; А/ — нагрев охлаждающей воды в

конденсаторе; 8/ — разность температур насыщения

пара /к и охлаждающей воды на выходе из конденса-

тора Z2b> или так называемый температурный напор.

Температура охлаждающей воды /1в зависит от

типа водоснабжения и климатических условий.

При прямоточном водоснабжении г1в принимается

равной 10—12 °C, при оборотном водоснабжении

Г1В =20 ... 25 °C.

Нагрев охлаждающей воды А/ определяется из

уравнения теплового баланса конденсатора (см. гл. 8):

\ “ Ак

Ar - - Z. = ———, (1-21)

2в 1в 4,19 m

где m — кратность охлаждения, равная отношению

расхода охлаждающей воды к расходу конденсирую-

щегося пара; hK — h'K — разность энтальпий отрабо-

тавшего пара и его конденсата, т.е. скрытая теплота

парообразования; для конденсационных турбин

Лк — Л'к = 2200 ... 2300 кДж/кг.

Как видно из (1.21), чем больше кратность охла-

ждения т, тем меньше нагрев охлаждающей воды

A t, а согласно (1.20) тем ниже температура конден-

сации tK, а следовательно, и давление в конденсато-

ре. Однако увеличение кратности охлаждения по-

вышает расход энергии на циркуляционные насосы,

подающие охлаждающую воду в конденсатор, а

достигаемое при этом понижение давления в кон-

денсаторе требует увеличения проходных сечений

и размеров последних ступеней турбины, что связа-

но с ее удорожанием. Поэтому кратность охлажде-

ния обычно выбирается в пределах от 50 до 90, че-

му соответствует нагрев охлаждающей воды в кон-

денсаторе Д t от 11 до 6 °C.

Температурный напор 5/ зависит от нагрузки

поверхности конденсатора, равной количеству пара,

конденсирующегося на 1 м2 поверхности в единицу

времени, от чистоты этой поверхности, воздушной

плотности и температуры охлаждающей воды.

Обычно St = 5 ... 10 °C (см. гл. 8).

После подстановки значений /1в, Az, б/ в (1.20)

находят температуру насыщения tK, по которой за-

тем с помощью таблиц водяного пара определяют

давление в конденсаторе.

В современных крупных паровых турбинах давле-

ние в конденсаторе составляет рк = 3,5 ... 4 кПа, что

соответствует температуре насыщения 26—29 °C.

1.5. КОМБИНИРОВАННАЯ ВЫРАБОТКА ТЕПЛОТЫ

И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ

В конденсационной паровой турбине отработав-

ший пар поступает в конденсатор, где он конденси-

руется и отдает скрытую теплоту парообразования

охлаждающей воде. Эта теплота, составляющая

55—65% подведенной в котле теплоты, бесполезно

теряется, так как температура охлаждающей воды

на выходе из конденсатора лишь незначительно (на

10—15 °C) превышает атмосферную.

В то же время для бытовых и технологических

нужд (например, для отопления зданий, подогрева и

сушки материалов) требуется сравнительно невысо-

кая температура теплоносителя (100—150 °C), ко-

торым может служить пар, отработавший в турбине

до давления, необходимого тепловому потребите-

лю. В этом случае может быть полностью использо-

вана теплота конденсации отработавшего пара в

технологических аппаратах для нагрева воды или

сушки материалов, а конденсат возвращен в цикл

турбинной установки.

Таким образом, одновременная выработка элек-

трической энергии и теплоты в одной и той же теп-

лосиловой установке выгоднее раздельной. В этом

легко убедиться, если сравнить идеальные тепловые

циклы в Т, 5-диаграмме для конденсационной турби-

ны и турбины с противодавлением. В конденсацион-

ной турбине теплота отработавшего пара, эквива-

лентная площади фигуры 1ае21 (рис. 1.15), полно-

стью теряется, поскольку она отводится с охлаждаю-

Рис. 1.15. Сравнение

идеальных тепловых

циклов в 7, ^-диаграм-

ме для турбин конден-

сационной и с проти-

водавлением

щей водой. В турбине же с повышенным давлением

отработавшего пара (с противодавлением), которая

одновременно с выработкой электроэнергии обслу-

живает и тепловых потребителей, почти вся теплота

отработавшего пара, эквивалентная площади фиру-

гы 1 ] а । е ] 21 ], может быть использована для удов-

летворения нужд тепловых потребителей.

Комбинированная выработка на тепловых элек-

трических станциях электроэнергии и теплоты для

бытовых и технологических нужд за счет отбора и ис-

пользования отработавшего пара на базе централизо-

ванного теплоснабжения называется теплофикацией.

Теплофикация является одним из важнейших ме-

тодов снижения удельного расхода топлива на теп-

ловых электростанциях. Поэтому в настоящее время

в России около 50 % электроэнергии производится

на ТЭЦ, т.е. на станциях, где осуществляется комби-

нированная выработка теплоты и электроэнергии.

Для покрытия же всей потребности в электро-

энергии необходимо кроме теплофикационных тур-

бин иметь конденсационные турбины.

Выигрыш теплоты при комбинированной выра-

ботке энергии (рис. 1.16, а) по сравнению с раздель-

ной (рис. 1.16,6) определяется следующим обра-

зом. Пусть требуется обеспечить электрическую

мощность N3 и снабдить потребителя теплотой Qr.

Будем считать, что процессы расширения пара

в конденсационной турбине и турбине с противо-

давлением изображаются общей кривой в h, х-диа-

грамме (рис. 1.17), а энтальпия питательной воды в

обеих установках одинакова и равна h'K.

Использованный теплоперепад для турбины с

противодавлением обозначим через = hQ - hn, а

21

Рис. 1.16. Принципиальные схемы выработки электроэнер-

гии и теплоты с комбинированной (а) и раздельной (б) ус-

тановками

Рис. 1.17. Процессы расширения пара в Л, s-диаграмме для

турбин с противодавлением и конденсационной

для конденсационной турбины — через Hi =

= h0-hK (Рис- 117)-

Для упрощения будем вести расчеты по внут-

ренней мощности Nj:

.

' пмпэ.г

Расход пара на выработку электроэнергии кон-

денсационной турбины

G11 = N/H*1.

Следовательно, расход теплоты при раздельной

выработке электрической энергии и теплоты

еРазд = с1Ч-О + еп =

Ni , Ni

= -й^о-Ак) + еп = - + еп- п-22)

н.

Расход пара через турбину с противодавлением

для обеспечения теплотой Qn теплового потребите-

ля при комбинированной выработке энергии

а мощность этой турбины соответственно

h0 - hu

N = G (йп - h ) = Q------7 .

Недостающая доля мощности должна быть вы-

работана конденсационной турбиной:

N;i = Ni-N;.

Для этого потребуется дополнительный расход пара

N" _ бп(^О-^п)

ho~hK ho~hK (ho-hK)(hn-h'K)'

Таким образом, суммарный расход пара при

комбинированной выработке энергии составит

СКОмб = + С11, а расход теплоты соответственно

будет равен

бкомб = (Gl + G ')(Л0 - = +

hn~hK

л0-\ (h0-hK)(hn-h'K)

N; Q„(ha - ti) (hn- A

i (J n7 Un

—---------T- + Q„ -----7 + 1

П,(ЛП-О п1л-< J

(1-23)

Обозначим отношение теплоты — hn, превра-

щенной в работу в турбине с противодавлением, к

теплоте hn — h'K, отданной тепловому потребителю

1 кг пара, отработавшего в этой турбине, через %:

h0~hu _ н!

hn ~hK h0- bl} - Л'

(1.24)

22

Полная затрата теплоты при комбинированной

выработке энергии с учетом этого обозначения со-

гласно (1.23) и (1.24) составит

Ni X

еКомб = - - еп - + +!) =

Ni

п,-+

г 1

1-%---1

К

Экономия теплоты, достигаемая при комбиниро-

ванной выработке энергии по сравнению с раздель-

ной, будет равна

£?разд ^комб Т]. +

(1.25)

Относительная величина этой экономии, выражен-

ная в долях от количества теплоты, отдаваемой те-

пловому потребителю, составит

комб

де

(1.26)

Таким образом, чем больше выработка электро-

энергии на тепловом потреблении % и чем ниже аб-

солютный КПД конденсационной установки Tlz-,

тем большая экономия теплоты будет получена от

комбинированной выработки.

Приведенная на рис. 1.16, а схема установки для

комбинированной выработки теплоты и электриче-

ской энергии, включающая в себя конденсацион-

ную турбину и турбину с противодавлением, встре-

чается очень редко. Вместо нее обычно применяют

конденсационные турбины с регулируемыми отбо-

рами пара для теплофикации и технологических

нужд (см. гл. 7).

1.6. ПРОМЕЖУТОЧНЫЙ ПЕРЕГРЕВ ПАРА

В теплоэнергетической установке с промежу-

точным перегревом (рис. 1.18) пар после расшире-

ния в ЦВД турбины направляется в котел для вто-

ричного перегрева, где температура его повышает-

ся от Z] до tm. После промежуточного перегрева

пар попадается в ЦНД, где расширяется до давле-

ния в конденсаторе рк.

Рис. 1.18. Схема теплоэнергетической установки с промежу-

точным перегревом пара:

I — питательный насос, 2 — котел; 3 — пароперегреватель; 4 —

часть высокого давления турбины; 5 — промежуточный перегре-

ватель; 6 — часть низкого давления турбины; 7 — конденсатор

Рис. 1.19. Идеальный тепловой цикл с промежуточным пере-

гревом пара в Т, х-диаграмме

Цикл с промежуточным перегревом пара и сверх-

критическим начальным давлением в Т, ^-диаграмме

(рис. 1 19) можно рассматривать как сочетание двух

циклов, первый из которых laabde21 является ос-

новным, а второй 2ee^fg32 — дополнительным.

Если эквивалентная температура дополнитель-

ного цикла (ДДип выше эквивалентной температу-

ры основного цикла Тэ, то экономичность дополни-

тельного цикла будет выше экономичности основ-

ного цикла и КПД общего цикла возрастет. При

этом благодаря уменьшению влажности пара в по-

следних ступенях турбины возрастут относитель-

ные внутренние КПД этих ступеней, а следователь-

но, увеличится и КПД всей турбины. Кроме того,

применение промежуточного перегрева позволяет

существенно повысить начальное давление пара

при неизменной начальной температуре и обеспе-

чить умеренную конечную влажность.

23

Рис. 1.20 Процесс расширения пара в Л, s-диаграмме для

турбины с промежуточным перегревом пара

Располагаемая (теоретическая) работа, произво-

димая 1 кг пара в цикле с промежуточным перегре-

вом, равна сумме располагаемых теплоперепадов:

1т"п = Яопп = (йо-й1/) + (йпп-йк/).

где й0, йт — энтальпии свежего пара и пара после

промежуточного перегрева; й1р /?к( — энтальпии

пара после изоэнтропийного расширения в цилинд-

рах высокого и низкого давления (рис. 1.20).

Количество теплоты, затрачиваемой в котле и

промежуточном пароперегревателе на 1 кг пара,

составит

^П = (Ао-Ак)Нйпп-йн),

где h'K — энтальпия конденсата.

Абсолютный КПД идеального цикла

пп (А0-А11) + (Апп-Акг)

' q™ (А0-Ак) + (Апп-А1,)

Если изоэнтропийный процесс расширения за-

канчивается в области влажного пара, то КПД вы-

разится как

(1 27)

ПП ^пп-^к)

ТЕ = 1--------7------------- (1-28)

(А0-Ак) + (Апп-А1Р

Внутренний абсолютный КПД можно предста-

вить в виде

пп

(A0-,’l/)1lL + (Z’nn-AKr)TloII

, (1.29)

1 И

где до/, Т]о/ — относительные внутренние КПД

частей высокого и низкого давления турбины.

Потеря давления АрШ[ в тракте промежуточного

перегрева (в паропроводе от турбины к котлу, пере-

гревателе и паропроводе от котла к турбине) приво-

дит к снижению КПД, и поэтому допускается поте-

ря не более 10 % абсолютного давления в промежу-

точном перегревателе (рис. 1.20).

Температура пара после промежуточного пере-

грева обычно принимается равной или близкой тем-

пературе свежего пара: <пп = Zo ± (10 ... 20) °C.

Промежуточный перегрев приводит, естествен-

но, к усложнению конструкции турбины, увеличе-

нию расхода высоколегированных сталей и соот-

ветствующему удорожанию турбины на 10—12 %.

Экономичность идеального теплового цикла

с промежуточным перегревом зависит от парамет-

ров пара, отводимого на промежуточный перегрев.

Если принять температуру пара после промежу-

точного перегрева равной температуре свежего пара

и изменять температуру пара, отводимого на

промежуточный перегрев, Ту, то КПД присоединяе-

мого цикла будет тем выше, чем выше температура

Т [, однако доля его в общем цикле при этом будет

уменьшаться. В частности, когда Ту = То, промежу-

точного перегрева уже не будет. При понижении же

температуры Ту будет уменьшаться эквивалентная

температура (Тэ )пп, а следовательно, и КПД допол-

нительного цикла, что в конечном счете может вы-

звать не повышение, а снижение КПД общего цикла.

Оптимальную температуру пара Г° , при кото-

рой он должен отводиться на промежуточный пере-

грев, можно ориентировочно оценить во втором

приближении следующим образом. Вначале опреде-

ляют эквивалентную температуру Тэ = Гк/(1 — Т]Д,

затем по (1.27) или (1.28) подсчитывают КПД т]™

сложного цикла при Ту = Тэ, после чего находят

Обычно 7’°пт = (1,02 ... 1,04)Гэ.

Давление пара перед промежуточным перегре-

вом обычно выбирают равным 0,2—0,3 давления

свежего пара.

24

1.7. РЕГЕНЕРАТИВНЫЙ ПОДОГРЕВ

ПИТАТЕЛЬНОЙ ВОДЫ

Потери теплоты с охлаждающей водой в кон-

денсаторе турбины прямо пропорциональны коли-

честву отработавшего пара, поступающего в кон-

денсатор. Расход пара в конденсаторе можно значи-

тельно уменьшить (на 30—40%) путем отбора его

для подогрева питательной воды из нескольких сту-

пеней турбины после того, как он произвел работу в

предшествующих ступенях.

Температура конденсата отработавшего пара

равна температуре насыщения, которая в зависимо-

сти от давления в конденсаторе составляет:

Давление в конденса-

торе, кПа......... 2,95 3,43 3,92 4,42 4,90

Температура насы-

щения, °C......... 23,8 26,4 28,6 30,7 32,6

Температура испарения воды в котле также рав-

на температуре насыщения и в зависимости от дав-

ления составляет:

Давление свежего пара

в котле, МПа...... 3,14 9,8 13,75 16,7

Температура насыще-

ния, °C........... 236,4 309,5 335,1 350,7

При большой разнице между температурой ис-

парения воды в котле и температурой конденсата,

откачиваемого из конденсатора, можно подогревать

питательную воду паром, отбираемым из промежу-

точных ступеней турбины, использовав его теплоту

парообразования. Такой подогрев питательной во-

ды называется регенеративным.

Регенеративный цикл по сравнению с обычным

циклом имеет более высокую среднюю температу-

ру подвода теплоты при той же самой средней тем-

пературе ее отвода и поэтому обладает более высо-

ким термическим КПД.

Повышение экономичности в цикле с регенера-

цией так же, как и в комбинированном цикле, про-

порционально мощности, вырабатываемой на тепло-

вом потреблении, т.е. на базе теплоты, переданной

питательной воде в системе регенерации. Это коли-

чество теплоты зависит от разности температур пи-

тательной воды и конденсата и практически не зави-

сит от числа регенеративных отборов пара. Однако

электрическая мощность турбины, вырабатываемая

при одном и том же потреблении теплоты на подог-

рев питательной воды и при одном и том же расходе

свежего пара, весьма существенно зависит от числа

отборов и распределения нагрева питательной воды

Рис. 1.21. Принципиальная схема турбинной установки с од-

ной ступенью регенеративного подогрева питательной воды

в регенеративных подогревателях. При одной и той

же температуре питательной воды максимальной

мощности соответствует бесконечно большое число

отборов, а минимальной — один отбор.

В случае одноступенчатого регенеративного по-

догрева питательной воды наименьший экономиче-

ский эффект от регенерации будет при очень высо-

ком или очень низком давлении отбираемого пара,

близком к давлению свежего или отработавшего

пара, а наибольший — при некотором промежуточ-

ном давлении.

Убедиться в этом можно путем следующих рас-

суждений. Рассмотрим схему турбинной установки

с одной ступенью регенеративного подогрева пита-

тельной воды (рис. 1.21). Питательная вода прока-

чивается насосом через трубную систему подогре-

вателя, обогреваемую снаружи паром, отбираемым

из турбины. При этом температура питательной во-

ды на выходе из подогревателя будет несколько ни-

же температуры насыщения греющего пара. Раз-

ность этих температур, называемая недогревом во-

ды, составляет от 1,5 до 6 °C.

Наряду с поверхностными подогревателями при

низком давлении отбираемого пара применяются

также смешивающие подогреватели, в которых

греющий пар смешивается с питательной водой и

недогрев отсутствует.

На рис. 1.21 приведена схема конденсационной

турбинной установки с одним регенеративным по-

догревателем поверхностного типа. Здесь питатель-

ная вода при прокачке через подогреватель нагрева-

ется и энтальпия ее повышается от h'K до йпв. Эн-

тальпия же отбираемого из турбины пара, греющего

питательную воду, при этом понижается от hu до

h'n. Конденсат греющего пара с энтальпией h'n воз-

25

вращается в конденсатор. Допустим, что недогрев

питательной воды в подогревателе составляет

йп-Ап.в=5А-

Обозначив количество отбираемого пара, выра-

женное в долях расхода свежего пара, поступающе-

го в турбину, через а, составим уравнение теплово-

го баланса подогревателя:

«(Ап - hп) = йп.в - hк = hп ~ 8Й ~ Ак>

откуда находим долю отбираемого пара:

Относительная мощность, развиваемая этим паром,

будет соответственно иметь вид:

(Л^ - Л' - 5Л)(й0 - Лп)

La = «(/20 - V = --------7----’ (132)

йп ~ йп

Эта мощность создается без потерь теплоты в кон-

денсаторе.

Если по оси ординат отложить энтальпии отби-

раемого пара Лп, а по оси абсцисс — энтальпии его

конденсата, то можно получить графическую зави-

симость 1 между этими величинами (рис. 1.22).

Учитывая недогрев питательной воды и смещая на

8Л = h'B — йпв линию 1 эквидистантно влево, полу-

чаем зависимость 2 энтальпии обогревающего пара

от энтальпии питательной воды.

Поскольку разность энтальпий отбираемого па-

ра и его конденсата, стоящая в знаменателе форму-

лы (1.32), мало зависит от давления отбираемого

пара, можно считать, что мощность La, развивае-

Рис. 1.22. Зависимость энтальпии отбираемого пара от эн-

тальпии его конденсата

26

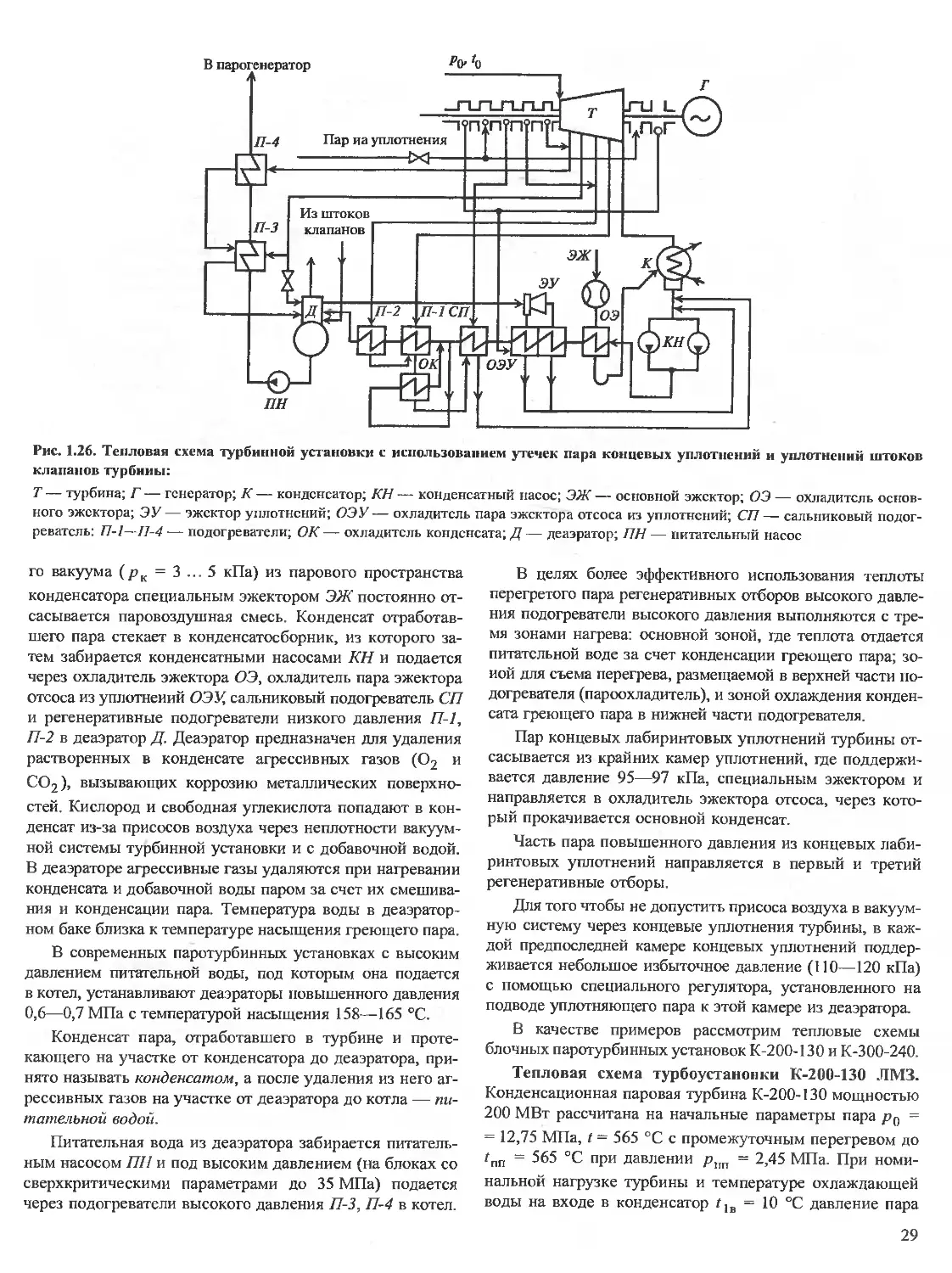

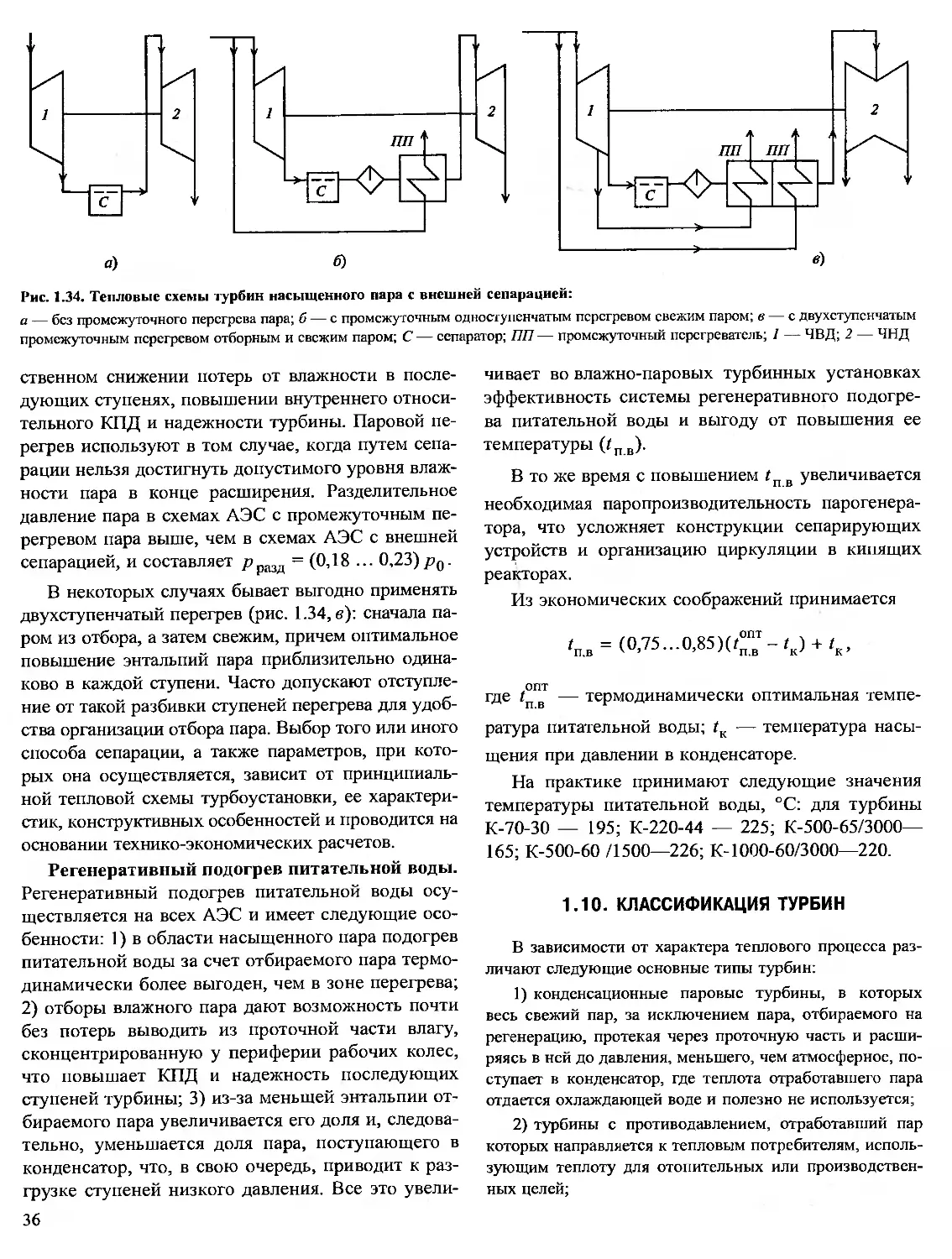

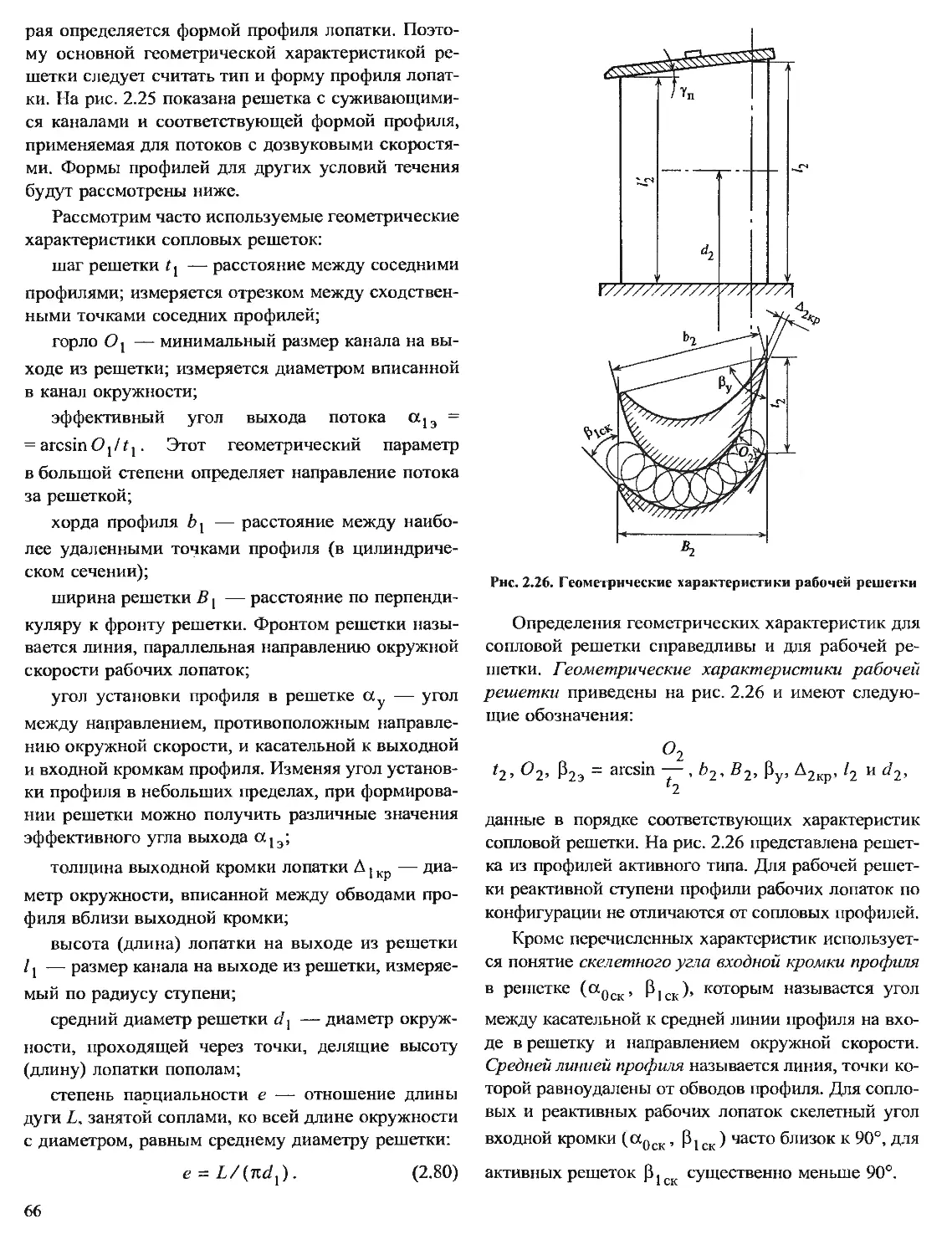

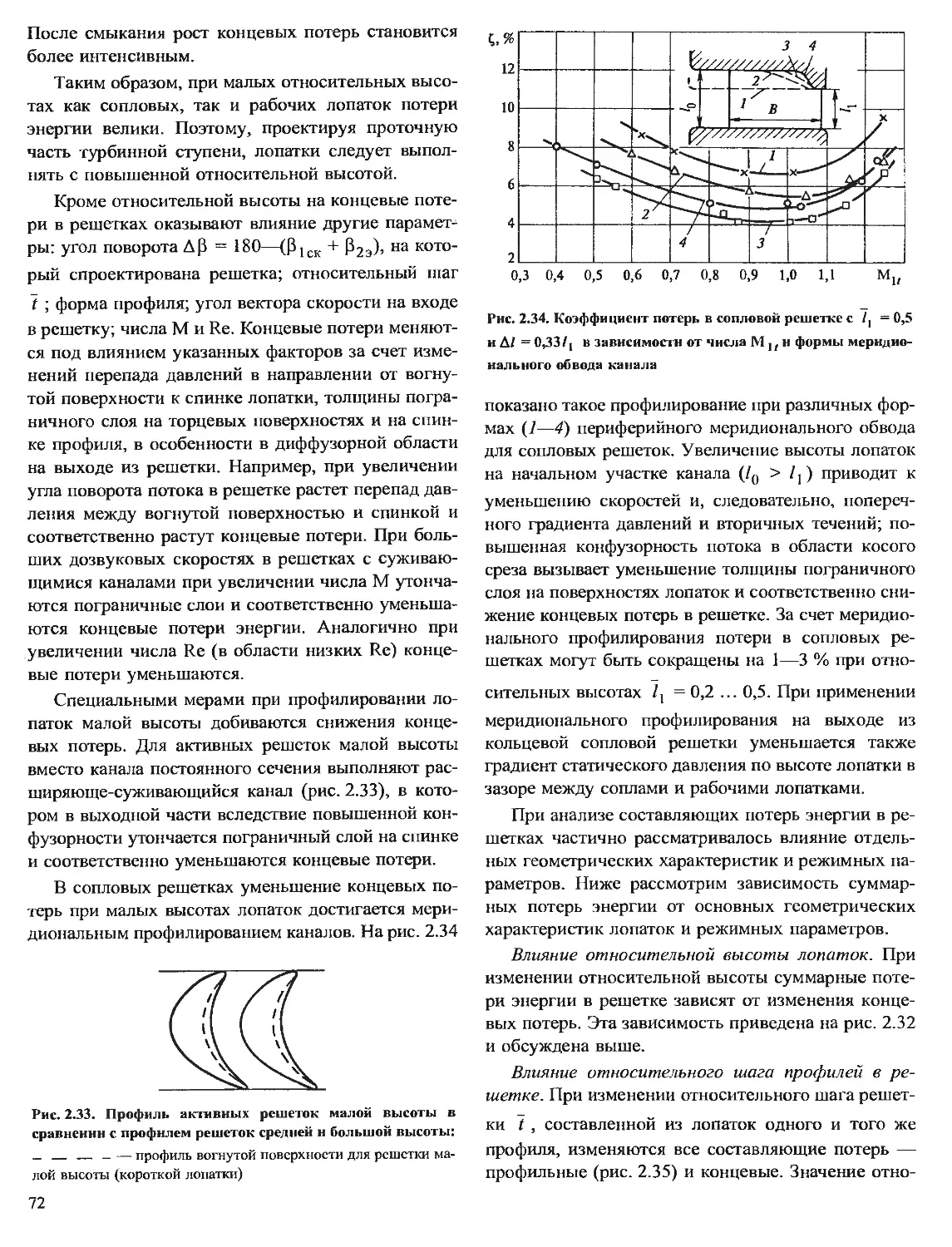

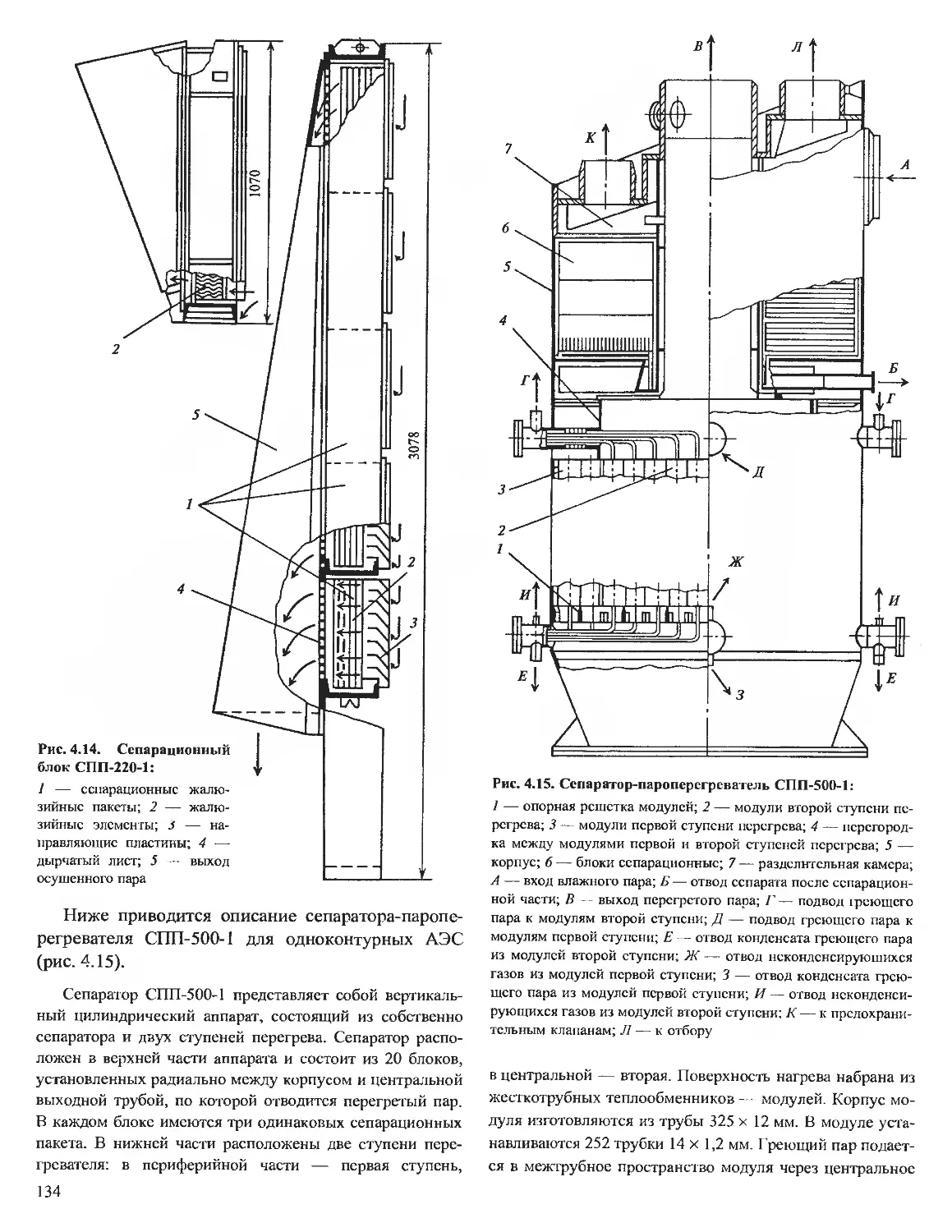

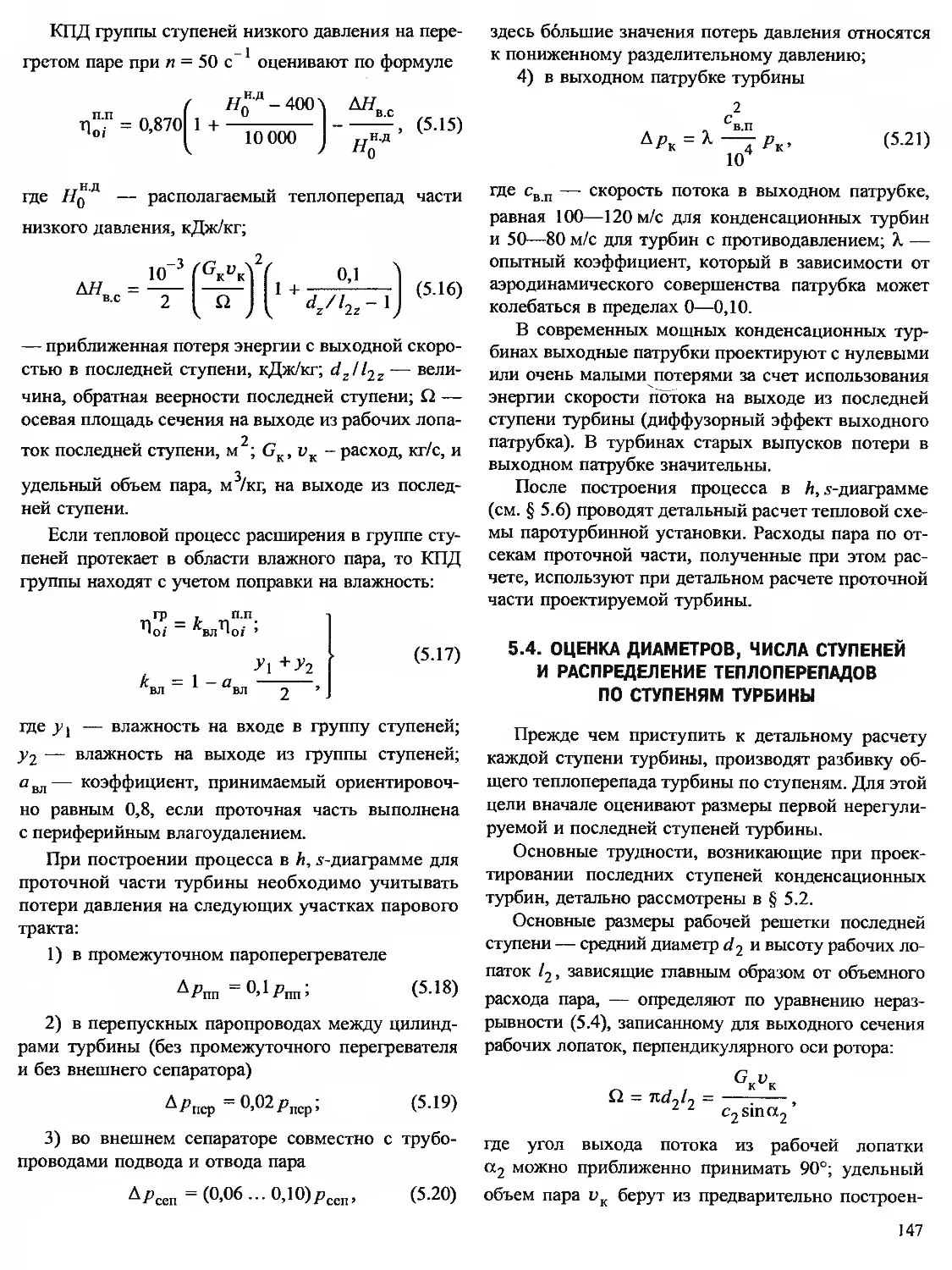

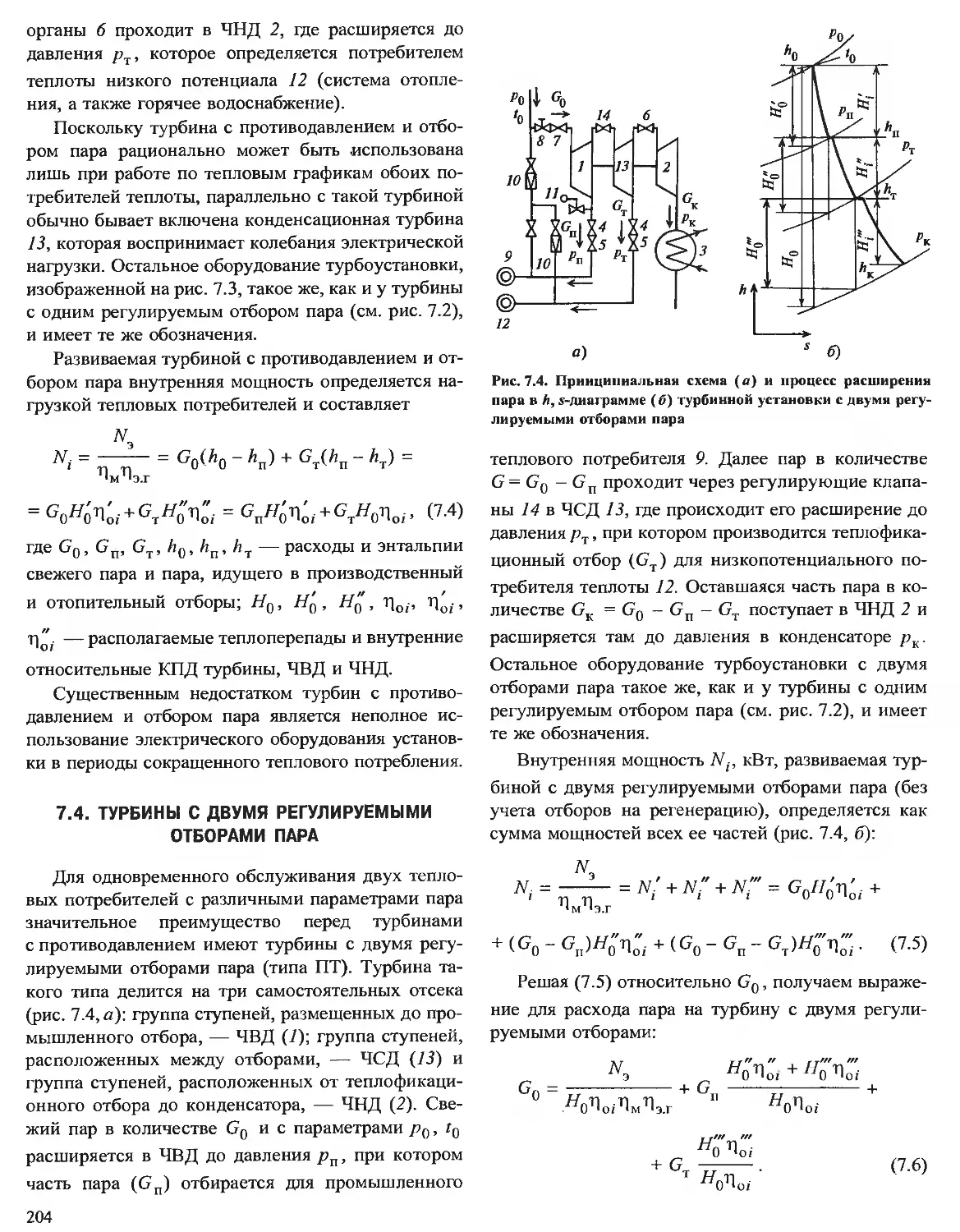

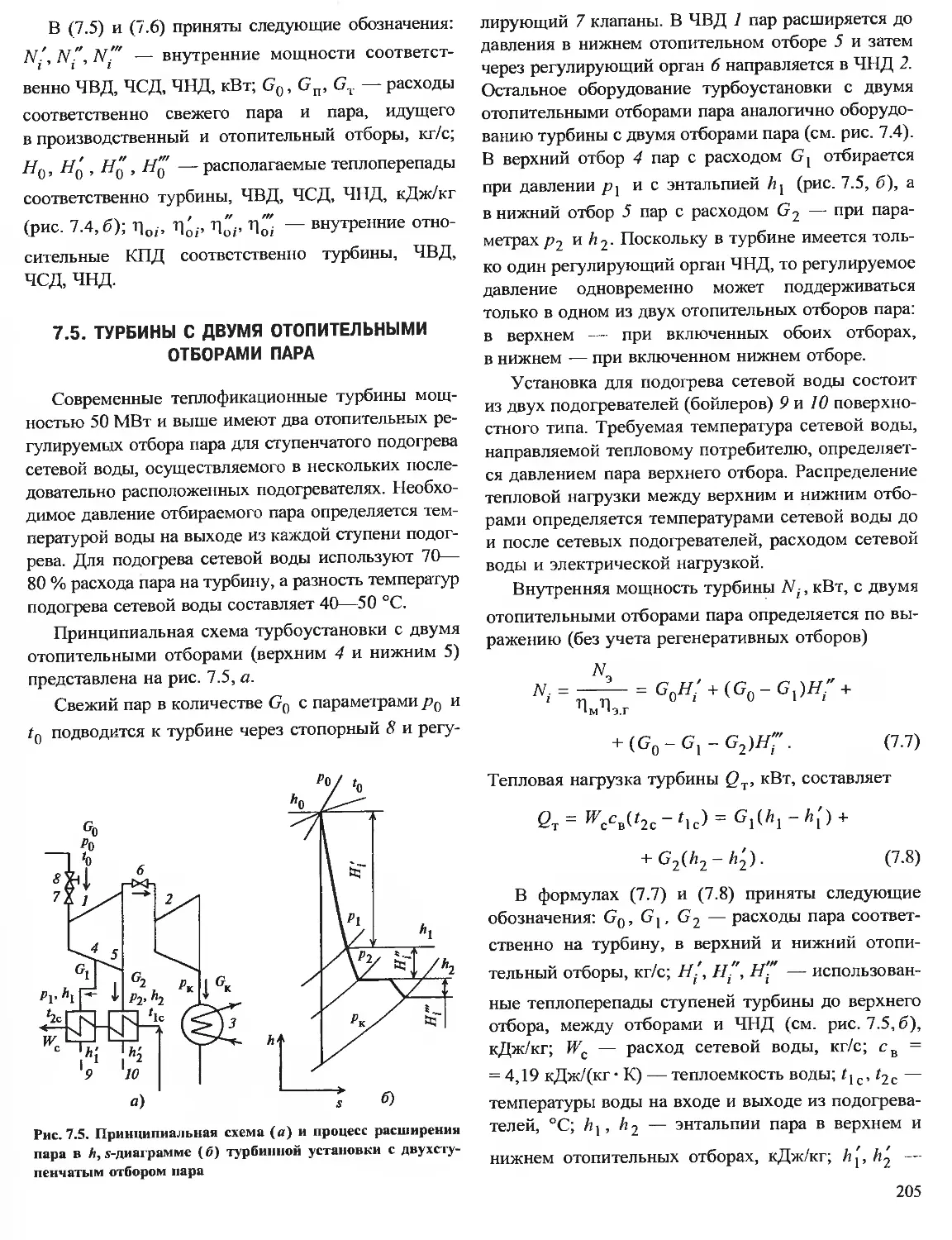

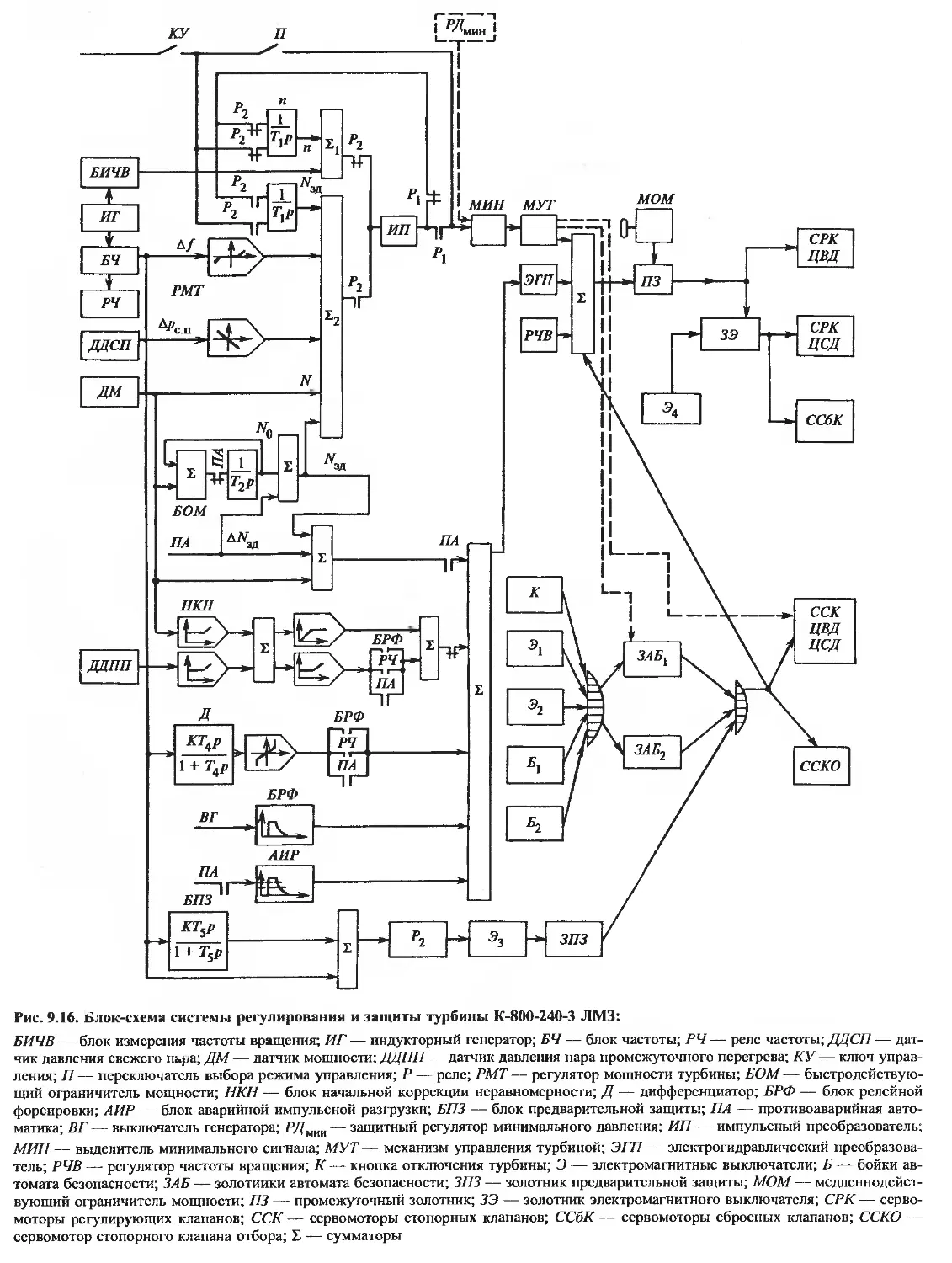

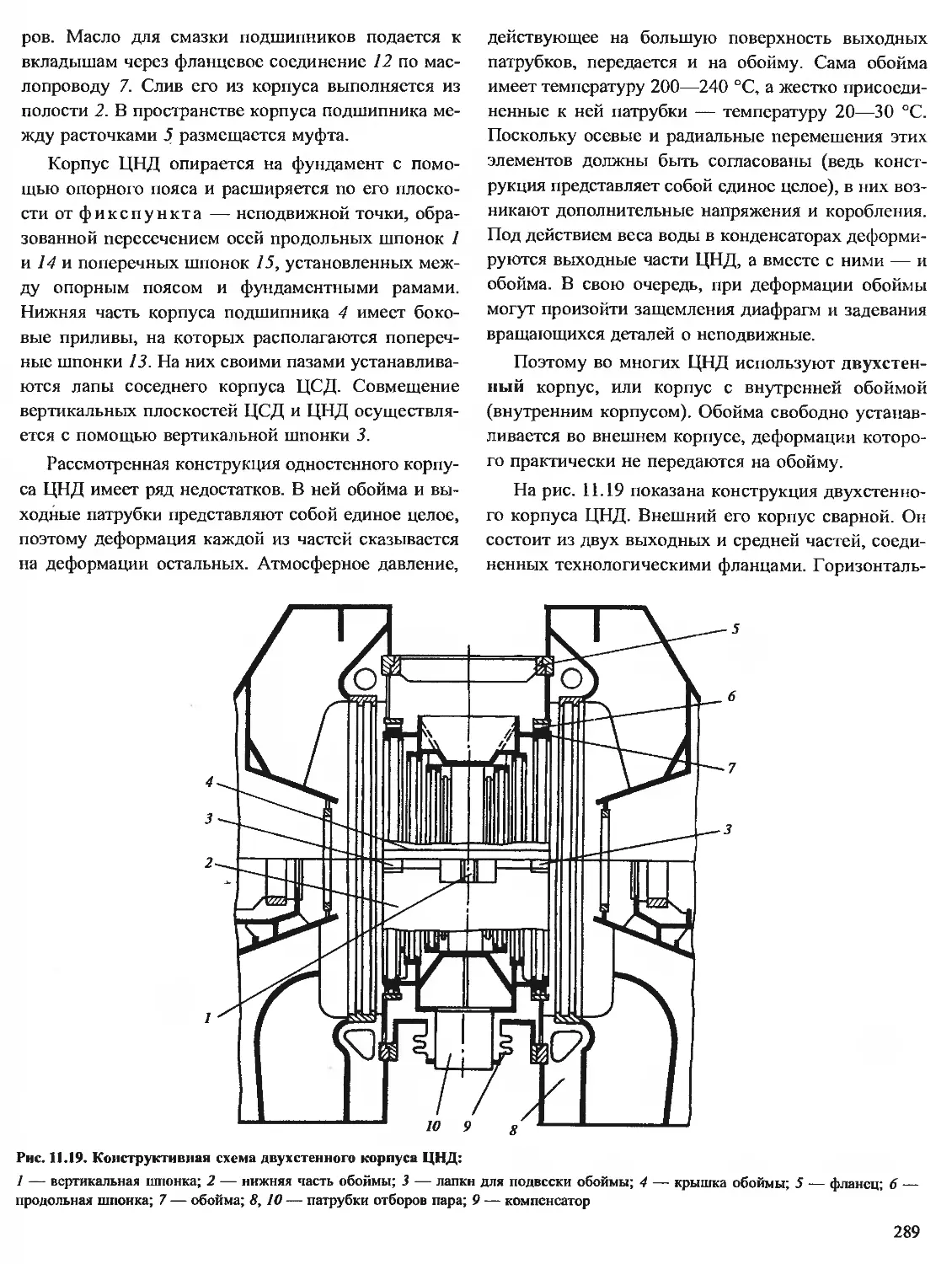

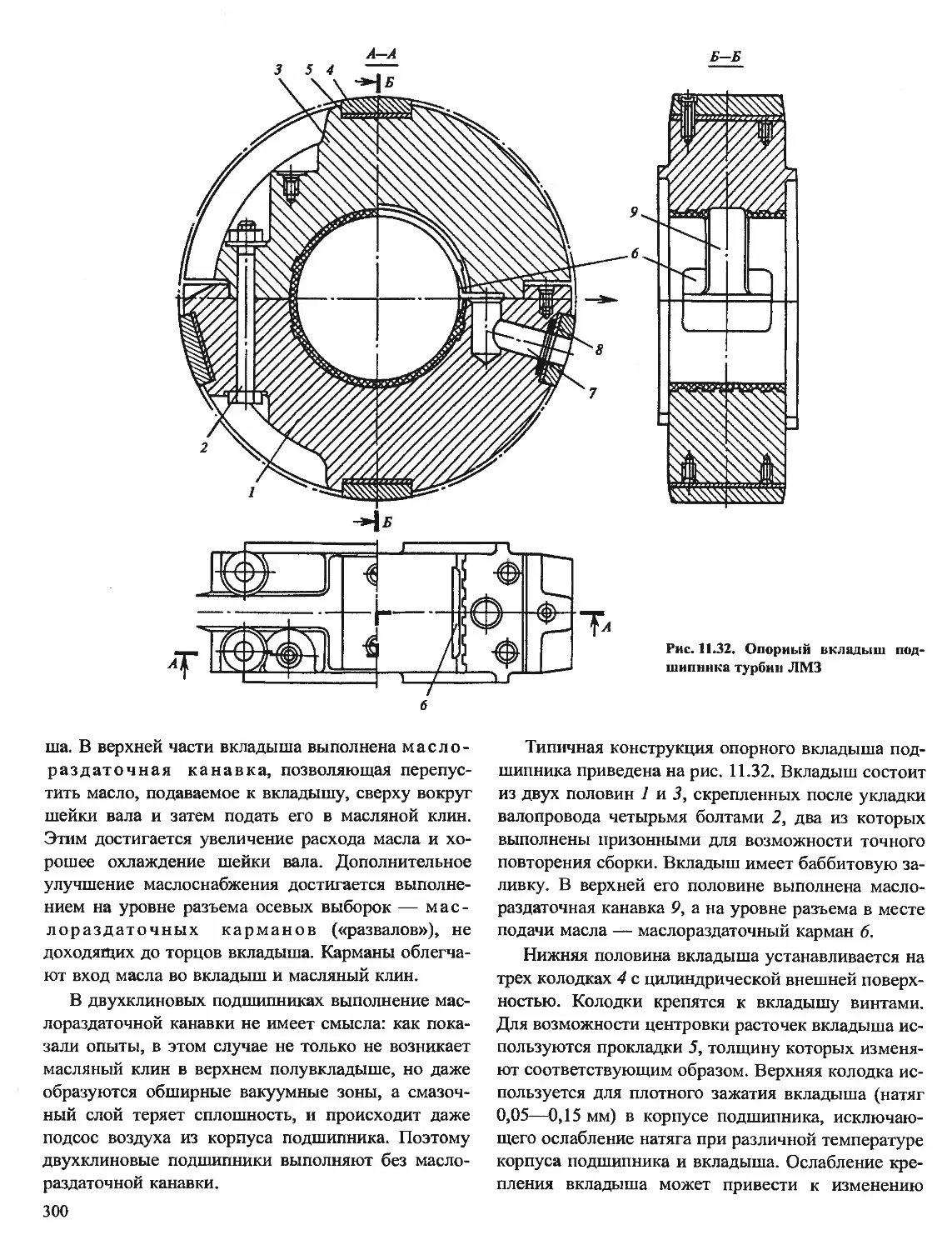

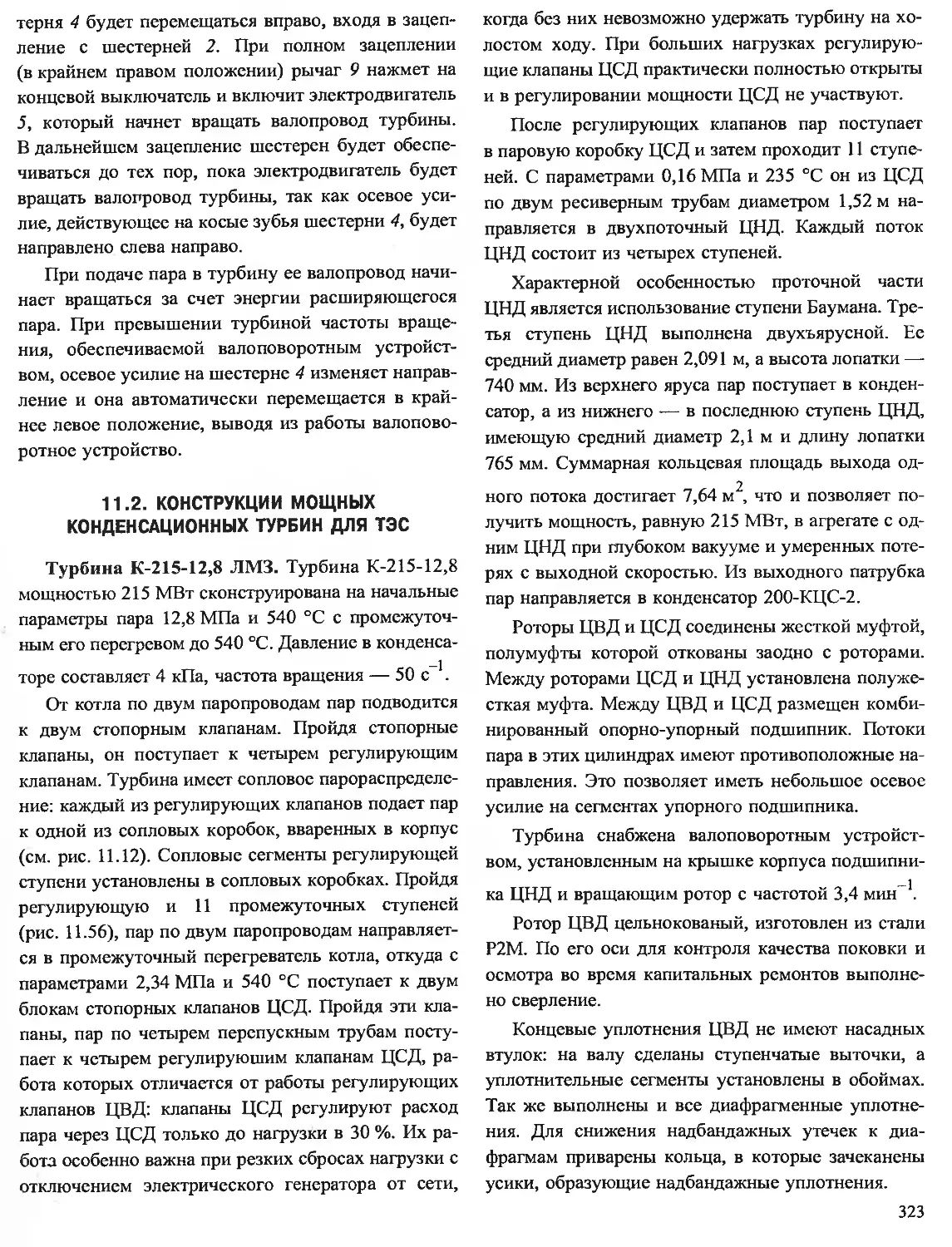

мая отборным паром, пропорциональна площади