Текст

Михаил Кривич

МЯШИНЫ

УЧЯТСЯ ХОДИТЬ

Москва

«Детская литература»

1988

ББК 34.4

К 82

Рецензенты:

Заслуженный деятель науки и техники РСФСР,

доктор технических наук, профессор

И. Л. Варшавский

Доктор технических наук, профессор

А. Е. Кобринский

Зсап АА\Л/

К 4802000000-35706()_88

М101(03)-88

18ВЫ 5—08—000995—0

(С) ИЗДАТЕЛЬСТВО «ДЕТСКАЯ ЛИТЕРАТУРА», 1988

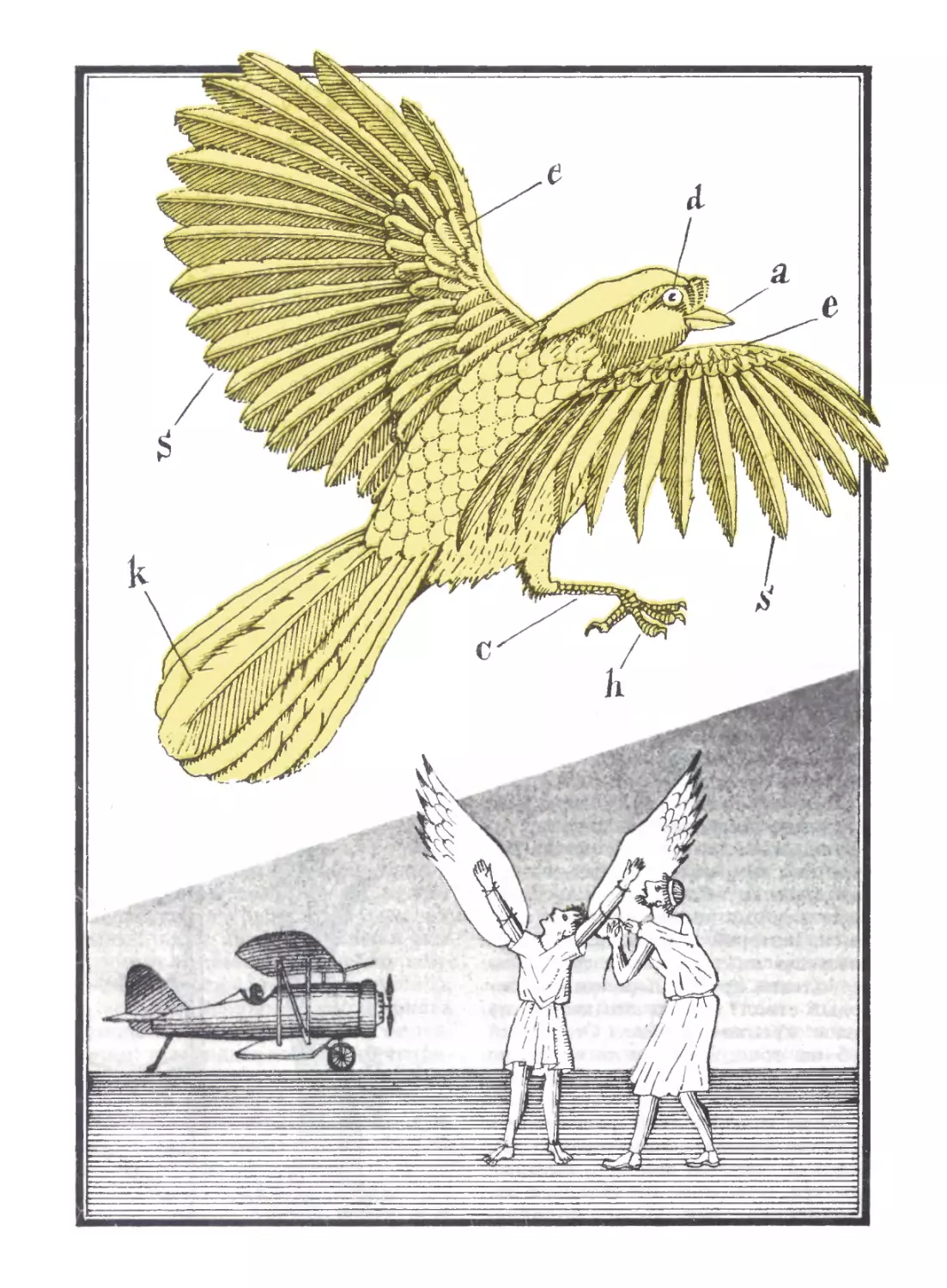

Эта книжка о машинах. О том, как и где они работают. О тех

задачах, которые решают люди, придумывающие новые

машины. О привычных, давно знакомых устройствах и о таких,

которые можно увидеть только в научных лабораториях.

Владимир Ильич Ленин писал: «В замене ручного труда

машинным... состоит вся прогрессивная работа человеческой

техники». С каждым годом эта техника становится совершеннее,

и все больше машин приходит на заводы и фабрики, на поля

и фермы, в твою школу и в твой дом. Это может быть тепловоз,

станок, комбайн, стиральная или же электронная

вычислительная машина. Если заглянуть в планы, в Основные направления,

по которым развивается наше

народное хозяйство, увидишь:

машиностроение неизменно

занимает в них самые первые

строки. А какая область

промышленности самая большая?

Машиностроение. Здесь

заняты каждый третий рабочий и каждый третий инженер.

Гораздо больше, чем в металлургии, химии или

энергетике. Потому что машин нужно очень-очень много,

потому что машиностроение работает на все отрасли

промышленности — и на металлургию, и на химию, и на

энергетику. Нельзя сказать, будто машин выпускают

неизмеримо много. Мера есть. Но число машин столь

велико, что вряд ли кто-то знает его точно. Во всяком

случае, я не знаю. Впрочем, это и не важно. Разве

интересно будет читать длинный-предлинный список всех

существующих машин — больших и малых, если у кого-

то и хватило бы терпения его

составить? Гораздо

любопытнее другое: о чем размышляют

изобретатели и ученые, что

придумывают, что предлагают,

чтобы машины стали лучше,

чем они были до сих пор. Вот

об этом я и попробую

рассказать. Не обо всем, конечно,

а о какой-то части — проблем

здесь, оказывается, не меньше,

чем самих машин.

Но что это такое —

машина? Откуда взялось само это

слово? Что общего у

автомобиля, соковыжималки и той

пишущей машинки, на

которой печатаются эти строки?

I 1 I 1 |1 I 1 I 1 I 1 I

ЧТО ТАКОЕ МАШИНА, ИЛИ

ПРИГЛАШЕНИЕ К ПУТЕШЕСТВИЮ

Пожалуйста, выгляни в окно. Если

ты живешь в городе, то увидишь,

наверное, самосвал с тяжелым

грузом, или легковой автомобиль, или

автобус с пассажирами, или,

скажем, каток для уплотнения

асфальта. А если в селе, то, скорее, первым

делом заметишь трактор, комбайн,

грузовик.

Все это — машины.

А троллейбусы и трамваи?

А бульдозеры и подъемные краны?

И это машины.

Двинемся дальше. На заводе

работают станки — токарные,

фрезерные, сверлильные, зуборезные,

расточные. На электростанции —

турбины и генераторы. Ткацкие

станки — на текстильной фабрике. На

хладокомбинате автомат делает

для нас «эскимо» на палочке. В

порту под погрузкой стоит танкер.

Буровой станок бурит нефтяные

скважины, мощные насосы гонят нефть

по трубопроводу, другие насосы

закачивают ее в танкер. Все это —

машины.

Пройдем по квартире. И здесь

полным-полно машин: швейная,

вязальная, стиральная,

посудомоечная. А еще пылесос,

кофемолка, вентилятор, полотер... Даже

заводные игрушки — тоже машины!

Когда у тебя соберутся друзья,

попроси их припомнить все

машины, которые они знают. Как

вспомните очередную — загните палец.

Скоро все пальцы будут загнуты,

даже если в гости придет целый

класс...

Эти многочисленные

устройства, от точилки для карандашей

до сверхзвукового самолета, очень

непохожи, и тем не менее все они —

машины. Что же у них общего?

И вообще, что такое машина?

Еще в начале прошлого века

профессор Петербургского

университета и действительный член

Российской академии Д. С. Чижов

выпустил книгу с названием длинным

и мудреным, как было принято в те

времена: «Записки о приложении

начал механики к исчислению

действия некоторых машин, наиболее

употребительных». В этой книге он

среди прочего написал: «Машина

«Машина есть соединение движимых

частей» — так написано в книге, которая

вышла в Петербурге без малого двести лет

назад.

4

«Механика

принимает

три основные машины:

веревку, рычаг

и пологость,

или склон», — утверждает

Словарь В. И. Даля.

«По действующей силе,

машина именуется ветровою,

водяною,

паровою, конною,

ручною и пр.» В то время,

когда это было написано,

не было еще ни автомобиля,

ни электровоза, ни теплохода.

есть соединение движимых частей,

из коих одни принимают действие

движителя, другие же, изменив

скорость и направление оного,

передают тем частям, которые должны

производить полезное действие, то

есть действие, для которого машина

устроена».

Непросто нам сегодня разбирать

язык ученого мужа, жившего

много десятилетий назад. Хотя если

прочитать и перечитать сказанное

им, то главный смысл станет ясен:

соединение движимых частей. И не

каких-нибудь, а таких, которые

производят полезное действие.

Однако надо бы узнать и другие

мнения. Скажем, такого авторитета,

как Владимир Иванович Даль —

замечательного ученого и

исследователя русского языка. Он много

лет повсюду собирал, записывал

и изучал слова, разные их

значения. А потом составил «Толковый

словарь живого великорусского

языка», который очень нужен нам

и по сей день. Хотя за столетие,

которое отделяет нас от изысканий

Даля, язык не стоял на месте: одни

слова исчезли, другие появились...

Слово «машина» осталось.

Читаем у В. И. Даля: «Махина

и Машина (лат.) снаряд, подси-

лок; всякое устройство,

приспособление, для переноса или

увеличения силы, либо для увеличения

скорости движения. Механика

принимает три основные машины:

веревку, рычаг и пологость или склон.

По действующей силе, машина

именуется ветровою, водяною, паровою,

конною, ручною и пр.; по

назначению же: водокачною, пильною,

плющи льною и пр.». И далее:

«Машинкою зовут всякое

подручное подспорье: химическое огниво,

сигарочную гильотинку,

биллиардную подставку и пр.».

Час от часу не легче. Тут тебе

и ветряная мельница, и паровая

машина, и водокачка с конной тягой,

да впридачу бильярдная

подставка! Впрочем, не будем

иронизировать: в прошлом веке машин было

гораздо меньше, чем сейчас, вот

и давали это благородное имя

разным, в том числе и немудреным,

приспособлениям. Тогда

существовала и особая машинка для

снимания сапог: в моде была узкая, в

обтяжку, обувь, и самому трудно

было стянуть с себя сапог, поэтому

придумали устройство, которое за-

6

жимало носок и пятку —

оставалось лишь вытянуть ногу из

голенища. Да и сейчас мы кое-что

называем машинками — машинка для

закатывания консервных банок,

машинка для стрижки волос...

Ну да ладно, оставим в покое

бильярдные подставки и

парикмахерские приспособления;

обратим лучше внимание на ключевые

слова у Даля: «... для переноса или

увеличения силы, либо для

увеличения скорости движения». Вот это

и важно, и верно. Теперь только

одно слово осталось непонятным:

подсилок. Тот же словарь нам

объясняет: это не что иное, как

«снаряд, орудие, машина, облегчающая

работу; рычаг, клин, калитка, ворот

и пр.». Это тоже полезно

запомнить : машина (или, если вам по

душе старинные слова, подсилок)

облегчает нам труд.

С этим вроде бы разобрались.

Но вот что осталось непонятным:

почему в словаре написано —

«махина и машина»? Разве это одно

и то же? Да в придачу пометка

«лат.», то есть: взято из латинского

языка, на котором говорили

древние римляне. Неужели столько

веков назад машины были уже

известны?

Что ж, придется ненадолго

заняться этимологией. Эта наука

изучает происхождение слов,

разыскивает их следы, общие корни в

разных языках, в том числе и древних,

прослеживает связи между

близкими и далекими языками. Что ж

говорят этимологи о машинах и

махинах?

В латинский язык, сообщают

они, корень пришел из более

древнего языка — из греческого. У

древних греков было слово «махэ»,

которым обозначалась битва, борьба,

сражение, поединок. Глагол «махо-

май» можно перевести как

«воевать, соревноваться, ссориться,

сопротивляться». А «махетос» — это

«воин, солдат, боец». Но при чем же

здесь машины?

Не будем торопиться. История

языка не любит спешки —

наверное, потому, что и сами слова

перекочевывают из языка в язык

неторопливо, иногда годами, а иногда

и веками. Как бы то ни было, когда

Рим покорил сопредельные страны,

в том числе и Грецию,

воинственный корень перешел из греческого

языка в латинский. В латыни слово

получило новое начертание: та-

сЫпа. Так стали называть боевые

снаряды, например метательные,

с помощью которых забрасывали

неприятельское войско увесистыми

камнями. И надо признать, эти

снаряды, с нашей точки зрения,

вполне можно считать машинами.

Впрочем, римляне вряд ли об

этом задумывались. Других

значений у «махины» не было. Лишь

много времени спустя, в средние

века, слово возродилось, и опять оно

имело воинственный оттенок:

махинами стали называть устройства,

которыми штурмовали ворота и

стены неприступных крепостей. Или,

иными словами, осадные орудия.

Тогда же, между прочим,

появилось еще одно ходовое нынче слово:

инженер. Так обращались к

изобретателям разных осадных орудий,

а потом и пушек.

Шли века, и смысл слова

«махина» делался все более мирным.

Правда, боевые машины дошли и до

наших дней, однако не о них будет

речь в этой книжке.

Когда во времена Петра I

русские люди стали ездить в Европу,

чтобы совершенствоваться в

корабельном, механическом и в иных

ремеслах, а в Россию стали приезжать

иностранные мастера, в наш язык

пришли кое-какие новые слова.

Среди них была и «машина». Или

«махина». Смотря по тому, с кем из

иностранцев имели дело

мастеровые люди. Французы, немцы и

англичане произносят это слово со

звуком «ш» в середине, а шведы

и голландцы — со звуком «х».

Одни расслышали слово так,

другие — этак. И долгие годы махина

с машиной жили в русском языке

на равных правах. Только к концу

прошлого века значения

разделились. И тогда махина...

Впрочем, о махинах еще пойдет

речь. Сейчас пора вернуться к

машинам. Что же это такое по

современным воззрениям?

Выдающийся советский ученый,

известный во всем мире специалист

в области теории машин и

механизмов, академик Иван Иванович

Артоболевский предложил такое

простое и ясное определение:

«Устройство, выполняющее механические

движения для преобразования

энергии, материалов и

информации».

И в самом деле: генератор на

8

электростанции преобразует

механическое движение (вращение

турбины) в электрическую энергию;

кузнечный пресс преобразует

раскаленную заготовку в изделие

требуемой формы и заданных

размеров; электронно-вычислительная

машина преобразует поступившую

в нее информацию и выдает нам

решение той или иной задачи.

Значит, это определение годится на

все случаи инженерной жизни.

Возьмите наугад любую

машину. Она непременно что-то

преобразует: энергию, материалы,

сигналы. Это справедливо для домашней

мясорубки и ядерного реактора,

для трехколесного велосипеда и

бумагоделательной машины длиною

в добрых сто метров, для

автомобиля «Жигули» и автомата, который

втыкает палочки в мороженое

«эскимо ».

Я, между прочим, печатаю эти

слова на пишущей машинке. То

есть с помощью механического

устройства преобразую

информацию — переношу ее из собственной

головы на бумагу. Потом этот текст

наберут в типографии на наборной

машине и отпечатают на печатной

машине. Никуда от них не деться,

от этих машин...

Люди, которые придумывают

и создают машины, всегда

пользуются почетом. Имена

выдающихся изобретателей знает каждый.

Почему так? Попытаюсь ответить,

и опять не своими словами, а

заимствованными — на этот раз у

знаменитого изобретателя. Ты, конечно,

слышал о крепостных людях Ефиме

Алексеевиче и Мироне Ефимовиче

Черепановых, которые построили

первый русский паровоз, или, как

его поначалу называли,

«пароходный дилижанс».

«Паровая машина пущена мною

в действие, — писал старший

Черепанов. — Труды мои и сына моего

увенчались совершенным успехом!

Оная машина в 1 минуту

выкачивает 60 ведер воды. Прежде постройки

паровой машины для вытягивания

воды из шахт устроено было 3

погона, при которых находилось в

действии около 200 лошадей... Из сего

извольте усмотреть, что полезные

устройства, облегчая силы

трудящихся, увеличивают силу

заводов».

Вот и ответ. Во-первых,

облегчение сил тех, кто трудится.

Во-вторых, увеличение силы заводов.

Так было во времена Черепановых,

так осталось и сейчас. Любая

область промышленности, сельского

хозяйства, транспорта, почти

всякое направление человеческой

деятельности требует машин, все более

точных, надежных и совершенных.

Сто с небольшим лет назад

вершиной инженерной мысли

считался паровоз. Его без размышлений

называли просто «машиной».

Когда говорили: «Я приехал на

машине», имели в виду — по

железной дороге. Примерно так же мы

относимся сегодня к автомобилю.

Очень хотелось бы заглянуть

в завтра и узнать, что будут

означать слова «я приехал на машине»

в будущем веке...

Но вернемся к нынешним дням.

Мир машин и сейчас настолько

сложен и многообразен, что не

расскажешь о нем сколь-либо полно даже

в книжке, вдесятеро толще этой.

Так на чем же остановиться?

Давай поговорим о том, что занимает

сегодня исследователей, помогает

им сделать машины лучше и

долговечнее, о том, наконец, что тебе,

наверное, просто интересно узнать.

Итак, в путь. Впереди —

молодой еще мир машин, гордый

своими успехами и полный

нерешенных проблем и неразгаданных

загадок. А решать их и разгадывать

предстоит тебе и твоим

сверстникам.

2222222

|2 2 2 2| 212 2 2 |Т[

2 2 2 2| I 2 2 2 2]

2 2 2 2 2 2

2 2 2 2 2 2

2 I 2 1 2 I 2 2 2

12 2 2 2 I

12 2 2 21

12 2 2 21

1 2 2 2 2 I

МАШИНЫ И МАХИНЫ, ИЛИ

НЕ ХВАЛИ ТЕЛЕГУ ЗА СКРИП

Нет, мы не станем возвращаться

больше к происхождению слова

«машина», и не о конной тяге здесь

речь. А о машинах и махинах в

нынешнем их понимании, то есть

о больших и очень больших

машинах. А при чем тут скрипящая

телега, узнаешь чуть позже...

Каков наилучший размер

машины? Мнение инженеров и ученых

на этот счет недвусмысленно.

Машина должна быть точно

такой, какой она должна быть. Не

больше и не меньше... Эта мысль

покажется на первый взгляд

слишком простой и очевидной лишь

тому, кто еще не успел, вникнуть

в суть дела. А суть вот в чем: очень

трудно сделать именно такую

машину, чтобы она была не мала и не

велика, а в самый раз.

До чего же бывает интересно

узнавать о чем-нибудь таком...

огромном... гигантском...

сверхмощном... самом-самом большом

в мире! Только не всегда «самое-

самое» означает «самое лучшее».

Говорят, скромность украшает

человека. Машину — тоже.

Несколько лет назад в одном

журнале напечатали рисунок. На

нем был изображен могучий

грузовик, в кузове которого едва

уместилось перо для ученической ручки —

до того оно было велико. Мысль

художника читалась с первого

взгляда: в гигантских размерах

далеко не всегда есть смысл. Перо

должно быть таким, чтобы взять его

двумя пальцами, а не везти на

грузовике.

Такие громадные перья,

конечно, никто не делает. Но в машину,

случается, вколачивают столько

металла, что хватило бы на пяток,

если не на десяток машин.

Иногда в газетах и журналах

можно прочесть, с каким восторгом

журналист пишет о каком-нибудь

новом станке или химическом

аппарате : до чего невероятны

масштабы! Каков вес! Сколь необъятны

размеры! Но почему-то не сообщает

о главном: хорошую ли продукцию

выпускает машина, не слишком ли

много потребляет энергии, долго ли

может работать без ремонта? А ведь

это и есть самое важное.

«Самое-самое» далеко не всегда означает

«самое лучшее». Можно сделать гвоздь

размером с фонарный столб, да только зачем?

10

Царь-колокол велик и тяжел, но

он никогда не звонил. Царь-пушка

огромна, но она так ни разу и не

выстрелила. Мы любуемся ими как

произведениями литейного

искусства, но была ли от них

практическая польза? Никакой. А рабочей

машиной любоваться незачем. От

нее требуется польза и еще раз

польза. При прочих равных

обстоятельствах ей надлежит быть не

побольше, а поменьше: так мы

сэкономим и металл и труд многих

рабочих.

Но бывают в технике случаи,

когда машины-махины

необходимы, когда с работой может

справиться только гигант, и никто

другой. Как в детской сказке про

великодушного великана, который

приходит на выручку добрым

сказочным героям и с легкостью

открывает заваленный камнями вход

в пещеру, где томятся узники...

В горах Северного Кавказа

неподалеку от станицы Зеленчук-

ской серебрится башня самого

большого в мире телескопа. Называется

он БТА-6. Большой телескоп

азимутальный, а цифра 6 — это диаметр

его зеркала в метрах.

Башня, где размещен гигант

БТА-6, изнутри напоминает

цирковой шатер, да и сам телескоп

кажется таинственным устройством,

которое артисты приготовили для

своего коронного номера, — будто

вот-вот раздастся из оркестра

барабанная дробь... Телескоп проходит

через всю башню: опоры,

покоящиеся на гранитной скале,

расположены глубоко в подвале, верхняя

же часть, где сидит

астроном-наблюдатель, — в зените купола.

А между этими крайними

точками — пятидесятиметровая машина

весом 850 тонн: уникальная

оптика, точнейшая механика.

Способность оптического

прибора различать две светящиеся точки,

находящиеся рядом, зависит от

размеров зеркала. Кроме того, чем

больше зеркало, тем больше света

собирает прибор. В общем, чтобы

увидеть и сфотографировать самые

далекие звезды, уловить их слабое

мерцание, и нужны телескопы с

огромными «зрачками». Чем больше

зеркало, тем лучше.

Однако при увеличении

диаметра зеркала возрастают размеры

и масса всего прибора,

усложняется его конструкция. Ведь сами

небесные светила движутся по

небосклону и телескоп должен

следить за ними. А следить, поспевать

за ними мешает вращение Земли

вокруг Солнца и, вдобавок, вокруг

своей оси. Поэтому, чтобы не

потерять из виду наблюдаемый

небесный объект, телескоп тоже должен

совершать сложные и очень точные

движения. А чем больше зеркало,

тем тяжелее прибор, тем труднее

добиться нужной точности.

Ученые и инженеры, которые

создавали БТА-6, блестяще

справились со сложнейшей задачей. Ведь

эту махину весом 850 тонн можно

сдвинуть с места рукой. Конечно,

телескоп ручками не поворачивают,

но мощность электродвигателя,

который вращает установку, чтобы

она не упускала из виду звезду,

равна всего лишь 0,75 киловатта —

меньше мощности домашнего

электроутюга... Никакого чуда

нет — огромная машина как бы

плавает на тончайшей пленке

веретенного масла.

Большая электронная

вычислительная машина, которая

управляет телескопом, каждое мгновение

решает сложнейшую задачу:

рассчитывает взаимное расположение

зеркала и звезды. Рассчитывает

и вносит необходимые поправки

в плавное движение удивительного

прибора, редкостной машины.

В ясные безоблачные ночи

приоткрывается, подобно забралу

рыцарского шлема, крыша серебри-

12

стой башни, и астрономы

направляют самый большой в мире

телескоп к звездам, к самым удаленным

от нас уголкам Вселенной,

невидимым простым глазом...

О шагающих экскаваторах все

слышали немало. Они работают

в карьерах, где добывают руду и

уголь открытым способом,

постепенно углубляясь в землю прямо

с поверхности и снимая полезные

ископаемые пласт за пластом.

Обычных экскаваторов с их

скромными ковшами здесь пришлось бы

поставить очень и очень много.

Иначе работа шла бы слишком

медленно. Поэтому и стали выпускать

могучие шагающие экскаваторы:

длина их стрелы 85 метров! А ковш

захватывает сразу 40 кубометров

породы, в него входит больше ста

тонн угля или руды.

Нужна такая махина? Еще как!

Более того, сейчас она даже

кажется немного маловатой.

Конструкторы знаменитого свердловского

«Уралмаша» уже проектируют

новый экскаватор — со стрелой

в 125 метров и с ковшом, который

вместит 100 кубометров груза.

Чтобы ты яснее представил себе, что

такое 100 кубометров, вообрази

себе «кубик», каждая сторона

которого чуть меньше пяти метров, то

есть выше одноэтажного дома.

Понятно, что сам экскаватор

гораздо больше. Если и его

сравнивать с домом, то разве что с

девятиэтажным. Миллион тонн в год —

вот сколько угля сможет добывать

такой шагающий экскаватор.

Оправдана ли его постройка?

Конечно! Он один заменит с десяток

обычных экскаваторов, а металла

на него уйдет гораздо меньше, чем

на этот десяток. Вот и экономия —

металла, энергии, труда.

...Необъятна сибирская тайга,

огромна тундра, грандиозны реки,

бегущие к Ледовитому океану.

И природные богатства здесь

необычайно велики. На севере Сибири

особенно много нефти и газа. Их

добыча идет полным ходом. И как ты

понимаешь, для таких невиданных

по масштабам работ требуются

особые машины. Вот одна из них,

названная конструкторами

«сухопутной баржей».

Конечно, это название не совсем

точно, потому что машина

движется по суше. Ее 576 колес

расположены таким образом, что «баржа»

может преодолевать препятствия

и ехать по бездорожью.

Шестидесятиметровая махина управляется

автоматически, с помощью

электронного рулевого управления,

которое выбирает наилучшую дорогу

из всех возможных.

Кстати говоря, сотни колес

нужны не только для того, чтобы у

машины была высокая проходимость.

Есть еще одна чрезвычайно важная

причина. Северная природа очень

ранима — тяжелые машины

оставляют в тундре долго не

заживающие рубцы: колеи на заболоченной,

покрытой нежным мхом земле.

Если же у вездехода сотни колес,

то на каждое из них приходится

не такая уж большая нагрузка.

И «сухопутная баржа» плывет по

тундре, не оставляя за собой

глубокой колеи, не раня тяжело почву.

Но зачем нужен такой

гигантский агрегат? Чтобы доставлять

к отдаленным месторождениям

нефти и газа самые громоздкие

и тяжелые грузы. Например,

установки для добычи горючего из

подземных кладовых, насосы и

компрессоры, которые гонят это горючее

по трубопроводам. Из

существующих «сухопутных барж» самая

большая может поднять 600 тонн.

Но уже проектируется следующая

махина-машина, которая возьмет

на борт 1300 тонн. Она будет

доставлять грузы на север

Тюменской области.

Нужен ли такой сверхгигант?

13

Когда говорят о гигантских размерах какой-

нибудь машины, ее нередко сравнивают

с Гулливером.

Безусловно. Ведь он может

ускорить освоение жизненно важных

для страны месторождений нефти

и газа. А в этом деле дорог не

только каждый год, но каждый месяц

и каждый день.

...Сельское хозяйство не может

обойтись без азотных удобрений.

Чтобы их приготовить, надо первым

делом получить аммиак. Его

вырабатывают из природного газа

и другого газа, азота, главной

составной части воздуха. Оба эти

вещества закачивают в стальную

емкость с толстыми стенками.

Металл приходится ставить прочный

и делать стенки потолще, потому

что оба газа соединяются лишь

в том случае, если их очень сильно

сжать и как следует нагреть.

Поэтому установки получаются

большими и тяжелыми.

Ничего не поделаешь — аммиак

очень нужен, его надо выпускать

как можно больше. Ведь удобрения,

которые из него готовят сегодня на

наших заводах, позволяют каждый

год получать прибавку урожая

в 2 миллиона тонн. Значит, нужно

строить большие и тяжелые

стальные башни, которые за одни сутки

вырабатывают десятки тонн

аммиака.

До недавнего времени самыми

большими были установки на

200 тонн в сутки. Они и сейчас еще

работают. Но такая

производительность уже не устраивает химиков.

И на химических комбинатах

стали появляться колонны синтеза,

которые дают в сутки более 1300

тонн аммиака. Но и это не предел.

Такие установки можно назвать

мощными, а есть уже

сверхмощные, чуть ли не вдвое большей

производительности. Надо полагать,

на таком гиганте работает очень

много людей?..

В том-то и дело, что не много.

Примерно столько же, сколько на

старых установках — ведь новое

производство автоматизировано.

Получается, что сегодня каждый

химик выпускает намного больше

аммиака, чем несколько лет назад.

И сам аммиак получается чище.

И энергии на каждую его тонну

тратится меньше.

Если бы химики работали по

старинке, пришлось бы строить

очень много новых цехов и заводов.

Нет, лучше один завод-гулливер,

чем сто заводов-лилипутов.

Лучше — потому что в конце концов

экономнее, дешевле, выгоднее.

...«Король станков» — так лет

десять назад французские газеты

окрестили машину, которая

завершает наш небольшой «парад».

Есть во Франции небольшой

городок Иссуар. На карте его

отыскать не просто, он обозначен

маленьким кружком. Особых

достопримечательностей нет.

Обычный провинциальный городок.

Так было до недавнего времени.

Теперь достопримечательность

появилась. Любой житель Иссуара

знает, что его город — самый

«сильный» во Франции. Потому что

здесь установлен редчайший

станок — сверхмощный пресс,

изготовленный в Советском Союзе

и морем приплывший сюда.

Высота этого пресса — с

девятиэтажный дом. Вес — в две Эйфе-

левы башни. А площадь он зани-

мает^вдвое больше, чем другое

знаменитое сооружение — собор

Парижской Богоматери. Немудрено,

что его прозвали «королем

станков ».

На прессе, как и положено, есть

заводская табличка. На ней

написано: НКМЗ. Так называется

сокращенно Новокраматорский

машиностроительный завод имени

В. И. Ленина. Этот пресс самый

сильный не только во Франции.

Сильнее его нет ни в Западной

Европе, ни в Америке. Только в СССР

есть еще более мощный пресс,

единственный в мире.

Самосвал БелАЗ среди других

автомашин — Гулливер среди лилипутов. Из

карьера, где добывают руду, он

вывозит 180 тонн груза.

Мощность его двигателя — 2300

лошадиных сил.

Но зачем нужны такие прессы-

чемпионы?

С давних времен славились

своим искусством кузнецы. Ковали

мечи и подковы, замки и серпы,

даже блоху, сказывают,

умудрился подковать один умелец. Одного

только не могли сделать: две

совершенно одинаковые вещи.

Детали-близнецы. А это очень

нужно для техники. Когда

износилась одна деталь, ее надо

заменить другой, точно такой же.

Если же такой нет, то приходится

менять весь механизм. А это

слишком накладно.

Поэтому кузнецы стали делать

детали в формах-штампах (еще

триста лет назад тульский

оружейник Василий Пастухов штамповал

оружейные замки). Дело пошло

легче, когда появился паровой

молот: металлическую заготовку

кладут под штамп, паровой привод

с силой опускает его вниз — и

металл расплющивается, растекается

по форме.

Все это хорошо, когда деталь

невелика. Большую заготовку так,

с наскоку, не взять. Ее надо

выдавливать постепенно, наращивая

усилие. А это и означает — прессовать.

Но как сделать такой пресс?

Идею давным-давно подсказал

знаменитый французский ученый

Блез Паскаль. В одном из

трактатов он писал: «Если сосуд, полный

водою, закрытый со всех сторон,

имеет два отверстия, одно в сто раз

больше другого, то один человек,

толкающий маленький поршень,

16

уравновесит силу ста человек,

которые будут толкать в сто раз

больший поршень,

Пресс, построенный на таком

принципе, назвали

гидравлическим. Правда, его удалось сделать

лишь через сто с лишним лет после

того, как Паскаль написал свой

трактат: научная мысль, как то

часто бывает, далеко опередила

возможности техники. Но как

только гидравлический пресс был

создан, работа у кузнецов пошла

гораздо быстрее. Металл растекался

по форме, словно глина. И

мощность прессов все росла: тысяча

тонн, десять тысяч, тридцать

тысяч...

Зачем же так много? Да затем,

что время от времени приходится

строить машины-махины, о

которых только что рассказано. И

другие гигантские машины. А значит,

делать детали к ним. Например,

валы для двигателей, которые

ставят на океанские суда. Или

детали турбин

электростанций-великанов.

Тут есть одна тонкость. Многие

детали судов, самолетов, ракет

делают не из податливых

материалов, а из прочнейших сталей, из

титана, из особо твердых сплавов.

Обычный пресс с такими

материалами не справится, он не сможет

вдавить их в форму. Тогда и нужен

супер-пресс, «король станков». У

него на многое хватит сил.

Шестьдесят пять тысяч тонн — против

такого не устоишь.

Обрати внимание: и «король

Балерины и

спортсмены следят за своим

весом.

И конструкторы

стараются, чтобы

их творения были

не слишком

тяжелыми. И человеку,

и машине лишний вес

вреден.

станков», и гигантская аммиачная

установка, и многие другие

машины и аппараты, поражающие нас

своими размерами (если такие

размеры на самом деле нужны), не

только не приводят к лишнему

расходу металла и других материалов,

а, как это ни странно на первый

взгляд, наоборот, позволяют еще и

сэкономить металл. Как такое

может быть?

Если взять в руки карандаш и

бумагу и подсчитать, что будет,

когда мощность пресса или

установки увеличат вдвое, то

окажется (поверь на слово), что размеры

увеличатся меньше чем вдвое.

Значит, меньше чем вдвое

возрастет и расход материалов. Выходит,

выгоднее построить одну большую

(но обязательно работоспособную)

установку, чем две маленьких.

Ученые называют это

«увеличением единичной мощности». Такое

увеличение часто оказывается

полезным. Часто — но не всегда.

А ведь хочется порой сделать

что-то такое особое, выдающееся,

сверх-сверх-сверх... И нередки еще,

к сожалению, случаи, когда

конструкторы закладывают в свои

творения больше металла,чем нужно.

Объясняют это так: конструктор

отвечает за то, чтобы созданная им

17

машина работала долго и без

поломок — вот он на всякий случай

и делает стенки немного потолще,

рычаги помощнее, цилиндры

пошире.

Случается, что конструкторы, не

удосужившись сделать точные

расчеты и прикрываясь

рассуждениями о необходимом запасе

прочности, вычерчивают на ватмане

детали, которые оказываются в

десятки раз прочнее и долговечнее,

чем может понадобиться.

А увеличение одной детали

тянет за собой «рост» соседних, и вот

уже на последнем этапе работы

общий размер машины вырастает

раз в пять. Будем ли мы хвалить

конструктора за подобную

«предусмотрительность» и «надежность»?

Не будем. Расхваливать

машину только за ее размеры и

тяжеловесность ничуть не умнее, чем

хвалить телегу за то, что она

громко скрипит. Или трубу за то, что она

сильно дымит.

Вот к чему второе название этой

главы. Не надо хвалить телегу

за скрип, не надо снимать шляпу

перед машиной только за то, что

она — махина. Кое-когда это

нужно, но далеко не всегда. В общем

и целом лишний вес вреден машине

не меньше, чем человеку.

Может ли толстяк стать

хорошим прыгуном или футбольным

вратарем? Нет, ему помешает

избыточный вес. Львиную долю энергии

придется вкладывать в то, чтобы

оторвать от земли свое слишком

тяжелое неуклюжее тело. Физическая

работоспособность располневшего

человека, как правило, меньше, чем

тех, у кого вес нормальный. Это

кажется нам естественным. Точно

так же естественно, что

конструкция, в которую «вбито» слишком

много металла, теряет часть

работоспособности: ей требуется

слишком много энергии, чтобы

поддерживать движение.

Балерины, гимнасты,

фигуристы постоянно следят за своим

весом, они держат его в норме

неустанными тренировками и

строгой, хорошо сбалансированной

диетой. Примерно так же следят за

весом своих детищ создатели

самолетов и ракет. Нет, пожалуй, еще

строже: ведь здесь ценится не

только сэкономленный килограмм, но

даже сэкономленный грамм. Если

конструкторам удается уменьшить

вес какого-нибудь прибора на

несколько граммов, их за это хвалят,

объявляют им благодарности. И вот

почему. Несколько таких

конструкторских удач — и на самолет

можно поставить дополнительное

оборудование, скажем, прибор,

который облегчит работу летчиков или

повысит безопасность полета.

Зачем стремятся облегчить

самолет, понятно. Но теперь то же

пытаются сделать с тепловозами,

теплоходами, автомобилями — по

возможности облегчить каждую из

этих машин. Дело не только в

расходе металла (хотя, конечно,

каждому сэкономленному килограмму

найдется полезное применение).

Лишний металл — это мертвый

груз, который надо возить с собой

и тратить на его перевозку топливо.

Так и толстяк вынужден есть

больше, потому что ему надо

передвигать избыточную массу

собственного тела.

Если «Жигули» будут тяжелее

на несколько килограммов, то

придется бессмысленно сжигать в

двигателе лишние капли бензина. Вот

почему создатели современных

средств транспорта беспокоятся

и о массе, и о форме своих

творений. Пример тому — уникальный

экспресс «Русская тройка»,

курсирующий между Москвой и

Ленинградом.

3 декабря 1833 года А. С.

Пушкин записал в дневнике: «Вчера

государь возвратился из Москвы, он

18

приехал в 38 часов». Это казалось

невероятным — ведь простые

путешественники тратили на путь от

старой столицы до новой несколько

суток. Когда же пустили первую

в России железную дорогу между

Москвой и Петербургом,

пассажиры проводили в вагоне «всего»

сутки.

«Русская тройка» проходит тот

же путь с единственной

остановкой за четыре часа с небольшим.

У этого поезда есть еще одно

название — технически строгое:

ЭР-200. Число — это скорость:

200 километров в час. Буквы

расшифровываются так: Э —

электрический, Р — сделано в Риге.

Когда едешь в этом поезде,

возникает ощущение полета по

рельсам. И впрямь, скорость, пожалуй,

авиационная. Рижские инженеры,

создавшие «Русскую тройку»,

многому научились у

авиаконструкторов: и экономному подходу к

металлу, и выбору самого металла.

Обычные поезда делают из стали,

самолеты — из куда более легких

алюминиевых сплавов.

Авиационные материалы использованы и в

«Русской тройке». В результате

поезд стал намного легче. Каждый

вагон весит меньше обычного на

четыре с лишним тонны! А если

так, то с тем же двигателем поезд

может развить намного большую

скорость.

Но это не все. Головной вагон

ЭР-200 напоминает фюзеляж

современного самолета. Кажется,

приделай крылья и поставь оперение —

и состав оторвется от рельсов. Это

техническая необходимость:

обтекаемая форма уменьшает

сопротивление набегающего потока воздуха.

Да и пассажирские вагоны со

стенками, слегка наклоненными внутрь,

выглядят такими

стремительными...

Чтобы создать современный

поезд — быстрый, надежный,

удобный для пассажиров, мало

облегчить вагоны и придать им

обтекаемую форму. Новая машина

требует десятков, а то и сотен новых,

самых современных конструктивных

решений. В «Русской тройке» это

и особая подвеска, которая

устраняет тряску, и изоляция от

дорожного шума, и кондиционеры,

поддерживающие приятную для

путешественников температуру и

влажность воздуха...

Однако нам пора уже вернуться

к главной теме этой главы, к

вопросу о махинах и лишнем грузе.

«Будущее принадлежит лишь

тем машинам, в которых

необходимая прочность достигается при

минимальном расходе

материалов», — считает академик

Константин Васильевич Фролов, директор

Института машиноведения.

Представьте себе, что надо

изготовить с очень большой

точностью, до тысячных долей

миллиметра, какую-нибудь массивную

деталь. Пусть это будет опора

телескопа, на которой шестиметровое

зеркало поворачивается так, чтобы

не выпускать из поля зрения

наблюдаемую звезду. Или турбина

атомной электростанции. Или

деталь космического аппарата. В

данном случае это безразлично. Важно

то, что для обработки эту

громадину надо закрепить и равномерно,

с заданной скоростью, вращать,

постепенно снимая с нее

инструментом лишний металл — до тех пор,

пока деталь не станет идеальной по

размеру и чистоте.

На чем же такую громадину

вращать?

Давно известно на чем — на

инерционном столе. На тяжеленной

плите, которая из-за своей огромной

массы почти нечувствительна

к внешним воздействиям.

Изменилась нагрузка, резец или

шлифовальный круг стал глубже

вгрызаться в деталь — а инерционный

19

стол знай себе крутится, словно

ничего и не произошло.

Хорошее решение? Говоря

откровенно — не очень. Чтобы

выдержать тяжесть самого стола, не

говоря уже о детали, которая на нем

закреплена, приходится строить

могучие опоры, ставить

сверхсильные двигатели, которые способны

раскрутить всю эту махину (вот уж

действительно случай, когда

махина и машина — одно и то же). Так

зачем делать такие станки?

Затем, что иного выхода нет. Но

Достаточно сломаться

одной пружинке

или шестеренке —

и часы

останавливаются.

Если выйдет

из строя

одна только

деталь

космического

корабля,

может

сорваться

программа

полета.

Конструкторы стремятся к тому,

чтобы все узлы и детали

служили

как можно

дольше

и выходили

из строя

одновременно,

когда

срок службы

машины

закончен.

когда крутится огромный стол,

давит на опоры, то быстро

изнашиваются тяжело нагруженные узлы.

Глядишь, и потерял станок ту

самую точность, ради которой его

делали, вкладывали в него столько

металла...

В Институте машиноведения

нашли выход из положения.

Вопреки устоявшимся правилам, стол

сделали легким. Теперь ему не

нужны ни мощные опоры, ни особо

сильные двигатели. Но как же со

скоростью вращения — она уже не

будет ровной, без толчков и

рывков... Для плавной работы станок

оборудовали электронной системой

управления. Она постоянно,

ежесекундно следит за скоростью.

Мгновенно замедляет ее, когда вращение

убыстрилось, и так же быстро

ускоряет, когда движение замедлилось.

Что и говорить, тяжеленную

плиту сделать, казалось бы, проще,

чем следящую электронную

систему. Но если посчитать, сколько при

этом сэкономили металла,

насколько реже придется останавливать

машину для ремонта и

регулировки, то станет ясно, что будущее —

не за стальными громадинами.

Напомню еще раз, что такое

хорошая машина: необходимая

прочность при минимальном расходе

материалов.

Но любая машина состоит из

нескольких, даже из многих деталей.

Тот принцип, о котором мы

заговорили, относится не только к машине

в целом, но и к каждой ее детали

в отдельности. Тогда его называют

принципом равнопрочности.

Поясню, что это значит. Вот

часы. В них десятки шестеренок,

которые вращаются вокруг осей, а

сами оси опираются на очень

твердые камни — рубины. И еще

маятник, пружины — словом, сотни

деталей. Но достаточно сломаться

только одной, чтобы часы перестали

ходить. В автомобиле уже не сотни,

а тысячи деталей. И если

раскрошится один-единственный шарик

в одном-единственном подшипнике,

машина застрянет посреди дороги.

Конечно, и ось в часах, и

подшипник в автомобиле можно

заменить новыми, и машины вновь

оживут. Но рано или поздно они

придут в ветхость, и тогда их не

спасет уже никакой ремонт. Можно

ли считать, что к этому времени все

до единой детали придут в полную

негодность? Нет! Большинство

деталей еще работоспособны, но

некоторые из них, особо важные,

ключевые, восстановлению, увы, не

подлежат. Автомобиль идет в

металлолом, а часы можно выбрасывать...

Принцип равнопрочности

заключается в том, что все детали

машины должны служить до конца

и «отмирать» практически

одновременно. Тогда, и только тогда

машина будет работать весь отпущенный

ей срок.

Приведу не совсем обычное

сравнение — из области медицины.

Врачи тоже стараются соблюсти

принцип равнопрочности нашего

организма, только делают это на

особый лад. Если у человека что-то

не в порядке с сердцем, с желудком

или с каким-либо другим органом,

врачи стараются так подлечить этот

орган, чтобы он «догнал» по работо-

21

способности другие, здоровые.

Правда, ни врачам, ни

машиностроителям пока не удается

выполнить эту сложнейшую задачу до

конца. Но кое-что уже сделано.

С давних времен конструкторы,

создавая машины, боялись

слишком больших нагрузок: не ровен

час, сломается деталь, и машина

остановится. Прочность принято

было выбирать с большим запасом,

машины получались

громоздкими — и все равно довольно быстро

ломались. С недавних же пор

наметилось новое направление: не

бояться больших нагрузок!

Напротив, пусть материал, из которого

сделана машина, работает на

пределе возможного. Сильно сжатый

или сильно растянутый металл

начинает немного течь. Потом

достаточно слегка уменьшить нагрузку,

чтобы металл опять застыл. Такая

смена режимов тебе ничего не

напоминает?

В книжках ты, наверное, не раз

читал о том, как кузнецы

закаливают мечи, серпы или лемехи

плугов: горячую поковку они

опускают в холодную воду, и

мягкий, податливый материал

становится твердой, прочной, закаленной

сталью. Примерно то же

происходит с металлом, когда он сначала

течет под нагрузкой, а потом

застывает. Это можно бы назвать

закалкой по ходу работы. В результате

деталь со временем не слабеет, а

напротив, упрочняется.

Но чтобы сделать детали,

которые будут все прочнее и прочнее,

необходимо очень хорошо знать

состав материала, его

микроскопическое строение — на уровне

кристаллов и даже отдельных молекул.

Выходит, для того чтобы

проектировать машины, надо уметь

работать не только за чертежным

столом, но и за микроскопом, и в

химической лаборатории...

А самый верный способ узнать,

как станет вести себя металл, —

сделать модель будущей машины и

обклеить ее датчиками, которые

будут сигнализировать о нагрузках

и поведении материала. Потом

запустить эту модель и по приборам

посмотреть, как она будет себя

вести в условиях, близких к

реальным. Так проектировщик сможет

быстро выявить сильные и слабые

стороны своего детища.

Про авиацию и космонавтику

здесь уже вскользь говорилось.

В этих самых передовых отраслях

машиностроения лучшие

показатели металлоемкости, самое

нетерпимое отношение к лишним

килограммам и граммам — потому что счет

идет действительно на граммы. Но

можно найти пример и попроще —

среди обыденных.

Сколько весит дорожный

велосипед, который продают в магазине

спортивных товаров? По-разному,

но в среднем от 12 до 15

килограммов. Многовато. Впрочем, для

неспешной езды, для прогулок вполне

приемлемо (хотя, если честно, то

сбросить килограмм-другой не

помешало бы).

А гоночный велосипед для

шоссейных гонок — он легче?

Разумеется, причем существенно,

примерно в два раза. Но это не все. Для

мастеров, которые соревнуются на

треке, делают сверхлегкие

велосипеды — некоторые их них весят два

килограмма и даже меньше! И вот

что важно: такие машины не менее

прочны, чем тяжелые, хотя и у

них — два колеса, руль да седло.

Значит, дело в особенностях

конструкции и новых материалах. Что

это за материалы, спортивные

инженеры не рассказывают. Это

тайна за семью печатями. (Впрочем,

не такая уж и тайна. В дело идут

легчайшие титановые сплавы,

углепластики и другие самые

современные композиционные материалы,

разговор о которых у нас еще впере-

22

ди.) А держать использованное

в секрете стараются потому, что

легкий, легче, чем у соперника,

велосипед позволяет любимой

команде выиграть драгоценные

секунды. На олимпиаде 1984 года

в командной гонке на 100

километров итальянцы опередили

пришедших вторыми швейцарцев больше

чем на четыре минуты! И не

скрывали, что половина успеха —

заслуга не тренеров, не спортивных

врачей, а инженеров-конструкторов...

Но наверное, самый необычный

велосипед сделал английский

изобретатель П. Мак-Креди. Он, как

настоящий боец, сражался с каждым

граммом конструкции, и в

результате у него получилась машина

весом всего в 32 килограмма.

Позвольте, справедливо

возразишь ты, разве это легкий

велосипед?

Да, тяжеленный, если ездить на

нем по шоссе. Но он наилегчайший,

если принять во

внимание ту цель, ради

которой его

построили. Этот велосипед—

летающий.Собственно, это

мини-самолет без двигателя.

Велосипедист нажимает на

педали, а они через цепную передачу

вращают пропеллер.

Такой велосипед-самолет

получил название «Альбатрос». На

легчайших пластмассовых крыльях,

приводимый в движение

велогонщиком Б. Алленом,

«Альбатрос» стартовал в Англии,

перелетел через Ла-Манш и достиг

берегов Франции менее чем; за три часа.

Правда, велогонщику пришлось

для этого немало потрудиться, но

ради такого рекорда чего не

сделаешь...

Так вот, несмотря на свои 32

килограмма, летающий велосипед

смело можно назвать сверхлегким.

Ведь размах его крыла — 29 метров!

Конструктор утверждает, что успех

дела зависел от верного выбора

материалов. И в первую очередь от

тончайшей пленки, которой обтянули

кабину пилота и крыло. При

толщине чуть больше сотой доли

миллиметра, эта пленка

выдержала во время

полета немалую

нагрузку и не

порвалась ни в одной

точке. Вот что значит

равнопрочность!

Современный гоночный

велосипед — легкая,

стремительная

машина. Она

сделана из самых

прочных

и «невесомых»

материалов —

композитов.

ззззззз

|зззз|з|зззз|

зззз| |з з з з

3 3 3 3 3 3

3 3 3 3 3 3

зIз{з| |з з з з

[ з | з з з з [

I з I з з

_____ I |з з з|з]

I I 1 |3 3 3 3

гптп ззз

игхд—- ззз

з з| |зззз

I з з|з|з з з з|

зззззз

ИЗ ЧЕГО СТРОИТЬ МАШИНУ, ИЛИ

ВИДЕН ЛИ КОНЕЦ ЖЕЛЕЗНОГО ВЕКА?

Рассуждая о машинах, об их

прошлом и немного о будущем, мы

упоминали большей частью металлы, и

прежде всего сталь — сплав железа

с углеродом, да еще легкий

алюминий и очень прочный титан. Если

поразмыслить немного, то можно

будет вспомнить медь, хорошо

проводящую электрический ток

(поэтому из нее делают провода),

серебро, проводящее ток еще лучше

(из серебра делают контакты в

приборах), а также медные сплавы —

латунь и бронзу. В справочниках

по машиностроению упоминаются

еще сплавы магния, столь же

легкие, как алюминиевые, и потому

часто применяемые в авиации, а

также тяжелый свинец,

легкоплавкое олово, блестящие хром и

никель...

Все это металлы, главные на

сегодняшний день материалы для

машин. Если уподобить их

оркестру, то первую скрипку будет играть,

безусловно, железо. Оно принимает

два главных обличья: стали (когда

в него добавлено немного углерода)

и чугуна (когда углерода

побольше). Из сплавов железа делают

тысячи непохожих вещей — от

громадной балки, по которой вдоль

цеха ездит взад-вперед тяжеленный

мостовой кран вместе с грузом, до

тончайшего прокатанного листа,

сравнимого по толщине с

папиросной бумагой.

С давних времен существует

традиция: называть век по главному

его материалу. Был когда-то

каменный век, ему на смену пришел

бронзовый, потом — железный.

Случилось это многие сотни лет назад.

С тех пор появилось множество

новых материалов, но мы обязаны

все же признать, что железный век

еще продолжается.

Хорошо это или плохо? Вопрос

поставлен неверно.

Это необходимо, потому что

человечество не может обойтись без

чугуна и стали. Вопрос надо

задать по-другому: есть ли у железа

конкуренты? И если есть, могут ли

они его потеснить?

Обрати внимание — не выте-

Наш век электроники, пластмасс, атомной

энергии и космических полетов можно все-

таки называть и железным: сталь остается

пока главным материалом для машин. Но

композиционные материалы — их

художник изобразил в виде кентавра — идут в

наступление.

24

снить, а именно потеснить. Зачем

же отбрасывать то, что хорошо само

по себе? Когда услышишь или

прочтешь где-нибудь, что вот, мол,

настал век пластмасс, то не

принимай этого сообщения безоговорочно.

Пластмассы пришли, чтобы занять

место рядом с металлами.

Пластмасса и металл друг друга не

исключают. Они друг друга дополняют.

Чем же хороши пластмассы

в машинах? Тем, что они очень

легкие, зачастую не требуют

смазки, бывают и жесткими, и гибкими,

прозрачными, яркими, гладкими,

шероховатыми — словом, такими,

какие нужны конструктору.

Свойствами пластмасс можно управлять

заранее, создавая в лаборатории и

на химическом заводе именно такой

Стальные прутья в железобетоне делают его

гораздо прочнее. Стеклянные волокна

в пластике придают материалу редкостную

упругость и гибкость.

материал, какой требуется сегодня

машиностроителю. Если, конечно,

это принципиально возможно.

Пластмассы способны на многое,

но, к сожалению, не на все. По

прочности их не сравнить все же со

сталью. Вот, скажем, полистирол,

из которого делают авторучки.

Красив, приятен на ощупь, да

слишком хрупок: уронишь ручку —

того и гляди, сломается. Для

телефонных аппаратов делают другой

полистирол — ударопрочный, но и

он может растрескаться, если

аппарат выронить из рук. Как сделать из

такого пластика автомобиль или

станок?

Никак. А вот отдельные

детали, которые не подвергаются

ударным нагрузкам, сделать можно.

Отчего же машиностроители

смотрят с надеждой на

пластические массы? Оттого что они очень

легкие. И еще по той причине, что

есть способы, которые позволяют

сделать пластики гораздо прочнее.

И тогда они смогут конкурировать

даже со сталью.

Суть этих способов кратко

можно объяснить так: пластмассы

усиливают волокнами. Самыми

разными — из стекла, из углерода, из

металла и т. д. Тогда получается

материал, чем-то напоминающий

железобетон. Ты знаешь, что это

такое? Если нет, поясню: внутри

бетона находятся стальные прутья,

металлический каркас, который

делает конструкцию в несколько раз

прочнее. Из железобетона готовят

стены домов и цехов, колонны,

перекрытия зданий, строят мосты и

тоннели. Сталь, спрятанная внутри (ее

называют арматурой), не дает более

хрупкому бетону рассыпаться,

разломаться.

Задолго до того, как люди

придумали бетон, они уже умели

армировать материалы. Наверное,

первыми пошли по этому пути древние

египтяне, когда они стали упроч-

26

нять глиняные кирпичи соломой. Ее

смешивали с глиной, тщательно

уплотняли кирпич и обжигали

в печах.

Примерно так же поступают

с современными пластмассами.

Армированное изделие появляется

на свет в результате трех

последовательных действий. Первое

действие: волокна (понятно, не

соломенные) выкладывают в том

направлении, которое задано конструктором.

Второе действие: волокна

пропитывают полимерным связующим

материалом, тем самым веществом,

которое вскоре превратится в

пластик. И третье: собранную

конструкцию подпрессовывают, чтобы

она приняла окончательную форму,

а иногда еще и подогревают. Вот и

все. Заметь: никаких отходов,

никакой стружки, несложное

оборудование — а значит, прекрасная

возможность для полной

автоматизации.

Материалы, о которых я тебе

только что рассказал, называют

композиционными, или, краткости

ради, просто композитами. Кирпич,

набитый соломой, тоже можно

отнести к композитам. Но мы говорим

о современных пластмассах. А они,

в отличие от кирпича, не уступят

в прочности даже металлу. Но

главное, пожалуй, в том, что у

композитов есть особое свойство, металлам

не присущее.

Заметил ли ты, что волокна

в композитах кладут не как попало,

а в том направлении, которое

предписал конструктор? Это

чрезвычайно важно. Обычные

материалы — и металлы, и многие

пластмассы — изотропны, то есть их

прочность одинакова во всех

направлениях («изос» — по-гречески

означает «одинаковый»,

«равный»). А вот композиты

анизотропны («анизос» на том же языке —

«неравный»). Имея в распоряжении

анизотропный материал,

конструктор может усилить деталь именно

там, где ей грозит опасность

разрушения, где самые большие

нагрузки. Он предложит уложить

армирующие волокна либо вдоль детали,

либо поперек, либо под любым

заранее заданным углом, а может быть,

крест-накрест или как-то иначе —

словом, так, как нужно. Тогда

деталь получится равнопрочной. То

есть она потребует при заданной

прочности наименьшего количества

материала. В нашем случае —

композиционного материала.

Не хотелось бы, чтобы ты

подумал, что все это теоретические

рассуждения. Напротив. Такие

композиты, как текстолит (на основе

текстильных волокон) и

стеклопластик (на основе стеклянных

волокон)

существуют уже

несколько

десятилетий. Ими

охотно пользуются

машиностроители. Из

текстолита делают, на-

# пример, детали

различных при-

<у боров, из стеклопластика — кузо-

^ ва грузовых автомобилей, ло-

$ пасти вертолетов, корпуса кате-

^ ров, шесты для легкоатлети-

,^з ческих прыжков, даже удочки.

'5 В 1984 году впервые поднялся в

II воздух сверхлегкий самолет,

II полностью сделанный из пласт-

11 масс. Его фюзеляж, крылья и

|| оперение — из композитов, толь-

| ко на основе не стекла, а очень

| прочного химического волокна

| «кевлар». Это не какой-нибудь

| игрушечный самолет, а самый

|| настоящий: развивает скорость

|| до 765 км/час, может пролететь

|| без посадки 4700 км, и на 100 км

|| пути тратит всего 16 литров

I горючего — чуть больше, чем

|| автомобиль «Волга».

Почему он так мало сжигает

27

горючего? Оттого что он очень

легок, этот самолет. И легкость не

сказывается на его прочности. Если

сделать композит из «кевлара» того

же веса, что лист обычной стали, то

пластмасса окажется в пять раз

прочнее. Справедливо и обратное:

при такой же прочности, как у

стали, композит будет впятеро легче...

Говорят, что композиты

будущего станут во много раз прочнее

нынешних. Случится это тогда,

когда найдут способы, как без

больших (сегодня — очень больших!)

затрат денег и времени получать

волокна сапфира, бора, нитридов и

карбидов. Возможно, сегодня эти

названия тебе ничего не говорят.

Что ж, такие композиты и впрямь

дело завтрашнего дня. Хотя в

особых случаях их используют уже

сегодня, например, в космической

технике.

Кстати, в том сверхлегком

летающем велосипеде, о котором здесь

уже рассказано, есть детали из бо-

ропластиков.

А вот материал на основе

углеродных волокон получил большое

хождение уже в наши дни. Углерод,

как известно, существует в трех

основных видах: прозрачного

кристаллического алмаза, черного

слоистого графита и сыпучей,

бесформенной сажи. Но можно сделать

так, что молекулы углерода

образуют не слои и не кристаллы, а

волокна. Эти волокна можно

выложить в заданном порядке,

пропитать полимерной смолой, придать

детали нужную форму — и

получится углеродный композит. Он

настолько прочен, что из него можно

изготовить раму и кузов

автомобиля, карданный вал, который

передает движение от двигателя к

колесам, даже сам двигатель! Ну, если

не весь двигатель, то главные его

детали: блок цилиндров, головку

блока, поршни и шатуны. В общем,

есть уже экспериментальный

двигатель, который на две трети состоит

из композитов...

Но только ли ради экономии

металла машиностроители

обращаются к композитам? Нет, есть и

другие причины. У новых

материалов выше стойкость к ударам, а

значит, машина работает надежнее.

Меньше расход горючего. Меньше

шум и вибрация — в машине

приятнее ездить. Кузов не

ржавеет — значит, автомобиль служит

дольше. А изготовить его проще,

чем металлический.

Хорошо ли все это? Какие могут

быть сомнения! Так отчего же мы

пока встречаем композиты гораздо

реже, чем металлы?

Не будем забывать о стоимости.

Хорошие композиты пока еще очень

дороги. Их употребляют только

там, где без них трудно (или вовсе

невозможно) обойтись.

Пластмассовый самолет — это пока скорее

реклама новых материалов, нежели

массовая машина для перевозки

пассажиров. Пластмассовый

двигатель ставят пока только на

гоночные машины. Автомобиль из

углепластика тоже влетит в копеечку.

А вот стеклопластиковые кузова

уже можно встретить на серийных

легковых автомобилях. Но в общем

и целом многообещающие

композиты используют в тех случаях, когда

конструкторам разрешают не

считаться с расходами. Долго ли будет

так продолжаться?

Попробуем поискать пример

в истории техники. Вот он, под

рукой. Лет сто назад алюминий

считался едва ли не драгоценным

металлом. Во всяком случае, он

стоил дороже серебра, и

алюминиевая ваза была редкостным

подарком. Сегодня алюминиевая ложка

стоит копейки. Не произойдет ли

нечто подобное и с композитами?

Непременно произойдет. За

десять последних лет они подешевели

раз в двадцать. Если дело пойдет

28

такими темпами, то еще через

десяток лет из композитов станут делать

пылесосы и стиральные машины...

Выходит, что железному веку

все-таки приходит конец? Кое-кто

так считает, и недавно на одном

международном конгрессе

докладчик, вдохновленный победным

шествием композитов, с пафосом

произнес: «Мы пройдем век

металла так же, как прошли каменный

век!»

Вряд ли такое случится. Разве

новое обязательно отменяет старое?

Если алюминий не вытеснил

железа, то почему композиты вытеснят и

железо, и алюминий?

Конца железного века пока не

видно. Да и наступит ли он вообще?

Люди далеко не исчерпали

возможностей металлов. Железный век

длится уже много столетии, но о

самом железе известно далеко не

все. У него открывают все новые

свойства, которые сулят и новые

применения. Например, в

Институте металлургии им. А. А. Байкова

стали добавлять к чугунам так

называемые редкие земли — церий,

лантан и т. п. В результате удалось

заменить стальные валы

чугунными. Чем это лучше? Стальные валы

приходится ковать, а чугунные

можно отливать в форму. Это

намного дешевле. А прочность ничуть

не хуже, чем стальных.

Еще примеры? Пожалуйста.

В Киеве, в Институте химии

высокомолекулярных соединений,

создали клей, который может

заменить электрическую сварку. Им

можно соединять металлические

И самый твердый

материал алмаз,

и мягчайший графит,

и сыпучая сажа —

все это углерод.

Недавно из него

научились готовить

волокна.

Если пропитать их

полимерной смолой,

получится очень

прочный углепластик,

из которого

можно делать

лопасти вертолетов.

детали даже под водой. Например,

ремонтировать днища судов или

склеивать трубы, когда

прокладывают трубопроводы по дну рек и

озер.

Вообще строительство

трубопроводов стало сейчас очень важной

проблемой. Большую часть нефти и

газа добывают далеко на Севере

нашей страны, потом их

перекачивают к промышленным районам,

а в тысячекилометровом

газопроводе хотя и редко, но все же

изменяется давление. Пусть даже один

раз в день. В таком случае за год

Этот пластмассовый самолет — не

игрушка. Он может пролетать без посадки почти

пять тысяч километров.

На рисунке

раскрашены

те детали

автомобильного

двигателя,

которые сделаны

из пластмассы.

Такой двигатель

втрое легче

обычного,

целиком из металла.

А каков он в работе?

Самая суровая

проверка —

на автогонках —

показала:

работает

безотказно.

30

нитка трубопровода испытывает

перемену нагрузки 365 раз, и сталь,

из которой сделаны трубы,

понемногу устает. Но чтобы труба из-за

этого порвалась?

И все же так бывает. Совсем

недавно доктор технических наук

Анатолий Петрович Гусенков и его

коллеги установили, что такая

малость, как перепад давлений в

течение суток, вполне может со

временем разорвать стальную трубу.

Сейчас металловеды ищут добавки

к сталям, которые снизят или вовсе

снимут усталость.

Тебе не показалось

любопытным, что к металлу применимы те

же слова, что и к живому

организму, например, «усталость»? Вот

еще одно слово такого рода:

«гибрид». Действительно, существуют

гибридные конструкции. Они

напоминают композиты, только в них

одна часть — из металла, а

другая — из какого-либо другого

материала, обычно из пластмассы.

Знаешь, что такое «сэндвич»? Два

тонких ломтика хлеба, а между

ними прослойка — сыра, колбасы,

овощей. Два слоя металла, а между

ними пластмасса (что-то вроде

сэндвича) — очень хороши для машин.

Из них делают, скажем, обшивку

судов и самолетов. Такие

трехслойные (а иногда и четырех- и

пятислойные) конструкции не

только легче сплошных. Вдобавок они

«гасят» нагрузки, смягчают удары:

нагрузки, переходя от слоя к слою

конструкции, как бы вязнут и

затухают, словно удар пришелся

в подушку.

И все же — на каком материале

остановить свой выбор

конструктору? Заранее этого сказать нельзя.

Выбор материала — творческая

работа. Конструктор каждый раз

должен решать, что важнее в том

или ином конкретном случае —

прочность, гибкость, нарядный вид,

стойкость к дождям и ветрам?

Сэндвич —

это бутерброд,

в котором

начинка

лежит

между

горячими

слоями

хлеба.

Вот

почему

конструкции

из нескольких

слоев

металла

и пластмассы

называют

сэндвичевыми.

А может быть, в первую очередь

надо принять во внимание, сколько

времени машина работает, а

сколько стоит без дела?

И действительно,

хлебоуборочный комбайн работает только

несколько недель в году, а остальное

время простаивает, дожидается

очередной жатвы. Нередко он стоит

под открытым небом, потихоньку

покрываясь ржавчиной. Может

быть, надо поставить на комбайн

пластмассовые детали, которые

вовсе не ржавеют? Но композиты для

комбайна пока слишком дороги, а

обычные пластмассы заметно

снизят прочность машины. Значит,

отдать предпочтение стали? Но

31

тогда машина раньше времени

проржавеет и выйдет из строя...

Такие вот противоречивые

задачи каждый день встают перед

конструктором. Подобно витязю на

распутье, он должен принять

единственно верное решение и пойти

правильной дорогой, потому что

ошибка обойдется недешево. И все-

таки до недавнего времени такие

ошибки то и дело возникали.

Инженеры пытались предохранить

машину от случайных ударов — и

делали ее слишком тяжелой,

закладывали излишек металла. В другой

раз хотели достичь равнопрочно-

сти, но выдумывали для этого

такую хитроумную конструкцию,

что на заводах не брались ее

сделать. На чертежах все выглядит

проще, чем в металле...

Разумеется, конструкторов за

такие ошибки ругали, но в конце

концов прощали. Ведь очень трудно

совместить в одной машине столько

противоречивых требований.

Теперь, когда в распоряжении

конструктора есть компьютеры,

или, что то же самое, ЭВМ

(электронные вычислительные машины),

ошибки встречаются все реже.

Вычислительная техника с ее

гигантской электронной памятью,

быстродействием и способностью решать

запутанные задачи может

пересмотреть многочисленные

варианты и выбрать тот, который

наилучшим образом отвечает требованиям

дня. Более того, с помощью

вычислительной машины инженер

«разыгрывает» разнообразные

ситуации, вступает с ней в диалог,

спорит и задает вопросы. И ясно

видит, что приобретет и что

потеряет создаваемая им конструкция.

Тут же, что называется, с ходу,

вносит изменения в свое детище,

сразу же проверяет их на

компьютере: полезны ли они, не сделают ли

машину чрезмерно дорогой или

слишком неуклюжей? А когда вся

конструкция будет таким образом

отработана, ЭВМ выдаст чертежи

деталей и узлов.

Может быть, ты подумал, что это

просто-напросто отрывок из

научно-фантастического романа?

Ничуть не бывало. Именно так

работают сейчас в лучших

конструкторских бюро. Когда закладывают

в компьютеры специальные

программы, то обязательно вводят

условие: получить надежную

машину с минимальным расходом

металла!

О том же думают не только

создатели новых комбайнов,

автомобилей и прессов. Это общая для

всего машиностроения проблема, и она

затрагивает самые основы

переработки металла. Вот в чем ее суть.

Когда на токарных, фрезерных,

сверлильных или строгальных

станках делают те или иные детали,

то значительная часть металла

уходит в стружку. Конечно,

стружку не выбрасывают, а прессуют

в кипы и увозят на

металлургические заводы для переплавки. Но все

равно это немалые расходы и

лишние хлопоты. А нельзя ли без

стружки?

Можно, если пользоваться

методом порошковой металлургии.

Процесс выглядит на удивление

просто. Порошок металла (или

смесь порошков, если речь идет о

сплаве) засыпают в форму и очень

сильно нагревают под давлением.

Масса спекается в одно целое, и это

«целое» — как раз деталь, которую

нужно изготовить. Не требуется ни

резцов, ни фрез, ни сверл, ни

другого режущего инструмента. И не

образуется никакой стружки: весь

металл превращается в готовое

изделие.

Такой способ изготовления

деталей получает все большее и

большее распространение в

машиностроении. Но вот появился уже и

начал пробивать себе дорогу еще

32

более современный метод, который

я бы назвал не изготовлением, а

синтезом детали. Расскажу о нем

подробнее.

Несколько лет назад в

небольшом подмосковном городке

Черноголовка мне показали простой

опыт. К маленькому сероватому

столбику, спрессованному из смеси

двух металлических порошков,

подвели тонкую проволочную спираль

и включили ток.

Раскаленная спираль ярко

засветилась — верхушка столбика

вспыхнула и мгновенно

раскалилась добела. Ослепительно белая

светящаяся волна прокатилась

сверху вниз и тут же погасла.

Прошло не более секунды, а столбик

вновь стал серым и невзрачным —

с виду точно таким, как до начала

опыта. На самом деле, однако, он

стал совсем другим» Вместо смеси

двух металлов передо мной был

удивительный сплав их...

Технике наших дней, а еще

больше технике будущего требуются

вещества с самыми неожиданными

свойствами. Одни должны

выдерживать немыслимый жар,

другие — не бояться самых едких

кислот, третьи — отличаться особой

твердостью. Такие вещества есть,

это соединения металлов с бором,

углеродом, кремнием, азотом. У них

нехитрые химические формулы,

которые ничего не стоит запомнить.

Скажем, ТЮ — карбид титана. Но

получать их неимоверно сложно

и дорого. Готовят такие вещества

в мощных печах, и уходят на это

многие часы.

Тем и поразителен простой опыт,

свидетелем которого я стал, что

в нем такие вещества, такие

незаменимые химические соединения

получаются мгновенно, в буквальном

смысле слова.

И дрова в печке, и уголь в топке,

и порох в патроне при сжигании

выделяют газы. Такое горение

хорошо изучено наукой. Но есть и

другое горение — без дыма и языков

пламени, — когда два или

несколько твердых веществ сгорают друг

в друге, соединяясь при этом

прочными химическими узами. Его и

стали изучать в Черноголовке,

в Институте химической физики

Академии наук СССР. И

обнаружили, что, умело подбирая «горючее»,

можно получить сотни веществ,

необходимых машиностроению,

химии, энергетике. Получать быстро,

просто, я бы сказал, изящно.

Созданный в институте метод

получения этих веществ назвали

СВС — самораспространяющийся

высокотемпературный синтез.

Самораспространяющийся —

потому что стоит поджечь столбик,

и волна горения сама добежит до

другого его конца.

Высокотемпературный — потому что такое горение

жарче, чем в любой печи. А это

очень важно: выгорают и

испаряются все ненужные примеси —

получаются вещества высочайшей

чистоты.

То, что на лабораторном столе

кажется предельно простым и

великолепно получается, в огромном

заводском цехе нередко оказывается

сложным, дорогим, капризным,

ненадежным. И я поделился своими

сомнениями с одним из создателей

метода СВС доктором

физико-математических наук А. Г.

Мержановым.

Александр Григорьевич

пригласил меня в мастерскую по соседству

с лабораторией. На полу там стояли

реакторы — полутораметровые

металлические трубы, смахивающие

на старинные крепостные пушки.

Одну из них у меня на глазах

зарядили смесью сажи и титана, плотно

завинтили крышку и включили

запал. Но выстрела не последовало.

Не было ни дыма, ни огня. Потом

пушечке дали немного остыть,

отвернули крышку, и прямо на пол из

33

Когда деталь вытачивают на станке,

остается очень много бесполезной стружки. А вот

порошковая металлургия позволяет весь

металл без остатка превратить в готовую

деталь. Порошок засыпают в форму и спекают

под давлением. Остается лишь вытащить

«куличик» из формы.

пушечного жерла съехала серая

матовая чушка, весом, должно

быть, с двухпудовую гирю.

«Вот вам и готовая продукция—

карбид титана, — сказал мне

А. Г. Мержанов. — Она не требует

даже очистки. Можно сразу

пускать в дело: готовить детали,

твердые сплавы — все что нужно».

Наконец, третий опыт, который

мне показали в Черноголовке.

Вернее, даже не опыт, а законченный,

отработанный способ изготовления

деталей из чрезвычайно твердых

и хрупких соединений. Из-за

твердости и хрупкости их практически

невозможно вытачивать на

станках, поэтому обычно их спекают из

порошков в формах, тем самым

методом порошковой металлургии,