Автор: Покрышкин В.

Теги: внутренние судоходные каналы автодорожный транспорт автомобили ремонт автомобилей

ISBN: 5-98842-012-5

Год: 2005

Текст

niasunu

Автомобили

Выпуска 1991 -1995 годов

Выпуска 1995 - 2004 годов

Бензиновые двигатели 1,3; 1,5; 1,6; 1,8; 2,0 л

Дизельные двигатели 1,8; 2,0 л

Практическое руководство

ББК 39.335.5

УДК 626.114.6

П-48

В. Покрышкин. Автомобили MITSUBISHI COLT, LANCER. Выпуска 1991-1995 го-

дов. Выпуска 1995-2004 годов. Бензиновые двигатели: 1,3; 1,5; 1,6; 1,8; 2,0 л. Дизель-

ные двигатели: 1,8; 2,0 л. Практическое руководство. "Сверчок Ъ", 2005 г., 284 с.

•

В настоящем руководстве рассматриваются методы ремонта автомобилей Mitsubishi

Colt и Lancer выпуска с 1991 по настоящее время, а также неисправности, их диагностика

и устранение.

В руководстве описаны конструкции автомобилей, изложены последовательно и

подробно различные сборочно-разборочные операции, ремонтные и регулировочные рабо-

ты на автомобилях. Описаны приемы работ в условиях специализированной мастерской

с использованием специальных приспособлений. Также даны конкретные рекомендации по

уходу за автомобилем в условиях домашней мастерской.

Руководство предназначено для технически грамотных автовладельцев, а также для

работников СТО и ремонтных мастерских.

В данном руководстве даны характеристики, относящиеся ко всем вариантам указанных

автомобилей, поэтому часть информации не имеет отношения именно к Вашей машине.

Поскольку конструкция автомобиля и технологический процесс его производства

постоянно совершенствовались, приведенные в книге данные могут нё соответствовать

конкретной модификации автомобиля. Иллюстрации и техническая информация были

действительны на момент отправки книги в печать.

Из-за ограничения объёма настоящего издания в руководстве могут отсутствовать отве-

ты на некоторые вопросы конкретных пользователей, возникшие в результате эксплуата-

ции конкретного автомобиля.

Мы не несём ответственности за какие-либо неточности или упущения в данном руко-

водстве, но предприняли всё возможное, чтобы сделать его максимально понятным и точ-

ным. \

Издательство не отвечает за травмы, полученные в ходе ремонта или вред, причиненный

технике в результате неумелых действий и нарушения техники безопасности.

Будем благодарны всем, приславшим свои замечания и рекомендации издательству.

ISBN 5-98842-012-5

Издательство "Сверчок Ъ"

т.: (86354) 6-21-37, т/ф: 5-74-43

иС/юдамса пни?

ulubotiuii accnbni к.исн/п

ил

чинсго иил

неса

© Сверчок Ъ, 2005

ВВЕДЕНИЕ

Эта книга является практическим ру-

ководством по ремонту автомобилей

Mitsubishi Colt и Lancer, выпускавшихся с

1991 г. по настоящее время. В ней под-

робно рассматривается конструкция ав-

томобилей, диагностика неисправностей

и различные методы их устранения.

Книга отличается от аналогичных из-

даний серьезным подходом к ремонту

автомобиля, наличием множества сведе-

ний, необходимых для правильного пони-

мания работы всех систем автомобиля и

проведения грамотного ремонта

Ценность рекомендаций авторов за-

ключается в том, что они основаны, с од-

ной стороны, на глубоком теоретическом

знании процессов, происходящих в авто-

мобиле во время его работы и, с другой

стороны, на практическом опыте ремон-

та автомобиля «собственными руками»

Поэтому данное руководство является

незаменимым для тех, кто занимается

профессиональным авторемонтом и ав-

тосервисом, а также хочет изучить устрой-

ство и принципы работы современных

автомобилей

Но главная задача этой книги - помочь

автолюбителю в ремонте его машины

Ремонт современной иномарки мно-

гим представляется чрезвычайно сложным

делом, которое не под силу обычному

автолюбителю. Прочитав нашу книгу, вы

убедитесь, что это вовсе не так. Мы пред-

лагаем совершенно новый подход к ре-

монту, преимущество которого состоит в

его доступности для самого широкого

круга читателей-автолюбителей

Существует мнение, что ремонт авто-

мобиля лучше предоставить специали-

стам. Конечно, можно поехать на доро-

гую станцию техобслуживания, где стои-

мость одного часа работы’диагностиче-

ского оборудования измеряется в десят-

ках, а то и сотнях условных единиц... А

можно, пользуясь нашим руководством,

провести несложные проверки и измере-

ния, найги неисправности датчиков и ис-

полнительных механизмов, не обращаясь

к анализаторам и дорогостоящим прибо-

рам, и значительно уменьшить свои затра-

ты на ремонт автомобиля.

Но, допустим, вы, по каким-то причи-

нам, предпочли обратиться на станцию

техобслуживания для проведения ремон-

та Вы должны знать, что механики не все-

гда достаточно хорошо разбиракЖя в

ремонте сложных систем современного

автомобиля. Иные горе-мастера, изобра-

жая полную компетентность, могут так «от-

ремонтировать» ваш автомобиль, что он в

ближайшее время снова начнет доставлять

проблемы. А это значит - новый ремонт и

новые расходы... Кроме того, некоторые

недобросовестные работники СТО могут

намеренно завышать стоимость необходи-

мого ремонта, зная, что вы все равно вы-

нуждены будете поверить им на слово.

Наше руководство поможет вам ра-

зобраться, в чем заключается неисправ-

ность автомобиля и что необходимо пред-

принять для ее устранения. Для того, что-

бы избежать разочарований и ненужных

трат, прочтите эту книгу. И вы станете

экспертом по ремонту Вашей машины!

Может быть, Вы уже ремонтировали

сами свои автомобиль и не раз? И теперь

вы спрашиваете себя: «Что еще может

дать мне эта книга? Я отлично знаю свою

машину!» Возможно, это так и есть. Од-

нако очень немногие автолюбители, са-

мостоятельно ремонтирующие свой авто-

мобиль, делают это правильно. А ведь

правильная организация рабочего места

и соблюдение оптимального порядка ре-

монтных операций позволяют в несколь-

ко раз сократить затраты времени и сил

на ремонт! Описанные’нами приемы ра-

боты универсальны и основаны на прак-

тическом опыте ремонта. Выполнение

рекомендаций по последовательности

ремонтных операций поможет вам ремон-

тировать машину быстро и качественно.

Зачастую, приступая к ремонту, не-

опытный автолюбитель подвергает свое

здоровье серьезной опасности: ведь при

проведении ремонтных работ ему при-

ходится иметь дело с режущими инст-

рументами, механизмами взрывоопас-

ными и высокотоксичными веществами...

Вопросу вашей безопасности во время

ремонта уделено в этой книге самое

пристальное внимание. Ознакомьтесь с

правилами техники безопасности при

проведении ремонта и неукоснительно

соблюдайте их. Незнание этих простых

правил приводит к очень печальным по-

следствиям.

Создавая эту книгу, авторы поста-

рались как можно подробнее изучить и

передать все нюансы ремонта наибо-

лее часто встречающихся моделей Mit-

subishi Colt и Lancer. Множество фото-

графий, рисунков и схем помогут вам

безошибочно разобраться в неисправ-

ностях вашей машины и ликвидировать

их. Но не следует искать в них портрет-

ного сходства с вашим автомобилем,

так как изменения, модификации и кор-

рективы являются непрерывным процес-

сом при производстве автомобиля и его

деталей. Поэтому информация по од-

ному модельному году выпуска автомо-

С биля может не соответствовать моделям,

выпущенным позднее (даже с аналогич-

ным названием). Конечно, в рамках

одной книги невозможно отразить все

многообразие модельного ряда. Чита-

тель перед покупкой книги должен со

мостоятельно проверить, соответствуе!

ли это руководство его автомобилю

есть ли в нем описание тех узлов и де-

талей, которые установлены на конкрет-

ной машине. При этом в конструкции

могут быть незначительные отличия, свя-

занные с модернизацией автомобиля

Надо понимать, что приемы ремонта

на разных моделях аналогичны, поэтому

для достижения отличного результата вы

должны всего лишь следовать советам

автора и тщательно соблюдать рекомен-

дуемый порядок работы, а также прави-

ла организации рабочего места и техни-

ки безопасности при проведении ремонт-

ных работ.

ИДЕНТИФИКАЦИЯ АВТОМОБИЛЯ/

РЕКОМЕНДАЦИИ ПО РЕМОНТУ

Идентификационные номера автомоВиля

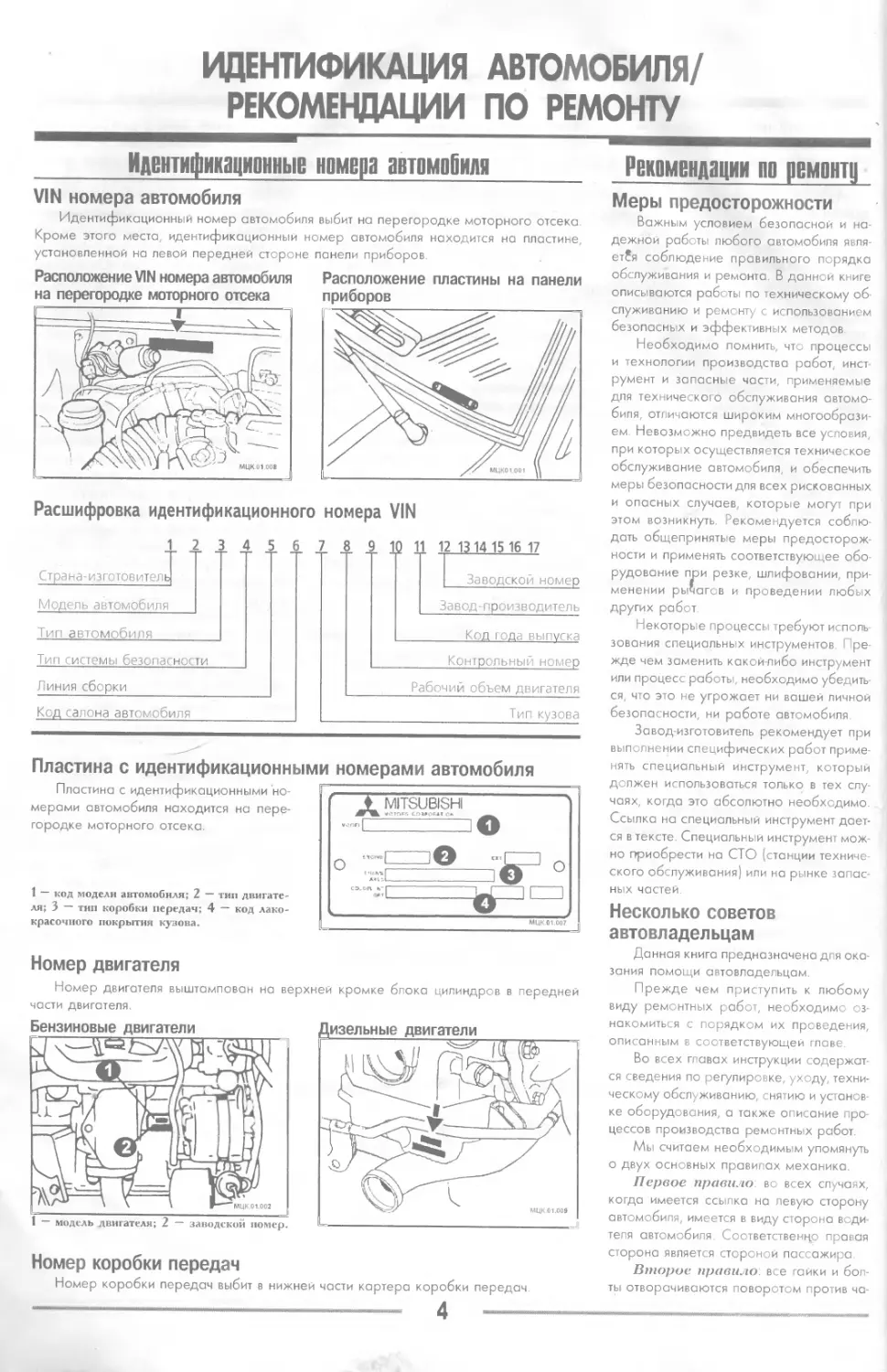

VIN номера автомобиля

Идентификационный номер автомобиля выбит на перегородке моторного отсека.

Кроме этого места, идентификационный номер автомобиля находится на пластине,

установленной на левой передней стороне панели приборов

Расположение VIN номера автомобиля

на перегородке моторного отсека

Расположение пластины на панели

приборов

Расшифровка идентификационного номера VIN

2 3 4 5 6

9 10 11 12 13 14 15 16 17

Страна-изготовитель

Модель автомобиля

Тип автомобиля

Тип системы безопасности

Линия сборки

Код салона автомобиля

Заводской номер

Завод-производитель

Код года выпуска

Контрольный номер

Рабочий объем двигателя

Тип кузова

Пластина с идентификационными номерами автомобиля

Пластина с идентификационными но-

мерами автомобиля находится на пере-

городке моторного отсека.

1 — код модели автомобиля; 2 — тип двигате-

ля; 3 — тип коробки передач; 4 — код лако-

красочного покрытия кузова.

Номер двигателя

Номер двигателя выштампован на верхней кромке блока цилиндров в передней

части двигателя

Бензиновые двигатели

1 — модель двигателя; 2 — заводской помер.

Номер коробки передач

Номер коробки передач выбит в нижней части картера коробки передач.

Рекомендации по ремонту

Меры предосторожности

Важным условием безопасной и на-

дежной работы любого автомобиля явля-

ется соблюдение правильного порядка

обслуживания и ремонта. В данной книге

описываются работы по техническому об-

служиванию и ремонту с использованием

безопасных и эффективных методов

Необходимо помнить, что процессы

и технологии производства работ, инст-

румент и запасные части, применяемые

для технического обслуживания автомо-

биля, отличаются широким многообрази-

ем Невозможно предвидеть все условия,

при которых осуществляется техническое

обслуживание автомобиля, и обеспечить

меры безопасности для всех рискованных

и опасных случаев, которые могут при

этом возникнуть Рекомендуется соблю-

дать общепринятые меры предосторож-

ности и применять соответствующее обо-

рудование при резке, шлифовании, при-

менении рычагов и проведении любых

других работ

Некоторые процессы требуют исполь-

зования специальных инструментов. Пре-

жде чем заменить какой-либо инструмент

или процесс работы, необходимо убедить-

ся, что это не угрожает ни вашей личной

безопасности, ни работе автомобиля

Завод-изготовитель рекомендует при

выполнении специфических работ приме-

нять специальный инструмент, который

должен использоваться только в тех слу-

чаях, когда это абсолютно необходимо.

Ссылка на специальный инструмент дает-

ся в тексте. Специальный инструмент мож-

но приобрести на СТО (станции техниче-

ского обслуживания) или на рынке запас-

ных частей.

Несколько советов

автовладельцам

Данная книга предназначена для ока-

зания помощи автовладельцам

Прежде чем приступить к любому

виду ремонтных работ, необходимо оз-

накомиться с порядком их проведения,

описанным в соответствующей главе.

Во всех главах инструкции содержат-

ся сведения по регулировке, уходу, техни-

ческому обслуживанию, снятию и установ-

ке оборудования, а также описание про-

цессов производства ремонтных работ

Мы считаем необходимым упомянуть

о двух основных правилах механика

Первое правило во всех случаях,

когда имеется ссылка на левую сторону

автомобиля, имеется в виду сторона води-

теля автомобиля Соответственно правая

сторона является стороной пассажира.

Второе правило все гаики и бол-

ты отворачиваются поворотом против ча-

Идентификация автомобиля/ рекомендации по ремонту

совой стрелки и заворачиваются по ча-

совой стрелке

При проведении механических работ

обычно допускается три ошибки.

Первая ошибка: нарушение по-

рядка сборки, разборки или регу-

лировки Нарушение порядка разбор-

ки какой-либо детали или ее сборки, не-

правильное выполнение работы приводят

не только к потере времени, но и к по-

ломкам Все процессы необходимо вы-

полнять в порядке, указанном в инструк-

ции. Перед разборкой очень сложного

узла (например, карбюратора) вам мо-

жет понадобиться нарисовать схему узла,

чтобы убедиться, что вы поставили все

составные части обратно на их соответ

ствующие места 1ри проведении регу-

лировочных работ (особенно, при нала-

дочных и настроечных работах необхо-

димо строго соблюдать указанный поря-

док работ. Часто одна регулировочная

операция оказывает воздействие на дру-

гую, и поэтому трудно добиться удовле-

творительного результата до тех пор, пока

каждая регулировка не проведена так,

что она не меняется под воздействием

другой регулировочной операции.

Вторая ошибка: перезатяжка

(или недозатяжка) гаек и болтов

Перезатяжка гаек и болтов, как прави-

ло, приводит к поломкам, а недозатяжка

может вызвать вибрацию крепежной де-

тали и поломку, особенно алюминиевых

деталей Необходимо соблюдать данные

по крутящему моменту и пользоваться

динамометрическим ключом в сборе. Если

крутящий момент не указан, следует пом-

нить, что использование нужного инстру-

мента избавит вас от чрезмерных усилий

при затяжке крепежной детали Шаг резь-

бы чаще всего настолько мал, что усилие

которое7вы прилагаете к ключу, много-

кратно увеличивает силу, которая факти-

чески прилагается к детали, которую вы

вворачиваете. При установке свечей за-

жигания, особенно в тех случаях когда

свечи зажигания вворачиваются в алюми-

ниевую головку блока цилиндров, следу-

ет помнить, что слишком малый крутящий

момент не сможет плотно прижать про-

кладку, о это вызывает утечку газообраз-

ных продуктов сгорания и, следователь-

но, перегрев свечи и деталей двигателя.

Слишком большой крутящий момент мо-

жет повредить резьбу и деформировать

свечу, что приведет к изменению искро-

вого промежутка электрода.

Исходя из вышеописанного, рекомен

дуется приобрести динамометрический

ключ.

Третья ошибка: перекручива

иие резьбы Перекручивание резьбы

возникает при завертывании детали, на-

пример, болта в гайку или в отливку под

неправильным углом, или если к детали

прилагается чрезмерное усилие вызываю-

щее повреждение резьбы Перекручива-

ние резьбы чаще всего случается в мес-

тах, доступ к которым затруднен В таких

случаях рекомендуется очистить и смазать

крепежные детали и начать ввертывание

той части детали, которая устанавливает-

ся прямо, направляя ее пальцами Если

вы наталкиваетесь на сопротивление, вы-

верните деталь и попытайтесь установить

ее под другим углом так чтобы она во-

шла в свое гнездо, и ее можно было по-

ворачивать без особых усилий. Не следу-

ет устанавливать ключ на деталь до того,

как она ввернута на несколько оборотов

от руки. Если вы ощутили сопротивление,

а деталь не вошла полностью в свое гнез-

до, не применяйте дальнейших усилий!

Выверните деталь, проверьте ее чистоту

и правильность ввертывания.

Никогда не торопитесь и проявляйте

терпение; после приобретения некоторо-

го опыта ремонт вашего автомобиля ста-

нет для вас приятным увлечением

Инструмент и оборудование

Известно, что невозможно обеспечить

техническое обслуживание вашего авто-

мобиля без наличия соответствующего

инструмента и оборудования. Поэтому

советуем обзавестись комплектом необ-

ходимого инструмента, который понадо-

бится вам для ремонта автомобиля. t

В дополнение к обычному набору

отверток и плоскогубцев вам необходи-

мо приобрести следующий инструмент:

♦ метрические гаечные ключи, голов-

ки и комбинированные ключи с замк-

нутым и открытым зевом от 3 до 1 9 мм,

а также свечной ключ;

♦ домкраты;

♦ шприц для смазки шасси;

♦ ареометр для проверки аккумулятора;

♦ емкость для слива масла;

♦ ветошь для удаления грязи.

Основной перечень регулировочного

оборудования может включать:

♦ тахометр,

♦ ключ для свечей зажигания,

♦ лампу (стробоскоп) для проверки

момента зажигания (лучше всего при-

обрести лампу постоянного тока, ко-

торую можно подключить к аккумуля-

тору автомобиля);

♦ прибор/инструмент для регулировки

свечей зажигания

Кроме этого имеется целый ряд дру-

гих инструментов и приборов, которые

могут понадобиться при ремонте автомо-

биля К ним относятся:

♦ прибор для измерения компрессии;

♦ вакуумный манометр;

♦ контрольная лампа;

♦ измеритель индукции (используется

для проверки наличия тока в проводе.

Очень полезный прибор, если необхо-

димо установить целостность проводки).

В каждом случае, когда к крепежной

детали требуется приложить строго опре-

деленный крутящий момент, он будет ука-

зан в соответствующем месте. Если таких

данных нет, рекомендуется применять

следующие крутящие моменты в соответ-

ствии с размерами крепежных деталей

Болты без обозначения

6-мм болт/гайка. 7-8 Нм

8-мм болт гайка 16 23 Нм

1 0-мм болт/гаика: 31-46 Нм

1 2-мм болт/гаика 56-80 Нм

1 4-мм болт/гаика: 76 103 Нм

Болты, имеющие обозначение 88 и выше

6-мм болт, гайка: 8-13 Нм

8-мм болт/гайка 18 27 Нм

1 0-мм болт/гайка: 37-54 Нм

1 2-мм болт/гайка: 62-94 Нм

1 4-мм болт/гаика: 102-137 Нм

Безопасное обслуживание

вашего автомобиля

В сущности, невозможно предусмотреть

все случаи риска, связанные с техническим

обслуживанием автомобилей, но осторож-

ность и здравый смысл могут предотвратить

большинство несчастных случаев

равила безопасности для механиков

охватывают все аспекты от «нельзя курить

возле бензина» до «пользуйтесь соответ-

ствующим инструментом для выполнения

определенной работы». Чтобы не подвер-

гать свое здоровье опасности, следует

выработать в себе навыки безопасного

выполнения работ и соблюдения всех

возможных мер предосторожности.

Необходимо:

• Иметь вблизи рабочего места огнетуши-

тель и аптечку первой помощи

• Надевать защитные очки при резке руб-

ке, сверлении, шлифовании или при поль-

зовании подъемными рычагами Если вы

носите очки для улучшения зрения, тогда

они должны быть изготовлены из закален-

ного стекла, чтобы их можно было исполь-

зовать и как защитные очки или вам не-

обходимо носить защитные очки поверх

обычных очков

• Защищать глаза при работе с аккумуля-

тором. Аккумуляторные батареи содер-

жат серную кислоту. В случае если сер-

ная кислота попала вам на кожу, промой-

те это место водой или смесью воды и

питьевой соды и немедленно обратитесь

к врачу

• Пользоваться страховочными подставка-

ми во время любых работ под машиной

Домкраты служат для подъема автомоби-

лей; страховочные подставки служат для

того, чтобы автомобиль находился в под-

нятом состоянии до тех пор, пока вы не

захотите опустить его.

• Во всех случаях, когда автомобиль не

поднят на подставки, необходимо подло-

жить колодки под колеса и включить стоя-

ночный тормоз.

• беспечить соответствующую вентиля-

цию при использовании любых химиче-

ских веществ Асбестовая пыль, образую

щаяся в результате износа тормозных

накладок, канцерогенна.

• Отсоединять провод массы от аккумуля

тора при работе с электрической системой

Идентификация автомобиля/рекомендации ни ремонту

•Соблюдать инструкции при работе с

потенциально опасными для здоровья

материалами. И тормозная жидкость, и

антифриз ядовиты, они могут вызвать от-

равление организма.

• Содержать инструмент в надлежащем

порядке. Плохо закрепленные головки

молотков, грибовидные кернеры и зубила,

потертые или плохо заземленные электри-

ческие провода, чрезмерно изношенные

отвертки, разведенные гаечные ключи с

открытым зевом, треснутые головки, про-

скальзывающие храповые механизмы или

неисправные патроны осветительных ламп

могут стать причиной несчастных случаев.

• Применять инструмент того размера и

наименования, который необходим при

проведении данной работы.

• Когда это возможно, тянуть рукоятку

ключа на себя, а не толкать ее от себя

• Убедиться, что разводные ключи плотно

прилегают к гайке или болту и усилие к

ним прилагается такое что грань сопри-

касается с неподвижной губкой ключа.

• Ключи или головки должны соответство-

вать гайке или болту и сидеть на них без

перекосов.

• Включить стояночный тормоз и подложить

колодки под колеса если для проводимых

работ требуется включение двигателя.

Не рекомендуется

• Включать двигатель в гараже или там,

где нет вентиляции. Окись углерода ядо-

вита! Ранние симптомы отравления оки-

сью углерода включают головную боль,

раздражительность, нарушение зрения

(расплывчивость очертаний или невозмож-

ность концентрировать взгляд) и/или сон-

ливость. При появлении любого из этих

симптомов у вас или у ваших помощни-

ков немедленно прекратите работу и вый-

дите на свежий воздух Тщательно про-

ветрите помещение перед возвращением

к автомобилю.

• Носить галстук или другую свободную

одежду, когда вы работаете вблизи вра- ,

сдающихся деталей. Короткие рукава

намного безопаснее длинных. Длинные

волосы лучше убрать под головной убор.

• Использовать карманы в качестве ящи-

ка для инструментов. При падении или

ударе о какой-либо предмет отвертка

может поранить тело. Даже носовой пла-

ток, торчащий из заднего кармана мо-

жет намотаться вокруг вращающегося

вала, шкива или вентилятора.

• Курить при проведении работ вблизи

бензина моющих растворов или других

легковоспламеняющихся материалов.

• Курить при проведении работ вблизи ак-

кумулятора Во время зарядки аккумулято-

ра из него испаряется взрывоопасный газ

• Мыть руки бензином.

РЕМОНТ ДВИГАТЕЛЯ БЕЗ СНЯТИЯ ЕГО С АВТОМОБИЛЯ

________________________Общая информация______________________________

В зависимости от модели и года выпуска на автомобиле устанавливались/ются

четырехцилиндровые и шестицилиндровые бензиновые двигатели с одним или двумя

распределительными валами, а также четырехцилиндровые дизельные двигатели с од-

ним распредвалом.

Данная часть главы посвящена описанию ремонтных процедур для двигателя без

снятия его с автомобиля Вся информация, касающаяся снятия и установки блока дви-

гателя и переборки головки цилиндров приводится в другой части настоящей главы.

Следующие ниже описания процедур основываются на предположении, что двига-

тель установлен на автомобиле Если двигатель был снят с автомобиля и закреплен на

стенде, многие процессы описанные в этой части главы, не нуждаются в выполнении.

Ремонтные процедуры, возможные но двигателе,

_________________установленном на автомобиле__________________________

Многие крупные ремонтные операции возможно произвести, не снимая двигатель

с автомобиля.

Промойте моторный отсек и наружную поверхность двигателя при помощи подхо-

дящего обезжиривающего средства перед тем как производить любые процессы. Это

облегчит работу и поможет предотвратить попадание грязи во внутренние полости

двигателя.

В зависимости от того, какие компоненты вы намереваетесь снимать/ремонтиро-

вать может оказаться полезным снятие капота, чтобы облегчить доступ к двигателю по

мере осуществления ремонтных операции. Закройте чем-нибудь крылья, чтобы избе-

жать повре><цения окраски поверхностей Имеются специальные покрытия, однако,

могут прекрасно подойти для этой цели старые покрывала или одеяла.

При возникновении утечек в вакуумной, выхлопной, масляной или охлаждающей

системах что ведет к необходимости замены прокладок или сальников большинство

требуемых операций можно произвести на двигателе, находящемся на автомобиле

Прокладки впускного и выпускного кол-

лекторов, прокладка картера, сальники

распредвала и прокладка головки цилин-

дров являются сравнительно легко доступ-

ными без снятия двигателя.

Наружные компоненты двигателя,

такие как впускной и выпускной кол-

лекторы, картер водяной насос, мас-

ляный, насос, стартер, генератор, рас-

пределитель зажигания и компоненты

топливной системы могут сниматься для

проведения ремонта, не снимая двига-

тель с автомобиля

Поскольку головку цилиндров можно

снять, не снимая двигатель полностью, тех-

ническое обслуживание распредвала и

механизма клапанов можно осуществить,

не снимая двигатель. Может быть осуще-

ствлена также и замена приводного рем-

ня распредвала.

При чрезвычайных обстоятельствах,

вызванных нехваткой необходимого

оборудования, ремонт или замена

поршневых колец поршней, шатунов и

подшипников могут быть произведены

без снятия двигателя с автомобиля В

этом случае вам понадобится подъем-

ник или эстакада Для снятия вышеука-

занных элементов необходимо снять

масляный картер.

Основные технические параметры двигателей

Года выпуска автомобиля Модель двигателя Рабочий объем, л Кол-во цилиндров/ кол-во клапанов/ тип двигателя Мощность Диаметр цилиндра, мм Ход поршня, мм Степень сжатия Топливная система, тип Система зажигания, тип Порядок работы цилиндров

кВт при об/мин л.с. при об/мин

БЕНЗИНОВЫЕ ДВИГАТЕЛИ

4G13 1,3 4/8 SOHC* 55/6000 75/6000 71,0 82,0 9,5 Карбюр. TSZ 1-3-4-2

1991-1995 4G15 1,5 4/8 SOHC 62/5500 84/5500 75,5 82,0 9,4 MPi EZ 1-3-4-2

4G61 1,6 4/16 DOHC** 84/6500 113/6500 81,5 88,0 9,2 MPi EZ 1-3-4-2

4G93 1,8 4/16 SOHC 84/6000 113/6000 81,0 89,0 10,0 MPi EZ 1-3-4-2

4G13 1,3 4/12 SOHC 60/6000 82/6000 71,0 82,0 9,5 MPi EZ 1-3-4-2

4G15 1,5 4/8 SOHC 62/5500 84/5500 75,5 82,0 9,4 MPi EZ 1-3-4-2

4G15 1,5 4/8 SOHC 66/6000 90/6000 75,5 82,0 9,2 MPi EZ 1-3-4-2

4G18 ' 1,6 4/16 SOHC 81/6000 110/6000 76,0 87,3 9,5 MPi EZ 1-3-4-2

С 1995 4G92 1,6 4/8 SOHC 66/5500 90/5500 81,0 77,5 9,5 MPi EZ 1-3-4-2

4G92 1,6 4/16 SOHC 129/7500 175/7500 81,0 77,5 10,0 MPi EZ 1-3-4-2

4G93 1,8 4/16 DOHC 151/6000 205/6000 81,0 89,0 10,5 MPi EZ 1-3-4-2

4G93 1,8 4/16 DOHC 96/6000 131/6000 81,0 89,0 12,0 GDi - 1-3-4-2

6А12 2,0 4/24 DOHC 107/6000 145/6000 78,5 81,0 9,5 MFi-S ECi-Mul+i 1-2-3-4-5-6

ДИЗЕЛЬНЫЕ ДВИГАТЕЛИ 4

4D65 1,8 4/8 SOHC 55/4500 75/4500 80,5 - 22,2 Diesel Kiki - 1-3-4-2

С 1991 4D68 2,0 4/8 SOHC 66/4500 90/4500 82,6 93,0 22,2 Nippon Denso - 1-3-4-2

*SOHC - двигатель с одним распределительным валом

**DOHC - двигатель с двумя распределительными валами

Ремонт двигателя без снятия его

ВНИМАНИЕ: Подробная информация о размерах, которые необходимы для ремонта двигателя/автомобиля, находится в разделе «Контрольные размеры и

регулировочные данные».

Ремонт двигателя без снятия его с автомобиля

Верхняя мертвая точка (В МП

поршня первого цилиндра -

определение местоположения

ВНИМАНИЕ: Иижеописанная

процедура основана на предполо-

жении, что провода высокого на-

пряжения свечей зажигания и

распределитель зажигания (если

есть) установлены должным

образом. Если вы пытаетесь

определить В МТ для правиль-

ной установки распределителя

зажигания, положение поршня

можно определить ощущением

компрессии в отверстии д. ья све-

чи зажигания первого цилиндра,

а затем совмещением меток

выстав. 1еиия зажигания.

Верхней мертвой точкой (ВМТ) назы-

вается самое верхнее положение в ци-

линдре, которое каждый поршень дости-

гает в процессе движения вверх-вниз по

мере вращения коленвала Каждый пор-

шень достигает ВМТ в цикле сжатия, а

потом снова в цикле выпуска, но обычно

ВМТ относится к положению поршня при

цикле сжатия

Установка поршня в ВМТ является

важной составляющей частью многих про-

цессов, таких как снятие распредвала и

приводного ремня или снятие распреде-

лителя зажигания (если есть).

• Перед началом процесса проследите

за тем, чтобы трансмиссия (коробка пе-

редач) находилась в нейтральном поло-

жении Включите ручной тормоз или за-

блокируйте задние колеса. Отключите

систему зажигания путем отсоединения

провода высокого напряжения катушки

от центрального контакта крышки распре-

делителя/диагностического разъема и

заземлите его но блок при помощи вспо-

могательного провода. Снимите свечи

зажигания.

•Для того чтобы установить поршень в

ВМТ, следует проворачивать коленвал,

используя один из методов, описанных

ниже

ВНИМАНИЕ: Если смотреть на

переднюю часть двигателя, то

коленвал должен нормально вра-

щаться по часовой стрелке.

• Наиболее предпочтительным методом

проворачивания коленвала является ис-

пользование накидного ключа.

• Если можно использовать помощь асси

стента, который будет поворачивать ключ

зажигания в положение «старт» на корот-

кие промежутки времени, то вполне воз-

можно приблизить поршень к положению

( МТ Убедитесь в том, что ассистент вы-

шел из автомобиля и не прикасается к

замку зажигания, затем используйте ключ

• Отметьте положение контакта для про-

хода высокого напряжения свечи зажи-

гания первого цилиндра на крышке рас-

пределителя Если этот контакт не поме-

чен проследите путь провода от свечи

зажигания первого цилиндра до крышки

распределителя.

• Пометьте корпус распределителя непо-

средственно под контактом

• Отсоедините крышку от распределите-

ля и расположите ее в стороне.

• Определите местоположение меток на

передней крышке. Вы увидите метки непо-

средственно над шкивом коленвала. По-

верните коленвал так чтобы метка на пе-

редней крышке совпала с меткой шкива.

• После того как поршень первого цилин-

дра был установлен в положение ВМТ цик-

ла сжатия, положение ВМТ для остальных

цилиндров можно определить, поворачи-

вая коленвал и следуя порядку зажигания.

Крышка головки блока

цилиндров (все двигатели]

- снятие и установка

Типичная крышка двигателя с одним

распредвалом (SOHC)

Типичная крышка двигателя с двумя

распредвалами (DOHC)

Снятие—.____ ... ________

• Отсоедините шланги сапуна, идущие к

крышке Не следует отсоединять какие-

либо шланги, если это не мешает снятию.

• Отсоедините провода свечей зажигания.

• Осмотрите конец крышки блока цилин-

дров, который ближе к шкивам Некото-

рые крышки перекрывают крышку ремня

распределительного механизма. В таком

случае снимите болты крепления крышки

головки блока цилиндров

• В случае если верхняя крышка ремня

распределительного механизма перекры-

вает крышку головки блока цилиндров

снимите крышку ремня распределитель-

ного механизма после чего снимите бол-

ты крышки головки блока цилиндров. На-

кроите ремень толстой защитной тряпкой.

• Поднимите крышку головки блока цилин-

дров и отведите ее от головки блока ци-

линдров Нельзя пользоваться отверткой,

так как это приведет к повреждению

крышки и течи масла после сборки.

• Модели с уплотнениями на конце

крышки, который наиболее отдален от шки-

вов, снимите полукруглое уплотнение с голов-

ки или с крышки головки блока цилиндров

• Очистите внутренние и внешние поверх-

ности крышки головки блока цилиндров

при помощи растворителя и жесткой щет-

ки Очистите уплотнение и головку или по-

верхности прилегания крышки головки

блока цилиндров Очистите прилегающие

поверхности прокладки на головке

• Проверьте прокладку. Удалите грязь.

Установка

становка производится в обратной

последовательности с учетом следующего:

Л/одели с уплотнениями

♦ Перед установкой полукруглой проб-

ки (4) покройте все ее поверхности

прилегания (2, 3) маслостоиким герме-

тиком для прокладок. Установите проб-

ку на место. Нанесите очень небольшое

количество герметика на поверхность

головки на каждой стороне уплотнения.

♦ Нанесите немного герметика на про-

кладку крышки головки блока цилинд-

• Установите прокладку в канавку в крыш-

ке и разместите ее правильно на головке.

• Остановите через крышку резиновые

втулки, металлические шайбы и болты кре-

пления. Крышку необходимо затягивать

так, чтобы сжать прокладку.

• Если была снята крышка ремня распре-

делительного механизма, установите ее

обратно на место, убедившись, что она

правильно прилегает и не трется о ремень.

Рекомендуется не включать двигатель

в течение 1-2 часов, чтобы дать гермети-

ку достаточно времени для схватывания

до того, как он станет подвергаться воз-

действию высоких температур и масла.

8-ми и 12-тпи клапанные бензиновые двигатели SOI/С

8-МИ И 12-ТИ КЛАПАННЫЕ БЕНЗИНОВЫЕ ДВИГАТЕЛИ SOHC

Ремень привода распредвала

- проверка, натяжение

Регулировка натяжения зубчаторе-

менной передачи, которая имеет автома-

тическое устройство, для 8 и I 2 клапан-

ных бензиновых двигателей, выполняется

в следующей последовательности,

•(лимите клиновои ремень привода на

соса рулевого управления

•Ослабьте крепление ременного шкива

водяного насоса, прижав при этом слег-

ка ремень рукой

• Снимите клиновый ремень компрессо-

ра кондиционера и кронштейн ременно-

го шкива компрессора кондиционера.

•Снимите клиновый ремень привода

генератора.

•Отвинтите верхний, а затем нижний ко-

жух зубчатого ремня

•Снимите наконечники со всех свечей и

выверните свечи свечным ключом

• Прокрутите коленчатый вал по часовой

стрелке, проверяя состояние зубчатого

ремня При этом коробка передач долж

на находиться в нейтральном положении,

и стояночный тормоз натянут Коленчатый

вал вращайте с помощью головки за цен-

тральный болт Коленчатый вал вращайте

всегда по часовой стрелке

• рокрутите двигатель до тех пор пока

поршень первого цилиндра не достигнет

верхней мертвой точки (ВМТ). Метка на

распределительном валу должна совпа-

дать с соответствующей меткой.

•Чтобы натяжитель мог перемещаться,

освободите оба болта.

• 1рокрутите коленчатый вал по часовой

стрелке так, чтобы шестерня распреде-

лительного вала повернулась на 2 зуба

(18°)

J

• В этом положении нажмите на натяжитель

Два зуба

шестерни

распре*

делитель

ного вала

ХА02.042

Благодаря этому отдельные шестерни ос-

таются в зацеплении с зубчатым ремнем.

• Чтобы натяжение ремня производилось

только пружиной отпустите натяжитель.

• Затяните крепление натяжителя ремня.

Сначала затяните установочный болт в

пазу, а затем затяните крепежный болт

поворотной оси.

• Еще раз проверьте натяжение ремня.

Для этого нажмите на ремень пальцем

примерно на уровне середины натяжите-

ля ремня. Ремень должен прогнуться до

примерно 1/4 ширины головки стяжного

болта натяжителя ремня

• Вставьте свечи зажигания наденьте на-

конечники свечей

• Остановите нижний кожух зубчатого

ремня, а затем верхний кожух.

•Установите кронштейн шкива ремня

компрессора кондиционера и поставьте

шкив ремня водяного насоса

• Установите клиновой ремень.

Ремень привода

распредвала - замена

Для установки и снятия зубчатого рем-

ня 8- и 1 2-клапанных бензиновых двига-

телей, в зависимости от модели и года

выпуска, необходимо произвести допол-

нительно снятие рядом расположенных

агрегатов: генератора, сервонасоса ком-

прессора, компрессора кондиционера

• Этметьте направление вращения зубча-

того ремня

8-ми и 12-ти клапанные бензиновые двигатели S0/1C

• Отвинтите верхнюю подвеску двигате-

ля подперев, при этом двигатель.

•Открутите шкив водяного насоса, слег-

ка прижав клиновои ремень рукой что-

бы шкив не проворачивался.

•Снимите клиновои ремень.

• Установите коленчатый вал в ВМТ -го

цилиндра.

Как правильно установить двигатель в

ВМТ 1то цилиндра2

• нимите верхний кожух зубчатого ремня

• Прокручивайте коленчатый вал двигате-

ля по часовой стрелке до достижения

распределительным валом положения

ВМТ

•Двигатель прокручивайте. Совместите

метку на шестерне распределительного

вала с меткой ВМТ на головке цилиндров.

Двигатель при'этом установлен в положе-

ние ВМТ зажигания первого цилиндра

•Отсоедините ременной шкив коленча

того вала от коленчатого вала. ,

• Снимите нижний кожух зубчатого ремня.

• Отметьте направление движения зубча-

того ремня который движется по часо-

вой стрелке.

•Освободите установочный болт натяжи-

теля зубчатого ремня

• Ослабьте натяжение зубчатого ремня и

затяните крепежный болт так, чтобы уста-

новка натяжителя ремня не сбилась

• Снимите зубчатый ремень.

Проверка

Визуально проверьте состояние зуб-

чатого ремня ри обнаружении перечис-

ленных ниже дефектов замените ремень.

Зубья сломаны или имеют трещины

у основания

Вероятные причины дефектов:

♦ заедание распределительного вала

и распределителя;

♦ повреждены сальники коленчатого

и/или распределительного вала

Обратная сторона ремня сильно

изношена или имеет трещины

Вероятные причины дефектов

♦ заедание натяжного ролика;

♦ перегрев двигателя;

♦ ремень задевает за крышку

Изношена боковая поверхность

ремня. Края ремня скруглены, нити

корда растрепаны и выходят наружу

Вероятные причины дефектов:

♦ неправильная установка ремня;

♦ боковые поверхности натяжного

ролика имеют зазубрины или большой

износ

Износ зубьев. Стерто наружное

покрытие на упорной поверхности

зубьев, резиновый слой под ним

потерт и имеет белесый цвет

Возможные причины дефектов:

♦ плохое уплотнение крышки ремня;

♦ течь в насосе охлаждающей жидкости;

♦ неправильная работа распредели

тельного вала;

♦ неправильная работа распределителя;

♦ излишнее натяжение ремня.

Попадание на ремень масла,

охлаждающей жидкости или воды

Возможные причины дефектов:

♦ плохое уплотнение в сальниках;

♦ течь в насосе охлаждающей жидкости;

♦ плохое уплотнение крышки ремня.

• Г роверьте положение ВМТ распреде

лительного (1) и коленчатого (2) валов

двигателя.

• Г роверьте, находится ли распредели-

тельный вал в положении ВМТ зажигания

1-го цилиндра. Маркировка на шестер-

не распределительного вала должна сов

падать с меткой на головке цилиндров

Коленчатый вал не должен находиться в

положении ВМТ. 4

• Наложите зубчатый ремень на шестер-

ню коленчатого вала, удерживайте сто-

рону натяжения зубчатого ремня натяну-

той затем проложите зубчатый ремень на

10

8-ми и 12-ти клапанные бензиновые двигатели SOI IС

шестерню распределительного вала че

рез натяжительное устройство Бывший в

употреблении зубчатый ремень должен

устанавливаться в прежнем направлении

движения

•Г рокрутите немного шестерню распре-

делительного вала против часовой стрел

ки ыкрутите стяжной болт натяжителя.

Установите ременный шкив коленчатого

вала, чтобы при вращении коленчатого

вала не соскочил зубчатый ремень.

•Натяните зубчатый ремень

• Проверьте положение ВМТ коленчатого

и распределительного валов двигателя Все

метки и маркировки ВМТ при натянутом

з бчатом ремне должны совпадать

• /становите нижнии кожух зубчатого

ремня

•Затяните ременный шкив коленчатого

вала центральным болтом с усилием за-

тяжки 100 Нм. Для этого:

♦ включите 1-ю передачу;

♦ нажмите на педаль тормоза;

♦ затяните 4 крепежных болта с уси-

лием 15 Нм

•Закрепите ременный шкив водяного

насоса с усилием 1 0 Нм

• становите клиновыи ремень

•Закрепите верхнюю подвеску двигателя.

•Проверьте правильность установки мо-

мента зажигания.

Регулировка зазоров клапанов

Проверка и регулировка клапанов

производится как на горячем, так и на

холодном двигателе В последнем случае

необходимо повторно проверить зазор

клапанов на горячем двигателе

Проверка

• Включите и прогрейте двигатель до тем

пературы охлаждающей жидкости

80’±9 С, а затем выключите двигатель

•Выверните все свечи зажигания

•Снимите крышку головки цилиндров

• Коробку передач установите в нейтраль-

ное псложение и натяните стояночный

тормоз.

• Прокрутите коленчатый вал за централь-

ный болт по часовой стрелке до совме-

щения канавки на шкиве с отметкой «Т»

Поршни 1-го и 4-го цилиндров теперь на-

ходятся в ВМТ. Цилиндры считаются сле-

ва направо Цилиндр 1 расположен со

стороны клинового ремня двигателя

•Двигая рукой коромысла цилиндров 1

и 4 вверх и вниз, проверьте, какой из ци-

линдров находится в положении ВМГ за

жигания. Если имеется зазор одновремен

но во впускном и выпускном клапане, то

цилиндр находится в положении ВМТ так-

та сжатия

• ели в положении ВМТ такта сжатия

находится поршень 1-го цилиндра, то

8-ми клапанные двигатели

Требуемые значения зазоров клапанов

Требуемое значение при горячем двигателе Бензиновый

Впускной клапан 0,15 мм

Выпускной клапан 0,25 мм

Требуемое значение при холодном двигателе Бензиновый

Впускной клапан 0,07 мм

Выпускной клапан 0,17 мм

Рег\ лировка

• Отверните контргайку примерно на 17 2

оборота, удерживая регулировочный винт

отверткой

____________Прокладка головки цилиндров - замена___________________

Снимать головку цилиндров следует только при охлажденном двигателе Вп/скной

и выпускной коллекторы остаются подсоединенными

Неисправность головки цилиндров опознается по одному или нескольким

признакам:

♦ Низкая мощность.

♦ Утечка охлаждающей жидкости Выхлопные газы белого цвета при горячем

двигателе.

♦ Большой расход масла.

♦ Попадание охлаждающей жидкости в масло Уровень масла повышается

регулируется зазор клапанов, указанных

белыми стрелками. •*

• Если в положении ВМТ такта сжатия

находится поршень 4-го цилиндра то

регулируется зазор клапанов, указанных

черными стрелками

ВНИМАНИЕ: Чтобы изменить

положение цилиндра на другое, надо

провернуть коленчатый вал на

один оборот по часовой стрелке.

•Замерьте зазор клапанов между коро-

мыслом и поверхностью клапана с помо-

щью щупа.

• ели щуп протаскивается с натягом то

зазор правильно отрегулирован

12-ти клапанные двигатели

вып клапаны

• 1овернув регулировочный винт выста-

вите зазор клапана, двигая постоянно

щуп

•Затяните контргайку.

• еще раз проверьте зазор клапана и при

необходимости повторите регулировку.

• Прокрутите коленчатый вал еще на один

оборот и проверьте зазоры в других кла-

панах.

• Затем проверьте вставку и затяжку кре-

пежных винтов и крепежных скоб коро-

мысел.

•Закрепите крышку головки цилиндров.

• Вкрутите свечи зажигания

11

I

8-ми и 12-ти клапанные бензиновые двигатели SOHC

Пузырьки пены на измерительном стерж-

не Масло жидкое, серого цвета)

♦ Наличие моторного масла в охлаж-

дающей жидкости.

♦ Отсутствие компрессии в двух сосед-

них цилиндрах.

♦ Охлаждающая жидкость сильно бурлит.

Снятие —

• Отсоедините провод массы от аккуму-

лятора. Отсоединяйте аккумулятор при

выключенном зажигании иначе может

выйти из строя управляющий блок устрой-

ства впрыска

• Слейте охлаждающую жидкость

• Отсоедините трос газа.

•Снимите шланг вентиляции картера ме-

жду крышкой головки цилиндров и тол-

стым шлангом впуска воздуха

• Снимите шланг впуска воздуха между воз-

душным фильтром и корпусом термостата

• Отсоедините верхний шланг охлаждаю-

щей жидкости с корпуса термостата

•Снимите шланг отопителя с корпуса

термостата

• Снимите соединительный шланг охлаж-

дающей жидкости между элементом

дроссельной заслонки и ответвлением

трубки охлаждающей жидкости.

• Снимите шланг низкого давления с вса-

сывающей трубки гидровакуумного уси-

лителя тормозной системы.

• Открутите монтажную плату подводно-

го топливного трубопровода с распреде-

лительной трубки Снимите уплотнительное

кольцо круглого сечения. Обязательно

сбросьте давление.

• Освободив зажимы хомутов, снимите

трубку отвода топлива с регулятора дав-

ления. Топливные трубки при необходи-

мости закрепите проволокой на кузове

• Снимите все свечные наконечники и про-

вода зажигания с крышки распределителя

•Отсоедините от головки цилиндров

всю электропроводку в следующей по-

следовательности

♦ Разъем распределителя (1,2) (см

рис МЦК02.001).

♦ Разъем лямбда-зонда (3)

♦ Конденсатор (4).

♦ Разъем датчика температуры охла-

ждающей жидкости (5) и чувствитель-

ного элемента температуры охлаж-

дающей жидкости (6).

♦ Датчик положения коленчатого вала (7).

♦ Разъем регулятора холостого хода

(8), а затем датчик положения дрос-

сельной заслонки (9)

♦ Вентили впрыска (форсунки) (10).

Для двигателя 84 л.с. дополнительно:

♦ Разъем датчика детонации.

♦ Транзистор.

♦ Разъем катушки зажигания и конден-

сатора

•Уберите жгут проводов (12) от впуск-

ного коллектора

•Снимите верхнюю крышку зубчатого

ремня.

Установочные элементы головки цилиндров 8-ми клапанного двигателя

1 — верхний кожух зубчатого ремня; 2 — крышка головки цилиндров; 3 — прокладка крышки

головки цилиндров; 4 — зубчатое колесо распределительного вала; 5 — самокоптряшая* я гайка;

6 — головка цилиндров; 7 — прокладка передней трубы глушителя; 8 — прокладка головки

цилиндров.

12

8-ми и 12-ти клапанные иен тновые (leueame.iii SOIIC

• Снимите крышку головки цилиндров с

прокладкой и крепления хомутов на

крышке головки цилиндров.

• Выставите двигатель в ВМТ

•Застопорите зубчатое колесо первого

цилиндра распределительного вала тро-

сом. Выверните крепежный болт и про-

суньте большую отвертку или стержень в

отверстие зубчатого колеса и уприте в

головку цилиндров, чтобы предотвратить

поворот распределительного вала Чтобы

не повредить головку цилиндров подло-

жите под отвертку деревянную проклад-

ку. Следите, чтобы положение ремня на

зубчатом колесе не изменялось

•Поднимите автомобиль.

•Открутите переднюю трубу глушителя

и закрепите на кузове проволокой.

•Опустите автомобиль.

•Отверните штуцер впускного коллектора.

•Отверните болты головки цилиндров в

порядке, указанном на рисунке. При этом

все болты сначала отверните на 1/2 обо-

рота,, а затем выверните полностью

• Проверьте отсоединение всех проводов и

шлангов, подходящих к головке цилиндров.

•Приподнимите головку цилиндров и по-

ставьте ее на два деревянных бруска

•Уберите прокладку передней трубы глу-

шителя и прокладку головки цилиндров

Установка

Перед установкой головки цилиндров

удалите остатки уплотнений с головки

цилиндров и блока цилиндров. Чтобы в

отверстия блока не попала грязь, закрой-

те отверстия тряпкой.

• Проверьте, нет ли в отверстиях под бол-

ты головки цилиндров масла. Если есть,

его надо удалить, для чего промокните

масло.

• Проверьте стальной линейкой плоскост-

ность головки цилиндров и блока цилинд-

ров, а также перекос в различных мес-

тах головки цилиндров.

• Замените прокладку головки цилиндров.

• Расположите прокладку головки цилин-

дров без герметика так, чтобы не закрыть

отверстия, Идентификационная марки-

ровка должна быть обращена к головке

цилиндров, вверх.

• Наложите новую прокладку на перед-

нюю трубу глушителя

• Поставьте головку цилиндров. Следите,

чтобы распределительный вал находился

в положении ВМТ 1-го цилиндра.

•От руки закрепите 10 болтов головки

цилиндров с шайбами. Болты головки ци-

линдров замените. Затягивание болтов

головки цилиндров проводите на холод-

ном двигателе за 4 приема. При каждом

приеме болты затягивайте в порядке от 1

до 10

Порядок затяжки болтов головки

блока цилиндров

<— Передняя сторона двигателя

и_______________________£________

1-й прием: с динамометрическим ключом

на 20 Нм.

2-й прием: с динамометрическим ключом

на 40 Нм.

3-й прием: с динамометрическим ключом

на 60 Нм.

4-и прием: с динамометрическим ключом

на 75 Нм.

•Закрутите глушитель новыми ганками.

• Наденьте и закрепите на распредели-

тельном валу зубчатое колесо с зубчатым

ремнем Следите, чтобы распределитель-

ный и коленчатый валы находились в по-

ложении ВМТ и положение зубчатого

ремня на зубчатом колесе не сбилось.

•Установите новую прокладку крышки

головки цилиндров, наденьте крышку го-

ловки цилиндров и попеременно слегка

затяните болты.

•Установите верхний кожух зубчатого

ремня и закрепите штуцер впускного кол-

лектора с усилием 25 Нм.

• Проверьте шланги охлаждающей жид-

кости. масляные и низкого давления на

наличие пористости и порывов.

• Наденьте все шланги низкого давления

и затяните хомутами.

• Закрепите'кабельный жгут на впускном

коллекторе.

• Подключите электропроводку к двига-

телю.

• Смочите бензином все места соедине-

ний. Поставьте и закрепите топливопод-

водящую трубку с новым уплотнительным

кольцом. Следите, чтобы не пережать или

не повредить уплотнительное кольцо

• Подсоедините топли^оотводящую труб-

ку на распределительную трубку и закре-

пите хомутотл.

• Подсоедините трос газа к элементу

дроссельной заслонки и закрепите на

впускном коллекторе.

•Установите провода зажигания.

• Наденьте шланг низкого давления гид-

ровакуумного усилителя тормозной сис-

темы и шланги охлаждающей жидкости

и отопителя и закрепите хомутами.

• Подсоедините воздухозаборный шланг

и закрепите хомутом.

• Наденьте шланг вентиляции картера на

шланг впуска воздуха и на крышку голов-

ки цилиндров

• Проверьте уровень масла в двигателе

• Отрегулируйте трос газа.

• Подключите провод массы к аккуму-

лятору.

• Прогрейте двигатель до рабочей тем-

пературы.

• Проверьте места подсоединения шлан-

гов на герметичность.

• Проверьте установку момента зажигания.

• Проверьте работу двигателя на холо-

стых оборотах.

• Выставьте часы

Особенности снятия и установки

головки блока цилиндров

моделей с полукруглыми

уплотнениями

• Снимите радиатор. Снимите разъем из-

мерителя количества воздуха с корпуса

воздушного фильтра и снимите, воздуш-

ный фильтр.

• Выньте уплотнение крышки головки ци-

линдров полукруглой формы.

• Снимите зубчатый ремень

• Открутите растяжку с впускного коллектора.

• Снимите головку блока цилиндров (см.

раздел выше)..

• Установку производите в обратной по-

следовательндсти с учетом следующего:

Затягивание болтов головки цилинд-

ров производите в следующей последо-

вательности за 4 приема.

1-й прием: с динамометрическим ключом

на 30 Нм.

2-й прием: с динамометрическим ключом

на 60 Нм.

3-й прием: с динамометрическим ключом

на 80 Нм.

4-и прием: с динамометрическим ключом

на 1 00 Нм.

м»

13

ti-ми п 12-ти клапанные бензиновые двигатели SOHC

На рисунке показано, как вставить

полукруглое уплотнение предварительно

нанеся герметик на контактную поверх-

ность головки цилиндров и на уплотнение.

Нанести герметик

уплотнение ХА02 058

На рисунке ниже показано, как пра-

вильно покрыть прокладку крышки голов-

ки цилиндров герметиком, поставить ее и

Коромысла и гидротолкатели

12-ти клапанного двигателя

- снятие и установка

•Снимите всасывающий шланг и клапан

принудительной вентиляции картера.

•Снимите кожух зубчатого ремня.

• Снимите крышку головки блока цилиндров

• Ослабив болты снимите оси коромысел.

• Снимите болты, коромысла, пружины с

оси коромысел

Проверка

Коромысла

• Проверьте вращение ролика (стрелка).

При неплавном вращении или в случае

износа замените

• Проверьте поверхность коромысел Заме-

ните при повреждении или деформации

• Проверьте поверхность гидравлическо-

го толкателя контактирующего со стерж-

нем клапана В случае износа или повре-

ждений замените гидротолкатель

Ось коромысел

• Проверьте оси коромысел на износ и по-

вреждения. При необходимости замените.

• Проверьте чистоту отверстий для масла

в осях коромысел. При необходимости

промойте.

Гидротолкатель

• Вставьте проволоку для отвода возду-

ха в отверстие гидротолкателя и двигай-

те плунжер вверх-вниз 4-5 раз. Гидротол-

катель должен находиться в моторном

масле.

• Удалите проволоку для отвода воздуха

и пальцами надавите на плунжер (А) и

(В).

Если плунжер сдвигается даже незна-

чительнсщповторите вышеописанные про

цедуры. Если плунжер сдвигается даже

после многократного повторения, заме-

ните гидротолкатель

Установка

• Установите коромысла (согласно иден-

тификационных меток (А)) и пружины на

осях коромысел Установите оси коромы-

сел в головку блока цилиндров

• Затяните болты крепления осей коромы-

сел требуемым моментом затяжки -

20-24 Нм

• При установке коромысел, осей, пружин

обратите внимание на различие коромы-

сел типа А и В На стороне выпускных

клапанов устанавливаются коромысла

только типа А.

• Установите крышку головки блока цилин-

дров и затяните болты требуемым момен-

том затяжки

Гидротолкатели - проверка

работоспособности ‘

• Если после запуска двигателя появляет-

ся и не исчезает по мере прогрева двига-

теля щепкающии звук от гидротолкатепя

проведите проверку.

♦ Посторонний шум, возникающий .

вследствие неисправности гидротолка-

теля возникает немедленно после за-

пуска двигателя и изменяется в соот- 1

ветствии с частотой вращения двигате

ля Однако этот шум не зависит от деи

ствительной нагрузки на двигатель.

Поэтому, если шум не возникает немед

ленно после запуска двигателя если

он не изменяется в соответствии с час-

тотой вращения двигателя или изменя- '

ется в соответствии с нагрузкой на дви-

гатель, то гидротолкатели не являются

причиной шума

♦ При возникновении неисправности

гидротолкателей шум практически ни-

когда не исчезает даже при роботе

двигателя на холостых оборотах после

его прогрева. Единственный случаи,

когда шум может исчезнуть, это заме-

на масла в двигателе (стук гидротол-

кателеи в этом случае вызван-ебразо-

ванием осадка в моторном масле)

• Запустите двигатель

• Убедитесь, что шум появляется незамед-

лительно после запуска двигателя и что

этот шум изменяется в соответствии с из-

менением частоты вращения двигателя

• Если шум не появляется незамедлитель- I

но после запуска двигателя, или если он

не изменяется в соответствии с изменени

ем частоты вращения двигателя неисправ

ность не вызвана нарушением работы

гидротолкателеи, ищите другую причину

неисправности

• При работе двигателя на холостых обо-

ротах убедитесь, что уровень шума не

изменяется при изменении нагрузки на

двигатель (например, при переключении

селектора из положения «N» в положе

ние «D»).

• Если уровень шума изменяется причи

нои может являться соударение деталей

вследствие износа подшипников колен-

чатого вала или вкладышей шатунного

подшипника.

• После прогрева двигателя дайте ему

поработать на холостых оборотах и

проверьте наличие постороннего шума

Если шум уменьшился или исчез, возмож-

но, стук гидротолкателеи вызван загряз-

нением моторного масла. Промойте

гидротолкатели

• Удалите воздух из толкателей

• Если шум не исчез даже после удаления

воздуха, прочистите гидротолкатели

Удаление воздуха из

гидротолкателеи

Если автомобиль долго находится на

уклоне или в течение длительного перио-

да времени не эксплуатировался коли

14

8-ми и 12-ти клапанные бензиновые двигатели 80/1С

чество масла, находящегося в гидротол-

кателях уменьшится, и воздух может по-

пасть в надплунжерную полость (1 при -

запуске двигателя

При возникновении любой из перечис-

ленных ситуаций посторонний шум мо-

жет быть устранен путем удаления возду-

ха из гидротолкателей.

• роверьте состояние моторного мас-

ла и долейте или замените его при не

обходимости

Если уровень масла недостаточный,

воздух будет подсасываться через мас-

лозаборник с сеткой и будет попадать в

маслянь и канал

Если уровень масла больше требуе-

мого, масло будет смешиваться с возду-

хом коленчатым валом, и в масле будет

присутствовать много воздуха.

Если масло старое, воздух не будет

быстро отделяться от масла, и доля воз-

духа в масле будет увеличена.

Если воздух с маслом попадет в над-

ппунжерную полость гидротолкателей,

воздух внутри надплунжернои полости

будет сжиматься при открытии клапана,

и гидротолкатель будет недожат, что при

ведет к появлению постороннего шума

при закрытии клапана.

Если удалить воздух из масла, ра

бота гидрокомпенсаторов вернется к

нормальной.

•Дайте двигателю поработать на холо-

стых оборотах в течение 1-3 минут, что-

ы дать ему прогреться.

• В течение 1 5 секунд увеличьте оборо-

ты двигателя до 3000 об/мин, затем рез-

ко уменьшите обороты до холостых и

дайте двигателю поработать на холостых

оборотах в течение 15 секунд, после чего

повторите цикл и проверьте, исчезает ли

посторонний шум ри нормальной ра-

боте звук исчезает после 10-30 повторе-

нии, но если после 30 повторении или

более уровень звука не изменился, веро-

ятной причиной постороннего звука не

является появление воздуха внутри гидро-

толкателей.

• После исчезновения постороннего зву-

ка повторите цикл еще 5 раз

•Дайте двигателю поработать на холо-

стых оборотах в течение 1 -3 минут и убе-

дитесь, что звук исчез.

Расп| еделитвльный вал - снятие и установка

Установочные элементы распределительного вала 8-ми клапанного

двигателя

1 — провод зажигания; 2 — распределитель зажигания; 3 — крышка головки блока цилиндров;

4 — зубчатый ремень; 5 — зубчатое колесо распределительного вала; 6 “ сальник; 7, 8 ~ блок

коромысел; 9 — задняя крышка; 10 — прокладка; 11 — упорный фланец; 12 — втулка;

13 ~ распределительный вал.

Снятие

• Снимите воздушный фильтр

•Отключите провод зажигания 1 от

крышки распределителя и снимите рас

пределитель зажигания 2 (если есть).

•Снимите топливный насос

•Открутите крышку головки цилиндров

(3)

• нимите зубчатый ремень (4

• Отверните болт крепления зубчатого

колеса распределительного вала, удер-

живая от прокручивания зубчатое коле-

со или распределительный вал. Для бло-

кировки последнего надо вставить отверт-

ку сбоку под вал блока коромысел, что-

бы шип вала при отворачивании болта

угирался в отвертку, hj и заблокировать

зубчатое колесо распределительного

вала стержнем спереди Для этого вставь-

те отвертку в отверстие зубчатого колеса

В НИМ АННЕ: Распределительные валы имеют отличите итые мет-

м' Не »еpenj мните вл гы при jc асааванс.

и уприте в верхнюю часть головки цилин

дров. ( нимите зубчатое колесо

• Выньте сальник (6)

• Открутите и снимите блок коромысел

и 8) Но сначала ослабьте винты регули-

ровки зазоров клапанов. Все крепежные

болты осей коромысел ослабьте на 1 /2

оборота, а затем выверните

Для некоторых двигателей необходим

ряд дополнительных работ:

• Открутите заднюю крышку ?) и сними-

те ее с прокладкой 1

• согласно рисунку, выкрутите через от-

верстие в головке цилиндров болт, упор-

ный фланец (1 1) и корпус упорного под-

ши ника распределите! ьн эго вала.

• Вытащите распределительный вал через

отверстие в головке цилиндров со сторо-

нь коробки передач

3-ми и Г2-1ПИ к итанные бензиновые двигатели SO/IC

Метки 8-ми клапанных двигателей

1 — выпускной колпачок №4; 2 — выпускной

кулачок №3; А — двигатели 4G13, 4G15B

(ранние модели); Б ~ двигатели 4G13, 4G15;

В — двигатель 4G15 (вариант исполшнии).

Метка 12-ти клапанных двигателей

• Промойте все детали в бензине и очи-

стите сопрягаемые поверхности

• Проверьте осевой люфт распредели

тельного вала: вставьте щуп между кор-

пусом упорного подшипника и распре-

делительным валом. Допустимое значе-

ние: 0,05±0,20 мм, предельное значение:

0,4 мм.

• Смажьте распределительный вал и вве-

дите его в головку цилиндров

•Ранние модели автомобиля

♦ Введите распределительный вал с

корпусом упорного подшипника в го-

ловку цилиндров Резьбовое отверстие

корпуса упорного подшипника распре

делительного вала должно быть навер

ху. Выставите резьбовое отверстие с

отверстием под болт на головке цилин-

дров. Вставьте болт в отверстие и за

крутите его

♦ рикрутите заднюю крышку с новой

прокладкой

•Поздние модели автомобиля

♦ Установите распределительный вал

так, чтобы установочный штифт был

повернут наверх.

• Смазав моторным маслом блок коро

мысеп, установите его на двигатель

•Затяните болты усилием от руки, после

чего затяните с усилием 24 Нм (8-ми кла-

панный двигатель). Для 1 2-ти клапанного

двигателя усилие составляет 32 Нм

Блок коромысел 12-ти клапанного

двигателя

А — идентификационная метка.

• Поставьте сальник распределитель-

ного вала (2) с помощью специальных

приспособлений (3) или подходящего

куска трубы.

• Установите и закрепите зубчатое коле-

со распределительного вала и установи-

те зубчатый ремень.

• Карбюраторный двигатель ус-

тановите топливный насос с 2 новыми

прокладками

• Отрегулируйте зазоры клапанов

•Установите крышку головки цилиндров

• Установите распределитель зажигания

и наденьте провода зажигания на крыш-

ку распределителя.

•Закрепите воздушный фильтр

Пружины, сухари и

сальники клапанов -

замена (метод без снятия

головки блока цилиндров)

ВНИМАНИЕ: Сломанные нружи-

ны к. ишанов и поврежденные св. и>-

ники штоков клапанов можно за-

менить, не снимая го. теку о. юка

ци, итдров. Обычно Д /я проведения

этой операции необходимы специ-

альные инструменты и источник

сжатого воздуха, так что внима-

тельно прочтите данный раздел

и приобретите или возьмите na-

ilрокит необходимые инетр) лieu-

ты перед началом работы. Если

вы не располагаете источником

сжатого воздуха, можно исполь-

зовать кусок нейлоновой веревки,

чтобы предотвратить падение

клапанов в цилиндр во время про-

ведения этой работы.

• Снимите крышку с головки цилиндров.

• нимите распредвал (см выше).

• Снимите все свечи зажигания

• Поверните коленвал таким образом,

чтобы поршень нужного цилиндра оказал

ся в положении ВМТ такта сжатия ри

замене всех сальников штоков клапанов

начните с первого цилиндра и работайте

над каждым цилиндром по очереди. Пе-

реходите от цилиндра к цилиндру в по-

рядке зажигания (1-3-4-2).

• Вверните переходник в отверстие для

свечи зажигания и присоедините к нему

шланг от источника сжатого воздуха. В

большинстве специализированных автома

газинов такой переходник можно приоб-

рести Многие устройства для измерения

компрессии в цилиндрах используют вво-

рачиваемый переходник, который мож-

но установить в данном случае.

• Направьте сжатый воздух в цилиндр.

ВНИ М \ИИЕ: Поршень может

быть сдвинут вниз посредством

сжатого воздуха, что приведет

к неожиданному проворачиванию

коленвала. Если ключ,

использованный для установки

первого поршня в по. южение В ME,

все еще прикреплен к болту на

переднем конце коленвала, он

может вызвать травму при не-

ожиданном повороте коленвала.

• Клапаны должны удерживаться на мес-

те при помощи сжатого воздуха. Если

поверхности клапана или седла находят-

ся в плохом состоянии, утечки могут ме-

шать сжатому воздуху удерживать клапа-

ны - обратитесь к альтернативному мето-

ду, описываемому ниже

ВПИМ АННЕ: Если давление сжа-

того воздуха не удерживает кла-

пан в закрытом положении во

время выно. тения этой операции,

то, вероятно, что поверхность

клапана или седло имеют повре-

ждения. Если это так, то голов-

ку цилиндра придется снимать

для проведения ремонта.

• ели вы не располагаете источником

сжатого воздуха, можно использовать

альтернативный метод

•Для этого установите поршень в по-

ложение перед ВМТ в такте сжатия, за-

тем пропустите длинный кусок нейлоно-

вой веревки через отверстие для свечи

зажигания, пока он не заполнит камеру

сгорания Обязательно оставьте конец ве-

ревки свисающим из двигателя, чтобы его

можно было легко убрать. Используя боль-

шой ключ, поверните коленвал в нормаль-

ном направлении вращения, пока не бу-

дет ощущаться легкое сопротивление.

• Поместите чистую ветошь в отверстия го-

ловки цилиндров над и под клапанами, что-

бы предотвратить падение деталей и инст-

рументов в двигатель, затем используйте

специальный съемник для сжатия пружины.

Снимите сухари (5) маленькими плоскогуб-

цами с острыми концами или магнитом.

16

8-ми и Г2-ти клапанные бензиновые двигатели SOI/С

• Снимите тарелки (4 и 1) пружины (3),

пружину клапана, затем снимите сальник

(2) направляющей.

•Оберните резиновую ленту или пленку

вокруг верхней части штока клапана, что-

бы клапан не упал в камеру сгорания,

затем уберите давление воздуха

ВНИМАНИЕ: Если вместо давле-

ния воздуха использовалась ней-

лоновая веревка, слегка поверните

коленвал в направлении, обратном

нормальному вращению.

• Проверьте шток клапана на предмет

наличия повреждении. Поверните клапан

в направляющей втулке и проверьте, нет

ли движения эксцентрика на конце, что

указывало бы на то, что клапан погнут

• Подвигайте клапан вверх и вниз в на

правляющеи втулке и убедитесь в том, что

он не застревает Если шток клапана за

стревает, это значит, что либо клапан по-

гнут, либо направляющая втулка повреж-

дена. В любом случае необходимо сни-

мать головку для ремонта.

•Снова подайте давление воздуха в ци-

линдр, чтобы удерживать клапан в закры-

том положении, затем удалите резиновую

ленту или пленку со штока клапана Если

использовалась нейлоновая веревка, по-

верните коленвал в направлении нормаль-

ного вращения, до ощущения легкого

сопротивления.

• Установите на место пружину поверх

клапана.

• Смажьте шток клапана моторным мас-

лом и установите новый сальник

•Установите крепление пружины (суха

ри). Сожмите пружину съемником и осто-

рожно вставьте сухари в паз. Нанесите

немного смазки на внутреннюю по-

верхность каждого крепежа, чтобы удер-

живать его на месте.

• Снимите давление с компрессора и

убедитесь в том, что сухари правильно

встали на место.

• Ударом резинового молотка осадите

клапан.

•Отсоедините шланг сжатого воздуха и

снимите переходник из отверстия для све-

чи зажигания. Если вместо сжатого воз-

духа использовалась нейлоновая верев-

ка, вытащите ее из цилиндра. •

• Обратитесь к предыдущему разделу и

установите распределительный вал.

• Установите свечи зажигания и подсое-

дините провода высокого напряжения.

• Установите крышку головки блока цилин-

дров.

• Заведите двигатель и дайте ему пора

ботать, затем проверьте, нет ли утечек и/

или необычных звуков раздающихся из-

под крышки клапанов

16-ТИ КЛАПАННЫЕ БЕНЗИНОВЫЕ ДВИГАТЕЛИ SOHC

---------------------------------------X--

г

Регулировка зазоров

клапанов

ВНИМАНИЕ: Данная операция

относится к двигателям, не имею-

щим гидротолкатели клапанов

•Заведите двигатель и прогрейте его до

температуры охлаждающей жидкости

равной 80-95 С

•Выверните все свечи зажигания

•Снимите крышку головки цилиндров.

•Проверните коленчатый вал по часовой

стрелке до совмещения метки на шкиве с

меткой «Т» шкалы на нижнеи крышке рем-

ня привода распредвала

• 1окачайте коромысла клапанов 1-го и

4-го цилиндров, чтобы определить, в ка-

ком цилиндре поршень находится в ВМТ

такта сжатия. При наличии зазора меж-

ду коромыслами клапанов одного из ци-

линдров, поршень данного цилиндра на-

ходится в ВМТ такта сжатия

• Если в ВМТ такта сжатия находится пор-

шень Пго цилиндра, произведите провер-

ку и регулировку зазоров в приводе кла-

панов, показанных на рисунке белой

стрелкой; если же в ВМТ такта сжатия

находится поршень 4-го цилиндра, регу-

лировка производится на коромыслах,

показанных на рисунке черной стрелкой.

Впускные клапаны

•Измерьте зазор в приводе клапанов.

Если величина зазора не соответствует

требуемым значениям, то ослабьте контр-

гайку регулировочного болта коромысла

и отрегулируйте зазор измеряя его при

помощи измерительного щупа и вращая

регулировочный болт.

•Требуемая величина зазора (горячий

двигатель): впускной клапан 0,20 мм, вы-

пускной клапан 0,30 мм.

• Поверните коленчатый вал на 360е до

совпадения метки на шкиве с меткой «Т»

на шкале нижней крышки ремня приво-

да распредвала. Произведите регулиров-

ки зазоров в приводе остальных клапа-

нов, как указано ранее

Ремень привода распредвала

- регулировка натяжения

• Снимите верхнюю крышку ремня при-

вода распредвала.

• Проверните коленчатый вал по часовой

стрелке и установите поршень l-ro цилин-

дра в ВМТ такта сжатия, при этом метка

(А) на шкиве распределительного вала

должна совместиться с указателем (Б).

17

16-ти клапанные бензиновые двигатели SOHC

• Снимите верхнюю крышку двигателя.

• Ослабьте болт крепления натяжного ролика привода распредвала и дайте возмож-

ность пружине натяжителя натянуть ремень

ВНИМАНИЕ: Болт отворачивать не более чем на пол-оборота.

•Затяните болт крепления натяжного ролика.

• Установите крышку двигателя и крышку ремня привода распредвала.

Ремень привода распредвала - замена

Элементы ремня привода

газораспределительного механизма

1 — кронштейн шланга гидроусилителя руле-

вого управления; 2 — хомут; 3 ~ кронштейн

генератора; 4 — верхняя крышка; 5 — ниж-

няя крышка; 6 — фланец; 7 — кронштейн

насоса гидроусилителя рулевого управления;

8 — кронштейн опоры двигателя; 9 — ре-

мень привода распредвала.

Оуятиежвя—ииииивииивим№вйьв

•Отсоедините провод массы от ак-

кумулятора

• Снимите нижний левый защитный кожух

и кронштейн опоры двигателя.

• нимите шкив коленчатого вала

• Снимите кронштейн крепления шланга

гидроусилителя рулевого управления

• Снимите хомут шланга гидроусилителя

рулевого управления.

• Снимите кронштейн генератора

• Снимите верхнюю крышку ремня приво-

да газораспределительного механизма

• Снимите нижнюю крышку ремня приво-

да газораспределительного механизма.

•Снимите фланец

• Снимите кронштейн крепления насоса

гидроусилителя рулевого управления

•Снимите кронштейн опоры двигателя

• роверните коленчатый вал по часовой

стрелке до совмещения установочных ме-

ток на зубчатом колесе распределитель-

ного вала и зубчатом колесе коленчатого

вала, что соответствует положению порш-

ня 1-го цилиндра в ВМ такта сжатия

Установочные элементы

зубчатого ремня

I_________________________________________

1 — установочные метки; 2 — зубчатое коле-

со распределительного вала; 3 — зтбчатое

колесо насоса охлаждающей жидкости; 4 ~

установочные метки; 5 — зубчатое колесо

коленчатого ва\а; 6 — иатяжип \ь ремня

привода газораспределительного механизма.

•Ослабьте регулировочный болт (2) на-

тяжителя ремня привода распредвала

• При помощи отвертки (3) полностью

отодвиньте натяжитель (1) ремня приво-

да распредвала назад (в направлении

стрелки).

•Слегка затяните регулировочный болт

• Снимите ремень привода распредвала

ВНИМАНИЕ: В случае повтор-

ного использования ремня при-

вода распредвала необходимо

нанести на нерабочей поверхно-

сти ремня стрелку, указываю-

щую направление вращения.

Установка осуществляется в обратной

последовательности с учетом следующего:

• Вставьте отвертку (3), как это показано

выше, и полностью отодвиньте натяжитель

ремня привода газораспределительного

механизма назад в направлении стрел-

ки) и затем слегка затяните регулировоч-

ный болт.

• Совместите установочные метки на зуб-

чатых колесах коленчатого и распреде-

лительного валов

• Установите ремень привода распредва-

ла на зубчатые 'колеса в следующем по-

рядке, следя за тем, чтобы рабочая сто-

рона ремня была натянута’ коленчатый

вал, насос охлаждающей жидкости, рас-

пределительный вал, ролик натяжителя.

ВНИМАНИЕ: После установки

ремня привода распредвала про-

верните колесо ко репчатого вала

против часовой стрелки на пол-

оворота, затем проверьте натя-

жение ремня и совпадение уста-

новочных меток.