Текст

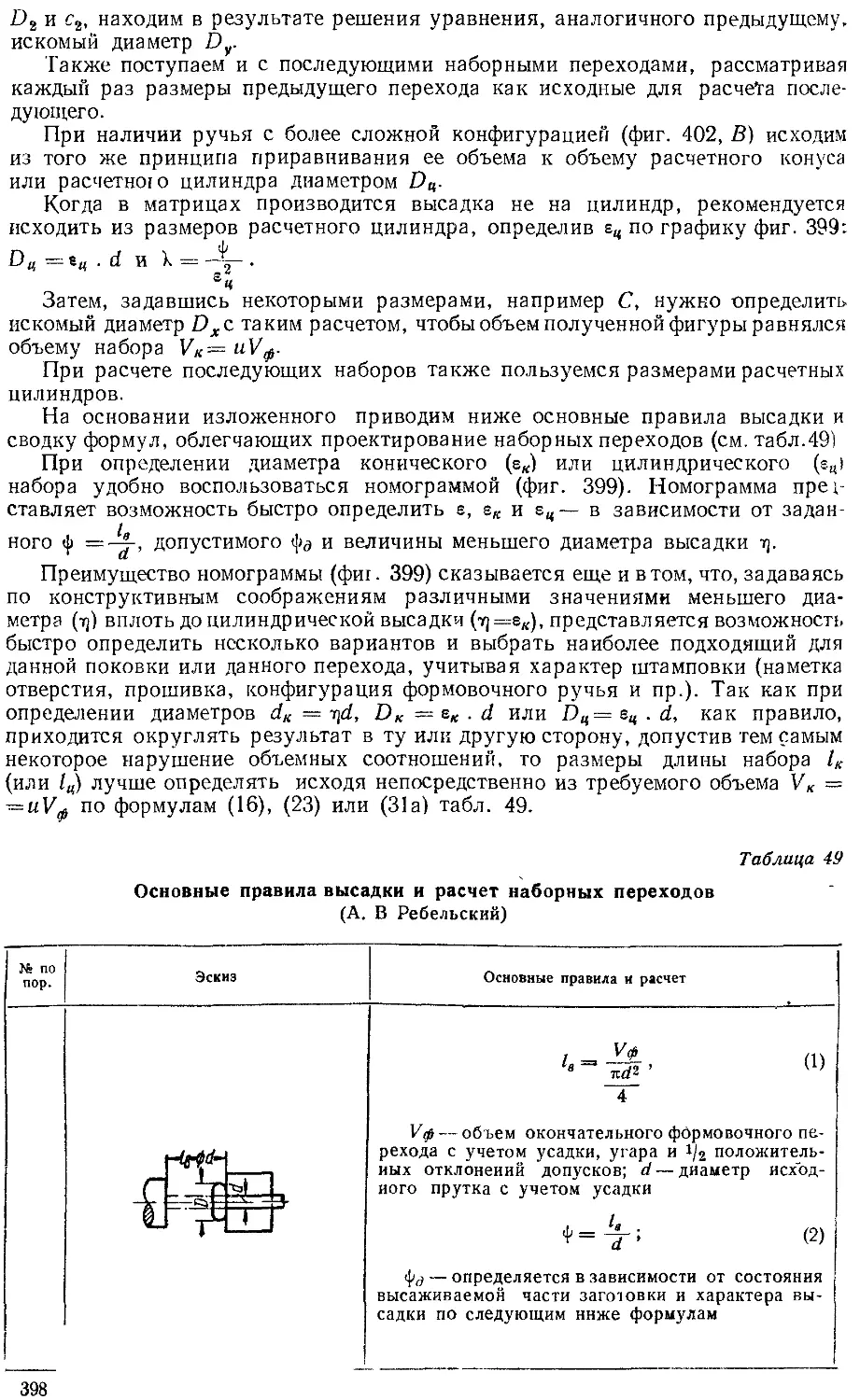

Этот документ предназначен только для частного использования в

образовательных целях

Любая форма продажи и перепродажи этого электронного документа

запрещена

Переведен в формат DejaVui и снабжен гиперссылками by Solan

Спасибо SPA за идею и образец оформления (Анурьев)

Перейти к оглавлению

A. H. БРЮХАНОВ

А. В. РЕБЕЛЬСКИЙ

ГОРЯЧАЯ ШТАМПОВКА

КОНСТРУИРОВАНИЕ

И РАСЧЕТ ШТАМПОВ

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

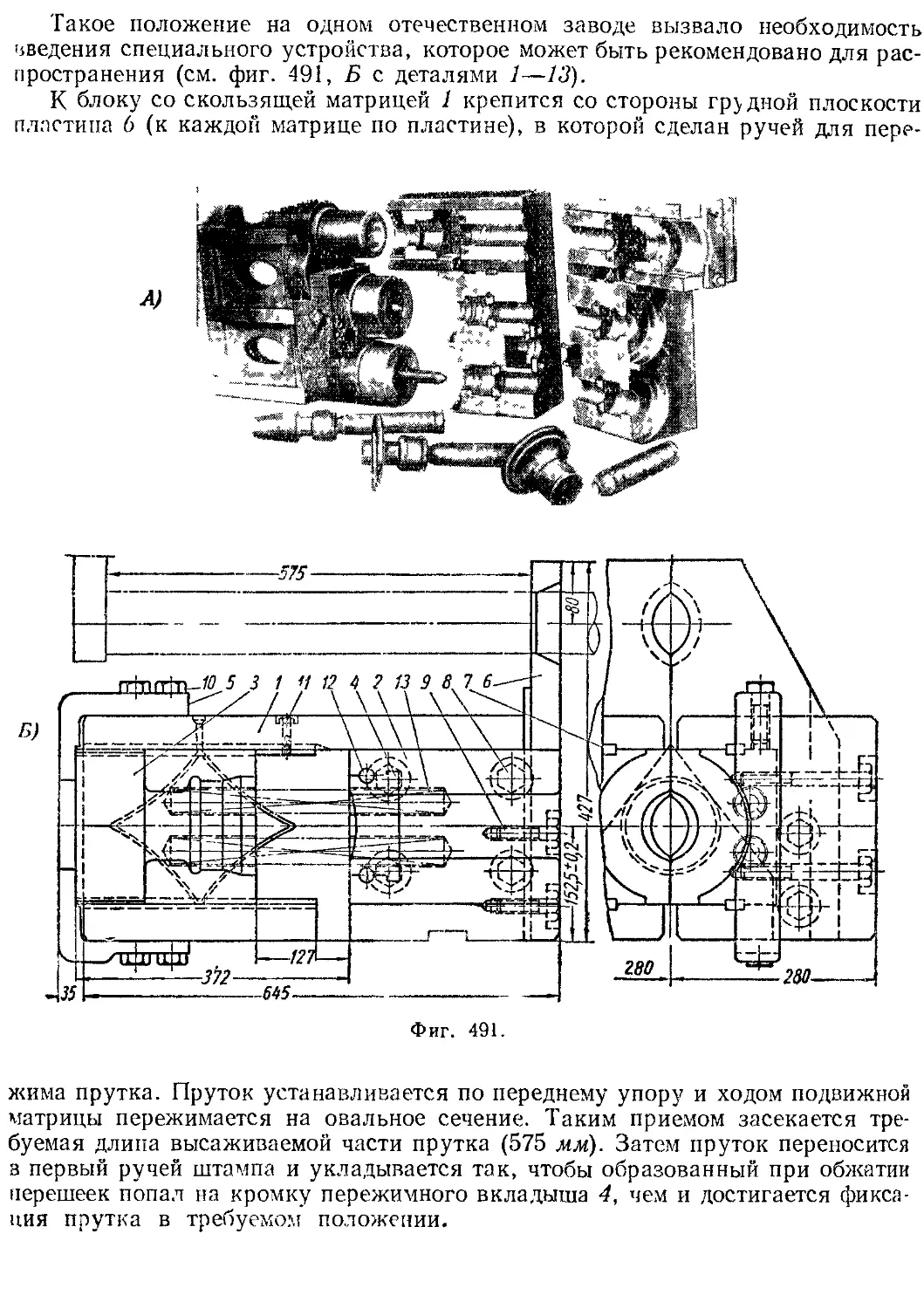

Москва 1952

Светлой памяти

нашего учителя

Константина Федоровича

ГРАЧЕВА

посвящается

ПРЕДИСЛОВИЕ

С развитием технологии социалистического машиностроения кузиечпо-

штамповочное производство приобретает все большее значение В современной

металлообрабатывающей промышленности серийное и массовое производство

немыслимо без высокого уровня развития кузнечно-штамповочного производ-

ства. В связи с этим исключительное значение приобретает усовершенствование

методики конструирования поковок, а также проектирования технологических

процессов штамповки и конструирования штампов *

Настоящий труд, так же как и ранее изданная книга авторов «Конструи-

рование и расчет штампов дтя горячей штамповки», том 1 (Машгиз, 1947)1,

является попыткой разрешить указанную задачу.

В отличие от проектирования инструмента других видов конструирование

штампов не определяется разработанным заранее технологическим процессом,

так как последний выявляется полностью только при конструировании штам-

пов, которое таким образом состоит из комплексного решения задач конструк-

торского н технологическою порядка В процессе конструирования штампов

создаются решения о конструкции поковки, переходах штамповки,^размерах

заготовки и т. д. При конструировании штампов окончательно утверждаются

потребный тип и размер оборудования для штамповки и осуществляется увязка

штамповки па основном механизме с другими кузнечными операпиями. Вот

почему конструирование и расчет штампов являются основной ступенью при

проектировании технологического процесса. Поэтому конструктор кузнечных

штампов должен быть, кроме того, хорошим технологом, способным обеспечить

освоение спроектированных им поковок и штампов, а технолог кузнечного цеха

юлжен быть хорошо знаком с конструированием штампов. Таким образом,

проектант технологического процесса горячей штамповки и кузнечных штам-

пов по существу должен быть технологом-конструктором.

Материалом для книги послужили наблюдения за штамповкой боль-

шого количества поковок и изучение особенностей технологии их изгото-

вления во многих кузнечных цехах машиностроительных заводов, а также лич-

ный опыт авторов иа заводах автотракторной, танковой и авиационной промыш-

ленности. При написании книги были использованы составленные авторами

ведомственные и заводские альбомы руководящих материалов и нормалей на

кузнечные штампы (в том числе для Министерства автомобильной и трактор-

ной промышленности), а также была использована ранее изданная литература

Материал по проектированию процессов и конструированию штампов раз-

мещен по принципу последовательности обработки поковок на отдельных

видах Штамповочного оборудования. В каждом разделе,посвященном определен-

ному виду штамповки, материал изложен в порядке последовательности работ

при проектировании технологических процессов и конструировании штампов,

н именно:

а) сущность процесса и пределы его применения;

б) составление чертежа поковки и технических условий на ее изготовление;

в) определение размера и тоннажа машины-орудия;

1 Материалы этой книги включены в настоящее издание в переработанном и сокращен-

ном объеме

* Я

г) выбор переходов штамповки;

д) определение вида и размеров исходной заготовки;

е) конструирование штампов, их узлов, элементов н деталей.

Введение посвящено общим вопросам кузнечно-штамповочного производ-

ства, уточнению основных понятий и терминологии.

В шестой части книги даны краткие сведения об изготовлении штампов и

технических условиях на их изготовление в объеме, необходимом для кон-

структоров штампов.

В последней седьмой части книги приводятся основные указания и технико-

экономические соображения о выборе рационального технологического вари-

анта изготовления поковок с учетом возможностей и характера производства.

А. Н Брюхановым написаны: введение, § 6 главы I; главы II nV первой

части; вторая часть; §4 главы I и глава II третьей части; пятая и шестая

части и глава II седьмой части.

Л, В. Ребельским написаны: гл'авы I, III, IV и VI первой части; § 6

главы I второй части, третья и четвертая части; глава I шестой части и

глава I седьмой части.

Некоторые вопросы штамповки на гидравлических прессах, касающиеся

этого специализированного производства, затронуты лишь попутно. Ввиду

специфичности такого вида штамповки, а также наличия по этому вопросу спе-

циальной литературы (50, 51], указанный способ производства поковок в книге

не освещается.

Существующее разнообразие методов проектирования технологических про-

цессов штамповки и конструирования штампов значительно усложнило труд

авторов. Согласовав различные точки зрения по отдельным вопросам, авторы

должны были найти наиболее правильные решения и на базе имеющихся ма-

териалов разработать единую методику проектирования рациональных процес-

сов штамповки.

Ввиду обширности впервые освещаемой в таком аспекте темы не исключена

возможность упущений и недостатков, за указания на которые авторы будут

весьма признательны.

Авторы считают своим приятным долгом выразить искреннюю признатель-

ность работникам заводов, проектных организаций и институтов тт. В. А. Ба-

бенко, М. Г. Борн, В. Н. Брюхановой, В. Н. Глушкову, Е. Н. Ермолаеву,

Н. С. Кунице, В А. Массену, И. Л. Милославскому, С. П. Павлову,

А. Д. Томленову, С. Н. Хржановскому и В. Г. Яковлеву, которые оказали

помощь и предоставили авторам ценные сведения в периоды совместной

работы.

Авторы выражают глубокую благодарность коллективу ВНИТО кузнецов

и штамповщиков за оказанную помощь и особую благодарность Михаилу

Васильевичу Сторожеву и Якову Михайловичу Охрименко за ряд весьма

ценных и существенных указаний.

ВВЕДЕНИЕ

§ I. РОЛЬ КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА В ПРОМЫШЛЕННОСТИ

И ОСОБЕННОСТЬ ИЗДЕЛИЙ ЭТОГО ПРОИЗВОДСТВА

’ Сущность процессов обработки металлов давлением заключается прежде

всего в изменении формы исходных заготовок под действием приложенных к цим

сил и обусловливается способностью металлов ври соблюдении определенных

условий деформироваться без разрушения, т. е. подвергаться пластиче-

ской деформации.

В современной металлообрабатывающей промышленности (в том числе —

машиностроении) обработка давлением является одним из основных способов

изготовления и обработки деталей машин и других металлических изделий

Применяемые при этом методы обработки давлением весьма разнообразны.

При единичном и мелкосерийном производстве Широко применяется сво-

бодная ковка — ручная или машинная, последняя осуществляется иа

ковочном оборудовании. Продукт свободной ковки —кованая поковка.

Свободная ковка по сравнению с другими методами обработки давлением

является наименее производительной. Экономическая целесообразность ее в

современном единичном и мелкосерийном производстве обеспечивается за

счет сравнительно низких расходов иа инструмент, который При свободной

ковке является преимущественно универсальным. С помощью этого инстру-

мента можно изготовлять весьма разнообразные поковки.

Серийное, крупносерийное и массовое производство изделий иа штамповоч-

ном оборудовании осуществляется специальным инструментом, укрепляемым

на этом оборудовании и называемым штампами. По сравнению со сво-

бодной ковкой штамповка, которая отличается весьма высокой производитель-

ностью, обеспечивает получение изделий более точных размеров, с более чистой

и ровной поверхностью Как правило, штампованные п о к о в к и не

нуждаются в последующей обработке резанием со всех сторон, а листоштампо-

ванные изделия совсем не подлежат обработке.

По виду исходного материала, однотипности конструкций штампов и аналогии

в технологических приемах штамповка разделяется на листовую (горячую и

холодную) и объемную (горячую и холодную). Листовая штамповка

производится главным образом в прессовых цехах. Материалом для горячей

штамповки служит тол стол истовой прокат, а для холодной штамповки — тон-

колистовой. Объемная штамповка производится главным образом

в кузнечных и холодновысадочных цехах. Материалом для объемной штамповки

служит преимущественно сортовой прокат1.

Изделия, полученные обработкой давлением, имеют ярко выраженную

волокнистую макроструктуру. Эти изделия не равнопрочны в отношении

направления в них волокон. Так, исходный материал под горячую объемную

штамповку — сортовой прокат — уже имеет ярко выраженное волокнистое

строение с направлением волокон вдоль проката.

По направлению волокон сталь имеет наивысшие относительное удлинение,

относительное сжатие и ударную вязкость. Образцы же, вырезанные в других

1 Кроме этой классификации, известна другая, по которой штамповка разделяется прежде

всего на горяч; ю и холодную, а дальнейшее разделение связано с видом исходного материала.

5

направлениях, обладают тем меньшими значениями указанных величии, чем

больше угол, образуемый осью образца с направлением волокон. Особенно это

сказывается на характеристике ударной вязкости.

Механические свойства сортового проката, определяемые в центре и на по-

верхности поперечного сечения, неодинаковы. При прокатке наименее каче-

ственная— средняя часть слитка — остается в сердцевине катаного прутка,

а наиболее ценный столбчатый слой слитка оказывается на поверхности

проката.

При штамповке поковок из проката волокнистое строение металла сохра-

няется; волокна лишь изменяют свое расположение внутри обрабатываемой

заготовки.

Для увеличения срока службы деталей машин весьма желательно, чтобы

направление волокон в штампованных деталях, а также распределение сердце-

винного и поверхностного слоев материала соответствовали бы условиям на-

грузки каждой детали в эксплуатации. Это может быть обеспечено правильно

спроектированным технологическим процессом штамповки и умело сконструи-

рованными штампами.

Уступая литейному производству в сложности конфигурации получаемых

деталей, кузнечио-штамповочное производство имеет преимущества в прочности

выпускаемой продукции и при крупносерийном и массовом выпуске изделий

является более производительным. Лишь внедрение новых методов литья (под

давлением и центробежного) дает возможность получать отливки, близкие по

прочности к штампованным изделиям.

Поэтому наиболее ответственные детали машин делаются коваными илн штам-

пованными, и чем ответственнее сама машина, тем'больше в ней кованых или

штампованных деталей.

Уступая обработке резанием по чистоте поверхности и точности размеров

изготовляемых деталей, кузнечно-штамповочное производство отличается

высокой производительностью, а также высокой прочностью и более низкой

стоимостью продукции.

Развитие кузиечно-щтамповочного производства способствует изготовлению

прочных изделий все более сложных форм с точными размерами и чистой по-

верхностью. Обеспечивая массовый выпуск прочных и в то же время дешевых

деталей, кузнечио-штамповочное производство является одним из наиболее

прогрессивных, постепенно вытесняющим другие способы обработки металлов

и прежде всего обработку резанием. Переход к более совершенным приема’!

штамповки уменьшает трудоемкость последующей механической обработки. Ич

практики отечественной промышленности за годы сталинских пятилеток можно

привести множество примеров, когда применение методов точной штамповки,

калибровки и холодной чеканки поковок полностью заменило обработку их

резанием.

С ростом техники кузнечно-штамповочного производства кузнечно-прес-

совые цехи машиностроительных заводов начинают из разряда заготовитель-

ных, поставляющих лишь заготовки для окончательной обработки, переходит!,

в разряд цехов, выпускающих детали совсем готовые или почти готовые для сборки

машин. При этом в отдельных случаях операции обработки давлением, напри-

мер, калибровка, чеканка и нагартовка, применяются после операций обработки

резанием, т, е. становятся операциями отделочными, завершающими.

$ 2. ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ МЕТАЛЛОВ И ОСНОВНЫЕ ВОПРОСЫ

ТЕХНОЛОГИИ КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА

Кроме указанных выше причин улучшения качества металлических изделий,

обработка давлением повышает их механические свойства также и потому,

что процесс пластической деформации всегда сопровождается измельчением

зерен металла. При горячей обработке давлением этому измельчению противо-

стоит процесс самопроизвольного роста зерен, чего нет в холодном металле.

Росту зерен не при всех условиях одинаково противостоит процесс измельчения

зерен в процессе деформации. Во многих случаях процесс измельчения зерен

до требуемых размеров может быть завершен при последующей термической

обработке изделий.

Преимущества горячей обработки давлением перед холодной обработкой

давлением основываются прежде всего па том, что при ковочных температурах

сопротивление деформированию значительно ниже, а пластичность металла

значительно выше, чем при холодной деформации.

Пластичность зависит не только от природы деформируемого металла

(т. е. от его химического состава, фазового состояния, величины зерна и i. д.),

нои от условий деформации температуры,скорости и степени деформации, а также

схемы напряженного состояния металла. Изменяя эти условия, можно увели-

чивать или уменьшать пластичность металла Так, например, при штамповке

в закрытых штампах получается схема всестороннего неравномерного сжатия,

соответствующая весьма благоприятным условиям для высокой пластичности.

Изучение физической природы пластической деформации и аналитический

расчет, связывающий напряженное состояние металла с механическими ха-

рактеристиками, входит в задачу теории обработки металлов давлением (тео-

рии пластической деформации).

Настоящая книга посвящена наиболее существенным вопросам технологии

горячей объемной штамповки в кузнечных цехах, а также операциям холодной

обработки давлением, которым подвергаются поковки, изготовленные методом

горячей штамповки. Задача настоящего труда—осветить основной вопрос

технологии горячей объемной штамповки, как спроектировать технологический

процесс штамповки и как сконструировать для него штампы таким образом,

чтобы обеспечить получение высокопроизводительными методами высокока-

чественных и в то же время дешевых изделии.

Вопросы технологии нагрева и нагревательного оборудования, планировки

основного кузнечно-прессового оборудования и организации производства в цехе

и на отдельных его участках затронуты в книге лишь в той части, в какой они

оказывают непосредственное влияние па приемы штамповки и на конструкцию

штампов. Отсутствует также подробное исследование влияния процесса горя-

чей обработки давлением на механические свойства металла, поскольку этим

вопросам посвящен соответствующий раздел металловедения.

Теория обработки давлением до настоящего времени не является еще вполне

законченной. Поэтому авторам не удалось заимствовать из нее достаточный

исходный материал для теоретического обоснования всех практических указа-

ний. Во многих случаях, идя по пути обобщения данных производственной

практики, приходилось основываться только на логических выводах и при-

ходить к необходимости составления эмпирических формул, диаграмм и

таблиц

§ 3. ОСНОВНЫЕ ВИДЫ ДЕФОРМАЦИИ

Направление течения металла при пластической деформации определяется

законом наименьшего сопротивления: в случае возможности перемещения

точек деформируемого тела в различных направлениях каждая точка переме-

щается в направлении наименьшего сопротивления.

Рассмотрим это на простейшем примере ковки под плоскими бойками. За-

готовка в виде куба показана на фиг 1, а. Независимо оттого, будет ли заго-

товка осаживаться за один или несколько ударов, ее материал будет течь

в направлении четырех свободных сторон Металл, соприкасающийся сбойками,

в силу поверхностного грения задерживается, тормозя в свою очередь близ-

лежащие слои, и тем самым образует зоны малоподвижного металла. Это спо-

собствует более интенсивной раздаче в стороны средних слоев заготовки. Раз-

дача материала по диагоналям будет протекать менее интенсивно, чем по

направлению четырех свободных сторон, в результате большего сопротивления

деформации тела заготовки в этих направлениях. Получается поковка

бочкообразной формы (фиг, 1, б)

При растяжении бруса прямоугольного сечения стороны его становятся во-

гнутыми, а его квадратное сечение постепенно принимает форму четырехлуче-

вой звезды.

7

При расплющивании параллелепипеда (фиг. 2, г:), в силу больших поверх-

ностных сил трения и большего сопротивления деформации вдоль его большей

оси, поковка принимает форму, показанную на фиг. 2, б, т. е металл течет

поперек большей оси интенсивнее, чем вдоль нее.

Руководствуясь законом наименьшего сопротивления, направление и ин-

тенсивность течения материала можно регулировать применением вертикальных

и наклонных стенок на бойках, препятствующих свободному течению ма1ериала,

а также применением неплоских (непараллельных) бойков, что имеет место

во всех штампах с ручьями закрытого или полузакрытого типа. В этих случаях

может иметь место течение материала не только в стороны, но также и навстречу

бойкам, т. е выдавливание Даже при больших скоростях машин-орудий

следует считаться с относительно малой скоростью распространения пластиче-

Фиг. 1. Кубическая за-

готовка на плоских бой-

ках

Фиг 2. Заготовка формы прямо-

угольного параллелепипеда

на плоских бойках

а — до расплющивания, б — после расплю-

щивания.

а — до осадки, б - после

осадки

ской деформации в глубь деформируемого тела, а также с влиянием инертности

массы деформируемого металла, вследствие чего, например, при штамповке на

молоте выдавливание в верхний ручей происходит более интенсивно, чем

в нижний

При ковке и объемной штамповке могут иметь место шесть основных видов

деформации, растяжение, осаживание, выдавливание, прошивание, изгиб и кру-

чение Обычно процесс деформации является комбинацией двух или нескольких

из числа шести указанных видов.

1. Растяжение (фиг 3, а) при операциях ковки и штамповки обычно

встречается в комбинации с другими видами деформации. Например, при

гибке в некоторых гибочных ручьях, когда имеет место защемление концов

заготовки между выступающими частями ручья, растяжение заготовки на

участках между местами защемления протекает в сочетании с осаживанием

и изгибом

2. Осаживание (фиг. 3, б) характеризуется увеличением поперечных

сечений за счет уменьшения высоты деформируемого тела. Равномерному уве-

личению поперечных сечений при осаживании препятствует трение, возникаю-

щее на контактных поверхностях В близлежащих к этим поверхностям слоях

образуются зоны малоподвижного металла. В результате осаживания цилиндр

принимает бочкообразную форму. Когда осаживанию подвергается заготовка

не по всей длине, а лишь в ее средней части, или когда осаживается только ее

конец, то процесс называется высадкой

Протяжкой (вытяжкой) называют операцию по удлинению заготовки

за счет уменьшения ее поперечных сечений с помощью осаживания по частям

путем последовательных нажатий с промежуточной кантовкой.

8

Осаживание заготовок с удлиненной осью не в торец называют расплю-

щиванием (фиг. 2). Интенсивность протяжки можно повысить при-

менением фасонных бойков (фиг. 3, б-/) вместо плоских. Применяя узкие

фасонные бойки, можно производить раздачу металла вдоль или поперек

заготовки.

Непрерывное осаживание в целях удлинения деформируемого тела назы-

вается прокаткой, которая осуществляется втягиванием заготовки силами

трения в щель или в ручей между вращающимися валками (фиг. 3,6-2). Валь-

цовка является разновидностью прокатки.

3. Выдавливанием (фиг. 3, в) называется принудительное зате-

кание металла в полость, поперечные размеры которой меньше соответствую-

Фиг. 3. Виды деформации*

а — растяжение, б - осаживание; 61 — осаживание на фасонных бойках; 6 2 — про-

катка, в — выдавливание, в-1 — прямое истечение, в-2 — обратное истечение;

в-3 — волочение, г — прошивание; д — изгиб; е — кручение.

щих размеров деформируемого тела. Выдавливание из замкнутой полости

в открытую полость называется истечением. При прямом истечении

(фиг. 3, в-1) направление течения металла совпадает с направлением движущейся

и давящей на металл детали штампа. При обратном истечении

(фиг. 3, в-2) течение металла происходит навстречу давящей на металл

детали штампа. В последнем случае часто имеет место сочетание выдавлива-

ния с прошиванием

По внешним признакам, близким к процессу выдавливания, является про-

цесс волочения, заключающийся в протягивании через глазок матрицы

сплошных (фиг. 3, в-3) или полых тел.

4. Прошиванием (фиг. 3, г) называется образование полой формы

путем вдавливания соответствующего инструмента в сплошное тело. Проши-

вание в закрытой полости может осуществляться в комбинации с обратным

истечением.

5. Изгиб (фиг 3, д) характеризуется искривлением оси заготовки. Изгиб

можно наблюдать не только при гибке, но и при других операциях.

6. Кручение (фиг. 3, е), т. е поворот одной части деформируемого тела

относительно другой его части вокруг одной общей оси, в комбинации с другими

видами процессов деформации, встречается довольно редко, но в то же время

является основной формой деформации при таких случаях, как выкрутка (на-

пример, выкрутка колен коленчатых валов).

9

§ 4. ОСНОВНЫЕ МЕТОДЫ ПРОИЗВОДСТВА ПОКОВОК

В условиях действующего производства метод изготовления поковок в из-

вестной мере предопределяется наличием, планировкой и загрузкой кузнечно'-

прессового оборудования, наличием инструментальной базы и ее способностью

изготовлять в необходимом количестве штампы и другими факторами. Зна-

чительно легче решаются эти вопросы при проектировании и организации

нового производства. Однако в обоих случаях следует руководствоваться тем,

что при современном состоянии техники кузнечно-штамповочного производства

наиболее рациональными методами производства поковок являются:

При единичном производстве

'При мелкосерийном производстве

При серийном и крупносерийном

производстве

Свободная ковка

Свободная ковка с применением

штампов

Штамповка кованых заготовок

в поткладных штампах

Штамповка кованых заготовок

на штамповочных молотах

Многоручьевая штамповка

При массовом производстве

Многоручьевая штамповка с вы-

делением заготовительных или за-

вершающих операций

Комбинированная штамповка

Свободная ковка мелких поковок осуществляется ручным спо-

собом, а также на пневматических молотах с весом падающих частей от 50 кг

до 1,0 т. Свободная ковка средних поковок осуществляется на п а р о-в о з-

душных ковочных молотах с весом падающих частей от 0,5

до 5 т, тяжелых поковок — на гидравлических ковочных

прессах с усилием от 600 примерно до 10 000 т [57].

Свободная ковка с применением штампов осуще-

ствляется на том же ковочном оборудовании. Такой метод называют также (на-

Фиг. 4. Штамп для формовки коленчатого вала прн свободной ковке:

А — штамп для одного колена; Б — заготовка под формовку; в — вал после формовки.

В)

пример, на Уралмашзаводе) полуштамповкой. Применяемые здесь дешевые,

окупающие себя даже на весьма малых сериях, обычно литые штампы предна-

значены для того, чтобы придать той или иной части поковки фасонную форму,

получить которую обычным способом с помощью универсального кузнечного

инструмента довольно трудно или совсем невозможно. На фиг. 4 показан такой

штамп для формовки колен тяжелого коленчатого вала. Верхняя накладывае-

мая на поковку часть штампа показана пунктиром. Свободная ковка с помощью

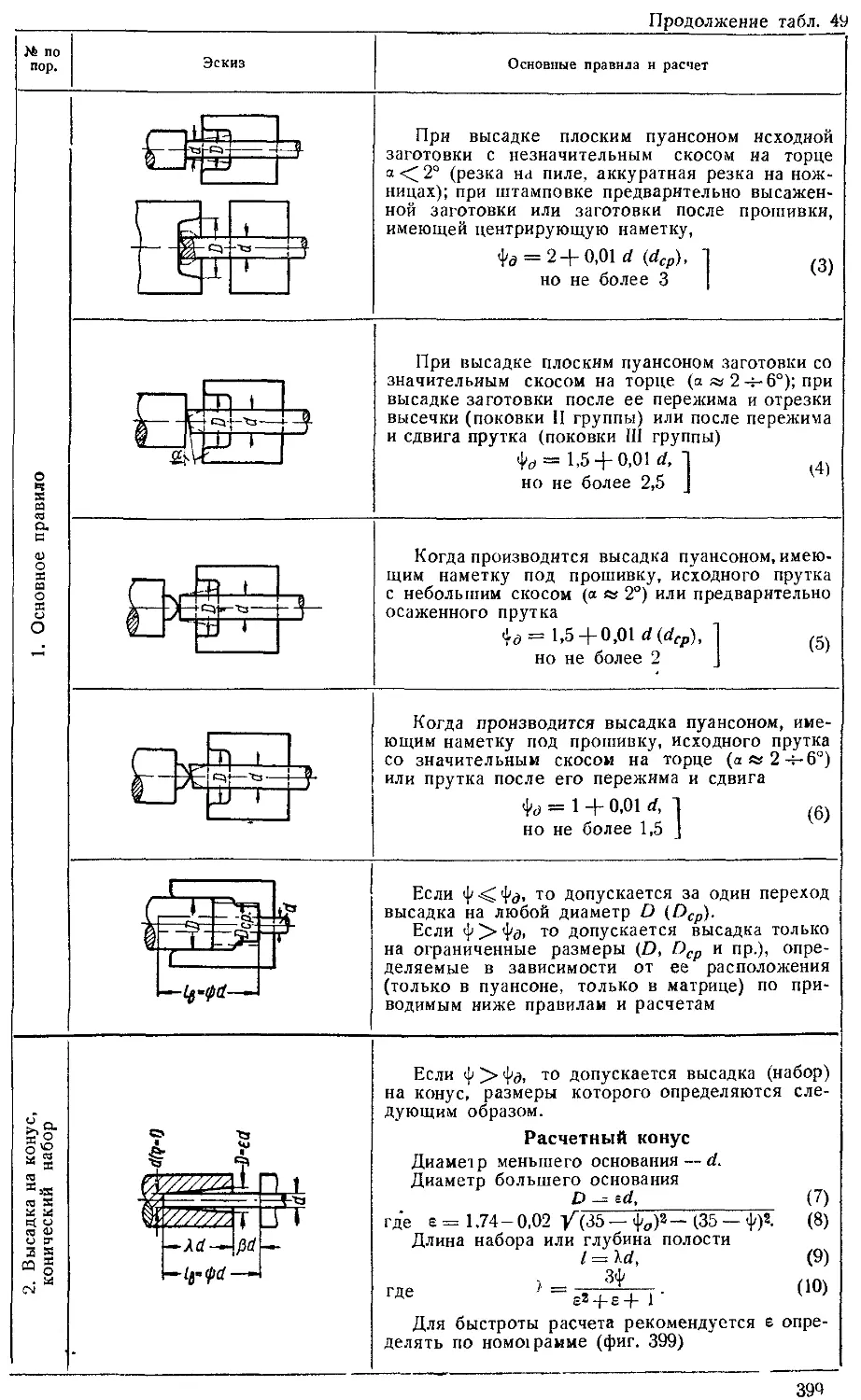

таких штампов более производительна, обеспечивает более качественное распо-

ложение волокон и в отдельных случаях приводит к экономии стали [381.

Штамповка кованых заготовок в подкладных

штампах также осуществляется на том же ковочном оборудовании. Под-

кладной штамп (фиг. 5) обычно состоит из двух частей; в нижнюю из них запрес-

10

сованы два направляющих штыря; в верхней имеется пара соответствующих

отверстий под штыри. Рабочий ручей соответствует фигуре поковки. Часть

ручья выфрезерована в нижней, а другая —в верхней части штампа.

Вокруг ручья фрезеруется канавка цля заусенца. При работе нижняя часть

штампа устанавливается на плоский нижний боек молота или пресса. Кова-

ная фасонная заготовка после нагрева закладывается в нижний ручей. Затем

верхнюю часть штампа накладывают на нижнюю и ударами верхнего бойка

молота (или нажатием верхнего бойка пресса) по верхней части штампа осу-

ществляют штамповку. Фигура ручья заполняется горячим металлом, а избы-

ток его вытекает в канавку, образуя заусенец, подлежащий обрезке

Существенными недостатками штамповки в подкладных штампах являются*

1) невозможность очистки поковки от окалины во время штамповки, в резуль-

тате чего почти вся окалина

остается заштампованной в по-

верхность поковки, и 2) бойки

молота или пресса быстро изна-

шиваются и требуют частого

ремонта; штамповка же йа изно-

шенных бойках приводит к по-

ломке подкладных штампов.

Штамповка кованых

заготовок на штам-

повочных молотах про-

изводится аналогично штам-

повке в подкладных штампах

в одном окончательном ручье,

имеющем вокруг канавку для

заусенца. Штамп не имеет ника-

ких направляющих. Относи-

тельное совпадение верхней и

нижней частей ручья обеспечи-

вается направляющими бабы

молота и правильной установ-

кой (закреплением) штампа на

К Фиг. 5. Подкладной штамп:

а — внешний вид, б — разрез по направляющему штырю

молоте. Окалина, сбиваемая при ударах.

выдувается в промежутки между ударами.

Весьма рациональным видом оборудования для одноручьевой штамповки

следует считать фрикционные молоты. Наилучшими из них являются фрикцион-

ные молоты с доской с весом падающих частей от 0,5 до 2 т Для одноручьевой

штамповки тяжелых поковок можно использовать другие, в том числе паро-воз-

душные бесшаботные молоты.

Многоручьевая штамповка является таким методом, при

котором изменение формы исходной катаной заготовки в готовую поковку про-

изводится полностью водном многоручьевом штампе Для многоручьевой штам-

повки применяются главным образом1'

1) п а р о-в оздушные штамповочные молоты с весом па-

дающих частей ог 0,5 до 15 /п1 [26], [28], [30],

2) кривошипные горячештамповочные прессы с'уси-

лием от 500 до 8000 т и

3) горизонтальн о-к овочные машины (ГКМ) с усилием

от 50 до 3000 т [29].

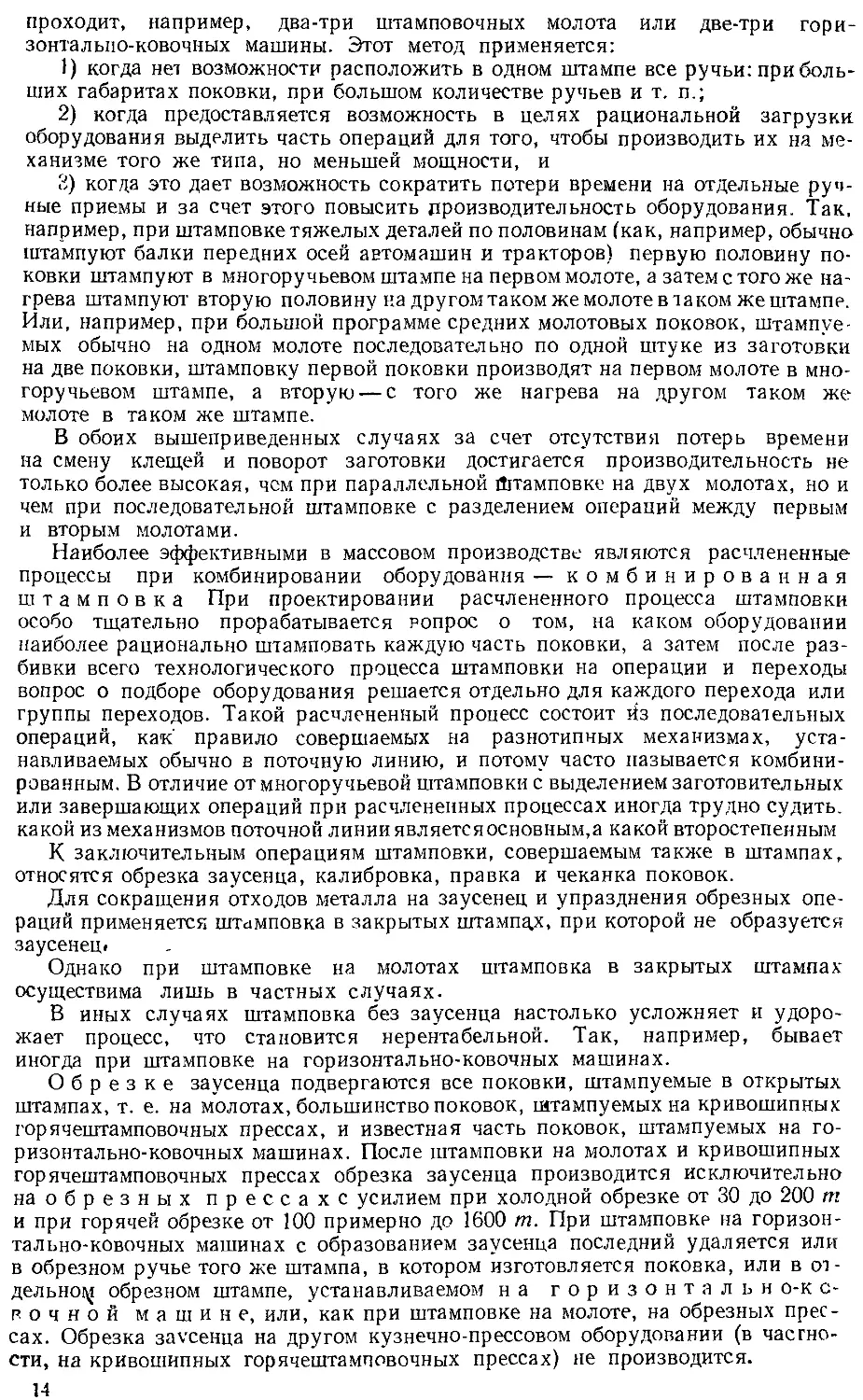

Пример многоручьевого молотового штампа приведен на фиг. 6. Здесь по-

казана нижняя часть штампа для шатуна автомобильного двигателя, рядом—

поковка шатуна после обрезки заусенца.

Шатун, изготовляемый на этом штампе, штампуется из катаной заготовки

диаметром 45 мм. которая подвергается обработке последовательно в протяжном,

1 Для многоручьевой штамповки фрикционные молоты не рекомендуются ввиду их тихо-

ходности, невозможности регулирования темпа и силы их ударов во время штамповки, а также

потому, что вес падающих частей этих молотов ограничен 2 т.

И

з и и к ж

Фиг. 6. Молотовый штамп

для шатуна

а — окончательный ручей с канавкой б

для заусенца; в - предварительный

ручей, заготовительные ручьи г—про-

тяжной и д — подкатной, е — опорная

плоскость, лежащая в плоскости

разъема; ж—выемки для клещевины,

з—фронтовая грань контрольного угла,

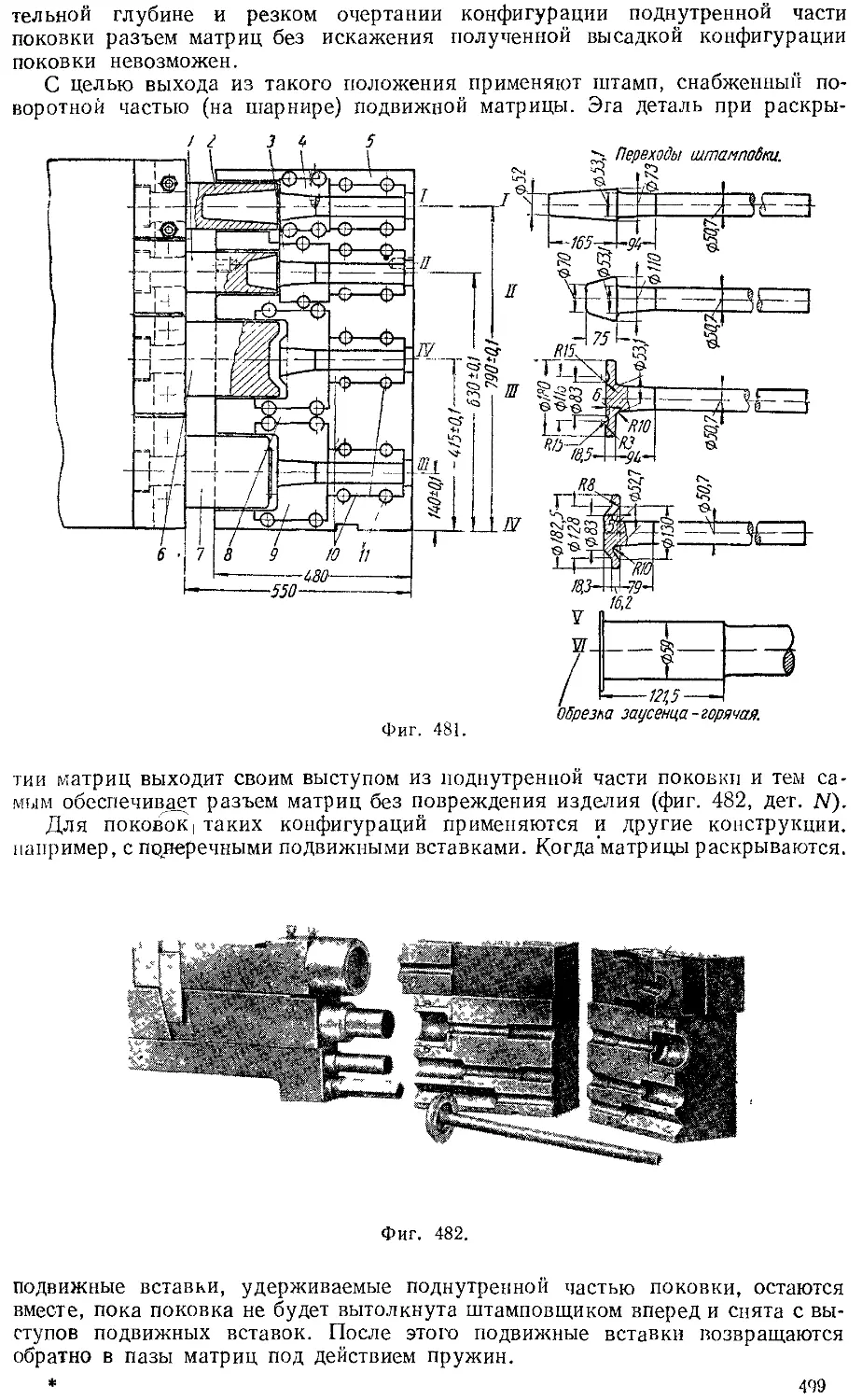

я — необработанная плоскость штампо-

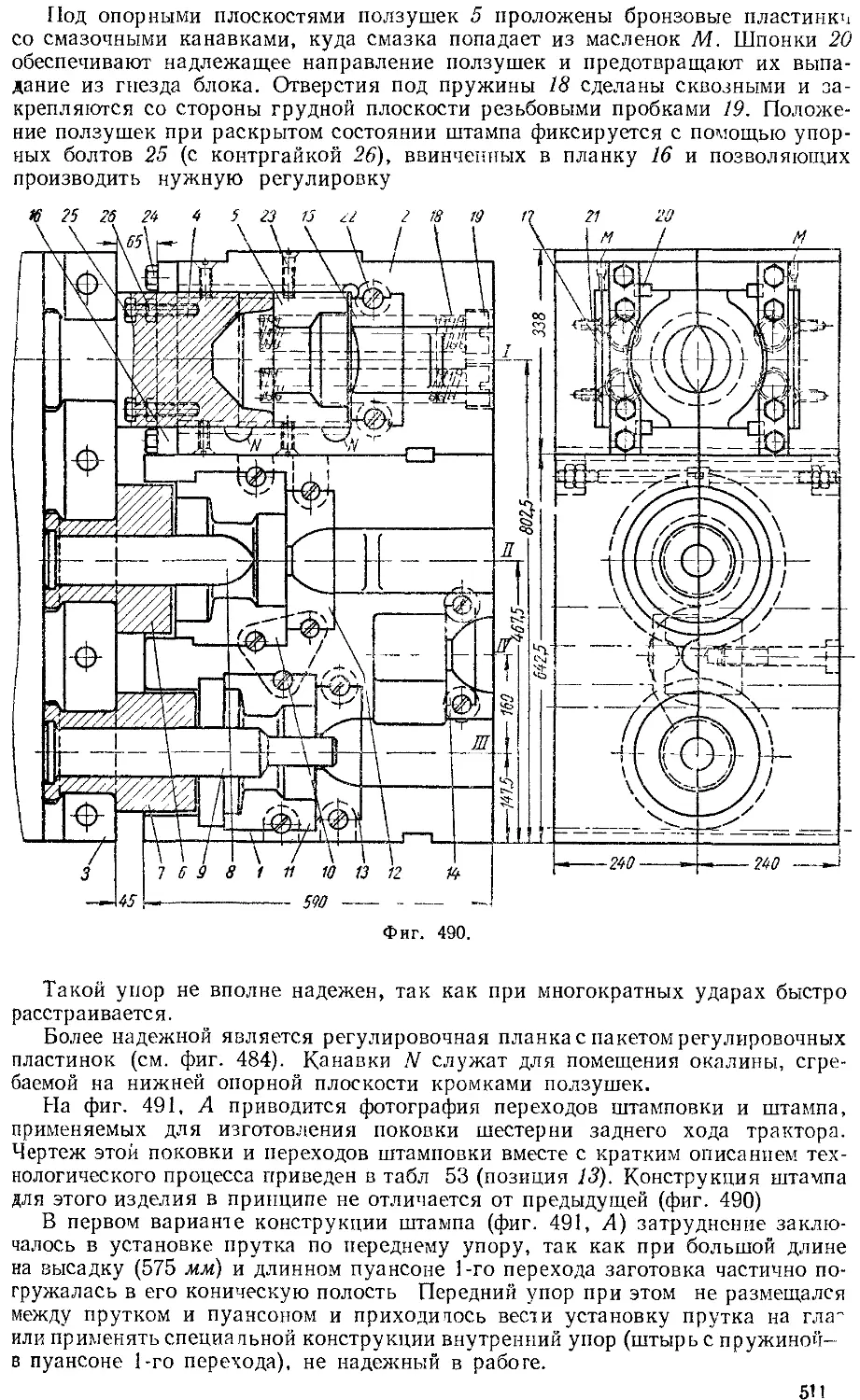

вого кубика; и — переднее подъемное

отверстие; к — хвостовик крепления

штампа на молоте

подкатном, предварительном и окончательном ручьях, после чего поковка

передается на обрезной пресс для обрезки заусенца в обрезном штампе.

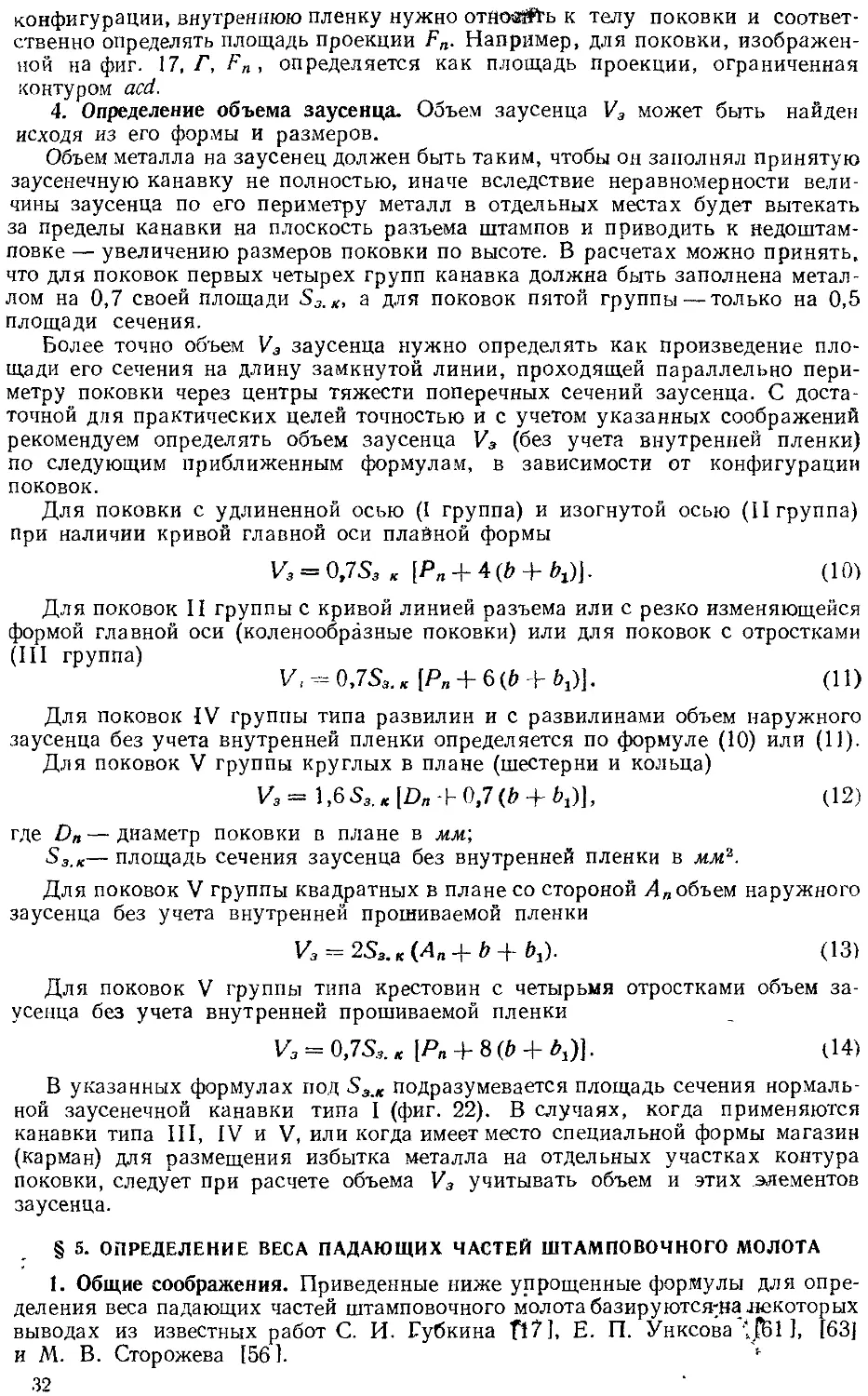

Пример многор \ чьевого штампа кривошипного горячештамповочного пресса

для штамповки распределительного вала автомобильного двигателя приведен

на фиг. 7. Справа — нижняя часть штампа, слева —

верхняя часть, а внизу — заготовки штампуемого

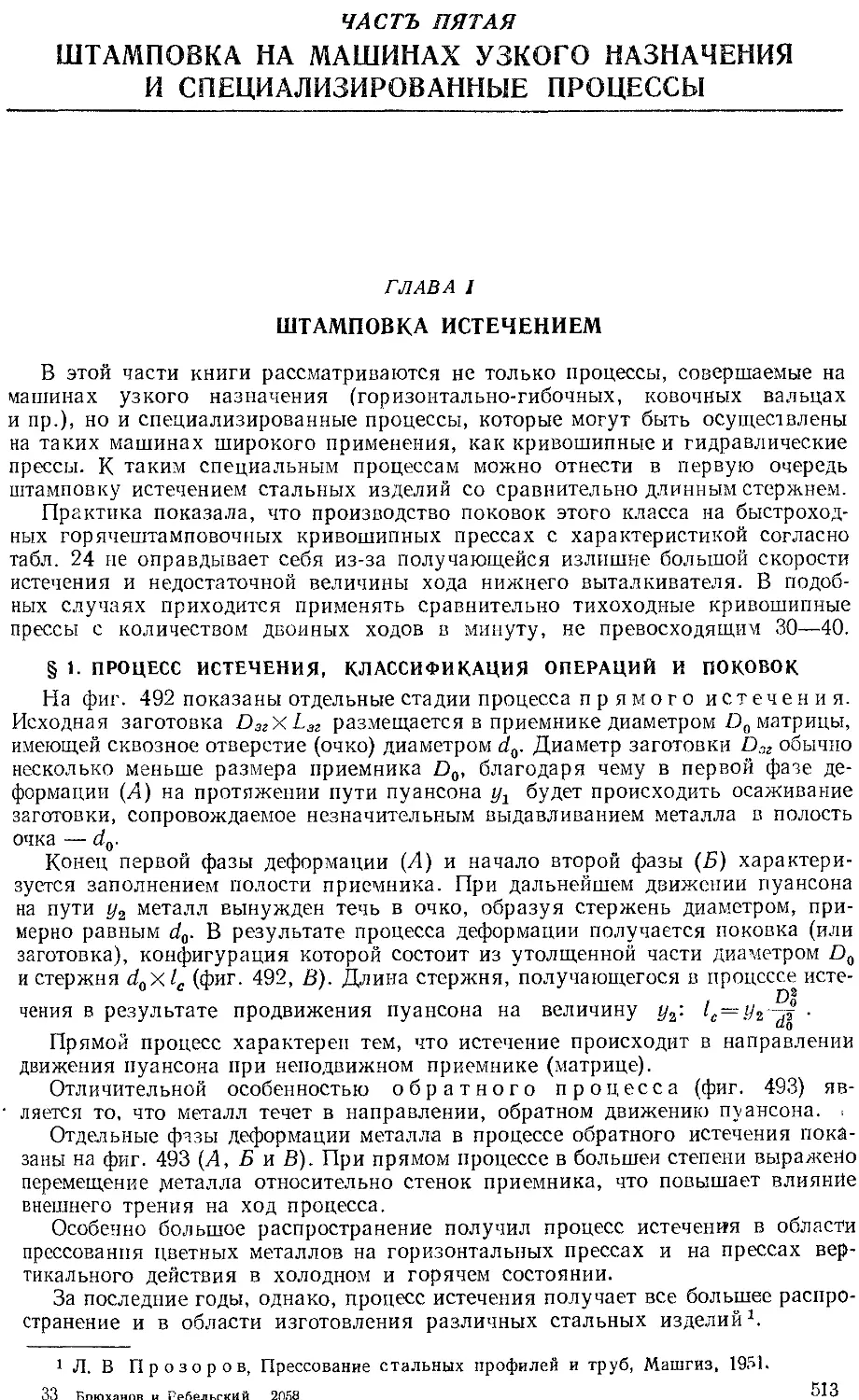

вала по переходам Вал, изготовляемый на этом

штампе, штампуется из заготовки диаметром 48 мм,

которая подвергается обработке последовательно

в вальцовочном, предварительном и окончатель-

ном ручьях, после чего поковка, как и после

штамповки на молоте, передается на обрезной

пресс.

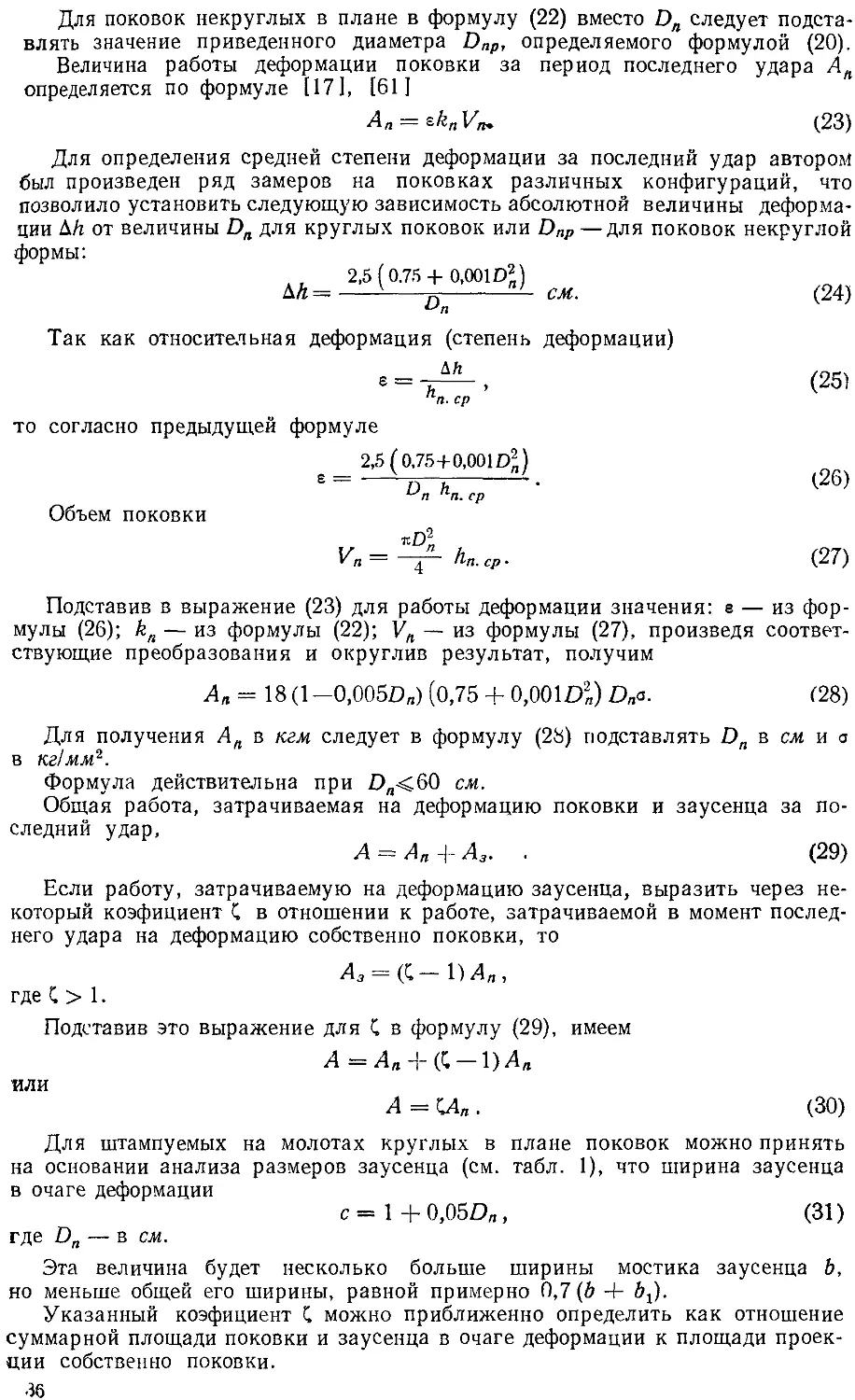

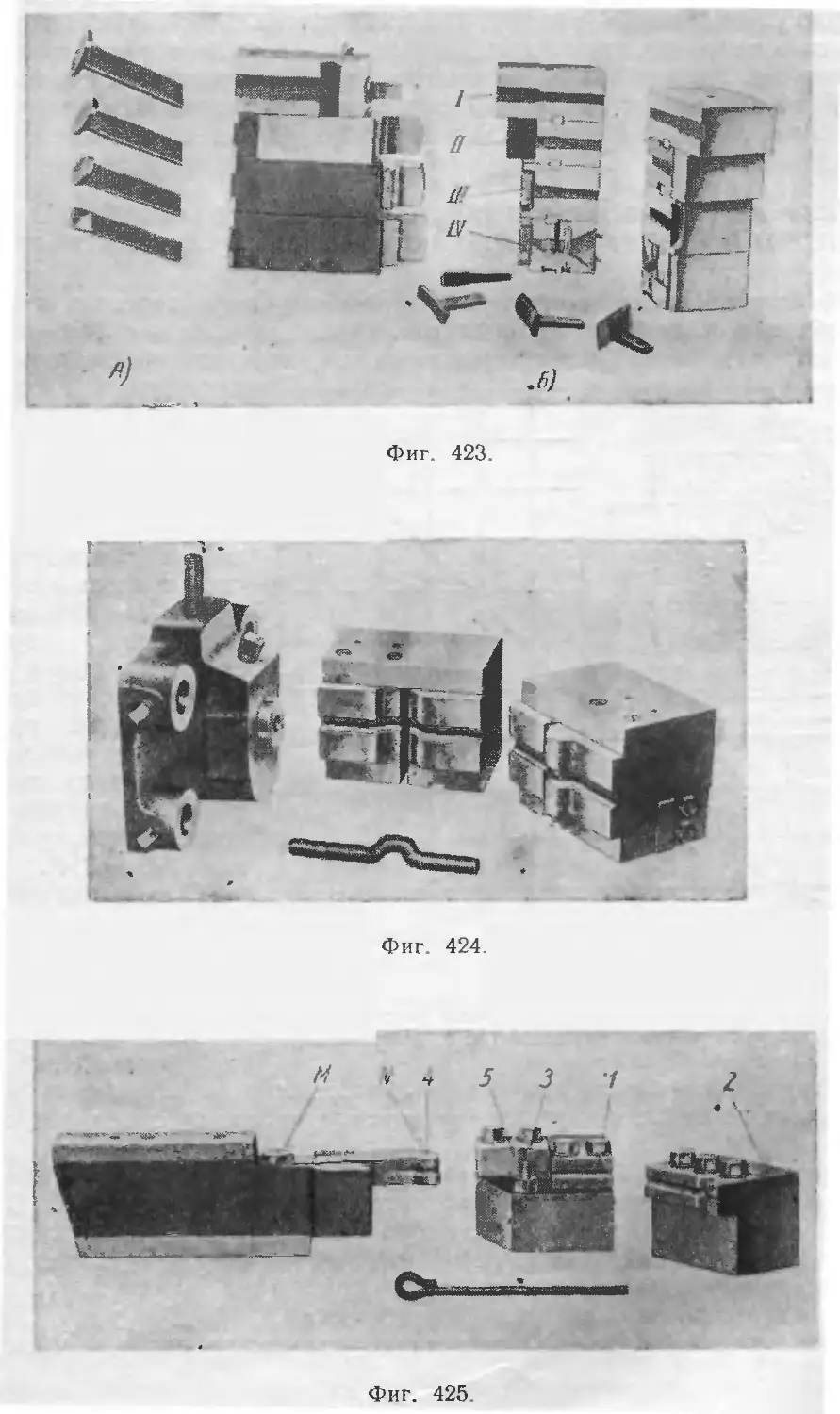

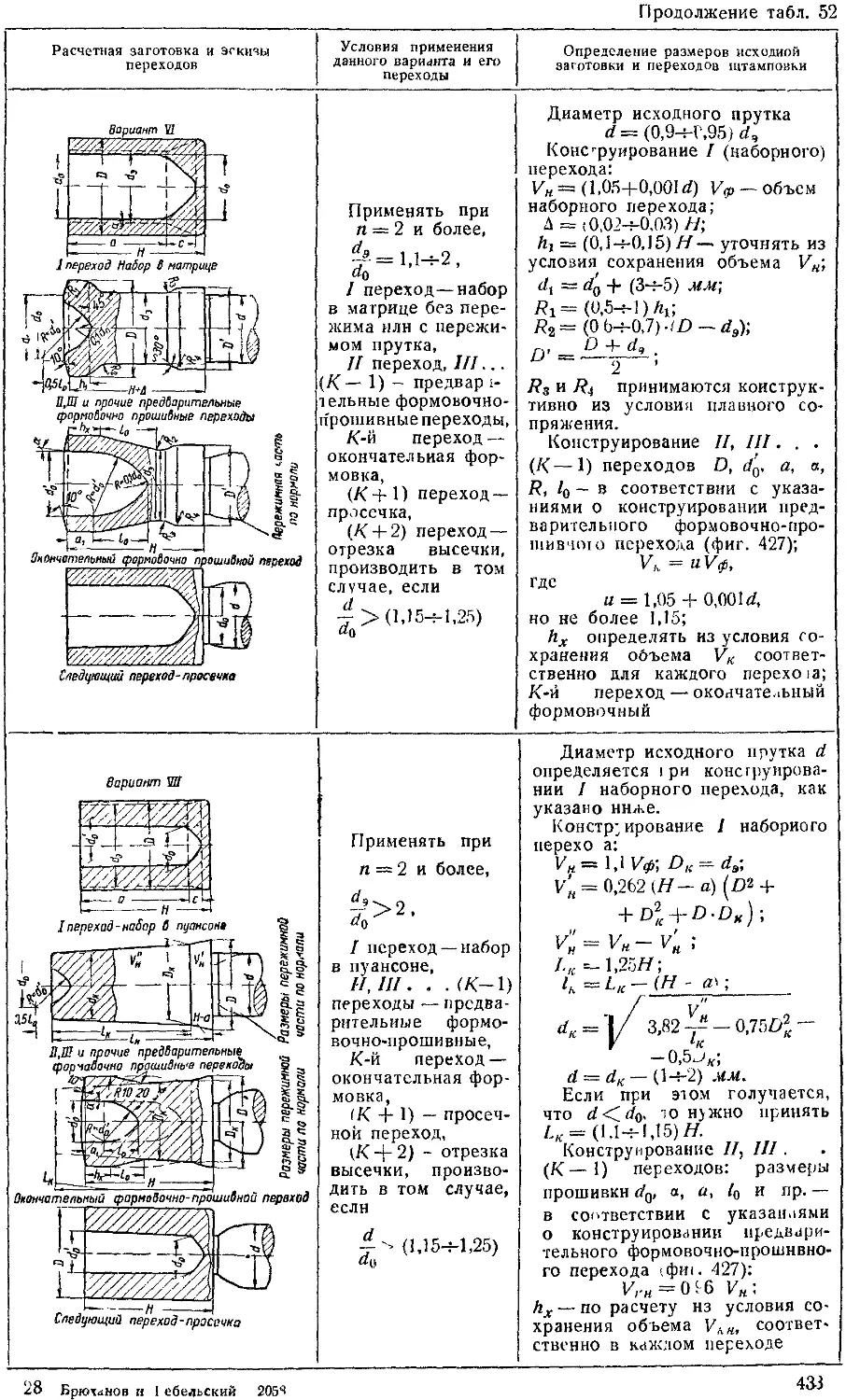

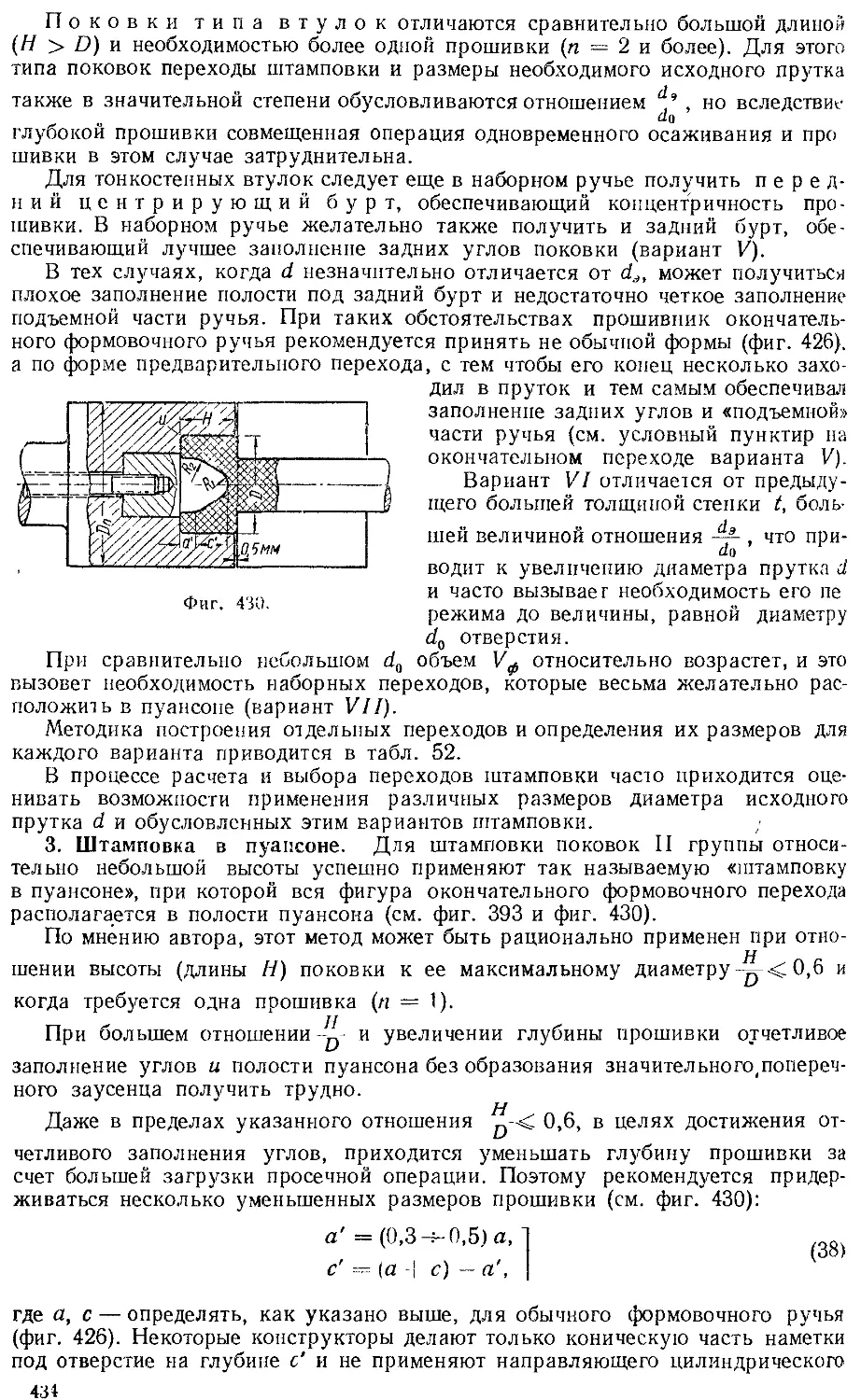

Пример многоручьевого штампа горизонталь-

но-ковочной машины приведен на фиг 8 Здесь

показан штамп для конической шестерни: слева™

составной пуансонодержатель в сборе с четырьмя

пуансонами, в середине — правая (неподвижная)

матрица, справа — левая (подвижная) матрица,

а внизу—заготовки штампуемой шестерни. Ря-

дом — готовая поковка и макрошлиф ее доле-

вого разреза. На штампе видны (сверху вниз):

наборный ручей, ручей предварительной фор-

мовки, ручей окончательной формовки и ручей

для сквозной прошивки (просечки) отверстия

с одновременным отделением поковки от прутка Заготовки по переходам

после каждого ручья показаны слева направо. Правее их виден пруток

после отделения от него поковки и отход, получаемый при прошивке.

Фиг. 7. Штамп для штамповки распределительного вала на кривошипном

горячештамповочном прессе-

а — вставной предварительный ручей; б — вставной окончательный ручей, в — детали кре-

пления вставок предварительного и окончательного ручьев, г — вальцовочный ручей; д — сек-

торы зубчатого зацепления верхних и нижних деталей вальцовочного ручья, е — пневмати-

ческий и ж — пружинный механизмы обратного хода вальцовочного ручья, з — державка

ни — башмак штампа, к — направляющие колонки, л — направляющие втулки, м — исход-

ная заготовка, н — заготовка после вальцоики, о — заготовка после предварительного

ручья; п — поковка п^сле окончательного ручья.

Многоручьевая штамповка с выделением заго-

товительных или завершающих операций является более

совершенным методом, чем обычная мноюручьевая штамповка, так какобеспечи-

1?

вает получение более совершенных поковок, более рациональную загрузку обо-

рудования, экономию металла и повышение других экономических показателей

процесса Основные операции по приданию поковке окончательной формывэтом

случае осуществляются на том же штамповочном оборудовании, на паро-воз-

душных штамповочных молотах \ кривошипных горячештамповочных прессах

или горизонтально-ковочных машинах Заготовительные операции производятся

на более приспособленном для этой цели оборудовании

Заготовительные операции могут быть устранены совсем при замене проката

обычного профиля прокатом периодического профиля Они могут

быть заменены также вальцовкой на ковочных вальцах, высадкой

заготовки на горизонтально-к овочной машине перед штам-

повкой на молоте или на кривошипном горячештамповочном прессе, штамповкой

заготовки на штамповочном молоте перед штамповкой поковки на

кривошипном горячештамповочном прессе Возможны и другие варианты

Фиг. 8. Штамп для штамповки конической шестерни на горизонтально-ковочной

машине

Завершающие операции обычно переносятся на обрезные прессы

(после обрезки заусенца), на горизонтально-гибочные машины,

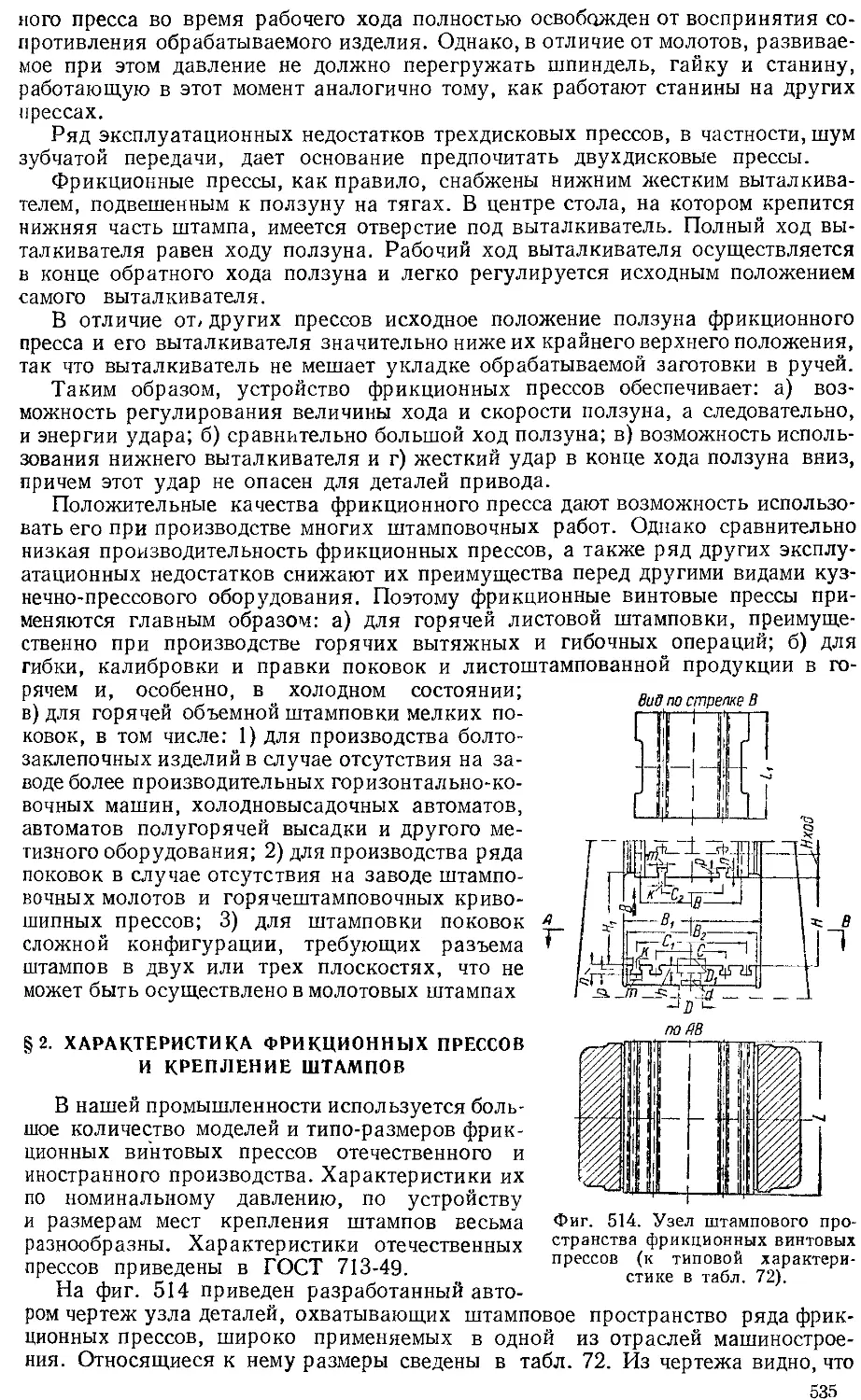

ковочные вальцы, выкрути ые машины и другое обору-

дование

Таким образом, и в этих случаях основным оборудованием остаются штам-

повочные молоты, кривошипные горячештамповочные прессы и горизонтально-

корочные машины Современные модели этих трех основных видов штамповоч-

ного кузнечно прессового оборудования в состоянии обеспечить наиболее эф-

фективный выпуск всей номенклатуры штампуемых в настоящее время поковок

Однако производство штампованных поковок может быть осуществлено

также на фрикционных и гидравлических прессах и на некоторых других ви-

дах штамповочного кузнечно-прессового оборудования

Почти у каждого из этих типов оборудования наряду с недостатками есть

и свои преимущества перед молотами, кривошипными горячештамповочными

прессами и горизонтально-ковочными машинами при осуществлении неко-

торых процессов Так, например, штамповка истечением с большим успехом

производится на снарядных гидравлических штамповочных

прессах, гибка — на горизонтально-гибочных маши-

нах, правка — на фракционных прессах, вальцовка — на

ковочных вальцах, заострение концов — на ротационно-

ковочных машинах итд Поэтому это оборудование с большим успе-

хом используется в комбинации с основными видами штамповочного оборудо-

вания и как основное оборудование в специализированном производстве

Особым видом многоручьевой штамповки с расчленением операций техно-

• логического процесса является последовательная штамповка

на однотипных механизмах, когда поковка последовательно

1 При штамповке с выделением заготовительных операций для тяжелых поковок, тре-

бующих веса падающих частей выше 15 ш, рекомендуются бесшаботные паро воздушные

молоты, эквивалентные по своей мощности штамповочным молотам с шаботом весом па-

дающих частей от 15 до 40 /и и выше

13

проходит, например, два-три штамповочных молота или две-три гори-

зонтально-ковочных машины. Этот метод применяется:

1) когда нет возможности расположить в одном штампе все ручьи: при боль-

ших габаритах поковки, при большом количестве ручьев и т. п.;

2) когда предоставляется возможность в целях рациональной загрузки

оборудования выделить часть операций для того, чтобы производить их на ме-

ханизме того же типа, но меньшей мощности, и

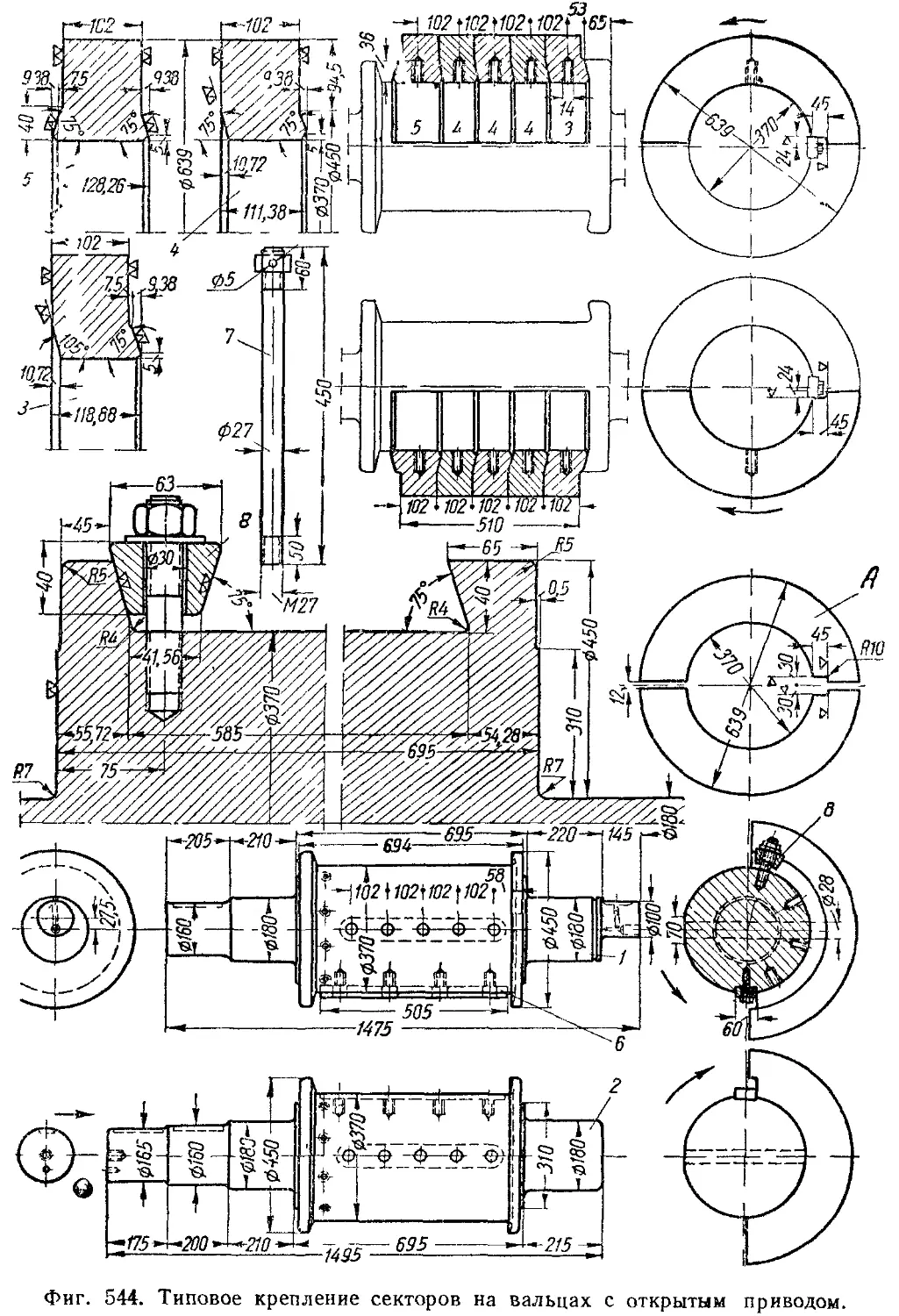

3) когда это дает возможность сократить потери времени на отдельные руч-

ные приемы и за счет этого повысить производительность оборудования. Так,

например, при штамповке тяжелых деталей по половинам (как, например, обычно

штампуют балки передних осей автомашин и тракторов) первую половину по-

ковки штампуют в многоручьевом штампе на первом молоте, а затем с того же на-

грева штампуют вторую половину на другом таком же молоте в таком же штампе.

Или, например, при большой программе средних молотовых поковок, штампуе-

мых обычно на одном молоте последовательно по одной штуке из заготовки

на две поковки, штамповку первой поковки производят на первом молоте в мно-

горучьевом штампе, а вторую — с того же нагрева на другом таком же

молоте в таком же штампе.

В обоих вышеприведенных случаях за счет отсутствия потерь времени

на смену клещей и поворот заготовки достигается производительность не

только более высокая, чем при параллельной Штамповке на двух молотах, но и

чем при последовательной штамповке с разделением операций между первым

и вторым молотами.

Наиболее эффективными в массовом производстве являются расчлененные

процессы при комбинировании оборудования — комбинированная

штамповка При проектировании расчлененного процесса штамповки

особо тщательно прорабатывается вопрос о том, на каком оборудовании

наиболее рационально штамповать каждую часть поковки, а затем после раз-

бивки всего технологического процесса штамповки на операции и переходы

вопрос о подборе оборудования решается отдельно для каждого перехода или

группы переходов. Такой расчлененный процесс состоит йз последовательных

операций, как правило совершаемых на разнотипных механизмах, уста-

навливаемых обычно в поточную линию, и потому часто называется комбини-

рованным. В отличие от многоручьевой штамповки с выделением заготовительных

или завершающих операций при расчлененных процессах иногда трудно судить,

какой из механизмов поточной линииявляетсяосновным,а какой второстепенным

К заключительным операциям штамповки, совершаемым также в штампах,

относятся обрезка заусенца, калибровка, правка и чеканка поковок.

Для сокращения отходов металла на заусенец и упразднения обрезных опе-

раций применяется штамповка в закрытых штампах, при которой не образуется

заусенец»

Однако при штамповке на молотах штамповка в закрытых штампах

осуществима лишь в частных случаях.

В иных случаях штамповка без заусенца настолько усложняет и удоро-

жает процесс, что становится нерентабельной. Так, например, бывает

иногда при штамповке на горизонтально-ковочных машинах.

Обрезке заусенца подвергаются все поковки, штампуемые в открытых

штампах, т. е. на молотах, большинство поковок, штампуемых на кривошипных

горячештамповочных прессах, и известная часть поковок, штампуемых на го-

ризонтально-ковочных машинах. После штамповки на молотах и кривошипных

горячештамповочных прессах обрезка заусенца производится исключительно

на обрезных прессахс усилием при холодной обрезке от 30 до 200 т

и при горячей обрезке от 100 примерно до 1600 т. При штамповке на горизон-

тально-ковочных машинах с образованием заусенца последний удаляется или

в обрезном ручье того же штампа, в котором изготовляется поковка, или в от-

дельно^ обрезном штампе, устанавливаемом на горизонт а льн о-к с-

в о ч ной машине, или, как при штамповке на молоте, на обрезных прес-

сах. Обрезка заусенца на другом кузнечно-прессовом оборудовании (в частно-

сти, на кривошипных горячештамповочных прессах) не производится.

14

По мере надобности операция по обрезке заусенца совмещается с п po-

rn и в к о й и просечкой сквозных отверстий в поковках. Так как в от-

крытых штампах, применяемых на молотах и на кривошипных горячештампо-

вочных прессах, получение сквозного отверстия невозможно, то в этих случаях

производится подготовка (наметка) отверстий под прошивку. Прошивкой назы-

вается удаление пленки, оставляемой при наметке отверстия. Получение сквоз-

ного отверстия без предварительной наметки называется просечкой. Прошивка

и просечка обычно производятся на обрезных прессах, но в особых случаях

могут осуществляться и на кривошипных горячештамповочных прессах. Штам-

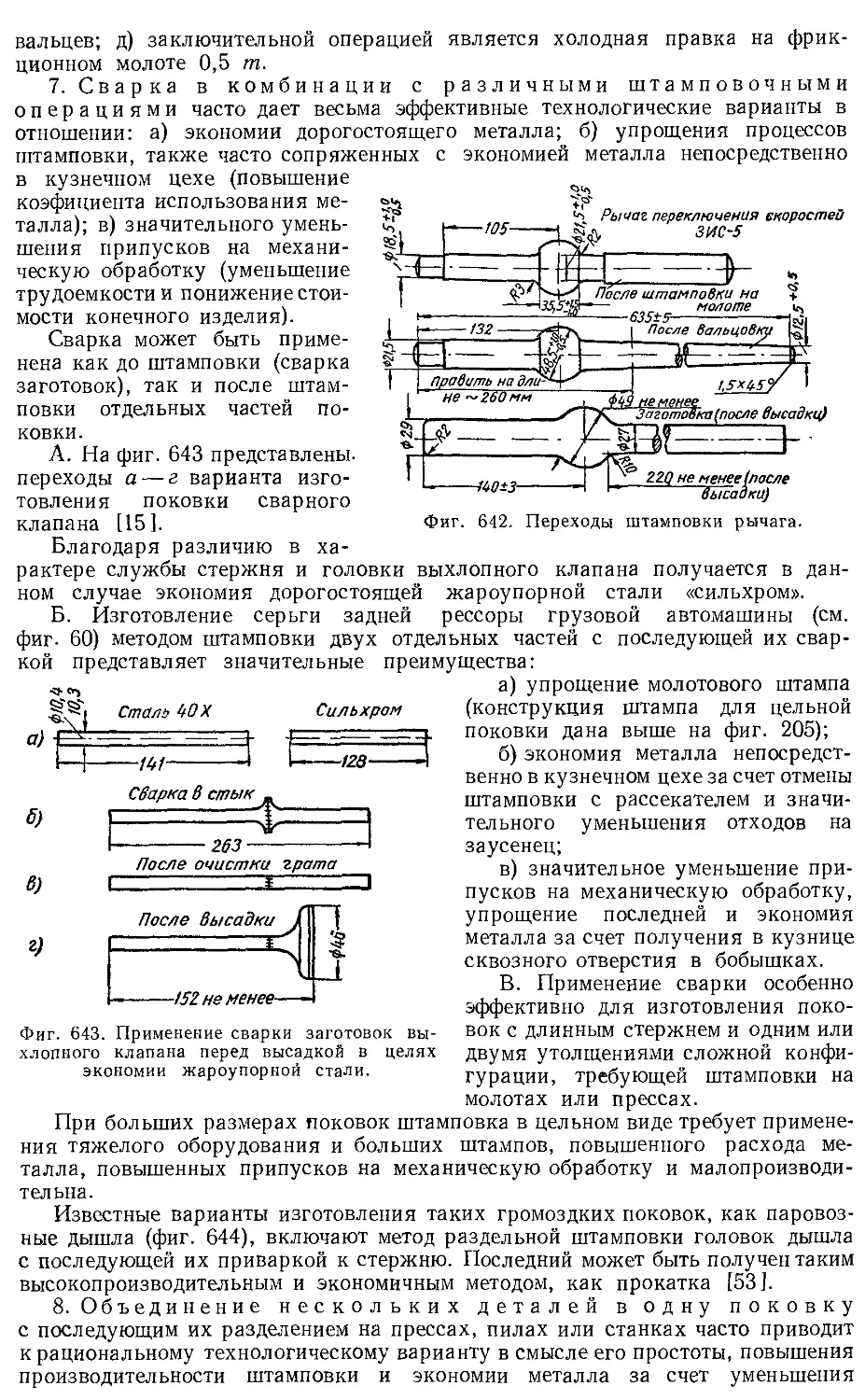

повка на горизонтально-ковочных машинах обеспечивает получение готовых

сквозных отверстий; поэтому поковки, штампуемые на них, не нуждаются в по-

следующей прошивке и просечке.

Калибровка применяется в целях получения поковок, особо точных

по размерам или по весу. Калибровка осуществляется сразу же после горячей

обрезки заусенца и производится на штамповочных молотах или на кривошип-

ных горячештамповочных прессах, устанавливаемых обычно в потоке с обо-

рудованием, на котором штампуют эти детали. Образуемый при калибровке вто-

ричный заусенец обрезается в холодном состоянии.

Правка применяется для выпрямления искривленных в производстве

поковок и» будучи операцией дешевой и высокопроизводительной, часто оказы-

вается более выгодной, чем осуществление мероприятий, предупреждающих

искривление поковсГк. Горячая правка производится с одного нагрева после

штамповки и обрезки заусенца и осуществляется на штамповочных молотах

в окончательном ручье основного молотового штампа, на отдельных штампо-

вочных молотах в специальных правочных штампах или на обрезных прессах.

Холодная правка производится после очистки поковок от окалины и осуще-

ствляется на фрикционных молотах и прессах, на обрезных прессах и на'гидра-

влических правочных прессах.

Чеканка (холодная калибровка) поковок производится обычно после

холодной правки в целях получения ровной поверхности и точных размеров.

Чеканке подвергаются лишь те поверхности детали, по которым эта деталь со-

прягается с другими деталями изделия в сборе. Чеканенные поверхности, как

правило, последующей обработке резанием не подвергаются. Чеканка поко-

вок осуществляется на чеканочных прессах с усилием примерно от 400

до 2000 т.

К числу кузнечных операций, совершаемых в штампах относится также

резка сортового проката на мерные заготовки под штамповку. Кроме резки

в штампах, имеют место рубка заготовок на ковочных молотах, огневая резка

автогеном, ломка на хладноломах, резка на дисковых пилах и др. Основным спо-

собом резки заготовок под штамповку для заготовок малых размеров сечения

является резка на обрезных прессах, а для средних и больших раз-

меров сечения — на пресс-ножницах (холодная и с подогревом).

§ 5. КОМПЛЕКС ОПЕРАЦИЙ В КУЗНЕЧНО-ШТАМПОВОЧНЫХ ЦЕХАХ

В кузнечных цехах основные операции производства штампованных по-

ковок делятся на три группы: 1) заготовительные, заключающиеся в подготовке

исходного металла (проката) к штамповке, совершаемые в заготовительном

отделении цеха; 2) собственно штамповочные, которые производят в штампо-

вочных отделениях цеха (перечень их дан выше), и 3) завершающие операции,

совершаемые в термическом отделении кузнечного цеха обычно после штампо-

вочных. а иногда и в промежуток между штамповочными операциями. К числу

завершающих операций относятся прежде всего термическая обработка поковок

и очистка их от окалины.

Вопросы резки заготовок и различных видов штамповки поковок освещены

в соответствующих разделах «книги.

Назначение завершающих операций в основном сводится к следующему.

Задачи термической обработки поковок: 1) ликвидация вредных термо-ме-

ханических последствий горячей обработки давлением (перегрева и наклепа),

15

2) придание материалу твердости, обеспечивающей наилучший режим при

последующей обработке резанием, и 3) создание в материале микроструктуры

и придание ему окончательной твердости, требующихся по ТУ для готовой

детали. Для этого поковки подвергаются окончательной термической обра-

ботке лишь в том случае, когда требуемая твердость и твердость, обеспечиваю-

щая наилучший режим обработки резанием, совпадают или незначительно от-

личаются друг от друга. В противном случае штампованные детали подвергаются

термической обработке вторично, но уже в термических отделениях механосбо-

рочных цехов.

К числу возможных операций термической обработки в кузнечных цехах

относятся*

1) нормализация,

2) нормализация с отпуском,

3) улучшение (т. е. закалка с высоким отпуском).

Поковки, подвергнутые нагреву и тем более неоднократному, покрываются

слоем окалины. Для очистки поверхности поковок от окалины применяются

следующие способы: 1) очистка в барабанах, 2) очистка травлением, 3) очистка

дробью и 4) очистка песком. Очистке в барабанах можно подвергать только

поковки жесткой конструкции и весом до 5—6 кг. Этот вид очистки не отли-

чается высокой производительностью, связан с риском забоя поверхности по-

ковок. Шум при очистке мешает работе на соседних участках цеха.

Наиболее универсальный способ очистки — очистка* травлением — хотя

и обеспечивает высокое качество поверхности, но также мало производителен и

является наиболее дорогим, так как требует строительства мощных вентиляцион-

ных установок, дорогостоящей канализации или кислотовосстановительных

(купоросных) станций, а также изоляции травильных помещений и применения

для них кислотостойких материалов.

Очистка дробью поковок весом До 10 кг в дробеструйных аппаратах и более

тяжелых поковок в дробеструйных камерах является наиболее совершенным,

весьма производительным и дешевым способом. Его недостатком является

забивка поверхностных дефектов и трещин и вытекающая отсюда трудность

их обнаруживания при контроле качества поковок. Это затруднение избегается

применением специальных методов контроля (магнитоскопии, рентгеноанализа

и т. д.) и выборочного травления.

Очистка песком в пескоструйных камерах является наименее производи-

тельной и в связи с большим расходом песка (50—70 кг на 1 т поковок) и воз-

духа (давлением 5—6 ат) наиболее дорогой.

Высокое качество поверхности при очистке песком показывает пре-

имущество этого метода в комбинации с другими видами очистки (после

травления или очистки дробью) как отделка поверхности, что особенно

важно при точной штамповке.

Большое значение в общем комплексе операций кузнечно-штамповочного

цеха имеет межоперационный и окончательный контроль качества про-

дукции.

Правильная организация технического контроля, применение надлежащего

контрольного инструмента и приспособлений, механизация контрольных опе-

раций и принятие профилактических мероприятий по предупреждению брака

на всех этапах производственного процесса являются существенными факто-

рами, обеспечивающими высокий уровень качества поковок [15].

Важнейшим мероприятием для обеспечения высокой производительности

и экономичности работы кузнечно-штамповочного цеха является оснащение

всех его участков соответствующей механизацией и прежде всего механизацией

транспортных работ.

Максимальное внедрение транспортеров, подъемников, рольгангов и кон-

вейеров для передачи заготовок и поковок из отделения в отделение, от

агрегата к агрегату, от штамповочных участков в термическое отделение,

далее в очистное отделение и, наконец, на склад готовой продукции является

оцнймиз решающих факторов в организации и экономике современного куз-

нечно-штамповочного цеха [42].

16

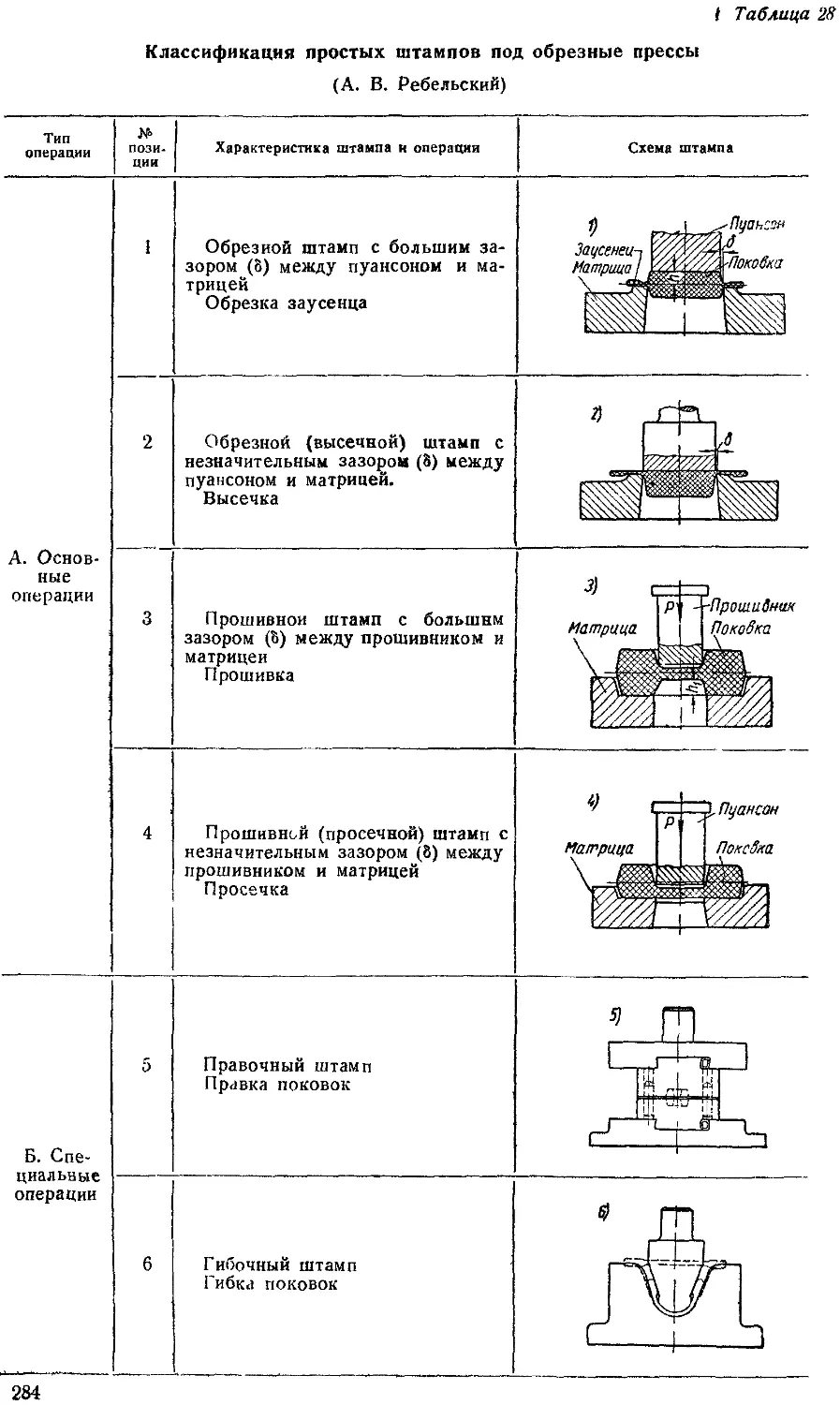

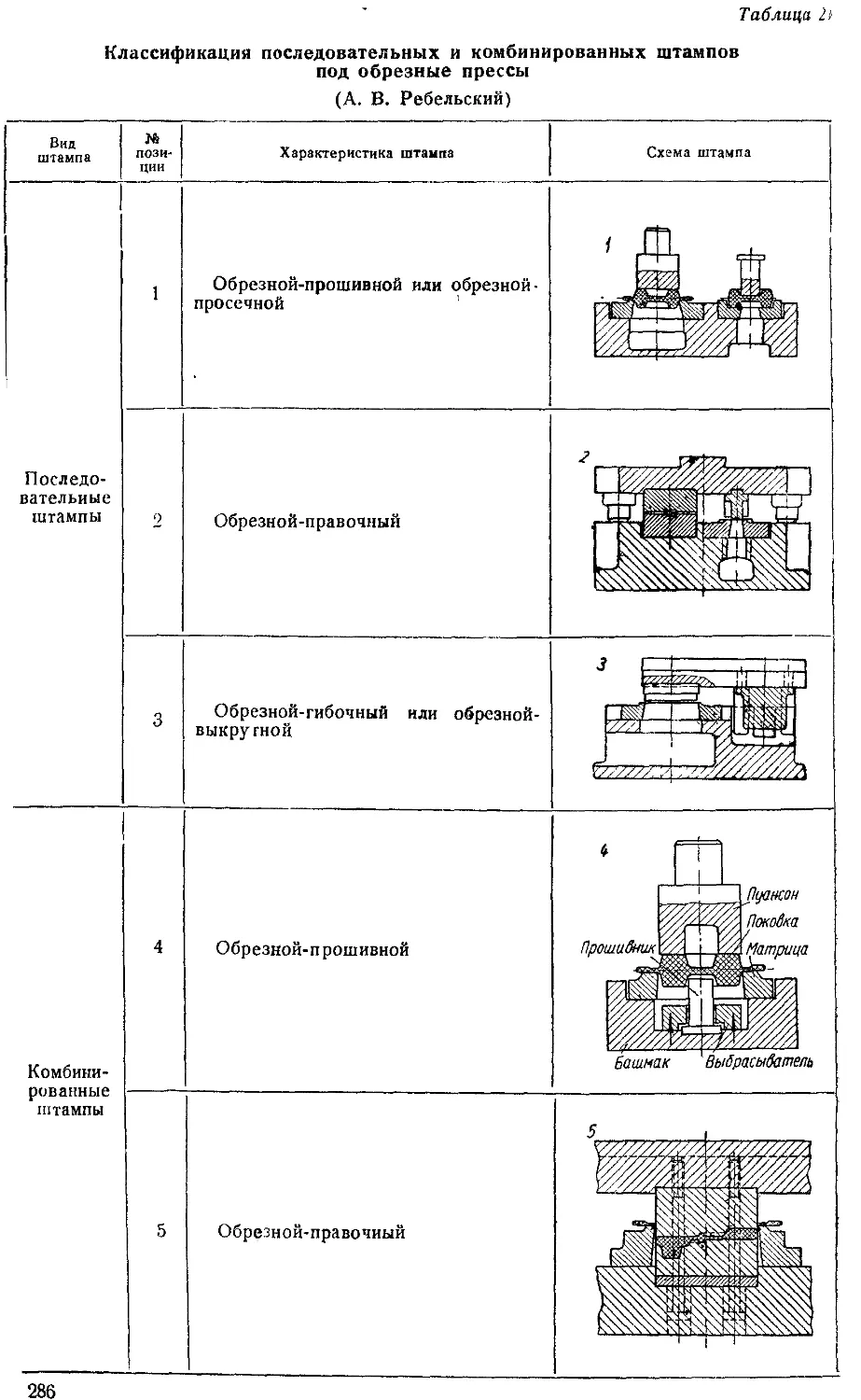

§ в. адяесиФикАция штампов

Классификация кузнечных штампов построена по двум признакам: а) обо-

рудование, на котором закреплен штамп, и б) операции, для которых штамп

предназначен.

В первом случае штампы делятся на молотовые, на штампы кривошипных

горячештамповочных прессов, горизонтально-ковочных машин, обрезных прес-

сов и т, д., во втором — на заготовительные, штамповочные, гибочные, обрез-

ные, калибровочные и т. д.

Полное наименование штампа указывает оба признака, например, «молото-

вый штамп для штамповки», или «обрезной штамп под обрезной пресс». Однако

для упрощения принято:

а) в наименовании штампов, на которых производятся основные штамповоч-

ные операции, не указывать названия операций, называя их просто молотовыми

штампами, штампами на кривошипный горячештамповочный пресс, на ГКМ,

на гидравлический пресс, на фрикционный пресс и т. д., подразумевая, что эти

штампы предназначены для штамповки;

б) в наименовании штампов под обрезные прессы, наоборот, указывать только

наименование операций;

в) гибочные штампы горизонтально-гибочных машин называть просто ги-

бочными штампами, штампы (секторы) ковочных вальцов — вальцовочными

штампами, чеканочные штампы чеканочных прессов — чеканочными штампами,

а штампы (ножи) пресс-ножниц — ножами.

Таким образом, применяемый парят кузнечных штампов можно считать

состоящим из следующих групп:

штампы под колоты — молотовый штамп *, заготовительный

молотовый штамп, гибочный молотовый штамп, правочный молотовый штамп

и мастер-штамп (для штамповки штампов);

штампы кривошипных горячештамповочных прес-

сов — штамп на кривошипный горячештамповочный пресс \ калибровочный

штамп на кривошипный горячештамповочный пресс и т. д.;

. штампы горизонталью о-к овочных машин — штамп на

ГКМ1, заготовительный штамп на ГКМ, обрезной штамп на ГКМ, гибочный

штамп на ГКМ и т. д.;

X. штампы под фрикционные прессы — штамп под фрикцион

пый пресс1» высадочный штамп под фрикционный пресс, калибровочный штамп

под фрикционный пресс, правочный штамп под фрикционный пресс и т. д.;

ч штампы под гидравлические прессы — штамп под гидрав-

лический пресс1, прошивной штамп под гидравлический пресс, протяжной

штамп под гидравлический пресс и т. д.;

штампы горизонт альн о-г ибочных машин — гибочный

штамп, растяжной штамп на ГГМ, дыропробивной штамп на ГГМ и т. д.;

штампы (секторы) ковочных вальцов — вальцовочный

штамп (для штамповки вальцовкой), заготовительный вальцовочный штамп

и т. д.;

штампы под обрезные прессы:

А — простые штампы: обрезной, прошивной, просечной, гибочный под

пресс и правочный.

Б — последовательные штампы2: последовательный обрезной — прошив-

ной, последовательный обрезной — просечной, последовательный обрезной —

гибочный, последовательный обрезной — правочный.

В — комбинированные штампы3: комбинированный обрезною—прошив-

ной, комбинированный обрезной — правочный.

1 Для штамповки.

2 Последовательными называются обрезные штампы для последовательного осуществле-

ния двух и более операций.

3 Комбинированными называются обрезные штампы для одновременного совершения

двух операций.

2 Брюханов и Ребель?кий 2058 1 7

Г — специальные штампы: для обжимки уклонов, для отрезки клещевины,

для среза уклонов и для резки заготовок;

штампы чеканочных прессов — чеканочные штампы;

штампы (н о ж и) п р е с с-н о ж н и ц — ножи.

§ 7. СТАНДАРТЫ И НОРМАЛИ КУЗНЕЧНЫХ ШТАМПОВ

Бурный рост объема промышленного производства после Великой Отече-

ственной войны поставил перед кузнечно-штамповочным производством ряд

новых задач.

Одной из них является стандартизация и нормализация кузнечно-штампо-

вочного инструмента.

В то время как, например, в области обработки металлов резанием имеются

стандарты и соответствующие ведомственные нормали на станки, узлы и детали

станков, на режущий и измерительный инструмент и приспособления, классы

и нормы точности, качество обрабатываемых поверхностей и т. д., в кузнечно-

штамповочном производстве соответствующих стандартов не имеется. Нет

(за редким исключением) стандартов на основные параметры кузнечно-прес-

сового оборудования и стандартов на места крепления штампов.

Отсутствие стандартов на штампы исключает возможность использования

штампов одного завода на др у гом, и часто даже в одном и том же цехе переброска

штампа с одного механизма на другой становится трудноразрешимой задачей.

Отсутствие стандартов на штампы затрудняет изготовление штампов на сто-

роне и организацию централизованного производства штампов.

Отсутствие стандартов на узлы и детали штампов приводит к тому, что для

изготовления обычного типового штампа приходится ковать и перековывать

или резать кубики (заготовки), ковать подушки, державки, отливать баш-

маки, плиты и т. д. Поэтому стоимость типового штампа становится не меньшей,

чем специального.

Отсутствие стандартов на детали и элементы штампов вынуждает конструк-

торов заниматься вычерчиванием, каждый раз заново, повторяющихся де-

талей.

В результате этого создается ненужное обилие типов конструкций штампов,

растет их стоимость, в то время, как вполне возможно стандартизировать не

только отдельные детали штампов, но и отдельные элементы их конструкций.

Опыт показал необходимость стандартизации даже отдельных штампов в целом,

например, комбинированных штампов для одновременной обрезки и прошивки

поковок типа колец, штампуемых на молотах и кривошипных горячештампо-

вочных прессах.

Наиболее часто повторяемые типы штампов, их элементы, узлы и детали,

а также заготовки для штампов должны быть оформлены как стандарты и со-

ответствующие ведомственные нормали, пользуясь которыми конструктор мог

бы подобрать нужную для данного штампа стандартную деталь и вместо вы-

черчивания указал бы в чертеже лишь ее обозначение. Цех же, изготовляющий

штампы, на основании указаний в чертеже, мог бы изготовлять деталь по нор-

мали, пользуясь ею как рабочим чертежом.

Общие технические условия должны являться обязательным дополнением

к чертежам штампов и их деталей, а также к заявкам на заготовки для

штампов.

В ведомственных или заводских руководящих материалах, учитывающих

специфику данного производства, должны быть кратко изложены основные

правила и нормы конструирования штампов и их деталей. Пользуясь таким

материалом, конструктор может создавать конструкцию штампа определенного

типа, рекомендуемого в руководящих материалах.

Однотипность конструкций намного облегчает работу цеха, изготовляю-

щего штампы, открывая в свою очередь широкие возможности для нор-

мализации процессов изготовления штампов и стандартизации инструмента

для их обработки.

Кроме того, в руководящих материалах должны быть приведены: рекомен-

дуемые марки штамповой стали и нормы твердости штампов и их деталей;

типовые конструкции штампов, рекомендуемые при изготовлении изделий

данной отрасли производства, типовые чертежи как образцы для оформления

чертежей штампов; характеристики штампового пространства кузнечно-прессо-

вого оборудования и другие справочные материалы (в том числе схемы рас-

четов), необходимые при конструировании штампов.

Учитывая вышеизложенное, авторы сочли нужным включить в соответствую-

щие главы книги разработанные ими проекты стандартов, нормалей, руково-

дящих материалов и технических условий на кузнечные штампы, а вместо не-

достающих дать такой материал, который может оказать пользу заводам

и проектным организациям в их работе по стандартизации и нормализации

штампов

ЧАСТЬ ПЕРВАЯ

ШТАМПОВКА НА МОЛОТАХ

ГЛАВА I

ПРОЦЕСС ШТАМПОВКИ НА МОЛОТАХ

§ 1. СУЩНОСТЬ ПРОЦЕССА ШТАМПОВКИ НА МОЛОТАХ

Процесс штамповки на молотах заключается в заполнении деформируемым

металлом полостей штампов. Полости, в которых металл, находящийся в пла-

стичном состоянии, подвергается деформации, называются ручьями.

Ручей, представляющий собой точный оттиск изготовляемой поковки,

называется окончательным ручьем штампа.

Окончательный ручей, как и другие ручьи, располагается обычно в двух

частях молотового штампа: в пижней части штампа и верхней части штампа,

Фиг. 9. Паровой штамповочный молот.

7 — нижний штамп; 2 — верхний штамп, * — баба,

4 ~~ штамподержатель.

называемых часто нижним штампом и

верхним штампом.Нижний штамп закре

пляется через штамподержатель в непо

движной части молота — шаботе, а верх

ний штамп укреплен в возвратно-посту-

пательно движущейся бабе молота (фиг. 9)

В простейшем случае операция штам-

повки на молоте может быть произведена

за один переход, которому в штампе со-

ответствует один окончательный ручей

(фиг. 10).

Исходная заготовка, нагретая до тре-

буемой температуры, устанавливается

в ручей нижнего штампа и по ней с воз-

растающей силой наносится ряд после-

довательных ударов верхним штампом

Под воздействием внешних сил нагретый

металл, деформируясь, заполняет ручей

штампа. Обычно процесс продолжается

до момента соприкосновения штампов по

пчоскости разъема.

Для получения отчетливого заполне-

ния окончательного ручья штампа и хо-

рошо оформленной поковки объем исход-

ной заготовки должен быть несколько

больше объема готовой поковки. Избыток металла вытесняется в специальную

полость, расположенную вокруг окончательного ручья, называемую заусе-

нечной канавкой. Таким образом, после окончания процесса штамповки на

молоте и удаления поковки из окончательного ручья последняя имеет распо-

ложенный вокруг нее заусенец.

Удаление заусенца производится в обрезном штампе, устанавливаемом на

обрезном прессе. При соприкосновении штампов (фиг. 11, А и Б) части полости

окончательного ручья верхнего и нижнего штампов образуют в том месте, где

начинается выход в заусеиечную канавку по разъему штампов замкнутый кон-

тур. Этот Контур представляет собой в общем случае пространственную линию,

20

Фиг. 10. Процесс штамповки на молоте в одном окончательном ручье:

/ — нижний штамп; 2 — верхний штамп; 3 — баба молота; 4 — штамподержатель; 5 — клин

верхнего штампа; 6 — шпонка верхнего штампа; 7 — клин нижнего штампа; 8 — шпонка

нижнего штампа; 9 - клин штамподержателя; 10 — шабот; А — исходная заготовка; Б — 3 1-

готовка в процессе штамповки; В — поковка вместе с заусенцем; Г — заусенец после

обрезки; Д — готовая поковка.

1

Фиг И. Молотовый штамп для поковки с кривой линией разъема

21

называемую контуром разъема (фиг. 11, В). Форма контура разъема

зависит от конфигурации поковки и обусловливает форму поверхности

разъема, т. е. форму поверхности соприкосновения верхнего и нижнего штам-

пов (фиг. 11, В). Очевидно, что конфигурация контура разъема в значитель-

ной степени обусловливает также и форму заусенца (фиг. 10 и фиг. 11, В, Г иД).

В общем случае разъем штампов может представлять собой сложную поверх-

ность, состоящую из сопрягающихся плоскостей и кривых поверхностей

(фиг. И, В).

Проекция штампа на плоскость, перпендикулярную направлению удара,

называется планом штампа. Соответственно, проекция поковки на плане штампа

называется планом поковки. Проектируя поковку на три взаимно перпендику-

лярные плоскости (план, фасад и боковая плоскость), получаем проекцию кон-

тура разъема на три плоскости (фиг. 11, Л). Эти проекции называются линиями

разъема штампа. Линия ab, изображенная на фиг. 11, Л, и есть линия разъема.

Стенки окончательного ручья в направлении от линии разъема в глубь

полости делаются не вертикальными, а под некоторым уклоном. Углы (а)

наклона стенок ручья к направлению вертикали называются штамповоч-

ными уклонами. Наличие штамповочных уклонов вызвано необходи-

мостью легкого удаления поковки из ручья.

Отдельные плоскости и отдельные части поверхности поковки должны быть

сопряжены между собой в местах пересечений дугами, построенными радиусами

определенной величины (фиг. 10 и 11). Эти радиусы (7?, г) называются радиу-

сами закруглений. Радиусам закруглений на поковке отвечают определенные

радиусы закруглений в соответствующих местах штампа. Величина радиусов

закруглений влияет на стойкость штампов, успешность процесса штамповки

и качество изготовляемой поковки (см. главу II).

§ 2. КЛАССИФИКАЦИЯ ПОКОВОК

Технологический процесс штамповки на молотах зависит от формы и раз-

меров изготовляемой поковки.

В ряде работ [16], [6], [7], [18], [60] рассматриваются различные группы

поковок (прямые детали типа шатунов, осей и валиков; кривые детали типа кри-

волинейных рычагов и коленчатых валов; детали типа вилок; детали типа ше-

стерен и колец) и показано, что конфигурация поковки и ее принадлежность

к той или иной характерной группе в значительной мере обусловливает при-

меняемый способ штамповки. Окончательно способ штамповки выявляется

при учете технических условий для данной детали. Таким образом, для проек-

тирования поковок и штампов следует прибегать к классификации

(группировке) поковок, составленной в зависимости от их конфигурации. В ос-

нову приведенной ниже классификации поковок, изготовляемых на молотах,

положены следующие критерии: а) форма линии разъема; б) форма г л а в н ой

оси поковки: главной осью поковки называется проекция линии,

проходящей через центры тяжести поперечных сечений, на план поковки;

в) форма поковки и соотношение ее габаритных размеров в плане.

В зависимости от этих факторов поковки, изготовляемые штамповкой на

молотах, могут быть сведены к шести основным группам.

I группа — поковки с прямой удлиненной осью

Поковки с прямой линией разъема, у которых главная ось представляет со-

бой прямую линию и которые значительно удлинены в направлении этой оси,

будем называть поковками с прямой удлиненной осью. К этой группе отно-

сятся прямые оси и валы (фиг. 12,5), прямые рычаги (фиг. 12, Л), шатуны и

другие поковки (фиг. 12,В), конфигурация которых отвечает указаннымусловиям.

II группа — поковки с изогнутой осью. К данной группе

относятся поковки, у которых главная ось (фиг. 13, Л) или линия разъема

(фиг. 13, 5), или та и другая (фиг. 13, В) представляют собой кривые (ломаные)

линии. Конфигурация с резким изломом главной оси (фиг. 13, Г) может быть

при незначительной длине второго элемента отнесена и к следующей — III

группе поковок; в этом случае второй, сравнительно малый элемент поковки,

рассматривается как отросток.

22

Фиг. 12. Типовые поковки с удлиненной осью.

Линия

разъема

Ланая_

разъема

Линия ,------------------г—>

---Л----------------(--V

разъема 4-----------------—'

Главная

ОСЬ

Фиг. 13. Типовые поковки с изогнутой осью.

2-й элемент

Фиг. 14. Типовые поковки с отростками (вид в плане).

23

Ill группа — поковки с отрос ггк ами. Поковки, главная ось

которых представляет собой прямую или изогнутую линию с местными плав-

ными искривлениями (фиг. 14, Л) или резким изломом (фиг. 14, 5, В), будем

называть поковками с отростками а сами выступы — отростками.

Особо следует рассмотреть одну из разновидностей группы поковок с от-

ростками, когда последние расположены на концах поковки (фиг. 15 и 16)

Если длина отростка х настолько мала, что главная ось, построенная по общему

правилу, получит лишь незначительное

местное искривление, то это поковка

Фиг. 16. Поковка, приводимая

к группе поковок с изогнутой

осью и отростком.

Фин 15 Поковка, приводимая

к группе поковок с удлиненной осью

и отростком

с удлиненной осью (аа) и отростком х. Если же длина отростка х значительна

по сравнению с наибольшим габаритным размером L, то это поковка с изогну-

той осью aob. Отнесение поковки, схематически изображенной в плане на фиг. 16,

к Пили III группе зависит от соотношения размеров Xj и х2. Когда хг = х2,

главная ось будет представлять собой прямую аа, и поковка должна быть отне-

сена к I группе (поковка с удлиненной осью). Если х2 незначительно больше х$,

то главная ось получит незначительное искривление и поковка должна быть

отнесена к III группе (поковка с удлиненной осью и отростком). Наконец,

Фиг 17 Поковки типа развилин (4 и Б) и с развилинами

(В, Г и Д)

если Xj значительно

больше х2, то главная

ось будет иметь откло-

нение в сторону хг Та-

кая поковка должна

быть рассматриваема

как поковка с изогну-

той осью aob и отрост-

ком

Штамповка поковок

с 01 ростками значитель-

ной длины или сложной

конфигурации вызывает

в производстве ряд

серьезных затруднений

(незаполнение формы,

зажимы в местах пере-

хода и пр ) Поэтому

конструктор объекта,

а та кже констр уктор

технолог должны стре-

миться избегать таких

сложных, трудновыпол-

нимых при шта мпов ке

форм и применять в таких случаях сборную конструкцию из двух частей

или сварную конструкцию.

IV г руппа — поковки типа развилин и с развили-

нами. Конфигурации поковок этой группы и ее разновидности (фиг. 17)

весьма многочисленны. Если для поковки А построить главную ось вдоль боль-

шего размера L, то последняя выразится прямойпб. На определенном участке ахЬ

главная ось проходит не по телу поковки, а между отдельными ее элементами

24

Такое положение главной оси является характерным признаком поковки -

развилины. Если поковка А удлинена вдоль главной оси ab, то ее следует оха-

рактеризовать как поковку-развилину, приводимую к группе поковок с удли-

ненной осью.

Конфигурация Б при рассмотрении ее по отношению к направлению наи-

большего габаритного размера В может быть охарактеризована как поковка-

развилина, отнесенная к группе поковок с изогнутой осью (abed}.

Фиг. 18. Типовые поковки круглые и квадратные в плане, а также их разновидности

с отростками.

Остальные разновидности (В, Г и Д) содержат наряду с развилиной другие

элементы и поэтому могут быть охарактеризованы как поковки с развилинами.

В зависимости от длины элемента х и соотношения размеров L, В и х, а также

абсолютной величины этих размеров данная подгруппа конфигураций имеет

следующие варианты.

а) Конфигурация (В) при L>B является поковкой с развилиной, приводи-

мой к группе поковок с удлиненной* осью аа (I группа); при B>L — поковка

с развилиной, приводимая к конфигурации с изогнутой осью bode и отростками х

(III группа).

б) Поковка (Г) при соотношении размеров В, L и х, соответственно ука-

занному на чертеже, должна рассматриваться как поковка с удлиненной осью ab

и развилиной.

в) Поковка (Д) в отличиеот (Г) может быть охарактеризована как вилкообраз-

ная поковка, приводимая к группе поковок с изогнутой осью abc и отростками х

(III группа).

Наличие развилины и отростка как эле-

ментов, требующих определенных технологи-

ческих приемов, должно всегда учитываться

так как это влияет на выбор переходов штам-

повки.

V группа — поковки круглые

и квадратные в плане, или близ-

кие к этой форме. Характерная осо-

бенность поковок этой группы заключается

в том, что размеры в плане по двум взаимно-

перпендикулярным направлениям примерно

равны (фиг. 18, А и Б}. К этой группе относятся

детали типа шестерен, колец, втулок, круглых

Изогнутая ось

Отросток

Развилина

Элемент круглый в плане

Фиг. 19. Типовая поковка комби-

нированной конфигурации.

и квадратных фланцев и т. п.

Поковки типа крестовин (фиг^ 18, В и Г} можно рассматривать как разно-

видность этой группы по той причине, что основным элементом с наибольшим

объемом является внутренняя часть поковки, обычно круглая или квадратная

в плане. Отходящие в разных направлениях от внутренней части ответвления

рассматриваются как отростки основного элемента поковки.

VI группа — поковки смешанной конфигурации.

К этой группе относятся поковки, которые характеризуются совокупностью

элементов, каждый из которых выражает форму, относящуюся к одной из пре-

дыдущих групп. Поковка, изображенная на фиг. 19, могла бы быть отнесена

ко II группе (поковка с изогнутой осью), но она содержит такие элементы, как

развилина, отросток и бобышка круглая в плане. Наличие указанных эле-

ментов в соответствии с их характером влияет на выбор переходов штам-

повки.

§ 3. ОСНОВНАЯ ХАРАКТЕРИСТИКА ПОКОВКИ

Для разрешения совокупности вопросов, связанных с проектированием тех-

нологического процесса штамповки и конструированием штампов следует

исходить из основной характеристики данной поковки. Поковки могут быть

охарактеризованы следующими данными.

1. Форма поковки, т. е. ее конфигурация в плане, конфигурация других

ее проекций и сечений. Этот фактор в значительной степени выясняется, когда

поковку относят к определенной группе классификации.

2. Габаритные размеры поковки: длина в плане, т. е. максимальный габа-

ритный размер поковки в плане — Ln, максимальная ширина в плане — Вп тз1мм

(см. фиг. 11), максимальная высота, т. е. наибольший размер в направлении

удара — Нп шах мм.

3. Площадь проекции поковки на плоскость разъема, т. е. площадь плана

поковки — Fn мм2 (см2)

4. Периметр поковки в плане — Рп мм (см).

5. Объем поковки, определяемый как сумма объемов элементарных геоме-

трических фигур, на которые можно разделить данную форму — V„ мм3 (см3)

6. Вес поковки, определяемый как произведение объема поковки на удель-

ный вес ее материала — G„ кг.

7. Средняя высота поковки

Ьп. ср = мм (см). (1)

Г п

Средняя ширина поковки в плане

Вп ср = (2)

и отношение

m = (3)

Dn. ср

8. Материал (марка стали) поковки.

9. Технические условия на поковку в отношении требуемых размеров и до-

пусков, структуры (макро- и микроструктура) и механических качеств мате-

риала поковки.

10. Величина партии поковок, подлежащих изготовлению, которая обу-

словливает характер производства.

Указанные данные и условия, составляющие основную характеристику

поковки, должны служить в качестве исходных при проектировании техноло-

гического процесса штамповки.

§ 4. ЗАУСЕНЕЦ И ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЗАУСЕНЕЧНОЙ КАНАВКИ

1. Назначение и роль заусенца. Заусенец, образуемый вокруг полости ручья,

оказывает большое влияние на процесс штамповки, размеры исходной заготовки

и частично обусловливает тоннаж необходимого для штамповки молота.

К- Ф. Грачев [16] и И. М. Дин [18] подчеркивают три основных положения,

характеризующие роль и назначение заусенца при штамповке на молотах.

а) В конце штамповки заусенец создает вокруг поковки сопротивление (служит

как бы уплотнительным кольцом), которое предотвращает вытекание металла

между штампами на плоскость разъема и тем самым вынуждает металл отчет-

ливо заполнять фигуру ручья.

26

Заготот

1-й и 2-0 удары

3-й удар

‘t-dydap

5-й удар

М удар

Фиг. 20. Последовательное

изменение формы штампуемого

металла в разных стадиях

штамповки: Д/г— величина де-

формации при последнем ударе.

б) Вследствие отклонений размеров заготовки и размеров ручьев штампа

практически трудно соблюсти точное совпадение объемов заготовки и ручья

или точное совпадение площади их поперечных сечений. Поэтому заготовка

должна иметь несколько больший объем в сравнении с объемом ручья. Полу-

чающийся избыток металла вытесняется в заусенец.

При наличии такого избытка металла колебания в объемах заготовки и ручья

предотвращают получение брака продукции по незаполнениям и приводят лишь

к колебаниям величины заусенца.

в) Заусенец в значительной мере выполняет

роль буфера, смягчающего удар верхнего штампа

о нижний, и тем самым предохраняет их от смя-

тия и поломки.

Эти положения подтверждаются подробной ра-

ботой М. В. Афанасьева [4] о роли и разме-

рах заусенца, утверждающего, что основное на-

значение заусенца — создать в определенный

момент штамповки такое сопротивление по пери-

метру поковки, которое благоприятствовало бы

отчетливому заполнению полости окончательного

ручья и размещению неизбежного при этом из-

бытка металла.

Стадии штамповки круглой в плане поковки

(Vгруппа) иллюстрируют эти положения (фиг. 20).

Исходная заготовка (в рассматриваемом случае

предварительно осаженная) размещается в центре

ручья нижнего штампа и по ней наносится ряд

ударов с возрастающей силой. Происходящее при

этом течение металла от центра к периферии,

сопровождаемое частичным выдавливанием в те

полости, которые перекрываются увеличиваю-

щейся по ширине заготовкой, продолжается до

тех пор, пока металл не придет в соприкоснове-

ние с наружными стенками ручья. Встретив это

сопротивление, металл вынужден частично выте-

кать в зазор между плоскостями штампов, обра-

зуя толстый заусенец. Благодаря трению за-

усенца о поверхность штампа и сопротивлению со

стороны стенок ручья создается более резко выра-

женное объемное напряженное состояние, и ме-

талл в этой стадии штамповки затекает в трудно

заполняемые полости фигуры более интен-

сивно, но при этом часть металла продолжает выдавливаться в заусенец.

В конечный момент штамповки, т. е. в процессе последних одного-двух уда-

ров, должно произойти отчетливое оформление очертаний поковки, что требует

повышенного давления. Этому способствует заусенец, так как именно в этой

фазе, обладая наименьшей толщиной и наибольшей шириной, заусенец оказы-

вает наибольшее сопротивление вытеканию металла в заусеничную канавку

и тем самым обеспечивает получение поковки требуемых размеров с отчетливо

иоформленной конфигурацией.

Чем сложнее поковка, тем больше металла неизбежно вытечет в заусенец

т ем больше, следовательно, должен быть объем заусенечной канавки.

Однако объем заусенца не должен быть произвольным — его величина

должна быть такой, какая необходима для получения качественной, хорошо

оформленной поковки. Объем заусенечной канавки должен отвечать возможно-

сти размещения избытка металла вследствие отклонений размеров заготовки

и размеров ручья, а также колебаний режима работы (температура нагрева,

окалинообразование, усадка). Избыток металла за счет этих отклонений не

вызван необходимостью, и его величина тем меньше, чем выше культура

производства.

27

При современных производственных возможностях (точность исходной

заготовки, способы точной резки, совершенные методы нагрева и очистки

металла от окалины и т. д.) элемент объема заусенца за счет указанных откло-

нений должен быть минимальным.

Обычно в условиях производства удается подобрать такие размеры заусе-

нечной канавки, которые обеспечивают хорошее заполнение окончательного

ручья при минимальном отходе металла на заусенец. При этом объем требуе-

мой заготовки определяют как сумму объемов поковки и заусенца оптимальных

размеров с учетом угара. В этом случае процесс штамповки в конечный момент

протекает так, как это изображено, например, на фиг. 20, т. е. в процессе по-

следнего наиболее сильного удара окончательное оформление конфигурации

поковки будет происходить за счет выдавливаемого объема Е„Д/2, где Fn — пло-

щадь поперечного сечения поковки по плоскости разъема.

В этот момент заусенец как раз обладает наибольшим сопротивлением де-

формации и поэтому вытекание металла в заусенец за счет объема Fn\h. должно

быть при нормальных условиях весьма незначительным.

Следует отметить, что объем металла, выдавливаемого в заусенечную ка-

навку, будет колебаться в зависимости от состояния и степени износа ручьев

штампа.

Если в случае нового штампа можно ожидать полного заполнения за-

усенечной канавки, то по мере износа окончательного ручья степень запол-

нения канавки будет непрерывно уменьшаться (В. Г- Яковлев).

Если для штамповки взята заготовка со значительно большим объемом, чем

это необходимо в соответствии с оптимальными размерами заусенца, то ука-

занная схема штамповки (фиг. 20) нарушится. Благодаря большому избытку

металла полость ручья окажется заполненной в тот момент, когда между штам-

пами останется еще значительный зазор (в рассматриваемом случае, например,

после пятого удара).

В таком виде штамповка не может считаться законченной, так как поковка

обладает при этом повыщенной высотой h Д- Д/г, и процесс необходимо про-

должать до получения высоты хотя бы в пределах плюсового ^допуска. Это мо-

жет быть достигнуто только истечением избытка металла в заусенец при макси-

мальном сопротивлении деформации, что влечет за собой необходимость при-

менения молота повышенного тоннажа.

Таким образом, избыток металла на заусенец сверх оптимально необхо-

димого его объема увеличивает отход металла, время штамповки (понижает

производительность) и требует дополнительного расхода энергии молота,

а иногда даже применения молота повышенного тоннажа.

2. Форма заусенечной канавки. Форма заусенечной канавки обусловливается

технологией штамповки и обрезки заусенца [16], [4], [18]. Для увеличения

сопротивления вытеканию металла в заусенец, а следовательно, для улучшения

условий заполнения окончательного ручья, а такжес целью облегчения обрезки

заусенца нужно стремиться к минимальной его толщине h3 (фиг. 21).

Однако если сделать заусенечную канавку минимальной высоты h3 по всей

ширине (b + bj), то она может оказаться недостаточной по объему для размеще-

ния необходимого при штамповке избытка металла. Кроме того, благодаря незна-

чительной толщине по всей ширине заусенец быстро остынет и будет обладать

излишне большим сопротивлением деформации, что крайне нежелательно.

Если сделать заусенечную канавку высотой по всей ширине (b+bj),

как показано условным пунктиром на фиг. 21, то это не будет гарантировать

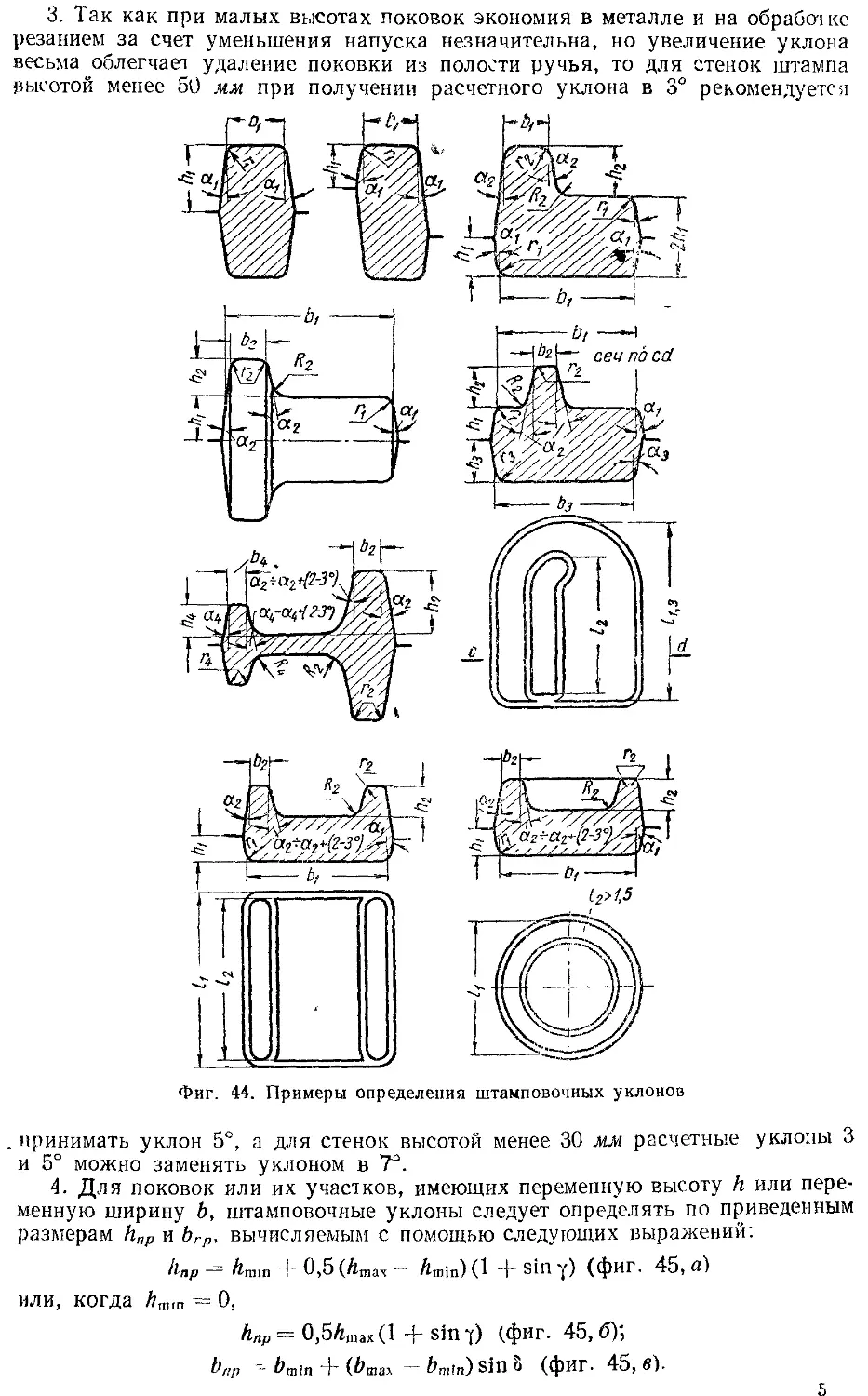

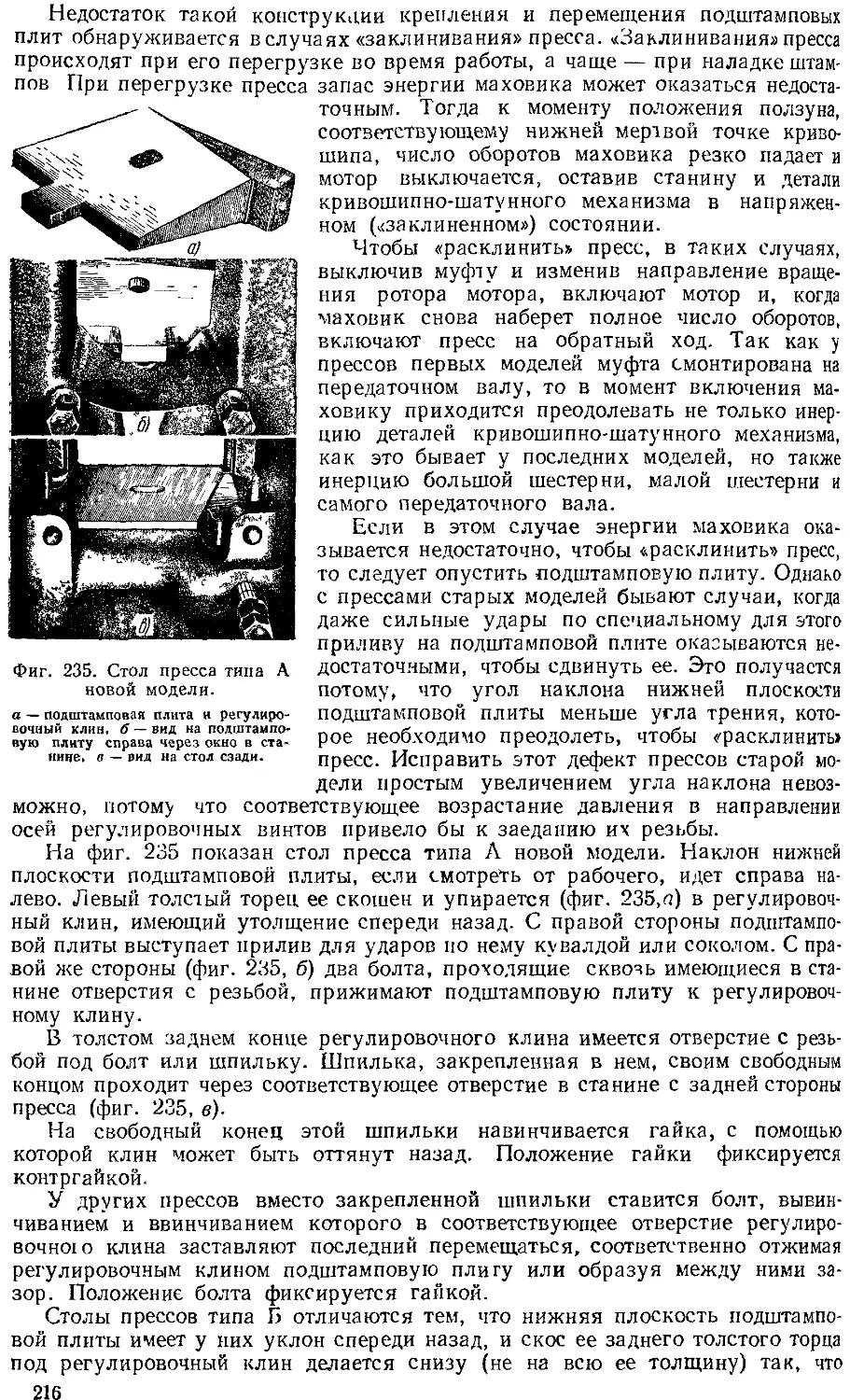

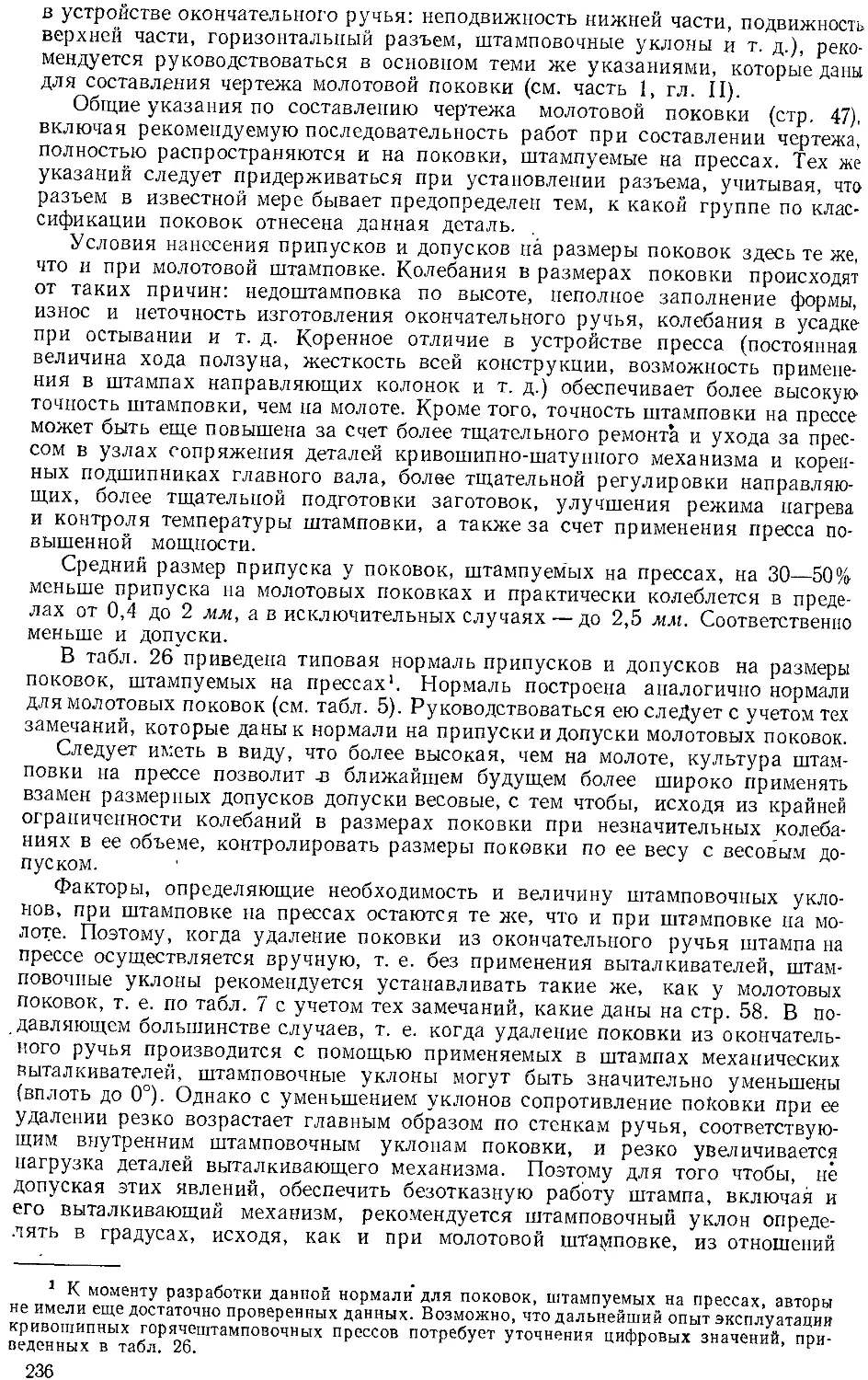

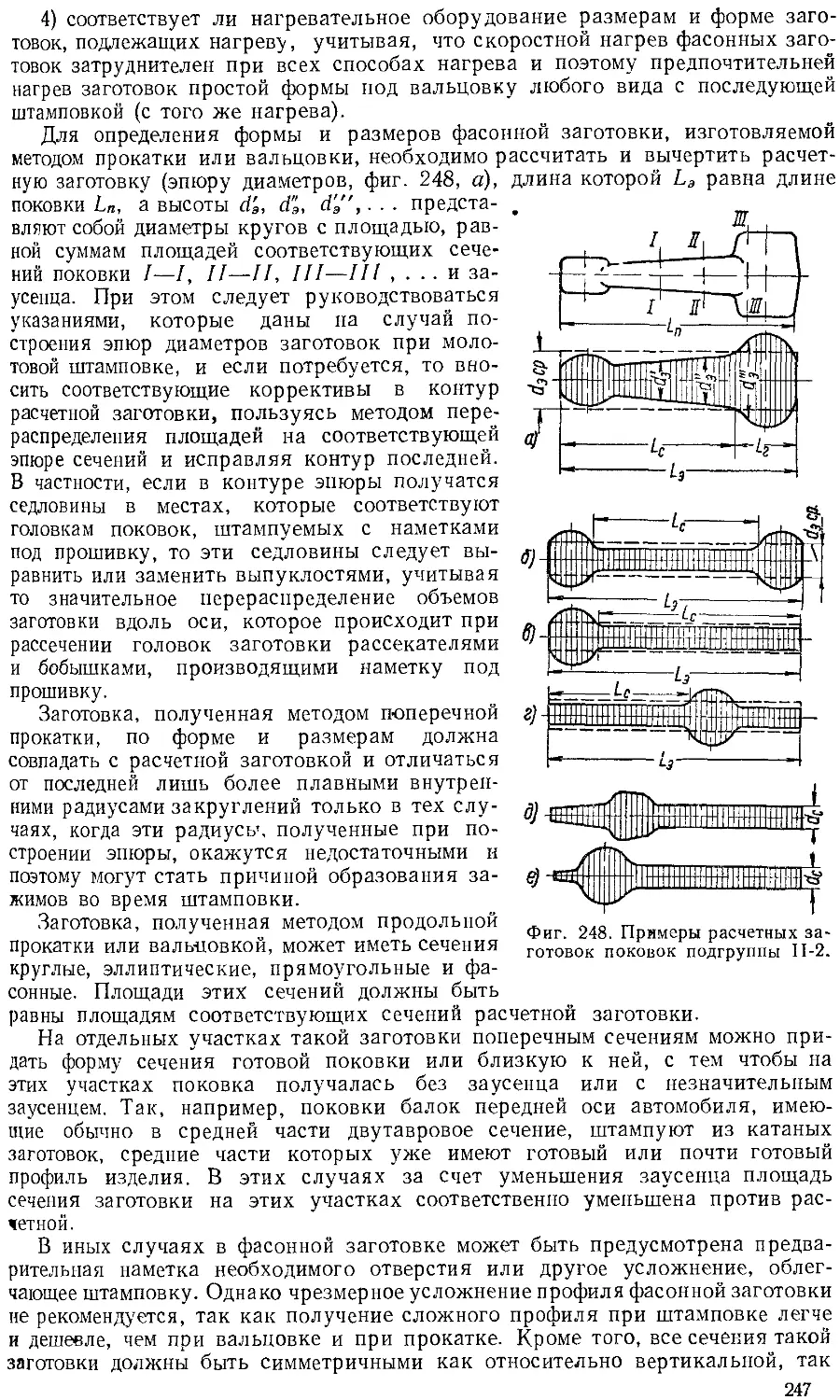

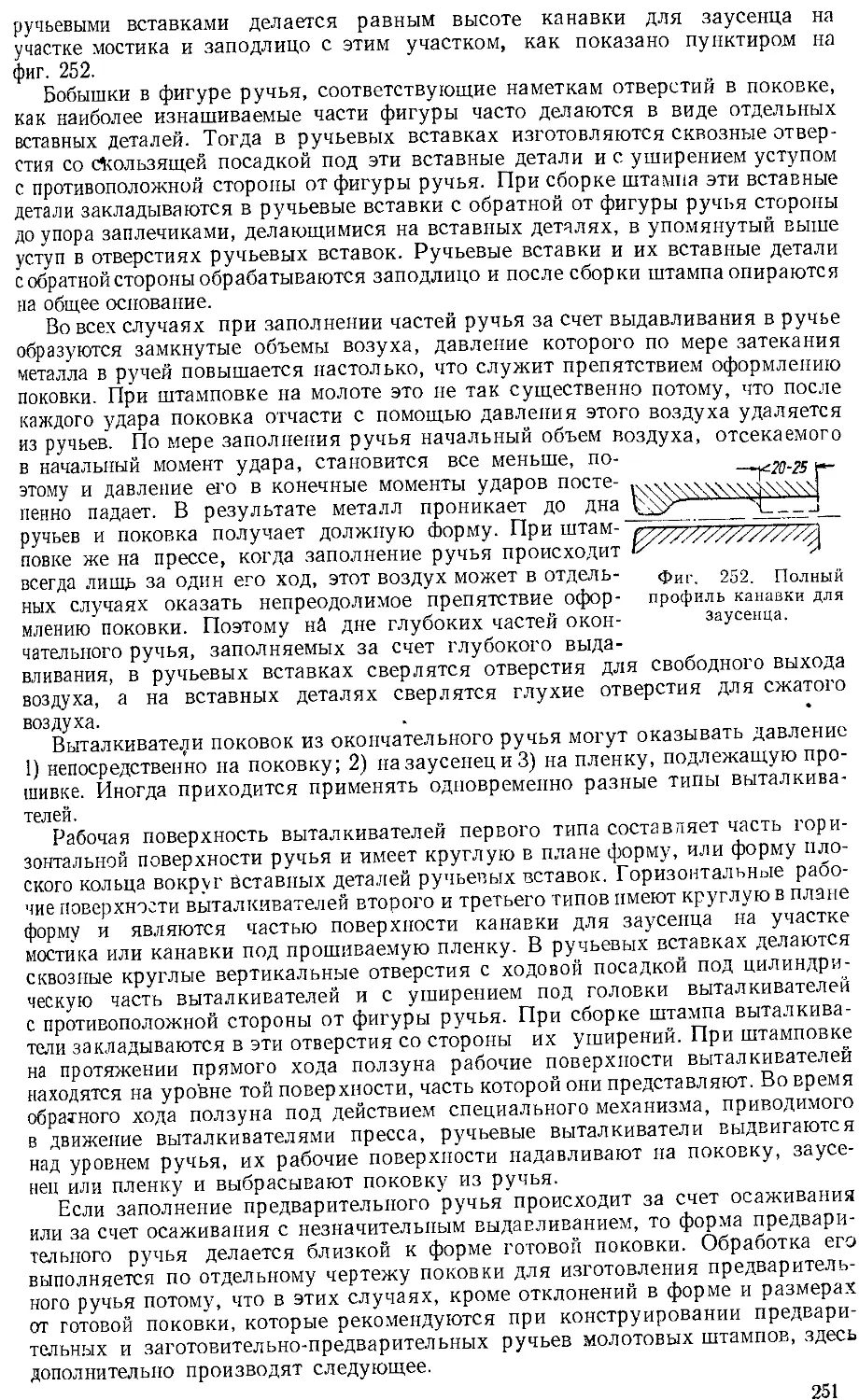

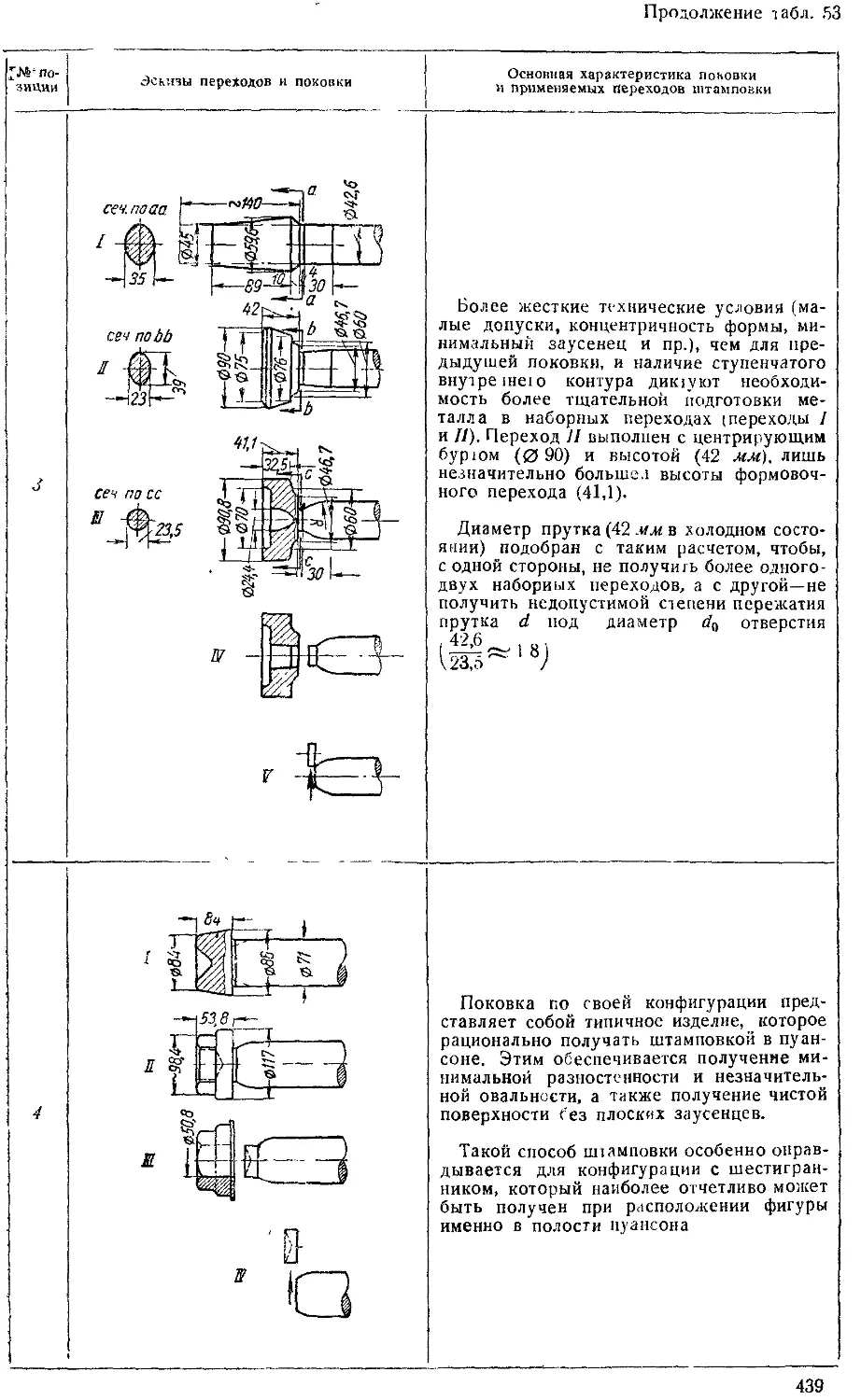

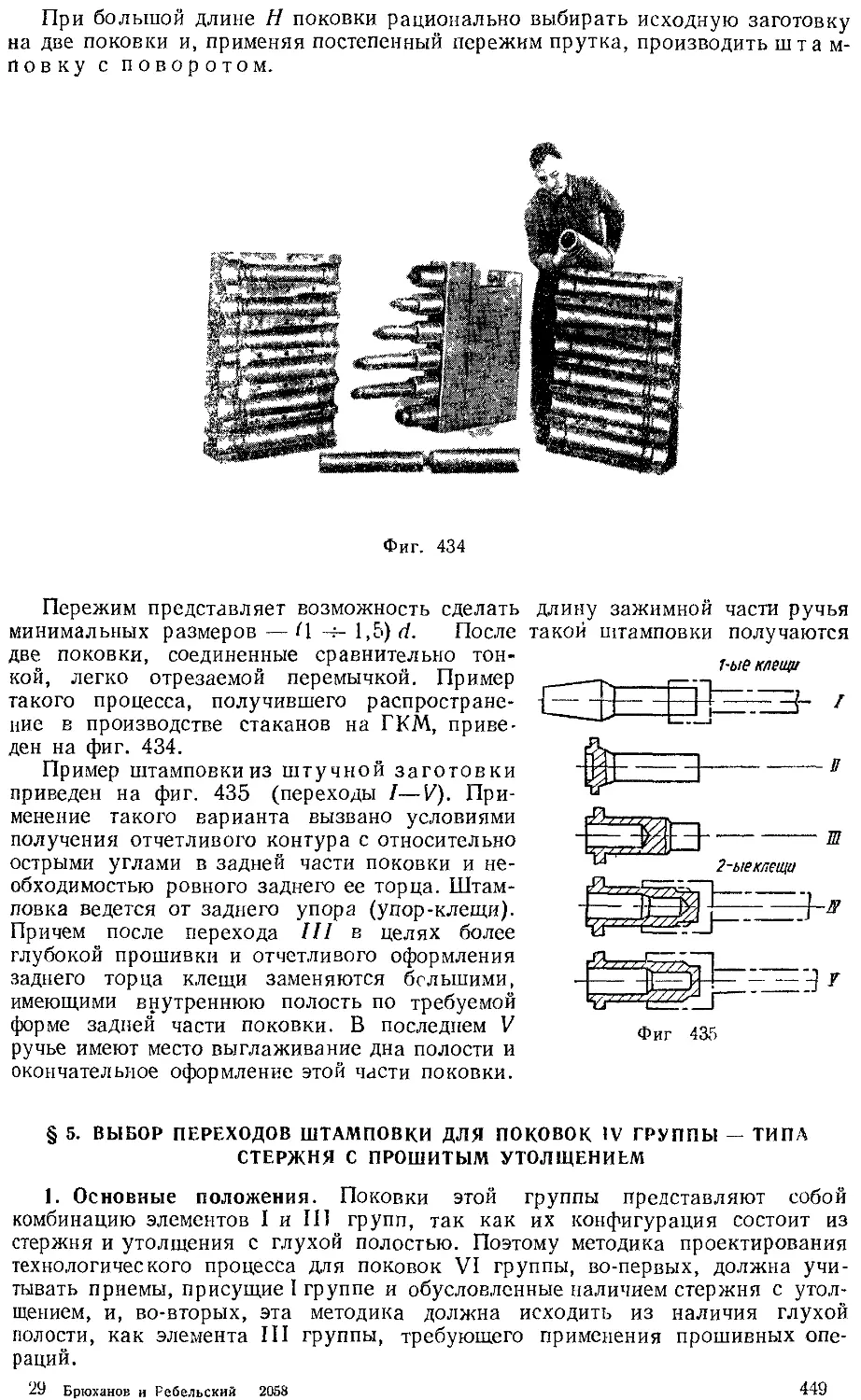

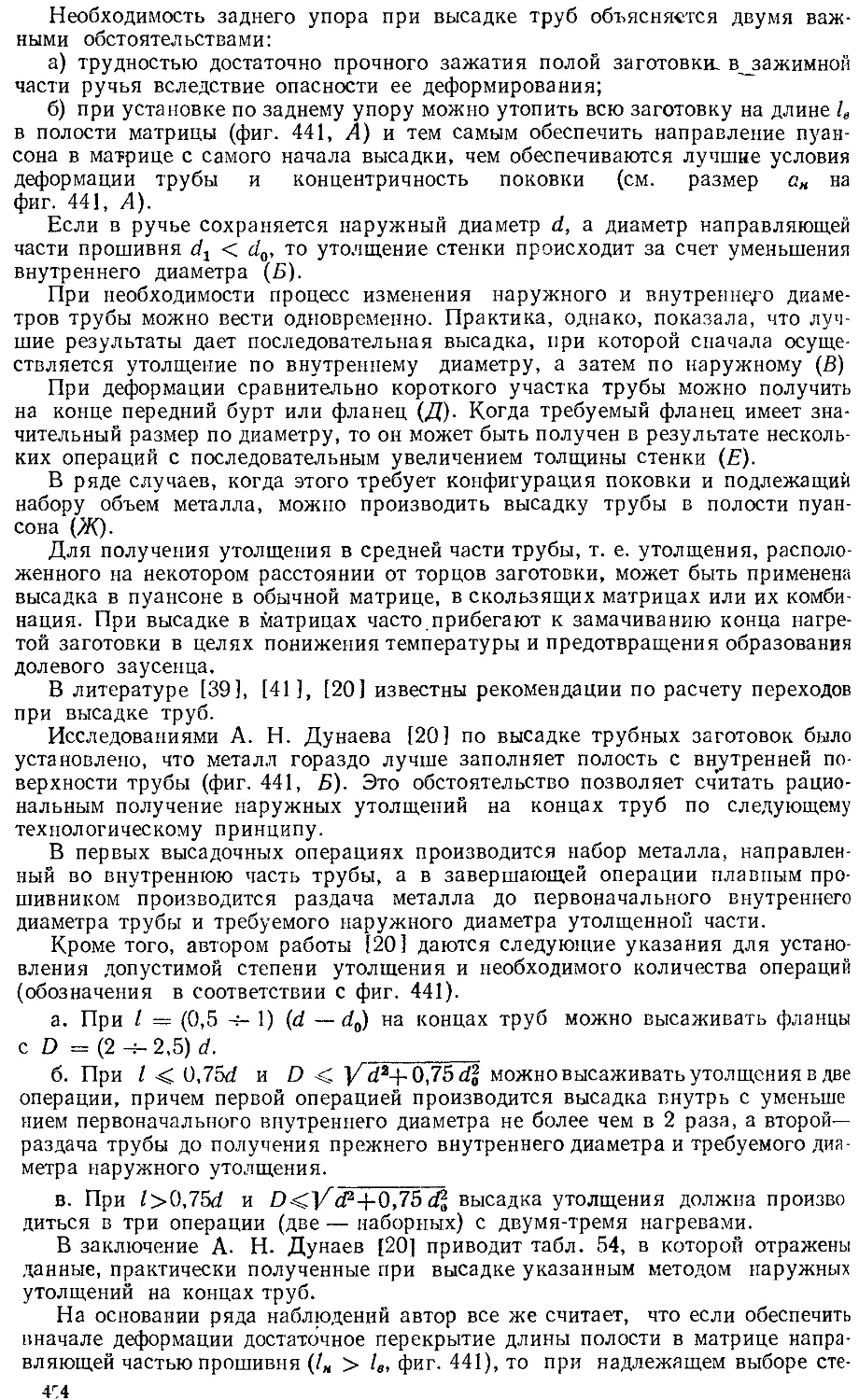

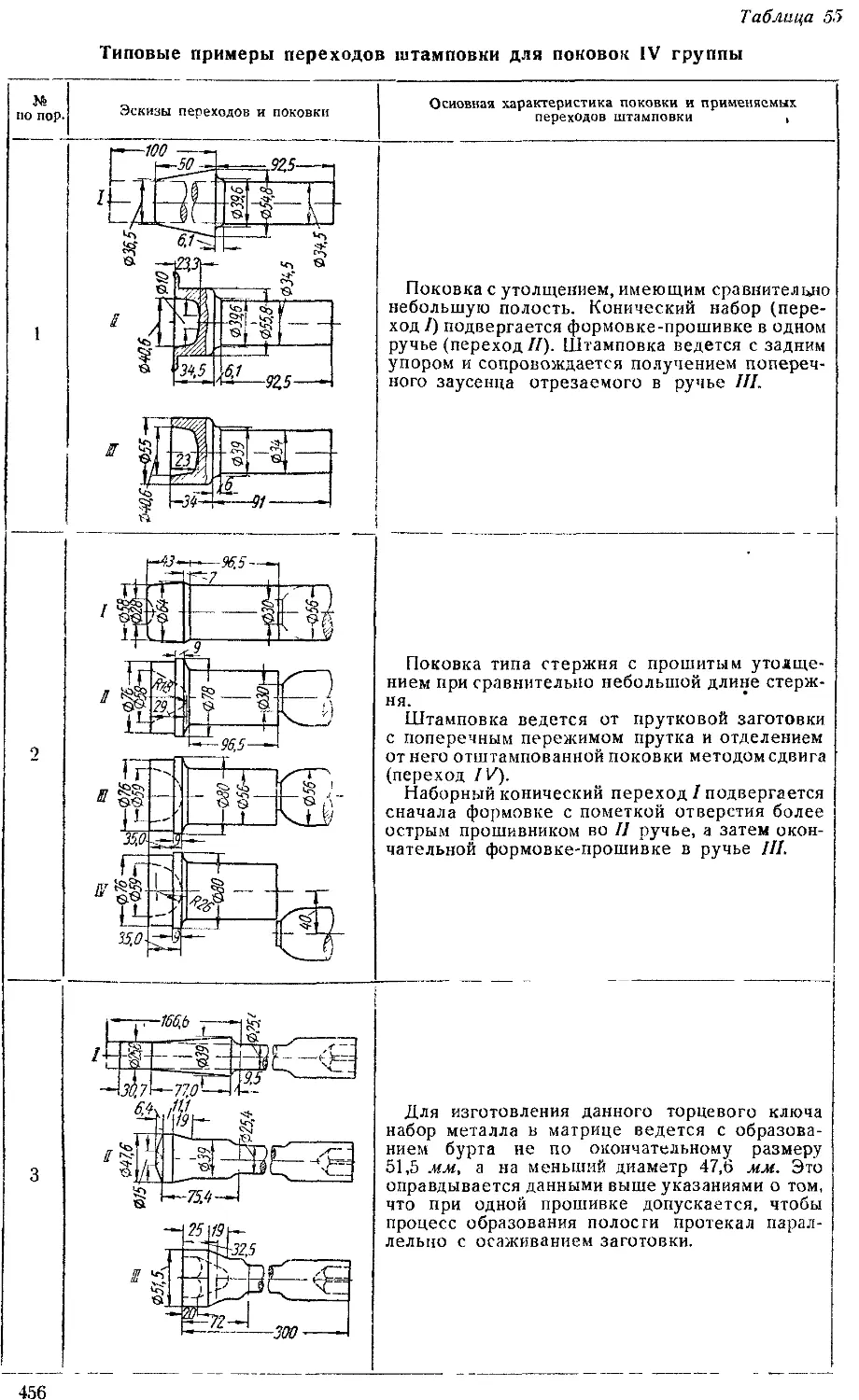

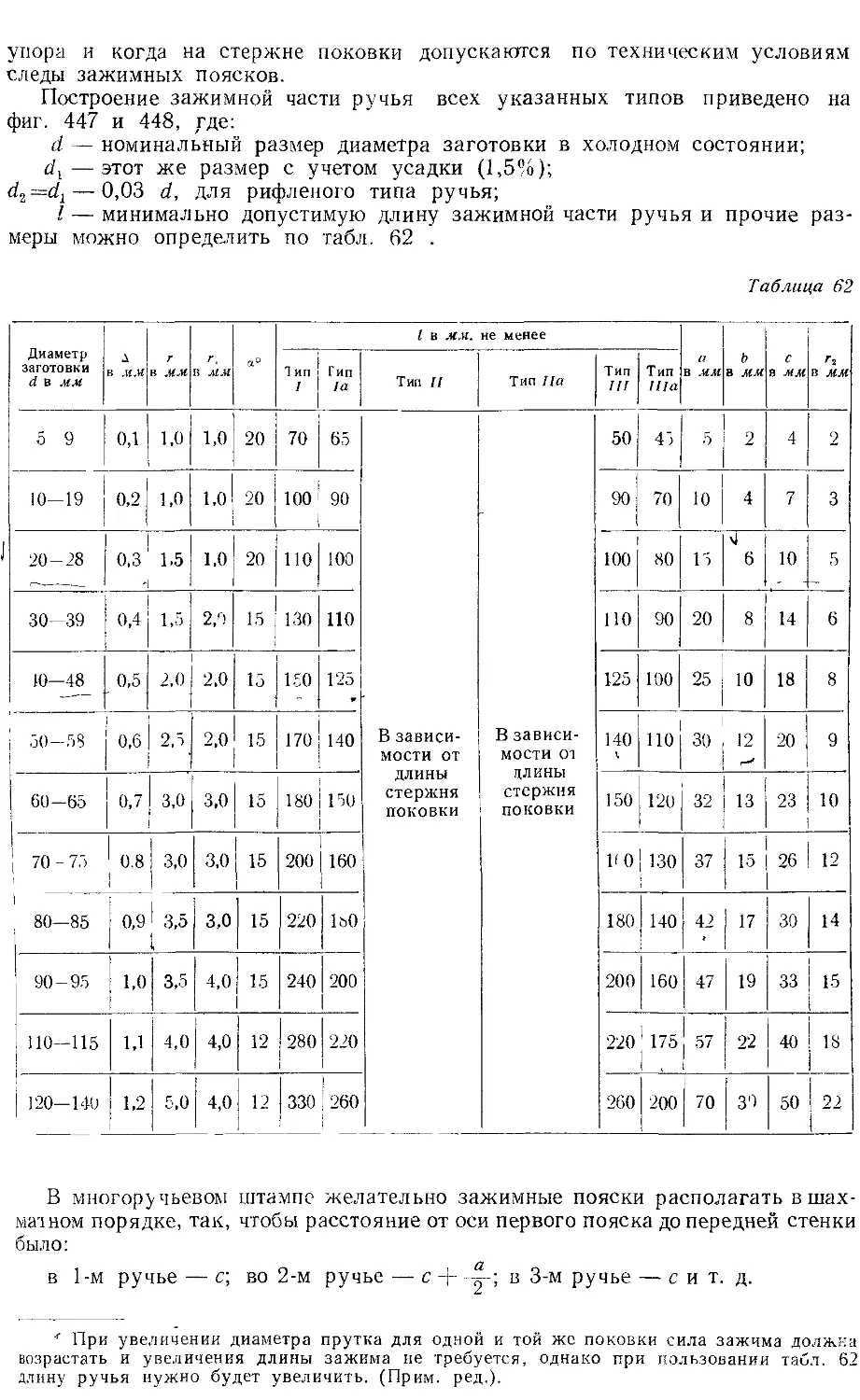

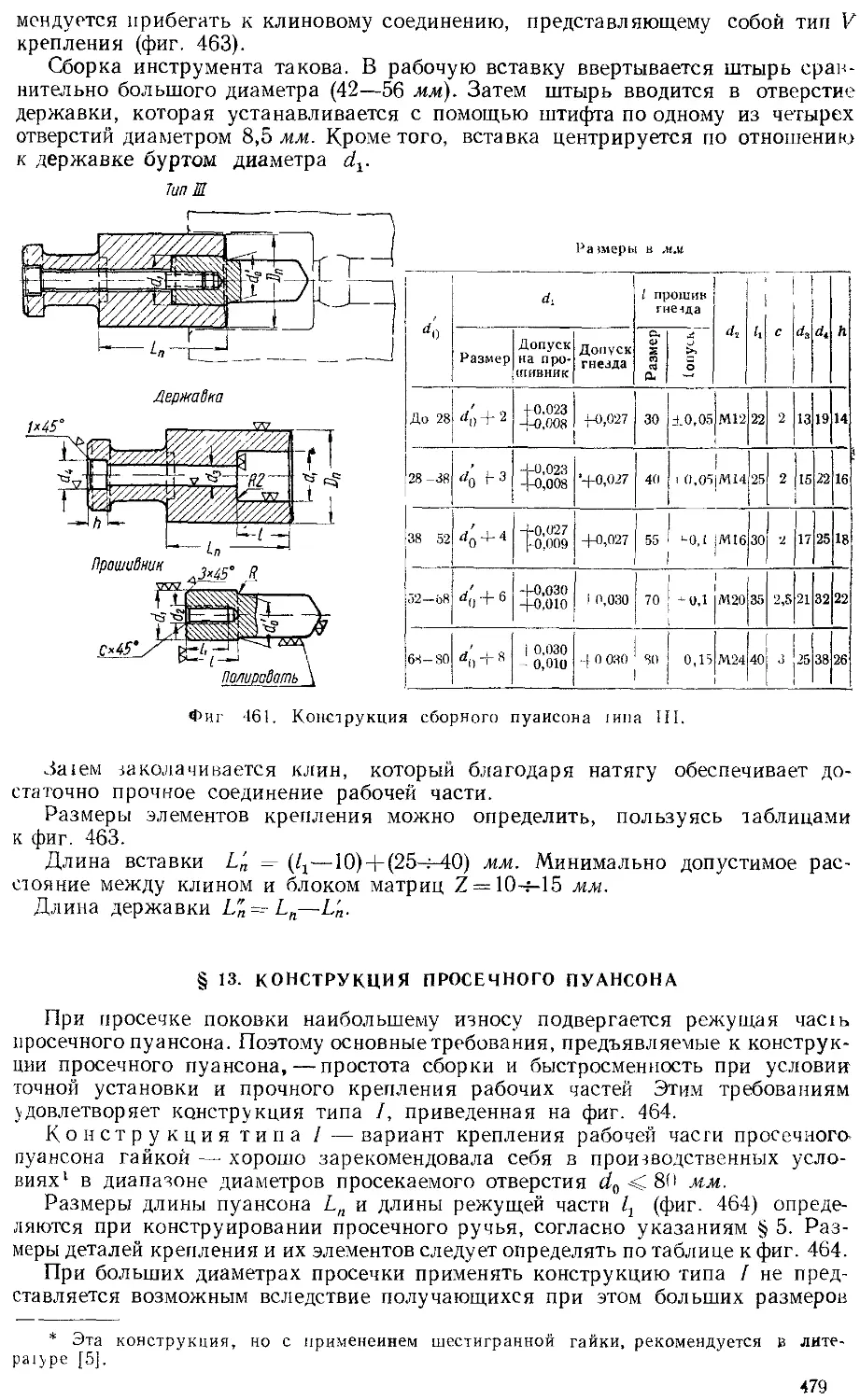

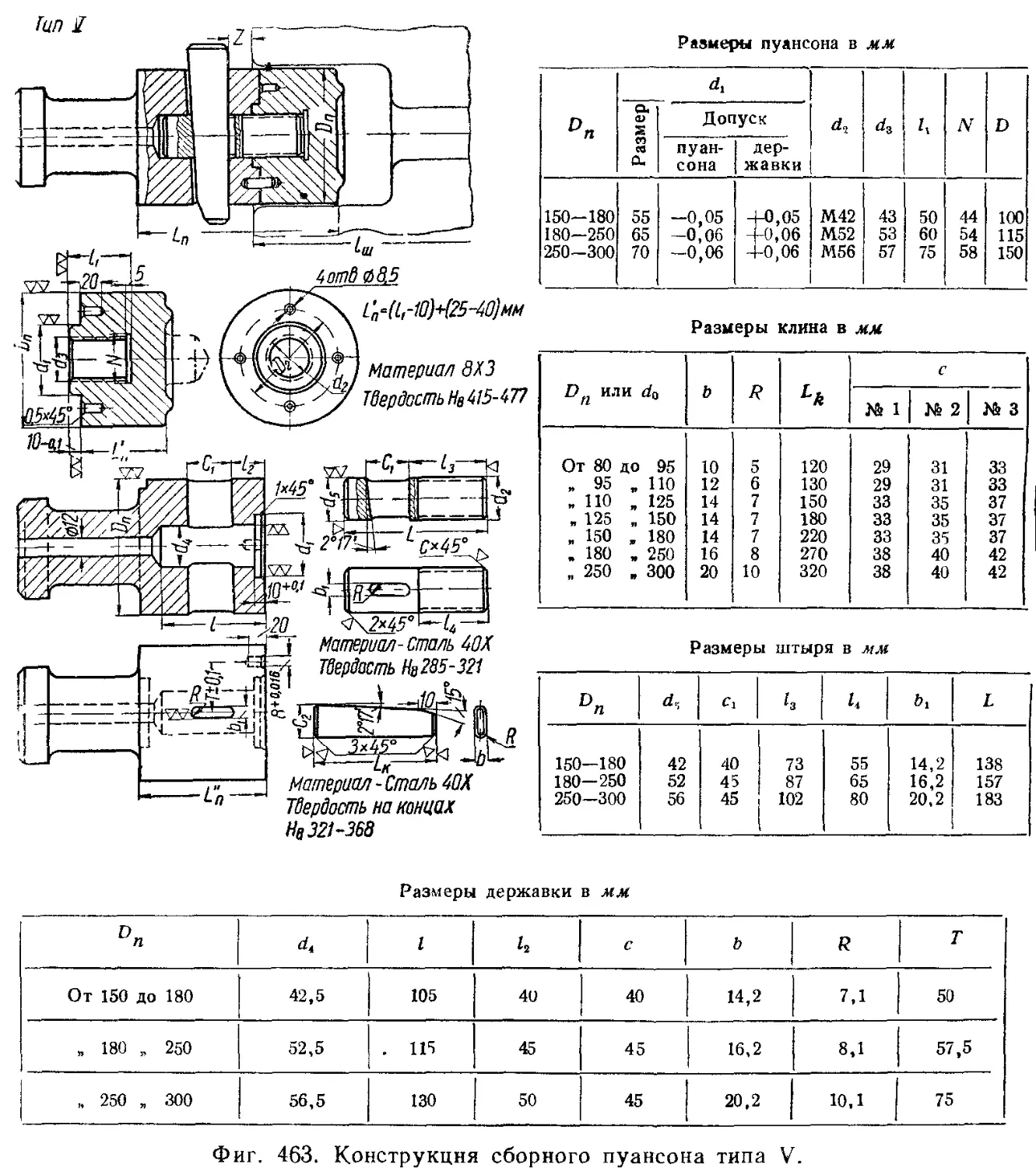

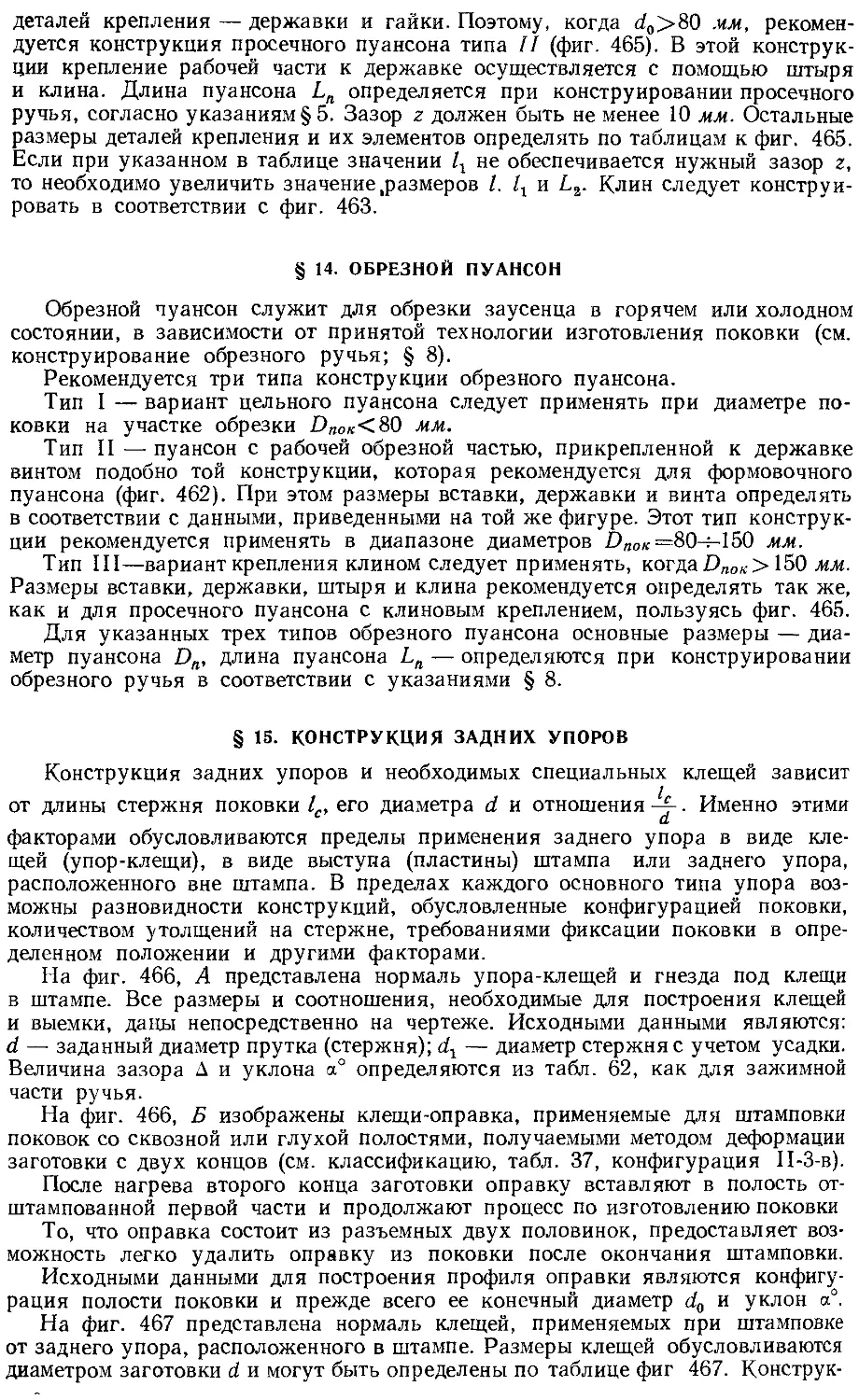

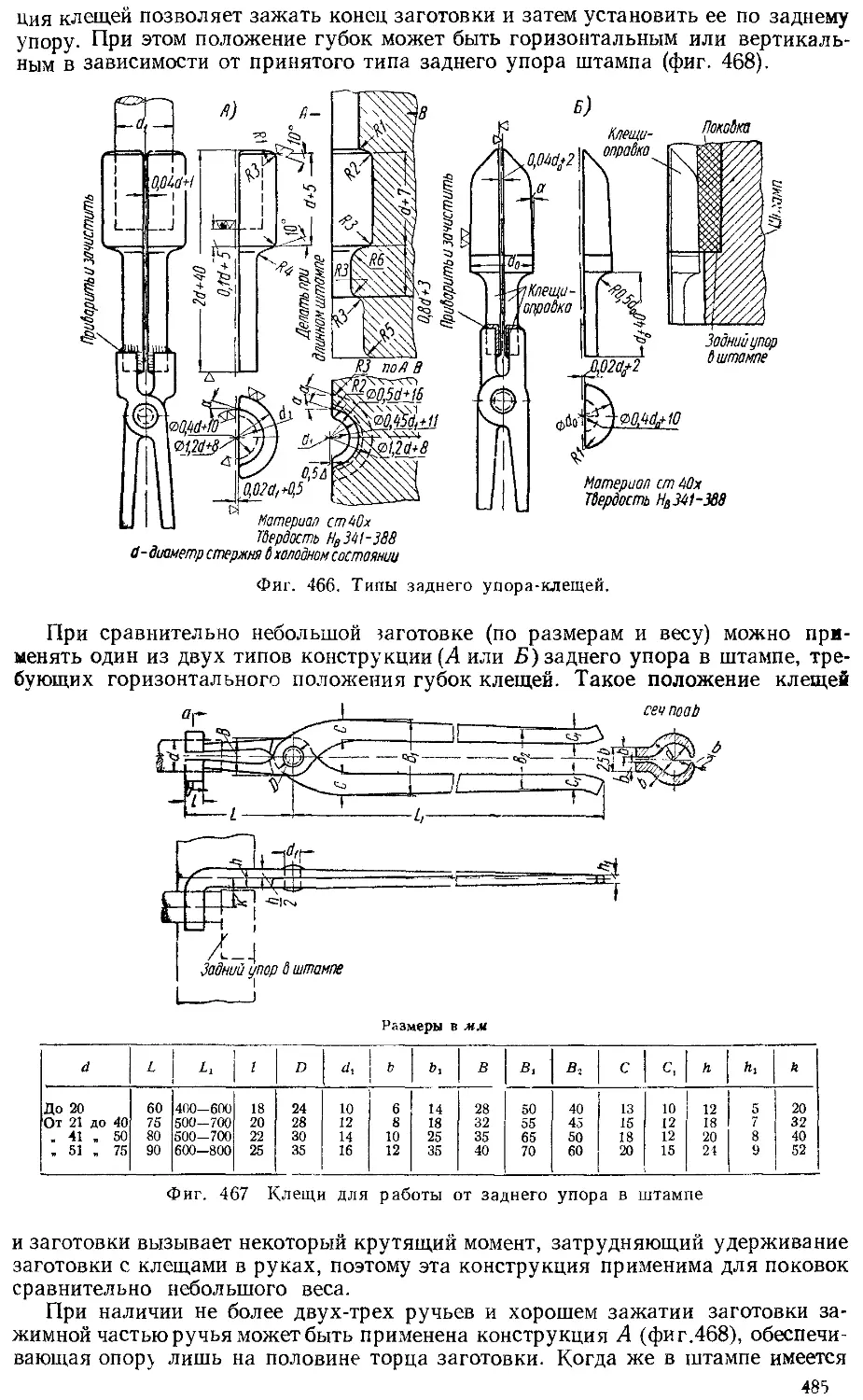

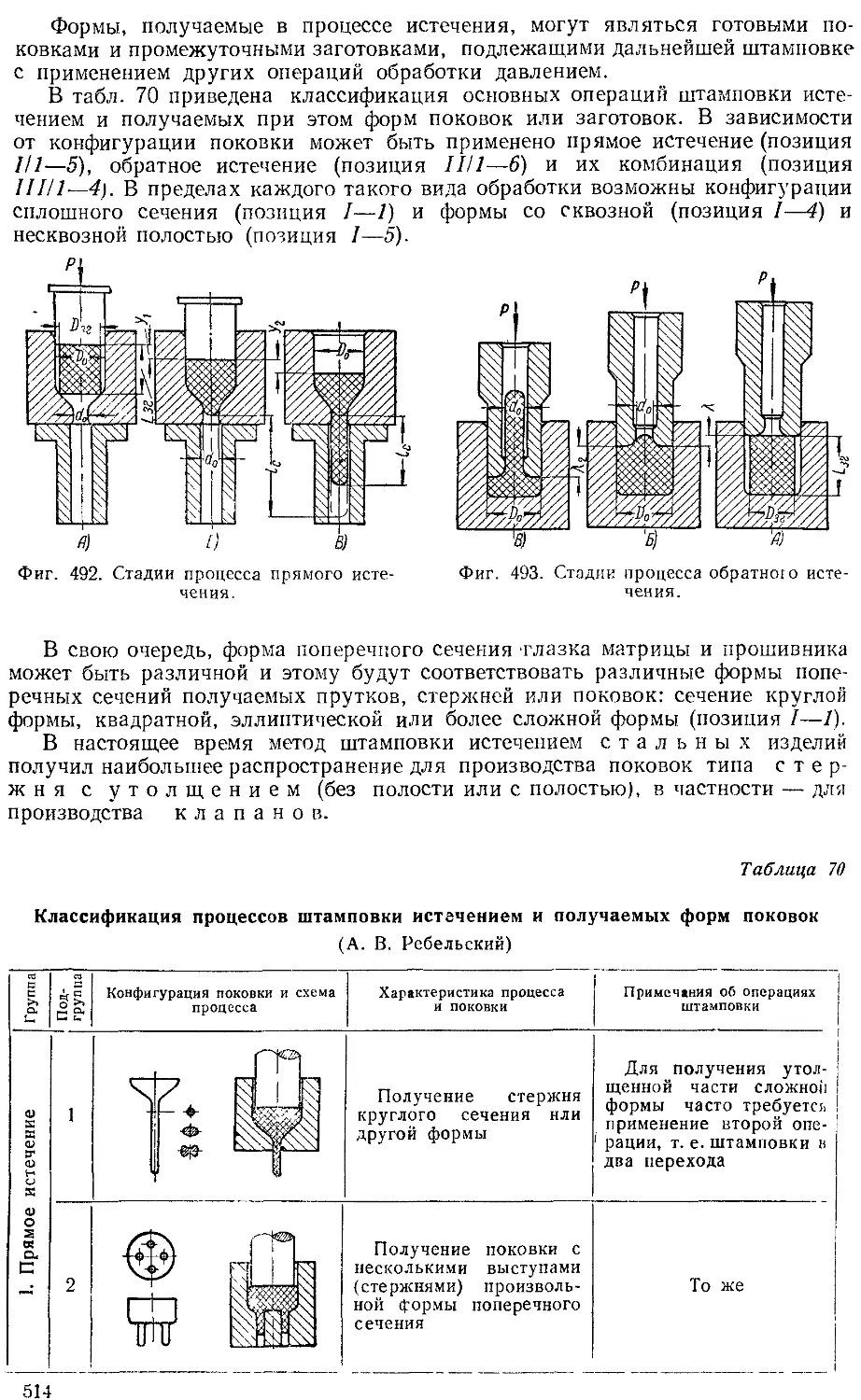

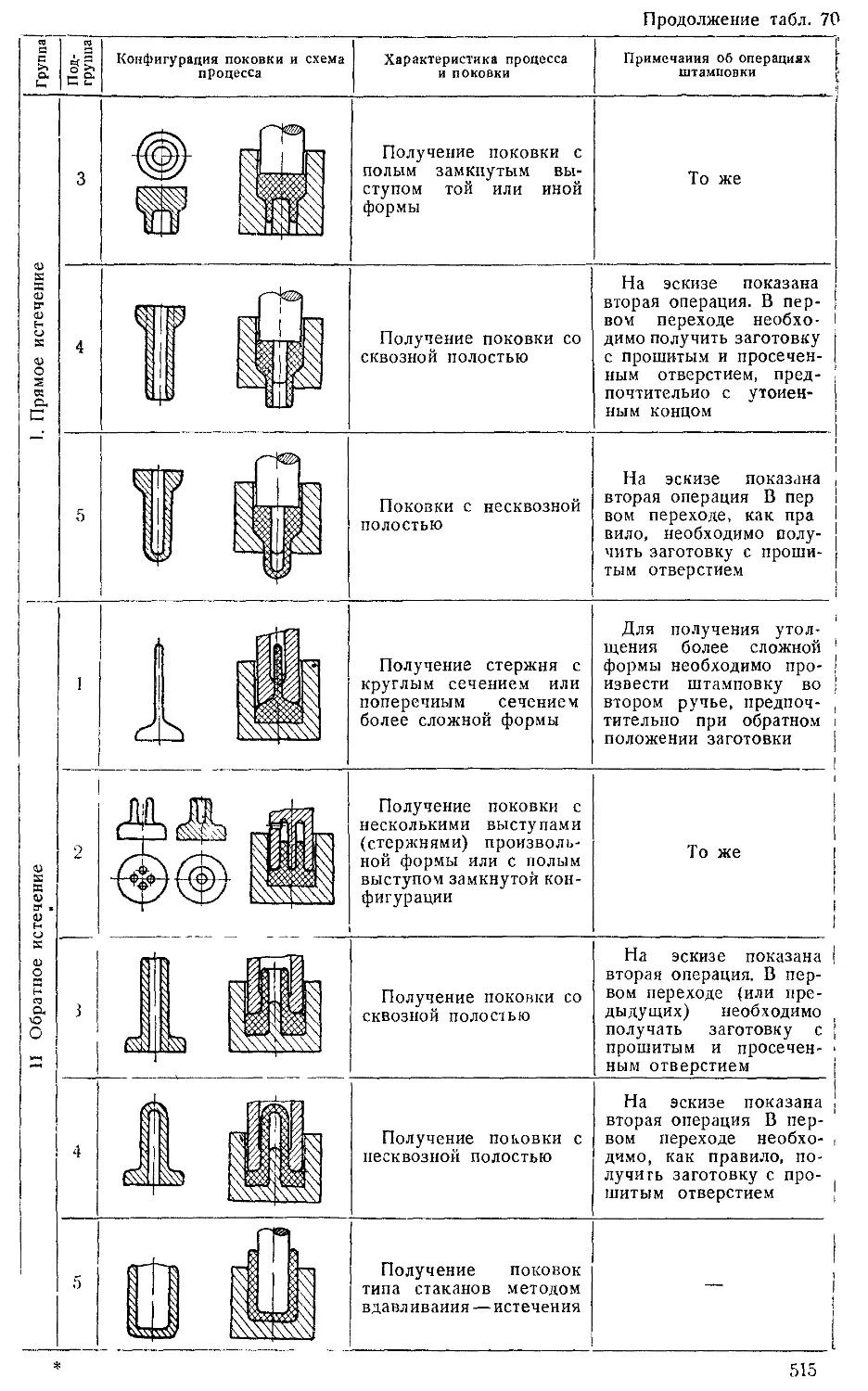

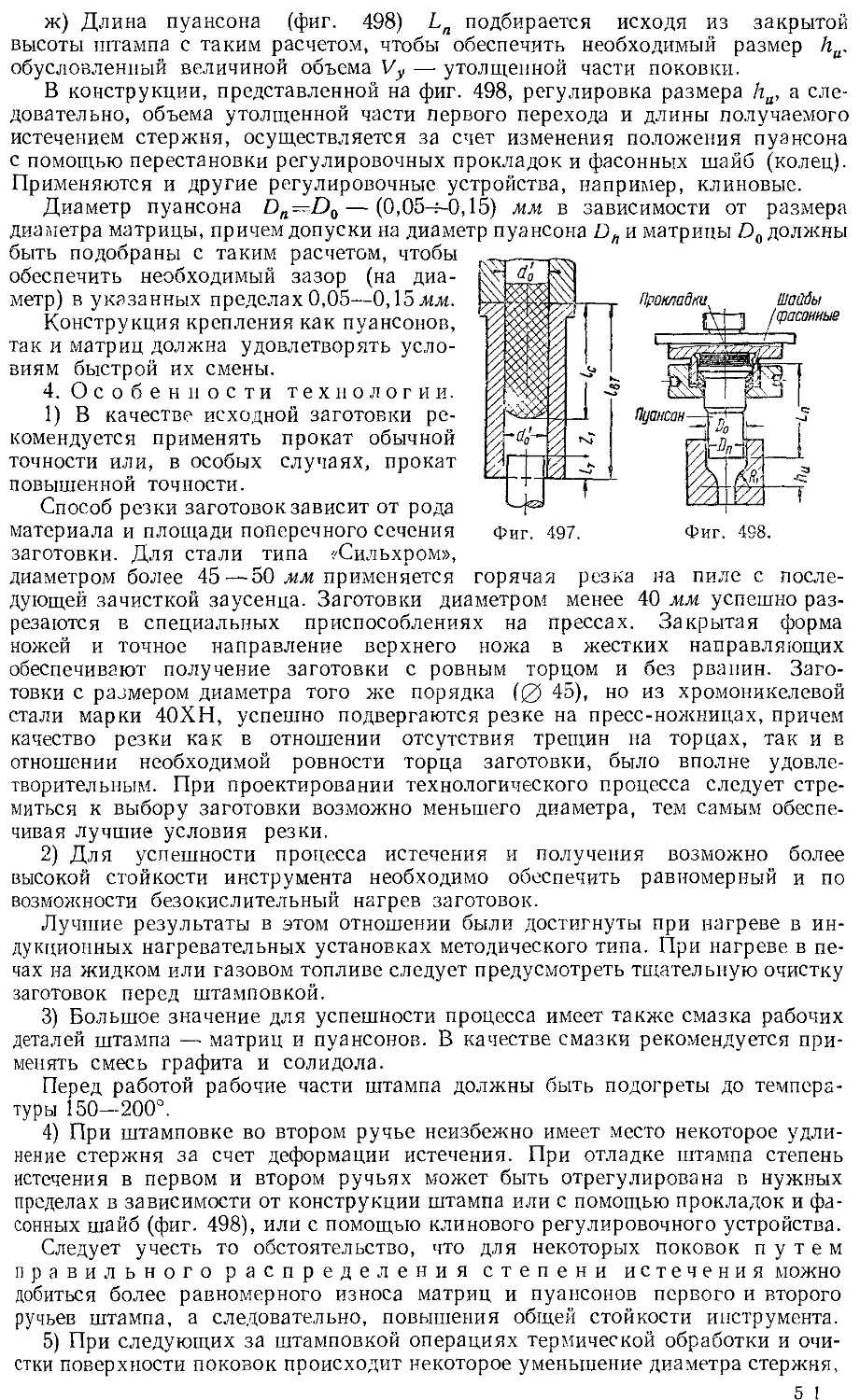

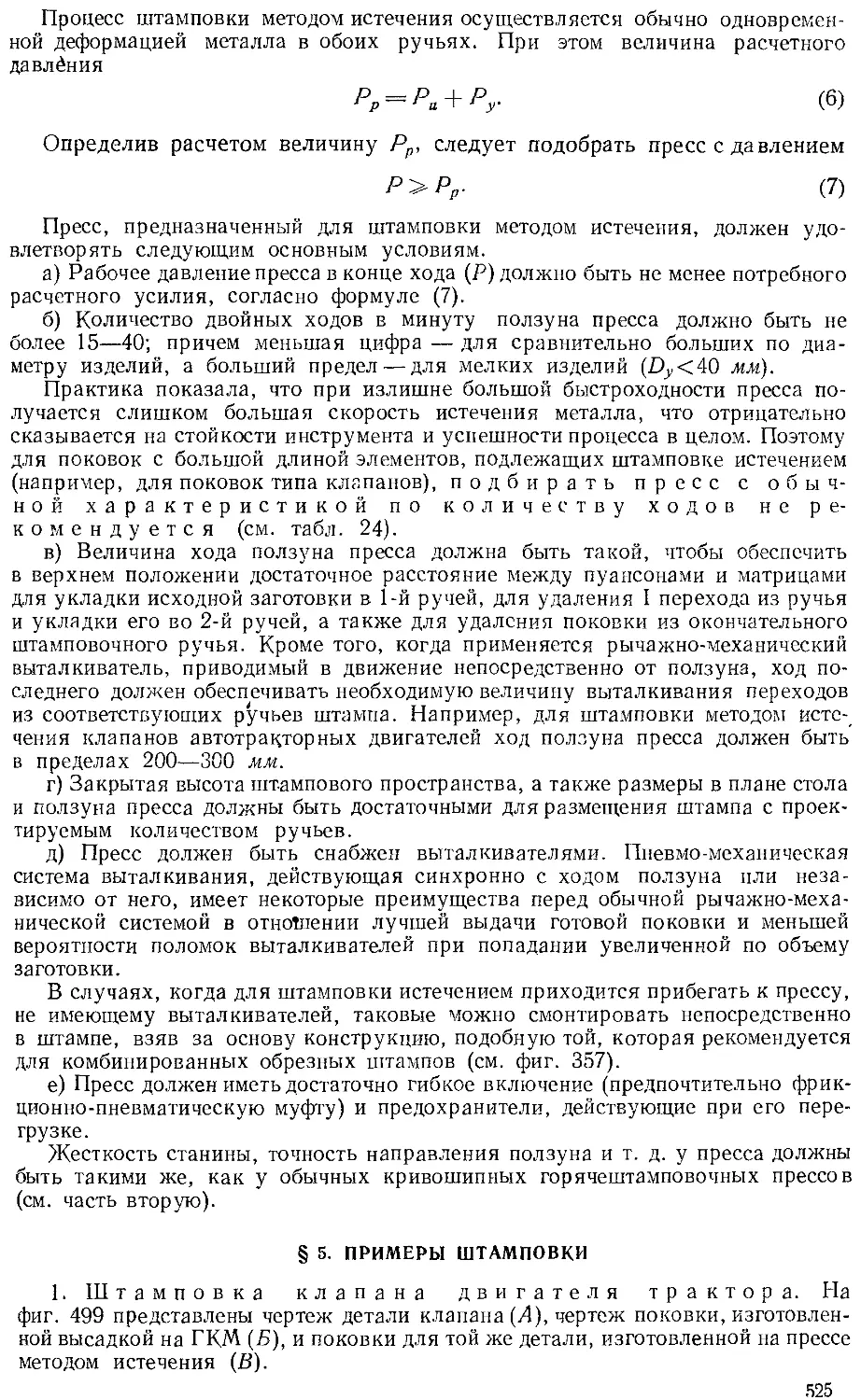

создание необходимого для штамповки сопротивления металла истечению