Текст

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ПРИ ГОСПЛАНЕ СССР

МЕТОДЫ ПОЛУЧЕНИЯ

ХИМИЧЕСКИХ РЕАКТИВОВ

И ПРЕПАРАТОВ

Выпуск 9

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ХИМИЧЕСКИХ РЕАКТИВОВ И ОСОБО ЧИСТЫХ ХИМИЧЕСКИХ ВЕЩЕСТВ

М О С К В А — 1 9 6 4

СОДЕРЖАНИЕ

1-Фенил-3-метил-4-капронил-5-пиразолон. В. М. Дзиомко, К. А, Ду-

наевская ................ ............... 5

8-Бензилоксихинальдин. В. М. Дзиомко, И. А. Красавин, О. В. Иванов »7

8-Бензилоксихинальдиновый альдегид. И. А. Красавин, О. В. Ива-

нов, В. М. Дзиомко....................................... 10

2-(4'»Толуолсульфамино)-беизальдегид. Б. М. Болотин, Д. А. Драп-

кина, В. Г. Брудзь, Л. С. Курносова ............ 12'

л-Оксидифенил. М. И. Малев ................. • 15

Аминополистирол. В. Г. Синявский, М. Я. Романкевич, Н. П. Цы-

ганкова ............................................... 17

Блочная и гранульная полимеризация я-аминостирола. В. Г. Синяв-

ский, А. И. Турбина, М. Я. Роминкевич .......... 21

Салицнлгидроксамовая кислота. И. Ф. Семенова, И. И. Резник,

И. В. Хвостов ....................... 24

2-Аминотиофенол. Е. А. Дорочинский, Користов, И. В. Хвостов . 26

Бутилат натрия. Н. И. Дыханов, В. Т. Скрипкина .............. 28

Метил-н-бутил- и метил-изо-бутилкетоны. В. Т. Скрипкина,

И. И. Дыханов.....................• .................... 30

Дибензоилметан. В. Т. Скрипкина, Н. Н. Дыханов ....... 33

5-Этилбарбитуровая кислота. В. Т. Скрипкина, И. Н. Дыханов . . 35

Ацетилацетон. И. Н. Дыханов, В. Т. Скрипкина................. 38

и-Хлорметнл-1-нафтилкетон. II. П. Демченко .................. 40

Хлоргидрат о>-аминометил-1-нафтилкетона. Н. П. Демченко . . 42

1-Нафтациламид бифенил-4-карбоновой кислоты. Н. П. Демченко. 45

2-(4-Бифенилил)-5-(1-нафтил)-1,3-оксазол. И. П. Демченко .... 46

Циклогексилбромид. Н. И. Дыханов, А. Я. Федоренко............ 48

Натриевая соль Ы,л-дихлорбензолсульфамида. А. И. Рощенко,

И. Н. Дыханов ...................... 50

Ы,Ы,п-Трихлорбензолсульфамид. А. И. Рощенко, И. Н. Дыханов 52

Диамид и дианилид малоновой кислоты. М. Н. Баисова, Н. Н. Ды-

ханов .......................... 54

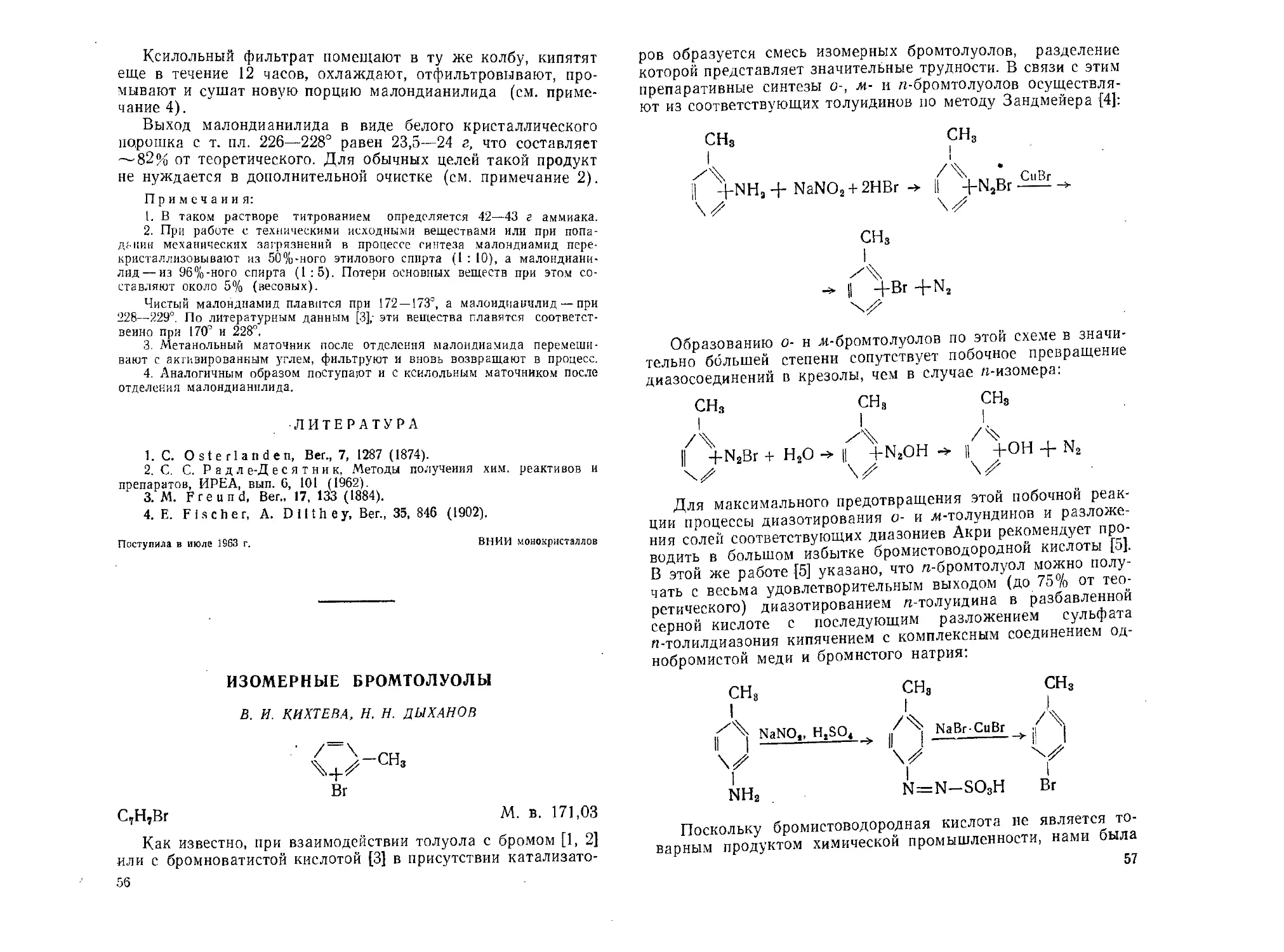

Изомерные бромтолуолы. В. И. Kuxmeea, Н. Н. Дыханов .... 56

Изомерные бромбензойные кислоты. Н. Н. Дыханов, В. И. Kujc-

тева ............................ 61

₽-Нафтиловый эфир салициловой кислоты. Н. Н. Дыханов, Е. И. Зо-

рина .................'........................... 63

Натриевая и бариевая соли дифениламии-4-сульфокислоты.

Н. Н. Дыханов, Л. М. Егупова................ 65

Метил-4-бифенилилкетон. Н. П. Демченко, В. Б. Попова . ... . 69

Бифенил-4-карбоновая кислота. Н. П. Демченко, В. Б. Попова,

Т. Д. Карпенко ............................ . . 71

2-(ге-Нитрофенил)-5-фенил-1,3-оксазол. Е. И. Зорина, Н. П. Дем-

ченко ............. .............. 73

3

п-Карбоксигалланилид. А. Л. Гершунс, А. Т. Слюсарев, И. А. Рас-

трепана ..................................................... 75

Тиурамат меди. А. Л, Гершунс, И. А. Растрепана................... 77

2,2'-Бицинхоииновая кислота. А. Л. Гершунс, А. А. Верезубова . . 78

2,2'-Дихинолил. А. Л. Гершунс, А. А. Верезубова.................. 80

Алфавитный перечень соединений, описанных в настоящем

выпуске .*.................................................. 83

1-ФЕНИЛ-3-МЕТИЛ-4-КАПР0НИЛ-5-ПИРА30Л0Н

В. М. ДЗИОМКО, К. А. ДУНАЕВСКАЯ

Ьн3-с-сн-сос6нп

II I

N СО

N

С6н6

М. в. 272,47

1-Фенил-3-метил-4-капронйл-5-пиразолон представляет

значительный интерес для экстракции тория, урана, редкозе-

мельных элементов и свинца [1].

Однако это соединение в литературе не было охаракте-

ризовано и синтез его до сих пор не описан.

Нами реактив был получен йз 1-фенил-3-метил-5-пиразо-

лона и хлорангидрида капроновой кислоты. В соответствии с

общими указаниями реакция проводилась в присутствии гид-

роокиси кальция [2].

СХЕМА СИНТЕЗА 1-ФЕНИЛ-3-МЕТИЛ-4-КАПР0НИЛ-5-ПИРА30Л0НА

СН3—С—СН2

II I + С5НцСОС1 ->

N СО

CeHt

СН3-С-СНСОС6НП

II I

N СО 4-НС1

\z

I

Свн6

Са(ОН)2 + НС1 -> СаС1(ОН)+Н2О

5

Характеристика основного сырья

Капроновая кислота, ч., ТУ ГКХ 1530—61.

Тионилхлорид, ч., ВТУ МХП 3591—52.

Диметилформамид, ч., ВТУ РУ 1193—56.

1-Фенил-3-метил-5-пиразолон, т. пл. 216°.

Диоксан, ч., ТУ ГКХ 1558—61.

Гидрат окиси кальция, ч., ГОСТ 9262—59.

. Условия получения

Получение хлорангидрида капроновой кислоты. Хлоран-

гидрид капроновой кислоты получали из капроновой кислоты

и тионилхлорида с применением' диметилформамида [3]. В

трехгорлой колбе емкостью 0,5 л, снабженной термометром,

мешалкой и обратным холодильником, нагревают при пере-

мешивании смесь; 208 мл (1,6 Л1) капроновой кислоты,

128 мл (1,76 М) тионилхлорида и 12 мл (0,16 М) диметил-

формамида в течение 5 часов на водяной бане при темпера-

туре 40—50°. Затем обратный холодильник и мешалку за-

меняют нисходящим холодильником, соединенным с прием-

никами, и из реакционной массы отгоняют в вакууме (с водо-

струйным насосом) на водяной бане фракцию с температурой

паров 53—55°. Остаток перегоняют на глицериновой бане

при нормальном давлении и собирают фракцию с температу-

рой кипения 150—153°.

Выход хлорангидрида капроновой кислоты 120 г, что со-

ставляет 53,6% от теоретического.

По литературным данным [4], т. кип. продукта 150—153°,

Получение 1-фенил-3-метил-4-капронил-5-пиразолона. • В

трехгорлую колбу емкостью 0,5 л, снабженную термометром,

обратным холодильником, мешалкой и делительной воронкой,

загружают 30 г (0,172 М) 1-фенил-3-метил-5-пиразолона, до-

бавляют 120 мл диоксана и при перемешивании и нагревании

(температура ~ 40°) растворяют 1-фенил-3-метил-5-пиразо

лон. Затем прибавляют 24 г (0,32 Al) тонкоизмельченного

гидрата окиси кальция и по каплям в течение 1 минуты при-

ливают 23,6 мл (0,172 М) хлорангидрида капроновой кисло-

ты. Реакционную массу кипятят 30 минут, после чего охлаж-

дают до комнатной температуры и выливают в смесь 400 мл

метилового спирта, 200 мл концентрированной соляной кис-

лоты и 200 г льда. Выделившийся осадок отфильтровывают,,

растворяют в 1%-ном растворе NaOH (^-4 л), к раствору

добавляют уголь (~0,1 г), смесь нагревают 15—20 минут

при 60°, фильтруют, к фильтрату прибавляют концентриро-

ванную соляную кислоту до кислой реакции по конго. Вы-

павший при этом осадок в количестве 2 г 1-фенил-3-метил-4-

6

капронил-5-пиразолона перекристаллизовывают из метилово-

го спирта (100 мл). Затем из метанольного фильтрата допол-

нительно высаживают водой (100 мл) находящийся в нем

1-фенил-3-метил-4-капронил-5-пиразолон и снова перекри-

сталлизовывают его из метилового спирта. Эту операцию пов-

торяют 3 раза.

Суммарный выход продукта равен 5 г, что составляет

10,6% от теоретического; т. пл. 59—60°.

Найдено, %: N — <0,58.

CieH2()Na0,. Вычислено, %: N — 10,20.

ЛИТЕРАТУРА

1. В. S. Jensen, Acta chem. scand., 13, 1890 (1959).

2. В. S. Jensen, Acta chem. scand., 13, ’1668 (1959).

3. H. H. Bosshard, R. Могу, M. Schmid, H. Zollinger,

Helv. chim. acta, 42, 1653 (1959).

4. H. C. Brown, J. Amer. Chem. Soc., 60, 1326 (1938).

Поступила в мае 1963 г.

ИРЕА

8-БЕНЗИЛОКСИХИНАЛЬДИН

[2-Метил-8-(бензилокси)-хииолин]

В. М. ДЗИОМКО, И. А. КРАСАВИН, О. В. ИВАНОВ

I II I

УУХсн>

C17H16NO м. в, 249,31

В литературе имеется только одно сообщение о синтезе

8-бензилоксихинальдина: при действии бромистого бензила

на кипящий спиртовой раствор калиевой соли 8-оксихиналь-

7

дина было получено с 52%-ным выходом бензильное произ-

водное с т. пл. 89,5—90° [1].

Нами вместо бромистого бензила был применен более

доступный хлористый бензил и реакция проводилась в среде

абсолютного спирта; способ выделения и очистки продукта

также был усовершенствован. В результате выход 8-бензил-

оксихинальдина после однократной перекристаллизации до-

стигает 65%, а температура плавления превышает указан-

ную в оригинальной работе [1].

ПОЛУЧЕНИЕ 8-БЕНЗИЛОКСИХИНАЛЬДИНА

| II I +КОН+СВН5СН2С1Ч | I +КС1%Н2О

I N 8 |N Мз

он С6Н6СН2О

В трехгорлую колбу емкостью 1,5—2 л с мешалкой, об-

ратным холодильником, капельной воронкой и водяной баней

помещают 750 мл абсолютного этилового спирта (см. приме-

чание. 1) и растворяют в нем при нагревании 31 г (0,55 М)

едкого кали х. ч., а затем — 79,6 г (0,5 АГ) 8-оксихинальдина

(см. примечание 2). К кипящему раствору прибавляют за

30 минут, при размешивании, смесь 66,3 мл (0,58 М) хлори-

стого бензила (см. примечание 3) и 50 мл абсолютного спир-

та, а затем кипячение продолжают еще 6 часов.

На следующий день осадок хлористого калия отсасывают

и промывают на фильтре спиртом (2—3 раза по 30 мл). Филь-

трат и промывную жидкость соединяют и спирт отгоняют до-

суха в вакууме водоструйного насоса.

Остаток растворяют в 350 мл хлороформа, встряхивают в

делительной воронке с 5%-ным раствором едкого натра (2

раза по 100 мл, см. примечание 4), промывают водой (2 ра-

за по 100 мл) и экстрагируют 2 н. соляной кислотой (4—5

раз по 100 мл, см. примечание 5).

Объединенные солянокислые вытяжки взбалтывают с 4 г

активированного угля и фильтруют. Фильтрат охлаждают до

5° и подщелачивают до pH 10 постепенным прибавлением

15%-ного раствора едкого натра при температуре не выше

8—10°. Выделившееся масло вскоре начинает затвердевать,

через 1,5—2 часа продукт отсасывают, промывают па фильт-

ре водой, отжимают и высушивают в вакуум-эксикаторе над

серной кислотой.

Сухое вещество перегоняют в вакууме из специальной

колбы (см. примечание 6), нагревая ее с помощью масляной

бани.

8

Выход вещества, кипящего при 188—19Г/2.5 жж или 217—

22078 жж, равен 84,8—87,3 г, что составляет 6,8—70% от

теоретического; т. пл. 86,5—87,5°. После перекристаллизации

из циклогексана (около 250 мл, см. примечание 7) получают

80,5—81,7 г (64,6—65,5%) 8-бензилоксихинальдина в виде

белых кристаллов с т. пл. 89,8—90,5° (см. примечание 8).

Примечания:

1. Использовался продажный абсолютный спирт (99,5%-ный). Можно

проводить реакцию в 95%-псм сгирте, но при этом наблюдается образо-

вание побочного продукта, плохо растворимого в циклогексане, понижает-

ся выход и ухудшается качество 8-бензилоксихинальдина.

2. Применялся 8-оксихипальдин [2] с т. пл. 72,3—73,3°, предваритель-

но перегнанный в вакууме и перекристаллизованный из изо-пропилового

спирта.

3. Применялся хлористый бензил с т. кип. 177—18Г/760 мм. Обраще-

ние с этим веществом требует осторожность-, так как оно раздражающе

действует на слизистые оболочки и кожу.

4. Нейтрализацией щелочных экстрактов можно выделить небольшое

количество (5—6 г) непрореагировавшего 8-оксихинальдина.

5. Экстракцию соляной кислотой продолжают до тех пор, пока при

подщелачивании пробы еще наблюдается помутнение.

5. Колба, изображенная на рисунке, очень удобна для перегонки в

вакууме веществ, застывающих при 60—120°, Емкость ее 300 мл, рабо-

чий объем приемника 100—150 мл. Колбу располагают наклонно, как по-

казано на рисунке, и снабжают капилляром. В боковом горле с помощью

отрезка резиновой трубки укрепляют термометр, а горло приемника за-

крывают пробкой с широкой (диаметр 10—12 мм) трубкой, соединяемой

с вакуум-насосом. По окончании перегонки продукт расплавляют в прием-

нике коптящим пламенем горелки и выливают.

7. Для кристаллизации наиболее подходящим растворителем является

циклогексан. Если для синтеза был использован абсолютный спирт, то

продукт полностью растворяется в циклогексане, в противном случае

раствор нужно профильтровать.

8. После нескольких перекристаллизаций нами был получен образец •

8 бензилокспхииальдина с постоянной т. пл. 90,2—90,8°.

По литературным данным [1], 8-бензилокснхннальдпн имеет т. ки:к

237—240°/18 л.и; т. пл. 89,5—90° (из смеси эфир — петролейный эфир).

9

ЛИТЕ Р А Т УР А

1. J. Biiclil, А. А е b'i, A. Deflorin, Н. Hurnl, Helv. chim

acta, 39, 1676 (1956).

2. В. M. Дзиомко, И. А. Красавин, Ю. П. Радин, «Методы

получения химических реактивов и препаратов», № 7, ИРЕА, 1963, стр. 9,

примечание 1.

Поступила в ноябре 1963 г, ИРЕЛ

8-БЕНЗИЛОКСИХИНАЛЬДИНОВЫЙ АЛЬДЕГИД

[8-(Бензилокси)-хинолин-2-альдегид]

И. А. КРАСАВИН, О. В. ИВАНОВ, В. М. ДЗИОМКО

Ч|/Х/ЧсН0

О~сн=-°

C1?H;sNOs М. в. 263, 30

Единственный известный способ получения 8-бензилокси-

хинальдинового альдегида заключается в окислении 8-бензил-

оксихинальдина двуокисью селена в диоксановом растворе.

Выход альдегида—66%, т. пл. 93—94° [1]. При проверке это-

го метода в увеличенном масштабе мы несколько изменили

условия выделения и очистки продукта, благодаря чему по-

лучили (с выходом 69—73%) вещество, имеющее после од-

нократной перекристаллизации т. пл. 93,1—93,9°.

ПОЛУЧЕНИЕ 8-БЕНЗИЛОКСИХИНАЛЬДИНОВОГО АЛЬДЕГИДА

I N

CeH5CH2O

+ SeO2 -> | || | + Se + НаО

Y4/XCHO

С6Н5СН2О

ю

В трехгорлую колбу емкостью 500 мл, снабженную ме-

шалкой, обратным холодильником и капельной воронкой на

шлифах, помещают 24,9 г (0,1 Л4) 8-бензилоксихинальдина

(см. примечание 1) и 100 мл диоксана (см. примечание 2) и

нагревают колбу на водяной бане до образования прозрачно-

го раствора. Одновременно растворяют 11,1 г (0,1 7Й) свеже-

возогнанной двуокиси селена (см. примечание 3) в смеси

125 мл диоксана и 8 мл воды при подогревании на водяной

бане. Этот раствор еще теплым помещают в капельную во-

ронку и за 40 минут прибавляют при сильном размешивании

к содержимому колбы, которую нагревают на кипящей во-

дяной бане. Нагрев и перемешивание продолжают еще 2 ча-

са, затем добавляют 4—5 г активированного угля, перемеши-

вают 10—15 минут и оставляют на ночь.

На другой день раствор фильтруют (см. примечание 4) и

диоксан отгоняют досуха в вакууме водоструйного насоса

прн нагревании на водяной бане. Остаток растворяют в

200 мл хлороформа, раствор помещают в коническую колбу

емкостью 1,5 л, снабженную мешалкой и охлаждаемую в ба-

не со льдом. Прибавляют 200 мл разбавленной (1:2) соля-

ной кислоты и сильно перемешивают в течение 30—40 минут.

Выпавший осадок солянокислой соли отсасывают, промыва-

ют на фильтре двумя порциями хлороформа (по 40 мл) и

отжимают (см. примечание 5). Фильтрат помещают в дели-

тельную воронку и солянокислый раствор отделяют, а хлоро-

формный слой экстрагируют еще тремя порциями разбавлен^

ной (1:2) соляной кислоты (по 100 мл). Солянокислые вытяж-

ки объединяют, разбавляют 250 мл воды и в этой смеси

растворяют при непродолжительном легком подогревании на

водяной бане (см. примечание 6) полученный ранее осадок

соли. Раствор взбалтывают с активированным углем (5 г),

фильтруют и при хорошем охлаждении в бане со льдом под-

щелачивают до pH 9 постепенным прибавлением 10%-ного

раствора едкого натра. Выделившееся желтое вещество отса-

сывают, промывают водой, отжимают и высушивают в ва-

куум-эксикаторе над серной кислотой.

Выход 22—24 г (83,5—91% от теоретического); т. пл. 88—

90°. После перекристаллизации из циклогексана (около

380 мл) с применением активированного угля (см. примеча-

ние 7) получают 18,3—19,3 г (69,5—73,3%) альдегида в виде

светло-желтых игл с т. пл. 93,1—93,9° (см. примечание 8).

Примечания:

1. Применялся 8-бензилоксихинальдии с т. пл. 89,8—90,5°, получен-

ный, как. описано в предыдущей статье.

2. Диощан проверяют на отсутствие перекисных соединений пробой

с йодистым калием.

3. Применялась двуокись селена, активированная [2] и возогнанная в

этот же день непосредственно перед синтезом. Для возгонки удобно ис-

пользовать специальный стакан из термостойкого стекла емкостью 300—

И

500 ли с круглым дном, накрытый большим часовым стеклом и нагревае-

мы^ на сетке. Двуокись селена ядовита, поэтому работа с ней требует

осторожности.

4. На стенках реакционной колбы остается плотный налет элементар-

ного селена, который можно удалить после обработки 50—60%-ной азот-

ной кислотой при осторожном подогревании в вытяжном шкафу.

5. Если не отделить предварительно основную часть солянокислой со-

ли, то она может выделиться в делительной воронке и затруднить экст-

ракцию.

6. Длительное нагревание с соляной кислотой может вызвать гидро-

лиз бензильной группы и осмоление продукта.

7. Побочный продукт красного цвета нерастворим в циклогексане н

остается в виде маслянистых капель и потеков на стенках колбы.

Раствор альдегида целесообразно декантировать в другую колбу, а

затем кипятить с активированным углем, который поглощает остатки

красного вещества.

8. По литературным данным [1], т. пл. 8-беизилокспхинальдинового

альдегида 93—94° (из лигроина).

ЛИТЕРАТУРА

1. J. Biichi, A. Aebi, A, De florin, Н. Н u г.п i, Helv. chin),

acta, 39, 1676 (1956).

2. В. M. Родионов, Синтезы органич. соединений, сб. 2, Изд. АН

СССР, М„ 1952, стр. 118.

Поступила в ноябре 1963 г.

ИРЕА

2-(4/-ТОЛУОЛСУЛЬФАМИНО)-БЕНЗАЛЬДЕГИД

Б. М. БОЛОТИН, Д. А. ДРАПКИНА, В. Г. БРУДЗЬ, Л. С. КУРНОСОВА

S ^-nhso2-^ ^-сн3

хсно

CUH13NO3S

М. В. 275,33

2-(4'-Толуолсульфамино)-бензальдегид представляет зна-

чительный интерес в качестве исходного продукта в синтезе

различных веществ, в частности обладающих люминесцент-

ными свойствами.

Это. соединение в литературе не описано. Для его получе-

ния нами использован с некоторыми изменениями метод,

12

предложенный Макфадиеном и Стевенсом [1] и уточненный

Берлином для о-аминобензальдегмда и его N-алкилпроизвод-

ных [2]. Метод заключается в разложении п-толуолсульфон,

гидразида соответствующей кислоты, растворенного в эти-

ленгликоле в присутствии соды при 160°.

2-(4'-Толуолсульфамино)-бензальдегид получают по схе-

ме: этиловый (метиловый) эфир антраниловой кислоты-*гид,

разид антраниловой кислоты -* n-толуолсульфонгидразид то-

зилантраниловой кислоты 2-(4'-толуолсульфамино)-бенз-

альдегид.

Синтез гидразида антраниловой кислоты проводился по

прописи, предложенной Барлином [2].

«-Толуолсульфонгидразид то^илантраниловой кислоты в

литературе не описан. Он был нами получен нагреванием гид-

разида антраниловой кислоты с л-толуолсульфохлоридом в

пиридине при температуре кипения.

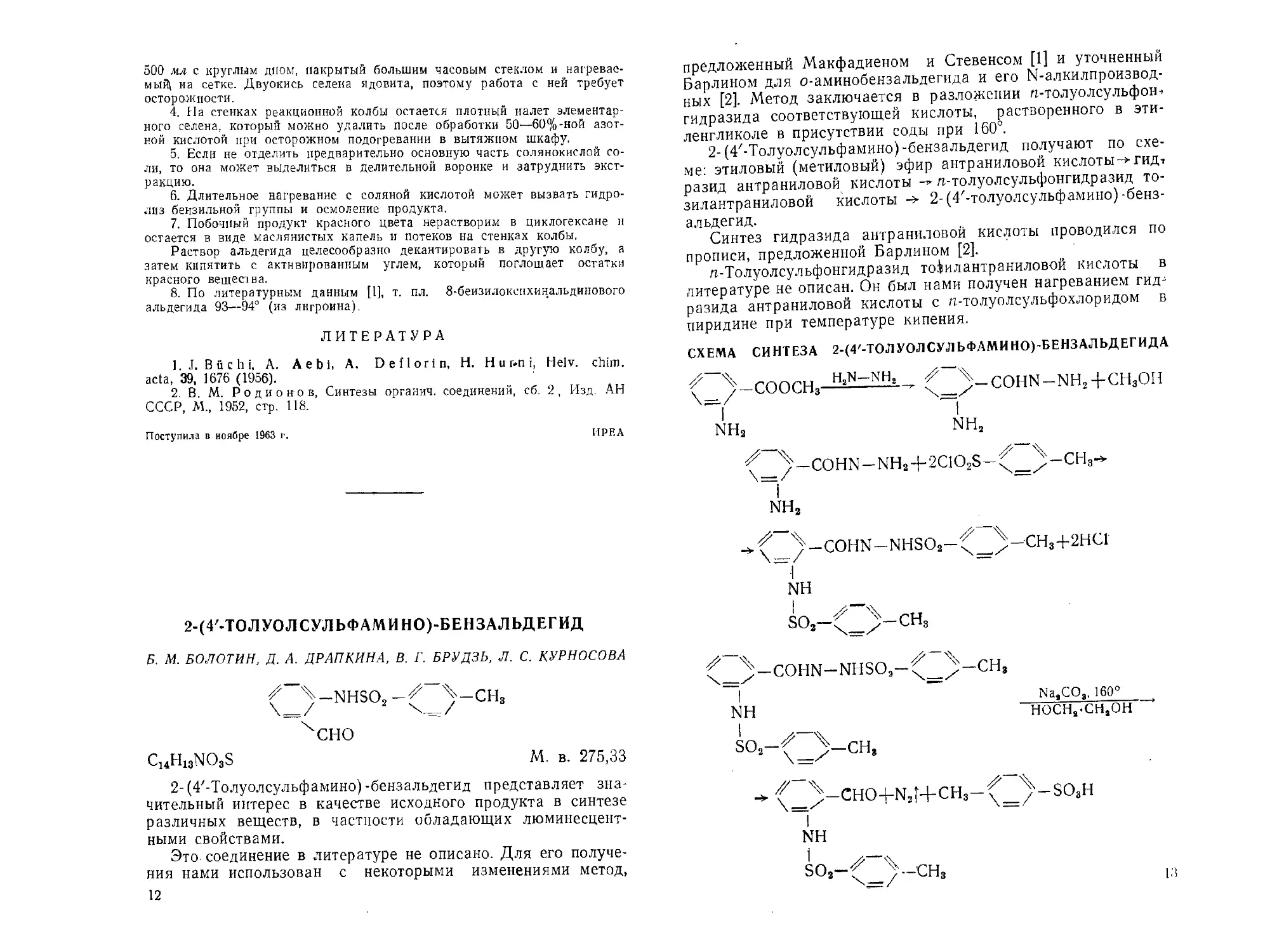

СХЕМА СИНТЕЗА 2-(4'-ТОЛУОЛСУЛЬФАМИНО)-БЕНЗАЛЬДЕГИДА

^-СООСНз--I 2 * *-—8 С—COHN-NH2 4-СНзОН

NH3 NH2

^_^-C0HN-NH2+2C102S-^__^-CH3-»

NH2

\ _/ -COHN-NHSO2-^_J^-CH3+2HC1

NH

SO,-(^-CH3

I Na,CO,. 160°

NH HOCH,-CH,OH

S°2~\—Z~CH’

* ^-CHO4-Ns(+CH3-f_/-SOgH

Характеристика основного сырья

Метиловый эфир антраниловой кислоты, ч„ ВТУ РУ

1266—56.

Гидразин-гидрат, ч., ГОСТ 5832—51.

n-Толуолсульфохлорид, ч., ВТУ ГКХ 1577—61.

Этиленгликоль, ч., ТУ МХП 2789—55.

Сода безводная, ч.д.а., ГОСТ 83—41.

Условия получения

Получение гидразида антраниловой кислоты. В кругло-

донную колбу, снабженную обратным холодильником, 3arpyj

жают НО г метилового эфира антраниловой кислоты, НО мл

гидразин-гидрата (100%-ного) и НО мл воды. При слабом

кипении смесь нагревают на глицериновой бане до полного

смешения слоев (около 4 часов). По охлаждении выпавший

продукт фильтруют и промывают 50 мЛ спирта.

Выход гидразида антраниловой кислоты 70 г, что состав-

ляет 65% от теоретического; т. пл. 121 —122°.

Получение п-толуолсульфонгидразида тозилантраниловой

кислоты. В трехгорлую колбу, снабженную обратным холо-

дильником, мешалкой и капельной воронкой, помещают 70 г

гидразида антраниловой кислоты и 60 мл пиридина. Смесь

нагревают на глицериновой бане до кипения и в течение

30 минут, при перемешивании, приливают раствор 190 г

n-толуолсульфохлорида в 100 мл пиридина. После пятиминут-

ной1 выдержки к смеси добавляют 50 мл этанола и охлаж-

дают. Выпавший продукт фильтруют, промывают 100 мл эта-

нола и кристаллизуют из 600 мл этанола.

Выход n-толуолсульфонгидразида тозилантраииловой кис-

лоты равен 120 г, что составляет 56% от теоретического; т.

пл. 199—200°.

Получение 2-(4'-толуолсульфамино)-бензальдегида. В

двугорлую колбу емкостью 0,5 л, снабженную термометром

и газоотводной трубкой, через которую выделяющийся газ

проходит в дрексель, наполненный 10%-ной щелочью, поме-

щают 74 г толуолсульфонгидразида тозилантраииловой кис-

лоты, 370 мл этиленгликоля и 49 г безводной соды; смесь на-

гревают при взбалтывании до 160°. Реакционную массу выдер-

живают при этой температуре, пока не прекратится выделение

азота (общая продолжительность нагревания около 50 минут).

Удлинение времени нагревания нежелательно, так как при

этом возрастает количество побочного продукта — нетозили-

рованного о-аминобепзальдегида. Реакционную массу выли-

вают в 1,5 л ледяной воды и экстрагируют в 3 приема 400мл

эфира *. Водный слой подкисляют ледяной уксусной кислотой

Эфирный слой содержит о.аминобензальдегид.

14

до pH 6 и отфильтровывают выпавший осадок. Полученный

альдегид кристаллизуют из спирта.

Выход равен 35 г, что составляет 80% от теоретического.

Продукт не имеет характерной температуры плавления; даже

после трехкратной перекристаллизации из разных раствори-

телей он имел весьма растянутый интервал температуры

плавления (130—150°).

Найдено, %: С-61,16-61,34; Н-4, 91-4,94; N—5,21-5,30;

S —11,42-11,32.

C14HlsNOsS. Вычислено, %' С—61,07; Н—4,75; N-5,08; S—11,64.

ЛИТЕРАТУРА

1. J. S. М с F a d у е п, Т. S. S t е v е n s, J. Chem. Soc. [London], 1936.

584.

2. G. В. Barlin, J. Appl Chem., 12, 148 (1962).

Поступила в сентябре 1963 г.

ПРЕЛ

п -ОКСИДИФЕНИЛ

М. Н. МАЛЕВ

-ОН

С12Н10О

М. в. 170,21

л-Оксидифенил используется в биохимии в качестве реак-

тва для определения молочной кислоты [1].

По литературным данным, n-оксидифенил получают при

заимодействии фенола с раствором бензолдиазония сульфа-

а {2], а также диазотированием л-аминодифенила с после-

дующим нагреванием раствора соли диазония [3, 4]. Получен-

ий продукт очищают перегонкой с водяным паром [2, 3] или

фисталлизацией из 20%-кого водного спирта [4]. Мы прозе-

'ити и уточнили последнюю методику.

15

СХЕМА СИНТЕЗА п- ОКСИДИФЕНИЛА

2“NH2+H2SO4+2NaNOa-

SO4 4- Na2SO4 + 2H2O

— N==N

-> 2 /'~0H + 2N3 + H3SO4

Характеристика основного сырья

n-Аминодифенил, ч„ ВТУ ХСНХ 155—59, т. пл. 50—52°.

Серная кислота, ч.д.а., ГОСТ 4204—48.

Натрий азотистокислый, ч.д.а., ГОСТ 4197—48.

Условия получения

В фарфоровом стакане емкостью 1 литр смешивают 16,9 г

(0,1 М) п-аминодифенила с 500 мл 0,6 н. (0,15 А4) серной

кислоты и 200 г мелкоразмельченного льда. Полученную

смесь диазотируют прн температуре около 5° раствором 7,6 а

(0,11 АГ) нитрита натрия в 50 мл воды. Затем реакционную)

массу размешивают еще 30 минут при той же температуре и

фильтруют. Прозрачный бесцветный фильтрат помещают в

фарфоровую чашку и нагревают около двух часов на паро-

вой бане. Диазораствор сначала желтеет, затем мутнеет и,

наконец, выпадает осадок, содержащий /z-оксидифенил. Оса-

док отфильтровывают, промывают на фильтре 200 мл водь,

и растворяют в 250 мл 2 н. едкого кали. Щелочной раствор.

n-оксидифенила фильтруют на воронке Вюхнера и подкисля-

ют 2 н. соляной кислотой до pH 3.

Выпавший светло-желтый осадок и-оксидифенила перекри-.

сталлизовывают из 800 мл 20%-ного водного этилового

спирта.

16

Выход равен 6,0 г, что составляет 36% от теоретического;

т. пл. продукта 163—164°, что соответствует литературным

данным {4]. .

n-Оксидифенил легкорастворим в спирте, эфире, хлоро-

форме; плохо растворим в воде, холодном петролейном эфи-

ре. Из разбавленного спирта продукт кристаллизуется в виде

бесцветных иголок или чешуек.

ЛИТЕРАТУРА

1. Н. П. Мешков, С. Е. Северин, Практикум по биохимии жи-

вотных, М., Изд. «Советская наука», 1950, стр. 181.

2 J. Norris, В. Mac! nt ire, W. Corse, Amer. Chem. J., 29, 123

(1903).

3. J. Kaiser, Liebigs Ann. Chem., 257, 101 (1890).

4. C. Raiford, J. Collert, J. Amer, Chem. Soc.,'47, 1456 (1925).

Поступила в апреле 1963 г. Институт мозга АМН СССР

АМИНОПОЛИСТИРОЛ

В. Г. СИНЯВСКИЙ, М. я. РОМАНКЕВИЧ, Н. II. ЦЫГАНКОВА

—СН—сн2

nh2

Единственным известным способом получения амипополи-

стирола как в форме гранул, так и в виде порошка является

восстановление /г-нитрополистирола. Нитрование полистирола

и восстановление n-нитрополистирола можно проводить раз-

личными методами. Для нитрования применяют как дымя-

щую азотную кислоту, так и нитросмеси различного соста-

ва [1, 2].

Нитрование гранульного сополимера стирола с дивинил-

бензолом проходит с некоторыми трудностями, поэтому гра-

нулы предварительно выдерживают в дихлорэтане или хлоро-

форме для набухания [13]. В зависимости от_условий прове-

дения реакции степень нитрования колеблется от 0 до 2. Боль-

ше двух нитрогрупп в ядро стирола ввести не удалось. Дока-

зано, что первая группа входит в 4-е, а следующая во 2-е

2 Зак. 1315 17

положение [2]. Нитрование можно проводить как в суспензии,

так и в растворе.

Нами установлено, что полистирол растворяется только

при нитровании дымящей азотной кислотой с уд. в. 1,51 или

смесью серной и азотной кислот с уд. в. соответственно 1,84

и 1,51 [4].

Линейный нитрополистирол хорошо растворяется в диме-

тилформамиде, тетрагидрофуране, нитроглицерине, хуже в

нитропродуктах и кетонах, не растворяется в обычных раство-

рителях.

Восстановление n-нитрополистирола, по литературным дан-

ным, производится гидросульфитом в аммиачной среде [5], во-

дородом на палладиевом катализаторе в растворе тетрагидро-

фурана {6], дисульфидом натрия под давлением [7] и двухло-

ристым оловом [3].

Наиболее просто и удобно, по нашему мнению, восстанав-

ливать п-нитрополистирол с помощью металлического губча-

того олова в кипящей соляной кислоте. Полученный таким

образом солянокислый аминополистирол пригоден для даль-

нейших превращений (например, диазотирование и др.). Не-

достатком метода является трудность очистки солянокислого

продукта ,от солей олова, но после обработки его раствором

щелочи чистота продукта становится удовлетворительной.

Солянокислый аминополистирол по внешнему виду пред-

ставляет собой порошок серого цвета, с запахом соляной кис-

лоты, нерастворим ни в одном из растворителей. Сильно на-

бухает в горячей уксусной кислоте и крезоле. В смеси с во-

дой образует прозрачный гель. Даже в большом избытке во-

ды полного растворения не наблюдается.

Основной аминостирол также нерастворим, но набухает

в кислотах, пиридине, диметилформамиде и некоторых дру-

гих растворителях.

СИНТЕЗ АМИНОПОЛИСТИРОЛА

-сн-сн2- —сн-сн2- -СН-СН2-

HNO8 , п М ' Ч/ [Н1^ 1 М к/

NOS п nh2 п.

Характеристика основного сырья

Эмульсионный полистирол, ГОСТ 9440—60.

Гранульный сополимер стирола с дивинилбензолом, содер--

18

жание дивинилбензола в сополимере — 2%, размер гранул—

0,25—1,5 мм, ТУ завода.

Серная кислота, уд. в.— 1,84, ГОСТ 4204—48.

Азотная кислота, уд. в.— 1,51, ГОСТ 4461—48.

Олово двухлористое, ч., ГОСТ 36—40.

Дихлорэтан, ч., ГОСТ 5840—51.

Получение п- нитрополистирола

1. Нитрование эмульсионного полистирола азотной кисло-

той. 10 г порошкообразного полистирола (см. примечание 1)

постепенно прибавляют при энергичном перемешивании и

охлаждении в интервале от —10° до —15° к НО мл дымящей

азотной кислоты. Порошок полистирола, попадая в азотную

кислоту, слипается в комочки, которые тотчас же приобрета-

ют коричневый цвет и постепенно растворяются в реакцион-

ной массе. По окончании прибавления всего полистирола

смесь нагревают до 50—60° и выдерживают при /этой темпе-

ратуре около часа. Затем желтоватую прозрачную сиропооб-

разную реакционную массу тоненькой струйкой выливают

при перемешивании в 2—3 литра холодной воды. Образуется

желтого цвета проволкоподобная спираль, которую дробят в

порошок и промывают водой на фильтре до нейтральной ре-

акции.

Выход n-нитрополистирола равен 12 г с содержанием азо-

та 10,49%; 10,57%, т. е. степень нитрования составляет 1,1 —

1,3 нитрогруппы на 1 стирольное ядро (см. примечание 2).

2. Нитрование эмульсионного полистирола нитрующей

смесью. К 53 мл охлажденной до комнатной температуры

нитрующей смеси (33,6 мл азотной кислоты, 17 мл серной кис-

лоты, 2,4 мл воды, см. примечание 3) при непрерывном пе-

ремешивании и охлаждении в интервале от —10° до —15°

прибавляют 20 г эмульсионного полистирола. Смесь нагрева-

ют, перемешивают при 60—80° до тех пор, пока частицы по-

листирола не слипнутся в мягкий пористый комок, который в

теплом состоянии легко извлекается из колбы. Нитрополисти-

рол охлаждают, дробят, промывают водой до нейтральной

реакции.

Выход сухого л-нитрополистирола равен 28 г с содержа-

нием азота 9,47%; 9,55%, т. е. степень нитрования составляет

1 нитрогруппу на 1 стирольное ядро (см. примечание 2).

3. Нитрование гранульного сополимера стирола с диви-

нилбензолом. 5 г гранульного сополимера стирола с 2% ди-

винилбензола помещают на сутки в 50 мл дихлорэтана. За-

тем набухшие гранулы загружают по частям при перемеши-

вании и охлаждении в интервале от 0° до —5° в 35 мл нит-

рующей смеси (10 мл азотной кислоты и 25 мл серной кисло-

ты, см. примечание 3). Смесь нагревают и перемешивают при

2* 19

60—80° еще 3 часа, а затем выливают в холодную воду. Про-

дукт промывают до нейтральной реакции.

Выход л-нитрополистирола равен 5,8 г с содержанием

азота 7,87%; 7,92%, т. е. степень нитрования составляет

0,80—0,85 нитрогруппы на 1 стирольное ядро (см. примеча-

ния 3 и 4).

Получение аминополистирола

I. Восстановление с помощью олова и соляной кислоты.

В реактор, снабженный мешалкой и обратным холодильни-

ком, помещают 27 г порошкообразного нитрополистирола с

содержанием азота 9—10%, 70 г губчатого олова (см. при-

мечание 5) и 50 мл концентрированной соляной кислоты.

Смесь при перемешивании доводят до кипения. Затем добавь

ляют еще 150 мл соляной кислоты.

Постепенно вещество слипается в комок, который через

некоторое время в результате выделения водорода превра-

щается в пеномассу со вкрапленными в нее частицами оло-

ва. Процесс ведут до тех пор, пока не растворятся все вкрап-

ленные в массу частицы олова.

Полученный продукт еще горячим извлекают из реактора,

охлаждают, дробят и опять кипятят с соляной кислотой. Эту

операцию повторяют несколько раз. Затем продукт отфиль-

тровывают, промывают разбавленной соляной кислотой (до

исчезновения реакции на олово) и высушивают. Получают

24 г солянокислого полиаминостирола (см. примечание 6).

Содержание аминогрупп на 1 ядро стирола — 0,8—0,9 (см.

примечание 7).

2. Восстановление гранульного нитросополимера с по-

мощью хлористого олова. Сырой продукт нитрования (5,8 г

гранульного нитросополимера) смешивают с 40 г хлористого

олова, 40 мл концентрированной соляной кислоты и 70 мл

этилового спирта. Смесь нагревают в течение 20 часов с об-

ратным холодильником, затем отфильтровывают и обрабаты-

вают 2—3 н. раствором щелочи.

Выход п-аминополистирола 5,1 г (ОЕ по НС1 составляет

со а Л мг-экв . о.

5,8—6,4 ---------- (см. примечание 8).

Примечания:

1. Полистирол эмульсионный, технический. Мол. вес. 2000—3000. Пос-

ледний на результат реакции почти не влияет.

2. Степень нитрования определяется по содержанию азота в нитро-

полимере. Мононитрополнстнрол содержит азота 9,4%, динитрополисти-

рол—14,4%. Степень нитрования зависит от концентрации и избытка

нитрующей смеси, температуры и времени нитрования.

3. Для приютовления нитрующей смеси применяют дымящую азот-

ную и серную кислоты с удельным весом соответственно 1,51 и 1,84.

4. При нитровании гранульных сополимеров степень нитрования

сильно .зависит от размера гранул и особенно от содержания в сополиме-

20

ре дивинилбензола. При высоком содержании дивинилбензола нитрование

проходит только по поверхности зерен и степень нитрования очень низка.

5. Губчатое олово образуется при выливании расплавленного метал-

ла в холодную воду.

6. При необходимости получить аминополистирол-основание, соля-

нокислую соль обрабатывают раствором щелочи, фильтруют и сушат в

среде инертного газа, так как он легко окисляется.

7. Анализ аминополистирола проводят обычным титрованием соляной

кислотой избытка щелочи, которой заливают навеску продукта, или по-

тенциометрическим титрованием нитритом натрия [8]. '

8. Показателем степени восстановления нитрогрупп в аминогруппы

мг-эке

является обменная емкость в —“— сухого вещества, так как грануль-

ный аминосополимер является низкоосновным анионитом. Этот показатель

характеризует полноту протекания реакции восстановления.

ЛИТЕРАТУРА

1. SaitaSusumu, Jijlma Masoaki, Bull. Soc. Salt. Sei. Japan,,

11, 106 (1957); РЖхим, 21, 72853 (1958).

2. H. Zenftman, J. Chem. Soc., S82 (1950).

3. R. V. Davies, S. Kennedy, E. S. Lane и др., J. Appl. Chem.,

9,368 (1959).

4. M. Я. P о м а н к e в и ч, В. Г. С и н я в с к и й, И. П. Цыганкова,

Укр. хим. ж., 9, 89 (1962).

5. G. В. В а с h m a n, Н. Hellman, К. L. Robinson и др.

J. Organ. Chem., 12, 108 (1947).

6. J. А. В1 a n с h с 11 с, J. D. С о t m a n, J. Organ. Chem., 23, 1117 (1958).

7. A. Skogseid, Норвежек, пат. 72582, 1947; Chem. Abstr., 42,1681

в (1948).

8. Л. M. Л и т в и н e н к о, А. П. Греков, ЖАХ, 10, 164 (1955).

Поступила в феврале 1963 г.

Институт химии полимеров и мономеров

АН УССР

БЛОЧНАЯ И ГРАНУЛЬНАЯ ПОЛИМЕРИЗАЦИЯ

и-АМИНОСТИРОЛА

В. Г. СИНЯВСКИЙ, А. И. ТУРБИНА, М. Я. РОМАН КЕВИЧ

В литературе мало сведений о способности п-амнностиро-

ла к поли- и сополимеризации с различными мономерами,

о свойствах и методах получения его поли.меров. При полиме-

ризации n-аминостирола встречается ряд трудностей. Моно-

мер легко окисляется как на воздухе, так и при воздействии

21

на него перекисных инициаторов [1].

Гранульная полимеризация n-аминостирола в литературе

не описана и по некоторым данным вообще не проходит [1].

Нами предлагаются проверенные способы проведения блоч-

ной поли- и сополимеризации п-аминостирола [2] и метод гра-

нульной сополимеризации его с различными мономерами.

Характеристика основного сырья

n-Аминостирол, т. кип. 115—117°/8—10 мм, «л18 = 1,6250

[4].

Стирол, техн., перегнанный, т. кип. 146°.

Метилметакрилат, техн., перегнанный, т. кип. 100°.

Дивйнилбензол, техн., перегнанный, т. кип. 185°, содержа-

ние основного вещества 50%.

Динитрил азо-изо-масляной кислоты, перекристаллизован-

ный, т. пл. 101°.

Блочная поли- и сополимеризация

Полиаминостирол. В небольшую чистую стеклянную ам-

пулу помещают 5 г n-аминостирола (ACT), туда же вносят

0,5—1 % инициатора — динитрила азо-изо-масляной кислоты

(АБН, см. примечание 1). Ампулу несколько раз промывают

азотом, запаивают (см. примечание 2) и помещают в термо-

стат с температурой 70—80° на 2—4 часа. По окончании по-

лимеризации твердый прозрачный продукт, чуть желтоватого

цвета, извлекают из ампулы (см. примечание 3), дробят и по-

лучают 5 г полиаминостирола с содержанием азота 11,78%;

11,84%.

Полимер растворим в разбавленной соляной кислоте, ди-

метилформамиде, тетрагидрофуране и пиридине, в остальных

растворителях нерастворим. В растворах легко окисляется.

Сополимеры аминостирола (ACT). Сополимеры со стиро-

лом (СТ), метилметакрилатом (ММА) и дивинилбензолом

(ДВБ) получают по вышеприведенной методике.

Состав смесей мономеров в молях:

1) СТ:ACT, 3:1; 0,5—1% АБН.

2) ММА:ACT, 1:1; 0,5—1% АБН.

,3) ACT, 2% ДВБ, 0,5-1% АБН.

Полученные продукты — твердые прозрачные чуть желто-

ватые полимеры. Первый и второй растворимы в тех же ра-

створителях, что и полиаминостирол; третий нерастворим, но

набухает.

22

Гранульная сополимеризация п- аминостирола

В цилиндрический реактор, снабженный восьмилопастной

пропеллерной мешалкой с герметичным затвором н обратным

холодильником со счетчиком пузырьков, загружают 13,5 г

свежеперегнанного аминостирола, 0,714 г (-^5%) дцвинил-

бензола, 0,35 г (^-2,6%) динитрила азо-нзо-масляной кисло-

ты, 1,6 г тонкоизмельченного порошка карбоната кальция

(см'. примечание 4) и 150 мл 10%-ного раствора хлористого

натрия. Реактор в течение 10 минут продувают азотом при

одновременном перемешивании смеси мешалкой. Затем, отре-

гулировав скорость вращения мешалки, погружают реактор,

в баню, в которой поддерживается следующий температур-

ный режим: 80° — 20 минут, 70°—15 минут, 60°—1 час, и в

следующие 2—3 часа температуру постепенно доводят до 90°.

Необходимо следить за тем, чтобы на протяжении всего

опыта мешалка не останавливалась, а реактор все время

продувался азотом, иначе мономер окисляется и полимериза-

ция не проходит (см. примечание 5). Через 4—5 часов смесь

при постоянном перемешивании охлаждают, фильтруют, про-

мывают и сушат. Получают 13 г гранульного иолиаминости-

рола.

Статическая обменная емкость по 0,1 н. НС1 составляет

. о г г мг-экв ,

6,8—6,9 —-------- (см: примечание 6).

Примечания:

1. В присутствии перекиси бензоила или других перекисных инициа-

торов происходит интенсивное окисление мономера. Продукт полимериза-

ции темно-коричневого цвета.

2. Промывку ампулы и запаивание проводят следующим образом:

ампулы с помощью тройника, резиновых шлангов и кранов соединяют с

вакуумным насосом и резервуаром с азотом. Ампулы эвакуируют, напол-

няют азотом, замораживают, эвакуируют, размораживают и т. д. Эту опе-

рацию повторяют несколько раз.

Запаивание производят острым пламенем горелки таким образом, что-

бы в ампулу не повал воздух.

3. Удобнее извлекать полимер из ампулы, предварительно охладив

ее смесью ацетон — твердая углекислота.

4. В качестве стабилизатора суспензии лучше всего применять зубной

порошок «Метро».

5. Наличие в реакционном сосуде предмета, препятствующего свобод-

ному перемешиванию массы (например, термометра), может привести к

слипанию гранул или к их деформации. Поэтому следует избегать изме-

рения температуры путем непосредственного погружения термометра в

реакционную массу. Лучше измерять температуру банн и считать, что

разность температур бани и реакционной массы составляет 3—5°.

Всякие перерывы в перемешивании в процессе гранульной полимери-

зации, хотя бы самые короткие, особенно в период, когда гранулы нахо-

23

дятся в полужидком вязком состоянии, обычно приводят к необратимом}

слипанию их в бесформенную массу.

6. Обменные емкости определяют по методике, приведенной в моно-

графии Салдадзе [3].

ЛИТЕРАТУРА

1. Е. Selegny, Bull. Soc. chim. France, 8, 1280'(1959).

2. П. П. Ш о p ы г и н, H. В. Шоры тина, ЖОХ, 9, 845 (1939).

3. К. М. Салдадзе, А. Б. Пашков, В. С. Титов, «Ионообмен-

ные высокомолекулярные соединения», М., Госхнмиздат, 1960,

4. В. Г. Синявский, А. И. Турбина, М. Я. Романкевпч,

ДАН УССР. 12 85 (1962).

Поступила в феврале 1963 г. Институт химии полимеров и мономеров

АН УССР

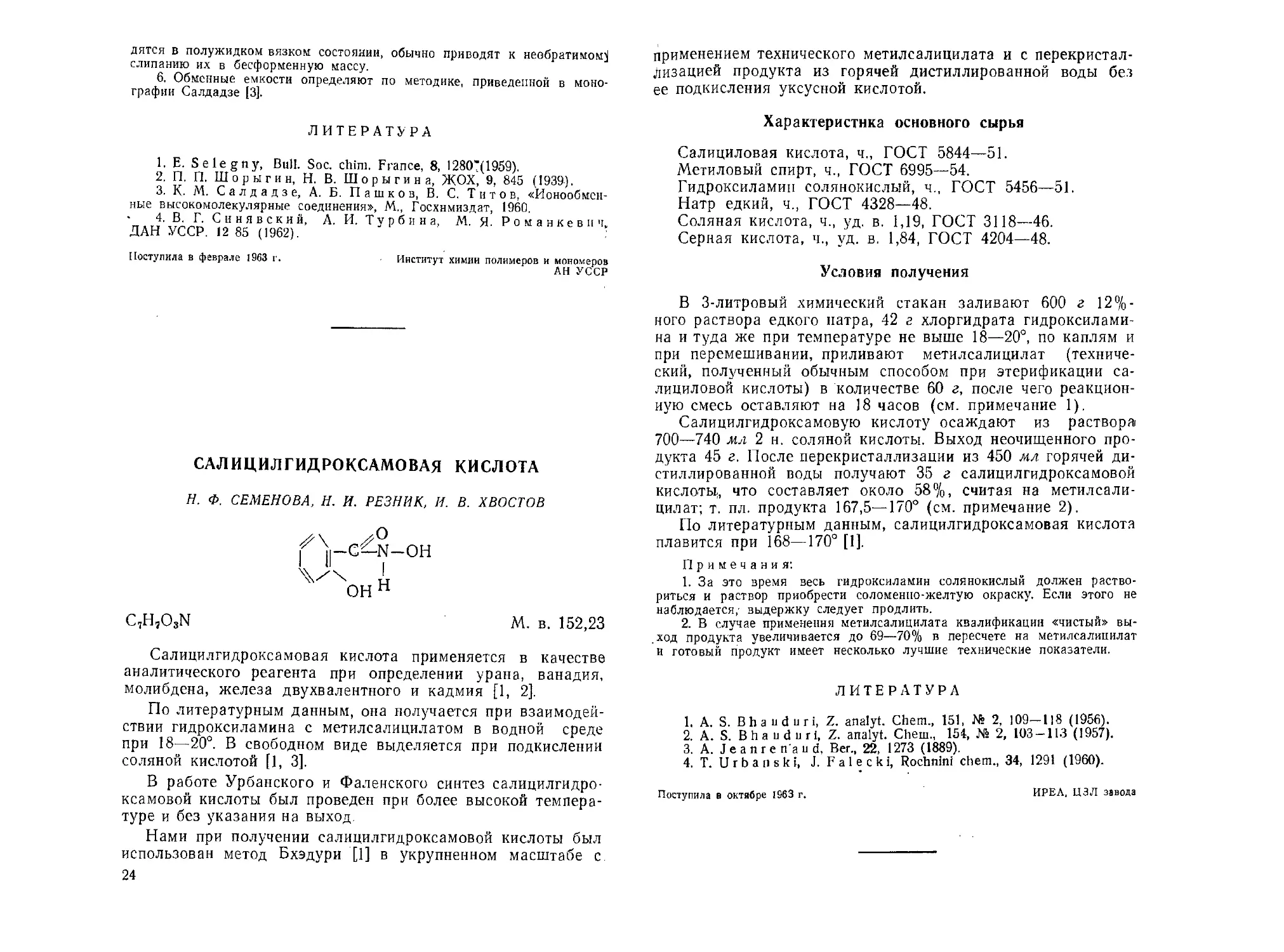

САЛИЦИЛГИДРОКСАМОВАЯ КИСЛОТА

Н. Ф. СЕМЕНОВА, Н. И. РЕЗНИК, И. В. ХВОСТОВ

—G—N—ОН

ОН Н

C,H,O3N

М. в. 152,23

Салицилгидроксамовая кислота применяется в качестве

аналитического реагента при определении урана, ванадия,

молибдена, железа двухвалентного и кадмия [1, 2].

По литературным данным, она получается при взаимодей-

ствии гидроксиламина с метилсалицилатом в водной среде

при 18—20°. В свободном виде выделяется при подкислении

соляной кислотой [1, 3].

В работе Урбанского и Фаленского синтез салицилгидро-

ксамовой кислоты был проведен при более высокой темпера-

туре и без указания на выход

Нами при получении салицилгидроксамовой кислоты был

использован метод Бхэдури [1] в укрупненном масштабе с.

24

применением технического метилсалицилата и с перекристал-

лизацией продукта из горячей дистиллированной воды без

ее подкисления уксусной кислотой.

Характеристика основного сырья

Салициловая кислота, ч„ ГОСТ 5844—51.

Метиловый спирт, ч., ГОСТ 6995—54.

Гидроксиламип солянокислый, ч., ГОСТ 5456—51.

Натр едкий, ч., ГОСТ 4328—48.

Соляная кислота, ч., уд. в. 1,19, ГОСТ 3118—46.

Серная кислота, ч., уд. в. 1,84, ГОСТ 4204—48.

Условия получения

В 3-литровый химический стакан заливают 600 г 12% -

кого раствора едкого натра, 42 а хлоргидрата гидроксилами-

на и туда же при температуре не выше 18—20°, по каплям и

при перемешивании, приливают метилсалицилат (техниче-

ский, полученный обычным способом при этерификации са-

лициловой кислоты) в количестве 60 г, после чего реакцион-

ную смесь оставляют на 18 часов (см. примечание 1).

Салицилгидроксамовую кислоту осаждают из раствора)

700—740 мл 2 н. соляной кислоты. Выход неочищенного про-

дукта 45 г. После перекристаллизации из 450 мл горячей ди-

стиллированной воды получают 35 г салицилгидроксамовой

кислоты, что составляет около 58%, считая на метилсали-

цилат; т. пл. продукта 167,5—170° (см. примечание 2).

По литературным данным, салицилгидроксамовая кислота

плавится при 168—170° [1].

Примечания:

1. За это время весь гидроксиламин солянокислый должен раство-

риться и раствор приобрести соломенно-желтую окраску. Если этого не

наблюдается,- выдержку следует продлить.

2. В случае применения метилсалицилата квалификации «чистый» вы-

. ход продукта увеличивается до 69—70% в пересчете на метилсалицилат

и готовый продукт имеет несколько лучшие технические показатели.

ЛИТЕРАТУРА

1. A. S. Bhauduri, Z. analyt. Chem., 151, № 2, 109—118 (1956).

2. A. S. Bhauduri, Z. analyt. Chem., 154, № 2, 103 — 113 (1957).

3. A. Je a nr e n'a u d, Ber., 22, 1273 (1889).

4. T. U r b a ii s k i, J. Falecki, Rochnini chem., 34, 1291 (1960).

Поступила в октябре 1963 г.

ИРЕА, ЦЗЛ завода

2-АМИНОТИОФЕНОЛ

(2-Аминофенилмеркаптан)

Е. .4. ДОРОЧИНСКИЙ, КОРЫСТОВ, и. в. хвостов

CeH,NS

I II

^•/4NHa

М. в. 125,19

2-Аминотиофенол в виде никелевого комплекса предло-

жен в качестве катализатора полимеризации ацетилена в

циклооктатетраен [1].

Производные 2-аминотиофенола обладают ф.унгисидным

действием [2].

При получении 2-аминотиофенола можно исходить, из. 2,2х-

динитродифенилдисульфнда, который восстанавливают в 2-

аминофенилмеркаптан, применяя олово с соляной кислотой в

спиртовой среде или цинковую пыль с избытком уксусной

кислоты [3].

Выход цинковой солн 2-аминотиофенола ’ равен 96% от

теоретического.

2-Аминотиофенол может быть также получен при расщеп-

лении концентрированным раствором щелочи 2-меркапто-

бензтиазола (техн, «каптакса») путем нагревания смеси при

температуре 200—205° в течение 4 часов и с выходом 50%

[4]. Этот метод положен в основу американского патента [5],

где при выделении продукта применяли вместо соляной кис-

лоты уксусную.

Нами 2-аминотиофенол был получен расщеплением 2-мерп

каптобензтиазола щелочным плавом при температуре 250°.

СХЕМА СИНТЕЗА 2-АМИНОТИОФЕНОЛА

| II >C-SH+KOH -> I II 4-K2S+K2CO3

^/xNHa

^\/SK ^\/SH

\ II +HC1 -> \ II +KC1

^z\nh8

26

Характеристика основного сырья

Едкое кали, ч.д.а., ГОСТ 4203—48.

2-Меркаптобензтиазол, техн., содержание основного веще-

ства не менее 93%, ГОСТ 739—41.

Бензол, ч.д.а., ГОСТ 5955—51.

Соляная кислота, техн., ГОСТ 1382—42.

Условий получения

В железный котелок, защищенный щитком, емкостью 5 л

вносят 1500 а едкого кали и 150 мл воды. Смесь нагревают

при температуре 250° до образования однородного плава,

после чего присыпают 500 а порошкообразного 2-меркапто-

бензтиазола («каптакса») в течение 30 минут при перемеши-

вании. Реакция протекает с выделением тепла. Температура

250° поддерживается и далее в течение 15 минут после при-

бавления каптакса. Через 5—7 минут после прекращения на-

грева к реакционной смеси очень осторожно приливают 1,5 л

дистиллированной воды. Полученный темно-коричневый раст-

вор переносят в колбу, охлаждают смесью льда и соли. Затем

в эту же колбу вносят 1 кг льда и постепенно приливают 2—

2,2 л соляной кислоты с такой скоростью, чтобы температура

смеси не превышала 30—35°. Как только реакция станет кис-

лой, добавляют NaHCOs до появления слабощелочной реак-

ции по универсальному индикатор. При этом выделяется

темное масло — 2-аминотиофенол, . который экстрагируют

500—700 мл бензола, повторяя эту операцию 4 раза. После

отгонки бензола собирают фракцию, кипящую при 234° или

118—1227Н мм.

Выход продукта равен 85 г, что составляет 24,7% от тео-

ретического.

По литературным данным, т. кнп. продукта 234° [6].

Примечание.

При выделении 2-амииотнофеиола необходимо работать в резиновых'

перчатках.

ЛИТЕРАТУРА

1. Герм. пат. 103 9059, Chem. Zbl., 12057 (1959).

2. F. G I aid I, A. Ba ruff ini, Chem. Zbl., 16802 (I960V

3. J. Metzger, H. Plank, Bull. Soc. chim. France, № 10,1692 (1956).

4. A. M. Киприанов, И. К. У ш e н к о, А. Л. Гершунс, Ж.

общ. химии, 14, 865 (1944).

5. Амер. пат. 2791612, Chem. Zbl., 2670 (1958).

6. A. Hofmann, Вег., 13, 1231.

Поступила в сентябре 1963 г.

ИРЕА, ЦЗЛ завода

БУТИЛАТ НАТРИЯ

Н. Н. ДЫХАНОВ, В. Т. СКРИПКИНА

СН3—СН2—СН2—СНа—О—Na

C4H9ONa М. в. 96,11

В многочисленных реакциях конденсации, применяемых в

производстве химических реактивов и препаратов, в качестве

конденсирующего средства используется этилат натрия, не

содержащий сольватационного спирта. Получение такого

этилата осуществляется взаимодействием эквимолекулярных

количеств абсолютного этанола и металлического натрия в

инертных разбавителях (толуол, ксилолы и т. п.) и связано

с высокой огневзрывоопасностью.

Неоднократно предпринимавшиеся попытки получения

этилата натрия из этанола и едкого натра азеотропным уда-

лением воды пока еще не нашли применения для получения

продукта, не содержащего сольватационного спирта. Послед-

ний может быть удален лишь в атмосфере водорода при тем-

пературе около 200° [1], а это сопряжено с неменьшей огне-

взрывоопасностью, чем получение этилата натрия из спирта

и металлического натрия.

В связи с. этим представлялось интересным изучить воз-

можность проведения сложноэфирных конденсаций, не пре-

следующих конечной целью получение этиловых эфиров (2]

под воздействием практически безопасного технического бу-

тилата натрия. Такой бутилат легко получается-по пропись

Травина и Федорова [3], проверенной и приспособленной нами

К ряду конкретных случаев синтеза органических препаратов

[4].

СХЕМА СИНТЕЗА БУТИЛАТА НАТРИЯ

C4H9OH4-NaOH -» C4H9ONa4-H,O .

Характеристика основного сырья

Спирт бутиловый заводов «СК», ГОСТ 5980—51.

Натр едкий, твердый, техн., ГОСТ 2263—59, сорт. 1.

Толуол, техн., ГОСТ 4809—49.

Условия получения

Прибор для получения бутилата натрия представляет со-

бой двухгорлую круглодонную колбу, снабженную мешалкой

с каучуковым абтюратором и небольшой колонкой (трубка

длиной 50 см и внешним диаметром 2 см), заполненной стек-

лянными кольцами размером 0,5X0,5 см. Верх колонки за-

28

два ют водоуловителем (насадка типа Дина-Старка), сое-

тенным с обратным холодильником. Последний имеет труб-

с натронной известью для предотвращения проникновения

реакционную массу углекислоты из воздуха. Реакционная

лба обогревается масляной баней, в которую опущен тер-

метр со шкалой до 250°.

В колбу помещают профильтрованный раствор 22 г

Уо-ного едкого натра (0,5 Л1) в 400 мл н-бутилового спир-

(см. примечание 1), прибавляют 20 мл толуола и, поддер-

вая смесь в состоянии легкого кипения (см. примечание 2),

ремешивают до полного прекращения накопления воды в

(©уловителе (~9 мл).

По окончании азеотропирования колонку заменяют нисхо-

щим прямым холодильником (см. примечание 3), отгоня-

г 300 мл бутанола при атмосферном давлении, затем давле-

е в системе постепенно уменьшают до 15—20 мм, а темпе-

гуру в бане повышают до 210—220° и поддерживают эти

ювия до полного прекращения отгонки бутанола (см. при-

чание 4).

Полученный бутилат натрия охлаждают до комнатной

тературы (см. примечание 5) и используют в разнообраз-

х синтезах. Вещество (53—55 г) представляет собой свет-

кремовый аморфный порошок, содержащий по анализу

йодометрическим титрованием) 88—90% бутилата натрия,

-5% несвязанного едкого натра и примерно такое же коли-

ство соды.

Выход бутилата натрия (по содержанию его в техниче-

ом продукте) составляет около 99% от теоретического, счи-

ч на вступивший в реакцию едкий натр.

В герметически закрытой склянке технический бутилат

грия сохраняется без заметных изменений в течение 3

сяцев. , ;

Примечания:

1. В рядовых синтезах вместо чистого «-бутанола можно использо-

1Ь так называемую «бутиловую фракцию СК», содержащую до 92%

утанола; эта фракция примерно и 5 раз дешевле «-бутилового спирта.

2. Температура в бане 135—140°.

3. Нижний конец колонки целесообразно снабдить трехходовым кра-

I, соединенным с нисходящим прямым холодильником. В этом случае

:ет исключено даже кратковременное соприкосновение горячей реак-

онной массы с воздухом при замене колонки на прямой холодильник.

4. Отогнанный бутанол используют в следующем опыте для той же

ш, добавив к нему 10 мл толуола и свежий бутанол до объема 440 мл.

5. Охлаждение бутилата натрия до комнатной температуры ведут, не

ижая разрежения в системе, так как нагревание его при доступе воз-

<а приводит к разложению, которое может протекать весьма бурно.

ЛИТЕРАТУРА

1. R. Fore га nd, Bull. Soc. chlm. France, 40, 177 (1926);

Geuther, Liebigs Ann. Chem., 202, 295 (1880);

29

J. Wanklin, Liebigs Ann. Chem., 150, 201 (1869).

2. H. H. Дыханов, Мед. пром. СССР, № 1, 42 (1961).

3. А. И. Травин, В. С. Федоров, Мед’, пром. СССР, № 1, 35

(1959).

4. В. 1. Скрипкина, Н. Н. Дыханов, см. статьи Метил-н-бутил •

и метил-изо-бутилкетоны, Дибензоилметан, 5-Этилбарбитуровая кислота

в этом сборнике.

Поступила в июле 1963 г. ВНИИ монокристаллов

МЕТИЛ-я-БУТИЛ- И МЕТИЛ-«30-БУТИЛКЕТОНЫ

В. Т. СКРИПКИНА, И. И. ДЫХАНОВ

СН3—С—СН,—СН2—СН2—СН3

II

о

Метил-я-бутилкетон

С6Н12О М. в. 100,16

сн3-с-сн2-сн-сна

II I

о сн3

Метил-ило-бутил кетон

C6HJ2O М. в. 100,16

Низшие алифатические кетоны являются хорошими раст-

ворителями лаков, красок и смол. Кроме того, они приме-

няются в качестве исходных веществ для синтеза 0-дикето-

нов [1], а также вторичных спиртов и аминов.

Метил-н-бутил- и метил-изо-бутилкетоны были получены

конденсацией натр-ацетоуксусного эфира с н-пропилброми-

дом или соответственно с изо-пропилбромидом и последую-

щим так называемым «кетонным расщеплением» продуктов

этой реакции [2].

В нижеописываемой методике синтеза метил-н-бутил- и

метил-нзо-бутилкетонов.конденсацию этилацетоацетата с нор-

мальным и изопропилбромидами впервые предлагается осу-

ществлять под воздействием технического бутилата натрия [3]:

О

II

СН3-С-СН2-С-ОС2Н6 + C4H9ONa ->

II

О

30

о

СН3-С=СН-С—ОС2Не + С4Н9ОН

I

ONa

О

сна~с==сн—С—ОС2Н6 + С3Н,Вг

I

ONa

О

II

-> СН3-С-СН-С-ОС2Н5 + NaBr

II I

О С3Н7

о

II

СН3-С- СН-С-OC2H6+NaOH + H2O

II I

О С3Н,

СН3-С—СН2-С3Н, 4- С2Н6ОН + NaHCO3

Характеристика основного сырья

Бутилат натрия, техн., содержание основного вещества не

менее 88%'.

Ацетоуксусный эфир, ч., ТУ МХП 1887—48.

Пропил бромистый, первичный, ч., ТУ ГКХ 1624—61.

нзо-Пропил бромистый, ч., ВТУ МХП 2812—55.

Натр едкий, жидкий, техн., марка «А», ГОСТ 2263—59.

Натрий хлористый, ч., ГОСТ 4233—48.

Натрий сернокислый, техн., прокаленный, ГОСТ 6318—52.

Спирт этиловый, абсолютированный, ГОСТ 9674—61.

Условия получения

Технический бутилат натрия, полученный из 22 г 95%-ного

едкого натра [3], растворяют при перемешивании в 300 мл аб-

солютного этанола (см. примечание 1) и полученный раствор

переносят в колбу, снабженную мешалкой с каучуковым аб-

тюратором, капельной воронкой, термометром и мощным об-

ратным холодильником, имеющим переключение на нисходя-

щий прямой холодильник.

31

К этанольному раствору бутилата натрия прибавляют в

один прием 65 г этилового эфира ацетоуксусной кислоты,

размешивают до полного растворения, затем постепенно при-

капывают при комнатной температуре 76,9 г сухого перегнан-

ного н-пропил- или изо-пропилбромида. Реакционный раст-

вор нагревают до 45—50°, выдерживают при этой темпера-

туре в течение 2 часов, затем, повышая температуру на 10°

через каждый час, доводят массу до кипения и перемеши-

вают до исчезновения щелочной реакции на фенолфталеин

(см. примечание 2).

По окончании алкилирования обратный холодильник пе-

реключают на прямой холодильник и отгоняют максимально

возможное количество этилового спирта, который используют

в следующем опыте для растворения бутилата натрия без

какой-либо специальной обработки.

К остатку (взвесь бромистого натрия в пропилацетоук-

сусном эфире) прибавляют 750 мл 10%-ного водного раст-

вора едкого натра, кипятят в течение 7 часов с обратным хо-

лодильником, после чего отгоняют с прямым холодильником

тройной азеотроп метилбутилкетон — спирт — вода до тех

пор, пока проба дистиллата перестанет разделяться на два

слоя при насыщении хлористым натрием.

Днстиллат насыщают в делительной воронке сухим хлори-

стым натрием (~ 20 г NaCl на каждые 100 мл дистиллата),

дают отстояться, отделяют верхний слой сырого кетона, су-

шат его над безводным сульфатом натрия, фильтруют и

фракционируют на колонке (высота 1 м, внутренний диаметр

2,5 сл«), заполненной стеклянными кольцами размером 0,5 X

Х0,5 см.

Чистый метил-н-бутилкетон собирают в пределах 126—

128°, а метил-цзо-бутилкетон — в пределах 117—118°. Выходы

их составляют соответственно 27—28% и 22—25%, считая

на этилацетоацетат, а физико-химические свойства совпадают

с описанными в литературе [4]; метилбутилкетон имеет d$°—

= 0,8289; его 2,4-динитрофенилгидразон плавится при 106°;

метил-мзо-бутилкетон имеет d42a = 0,8101; его 2,4-динитро-

фенилгидразон плавится при 95°.

Примечания:

!. При алкилировании этилацетоацетата w-пропнл- и «зо-пропил-

бромидами в бутанольном растворе бутилата натрия имеет место значи-

тельная переэтерификация, в результате которой конечный продукт про-

цесса представляет собой азеотропную смесь кетона с «-бутанолом. Вы-

деление чистых кетонов из такой смеси удается осуществить только в ви-

де бисульфитного соединения, что значительно усложняет процесс.

2. Если после 12-часового кипячения щелочность в реакционной массе

не исчезает, то добавляют еще 4—5 г н-пропил- или «зо-ироиилбромида i

продолжают процесс до полного окончания.

32

ЛИТЕРАТУРА

1. В. Т. Скрипкина, Н, Н. Д ы х а н о в, см, статью Ацетил- и бен-

юилацетоны в сборнике 10.

2. L. Clarke et al, J. Amer. Chem. Soc., 31, 560 (1909); Amer Chem.

J., 35, 514 (1906).

3. H. H. Д ы x а н о в, В. T. Скрипкина, см. статью Бутилат нат-

рия в этом сборнике.

4. Ch. F. Н. Allen, J. Amer. Chem. Soc., 52, 2955 (1930).

Поступила в июле 1963 г. ВНИИ монокристаллов

ДИБЕНЗОИЛМЕТАН

В. Т. СКРИПКИНА, Н. Н. ДЫХАНОВ

ОД-С-СН2-С-<ОД

II II

о о

С]6Н12О2 М. в. 224,25

Помимо других методов [1] дибензоилметан получают

взаимодействием этилбензоата с ацетофеноном в присутствии

этилата натрия, не содержащего сольватационного спирта [2].

В данной методике конденсацию этилбензоата с ацетофено-

ном впервые предлагается вести под действием сухого техни-

ческого бутилата натрия [3].

СХЕМА СИНТЕЗА ДИБЕНЗОИЛМЕТАНА

СвН6-С-ОС2Н6+СН3-С-C6H6+C4H9ONa ->

С6Н5-С=СН-С—С6Н5 + ОДОН + ОДОН

I II

ONa О

J + H2so4

(ОД-с-СН2— С-(ОД + NaHSO,

3 Зак. 1315

33

Характеристика основного сырья

Бутилат натрия, техн., содержание основного вещества

не менее 88%.

Ацетофенон, ч., ТУ ОРУ 28—55.

Этилбензоат, ч., ТУ МХП 2756—51.

Кислота серная, техн., контактная, улучшенная, ГОСТ

2184—59.

Натрий двууглекислый для медицинских целей, ГОСТ

2156—52.

Спирт метиловый, синтетический, ГОСТ 6995—54.

Уголь древесный .активированный, щелочной, марка «А»,

ГОСТ 4453—48.

Условия получения

В четырехгорлую круглодонную колбу емкостью 1,5 л,

снабженную термометром, мешалкой с каучуковым абтюра-

тором и нисходящим прямым холодильником, помещают

46,1 г свежеперегнаппого ацетофенона и 461 г свежеперегнан-

ного этилбензоата. Холодильник соединяют с бунзеновской

колбой емкостью 500 мл, присоединенной к водоструйному

насосу. Предохранительная склянка должна иметь кран для

сообщения с атмосферой (см. примечание 1).

Содержимое колбы нагревают до 150—160° и через сво-

бодную горловину, закрываемую резиновой пробкой, вносят

порциями по 1—1,5 г сухой технический бутилат натрия в коли-

честве 53—55 г, приготовленный из 22 г 95%-ного едкого

натра [3]. Немедленно начинается отгонка смеси этилового и

бутилового спиртов, интенсивностью которой определяется

внесение очередной порции алкоголята (см. примечание 1).

По прибавлении всего бутилата натрия реакционную мас-

су перемешивают при той же температуре до прекращения

отгонки бутанола, затем, не прекращая перемешивания, ох-

лаждают до комнатной температуры, прибавляют 150 мл во-

ды и переносят в делительную воронку с мешалкой. К содер-

жимому воронки при энергичном перемешивании приливают

охлажденный до 0° раствор 28 мл 96%-ной серной кислоты в

350 мл воды, дают отстояться и отделяют эфирный слой. Этот

слой промывают 150 мл воды, затем 5%-ным водным раство-

ром бикарбоната натрия порциями по 150 мл до прекраще-

ния выделения пузырьков углекислоты и снова водой (150—

200 мл).

Эфирный слой сушат над 50 г хлористого кальция, филь-

труют и затем при температуре 80—83° и 8 мм остаточного

давления отгоняют избыточный этилбензоат в количестве

360—370 г (см. примечание 2).

34

После этого температуру в бане медленно повышают до

180—185°, поддерживая в системе остаточное давление 8 ям,

и отгоняют некоторое количество промежуточной фракции,

кипящей выше этилбензоата (см. примечание 3). Остаток бы-

стро выливают в термостойкий стакан и оставляют на кри-

сталлизацию, в результате которой получают 71—83 г техни-

ческого дибензоилметана в виде бурой кристаллической мас-

сы. Для очистки его перекристаллизовывают из 250 мл мета-

нола с охлаждением фильтрата до 0°, а затем из 600 мл 90% -

кого метанола с добавкой 5 г активированного угля.

Конечный выход дибензоилметана с т. пл. 77—78° равен

43—45 г, что составляет 50—52%, считая на ацетофенон.

По литературным данным [4], енольная форма дибензо-

илметана имеет т. пл. 78°, а кетониая форма — 81°.

Примечания:

I. Во избежание выхода паров спирта в рабочее помещение перед

внесением очередной порции бутилата натрия включают водоструйный

насос при открытом крапе па предохранительной склянке.

2. Отогнанный этилбензоат используют в следующем опыте.

3. Повторной перегонкой промежуточной фракции от нескольких опы-

тов получают дополнительное количество дибензоилметана.

ЛИТЕРАТУРА

I. Синтезы орг. препаратов, сб. 1, М., ИЛ, 1949, стр. 188.

2. Синтезы орг. препаратов, сб. 3, М., ИЛ, 1952, стр. 167.

3. Н. Н. Дыханов, В, Т. Скрипкина, см. статью Бутилат нат-

рия в этом сборнике.

4. Словарь орг. соединений, т. I, М., ИЛ, 1949, стр. 666.

Поступила в июле 1963 г. ВНИИ монокристаллов

5-ЭТИЛБАРБИТУРОВАЯ КИСЛОТА

В. Т. СКРИПК.ИНА, Н. Н. ДЫХАНОВ

CcH8O3N2

3*

о=с - N-H

С2Н5-С-Н с=о

о=с — N-H

М. в. 156,14

35

По литературным данным, 5-этилбарбитуровая кислота

может быть получена взаимодействием этилмалоновой кис-

лоты с мочевиной в присутствии хлорокиси фосфора [1, 2]

или диэтилового эфира этой же кислоты с мочевиной в при-

сутствии этилата натрия [3—5] или содового раствора [6, 7].

Кроме того, 5-этилбарбитуровую кислоту получают кипяче-

нием 2,4,6-триамино-5-этилпиримидина с концентрированной

соляной кислотой [8, 9].

В нижеизлагаемой методике реакцию диэтилового эфира

этилмалоновой кислоты с мочевиной при синтезе 5-этилбар-

битуровой кислоты нами впервые предлагается осуществлять

в бутанольном растворе бутилата натрия. Последний полу-

чается по прописи [10] без отгонки избыточного бутанола пос-

ле азеотропного удаления реакционной воды.

СХЕМА СИНТЕЗА 5-ЭТИЛБАРБИТУРОВОИ КИСЛОТЫ

С2Н6-О-С-СН,—С—О-С2Н5 ф CtH9ONa ' C2H.Br

II ’ И

о о

с2н6

I

— ед-о-с-сн-с-о-ед + NaBr + с4н9он

II II

о о

С2Н6

C2H6O-C-CH-C-OC2HS -I- H2N-C-NH2 4- C4H9ONa

О=С-----N-H

I I

C2H6-C-H C —ONa + C4H9OH + 2C2H5OH

I II

O=C-----N

j + HC1

O=C----N-H

C2H6-C-H C=O4-NaCl

I I

O=C----N-H

36

Характеристика основного сырья

Спирт бутиловый заводов «СК», ГОСТ 5980—51.

Натр едкий, твердый, техн., ГОСТ 2263—59, сорт 1.

Толуол, техн., ГОСТ 4809—49.

Малоновый эфир, ч., ВТУ МХП 4162—51.

Мочевина, ч., ГОСТ 6691—53.

Кислота соляная, ч., ГОСТ 3118—46.

Этил бромистый, ч., ТУ МХП 80—47.

Условия получения

В полуторалитровую трехгорлую колбу, снабженную ме-

шалкой с каучуковым абтюратором и обратным холодильни-

ком с хлоркальциевой трубкой, помещают бутанольный раст-

вор бутилата натрия, полученный из 22 г 95%-ного едкого

натра [10] без отгонки из реакционной массы избыточного бу-

танола, и приливают к нему 76 мл свежеперегнанного диэтил-

малоната.

К образовавшейся суспензии натр-малонового эфира в

бутаноле при энергичном перемешивании и комнатной темпе-'

ратуре прибавляют небольшими порциями 42 мл бромистого

этила. Реакционную смесь кипятят 1,5—2 часа до исчезно-

вения щелочной реакции на фенолфталеин, затем охлаждают

до комнатной температуры и отфильтровывают осадок бро-

мистого натрия.

Вновь готовят бутанольный раствор бутилата натрия из

44 г 95%-ного едкого натра [10], смешивают его с бутаноль-

чм раствором диэтилового эфира этилмалоновой кислоты,

•лученным, как описано выше, прибавляют 31 г тонкоизмель-

нной мочевины и нагревают в течение 2 часов с обратным

.•лодильником на кипящей водяной бане.

Обратный холодильник заменяют на нисходящий прямой

'.ТОДИЛЬНИК и досуха отгоняют этиловый и бутиловый спир-

1 сначала при атмосферном, затем при уменьшенном (2В—

' мм) давлении и температуре реакционной массы не выше

Сухой остаток, являющийся .технической натриевой солью

этилбарбитуровой кислоты, растворяют в 200 мл воды и

'дкисляют 60—70 мл концентрированной соляной кислоты

pH 1 —1,5. Выпавший осадок отфильтровывают, тщательно

жимают и перекристаллизовывают из воды (1:6) с акти-

рованным углем (5% по весу).

Выход 5-этилбарбитуровой кислоты с т. пл. 190—191° ра-

п 22—24 г, что соответствует 28—30%, считая на исходный

1ЛОНОВЫЙ эфир.

37

ЛИТЕРАТУРА

1. М. Conrad, М. Guthzeit, Вег., 15, 2845 (1882).

2. J. К. Wood, J. Chem. Soc., 89, 1835 (1906).

3. Е. Fischer, A. Di It hey, Liebigs. Ann. Chem., 335, 337 (1904).

4. Герм. пат. 146948; Zbl., 1904, 1, 68.

5. Frdl., 7, 656.

6. Герм. пат. 193447; Zbl., 1908, 1, 1000.

7. Frdl., 8, 1119.

8. Герм. пат. 165693; Zbl., 1906, 1, 515.

9. Frdl., 8, 1083.

10. H. H. Дых а нов, В. T. Скрипкина, см. статью Бутилат нат-

рия в этом сборнике.

Поступила в июле 1963 г. ВНИИ монокристаллов.

АЦЕТИЛАЦЕТОН

Н. Н. ДЫХАНОВ, В. Т. СКРИПКИНА

Н3С-С-СН2-С-СН3

СеН8О2

М. в. 100,11

В лабораторной и промышленной практике ацетилацетон

синтезируют по методу Клайзена [1] — конденсацией этилаце-

тата с ацетоном в присутствии этилата натрия, не содержа-

щего сольватационного спирта. Такой этилат получают при-

бавлением рассчитанного количества абсолютного этилового

спирта . к энергично размешиваемому расплаву металличе-

ского натрия под слоем сухого толуола или ксилола.

Получаемый таким путем технический ацетилацетон со-

держит в качестве примесей ацетон, спирт, исходный разба-

витель и уксусную кислоту. Для удаления этих примесей тех-

нический ацетилацетон обрабатывают насыщенным водным

раствором ацетата меди и отделяют труднорастворимую

медную соль а цетил ацетон а. Последнюю разлагают в эфир-;

ном растворе разбавленной серной кислотой и высушенный

эфирный экстракт ацетилацетона подвергают двух—трехкрат-

ному фракционированию. Такой способ выделения чистого

ацетилацетона трудоемок, длителен и малоэффективен.

Ниже излагается принципиально новый способ выделения

чистого ацетилацетона из технического продукта, основанный

на способности ацетилацетона образовывать в водных раство-

рах едких щелочей устойчивые к гидролизу соли [2]. Из та-

ких растворов органические примеси нейтрального характера

удаляются обычной экстракцией, а отделение от уксусной

кислоты достигается перегонкой ацетилацетона (выделенно-

го из раствора щелочной соли кислотой) над сухим бикарбо-

натом натрия.

Этот способ выделения чистого ацетилацетона из реакци-

онной массы был впоследствии применен нами при синтезе

ацетилацетона конденсацией этилацетата с ацетоном в при-

сутствии сухого технического бутилата натрия [3].

Характеристика основного сырья

Ацетилацетон, техн., ТУ Мосхимфармзавода им. Семашко.

Натр едкий, техн., жидкий, марка «А», ГОСТ 2263—59.

Кислота серная, техн., контактная, улучшенная, ГОСТ

2184—59.

Метилен хлористый, ТУ МХП 3105—52.

Кальций хлористый, безводный, ГОСТ 450—48, сорт 1.

Натрий двууглекислый для медицинских целей, ГОСТ

2156—52.

Условия выделения чистого ацетилацетона

400 г технического ацетилацетона, содержащего по ана-

лизу 70% основного вещества (280 г), смешивают с 500 жл

20%-ного водного раствора едкого натра, добавляют воду до

полного растворения осадка и образовавшийся раствор три-

жды экстрагируют встряхиванием в делительной воронке с

хлористым метиленом, которого берут по 150 мл каждый раз.

Метилеихлоридный экстракт отделяют, отгоняют из него

растворитель (фракция с т. кип. 39—4Г) и возвращают в

процесс.

Водно-щелочной слой, содержащий в растворе натриевое

производное ацетилацетона, нейтрализуют 20%-ной серной

кислотой до pH 6,5—7 и вновь экстрагируют хлористым мети-

леном аналогично вышеописанному.

Вторичный метилеихлоридный экстракт высушивают в

течение 10—12 часов над 10 г хлористого кальция, фильт-

руют, к фильтрату прибавляют 2 г сухого бикарбоната нат-

рия и фракционируют при атмосферном давлении с примене-

нием колонки высотой 1 'м и внутренним диаметром 2 см, за-

полненной стеклянными кольцами размером 0,5x0,5 см.

39

Отогнанный метиленхлорид возвращают в процесс, а фрак-

цию, кипящую в пределах 125—140°, еще раз высушивают

над 5 г хлористого кальция, фильтруют и повторно фракцио-

нируют на той же колонке.

Чистый ацетилацетон собирают при 136—139° в количе-

стве 162—164 г, что соответствует около 65% от веса этого

вещества, содержавшегося в техническом продукте. Качество

полученного таким путем ацетилацетона соответствует всем

требованиям ВТУ МХП 3349—52.

ЛИТЕРАТУРА

1. L. Claisen, Вег., 38, 695 (1905).

2. Н. Н. Дыханов, В. Т. Скрипкина, Авт. свнд. 156544; Бюлл.

изобр., № 16 (1963).

3. В. Т. Скрипкина, Н. Н. Дыханов, см. статью Ацетил- и бен-

зоилацетоны в сборнике 10. I

Поступила в июле 1963 г. ВНИИ монокристаллов

го-ХЛОРМЕТИЛ-1-НАФТИЛКЕТОН

Н. П. ДЕМЧЕНКО

О = С-СН2С1

। 11 J

С12Н9ОС1 М. в. 204,65

й-Хлорметил-1-нафтилкетон является исходным вещест-

вом в синтезе хлоргидрата и-аминометил-1-нафтилкетона [1].

По литературным данным, и-хлорметил-1-нафтилкетои

может быть получен взаимодействием нафталина с хлораце-

тилхлоридом в присутствии пятиокиси фосфора [2] или в при-

сутствии хлористого алюминия в среде инертного органиче-

ского растворителя. В последнем случае, в зависимости от

характера растворителя, хлорацетильная группа вступает

преимущественно в a-положение (в сероуглероде [3, 4]) или

в p-положение (в нитробензоле [3]) нафталинового ядра.

В нижеописываемой методике в качестве растворителя

при реакции нафталина с хлорацетилхлоридом применен хло-

40

реформ, поскольку он более приемлем в производственных

условиях. Достигаемый в этом растворителе выход чистого

ш-хлорметил-1-нафтилкетона составляет около 45% от теоре-

тического.

СХЕМА СИНТЕЗА о-ХЛОРМЕТИЛ-1-НАФТИЛКЕТОНА

I п 14-ci—с—снаС1

Х/\/ II

A1CI,

СНС13^

о

О=С-СН2С1

I II I +НСГ

Ч/х/

Характеристика основного сырья

Нафталин кристаллический, ГОСТ 1703—51, сорт 1.

Хлорангидрид монохлоруксусной кислоты, ч., ТУ ХЗХР.

Алюминий хлористый, безводный, ГОСТ 4452—48, сорт 1.

Хлороформ, техн., перегнанный, ГОСТ 1539—42.

Кальций хлористый, безводный, ГОСТ 450—48, сорт 1.

Бензол, ч.д.а., ГОСТ 5955—51.

Эфир петролейный, МХТУ 279—59.

Условия получения

В колбу, снабженную мешалкой, термометром и капель-

ной воронкой, помещают 400 мл сухого хлороформа и 147 г

хлористого алюминия и при энергичном перемешивании при-

бавляют ИЗ г хлорацетилхлорида, поддерживая температуру

в пределах 18—21°.

Образовавшуюся однородную смесь охлаждают до 10° и

приливают к ней из воронки раствор 128 г нафталина в

400 мл хлороформа с такой скоростью, чтобы температура в

массе не превышала 21°. После этого реакционную массу на-

гревают, при перемешивании на водяной бане при темпера-

туре 30° в течение 30 минут и выливают в 2 л воды со льдом.

Нижний маслообразный слой отделяют, промывают 3—4

раза порциями по 500—700 мл водой, подкисленной соляной

кислотой (25—30 мл), до получения прозрачной промывки.

Отделенный от воды органический слой сушат в течение 4—

5 часов над 20 г хлористого кальция, фильтруют, отгоняют

хлороформ на водяной бане при остаточном давлении не бо-

лее 65 мл1 (см. примечание 1), а остаток перегоняют при бо-

лее глубоком разрежении, собирая смесь а- и р-хлорацетил-

нафталинов при 165—19577—10 мм. Из этой смеси (ISO-

155 г) при охлаждении выкристаллизовывается ы-хлорметил-

1-нафтилкетон (см. примечание 2), который отфильтровыва-

41

ют (100—105 г) и перекристаллизовывают из смеси бензола

и петролейного эфира (1 :4). На 75 г осадка берут 350 мл

смеси растворителей и получают 65 г <о-хлорметил-1-нафтил-

кетона в виде белых кристаллов с т. пл, 39—40°.

Примечания:

1. Для уменьшения осмоления смеси изомерных хлорацетилнафтали-

нов в процессе отгонки хлороформа и последующей перегонки смеси ке-

тонов необходимо поддерживать максимальное разрежение, а вместо ка-

пиллярного барботера целесообразно применять механическую мешалку с

каучуковым абтюратором.

2. Для ускорения кристаллизации следует вводить «затравку» «-хлор-

метил-1-нафтилкетона.

ЛИТЕРАТУРА

1. Н. П. Демченко, см? статью Хлоргидрат ч>-аминометил-1-нафтил-

кетона в этом сборнике.

2. G. S с h г о е t е г, Н. М u 11 е г. Вег., 62, 655 (1929).

3. О. Widman, Вег., 51, 911 (1918).

4. J. Rabcewicz — Zubkowski, Chem Abstr., 24, 106 (1930).

Поступила в июле 1963 г. ВНИИ монокристаллов

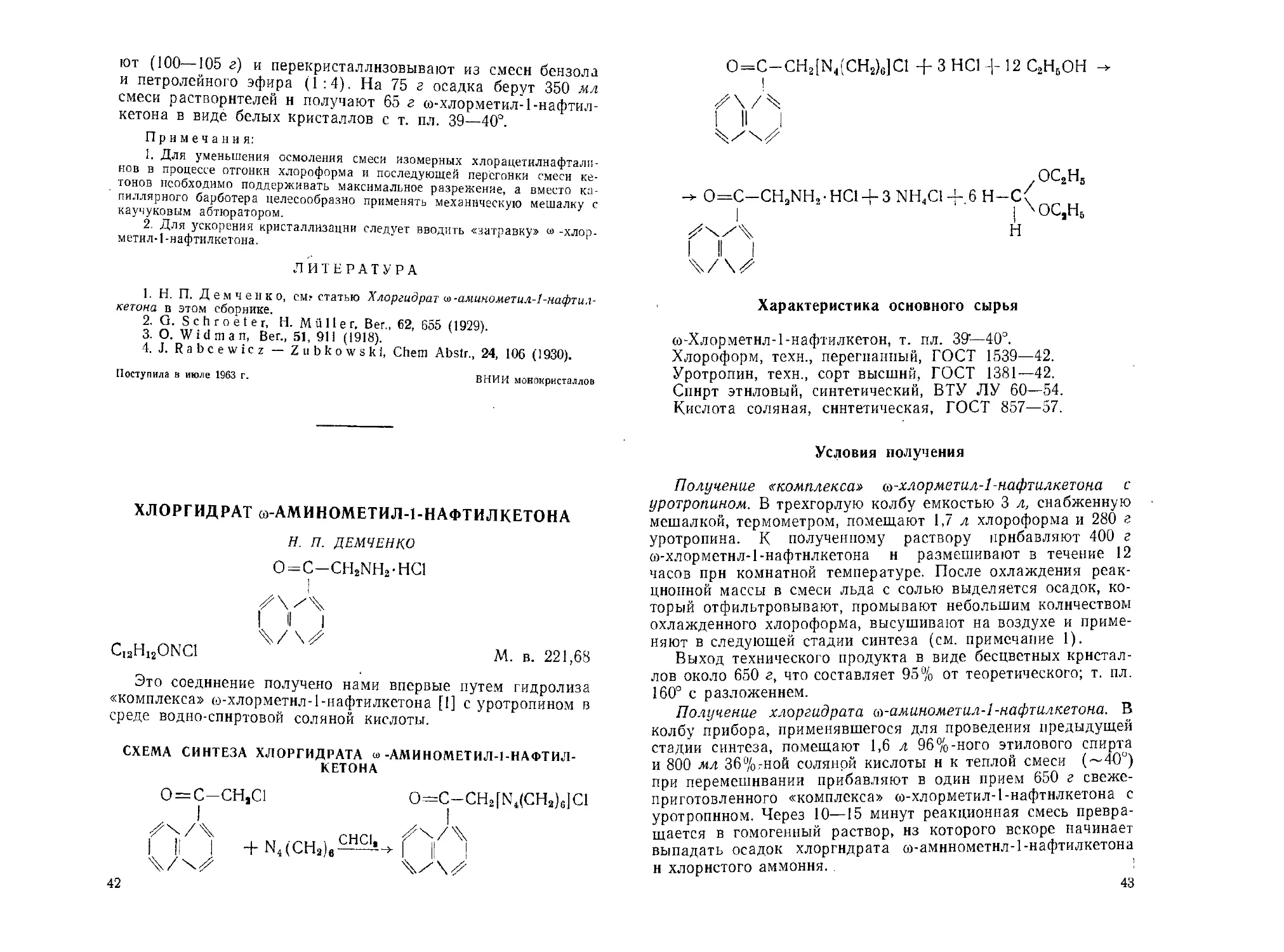

ХЛОРГИДРАТ и-АМИНОМЕТИЛ-1-НАФТИЛКЕТОНА

Н. П. ДЕМЧЕНКО

О = С-СН2МН2-НС1

Cl2Hl2ONCl

М. в. 221,68

Это соединение получено нами впервые путем гидролиза

«комплекса» ы-хлорметнл-1-иафтилкетона [1] с уротропином в

среде водно-спнртовой соляной кислоты.

СХЕМА СИНТЕЗА ХЛОРГИДРАТА «> -АМИНОМЕТИЛ-1-НАФТИЛ-

КЕТОНА

O=C-CH2[Nt(CHa)6]Cl

chci, . f

О=С-СН,С1

I II I +N4(CH3)e

4/W

42

0=C—CH2[N4(CH2)6]C1 -F 3 НС1Ч- 12 C2H6OH

/ОС2Н5

O=C-CH3NH2-HC14-3 NH4C14-,6 н-с(

н

Характеристика основного сырья

<о-Хлорметнл-1-нафтилкетон, т. пл. 39—40°.

Хлороформ, техн., перегнанный, ГОСТ 1539—42.

Уротропин, техн., сорт высшнй, ГОСТ 1381—42.

Спирт этиловый, синтетический, ВТУ ЛУ 60—54

Кислота соляная, синтетическая, ГОСТ 857—57,

Условия получения

Получение «комплекса» (п-хлорметил-1-нафтилкетона с

уротропином. В трехгорлую колбу емкостью 3 л, снабженную

мешалкой, термометром, помещают 1,7 л хлороформа и 280 з

уротропина. К полученному раствору прибавляют 400 г

со-хлорметнл-1-нафтилкетона и размешивают в течение 12

часов при комнатной температуре. После охлаждения реак-

ционной массы в смеси льда с солью выделяется осадок, ко-

торый отфильтровывают, промывают небольшим количеством

охлажденного хлороформа, высушивают на воздухе и приме-

няют в следующей стадии синтеза (см. примечание 1).

Выход технического продукта в виде бесцветных кристал-

лов около 650 з, что составляет 95% от теоретического; т. пл.

160° с разложением.

Получение хлоргидрата а-аминометил-1 -нафтилкетона. В

колбу прибора, применявшегося для проведения предыдущей

стадии синтеза, помещают 1,6 л 96%-ного этилового спирта

и 800 мл 36%,-ной соляной кислоты и к теплой смеси (~40°)

при перемешивании прибавляют в один прием 650 г свеже-

приготовленного «комплекса» <о-хлорметил-1 -нафтилкетона с

уротропином. Через 10—15 минут реакционная смесь превра-

щается в гомогенный раствор, из которого вскоре начинает

выпадать осадок хлоргидрата и-амннометнл-1 -нафтилкетона

и хлористого аммония. !

43

Реакционную массу выдерживают в течение суток при

комнатной температуре, выпавший осадок отфильтровывают,

фильтрат осветляют активированным углем и отгоняют раст-

воритель па водяной бане при остаточном давлении не более

60 мм (см. примечание 2). Твердый остаток присоединяют к

ранее полученному осадку (общий вес -~400 г) и перекри-

сталлизовывают из смеси воды и концентрированной соляной

кислоты (9:1). В 1 л подкисленной воды растворяют при на-

гревании 400 г осадка, горячий раствор перемешивают с 50 г

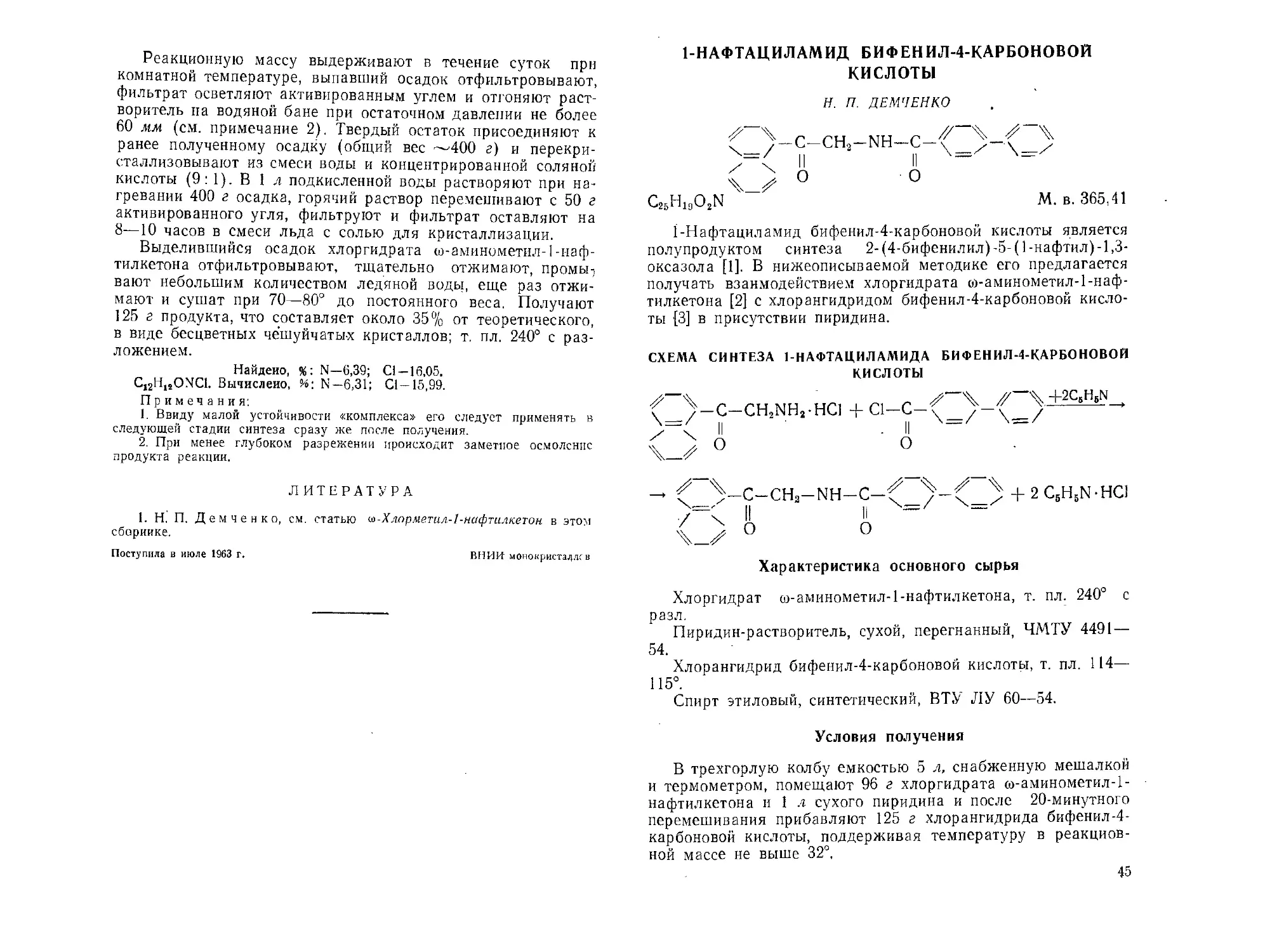

активированного угля, фильтруют и фильтрат оставляют на