Текст

БИБЛИОТЕКА ЮНОГО КОНСТРУКТОРА

ПАРОВЫЕ ДВИГАТЕЛИ

ДЛЯ МОРСКИХ

МОДЕЛЕЙ

ИЗДАТЕЛЬСТВО ДОСААФ • МОСКВА-1951

ВСЕСОЮЗНОЕ ДОБРОВОЛЬНОЕ ОБЩЕСТВО

СОДЕЙСТВИЯ АРМИИ, АВИАЦИИ И ФЛОТУ

И. РОМАНОВ

ПАРОВЫЕ ДВИГАТЕЛИ

ДЛЯ МОРСКИХ МОДЕЛЕЙ

Издательство ДОСААФ

Москва — 1951

scan

ОГЛАВЛЕНИЕ

Стр.

Введение . ................................................3

Глава 1. Однодисковая паровая турбина.............................5

Глава 2. Одноцилиндровая паровая машина с парораспределе-

нием через вал кривошипа...................................23

Глава 3. Одноцилиндровая паровая машина с качающимся ци-

линдром ...................................................35

Глава 4. Расчет паровой машины и парового котла ... 50

Редактор Л. Гриф Техн, редактор А. Журавлев

ГМ—290683 Сдано в произв. 19/VI-1951 г. Подп. к печати 26/Х-1951 г.

Бумага 60X84716 = 1,75 бум. л. = 3,18 печ. листа. Заказ 680.

Типография Госпланиздата. Москва, Б. Комсомольский пер., д. 9.

ВВЕДЕНИЕ

Добровольное общество содействия армии, авиации и флоту

(Досааф) в своих организациях широко развивает морской

моделизм. Тысячи юношей и девушек — членов Досаафа —

с огромным интересом строят самоходные, парусные и настоль-

ные модели кораблей и судов. Чтобы сделать моделизм мас-

совым. выявить наиболее интересные конструкции, комитеты

Общества ежегодно проводят соревнования, смотры, выстав-

ки. Для того, чтобы уравнять возможности соревнующихся,

разработана и утверждена Единая всесоюзная классифика-

ция моделей. Большинство моделей согласно Классификации

является самоходным, т. е. таким, которое снабжено раз-

личными двигателями.

Особенно интересно строить самоходные морские модели

с паровыми двигателями. Изготовляя такую модель, моделист-

конструктор не только приобретает навыки, но и познает

основы техники.

Паровые двигатели имеют широкое применение в нашем

народном хозяйстве. Они устанавливаются на пароходах, па-

ровозах, паровых автомобилях, приводят в движение генера-

торы на электростанциях.

Занимаясь постройкой миниатюрных паровых машин, юный

конструктор должен помнить, что паровой двигатель—русское

изобретение. Его сконструировал и построил в 1765 году в

Барнауле, на Алтае, наш соотечественник — выдающийся изо-

бретатель Иван Иванович Ползунов. Много трудностей приш-

лось пережить русскому изобретателю в борьбе за свою идею:

«облегчить труд по нас грядущим». Сам вычерчивал, сам рас-

считывал свою паровую машину Иван Иванович Ползунов,

самому ему ее пришлось и строить. Однако запустить и испы-

тать свою машину изобретателю так и не пришлое*. В ре-

зультате чрезмерного и непосильного труда и без того слабое

здоровье И. И. Ползунова сильно подточилось, и в 1766 году

3

великий русский изобретатель скончался. Его работу продол-

жили ученики и последователи.

В 1766 году машина И. И. Ползунова была пущена в ход

и проработала, приводя в движение воздуходувки 12 медепла-

вильных печей, несколько лет.

Сейчас даже трудно себе представить многие отрасли про-

мышленности и транспорта без парового двигателя.

Большое распространение получила паровая машина и в

моделировании.

Цель этой брошюры — помочь юному конструктору в про-

ектировании и изготовлении миниатюрных паровых двигате-

лей для морских моделей.

Глава 1

ОДНОДИСКОВАЯ ПАРОВАЯ ТУРБИНА

КОНСТРУКЦИЯ ТУРБИНЫ

Самым простым по конструкции паровым двигателем яв-

ляется однодисковая паровая турбина.

Основными элементами установки являются паровой котел

и паровая турбина (рис. 1).

Паровой котел представляет собой закрытый сосуд, запол-

ненный приблизительно на две трети объема водой. Под кот-

лом помещается топка.

Принцип действия установки следующий. Вода, находя-

щаяся в котле, подогревается пламенем и преобразовывается в

пар. По мере образования пара количество его увеличивается

и давление в котле повышается. Пар под давлением начинает

поступать в паропровод и затем в сопло турбины.

Сопло паровой турбины представляет конус с очень ма-

леньким входным отверстием. Пар, попадая через маленькое

отверстие в часть сопла, имеющую больший диаметр, расши-

ряется и его давление падает, при этом сильно возрастает

его скорость. При выходе из сопла пар почти не имеет давле-

ния, но зато выходит из него с большой скоростью.

Таким образом, становится совершенно ясным значение

сопла — преобразовывать энергию давления пара в энергию

скорости.

При выходе из сопла пар встречает на пути лопаточки па-

ровой турбины и, ударяясь о последние, вращает диск па-

ровой турбины. Для лучшего использования энергии выходя-

щего пара лопаточки паровой турбины делаются изогнутыми.

Однодисковая паровая турбина (рис. 2) состоит из корпу-

са (дет. №№ 1,2, 13), в котором вращается на валу (дет.№7)

диск с лопаточками (дет. № 9). Ось диска паровой турби-

ны соединяется через понижающую зубчатую передачу

5

Рис. 1. Схема тепловой установки с паровой турбиной

Рис. 2. Однодисковая паровая турбина: 1 — кольцо корпуса паровой

турбины; 2—крышка корпуса; 3— ведущая трибка; 4 — гайка;

5 — ограничительная втулка; 6 — поводковое зубчатое колесо; 7 — вал

диска; 8—сопло; 9 — диск паровой турбины; 10 — винт; И — кронштейн

оси поводкового зубчатого колеса; 12—ось вала диска; 13—крышка

корпуса; 14 — скобка крепления паровой турбины; /5 — пароотводные

трубки; 16 — поводок

6

(дет. №№ 3, 6) с поводком паровой турбины (дет. № 16). Та-

кая зубчатая передача необходима для понижения числа обо-

ротов и увеличения момента на гребном валу. Пар посту-

пает в турбину через сопло (дет. № 8), укрепленное в крыш-

ке корпуса (дет. № 13), а выходит через отводные тру-

бочки (дет. № 15), укрепленные во второй крышке паровой

турбины (дет. № 2).

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ

Постройку паровой турбины следует начинать с изготов-

ления самых сложных деталей. Одной из таких деталей

в нашей паровой турбине является диск. Поэтому и начнем

постройку с его изготовления.

Диск паровой турбины (рис. 3, дет. № 9) делают из ли-

стовой латуни толщиной 0,4~О 6 мм.

Изготовлять диск удобнее всего в такой последовательно-

сти. Сначала размечают заготовку по чертежу, затем сверлят

центральное отверстие, а также отверстия у основания лопато-

чек и вырезают диск ножницами по контуру.

Вырезав заготовку, переходят к выгибанию лопаточек.

Для этого изготовляют из стального бруска сечением

6X15 мм и длиной 50X80 мм специальное приспособление —

7

пуансон (рис. 4). Диск кладут на торец деревянного бруска и,

поставив пуансон на лопаточку, ударяют по нему молотком.

При этом лопаточка, вдавливаясь в торец дерева, примет фор-

му пуансона (рис. 5). Выгнув лопаточки по форме, разворачи-

вают их под углом 15° к плоскости диска и опиливают.

Рис. 5. Выгибание лопаточек с помощью пуансона

Рис. 6. Кольцо корпуса турбины

Лопаточки диска паровой турбины должны иметь острые

края и должны быть хорошо отполированы. Это значительно

повышает мощность паровой турбины.

Сделав диск, следует перейти к изготовлению корпуса.

Корпус паровой турбины состоит из трех деталей: двух кры-

шек и кольца. Сначала следует изготовить кольцо.

Кольцо корпуса паровой турбины (рис. № 6, дет. №1) из-

готовляют из полоски латуни толщиной 0,4—0,6 мм, шири-

8

ной 20 мн и длиной 160 мм. Для этого берут железную или

деревянную болванку диаметром 50 мм и огибают заготовку

вокруг нее. Концы заготовки спаивают и зачищают напиль-

ником и шкуркой.

Огибать заготовку следует ровно и не допускать изломов.

Рис. 7. Крышка корпуса

Крышку корпуса паровой турбины (рис. 7, дет. № 2) из-

готовляют из листовой латуни 0,4—0,5 мм. Вначале вырезают

из листа круглую заготовку диаметром 65 мм и края ее за-

вальцовывают на токарном станке. Для этого вставляют в пат-

рон токарного станка круглую болванку (стальную или ла-

тунную) диаметром 51—55 мм и на длину 10—15 мм прота-

чивают до диаметра 50 мм (внутренний диаметр кольца кор-

пуса), затем ее торцуют. К торцу оправки прикладывают за-

готовку для крышки таким образом, чтобы ее края выступа-

ли одинаково, и прижимают через кольцо вращающимся

центром (рис. 8). Прижав заготовку, включают станок и про-

тачивают ее до диаметра 58—60 мм. Затем берут стальной

пруток диаметром 10—12 мм и опиливают его конец таким об-

разом, чтобы он имел округленную форму. После этого зажи-

мают его в резцедержатель станка опиленным концом к за-

готовке. Смазав круглый конец прутка маслом, подводят его к

краю заготовки и, включив станок, загибают им края заго-

товки, двигая резцедержатель к патрону токарного станка.

Если при этом края заготовки неплотно обогнули оправку, то

9

пруток следует поджать сильнее и повторить операцию сна-

чала (рис. 9).

После этой операции делают разметку, сверлят отверстия

согласно чертежу и зачищают крышку.

Рис. 8. Обтачивание заготовки крышки на станке

Резцедержатель

J\Стальной, приток

Рис. 9. Загибание краев заготовки крышки на станке

Изготовление второй крышки (рис. 10, дет. № 13) совер-

шенно аналогично первой и поэтому особого описания не тре-

бует.

Сопло паровой турбины (рис. 10, дет. № 8) представляет

трубочку, в один конец которой вставлена свинцовая пробка

с коническим отверстием.

Конец трубочки со стороны пробки срезан под углом 30°.

Срез этот необходим для того, чтобы конец сопла подходил

как можно ближе к лопаточкам паровой турбины.

10

Деталь №8

Деталь №13

Рис. 10. Чертежи деталей паровой турбины: деталь 5— ограничительная втулка; де-

таль № 7 — вал диска; деталь Л& 8—сопло; деталь № 10—винт; деталь № 12—

ось вала диска; деталь 13 — крышка корпуса; деталь № 14 — скобка крепления

паровой турбины; деталь № 15 — пароотводные трубки { деталь Ks 16 — поводок

Удобнее всего изготовить сопло из латунной или медной

трубочки длиной 40 мм и диаметром 3 мм. В один конец тру-

бочки вставляют свинцовую пробку на глубину 4—6 мм.

Прежде чем вставить пробку, внутреннюю поверхность труб-

ки на глубину 6—8 мм зачищают шкуркой и смазывают па-

Рис. 11. Прокалывание конического отверстия в сопле

яльной жидкостью. После этого нужно в пробке проделать

коническое отверстие. Делать отверстие в сопле лучше всего

при помощи специального приспособления (рис. 11).

Стальной гвоздь длиной 30—40 мм и диаметром 2—2,5 мм

затачивают под углом 5—7° и вбивают его в доску. Выступа-

ющий конец гвоздя натирают графитом (можно грифелем

карандаша) и обматывают веревочным асбестом. Сверху на

его острие накладывают листовой асбест и надавливают де-

ревянным брусочком, чтобы острие гвоздя, проколов листовой

асбест, выступило поверх него на 0,3—0,5 мм.

На выступающий конец острия ставят трубочку с пробкой

так, чтобы острие приходилось в центре пробки. После этого

нижний конец трубочки с пробкой нагревают. При нагревании

свинцовая пробка расплавится и трубочка от легкого нажа-

тия будет опускаться вниз, сжимая веревочный асбест, острие

проволоки будет входить в расплавленную свинцовую пробку.

12

Опустив трубочку на 7—8 мм, ее охлаждают и затем снима-

ют с гвоздя. Так как конец острия был натерт графитом, свин-

цовая пробка свободно снимется с гвоздя, а застывший сви-

нец образует коническое отверстие по форме острия.

Наименьший диаметр отверстия в пробке должен быть

0,25—0,3 мм\ измерить его можно калиброванной проволокой.

Если отверстие сопла получилось меньше, то его можно рас-

ширить, насадив трубку снова на острие и ударяя по ней

слегка маленьким молоточком. После этого конец сопла со

стороны пробки запиливают на конус согласно чертежу и за-

чищают. Если при опиловке отверстие сопла засорится опил-

ками, то очищать его следует этим же гвоздем.

После того, как будет изготовлено сопло, можно перехо-

дить к изготовлению остальных, более простых деталей паро-

вой турбины.

Скобка крепления паровой турбины (рис. 10, дет. № 14)

и поводок (дет. № 16) делают из латуни толщиной 0,5—1 мч.

Их изготовление не представляет сложности и ясно из чер-

тежа.

Вал диска паровой турбины (рис. 10, дет. № 7) изготов-

ляется из латунной или стальной проволоки диаметром 4.5—

5 мм и длиной 40—50 мм. Заготовку вставляют в станок,

торцуют, а затем сверлят в ней отверстие диаметром 1,5 мм

на глубину 25 мм. Затем, поджав ее центром задней бабки,

протачивают до диаметра 4 мм на длину 25 мм и отрезают

от заготовки втулку длиной 20 мм, которую зачищают на-

пильником и шкуркой.

Ось вала диска паровой турбины (рис. 10, дет. № 12)

изготовляется из серебрянки или рояльной проволоки диамет-

ром 1,6 мм. Для этого отрезают кусочек проволоки длиной

8 мм и зачищают его концы. После чего заготовку вставляют

в токарный станок, чтобы она выступала на 5—6 мм, и, вклю-

чив станок, выступающий конец оси опиливают мелким (лич-

невым или бархатным) напильником до тех пор, пока ось не

будет плотно входить в отверстие вала паровой турбины.

Ограничительная втулка (рис. 10, дет. № 5) делается из

латуни или поделочной стали. Изготовление ее несложно и

понятно из чертежа.

Винт с гайкой (рис. 10, дет. № 10) подбирают готовый

из «конструктора». Если винт не подходит по длине, то его

можно отрезать ножовкой или спилить напильником.

Кронштейн оси поводкового зубчатого колеса (рис. 12,

дет. № 11) изготовляется из листовой латуни толщиной

13

1 мм. Из листа латуни вырезают полоску длиной 40 мм и ши-

риной IOjwjw, загибают ее согласно чертежу, сверлят отверстия,

запиливают напильником и зачищают шкуркой.

Рис. 12. Кронштейн оси поводкового зубчатого колеса

Ведущая трибка (рис. 2, дет. № 3) подбирается готовая

из часового механизма или часового механизма «конструкто-

ра». Ось трибки с одной стороны откусывается до длины 1 —

1,5 мм, а с другой до 7—8 мм.

В нашей паровой турбине взята трибка с шестью шпиль-

ками из механизма конструктора, но можно использовать

трибку и с восемью шпильками.

Поводковое зубчатое колесо (рис. 2, дет. № 6) подбирает-

ся готовое из часового механизма «конструктора» или меха-

низма старого будильника.

В нашем образце установлено зубчатое колесо с сорока

зубьями, взятое из часового механизма «конструктора». Однако

можно применить зубчатое колесо и с другим количеством

зубьев, но при этом необходимо иметь в виду, что располо-

жение отверстий на крышке корпуса (рис. 2, дет. № 2) ив

кронштейне оси поводка должно соответствовать расстоянию

осей трибки от вала диска и зубчатого колеса.

В нашей конструкции отверстия в крышках и в кронштей-

не просверлены с расчетом на установку зубчатого колеса с

сорока зубьями и трибки с шестью шпильками.

СБОРКА ТУРБИНЫ

Изготовив все детали паровой турбины, можно приступить

к ее сборке.

Сборку турбины следует начинать с впаивания вала (дет.

№ 7) в диск паровой турбины (дет. № 9). Удобнее всего про-

14

изводить впайку вала в центрах токарного станка. Для этого,

вставив вал в диск, зажимают его в центрах токарного станка

с таким расчетом, чтобы он мог легко проворачиваться. За-

тем» установив диск паровой турбины на равном расстоянии

от концов вала, устраняют биение диска, вращая его в цент-

рах, а затем припаивают диск к валу паровой турбины. Хоро-

шо пропаяв место соединения вала с диском, диск снова про-

веряют, вращая его в центрах. Если при этом наблюдается

хотя бы легкое биение, его следует устранить, изгибая диск,

постукивая по нему деревянным молоточком. Устранив бие-

ние, диск с валом снимают с центров, место спайки зачища-

ют шкуркой и промывают керосином.

В конец вала со стороны сопла (рис. 2) запрессовывают

ось (дет. № 12). В другой конец вала вставляют ось ведущей

трибки (дет. № 3). Если последняя не входит, то ее следует

опилить мелким напильником. Ось ведущей трибки должна

входить в отверстие вала от легких ударов молотка (плотная

посадка). В случае, когда ось трибки входит в отверстие вала

слишком легко, ее следует слегка расклепать. При расклепы-

вании нужно следить за тем, чтобы ось трибки не погнулась.

Более плотной посадки оси в отверстии вала можно добить-

ся, также поставив несколько кернов на поверхность оси

трибки.

Подогнав ось трибки к отверстию вала, приступают к

укреплению сопла в крышке корпуса.

При установке необходимо стремиться к тому, чтобы конец

сопла подходил как можно ближе к лопаточкам диска паро-

вой турбины. Чтобы найти правильное положение сопла, нуж-

но собрать корпус. Для этого, взяв крышку корпуса и вставив

в центральное отверстие с наружной стороны крышки ось ве-

дущей трибки (дет. № 3), насаживают на нее вал диска

(дет. № 12), после чего надевают обе крышки корпуса (дет.

№ 2 и дет. № 13) на кольцо корпуса (дет. № 1).

При сборке корпуса паровой турбины следует следить,

чтобы ось вала (дет. № 12) попала в отверстие крышки

(дет. № 13).

Собрав корпус с диском, в крышку (дет. № 13) встав-

ляют сопло под углом 20° до упора в лопаточки. При этом

диск паровой турбины вращают за ведущую трибку. Если ло-

паточки диска задевают за конец сопла, сопло отодвигают на

0,3—0,5 мм и припаивают. Припаяв сопло, опять проверяют,

не задевает ли конец сопла за лопаточки диска. Если сопло

15

задевает за лопаточки, то его следует отпаять, немного ото-

двинуть, а затем припаять заново.

Следующими устанавливают пароотводные трубки (дет.

№ 15) и скобку для крепления (дет. № 14) паровой турбины

на модели.

После того, как детали припаяны на корпусе турбины,

устанавливают подводковое зубчатое колесо (дет. № 6).

Для установки зубчатого колеса крышку (дет. № 2) сле-

дует снять с корпуса и с внутренней стороны против отвер-

стия для винта припаять гайку. После чего крышку надевают

обратно на корпус и, вставив в отверстие крышки ось повод-

кового колеса, привинчивают кронштейн (дет. № 11). При

привинчивании кронштейна следует следить за тем, чтобы ось

поводкового колеса стояла правильно и зацепление трибки и

колеса было нормальным. На выступающий над кронштей-

ном конец оси ведущего колеса припаивают поводок (дет.

№ 16), после чего турбину окончательно зачищают шкуркой,

промывают в керосине, сушат и смазывают маслом.

Пробовать работу турбины, вдувая в сопло ртом воздух,

не рекомендуется, так как от этого правильно изготовленная

турбина работать не будет.

ПОСТРОЙКА ПАРОВОГО КОТЛА ДЛЯ ТУРБИНЫ

Простейший цилиндрический котел для однодисковой па-

ровой турбины состоит из следующих основных элементов:

цилиндра, закрытого с двух сторон крышками, на верхней ча-

сти которого укреплен предохранительный клапан и паропро-

вод; топки и спиртовки (рис. 13). Изготовляется паровой ко-

тел из белой жести или латуни толщиной 0,25—0,3 мм. Сна-

чала изготавливают крышки цилиндра (рис. 14, дет. №№6,7).

Их следует делать тем же способом, каким нами изго-

тавливались крышки паровой турбины.

Затем из жести делают цилиндр (рис. 14, дет. № 8).

Для этого вырезают заготовку, затем размечают и вырезают

отверстия для паропровода, предохранительного клапана и

дымовой трубы. После этого огибают заготовку на круглой

болванке, делают шов, надевают крышки и пропаивают их.

При пропаивании особенно следует следить за тем, чтобы ме-

ста спайки хорошо прогревались и олово затекало в места

соединений. Затем впаивают в котел дымовую трубу; ее край

не должен выступать за нижнюю стенку цилиндра более чем

на 2 мм.

16

После того, как котел будет готов, проверяют его на гер-

метичность. Делается это так: наливают в котел воду и, за-

жав отверстие для паропровода, в отверстие для предохра-

нительного клапана вдувают ртом воздух; если при этом ока-

жется, что котел пропускает воду, то места течи следует

снова хорошо пропаять.

Убедившись, что котел не имеет течи, переходят к изготов-

лению топки (рис, 14, дет. №№ 9, 10). Сделав топку, в нее

Рис. 13. Общий вид цилиндрического парового котла

вставляют котел, опустив его в топку на 5—10 мм ниже диа-

метра. После того, как котел и топка будут спаяны, устанав-

ливают и припаивают паропровод (дет. № 1), предварительно

пропустив его через стенки топки, как показано на рис. 13.

На конец паропровода надевают резиновую пробку с отвер-

стием (дет. № 4). Изготовление спиртовки не представляет

сложности и понятно из чертежа (рис. 15).

Наиболее ответственньш узлом парового котла является

предохранительный клапан (рис. 16), который устроен следу-

ющим образом. Во втулку (дет. № 2) вставлен винт (дет.

№ 1). На его конце навинчена гайка (дет. № 7), поджимаю-

щая через шайбу (дет. № 6) пружину (дет. № 5). Таким

образом, головка винта прижимается к плоскости втулки

силой давления пружины.

2 М. Романов

17

Втулка ввинчивается в гайку (дет. № 4), которая припаи-

вается к верхней стенке котла на отверстие для предохрани-

тельного клапана. Между втулкой и гайкой прокладывается

свинцовая шайба (дет. № 3) для уплотнения.

Рис. 14. Чертежи деталей парового котла: деталь №° 1 — паропро-

вод; деталь №4 — резиновая пробка для соединения паропровода с

соплом турбины; деталь № 5 — дымовая труба; детали №№ 6 и 7 —

крышки цилиндра; деталь № 8 — цилиндр котла; деталь №° 9 — топка;

деталь №10 — дно топки

Предохранительный клапан служит для предупреждения

разрыва парового котла от давления пара. При повыше-

нии давления пара в котле до критического (давление, при

18

Рис. 15. Спиртовка

Деталью Деталью

Рис. 16. Предохранительный клапан: / — винт; 2 — втулка; 3 —

свинцовая шайба; 4 — гайка; 5 — пружина; 6 — шайба; 7 — гайка

19

увеличении которого котел может разорваться) предохрани-

тельный клапан открывается, часть пара из котла выходит и

давление падает. Если клапан изготовлен неправильно, то он

может не открыться при критическом давлении и котел ра-

зорвется. Поэтому весьма важно особенно внимательно отне-

стись к изготовлению деталей предохранительного клапана,

выдерживая точно размеры, указанные на чертежах.

Винт клапана (дет. № 1) и втулка (дет. № 2) во избежа-

ние ржавления и порчи клапана изготавливают из латуни.

Детали №№ 4, 6, 7 можно изготавливать как из латуни,

так и из стали. Шайба (дет. № 3) делается из свинца. Пру-

жина клапана (дет. № 5) навивается из рояльной проволоки

диаметром 0,5 мм. При сжимании витков пружины до сопри-

косновения друг с другом пружина должна оказывать сопро-

тивление в 0,6 кг. Если пружина слаба, то ее нужно растя-

нуть или изготовить новую. Следует заметить, что пружина

большего диаметра слабее пружины меньшего диаметра, изго-

товленной из той же проволоки.

Изготовив все детали клапана, притирают головку винта ко-

втулке. Притирку винта ко втулке производят следующим об-

разом: вставляют винт во втулку, предварительно смазав го-

ловку винта смесью масла с наждаком, и, вставив в шлиц

винта отвертку, вращают его, прижимая ко втулке. Притирать

винт ко втулке следует до тех пор, пока не будет твердой

уверенности, что пар в месте соприкосновения головки винта

со втулкой при закрытии клапана проходить не будет.

Закончив притирку, клапан собирают и регулируют. Регу-

лировка клапана заключается в подвинчивании гайки (дет.

№ 7). При навинчивании гайки сила давления пружины уве-

личивается, при отвинчивании — уменьшается.

При регулировании клапана гайку (дет. № 7) следует

установить в таком положении, чтобы головка винта прижи-

малась ко втулке с силой в 0,5 кг.

Силу давления головки винта на втулку очень легко опре-

делить, пользуясь обыкновенными весами. При этом поступа-

ют так: берут собранный клапан за втулку (дет. № 2) и ста-

вят на чашку весов таким образом, чтобы при поднимании

чашки пружина клапана сжималась и головка винта отходила

от втулки. Затем, удерживая клапан за втулку строго в вер-

тикальном положении, другую чашку весов погружают до тех

пор, пока пружина клапана не начнет сжиматься и клапан не

откроется. Вес груза и определит силу давления пружины.

20

Отрегулировав клапан, припаивают гайку клапана (дет.

№ 4) и снова проверяют котел на герметичность. Заполнив

котел водой через отверстия для клапана, ввинчивают клапан

и, поворачивая котел в разных направлениях, вдувают в паро-

провод ртом воздух. Убедившись, что котел не дает течи, мож-

но приступить к испытанию котла.

ИСПЫТАНИЕ ПАРОВОГО КОТЛА

Особенно важным и ответственным моментом в моделиро-

вании паровых установок является испытание парового котла.

Испытание нужно проводить крайне осторожно, чтобы

разрыв котла не мог быть причиной несчастного случая. На

испытании обязательно должен присутствовать руководитель

кружка или преподаватель физики.

Производят испытание в следующем порядке. Заполнив

котел на 2/з объема водой, запаивают выходное отверстие па-

ропровода и регулируют предохранительный клапан, подвин-

чивая гайку таким образом, чтобы давление головки клапана

на втулку было в три раза больше, чем при рабочем положе-

нии клапана. Если пружина клапана не в состоянии оказы-

вать такое давление, то ее следует на время испытания заме-

нить более сильной. Затем, ввернув клапан, устанавливают

паровой котел на место испытания (в отдельную комнату или

в открытом месте, но с таким расчетом, чтобы от него можно

было отойти на 15—20 м) и, заполнив спиртовку техническим

или денатурированным спиртом, предварительно вставив в

трубочки горелки спиртовки кусочки ватки, ставят ее в топку

парового котла. Убедившись, что пламя горелки не погасло,

от места испытания отходят на 15—20 м и ведут наблюдение.

Через 10—15 минут вода в котле закипит и давление пара

повысится.

Если котел выполнен правильно, то он выдержит давление

пара в три раза больше рабочего. При давлении пара в котле

в три раза больше рабочего (9 атм) предохранительный кла-

пан откроется и давление в котле дальше повышаться не

будет.

Однако подходить к испытываемому котлу раньше, чем кла-

пан закроется и спиртовка погаснет, не следует.

После испытания котла при трехкратной перегрузке кла-

пан вывинчивают и регулируют снова на рабочее положение,

т. е. на такое положение, при котором клапан будет откры-

ваться от давления пара в котле, в три раза меньшего дав-

21

ления пара в котле при испытании. Отрегулировав клапан,

гайку (дет. № 7) припаивают, после чего котел можно уста-

новить для эксплоатации на модель.

ЭКСПЛОАТАЦИЯ ПАРОВОЙ УСТАНОВКИ

Устанавливать паровой котел лучше совершенно свободно,

не укрепляя его на модели, так как это значительно упро-

стит эксплоатацию и даст возможность заполнять котел во-

дой вне модели.

Соединять паропровод парового котла с соплом паровой

турбины очень удобно резиновой пробкой, в которой предва-

рительно просверливается отверстие в 2,5—3 мм.

Заполнять котел водой следует перед каждым запуском

модели. Ни в коем случае не следует запускать модель, если

котел заполнен водой меньше, чем наполовину.

Запуск модели с малым количеством воды в котле может

привести к распаиванию котла.

По окончании запуска модели воду из котла необходимо

выливать.

Оси турбины после запуска следует смазывать машинным

маслом—это значительно увеличит срок службы турбины.

При работе на полной мощности вал паровой турбины дол-

жен вращаться со скоростью 7000—10 000 об!мин.

Паровая турбина, построенная по нашим чертежам, может

быть рекомендована для установки на модели размером до

1 м и водоизмещением до 1 кг.

Глава 2

ОДНОЦИЛИНДРОВАЯ ПАРОВАЯ МАШИНА

С ПАРОРАСПРЕДЕЛЕНИЕМ ЧЕРЕЗ ВАЛ КРИВОШИПА

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

На рис. 17 и 18 приводится общий вид одноцилиндровой

паровой машины с парораспределением через вал кривошипа.

Она состоит из следующих основных частей: станины, цилин-

дра с поршнем, маховика и подшипника, в котором вращает-

ся вал.

Паровая машина имеет следующую конструкцию. На ста-

нине дет. № 15), в ее средней части, укреплен подшипник

(дет. № 3), в котором имеется три отверстия: одно сверху и

два по бокам—одно против другого. Верхнее отверстие в под-

шипнике соединяется паропроводом (дет. № 2) с цилиндром

паровой машины (дет. № 12), который укреплен в верхней

части станины двумя винтами (дет. № 1). К боковым отвер-

стиям припаяны две трубочки (дет. № 4): одна соединяется с

котлом, другая — с атмосферой.

В подшипнике вращается вал кривошипа (дет. № 9), на

одном конце которого плотно насажен маховик (дет. № 7), а

на другом укреплена муфта (дет. № 5). На валу кривошипа,

против верхнего отверстия в подшипнике, имеется кольцевая

проточка, от которой идет небольшой срез до боковых отвер-

стий. С противоположной стороны вала кривошипа в маховик

запрессован палец (дет. № 8), смещенный относительно вала

кривошипа и образующий с маховиком кривошип.

В цилиндре паровой машины двигается поршень (дет.

№ 13), подвижно соединенный шатуном (дет. № 10) с паль-

цем.

Работает одноцилиндровая паровая машина следующим

образом. Через впускной патрубок, соединенный с котлом, в

подшипник поступает пар. Попадая на вал кривошипа, пар

по срезу поступает в цилиндр. В цилиндре пар давит на пор-

шень, двигая его. Поршень, двигаясь в цилиндре, через ша-

тун вращает маховик паровой машины.

При вращении маховика срез, находящийся на оси

кривошипа, перемещается, и в тот момент, когда поршень

Паропровод 72)

Маховик (7)

Стопор [6)

впускной пат руд ок [4]

Станина (75)

Рис. 17. Общий вид одноцилиндровой паровой машины с парораспре-

делением через вал кривошипа

Вант крепления

цилинора

Цилиндр [72]

Поршень (73)

Кольцо (74)

Палеи (77)

Шатун (70)

Палеи кривошипа(8)

вал кривошипа (О)

Подшипник (3)

Проточка на вали для

прохода пара

Срез на вали для

прохода пара

Выпускной патрудок(4)

Муфта(5)

Гр ед ной вал

приближается к нижней мертвой точке (крайнее нижнее по-

ложение поршня), тело вала закрывает отверстие, котел ав-

томатически отключается от машины и пар в подшипник не

поступает.

Ввиду того, что поршень сообщил маховику инерцию, кри-

вошип продолжает вращаться, двигая при этом поршень к

верхней мертвой точке (крайнее верхнее положение маховика).

В момент, когда поршень находится в нижней мертвой

точке или начинает отходить от нее, срез на оси кривошипа

начинает перекрывать второе боковое отверстие в подшипнике

вала кривошипа.

При движении поршня к верхней мертвой точке отрабо-

танный пар выталкивается из цилиндра, проходит по паро-

проводу, попадает в проточку на валу кривошипа и, прохо-

дя по срезу, выбрасывается наружу через второе боковое от-

верстие в подшипнике вала кривошипа.

В момент, когда поршень находится в верхней мертвой

точке, срез на валу кривошипа начинает совмещаться с вы-

24

пускным боковым отверстием в подшипнике вала кривошипа,

свежий рабочий пар из котла снова поступает в цилиндр, тол-

кает поршень к нижней мертвой точке, и процесс повторяется

сначала.

Рис. 18. Чертеж одноцилиндровой паровой машины в трех проекциях:

1 — винты крепления цилиндра; 2 — паропровод; 3 — подшипник; 4 —

впускной и выпускной патрубки; 5 — муфта; 6 — стопор; 7 — махо-

вик; 8 — палец кривошипа; 9 — вал кривошипа; 10 — шатун; 11 —

палец; 12 — цилиндр; 13 — поршень; 14 — кольцо; 15 — станина

Пар из котла может подаваться в любое из боковых от-

верстий в подшипнике вала кривошипа, но от этого будет

зависеть направление вращения вала паровой машины.

25

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ

Модельная одноцилиндровая паровая машина может быть

построена только при наличии токарного станка. Для удоб-

ства описание изготовления деталей паровой машины приво-

дится в порядке их нумерации на чертеже общего вида паро-

вой машины (рис. 17).

Винты для крепления цилиндра (рис. 19, дет. № 1) изго-

тавливаются из поделочной стали. Для этой цели можно ис-

пользовать материал старых винтов. Из заклепок винты де-

лать не рекомендуется, так как этот металл очень вязкий и

резьба на винтах, изготовленных из заклепок, быстро сраба-

тывается.

Лучше всего винты подобрать готовые, а если они не под-

ходят по длине, их следует отрезать.

Паропровод (рис. 19, дет. № 2) удобнее всего изготовить из

латунной или медной трубки диаметром 4 мм. Отрезок трубки

длиной 100—150 им загибают согласно чертежу, затем обре-

зают концы и зачищают. Если нет готовой трубки подходя-

щих размеров, ее можно спаять из жести или тонкой латуни.

Подшипник (дет. № 3) делается из бронзового прутка

диаметром 17 мм и длиной 50—70 мм. Заготовку зажимают

в патрон токарного станка, оставив конец 40—45 мм, и

сверлят отверстие диаметром 6,8 мм. Просверленное отвер-

стие развертывают до диаметра 7 мм. Затем заготовку обра-

батывают по наружному диаметру, после чего подшипник от-

резают, торцуют, производят разметку и сверлят боковые от-

верстия для прохода пара.

Впускной и выпускной патрубки (дет. № 4) лучше изгото-

вить из готовой трубки диаметром 4 мм. Если нет готовой

трубки, ее можно выточить на токарном станке или спаять из

жести.

Муфта (дет. № 5) вытачивается из поделочной стали или

латуни диаметром 25 мм. Заготовку зажимают в патрон то-

карного станка, оставив конец 15—25 мм, торцуют и сверлят

отверстие диаметром 5 мм, после чего шайбу обрабатывают

по наружному контуру, отрезают, сверлят отверстие, нареза-

ют резьбу 2,6 X 0,3 и пропиливают паз шириной 3 мм.

Стопорный винт (дет. № 6) подбирается готовый или из-

готавливается из стальной проволоки диаметром 2,6 мм. Ку-

сок проволоки зажимают в тиски и нарезают резьбу

26

Рис. 19. Чертежи деталей паровой машины: деталь № /—винт крепления; деталь 2—паропровод; деталь № 3—

подшипник; деталь Л* 4—выпускной и впускной патрубки; деталь № 5—муфта; деталь № 6 — стопор;

ьз деталь №7 — маховик

2,6 X 0,3 на расстоянии 8—10 мм. затем нарезанную часть

отрезают, запиливают концы и прорезают шлиц для отвертки.

Маховик (дет. № 7) изготавливается из любой поделочной

стали диаметром 75 мм. Делать маховик лучше в такой по-

следовательности. Зажимают заготовку в патрон токарного

станка, протачивают ее до диаметра 70 мм, затем торцуют,

сверлят отверстие диаметром 4,9 мм и развертывают его раз-

верткой диаметром 5 мм. Развернув отверстие, вытачивают

внутреннюю полость маховика и отрезают. После чего, снова

зажав маховик в патрон токарного станка, обрабатывают его

вторую сторону. Закончив обработку маховика на токарном

станке, сверлят отверстие для пальца диаметром 2,5 мм.

Палец (рис. 20, дет. № 8) вытачивается из стальной прово-

локи диаметром 3,5 мм.

При изготовлении пальца особое внимание следует обра-

тить на то, чтобы конец пальца диаметром 2,5 мм входил

плотно в отверстие маховика.

Вал кривошипа (дет. № 9) изготавливается из стального

прутка диаметром 7,5—8 мм. Обработку вала кривошипа сле-

дует производить в такой последовательности. Сначала заго-

товку протачивают по наружному диаметру 7 мм с таким рас-

четом, чтобы вал кривошипа входил плотно в подшипник

(дет. № 3), затем протачивают конец на расстоянии 7 мм до

диаметра 5,1 мм и опиливают его мелким напильником, под-

гоняя к отверстию диаметром 5 мм в маховике. Этот конец

должен входить с запрессовкой в отверстие маховика.

Обработав конец вала, делают проточку шириной 3 чм на

расстоянии 23,5 мм от конца вала, после чего притирают вал

кривошипа к подшипнику.

Притирку вала кривошипа производят специальным прити-

ром. Он представляет собой две латунные пластинки, концы ко-

торых соединены кольцом (рис. 21) с таким расчетом, что пла-

стинки могут сжиматься и разжиматься. С внутренних сторон

на пластинках имеются две радиальные канавки, одна против

другой, глубина которых должна быть на 1—2 мм меньше ра-

диуса притираемого вала.

Обработку притиром производят следующим образом. На

притираемую поверхность вала надевают притир, канавки кото-

рого предварительно смазывают наждаком с маслом. Затем,

включив станок, притир водят по обрабатываемой поверхности,

сжимая пластинки. По мере притирания на притир следует до-

бавлять наждак с маслом.

28

Рис. 20. Чертежи деталей паровой машины: деталь № 8— палец кривошипа; деталь № 9—вал кривошипа; деталь

№ 10 — шатун; деталь 11 — палец; деталь №12— цилиндр; деталь № 13—поршень; деталь № /-/—кольцо

Обрабатывается вал кривошипа таким образом до тех пор,

пока его поверхность не станет ровной и он не будет легко вхо-

дить в подшипник. После притирки вал отрезают и, зажав снова

в патрон токарного станка, обрабатывают второй конец до диа-

метра 5 мм. Затем вал зажимают в тиски и спиливают срез со-

гласно чертежу.

При зажимании вала в тисках под губки тисков следует

подкладывать свинцовые или алюминиевые пластинки.

Рис. 21. Притир

Шатун (рис. 20, дет. № 10) вытачивается из прутковой ста-

ли диаметром 6,5—7 мм. Сначала обрабатывают заготовку на

токарном станке поверху и сверлят центральное отверстие диа-

метром 2,5 мм, затем заготовку отрезают, размечают и сверлят

отверстия для пальцев. При сверлении последних особенно сле-

дует следить за тем, чтобы их оси были параллельны.

Поршневой палец (дет. №11) делается из рояльной прово-

локи диаметром 2 мм. Пруток рояльной проволоки хорошо вы-

прямляют деревянным молотком, из хорошо выпрямленного уча-

стка вырезают кусочек длиной 12 мм и концы хорошо зачища-

ют мелким напильником и шкуркой.

Цилиндр (дет. № 12) изготовляется из стального прутка

диаметром 15 мм и длиной 50—60 мм. Заготовку зажимают в

патрон токарного станка так, чтобы ее конец длиной 40—45 мм

остался свободным, и сверлят отверстие диаметром 11,8 мм на

глубину 31 мм. Донышко отверстия зенкуют плоским зенкером и

развертывают цилиндрической разверткой диаметром 12 мм.

Если нет под руками зенкера, можно воспользоваться тем же

сверлом, которым было просверлено отверстие цилиндра, зато-

чив его под прямым углом. После обработки отверстия цилин-

дра обтачивают цилиндр сверху до диаметра 14 мм и заготовку

обрезают.

30

Торец цилиндра запиливают напильником, размечают, свер-

лят отверстия и нарезают резьбу 0,3X2,6.

Поршень (дет. № 13) делается из бронзы диаметром не менее

13 мн и длиной 30 мм. Зажав заготовку в патрон токарного

станка, сверлят отверстия диаметром 11 мм на глубину 10 ими

донышко зенкуют плоским зенкером. Затем протачивают пор-

шень по наружному диаметру до 12,1 мм и обрабатывают его

поверхность мелким (бархатным) напильником и наждачной

бумагой. Бумагу следует накладывать на плоскость напильни-

ка и затем водить по обрабатываемой поверхности, слегка на-

жимая на напильник.

Обрабатывать поршень напильником и шкуркой нужно до

тех пор, пока он не будет свободно входить в цилиндр.

Поршень должен свободно двигаться в цилиндре, как гово-

рят, проваливаться от собственного веса, но при этом не про-

пускать воздуха (если зажать отверстие в головке цилиндра,

то поршень при этом должен останавливаться).

Не рекомендуется притирать поршень к цилиндру, так как

при притирке мелкие частицы наждака въедаются в бронзу и

остаются в ней, разрабатывая цилиндр.

Поршневой вкладыш (кольцо) (дет. № 14) изготовляется из

бронзы или поделочной стали. На токарном станке вытачивают

заготовку диаметром 11 мм и толщиной 4 мм, затем размечают

торец и сверлят два отверстия диаметром 4 мм. Металл между

отверстиями выпиливают круглым надфилем согласно чертежу.

Сверлить отверстие во вкладыше под поршневой палец диамет-

ром 2 мм следует совместно с поршнем.

Станина (рис. 22, дет. № 15) делается из листовой поделоч-

ной стали толщиной Ьмм. Сначала вырезают заготовку по кон-

туру станины, затем загибают согласно чертежу, после чего раз-

мечают отверстия, сверлят их, опиливают напильником и шли-

фуют шкуркой.

СБОРКА ПАРОВОЙ МАШИНЫ

Сборку паровой машины следует начинать с укрепления под-

шипника вала кривошипа (дет. № 3) на станине (дет. № 15).

Подшипник вала кривошипа припаивается к станине оловян-

ным припоем. Для этого место на подшипнике, которое входит

в отверстие на станине, залуживают. Затем смазывают его трав-

леной кислотой, после чего подшипник вставляют в отверстие и

место спайки прогревают до тех пор, пока олово не расплавит-

31

ся и не зальет место соединения подшипника со станиной. Укре-

пив подшипник, припаивают к нему паропровод и впускной и

выпускной патрубки.

Припаивать паропроводы следует так же, как и подшип-

ник, т. е. сначала залудить концы трубок, смазать их трав-

леной кислотой и затем, приставив к месту спайки, прогреть.

03

48

Рис. 22. Станина

Прогревать паропроводы удобнее всего февкой, так как она

дает тоненький язычок пламени и нагревает только место

спайки.

Припаяв подшипник и паропроводы, станину зачищают

шкуркой и смазывают маслом. Смазывать станину маслом

необходимо во избежание ее ржавления от действия травле-

ной кислоты.

Затем переходят к сборке кривошипа. В центральное от-

верстие маховика запрессовывают вал кривошипа таким об-

32

разом, чтобы срез на валу был обращен в противоположную

сторону от отверстия для пальца кривошипа на маховике.

С противоположной стороны вала в отверстие на маховике

запрессовывают палец кривошипа (дет. №8), после чего встав-

ляют вал кривошипа в подшипник.

На другой конец вала надевают поводковую шайбу и укреп-

ляют ее стопорным винтом. Кривошип с надетой повод-

ковой шайбой должен свободно и без заеданий вращаться в

подшипнике. Если кривошип вращается слишком туго, то не-

обходимо, ослабив стопорный винт поводковой шайбы, ото-

двинуть ее немного от подшипника и снова закрепить сто-

порным винтом.

Вставив кривошип и укрепив поводковую шайбу, перехо-

дят к сборке поршневой группы с цилиндром. В поршень впаи-

вают поршневой вкладыш и сверлят отверстие для пальца.

Затем поршневым пальцем соединяют поршень с шатуном и

вставляют его в цилиндр. После этого нижнюю головку ша-

туна надевают на палец кривошипа и укрепляют цилиндр

винтами на верхней части станины.

Укрепив цилиндр, проверяют качество сборки паровой ма-

шины, вращая вал кривошипа за поводковую шайбу. Вал

кривошипа собранной паровой машины должен вращаться

легко и без заеданий. Заедания могут быть от неправильной

установки цилиндра или подшипника. Если при проверке ока-

залось, что имеются перекосы, то их необходимо устранить.

Затем проверяют машину в работе, для этого ее присоединя-

ют к паровому котлу и, провернув маховик, запускают ма-

шину.

При испытании паровой машины паром может оказаться,

что пар выходит где-нибудь в местах спайки паропровода или

проходит между станиной и головкой цилиндра. Если пар

проходит через места спайки, то швы необходимо еще раз

пропаять. В случае утечки пара в месте соединения головки

цилиндра со станиной рекомендуется проложить прокладку из

хорошо промасленной бумаги. Прокладку вырезают по разме-

ру плоскости головки цилиндра и проделывают отверстия для

прохода пара и винтов.

После устранения дефектов машину присоединяют к мотору

или станку и обкатывают в течение двух-трех часов. Затем ее

разбирают, хорошо промывают керосином, собирают вновь,

смазывают маслом и устанавливают на модель.

3 и. Ром 1НОВ 33

ЭКСПЛОАТАЦИЯ ПАРОВОЙ МАШИНЫ

Для одноцилиндровой паровой машины можно применить

паровой котел, описанный в первой главе нашей брошюры.

Устанавливая паровую машину на модели, ее нужно отде-

лить от парового котла перегородкой. Это необходимо для то-

го, чтобы отработанный пар, выходящий из паровой машины,

не мог проникнуть в топку.

После каждого запуска паровую машину следует смазы-

вать машинным маслом. При продолжительном хранении при-

меняется смазка густым маслом (автол, солидол и т. д.), и

машину рекомендуется завертывать в промасленную бумагу.

Испытание модели этой паровой машины показало, что она

может развить до 800 об/мин.

Паровая машина, построенная по нашим чертежам, может

быть рекомендована для установки на моделях длиной до

1 м и водоизмещением до 2,5 кг.

Глава 3

ОДНОЦИЛИНДРОВАЯ ПАРОВАЯ МАШИНА

С КАЧАЮЩИМСЯ ЦИЛИНДРОМ

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

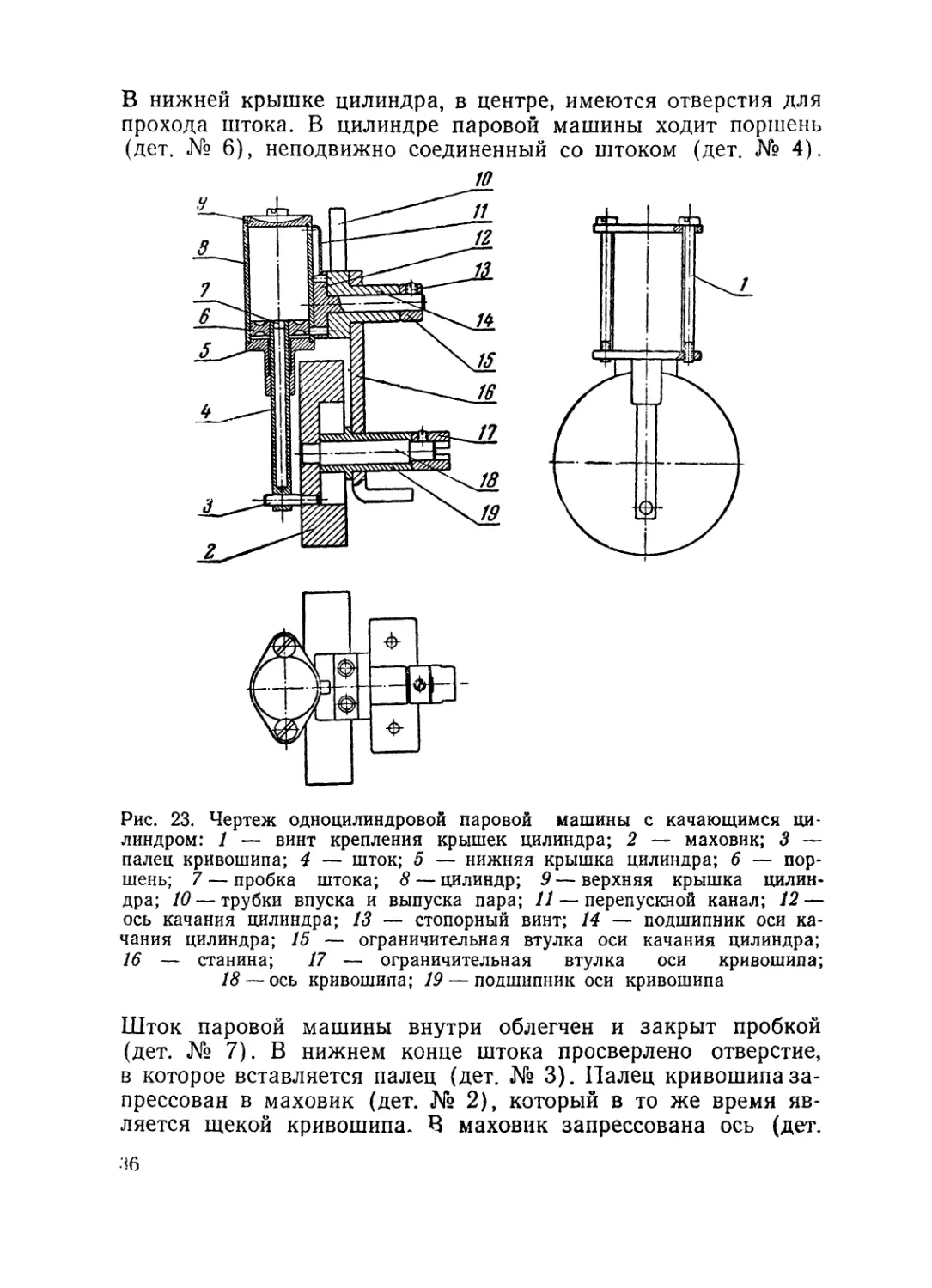

Паровая машина с качающимся цилиндром (рис. 23) име-

ет следующие основные части: станину, качающийся цилиндр,

маховик, кривошип.

Представляет эта машина следующую конструкцию. На

станине (дет. № 16) укреплены подшипник оси кривошипа

(дет. № 19) и подшипник оси качания цилиндра (дет. № 14).

В головке подшипника оси качания цилиндра имеются шесть

отверстий, два из которых идут по бокам центрального отвер-

стия подшипника и оканчиваются, не проходя насквозь на

1—1,5 мм. Остальные отверстия просверлены с торца головки

подшипника попарно против вертикальных отверстий в голов-

ке подшипника.

В подшипнике вращается ось качания цилиндра (дет.

№ 12). На одном конце оси имеется грибок с выемкой для

цилиндра и с двумя отверстиями; на другом конце надета

ограничительная втулка (дет. № 15), которая удерживает ось

качания цилиндра от осевого перемещения. К выемке грибка

оси качания цилиндра припаян цилиндр (дет. № 8). Отвер-

стия в цилиндре соединяются с отверстиями в грибке оси ка-

чания цилиндра, причем нижнее отверстие в цилиндре соеди-

няется с отверстиями в грибке простым совмещением при при-

паивании цилиндра к грибку, а верхнее отверстие в цилиндре

соединяется отверстием в грибке оси качания цилиндра

перепускным каналом (дет. № 11). который припаивается к

цилиндру и грибку оси качания цилиндра.

Цилиндр закрывается крышками (дет. №№ 5 и 9), кото-

рые стягиваются между собой двумя винтами (дет. № 1).

3* 35

В нижней крышке цилиндра, в центре, имеются отверстия для

прохода штока. В цилиндре паровой машины ходит поршень

(дет. № 6), неподвижно соединенный со штоком (дет. № 4).

Рис. 23. Чертеж одноцилиндровой паровой машины с качающимся ци-

линдром: 1 — винт крепления крышек цилиндра; 2 — маховик; 3 —

палец кривошипа; 4 — шток; 5 — нижняя крышка цилиндра; 6 — пор-

шень; 7 — пробка штока; 8— цилиндр; 9—верхняя крышка цилин-

дра; 10— трубки впуска и выпуска пара; 11 — перепускной канал; 12 —

ось качания цилиндра; 13 — стопорный винт; 14 — подшипник оси ка-

чания цилиндра; 15 — ограничительная втулка оси качания цилиндра;

16 — станина; 17 — ограничительная втулка оси кривошипа;

18 — ось кривошипа; 19 — подшипник оси кривошипа

Шток паровой машины внутри облегчен и закрыт пробкой

(дет. № 7). В нижнем конце штока просверлено отверстие,

в которое вставляется палец (дет. № 3). Палец кривошипа за-

прессован в маховик (дет. № 2), который в то же время яв-

ляется щекой кривошипа. В маховик запрессована ось (дет.

36

№ 18), вращающаяся в подшипнике (дет. № 19). На свобод-

ный конец оси укрепляется ограничительная втулка (дет. № 17)

с прорезью для соединения с гребным валом.

В данной конструкции паровой машины при вращении ва-

ла кривошипа цилиндр вследствие неподвижного соединения

поршня со штоком (шатуном) паровой машины будет ка-

Рис. 24. Общий вид машины и схема парораспределения

чаться на оси цилиндра. Такая паровая машина называется

машиной с качающимся цилиндром.

Парораспределение в паровой машине с качающимся ци-

линдром производится следующим образом (рис. 24): при

работе паровой машины цилиндр, качаясь, занимает правое и

левое положения. В крайних положениях отверстия в грибке

оси качания цилиндра совмещаются с отверстиями в головке

подшипника оси качания цилиндра.

В одно из вертикальных отверстий в головке подшипника

поступает пар и попадает в торцовые отверстия подшипника,

из которых при совмещении отверстий грибка оси качания

цилиндра поступает поочередно в полости цилиндра, толкая

поршень. Причем в тот момент, когда пар поступает в верх-

нюю полость цилиндра, из нижней полости пар выталкивает-

ся и наоборот.

37

Необходимо заметить, что в тот момент, когда поршень

находится в верхней или в нижней мертвой точке, цилиндр

должен находиться в вертикальном положении и отверстия в

грибке оси качания цилиндра (дет. № 12) не должны совме-

щаться с отверстиями в головке подшипника (дет. № 14).

Для лучшего понимания распределения пара и работы па-

ровой машины с качающимся цилиндром разберем конкрет-

ный случай подключения паровой машины к паровому котлу.

Пусть пар поступает по правому вертикальному отверстию

в головке подшипника оси качания цилиндра и попадает в

торцовые отверстия в головке подшипника. Представим себе,

что поршень находится в верхней мертвой точке, а маховик

машины вращается против часовой стрелки, если смотреть на

машину со стороны цилиндра. Палец кривошипа при враще-

нии маховика будет перемещаться из верхнего положения в

нижнее по левой части окружности, описываемой пальцем кри-

вошипа при вращении маховика. Цилиндр по мере передвиже-

ния пальца кривошипа от верхнего положения к нижнему будет

перемещаться в правое крайнее положение, если смотреть на

машину со стороны цилиндра. В то время, когда палец криво-

шипа будет находиться в точке касания прямой линии, прове-

денной к окружности, описываемой пальцем кривошипа че-

рез ось качания цилиндра, цилиндр будет находиться в край-

нем правом положении.

При дальнейшем перемещении пальца кривошипа к ниж-

ней крайней точке цилиндр будет передвигаться к своему вер-

тикальному положению. При передвижении цилиндра от вер-

тикального положения к своему крайнему отверстия в грибке

оси качания цилиндра будут совмещаться с отверстиями в го-

ловке подшипника. При крайнем положении цилиндра эти от-

верстия совместятся полностью. Верхнее отверстие в грибке

оси качания цилиндра совместится с верхним правым отвер-

стием в головке подшипника оси качания цилиндра; нижнее

отверстие в грибке оси совместится с нижним левым отвер-

стием в головке подшипника.

Но так как через правые отверстия в головке подшипника

поступает свежий пар из котла, то, следовательно, пар при

совмещении отверстий будет поступать в верхнюю полость

цилиндра и толкать поршень от верхней мертвой точки к ниж-

ней мертвой точке. Пар, находящийся под поршнем, будет

выталкиваться через отверстие в грибке оси, совмещенное с

отверстием в головке подшипника, и попадать в левое вер-

38

тикальное отверстие в головке подшипника оси качания ци-

линдра и выталкиваться наружу.

Совмещение отверстий в грибке оси качания цилиндров с

отверстиями в головке подшипника оси качания цилиндра

начнется в тот момент, когда поршень отойдет от верхней

мертвой точки на 15—20° по углу поворота кривошипа, и

прекратится, когда поршень не дойдет до своей нижней мерт-

вой точки на 15—20° по углу поворота кривошипа.

При дальнейшем вращении маховика нижнее отверстие в

грибке оси совместится с впускным отверстием в головке под-

шипника, а верхнее отверстие в грибке оси совместится с ле-

вым выпускным отверстием в головке подшипника. Следова-

тельно, в тот период времени, когда палец кривошипа будет

проходить по правой половине окружности, свежий пар будет

поступать в нижнюю полость цилиндра и толкать поршень

вверх. Из верхней полости цилиндра отработанный пар будет

выталкиваться наружу. Кстати следует заметить, что вал ма-

шины при впуске пара через правое отверстие будет вращать-

ся против часовой стрелки, если смотреть на машину со сто-

роны цилиндра. В случае подачи свежего пара в машину через

левое отверстие вал машины будет вращаться по часовой

стрелке.

Таким образом, становится совершенно ясно, что для ре-

версирования хода машины достаточно переключить впуск па-

ра в машину.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ

Построить паровую машину с качающимся цилиндром по

чертежам, которые приводятся в брошюре, не представляет

больших трудностей, однако для изготовления деталей обяза-

тельно потребуется токарный станок.

Для удобства описание конструкции и изготовление дета-

лей приводится в порядке их нумерации на чертеже общего

вида паровой машины (рис. 23). Строить детали в порядке

их описания совершенно необязательно и даже рекомендует-

ся изготовлять сначала более трудоемкие детали, а потом бо-

лее простые.

Винт крепления крышек цилиндра (рис. 25, дет. № 1) из-

готовляется из поделочной стали или латуни. Если трудно

изготовить винт с головкой из целого куска металла, можно

взять проволоку толщиной 3 мм и длиной 40 мм, нарезать

резьбу с обоих концов на расстоянии по 5 мм от концов и на

39

один из концов навинтить гайку диаметром 3 мм. Шпилька

с гайкой успешно заменит винт с головкой.

Маховик (дет. № 2) можно сделать из любой поделочной

стали. Вначале заготовку, зажав в патрон токарного станка,

обтачивают до диаметра маховика, затем обрабатывают то-

рец по чертежу и сверлят центральное отверстие диаметром

Рис. 25. Чертежи деталей паровой машины с качающимся цилиндром:

деталь № 1 — винт крепления крышек цилиндра; деталь № 2 — махо-

вик; деталь № 3 — палец кривошипа; деталь № 4 — шток

5 мм, после чего маховик отрезают, торцуют и сверлят отвер-

стие для пальца диаметром 2,8 мм.

Палец кривошипа (дет. № 3) изготовляется из серебрянки

диаметром 3 мм.

Шток (дет. № 4) изготовляется из серебрянки или стали

марки У7А—-У12А. Сначала заготовку обтачивают до диа-

метра 6 мм с припуском 0,1—0,15 мм, затем сверлят отвер-

стие диаметром 4 мм, опиливают по диаметру 6 мм, шлифу-

ют шкуркой, притирают, отрезают и сверлят 3-мм отверстие

для пальца кривошипа.

Нижняя крышка цилиндра (рис. 26, дет. № 5) представля-

ет собой втулку с фланцем для крепления. Отверстие втулки

диаметром 6 мм со стороны фланца рассверливается на 7 мм

на глубину 10 мм. Это необходимо для того, чтобы предот-

вратить от заедания шток с поршнем паровой машины при

40

положении поршня в нижней мертвой точке. В фланце нижней

крышки имеются два отверстия с нарезкой 3 мм.

Изготовляется нижняя крышка цилиндра из бронзы диа-

Двталь

Рис. 26. Чертежи деталей: деталь №5 — нижняя крышка цилиндра;

деталь №6 — поршень; деталь №7 — пробка штока; деталь №8 —

цилиндр; деталь № 9—верхняя крышка цилиндра; деталь № 10 —

трубки впуска и выпуска пара

метром 25 мм. Сначала протачивают заготовку до нужного

диаметра и торцуют, затем протачивают с торца по диаметру

16 мм на 1 мм. В центре заготовки сверлят отверстие диа-

41

метром 5,9 мм и развертывают разверткой 6 мм. Отверстие

диаметром 6 мм рассверливают сверлом диаметром 7 мм на

глубину 10 мм.

После обработки торцовой части и отверстия крышки об-

рабатывают наружную поверхность до диаметра 10 мм, остав-

ляя фланец толщиной 2 мч, и отрезают. Затем размечают

фланец, сверлят отверстия, нарезают резьбу М3 X 0,5 мм и

обрабатывают по контуру фланца.

Поршень (дет. № 6) изготовляется из бронзы. Сначала

вытачивают поршень с припуском по наружному диаметру

на 0,5—1 мм. Затем насаживают его на оправку, протачива-

ют до размера, шлифуют и притирают.

Пробка штока (дет. № 7) изготовляется из латуни или поде-

лочной стали. Ее изготовление не представляет сложности и

понятно из чертежа.

Цилиндр (дет. № 8) изготовляют из стали диаметром 15,8 мм

на глубину 50 мм, после чего развертывают до 16 мм. Зажав

заготовку в патрон, сверлят отверстие, затем протачивают

цилиндр по наружному диаметру и отрезают. После чего раз-

мечают и сверлят отверстия 0,2 мм.

Верхняя крышка цилиндра (дет. № 9) изготовляется из

бронзы или поделочной стали диаметром 31 мм. Сначала про-

тачивают заготовку до диаметра 30 мм и обрабатывают ее

торец со сферической стороны согласно чертежу, затем отрез-

ным резцом обрабатывают вторую сторону крышки и отре-

зают ее от заготовки. После этого размечают фланец, свер-

лят отверстия и обрабатывают контур фланца.

Трубка впуска и выпуска пара (дет. № 10) отрезается от

готовой трубки подходящих размеров или спаивается из ли-

стового материала.

Перепускной канал (рис. 27, дет. № И) делают из трубоч-

ки, которую сначала сгибают пополам и разрезают в месте

изгиба. От изогнутого конца отрезают заготовку длиной 16 ммт

нижнюю часть которой спиливают напильником до половины

диаметра трубочки. Если нет готовой мягкой трубочки под-

ходящих размеров, перепускной канал можно сделать из бе-

лой жести или латуни толщиной 0,1—0,15 мм.

Ось качания цилиндра (дет. № 12) изготовляется из ста-

ли (ст. 40—50) диаметром 20 мм. Сначала заготовку прота-

чивают до диаметра 3,5 мм и шлифуют, после чего деталь

отрезают от заготовки, торцуют, размечают, сверлят в ней от-

верстия диаметром 2 мм и выпиливают гнездо по наружному

диаметру цилиндра согласно чертежу.

42

Рис. 27. Чертежи деталей: деталь № //—перепускной канал; деталь № /2—ось качания цилиндра; деталь

№ 13 — стопорный винт; деталь № 14 — подшипник оси качания цилиндра; деталь № 15 — ограничительная

оЗ втулка; деталь № 17 — ограничительная в гулка осн кривошипа

Стопорный винт (дет. № 13) делается из серебрянки или

поделочной стали. Его изготовление понятно из чертежа.

Подшипник оси качания цилиндра (дет. № 14) делают из

бронзы диаметром 27 мм. Сначала заготовку протачивают до

диаметра 26 мм, затем ее торцуют. После этого сверлят цен-

тральное отверстие диаметром 3,5 мм. Просверлив централь-

Рис. 28. Чертежи деталей: деталь №16 — станина; деталь №18 —

ось кривошипа; деталь №19 — подшипник оси кривошипа

ное отверстие и обработав торец, отступают на 6 мм от торца

и протачивают втулку подшипника до диаметра 10 мм, после

чего отрезают и фрезеруют или опиливают головку подшип-

ника. Затем размечают и сверлят отверстия — сначала два

вертикальных, затем четыре торцовых.

Ограничительная втулка оси качания цилиндра (дет.

№ 15) изготовляется из поделочной 11-мм стали.

Станина (рис. 28, дет. № 16) делается из листового поде-

лочного железа толщиной 4 мм и размером 35X^5 мм. Сна-

чала край заготовки загибают под прямым углом, согласно

чертежу на ней размечают контур и выпиливают из нее де-

таль, после чего размечают и сверлят отверстия, затем зачи-

щают заусенцы.

Ограничительная втулка оси кривошипа (рис. 27, дет. № 17)

44

изготовляется из поделочной И-мм стали. Сначала заготовку

вытягивают до размеров чертежа, затем в ней сверлят отвер-

стия, в которых нарезают резьбу М 3X0,5 мм и прорезают ка-

навку для соединения с гребным валом.

Ось кривошипа (рис. 28, дет. № 18) делается из серебрянки

диаметром 6 мм, ее изготовление не представляет сложности.

Подшипник оси кривошипа (дет. № 19) делают из бронзы.

СБОРКА И РЕГУЛИРОВКА ПАРОВОЙ МАШИНЫ С КАЧАЮЩИМСЯ

ЦИЛИНДРОМ

Когда все детали паровой машины будут готовы, присту-

пают к сборке паровой машины. Сборку удобнее всего начи-

нать с укрепления подшипника оси качания цилиндра и под-

шипника вала машины. Подшипник оси качания цилиндра ста-

вится вертикальными отверстиями вверх.

Укрепляются подшипники в станине на оловянном припое.

При установке подшипников следует следить за тем, чтобы

их оси были строго параллельны между собой и перпендику-

лярны к станине. После укрепления подшипников припаивают

верхние паропроводы. Припаивать их следует тем же мето-

дом, который разбирался нами при сборке одноцилиндровой

паровой машины.

Собрав станину, переходят к сборке цилиндра и поршне-

вой группы. Сначала припаивают цилиндр к выемке грибка

оси качания цилиндра. То место цилиндра, которым он кре-

пится к выемке, лудят, затем, смазав травленой кислотой, при-

жимают цилиндр к выемке грибка таким образом, чтобы от-

верстие в цилиндре совпало с отверстием в грибке оси кача-

ния цилиндра. После этого место спайки накаливают до тех

пор, пока олово не расплавится. Припаяв ось качания к ци-

линдру, припаивают перепускной канал.

Шток слегка запрессовывают в поршень и в отверстие его

загоняют заглушку. Заглушка (пробка) должна туго входить в

шток и расклинивать его конец. Поршень должен быть плот-

но насажен на шток. В случае, если поршень проворачивает-

ся на штоке, то следует пропаять соединение штока с порш-

нем со стороны пробки. Затем вставляют поршень в цилиндр,

надевают крышки и свинчивают их винтами. Свернув крышки

цилиндра, проверяют движение поршня в цилиндре. Пор-

шень должен легко двигаться от верхней крышки до нижней.

Если поршень заедает около нижней крышки цилиндра, то сле-

дует отпустить немного винты, удерживающие крышки и, дви-

45

гая крышки, отрегулировать движение поршня в цилиндре.

После того, как будет найдено положение крышек цилиндра,

при котором поршень двигается без заеданий, зажимают вин-

ты, стягивающие крышки.

Собрав поршневую группу с цилиндром, переходят к сбор-

ке главного вала (вал кривошипа) маховика и пальца кри-

вошипа. Главный вал и палец кривошипа должны быть хоро-

шо запрессованы в маховик.

После того, как собраны основные узлы, переходят к сбор-

ке паровой машины и регулировке.

Вставляют главный вал машины в подшипник и надевают

ограничительную вильчатую втулку, которую закрепляют сто-

порным винтом.

Вращая вал за маховик, проверяют легкость и плавность

вращения вала. Маховик должен делать 5—10 оборотов от од-

ного толчка рукой. Убедившись в том, что главный вал маши-

ны вращается легко и без заеданий, вставляют ось качания

цилиндра в подшипник. Вставляя ось качания, необходимо

помнить, что при этом следует одновременно надевать ниж-

нюю головку штока (шатуна) на палец кривошипа. На вы-

ступающий конец оси крепят стопорным винтом ограничи-

тельную втулку с таким расчетом, чтобы ось качания цилин-

дра не имела осевых перемещений, но имела легкость и плав-

ность хода.

Собрав машину, проверяют правильность сборки с помощью

пара. Для этого подводят пар к одной из верхних трубочек и,

поставив цилиндр в вертикальное положение, смотрят за тем,

чтобы пар не выходил из другой верхней трубочки и из щели

между грибком оси качания цилиндра и головкой подшипника

оси качания цилиндра. Затем, поставив поочередно цилиндр в

правое крайнее положение и в левое, проверяют, проходит ли

пар из-под верхней или нижней крышки цилиндра.

После проверки паровой машины ее подвергают обкатке.

После чего промывают керосином, смазывают маслом и уста-

навливают на модель.

ПАРОВОЙ КОТЕЛ ДЛЯ ОДНОЦИЛИНДРОВОЙ ПАРОВОЙ МАШИНЫ

С КАЧАЮЩИМСЯ ЦИЛИНДРОМ

На рис. 29 приводится котел для паровой машины с кача-

ющимся цилиндром. Отличается этот паровой котел от котла

паровой турбины тем, что топка его помещается не под кот-

лом, а сзади него, и горячие газы омывают всю нижнюю

46

Рис. 29. Жаротрубный котел

Рис. 30. Детали жаротрубного котла

часть котла. В силу такой конструкции этот котел называет-

ся жаротрубным. Преимущество его заключается в большей

производительности пара с единицы площади обогрева (пло-

47

щадью обогрева парового котла называется его площадь, омы-

ваемая с внутренней стороны водой, а с наружной горячими

газами).

Изготовляется паровой котел из листовой латуни толщи-

ной 0,5 мм.

Предохранительный клапан (дет. № 4), устанавливаемый

на жаротрубный паровой котел, ничем не отличается от пре-

дохранительного клапана простейшего цилиндрического котла

паровой турбины (см. рис. 16). Поэтому строить его следует по

чертежам клапана парового котла.

Рис. 31. Устройство топки котла

Постройку котла следует производить в такой последова-

тельности. Сначала изготовляют цилиндр парового котла

(дет. № 3). Для этого сворачивают цилиндр и пропаивают

шов, затем надевают и припаивают крышки (дет. № 7), после

чего вставляют и запаивают жаровую трубу (дет. № 5).

Впаяв жаровую трубу, проверяют котел па герметичность.

Убедившись, что котел запаян хорошо, к нему припаивают па-

ропровод (дет. № 2), дымовую трубу (дет. № 1), заглушку

(дет. № 8) и топку парового котла (дет. № 9).

Технология изготовления котла не представляет сложно-

сти и поэтому приведена выше весьма кратко. Детали котла

48

и их размеры приведены на рис. 30, детали топки показаны

на рис. 31.

Закончив постройку котла, его следует испытать и толь-

ко после этого устанавливать на модель.

При эксплоатации паровой машины с качающимся ци-

линдром следует соблюдать правила, рекомендованные для

одноцилиндровой паровой машины с распределением через

вал кривошипа.

Паровая одноцилиндровая машина с качающимся цилинд-

ром, построенная по нашим чертежам, на полной мощности

развивает 600—800 об/мин и может быть рекомендована для

установки на модели размером до 2 м.

4 И. Романов

Глава 4

РАСЧЕТ ПАРОВОЙ МАШИНЫ И ПАРОВОГО КОТЛА

ОПРЕДЕЛЕНИЕ МОЩНОСТИ ПАРОВОЙ МАШИНЫ

Зачастую моделисту приходится строить модель под имею-

щуюся уже готовую паровую машину. В этом случае он стал-

кивается с трудностью выбора размеров модели.

Размер модели в основном зависит не от конструкции и

типа паровой машины, а от ее мощности. Поэтому весьма

важно уметь определять мощность уже имеющейся готовой

паровой машины, не прибегая к каким-то экспериментам и

догадкам, а находить ее по формуле, подставляя известные

величины.

Необходимо также заметить, что умение определять мощ-

ность уже имеющейся паровой машины поможет юному кон-

структору находить и основные размеры паровой машины при

проектировании повой машины по заданной мощности.

Для определения мощности паровой машины необходимо

знать следующие величины:

1) i — количество цилиндров.

2) Т—тип машины — простого или двойного действия.

Под машиной простого действия подразумевают машину,

в которой пар давит только с одной стороны на поршень. Ма-

шиной двойного действия называется машина, в которой пар

давит поочередно с двух сторон на поршень.

3) S — ход поршня, т. е. путь движения поршня от верх-

ней мертвой точки до нижней, выраженной в метрах.

4) D — внутренний диаметр цилиндра, выраженный в сан-

тиметрах.

5) Р — давление пара в котле при работе паровой машины.

6) п — количество оборотов, развиваемое паровой маши-

ной в минуту.

50

Имея вышеперечисленные величины, нетрудно рассчитать

мощность паровой машины.

Вспомним, что мощность — это работа в единицу времени

(секунду). Таким образом, определение мощности паровой

машины сводится к определению работы, которую она может

произвести в одну секунду. Но в свою очередь работает ма-

шина потому, что в нее поступает пар, а следовательно, ра-

бота, которую совершает машина, производит и пар, но в

большем объеме, чем машина, так как работа пара заклю-

чается в прямолинейном перемещении поршня машины. Ра-

бота паровой машиной производится вследствие преобразова-

ния прямолинейного движения поршня во вращательное дви-

жение вала.

Преобразование прямолинейного движения поршня во

вращательное движение вала связано с большими потерями в

процессе механического преобразования. В результате этого

работа, производимая паром в цилиндре, значительно боль-

ше той работы, которую может произвести паровая машина.

Различают две мощности паровой машины: индикатор-

ную и эффективную.

Индикаторная мощность определяется работой пара в ци-

линдре. Эффективная мощность — это мощность на валу па-

ровой машины.

Индикаторная мощность паровой машины больше эффек-

тивной. В паровых машинах модельного типа индикаторная

мощность с эффективной связана таким уравнением:

и)

4

Для определения мощности паровой машины необходимо

определить работу, производимую паром в секунду (Л^), а

затем, пользуясь уравнением (1), определить мощность на

валу паровой машины (N3&.)-

Машины модельного типа обычно строятся с полным на-

полнением пара. Это значит, что пар начинает поступать в

цилиндр в тот момент, когда поршень находится в верхней

мертвой точке или около нее, и поступает до тех пор, пока

поршень не достигнет нижней мертвой точки или по крайней

мере будет находиться около нее.

Таким образом, давление пара в цилиндре в процессе

движения поршня от верхней мертвой точки к нижней остает-

ся постоянным и почти равным давлению в котле.

4*

51

л. с.

Индикаторная мощность определяется по формуле:

/V- = г' D1 р S_• ” • ‘ т

1 4 60 • 75

(2)

Для определения эффективной мощности паровой машины

следует воспользоваться уравнением (1).

Пример. Определить мощность на валу одноцилиндро-

вой паровой машины простого действия, у которой:

D==-1,5 см; S = 0,03 м; я = 1000 об\ми,н; Р = 3 апгм.

Решение. Сначала, воспользовавшись уравнением (2),

определим индикаторную мощность паровой машины:

N i = - • D1 • 5 • п • i Т __

1 4 60 • 75

3,14 • 1,52 . з . о,ОЗ • 1000 1 . 1 ппос

—----------л—-----------------= 0,035 л. с.

4-60-75

Зная N[ , нетрудно определить и МЭф , воспользовавшись

уравнением (1):

^эФ=зш =^-4^==°>°26 с.

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ПАРОВОЙ МАШИНЫ

ПО ЗАДАННОЙ МОЩНОСТИ

Наиболее интересной задачей, которую приходится решать

юному конструктору, — это проектирование паровой машины

по заданной мощности.

При проектировании наибольшее затруднение встречается

при выборе основных размеров цилиндра паровой машины,

которые должны быть подобраны так, чтобы машина развива-

ла необходимую мощность.

Для определения основных размеров цилиндра паровой

машины заданной мощности необходимо задаться давлением

пара в котле, при котором будет работать паровая машина;

отношением хода поршня к диаметру цилиндра и количеством

оборотов вала паровой машины.

При выборе рабочего давления в котле не рекомендуется

последнее выбирать больше 3 атм.

Количество оборотов, развиваемое валом паровой маши-

ны модельного типа, в среднем равняется 500—1000 об/мин,

в зависимости от качества изготовления паровой машины.

52

Отношение хода поршня S к диаметру цилиндра D в ма-

шинах модельного типа обычно бывает 1,5—2. Это отноше-

ние выражается формулой:

К= (3)

Задавшись давлением пара в котле Р, отношением хода

поршня к диаметру цилиндра /С и количеством оборотов паро-

вой машины п и выбрав количество цилиндров паровой ма-

шины i и тип действия Г, определяют ход поршня паровой

машины, пользуясь формулой:

V it Рп i Т { '

где К — отношение хода поршня к диаметру цилиндра;

Р — давление пара в котле;

п— количество оборотов, развиваемое валом машины;

i — количество цилиндров;

Л/Эф — мощность на валу;

Т — тип действия паровой машины (для машин простого

действия—1, а для машин двойного действия — 2).

Пример. Определить размер цилиндра паровой маши-

ны, мощность на валу у которой должна быть 0,026 л. с.

Машина простого действия, одноцилиндровая, развивает

п = 1000 об/мин при давлении в котле Р = 3 атм.

Решение. Воспользовавшись формулой (4), определим

ход поршня паровой машины:

з _________ _______

S^V 24 000 .у .0,026 = П)ПЗ м

3,14 • 3 1000 • 1 -1

Определив ход поршня, найдем его диаметр, воспользовав-

шись формулой (3).

S гл S' 0,03 A At С .С

К= —; откуда D =— = — = 0,015 м или 1,5 см.

D } К 1

Определив ход поршня и диаметр цилиндра, можно при-

ступить к проектированию паровой машины.

РАСЧЕТ ПАРОВОГО КОТЛА

Главным при расчете парового котла является определе-

ние его размеров. Размер парового котла должен быть вы-

бран с таким расчетом, чтобы он мог обеспечить нормальную

работу парового двигателя на полной мощности, т. е. произ-

53

водительность пара паровым котлом должна быть равна

количеству пара, расходуемого паровой машиной. Следова-

тельно, производительность котла находится в прямой зави-

симости от паровой машины. Но в свою очередь производи-

тельность парового котла зависит от размера его площади

обогрева. Естественно, что чем больше площадь обогрева

котла, тем больше его производительность пара. Площадью

обогрева котла называется его поверхность, омываемая с од-

ной стороны водой, а с другой — горячими газами.

Производительность промышленных котлов современной

конструкции достигает 40—50 кг пара в час с 1 м2 площади

обогрева. Это значит, что паровой котел, у которого площадь

обогрева равняется 1 м2, может вырабатывать 40—50 яг пара

в час.

В котлах модельного типа производительность пара с 1 м2

значительно ниже и равняется в среднем 5—10 кг пара в час.

Площадь обогрева парового котла для паровой машины

определяется по формуле:

15 к . S . п . i • т

s =-------------------м\ 5

Wl • W

где 5 — необходимая площадь обогрева;

т: — отношение длины окружности к своему диаметру,

равное 3,14;

D — диаметр цилиндра машины, выраженный в метрах;

5— ход поршня паровой машины, выраженный в метрах;

п—количество оборотов паровой машины в минуту;

i—количество цилиндров паровой машины;

Т — тип действия паровой машины (для машин простого

действия—1, а для машин двойного действия — 2);

W\— удельный объем пара, т. е. объем 1 кг пара, выра-

женный в м3 (взято из таблицы, см. в конце брошюры);

W — удельная производительность котла, т. е. производи-

тельность с 1 м2 площади обогрева.

Пример. Определить размер площади обогрева парового

котла для машины, у которой ход поршня 5 = 0,03 м, диа-

метр цилиндра D = 0,015 м. На полной мощности машина

развивает п = 1000 об!мин при давлении в котле Р — 3 атм.

Машина одноцилиндровая и простого действия.

Решение. Площадь обогрева парового котла определяет-

ся по формуле (5), но прежде чем воспользоваться ею, необхо-

димо задаться удельной производительностью пара нашего

котла, т. е. W, и определить, пользуясь таблицей, удельный

объем пара при давлении в котле 3 атм.

54

Удельную производительность нашего котла примем

№=10 кг пара с 1 м2 площади обогрева.

Пользуясь таблицей, определяем удельный объем пара:

^ = 0,47.

Теперь, имея все величины, входящие в правую часть

формулы, находим s — площадь обогрева котла:

s _ 15 г. D * S • nL 1 Г— 15 * 344 * °’015‘2 ’ °-03 1000 * 1 ‘ 1 _

W 0,470 • 10

— 0,0676 м2 = 676 см2.

Зная площадь обогрева нашего котла, можно приступить